Текст

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

Национальный аэрокосмический университет

им. Н.Е. Жуковского

"Харьковский авиационный институт"

М.Ф. Бабаков

АНАЛИЗ И ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ЭЛЕКТРОННОЙ

АППАРАТУРЫ ПРИ ПРОЕКТИРОВАНИИ

Учебное пособие

Харьков «ХАИ» 2002

УДК 621.396.6

Анализ и обеспечение надежности электронной аппаратуры при

проектировании/ М.Ф. Бабаков. - Учеб, пособие. - Харьков: Нац.

аэрокосмический ун-т "Харьк. авиац. ин-т", 2002. -90 с.

Рассмотрены мероприятия по обеспечению надежности

электронной аппаратуры на всех этапах ее жизненного цикла, которые

должны учитываться разработчиком при проектировании.

Приведены общие методы нормирования требований к

надежности, анализа надежности, распределения норм показателей

надежности по составным частям изделий и расчета показателей

надежности электронной аппаратуры.

Учебное пособие основано на действующих государственных

стандартах Украины и может быть использовано студентами

направления подготовки "Электронные аппараты" при изучении

дисциплины "Физико-теоретические основы конструирования

электронных аппаратов", а также при курсовом и дипломном

проектировании.

Ил. 5. Табл. 10. Библиогр.: 12 назв.

Рецензенты: канд. техн, наук В.И. Луценко,

канд. техн, наук С.И. Хоменко

© Национальный аэрокосмический университет

им. Н.Е. Жуковского

"Харьковский авиационный институт ", 2002 г.

3

Введение

Обеспечение требуемого уровня надежности электронной аппа-

ратуры, как и другой техники, имеет важное народно-хозяйственное

значение, так как низкая надежность приводит к снижению безопасно-

сти использования многих различных изделий, увеличению необходи-

мого количества ряда изделий во избежание простоев и их прежде-

временного снятия с эксплуатации, экономическим простоям из-за

большого числа рекламаций и затрат на гарантийное обслуживание,

увеличению комплектов запасных частей (ЗИП), снижению эффектив-

ности применения ответственной техники и многим другим нежела-

тельным последствиям.

В соответствии с современными требованиями надежность техни-

ки должна обеспечиваться системно, охватывая все стадии жизненно-

го цикла. При этом основные вопросы такого обеспечения должны

решаться при проектировании, где закладывается требуемая надеж-

ность. Вот почему вопросы задания требований к изделию по надеж-

ности, проектный анализ, расчеты и разработка мероприятий по обес-

печению надежности имеют важное значение при подготовке специа-

листов.

Этим вопросам и посвящено данное учебное пособие, основанное

на действующих государственных стандартах Украины и предназна-

ченное для студентов базового направления подготовки "Электрон-

ные аппараты", изучающих дисциплину "Физико-теоретические

основы конструирования электронных аппаратов (ЭА)" Многогран-

ность задач обеспечения и анализа надежности ограничивает воз-

можности их полного рассмотрения в рамках одной дисциплины и

учебного пособия. Поэтому многие вопросы этого направления более

подробно рассмотрены в других источниках конструкторских, техноло-

гических и эксплуатационных дисциплин.

Особое внимание в пособии уделено вероятностно-физическому

методу проектного анализа надежности, который рекомендуется стан-

дартами ДОТУ 2861 -94, ДОТУ 2862-94, ДОТУ 2992-95.

4

1. ТРЕБОВАНИЯ К СОСТАВУ И ПОРЯДОК ПРОВЕДЕНИЯ РАБОТ

ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ ИЗДЕЛИЙ

1.1. Общие требования

Низкая надежность производимой техники приводит к таким нега-

тивным последствиям, как потеря доверия потребителя к продукции

предприятия, снижение конкурентоспособности на внешнем рынке,

увеличение числа рекламаций и затрат на устранение отказов в га-

рантийный период, необходимость доводки конструкции и совершен-

ствование технологии после начала серийного изготовления, увели-

чение ЗИПа. Для народного хозяйства и потребителя низкая надеж-

ность приводит к снижению безопасности, увеличивает потребный

парк машин для восполнения простоев и их преждевременного списа-

ния, затраты материальных и трудовых ресурсов на ремонт и запас-

ные части, снижает производительность средств автоматизации и ме-

ханизации производственных процессов и качества выполнения ими

своих функций.

Поэтому работа по обеспечению надежности должна находиться

в центре внимания руководителей конструкторских и технологических

организаций, инженеров, конструкторов, технологов, работников

служб технического контроля, а также производственных участков,

бригад и других работников, связанных с эксплуатацией и ремонтом

техники.

Работа по обеспечению надежности должна носить комплексный

характер, охватывать все стадии жизненного цикла изделий. При этом

необходимо исходить из того, что надежность закладывается при про-

ектировании, обеспечивается при изготовлении, восстанавливается и

поддерживается при эксплуатации и ремонте.

Работу по обеспечению надежности целесообразно проводить в

соответствии с требованиями стандартов ИСО 9000, ИСО 9001, ИСО

9002, ИСО 9003, ИСО 9004, ИСО 8402, разработанных ИСО/ТК 176

«Обеспечение качества», принятых в качестве национальных стан-

5

дартов во многих странах мира (Великобритания, Германия и др.).

Данными документами предусматривается, что отработка изде-

лий на надежность должна проводиться в рамках систем качества.

Под системой качества понимается совокупность организационной

структуры, ответственности, процедур, процессов и ресурсов, обеспе-

чивающая общее руководство качеством. Составной частью систем

качества могут являться «Программы обеспечения надежности»

(ПОН).

Комплекс мероприятий по обеспечению надежности должен исхо-

дить из следующих предпосылок:

- требования потребителя к надежности заказываемой техники

должны быть обязательны для изготовителя;

- показатели надежности вновь проектируемой и модернизируе-

мой техники должны быть не ниже зарубежных аналогов;

- на серийное производство должны ставиться изделия, показате-

ли надежности которых подтверждены и доведены до требова-

ний нормативно-технической и технической документации;

- основной объем работ по обеспечению надежности должен про-

водиться на стадии научно-исследовательских и опытно-

конструкторских работ (НИОКР);

- испытания на надежность должны носить комплексный характер

и совмещать полнокомплектные испытания, испытания состав-

ных частей, макетов, стендовые, полигонные и эксплуатацион-

ные испытания.

В зависимости от вида техники состав комплексных испыта-

ний должен уточняться. Стендовые и полигонные испытания на

надежность, как правило, должны быть ускоренными.

Типовое содержание и последовательность основных мероприя-

тий по обеспечению надежности даны в ДСТУ 2863-94.

6

1.2. Обеспечение надежности на стадии проектирования

и разработки

1 .2.1. Состав основных мероприятий по отработке

на надежность

Стадия проектирования и разработки является основным этапом

отработки изделий. На этом этапе должно обеспечиваться и подтвер-

ждаться соответствие достигнутого уровня надежности разрабаты-

ваемого или модернизируемого изделия нормативным требованиям;

также должны быть выявлены все основные слабые элементы конст-

рукции, установлены возможные причины отказов. Проводимые же на

этой стадии мероприятия по повышению надежности должны учиты-

ваться и быть взаимосвязаны как с технологией изготовления, так и со

стратегиями технического обслуживания и ремонта техники.

Для обеспечения надежности выполняются следующие основные

виды работ:

- разработка ПОН;

- установление требований к надежности, выбор номенклатуры и

нормирование показателей надежности изделий с учетом осо-

бенностей его конструктивного исполнения, режимов примене-

ния и условий эксплуатации;

- анализ надежности лучших отечественных и зарубежных анало-

гов, составных частей, комплектующих изделий, свойств конст-

рукционных материалов;

- изучение условий эксплуатации и внешних воздействующих фак-

торов (ВВФ);

- анализ возможных схемно-конструктивных вариантов построе-

ния изделия, расчеты надежности этих вариантов изделий и вы-

бор наилучшего по надежности варианта;

- разработка и обоснование требований к надежности составных

частей (СЧ);

- выбор конструктивных материалов и комплектующих элементов

7

с учетом требований к надежности;

- разработка методов и средств испытаний;

- разработка мероприятий, обеспечивающих стойкость изделий к

ВВФ, выявление составных частей, критичных к различным ВВФ;

- уточнение оценок показателей надежности изделия в целом и

его составных частей для выбранного варианта построения из-

делия;

- анализ причин отказов опытных образцов, разработка мероприя-

тий по их устранению;

- испытания на надежность макетов опытных образцов изделия и

его составных частей;

- установление состава и порядка пополнения ЗИП;

- анализ ремонтной и эксплуатационной документации с точки

зрения обеспечения надежности;

- разработка системы сбора и обработки информации о надежно-

сти изделия и его составных частей на различных стадиях жиз-

ненного цикла изделий;

- анализ технологии изготовления с точки зрения обеспечения

требований к надежности;

- технико-экономический анализ эффективности проводимых на

стадии НИОКР мероприятий по обеспечению надежности;

- разработка нормативно-технической и методической документа-

ции, необходимой для обеспечения надежности.

Основными способами и методами обеспечения надежности на

данной стадии являются: рациональный выбор конструктивного ис-

полнения изделия, введение резервирования, обоснование запасов

прочности, введение в конструкцию средств автоматического обнару-

жения отказов и определения предотказного состояния средствами

технического диагностирования, расчет размерных цепей и обоснова-

ние допусков на размеры и параметры, обеспечение ремонтной и экс-

плуатационной технологичности, проведение испытаний и расчетов

надежности, установление требований к надежности комплектующих

8

изделий, к качеству конструкционных материалов.

1 .2.2. Выбор способов и методов резервирования

Резервирование — метод обеспечения надежности, состоящий в

применении дополнительных средств и возможностей в целях сохра-

нения работоспособности объекта при отказе одного или нескольких

его элементов или нарушении связей между ними. Резервирование

целесообразно использовать в тех случаях, когда другие методы по-

вышения надежности оказываются недостаточными или ими нельзя

воспользоваться в полной мере из-за ограничений, возникающих при

проектировании и эксплуатации систем.

Основой резервирования является введение избыточности: до-

полнительных элементов, времени, информации, запасов продукции,

запасов производительности, алгоритмической гибкости и т.д. Разли-

чают пять видов резервирования: структурное, функциональное, вре-

менное, информационное, нагрузочное. Соответственно этим видам

резервирования различают пять видов избыточности.

Структурное резервирование осуществляется введением в

структуру технических средств дополнительных (резервных) элемен-

тов, способных выполнять функции основных элементов при их отка-

зе. Удаление этих элементов из системы при работоспособном со-

стоянии основных не нарушает способности системы выполнять тре-

буемые функции в заданных режимах и условиях применения.

Функциональное резервирование имеет место в многофункцио-

нальных системах, в которых отдельные элементы или группы эле-

ментов обладают способностью принимать на себя функции других

отказавших элементов на время восстановления их работоспособно-

сти без существенного снижения технико-экономических показателей

системы. При функциональном резервировании в отличие от струк-

турного резервирования нет резервных элементов, т. е. таких элемен-

тов, которые могут быть изъяты постоянно без нарушения требований

к техническим характеристикам системы.

9

Функциональное резервирование обеспечивается:

- установлением дополнительных связей между элементами;

- гибкостью и оперативностью перенастройки многофункциональ-

ных элементов на выполнение заданной функции;

- изменением режима функционирования.

Временное резервирование состоит в образовании для отдель-

ных элементов, групп элементов или системы в целом некоторого до-

полнительного времени, которое может быть использовано для вос-

становления технических характеристик без нарушения требований к

исходным параметрам системы.

Временное резервирование обеспечивается:

- созданием запаса производительности путем увеличения быст-

родействия (пропускной способности) элементов;

- созданием запаса производительности путем параллельного

включения в работу устройств одинакового назначения;

- созданием запасов продукции в промежуточных или выходных

накопителях;

- снижением скорости развития неблагоприятных последствий от-

казов и скорости ухудшения выходных параметров системы.

Информационное резервирование состоит в образовании не-

скольких семантических адекватных источников информации или ко-

пий массивов информации, во введении дополнительной информа-

ции, предназначенной для восстановления основной информации в

случае ее искажения.

Информационное резервирование обеспечивается путем:

- помехоустойчивого кодирования информации;

- дублирования данных на различных устройствах;

- коррелированное™ данных измерений физических полей;

- использования избыточности алгоритмического или естественно-

го языка;

- использования данных, удовлетворяющих инвариантным соот-

ношениям.

10

Нагрузочное резервирование состоит в обеспечении запасов ра-

ботоспособности при воздействии различных нагрузок (электрической,

механической, термической и т.д.) в процессе эксплуатации. Нагру-

зочное резервирование обеспечивается путем:

- создания запаса прочности с учетом повышенных ударных и

вибрационных нагрузок;

- использования элементов с повышенной допустимой рассеи-

ваемой электрической мощностью;

- использования термостойких материалов;

- снижения коэффициента занятости изделия полезной работой.

Выбор вида резервирования определяется:

- условиями применения системы;

- ограничениями на совокупные затраты на средства повышения

надежности;

- ограничениями, обусловленными требованиями к другим техни-

ческим характеристикам (габаритные размеры, вес, энергопо-

требление, эксплуатационные расходы, обслуживающие подсис-

темы);

- допустимым ухудшением качества функционирования и сокра-

щением объема выполняемых функций при деградации системы;

- технической реализуемостью методов резервирования;

- уровнем развития средств контроля и диагностирования;

- характеристиками ремонтопригодности.

Структурное резервирование приобретает преимущество в сис-

темах, условия применения которых характеризуются следующими

особенностями:

- малое допустимое время прерывания функционирования;

- высокая цена отказа (тяжелые последствия отказов);

- недопустимость снижения качества функционирования при

деградации системы;

- развитая система аппаратурного контроля и диагностирования,

не допускающая значительной задержки в обнаружении отказов;

и

- организация технического обслуживания, при которой возможно

отключение отказавшего устройства, его восстановление и

включение в работу без прерывания функционирования осталь-

ной части системы.

Функциональное резервирование используется в тех случаях, ко-

гда структурное резервирование неприемлемо из-за большого коли-

чества оборудования или по другим причинам. Оно, как правило, бо-

лее экономично, чем структурное резервирование, но это достигается

за счет некоторого снижения качества выполнения функций, напри-

мер, путем снижения точности, увеличения времени выполнения

функций, снижения производительности, уменьшения удобства вос-

приятия выходных результатов и т.д.

Другой формой функционального резервирования является впол-

не полное восстановление основных функций за счет прекращения

выполнения второстепенных функций и передачи освободившихся

при этом ресурсов для выполнения основных функций.

Временное резервирование как метод повышения надежности

становится более эффективным, чем другие виды резервирования в

системах со следующими особенностями:

- система допускает перерывы в работе на время, превышающее

время устранения отказа и его последствий;

- качество работы системы оценивается по интегральным харак-

теристикам за достаточно большой промежуток времени (смена,

сутки, неделя, месяц, квартал, год);

- система имеет конечную и сравнительно небольшую скорость

перехода из работоспособного состояния в неработоспособное

при отказах отдельных ее элементов;

- система, осуществляющая передачу или обработку материаль-

ных, энергетических или информационных потоков, имеет воз-

можность накапливать в необходимых количествах продукт в

промежуточных и выходных накопителях для парирования отка-

зов и их последствий;

12

- в системе возникают периоды скрытого отказа, требующие по-

вторного выполнения части работ после обнаружения отказа;

- система допускает непродолжительное снижение производи-

тельности, компенсируемое за счет запаса производительности;

- система обладает кумулятивным эффектом, позволяющим за

дополнительное время улучшить свои выходные характеристики

(точность, достоверность, прочность, стабильность, устойчи-

вость), определяющие ее работоспособность.

Информационное резервирование является специфическим ви-

дом резервирования, используемым в системах связи, управления,

измерительных, информационных, вычислительных системах и других

системах сбора и обработки информации.

Оно применяется в тех случаях, когда последствия потери и иска-

жения информации тяжелы, и поэтому потеря и искажение информа-

ции либо недопустимы, либо должны быть маловероятны. Основными

условиями и предпосылками использования информационного резер-

вирования являются:

- недостаточная надежность носителей информации;

- невозможность оперативного восстановления алгоритмическими

средствами искажений информации при обработке;

- невозможность возобновления информации с помощью первич-

ных источников;

- в системе предусмотрены необходимые ресурсы аппаратуры и

времени для реализации резервирования информации, а в алго-

ритмах функционирования предусмотрено использование избы-

точной информации.

Информационное резервирование используется обычно в сочета-

нии со структурным, функциональным и временным резервированием,

поскольку для хранения копий информационных массивов и дополни-

тельной информации при помехоустойчивом кодировании необходи-

мы дополнительные емкости запоминающих устройств и дополни-

тельная аппаратура для обработки информации, а для чтения копий и

13

работы средств восстановления информации необходимо дополни-

тельное время. Распространенным методом информационного резер-

вирования является установка дополнительных датчиков в поле изме-

рений. Тогда одновременно используется и функциональное

резервирование (первая форма).

Нагрузочное резервирование применяется в тех случаях, когда

изделие необслуживаемое или когда устранение отказа требует

больших затрат времени и больших эксплуатационных расходов. При

этом использование структурного резервирования затруднительно или

невозможно по техническим или экономическим соображениям. На-

грузочное резервирование может применяться и тогда, когда струк-

турное резервирование неэффективно и для повышения его эффек-

тивности необходимо уменьшить интенсивность отказов изделия или

резервируемой его части. Основными условиями успешного примене-

ния этого вида резервирования являются :

- наличие подходящих элементов, обладающих требуемым запа-

сом работоспособности по различным параметрам относительно

номинального режима работы изделия;

- приемлемость степени увеличения других технико-

экономических характеристик (габаритов, энергопотребления,

стоимости и т.д.) по отношению к прототипу, обусловленного соз-

данием запаса работоспособности;

- возможность одновременной разгрузки всех или большинства

элементов с тем, чтобы создать «равнопрочную» систему.

К методам нагрузочного резервирования следует отнести:

- применение элементов с повышенной допустимой рассеиваемой

мощностью;

- уменьшение плотности упаковки элементов для создания благо-

приятного теплового режима;

- уменьшение интенсивности входных потоков информации в ин-

формационных системах в целях создания возможности париро-

вания сбоев и отказов;

14

- облегчение технологических режимов в технологических систе-

мах в целях расширения области работоспособности при откло-

нениях технологических параметров от номинальных значений.

Нагрузочное резервирование часто используют в сочетании с дру-

гими видами резервирования. Возможность кратковременной допол-

нительной загрузки позволяет использовать функциональное резер-

вирование. При снижении информационной нагрузки периоды незаня-

тости можно использовать как резерв времени. При разгрузке по мощ-

ности используют кратковременное форсирование режима в целях

частичной или полной компенсации простоев или ухудшения выгод-

ных параметров системы вследствие отказов.

1.2.3. Отработка изделий по показателям

ремонтопригодности

Отработка изделий на ремонтопригодность имеет ряд специфи-

ческих особенностей, отличающих их от отработки изделий на безот-

казность и долговечность.

При отработке изделий на ремонтопригодность следует выпол-

нять:

- требование доступности - в конструкции должен предусматри-

ваться свободный доступ к местам технического обслуживания и

ремонта (ТОиР) без демонтажа и разборки других изделий, вхо-

дящих в техническую систему;

- требования к легкосъемности - рациональное расчленение со-

ставных частей для операций ТОиР, применение блочно-

модульного принципа компоновки изделия, применение легко-

разъемных способов крепления составных частей, подлежащих

разборке;

- требования к эргономическим свойствам изделия — обеспече-

ние удобства при проведении ТОиР, учет физиологических и ан-

тропометрических свойств человека;

- требования к восстанавливаемости составных частей, преду-

15

сматривающие возможность восстановления изношенных дета-

лей, применение сменных изнашивающихся поверхностей;

- требования к контролепригодности, т. е. возможность выявления

мест отказа, а также использования встроенных диагностических

средств;

- требования к уровню стандартизации и унификации, обеспечи-

вающие уменьшение числа используемых типоразмеров,

средств для контроля состояния изделия, сборки и разборки, ог-

раничение наименований смазочных материалов, использование

типовых технологических процессов ТОиР.

- требования безопасности при ТОиР, предусматривающие воз-

можность самопроизвольного включения движущихся частей и

электрообеспечения, ограничения на использования взрыво-

опасных веществ при ТОиР и т.д.

Во всех случаях число и трудоемкость ремонтных работ будут тем

ниже, чем выше показатели безотказности и долговечности.

Значения показателя ремонтопригодности на стадии проектиро-

вания определяются расчетно или путем специально организованных

испытаний.

Испытания на ремонтопригодность заключаются в выполнении на

испытываемых образцах определенного объема работ по ремонту,

производимых с соблюдением требований технической документации

и с учетом регистрации величин, необходимых для оценки показате-

лей ремонтопригодности, ремонтной технологичности и комплексных

показателей, характеризующих ремонтопригодность и другие свойства

надежности.

В зависимости от необходимости проведения ремонта на испыты-

ваемых изделиях испытания на ремонтопригодность подразделяются

на:

- испытания с возникающей необходимостью в проведении ре-

монта;

16

- испытания с создаваемой необходимостью в проведении ремон-

та.

Испытания на ремонтопригодность с возникающей необходимо-

стью в проведении технического обслуживания и ремонта изделий за-

ключаются в том, что испытываемые образцы подвергаются нормаль-

ной или ускоренной эксплуатации в пределах установленной в про-

грамме испытаний наработки или срока службы, а необходимую для

оценки ремонтопригодности информацию получают путем наблюде-

ния за устранением возникающих в процессе испытаний отказов и не-

исправностей и выполнением плановых ремонтов и технических об-

служиваний с периодичностью, предусмотренной технической доку-

ментацией.

Испытания на ремонтопригодность с создаваемой необходимо-

стью в проведении технического обслуживания и ремонта заключают-

ся в том, что в процессе испытаний необходимость в выполнении тех-

нических обслуживания и ремонтов создают по заранее принятому

плану путем преднамеренного внесения отказов и неисправностей в

испытываемые изделия либо имитацией проведения технического об-

служивания и ремонта на исправном изделии.

1.3. Обеспечение надежности на стадии изготовления

Данная стадия включает этапы подготовки и изготовления. На

этой стадии для обеспечения надежности должен выполняться сле-

дующий объем работ:

- анализ прогрессивных технологических решений;

- анализ выбранной технологии изготовления с точки зрения

обеспечения заданных требований к надежности;

- оценка надежности технологических систем;

- выявление параметров технологических систем, существенно

влияющих на надежность изделий, и разработка методов их кон-

троля;

- испытания на надежность, анализ причин отказов и разработка

17

мероприятий по их устранению;

- входной контроль комплектующих изделий и материалов;

- анализ информации о надежности изделий в эксплуатации и

разработка необходимых мероприятий.

В зависимости от вида объекта производства и степени готовно-

сти предприятий к выпуску новой техники этот состав работ и их по-

следовательность могут корректироваться.

К числу основных конструктивно-технологических и организацион-

ных мероприятий, проводимых на данной стадии для обеспечения на-

дежности, относятся: использование передовых методов организации

производства и труда, автоматизация и механизация технологических

процессов, внедрение гибких производственных систем, робототехни-

ческих комплексов и автоматизированных систем управления, атте-

стация технологических процессов и рабочих мест, внедрение мето-

дов неразрушающего контроля, технологического прогона, обеспече-

ния промышленной чистоты, контроль качества и надежности ком-

плектующих изделий и материалов, систематический контроль пара-

метров технологических процессов, лимитирующих надежность изде-

лий, соблюдение технологической дисциплины, периодическая про-

верка стабильности надежности серийно производимой техники. Этот

перечень может быть дополнен и конкретизирован в зависимости от

специфики производства отдельных видов техники.

1.4. Обеспечение надежности на стадии эксплуатации

Когда используют изделие по назначению, реализуется заложен-

ная и обеспеченная на предыдущих стадиях надежность изделий. На

этой стадии проявляются и технико-экономические последствия низ-

кой надежности, приводящие к потерям от простоя техники, затратам

на устранение отказов и на приобретение запасных частей. Комплекс

мероприятий, проводимый на этой стадии в области надежности, мо-

жет быть подразделен на две группы:

18

- мероприятия по соблюдению правил и режимов эксплуатации;

- мероприятия по восстановлению работоспособного состояния.

К первой группе мероприятий относятся: обучение обслуживаю-

щего персонала, соблюдение требований эксплуатационной докумен-

тации, правил технического обслуживания и технического диагности-

рования, обеспечение и контроль надежности запасных частей, осу-

ществление авторского надзора и т. п.

К основным мероприятиям второй группы относятся: разработка

(или корректировка) систем технического обслуживания, периодиче-

ский контроль состояния изделия и определение средствами техниче-

ского диагностирования остаточного ресурса и предотказного состоя-

ния, внедрение современной технологии ремонта, анализ причин от-

казов и организация обратной связи со стадиями проектирования и из-

готовления.

2. ПРОГРАММЫ ОБЕСПЕЧЕНИЯ НАДЕЖНОСТИ

Программы обеспечения надежности (ПОН) служат основным до-

кументом, позволяющим осуществлять комплексный подход к реше-

нию задач обеспечения надежности изделий с учетом всех стадий их

жизненного цикла, скоординировать деятельность всех служб органи-

зации или предприятия в решении этой задачи, увязать сроки выпол-

нения отдельных мероприятий.

ПОН - документ, определяющий комплекс организационно-техни-

ческих мероприятий, требований и правил, направленных на обеспе-

чение требуемого (заданного) уровня надежности изделий в процессе

разработки, изготовления, испытаний и эксплуатации. ПОН может

быть индивидуальной (на один тип изделия), групповой (на группу или

ряд изделий), а также на технологический процесс. ПОН может разра-

батываться в виде единого документа или в виде отдельных докумен-

тов на стадиях разработки (ПОНр), производства (ПОНп) и эксплуата-

ции (ПОНэ). В зависимости от специфики изделий ПОН может предна-

19

значаться для отрасли (подотрасли), предприятия (объединения), це-

ха, участка, для технологического процесса, составных частей изде-

лия, для обеспечения отдельных свойств надежности (например ре-

монтопригодности).

ПОН может разрабатываться как раздел программы повышения

технического уровня и качества продукции или в виде самостоятель-

ного документа.

Необходимость разработки ПОН и ее объем устанавливают по со-

гласованию заказчик (потребитель) и разработчик (изготовитель).

Мероприятия ПОН должны быть направлены на выполнение, под-

тверждение, контроль и поддержание требований надежности, уста-

новленных в НТД, носить комплексный характер и разрабатываться:

- заказчиком — в исходных требованиях-заявке;

- головным разработчиком - для всех стадий жизненного цикла;

- головным изготовителем - для этапа изготовления;

- основным потребителем - для этапа эксплуатации.

Мероприятия ПОН включают в планы работ и планы внедрения

достижений науки и техники.

Общее руководство и контроль за выполнением ПОН, охваты-

вающих все стадии жизненного цикла, обеспечивает головной разра-

ботчик изделия, отвечающий за его постановку на производство.

В ПОН должны быть установлены:

- перечень конкретных мероприятий по обеспечению надежности

изделий с указанием этапов и видов работ на соответствующей

стадии жизненного цикла;

- ответственный исполнитель, исполнители и сроки выполнения

каждого мероприятия;

- нормативно-технические и методические документы, которые

следует использовать при выполнении указанных мероприятий;

- отчетные документы, отражающие результаты выполнения ме-

роприятий;

- контрольные этапы, после завершения которых проводят оценку

20

достигнутого уровня надежности изделия и рассматривают ме-

роприятия по реализации ПОН;

- порядок контроля реализации и корректировки ПОН.

По составу и срокам планируемых мероприятий ПОН должна быть

увязана с проводимыми на соответствующей стадии жизненного цикла

изделия работами по обеспечению качества и скоординирована с дру-

гими программами (если таковые предусмотрены) таким образом, что-

бы исключить противоречия между ними.

В программе необходимо предусмотреть учет психофизиологиче-

ских особенностей человека-оператора на всех этапах проектирова-

ния, производства, эксплуатации, ремонта изделия с тем, чтобы све-

сти до минимума вероятность снижения надежности из-за ошибок че-

ловека-оператора. Это требование особенно важно для изделий, от-

казы которых связаны с безопасностью для человека и угрозой окру-

жающей среде.

ПОН для этапа проектирования разрабатывается подразделени-

ем надежности или лицами, специально уполномоченными генераль-

ным (главным) конструктором, с обязательным участием разработчика

на этапе разработки и согласования технического задания.

ПОН (или ее раздел) для этапа производства разрабатывается,

как правило, по указанию главного инженера предприятия подразде-

лением надежности или лицами, специально уполномоченными глав-

ным инженером, с обязательным участием представителя разработ-

чика. Эта программа (или раздел программы) для этапов эксплуата-

ции и ремонта разрабатывается эксплуатирующими и ремонтными

организациями (предприятиями) или при их участии.

При разработке ПОН для конкретных объектов состав мероприя-

тий должен уточняться и при необходимости корректироваться или

дополняться.

Если при разработке ТЗ выясняется, что представление полной

ПОН не требуется (что должно быть обосновано), заказчик должен

оговорить минимально приемлемые требования к надежности и ука-

21

зать отдельные пункты настоящих требований, которые должны быть

учтены при разработке.

Применение ПОН может быть практически эффективным только

тогда, когда ее реализация будет непрерывно контролироваться на-

значенным для этой цели специалистом.

Организационно-методические требования к порядку разработки

и контроля реализации ПОН, а также требования к оформлению ПОН

даны в ДОТУ 2863-94.

3. ЗАДАНИЕ ТРЕБОВАНИЙ ПО НАДЕЖНОСТИ

3.1. Основные положения

Требования по надежности в соответствии с ГОСТ 27.003-90 - это

совокупность количественных и (или) качественных требований к без-

отказности, долговечности, ремонтопригодности и сохраняемости, вы-

полнение которых обеспечивает эксплуатацию изделий с заданными

показателями эффективности, безопасности, экологичности, живуче-

сти и других составляющих качества, зависящими от надежности из-

делия, или возможность применения данного изделия.

При задании требований по надежности определяют и согласовы-

вают между заказчиком и разработчиком изделия:

- типовую модель эксплуатации, применительно к которой и зада-

ют требования по надежности;

- интервалы времени, в пределах которых потребителю требует-

ся, чтобы изделия находились в работоспособном состоянии;

- критерии отказов и предельных состояний;

- понятие "выходной эффект" для изделий, требования по надеж-

ности к которым установлены с использованием показателя "ко-

эффициент сохранения эффективности";

- номенклатуру и количественных значений показателей надежно-

сти;

- номенклатуру и значения показателей надежности (ПН);

22

- методы подтверждения выполнения требований к надежности;

- требования и (или) ограничения по конструктивным, производст-

венным и эксплуатационным способам обеспечения надежности,

которые называют качественными требованиями к надежности.

Типовая модель эксплуатации должна содержать:

- последовательность (циклограмму) этапов (видов, режимов) экс-

плуатации (хранения, транспортирования, развертывания, ожи-

дания применения по назначению, применения по назначению,

технического обслуживания и плановых ремонтов) с указанием

их продолжительности;

- характеристику принятой системы технического обслуживания и

ремонта, обеспечение ЗИПом, инструментом и эксплуатацион-

ными материалами;

- уровни внешних воздействующих факторов и нагрузок для каж-

дого этапа (вида, режима) эксплуатации;

- численность и квалификацию обслуживающего и ремонтного

персонала.

Общее количество задаваемых на изделие ПН должно быть ми-

нимальным, но характеризовать все этапы его эксплуатации.

Для изделий, подлежащих перед эксплуатацией или в процессе

работы хранению (транспортированию), задают показатели сохраняе-

мости. При этом необходимо определить и учесть условия и режимы

хранения (транспортирования).

Качественные требования к надежности имеют наибольшее рас-

пространение в зарубежной практике. Как правило, они подлежат обя-

зательной регламентации для изделий, имеющих наибольшее значе-

ние показателей надежности, которые практически невозможно про-

верить по результатам испытаний, а также для изделий, отказы кото-

рых угрожают безопасности человека или окружающей среде.

Требования к конструктивным способам обеспечения надежности

могут включать требования:

- к способам и кратности резервирования;

23

- к равнопрочности;

- к качеству и надежности комплектующих изделий;

- к конструкционным материалам;

- к аппаратуре встроенного контроля технического состояния из-

делий и индикации отказов;

- к ремонтной и эксплуатационной технологичности;

- к способам самовосстановления работоспособности и др.

Производственные методы обеспечения надежности могут вклю-

чать требования:

- к стабильности технологических процессов, свойствам сырья,

материалов, комплектующим изделиям;

- к способам и продолжительности технологического прогона из-

делий или электротермотренировки;

- к порядку контроля параметров технологических процессов, ли-

митирующих надежность;

- к периодичности и объемам контрольных испытаний на надеж-

ность серийной продукции и т.д.;

Требования к эксплуатационным методам обеспечения надежно-

сти могут включать требования:

- к системе технического обслуживания и ремонта, в том числе к

видам, периодичности и объемам работ;

- к алгоритму технического диагностирования;

- к способу устранения отказов и повреждений, правилам регули-

ровок и т.д.;

- к составу ЗИП;

- к организации, правилам и режимам эксплуатации;

- к квалификации обслуживающего персонала;

- к системе сбора и анализа информации о надежности и т.д.

Количественные требования по надежности выражаются в число-

вых значениях (нормах).

Номенклатура основных ПН приведена в табл. 3.1, их определе-

ния, а также другие ПН приведены в ДСТУ 2860-94.

24

Состав показателей надежности

Таблица 3.1

Характеризуемое свойство надежности Наименование показателя Обозначение

Безотказность Вероятность безотказной работы в пределах заданной наработки t Интенсивность отказов Средняя наработка до отказа Средняя наработка на отказ Параметр потока отказов Гамма-процентная наработка до отказа 40 Тр К 40 Т7

Ремонтопригодность Среднее время восстановления работоспособного состояния Вероятность восстановления рабо- тоспособного состояния за задан- ное время t ^(0

Долговечность Средний ресурс Гамма-процентный ресурс Средний срок службы Гамма-процентный срок службы г

Сохраняемость Средний срок сохраняемости Гамма-процентный срок сохраняе- мости Тс тсг

Комплексные показатели Коэффициент сохранения эффек- тивности частные случаи Кэф Коэффициент оперативной готов- ности Коэффициент технического ис- пользования Коэффициент готовности Удельная суммарная трудоемкость (продолжительность) технических обслуживаний Удельная суммарная трудоемкость (продолжительность) ремонтов Со 2^ > о " е ©-

25

3.2. Установление критериев отказов

и предельных состояний

Критерии отказов и предельных состояний устанавливаются в це-

лях единой идентификации основных технических состояний изделия

(исправного, работоспособного, неработоспособного, непредельного,

предельного) разработчиком, изготовителем и потребителем.

Критерии отказов и предельных состояний составляют из числа

контролируемых (органолептически, экспериментально-расчетными

методами или с помощью технических средств диагностики) признаков

неработоспособного или предельного состояний изделия.

В зависимости от вида последующих действий контролируемый

признак относят или к критериям отказа (если для восстановления ра-

ботоспособного состояния требуется произвести текущий ремонт), или

к критериям предельного состояния (если восстановление работоспо-

собного состояния невозможно, нецелесообразно либо требуется

проведение среднего или капитального ремонта).

Определения критериев отказов и предельных состояний должны

быть четкими, конкретными, не допускающими неоднозначного толко-

вания. Критерии предельных состояний должны содержать указания

на следствия, наступающие после их обнаружения (отправку изделий

в ремонт определенного вида или списание).

Критерии отказов и предельных состояний должны обеспечивать

простоту обнаружения факта отказа или перехода в предельное со-

стояние визуальным путем или с помощью предусмотренных средств

технического диагностирования (контроля технического состояния).

Типичными критериями отказов могут быть:

- прекращение выполнения изделием заданных функций;

- снижение качества функционирования (производительности,

мощности, точности, чувствительности и других параметров) за

пределы допустимого уровня;

- искажения информации (неправильные решения) на выходе из-

26

делий, имеющих в своем составе ЭВМ или другие устройства

дискретной техники, из-за сбоев (отказов сбойного характера);

- внешние проявления, свидетельствующие о наступлении или

предпосылках наступления неработоспособного состояния (шум,

стук в механических частях изделий, вибрация, перегрев, выде-

ление химических веществ и т.д.).

Типичными критериями предельных состояний изделий могут

быть:

- отказ одной или нескольких составных частей, восстановление

или замена которых на месте эксплуатации не предусмотрены

эксплуатационной документацией (должны выполняться в ре-

монтных органах);

- механический износ ответственных деталей (узлов) или сниже-

ние физических, химических, электрических свойств материалов

до предельно допустимого уровня;

- снижение наработки на отказ (повышение интенсивности отка-

зов) изделий ниже (выше) допустимого уровня;

- повышение установленного уровня текущих (суммарных) затрат

на техническое обслуживание и ремонты или другие признаки,

определяющие экономическую нецелесообразность дальнейшей

эксплуатации.

3.3. Выбор номенклатуры задаваемых ПН

Выбор номенклатуры ПН осуществляют на основе классификации

изделий по признакам, характеризующим их назначение, последствия

отказов и достижения предельного состояния, особенности режимов

применения и т.д.

Определение классификационных признаков изделий осуществ-

ляется путем инженерного анализа и согласования его результатов

между заказчиком и разработчиком. Основным источником информа-

ции для такого анализа является ТТЗ (ТЗ) на разработку изделия в

части характеристик его назначения и условий эксплуатации и данные

27

о надежности изделий-аналогов.

Основными признаками, по которым подразделяют изделия при

задании требований по надежности, являются:

- определенность назначения изделия;

- число возможных (учитываемых) состояний изделий по работо-

способности в процессе эксплуатации;

- режим применения (функционирования);

- возможные последствия отказов и (или) достижения предельного

состояния при применении и (или) последствия отказов при хра-

нении и транспортировании;

- возможность восстановления работоспособного состояния после

отказа;

- характер основных процессов, определяющих переход изделия в

предельное состояние;

- возможность и способ восстановления технического ресурса,

(срока службы);

- возможность и необходимость технического обслуживания;

- возможность и необходимость контроля перед применением;

- наличие в составе изделий средств вычислительной техники.

По определенности назначения изделия подразделяют на:

- изделия конкретного назначения (ИКН), имеющие один основной

вариант применения по назначению;

- изделия общего назначения (ИОН), имеющие несколько вариан-

тов применения.

По числу возможных (учитываемых) состояний (по работоспособ-

ности) изделия подразделяют на:

- изделия вида I, которые в процессе эксплуатации могут нахо-

диться в двух состояниях - работоспособном или неработоспо-

собном;

- изделия вида II, которые кроме указанных двух состояний могут

находиться в некотором числе частично неработоспособных со-

стояний, в которые они переходят в результате частичного отка-

28

за.

Примечание. Допускается разукрупнять изделия вида II на со-

ставные части вида I и устанавливать требования по надежности к из-

делию в целом в виде набора ПН его составных частей.

Для изделий, имеющих канальный принцип построения (систем

связи, обработки информации и др.), требования по безотказности и

ремонтопригодности допускается задавать в расчете на один канал

или на каждый канал при неравноценных по эффективности каналах.

По режимам применения (функционирования) изделия подразде-

ляют на:

- изделия непрерывного длительного применения;

- изделия многократного циклического применения;

- изделия однократного применения (с предшествующим перио-

дом ожидания применения и хранения).

По последствиям отказов или достижения предельного состояния

при применении, или последствиям отказов при хранении и транспор-

тировании изделия подразделяют на:

- изделия, отказы или переход в предельное состояние которых

приводят к последствиям катастрофического (критического) ха-

рактера (к угрозе для жизни и здоровья людей, значительным

экономическим потерям и т.д.)

- изделия, отказы или переход в предельное состояние которых

приводят к последствиям катастрофического (критического) ха-

рактера (без угрозы для жизни и здоровья людей, незначитель-

ным или «умеренным» экономическим потерям и т.д.)

По возможности восстановления работоспособного состояния по-

сле отказа в процессе эксплуатации изделия подразделяют на:

- восстанавливаемые;

- невосстанавливаемые.

По характеру основных процессов, определяющих переход в пре-

дельное состояние, изделия подразделяют на:

- стареющие;

29

- изнашиваемые;

- стареющие и изнашиваемые одновременно.

По возможности и способу восстановления технического ресурса

(срока службы) путем проведения плановых ремонтов (средних, капи-

тальных и др.) изделия подразделяют на:

- перемонтируемые;

- ремонтируемые обезличенным способом;

- ремонтируемые необезличенным способом.

По возможности технического обслуживания в процессе эксплуа-

тации изделия подразделяют на:

- обслуживаемые;

- необслуживаемые.

По возможности (необходимости) проведения контроля перед

применением изделия подразделяют на:

- контролируемые перед применением;

- не контролируемые перед применением.

При наличии в составе изделий ЭВМ и других устройств вычисли-

тельной техники их относят к изделиям с отказами сбойного характера

(сбоями), при отсутствии - к изделиям без отказов сбойного характера

(сбоев).

Обобщенная схема выбора номенклатуры ПН изделий с учетом

признаков классификации, установленных выше, представлена в

табл. 3.2. Конкретизирующая эту схему методика приведена ниже.

3.4. Методика выбора номенклатуры задаваемых ПН

Общий принцип выбора рациональной (минимально необходимой

и достаточной) номенклатуры задаваемых ПН состоит в том, что в ка-

ждом конкретном случае изделие классифицируется последовательно

по установленным признакам, характеризующим его назначение, осо-

бенности схемно-конструктивного построения и заданные (предпола-

гаемые) условия эксплуатации. В зависимости от совокупности класс-

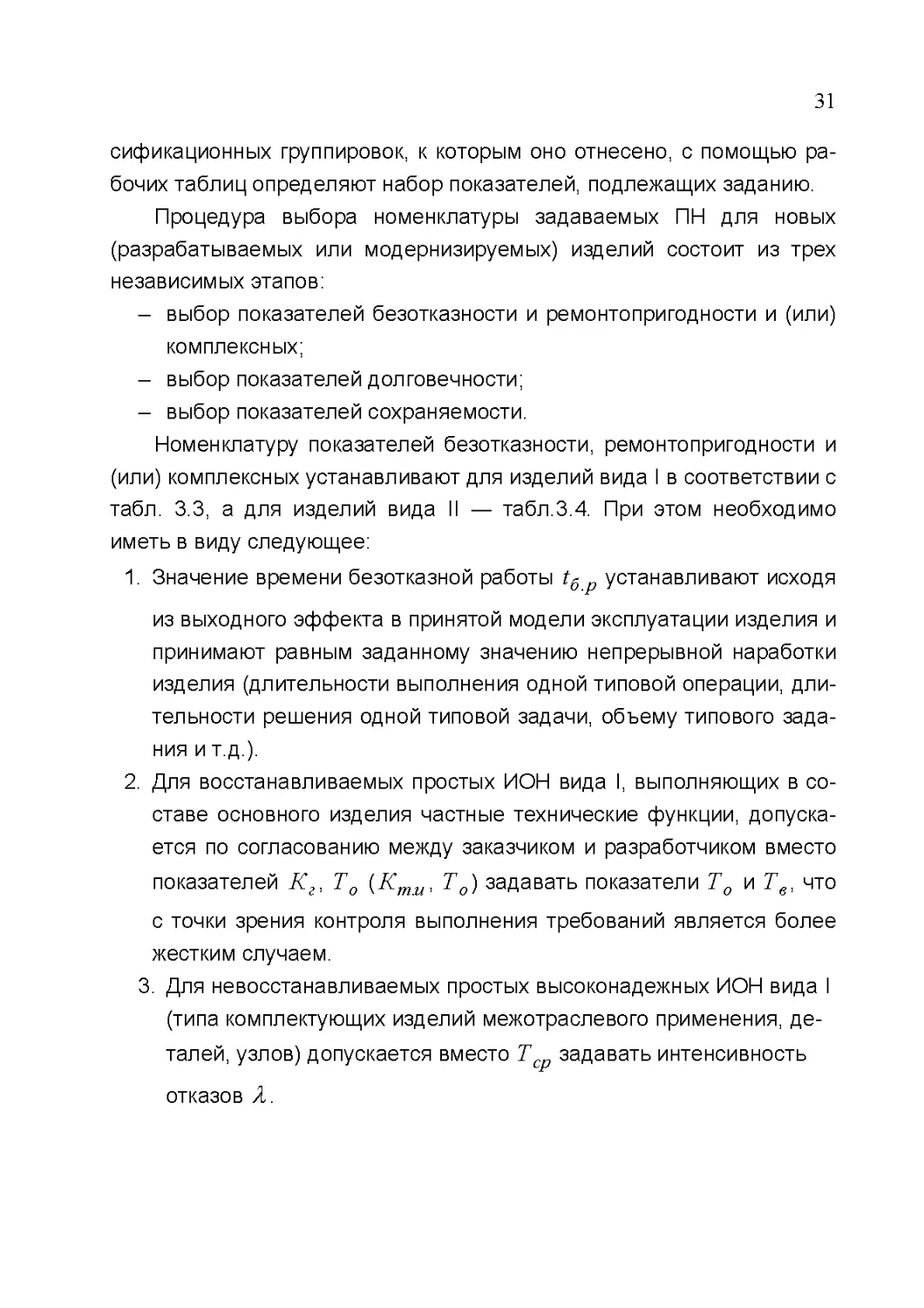

Обобщенная схема выбора номенклатуры задаваемых ПН

Таблица 3.2

Характеристика изделия Номенклатура задаваемых ПН

ИКН Вид II Восстанавливаемое и невосстанавливаемое Коэффициент сохранения эффективности кэф или его модификации Показатели долговечности, если для изделия может быть однозначно сформу- лировано понятие «предельное состояние» и определены критерии его дости- жения Показатели сохраняемости, если для изделия предусматриваются хранение (транспортирование) в полном составе и собранном виде или показатели со- храняемости отдельно хранимых (транспортируемых) частей изделия

Вид 1 Восстанавливаемое Комплексный ПН и при необходимости один из определяющих его показателей безотказности и ремонтопригодности Показатели долговечности и сохраняемости, выбираемые аналогично изделиям вида II

Невосстанавливаемое Единичный показатель безотказности Показатели долговечности и сохраняемости, выбираемые аналогично изделиям вида II

ИОН Вид II Восстанавливаемое и невосстанавливаемое Набор ПН составных частей изделия, рассматриваемых как изделия вида 1

Вид 1 Восстанавливаемое Комплексный ПН и при необходимости один из определяющих его показателей безотказности и ремонтопригодности Показатели долговечности и сохраняемости, выбираемые аналогично ИКН вида 1

Невосстанавливаемое Единичный показатель безотказности Показатели долговечности и сохраняемости, выбираемые аналогично ИКН вида 1

31

сификационных группировок, к которым оно отнесено, с помощью ра-

бочих таблиц определяют набор показателей, подлежащих заданию.

Процедура выбора номенклатуры задаваемых ПН для новых

(разрабатываемых или модернизируемых) изделий состоит из трех

независимых этапов:

- выбор показателей безотказности и ремонтопригодности и (или)

комплексных;

- выбор показателей долговечности;

- выбор показателей сохраняемости.

Номенклатуру показателей безотказности, ремонтопригодности и

(или) комплексных устанавливают для изделий вида I в соответствии с

табл. 3.3, а для изделий вида II — табл.3.4. При этом необходимо

иметь в виду следующее:

1. Значение времени безотказной работы t6 р устанавливают исходя

из выходного эффекта в принятой модели эксплуатации изделия и

принимают равным заданному значению непрерывной наработки

изделия (длительности выполнения одной типовой операции, дли-

тельности решения одной типовой задачи, объему типового зада-

ния и т.д.).

2. Для восстанавливаемых простых ИОН вида I, выполняющих в со-

ставе основного изделия частные технические функции, допуска-

ется по согласованию между заказчиком и разработчиком вместо

показателей Кг, То (Кти, То) задавать показатели То и Тв, что

с точки зрения контроля выполнения требований является более

жестким случаем.

3. Для невосстанавливаемых простых высоконадежных ИОН вида I

(типа комплектующих изделий межотраслевого применения, де-

талей, узлов) допускается вместо Тср задавать интенсивность

отказов 2.

Таблица 3.3

Выбор номенклатуры показателей безотказности и ремонтопригодности или комплексных для изделий

вида I

Классификация изд елий по признакам, определяющим выбор ПН

По назначению По режиму применения (функционирования) По возможности восстановления и обслуживания

Восстанавливаемые Невосстанавливаемые

Обслуживаемые Необслуживаемые Обслуживаемые и необслуживаемые

ИКН Изделия непрерывного длительного применения (НПДП) к“ или Кти ; То; Г* ** Кг-,та- т’ р(‘6р)“ или Ррр

Изделия многократного циклического применения (МКЦП) psJpC и Ррр

Изделия однократного применения (с предшест- вующим периодом ожи- дания) (ОКРП) ^т.и.ож ’ Р^б.р )’ т* в.ож Р^б.р)1 ^в.ож р(‘ррр)-. Р(‘бр)

ИОН Изделия НПДП и МКЦП ТС ' Т ' т* т.и ’ 1 о ’ 1 в кг-.то-т'а т" или Тср

Изделия ОКРП - - peJpC

* Задают дополнительно к Кг или Кти при наличии ограничений на продолжительность восстанов-

ления. При необходимости с учетом специфики изделий вместо Тв допускается задавать один из сле-

дующих показателей ремонтопригодности: гамма-процентное время восстановления Твг, вероятность

восстановления P(te) или среднюю трудоемкость восстановления Se

** Задают для изделий, выполняющих ответственные функции; в противном случае задают второй

показатель.

33

Таблица 3.4

Выбор номенклатуры показателей безотказности

и ремонтопригодности или комплексных изделий вида II

Классификация изделий по признакам, определяющим выбор ПН

По назначе- НИЮ По возможности восстановления и обслуживания

Восстанавливаемые Невосстанавливаемые

Обслуживаемые Необслуживаемые Обслуживаемые и не- обслуживаемые

ИКН Кэф'' Т в,с.ч Кэф

ИОН к • т г^т.и,с.ч 1 1 о,с.ч тр • Т ^г^с-Ч' 1 о,с.ч ср, с.ч

* Задают дополнительно к Кэф при наличии ограничений на про-

должительность восстановления. При необходимости с учетом спе-

цифики изделий вместо Тв может задаваться один из показателей

ремонтопригодности: гамма-процентное время восстановления Тв7\

вероятность восстановления P(te) или средняя трудоемкость восста-

новления Se.

* * Задают для изделий, выполняющих ответственные функции; в

противном случае задают второй показатель.

4. Для восстанавливаемых ИОН вида II, выполняющих в составе

основного изделия частные технические функции, допускается

по согласованию между заказчиком и разработчиком вместо по-

казателей Кти сч и То сч задавать показатели То сч и Тв сч,

где с.ч означает составную часть.

5. Для изделий однократного применения с предшествующим пе-

риодом ожидания вводятся показатели, относящиеся к периоду

ожидания:

?ож ” время ожидания по назначению;

Р(гож) - вероятность безотказного ожидания;

34

А?тиож, ^гож' ^вож - коэффициенты технического использования

и готовности, среднее время восстановления в режиме ожидания;

Рвкл, ” вероятности безотказного включения (срабатывания).

6. Для изделий, в состав которых входят устройства дискретной

техники (ЭВМ), показатели безотказности, ремонтопригодности и

комплексные следует задавать с учетом отказов сбойного харак-

тера (сбоев). При этом к заданным показателям неоходимо до-

бавить слова «с учетом отказов сбойного характера» или «без

учета отказов сбойного характера». В случае поэтапного задания

требований учет сбоев на ранних этапах можно не проводить.

Для отказов сбойного характера должны быть сформулированы

соответствующие критерии.

7. Для изделий, контролируемых перед применением по назначе-

нию, допускается устанавливать среднее (гамма-процентное)

время приведения изделия в готовность или среднюю (гамма-

процентную) длительность контроля готовности.

8. Для обслуживаемых изделий дополнительно допускается уста-

навливать показатели качества технического обслуживания. Ин-

декс сп означает "до списания".

Показатели долговечности ИКН и ИОН выбирают в соответствии с

табл. 3.5, а показатели сохраняемости ИКН и ИОН - с табл. 3.6.

Для изделий, переход которых в предельное состояние или отказ

которых при хранении и (или) транспортировании могут привести к ка-

тастрофическим последствиям, а контроль технического состояния за-

труднен или невозможен, вместо гамма-процентных показателей дол-

говечности и сохраняемости следует задавать назначенный ресурс

(срок службы, срок хранения) как часть от соответствующего гамма-

процентного показателя при достаточно высокой доверительной ве-

роятности / (например, не менее 0,98).

Выбор номенклатуры показателей долговечности

Таблица 3.5

Классификация изделий по признакам, определяющим выбор показателей

Возможные последствия перехода в предельное состояние Основной процесс, оп- ределяющий переход в предельное состояние Возможность и способ восстановления технического ресурса (срока службы)

Перемонтируемые Ремонтируемые обезличенным способом Ремонтируемые необез- личенным способом

Изделия, переход которых в предельное состояние при применении по назна- чению может привести к ка- тастрофическим последст- виям (контроль техническо- го состояния возможен) Изнашивание Т х Р Г СП Т PY т • Т L р Г СП ’ х ру

Старение т L СЛ Г СП Т х слу т • т L СЛ Г СП ’ х СЛ у

Изнашивание и старе- ние одновременно т L р Г СП ’ т L СЛ Г СП т PY ’ т х слу т т- т • т L СЛ Г СП ’ х СЛ у

Изделия, переход которых в предельное состояние при применении по назна- чению не ведет к катастро- фическим последствиям Изнашивание т L р.ср.сп т рср т • т L р.ср.сп' р.ср

Старение т L сл.ср.сп т L сл.ср т • т L сл.ср.сп' сл.ср

Изнашивание и старе- ние одновременно т L р.ср.сп' т L сл.ср.сп т 1 р.ср ’ т L сл.ср т • т L р.ср.сп ' р.ср ' т • т L сл.ср.сп' сл.ср

36

Таблица 3.6

Выбор номенклатуры показателей сохраняемости

Признак, определяющий выбор показате- лей сохраняемости Задаваемый показатель

Возможные последствия достижения пре- дельного состояния или отказа при хранении и (или) транспортировании

Изделия, достижение предельного состоя- ния которыми или отказы которых при хранении и (или) транспортировании могут привести к ка- тастрофическим последствиям (контроль техни- ческого состояния возможен) Т су

Изделия, достижение предельного состоя- ния которыми или отказы которых при хранении и (или) транспортировании не ведут к катастро- фическим последствиям Тс ро* hi,Л

* Задают вместо Тс в тех случаях, когда заказчиком заданы срок

хранения и дальность транспортирования lmp.

3.5. Примеры выбора номенклатуры задаваемых

показателей надежности

Пример 1. Радиостанция переносная.

Радиостанция - ИКН вида I, многократного циклического приме-

нения, восстанавливаемое, обслуживаемое. Задаваемые показатели

по табл. 3.3:

К0.г=Кг-Р\(бр}, те.

Радиостанция - изделие, переход которого в предельное состоя-

ние не ведет к катастрофическим последствиям, стареющее и изна-

шиваемое одновременно, ремонтируемое обезличенным способом,

длительно хранимое. Задаваемые показатели долговечности и сохра-

няемости по табл. 3.5 и 3.6 - Т ркр\ Тслкр\ Тс.

Пример 2. Универсальная электронно-вычислительная машина

(ЭВМ).

37

ЭВМ - ИОН вида I, непрерывного длительного применения, вос-

станавливаемое, обслуживаемое, переход которого в предельное со-

стояние не ведет к катастрофическим последствиям, стареющее, пе-

ремонтируемое, длительно не хранимое. Задаваемые показатели по

табл. 3.3 и 3.5: Кти \ Т0(или Тв при наличии ограничений на продол-

жительность восстановления после отказа); Тслсп.

Пример 3. Транзистор.

Транзистор - ИОН вида I (высоконадежное комплектующее изде-

лие межотраслевого применения), непрерывного длительного

применения, невосстанавливаемое, необслуживаемое, переход

которого в предельное состояние не ведет к катастрофическим

последствиям, изнашиваемое, стареющее при хранении. Задаваемые

показатели по табл. 3.3 и 3.6 - 2; Трсп\ Тс.

3.6. Установление численных значений нормируемых ПН

Установление численных значений нормируемых показателей на-

дежности производится на этапе проектирования изделия с учетом его

назначения, достигнутого уровня и выявленных тенденций повышения

его надежности, технико-экономического обоснования, возможностей

изготовителя, требований и возможностей заказчика.

Определение предельных значений показателей надежности про-

изводят расчетным, расчетно-экспертным или экспертным методами,

используя следующие данные (характеристики) объекта:

- назначение объекта;

- области применения;

- характеристики объектов, в которых применяется данный объ-

ект, и условия их эксплуатации;

- директивные нормы показателей надежности;

- характеристики комплектующих элементов, разрешенных (пред-

38

полагаемых) к применению в объекте;

- структура и состав объекта;

- критерии отказов и предельных состояний объекта;

- результаты научно-исследовательских работ;

- результаты испытаний и эксплуатации объектов-аналогов и со-

ставных частей объектов-аналогов.

3.6.1. Методы определения норм ПН

Расчетные методы определения норм надежности применяют в

тех случаях, когда возможно использование методов прогнозирования

(экстраполирования), а также в тех случаях, когда установлены зави-

симости между критерием эффективности (экономическим, критерием

производительности труда и т.д.) и показателями надежности объекта

в целом, возможный набор мероприятий по повышению надежности

объекта с известным базовым значением показателя надежности, а

также известны значения приращения ПН за счет каждого мероприя-

тия, и затраты на его реализацию (в единицах стоимости, массы, объ-

ема и т. д.). При этом вместе с нормированием решается задача вы-

бора оптимального варианта достижения нормы ПН.

В остальных случаях применяют расчетно-экспертные (часть дан-

ных для расчета получают экспертным путем) и экспертные методы.

Экспертные методы определения норм надежности используют

при невозможности или нецелесообразности по конкретным условиям

использовать расчетные методы, при недостаточности информации,

допустимости приближенной оценки, для неответственных деталей и

сборочных единиц.

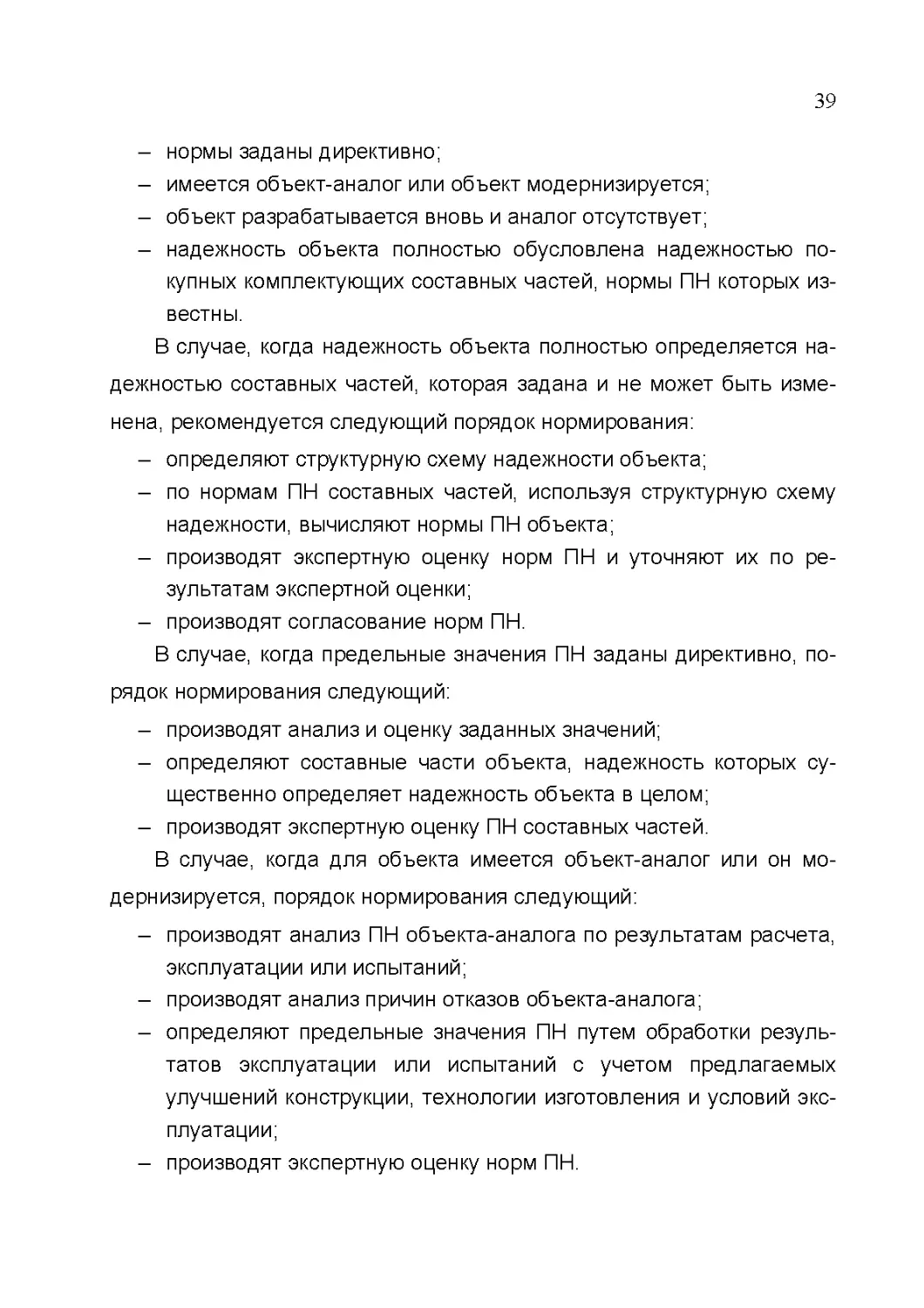

Возможны следующие условия определения предельных значе-

ний ПН:

39

- нормы заданы директивно;

- имеется объект-аналог или объект модернизируется;

- объект разрабатывается вновь и аналог отсутствует;

- надежность объекта полностью обусловлена надежностью по-

купных комплектующих составных частей, нормы ПН которых из-

вестны.

В случае, когда надежность объекта полностью определяется на-

дежностью составных частей, которая задана и не может быть изме-

нена, рекомендуется следующий порядок нормирования:

- определяют структурную схему надежности объекта;

- по нормам ПН составных частей, используя структурную схему

надежности, вычисляют нормы ПН объекта;

- производят экспертную оценку норм ПН и уточняют их по ре-

зультатам экспертной оценки;

- производят согласование норм ПН.

В случае, когда предельные значения ПН заданы директивно, по-

рядок нормирования следующий:

- производят анализ и оценку заданных значений;

- определяют составные части объекта, надежность которых су-

щественно определяет надежность объекта в целом;

- производят экспертную оценку ПН составных частей.

В случае, когда для объекта имеется объект-аналог или он мо-

дернизируется, порядок нормирования следующий:

- производят анализ ПН объекта-аналога по результатам расчета,

эксплуатации или испытаний;

- производят анализ причин отказов объекта-аналога;

- определяют предельные значения ПН путем обработки резуль-

татов эксплуатации или испытаний с учетом предлагаемых

улучшений конструкции, технологии изготовления и условий экс-

плуатации;

- производят экспертную оценку норм ПН.

40

В случае, когда объект вновь разрабатывается и не имеет анало-

га, порядок нормирования следующий:

- определяют структурную схему надежности в виде иерархиче-

ской системы «деталь - сборочная единица - объект» с выделе-

нием минимальной и избыточной структур;

- производят прогнозирование ПН деталей и (или) сборочных еди-

ниц с использованием расчетных, расчетно-экспертных и экс-

пертных методов;

- вычисляют ПН объекта.

3.6.2. Требования, учитываемые при нормировании

В любой из рассмотренных выше ситуаций нормирования ПН не-

обходимо учитывать следующие требования:

1) при назначении норм надежности на составные части объектов

должны обеспечиваться условия «равнопрочности» по показате-

лям надежности;

2) для составных частей и деталей, входящих в разные объекты и

работающих в них при разных режимах, допускается устанавли-

вать разные нормы показателей надежности;

3) значение требуемой наработки, для которой задается вероят-

ность безотказной работы, должно устанавливаться в зависимо-

сти от функционального назначения изделий и условий его при-

менения; она может соответствовать:

- для изделий однократного применения - максимальной про-

должительности выполнения задачи;

- для изделий циклического использования - продолжительно-

сти одного цикла функционирования;

- для ремонтируемых изделий - наработке между текущими

ремонтами;

- для приборов - наработке между очередными поверками мет-

41

рологических характеристик.

4) при установлении норм показателей долговечности следует ис-

ходить из того, что изделие должно отработать весь амортиза-

ционный срок наилучшего конструктивного решения по уровню

надежности службы без необходимости проведения капитально-

го (среднего) ремонта; в технико-экономически обоснованных

случаях допускается устанавливать нормы долговечности до ка-

питального (среднего) ремонта;

5) в случае системы планово-предупредительных ремонтов, ресур-

сы (сроки службы) до ремонта соответствующего вида (или меж-

ду ними) должны быть равны периодичности этих ремонтов.

3.6.3. Нормирование ПН по заданному критерию эффективности

Наличие определенной функциональной избыточности в структу-

ре большинства сложных систем приводит к тому, что появление отка-

зов отдельных элементов или значительные изменения тех или иных

рабочих параметров могут привести не к полному выходу системы из

строя, а лишь к некоторому ухудшению качества функционирования и

снижению эффективности системы. Для оценки качества функциони-

рования таких систем вводят показатель эффективности E(R), зави-

сящий от показателя надежности R. Вопрос определения зависимо-

сти E(R) требует конкретизации типа системы, ее назначения, вида

выполняемой задачи, что не рассматривается в данном пособии.

Примеры определения E(R) для радиоэлектронных систем и уст-

ройств можно найти в работах [10,11].

По мере повышения надежности технических объектов увеличи-

вается выходной эффект Е соответствующей системы; при этом ско-

рость роста выходного эффекта постепенно уменьшается, при очень

высокой надежности он стремится к номинальному (идеальному) зна-

42

чению Ео (рис. 3.1). Коэффициент сохранения эффективности Ксэ,

Рис. 3.1. Зависимость эффективности и стоимости от надежности

При нормировании по заданному критерию эффективности задача

заключается в установлении требуемого уровня надежности, обеспе-

чивающего в совокупности с другими параметрами изделия заданное

значение критерия эффективности. Она решается в такой последова-

тельности:

1. Выбирают общий критерий эффективности, по которому оцени-

вают степень пригодности объекта для потребителя и опреде-

ляют требуемую величину этого критерия.

2. Устанавливают зависимость между критерием эффективности,

показателями надежности и другими варьируемыми при проек-

тировании показателями.

3. Варьируют в реально допустимых пределах различные возмож-

ные значения параметров, входящих в расчетные формулы, и

определяют соответствующие значения показателей надежности

43

и их сочетания, при которых величина критерия эффективности

будет ниже (выше) заданной.

3.6.4. Оптимизация норм надежности с учетом затрат

Если кроме зависимости E(R) установлена зависимость C(R)

денежных затрат на обеспечение показателя надежности R, которая

имеет характерный вид (см. рис. 3.1), то может быть решена задача

определения оптимального значения показателей надежности Еопт.

В качестве критерия эффективности может быть использован

критерий вида соответствующий отдаче на единицу затрат на

повышение надежности. Значение 7?опт = R2 соответствует max(^J.

Если Е означает экономическую отдачу от повышения надежно-

сти, то в качестве критерия оптимизации может использоваться при-

быль AE(r)= E(R)-C(r). Точка R2 = Rom на рис. 3.1 соответствует

max ДЕ. В этом случае всегда Е3 > R2.

Возможны и другие способы определения надежности, например,

по соотношению затрат. Чтобы снизить затраты Q в процессе экс-

плуатации технического объекта (потери из-за отказов и эксплуатаци-

онные расходы), приходится увеличивать затраты С2 на повышение

надежности в процессе проектирования и производства. Совместное

влияние зависимостей Cj(e), C2(R) (рис. 3.2) определяет оптималь-

ное значение Еопт, соответствующее минимальным издержкам

Ci + C2.

В общем случае оптимизационная задача обоснования норм ПН

формируется следующим образом: необходимо определить уровень

надежности изделия, как можно более близкий оптимальному, удов-

летворяющий ограничениям R>Rmin, С(я)<Согр, где Етш - мини-

44

мальный уровень ПН, при котором использование изделия еще имеет

смысл; Согр - ограничение по затратам на обеспечение надежности.

Общий порядок решения задачи заключается в следующем. Оце-

нивают уровень надежности исходного варианта изделия, изучают

причины его недостаточной надежности и рассматривают возможные

мероприятия по повышению надежности и различные варианты по-

строения изделий.

По каждому мероприятию (варианту) оценивают затраты ДСУ на

повышение надежности, возможное увеличение ПН и определяют

прирост эффективности ДЕ).

Из всех мероприятий выбирают наиболее эффективное по ДЕУ

ДЕ/

или /^q. а затем расчет повторяют при новом исходном варианте

(при уровне надежности R, достигнутом после очередного мероприя-

тия).

Расчет считается законченным тогда, когда исчерпаны выделен-

ные средства на повышение надежности.

45

4. АНАЛИЗ НАДЕЖНОСТИ ЭЛЕКТРОННОЙ АППАРАТУРЫ

4.1. Цели и задачи анализа надежности

Анализ надежности выполняется в соответствии с ДСТУ 2861-94 в

целях:

- проверки выполнимости установленных требований и (или) дос-

тижимости требуемого уровня надежности составных частей

объекта;

- проверки эффективности мер по доработке конструкций, техно-

логии изготовления, стратегии ТОиР;

- прогнозирования надежности и выбора рациональных путей

обеспечения или повышения надежности.

Анализ надежности проводят на всех этапах жизненного цикла,

при этом основной объем работ должен проводиться на стадии проек-

тирования.

Выделяют два основных подхода к анализу надежности:

- анализ надежности по результатам мероприятий и способов по

обеспечению надежности на этапах проектирования, производ-

ства и эксплуатации согласно ПОН;

- количественные методы анализа надежности, основанные на

анализе условий эксплуатации, причин и механизмов отказов,

показателей надежности, элементов, стратегий ТОиР и т.д.

Первый подход позволяет: получить качественную оценку

достигнутого уровня надежности; обосновать необходимые

корректировки и доработки конструкции, технологии изготовления,

СТОиР; подготовить необходимые данные для использования

количественных методов анализа.

Количественные методы анализа позволяют:

- определить количественные показатели надежности и устано-

вить выполнимость требуемого уровня надежности;

- выполнить сравнительный анализ надежности вариантов конст-

46

рукций объекта;

- прогнозировать и оптимизировать надежность с учетом

установленных требований, стратегий ТОиР, принятых мер

повышения надежности.

4.2. Анализ надежности по результатам выполнимости ПОН

Определение соответствия уровня надежности объекта по

результатам анализа выполнения ПОН целесообразно применять в

тех случаях, когда объект имеет высокие значения показателей

безотказности и долговечности или очень сложную функциональную

структуру, когда отсутствуют какие-либо достоверные данные,

необходимые для количественной оценки надежности.

Содержание анализа надежности и его объем зависят от этапа

жизненного цикла объекта и глубины отработки его на надежность. По

завершении каждого этапа проводятся документированный, система-

тизированный и критический анализы результатов выполнения меро-

приятий ПОН. Каждый этап начинается с анализа наличия и полноты

ПОН и должен предусматривать участие специалистов всех подраз-

делений, отвечающих за реализацию функций, влияющих на качество

и надежность системы, в зависимости от рассматриваемой стадии. В

результате периодического анализа определяются и прогнозируются

области возникновения проблем несоответствия, а также проведение

корректирующих мер воздействия, обеспечивающих соответствие

уровня надежности объекта установленным требованиям.

Полнота и выполнение всех мероприятий ПОН являются залогом

того, что конструктивное исполнение и технологический процесс изго-

товления объекта соответствуют установленным требованиям, обес-

печивающим заданные требования по надежности.

47

4.3. Количественные методы анализа надежности

4.3.1. Порядок анализа надежности системы

В общем случае методика анализа объекта как системы состоит

из следующих этапов:

1) идентификация объекта (назначение, область применения,

функции, структура, состав, резервирование, система техниче-

ского обслуживания и ремонта, режимы эксплуатации, внешние

воздействия, квалификация обслуживающего персонала и ка-

чество программных средств, применяемых в объекте, плани-

руемые технологии и организация производства при изготовле-

нии объекта);

2) определение исходных данных (получение и предварительная

обработка исходных данных по надежности элементов и со-

ставных частей объекта, аналогов, вычисление показателей

надежности элементов, распределение надежности по элемен-

там системы);

3) анализ системы:

— качественный анализ (определение типов неисправностей, ме-

ханизмов отказов элементов и их последствий для системы,

анализ системы технического обслуживания и ремонта (СТО-

иР), построение структурных схем надежности системы);

— количественный анализ (построение математических моделей

надежности элементов и системы по рассматриваемым показа-

телям надежности, получение количественных показателей на-

дежности путем расчета и моделирования, проведение анализа

важности отказов и чувствительности, оценка возможности со-

вершенствования характеристик системы на основе резервных

подсистем и стратегий ТОиР);

4) оценка результатов анализа (сравнение с требуемыми показа-

телями надежности и (или) рекомендации и мероприятия по

обеспечению требуемых показателей надежности, которые мо-

48

гут включать пересмотр конструкции, определение слабых мест

и режимов, замену деталей с высоким риском возникновения

неисправностей, разработку альтернативных путей повышения

надежности, осуществление компромиссного анализа и оценку

стоимости вариантов конструкций).

4.3.2. Общие методы предварительного качественного анализа

Выполнению любого количественного анализа надежности систе-

мы (объекта) предшествует качественный анализ.

Качественный анализ отказа или нормального состояния может

быть осуществлен любым из следующих методов:

— дедуктивный (сверху вниз), например, анализ диагностического

дерева отказов;

— индуктивный (снизу вверх), например, анализ характера и по-

следствий отказов.

На практике чаще применяется итеративный подход, когда дедук-

тивный и индуктивный анализы дополняют друг друга.

Дедуктивный анализ

Суть дедуктивного метода анализа сводится к тому, чтобы следо-

вать от самого высокого уровня (уровня системы или подсистемы) к

более низким уровням для определения отклонений в работе систе-

мы.

Анализ выполняется на следующем, более низком уровне систе-

мы для выявления любой неисправности и режима работы, которые

могли бы привести к данной неисправности. Анализ повторяется для

всех видов неисправностей второго уровня методом прохождения по