Текст

НАУКА-СТРОИТЕЛЬНОМУ ПРОИЗВОДСТВУ

В.Н.Валь, Е.В. Горохов, Б.Ю. Уваров

УСИЛЕНИЕ СТАЛЬНЫХ КАРКАСОВ

ОДНОЭТАЖНЫХ ПРОИЗВОДСТВЕННЫХ

ЗДАНИЙ ПРИ ИХ РЕКОНСТРУКЦИИ

УДК 69.059.32 : 725.42.011.261

Валь В.Н., Горохов Е.В., Уваров Б.Ю. Усиление стальных

каркасов одноэтажных производственных зданий при их

реконструкции. — М.: Стройиздат, 1987. — 220 с.— (Нау-

ка — строит, пр-ву).

Обобщены материалы обследований, теоретических и экспери-

ментальных исследований действительной работы металлических

конструкций производственных зданий. Даны рекомендации по

натурному освидетельствованию конструкций, уточнению нагру-

зок и*воздействий, свойств стали и статической схемы сооружения

при реконструкции существующих зданий. Рассмотрены конструк-

тивные решения и методы производства работ по усилению метал-

лических конструкций.

Для научных и инженерно-технических работников проектных

и научно-исследовательских организаций.

Табл. 38, ил. 97, список лит.: 54 назв.

Печатается по решению секции литературы по строительным

конструкциям редакционного совета Стройиздата.

Рецензент — канд, техн, наук И.Л. Пименов.

п 3202000000 — 263

В -047 (01Г-’в"“- 87

©Стройиздат, 1987

ВВЕДЕНИЕ

Интенсификация народного хозяйства и на этой основе повы-

шение его эффективности является важнейшей задачей, выдви-

нутой ХХУП съездом КПСС на двенадцатую пятилетку. В промыш-

ленности повышение интенсификации связано с техническим пере-

вооружением и реконструкцией действующих предприятий. Из-

вестно, что при этом удельные капитальные вложения на единицу

прироста мощности (выпуска продукции) снижаются до 40%, а

продолжительность работ сокращается в 2—3 раза по сравнению

с новым строительством. К техническому перевооружению отно-

сится повышение технического уровня отдельных участков произ-

водства, агрегатов, установок благодаря внедрению новой техни-

ки и технологии, механизации и автоматизации производственных

процессов, модернизации и замене устаревшего и физически изно-

шенного оборудования новым, более производительным (без

расширения имеющихся площадей).

К реконструкции действующего предприятия относится осущест-

вляемое по единому проекту полное или частичное переоборудова-

ние и переустройство производства (без строительства новых и

расширения действующих цехов основного производственного наз-

начения, но со строительством при необходимости новых и расши-

рения действующих объектов вспомогательного и обслуживающе-

го назначения) с заменой морально устаревшего и физически из-

ношенного оборудования, механизацией и автоматизацией произ-

водства и т.д. К реконструкции действующего предприятия отно-

сится также строительство новых цехов и объектов взамен ликви-

дируемых цехов и объектов того же назначения, дальнейшая экс-

плуатация которых по техническим и экономическим условиям

признана нецелесообразной. Реконструкция действующего пред-

приятия может осуществляться также с целью изменения профи-

ля предприятия и организации производства новой продукции на

существующих производственных площадях.

Техническое перевооружение и реконструкция производства

приводят к изменению нагрузок и схем их приложения, по-иному

решаются объемная планировка и конструктивная схема здания.

К увеличению нагрузок, действующих на конструкцию, приводит

установка новых мостовых и подвесных кранов или повышение

грузоподъемности существующих, а также установка нового

вентиляционного оборудования для улучшения условий труда ра-

ботающих и охраны окружающей среды и т.д. Установка более

совершенного и мощного оборудования, изменение профиля

3

предприятия могут потребовать увеличения высоты и пролета

здания, шага колонн.

При сохранении эксплуатировавшихся конструкций создаются

условия для индивидуального подхода к каждому конкретному

объекту с учетом фактического состояния и действительной ра-

боты конструкций. В то же время для усиления конструкций мо-

гут быть разработаны типовые унифицированные решения.

Все работы по реконструкции можно разделить на несколько

этапов. На первом этапе производится обследование конструкций

и на основании его дается оценка физического износа конструк-

ций и возможности их дальнейшего использования. На втором

этапе по результатам исследования действительной работы конст-

рукций определяются резервы несущей способности каркаса зда-

ния, конструкции рассчитываются на новые нагрузки с учетом

результатов обследования (дефектов и повреждений) и резервов

несущей способности, выявляются конструкции, требующие усиле-

ния. На третьем этапе разрабатывается проект усиления, предусмат-

ривающий проведение работ по усилению конструкций без останов-

ки производства или с минимальной остановкой.

Глава 1. ОБСЛЕДОВАНИЕ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

Первый этап работы по реконструкции производственных зда-

ний — определение их технического состояния и выявление на ос-

новании этого целесообразности дальнейшей эксплуатации конст-

рукций и необходимости усиления. Исходными материалами для

определения технического состояния конструкций служат резуль-

таты обследования.

При обследовании выявляются дефекты и повреждения конст-

рукций и выясняются причины их возникновения, уточняется

расчетная схема с учетом фактической жесткости узлов и степени

пространственной работы каркаса, оценивается качество материа-

лов и уточняются действующие нагрузки и воздействия. По ре-

зультатам обследования выполняются проверочные расчеты конст-

рукций с учетом выявленного фактического состояния, состав-

ляется заключение о возможности их дальнейшей эксплуатации

и в случае необходимости разрабатывается проект усиления.

1,1. ДЕФЕКТЫ И ПОВРЕЖДЕНИЯ МЕТАЛЛИЧЕСКИХ

КОНСТРУКЦИЙ

Качество изготовления и монтажа стальных конструкций; а так-

же правила их технической эксплуатации регламентируются СНиП,

ГОСТ и отраслевыми документами. Однако в результате несовер-

шенства норм и ошибок проектирования, низкого качества работ

по изготовлению и монтажу конструкций, нарушений правил тех-

нической эксплуатации в конструкциях появляются отклонения

от проектных размеров, формы и качества сверх допускаемых

пределов. Несовершенства, полученные конструкцией на стадии

изготовления и монтажа,, называются дефектами. Несовершенст-

ва, полученные в процессе эксплуатации, — повреждениями. Оча-

гами развития повреждений часто являются дефекты изготовле-

ния и монтажа. Дефекты характеризуют начальное состояние

конструкций. Повреждения возникают и развиваются во време-

ни и зависят от срока эксплуатации и интенсивности воздействий.

В зависимости от вызывающих их воздействий они могут быть

разделены на: 1) силовые (механические) — разрывы, трещины,

потеря устойчивости, искривления и местные погибы, расстройст-

во соединений, абразивный износ и т.п.; 2) температурные — ко-

робление и разрушение элементов при высоких температурах,

5

хрупкие трещины при отрицательных температурах, поврежде-

ния защитных покрытий при нагреве; 3) химические и электро-

химические — коррозия металла и разрушение защитных покры-

тий.

Повреждения от силовых воздействий возникают в результа-

те несоответствия расчетных предпосылок действительным усло-

виям работы конструкций и вызываются:

ошибками проектирования, связанными с неправильным

определением нагрузок и внутренних усилий и подбором сечения

элементов и узлов;

отличием фактического напряженного состояния от расчетного

вследствие неизбежного упрощения и идеализации расчетной схе-

мы конструкции, ее элементов, узлов и действующих нагрузок,

а также недостаточной изученности действительной работы конст-

рукций и характера воздействий;

пониженными прочностными характеристиками основного и на-

плавленного металла, дефектами, приводящими к концентрации

напряжений и способствующими усталостному и хрупкому раз-

рушению;

произвольным изменением сечений элементов, размеров свар-

ных швов, количества заклепок и болтов при изготовлении и мон-

таже по сравнению с проектным;

недопустимой перегрузкой конструкций при эксплуатации;

нарушениями при монтаже и эксплуатации взаимного располо-

жения конструкций (смещение прогонов, эксцентриситет и пере-

пады в стыках подкрановых рельсов и т.п.), которые приводят к

появлению дополнительных, не учитываемых расчетом, нагрузок

и динамических воздействий;

нарушениями правил технической эксплуатации: ударами транс-

портируемых грузов, использованием конструкций для подвески

блоков и опирания домкратов, подъема и перемещения грузов при

ремонтах без соответствующего расчета и необходимого усиления,

вырезкой отверстий в элементах конструкций для пропуска ком-

муникаций, удалением связевых элементов и т.д.

Нередко повреждения от силовых воздействий связаны с не-

удачным конструктивным решением узлов.

Для конструкций, подвергающихся действию подвижных дина-

мических нагрузок — подкрановых балок (особенно при кранах

тяжелого и весьма тяжелого режимов работы), балок рабочих

площадок, расположенных под путями железнодорожного транс-

порта, завалочных машин характерны усталостные повреждения.

Последние проявляются в виде трещин в основном металле, свар-

ных швах и околошовной зоне и в расстройстве болтовых и закле-

почных соединений.

Значительные повреждения металлических конструкций возни-

кают при нарушении правил технической эксплуатации здания и

сооружений.

Повреждениям от температурных воздействий в наибольшей

степени подвержены элементы, расположенные вблизи источников

тепловыделений. В горячих цехах при изменении температуры

появляются значительные температурные перемещения, приводя-

щие к отклонению конструкций от проектного положения. При

наличии связей, которые препятствуют свободным перемещениям,

6

в элементах конструкции возникают дополнительные напряже-

ния, имеющие циклический характер. При определенных усло-

виях эти напряжения могут привести к искривлению элементов

или появлению трещин. При нагреве стальных конструкций до

100°С разрушается защитное покрытие, при 300~400°С происхо-

дит коробление элементов, особенно тонкостенных.

Нарушения правил эксплуатации оборудования и возникнове-

ние аварийных ситуаций могут привести к проливам расплавлен-

ного металла, короблению и пережогу элементов перекрытий и

нижних частей колонн.

Повреждения от действия низких температур возникают, как

правило, в открытых сооружениях и неотапливаемых зданиях.

К таким повреждениям относятся хрупкие трещины в местах

концентрации напряжений (сварные швы, резкие изменения се-

чений, фасонки ферм и т.д.). Особенно подвержены хрупким

разрушениям конструкции, выполненные из кипящих сталей.

Большую опасность для конструкций представляет резкое охлаж-

дение элементов и возникновение "теплового удара".

Повреждения от действия агрессивных сред проявляются в виде

разрушения защитных покрытий и коррозии металла. Интенсив-

ность коррозионных повреждений, измеряемая скоростью (мм в

год) проникания коррозии по толщине элемента и относительной

площадью участков, пораженных коррозией, зависит от степени

агрессивности эксплуатационной среды, материала конструкций

(марки стали), конструктивной формы элементов, системы и

качества нанесения противокоррозионной защиты, а также соблю-

дения правил технической эксплуатации (своевременная ликвида-

ция протечек кровли, трубопроводов, контроль за герметичностью

оборудования и т.д.). Дефекты и повреждения противокоррозион-

ной защиты проявляются в виде шелушения, отслаивания, пор,

трещин и других нарушений защитных свойств.

Повреждения металла возникают вследствие химической и

электрохимической коррозии. Для стальных конструкций произ-

водственных зданий характерна электрохимическая коррозия.

Коррозионные повреждения металла разделяются на общие равно-

мерные или неравномерные по площади поверхности и местные

в виде отдельных питингов, язв, сквозных поражений. Местные

коррозионные поражения возникают при локальных воздейст-

виях, например при протечках кровли, нарушении герметичности

трубопроводов и т.д. Если общая поверхностная коррозия приво-

дит к уменьшению площади поперечного сечения элементов и повы-

шению уровня напряжений, то местная коррозия не только, ослаб-

ляет сечение, но и повышает концентрацию напряжений, что может

привести к хрупкому разрушению конструкций.

По виду дефекты и повреждения металлических конструкций

могут быть разделены на следующие группы:

1-я — ослабление поперечного сечения или отсутствие элемента.

К этой группе относятся такие дефекты и повреждения, как вырез

элемента или части сечения, отсутствие элемента, предусмотренного

проектом, абразивный износ, уменьшение сечения по сравнению

с проектом в результате замены при изготовлении, монтаже или

эксплуатации. В качестве измерителя дефектов и повреждений 1-й

7

группы можно принять отношение площади ослабленного сечения

к проектной;

2-я — трещины в основном металле. Для продольных измерите-

лем служит длина трещины, для поперечных — отношение длины

трещины к ширине элемента или отношение площади сечения, ос-

лабленного трещиной, к нормальной в процентах;

3-я — трещины в сварном шве имеют измеритель, аналогичный

измерителю повреждений 2-й группы;

4-я — дефекты сварных швов: неполномерность швов, пороки

сварки, отсутствие швов, За измеритель дефектов этой группы

можно принять степень ослабления шва (отношение фактической

и номинальной высоты шва, глубина подреза, отношение длины де-

фектного участка шва к полной и т,д.) ;

5-я — общее искривление элемента по всей длине, Измеритель —

прогиб элемента или отношение прогиба к длине;

6-я —местное искривление на части длины элемента или вмяти-

на. Эта группа повреждений характеризуется величиной и длиной

искривленного участка;

7-я — ослабление или отсутствие болтов или заклепок. Измери-

тель — отношение ослабленных болтов к общему их количеству в

соединении;

8-я — дефекты болтовых и заклепочных соединений, такие, как

трещиноватость, неполномерность головок, перекос стержня, не-

плотность пакета и т.д. Измеритель — отношение дефектных закле-

пок или болтов к их общему количеству;

9-я — отклонение или смещение конструкций относительно

проектного положения. Эти повреждения измеряются величиной

смещения или отношением смещения к характерному размеру

элемента;

10-я — взаимное смещение конструкций, К этой группе отно-

сятся: расцентровка элементов, внеузловое опирание и т.д. Изме-

ритель — величина взаимного смещения;

11-я — зазоры в местах сопряжения элементов, которые изме-

ряются величиной зазора;

12-я — коррозионные повреждения основного и наплавленного

металла, характеризуемые глубиной проникания коррозии;

13-я — повреждения защитного покрытия. Измеряются процен-

том поврежденной площади покрытия.

Детальный анализ несовершенств металлических конструкций

производственных зданий и причин их возникновения содержится

в работе [24].

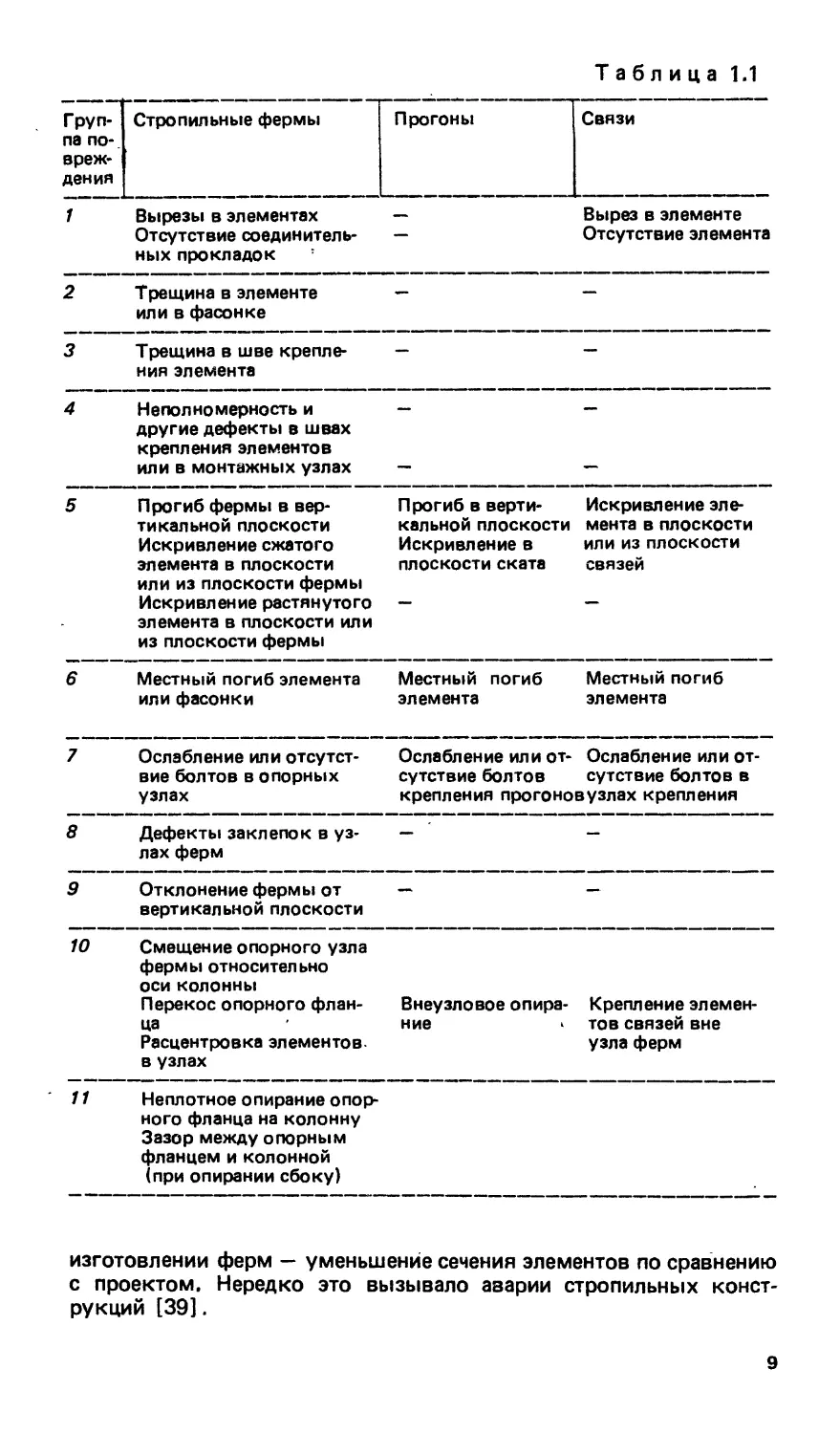

Характерные дефекты и повреждения отдельных конструктив-

ных элементов приведены в табл. 1.1-1,3.

Конструкции покрытия (стропильные и подстропильные фермы,

прогоны, фонари и связи). Основным типом стропильных конст-

рукций эксплуатируемых промышленных зданий являются фермы

с элементами из парных уголков. Наличие тонкостенных гибких

стержней, сложная конфигурация сечений, повышенная концентра-

ция напряжений в узлах делает эти конструкции весьма чувстви-

тельными к общим и местным перегрузкам, механическим, темпе-

ратурным и коррозионным воздействиям.

Важным фактором, определяющим состояние ферм, является

качество их изготовления и монтажа. Наиболее грубая ошибка при

8

Таблица 1.1

Груп- па по-. вреж- дения Стропильные фермы Прогоны Связи

1 Вырезы в элементах Отсутствие соединитель- ных прокладок — Вырез в элементе Отсутствие элемента

2 Трещина в элементе или в фасонке — -

3 Трещина в шве крепле- ния элемента - -

4 Неполно мерность и другие дефекты в швах крепления элементов или в монтажных узлах — —

5 Прогиб фермы в вер- тикальной плоскости Искривление сжатого элемента в плоскости или из плоскости фермы Искривление растянутого элемента в плоскости или из плоскости фермы Прогиб в верти- кальной плоскости Искривление в плоскости ската Искривление эле- мента в плоскости или из плоскости связей

6 Местный погиб элемента или фасонки Местный погиб элемента Местный погиб элемента

7 Ослабление или отсутст- вие болтов в опорных узлах Ослабление или от- Ослабление или от- сутствие болтов сутствие болтов в крепления прогоновузлах крепления

8 Дефекты заклепок в уз- лах ферм -

9 Отклонение фермы от вертикальной плоскости — —

10 Смещение опорного узла фермы относительно оси колонны Перекос опорного флан- ца Расцентровка элементов, в узлах Внеузловое опира- ние Крепление элемен- тов связей вне узла ферм

11 Неплотное опирание опор- ного фланца на колонну Зазор между опорным фланцем и колонной (при опирании сбоку)

изготовлении ферм — уменьшение сечения элементов по сравнению

с проектом. Нередко это вызывало аварии стропильных конст-

рукций [39].

9

Таблица 1.2

Груп-

па по-

вреж-

дения

Колонны

Вертикальные связи

1 Вырез в элементе

Вырез в элементе

Отсутствие элемента

2 Трещины в элементе колонны в мес- Трещины в элементе или в фа-

тах крепления подкрановых балок и сонкэ

вертикальных связей

Неполномерность и другие дефекты швов

5 Искривление колонны в плоскости Искривление элемента в плос-

или из плоскости рамы кости или из плоскости связи

Искривление элемента решетки

6 Местный погиб полки (ветви) или элемента решетки Местный погиб элемента

7 Ослабление анкерных болтов Ослабление болтов в узлах крепления связей

8 Дефекты заклепок —

9 Смещение колонны от проектной отметки в уровне базы, уступа или верха Смещение базы относительно раз- бивочной оси в плоскости рамы или из плоскости -

3 Отклонение колонны относитель- но вертикальной оси -

Таблица 1.3

Груп- па по- вреж- дения Подкрановые балки Тормозные конст- рукции Узлы крепления

1 Вырезы в элементах сечения (поясах, стен- ке, ребрах) Вырезы в элементах Отсутствие элемента тормозной фермы Вырезы в элементах

2 Продольная трещина в верхней зоне стенки Трещина в стенке прд коротким ребром жесткости Трещина в верхнем по- ясе Трещина в элементе Трещина в элементе

3 Трещина в верхнем поясном шве Трещина в шве креп- ления ребра жесткости Трещина в шве крепления конст- рукции к верхнему поясу балки Трещина в шве креп- леная элемента

Ю

Продолжение табл. 1.3

Груп- па по- вреж- дения Подкрановые балки Тормозные конст- рукции Узлы крепления

4 Неполномерность и другие дефекты швов

5 Прогиб в вертикаль- ной плоскости Искривление балки в горизонтальной плоскости Искривление эле- ментов Прогиб окаймля- ющего элемента тормозной конст- рукции

6 Местный погиб верхнего пояса, стен- ки или ребра Местный погиб элемента —

7 Ослабление заклепок верхнего пояса Ослабление бол- тов и заклепок крепления конст- рукции к верхне- му поясу балКи Ослабление болтов и заклепок в узлах

8 Дефекты заклепочных соединений

9 Смещение верхнего по- — яса относительно про- ектной отметки Смещение оси балки — относительно проект- ного положения в пролет и из пролета Отклонение балки от вертикальной плоскости —

10 Смещение опорной — части балки относи- тельно оси колон- ны —

11 Неплотное опира-

ние опорного ребра

балки на колонну

Зазор между бал-

ками

Весьма распространенным дефектом изготовления, представляю-

щим серьезную опасность, является также искривление сжатых

элементов. Как показали обследования, выполненные на заводах

металлических конструкций [28], до 15% элементов ферм уже на

стадии изготовления имеют искривления, превышающие допусти-

мые по нормам. Основные причины искривления элементов

ферм — недостаточная правка проката и влияние сварки при несим-

метричном наложении швов, Чаще повреждаются средние гибкие

элементы решетки. Величина искривлений с увеличением гибкос-

ти также растет. Количество элементов, искривленных в плоскос-

11

ти и из плоскости фермы, при изготовлении примерно одинако-

во [28].

Искривление элементов ферм, приводит к перераспределению

дополнительных моментов, Увеличиваются прогибы фермы. Осо-

бенно опасно искривление сжатых элементов. Как показали ис-

следования [28], снижение критических напряжений в искривлен-

ных стержнях достигает 15—30%. Известны случаи аварий, вызван-

ных искривлениями сжатых раскосов.

Сварные соединения элементов ферм до недавнего времени вы-

полнялись ручной сваркой и поэтому имели большое количество

дефектов, наиболее существенные из которых — неполномерность

шва и подрезы. При выполнении швов полуавтоматической свар*

кой количество дефектов стало значительно меньше.

Неполномерные швы с уменьшенной, по сравнению с проектом,

высотой катетов снижают несущую способность узлов. Подрезы,

кратеры, неравномерная высота шва повышают концентрацию

напряжений и особенно опасны в случае эксплуатации ферм при

отрицательной температуре (в неотапливаемых зданиях) и при на-

личии динамических и вибрационных воздействий (например,

подвесных кранов). При изготовлении ферм нередко нарушается

указание норм о минимальном (не менее 40 мм) расстоянии меж-

ду торцами элементов решетки и поясами. Ограничение на этот

размер было введено в СНиП И-В.3-62, В таких фермах в резуль-

тате возможного при кантовках перегиба фасонок, локализуемо-

го на участках малой длины, отмечались трещины в узлах. Кроме

того, при близком расположении швов в фасонках создается поле

растягивающих сварочных напряжений, что повышает опасность

хрупкого разрушения [24, 39].

Расцентровка элементов ферм в узлах также нередко превышает

допуск на изготовление металлических конструкций [60], особен-

но при изготовлении ферм в полевых условиях или мастерских.

По данным обследования эксцентриситет иногда достигал 20 см.

Дополнительные моменты, возникающие в узлах, приводят к из-

гибу стержней и более раннему развитию пластических деформа-

ций вплоть до образования пластического шарнира. По длине

стержня пластические деформации быстро затухают. Если для

растянутых элементов ферм даже при значительной расцентров-

ке не происходит заметного снижения несущей способности, то

сжатые элементы могут преждевременно потерять устойчивость,

кроме того, на участках, примыкающих к узлу, при развитии

пластических деформаций возможна местная потеря устойчи-

вости полок.

Наконец, достаточно распространенным дефектом изготовления

ферм с элементами из парных уголков является пропуск соеди-

нительных прокладок. При отсутствии прокладок или постановке

только одной каждый уголок работает раздельно, что при сжатии

может привести к более ранней потере устойчивости.

Качество монтажа конструкций покрытий также не всегда соот-

ветствует требованиям нормативных документов. В результате

небрежной транспортировки, складирования и подачи конструк-

ций к месту монтажа увеличивается число и величина искривлений

стержней ферм. Если при изготовлении искривление элементов в

12

плоскости и из плоскости ферм равновероятно, то при монтаже

искривления направлены в основном из плоскости ферм.

Из других дефектов монтажа следует отметить пропуск накла-

док и некачественное выполнение сварных швов в монтажных

узлах, отклонение ферм от вертикальной плоскости, смещение

узлов ферм относительно'осей колонн, внеузловое опирание про-

гонов и плит. Наиболее серьезны дефекты монтажных узлов.

Так, пропуск накладок в опорных узлах ферм при неразрезной

расчетной схеме послужил причиной аварии покрытия мартенов-

ского цеха. Из-за отсутствия накладок в укрупнительном узле при

монтаже обрушились фермы.

Для ферм покрытий с восходящим опорным раскосом и переда-

чей опорного давления на уровне нижнего пояса отклонения от вер-

тикальной плоскости практически не сказываются на их работе,

поскольку диск кровли препятствует боковым перемещениям.

При нисходящем опорном раскосе и передаче давления на уровне

верхнего пояса под нагрузкой происходит нарастание отклонений,

и схема работы фермы изменяется.

Смещение опорных узлов ферм относительно колонны, не влияя

на работу ферм, приводит к появлению в колоннах дополнитель-

ных моментов, что должно быть учтено при расчете, Внеузловое

опирание прогонов и плит вызывает изгиб поясов, в то же время,

как показывают результаты исследований, если точка приложения

нагрузки не выходит за пределы фасонок, то дополнительные на-

пряжения в поясах невелики и практически не снижают несущую

способность ферм.

При креплении ферм к колоннам сбоку частыми дефектами

монтажа являются: перекос опорной поверхности фланца фермы

и внецентренная передача нагрузки на опорный столик; зазор меж-

ду фланцем и опорным столиком и "зависание" фермы на мон-

тажных болтах; зазор между фланцем и колонной и малая пло-

щадь опирания фланца на опорный столик. Все эти дефекты иска-

жают принятую при расчете схему работы опорного узла и при-

водят к перенапряжению его элементов. Особенно опасно отсутст-

вие опорного столика и передача опорного давления фермы на

колонну чере! нерасчетные монтажные болты. Это, например,

вызвало обрушение ферм на одном из металлургических заводов.

Основными видами повреждений ферм, возникающих при экс-

плуатации (рис. 1.1), являются искривления и местные погибы

элементов. Как и при изготовлении чаще повреждаются средние

гибкие элементы решетки, Большинство искривлений направле-

но из плоскости ферм. Среди причин, вызывающих искривле-

ния и местные погибы элементов при эксплуатации, следует вы-

делить следующие:

начальные несовершенства (искривления и местные погибы),

возникающие при изготовлении и монтаже;

нарушение правил технической эксплуатации (использование

ферм для подвески блоков при ремонте оборудования, крепле-

ние коммуникации между узлами и т.д,) ;

несоответствие фактической расчетной схемы принятой при

проектировании (ужесточение опорных узлов ферм при шарнир-

ной расчетной схеме, внеузловое опирание прогонов и плит, про-

13

Рис. 1.1. Характерные повреждения стропильных ферм

1 — искривление элемента; 2 — местный погиб; 3 — отклонение

фермы от вертикальной плоскости; 4 — погиб фасонки; 5 — трещи-

на в фасонке; 6 — расстройство опорных узлов

пуск связей, закрепляющих сжатые пояса из плоскости ферм,

и т.д.) ;

перегрузка ферм;

температурные воздействия в горячих цехах.

При работе ферм под нагрузкой начальные искривления сжа-

тых элементов увеличиваются, а растянутых — уменьшаются,

однако полного их исправления не происходит. Поэтому, если

при обследовании выявлено, что количество искривленных сжа-

тых и растянутых элементов приблизительно одинаково, то основ-

ной причиной их повреждений следует считать низкое качество

изготовления и монтажа.

При подвеске блоков и креплении коммуникаций общие ис-

кривления часто сопровождаются местными погибами, а на элемен-

тах остаются следы крепления тросов. Такие повреждения чаще

встречаются в поясах ферм. Ужесточение опорного узла ферм (уве-

личение толщины фланца, обварка узла) при шарнирной расчетной

схеме приводит к появлению дополнительного, не учитываемого

расчетом, опорного момента. Нижний пояс от горизонтальной сос-

тавляющей оказывается сжатым и при большой гибкости теряет

устойчивость. Нередко предусмотренные в проекте распорки

по верхним поясам ферм в подфонарном участке пропускаются

при монтаже или вырезаются в процессе эксплуатации. В результа-

те увеличивается расчетная длина пояса из плоскости фермы и он

может потерять устойчивость.

Перегрузка ферм возникает при возрастании собственного веса

покрытия (применение более тяжелых, чем принято в проекте плит

покрытия, увеличение толщины и утяжеление утеплителя и стяж-

ки, наложение дополнительных слоев гидроизоляционного ковра

и т.д.), подвеске дополнительных, не предусмотренных проектом

коммуникаций и оборудования, отложений пыли на кровле, боль-

ших снегоотложений, привышающих расчетное значение снеговых

нагрузок и образование снеговых мешков.

При увеличении нагрузок сжатые элементы, особенно если они

имели начальные искривления или погибы, теряют устойчивость,

что в конечном счете может привести к обрушению ферм. В растя-

нутых элементах при увеличении .нагрузки могут развиться плас-

14

тические деформации, в результате увеличивается прогиб фермы

и перераспределяются усилия в элементах. Однако, как пока-

зывают обследования, разрыв растянутых элементов — явление

чрезвычайно редкое даже при больших перегрузках, что свиде-

тельствует об определенных запасах их'несущей способности.

Повреждение и разрушение сварных и клепаных соединений ферм

от перегрузок при качественном их изготовлении также бывает

крайне редко.

В горячих цехах температура нагрева конструкций покрытия

достигает иногда 200-300°С. В этих условиях при стеснении темпе-

ратурных перемещений в нижних поясах появляются сжимающие

усилия, которые превышают критическую силу потери устойчи-

вости. В результате элементы нижнего пояса искривляются, и фер-

ма получает большие прогибы.

Трещины в фасонках и стыковых накладках ферм хотя и встре-

чаются редко, тем не менее представляют собой одно из наиболее

опасных повреждений. Их появление связано, как правило, с

низким качеством материала (применение кипящих сталей, силь-

но загрязненных вредными примесями), наличием острых кон-

центраторов (дефекты сварных швов, надрезы кромок и т.д.),

предварительным пластическим деформированием металла в

результате перегибов при кантовке ферм. В этих условиях тре-

щина может возникнуть и при достаточно низких рабочих напря-

жениях (для кипящих сталей при 4-5 кН/см2). Нередко трещины

возникают еще во время изготовления и монтажа ферм. При

эксплуатации конструкций при пониженной температуре (ниже

критической для данной марки стали) или увеличении нагрузки

трещины развиваются и могут привести к обрушению конструк-

ций.

Расстройство болтовых соединений в опорных узлах ферм встре-

чается довольно редко и связано в основном с повышенными дина-

мическими воздействиями кранов. Подстропильные фермы имеют

достаточно мощное сечение элементов и повреждаются в значитель-

но меньшей степени, чем стропильные.

Основным видом повреждений прогонов кровли являются оста-

точные прогибы, вызванные перегрузкой покрытий от чрезмер-

ного скопления снега, пыли й превышения собственного веса по-

крытия по сравнению с проектом. Особенно часты остаточные про-

гибь» в местах перепада высот и у фонарей, т.е, в зонах образования

снеговых мешков. Недостаточное раскрепление прогонов (удаление

или провисание тяжей по прогонам, отсутствие элементов крепле-

ния кровельного настила и т.д.) приводит к искривлению их в

плоскости ската.

Для конструкций фонарей наиболее частым повреждением яв-

ляется искривление раскосов стоечных фонарей с нисходящими

раскосами. В соответствии с принимаемой расчетной схемой расчет

раскосов выполняется в предположении их работы на растяжение.

В то же время в нисходящем раскосе при достаточной жесткости

его прикрепления в узлах от действия ветровой нагрузки возни-

кает сжимающее усилие, что вызывает потерю их устойчивости.

Массовый характер носят повреждения связей по покрытию,

особенно в горячих цехах и в зданиях, где эксплуатируются краны

особо тяжелого режима работы. К наиболее частым повреждениям

15

связей относятся искривления и местные погибы, удаление связей

для пропуска коммуникаций, расстройство узлов крепления. При

этом снижается пространственная жесткость каркаса, увеличивает-

ся расчетная длина сжатых поясов ферм, нарушается проектное

положение конструкций. Особую опасность вызывает удаление

или повреждение распорок по верхним поясам ферм в подфонар-

ных участках, что может привести к потере устойчивости пояса и

вызвать обрушение покрытия. При малых зазорах между мосто-

выми кранами и конструкциями покрытия провисающие связи

препятствуют нормальной эксплуатации кранов.

Опасным дефектом является недостаточная площадь опирания

плит покрытия на стропильные фермы и прогоны, что может при-

вести к обрушению кровли. К грубым нарушениям требований

монтажа относится также отсутствие приварки железобетонных

панелей к поясам ферм, так как при этом ухудшаются условия

раскрепления поясов и увеличивается их расчетная длина.

Сложная конфигурация сечений, малые толщины проката,

зазоры в элементах из парных уголков уменьшают коррозионную

стойкость решетчатых элементов покрытия. Повышенная влаж-

ность воздуха, наличие агрессивных по отношению к металлу

компонентов приводят к развитию равномерной коррозии элемен-

тов. Протечки кровли и стенового ограждения, выделение пара

или конденсата из-за неисправностей стыков трубопроводов спо-

собствуют развитию местных коррозионных поражений. Особо

интенсивные местные коррозионные поражения возникают в

опорных узлах стропильных и подстропильных ферм, расположен-

ных вблизи воронок внутренних водостоков, в верхних поясах

ферм в местах опирания фонарей и у ендов кровли. Ускорению

коррозии способствует скопление пыли на элементах конструк-

ций, особенно в случае ее увлажнения. Наиболее высокая скорость

коррозии элементов покрытия отмечается в травильных, гальва-

нических и других производствах, связанных с агрессивными жид-

костями, находящимися в открытых емкостях.

Большая площадь поверхности решетчатых конструкций, труд-

ность доступа ко всем элементам, особенно к верхним поясам, за-

трудняет качественную подготовку и окраску их при эксплуата-

ции. В результате уже через 2, 3 года после дополнительной окрас-

ки защитные покрытия разрушаются и коррозионный процесс

интенсифицируется.

Колонны производственных зданий работают в более благо-

приятных условиях, чем другие элементы каркаса. Расчет колонн

выполняется на совместное действие нескольких нагрузок и в нор-

мальных условиях эксплуатации усилия в колоннах значительно

меньше расчетных. Мощные развитые сечения колонн лучше со-

противляются механическим и коррозионным воздействиям.

Преимущественная работа на сжатие и слабое воздействие динами-

ческих и вибрационных нагрузок не создают предпосылок для

возникновения хрупких разрушений. Как показывают обследо-

вания, даже при большом сроке эксплуатации состояние колонн

в основном удовлетворительное, а случаев обрушения колонн не

зафиксировано.

Дефекты изготовления (искривления и погибы отдельных

элементов, дефекты сварных швов), как правило, незначительны

16

и мало влияют на несущую способность колонн. Более существен-

ны дефекты монтажа, основными из которых являются отклоне-

ния от проектного положения (смещение в плане, отклонение от

вертикали), искривления колонн и слабая затяжка анкерных бол-

тов. Эти дефекты изменяют расчетную схему колонн, вызывают

дополнительные моменты вследствие эксцентричного приложе-

ния нагрузки от подкрановых балок и элементов покрытия и мо-

гут привести к преждевременной потере устойчивости. Кроме того,

отклонение колонн от проектного положения ухудшает работу

элементов стенового ограждения и нарушает геометрию подкра-

новых путей, что может мешать их нормальной эксплуатации.

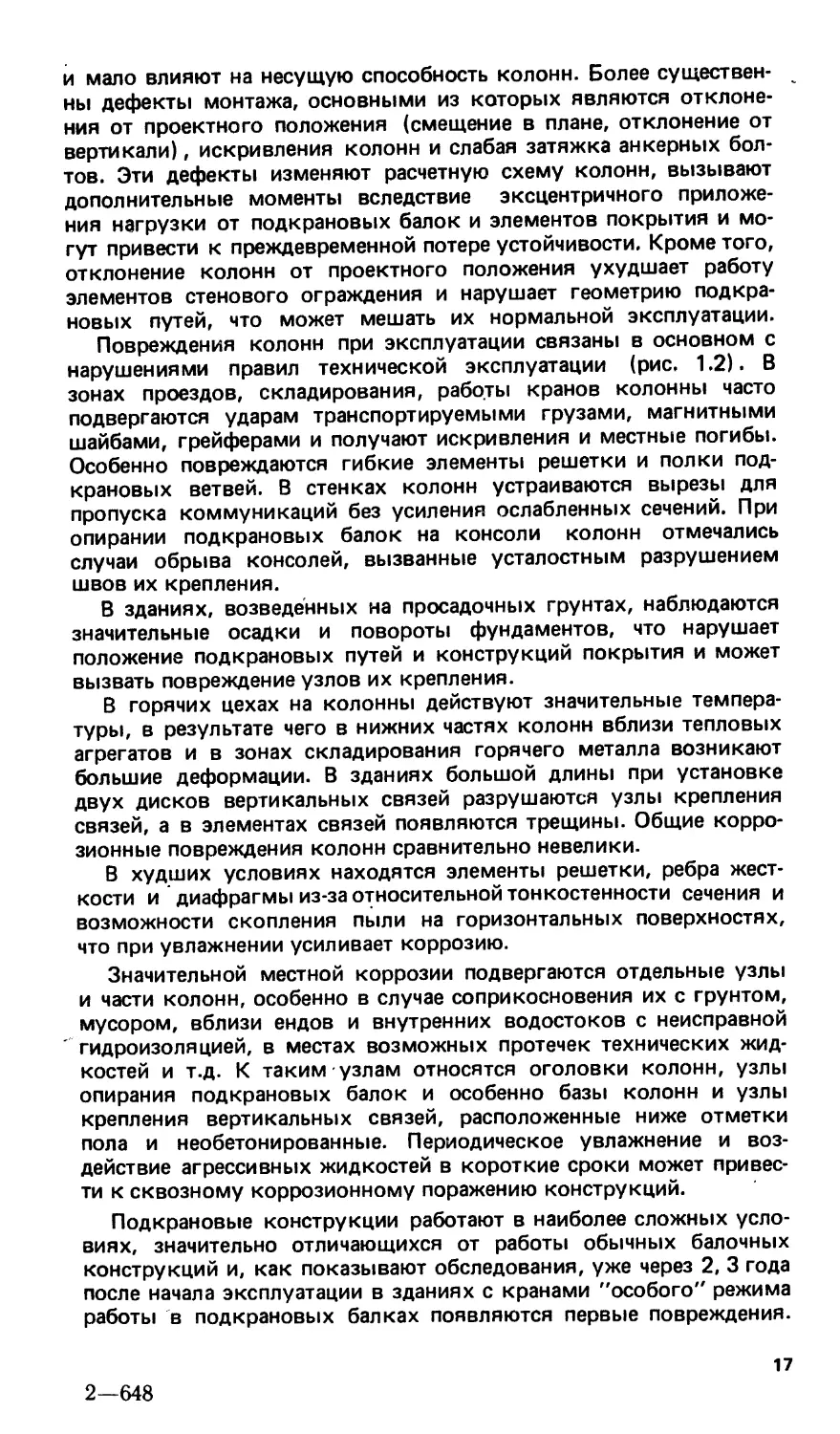

Повреждения колонн при эксплуатации связаны в основном с

нарушениями правил технической эксплуатации (рис. 1.2). В

зонах проездов, складирования, работы кранов колонны часто

подвергаются ударам транспортируемыми грузами, магнитными

шайбами, грейферами и получают искривления и местные погибы.

Особенно повреждаются гибкие элементы решетки и полки под-

крановых ветвей. В стенках колонн устраиваются вырезы для

пропуска коммуникаций без усиления ослабленных сечений. При

опирании подкрановых балок на консоли колонн отмечались

случаи обрыва консолей, вызванные усталостным разрушением

швов их крепления.

В зданиях, возведённых на просадочных грунтах, наблюдаются

значительные осадки и повороты фундаментов, что нарушает

положение подкрановых путей и конструкций покрытия и может

вызвать повреждение узлов их крепления.

В горячих цехах на колонны действуют значительные темпера-

туры, в результате чего в нижних частях колонн вблизи тепловых

агрегатов и в зонах складирования горячего металла возникают

большие деформации. В зданиях большой длины при установке

двух дисков вертикальных связей разрушаются узлы крепления

связей, а в элементах связей появляются трещины. Общие корро-

зионные повреждения колонн сравнительно невелики.

В худших условиях находятся элементы решетки, ребра жест-

кости и диафрагмы из-за относительной тонкостенности сечения и

возможности скопления пыли на горизонтальных поверхностях,

что при увлажнении усиливает коррозию.

Значительной местной коррозии подвергаются отдельные узлы

и части колонн, особенно в случае соприкосновения их с грунтом,

мусором, вблизи ендов и внутренних водостоков с неисправной

гидроизоляцией, в местах возможных протечек технических жид-

костей и т.д. К таким узлам относятся оголовки колонн, узлы

опирания подкрановых балок и особенно базы колонн и узлы

крепления вертикальных связей, расположенные ниже отметки

пола и необетонированные. Периодическое увлажнение и воз-

действие агрессивных жидкостей в короткие сроки может привес-

ти к сквозному коррозионному поражению конструкций.

Подкрановые конструкции работают в наиболее сложных усло-

виях, значительно отличающихся от работы обычных балочных

конструкций и, как показывают обследования, уже через 2, 3 года

после начала эксплуатации в зданиях с кранами "особого" режима

работы в подкрановых балках появляются первые повреждения.

17

2—648

Рис. 1.2. Характерные повреждения колонн

1 — местный погиб; 2 — погиб элемента решетки;

3 — вырез в полке колонны; 4 — вырез в стенке

Рис. 1.3. Характерные повреждения подкрановых

балок

а — сварных; б — клепаных; 1 — трещина у торцов

балки; 2 — трещина у ребра жесткости; 3 — трещина

в середине панели; 4 — трещина в шве крепления реб-

ра жесткости к поясу; 5 — трещина в верхнем поясе;

6 - трещина под коротким ребром; 7 — местный по-

гиб верхнего пояса; 8 — ослабление заклепок верти-

кальных; 9 — то же, горизонтальных; 10 — трещина

по обушку уголка; 11 — трещина в верхнем поясе;

12 — местный погиб верхнего пояса

К основным факторам, способствующим возникновению по-

вреждений подкрановых конструкций, относятся: действие сосре-

доточенных подвижных нагрузок, достигающих 800 кН и нося-

щих динамический характер; переменный и знакопеременный

многократно повторяющийся цикл напряжений, который вызы-

вает усталость металла; сложный характер напряженного состоя-

ния; жесткость узлов крепления подкрановых конструкций к

18

колоннам и несоответствие их фактической работы принимаемой

расчетной схеме; дополнительные факторы, усложняющие работу

конструкции, такие, как эксцентриситет приложения нагрузки,

неравномерность давлений на колесах крана, неровности контакт-

ной поверхности рельса и пояса, сварочные напряжения и т.д.

Интенсивному развитию повреждений способствуют также дефек-

ты изготовления и монтажа. Анализ особенностей действительной

работы подкрановых конструкций изложен в [24].

Одной из причин повреждения подкрановых конструкций яв-

ляется низкое качество сварных соединений. Поясные швы, вы-

полняемые автоматом, в нарушение требований норм на изготов-

ление конструкций часто не доводятся до торцов балок на 150—

400 мм и завариваются полуавтоматической или ручной сваркой.

Низкое качество швов, выполненных вручную или полуавтоматом,

создает дополнительную концентрацию напряжений. Глубина

проплавления швов, даже выполненных автоматом, часто не превы-

шает 0,5 высоты шва и по линии сопряжения стенки и пояса

возникает непровар. Стыки поясов выполняются без выводных

планок и имеют кратеры. Все эти дефекты уменьшают предел

выносливости соединения и вызывают зарождение усталостных

трещин. Монтаж подкрановых конструкций нередко выполняется

с отклонениями от проектного положения, рельсы укладываются

с эксцентриситетом, что вызывает дополнительные, не учитывае-

мые при расчете воздействия. В швах крепления тормозных конст-

рукций к балкам также встречается много дефектов. Часто эти

соединения выполняются прерывистыми швами, отсутствует под-

варка и т.д.

Наиболее характерными повреждениями сварных подкрановых

балок являются (рис. 1.3, а): трещины в верхнем поясном шве и

в стенке в околошовной зоне, трещины в швах крепления ребер

жесткости к верхнему поясу, трещины в стенке под короткими

ребрами жесткости, поперечные трещины в верхнем поясе, мест-

ные погибы верхнего пояса и ребер жесткости, В балках с ребра-

ми, имеющими вырез, трещины в стенке развиваются от конца

выреза. Все трещины носят ярко выраженный усталостный харак-

тер и возникают под действием многократно повторяющейся мест-

ной нагрузки. Трещины в нижнем поясе подкрановых балок встре-

чаются крайне редко и возможны лишь при наличии существенных

дефектов (например, непровары, кратеры, глубокие подрезы в

стыках швов).

Местные прогибы верхнего пояса возникают от эксцентрично-

го приложения местной нагрузки и поворота пояса. Иногда поги-

бы пояса являются следствием потери местной устойчивости.

Кроме того, при ремонте кранов на верхние пояса балок опирают

домкраты для подъема крана, что также может вызвать местные

повреждения.

Отсутствие остаточных сварочных напряжений, меньшая кон-

центрация напряжений, утолщение верхней части стенки полками

поясных уголков, податливость заклепочных соединений облегчают

условия работы клепаных балок и делают их более долговечными.

Повреждения в них возникают значительно позже, чем в сварных

балках. Основные виды повреждений клепаных балок — ослабле-

ние и разрушение заклепок верхнего пояса, продольные и попе-

19

Рис. 1.5. Характерные повреждения узлов крепления подкра-

новых конструкций к колонне

1, 2, 3 — трещины в швах (ослабление болтов) крепления тормоз-

ной конструкции; 4, 5 — трещины в швах (ослабление болтов)

крепления горизонтальной накладки; 6, 7 — трещины в швах (ос-

лабление болтов) крепления диафрагмы; 8 — трещина в диафраг-

ме; 9, 10 — ослабление болтов

Рис. 1.4. Характерные повреждения тормозных

конструкций

1 — трещина в шве крепления тормозного листа

к балке; 2 — то же, в тормозном листе; 3 — то же,

в фасонке тормозной фермы; 4 — искривление эле-

мента тормозной фермы

речные трещины в верхних поясных уголках, местные погибы

верхнего пояса (рис. 1.3, б), Повреждений в нижнем поясе, как и

в сварных балках, практически не наблюдается.

В наиболее сложных условиях работают элементы решетчатых

подкрановых балок. Наличие острых концентраторов напряжений

в узлах, знакопеременный цикл напряжений в верхнем поясе при-

водят к ускоренному развитию повреждений усталостного харак-

тера [24]. Трещины возникают в продольных швах верхнего пояса

(аналогично сварным балкам) и в фасонках. Наблюдались случаи

разрыва раскосов.

Для тормозных конструкций характерны трещины в швах креп-

ления листов или фасонок к верхнему поясу балок и местные

погибы элементов (рис. 1.4). Часть повреждений тормозных конст-

рукций связана с грубыми нарушениями правил технической экс-

плуатации — складированием на тормозных площадках тяжелых

грузов, вырезкой отверстий и отдельных элементов тормозных

ферм и т.д.

20

Много повреждений возникает в узлах крепления подкрановых

конструкций к колоннам (рис. 1.5). Это трещины и ослабление

болтовых соединений в местах крепления тормозных конструк-

ций и балок, повреждения элементов крепления, ослабление бол-

тов взаимного соединения балок. Особенно часто повреждаются

узлы разрезных балок с жесткими элементами (диафрагмами,

горизонтальными накладками), препятствующими повороту и

продольному перемещению опорных сечений балок. В немалой

степени повреждения подкрановых конструкций зависят от состоя-

ния крановых путей: нарушение геометрии путей в плане и по

вертикали вызывает дополнительные усилия, смещение рельса с

оси балки способствует возникновению крутящего момента, не-

ровности пути и повреждения стыков рельса увеличивают динами-

ческий характер нагрузки.

Повреждения подкрановых конструкций общей поверхностной

коррозией незначительны благодаря мощности сечений и открыто-

му, хорошо обдуваемому профилю. При обследованиях старых

цехов иногда наблюдались отдельные очаги повышенной местной

коррозии у опорных узлов, в местах крепления к балке тормозно-

го листа, особенно при наличии в таких местах производственной

пыли и атмосферной влаги. Это относится чаще всего к подкра-

новым балкам крайних рядов при плохом состоянии бокового

остекления.

Основным фактором, определяющим развитие повреждений

и долговечность подкрановых конструкций, является интенсив-

ность крановых нагрузок, т.е. режим работы крана. В зданиях с

кранами легкого режима работы (группы режима 1К—ЗК по

ГОСТ 25541—82) интенсивность крановых нагрузок мала и уста-

лостные повреждения не успевают проявиться. Повреждения под-

крановых конструкций в таких зданиях достаточно редкие и воз-

никают в основном только при нарушениях правил технической

эксплуатации и грубых ошибках проектирования, изготовления

и монтажа.

При среднем режиме работы крана (группы режима 4К— 5К)

вероятность усталостных повреждений повышается. Однако в свя-

зи с невысокой интенсивностью крановых нагрузок первые уста-

лостные повреждения в подкрановых балках появляются через

20 лет после начала эксплуатации. В наиболее сложных условиях

работают подкрановые конструкции в зданиях с кранами тяже-

лого и весьма тяжелого режимов работы (группы режима 6К—8К).

В основном это здания металлургического производства. Повреж-

дения подкрановых конструкций в таких зданиях возникают

уже в первые годы эксплуатации и иногда через'5—10 лет балки

выходят из строя,

К основным повреждениям балок путей подвесных кранов отно-

сится абразивный износ по ширине и толщине ездовой полки и

толщине стенки [36]. Для кран-балок грузоподъемностью до 5 т

решающим является износ по ширине полки и толщине стенки.

Перекосы крана и сужения — расширения путей способствуют

ускоренному абразивному износу.

Из других повреждений балок путей следует отметить остаточ-

ные прогибы, которые возникают при подъеме грузов, превышаю-

щих грузоподъемность крана, отгибы полок балок, трещины и

21

расстройство болтовых соединений в узлах крепления балок к

вышележащим конструкциям.

Характерной особенностью эксплуатации рабочих площадок

цехов металлургического цикла является воздействие на них

динамических подвижных нагрузок от завалочных машин и желез-

нодорожных составов, а также высоких температур. Усталостные

повреждения главных балок, расположенных под путями, во мно-

гом аналогичны повреждениям подкрановых балок, однако в

связи с меньшей величиной и интенсивностью нагрузок накопление

повреждений в них происходит медленнее.

В цехах с горячим производством в результате температурных

воздействий элементы рабочих площадок часто получают искрив-

ления. Периодические нагрев и охлаждение конструкций расша-

тывают и повреждают опорные соединения. В элементах вертикаль-

ных связей возможны трещины.

Основными видами повреждений вспомогательных металли-

ческих конструкций зданий (площадки, лестницы, ограждения,

ворота и т.д.) являются механические повреждения и коррозион-

ный износ, обусловленные тонкостенностью сечений, а также выз-

ванные нарушениями правил технической эксплуатации (удары,

перегрузка, загрязнение и т.д.).

1.2. МЕТОДИКА ОБСЛЕДОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

В общем случае обследование металлических конструкций

включает в себя: подготовительные работы (общее знакомство

с объектом, сбор и анализ технической документации, составление

рабочей программы обследования); натурное освидетельствова-

ние конструкций с уточнением геометрической схемы, обмером

элементов и узлов и выявлением дефектов и повреждений; уточ-

нение технологических и атмосферных нагрузок и воздействий,

а также собственного веса конструкций; оценку качества стали

эксплуатируемых конструкций; анализ результатов обследова-

ния и составление технического заключения.

В подготовительные работы входят сбор и анализ технической

документации, знакомство с объектом обследования и составле-

ние его рабочей программы. Сведения, необходимые для обследо-

вания стальных конструкций и оценки их технического состоя-

ния, содержатся в следующих документах: паспорте на здание

и сооружение; комплекте общестроительных и рабочих чертежей

КМ и КМД; актах промежуточного контроля и приемки работ;

журналах производства работ и авторского надзора; сертифика-

тах, технических паспортах и других документах, удостоверяющих

качество материалов, конструкций и деталей; материалах геоде-

зической съемки положения конструкций при монтаже и экспула-

тации; техническом журнале по эксплуатации здания и актах о

результатах периодических осмотров; материалы о текущих

и капитальных ремонтах, усилении и окраске; материалах, ха-

рактеризующих фактические технологические нагрузки и воз-

действия (паспорт на оборудование, крановые книги и т.д.) ;

отчетах и заключениях специализированных организаций о ранее

выполненных обследованиях.

22

Для получения дополнительных сведений о состоянии конст-

рукций и истории их эксплуатации производится также опрос

работников предприятия, занятых эксплуатацией строительных

конструкций, технологического оборудования и их ремонтом.

Материалы, полученные на основании анализа технической до-

кументации должны содержать:

паспортные данные (год проектирования, монтажа и сдачи

объекта в эксплуатацию, организацию — исполнителя технологичес-

кой и общестроительной частей проекта и чертежей КМ и КМД,

завода—изготовителя металлических конструкций и т.д.);

сведения о конструктивном решении здания (планы и разрезы

здания с указанием генеральных размеров, монтажные схемы

конструкций, чертежи КМ и КМД, состав перекрытий, покрытий

и стенового ограждения и т.д.);

расчеты основных несущих конструкций;

сведения о материалах, использованных в конструкциях (мар*

ках сталей, метизах, электродах, сварочной проволоке);

характеристики грунтов;

основные сведения о технологическом процессе и характерис-

тике технологического и подъемно-транспортного оборудования,

передающего нагрузки на стальные конструкции;

данные о внутрицеховой и общезаводской средах (температур-

но-влажностный режим, состав и концентрация агрессивных по от-

ношению к стали выделений, интенсивность и состав пылевыделе-

ний);

сведения о ремонтах и повреждениях конструкций, выявленных

при эксплуатации;

материалы о ремонте, окраске и уселении конструкций, выпол-

ненных за период эксплуатации;

сведения о предполагаемом при реконструкции и техническом

перевооружении изменении нагрузок и воздействий технологичес-

кого оборудования.

Объем и полнота полученной исходной информации во многом

определяют состав и характер обследования конструкций, сроки

его выполнения и стоимость работ.

При знакомстве с объектом обследования выявляется соответ-

ствие проектного и фактического объемно-планировочного и

конструктивного решения, предварительно оцениваются эксплуата-

ционные воздействия (выделение пыли, влаги, агрессивных реаген-

тов, температурные, динамические и вибрационные воздействия

и т.д.), выделяются участки с наиболее интенсивными воздейст-

виями и определяется способ доступа к конструкциям (возмож-

ность осмотра конструкций с мостовых и подвесных кранов, тех-

нологического оборудования, переходных мостиков и галерей,

передвижных подъемных механизмов, необходимость устройства

подмостей, люлек и других приспособлений).

На основании анализа технической документации и знакомства

с объектом составляется рабочая программа обследования, вклю-

чающая:

состав и объем работ по обследованию. Необходимость отдель-

ных видов работ определяется задачами обследования и зависит

от общего состояния конструкций, наличия технической докумен-

тации и интенсивности эксплуатационных воздействий;

23

разбивку здания на участки обследования. Каждый участок

составляет часть здания одной очереди строительства, имеющую

одинаковое конструктивное решение и однородную эксплуатацион-

ную среду (температурно-влажностный режим, состав агрессивных

выделений, режим работы кранов, уровень динамического воз-

действия оборудования и т.д.);

указания о способе доступа для осмотра конструкций со схема-

ми необходимых приспособлений;

методику его выполнения;

перечень необходимых приборов, инструментов и материалов;

маркировку элементов конструкций и заготовки (формы) для

записи результатов обследования;

мероприятия по технике безопасности при выполнении работ.

Натурное освидетельствование включает в себя общий осмотр

конструкций, детальный осмотр с инструментальной проверкой

состояния элементов и узлов, их замер и геодезическую съемку

положения конструкций. При общем осмотре уточняется конст-

руктивная схема элементов и узлов и устанавливается ее соот-

ветствие проекту, определяются общее качественное состояние

конструкций, характер повреждений и зоны наибольшей повреж-

даемости конструкций, выявляются отличные от проекта нагруз-

ки и воздействия. Особое внимание при общем осмотре следует

обратить на отсутствие (пропуск при изготовлении в монтаже,

удаление при эксплуатации) элементов несущих и связевых конст-

рукций. По результатам общего осмотра намечаются места для

детальной проверки состояния конструкций и уточняется рабо-

чая программа обследования.

Общий осмотр конструкций проводится с имеющихся мест

доступа (рабочих площадок, технологического оборудования,

мостовых кранов и т,д.) по возможности без устройства спе-

циальных подмостей. Для осмотра конструкций, расположенных

на большой высоте, могут использоваться полевые бинокли и оп-

тические трубы.

Детальный осмотр производится для количественной оценки де-

фектов и повреждений элементов и узлов, замера их величин и при-

вязки места расположения, В зависимости от состояния конструк-

ций, выявленного при общем осмотре, детальный осмотр может

быть сплошным или выборочным.

При сплошном осмотре проверяются все элементы и узлы на

обследуемом участке. При выборочном — на участке осматривают-

ся элементы и узлы в пределах 4,5 шагов основных рам (но не ме-

нее 20% площади участка) в зоне наиболее интенсивных техноло-

гических воздействий. Если при выборочном осмотре в конструк-

циях обнаружено большое количество повреждений или после ре-

конструкции предполагается увеличение нагрузок и воздействий,

то на участке проводится сплошной детальный осмотр. До прове-

дения осмотра конструкции должны быть очищены от пыли, грязи

и легко отслаивающихся продуктов коррозии,

Параллельно с детальным осмотром конструкций обмеряются

элементы и узлы для выявления соответствия их геометрических

характеристик проекту. При отсутствии технической документации

на основании обмеров, которые носят выборочный характер, сос-

тавляются обмерочные чертежи основных несущих конструкций

24

со всеми необходимыми для расчета и разработки проекта усиле-

ния размерами. Точность замеров должна быть не менее:

при линейных размерах свыше 1000 мм...............1 см

то же, от 100 до 1000 мм . .......................1 мм

" менее 100 мм ...............................0,1 мм

При наличии технической документации для каждой группы

однотипных конструкций (ферм, колонн, балок и т.д.) одного

типоразмера (марки) производится обмер не менее двух конст-

руктивных элементов.

При отсутствии технической документации на каждом участке

обследования для каждой группы конструкций обмеряются не ме-

нее трех конструктивных элементов. Для обеспечения необходи-

мой точности каждый элемент замеряется не менее чем в трех

местах.

Если при обмере обнаружены расхождения в сечениях элемен-

тов свыше допуска на прокат, то замеряются сечения всех наибо-

лее нагруженных элементов.

Для определения размера сечений элементов, узлов и поврежде-

ний используются материальные инструменты, обеспечивающие

заданную точность (рулетки, металлические линейки, штангенцир-

кули и т.д.). Толщина элементов при одностороннем доступе к

конструкциям замеряется ультразвуковыми толщиномерами или

сверловкой отверстия.

Для выявления прогибов и искривлений элементов между

концами элемента натягивается струна диаметром 0,2—0,4 мм и

штангенциркулем или металлической линейкой замеряются стрел-

ки искривления. Для измерения искривлений элементов большой

длины рекомендуется использовать геодезические методы.

Отклонение элементов от вертикали может измеряться отвеса-

ми. Угловые отклонения определяются оптическими квадрантами

или уровнями. Для выявления отклонений конструкций от проект-

ного положения применяются геодезические методы контроля с

использованием теодолитов, нивелиров, лазерных визиров и дру-

гих приборов, а также методы фотограмметрии. При выполнении

геодезических съемок мостовые и подвесные карны должны быть

удалены от места проведения замеров. По результатам геодезичес-

кой съемки составляются планы и профили крановых путей с ука-

занием расстояний между осями подкрановых рельсов и смеще-

нием рельсов с осей подкрановых балок, схемы отклонений ко-

лонн от вертикали и осадок колонн.

Состояние заклепок и болтов нормальной и повышенной точ-

ности контролируется молотком массой 0,2—0,3 кг. При ударе

ослабленные заклепки и незатянутые болты подают глухой, дре-

безжащий звук или перемещаются. Неплотности прилегания го-

ловок к пакету и между листами в пакете проверяются набором

щупов толщиной 0,1—0,5 мм. Для контроля натяжения высоко-

прочных болтов используются тарировочные ключи.

Для выявления состояния сварных швов их очищают от грязи

и пыли и специальными шаблонами замеряют катеты. Поверхность

шва тщательно осматривается особенно в местах возможного появ-

ления трещин. Для обнаружения мелких трещин можно использо-

25

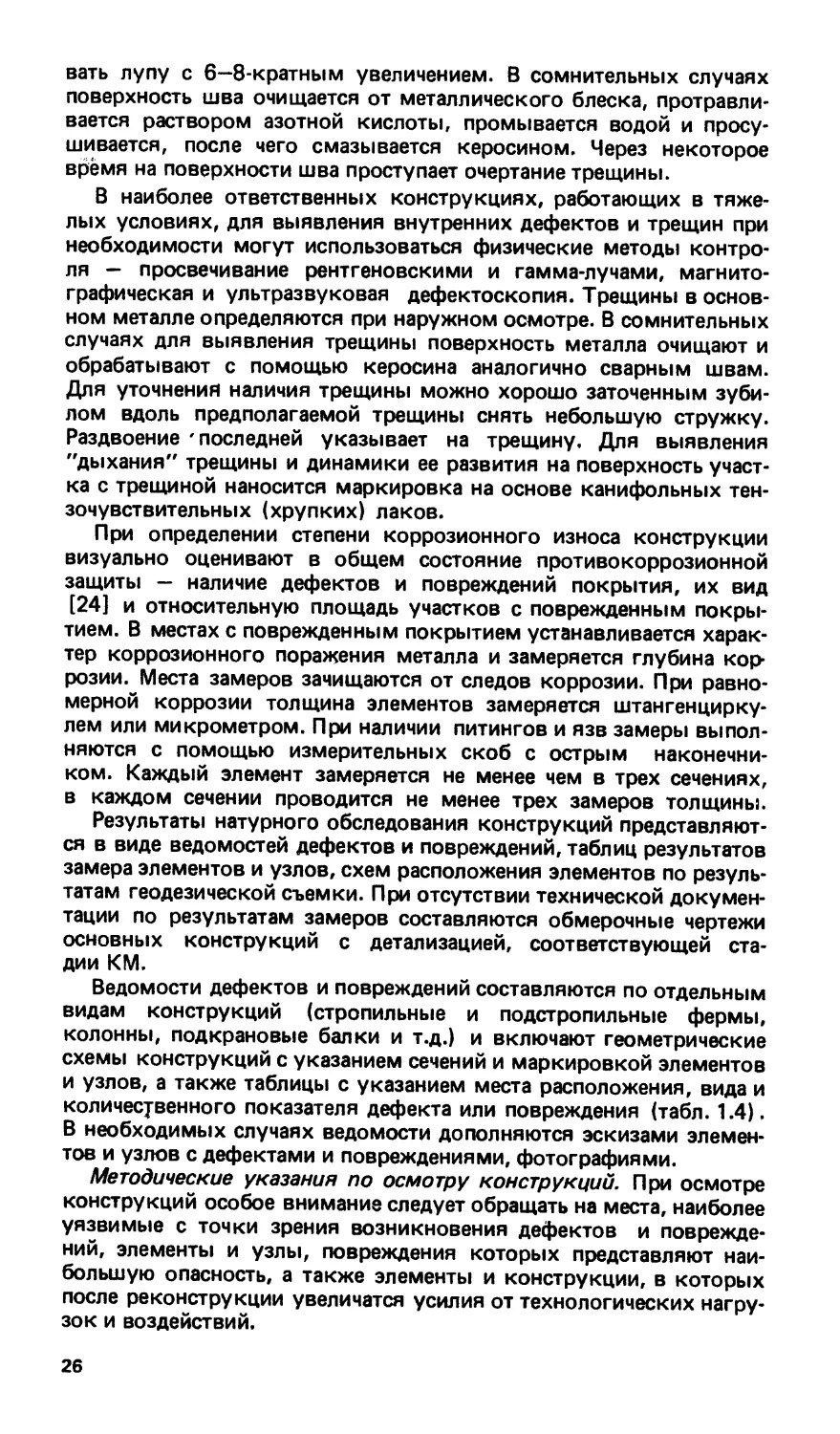

вать лупу с 6—8-кратным увеличением. В сомнительных случаях

поверхность шва очищается от металлического блеска, протравли-

вается раствором азотной кислоты, промывается водой и просу-

шивается, после чего смазывается керосином. Через некоторое

время на поверхности шва проступает очертание трещины.

В наиболее ответственных конструкциях, работающих в тяже-

лых условиях, для выявления внутренних дефектов и трещин при

необходимости могут использоваться физические методы контро-

ля — просвечивание рентгеновскими и гамма-лучами, магнито-

графическая и ультразвуковая дефектоскопия. Трещины в основ-

ном металле определяются при наружном осмотре. В сомнительных

случаях для выявления трещины поверхность металла очищают и

обрабатывают с помощью керосина аналогично сварным швам.

Для уточнения наличия трещины можно хорошо заточенным зуби-

лом вдоль предполагаемой трещины снять небольшую стружку.

Раздвоение 'последней указывает на трещину. Для выявления

"дыхания” трещины и динамики ее развития на поверхность участ-

ка с трещиной наносится маркировка на основе канифольных тен-

зочувствительных (хрупких) лаков.

При определении степени коррозионного износа конструкции

визуально оценивают в общем состояние противокоррозионной

защиты — наличие дефектов и повреждений покрытия, их вид

[24] и относительную площадь участков с поврежденным покры-

тием. В местах с поврежденным покрытием устанавливается харак-

тер коррозионного поражения металла и замеряется глубина кор-

розии. Места замеров зачищаются от следов коррозии. При равно-

мерной коррозии толщина элементов замеряется штангенцирку-

лем или микрометром. При наличии питингов и язв замеры выпол-

няются с помощью измерительных скоб с острым наконечни-

ком. Каждый элемент замеряется не менее чем в трех сечениях,

в каждом сечении проводится не менее трех замеров толщины.

Результаты натурного обследования конструкций представляют-

ся в виде ведомостей дефектов и повреждений, таблиц результатов

замера элементов и узлов, схем расположения элементов по резуль-

татам геодезической съемки. При отсутствии технической докумен-

тации по результатам замеров составляются обмерочные чертежи

основных конструкций с детализацией, соответствующей ста-

дии КМ.

Ведомости дефектов и повреждений составляются по отдельным

видам конструкций (стропильные и подстропильные фермы,

колонны, подкрановые балки и т.д.) и включают геометрические

схемы конструкций с указанием сечений и маркировкой элементов

и узлов, а также таблицы с указанием места расположения, вида и

количественного показателя дефекта или повреждения (табл. 1.4).

В необходимых случаях ведомости дополняются эскизами элемен-

тов и узлов с дефектами и повреждениями, фотографиями.

Методические указания по осмотру конструкций. При осмотре

конструкций особое внимание следует обращать на места, наиболее

уязвимые с точки зрения возникновения дефектов и поврежде-

ний, элементы и узлы, повреждения которых представляют наи-

большую опасность, а также элементы и конструкции, в которых

после реконструкции увеличатся усилия от технологических нагру-

зок и воздействий.

26

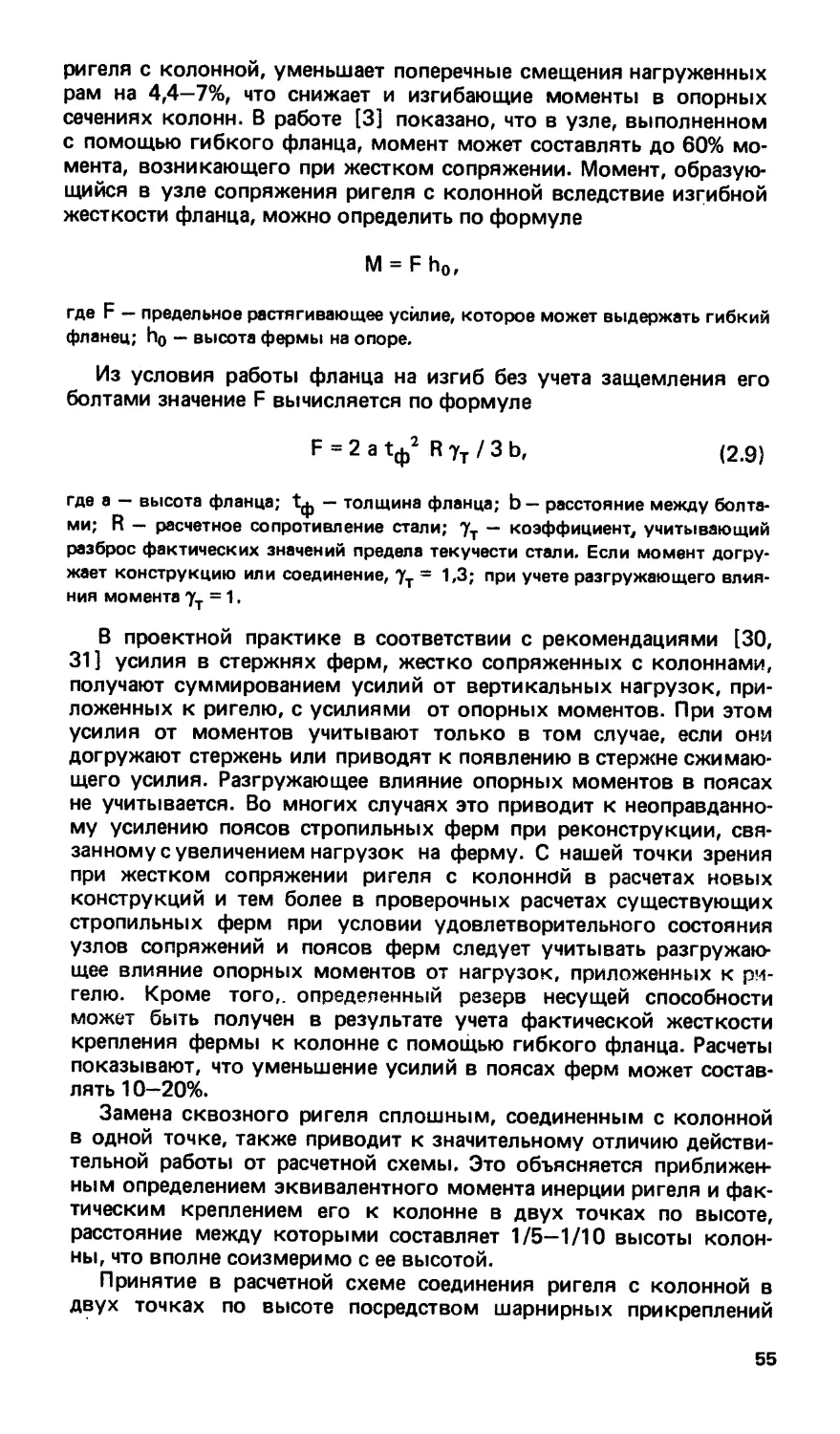

Пролет/ось

Схема расположения

10/1

N

Таблица 1.4

Дефекты и повреждения Примечания

Дефект и повреждение Значение

1 — искривление раскоса из плос- f = 20 мм

кости фермы

2 — искривление стойки в плос- f = 30 мм

кости фермы

1 — местная вмятина раскоса f = 30 мм

I = 150 мм

2 — искривление раскоса из плос- х _ 4ЛЛ

кости фермы f-100 мм

1. Конструкции покрытия. При осмотре стропильных и подстро-

пильных ферм необходимо проверить:

соответствие фактических размеров сечений элементов и узлов

проектным;

прямолинейность стержней (наибольшую опасность представ-

ляют искривления сжатых стержней), соединительные прокладки

в сжатых стержнях;

остаточные прогибы конструкций;

трещины в стыковых накладках поясов и в фасонках, особенно

в местах примыкания элементов с большими растягивающими уси-

лиями. Опасность возникновения трещин, особенно в неотапливае-

мых зданиях, повышается, если зазоры между торцами элементов

решетки и поясами меньше 40 мм, при обварке торцов элементов,

в случае применения кипящей стали;

состояние опорных узлов ферм (наличие опорных столиков, а

также болтов, заклепок сварных швов, плотность опирания опор-

ных фланцев и т.д.);

состояние укрупнительных узлов ферм (монтажные наклад-

ки, качество монтажных соединений);

условия опирания панелей покрытия или прогонов (эксцентри-

ситет в передаче нагрузки, размер площади опирания, наличие

приварки плит покрытия или закрепления прогонов);

степень коррозионного износа, особенно в узлах опирания фо-

нарей, ендовах (из-за возможных протечек кровли), местах техно-

логических выбросов. В фермах с элементами из спаренных угол-

ков, эксплуатирующихся в агрессивных средах, возможно разви-

тие щелевой коррозии и отрыв элементов от фасонок.

При осмотре связей по покрытию устанавливается наличие всех

элементов по проекту и прежде всего связей, закрепляющих сжа-

тые элементы ферм (распорки по коньку, распорки в крайних

панелях нижнего пояса, при жестком сопряжении ферм с колон-

ной) , прямолинейность элементов и состояние узлов их закрепле-

ния. При осмотре прогонов следует проверить их прогибы в верти-

кальной плоскости и в плоскости ската, состояние связей (тяжей)

по прогонам, а также условия закрепления прогонов. В фонарных

конструкциях основное внимание обращается на прямолинейность

элементов и состояние болтовых узлов (наличие болтов и степень

их затяжки). При осмотре плоских, профилированных, волнистых

металлических листов покрытия основное внимание должно быть

обращено на выявление коррозионных повреждений и состояние

элементов крепления листов к несущим конструкциям (наличие

сварных швов, количество и качество постановки самонарезающих

винтов и т.д.).

2. Колонны и вертикальные связи. При обследовании колонн

основное внимание следует уделять:

соответствию фактического сечения колонн проектному;

наличию искривлений колонн в плоскости и из плоскости по-

перечной рамы;

отклонению колонн от вертикали;

механическим повреждениям нижних частей колонн — в местах

проездов, зонах складирования, погрузки и разгрузки, на участках

работы кранов с грейферами и магнитными шайбами;

28

состоянию их в местах опирания подкрановых балок (смеще-

ние опорных ребер балки с оси колонн, качество выполнения и

состояние швов или заклепок крепления подкрановых консолей,

наличие необходимых зазоров между колонной и краном и т.д.);

коррозионным повреждениям, особенно в узлах опирания

конструкций покрытий, технологических площадок, подкрановых

балок и в базах колонн, где возможны скопление мусора, пыли,

увлажнения конструкций и протечка технологических жидкостей.

В горячих цехах следует обратить внимание также на состояние

колонн вблизи источников ъзпловыделений (коробление, искрив-

ление элементов, повреждение лакокрасочных покрытий и т.д.).

При осмотре связей следует выявить: соответствие фактической

схемы и места расположения связей проекту; искривленные эле-

менты; состояние узлов крепления связей, особенно в цехах с

большими тепловыделениями и динамическими воздействиями.

При наличии в температурном блоке двух дисков связей по ко-

лоннам следует обратить особое внимание на состояние диагона-

лей, восходящих к середине блока. В этих диагоналях при темпе-

ратурных воздействиях возникают повышенные напряжения.

3. Подкрановые конструкции. При осмотре подкрановых балок

в первую очередь необходимо выявить:

соответствие сечения подкрановых балок проекту и качество

выполнения сварных швов (полномерность, дефекты);

трещины в верхних поясных швах и околошовной зоне, прежде

всего под стыками рельса и у опор балок. В балках с ребрами жест-

кости без вырезов трещины, как правило, зарождаются в местах

пересечения поясных швов и швов крепления ребер к верхнему

поясу; при ребрах с вырезами трещины часто появляются в стенке

от конца выреза;

трещины в стенке под короткими ребрами, если они не окаймле-

ны продольным ребром;

погибы и поперечные трещины верхнего пояса. Развитию попе-

речных трещин способствуют дефекты сварных стыковых швов,

отверстия для крепления рельса и другие концентраторы напря-

жений;

трещины в швах крепления ребер жесткости к верхнему поясу;

состояние сварных стыковых швов нижнего пояса и наличие в

них непроваров, подрезов и других концентраторов напряжений.

В клепаных подкрановых балках следует проверить состояние

заклепок и наличие трещин в обушках уголков верхнего пояса. В

решетчатых подкрановых балках основное внимание следует обра-

тить на состояние верхнего ездового пояса и трещины в фасонках,

швах крепления и элементах решетки, работающих на знакопе-

ременные нагрузки. На участках с кранами тяжелого и весьма

тяжелого режимов работы обследование подкрановых балок сле-

дует по возможности проводить как со стороны пролета, так и с

внешней стороны.

При обследовании тормозных конструкций и узлов крепления

балок к колоннам необходимо установить:

состояние крепления тормозного листа или фасонок тормоз-

ной фермы к верхнему поясу балки (трещины в швах, ослабле-

ние болтов или заклепок). Необходимо обратить внимание на под-

варку тормозного листа или фасонки снизу;

29

состояние узлов крепления тормозной конструкции к колонне

(трещины в накладках, разрушение швов крепления, слабление

болтов и т.д.);

трещины, вырезы, погибы в тормозном листе или тормозной

ферме;

состояние болтов крепления балок между собой и к колоннам;

состояние сварных швов (болтов, заклепок) в узлах крепления

балок к колоннам и наличие трещин в элементах крепления.

В узлах крепления балок к колоннам с передачей горизонталь-

ных усилий через упорные планки необходимо проверить степень

обмятия мест контакта и наличие зазоров.

В неотапливаемых зданиях и в цехах с избыточными тепловыде-

лениями необходимо обратить внимание на состояние температур-

ных швов в подкрановых конструкциях, величину зазора и воз-

можность продольных перемещений при изменении температуры

конструкций.

При обследовании кранового пути следует выявить:

состояние крановых рельсов и их стыков (износ головки, вы-

боины, трещины);

состояние креплений рельса;

эксцентриситет рельса относительно оси подкрановой балки;

план и профиль кранового пути.

По результатам геодезической съемки устанавливают прямоли-

нейность крановых рельсов, расстояние между осями рельсов в

пролете, высотные отметки головки рельса. Замеры проводятся в

створе колонн и в середине пролета подкрановых балок.

Коррозионные повреждения подкрановых конструкций возни-

кают, как правило, в местах скопления грязи, пыли, влаги (узлы

крепления балок к колоннам, нижние пояса), вблизи технологи-

ческих трубопроводов, над травильными ваннами и другими негер-

метичными агрегатами.

4. Балки путей подвесных кранов. Обследование балок путей

подвесных кранов и монорельсов включает в себя:

выявление возможных остаточных прогибов балок;

определение степени абразивного износа по толщине и ширине

ездовых полок и толщине стенки в местах касания колес крана

(при перекосе каретки) ;

осмотр узлов крепления балок (состояние болтов, трещины и

т.д.);

установление положения путей в плане и по вертикали исходя

из результатов геодезической съемки. Замеры положения путей

выполняются на опорах и в середине пролета балок, при этом

определяется прямолинейность путей, расстояние между путями

и перепады высот в одном створе и на соседних опорах.

5. Прочие конструкции. При обследовании рабочих площадок

особое внимание следует обратить на:

состояние верхней зоны стенки балок, непосредственно вос-

принимающих нагрузку от подвижного состава. В этих балках воз-

никают повреждения, аналогичные подкрановым балкам;

состояние узлов крепления второстепенных и главных балок

между собой и к колоннам;

ослабление сечения балок и настила различными вырезами для

пропуска коммуникаций;

зо

состояние стальных конструкций площадок (коробление, вы-

пучивание элементов и т.д,) и защитных экранов и футеровки в

местах интенсивности тепловых воздействий;

механические повреждения в стойках, особенно в зоне прохо-

дов и проездов;

состояние вертикальных связей, особенно в цехах с избыточ-

ными тепловыделениями;

коррозионные повреждения без колонн, опорных узлов балок,

а также балок и настилов в местах скопления мусора, пыли, вла-

ги и возможных проливов технологических жидкостей.

При обследовании площадок для обслуживания оборудова-

ния, посадочных площадок и мостиков, лестниц и других вспомо-

гательных конструкций необходимо провести общий осмотр

основных несущих элементов и узлов их крепления, обратив

внимание на механические повреждения и коррозионные пораже-

ния; проверить состояние ограждений площадок, лестниц и их

креплений.

Уточнение нагрузок и воздействий является составной частью

обследования. Оно производится на основании анализа технической

документации и технологического процесса, натурного осви-

детельствования и изучения данных ближайших метеостанций.

Фактические нагрузки могут существенно отличаться от проектных

как по значению, так и по характеру воздействия, что позволяет

выявить причины возникновения повреждений и разработать

мероприятия по повышению долговечности конструкций. Резуль-

таты уточнения нагрузок и воздействий представляют собой также

исходный материал для перерасчета конструкций. Нередко рас-

четные нагрузки при проектировании назначаются с большим

запасом, поэтому одной из задач уточнения нагрузок является

вскрытие резервов несущей способности конструкций. В необхо-

димых случаях для уточнения нагрузок и воздействий выполняют-

ся экспериментальные исследования.

Для прогнозирования нагрузок и воздействий проводится ана-

лиз технологической части проекта реконструкции, выявляется

расположение, величина и характер воздействия нового техноло-

гического оборудования, схема размещения коммуникаций, на-

правление и интенсивность грузопотоков и другие изменения тех-

нологического процесса. Следует также проанализировать опыт

эксплуатации предприятий, имеющих технологию, аналогичную

проектируемой.

Величина и интенсивность нагрузок и воздействий на различ-

ных участках цеха неодинаковы и зависят от расположения тех-

нологического оборудования. Для сокращения работ по усилению

конструкций исходя из результатов обследования целесообразно

провести зонирование производственных участков по величине

и интенсивности технологических воздействий и раздельно для

каждого участка определить расчетные значения нагрузок. Для

определения нагрузок от технологического оборудования сос-

тавляется схема его размещения. Вес оборудования принимается по

паспортам или рабочим чертежам.

Зоны складирования и нагрузки от складируемых материалов

устанавливаются по данным технологических служб. В необхо-

31

димых случаях производится замер и контрольное взвешивание

оборудования и складируемых материалов.

При динамическом характере нагрузок от оборудования экспе-

риментально определяются частота и амплитуда колебания конст-

рукций, воспринимающих эти нагрузки. По результатам экспери-

мента устанавливается значение динамического коэффициента для

расчета конструкций.

На предприятиях, имеющих производства с источниками пыле-

выделений (сталеплавильные, литейные, цементные, аглофабрики

и т.д.), толщина пыли на кровле может составить 20-30 см. Плот-

ность пылевых отложений колеблется в пределах 900-2400 кг/мЗ.

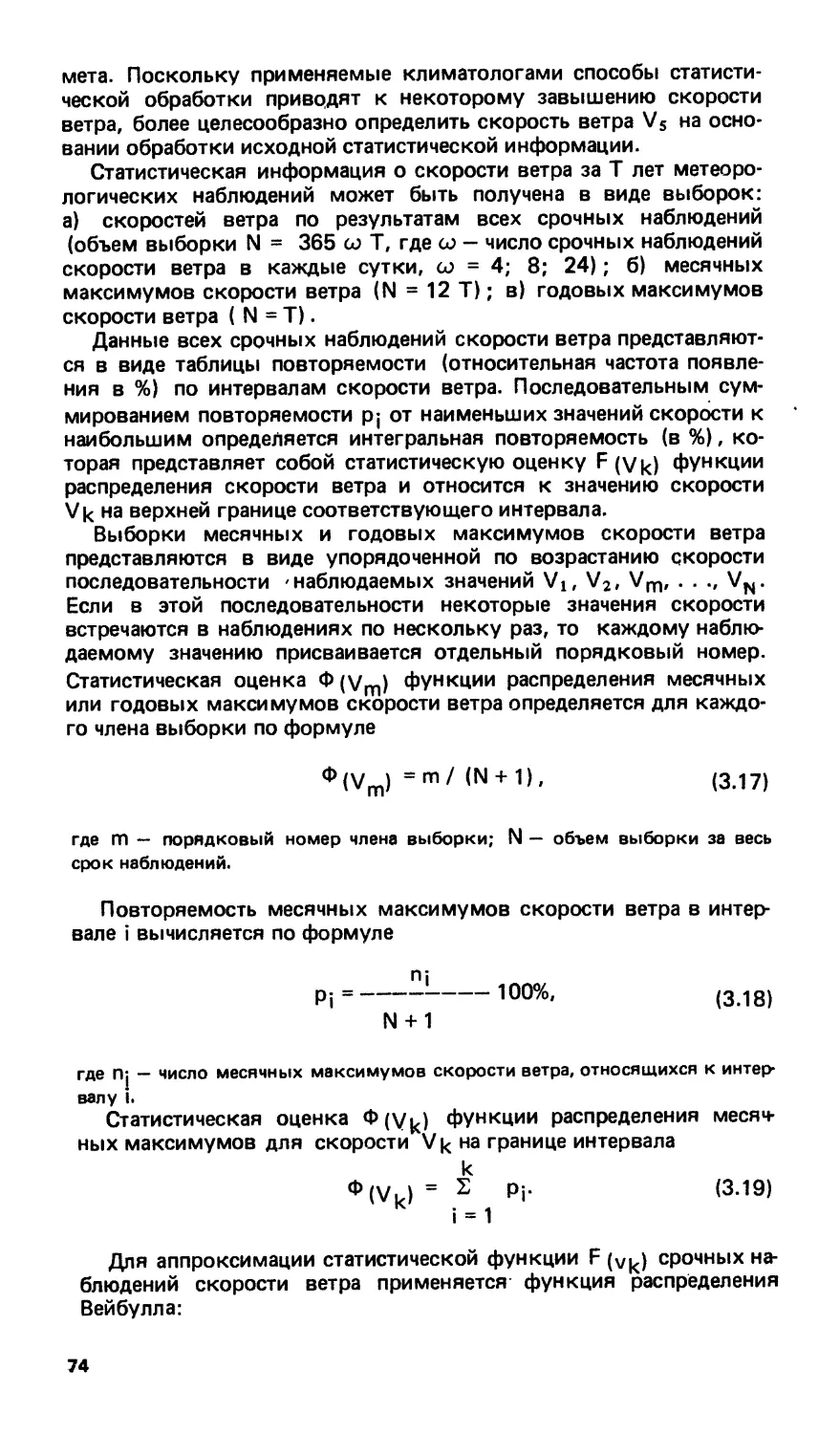

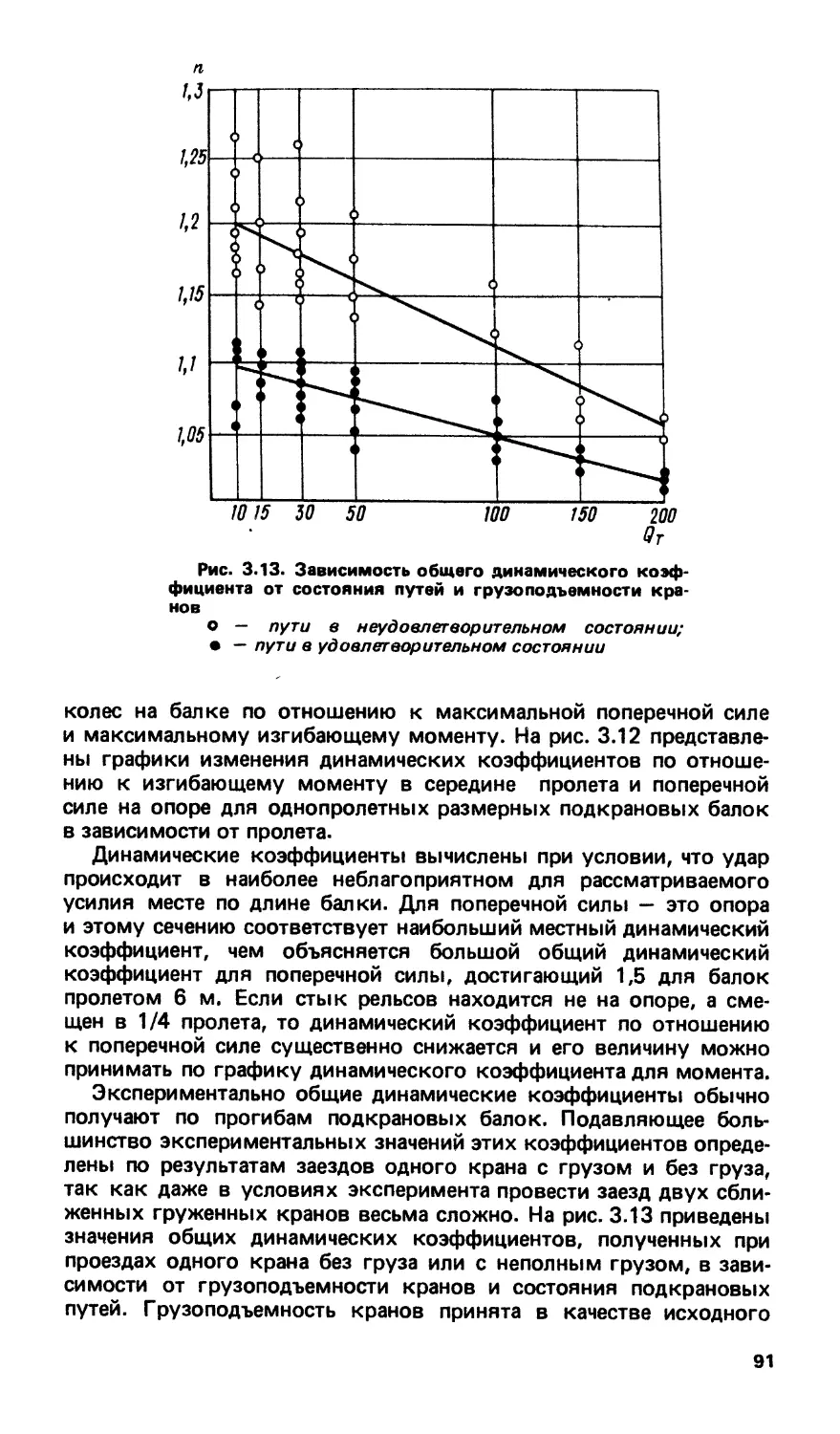

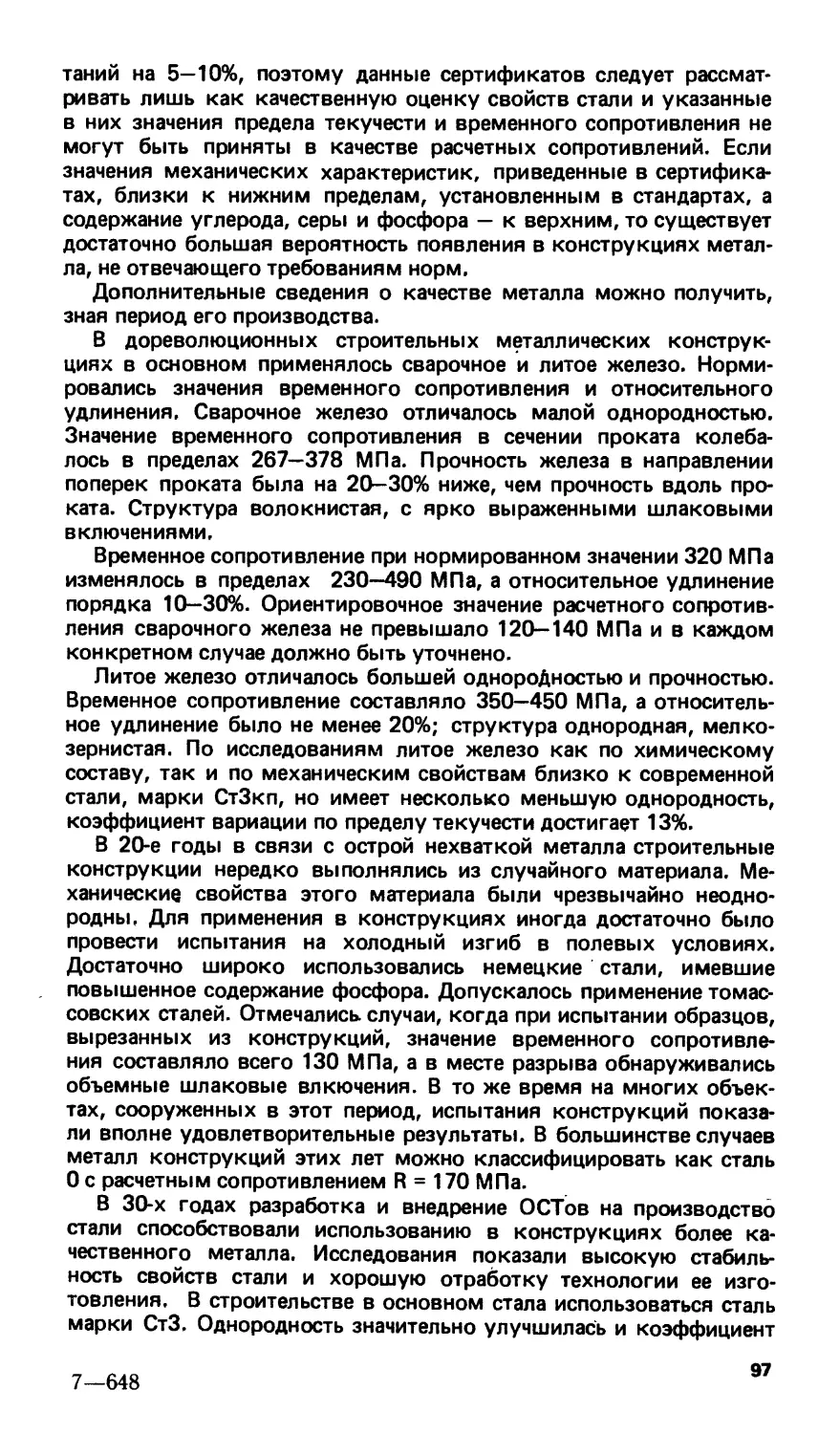

В результате дополнительная нагрузка на кровле достигает 2,3