Автор: Лакедемонский А.В. Хряпин В.Е.

Теги: общее машиностроение технология машиностроения сварка справочник металлургия сварные конструкции

Год: 1967

Текст

• Ой/. /

А \Ъ

СЕРИЯ СПРАВОЧНИКОВ ДЛЯ МАСТЕРОВ И РАБОЧИХ

А. В. ЛАКЕДЕМОНСКИЙ И В. Е. ХРЯПИН

СПРАВОЧНИК

ПАЯЛЬЩИКА

Издание третье, переработанное и дополненное

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Мос к в а 196 7

УДК 621. 791.3(063)

Справочник паяльщика. Лакедемонский А. В.р

Хряпин В. Е., М., «Машиностроение», 19(37 г.

Книга содержит общую классификацию, подроб¬

ный перечень, характеристики, назначение и спо¬

собы применения всех основных легкоплавких,

тугоплавких и специальных припоев, а также

флюсов, используемых в отечественной и зарубеж¬

ной промышленности. В ней изложены технологи¬

ческие приемы ручной, механизированной и авто¬

матической пайки с различными способами нагрева.

В третьем издании справочника приведены до¬

полнительные данные о специальных припоях и

способах пайки жаростойких и жаропрочных спла¬

вов, полупроводниковых материалов, стекла, пласт¬

масс и керамики*

Справочник предназначен для мастеров, техно¬

логов и квалифицированных рабочих-паяльщиков

машиностроительных, приборостроительных и ра¬

диотехнических предприятий, работников ремонт¬

ных мастерских, кружков моделистов и радиолю¬

бителей. Таблиц 323, иллюсграций 170, библиогра¬

фий 91.

Редактор инж. Д, В. Баженов

3—12—J6

~5б—67

ПРЕДИСЛОВИЕ К ТРЕТЬЕМУ ИЗДАНИЮ

Со времени выхода второго издания справочника разработано боль¬

шое количество новых припоев, прогрессивных методов изготовления

паяных конструкций и современных механизированных паяльных уста¬

новок. Применение в технике новых сплавов с особыми свойствами на

основе редких металлов послужило причиной развития новых методов

пайки. В связи с этим возникла необходимость выпуска нового издания

справочника.

В третье издание включены новые разделы: «Жаростойкие и жаро¬

прочные припои», «Специальные способы пайки», «Технология пайки

легкоплавких металлов и изделий с металлическими покрытиями»,

«Соединение металла с неметаллическими материалами», «Примеры тех¬

нологии пайки».

Остальные разделы заново переработаны и расширены. В них вклю¬

чены новые неопубликованные материалы.

Для того чтобы включение новых материалов не вызвало увеличе¬

ния объема, из справочника изъяты некоторые главы, известные чита¬

телям из первого и второго изданий, например, «Основы теории пайки»,

«Технология производства припоев».

Все замечания и пожелания по справочнику просим направлять по

адресу: .Москва, Б-66, 1-й Басманный пер., 3, изд-во «Машиностроение».

#

ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

ов — предел прочности при растяжении в к Г/мм2;

ст — предел текучести в кГ1мм2;

теср — предел прочности при срезе в кГ!мм

Ь — относительное удлинение в %;

ф — относительное сужение после разрыва в %;

Ок — ударная вязкость в кГ •м!см2;

НВ — твердость по Бринелю;

HR Af HRBi HR С — твердость по Роквеллу со шкалой А, В и С,

HV — твердость по Виккерсу;

вес. % — весовой процент;

об. в — объемный вес;

об. % — объемный процент;

а -10* —. коэффициент линейного расширения;

X — удельная теплопроводность в кал!см • сек • град;

Р — удельное электрическое сопротивление в

ом ■мм2!м;

Е — модуль нормальной упругости в кПмм

У — удельный вес в /7а«3.

ВВЕДЕНИЕ

При выборе технологии изготовления изделий из металлов и сплавов

стремятся найти наименее трудоемкий способ обработки, требующий

меньшего расхода металла. Изделия, сравнительно простые по конфи¬

гурации, можно изготовить почти любым из известных способов; более

трудно получить изделие, если оно имеет сложную форму с большим

количеством внутренних полостей. Наиболее просто и дешево удается

изготовить сложные изделия, если их предварительно расчленить на

простейшие элементы, легко изготовляемые одним из известных спосо*

бов, а затем соединить в единый узел. Отдельные элементы можно

соединить в деталь различными способами, но более легко выполнить

это методом пайки.

Пайкой называют процесс создания неразъемного соединения раз¬

личных материалов без их расплавления, заполнением зазора между

ними промежуточным металлом или сплавом в жидком состоянии.

Этот промежуточный металл или сплав, способный смачивать детали

и образовывать после кристаллизации паяное соединение, называют

припоем.

Процесс образования паяного шва состоит из нескольких стадий:

прогрев металла паяемого шва до температуры, близкой к темпера¬

туре плавления припоя; расплавление припоя; растекание жидкого

припоя по поверхности твердого металла и заполнение паяемого шва;

растворение паяемого металла в жидком припое и взаимная диффузия

металлов; охлаждение и кристаллизация припоя в паяном шве. Прак¬

тически различные стадии паяния перекрывают одна другую и сопро¬

вождаются побочными процессами.

Для того чтобы возникло сцепление между частями паяного изделия,

необходимо прежде всего, чтобы атомы припоя вступили в непосред¬

ственный контакт с поверхностными атомами твердого металла, т. е.

чтобы произошло смачивание. Показателем качества смачивания служит

величина краевого угла смачивания (табл. 1).

Смачивание является обоюдным свойством паяемого материала

и припоя. Следовательно, один и тот же жидкий металл (припой) может

при прочих равных условиях по-разному смачивать и растекаться по

поверхности двух разных твердых металлов.

Смачивание твердого металла припоем сопровождается растворением

паяемого металла в припое (диффузией атомов твердого металла в рас¬

плав), атомной диффузией составляющих припоя в твердый металл

и реакцией (реактивной диффузией) между припоем и твердым метал¬

лом с образованием на границе между ними ингерметаллических со¬

единений.

Кинетика перечисленных выше процессов определяется природой

твердого металла и припоя, температурой пайки, длительностью взаи¬

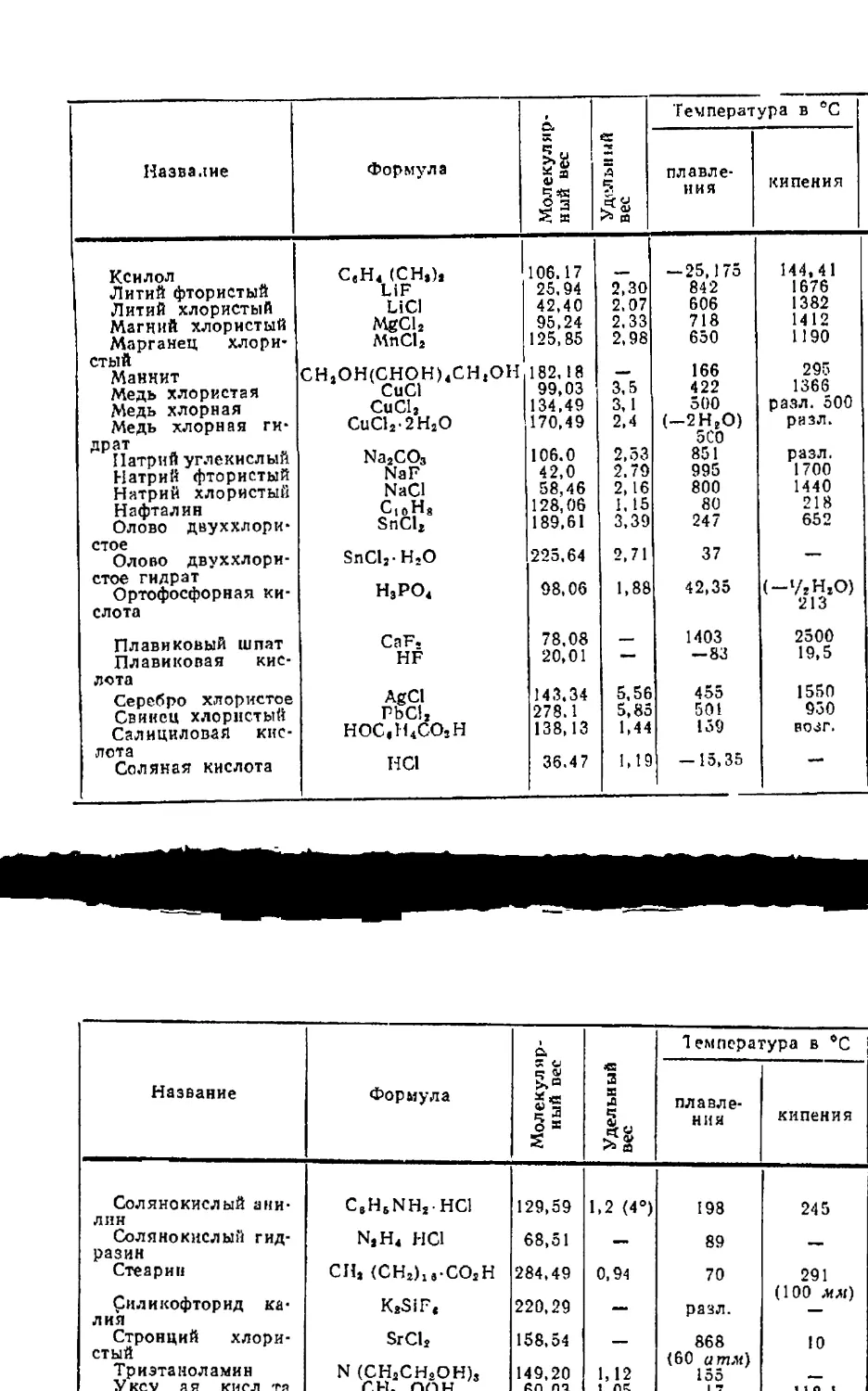

модействия припоя с твердым металлом и характером диаграмм состоя¬

ния систем элементов, входящих в состав твердого сплава и припоя.

6

Введение

1. Оценка качества смачивания по величине краевого угла

Контур капли прлпоя

Краевой

угол смачи¬

вания в град

Оценка качества смачивания

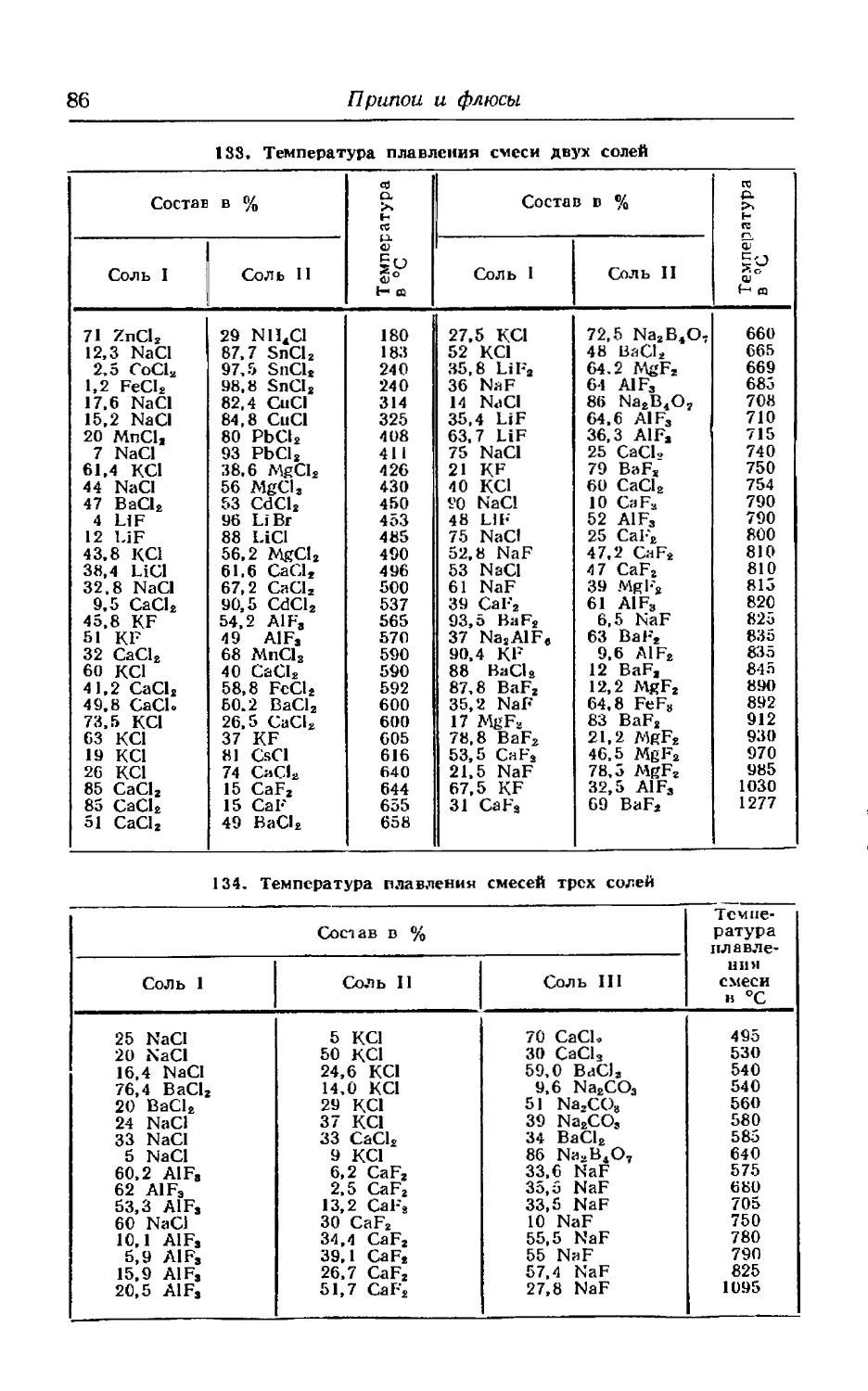

//. VV. V //Г

0

Полное смачивание

/

*7777^^^/// /у

1—45

Хорошее смачивание

46—90

Удовлетворительное смачи-

нание

91 — 179

Плохое смачивание

т

Ss/S/s ✓ у ss/S У

180

Смачивание отсутствует

Наличие смачивания свидетельствует о том, что между атомами твердой

металлической поверхности и соприкасающимися с ними атомами

жидкого сплава возникло энергетическое взаимодействие. Для полу¬

чения качественной пайки необходимо, чтобы возникшие при смачива¬

нии межатомные связи сохранились после полного затвердевания

припоя.

Для возникновения связи в паяном шве необходимо и достаточно

сближения поверхностных атомов припоя и твердого металла па рас¬

стояния, при которых между ними возникает энергетическое взаимо¬

действие, т. е. на расстояния порядка нескольких ангстремов, харак¬

терные для расположения атомов в кристаллических решетках.

Связь в паянш шве обеспечивается межатомным взаимодействием

и имеет ту же природу, что и связи на границах между соприкасаю¬

щимися кристаллитами поликристаллического металла. Связующие

атомы не лежат в геометрических узлах кристаллической решетки,

и совокупность их образует переходную зону.

Диффузия в некоторых случаях может привести к повышению проч¬

ности соединения за счет увеличения площади контакта между двумя

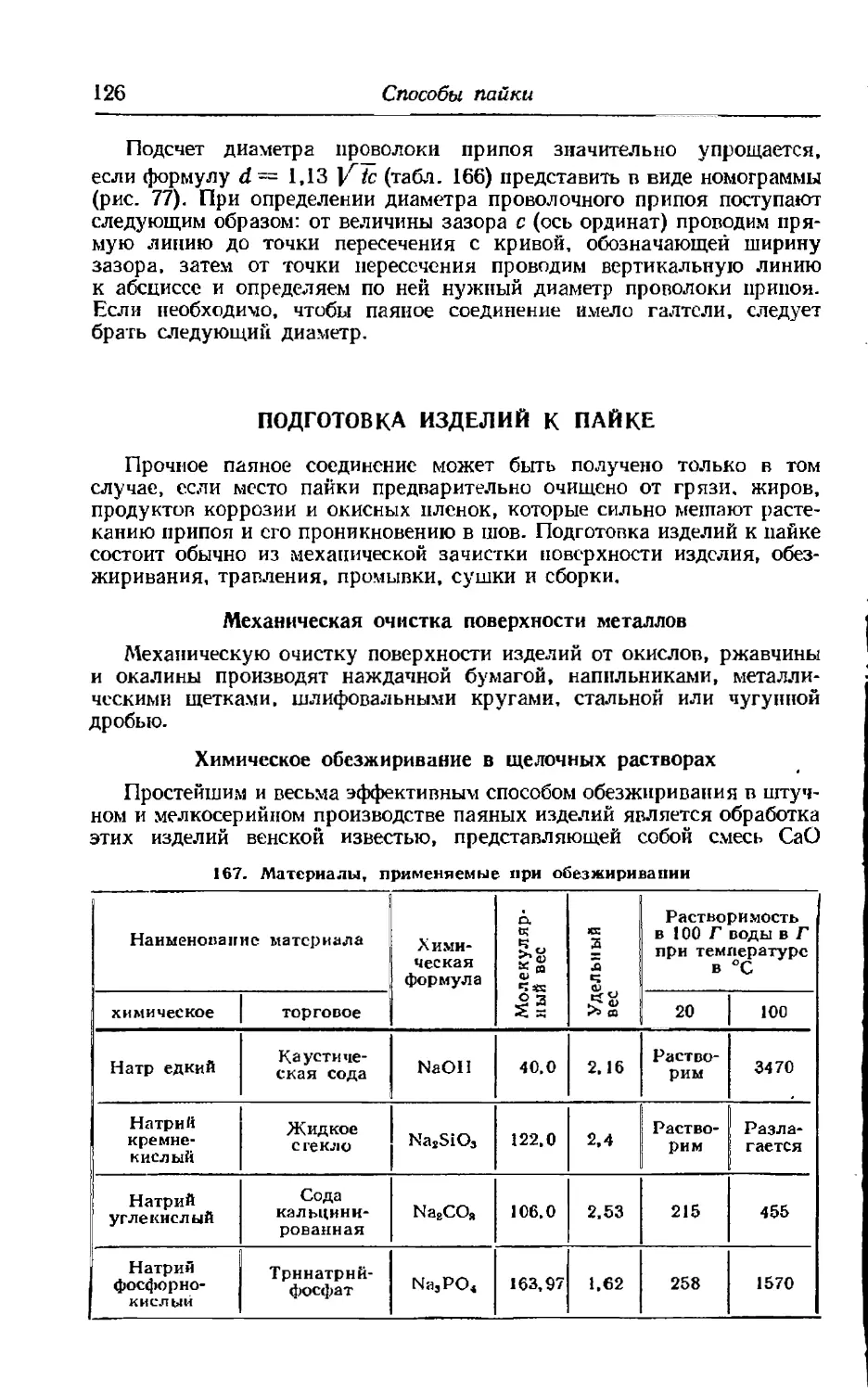

сплавами. Однако образующиеся при диффузии интерметаллические

соединения очень хрупки и приложение нагрузки вызывает разруше¬

ние образовавшейся связи по диффузионному слою. В связи с этим

образование диффузионного слоя иптерметаллических соединений при

пайке, как правило, не улучшает, а ухудшает прочность сцепления..

Рис. 1. Классификация методов пайки

L

дпиэдэод

Источник нагрева

& Введение

При разработке технологии пайки следует подбирать такие условия

процесса, которые обеспечивают хорошее смачивание твердого металла

припоем и, по возможности, предотвращают образование диффузион¬

ного слоя интерметаллических соединений.

Ч

Паяние завоевало прочное место в производстве. Методом пайки изго¬

товляют не только отдельные детали, но и целые комплексные узлы,

не только мельчайшие детали приборов, но и сложные изделия сравни¬

тельно больших размеров. Нет ни одной отрасли промышленности,

где бы не применялась пайка. Способы пайки весьма многочисленны

и многообразны (рис. 1).

Введение

9

Качество, прочность и эксплуатационная надежность паяного соеди¬

нения в первую очередь зависят от правильного выбора припоя. Не все

металлы и сплавы могут выполнять роль припоев. Припои должны

обладать рядом свойств, без которых невозможно получить надежного

паяного соединения:

температура плавления припоя обязательно должна быть ниже тем¬

пературы плавления паяемых материалов;

расплавленный припой (в присутствии защитной среды, флюса или

в вакууме) должен хорошо смачивать паяемый материал и легко расте¬

каться по его поверхности;

прочность, пластичность и герметичность припоя должны быть

достаточно высокими;

в паре с паяемыми материалами припой не должен образовывать

коррозионно-нестойкие пары;

коэффициенты термического расширения припоя и паяемого мате¬

риала не должны резко отличаться;

припои, применяемые для паяния радиоэлектронных и токопрово¬

дящих изделий, должны иметь высокую электропроводность;

металлы, входящие в состав припоя, не должны быть дефицитными

и чрезмерно дорогими.

В результате длительного практического отбора и многочисленных

научных исследований были подобраны группы припоев, обладающих

оптимальным сочетанием свойств.

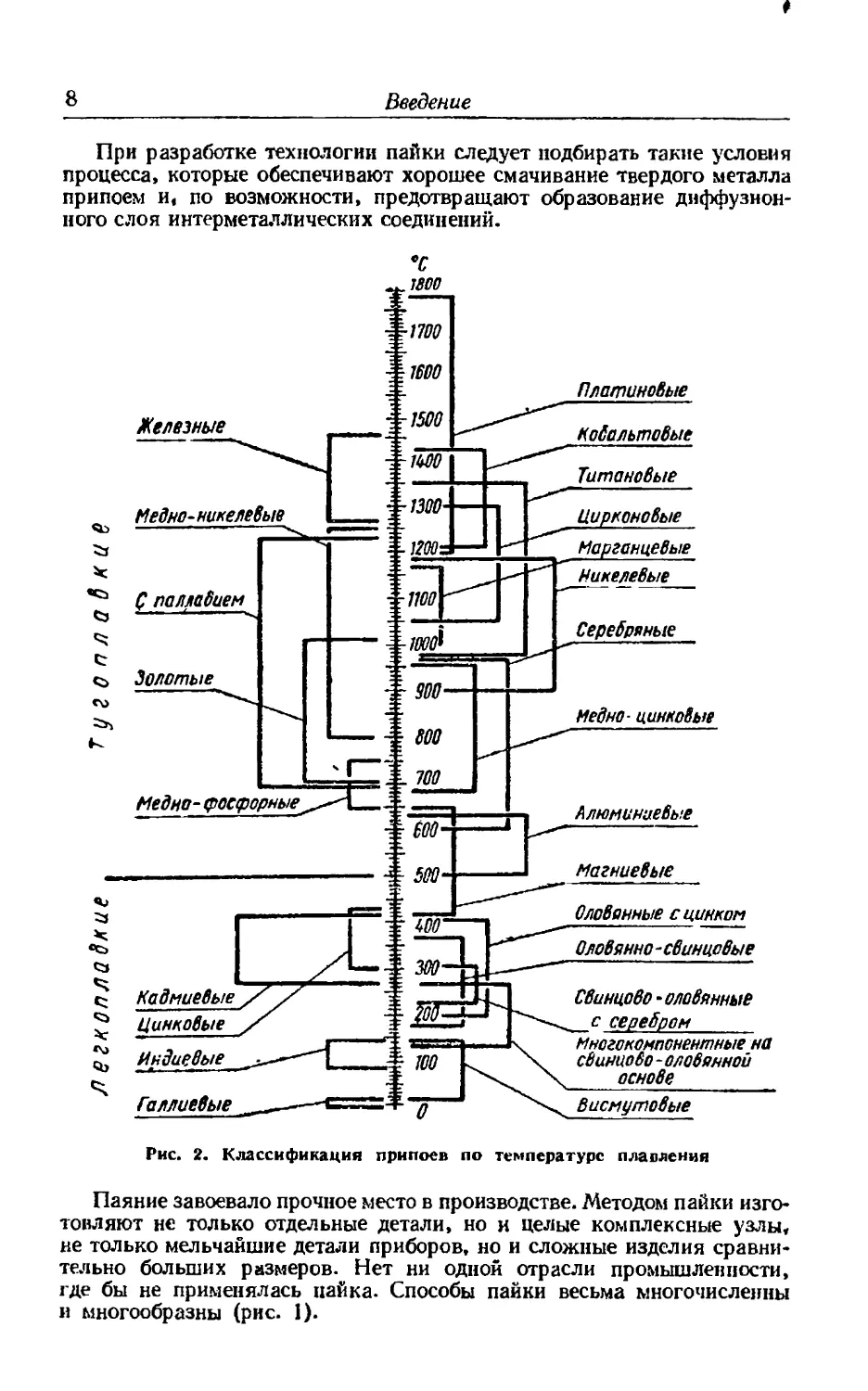

В литературе и на практике припои часто делят на два типа: мягкие

(с температурой плавления до 500° С) и твердые (с температурой плав¬

ления выше 500° С). Такое деление припоев нельзя считать правиль¬

ным. Цинково-оловянные и некоторые многокомпонентные припои

имеют сравнительно высокую твердость и относить их к мягким при¬

поям нет оснований: ни по своему назначению, ни по способу примене¬

ния эти припои не могут быть причислены к твердым припоям на мед¬

ной или никелевой основах.

Одной из главнейших характеристик припоя, определяющей его

назначение и применение, является температура плавления, и поэтому

более рационально делить все припои по этому признаку на легкоплав¬

кие, имеющие температуру плавления ниже 500° С, и тугоплавкие,

имеющие температуру плавления выше 500° С (рис. 2).

ПРИПОИ И ФЛЮСЫ

ПРИПОИ НА ОСНОВЕ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ

Оловянно-свинцовые припои

Наиболее широкое применение во всех отраслях промышленности

и в быту имеют оловянно-свинцовые припои. В качестве припоев можно

применять все сплавы системы свинец—олово (рис. 3). По государствен¬

ному стандарту выпускают припои семи различных по химическому

составу марок с содержанием олова 6 — 90% (табл. 2).

2. Химический состав оловянно-свинцовых припоев

(по ГОСТу 1499—54)

Марка

Содержание элемен¬

тов в %

(РЬ — остальное)

Температура в ®С

Sn

Sb

начала

плавле¬

ния

полного

расплав¬

ления

ПОС-90

89—90

<0,15

183

220

ПОС-61

59—61

<0,8

183

185

ПОС-50

49—50

<0,8

183

210

ПОС-40

39—40

1,5—2,0

183

235

ПОС-ЗО

29—30

1,5—2,0

183

256

ПОС-18

17—18

2,0—2,5

183

277

ПОСС-4-6

3—4

5,0—6,0

245

265

Примечание. По требованию потребителя припои марок

IIOC-30 к ПОС-40 поставляют с содержанием сурьмы до 0,25 %.

В высокооловянистых припоях при низких температурах может

произойти аллотропическое превращение олова с образованием хрупкой

модификации, снижающей прочность соединения. Для предотвращения

этого явления и увеличения прочности в припои добавляют до 2,5% Sb

(рис. 4). Однако присутствие сурьмы ухудшает способность припоя

смачивать поверхность паяемого металла, а при пайке цинка, латуни

или оцинкованного изделия сурьма, соединяясь с цинком, ухудшает

прочность соединения. Во избежание образования горячих трещин

в припоях ограничиваются содержанием примесей алюминия, цинка

и кадмия не более 0,002%.

Припои ни основе легкоплавких металлов

11

СС

300

250

200

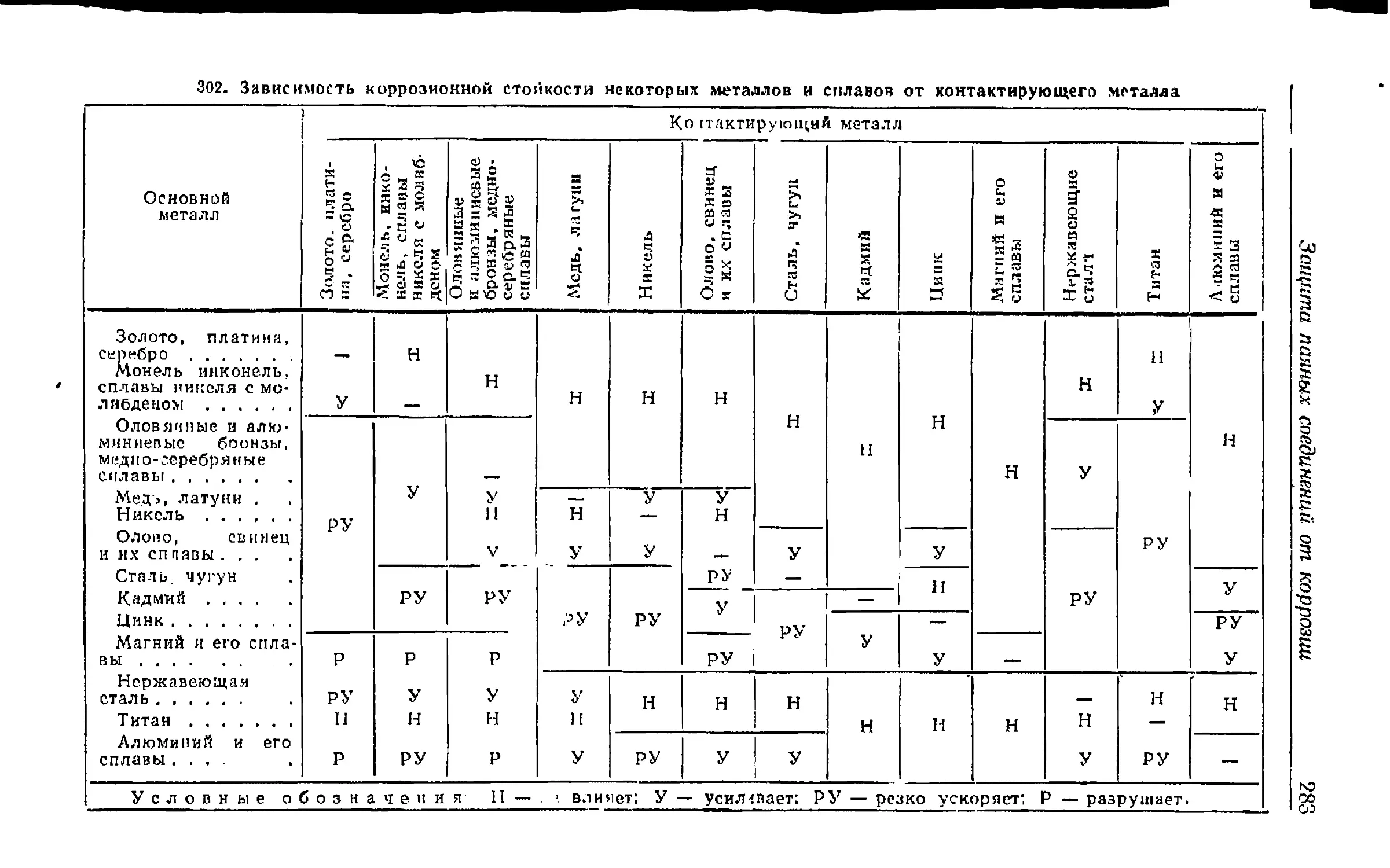

150

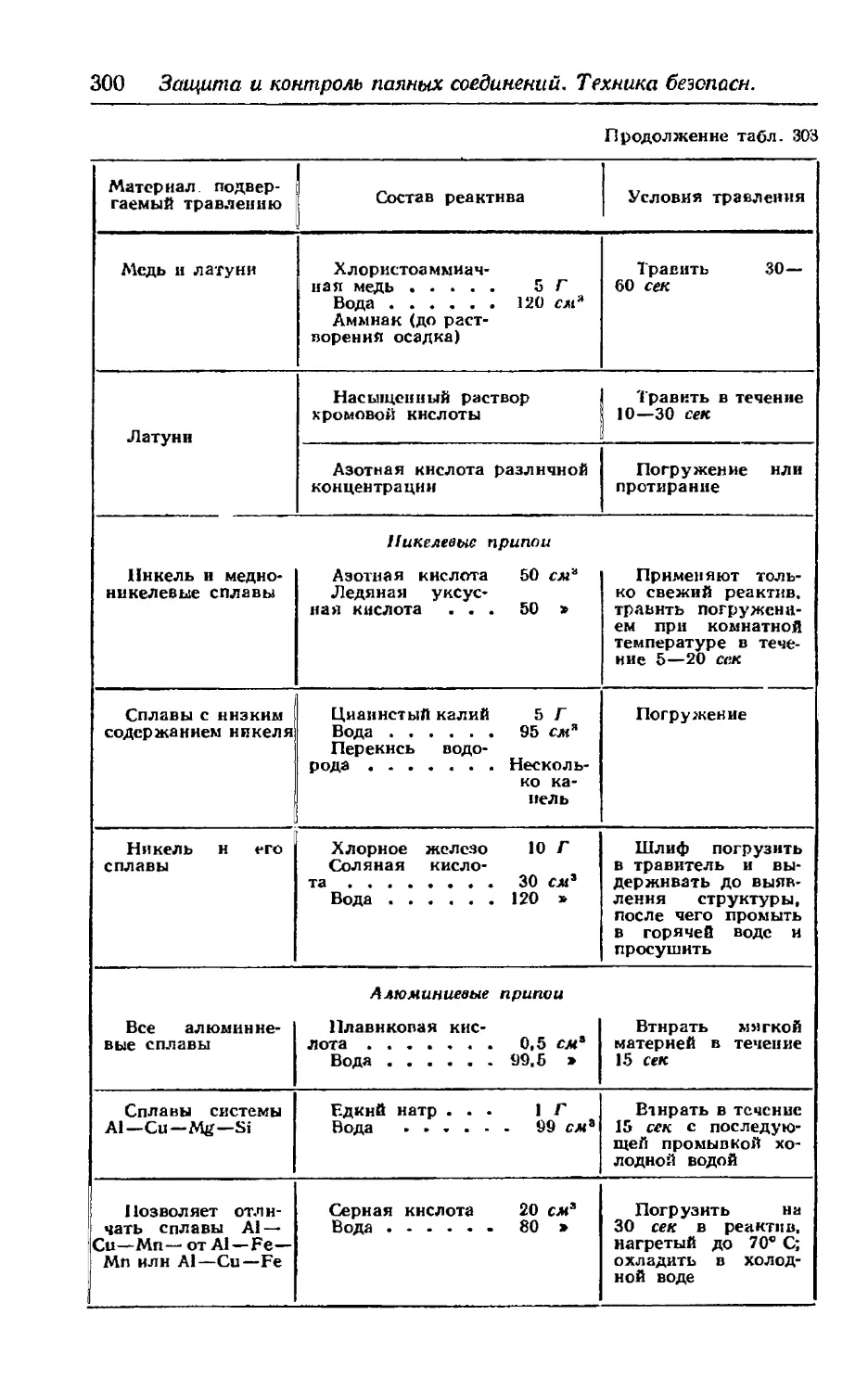

юо

Атомн. % Sn

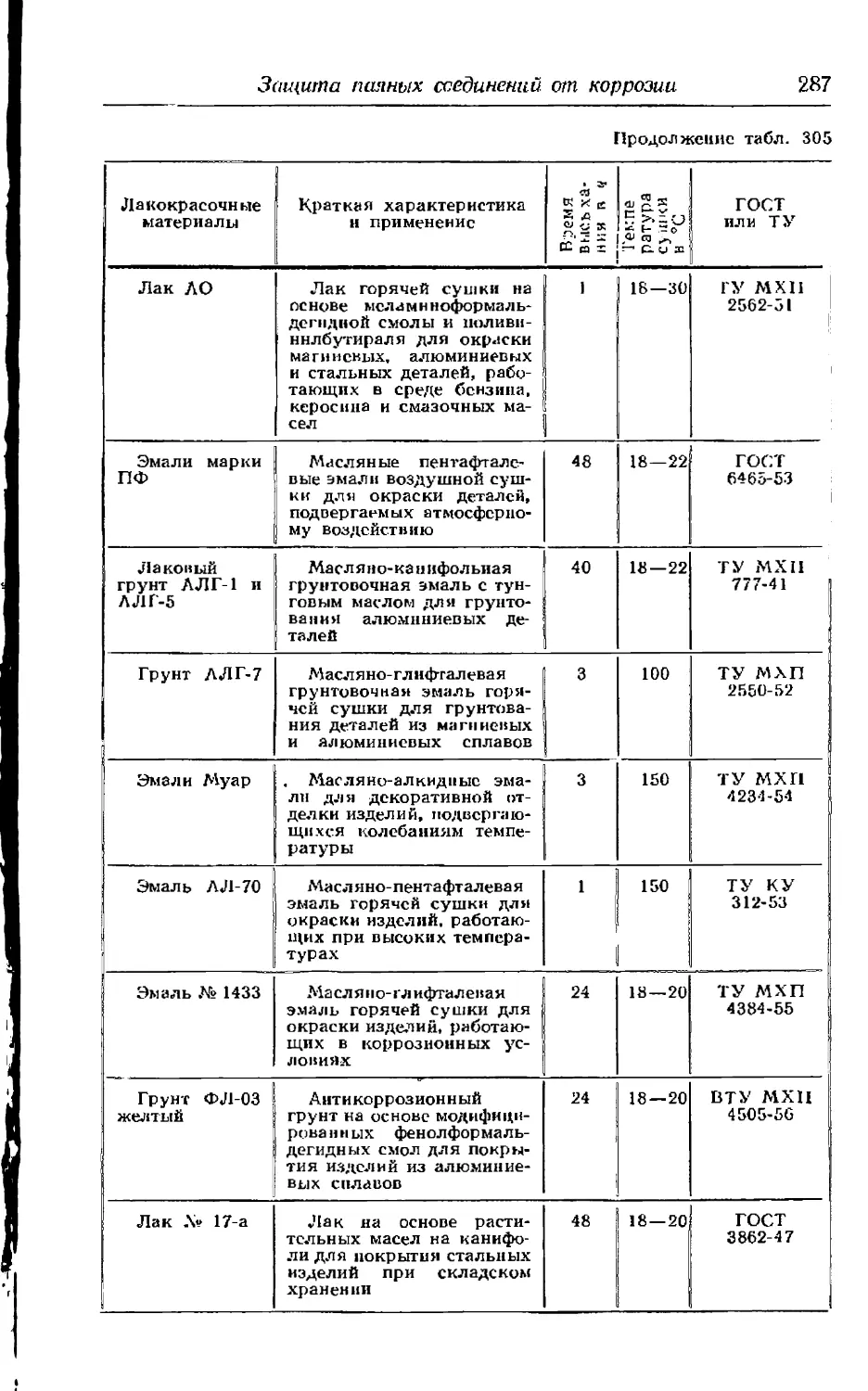

102030 90 50 вО 70 80 90

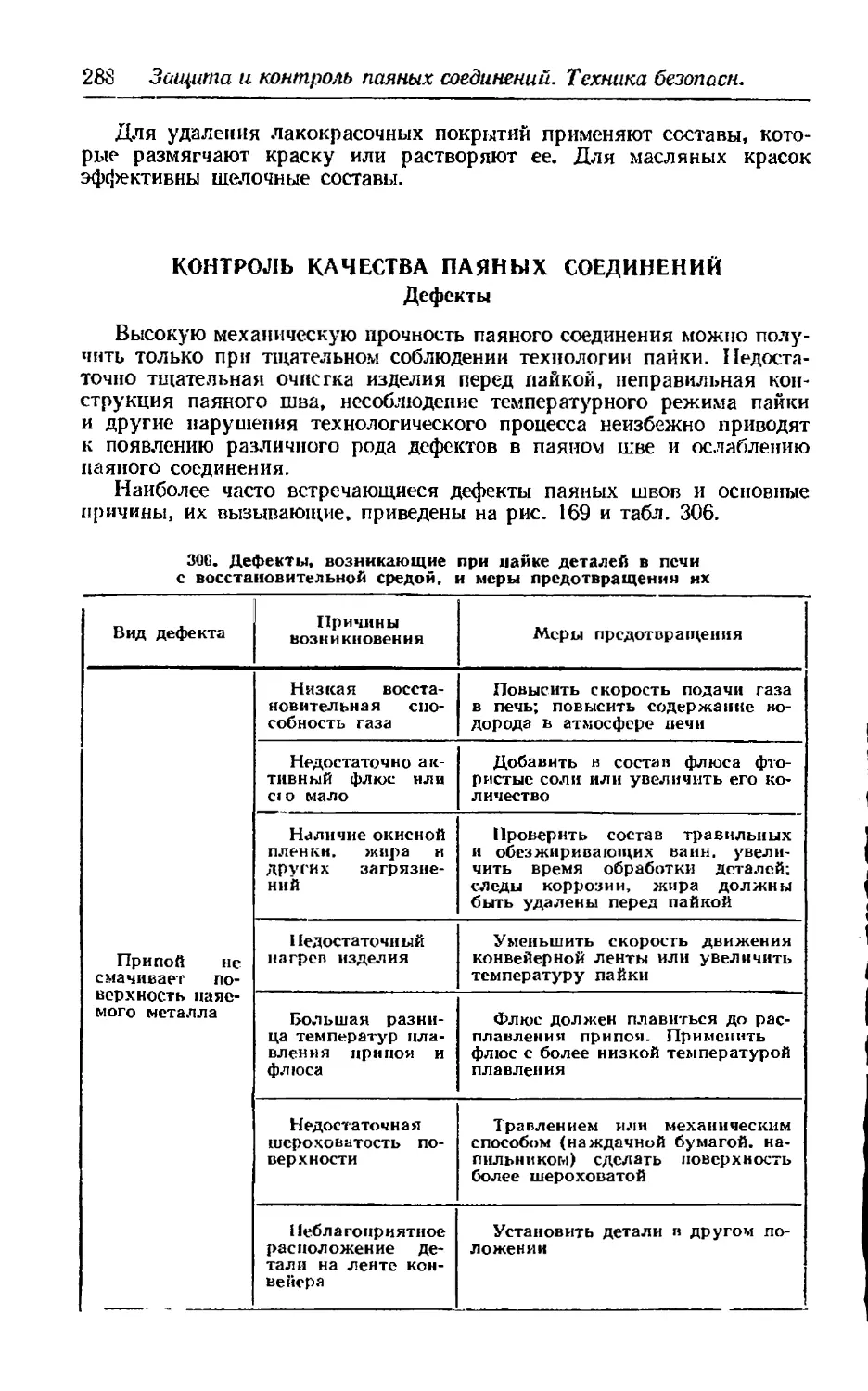

Г7<М -

' [

■ Т"

—Г.

—пт

—1—

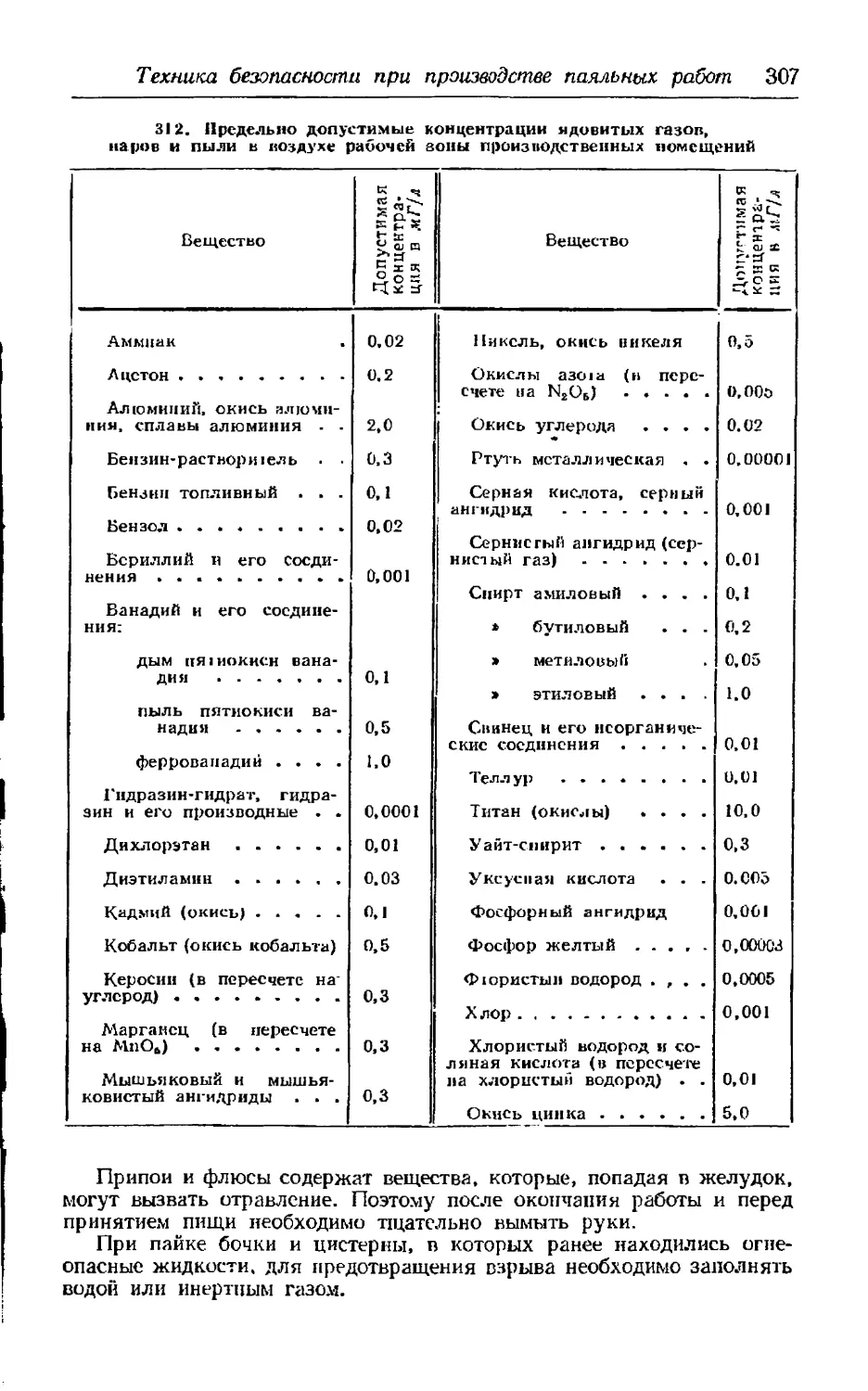

\

V Ns

Яцдкоа

т

т

Шъ

ость *о(

1 1

%

“Т?шс

а

/

}Р,5

183,3°

619

9W

/

Г м

/

О 10-20 30 90 50 60 70 80 90 100

РЬ Вес. % Sn Sn

Рис. 3. Диаграмма состояния системы

свинец—оюво

Рис. 4. Свинцовый угол системы сви¬

нец—сурьма — олово; изотермы ликви¬

дуса

В зависимости от состава меняются и свойства припоев (табл. 3).

Значительное влияние на свойства оказывает температура, при кото¬

рой работает припой (рис. 5).

3. Физические и механические свойства

оловянно-свинцовых припоев

м

с<

з?

Ч

Л

Д

**

to

Марка

У

С'

*

v*

Сг

и;

ч.О

o'4

чО

a?

Д

Д

о

И

cq

РР

CQ

к

а

^ а

ИЗ v:

>•

'

Q

%

О

о

«ь

Ь> (S

SC

О

с

П0090

7.57

4,3

25,0

2,70

1,85

13,0

ПОС-61

8.54

0,145

4,7

34.0

55,7

4.20

3.80

12.6

I ЮС-50

8,83

0.156

3,6

32.0

—

3,54

4,59

15.6

ПОС-40

9.31

0,170

3,2

63,0

86,7

3,67

4,7о

12.6

ПОС-30

9,68

0.182

3.3

58,0

78,8

2,90

4.67

10.1

ПОС-18

10,23

0,220

2,8

67,0

52,2

2.52

3,86

10.5

ПОСС-4-6

F '

10,7

.

5,9

23,7

3,58

0.8

14.2

I

12

Припои и флюсы

Температура

Рис. 5. Характер изменения прочности припоя в зависч<

мости от температуры

Составы и свойства зарубежных оловянно-свинцовых припоев даны

в табл. 4—9.

4. Оловянно-свинцовые припои, применяемые

■ч^

в Чехословакии (но CSN)

Марка

Содер

элем

в %

остал

Sn

жанне

ентов

(Pb —

1ьное)

Sb

Темпе¬

ратура

паяния

в °С

•)

*

*

*

о

и

о.

сз

а

CL

si

as

4j

10 ч

<3

*

т

*

ю

>-

Sn 99-РЬ

99,6

240

Sn 90-РЬ

89—91

222—270

0.14

0.95

7.6

Sn 60-Pb

59—61

<0,5

190—240

0.14

0.92

8.5

Sn 50-Pb

49—51

<0.5

220—270

0,15

0.91

8.7

Sn 40-РЬ . . * .

39—41

<2,0

230—280

0,16

0.90

9.3

Sn 30-Pb

29—31

<2,0

250—300

0.18

0.90

9.7

Sn 25-Pb

24—26

<2.0

270—320

0,19

0.75

9.8

Sn 18-Pb . ...

17 — 19

< 2, о

270—320

0.20

0,70

10.3

Sn 8-Pb

7—9

<2.5

310—360

—

—

—

Sn 4-Pb

3—4

2—4

320—370

0,21

0.50

10.7

>. Прочность соединений из стали, меди и латуни,

паянных оловянио-свинцовыми припоями (по CSN)

Марка

Прочность спая

на разрыв в кГ(ммг

Прочность спая

на срез в кГ/мм*

Паяемый металл

Сталь Медь |Латунь| Сталь Медь [Латунь

Sn 90-РЬ ........ I

4

5

5

3

3

3

Sn 60-РЬ

6

8

7

3

4

4

Sn 50-РЬ

5

7

7

3

4

4

Sn 40-РЬ

5

6

6

3

4

4

Sn 30-Pb

4.5

5,5

5.5

3

4

4

Sn 25-Pb

4

5

5

3

4

4

Sn 18-Pb

4

4.5

4.5

3

3

3

Sn 4-Pb . . .

i

3

3.5

3,5

2

2.5

2.5

Припои на основе легкоплавких металлов

13

6. Оловянно-свинцовые припои (по D1N 1730)

Марка

Содержание элементов в %

(Pb — остальное)

Температура

паяния в сС

Sn

Sb

L Sn 98 .

97.5—98.5

230

1 Sn 60 .

9 9

59,5—60,5

<3,2

200

L Sn 50 .

9 9

49,5—50,5

<3,3

230

L Sn 40 -

9 •

39,5—40.5

<2.7

230

L Sn 35 .

9 9

34,5 — 35.5

<2,3

250

L Sn 33 .

9 9

32,5—33,5

<2.2

250

L Sn 30 -

9 9

29,5—30.5

<2,0

250

L Sn 25 .

L Sn 8 - .

• m

24,5— 25,5

7,5—8,5

<1,7

<0,6

270

300

7. Оловянно-свинцовые припои, применяемые в Англии

(по B S 219; 1959)

Марка

Содержание элементов

в % (РЬ — остальное)

Т емпе-

ратура

полного

Y

св

расплав¬

ления

в °с

в Г/см3

в кГ/ммя

Sn

Sb

А

К

F

В

R

М

G

С

Н

J

D

V

N

64—65

59—60

49—50

49—50

44—45

44—45

39—40

39—40

34—35

29—30

29—30

19—20

18—18,5

<0.6

<0,5

<0, о

2,5—3,0

<0,4

2,3—2,7

<0.4

2.0—2,4

<0,3

<0,3

1.0-1,7

<0,2

0,75 — 1,0

185

188

212

204

224

215

234

227

255

255

248

277

275

8,35

8.50

8.70

8,87

8,97

9,10

9,30

9,23

9.50

9,73

9.70

10.20

10,20

6.10

5,85

4.70

5,90

4,40

5,60

4.70

5,15

3,8

8. Оловянно-свинцовые припои, применяемые в США

(по ASTM)

Марка

Содержание эле¬

ментов в %

(РЬ — остальное)

Температура

полного

расплавле¬

ния в ®С

Марка

Содержание эле¬

ментов в %

(РЬ — остальное)

Температура

полного

расплавле¬

ния в *С

Sn

Sb

Sn

Sb

70А

70 В

70

70

<0,12

<0.50

192

50А

50 В

50

50

<0.12

<0,50

216

60 А

60 В

60

60

<0.12

<0.50

190

45А

45 В

45

45

<0.12

<0,50

227

14

Припои и факсы

Продолжение табл. 8

Марка

Содержание эле¬

менте» в 0/о

(РЬ — ос сальное)

Температура

полного

расплавле¬

ния в °С

Марка

Содержание эле¬

ментов в о/о

(РЬ — остальное)

Температура

полного

расплавле¬

ния в °С

Sn

Sb

Sn

Sb

40 А

40В

40

40

<0,12

<0.50

235

20В

20

<0,5

280

20С

20

0.8—1,2

270

4 ОС

40

1,8—2.4

230

15В

15

<0.5

290

35 А

35 В

35

35

<0,25

■£0.50

247

10А

10

<0,12

300

35С

35

1,6—2,0

243

10В

1

10

<0,50

300

ЗОА

ЗОВ

30

30

<0,25

<0.50

255

5А

5

<0.12

313

зос

30

1.4 —1,8

250

5В

5

<0,50

320

25 А

25В

25

25

<0.25

<0,50

266

2А

2

<0.12

325

25С

25

1,1-1,5

262

2В

2

<0.50

325

9. Оловянно-свинцовые припои, применяемые в США (по $АП)

Марка

Одержание элементов

в % (РЬ — остальное)

Температура

полного рас¬

плавления в €С

Марка

Содержание элементов

в % (РЬ — остальное)

Температура

полного рас¬

плавления в °С

Sn

Sb

Sn

Sb

1Л

44.0—45,0

<0.4

227

5А

19.0—20,0

<0,4

280

1В

43,0—43,5

1,5—2,0

224

5 В

19,0—20,0

1,25—1,75

265

2А

39,0—40.0

<0,4

235

6А

14.0—15,0

<0,4

290

28

38,0—38,5

1,5—2,0

232

6В

14.0—15,0

2,75 *

283

ЗА

29,0—30,0

<0,5

255

7 А

49,0—51,0

<0.4

216

ЗВ

29,0—30.0

0.75—1.25

252

8А

34,0—35.0

<0,4

247

4Л

24,0—25,0

<0,4

266

9В

2,50—2,75

4.90—

290

4В

24,0—25.0

1,25—1,75

260

5.40 ••

* Мышьяк (As).

** Содержит также 0,40—0,60% As; этот припой применяют только

с предварительно луженым основным металлом.

' Многокомпонентные припои на свинцово-олопянной основе

Для улучшения технологических и прочностных свойств в свин¬

цово-оловянные припои добавляют висмут (рис. 6), кадмий (рис. 7)

и другие компоненты.

Sn

РФ E) so

Вес, % $t

Рис. 6. Температура ликнидус диаграммы состояния системы

свинец—олоио — висмут

Pb * Мвс 20

40 60

бес. % Cd

Рис. 1. Температура ликвидус диаграммы состояния системы

свинец—олове —кадмий

I ел

Припои на основе легкоплавких металлов

16

Припои и флюсы

Как видно из диаграмм состояния, кадмий (рис. 8) и висмут (рис. 9)

понижают температуру плавления сплавов со свинцом. Присадка кад¬

мия и индия способствует получению более твердых и коррозионно¬

стойких припоев. Пайка этими припоями может производиться паяль-

Атомн. % РЬ

*С

3001

250

200

150

1001

О

Cd

10

20

30

40

50

60

70 80 90

\з2г

I

\ ■

1

, •

j --¬

id кос

■■ j

} 1

-

327'

А-

Е Жид

nULrit

ь+и

Тчв*

Жк

ть м

ид к? )

У'

/

-1-

у.

^0,25

а

4

л

82,5

сн

Л

I

1

1

\<°'1

1

1

1

70 20 30 40 50 60 10 80 90 100

Вес. % РЬ

PD

Рис. В. Диаграмма состояния системы свинец—кадмий

ником. Обычно свинцово-оловянные припои с индием и кадмием при¬

меняют для пайки радиоэлектронной аппаратуры и изделий, покрытых

тонкой пленкой благородных металлов. Для пайки алюминия приме-

°с

300

200

т

°в. Ю 20 Ю iO 50 60 70 80 90 100

Bi Вес % Pb Pb

Рис. 9. Диаграмма состояния системы свинец—висмут

/и

Атомн %РЬ

•

• < * J г

т°

Жидк

ость

У

к-

Жидк

ость-

1

F

-<Я(ис

Щ'

\ \

d

а+р

УгЗ,5~

V

—\

>№

х

'i

2

нягот припои с добавкой цинка и кадмия. Соединения, полученные при

пайке этими припоями, стойки против коррозии, имеют хорошую пла¬

стичность и легко обрабатываются резанием.

Составы наиболее употребительных многокомпонентных припоев

на свинцово-оловянной основе приведены в табл. 10—15*

Припои на основе легкоплавких металлов

17

10. Припои на оловя нно-сви нцовой 11, Припои на оловянно-

основе с кадмием свинцовой основе с висмутом

Содержа¬

ние эле¬

ментов

в %

Температура

полного рас¬

плавления в °С

Содержа¬

ние эле¬

ментов

в %

Температура

полного рас¬

плавления в ®С

РЬ

Sn

Cd

РЬ

Sn

Cd

88

10

2

275

65

9

26

225

85

10

5

260

32

50

16

145

80

10

10

253

28

66

6

172

75

3

22

237

25

50

25

160

68

9

23

235

14

65

21

160

Содержание элемен¬

тов в %

сз

?• »

>* <L>

f- K'yJ

Я fl до

СХ

Ф о - д

П I к

StoR

<L> О <0 51

н С о. а:

РЬ

Sn

Bi

66

23

11

230

60

25

15

210

51

22

27

150

43

43

14

163

42

37

21

152

12. Припои на оловянно- 13. Припои на оловянно¬

свинцовой основе с индием свинцовой основе с цинком

Содержание элементов

в %

Температура

полного

расплавле¬

ния в ®С

РЬ

Sn

In

Sb

74.5

64.5

37.5

20,0

30,0

37,5

5.0

5.0

25.0

0,5

0.5

262

240

180

Содержание элементов

в %

Темпе¬

ратура

лаяния

в °С

РЬ

Sn

Zn

Си

59.0

37,3

28,5

10.0

31,7

40,6

50.0

80.0

9

21.4

21.5

10,0

0.3

0,7

250

360

340

190

11. Припои на оловянно-свинцовой 15. Припои на оловянно-свинцовой

основе с кадмием и цинком основе с таллием

Содержание элементов

о 0/

И /0

Температура

полного

расплавле¬

ния в °С

РЬ

Sn

Cd

Zn

28,2

13

52.45

70

1G.7

5

2.25

12

138

220

Содержание элементов

Н %

Температура

полного

расплавле¬

ния в °С

РЬ

Sn

11

Bi

30

60

10

184

16,4

55,7

27,9

182

11,5

36.3

17,6

24,6

162

6,1

38.5

29.2

26,2

167

Припои на свинцово-оловянной основе с серебром

В связи с тем, что чистый свинец без применения специальных

флюсов плохо смачивает поверхность твердых металлов и в расплав¬

ленном состоянии легко окисляется, пользоваться им в качестве при¬

поя затруднительно. Для улучшения технологических свойств и повы¬

шения прочности в свинцовые припои иногда вводят серебро.

Как видно из диаграммы состояния системы свинец—серебро (рис. 10),

добавка до 2,5% Л ** снижает температуру плавления сплава, поэтому

18

Припои и флксы

10

Атомн. % РЬ

20 30 40 50 60 10 ВО 90

dec °/о Pb

Pb

Рис. 10. Диаграмма состояния системы свинец—серебро

In

60

20,

267е

60 40

Вес. %Cd

418°

±318°

РЬ

Рис. 11. Температура ликвидус диаграммы состояния системы

свинец— ка дми й—цинк

Припои на основе легкоплавких металлов

19

чаще всего применяют свинцово-серебряные припои эвтектического

состава, имеющие температуру плавления 304° С, Увеличение содер¬

жания серебра выше 2,5% приводит к росту температуры плавления

припоя, поэтому припои, содержащие около 5,0% Ag, применяют

только в случае необходимости пайки изделий, работающих при повы¬

шенных темпер ату р ах.

Двойные свинцово-серебряные припои из-за повышенной темпера¬

туры плавления мало пригодны для пайки паяльником; более часто

их применяют для пайки горелкой или методом погружения п рас¬

плавленный припой при температуре 350—370° С. При пайке этими

припоями требуются флюсы, способные выдерживать более высокие

температуры нагрева. Для снижения температуры плавления, повыше¬

ния коррозионной стойкости и улучшения технологических свойств

свинцово-серебряных припоев в них дополнительно вводят олово,

сурьму, висмут и другие металлы.

Химический состав и свойства отечественных и зарубежных припоев

на свинцово-оловянной основе с серебром приведены в табл. 16—20.

Иногда вместо серебра в припои на свинцовой основе вводят кадмий

и цинк (табл. 21 и рис. 11).

16. Припои на свинцовой основе с серебром

(по ГОСТу 8190—56 •)

Марка

Содержание элементов в %

Темпера¬

тура в иС

п

а

?-

as

о

т

Cl

РЬ

Ag

Sn

Примеси

в %, не

более

начала

плавле¬

ния

полного

расплав¬

ления

ЛСр 3

97,0± 1,0

3.0±0,3

0,5

300

305

11.3

20

ПСр 2,5

92,0+: 1,0

2,5+0,3

5,5+ 0,5

0,5

295

305

11,0

22

ПСр 2 *

63.0+1,5

2,0±0,3

30,0+1,0

0,5

223

235

9,6

17

ПСр 1,5

83,5+1,5

1,5+0,8

15.0+1.0

0,5

265

270

10.4

20

* Содержание Cd 5,0±0,3%.

17. Припои на свинцовой основе с серебром,

применяемые в Чехословакии (по CSN)

Но¬

мер

стан¬

дарта

Марка

припоя

Содержание элементов в %

(РЬ — остальное)

Температура

в °С

Ag

Си

Sn

Й OJ

* 5

Л И

J Я! К

СВ X? В

х а ас

полного

расплав¬

ления

пайки

423630

423632

Pb —Ag 2,5—Си

Sn 15 — Pb — Ag

2.0—3,0

1.0—1,5

0,2—0.3

14.0—

16.0

295

200

305

280

310—

350

290—

330

20

Припои и флюсы

18. Механические свойства

паяных соединений (по CSN)

| Соединяемый металл

Марка

припоя

Fe

Си

с*

*

3

сГ

ц

46

О «

С4

*

з?

схС

а*

н л

О*

*

at

С

*

«5

О ю

м

*

*

Ь»* го

Pb—Ag2,5—

4

3,5

4,5

3,5

Си

Sn 15—

4,5

3,5

5,0

3,5

Pb —Ag

10. Припои на свинцовой основе

с серебром, применяемые в США

1

Содержание эле¬

ментов в %

Температура

пайки в °С

п

*

*

сГ

и

«

06

О

РЬ

Ag

Sn

97,5

2,5

310

3,5

95,0

5,0

350

3,4

89,0

1.0

10,0

350

3,4

87,75

2,25

10,0

400

3,5

78,0

2,0

20,0

300

4,0

69,0

1.0

30,0

300

6.1

20. Многокомпонентные припои на свинцово-олопянной основе

с серебром и другими металлами

Содержание элементов в

(РЬ — остальное)

%

Содержание элементов в

(РЬ — остальное)

%

Sn

! Sb

Ag

Cd

BI

Sn

i

Sb

Ag

Cd

Bi

1.0

1.0

5,0

10,0

15,0

0,4

0,5

0,5

ПО

1.5

1.5

2.5

1.5

1.5

1.5

—

5,0

20,0

30.0

35.0

44.0

50.0

60.0

0.5

2.0

2,0

1.5

1,25

1.0

0,04

6,0

18.0

3.0

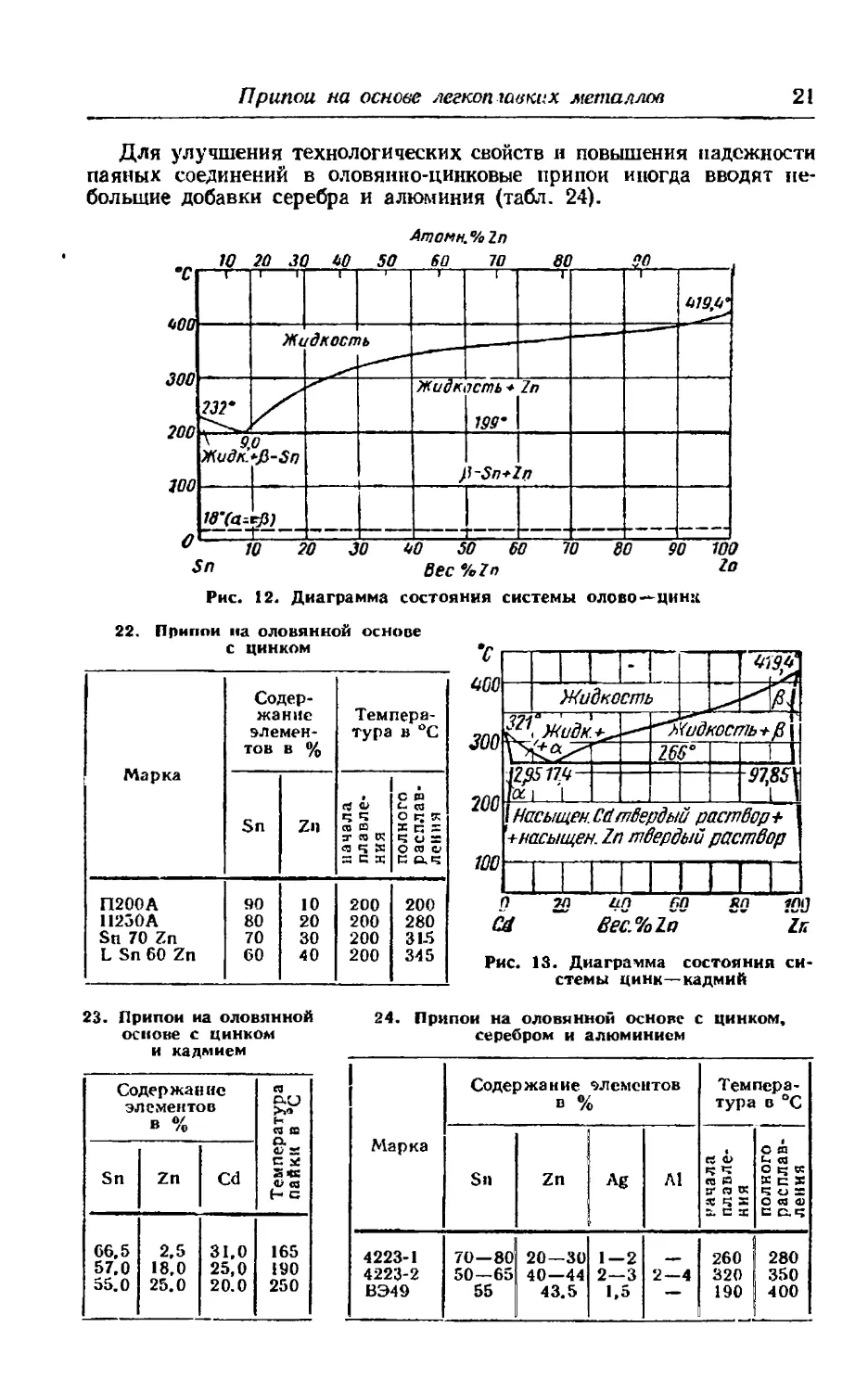

Припои на оловянной основе с цинком

Олово широко применяют не только

в оловянно-свинцовых припоях, но и в виде

сплавов с другими металлами, например,

с цинком и кадмием. Двойные оловянно¬

цинковые припои (рис. 12, табл. 22) нашли

широкое применение для низкотемпера¬

турной пайки изделий из алюминиевых и

магниевых сплавов.

Небольшие присадки цинка в олово

снижают температуру плавления до 199°С

при 7% Zn. Дальнейшее повышение со¬

держания цинка приводит к росту темпе¬

ратуры плавления сплава. В качестве двойных припоев обычно при¬

меняют сравнительно легкоплавкие сплавы, содержащие 10—25% Zn.

Более высокое содержание цинка применяют только при наличии

в сплавах добавок других элементов. Наиболее распространенными

добавками в оловянно-цинковые припои являются кадмий, серебро

и алюминий.

Добавки кадмия понижают температуру плавления цинка (рис. 13).

В связи с этим в оловянно-цинковые припои вводят до 30—33% Cd

(табл. 23).

21. Припои на свинцовой

основе с цинком и кадмием

Содержание эле¬

ментов в %

1

Темпера¬

тура

пайки

в °C

Pb

Zn

Cd

90,5

1,5

8,0

330

87.5

5,0

7,5

430

82,0

1,0

17,0

280

Припои на основе легкоп ювкнх металлов

21

Для улучшения технологических свойств и повышения надежности

паяных соединений в оловянно-цинковые припои иногда вводят не¬

большие добавки серебра и алюминия (табл. 24).

Атомн. % 2п

Рис. 12. Диаграмма состояния системы олово—цинк

22. Припои ка оловянной основе

с цинком

Марка

Содер¬

жание

элемен¬

тов в %

Темпера¬

тура в °C

Sn

Zn

начала

плавле¬

ния

полного

расплав¬

лен ИЯ

П200А

90

10

200

200

11230А

80

20

200

280

Sn 70 Zn

70

30

200

31-5

L Sn 60 Zn

GO

40

200

345

*С

т

ж

200

юо

. 1

Жидкость

321

ь

а 1 )

. Жидк

*"3

Жидкость+р |

26,

Г

1 1

\ipsm-

hi .'i

47,Ш

+насыщен. In твердый раствор |

Т

П 7Л Ilf) Г,П

Сй вес.%1а

ЯП

тп

• w *J

In

Рис. 13. Диаграмма состояния си¬

стемы цинк—кадмий

23. Припои иа оловянной

основе с цинком

и кадмием

Содержание

элементов

п 0/

в /0

Температура

лайки в *С

Sn

Zn

Cd

66,5

2,5

31,0

165

57,0

18,0

25,0

190

55.0

25.0

20.0

250

24. Припои на оловянной основе с цинком,

серебром и алюминием

Марка

Содер жа к не элементов

в %

Темпера¬

тура в °С

Sn

Zn

Ag

А1

fv V

к ^

П В

В- га к

га S

ь. с а:

КИНЭН*

-HBLfLIOBCi

OJOHIfOU

4223-1

4223-2

ВЭ49

70—80

50—65

55

20—30

40—44

43.5

1—2

2—3

1.5

2—4

260

320

190

280

350

400

22

Припои и флюсы

Припои на цинковой основе

Для пайки и заделки дефектов изделий из алюминиевых и цинковых

сплавов применяют припои на цинковой основе, наиболее простыми из

которых являются сплавы цинка с оловом.

Исследование механических свойств сплавов системы цинк—олово

показывает, что наиболее высокую прочность и пластичность имеют

Рис. 14. Механические свойства цинково-оловянных припоев

сплавы, содержащие более 30% Sn. Сплавы с более низким содержа¬

нием олова отличаются повышенной хрупкостью. Зависимость механи¬

ческих свойств от состава цинково-оловянных припоев показана на

рис. 14.

При пайке алюминия мягкими припоями большое значение имеет

коррозионная стойкость пары алюминиевый сплав — припой. Наибо¬

лее надежными в этом отношении являются двойные и многокомпонент¬

ные сплавы цинка с алюминием, кадмием и другими металлами. Хими¬

ческий состав отечественных и зарубежных цинковых припоев приве¬

ден в табл. 25—27.

25. Припои на цинковой основе, применяемые в СССР

Содержание элементов в %

(Zn — остальное)

Температура

в °С

Марка

А1

Си

Cd

Sn

начала

плавле¬

ния

полного

расплав¬

ления

В-63

7

4

«—г

—_

377

377

ПЦАМ-65

20

15

—

—

330

420

ПЗООА

—

—

40

—

266

330

Мосэнерго- Б *

—

—

25

25

250

300

ПЦАМКд-45

13.5

10

31,5

—

320

340

ПЦАМКд-40

11,5

8.5

40

—

290

310

Припои на основе легкоплавких металлов

23

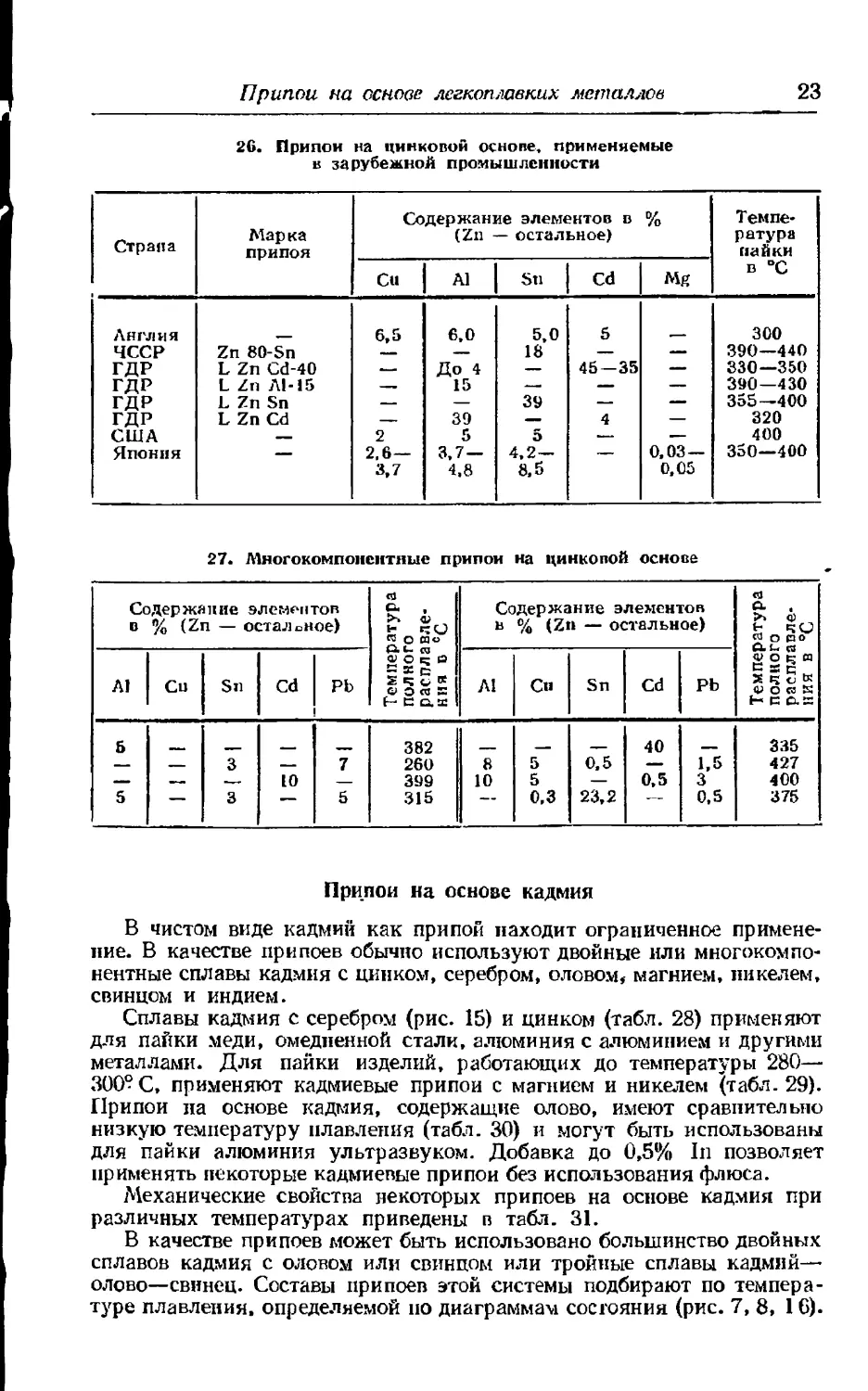

26. Припои на цинковой основе, применяемые

в зарубежной промышленности

Страна

Марка

припоя

Содержание элементов в

(Zn — остальное)

%

Темпе*

ратура

пайки

Си

А1

Sti

Cd

Mg

D °С

Англия

6,5

6,0

5,0

5

300

ЧССР

Zn 80-Sn

18

—

—

390—440

ГДР

L Zn Cd-40

-—-

До 4

—

45—35

—

330—350

ГДР

L Zn Л1-15

15

—.

—

—

390—430

ГДР

L Zn Sn

—

39

—

—

355—400

ГДР

L Zn Cd

39

—

4

—

320

США

2

5

5

■—

-—

400

Япония

2.6—

3,7

3,7¬

4,8

4,2 —

8,5

0,03 —

0,05

350—400

27. Многокомпонентные припои на цинкопой основе

Содержание элементов

в % (Zn — остальное)

Температура

полного

расплавле¬

ния Б СС

Содержание элементов

в % (Zn — остальное)

Температура

полного

расплавле¬

ния в °С

А1

Си

Sn

Cd

РЬ

Л1

Си

Sn

Cd

Pb

5

382

40

335

_

3

7

260

8

5

0,5

—

1.6

427

—

—

10

399

10

5

—

0,5

3

400

5

3

5

315

— ■“

0,3

23,2

0,5

375

Припои на основе кадмия

В чистом виде кадмий как припой находит ограниченное примене¬

ние. В качестве припоев обычно используют двойные или многокомпо¬

нентные сплавы кадмия с цинком, серебром, оловом# магнием, никелем,

свинцом и индием.

Сплавы кадмия с серебром (рис. 15) и цинком (табл. 28) применяют

для пайки меди, омедненной стали, алюминия с алюминием и другими

металлами. Для пайки изделий, работающих до температуры 280—

300° С, применяют кадмиевые припои с магнием и никелем (табл. 29).

Припои на основе кадмия, содержащие олово, имеют сравнительно

низкую температуру плавления (табл. 30) и могут быть использованы

для пайки алюминия ультразвуком. Добавка до 0,5% In позволяет

применять некоторые кадмиевые припои без использования флюса.

Механические свойства некоторых припоев на основе кадмия при

различных температурах приведены в табл. 31.

В качестве припоев может быть использовано большинство двойных

сплавов кадмия с оловом или свинцом или тройные сплавы кадмий—

олово—свинец. Составы припоев этой системы подбирают по темпера¬

туре плавления, определяемой но диаграммам сосгояния (рис. 7, 8, 16).

Припои и флюсы

Атомн %Cd

"С 10 20 30 U0 50 60 70 60 90

Ад Вес-. % СО Cd

Рис. 15. Диаграмма состояния системы кадмий—серебро

Рис. 16. Диаграмма состояния системы кадмий—олово

Припои на основе легкоплавких металлов 25

28. Химический состав припоев на основе кадмия с цинком и серебром

Марка

Содержание э

(Cd — о

Zn

элементов в %

стальное)

Ag

Температура

полного рас¬

плавления в ГС

К-1

0,8—1.7

2,5—3,5

—

—

5,0

393

—.

16,0

5,0

285

—

15,0

15.0

40»

К-83-17

17.4

266

L Cd Zn 20

17—25

280

40

310

29. Теплостойкие кадмиевые припои

Марка

Содержание элементов в %

(Cd — остальное)

Темпе¬

ратура

полного

расплав- |

ления в °С

|

Zn

Ag

Mg

Ni

к-з

^

2.5—3,5

0,03—0,08

1 1

349

ПСр ЗКд

0,5—1.5

2,5—3.5

0.05—0,10

325

—

—

11 — 13

0,1—0.2

420

—

5—7

7—9

1.5-2.5

—

1,5 — 2,5

4—6

1,5—2,5

30. Припои на основе

кадмия с цинком и оловом

Содержание

элементов в %

(Cd — остальное)

Температура

полного

расплавле¬

ния в °С

Zn

Sn

30

5

294

3.8

38,5

150*

3.5

45

170

20

30

277

• Припой

из вес-

тем под маркой П150А.

31. Механические свойства припоев

на основе кадмия

Марка

Предел прочности

пв в кГ/мм2 при

температуре в °С

б в %

при

20° С

20

200

250

К-83-17

12,3

25.8

К-1

13,5

3.5

0.8

—

к-з

11,5

4,1

3.2

40,0

1

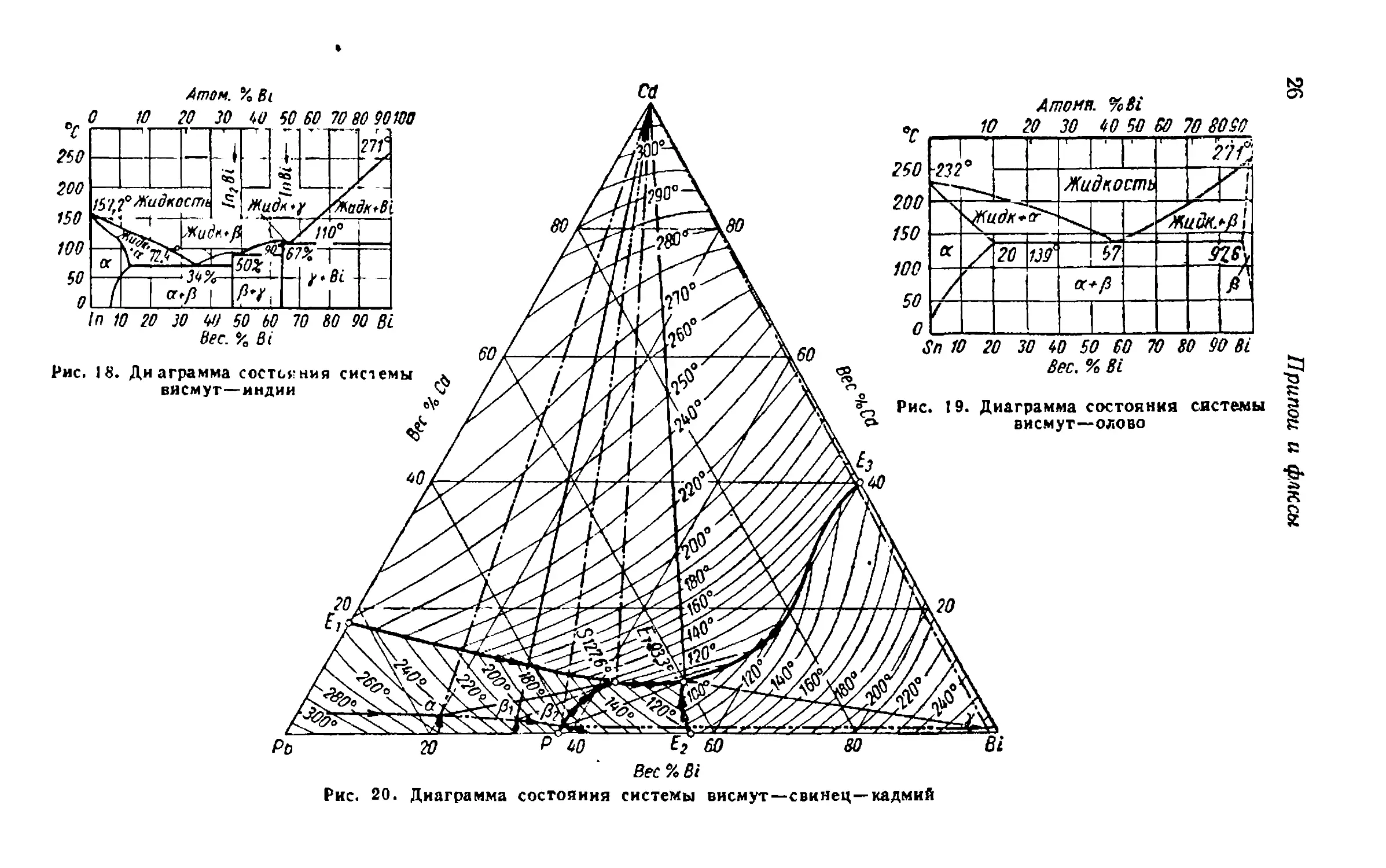

Припои на основе висмута

Висмут очень хрупкий металл, и большинство припоев на его основе

недостаточно пластичны, имеют малую прочность и склонность к тре-

щинообразоваиию. Некоторые сплавы, богатые висмутом, не дают

усадки при затвердевании.

В качестве припоев исполь¬

зуют легкоплавкие сплавы

висмута с кадмием, индием,

оловом (рис. 17—20, табл.

32—35).

Рис. 17. Диаграмма состояния

системы висмут—кадмий

Атонн. %Ctf

010 20 3V 40 50 60 70 80 90 100

V-

250

150

50Bi 10 20 30 40 50 60 70 80 Р0 Cd

Вес. % Cd

О

.

N i

1 I

~р-|—

. ЩЩ

Wifl

146Ч

Жид.к.*А

К

°с

250

200

150

100

50

О

Атом. % Bi

О W 20 30 90 50 ВО 70 80 90100

27f

/5 '{f 2° Жидкость

' L ‘35%

П tO 20 30 VJ 50 ЬО 70 80 90 Bi

Bee. % Bi

*C

250

200

150

100

SO

0

Рис. 18. Диаграмма состояния системы

висмут—индии

Атоип. % Bi

10 20 30 90 50 ВО 70 8050

-232°

1

I

1

1

' 271 j

л

Жидкость

жj

N

\]Кцдх+

ir"-

'idKsfi!

г ■ {*' "> ■

а

/

20

и

.

Г57

т

/

f

ег+/?

/

Sn 10 20 30 90 50 ВО 70 80 90 Bi

Вес. % 81

Рис. 19. Диаграмма состояния системы

висмут—олово

Р~ 40 ?2 60

Вес % Bi

Рис. 20. Диаграмма состояния системы висмут—свинец—кадмий

Припои на основе легкоплавких металлов

27

32 Припои на основе висмута

Содержание элементов

в %

(С

£ *

>> й>

ь ко

я о еэо

■— СМ

г> о е sq

С К п

2 К и К

с я а

НСй!

Bi

Pb

Sn

Cd

67.0

16.0

17,0

150

60,0

—

—

40

144

59.4

14,8

25,8

—

114

56.5

43.5

—

—

125

56,0

22,0

22,0

—

110

56.0

28,0

16.0

—

93

52,0

31,7

15.3

1

92

54.0

—

26,0

20,0

103

50,0

40,0

10,0

—

100

50,0

25,0

12.5

12,5

68

50,0

31,25

18.75

—

96

50,0

34,5

9,3

6.2

77

50.0

—

25,0

25,0

95

50,0

43,0

—

7,0

82

45.3

17,9

24.5

12.3

70

45,3

45,1

9.6

—

79

42,5

32,7

3,5

8,5

95

35,3

35,1

20.1

9.5

80

33. Припои на основе

висмута с ртутью

Содержание элемен¬

тов п %

'а .

>1 о

н к О

га о ю с

Сь L-i СЗ

•У О г; С

■ К ^

е и 'х

<у о га з

НСй!

Bi

РЬ

Sn

Hg

53, а

48,0

44,5

17.0

28,5

30.0

19.0

1*1,5

16,5

10,5

9.0

9.0

60

105

70

34. Припои на основе висмута с индием

Содержание элементов в

0/

/V

Температура

полного рас¬

плавления в вС

»

РЬ

Sn

Cd

■"

58

25.0

_

17

79

57,0

_

17,0

—.

25

79

49.0

18.00

12.00

—

21

58

46,0

25,6

12,8

9.6

4

65

44.7

22,6

8,3

5,3

19,1

47

40,6

22,40

10,80

8.20

18

46

35. Припои на основе висмута с таллием

Содержание

элементов в %

Темпе¬

ратура

ПОЛ НОГО

расплав¬

ления

в “С

Bi

Sn

РЬ

Cd

[л

Т1

61,2

32.6

6.2

128

59,8

—

30

—

10

123

57,2

15,8

23

4,0

15

56.0

36,5

7,5

100

55.3

15,8

—

10.9

—

18

100

55,2

33,3

—

—

11,5

91

52,0

34,0

7,0

—

7.0

85

50,0

35,7

—

—

—

14,3

124

49.0

11,3

18.7

—

19,8

1.2

58

46,7

13.9

27,8

—

—

11.6

93

44,2

35.8

11.1

—

8,9

81

43.7

—

31,3

—

—

25

167

42

—

——

40,8

—

16,3

124

40,4

—

38.5

—

21.1

144

40,2

—

8,3

30.3

—

21,2

149

38,2

36.3

—

25.5

147

36.5

16.2

13.5

33,8

95

28

Припои и флюсы

Висмутовые припои применяют в специальных случаях, когда необ¬

ходимо иметь низкую температуру плавления паяного соединения,

например, при пайке автоматически действующих противопожарных

Bec,%Bi

О т7 3V3 4*Д5 SSJ5 65,0 736 81,27 88,15 100

Cd Атоми %8i Bi

установок н плавких предохранителей. Висмут и припои на его основе

плохо смачивают большинство металлов и сплавов, по этой причине

Рис. 22. Изменение механических Рис. 23. Изменение теплопроводности

свойств сплавов системы висмут— и электропроводности висмут-ка дмие-

свинец вых сплавов при 100° С в зависимости

от состава

при пайке следует применять специальные флюсы или поверхности

перед пайкой предварительно лудить.

Механические и физические свойства сплавов висмута с некоторыми

металлами приведены на рис. 21—23.

Припои на основе легкоплавких металлов

29

Припои на основе индия

Индий является одним из самых мягких и пластичных металлов.

Припои на его основе отличаются высокой коррозионной стойкостью

в щелочных растворах и широко применяются при пайке вакуумных

соединений, стеклянных и кварцевых изделий. Пайка стеклянных изде¬

лий индиевыми припоями может быть осуществлена без флюса методом

натирания для образования на поверхности стекла тонкой металли¬

ческой пленки, плотно сцепленной с изделием.

Рис. 24. Диаграмма состояния системы индий—кадмий

Эвтектический припой индия с висмутом (34% Bi) с температурой

плавления 72° С применяют для пайки полупроводниковых материалов.

Незначительное удельное сопротивление припоя обеспечивает малое

переходное сопротивление спая. Эвтектический сплав индия с кадмием

(рис. 24) употребляют для припайки проводов к германиевым элемен¬

там. Химические составы некоторых припоев на основе индия приве¬

дены в табл. 36.

36. Припои на основе индия

Содержание элементов в %

Темпе¬

ратура

полного

расплав¬

ления

в °С

1л

Cd

1

РЬ

Sn

Т1

Zn

97,2

2.8

143

74

24.25

—

*—

1,75

116

52,2

—

46

—

1,8

108

52

—

48

—

117

44.2

13,6

.—

41.4

—

0.8

90

44,2

—

—

46,8

9,0

117

44

И

42

—

93

42.8

7.8

46,8

2.6

121

Припои на основе галлия

Галлий устойчив в атмосфере сухого воздуха при нормальных

условиях, но во влажном воздухе окисляется. При нагревании он

энергично реагирует с кислородом, серой и йодом. Некоторые сплавы

галлия с индием, оловом и цинком имеют весьма низкую температуру

30

Припои и флюсы

Атомн. % Sn

37. Химический

соста в сп ла вов

на основе галлия

Содержание

элементов

в %

Темпера¬

тура

плавле¬

ния в °С

Ga

In

Sn

Zn

92

8

20

82

12

6

17

76

24

—

—

16

67

29

—

4

13

62

25

13

—

5

61

25

13

1

3

Рис. 25. Диаграмма состояния системы галлий —

олово

Атомн. % In

Рис. 26. Диаграмма состояния системы галлий—индий

Атомн. %2п

*С о 10 20 30 40 50 60 70 80 90 100

500

400

300

200

100

1

I I1

'"Г

4lg4c

ТНидк

ость

/

/ПНт

■

Ы*2п

/

25°

4f,.J

Ca+Zn 1 - Г

плавления и могут быть использованы

в качестве припоев, предназначенных

для специальных целей, например, для

пайки автоматических предохрани¬

тельных устройств (табл. 37). Диа¬

граммы состояния двойных сплавов

галлия с оловом, индием и цинком по¬

казаны на рис. 25—27.

о

Gq

20

40 60

Вес.Уш1п

80

100

Zn

Рис. 27. Диаграмма состояния системы

галлий — цинк

Припои на медной основе

31

ПРИПОИ НА МЕДНОЙ ОСНОВЕ

Чистая медь и сплавы на ее основе являются наиболее распростра¬

ненными тугоплавкими (твердыми) припоями, применяемыми для пайки

большинства металлов и сплавов. В качестве основы медных припоев

применяют обычно системы сплавов Си—Zn, Си—N1 и Си—Р. Для полу¬

чения определенных свойств и температуры плавления в эти системы

добавляют олово, марганец, железо, алюминий и другие металлы.

Добавка небольших количеств бора повышает твердость и прочность

припоя, делает его самофлюсующим, но повышает хрупкость паяных

швов.

Соединения( паянные медью и припоями на ее основе, имеют высо¬

кую коррозионную стойкость, хорошо смачивают основной металл

и большинство из них выдерживают высокие механические нагрузки.

Температура пайки припоями на медной основе лежит в пределах

850—1150° С.

Медь

Чистую медь (табл. 38) широко применяют в качестве припоя для

пайки изделий из стали и никелесодержащих сплавов. Из-за высокой

температуры плавления (1083° С) медь применяют в основном при

пайке с индукционным нагревом и в печах с защитной атмосферой.

38. Химический состав меди (по ГОСТу 859—41 •)

Содер¬

Содержание

примесей d

о/

/в

, не более

Марка

жание

меди ю %,

Fc

Ni

не менее

Bi

Sb

As

МО

99,95

0,002

0,002

0,002

0,005

0,002

Ml

99,90

0,002

0,002

0.002

0.005

0,002

М2

99,7

0,002

0,005

0,01

0,05

0,2

М3

99,5

0,003

0,05

0,05

0,05

0,2

М4

99,0

0.005

0,2

0,2

0,1

Марка

Содержание примесей н

%, не более

Всего

РЬ

Sn

S i

О

Zn

примесей

МО

0.005

0.002

0.005

0,002

0,005

0,05

Ml

0,005

0,002

0,005

0,08

0,005

0,1

М2

0,01

0,05

0.01

0,1

-—

0.3

М3

0,05

0,05

0,01

0,1

0,5

М4

0,3

0,02

0,15

1.0

В восстановительной атмосфере медь хорошо растекается по по¬

верхности углеродистых, конструкционных и быстрорежущих сталей

без флюса. Стали, содержащие хром, алюминий и кремний, можно

паять медью только в водороде, тщательно очищенном от кислорода

и влаги.

Конструкции, изготовлениые из никелесодержащих сплавов с мар¬

ганцем (типа консгантан), хорошо паяются медью в атмосфере чистого

водорода и диссоциированного аммиака без флюса. В защитной среде,

32

Припои и флюсы

содержащей до 10% Нг, медь плохо растекается по поверхности основ¬

ного металла, в этом случае для пайки требуются флюсы (бура). При из¬

готовлении тонкостенных изделий из константана (радиаторы, сотовые

панели) следует иметь в виду, что жидкая медь интенсивно растворяет

основной металл, но этой причине необходимо процесс пайки вести

быстро, не допуская избытка припоя.

Для пайки обычно применяют техническую медь в виде проволоки,

фольги, ленты и порошка. Температура пайки в печах с защитной

атмосферой 1150—1200° С.

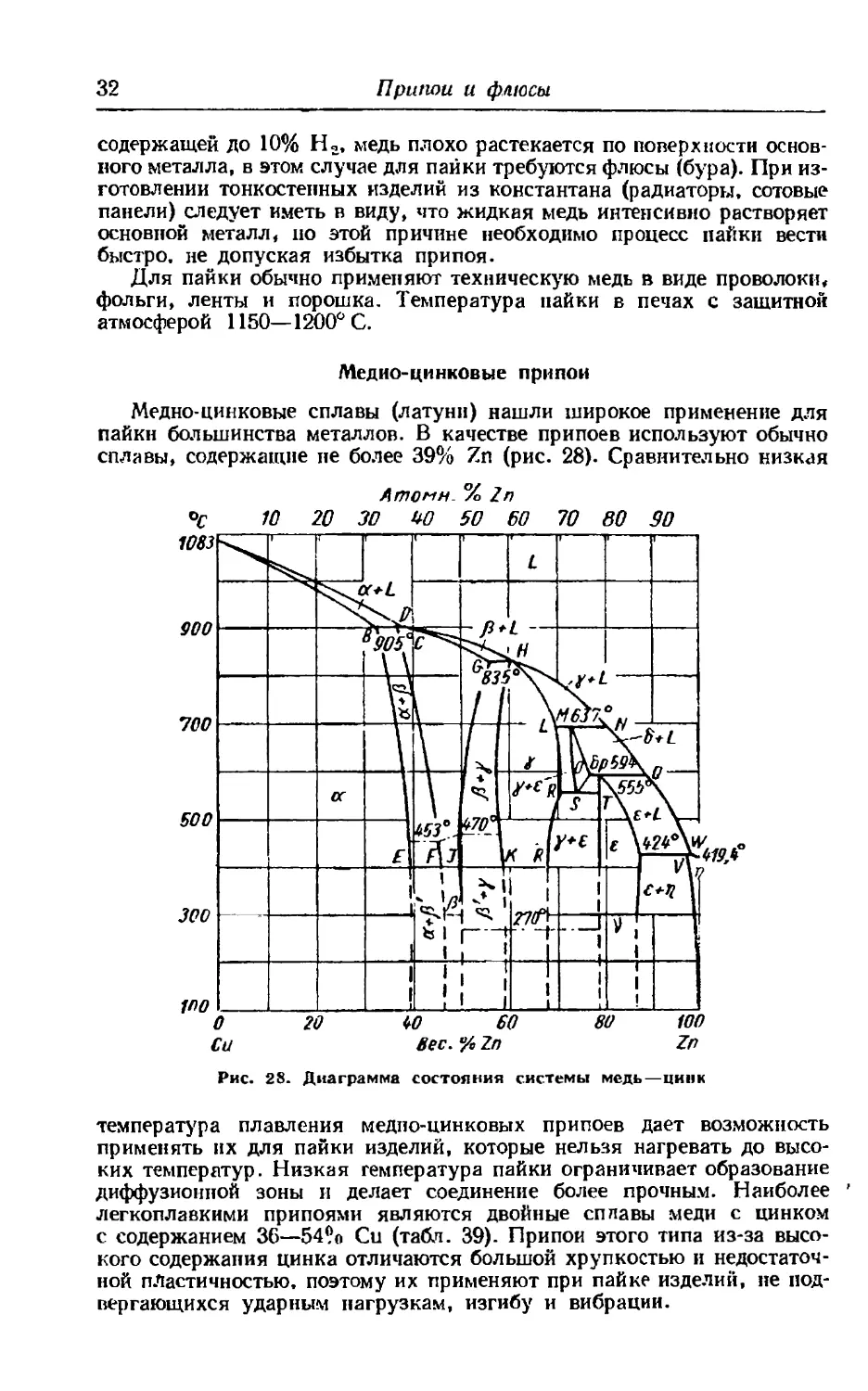

Me дно-цинковые припои

Медно-цинковые сплавы (латуни) нашли широкое применение для

пайки большинства металлов. В качестве припоев используют обычно

сплавы, содержащие не более 39% Zn (рис. 28). Сравнительно низкая

Атомн. % Zn

20 30 U0 50 60 70 80 90

300

то

о

Си

М9А

20 Ь0 60 80

вес. °/с Zn

Рис. 28. Диаграмма состояния системы медь—цинк

100

Zn

температура плавления медно-цинковых припоев дает возможность

применять их для пайки изделий, которые нельзя нагревать до высо¬

ких температур. Низкая температура пайки ограничивает образование

диффузионной зоны и делает соединение более прочным. Наиболее

легкоплавкими припоями являются двойные сппавы меди с цинком

с содержанием 36—54% Си (табл. 39). Припои этого типа из-за высо¬

кого содержания цинка отличаются большой хрупкостью и недостаточ¬

ной пластичностью, поэтому их применяют при пайке изделий, не под¬

вергающихся ударным нагрузкам, изгибу и вибрации.

Припои на медной основе

33

39. Химический состав мсдно-цинковых припоев

(по ГОСТу 1534—42)

Марка

Содержание

меди в %

(Zn — ос¬

тальное)

Примеси

« %.

не более

Температура

в "С

Примерное назначение

Fe

Pb

начала

плавле¬

ния

ПОЛНОГО

расплав¬

ления

ПМЦ 36

ПМЦ 48

ПМЦ 54

36±2

48±2

54±2

0.1

0.1

0.1

0.5

0.5

0.5

800

850

876

825

865

880

Для пайки неответственных

деталей из латуни Л62

Для пайки медных сплавов,

не работающих на удар и зна¬

копеременную нагрузку

Для пайки меди, томпака,

бронзы н стали, не работаю¬

щих на удар и знакоперемен¬

ную нагрузку

Более высокими механическими свойствами обладают некоторые

используемые в качестве припоев двойные и многокомпонентные латуни

(табл. 40—44).

40. Состав латуней, применяемых в качестве припоев

М.фка

Содержание элементов в %

(Zn — остальное)

Температура

полного

расплавле¬

ния в °С

Си

Sn

S1

N1

Л62

60,5—63,5

905

JI68 •»••••

67—70

—.

—

—

938

ЛОК-62-06-04 - .

60—63

0.4—0.6

0.3—0.4

905

ЛОК-59-1-03 . .

58—60

0.7—1.1

0.2—0.4

—

905

МЦН-48-10 . .

46—50

—

—

9—11

985

ЛК-02-05 „ . .

60.5—63.5

•—

0.3—0.7

—

905

ЛКН-56-03-6 . .

55.0—57,5

0.25—0.3

5.5—6.0

905

41. Физико-механические свойства медно-цинковых припоев

Марка

*

со

«►-

о

CJ.

Г*

Ч

О 3

С *

О л

N

at

*

at

с>

со

о

«4

ч

£

х

га

O'4-

CQ

«О

©4

Ч

Ч

Сг

*

о

QQ

а:

Прочность

паяного шла

в кГ/мм*

на

рас¬

тяже¬

ние

на

срез

ПМЦ-36

7.7

22

0.03

ПМЦ-48

8.2

21

0.036

21

3

130

31.3

20.9

ПМЦ-54

8.3

21

0.04

26

4

128

—

—

Л62

8.5

20

0.071

31

38

56

43.0

27,5

Л68

8.6

19

0.071

30

40

56

■

ЛОК-62-06-01 ....

—

—

—

45

—

—

43.8

31.6

1

_ .X . . *

2 Справочник паялыцнка

1343

34

Припои и флюсы

42. Медно-цинковые

припои с оловом

Содержа¬

ние в %

Температура

полного рас¬

плавления в °С

ц

сГ

я

45

С

Си

Zn

Sn

51

48

44

42

5

10

860

810

10,1

3.2

43. Медно-цин¬

ковые припои

с никелем

44. Медно-цинковые

припои с марганцем

Содержа¬

ние эле¬

ментов

в %

«4

3s

сГ.

*

CQ

Си

Zn

N1

65

30

5

.

64

11

25

—

53

33

14

40

44

38

lfi

37

38

50

12

14

35

57

8

0,5

Содержание

элементов

в %

Температура

полного рас¬

плавления в °С

«ч

а*

£

к

га

Си

Zn

Мп

67

12

21

685

40

64

20

16

870

34

62

32

6

900

34

58

29

13

845

46

58

13

32

898

43

Латуни Л62 и Л68 применяют для пайки меди и стали; хМцН-48-10,

ЛК-62-05 и ЛКН-56-03-6 — для пайки чугуна. Наличие в латунных

припоях никеля обеспечивает отсутствие хрупкой диффузионной про¬

слойки на границе чугун—припой и делает паяйое соединение прочным.

Латуни марок ЛОК-62-06-04 и ЛОК-59-1-03 обладают наиболее хоро¬

шими технологическими свойствами.

Когда от паяного соединения требуются высокие прочность и отно¬

сительное удлинение, в медно-цинковые припои вводят повышенное

количество олова, кремния, никеля и марганца. Небольшие добавки

олова понижают температуру плавления латуни, повышают корро¬

зионную стойкость в морской воде и увеличивают жидкотекучесть

и растекасмоеть припоя. Применение латуней с оловом в качестве при¬

поев ограничивается их недостаточной пластичностью.

Добавки кремния уменьшают выгорание цинка, так как при рас¬

плавлении латуни кремний прежде всего окисляется сам и, соединяясь

с флюсом, образует плотную пленку боросиликатов, защищающую цинк

от испарения. В результате этого припои на медной основе, содержащие,

кроме цинка, небольшие количества олова и кремния, обладают луч¬

шими технологическими свойствами и обеспечивают более высокую

плотность и герметичность шва.

Добавки никеля и марганца в медно-цинковые припои улучшают

технологические свойства, повышают прочность и надежность паяных

соединений. Для пайки сильно нагруженных резцов, изготовленных

из быстрорежущей стали, применяют многокомпонентные медно-цин¬

ковые припои, имеющие в своем составе никель, железо, марганец

и кремний. Для увеличения жаростойкости в припои подобного типа

иногда добавляют небольшое количество алюминия (табл. 45).

45. Многокомпонентные медно-цинковые припои

Марка

Содержание элементов

в %

Темпе¬

ратура

пайки

в еС

Си

Ni

Fe

Мп

Si

Zn

А!

86

9

3

2

1150

ГФК

74

5

6

5

3

7

—

1180

ЛНМц-68-4-2

68

4

.—

2

—

26 1

—

850

62—68

3—4

1,5—2

0.2

25—30

900

Припои на медной основе

35

Медно-цинковые припои не рекомендуются для пайки соединений,

работающих в вакууме при повышенных температурах, так как при

этом возможно испарение цинка из латуни с образованием окиси цинка.

Прочность соединений, паяных некоторыми медно-цинковыми при¬

поями, приведена в табл. 46, а состав и свойства этих припоев, при¬

меняемых в зарубежной промышленности, — в табл. 47—53.

46. Свойства паяных соединений из стали Ст. 3

Марка припоя

<Jrt 0 КГ/СМ2

W в кПсм*

ПМЦ-48

31,3

20,9

Л 62

43,0

27,3

ЛОК-62-06-04

43,8

31,6

47. Медно-цинковые припои, применяемые в Англии

(по в. S. 1845 : 1952)

Содержание элементов в %

(Zn — остальное)

Примеси

в %.

не более

Температура в °С

Си

Sn

начала

плавления

полного

расплав¬

ления

49—51

0,85

860

870

53—55

.

0.85

870

880

59—61

0,90

885

890

53—55

0,8—1,2

0.80

860

870

59—61

0,8—1,2

0,80

880

890

48. Медяо-цинкопые припои с никелем, применяемые в Англии

(по в. S. 790 : 1938)

Содержание элементов в %

(Zn — остальное)

Примеси в %

, не более

Си

Ni

Fe

Мп

РЬ

Прочие

60—65

9—11

0,25

0,30

0,04

0,30

60—65

11 — 13

0,25

0.30

0,04

0,30

60—65

14—16

0,30

0,50

0,04

0,40

60—65

17—19

0,30

0,50

—

0,20

56—54

17—19

0.30

0,50

0,04

0,20

60—65

19—21

0,30

0,50

0,025

0,20

55—60

24—26

0,30

0,75

0,025

0,20

55—60

29—31

0,30

0,75

0,025

0,20

*

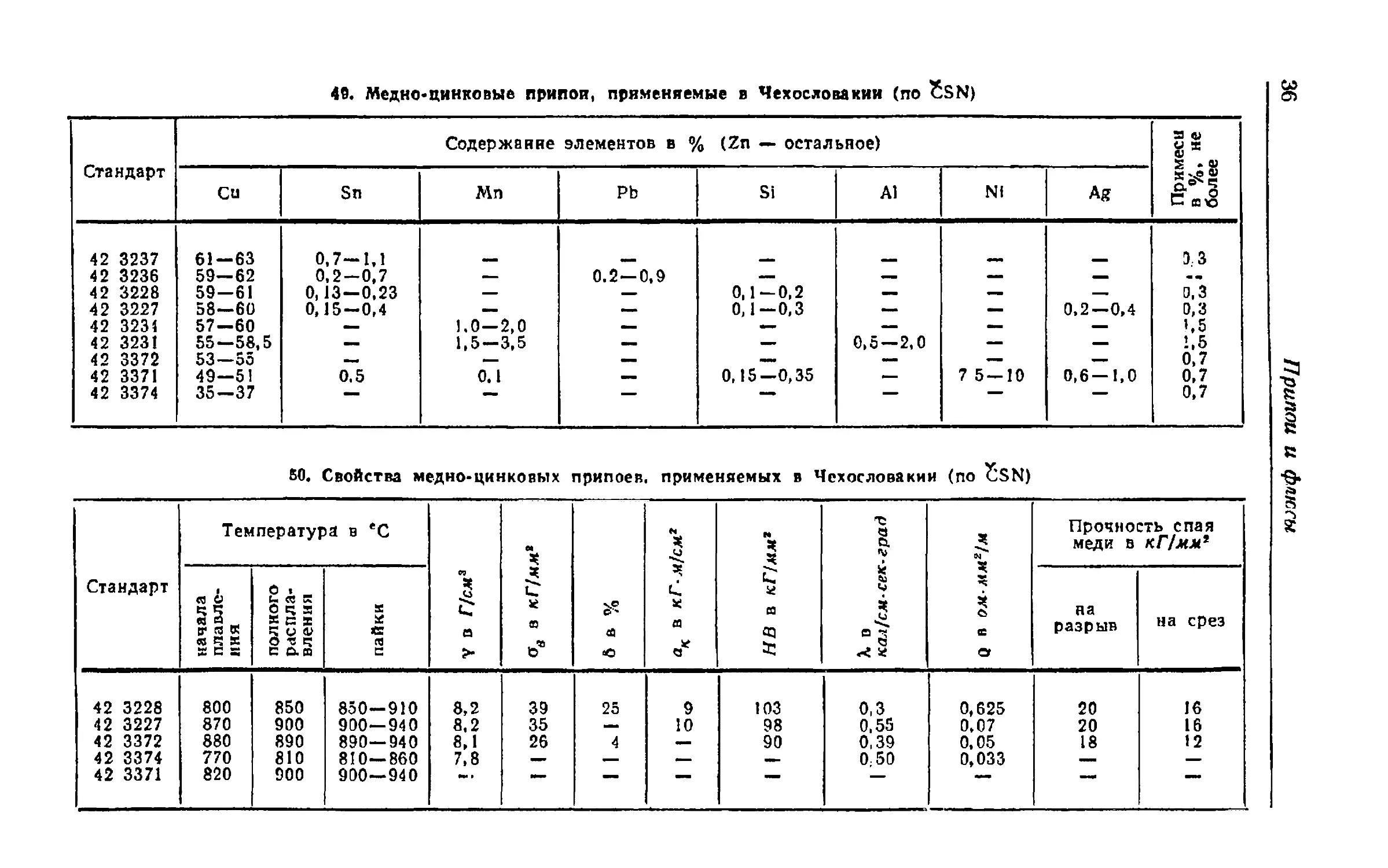

40. Медно-цинковые припои, применяемые в Чехословакии (по ESN)

Стандарт

Содержание элементов в % (Zn — остальное)

Примеси

в %, не

более

Си

Sn

Мп

РЬ

Si

А1

N1

Ag

42 3237

61—63

0.7-1,1

э.з

42 3236

59-62

0,2-0,7

—

0.2 —0.9

—

—

—

—

42 3228

59-61

0,13—0,23

—

—

0,1-0,2

—

__

—

3,3

42 3227

58—60

0,15-0,4

—

—

0,1—0,3

—

—

0,2—0,4

0,3

42 3231

57—60

—

1,0 —2,0

—

—

—

—

—

*.5

42 323!

55—58,5

—

1,5—3,5

—

—

0,5 — 2,0

—

—

1,5

42 3372

53—55

—

—

—

—

—

—

—

0,7

42 3371

49—51

0.5

0.1

—

0,15—0,35

—

7 5-10

0,6 —1,0

0,7

42 3374

35—37

0,7

60. Свойства медно-цинковых припоев, применяемых в Чехословакии (по ^SN)

Стандарт

Температура в *С

09

§

а

>•

М

*

я

а

О*

о-

п

«О

N

*

*

■

я

я

**

N

*

с

ье

а

аз

а:

в.

•V

•

Д

о

с

X *

&J

а?

Cs

е

С/

Прочность спая

меди в кГ/мм*

1

(Q О

к ч

ез о

ЕГ СЗ те

С9ЧХ

£CS

о . _

U (Q ыч

О с; я

х В я

~ и <и

Озе;

с ап

я

я

в

я

с

на

разрыв

на срез

42 3228

800

850

850-910

8,2

39

25

9

103

0,3

0,625

20

16

42 3227

870

900

900—940

8.2

35

—

10

98

0,55

0,07

20

16

42 3372

880

890

890—940

8,1

26

4

—

90

0,39

0,05

18

12

42 3374

770

810

810—860

7,8

—

_

—

0 50

0,033

_

—

42 3371

820

900

900—940

т* »

11

"тт

Припои и флюсы

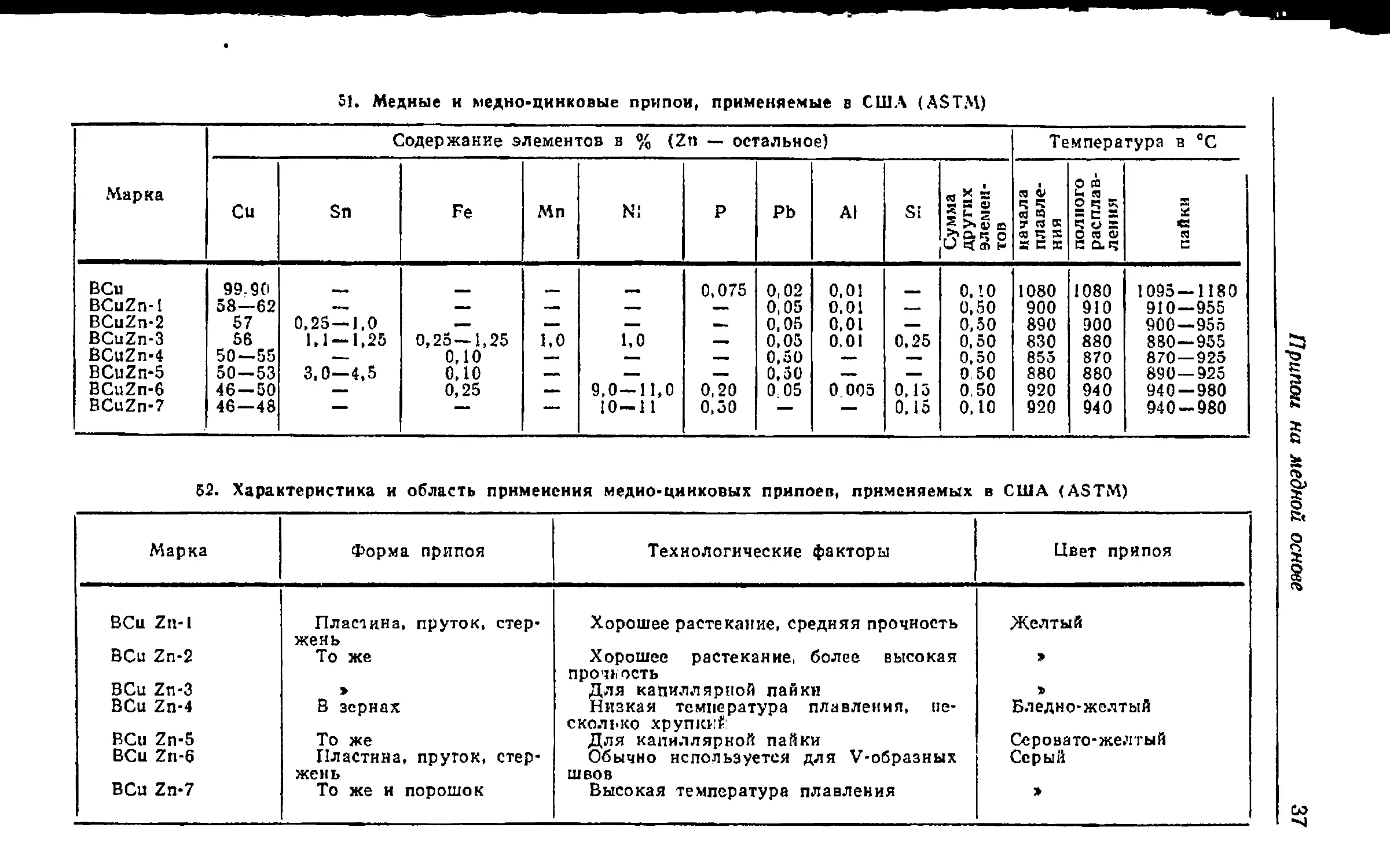

51. Медные и медно-цинковые припои, применяемые в США (ASTM)

Марка

Содержание элементов в % (Zn —• остальное)

Температура в °С

Си

Sn

Fe

Мп

N!

Р

Pb

Al

S1

Сумма

других

элемен¬

тов

начала

плавле¬

ния

полного

расплав¬

ления

пайки

ВСи

99-90

0,075

0,02

0,01

0.10

1080

1080

1095—1180

BCuZn-1

58—62

—

—

—

—-

0,05

0,01

0,50

900

910

910—955

BCuZn-2

57

0,25 — 1,0

—

—

—

—

0.05

0.01

М.

0,50

890

900

900 — 955

BCuZn-3

56

1,1 — 1,25

0,25 —1,25

1,0

1,0

—.

0,05

0,01

0,25

0,50

830

880

880—955

BCuZn-4

50 — 55

—

0,10

—

—

0,50

—.

0,50

855

870

870 — 925

BCuZn*5

50-53

3.0—4,5

0,10

—

—

0,50

—

—

0 50

880

880

890—925

BCuZn-6

46-50

—

0,25

—

9,0—11,0

0,20

0 05

0 005

0,13

0,50

920

940

940 — 980

BCuZn-7

46—48

мм

10-11

0,30

0,15

0,10

920

940

940-980

52. Характеристика и область применения медно-цинковых припоев, применяемых в США (ASTM)

Марка

Форма припоя

Технологические факторы

Цвет припоя

BCu Zn-1

Пластина, пруток, стер¬

Хорошее растекание, средняя прочность

Желтый

жень

ВСи Zn-2

То же

Хорошее растекание, более высокая

»

прочность

ВСи Zn-3

»

Для капиллярной пайки

ВСи Zn-4

В зернах

Низкая температура плавления, не¬

Бледно-желтый

сколько хрупки?

ВСи Zn-5

То же

Для капиллярной пайки

Серовато-желтый

ВСи Zn-6

Пластина, пругок, стер¬

Обычно используется для V-образных

Серый

жень

швов

ВСи Zn-7

То же и порошок

Высокая температура плавления

»

GO

Припои на медной основе

38

Припои и флюсы

53. Медно-цинковые припои (по DIN 1733)

Марка

Содержание элементов в %

Температура

в °С

V в

Г/смг

Си

Zn

Si

СЭ

Ч Ч

03 Щ

з* 03 к

03 Ч X

= Е X

ПОЛНОГО

расплав¬

ления

L Ms 85 .....

84 — 86

13

0,20—0,40

1005

1025

8,7

L Ms 63

64—62

35

0,20—0,40

900

910

8.4

L Ms 60

61—59

38

0,20—0,40

890

900

8.4

L Ms 54

55—53

44

0,20—0,40

880

885

8,3

L Ms 48

49—47

50

855

865

8,2

Медно-никелевые припои

При пайке нержавеющих и жаропрочных сталей, режущего инстру¬

мента и изделий, работающих при высоких температурах, применяют

медно-никелевые припои (рис. 29). Для увеличения жаростойкости,

прочности и температуры плавления в припои этого типа добавляют

хром, марганец, железо, кремний и алюминий (табл. 54).

64. Медно-никелевые припои для лайки изделий,

работающих при высоких температурах

Содержание элементов в % (Си — остальное)

Темпе¬

ратура

пайки

в °С

N1

Сг

Мп

Fe

Si

А1

3

2

5

1200

35—38

2,5—3,5

2,5—3,5

1.5

—

1120

28

10

2

—

1120

20—30

—

—

1250

10—14

4—5

12—14

1,0 1,9

—

1250

35

3

3

3

1.5

—

4

—

2

—

—

0,6

1080

3—4

—

1,5—2

—

0,1—0,2

0,5

1030

10

-—

5

—

—

—

20

—

5

5

—

1000

15

—

—

2

—

—

22

6

—

—

—

1035

35—38

3,0—3,5

3,0—3,5

3,0—3,5

1200

Двойные медно-цинковые припои для пайки нержавеющих сталей

типа Х18Н9Т обычно не применяют из-за образования трещин.в паяном

соединении. Высокое качество паяного соединения (рис. 30) обеспечи¬

вают медно-никелевые припои, состав и свойства которых приведены

в табл. 55 и 56. Изделия из нержавеющей стали можно паять при¬

поями ВПр1 и ВПр2 в среде нейтральных газов или в вакууме без

применения флюса. Наличие в припое ВПр4 небольших количеств

натрия* калия, лития и фосфора позволяет применять его для пайки

65. Медно-никелевые припои для пайки нержавеющих сталей

Марка

Содержание элементов

в % (Си — остальное)

Температура

пайки в '°С

N1

Si

Fe

В

Мп

Li

ВПр 1 ...

27—30

1,5 —2.0

До 1.5

0,1-0,3

MW

1200

ВПр 2 ...

5—6

—

0,8-1,2

—

22 — 26

0,15 — 0,25

1000

ВПр 4 * . .

28—30

0,8-1,2

1,0—1.5

0,15 — 0,25

о

СО

1

со

см

0,15—0,30

1020

* Кроме указанных компонентов припой содержит 0,01—0,2% К; 0,05 — 0,15% Na; 0,1—0,2% Р.

5В. Физические свойства медно-никелевых припоев

Марка

Коэффициент линейного расши¬

рения а-10«

Коэффициент теплопроводности Я

в кал/см-сек-зраЗ

Y в

/7см3

Температура

в °С

с

с

т

с

См

20—200

20—300

20—400

о

о

1Л

1

о

<м

20—600

ю

см

о

о

-н

о

о

см

о

о

со

о

о

Tf

о

о

LO

о

с

ю

ВПр 1

17,1

17,7

18.4

18,8

19,8

20 9

0,077

0,083

0,092

0,1

0,11

0,12

0Г12

8,08

ВПр 2

19,0

19,8

20,5

21,2

21,8

—

0,031

0,037

0,045

0,054

0,064

0,071

—

8,13

ВПр 4

18,8

17.4

17,9

17,6

18,3

19,1

0,026

0,030

0,035

0,041

0,046

0,051

0,0о6

8,03

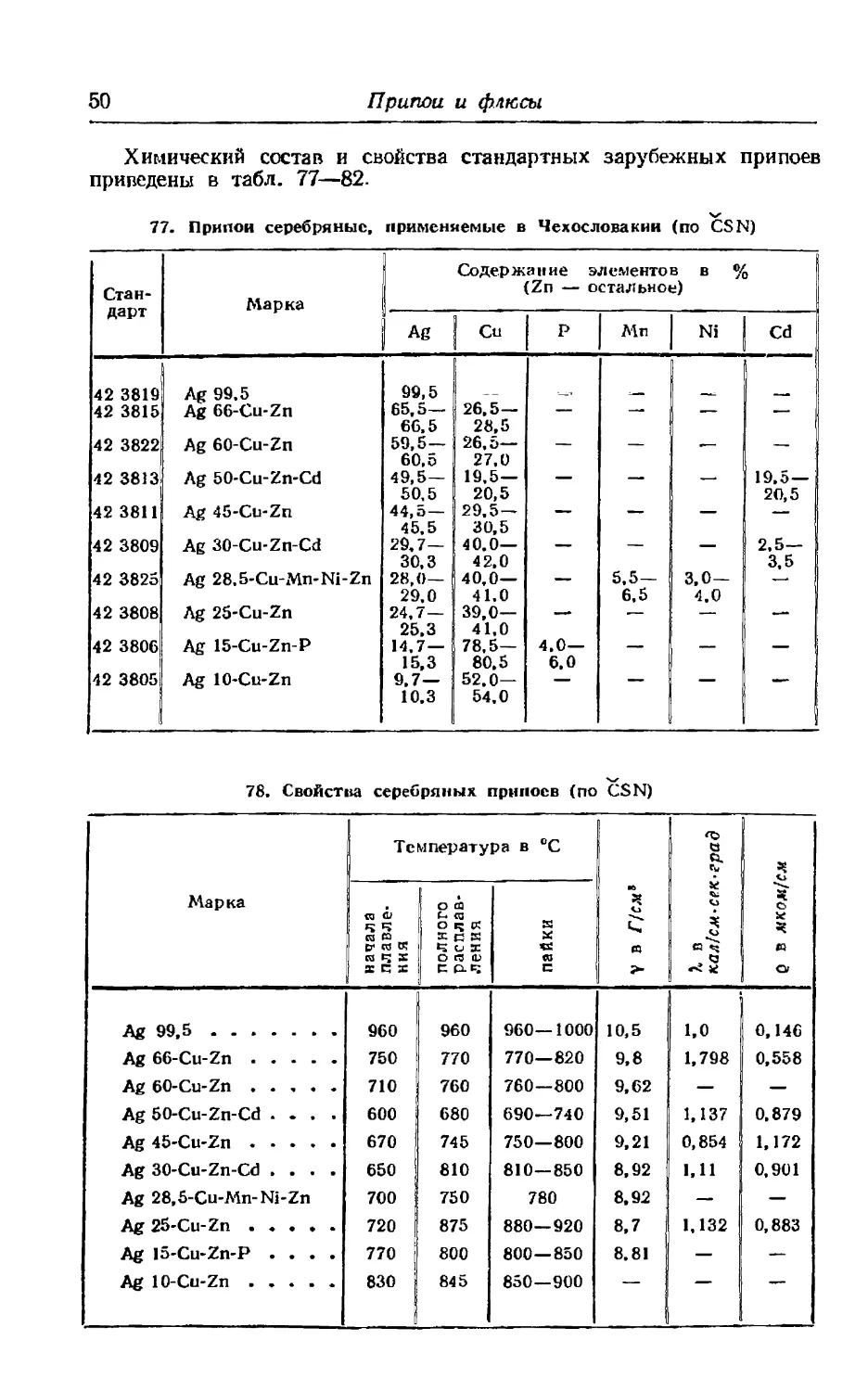

40

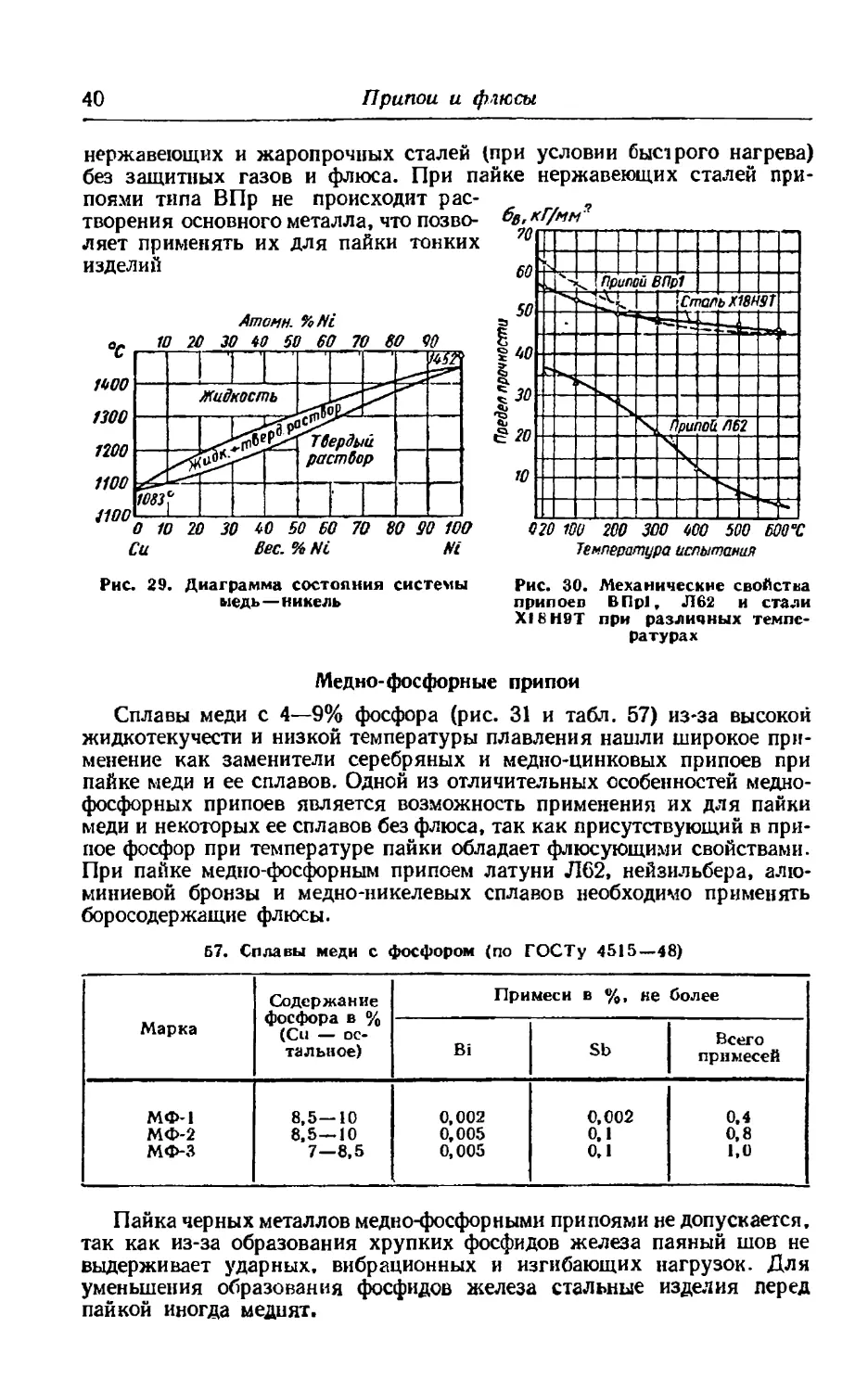

Припои и флюсы

нержавеющих и жаропрочных сталей (при условии быстрого нагрева)

без защитных газов и флюса. При пайке нержавеющих сталей при¬

поями типа ВПр не происходит рас¬

творения основного металла, что позво¬

ляет применять их для пайки тонких

изделий

6g, кГ/мм

70

.?

°с

то

1300

1200

1100

1100

Атомн. %Ni

10 20 30 40 50 60 70 80

00

Жидкость

-С1»

Твердый

У

л

Ж

раствор

1083

О

_1

'

О 10 20 30 40 60 60 70 80 90 100

Си Вес. % NC Ni

Рис. 29. Диаграмма состояния системы

медь—никель

60

50

53

£

$ 40

Э-

I

| 30

£ 20

Ю

V

Т'Ч

'к.

Припой ВПр1

s.\ki

1.

ч

!

т

.

.Iv.

Ч

к

ч

J

рилой Л62

N

N

ч,

С20 100 200 300 т 500 600°с

Температура испытания

Рис. 30. Механические свойства

припоев ВПр1, Л62 и стали

XI8H9T при различных темпе¬

ратурах

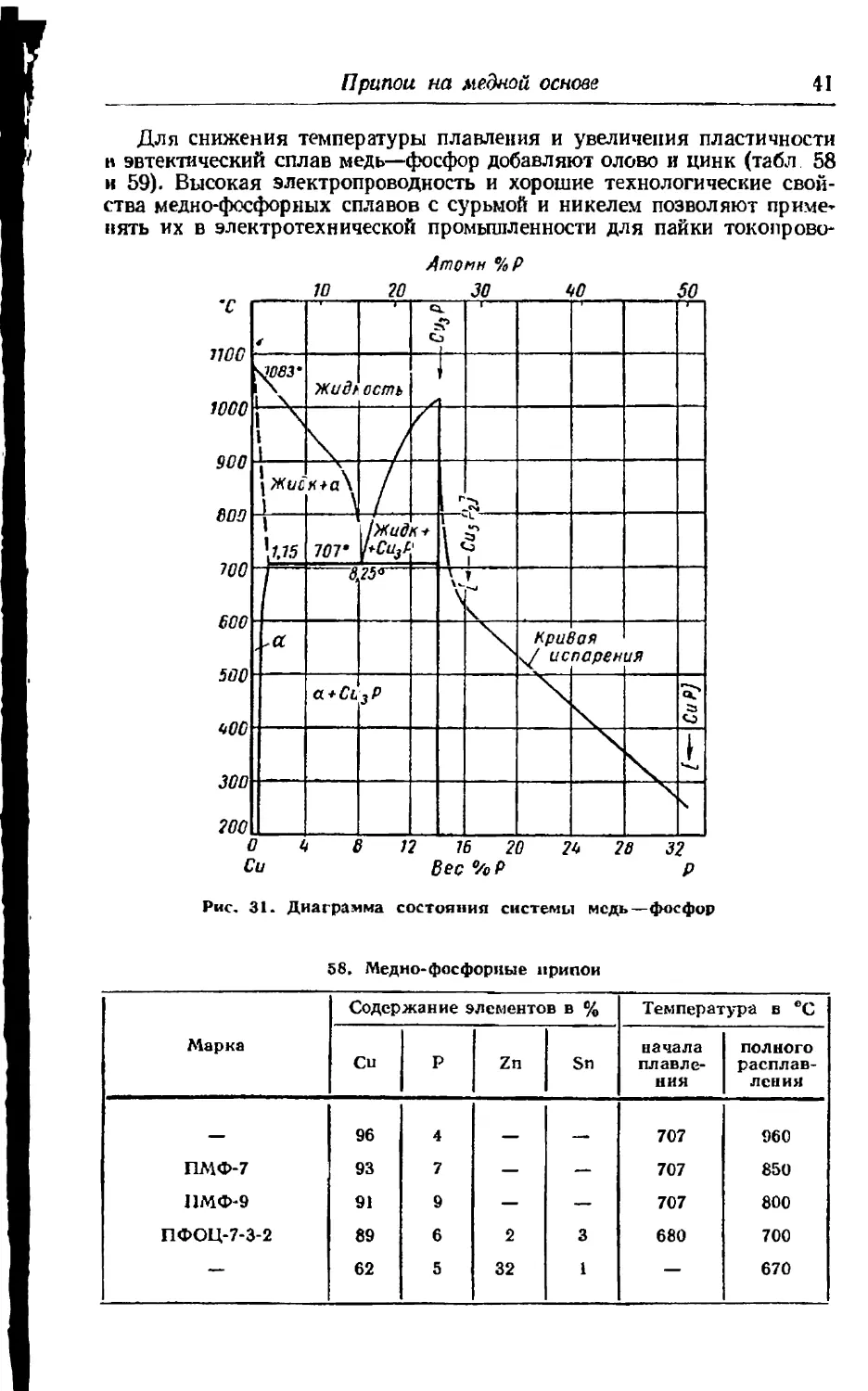

Медно-фосфорные припои

Сплавы меди с 4—9% фосфора (рис. 31 и табл. 57) из-за высокой

жидкотекучести и низкой температуры плавления нашли широкое при¬

менение как заменители серебряных и медно-цинковых припоев при

пайке меди и ее сплавов. Одной из отличительных особенностей медно¬

фосфорных припоев является возможность применения их для пайки

меди и некоторых ее сплавов без флюса, так как присутствующий в при¬

пое фосфор при температуре пайки обладает флюсующими свойствами.

При пайке медно-фосфорным припоем латуни Л62, нейзильбера, алю¬

миниевой бронзы и медно-никелевых сплавов необходимо применять

боросодержащие флюсы.

57. Сплавы меди с фосфором (по ГОСТу 4515—48)

Марка

Содержание

фосфора в %

(Со — ос¬

тальное)

Примеси в %, не

более

Bi

Sb

Всего

примесей

МФ-1

8,5—10

0,002

0,002

0.4

МФ-2

8,5—10

0,005

0.1

0,8

МФ-3

7—8,5

0,005

0,1

1,0

Пайка черных металлов медно-фосфорными припоями не допускается,

так как из-за образования хрупких фосфидов железа паяный шов не

выдерживает ударных, вибрационных и изгибающих нагрузок. Для

уменьшения образования фосфидов железа стальные изделия перед

пайкой иногда меднят.

Припои на медной основе

41

Для снижения температуры плавления и увеличения пластичности

и эвтектический сплав медь—фосфор добавляют олово и цинк (табл 58

и 59). Высокая электропроводность и хорошие технологические свой¬

ства медно-фосфорных сплавов с сурьмой и никелем позволяют приме¬

нять их в электротехнической промышленности для пайки токопрово-

тС

ПОС

1000

900

600

7 00

600

500

ш

300

700

0 6 6 12 16 20 26 28 32

Си Вес %Р Р

Рис, 31. Диаграмма состояния системы медь—фосфор

58. Медно-фосфорные припои

Марка

Содержание элементов в %

Температура в ®С

Си

Р

Zn

Sn