Автор: Яковлев Г.Ф.

Теги: тяга поездов на железных дорогах подвижной состав транспорт ремонт тепловозы гидравлика

Год: 1975

Текст

РЕМОНТ

ГИДРАВЛИЧЕСКИХ

ПЕРЕДАЧ

ТЕПЛОВОЗОВ

Под редакцией

канд. техн, наук Г. Ф. ЯКОВЛЕВА

МОСКВА «ТРАНСПОРТ» 1975

УДК 629.424.3 — 82.004.67

Ремонт гидравлических передач тепловозов.

Под ред. Г. Ф. Яковлева, М., «Транспорт»,

1975, 264 с.

Рис. 131, табл. 11, список лит. 26 назв.

В книге описаны современные технологические

процессы ремонта узлов и деталей гидравлических

передач, их проверки, регулировки и испытания,

рассмотрены вопросы содержания гидропередач в про-

цессе эксплуатации, приведены основные сведения

о диагностике неповышении надежности важнейших

узлов.

Предназначена для работников тепловозных депо,

тепловозоремонтных заводов и транспортных цехов

промышленных предприятий, а также может быть по-

лезна учащимся технических школ, техникумов и сту-

дентам вузов железнодорожного транспорта.

Книгу написали: Г. Ф. Яковлев —гл.III;

А. И. Иунихин—гл. IV § 2; И. Ф. Пушкарев—гл. I,

гл. II. § 2, гл. XIV; Л. А. Собенин — гл. IV § 1, 3 —

6, гл. VII — IX, XVI; А. Л. Каплан—гл. II § 1 и 3;

В. А. Чупраков — гл. V, VI, XII, XIII; О. И. Кома-

рова — гл. X, XI, XV.

ГЕОРГИИ ФЕДОРОВИЧ ЯКОВЛЕВ, АНАТОЛИИ ИВАНОВИЧ

ИУНИХИН, ИВАН ФИЛИППОВИЧ ПУШКАРЕВ,

ЛЕВ АЛЕКСАНДРОВИЧ СОБЕНИН, АРОН ЛЬВОВИЧ

КАПЛАН, ВЛАДИМИР АЛЕКСЕЕВИЧ ЧУПРАКОВ,

ОКТЯБРИНА ИВАНОВНА КОМАРОВА

РЕМОНТ ГИДРАВЛИЧЕСКИХ ПЕРЕДАЧ ТЕПЛОВОЗОВ

Редактор А. Г. Сазонов

Обложка художника Г. П. Казаковцева

Технический редактор Н. И. Первова

Корректор Г. А. Попова

Сдано в набор 28/1 1975 г. Подписано к печати 29/IX 1975 г.

Бумага бОХЭО’Ле, типографская № 2. Печатных листов 16,5.

Учетно-изд. листов 19,2 Тираж 10000 Т-15537 Изд. № 1-3-3/1М6002

Зак. тип. 88. Цена 78 коп.

Изд-во «ТРАНСПОРТ», Москва, Басманный туп., 6а

Московская типография № 4 Союзполиграфпрома

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии н книжной торговли,

г. Москва, И-41, Б. Переяславская ул., дом 46.

31802-127

049 (01)-75

127-75

(С) Издательство «Транспорт», 1975

ОТ АВТОРОВ

В локомотивном парке железных дорог и транспортных цехов

промышленных предприятий значительную долю составляют тепловозы

с гидравлической передачей. Их количество постоянно растет за счет

серийно выпускаемых тепловозов ТГ16, ТГМЗБ, ТГМ6, ТГМ23 и

дизель-поездов ДР1.

В локомотивных депо, эксплуатирующих эти локомотивы и дизель-

поезда, создана материальная база и накоплен опыт их содержания и

выполнения всех видов деповского ремонта. На тепловозоремонтных

заводах организованы специализированные цехи по заводскому ре-

монту гидравлических передач. В депо и на заводах разрабатываются

и внедряются новые технологические процессы и организационные

формы ремонта тепловозов с гидравлической передачей.

Для эффективного использования тепловозов с гидравлической

передачей необходимо хорошо знать как конструкцию и правила

обслуживания, так и технологию ремонта узлов и деталей гидравли-

ческой передачи — важнейшей и специфичной части тепловозов этого

вида.

В настоящей книге на основе обобщения опыта передовых локомо-

тивных депо и тепловозоремонтных заводов освещены вопросы техно-

логии ремонта узлов и деталей гидравлических передач, их регулиров-

ки и испытания, а также организации ремонта и содержания в эксп-

луатации, условия работы и взаимодействия. Приведены также основ-

ные сведения по диагностике и повышению надежности отдельных уз-

лов передач. Ввиду большой разнотипности гидравлических передач

на эксплуатируемых в СССР тепловозах изложение всех материалов

в книге ведется применительно к основному типу — унифицированной

гидравлической передаче Калужского завода (УГП). Оно дополняет-

ся особенностями, относящимися к устройству, эксплуатации и ре-

монту передач других типов.

На чертежах узлов приведены установленные правилами ремонта

тепловозов нормы допускаемых натягов и зазоров в сопряжениях.

Для удобства пользования допуски даны в виде таблицы:

Натяг

0,10—0,50 0,10—0,50 0,05—0,60

В первой графе приведены минимальный и максимальный натяги или

зазоры при монтаже узла на заводе-изготовителе, во второй — пре-

дельные величины натяга (или зазора) при выпуске тепловоза из те-

кущих ремонтов ТР2 и ТРЗ и в третьей — браковочные величины

натяга (или зазора) при выпуске тепловоза из текущего ремонта ТР1

и внепланового ремонта.

Авторы просят все замечания и предложения направлять по адресу:

Москва, 107174, Басманный туп., 6а, издательство «Транспорт».

з

Глава I

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ

ГИДРАВЛИЧЕСКИХ ПЕРЕДАЧ ТЕПЛОВОЗОВ

§ 1. Принцип действия гидравлической

передачи и ее основные элементы

Назначение и принцип действия. Гидравлической передачей назы-

вается механизм, в котором передаточным звеном служит жидкость.

Гидравлическая передача, так же как и любая другая, например

электрическая или механическая, необходима на тепловозе, во-пер-

вых, для того, чтобы разрывать связь между коленчатым валом дизе-

ля и движущими колесными парами при пуске дизеля, обеспечивая

в необходимых случаях его холостой ход при движении или остановке

тепловоза; во-вторых, чтобы соединять вал дизеля с движущими ося-

ми тепловоза и преобразовывать передаваемый вращающий момент

так, чтобы независимо от внешней нагрузки на тепловоз нагрузка

дизеля, а значит, и его заданный режим работы сохранялись постоян-

ными.

При электрической передаче автоматическое изменение силы тяги

тепловоза в зависимости от скорости его движения обеспечивается

действием системы автоматического регулирования главного генера-

тора. Изменения тока и напряжения в электрической передаче согла-

сованы таким образом, что их произведение, определяющее мощность-

главного генератора, остается постоянным. Значит, несмотря на изме-

нение условий движения тепловоза, нагрузка на дизель не изменяется.

У гидравлических передач мощность дизеля передается к колесам

тепловоза при помощи жидкости. Механическая энергия ведущего

элемента, жестко соединенного с валом дизеля, превращается в потен-

циальную и кинетическую энергию жидкости. В ведомом элементе

передачи запасенная энергия жидкости снова переходит в механичес-

кую энергию.

Типы гидравлических передач. В зависимости от преобладания

в жидкости потенциальной или кинетической энергии различают два

типа гидравлических передач: гидростатические (гидрообъемные) и

гидродинамические.

Гид ростатические передачи работают на исполь-

зовании принципа вытеснения или замещения небольших объемов

жидкости при больших (300 — 350 кгс/см2) рабочих давлениях. В этих

передачах скорость движения жидкости сравнительно невелика (не пре-

вышает 10 м/с), поэтому в них величина потенциальной энергии (энер-

гии статического давления) значительно больше, чем величина кине-

тической энергии (энергии скоростного напора).

4

В тепловозах и особенно в промышленном оборудовании наиболь-

шее распространение получили аксиально-поршневые гидростатиче-

ские передачи.

Аксиально-поршневая передача, схема которой показана на рис. 1,

по принципу действия похожа на электрическую. Дизель с помощью

ведущего вала 1 вращает гидрогенератор 2, представляющий собой

обычно многоплунжерный насос, который по трубопроводам подает

жидкость к гидромоторам 5, связанным посредством ведомого вала 6

с движущими колесами тепловоза. От гидромоторов жидкость воз-

вращается к гидрогенератору. Если требуется увеличение силы тяги,

гидрогенератор развивает большее давление при уменьшающемся рас-

ходе (количество жидкости в единицу времени) подаваемой в гидромо-

торы жидкости. Наоборот, когда требуется меньшая сила тяги, рас-

ход подаваемой гидрогенератором жидкости увеличивается и гидромо-

торы вращаются быстрее, отчего скорость движения тепловоза возрас-

тает. Взаимное изменение давления и расхода жидкости в гидрогене-

раторе происходит таким образом, что произведение этих величин,

определяющее мощность гидронасоса, остается неизменным. Поэтому

мощность гидрогенератора, а следовательно, и нагрузка на дизель

будут сохраняться постоянными при различных внешних нагрузках

на тепловоз.

Гидростатические передачи обладают высоким коэффициентом по-

лезного действия (общий к. п. д. достигает 85 — 87%), обеспечивают

плавное регулирование силы тяги в широком диапазоне изменения

скорости движения. Такие передачи реверсивны; реверсирование

можно осуществлять при движении тепловоза. .

Гидростатические передачи применяют на ряде отечественных теп-

ловозов в качестве привода вспомогательных механизмов, в частности

привода вентилятора холодильника. Использование их в качестве

звена энергетической цепи тепловозов ограничивается лишь малой и

средней мощностью (до 500 л. с.). Создать передачи большой мощности

в настоящее время невозможно из-за технологических и конструктив-

ных трудностей в обеспечении больших давлений при длительной

эксплуатации, а также в изготовлении надежных гибких соединений

трубопроводов, рассчитанных на высокие давления.

Рис. 1. Схема аксиально-поршневой передачи:

1 — ведущий вал; 2 — гидронасос; 3 — вспомогательный насос; 4 — клапан ограничения дав-

ления; 5 — гидромотор; 6 — ведомый вал

5

Рис. 2. Гидравлическая муфта:

а — схема; б — внешняя характеристика; в —тяговая характеристика

Гидродинамические передачи основаны на прин-

ципе использования кинетической энергии потока жидкости, циркули-

рующей по замкнутому контуру. Эти передачи получили преимущест-

венное распространение в качестве звена энергетической цепи теплово-

зов различной мощности и их принято называть просто гидравличе-

скими.

Конструктивно гидравлические передачи состоят из ряда узлов,

в числе которых основными являются гидравлическая муфта и гидрав-

лический трансформатор. Технические характеристики этих гидрав-

лических элементов определяют все показатели и свойства гидравли-

ческой передачи.

Гидравлическая муфта. Гидравлической муфтой называется уст-

ройство, обеспечивающее гибкое соединение ведущего и ведомого ва-

лов и передачу вращающего момента без изменения его по величине.

По конструкции она представляет собой двухлопастную гидравличе-

скую машину, состоящую из двух основных частей (рис. 2, а): насос-

ного колеса 4, жестко связанного посредством ведущего вала 5 с валом

двигателя, и турбинного колеса 1, соединяемого с помощью ведомого

вала 3 и механических звеньев с движущими осями. Одно из рабочих

колес, чаще всего турбинное, обхватывается кожухом 2, предназна-

ченным для компоновки приборов питания (трубопроводов, клапанов)

и уплотнения. Отличительной конструктивной особенностью обоих

рабочих колес является наличие плоских радиальных лопаток. Ло-

патки сложного профиля применяются редко, только в муфтах спе-

циального назначения.

Кромки лопаток рабочих колес насоса и турбины располагаются

в непосредственной близости друг от друга с зазором, необходимым

для обеспечения их свободного вращения и теплового расширения.

Лопатки с примыкающими к ним частями корпуса колес образуют в со-

вокупности пространство, называемое кругом циркуляции. В рабочем

режиме круг циркуляции заполняется рабочей жидкостью.

6

При вращении насосного колеса жидкость, находящаяся в круге

циркуляции, перемещается под действием центробежной силы от цент-

ра колеса к периферии в направлении, указанном на рис. 2 стрелкой,

благодаря чему в потоке накапливается кинетическая энергия. Пройдя

по каналам между лопатками, жидкость выбрасывается из насосного ко-

леса и, перемещаясь в осевом направлении, попадает на лопатки тур-

бинного колеса, давит на них, заставляя колесо вращаться в сторону

вращения насосного колеса. По мере перемещения по лопаткам тур-

бины кинетическая энергия потока жидкости убывает, превращаясь

в механическую энергию ведомого вала и частично в потери.

Круговое движение жидкости по лопаткам рабочих колес гидро-

муфты, или, как говорят, циркуляция, становится возможным из-за

разности давлений. Действительно, давление жидкости на выходе

из насосного колеса больше, чем на входе в турбинное колесо, так как

скорость вращения турбинного колеса всегда меньше скорости враще-

ния насосного колеса.

Каждая частица рабочей жидкости в круге циркуляции (рис. 3)

совершает сложное движение, которое складывается из двух простых

движений: вращения П вместе с колесом относительно круговой оси

симметрии О2 гидромуфты (это движение в механике называется пе-

реносным) и вращения О в плоскости, проходящей через ось гидромуф-

ты Ох со скоростью циркуляции жидкости (это движение называется от-

носительным) .

Величина переносной скорости движения частиц жидкости, зави-

сящая от удаления их от оси вращения и скорости вращения рабочих

колес, характеризует меру кинетической энергии потока. Вход в на-

сосное колесо и выход из турбинного колеса находятся на меньшем

радиусе от оси вращения; выход из насосного колеса и вход в турбин-

ное дальше удалены от оси вращения. Следовательно, прохождение

частиц жидкости через насосное колесо сопровождается увеличением

ее кинетической энергии и, наоборот, прохождение ее через турбинное

колесо связано с уменьшением кинетической энергии.

Скорость циркуляции, т. е. скорость относительного движения

потока жидкости по лопаткам, зависит от соотношения угловых ско-

ростей вращения насосного и турбинного

колес. Разность чисел оборотов насосного

и турбинного колес называется скольже-

нием.

Скольжение рабочих колес S находится

в обратной зависимости от их передаточ-

ного отношения, т. е. от отношения часто-

ты вращения турбины пт к частоте враще-

ния насоса пн. Если скольжение колес

отсутствует, т. е. пт = пк, то исчезнет пе-

репад давлений, циркуляция жидкости пре-

кратится, а значит, прекратится передача

кинетической энергии с насосного колеса

на турбинное: вращающий момент будет

равен нулю. Иная картина будет в случае,

Рис. 3. Схема циркуляции

потока жидкости в рабочей

полости гидромуфты

7

если турбинное колесо неподвижно, а насосное колесо вращается

с нормальной скоростью (скольжение 100%). Перепад давлений будет

наибольший, также наибольшими будут скорость циркуляции жидко-

сти и ее воздействие на лопатки турбинного колеса. Передаваемый

вращающий момент будет иметь максимальное значение. При про-

межуточных значениях передаточного отношения гидромуфты ско-

рость циркуляции жидкости, а значит, и момент приобретают соот-

ветствующие промежуточные значения.

Зависимость передаваемого момента от числа оборотов турбинного

колеса при постоянной частоте вращения насосного колеса, представ-

ленная в виде графика, называется внешней характеристикой гидро-

муфты (рис. 2, б). Уменьшение частоты вращения насосного колеса

приводит к снижению передаваемого момента и кривые момента

при этом располагаются ниже, чем при нормальной частоте вращения.

В гидромуфте имеются только два рабочих элемента, связанных

рабочей жидкостью: насосное и турбинное колеса, а так как согласно

законам механики всякому действию механического характера соот-

ветствует равное ему противодействие, то в гидромуфтах всегда имеет-

ся равенство моментов на насосном и турбинном колесах. Это значит,

что гидромуфта не меняет величину передаваемого вращающего мо-

мента. В таком случае говорят, что коэффициент трансформации мо-

мента гидромуфты равен единице. Под коэффициентом трансформации

(преобразования момента) понимают отношен е момента на турбинном

колесе Л4Т к моменту на насосном колесе Л1Н, т.е. Л = ^ = 1.

Условие равенства моментов на рабочих колесах гидромуфты

объясняется тормозящим воздействием на насосное колесо потока

жидкости, выходящего из турбинного колеса. Это воздействие увели-

чивается с ростом скольжения колес.

Увеличение нагрузки Мт на турбинное колесо, вызывающее от-

ставание его от насосного колеса, приводит к росту потерь энергии

потока на преодоление сопротивлений. Коэффициент полезного дей-

ствия т]м при этом уменьшается в линейной зависимости от частоты

вращения турбинного колеса. На графике эта зависимость представ-

лена прямой линией, практически во всем диапазоне изменения пере-

даточного отношения — от 0 до 1. При — = 1 наступает идеальный

пн пн

холостой ход гидромуфты и ее к. п. д. равен нулю.

Если момент на рабочих колесах поддерживается неизменным,

то гидромуфта работает по так называемой тяговой характеристике

(рис. 2, в).

Из характеристик гидромуфты видно, что по своим энергетиче-

ским свойствам гидромуфта, отдельно взятая, не отвечает целям

тяги. Это объясняется перегружающим воздействием на дизель и

низким к. п. д. ее в диапазоне невысоких частот вращения турбинного

колеса. Гидромуфта рассчитывается на передачу нормального момента

Л1нор и работу при высоких передаточных отношениях с к. п. д.

0,95—0,98. В этот режим она включается в качестве ступени скорости

гидравлической передачи.

8

Гидравлические преобразователи (гидротрансформаторы). Гидро-

трансформатором называется устройство, обеспечивающее гибкое сое-

динение валов и передачу мощности с ведущего вала на ведомый с пре-

образованием вращающего момента и изменением частоты вращения

ведомого-вала по сравнению с частотой вращения ведущего вала.

Гидротрансформатор (рис. 4, а) отличается от гидромуфты наличи-

ем третьего неподвижного лопастного колеса, называемого направ-

ляющим аппаратом 4. Насосное колесо 1, закрепленное на валу 5, при-

водится во вращение от дизеля. Частота вращения насосного колеса и

вращающий момент на нем равны или, в случае наличия входного ре-

дуктора между дизелем и гидротрансформатором, пропорциональны

частоте вращения коленчатого вала дизеля и вращающему моменту

на нем. Турбинное колесо 2 соединяется с движущими колесами теп-

ловоза посредством механических элементов: системы зубчатых колес

и карданных валов. Следовательно, скорость движения и сила тяги

тепловоза пропорциональны частоте вращения турбинного колеса и

вращающему моменту на нем.

Все три рабочих колеса имеют профилированные лопатки, т. е.

лопатки, сечение которых имеет сложную аэродинамическую форму.

Лопатки рабочих колес размещаются так, что выходные кромки

одних лопастей располагаются в непосредственной близости от входных

других лопаток. Между кромками лопаток смежных колес преду-

сматриваются зазоры, необходимые для обеспечения свободного вра-

щения и теплового расширения. С этой же целью предусматриваются

зазоры между дисками колес и корпусом гидротрансформатора.

Принцип действия гидротрансформатора аналогичен принципу

действия гидромуфты. Насосное колесо закручивает жидкость, созда-

вая в ней запас кинетической энергии вращательного движения.

Турбинное колесо благодаря соответствующему профилю его лопаток

раскручивает жидкость. Запас кинетической энергии потока жидкости

Рис. 4. Гидротрансформатор:

а — схема; 1 — насосное колесо; 2 — турбинное колесо; 3 — кожух; 4— направ-

ляющий аппарат; 5 — ведущий вал; 6 •— ведомый вал; б — внешняя характе-

ристика

9

Рис. 5. Схема изображения потока, про-

текающего через турбинное колесо при

различной частоте его вращения:

а — колесо неподвижно; б — вращение с нор-

мальной частотой (расчетный режим); е—вра-

щение с повышенной частотой: uti, ита — аб-

солютная скорость жидкости соответственно на

входе и выходе из колеса; сотз — относительная

скорость жидкости на выходе нз колеса; итз —

переносная скорость жидкости на выходе нз

колеса

используется для преодоления

внешних сил сопротивления,

приложенных к ведомому валу,

а значит, и к движущим осям

тепловоза.

На выходе из турбинного

колеса направление потока жид-

кости зависит от частоты его

вращения. Эту зависимость

можно наглядно представить на

трех схемах изменения направ-

ления потока на турбинном ко-

лесе (рис. 5). Когда колесо не-

подвижно (рис. 5, а), поток

имеет направление, совпадаю-

щее с выходными кромками тур-

бинных лопаток, и претерпевает

наибольшее изменение. При этом

давление потока на лопатки

турбинного колеса будет наи-

большим. На характеристике

гидротрансформатора (рис. 4, б)

этот режим отвечает наибольше-

му вращающему моменту Л4Т.

С разгоном турбинного колеса

появляется переносная состав-

ляющая скорости движения

частиц жидкости и поток на вы-

ходе по направлению прибли-

жается к потоку на входе.

В момент, когда абсолютная скорость потока на выходе из турбин-

ного колеса ит2 почти совпадет по направлению с абсолютной ско-

ростью потока на входе цт1 (рис. 5, б), поток будет претерпевать наи-

меньшие изменения; вращающий момент на валу колеса будет умень-

шаться. Этому режиму соответствует наибольший к. п. д. гидротранс-

форматора (в современных гидротрансформаторах до 0,88). При даль-

нейшем увеличении частоты вращения турбинного колеса (рис. 5, в)

поток на выходе его будет отклоняться вправо, момент будет снижаться.

Очевидно, что во всех случаях, когда поток на выходе отклоняется

по направлению от потока на входе, на лопатках турбинного колеса

будут иметь место потери энергии. Эти потери тем больше, чем больше

отклонение претерпевает поток. Этим объясняется выпуклая форма

кривой к. п. д. т]тр (см. рис. 4, б), известная в математике под назва-

нием квадратичной параболы.

После турбинного колеса поток жидкости попадает на неподвижные

лопатки направляющего аппарата, на выходе которого он приобре-

тает всегда одно и то же направление, соответствующее безударному

входу в насосное колесо. На неподвижных лопатках направляющего

аппарата не происходит преобразования энергии, однако они воспри-

ю

нимают реактивный момент потока, величина которого характеризует

преобразование вращающего момента. Из направляющего аппарата

рабочая жидкость вновь поступает на входные кромки лопаток насос-

ного колеса и тем самым завершает свой путь в круге циркуляции гид-

ротрансформатора (на рис. 4, а показано стрелками).

Наличие в круге циркуляции неподвижных лопаток направляюще-

го аппарата придает гидротрансформатору свойство автоматически

изменять вращающий момент на турбинном колесе в зависимости

от частоты вращения последнего, т. е. от скорости движения тепло-

воза. Преобразующее свойство гидротрансформатора оценивается

коэффициентом трансформации момента К — Для тепловозных

трансформаторов значение К. составляет 3 и более.

По конструктивным особенностям различают гидротрансформаторы:

одноступенчатые и многоступенчатые, если в круге циркуляции

имеется соответственно один или несколько рядов (ступеней) лопаток

турбинного колеса;

одноциркуляционные и многоциркуляционные, если в его состав

входит соответственно один или несколько кругов циркуляции;

простые и комплексные, если он не обладает или, наоборот, обла-

дает свойством гидромуфты.

В отечественном тепловозостроении имеются примеры выполне-

ния и применения всех названных выше конструктивных видов гид-

ротрансформаторов.

Наряду с разделением гидротрансформаторов по конструктивным

особенностям существует разделение их по так называемому свойству

прозрачности: непрозрачные и прозрачные.

Под прозрачностью гидротрансформатора понимается

его свойство оказывать влияние на режим нагрузки дизеля при из-

менении внешнего сопротивления движению поезда.

На рис. 4, б видно, что в непрозрачном гидротрансформаторе мо-

мент насосного колеса Л4Н (сплошная линия) при постоянной частоте

вращения не изменяется при всех значениях момента турбинного коле-

са и его частоте вращения. Это свидетельствует о том, что изменение

внешней нагрузки не оказывает влияния на момент Л1Н, а значит, и

на нагрузку дизеля. Если же момент насосного колеса изменяется

с изменением момента турбинного колеса, то характеристика гидро-

трансформатора называется прозрачной (штриховые линии). Разли-

чают прямую прозрачность гидротрансформатора, если с уменьшением

Л4Т уменьшается также и Л4НПР, и обратную прозрачность, если с умень-

шением Л4Т растет Л4ноб.

В тепловозных гидропередачах применяют непрозрачные или близ-

кие к ним гидротрансформаторы, так как они обеспечивают постоян-

ный режим работы дизеля при изменении сопротивления движению

поезда.

Из характеристики гидротрансформатора (см. рис. 4, б) видно,

что отдельно взятый гидротрансформатор не отвечает требованиям,

предъявляемым к тепловозной передаче. Если при трогании и разгоне

турбинного колеса к. п. д. гидротрансформатора низкий, то этот

и

Рис. 6. Комплексный гидротрансфор-

матор:

а — схема гидротрансформатора; 1 — на-

сосное колесо; 2, 3 — ступени направля-

ющего аппарата; 4 — неподвижный вал;

5 — турбинное колесо; 6 — автологи; б —

схема автолога; 1 — внутренняя обойма;

2 — наружная обойма; 3 — лопатки на-

правляющего аппарата; 4 — пружина; 5 —

ролик

недостаток окупается реализацией необходимых тяговых свойств.

Такой режим составляет относительно небольшой период времени

работы гидротрансформатора.

Режим высокой частоты вращения турбинного колеса, характери-

зуемый также низким к. п. д., неприемлем для длительной работы

тепловоза. Поэтому гидротрансформаторы применяются в качестве

ступеней скорости гидропередачи.

Скоростной диапазон работы каждой ступени определяется по пе-

редаточным отношениям гидротрансформатора, при которых его к. п. д.

не ниже 80%.

Комплексные гидротрансформаторы. Стремление реализовать по-

ложительные свойства гидротрансформатора и гидромуфты в одном

гидроаппарате привело к созданию комплексных гидротрансформа-

торов.

Комплексный гидротрансформатор представляет собой устрой-

ство, обеспечивающее автоматический переход с режима гидротранс-

форматора на режим гидромуфты и наоборот в зависимости от усло-

вий работы.

Особенностью конструкции комплексного гидротрансформатора

(рис. 6, а) является то, что его направляющий аппарат, выполненный

в виде одного или двух рядом стоящих лопастных колес, укрепляется

на неподвижном валу с помощью муфт свободного хода, называемых

автологами. Муфты свободного хода представляют собой различного

рода храповой механизм. В тепловозных гидротрансформаторах при-

меняют роликовые муфты свободного хода (рис. 6, б). Неподвижная,

жестко закрепленная внутренняя обойма 1 охватывается наружной

обоймой 2, которая связана жестко с направляющим аппаратом 3.

Наружная обойма имеет пазы с наклонными плоскостями; между

внутренней обоймой 1 и наклонными плоскостями обоймы 2 установ-

лены ролики 5, которые поджимаются пружинами 4. В зависимости

12

от изменения направления потока масла, прошедшего через турбинное

колесо, и, следовательно, от того, с какой стороны лопатки направляю-

щего аппарата давит поток масла, направляющий аппарат либо вра-

щается, либо стоит на месте.

Полное заклинивание обеих ступеней направляющего аппара-

та происходит при работе гидротрансформатора с малыми передаточ-

ными отношениями —, когда направление абсолютной скорости выхо-

rtH

да жидкости из турбинного колеса таково, что обе ступени направляю-

щего аппарата отжимаются потоком в сторону, противоположную

направлению вращения турбинного колеса. Колеса направляющего

аппарата заклиниваются роликами муфты свободного хода, и тем са-

мым обеспечивается режим работы гидротрансформатора. На харак-

теристике гидротрансформатора (рис. 7) этому режиму соответствует

участок / кривых изменения моментов и к. п. д.

По мере увеличения передаточного отношения, что соответствует

разгону тепловоза, изменяется направление абсолютной скорости

выхода жидкости из турбинного колеса. При определенном переда-

точном отношении воздействие потока на лопатки направляющего

аппарата совпадет с направлением его возможного вращения на муф-

тах свободного хода.

При дальнейшем увеличении передаточного отношения колесо

направляющего аппарата первой ступени начинает вращаться в одну

сторону вместе с турбиной, а гидротрансформатор переходит на ра-

боту с одной неподвижной ступенью направляющего аппарата. Этому

режиму соответствует участок II его характеристики, на котором

к. п. д. возрастает, а момент Мт изменяется более плавно, чем на пер-

вом режиме.

tz (

Когда передаточное отношение становится равным ,направ-

ление скорости выхода жидкости из турбинного колеса совпадает с на-

правлением выходных кромок

лопаток второй ступени направ-

ляющего аппарата и давлением

потока муфта свободного хода

расклинивается, колесо нап-

равляющего аппарата начинает

вращаться вместе с турбинным

колесом. Гидротрансформатор

переходит на режим гидромуфты.

На участке III его характери-

стики видно дальнейшее увели-

чение к. п. д. и снижение мо-

ментов А1Т = 2ИН с ростом пере-

даточного отношения.

Таким образом, последова-

тельное автоматическое раскли-

нивание двух ступеней направ-

ляющего аппарата, установлен-

Рис. 7. Характеристика комплексного

гидротрансформатора:

1 — при двух неподвижных ступенях направ-

ляющего аппарата; 2 — тгрн одной неподвиж-

ной ступени; 3—»в режиме гидромуфты

13

ных на муфтах свободного хода, позволяет реализовать в одном

гидроаппарате три режима: два режима гидротрансформатора и режим

гидромуфты. Каждому режиму соответствует определенный участок

характеристики. Как видно на характеристике, диапазон работы гид-

ротрансформатора с высоким к. п. д. за счет этого расширяется.

Комплексные гидротрансформаторы по сравнению с простыми

имеют более сложную конструкцию. Надежность их в длительной

эксплуатации снижается за счет трущихся элементов муфты свободного

хода. В тепловозных гидропередачах комплексные гидротрансформато-

ры находят ограниченное применение.

§ 2. Конструктивные схемы

гидравлических передач. Рабочие жидкости

При рассмотрении принципа работы гидротрансформатора и гид-

ромуфты было установлено, что характеристика каждого из них в от-

дельности не может обеспечить необходимой тяговой характеристики

тепловоза по диапазону скоростей и к. п. д. Поэтому гидропередачи

тепловозов выполняются многоступенчатыми, состоящими из различ-

ных комбинаций гидроаппаратов между собой или одного гидроаппа-

рата и механической коробки скоростей.

По конструкции и способу действия гидравлические передачи

тепловозов очень разнообразны. В зависимости от способа передачи

энергии их можно разделить на однопоточные, двухпоточные и сме-

шанные.

Однопоточные гидропередачи — это такие передачи, в которых весь

поток мощности дизеля проходит через гидроаппарат. Им свойственна

бесступенчатость изменения передаточного отношения, автоматич-

ность действия, относительная дешевизна и пр. Входящие в их схему

зубчатые передачи от дизеля или от выходного вала до ведущих осей

тепловоза не определяют качественно тяговые свойства и поэтому

не могут служить классификационным признаком.

В схемах однопоточных тепловозных гидропередач поток мощно-

сти может проходить через различное количество последовательно ра-

ботающих гидравлических аппаратов. В зависимости от этого можно

составить следующие схемы гидропередач:

1) один гидротрансформатор. В тепловозах применения не полу-

чила;

2) гидротрансформатор плюс гидротрансформатор. По такой схе-

ме выполнены гидропередачи Ворошиловградского тепловозострои-

тельного завода (тип Л60 на тепловозах ТГ102), Калужского машино-

строительного завода (типы УГП 750/2Т на тепловозах ТГМЗБ, ТГ16

и ГДП1000 на дизель-поездах ДР1), фирмы Фойт (типы L24, L26, L28)

и др.;

3) гидротрансформатор плюс гидротрансформатор плюс гидро-

трансформатор. По такой схеме выполнены гидропередачи Коломен-

ского тепловозостроительного завода (тепловоз ТГП50), фирмы Фойт

(типы L36, L306, L308);

14

4) гидротрансформатор плюс гидромуфта. Схема практически воз-

можна, но применения не получила;

5) гидротрансформатор плюс гидромуфта плюс гидромуфта. Такую

схему имеют гидропередачи Муромского завода (тепловозы ТГМ1,

ТГМ23) и фирмы Фойт (тип L37);

6) гидротрансформатор плюс гидротрансформатор плюс гидро-

муфта. Эта схема широко распространена в тепловозных гидропереда-

чах. К ним относятся гидропередачи Калужского машиностроительного

завода (тип УГП 750-1200 на тепловозах ТГМЗА, ТГ102), фирмы

Фойт (тип L217 на тепловозе ТГ102);

7) гидротрансформатор плюс механическая коробка передач. По та-

кой схеме выполнены гидропередачи тепловозов ТГ100 и ТГМ2 Во-

рошиловградского тепловозостроительного завода, тепловоза ТГМЗ

Людиновского тепловозостроительного завода, фирмы Майбах (тип

К104 и КЮ84), фирмы Круппа;

8) гидромуфта плюс механическая коробка передач. Такая схема

применена в гидропередачах венгерских дизель-поездов ДП1 и авто-

мотрис.

Однопоточные гидропередачи, состоящие из нескольких последо-

вательно работающих гидроаппаратов, называются многоциркуля-

ционными. В таких гидропередачах переключение с одного круга

циркуляции на другой или переключение ступеней скорости движения

тепловоза производится путем опоражнивания одного и заполнения

рабочей жидкостью другого круга циркуляции. При оптимальном сов-

мещении процессов опорожнения и наполнения смежных гидроаппа-

ратов с помощью системы автоматики достигается сравнительно быст-

рое (3 — 6 с) и надежное переключение ступеней скорости без значи-

тельного снижения силы тяги.

В одноциркуляционных гидропередачах, состоящих из одного гид-

ротрансформатора и механической коробки передач, ступени скорости

переключаются вследствие изменения сочетания зубчатых колес

в коробке передач. Причем ступени скорости в коробке передач пере-

ключаются с помощью многодисковых фрикционных муфт или кулач-

ковых муфт различной конструкции. Кулачковые и фрикционные

муфты приводятся в действие гидравлическими или пневматическими

силовыми цилиндрами.

Таким образом, в одноциркуляционных гидропередачах, состоя-

щих из одного гидротрансформатора и механической коробки передач,

ступени скорости переключаются без слива рабочей жидкости из гид-

ротрансформатора. Рабочая жидкость, находясь в замкнутом объеме,

не соприкасается с воздухом, а поэтому меньше склонна к вспениванию

и старению. Температура ее может быть повышена по сравнению с тем-

пературой жидкости, используемой для многоциркуляционных гидро-

передач. В таких передачах меньше вентиляционные потери, так как

в них нет гидроаппаратов, вращающихся вхолостую. Время пере-

ключения ступеней скорости меньше, чем в многоциркуляционных, и

составляет 0,2 — 1,8 с. По к. п. д. и весовым показателям одноцир-

куляционные гидропередачи также превосходят многоциркуляци-

онные.

15

Выбор той или иной схемы гидропередачи зависит от ряда факто-

ров, определяющих экономичность и надежность тепловоза (назна-

чение тепловоза, характеристика двигателя, производственные мощ-

ности завода-изготовителя и т. п.). В тепловозостроении наибольшее

распространение получили многоциркуляционные гидропередачи.

Объясняется это их большей надежностью (отсутствие фрикционных и

кулачковых муфт) и относительной простотой изготовления (меньше

зубчатых колес, чем у одноциркуляционных).

Двухпоточные (гидромеханические) передачи — передачи, в ко-

торых часть мощности ведущего вала передается на ведомый вал гид-

равлическим путем, а другая — механическим. Они могут быть с сум-

мированием или с разделением мощности. Суммирование или разделе-

ние мощности производится с помощью дифференциальных зубчатых

механизмов планетарного типа, поставленных до гидротрансформатора

(разделение мощности) или после гидротрансформатора (суммирова-

ние мощности).

В гидромеханических передачах объединяются главные положи-

тельные качества гидравлической (бесступенчатость) и механической

(высокий к. п. д.) передач.

Гидромеханические передачи, как правило, являются одноцирку-

ляционными, а значит, им свойственны положительные качества пос-

ледних, отмеченные выше.

Гидромеханические передачи применены на отечественных тепло-

возах ТГ100, ТГМ2 и ТГМЗ (первого выпуска). Опытная эксплуатация

этих тепловозов дала возможность установить, что в таких передачах

наряду с некоторым снижением коэффициента трансформации момента

и усложнением конструкции ухудшены также демпфирующие (за-

щитные) свойства, поскольку связь между ведущими и ведомыми ва-

лами осуществляется не только через рабочую жидкость гидротранс-

форматора, но и через жесткую механическую передачу. Этими недо-

статками можно объяснить то, что такие передачи не получили широ-

кого распространения в тепловозах.

Смешанные передачи — это такие передачи, в которых при разгоне

и небольших скоростях движения передача энергии производится гид-

равлическим путем (через гидроаппараты), а при больших скоростях —

через механическую коробку передач. Выключение гидроаппаратов

из кинетической цепи дает возможность повысить к. п. д. передачи

в зоне высоких скоростей движения.

Смешанные передачи применяются на небольшие мощности 150 —

600 л. с. в дизель-поездах и автомотрисах.

Рабочие жидкости. Надежность и экономичность работы гидропе-

редачи зависят от сорта и качества рабочей жидкости. Объемная масса

жидкости влияет на размеры гидропередачи. Жидкости большей объем-

ной массы позволяют создавать гидропередачи меньшего размера и

массы.

В гидравлических передачах в качестве рабочей может служить

любая жидкость. Практически применяется минеральное масло (или

смесь масел), которое одновременно является смазкой для трущихся

частей.

16

Минеральное масло, применяемое в качестве рабочей жидкости

для тепловозных гидропередач, должно удовлетворять следующим

требованиям.

1. Масло должно иметь определенную вязкость, при которой до-

стигаются наименьшие потери и необходимые смазочные свойства.

В градусах по шкале условной вязкости при температуре 50° С масло

должно иметь ВУ° ==2-4-3. Вязкость масла характеризуется также

кинематическим коэффициентом вязкости, измеряемым в стоксах

(1 см2/с). В качестве основной характеристики в ГОСТах обычно ука-

зывают сантистоксы сСт (сотая доля стокса или 10~2 см2/с). Вязкость

зависит от температуры. Существуют формулы и таблицы для пересче-

та градусов условной вязкости в ВУ<° в единицы кинематической вяз-

кости при различной температуре.

2. Температура замерзания масла должна быть возможно более

низкой, а температура вспышки ее паров — возможно более высокой.

Для тепловозных гидропередач рекомендуется масло с температурой

вспышки не ниже +160° С. Вязкость масла в интервалах крайних

состояний не должна резко изменяться.

3. Масло должно быть химически чистым и однородным. Не до-

пускается наличие в масле кислот и щелочей, так как они способст-

вуют разложению его и вызывают коррозию деталей. В масле не долж-

но содержаться мылообразующих жиров, которые служат причиной

устойчивого ценообразования, а значит, и снижения передаваемой мощ-

ности. Для борьбы с пенообразованием в масло вводят специальные

жидкости, точно так же для предотвращения кислотности к маслу до-

бавляют антиокислители.

4. Масло должно быть механически чистым и однородным. Содер-

жание асфальтовых и смолистых веществ в масле нежелательно, так

как они при высоких температурах выделяются и оседают на стенках

трубопроводов и нарушают нормальную работу гидравлических эле-

ментов автоматики. Механические примеси в масле вызывают засоре-

ние отверстий в органах управления и интенсивный износ подшип-

ников. Поэтому в гидропередачу подают масло, прошедшее через

фильтры.

Для тепловозных гидропередач ранее применялись следующие

сорта масла (табл. 1): турбинное 22 (ГОСТ 32—53); индустриальное

Таблица 1

Физико-технические свойства масел, применяемых

в гидропередачах

Показатели Марка масла

ГТ50 Турбинное 22 Смесь МС20 и А У с при- садками

Плотность, г/см3 0,876—0,891 0,901 0,880

Вязкость кинематическая при 50° С, сст 11—14 20—23 35—45

Температура вспышки, °C, не ниже 170 180 180

Температура застывания, °C, не выше —28 — 15 — 15

17

-МС20 и веретенное АУ (ГОСТ 1707—51). Для снижения пенообразо-

вания в смесь масел МС20 и АУ добавляют антипенную присадку

ПМС—200А (0,005% в массовом соотношении). Промышленность вы-

пускает для гидроредукторов и гидропередач специальное масло

ГТ50 по МРТУ 38-1-256—67.

В реверс-редуктор ах гидропередач типа Z.217 применяется смесь

масел в составе 95% масла МС20 по ГОСТ 1013—49 и веретенного

масла АУ по ГОСТ 1642—50 в равных количествах повесу и 5% при-

садки ЛЗ 6/9 по ГОСТ 9973—62. (Эта же смесь применяется и для осе-

вых редукторов.)

§ 3. Устройство гидравлических передач

отечественных тепловозов

Гидропередача является составным звеном энергетической цепи

тепловоза. Свойства и характеристики гидропередачи в значительной

мере определяют тягово-экономические характеристики тепловоза,

а ее конструктивная сложность и уровень технологической реализа-

ции — эксплуатационные показатели: надежность, стоимость ремонта

и эксплуатации и т. д.

Основные технико-экономические характеристики гидропередач,

применяемых на отечественных тепловозах, приведены в табл. 2.

Конструкция отдельных узлов гидропередач приводится в гла-

вах, содержащих описания их ремонта, здесь отмечены лишь прин-

ципиальные особенности отдельных типов гидропередач.

Унифицированная гидропередача УГП 750-1200. В этой передаче,

выпускаемой серийно Калужским машиностроительным заводом и яв-

ляющейся основным типом гидропередачи отечественных тепловозов,

предусмотрена унификация в следующих направлениях:

1) в обеспечении передачи мощности от 750 до 1200 л. с. при оди-

наковых ее габаритах;

2) в возможности отбора мощности для вспомогательных нужд

на разных тепловозах;

3) во взаимозаменяемости основных узлов и деталей.

В этот же ряд унификации следует отнести и гидропередачу

УГП 750/2Т, являющуюся усовершенствованной модификацией гидро-

передачи УГП 750-1200.

Техническая характеристика гидропередачи УГП 750-1200

Тип гидротрансформатора.................. ТП 1000М

Тип гидромуфты....................С радиальными лопатками

Переключение ступеней скорости . . Автоматическое, гидравличе-

ским способом

Система автоматического управления

(САУГ)......................... Электрогидравлическая,

двухкоординатная

Система переключения реверс-режима Электропневматическая с воз-

душным доворотом на

УГП750-1200 и гидравлическим

доворотом на УГП750/2Т

18

Система питания гидроаппаратов и

охлаждения рабочей жидкости . . Параллельная

Рабочая жидкость..................Масло ГТ50 МРТУ 38-1-256—67,

трубинное 22 ГОСТ 32—53

с антипенной присадкой

ПМС-200А

Емкость масляной ванны, л . . . . 280

Система блокировок безаварийной

работы.............................Блокировки муфт реверса и

режимов; контроль предельной

допустимой скорости движения

Направление вращения входного вала По часовой стрелке, если

смотреть со стороны входного

вала

Продолжительность переключения ре-

верса или режима при заторможен-

ном тепловозе.....................Не более 4 с (при совмещении

опорожнения ГТР — не более

8 с)

Подача насосов, л/мин, не менее:

питательного при пи=3050 об/мин

и противодавлении 4,5 кгс/см2 . 1250

откачивающего при ns =

= 3140 об/мин............. 215

системы смазки при пн =

= 4200 об/мин............. 80

Расход масла на холодильник (л/мин,

не менее) при номинальном режиме

дизеля с суммарным сопротивлени-

ем трубопровода, холодильника и

фильтра, равном 2,4 кгс/см,

и работе:

на ГТР................................... 400

» ГМ..................................... 280

Температура масла на выходе из пита-

тельного насоса, °C:

рабочая....................... 40—90

максимально допустимая . . . 100

минимально допустимая при пуске —5

Давление воздуха для питания серво-

цилиндров и блокировок, кгс/см2. 5,5—8

Падение момента на выходном валу

(силы тяги) при переключении сту-

пеней скорости от его значения

в расчетной точке, %, не более . . 30

Продолжительность восстановления

момента, с, не более........................... 5

Отклонение точек переключения сту-

пеней от заданных по скорости теп-

ловоза, %.................................... ±3%

Коэффициент возврата САУГ...........................0,91—0,96

Диапазон рабочих скоростей, не менее................ 6

Коэффициент передачи мощности в диапазоне рабочих

скоростей, не менее.................................... 0,7

Моторесурс, ч........................................ 20000

В конструкции гидропередачи (рис. 8) можно выделить три части:

гидравлическую, механическую, системы автоматики, питания и

смазки. Гидравлическая и механическая части гидропередачи конст-

руктивно объединены в общем корпусе.

19

Таблица 2

Основные технико-экономические характеристики гидропередач отечественных тепловозов

Параметры Тип передачи

УГП750-1200 УГП750/2Т ГДП1000 тгмз Л60 УГП-350-500 L26 L217

Схема ГТР+ГТР+ ГТР+ ГТР+ ГТР+ ГТР+ ГТР+ГМ+ ГТР+ ГТР+ГТР+

+ГМ 4-ГТР 4-ГТР 4-КПП +ГТР + ГМ +ГТР +ГМ

Число ступеней скорости 3 2 2 2 2 3 2 3

Мощность, л. с. 750—1200 750—840 1000 750 1000 350—500 360 1000

Система автоматики1 Максимальный к. п. д., %, при ра- ЭГ ЭГ ЭГ ЭПГ ЭПГ ПГМ ЭПГ ПГМ

боте на:

ГТР I 85,0 85,0 85,0 85,0 85,0 84,0 85,0 84,0

ГТР II 85,0 85,0 87,0 .— 85,0 —. 85,0 85,0

ГМ I 90,0 — — — 91,0 — 92,0

ГМ II — — — — 89,0 —

Средний к. п. д., % 82,5 82,5 83,0 83,0 81,5 83 83 82,5

Диапазон рабочих скоростей при Пп>78% Передаточное отношение пары шесте- 6,0 5,2 4,5 5 5,5 4,8 4,2 5

рен:

первой ступени 1,66 1,66 1,73 3,76 1,98 2,43 3,9 1,63

второй ступени 0,789 0,789 0,911 2,0 0,872 1,49 1,86 1,27

входного редуктора 0,879 0,879 0,833 0,66 0,645 0,75 0,637 0,495

Частота вращения входного вала, об/мин Серия тепловоза 1400 1400 1500 1400 1500 1600—1500 1600 1500

ТГМЗА ТГМЗБ ДР1 ТГМЗ ТГ102 ТГМ1 ТГМ1 ТГ102

ТГ102К ТГМ6 ТГМ10 ТГ16 ДРШ ТГМ23

Масса передачи в сборе, кг 5670 5500 3080 4007 5170 7600 6400 4450

1 ЭГ— электрогидравлическая, ЭПГ— электропневмогидравлическая, ПГМ—пневмогидромеханическая.

Гидравлическая часть передач УГП750-1200 состоит из двух гидро-

трансформаторов и одной гидромуфты, передачи УГП 750/2Т —

из двух гидротрансформаторов типа ТП1000. Насосные колеса всех

гидр о ап парато в получают вращение через повышающую зубчатую

пару входного редуктора.

Повышающий входной редуктор предназначен не только для умень-

шения размеров гидропередачи, но и главным образом для согласо-

вания характеристик гидроаппаратов и дизеля. Это согласование сво-

дится к выбору такого передаточного отношения входного редуктора,

при котором момент нагружения со стороны гидротрансформатора

соответствует вращающему моменту дизеля. В этом случае обеспечи-

вается полное использование мощности дизеля. Так как такая операция

практически выполняется только при постройке или заводском ре-

монте тепловоза, то отсюда очевидна важность выбора и осуществле-

ние требуемого передаточного отношения входного редуктора для

реализации расчетной силы тяги тепловоза.

При работе дизеля его связь с движущими колесами происходит

через жидкость гидроаппаратов, работающих последовательно при раз-

личных скоростях движения. Включение гидроаппаратов произво-

дится посредством поочередного наполнения их рабочей жидкостью,

а выключение — опорожнением. Управление переключением гидро-

аппаратов автоматическое, осуществляемое в зависимости от пози-

ции контроллера машиниста (частоты вращения вала дизеля) и ско-

рости движения тепловоза. Электрогидравлическая система автомати-

ческого управления гидропередачи (САУГ) рассматривается в гл. XIV.

Питание гидроаппаратов рабочей жидкостью и смазка подшип-

ников и шестерен гидропередачи обеспечиваются центробежным пи-

тательным насосом. Подача масла для смазки вращающихся частей

при движении тепловоза с неработающим дизелем производится шесте-

ренчатым насосом, расположенным в нижней части корпуса гидро-

передачи.

В механическую часть гидропередачи входит реверс-режимный

редуктор и механизм включения реверса и режимов. Механизм вклю-

чения реверса и режимов состоит из двух цилиндров двойного дейст-

вия, системы рычагов и блокировок.

На кинематической схеме гидропередачи УГП 750-1200 (рис. 9)

можно выделить две кинематические цепи:

силовую, через которую осуществляются связь и передача вра-

щающего момента от вала дизеля к осям колесных пар;

вспомогательную, предназначенную для отбора мощности на вспо-

могательные нужды гидропередачи и тепловоза.

Силовая кинематическая цепь включает в себя:

а) приводной вал 1 с шестерней 2 повышающего входного редук-

тора и шестерней отбора мощности 37;

б) главный вал гидропередачи 13, состоящий из насосного вала 36

и турбинных валов первой 10 и второй 9 ступеней. На насосном валу

36 расположены ведомая шестерня 35 повышающего входного редук-

тора, насосные колеса двух гидротрансформаторов и насосное колесо

гидромуфты. На турбинном валу первой ступени находится шестерня

21

12 и турбинное колесо первого гидротрансформатора, на турбинном

валу второй ступени — шестерня 4 и турбинное колесо второго гид-

ротрансформатора и гидромуфты;

в) вторичный вал 19, который составлен из ступиц, ведомых шесте-

рен 14 и 18 первой и второй ступеней, соединенных между собой непод-

22

вижной шлицевой муфтой, и шестерен 34 маневрового и 32 поездного

режимов, находящихся в постоянном зацеплении с шестернями 27

и 29 раздаточного вала 22. Шестерни 34 или 32 с помощью подвиж-

ной шлицевой муфты 33, постоянно соединенной с шестерней 18,

связывают гидравлическую часть передачи с реверс-режимным ре-

дуктором;

г) вал реверса 23, состоящий из паразитной шестерни 24, сцеплен-

ной постоянно с шестерней 18 вторичного вала, и шестерен 25 манев-

рового и 28 поездного режимов, находящихся в постоянном зацепле-

нии с шестернями 27 и 29 раздаточного вала. С помощью подвижной

шлицевой муфты 26 шестерни 25 или 28 могут быть соединены с шес-

23

Основные данные зубчатых

Серия тепловоза Передаточное отношение

Входной редуктор Маневровый режим Поездной режим Входной редуктор Передача

I сте- пень II сте- пень I сте- пень II сте- пень Z2 Zas Z1, Z14 z, z„

ТГМЗА ТГМ10 ТГ102 ТГМЗБ 0,879 0,367 0,822 0,879 5,05 5,05 5,05 2,4 2,4 2,4 2,46 2,46 1,763 2,46 1,17 1,17 0,836 1,17 58 60 45 58 51 22 37 51 35 35 35 35 58 58 58 58 52 52 52 52 41 41 41 41

Примечание. Номера шестерен в таблице соответствуют номерам шестерен на рис. 9

терней 24, что обеспечивает изменение направления вращения разда-

точного вала;

д) раздаточный (выходной) вал 22 с шестернями 27 и 29 маневро-

вого и поездного режимов.

Вспомогательная кинематическая цепь состоит из вала отбора мощ-

ности И с шестерней 3, сцепленной постоянно с шестерней 37, и двух

пар конических шестерен 5 и 6, 8 и 7, через которые передается вра-

Рис 9 Кинематическая схема гидропередачи УГП 750-1200

1 — приводной вал, 2—8, 12, 14, 15, 17, 18, 24, 25, 27—30, 32—35, 37 — шестерни гидропередачи;

9 — турбинный вал II ступени, 10 — турбинный вал I ступени; 11 — вал отбора мощности;

13 — главный вал 16 — датчик скорости, 19 — вторичный вал, 20 — питательный насос;

21 — откачиваюшии насос, 22 — раздаточный вал, 23 — вал реверса, 26 и 33 — подвижные

шлицевые муфты, 31 — насос системы смазки, 36 — насосный вал

24

Таблица 3

пар гидропередачи УГП 750-1200

Число зубьев шестерен

Реверс-режимиый редуктор Вал отбора МОЩНОСТИ Насос смазки Датчик скорости

Z34 Z28 Z27 Z, 2 ^28 Z29 Z37 Z« zs Z. z, z, Z(o z„ Zi,

41 24 24 73 39 39 58 55 57 34 15 15 34 21 18 40

41 24 24 73 39 39 58 72 40 34 15 15 34 21 18 40

41 47 — 50 — 47 50 54 58 34 15 15 34 25 18 40

41 24 24 73 39 39 58 55 57 34 15 15 34 21 18 40

щение на валы привода откачивающего 21 и питательного 20 насосов.

От шестерни 29 раздаточного вала через шестерню 30 приводится в дей-

ствие насос 31 системы смазки гидропередачи при движении тепловоза

с неработающим дизелем, а от главного вала — через пару шестерен

17 и 15 датчик 16 скорости движения.

Передача вращающего момента в силовой цепи осуществляется

следующим образом: от вала дизеля через упругую муфту на привод-

ной вал и затем через повышающую зубчатую пару 2 и 35 входного

редуктора на главный вал гидропередачи; с главного вала на разда-

точную шестерню 18 вторичного вала через шестерни 12 и 14 первой

ступени и неподвижную шлицевую муфту, если заполнен первый

гидротрансформатор, или шестерню 4, если заполнен второй.

Далее, в зависимости от направления движения тепловоза переда-

ча момента производится через подвижную шлицевую муфту 33 вто-

ричного вала или через паразитную шестерню 24 и такую же муфту

26 вала реверса на раздаточный вал. Подвижные шлицевые муфты

могут поочередно передавать вращающий момент на раздаточный вал

через шестерни 34 или 25 и 27 маневрового режима, а также шестерни

32 или 28 и 29 поездного режима.

Гидропередача УГП 750-1200 применяется на тепловозах разной

мощности и различного назначения, при этом изменяется лишь пере-

даточное отношение входного редуктора (табл. 3).

В передачах для магистральных тепловозов ТГ102К и ТГ16 ре-

жимные шестерни 28 и 34 не ставятся. Шестерни 27 и 29 раздаточного

вала, а также шестерни 28 и 32 реверсивного и вторичного валов вы-

полняются с одинаковым числом зубьев.

В гидропередаче УГП 750/2Т гидромуфта отсутствует, но от этого

передача конструктивно изменяется незначительно по сравнению с трех-

циркуляционной передачей. В ней на месте насосного колеса гидро-

муфты поставлена втулка, а турбинный вал укорочен на длину поса-

дочного места турбинного колеса.

25

Тяговая экономическая характеристика тепловозов с гидропере-

дачей УГП 750-1200 имеет ступенчатую форму, соответствующую числу

ступеней скорости (рис. 10).

Унифицированная гидропередача УГП 350-500. Кинематическая

цепь силовой передачи (рис. И) включает в себя звенья, конструктив-

но объединенные в следующие узлы: гидропередачу, состоящую из од-

ного гидротрансформатора и двух гидромуфт, и реверс-режимного

редуктора, включающего режимную коробку, реверс и отбойный вал.

Вращающий момент от вала дизеля через карданный вал с упругой

муфтой и шестерни Зи4 повышающего входного редуктора передается

на насосный (главный) вал 5, на котором размещены насосные колеса

гидротрансформатора и двух гидромуфт. Турбинные колеса гидро-

трансформатора и первой гидромуфты соединены с промежуточным

валом 6 с помощью шестерен 2 и 7, образующих первую механиче-

скую ступень с передаточным отношением 2,43. Турбинное колесо

второй гидромуфты передает вращение промежуточному валу 6 через

пару шестерен 1 и 8 второй механической ступени с передаточным отно-

шением 1,49. Вращающий момент от промежуточного вала передается

отбойному валу через шестерни 18, 9, 10, 17 режимной коробки и 15,

14, 13, 11 реверса. Режимная коробка работает так. Шестерня 18,

насаженная на выходной конец промежуточного вала, находится в по-

стоянном зацеплении с шестерней 9. Если шестерню 17, имеющую под-

вижное шлицевое соединение с валом режимной коробки 16, соединить

внутренним ее венцом с шестерней 18, то тепловоз будет работать

на поездном режиме, развивая скорость до 60 км/ч. При соедине-

нии наружным венцом шестерни 17 с шестерней 10 обеспечивается

Рис. 10. Тягово-экономические характеристики тепловоза ТГМЗА:

а — на маневровом режиме; б — на поездном режиме

26

Рис. 11. Кинематическая схема гидропередачи УГП 350-500:

1—4, 7—11, 13—15, 17—18 — шестерни передачи и реверс-режимного редуктора; 5 — главный вал; 6 — промежуточный вал; 12 — подвижной вал

реверса; 16 — режимный вал

Рис. 12. Тягово-экономическая характе-

ристика тепловоза ТГМ1 с гидропереда-

чей УГП 350-500:

1 — длительная сила тяги; 2 — длительная

скорость. Цифры в числителе и штриховые ли-

нии относятся к маневровому режиму; цифры

в знаменателе и сплошные линии — к поезд-

ному

маневровый режим и скорость

тепловоза уменьшается вдвое.

Реверсирование тепловоза

производится с помощью шестер-

ни 13, насаженной на подвиж-

ной вал 12. При перемещении

последнего в ту или другую сто-

рону шестеря 13 входит в за-

цепление с внутренним венцом

одной из конических шестерен

14, приводимых во вращение

шестерней 15. При этом дости-

гается требуемое направление

движения тепловоза. Переклю-

чения режима и реверсирование

тепловоза производятся посред-

ством пневмопривода при пол-

ной остановке тепловоза.

Переключение ступеней ско-

рости осуществляется путем од-

новременного опорожнения и

наполнения переключаемых гид-

роаппаратов. Управление про-

цессом переключения автомати-

ческое, определяемое скоростью

движения тепловоза. Длитель-

ность процесса переключения

ступеней скорости составляет

8—10 с при переходе с гидро-

трансформатора на первую гидромуфту и 4 — 6 с при переходе

с первой гидромуфты на вторую.

Совмещение процессов опорожнения и наполнения переключае-

мых гидроаппаратов исключает глубокое падение силы тяги теплово-

за. Однако прямые переключения гидроаппаратов при возрастании

скорости движения и обратные — при ее уменьшении сопровождаются

скачкообразным изменением силы тяги до 70% ее номинального зна-

чения (рис. 12). Такое явление объясняется прямой прозрачностью

гидромуфт и вследствие этого изменением режима работы дизеля.

Переключения с гидротрансформатора на первую гидромуфту и

последующий переход на вторую гидромуфту при возрастании скорости

движения тепловоза сопровождаются увеличением сопротивления вра-

щению турбинных колес включаемых гидромуфт, что в свою очередь

вызывает снижение частоты вращения вала дизеля до синхронизации

с частотой вращения ведомых валов передачи. Падение частоты вра-

щения вала дизеля достигает при этом 70% номинального ее значе-

ния, т. е. 1100 об/мин. Такое же скачкообразное изменение силы тяги

и частоты вращения вала дизеля наблюдается при обратных перехо-

дах с низшей ступени на высшую.

Наибольший к. п. д. гидропередачи на режиме гидротрансформа-

28

тора при полной нагрузке (при частоте вращения вала дизеля

1600 об/мин) дотирается при оптимальном значении передаточного от-

ношения ггтр = 0,4 и составляет г|гтр = 78%.

к. п. д. гидромуфт изменяется в пределах т]гм = 90 — 96% при ко-

лебании частоты вращения вала дизеля в диапазоне 1080—1600 об/мин.

Гидропередача типа Л60. Спроектирована Ворошиловградским

тепловозостроительным заводом и установлена на партии тепловозов

ТГ102 для работы совместно с дизелем М756. Гидропередача Л60

(рис. 13) конструктивно объединяет в себе силовую кинематическую

цепь для привода движущих колес, вспомогательную кинематическую

цепь для привода агрегатов собственных нужд тепловоза и системы

автоматики, питания и смазки.

В гидропередаче применены комплексные гидротрансформаторы

типа ГТКПТ, имеющие широкий скоростной диапазон. Это позволило

реализовать скорость до 120 км/ч посредством двух ступеней.

Мощность от дизеля через карданный вал 2, шестерни 3 и 4 повы-

шающего входного редуктора передается на вал насосных колес 5

обоих гидротрансформаторов. Каждое турбинное колесо гидротранс-

форматоров соединено со вторичным валом с помощью самостоятель-

ной пары шестерен 7 и 18, 8 и 15. Передаточные отношения зубчатых

пар каждой ступени подобраны так, что первый гидротрансформатор

работает с полной нагрузкой при трогании и разгоне до скорости

45 км/ч, а второй — при движении со скоростью от 45 до 120 км/ч.

Прямое и обратное вращение выходной шестерни 20 и раздаточного

вала осуществляются с помощью шестерни 21 или шестерен 16 и 19,

Рис. 13. Кинематическая схема гидропередачи Л60:

1 — носок дизеля; 2 — карданный входной вал; 3 и 4 — шестерни входного редуктора, 5 — на-

сосный вал; 6 — гидротрансформатор II; 7 и J8, 8 и 15 — шестерни второй и первой ступе-

ней скорости; 9 —- гидротрансформатор I; 10—13 — шестерни осевого редуктора; 14 — меха-

низм переключения реверса; 16, 19, 20 и 21 — шестерни реверса; 17 —выходной карданный вал;

22 — шестерня привода питательного насоса

29

насаженных на реверсивные валы. Включение реверсивных шестерен

и валов дост ггается посредством двух шлицевых муфт, перемещаемых

усилием пневмоцилиндров. Переход с одной ступени скорости на

другую осуществляется опорожнением одного и одновременным за-

полнением маслом другого гидротрансформатора. Опорожнение гид-

ротрансформатора происходит через специальный быстродействующий

мембранный сливной клапан.

Для переключения ступеней скорости применяется электропневмо-

гидравлическая система автоматического управления, работающая

по сигналам скорости движения тепловоза и вращения вала дизеля.

Гидропередача ГДП 1000. Разработана Калужским машинострои-

тельным заводом для дизель-поезда ДР 1, выпускаемого Рижским ва-

гоностроительным заводом. Гидропередача (рис. 14) состоит из глав-

ной (силовой) кинематической цепи, осуществляющей передачу вра-

щающего момента от дизеля к осевым редукторам колесных пар, вспо-

могательной кинематической цепи, обеспечивающей отбор мощности

на вспомогательные нужды самой передачи и дизель-поезда, и системы

автоматики и питания.

Силовая кинематическая цепь включает в себя:

входной вал 10 с шестерней И входного редуктора;

главный вал 8, на котором смонтированы шестерня 9 входного ре-

дуктора, шестерни 15 и 21, два гидротрансформатора 18 и 17 типа

ТП1000М соответственно первой и второй ступени;

промежуточный вал 24 с шестернями 22 и 26 первой и второй ступе-

ней, находящихся в постоянном зацеплении с шестернями 21 и 15

главного вала, и шестерня 5 реверсивного редуктора, которая соеди-

няется посредством внутреннего шлицевого соединения с шестерней 26;

реверсивный вал 27, на котором смонтированы шестерни 28

и 29, имеющие шлицы для соединения их с помощью шлицевой муфты;

раздаточный выходной вал 3 с шестерней 4, находящейся в постоян-

ном зацеплении с шестернями”5 и 29.

Вспомогательная кинематическая цепь состоит из вала отбора

мощности 14 с шестерней 13, постоянно сцепленной с шестерней 11,

и двух пар конических шестерен 16 и 19, через которые осуществля-

ется привод маслооткачки насоса 25 и питательного насоса 23. Отбор

мощности от элементов гидропередачи осуществляется также: для

привода генератора 7 постоянного тока типа КГ-12,5 от главного вала

через клиноременную передачу, для привода компрессора 12 типа

ВВ 1,5/9 от вала отбора мощности 14 через клиноременную передачу,

для привода гидронасоса 20 типа ПМ10 (МП20) от вала 14.

По ряду узлов гидропередача ГДП1000 унифицирована с гид-

ропередачей УГП 750-1200. Кроме гидротрансформаторов типа

ТП1000М, к таким узлам относится электрическая часть электрогид-

равлической системы автоматики, насосы и т. д. За счет более рацио-

нальной компоновки в ней уменьшены масса и габариты по сравнению

с гидропередачей УГП 750/2Т, имеющей схожую схему.

Гидромеханическая передача тепловоза ТГМЗ. На тепловозах

ТГМЗ первого выпуска установлена гидромеханическая передача

(рис. 15), в которую входят следующие узлы: гидротрансформатор

30

с повышающим входным редуктором и суммирующим планетарным

механизмом; коробка перемены передач (КПП); система автоматики,

питания и смазки.

Дизель Д через карданный вал 1 и шестерни 2 и 27 входного повы-

шающего редуктора приводит во вращение трансформаторный вал 26,

на который насажены насосное колесо 5 гидротрансформатора и сол-

Рис. 14. Кинематическая схема гидропередачи ГДП 1000:

1— насос системы смазки; 2— привод насоса системы смазки; 3— выходной вал; 4, 5, 9,

11, 13, 15, 16, 19, 21, 22, 26, 23, 29 — шестерни передачи; 6 — механизм переключения реверса;

7 — вспомогательный генератор; 8 — главный вал; 10 — приводной вал; 12 — компрессор;

14 — вал отбора мощности; 17 — гидротрансформатор II ступени; 18 — гидротрансформатор

I ступени; 20 — гидронасос; 23 — питательный насос; 24 — промежуточный вал; 25 — откачи-

вающий насос; 27 — реверсивный вал

31

Рис. 15. Кинематическая схема гидромеханической передачи тепловоза ТГМЗ:

1 — карданный входной вал; 2 н 27— шестерни входного редуктора; 3 — турбинное колесо;

4— направляющий аппарат; 5 — насосное колесо; 6—5 — шестерни планетарного суммиру-

ющего механизма; 9 — вал передачи; 10 и 13 — фрикционные муфты I и II ступеней;

11, 12, 14, 15, 18, 19, 22—25 — шестерни коробки перемены передач и реверс-режимного меха-

низма; 16 и 17 — подвижные муфты маневрового и поездного режимов; 20 и 21 — подвижные

муфты переднего н заднего хода; 26 — трансформаторный вал; 28—3/ — шестерни осевого

редуктора

нечная шестерня 8 суммирующего планетарного редуктора. Турбин-

ное колесо 3 гидротрансформатора связано жестко с венечной шестер-

ней 6 суммирующего редуктора. Три шестерни-саттелита 7 водилом

соединены с валом 9 передачи.

Гидротрансформатор комплексный, типа ГТК-П, с двумя направ-

ляющими аппаратами 4, установленными на механизмах свободного

хода. Автоматически поочередно отключаясь, направляющие аппараты

позволяют гидротрансформатору работать на режиме гидромуфты.

Коробка перемены передач имеет две механические ступени,

включаемые посредством дисковых фрикционных муфт 10 и 13.

Передача имеет также реверс-режимный механизм, обеспечивающий

реверсирование и изменение режима работы тепловоза. Маневровый

режим (до 30 км/ч) осуществляется при включении подвижной муфты

16 с шестерней 25, поездной (до 62 км/ч) — при включении подвижной

муфты 17 с шестерней 19. Реверсирование тепловоза производится пе-

реключением подвижных муфт переднего хода 20 и заднего хода 21,

соединяющих шестерни соответственно 24 и 25, 19 и 22.

32

Муфты реверса и режима переключаются пневмоцилиндрами,

управление которыми производится с поста машиниста. В схеме уп-

равления предусмотрены блокировки, исключающие переключение ре-

верса и режима во время движения тепловоза.

Рассмотрим кратко работу гидропередачи. При работающем дизеле

и неподвижном тепловозе гидротрансформатор заполнен маслом,

а фрикционные муфты выключены. Как уже было сказано, при этом

вращается вал 26 с насаженными на нем насосным колесом 5 и сол-

нечной шестерней 8. При заполнении гидротрансформатора маслом

турбинное колесо <3 будет передавать вращающий момент на венечную

шестерню 6, от которой получают вращение саттелиты 7. Солнечная

шестерня 8 также находится в зацеплении с саттелитами сумми-

рующего редуктора, которые через водило приводят во вращение вал

передачи 9. Таким образом, часть мощности дизеля передается к коле-

сам тепловоза механическим путем через вал 26 и солнечную шестерню

8, а остальная мощность—гидравлическим через турбинное колесо 3

и венечную шестерню 6.

Трогание тепловоза происходит при включении фрикционной

муфты 13, которая соединяет шестерню 12 с валом 9. При переходе

на вторую ступень включается фрикционная муфта 10, соединяющая

шестерню 11 с валом 9. При маневровом режиме и переднем ходе теп-

ловоза движение на первой ступени скорости передается от шестерен

14, 25, 24 к шестерне 23, на второй ступени—-через шестерни 15, 25,

24 и 23. На поездном режиме при переднем ходе передача движения

происходит на первой ступени скорости через шестерни 14, 15, 18,

19, 25, 24 и 23, а на второй — через шестерни 15, 18, 19, 25 и 23.

От выходного вала движение передается через карданные валы

к осевым редукторам передней и задней тележек.

Управление переключением механических ступеней скорости авто-

матизированное.

Гидропередача L217 фирмы Фойт. Гидропередача L217 установлена

на партии тепловозов ТГ102. В конструкции передачи имеются осо-

бенности, которые можно показать на кинематической схеме (рис. 16).

Непосредственно гидропередачу составляют так называемый гидро-

редуктор 6, реверс-редуктор 8, системы автоматики, питания и смазки.

Отбор мощности от дизеля для привода вспомогательных механизмов

производится от раздаточно-проходного редуктора 2, размещенного

между дизелем и гидроредуктором. С помощью клиноременной пере-

дачи от него получают вращение вспомогательный генератор 5 и комп-

рессор, а через редуктор «3 — вентилятор холодильника. На послед-

них по выпуску тепловозах отбор мощности предусмотрен от первич-

ного вала через гидромуфту.

Гидроредуктор образован двумя гидротрансформаторами и одной

гидромуфтой, работающими на две механические ступени. Каждый

гидроаппарат действует в определенной части всего скоростного диа-

пазона тепловоза, обеспечивая передачу мощности с наибольшим

к. п. д. Гидроаппараты включаются и выключаются с помощью пнев-

могидромеханической системы автоматики в зависимости от скорости

движения тепловоза и режима работы дизеля.

2 Зак 88 33

27 26 25 24

Рис. 16. Кинематическая схема гидропередачи L217 тепловоза ТГ102:

/__упругая муфта; 2 — раздаточно-проходной редуктор; 3 — привод вентилятора холодильника; 4 привод вспо-

могательного генератора и компрессора; 5 — вспомогательный генератор; 6 — гидроредуктор; 7 осевые редукторы;

8 —реверс-режимный редуктор; 9 — входной вал; 10, 11, 13, 15, 18, 19 — шестерни гидроредуктора; 12 — насос

управления- 14 — главный вал; 16 — выходной вал редуктора; 17 — вторичный насос смазки; 20 — насос

питательный- 21—23 25, 26, 31, 32 —34 — шестерни реверс-режимного редуктора; 24 — муфта режима; 2! — вал раз-

даточный; 28 — насос вторичный смазки; 30 — вал промежуточный; 33 — вал реверса; 35 — муфта реверса;

35 — насос первичный смазки

I идр op еду к гор работает так. Входной вад 9, вращающийся от ди-

зеля, через пару шестерен 10 входного редуктора приводит в движе-

ние первичный вал 14, на котором напрессованы насосные колеса НК

гидроаппаратов. При заполнении маслом первого гидротрансформатора

вращающий момент с турбинного колеса ТК передается через пару

шестерен 13 на выходной вал 16 и далее на реверс-редуктор 8. Второй

гидротрансформатор и гидромуфта в это время не заполнены, а поэтому

их насосные колеса вращаются вхолостую.

В дальнейшем, включаясь последовательно, они передают вращаю-

щий момент на одну и ту же пару шестерен 15 второй ступени и далее

также через выходной вал 16 на реверс-редуктор 8.

Реверс-редуктор представляет собой отдельный конструктивный

узел, соединяемый фланцем с гидроредуктором. Кроме реверсирова-

ния, он обеспечивает также работу тепловоза на грузовом или пасса-

жирском режимах. При грузовом режиме максимальная скорость теп-

ловоза составляет 90 км/ч, при пассажирском — 122 км/ч.

Реверс-редуктор состоит из семи шестерен и четырех валов, распо-

ложенных в стальном литом корпусе, который имеет разъем в про-

дольном направлении. Шестерни 21—23, а также 26, 31, 32 и 34 на-

ходятся между собой в постоянном зацеплении, паразитная шестерня

32 служит для изменения направления движения. На валу реверса 33

на скользящей насадке расположена муфта реверса 35, которая по-

средством пневмопривода входит в зацепление либо с шестерней 21,

либо с шестерней 34, изменяя тем самым направление вращения про-

межуточного вала 30, а значит, выходного вала 27. Муфта режимного

переключателя 24 расположена на выходном валу 27 и, перемещаясь

по нему, может входить в зацепление с шестерней 23 или 26. При сое-

динении муфты с шестерней 26 включается грузовой режим, при за-

цеплении с шестерней 23 — пассажирский. Переключение режимов,

как и реверса, производится с помощью пневмопривода при неподвиж-

ном тепловозе. Для смазки шестерен и подшипниковых узлов преду-

смотрены следующие устройства:

первичный смазочный насос 36, приводимый во вращение непо-

средственно от первичного вала гидроредуктора, подает смазку к шес-

терням реверс-редуктор а еще при неподвижном тепловозе;

вторичный смазочный насос 28, приводимый во вращение от вала

30 реверс-редуктора через шестерни 29, обеспечивает смазку реверс-ре-

дуктора при движении тепловоза с отключенной гидропередачей;

вторичный реверсивный насос смазки 17, получающий привод

через шестерни 18 от выходного вала 16 гидроредуктора, обеспечивает

смазку всей передачи при движении с остановленным дизелем;

маслоразбрызгивающее колесо 25, вращаемое через зубчатое за-

цепление на муфте переключателя режимов, подающее масло к под-

шипникам реверс-редуктора.

Как и во всех гидропередачах других типов, питание гидроаппа-

ратов маслом осуществляется от питательного центробежного насоса

20, а масло в систему автоматического управления подается шестерен-

чатым насосом управления 12. Оба эти насоса приводятся через соот-

ветствующие шестерни 19 и И от входного редуктора 10.

2* 35

Глава II

СОДЕРЖАНИЕ ГИДРАВЛИЧЕСКИХ ПЕРЕДАЧ

ТЕПЛОВОЗОВ В ЭКСПЛУАТАЦИИ

§ 1. Особенности эксплуатации

Условия работы узлов и деталей. Гидропередачи тепловозов, хотя

и не подвергаются ударным нагрузкам и обильно смазываются маслом,

работают в сложных температурных условиях, вызываемых, с одной

стороны, выделением большого количества тепла и, с другой — воз-

можным чрезмерным охлаждением масла в зимнее время.

Недостаточный отвод тепла от гидропередачи приводит к пере-

греву масла, снижению смазывающей способности, отложениям

смолистых остатков и нагару в каналах и трубопроводах. Перегретое

масло склонно к повышенному пенообразованию, вызывающему резкое

снижение силы тяги тепловоза. Создаются неблагоприятные условия

для работы подшипников, что вызывает их преждевременный износ.

Поэтому важным условием нормальной эксплуатации тепловоза с гид-

ропередачами является содержание холодильников в исправном сос-

тоянии. Температура масла гидропередачи, замеренная на выходе

из передачи, не должна превышать 100° С.

Чрезмерное охлаждение масла также неблагоприятно сказывается

на работе гидропередачи. Применяемые в передачах масла ГТ50 и тур-

бинное 22 (Л) имеют температуру застывания около—28° С. При дли-

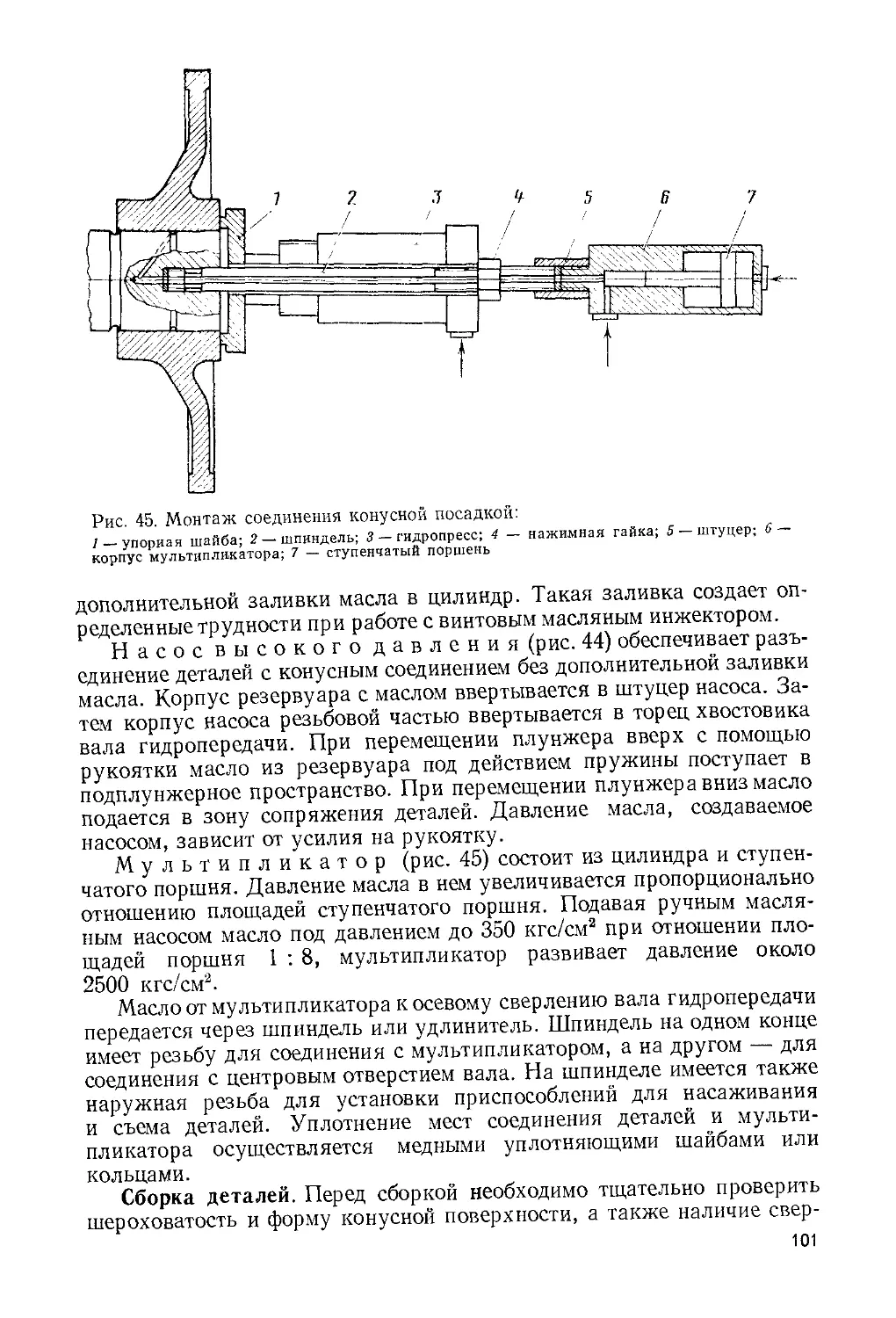

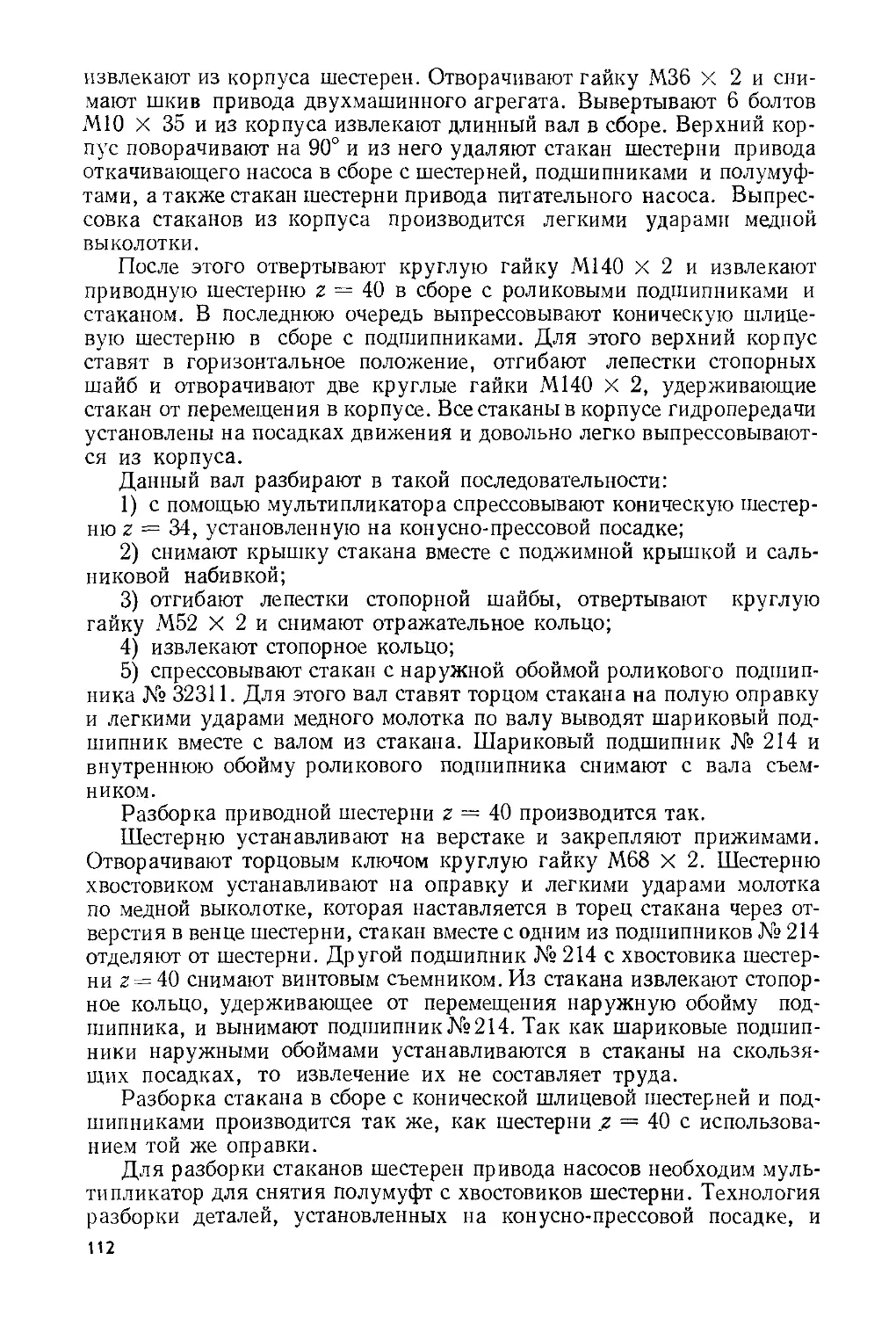

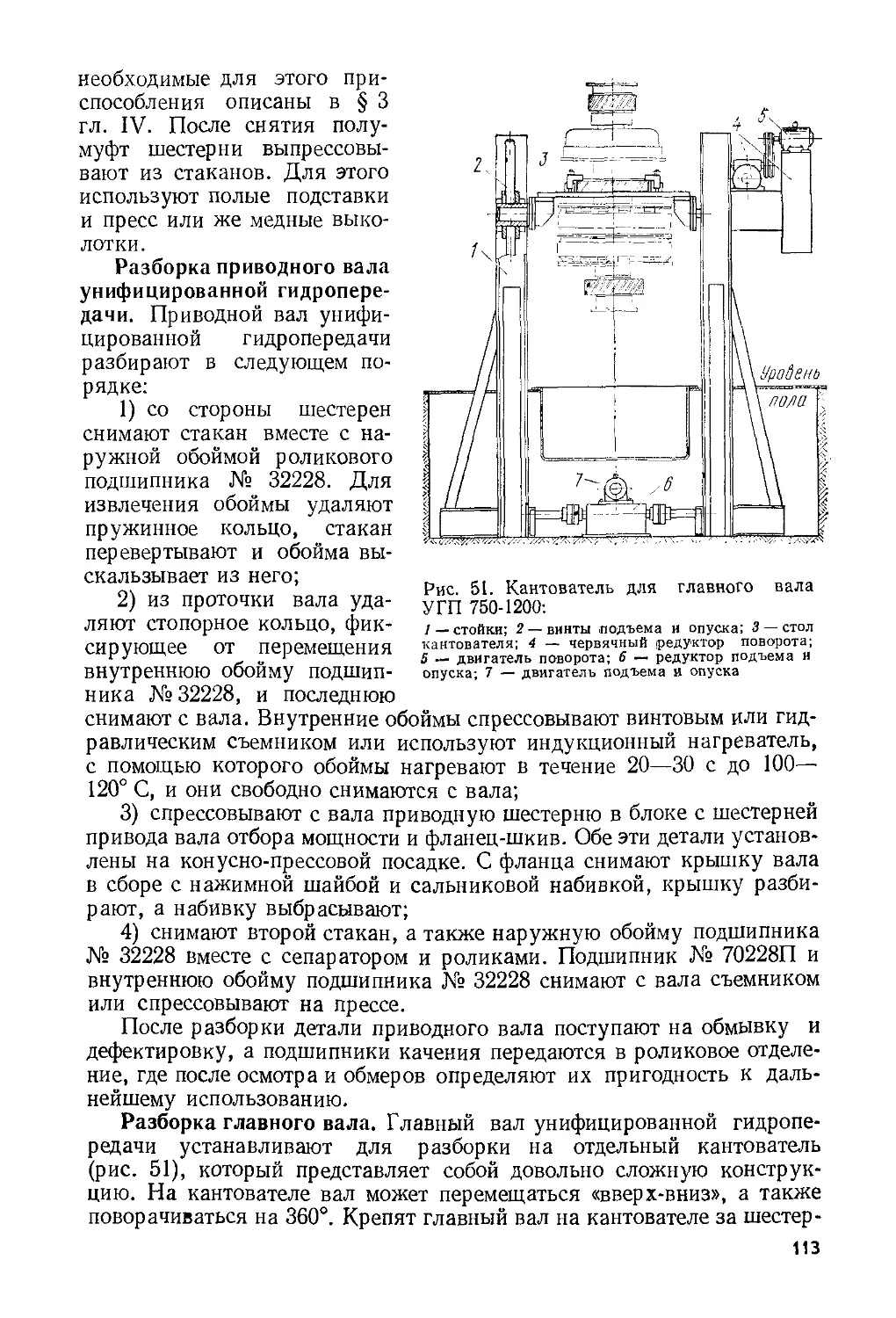

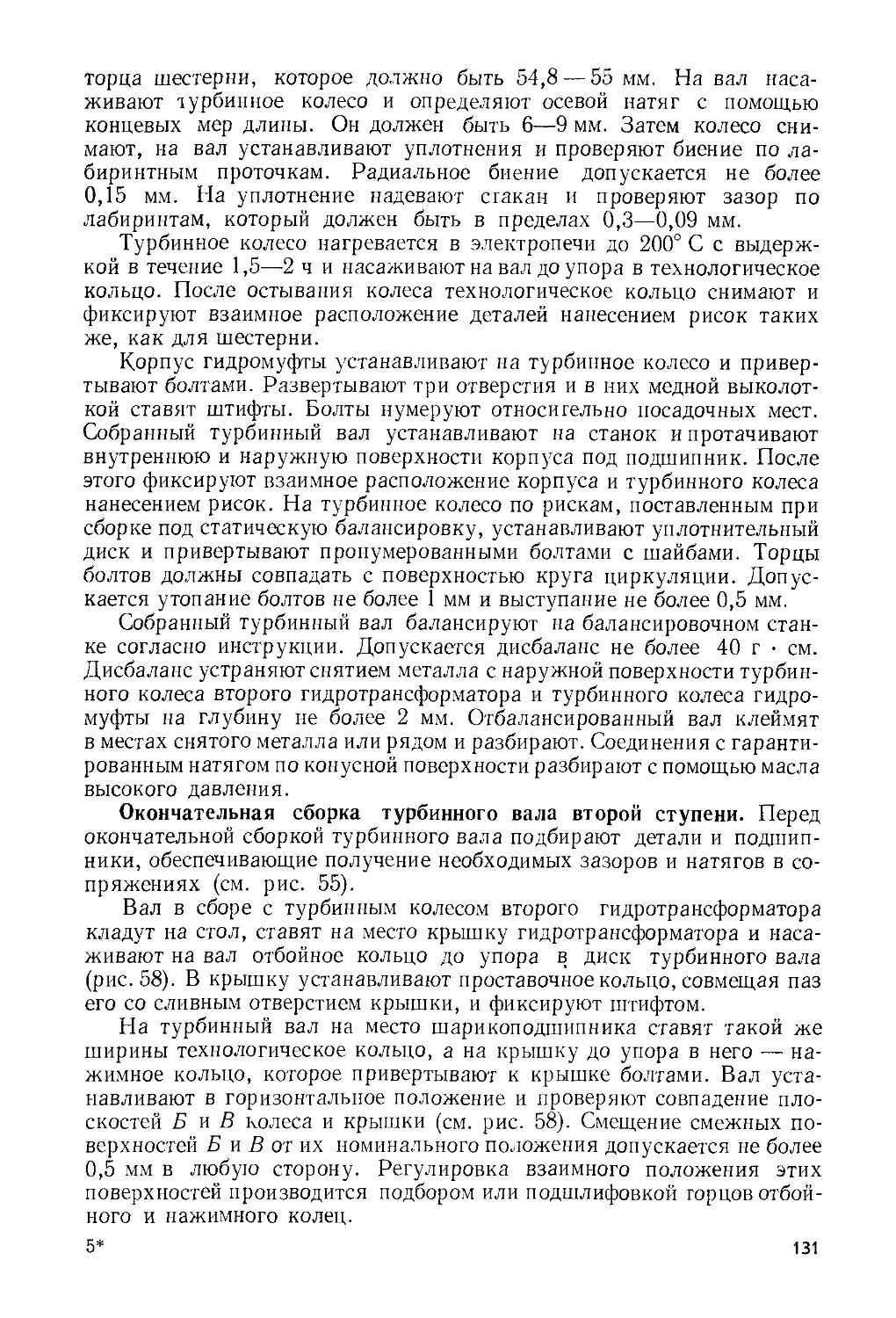

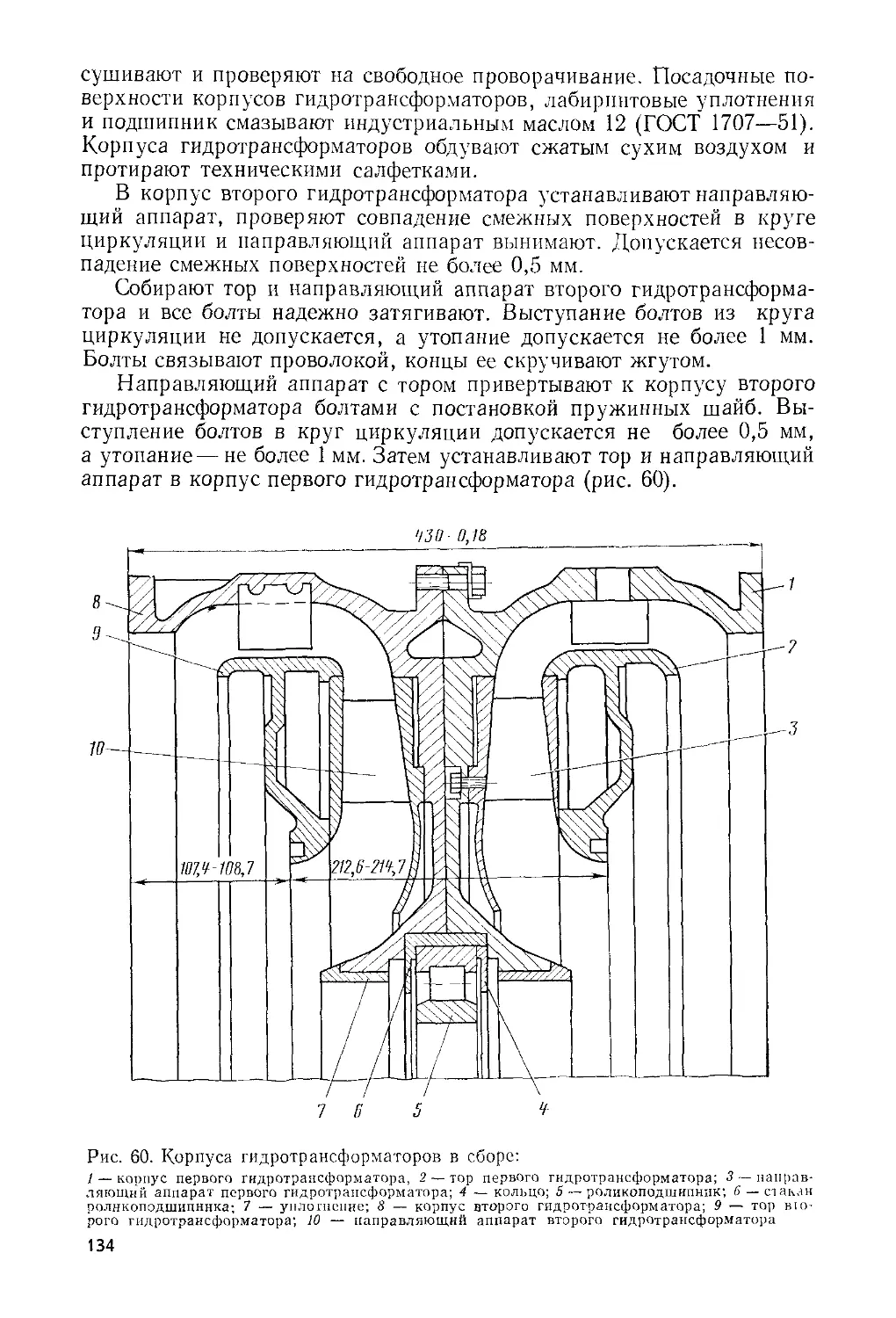

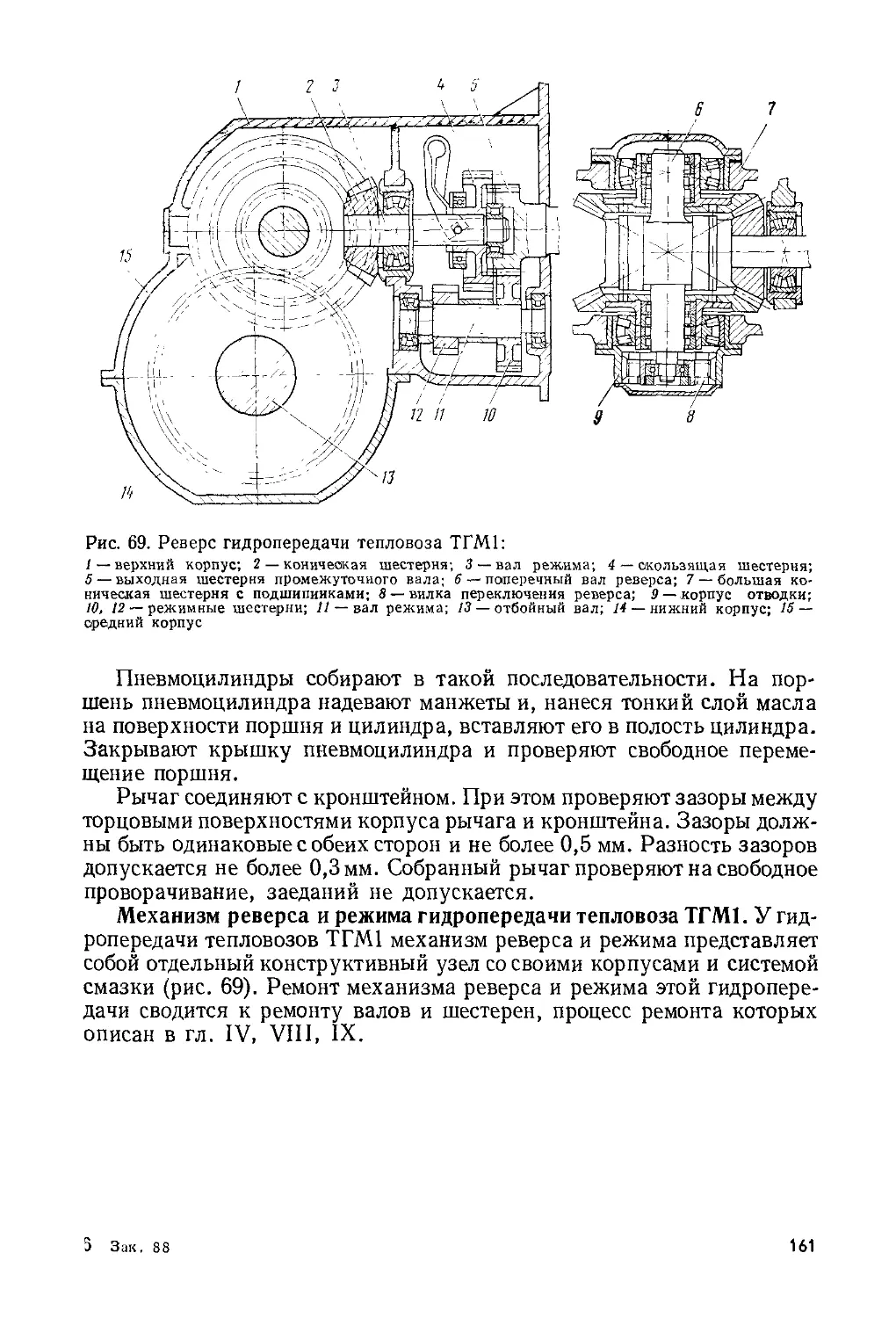

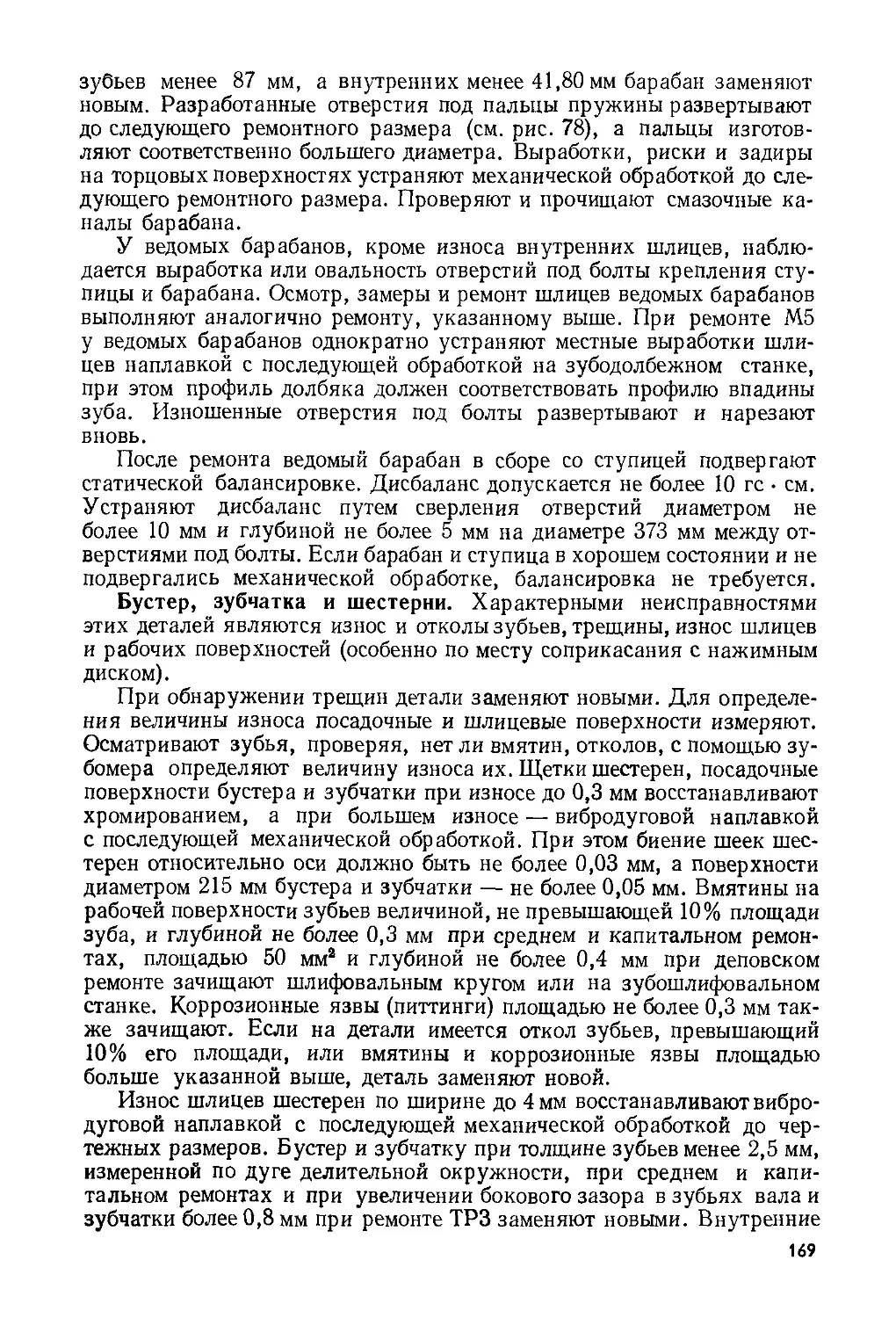

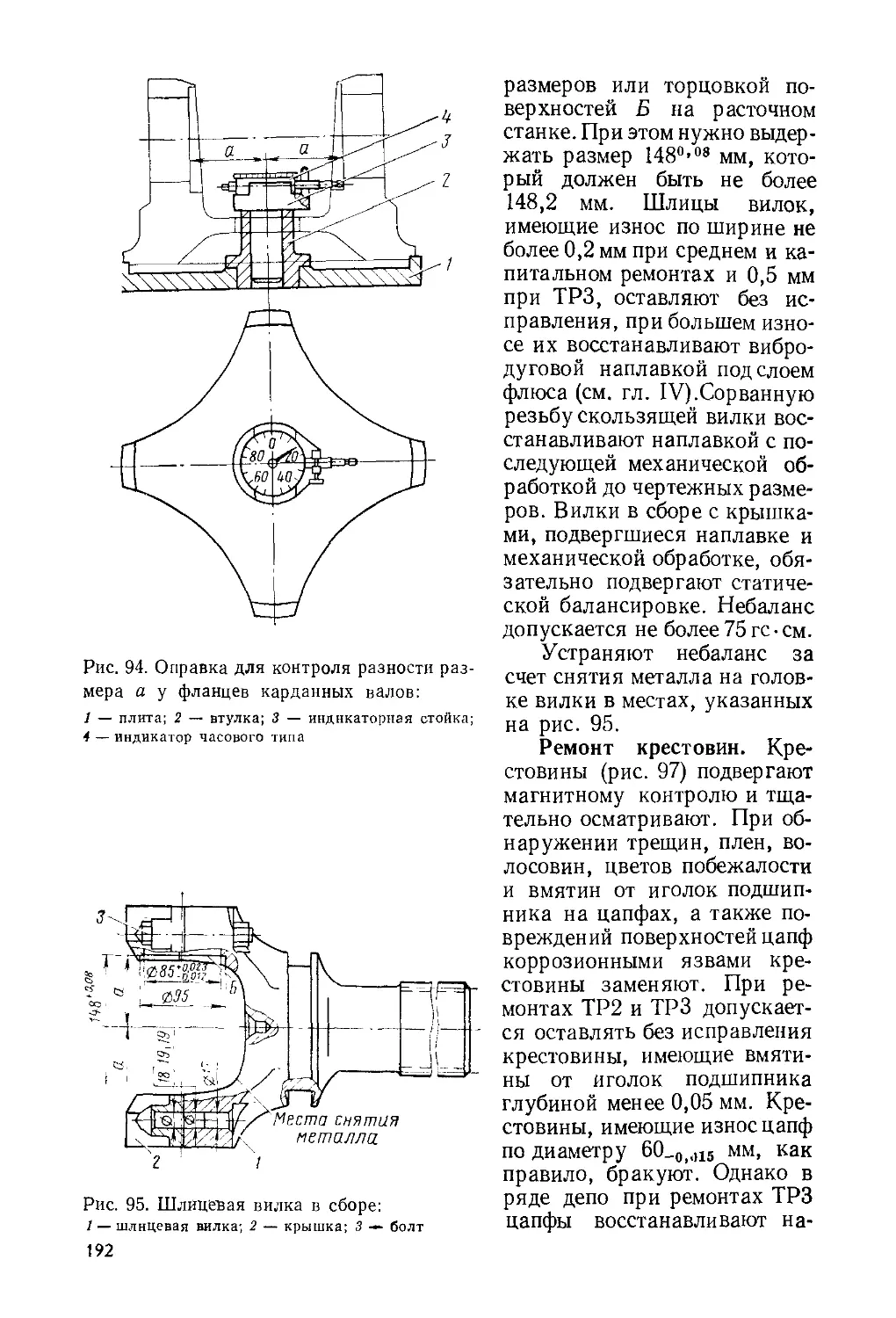

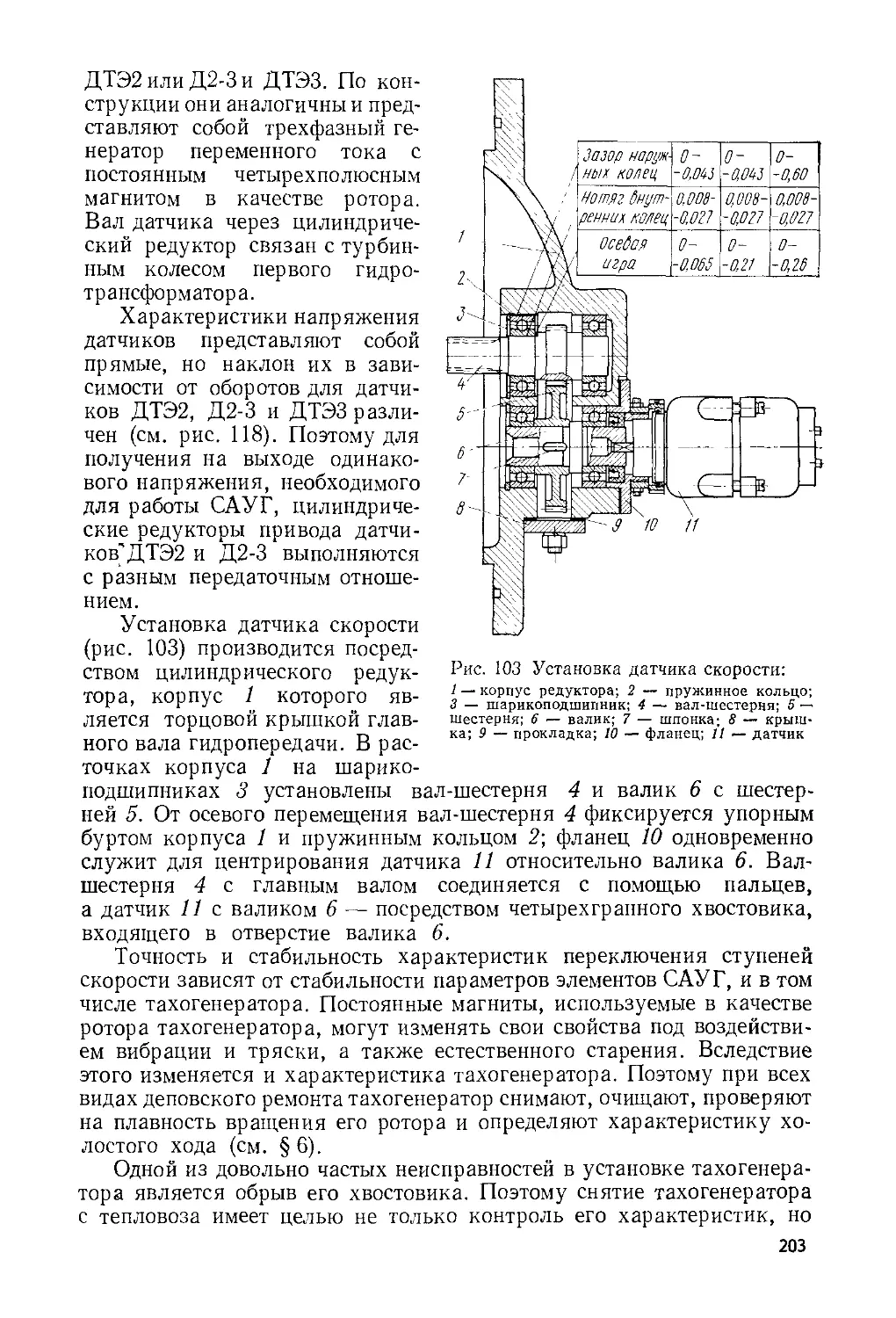

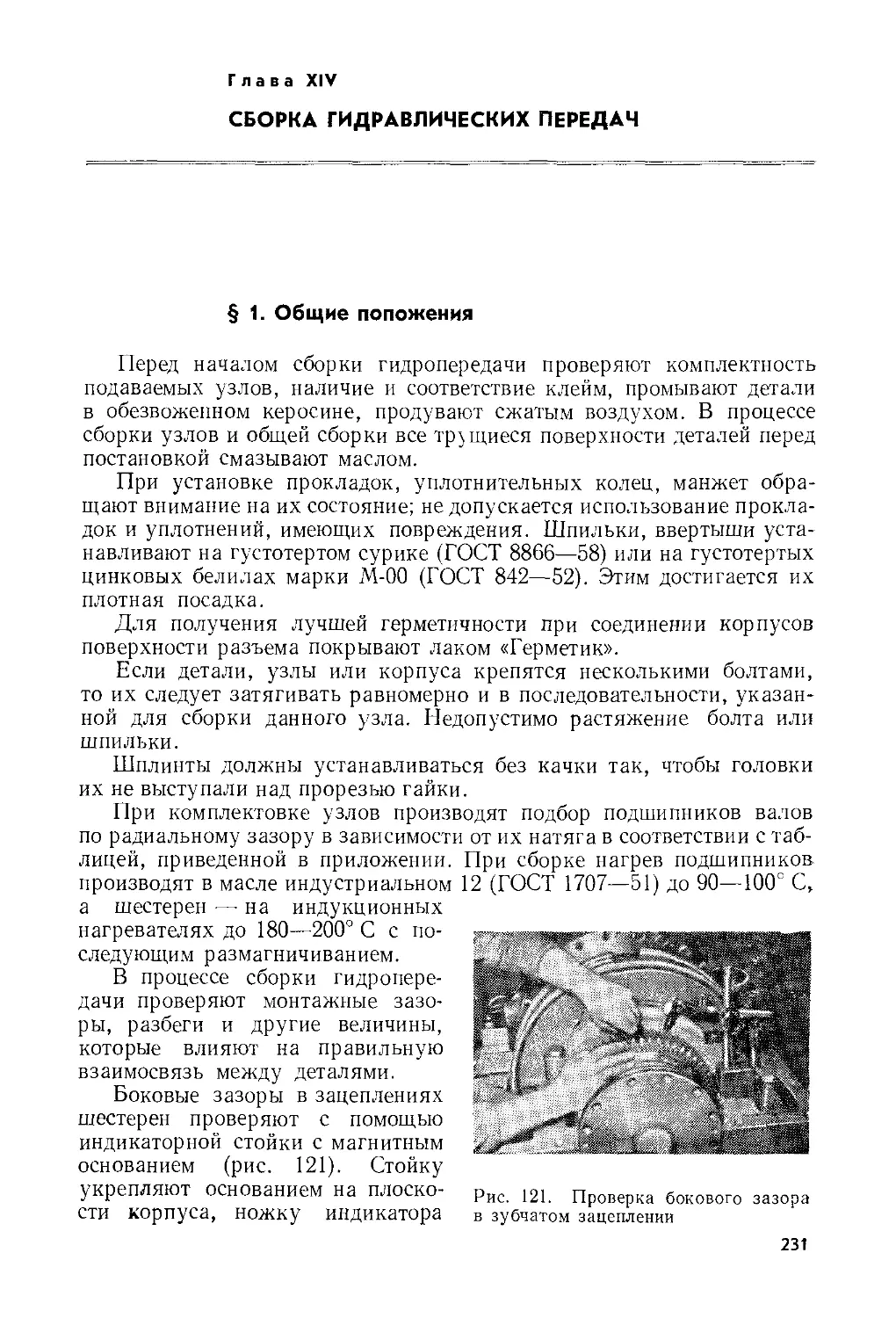

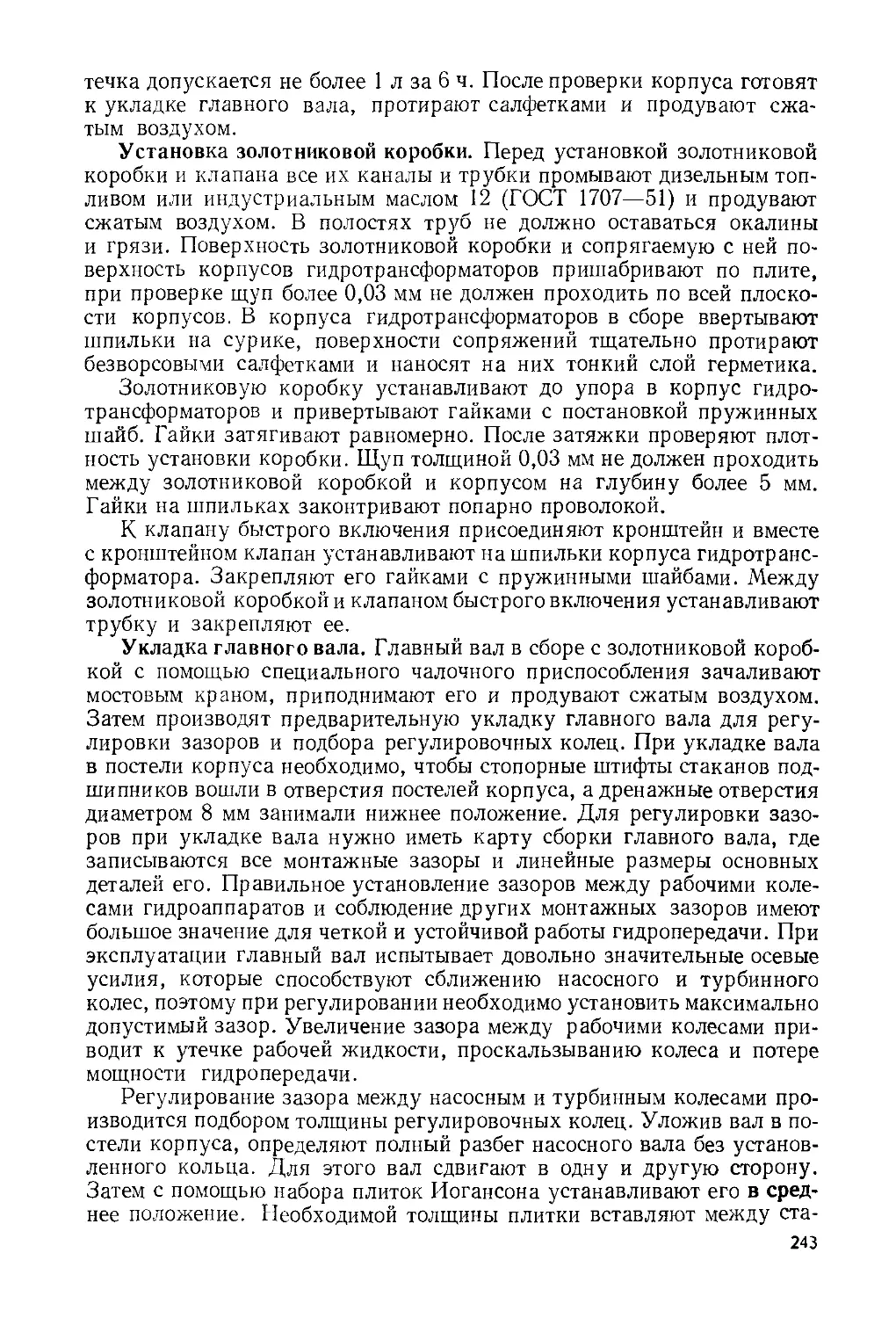

тельном простое тепловоза на морозе не исключено загустение масла,