Автор: Бернштейн М.Л.

Теги: обработка металлов термическая обработка термическая обработка металлов металлы и сплавы

Год: 1968

Текст

М. Л. БЕРНШТЕЙН

ТЕРМОМЕХЙНИЧЕСКАЯ

ОБРАБОТКА

МЕТАЛЛОВ

И СПЛАВОВ

2

М. Л. БЕРНШТЕЙН

ТЕРМОМЕХАНИЧЕСКАЯ

ОБРАБОТКА

МЕТАЛЛОВ

И СПЛАВОВ

В двих ТОМАХ

Издательство „Металлургия"

К*! МОСКВА 1968

М. Л. БЕРНШТЕЙН

ТЕРМОМЕХАНИЧЕСКАЯ

ОБРАБОТКА

СТАЛИ

ТОМ ВТОРОЙ

Издательство „Металлургия"

МОСКВА 1968

Г& 665

СОДЕРЖАНИЕ

1 ТЕРМОМЕХАНКЧЕОКАЯ ОБРАБОТКА СТАЛИ С ДЕФОРШИРОВАНИЕМ МАРТЕНСИТА 602

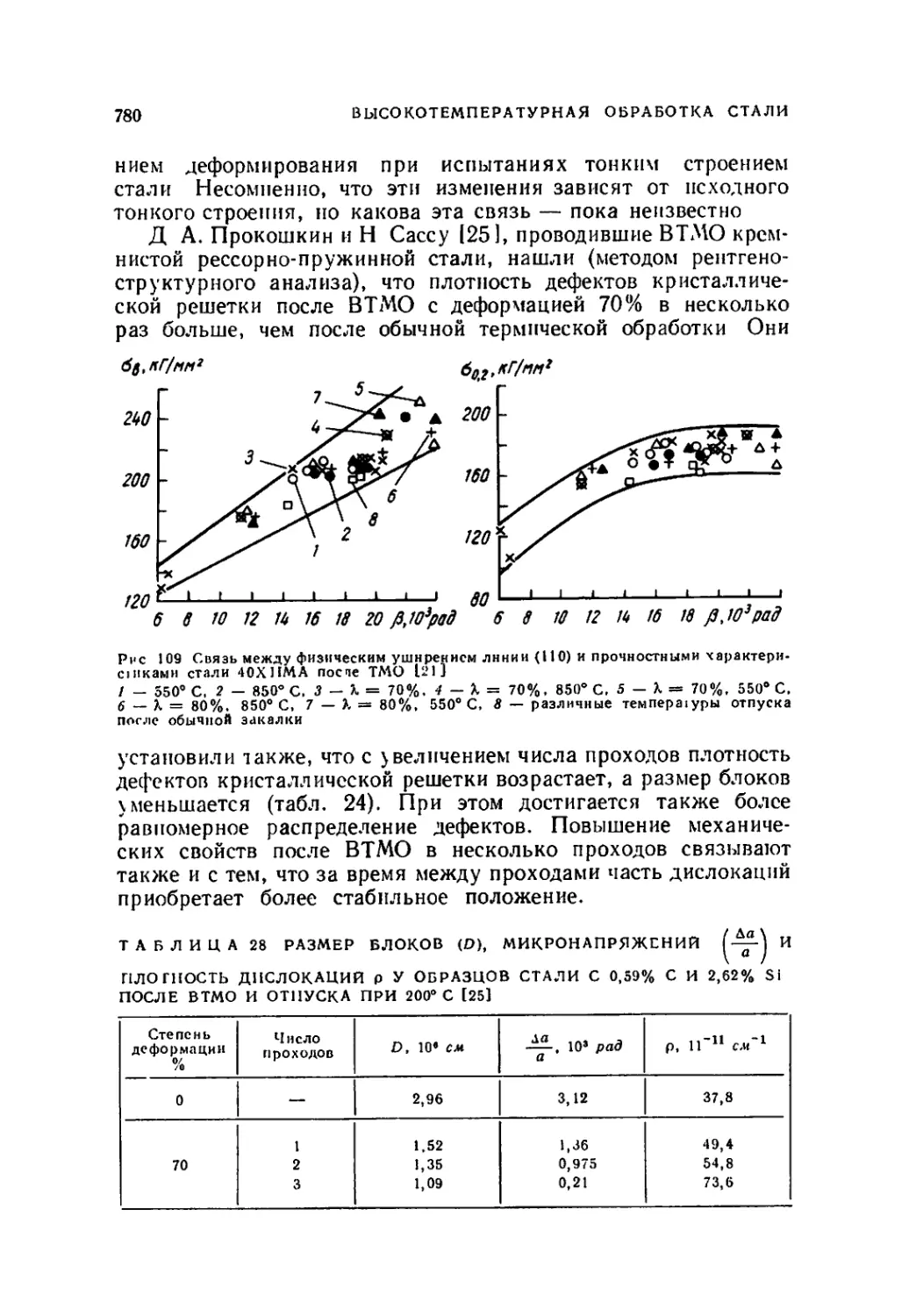

Изменение формы кривой растяжения 603

Упрочнение машиностроительной стали 608

Упрочнение нержавеющей и быстрорежущей стали 620

Упрочнение при деформировании мартенсита, полученного

в результате ВТМО 621

Упрочнение рессорной стали при деформировании мартен-

сита штамповкой 627

2 НИЗКОТЕМПЕРАТУРНАЯ ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА СТАЛИ 644

Общие положения 645 -

Параметры низкотемпературной термомеханической обра-

ботки 646 ’

Влияние НТМО на Структур^ и тонкое^Фравнад-ш^али 676 '

3 ВЫСОКОТЕМПЕРАТУРНАЯ ТЕРМ0МЕХАИи1сЙм?ЫИ|А cWffll' " ? | 694

I 11СЩ » I

Общие положения ' 695

Влияние параметров ВТМО па механические свойства не-

которых сталей 705

Структурные изменения стали, обусловленные ВТМО 773

Наследование устойчивого эффекта упрочнения, создавае-

мого наклепом и ВТМО 789

Высокотемпературная термомсханическая обработка угле-

родистой стали 820

Высокотемпературная термомеханическая обработка труб 837

Высокотемпературная термомехапическая обработка рес-

сорной стали 866

Высокотемпературная термомеханическая обработка

легированной машиностроительной стали 914

Высокотемпературная термомехапическая обработка ша-

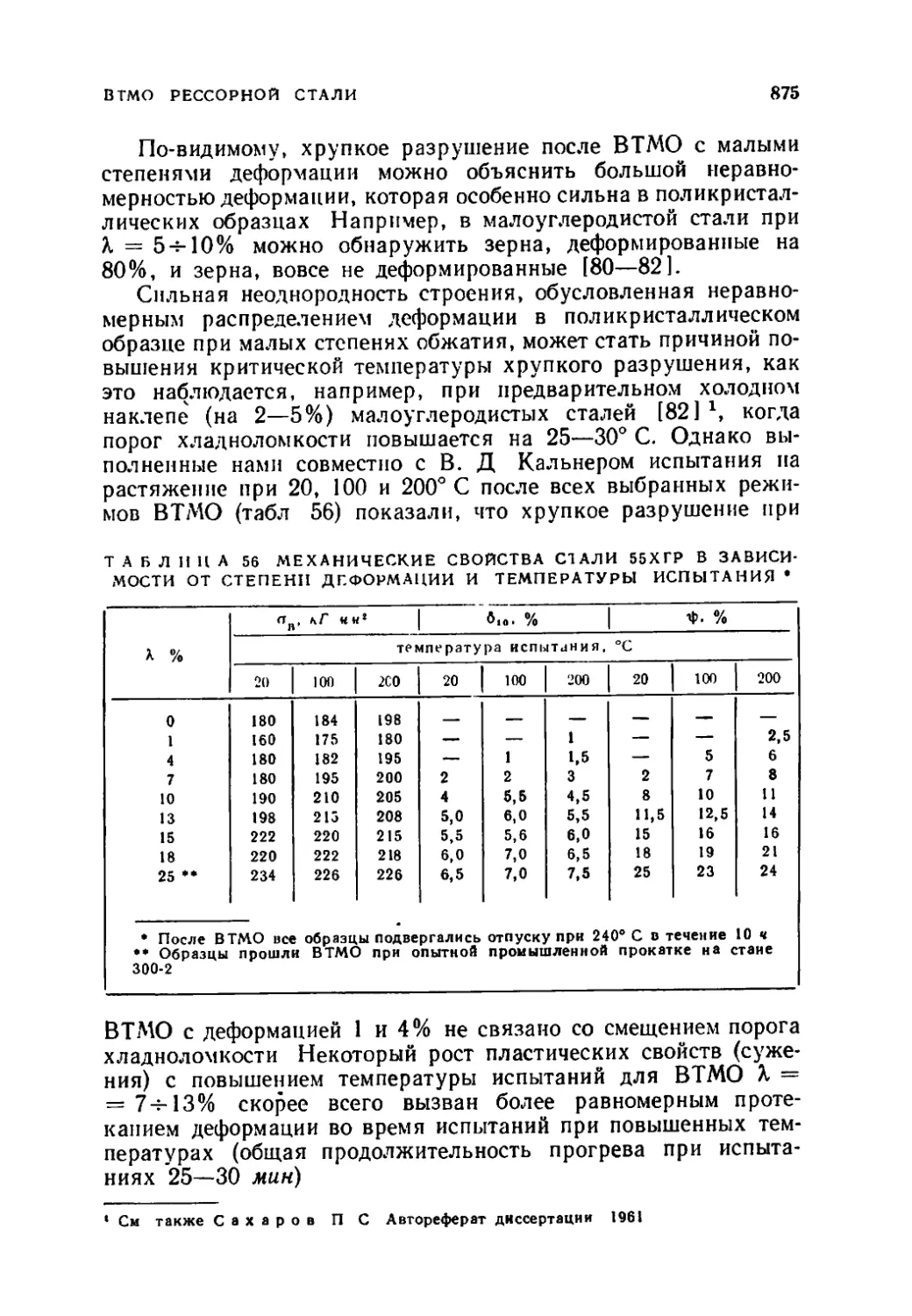

рикоподшипниковой стали 992

СОДЕРЖАНИЕ

eoi

Термомеханическая обработка теплостойкой высокохро-

мистой стали 1024

Высокотемпературная термомехаиическая поверхностная

обработка 1034

4 ПРЕДВАРИТЕЛЬНАЯ ТЕРМОМЕХАИИЧЕСКАЯ ОБРАБОТКА СТАЛИ 1068

Общие положения 1069

Предварительная термомеханическая обработка холодно-

катаных труб 1073

Предварительная термомеханическая обработка при про-

катке листовой стали 1090

5 ТЕРМОМЕХАИИЧЕСКАЯ ОБРАБОТИА ТИТАНА И ЕГО СПЯАВОВ 1110

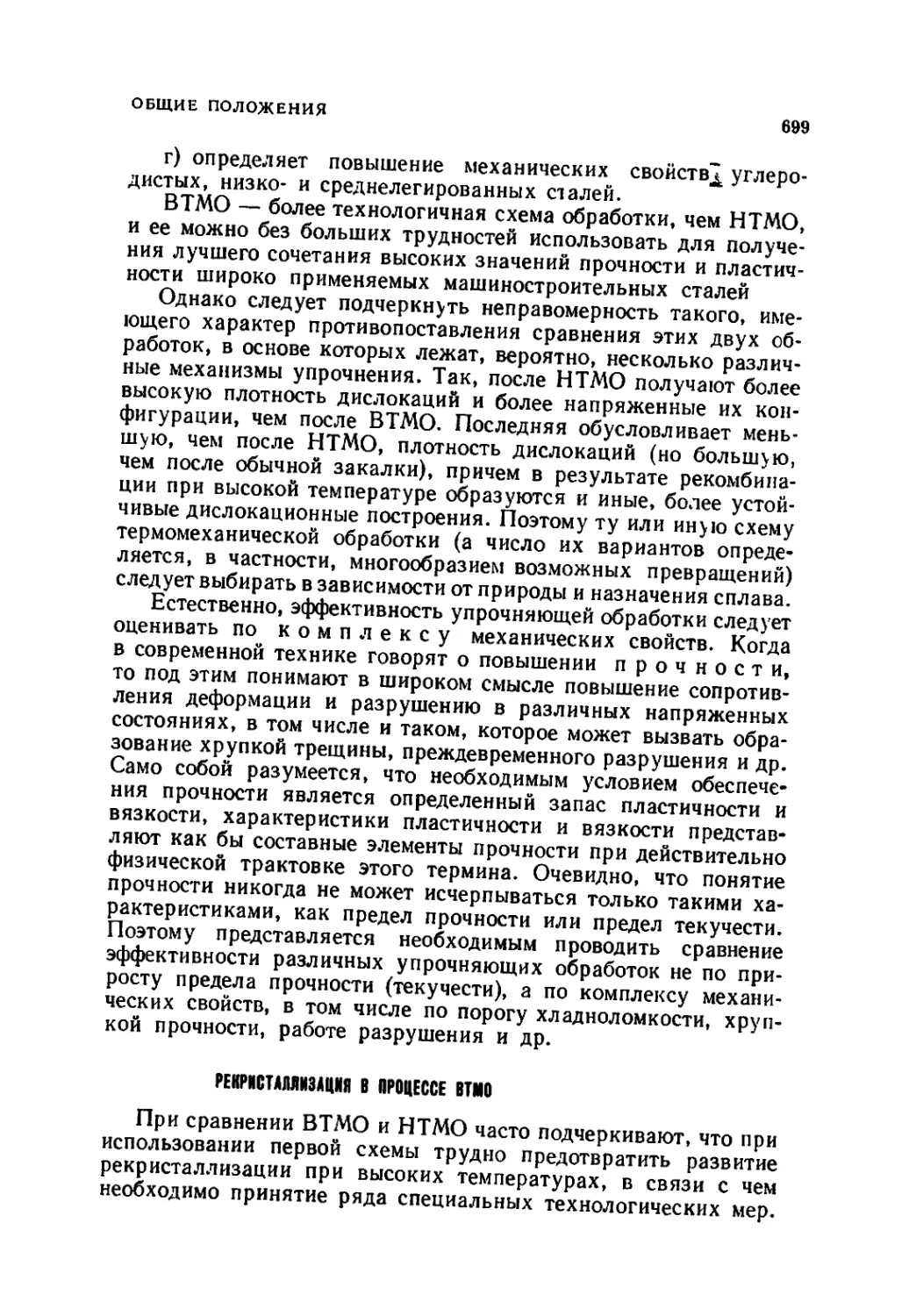

Общие положения 1111

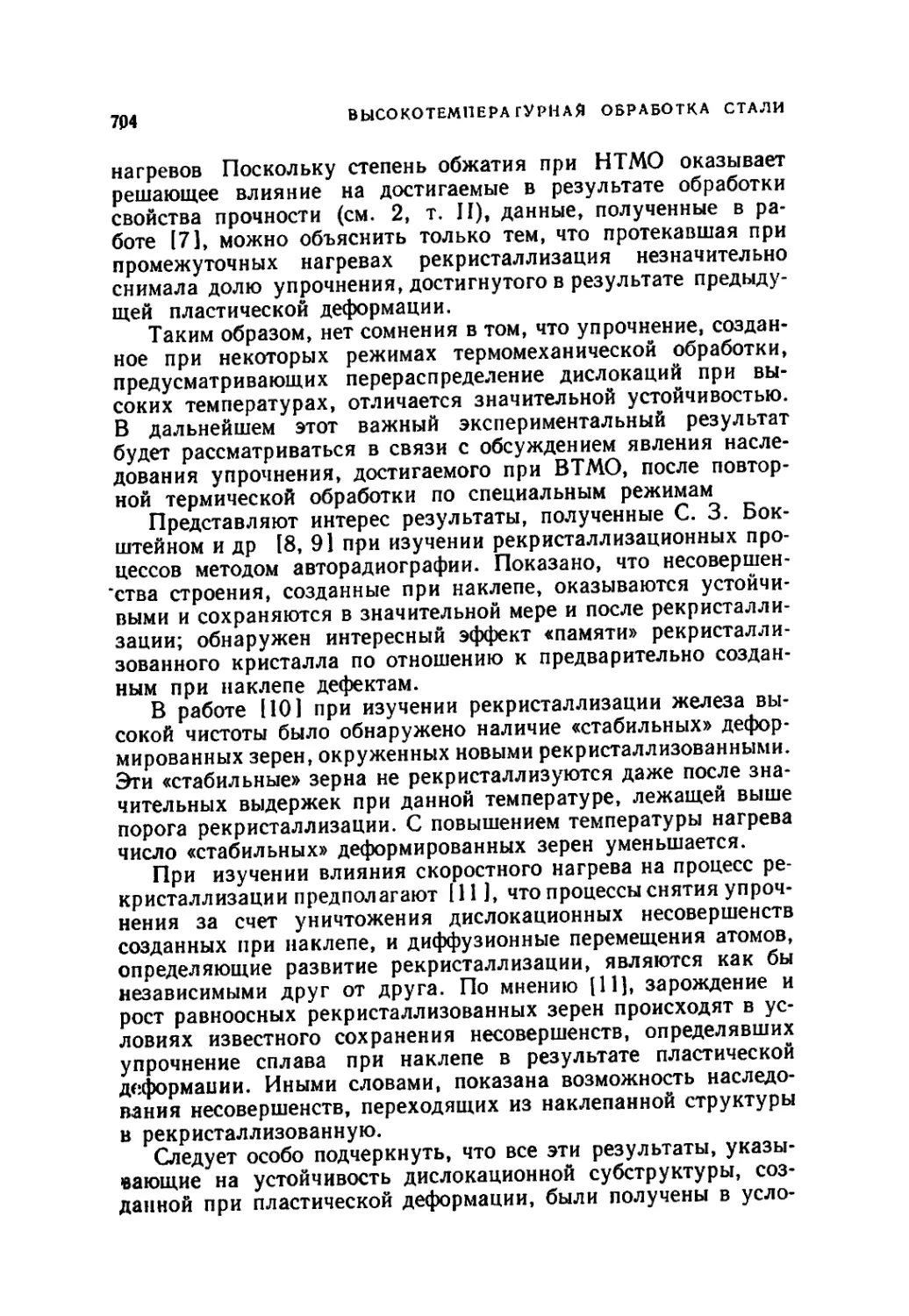

Термомеханическая обработка титановых сплавов 1116

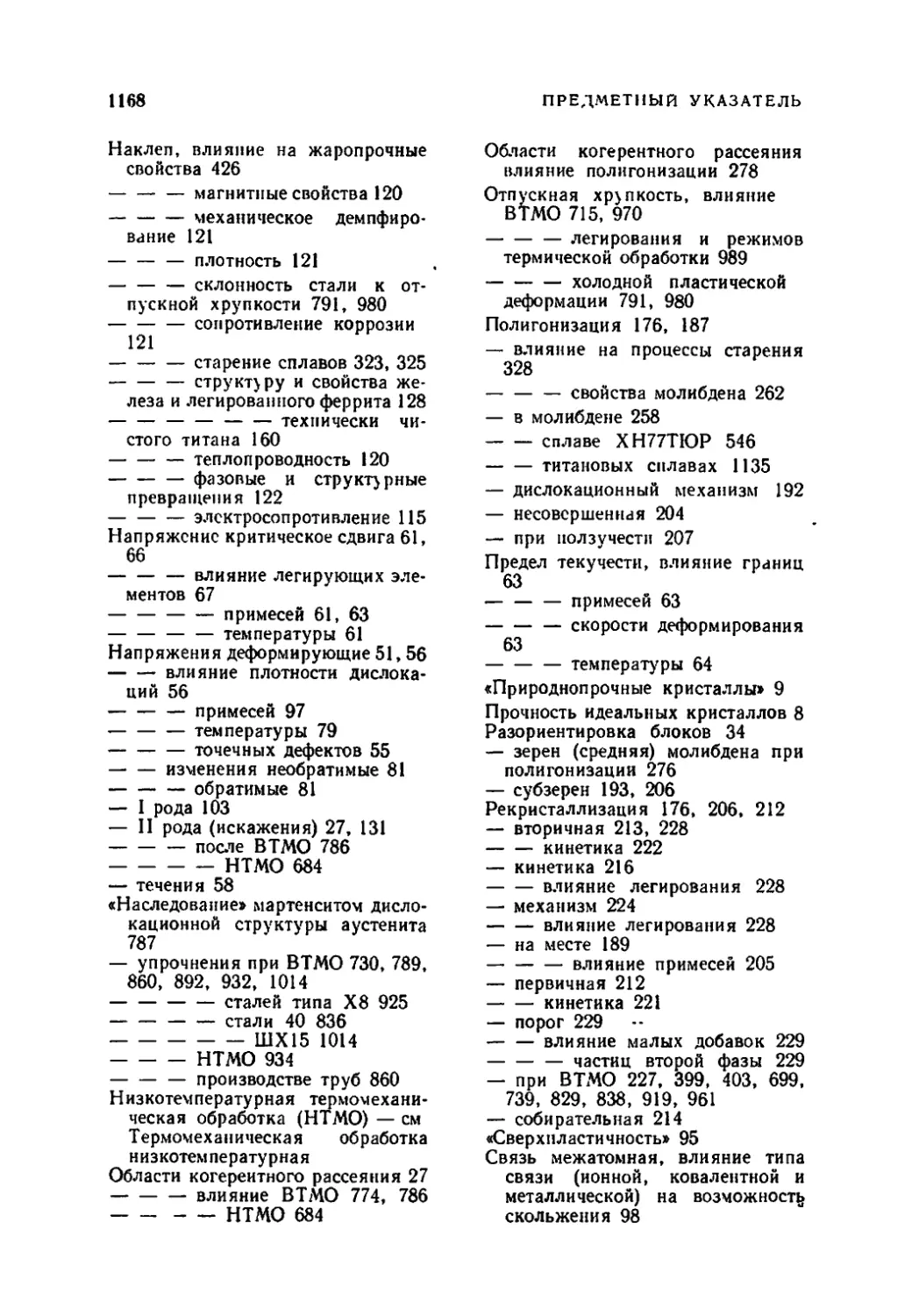

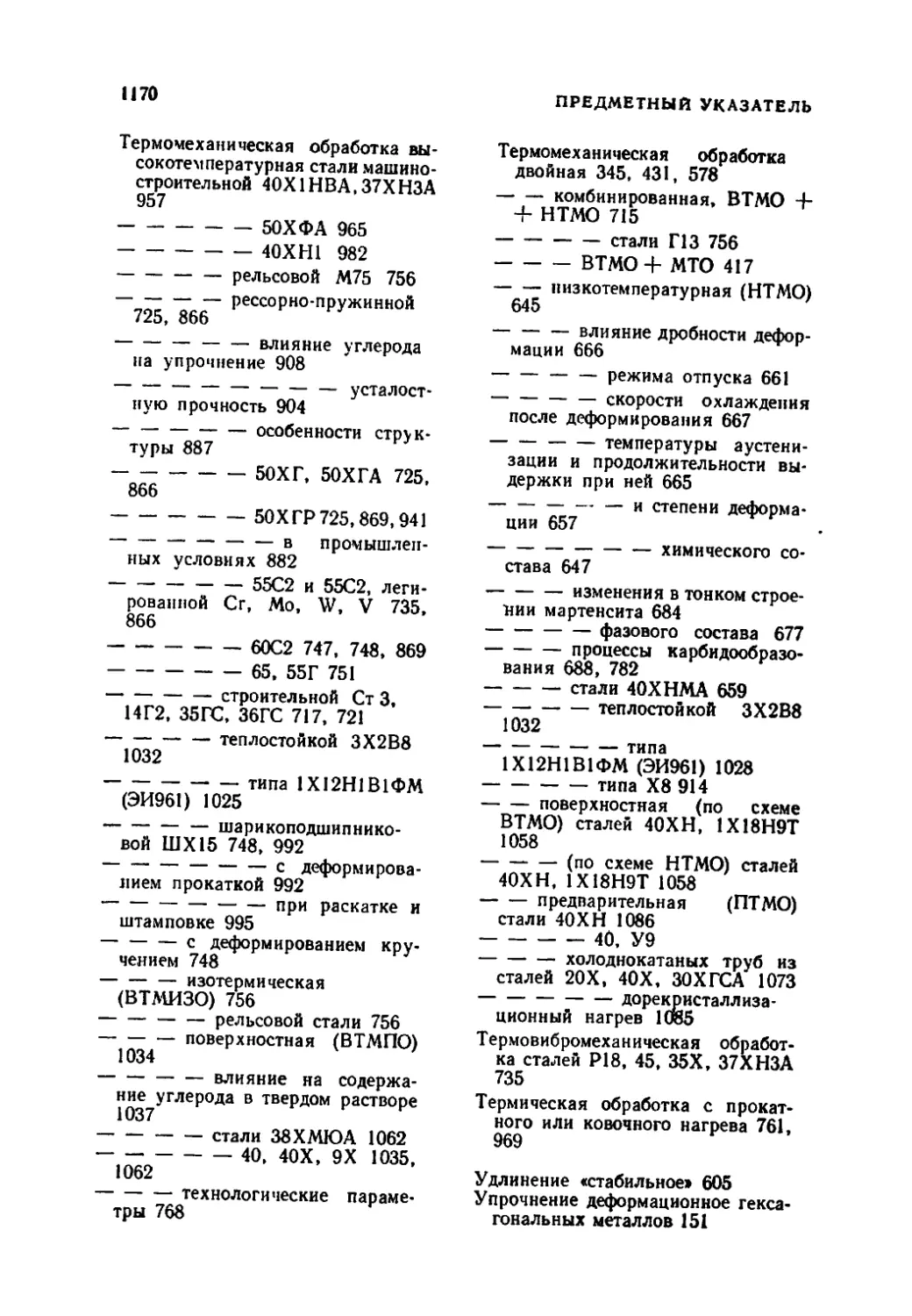

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ 1166

3-12-5

98-67

ТЕРМОМЕХАНИЧЕСКАЯ ОБРАБОТКА СТАЛИ

С ДЕФОРМИРОВАНИЕМ

МАРТЕНСИТА

ИЗМЕНЕНИЕ ФОРМЫ

КРИВОЙ РАСТЯЖЕНИЯ

Среди методов упрочнения стали, основанных на совмещении

в той или иной последовательности деформирования и термиче-

ской обработки, получает распространение метод деформирова-

ния мартенсита. Сущность этого метода состоит в том, что опе-

рацию наклепа проводят не до мартенситного превращения,

а по окончании его. Чаще всего, особенно в случае сталей со

средним и повышенным содержанием углерода, наклеп произ-

водят после закалки и низкого отпуска Вслед за наклепом дают

дополнительный отпуск. Этот метод также относится к термоме-

ханической обработке стали, что следует из приводимой ниже

классификации Кула и Радклиффа (11

Класс /. Деформирование до превращения аустенита

1а Обычный процесс горячего деформирования.

16. Деформирование перед превращением в мартенсит.

1в. Деформирование перед превращением в феррито-кар-

бидную смесь.

Класс II. Деформирование во время превращения аустенита

Па. Деформирование в процессе превращения в мартенсит.

IIб. Деформирование в процессе превращения в феррито-

карбидную смесь.

Класс III. Деформирование после превращения аустенита

Ша Деформирование мартенсита, сопровождаемое затем

отпуском.

II16. Деформирование отпущенного мартенсита с последую-

щим старением.

IIIв. Деформирование продуктов изотермического превра-

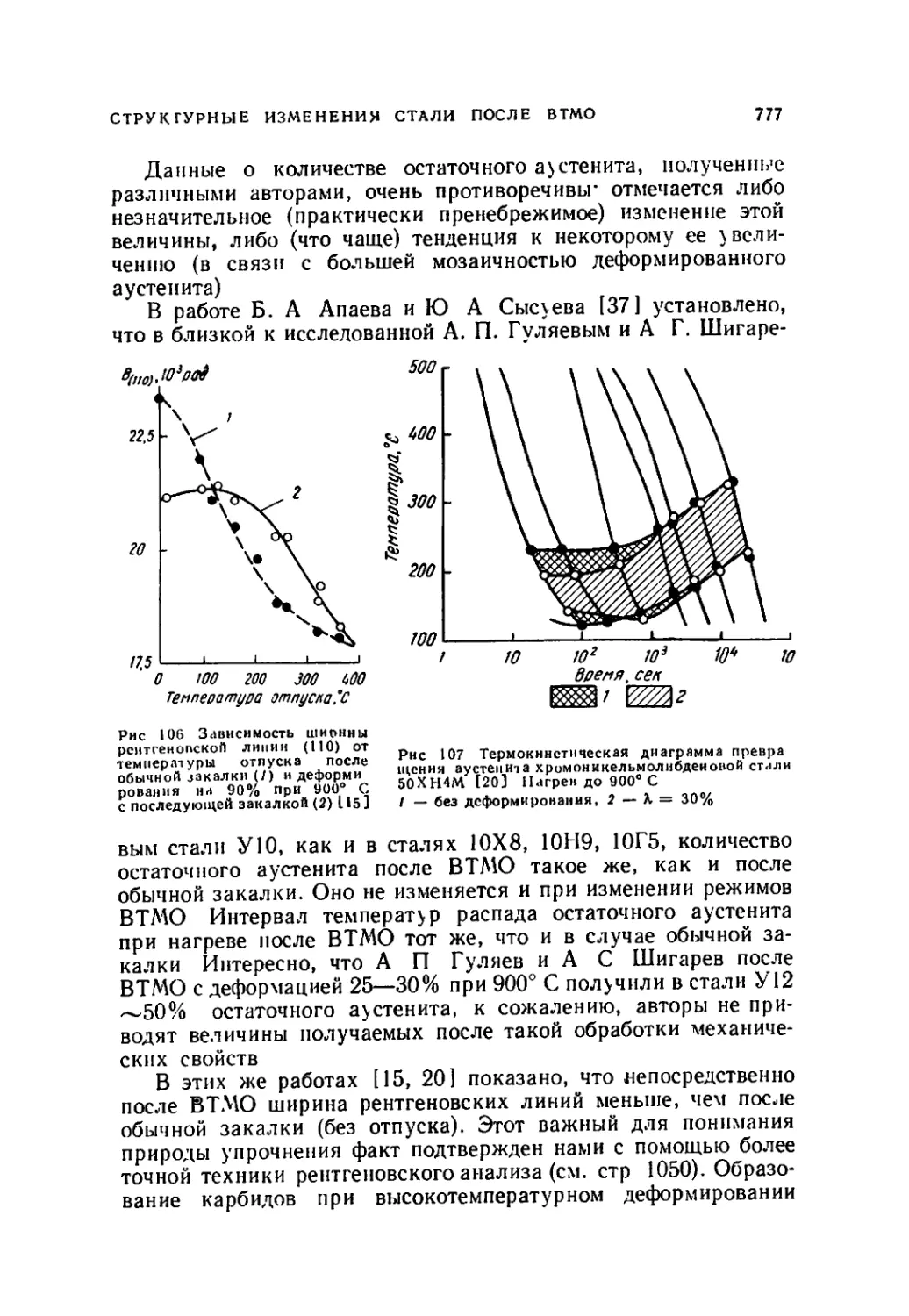

щения.

Обработку 1а проводят главным образом для изменения

размеров и формы изделий и выполняют в температурной обла-

сти стабильности аустенита в условиях, когда рекристаллиза-

ция происходит либо во время деформирования, либо немедленно

за ним. Однако если вести контролируемый процесс горячего

деформирования, то можно добиться определенного равномер-

ного измельчения величины зерна и тем самым улучшения меха-

нических свойств.

604

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

Основная цель обработки 16 — повышение механических

свойств Такая обработка по существу является термомехани-

ческой При ее проведении стремятся свести к минимуму развитие

рекристаллизации аустенита до его превращения в мартенсит

Обработка Па предусматривает и деформирование аусте-

нита для инициирования мартенситного превращения, и дефор-

мирование получаемого мартенсита; на практике обработке

этого вида подвергают нестареющие, а также дисперсионно

Рис 1. Кривые растяжения сталей, подвергнутых рачлич-

ным обработкам [1]

I — III — классы обработки; сплошная линия — обычная

термическая обработка, пунктирная — ТМО

Обработка типа III наиболее проста и ее можно применять

для разных сталей, включая высокоуглеродистые и малолеги-

рованныс, а также высоколегированные, в том числе и сплавы

«марэджинг».

Предложенная классификация имеет, кроме того, интерес-

ную особенность: вид кривой растяжения напряжение—дефор-

мация и скорость возрастания предела текучести с ростом де-

формации оказываются одинаковыми для различных сталей при

проведении обработки одинакового типа. Кривые растяжения,

отвечающие разным классам термомеханической обработки,

приведены на рис. 1. При деформировании до превращения

(рис. 1, I) форма кривой такая же, как и в случае обычно тер-

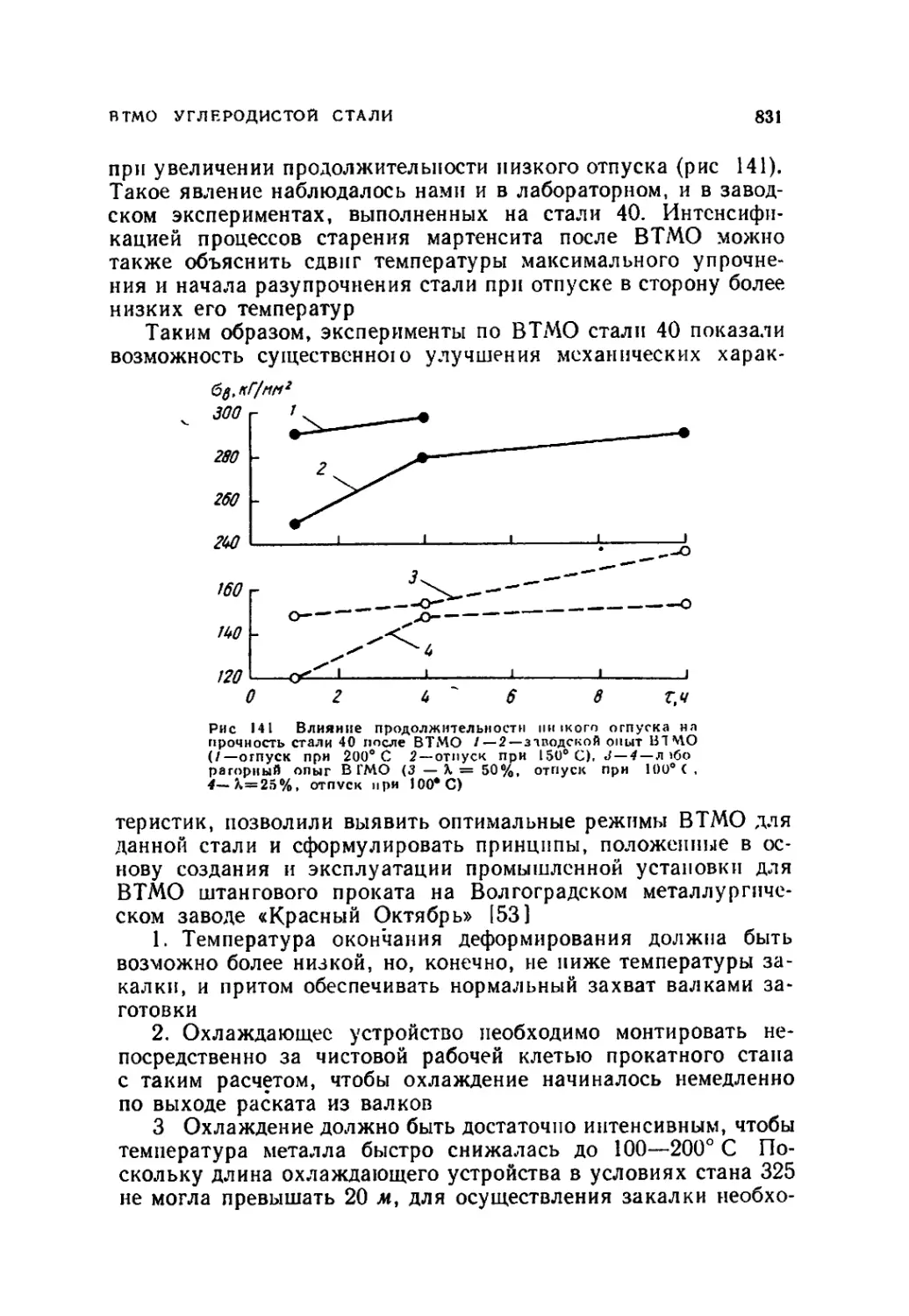

мически обработанной стали, только вся диаграмма смещена

в район более высоких значений напряжений. В результате

этой термомеханической обработки пределы текучести и проч-

ности повышаются примерно с одинаковой интенсивностью, а

деформация при максимальной нагрузке и при разрушении такая

же (или немного меньше), как и после обычной термообработки.

В случае термомеханической обработки с деформированием

вовремя превращений (рис. 1, II) вид кривой растяжения суще-

ственно изменяется и пластичность заметно падает; и в этом

случае наблюдается повышение пределов текучести и прочности.

ИЗМЕНЕНИЕ ФОРМЫ КРИВОЙ РАСТЯЖЕНИЯ

605

Наибольшие изменения форма кривой растяжения претерпе-

вает в случае деформирования стали после превращения аусте-

нита (рис. 1, III). Если при обработках I и II для достижения

высоких значений прочности требуется существенная деформа-

ция, то при обработке III уже небольшая деформация (несколько

процентов), .сопровождаемая обычно отпуском (старением),

приводит к'сильному возрастанию пределов текучести и проч-

ности Кроме того,_с увеличением^степени деформации в узких

Рнс 2 Увеличение предела текучести^Дот) в случае четы

рех различных схем ТМО [1J

пределах предел прочности увеличивается вначале резко,

а затем более медленно, т. е. особенно сильно влияют небольшие

деформации (примерно 0,5—1,0%). Предел текучести при такой

обработке почти совпадает с пределом прочности, а пластичность

резко падает Иногда наблюдается верхний предел (зуб) текуче-

сти.

Представляет интерес сопоставление влияния различных

видов обработки на предел текучести. Такое сравнение прове-

дено на рис. 2 для обработки 16, представляющей как бы тради-

ционную термомеханическую обработку, и обработки класса III

(а, б, в) на примере трех сталей: Н-11, 410 и 4340. Видно, что

интенсивность возрастания предела текучести с ростом дефор-

мации в случае обработки 16 составляет всего 5—10% от ин-

тенсивности возрастания, определяемой обработкой III (а, б).

Более тщательный анализ диаграмм растяжения различных

сталей, подвергнутых обработке Ш, показал, что «стабильное

удлинение» (остаточное удлинение до максимальной нагрузки)

606

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

резко падает (иногда до нуля) Применение специального тер-

мина «стабильное удлинение» связано с тем, что равномерное

удлинение в ряде случаев как бы продолжается и по достижении

максимальной нагрузки (если образование шейки «запаздывает»),

но такое удлинение уже не будет стабильным, так как на образце

одновременно начинает образовываться шейка при уменьшаю-

щейся нагрузке.

В отличие от образцов стали после обычной обработки, в ко-

торых образование шейки начинается при максимальной на-

грузке, на образцах после обработки III (деформации мартен-

сита) шейка образуется не при максимальной нагрузке (которая

в данном случае совпадает с верхним пределом текучести), а не-

сколько позже, непосредственно после небольшого удлинения

в связи с проявляющейся текучестью.

Исследование диаграмм растяжения с применением анализа

по Опински 12] было проведено в работе [3]. Поскольку

Р = ао,

где Р — нагрузка;

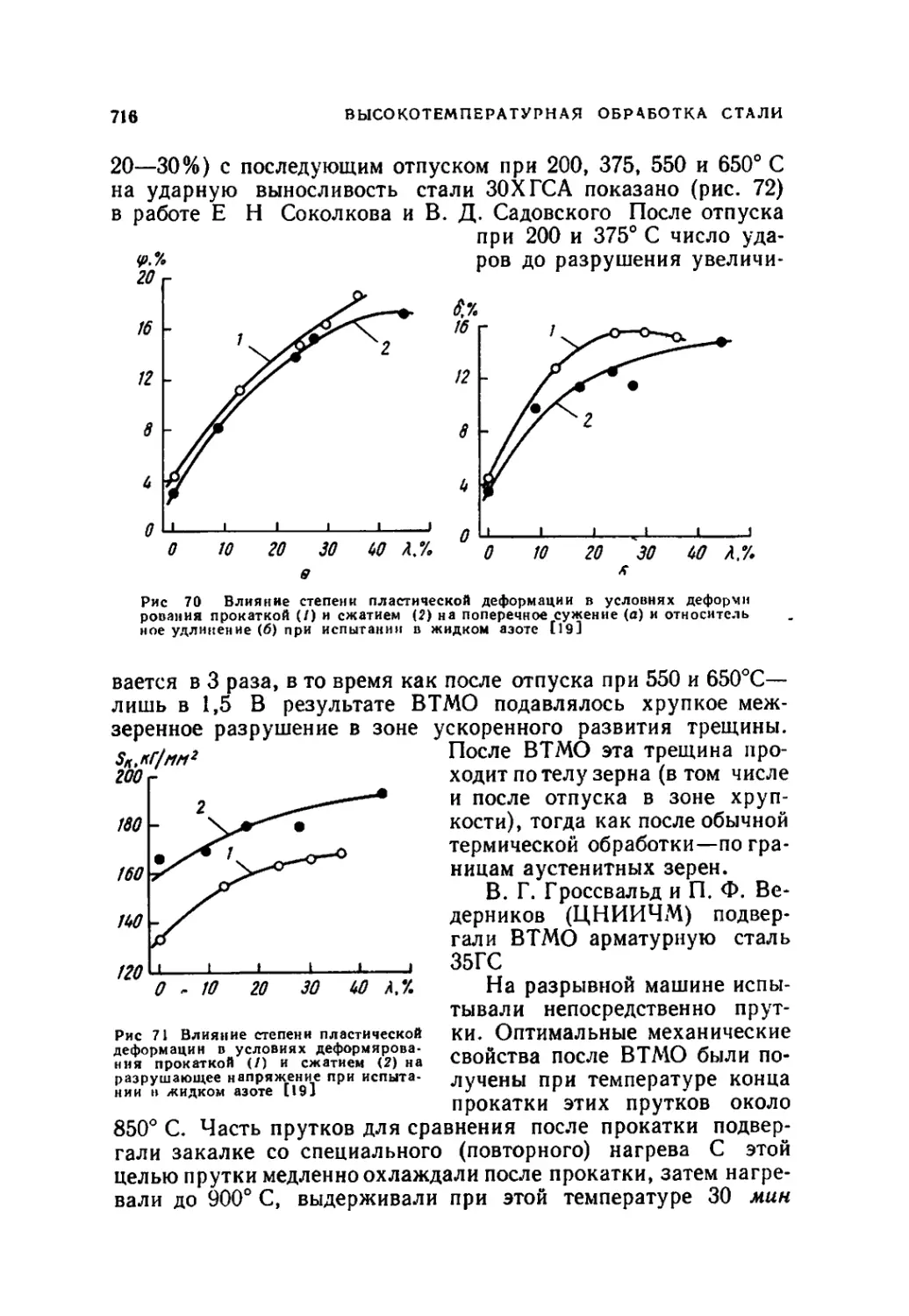

а — мгновенное поперечное сечение;

о — истинное напряжение,

предположив постоянство объема, получим

d In Р _ d In о_о

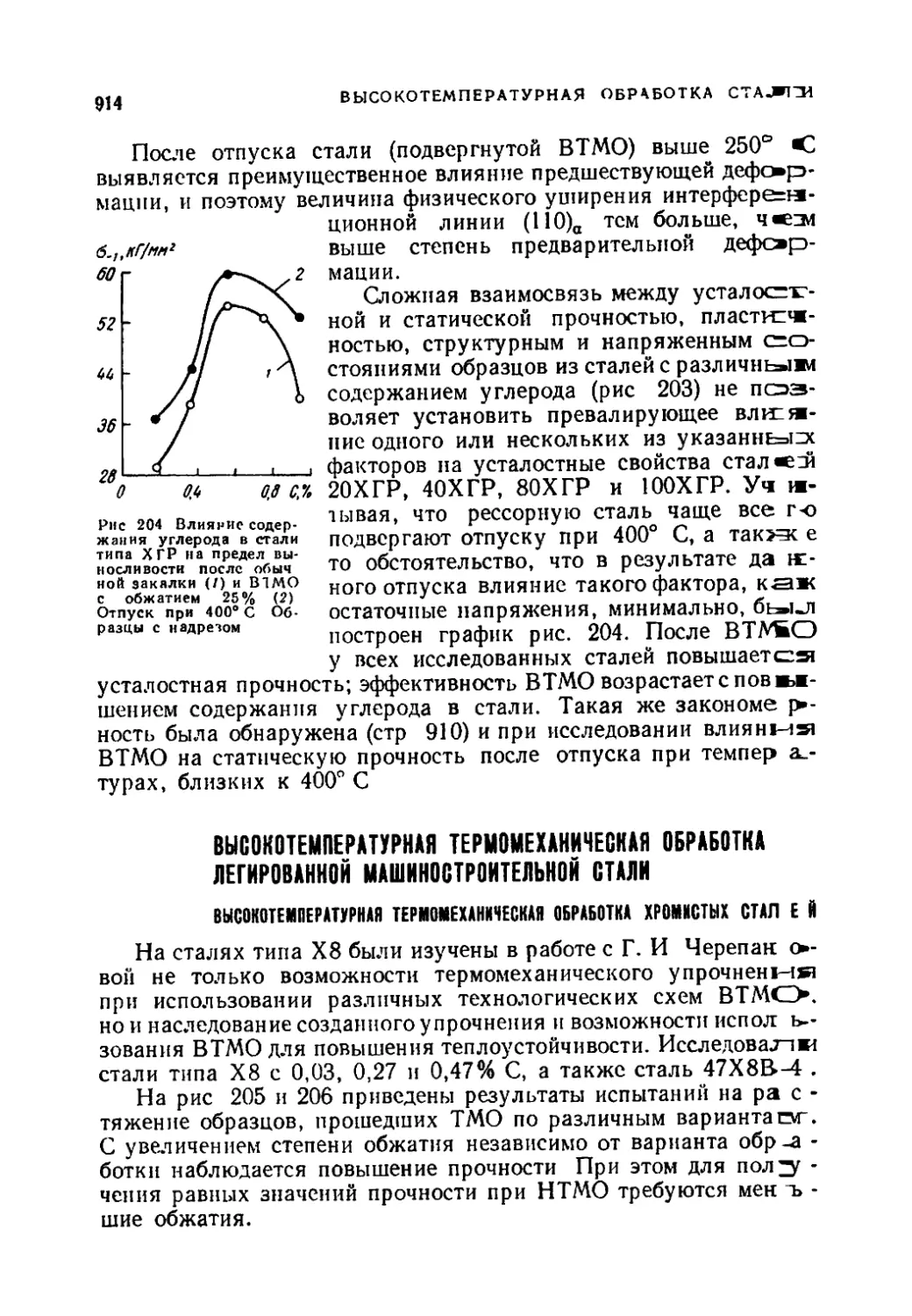

d In d ~~ d in d ’

где 6 — деформация.

Если д постоянно (о = kbn) или представляет линей-

ную функцию от 6, то и будет линейной функцией от 6.

„ dlnP

Далее при условии однородного удлинения |п д- можно под-

считать из

d In Р dP de d

d In d — de * dt> ’ P ’

где e — удлинение.

Если удлинение однородно, то

6 = ln(e + 1) и -^- = 8 + 1.

Действительное значение д по уравнению =

dP de 6 л

~ ~de ' ~М’ ~Р~ °Удет получено лишь в случае равномерного

.. , „ d In Р

удлинения. Когда образуется шейка, значения )п д > подсчи-

танные из этого уравнения, нанесенные против истинного 6

ИЗМЕНЕНИЕ ФОРМЫ КРИВОЙ РАСТЯЖЕНИЯ

607

(подсчитанного по е), будут отклоняться вниз от прямой линии.

Положительные значения на графике функции от 6 указы-

dP

вают на положительный наклон для кривой нагрузка—удли-

нение, отрицательные значения—на отрицательный наклон, а ну-

левые — на максимум или минимум (нулевой наклон). Следова-

тельно, если начало образования шейки совпадает с максимумом

нагрузки, точка начала отклонения от линейной зависимости

ТпН = f (6) появляется при = 0.

Стефенсон и Коэн 13] на примере стали 4340 показали с по-

мощью этого анализа, что образование шейки при максимуме

нагрузки наблюдается только у закаленных и отпущенных об-

разцов, не подвергнутых промежуточному (между закалкой и

отпуском) деформированию. У образцов, подвергнутых растя-

жению в состоянии с мартенситной структурой и последую-

щему низкому отпуску, образование шейки не начинается при

максимуме нагрузки. Для образцов, прошедших после закалки

отпуск при 260° С (1 ч) и деформацию растяжением на 1%,

максимум нагрузки соответствовал остаточному удлинению

0,2%, в то время как шейка появлялась при удлинении 1,4%.

В случае закалки с отпуском при 315° С (1 ч), деформирования

растяжением на 3% и повторного отпуска при 260° С (1 ч)

максимум нагрузки отвечал отсутствию остаточного удлинения

(0%), а образование шейки — остаточному удлинению >0,5%

Тот факт, что в образцах, подвергнутых обработке III, шейка

образуется не при максимальной нагрузке, а после ее достиже-

ния, позволяет предположить наличие как бы верхнего предела

текучести.

Отличие обработки III от обработки 16 состоит также в сле-

дующем:

а) упрочнение в результате обработки III в более сильной

степени зависит от содержания углерода по сравнению с обра-

боткой 16;

6) при изменении (повышении) температуры отпуска после

деформирования мартенсита (обработка III) наблюдаются кри-

вые с максимумом для изменения прочности (ее падение в слу-

чае перестаривания), тогда как в случае термомеханической

обработки (16) повышенная прочность сохраняется в широком

интервале температур отпуска.

Представляется, что термическая устойчивость упрочнения

после обработки 16 является результатом образования сравни-

тельно более устойчивой дислокационной структуры, стабили-

зированной уже небольшими количествами углерода и переда-

608

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

ваемой от аустенита к мартенситу при у -> а-превращении.

В результате деформирования мартенсита (обработка III)

прочность повышается за счет механического упрочнения (на-

клепа) мартенсита, а дальней-

ший рост предела текучести

при низком отпуске происходит

вследствие старения.

Влияние содержания угле-

рода на упрочнение в результате

обработки III можно иллюстри-

ровать следующими данными,

деформация на 5% закаленной

стали с 0,4% С приводит к уве-

личению ее предела текучести

на 77 кПм.м*, стали с 0,1%

С — на 21 кПммг, а техни-

чески чистого железа — всего

на 10 кПмм*. Изменение пре-

дела текучести в зависимости

от содержания углерода и сте-

пени деформации показано на

рис. 3.

Как видно из рисунка, в слу-

чае стали с 0,1 % С при неболь-

шой деформации после закалки

не отмечается существенного

влияния вторичного отпуска,

Рис 3 Влияние содержания углерода С УВеЛИЧвНИвМ Содержания УГЛв-

и степени деформации на предел теку- рОДЗ Значение ЭТОГО Отпуска

чести сплавов железа, подвергнутых *. „

ТМО по схеме Ша [1] рЭСТеТ.

УПРОЧНЕНИЕ МАШИНОСТРОИТЕЛЬНОЙ ОШИ

В общем случае применительно к деформированию мар-

тенсита справедливы основные положения относительно влия-

ния деформации на строение пересыщенных твердых растворов:

происходит их частичный распад уже непосредственно при де-

формировании, существенно интенсифицируется распад при

последующем нагреве, изменяется характер распределения

и дисперсность частиц второй фазы.

Еще в 1943 г. С. Т. Кишкин 14] в результате карбидного

анализа электролитически выделенных осадков установил,

что холодная пластическая деформация закаленных образцов

приводит к распаду мартенсита.

УПРОЧНЕНИЕ МАШИНОСТРОИТЕЛЬНОЙ СТАЛИ

609

В работе Г. В. Курдюмова, Б. Д. Грозина, Л И. Лысака

1см. 5] закаленные образцы стали 40 и У12 подвергали всесто-

роннему неравномерному холодному сжатию (в обоймах по

методике Б. Д. Грозина) на 18 и 28%, а затем рентгенографи-

ческому исследованию О распаде мартенсита свидетельствовали

данные рентгеноанализа, а также повышение предела прочности

на сжатие закаленной стали при незначительной деформации

(0,5—2%), когда наиболее интенсивно образуются весьма

дисперсные карбиды.

О существенном дисперсионном твердении мартенсита за-

каленных сталей с 0,47 и 0,74% С под влиянием холодной пла-

стической деформации сообщается в работе Вильсона 16].

При низком отпуске (100—200° С) закаленной и деформирован-

ной стали, а также после деформации низкоотпущенного

мартенсита количество карбидов уменьшилось; автор пришел

к выводу о растворении карбидов в связи с переходом углерода

в места образовавшихся скоплений дислокации.

Закаленная низкоуглеродистая сталь AISI 1340 имела

предел прочности 135 кПмм\ a -Jp = 0,73; растяжение на

4% после закалки с последующим 2-ч отпуском при 150° С при-

вело к увеличению предела прочности до 160 кПмм\ но, глав-

ное, предел текучести оказался почти равным пределу проч-

ности: — « 1 [7].

<Тв

Пакстон и Басби производили холодную пластическую де-

формацию стали 4340 после закалки и отпуска при 300° С (1 ч)

растяжением с остаточным удлинением до 3%. Предел прочно-

сти возрос при этом с 175 до 195 кПммг-, сужение поперечного

сечения не снизилось ниже 30%. В этих экспериментах допол-

нительный отпуск применен не был [8].

В работах Стефенсона и Коэна [3] также изучалось влияние

деформации мартенсита стали 4340, но в этом случае приме-

нялся дополнительный отпуск, температуру которого, как и

температуру предварительного отпуска, варьировали в широких

пределах Было показано, что такая обработка дает наибольший

эффект в случае проведения дополнительного отпуска при

более низких температурах, чем предварительный.

Разрывные образцы (диаметром 6,25 мм), изготовленные из

нормализованных и высокоотпущенных прутков серийной

плавки стали 4340, подвергали нагреву под закалку на 830° С,

выдержке в течение 40 мин и охлаждению в масле. Закаленные

образцы отпускали при различных температурах в интервале

от 200 до 650° С (выдержка 1 ч), деформировали растяжением

(до 3% остаточного удлинения, а если позволяла пластичность—

ею

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

то и до 7%) и вновь отпускали при различных температурах до

650° С в течение 1 ч Таким образом, исследованию подвергали

большое число образцов после многих вариантов первичного

(после закалки) и вторичного (после деформации) отпуска

Вторичный отпуск недеформированпых образцов ниже темпе-

ратуры первичного отпуска практически не влияет на значения

прочности. После 3%-ной деформации вторичный отпуск оказы-

вает существенное влияние на

6,л7

280

210

1Ь0

70

увеличение предела прочности

(рис. 4). Наибольшее упроч-

нение наблюдалось при тем-

пературе первичного отпуска

200° С Вторичный отпуск

вторичный отпуск при

205°С 75(7*0

20*С

0 Ь 8 12 16 20 £о6щ,%

Рис 4 Кривые растяжения стали 4340 после обычной терми-

ческой обработки, а также после деформирования закаленной

стали н различного вторичного отпуска [3J

давал наибольший эффект в том случае, когда его температура

была ниже температуры первичного отпуска. При оптимальном

режиме (первичный отпуск при 200° С, промежуточная деформа-

ция растяжением на 3%, вторичный отпуск при 150° С) предел

текучести увеличивается от 160 до 240 кПммг, предел проч-

ности — от 200 до 240 кГ/мм2 (у* 1); в то же время общее

удлинение уменьшается с 7,8 до 6%, а «стабильное» (см. стр 606)

(которое можно с некоторым приближением считать равномер-

ным) падает от 4,5% до 0 Относительное сужение снижается

от 45 до 35%, т. е. все же остается на достаточном уровне Твер-

дость после деформации мартенсита и вторичного низкого от-

пуска, несмотря на существенное повышение прочности, прак-

тически не меняется, ударная вязкость после этой обработки

уменьшается

Обычные микроструктурные исследования под световым

микроскопом не выявили особенностей строения, которые

могли бы объяснить описанное изменение свойств Исследо-

УПРОЧНЕНИЕ МАШИНОСТРОИТЕЛЬНОЙ СТАЛИ

611

ваниями под электронным микроскопом удалось обнаружить

«растворение» части мелкодисперсных карбидов после 3%-ной

деформации и вторичного отпуска при 200° С — явление,

аналогичное установленному Вильсоном [6L По-видимому,

и причина этого явления та же, что предполагал Вильсон, —

переход углерода из карбидных частиц в скопления дислока-

ций, которые, будучи «зафиксированными» сегрегациями угле-

рода, одновременно становятся более «неподвижными» [3].

Это обстоятельство, наряду с одновременным изменением со-

держания углерода в твердом растворе, очевидно, объясняет

происходящее при обработке, предусматривающей деформацию

мартенсита, резкое возрастание предела текучести и понижение

пластичности. Возможно также, что найденное изменение

механических свойств связано с образованием весьма тонких

карбидных частиц в местах скопления дислокаций, а также с пе-

рераспределением углерода и (или) карбидов относительно

дислокационных построений (как это обычно имеет место при

деформационном старении).

Исчезновение и измельчение карбидов в результате деформи-

рования мартенсита и последеформационного отпуска можно

объяснить, скорее всего, их обратным растворением и после-

дующим выделением при возникновении большей плотности

участков их зарождения. Если после первичного отпуска кар-

биды располагались в виде характерной сетки, то после деформи-

рования и вторичного отпуска они равномерно распределились

по всему объему и, главное, расстояние между ними уменьши-

лось почти вдвое и достигло величины 300—400 А, при которой

начинает действовать упрочнение, обусловленное уменьшением

межкарбидного расстояния.

При повышении температуры вторичного отпуска выше тем-

пературы первичного отпуска никакой разницы в количестве

и величине карбидных частиц не обнаружено (по данным элек-

тронномикроскопического анализа), что согласуется и с от-

сутствием изменения механических свойств.

Ионт [9] приводит данные о влиянии обработки с деформи-

рованием мартенсита на свойства высокопрочной стали 300М.

После закалки, предварительного отпуска при 300° С, наклепа

1 % и окончательного отпуска при 200° С (2 ч) было получено

приращение предела текучести от 172 до 225 кГ!мм2. Общее

удлинение при этом не падало ниже ~3%, а сужение в шейке —

не ниже 35% Однако в связи с падением стабильного удлинения

до'нуля после такой обработки наблюдалась резко выраженная

механическая неустойчивость стали Эту механическую неустой-

чивость можно снизить уменьшением степени предварительной

деформации мартенсита Как следует из рис. 5, предел текучести

612

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

очень быстро возрастает при весьма малых деформациях и ста-

новится равным пределу прочности уже при 0,4% предваритель-

ного удлинения Если применять такие малые деформации,

Рис 5 Влияние степени дефор-

мации мартенсита на механике

ские свойства стали 300 М Ре-

жим обработки закалка, отпуск

при 315®С (1 *). деформирование

(степень деформации указана на

оси абсцисс), отпуск при 200° С

(2 ч) [9]

275 кПмм2, при сравнительно низкой пластичности (6 = 2,8%,

ф == 34-4,5%), но волокнистом изломе. Авторы пришли к за-

ключению, что в результате ТМО с деформацией мартенсита

то резкое упрочнение достигается при практически полном со-

хранении пластичности.

Брейер и Поляковский [10] деформировали закаленные

прутки стали 4340, протягивая их в калибре с обжатием до

10%, был получен предел прочности

около 280 кГ/мм? при сужении попе-

речного сечения 30% Дальнейшее

изучение упрочнения 'стали 4340

протягиванием закаленных прутков

в калибрах было проведено Чезаре

[И]. После закалки, предваритель-

ного отпуска при 200° С, деформации

с обжатием 10% и повторного отпуска

при 200° С предел текучести возрос

со 155 до 260 кПмм\ а предел проч-

ности — с 225 до 265 кГ/мм*

В. С. Меськин и Л. А. Кирмалов

[121 подвергали растяжению на 1 —

1,5% закаленную сталь состава 0,4%

С, 2,5% Si, 1% Сг, 2,5% Ni; 0,3%

Мо, 0,3% V; был достигнут предел

пропорциональности 245—250к/7лш2

при удовлетворительной пластичности

(6 = 2,5—4,7%, ф = 12,54-23,5%) и

волокнистом изломе На стали такого

же типа, но легированной вольфра-

мом, вместо молибдена удалось по-

лучить предел пропорциональности

значения предела прочности мало изменяются, но резко повы-

шаются пределы пропорциональности и текучести, которые

достигают величины предела прочности. Дополнительный после

наклепа отпуск, по мнению авторов, повышает предел проч-

ности, при этом предел пропорциональности возрастает до но-

вого значения предела прочности, однако несколько ухуд-

шается удлинение по сравнению с наклепом без отпуска.

Г. И. Креймерман и И. В. Паисов [13] изучали влияние

температуры окончательного отпуска в интервале от 200 до

400° С (2 ч) на механические свойства некоторых сталей (табл 1)

после закалки, предварительного отпуска при 200° С в течение

УПРОЧНЕНИЕ МАШИНОСТРОИТЕЛЬНОЙ СТАЛИ

613

ТАБЛИЦА 1 ХИМИЧЕСКИЙ СОСТАВ И IЕМГ1ЕРАТУРА ЗАКАЛКИ

ИССЛЕДОВАННЫХ СТАЛЕЙ

Ста ть Содержание % 1 Темпера- тура за- калки, °C

С Сг Мп N1 Si Мо V

45Х 0,43 1 21 0,34 0,15 840

45ХМ 0,44 1 10 0,36 — 0,22 0,34 — 860

45ХГС2НЗМ 0,42 1,13 1,20 3 08 2 07 0.37 —- 860

45ХГС2МФ 0,41 1,15 1,19 — 2,02 0 38 0,32 920

1 ч и наклепа растяжением (1—1,5% остаточной деформации).

Для расчета характеристик прочности и пластичности размеры

образцов после наклепа принимали за исходные

Рис 6 Влияние температуры повторного отпуска продолжительностью 2 ч на механи-

ческие свойства сталей (пунктиром нанесены свойства после обычной обработки) [13]

а — 45X, б — 45ХМ, в - 45ХГС2НЗМ, г — 45ХГС2МФ

Из рис. 6 видно, что после обвишещ закалки и низкого от-

пуска при 200° С все исследуете cTa^if, несмотря на большую

разницу в степени легированиж имекхг^лйзкйе злач&ния пре-

дела прочности (210—230 пб^гИ одинаковой (низ-

кой) пластичности Это согласуется со^схЙДетво^Гст^^ктурного

2 Бернштейн

614

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

состояния машиностроительных сталей с одинаковым содержа-

нием углерода после низкого отпуска несмотря на различное

по характеру и степени легирование [13].

После наклепа растяжением (X — 1 — 1,5%) и окончатель-

ного отпуска при 200° С в течение 2 ч резко увеличивается пре-

дел текучести и в меньшей степени — предел прочности (в скоб-

ках — соответствующие величины до этой обработки) различ-

ных сталей:

45 X 45ХМ 45ХГС2МФ

пт, кГ/мм*

ств, кГ/мм?

220 (167) 225 (173) 246 (185)

227 (218) 229 (219) 254 (228)

Иными словами, и в условиях исследования И. В Паисова

и Г. И Креймермана установлено очень сильное возрастание

отношения которое в отдельных случаях приближается

к единице Сужение поперечного сечения, как правило, сни-

жается незначительно (в среднем от 28—35 до 25—30%), удли-

нение падает гораздо сильнее (с 7—9 до 4—5%), т. е. значи-

тельно увеличивается склонность к неожиданному хрупкому

разрушению, заключающаяся в том, что переход к сосредото-

ченной деформации наступает вскоре за достижением предела

текучести

Упрочнение в результате наклепа отпущенного мартенсита

сохраняется в сложнолегированных сталях и при повышении

температуры окончательного отпуска. Если у сталей 45Х

и 45ХМ эффект наклепа почти полностью снимается после

отпуска при 400° С, то у сталей 45ХГС2НЗМ и 45ХГС2МФ

сохраняется прирост предела прочности до 20 кПмм2, а предела

текучести до 40 кПмм* по сравнению с обычной обработкой

При повышении температуры окончательного отпуска проис-

ходит также увеличение пластичности, удлинение достигает

6—7%. В результате сложнолегированные стали приобретают

высокий комплекс механических свойств: например у стали

45ХГС2МФ после 2 ч повторного отпуска при 400° С сохраняется

сгв — 230 кПмм,г и о0,2 = 220 кГ!мм? при б = 6%иф = 30%.

Свойства указанных сталей после разной обработки и отпуска

при 300° С приведены в табл. 2.

Обращает на себя внимание значительное расхождение

в прочности малолегированных и сложнолегированных сталей

после деформации мартенсита и низкого повторного отпуска,

достигающее в отдельных случаях 25 кПммг, тогда как после

обычной закалки и низкого отпуска такого расхождения не

отмечается Исследование свойств сталей 45ХМ и 45ХГС2НЗМ,

прошедших наклеп без дополнительного отпуска, а также

с дополнительным отпуском различной продолжительности

УПРОЧНЕНИЕ МАШИНОСТРОИТЕЛЬНОЙ СТАЛИ

615

ТАБЛИЦА2 СВОЙСТВА НЕКОТОРЫ X ЛЕГИРОВАННЫХ МАШИНОСТРОИ

ТЕЛЬНЫХ СТАЛЕЙ ПОСЛЕ РАЗНОЙ ОБРАБОТКИ И ОТПУСКА ПРИ 300° С

Марка стали ь? о и °в кГ/ммг । Марка стали 1 а? о « °в к! /мм"

45Х 157 180 8.5 36 45 X ГСН 174 203 9,0 40

190 200 6,0 33 214 229 4,5 26

45ХМ 162 200 188 210 11,0 6,0 37 32 45ХГС2НЗМ 172 240 215 246 11,0 6,0 35 27

45ХМФ 163 200 10,0 31 27 45ХГС2МФ 193 220 7,5 36

203 208 5.5 242 248 4 0 18

П р и м е ч анис В числителе — свойства после закалки с отпуском п |ри

300’С в течение 1 ч, в знаменателе — i после ТМО с деформированием мартен

сита (закалка + отпуск при 200 С 1 ч • +- наклеп 1 % + отпуск при 300° С. 2 ч)

(от 0,5 до 4 ч) при 200" С показало, что наклеп, не сопрово-

ждаемый дополнительным отпуском, сам по себе приводит к су-

щественному повышению предела текучести У стали 45ХМ

прирост о0>2 составляет 35 кПмм2, у стали 45ХГС2НЗМ —

50 кПмм2 В последнем случае, вероятно, сказывается частич-

ный распад остаточного аустенита при наклепе и значительный

наклеп оставшегося аустенита Предел прочности во всех слу-

чаях повышается незначительно (на 8—10 кПмм2) и находится

у обеих сталей примерно на одном уровне Пластичность

падает, однако сохраняется некоторый разрыв между преде-

лом текучести и пределом прочности

После дополнительного отпуска при 200° С в течение 0,5 ч

у всех образцов наблюдалось только хрупкое преждевременное

разрушение головок, но уже отпуск в течение 1 ч приводил к по-

явлению шейки. Прочностные свойства дополнительно увели-

чивались1 у стали 45ХМ предел текучести только при оконча-

тельном отпуске после наклепа возрастал на 25 кПмм\ у стали

45ХГС2НЗМ — на 40 кПммг При этом максимально сокраща-

лась разница между пределом прочности и пределом текучести

В сложнолегированной стали проявляется высокая устой-

чивость упрочнения не только при повышении температуры,

но и при увеличении продолжительности повторного отпуска,

тогда как в низколегированной стали проявляется тенденция

к разупрочнению. В результате наблюдается значительное

расхождение в прочности после продолжительного повторного

отпуска в зависимости от степени легирования.

Г. И. Креймерман и И В. Паисов считают, что основной

причиной повышения прочности при обработке, предусматри-

2*

616

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

вающей деформирование мартенсита, является увеличение

плотности дислокаций в результате промежуточного наклепа.

В низкоотпущенной стали, состоящей из пересыщенного

раствора углерода (0,25—0,3%) в равновесии с частицами

е-карбида, рост плотности дислокаций вызывает дополнитель-

ные эффекты, которые вносят свой вклад в увеличение прочно-

сти. Происходит блокировка вновь образованных дислокаций,

причем не только атомами углерода, находившимися в мартен-

Рис 7 Зависимость прироста удельного электросопротивления

Др = Р — Ро и твердости HV от продолжительности повторного

отпуска t при 200° С

1 — сталь 45ХМ. 2 — 45ХГС2НЗМ

сите до наклепа, но и атомами углерода, переходящими к дисло-

кациям матрицы из карбидов. Неустойчивый е-карбид частично

при этом распадается [61; для протекания этого процесса не-

обходима определенная активация- при дополнительном от-

пуске «растворение» карбидов облегчается, образуется избыток

атомов углерода в матрице, усиливающий блокировку дислока-

ций и дислокационных источников. Это приводит к росту

предела текучести при повторном отпуске, соизмеримому

с ростом этой характеристики при наклепе. Вероятно, немало-

важную роль играет создание при повторном отпуске устойчи-

вых дислокационных конфигураций, причем сегрегация ато-

мов углерода на малоугловых границах вносит, очевидно, свой

вклад в высокие показатели сопротивления стали начальным

пластическим деформациям.

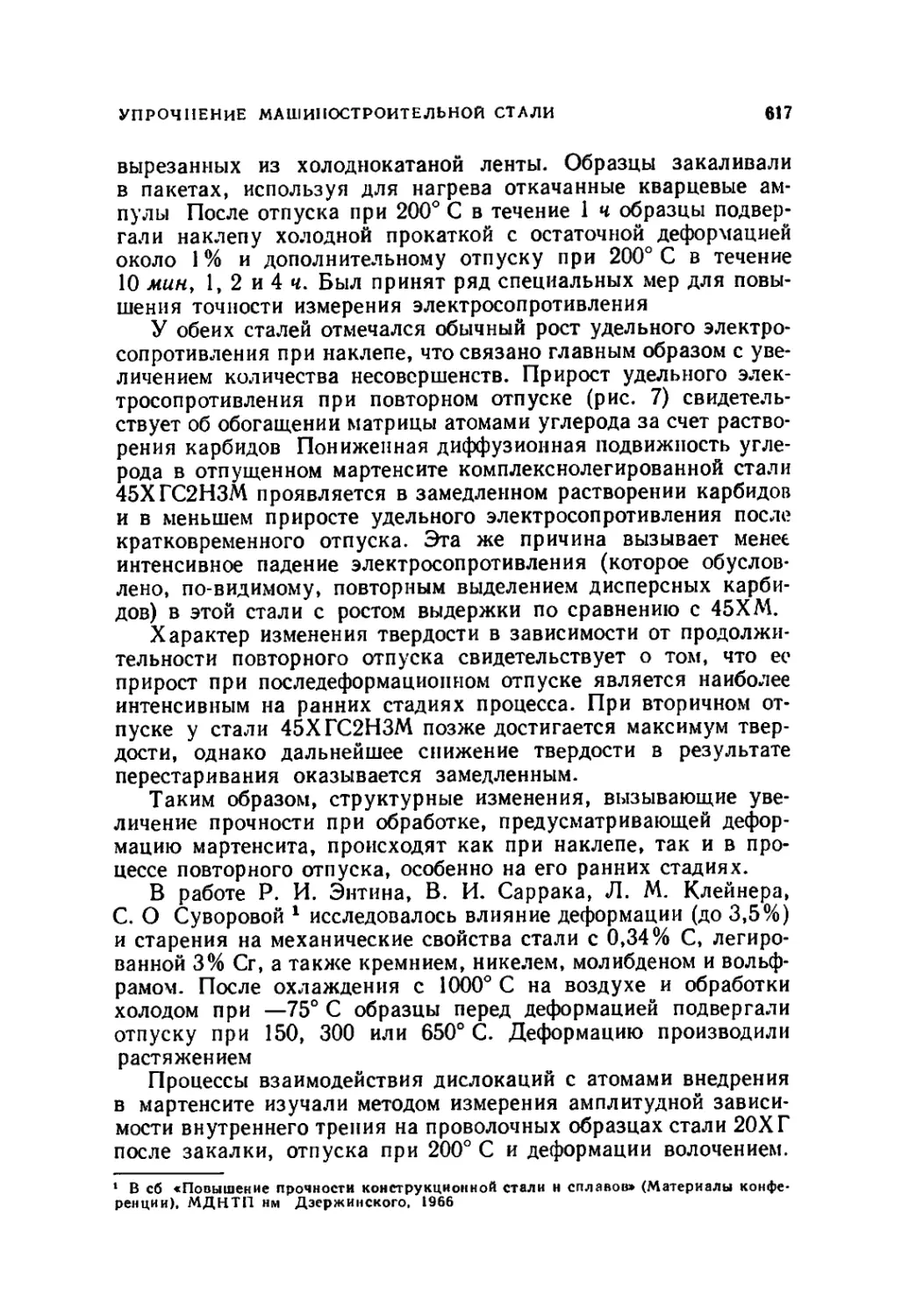

На рис. 7 показано изменение удельного электросопротивле-

ния и твердости HV при наклепе и дополнительном отпуске

плоских (0,3 х5х 100 мм) образцов сталей 45ХМ и 45ХГС2НЗМ,

УПРОЧНЕНИЕ МАШИНОСТРОИТЕЛЬНОЙ СТАЛИ

617

вырезанных из холоднокатаной ленты. Образцы закаливали

в пакетах, используя для нагрева откачанные кварцевые ам-

пулы После отпуска при 200° С в течение 1 ч образцы подвер-

гали наклепу холодной прокаткой с остаточной деформацией

около 1 % и дополнительному отпуску при 200° С в течение

10 мин, 1, 2 и 4 ч. Был принят ряд специальных мер для повы-

шения точности измерения электросопротивления

У обеих сталей отмечался обычный рост удельного электро-

сопротивления при наклепе, что связано главным образом с уве-

личением количества несовершенств. Прирост удельного элек-

тросопротивления при повторном отпуске (рис. 7) свидетель-

ствует об обогащении матрицы атомами углерода за счет раство-

рения карбидов Пониженная диффузионная подвижность угле-

рода в отпущенном мартенсите комплекснолегированной стали

45ХГС2НЗМ проявляется в замедленном растворении карбидов

и в меньшем приросте удельного электросопротивления после

кратковременного отпуска. Эта же причина вызывает менее

интенсивное падение электросопротивления (которое обуслов-

лено, по-видимому, повторным выделением дисперсных карби-

дов) в этой стали с ростом выдержки по сравнению с 45ХМ.

Характер изменения твердости в зависимости от продолжи-

тельности повторного отпуска свидетельствует о том, что ее

прирост при последеформациопном отпуске является наиболее

интенсивным на ранних стадиях процесса. При вторичном от-

пуске у стали 45ХГС2НЗМ позже достигается максимум твер-

дости, однако дальнейшее снижение твердости в результате

перестаривания оказывается замедленным.

Таким образом, структурные изменения, вызывающие уве-

личение прочности при обработке, предусматривающей дефор-

мацию мартенсита, происходят как при наклепе, так и в про-

цессе повторного отпуска, особенно на его ранних стадиях.

В работе Р. И. Энтина, В. И. Саррака, Л. М. Клейнера,

С. О Суворовой 1 исследовалось влияние деформации (до 3,5%)

и старения на механические свойства стали с 0,34% С, легиро-

ванной 3% Сг, а также кремнием, никелем, молибденом и вольф-

рамом. После охлаждения с 1000° С на воздухе и обработки

холодом при —75° С образцы перед деформацией подвергали

отпуску при 150, 300 или 650° С. Деформацию производили

растяжением

Процессы взаимодействия дислокаций с атомами внедрения

в мартенсите изучали методом измерения амплитудной зависи-

мости внутреннего трения на проволочных образцах стали 20ХГ

после закалки, отпуска при 200° С и деформации волочением.

1 В сб «Повышение прочности конструкционной стали н сплавов» (Материалы конфе-

ренции), МДНТП нм Дзержинского, 1966

618

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

В результате деформации на 2,0—3,5% отпущенных при

150° С образцов высоколегированной стали с 0,34% С и старе-

ния при 100° С предел прочности повысился со 180—190 до

220—230 кПмм2, предел пропорциональности со 140—145

до 210—220 кПмм2. Значения относительного сужения соста-

вили соответственно 40—44 и 37—40%, относительного удлине-

ния 7—8 и 4—5%, ударной вязкости 8—9 и 7—8 кГм!см2.

В результате пластической деформации прирост предела про-

порциональности составил 40—50 кПмм2, а при последующем

старении 15—20 кПмм*. В интервале деформаций 0,2—3,5%

не было обнаружено зависимости прироста прочности в резуль-

тате старения деформированного мартенсита от степени предва-

рительной деформации.

В результате естественного старения, а также старения при

повышенных температурах на кривой деформации образуется

зуб текучести. Высота зуба увеличивалась с ростом степени

деформации до 3,5%. С повышением температуры старения

выше температуры предварительного отпуска высота зуба

уменьшалась.

Старение деформированного мартенсита стали 20ХГ при

50 и 100° С приводило к уменьшению величины амплитудной

зависимости внутреннего трения, обусловленному уменьшением

подвижности дислокаций, т. е. закреплением дислокаций ато-

мами углерода. Таким образом, при старении деформированного

мартенсита прежде всего происходят процессы блокировки

дислокаций Возможно, что по аналогии с деформационным

старением железа при старении деформированного мартенсита

после закрепления дислокаций развиваются процессы выде-

ления

Пластическая деформация вызывала уменьшение ширины

рентгеновских интерференций низкоотпущенного мартенсита.

В работе Л. М. Певзнер, Н. Г. Орехова, А С. Тарантовой 1

исследовались стали типа ВКС-1, 300М, ВЛ1Д (листовые),

ЗОХГСНА и ЭИ643, имеющие структуру низкоотпущенного

мартенсита и прочность от 160 до 220 кГ1мм2\ содержание угле-

рода менялось от 0,30 до 0,47%. Для сравнения изучали также

сталь, обладающую замедленным разупрочнением при отпуске

до высоких температур.

Предварительную деформацию проводили путем растяжения.

Определяли влияние степени деформации (до 2%), температуры

предварительного отпуска, продолжительности вылеживания

при комнатной температуре, продолжительности и температуры

старения (до 250° С)

1 См сноску на стр 617

УПРОЧНЕНИЕ МХШИНОСТРОИТЕЛЬНОЙ СТАЛИ

619

Все исследованные стали, подвергнутые наклепу растяже-

нием на 0,5—2%, претерпевали деформационное старение,

в результате которого существенно изменялись механические

свойства: возросли пределы текучести и прочности, заметно

уменьшилась пластичность

При всех исследованных вариантах термической обработки

и деформации предел текучести приближался к пределу проч-

ности, в случае деформации на 1—2% становился при-

мерно равным ов.

При деформации 2% с последующим старением в интервале

100—250° С на диаграмме появлялся характерный «зуб», соот-

ветствующий максимальному значению а0,а - ов, и далее на-

блюдалось резкое падение нагрузки (состояние механической

нестабильности). Удлинение при этом сильно уменьшалось,

равномерное удлинение приближалось к нулю

Повышение предела текучести при повторном растяжении

выше максимального напряжения oD, которое достигалось при

предварительной деформации, указывает на наложение особых

процессов (деформационного старения), отличных от наклепа

стабильных структур; Д2а0>2 = <*о,2 — характеризует в пер-

вом приближении интенсивность этих процессов. Показано,

что после 2%-ной деформации, даже в случае немедленного

повторного нагружения, Д2о0,2 отлично от нуля (для стали

с содержанием углерода 0, 47%, Д2о0,2 12 кПммг), т е

деформационное старение проходит с очень большой скоростью,

возможно в процессе деформации. После такой деформации

старение идет интенсивно также и при комнатной температуре.

Зависимость величины Д2о0,2 от температуры старения выра-

жается кривой с максимумом, который при увеличении степени

деформации сдвигается в сторону низких температур.

Л М. Певзнер с сотр. показали, что в процессе деформации

на I—2% остаточный аустенит распадается; дополнительного

распада при последующем старении не обнаружено. Это под-

тверждает, что изменение свойств при старении вызвано про-

цессами в мартенсите, а не превращение*м аустенита в мартенсит.

Для всех исследованных листовых материалов со структу-

рой низкоотпущенного мартенсита после деформации на 1—

2% наблюдалось существенное упрочнение уже в процессе выле-

живания при комнатной температуре. Для стали типа В КС

(0,47% С) aOj2 за неделю повышался на 60—80 кПммг, ов воз-

растал в меньшей степени (на 15—20 кПм,мг). Удлинение при

этом падало незначительно. В этом случае по стандартным

характеристикам пластичности существенного охрупчивания

в случае деформационного старения при комнатной температуре

не наблюдалось.

620

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

В случае старения при 100—150° С наблюдалось максималь-

ное упрочнение (ов 260 кПмм* для стали с 0,47%). Однако

удлинение при этом резко падало (до 2—3%); равномерное удли-

нение было равно нулю Удовлетворительная пластичность сох-

ранялась при деформации не выше 0,5%. При понижении содер-

жания углерода в стали до 0,40% охрупчивание при деформа-

ционном старении выражено менее резко: удовлетворительная

пластичность (6 *=« 6%) сохранялась и после деформации до

1 % и лишь после деформации на 2% удлинение резко падало.

В работе Л. М. Певзнер с сотр. было показано, что чув-

ствительность к надрезу после деформационного старения при

100—150° С увеличивается: для стали ЭИ643 в случае надреза

г = 0,75 (предварительное нагружение 0,9ов) прочность не

изменялась, но пластичность в надрезе упала в два раза. При

надрезе г = 0,1 мм при осевом растяжении прочность падала

незначительно, но при перекосе 4 и 8° — в два раза.

Сталь с повышенным содержанием углерода обнаружила су-

щественное повышение чувствительности к образованию трещин.

Были получены предварительные данные о влиянии дефор-

мационного старения на живучесть при повторностатическом

нагружении и на прочность при двухосном растяжении. Ока-

залось, что процесс деформационного старения может проходить

в условиях эксплуатации. Его влияние на конструктивную

прочность и надежность стали различно для разных условий

эксплуатации (температура, схема нагружения и т. д.). В неко-

торых случаях это влияние может быть вредным, но, как ука-

зывают авторы, необходимо дальнейшее детальное изучение этого

вопроса.

УПРОЧНЕНИЕ НЕРЖАВЕЮЩЕЙ И БЫСТРОРЕЖУЩЕЙ СТАЛИ

В работе В. В. Иорданского, В. С. Фридмана и др. изучался

процесс упрочнения нержавеющей стали ЭП65 (12%-ная хро-

мистая сталь мартенситного класса, дополнительно легиро-

ванная Ni, W, Mo, V) в результате пластической деформации

мартенсита. После термической обработки по оптимальному

режиму сталь имела следующие свойства: ов = 155-г-

165,0 кПммг, а0,2 = 125—145 кПммг\ 6Г) = 8-г- 12% и струк-

туру, состоящую из мартенсита и до 15% остаточного аустенита.

Предварительная термическая обработка состояла в закалке

с температуры 1050° С с охлаждением на воздухе и отпуске

при 300° С с выдержкой 2 ч.

При проведении ^деформации в интервале 450—500° С

пределы прочности и текучести (а0>2) увеличиваются, однако

при этом сталь приобретает пониженную пластичность в ре-

ДЕФОРМИРОВАНИЕ МгРТЕНСИТА, ПОЛУЧЕННОГО ВТМО

621

зультате наложения процесса вторичного твердения Поэтому

оптимальными интервалами температуры деформации следует

считать 20—300° С и 525—575° С, причем температура 525—

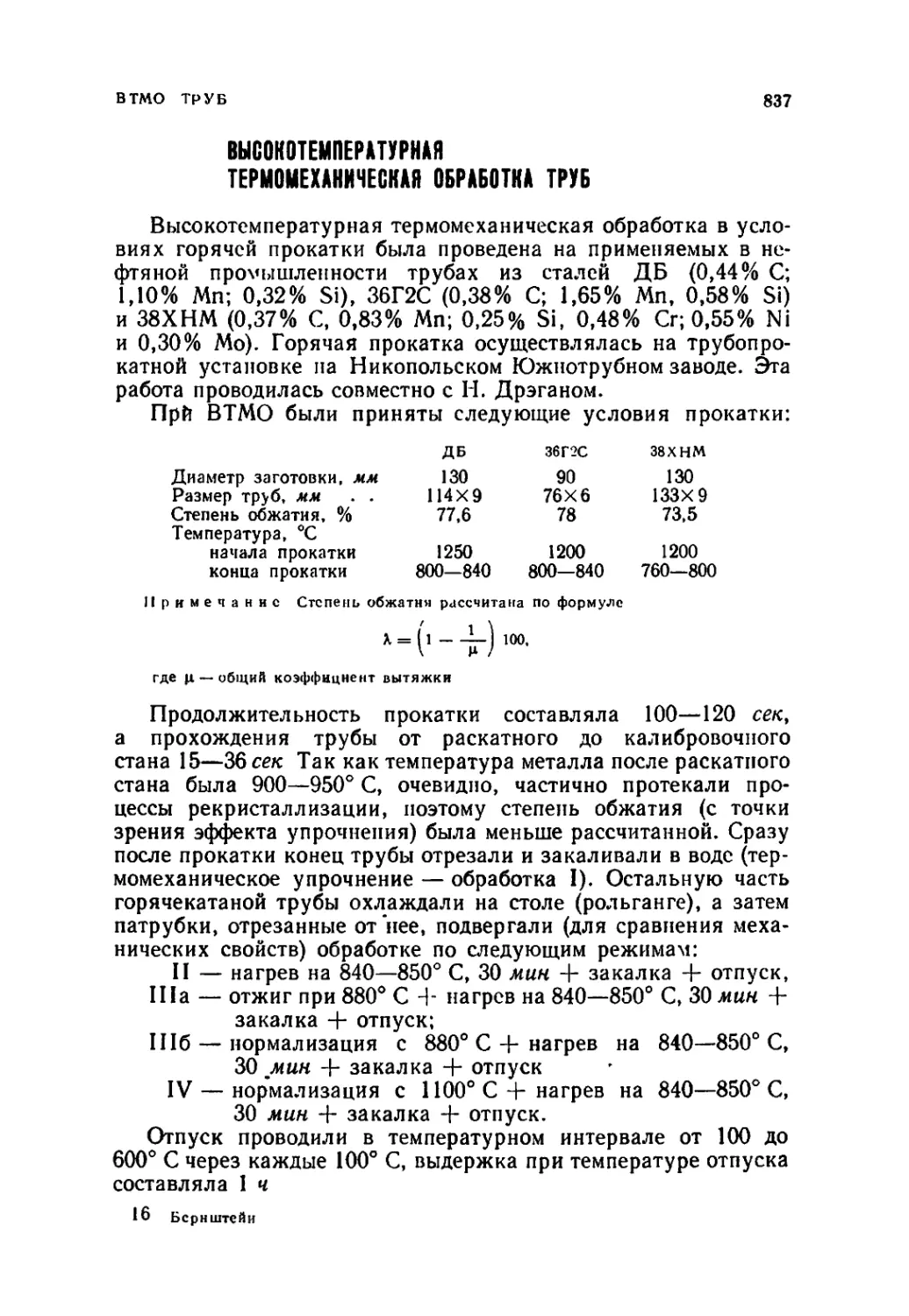

575°Сболее предпочтительна, так как при этом наблюдается более

высокая пластичность, требуются меньшие удельные давления

и в металле накапливаются меньшие остаточные напряжения.

С увеличением степени деформации значительно увеличи-

ваются ав и особенно ат и несколько падает удлинение Это

наблюдается при температурах деформации и 20 и 550° С.

Изучено влияние температуры старения после деформации

при 20 и 550° С на изменение механических свойств. Подъем

предела прочности и предела текучести (от) для образцов,

деформированных при 20° С, уже при температуре старения

300° С объясняется процессом деформационного старения. Даль-

нейший рост при температуре старения 500° С связан также

с эффектом вторичного твердения.

Пределы прочности и текучести не меняются до температуры

старения 500° С после деформации при 550° С Это объясняется

тем, что карбидные превращения уже прошли во время дефор-

мации. Упрочнение в результате поперечной прокатки труб из

стали ЭП65 с мартенситной структурой приводит к получению

конструктивной прочности ок >: 200 кГ!мл* при вязком харак-

тере разрушения

В нашей работе совместно с Л Б Житницкой, М. М. Кан-

тором и В А. Ланда была исследована возможность упрочне-

ния быстрорежущей стали деформированием в закаленном

состоянии. Установлено, что деформирование закаленной и

однократно отпущенной быстрорежущей стали Р18 на 1—1,5%

с однократным стандартным отпуском после деформирования

значительно повышает (на 20—50%) ее прочность и пластич-

ность. Отмечается резкое снижение количества остаточного

аустенита и коэрцитивной силы под влиянием деформирования.

Найденное изменение свойств, в частности повышение механи-

ческих характеристик, обусловлено интенсифицирующим влия-

нием деформации на дисперсионное твердение и созданием

стабильной структуры.

УПРОЧНЕНИЕ ПРИ ДЕФОРМИРОВАНИИ МАРТЕНСИТА,

ПОЛУЧЕННОГО В РЕЗУЛЬТАТЕ ВТМО

Представляло значительный интерес изучение влияния

термомеханической обработки по схеме ВТМО + деформация

мартенсита на свойства машиностроительной стали. При этом

предполагалось, что повышенная пластичность стали, дости-

622

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

гаемая в результате ВТМО, облегчит проведение деформации

мартенсита и что, кроме того, совмещение операций ВТМО,

наклепа и старения определит получение новых эффектов.

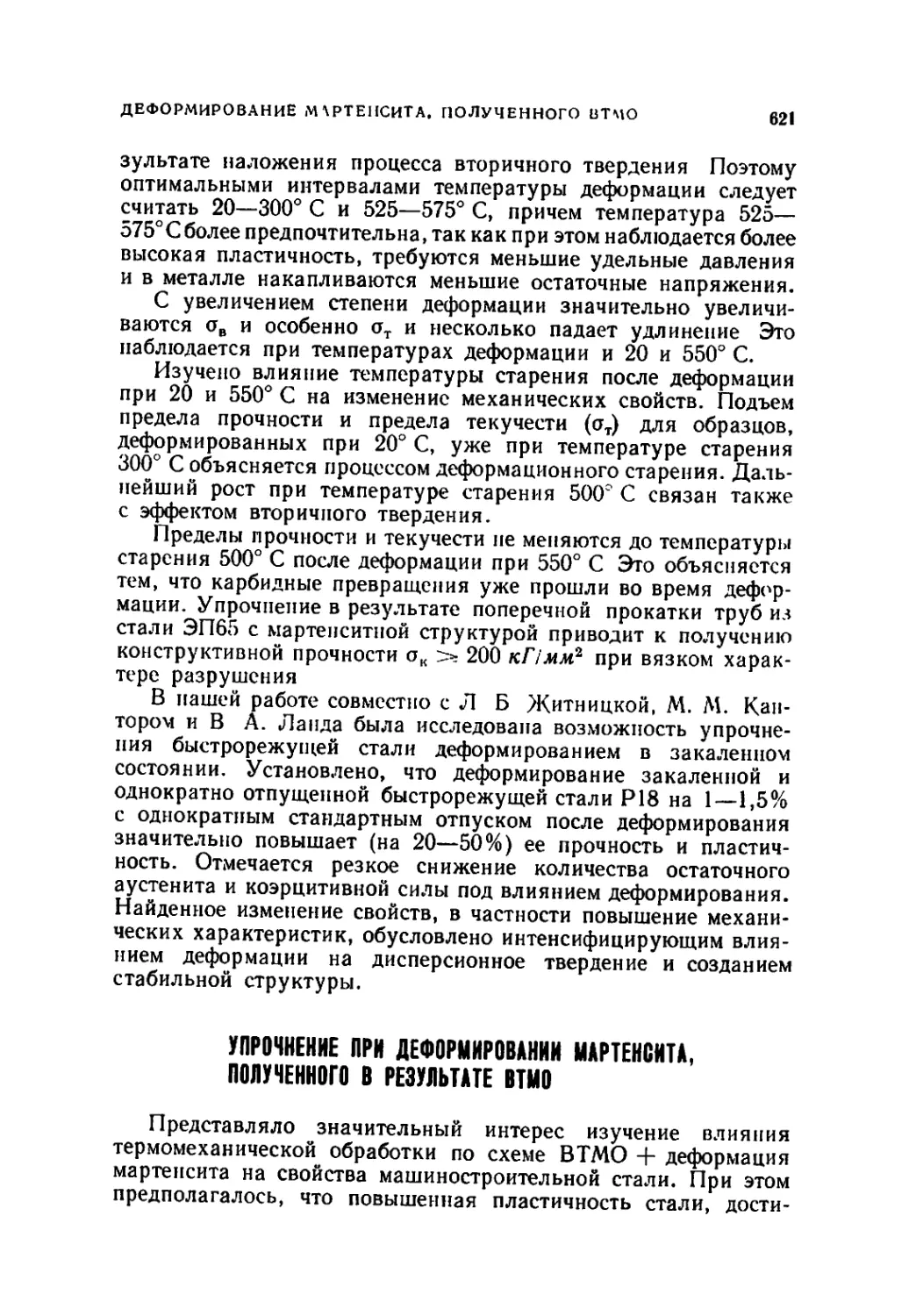

В нашей работе с Р. Голдером, проведенной на применяемой

в чехословацкой промышленности машиностроительной стали

ЧСН 16440 (0,44% С, 3,7% Ni, 0,84% Сг), предусматривалось

использовать повышенную пластичность, создаваемую ВТМО

с низким отпуском, для осуществления деформации стали с мар-

Рис 8 Образец для разрыва [1бЪ

а — размерный эскиз; б — внешний вид с сеткой па поверхности

тенситной структурой. Из кованых штанг были изготовлены

образцы размером 25x35x200 мм, которые подвергали ВТМО

по различным режимам, определявшим получение трех раз-

личных партий: с перекристаллизованным аустенитным зер-

ном, с частично рекристаллизованным зерном, с почти пол-

ностью прошедшей первичной рекристаллизацией. Затем изго-

товляли плоские образцы (рис. 8, а), на одной из сторон которых

была напечатана сетка для определения деформации (рис. 8, б).

Механические свойства после ВТМО и обычной'закалки

в зависимости от температуры низкого отпуска приведены на

рис. 9. В согласии с ранее полученными нами результатами

114; 18], даже в тех случаях, когда первичная рекристаллиза-

ция при ВТМО охватывает почти весь объем сплава, после низ-

кого отпуска сохраняются повышенные значения прочности

(по сравнению с обычной закалкой). Это можно объяснить

Рис 9 Механические свойства стали типа 40ХН4 (ЧСН 16440) после ВТМО и обычной

закалки в зависимости от температуры низкого отпуска

/ — ВТМО, X = 70%, без рекристаллизации, 2 — ВТМО, X = 53%. частичная ре-

кристаллизация. 3 — ВТМО, л =29%, частичная рекристаллизация; 4 — ВТМО,

X. = 84%, первичная рекристаллизация большей части объема, 5 — обычная закалка

624

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

большей пластичностью стали, подвергнутой термомеханиче-

скому упрочнению, что определяет некоторое предотвращение

преждевременного хрупкого разрушения. Естественно, что чем

больший объем стали охватывается рекристаллизацией в про-

цессе ВТМО, тем меньше эффект повышения прочности.

Холодную прокатку стали после ВТМО с отпуском при

100° С (2 ч) проводили на образцах размером 2x10x100 мм

на стане с твердосплавными

валками диаметром 85 мм

при скорости деформации

0,2 м!сек. За один проход

уменьшение толщины образ-

2

100 150 200 tgmu^C

на механические свойства стали типа

I — ВТМО (отпуск при 100° С. 2 «) с последующей холодной деформацией мар-

тенсита на 29%. 2— ВТМО без рекристаллизации, 3 —обычная закалка

цов составляло 0,05 мм; максимальная деформация, которую

удалось достигнуть (до появления трещин на кромках образ-

цов), составляла 29% [15).

Полученные после такой обработки и различного низкого

отпуска (продолжительностью при каждой температуре 2 ч)

механические свойства приведены в виде области значений на

рис. 10, там же для сравнения приведены механические свой-

ства после ВТМО без рекристаллизации и после обычной за-

калки. Разброс значений по прочности (в заштрихованной

области) составляет 10%, что при данном уровне этой характе-

ристики является нормальным (как, собственно, и сам факт

разброса свойств, если учесть природную неравномерность

процесса деформации).

ДЕФОРМИРОВАНИЕ МАРТЕНСИТА, ПОЛУЧЕННОГО ВТМО

625

После отпуска при 150—250° С можно получить более высо-

кие, чем после ВТМО, значения прочности при сохранении

достаточного уровня пластичности; при отпуске на 100° С влия-

ние холодной деформации после ВТМО на свойства почти

не проявляется.

I — с холодной деформацией,

2 — без рекристаллизации, 3 —

с частичной рекристаллизацией,

4—с первичной рекристаллиза

цней

Если сравнить влияние низкого отпуска на относительное

(по сравнению с обычной закалкой) повышение прочности

после ВТМО | холодная деформация

мартенсита и ВТМО по различным

режимам (с разным развитием рекри-

сталлизации), то и в этом случае

отчетливо проявляется (рис. 11) по-

ложительное упрочняющее влияние

последующей (после ВТМО) дефор-

мации мартенсита после отпуска при

150—200° С. Характер изменения

свойств (кривая /) в согласии с пря-

мыми экспериментальными данными

(см. далее стр. 640) свидетельствует

о том, что в основе изменения свойств

в результате ВТМО с холодной дефор-

мацией мартенсита лежат процессы

дисперсионного твердения. Вероятно,

и после ВТМО при низком отпуске

происходит некоторое развитие про-

цесса дисперсионного твердения, при-

чем тем меньшее, чем больше объем

рекристаллизованных зерен. Однако

наиболее эффективная интенсифика-

ция процесса старения достигается при низком отпуске пред-

варительно деформированного мартенсита.

Была также исследована кинетика процесса карбидообразо-

вания при низком отпуске в хромоникелевой стали ЧСН 16440

после обычной закалки, ВТМО (без рекристаллизации и с ча-

стичным развитием рекристаллизации) и ВТМО с последующей

деформацией мартенсита. Установлено, что после ВТМО с де-

формацией мартенсита размер карбидных частиц после низкого

отпуска при 200° С (выдержка 2 ч) на один порядок меньше,

чем после такого же отпуска обычно закаленной стали (100

и 1000 А соответственно).

Интересно отметить, что рост карбидных частиц при повы-

шении температуры отпуска от 200 до 350° С в стали, подвергну-

той ВТМО с последующей деформацией мартенсита, оказался

замедленным, тогда как после ВТМО — быстрым Влияние

626

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

деформации на торможение процесса выделения карбидной

фазы при отпуске мартенсита можно объяснить уменьшением

общего пересыщения твердого раствора в связи с сегрегацией

углерода

кГ/нмг

275

250

225

200

/75'-

0

а 75

а 15

П ь25

а50

° 50

onvi'C

Рис 12 Прочность сталей типа 40ХН4 после

различных режимов термомеханической обра-

ботки Заштрихованное поле и одиночные точки

показывают голученныезначения предела проч

иости по данным других авторов, цифры у

точек — степень деформации (обычно при

НТМО)

/ — обычная закалка // — ВТМО без рекри

сталлизацни. III — ВТМО с холодной дефор-

мацией мартенсита, I — 0,40% С, 1,55% Si,

1,45% Сг, 4,75% Ni [201, 2-0,41 % С. l,4%Si.

1,65% Сг. 4,55% Ni [21 J. 3-0,40% С, 1.3% Сг.

3.9% Ni [22]. 4 — 0.40% С, 1.3% Сг. 3.9% Ni

[23J. 5 - 0,50% С, 1,55% Сг, 4,0% Ni, 0,31%

Мо [24]

на дислокациях (начальные стадии процессов типа

деформационного старе-

ния). Следовательно, при-

чиной повышения меха-

нических свойств после

ВТМО с деформацией мар-

тенсита является не только

повышенная плотность ди-

слокаций, но и замедление

карбидообразования, при-

водящее к получению после

низкого отпуска более тон-

ких и более равномерно

распределенных, когерент-

ных с матрицей карбидных

частиц, а также сегрега-

ций углерода на дефектах

строения, характерных для

начальных стадий дефор-

мационного старения.

На рис. 12 сопостав-

лены значения прочности

сталей типа 40ХН4 после

различных режимов термо-

механической обработки.

Можно видеть, что приме-

нение обработки по схеме

ВТМО -| холодная дефор-

мация приводит к получе-

нию более высоких (или

близких) значений прочно-

сти по сравнению с НТМО,

являющейся технологи-

чески более сложной обработкой По-видимому, использова-

ние высокой пластичности мартенсита после ВТМО для осу-

ществления последующей деформации и старения, обеспечиваю-

щих получение прочности порядка 300 кПмм*, может ока-

заться полезным при производстве высокопрочной проволоки

или полос, где эта обработка может заменить трудно налажи-

ваемый процесс НТМО.

УПРОЧНЕНИЕ РЕССОРНОЙ СТАЛИ

627

УПРОЧНЕНИЕ РЕССОРНОЙ СТАЛИ ПРИ ДЕФОРМИРОВАНИИ

МАРТЕНСИТА ШТАМПОВКОЙ

Для развития технологических схем комбинированных

способов упрочнения, в частности таких схем, как обычная

закалка с деформированием мартенсита, а также ВТМО с де-

формированием мартенсита, была предпринята совместно

с Марко работа на стали 50ХФА, причем ВТМО осуществлялась

с применением такого широко используемого в промышленности

метода деформации, как штамповка 116].

Обычной закалке (с 870° С в масле) подвергали круглые

образцы диаметром 5 мм, после низкого отпуска (200° С, 2 ч)

образцы шлифовали до диаметра 4 мм.

Рис 13 Поковка разрывного образца, полученная в результате ВТМО

ВТМО производили по следующему режиму: аустенизация

при 900° С в электропечи, штамповка поковок для разрывных

образцов диаметром 5,4 мм (рис. 13) в два удара на кривошип-

ном ковочном прессе, немедленное охлаждение в масле После

отпуска при 200° С (2 ч) изготовляли разрывные образцы диа-

метром 4 мм шлифовкой.

Вначале исследовали влияние деформации мартенсита на 1 %

Испытанию на разрыв подвергали две серии образцов: одну —

без последующего отпуска и другую — после отпуска при 200° С

с выдержкой 2 ч

Результаты исследований (табл 3) показывают, что дефор-

мирование обычно закаленных и предварительно отпущенных

образцов без последующего отпуска привело к увеличению

предела прочности на 6—7 кПммг, а с отпуском — на 15—

16 кПмм*. Предел пропорциональности о0>02 без повторного

отпуска увеличивается на 35—40 кПмм1, с повторным отпу-

ском — на 65—70 кГ!ммг. Относительное сужение в обоих

случаях остается на достаточно высоком уровне и составляет

—40%.

После предварительной ВТМО 1%-ное деформирование

мартенсита без последующего отпуска повышает предел проч-

ности на 6—7 кПмм\ а условный предел пропорционально-

628

1МО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

ТАБЛИЦА 3 МЕХАНИЧЕСКИЕ СВОЙСТВА ОБРАЗЦОВ СТАЛИ 50ХФА

ПОДВЕРГНУТЫХ ДЕФОРМИРОВАНИЮ В СОСТОЯНИИ С МАРТЕНСИТНОЙ

СТРУКТУРОЙ

Режим прсдиаритель иой обработки Степень де- формации мартенсита % Режим от- пуска после деформации ь" Ж е>° и 5?

Закалка с 870° C-г от- 0 Нет 216,2 152,7 41,7

пуск при 200° С, 2 ч 1 > 221,3 189 1 40,2

1 200° С, 2 ч 232,7 220,0 39,5

В ГМО+отпуск при 0 Нет 231,3 167,0 33,7

200° С, 2 ч 1 » 236,2 187,7 31,4

1 200° С, 2 ч 245,6 225,0 29,3

сти — на 18—20 кПмм2, относительное сужение при этом

снижается незначительно. Такая же деформация мартенсита

(после ВТМО), но с последующим отпуском повышает пре-

дел прочности на 15—16 кПмм2, а условный предел про-

порциональности — на 50—60 кПмм2. Относительное сужение

при этом также остается на достаточно высоком уровне (—30%).

Получение более низких свойств пластичности после ВТМО

и деформации мартенсита но сравнению с закалкой и деформа-

цией мартенсита связано с тем, что при штамповке (ВТМО)

неизбежно создавалась большая неоднородность горячего на-

клепа.

При деформировании без повторного отпуска наблюдался

повышенный разброс данных по образцам, который связан,

по-видимому, с тем, что часть их испытывалась не непосред-

ственно после разгружения, а спустя некоторое время, в тече-

ние которого, очевидно, в определенной степени успевало

пройти естественное старение.

Было исследовано влияние разных степеней деформации

мартенсита на механические свойства стали Проводили дефор-

мацию растяжением от 0,6 до 3% — предельного значения рав-

номерного удлинения (без образования шейки) После дефор-

мирования мартенсита проводили отпуск при 200° С продол-

жительностью 2 ч.

Результаты испытаний механических свойств1 (рис 14)

показывают, что с увеличением степени деформации монотонно

увеличивается предел прочности. При максимальной 3%-ной

* В этой серин опытов при изготовлении образцов с ВТМО была изменена конструк

ция штампа и размеры заютовки с целью создания большей однородности деформации

УПРОЧНЕНИИ РЕССОРНОЙ СТАЛИ

629

деформации предел прочности возрастает на 30—35 кПм,мг

и после обычной закалки (/) и после ВТМО (2). Условный

предел пропорциональности о0,02 при такой же обработке

Рис 14 Изменение механических свойств закаленной и низ-

коотпущенной стали 50ХФА в зависимости от степени деформации

мартенсита (во всех случаях заключительный отпуск прн 200° С,

2 ч)

1 — обычная закалка, 2 — ВТМО, 3 — ВТМО, обработка холо

Дом

пс 1ко увеличивается (на 55—65 кПммг) до 1 %-пой деформации

При дальнейшем деформировании мартенсита (до 3%) ог0 02

дополнительно увеличивается на 10—15 кГ!ммг и достигает

высоких значений 230—235 кПммг (для этой низколегирован-

ной стали). Относительное сужение снижается на 6—8%

и составляет 32% после обычной термической обработки;

* Бернштейн

630

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

после ВТМО с деформацией мартенсита оно остается на доста-

точно высоком уровне (25—30%) только до 2%-ной деформации.

При степени деформации 3% обнаружена повышенная склон-

ность к хрупкому разрушению, которая, по-видимому, связана

с исходной неравномерностью деформации поковки разрывного

образца при ВТМО и деформационным старением.

Часть образцов после ВТМО подвергали обработке холодом

при —76° С. В результате были получены следующие механи-

ческие свойства. ов = 238 кГ!мм\ о0,02 = 213,6 кПмм\ ф =

— 31,7%. Равномерное удлинение снизилось до 2%. После-

дующее деформирование мартенсита на 1,5% и отпуск при

200° С в течение 2 ч (кривая 3 на рис. 14) привело к значитель-

ному повышению прочности (особенно предела пропорциональ-

ности а0>02) при сохранении достаточного уровня пластичности.

Применение этого способа обработки позволяет достичь высо-

кого комплекса механических свойств при меньшей степени

деформации мартенсита (1,5 вместо 3%). Это, несомненно,

важное преимущество промежуточной обработки холодом,

если учесть трудности деформирования закаленной стали.

Изучали влияние двух различных режимов отпуска после

2%-ной деформации мартенсита на механические свойства

(табл. 4).

ТАБЛИЦА 4 МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛИ 50ХФА ПОСЛЕ КОМ-

БИНИРОВАННОГО ТЕРМОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ И ЗАКЛЮЧИ-

ТЕЛЬНОГО НИЗКОГО ОТПУСКА ПО РАЗЛИЧНЫМ РЕЖИМАМ

Режим предварительной обработки Режим отпуска после 2% ной деформации мартенсита % кГ/мм* <*0,02 кГ/мм* 54

Закалка с 870° С+отпуск 200° С, 2 ч 245.3 225 36,4

при 200° С, 2 ч 100° С, 24 ч 253,2 236 33,6

ВТМО+отпуск при 200° С, 200° С, 2 ч 260,5 244 23,7

2 ч 100“ С, 24 ч 261,6 239 25,5

В случае обычной термической обработки повторный отпуск

при 100° С в течение 24 ч дает более высокую прочность (на 8—

10 кГ/мм2), чем 2-ч отпуск при 200° С. После ВТМО прочность

практически не меняется при разных режимах повторного

отпуска. Предел пропорциональности о0,о2 в результате де-

формации мартенсита (после ВТМО и после обычной термиче-

ской обработки) и заключительного отпуска повышается очень

сильно и практически достигает значений предела прочности.

Данные рентгеноструктурного анализа [съемка на установке

УРС-50И на кобальтовом излучении, физическое уширение

УПРОЧНЕНИЕ РЕССОРНОЙ СТАЛИ

631

линий (НО) и (211)] приведены в табл. 5. Можно предполагать,

что одной из решающих причин увеличения прочности яв-

ляется рост плотности несовершенств кристаллической решетки.

При повторном отпуске и при степени деформации >1% упроч-

нение связано также с изменением количества и распределения

образовавшихся при деформировании и старении карбидов.

О протекании этих процессов свидетельствует уменьшение

физического уширения после деформации на 2 и 3% по сравне-

нию с деформацией на 1%.

ТАБЛИЦА 5 ФИЗИЧЕСКОЕ УШИРЕНИЕ ЛИНИЙ (110) И (211) СТАЛИ

50ХФА ПОСЛЕ РАЗНЫХ РЕЖИМОВ ОБРАБОТКИ

Режим предварительной обработки Степень деформа- ции мар- тенсита % Режим повторного отпуска 0,10 16* рад ₽«1. 10* рад

Закалка+отпуск при 0 Нет 7,57 15,21

200° С, 2 ч 1 > 8,75 17,35

1 200° С, 2 w 8,42 17,30

ВTMO+отпуск 200° С, 0 Нет 9,13 17,05

2 ч 0.6 200° С, 2 ч 10,99 19,23

1 Нет 11,20 19,0->

1 200° С, 2 ч 11,21 19,16

2 200° С, 2 » 11,16 18,35

3 200’ С, 2 » 10,36 17,83

Увеличение прочности после ВТМО с последующей дефор-

мацией мартенсита является как бы дополнительным к тому,

что было достигнуто только в результате ВТМО. В конечном

итоге повышение предела прочности в результате ВТМО и

последующего деформирования мартенсита составляет 45—

50 кПмм\ а увеличение предела пропорциональности о0 02 =

= 85-н90 кПммг.

После того как усовершенствовали режим штамповки

образцов (с целью создания более однородного структурного

состояния), была выполнена следующая серия экспериментов,

в ходе которых предусматривалось подробнее изучить влияние

последеформационного отпуска на свойства и вид диаграммы

растяжения стали 50ХФА, упрочненной деформированием

мартенсита [19].

Образцы диаметром 4 мм испытывали на машине жесткого

типа со скоростью растяжения 1,2 мм!мин. После обычной

термической обработки (закалка + низкий отпуск при 200° С,

3*

632

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

Рис 15 Зависимость механических свойств

Стали 50ХФА от степени деформации мар-

тенсита, деформирование после закалки и

отпуска при 200° С. 2 ч и последующее

старение при 100° С, 40 ч (сплошные линии)

и при 20° С, 2400 ч (пунктирные линии)

2 ч) были получены следующие механические свойства: ав

215 кГ/мм2-', от т 180 кПмм\ опц 150 кПмм?, 6 6,5%

(Z = 50 мм)‘ ф = 40%

С увеличением степени деформации предел прочности (совпа-

дающий с верхним пределом текучести) при всех вариантах

старения эффективно увеличивался (рис. 15). Так, в резуль-

тате 2400-4 естественного старения после 1%-ной деформации

предел прочности увеличился

на 7 кПмм2, а после 3%-

ной — на 38 кПмм2 (по срав-

нению с обычной обработ-

кой).

С увеличением продолжи-

тельности старения предел

прочности (верхний предел

текучести) увеличивался сна-

чала интенсивно, а затем бо-

лее умеренно (рис. 16—18).

При небольших степенях де-

формации с увеличением вы-

держки в процессе естествен-

ного старения предел прочно-

сти возрастал до максимума,

после чего незначительно сни-

жался (рис. 16). Уже после

выдержки в течение несколь-

ких минут при комнатной тем-

пературе наблюдалось увели-

чение предела прочности на

2—5 кГ!м.м? (в зависимости

от степени деформации) При

этом предел текучести почти

достигал значений предела прочности. С увеличением продол-

жительности старения отношение — все более приближалось

к единице, а все пластическое течение проявлялось на спаде

кривой напряжение—деформация. Особенно значительным был

рост предела пропорциональности, который оказался всего на

10—20 кПмм* меньше предела прочности.

Соответственно резко снижалось остаточное удлинение.

Однако несмотря на его низкое значение сужение поперечного

сечения оставалось на хорошем уровне и даже несколько уве-

личивалось по сравнению с обычной обработкой. Так, после

2 %-ной деформации и 880-ч естественного старения были полу-

чены следующие механические свойства: опц = 220 кГ!мм*\

УПРОЧНЕНИЕ РЕССОРНОЙ СТАЛИ

633

6=2—3%; ф«^50%. Только в результате 3%-ной деформации

наблюдалось небольшое снижение ф при длительных выдерж-

ках (рис. 16).

После искусственного старения (100° С, 40 ч) было получено

большее упрочнение, чем после естественного (см. рис. 15).

Особенно значительной оказалась разница в свойствах при сте-

пенях деформации мартенсита до 2%, когда искусственное старе-

ние дает дополнительное уве-

личение предела прочности

на 16—17 кПмм2 по сравне-

нию с естественным старе-

нием. Предел пропорциональ-

ности еще более приближался

к пределу прочности и был

ниже его всего на 3—8 кПммг.

При этом относительное удли-

нение еще более снижалось;

относительное сужение имело

такие же высокие значения,

как и после естественного

старения.

Таким образом, уже после

деформирования на 1 % и

старения при 100° С можно

получить предел прочности,

равный 240 кПмм1, при этом

опц=237 кГ/мм\ 6 = 2-3%;

ф = 50%.

После 3%-ной деформа-

ции старение при 100° С в те-

Рис 16. Зависимость механических свойств

стали 50ХФА от продолжительности ста-

рения при 20° С. деформирование после

закалки н отпуска при 200° С, 2 ч, степень

деформации 1,2 и 3%

чение 40 ч приводит к увеличению предела прочности всего

на 4—5 кПмм* по сравнению с естественным старением.

При искусственном старении увеличение упрочнения при

небольших степенях деформации (~до 1,5%) идет более ин-

тенсивно, а при больших степенях деформации — менее ин-

тенсивно, чем при естественном старении (см. рис. 15). Старение

проводили также при 150° С в течение 4 и z0 ч и при 200° С

в течение 2 ч. Эти режимы дают несколько меньший рост проч-

ности (на 3—8 кГ/мм2), чем оптимальный режим: 100° С, 40 ч.

Влияние продолжительности выдержки при искусственном

старении оказалось примерно таким же, как и при естественном

старении. После достаточно большой выдержки дальнейшее

увеличение продолжительности старения уже не дает суще-

ственного упрочнения (рис. 17). Однако и перестаривания при

исследованных выдержках не наблюдалось.

634

ГМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

Ударная вязкое.ь после деформирования на 1% и старения

при 200е С в течение 2 ч снизилась на 1,5 кГ‘м/см2 и составила

6,0 кГ-м/см2 (образцы 2,5x8x50 с надрезом Менаже по узкой

стороне).

Несколько образцов деформировали после закалки и 2-ч

отпуска при 300° С. В результате последеформационного есте-

ственного старения, а также

Рис 17. Зависимость механических свойств

стали 50ХФА от продолжительности ста-

рения при 100° С деформирование со сте-

пенью деформации 1% после закалки и

отпуска при 200“ С, 2 ч (сплошные линии)

и после ВТМО с отпуском при 200“ С, 2 ч

искусственного старения при

200° С в течение 2 ч было

получено такое же упрочне-

ние (по сравнению с обычной

обработкой), как и в случае

деформирования после закал-

ки и 2-ч отпуска при 200° С.

В том случае, когда дефор-

мации на 1 и 2% подвергали

образцы, предварительно про-

шедшие ВТМО (рис. 17, 18),

упрочнение в результате де-

формационного старения, как

указывалось выше, как бы

добавлялось к упрочнению

в результате ВТМО. Влияние

степени деформации мартен-

сита, температуры и продол-

жительности старения на ме-

ханические свойства в случае

ВТМО и низкого отпуска

качественно такое же, как и

в случае обычной закалки и

низкого отпуска. Количест-

венное же влияние степени деформации мартенсита после ВТМО

более сильное (рис. 17), и это позволяет использовать меньшие

степени деформации после ВТМО с тем, чтобы получить такое

же упрочнение, какое достигается при большей степени дефор-

мации после обычной закалки и низкого отпуска.

В результате применения комбинированной схемы термо-

механического упрочнения — ВТМО с деформированием мар-

тенсита на 1% и заключительным отпуском при 100° С в тече-

ние 40 ч на низколегированной стали 50ХФА удалось получить

следующие механические свойства: ов = 260 кПмм2, от =

= 255 кПмм2, 6 = 1,7%; ф = 39,0. Следовательно, предел

прочности увеличился на 45 кПмм2, а предел текучести на

100 кПмм2 по сравнению с обычной обработкой.

Естественно, что при таком необычном сочетании механиче-

ских свойств были получены и своеобразные диаграммы растя-

УПРОЧНЕНИЕ РЕССОРНОЙ СТАЛИ

635

6,кПс1Н*

Рис. 18 Зависимость механических

свойств стали 50ХФА от продолжитель-

ности старения при 20° С. деформиро-

вание после ВТМО и отпуска при 200®С,

2 ч со степенью деформации 1 и 2%

жения. Вообще, анализ особенностей диаграммы растяжения

высокопрочной стали после применения различных (в том числе

и термомеханической с деформацией мартенсита) обработок

позволяет понять сложные процессы, происходящие в ходе

испытания. Особенно важен начальный участок диаграммы,

что связано, во-первых, с малым запасом пластичности стали

в высокопрочном состоянии, и, во-вторых, с приближением

значений предела текучести к

значениям предела прочности.

Была предпринята попытка

117] получить диаграмму рас-

тяжения стали в высокопрочном

состоянии с наибольшей точно-

стью, для чего был использован

метод регистрации деформации

и усилий скоростной киносъем-

кой. Растяжению подвергали

образцы диаметром 4 мм на 5~т

разрывной машине. Перемеще-

ние фиксировали с помощью

индикаторов часового типа. Пре-

делы перемещения 0—10 мм,

цена деления шкалы 0,01 мм.

Следовательно, точность опре-

деления перемещений составля-

ла 0,005 мм.

Один из индикаторов L жест-

ко крепили к верхнему захвату

таким образом, чтобы датчик

перемещения упирался в ниж-

ний захват (рис. 19). В таком

положении индикатор L позво-

лял определять удлинение образца на любом этапе нагружения,

избегая дополнительных ошибок измерения, кроме люфта

в захватах. Для определения нагружающих усилий применяли

индикатор Р (использовалось пропорциональное показаниям

силоизмерителя перемещение верхнего захвата, рычажно свя-

занного с противодействующим грузом). Тарировка индика-

тора Р заключалась в определении переводного коэффициента

от величины перемещения верхнего захвата к растягивающему

усилию. Для этой цели использовали прямолинейный участок

диаграммы растяжения в области точных показаний силоизме-

рителя. Величина переводного коэффициента k зависит от

степени соосности индикатора нагрузки и направления растя-

жения. При испытаниях образцов различной длины приходи-

636

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

лось переставлять индикатор Р, что вело к разбросу значе-

ний k от 19,3 до 21,2 кГ на одно деление шкалы индикатора.

Понятно, что такая неточность установки индикаторов приво-

дила к погрешностям в измерении удлинения по индикатору L,

составлявшим ±2,5%.

Процесс растяжения образца и показания индикаторов реги-

стрировали кинокамерой АК-16 со скоростью съемки 32 кадра

в секунду. Для измерения локальных удлинений на образец

через равные промежутки нано-

сили риски путем нарушения

сажевого слоя. В результате

образец имел матово черную

поверхность с блестящими коль-

цевыми метками, что обеспечи-

] вало хороший контраст при

J= киносъемке; результаты обраба-

Д тывали на инструментальном

микроскопе.

Показания индикатора Р,

помноженные на k, давали зна-

'тгд чения действующей нагрузки

для каждого показания индика-

1 тора L. Таким путем удалось

’ с большой точностью построить

диаграммы растяжения.

При скорости съемки 32 кад-

ра в секунду не всегда можно

было зарегистрировать процесс

проследить тем самым за изменением

локальной пластической деформации во времени. Эту задачу

удалось решить при помощи кинокамеры СКС-1М, позволяв-

шей вести регистрацию процесса со скоростью от 200 до

1600 кадр/сек. Скорость фотографирования и момент включе-

ния камеры выбирали по виду диаграммы растяжения и вели-

чине предела пропорциональности.

На основании результатов скоростной киносъемки были

построены зависимости удлинения и сужения в районе образо-

вания шейки от нагрузки, взаимозависимость локальных удли-

нения и сужения, а также кинетические кривые образования

шейки. На рис. 20, например, представлены кривые изменения

диаметра шейки во времени при растяжении образцов стали

50ХФА, подвергнутых закалке с 850° С, деформации мартен-

сита (2%) и отпуску 200° С, 1 ч (обработка /) и ВТМО с таким же

отпуском (обработка 2). Кривые иллюстрируют неравномерный

и скачкообразный характер местной пластической деформации.

Рис 19 Схема

установки индика*

торов на разрыв-

ной машине при

построении ди а

граммы растяже-

ния с использова-

нием скоростной

киносъемки

1ния шейки

7Г

Р

и

УПРОЧНЕНИЕ РЕССОРНОЙ СТАЛИ

637

По-видимому, такой ступенчатый характер образования шейки

в образцах, подвергнутых упрочнению деформацией мартен-

сита, связан с участием в этом процессе нестабильной части

удлинения, что определяет запаздывание в возникновении

шейки (не при максимальной нагрузке, а на ниспадающей

ветви диаграммы)

Кроме того, видно, что с увеличением предела текучести

(а он после обработки ] выше, чем после обработки 2) продол-

жительность пластической де-

формации существенно сокра-

щается. Так, при одинаковой

скорости нагружения время от

начала образования шейки до

разрушения для образца, под-

вергнутого обработке 1, состав-

ляет 0,7 сек, а для образца, под-

вергнутого обработке 2,—около

2 сек (т. е. почти в 3 раза боль-

й,мм

з.ь

UQ

2 ше). Это явление находится

время, сек

Рис 20 Изменение диаметра шейки по времени при растяжении

образцов стали 50ХФА, подвергнутых закалке, деформированию

мартенсита на 2%, отпуску при 200° С 1 « (/) п ВТМО с отпуском

при 200° С I * (?)

в согласии с фактом большей пластичности стали, подвергнутой

ВТАЮ, о том же свидетельствует более плавный характер кри-

вой образования шейки для обработки 2, отсутствие на этой

кривой таких резких остановок и скачков, как в случае обра-

ботки 1

Анализ вида диаграмм растяжения упрочненной деформа-

цией мартенсита стали 50ХФА после различных режимов после-

деформационной обработки показал, что с увеличением про-

должительности естественного старения существенно изменяется

характер процесса растяжения Так, если после обычной за-

калки и отпуска при 200° С (2 ч) образец деформируется без

явно выраженного предела текучести (рис. 21, кривая /), то

после деформации мартенсита на 1% и 5-мин выдержки при

638

ТМО СТАЛИ С ДЕФОРМИРОВАНИЕМ МАРТЕНСИТА

естественном старении (при комнатной температуре) на диа-

грамме растяжения появляется площадка текучести (рис. 21,

кривая 2). С увеличением продолжительности старения предел

текучести увеличивается, площадка текучести уменьшается,

а упрочнение после площадки очень маленькое (рис. 21, кри-

вая 3). При дальнейшем увеличении продолжительности старе-

ния напряжение практически прямолинейно повышается до

предела прочности (остаточное удлинение составляет всего

Рис 21 Влияние обработки на изменение вида диаграммы растяжения при статических

испытаниях стали 50ХФА с деформированным мартенситом [7]

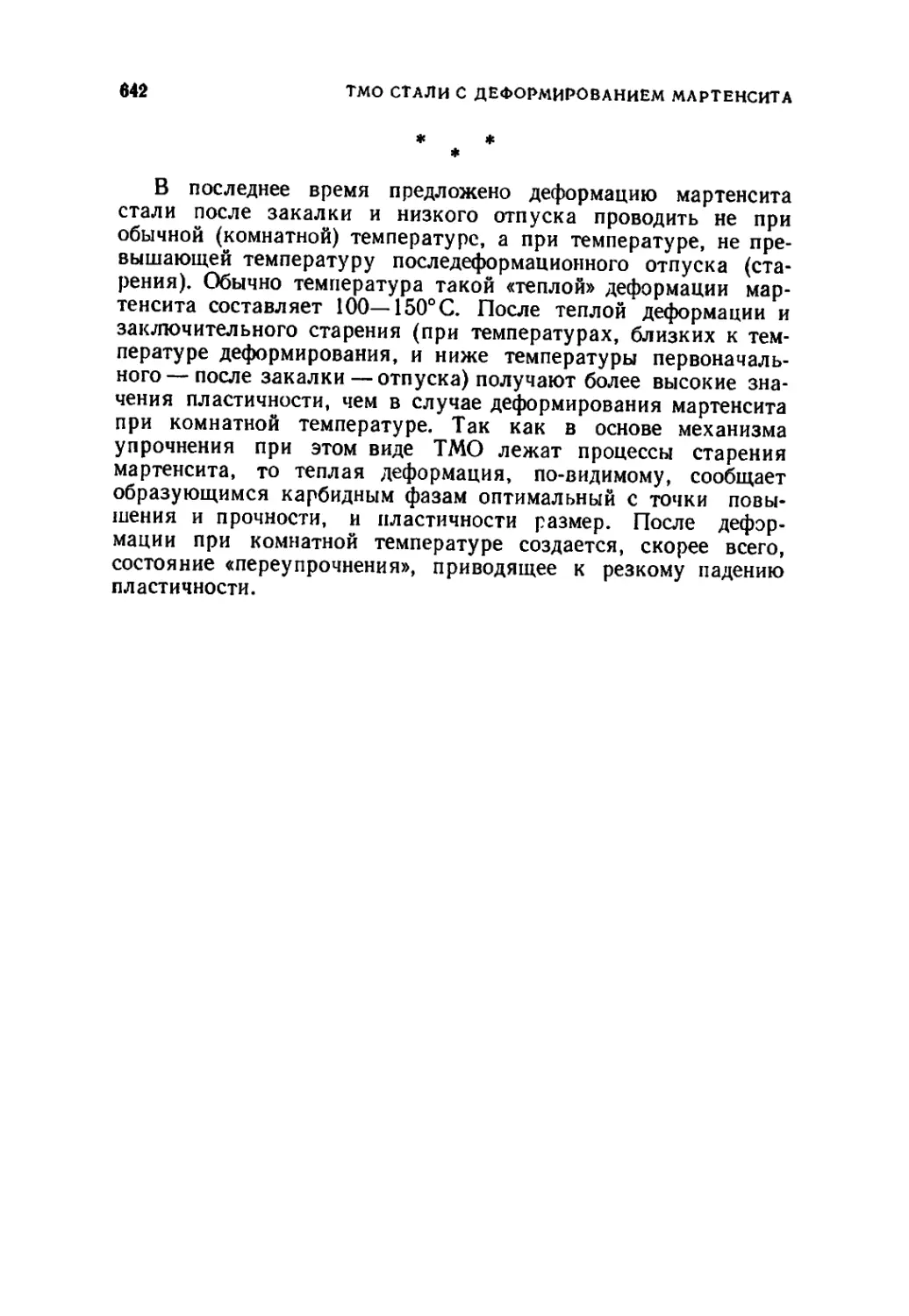

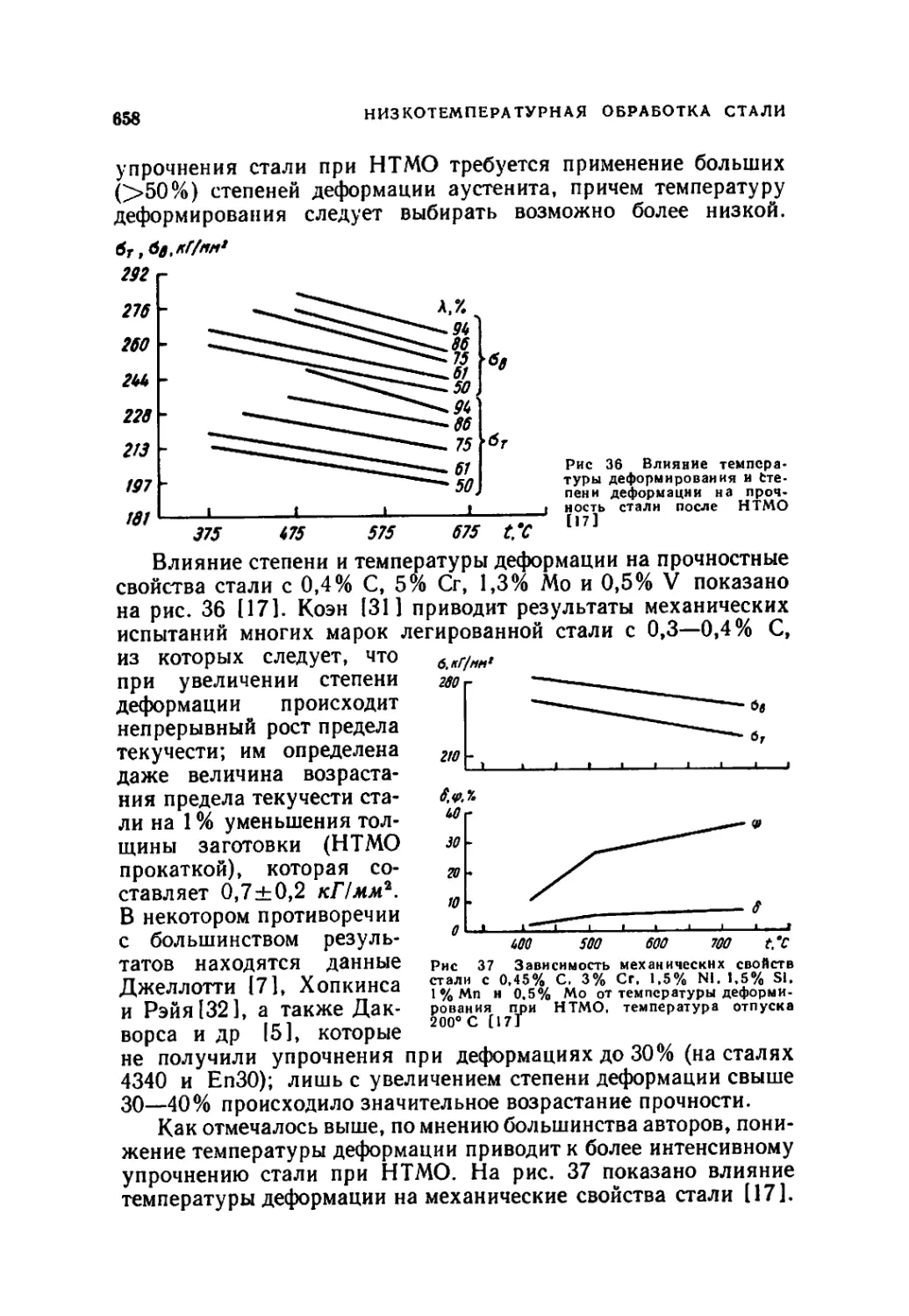

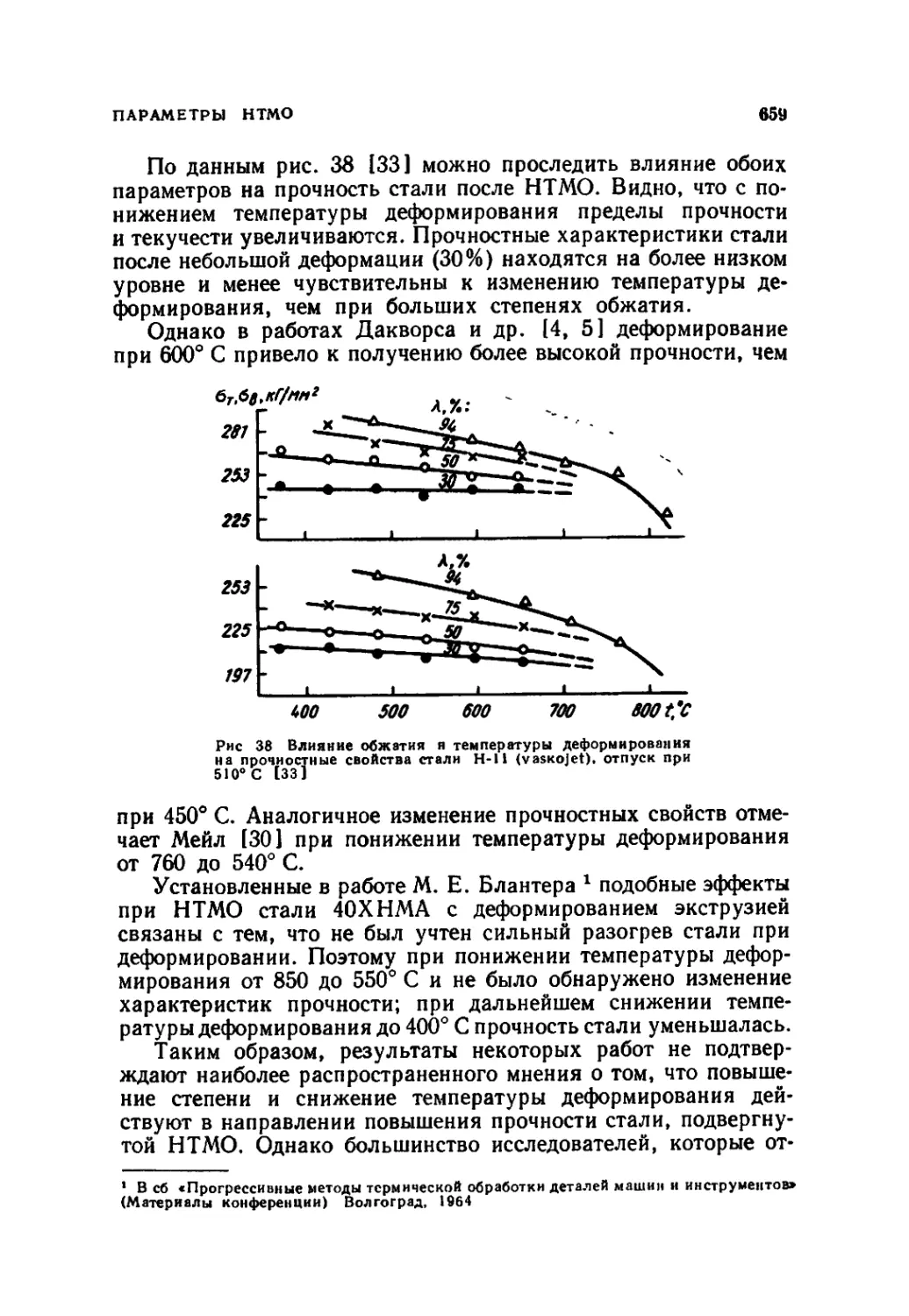

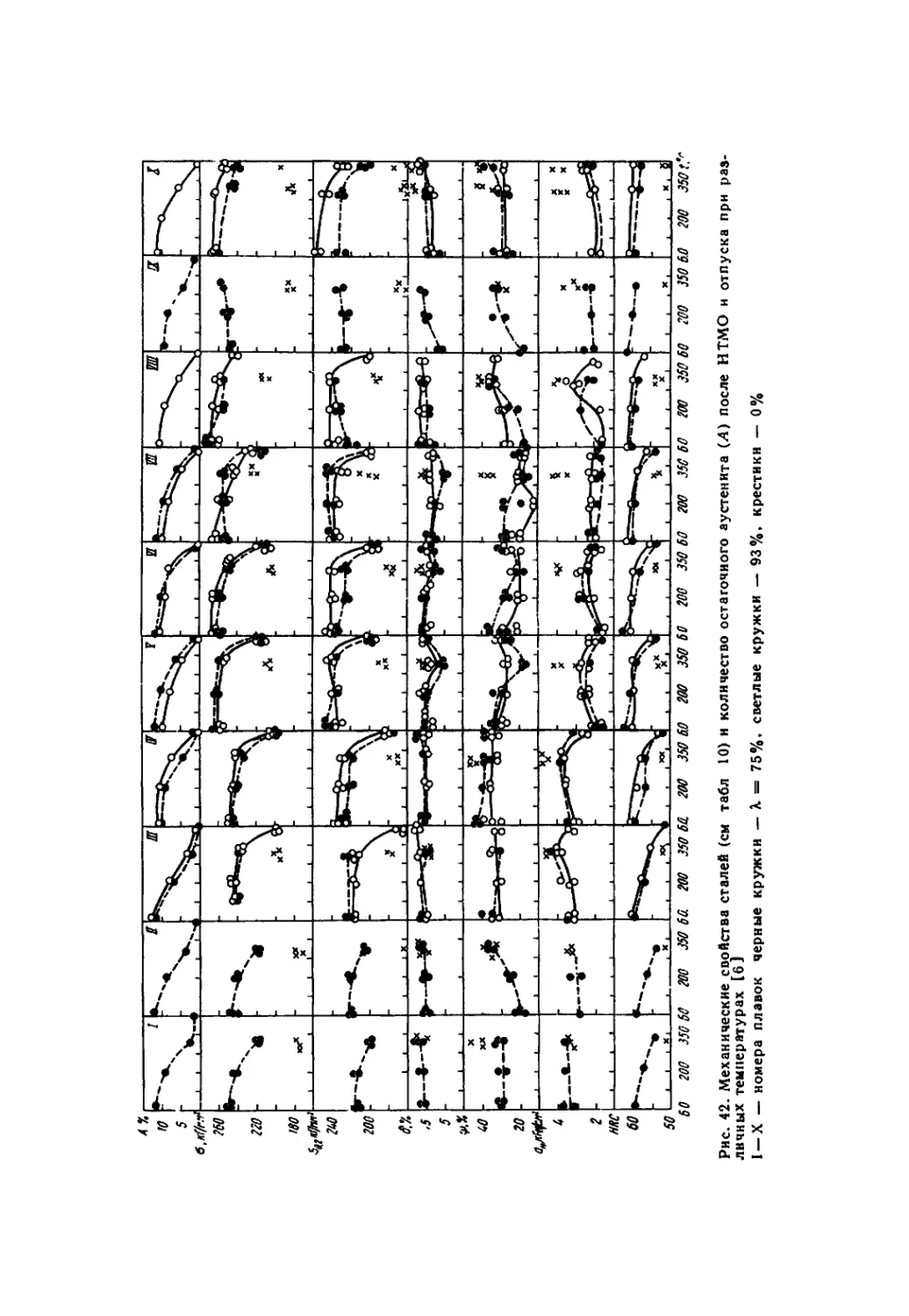

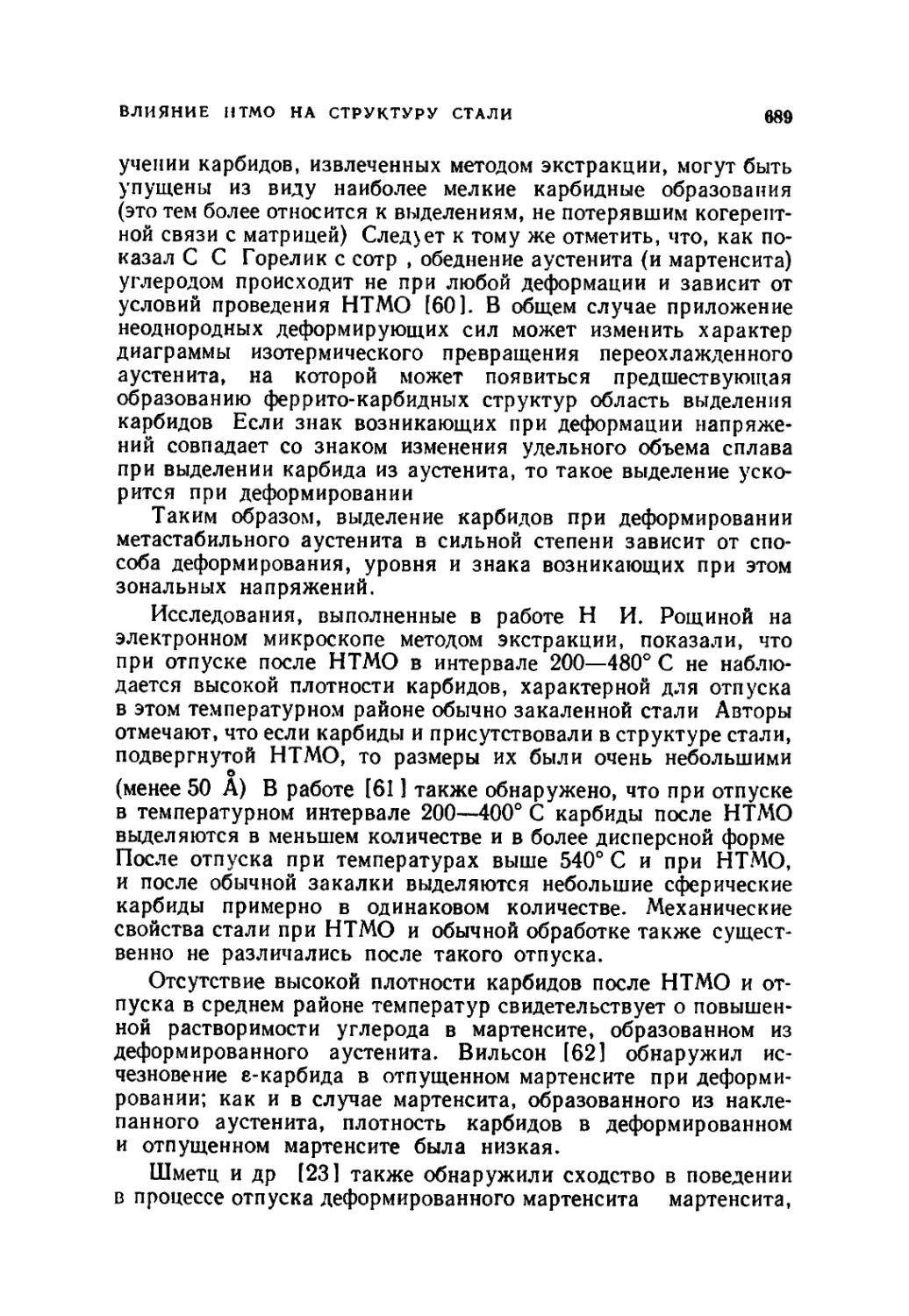

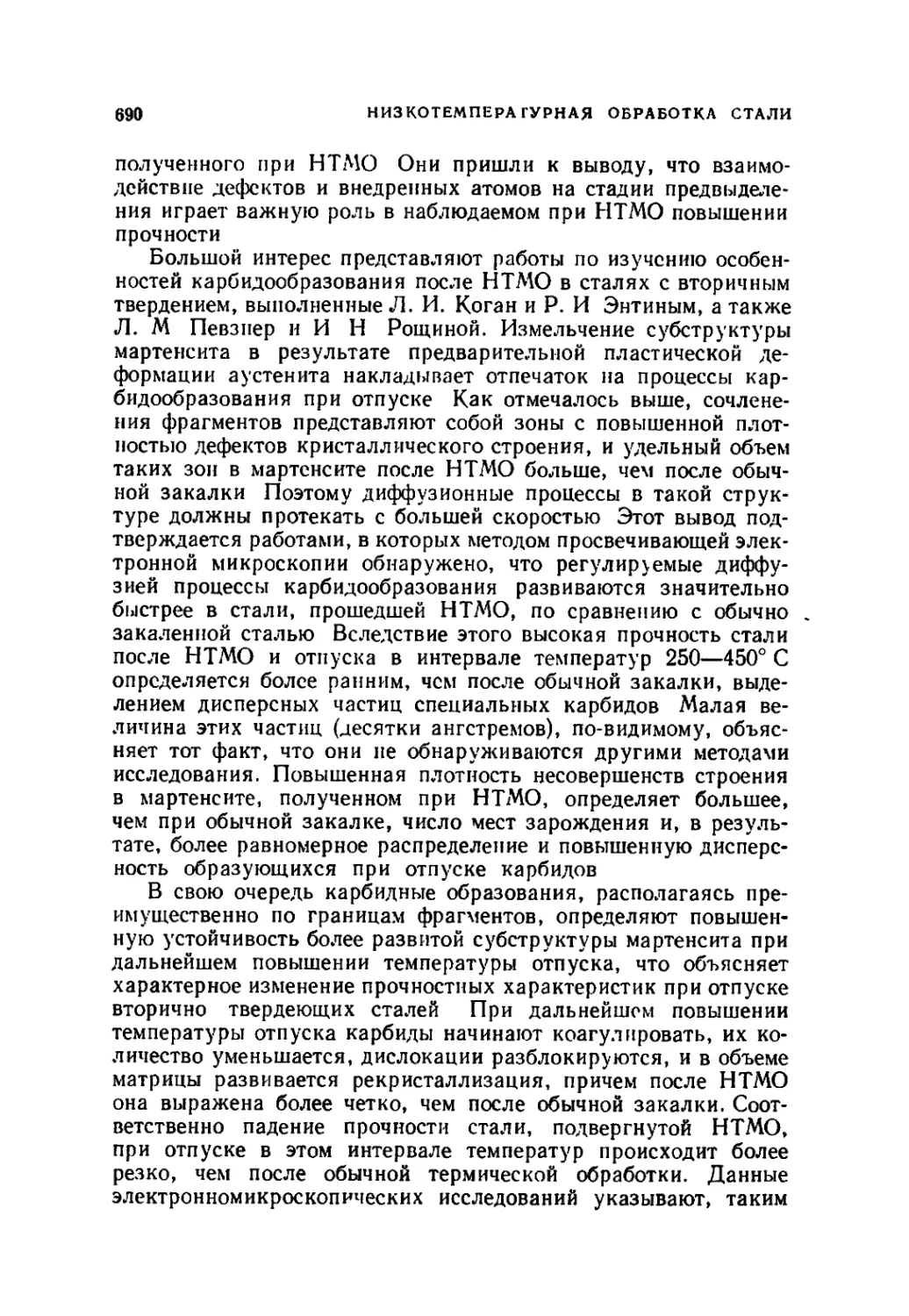

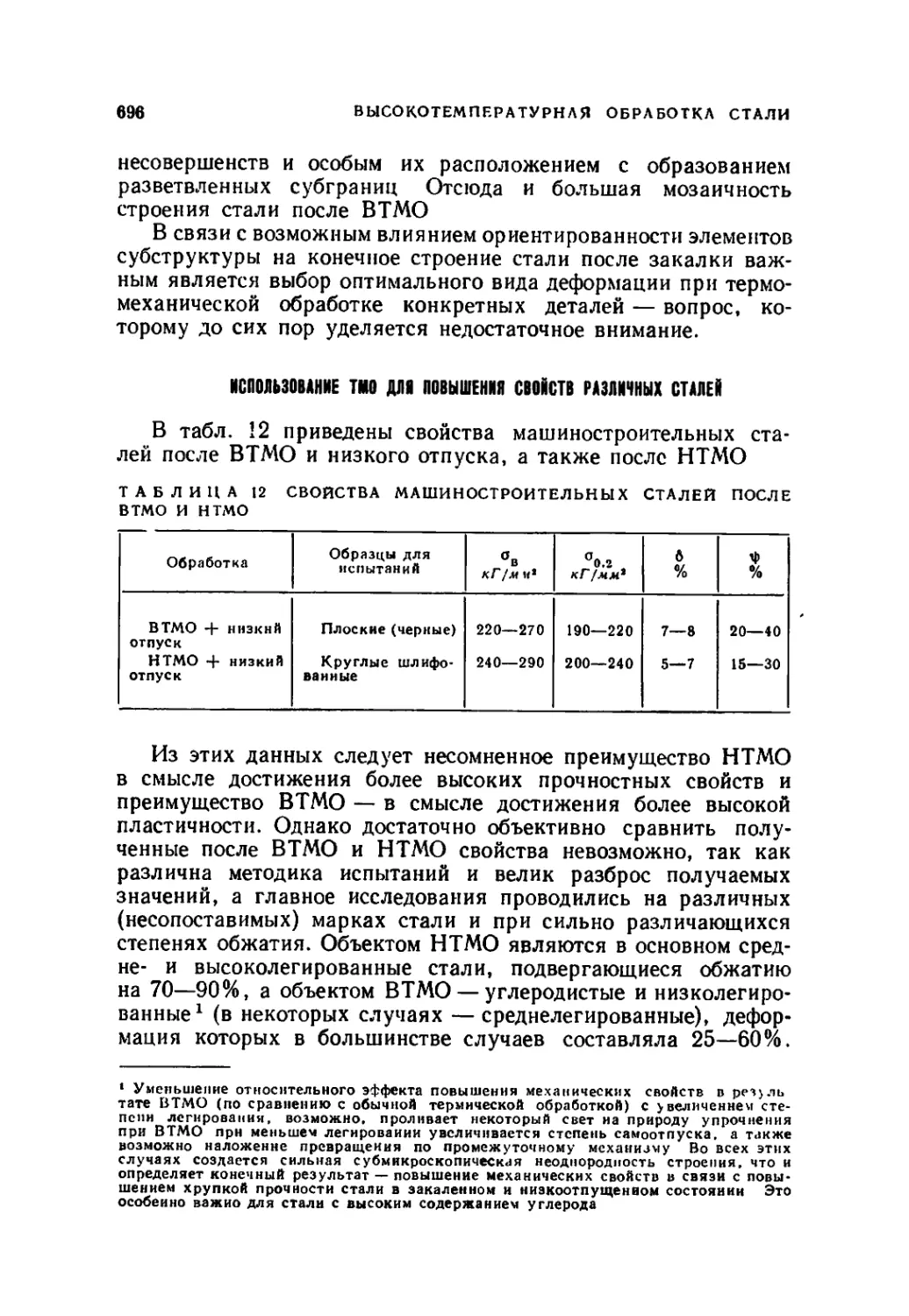

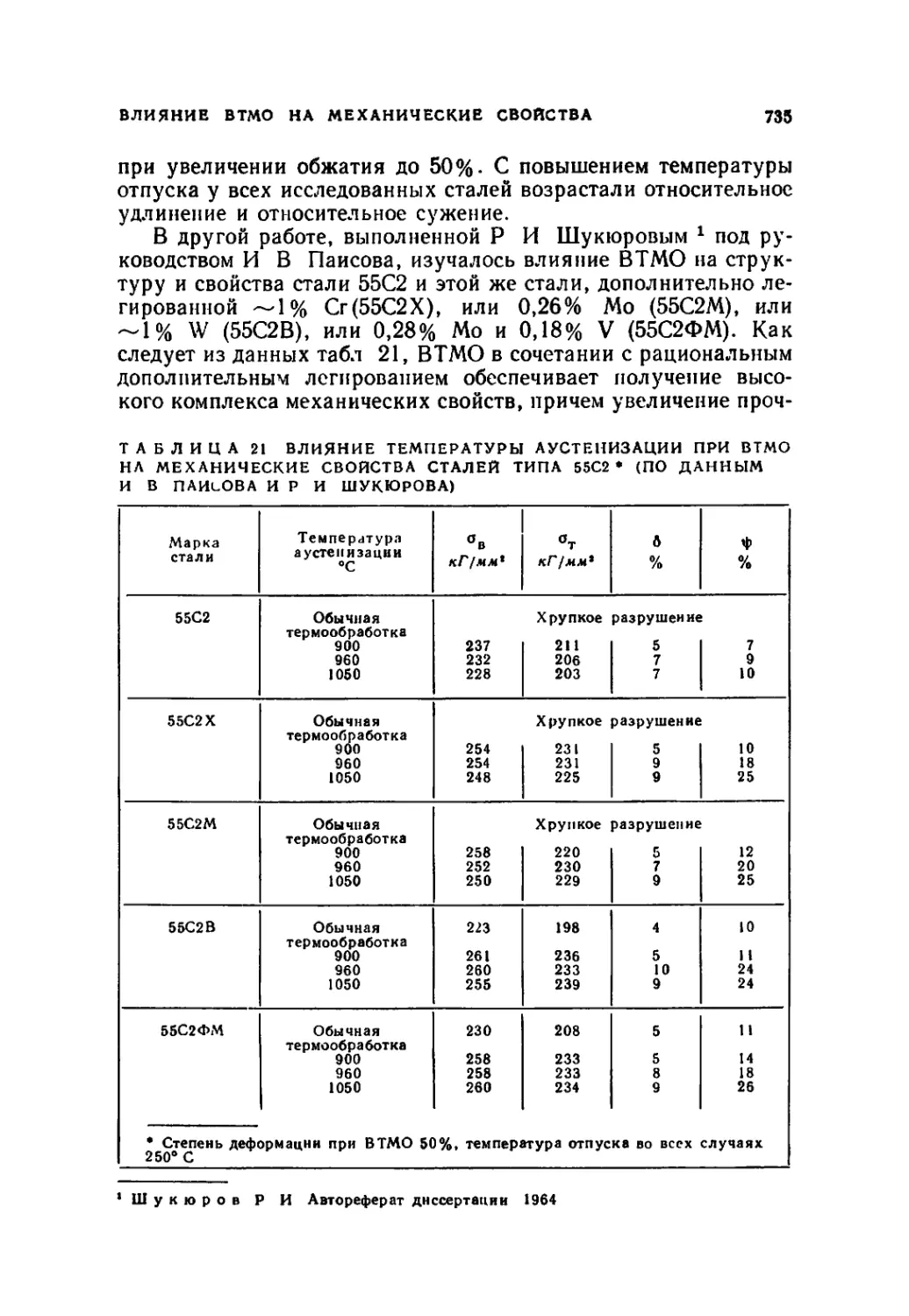

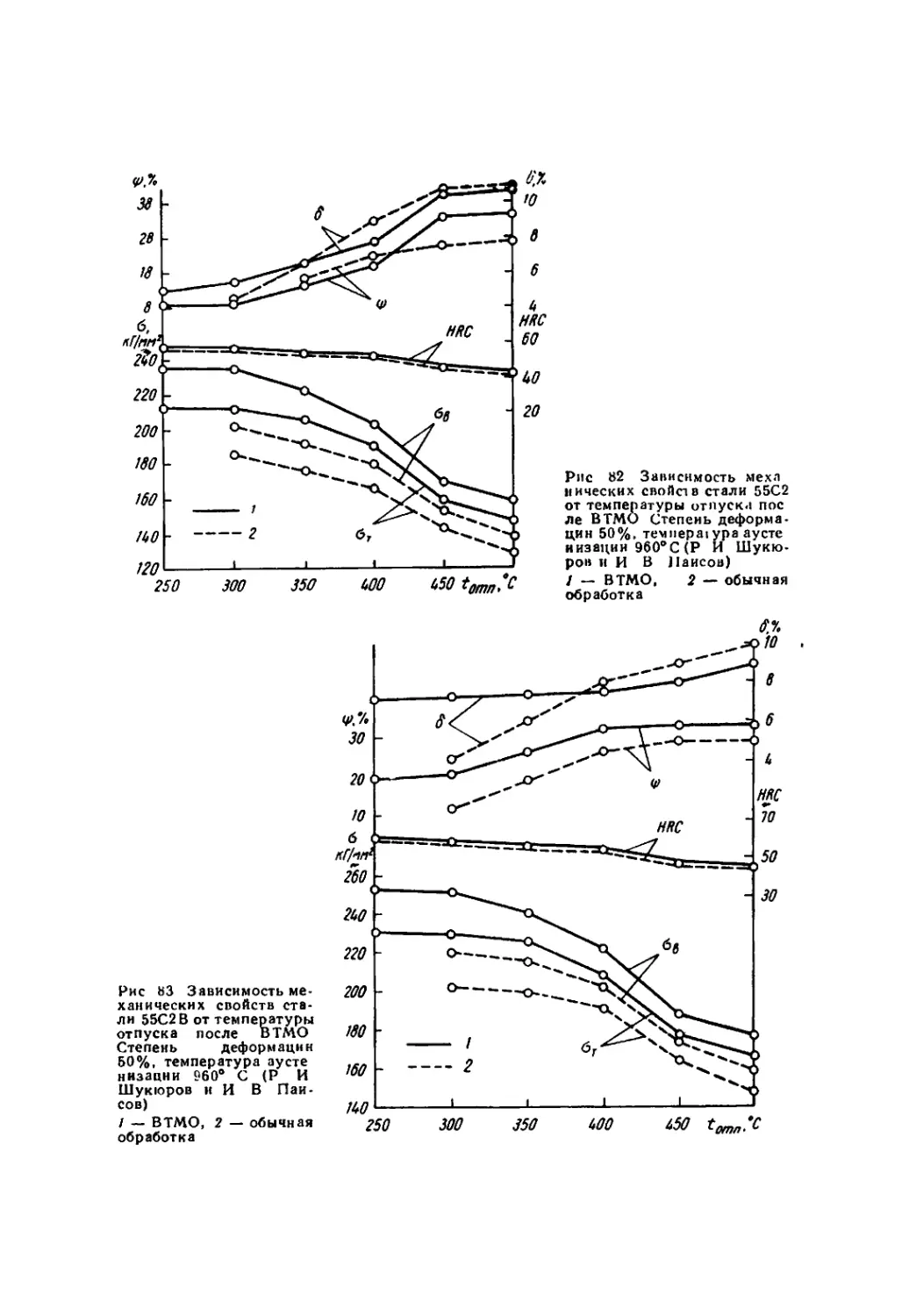

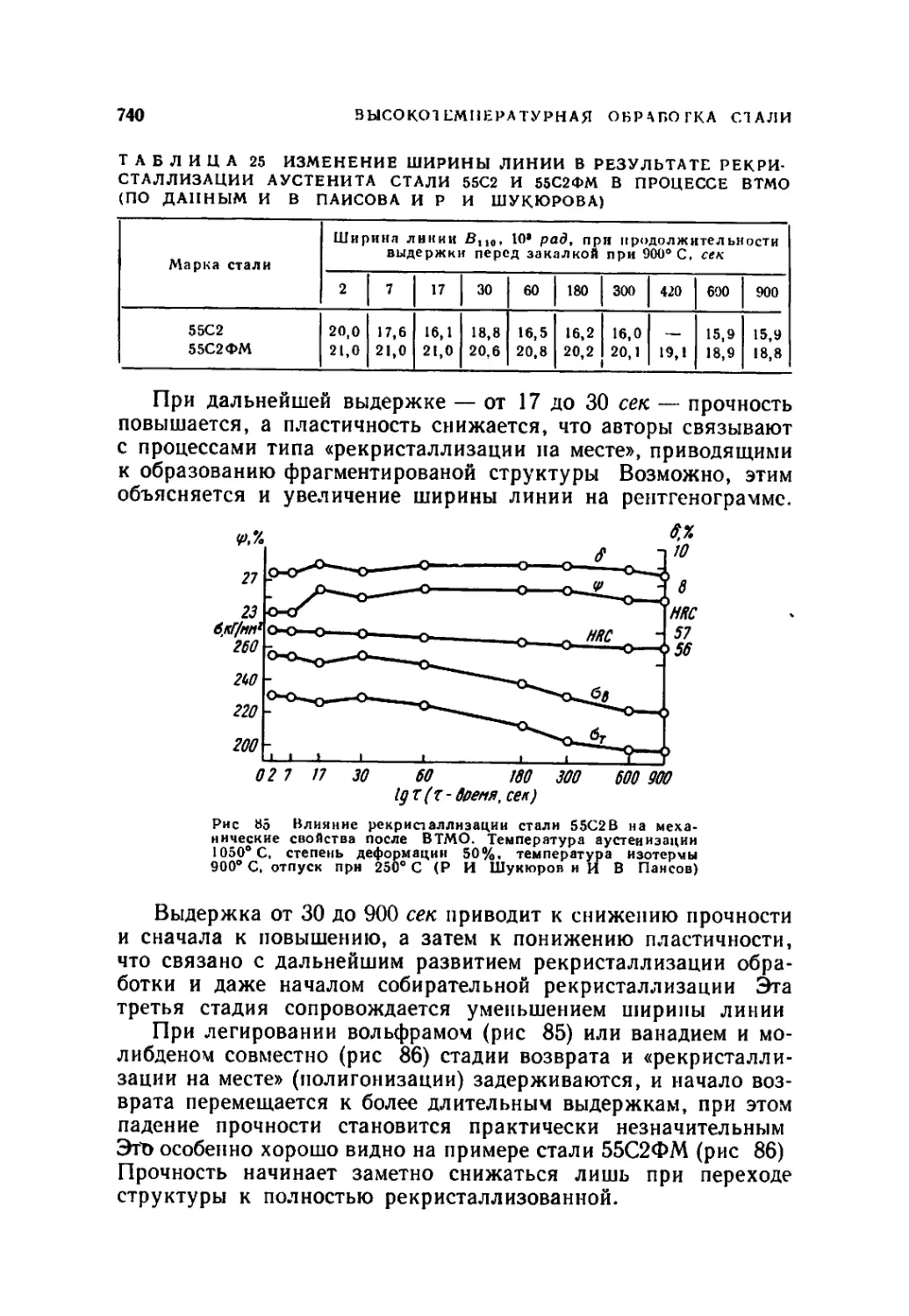

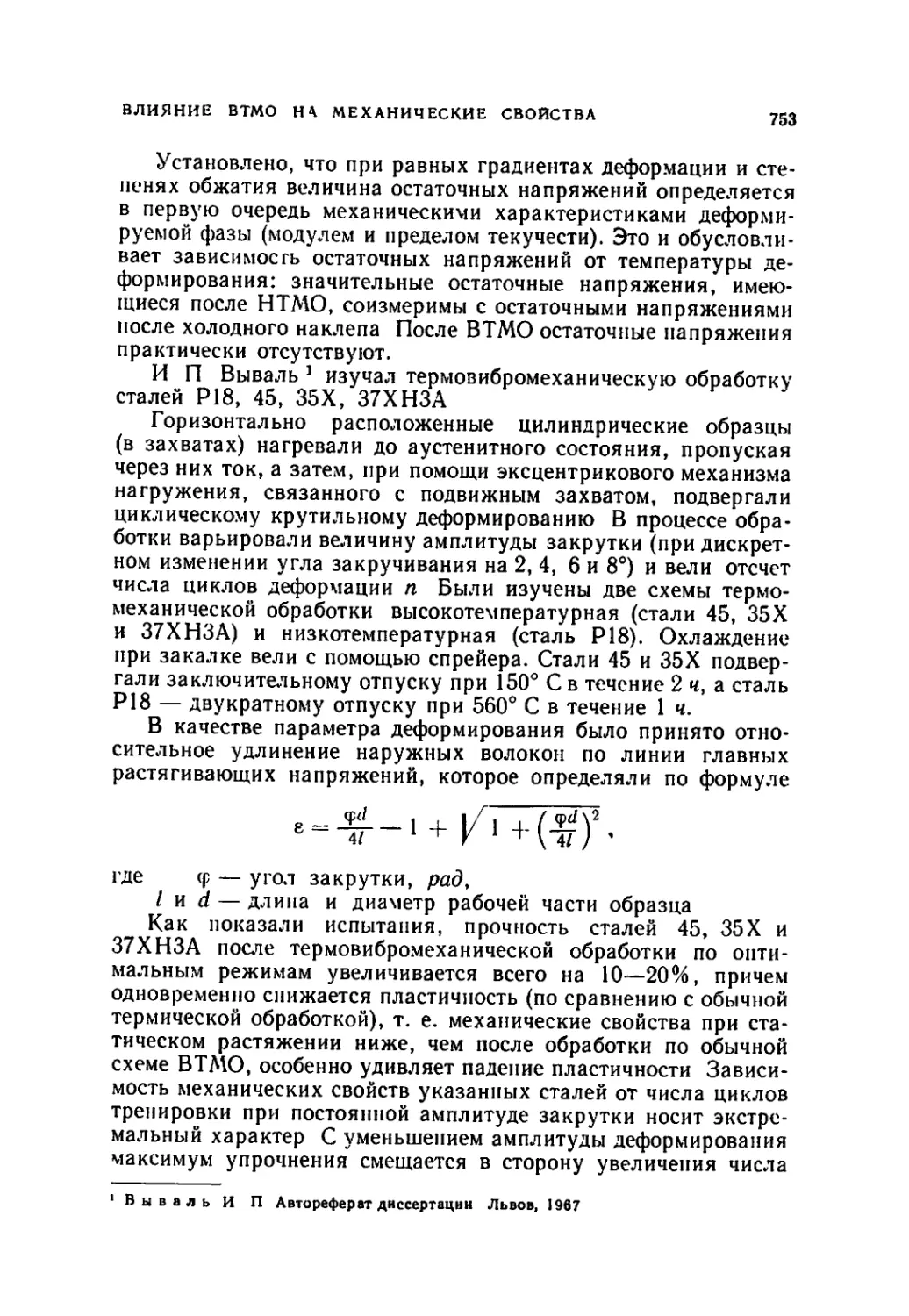

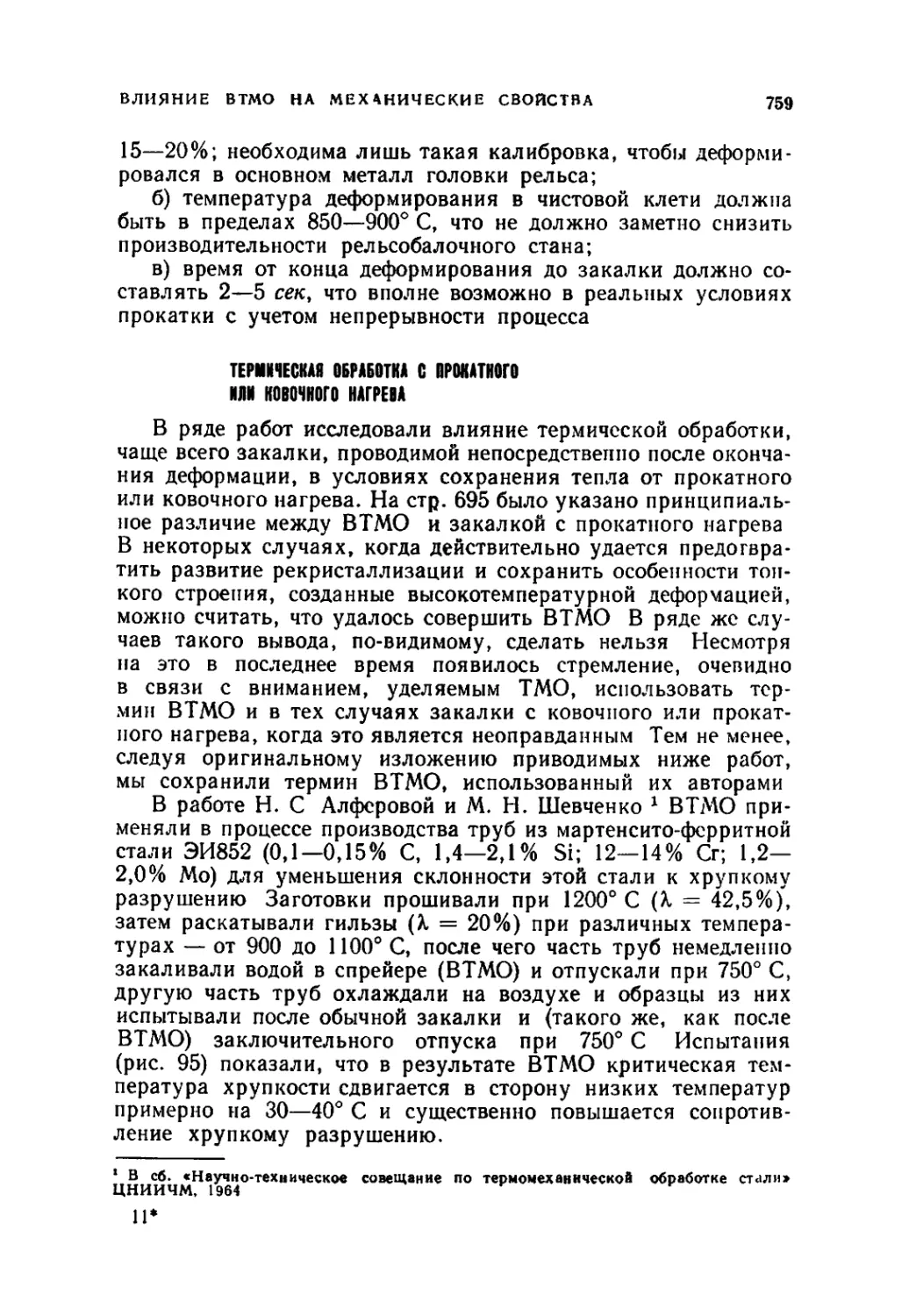

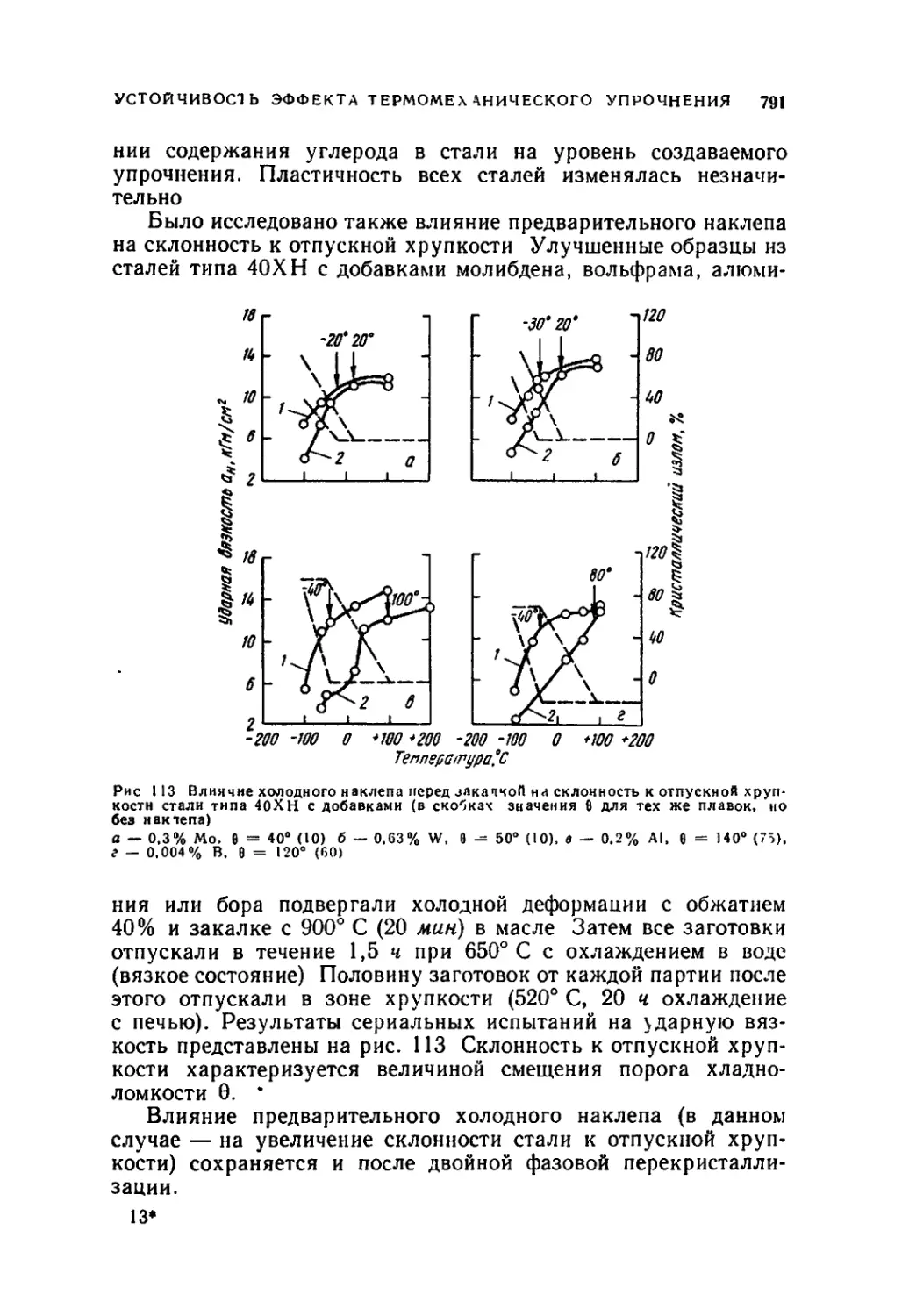

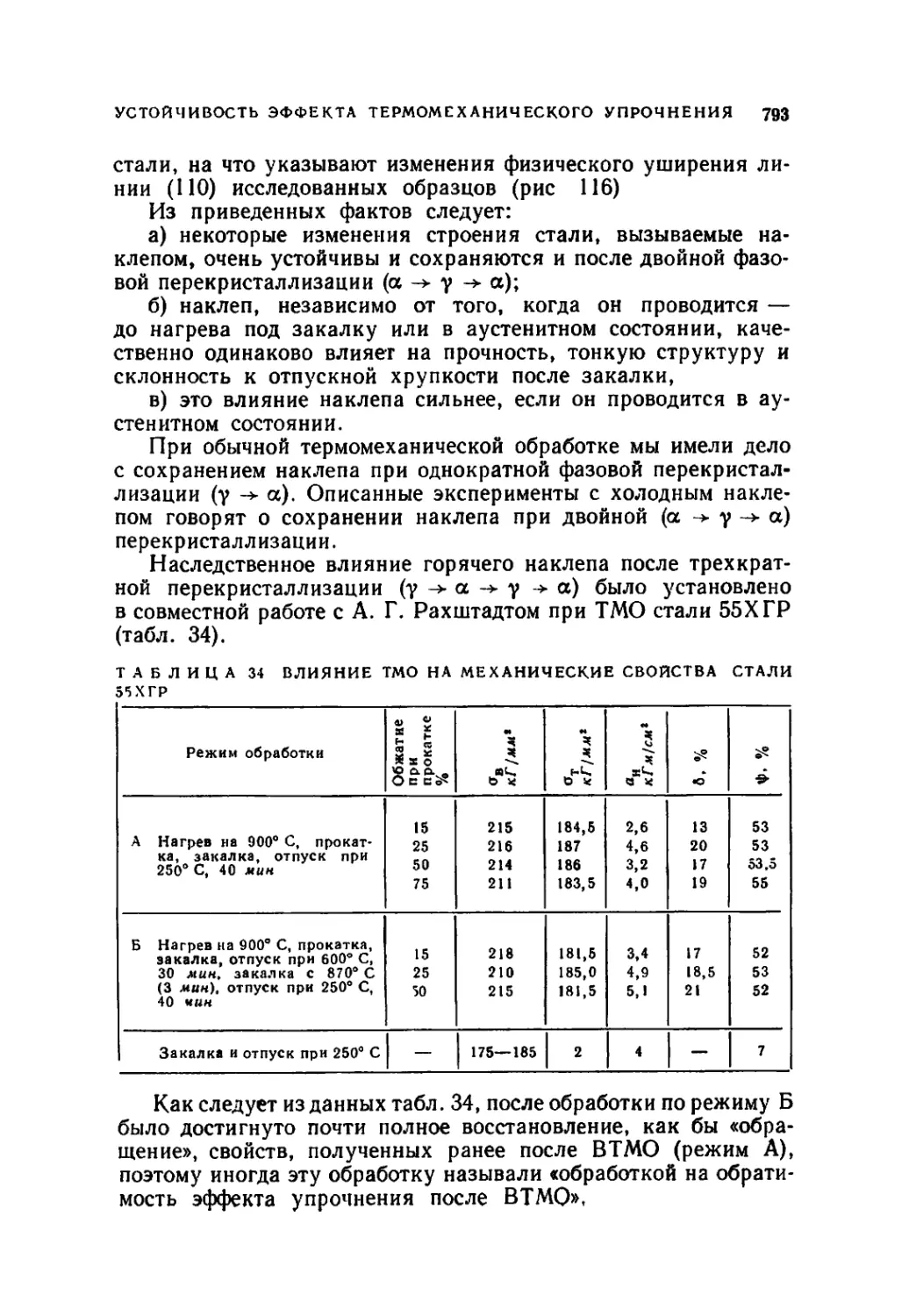

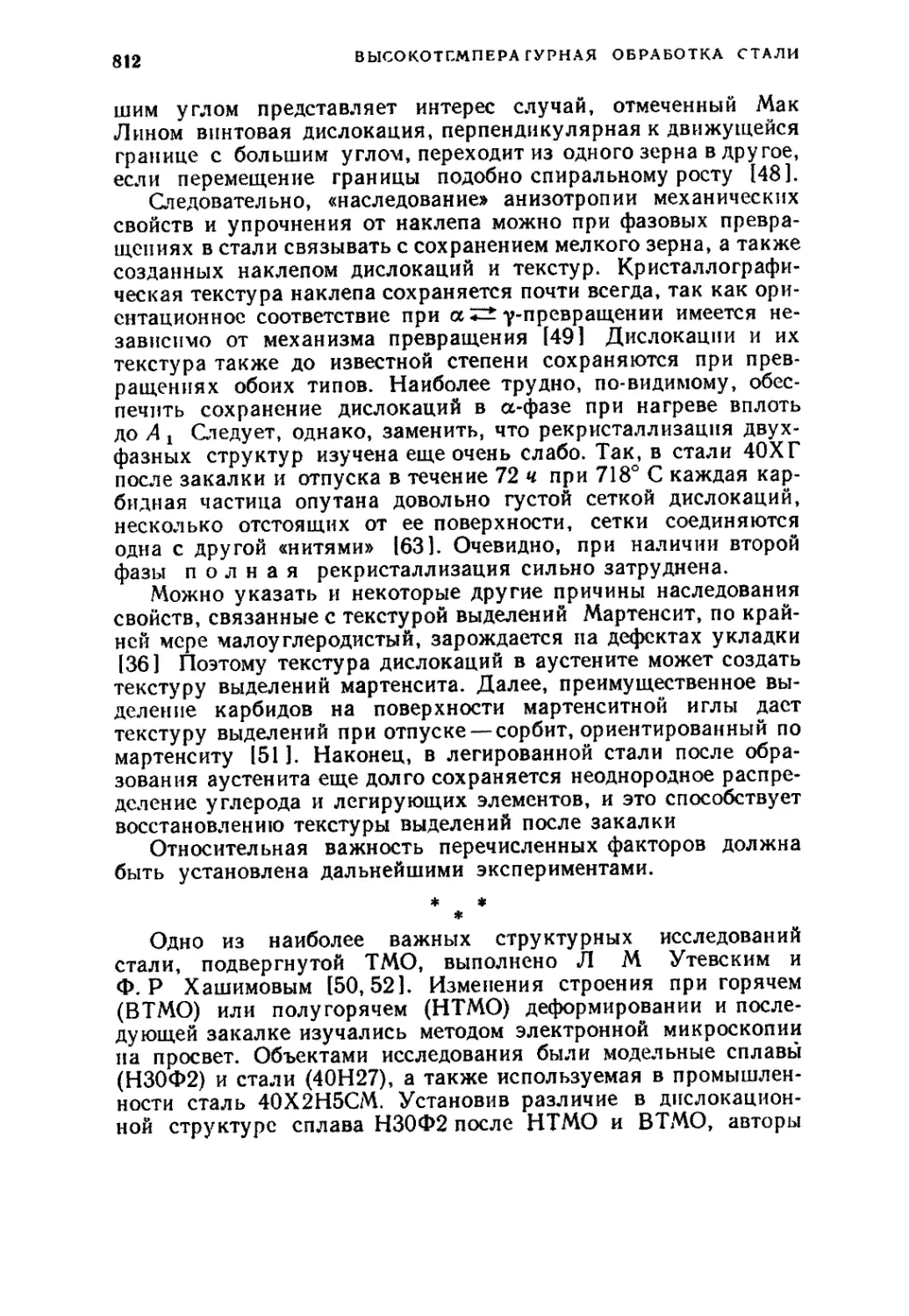

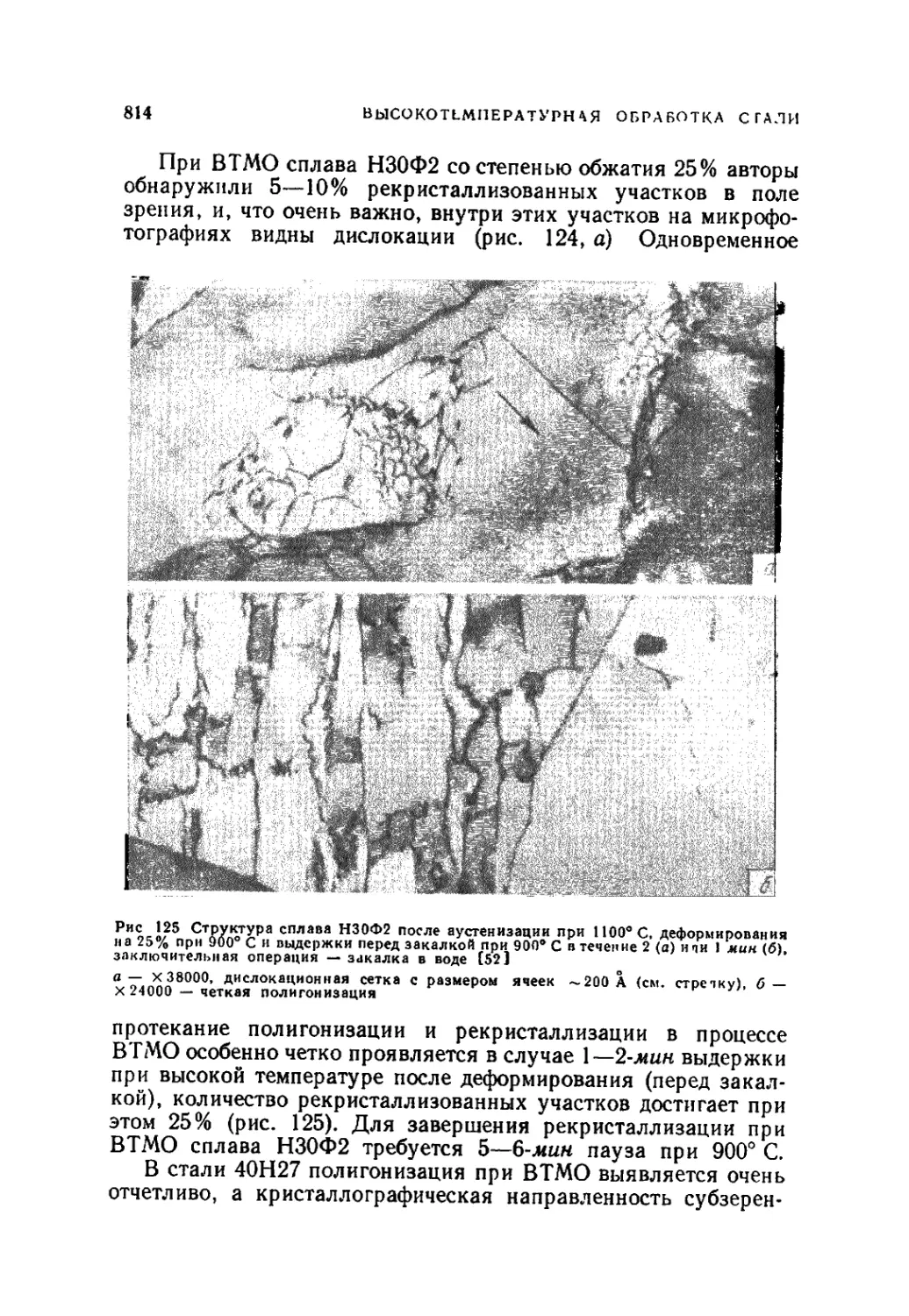

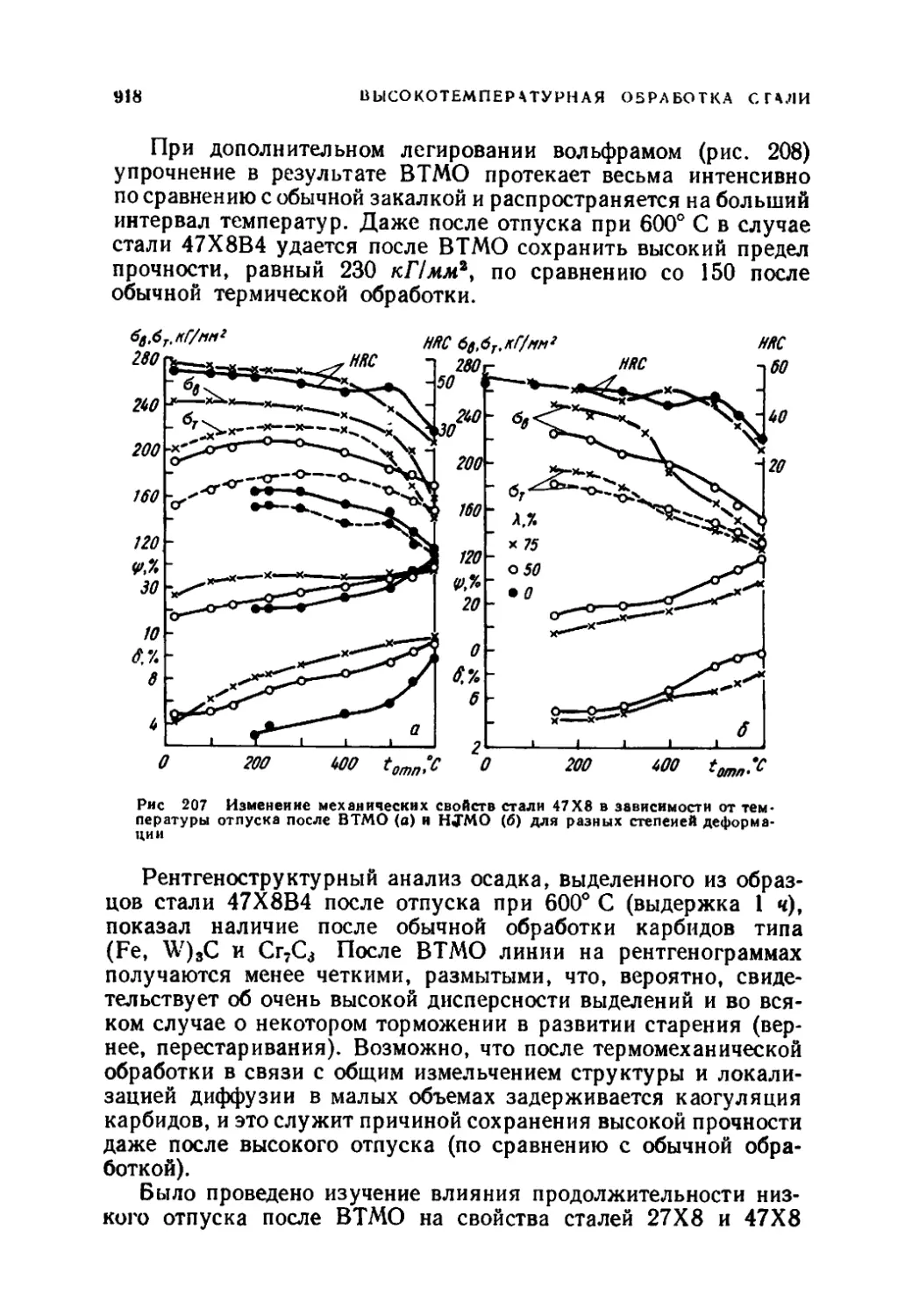

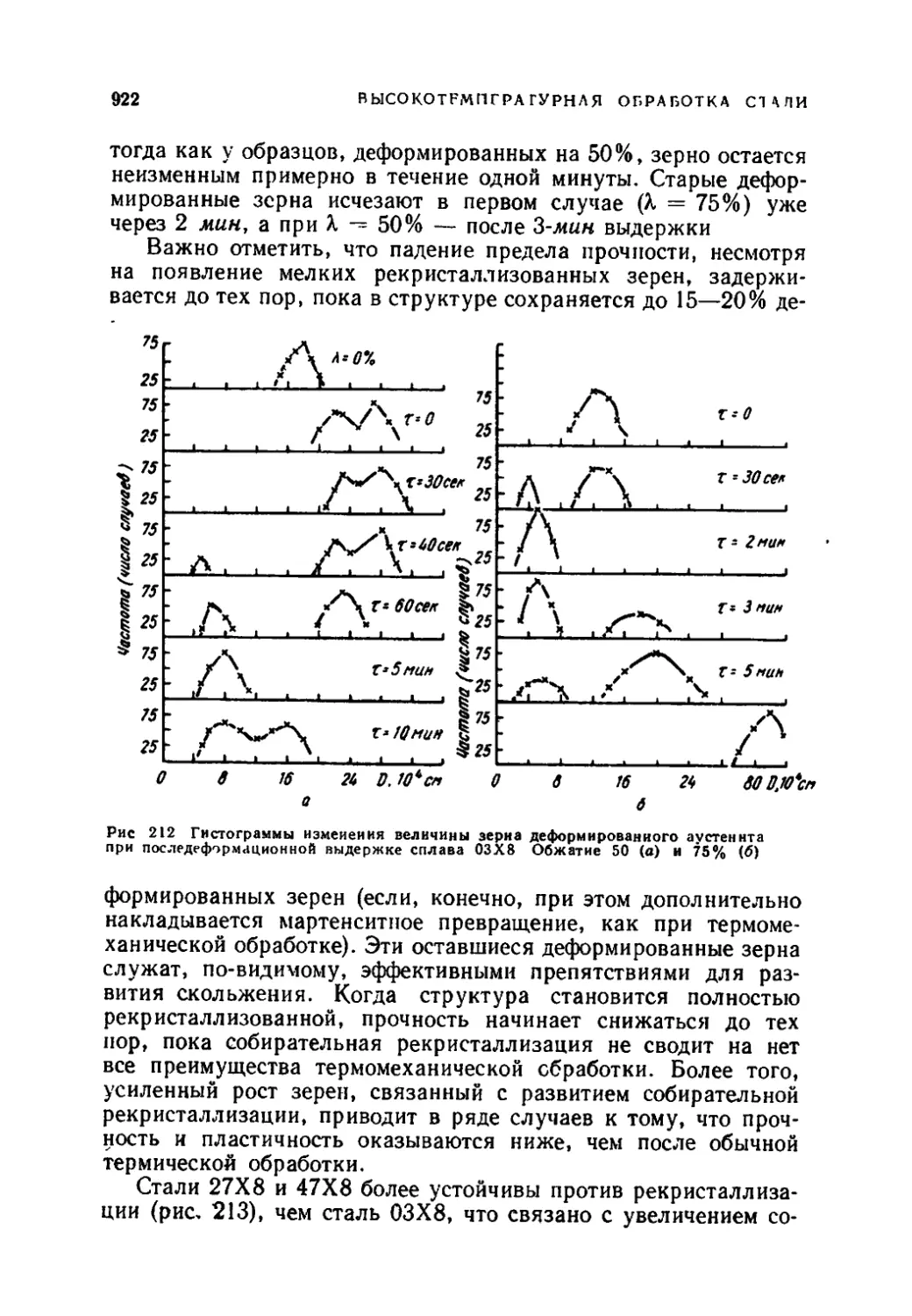

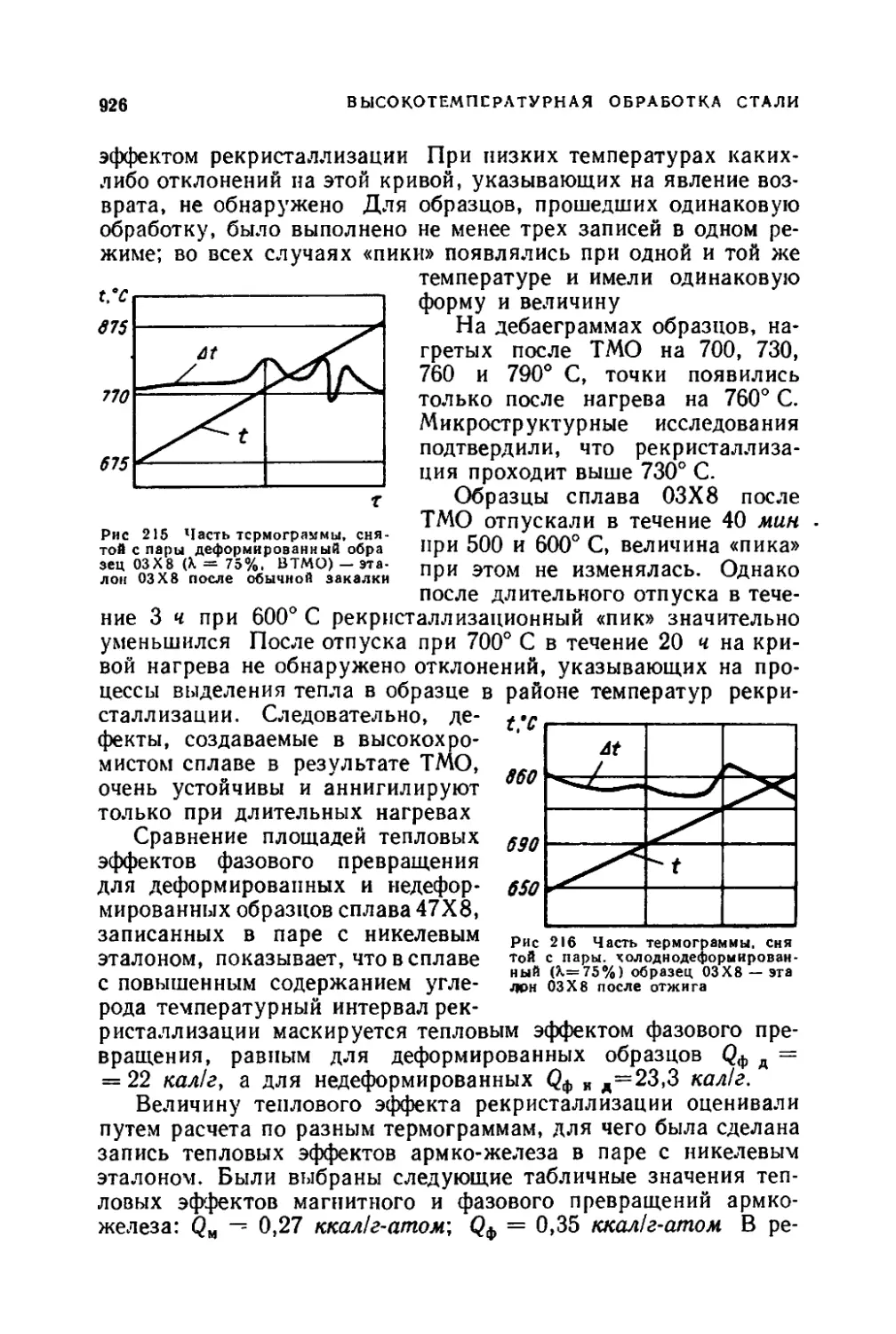

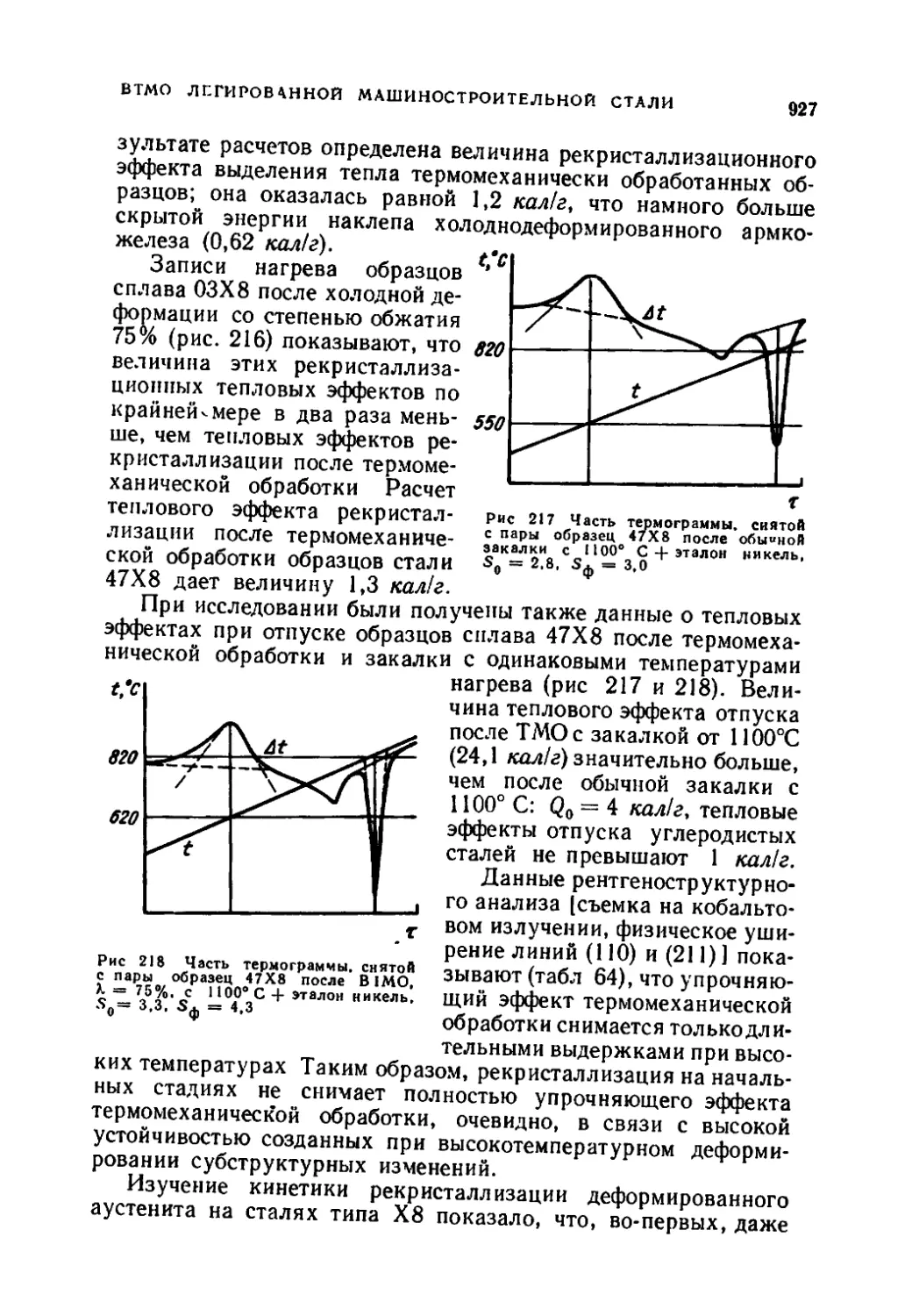

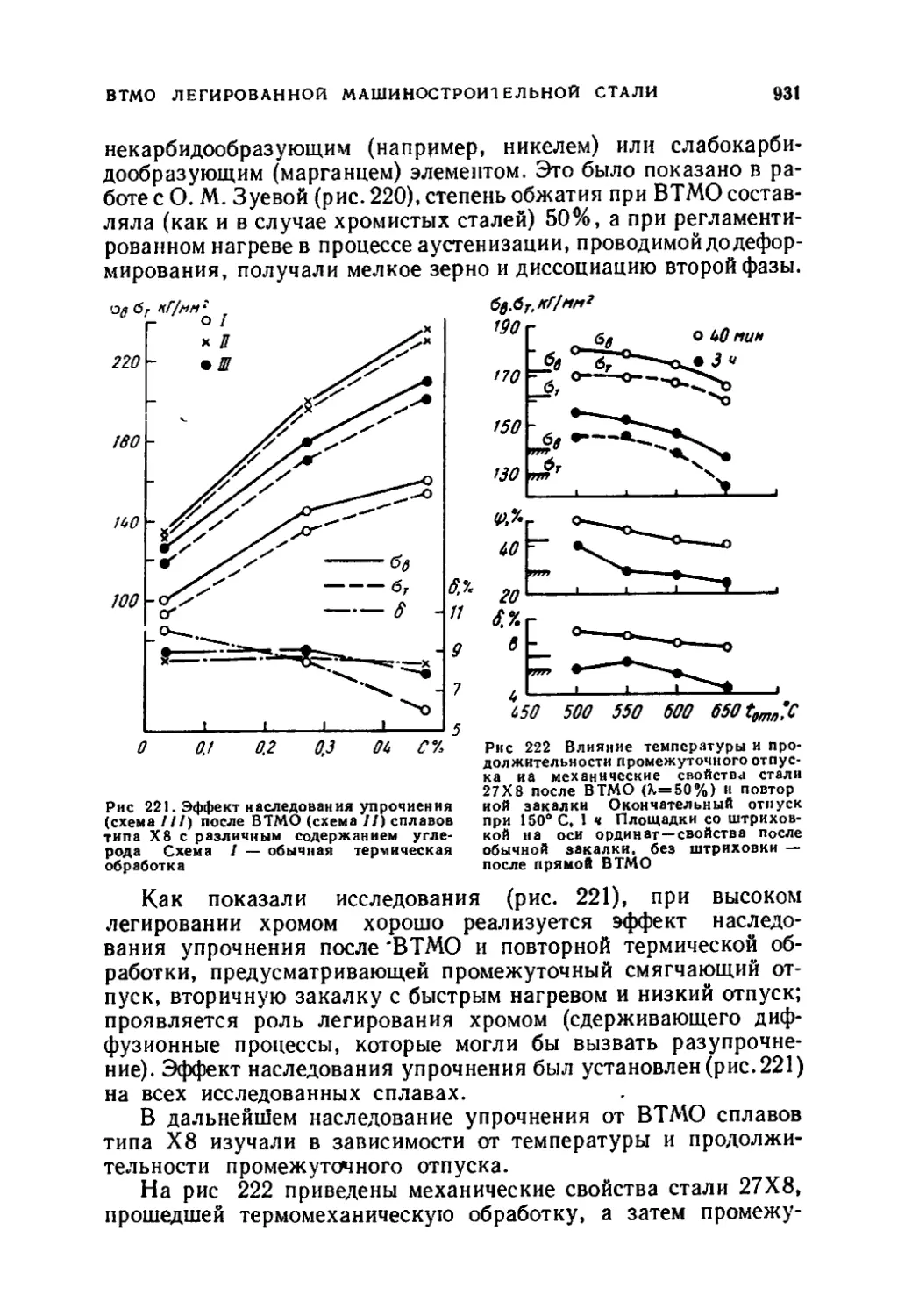

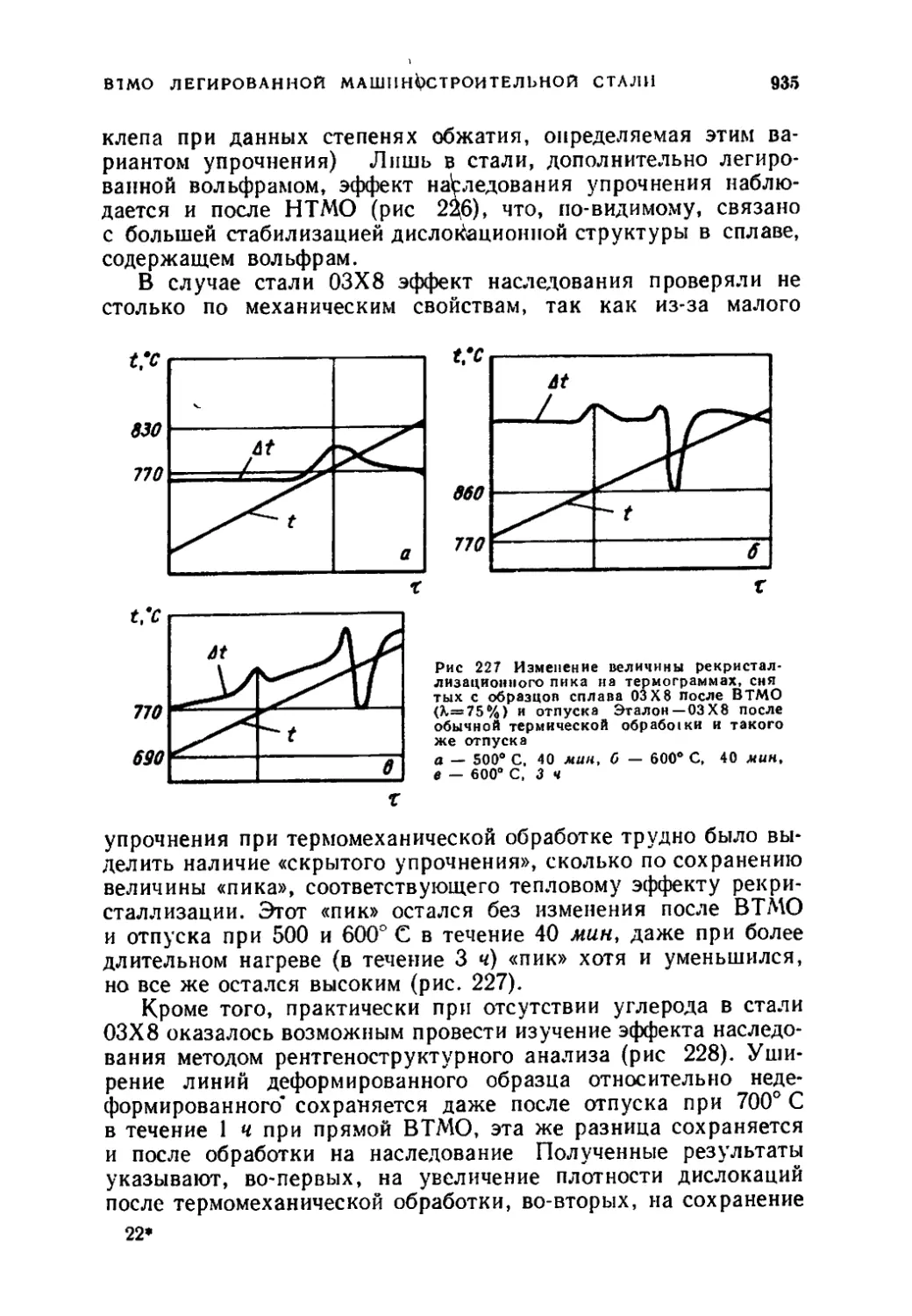

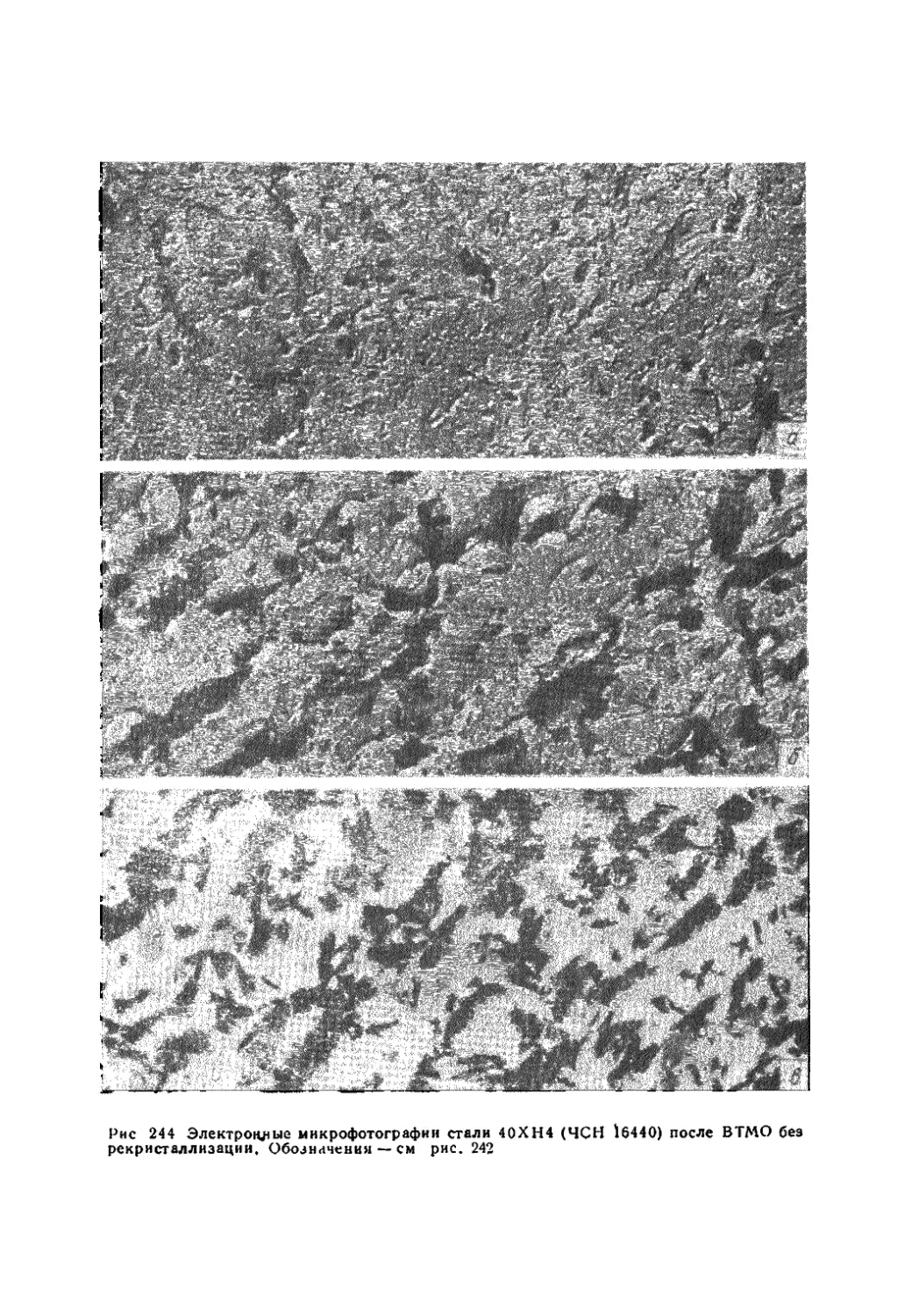

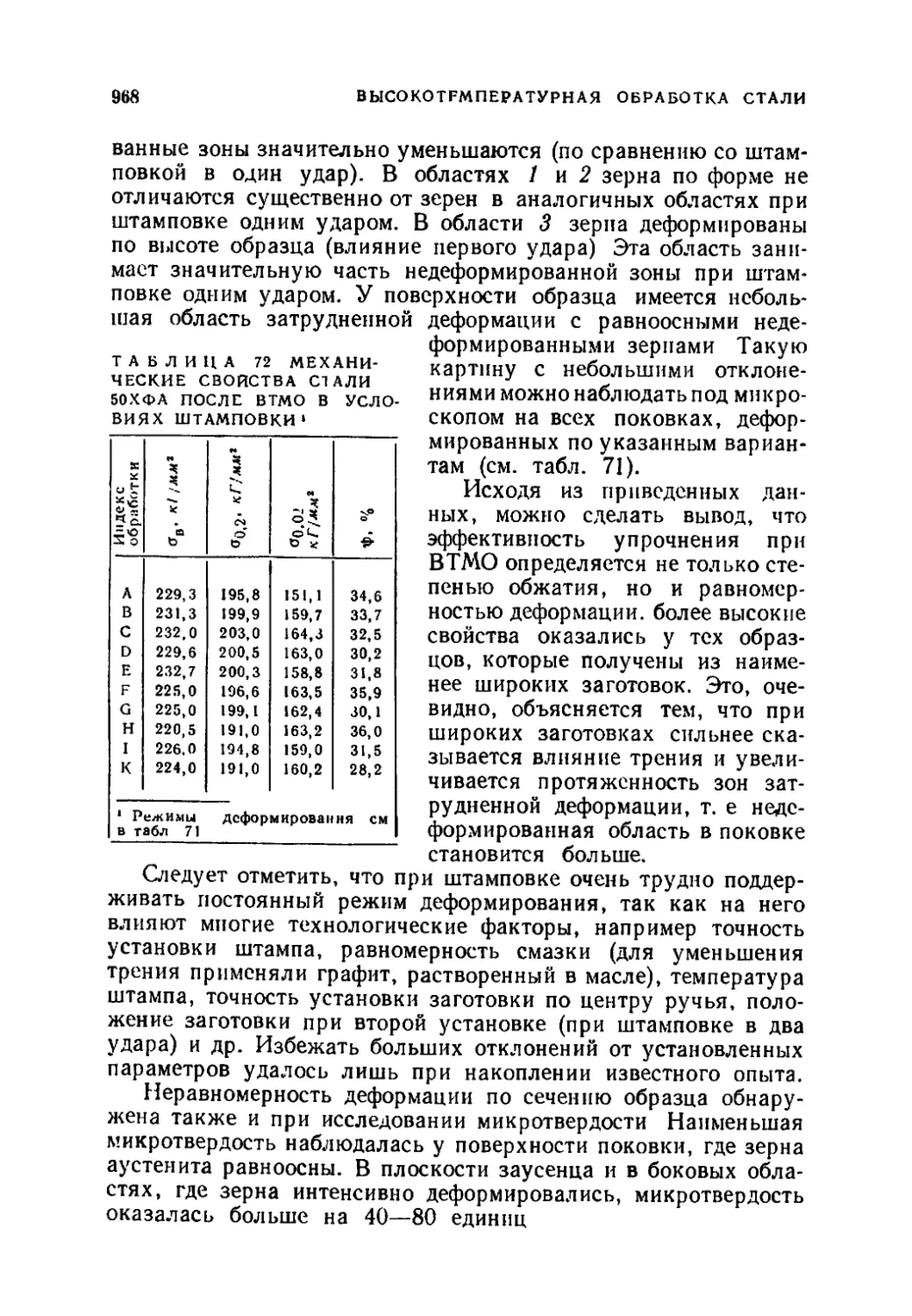

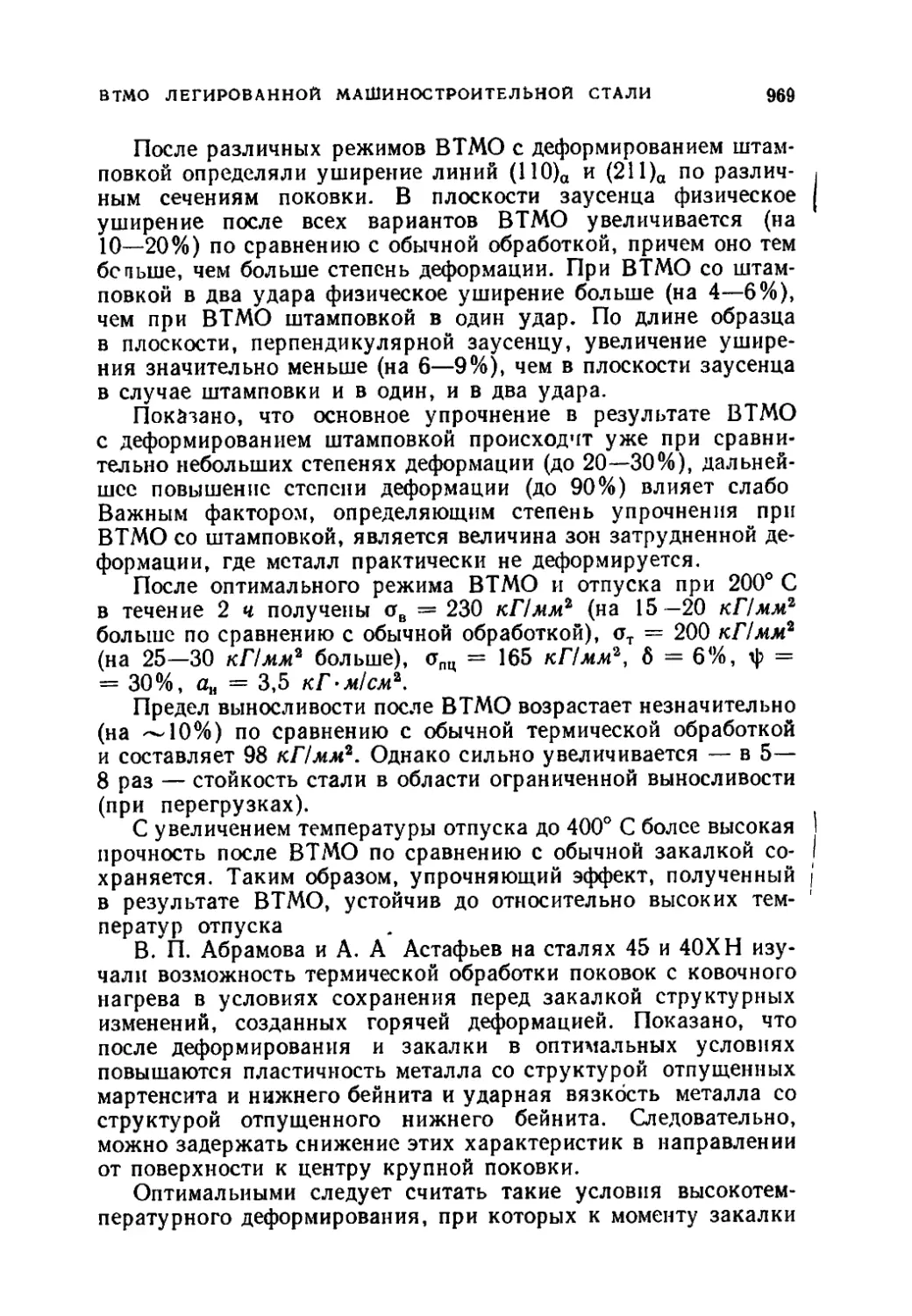

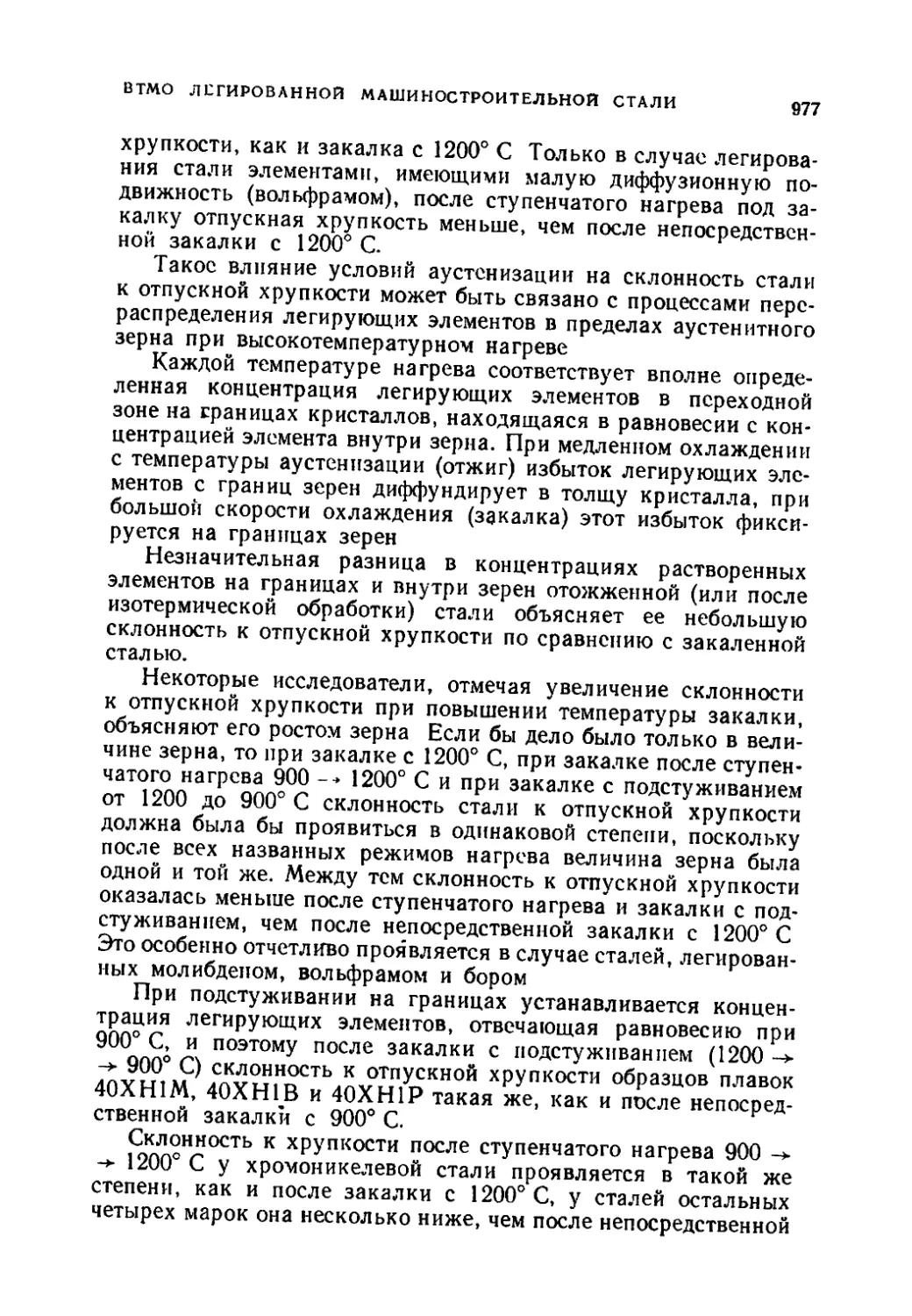

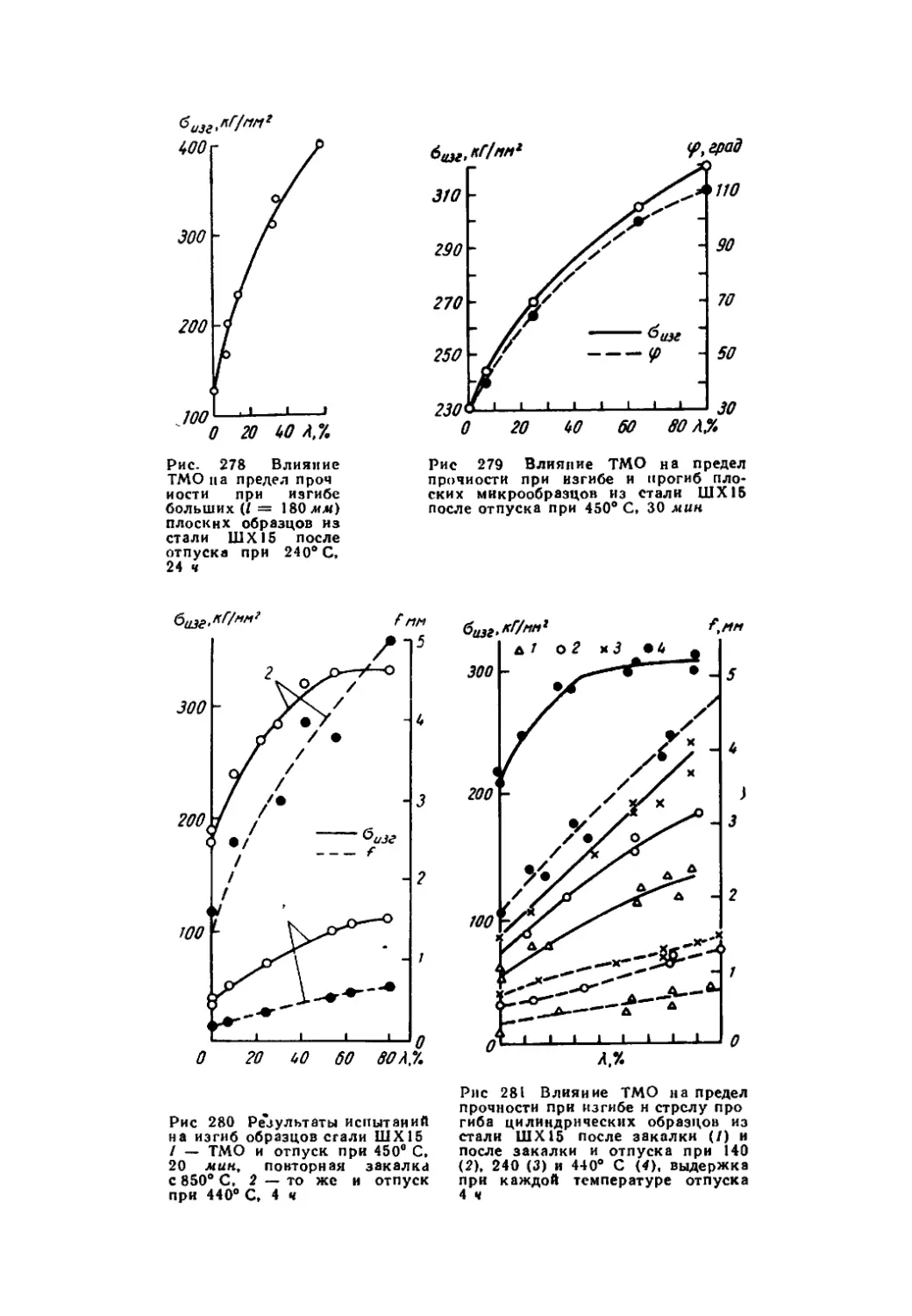

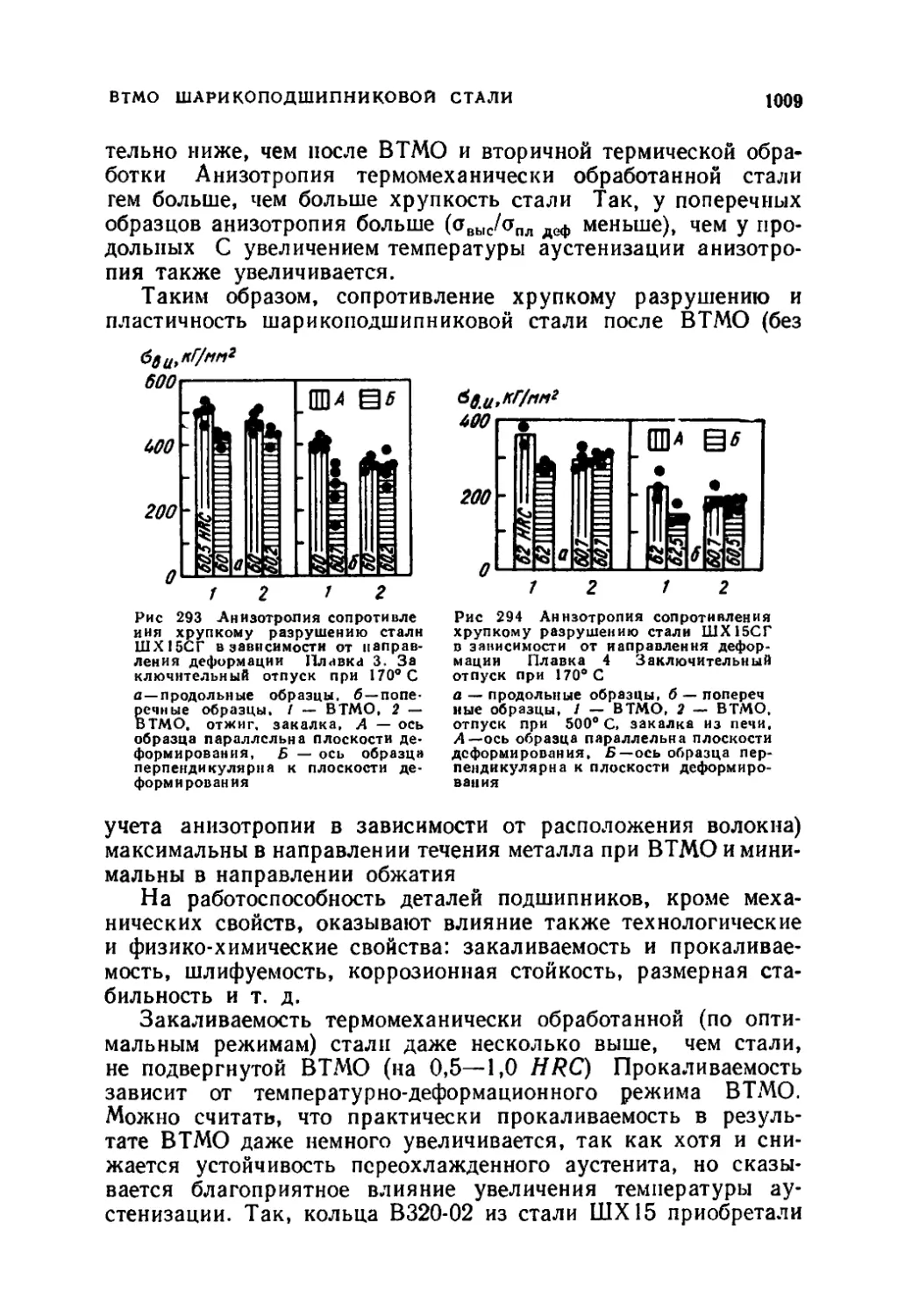

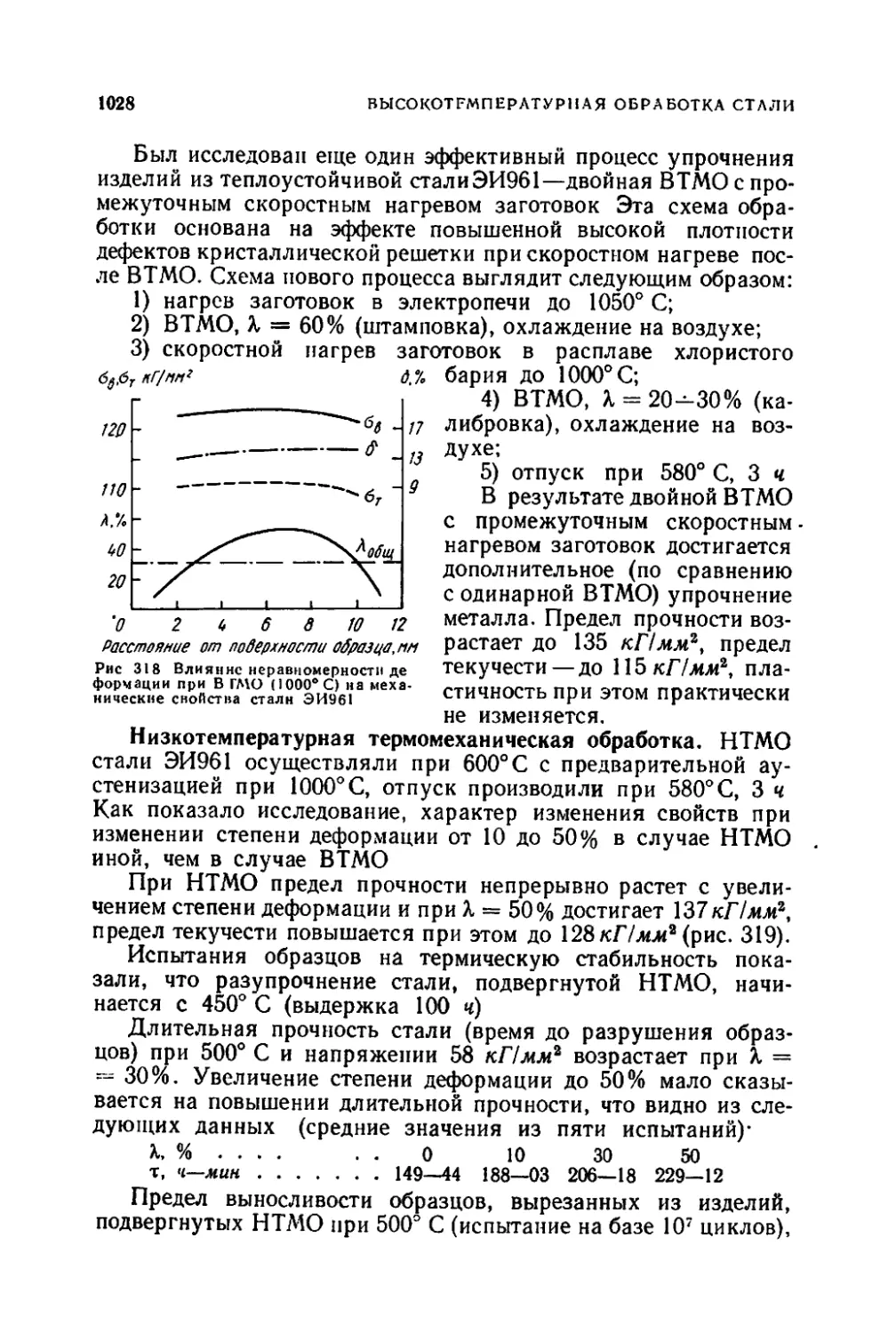

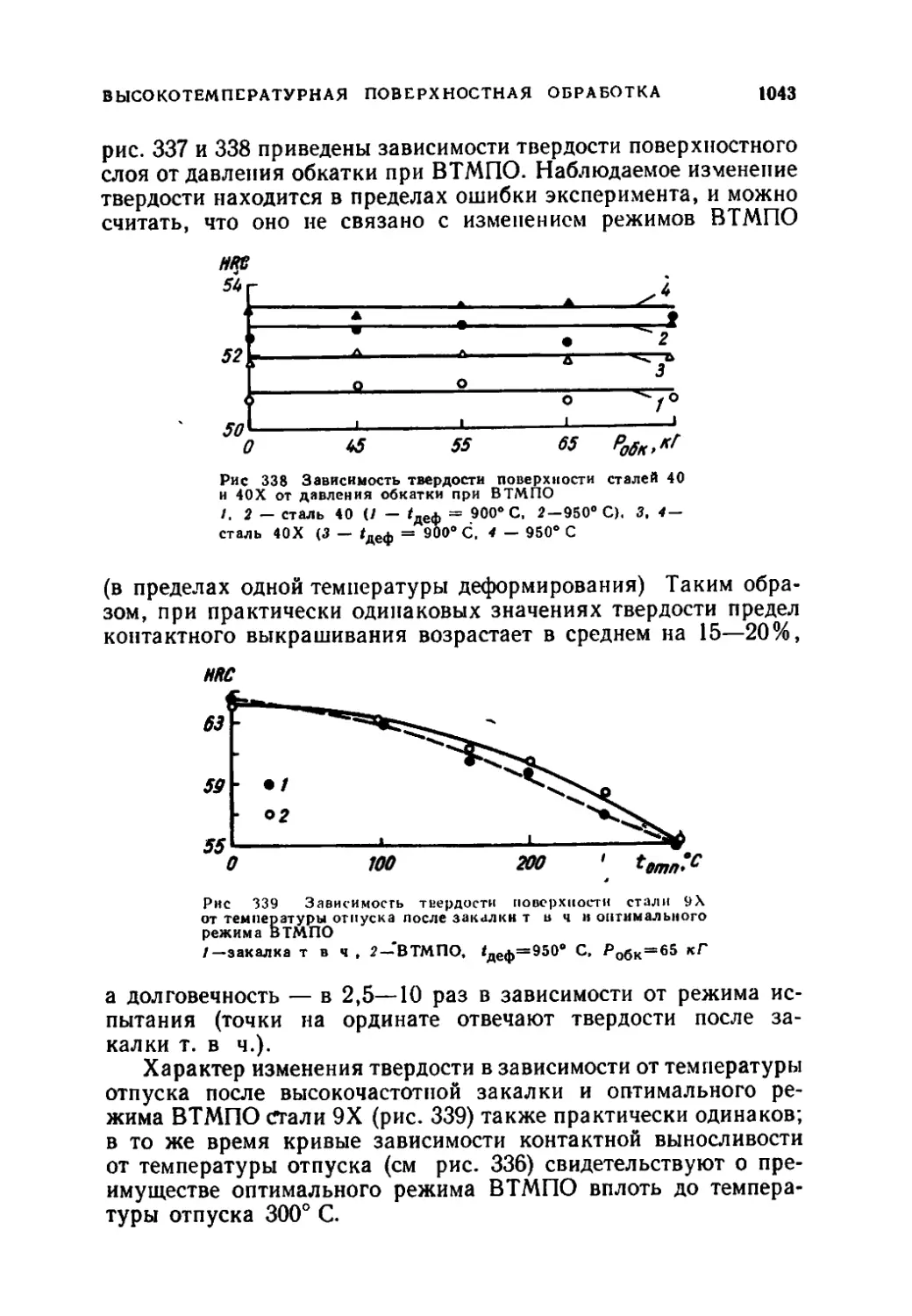

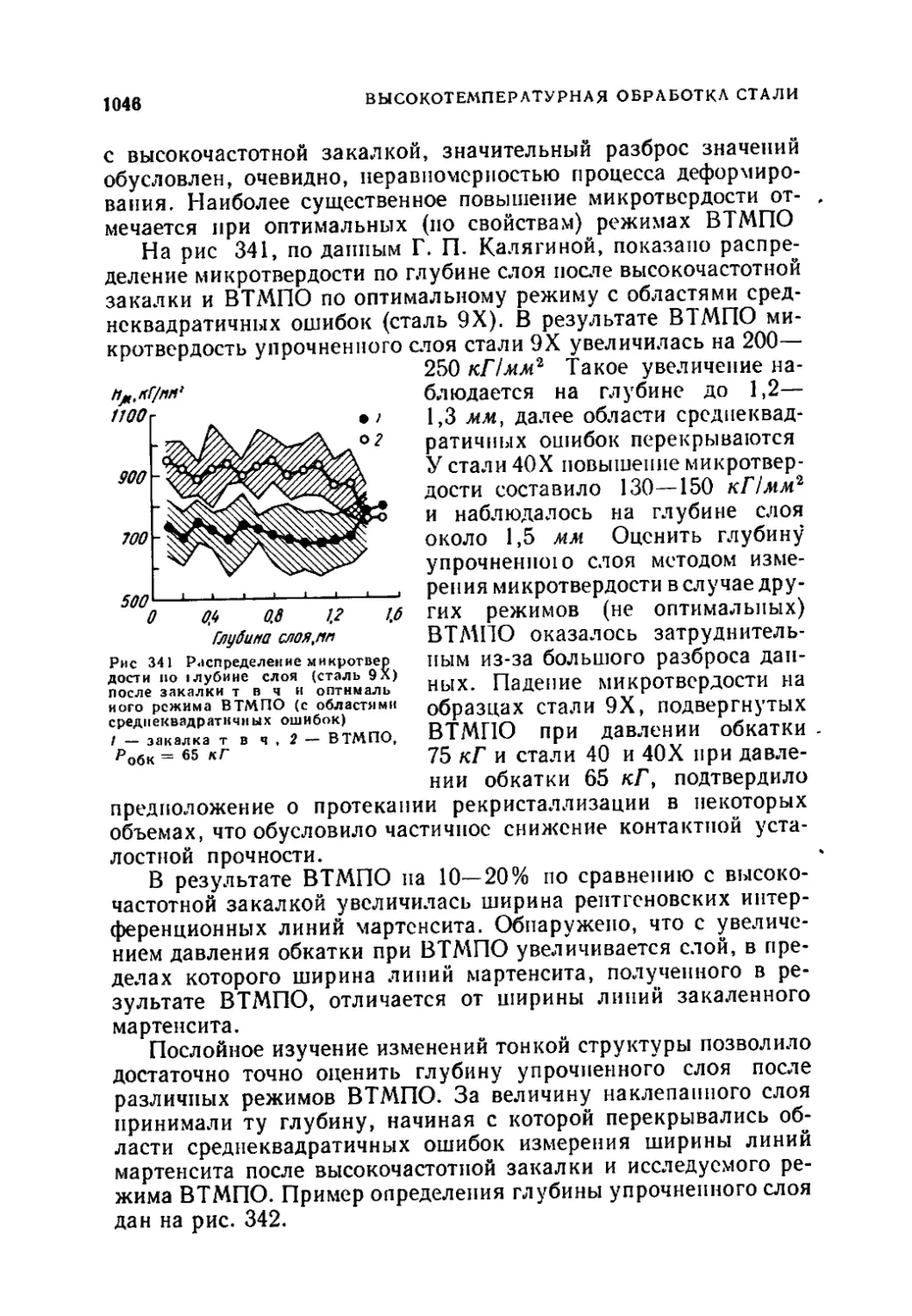

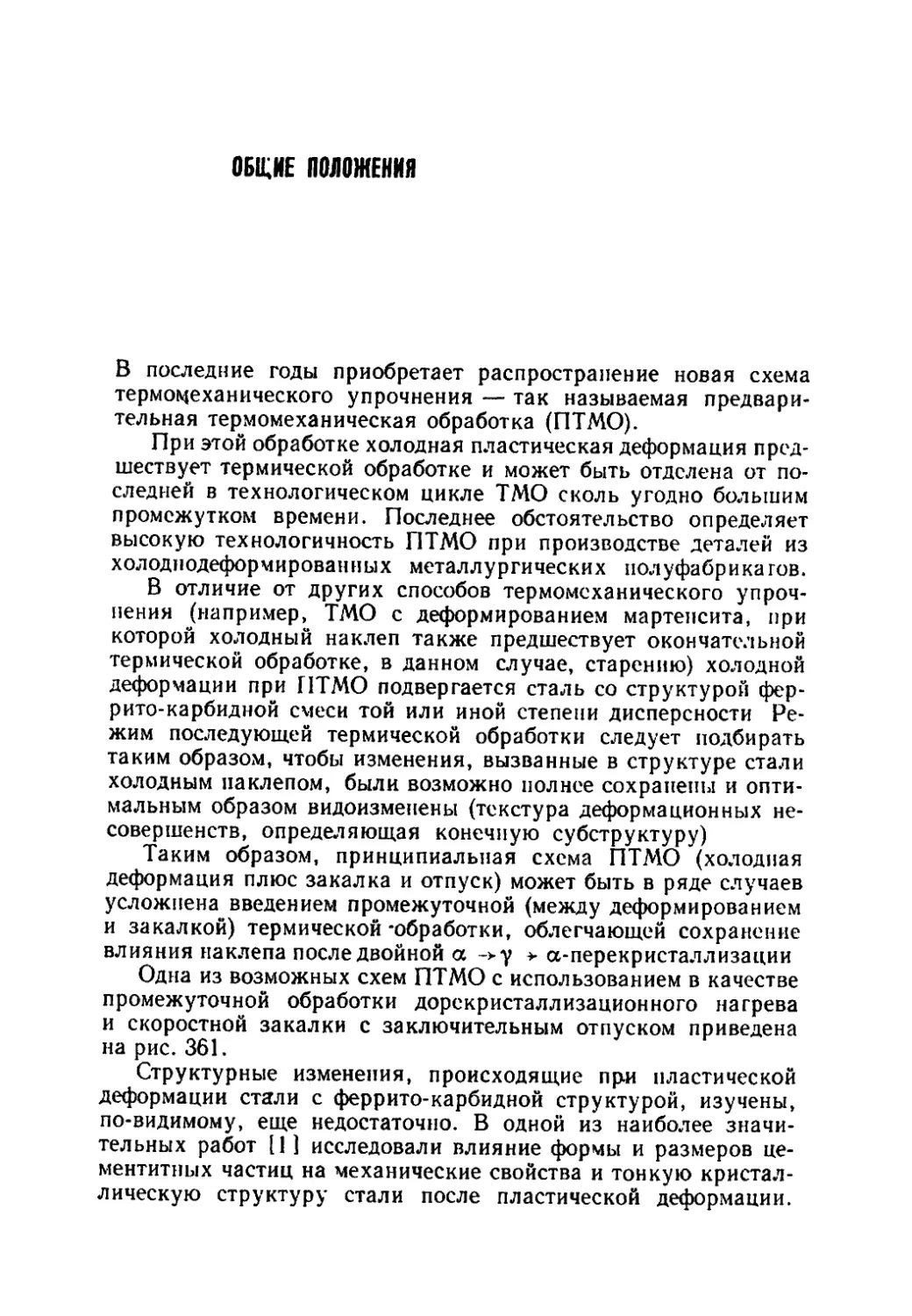

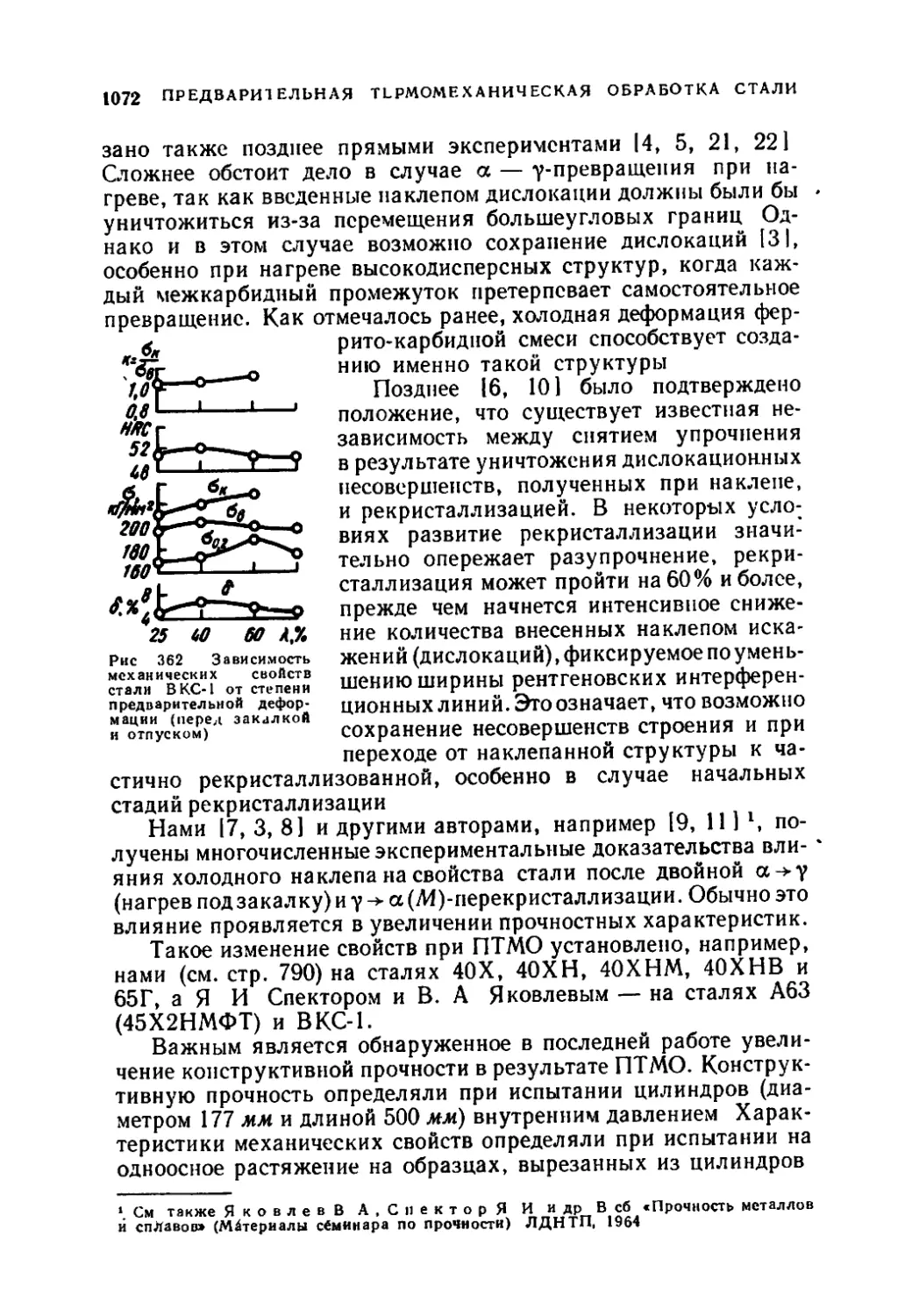

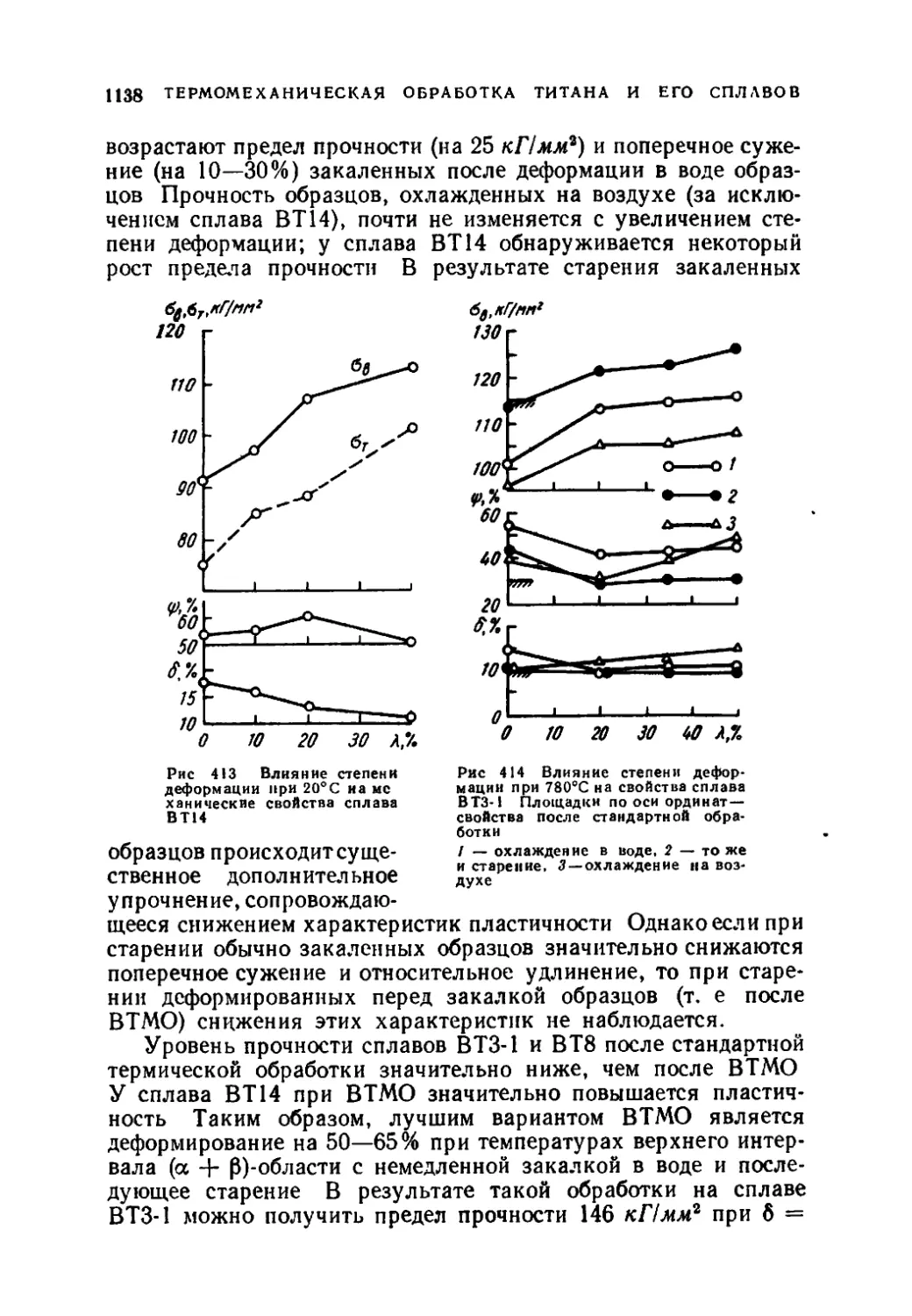

/ — закалка отпуск при 200° С 2 ч. 2—5 — закалка, отпуск при 200’ С. 2 ч, деформа-