Текст

Е А ИВАНОВ

МУФТЫ ДЛЯ ПРИВОДОВ

Е. А. ИВАНОВ

Канд. техн. наук

АТЛАС КОНСТРУКЦИЙ

Под редакцией канд. техн. наук Н. А. ДРОЗДОВА

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ» Москва 1964

621.825 (084.4)

Атлас содержит материалы по расчету и конструированию сцепных муфт для приводов специального назначения и является дополнением к ранее выпущенному атласу того же автора «Муфты для приводов» (Машгиз, 1957 г.).

В атласе рассматриваются главным образом фрикционные муфты с дистанционным управлением и гиравлические муфты.

В атласе помещены чертежи общих видов конструкций муфт и чертежи наиболее характерных деталей.

Атлас предназначен для инженерно-технических работников, занимающихся конструированием машин, а также для студентов втузов и машиностроительных техникумов.

Рецензент канд. техн. наук Г. Б. Столбин Редактор издательства Н. С. Касперовия

Сцепные управляемые муфты предназначены для соединения или разъединения валов. По принципу передачи момента, определяющему основу конструкции муфты, в настоящее время могут быть выделены следующие типы сцепных управляемых муфт.

Муфты с профильным замыканием, которые передают усилие давлением кулачков или зубьев одной полумуфты на кулачки или зубья другой полумуфты. Муфты этого тина осуществляют жесткую кинематическую связь и характеризуются отсутствием проскальзывания и весьма малыми габаритами. Включение их возможно только в покое или при малых числах оборотов.

Фрикционные муфты, основанные на создании сил трения между элементами муфты. Муфты этого типа допускают плав- йое сцепление при йюбой относительной скорости вращения валов с регулировкой времени включения. В период включения в фрикционной муфте имеет место скольжение, прекращающееся при установившемся движении. Однако при пиковых нагрузках возможно эпизодическое проскальзывание.

Электромагнитные порошковые муфты, осуществляющие сцепление посредством ферромагнитного порошка, который под действием магнитного поля оказывает сопротивление сдвигу тем больше, чем больше он намагничен. Муфты этого типа также, как и фрикционные, допускают включение при любой относительной скорости вращения валов. Регулируя ток, при включении можно получать различную степень плавности включения.

ВВЕДЕНИЕ

Электромагнитные муфты скольжения состоят из двух механически не связанных полумуфт, одна из которых несущая магнитные полюса наводит вихревые токи в другой полумуфте. Эти токи, взаимодействуя с магнитным потоком полюсов, создают момент, который стремится сохранить относительное положение полумуфт и заставляет ведомую полумуфту вращаться со скоростью, несколько меньшей (со скольжением) скорости ведущей полумуфты.

Гидродинамические муфты также не имеют механического контакта между полумуфтами и осуществляют связь посредством гидродинамического взаимодействия потока жидкости циркулирующего в муфте и лопастных системах рабочих колес муфты. Гидродинамические муфты характеризуются наличием скольжения, которое может использоваться для регулирования чисел оборотов рабочей машины при постоянном числе оборотов двигателя.

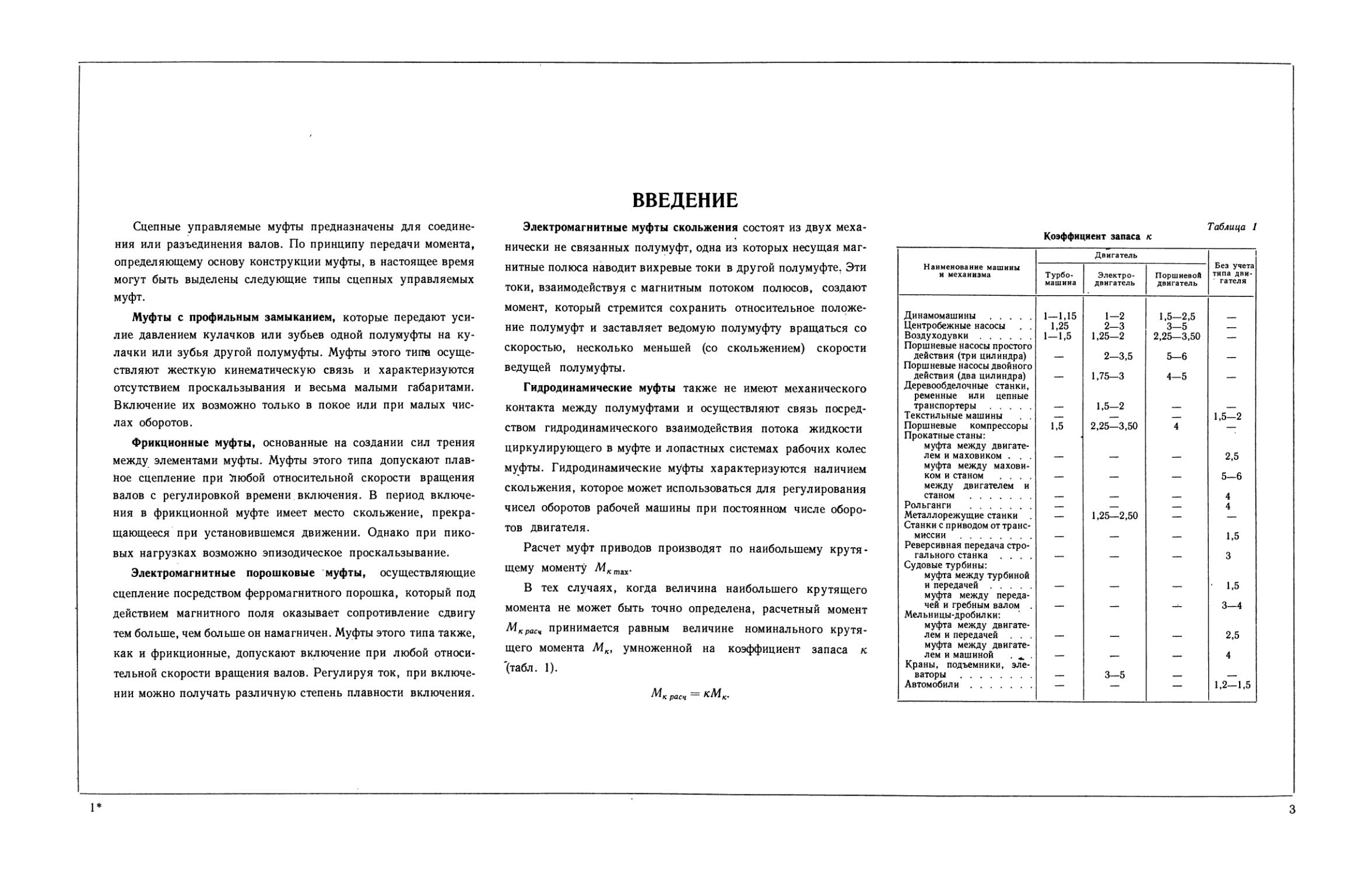

Расчет муфт приводов производят по наибольшему крутящему моменту Мктах.

В тех случаях, когда величина наибольшего крутящего момента не может быть точно определена, расчетный момент Мкрасч принимается равным величине номинального крутящего момента Мк, умноженной на коэффициент запаса к "(табл. 1).

Мк расч кМк.

Таблица 1

Коэффициент запаса к

Двигатель

Без учета типа двигателя

Наименование машины и механизма

Турбо¬

машина

Электро¬

двигатель

Поршневой

двигатель

Динамомашины

1—1,15

1—2

1,5-2,5

Центробежные насосы . .

1,25

2—3

3—5

—

Воздуходувки

Поршневые насосы простого

1—1,5

1,25—2

2,25—3,50

—

действия (три цилиндра) Поршневые насосы двойного

—

2—3,5

5—6

—

действия (два цилиндра) Деревообделочные станки, ременные или цепные

1,75—3

4—5

транспортеры

—

1,5—2

—

—

Текстильные машины . .

1,5—2

Поршневые компрессоры Прокатные станы:

муфта между двигате¬

1,5

2,25—3,50

4

лем и маховиком . . . муфта между махови¬

—

—

2,5

ком и станом .... между двигателем и

—

—

—

5—6

станом

—

4

Рольганги

4

Металлорежущие станки Станки с приводом от транс¬

—

1,25—2,50

—

—

миссии

Реверсивная передача стро¬

—

—

—

1,5

гального станка .... Судовые турбины:

муфта между турбиной

3

и передачей

муфта между переда¬

—

—

—

• 1,5

чей и гребным валом Мельницы-дробилки:

муфта между двигате¬

3-4

лем и передачей . . . муфта между двигате¬

—

—

—

2,5

лем и машиной . ^ . Краны, подъемники, эле¬

—

—

—

4

ваторы

—

3—5

—

—

Автомобили

—

—

—

1,2—1,5

1*

3

ПОЯСНЕНИЯ К ЧЕРТЕЖАМ

МУФТЫ ФРИКЦИОННЫЕ сцепления;

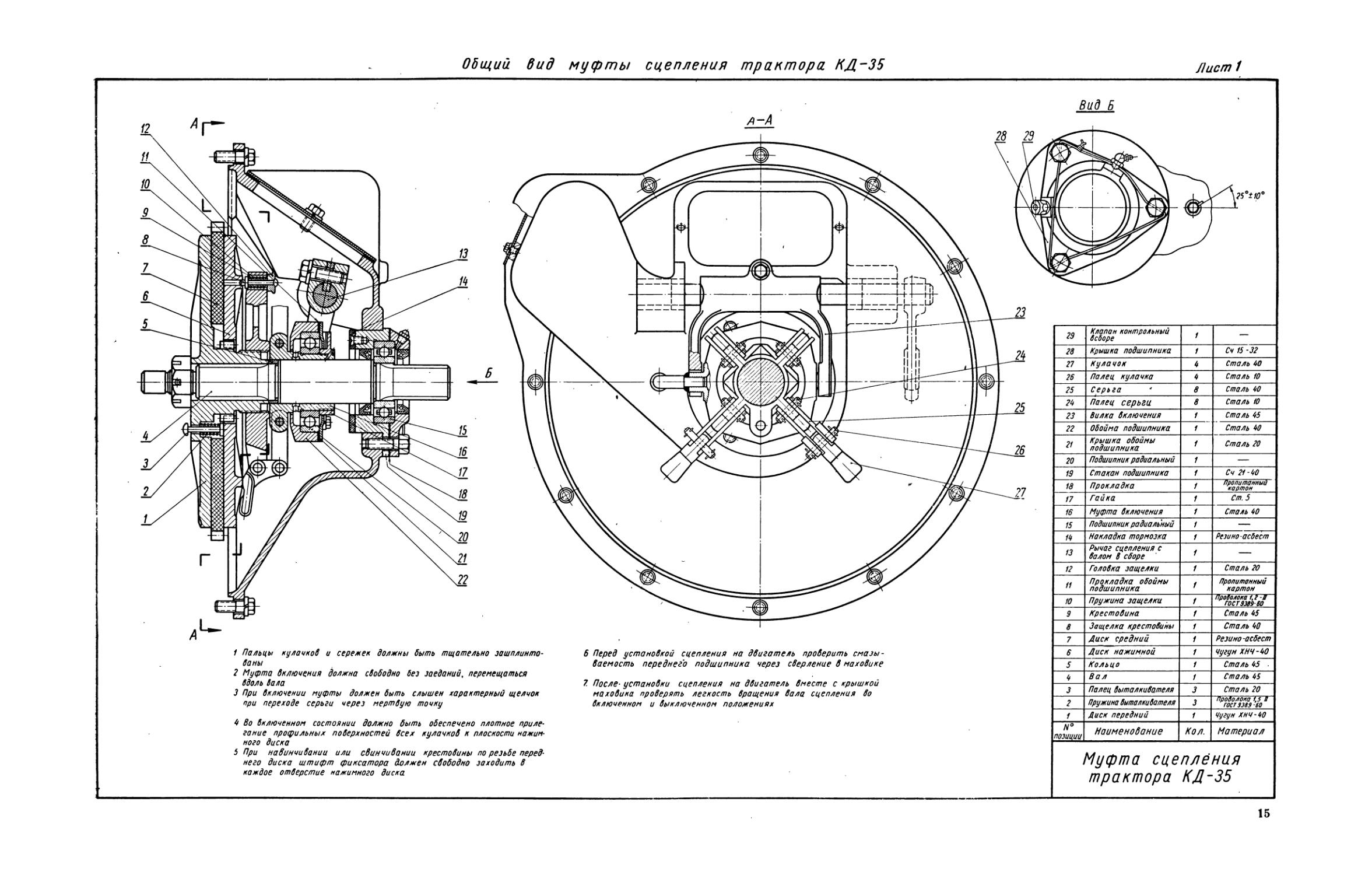

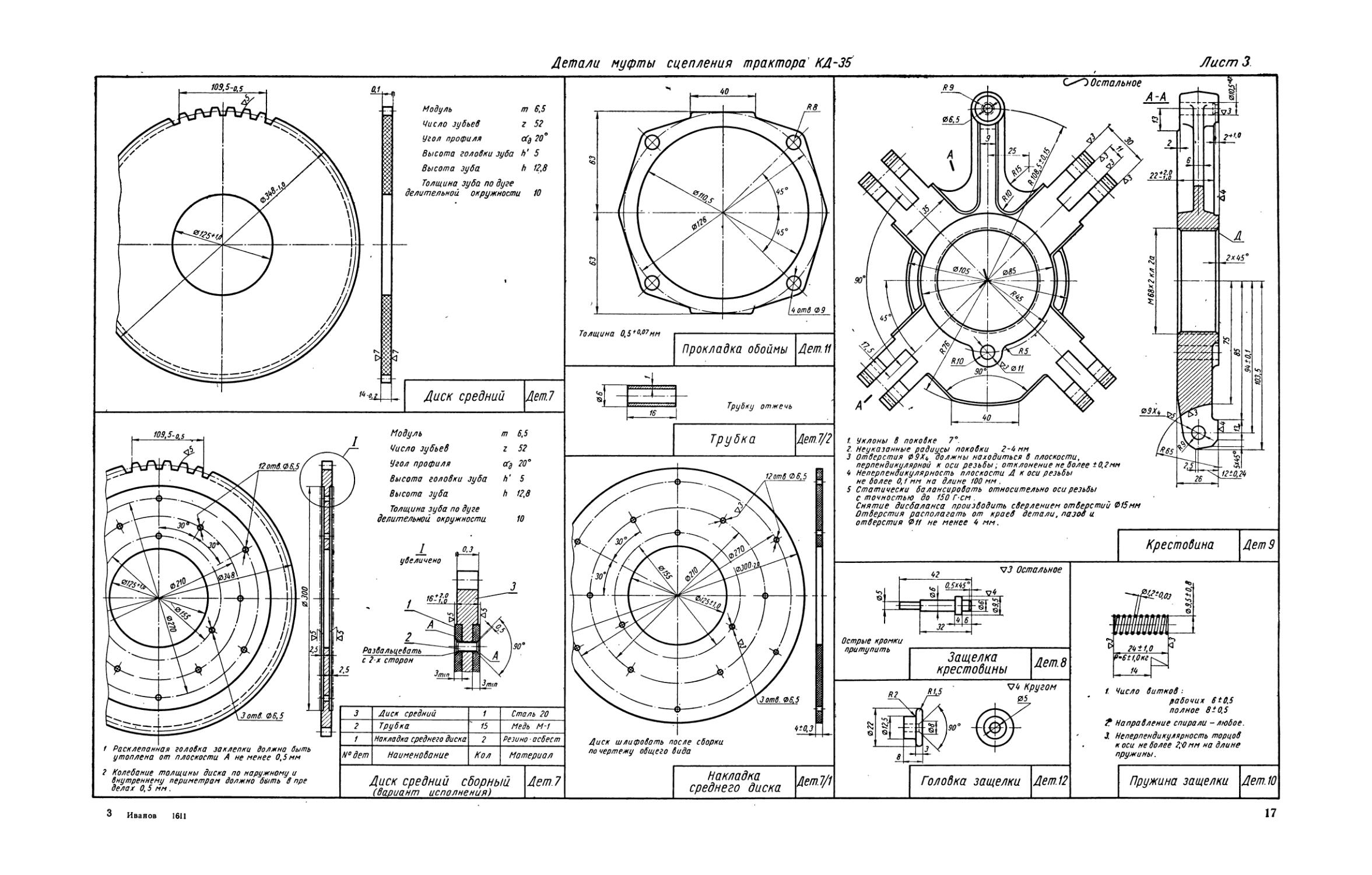

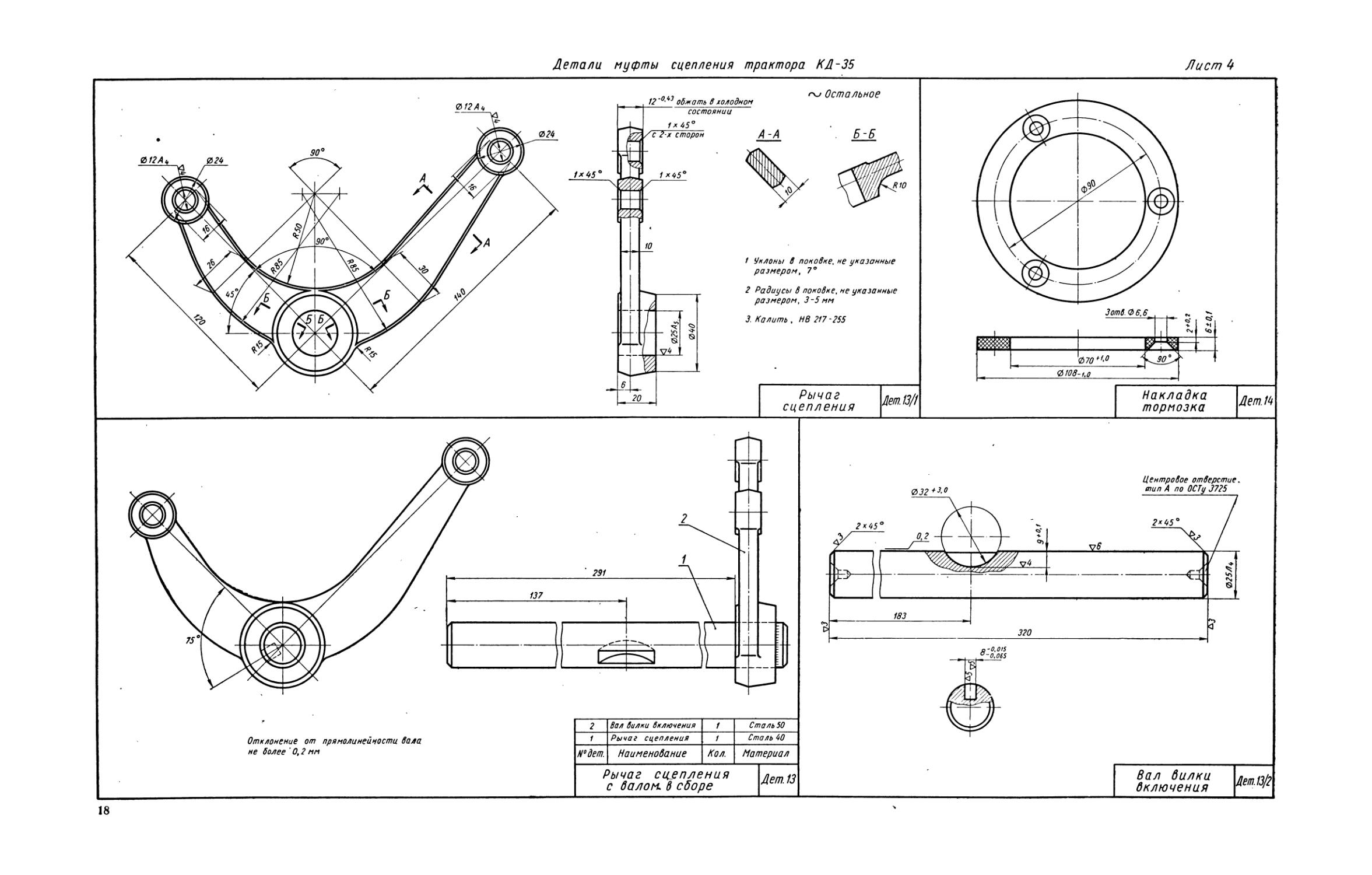

Муфта сцепления трактора КД-35. Муфта сцепления трактора КД-35 (листы 1—6) фрикционная однодисковая непостоянно замкнутого типа расположена в картере маховика и защищена картером муфты.

На левом конце вала 4 между зашплинтованной гайкой и распорным кольцом 5 жестко закреплен передний ведомый диск 1. На ступице переднего диска сделан поясок с наружными шлицами; конец ступицы снабжен резьбой для установки на нем крестовины 9 включающего и выключающего приспособления.

На шлицах пояска ступицы переднего диска посажен нажимной диск 6. Нажимной диск может свободно перемещаться по шлицам переднего диска, но вращаться только вместе с ним.

Между шлифованными поверхностями переднего и нажимного дисков размещен ведущий средний диск 7. По наружному краю ведущего диска нарезаны зубцы, входящие во впадины между зубцами внутреннего венца маховика двигателя.

На крестовине 9 на осях расположены кулачки 27, связанные через серьги 25 с муфтой включения 16. Муфта 16 перемещается по валу 1 посредством вилки 23 через обойму 22 и радиальный шарикоподшипник 20.

При включении сцепления муфта 16 перемещается влево и кулачки, упираясь в нажимной диск 6, будут перемещать его влево, зажимая ведущий средний диск между шлифованными поверхностями переднего и зажимного дисков.

При выключении сцепления муфта 16 перемещается вправо— кулачки отойдут от нажимного диска и под действием выталкивателя, состоящего из расположенных по окружности пальцев 3 с пружинами 2, передний и нажимной диски разойдутся, освобождая ведущий средний диск.

Степень зажатия среднего ведущего диска нажимными кулачками регулируется перемещением крестовины 9 по резьбе на ступице переднего диска.

Тормозок вала муфты состоит из накладки 14, прикрепленной к стакану 19 подшипника и фланца корпуса отводки.

При выключении сцепления муфта 16 перемещается вправо и, упираясь фланцем в неподвижную накладку тормозка, замедляет вращение, одновременно останавливая вращающиеся по инерции валы муфты сцепления и коробки передач.

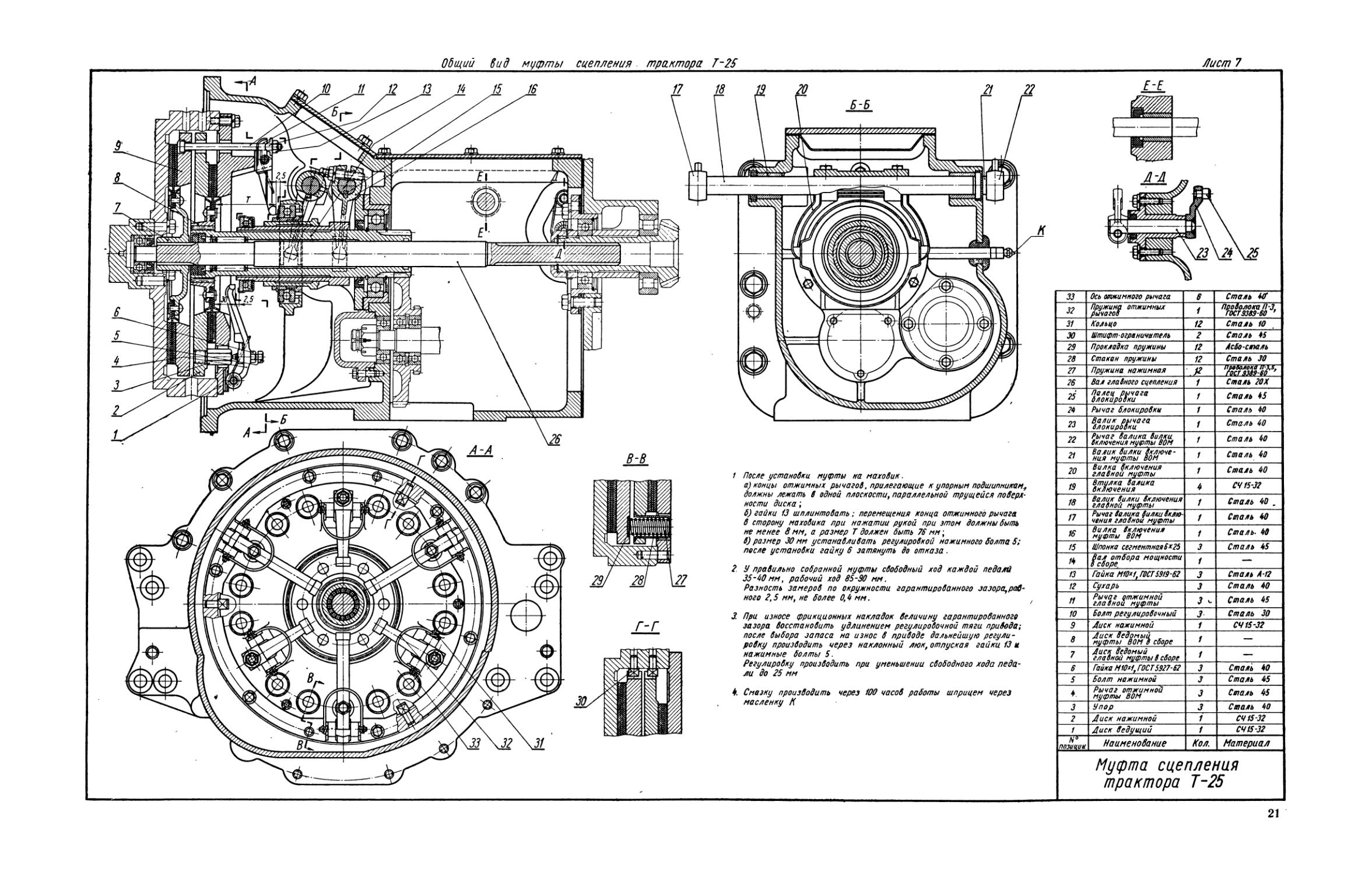

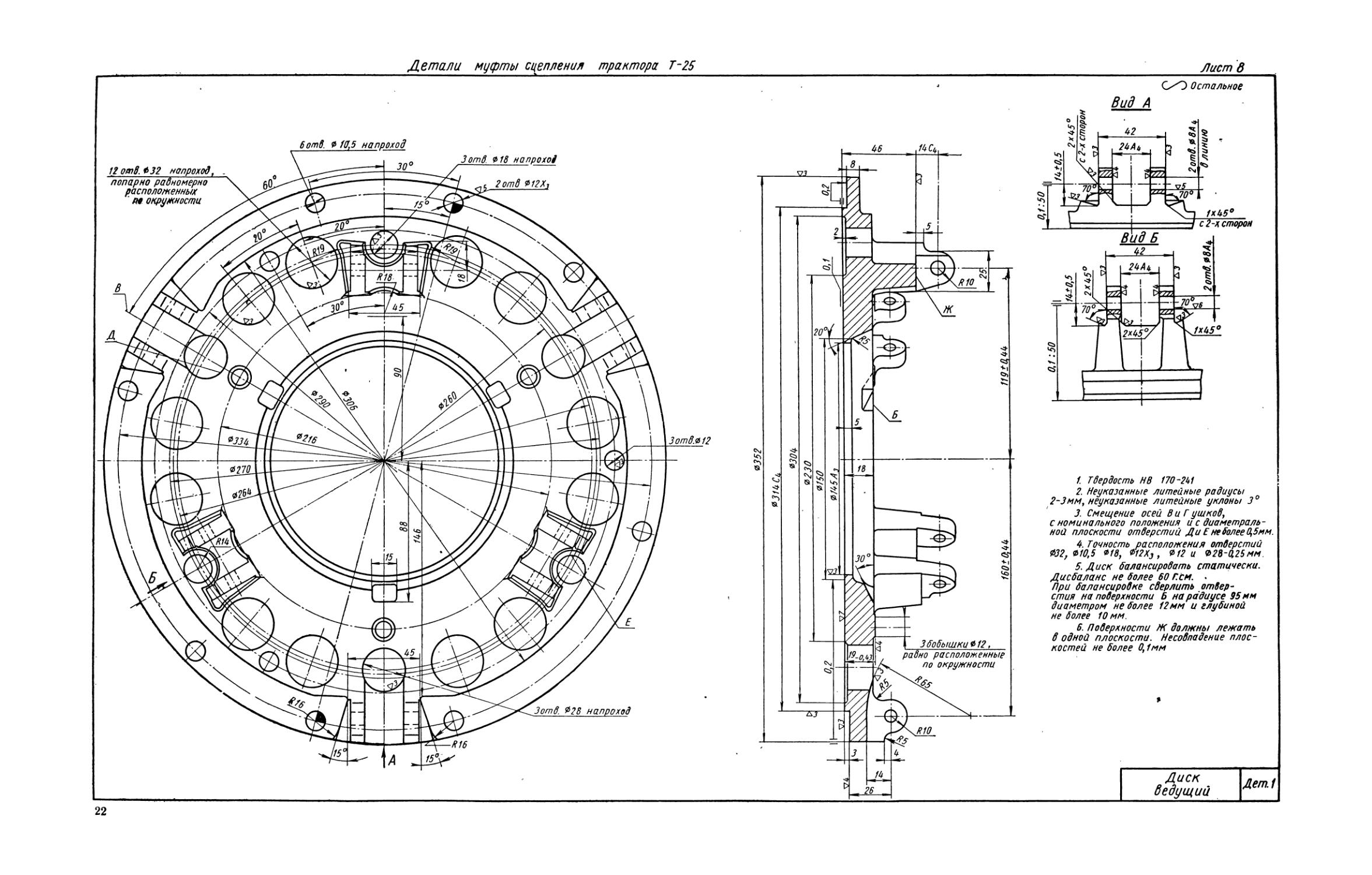

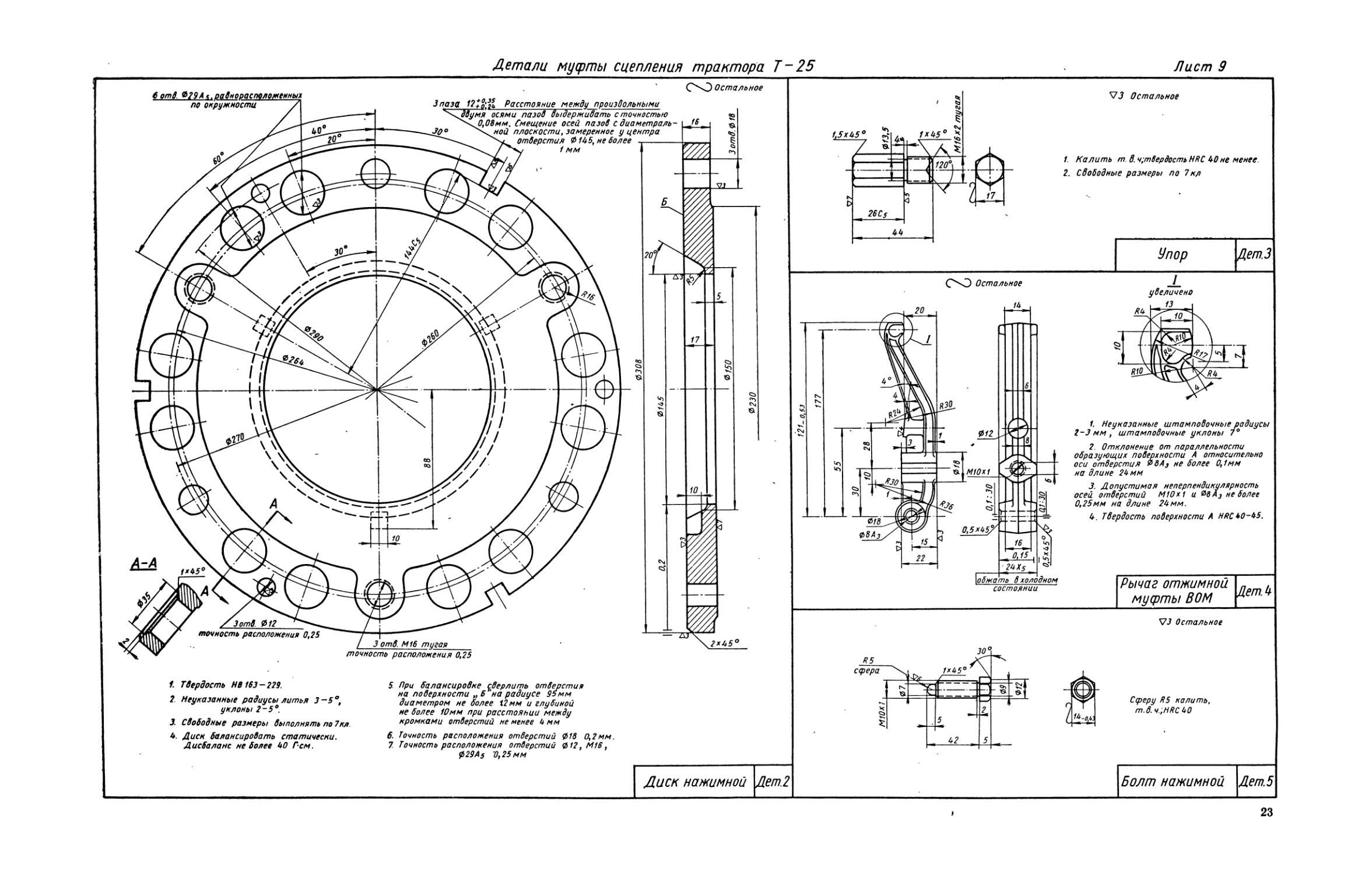

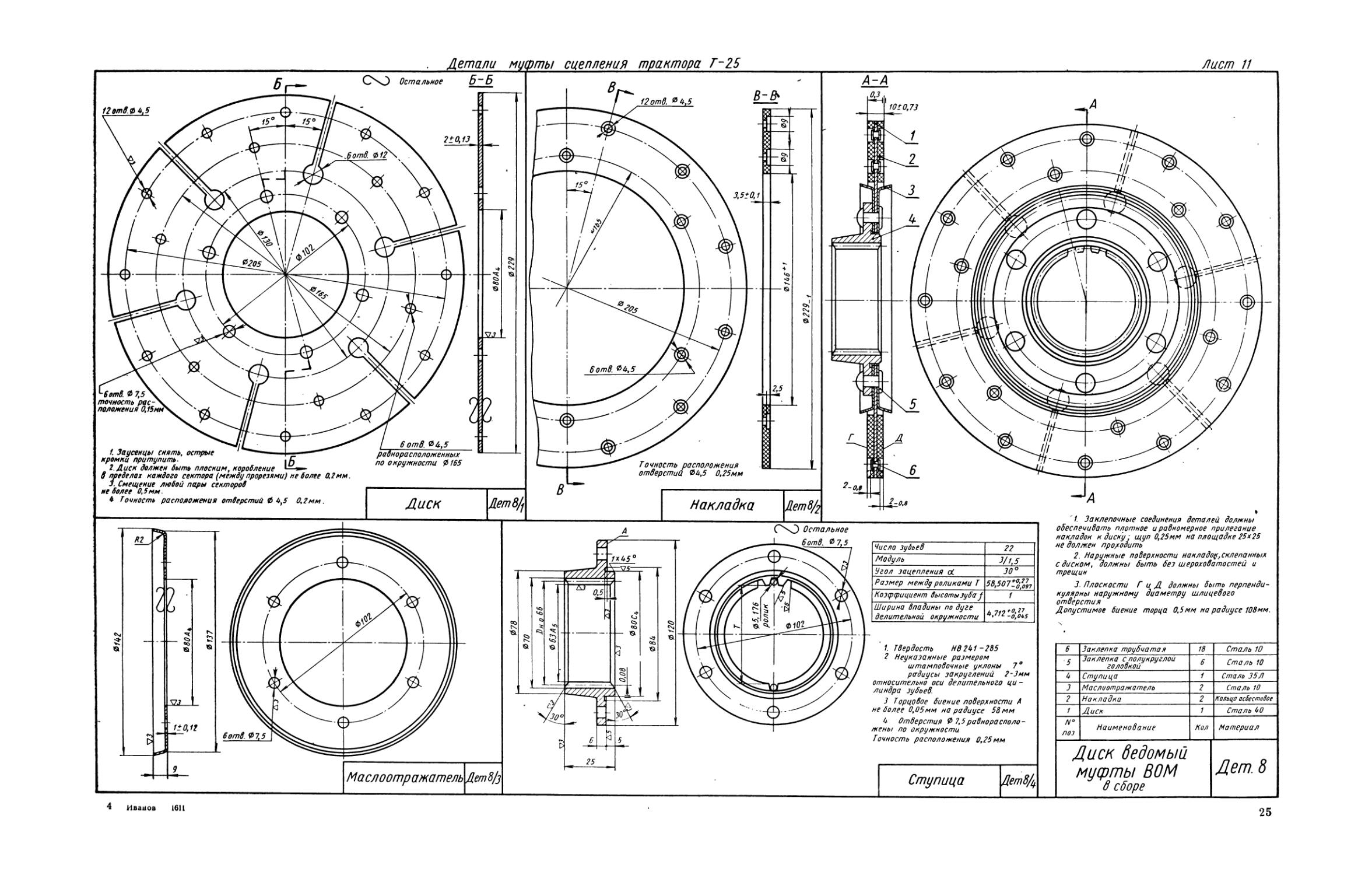

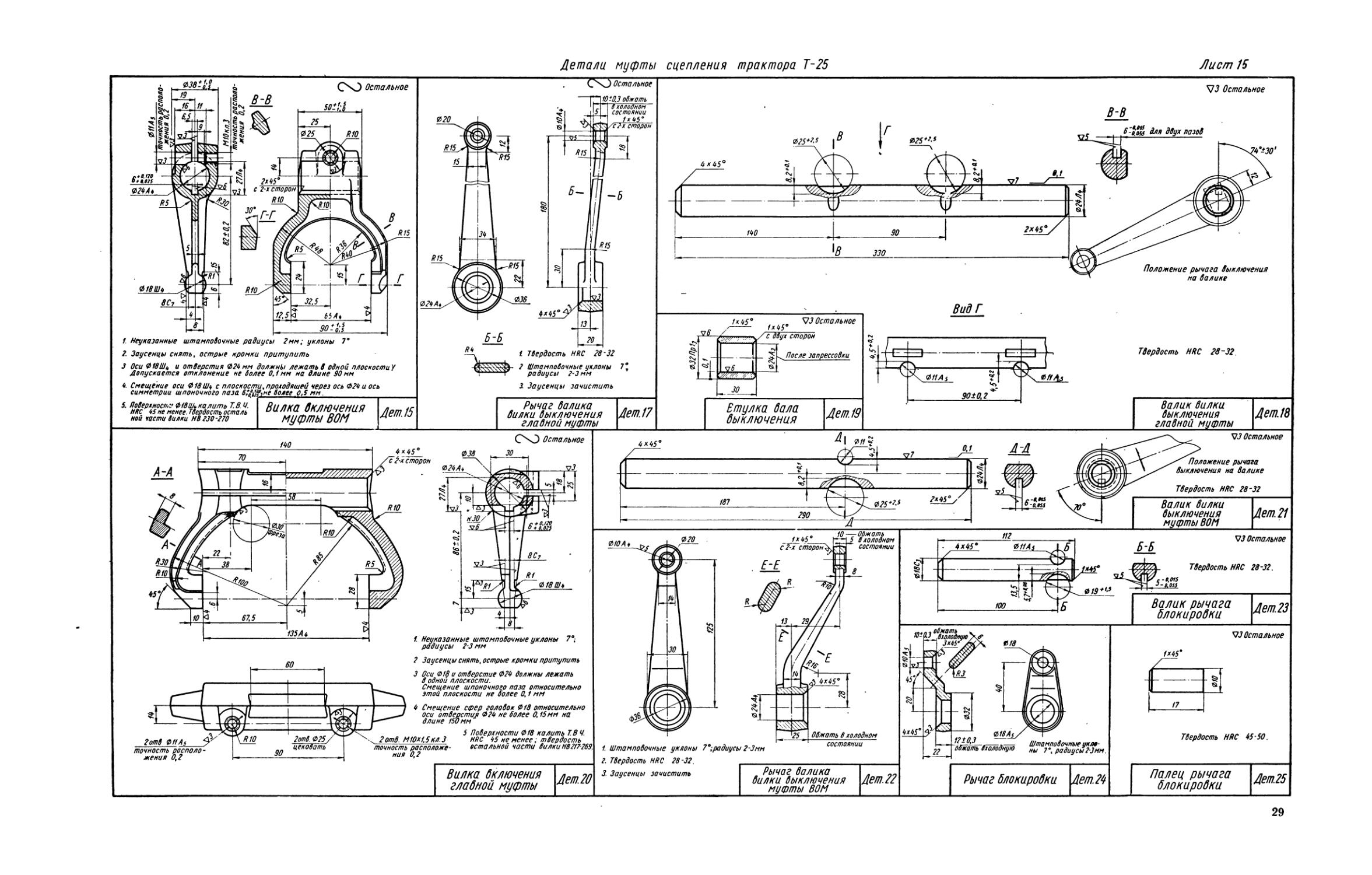

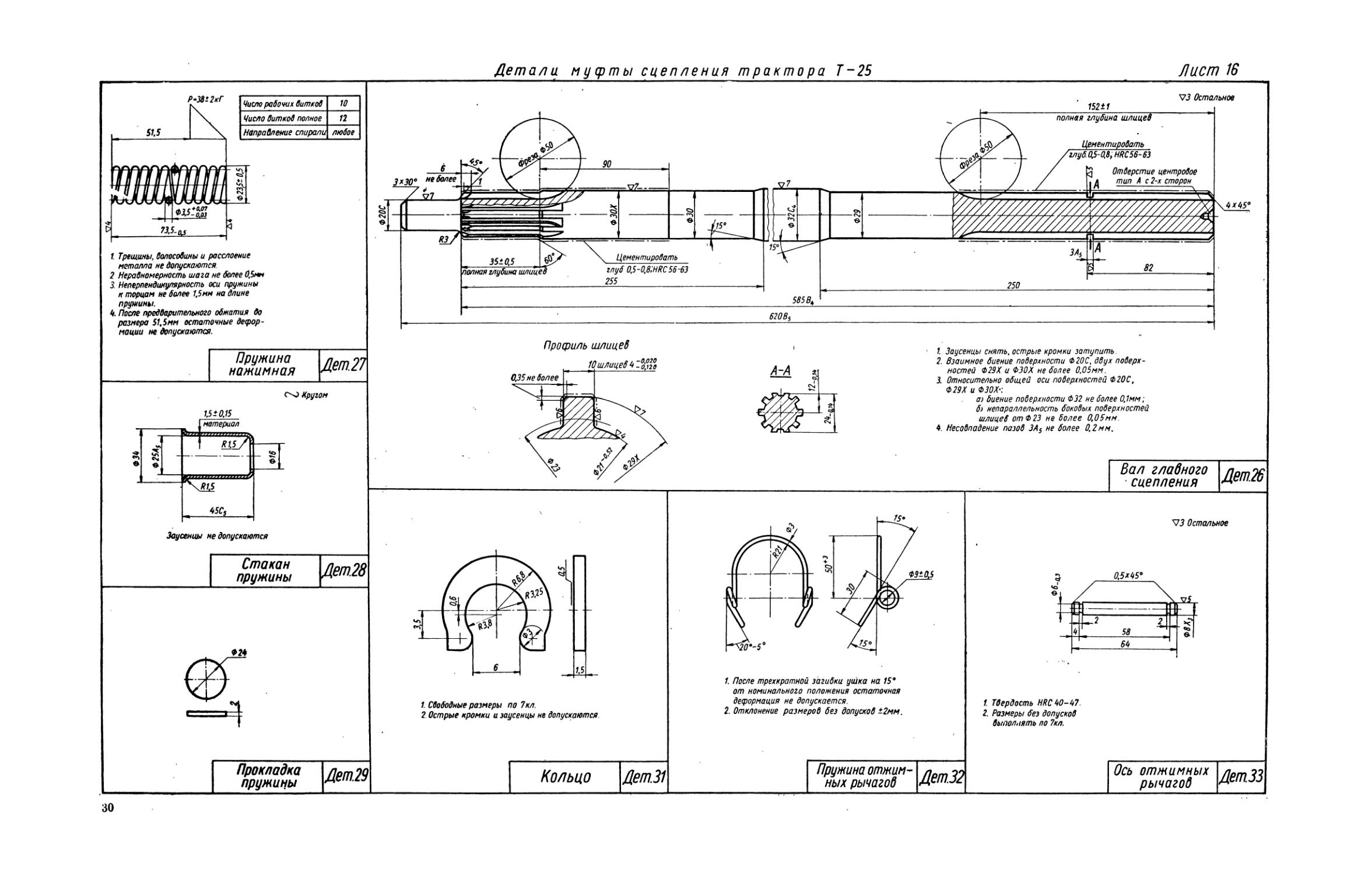

Муфта сцепления трактора Т-25. Муфта сцепления трактора Т-25 (листы 7—16) Липецкого тракторного завода пред¬

ставляет собой узел в*котором смонтированы две однодисковые муфты с одним ведущим элементом: муфта сцепления главная и муфта сцепления вала отбора, мощности (ВОМ). Каждая муфта снабжена отдельно рычажным механизмом управления и педалями управления.

Главный вал получает вращение от левой (главной) муфты. Вал отбора мощности (пустотелый) опирается одним концом на радиальный шариковый подшипник, установленный в корпусе, а другим на радиальный роликовый подшипник с длинными роликами. Роликоподшипник установлен на главном валу.

Для каждого механизма выключения (лист 13) упорные подшипники 11 и 15 установлены на отдельных втулках 4 и 13, которые при их перемещении направляются соответственно внутренней и наружной цилиндрическими поверхностями кронштейна 3, закрепленного на корпусе.

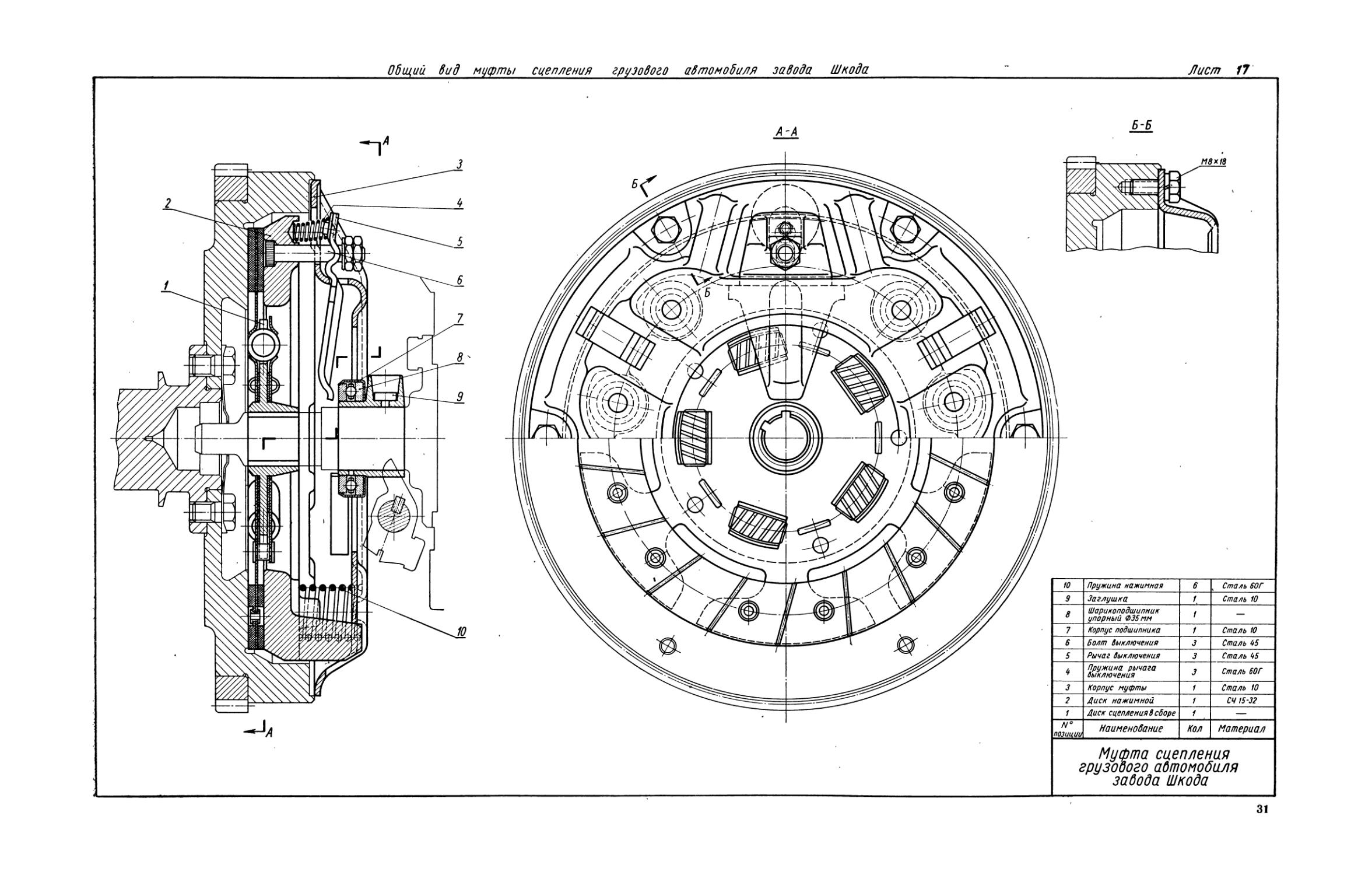

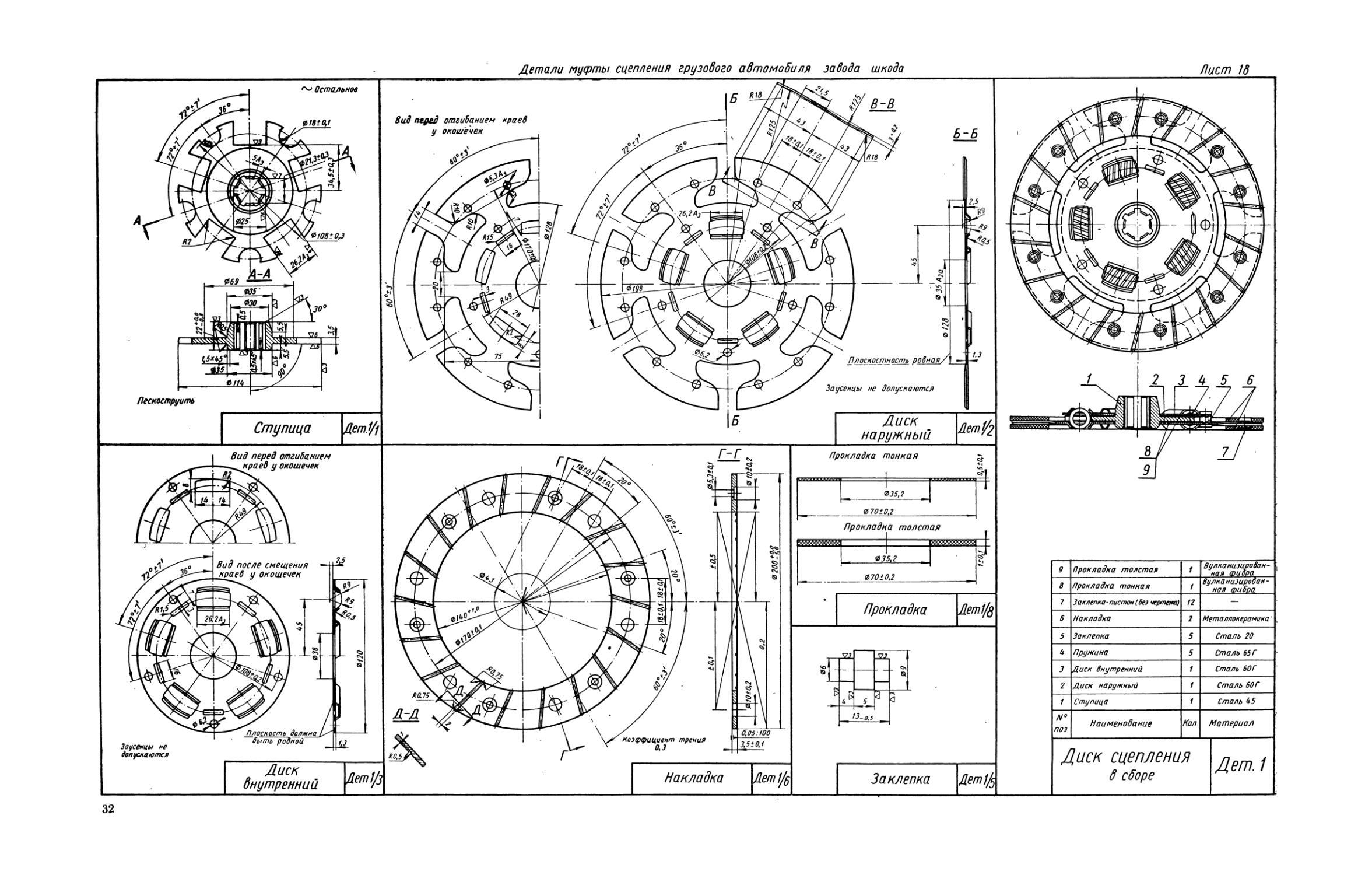

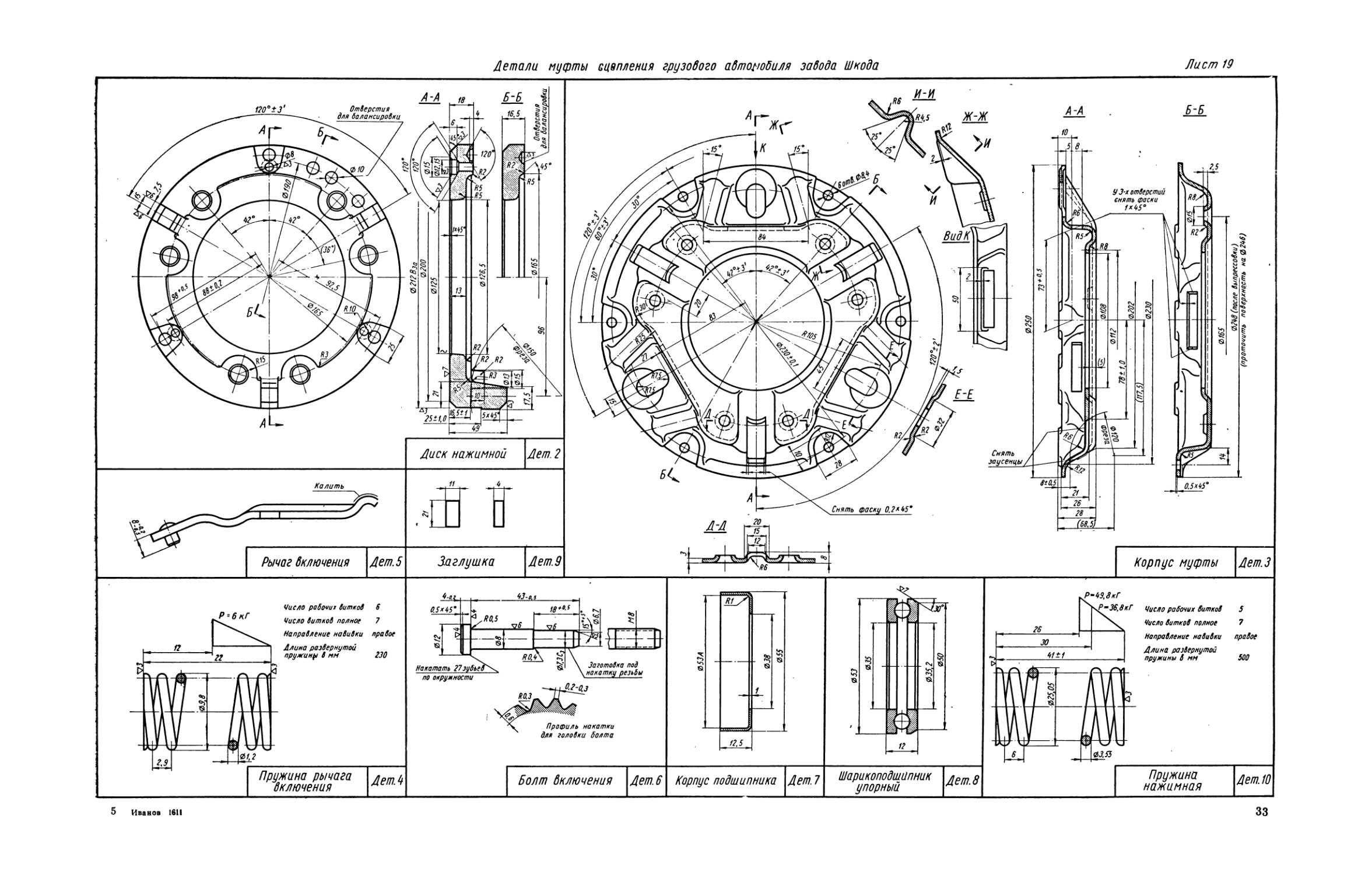

Муфта сцепления грузового автомобиля завода Шкода. Особенностью муфты (листы 17—19) является ведомый фрикционный диск сцепления с гасителем крутильных колебаний, пять пружин которого установлены в несколько сжатом состоянии в прямоугольные вырезы фланца ступицы и дисков внутреннего и наружного. Края вырезов дисков отогнуты и удерживают пружины от выпадения.

Наружный и внутренний диски соединены штифтами. Штифты свободно проходят через соответствующие вырезы фланца ступицы.

Для увеличения трения между фланцем ступицы и дисками установлены прокладки из маслостойкой ^вулканизированной фибры (дет. 8 и 9).

При включении муфты усилие от диска на ступицу передается через пружины. Под действием этого усилия пружины сжимаются и диски несколько смещаются относительно фланца ступицы.

Крутильные колебания, возникающие на валах, вызывают угловое смещение ведомого диска относительно ступицы вследствие деформации пружин. Это смещение сопровождается трением между дисками, прокладками и фланцем ступицы, что и приводит к гашению колебаний.

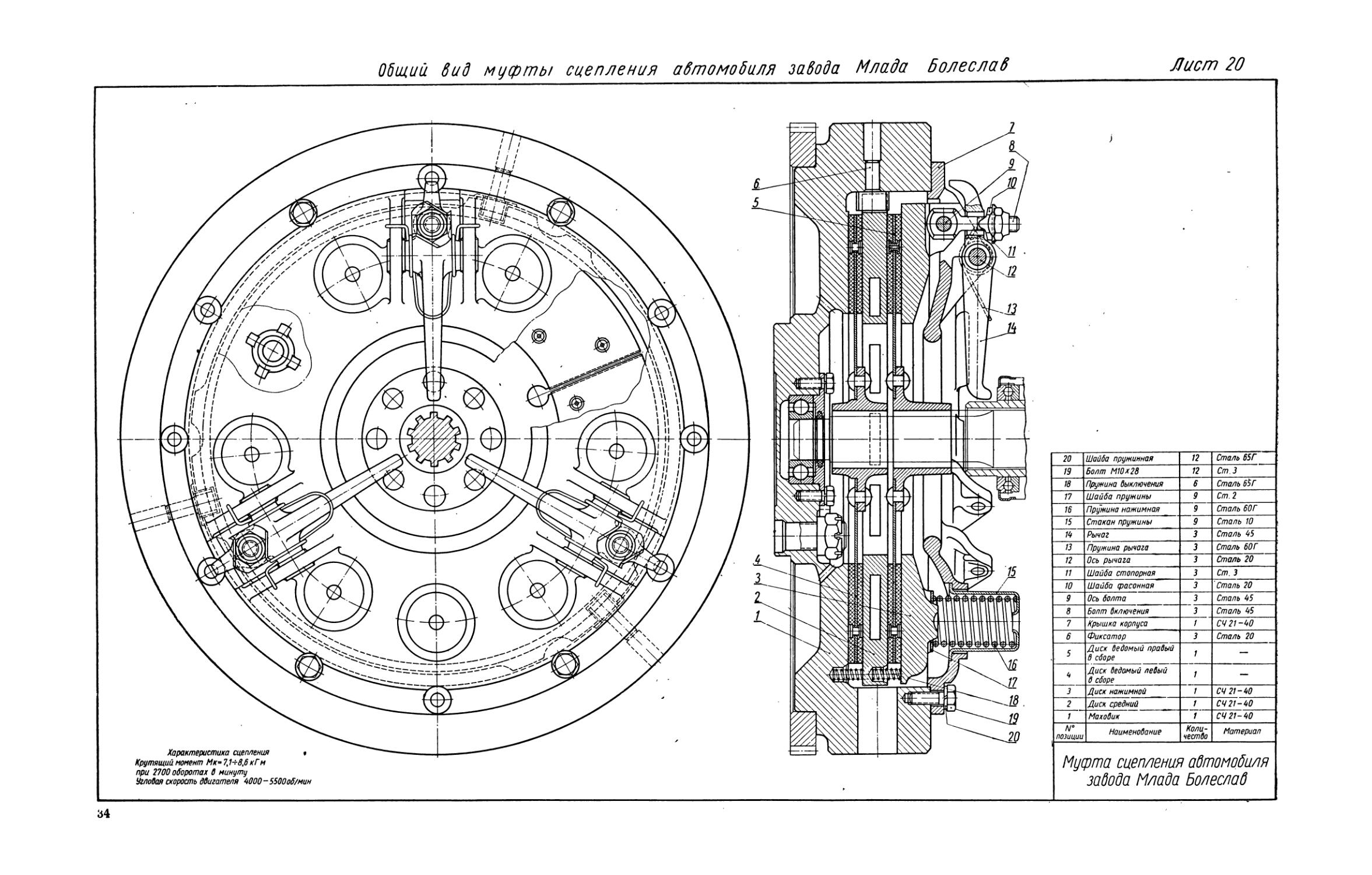

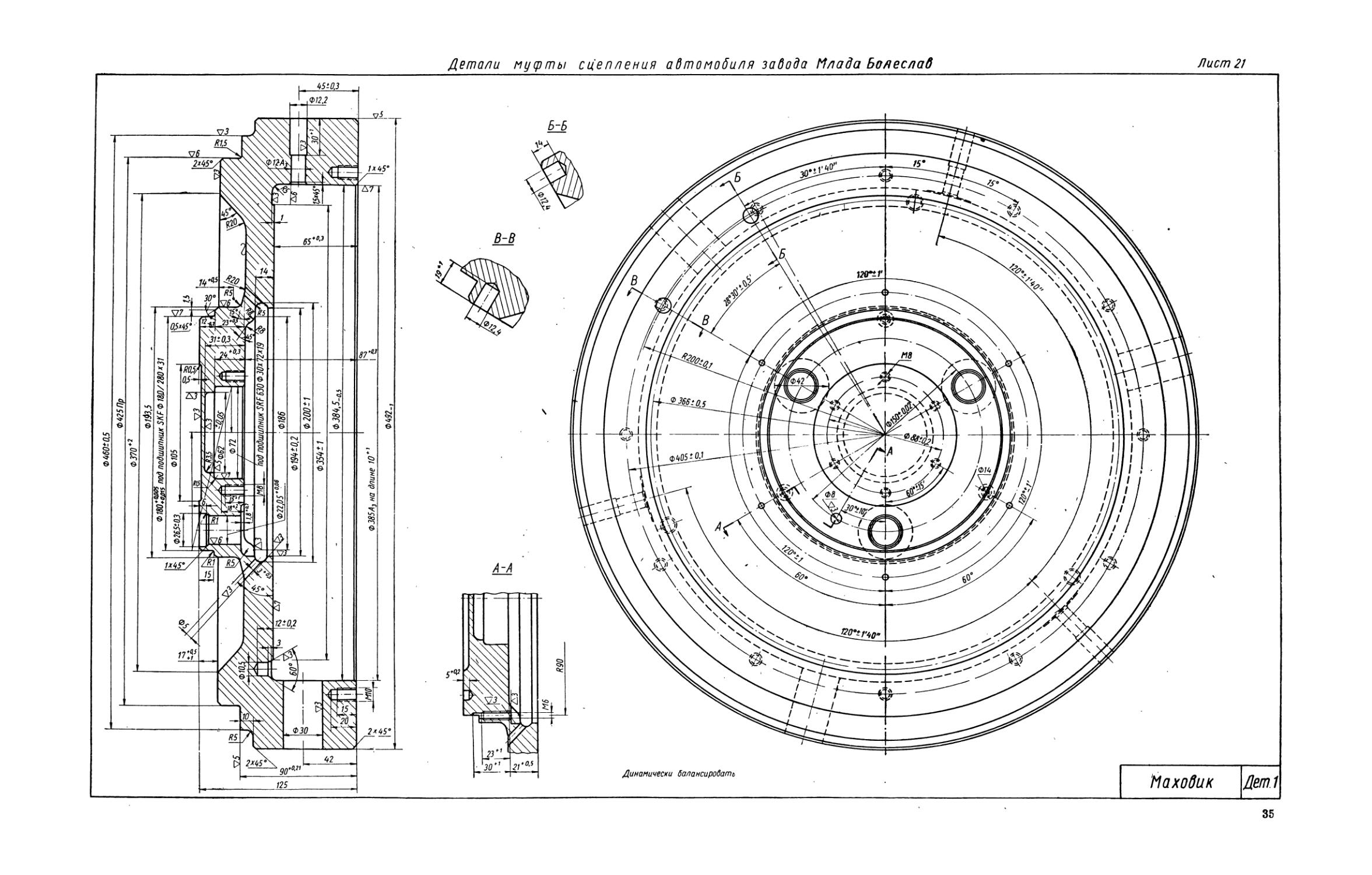

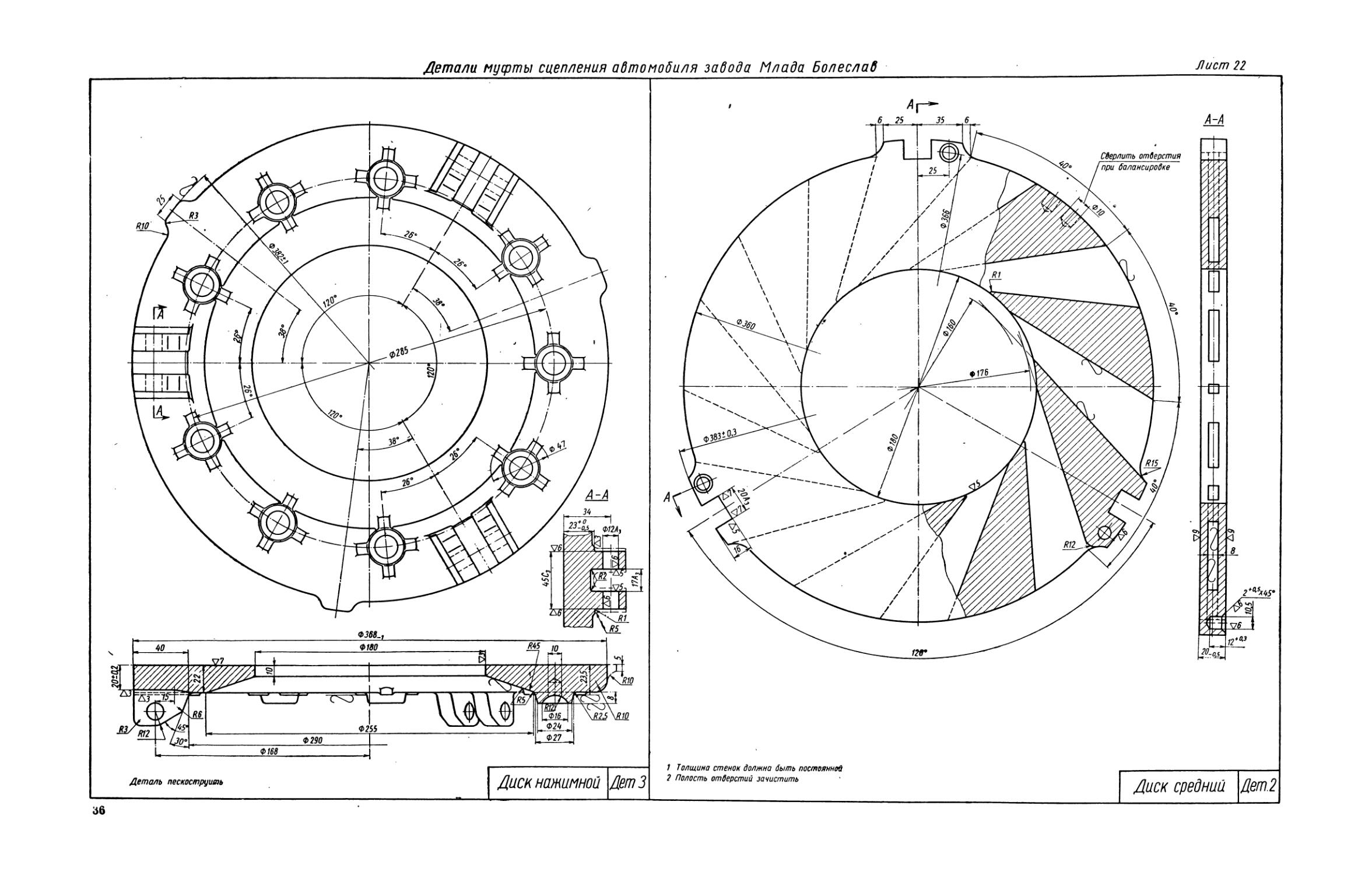

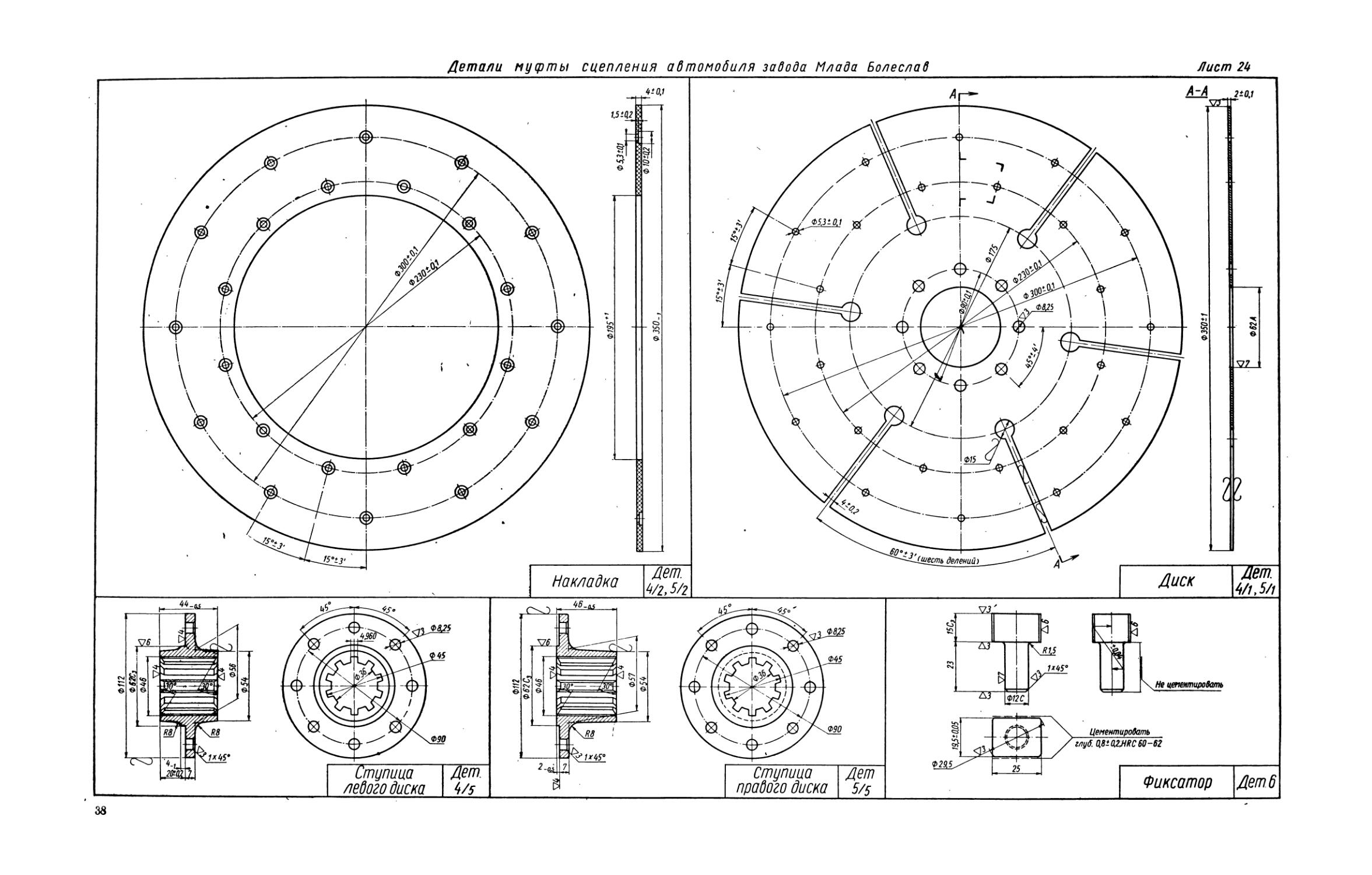

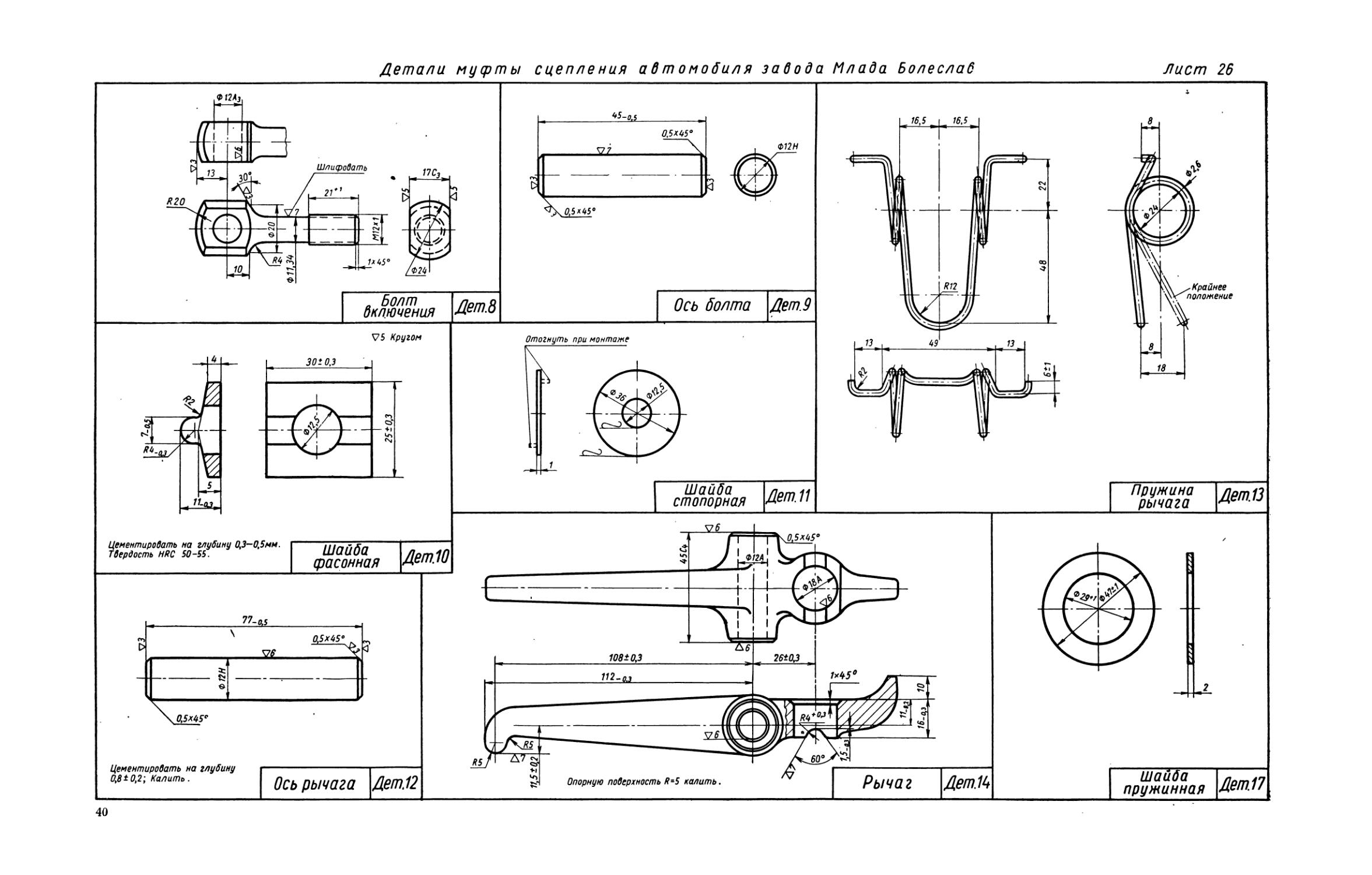

Муфта сцепления автомобиля Млада Болеслав. Муфта сцепления сухого трения (листы 20—26) имеет два ведомых диска, вследствие чего число поверхностей трения увеличено до четырех. Передаваемый крутящий момент муфты сцепления составляет 7,1—8,6 кГм.

Ведомые диски 4 и 5 с асбестовыми накладками расположены между маховиком 1 и нажимным диском 3 и разделены средним диском 2. Снаружи сцепление закрыто крышкой корпуса 7, на которой расположены на осях 12 рычаги 14 выключения муфты. Включение осуществляется нажимными пружинами 16. Крутящий момент от маховика передается среднему диску 2 посредством трех фиксаторов 6 и нажимному диску 3 посредством выступающих на нажимном диске проушин для болтов включения 3, входящих в соответствующие окна на крышке корпуса 7. Для разъединения дисков при выключении муфты служат пружины 18.

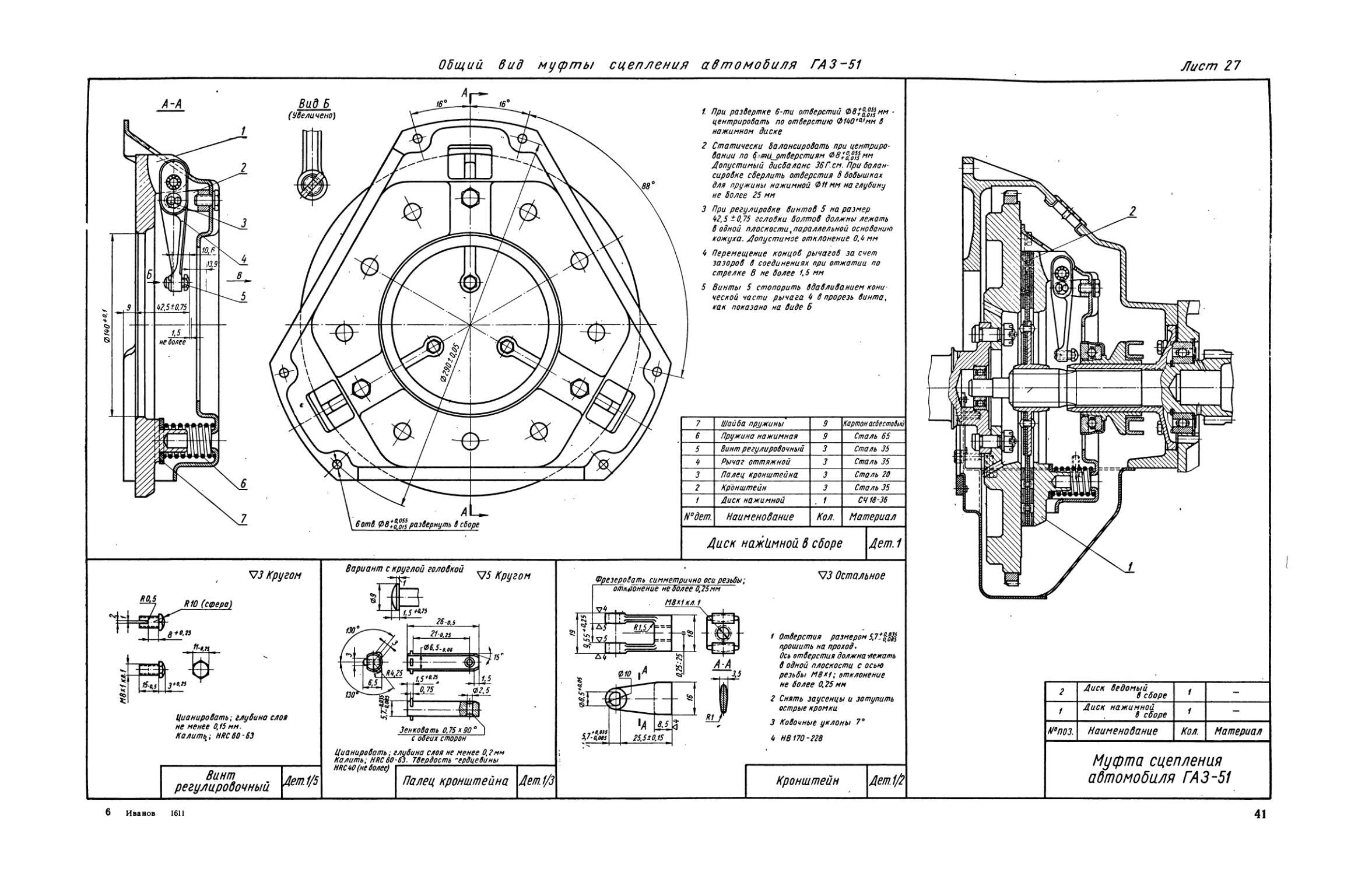

Муфта сцепления автомобиля ГАЗ-51. Муфта сцепления автомобиля ГАЗ-51 (листы 27—29), сухая, однодисковая, состоит из двух основных частей: нажимного диска в сборе с кожухом и рычагами выключения сцепления и ведомого диска в сборе.

Жесткий штампованный кожух сцепления крепится к маховику шестью болтами. В три просеченных окна кожуха плотно входяуГ точно обработанные выступы нажимного диска (дет. 1/1)у которыми вращение передается нажимному диску от маховика.

К кожуху болтами прикреплены три опорных кронштейна (дет. 1/2) оттяжных рычагов (дет. 1/4). На свободном конце каждого рычага имеется регулировочный винт (дет. 1/5). Рычаги шарнирно соединены с нажимным диском посредством игольчатых подшипников и с опорными кронштейнами при помощи пальца (дет. 1/3) ,и ролика, свободно расположенного в отверстии рычага.

Такое крепление рычага обеспечивает возможность компенсировать изменение расстояния между осями пальца (дет. 1/5) и игольчатого подшипника при включении и выключении сцепления.

Девять нажимных пружин (дет. 1/6) зажимают ведомый диск между торцом маховика и нажимным диском и поддерживают сцепление постоянно во включенном состоянии. Сцепление выключается при нажатии через упорный подшипник на головки винтов (дет. 1/5). Регулировкой этих винтов, производимой на заводе, достигается одновременное соприкосновение всех трех рычагов с упорным подшипником.

При включенном сцеплении между головками винтов (дет. 1/5) и торцом упорного подшипника должен быть зазор 4 мм. Регулируется этот зазор гайкой, расположенной на тяге педального механизма.

4

Усилие пружины в рабочем состоянии составляет 72—86 кГ. Пружины сортируются на две партии: партия А — усилия пружин составляют от 76 до 79 кГ, партия Б — усилия пружин составляют от 79 до 82 кГ. При сборке устанавливаются, пружины одной какой-нибудь партии.

Для предотвращения сильного нагрева пружин при пробуксовке сцепления во время его включения и выключения между пружинами и нажимным диском ставятся теплоизоляционные шайбы (дет. 7/7).

Ведомый диск сцепления состоит из тонкого разрезного стального диска (дет. 212), закрепленного заклепками между фланцем ступицы (дет. 2/1) и пластиной крепления диска (дет. 213), Фрикционная накладка (дет. 2/4), обращенная к маховику, приклёпана к стальному диску, а между другой накладкой и стальным диском установлено шесть пружинных волнистых пластин (лист 29, поз. 6), При включении сцепления пружинные пластины выпрямляются й накладка постепенно подходит к диску (дет. 2/2), обеспечивая таким образом плавное включение.

Для отведения тепла от сцепления в картере сцепления имеются вентиляционные окна, защищенные сетками.

Материалы трущихся элементов фрикционных муфт. К материалам трущихся поверхностей фрикционных муфт предъявляются следующие требования: высокая износостойкость; достаточный по величине коэффициент трения и его постоянная величина при различных температурах; высокое сопротивление заеданию (способность нести значительные нагрузки без повреждения рабочих поверхностей), при котором частицы одной трущейся поверхности налипают на другую трущуюся поверхность; достаточная прочность, чтобы выдержать центробежные срезывающие и другие усилия, которые развиваются в работающей фрикционной муфте; высокая температурная и коррозионная стойкость, малые тепловые деформации; достаточно высокая теплопроводность для быстрого отвода тепла от трущихся поверхностей; способность хорошо прирабатываться и плавно сцепляться.

Все качества материалов на практике трудно совместимы. Оптимальное сочетание их и определяет выбор материалов для трущейся пары.

Наиболее принятые комбинации металлических материалов для фрикционных поверхностей:

а) чугун по чугуну или по стали;

б) бронза или латунь по стали;

в) сталь по стали;

г) металлокерамические материалы по стали.

Поверхности трения при этом обеспечиваются смазкой.

Для трущихся поверхностей чугун по чугуну и металлокерамических материалов возможна работа всухую.

Из неметаллических материалов применяют чаще текстолит, фибру и материалы на основе асбеста, реже — дерево, пробку, кожу. Неметаллические материалы работают в паре со сталью или чугуном.

Асбестовые материалы наиболее широко применяются в виде накладок для муфт, работающих главным образом всухую (без смазки).

На многие материалы установлены соответствующие ГОСТы или нормали, например*

кольца фрикционные асбестовые, ГОСТ 1786-57; фрикционные тканые кольца для диска сцепления, ТУ № 6463/1573-49;

фрикционные картонно-бакелитовые кольца для диска сцепления, ТУ № 6465;

лента тормозная асбестовая, ГОСТ 1198-55 и ТУ № 6491; прессматериал КФ-3, ТУ Главхимплдста 37; асторпрок ВИАМ-12, ТУ НКХП 623-41; асботекстолит ЭТ, ТУ НКХП 425-41; ретинакс.

Кольца фрикционные асбестовые по ГОСТу 1786-57 используются в муфтах сцепления автомашин, тракторов и других агрегатов. Кольца изготовляются из асбофрикционных материалов марок КФ-1, КФ-2- КФ-3 и КФ-4 и должны соответствовать нормам, указанным в табл. 2, и размерам, приведенным в табл. 3. Рабочие поверхности колец должны быть шлифованными.

Таблица 2

Физико-механические показатели асбофрикционных колец по ГОСТу 1786-57

Наименование физико-мехаических показателей

Нормы

КФ-1

КФ-2

КФ-3

КФ-4

Твердость по Бринелю в кГ/мм2 в пределах . . Коэффициент трения при постоянном трении не менее:

21—32

17—27

30—44

15—24

по чугуну

0,35

0,34

0,35

0,36

по стали

Износ по толщине при постоянном трении за 2 ч в мм не более:

0,38

0,42

0,40

0,50

по чугуну

0,22

0,08

0,20

0,20

по стали

Твердость образцов, выдержанных при температуре 275—280° в течение 3 ч, по Бринелю

0,45

0,11

0,20

0,23

в кГ/мм2 в пределах

25—40

17—32

38—54

15—28

Примечание. Коэффициент трения и износ определяются при удель¬

ном давлении 2,7 кГ/см2 и окружной скорости по средней линии образца 7,0—7,5 м/сек.

Фрикционные тканые кольца для диска сцепления по ТУ 6463/1573-49 изготовляют из многослойной ленты, которая соткана из бумажно-асбестовой пряжи с бакелитовой пропиткой. Каждая нить пряжи содержит две латунные проволочки диаметром 0,18—0,02 мм.

Твердость кольца должна быть в пределах 20—45 единиц по Бринелю. При испытании на твердость кольца не должны расслаиваться, трескаться и вспучиваться.

После выдержки колец в минеральном масле А К-10 (автол 10) при температуре 15—20° в течение 4 ч увеличение в весе не должно быть более 4%.

Фрикционные картонно-бакелитовые кольца для диска сцепления по ТУ № 6465 изготовляются из картона, который выполнен из коротковолокнистого асбеста, тщательно очищенного

Таблица 3

Размеры фрикционных колец по ГОСТу 1786-57

Наружный диаметр D

Внутренний диаметр d

Толщина

b

60

20; 30

70

30; 40

3,0; 3,5; 4,0

80

30; 40

90

40; 50

100

40; 50; 60

110

40; 60

125

60

• 140

60; 80; 100

160

80; 100

3,0; 3,5; 4,0; 4,5

• 180

100; 120

200

120; 140

225.

140; 160

250

160; 180

275

160; 180; 200

300

160; 180; 200

325

180; 200; 220

350

200; 220; 240

3,5; 4,0; 4,5; 5,0; 6,0;

375

220; 240; 260

7,0

400

240; 260; 280

425

260; 280; 300

450

280; 300; 320

от включений твердых пород. Кольца из асбестового картона пропитаны бакелитовой пропиткой, спрессованы и термически обработаны.

Кольца по толщине должны быть выполнены с допуском 0,1 мм, причем в одном кольце колебание толщины Допускается в пределах 0,1 мм. Волнистость кольца должна быть в пределах 0,3 мм.

Коэффициент трения фрикционного кольца при испытании на специальном станке должен быть не менее 0,325 по чугуну при температуре 120°. Износ фрикционного кольца по толщине при испытании на специальном станке в течение 1 ч не должен быть более 0,09 мм. Твердость кольца должна быть в пределах 17—45 единиц по Бринелю.

После выдержки в воде в течение 4 ч набухание образцов по весу не должно превышать 4%. После выдержки колец в минеральном масле АК-10 (автол 10) при температуре 15— 20° в течение 4 ч увеличение в весе не должно быть более 4%.

Фрикционные кольца, наклепанные на диск сцепления, должны выдержать испытание на пробуксовку.

Лента тормозная асбестовая по ТУ № 6491, изготовлена из пропитанной в масле и прокаленной многослойной ткани. Ткань изготовлена из асбестовой нити с включением латунной проволоки диаметром 0,18—0,20 мм. Края ленты затканы.

Лента должна быть эластичной; при огибании на 180° стержня наружная поверхность ленты не должна иметь трещин и разрывов нитей. Диаметр стержня для ленты толщиной до 6 мм—80 мм, свыше 6 мм—150 мм.

Износ лент по толщине при испытании на станке в течение 2 ч не должен быть более 0,20 мм, а после набухания в воде не более 0,25 мм.

2 Иванов 1611

5

При погружении ленты на 18 ч в воду или минеральное масло АК-10 (автол 10) увеличение веса ленты не должно быть более (в процентах): при погружении в воду — 10 и при погружении в минеральное масло — 12.

Проверку стойкости ленты против действия высокой температуры производят в течение 3 н в муфельной печи или в термостате.

Конструкция ленты должна обеспечить разрывное усилие не менее 200 кГ/см2, а для ленты размером 80x9 мм не менее 150 кГ/см2. Относительное удлинение ленты в момент разрыва должно быть не более 18%.

Коэффициент трения ленты по чугунному диску / > 0,40. Коэффициент трения после набухания в воде образца ленты при температуре 15—20° С в течение 18 ч должен быть не ниже 0,25. При температуре 250° С коэффициент трения должен быть не ниже 0,25. Трение испытываемых образцов происходит по чугунному диску при удельном давлении 2,5— 3,0 кГ/см*. Температура образца при испытании должна быть равна ‘100—120° С, окружная скорость чугунного диска по средней линии образца должна составлять 7—7,5 м/сек. Испытание ленты на износ производится при тех же режимах, что и определение коэффициента трения.

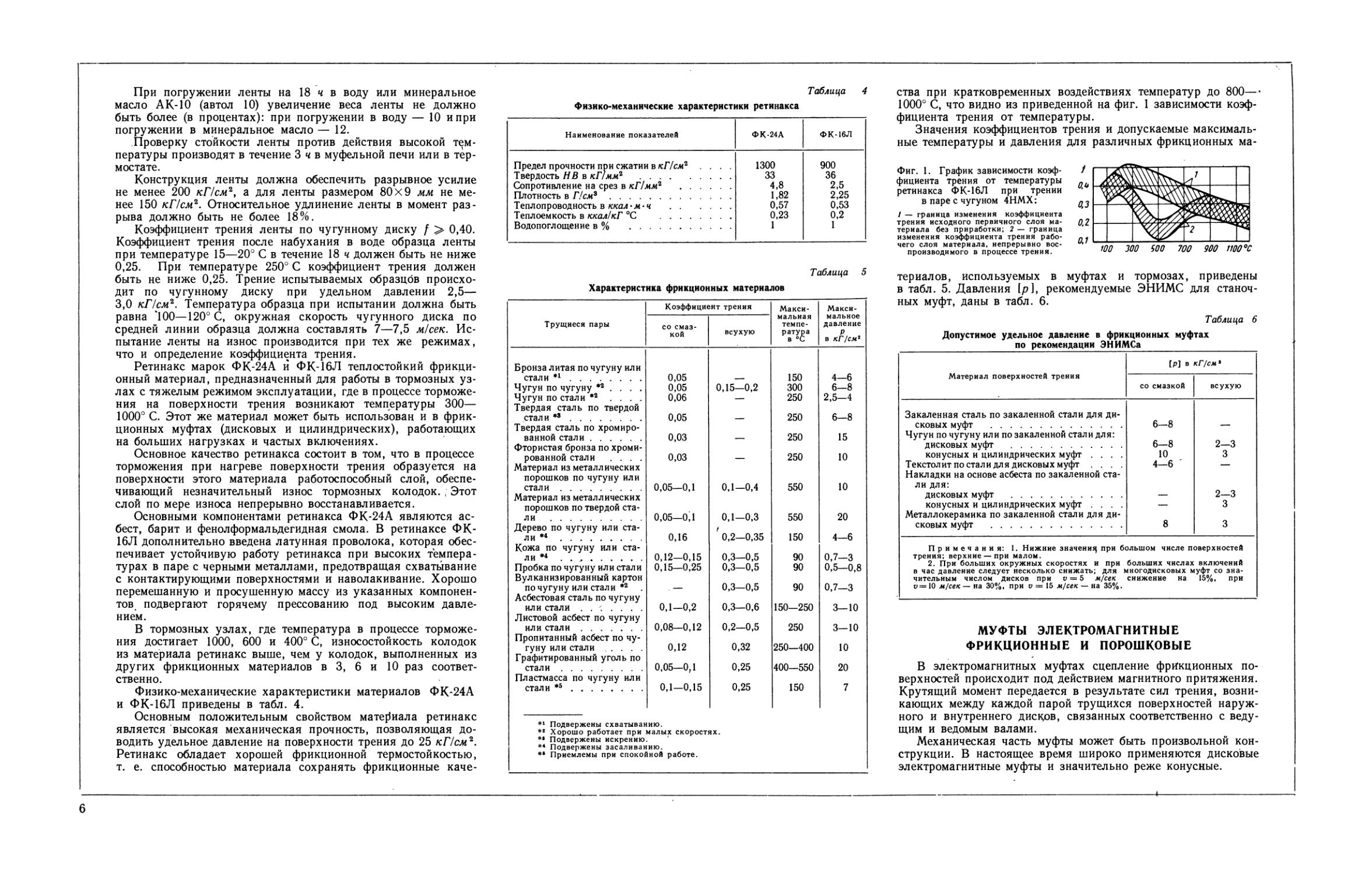

Ретинакс марок ФК-24А и ФК-16Л теплостойкий фрикционный материал, предназначенный для работы в тормозных узлах с тяжелым режимом эксплуатации, где в процессе торможения на поверхности трения возникают температуры 300— 1000° С. Этот же материал может быть использован и в фрикционных муфтах (дисковых и цилиндрических), работающих на больших нагрузках и частых включениях.

Основное качество ретинакса состоит в том, что в процессе торможения при нагреве поверхности трения образуется на поверхности этого материала работоспособный слой, обеспечивающий незначительный износ тормозных колодок. ; Этот слой по мере износа непрерывно восстанавливается.

Основными компонентами ретинакса ФК-24А являются асбест, барит и фенолформальдегидная смола. В ретинаксе ФК- 16Л дополнительно введена латунная проволока, которая обеспечивает устойчивую работу ретинакса при высоких температурах в паре с черными металлами, предотвращая схватывание с контактирующими поверхностями и наволакивание. Хорошо перемешанную и просушенную массу из указанных компонентов подвергают горячему прессованию под высоким давлением.

В тормозных узлах, где температура в процессе торможения достигает 1000, 600 и 400° С, износостойкость колодок из материала ретинакс выше, чем у колодок, выполненных из других фрикционных материалов в 3, 6 и 10 раз соответственно.

Физико-механические характеристики материалов ФК-24А и ФК-16Л приведены в табл. 4.

Основным положительным свойством материала ретинакс является высокая механическая прочность, позволяющая доводить удельное давление на поверхности трения до 25 кГ/см2. Ретинакс обладает хорошей фрикционной термостойкостью, т. е. способностью материала сохранять фрикционные каче-

Таблица 4

Физико-механические характеристики ретинакса

Наименование показателей

ФК-24А

ФК-16Л

Предел прочности при сжатии в кГ/см2 ....

Твердость НВ в кГ/мм2

Сопротивление на срез в кГ/мм2

Плотность в Г/см9

Теплопроводность в ккал*м-ч

Теплоемкость в ккал/кГ °С

Водопоглощение в %

1300

33

4,8

1,82

0,57

0,23

1

900

36

2,5

2,25

0,53

0,2

1

ства при кратковременных воздействиях температур до 800— 1000° С, что видно из приведенной на фиг. 1 зависимости коэффициента трения от температуры.

Значения коэффициентов трения и допускаемые максимальные температуры и давления для различных фрикционных ма-

Фиг. 1. График зависимости коэффициента трения от температуры ретинакса ФК-16Л при трении в паре с чугуном 4НМХ:

/ — граница изменения коэффициента трения исходного первичного слоя материала без приработки; 2 — граница изменения коэффициента трения рабочего слоя материала, непрерывно воспроизводимого в процессе трения.

Таблица 5

Характеристика фрикционных материалов

Коэффициент трения

Макси¬

Макси¬

Трущиеся пары

со смазкой

всухую

мальная

темпе¬

ратура

мальное

давление

Р

в кГ/см2

Бронза литая по чугуну или стали *1

0,05

150

4—6

Чугун по чугуну *2 ... .

0,05

0,15—0,2

300

6—8

Чугун по стали *2 ....

0,06

—

250

2,5—4

Твердая сталь по твердой стали *8

0,05

250

6—8

Твердая сталь по хромированной стали

0,03

250

15

Фтористая бронза по хромированной стали ....

0,03

_

250

10

Материал из металлических порошков по чугуну или стали

0,05—0,1

0,1—0,4

550

10

Материал из металлических порошков по твердой стали

0,05—ОД

0,1—0,3

550

20

Дерево по чугуну или стали *4

0,16

* 0,2—0,35

150

4—6

Кожа по чугуну или стали *4

0,12—0,15

0,3—0,5

90

0,7—3

Пробка по чугуну или стали

0,15—0,25

0,3—0,5

90

0,5—0,8

Вулканизированный картон по чугуну или стали *2

0,3—0,5

90

0,7—3

Асбестовая сталь по чугуну или стали .......

0,1—0,2

0,3—0,6

150—250

3—10

Листовой асбест по чугуну или стали

0,08—0,12

0,2—0,5

250

3—10

Пропитанный асбест по чугуну или стали

0,12

0,32

250—400

10

Графитированный уголь по стали

0,05—0,1

0,25

400—550

20

Пластмасса по чугуну или стали *5

0,1—0,15

0,25

150

7

** Подвержены схватыванию.

*2 Хорошо работает при малых скоростях. ** Подвержены искрению.

*4 Подвержены засаливанию.

*• Приемлемы при спокойной работе.

териалов, используемых в муфтах и тормозах, приведены в табл. 5. Давления [р], рекомендуемые ЭНИМС для станочных муфт, даны в табл. 6.

Таблица 6

Допустимое удельное давление в фрикционных муфтах по рекомендации ЭНИМСа

Материал поверхностей трения

[р] в со смазкой

кГ/см2

всухую

Закаленная сталь по закаленной стали для ди¬

сковых муфт

6—8

—

Чугун по чугуну или по закаленной стали для:

дисковых муфт

6—8

2—3

конусных и цилиндрических муфт ....

10

3

Текстолит по стал и для дисковых муфт . . . .

4—6

—

Накладки на основе асбеста по закаленной ста¬

ли для:

дисковых муфт

—

2—3

конусных и цилиндрических муфт ....

—

3

Металлокерамика по закаленной стали для ди¬

сковых муфт

8

3

Примечания: 1. Нижние значение при большом числе поверхностей трения; верхние — при малом.

2. При больших окружных скоростях и при больших числах включений в час давление следует несколько снижать; для многодисковых муфт со значительным числом дисков при о = 5 м/сек снижение на 15%, при о=10 м/сек — на 30%, при о = 15 м/сек — на 35%.

МУФТЫ ЭЛЕКТРОМАГНИТНЫЕ ФРИКЦИОННЫЕ И ПОРОШКОВЫЕ

В электромагнитных муфтах сцепление фракционных поверхностей происходит под действием магнитного притяжения. Крутящий момент передается в результате сил трения, возникающих между каждой парой трущихся поверхностей наружного и внутреннего дисков, связанных соответственно с ведущим и ведомым валами.

Механическая часть муфты может быть произвольной конструкции. В настоящее время широко применяются дисковые электромагнитные муфты и значительно реже конусные.

6

4-

В электромагнитных муфтах допускается реверсирование с очень короткими промежутками времени (до 0,2 сек), что удобно при управлении процессами в различных автоматах и в тех случаях, когда при непрерывно работающем двигателе требуются частые пуски и остановки машины.

При включении электромагнитных муфт не возникает осевых усилий, как у большинства муфт с механическим включением.

Конструкция механической части электромагнитной муфты сравнительно проста.

К недостаткам этих муфт относятся: сложность изготовления дисков вследствие малой толщины (0,8 мм) и вырезов, что вызывает коробление при термической обработке и шлифовании; увеличение времени отключения муфт из-за остаточного магнетизма и наличия масляной пленки, что вызывает необходимость устанавливать пружины для создания зазора между дисками; использование масла определенной вязкости. Для этих муфт применяется чистое без механических примесей масло индустриальное 12. Подавать масло в корпус муфты рекомендуется через фильтр.

В основе расчета электромагнитных дисковых муфт лежат те же зависимости, что и для механических дисковых фрикционных муфт.

где Мкрасч—расчетный крутящий момент в кГ-см\

к — коэффициент запаса, применяемый для электромагнитных муфт и равный 2—2,5;

/ — коэффициент трения;

1р] —допускаемое удельное давление в кГ!см2\

F — площадь поверхности одного фрикционного диска в см2\

z — число поверхностей трения;

Q — усилие нажатия на диск в кГ.

Величина удельного давления р связана постоянной зависимостью с индукцией Вр, создаваемой рабочим магнитным потоком

Вр = 5000 Yp>

где Вр в гс.

Если выразить удельное давление р через рабочую индукцию, то формула расчетного крутящего момента примет вид

(В \2

5000 ) *

Из этой формулы видна связь между механическими и магнитными параметрами электромагнитных многодисковых фрикционных муфт. В таких муфтах передаваемый крутящий момент с увеличением числа включений не уменьшается, как у дисковых муфт с механическим включением.

На фиг. 2, а, б, в, г схематично изображены разработанные ЭНИМСом конструктивные модификации электромагнитных муфт серии ЭТМ, унифицированные между собой. При такой

компоновке муфт этой серии можно на основе четырех базовых узлов получить четыре основные модификации многодисковых муфт:

1) муфта с вынесенными дисками и контактным токоподво- дом (фиг. 2, а) унифицирована по корпусу (включая катушку) с муфтой, показанной на фиг. 2, б, а по фрикционной части— с муфтой на фиг. 2, в\

Фиг. 2. Устройство (схемы) многодисковых фрикционных электромагнитных муфт серии ЭТМ.

2) муфта с магнитоподводящими дисками и контактным токоподводом (фиг. 2, б) унифицирована по корпусу (включая катушку) с муфтой, показанной на фиг. 2, а, а по фрикционной части — с муфтой на фиг. 2, г;

3) муфта с вынесенными дисками и бесконтактным токоподводом (фиг. 2, в) унифицирована по корпусу (с катушкой) с муфтой, показанной на фиг. 2, г, а по фрикционной части с муфтой — на фиг. 2, а\

4) муфта с магнитопроводящими дисками и бесконтактным токоподводом (фиг. 2, г) унифицирована по корпусу (с катушкой) с муфтой, показанной на фиг. 2, в, а по фрикцибнной части — с муфтой на фиг. 2, б.

Все четыре основные модификации муфт имеют одинаковые диаметральные и присоединительные размеры и различаются лишь осевым габаритным размером.

Устройство и принцип работы муфт с вынесенными дисками заключается в следующем: корпус муфты 1 с закрепленной в ней катушкой 2 и контактными кольцами 4, отделенными от него изоляционными кольцами 5, якорь б, пакет фрикционных дисков 11 и нажимной диск 9 с запорной шайбой 10 объединяются общей втулкой 13, 14, изготовленной из немагнитного материала.

При включении муфты якорь 6 притягивается к корпусу. Тяги S, выполненные заодно целое с якорем, и нажимной диск 9 передают усилие притяжения якоря на пакет фрикционных дисков, которые прижимаются к регулировочной гайке 15. Через зажатые таким образом фрикционные диски муфта передает момент или от внутренних дисков, сцепленных с общей втулкой, на внешние диски, сцепленные с поводком, или наоборот.

Разрезная регулировочная гайка 15 предназначена для компенсации износа дисков, в процессе которого уменьшается зазор между корпусом и якорем у включенной муфты. Восстановление первоначальной величины зазора производится поворотом регулировочной гайки и перемещением ее в сторону нажимного диска. Гайку фиксируют тангенциальным стопорным винтом, который стягивает гайку в направлении, перпендикулярном разрезу. При отключении катушки нажимной диск, а вместе с ним и якорь возвращается в исходное положение пружинами 17.

У муфты с бесконтактным токоподводом (фиг. 2, в) катушка 3 с частью магнитопровода — катушкодержателем 21 — выделена из магнитной системы. Внешнее 18 и внутреннее 19 полюсные кольца соединены между собой диском 20 из немагнитного материала и образуют корпус муфты. Катушкодержа- тель центрируется и закрепляется отдельно от муфты.

Таким образом, в магнитной цепи муфт с неподвижной катушкой в дополнение к рабочим зазорам 60 появляются два воздушных зазора дд между внешним и внутренним полюсными кольцами и выделенными из корпуса катушкодержателем.

Увеличение намагничивающей силы (ампервитков) катушки невелико (около 25—30% по сравнению с катушкой муфты, снабженной контактными кольцами) вследствие того, что магнитное сопротивление дополнительных воздушных зазоров незначительно.

Муфты с магнитопроводящими дисками так же, как и муфты с вынесенными дисками, выполняются на общей втулке из немагнитного материала. Якорь имеет шлицевое отверстие, аналогичное отверстию во внутренних дисках. Вследствие того что магнитный поток проводится через фрикционный диск, каждый из них замыкает через себя его часть. Поэтому замыкающийся через якорь поток является более или менее ослабленным.

Чтобы уменьшить рассеяние магнитного потока через диски, их поверхность на уровне катушки перерезается окнами. Оставшиеся узкие перемычки представляют значительное магнитное сопротивление потокам рассеяния, поэтому общее рассеяние магнитного потока через пакет фрикционных дисков сравнительно невелико. Муфты с вынесенными дисками предусмотрены для работы со смазкой и всухую.

2*

7

Муфты для работы всухую выполняются быстродействующими. Для магнитопровода применяются материалы с повышенным удельным магнитным сопротивлением по сравнению с обычно применяемой низкоуглеродистой электротехнической сталью. Обмоточные данные катушки выбираются из расчета работы этих муфт с высокой степенью форсировки по напряжению. Токоподвод может быть как контактным (фиг. 2, а), так и бесконтактным (фиг. 2, в). '

Муфты в быстродействующем исполнении с контактным токо- подводом снабжаются двумя контактными кольцами. При использовании в качестве тормоза или с отделенными от муфты контактными кольцами катушки снабжаются клеммами для токоподвода.

В муфтах обычного исполнения контактный токопровод осуществляется обычно через одно контактное кольцо. Второй вывод катушки замыкается на корпус.

Технические характеристики муфт серии ЭТМ поданным ЭНИМСа см. табл. 7.

Таблица 7

Техническая характеристика быстродействующих муфт серии ЭТМ

Тип

Параметры

ЭТМ031

ЭТМ041

ЭТМ051

ЭТМ061

ЭТМ071

ЭТМ081

Момент М к в кГ • м

2,5

5

10

16

25

40

Номинальная сила тока в а

2

2

2

2,5

2,5

2,5

Число витков

225

260

300

280

320

400

Диаметр провода d в мм ...

0,62

0,62

0,62

0,69

0,69

0,77

Сопротивление катушек RM при

5,10

t = 20° С в ом

2,20

2,90

4,15

3,75

5,85

Форсированная емкость Сф в

мкф

15

25

40

50

80

120

Предельно допустимая темпе¬

по

ПО

ПО

110

ратура катушки в °С ....

ПО

ПО

Т * в сек

0,045

0,055

0,065

0,075

0,090

0,120

♦ Т — расчетное время, в течение которого момент возрастает от 0 до 66%

своего установившегося значения,

отсчитываемого по естественной характе-

ристике от перескока якоря.

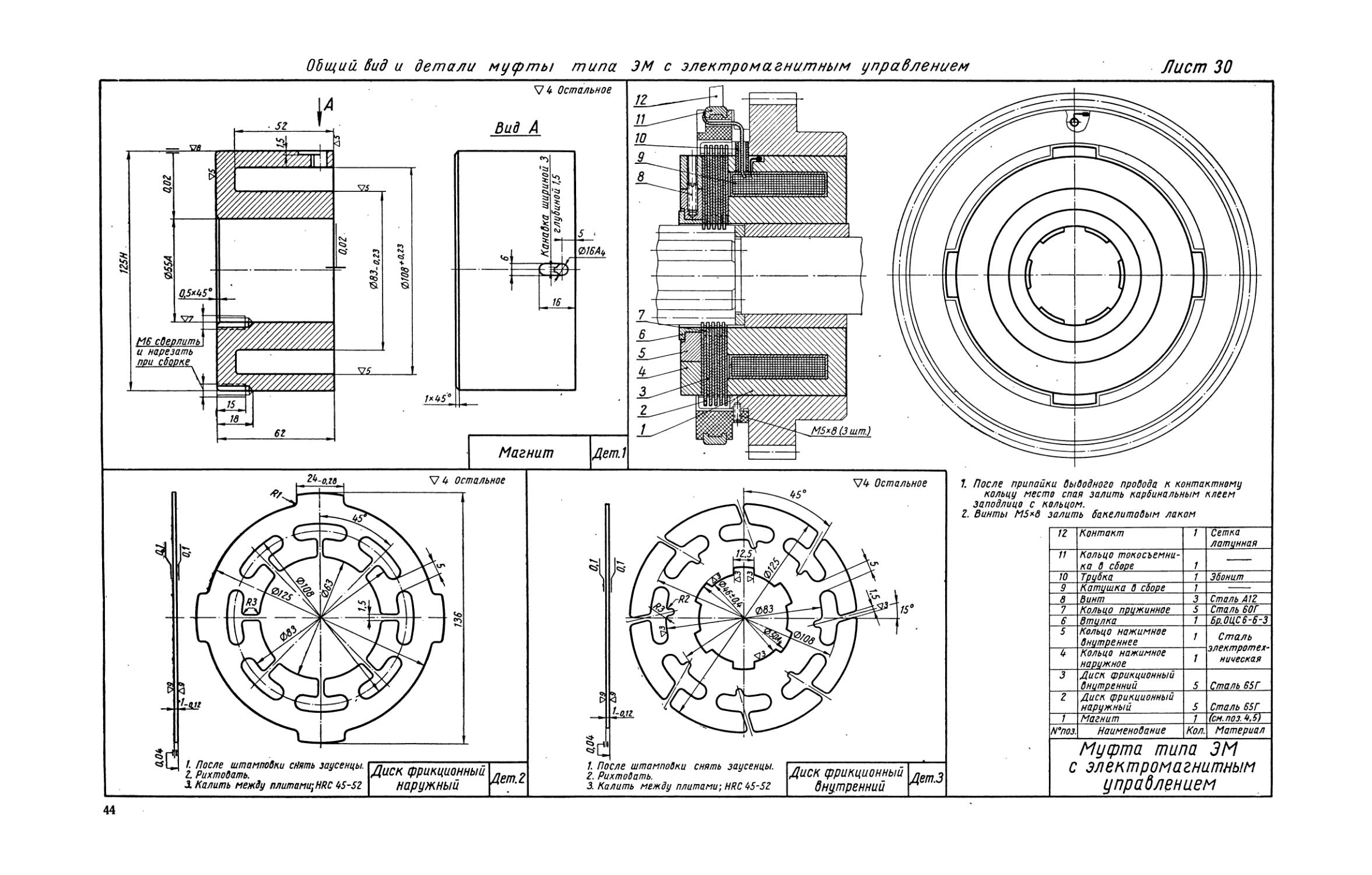

Муфта типа ЭМ. Электромагнитные муфты серии ЭМ (листы 30, 31) с магнитопроводящими дисками выпускаются шести габаритов в соответствии с табл. 8.

Муфта серии ЭМ (фиг. 3) состоит из корпуса 7, пакета фрикционных дисков (ведущих 5 и ведомых 14) и якоря 13. В паз корпуса заложена катушка 4, укрепленная в нем при помощи заливочной массы на основе эпоксидной смолы. На корпус муфты насажено пластмассовое изоляционное кольцо 3, в которое запрессовано контактное кольцо 2. Прочность крепления изоляционного кольца на корпусе обеспечивается накаткой посадочной поверхности, использованием эпоксидного клея и цилиндрических штифтов.

Контактное кольцо изготовлено из стали ШХ-15, твердость HRC 60—62. Кольцо надежно связано с изоляционным коль¬

Таблица 8

Основные конструктивные размеры и характеристики электромагнитных муфт

типа ЭМ (фиг. 3)

Тип

муфты

Номинальный передаваемый момент М в кГм

Наибольший диаметр муфты Dt в мм

Длина L в мм

Шлицевое отверстие zXdXD

Вес в кГ

Номинальное напряжение в в

Номинальная сила тока при 20° С в а

Количество витков катушки

Диаметр провода катушки в мм

Количество дирков

ЭМ-12

1,6

78

48

6Х 22А4Х 25А

1,1

24

0,25

1800

0,25

6

ЭМ-22

4

94

48

8Х 26А4Х ЗОА

1,6

24

0,37

1400

0,29

6

ЭМ-32

10

116

48

10Х35А4Х40А

2,2

24

0,60

1080

0,35

8

ЭМ-42

16

142

51

12Х 45А4Х 50А

3,5

24

0,86

900

0,44

10

ЭМ-52

30

176

64

16Х 58А4Х 65А

6,7

24

1,1

850

0,55

14

ЭМ-62

100

220

86

20X 70А4Х 80А

16,2

24

2,15

700

0,8

20

Примечание.

Диски наружных муфт типа ЭМ-12, ЭМ-22,

ЭМ-32

и

ЭМ-42 имеют по три шлица шириной о. расположенных под углом 120°; ЭМ-52 и ЭМ-62 имеют по шесть шлицев, расположенных под углом 60°.

цом, которое выполняется из волокнита или стеклопластика АГ-4. Один вывод катушки припаян к торцу контактного кольца, а другой к корпусу муфты. Отверстие в корпусе сделано шлицевым, но может быть и гладким.

Вид А

Фрикционные диски изготовлены из стали 65Г и закалены до твердости HRC 40—45. Между внутренними дисками ставятся волнообразные пружины 12 (см. сечение Б—Б, фиг. 3), расслабляющие пакет фрикционных дисков при отключении муфты.

Якорь муфты состоит из трех частей. Внутренняя бронзовая втулка изолирует в магнитном отношении якорь от вала, вследствие чего уменьшается рассеяние магнитного потока через вал и обеспечивается свободное перемещение якоря при включении и отключении муфты. Бронзовая втулка запрессована во внутреннее кольцо якоря. На якорь со свободной посадкой насажено внешнее кольцо, ограниченное от осевого смещения тремя штифтами. Такая конструкция якоря обеспечивает лучшее его прилегание к пакету фрикционных дисков и компенсирует возможное неравенство толщины пакета фрикционных дисков на уровне внешнего и внутреннего диаметров.

Ведомые (наружные) диски 14 при помощи внешних шлицев соединены с ведомой частью муфты /5, закрепленной на ведомом валу 11 шпонкой 3, шайбой 9 и болтом 10.

Нажатие дисков (включение) осуществляется якорем 13. Ток к муфте подается через щеткодержатель 1.

Значение передаваемого момента (см. табл. 8) соответствует номинальной величине при напряжении 24 б, смазке индустриальным маслом 20 и средней температуре катушки 110° С.

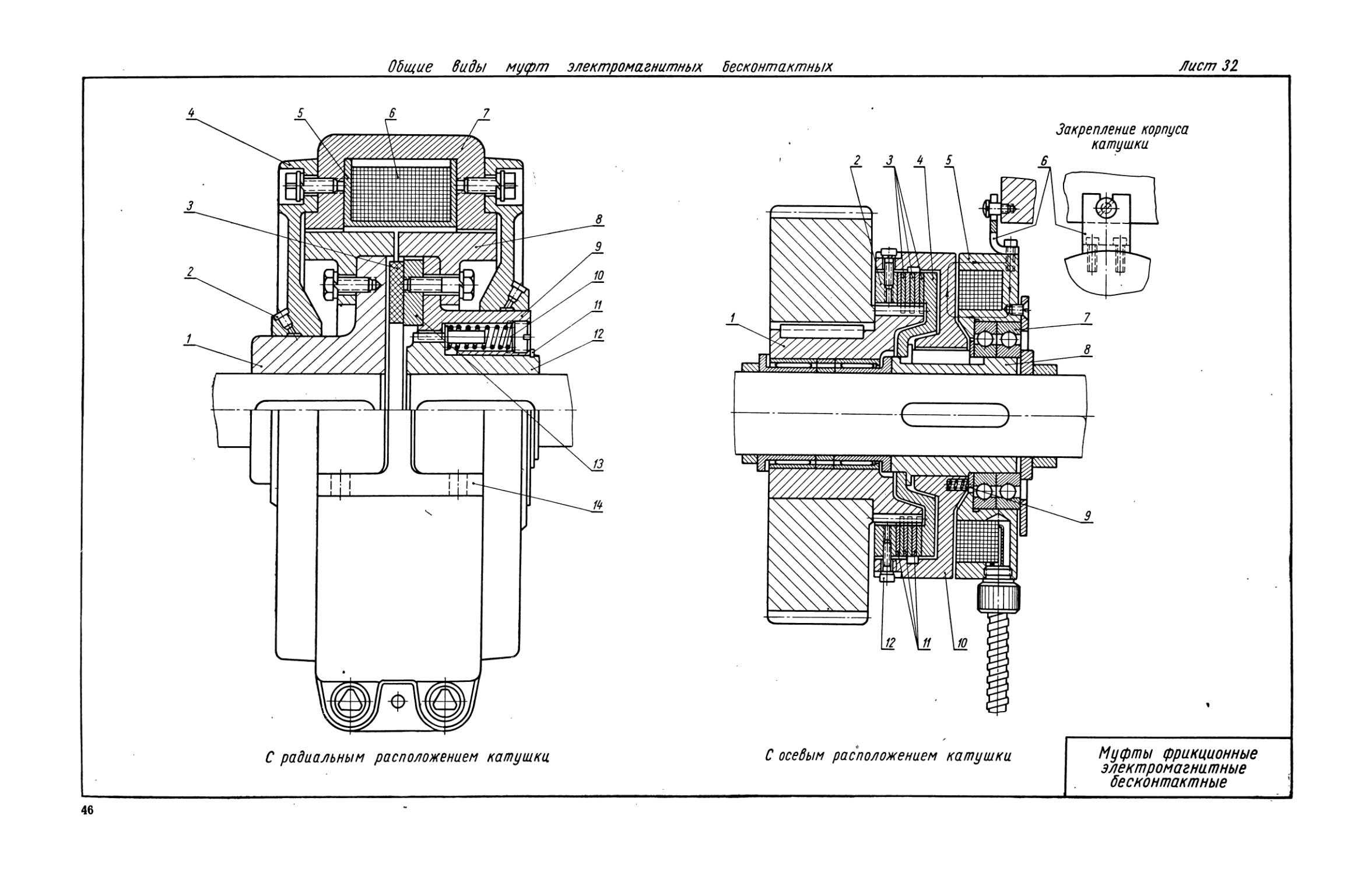

Муфты фрикционные электромагнитные бесконтактные. Бесконтактные электромагнитные муфты (лист 32) фирмы Pintsch Barnag А—G (Берлин) представлены в двух исполнениях: с радиальным расположением неподвижной катушки и с осевым.

Электромагнитная муфта с радиально расположенной неподвижной электромагнитной катушкой имеет одну поверхность трения и предназначена для работы всухую.

Неподвижный корпус муфты 7, где расположена электромагнитная катушка б, сделан из двух частей с разъемом в вертикальной диаметральной плоскости. В каждой половине корпуса имеется прилив 14, посредством которого корпус крепится к фундаменту (фиг. 4).

Обмотка возбуждения катушки намотана на каркас 5, изготовленный из немагнитного материала.

Втулка 12 на ведущем валу связана с поводковым фланцем 9 шлицевым соединением эвольвентного профиля. Фланец 9 несет диск 13 с фрикционной накладкой 3 и якорное кольцо 8. Якорное кольцо на ведомой втулке 1 выполняет роль фрикционного диска, но без накладки на плоскости трения.

Поводковый фланец 9 может перемещаться в осевом направлении по зубьям шлицевого соединения ведущей втулки 12. Между полюсными кольцами всегда сохраняется воздушный зазор. При включении тока образуется магнитный поток, который и осуществляет притяжение ведущего (подвижного в осевом направлении) якорного кольца к ведомому (неподвижному) якорному кольцу и тем самым создается необходимое для передачи крутящего момента давление в плоскости контакта этих колец.

После отключения тока пружины 10 отводят поводковый фланец 9 в исходное положение, прижимая к стопорному кольцу 11.

Муфта взрывобезопасна. Боковыми крышками 4 внутренний объем хорошо изолирован от окружающей среды. Через пресс-масленки 2 консистентная смазка подается на поверх¬

ности трения втулок поводковых фланцев и боковых крышек. Место присоединения проводов тщательно изолировано и заключено в кожух. Муфты рекомендуются фирмой для приводов с высоким числом оборотов, работающих во взрывоопасных помещениях, например, в оборудовании химических заводов, в горнорудных машинах и т. п.

Электромагнитная фрикционная муфта с осевым расположением неподвижной катушки представляет многодисковую муфту для работы всухую или со смазкой и предназначена для соединения вала с расположенным на нем зубчатым колесом.

Фиг. 4. Общий вид электромагнитной муфты с неподвижной катушкой.

Муфта состоит из неподвижного корпуса 5 с магнитной ка- . тушкой, выполненной в виде кольцевого магнита, поводковой втулки 5, якоря 10 с нажимным кольцом 2, внешних 11 и внутренних 3 фрикционных дисков.

Якорь связан с внешними фрикционными дисками выступами, расположенными на цилиндрической поверхности его внутренней полости.

Внешние диски могут перемещаться по выртупам якоря 10, а внутренние — по выступам втулки 1 в осевом направлении. Поверхности трения внутренних дисков покрыты износостойкой металлокерамикой на бронзовой основе, допускающей большие удельные давления р до 6—10 кГ/см2 и высокие значения удельной мощности трения.

Корпус 5 шарикоподшипниками 7 центрируется на поводковой втулке 8 и закреплен на них от перемещения в осевом направлении, а от вращения вместе с муфтой он удерживается кронштейном 6. При возникновении в корпусе 5 магнитного потока (контур магнитного потока показан на чертеже муфты штрихпунктиром) якорь 10 притягивается к кольцевому магниту, пакеты фрикционных дисков зажимаются между нажим¬

ным кольцом 2 и упорным кольцом 4 и тем самым муфта включается.

После выключения тока действие магнитного потока прекращается, пружины 9 отводят якорь в исходное положение и муфта выключается.

Небольшое число пар дисков (3—5) позволяет быстро и точно включать и выключать муфту и в выключенном состоянии иметь малый воздушный зазор между якорем и корпусом катушки.

Для периодического регулирования муфты, вследствие износа поверхностей трения дисков, необходимо освободить винты 12 и повернуть нажимное кольцо 2 на одно деление (на схеме не показано) вправо, вследствие чего расстояние между ним и упорным кольцом 4 уменьшится приблизительно на 0,2 мм. Воздушный зазор между якорем 10 и корпусом 5 надо постоянно контролировать, так как при достижении предельного установочного размера муфта будет пробуксовывать.

В приведенных на листе 32 конструкциях электромагнитных фрикционных муфт изменением напряжения тока питания можно передавать различные по величине предельные крутящие моменты.

Муфты электромагнитные порошковые. Порошковые электромагнитные муфты работают как с сухими порошками, так и с масляной суспензией, состоящей из магнитного порошка (обычно карбонильное железо) и минерального масла. Существуют смеси с другими компонентами.

Электромагнитная порошковая муфта, представленная на листе 33, разработана в ГДР. Размерный ряд состоит из восьми муфт для номинальных значений крутящих моментов от 10 до 1250 кГм. Установка порошковых электромагнитных муфт в приводе с большими маховыми массами позволяет применять короткозамкнутые двигатели с номинальной мощностью, соответствующей установившемуся движению.

Одной из полумуфт является якорь У, выполненный в виде кольца, установленный посредством крышек 2 и 10 на шарикоподшипниках 3 на второй полумуфте. Вторая полумуфта является электромагнитом и состоит из корпуса 5, выполненного за одно целое со ступицей, отъемного кольца б, катушки 7 и защитного кольца 8. Ток к катушке подводится через контактные кольца 4. Якорь 1 и корпус 5 с отъемным кольцом 6 выполнены из стали с большой магнитной проницаемостью и образуют магнитопровод с зазором. Зазор может быть цилиндрическим постоянной величины s, или коническим переменной величины, изменяющейся от smin до smax. Крышки 2 и 10 изготовляются из немагнитного материала. Контур магнитного потока показан на чертеже муфты штрихпунктирной линией.

Магнитный порошок (суспензия или сухая смесь) помещается в зазоре и под действием магнитного поля выполняет роль связующего звена между деталями 5 и 6 внутренней части муфты и деталью 1 корпуса муфты. В порошковой смеси магнитное поле создает сопротивление сдвигающей силе, которое обеспечивает возможность передавать крутящий момент.

Подшипники качения 3 установлены между уплотнительными устройствами 11. Для предохранения подшипников качения от металлического порошка, помимо уплотнительных

устройств, предусмотрены щитки 9, устанавливаемые между внутренней частью (детали 5 и 6) и крышками корпуса муфты 2 и 10. Для смены магнитного порошка без демонтажа муфты предусмотрены пробки 12.

В электромагнитной порошковой муфте с бесконтактным индукционным * подводом тока к обмотке возбуждения конструкция муфты остается без изменения, но контактные кольца заменяются трансформатором с воздушным зазором, состоящим из индукционных катушек, неподвижной 13 и подвижной 14, вращающейся одновременно с муфтой. Муфты с индукционным подводом тока используются при крутящем моменте до 200 кГм. Обмотки возбуждения муфт рассчитаны на постоянный ток с напряжением на клеммах 24 в.

Размеры, вес и другие характеристики электромагнитных порошковых муфт приведены в табл. 9, в которой размеры

^max» dl* Су Су /тах ЯВЛЯЮТСЯ обЩИМИ И ДЛЯ Муфт С ИНДУКЦИОННЫМ

подводом тока.

Таблица 9

Размерный ряд электромагнитных порошковых муфт

Номинальный крутящий момент в кГм

Диаметры в мм

Длина в

мм

Вес

: в кГ

Объем порошка в см*

Маховой момент в кГ-м*

^тах

dt

d%

d

а

Ь

с

е

*тах

муфты

порошка

№

38

239

160

74

140

30

102

8

80

25

0,2

51

М

20

55

295

220

95

165

35

120

10

ПО

40

0,45

115

1,9

40

65

360

250

135

196

41

140

15

140

72

0,85

220

5,13

80

75

450

330

170

226

51

155

20

140

136

1,6

415

16,5

160

95

550

360

190

261

46

190

25

170

252

3,1

810

40

315

ПО

690

500

230

298

53

215

30

210

467

6,5

1690

125

630

140

860

650

280

364

59

267

38

250

810

13,0

3300

363

1250

180

1100

790

370

465

85

330

50

300

1783

24,0

6100

1147

Электромагнитная порошковая муфта при использовании ее как пусковой включается после разгона двигателя; при муфте, включаемой одновременно с двигателем, размер муфты выбирается по величине пускового момента на двигателе.

В муфтах с индукционным подводом тока первичную неподвижную катушку присоединяют к сети переменного тока напряжением 220/380 в. Ток вторичной вращающейся катушки с напряжением, пониженным до 25 в, питает катушку муфты через селеновый выпрямитель, расположенный на корпусе вращающейся катушки трансформатора.

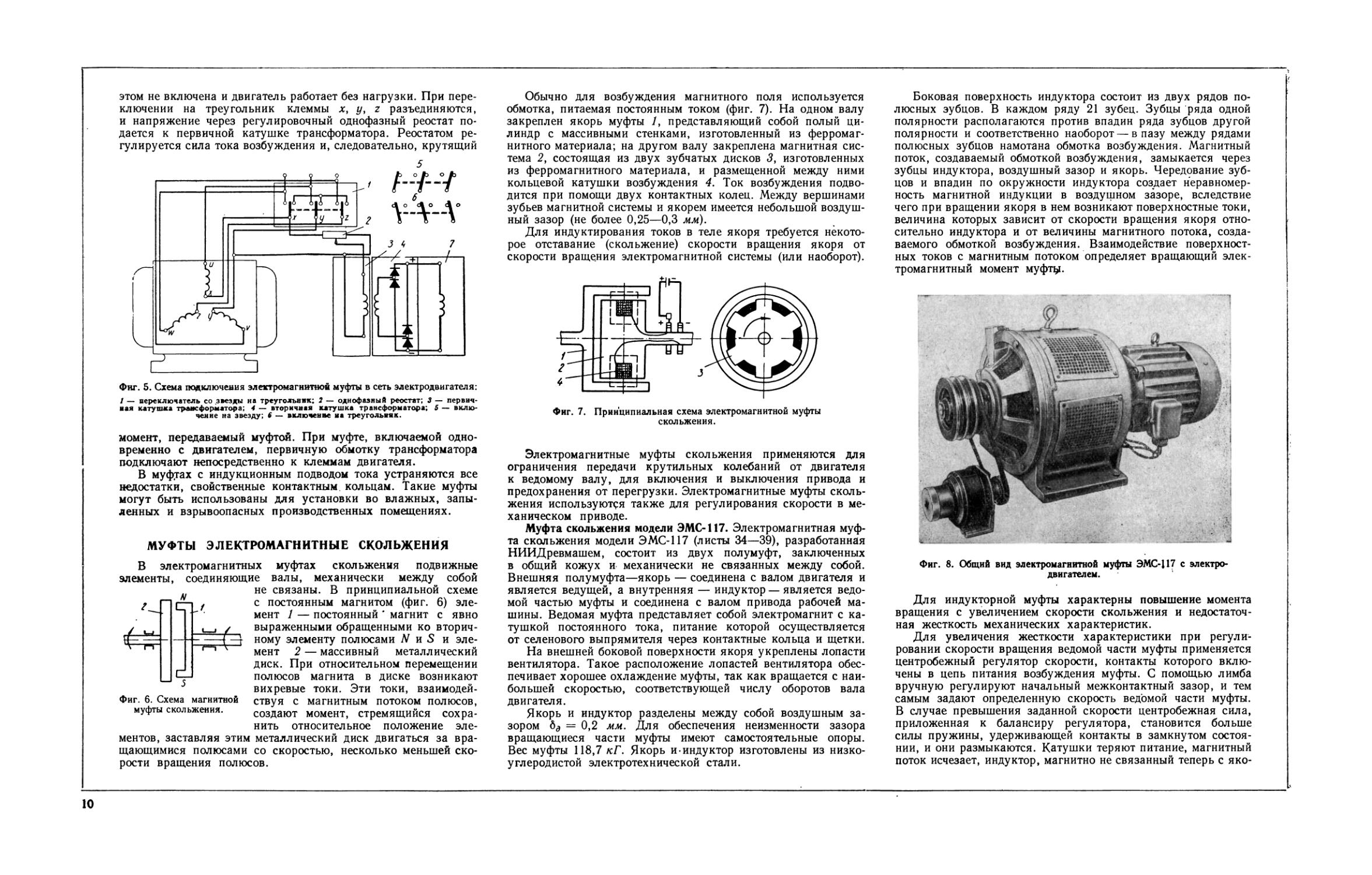

На фиг. 5 показана электрическая схема включения электродвигателя с короткозамкнутым ротором, переключаемого при пуске с треугольника на звезду, для которого с помощью электромагнитной порошковой муфты (с индукционным подводом тока) пусковой период этого двигателя получается ненагружен- ным. При включении на звезду клеммы х, уу z замыкаются накоротко и первичная катушка, присоединенная к клеммам х и у через однофазный реостат, остается без тока: муфта при

2

Иванов 1611

9

этом не включена и двигатель работает без нагрузки. При переключении на треугольник клеммы х, у, г разъединяются, и напряжение через регулировочный однофазный реостат подается к первичной катушке трансформатора. Реостатом регулируется сила тока возбуждения и, следовательно, крутящий

5

Фиг. 5. Схема подключения электромагнитной муфты в сеть электродвигателя:

1 — переключатель со звезды на треугольник; 2 — однофазный реостат; 3 — первичная катушка трансформатора; 4 — вторичная катушка трансформатора; 5 — включение на звезду; 6 — включение на треугольник.

момент, передаваемый муфтой. При муфте, включаемой одновременно с двигателем, первичную обмотку трансформатора подключают непосредственно к клеммам двигателя.

В муфтах с индукционным подводом тока устраняются все недостатки, свойственные контактным кольцам. Такие муфты могут быть использованы для установки во влажных, запыленных и взрывоопасных производственных помещениях.

МУФТЫ ЭЛЕКТРОМАГНИТНЫЕ СКОЛЬЖЕНИЯ

В электромагнитных муфтах скольжения подвижные элементы, соединяющие валы, механически между собой

не связаны. В принципиальной схеме с постоянным магнитом (фиг. 6) элемент 1 — постоянный ' магнит с явно выраженными обращенными ко вторичному элементу полюсами N и S и элемент 2 — массивный металлический диск. При относительном перемещении полюсов магнита в диске возникают вихревые токи. Эти токи, взаимодействуя с магнитным потоком полюсов, создают момент, стремящийся сохранить относительное положение элементов, заставляя этим металлический диск двигаться за вращающимися полюсами со скоростью, несколько меньшей скорости вращения полюсов.

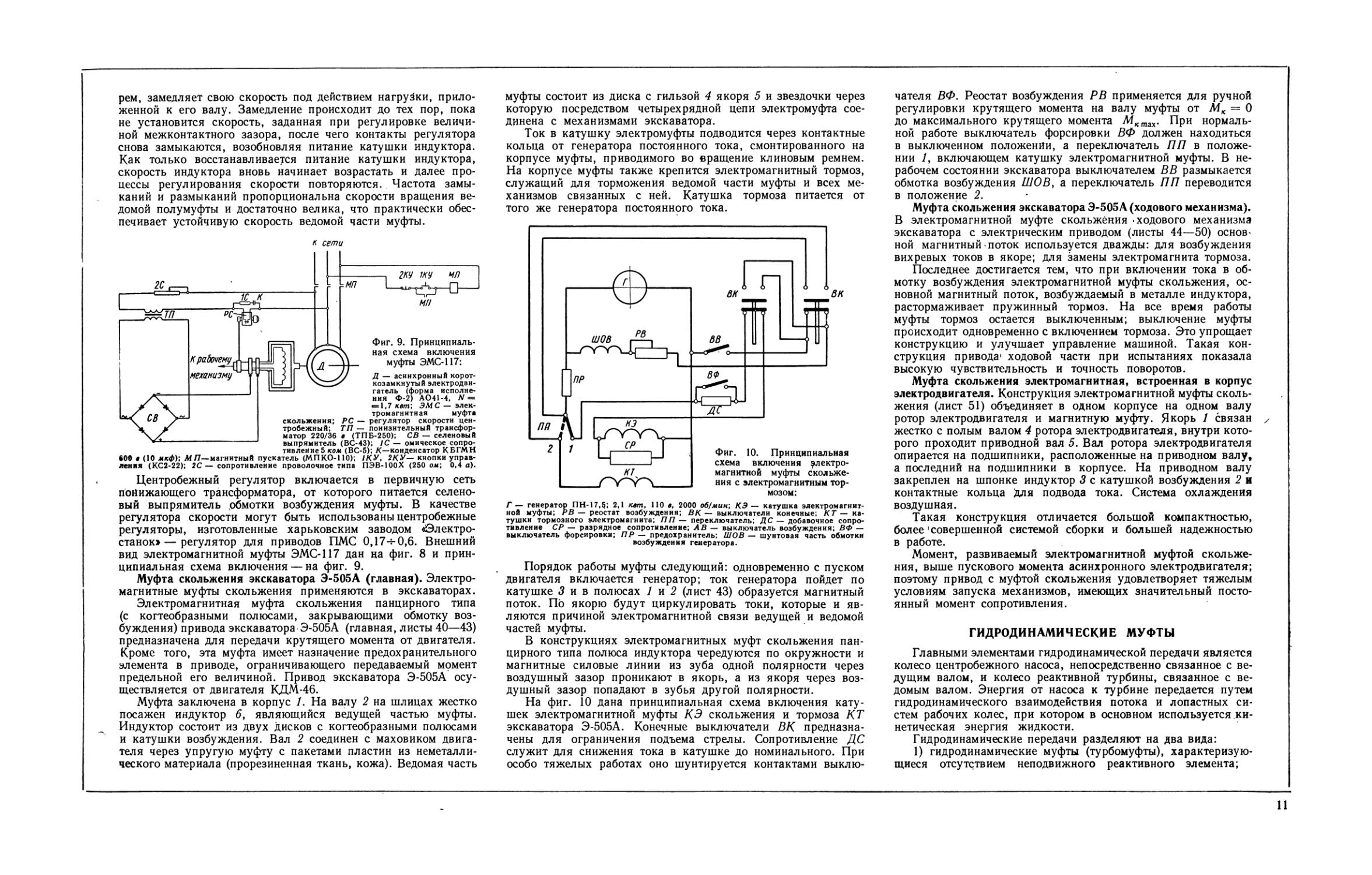

Обычно для возбуждения магнитного поля используется обмотка, питаемая постоянным током (фиг. 7). На одном валу закреплен якорь муфты 7, представляющий собой полый цилиндр с массивными стенками, изготовленный из ферромагнитного материала; на другом валу закреплена магнитная система 2, состоящая из двух зубчатых дисков 3, изготовленных из ферромагнитного материала, и размещенной между ними кольцевой катушки возбуждения 4. Ток возбуждения подводится при помощи двух контактных колец. Между вершинами зубьев магнитной системы и якорем имеется небольшой воздушный зазор (не более 0,25—0,3 мм).

Для индуктирования токов в теле якоря требуется некоторое отставание (скольжение) скорости вращения якоря от скорости вращения электромагнитной системы (или наоборот).

Фиг. 7. Принципиальная схема электромагнитной муфты скольжения.

Электромагнитные муфты скольжения применяются для ограничения передачи крутильных колебаний от двигателя к ведомому валу, для включения и выключения привода и предохранения от перегрузки. Электромагнитные муфты скольжения используются также для регулирования скорости в механическом приводе.

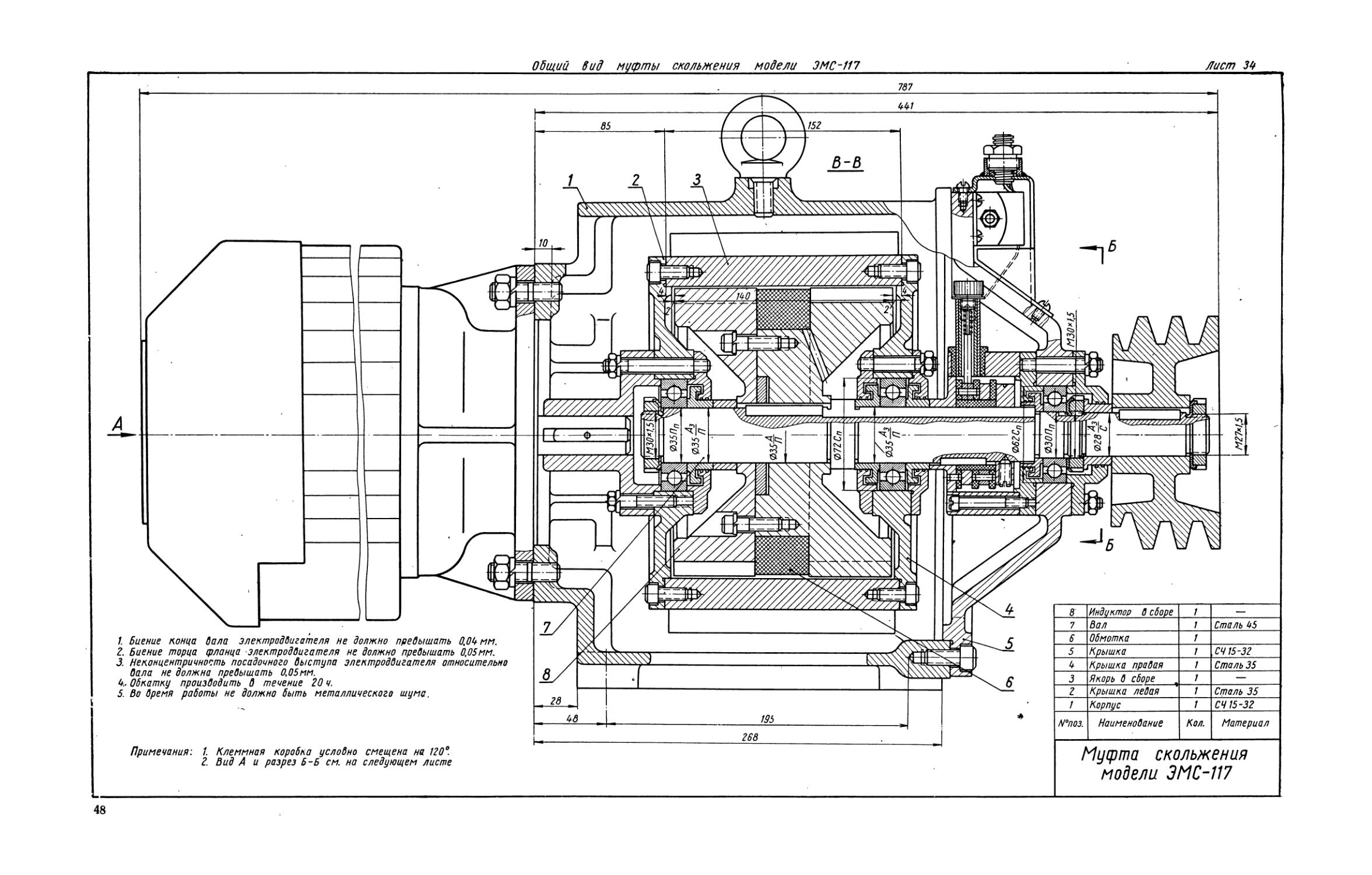

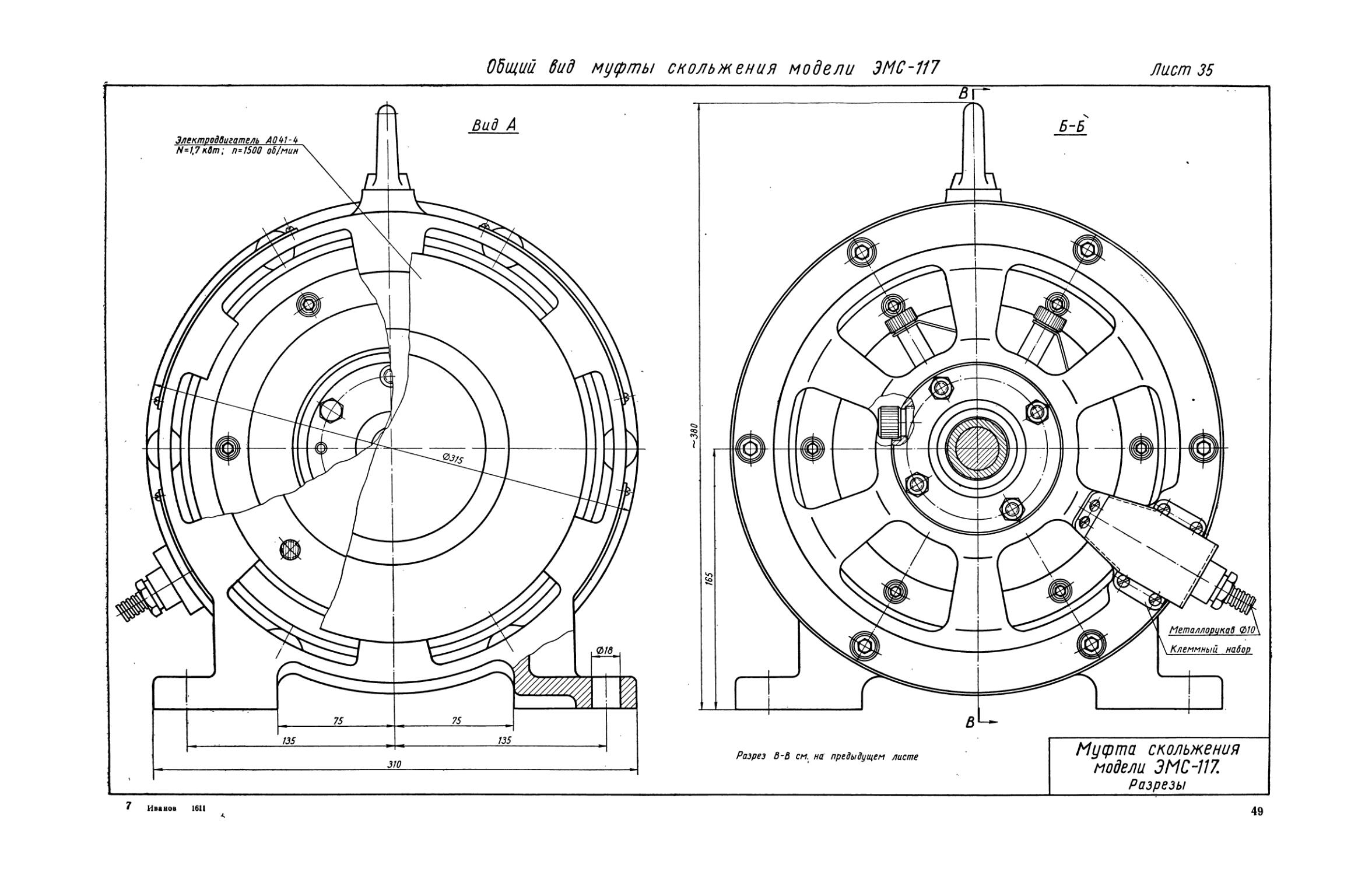

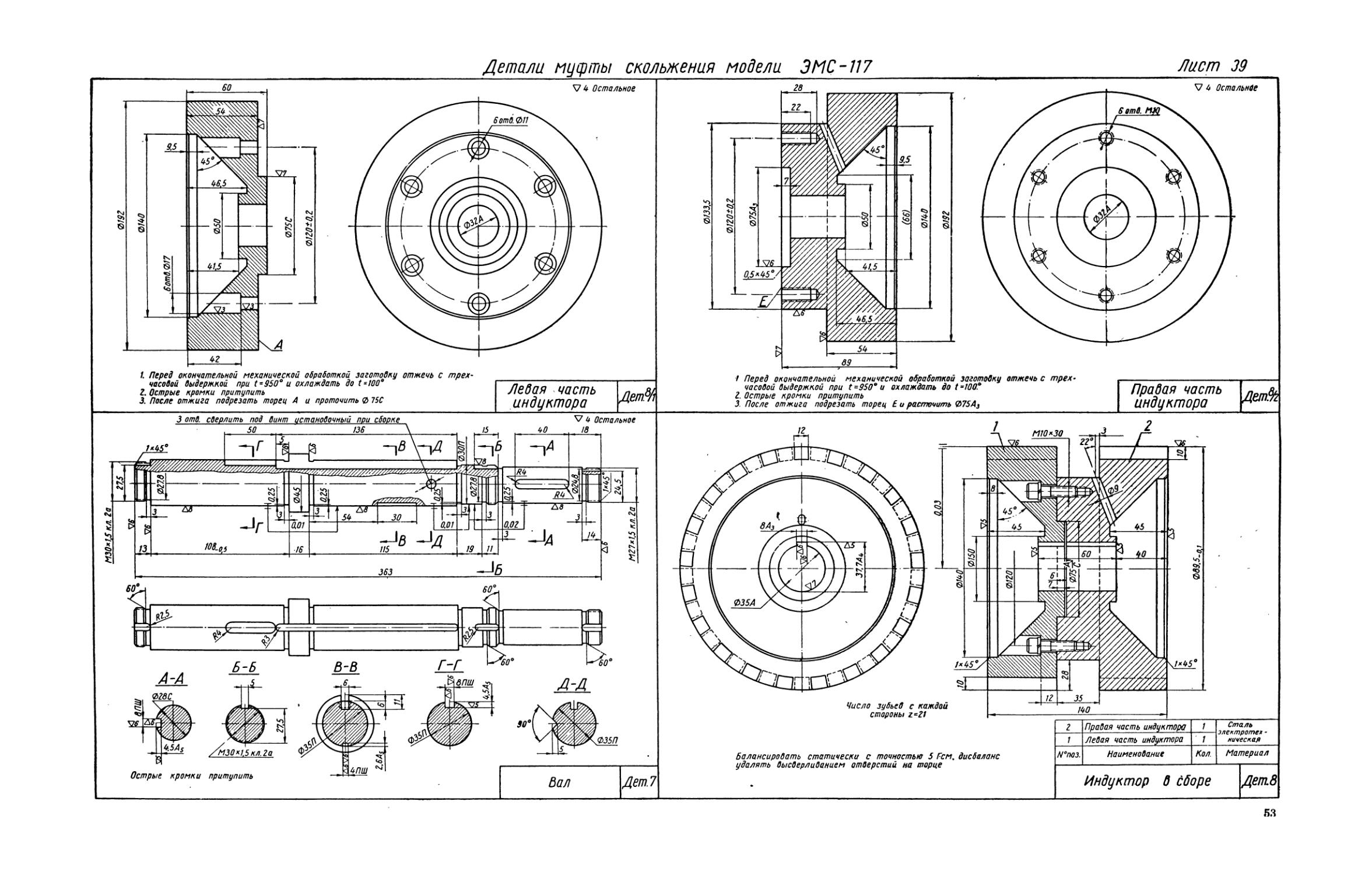

Муфта скольжения модели ЭМС-117. Электромагнитная муфта скольжения модели ЭМС-117 (листы 34—39), разработанная НИИДревмашем, состоит из двух полумуфт, заключенных в общий кожух и механически не связанных между собой. Внешняя полумуфта—якорь — соединена с валом двигателя и является ведущей, а внутренняя — индуктор — является ведомой частью муфты и соединена с валом привода рабочей машины. Ведомая муфта представляет собой электромагнит с катушкой постоянного тока, питание которой осуществляется от селенового выпрямителя через контактные кольца и щетки.

На внешней боковой поверхности якоря укреплены лопасти вентилятора. Такое расположение лопастей вентилятора обеспечивает хорошее охлаждение муфты, так как вращается с наибольшей скоростью, соответствующей числу оборотов вала двигателя.

Якорь и индуктор разделены между собой воздушным зазором дд = 0,2 мм. Для обеспечения неизменности зазора вращающиеся части муфты имеют самостоятельные опоры. Вес муфты 118,7 кГ. Якорь и-индуктор изготовлены из низкоуглеродистой электротехнической стали.

Боковая поверхность индуктора состоит из двух рядов полюсных зубцов. В каждом ряду 21 зубец. Зубцы ряда одной полярности располагаются против впадин ряда зубцов другой полярности и соответственно наоборот — в пазу между рядами полюсных зубцов намотана обмотка возбуждения. Магнитный поток, создаваемый обмоткой возбуждения, замыкается через зубцы индуктора, воздушный зазор и якорь. Чередование зубцов и впадин по окружности индуктора создает неравномерность магнитной индукции в воздушном зазоре, вследствие чего при вращении якоря в нем возникают поверхностные токи, величина которых зависит от скорости вращения якоря относительно индуктора и от величины магнитного потока, создаваемого обмоткой возбуждения. Взаимодействие поверхностных токов с магнитным потоком определяет вращающий электромагнитный момент муфту.

Фиг. 8. Общий вид электромагнитной муфты ЭМС-П7 с электродвигателем.

Для индукторной муфты характерны повышение момента вращения с увеличением скорости скольжения и недостаточная жесткость механических характеристик.

Для увеличения жесткости характеристики при регулировании скорости вращения ведомой части муфты применяется центробежный регулятор скорости, контакты которого включены в цепь питания возбуждения муфты. С помощью лимба вручную регулируют начальный межконтактный зазор, и тем самым задают определенную скорость ведомой части муфты. В случае превышения заданной скорости центробежная сила, приложенная к балансиру регулятора, становится больше силы пружины, удерживающей контакты в замкнутом состоянии, и они размыкаются. Катушки теряют питание, магнитный поток исчезает, индуктор, магнитно не связанный теперь с яко-

Фиг. 6. Схема магнитной муфты скольжения.

10

рем, замедляет свою скорость под действием нагрузки, приложенной к его валу. Замедление происходит до тех пор, пока не установится скорость, заданная при регулировке величиной межконтактного зазора, после чего контакты регулятора снова замыкаются, возобновляя питание катушки индуктора. Как только восстанавливается питание катушки индуктора, скорость индуктора вновь начинает возрастать и далее процессы регулирования скорости повторяются. Частота замыканий и размыканий пропорциональна скорости вращения ведомой полумуфты и достаточно велика, что практически обеспечивает устойчивую скорость ведомой части муфты.

к сети

2КУ ту мп

—Q-Lp—у-о~Ч>-у - | |—

МП

Фиг. 9. Принципиальная схема включения муфты ЭМС-117:

д — асинхронный короткозамкнутый электродвигатель (форма исполнения Ф-2) А041-4, N — = 1.7 кет; ЭМ С — электромагнитная муфта регулятор скорости центробежный; ТП — понизительный трансформатор 220/36 в (ТПБ-250); СВ — селеновый выпрямитель (ВС-43); /С — омическое сопротивление 5 кол* (ВС-5); К—конденсатор КБГМН 600 е (10 мкф); МП— магнитный пускатель (МПКО-110); 1КУ, 2КУ— кнопки управления (КС2-22); 2С — сопротивление проволочное типа ПЭВ-100Х (250 ом\ 0,4 а).

скольжения; PC ■

Центробежный регулятор включается в первичную сеть понижающего трансформатора, от которого питается селеновый выпрямитель рбмотки возбуждения муфты. В качестве регулятора скорости могут быть использованы центробежные регуляторы, изготовленные харьковским заводом (Электростанок»— регулятор для приводов ПМС 0,17-^0,6. Внешний вид электромагнитной муфты ЭМС-117 дан на фиг. 8 и принципиальная схема включения — на фиг. 9.

Муфта скольжения экскаватора Э-505А (главная). Электромагнитные муфты скольжения применяются в экскаваторах.

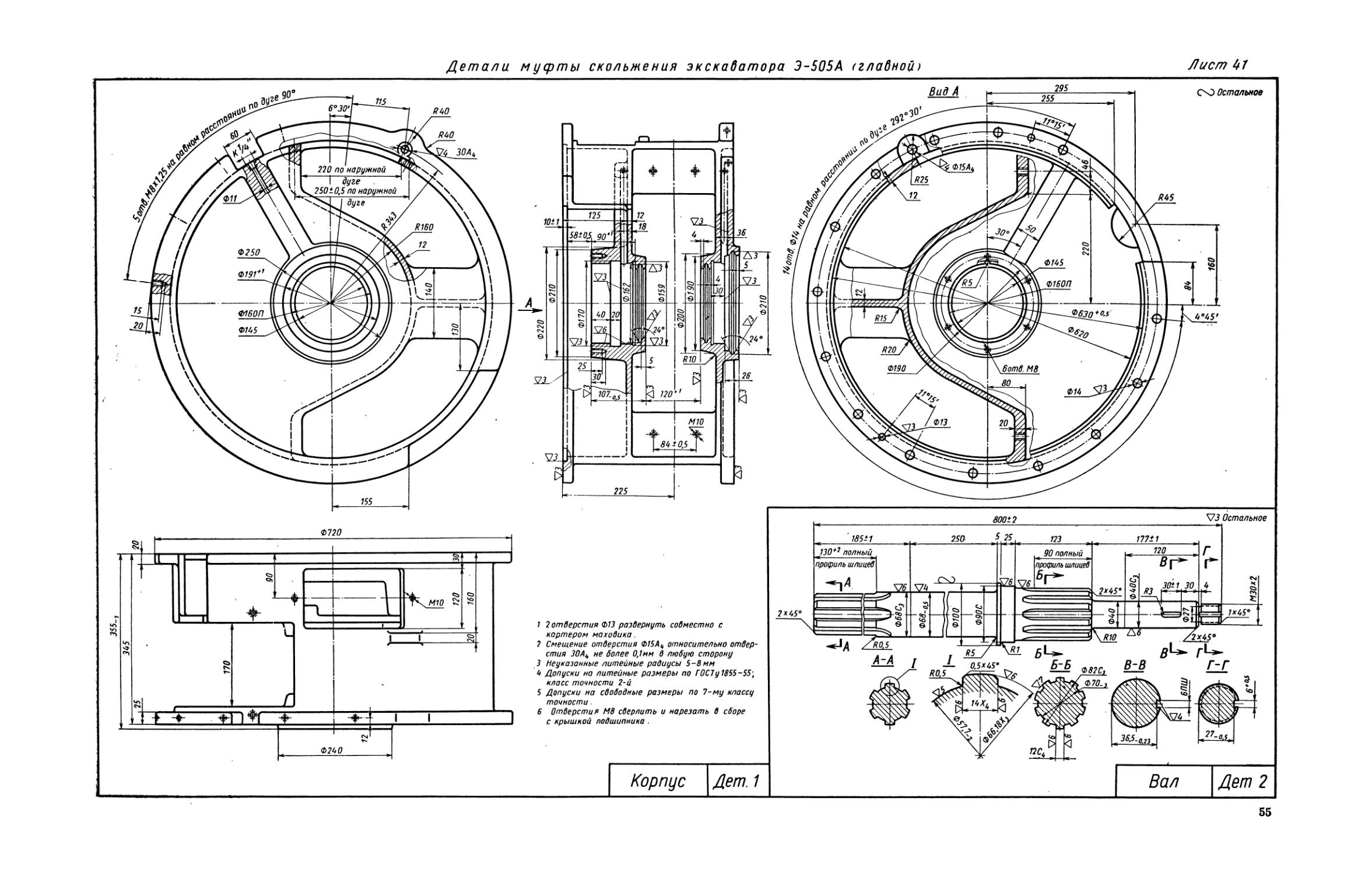

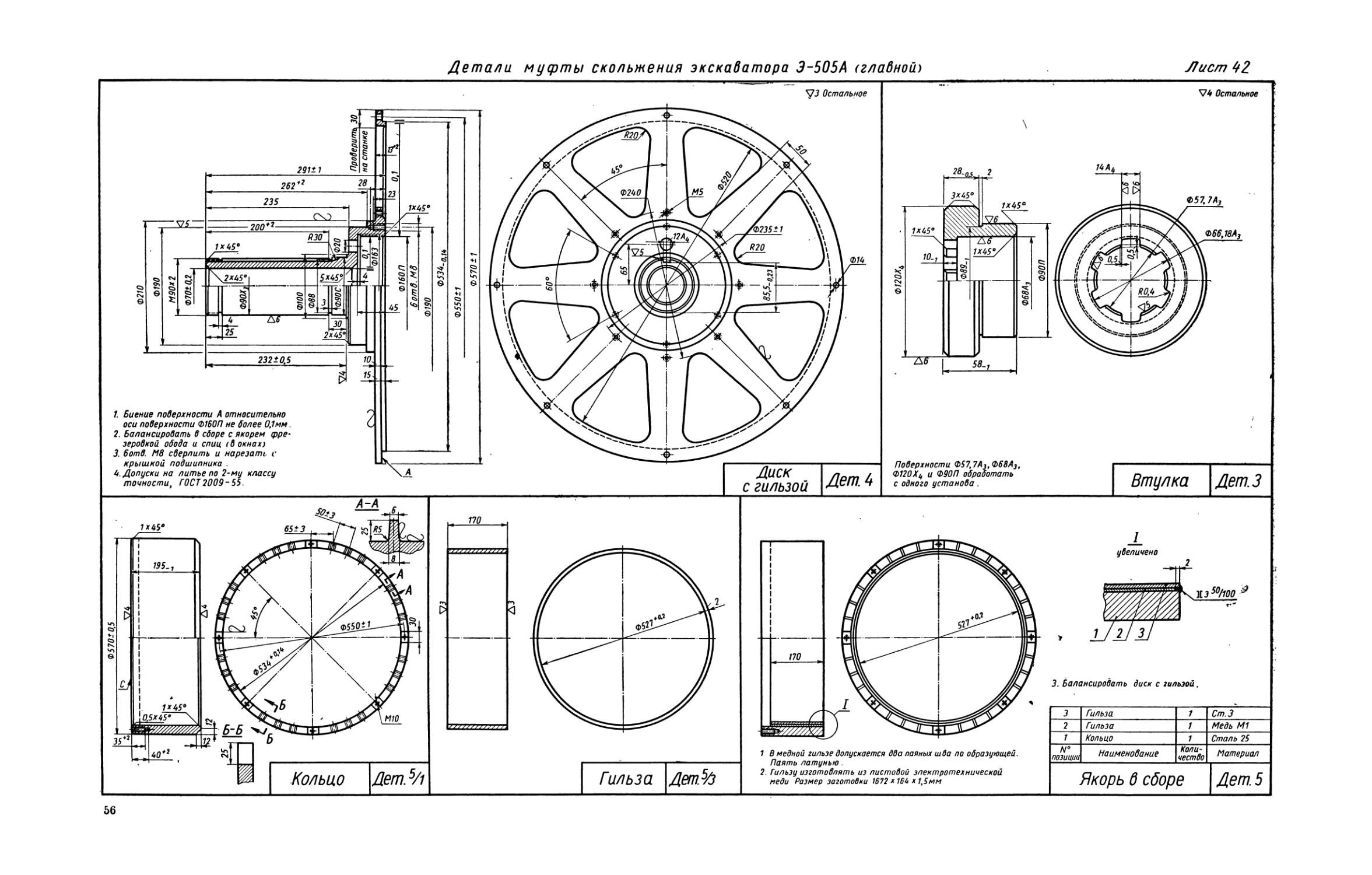

Электромагнитная муфта скольжения панцирного типа (с когтеобразными полюсами, закрывающими обмотку возбуждения) привода экскаватора Э-505А (главная, листы 40—43) предназначена для передачи крутящего момента от двигателя. Кроме того, эта муфта имеет назначение предохранительного элемента в приводе, ограничивающего передаваемый момент предельной его величиной. Привод экскаватора Э-505А осуществляется от двигателя КДМ-46.

Муфта заключена в корпус 1. На валу 2 на шлицах жестко посажен индуктор б, являющийся ведущей частью муфты. Индуктор состоит из двух дисков с когтеобразными полюсами и катушки возбуждения. Вал 2 соединен с маховиком двигателя через упругую муфту с пакетами пластин из неметаллического материала (прорезиненная ткань, кожа). Ведомая часть

муфты состоит из диска с гильзой 4 якоря 5 и звездочки через которую посредством четырехрядной цепи электромуфта соединена с механизмами экскаватора.

Ток в катушку электромуфты подводится через контактные кольца от генератора постоянного тока, смонтированного на корпусе муфты, приводимого во вращение клиновым ремнем. На корпусе муфты также крепится электромагнитный тормоз, служащий для торможения ведомой части муфты и всех механизмов связанных с ней. Катушка тормоза питается от того же генератора постоянного тока.

тушки тормозного электромагнита; /7/7 — переключатель; ДС — добавочное сопротивление СР — разрядное сопротивление; AB — выключатель возбуждения; ВФ — выключатель форсировки; ПР — предохранитель; ШОВ — шунтовая часть обмотки

возбуждения генератора.

Порядок работы муфты следующий: одновременно с пуском двигателя включается генератор; ток генератора пойдет по катушке 3 и в полюсах 1 и 2 (лист 43) образуется магнитный поток. По якорю будут циркулировать токи, которые и являются причиной электромагнитной связи ведущей и ведомой частей муфты.

В конструкциях электромагнитных муфт скольжения панцирного типа полюса индуктора чередуются по окружности и магнитные силовые линии из зуба одной полярности через воздушный зазор проникают в якорь, а из якоря через воздушный зазор попадают в зубья другой полярности.

На фиг. 10 дана принципиальная схема включения катушек электромагнитной муфты КЭ скольжения и тормоза КТ экскаватора Э-505А. Конечные выключатели ВК предназначены для ограничения подъема стрелы. Сопротивление ДС служит для снижения тока в катушке до номинального. При особо тяжелых работах оно шунтируется контактами выклю¬

чателя ВФ. Реостат возбуждения РВ применяется для ручной регулировки крутящего момента на валу муфты от Мк = 0 до максимального крутящего момента Л4ктах. При нормальной работе выключатель форсировки ВФ должен находиться в выключенном положении, а переключатель ПП в положении У, включающем катушку электромагнитной муфты. В нерабочем состоянии экскаватора выключателем ВВ размыкается обмотка возбуждения ШОВ, а переключатель ПП переводится в положение 2.

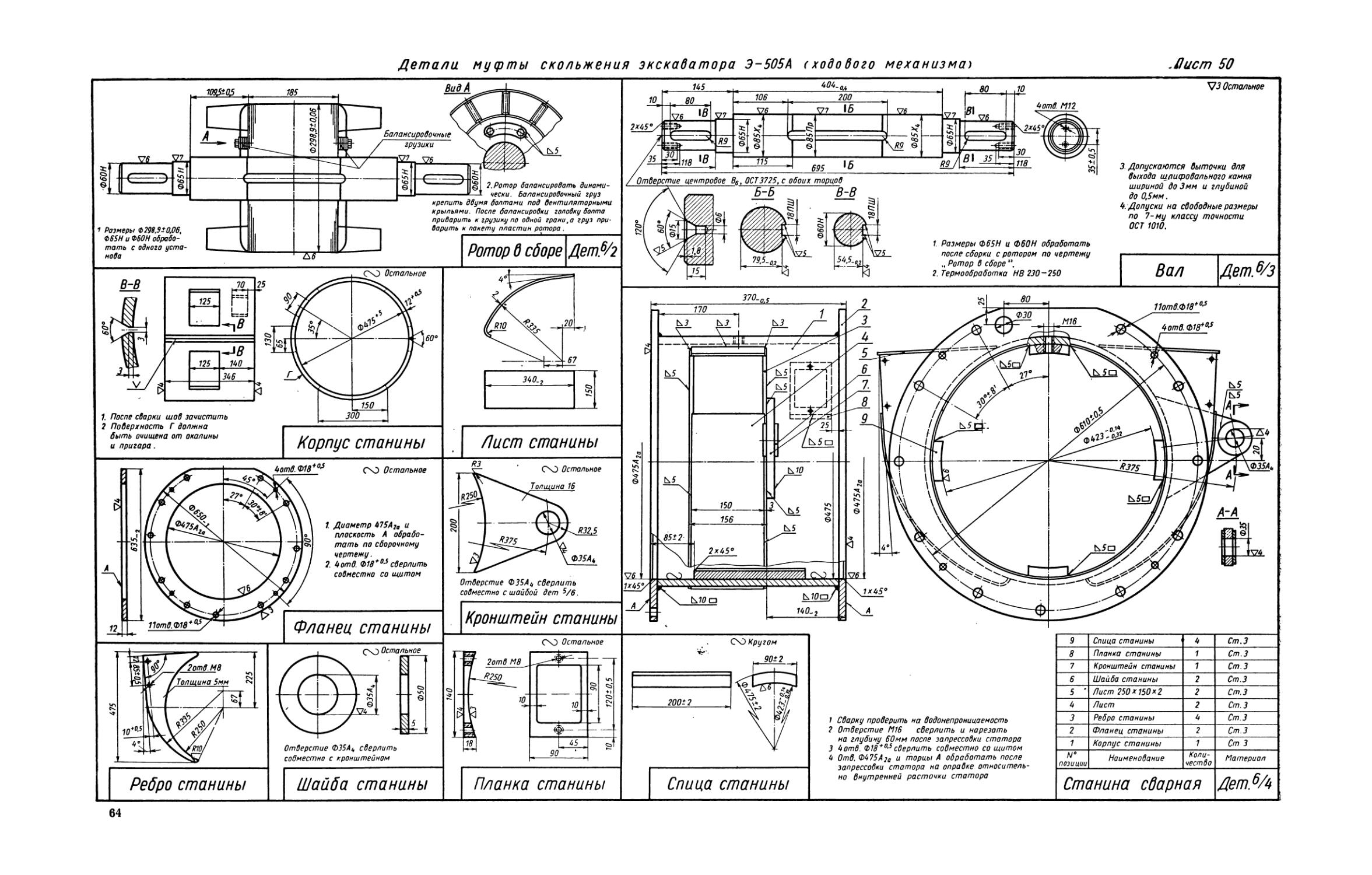

Муфта скольжения экскаватора Э-505А (ходового механизма).

В электромагнитной муфте скольжения -ходового механизма экскаватора с электрическим приводом (листы 44—50) основ* ной магнитный поток используется дважды: для возбуждения вихревых токов в якоре; для замены электромагнита тормоза.

Последнее достигается тем, что при включении тока в обмотку возбуждения электромагнитной муфты скольжения, основной магнитный поток, возбуждаемый в металле индуктора, растормаживает пружинный тормоз. На все время работы муфты тормоз остается выключенным; выключение муфты происходит одновременно с включением тормоза. Это упрощает конструкцию и улучшает управление машиной. Такая конструкция привода» ходовой части при испытаниях показала высокую чувствительность и точность поворотов.

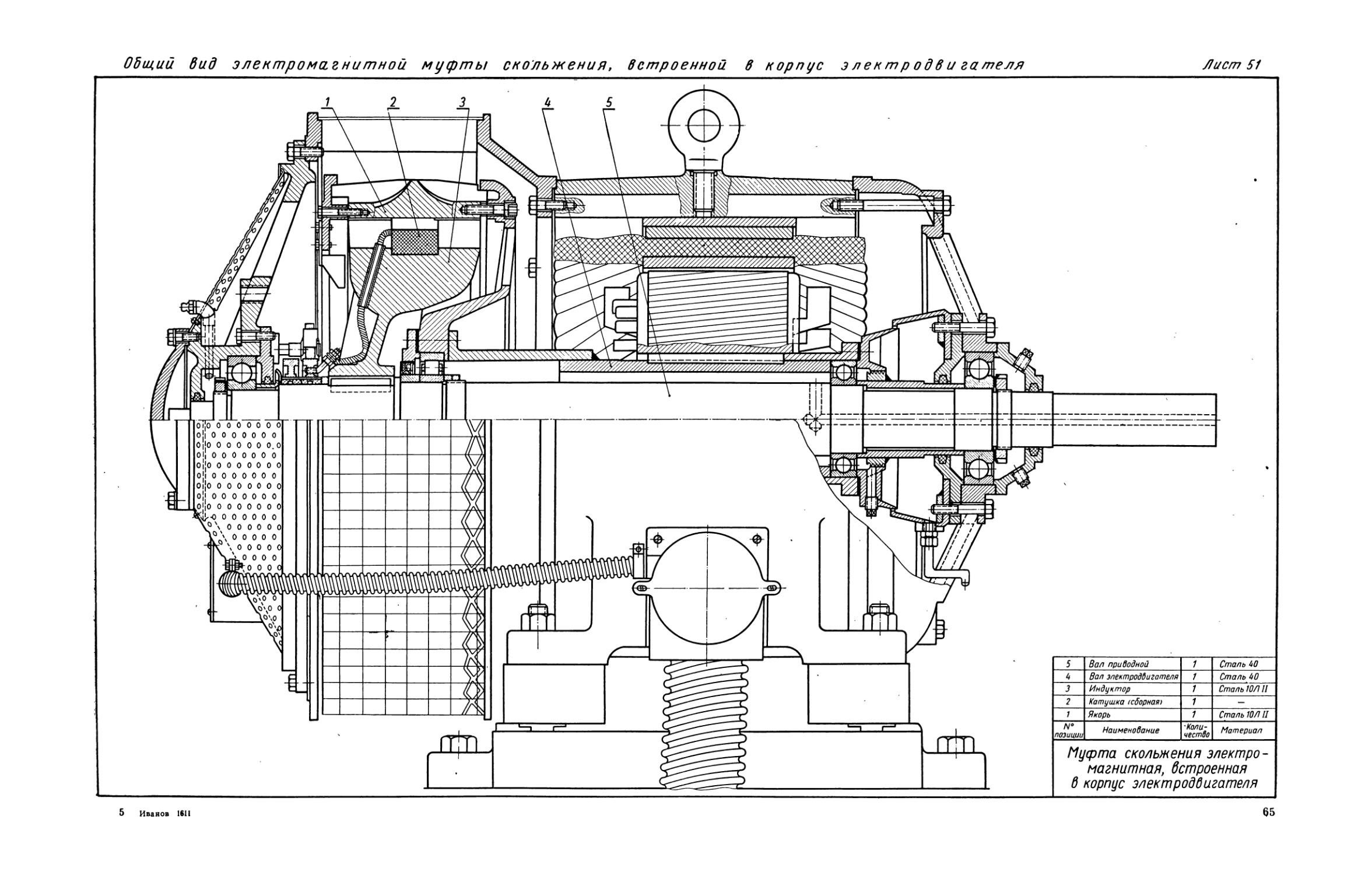

Муфта скольжения электромагнитная, встроенная в корпус электродвигателя. Конструкция электромагнитной муфты скольжения (лист 51) объединяет в одном корпусе на одном валу ротор электродвигателя и магнитную муфту. Якорь 1 связан у жестко с полым валом 4 ротора электродвигателя, внутри которого проходит приводной вал 5. Вал ротора электродвигателя опирается на подшипники, расположенные на приводном валу, а последний на подшипники в корпусе. На приводном валу закреплен на шпонке индуктор 3 с катушкой возбуждения 2 и контактные кольца йля подвода тока. Система охлаждения воздушная.

Такая конструкция отличается большой компактностью, более'совершенной системой сборки и большей надежностью в работе.

Момент, развиваемый электромагнитной муфтой скольжения, выше пускового момента асинхронного электродвигателя; поэтому привод с муфтой скольжения удовлетворяет тяжелым условиям запуска механизмов, имеющих значительный постоянный момент сопротивления.

ГИДРОДИНАМИЧЕСКИЕ МУФТЫ

Главными элементами гидродинамической передачи является колесо центробежного насоса, непосредственно связанное с ведущим валом, и колесо реактивной турбины, связанное с ведомым валом. Энергия от насоса к турбине передается путем гидродинамического взаимодействия потока и лопастных систем рабочих колес, при котором в основном используется кинетическая энергия жидкости.

Гидродинамические передачи разделяют на два вида:

1) гидродинамические муфты (турбомуфты), характеризующиеся отсутствием неподвижного реактивного элемента;

11

2) гидродинамические преобразователи момента (гидротрансформаторы) с реактивным элементом в виде неподвижного направляющего аппарата. Гидротрансформаторы, помимо создания разницы в числе оборотов ведомого и ведущего валов, могут также трансформировать и передаваемый крутящий момент.

В гидродинамических муфтах при отсутствии реактивного элемента моменты на обоих валах равны. Такая система способна при равенстве моментов широко изменять отношение

числа оборотов.

Для турбомуфты уравнение моментов с учетом их знаков имеет вид

Мг + М 2 = О,

где Мх — момент на ведущем валу и М2 — на ведомом.

Проточная часть турбомуфты состоит (фиг. 11) из центробежного насоса и гидравлической турбины. Рабочим колесам турбомуфты придается такая форма, что гидравлический поток, выходящий из насоса, сразу попадает в турбину и оттуда опять в насосное колесо. Таким образом, создается круг циркуляции потока, обеспечивающий передачу энергии без каких-либо промежуточных • механических связей между колесами при к.'п. д., доходящим до т] = 0,95-^0,98.

Отсутствие между колесами механических контактов и связь между валами, осуществляемой только потоком жидкости, циркулирующей по каналам рабочих колес турбомуфты, производит гашение крутильных и нагрузочных колебаний и сглаживает неравномерность скорости вращения вала рабочей машины.

При определенном количестве жидкости, находящейся непосредственно в межлопаточном пространстве рабочих колес турбомуфты, и неизменных числах оборотов вала двигателя турбомуфта однозначно устанавливает скорость вращения ведомого вала с определенным моментом. На фиг. 12 приведена внешняя характеристика турбомуфты, работающей в заполненном состоянии при постоянном числе оборотов ведущего вала. По оси абсцисс отложено отношение чисел оборотов, т. е. относительное число оборотов турбины, а по оси ординат — величина крутящего момента и к. п. д. За нормальную расчетную, точку принимается величина крутящего момента при скольжении турбомуфты S = 4-^-2%, т. е. при отношении i =-jp =

= 0,96^-0,98. При большом снижении вторичной скорости и частичном наполнении рабочей полости в результате поочередного образования в рабочем пространстве колес большого и

Фиг. 11. Схема турбомуфты:

/ — ведущий вал; 2 — ведомый вал; 3 — турбина; 4 — насос; 5 — кожух; 6 — круг циркуляции; 7 — тор.

малого круга циркуляции происходит резкое и периодическое изменение скорости и момента. Диапазон изменения скорости и момента при этом достигает в некоторых случаях 3—6 раз.

Турбомуфты подразделяются на регулируемые наполнением и предохранительные. Турбомуфты, регулируемые наполнением, работают с принудительным изменением наполнения рабочей полости, предохранительные — с автоматическим изменением наполнения в результате перехода при торможении (п2-> 0) на работу турбомуфты с малого круга циркуляции на большой. Одновременно с этим происходит сброс части жидкости из рабочей полости в дополнительный объем^.

При разгоне, после снятия дополнительного внешнего сопротивления, цикл повторяется в обратном порядке.

Турбомуфта, установленная между двигателем и рабочей машиной, позволяет решать следующие задачи:

1) регулировать в большом диапазоне скорость и момент на валу рабочей машины в результате изменения наполненйя рабочей полости турбомуфты;

2) облегчить разгон и обеспечить плавное включение рабочей машины, особенно имеющей большие маховые массы и

значительный статический момент сопротивления;

3) быстро отключать рабочую машины от двигателя;

4) гасить крутильные и нагрузочные колебания;

5) при турбомуфтах специальной конструкции (предохранительных) автоматически обеспечивать получение программного изменения момента в функции скорости вала рабочей машины и защищать электродвигатель, его силовую сеть и рабочую машину от перегрузок;

6) осуществлять автоматическое и дистанционное управление;

7) осуществлять привод на один вал от нескольких двигателей.

При этом отсутствие трения между насосным и турбинным колесами исключает износ основных деталей турбомуфты. Передача обладает бесшумностью, высоким к. п. д., доходящим в расчетной точке до т)=0,Эб-ч-0,98, и эксплуатационной надежностью.

Фиг. 13. Круг циркуляции нормальной турбомуфты:

/ — насос; 2 — турбина; 3 — кожух.

0.

1,0

0,8

0,6

0.14

0.2

В 0.1 0.2 0,3 ом 0,5 0,6 0,7 0,8 0,9 I=

Фиг. 12. Внешняя характеристика турбомуфты.

Основным геометрическим параметром турбомуфты является активный диаметр (фиг. 13). Для определения активного диаметра рекомендуется следующая расчетная зависимость:

D =

дую*

п3гА

где — мощность на валу двигателя в л. с.;

пг — число оборотов в минуту вала двигателя;

D — активный диаметр турбомуфты в м\

А — коэффициент мощности, зависящий от конструкции турбомуфты. Для различных типов турбомуфт с радиальными лопатками величина коэффициента изменяется в пределах 0,5—2,0.

Фиг. 14. Номограмма для определения активного диаметра нормальных турбомуфт с плоскими радиальными лопатками.

Для турбомуфт с нормальным кругом циркуляции и радиальными лопатками А = 1,7-т-2,0.

Для определения активного диаметра турбомуфты также можно рекомендовать номограмму (фиг. 14).

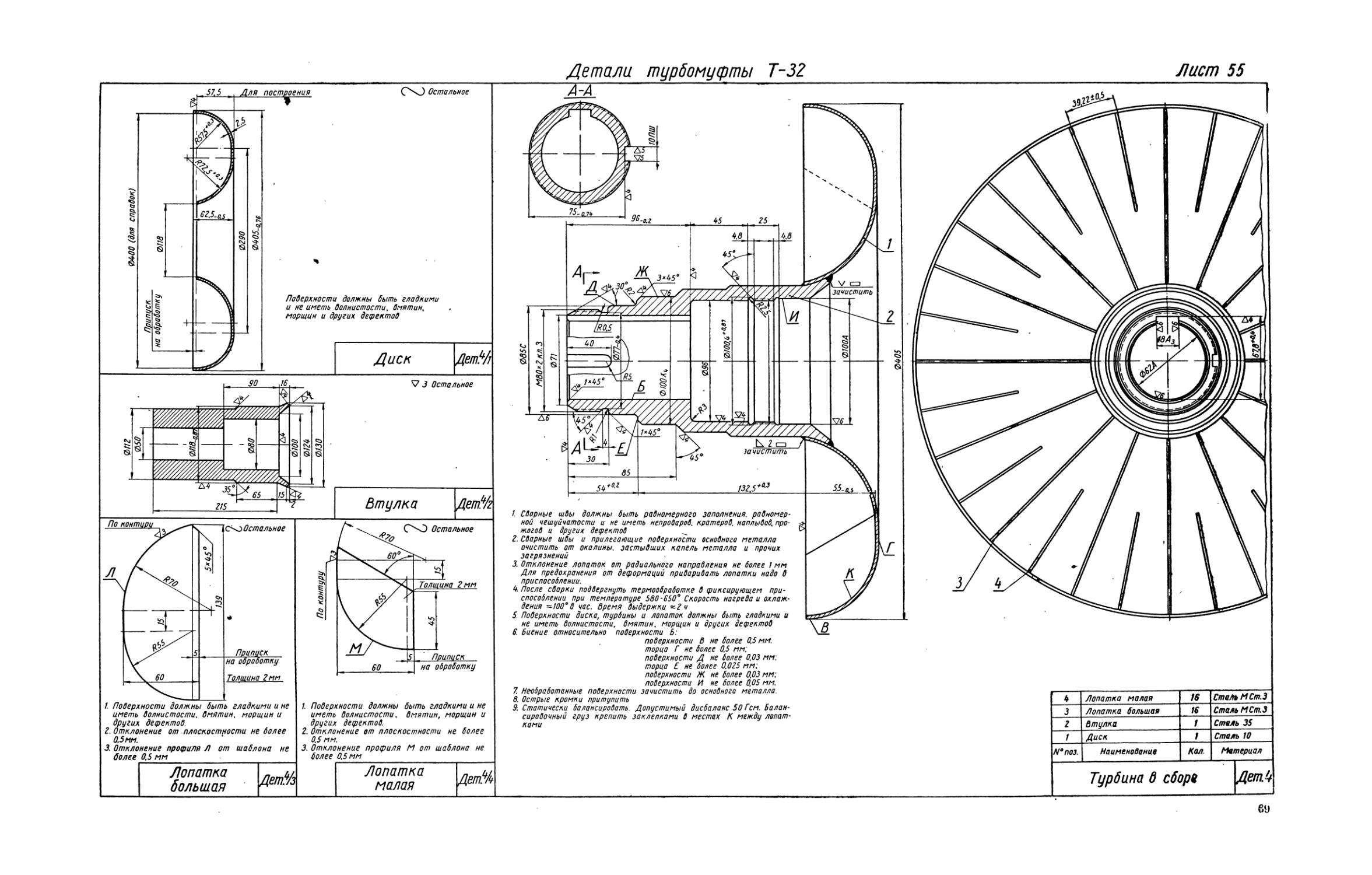

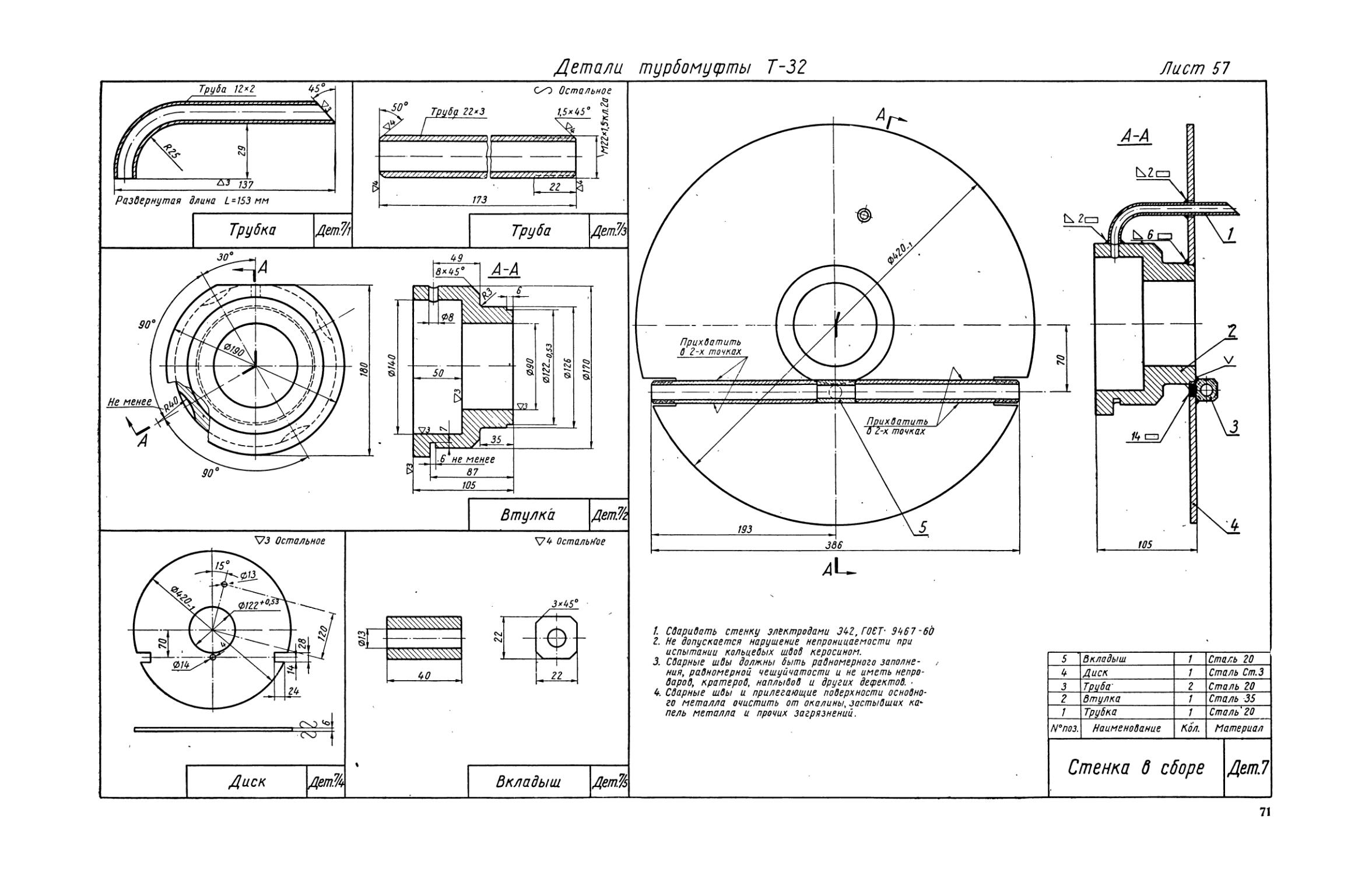

Турбомуфты с регулированием чисел оборотов в атласе представлены тремя видами: с различным исполнением трубки- черпака и со складывающимися лопатками; предохранительные муфты также тремя конструктивными исполнениями, в частности, с различным расположением дополнительного объема. В конструкциях отражены различные способы изготовления основных деталей турбомуфт: сваркой, штамповкой и т. д.

У нормальной турбомуфты (фиг. 12) при неподвижной турбине (п2 = 0) момент возрастает в 8—16 раз больше номинального, а у предохранительной муфты при тех же условиях только в 1,7—2,5 раза больше номинального. Это происходит в результате того, что часть жидкости отводится из круга циркуляции в дополнительный объем.

Предохранительные турбомуфты применяются в тех случаях, когда кроме функции тяговой муфты еще надо выполнять функции защитной муфты. В этом случае при внезапном возрастании нагрузки свыше допустимой ведущая и ведомая части муфты должны быстро проскользнуть, снизив скорость

12

ведомого вала. Передаваемый момент при этом удерживается на заданном пределе и тем самым отдельные элементы привода защищаются от поломки. Для этой цели применяют муфты, использующие для внутреннего опоражнивания скоростной напор и обладающие значительно большей быстротой действия.

Защитные или предохранительные турбомуфты работают при постоянном числе оборотов двигателя, если не считать период разгона. Расчет предохранительных турбомуфт производится так же, как и турбомуфт, регулируемых наполнением. Коэффициент мощности А для предохранительных муфт принимается 1,0—1,25.

Так как профиль круга циркуляции в предохранительных турбомуфтах при том же активном диаметре муфты используется хуже, чем в нормальных турбомуфтах, регулируемых наполнением, то к. п. д. у предохранительных турбомуфт несколько ниже и составляет 0,93—0,97.

Обычно предохранительные турбомуфты охлаждаются окружающим воздухом.

Предохранительные турбомуфты позволяют применять в приводах с большими маховыми массами на ведомой части простые и экономические асинхронные электродвигатели общего назначения.

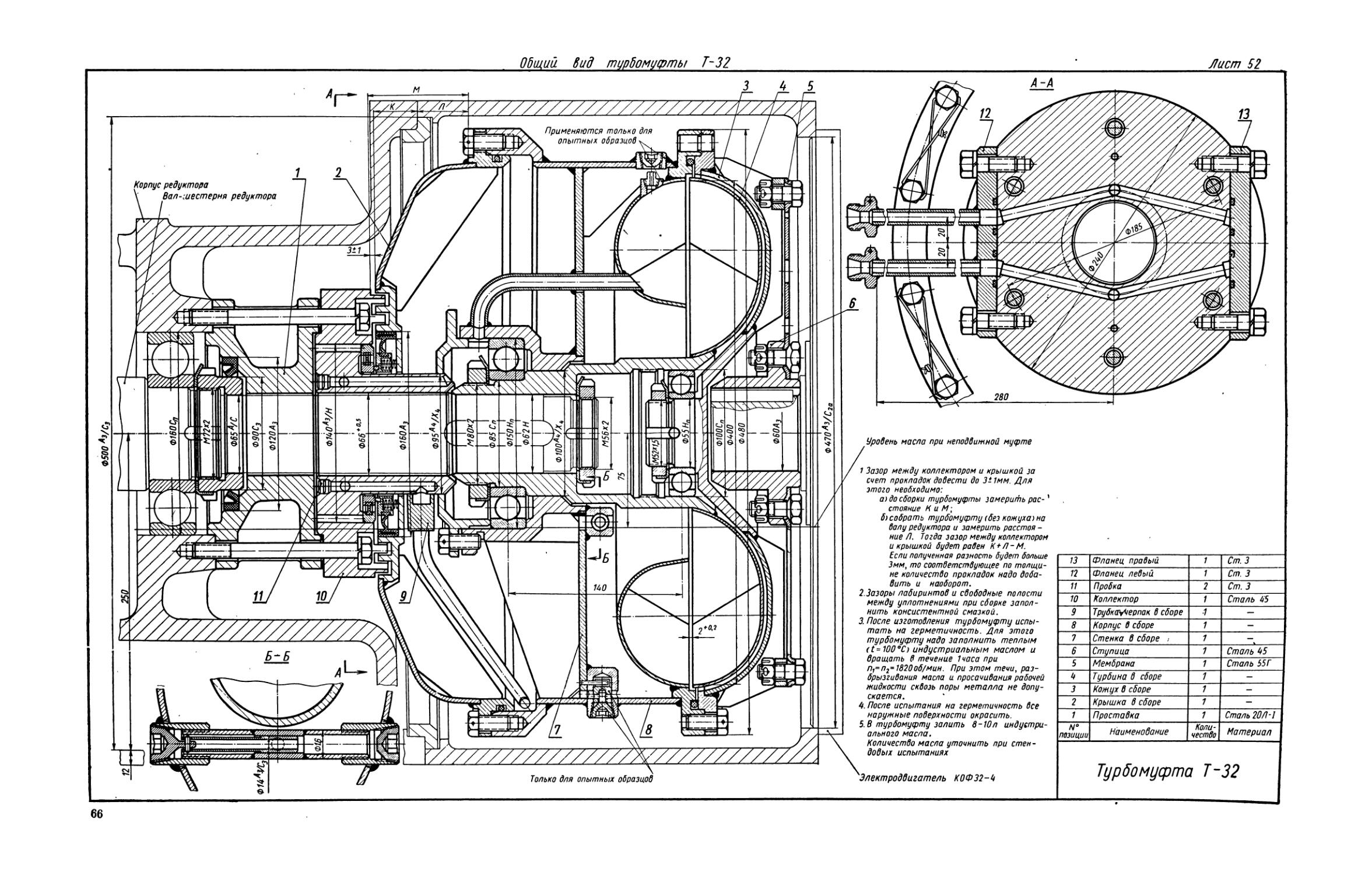

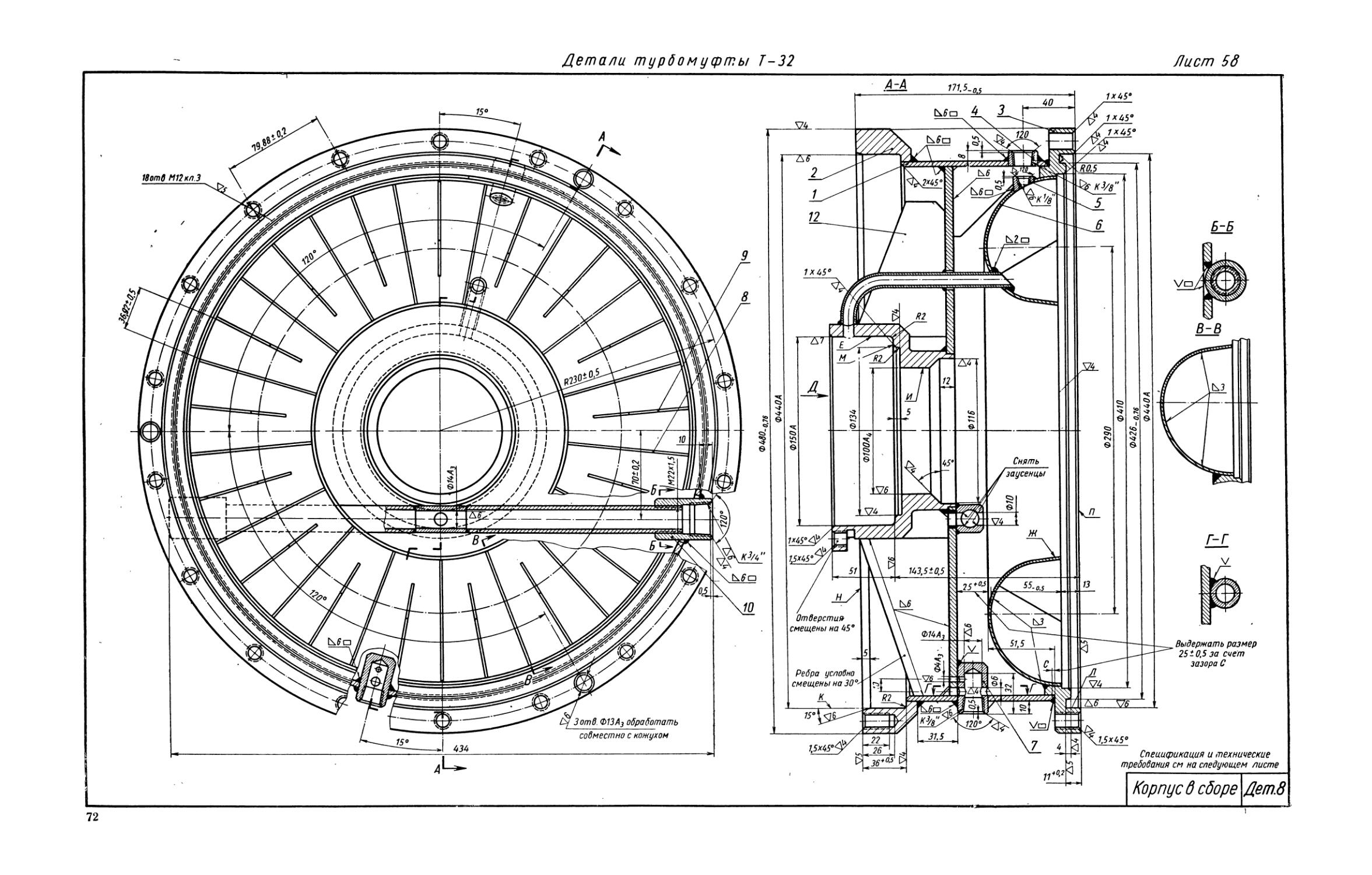

Турбомуфта Т-32. Конструкция муфты (листы 52—60) относится к турбомуфтам с регулируемым наполнением посредством поворотной трубки-черпака. Трубка-черпак 9 расположена во вращающемся резервуаре, который образуется корпусом 3, с расположенным в нем насосным колесом и соединенными с корпусом болтами, крышкой 2 и кожухом 3. Резервуар через стенку 7 и кожух 3 поддерживается радиальными шарикоподшипниками на турбинном колесе 4. Резервуар вместе с насосным колесом получает вращение от двигателя через мембрану 5 со ступицей б, компенсирующую возможную при монтаже несоосность ваЛов. В этот резервуар через ниппели, расположенные на диске насоса, постоянно выбрасывается масло из рабочего объема, образуя вращающееся кольцо жидкости. Через отверстия в стенке 7 масло распространяется по всему объему резервуара, который может вместить всю рабочую жидкость при полном опорожнении рабочей полости турбомуфты. Трубка-черпак 9 неподвижно закреплена на цилиндрической части коллектора /0, проходящей через отверстие в крышке 2 внутрь резервуара. Расположенным снаружи фланцем коллектор 10 через проставку 1 крепится к корпусу редуктора. Между фланцем коллектора установлены торцовые уплотнения: скользящее и лабиринтное. Чтобы исключить утечку масла, уровень его в резервуаре при неподвижной турбомуфте должен быть ниже кольцевого зазора между коллектором 10 и крышкой 2. Конец трубки-черпака погружен во вращающееся кольцо жидкости и при неподвижной трубке жидкость будет зачерпываться концом трубки и по ней через коллектор поступать обратно в рабочую полость муфты. При необходимости охлаждения масла поток из трубки-черпака можно направлять в рабочую полость через холодильник.

В рассматриваемой конструкции применена форма трубки- черпака, разработанная Гипроуглемашем, потери которой со¬

ставляют около 0,5—1,0% от номинальной мощности при обтекании ее кольцом жидкости, и отводе этой жидкости через трубку.

Жидкость при выходе из трубки-черпака имеет напор примерно 2—3 am. Такого напора достаточно, чтобы перед поступлением жидкости обратно в рабочий объем осуществить циркуляцию ее через охладители и другие вспомогательные устройства.

Для возможности работы турбомуфты с различным направлением вращения применяется двусторонняя трубка-черпак.

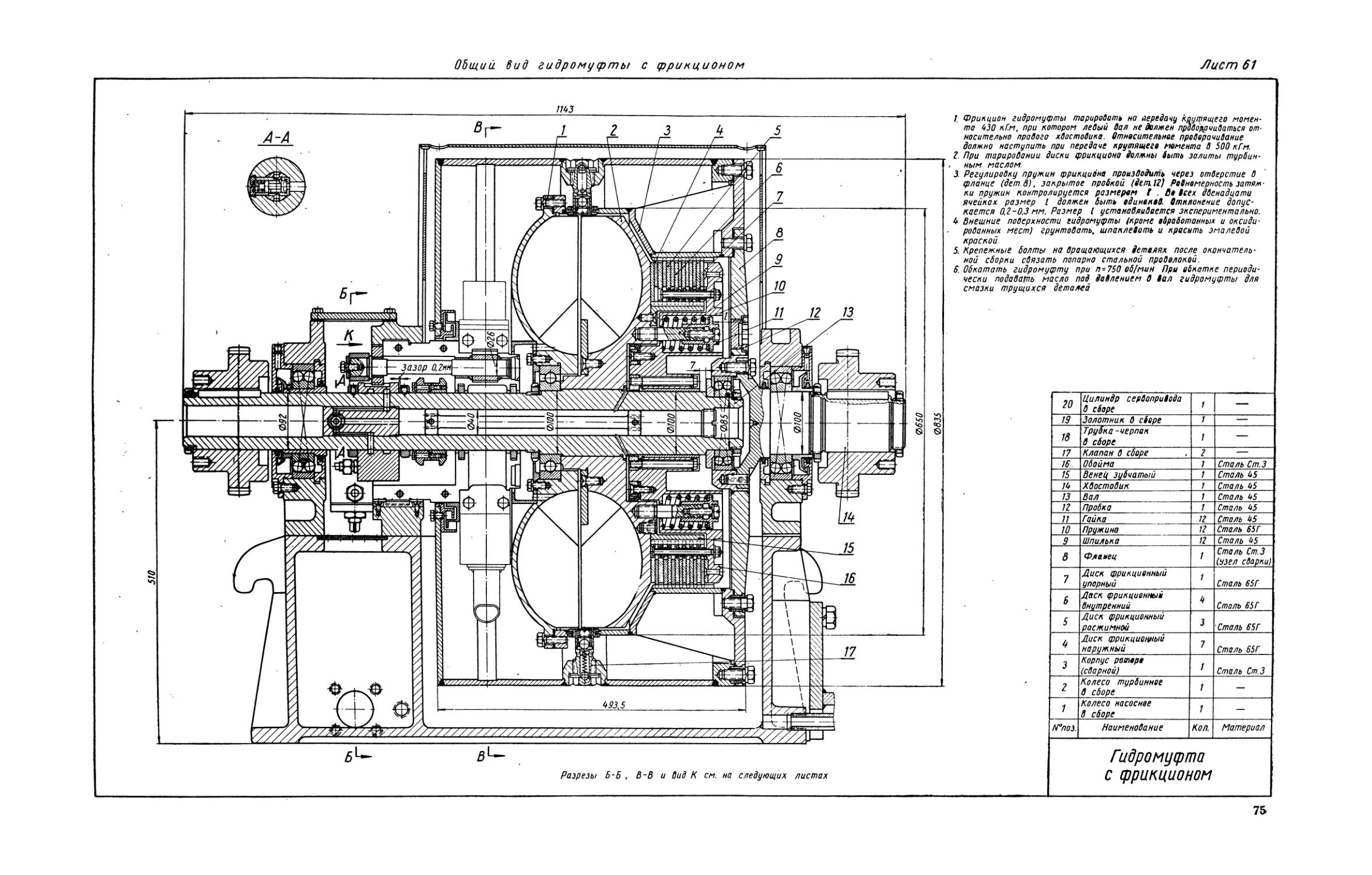

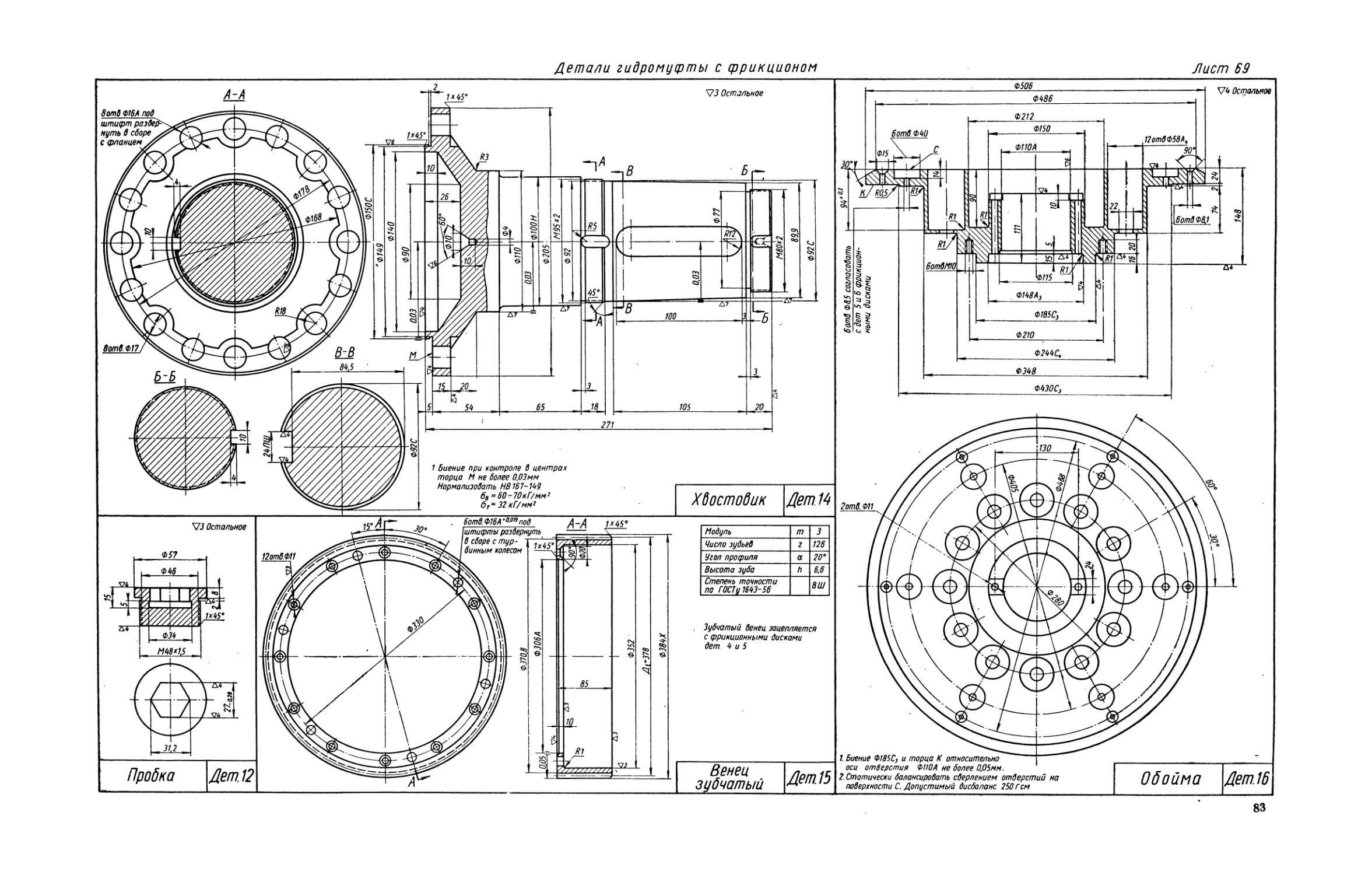

Гидромуфта с фрикционом. Конструкция комбинированной муфты (листы 61—72) — турбомуфты с фрикционно-дисковой муфтой — разработана отделом гидропередач ВНИИМетмаша. Муфта установлена на отдельных опорах и соединяется с двигателем и рабочей машиной через зубчатые муфты. Заполняется муфта турбинным маслом. Турбомуфта предназначена для номинальной мощности 450 л, с. при числе оборотов 750 об/мин. Фрикционная муфта имеет номинальный момент Мк = 450 кГ-м и момент пробуксовки Мтах = 500 кГ-м.

Турбомуфта с регулируемым наполнением состоит из насосного колеса 1 и турбинного 2, заключенных во вращающемся резервуаре с расположенной в нем трубкой-черпаком 18. Трубка-черпак может поступательно перемещаться в вертикальном направлении. Часть масла из рабочего объема постоянно выбрасывается в резервуар через два клапана 17, установленные на корпусе ротора 3, и через трубку-черпак обратно поступает в рабочий объем.

Количество жидкости в рабочей полости турбомуфты зависит от положения трубки-черпака относительно оси вращения муфты. При уменьшении радиуса расположения отверстия трубки черпака будет подаваться меньше масла в рабочий объем. Заполнение рабочего объема при этом будет уменьшаться и обороты ведомого вала снижаться.

Если конец трубки-черпака переместить на расстояние от оси вращения турбомуфты меньшее радиуса свободного уровня масляного кольца при полном опорожнении рабочего объема, подача масла трубкой-черпаком прекращается, в то время как выброс масла продолжается безостановочно. В результате рабочий объем опорожнится и турбомуфта расцепится. Полное освобождение рабочего объема через клапаны при отсутствии наполнения происходит в течение 1—2 сек при передаваемой мощности до 550—800 л. с.

Турбомуфта позволяет осуществить автоматическое изменение скорости посредством сервопривода, состоящего из золотника (дет. 19) и цилиндра (дет. 20). Плунжер золотника перемещается под действием электромагнита. В зависимости от положения плунжера золотника и подачи масла в цилиндр сервопривода поршень через рычажный механизм управления перемещает трубку-черпак.

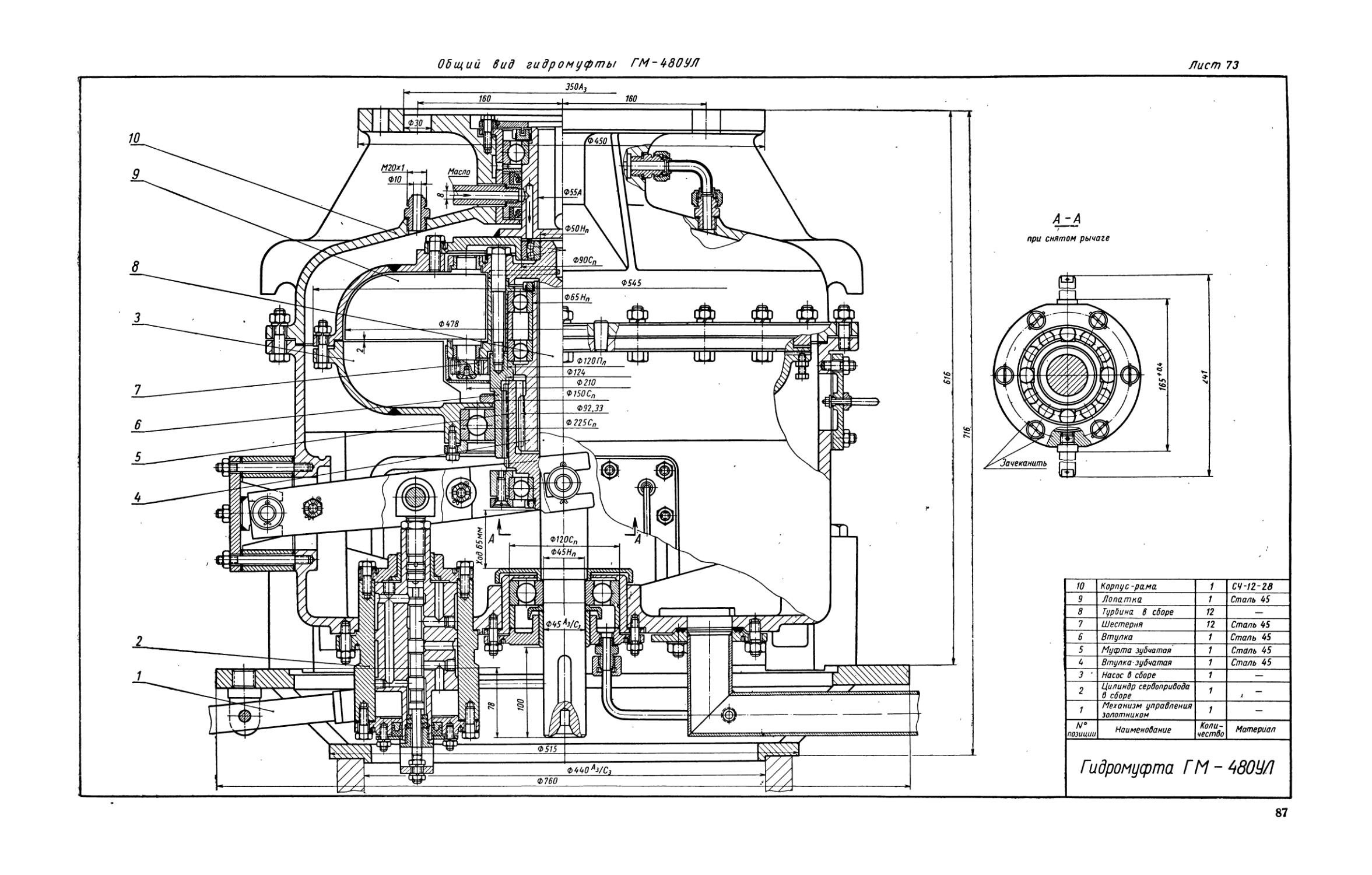

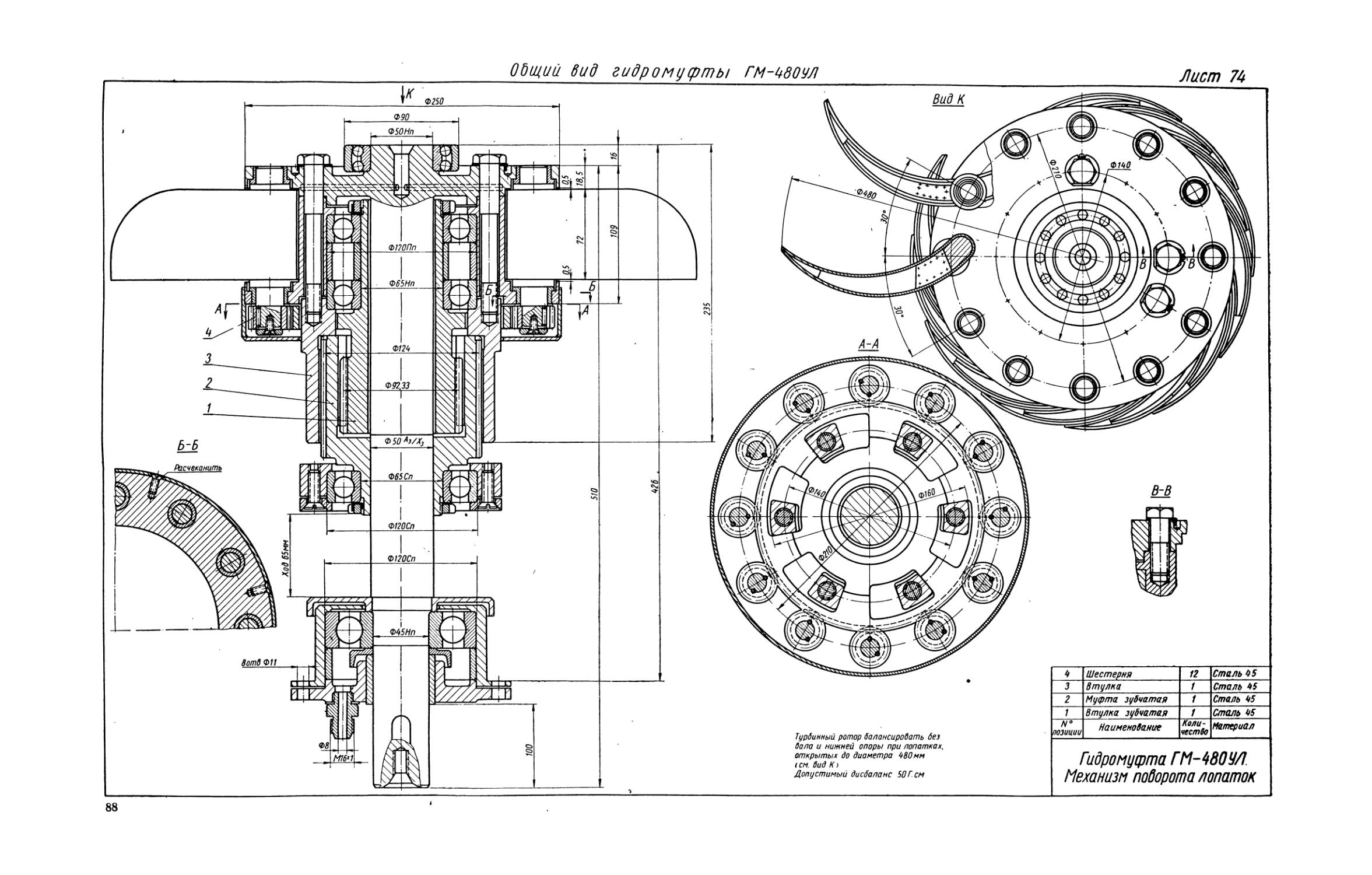

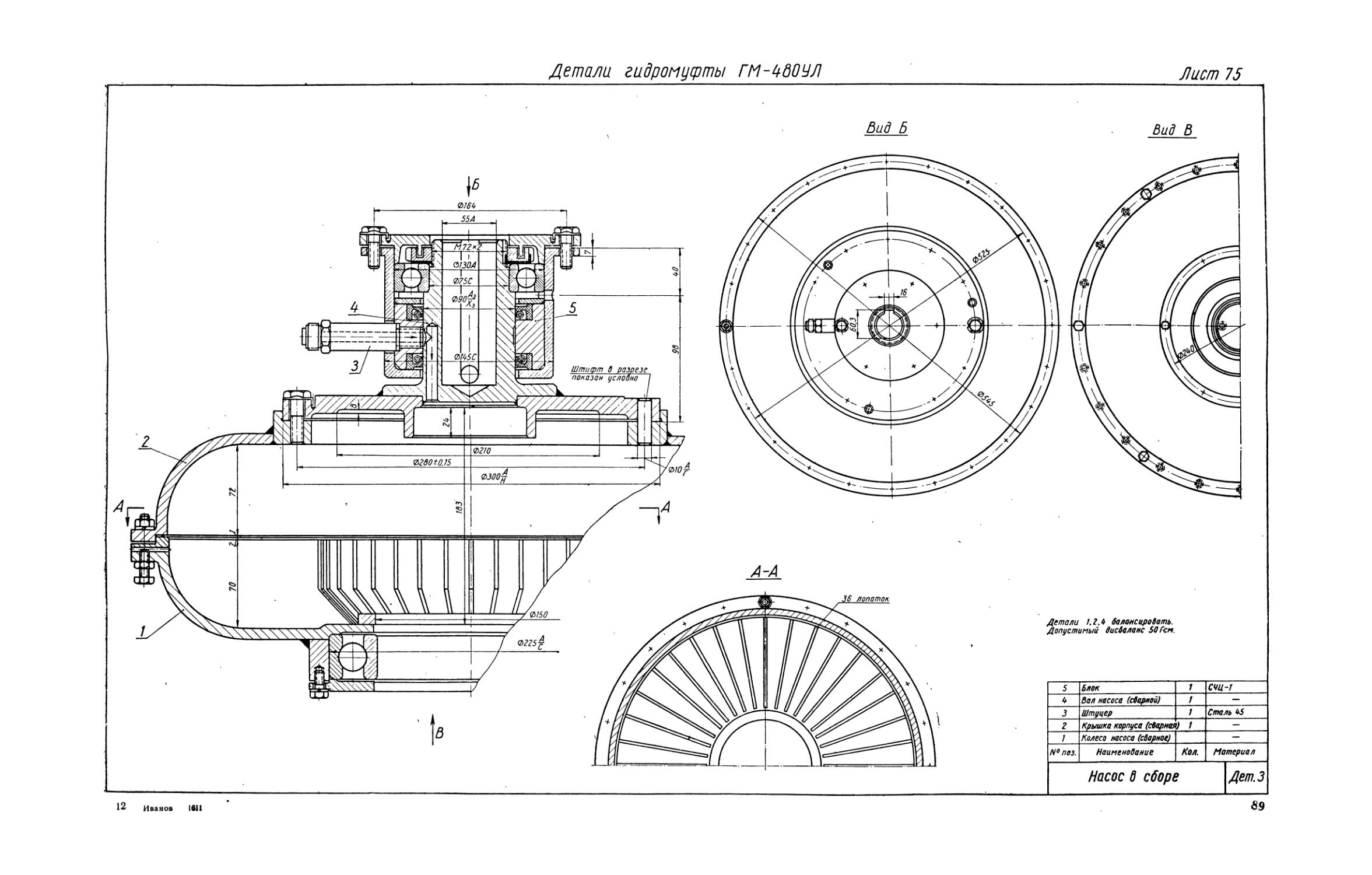

Гидромуфта ГМ-480УЛ. Гидромуфта конструкции ВНИИМетмаша со следящим серводвигателем и вертикальным расположением главного вала предназначена для привода центрифуги. Отличительной особенностью этой муфты является регулирование режима работы складывающимися лопатками.

Гидромуфта (листы 73—76) состоит из следующих основных узлов: корпуса-рамы 10, насосного колеса 3, турбинного колеса 3, несущего поворотные лопатки 9, серводвигателя 2 и масляного бака (на чертеже не показан).

Корпус-рама 10 гидромуфты — литая чугунная с горизонтальным разъемом. В верхней части корпуса — горловине — размещен первый шарикоподшипник насосного вала гидромуфты. Вал выполнен полым. Вал фланцевого электродвигателя, установленного на верхнем фланце корпуса гидромуфты, входит в отверстие «ала насоса. Такое соединение выполняет роль жесткой муфты, соединяющей электродвигатель с гидромуфтой.

Наружная обойма подшипника насосного вала закреплена в расточке кожуха насоса, а внутреннее кольцо крепится на втулке, установленной на валу турбины гидромуфты. Вал турбины гидромуфты имеет также два подшипника: радиальноупорный размещен в расточке нижней половины корпуса гидромуфты и несет осевую нагрузку от веса деталей турбины и усилий, создаваемых механизмом управления; радиально-сферический размещен в расточке ступицы колеса насоса.

На листе 74 показан узел турбины с открытыми и закрытыми лопатками и мФсанизм поворота лопаток. Каждая лопатка может поворачиваться на цапфах. В одном крайнем положении концы лопаток выходят на наибольший диаметр, а в другом замкнутом положении образуют цилиндр с наружным диаметром, примерно равным половине активного диаметра гидромуфты.

Лопатки ротора турбины поворачиваются на цапфах с помощью клинового механизма, образуемого двумя зубчатыми венцами с косыми зубьями (лист 74), из которых один с наружными зубьями выполнен на втулке 1 и второй с внутренними зубьями на муфте 2. Муфта 2 имеет наружные прямые зубья, входящие во внутренние зубья втулки 3, жестко укрепленной на валу турбины.

Поступательное перемещение шестерни, преобразуемое во вращательное движение лопаток турбины, совершается через качающийся рычаг с помощью сервомотора. На правой цапфе каждой лопатки закреплены шестерни 4, сцепляющиеся с центральным' зубчатым колесом. Центральное зубчатое колесо выполнено за одно целое с втулкой У, несущей на себе наружный зубчатый венец с косым зубом.

При перемещении рычага механизма управления (ход которого составляет 65 мм) муфта 2, удерживаемая от поворота втулкой 3, через косозубое зацепление повернет втулку 1 с центральным зубчатым колесом, которое, в свою очередь, повернет шестерни 4 и установит в соответствующее положение лопатки турбины.

Серводвигатель 2 закреплен на раме гидромуфты и выполнен в виде цилиндра с двусторонним следящим поршнем. Усилие, развиваемое в цилиндре, передается лопатками через рычажный механизм управления. Масло распределяется при помощи золотника, размещенного в расточке поршня двигателя. Усилие от серводвигателя к лопаткам передается последовательно через ускоряющий рычаг, клиновый механизм и зубчатое цилиндрическое колесо.

Лопатки гидромуфты (лист 76) представляют собой сварные пустотелые конструкции. Каждая лопатка состоит из оси, двух нервюр (правой и левой) и облицовки; нервюры прикреплены к проушинам оси точечной сваркой. Таким же способом соединена облицовка с нервюрами. Число лопаток — 12. На хвостовике каждой лопатки насажены шестерни. Для удобства сборки, посадка шестерен выполнена скользящей. Момент от шестерни на ось передается двумя штифтами. Отверстия под штифты сверлят и развертывают после полного монтажа турбины при сложенном положении лопаток.

Масло (марки Л) в рабочую полость муфты подается через скользящий блок (лист 73). По каналам в валу насоса масло поступает в рабочую полость гидромуфты и затем часть масла сбрасывается для охлаждения через регулируемые отверстия в насосе в корпус гидромуфты, а оттуда по дренажной трубе отводится в бак вспомогательного оборудования.

Муфта гидродинамическая предельная ГПМ-700. Конструкция защитней муфты ГПМ-700 (лист 77) с дополнительным объемом за насосом разработана ВНИИМЕТМашем. Муфта состоит из колеса насоса 2, колеса турбины 4 (посаженного на ведомом валу), вращающегося кожуха 3 и корпуса дополнительного объема 1. Лопатки турбины выполнены длиннее лопаток насоса. Непосредственно под кругом циркуляции расположена камера предварительного наполнения, сообщающаяся через небольшие отверстия с дополнительным-объемом. Когда турбомуфта нагружена номинальным моментом, т. е. работает при малом скольжении, вся жидкость сосредоточивается в рабочей полости, где устаналивается циркуляция и не попадает в камеру предварительного наполнения. При возрастании нагрузки до определенной величины — предельной, часть потока жидкости, прижатого к направляющей стенке колеса, вследствие падения числа оборотов турбины, с большой скоростью направляется в предварительную камеру. В результате такого внутреннего опоражнивания рост передаваемого крутящего момента прекращается, так как турбомуфта теряет способность к дальнейшей перегрузке. После заполнения предварительной

камеры опоражнивание гидромуфты замедляется, так как жидкости приходится протекать из камеры в дополнительный объем через отверстия небольшого сечения. При снятии нагрузки на ведомом валу или снижении ее до номинальной скорость турбины увеличивается, вследствие чего вновь заполняется круг циркуляции.

Муфта установлена на отдельных опорах и соединяется с двигателем и рабочей машиной через зубчатые муфты.

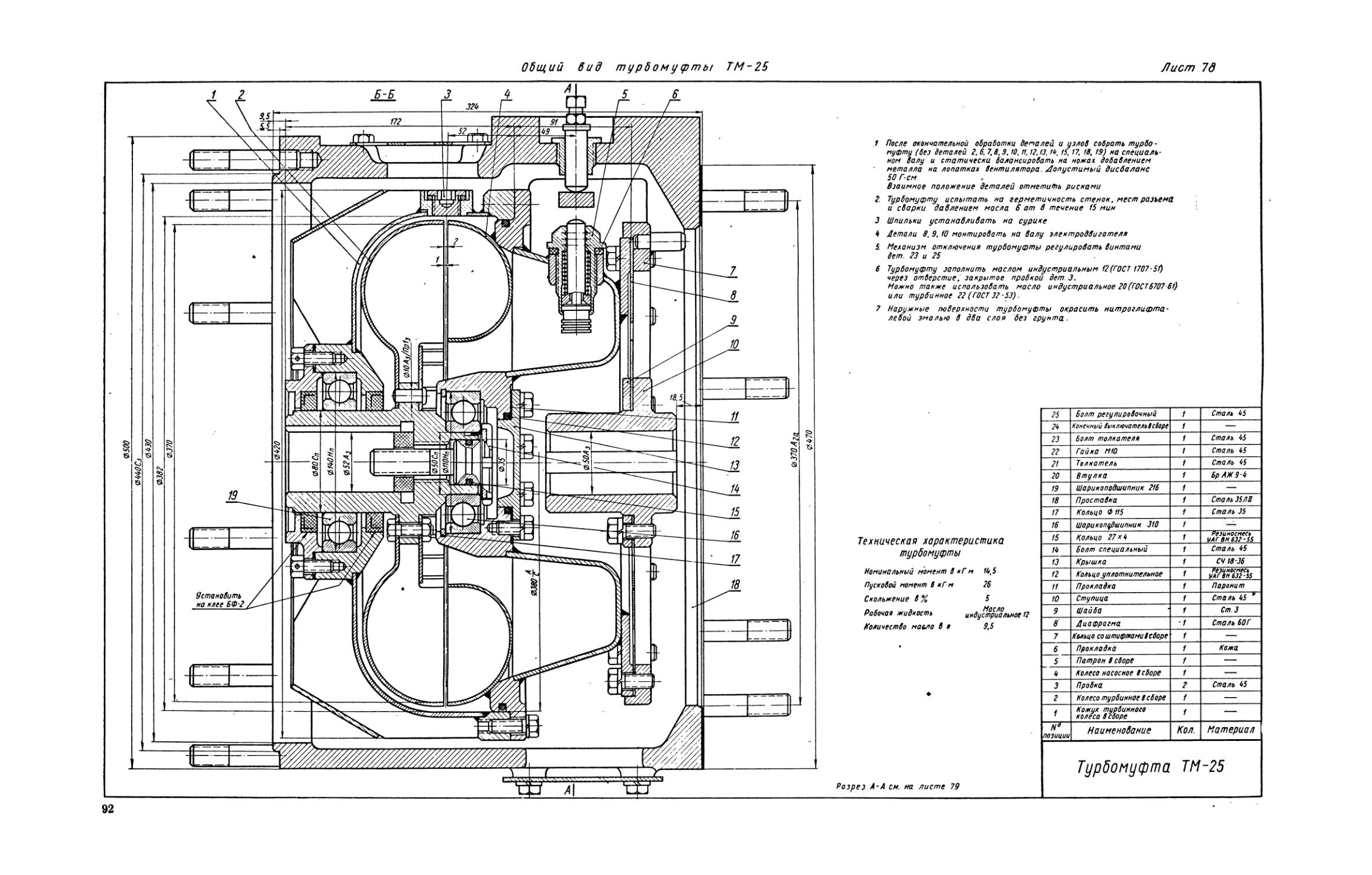

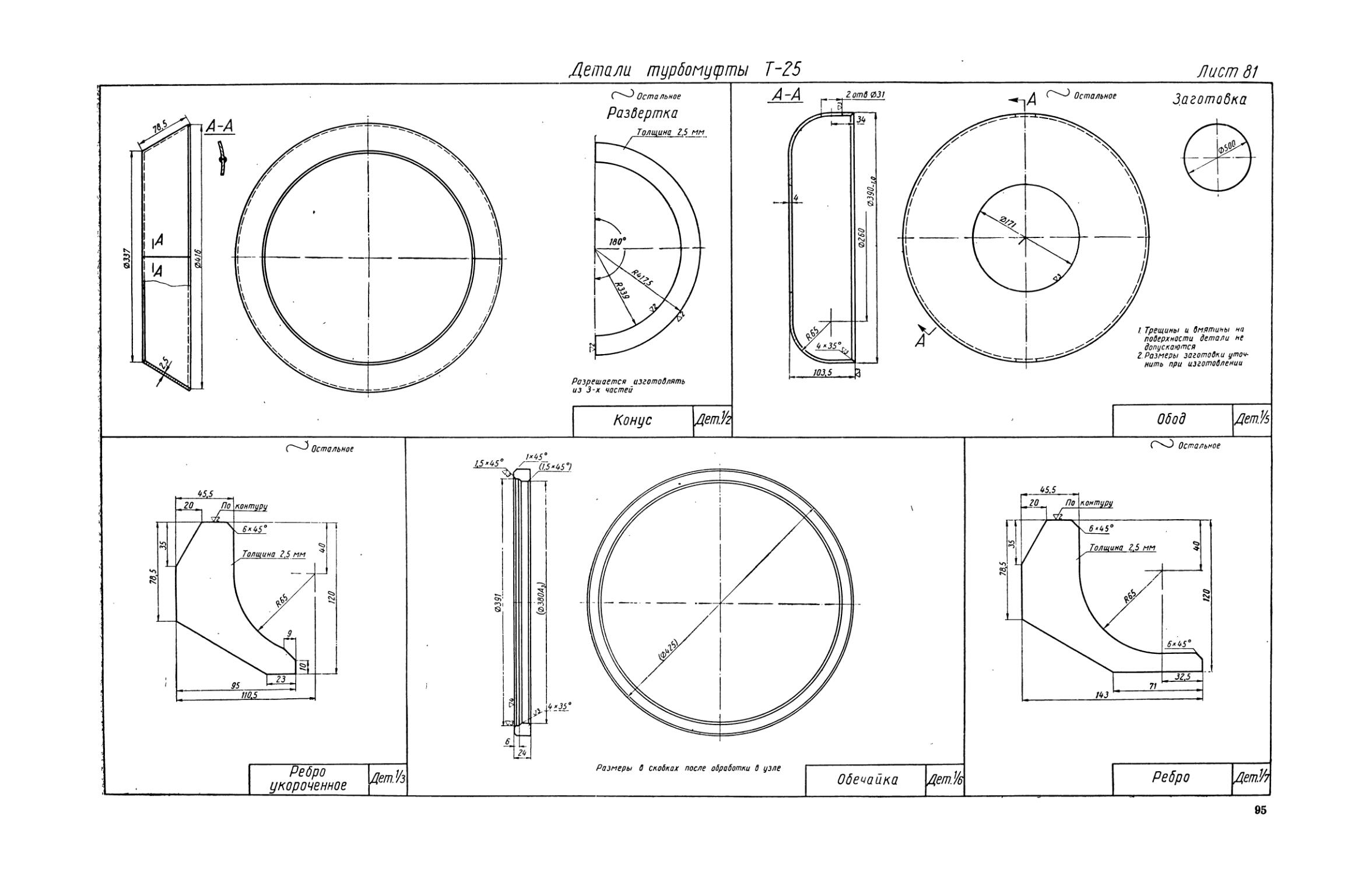

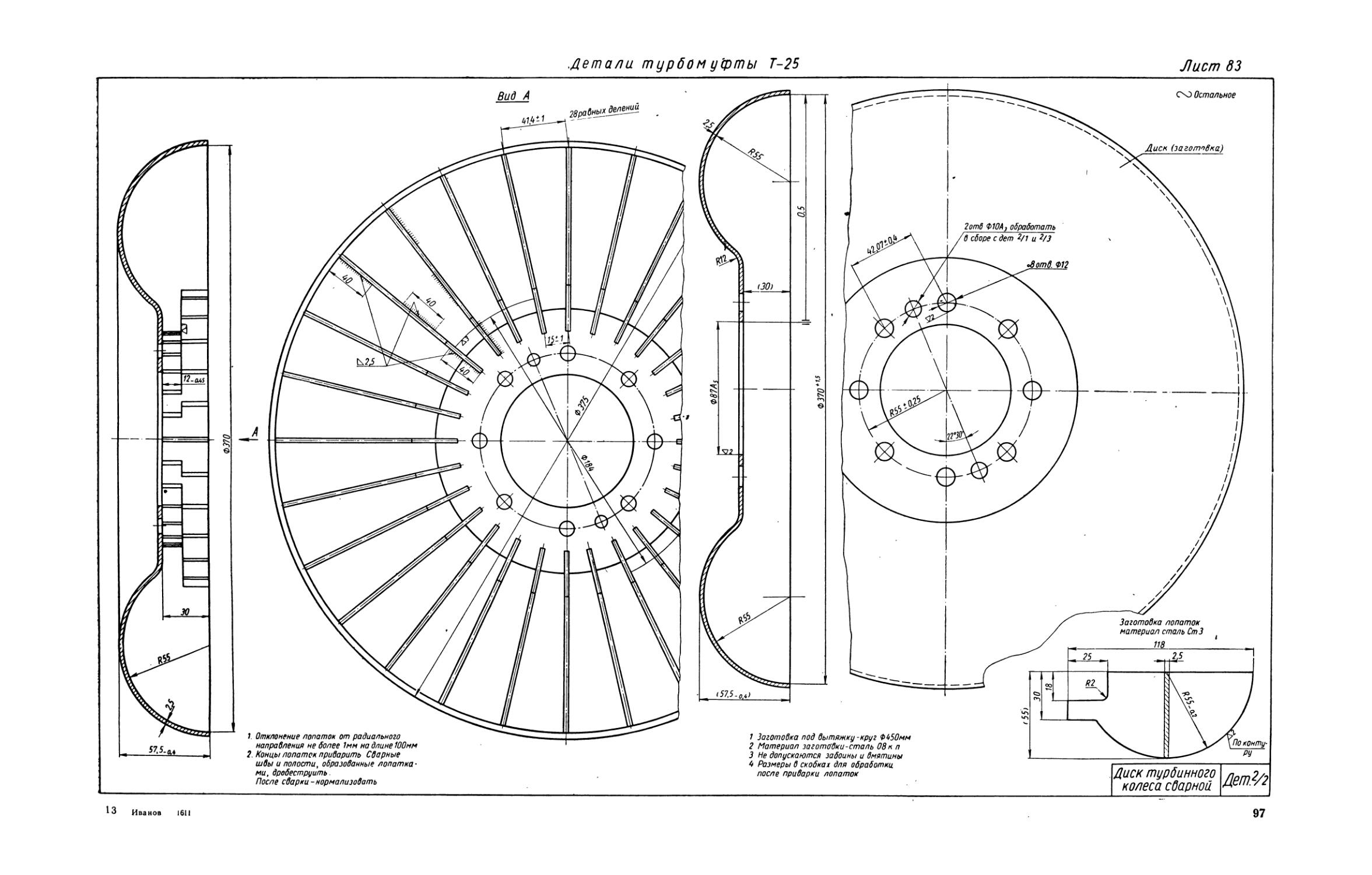

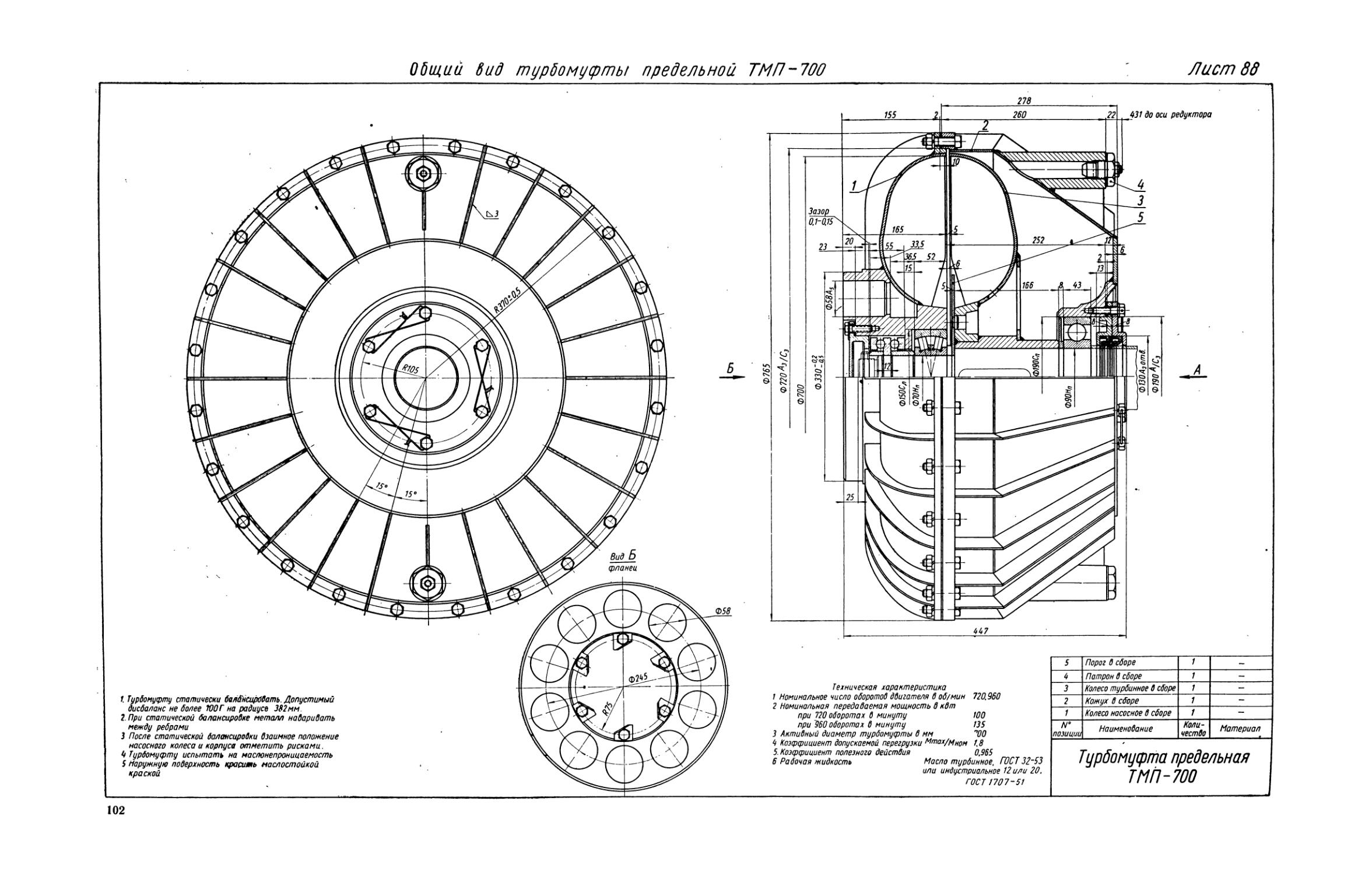

Турбомуфта ТМ-25. На листах 78—87 представлена конструкция предохранительной турбомуфты с дополнительным объемом за насосом, предназначенная для привода скребкового конвейера КСП1М.

Насосное колесо, жестко соединенное с кожухом 1 турбинного колеса 2, установлено на радиальных подшипниках 16 и 19 на ступице турбинного колеса 2. С электродвигателем насосное колесо соединено посредством мембраны 8 и ступицы 10, установленной непосредственно на валу электродвигателя. Такое соединение компенсирует осевые и угловые неточности установки вала электродвигателя. Поперечные сечения насосного и турбинного колес не симметричны. Лопатки турбины удлинены к оси вращения и отделены порогом (поз. 3, лист 82) от расположенного за насосным колесом дополнительного объема. Из дополнительного объема рабочая жидкость поступает в рабочий объем (лист 84) через три отверстия диаметром 3 мм.