Автор: Косилова А.Г. Дальский А.М. Суслов А.Г.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы общая технология машиностроения обработка металлов машиностроение справочник технолога технология машиностроения

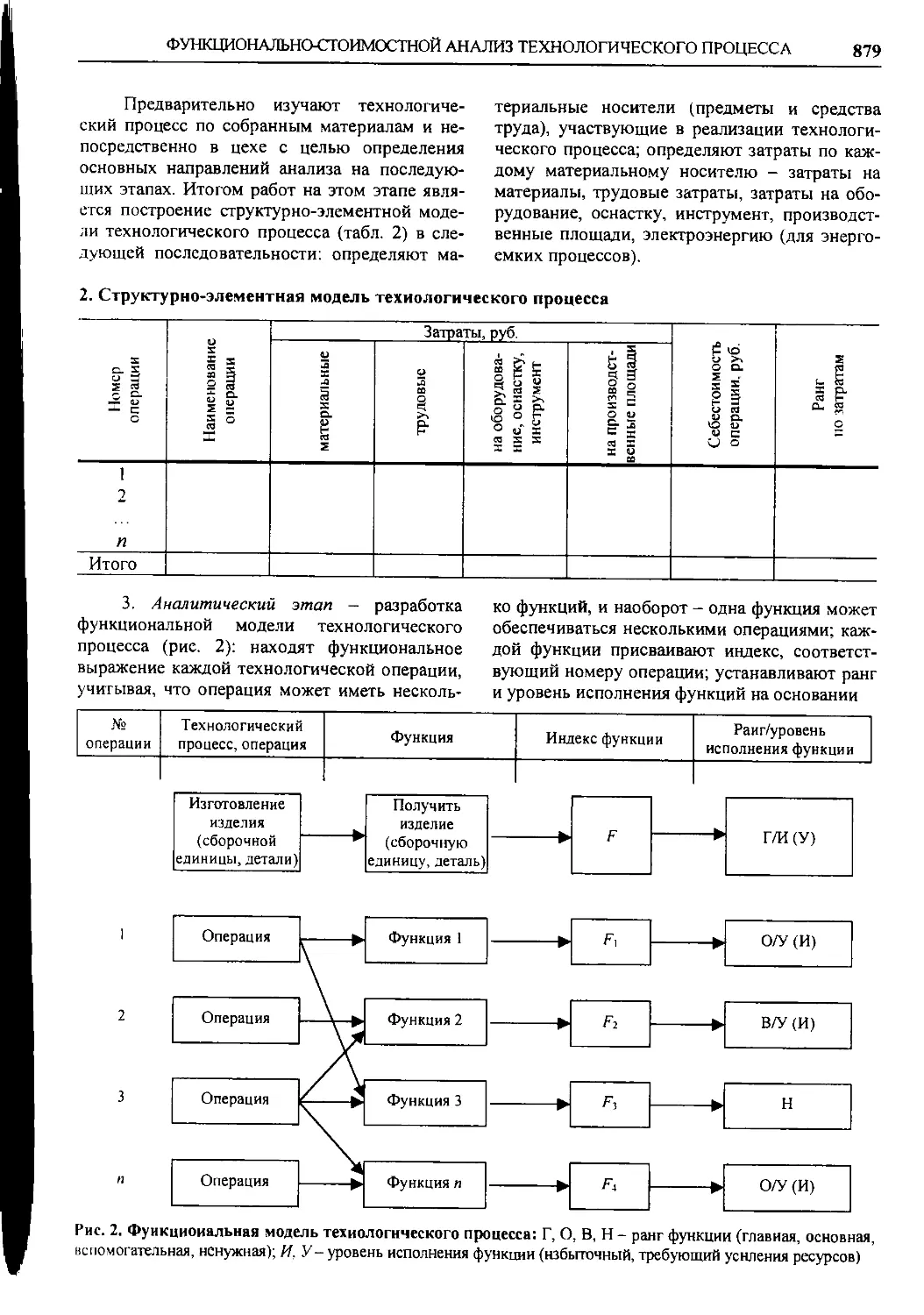

ISBN: 5-217-03085-2

Год: 2001

Этот электронный документ предназначен только для част-

ного использования в образовательных целях.

Любая форма продажи и перепродажи этого электронного

документа запрещена!

Переведён в формат DejaVue (.djvu) и снабжён гиперссылками by SPA.

Если у Вас есть замечания и предложения, касающиеся этого документа,

прошу обращаться на e-mail spa@hotbox.ru.

P.S.: Не каждый человек (тем более студент) может себе позволить купить спра-

вочник Анурьева, поэтому это трёхтомное издание было сделано мной доступным и

бесплатным!

БГТУ ЭМФ ТМ

СКАЖИ СПАСИБО СТАРОМУ!!!

Октябрь, 2003 год.

ПЕРЕИТИ К ОГЛАВЛЕНИЮ

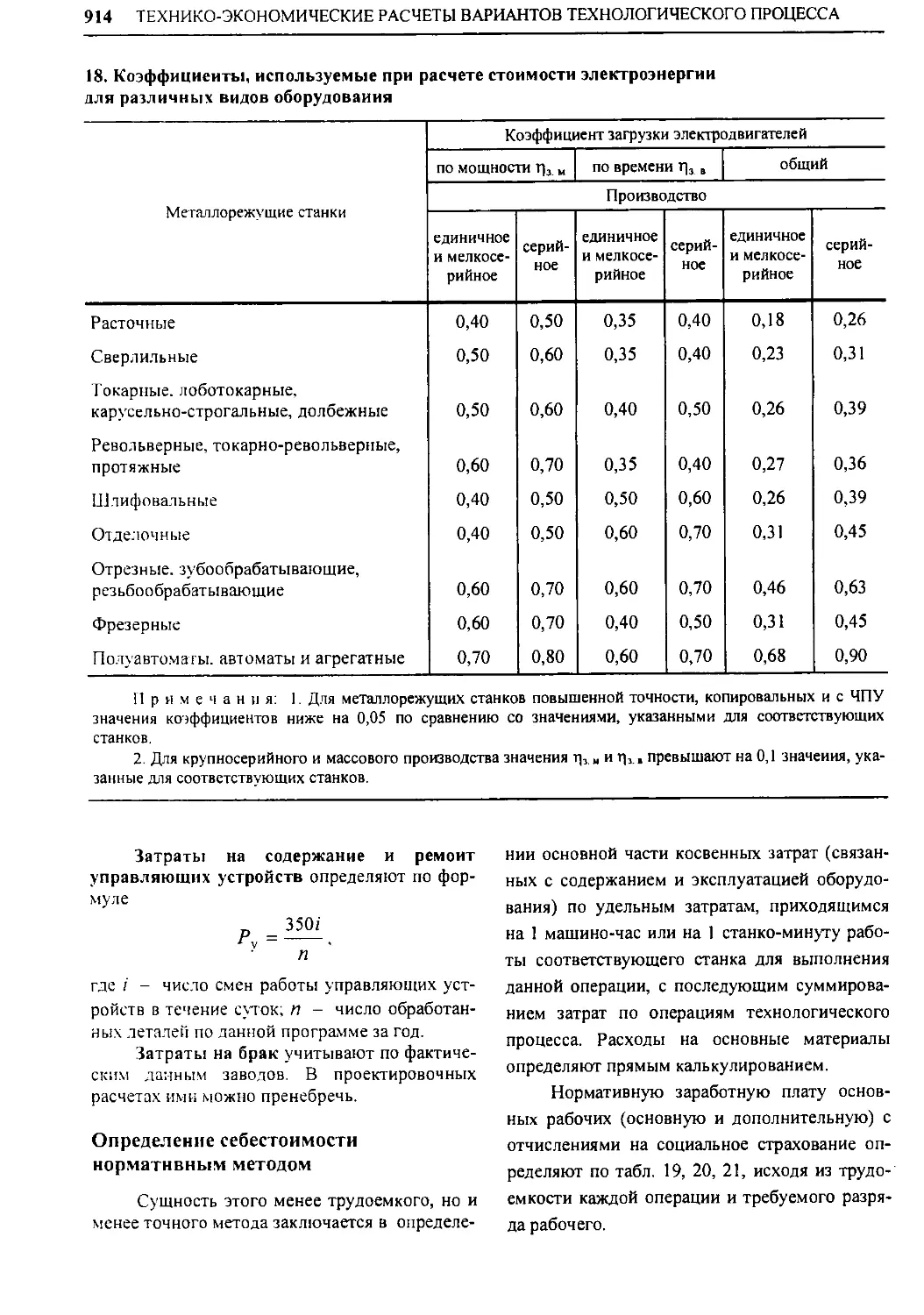

УДК 621.906-529 (03)

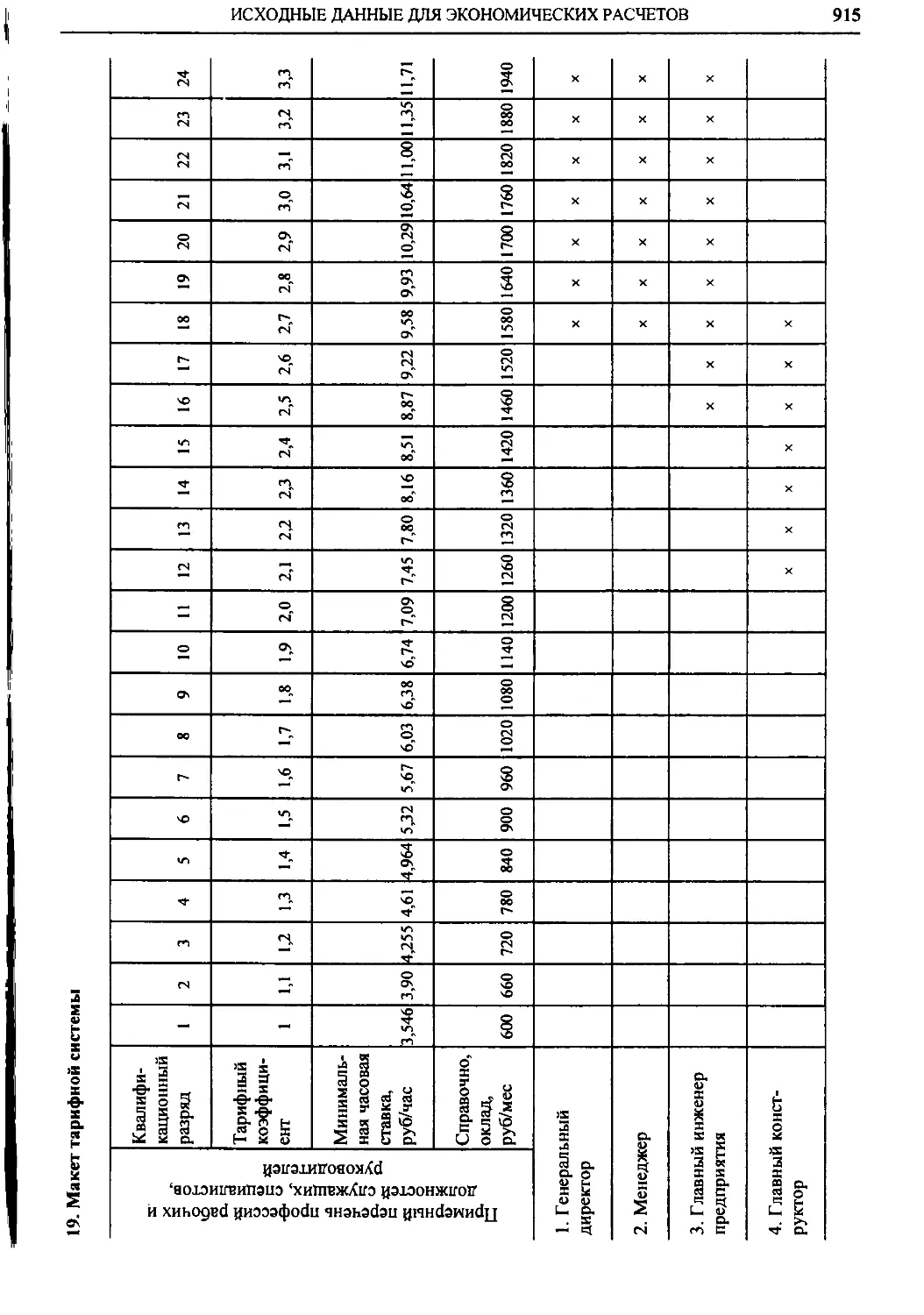

ББК 34.5

С74

Авторы тома: А. М. Дальский, А. Г. Суслов, А. Г. Косилова, Р. К. Мещеряков,

Ю. А. Абрамов, В. В. Агафонов, В. Н. Андреев, В. Ф. Безъязычный, Э. М. Берлинер,

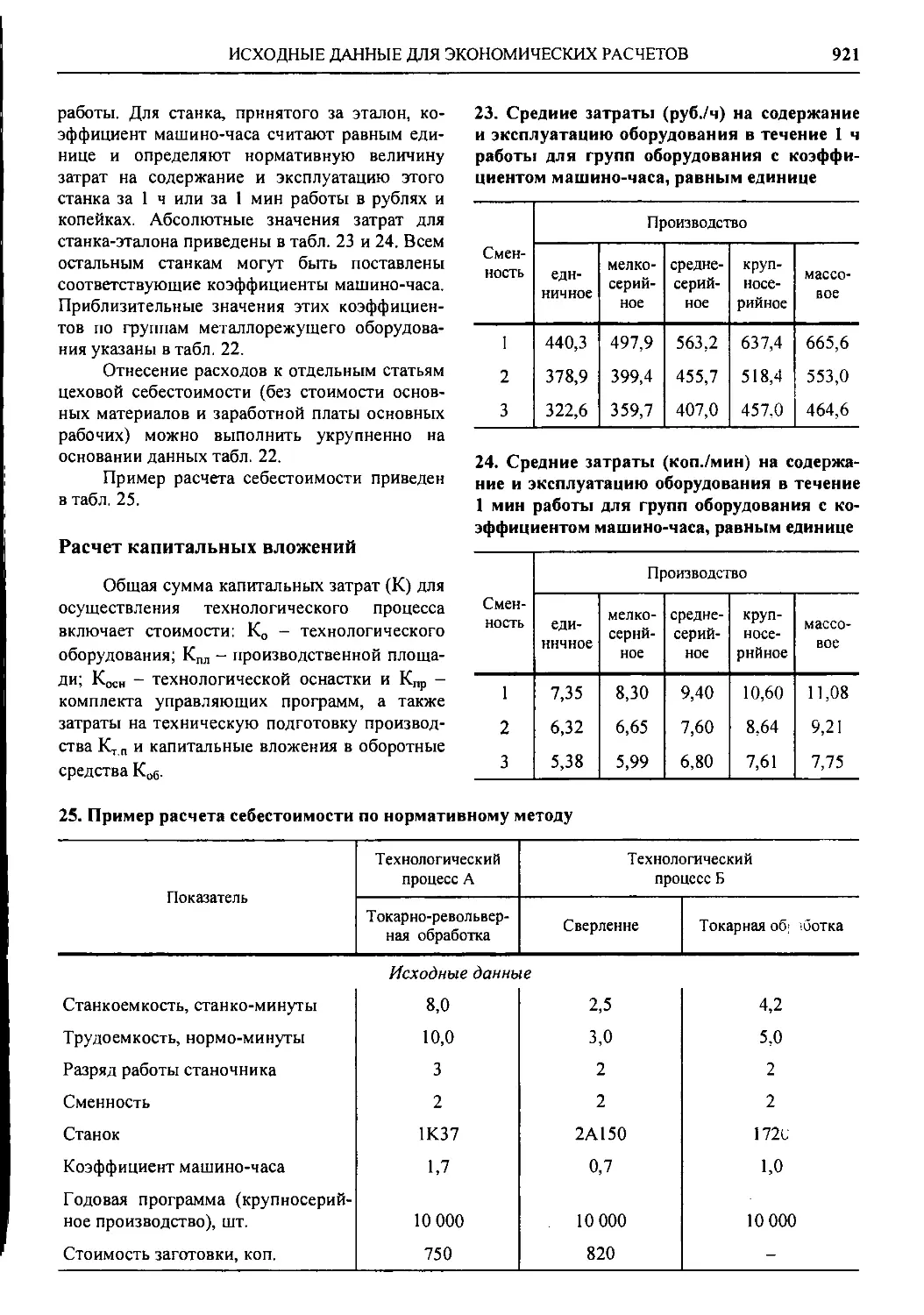

В. С. Булошннков, Ю. А. Быков, Д. В. Виноградов, И. В. Гововов, А. О. Горленко,

О. А. Горленко, Б. И. Горбунов, Р. М. Гоцерндзе, Э. Г. Грановский, В. И. Гузеев,

Г. В. Гурьянов, Б. Д. Даниленко, О. И. Дарымов, Ю. И. Дворов, Г. И. Доброволь-

ский, А. Е. Древаль, Ю. В. Жестик, Е. А. Заставный, Н. Ф. Зеленцова, А. В. Игнатов,

В. Б. Ильицкий, В. П. Инютин, А. С. Калашников, С. Н. Калашников, Ю. Г. Козы-

рев, О. Я. Константинов, В. С. Корсаков, С. Н. Корчак, Г. Г. Лебяжьев, А. В. Лит-

виненко, Ю. А. Макаров, Г. Н. Мельников, А. И. Мещеряков, Е. А. Памфилов,

В. М. Панченко, В. П. Покровский, С. А, Попов, А. Н. Прокофьев, О. А. Розенберг,

М. А. Рождественский, В. Ф. Романов, В. М. Смелянский, В. П. Смоленцев,

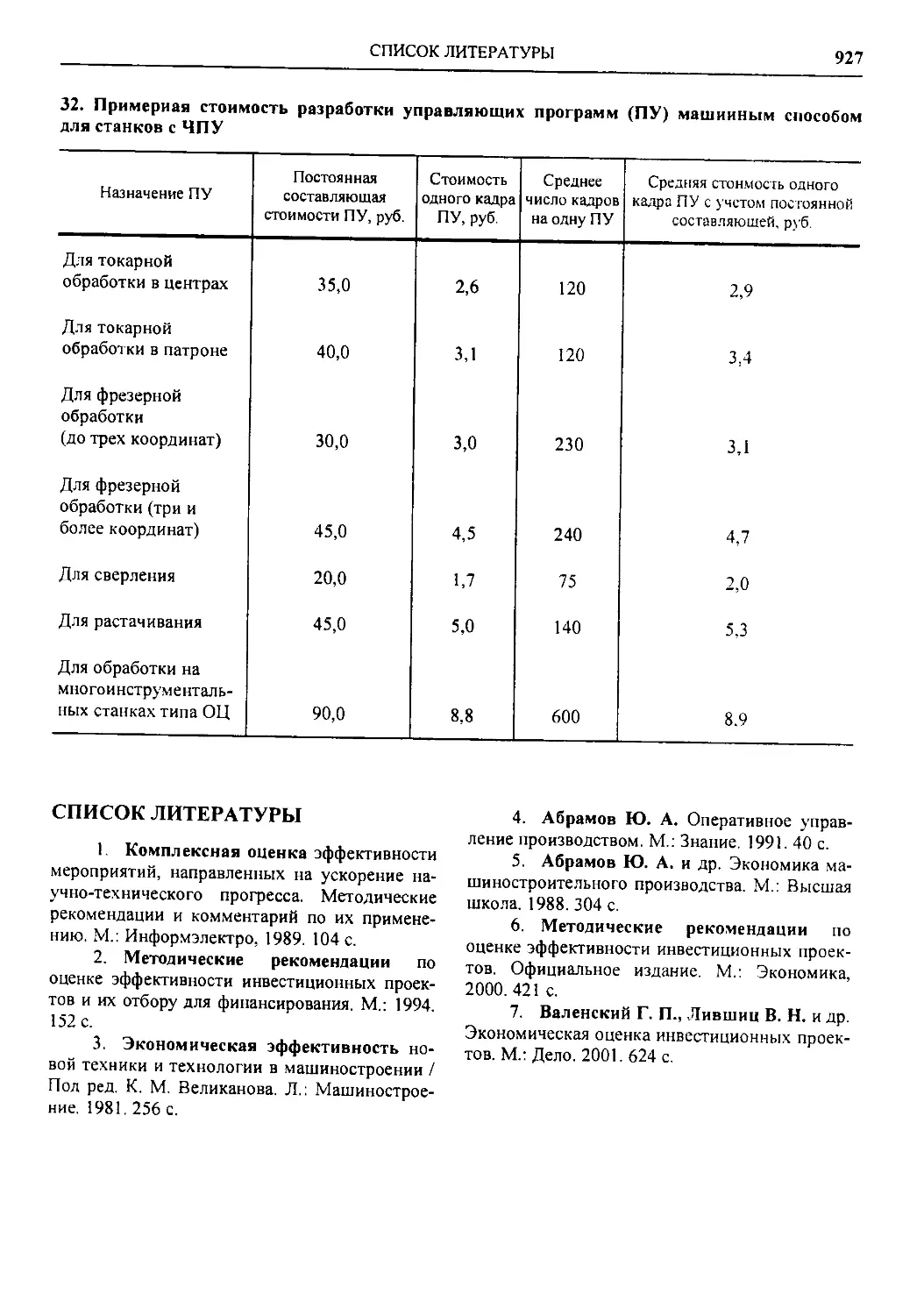

Ю. М. Соломенцев, В. С. Стародубов, Ю. С. Степанов, А. Е. Стешков, В. И. Тавров,

А. В. Тотай, А. П. Улашкин, О. Н. Федонин, А. В. Хандожко, В. С. Харченков,

А. Г. Холодкова, Л. М. Червяков, А. А. Шатилов, Ю. А. Шачнев, Ю. Г. Шнейдер,

А. И. Якушев

В справочнике использованы стандарты, действующие на 1 июля 2001 г.

Справочник технолога - машиностроителя. В 2-х т.

С74 Т. 2 / Под ред. А. М. Дальского, А. Г. Суслова, А. Г. Косиловой, Р. К. Мещеряко-

ва - 5-е изд., перераб. и доп. - М.: Машиностроение-1, 2001 г. 944 с., ил.

Во 2-м томе приведены сведения о металлорежущих станках, станочных приспособле-

ниях, режущих инструментах, режимах резания, допусках и посадках, методах и средствах

измерения, обработке поверхностей пластическим деформированием и технологии сборки.

Пятое издание (4-е изд. 1985 г.) переработано в соответствии с действующими стандар-

тами; дополнено новыми главами по смазочно-охлаждающим средам, электрофизической,

электрохимической и лазерной обработкам, технологии нанесения покрытий, термической

обработке, нормированию и функционально-стоимостному анализу процессов. Расширены

главы по технико-экономическим расчетам, режимам резания, режущему инструменту,

технологии сборки, станочным приспособлениям.

Для инженерно-технических работников всех отраслей машиностроения, может быть

полезен преподавателям и студентам ВТУЗов.

УДК 621.906-529 (03)

ББК 34.5

6П5.4

ISBN 5-217-03083-6 (общ.)

ISBN 5-217-03085-2 (Т. 2)

ISBN 5-94275-013-0 (общ.)

ISBN 5-94275-015-7 (Т. 2)

© Издательство "Машиностроение”, 1985 г.

© Издательство "Машиностроение", 2001 г.

© Издательство "Машиностроение-1", 2001 г.

ОГЛАВЛЕНИЕ

Глава 1.

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

(Я С. Стародубов, Г Г. Лебяжьев).. 9

Классификация и система обозначе-

ния станков....................... 9

Технические характеристики... 12

Токарные станки............... 12

Сверлильные и расточные станки

(О. И. Дарымов, В. В. Агафонов) 28

Шлифовальные станки........... 42

Электрофизические и электрохи-

мические станки (£. А. Застав-

ный).......................... 57

Зубо- и резьбообрабатывающие

станки........................ 63

Фрезерные станки.............. 75

Строгальные и долбежные станки 87

Протяжные и отрезные станки... 92

Глава 2.

СТАНОЧНЫЕ ПРИСПОСОБЛЕ-

НИЯ ............................. 96

Общие сведения (А. А. Шатилов)... 96

Составные части и механизмы СП

(А. А. Шатилов).................. 98

Опоры и распространенные схе-

мы установки заготовок....... 98

Зажимные механизмы и их расчет 113

Приводы приспособлений (А. А. Ша-

тилов) ......................... 125

Магнитные приспособления

(О. Я. Константинов)............ 127

Приспособления для станков с ЧПУ

(Я Я Ильицкий) .................. 137

Приспособления к станкам то-

карной группы................ 137

Приспособления к станкам фре-

зерно-сверлильно-расточной

группы....................... 148

Оправки (Ю. С. Степанов)........ 159

Классификация оправок........ 159

Выбор оправок................ 160

Методика проектирования кулач-

ковых оправок................ 165

Примеры конструкций специаль-

ных кулачковых оправок....... 171

Список литературы............... 172

Глава 3.

МЕТАЛЛОРЕЖУЩИЕ ИНСТ-

РУМЕНТЫ ............................. 174

Общие сведения (Я П. Покровский,

А. Е. Древаль)....................... 174

Геометрические и конструктив-

ные элементы режущих инстру-

ментов............................ 174

Инструментальные материалы и

области их применения (Я П. По-

кровский) ...................... 177

Резцы (Я Н. Андреев)................. 186

Резцы из быстрорежущей стали и с

пластинами из твердого сплава ... 186

Резцы с механическим креплением

многогранных пластин из твердого

сплава и керамики ... ъ........... 195

Резцы с лезвиями из композита ... 211

Сверла, зенкеры, цековки, зенковки

(А. И. Мещеряков. Б. Д. Даниленко) ... 214

Сверла............................ 214

Зенкеры, цековки и зенковки.. 230

Развертки (Д. В. Виноградов, А. Е. Дре-

валь, А. И. Мещеряков) ............ 233

Комбинированные инструменты

(А. И. Мещеряков, А. В. Литвиненко) 242

Протяжки и прошивки (Ю. И. Дворов,

В. П. Покровский) .................. 245

Фрезы (Я Н. Андреев)................. 256

Зубообрабатывающие инструменты

(С Н. Калашников, А. С. Калашников) 275

Резьбонарезные инструменты (Я П.

Покровский, Г. И. Добровольский) .... 299

Резьбонакатные инструменты (Я П.

Покровский, А. Е. Стешков, А. В. Хан-

дожко) ........................... 318

Инструменты для накатывания

наружных резьб.................... 318

Инструменты для накатывания

внутренних резьб.................. 326

Лезвийный инструмент из искусст-

венных алмазов и сверхтвердых мате-

риалов (Я Ф. Романов, А. В. Тотай,

В. Н. Андреев)....................... 328

Абразивные инструменты (С. А. По-

пов, В. С. Булошников) .............. 337

Шлифовальные материалы и об-

ласти их применения............... 337

Зернистость и зерновой состав

шлифовальных материалов...... 339

6

ОГЛАВЛЕНИЕ

Связка абразивных инструментов.

Твердость........................ 342

Структура абразивного инстру-

мента и относительная концентра-

ция шлифовального материала ... 344

Классы точности абразивных ин-

струментов ...................... 345

Классы неуравновешенности шли-

фовальных кругов................. 345

Абразивные инструменты на гиб-

кой основе....................... 345

Классификация и обозначение

форм абразивных кругов....... 346

Правка абразивного инструмента 355

Список литературы................... 357

Глава 4.

РЕЖИМЫ РЕЗАНИЯ

(В. Ф. Безъязычный, В. П. Покров-

ский, М. А. Рождественский) ...... 358

Общие сведения...................... 358

Точение (О. Н. Федонин)............. 363

Точение труднообрабатываемых ма-

териалов ........................... 374

Строгание, долбление................ 380

Сверление, рассверливание, зенкеро-

вание. развертывание................ 381

Сверление, зенкерование труднооб-

рабатываемых материалов............. 386

Фрезерование........................ 402

Фрезерование труднообрабатывае-

мых материалов...................... 413

Разрезание.......................... 424

Резьбонарезание (А. Н. Прокофьев). . 428

Протягивание........................ 435

Шлифование........................ 438

Список литературы................... 442

Технологические среды для электро-

эрозионной обработки.................. 467

Технология производства и примене-

ния СОТС.............................. 469

Подача СОТС в зону резания...... 472

Регенерация, рекуперация, замена и

утилизация СОТС....................... 479

Список литературы..................... 479

Гпава 6.

ОБРАБОТКА ПОВЕРХНОСТ-

НЫМ ПЛАСТИЧЕСКИМ ДЕ-

ФОРМИРОВАНИЕМ ........................ 481

Обкатывание и раскатывание (А. Г.

Косилова, Р. К. Мещеряков, В. М.

Смелянский) ..................... 482

Калибрование отверстий (Р. К. Ме-

щеряков. О. А. Розенберг, Ю А. Ма-

каров) ............................... 495

Алмазное выглаживание (Р. К. Ме-

щеряков, Э. Г. Грановский)......... 506

Вибро накатывание (А. Г. Суслов,

А. П. Улашкин, Ю. Г. Шнейдер)... 508

Обработка дробью (В. М. Смелян-

ский) ........................... 515

Виброударная обработка (В. М. Сме-

лянский) ........................ 521

Ударно-импульсная обработка (В. М.

Смелянский)........................... 523

Накатывание рифлений и клейм

(Л. Г. Косилова, Р. К. Мещеряков). . . 525

Накатывание и раскатывание резьбы

(А. Е. Стешков. А. Н. Прокофьев,

Р. К Мещеряков)....................... 527

Список литературы..................... 535

Глава 5.

СМАЗОЧНО-ОХЛАЖДАЮЩИЕ

ТЕХНОЛОГИЧЕСКИЕ СРЕДЫ

ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ

{Д. В. Виноградов, Э. М. Берлинер). . . 443

Действия СОТС при резании... 443

Основные виды СОТС.......... 452

Жидкие СОТС.............. 453

Твердые СОТС............. 459

Пластичные СОТС.......... 459

Газообразные СОТС........ 460

Классификация СОТС.......... 461

Применение СОТС при различных

видах обработки резанием.... 461

Глава 7,

ЭЛЕКТРОХИМИЧЕСКАЯ, ЭЛЕК-

ТРОФИЗИЧЕСКАЯ, ЭЛЕКТРО-

МЕХАНИЧЕСКАЯ И ЛАЗЕРНАЯ

ОБРАБОТКА...................... 536

Электрохимическая обработка (£ А.

Заставный, В. П. Смоленцев)... 536

Электрофизическая обработка (£. А.

Заставный, В. П. Смоленцев) ....... 544

Электромеханическая обработка (А. Г.

Суслов, А. О. Горленка)........ 553

Лазерная обработка (И. В. Гововов,

Ю. В. Жестик, В. П. Инютин) ... 562

Список литературы.............. 582

ОГЛАВЛЕНИЕ

7

Глава 8.

ТЕХНОЛОГИЯ НАНЕСЕНИЯ

ПОКРЫТИЙ

(Г. В. Гурьянов, Е. А. Памфилов,

В. С. Харченков).................. 584

Классификация покрытий и основы

выбора технологии их нанесения. . . . 584

Нанесение приработочных и анти-

фрикционных покрытий............ 590

Нанесение твердосмазочных покры-

тий (ТСП)....................... 596

Нанесение износостойких покрытий 600

Нанесение защитных и жаростойких

покрытий........................ 616

Нанесение многофункциональных

комплексных покрытий............ 620

Список литературы............... 625

Глава 9.

ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ

(Ю. А. Быков) .................... 626

Общие сведения.................... 626

Виды термической обработки .... 626

Химико-термическая и термоме-

ханическая обработки........... 630

Термическая обработка сталей..... 633

Термическая обработка сталей

конструкционных углеродистых

качественных................... 633

Термическая обработка сталей

конструкционных легированных .. 635

Термическая обработка сталей

конструкционных теплоустойчи-

вых ........................... 647

Термическая обработка сталей

конструкционных подшипнико-

вых ........................... 648

Термическая обработка сталей

конструкционных рессорно-пру-

жинных ........................ 648

Т ермическая обработка сталей

коррозионно-стойких, жаростой-

ких и жаропрочных.............. 649

Термическая обработка цветных спла-

вов .............................. 650

Терм ическая обработка сплавов

алюминия....................... 650

Термическая обработка спла-

вов алюминиевых деформи-

руемых ................... 650

Термическая обработка спла-

вов алюминиевых литейных 652

Термическая обработка сплавов

меди.............................. 654

Термическая обработка

бронз........................ 654

Термическая обработка ла-

туней ....................... 655

Список литературы.................... 655

Глава 10.

ДОПУСКИ И ПОСАДКИ

(Ю. А. Шачнев)....................... 657

Основные термины..................... 657

Допуски и посадки гладких элемен-

тов деталей и соединений............. 659

Нормирование точности формы и

расположения поверхностей...... 664

Нормирование точности углов, кону-

сов и конических соединений.... 673

Взаимозаменяемость резьбовых со-

единений ............................ 676

Взаимозаменяемость шпоночных и

шлицевых соединений.................. 680

Нормирование^ точности зубчатых

колес и передач...................... 681

Список литературы.................... 684

Глава 11.

МЕТОДЫ И СРЕДСТВА

ИЗМЕРЕНИЯ

(А. И. Якушев, Ю. А. Шачнев)... 685

Виды и методы измерений. Погреш-

ности измерений...................... 685

Виды и методы контроля............... 686

Технологии и методики измерения

размеров, отклонений формы и рас-

положения поверхностей .............. 688

Контроль шероховатости и волни-

стости поверхностей (А. Г. Суслов). . 689

Обработка результатов наблюдений 705

Концевые меры длины. Угловые меры 715

Универсальные средства измерений 716

Средства автоматизации измерений и

контроля............................. 732

Контроль типовых элементов дета-

лей машин ........................... 735

Список литературы.................... 735

Глава 12.

ТЕХНОЛОГИЯ СБОРКИ МАШИН

(В. С. Корсаков, А. М. Дальский) .... 736

Разработка технологических процес-

сов сборки машин..................... 736

Роботизация сборочных работ

(В. С. Корсаков, А. Г. Холодкова).... 750

8

ОГЛАВЛЕНИЕ

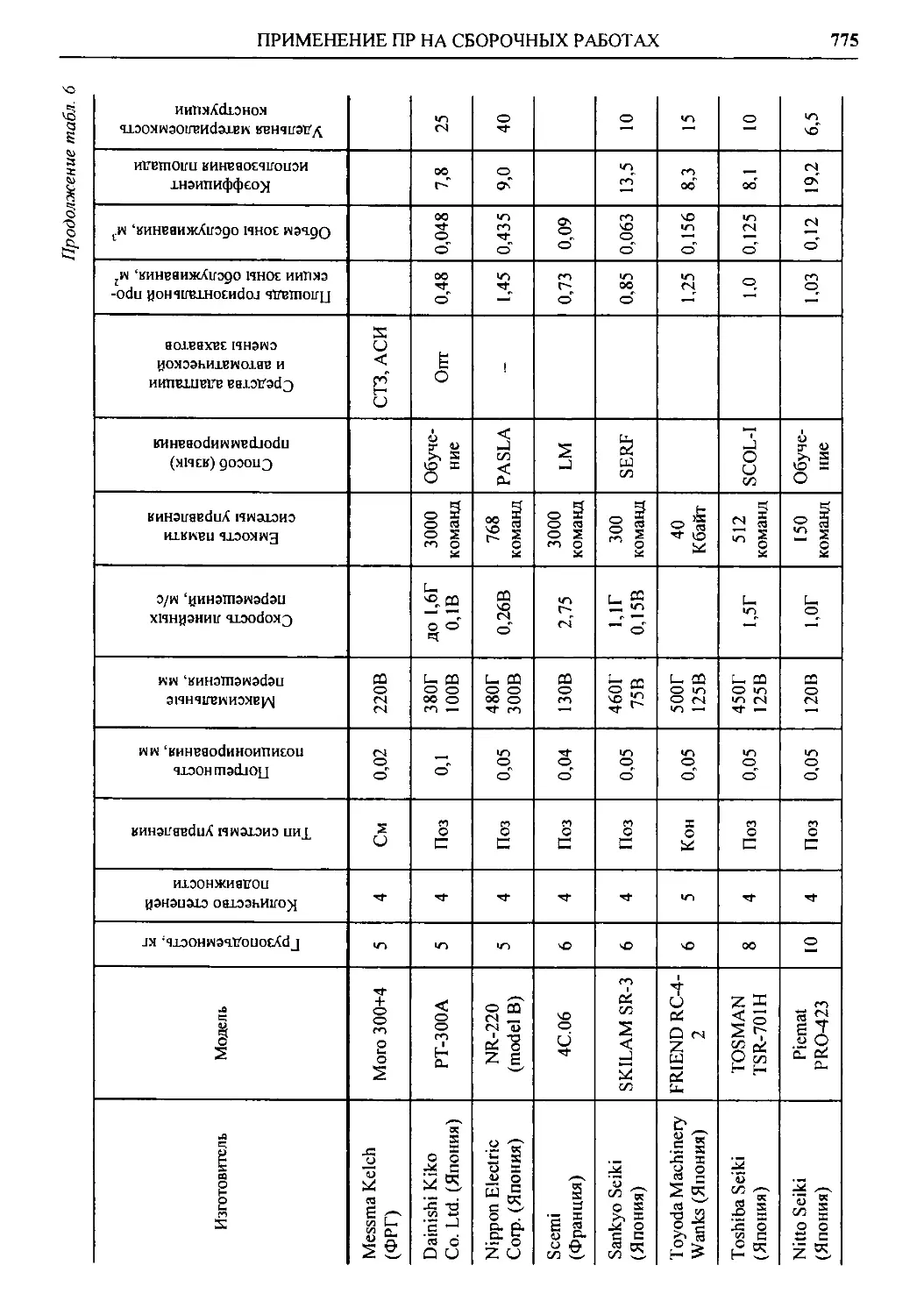

Применение ПР на сборочных рабо-

тах (Ю. Г. Козырев)................. 762

Сборочный инструмент ПР....... 763

Сборочные ПР..................... 770

Компоновки сборочных РТК...... 780

Примеры применения ПР при

сборке........................... 781

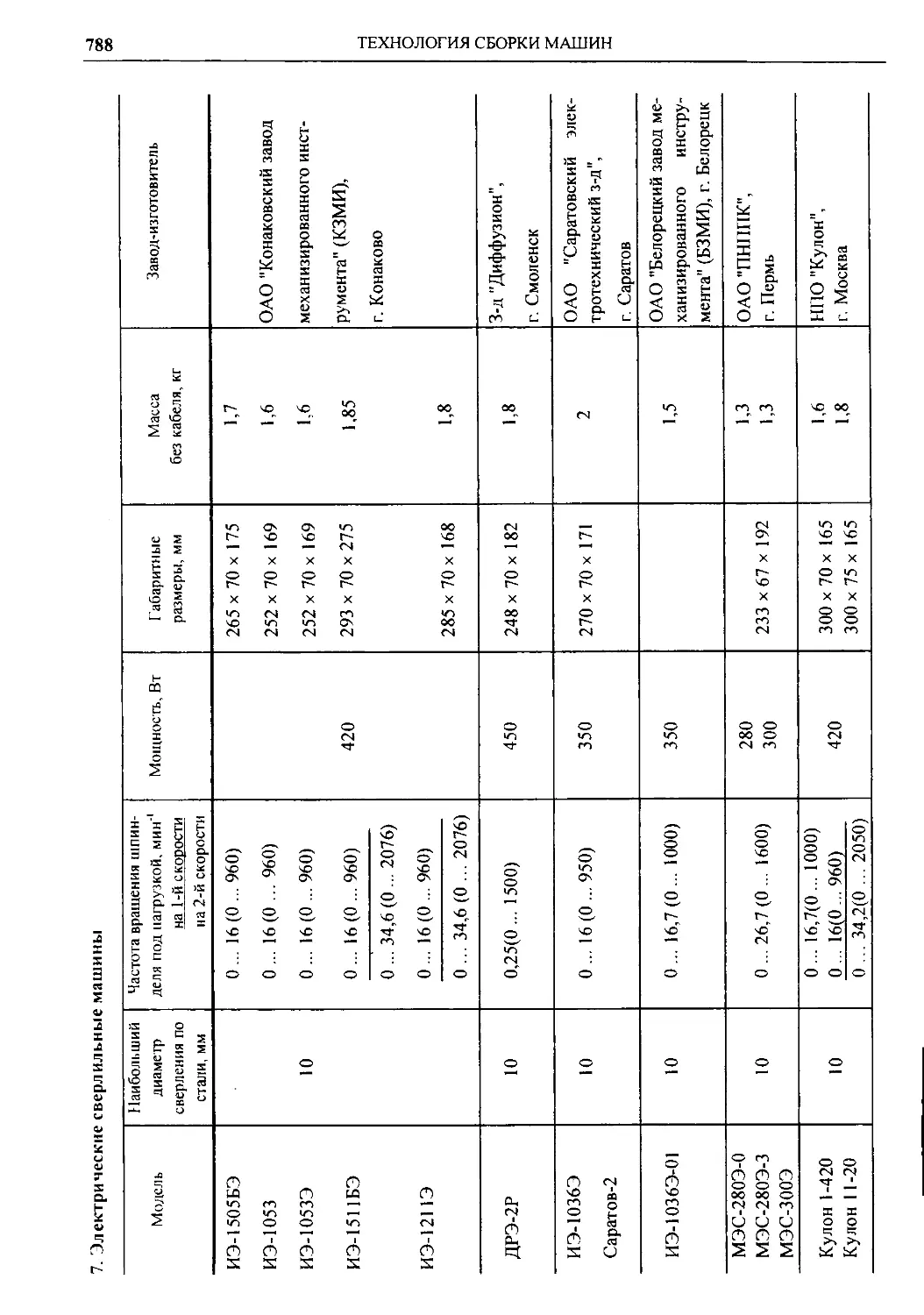

Механизированный сборочный инст-

румент (Я. И. Тавров) ............. 787

Инструмент для пригоночных

работ............................ 787

Инструмент для сборки резьбовых

соединений....................... 798

Инструмент для сборки клепаных

соединений....................... 801

Сборочные приспособления

(Я С. Корсаков)..................... 802

Технологическое оборудование сбо-

рочных цехов (Я. И. Тавров)........ 810

Транспортное оборудование..... 810

Подъемные устройства............. 814

Прессы........................... 815

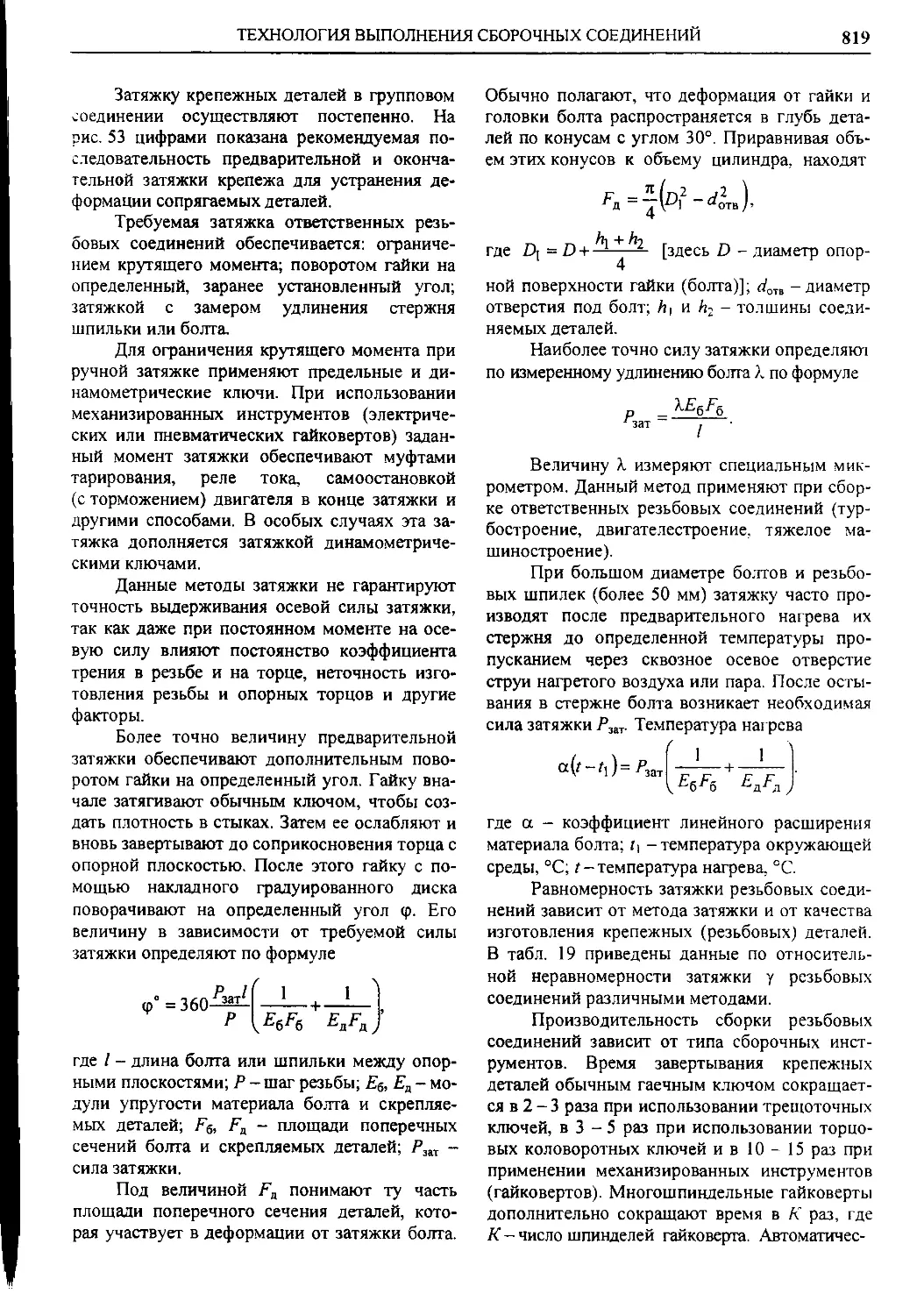

Технология выполнения сборочных

соединений (Я С. Корсаков, А. В. Иг-

натов) ............................ 816

Сборка узлов с подшипниками каче-

ния (Г Н. Мельников)................ 832

Сборка узлов с подшипниками сколь-

жения (Ю. А. Макаров) ............. 841

Упругие деформации деталей при

сборке (Л. М. Дольский)............. 846

Технологическая оснастка и техноло-

гия балансировки (Я И. Горбунов,

Р. М. Гоцеридзе) ................... 851

Размерный анализ в технологии ма-

шиностроения (О. А. Горленко, Ю. М.

Соломенцев, Л. М. Червяков)......... 863

Список литературы................... 873

Глава 13.

НОРМИРОВАНИЕ И ФУНК-

ЦИОНАЛЬНО-СТОИМОСТНОЙ

АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ........................... 874

Нормирование операций, выполняе-

мых на металлорежущих станках

(С. Н. Корчак, В. И. Гузеев). 874

Норма времени и ее составляющие . . 874

Функционально-стоимостной анализ

технологических процессов (Я М.

Панченко)....................... 877

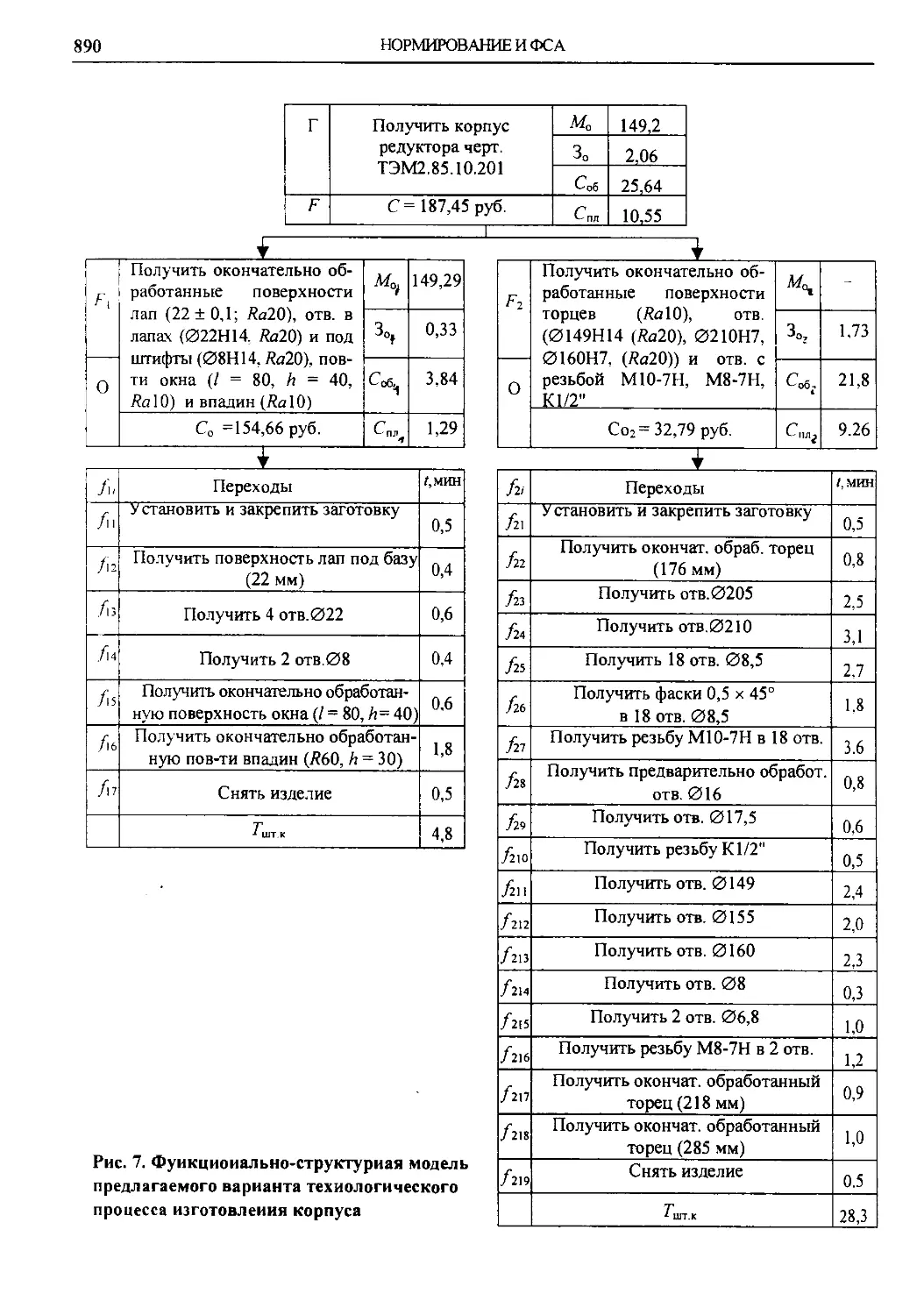

Пример проведения ФСА технологи-

ческого процесса.................... 882

Список литературы................... 891

Глава 14.

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ

РАСЧЕТЫ ВАРИАНТОВ ТЕХ-

НОЛОГИЧЕСКОГО ПРОЦЕССА

(Ю. А. Абрамов) ................. 892

Методики оценки экономической

эффективности....................... 892

Методика А (Методика ЮНИДО) 892

Методика Б (Методика-88).. 894

Методика В....................... 899

Исходные данные для экономиче-

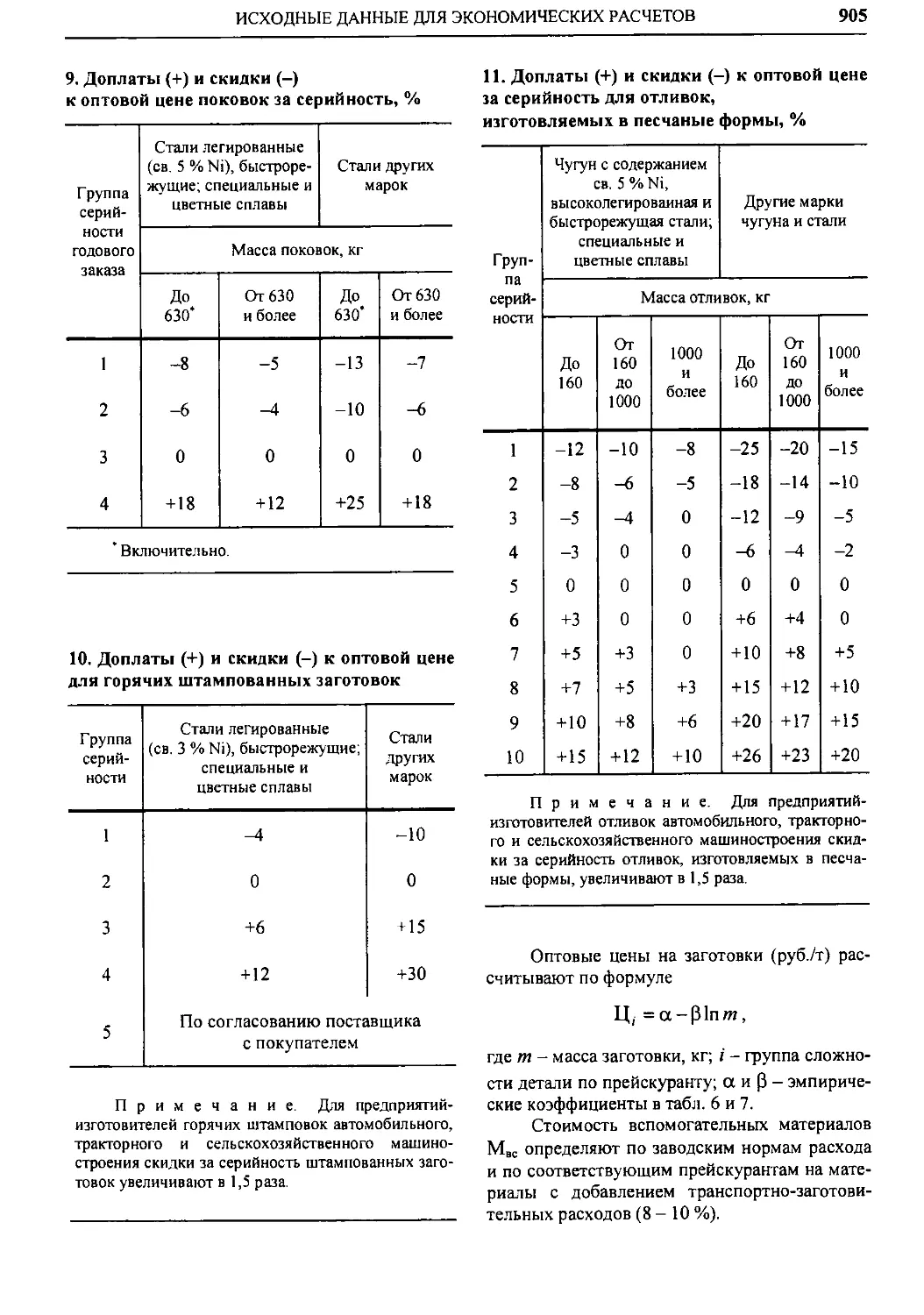

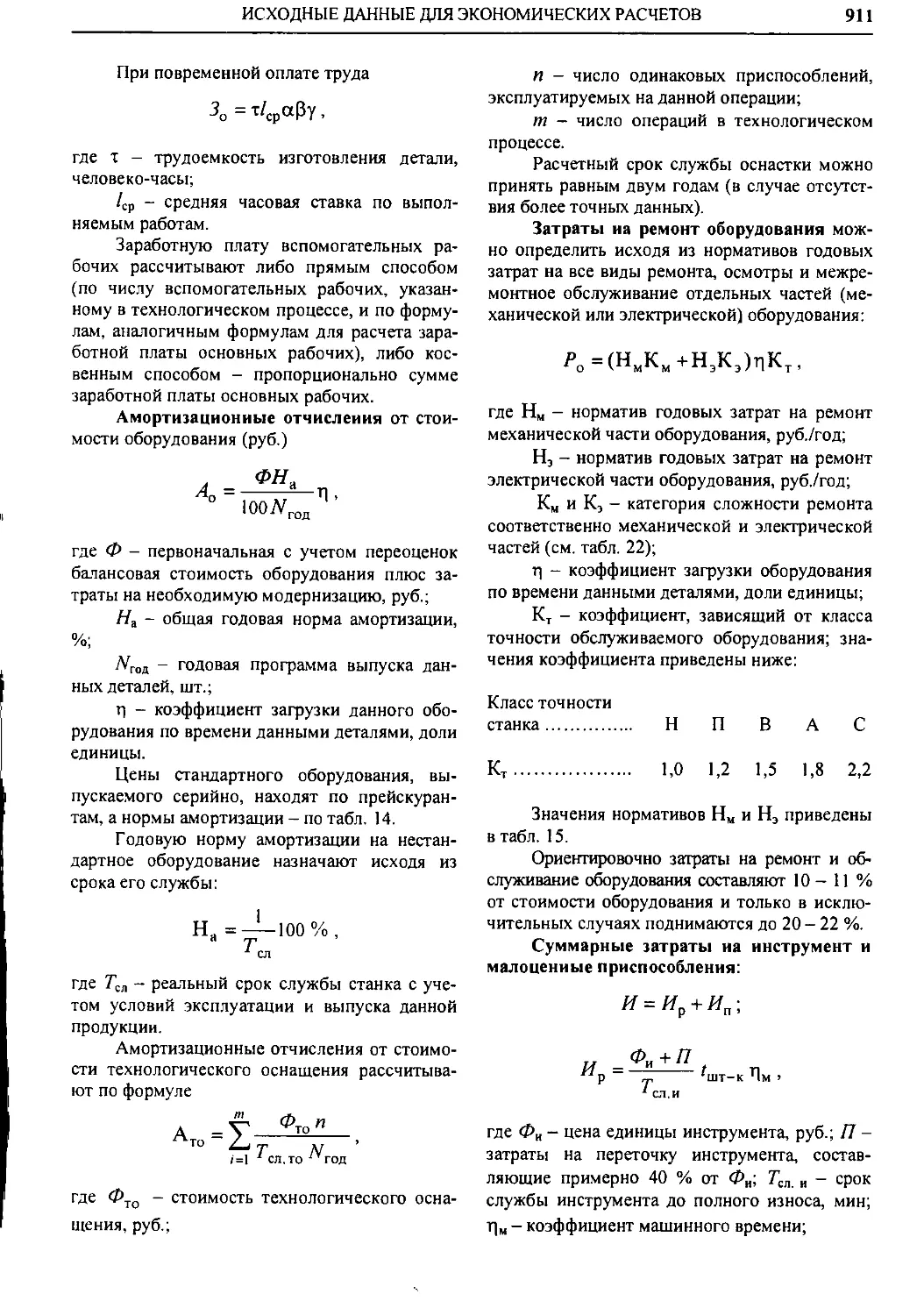

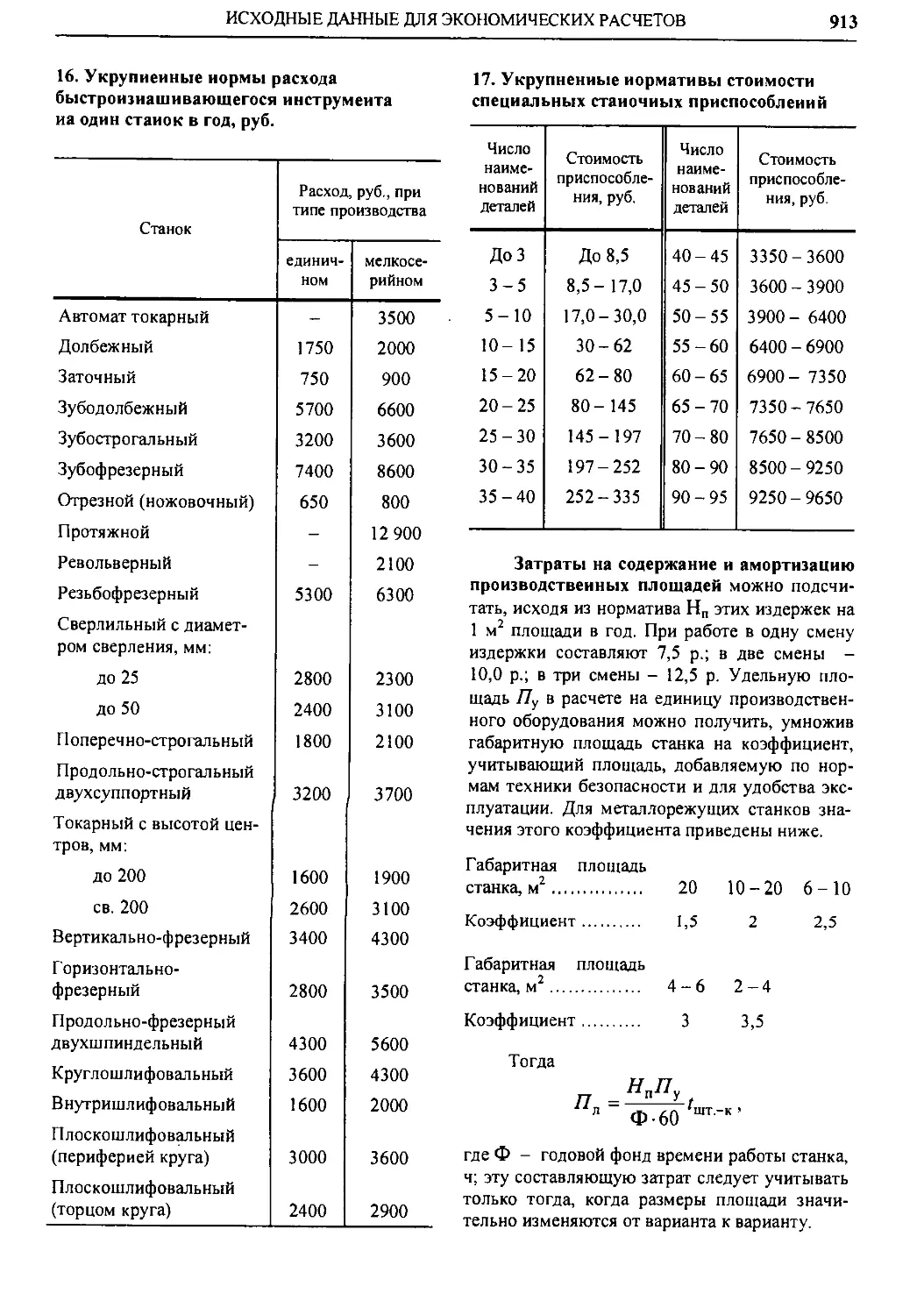

ских расчетов (Н. Ф. Зеленцова) .... 902

Определение себестоимости мето-

дом прямого калькулирования

(поэлементный метод)............. 902

Определение себестоимости нор-

мативным методом................. 914

Расчет капитальных вложений .... 921

Список литературы................... 927

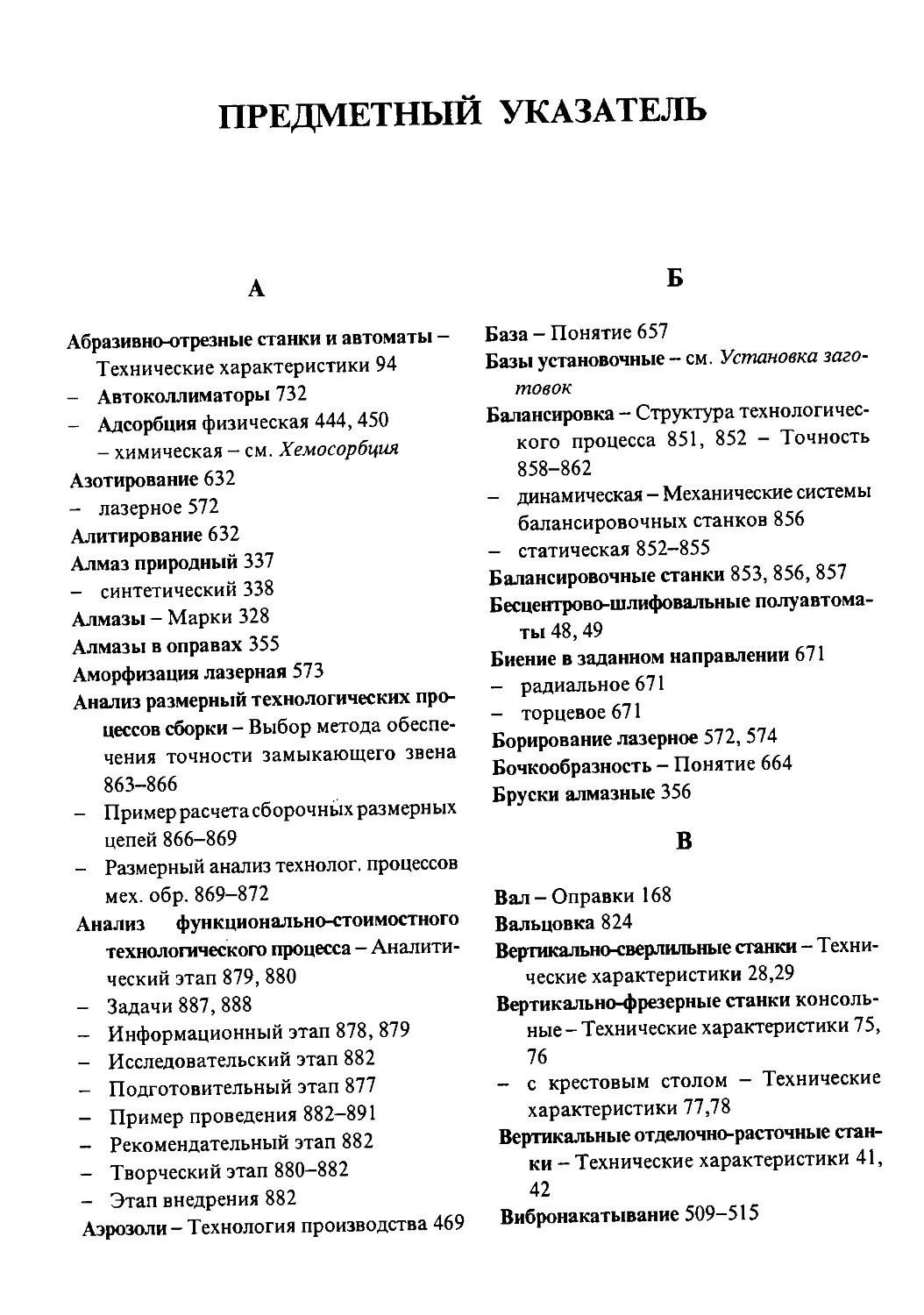

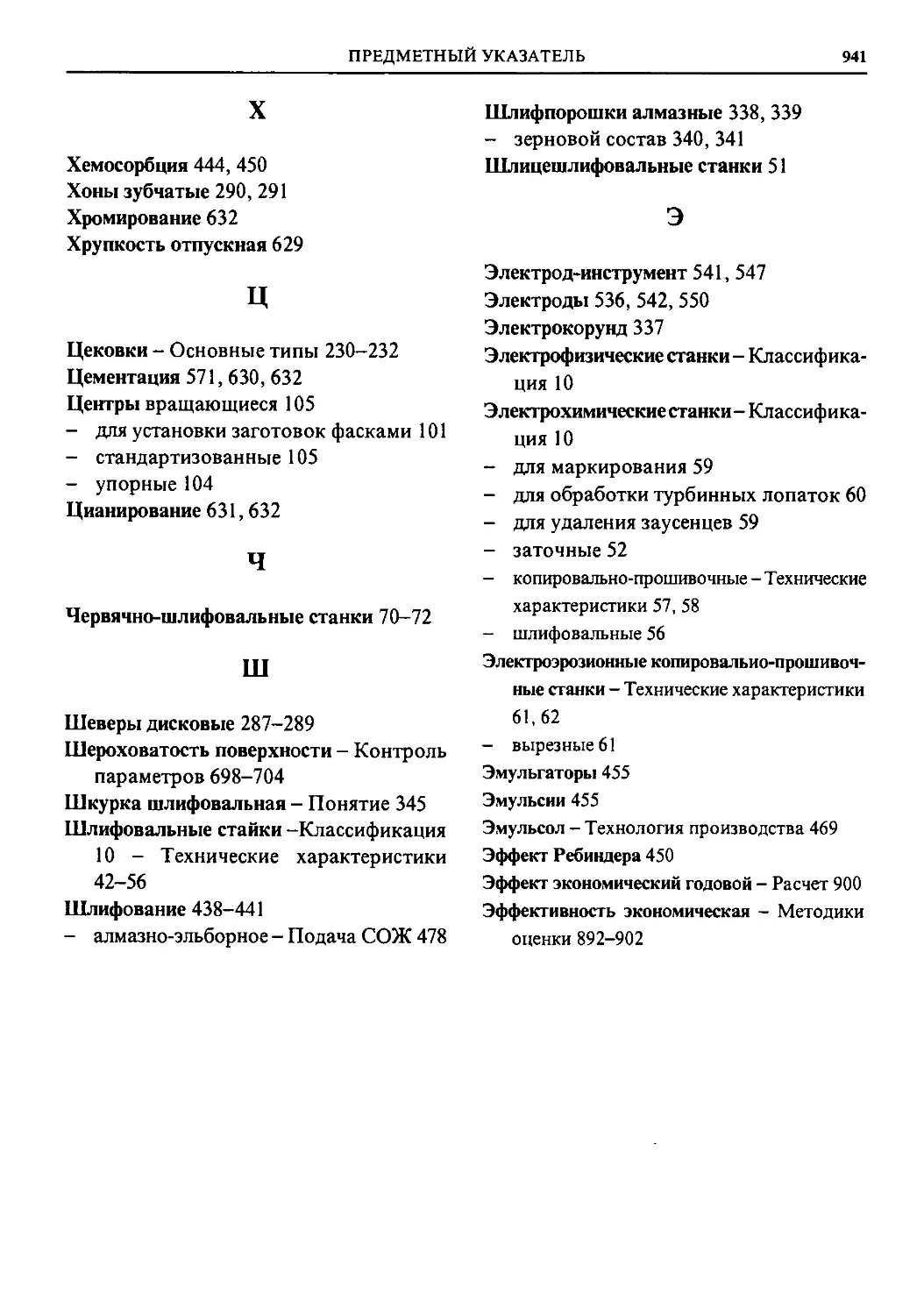

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ. . 928

1

МЕТАЛЛОРЕЖУЩИЕ

Глава СТАНКИ

КЛАССИФИКАЦИЯ И СИСТЕМА

ОБОЗНАЧЕНИЯ СТАНКОВ

Металлорежущие станки в зависимости

от вида обработки делят на девять групп

(табл. 1), а каждую группу - на десять типов

(подгрупп), характеризующих назначение

станков, их компоновку, степень автоматиза-

ции или вид применяемого инструмента. Груп-

па 4 предназначена для электроэрозионных,

ультразвуковых и других станков.

Обозначение модели стайка состоит из

сочетания трех или четырех цифр и букв. Пер-

вая цифра означает номер группы, вторая -

номер подгруппы (тип станка), а последние

одна или две цифры - наиболее характерные

технологические параметры станка. Например,

1Е116 означает токарно-револьверный одно-

шпиндельный автомат с наибольшим диамет-

ром обрабатываемого прутка 16 мм; 2Н125

означает вертикально-сверлильный станок с

наибольшим условным диаметром сверления

25 мм. Буква, стоящая после первой цифры,

указывает на различное исполнение и модерни-

зацию основной базовой модели станка. Буква

в конце цифровой части означает модифика-

цию базовой модели, класс точности станка

или его особенности.

Классы точности станков обозначают:

Н - нормальной; П - повышенной; В - высо-

кой: А - особо высокой точности и С - особо

точные станки.

Принята следующая индексация моделей

станков с программным управлением: Ц - с

цикловым управлением; Ф1 - с цифровой ин-

дикацией положения, а также с предваритель-

ным набором координат; Ф2 - с позиционной

системой ЧПУ; ФЗ - с контурной системой

ЧПУ; Ф4 - с комбинированной системой ЧПУ.

Например, 16Д20П -токарно-винторезный

станок повышенной точности; 6Р13К-1 - вер-

тикально-фрезерный консольный станок с ко-

пировальным устройством; 1Г340ПЦ - токар-

но-револьверный станок с горизонтальной го-

ловкой, повышенной точности, с цикловым

программным управлением; 2455АФ1 - коор-

динатно-расточный двухстоечный станок осо-

бо высокой точности с предварительным набо-

ром координат и цифровой индикацией;

2Р135Ф2 - вертикально-сверлильный станок с

револьверной головкой, крестовым столом и с

позиционной системой числового програм-

много управления; 16К20ФЗ - токарный станок

с контурной системой числового программного

управления; 2202ВМФ4 - многоцелевой (свер-

лильно-фрезерно-расточный) горизонтальный

станок высокой точности с инструментальным

магазином и с комбинированной системой

ЧПУ (буква М означает, что станок имеет

магазин с инструментами).

Станки подразделяют на широкоунивер-

сальные, универсальные (общего назначения),

специализированные и специальные.

Специальные и специализированные

станки обозначают буквенным индексом (из

одной или двух букв), присвоенным каждому

заводу, с номером модели станка. Например,

мод. МШ-245 - рейкошлифовальный полуав-

томат повышенной точности Московского

завода шлифовальных станков.

10

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

1. Классификация металлорежущих станков

Станки Группа Типы станков

0 1 2 3 4

Токарные 1 Ав специализи- рованные ггоматы и полуав одношпиндель- ные [томаты: многошпиндель- ные Токарно- револьверные Токарно- револьвер- ные полуав- томаты

Сверлильные и расточные 2 Настольно- и вертикально- сверлильные Полуавт одношпиндель- ные оматы: многошпин- дельные Координат- но- расточные

Шлифоваль- ные, полиро- вальные, доводочные, заточные 3 Круглошли- фовальные, бесцентрово- шлифовальные Внутришли- фовальные, коор- динатно- шлифовальные Обдирочно- шлифовальные Специали- зированные шлифоваль- ные

Электрофизи- ческие и электрохими- ческие 4 Светолучевые Электрохи- мические

Зубо- и резь- бообрабаты- вающие 5 Резьбо- нарезные Зубодолбеж- ные для цилин- дрических колес Зуборезные для конических колес Зубофрезерные для цилиндри- ческих колес и шлицевых ва- лов Для нареза- ния червяч- ных колес

Фрезерные 6 Барабанно- фрезерные Вертикально- фрезерные консольные Фрезерные не- прерывного дей- ствия Продольные одностоечные Копиро- вальные и гравиро- вальные

Строгальные, долбежные, протяжные 7 Прод одностоечные ольные: двухстоечные Поперечно- строгальные Долбежные

Разрезные 8 СИ резцом врезные, работают абразивным кругом 1ие: гладким или насечным дис- ком Правильно- отрезные

Разные 9 Трубо- и муф- тообрабаты- вающие Пилонасекатель- ные Правильно- и бесцентрово- обдирочные

КЛАССИФИКАЦИЯ И СИСТЕМА ОБОЗНАЧЕНИЯ СТАНКОВ

11

Продолжение табл. 1

Станки Группа Типы станков

5 6 7 8 9

Токарные 1 Карусель- ные Токарные и лоботокарные Многорезцовые и копировальные Специализи- рованные Разные токар- ные

Сверлильные и расточные 2 Радиально- и коорди- натно- сверлиль- ные Расточные Отделочно- расточные Горизон- тально- сверлильные Разные свер- лильные

Шлифоваль- ные, полиро- вальные. дово- дочные, заточ- ные 3 Продольно- шлифоваль- ные Заточные Плоско- шлифовальные Притироч- ные, полиро- вальные, хонингова- льные, дово- дочные Разные станки, работающие абразивом

Электрофизи- ческие и элек- трохимические 4 Электроэрози- онные, ультра- звуковые про- шивочные Анодно- механичес- кие, отрез- ные

Зубо-и резь- бообрабаты- вающие 5 Для обра- ботки тор- цов зубьев колес Резьбо- фрезерные Зубоотделоч- ные, провероч- ные и обкатные Зубо- и резь- бошлифо- вальные Разные зубо- и резьбообраба- тывающие

Фрезерные 6 Верти- кально- фрезерные бескосоль- ные Продольные двухстоеч- ные Консольно- фре- зерные операци- онные Горизон- тально- фрезерные консольные Разные фре- зерные

Строгальные, долбежные, протяжные 7 Протяж- ные гори- зон- тальные Протяжные вертикальные для протягивания: Разные стро- гальные станки

внутреннего наружного

Разрезные 8 Ленточно- пильные Отрезные с дисковой пилой Отрезные ножо- вочные

Разные 9 Для испы- тания ин- струментов Делительные машины Балансировоч- ные

2

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Токарные станки

2. Токарно-револьверные и фасонно-отрезные одношпиндельные прутковые автоматы

Размеры, мм

Параметры 1E1I0; 1Е110П 1Е116; 1Е116П 1Е125; 1Е125П 1Е140; 1Е140П 1Е165; 1Е165П 11Ф16 11Ф25 11Ф40

Наибольший диаметр Срабатываемого прутка 10 16 25 40 65 16* 25 40

Го же, с применением /стройства для наруж- ной подачи 16 22 30 45 73 22 30 45

Наибольшая длина по- дачи прутка за одно включение Наибольший размер нарезаемой резьбы по стали: 70 70 НО ПО 125 70 110 ПО

плашкой М10х1,5 2 х!,7 Ml 8x2,5 М27хЗ МЗОхЗ,5 М12х1,75 М12х1,75 Ml 8x2,5

метчиком М8х1,25 М 10x1,5 М16х2 М24хЗ М27хЗ — — —

Диаметр револьверной головки 125 125 160 160 200 — — —

Диаметр отверстия для крепления инструмента в револьверной головке 20 20 32 32 40 — — —

Наибольший ход ре- вольверного продольно- го суппорта 60 60 100 100 120 70 120 120

Расстояние от торца шпинделя до периферии револьверной головки 50- 130 50-130 75-235 75-235 00-30 — — —

Число поперечных суп- портов Наибольший ход. 4 4 4 4 4 3 3 3

поперечных суппор- тов 32 32 45 45 60 32 45 45

продольной каретки переднего крестово- го суппорта Частота вращения шпинделя, об/мин 80 80 100 80 80

левого вращения 112-5000 90-4000 125-4000 80-2500 40-1600 180-3550 200-4000 125-2500

правого вращения 56-630 45-500 63-500 40-315 20-250 180-1800 200-2000 125-1250

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

13

Продолжение табл. 2

Параметры 1Е110; 1Е110П 1Е116; 1Е116П 1Е125; 1Е125П 1Е140; 1Е140П 1Е165; 1Е165П 11Ф16 11Ф25 11Ф40

Наибольшее число ав- томатически переклю- чаемых частот вращения шпинделя в одном цик- ле:

левого вращения 4 4 4 4 4 2 или 1 2 или 1 2 или 1

правого вращения 2 2 2 2 2 0 или 1 0 или 1 0 или 1

Время одного оборота распределительного вала, с 2,7-302 2,7-302 6,1-602 6,1-602 8-791 2,6-261 3-465 3-465

Число ступеней частот вращения распредели- тельных валов 84 84 82 82 82 81 88 88

Мощность главного привода, кВт Габаритные размеры: 2,2 3,0 4,0 5,5 7,5 3,0 4,0 5,5

длина 1690 1760 2160 2160 2160 1315 1775 1775

ширина 775 775 1000 1000 1200 780 1000 1000

высота 1585 1585 1510 1510 1700 1460 1600 1600

Масса (без электро- шфкафа и поддержи- вающего устройства для прутка), кг 1330 1330 2200 2210 2855 970 1760 1790

* На фасонно-отрезном автомате 11Ф16 возможна обработка прутков диаметром 18 мм.

3. Токарные одношпиндельные автоматы продольного точения

Размеры, мм

Параметры 1103; ПОЗА 1Б10В 1М06В; 1М06А 1М10В; 1М10Д 11Т16В 1М32В

Наибольший диаметр: обрабатываемого прутка 4 6 6 10 16 32

сверления: по стали 2 4 3,4 6 7 12

по латуни 2,5 5 4,5 7 9 14

нарезаемой резьбы: по стали М2 М4 М3, М4 М2, М5 Мб, М8 М14

по латуни М3 М5 М4, М5 М2, Мб М10, М12 М18

Наибольшая длина: подачи прутка за цикл 50 60 60 80; 100 80,140 100; 180

сверления 30 40 30-40 40 35-40 75

нарезаемой резьбы 25 40 30-40 40 40-50 75

14

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 3

- “ Параметры 1103; ПОЗА 1Б10В 1М06В; 1М06А 1М10В; 1М10Д 11Т16В 1М32В

Частота вращения, об/мин: шпинделя 1600-12500 1400-10000 1400-10000 900-8000 450-6300 280-3550

распределительного вала 1.4-4,0 0,254-50,8 0,016-16,9 0,099-33,78 0,049-20,4 0,035-22,4

Число суппортов 5 5 — 6 5 5

Рабочий ход суппортов: балансиров № 1 и № 2 8* 8* м- 10* 18 28

стойки № 3 20 20 — 15 40 15-30

стоек № 4 и № 5 12 10 — 20 20 15-45

Число скоростей шпинделя 19 18 18 20 24 2**

Мощность главного приво- 1 1,5 1,5 2.2 3,0 3,1/4,7

да, кВт Габаритные размеры (без поддерживающей трубы): длина 1050 1250 1250 1460 1900 2360

690 810 810 870 945 1150

in ирина 1345 1430 1450 1450 1520 1630

высота 400 630 650 840 1200 1700

Масса, кг

♦ На оба резца.

** Имеется два диапазона частот вращения шпинделя, переключаемых в каждом диапазоне бесступенчато.

4. Токарные многошпиндельные горизонтальные прутковые автоматы

Размеры, мм

Параметры 1216-4К 1Б240-4К 1Б265-4К 1Б290-4К 1216-6К 1В225-6К 1Б240-6К

Наибольший диаметр обрабаты- ваемого прутка 20 50 80 125 16 25 40

Наибольшая длина подачи прутка 100 180 200 250 100 150 180

Число шпинделей Наибольший ход поперечных суппортов: 4 4 4 4 6 6 6

нижних 40 80 80 125 40 40 80

верхних 40 80 90 100 40 40 80

заднего среднего — — — 40 40 80

отрезного — — — — 30 30 50

Наибольший ход продольного суппорта 80 180 200 275 80 160 180

Число скоростей шпинделя Частота вращения шпинделей, об/мин: 21 39 27 40 21 25 39

нормальное исполнение 279-1995 125-1230 61-755 50-508 370-2650 280-3000 140-1600

быстроходное исполнение — 125-1600 61-1050 50-810 600-4400 600-4400 140-2500

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

15

Продолжение табл. 4

Параметры 1216-4К 1Б240-4К 1Б265-4К 1Б290-4К 1216-6К 1В225-6К 1Б240-6К

Число ступеней подач 36 30 34 48 36 35 30

Наибольшая подача, мм/об:

продольного суппорта и 6,6 3,2 8.4 1.7 2,3 6,6

поперечных суппортов 0.4 0.33 1,4 2,0 0.4 0,7 3,3

Длительность быстрого хода, с 1,5 2,5 3,9 3,7 1,5 1,5 2

Мощность главного привода, кВт 7,5 13 30 30-40 7,5 11 15

Габаритные размеры:

длина 5385 6170 5460 7945 5385 5700 6170

ширина 1000 1750 1830 2130 1000 1276 1750

высота 1520 1985 2170 2425 1520 1700 1985

Масса, кг 4000 10000 14500 20900 4000 6000 10000

Продолжение табл. 4

Параметры 1Б265-6К 1Б290-6К 1Б225-8К 1Б240-8К 1Б265-8К 1Б290-8К

Наибольший диаметр обра- батываемого прутка 65 100 20 32 50 80

Наибольшая длина подачи прутка 200 250 150 180 200 250

Число шпинделей Наибольший ход попереч- ных суппортов: 6 6 8 8 8 8

нижних 80 125 55 80 70 125

верхних 80 100 55 80 80 100

заднего среднего 70 125 55 70 70 100

отрезного 70 65 30 50 70 65

Наибольший ход продоль- ного суппорта 200 275 125 180 200 275

Число скоростей шпинделя Частота вращения шпинде- лей, об/мин: 29 40 25 9 8 40

нормальное исполнение 73-1065 70-660 320-3200 140-1720 97-1176 80-706

быстроходное исполнение 73-1590 70-930 400-4000 140-2800 97-1810 80-1200

Число ступеней подач Наибольшая подача, мм/об: 20 48 35 30 26 48

продольного суппорта 3,2 5,9 2,5 4,6 3.2 5,3

поперечных суппортов 1.4 1,4 0,7 3.3 1,4 1,2

Длительность быстрого хода, с 3.5 3,7 1,34-1.6 1.8-2,5 3.5 3,7

Мощность главного приво- да, кВт 30 30-40 15 13 30 30-40

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 4

Параметры 1Б265-6К 1Б290-6К 1Б225-8К 1Б240-8К 1Б265-8К 1Б290-8К

Габаритные размеры: длина 6265 7945 5828 6170 6130 7985

ширина 1830 2465 1336 1750 1830 2475

высота 2170 2425 1920 1985 2170 2425

Масса, кг 14500 22000 6500 10000 14500 22500

Примечания: 1. Все автоматы повышенной точности.

2. Четырехшпиндельные автоматы имеют четыре поперечных и один продольный суппорты, остальные

автоматы имеют шесть поперечных и один продольный' суппорты.

3. Шести- и восьмишпиндельные автоматы выпускают также с двойной индексацией, т е. они могут ра-

ботать соответственно как два трехшпиндельных или два четырехшпиндельных автомата.

5. Токарные многошпнндельные горизонтальные патронные полуавтоматы

Размеры, мм

Параметры 1Б240П-4К 1Б265П-4К 1Б290П-4К 1Б225П-6К 1Б240П-6К 1Б265П-6К 1Б290П-6К ОС С Г4 еч ос С о rt- гч из 1Б265П-8К 1Б290П-8К

Наибольший диаметр 160 200 250 100 150 160 200 80 125 150 160

патрона Наибольшая длина об- 160 190 200 105 160 175 200 105 160 150 160

работки Число шпинделей 4 4 4 6 6 6 6 8 8 8 8

Число поперечных суп- 4 4 4 5 5 5 5 5 6 6 6

портов Наибольший ход попе- речных суппортов: нижних 80 80 125 65 80 80 125 55 80 70 125

верхних 80 90 123 65 80 80 100 55 80 80 100

заднего среднего — — — 65 80 80 125 55 70 80 100

Наибольший ход про- 180 200 275 125 180 200 275 125 180 200 275

дольного суппорта Число скоростей шпин- 39 27 40 25 39 27 40 25 39 25 46

деля Частота вращения шпинделей, об/мин: нормальное исподне- 63- 62- 42- 120- 80- 78- 42- 140- 85- 97- 48-

пие 1048 755 553 1700 1140 805 617 2000 1400 814 800

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

17

Продолжение табл. 5

Параметры 1Б240П-4К 1Б265П-4К 1Б290П-4К 1Б225П-6К 1Б240П-6К 1Б265П-6К 1Б290П-6К 1Б225П-8К 1Б240П-8К 1Б265П-8К со С с сг с LC

быстроходное испол- нение 63-1320 62-900 42-800 200- 2800 80- 1610 78- 1160 42-900 210- 2800 85- 1820 97- 1290 48-100 48

Число ступеней подач Наибольшая подача, мм/об: 30 34 48 35 30 27 48 35 30 25 5,3

продольного суппорта 6,6 3,2 8,4 2,6 6,6 2,5 5,9 2,5 4,6 3,2 1,2

поперечных суппор- тов 0,33 1,4 2,0 0,7 3,3 1,1 1,4 0,7 3,3 1,4 3,7

Длительность быстрого хода, с 2,5 3,5 3,7 1,34-1,6 2 3,06- 4,86 3,7 1,34- 1,61 1,5- 2,5 3,06- 4,86 30^0

Мощность главного при- вода, кВт Габаритные размеры: 13 30 30-40 15 17 30 30-40 15 17 30 4785

длина 4330 4675 4785 4105 4330 4675 4785 4105 4330 4675 2160

ширина 1600 1690 2160 1320 1600 1690 2160 1320 1600 1690 2475

высота 1985 2170 2475 1920 1985 2170 2475 1920 1985 2170 18500

Масса, кг 9000 14500 18100 5800 9000 1450 18400 5800 9000 1450

Примечание. Все полуавтоматы повышенной точности.

6. Токарные многошпиндельные вертикальные полуавтоматы

Размеры, мм

Параметры 1К282 1283 1Б284 1286-8, 1А286-8 1А286-6

Наибольший диаметр обраба- тываемой заготовки 250 400 360 500 630

Число шпинделей 8 8 6 8 6

Число скоростей шпинделя Частота вращения шпинделя, об/мин: 50 50 22 21 21

при нормальном исполнении 42-628 28-410 20-224 20-200 12,5-250

при быстроходном исполнении 66-980 43-635 — 63-630 25-500

Число суппортов 7 7 5 7 5

Наибольшее перемещение суп- портов (вертикальное и гори- зонтальное) 350 350 200 400 450; 200

Подача, мм/об 0,041-4,053 0,064-4,002 0,08-5,0 0,0315-4,0 0,028-4,0

Мощность главного привода, кВт Габаритные размеры: 22, 30, 40, 5 20, 30,40, 55, 75, 100 22 или 30 40, 55, 75, 100 ПО

длина 3070 3252 3285 4140 4790

ширина 2945 _ __Д065„„ _2Ж-_ г_4270 . -...4,790

высота 3872 L . -.3942 ,Л 4040 „ . 4905 4925

Масса, кг 19000 20500 •- 15000 ; 32000 35500

18

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

7. Токарно-револьверные станки и полуавтоматы

Размеры, мм

Параметры 1Е316 1Д316П, 1Д316 1Г325 1Г325П 1Г340; 1Г340П 1В340ФЗС

Наибольший диаметр обрабатывае- мого прутка 18 18 25 25 40 40

Наибольшая длина подачи прутка 50 — 80 80 100 120

Наибольший диаметр изделия, уста- навливаемого над станиной Наибольшие размеры обточки штуч- ных заготовок в патроне: 250 320 320 400 400

диаметр 80 80 — 120 200 —

длина 50 50 — 50 — —

Расстояние от торца шпинделя до передней грани револьверной голов- ки 350 (наиб.) 75-250 70-400 70-500 120-630 220-530

Наибольшее рабочее перемещение поперечного суппорта (ручное) 120 — 80 — — 110

Частота вращения шпинделя, об/мин 100-4000 100-4000 80-3150 80-3150 45-2000 45-2000

Продольная подача револьверного суппорта (шпиндельной бабки), мм/об (мм/мин) 0,04-0,4 0,04-0,4 — 0,04-0,5 0,035-1,6 (1-2500)

Круговая (поперечная) подача ре- вольверной головки(поперечного суппорта), мм/об (мм/мин) — — 0,028- 0,315 0,02-0.8 (1-2500)

Мощность электродвигателя главно- 1,7 или 1.7 или 2.6 или 3,2 или 6,0 или 6,0 или

го привода. кВт Габаритные размеры; 2,2 2,2 3 5,3 6,2 6,2

длина 3662 1770 3980 4015 5170 2840

ширина 751 800 1000 1000 1200 1770

высота 1610 1500 1555 1500 1400 1670

Масса с приставным оборудованием, кг 1900 1028 1300 1690 3000 3600

Продолжение табл. 7

Параметры 1Е65ПФЗ 1365 1416Ц 1П41ФЗ 1А425 1П426ФЗ

Наибольший диаметр обрабатывае- 65 65 -* — — —

мог о прутка Наибольшая длина подачи прутка — 200 — — — —

Наибольший диаметр изделия, уста- навливаемого над станиной Наибольшие размеры обточки штуч- ных заготовок в патроне: 500 500 500

диаметр — — 160 160 250 400

длина 200 — по 80 175 200

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

19

Продолжение табл. 7

Параметры 1Е65ПФЗ 1365 1416Ц 1П41ФЗ 1А425 1П426ФЗ

Расстояние от торца шпинделя до пе- редней грани револьверной головки — 275- 1000 260-430 — 365-610 —

Наибольшее рабочее перемещение поперечного суппорта (ручное) — 310 — — —

Частота вращения шпинделя, об/мин 315-2000 34-1500 50-2000 45-2000 50-1250 12,5-2500

Продольная подача револьверного суппорта (шпиндельной бабки), мм/об (мм/мин) (3-2500) 0,09-2,7 (20-300) б/с (0,1-1200) б/с (15-300) (1-1600) б/с

Круговая (поперечная) подача револь- верной головки (поперечного суппор- та), мм/об (мм/мин) (2-1200) (0,045- 1,35) (25-200) б/с (0,1-1200) б/с (15-200) (0,5-3000) б/с

Мощность электродвигателя главного привода, кВт Габаритные размеры: 15 13 5,5 1,2 или 6,3 7,5 22

длина 3400 5360 2105 1970 2570 3550

ширина 1700 1500 1405 1150 1650 2400

высота 1530 1530 1875 2040 2150 —

Масса с приставным оборудованием, кг 4200 4500 3250 -4500 4850 4900

Примечания: 1. Габаритные размеры станка мод. 1ДЗ16П без приставного оборудования и устройства ЧПУ;

станок мод. 1П416ФЗ - вертикальной компоновки.

2 Станки с ЧПУ мод. 1В340Ф30, 1Е365ПФЗ, 1П416ФЗ, 1П426ФЗ выполняются с двумя управляемыми

координатами по программе.

3. В таблице обозначено: б/с - бесступенчатое регулирование подач.

8. Токарно-карусельные станки

Размеры, мм

Параметры 1512 1А512МФЗ 1516 1516Ф1 1А516МФЗ 1525 1А525МФЗ 1А532ЛМФЗ

Наибольшие параметры обрабатываемой заготовки: диаметр 1250 1450 1600 1600 1800 2500 2500 3150

высота 1000 1000 1000 1000 1600 1600 1600 2400

масса, кг 4000 6300 5000 6300 10000 13000 20000 25000

Наибольшее перемещение вертикального (револьвер- ного) суппорта: горизонтальное 775 1315 950 950 1315 1390 1585 1910

вертикальное 700 800 700 700 1250 1200 1100 1100

Диаметр планшайбы 1120 1120 1400 1400 1400 2250 2240 2800

20

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 8

Параметры 1512 1А512МФЗ 1516 1516Ф1 1А516МФЗ 1525 1А525МФЗ 1А532ЛМФЗ

Частота вращения план- 5-250 1,0-335, 4-200 4-200 0,9-280 1,6-80 Бесступенчатое

шайбы, об/мин •1 регули эование

Подача суппорта верти- 5-180 0.1-1000 5-1800 0,1- 0,1-1000 0,1- 0,1-1000 0,1-1000

кальная и горизонтальная, (бессту- 1000 (бессту- 1280

мм/мин пенчатая) пенчатая

Мощность электродвигате- 30 55 30 30 75 40 55* 100*

ля главного привода, кВт Габаритные размеры: д 8090

длина 2875 5050 3190 3170 5200 5065 7330

ширина 2660 3950 3360 3025 3950 5280 6475 6935

высота 4100 4790 4100 4100 4790 4910 5300 5300

Масса, кг 16500 26000 19200 21000 27000 35500 47000 55000

Продолжение табл. 8

Параметры 1540 1550 1580Л 1Л532 1563 1580Л 1А592

Наибольшие парамет- ры обрабатываемой заготовки: диаметр 4000 5000 8000 3200 6300 8000 12500

высота 2000 2500 3200 1600 3200 3200 5000

масса, кг 63000 63000 125000 16000 125000 125000 320000

11аибольшее переме- щение вертикального (револьверного)суп- порта: горизонтальное 2300 2800 4400 1720 3720 4370

вертикальное 1250 1600 2000 1200 2000 2000 3200

Диаметр планшайбы 4000 4500 7100 2800 6300 7100 11200

Частота вращения 0,52-48.7 0,34-31,2 0,22-20,1 1,25-63 0.28-25,5 0,22-20,1 0,28-23,2

планшайбы, об/мин Подача суппорта вер- 0,059-470 0,044-352 0,0352-285 0,1-1000 0,0352-285 0,0352-285 0,022-160

тикальная и горизон- тальная, мм/мин Мощность электро- 125 125 125 55 125 125 125

двигателя главного привода, кВт Габаритные размеры: длина 5920 6560 8615 5485 8213 8615 16935

ширина 10144 11410 17600 6040 14200 17600 25300

высота 7200 8400 9765 4910 9765 9765 18775

Масса, кг 100000 140500 248000 43000 223000 248000 780000

56. Электродвигатели постоянного тока.______________________________________________________________

Примечания: 1. Станки 1512. 1А512МФЗ, 1516, 1516ФГ 1А516МФЗ - одностоечные, остальные мо-

дели двухстоечные. 2. Станки с ЧПУ мод. 1А512МФЗ, 1А516МФЗ, 1А525МФЗ, 1А532ЛМФЗ выполняют с

четырьмя, а мод. 1516Ф1 - с двумя управляемыми координатами по программе: дискретность системы управ-

ления (цифровой индикации) 0,01 мм.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

21

9. Токарно-винторезные и токарные станки

Размеры, мм

Параметры 16Т02А 16Б04А 16Б05П 16Б16А 16А20ФЗ 16Л20; 16Л20П 16К20: 16К20П

Наибольший диаметр обрабатываемой заго- товки: над станиной 125 200 250 320 J20 400 400

над суппортом 75 115 145 180 200 210 220

Наибольший диаметр 8 14 16 36 50 34 53

прутка, проходящего через отверстие шпинделя Наибольшая длина 250 350 500 750 900 1500 710; 1000;

обрабатываемой заго- товки Шаг нарезаемой резь- бы: метрической 0,2-28 0,2-28 0,25-56 0,25-56 1400; 2000 0,5-112 56-0,5

дюймовой, число — 96-5 96-5 112-0,5 — 56-0,25

ниток на дюйм модульной, модуль — 0,1-14 0,1-14 0,25-56 —— 0,5-112 0,5-112 56-0,5

питчевой, питч Частота вращения 320-3200 320-3200 30-3000 112-0,5 20-2000 20-2500 112-0,5 16-1600 12,5-1600

шпинделя, об/мин Число скоростей 6 б/с б/с 21 — 21/18 22

шпинделя Наибольшее переме- щение суппорта: продольное 65 540 700 905 1440 645-1935

поперечное 60 — 160 210 210 240 300

Подача суппорта, мм/об (мм/мин): продольная 0,01-0,175 0,02-0,35 0,01-0,7 0,05-2,8 0,05-2.8

поперечная — 0,005-0,09 0,01-0,175 0,005-0,35 — 0,025-1,4 0,025-1,4

Число ступеней подач — — — б/с — 24

Скорость быстрого перемещения суппор- та, мм/мин: продольного 4000 3800

поперечного — — — — — 2000 1900

Мощность электро- 0,27 1,1 1,5 2,8; 4,6 7,5/11 3,8; 6,3 И

двигателя главного привода, кВт Габаритные размеры (без ЧПУ): длина 695 1310 1510 2280 3700 2920 2505-3795

ширина 520 690 725 1060 2260 1035 1190

высота 300 1360 1360 1485 1650 1450 1500

Масса, кг 350 1245 715 2100 4000 2050 2835-3685

22

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 9

Параметры 16К20ФЗ 16К20Т1 tn гм 1М63БФ101 16К30ФЗО5 16К40Г1 16К50П 1А660 1А670

11аибольший диаметр обрабатываемой заго- товки: *

над станиной 400 500 500 630 630 800 1000 1250 2000

над суппортом 220 215 290 350 320 450 600 900 1600

Наибольший диаметр прутка, проходящего через отверстие шпин- деля 53 53 53 65 70 85 100

Наибольшая длина обрабатываемой заго- товки Шаг нарезаемой резьбы: 1000 900 710; 1000: 1400; 2000 2800 1400 2000; 2800; 4000: 6000 6000; 8000; 10000 10000

мегрической До 20 0,01- 40,959 0,5-112 1-224 До 10 1-288 1-224 1-96 2-384

дюймовой, число ни- зок на дюйм — — 56-0,5 56-0,2 — 56-0,25 28-1/8 20-3/8 —

модульной, модуль Шаг нарезаемой резьбы; — — 0,5-112 0,5-11 — 0,25-88 0,25-56 — —

питчевой, питч — — 56-0,5 112-0,5 — 224-1 112-1/2 — —

Частота вращения шпинделя, об/мин 2.5-200 10-2000 12,5-1600 10-1250 6,3-1250 6,3-1250 2,5-500 1,6-200 1-125

Число скоростей шпинделя Наибольшее переме- щение суппорта: 22 24 22 22 24 24 24 б/с б/с

продольное 900 900 645-1935 2520 1250 — 2600 — 10400

поперечное 11одача суппорта, мм/об (мм/мин): 250 250 300 400 370 — 650 — 715

продольная (3-1200) 0,01-2,8 0,05-2,8 0,06-1,0 (1-1200) 0,055-1,2 0,08-27,9 0,06-3,4 0,04-84,7

поперечная (1.5-600) 0,005-1,4 0,025-1,4 0.024- 0,31 (1-600) 0,023-0,5 0,04- 13.95 0,03-1,7 0,02-42.4

Число ступеней подач Скорость быстрого перемещения суппор- та, мм/мин: б/с б/с 3800 32 б/с 48 12

продольного 4800 6000 1900 4500 4800 — 2940 2000 2400

поперечного 2400 5000 11 1600 2400 — 1970 2000 2400

Мощность электро- двигателя главного привода. кВт 10 И 15 22 18,5 22 55 100

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

23

Продолжение табл. 9

Параметры е о гм bZ 16К20Т1 16К25 1М63БФ101 16К30Ф305 16К40П 16К50П IA660 1А670

Габаритные размеры (без ЧПУ):

длина 5360 3700 2505- 3795 4950 4350 4655 5750 12200 22200

ширина 1710 1770 1240 1780 2200 5465 2157 2400 4300

высота 1750 1700 1500 1550 1600 6665 1850 2070 2850

Масса, кг 4000 3800 2925- 3775 5620 6300 5800 11900 41700 120000

Примечания: 1. Станки с ЧПУ мод. 16Б16Т1, 16К20ФЗ, 16К20Т1, 16КЗОФЗО5 выполняют с двумя

управляемыми координатами по программе. Дискретность системы управления при задании размеров, про-

дольных - 0.01 мм; поперечных - 0,005 мм.

2. В таблице обозначено, б/с - бесступенчатое регулирование.

10. Токарные многорезцовые копировальные полуавтоматы и станки с ЧПУ

Размеры, мм

Параметры 1716Ц 1Н713 1П717ФЗ 1719 1П752МФЗ 1Б732 ГФГЕДЯI

Наибольшие размеры обрабаты- ваемой заготовки:

устанавливаемой над станиной 400 400 400 500 500 590 630

устанавливаемой над суппортом 200 250 — 320 250 320 400

длина Наибольшее перемещение суп- порта: 750 500 100 1000 250; 600 1000; 2000 1000; 2000

продольное или вертикальное 820 350 420 1250 1035 985; 1985 1025; 1985

поперечное или горизонтальное Наибольшее перемещение попе- речного суппорта: 100 200 160 138 350 161 200

поперечное или горизонталь- ное (продольное установочное или вертикальное) 100 (554) 200 (395) — 160 153 —

Частота вращения шпинделя, об/мин Рабочая подача суппорта, мм/мин 100-2000 63-1250 16-2000 80-1600 6,3-1250 56-900 25-1250

копировального (в продольном или вертикальном направлении 5-1250 25-400 1-1200* 0,109- 1,84** 1-1200 20-450* 5-512

поперечного (в поперечном или горизонтальном направлении) 10-600 25-400 1-600* — 1-600* 10-240* 5-512

24

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 10

Параметры 1716Ц IH713 1П717ФЗ — 1719 1П752МФЗ 1Б732 1Б732ФЗ

Скорость быстрого перемещения суппорта, м/мин: копировального (в продольном 4,5 3,5 4,8 4,8 4,0 4,8

или вертикальном направлении) поперечного (в поперечном или 4 3,5 2,4 — 2,4 1,0 2,4

горизонтальном направлении) Дискретность задания размеров: продольных (или в вертикальном 0,01 — 0,01 — 0,01

направлении) поперечных (или в горизонталь- — — 0,005 — 0.005 — 0,005

ном направлении) Число позиций поворотной револь- ”— — 6 — — — 6

верной головки Мощность электродвигателя главно- 18,5 5 5,5; 8,5 40 22 40; 55 22; 40

го привода. кВт Габаритные размеры (без устройства ЧПУ): длина 3000 2450 3020 3798 3565 3760; 4245;

ширина 1480 1250 3330 1860 1390 2078 4760 2170 5245 2140

высота 2200 1980 3185 2320 2195 2665 2835

Масса, кг 4500 4700 9600 9000 10250; 9600;

12750 12100

Продолжение табл. 10

Параметры 1740РФЗ РТ-777ФЗ 1П756ДФЗ 1723 1723ФЗ 1А734; 1А734П 1734ФЗ 1A75I; 1А751П

Наибольшие размеры обрабаты- ваемой заготовки:

устанавливаемой над станиной 630 630 630 — — 560 — 710

устанавливаемой над суппор- том 400 400 500 — — 320 — 500

длина 1400; 2000 1600 320 — — — — —

диаметр — — — 200 200 — 320 —

высота в патроне / в центрах Наибольшее перемещение суп- порта: — ’ — 160/360 160 -/500 200 -/500

продольное или вертикальное 1440; 2026 1010 720 420 400 600 500 600

поперечное или горизонталь- ное 385 365 480 110 160 240 220 320

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

25

Продолжение табл. 10

Параметры 1740РФЗ РТ-777ФЗ 1П756ДФЗ гм 1723ФЗ 1А734; 1А734П 1734ФЗ IA751; 1А751П

Наибольшее перемещение попе- речного суппорта:

поперечное или горизонталь- ное (продольное установочное или вертикальное) 180 (420)

Частота вращения шпинделя, об/мин Рабочая подача суппорта, мм/мин 16-1600 20-2400 8-1600 50-630 63- 1410 45- 1000 45- 1000 45-710

копировального (в продольно или вертикальном направле- нии) 0,01- 10000* 1-2000* 1- 1200* 10- 2000* 1- 1200* 10- 2000*

поперечного (в поперечном или горизонтальном направле- нии) Скорость быстрого перемещения суппорта, м/мин: 0,01- 10000* 1-2000* 1- 1200* 10- 2000* 1- 1200* 10- 2000*

копировального (в продольно или вертикальном направле- нии) 10,0 — 10,0 4.4 4.8 6,0 4,8 6.0

поперечного (в поперечном или горизонтальном направле- нии) Дискретность задания размеров: 10-0 10,0 3.1 2.4 4.0 2.4 4.0

продольных (или в вертикаль- ном направлении) 0,001 0,001 0,002 — 0,01 — 0.01 —

поперечных (или в горизон- тальном направлении) 0,001 0,001 0,002 — 0,005 — 0,005 —

Число позиций поворотной ре- вольверной головки 12 — 4; 6 — — — — -•

Мощность электродвигателя главного привода, кВт Габаритные размеры (без устрой- ства ЧПУ): 37 45 30 7 7; 10 24; 34 13,5; 19,5 34; 50,6

длина 4930; 5530 5500 3200 2065 1700 4400 2200 4700

ширина 2310 2750 2000 1490 2000 2500 2250 2600

высота 3050 2470 2600 2300 2665 3020 3035 3030

Масса, кг 11600: 13100 9000 8000 6400 6000 12700 8000 16200

* Изменение подачи бесступенчатым регулированием.

** Подача в мм/об.

Примечание. Станки 1723, 1723ФЗ, 1А734, 1А734П, 1734ФЗ, 1А751 и 1А751П вертикальной компо-

новки.

26

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

11. Токарные многоцелевые станки

Размеры, мм

Параметры ИТР180ПМФ4 СТМ220К 1П420ПФ40 СТМ320К 1740РФ4

Наибольший диаметр заготовки:

устанавливаемой над станиной 320 400 450 500 680

устанавливаемой над суппортом — 220 — 320 400

прутка 50 — 50 — —

Наибольший диаметр обрабатываемой заготовки 200 — 200 — 630

Наибольшая длина обрабатываемой заго- товки Наибольшее перемещение суппорта: 160 500 130 450 1500;2000

продольное, ось Z 400 600 670 600 1010

поперечное, ось X Дискретность задания перемещений (точ- ность позиционирования): 245 280 240 335 365

по оси X, мм/импульс 0,0005 ,001 (0,01) 0,0005 0,001 0,005

но оси Z, мм/импульс 0,001 ,001 (0,02) 0,001 0,001 0,01

но координате С, фад/импульс 0,001 0,001 0,01 0,001 —

Индексируемый поворот шпинделя, коорди- 0,001°х 0,001 °х 0,01°х 0,001 °х —

нага С хЗбОООО хЗбОООО хЗбОООО хЗбОООО

Конец шпинделя по ГОСТ 12595—85 1-6М — 2-6Ц — 1-11М

Число позиций револьверной головки или инструментального магазина 12 12 12 12 12

Частота вращения шпинделя, об/мин 20...4000 12...2800 20...4000 10...2000 16...2500

Частота вращения инструментальных шпинделей, об/мин Рабочие подачи: 40...4000 30...3000 20...2500 30...3000 1500

по осям X и Z, мм/мин 1...5000 1... 10000 2...3000 1...10000 1...10000

по координате С. об/мин Скорости быстрых перемещений: 0,02...20 — 0,008...5,5 — —

по оси X, мм/мин 12000 10000 10000 10000 10000

по оси Z. мм/мин 12000 10000 15000 10000 10000

по координате С, об/мин 40 — 20 — —

Наибольшее усилие подачи по осям Z, X, к Мощность электродвигателя, кВт: 6; 4 16 12; 6 23 —

главного двигателя (шпинделя) 22 18,5 22 22 40; 60

инструментальных шпинделей Габаритные размеры без приставного оборудования (с приставным оборудова- нием): 3,7 3,0 3,0

длина 167 (4200) 4700 3150 5000 3990

ширина 900(2800) 2010 2260 1710 2490

высота 650(1800) 2520 2300 2750 3100

Масса без приставного оборудования (с приставным оборудованием), кг 500(5500) 6100 5900 7000 12800

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

27

Продолжение табл, 1 1

Параметры 1757Ф4 СТМ450 1В540МФ4-01 1А550МФ4-01

Наибольший диаметр заготовки:

устанавливаемой над станиной 750 800 — —

устанавливаемой над суппортом прутка 560 450 — —

Наибольший диаметр обрабатываемой заготовки 650 — 4000 5000

Наибольшая длина обрабатываемой заготовки Наибольшее перемещение суппорта: 1000 630 2500 (высота) 3150 (высота)

продольное,ось Z 1100, 1600, 2100 700 2500 (вертик.) 3090 (вертик.)

поперечное, ось X Дискретность задания перемещений (точность позиционирования): 420 450 2000 2250

по оси X, мм/ импульс 0.001 0.001 0,001 0,001

по оси Z, мм/ импульс 0,001 0,001 0,001 0,001

по координате С. град/ импульс 0,001 0,001 0,001 0,001

Индексируемый поворот шпинделя, коор- дината С ,001°х3600 00 0,001°х360000 0,001°х360000 0,001°х360000

Конец шпинделя по ГОСТ 12595—85 — — — —

Число позиций револьверной головки или инструментального магазина 12 16 10 10...12

Частота вращения шпинделя, об/мин 10...2500 6...1400 0.63...63 0,45...45

Частота вращения инструментальных шпинделей, мин -I Рабочие подачи: 10...2200 30...3000 6...600 1500 (шлиф, головка) 4...400

по осям X и Z, мм/мин 1...4000 1...10000 0.1... 1000 0.1..1000

по координате С, об/мин Скорости быстрых перемещений: 0,1...10 — 0,0002... 1.0 0,0002...0.8

по оси X, мм/мин 10000 10000 6000 6000

по оси Z. мм/мин 10000 10000 6000 6000

по координате С, об/мин 14(20) — —>. —

Наибольшее усилие подачи по осям Z, X, кН: Мощность электродвигателя, кВт: 20 80 90

главного двигателя (шпинделя) 30 (60) 37 125 140

инструментальных шпинделей 1 абаритные размеры без приставного оборудования (с приставным оборудо- ванием): 3,0

длина 5300 5900 10140(14200) (16400)

ширина 2620 2040 5140(8560) (9500)

высота 2900 2460 11150 (11150) (12370)

Масса без приставного оборудования (с приставным оборудованием), кг 11200 11200 130000(132000 (156000)

Примечания: 120. 4000 - бесступенчатое регулирование.

2. Станки мод. 1В540МФ4-01Д А550МФ4-1 - многоцелевые токарно-карусельные.

28

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Сверлильные и расточные станки

12. Вертикально-сверлильные станки

Размеры, мм

Параметры 2Н106П 2М112 2Н118 2Н125Л 2Н125 2Н135

Наибольший условный диаметр сверления в стали 6 12 18 25 25 35

Рабочая поверхность стола 200 x 200 250 х 250 320 х 360 Диаметр 400 400 х 450 450 х 500

Наибольшее расстояние от торца шпинделя до рабочей поверхности стола 250 400 650 700 700 750

Вылет шпинделя 125 190 200 250 250 300

Наибольший ход шпинделя Наибольшее вертикальное переме- щение: — 100 150 150 200 250

сверлильной (револьверной) головки 130 300 300 215 170 170

стола — — 350 525 270 300

Конус Морзе отверстия шпинделя 1 28 2 3 3 4

Число скоростей шпинделя 7 5 9 9 12 12

Частота вращения шпинделя, об/мин 1000-8000 450-4500 180-2800 90-1420 45-2000 31-1400

Число подач шпинделя (револьвер- ной головки) Подача шпинделя (револьверной головки), мм/об Ручная 3 0,1-0,3 9 0,1-1,6 9 0,1-1,6

Мощность электродвигателя при- вода главного движения, кВт Габаритные размеры: 0,4 0,6 1,5 1,5 2,2 4,0

длина 560 770 870 770 915 1030

ширина 405 370 590 780 785 825

высота 625 820 2080 2235 2350 2535

Масса, кг 80 120 450 620 880 1200

Продолжение тпабл. 12

Параметры 2Р135Ф2-1 2Н150 2Г175 2П75М

Наибольший условный диаметр сверле- ния в стали 35 50 75 8

Рабочая поверхность стола 400 х 710 500 х 560 560 х 630 710 х1250

Наибольшее расстояние от торца шпин- деля до рабочей поверхности стола 600 800 850 828

Вылет шпинделя 450 350 400 200-760

Наибольший ход шпинделя Наибольшее вертикальное перемещение: — 300 — —

сверлильной (револьверной)головки 560 250 710 500

стола — 360 — •—

Конус Морзе отверстия шпинделя 4 5 6 1, 2 или 3

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

29

Продолжение табл. 12

Параметры 2Р135Ф2-1 2Н150 2Г175 2Г175М

Число скоростей шпинделя 12 12 12 12

Частота вращения шпинделя, об/мин 45-2000 22-1000 18-800 22-1000

Число подач шпинделя (револьверной 18 12 33 12

головки)

Подача шпинделя (револьверной голов- 10-500 0,05-2,24 0,018-4,5 0,05-2,24

ки), мм/об мм/мин

Мощность электродвигателя привода главного движения, кВт Габаритные размеры: 3,7 7,5 И 11

длина 1800 1355 1420 1500

ширина 2170 890 1920 1800

высота 2700 2930 3385 3650

Масса, кг 4700 1870 4250 5000

Примечания: 1. На базе станка 2Н106П выпускают станки 2Н106П-2. 2Н106П-3 и 2Н106П-4 соответст-

венно с двумя, тремя и четырьмя одинаковыми сверлильными головками с индивидуальными электродвигате-

лями.

2. Станки 2Н106П и 2М112 настольные, а станок 2Н125Л облегченно-упрощенный

3 Станок 2Р135Ф2-1 с шестипозиционной револьверной головкой, крестовым столом и числовым про-

граммным управлением.

4. Станок 2Г175М имеет 28 одновременно работающих раздвижных шпинделей с наименьшим расстояни-

ем между шпинделями по диаметру 65 мм.

13. Радиально-сверлильные станки

Размеры, мм

Параметры 2М55 2554 2Ш55 2Р53 2М57 2М58-1

Наибольший условный диа- метр сверления в стали 50 50 50 50 75 100

Расстояние от оси шпинделя до образующей (направляющей) колонны (вылет шпинделя) 375-1600 350-1600 850-1600 750-3150 500-2000 500-3150

Расстояние от нижнего торца шпинделя до рабочей поверх- ности плиты (или до головки рельса) Наибольшее перемещение: 450-1600 200-1600 150-1800 815-2265 400-2000 370-2500

вертикальное, рукава на ко- лонне 750 1000 1250 1050 1100 1500

горизонтальное, сверлильной головки по рукаву (или рукав на колонне) 1225 1250 750 — 1500 2650

Наибольшее вертикальное перемещение шпинделя -- 400 400 400 — 630

Конус Морзе отверстия шпин- деля 5 5 5 — 6 6

30

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 13

Параметры 2М55 2554 2Ш55 2Р53 2М57 2М58-1

Число скоростей шпинделя Частота вращения шпинделя, об/мин 21 20-2000 18-2000 21 10-1000 21 20-2000 22 12,5-1600 22 10-1250

Число подач шпинделя 12 — 8 12 18 18

Подача шпинделя, мм/об 0.056-2,5 0,05-5,0 0,1-1,12 0,056-2,5 0.063-3,15 0,063-3,15

Наибольшая сила подачи. МН 20 20 16 16 32 50

Мощность электродвигателя привода главного движения, кВт 5,5 5.5 4 5,5 7,5 13

Габаритные размеры: длина 2665 2685 4280 5585 3500 4850

ширина 1020 1028 1650 1930 1630 1830

высота 3430 3390 3550 3470 4170 4885

Масса, кг 4700 4750 8000 12600 10500 18000

Примечания: 1. Станок 2Ш55 переносной, рукав станка перемешается в вертикальном и горизон-

тальном направлениях, сверлильная головка может поворачиваться в двух взаимно перпендикулярных плос-

костях.

2. Станок 2Р53 передвижной (по рельсам).

14. Координатно-расточные и координатно-шлифовальные станки

Размеры, мм

Параметры 2421 2431 2Д450 2Д450АФ2 2Е450АФ1

Размеры рабочей поверхности стола 250 х 450 320 х 560 630X 1100 630 х 1120 630х 1120

Вылет шпинделя/расстояние между стойками 280/- 375/- 710/- 710/- 710/-

Расстояние от торца шпинделя (вертикального) до рабочей поверхности стола 100-400 120-500 200-830 200-750 200-770

Наибольшая масса обрабаты- ваемого изделия, кг Наибольшее перемещение: стола: 150 250 600 600 600

продольное 320 400 1000 1000 1000

поперечное 200 250 630 630 630

гильзы шпинделя (или шпинделя) 100 150 270 260 260

шпиндельной бабки верти- кальное Наибольший диаметр: 200 230 330 — 310

сверления в стали 10 18 30 30 30

растачивания (или шлифо- вания) 80 125 250 250 250

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

31

Продолжение табл. 14

Параметры 2421 2431 2Д450 2Д450АФ2 2Е450АФ1

Частота вращения шпинделя (или шлифовального круга), об/мин Подача, мм/мин (мм/об): 135-3000 75-3000 50-2000 32-2000 10-2000

шпинделя (0,015-0,06) (0,02-0,2) (0.03-0,16) 2-250 1,2-1000

стола — 22-600 30-300 20-400 0.4-6000

Скорость быстрого перемеще- ния, мм/мин:

стола — 1600 1500 2200 —

шпиндельной бабки — — - 3000 3150

Мощность электродвигателя при- вода главного движения, кВт Габаритные размеры: 1,0 1,9: 2,2 2,0 2,0 7,2

длина 1790 1780 3305 5490 3028

ширина 900 1330 2705 4430 3765

высота 2020 2430 2800 2800 3000

Масса, кг 1985 3435 7800 9178* 7990

Продолжение табл. 14

Параметры 2Е440А 2455 2Б460А;2Е460А 2Е470А 3283С

Размеры рабочей поверхности стола 400х 710 430 х 900 1000 X 1600 1400х 2240 320 х 560 х х юо

Вылет шпинделя/расстояние между стойками 630/- -/1000 -/1400 -/2000 390/-

Расстояние от торца шпинде- ля (вертикального) до рабочей поверхности стола 158 80-800 60-1100 170-1400 II5-520

Наибольшая масса обрабаты- ваемого изделия, кг Наибольшее перемещение: стола: 320 800 2000 2500 300

продольное 630 800 1400 2000 400

поперечное 400 — — — 250

гильзы шпинделя (или шпин деля) шпиндельной бабки: 200 220 360 360 100

вертикальное 270 - — 720 920 280

горизонтальное (попере- чины) Наибольший диаметр: — 630 (500) 1000 (720) 1400 (900) —

сверления в стали 25 30 40 40 —

растачивания (или шлифо- вания) 250 250 320 320 3-220

Частота вращения шпинделя (или шлифовального круга), об/мин 50-2000 — 20-2000 20-2000 12000-96000

32

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 14

Параметры 2Е440А 2455 2Б460А; 2Е460А 2Е470А 3283С

Подача, мм/мин (мм/об):

шпинделя (0,03-0,16) 2,5-500 — — 0-5000

стола 20-315 2,5-500 0,8-630 0,8-630 1-600

шпиндельной бабки — 2,5-500 0,8-630 0,8-630 750

Скорость быстрого перемещения, мм/мин:

стола 1600 1500 2500 2500 2000

шпиндельной бабки — 1500 1600 1600 750

Мощность электродвигателя при- вода главного движения, кВт 4,5 4,5 2,3; 3,9 2,3; 3,9 0,5

Габаритные размеры:

длина 2440 2910 4665 6015 1600

ширина 2195 2240 3440 4060 1580

высота 2385 2680 4170 4610 2340

Масса, кг 3400 7000 17000 33000 3850

* С приставным оборудованием.

Примечания 1 Станки 2455, 2Б460А, 2Е460А, 2Е470А, 3289 двухстоечные, остальные - одностоеч-

ные

2. С ганки ЗБ282, 3289 и 3283С координатно-шлифовальные.

3. Станки 2421,2431 и 3283С особо точные.

4. Станки 2Е460А и 2Е470А с двумя шпиндельными головками (вертикальной и горизонтальной) и лю-

нетом-

. ла деления отсчетных устройств перемещения стола для всех станков 0,001 мм.

15. Многоцелевые вертикальные станки

Размеры, мм

Параметры 2254ВМФ4 400V ГФ2171С6 ГДВ500 2С150ПМФ4 СЦ2В05ПМ1Ф4

Размеры рабочей поверх- ности стола (палеты) 400 х 630 400 х 900 400x1600 500 х 630 500х 1000 (500 х 1000)х2

Наибольшая масса обраба- тываемой заготовки, кг Программируемые пере- мещения по осям: 300 400 400 400 700 600x2

X 500 560 1010 710 800 1075 (2150)

У 500 400 400 540 500 450

Z 500 460 250 530 750 400

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

33

Продолжение табл. 15

Параметры 2254ВМФ4 400V ГФ2171С6 ГДВ500 2С150ПМФ4 СЦ2В05ПМ1Ф4

Точность позиционирования 0,012 0,005 (0,01) 0,02 0,025; 0,02

(дискретность задания пере- мещений) (0,01)

Расстояние от торца шпин- деля до рабочей поверхио- 110-610 650 250-500 170-700 200-950 200-950

сти стола

Конус шпинделя (по ГОСТ 15945—82) 50 40 50 40 40 40

Вместимость инструмен- тального магазина (по зака- зу), шт. Наибольший диаметр инст- румента, загружаемого в 30 20 12 30 16 (32) 24

магазин:

без пропуска гнезд 100 80 50 85 90 90

с пропуском гнезд 160 — 125 125 125 125

Наибольший диаметр свер- — 25 30 40 40 50

пения

Время смены инструмента ("от реза до реза"), с 5 2,5 (15) (12) 16 12

Частота вращения шпинде- 40...2500 80...8000 50-2500 20...6000 28...3500 28...6000

ля, об/мин (Z=18)

Рабочие подачи по осям X, У, Z, мм/мин 1... 10000 — 3...6000 1... 10000 1...5000 1...5000

Скорость быстрых переме- 10000 30000; 9000 15000 12000 12000

щений по осям X, У, Z, мм/мин Z-25000

Наибольшее усилие подачи по осям X, У, Z, кН 10 15,7; Z-9,8 6; Z-15 6; Z-15

Мощность электродвигателя 6,3 5,5; 7,5 7,5; 11 9 11; 15 11

привода главного движения, кВт

1 абаритные размеры (с при- ставным оборудованием):

длина 4300; 2330 3350 (5015) 3100; 3100;

(5000) (3785) (4040)

ширина 3500; 2620 4170 (3900) 2700; 2800;

(4900) (3035) (3660)

высота 3800; 2640 3150 (3052) 3500; 3500;

(3800) (3500) (3500)

Масса (с приставным обо- 6500; 3700 6580 (10500) 5600; 6200

рудованием), кг (8750) (6130) (10300)

Примечание:40 ... 2500 - бесступенчатое регулирование; 50 - 2500 (Z = 18) - ступенчатое регулиро-

вание.

2 Зак. 5033

34

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 15

Параметры А009 65А80ПМФ4М-11 65А90ПМФ4М 6М612МФ4 6М616МФ7 2570ПМФ4

Размеры рабочей поверх- ности стола (палеты) 600 х 1250; 600 х 1600 800 х 1000 1000 X 1600 1250x4000 1600x5000 2000x4000

Наибольшая масса обраба- тываемой заготовки, кг Протраммируемые переме- щения по осям (по заказу): 800 3000 5000 4000 кг/м 5000 кг/м 7500

X 1000(1400) 1250 1590 4500 5600 4000

У 600 800 990 2800 3150 2000

Z 600 775 690 (990) 1000 1000 630

Точность позиционирования (дискретность задания пере- мещений) 0,02 (0,001) (0,001) — — 0,06

Расстояние от торца шпинде- ля до рабочей поверхности стола 800 125-900 50-1000 275-1275 275-1275 270-800

Конус шпинделя (по ГОСТ 15945-82) 40 50 50 60 (50) 60 (50) 50

Вместимость инструменталь- ного магазина (по заказу), шт. Наибольший диаметр инст- румента, загружаемого в магазин: 20 (40) 24 (40) 24 40 40 24

без пропуска гнезд 125 125 125 — — 135

с пропуском гнезд — 250 250 350 350 200

Наибольший диаметр свер- ления 40 — 50 75 75 50

Время смены инструмента ("от реза до реза"), с 2,5 (7) 18 18 20 20 —

Частота вращения шпинде- ля, об/мин’1 80.. .8000 5...2000 5...2000 10...1600 10... 1600 15...3000

Рабочие подачи по осям X, У, Z, мм/мин — 1... 10000 Г..7000 3... 10000 Z-3...6000 3...10000 Z-3...6000 5...3000

Скорость быстрых пере- мещений по осям X, У, Z, (по заказу), мм/мин 10000 (15000) 10000 12000 10000 Z-6000 10000 Z-6000 10000 Z-6000

Наибольшее усилие подачи по осям X, У, Z, кН — — 18 50 50 6; Z-20

Мощность электродвигате- ля привода главного дви- жения, кВт Габаритные размеры: 11; 15 20 20 37; 45 37; 45 7,5; 20

длина 2700 3755 5370 12100 13800 6500

ширина 2900 3890 5320 7800 8200 5200

высота 3100 4100 4380 5800 5800 4300

Масса, кг 7500 17500 24000 54000 70000 26000

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

35

16. Горизонтально-расточные станки

Размеры, мм

Параметры ее S3L. е е е QQ । । ~-гч ее оо f 1 wm ГЧ ее гчгч

2 гч О о ГЧ ГЧ чОЧО гчгч С*1 чО гч СП чО гч гч гч гч << гчгч S3

Тип компоновки станка А А А А А А А

Диаметр выдвижного 80 90 125 160 ПО 90 ПО

шпинделя

Конус для крепления инет- Морзе 5 Морзе 5 Метр и- Метри- Морзе 6 — —

рументов в выдвижном ческий ческий

шпинделе 80 80

Размеры встроенного (или 900 х 1120 X 1600х 1600 X 1120 х 1120 X 1120 х

сьемного) поворотного х 1000 х 1250 X 1800 X 1800 х 1250 х 1250 х 1250

стола

Наибольшая масса обраба- тываемой заготовки, кг Наибольшее перемещение: 1500 3000 8000 8000 3000 4000 4000

вертикальное шпиндель- ной бабки 800 1000 1400 1400 1000 1000 1000

продольное выдвижного шпинделя 500 710 1000 1000 710 710 710

радиального суппорта планшайбы стола: 125 160 200 — — 160 —

продольное 1000 1120 1600 1120 1120 1000 1000

поперечное 1000 1000 1800 1800 1000 1250 1250

поперечное передней стойки — — — — — — —

Число скоростей:

шпинделя 20 22 б/с б/с 21 23 22

планшайбы 15 15 б/с — —- 15 —

Ч астота вращения, об/мин:

шпинделя 20-1600 12,5-1600 6,3-1000 5-800 12,5-1250 10-1600 10-1250

планшайбы Подача, мм/мин: 8-200 8-200 4-200 — — 6,3-160 —

шпинделя 2,5-2000 2,2-1760 1,6-1600 1,6-1600 2,2-1760 2-2000 2-2000

шпиндельной бабки 1,6-1280 1,4-1100 1-1000 1-1000 1,4-1110 1,25-1250 1,25-1250

стола(продольная и поперечная) 1,6-1280 1,4-1110 1-1000 1-1000 1,4-1110 1,25-1250 1,25-1250

радиального суппорта планшайбы 1,0-800 0,88-700 0,63-630 — — 0,8-800 —

Дискретность задания 0,01 0,01 0,01 0,01 0,01 0,001 0,001

размеров Мощность электродвига- 4,5; 6,7 8,3; 10,2 19 19 8,3; 10,2 11 11

теля привода главного движения, кВт

Габаритные размеры:

длина 4330 5700 8160 6960 5700 6070 6070

ширина 2590 3650 5070 5070 3650 3970 3950

высота 2585 3100 4805 4805 3100 3200 3200

Масса, кг 8500 12900 35700 32000 12600 17500 17000

36

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 16

Параметры 2636ГФ2; 2637ГФ2 2650Ф1; 2650Ф2 2Е656Р 2651Ф1; 2651Ф2 2Б660Ф1 2459

Тип компоновки станка А В Б В В —

Диаметр выдвижного 160 160 160 200 220 100

шпинделя

Конус для крепления Метри- Метри- Метри- — Метрический Специаль-

инструментов в выдвиж- ном шпинделе ческий 80 ческий 80 ческий 80 120 ный 10

Размеры встроенного 1600 х 2240 х 2000 х 2240 х Плита из трех 1250x1000

(или съемного) поворот- х 1800 х 2500 х 2500 х 2500 секций

кого стола 5000 х 8100

Наибольшая масса обра- батываемой заготовки, кг 8000 16000 15000 16000 50000* 1500

Наибольшее перемещение:

вертикальное шпин- 1400 2500; 2000 2500; 3000 800

дельной бабки (560 про- (560 про-

дольное) дольное)

продольное выдвиж- ного шпинделя 1000 1250 1250 1250 1800 630

радиального суппорта планшайбы стола: — 250 200 — 550 —

продольное 1120 1250 1000 1250 — 1000

поперечное 1600 — — — — —

поперечное передней стойки — 4000 3200 4000 6000 630

Число скоростей:

шпинделя 23 24 22 24 б/с 22

планшайбы — 19 15 — б/с —

Частота вращения, об/мин:

шпинделя 5-1000 4-800 7,5-900 4-800 1-510 12,5-1600

планшайбы — 2,5-160 7,5-190 — 1-135 —

Подача, мм/мин:

шпинделя 1,6-1600 1,25-1250 2-150 1,25-1250 1-2500 2-2000

шпиндельной бабки 1-1000 0,8-800 1-750 0,8-800 1,25-2500 2-2000

стола( продольная и поперечная) 1-1000 0,8-800 1-750 0,8-800 — 2-2000

радиального суппорта планшайбы — 0,8-800 1-750 — 0,2-400 —

передней стойки — 0,8-800 1-750 0,8-800 0,2-400 2-2000

Дискретность задания 0,01 0,01 0,01; 30** 0,01 0,01 0,001

размеров Мощность электродви- гателя привода главного движения, кВт 19 37 18,5 37 55 6,3

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

37

Продолжение табл. 16

Параметры 2636ГФ2; 2637ГФ2 2650Ф1; 2650Ф2 2Е656Р 2651Ф1; 2651Ф2 2Б660Ф1 2459

Габаритные размеры: длина 6960 11600 11500 11600 11350 3640

ширина 5070 11650 8100 11650 11280 3515

высота 4805 6700 5300 6700 7800 2895

Масса, кг 32000 76400 48600 76400 141600 16000

* Со столом ПС-ЗА.

* * Для поворотного стола.

Примечания: Гб/с- бесступенчатое регулирование.

2. Станки типа компоновки А - с неподвижной передней стойкой и поворотным столом, имеющим про-

дольное и поперечное перемещения: типа компоновки Б - с поперечно-подвижной передней стойкой и про-

дольно перемещающимся столом; типа компоновки В - с поперечно-подвижной передней стойкой, неподвиж-

ной плитой и с дополнительными продольными перемещениями передней стойки или шпиндельной бабки,

или пиноли (возможно также сочетание перемещений этих узлов). Станки одного типоразмера изготовляют со

шпиндельной бабкой с выдвижным шпинделем и радиальным суппортом на встроенной планшайбе или с

выдвижным шпинделем без радиального суппорта.

3. Все станки модификации Г, а также станки типоразмеров 2А620, 2А622 без задней стойки и с укоро-

ченной станиной, остальные станки имеют переставляемые задние стойки с регулируемыми по высоте люне-

тами.

4 Станок 2459 координатно-расточный горизонтальный.

17. Горизонтальные отдел очно-расточные полуавтоматы с подвижным столом

Размеры, мм

Параметры 2705П/2705В 2706П/2706В 2706А/2706С 2711П/2711В 2712П/2712В 2713П/2713В 2714П/2714В

Диаметр обрабатывае- мых отверстий 8-280 8-250 32-250 8-280 8-250 8-250 8-280

Размеры рабочей по- верхности стола 320 х 500 320 х 500 320 х 500 500x710 320 х 500 800х100 800х1000

Ход стола 360 450 450 560 710 560 —

Частота вращения шпинделя, об/мин, при типоразмере головки:

I 5000/4000 6000/5000 5000/4000

II 3150/2500 4000/3150 3150/2500

III 2000/1600 2500/2000 2000/1600

IV 1250/1000 1500/1250 1250/1000

38

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 17

Параметры 2705П/2705В 2706П/2706В 2706А/2706С 2711П/27ПВ 2712П/2712В 2713П/2713В 2714П/2714В

Габаритные размеры: длина 1550 2000 2700 2240 2650 2430 3870

ширина 1220 1220 1450 1500 1500 1550 1850

высота 1450 1450 1700 1550 1550 1550 1550

Масса, кг 2800 3600 4000 4400 5400 6100 10500

Примечания: 1. Полуавтоматы 2705П, 2705В, 2711П, 2711В, 2713П, 2713В односторонние, осталь-

ные - двусторонние.

2. Рабочая подача стола (регулирование бесступенчатое) для всех моделей станков 8 - 800 мм/мин.

3. Мощность электродвигателя расточных головок для всех моделей станков 1,5-5 кВт.

18. Многоцелевые горизонтальные станки

Размеры, мм

Параметры ИР200ПМФ4 ИР320ПМФ4 2204ВМФ4 ИР500ПМФ4 ИС500ПМФ4 "Супер-центр 630"

Размеры рабочей поверхности стола или налеты (диаметр поворотной части стола) 200 х 200 320 х 320 400 x 500 (630) 500 х 500; 630 х 630 500 х 500 630 X 630

Наибольшая масса обрабаты- ваемой заготовки, кг Программируемые перемеще- ния ПО осям: 60 150 300 700 800 600

X 360 400 500 800 1000 800

У 250 360 500 500 630 710

Z 320 400 500 500 800 630

Точность позиционирования (дискретность задания пере- мещений) по осям X, У, Z, W 0,007 0,02 0.012 0,02 0,02 0,005 (0,001)

Дискретность поворота стола по оси В. град 0,001 0,001 0,001 1; 3; 5 0,001; 3 0,001

Расстояние от оси шпинделя до рабочей поверхности стола 20...260 0...400 70...570 0...500 65..695 —

Расстояние от торца шпинде- ля до центра стола 120...440 35...435 240...740 120...620 20... 1000 —

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

39

Продолжение табл. 18

Параметры ИР200ПМФ4 ИР320ПМФ4 2204ВМФ4 ИР500ПМФ4 ИС500ПМФ4 "Супер-центр 630"

Конус шпинделя (по ГОСТ 15945-82) 30 40 50 50 50 40

Диаметр выдвижного шпин- деля — — — — — —

Вместимость инструмен- тального магазина (по зака- зу), шт. Наибольший диаметр инст- румента, загружаемого в магазин: 24 (80) 36 30 30 (60) 64 (40; 100) 60

без пропуска гнезд 80 125 80 125 125 125

с пропуском гнезд 100 200 160 160 315 —

Время смены инструмента ("от реза до реза"), с Частота вращения, об/мин: 15 14 12 15 (16,2...21,2) 8 (20) (4,5...4,8)

шпинделя 50...7100 13...5000 32...2000 20...4500 8...4500 До 12000

стола 0,002... 16 0,05...200 10 — — 30

Рабочие подачи по осям X, У. Z, W, мм/мин Скорость быстрых перемеще- 1...7100 1...3200 2,5...2500 I...3600 12000; 1...6000 12000; I...6000

ний по осям X, У. Z, W. мм/мин 12000 10000 10000 15000 15000 60000

Наибольшее усилие подачи по осям X, У, Z, W, кН 4 4 10 10 12,5; Y-10; Z-15 4; Z-3

Мощность электродвигателя привода главного движения, кВт Габаритные размеры (с при- ставным оборудованием): 5,5; 7,5 7,5 6,3 18 22; 30 22

длина (3840) 3990 3085 (4510) (4450) 4750 (4750) 5070

ширина (3020) 2300 2000 (4460) (4635) 5813 (7560) 3600

высота (2560) 2507 2475 (2800) (3205) 3650 (3650) 3640

Масса (с приставным обо- рудованием), кг (7180) 8000 7000 (7600) (12785) 14070 (18525) 16000

Примечание: 50... 7100 - бесступенчатое регулирование.

40

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 18

Параметры 2206ВМФ4 ИР800ПМФ ИС800ПМФ 2А459АМФ4 2627ПМФ4 ИР1400ПМФ4 ИР1600ПМФ4

Размеры рабочей по- верхности стола или палеты (диаметр по- воротной части стола) 630x800 800x800 800x800 1000 х х 1000 1250 х х 1250 1600x2000; 2000x2500 —

Наибольшая масса обрабатываемой заго- товки. кг Программируемые перемещения по осям: 800 1500 2000 2000 5000 16000; 32000 40000

X 630 1000 1000 800 2000 2000; 2500 8000; 3200

Y 630 710 1000 1000 1600 1600 2500

Z 800 800 800 1250 710 1000 1000

W — — — — 1000; 1250 1600; 2000 1250

Точность позициони- рования (дискрет- ность задания пере- мещений) по осям X, Y, Z, W 0,012; Z-0,016 0,02 0,02 0,012; Z-0,02 (0,001) Х-0.03; Y-0,025; W-0,05 (0,001)

Дискретность поворо- та стола по оси В, град — 1,3; 5 0,001; 3 4 0,001 0,001 —

Расстояние от оси шпинделя до рабочей поверхности стола 95-725 50-760 20-1020 40-1000 — — —

Расстояние от торца шпинделя до центра стола 165-795 210-1010 200-1000 250-580 — —

Конус шпинделя (по ГОСТ 15945-82) 50 50 50 50 50 50 50

Диаметр выдвижного шпинделя — — — — 110; 125 160 160

Вместимость инстру- ментального магазина (по заказу), шт. Наибольший диаметр инструмента, загру- жаемого в магазин: 30 30 64 (40; 100) 30(40) 50(60) 100 80

без пропуска гнезд 100 125 125 120 135 — 130

с пропуском гнезд 200 160 315 250 200 (250) 315 350

Время смены инстру- мента ("от реза до реза"). с Частота вращения, об/мин: 8 15 (16,2-21,2) 8(20) 8(20) 15 (50) 15

шпинделя 31,5...2500 21,2...3000 8...4500 20...2500 6...2500 5...1600 5...1250

стола — — — — — — —

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

41

Продолжение табл. 18

Параметры 2206ВМФ4 ИР800ПМФ ИС800ПМФ 2А459АМФ4 2627ПМФ4 ИР1400ПМФ4 ИР1600ПМФ4

Рабочие подачи по осям X. У, Z, W, мм/мин 1...4000 1...3600 1...6000 2...2500 L..6000 1...2000 1...2000

Скорость быстрых переме- щений по осям X, Y, Z, W, мм/мин 10000 10000 12000; 15000 8000 10000 10000; Z-6000 X; W-6000; Y-10000

Наибольшее усилие подачи по осям X, Y, Z, W, кН 15 10 12,5; Y-10; Z-15 Z-10 15; 12 30; W-50

Мощность электродвигате- ля привода главного дви- жения, кВт Габаритные размеры (с при- ставным оборудованием): 11 14 22; 30 14 37 52 28; 38,9

длина 3470 (5480) (5388) 4750 (4750) 6500 (6870) 7000 8800 16500

ширина 3170 (5115) (5300) 6150 (8295) 5800 (5350) 7650 5800 6400

высота 2930 (3130) (3455) 4000 (4000) 3685 (3800) 4900 5930 7000

Масса (с приставным обо- рудованием), кг 12000 (15000) (13895) 16925 (21525) 20000 26500 53000 (57000) 85000

19. Вертикальные отделочио-расточные стаики

Размеры, мм

Параметры 2776В 2777В 2Е78П 2Е78ПН 2Е78Л

Диаметр растачиваемых от- верстий 8-350 8-350 28-200 28-200 28-200

Наибольший диаметр сверле- ния в сплошном материале — — 15 15 15

Размеры рабочей поверхности стола Наибольшие перемещения: 630X 1250 800 х 1400 500 х 1000 500 х 1250 500х 1250

шпиндельной бабки стола: — — 500 500 500

продольное 400 630 800 — —

поперечное 400 630 200 — —

Расстояние от конца шпинде- ля в нижнем положении до рабочей поверхности стола, не менее 25 25 25

42

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

Продолжение табл. 19

Параметры 2776В 2777В 2Е78П 2Е78ПН 2Е78Л

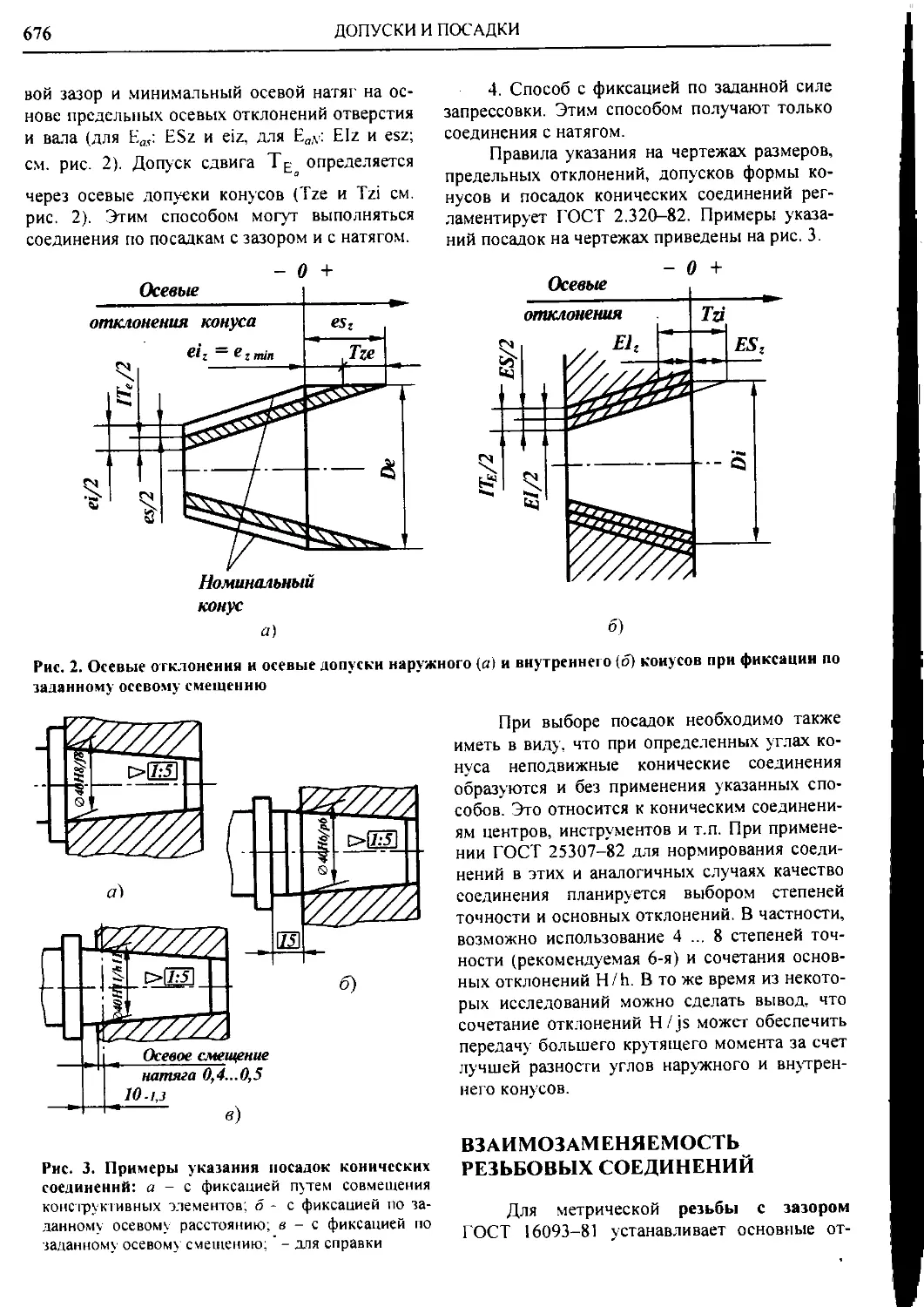

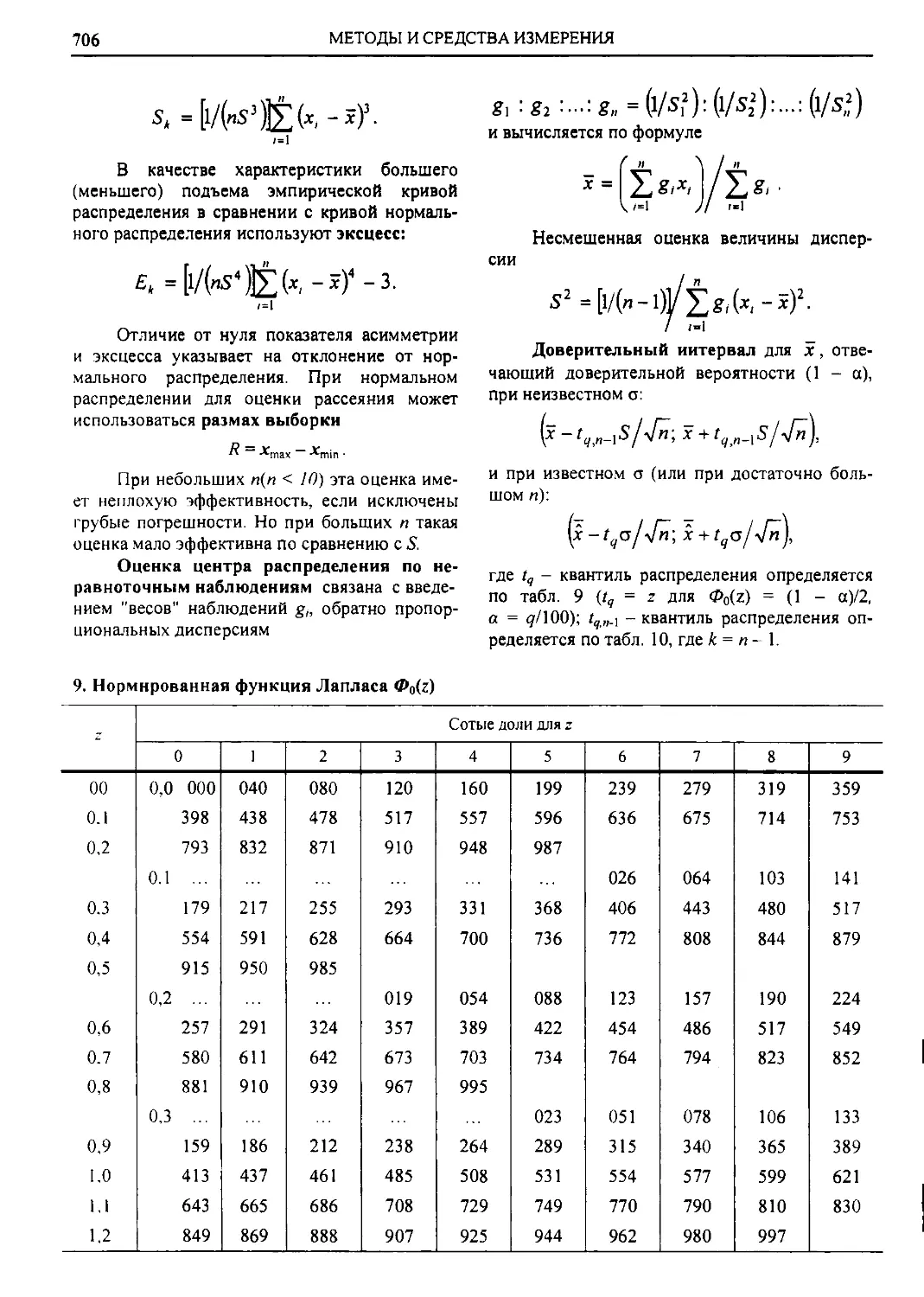

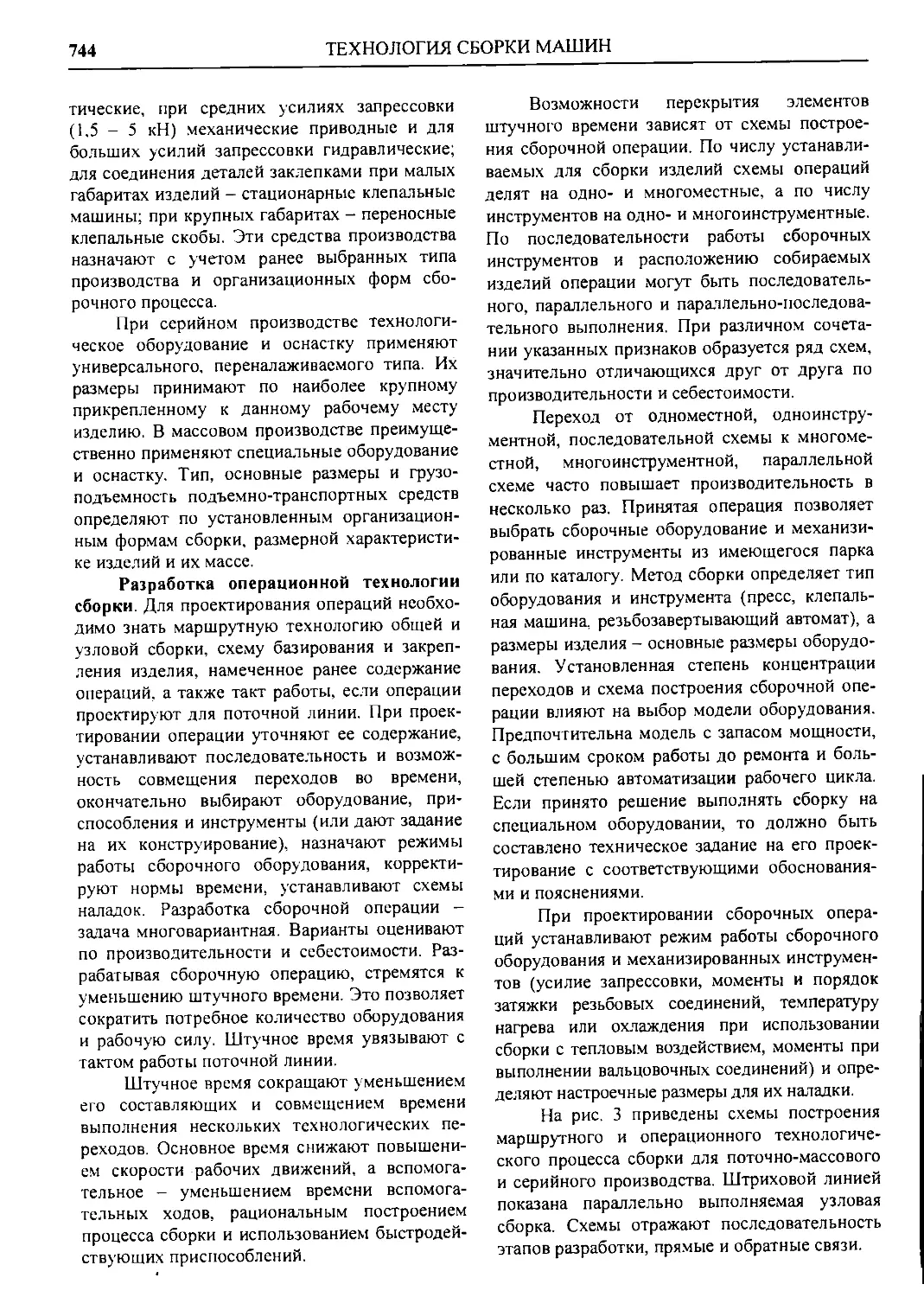

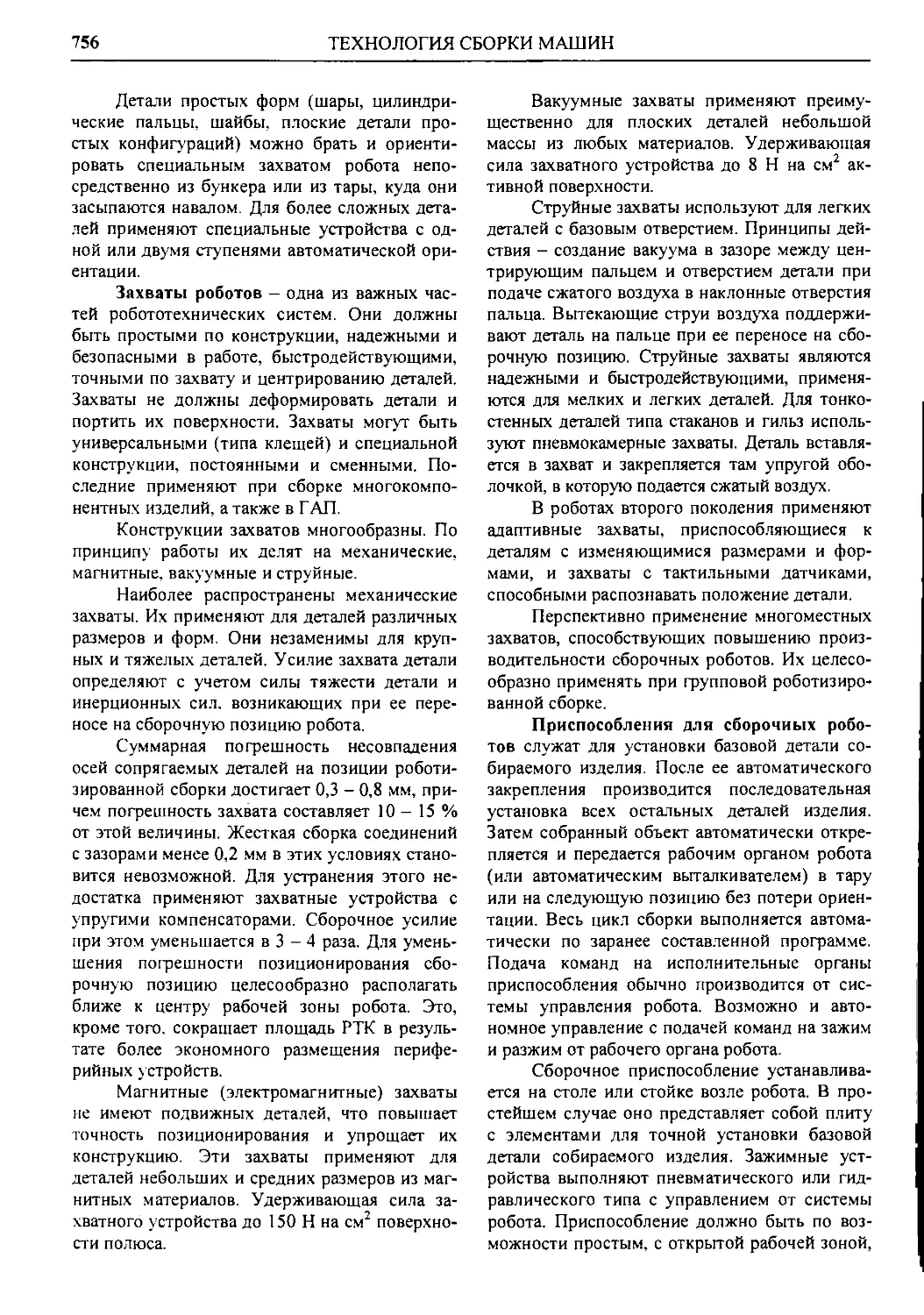

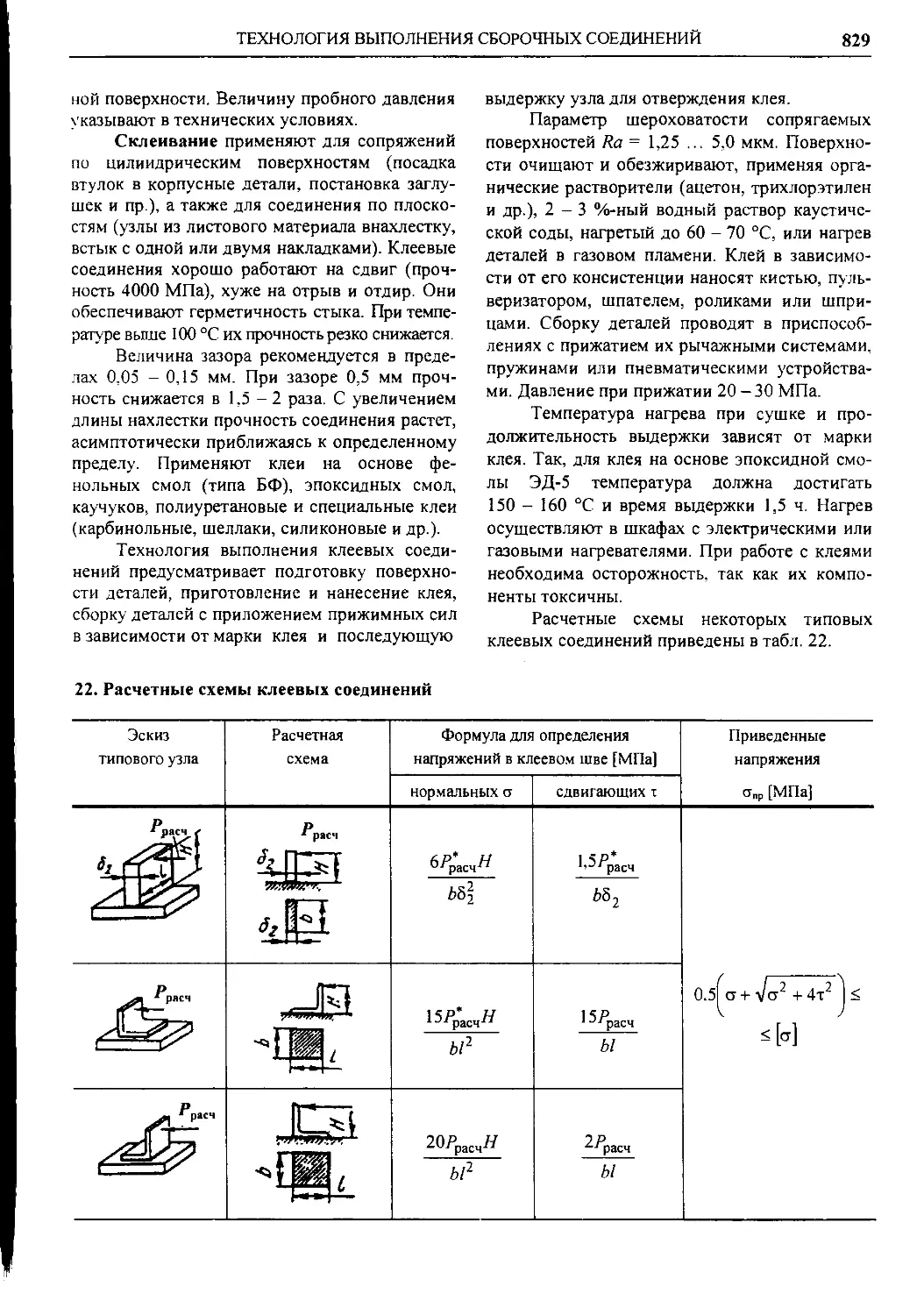

Расстояние от оси шпинделя до салазок шпиндельной бабки — — 320 320 320