Текст

ДИЗЕЛЬ-ГЕНЕРАТОРЫ типа ДГМ-100

Руководство по эксплуатации У45 РЭ-1

ОГЛАВЛЕНИЕ

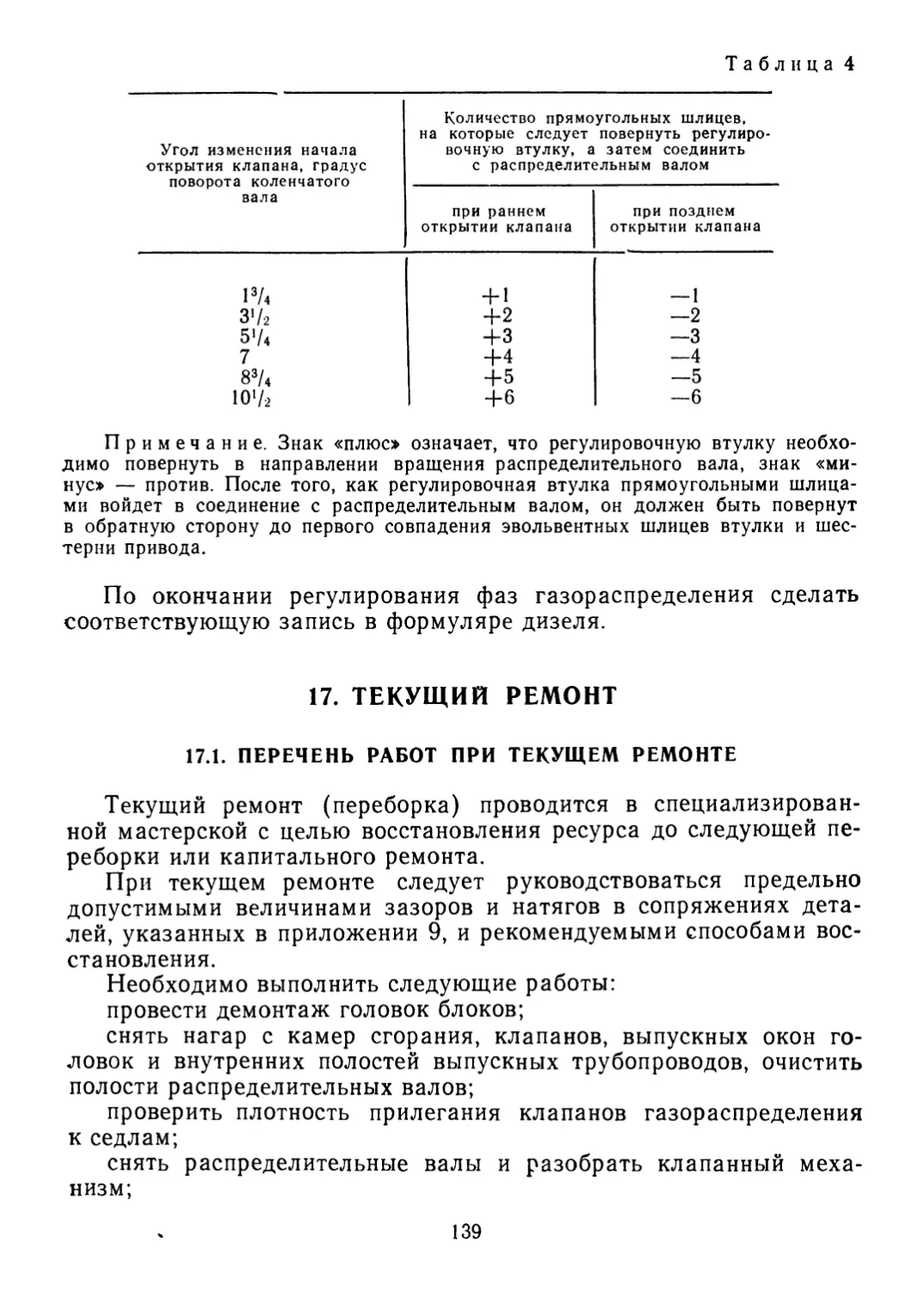

Введение ........................................................ 7

1. Назначение дизель-генераторов..................................8

2. Технические данные, основные параметры и характеристики дизель-генераторов ................................................8

\ 2.1. Технические данные.....................................8

2.2. Основные параметры и характеристики .... 9

3. Состав дизель-генератора.......................• . . 12

4. Устройство и работа дизель-генератора.........................13

5. Устройство и работа составных частей..........................14

5.1. Устройство дизеля.....................................14

5.1.1. Блок-картер......................................16

5.1.2. Коленчатый вал...................................17

5.1.3. Шатуны...........................................19

5.1.4. Поршень..........................................21

5.1.5. Уравновешивающий механизм...............21

5.1.6. Головка блока....................................21

5.1.7. Механизм газораспределения.......................23

5.1.8. Механизм передачи к распределительным валам и агрегатам ..............................................24

5.1.9. Редуктор датчиков тахометра и скорости ... 26

5.1.10. Водяной насос................................27

5.1.11. Масляный насос...............................29

5.1.12. Масляный центробежный фильтр . . . .31

5.1.13. Топливоподкачивающий насос...................32

5.1.14. Топливный фильтр.............................33

5.1.15. Топливный насос высокого давления .... 35

5.1.16. Регулятор скорости...........................39

5.1.17. Механизм регулирования наклона характеристики регулятора...........................................40

5.1.18. Форсунка.....................................40

5.1.19. Топливные трубопроводы высокого давления . . 41

5.1.20. Вентилятор . . 41

5.1.21. Воздухораспределитель........................42

5.1.22. Пусковой клапан и воздухопроводы .... 45

5.2. Система питания топливом..............................45

5.3. Система смазки........................................46

5.3.1. Масляный бак..................................... 47

5.3.2. Масляный радиатор................................ 48

5.3.3. Маслоперепускной клапан.......................... 49

5.3.4. Маслозакачивающий насос.......................... 51

5.4. Система охлаждения............................ 51

5.4.1. Водяной радиатор......................... 53

5.4.2. Расширительный бачок..................... 53

5.4.3. Регулятор температуры................... 54

5.5. Система подогрева............................. 56

5.5.1. Подогреватель ................................... 56

5.5.2. Электронагреватель....................... 58

5.6. Система воздухопуска.......................... 59

5.7. Система воздухопитания........................ 60

5.8. Рама ................................................. 64

5.9. Низковольтное электрооборудование .... 62

5.9.1. Электрический стартер.................... 62

5.9.2. Контактор ТКС601ДОД...................... 64

5.9.3. Контактор ТКСЮ1ДОД....................... 65

5.9.4. Включатели................................65

>

5.9.5. Автомат защиты сети.......................65

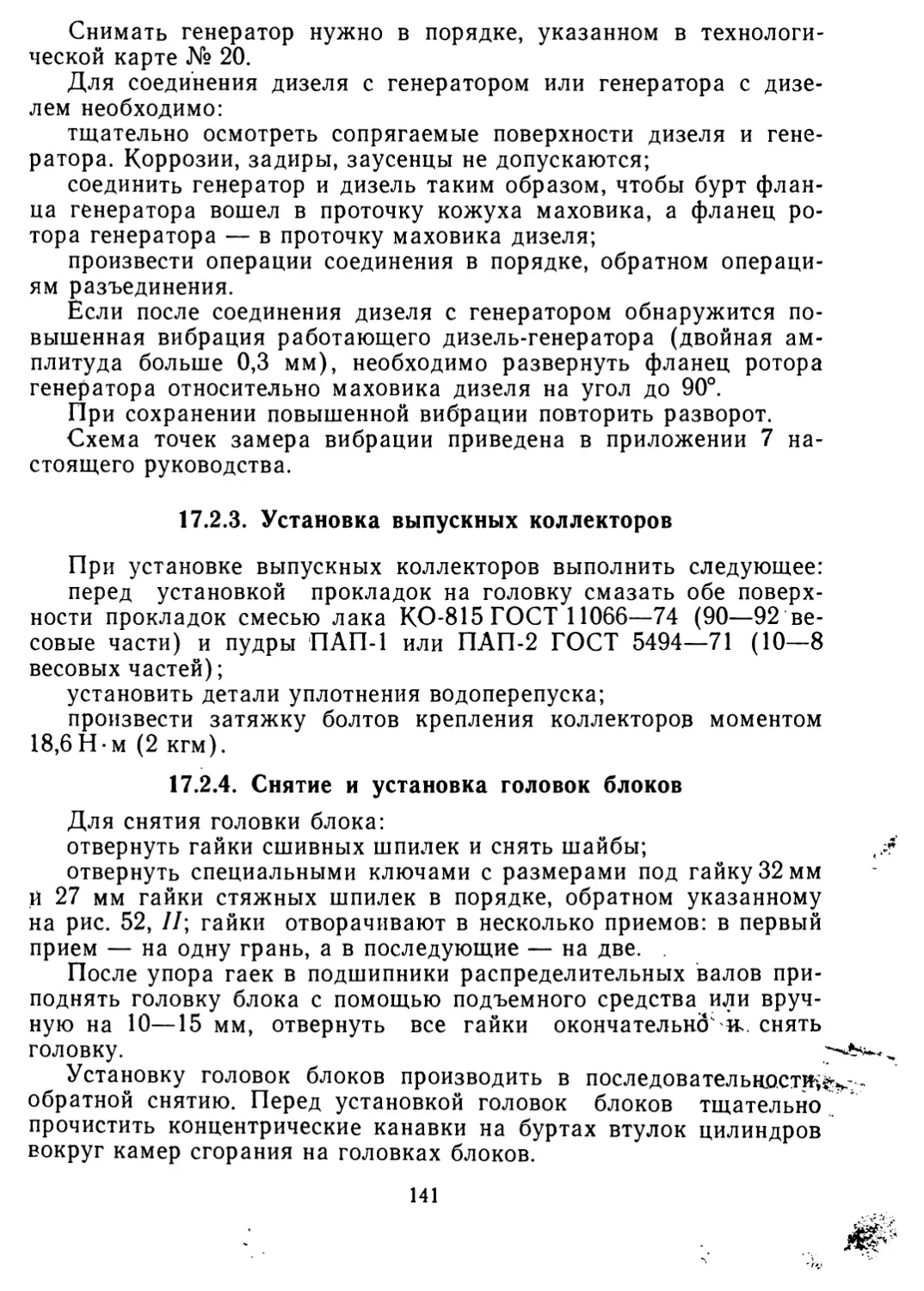

5.10. Система управления дизель-генератором .... 66

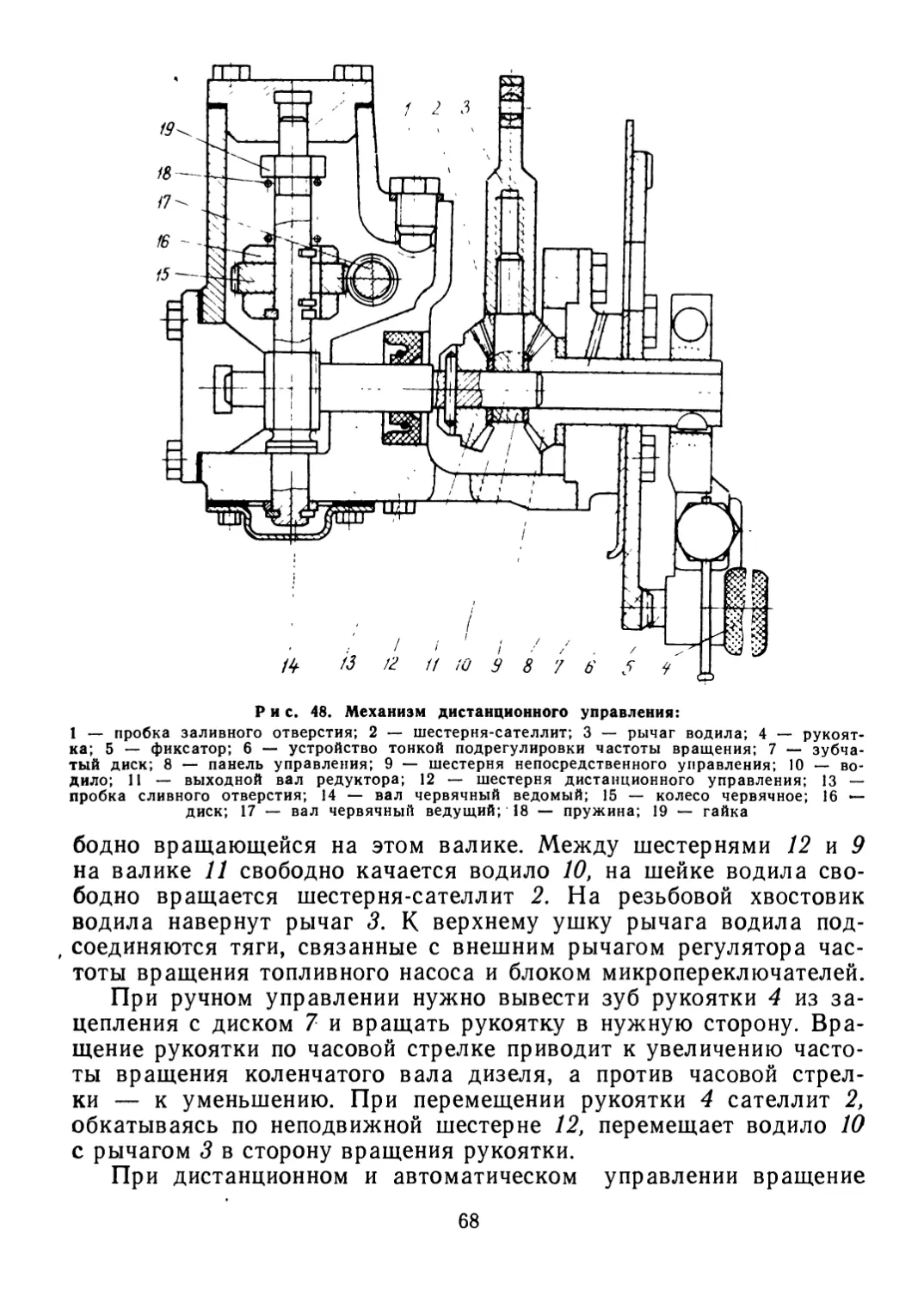

5.10.1. Механизм дистанционного управления ... 67

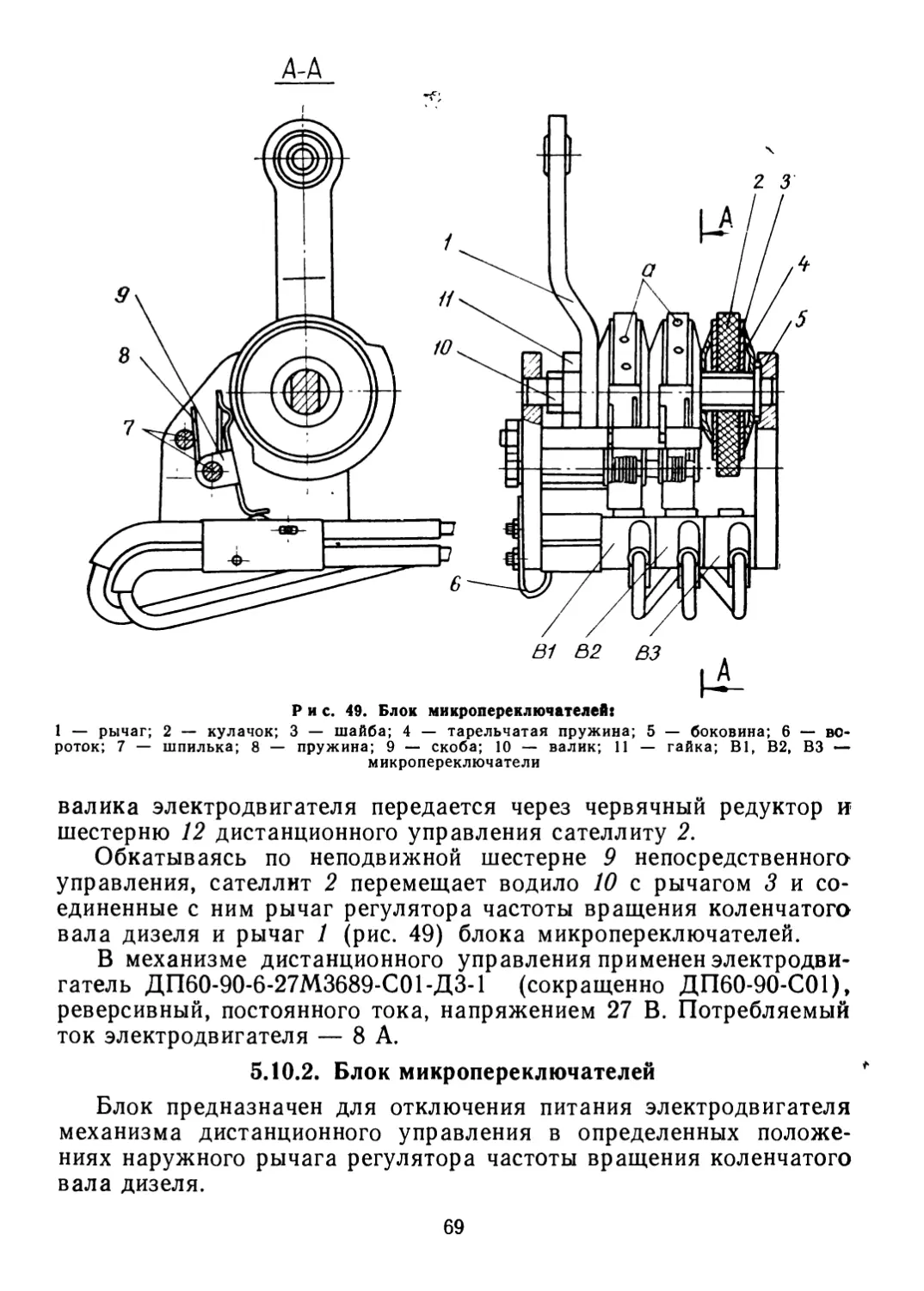

5.10.2. Блок микропереключателей.................69

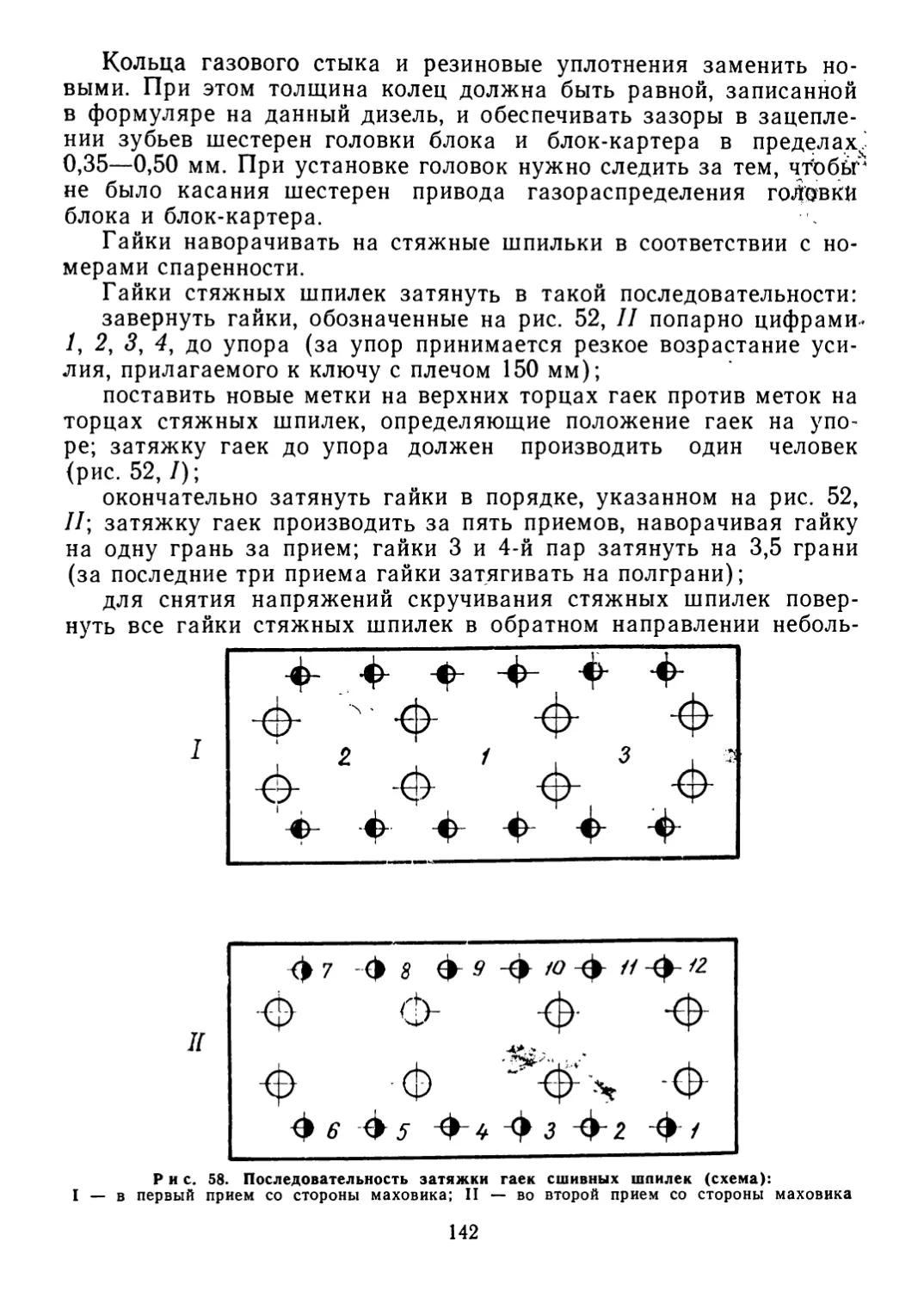

5.11. Контрольно-измерительные приборы и реле ... 70

5.12. Маркирование и пломбирование..................71

6. Расконсервация дизель-генератора.......................72

7. Размещение и монтаж....................................73

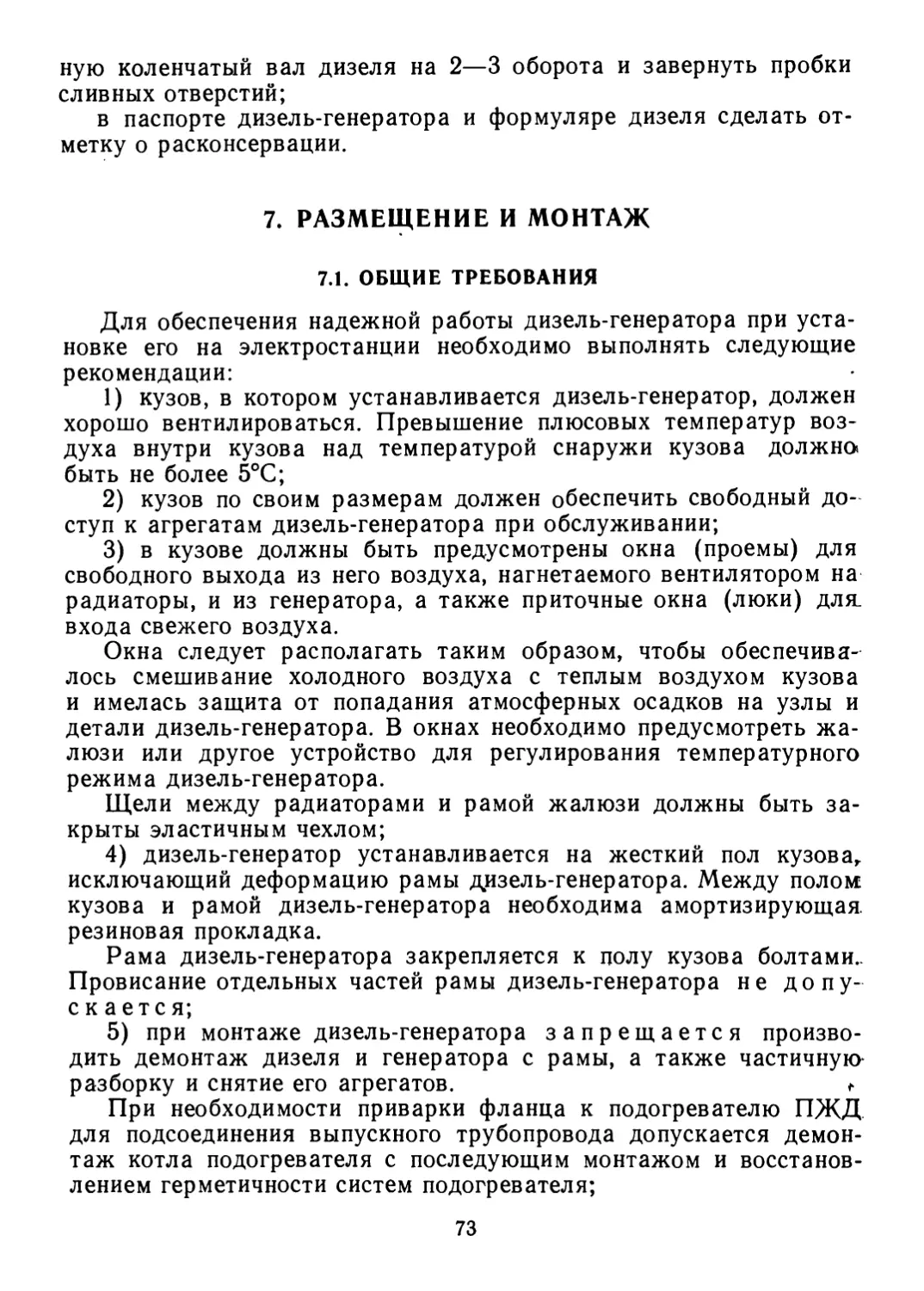

7.1. Общие требования...............................73

7.2. Монтаж системы отвода отработавших газов ... 74

7.3. Монтаж внешней системы питания топливом ... 74

7.4. Электромонтаж..................................75

8. Общие указания по эксплуатации.........................75

9. Меры безопасности при обслуживании.....................76

10. Подготовка дизель-генератора к работе.........................78

10.1. Заправка топливом.....................................78

10.2. Заправка маслом .....................78

10.3. Заправка охлаждающей жидкостью......................79

10.4. Проверка готовности дизель-генератора к пуску . . 80

11. Пуск и работа дизель-генератора..............................81

11.1. Пуск с местного щитка управления.....................81

11.2. Пуск в экстренных случаях.............................82

11.3. Пуск из состояния горячей готовности .... 83

11.4. Пуск при низких температурах окружающего воздуха 83

11.5. Контроль за работой дизель-генератора .... 84

11.6. Работа дизель-генератора в автоматическом режиме 86

11.7. Остановка дизель-генератора.........................

12. Возможные неисправности, их причины и способы устранения

13. Назначение и порядок использования ЗИП......................

14. Техническое обслуживание....................................

14.1. Виды технического обслуживания......................

14.2. Перечень операций, выполняемых при техническом обслуживании ..............................................

14.3. Технологические карты регламентных работ .

14.4. Устранение выявленных неисправностей . . . .

14.5. Технологические карты по снятию и замене узлов и деталей ...........

14.6. Сезонное обслуживание...............................

14.7. Техническое освидетельствование после окончания га-

1 рантийной наработки ................................

14.8. Уход за масляным и водяным радиаторами .

14.9. Зарядка баллонов сжатым воздухом ....

15. Общие указания по уходу за электрооборудованием .

16. Регулирование механизма газораспределения .

17. Текущий ремонт..............................................

17.1. Перечень работ при текущем ремонте . . . .

17.2. Особенности разборки и сборки дизель-генератора .

17.2.1. Порядок разборки...............................

17.2.2. Разъединение составных частей дизель-генератора

17.2.3. Установка выпускных коллекторов . . . .

17.2.4. Снятие и установка головок блоков . . . .

17.2.5. Демонтаж, дефектация и монтаж шатунно-поршневой группы.............................................

17.2.6. Проверка и регулирование топливного насоса .

17.3. Обкатка дизель-генератора после текущего ремонта

18. Хранение дизель-генератора.............................

18.1. Общие требования к хранению....................

18.2. Правила по технике безопасности при консервации .

18.3. Консервация ........................................

18.3.1. Общие требования к консервации . . . .

18.3.2. Консервация внутренних полостей дизеля

18.3.3. Консервация цилиндров..........................

18.3.4. Консервация редуктора дистанционного управления

18.3.5. Консервация воздухоочистителей . . . .

18.3.6. Наружная консервация дизель-генератора

18.3.7. Консервация ЗИП................................

19. Транспортирование, разгрузка и распаковка . . .

Приложения

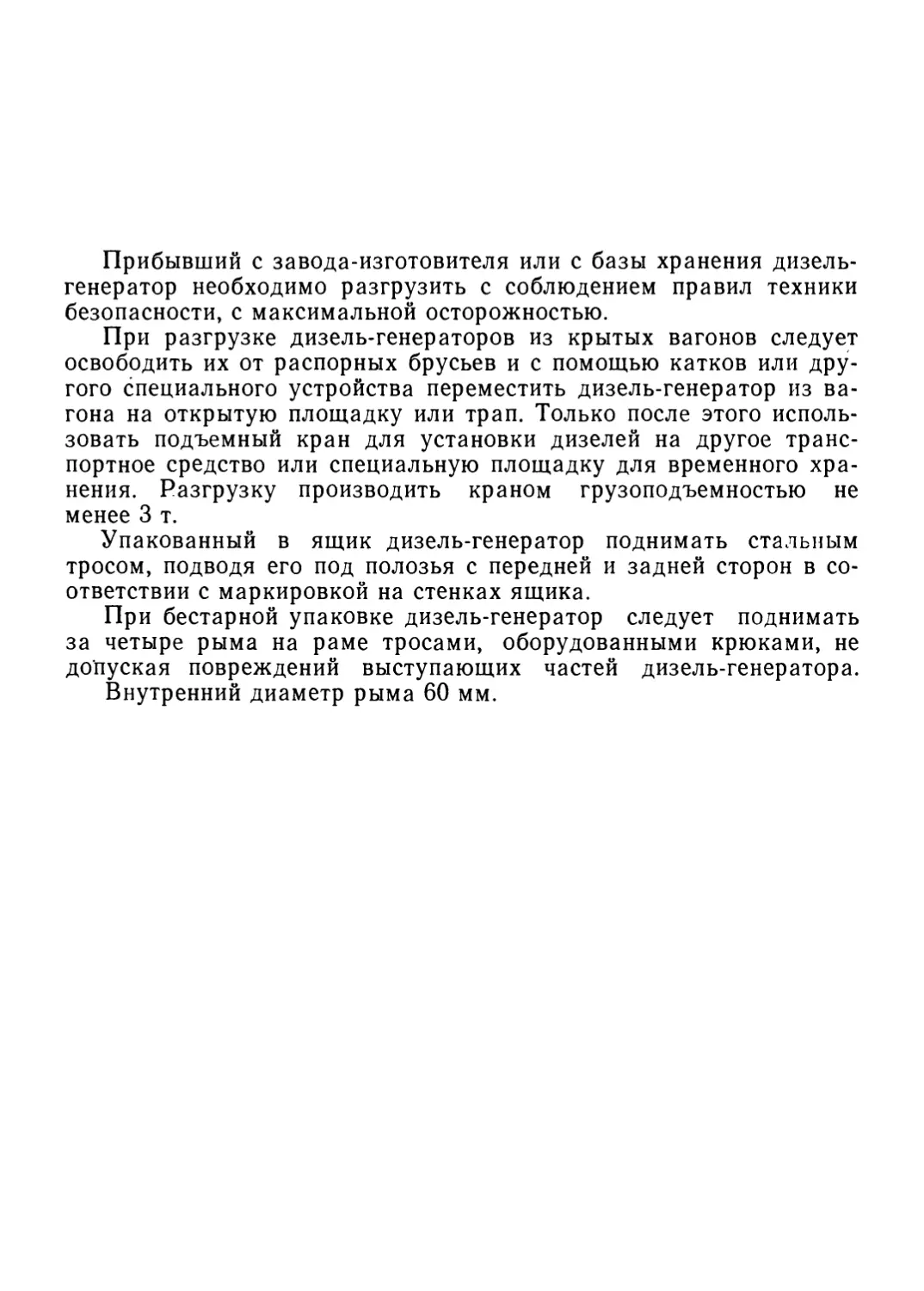

Приложение 1. Габаритный чертеж дизель-генератора У45А .

Приложение 2. Габаритный чертеж дизель-генератора У45

87

88

92

93

93

93

96

120

120

130‘

131

132

133

134

135

139

139

140

140

140

141

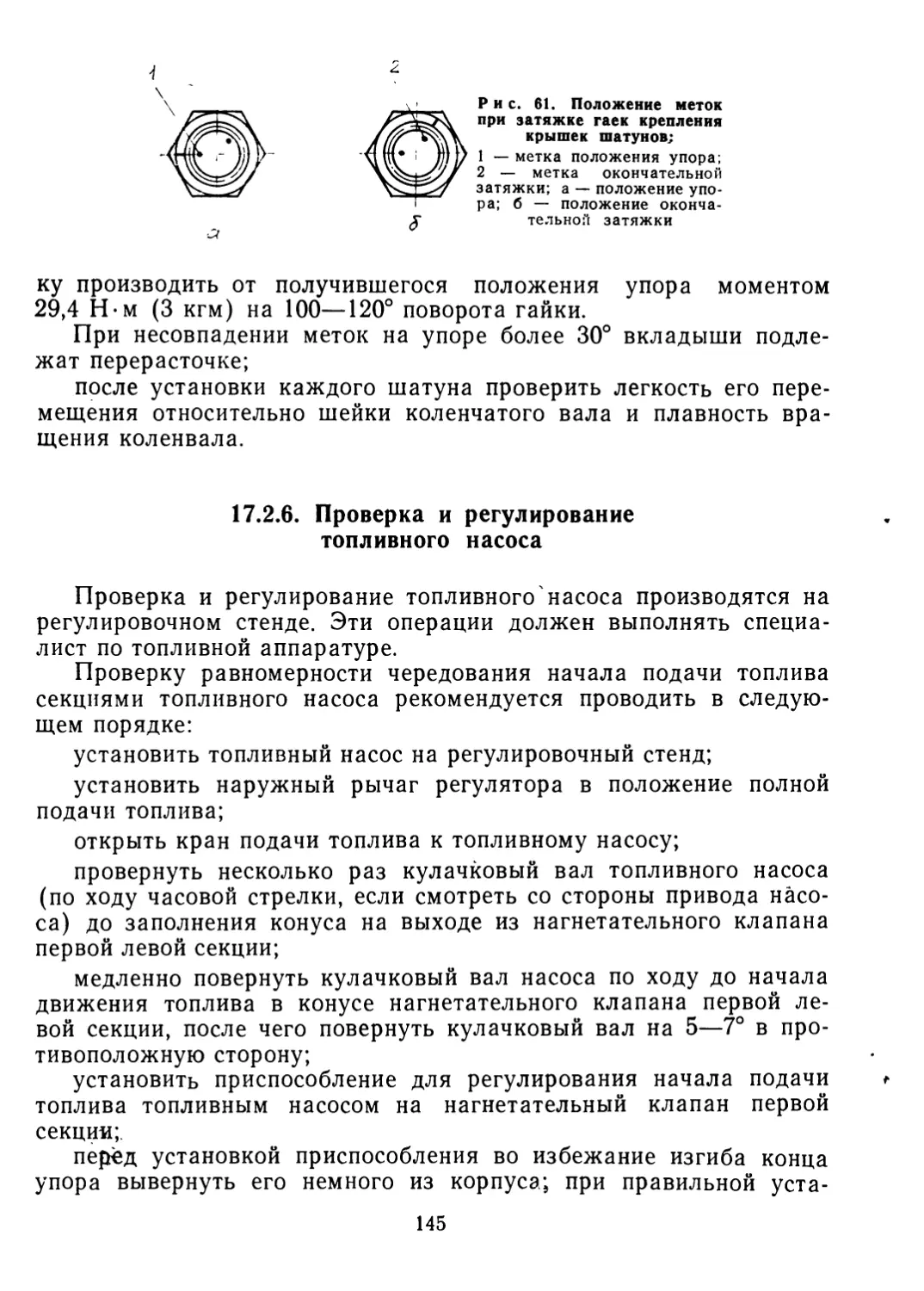

141

143

145

147

148

148

149

149

149

150

150

151

151

152

152

152

154

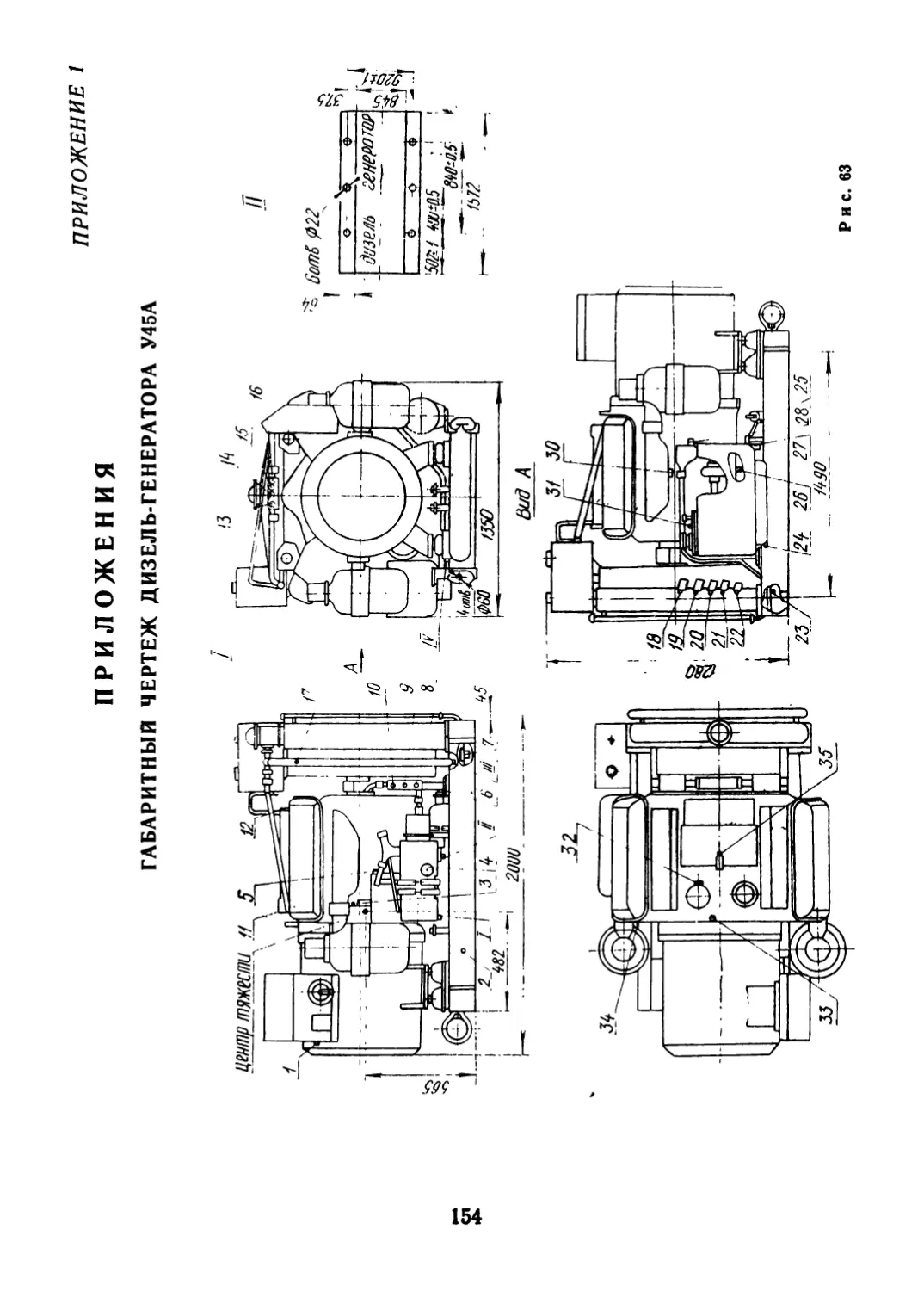

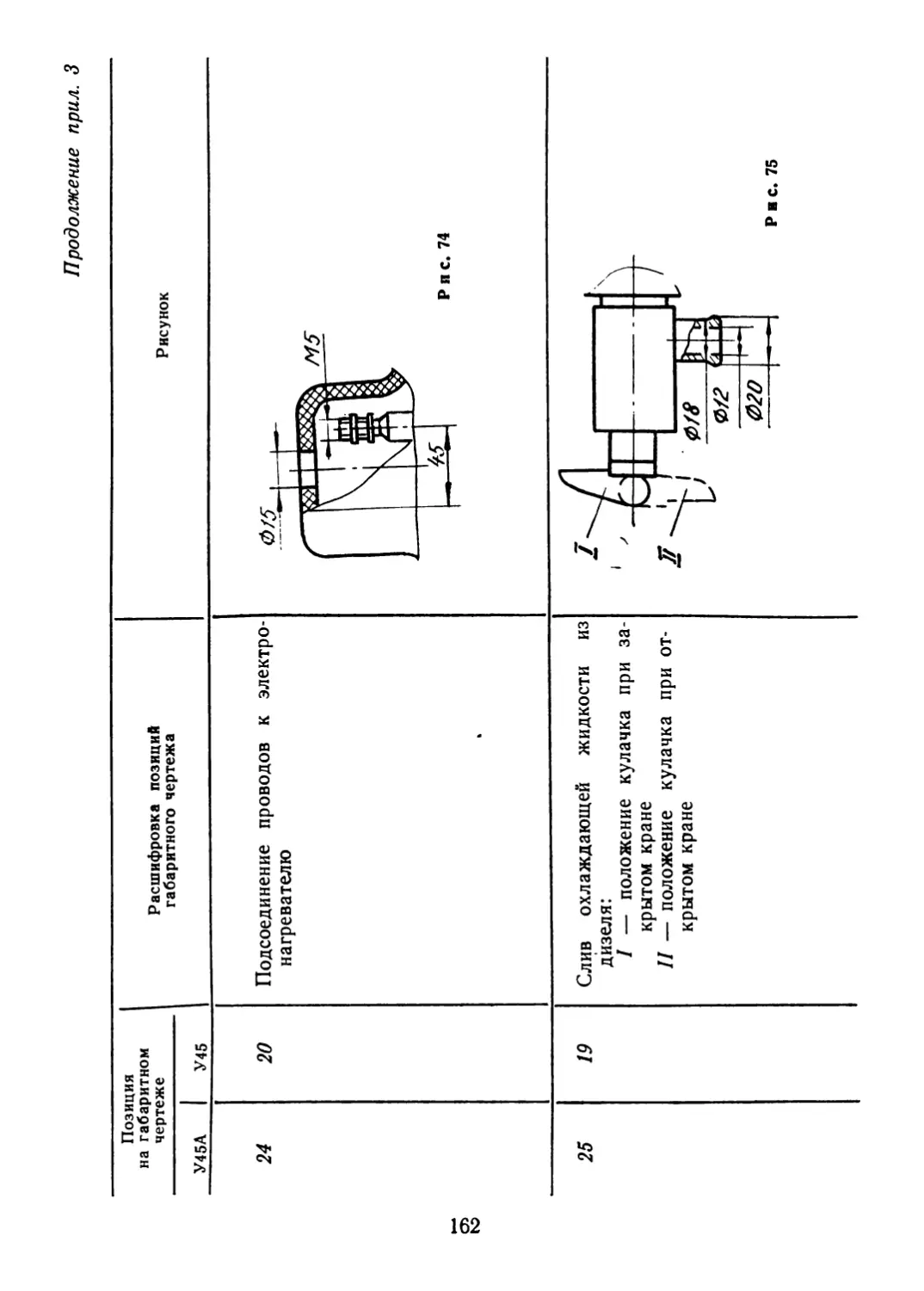

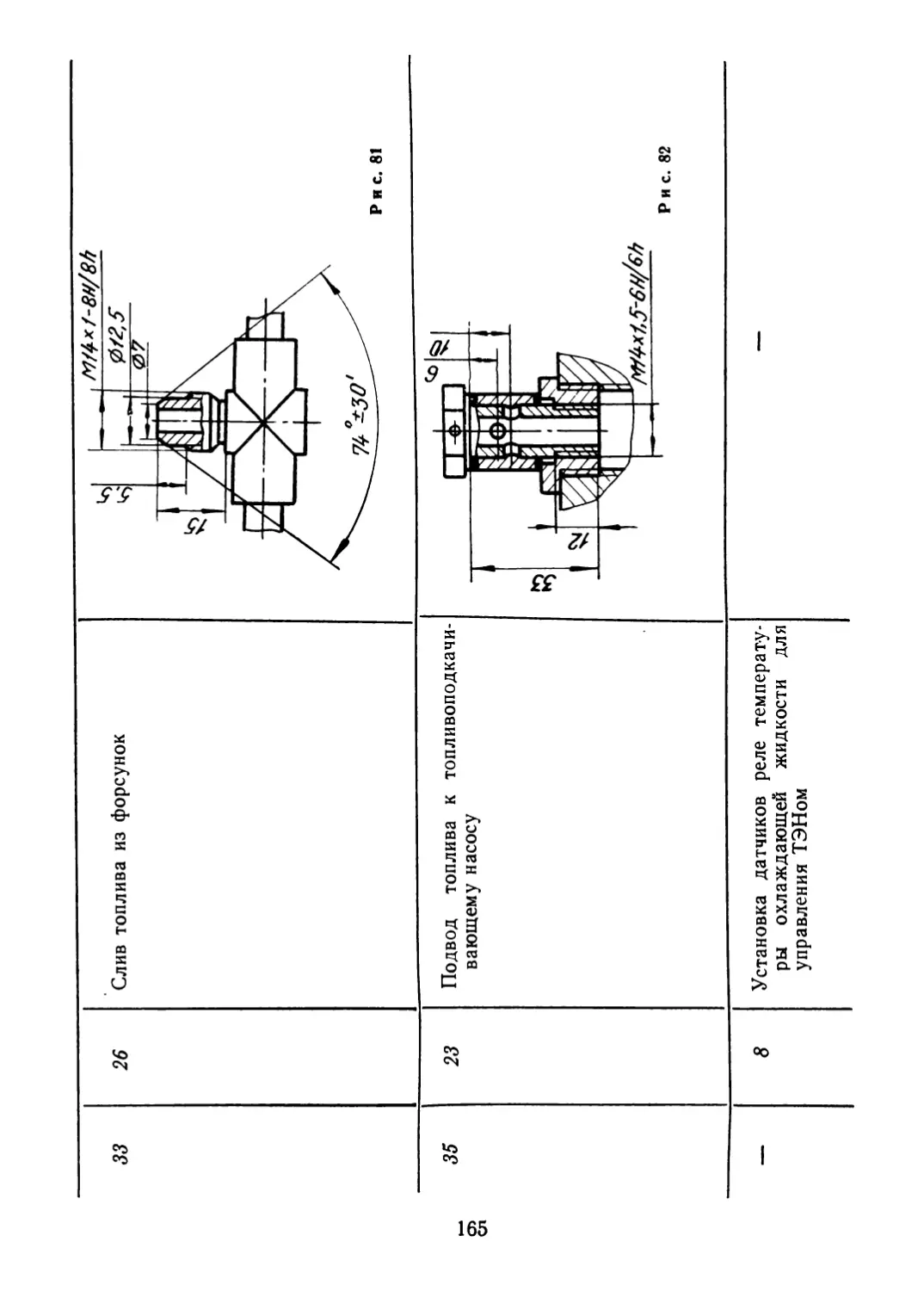

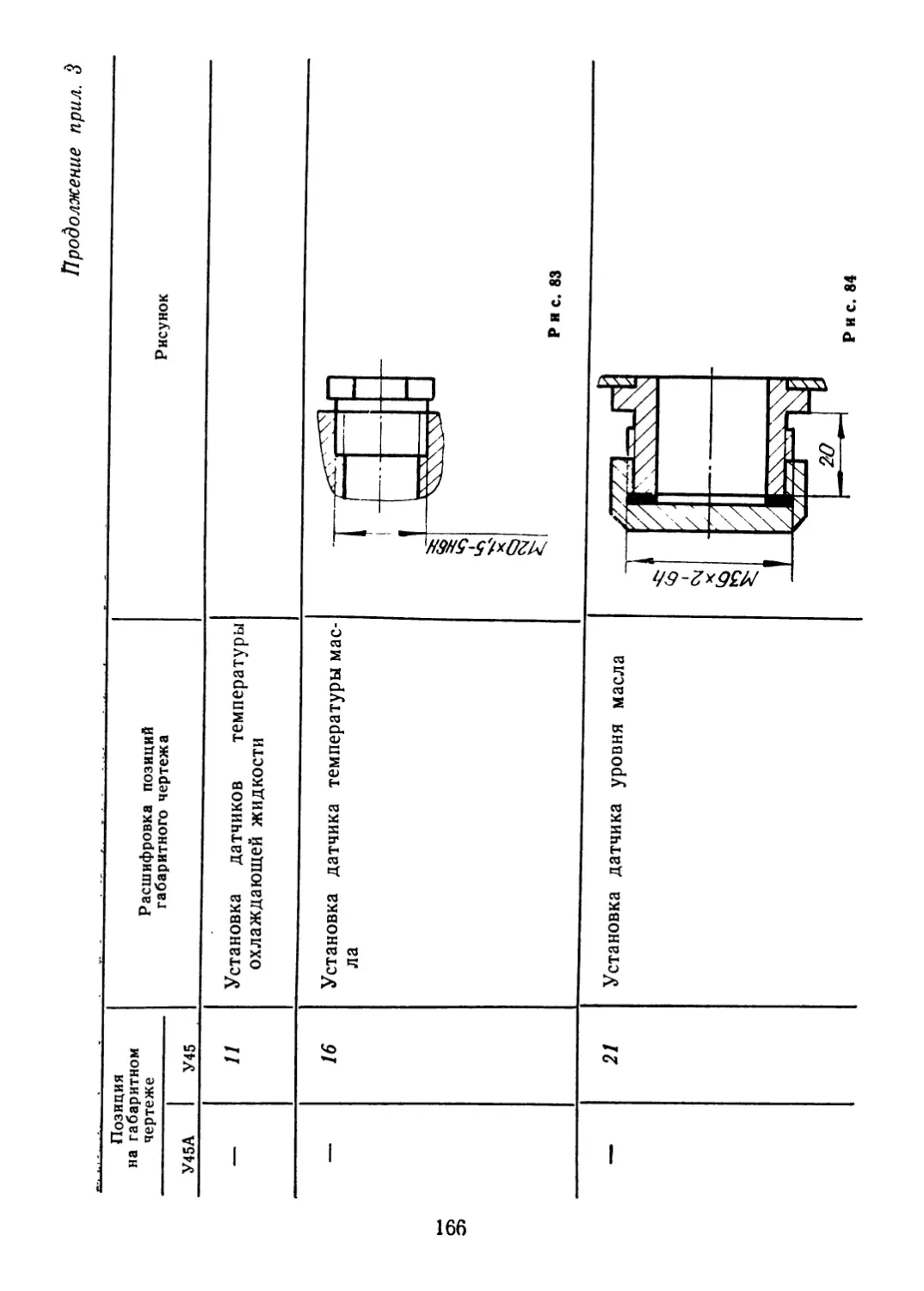

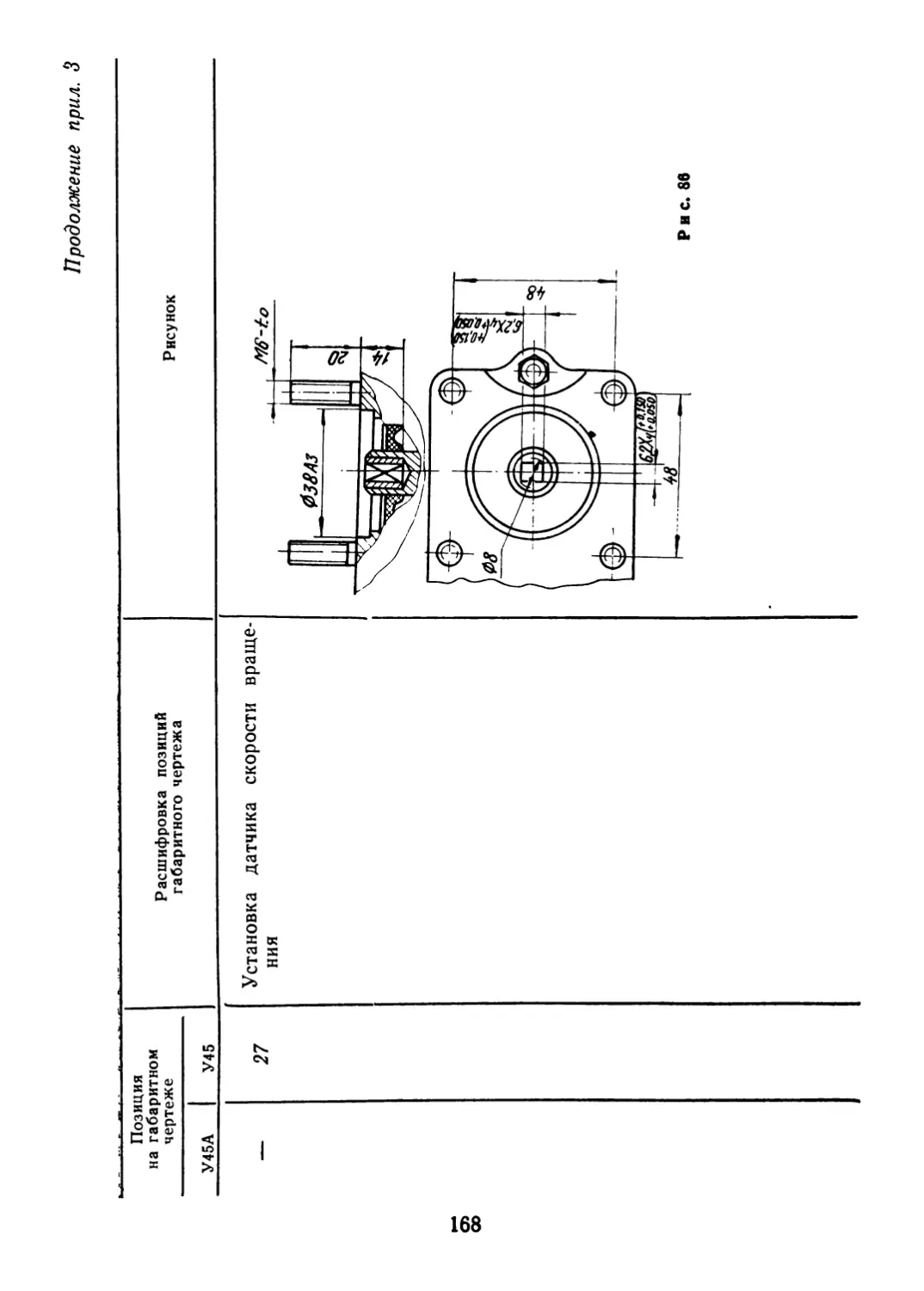

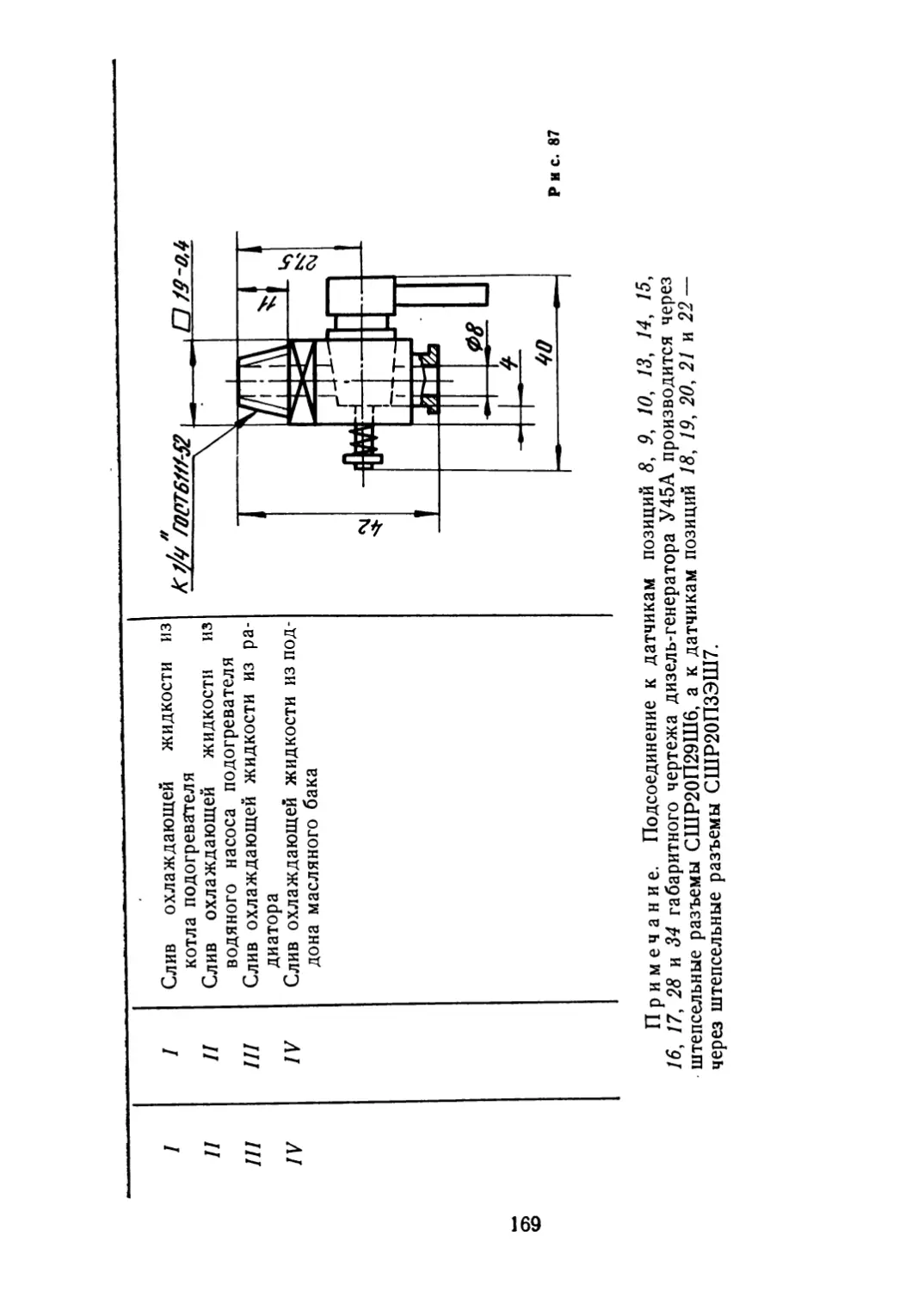

Приложение 3. Эскизы мест подсоединений..........................156

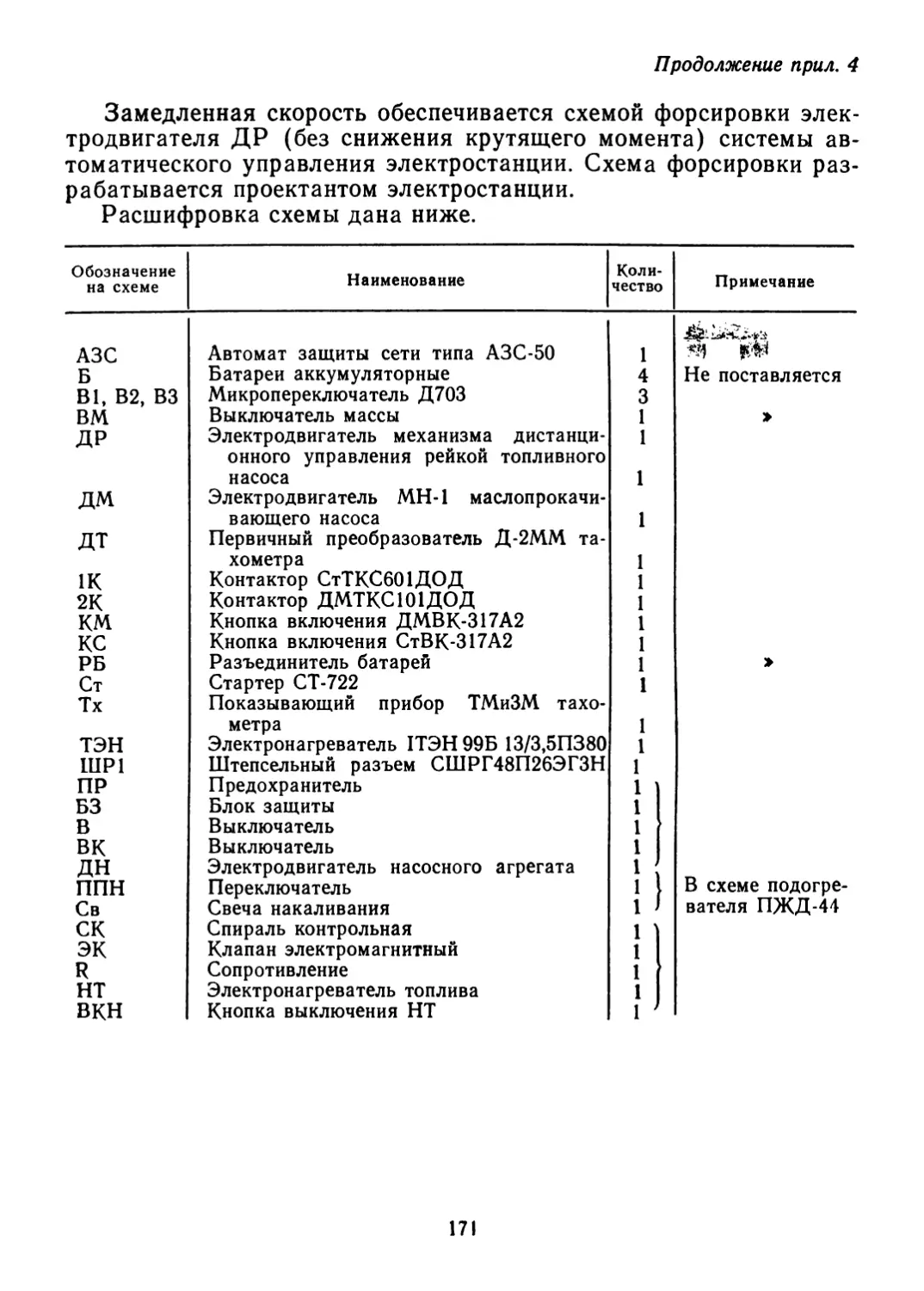

Приложение 4. Схема электрическая принципиальная . . . 170

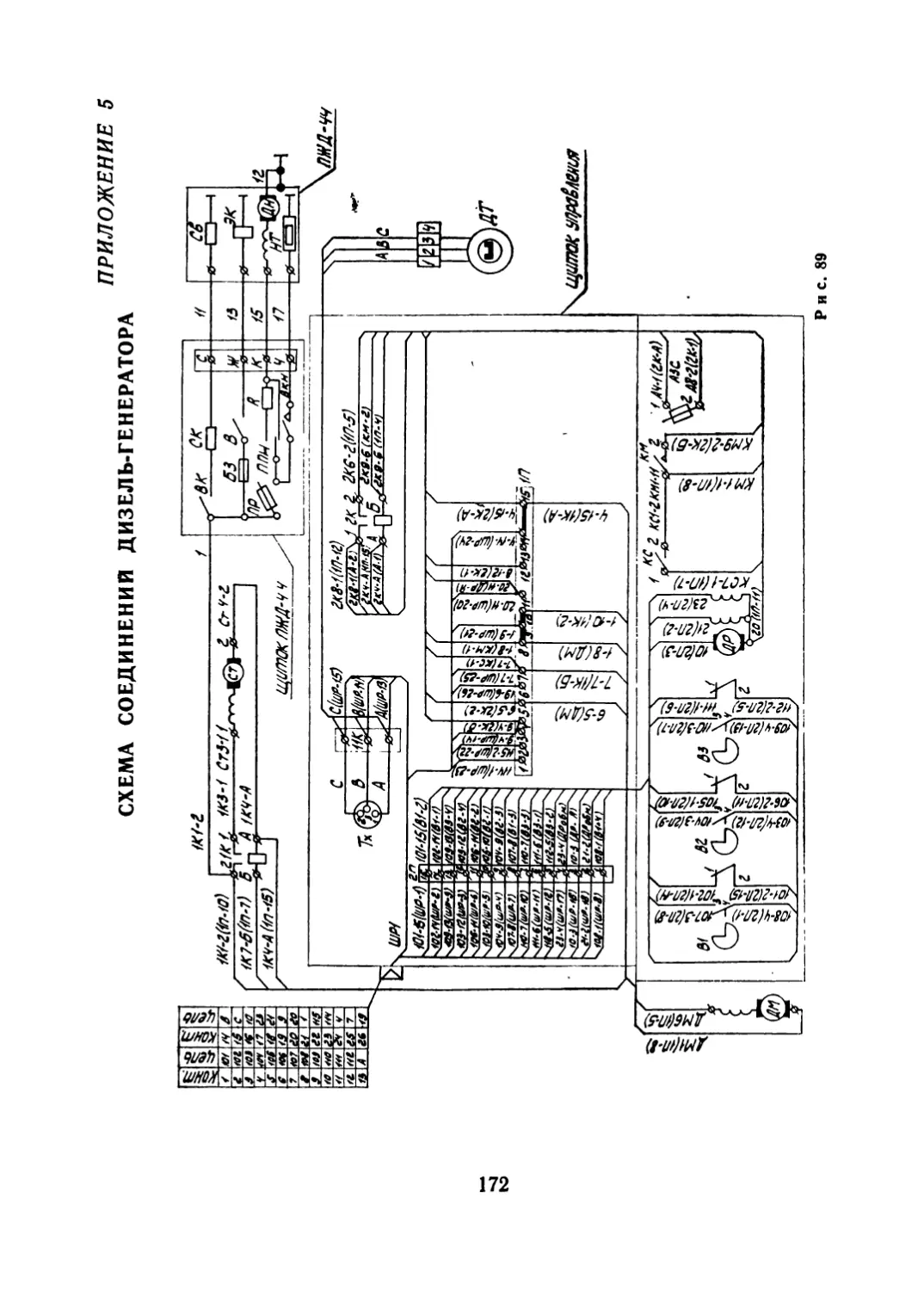

Приложение 5. Схема соединений дизель-генератора . . . -172

Приложение 6. Определение допустимой мощности дизель-генератора в зависимости от параметров окружающей среды . . -173

Приложение 7. Схема точек вибрографирования дизель-генератора 174

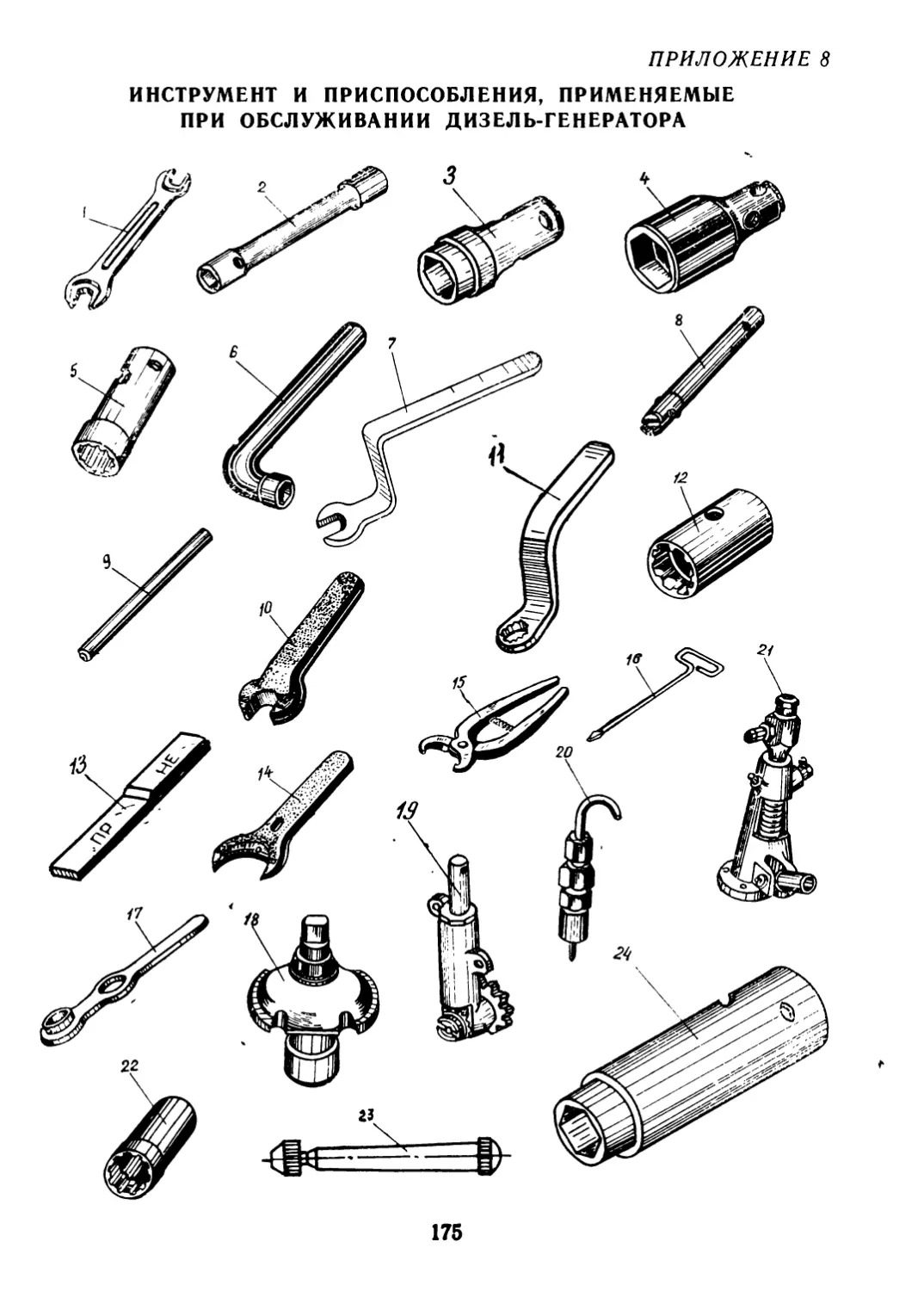

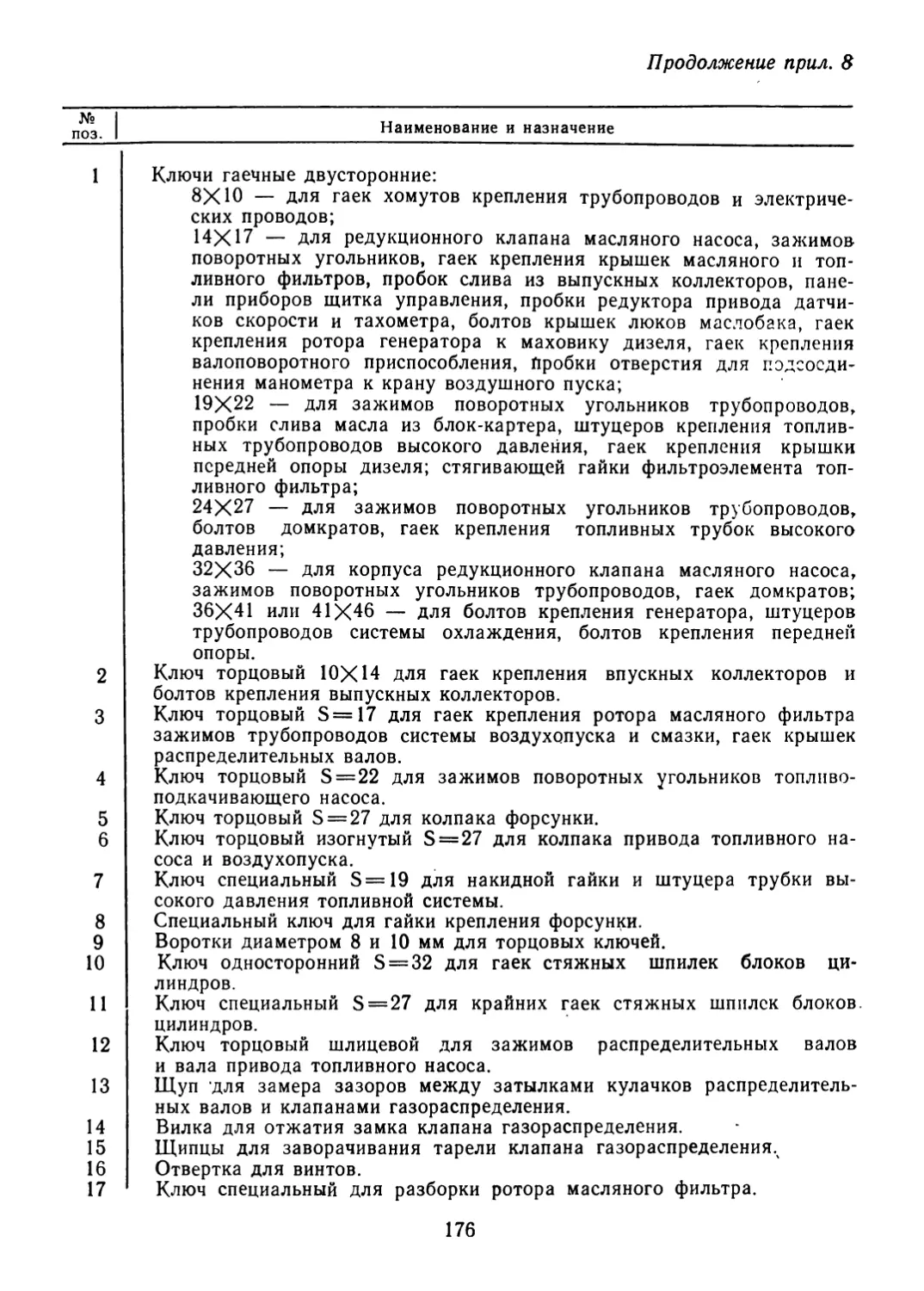

Приложение 8. Инструмент и приспособления, применяемые при обслуживании дизель-генератора..................................175

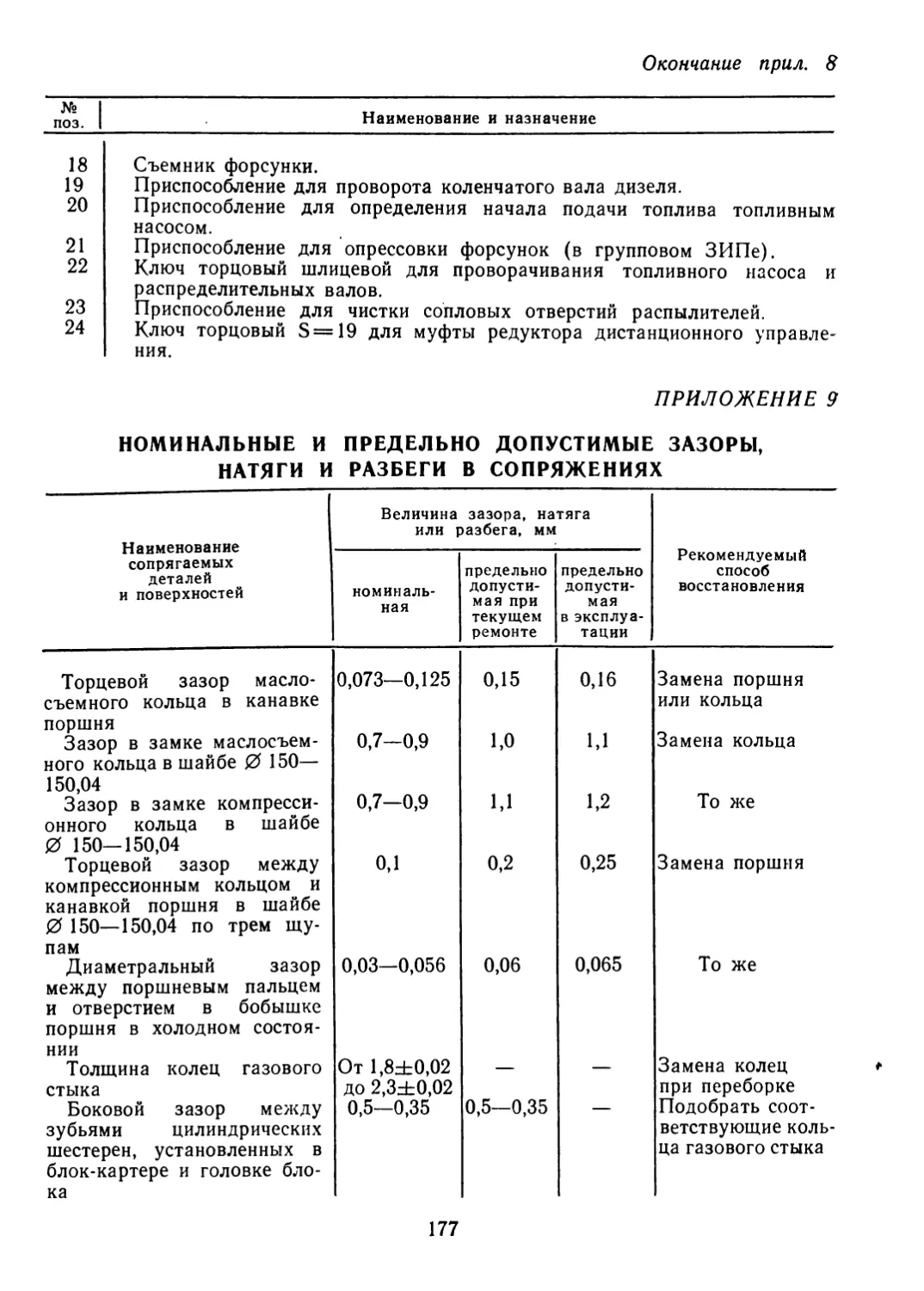

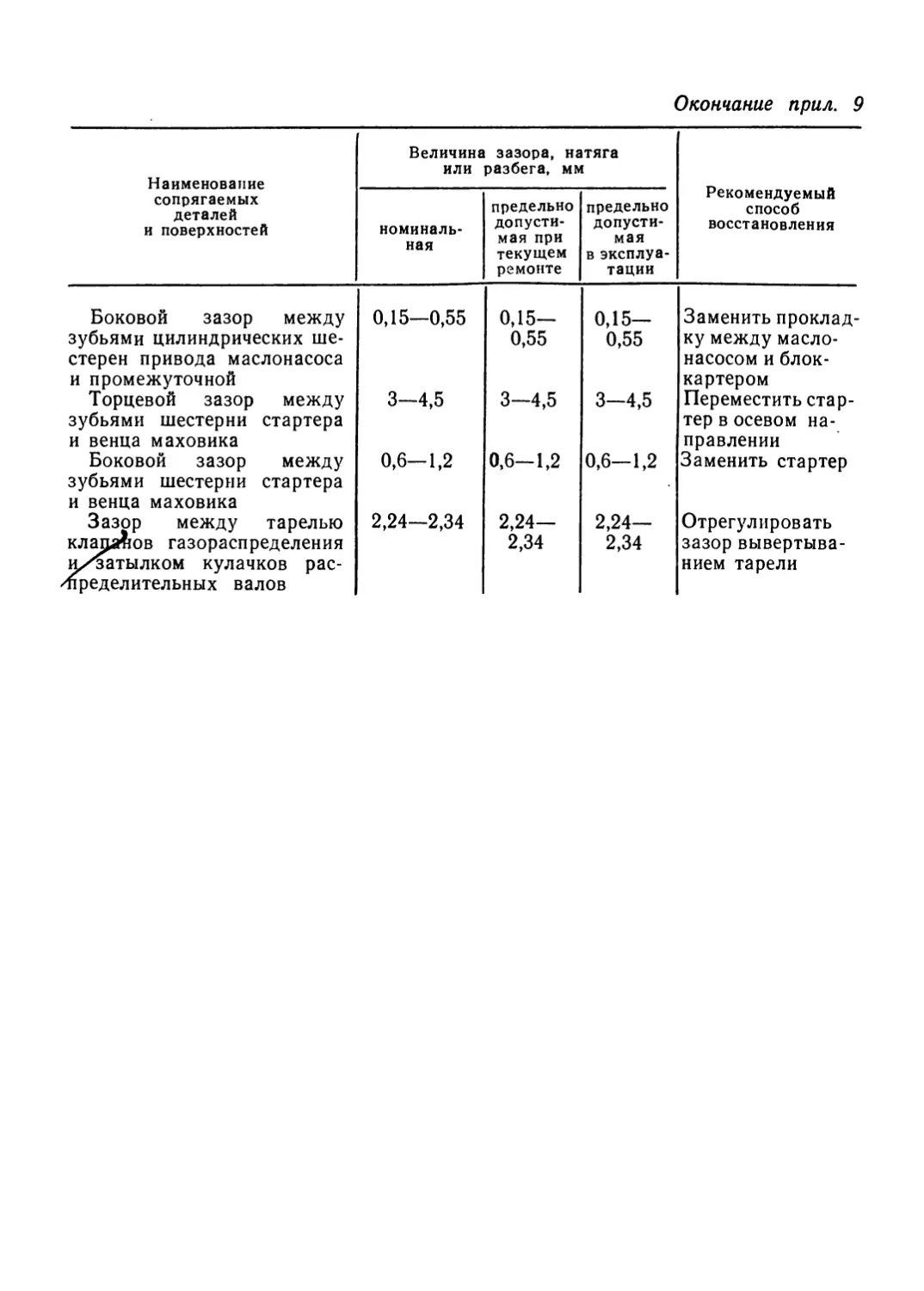

Приложение 9. Номинальные и предельно допустимые зазоры, натяги и разбеги в сопряжениях....................................177

Приложение 10. Цветовая шкала к методике определения концентрации хромпика в охлаждающей жидкости.......................Вкл.

Лист регистрации изменений . . ... 179

ВВЕДЕНИЕ

Настоящее руководство предназначено для персонала, обслуживающего дизель-генераторы ДГМ-100-Т/400А (У45А) и

ДГМ-100-Т/400 (У45).

В руководстве изложены основные технические данные дизель-генераторов, описание устройства и работы их узлов и систем, правила безопасности при эксплуатации, указания по обслуживанию, консервации, транспортировке и хранению дизель-генерато-ров, сведения о возможных неисправностях и способах их устранения.

В приложениях приведены необходимые для монтажа и эксплуатации габаритные чертежи, рисунки и электрические схемы.

Расшифровка обозначений дизель-генератора:

ДГМ — дизель-генератор маховичного типа;

100 — номинальная мощность, кВт;

Т — трехфазный;

400 — напряжение, В;

У45, У45А — марка, принятая на предприятии-изготовителе

дизель-генератора.

При изучении устройства и эксплуатации дизель-генераторов следует дополнительно руководствоваться описаниями генератора и комбинированного реле типа РК (для У45А).

Если содержание текста относится к обоим дизель-генераторам, то они именуются «дизель-генератор», если к одному — указывается марка дизель-генератора, например «дизель-генератор У45».

При значительных конструктивных изменениях или изменениях, влияющих на условия эксплуатации, вносится изменение непо

средственно в руководство по эксплуатации или издаются допол

нения.

При эксплуатации дизель-генератора следует пользоваться эксплуатационной документацией, входящей в комплект данного дизель-генератора. Использовать ранее выпущенное руководство по эксплуатации без учета изменений не допускается.

1. НАЗНАЧЕНИЕ ДИЗЕЛЬ-ГЕНЕРАТОРОВ

Дизель-генераторы ДГМ-100-Т/400А (У45А) и ДГМ-100-Т/400 (У45) предназначены для использования в автоматизированных передвижных электростанциях, обеспечивающих питание электроэнергией потребителей, имеющих силовую и осветительную нагрузку, при автономной и параллельной работе.

Дизель-генератор надежно работает в следующих условиях:

1) при температуре окружающего воздуха от минус 50 до плюс 55°С, при этом температура воздуха, поступающего во впускной коллектор дизеля, должна быть не ниже минус 5°С;

2) относительной влажности воздуха до 98% при температуре 30±5°С;

3) высоте над уровнем моря до 4000 м;

4) запыленности окружающего воздуха до 0,5 г/м3. Допускается работа дизель-генератора при запыленности воздуха до 1 г/м3 в течение не более 2 ч и до 1,5 г/м3 в течение 5 мин;

5) наклоне относительно горизонтальной плоскости до 0,175 рад (10°);

6) после одноразового воздействия:

избыточного давления 0,02 МПа (0,2 кгс/см2); нейтронного потока 1012 н/см2;

7) при воздействии морского тумана и инея.

Дизель-генератор допускает наружную дезактивацию, дегазацию и дезинфекцию методами и средствами, предусмотренными действующими инструкциями и наставлениями, и табельными средствами, имеющимися в распоряжении спецслужб.

После проведения этих операций при нарушении лакокрасочного покрытия наружных поверхностей допускается его восстановление.

2.1. ТЕХНИЧЕСКИЕ ДАННЫЕ

Наименование данных Значение

Мощность дизель-генератора при температуре окружающего воздуха до +50°С, высоте над уровнем моря до 1000 м, противодавлении на выпуске 9,8 кПа (1000 мм вод. ст.) и коэффициенте мощности cos ф = 0,8; кВт: номинальная 100

максимальная в течение 1 ч непрерывной работы, но не более 10% от ресурса дизель-генератора до первой переборки ПО

Примечания: 1. Максимальная мощность (ПО кВт) дана при температуре окружающего воздуха до 45°С.

2. Повторение режимов максимальной мощности допускается не менее чем через 6 ч

Частота вращения вала генератора, об/мин: номинальная 1500

максимальная холостого хода при основном наклоне регуляторной характеристики дизеля 3% 1545

Род тока Перемен-

ный, трехфазный

Частота тока, Гц 50

Линейное напряжение, В 400

Сила тока при номинальной мощности и коэффициенте мощ-

ности cos ср = 0,8; А 181

Удельный расход топлива на номинальной мощности при — 265+13 нормальных атмосферных условиях, г/кВт-ч

Удельный расход масла на угар при номинальной мощности, —- 7,5

не Г|олее, г/кВт-ч

Объем охлаждающей жидкости в системе охлаждения ди- 58 зель-генератора, л

Объем масла в системе смазки дизель-генератора, л 39

Масса дизель-генератора «сухого», кг 1960

(2000

для У45А)

Общий уровень шума и вибрации, дБ: шума 114

вибрации 112

2.2. ОСНОВНЫЕ ПАРАМЕТРЫ И ХАРАКТЕРИСТИКИ

Основной наклон регуляторной характеристики дизель-генератора — 3%.

Изменение наклона регуляторной характеристики обеспечивается вручную без остановки дизеля в пределах от 2 до 4% номинальной частоты.

Дизель-генератор в установившемся тепловом режиме обеспечивает:

1) нестабильность частоты тока при неизменной нагрузке, находящейся в пределах от 0 до 25% номинальной мощности, — 1,5%, в пределах от 25 до 100% — 1% от номинального значения частоты тока;

2) максимальное отклонение частоты при сбросе и набросе 100% нагрузки — не более 6% от номинального значения при основном наклоне регуляторной характеристики дизеля 3%.

Время достижения нового установившегося значения частоты не должно превышать 3 с.

При автоматическом регулировании напряжение на зажимах генератора в условиях установившегося теплового режима дизель-генератора поддерживается с точностью:

1) ± 1% для нагрузок от 0 до 25%;

±0,5% для нагрузок от 25 до 100% от среднерегулируемого напряжения и при коэффициенте мощности 1—0,6 (индуктивном);

2) ±2% от среднерегулируемого значения напряжения при плавном изменении нагрузки от 0 до 100% без перегрузки по току и коэффициенте мощности от 1 до 0,6.

на-

Примечание. Под среднерегулируемым напряжением понимается Umax±Umin пряжение, определяемое как-----й----- »

где Umax, Umin — максимальное и минимальное установившиеся значения пряжения в интервале регулирования нагрузки (0—100%);

на-

3) 20% от установленного значения во время переходных процессов при сбросах и набросах 100% нагрузки и коэффициенте мощности от 1 до 0,6;

10% —> при сбросах и набросах 50% нагрузки. При этом врёмя установления допускаемой нестабильности напряжения не должно превышать соответственно 2 и 1 с.

Реостат уставки напряжения генератора обеспечивает плавное ручное изменение уровня автоматически регулируемого напряжения в пределах 100-Д % от его номинального значения при любой симметричной нагрузке, лежащей в пределах от 0 до номинальной, с коэффициентом мощности от 0,95 до 0,6.

Дизель-генератор допускает работу при несимметричной нагрузке по фазам в пределах до 25% от номинального тока, при условии, что ток в каждой фазе не превышает номинального значения. При этом отклонение линейного или фазного напряжения по отношению к соответствующим другим линейным или фазным напряжениям не должно превышать 10% от номинального напряжения.

Дизель-генератор обеспечивает длительную устойчивую параллельную работу с аналогичным дизель-генератором или электросетью. При работе в параллель с дизель-генератором отношение мощностей параллельно работающих дизель-генераторов должно быть не более 1 :3 или 3:1.

Характеристики первичных двигателей, вводимых в параллель, должны быть идентичными, а генераторы — иметь устройство параллельной работы.

Неравномерность распределения реактивных нагрузок при параллельной работе не должна превышать ±10% номинальной реактивной мощности меньшего по мощности дизель-генератора при изменении суммарной нагрузки от 20 до 100% (без статизма) и от 75 до 100% (при статизме).

Неравномерность распределения активных нагрузок не должна превышать ±10% от номинальной активной мощности меньшего по мощности дизель-генератора.

При изменении суммарной нагрузки от 20 до 75% реактивная нагрузка должна распределяться таким образом, чтобы токи возбуждения параллельно работающих генераторов не превышали их номинальных значений.

Амплитуда обменных колебаний мощности при параллельной работе дизель-генераторов по абсолютному значению не должна быть больше 12,5% от номинальной мощности каждого из дизель-генераторов.

Температурный увод напряжения в процессе работы дизель-генераторов при номинальном режиме не должен превышать 1% от номинального значения напряжения.

Без специальных пусковых устройств дизель-генератор обеспечивает пуск асинхронного электродвигателя с короткозамкнутым ротором мощностью, равной 70% от номинальной мощности ди-зеА-генератора при ненагруженном генераторе.

Дизель-генератор обеспечивает:

1) длительную работу под нагрузкой не менее 25 кВт в течение 100 ч и под нагрузкой 15—25 кВт — не более 25 ч (непрерывно или суммарно), после чего необходимо проработать не менее 2 ч под нагрузкой 70—100% от номинальной;

2) общую продолжительность работы на нагрузках 15—25 кВт не менее 20% от ресурса дизель-генератора;

3) надежный пуск при температуре окружающего воздуха не ниже +5°С без применения специальных подогревательных устройств;

4) в экстренных случаях прием 100% нагрузки не более чем за 1 мин, включая пуск дизеля. При этом перед пуском температуры охлаждающей жидкости и масла в системах и дизеля в целом должны быть не ниже +20°С, а в системе топливопитания не должно быть воздуха;

5) при работе в автоматическом режиме стартерный пуск и прием номинальной нагрузки из состояния горячей готовности за время не более 20 с, включая пуск дизеля (без учета времени синхронизации);

6) непрерывную работу в течение 240 ч при автоматизации станции по III степени и при условии пополнения систем дизель-генератора топливом и маслом средствами электростанции. При работе на масле МТ-16п время непрерывной работы ограничивается 150 ч;

7) работу без пополнения маслом расходного бака в течение 12 ч;

8) нормальную работу после пребывания в неработающем состоянии при температурах окружащего воздуха от минус 60 до +65°С с выдержкой времени, достаточной для приведения дизель-генератора к температуре, указанной в разделе 1.

3. СОСТАВ ДИЗЕЛЬ-ГЕНЕРАТОРА

Дизель-генераторы типа ДГМ-100 представляют собой энергетические установки, состоящие из дизеля 1Д20 и генератора ГСМ-100.

Каждый дизель-генератор комплектуется запасными частями, инструментом и приспособлениями, необходимыми для проведения технического обслуживания, а также эксплуатационной документацией.

Дизель-генератор ДГМ-100-Т/400А (У45А) конструктивно отличается от ДГМ-100-Т/400 (У45) наличием комбинированных реле РК-ЮМ, предназначенных для контроля за работой дизель-генератора путем подачи сигнала в систему автоматики электростанции при определенных значениях контролируемых параметров.^

Расположение и устройство узлов и агрегатов на дизель-гене-раторах У45 и У45А одинаковы.

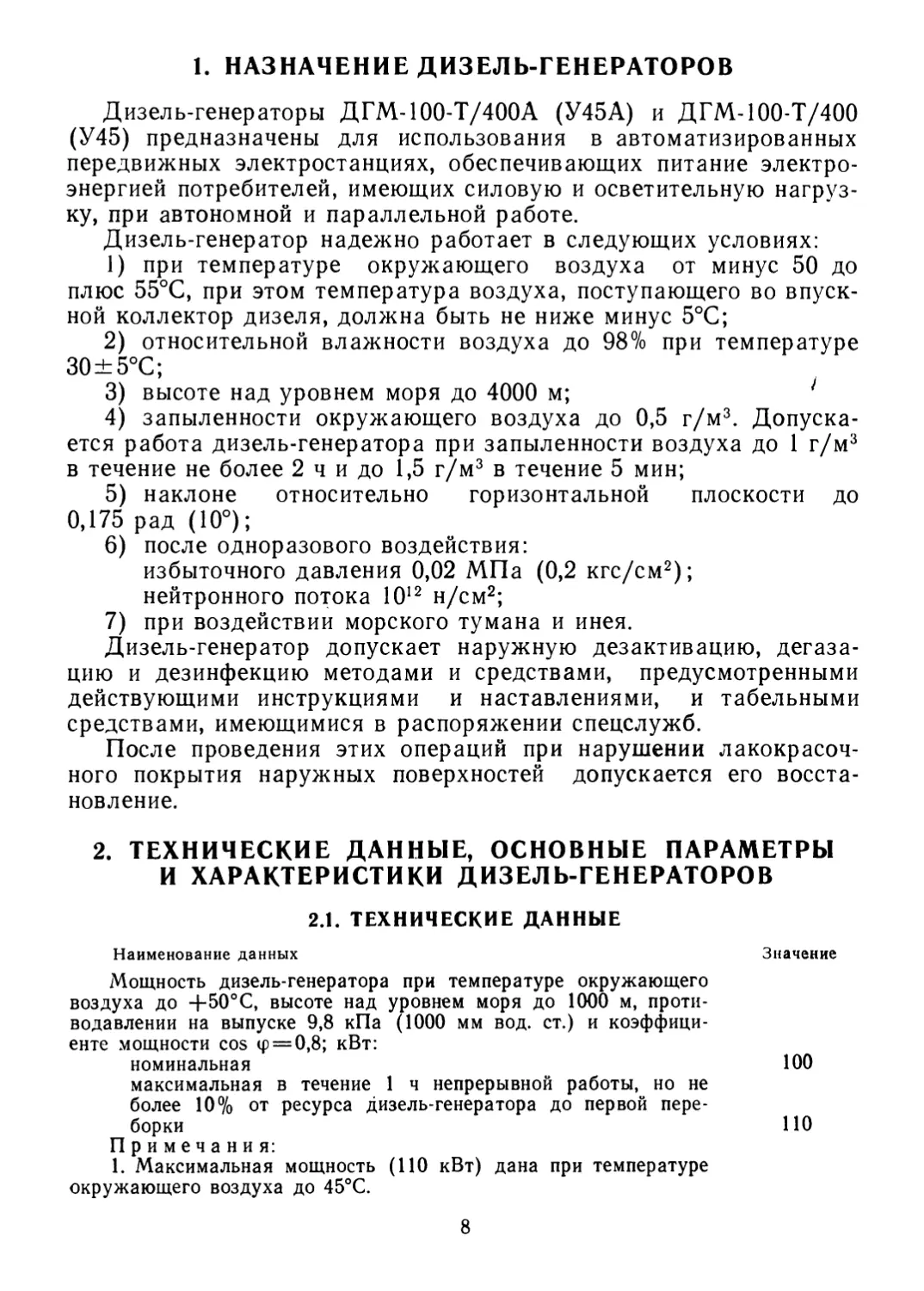

На рис. 1 дано общее расположение элементов систем пуска,

4 5

Рис. 1. Дизель-генератор У45А:

1 — генератор; 2, 6, 10 — датчики комбинированного реле РК-ЮМ; 3 — щиток управления; 4 — расширительный бачок; 5 — паровоздушный клапан; 7 — пробка заливной горловины радиатора; 8 — дизель; 9 — радиатор; 11 — подогреватель; 12 — рама; 13 — воздухоочиститель; 14 — баллон сжатого воздуха

охлаждения, воздухоочистки, подогрева и управления. Более подробное описание дизеля и его систем дано в соответствующих разделах руководства, а описание конструкции генератора ГСМ-100, комбинированных реле и муфты привода датчика скорости — в технической документации, прикладываемой к дизель-генератору.

4. УСТРОЙСТВО И РАБОТА ДИЗЕЛЬ-ГЕНЕРАТОРА

Дизель-генератор смонтирован на жесткой раме.

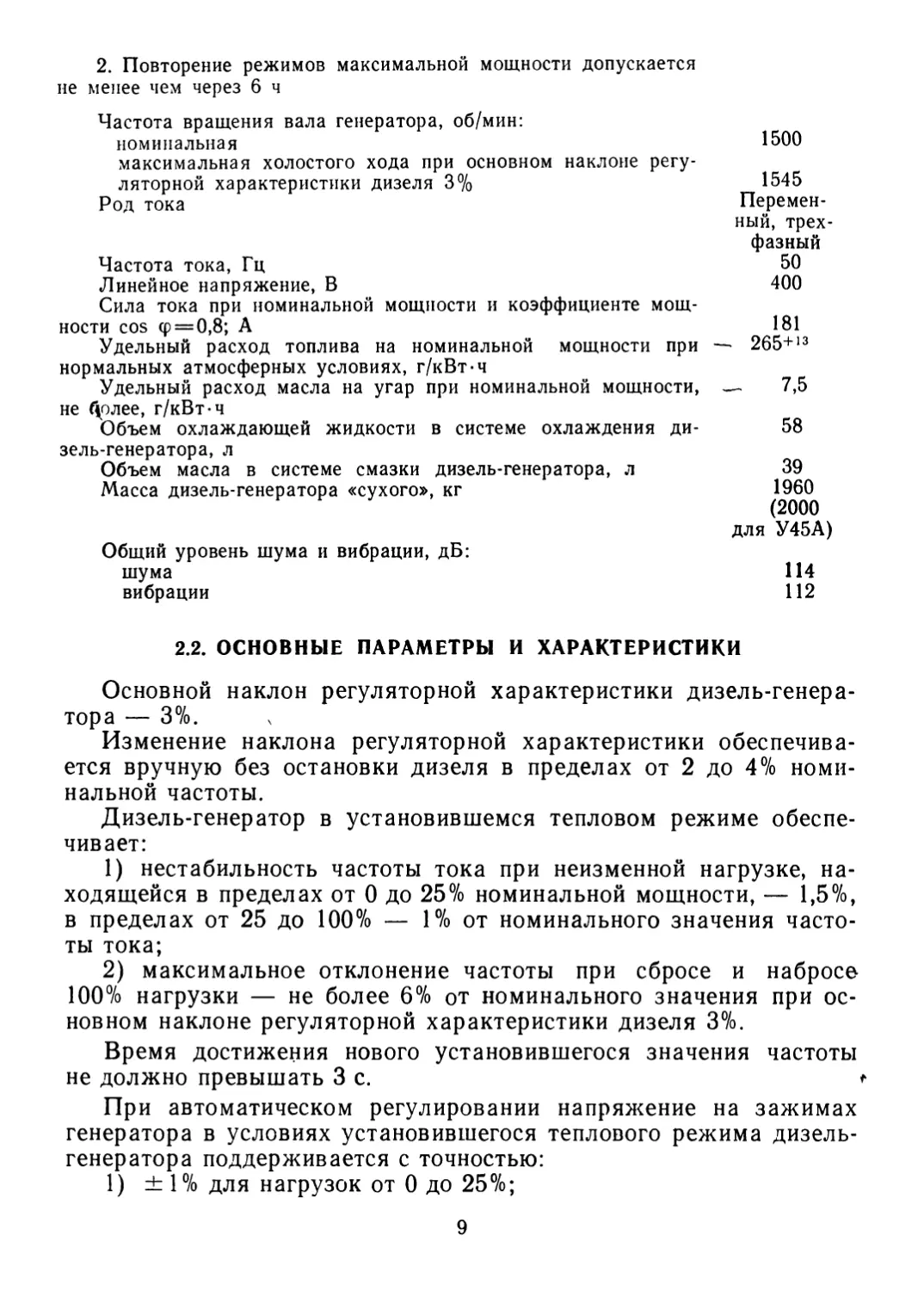

Соединение генератора с дизелем фланцевое. Соосность валов дизеля и генератора обеспечивается наличием проточки в кожухе маховика 2 (рис. 2) дизеля, в которую входит фланец 1 корпуса генератора. Ротор генератора 6 жестко крепится болтами 5 к маховику дизеля 4.

Рис. 2. Соединение дизеля с генератором:

1 — фланец корпуса генератора;

2 — кожух маховика; 3 — блок-картер дизеля; 4 — маховик дизеля;

5 — болт; 6 — ротор генератора

Дизель и генератор установлены на раму на двух боковых опорах генератора и опоре дизеля с двумя лапами через амортизаторы.

Система охлаждения дизеля жидкостная, радиаторная, закрытая. Принудительную циркуляцию охлаждающей жидкости осуществляет водяной насос дизеля, а обдув радиатора потоком воздуха — вентилятор толкающего типа с приводом от коленчатого вала.

Система питания топливом включает в себя установленные на дизеле топливоподкачивающий насос, топливный насос высокого давления, фильтр тонкой очистки, форсунки и трубопроводы.

Топливный бак монтируется отдельно от установки, в составе электростанции, и связан с установкой только трубопроводами.

Смазка дизеля осуществляется под давлением, создаваемым

шестеренчатым насосом дизеля. Масляный бак, масляный радиатор и центробежный масляный фильтр установлены непосредственно в установке.

Пуск дизеля производится электростартером СТ-722, установленным непосредственно на дизеле, или сжатым воздухом от 10-литрового баллона через воздухопуск дизеля.

Дизель-генераторы оборудованы двумя кассетными воздухоочистителями (по одному на каждый блок цилиндров дизеля).

5. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ

5.1. УСТРОЙСТВО ДИЗЕЛЯ 7

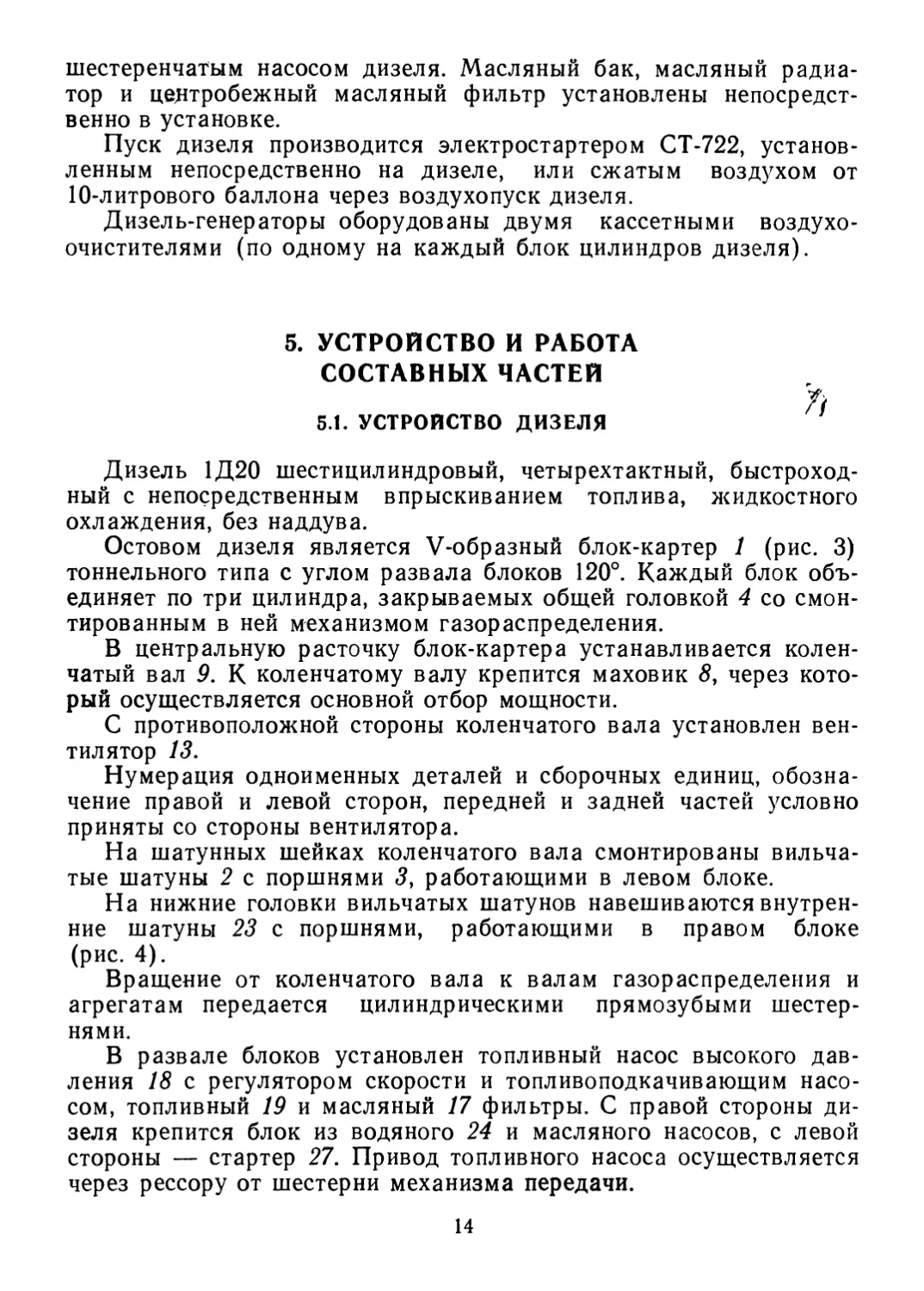

Дизель 1Д20 шестицилиндровый, четырехтактный, быстроходный с непосредственным впрыскиванием топлива, жидкостного охлаждения, без наддува.

Остовом дизеля является V-образный блок-картер 1 (рис. 3) тоннельного типа с углом развала блоков 120°. Каждый блок объединяет по три цилиндра, закрываемых общей головкой 4 со смонтированным в ней механизмом газораспределения.

В центральную расточку блок-картера устанавливается коленчатый вал 9, К коленчатому валу крепится маховик в, через который осуществляется основной отбор мощности.

С противоположной стороны коленчатого вала установлен вентилятор 13,

Нумерация одноименных деталей и сборочных единиц, обозначение правой и левой сторон, передней и задней частей условно приняты со стороны вентилятора.

На шатунных шейках коленчатого вала смонтированы вильчатые шатуны 2 с поршнями 3, работающими в левом блоке.

На нижние головки вильчатых шатунов навешиваются внутренние шатуны 23 с поршнями, работающими в правом блоке (рис. 4).

Вращение от коленчатого вала к валам газораспределения и агрегатам передается цилиндрическими прямозубыми шестернями.

В развале блоков установлен топливный насос высокого давления 18 с регулятором скорости и топливоподкачивающим насосом, топливный 19 и масляный 17 фильтры. С правой стороны дизеля крепится блок из водяного 24 и масляного насосов, с левой стороны — стартер 27, Привод топливного насоса осуществляется через рессору от шестерни механизма передачи.

Рис. 3. Дизель (продольный разрез):

1 — блок-картер; 2 — вильчатый шатун; 3 — поршень; 4 — головка блока; 5 — распре; лительный вал; 6 — втулка цилиндра; 7 — кожух маховика; 8 — маховик; 9 — коленчатый вал; 10 — вал уравновешивающего механизма; 11 — обойма; 12 — крышка переднего торца; 13 — вентилятор; 14 — стакан первого (упорного) подшипника

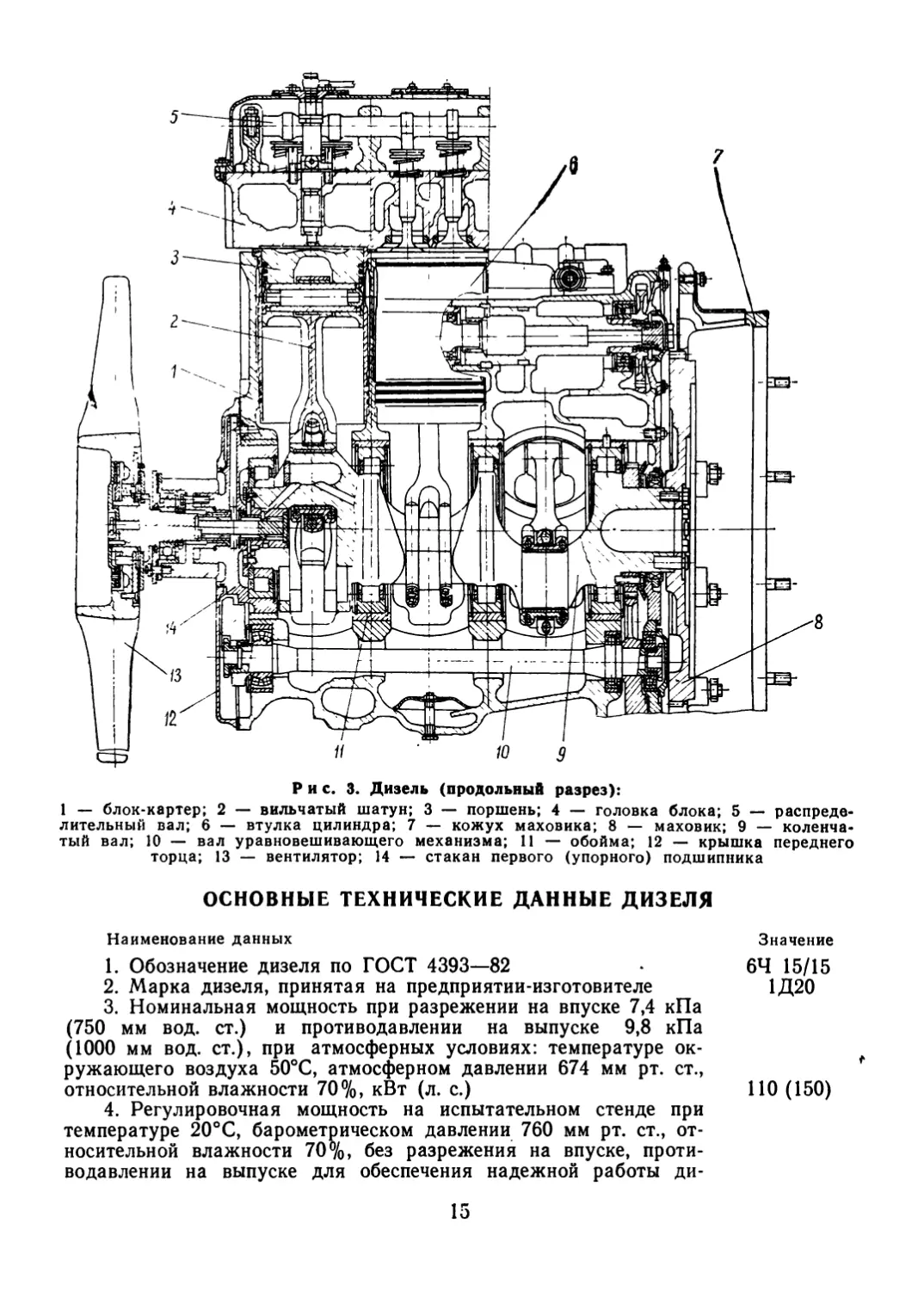

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ДИЗЕЛЯ

Наименование

анных

Значение

1. Обозначение дизеля по ГОСТ 4393—82

2. Марка дизеля, принятая на предприятии-изготовителе

3. Номинальная мощность при разрежении на впуске 7,4 кПа (750 мм вод. ст.) и противодавлении на выпуске 9,8 кПа (1000 мм вод. ст.), при атмосферных условиях: температуре ружающего воздуха 50°С, атмосферном давлении 674 мм рт. относительной влажности 70%, кВт (л. с.)

4. Регулировочная мощность на испытательном стенде температуре 20°С, барометрическом давлении 760 мм рт. ст.,

носительной влажности 70%, без разрежения на впуске, противодавлении на выпуске для обеспечения надежной работы ди-

64 15/15 1Д20

ок-ст..

при от-

ПО (150)

зеля па максимальной мощности 121 кВт (165 л. с.) при усло-

виях, указанных выше в пункте 3, кВт (л. с.) 153 (208)

5. Частота вращения, соответствующая номинальной и максимальной мощности (при основном наклоне регуляторной характеристики 3%), об/мин 1500

6. Минимально устойчивая частота вращения холостого хода, об/мин, не более ' 500

7. Максимальная частота вращения холостого хода (при ос-

новном наклоне регуляторной характеристики 3%), об/мин 1545

8. Габаритные размеры дизеля, мм: длина 1032

ширина % 1152

высота 757

9, Масса «сухого» дизеля, кг 750

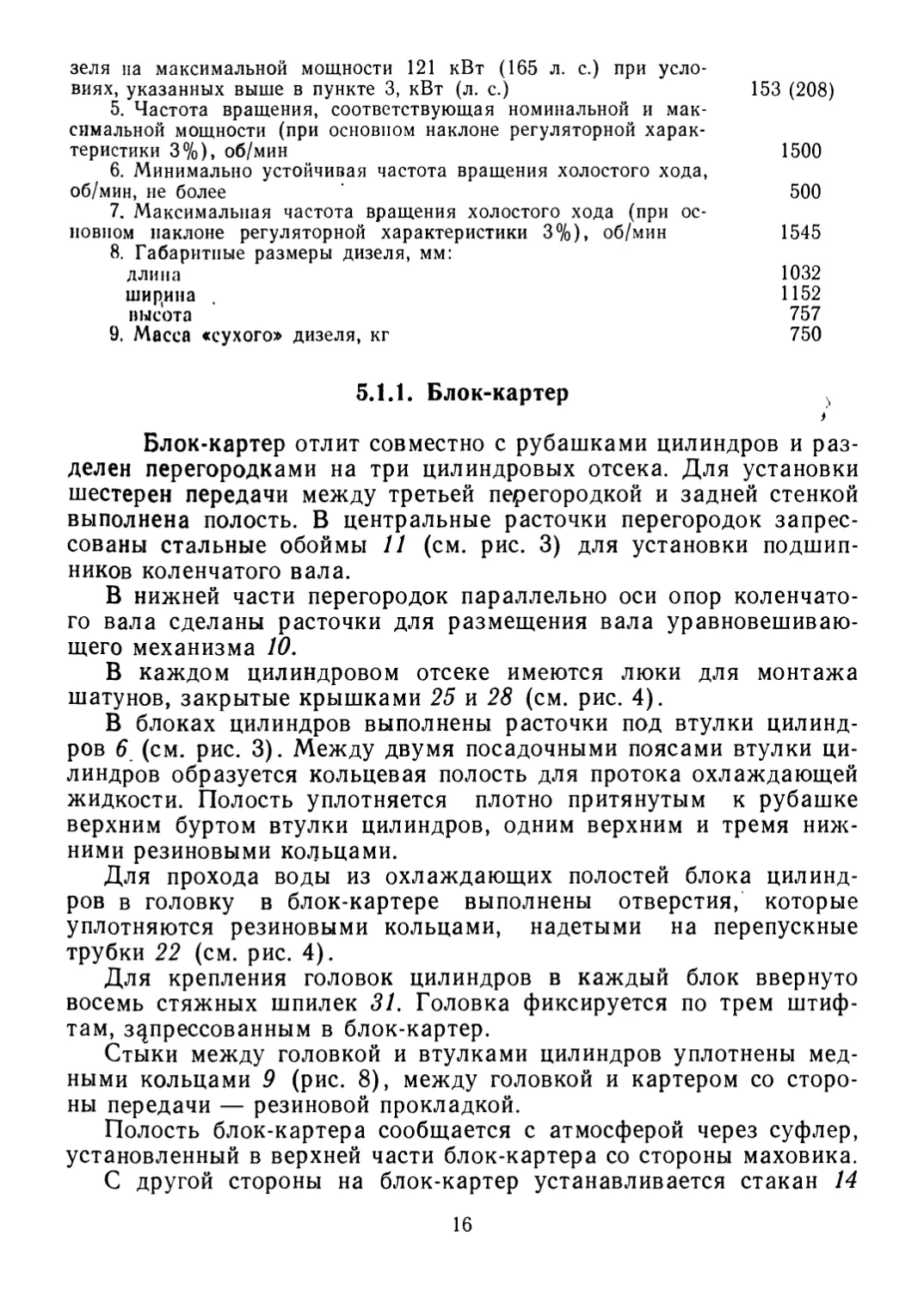

5.1.1. Блок-картер .

Блок-картер отлит совместно с рубашками цилиндров и разделен перегородками на три цилиндровых отсека. Для установки шестерен передачи между третьей перегородкой и задней стенкой выполнена полость. В центральные расточки перегородок запрессованы стальные обоймы И (см. рис. 3) для установки подшипников коленчатого вала.

В нижней части перегородок параллельно оси опор коленчатого вала сделаны расточки для размещения вала уравновешивающего механизма 10.

В каждом цилиндровом отсеке имеются люки для монтажа шатунов, закрытые крышками 25 и 28 (см. рис. 4).

В блоках цилиндров выполнены расточки под втулки цилиндров 6 (см. рис. 3). Между двумя посадочными поясами втулки цилиндров образуется кольцевая полость для протока охлаждающей жидкости. Полость уплотняется плотно притянутым к рубашке верхним буртом втулки цилиндров, одним верхним и тремя нижними резиновыми кольцами.

Для прохода воды из охлаждающих полостей блока цилиндров в головку в блок-картере выполнены отверстия, которые уплотняются резиновыми кольцами, надетыми на перепускные трубки 22 (см. рис. 4).

Для крепления головок цилиндров в каждый блок ввернуто восемь стяжных шпилек 31. Головка фиксируется по трем штифтам, запрессованным в блок-картер.

Стыки между головкой и втулками цилиндров уплотнены медными кольцами 9 (рис. 8), между головкой и картером со стороны передачи — резиновой прокладкой.

Полость блок-картера сообщается с атмосферой через суфлер, установленный в верхней части блок-картера со стороны маховика.

С другой стороны на блок-картер устанавливается стакан 14

Рис. 4. Дизель (поперечный разрез):

15 — выпускной клапан; 16 — выпускной коллектор; 17 — масляный фильтр; 18 — топливный насос; 19 — топливный фильтр; 20 — форсунка; 21 — пусковой клапан; 22 — перепускная трубка; 23 — внутренний шатун; 24 — водяной насос; 25, 28 — крышки; 26 — пробка слива масла; 27 — стартер; 29 — контактор; 30 — впускной коллектор; 31 — стяжная шпилька

(см. рис. 3) первого (упорного) подшипника коленчатого вала. Стакан имеет цапфу, на которую насажена проставка, являющаяся передней опорой дизеля.

Стакан первого подшипника снаружи закрывается литой крышкой 12.

К заднему торцу блок-картера крепится кожух маховика 7. В верхней части кожуха имеется окно для доступа к маховику при соединении дизеля с генератором и для чтения меток и делений на ободе маховика при регулировках дизеля.

Верхнее окно закрывается щитком.

5.1.2. Коленчатый вал

Коленчатый вал имеет три шатунные шейки 4 (рис. 5), распо- * ложенные под углом 120° друг к другу, и четыре коренные опоры

На щеках первой шатунной шейки крепятся противовесы 5.

В полость первой коренной опоры запрессован хвостовик 6 со шлицами для зацепления с рессорой привода вентилятора.

Рис. 5. Коленчатый вал с

маховиком:

1 — коренная опора; 2 — маховик; 3—роликовый подшипник; 4 — шатунная шейка; 5 — противовесы; 6 —

хвостовик

С другой стороны коленчатого вала на шпонке установлена шестерня механизма передачи и крепится маховик 2.

По наружному контуру маховика нарезан зубчатый венец, а на ободе нанесена градуировка с ценой деления один градус поворота коленчатого вала.

Коренные опоры вала, кроме первой, являются беговыми дорожками для роликов коренных подшипников. Наружные кольца подшипников фиксируются в расточках обойм стопорными кольцами.

Подшипник первой опоры с внутренним кольцом является упорным.

Между первым коренным подшипником и щекой установлена латунная прокладка.

Для подвода масла к трущимся поверхностям вкладышей шатунов в шатунных шейках имеются сверления, соединенные с внутренними полостями коленчатого вала.

Во внутреннюю полость коленчатого вала масло подводится из главной магистрали через каналы в стакане первого подшипника и хвостовика коленчатого вала.

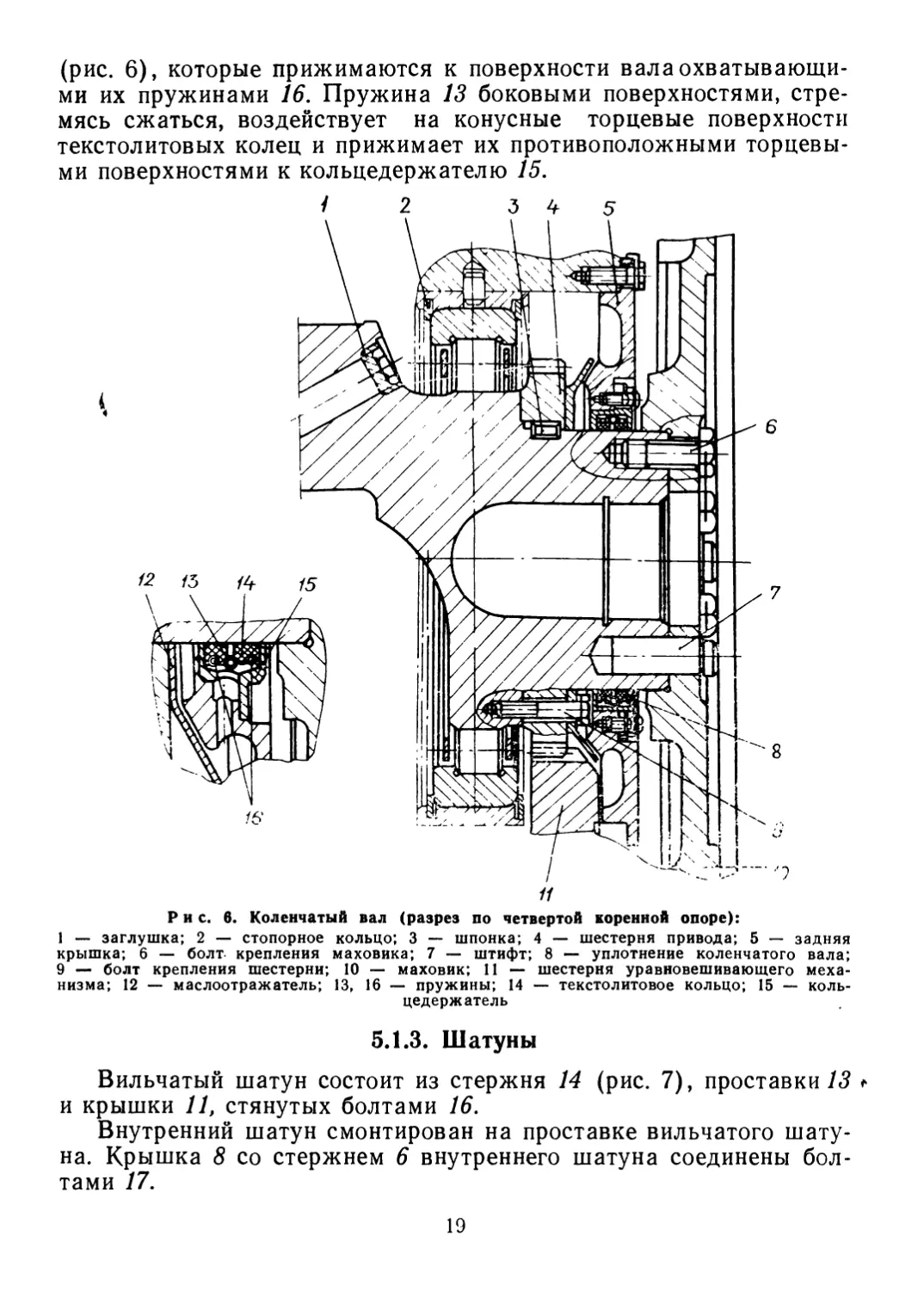

Коленчатый вал на выходе из блок-картера со стороны маховика уплотняется разрезными текстолитовыми кольцами 14

(рис. 6), которые прижимаются к поверхности вала охватывающими их пружинами 16. Пружина 13 боковыми поверхностями, стремясь сжаться, воздействует на конусные торцевые поверхности текстолитовых колец и прижимает их противоположными торцевыми поверхностями к кольцедержателю 15.

Рис. 6. Коленчатый вал (разрез по четвертой коренной опоре):

1 — заглушка; 2 — стопорное кольцо; 3 — шпонка; 4 — шестерня привода; 5 — задняя крышка; 6 — болт крепления маховика; 7 — штифт; 8 — уплотнение коленчатого вала;

9 — болт крепления шестерни; 10 — маховик; 11 — шестерня уравновешивающего механизма; 12 — маслоотражатель; 13, 16 — пружины; 14 — текстолитовое кольцо; 15 — коль-цедержатель

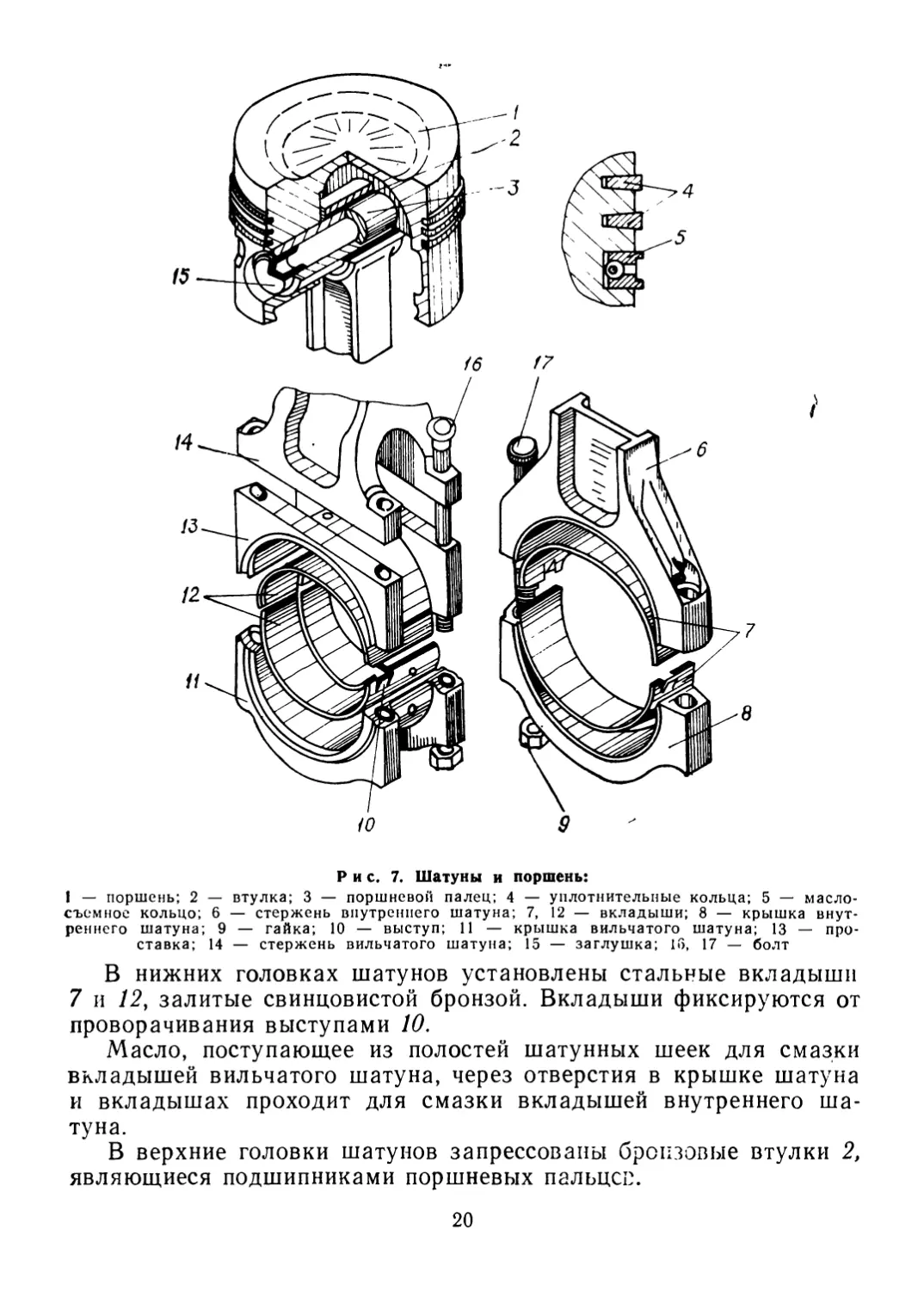

5.1.3. Шатуны

Вильчатый шатун состоит из стержня 14 (рис. 7), проставки 13 и крышки 11, стянутых болтами 16.

Внутренний шатун смонтирован на проставке вильчатого шатуна. Крышка 8 со стержнем 6 внутреннего шатуна соединены болтами 17.

<0 д

поршень:

— уплотнительные кольца; 5 — масло-— крышка внут-

— крышка вильчатого шатуна; 13

,е ------. - 16, 17 — болт

Рис. 7. Шатуны и

I — поршень; 2 — втулка; 3 — поршневой палец; 4 , ____ IXV,

съемное кольцо; 6 — стержень внутреннего шатуна; 7, 12 — вкладыши’ 8 реннего шатуна; 9 - гайка; 10 - выступ; 11 . ______

ставка; 14 — стержень вильчатого шатуна; 15 — заглушка; 16, 17 — болт

В нижних головках шатунов установлены стальные вкладыши 7 и 12, залитые свинцовистой бронзой. Вкладыши фиксируются от проворачивания выступами 10.

Масло, поступающее из полостей шатунных шеек для смазки вкладышей вильчатого шатуна, через отверстия в крышке шатуна и вкладышах проходит для смазки вкладышей внутреннего шатуна.

В верхние головки шатунов запрессованы бронзовые втулки 2, являющиеся подшипниками поршневых пальцев.

5.1.4. Поршень

Поршень дизеля отлит из алюминиевого сплава. С шатуном соединен посредством плавающего поршневого пальца 3 (см. рис. 7).

Осевое смещение пальца ограничивается заглушками 15, запрессованными в отверстие пальца с двух сторон. В канавках поршня выше поршневого пальца установлены два уплотнительных кольца 4 трапецеидального сечения и одно маслосъемное кольцо 5 коробчатого типа с пружинным расширителем. Рабочие наружные поверхности колец покрыты хромом.

Перед постановкой в дизель поршни комплектуются по весу. Разница в весе между поршнями в сборе с кольцами не должна быть более 10 г.

( 5.1.5. Уравновешивающий механизм

Уравновешивающий механизм служит для уравновешивания сил инерции в дизеле.

Механизм состоит из вала 10 (см. рис. 3) с закрепленными на его концах противовесами, один из которых является шестерней, входящей в зацепление с шестерней коленчатого вала. Вал уравновешивающего механизма установлен на трех подшипниках качения.

Противовесы уравновешивающего механизма установлены на валу на шпонках и закреплены гайками.

Гайка со стороны маховика имеет левую резьбу.

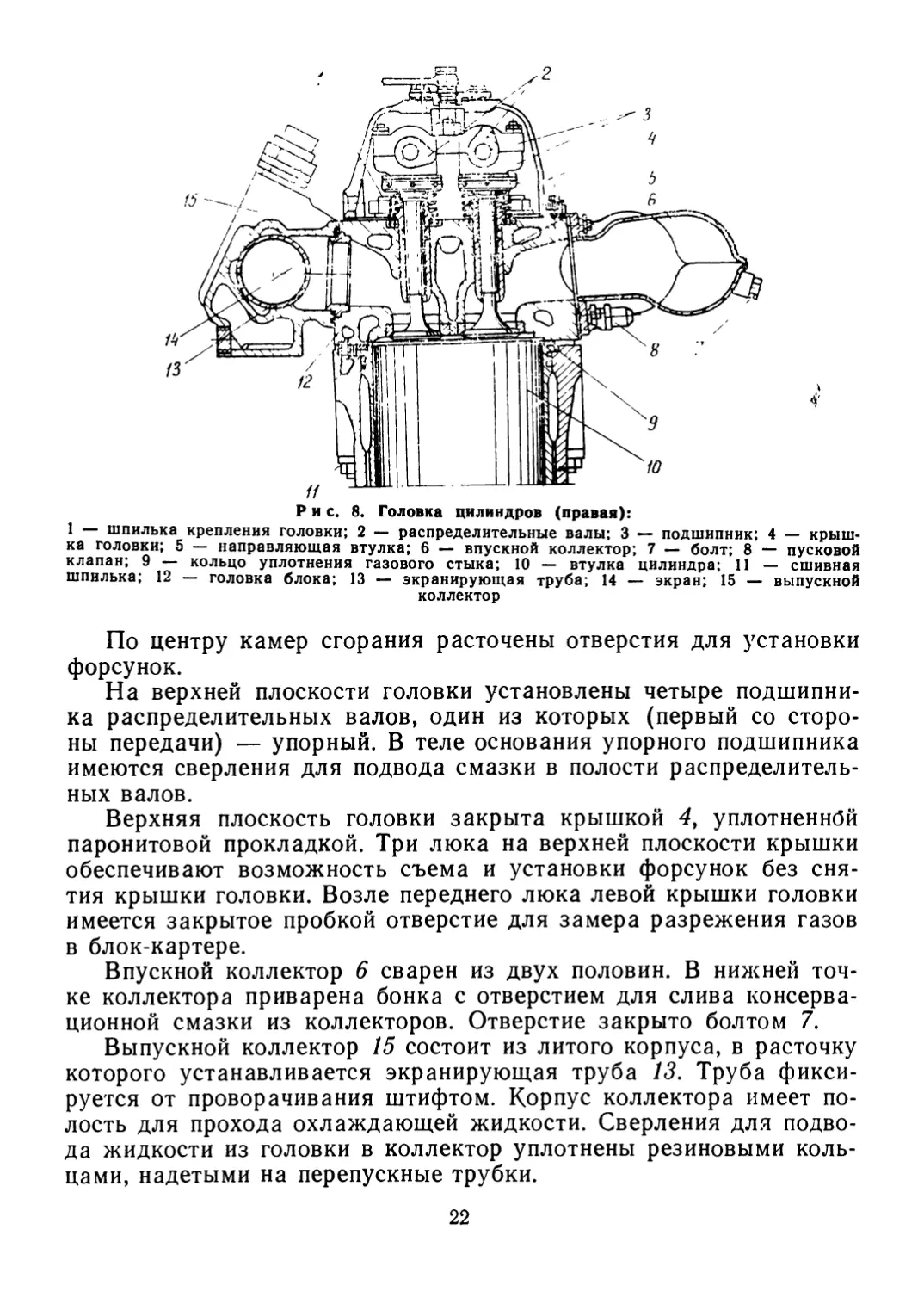

5.1.6. Головка блока

Головка блока отливается из алюминиевого сплава. Пространство между стенками и каналами головки служит водяной рубашкой для охлаждения головки во время работы.

Каждая головка блока (рис. 8) устанавливается на выступающие над плоскостью блок-картера бурты втулок цилиндров и притягивается к блок-картеру восемью стяжными 1 и двенадцатью сшивными шпильками 11. Стык между головкой и буртами втулок цилиндров уплотняется медными кольцами 9.

В нижней плоскости головки расточены три камеры сгорания, в каждой из которых имеются четыре отверстия, соединяющие камеру с впускными и выпускными каналами.

В расточки этих отверстий запрессованы седла клапанов газораспределения. Стержни клапанов перемещаются в направляющих втулках 5.

Впускные и выпускные каналы выходят на боковые плоскости головки, к которым крепятся впускной 6 и выпускной 15 коллекторы. Ниже впускного канала по оси каждого цилиндра В резьбовых втулках установлены клапаны <8 системы воздушного пуска.

Рис. 8. Головка цилиндров (правая):

1 — шпилька крепления головки; 2 — распределительные валы; 3 — подшипник; 4 — крышка головки; 5 — направляющая втулка; 6 — впускной коллектор; 7 — болт; 8 — пусковой клапан; 9 — кольцо уплотнения газового стыка; 10 — втулка цилиндра; 11 — сшивная шпилька; 12 — головка блока; 13 — экранирующая труба; 14 — экран; 15 — выпускной

коллектор

По центру камер сгорания расточены отверстия для установки форсунок.

На верхней плоскости головки установлены четыре подшипника распределительных валов, один из которых (первый со стороны передачи) — упорный. В теле основания упорного подшипника имеются сверления для подвода смазки в полости распределительных валов.

Верхняя плоскость головки закрыта крышкой 4, уплотненной паронитовой прокладкой. Три люка на верхней плоскости крышки обеспечивают возможность съема и установки форсунок без снятия крышки головки. Возле переднего люка левой крышки головки имеется закрытое пробкой отверстие для замера разрежения газов в блок-картере.

Впускной коллектор 6 сварен из двух половин. В нижней точке коллектора приварена бонка с отверстием для слива консерва-ционной смазки из коллекторов. Отверстие закрыто болтом 7.

Выпускной коллектор 15 состоит из литого корпуса, в расточку которого устанавливается экранирующая труба 13. Труба фиксируется от проворачивания штифтом. Корпус коллектора имеет полость для прохода охлаждающей жидкости. Сверления для подвода жидкости из головки в коллектор уплотнены резиновыми кольцами, надетыми на перепускные трубки.

Выпуск газов может осуществляться в обе стороны в зависимости от применяемости установки. Одна из сторон коллектора в этом случае закрыта крышкой.

Стык коллектора и головки по выпускным каналам из каждого цилиндра защищен экраном 14 и уплотнен медно-асбестовыми прокладками.

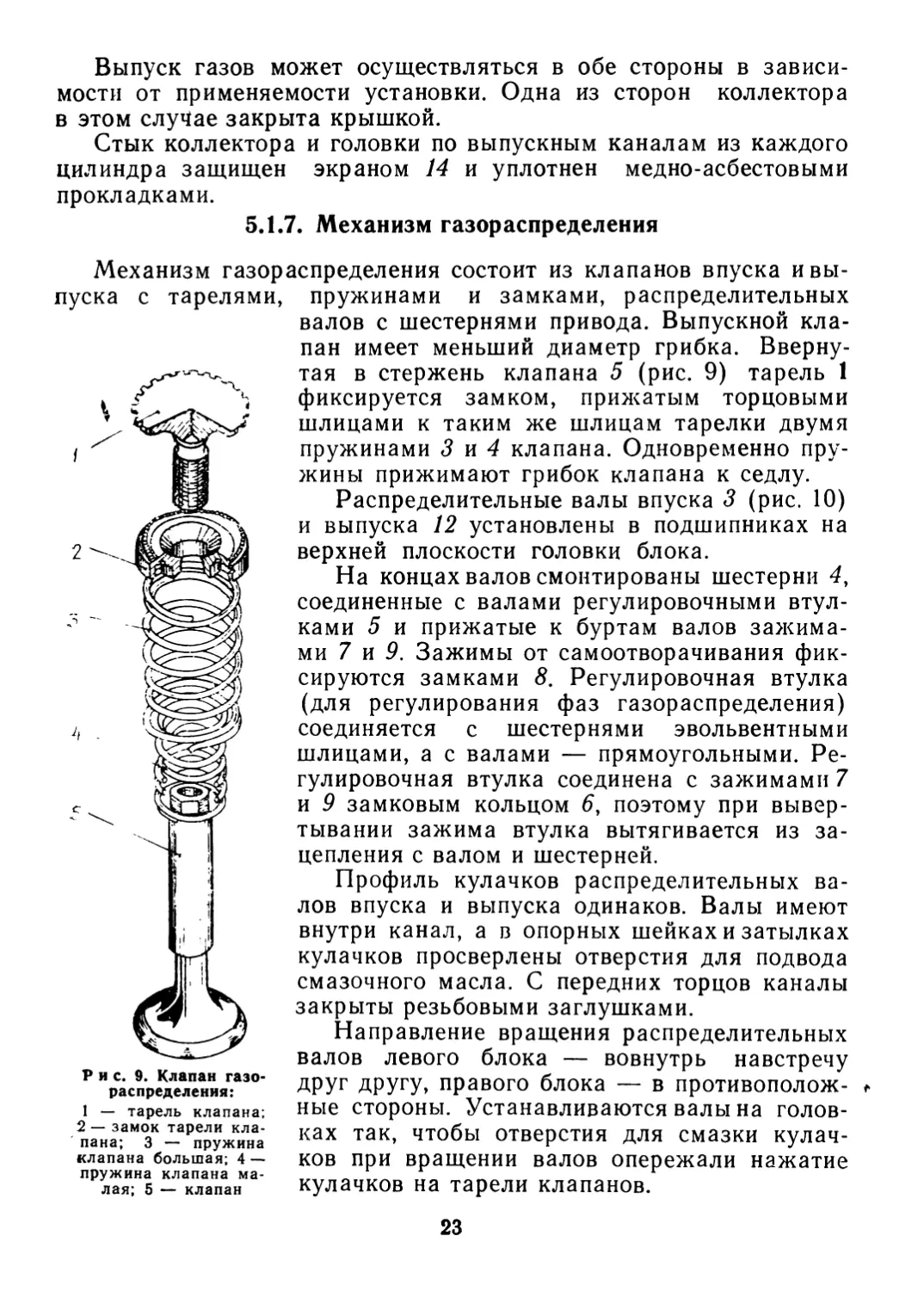

5.1.7. Механизм газораспределения

Механизм газораспределения состоит из клапанов впуска ивы-

пуска с тарелями,

Рис. 9. Клапан газораспределения:

1 — тарель клапана; 2 — замок тарели клапана; 3 — пружина клапана большая; 4 — пружина клапана малая; 5 — клапан

пружинами и замками, распределительных валов с шестернями привода. Выпускной клапан имеет меньший диаметр грибка. Ввернутая в стержень клапана 5 (рис. 9) тарель 1 фиксируется замком, прижатым торцовыми шлицами к таким же шлицам тарелки двумя пружинами 3 и 4 клапана. Одновременно пружины прижимают грибок клапана к седлу.

Распределительные валы впуска 3 (рис. 10) и выпуска 12 установлены в подшипниках на верхней плоскости головки блока.

На концах валов смонтированы шестерни 4, соединенные с валами регулировочными втулками 5 и прижатые к буртам валов зажимами 7 и 9. Зажимы от самоотворачивания фиксируются замками 8, Регулировочная втулка (для регулирования фаз газораспределения) соединяется с шестернями эвольвентными шлицами, а с валами — прямоугольными. Регулировочная втулка соединена с зажимами 7 и 9 замковым кольцом 6, поэтому при вывертывании зажима втулка вытягивается из зацепления с валом и шестерней.

Профиль кулачков распределительных валов впуска и выпуска одинаков. Валы имеют внутри канал, а в опорных шейках и затылках кулачков просверлены отверстия для подвода смазочного масла. С передних торцов каналы закрыты резьбовыми заглушками.

Направление вращения распределительных валов левого блока — вовнутрь навстречу друг другу, правого блока — в противоположные стороны. Устанавливаются валы на головках так, чтобы отверстия для смазки кулачков при вращении валов опережали нажатие кулачков на тарели клапанов.

Рис. 10. Распределительные валы (левый блок):

1 — болт; 2 — крышка упорного подшипника; 3 — распределительный вал впуска; 4 — шестерни распределительных валов; 5 — регулировочные втулки; 6, 8—замки; 7, 9 — зажимы; 10 — шестерня привода; 11 — упорный подшипник; 12 — распределительный вал выпус-13 — подшипник; 14 —

крышка подшипника

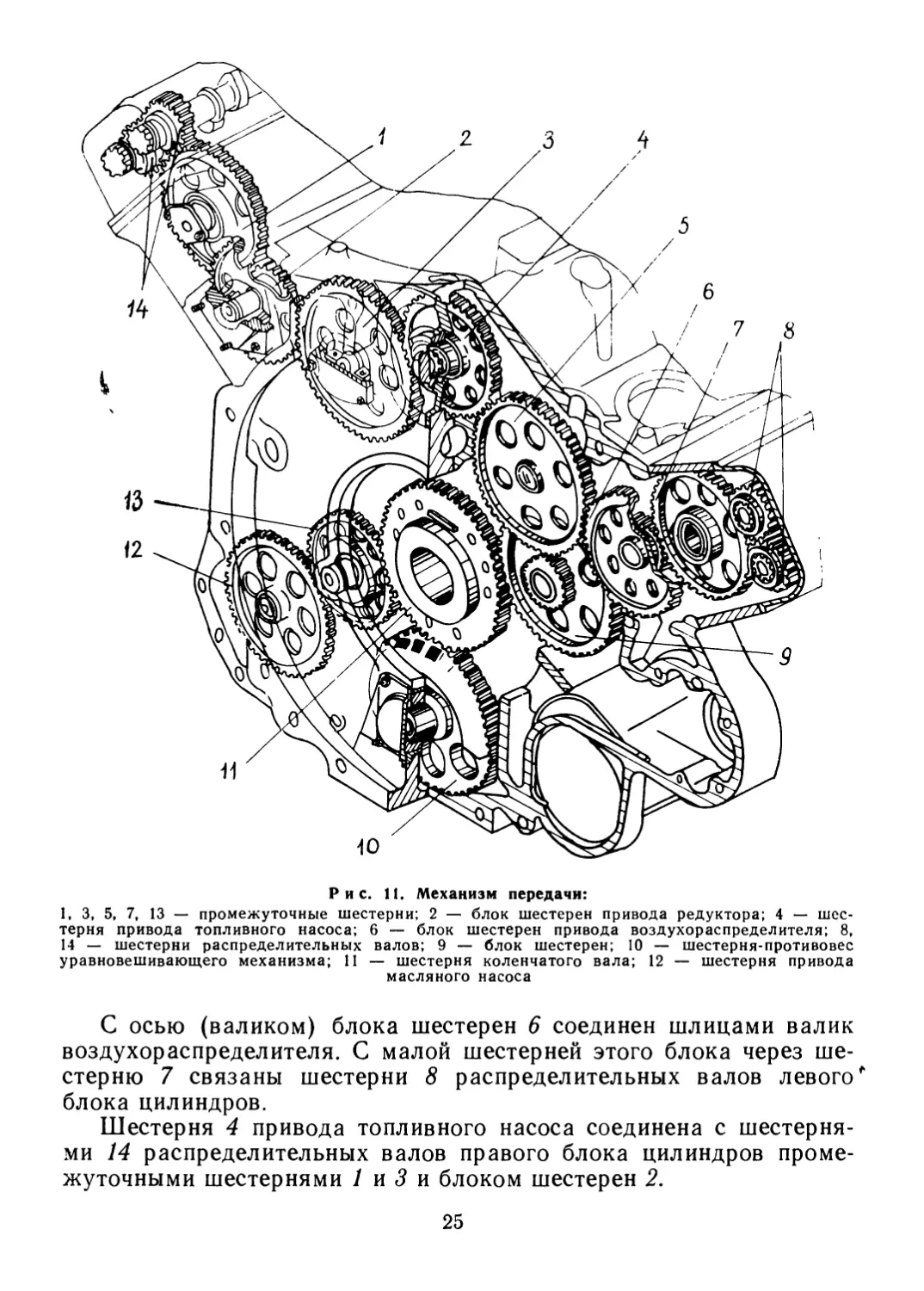

5.1.8. Механизм передачи к распределительным валам и агрегатам

Механизм передачи (рис. 11) смонтирован в полости блок-кар-тера, расположенной со стороны маховика дизеля, и состоит из шестерен, валиков, осей и регулировочных колец.

Шестерни и оси установлены на подшипниках качения.

Непосредственно с шестерней И коленчатого вала в зацеплении находятся шестерня 10 уравновешивающего механизма, промежуточная шестерня 13, передающая вращение шестерне 12 привода масляного и водяного насосов, и большая шестерня блока шестерен 9.

От малой шестерни блока 9 вращение передается через промежуточную шестерню 5 на блок шестерен 6 и шестерню 4 привода топливного насоса.

Рис. 11. Механизм передачи:

I, 3, 5, 7, 13 — промежуточные шестерни; 2 — блок шестерен привода редуктора; 4 — шестерня привода топливного насоса; 6 — блок шестерен привода воздухораспределителя; 8, 14 — шестерни распределительных валов; 9 — блок шестерен; 10 — шестерня-противовес уравновешивающего механизма; 11 — шестерня коленчатого вала; 12 — шестерня привода масляного насоса

С осью (валиком) блока шестерен 6 соединен шлицами валик воздухораспределителя. С малой шестерней этого блока через шестерню 7 связаны шестерни 8 распределительных валов левого блока цилиндров.

Шестерня 4 привода топливного насоса соединена с шестернями 14 распределительных валов правого блока цилиндров промежуточными шестернями 1 и 3 и блоком шестерен 2.

Ось (валик) блока шестерен 2 имеет шлицевое отверстие, в которое входит рессора редуктора датчиков тахометра и скорости.

Отношение частоты вращения приводимых механизмов и агрегатов ч к частоте вращения коленчатого вала

Распределительные валы 0,5

Вал топливного насоса 0,5

Диск воздухораспределителя 0,5

Валик первичного преобразователя тахометра 0,5

Валик датчика скорости 1

Шестерня привода масляного насоса 1,2

Валик водяного насоса 1,2

5.1.9. Редуктор датчиков тахометра и скорости

Редуктор датчиков тахометра и скорости служит для передачи вращения датчику тахометра и скорости в отношениях к частоте вращения коленчатого вала дизеля, указанных выше.

Рессорный валик 9 (рис. 12) имеет шлицы, которыми он вхо-

8 7

Рис. 12. Редуктор привода датчиков тахометра и скорости:

1 — валик датчика скорости; 2, 4 — стаканы; 3 — заливная пробка; 5 — валик тахометра;

6 — манжета; 7, II — подшипники; 8 — ведущая шестерня; 9 — рессорный валик; 10 — ведомая шестерня; а — сливной канал

дит в зацепление с внутренними шлицами оси (валика) блока шестерен передачи. С другой стороны рессорный валик своим квадратным хвостовиком входит в зацепление с ведущей шестерней редуктора.

Корпус редуктора отлит из алюминиевого сплава. По горизонтальной оси корпуса на двух подшипниках 7 установлена ведущая коническая шестерня 8. В торцах валика шестерни имеются квадратные сквозные отверстия для зацепления с рессорным валиком 9 и валиком 5 датчика тахометра.

По вертикальной оси корпуса редуктора также на двух подшипниках 11 установлена коническая ведомая шестерня 10, в наружный торец которой входит квадратный хвостовик валика 1 датчика скорости.

Выходные концы конических шестерен уплотнены резиновыми манжетами 6, которые установлены в стаканах 2 и 4.

Редуктор крепится шпильками и гайками непосредственно к блок-картеру дизеля. Смазывается редуктор маслом, идущим на смазку дизеля. Емкость масляной ванны редуктора (уровень до сливного отверстия а) приблизительно 25 см3. Масло в редуктор заливается через резьбовое отверстие в корпусе, закрываемое пробкой 3.

5.1.10. Водяной насос

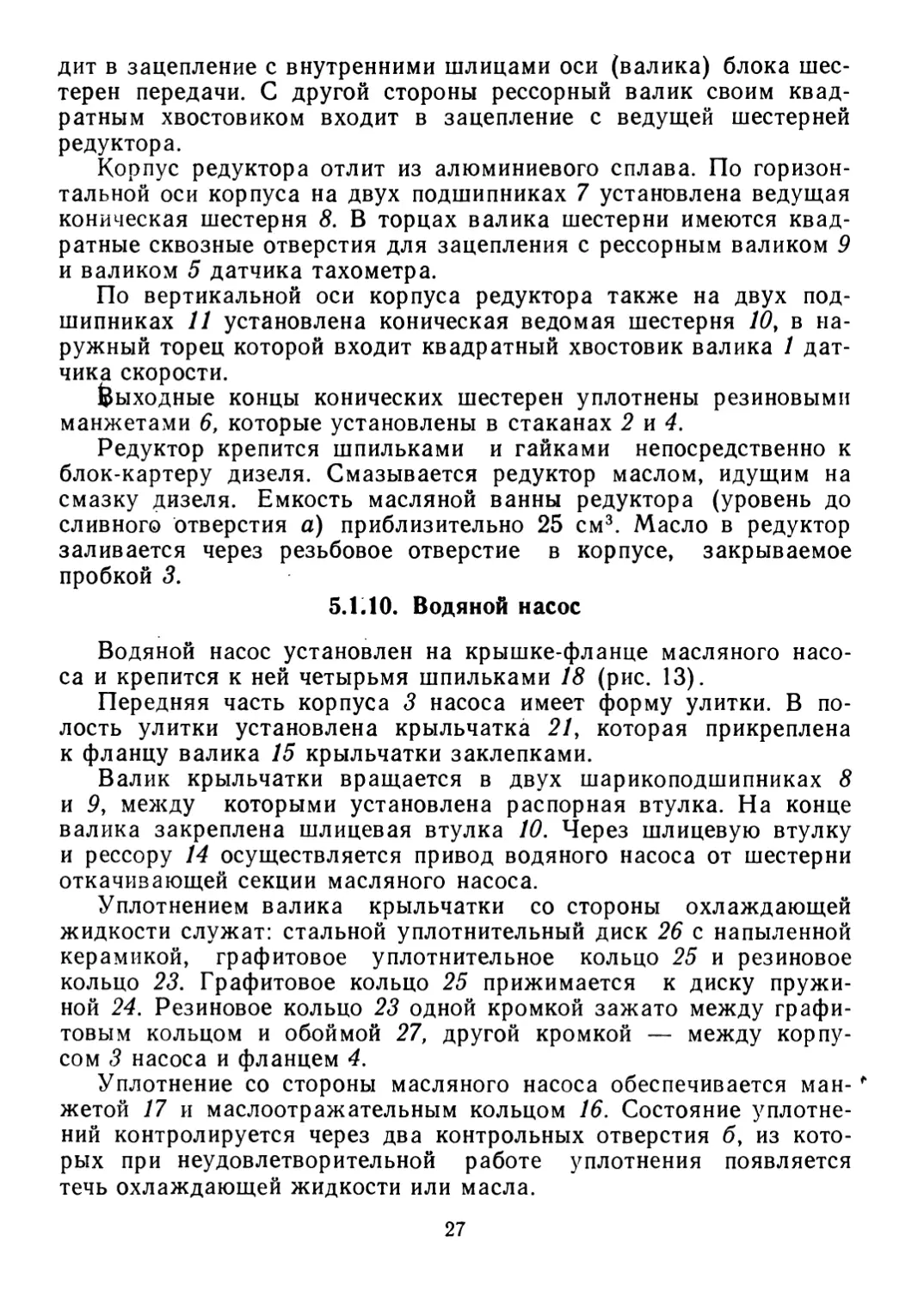

Водяной насос установлен на крышке-фланце масляного насоса и крепится к ней четырьмя шпильками 18 (рис. 13).

Передняя часть корпуса 3 насоса имеет форму улитки. В полость улитки установлена крыльчатка 21, которая прикреплена к фланцу валика 15 крыльчатки заклепками.

Валик крыльчатки вращается в двух шарикоподшипниках 8 и 9, между которыми установлена распорная втулка. На конце валика закреплена шлицевая втулка 10. Через шлицевую втулку и рессору 14 осуществляется привод водяного насоса от шестерни откачивающей секции масляного насоса.

Уплотнением валика крыльчатки со стороны охлаждающей жидкости служат: стальной уплотнительный диск 26 с напыленной керамикой, графитовое уплотнительное кольцо 25 и резиновое кольцо 23. Графитовое кольцо 25 прижимается к диску пружиной 24. Резиновое кольцо 23 одной кромкой зажато между графитовым кольцом и обоймой 27, другой кромкой — между корпусом 3 насоса и фланцем 4.

Уплотнение со стороны масляного насоса обеспечивается манжетой 17 и маслоотражательным кольцом 16. Состояние уплотнений контролируется через два контрольных отверстия б, из которых при неудовлетворительной работе уплотнения появляется течь охлаждающей жидкости или масла.

Рис. 13. Водяной насос:

1, 6, 18 — шпильки; 2, 7, 12 — гайки; 3 — корпус водяного насоса; 4 — фланец; 5 — прокладка; 8, 9 — подшипники; 10 — шлицевая втулка; 11 — шайба; 13 — шплинт; 14 — рессора; 15 — валик крыльчатки; 16 — кольцо; 17 — манжета; 19 — штуцер; 20 — уплотнение насоса; 21 — крыльчатка; 22 — раструб; 23 — резина уплотнительная; 24 — пружина;

25 — графитовое кольцо; 26 — уплотнительный диск; 27 — обойма; а, б — отверстия

Подшипники водяного насоса смазываются маслом, просачивающимся из масляного насоса, которое сливается затем через отверстие а в масляный насос.

Охлаждающая жидкость поступает в насос через входное отверстие раструба 22, захватывается лопатками крыльчатки, отбрасывается к стенкам корпуса насоса под действием центробежной силы и через выходной патрубок вытесняется в канал блок-картера.

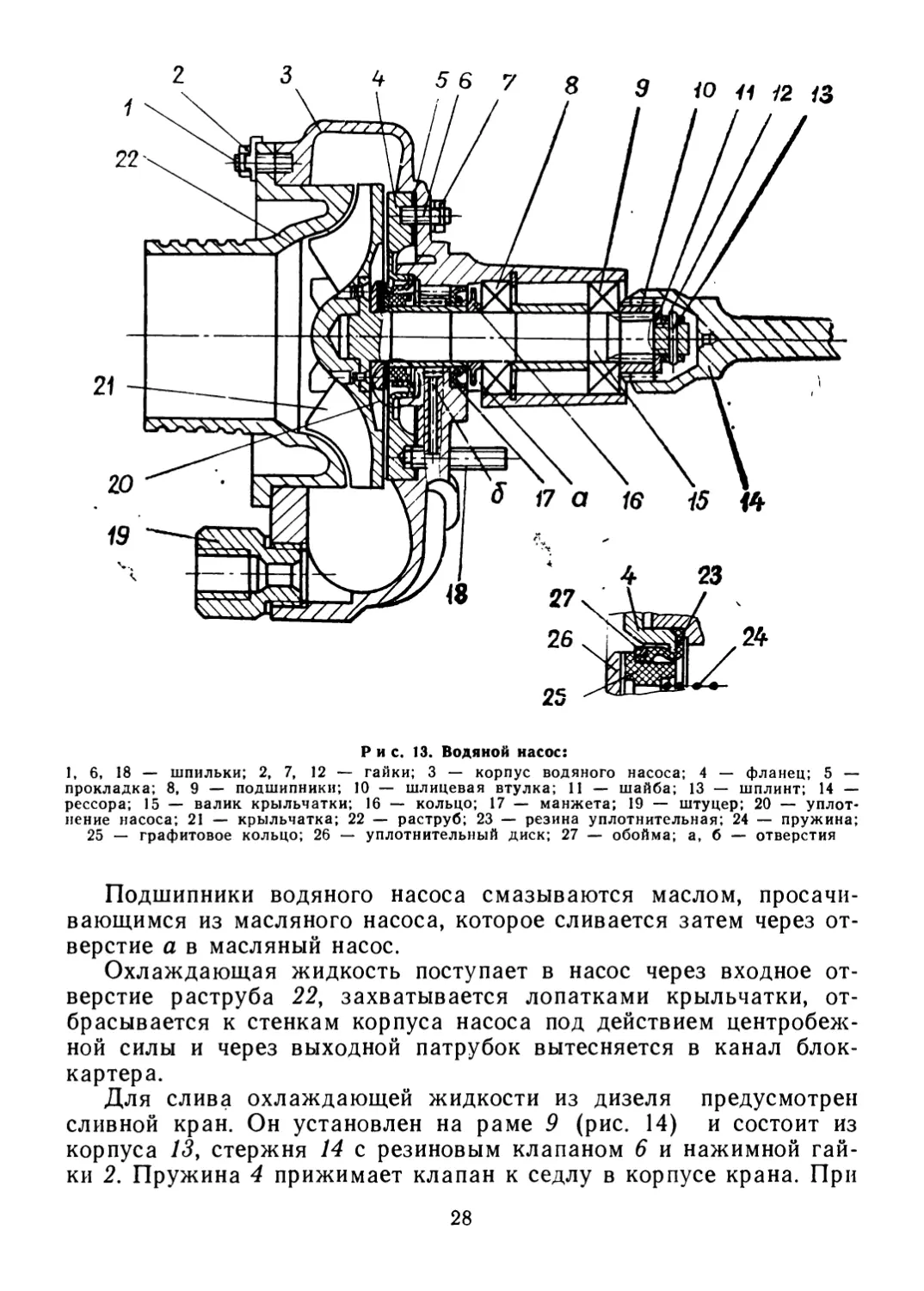

Для слива охлаждающей жидкости из дизеля предусмотрен сливной кран. Он установлен на раме 9 (рис. 14) и состоит из корпуса 13, стержня 14 с резиновым клапаном 6 и нажимной гайки 2. Пружина 4 прижимает клапан к седлу в корпусе крана. При

Рис. 14. Сливной кран:

1 — кулачок; 2 — нажимная гайка; 3 — втулка; 4 — пружина; 5 — кольцо; 6 — клапан; 7 — труба; 8 — кронштейн; 9 — рама дизель-генератора; 10 — гайка; 11 — шайба; 12 — патрубок; 13 — корпус крана; 14 — стержень крана

поворачивании кулачка 1 стержень- 14 перемещается и клапан отходит от седла.

Жидкость из клапана вытекает через патрубок 12.

5.1.11. Масляный насос

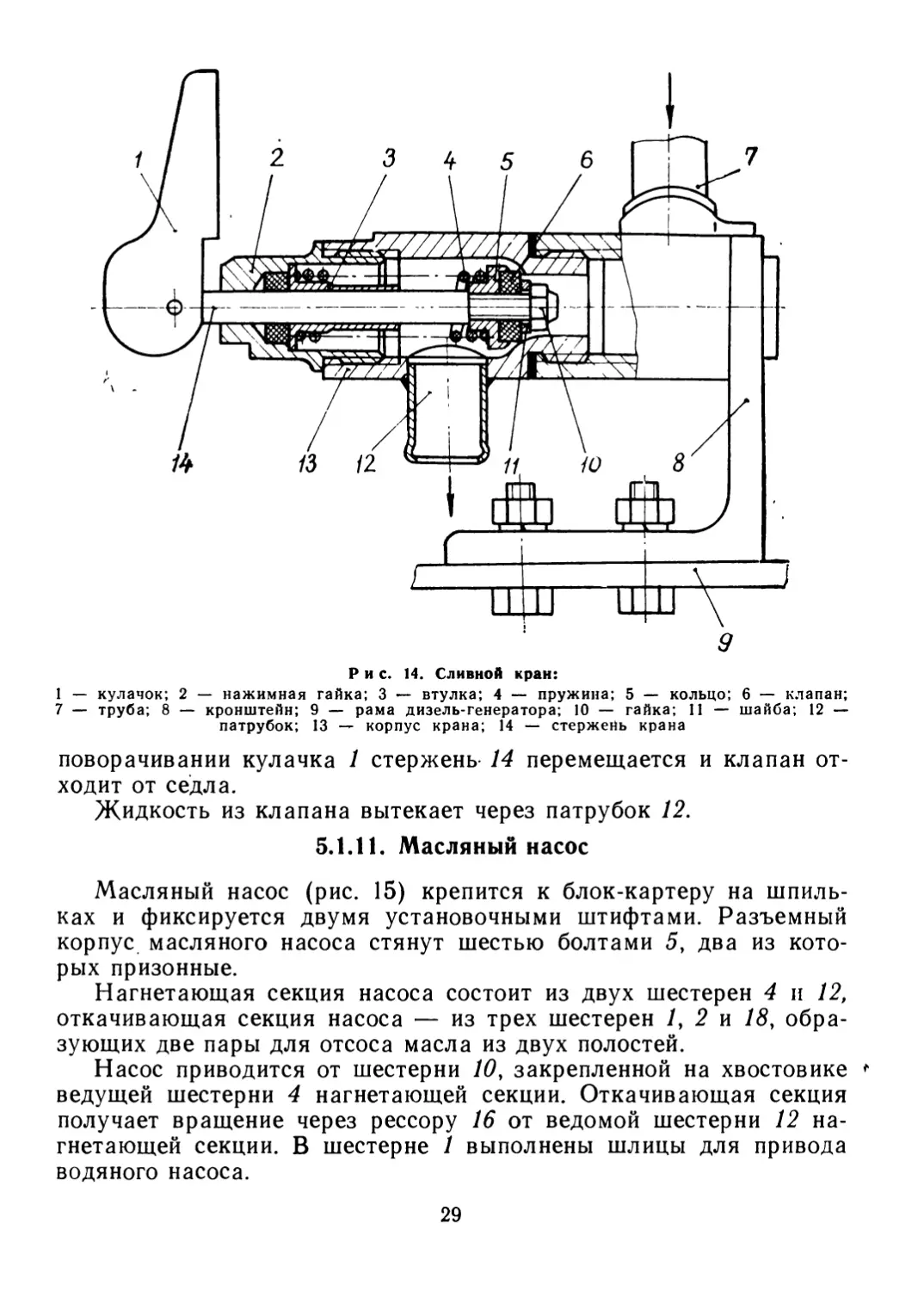

Масляный насос (рис. 15) крепится к блок-картеру на шпильках и фиксируется двумя установочными штифтами. Разъемный корпус масляного насоса стянут шестью болтами 5, два из которых призонные.

Нагнетающая секция насоса состоит из двух шестерен 4 и 12, откачивающая секция насоса — из трех шестерен /, 2 и 18, образующих две пары для отсоса масла из двух полостей.

Насос приводится от шестерни 10, закрепленной на хвостовике * ведущей шестерни 4 нагнетающей секции. Откачивающая секция получает вращение через рессору 16 от ведомой шестерни 12 нагнетающей секции. В шестерне 1 выполнены шлицы для привода водяного насоса.

10

/7

Рис. 15. Масляный иасос:

1, 2 — ведомые шестерни откачивающей секции; 3 — втулка; 4 — ведущая шестерня нагнетающей секции; 5 — стяжной болт; 6 — крышка; 7, 15 — манжеты; 8, 9 — заглушки;

10 — шестерня привода масляного насоса; 11 — корпус нагнетающей секции; 12 — ведомая шестерня нагнетающей секции; 13 — штуцер входа масла; 14 — подшипник; 16 — рессора;

17 — корпус откачивающей секции; 18 — ведущая шестерня откачивающей секции; 19 — крышка-фланец

Рис. 16. Редукционный клапан масляного насоса:

1 — корпус клапана; 2 — упорная шайба; 3 — регулировочный винт; 4 — пружина; 5 клапан; 6 — седло клапана; 7 — контргайка

Полости нагнетающей и откачивающей секций уплотнены манжетами 7 и 15 и резиновой втулкой 3.

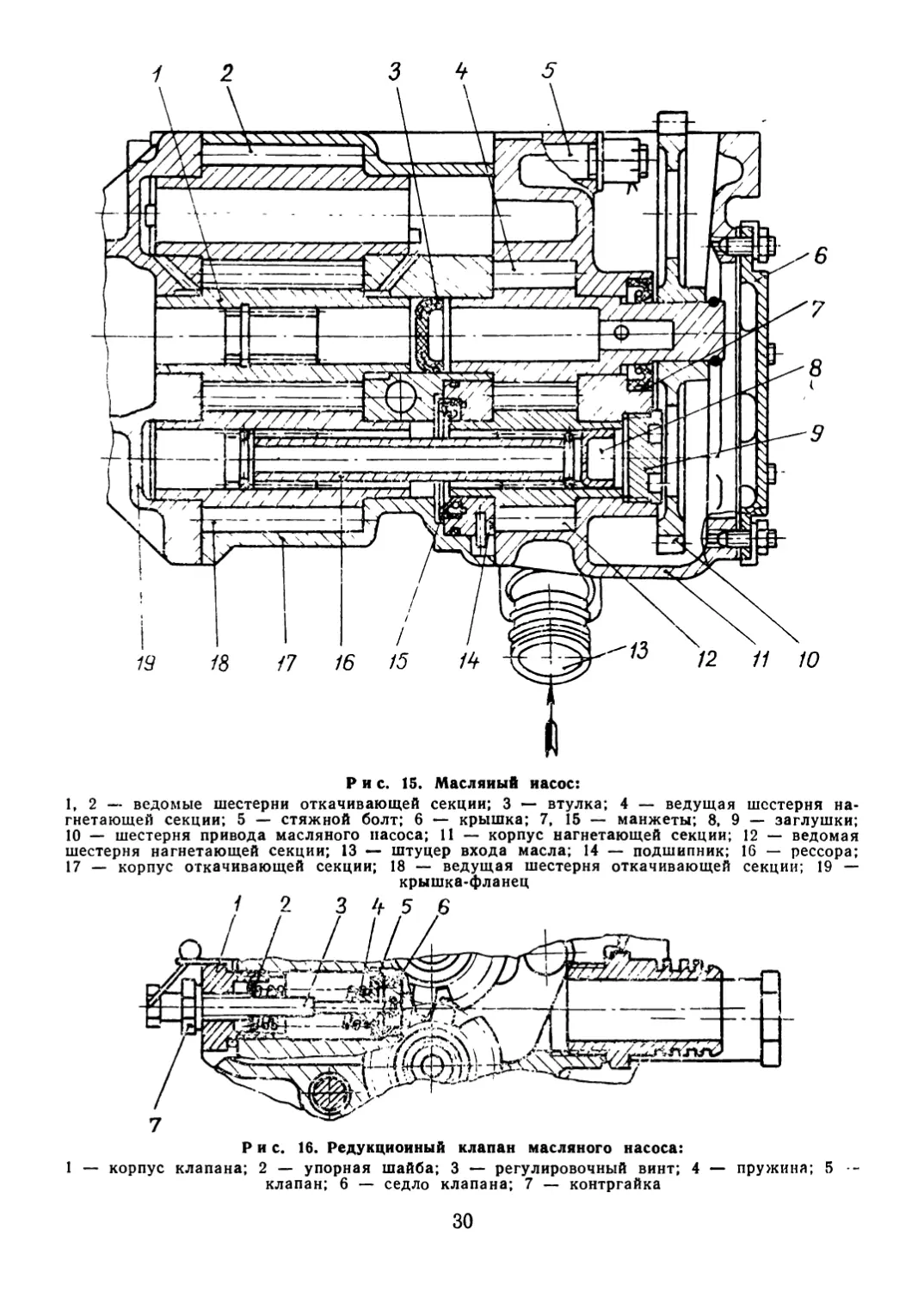

Для поддержания давления масла в магистрали дизеля в необходимых пределах на насосе установлен редукционный клапан (рис. 16). При повышении давления в полости нагнетания выше заданного тарель 5 клапана, сжимая пружину 4, открывает перепускное отверстие, и часть масла перетекает обратно в приемную полость нагнетающей секции. Редукционный клапан регулируется на предприятии-изготовителе винтом 3 и пломбируется.

5.1.12. Масляный центробежный фильтр

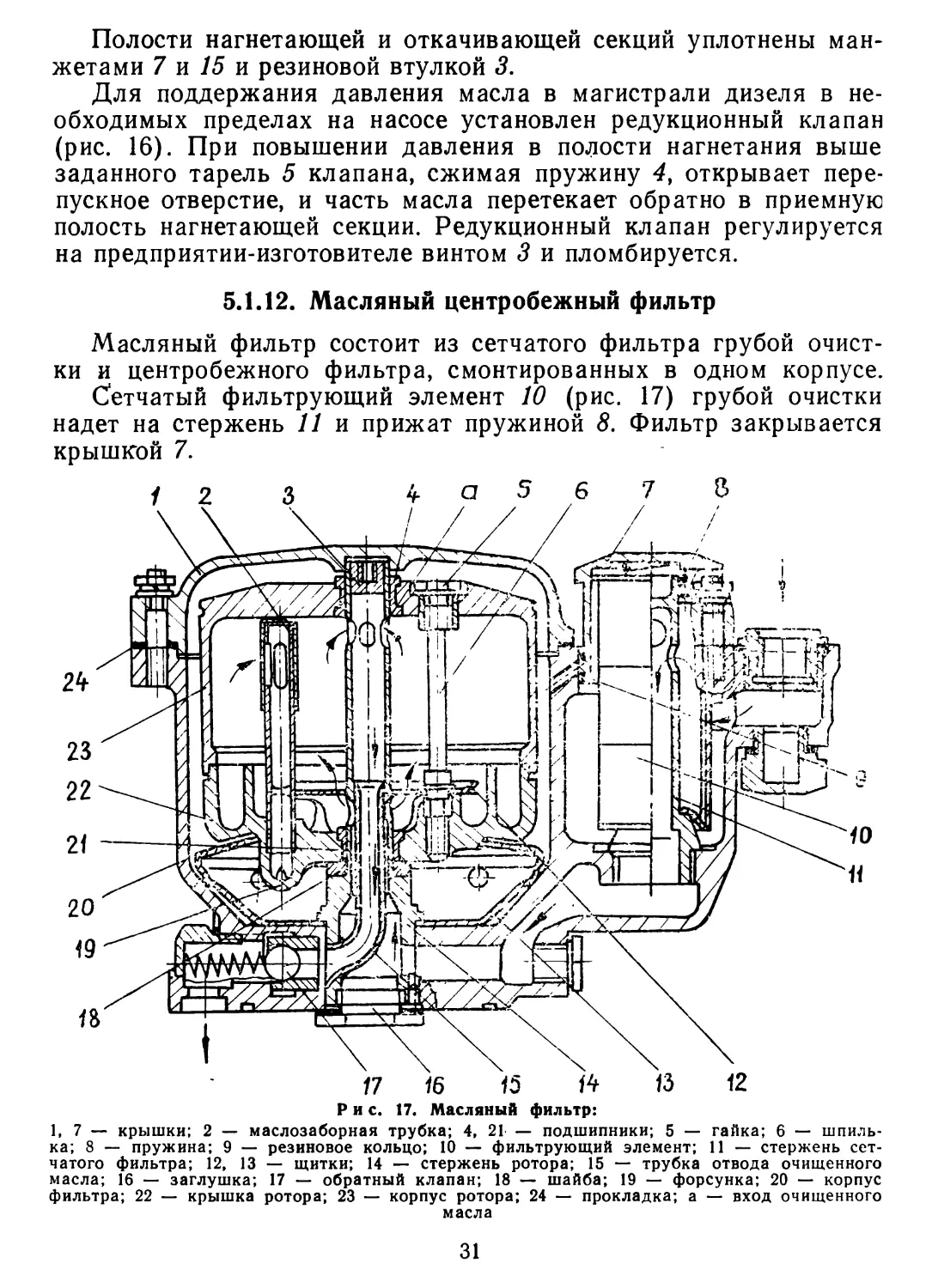

Масляный фильтр состоит из сетчатого фильтра грубой очистки и центробежного фильтра, смонтированных в одном корпусе.

Сетчатый фильтрующий элемент 10 (рис. 17) грубой очистки надет на стержень 11 и прижат пружиной 8. Фильтр закрывается крышкой 7.

Рис. 17. Масляный фильтр:

1, 7 — крышки; 2 — маслозаборная трубка; 4, 21 — подшипники; 5 — гайка; 6 — шпилька; 8 — пружина; 9 — резиновое кольцо; 10 — фильтрующий элемент; 11 — стержень сетчатого фильтра; 12, 13 — щитки; 14 — стержень ротора; 15 — трубка отвода очищенного масла; 16 — заглушка; 17 — обратный клапан; 18 — шайба; 19 — форсунка; 20 — корпус фильтра; 22 — крышка ротора; 23 — корпус ротора; 24 — прокладка; а — вход очищенного масла

Ротор центробежного фильтра вращается в двух бронзовых подшипниках 4 и 21 под действием реактивного момента, который создается струями масла, вытекающего через сопловые отверстия форсунок 19. Ротор состоит из корпуса 23 и крышки 22, стянутых двумя шпильками 6.

Поступающее в фильтр масло проходит через сетку фильтра грубой очистки и по внутренней полости стержня 11, литому каналу в корпусе фильтра и внутренней полости стержня 14 ротора поступает внутрь ротора. Под действием центробежных сил частицы, находящиеся в масле, оседают на стенке ротора.

Очищенное масло через отверстие а проходит в трубку 15 и через обратный клапан 17 поступает в главную масляную магистраль дизеля. Обратный клапан предотвращает перетекание масла из главной магистрали в фильтр при прокачке масла перед пуском дизеля. Часть масла через заборные трубки 2 подводится к форсункам 19. Вытекающее из форсунок'масло сливается через окна в нижней части корпуса фильтра в картер дизеля.

5.1.13. Топливоподкачивающий насос

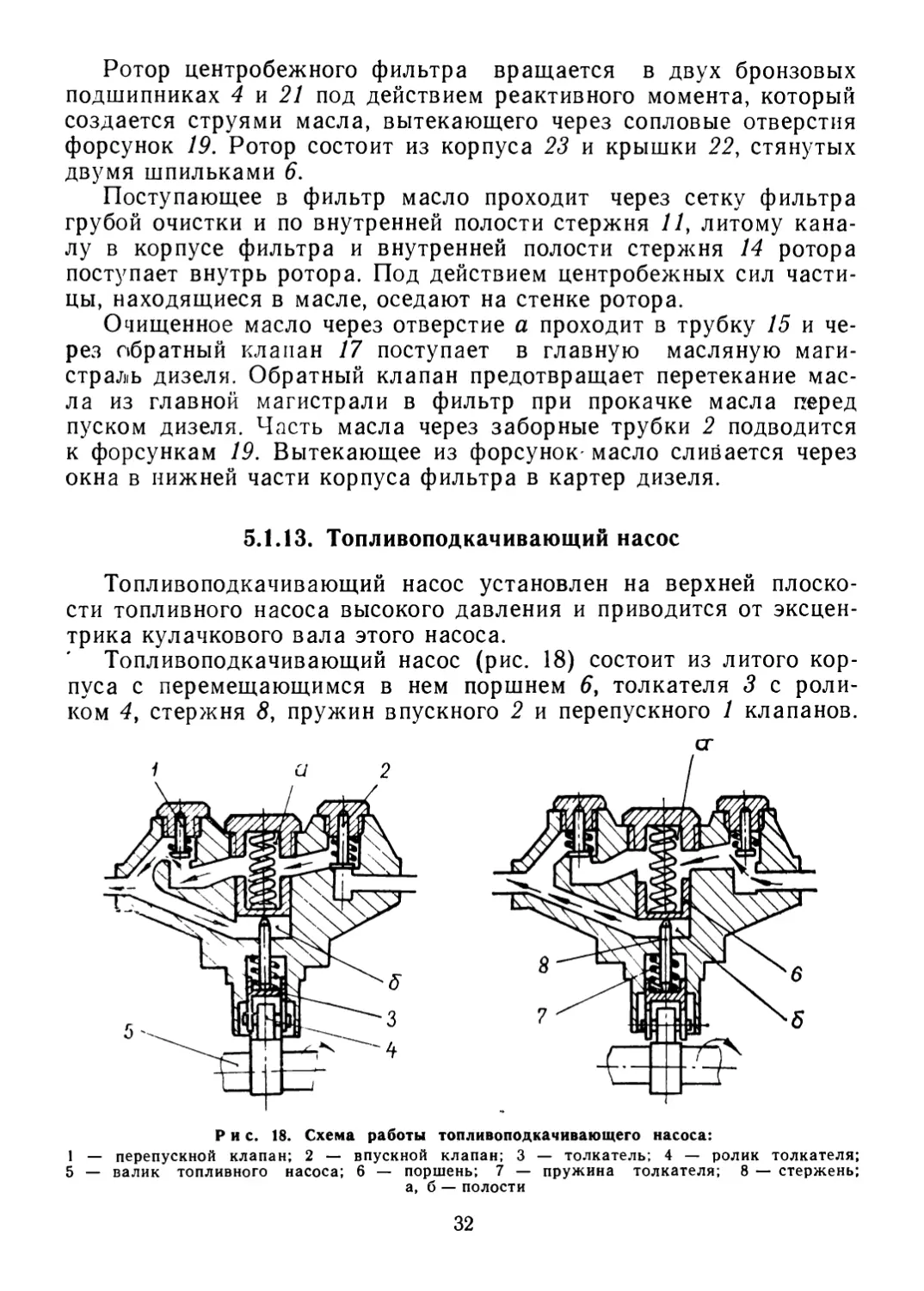

Топливоподкачивающий насос установлен на верхней плоскости топливного насоса высокого давления и приводится от эксцентрика кулачкового вала этого насоса.

Топливоподкачивающий насос (рис. 18) состоит из литого корпуса с перемещающимся в нем поршнем 6, толкателя 3 с роликом 4, стержня 8, пружин впускного 2 и перепускного 1 клапанов.

Рис. 18. Схема работы топливоподкачивающего насоса:

1 — перепускной клапан; 2 — впускной клапан; 3 — толкатель; 4 — ролик толкателя;

5 — валик топливного насоса; 6 — поршень; 7 — пружина толкателя; 8 — стержень; а, б — полости

При перемещении поршня вниз в полости а создается разрежение, клапан впуска 2 открывается, и топливо заполняет полость а. Одновременно топливо из полости б нагнетается в трубопровод, ведущий к топливному фильтру. Когда толкатель переместит поршень вверх, в полости а создается давление. Перепускной клапан открывается, и топливо из полости а по каналу устремляется в полость б.

5.1.14. Топливный фильтр

Топливный фильтр предназначен для очистки топлива от механических примесей и отвода попавшего в топливную систему воздуха через обратный (дренажный) клапан.

Фильтр состоит из корпуса с двумя секциями для размещения в них войлочного 13 (рис. 19) и бумажного 8 фильтрующих элементов.

WWt9

uvuvvtn

P и c. 19. Топливный фильтр:

1 — корпус обратного клапана; 2 — крышка; 3 — стержень; 4 — гайка; 5 — прокладка; 6, 8 — кольца уплотнительные; 7 — бумажный фильтрующий элемент; 9 — шайба; 10 — угольник отвода очищенного топлива; 11 — пружина; 12 — пробка; 13 — войлочный фильтрующий элемент; 14 — угольник подвода топлива к фильтру

2 Заказ № 2063

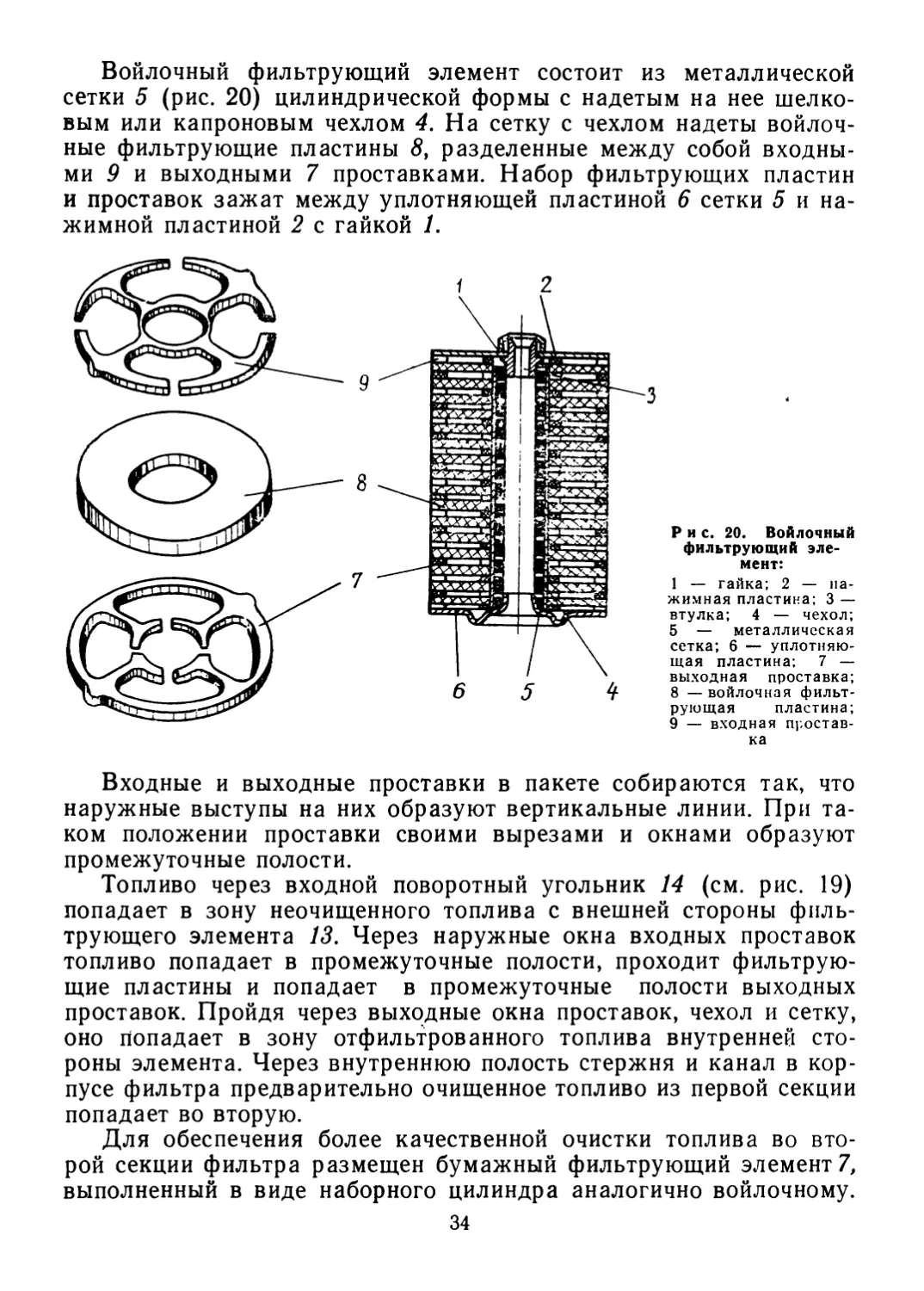

Войлочный фильтрующий элемент состоит из металлической сетки 5 (рис. 20) цилиндрической формы с надетым на нее шелковым или капроновым чехлом 4. На сетку с чехлом надеты войлочные фильтрующие пластины S, разделенные между собой входными 9 и выходными 7 проставками. Набор фильтрующих пластин и проставок зажат между уплотняющей пластиной 6 сетки 5 и нажимной пластиной 2 с гайкой 1.

Рис. 20. Войлочный фильтрующий элемент:

1 — гайка; 2 — нажимная пластина; 3 — втулка; 4 — чехол;

5 — металлическая сетка; 6 — уплотняющая пластина; 7 — выходная проставка;

8 — войлочная фильтрующая пластина;

9 — входная проставка

Входные и выходные проставки в пакете собираются так, что наружные выступы на них образуют вертикальные линии. При таком положении проставки своими вырезами и окнами образуют промежуточные полости.

Топливо через входной поворотный угольник 14 (см. рис. 19) попадает в зону неочищенного топлива с внешней стороны фильтрующего элемента 13. Через наружные окна входных проставок топливо попадает в промежуточные полости, проходит фильтрующие пластины и попадает в промежуточные полости выходных проставок. Пройдя через выходные окна проставок, чехол и сетку, оно попадает в зону отфильтрованного топлива внутренней стороны элемента. Через внутреннюю полость стержня и канал в корпусе фильтра предварительно очищенное топливо из первой секции попадает во вторую.

Для обеспечения более качественной очистки топлива во второй секции фильтра размещен бумажный фильтрующий элемент/, выполненный в виде наборного цилиндра аналогично войлочному.

Через поры элемента топливо во второй секции проходит от наружной поверхности к центру цилиндра и далее по внутренней полости стяжного стержня в поворотный угольник 10 на выход из фильтра в топливный насос высокого давления.

Отработавший бумажный элемент не подлежит восстановлению, а при техническом обслуживании заменяется новым.

Полости нефильтрованного и фильтрованного топлива в первой и второй секциях фильтра разобщены уплотнительными резиновыми кольцами 6 и в, к которым фильтрующие элементы прижаты пружинами 11.

Часть неотфильтрованного топлива из первой и второй секций через перепускную трубку вместе с избыточным топливом из насоса высокого давления и воздухом, попавшим в систему, перепускается через обратный клапан в топливный бак при достижении давления в фильтре более 0,02—0,05 МПа (0,2—0,5 кгс/см2).

Обратный клапан выполнен в виде шарика с пружиной, расположенных в корпусе 1.

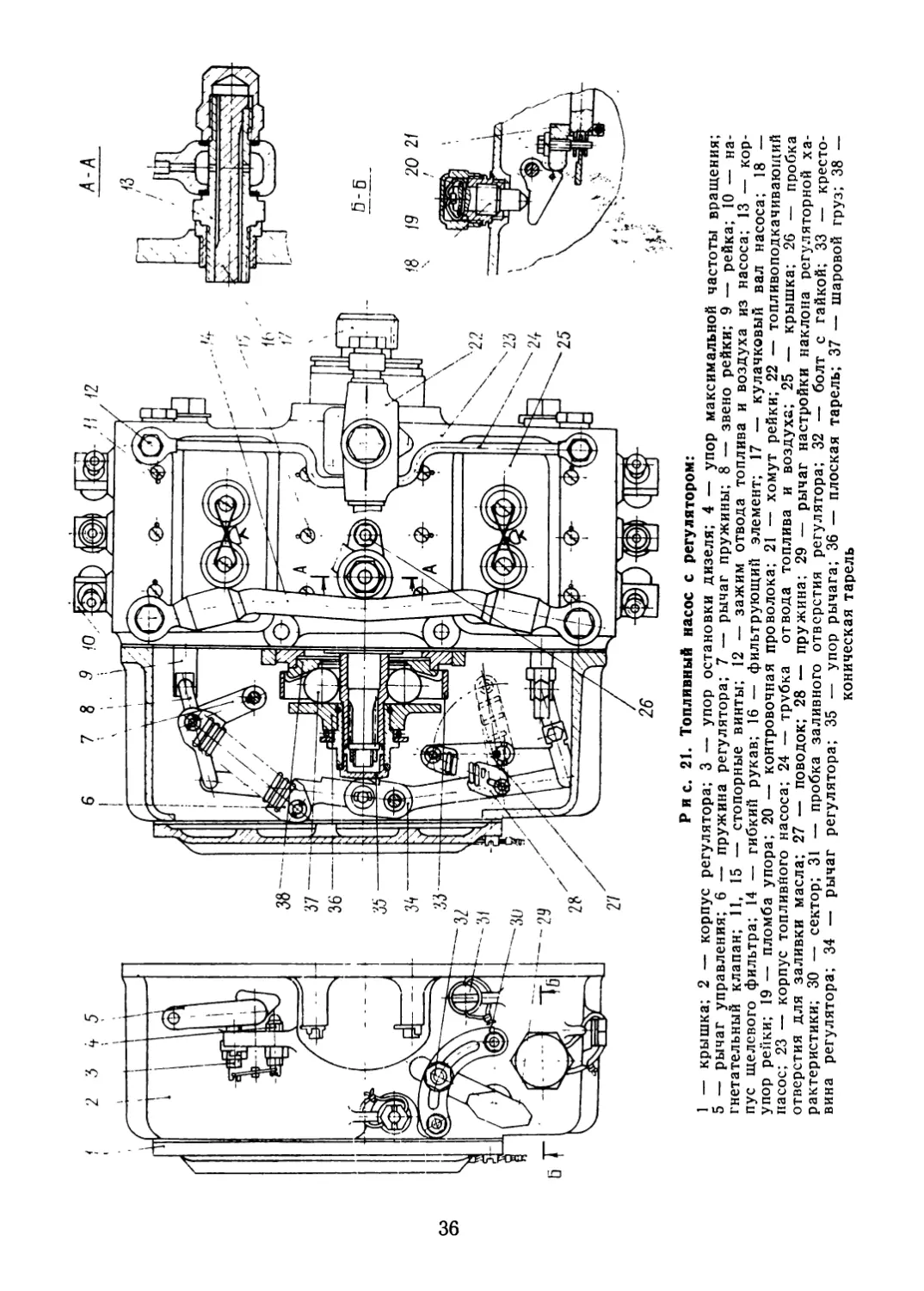

5.1.15. Топливный насос высокого давления

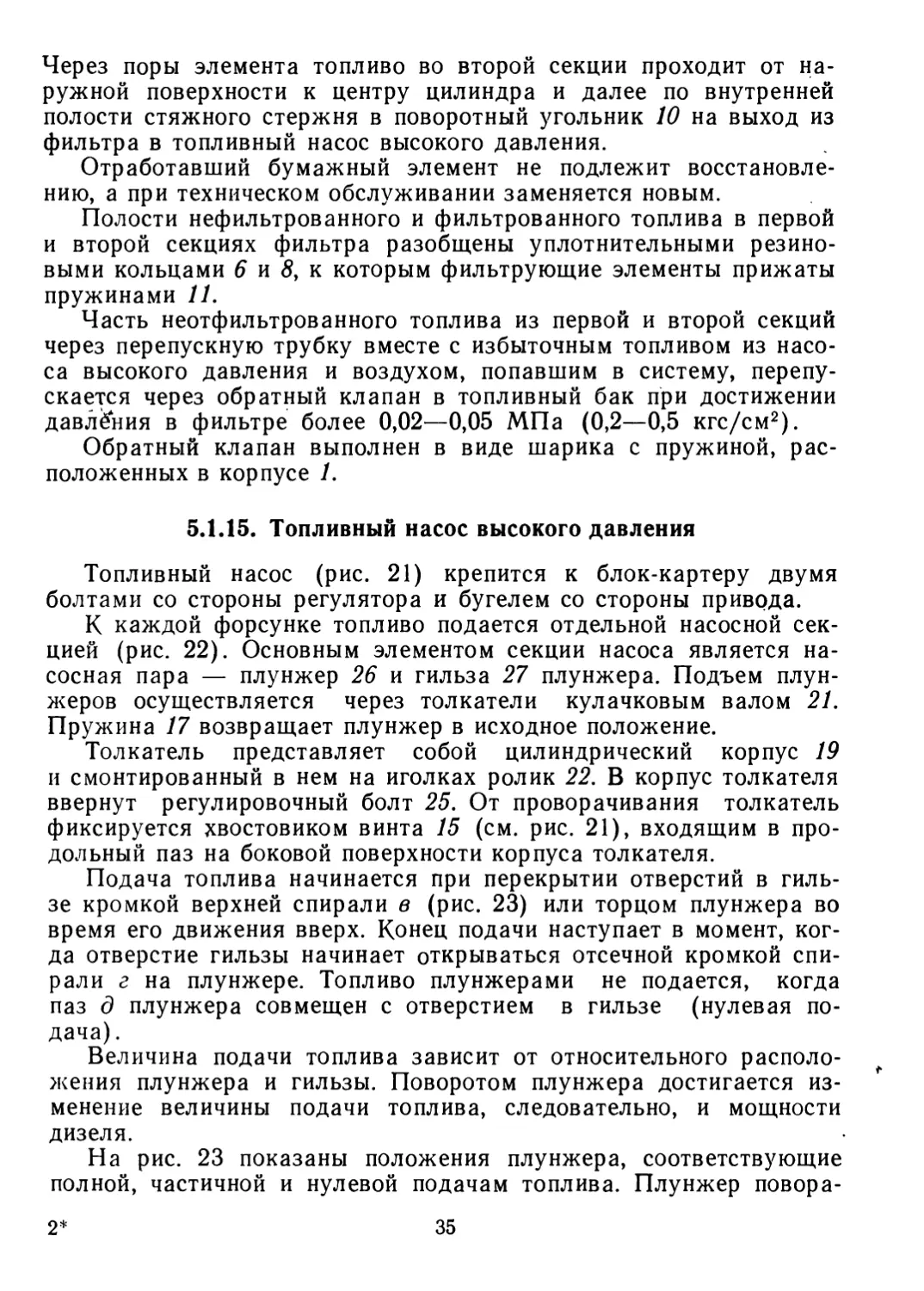

Топливный насос (рис. 21) крепится к блок-картеру двумя болтами со стороны регулятора и бугелем со стороны привода.

К каждой форсунке топливо подается отдельной насосной секцией (рис. 22). Основным элементом секции насоса является насосная пара — плунжер 26 и гильза 27 плунжера. Подъем плунжеров осуществляется через толкатели кулачковым валом 21. Пружина 17 возвращает плунжер в исходное положение.

Толкатель представляет собой цилиндрический корпус 19 и смонтированный в нем на иголках ролик 22. В корпус толкателя ввернут регулировочный болт 25. От проворачивания толкатель фиксируется хвостовиком винта 15 (см. рис. 21), входящим в продольный паз на боковой поверхности корпуса толкателя.

Подача топлива начинается при перекрытии отверстий в гильзе кромкой верхней спирали в (рис. 23) или торцом плунжера во время его движения вверх. Конец подачи наступает в момент, когда отверстие гильзы начинает открываться отсечной кромкой спирали г на плунжере. Топливо плунжерами не подается, когда паз д плунжера совмещен с отверстием в гильзе (нулевая подача).

Величина подачи топлива зависит от относительного расположения плунжера и гильзы. Поворотом плунжера достигается изменение величины подачи топлива, следовательно, и мощности дизеля.

На рис. 23 показаны положения плунжера, соответствующие полной, частичной и нулевой подачам топлива. Плунжер повора-

1

/

Рис. 21. Топливный насос с регулятором:

1 — крышка; 2 — корпус регулятора; 3 — упор остановки дизеля; 4 — упор максимальной частоты вращения; 5 — рычаг управления; 6 — пружина регулятора; 7 — рычаг пружины; 8 — звено рейки; 9 — рейка; 10 — нагнетательный клапан; 11, 15 — стопорные винты; 12 — зажим отвода топлива и воздуха из насоса; 13 — корпус щелевого фильтра; 14 — гибкий рукав; 16 — фильтрующий элемент; 17 — кулачковый вал насоса; 18 — упор рейки; 19 — пломба упора; 20 — контровочная проволока; 21 — хомут рейки; 22 — топливоподкачивающий насос; 23 — корпус топливйого насоса; 24 — трубка отвода топлива и воздуха; 25 — крышка; 26 — пробка отверстия для заливки масла; 27 — поводок; 28 — пружина; 29 — рычаг настройки наклона регуляторной характеристики; 30 — сектор; 31 — пробка заливного отверстия регулятора; 32 — болт с гайкой; 33 — крестовина регулятора; 34 — рычаг регулятора; 35 — упор рычага; 36 — плоская тарель; 37 — шаровой груз; 38 — коническая тарель

Рис. 22. Насосная секция:

1 — корпус нагнетательного клапана; 2 — клапан; 3 — тарель пружины; 4, 12, 29 — уплотнительные кольца; 5, 10, 24 — контргайки; 6 — пружина клапана; 7, 30 — опорные кольца; 8 — гайка упора; 9 — упор; 11 — защитный колпачок; 13 — перепускная трубка;

14 — гайка; 15 — гильза.поворотная; 16 — верхняя тарель пружины; 17 — пружина плунжера; 18 — нижняя тарель пружины; 19 — корпус толкателя; 20 — штифт; 21 — кулачковый вал насоса; 22 — ролик толкателя; 23 — ось толкателя; 25 — болт толкателя; 26 — плунжер; 27 — гильза плунжера; 28 — рейка топливного насоса; а, б — канал

Рис. 23. Положение плунжера при работе:

1, 2 — полная подача топлива (I — начало подачи, 2 — конец подачи); 3. 4 — неполная подача топлива (3 — начало подачи, 4 — конец подачи); 5 — нулевая подача; а, б — отверстия для подвода топлива; в — верхняя спираль; г — отсечная кромка; д — вертикальный паз

чивается поворотной гильзой 15 (см. рис. 22), соединенной с зубчатой рейкой 28 разрезным зубчатым венчиком, стянутым винтом. Поводок плунжера входит в прорези поворотной гильзы.

К верхнему торцу гильзы 27 плунжера гайкой 14 через разрезное опорное кольцо притянут нагнетательный клапан 2, При подаче топлива плунжером нагнетательный клапан открывается, сжимая пружину 6, и топливо по каналу а и по трубопроводу нагнетается к форсунке. Величина хода нагнетательного клапана ограничивается регулируемым упором 9.

Насосные секции и другие детали топливного насоса размещены в корпусе 23 (см. рис. 21). В центральной полости корпуса расположен кулачковый вал /7, по обе стороны от которого смонтированы по три насосные секции и зубчатые рейки 9 (по одной на три секции). На верхней плоскости корпуса насоса имеются люки для доступа к насосным секциям, закрытые крышками 25, подвод масла для смазки насоса и отверстие с пробкой 26 для заливки консервирующей смазки.

Масло из системы смазки поступает к узлам насоса через щелевой фильтр, состоящий из корпуса 13 и фильтрующего элемента 16, Из корпуса топливного насоса по зазорам в подшипнике кулачкового вала масло поступает в регулятор скорости для смазки его трущихся деталей. Уровень масла в корпусе регулятора поддерживается высотой расположения сливных отверстий в торцевой стенке насоса со стороны регулятора. Масло и просочившееся из плунжеров топливо из корпуса насоса сливается в блок-картер дизеля через отверстия в нижней части корпуса насоса, уплотненные резиновыми кольцами.

5.1.16. Регулятор скорости

Регулятор скорости механический, центробежный, всережим-ный, непосредственного действия. Он предназначен для поддержания заданной положением внешнего рычага 5 (см. рис. 21) регулятора частоты вращения коленчатого вала при любой нагрузке дизеля и на холостом ходу, а также для плавного изменения частоты вращения на переходных режимах.

Поворотом рычага 5 и закрепленного с ним на одной оси рычага 7 задается натяжение пружины 6 регулятора , что определяет положение реек топливного насоса и соответственно частоту вращения коленчатого вала дизеля. При установившемся режиме работы дизеля натяжение пружины уравновешивается центробежными силами шаров 37.

Если нагрузка на дизель уменьшается, частота вращения возрастает, шары под действием центробежной силы перемещаются по конической тарели 38 и вызывают осевое перемещение плоской тарели 36 с упором 35. При этом поворот рычага 34 вокруг неподвижной оси вызывает перемещение реек в сторону уменьшения подачи топлива.

При увеличении нагрузки на дизель частота вращения уменьшается, а вместе с этим уменьшается и центробежная сила шаров, и пружина 6 поворачивает рычаг 34 в обратную сторону. Рычаг передвигает рейки на увеличение подачи топлива.

При перемещении правой рейки в сторону привода топливного насоса, а левой — в сторону регулятора подача топлива уменьшается (и наоборот).

В прилив на корпусе регулятора ввинчены упор 3 остановки дизеля и упор 4 максимальной частоты вращения коленчатого вала, которые ограничивают перемещение рычага 5 управления подачей топлива.

В резьбовую гильзу корпуса регулятора ввернут упор 18, ограничивающий поворот рычага 34 регулятора при максимальной подаче топлива и соответственно ход реек топливного насоса.

Упоры остановки, максимальной частоты вращения и упор максимальной подачи топлива после регулировки пломбируются.

Упор 18 максимальной подачи топлива сверху пломбы закрывается колпачковой гайкой.

Снимать пломбы и нарушать регулировку упоров регулятора в процессе эксплуатации запрещается. t

5.1.17. Механизм регулирования наклона характеристики регулятора

Отношение разности частоты вращения дизеля на холостом ходу и номинальной частоты вращения (соответствующей номинальной нагрузке) к номинальной частоте вращения называется наклоном регуляторной характеристики и выражается в процентах.

Механизм регулирования наклона характеристики регулятора состоит из пружины 28 (см. рис. 21), соединенной с рычагом 34 регулятора и поводком 27. Поводок шпонкой и шплинтом крепит-

ся на одном валике с наружным рычагом настройки 29.

Поворотом рычага настройки изменяется натяжение пружины 28 и тем самым ее воздействие на рычаг регулятора 34. Взаимодействие пружин 6 и 28 изменяет отношение плеч приложения сил на рычаг 34 и таким образом позволяет изменять наклон характеристики регулятора в пределах от 2 до 4% без остановки дизеля.

Наклон характеристики регулятора увеличивается при перемещении рычага настройки по часовой стрелке и уменьшается при перемещении в противоположную сторону.

5.1.18. Форсунка

Форсунка закрытого типа (рис. 24) предназначена для подачи в камеру сгорания топлива в мелкораспыленном виде.

Форсунки устанавливаются в колодцы головок блоков и крепятся к верхним их плоскостям шпильками. Поступающее к форсункам топливо дополнительно очищается, продавливаясь через зазор между втулками 8 и 9 щелевого фильтра.

Рис. 24. Форсунка:

1 — гайка пружины; 2 — шайба; 3 — контргайка; 4 — корпус; 5 — пружина; 6 — штанга; 7 — гайка распылителя; 8 — внутренняя втулка щелевого фильтра; 9 — наружная втулка щелевого фильтра; 10 — игла распылителя; 11 — кольцо уплотнительное; 12 — корпус распылителя; а — отверстие слива топлива; б — сопловые отверстия

Впрыск производится через сопловые отверстия б корпуса 12 распылителя, когда давление топлива, преодолевая сопротивление пружины 5, поднимает иглу 10. Топливо, просочившееся между иглой и корпусом распылителя, через зазор между штангой 6 и корпусом 4 форсунки отводится через отверстие а в гайке и далее по трубопроводу в топливный бак.

Сжатие пружины 5 форсунки и, следовательно, изменение давления начала впрыска производится гайкой 1.

Давление начала впрыска, равное 25 МПа (250 кгс/см2), устанавливается при регулировке форсунки и не зависит от частоты вращения коленчатого вала.

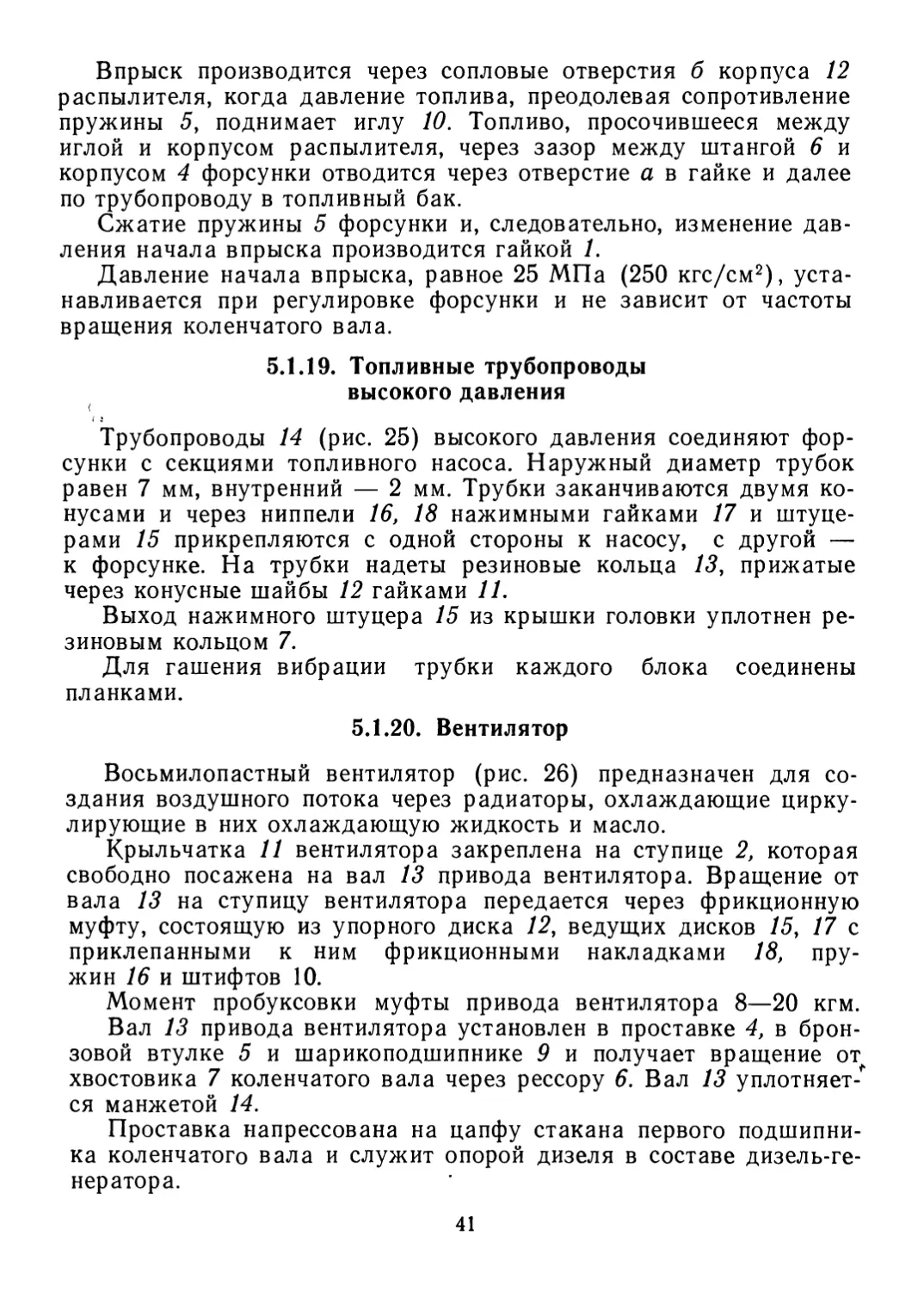

5.1.19. Топливные трубопроводы высокого давления

Трубопроводы 14 (рис. 25) высокого давления соединяют форсунки с секциями топливного насоса. Наружный диаметр трубок равен 7 мм, внутренний — 2 мм. Трубки заканчиваются двумя конусами и через ниппели 16, 18 нажимными гайками 17 и штуцерами 15 прикрепляются с одной стороны к насосу, с другой — к форсунке. На трубки надеты резиновые кольца 13, прижатые через конусные шайбы 12 гайками 11.

Выход нажимного штуцера 15 из крышки головки уплотнен резиновым кольцом 7.

Для гашения вибрации трубки каждого блока соединены планками.

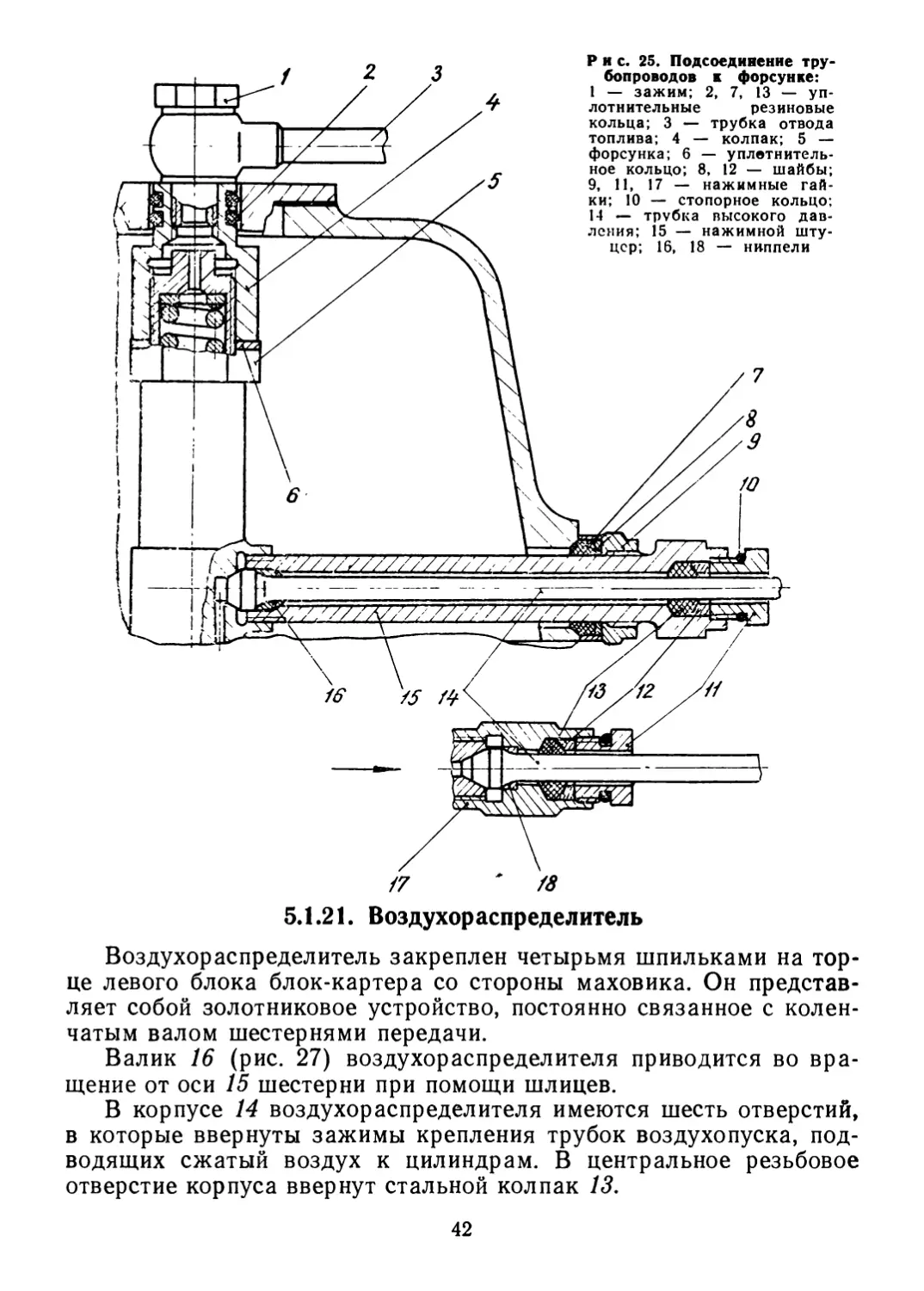

5.1.20. Вентилятор

Восьмилопастный вентилятор (рис. 26) предназначен для создания воздушного потока через радиаторы, охлаждающие циркулирующие в них охлаждающую жидкость и масло.

Крыльчатка 11 вентилятора закреплена на ступице 2, которая свободно посажена на вал 13 привода вентилятора. Вращение от вала 13 на ступицу вентилятора передается через фрикционную муфту, состоящую из упорного диска 12, ведущих дисков 15, 17 с приклепанными к ним фрикционными накладками 18, пружин 16 и штифтов 10.

Момент пробуксовки муфты привода вентилятора 8—20 кгм.

Вал 13 привода вентилятора установлен в проставке 4, в бронзовой втулке 5 и шарикоподшипнике 9 и получает вращение от хвостовика 7 коленчатого вала через рессору 6. Вал 13 уплотняет-^ ся манжетой 14.

Проставка напрессована на цапфу стакана первого подшипника коленчатого вала и служит опорой дизеля в составе дизель-генератора.

/8

Рис. 25. Подсоединение трубопроводов к форсунке:

1 — зажим; 2, 7, 13 — уплотнительные резиновые кольца; 3 — трубка отвода топлива; 4 — колпак; 5 — форсунка; 6 — уплотнительное кольцо; 8, 12 — шайбы; 9, 11, 17 — нажимные гайки; 10 — стопорное кольцо; 14 — трубка высокого давления; 15 — нажимной штуцер; 16, 18 — ниппели

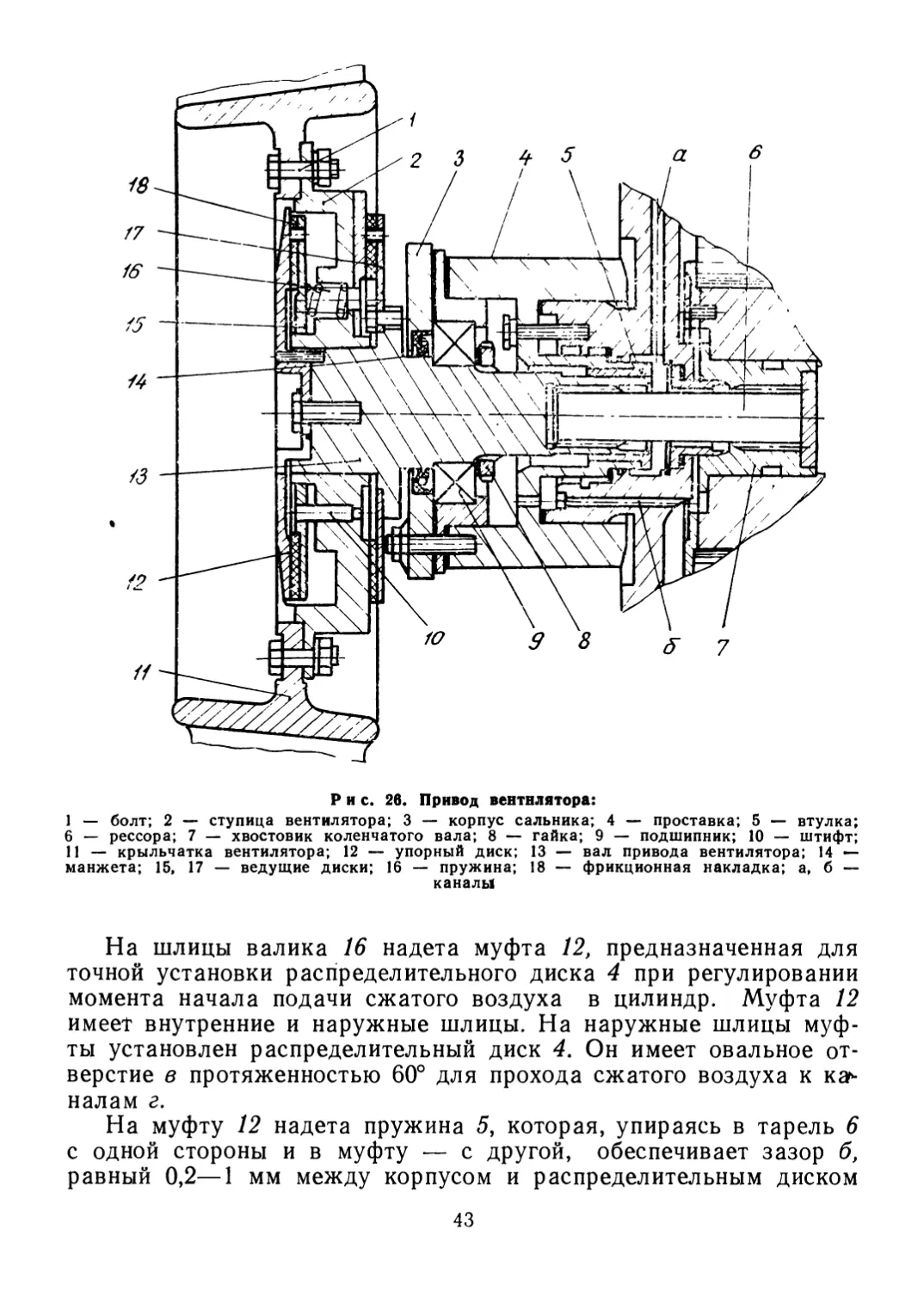

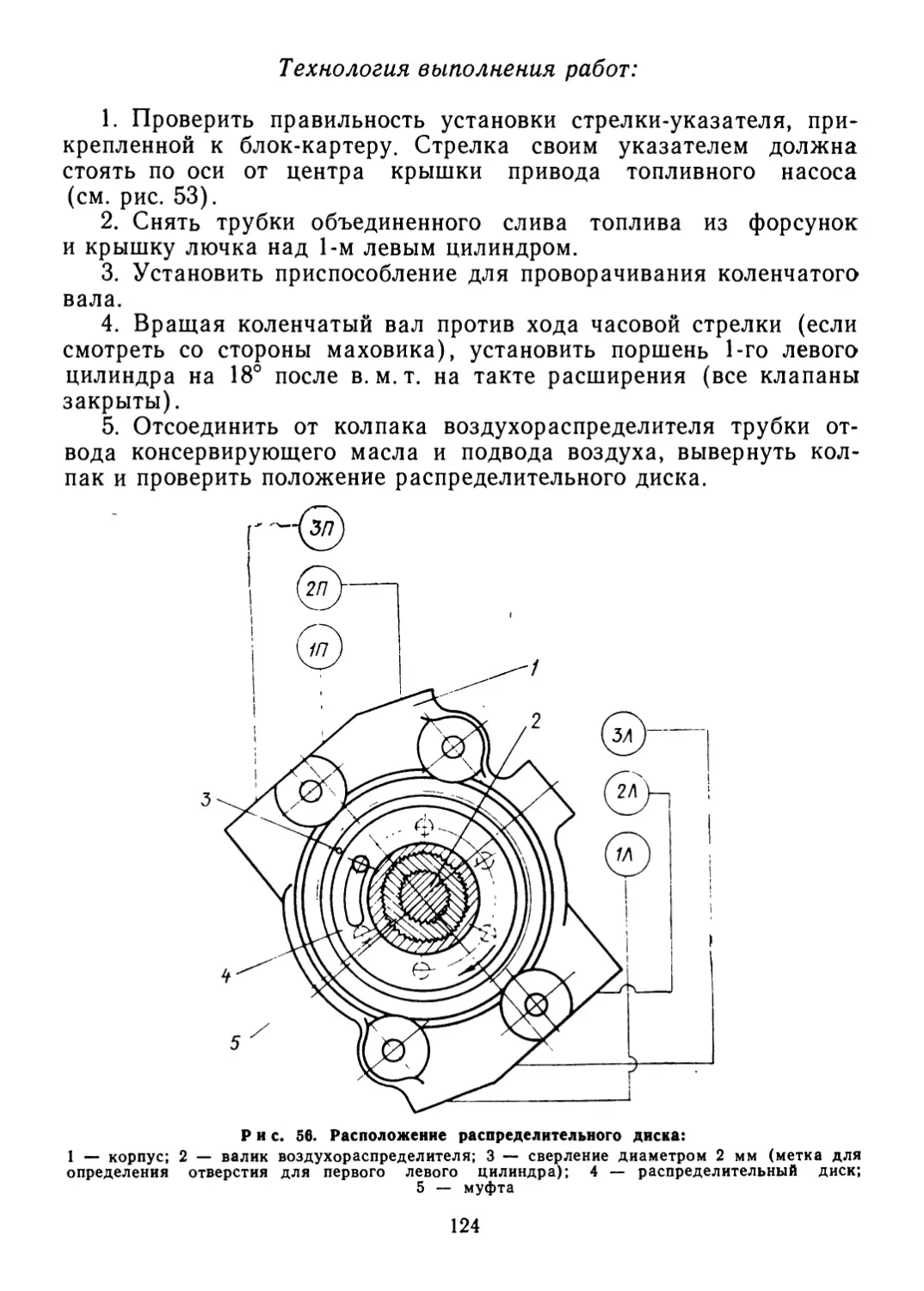

5.1.21. Воздухораспределитель

Воздухораспределитель закреплен четырьмя шпильками на торце левого блока блок-картера со стороны маховика. Он представляет собой золотниковое устройство, постоянно связанное с коленчатым валом шестернями передачи.

Валик 16 (рис. 27) воздухораспределителя приводится во вращение от оси 15 шестерни при помощи шлицев.

В корпусе 14 воздухораспределителя имеются шесть отверстий, в которые ввернуты зажимы крепления трубок воздухопуска, подводящих сжатый воздух к цилиндрам. В центральное резьбовое отверстие корпуса ввернут стальной колпак 13,

Рис. 26. Привод вентилятора:

1 — болт; 2 — ступица вентилятора; 3 — корпус сальника; 4 — проставка; 5 — втулка;

6 — рессора; 7 — хвостовик коленчатого вала; 8 — гайка; 9 — подшипник; 10 — штифт; 11 — крыльчатка вентилятора; 12 — упорный диск; 13 — вал привода вентилятора; 14 — манжета; 15, 17 — ведущие диски; 16 — пружина; 18 — фрикционная накладка; а, б — каналь!

На шлицы валика 16 надета муфта 12, предназначенная для точной установки распределительного диска 4 при регулировании момента начала подачи сжатого воздуха в цилиндр. Муфта 12 имеет внутренние и наружные шлицы. На наружные шлицы муфты установлен распределительный диск 4. Он имеет овальное отверстие в протяженностью 60° для прохода сжатого воздуха к ка*-налам г.

На муфту 12 надета пружина 5, которая, упираясь в тарель 6 с одной стороны и в муфту — с другой, обеспечивает зазор б, равный 0,2—1 мм между корпусом и распределительным диском

Масло

Рис. 27. Воздухораспределитель;

1 __ колпачок; 2, 7 —штуцеры; 3 —трубка; 4 — распределительный диск; 5 — пружина; 6 — тарель; 8 — поворотный угольник; 9 — гайка; 10 — шайба; 11 — замок; 12 — муфта; 13 — колпак; 14 — корпус воздухораспределителя; 15 — ось шестерни; 16 — валик; 17 — подшипник; а, г, д — каналы; б — зазор между корпусом и диском; в — отверстие в диске

во время работы дизеля. Для обеспечения зазора б установлена шайба 10.

В колпак 13 ввернут штуцер 7, на который надет угольник 8 подвода сжатого воздуха к воздухораспределителю. При пуске дизеля сжатый воздух из баллона поступает в полость между колпаком и распределительным диском и прижимает последний к кор

пусу, выбирая зазор б и сжимая пружину. Так как овальное отверстие распределительного диска совпадает с одним или двумя каналами г в корпусе, сжатый воздух через пусковые клапаны поступает в один или одновременно в два цилиндра. Коленчатый вал и распределительный диск начинают вращаться.

При вращении распределительного диска овальное отверстие б, совпадая с каналом г в корпусе, поочередно пропускает сжатый воздух в цилиндры дизеля соответственно порядку их работы.

Валик 16 воздухораспределителя в корпусе смазывается маслом, подаваемым через канал а.

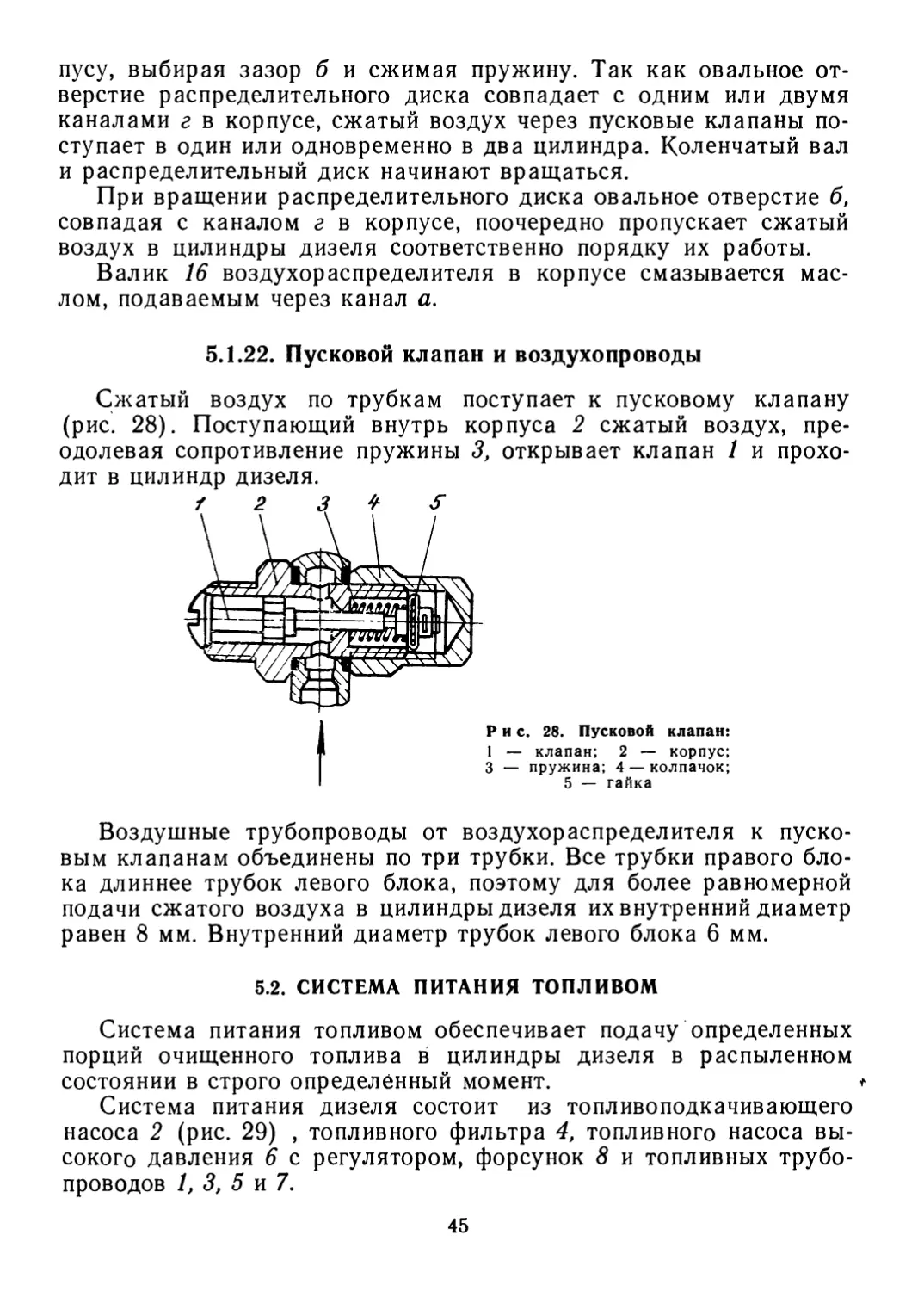

5.1.22. Пусковой клапан и воздухопроводы

Сжатый воздух по трубкам поступает к пусковому клапану (рис. 28). Поступающий внутрь корпуса 2 сжатый воздух, преодолевая сопротивление пружины 3, открывает клапан 1 и проходит в цилиндр дизеля.

2 3 £

Рис. 28. Пусковой клапан:

1 — клапан; 2 — корпус;

3 — пружина; 4 — колпачок;

5 — гайка

Воздушные трубопроводы от воздухораспределителя к пусковым клапанам объединены по три трубки. Все трубки правого блока длиннее трубок левого блока, поэтому для более равномерной подачи сжатого воздуха в цилиндры дизеля их внутренний диаметр равен 8 мм. Внутренний диаметр трубок левого блока 6 мм.

5.2. СИСТЕМА ПИТАНИЯ ТОПЛИВОМ

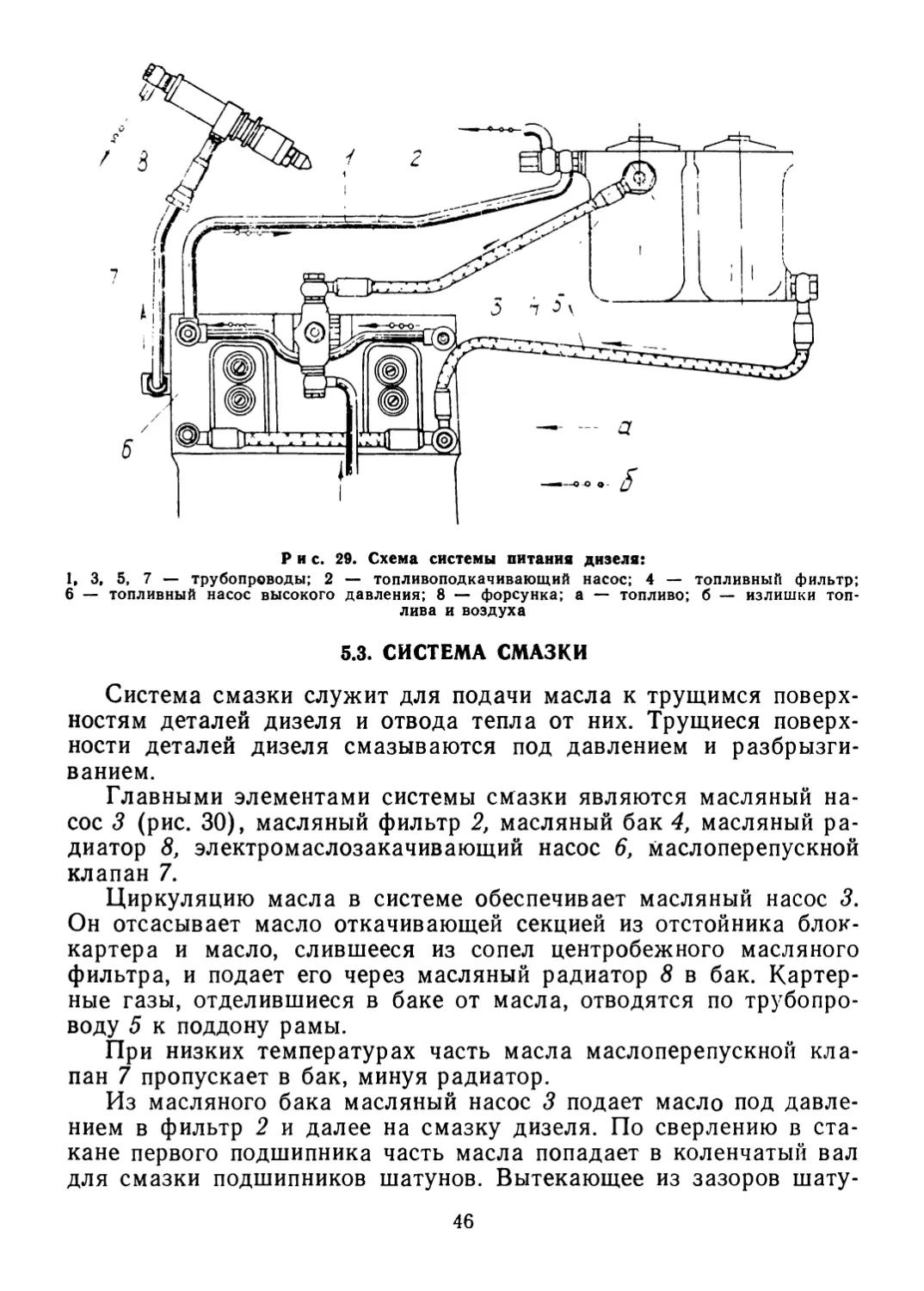

Система питания топливом обеспечивает подачу определенных порций очищенного топлива в цилиндры дизеля в распыленном состоянии в строго определённый момент. *

Система питания дизеля состоит из топливоподкачивающего насоса 2 (рис. 29) , топливного фильтра 4, топливного насоса высокого давления 6 с регулятором, форсунок 8 и топливных трубопроводов 1, 3, 5 и 7.

Рис. 29. Схема системы питания дизеля:

1, 3, 5, 7 — трубопроводы; 2 — топливоподкачивающий насос; 4 — топливный фильтр;

6 — топливный насос высокого давления; 8 — форсунка; а — топливо; б — излишки топлива и воздуха

5.3. СИСТЕМА СМАЗКИ

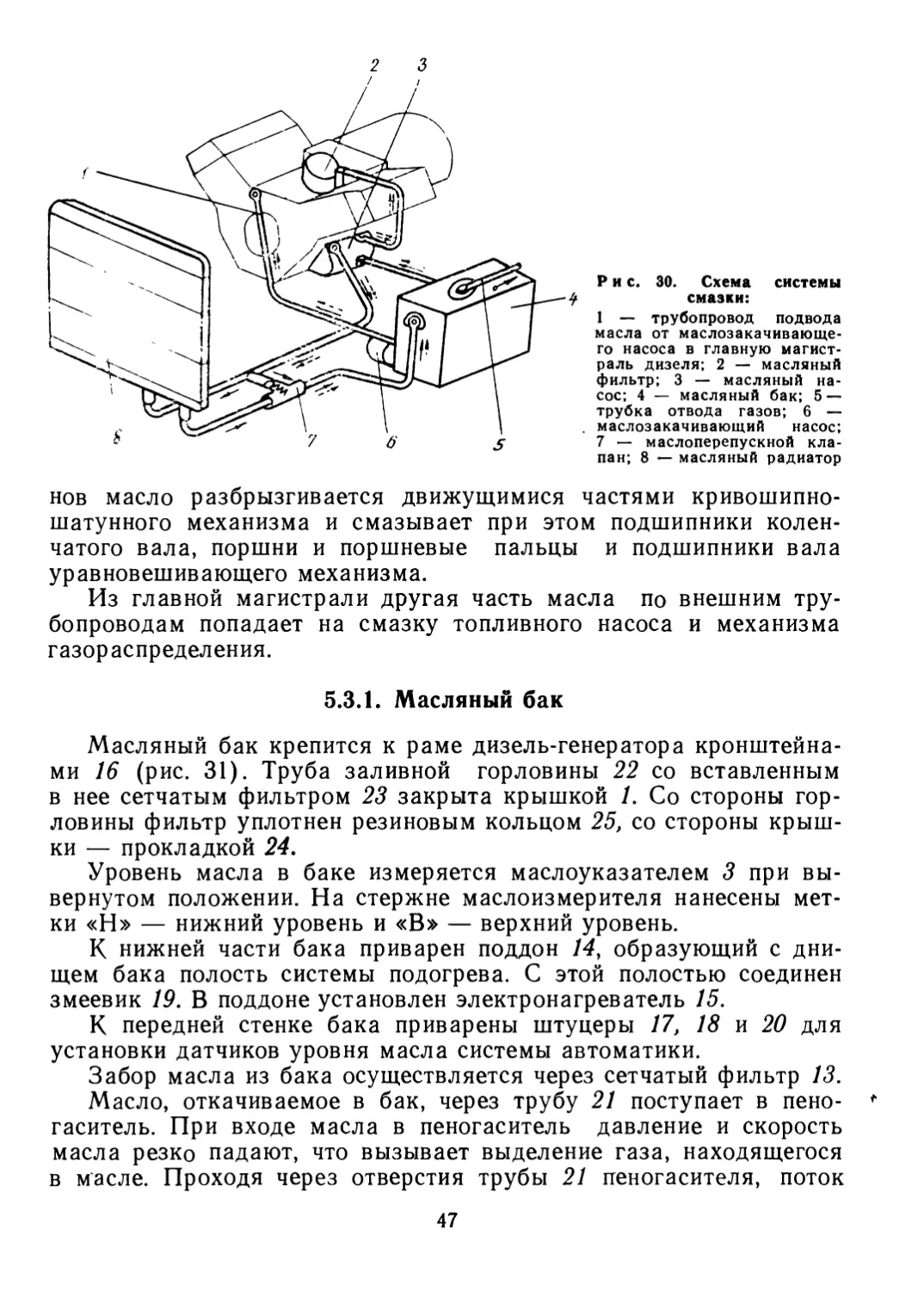

Система смазки служит для подачи масла к трущимся поверхностям деталей дизеля и отвода тепла от них. Трущиеся поверхности деталей дизеля смазываются под давлением и разбрызгиванием.

Главными элементами системы смазки являются масляный насос 3 (рис. 30), масляный фильтр 2, масляный бак 4, масляный радиатор 8, электромаслозакачивающий насос 6, маслоперепускной клапан 7.

Циркуляцию масла в системе обеспечивает масляный насос 3. Он отсасывает масло откачивающей секцией из отстойника блок-картера и масло, слившееся из сопел центробежного масляного фильтра, и подает его через масляный радиатор 8 в бак. Картерные газы, отделившиеся в баке от масла, отводятся по трубопроводу 5 к поддону рамы.

При низких температурах часть масла маслоперепускной клапан 7 пропускает в бак, минуя радиатор.

Из масляного бака масляный насос 3 подает масло под давлением в фильтр 2 и далее на смазку дизеля. По сверлению в стакане первого подшипника часть масла попадает в коленчатый вал для смазки подшипников шатунов. Вытекающее из зазоров шату-

Рис. 30. Схема системы смазки:

1 — трубопровод подвода масла от маслозакачивающе-го насоса в главную магист-раль дизеля; 2 — масляный фильтр; 3 — масляный насос; 4 — масляный бак; 5 — трубка отвода газов; 6 — маслозакачивающий насос; 7 — маслоперепускной клапан; 8 — масляный радиатор

нов масло разбрызгивается движущимися частями кривошипношатунного механизма и смазывает при этом подшипники коленчатого вала, поршни и поршневые пальцы и подшипники вала уравновешивающего механизма.

Из главной магистрали другая часть масла по внешним трубопроводам попадает на смазку топливного насоса и механизма газораспределения.

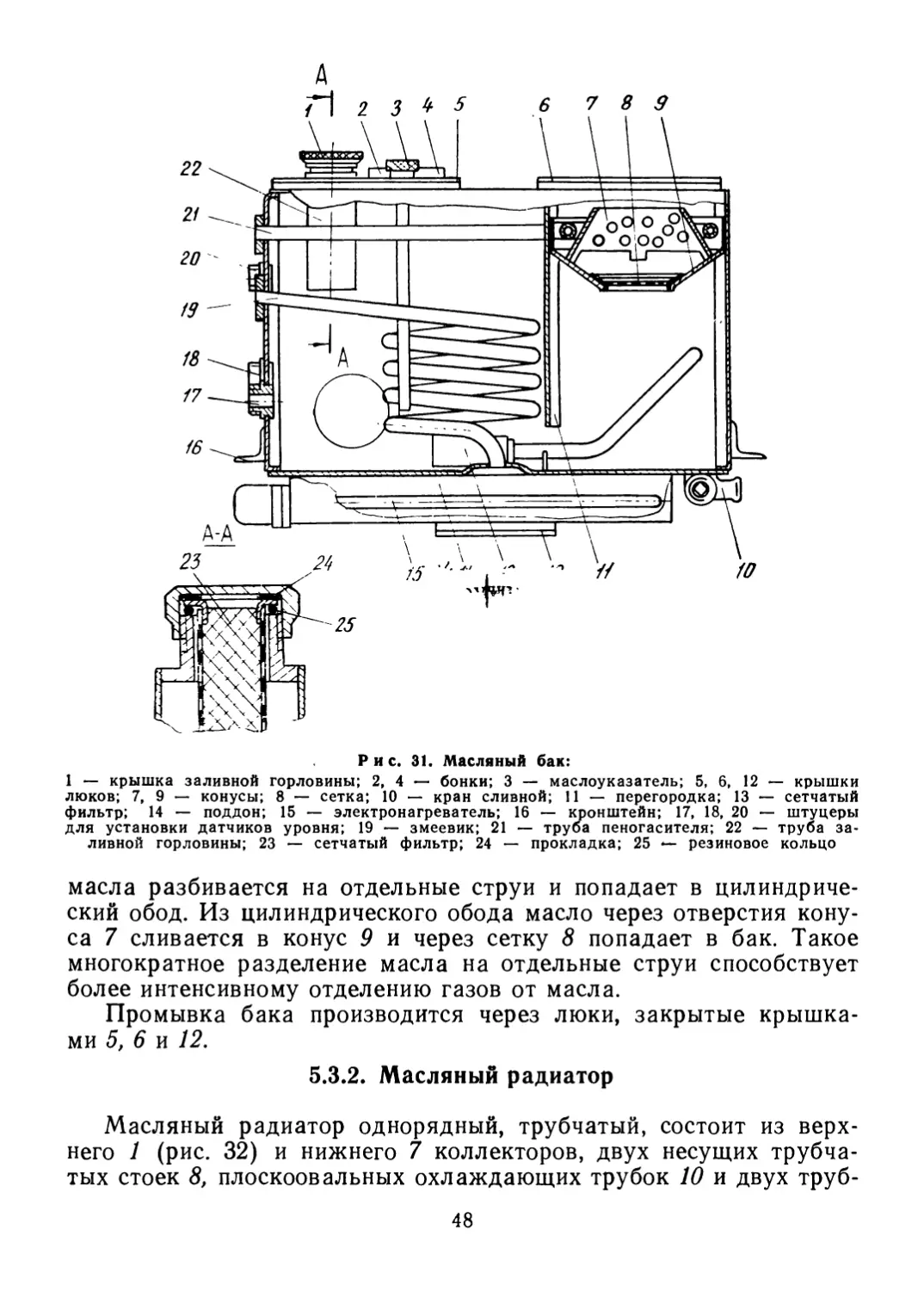

5.3.1. Масляный бак

Масляный бак крепится к раме дизель-генератора кронштейнами 16 (рис. 31). Труба заливной горловины 22 со вставленным в нее сетчатым фильтром 23 закрыта крышкой 1. Со стороны горловины фильтр уплотнен резиновым кольцом 25, со стороны крышки — прокладкой 24.

Уровень масла в баке измеряется маслоуказателем 3 при вывернутом положении. На стержне маслоизмерителя нанесены метки «Н» — нижний уровень и «В» — верхний уровень.

К нижней части бака приварен поддон 14, образующий с днищем бака полость системы подогрева. С этой полостью соединен змеевик 19. В поддоне установлен электронагреватель 15.

К передней стенке бака приварены штуцеры 17, 18 и 20 для установки датчиков уровня масла системы автоматики.

Забор масла из бака осуществляется через сетчатый фильтр 13.

Масло, откачиваемое в бак, через трубу 21 поступает в пено- * гаситель. При входе масла в пеногаситель давление и скорость масла резко падают, что вызывает выделение газа, находящегося в масле. Проходя через отверстия трубы 21 пеногасителя, поток

Рис. 31. Масляный бак:

1 — крышка заливной горловины; 2, 4 — бонки; 3 — маслоуказатель; 5, 6, 12 — крышки люков; 7, 9 — конусы; 8 — сетка; 10 — кран сливной; 11 — перегородка; 13 — сетчатый фильтр; 14 — поддон; 15 — электронагреватель; 16 — кронштейн; 17, 18, 20 — штуцеры для установки датчиков уровня; 19 — змеевик; 21 — труба пеногасителя; 22 — труба заливной горловины; 23 — сетчатый фильтр; 24 — прокладка; 25 •— резиновое кольцо

масла разбивается на отдельные струи и попадает в цилиндрический обод. Из цилиндрического обода масло через отверстия конуса 7 сливается в конус 9 и через сетку 8 попадает в бак. Такое многократное разделение масла на отдельные струи способствует более интенсивному отделению газов от масла.

Промывка бака производится через люки, закрытые крышками 5, 6 и 12.

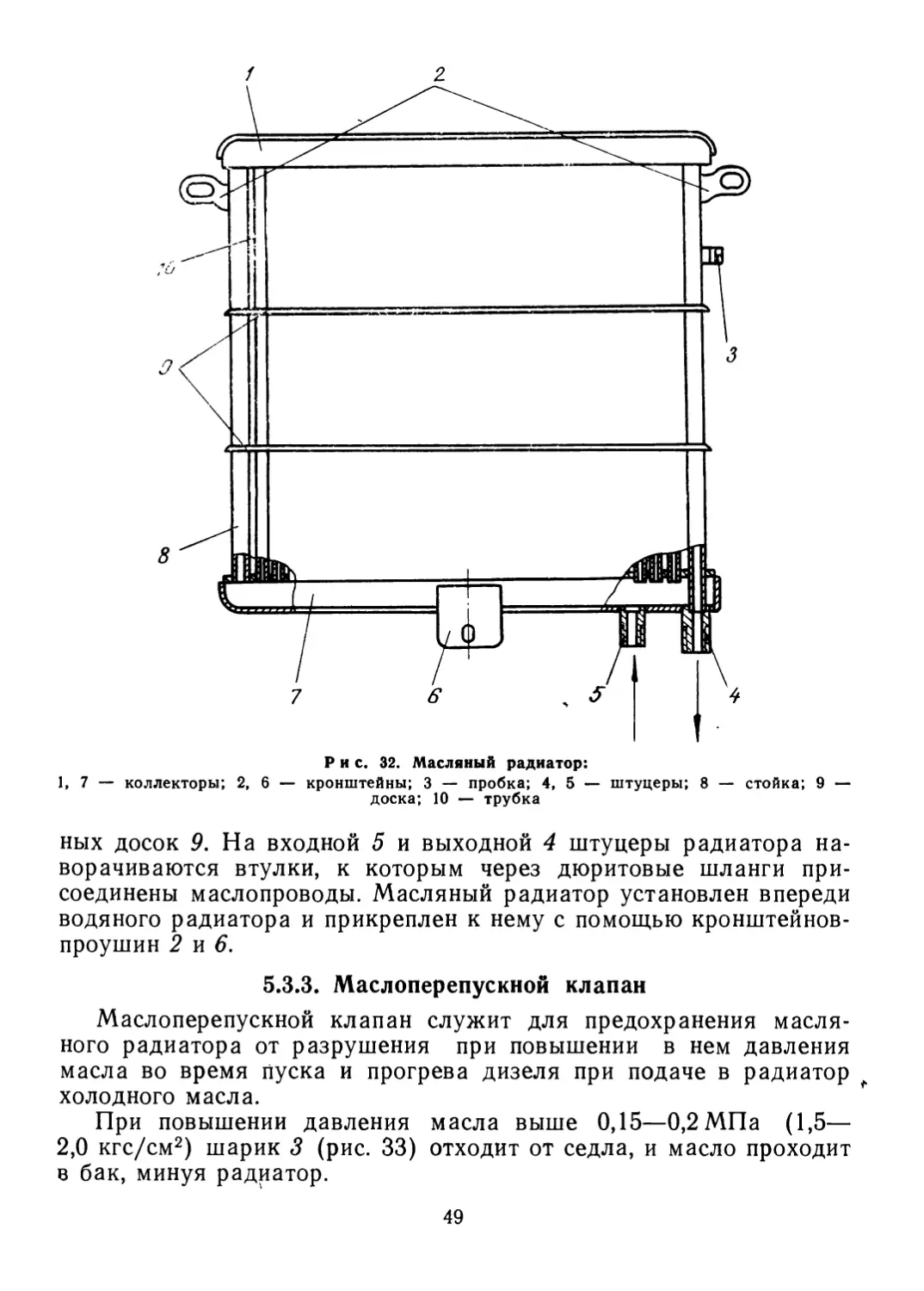

5.3.2. Масляный радиатор

Масляный радиатор однорядный, трубчатый, состоит из верхнего 1 (рис. 32) и нижнего 7 коллекторов, двух несущих трубчатых стоек 8, плоскоовальных охлаждающих трубок 10 и двух труб-

Рис. 32. Масляный радиатор:

1, 7 — коллекторы; 2, 6 — кронштейны; 3 — пробка; 4, 5 — штуцеры; 8 — стойка; 9 — доска; 10 — трубка

ных досок 9. На входной 5 и выходной 4 штуцеры радиатора наворачиваются втулки, к которым через дюритовые шланги присоединены маслопроводы. Масляный радиатор установлен впереди водяного радиатора и прикреплен к нему с помощью кронштейнов-проушин 2 и 6.

5.3.3. Маслоперепускной клапан

Маслоперепускной клапан служит для предохранения масляного радиатора от разрушения при повышении в нем давления масла во время пуска и прогрева дизеля при подаче в радиатор холодного масла.

При повышении давления масла выше 0,15—0,2 МПа (1,5— 2,0 кгс/см2) шарик 3 (рис. 33) отходит от седла, и масло проходит в бак, минуя радиатор.

z/j радиатора

I

5 ba к

из ни сое a

Рис. 33. Маслоперепускной клапан:

1 — пробка; 2 — пружина;

3 — шарик; 4 — корпус

Рис. 34. Электромаслозакачивающнй насос: электродвигатель; 2 — корпус насоса; 3 — крышка насоса; 4, 5 — шестерни; 6 шлицевая муфта; 7 — редукционный клапан; а — сливное отверстие

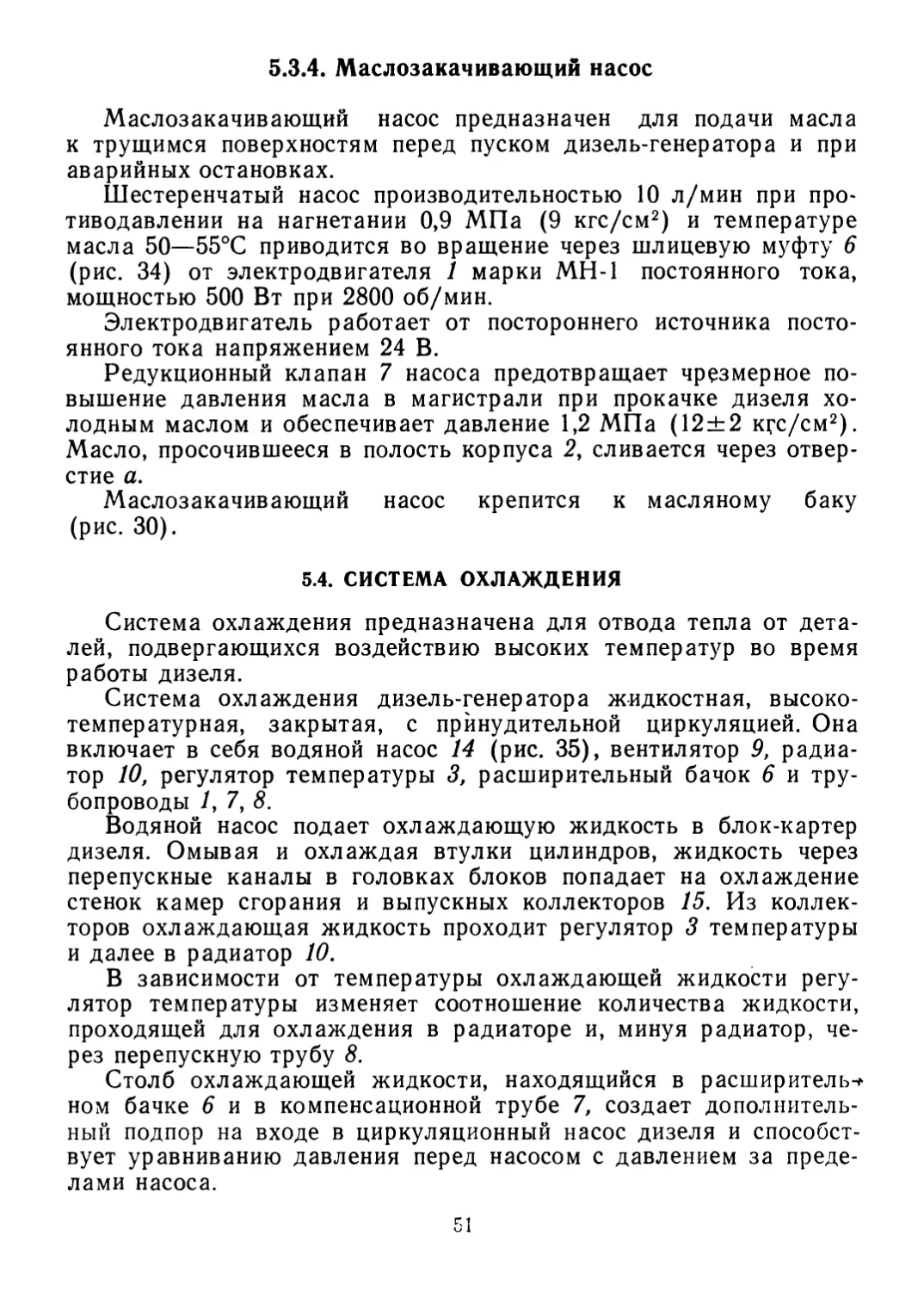

5.3.4. Маслозакачивающий насос

Маслозакачивающий насос предназначен для подачи масла к трущимся поверхностям перед пуском дизель-генератора и при аварийных остановках.

Шестеренчатый насос производительностью 10 л/мин при противодавлении на нагнетании 0,9 МПа (9 кгс/см2) и температуре масла 50—55°С приводится во вращение через шлицевую муфту 6 (рис. 34) от электродвигателя 1 марки МН-1 постоянного тока, мощностью 500 Вт при 2800 об/мин.

Электродвигатель работает от постороннего источника постоянного тока напряжением 24 В.

Редукционный клапан 7 насоса предотвращает чрезмерное повышение давления масла в магистрали при прокачке дизеля холодным маслом и обеспечивает давление 1,2 МПа (12±2 кгс/см2). Масло, просочившееся в полость корпуса 2, сливается через отверстие а.

Маслозакачивающий насос крепится к масляному баку (рис. 30).

5.4. СИСТЕМА ОХЛАЖДЕНИЯ

Система охлаждения предназначена для отвода тепла от деталей, подвергающихся воздействию высоких температур во время работы дизеля.

Система охлаждения дизель-генератора жидкостная, высокотемпературная, закрытая, с принудительной циркуляцией. Она включает в себя водяной насос 14 (рис. 35), вентилятор 9, радиатор 10, регулятор температуры 3, расширительный бачок 6 и трубопроводы /, 7, 8.

Водяной насос подает охлаждающую жидкость в блок-картер дизеля. Омывая и охлаждая втулки цилиндров, жидкость через перепускные каналы в головках блоков попадает на охлаждение стенок камер сгорания и выпускных коллекторов 15. Из коллекторов охлаждающая жидкость проходит регулятор 3 температуры и далее в радиатор 10.

В зависимости от температуры охлаждающей жидкости регулятор температуры изменяет соотношение количества жидкости, проходящей для охлаждения в радиаторе и, минуя радиатор, через перепускную трубу 8.

Столб охлаждающей жидкости, находящийся в расширитель-* ном бачке 6 и в компенсационной трубе 7, создает дополнительный подпор на входе в циркуляционный насос дизеля и способствует уравниванию давления перед насосом с давлением за пределами насоса.

fO

Рис. 35. Схема

2, 5 — пробки; 3 —

системы охлаждения:

регулятор температуры; 4 — перепускная труба; 9 —

— паровоздушный клапан; 6 — вентилятор дизеля; 10 — радиа-циркуляционный насос дизеля;

1, 19 — пароотводные трубки;

расширительный бачок; 7 — компенсационная труба; 8

топ* 11 — масляный бак; 12 — змеевик; 13 — поддон масляного бака, 14

15 — охлаждаемые выпускные коллекторы; 16 — дизель; 17 — подогреватель; 18 труба подвода жидкости к насосу подогревателя; а — циркуляция в системе подогрева; б — циркуляция в системе охлаждения

Отвод пара из охлаждаемых коллекторов дизеля и радиатора осуществляется в расширительный бачок, где он конденсируется, соприкасаясь со стенками бачка и охлаждающей жидкостью.

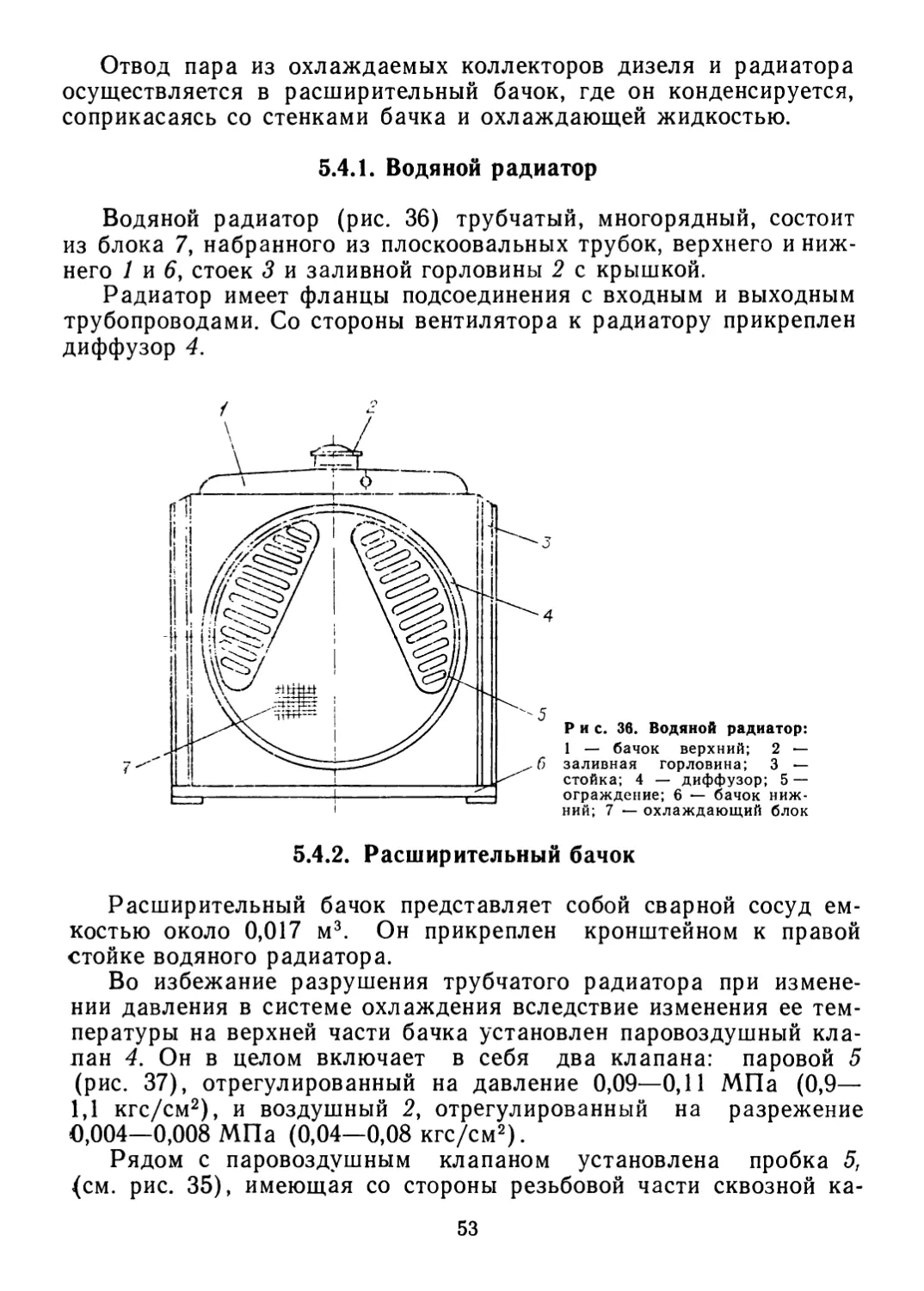

5.4.1. Водяной радиатор

Водяной радиатор (рис. 36) трубчатый, многорядный, состоит из блока 7, набранного из плоскоовальных трубок, верхнего и нижнего 1 и 6, стоек 3 и заливной горловины 2 с крышкой.

Радиатор имеет фланцы подсоединения с входным и выходным трубопроводами. Со стороны вентилятора к радиатору прикреплен диффузор 4.

Рис. Зв. Водяной радиатор:

1 — бачок верхний; 2 — заливная горловина; 3 — стойка; 4 — диффузор; 5 — ограждение; 6 — бачок нижний; 7 — охлаждающий блок

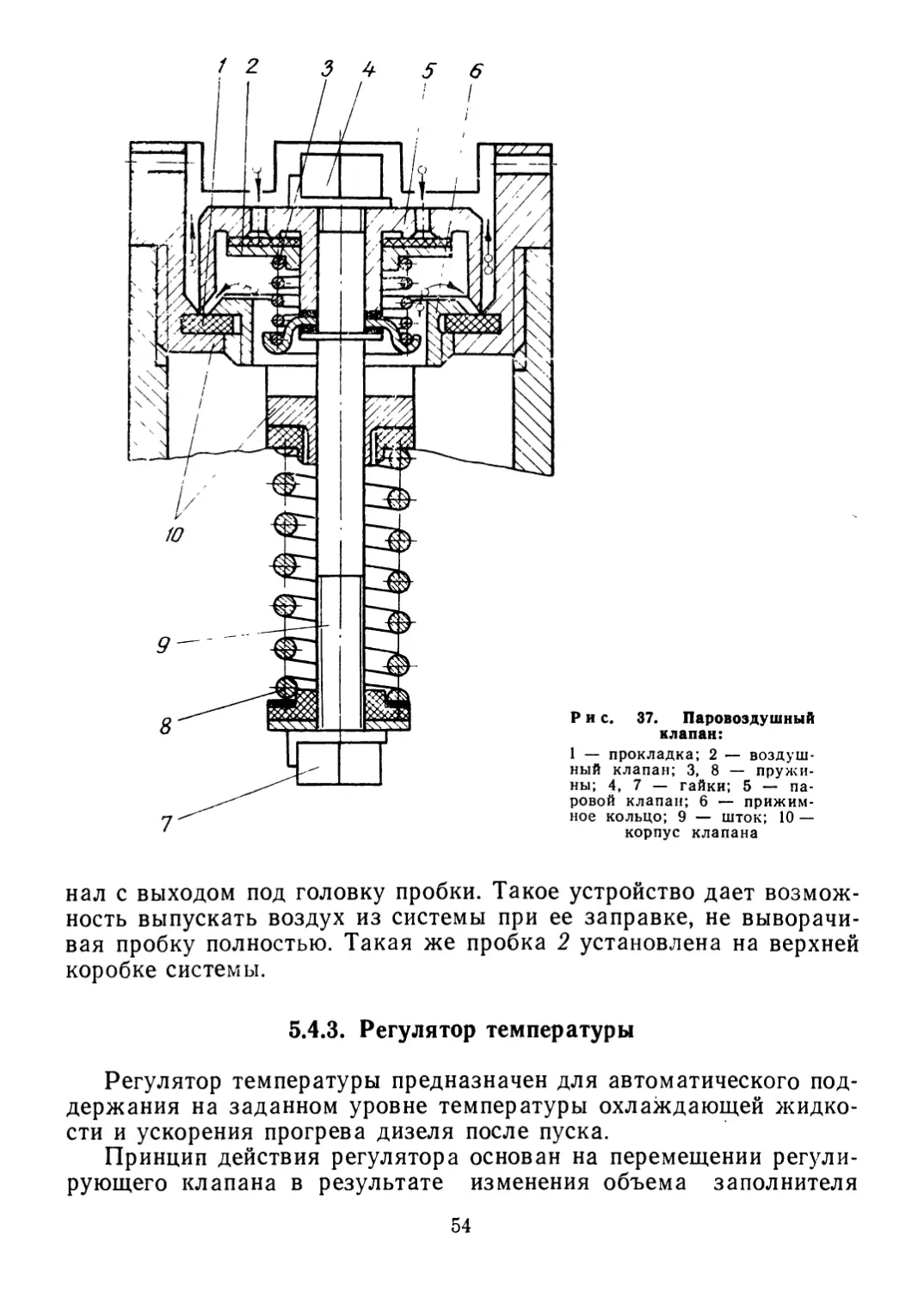

5.4.2. Расширительный бачок

Расширительный бачок представляет собой сварной сосуд емкостью около 0,017 м3. Он прикреплен кронштейном к правой стойке водяного радиатора.

Во избежание разрушения трубчатого радиатора при изменении давления в системе охлаждения вследствие изменения ее температуры на верхней части бачка установлен паровоздушный клапан 4. Он в целом включает в себя два клапана: паровой 5 (рис. 37), отрегулированный на давление 0,09—0,11 МПа (0,9— 1,1 кгс/см2), и воздушный 2, отрегулированный на разрежение 0,004—0,008 МПа (0,04—0,08 кгс/см2).

Рядом с паровоздушным клапаном установлена пробка 5, {см. рис. 35), имеющая со стороны резьбовой части сквозной ка-

1 2

Рис. 37. Паровоздушный клапан:

1 — прокладка; 2 — воздушный клапан; 3, 8 — пружины; 4, 7 — гайки; 5 — паровой клапан; 6 — прижимное кольцо; 9 — шток; 10 — корпус клапана

нал с выходом под головку пробки. Такое устройство дает возможность выпускать воздух из системы при ее заправке, не выворачивая пробку полностью. Такая же пробка 2 установлена на верхней коробке системы.

5.4.3. Регулятор температуры

Регулятор температуры предназначен для автоматического поддержания на заданном уровне температуры охлаждающей жидкости и ускорения прогрева дизеля после пуска.

Принцип действия регулятора основан на перемещении регулирующего клапана в результате изменения объема заполнителя

2

*

драдиатор

/о

38. Регулятор температуры:

1, 12 — кольца уплотнительные; 2 — регулировочный винт; 3 — крышка; 4 — шток термодатчика; 5 — седло клапана; 6 — термодатчик: 7 — клапан; 8 — корпус; 9 — гильза; 10 — пружина перегрузки; И — пружина возврата

из дизеля

термодатчика в зависимости от изменения температуры проходящей жидкости.

Между корпусом 8 (рис. 38) и крышкой 3 зажато седло 5 клапана. Внутри гильзы 9 вставлен термодатчик 6, шток 4 которого упирается в регулировочный винт 2. На гильзе 9 установлен клапан 7, прижатый к бурту гильзы 9 пружиной 10.

При температуре охлаждающей жидкости ниже 85°С гильза 9 регулятора прижата пружиной 11 к седлу 5, перекрывая проход жидкости в радиатор. Весь поток охлаждающей жидкости поступает в дизель через перепускную трубу 8 (см. рис. 35), минуя радиатор. Этим обеспечивается ускоренный прогрев дизеля.

При нагреве охлаждающей жидкости до 85°С наполнитель термодатчика 6 (см. рис. 38) увеличивается в объеме, и термодатчик,

воздействуя на бурт гильзы 9, открывает проход ла радиатор. При дальнейшем повышении температуры охлаждающей жидкости гильза 9 перемещается до тех пор, пока клапан 7 не перекроет проход на перепуск.

Для предохранения термодатчика от перегрузки предусмотрена возможность перемещения гильзы 9 (при полностью закрытом проходе на перепуск) за счет сжатия пружины 10.

5.5. СИСТЕМА ПОДОГРЕВА

Система подогрева предназначена для предпускового разогрева дизель-генератора с помощью подогревателя и поддержания его в состоянии горячей готовности с помощью электронагревателя в автоматическом режиме.

Горячая готовность — это состояние постоянной готовности дизель-генератора к пуску и приему 100%-ной нагрузки без дополнительного прогрева работой на холостом ходу (температура охлаждающей жидкости неработающего дизель-генератора поддерживается в пределах от 37 до 45°С).

5.5.1. Подогреватель

Для предпускового разогрева охлаждающей жидкости, масла и дизеля в целом с целью обеспечения более быстрого и надежного пуска дизеля при температуре окружающего воздуха ниже + 5°С дизель-генератор оборудован подогревателем.

Подогреватель обеспечивает разогрев дизель-генератора до состояния готовности к пуску и приему 100%-ной нагрузки при температурах окружающего воздуха не ниже минус 15°С — не более 30 мин; ниже минус 15°С — 40 мин.

Техническая характеристика

Тип подогревателя

Марка

Способ подогрева

охлаждающей жидкости

Тепловая производительность,

МДж/ч (Мкал/ч)

Емкость жидкостной полости котла, л

Применяемое топливо

Расход топлива при давлении 0,5—

0,8 МПа (5—8 кгс/см2), кг/ч

Температура выпускных газов, °C

Электропитание

Напряжение, В

Жидкостный, с принудительной циркуляцией охлаждающей жидкости Тип ПЖД-44

В подогревателе от сгорания распыленного форсункой топлива 126±8,4(38±2)

8

То же, что и для работы дизеля 5,6—7,1

500

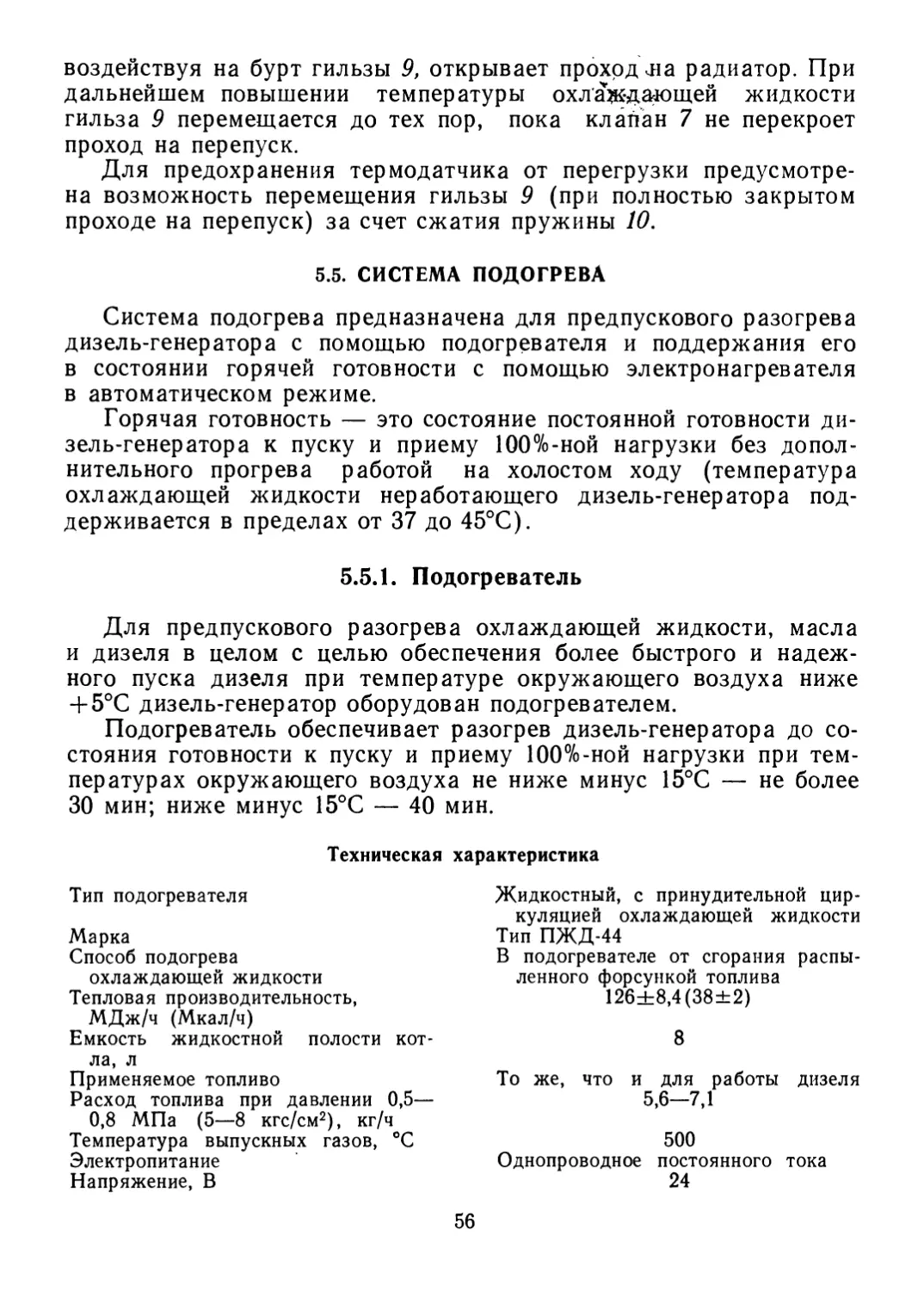

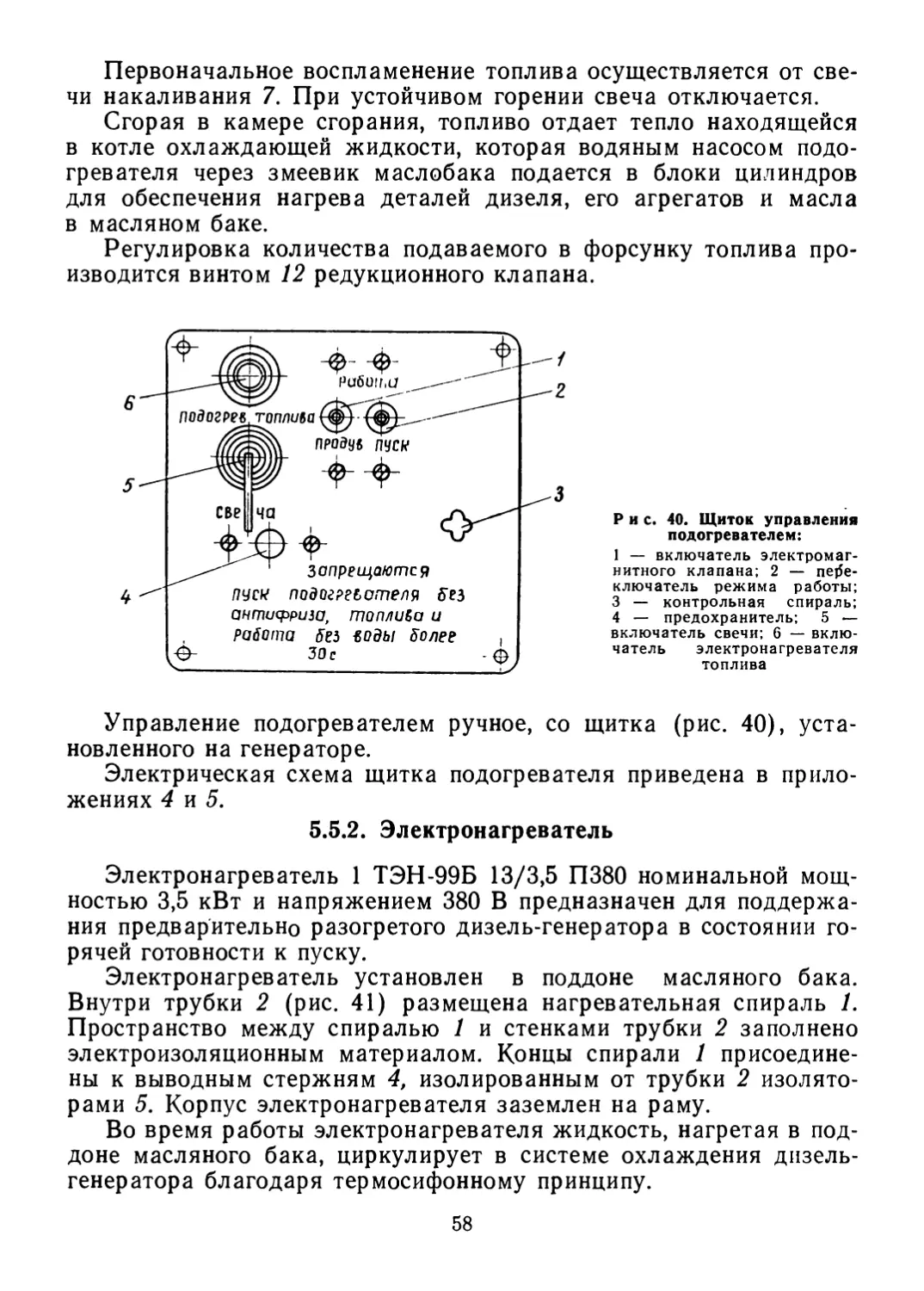

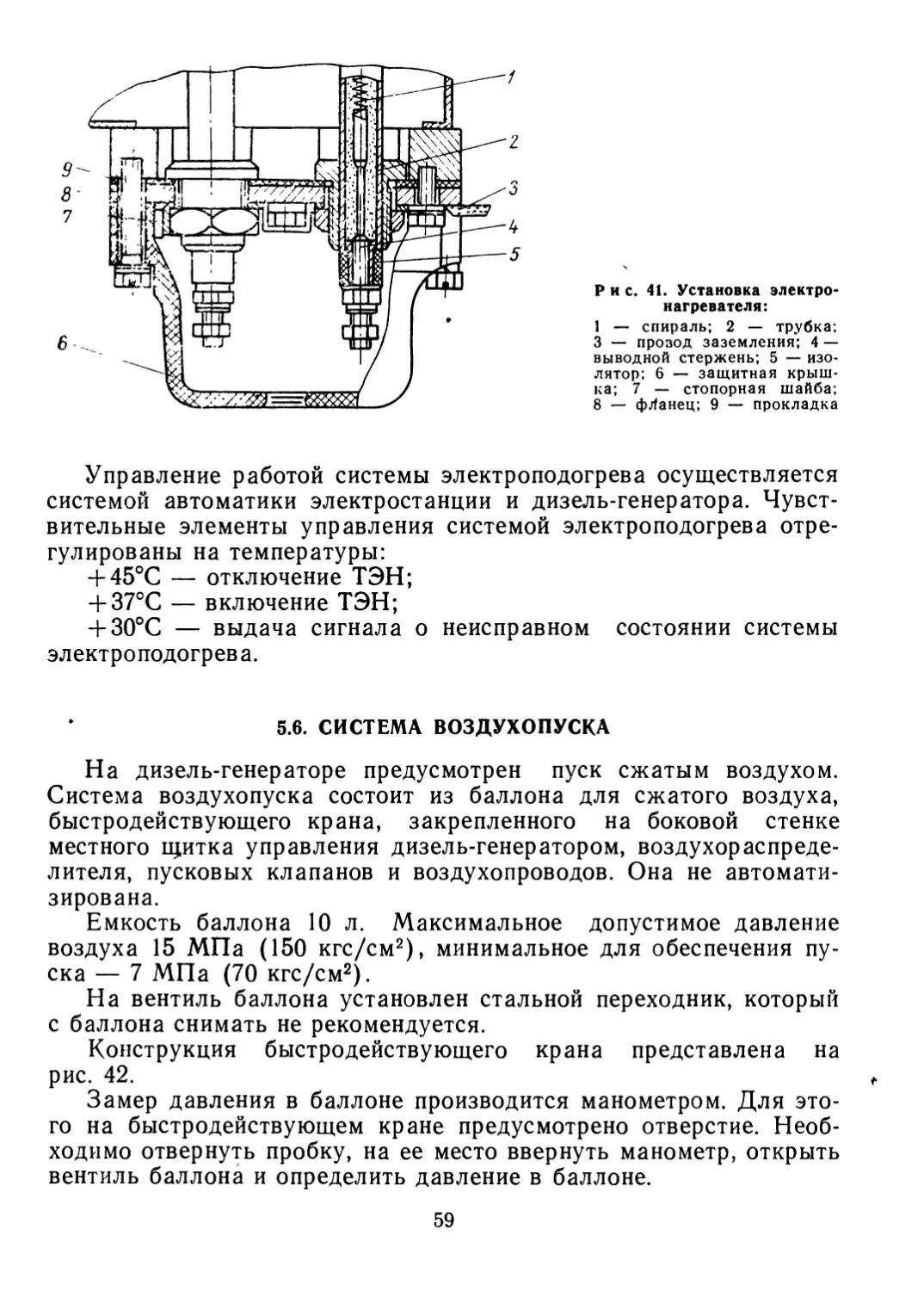

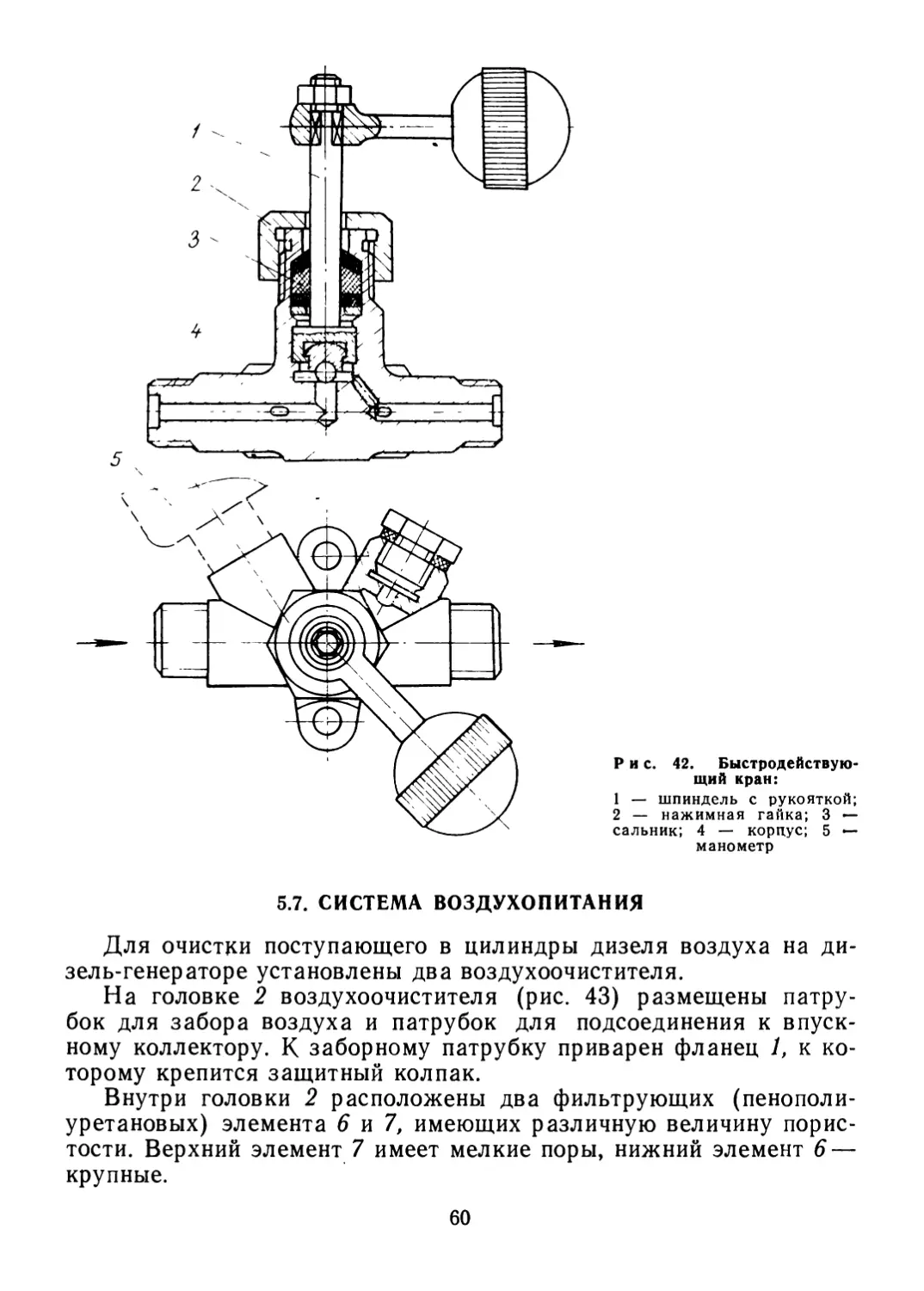

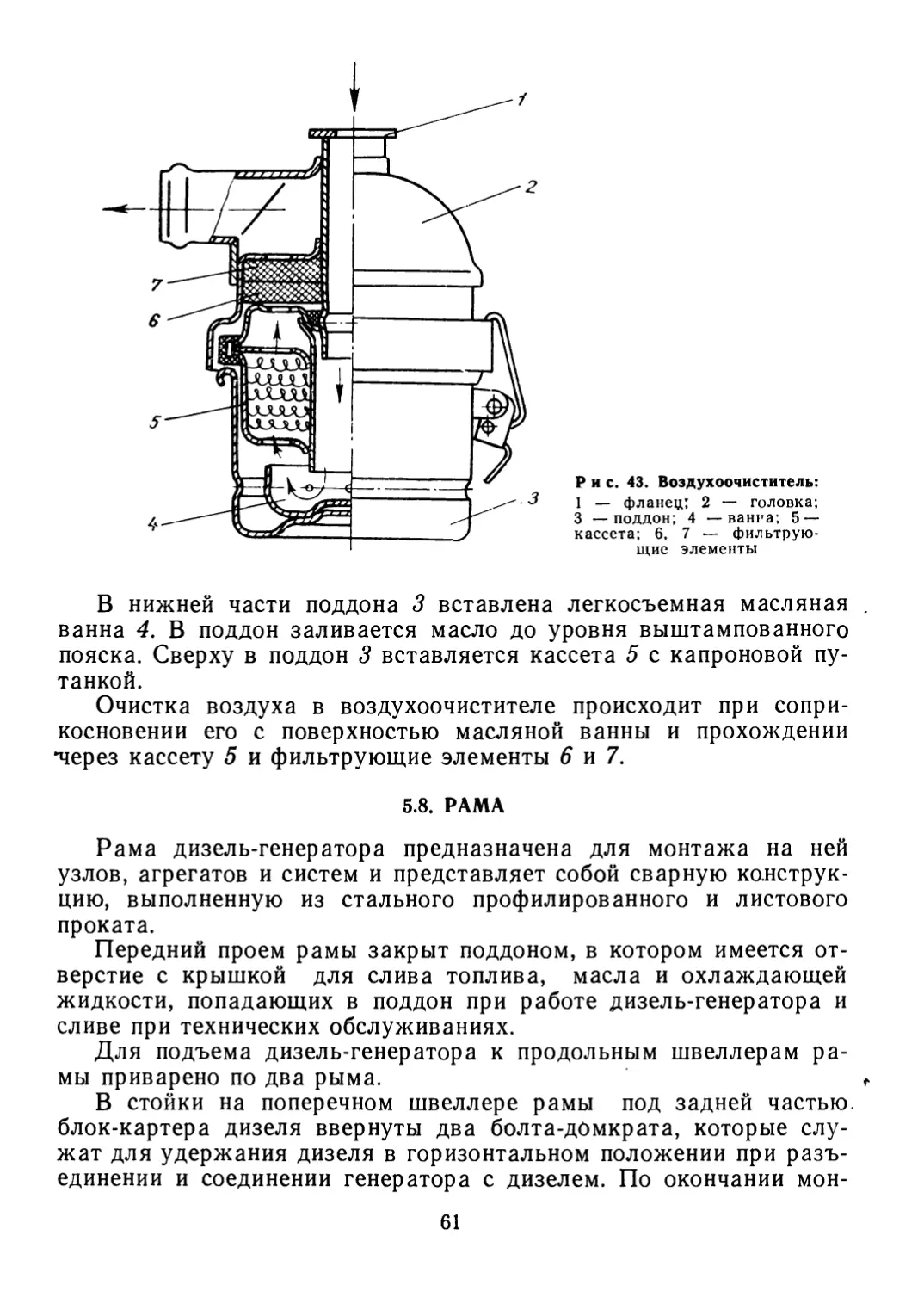

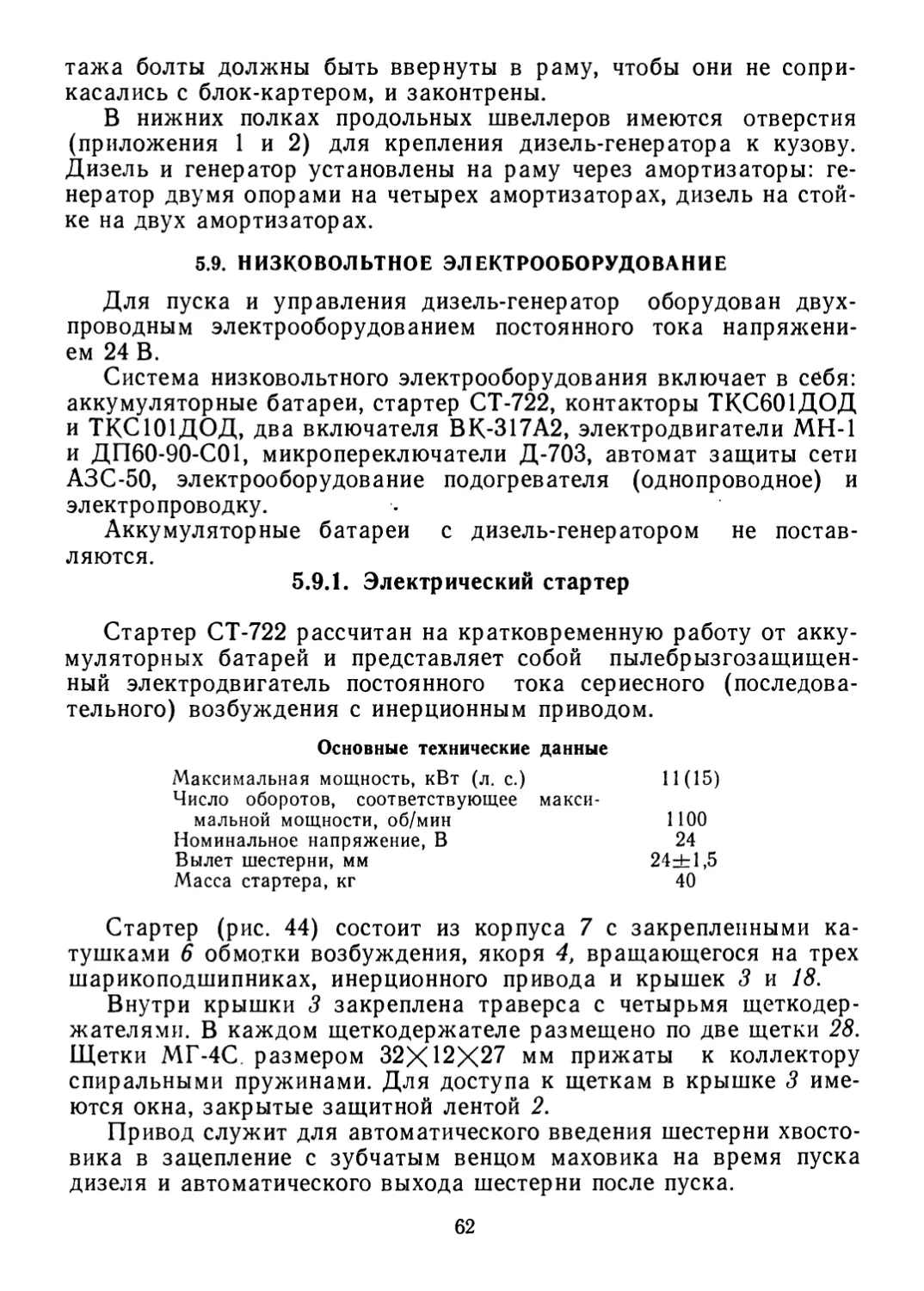

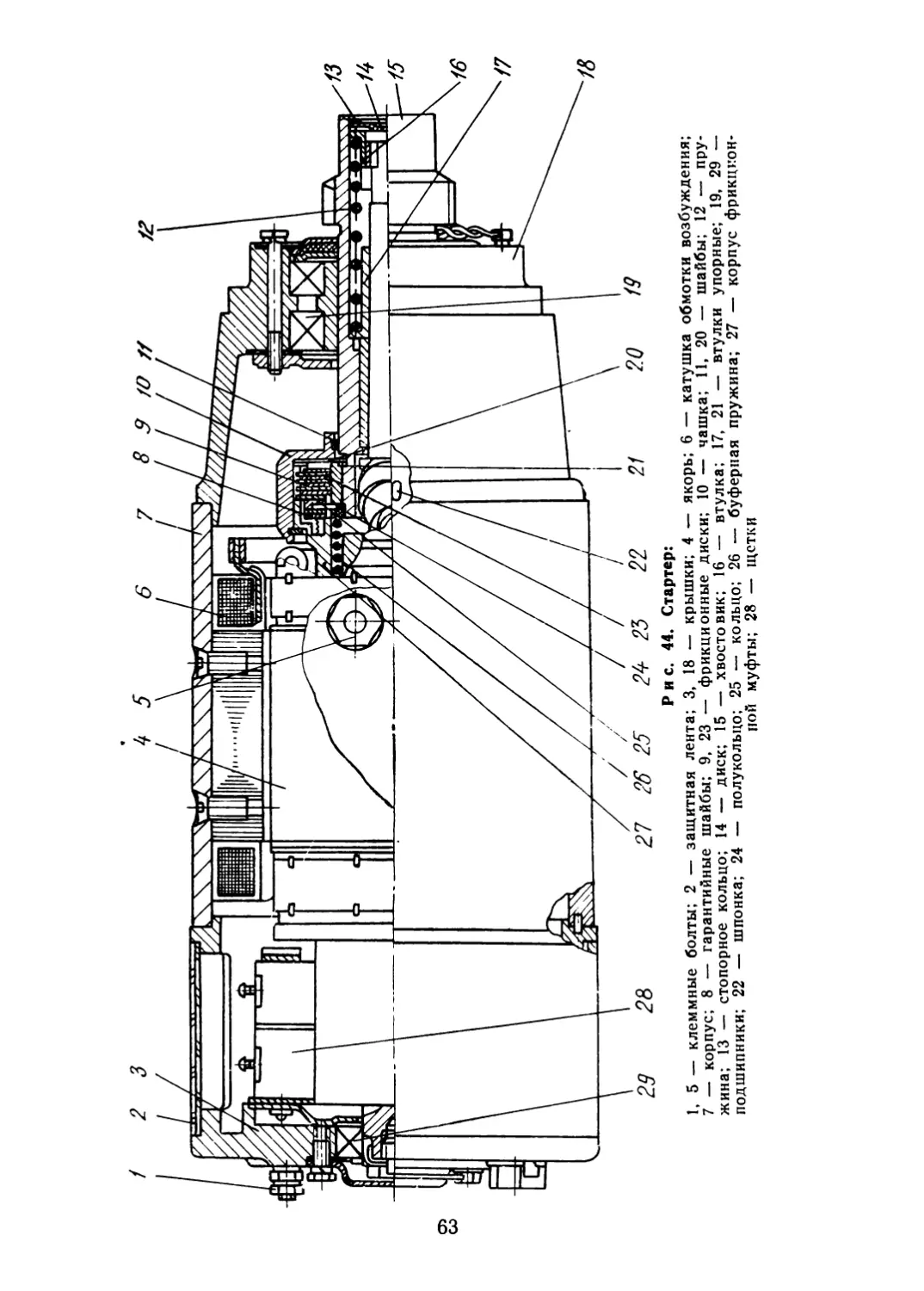

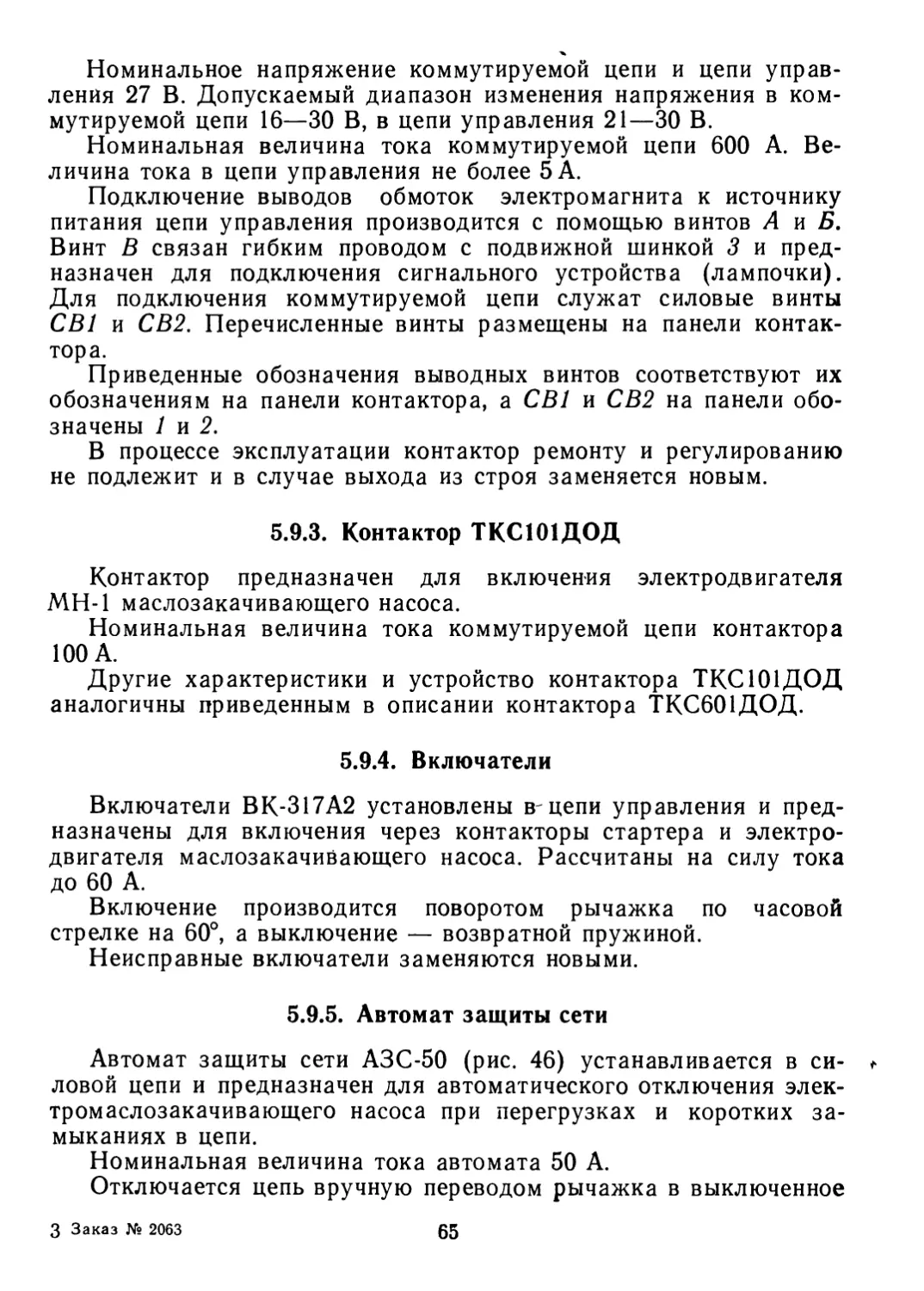

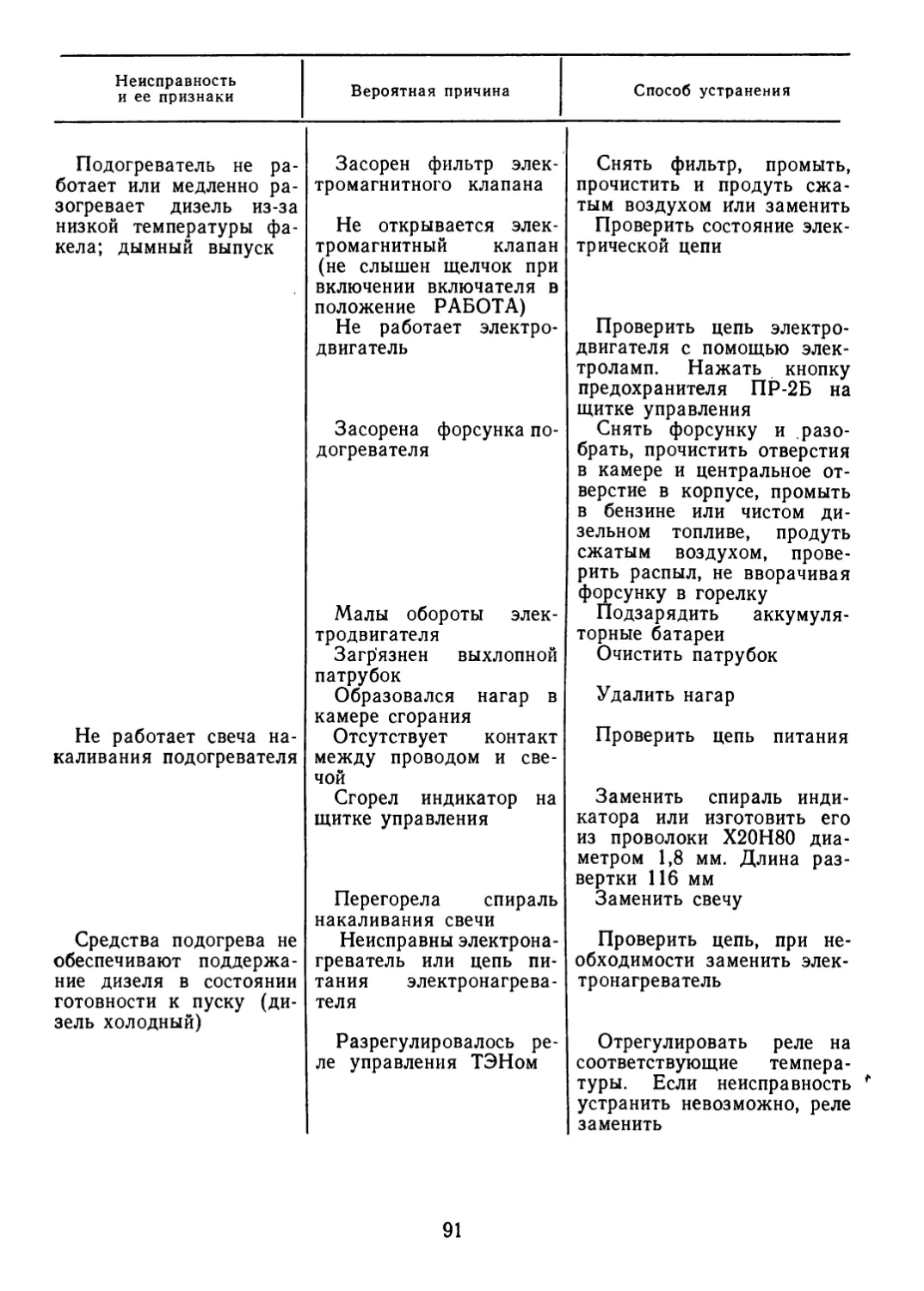

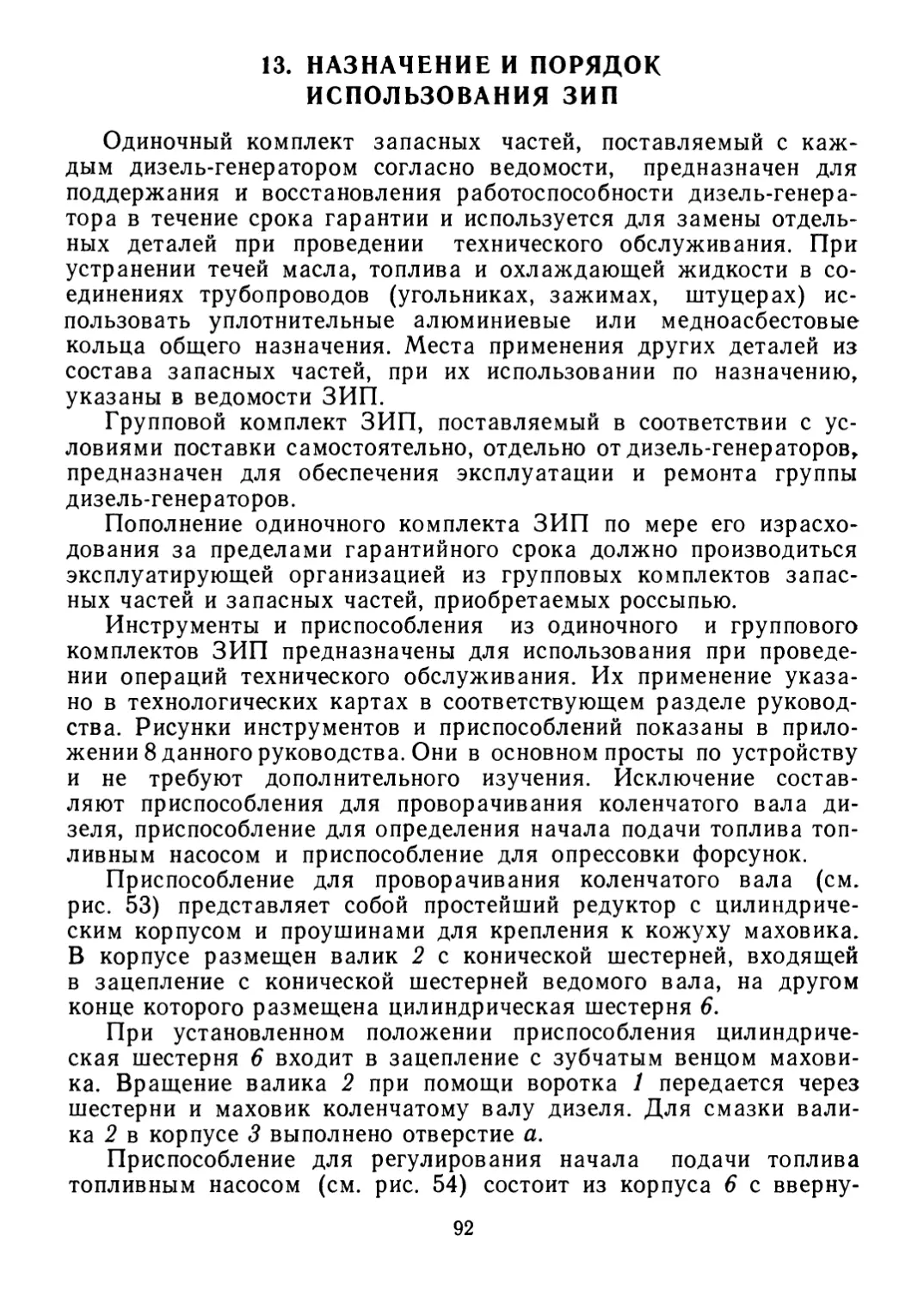

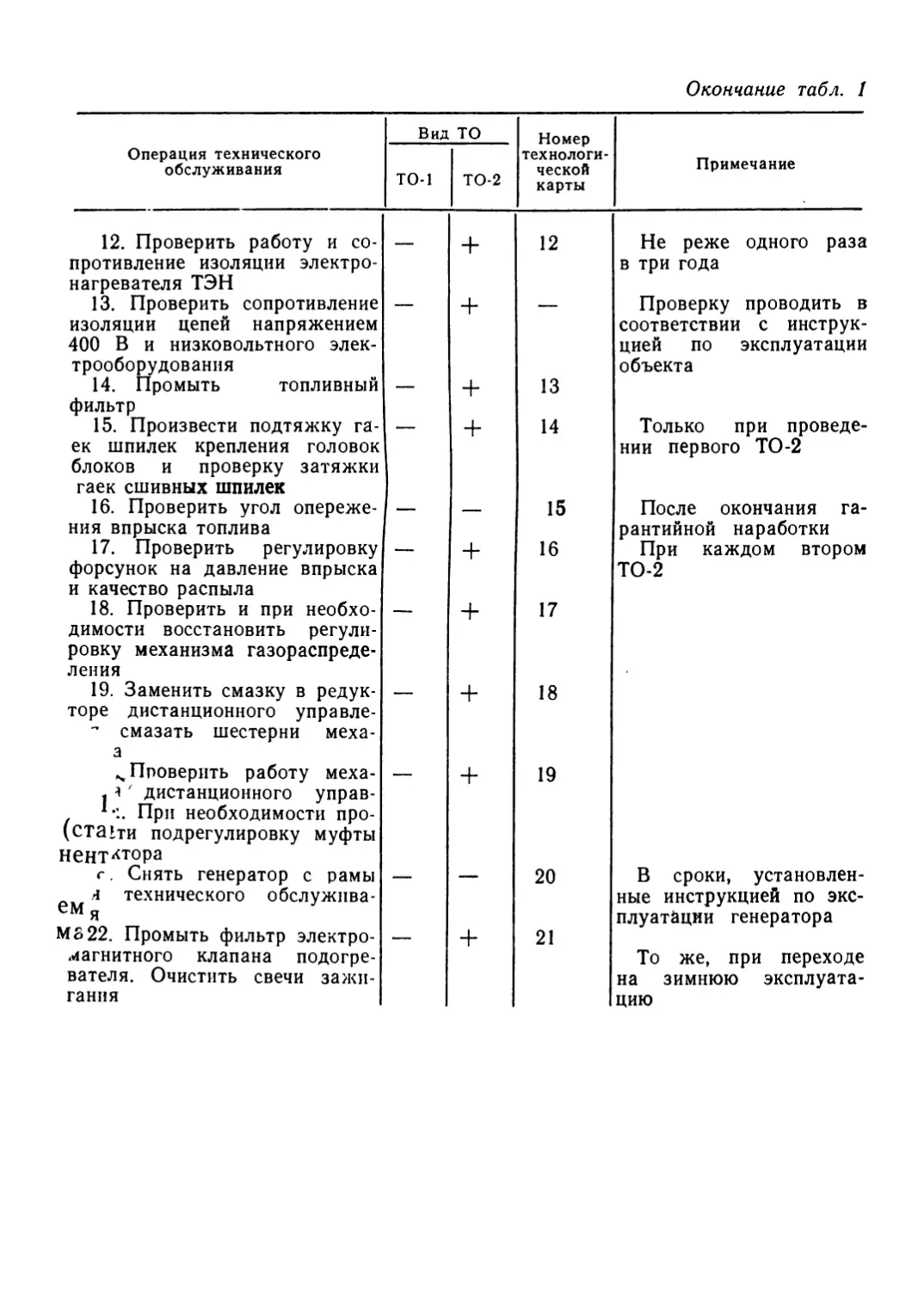

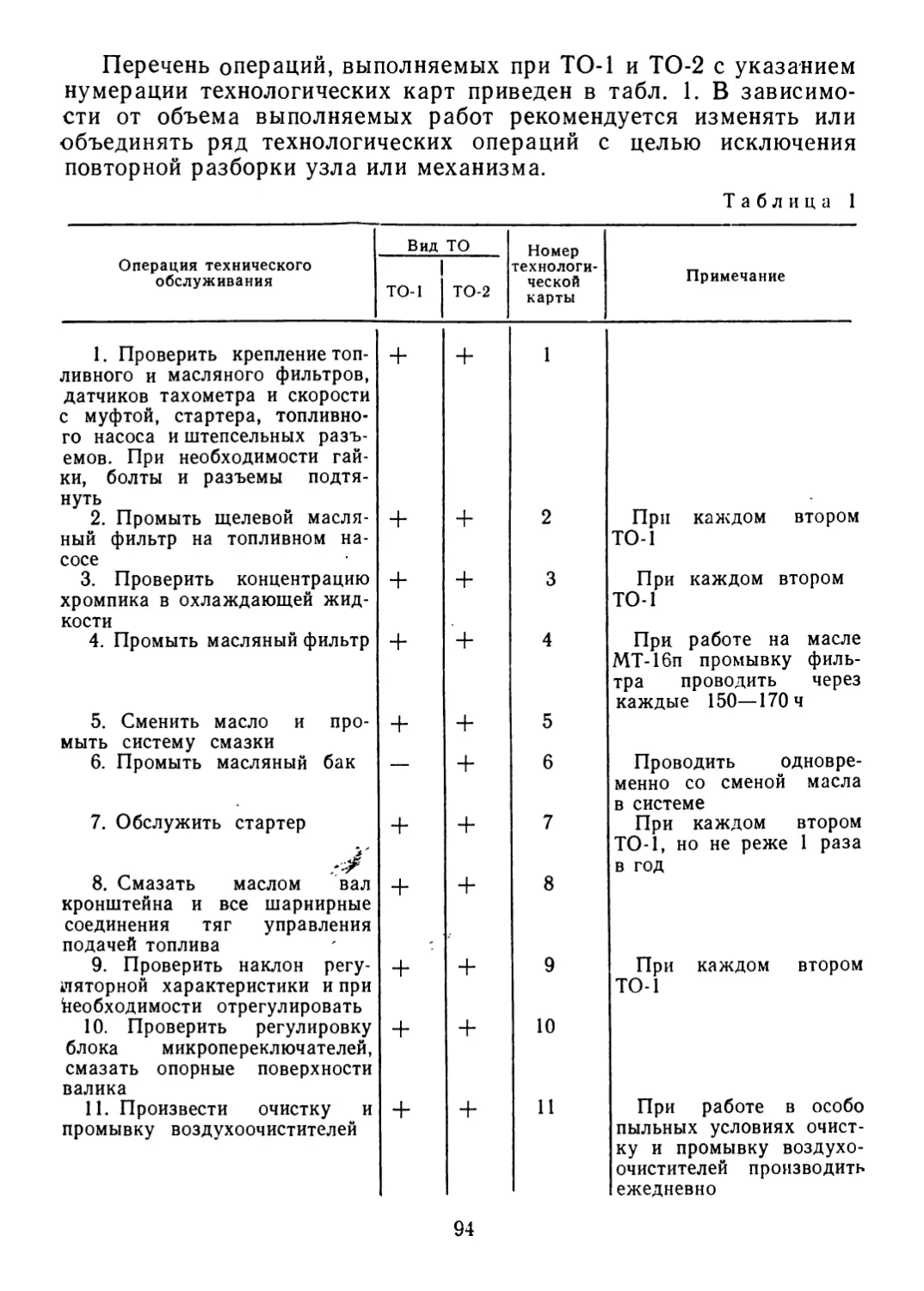

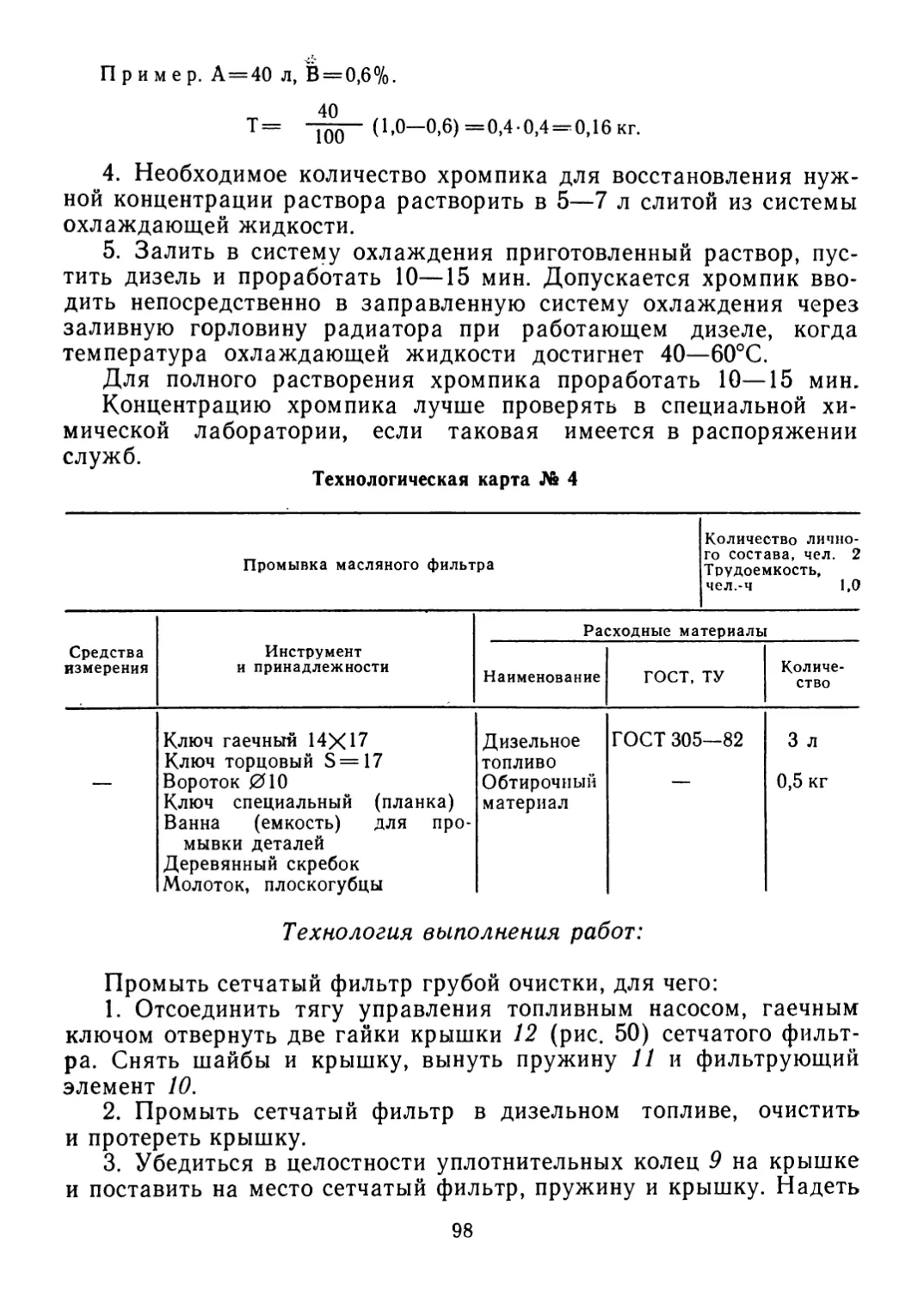

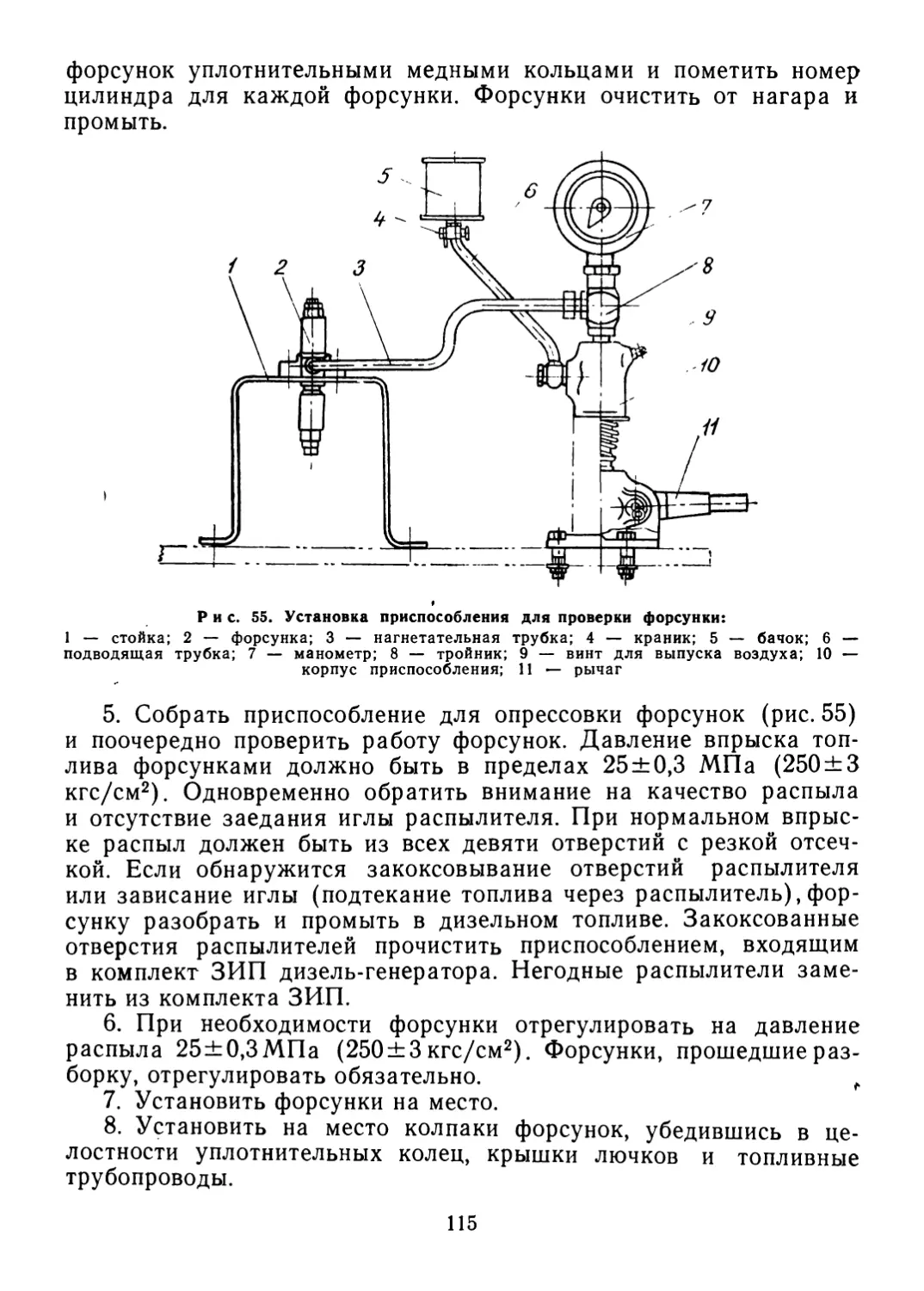

Однопроводное постоянного тока 24