Текст

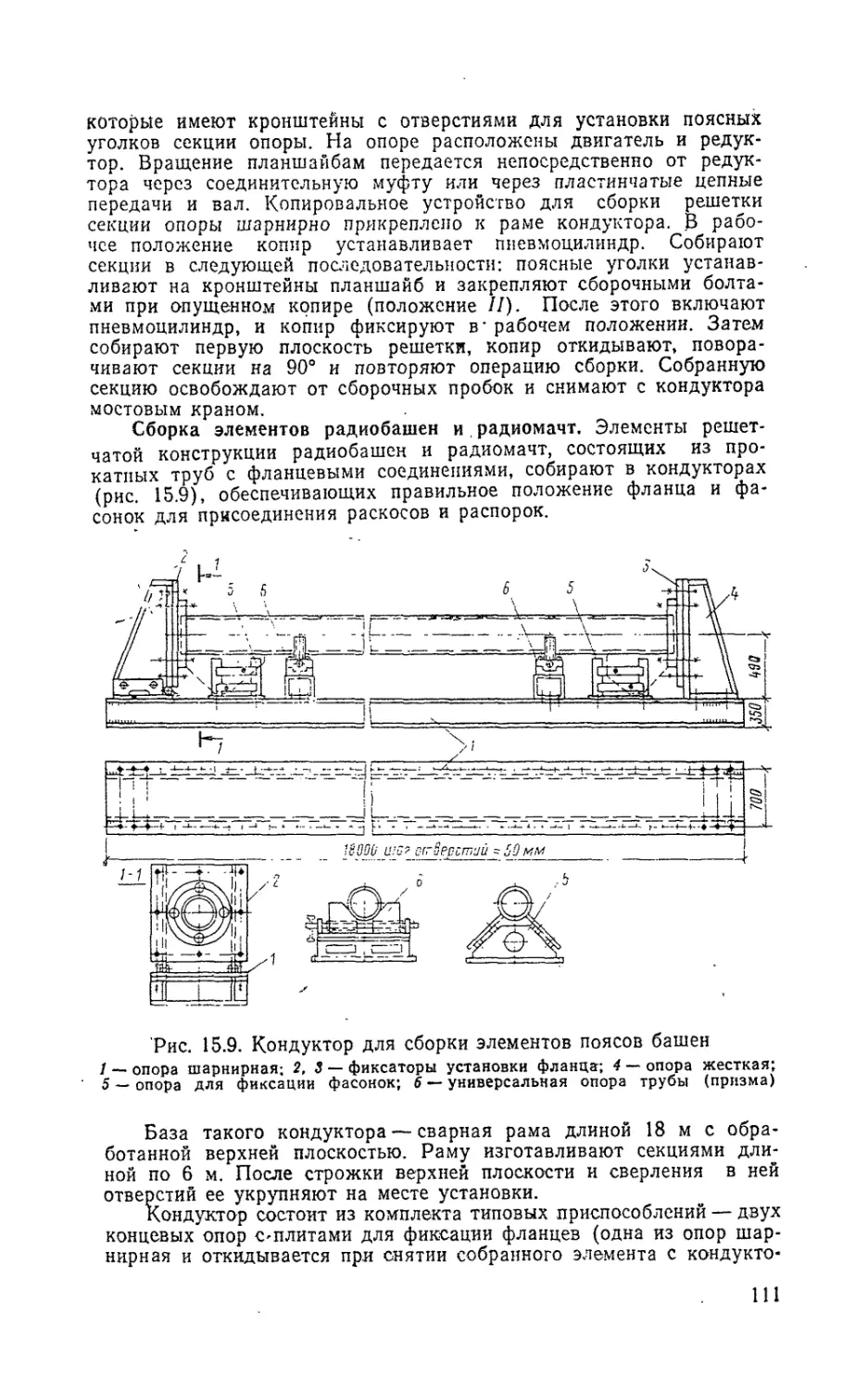

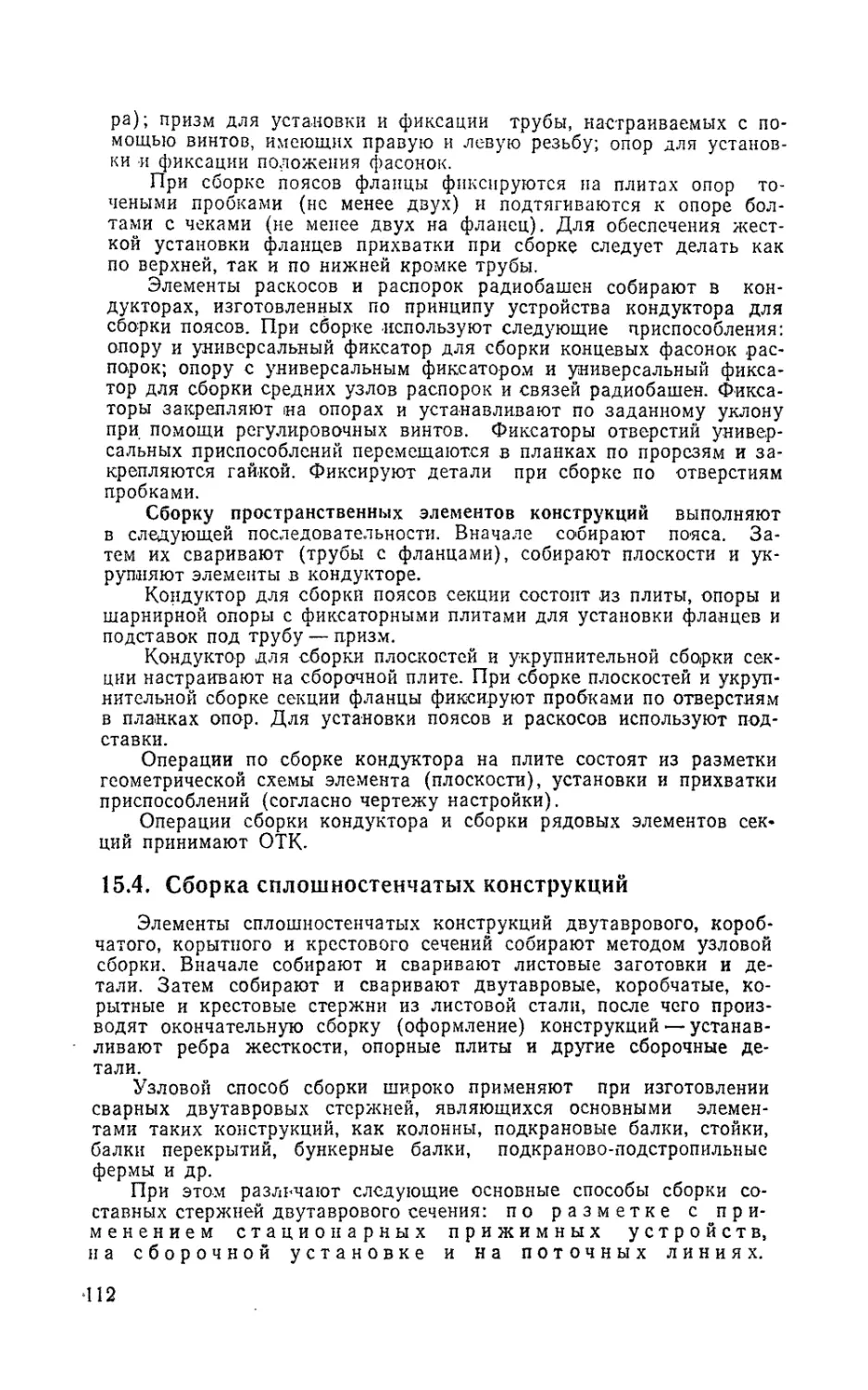

СПРАВОЧНИК МОНТАЖНИКА

ИЗГОТОВЛЕНИЕ

СТАЛЬНЫХ

КОНСТРУКЦИЙ

Под редакцией В. М. Краснова

МОСКВА

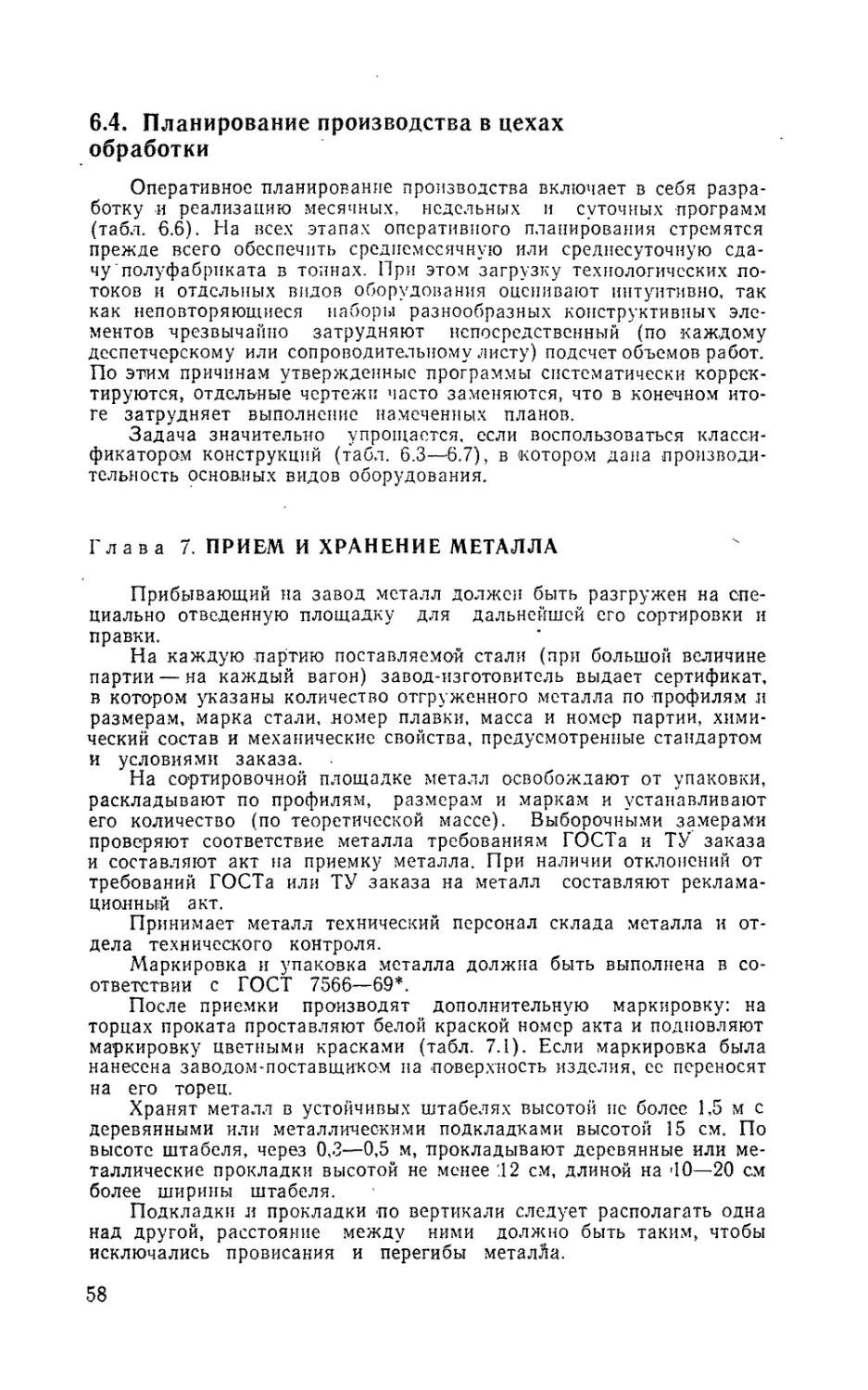

СТРОЙИЗДАТ

1978

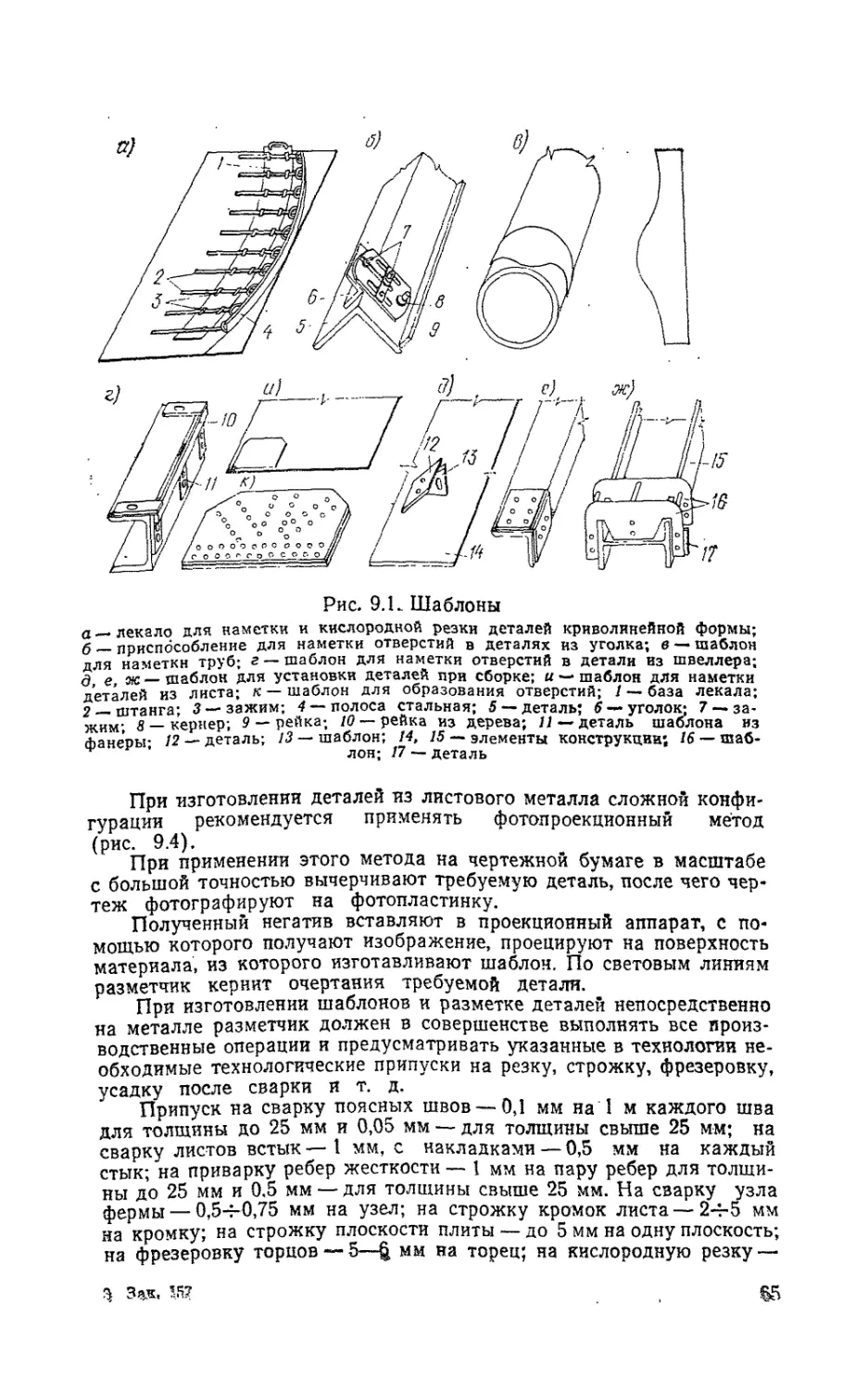

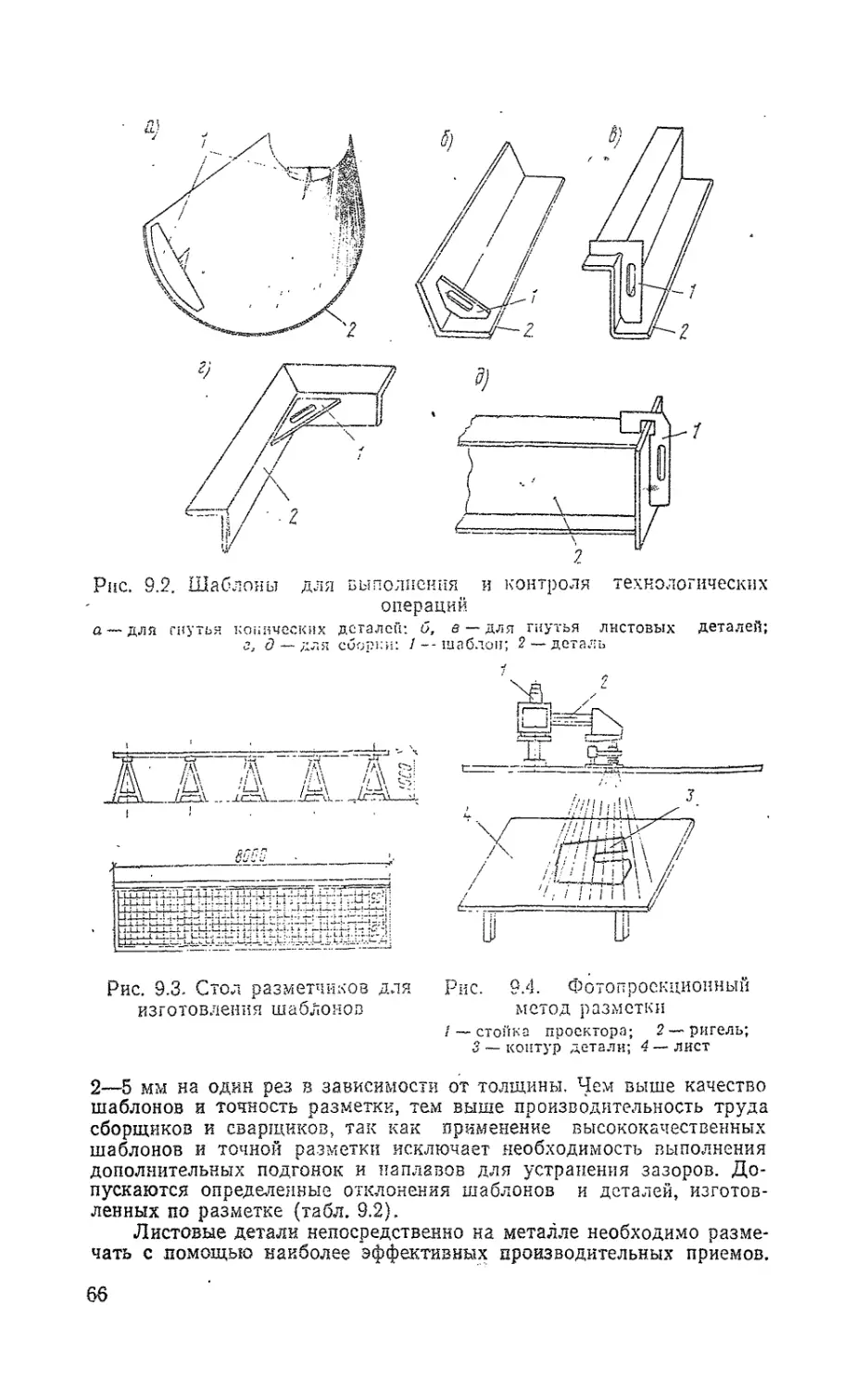

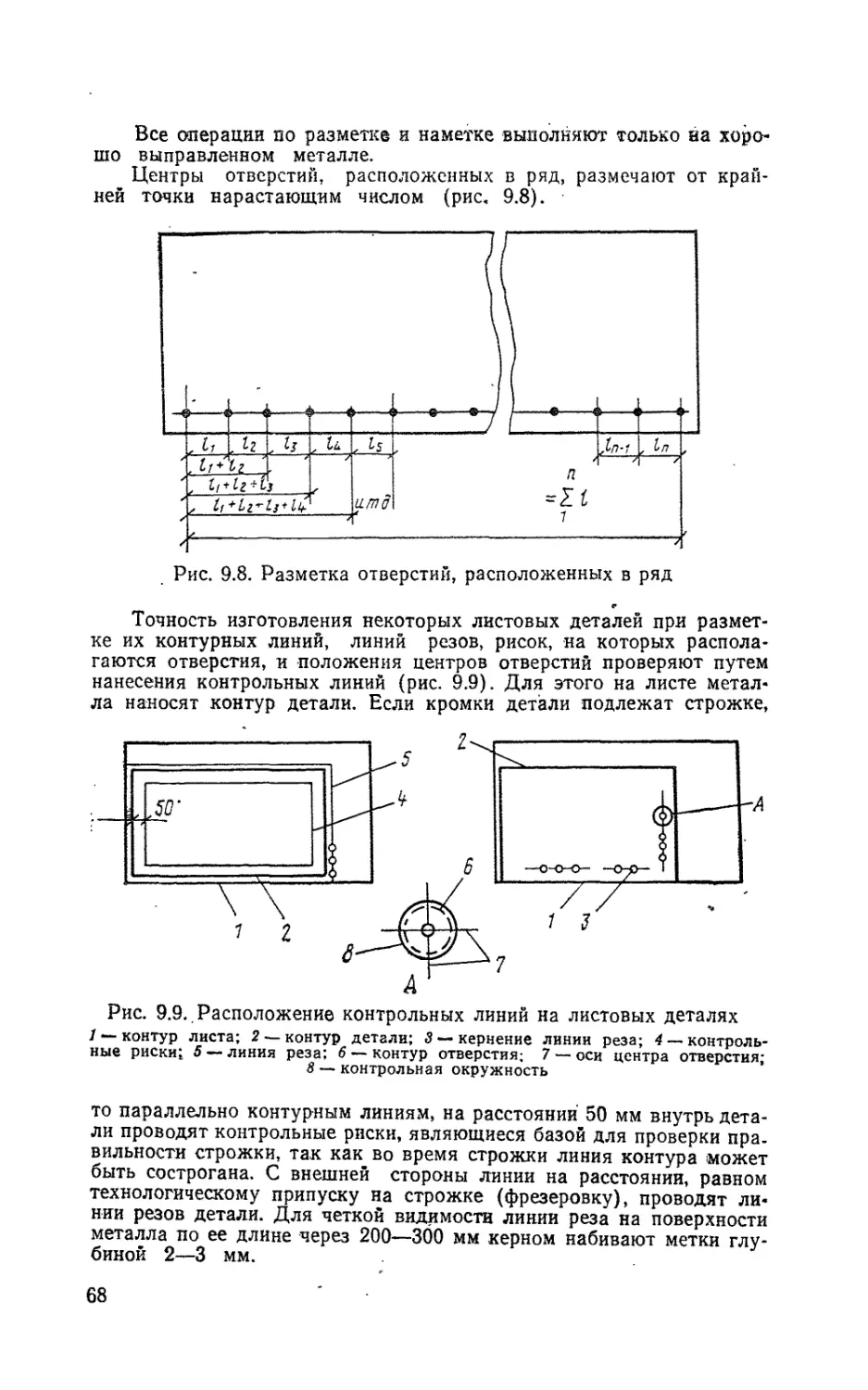

6СЗ

И 35

УДК 691.714.002.2(031)

Авторы: А. А. Абаршгов, Б. И. Гампель, Е. Л. Воронов,

А. Д. Дедух; И. К. Иост, В. П. Козин, В. М. Краснов,

А. Ф. Кузнецов, В. П. Петров, А. Я. Следков

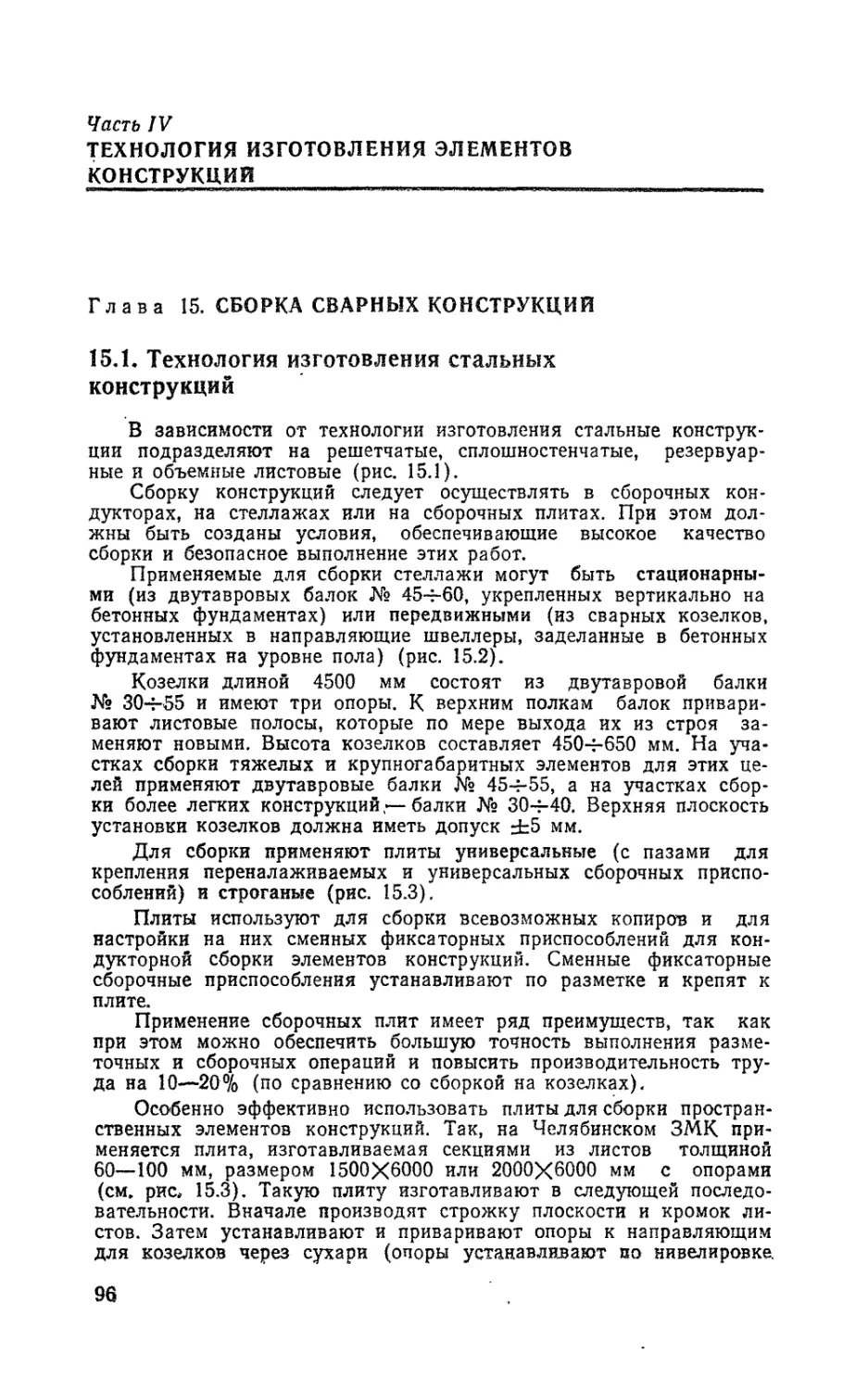

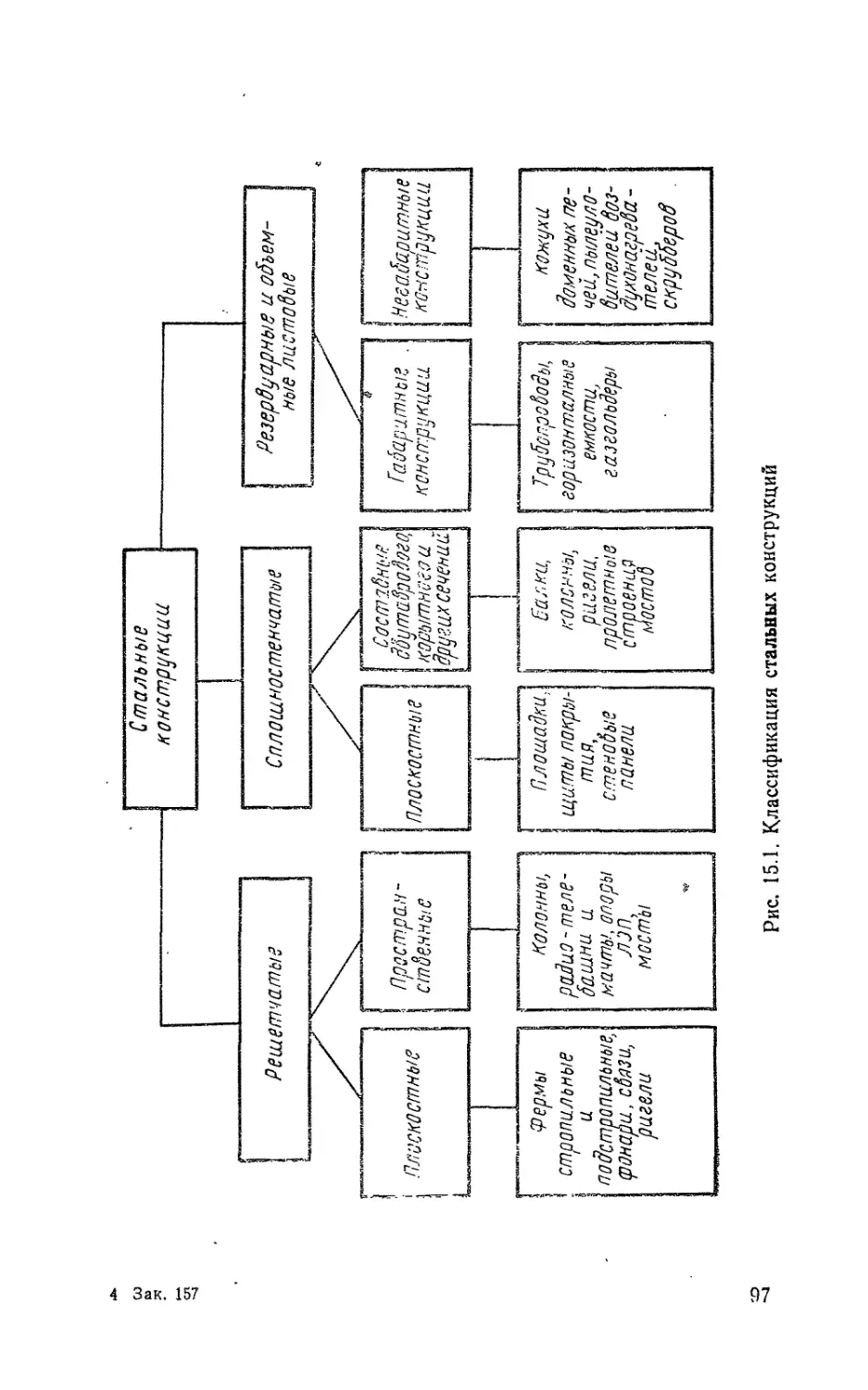

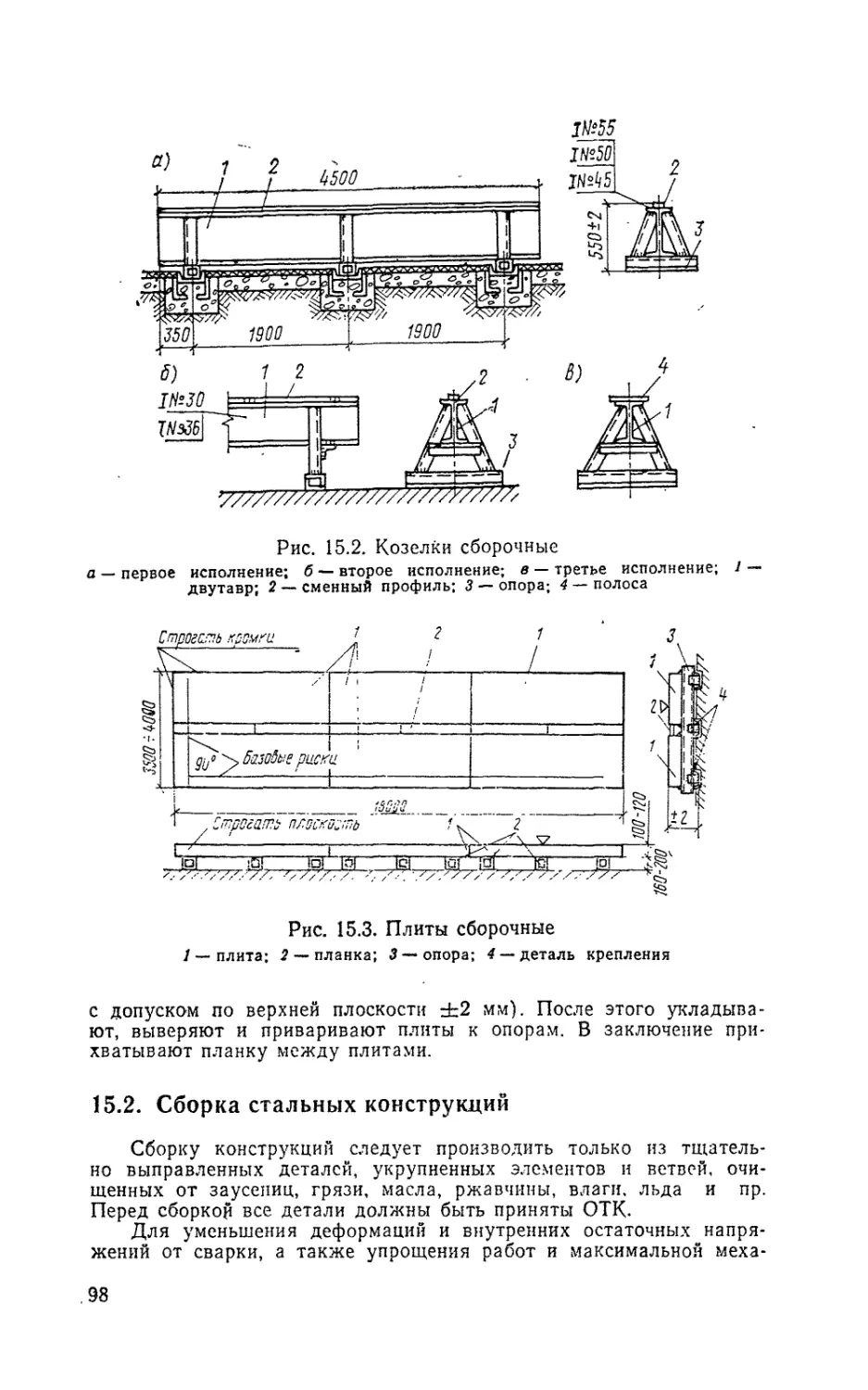

Главная редакционная коллегия серии: А. К. (Волнянский, (гл.

редактор), А. Н. Блинов, В. Я- Копейко, Г. Ф. Кузнецов, Н. С. Мов-

сесов, А. С. Орлов, В. М. Орлов, В. И. Перемысловский, А. К. Пере-

шивкин, В. П. Пушкин, Г. Г. .Судаков (зам. гл. редактора).

Изготовление стальных конструкций. Под ред.

И 35 В. М. Краснова. М., Стройиздат, 1978.

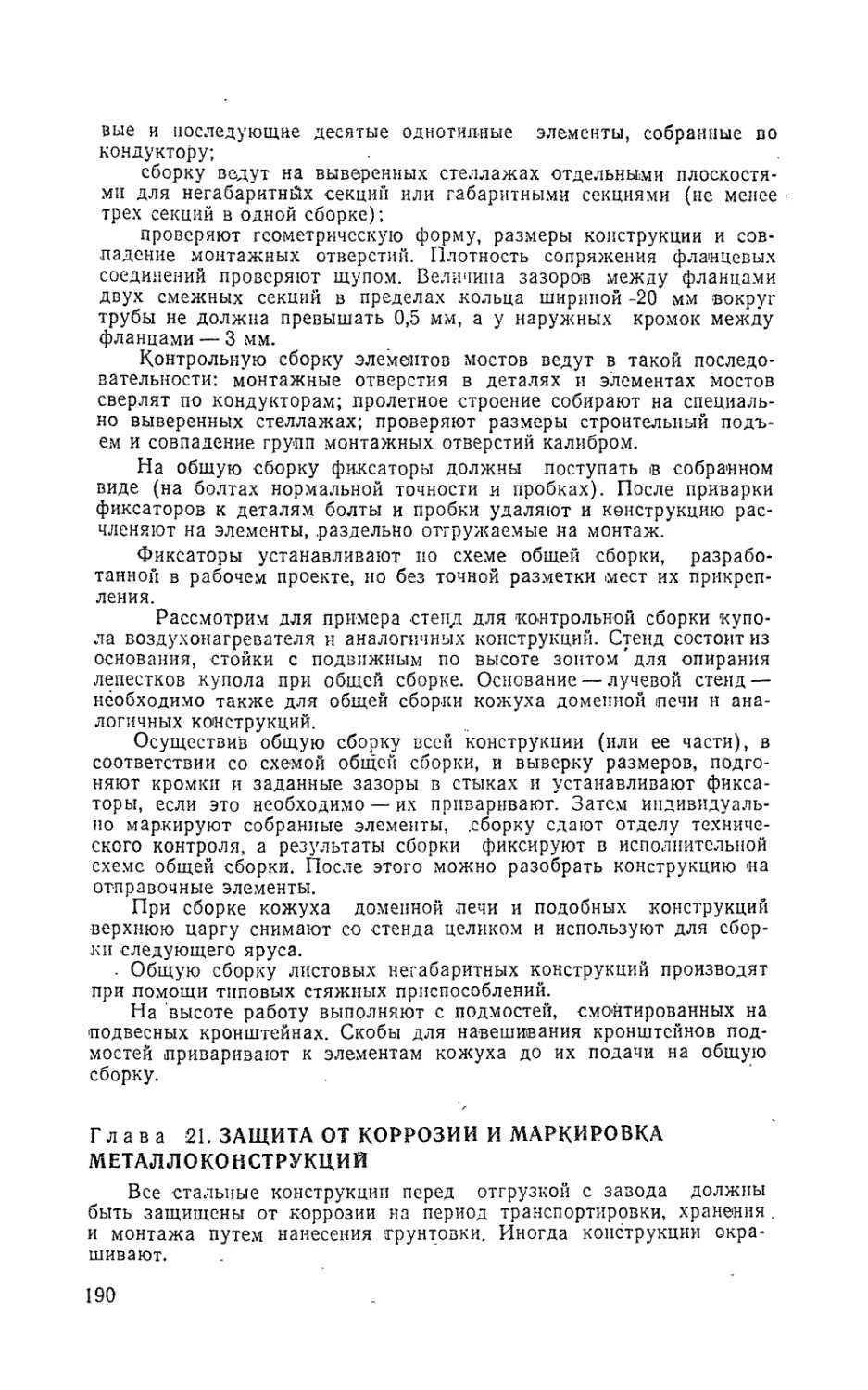

335 с. с ил. (Справочник монтажника).

На обороте тит. л. авт.: А. А. Абаринов, Б. И, Гампель,

Е. Л. Воронов и др.

В справочнике содержатся сведения об управлении и организаций

производства металлических конструкций, технологии изготовления

стальных конструкций," применяемом технологическом оборудовании и

инструменте. Приведены технологические расчеты. Даны основные

технико-экономические показатели производства конструкций.

Справочник предназначен для инженерно-технических работников

предприятий—изготовителей металлических конструкций и строительно-

монтажных организаций.

30207 — 446 6СЗ

И047(01) —Ж lll"~78 © Стройиздат, 197а

ПРЕДИСЛОВИЕ

Принятие новой Конституции СССР стало могучим стимулом

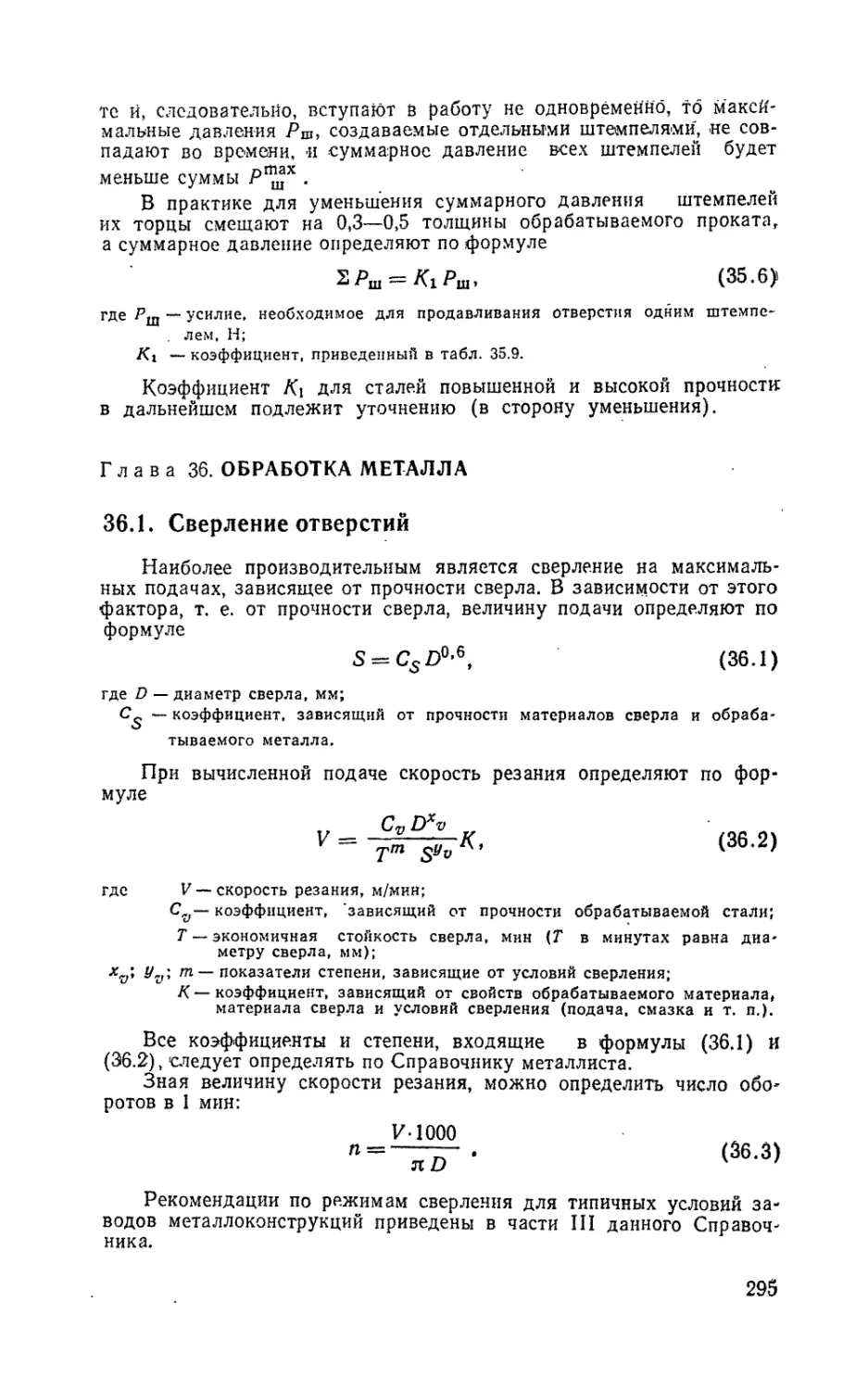

дальнейшего повышения производительности труда на основе

комплексной механизации и автоматизации производственных процессов

во всех отраслях народного хозяйства страны.

В докладе «Великий Октябрь и прогресс человечества» на

торжественном заседании, посвященном 60-й годовщине Октября,

Генеральный секретарь ЦК КПСС, Председатель Президиума

Верховного Совета СССР товарищ Л. И. Брежнев указывал, что все ,более

действенным фактором развития народного хозяйства становится

научно-технический прогресс.

В создании материально-технической базы коммунизма

значительное место принадлежит строительной индустрии, определяющей

развитие всех отраслей народного хозяйства и, в первую очередь,

добывающей промышленности, энергетики, черной металлургии,

машиностроения, химии и транспорта. Строительство зданий и сооружений

для этих отраслей связано с применением стальных конструкций,

промышленное производство которых за последние десять лет

удвоилось за счет возведения новых и реконструкции действующих заводов

металлоконструкций, а также за счет роста производительности

труда. Они оснащены современным высокопроизводительным

оборудованием, включая поточные линии и агрегатные установки по

изготовлению деталей, кондукторы для сборки, кантователи и автоматы для

сварки.

В настоящее время заводы изготовляют конструкции из сталей

обычной, повышенной и высокой прочности.

В справочнике наряду с описанием основных технологических

процессов приведены сведения об организационной структуре

заводов металлоконструкций, маршрутной технологической документации,

основных положениях по разработке чертежей КМД и экономике

производства стальных конструкций,

^ При составлении настоящего справочника были использованы

действующие -нормативные материалы Челябинского, Нижне-Тагиль-

ского, Череповецкого и Молодечненского заводов

металлоконструкций,- институтов ВНИКТИстальконструкция и ЦНИИтроектстальксж-

струкция», а также материалы кафедры металлических л деревянных

.конструкций-Челябинского политехнического института им.

Ленинского комсомола.

Части II и VIII написаны профессором А. А. Абариновым, части

I, VI ,и VII инж. Б. И. Гампелем, часть III —канд. техн. наук

А. Д. Дадухом, канд..техн. наук В. П. Козиным и инж. В. П.

Петровым^ часть IV —инж. В. М. Красновым, инж. И. К. Постом, инж.

ь. П. Петровым, инж. А. Я. Следковы-м, часть V —инж. Е. Л, Воро-

/Новым, часть IX —канд. техн. наук А. Ф. Кузнецовым.

;:1* Зак. 157 ^ о

Часть I

ОСНОВЫ УПРАВЛЕНИЯ И ОРГАНИЗАЦИИ

ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Глава 1. ХАРАКТЕРИСТИКА, ОРГАНИЗАЦИЯ И СОСТАВ

ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

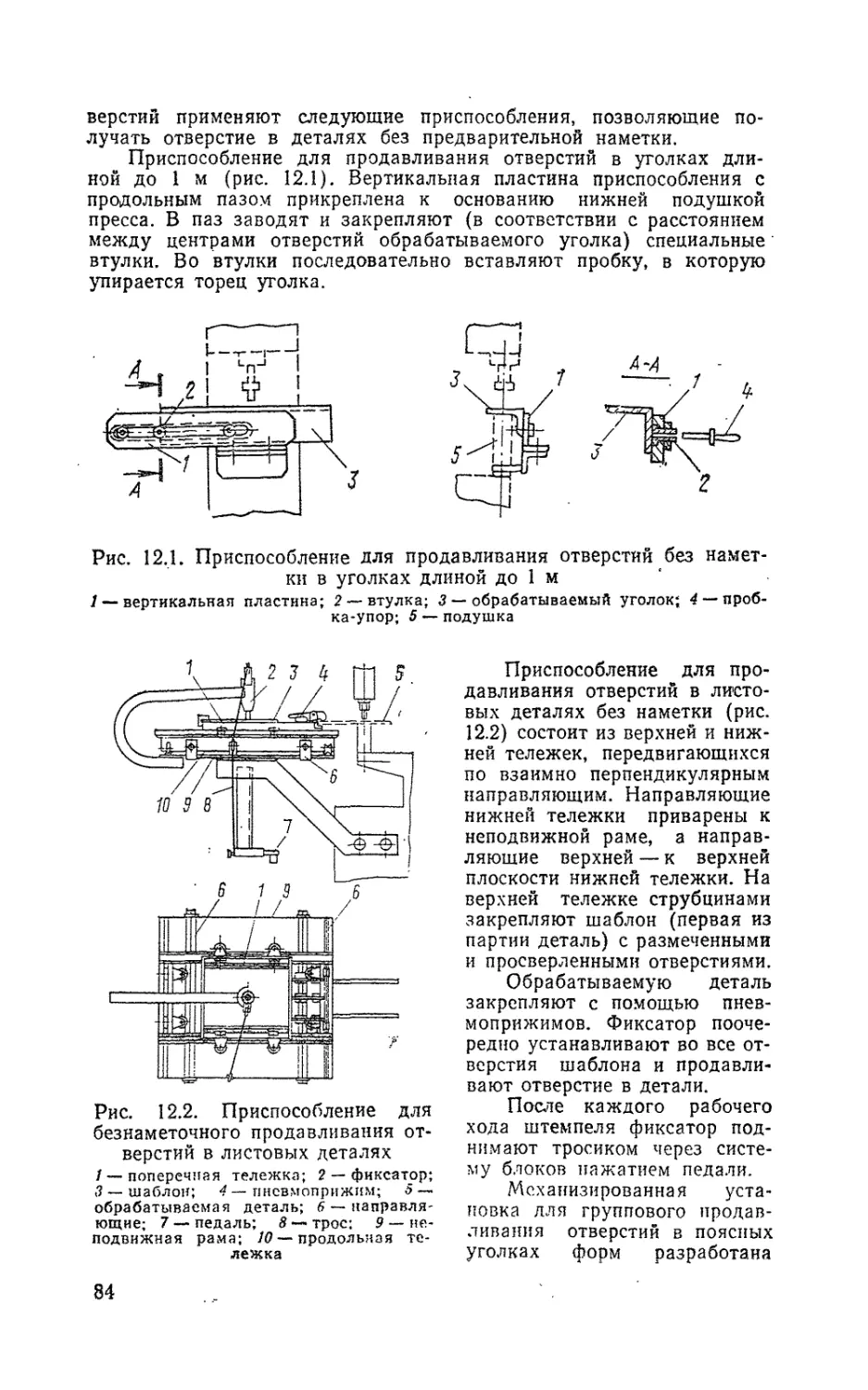

1.1. Номенклатура изготовляемых конструкций.

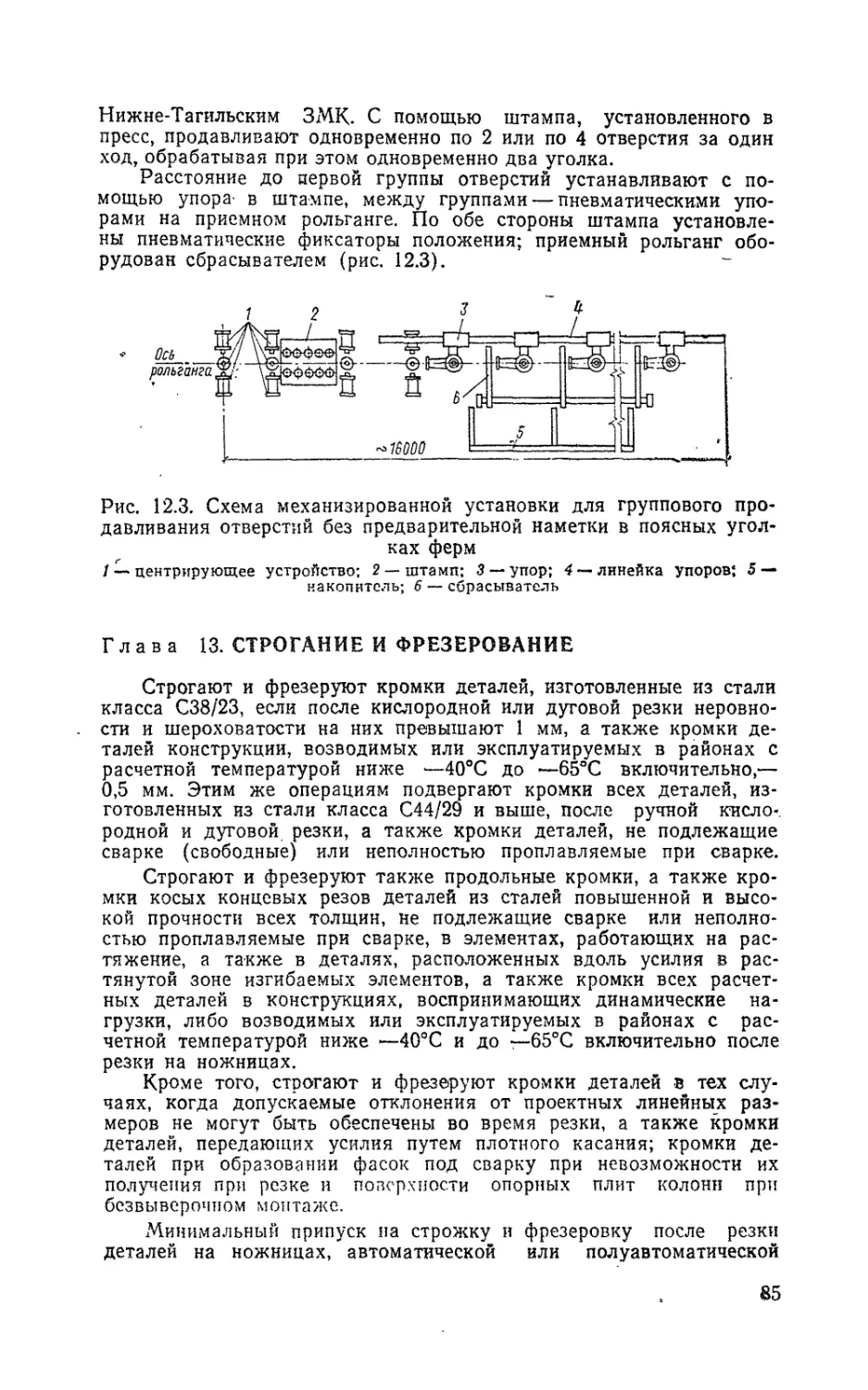

Тип производства

На современных заводах металлоконструкций строительные

конструкции изготовляют в виде целых элементов или их отдельных

частей, из которых на месте строительства собирают каркасы зданий и

сооружений.

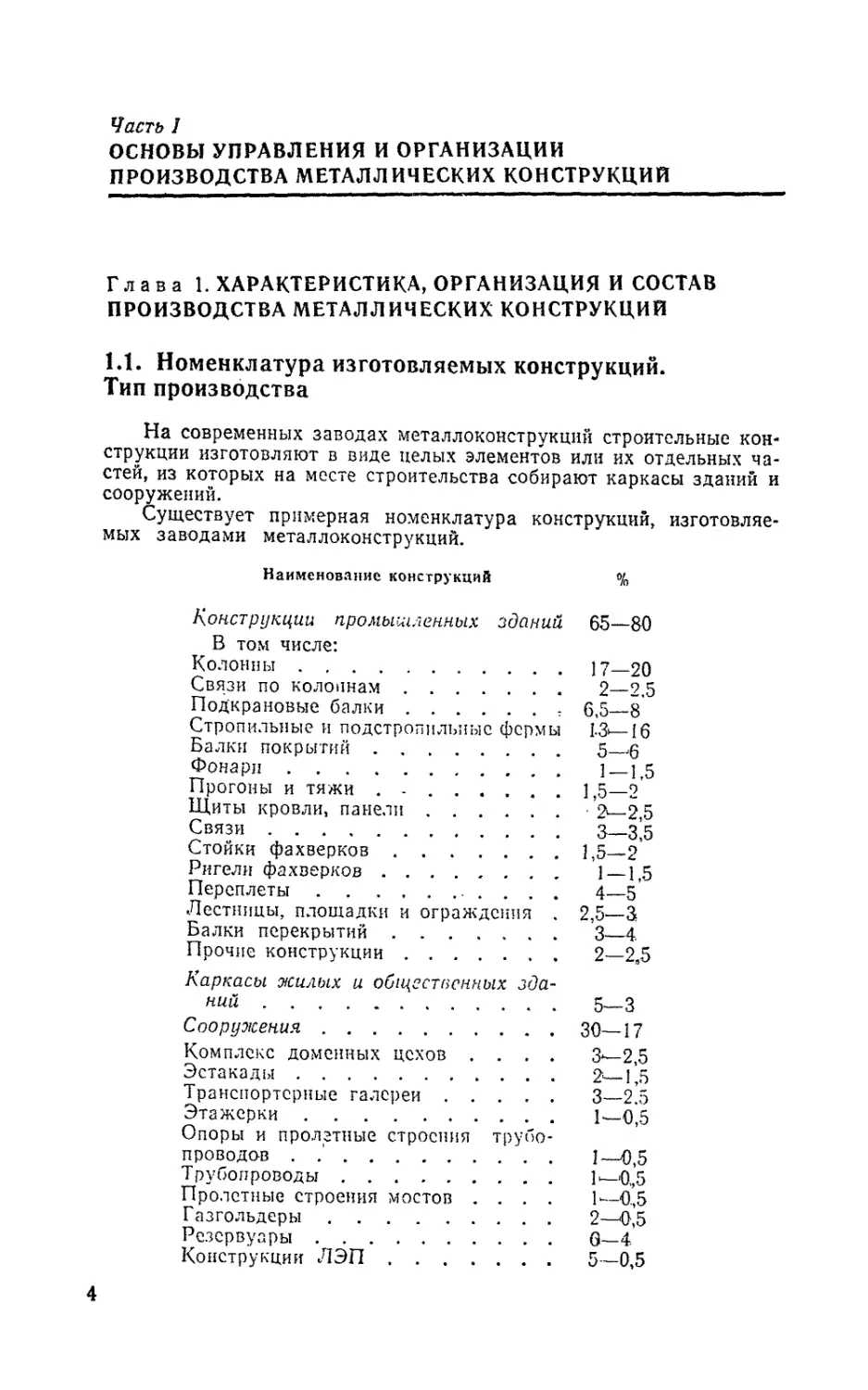

Существует примерная номенклатура конструкций,

изготовляемых заводами металлоконструкций.

Наименование конструкций %

Конструкции промышленных зданий 65—80

В том числе:

Колонны 17—20

Связи по колоннам 2—2,5

Подкрановые балки ...... t 6,5—8

Стропильные и подстропильные фермы 13>—16

Балки покрытий 5S

Фонари 1 — 1,5

Прогоны и тяжи .г 1,5—2

Щиты кровли, панели 2—2,5

Связи 3—3,5

Стойки фахверков 1,5—2

Ригели фахверков 1 — 1,5

Переплеты 4—5

Лестницы, площадки и ограждения . 2,5—3

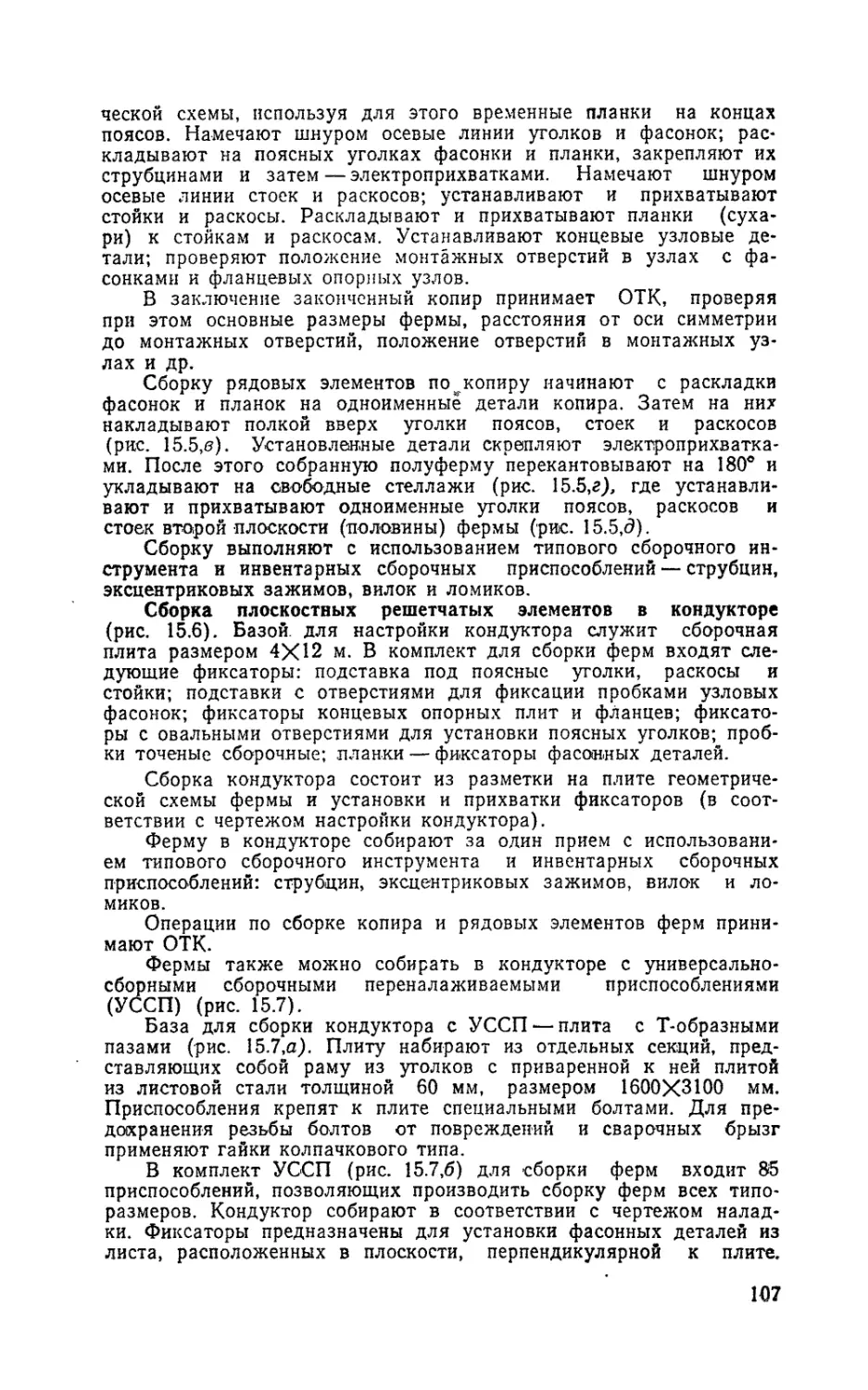

Балки перекрытий 3—4.

Прочие конструкции 2—2Я5

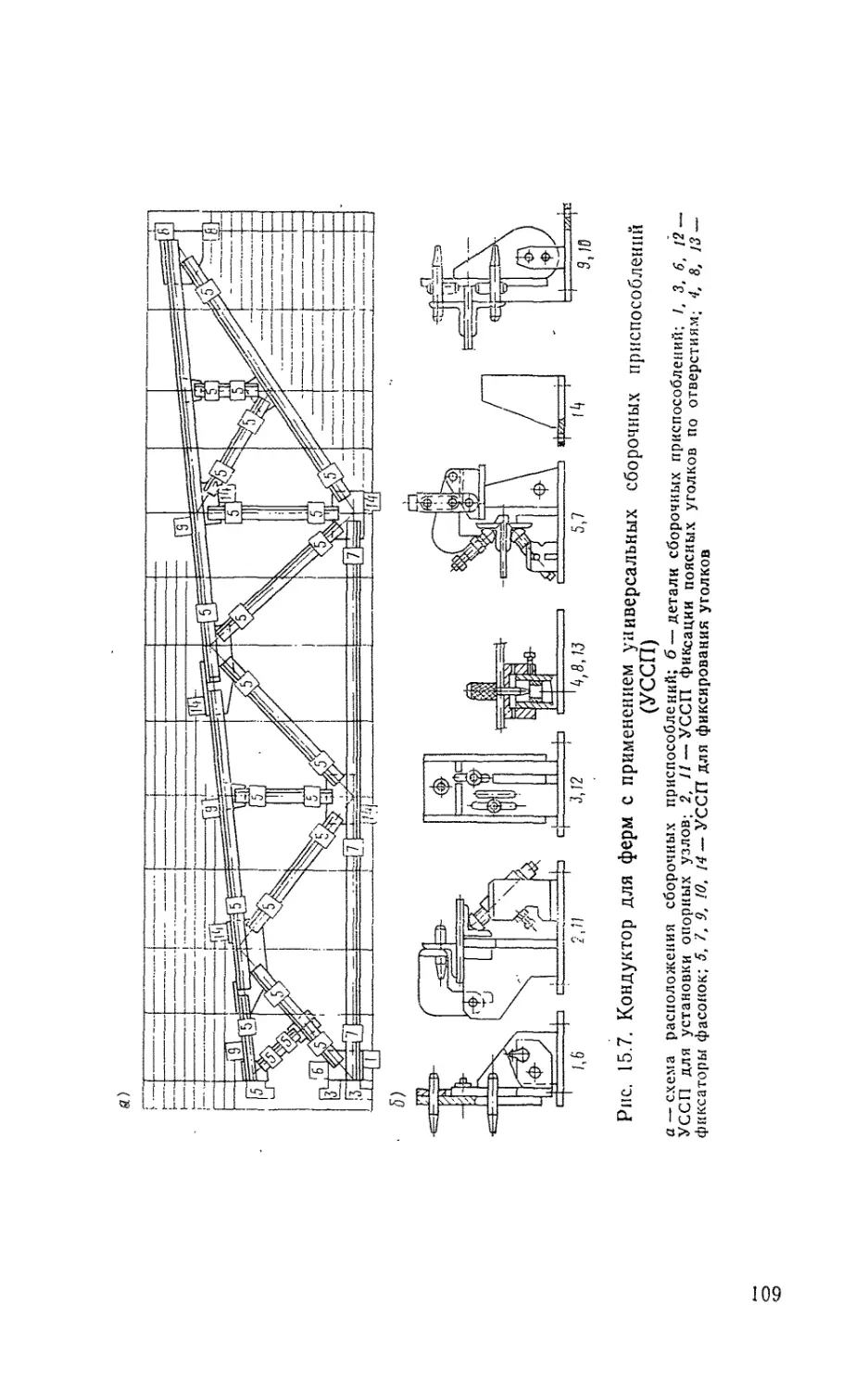

Каркасы жилых и общественных

зданий 5—3

Сооружения 30—17

Комплекс доменных цехов .... 3*—2,5

Эстакады 2—1,5

Транспортерные галереи 3—2.5

Этажерки 1—0,5

Опоры и пролзтные строения

трубопроводов . .' 1—0,5

Трубопроводы . . 1'—'0,,5

Пролетные строения мостов .... 1-—О.,5

Газгольдеры 2—®,5

Резервуары G—4.

Конструкции ЛЭП . . . . . . . 5—0,5

4

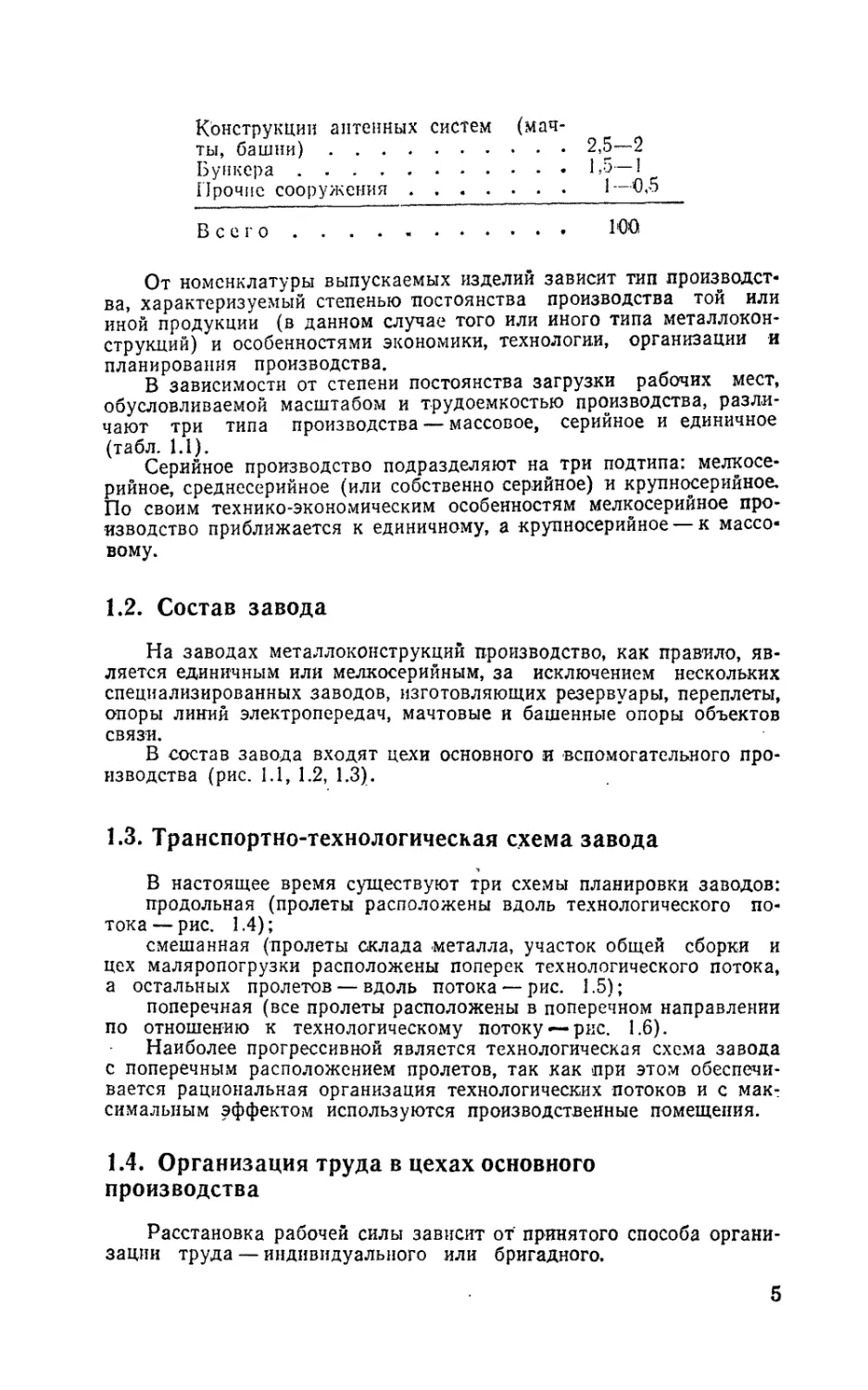

Конструкции антенных систем

(мачты, башни) 2,5—2

Бункера 1,5 — 1

Прочие сооружения 1 — 0,5

Всего .... , МО.

От номенклатуры выпускаемых изделий зависит тип

производства, характеризуемый степенью постоянства производства той или

иной продукции (в данном случае того или иного типа

металлоконструкций) и особенностями экономики, технологии, организации и

планирования производства.

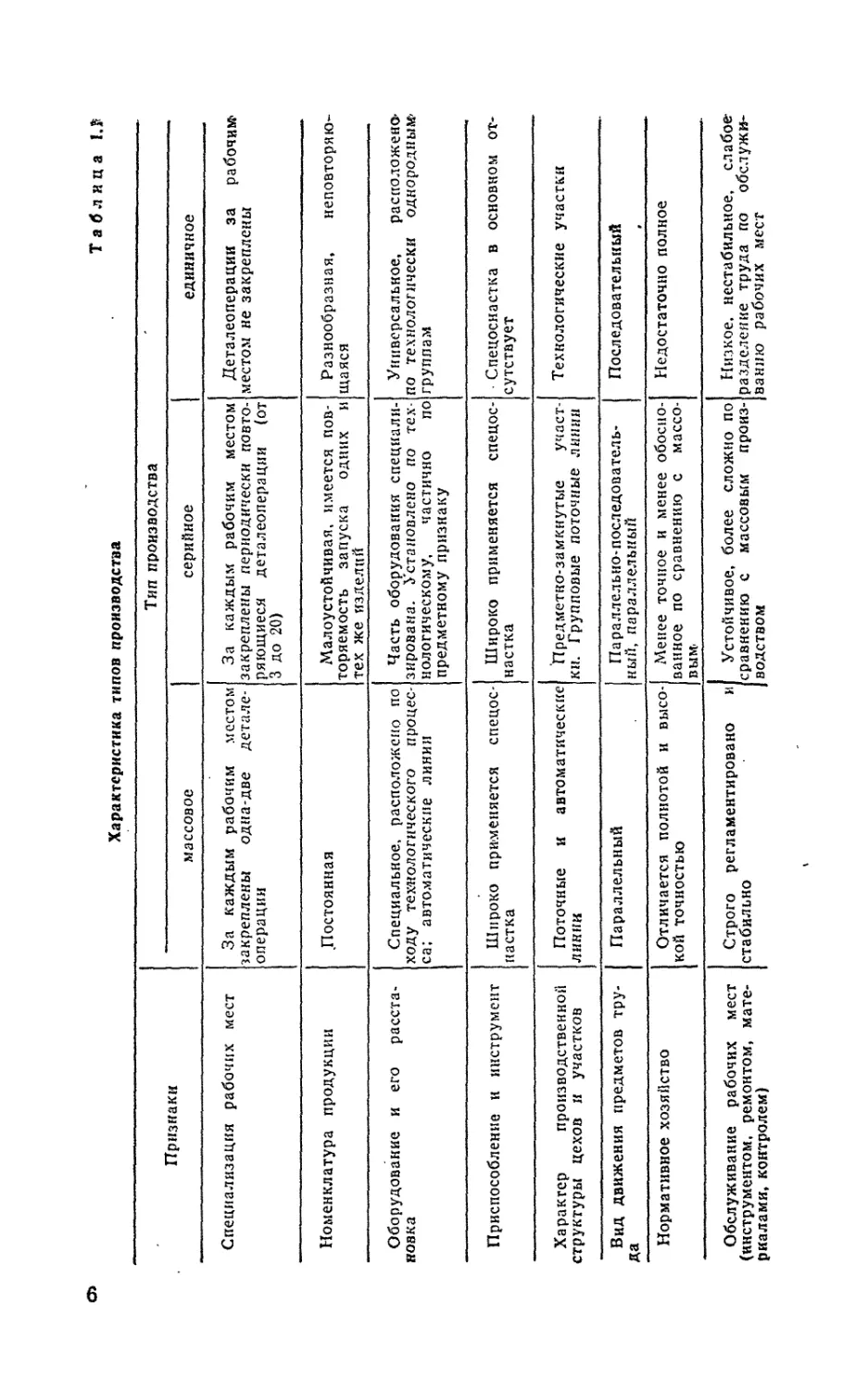

В зависимости от степени постоянства загрузки рабочих мест,

обусловливаемой масштабом и трудоемкостью производства,

различают три типа производства — массовое, серийное и единичное

(табл. 1.1).

Серийное производство подразделяют на три подтипа:

мелкосерийное, среднесерийное (или собственно серийное) и крупносерийное.

По своим технико-экономическим особенностям мелкосерийное

производство приближается к единичному, а крупносерийное — к

массовому.

1.2. Состав завода

На заводах металлоконструкций производство, как правило,

является единичным или мелкосерийным, за исключением нескольких

специализированных заводов, изготовляющих резервуары, переплеты,

опоры линий электропередач, мачтовые и башенные опоры объектов

связи.

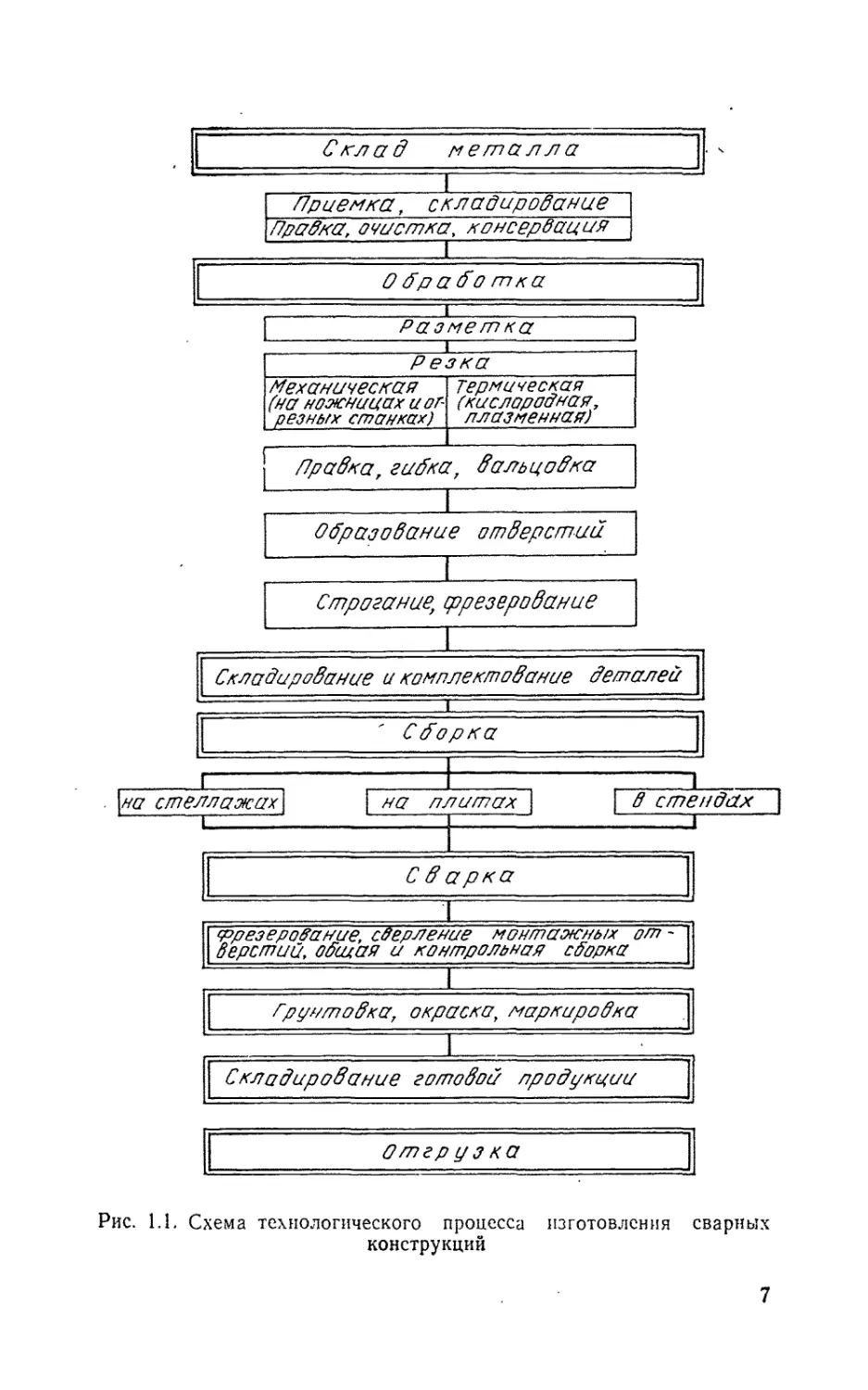

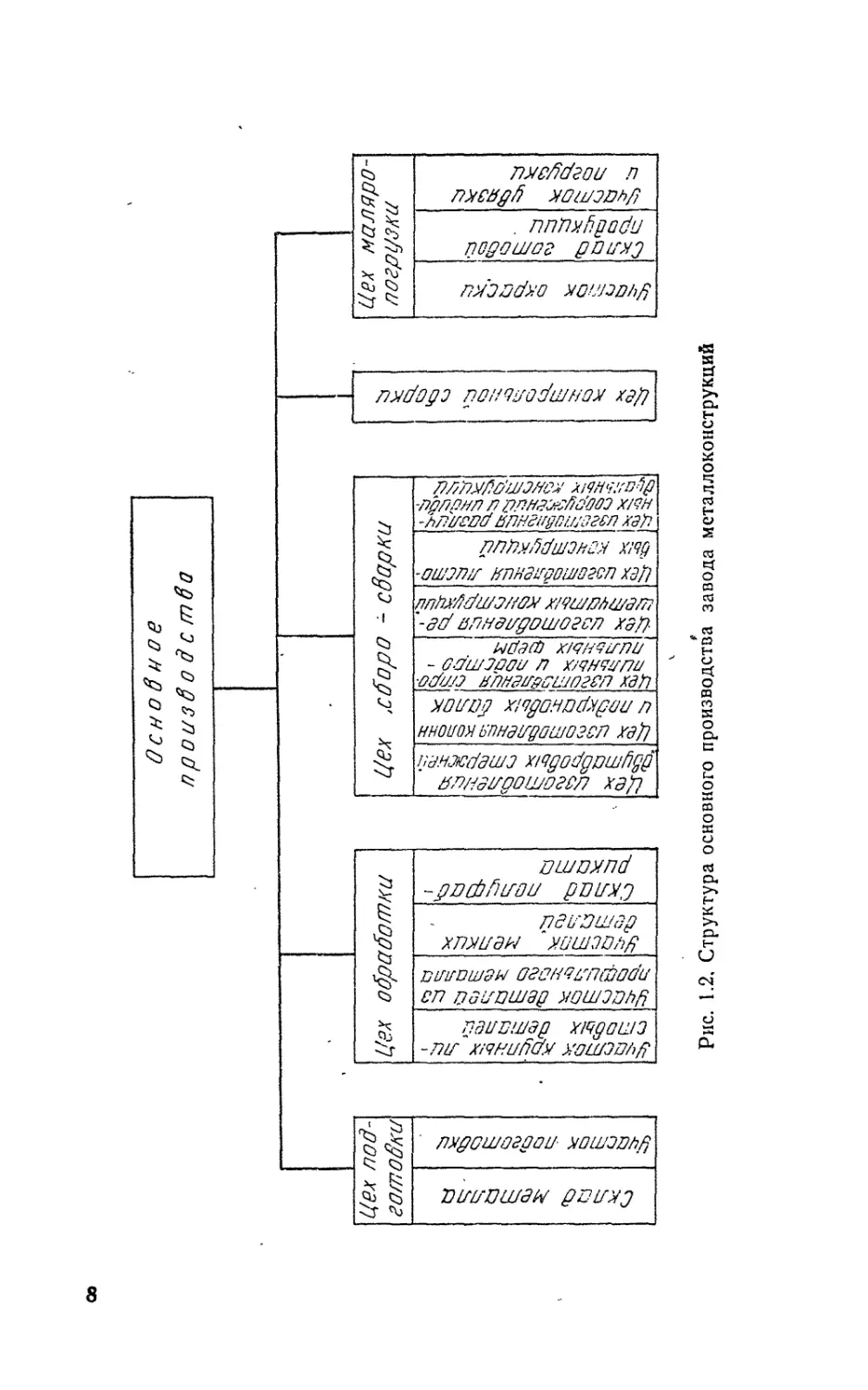

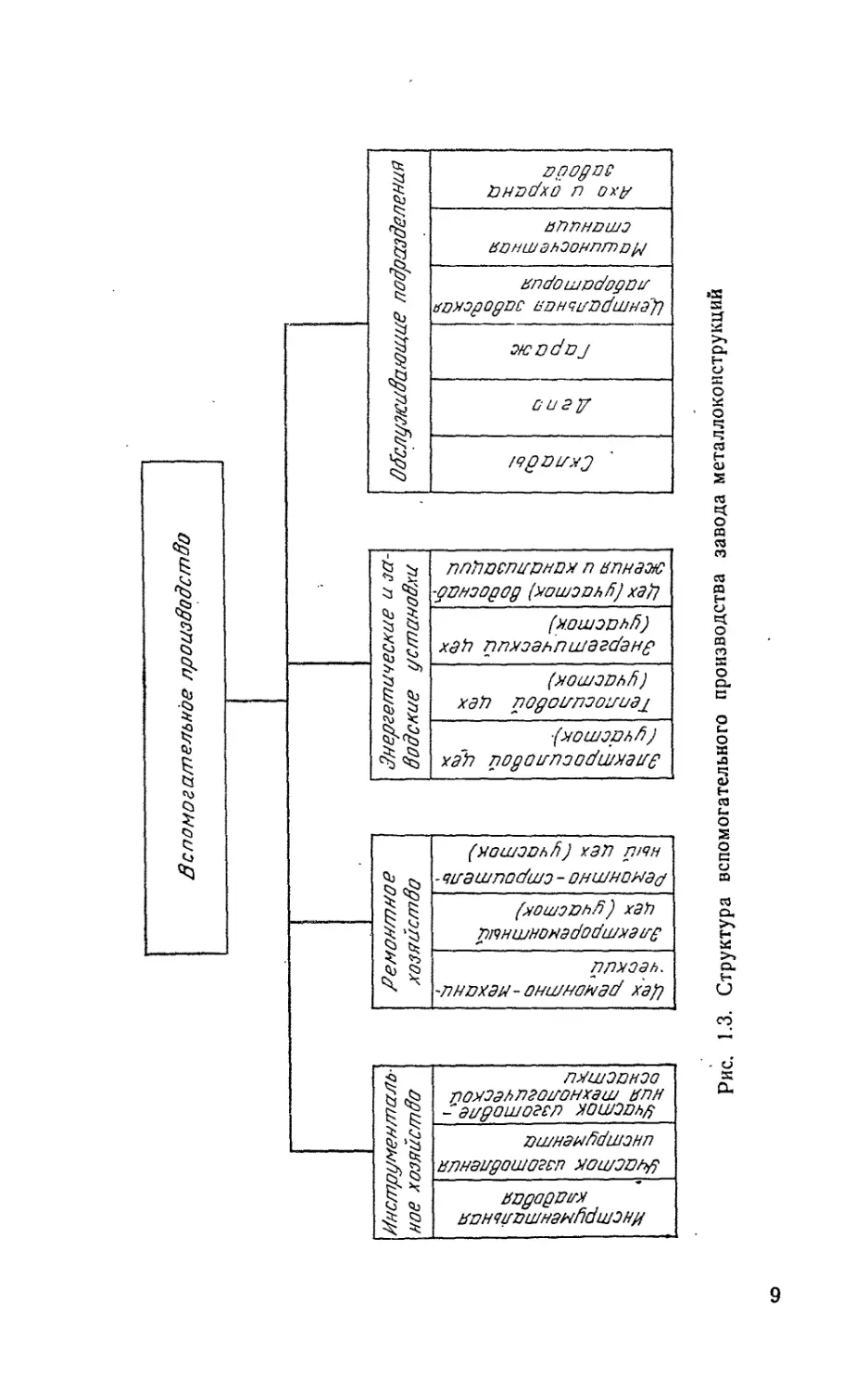

В состав завода входят цехи основного и вспомогательного

производства (рис. 1.1, 1.2, 1.3).

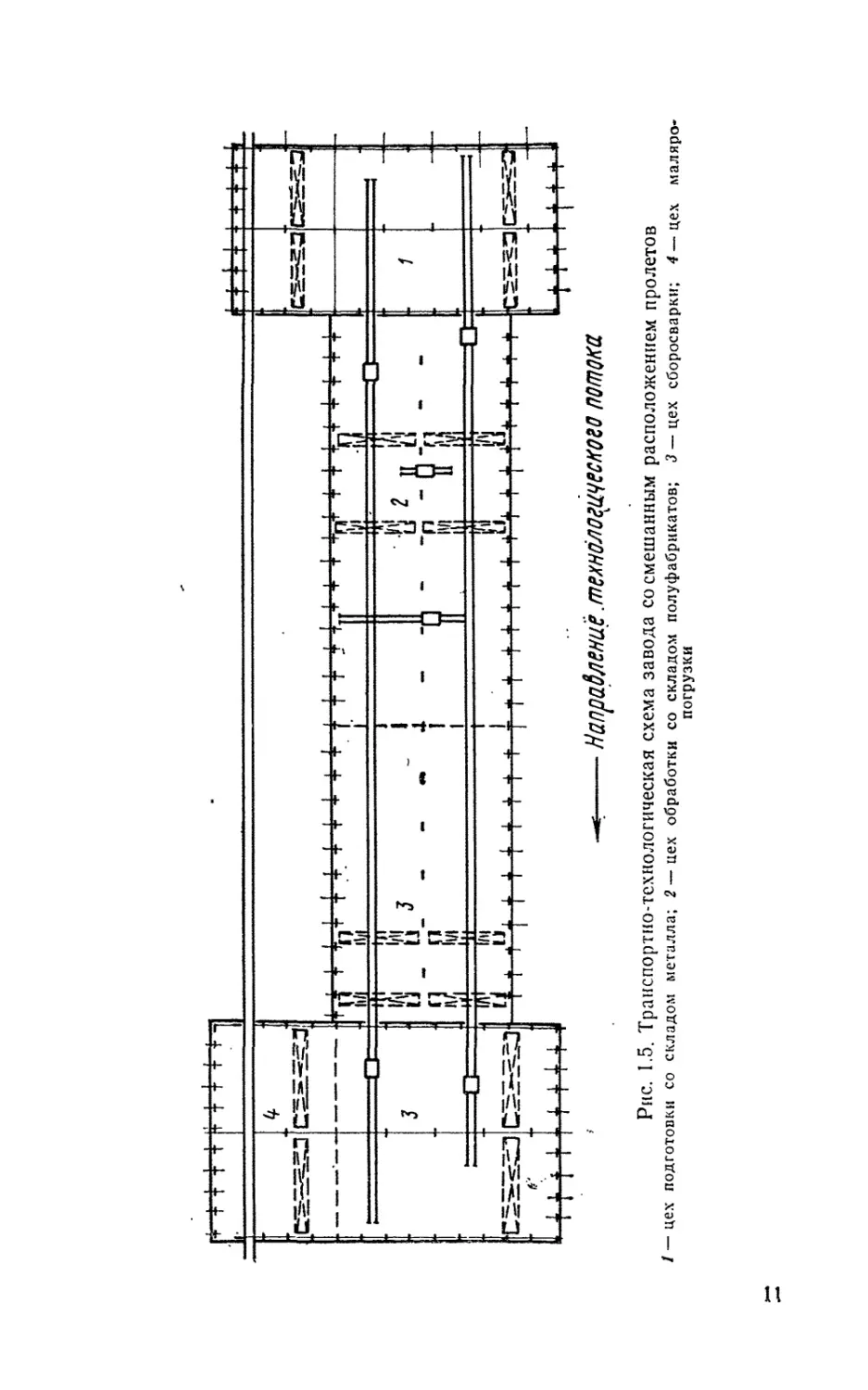

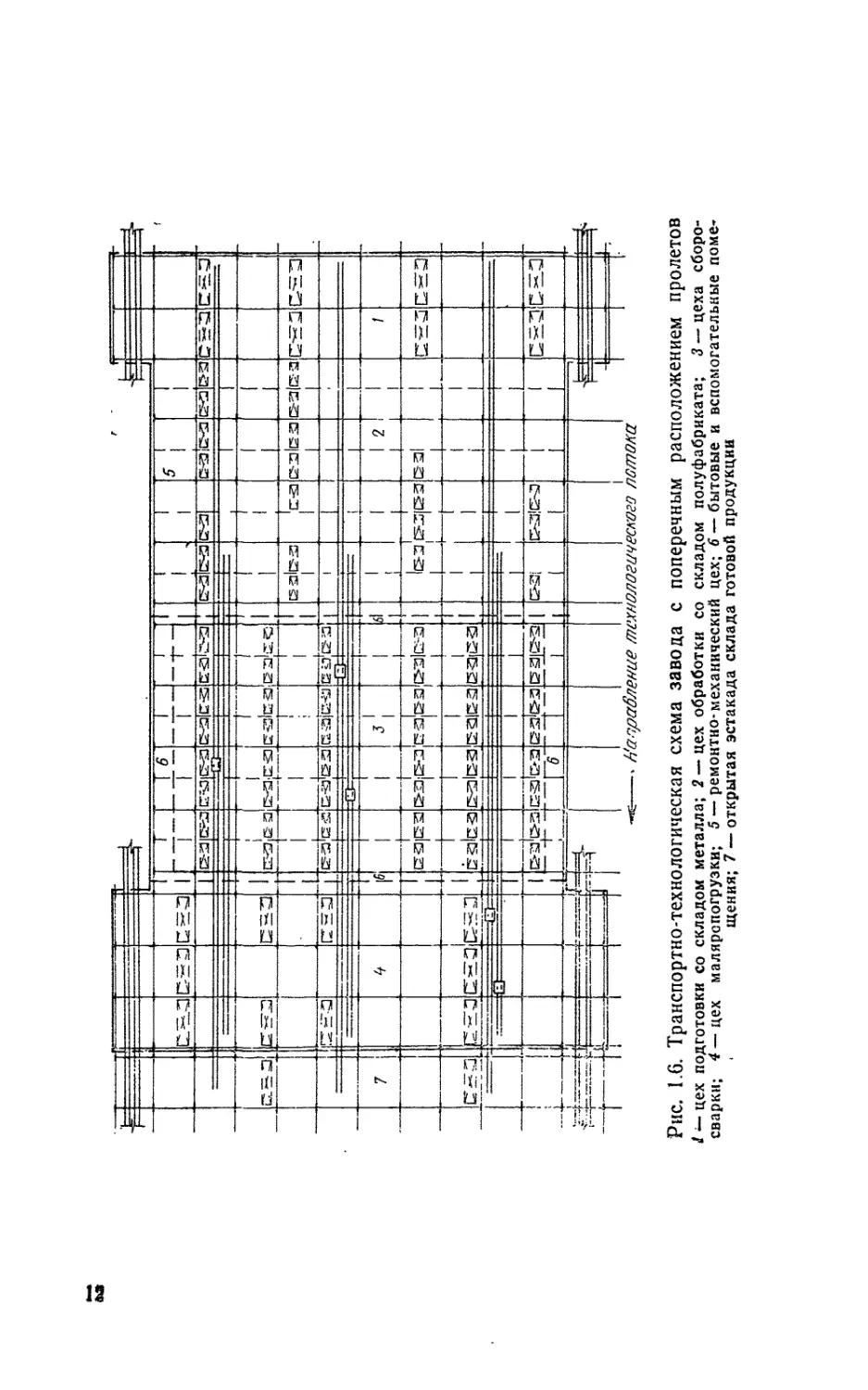

1.3. Транспортно-технологическая схема завода

В настоящее время существуют три схемы планировки заводов:

продольная (пролеты расположены вдоль технологического

потока — рис. 1.4);

смешанная (пролеты оклада металла, участок общей сборки и

цех маляропогрузки расположены поперек технологического потока,

а остальных пролетов — вдоль потока — рис. 1.5);

поперечная (все пролеты расположены в поперечном направлении

по отношению к технологическому потоку —рис. 1.6).

Наиболее прогрессивной является технологическая схема завода

с поперечным расположением пролетов, так как при этом

обеспечивается рациональная организация технологических потоков и с мак:

симальным эффектом используются производственные помещения.

1.4. Организация труда в цехах основного

производства

Расстановка рабочей силы зависит от принятого способа

организации труда — индивидуального или бригадного.

та Я

52

"It:

6*

ill

ell

X О

э£

as

CO >>

II

II

^5s

^

К О

og.

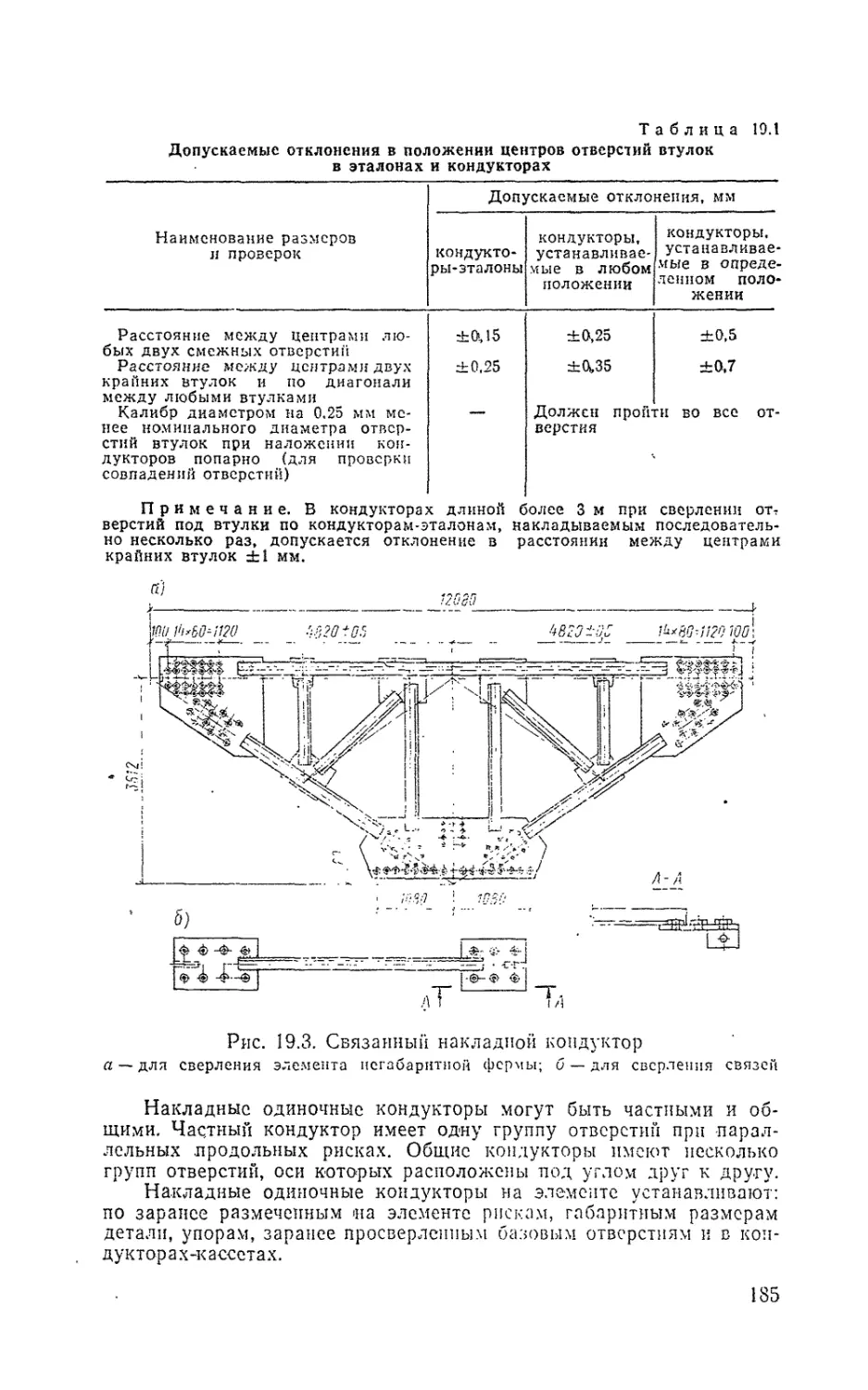

S2

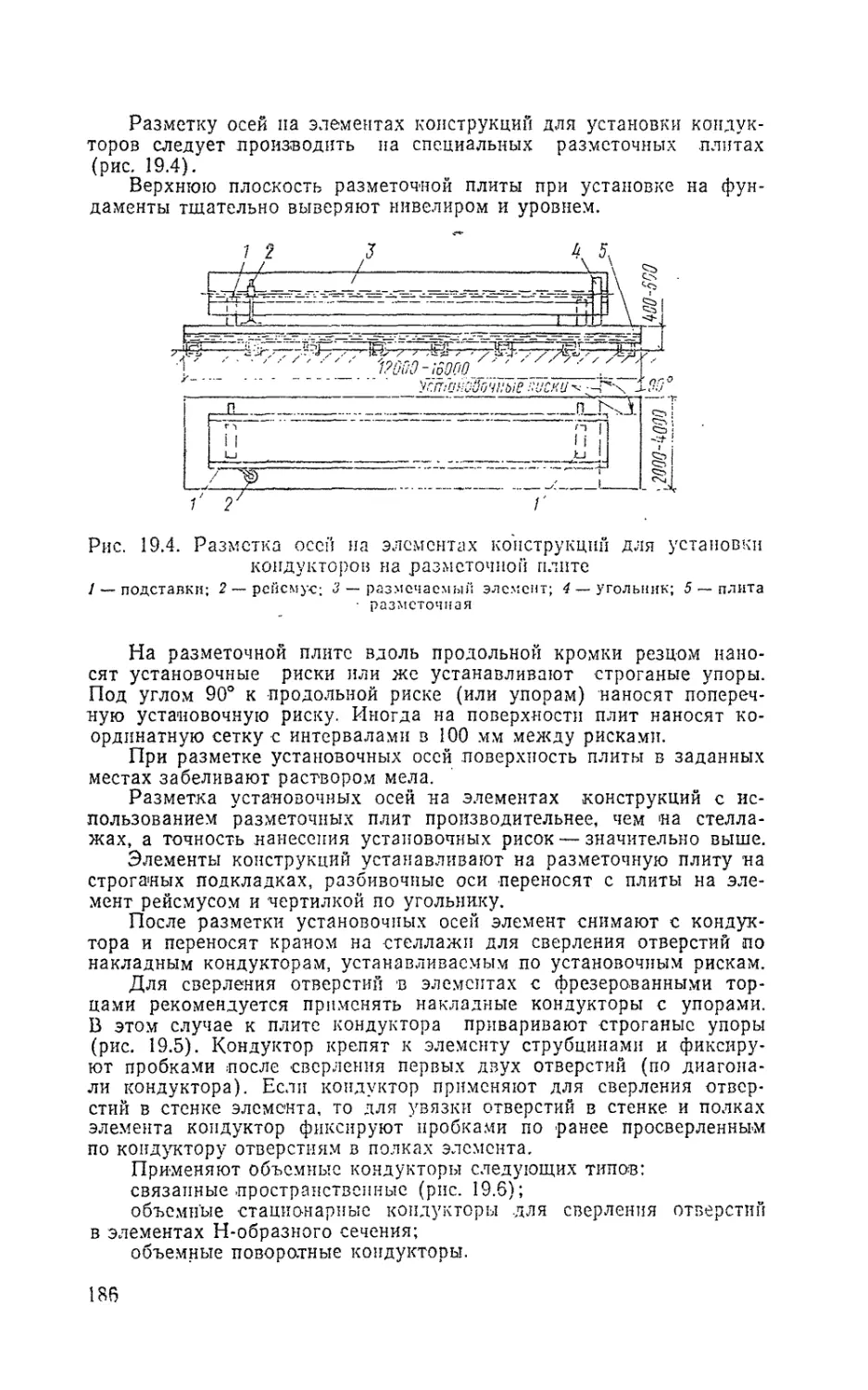

jr a S

»= а о

ess

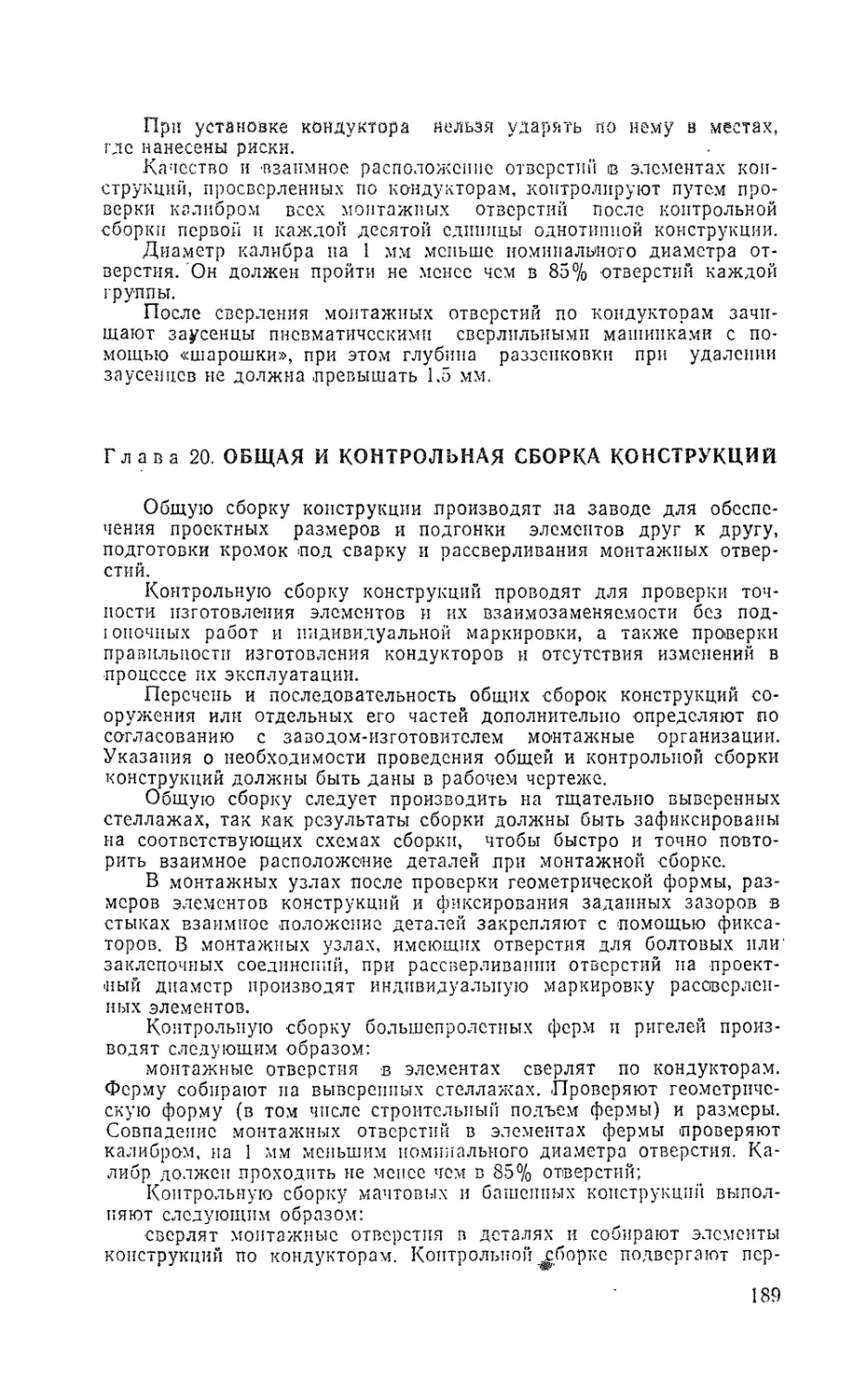

HO

111

С/ел а д металла

Приемка, складиробание

Правка, очистка консервация

1

О брабо тка

Разметка

Резка

Механическая

(иа ножницах йог-

резных станках)

Термическая

(кислородная,

плазменная)

Правка, гибка, вальцовка

i

Образование отверстий

Строгание, еррезерование

Складирование и комплектование деталей

Сборка

у/а стеллажах]

на плитах

в стендах \

Сварка

Фрезерование, сверление монтажных от -

Верстай, одецая и контрольная сборка

JL

Грс/нтовка, окраска, маркировка

_L

Складирование готовой продукции

Отгрузка

Рис. 1.1. Схема технологического процесса изготовления сварных

конструкций

J

1 *

1

m/cffdeou n

. nntixhgodu

подошог gDi/xQ

nXDDdb'O XQfJJODhfj

лхс/одз nQifQifoduiHO)/ xaft

i

Co

•I

1

i

-лрло/ул л п.пязжЛй'оо'э x/qh

-hftifCStf 8ЛНд(ГдПШ0г£Л ХЭЛ

~-dd 8ЛН$1/рОШ02СЛ X3fy

- G-JtJJJu&i/ Л Х/ЯНЯУП1/

xoifOQ хмдонойядои п

нноиоя ь'пнаудоиюзсл хв)]

пэнжйдшэ x/vgodgpujfigg

t

DLUDXnd

-gDufitfou gntnto

XTDIlfdN * XOWW/ifi

ел пзипшад xotuonhfi

лдиюшэд тдошз

-rnr х/янипс/и хяшэп/if?

пмдошогдои-xQUJDDtifi

"DLfl/ЮШдЫ gUi/XJ

s

с*

>>

Си

н

I

о

Си

а.

1

I

f

иод

1

t

f

znogno

VHztdxo л охр

KDHUJdhOOHnfflDl^

tfpdOLupdogDi/

D/cvdaj

оигу

S!

il

-gvfioogog (xowonhfi) xdfi

(X.QWODhf))

(МОШЗП/hfJ)

xdT? POgoirnooLrudj

xdh riogownaodiMMdi/e

If

ii

(XOUtODbfi) к'371 Л/ЯН

(MOUJOVhf)) ХЗТ)

-ЛНЯХЭН'- ОНШИОМ/dd Xdft

h

|1

Si

илнаидошагсп хошэоь/}

ций

А

Си

о

о

• о

сз

н

<и

авода

тва з

произволе

ЛЬНОГО

S

а

и.

о

«й

ВСПО!

о,

5

Стру

Рис. 1.3.

Сг

i

I

го

о

лет

о

О-

ением

poci

сбо

1

S

i

*? о

О с£

5 55

а s

^

а. !

о

(_ о

я

in

4

4

A

1

П

I

:£^3

i

I

U

о

I:

к о.

се I

1§

э а

Ф о

о -9*

О b

О пз

Р §

С га

§ 1

П

i

1

. 1

1

J

1

1

J

I

-тУгг j

1

Г о

I w

и

t и

! П\

О

ц

а1

ц|

и

и

iKi

О

й

8

8

И

6

8

й

й

.-

8

«91

У

М

i

й

Щ

и

п

О

I

Й

П

г!

U

8

п

U

П

1Л

о

г

и

rJ

р

п

U

ft

Я

п

U

fi

W

0

a

ж

м

Я

L*

о

И

^_

см

..

о

ixi

LJ

1)1

и

й

s

п

If*

| У

1

о

м

О

п

&

р

и

8

М

М

а

■-т

'1

1У!*г

п

1х'

U.

ы

У

и1

—i

п

ixl

п

п

1Л1

8

Й_

М t

b'|

pi

йГ

nl

\тя1

и j

"fir

I

>

IT

— - ■■■

ill ]

■=<

i

1 )]\}\"

1 ' -Ч>-'-

N

I

V

g

s I в

g

с

ая-

о

X

H

о

с

о

в

?

и

IS

Индивидуальный способ организации труда применяют в тех

случаях, когда необходимо расчленить технологический процесс,

обеспечив при этом эффективное планирование, учет, нормирование и

выполнение работ отдельными исполнителями.

Если технологический процесс не может быть расчленен между

отдельными исполнителями или для выполнения работы требуется

группа рабочих, а также если нельзя установить круг обязанностей

отдельного исполнителя или объем работ не обеспечивает его полной

загрузки, применяют бригадный способ организации труда.

Подготовка и

складирование металла для заводов:

без поточных линий

с поточными линиями'

Обработка деталей:

разметка, наметка

резка на ножницах,

вальцовка, гибка на

кромкогибочных

прессах, правка на горизон-

тально-правйльно-гибо-

чном прессе

газовая резка,

сверловка, фрезеровка,

строжка, правка на

фрикционном прессе

для заводов с

поточными линиями

Сборка металлоконструкций

Сварка металлоконструкций

Контрольная и общая

сборка

Окраска

металлоконструкций

Погрузка

металлоконструкций

сменные комплексные

бригады, состоящие из

стропальщиков и

правильщиков профильного

и листового металла

сменные

специализированные бригады

стропальщиков

сменные комплексные

бригады (разметчиков,

наметчиков)

сменные

специализированные бригады (звенья),

состоящие из двух

человек— старший и

подручный

индивидуальный способ

организации труда

сменные комплексные

бригады, состав которых

определяется числом

рабочих мест в поточной

линии

сквозные

специализированные бригады.

Оптимальный -состав бригады

4 чел.

сквозные

специализированные бригады,

состоящие из 2—6 чел.

сквозные комплексные

бригады, состоящие из

4—6 чел.

комплексные

состоящие из

и маля-

сменные

бригады,

стропальщиков

ров

сменные

специализированные бригады стро-

пялыциков

Бригады могут быть сменными или сквозными (суточными).

Сменные бригады обслуживают одну смену, сквозные — две или три

смены. Организация сквозных бригад позволяет уменьшить

продолжительность подготовительно-заключительных и вспомогательных

операций, улучшить использование оборудования и

производственных площадей, сократить длительность производственного цикла и

размеры незавершенного производства, а также повысить

производительность труда.

Численный и квалификационный состав бригады зависит от

объема и трудоемкости работ, сроков выполнения и т. д.

Глава 2 УПРАВЛЕНИЕ ЗАВОДОМ МЕТАЛЛОКОНСТРУКЦИЙ

2.1. Организационная структура управления

заводом

Отдел главного конструктора (ОГК) разрабатывает объемные

ведомости; дополнительные технические требования; чертежи КМД;

монтажные схемы с необходимыми узлами и таблицами; схемы

контрольных и общих сборок; техническую документацию на упаковку,

погрузку, перевозку металлоконструкций.

Определяет потребность в металле и составляет на него заявки по

соответствующей номенклатуре производства, ведет учет

поступления и расхода металла по маркам стали, профилям, размерам,

контролирует правильность его расхода. Копирует и размножает

чертежи, выдает техническую документацию, разрабатываемую в отделе.

Принимает участие в разработке плана

организационно-технических мероприятий и основных направлений перспективного развития

завода.

Отдел главного технолога (ОГТ) разрабатывает типовые

технологические схемы, заводские нормали; инструкции и специальную

технологию на объекты, не рассмотренные в типовых технологических

схемах; чертежи технологической оснастки и нестандартного

инструмента; технические условия на изготовление конструкций; задания на

разработку нестандартного оборудования.

Оперативно решает возникающие в производственных цехах

вопросы, связанные с технологией изготовления металлоконструкций,

контролирует соблюдение технологической дисциплины, выявляет и

анализирует причины брака.

Определяет потребности завода в оборудовании, стандартных и

специальных инструментах, электросварочных материалах и

составляет заявки на их приобретение.

Является ведущим отделом в разработке плана организационно^

технических мероприятий, плана мероприятий по развитию новой

техники и передовой технологии, плана перспективного развития

завода.

Отдел главного механика (ОГМ) организует своев1ременный и

качественный текущий, средний и капитальный ремонт, а также

межремонтное обслуживание всего технологического, электрического и

грузоподъемного оборудования, промышленных зданий и

сооружений.

Обеспечивает производство всеми видами энергии, контролирует

обслуживание энергетических и электрических устройств.

Совместно со службами техники безопасности осуществляет

надзор и контроль з-а соблюдением правил технической и безопасной эк-

14

сплуатации технологического и подъемно-транспортного

оборудования.

Отдел автоматизации и механизации производства (ОАиМ)

разрабатывает чертежи нестандартного оборудования для -механизации

•и автоматизации производства. Готовит техническую документацию

по модернизации технологического и подъемно-транспортного

оборудования, находящегося в эксплуатации.

Планово-экономический отдел (ПЭО) разрабатывает

перспективные и текущие планы предприятия и контролирует их выполнение;

ведет статистический учет и анализ производственной и

хозяйственной деятельности цехов и завода; организует внутризаводской

хозрасчет.

Разрабатывает нормы расхода основных и вспомогательных

материалов и устанавливает цехам лимиты на расход материалов.

Производственно-диспетчерский отдел (ПДО) составляет на

основании рабочих чертежей, типовых технологий и технологических

указаний маршрутно-технологическую документацию и выдает ее

производственным цехам.

Осуществляет оперативное планирование работы цехов

основного производства и контроль за своевременным выполнеБием цехами

и участками производственных заданий в соответствии с

календарными графиками запуска и выпуска продукции.

Отдел труда « заработной платы (ОТиЗ) разрабатывает новые и

совершенствует действующие формы организации труда, системы

заработной платы и материального стимулирования.

Планирует показатели плана по труду, ведет учет их выполнения.

Разрабатывает, совершенствует и внедряет новые нормы

времени, выработки и нормы обслуживания.

Руководит работой подразделений предприятия в вопросах

научной организации труда. Принимает участие в организации

социалистического соревнования.

Отдел технического контроля (ОТК) осуществляет техническую

приемку и контроль качества поступающих на завод металлов и

материалов, необходимых для основного производства, а также

контролирует качество изготовленных на заводе полуфабрикатов и готовой

продукции. Совместно с производственными цехами *и отделами изу- '

чает причины брака; разрабатывает мероприятия по их устранению и

повышению качества выпускаемой продукции.

Финансово-сбытовой отдел (ФСО) планирует и контролирует

отгрузку и реализацию продукции.

Обеспечивает завод финансовыми ресурсами. Следит за

сохранностью и наиболее эффективным использованием собственных

оборотных средств, выделенных предприятию; целевым использованием

банкового кредита, а также за своевременными платежами по

обязательствам бюджета, поставщикам и банкам; ведут договорную и

правовую работу на заводе.

Бухгалтерия осуществляет бухгалтерский учет на заводе;

контролирует расходование средств и соблюдение финансовой дисциплины;

составляет финансовые отчеты и балансы о хозяйственной

деятельности предприятия за планируемый период; проводит расчеты с

рабочими и служащими.

Бюро техники безопасности организует работы по ликвидации

причин производственного травматизма.

Контролирует работу производственных и технических служб в

вопросах улучшения условий труда, совершенствования техники

безопасности и средств защиты.

15

Совместно с соответствующими службами разрабатывает и

внедряет организационно-технические и санитарно-гигиенические

мероприятия но предупреждению производственного травматизма и

профессиональных заболеваний.

Отдел кадров ведает приемом, увольнением, подготовкой и

переподготовкой кадров.

Отдел капитального строительства (ОКС) обеспечивает

выполнение плана капитального строительства хозяйственным способом и

ведет контроль за выполнением подрядчиками работ по

капитальному строительству.

Отдел материально-технического снабжения (ОМТС) совместно с

другими отделами определяет потребность в материалах и

разрабатывает планы материально-технического снабжения завода.

Организует работу по заключению договоров с 'Поставщиками по получению,

хранению и отпуску материалов.

Организационная структура зависит от характера и размеров

производства, сложности выпускаемой продукции, специализации

предприятия и степени его оснащения современными техническими

средствами управления.

Различаются следующие основные функции управления заводом

металлоконструкций:

подготовка и заключение договора на выполнение того или

иного вида работ;

техническая подготовка производства;

материально-техническое снабжение;

технико-экономическое планирование;

производственное планирование и регулирование производства;

организация и оплата труда;

контроль качества продукции;

сбыт готовой продукции;

непосредственное (линейное) руководство производством;

финансовая деятельность;

бухгалтерский учет;

подбор, расстановка и воспитание кадров;

делопроизводство и хозяйственное обслуживание. .

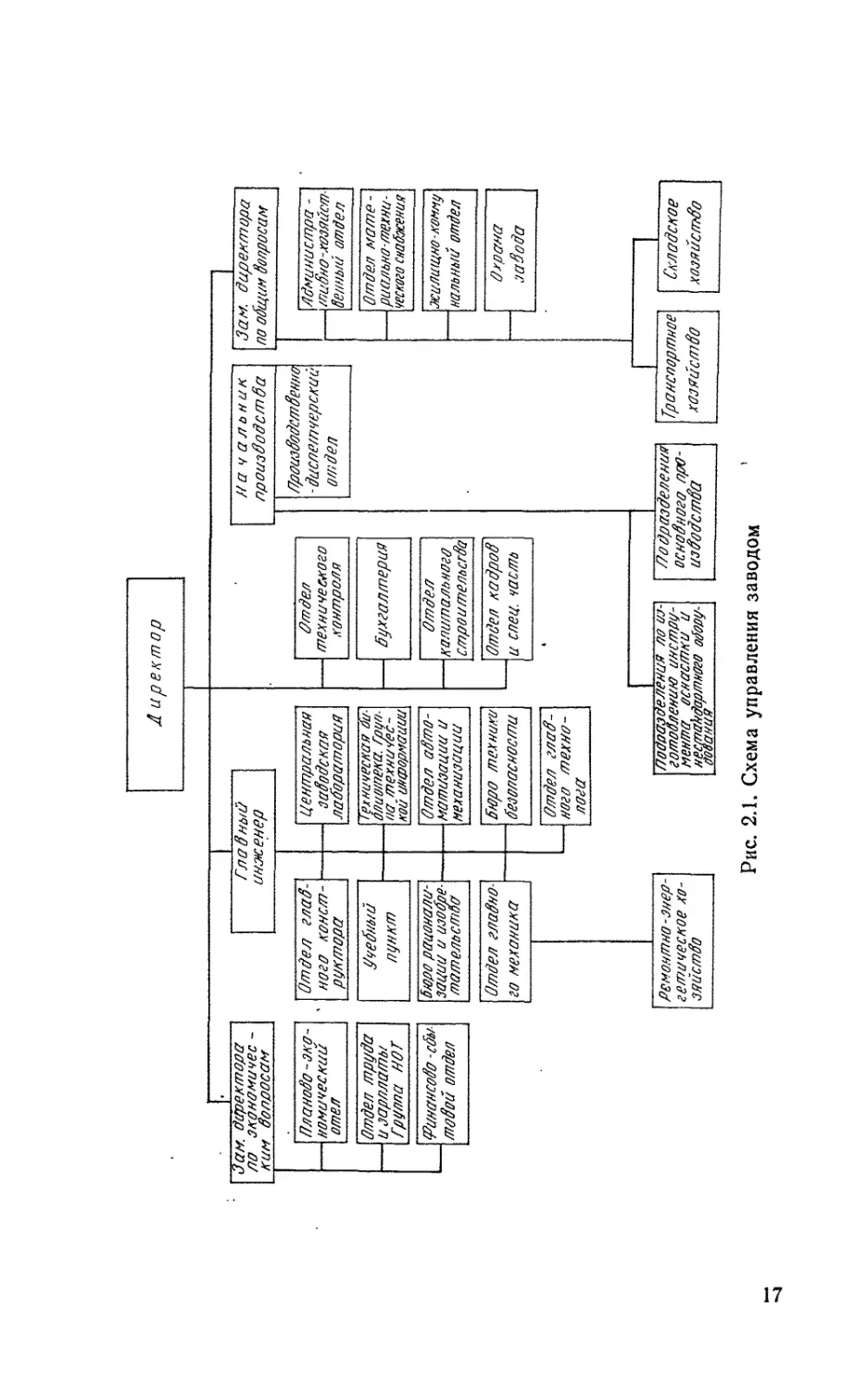

Для управления производством создается заводоуправление, со*

стоящее из функциональных отделов (рис. 2.1).

Общее руководство предприятием осуществляет директор,

которому подчинены подразделения основного производства, контроля

качества продукции, а также подразделения, занимающиеся

оперативным управлением основного^ производства, бухгалтерским учетом,

комплектованием и подготовкой кадров. На крупных заводах

оперативное руководство основным производством осуществляет директор

завода с помощью начальника производства- или начальника

производственно-диспетчерского отдела.

Техническое руководство заводом осуществляет главный

инженер, в ведении которого находятся подразделения, занимающиеся

вопросами технической подготовки и обслуживания производства, а

также цехи или участки вспомогательного производства.

Экономической и финансовой работой на заводе руководит

заместитель директора по экономическим вопросам (главный

экономист).

Подразделениями по снабжению и сбыту, а также

хозяйственными подразделениями руководит заместитель директора по общим

вопросам. На небольших заводах должность заместителя директора по

экономическим вопросам не предусмотрена, поэтому здесь подразде-

16 '

III

бухгалтерия

11

о

§

s

CO

О)

X

111

lii

I

?i

11

ll

1

17

ления занимающиеся организацией труда и заработной платы,

бухгалтерской и финансовой работой, технико-экономическим

планированием подчинены непосредственно директору завода, а отдельные

исполнители входят в состав других, близких по роду работы

подразделений. Так, финансовых работников включают в состав

бухгалтерии, инженера по научной организации труда— в состав бюро

труда и зарплаты; технической .информацией занимается один из работ-,

ников отдела главного технолога и т. д.

2.2. Основная оперативно-производственная

документация

В -процессе управления на заводе составляют различные

документы, характерные для каждой функции управления.

Оперативно-производственную документацию разрабатывают на

заказ яли чертеж, так как планирование и учет производства на

заводах металлоконструкций осуществляются по заказам и чертежам.

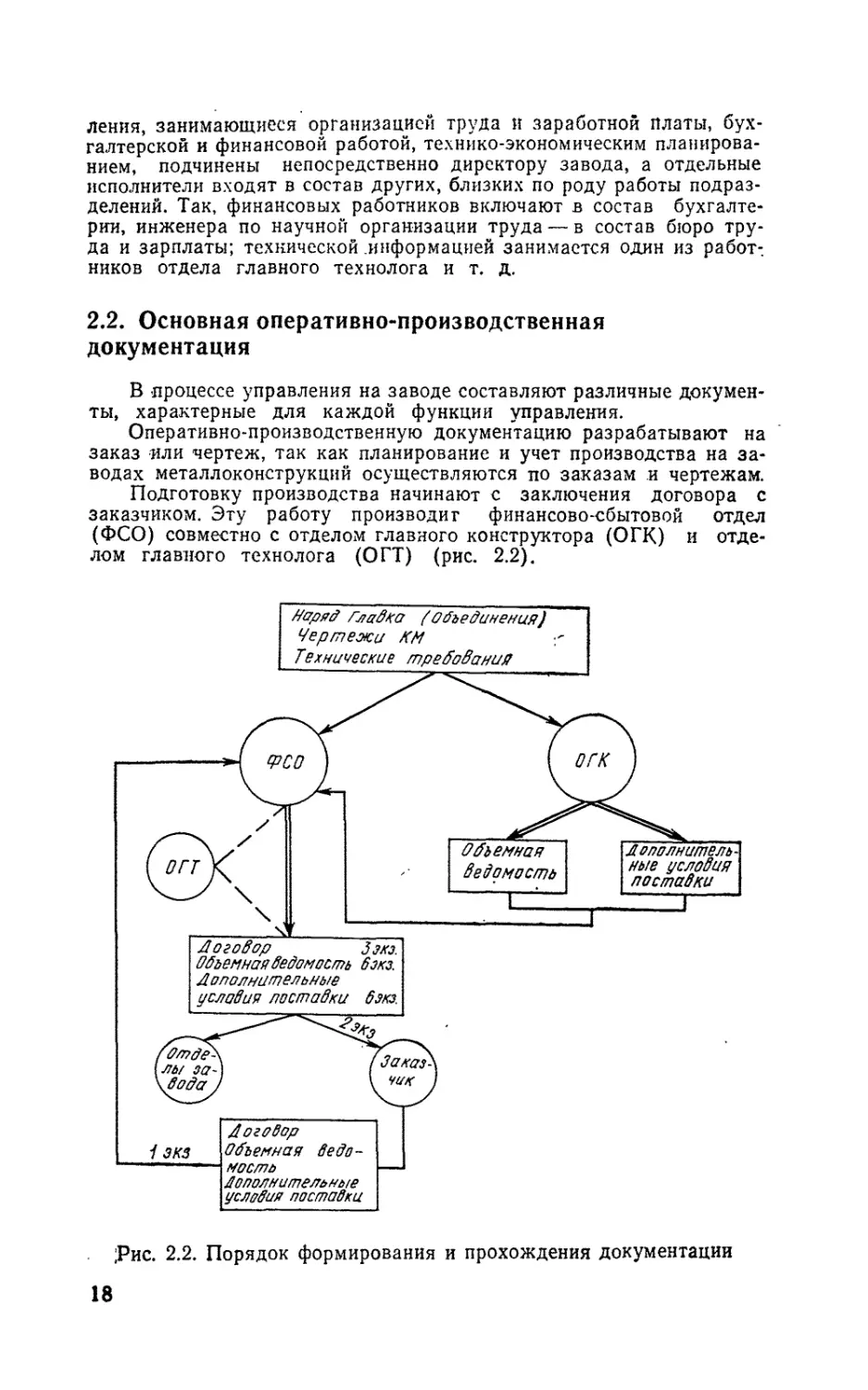

Подготовку производства начинают с заключения договора с

заказчиком. Эту работу производит финансово-сбытовой отдел

(ФСО) совместно с отделом главного конструктора (ОГК) и

отделом главного технолога (ОГТ) (рис. 2.2).

Главка [Объединения)

Чертежа КМ :

Технические требования

Мополнитель

ные условия

поставки

Моговор Зэкз.

Объемная ведомость бзкз.

Аололнительные

условия поставки бзкз.

(0mde\

[ль/ за~\

\вода ,

1 ЗКЗ

Аогодор

Объемная

ведомость

условия поставки

рис. 2.2. Порядок формирования и прохождения документации

18

После согласования на заводе два экземпляра договора вместе с

приложениями направляют заказчику. Один экземпляр договора,

подписанный заказчиком, возвращается на завод.

Заказ считается принятым в производство только после того, как

заказчик подписал договор на изготовление и поставку

металлоконструкций. ■ ]

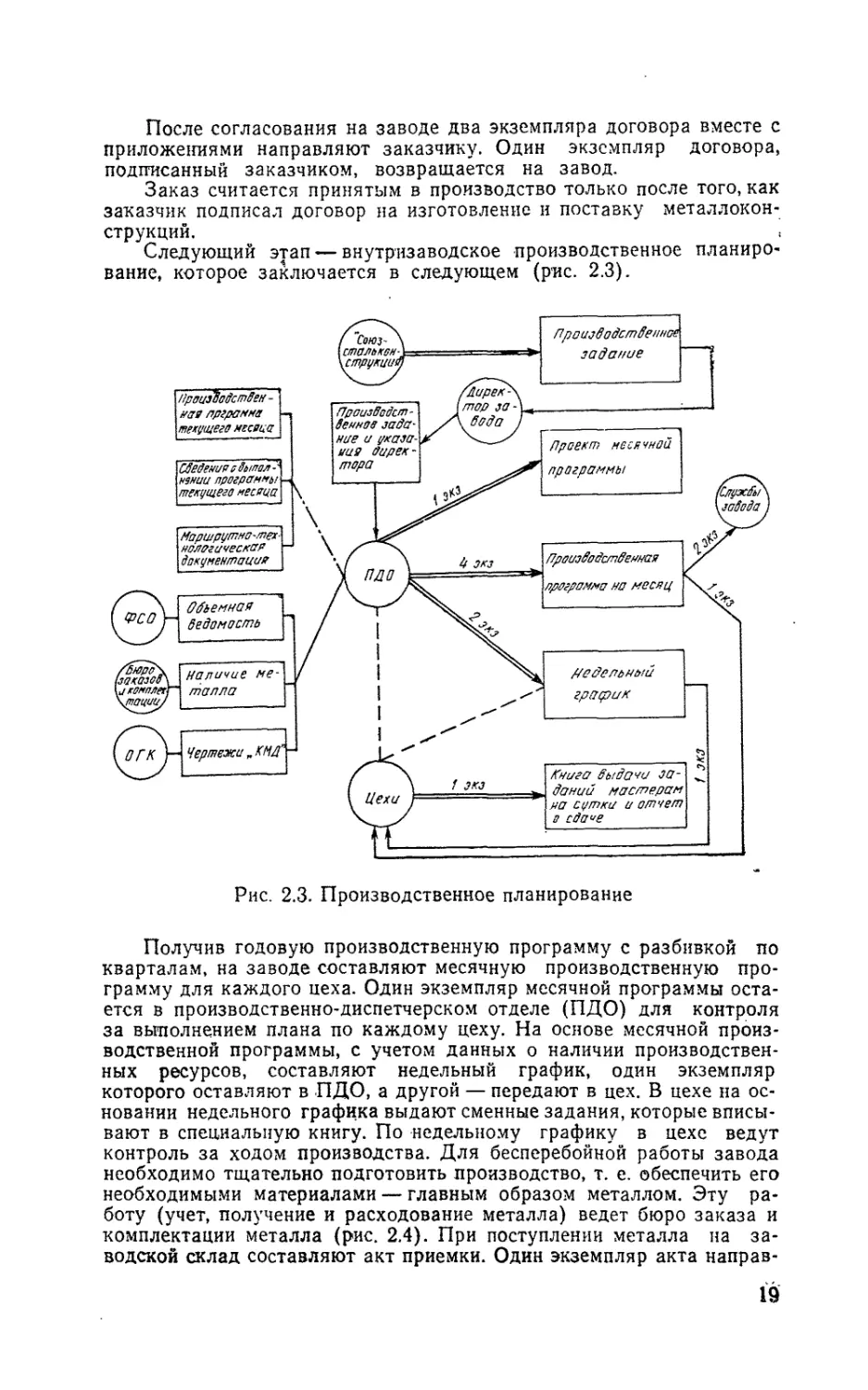

Следующий этап — внутризаводское производственное

планирование, которое заключается в следующем (рис. 2.3).

Произвойстбемое

задание

1 экз

Книга ёыдочи за- '•

да ни и мае/л ерам\

я а сутки и отчею

сдаче I

Рис. 2.3. Производственное планирование

Получив годовую производственную программу с разбивкой по

кварталам, на заводе составляют месячную производственную

программу для каждого цеха. Один экземпляр месячной программы

остается в производственно-диспетчерском отделе (ПДО) для контроля

за выполнением плана по каждому цеху. На основе месячной

производственной программы, с учетом данных о наличии

производственных ресурсов, составляют недельный график, один экземпляр

которого оставляют в ПДО, а другой — передают в цех. В цехе на

основании недельного графика выдают сменные задания, которые

вписывают в специальную книгу. По недельному графику в цехе ведут

контроль за ходом производства. Для бесперебойной работы завода

необходимо тщательно подготовить производство, т. е. обеспечить его

необходимыми материалами — главным образом металлом. Эту

работу (учет, получение и расходование металла) ведет бюро заказа и

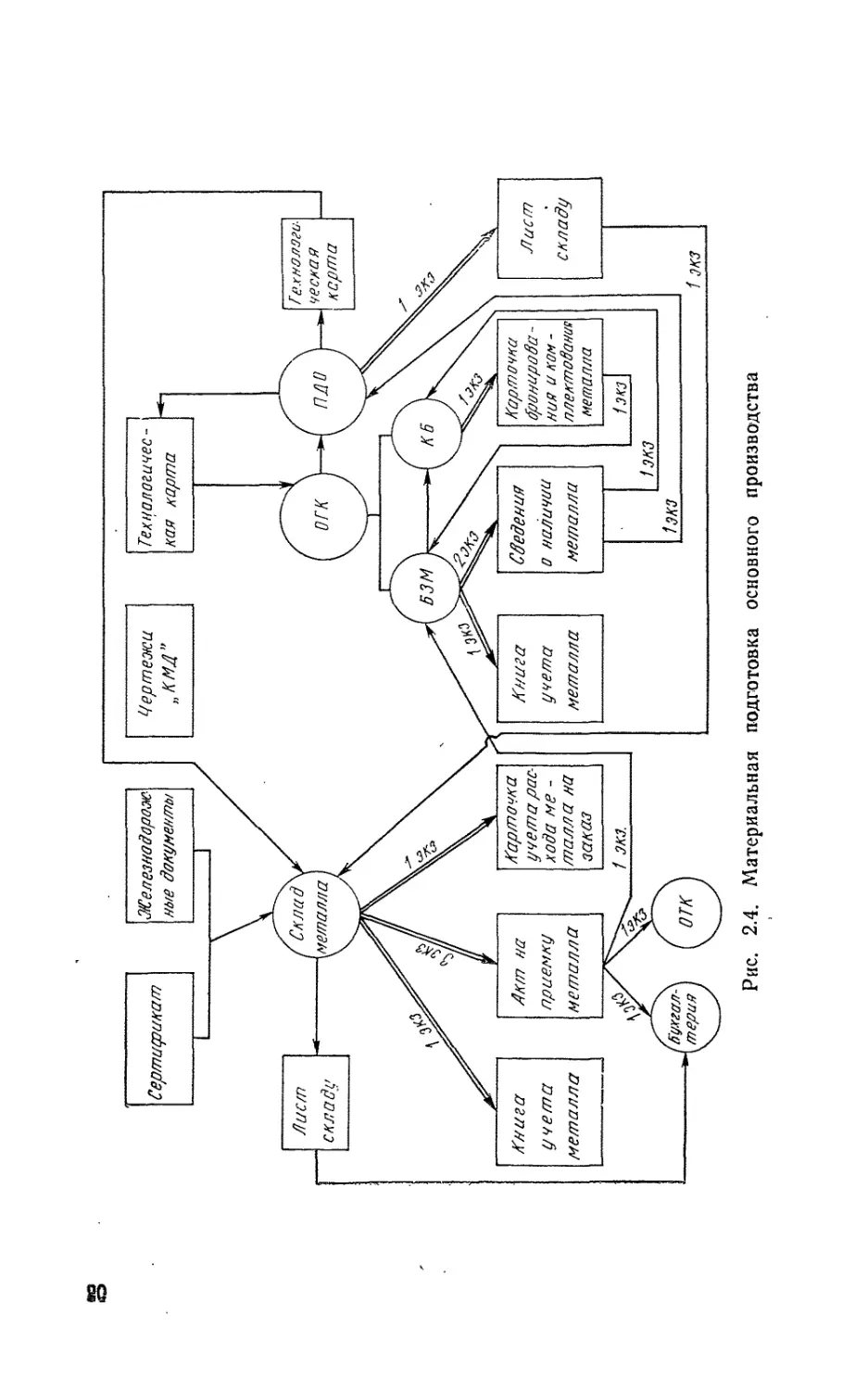

комплектации металла (рис. 2.4). При поступлении металла на

заводской склад составляют акт приемки. Один экземпляр акта направ-

19

ffl

g

I

as

о

g

I

ляют в бухгалтерию, второй экземпляр поступает в ОТК, где

сверяют металл (массу и количество) с сертификатом ва этот металл;

третий экземпляр акта направляют в БЗМ. Для работников БЗМ этот

акт является исходным документом для ведения книги учета

металла, по которой составляют сведения о наличии металла на заводе. В

свою очередь сводка наличия металла является исходным

материалом для разработки чертежей, КМД и планирования производства.

На каждый чертеж заказа заполняют карточку бронирования и

комплектации металла. Карточку составляют в одном экземпляре.

Заполнив одну часть карточки, ее передают в БЗМ, где на основании

книги учета металла заполняют другую часть карточки. Затем карточка

бронирования снова поступает в КБ, и конструкторы, с учетом

имеющегося металла, корректируют чертежи. Эти чертежи поступают в

ПДО, где в соответствии с производственной программой

разрабатывают маршрутно-технологическую документацию: технологическую

карту-наряд, диспетчерский лист, лист полуфабриката и лист для

склада (рис. 2.5).

Действующие

нормы и

расценки

Рис. 2.5, Организация работ при изготовлении полуфабрикатов

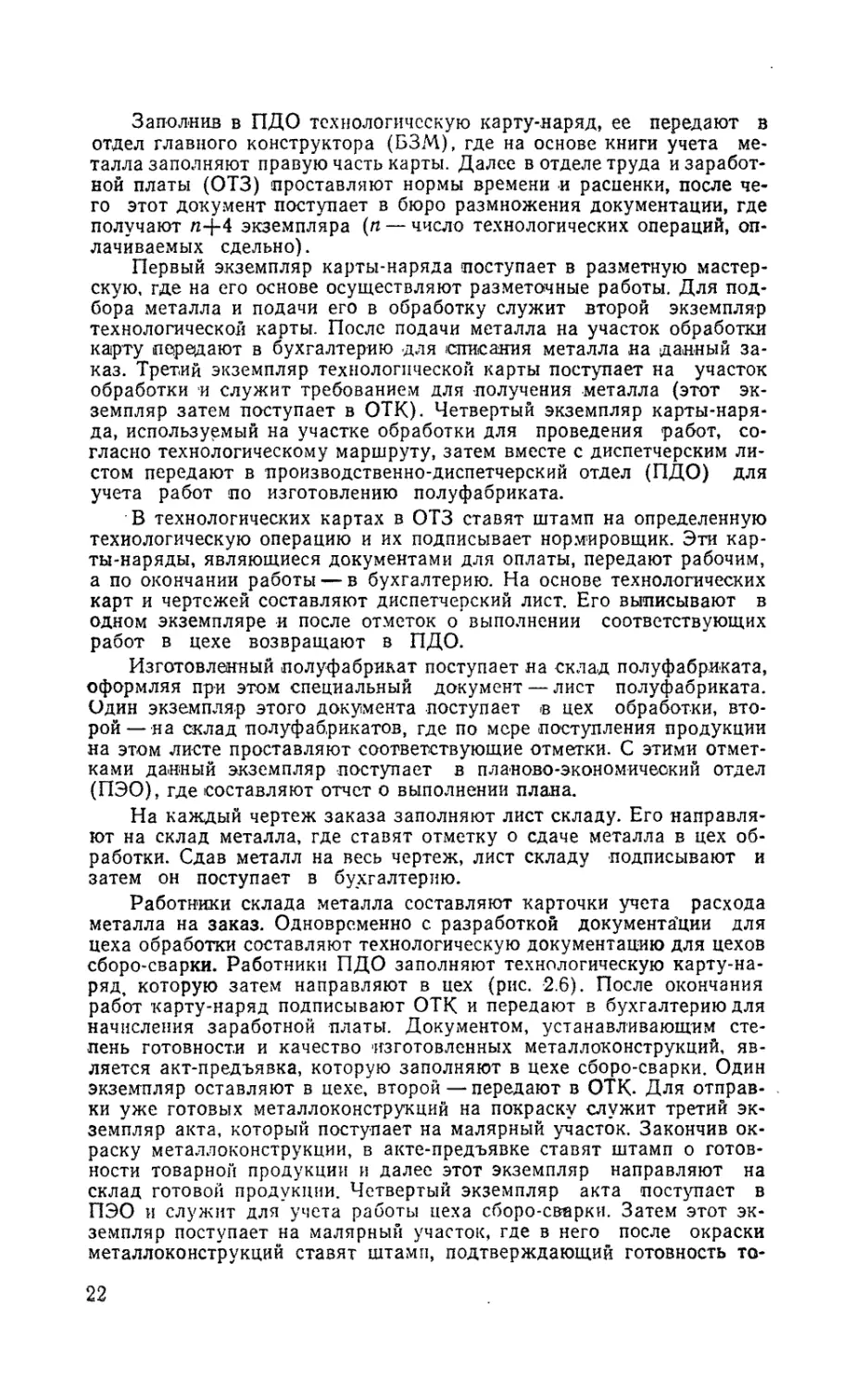

Заполнив в ПДО технологическую карту-наряд, ее передают в

отдел главного конструктора (БЗМ), где на основе книги учета

металла заполняют правую часть карты. Далее в отделе труда и

заработной платы (ОТЗ) проставляют нормы времени и распенки, после

чего этот документ поступает в бюро размножения документации, где

получают п+4 экземпляра (п — чучело технологических операций,

оплачиваемых сдельно).

Первый экземпляр карты-наряда поступает в разметную

мастерскую, где на его основе осуществляют разметочные работы. Для

подбора металла и подачи его в обработку служит второй экземпляр

технологической карты. После подачи металла на участок обработки

карту передают в бухгалтерию для списания металла на данный

заказ. Третий экземпляр технологической карты поступает на участок

обработки и служит требованием для -получения металла (этот

экземпляр затем поступает в ОТК). Четвертый экземпляр

карты-наряда, используемый на участке обработки для проведения работ,

согласно технологическому маршруту, затем вместе с диспетчерским

листом передают в производственно-диспетчерский отдел (ПДО) для

учета работ по изготовлению полуфабриката.

В технологических картах в ОТЗ ставят штамп на определенную

технологическую операцию и их подписывает нормировщик. Эти

карты-наряды, являющиеся документами для оплаты, передают рабочим,

а по окончании работы — в бухгалтерию. На основе технологических

карт и чертежей составляют диспетчерский лист. Его выписывают в

одном экземпляре и после отметок о' выполнении соответствующих

работ в цехе возвращают в ПДО.

Изготовленный полуфабрикат поступает на склад полуфабриката,

оформляя при этом специальный документ — лист полуфабриката.

Один экземпляр этого документа поступает <в цех обработки,

второй— на склад полуфабрикатов, где по мере (Поступления продукции

на этом листе проставляют соответствующие отметки. С этими

отметками даеный экземпляр поступает в планово-экономический отдел

(ПЭО), где составляют отчет о выполнении плана.

На каждый чертеж заказа заполняют лист складу. Его

направляют на склад металла, где ставят отметку о сдаче металла в цех

обработки. Сдав металл на весь чертеж, лист складу подписывают и

затем он поступает в бухгалтерию.

Работники склада металла составляют карточки учета расхода

металла на заказ. Одновременно с разработкой документации для

цеха обработки составляют технологическую документацию для цехов

сборо-сварки. Работники ПДО заполняют технологическую

карту-наряд, которую затем направляют в цех (рис. 2.6). После окончания

работ карту-наряд подписывают ОТК и передают в бухгалтерию для

начисления заработной платы. Документом, устанавливающим

степень готовности и качество 'изготовленных металлоконструкций,

является акт-предъявка, которую заполняют в цехе сборо-сварки. Один

экземпляр оставляют в цехе, второй — передают в ОТК- Для

отправки уже готовых металлоконструкций на покраску служит третий

экземпляр акта, который поступает на малярный участок. Закончив

окраску металлоконструкции, в акте-предъявке ставят штамп о

готовности товарной продукции и далее этот экземпляр направляют на

склад готовой продукции. Четвертый экземпляр акта поступает в

ПЭО и служит для учета работы цеха сборо-сварки. Затем этот

экземпляр поступает на малярный участок, где в него после окраски

металлоконструкций ставят штамп, подтверждающий готовность то-

22

Варной продукции, и он 'снова поступает в ИЗО для учета товарной

продукции, а затем передается в бухгалтерию.

Для получения информации о номенклатуре изготовляемых

металлоконструкций ОГК составляет перечень отправочных марок. Три

экземпляра этого перечня направляют заказчику. Два экземпляра по*

ступают в цех маляропогрузки. Один из них служит для контроля

приемки конструкций от цеха сборо-сварки, а на основе другого

экземпляра на участке погрузки контролируют прием уже готовых

изделий с малярного участка.

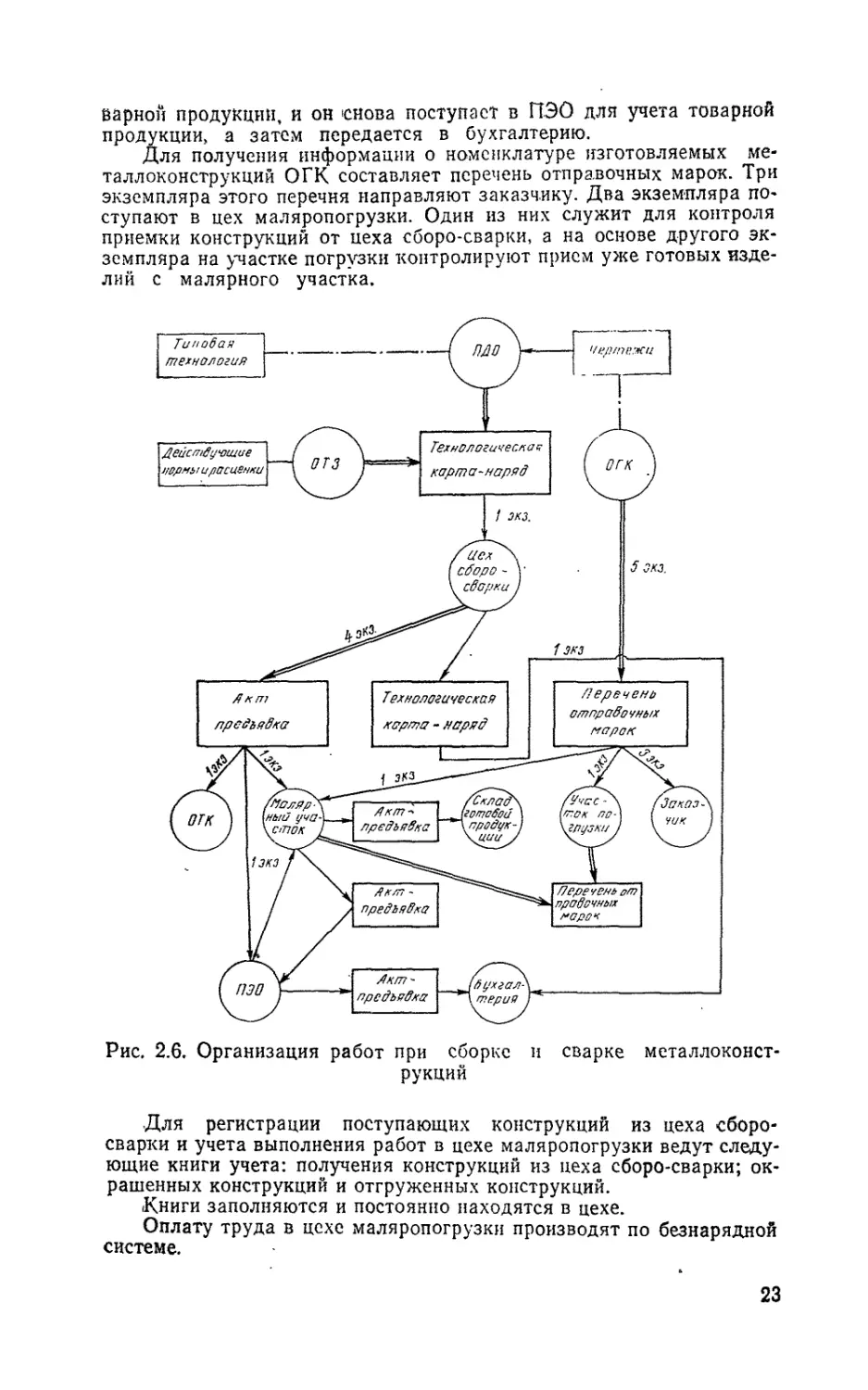

Рис. 2.6. Организация работ при сборке н сварке

металлоконструкций

Для регистрации поступающих конструкций из цеха сборо-

сварки и учета выполнения работ в цехе маляропогрузки ведут

следующие книги учета: получения конструкций из цеха сборо-сварки;

окрашенных конструкций и отгруженных конструкций.

(Книги заполняются и постоянно находятся в цехе.

Оплату труда в цехе маляропогрузки производят по безнарядной

системе.

23

Для информации рабочих об объеме выполняемых работ и

расценках в цехе маляропогрузки составляют карту учета выработки • и

зарплаты. Один экземпляр карты учета остается в цехе и

предназначен для использования при составлении ведомости распределения

зарплаты за месяц, которая наглядно информирует каждого рабочего

цеха о результатах своей работы. Второй экземпляр карты после

выполнения работ передают в бухгалтерию, где его используют в качестве

учетного документа выработки и исходного материала для оплаты

труда рабочих.

Отгрузку металлоконструкций заказчику оформляют

актом-накладной. Один экземпляр акта, являющийся сопроводительным

документом, направляют заказчику, второй экземпляр поступает в ОТК,

третий — в ФСО, четвертый — в бухгалтерию. Два последние

экземпляра служат для учета отгруженной продукции.

Окончив изготовление всего заказа, в ОТК заполняют

сертификат на стальные конструкции. Для особо ответственных конструкций

составляют удостоверение о качестве. Два экземпляра этих

документов, подтверждающих качество продукции, направляют заказчику, а

один оставляют в отделе.

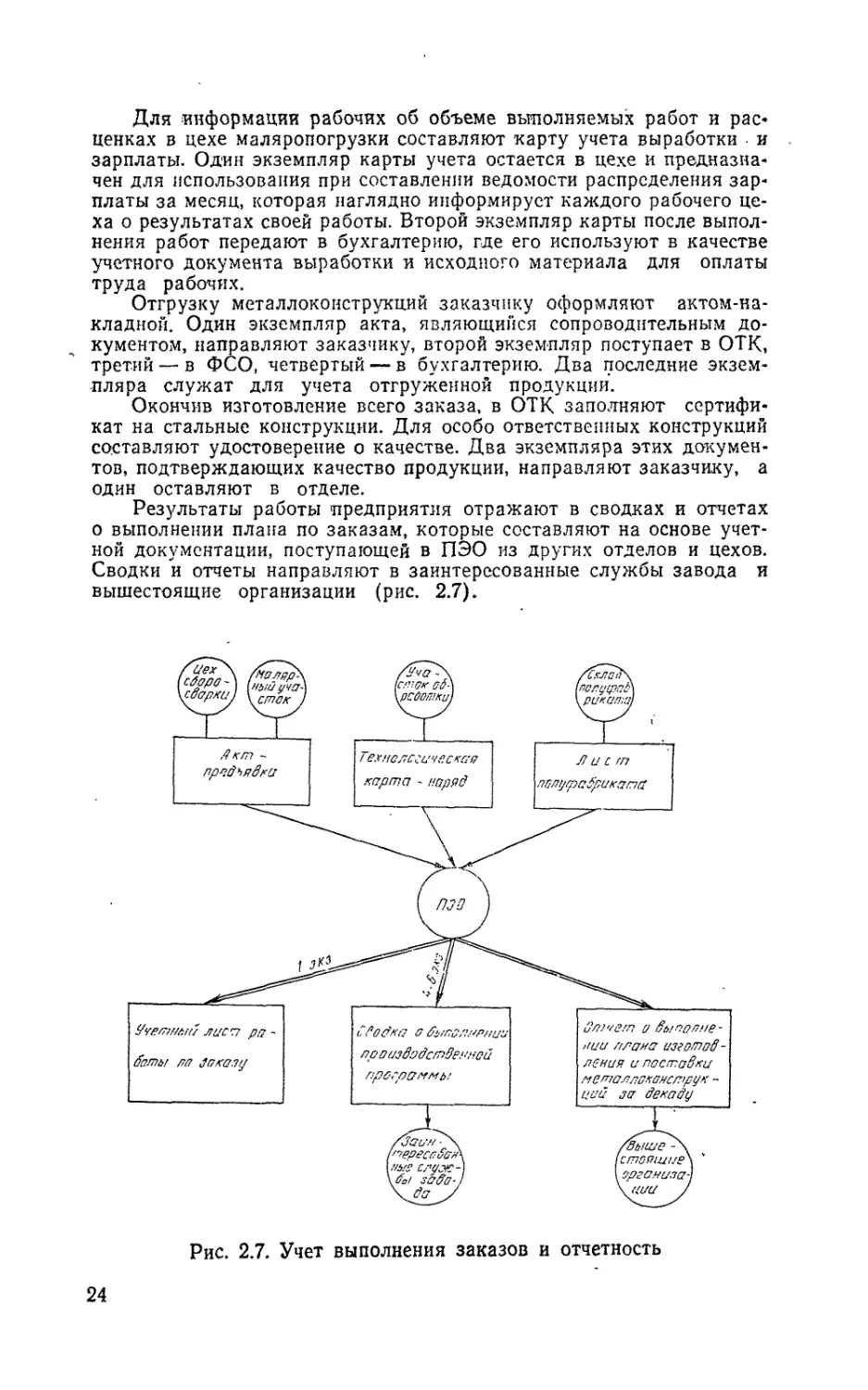

Результаты работы ттредприятля отражают в сводках и отчетах

о выполнении плана по заказам, которые составляют на основе

учетной документации, поступающей в ПЭО из других отделов и цехов.

Сводки и отчеты направляют в заинтересованные службы завода и

вышестоящие организации (рис. 2.7).

производственной

нии ллаиа из г о/л од -

пения и поставки

/выше -4

(арганиза-}

Рис. 2.7. Учет выполнения заказов и отчетность

24

Часть 11

ПРОЕКТ СТАЛЬНЫХ КОНСТРУКЦИЙ

НА СТАДИИ КМД

Глава 3. КОНСТРУИРОВАНИЕ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ

3.1. Обеспечение прочности, устойчивости,

долговечности

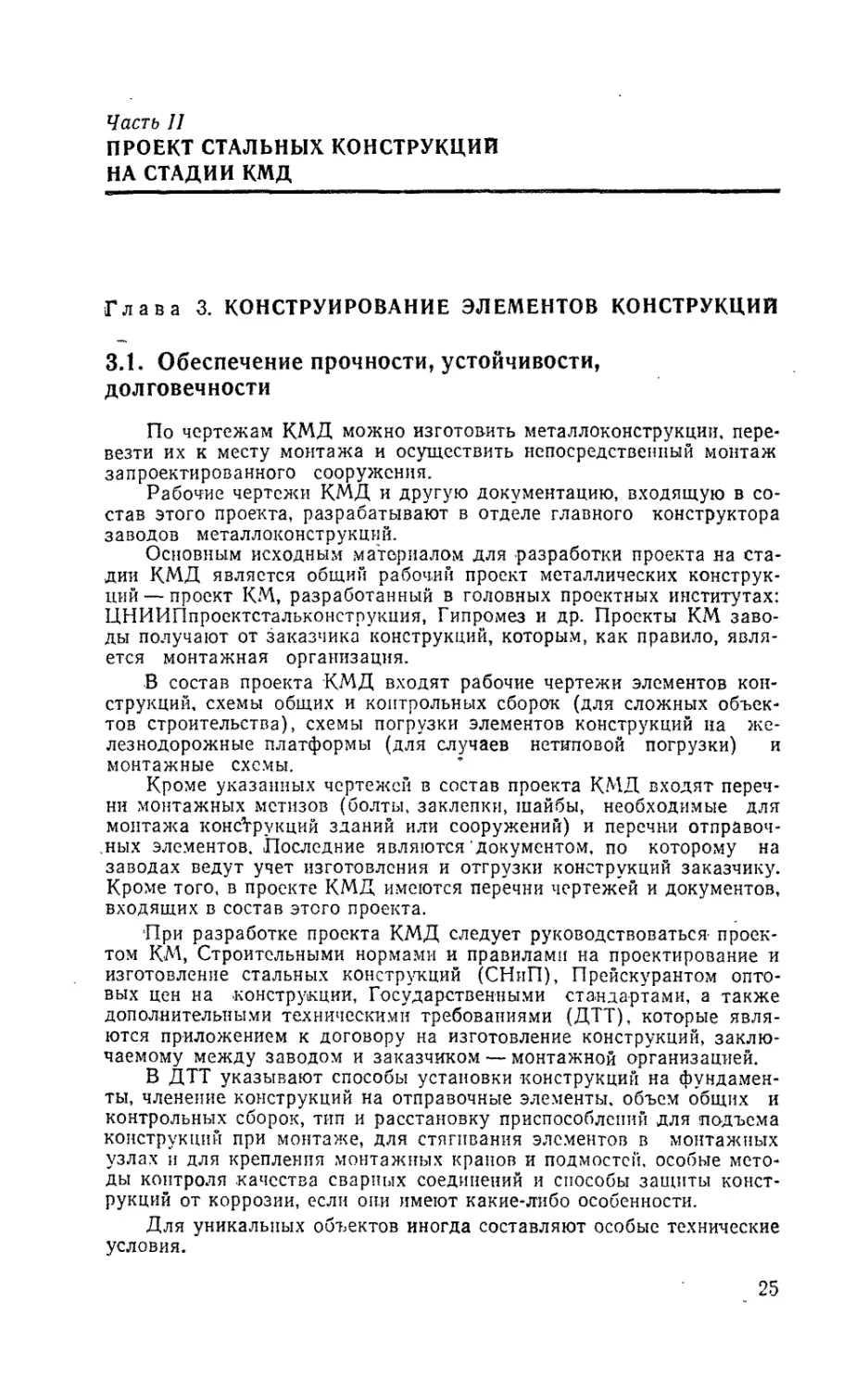

По чертежам КМД можно изготовить металлоконструкции,

перевезти их к месту монтажа и осуществить непосредственный монтаж

запроектированного сооружения.

Рабочее чертежи КМД и другую документацию, входящую в

состав этого проекта, разрабатывают в отделе главного конструктора

заводов металлоконструкций.

Основным исходным материалом для разработки проекта на

стадии КМД является общий рабочий проект металлических

конструкций— проект КМ, разработанный в головных проектных институтах:

ЦНИИПпроектстальконструкция, Гипромез и др. Проекты КМ

заводы получают от заказчика "конструкций, которым, как правило,

является монтажная организация.

В состав проекта КМД входят рабочие чертежи элементов

конструкций, схемы общих и контрольных сборок (для сложных

объектов строительства), схемы погрузки элементов конструкций на

железнодорожные платформы (для случаев нетшювой погрузки) и

монтажные схемы.

Кроме указанных чертежей в состав проекта КМД входят

перечни монтажных метизов (болты, заклепки, шайбы, необходимые для

монтажа конструкций зданий или сооружений) и перечни отправоч-

%ных элементов. Последние являются "документом, по которому на

заводах ведут учет изготовления и отгрузки конструкций заказчику.

Кроме того, в проекте КМД имеются перечни чертежей и документов,

входящих в состав этого проекта.

При разработке проекта КМД следует руководствоваться-

проектом КМ, Строительными нормами и правилами на проектирование и

изготовление стальных конструкций (СНиП), Прейскурантом

оптовых цен на конструкции, Государственными стандартами, а также

дополнительными техническими требованиями (ДТТ), которые

являются приложением к договору на изготовление конструкций,

заключаемому между заводом и заказчиком — монтажной организацией.

В ДТТ указывают способы установки конструкций на

фундаменты, членение конструкций на отправочные элементы, объем общих и

контрольных сборок, тип и расстановку приспособлений для подъема

конструкций при монтаже, для стягивания элементов в монтажных

узлах if для крепления монтажных кранов и подмостей, особые

методы контроля качества сварных соединений и способы защиты

конструкций от коррозии, если они имеют какие-либо особенности.

Для уникальных объектов иногда составляют особые технические

условия.

25

s

Монтажные

приспособления

Способ образования

отверстий, мм

Болты, заклепки

сталь

i

Сварочные

материалы

Способ

соединения

Наименование

узлов

Наименование

конструкций

Чертеж

1/216

1

1

1

Э42

Сварка

3

и

3

eg

• к

о

Колонны ряда А

1

Продавить

диаметром 17, рассверлить

до диаметра 21 на

монтаже

6

о

см

1

Заклепки

Соединения с

колоннами

Связи по

колоннам ряда А

1

Кондукторы TKI,

ТК2

X

о

I

L

о н

К

«3

О

3

к

о

I

Сверлить

диаметром 23

I

1

Высокопрочные болты

Соединение

верхнего пояса с колонной

Сверлить

диаметром 23

ВСтЗкп

о

CN

Г

Болты

нормальной

точности

То же, нижнего

пояса

Подкрановые бал*

ки ряда А

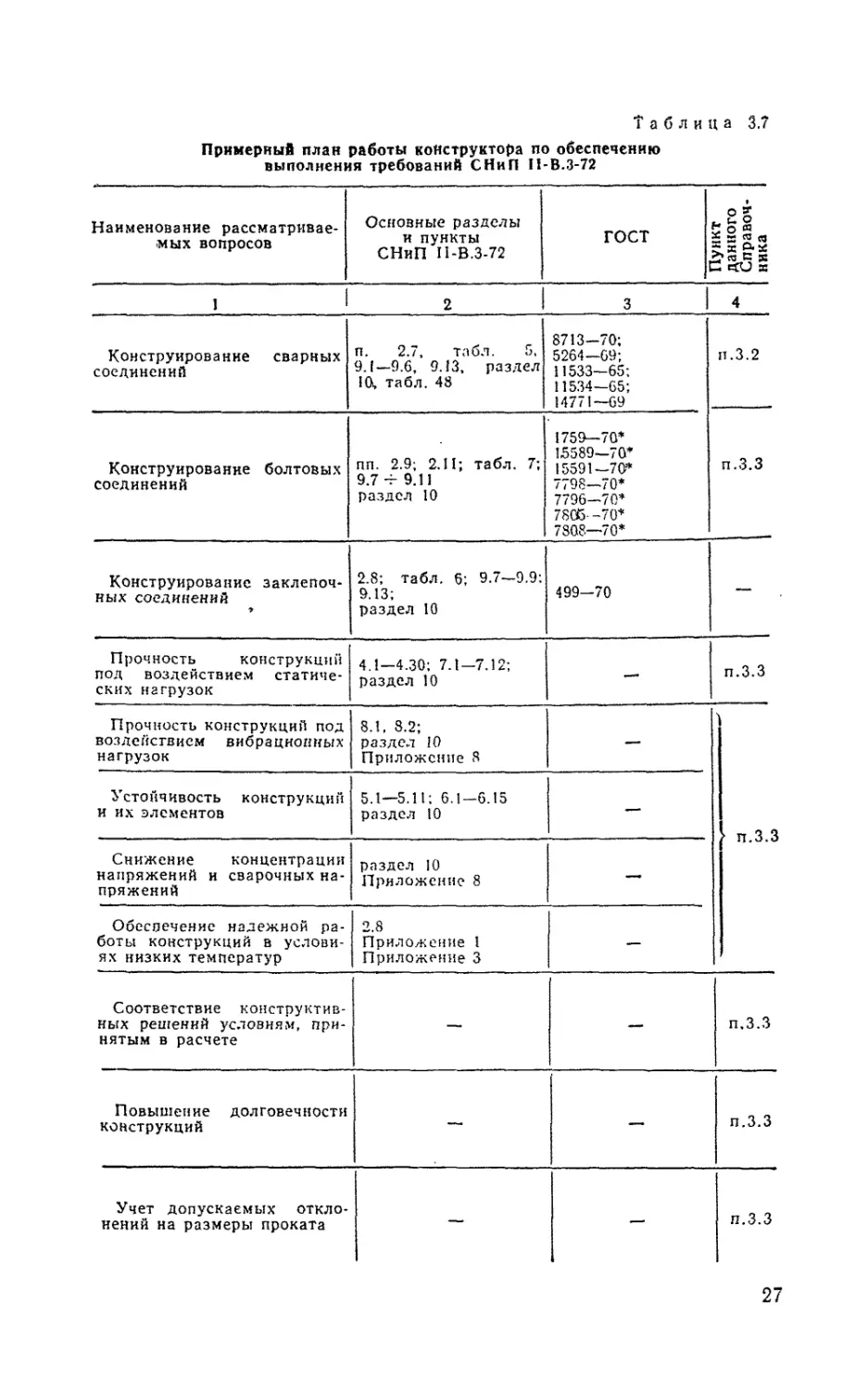

Таблица 3.7

Примериыв план работы конструктора по обеспечению

выполнения требований СНиП П-В.3-72

Наименование

рассматриваемых вопросов

Основные разделы

и пункты

СНиП П-В.3-72

ГОСТ

, 1

Конструирование сварных

соединений

Конструирование болтовых

соединений

Конструирование

заклепочных соединений

Прочность конструкции

под воздействием

статических нагрузок

Прочность конструкций под

воздействием вибрационных

нагрузок

Устойчивость конструкций

и их элементов

Снижение концентрации

напряжений и сварочных

напряжений

Обеспечение надежной

работы конструкций в

условиях низких температур

Соответствие

конструктивных решений услови.<ш,

принятым в расчете

Повышение долговечности

конструкций

Учет допускаемых

отклонений на размеры проката

2

п. 2.7, табл. 5,

9. {—9.6, 9.13, раздел

10, табл. 48

пп. 2.9; 2.П; табл. 7;

9.7- 9.11

раздел 10

2.8; табл. 6; 9.7—9.9:

9.13;

раздел 10

4.1—4.30; 7.1—7.12;

раздел 10

8.1, 8.2;

раздел Ш

Приложение 8

5.1—5.11; 6.1—6.15

раздел 10

раздел 10

Приложение 8

2.8

Приложение 1

Приложение 3

-

—

3

8713-70;

5264—09;

11533—65;

11534—65;

14771—69

1759—70*

15589—7G*

15591-70*

7798—70*

7796—70*

7806--70"*

7808—70*

499—70

-

-

-

-

-

4

п.3.2

п.3.3

—

п.3.3

[ л.3.3

п.3.3

п.3.3

п.3.3

27

Чертежи КМД используют рабочие, техники =и инженеры на

заводе и на строительной площадке. Чертежи должны содержать

исчерпывающие сведения о конструкции, необходимые для ее

изготовления и монтажа. В то же время они должны быть достаточно

простыми и доступными для быстрого изучения. Правильно

выполненный чертеж способствует улучшению качества выполняемых работ

и повышению уровня производительности труда. Проект КМД

должен быть хорошо оформлен и обеспечивать необходимую прочность,

технологичность и устойчивость конструкций.

После окончания строительства комплект чертежей КМД

хранится на предприятии и является частью паспорта построенного здания

или сооружения.

Прежде чем приступить к разработке чертежей КМД,

необходимо составить основную схему технологического процесса

изготовления, заказать металл на объект и подготовить основные положения

конструирования.

Основную схему технологического процесса изготовления

конструкций составляет отдел главного технолога, на основании

рекомендаций главных специалистов завода (главного инженера, главного

конструктора, главного технолога, главного сварщика и начальника

отдела технического контроля), рассматривающих проект КМ.

В основной схеме технологического процесса устанавливают

объемы применяемых эффективных технологических операций: гибки,

фрезерования, кондукторов для сборки и сверления монтажных

отверстий, автоматической сварки, сварки с присадочным металлом,

физических методов контроля качества конструкций и т. п., а также

намечают цехи-изготовители.

Затем, в соответствии с установленным порядком, заказывают и

получают металл. Для этого предварительно составляют лообъектные

спецификации, сводные спецификации на календарный период работы

завода (обычно на полугодие), по всем объектам в целом, и, наконец,

заказные спецификации, в которых учтены наличие металла на

заводе, необходимые запасы на следующий календарный период и

правила заказа металла (транзитные нормы).

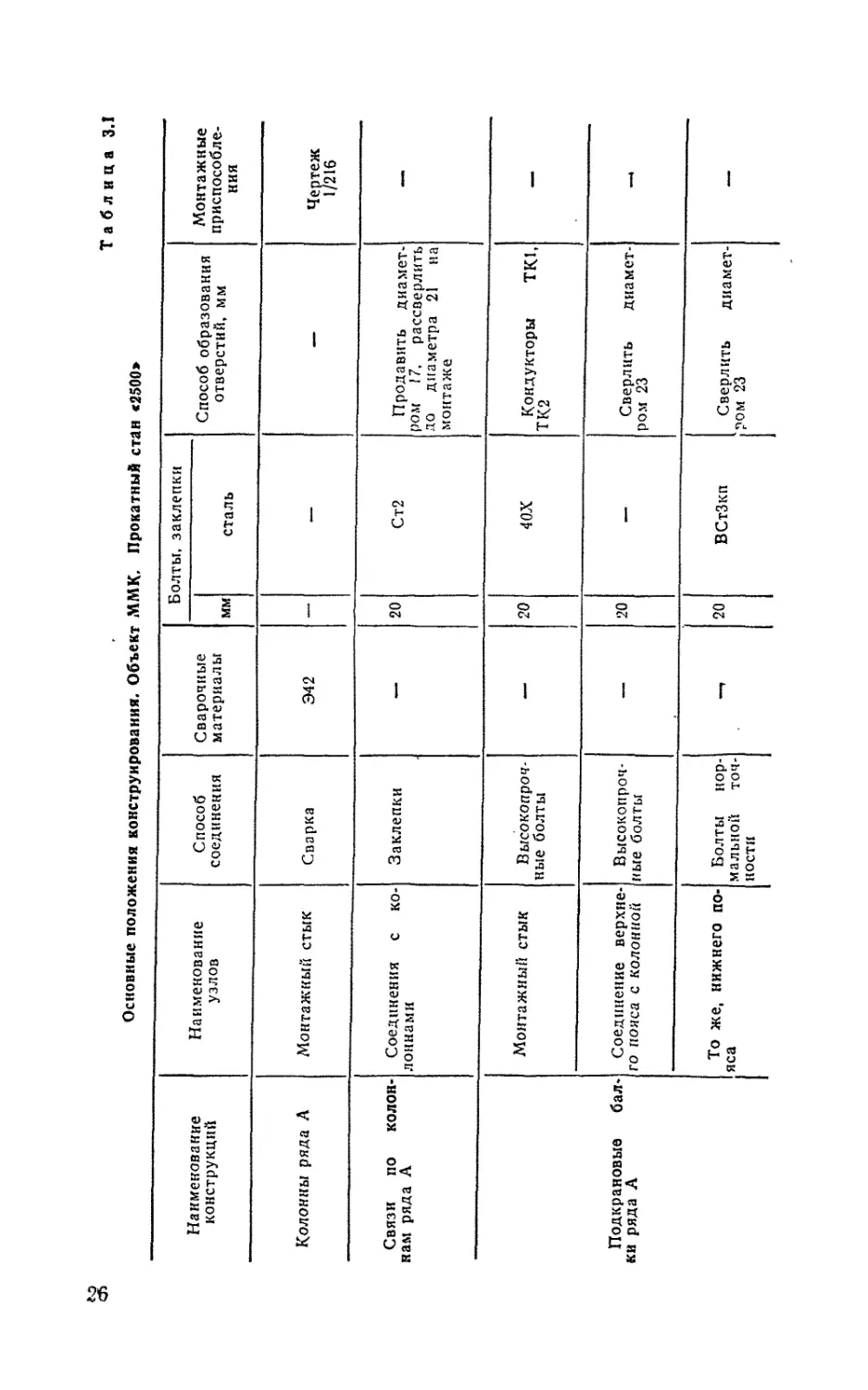

В основных положениях по конструированию устанавливают тип

соединения элементов в монтажных узлах с указанием диаметров

отверстий и способов их образования, видов и диаметров монтажных

болтов, марок электродов. Основные положения оформляют в виде

таблицы (табл. 3.1).

При разработке чертежей КМД необходимо соблюдать все

решения, принятые в проекте КМ; предусмотреть все приспособления,

предусмотренные дополнительными техническими требованиями

(ДТТ) заказчика; выполнять требования СНиП II-В.3-72 «Стальные

конструкции. Нормы проектирования»; максимально повышать

уровень технологичности конструкций; правильно оформлять чертежи.

Для обеспечения выполнения требований СНиП целесообразно

разрабатывать чертежи КМД в определенной последовательности,

т. е. по определенному плану (табл. 3.2).

3.2. Сварные соединения

Необходимо максимально применять автоматическую сварку, для

чего предусматривать соответствующие форму и размеры элементов

конструкций.

28

Для обработки кромок свариваемых деталей следует применять

такие способы, которые обеспечивают минимальные объемы

наплавленного металла.

В целях сокращения объема наплавленного металла необходимо

применять угловые швы минимальной толщины. В тавровых

соединениях, имеющих конструктивный характер или незначительные

усилия, следует применять односторонние швы.

Фаски следует располагать таким образом, чтобы был обеспечен

максимум удобств для сварщиков как с точки зрения ведения сварки,

так и с точки зрения гигиенической (минимум швов, завариваемых в

закрытых пространствах).

3.3. Болтовые соединения

При назначении длины болтов и длин нарезанной части

стержня, в соединениях, где болты работают на срез, требуется, чтобы

длина гладкой части болта обеспечивала необходимую толщину

площадки смятия в крайней детали пакета. Длину следует выбирать такой,

чтобы допускаемое усилие смятия в пределах крайней детали было

равно допускаемому усилию • одного среза болта. Длина нарезанной

части болта также должна соответствовать стандартам. Для

соблюдения стандартов иногда применяют более длинные болты, а под

гайку ставят две шайбы (или одну толстую — нестандартную) с тем,

чтобы участок с резьбой заканчивался в пределах шайбы.

В соединениях, воспринимающих ударные и вибрационные

нагрузки, во избежание откручивания гайки следует предусматривать

еще одну контргайку. Длину свободного конца болтов следует

принимать равной от половины до целого диаметра болта.

Вес основные параметры прочности и устойчивости

устанавливают при выполнении чертежей КМ, поэтому заводской конструктор

вопросами прочности занимается лишь при разработке стыков и

узлов, часть из которых (менее ответственных) в проекте КМ иногда не

рассматривают. В этих случаях определяют размеры сечения

стыковых элементов, число сварных швов, болтов или заклепок, степень

ослабления основного сечения соединяемых элементов и размеры

сечения стыковых элементов отверстиями; толщину и размеры фасонок

в узлах решетчатых конструкций.

При расчете конструкций исходят из определенных условий

присоединения элементов друг к другу (например, шарнирное иди

жесткое), поэтому в процессе конструирования необходимо принимать

такие решения, которые соответствовали бы условиям, принятым в

расчетах конструкций.

Иногда указанное соответствие обеспечить трудно или даже

невозможно. В этом случае конструктор обязан выявить эти

дополнительные усилия и учесть их при конструировании.

Повысить долговечность конструкции можно следующими

способами: выбрать для конструкций такую марку стали, которая меньше

коррозировала бы в данных условиях эксплуатации; предусмотреть

конструктивные мероприятия, снижающие интенсивность коррозии;

защитить конструкции с помощью различных покрытий.

Марку стали и способы защиты конструкций покрытиями

выбирают при разработке проекта КМ. Заводской конструктор должен

предусмотреть в чертежах лишь соответствующие конструктивные

мероприятия, основными из которых являются расстановка сварных

швов, болтов и заклепок на расстояниях, обеспечивающих плотное

29

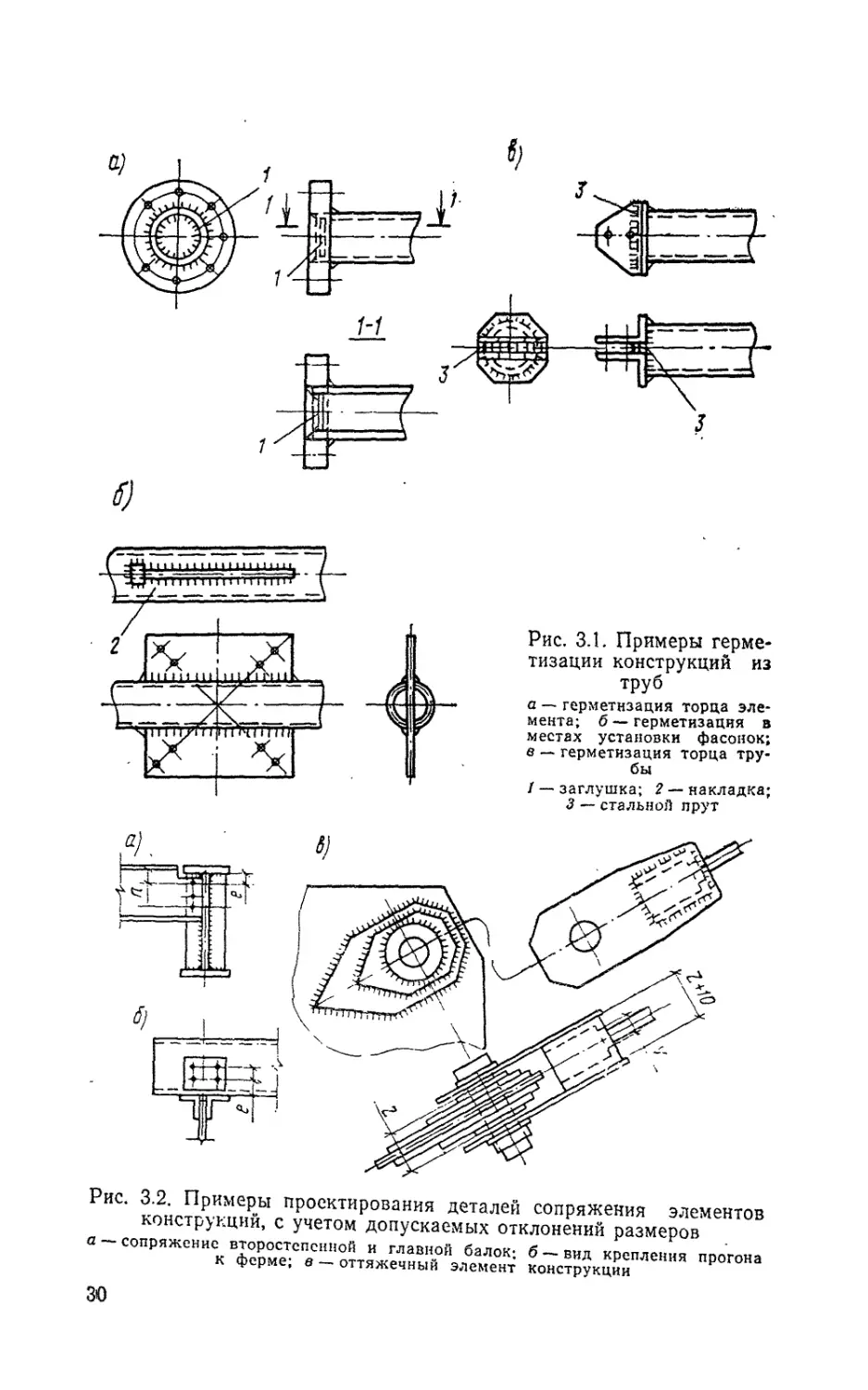

Рис. 3.1. Примеры

герметизации конструкций из

труб

а — герметизация торда

элемента; б — герметизация в

местах установки фасонок;

в — герметизация торца

трубы

/ — заглушка; 2 — накладка;

3 — стальной прут

прилегание деталей друг к другу; исключение различных пазух и

зазоров, в которых может скапливаться пыль и грязь; обеспечение

герметичности полых (трубчатых) конструкций (рис. 3.1).

Все виды проката, применяемые для стальных конструкций,

имеют определенные отклонения от номинальных размеров сечения.

Иногда необходимо учитывать эти отклонения для обеспечения

надлежащего совмещения отдельных элементов друг с другом при

монтаже (рис. 3.2).

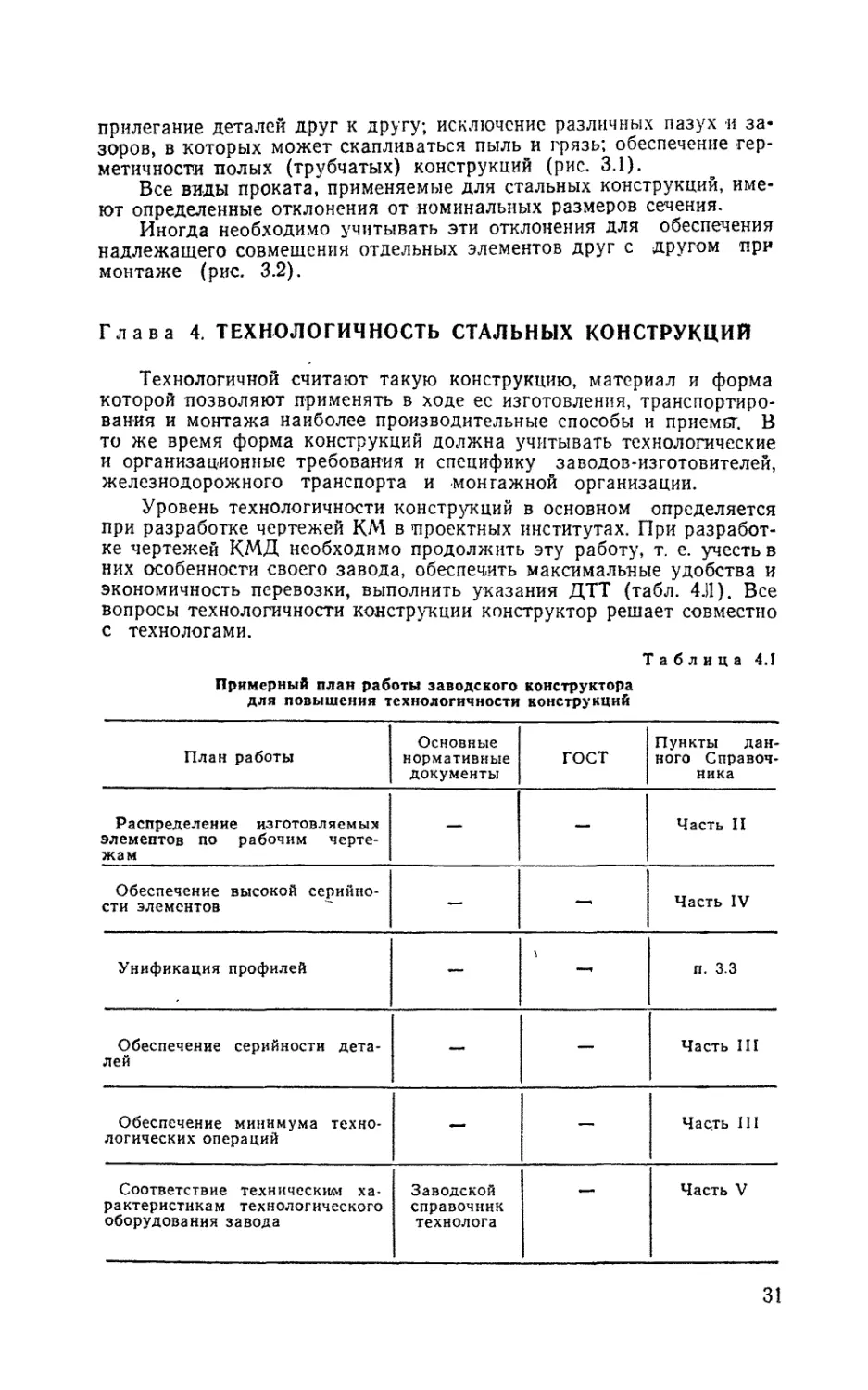

Глава 4. ТЕХНОЛОГИЧНОСТЬ СТАЛЬНЫХ КОНСТРУКЦИЙ

Технологичной считают такую конструкцию, материал и форма

которой позволяют применять в ходе ее изготовления,

транспортирования и монтажа наиболее производительные способы и приемы. Б

то же время форма конструкций должна учитывать технологические

и организационные требования и специфику заводов-изготовителей,

железнодорожного транспорта и монтажной организации.

Уровень технологичности конструкций в основном определяется

при разработке чертежей КМ в проектных институтах. При

разработке чертежей КМД необходимо продолжить эту работу, т. е. учесть в

них особенности своего завода, обеспечить максимальные удобства и

экономичность перевозки, выполнить указания ДТТ (табл. 4J1). Все

вопросы технологичности конструкции конструктор решает совместно

с технологами.

Таблица 4.!

Примерный план работы заводского конструктора

для повышения технологичности конструкций

План работы

Распределение изготовляемых

элементов по рабочим

чертежам

Обеспечение высокой

серийности элементов

Унификация профилей

Обеспечение серийности

деталей

Обеспечение минимума

технологических операций

Соответствие техническим

характеристикам технологического

оборудования завода

Основные

нормативные

документы

—

-

-

-

—

Заводской

справочник

технолога

ГОСТ

-

—

-

—■

Пункты

данного

Справочника

Часть II

Часть IV

п. 3.3

Часть III

Часть III

Часть V

3!

Продолжение табл. 4.1

План работы

Обеспечение максимума

автоматической сварки

Применение фрезерования

Применение гнутых элементов

Стандартизация отверстий,

крепежных изделий

Транспортирование

конструкций по заводу

Сокращение цикла

производства

Обеспечение снижения

себестоимости

Транспортирование

конструкций по железной дороге

Обеспечение удобного

монтажа

Постановка монтажных-

приспособлений

Основные

нормативные

документы

-

гост

8713—70

—

-

Заводекой

справочник

технолога

-

-

Руководящие

материалы

ММСС и МПС

дтт

дтт

-

-

-

-

-

Пункты

данного

справочника

Части III и IV

То же

Части III

и IV

Часть IX

Части II и IV

Часть II

То же

На одном рабочем чертеже должны быть размещены элементы,

имеющие единую технологию изготовления и, следовательно, единый

транспортный маршрут. Руководствуясь этим принципом, следует

выполнять чертежи прокатных и сварных составных балок, ферм,

колонн и др. Такое распределение элементов на чертежах существенно

сокращает объем технологической и оперативной документации и

упрощает управление производством.

На одном чертеже целесообразно изображать не только

элементы с единой технологией изготовления, но также элементы,

состоящие из проката одного вида и размера.

■Унификация профилей, т. е. сокращение видов и размеров

проката, из которых образуется элемент конструкции, является важным

мероприятием, упрощающим все этапы изготовления конструкций.

Унификацию предусматривают в проекте КМ, но ее также

разрабатывают и при выполнении чертежей КМД. Унификация профилей

упрощает организацию производства, снижает трудоемкость

изготовления конструкций, но она может привести и к утяжелению

конструкций. Унификация профилей не должна увеличивать заводскую

себестоимость конструкций.

При заказе металла, а также при проектировании деталей и

элементов конструкций необходимо учитывать технические возможно-

32

' сти технологического оборудования завода: размеры рабочих органов

машин; мощность; особенности поточных линий и т. д., поэтому

необходимо изучать данные об оборудовании, помещаемые в заводские

справочники технолога.

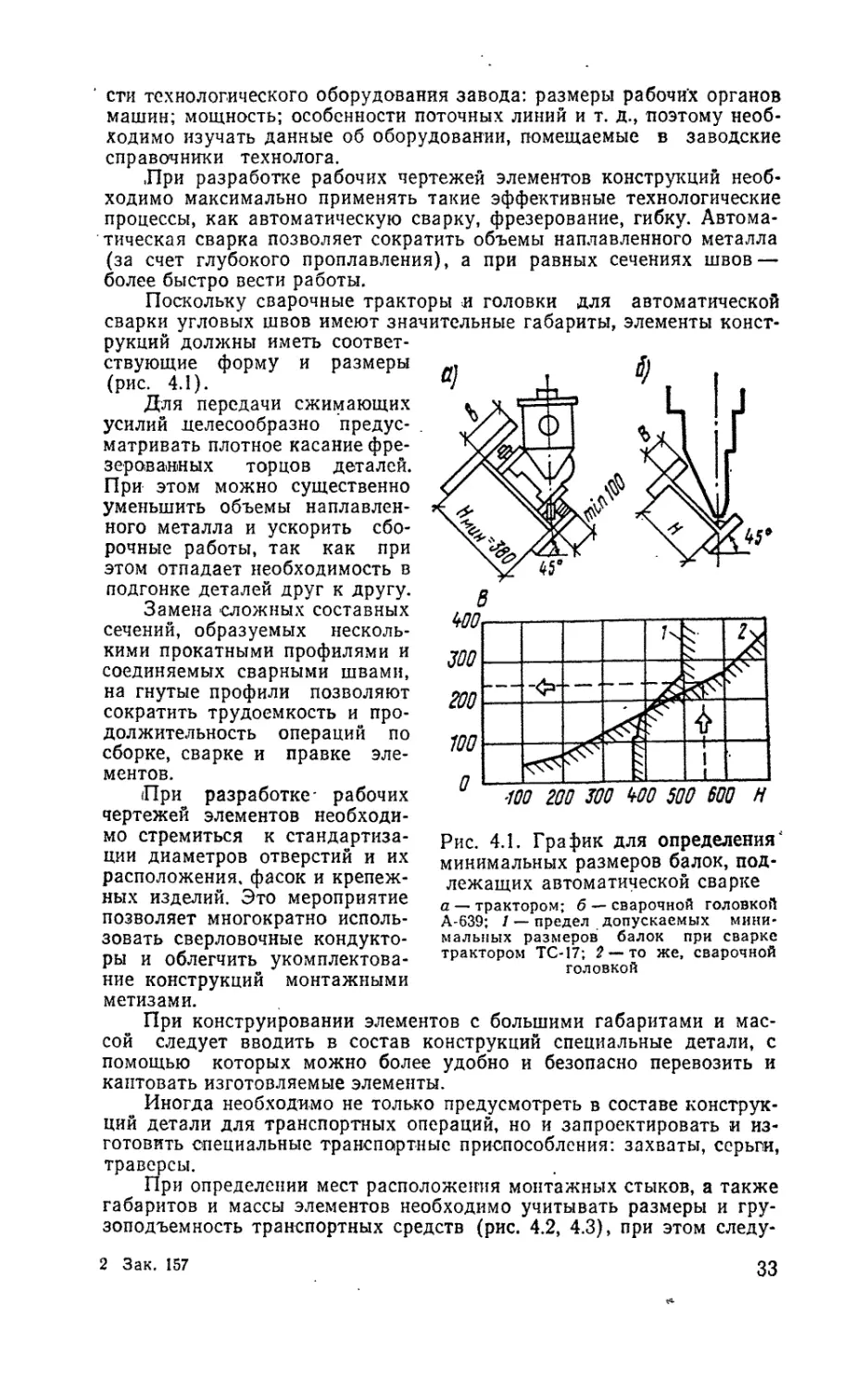

.При разработке рабочих чертежей элементов ■ конструкций

необходимо максимально применять такие эффективные технологические

процессы, как автоматическую сварку, фрезерование, гибку.

Автоматическая сварка позволяет сократить объемы наплавленного металла

(за счет глубокого проплавления), а при равных сечениях швов —

более быстро вести работы.

Поскольку сварочные тракторы я головки для автоматической

сварки угловых швов имеют значительные габариты, элементы

конструкций должны иметь

соответствующие форму и размеры t j,

(рис. 4.1). Щ \ и/

Для передачи сжимающих

усилий делесообразно

"предусматривать плотное касание

фрезерованных торцов деталей.

При этом можно существенно

уменьшить объемы

наплавленного металла и ускорить

сборочные работы, так как при

этом отпадает необходимость в

подгонке деталей друг к другу.

Замена сложных составных

сечений, образуемых

несколькими прокатными профилями и

соединяемых сварными швами,

на гнутые профили позволяют

сократить трудоемкость и

продолжительность операций по

сборке, сварке и правке

элементов.

(При разработке- рабочих

чертежей элементов

необходимо стремиться к

стандартизации диаметров отверстий и их

расположения, фасок и

крепежных изделий. Это мероприятие

позволяет многократно

использовать сверловочные

кондукторы и облегчить

укомплектование конструкций монтажными

метизами.

в При конструировании элементов с большими габаритами и

массой следует вводить в состав конструкций специальные детали, с

помощью которых можно более удобно и безопасно перевозить и

кантовать изготовляемые элементы.

в Иногда необходимо не только предусмотреть в составе

конструкции детали для транспортных операций, но и запроектировать и

изготовить специальные транспортные приспособления: захваты серьга

траверсы. ♦ г • «

При определении мест расположения монтажных стыков, а также

габаритов и массы элементов необходимо учитывать размеры и

грузоподъемность транспортных средств (рис. 4.2, 4.3), при этом следу-

300

200

100

—

—

i

ч

к

-J

1

№ ZOO WO Ш 500 600 И

Рис. 4.1. График для определения'

минимальных размеров балок,

подлежащих автоматической сварке

а — трактором; б — сварочной головкой

А-639; / — предел допускаемых

минимальных размеров балок при сварке

трактором ТС-17; 2 — то же, сварочной

головкой

2 Зак. 157

33

Q)

660, W70(§=2770)

г) WOp №00(6=29061 ,1№

Рис. 4.2. Схемы и размеры подвижного железнодорожного состава

а, б — платформа и полувагон грузоподъемностью 63 т; в, г — платформа и

полувагон грузоподъемностью 90 т

Степень

негв&юитос-

rhu.

0

1

h

МО

то

3900

3750

Рис. 4.3. Поперечные габариты погрузки на железных дорогах

а-габарит очертания погрузки; б - негабаритность 0 и I степеней; в, г, б ~

соответственно, негабаритности Н„ III, IV степеней

34

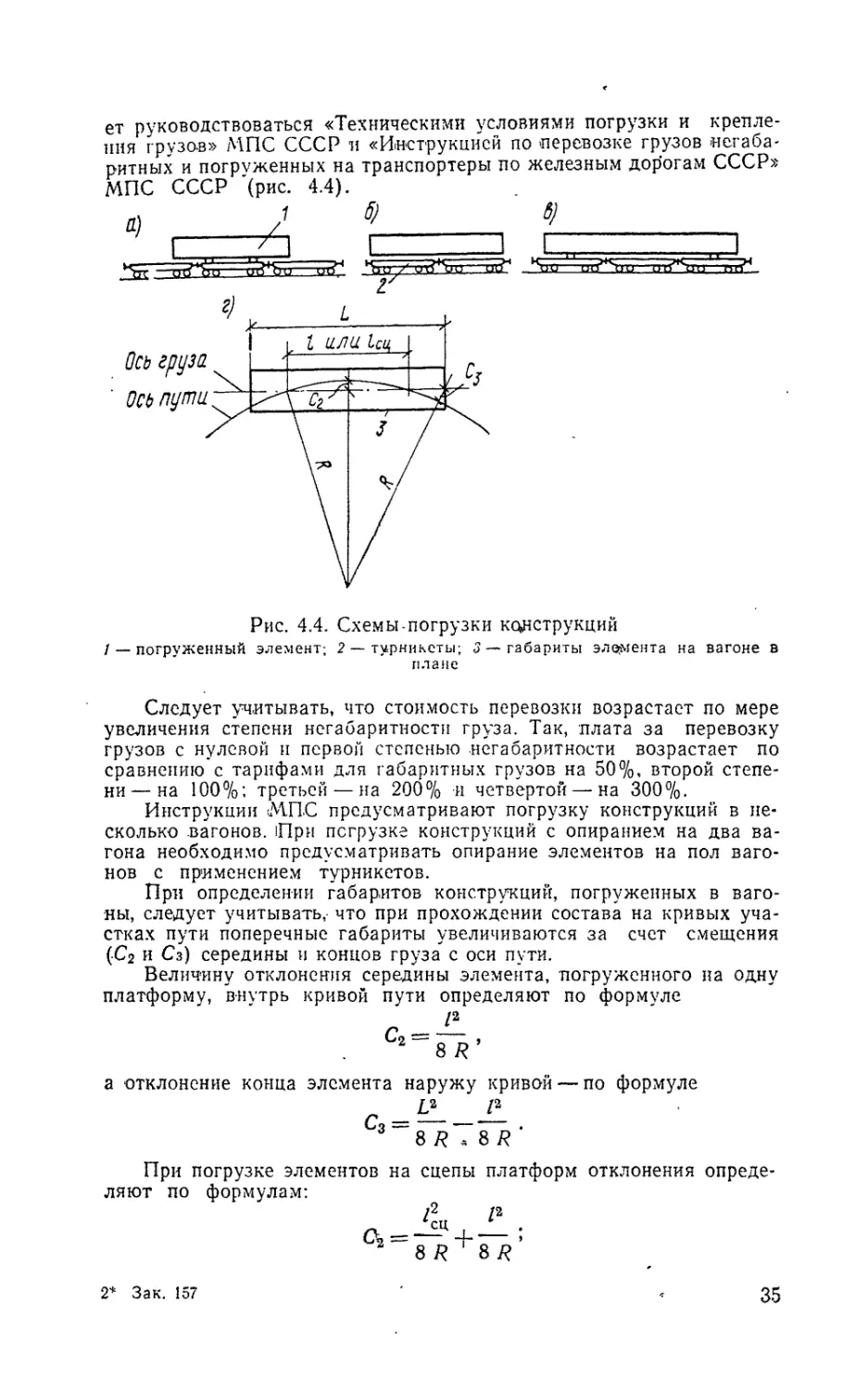

ет руководствоваться «Техническими условиями погрузки и

крепления грузов» МПС СССР и «Инструкцией по -перевозке грузов

негабаритных и погруженных на транспортеры по железным дорогам СССР»

МПС СССР "(рис. 4.4).

1 'ф 6)

Ось груза

Ось пути

Рис. 4.4. Схемы-погрузки конструкций

/ — погруженный элемент; 2 — турникеты; J —габариты элемента на вагоне в

плане

Следует учитывать, что стоимость перевозки возрастает по мере

увеличения степени негабаритиостн груза. Так, плата за перевозку

грузов с нулевой и первой степенью .негабаритное™ возрастает по

сравнению с тарифами для габаритных грузов на 50%, второй

степени— на 100%; третьей — на 200% и четвертой — на 300%.

Инструкции иМЛС предусматривают погрузку конструкций в

несколько вагонов. Ори погрузке конструкций с опиранием на два

вагона необходимо предусматривать опирание элементов на пол

вагонов с применением турникетов.

При определении габаритов конструкций, погруженных в

вагоны, следует учитывать, что при прохождении состава на кривых

участках пути поперечные габариты увеличиваются за счет смещения

(С2 и Сз) середины и концов груза' с оси пути.

Величину отклонения середины элемента, погруженного на одну

платформу, внутрь кривой пути определяют по формуле

а отклонение конца элемента наружу кривой — по формуле

3==8~#78~tf'

При погрузке элементов на сцепы платформ отклонения

определяют по формулам:

/2 /а

сц

2* Зак. 157

35

*сц

где С2, Сз —величины смещения груза, мм; .

L — длина элемента, мм;

/ — база платформы (расстояние между шкворнями тележек вагона);

/CJl — база сцепки платформ (расстояние между центрами вагонов, на

которые погружен элемент):

R — радиус пути на кривой (радиусы кривых на путях МГТС

принимают равными 350 м).

Подвижной состав, а вместе с ним и погруженные элементы,

могут дополнительно отклоняться от оси пути за счет разбега ходовых

частей платформ или полувагона на величину

где /С —величина смещения груза за счет разбега ходовых частей вагона, мм.

51

в)

У

L.J

Г 9

А-А

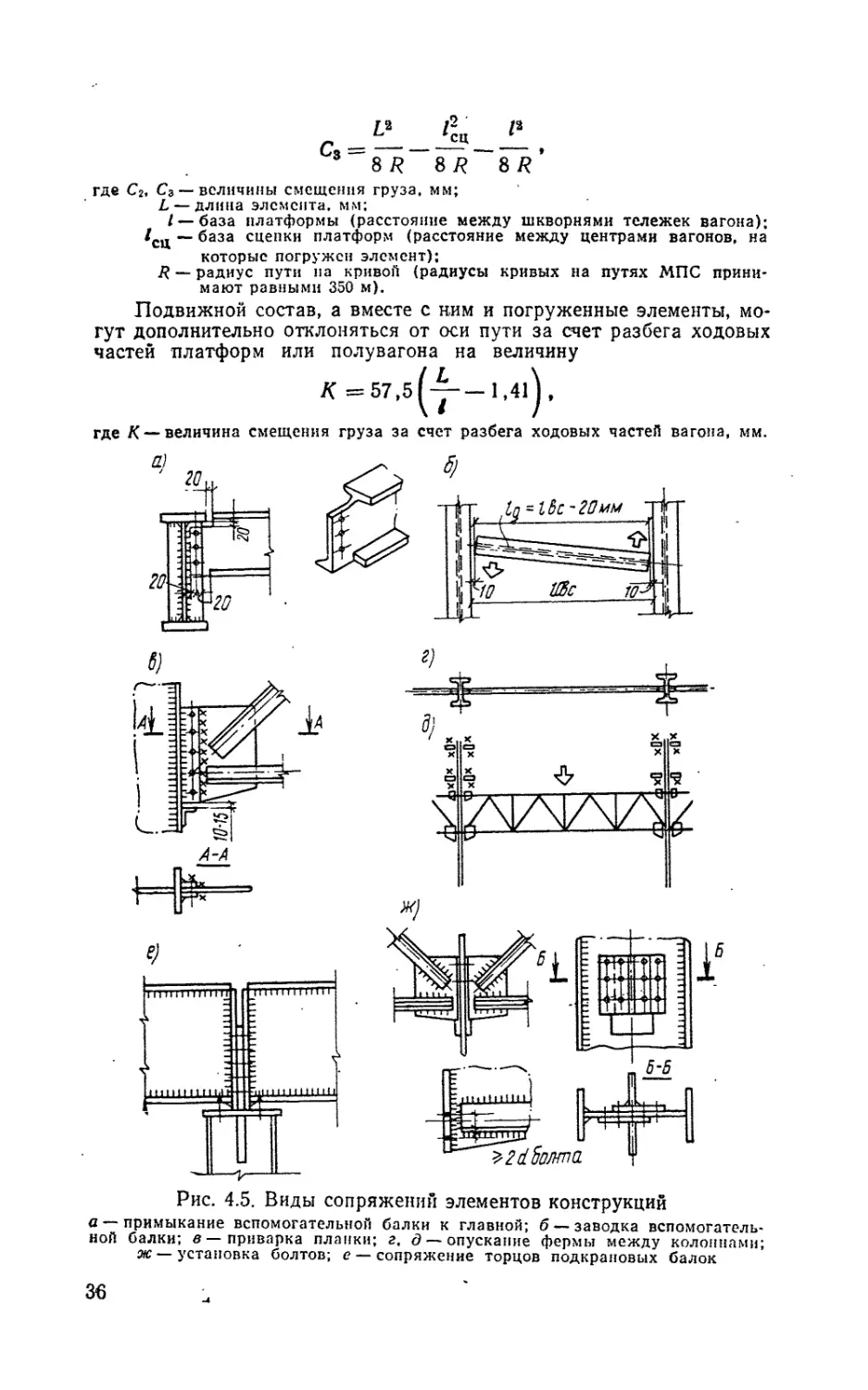

Рис. 4.5. Виды сопряжений элементов конструкций

а — примыкание вспомогательной балки к главной; б— заводка

вспомогательной балки; в—приварка планки; г, д — опускание фермы между колоннами;

ж — установка болтов; е — сопряжение торцов подкрановых балок

36

Действительный размер габарита погруженного элемента на

кривых участках пути определяется по формуле

X = В + С2 (или С3) +.К — 105,

где X — расстояние от оси пути до края элемента конструкций;

В расстояние.от оси пути до кромки элемента при размещении состава

на прямом участке пути, мм;

105 — размер, на который раздвигаются параллельные пути на кривых

участках, мм.

Полученный расчетом размер X сравнивают с габаритами и

определяют степень негабаритност-и.

.Необходимо также предусматривать в проекте удобную

установку элементов конструкций на свое место в общей системе стального

каркаса здания, монтажных болтов, а также удобство сварки. Для

этого следует оставлять между элементами необходимые зазоры,

правильно размещать болты, предусматривать соответствующие

габариты в узлах (рис. 4.5).

В ходе конструирования необходимо предусмотреть мероприятия,

обеспечивающие удобное стягивание элементов конструкций на

монтаже перед их сваркой. Для этого в составе конструкций

предусматривают стяжные шайбы и фиксирующие отверстия, а совместно с

конструкциями направляют на монтаж различные стяжные

приспособления.

Глава 5. ОФОРМЛЕНИЕ РАБОЧИХ ДЕТАЛИРОВОЧНЫХ

ЧЕРТЕЖЕЙ И МОНТАЖНЫХ СХЕМ

Для правильного выполнения чертежей необходимо соблюдать

рекомендации, установленные ГОСТами и другими нормативными

документами, при графическом выполнении -чертежей (например,

толщина линий, масштабы, условные обозначения), а также при

составе чертежей, маркировании деталей и конструкций, при

проставлении размеров и т. п. (табл. 5.1).

Деталировочные чертежи элементов конструкций, а также

монтажные схемы целесообразно располагать на листах стандартного

формата. Это облегчает использование, хранение чертежей и

составление из них альбомов.

При этом следует иметь в виду, что проекции элементов

размещают в левой части чертежа, а таблицы и примечания — в правой.

Если элементы имеют большую длину, то спецификацию металла

располагают в нижней части чертежа, слева от штампа.

На рабочем чертеже вычерчивают основной вид элемента и

необходимое число дополнительных видов и разрезов. На основном

виде конструкция должна быть изображена в том положении, в

котором она будет находиться в здании или сооружении, например

основным видом стропильной формы является ее проекция на

вертикальную плоскость.

Исключение составляют колонны, имеющие большую длину.

Такие колонны на чертеже изображают горизонтально, помещая

башмак колонны слева. Число дополнительных видов и разрезов должно

быть таким, чтобы по данному чертежу можно было изготовить все

детали, собрать конструкцию и заварить, сварные швы.

Иногда для сокращения чертежных работ на чертеже

изображают только часть вида, например до оси симметрии или со ссылкой на

37

другой элемент, изображенный на этом же чертеже. Взаимное

расположение проекций и размеров должно удовлетворять требованиям

ГОСТ 2.401—68.

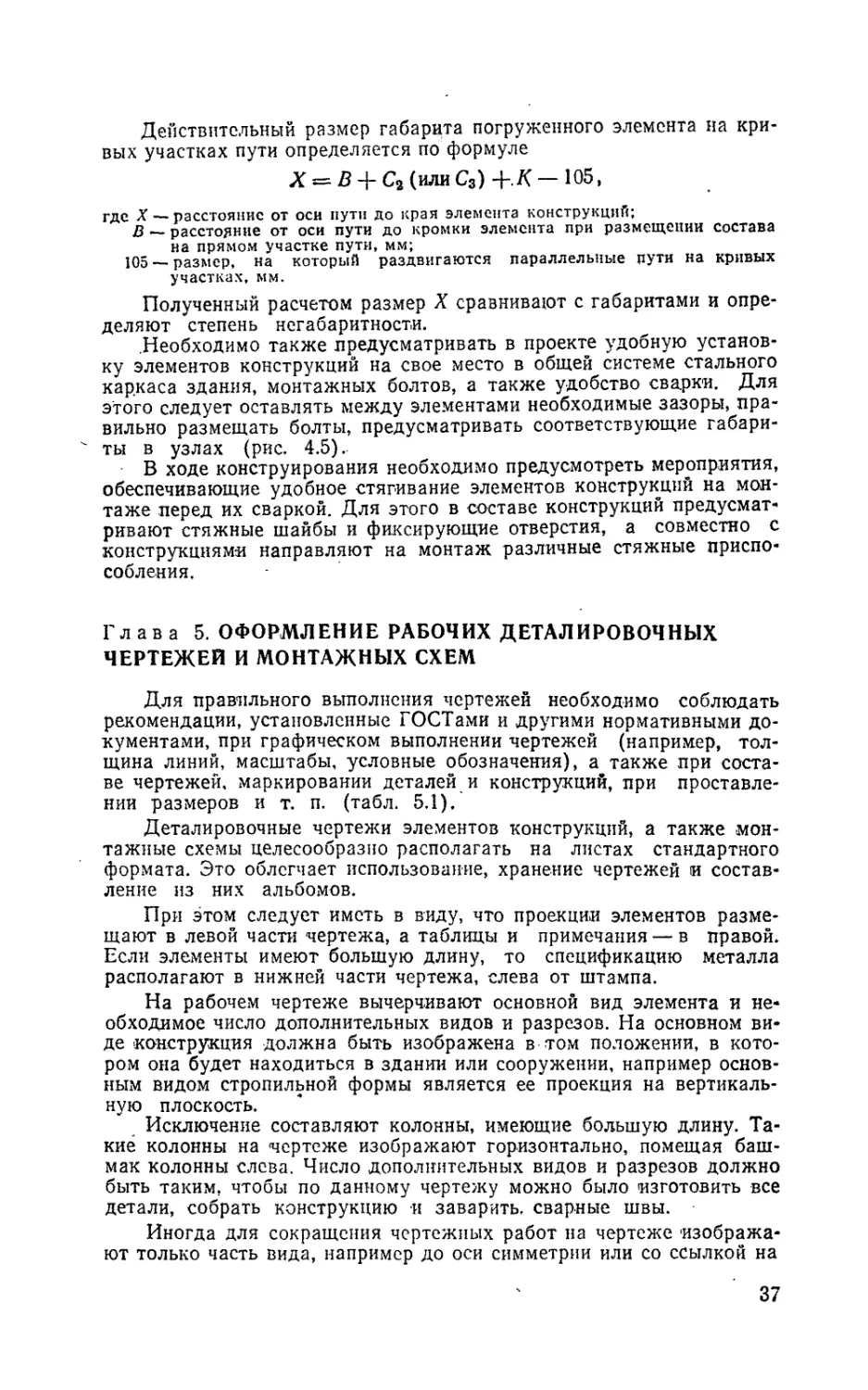

Таблица 5.1

Основные требования для оформления чертежей КМД

Наименование

Формат чертежей

Состав чертежей

Проекции, разрезы

Масштабы

Линии

Условные

обозначения

Размеры

Надписи

Маркирование

элементов и детален

Таблицы и

примечания

Нормативные

документы

СИ 20t2-69. Временная

инструкция по

разработке проектов и смет

промышленного

строительства. Часть II. гл. 5.

СН 4G0-74 Временная

инструкция о составе и

оформлении

строительных рабочих чертежей

зданий и сооружений

Часть II, гл. 5.

Часть II, гл. 5.

ГОСТ 2.410—6S

ГОСТ

2.30.1—68

-

2.4CU-6S

-

2.306-68

-

—

-

-

—

Для большинства конструкций практикой установлены масштабы,

обеспечивающие необходимую наглядность чер'тежа.

В целях получения четкого и ясного чертежа ферм, связей,

фонарей, геометрическую схему этих конструкций вычерчивают в одном

масштабе (например, 1 :25), а сечение деталей и узлы — в другом,

более крупном (например, 1 : 15). При таком изображении не в

масштабе оказываются участки стержней между узлами, но так как на

этих участках сложных деталей нет — общее восприятие чертежа

является удовлетворительным.

При вычерчивании простых сплошных конструкций (прокатные

и сварные балки) для сокращения длины рисунка можно принять по

высоте один масштаб, а по длине — другой, более мелкий.

Наиболее четкие и выразительные чертежи получаются при

следующих толщинах линий: для основных видов и деталей

конструкций—.от 0,15 до II мм в зависимости от масштаба изображения: чем

меньше масштаб, том линии тоньше; для выносных, осевых «и

размерных линий — 0,2 Mu\i; для линии .разрезов — от 0,6 до 0,8 мм. Оси

здания наносят штрихпунктирными линиями, контуры невидимых

деталей — штриховыми линиями.

В спецификациях металла, в целях упрощения разработки

технологических процессов указывают с помощью условных обозначений

технологические и конструктивные особенности деталей конструкции

(табл. 5.2).

38

Таблица 5.2

Условные обозначения конструктивных и технологических

особенностей деталей

Наименование

операций

Вальцевать

Гнуть

Фрезеровать один торец

Фрезеровать два торца

Строгать одну

продольную кромку

Строгать две продольные

кромки

Строгать по периметру

Косой рез

Условное

обозначение

Вальц.

Гн.

Фр. 1т

Фр. 2т

Стр. 1 пр

Стр. 2пр

Стр. по пер.

Кос. рез

Наименование

операций

Фасонный лист

Снять фаски

Строгать обушок

Строгать одну

плоскость

Фрезеровать одну

плоскость

Механическая

обработка

Условное

обозначение

ф. л.

Сн. ф.

Стр. об.

Стр. 1 пл.

Фр. 1 пл.

V

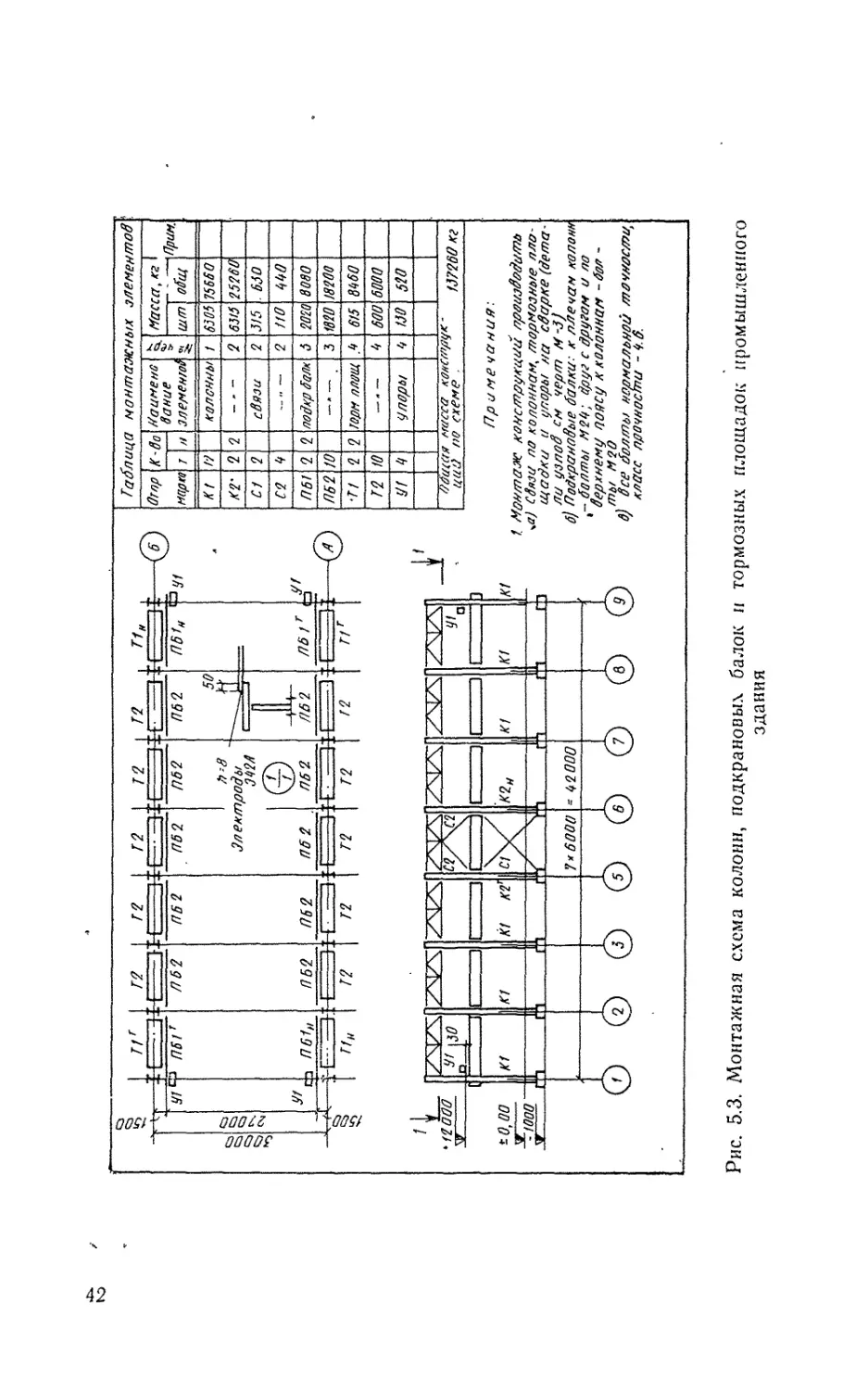

По рабочему чертежу выполняют разметку и изготавливают

детали, собирают и сваривают конструкцию, проверяют ее качество,

поэтому рабочий чертеж должен иметь следующие размеры: увязочные—

определяющие положение элемента в общем комплексе конструкций;

для разметки и изготовления деталей; для сборки и для приемки

готового элемента контролерами отдела технического контроля

(рис. 5.1). 'При проставлении размеров следует ставить только те из

них, которые необходимы для правильного понимания чертежа.

Все размеры на рабочих чертежах проставляют в миллиметрах.

Размеры, которые необходимо выдержать особо точно, указывают с

допускаемыми отклонениями. Если отклонения более жесткие, чем

требования СНиП III-18-75 па изготовление конструкций, то размер

с указанным отклонением заключают в прямоугольную рамку.

Элементы конструкций, называемые «отправочными марками»,

маркируют буквой и цифрой (например, Б1). Буква обычно

соответствует заглавной букве наименования элемента — Б — балка. Цифра

показывает порядковый номер данного элемента в рассматриваемой

системе элементов (система балок, система колонн). Детали

элементов, называемые «сборочными марками», обозначают цифрами.

Элементы конструкций (и их детали), являющиеся зеркальным

изображением другой конструкции и которые не могут взаимно

заменять друг друга, маркируют одной и той же .маркой, но добавляют

индексы: Т — такой, И — наоборот. Например, две балки, одна из

которых является зеркальным изображением другой, маркируют

Б1Т и Б1Н. То же, для деталей: 2Т и 2Н-

Ряды здания маркируют заглавными буквами, а оси зданий —

порядковыми цифрами. Буквы и цифры заключают в кружки.

На рабочих чертежах помещают спецификацию металла, таблицу

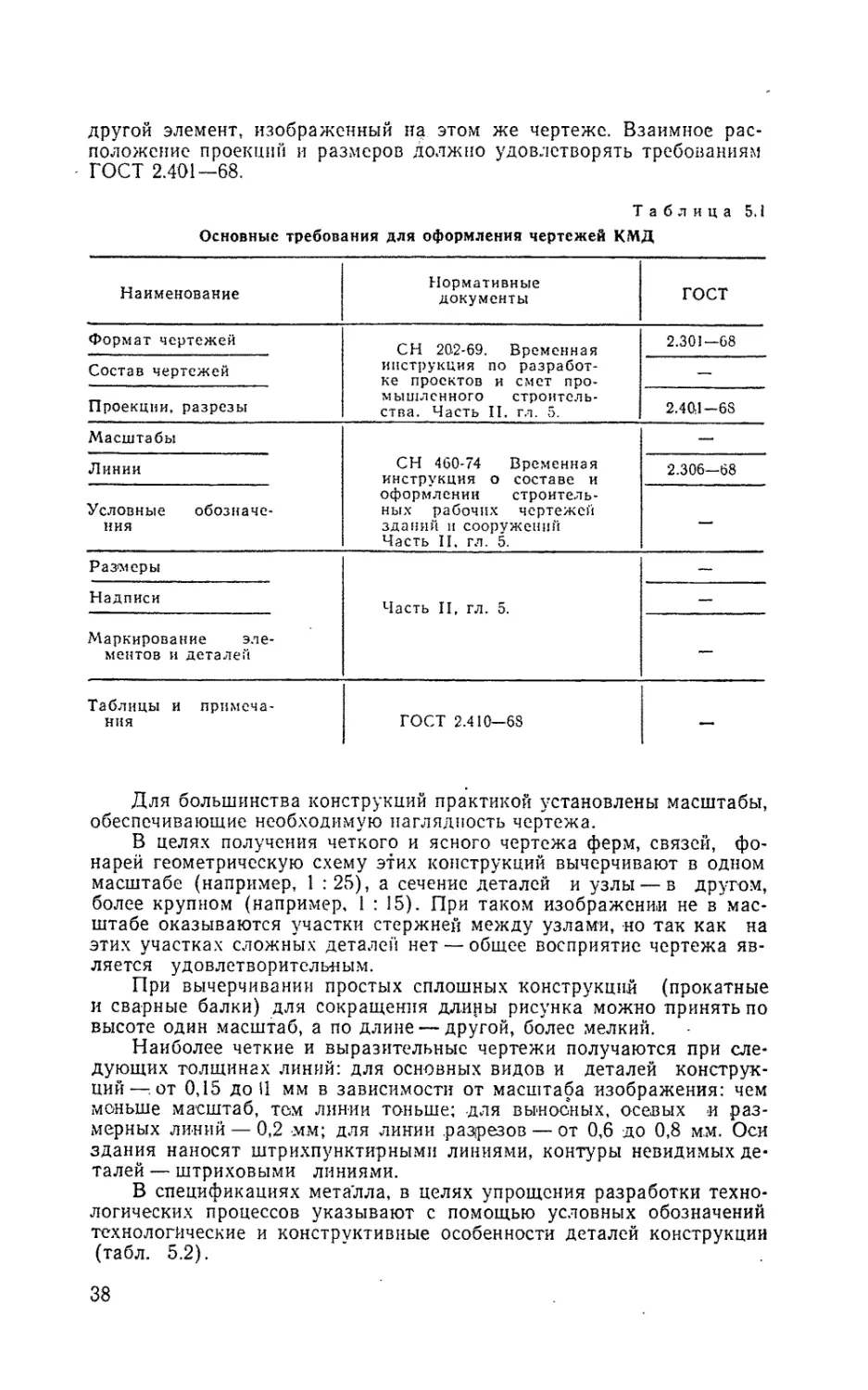

отправочных марок и примечания (рис. 5.2).

В спецификации металла приводят перечень деталей, входящих

в состав элементов, указывают их число и массу, а также массу

элементов. В общую массу каждого элемента включают массу сварных

швов. Массу сварных швов не определяют, а, согласно

статистическим исследованиям, принимают равной 1% массы деталей. В графе

«Примечания» спецификации с помощью условных обозначений

указывают технологические и конструктивные особенности деталей/

В таблице отправочных марок приводят перечень элементов,

подлежащих изготовлению по данному чертежу, их число и массу.

39

.too

то wo

Рис. 5.1. Системы

размеров на рабочем чертеже

а — размеры увязочные; б —

размеры для изготовления

деталей; в — размеры . для

сборки конструкций; г —

размеры для приемки

готовых конструкций;

д—размеры всех видов вместе

В примечаниях приводят развернутую характеристику стали, из

которой следует изготовлять конструкции, способы сварки, а также

указывают способы образования отверстий, их диаметры и толщину

угловых швов, расстояния от центров отверстий до кромки деталей

(обрезы), чаще всего применяемые на данном чертеже. Данные о

массовых диаметрах отверстий, толщинах швов и обрезах позволяют не

ставить на чертеже многие размеры, что делает чертеж более

простым и понятным.

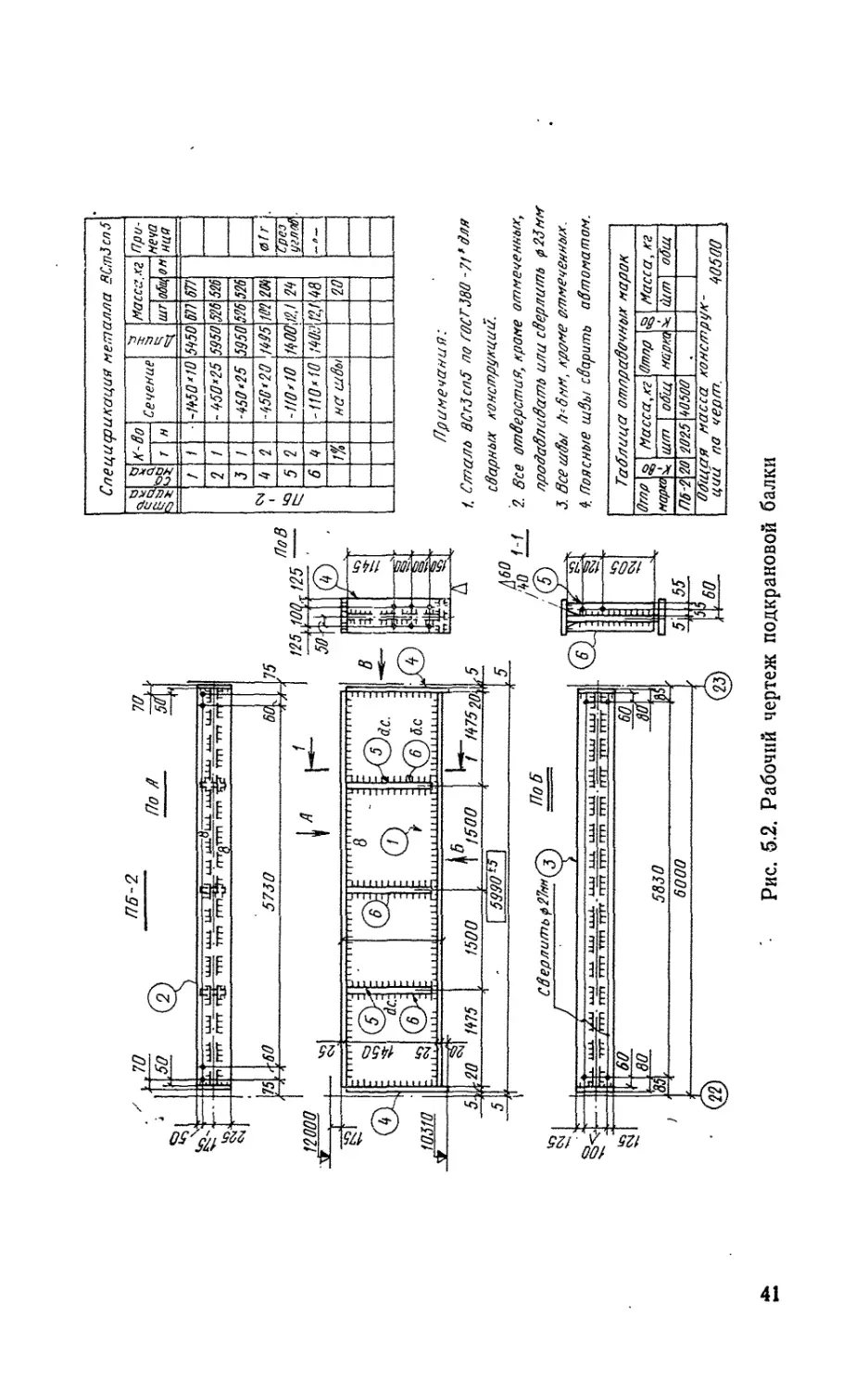

На монтажных схемах указаны порядок размещения элементов

конструкций в сооружении и способы их соединений друг с другом.

Кроме того, на монтажных схемах приведены необходимое число

проекций и узлов таблицы монтажных элементов и примечания. На

40

s

a

i

ill

f

внпиЯ

I.

DtdDH

DXCfDH

CtltWQ

Й

\

1

1

-

1

-3-

1

1

I

CM

CD

I

g

Ъ

z- яи

I

1

H

i I

;1

\

1

1

:f

ill

OS

S

О

Ю

§

g

ex,

001

41

I

4 I

дан

OOSl

"5^ - "^

та

о

О

US

О

а

о

I

о

О

Ь5

I

42

проекциях условно (линиями и прямоугольниками) показаны

элементы конструкций и их маркировка. В таблице монтажных элементов

дан их перечень с указанием числа и массы, а в примечаниях —

способы соединения элементов (рис. 5.3).

На схемах общих сборок показывают расположение элементов,

входящих в сборку, спецификацию элементов и примечания о приня^

тых стяжных приспособлениях, а также о размерах, которые

должны быть проверены ОТК и зафиксированы в акте о приемке общей

сборки.

На схемах погрузки конструкций схематично показывают

расположение элементов на платформе, дают необходимые размеры,

определяющие положение элементов, и примечания о способах крепления

элементов к платформе.

Часть III

ИЗГОТОВЛЕНИЕ ДЕТАЛЕЙ КОНСТРУКЦИЙ

Глава 6. ОСНОВЫ ПРОИЗВОДСТВА ДЕТАЛЕЙ

6.1. Типы деталей

При оценке трудоемкости изготовления металлоконструкций

следует учитывать, что трудоемкость обработки полуфабриката

составляет 45%, а трудоемкость сборосварки — 55% полной трудоемкости

изготовления данной металлоконструкции (табл. 6.1).

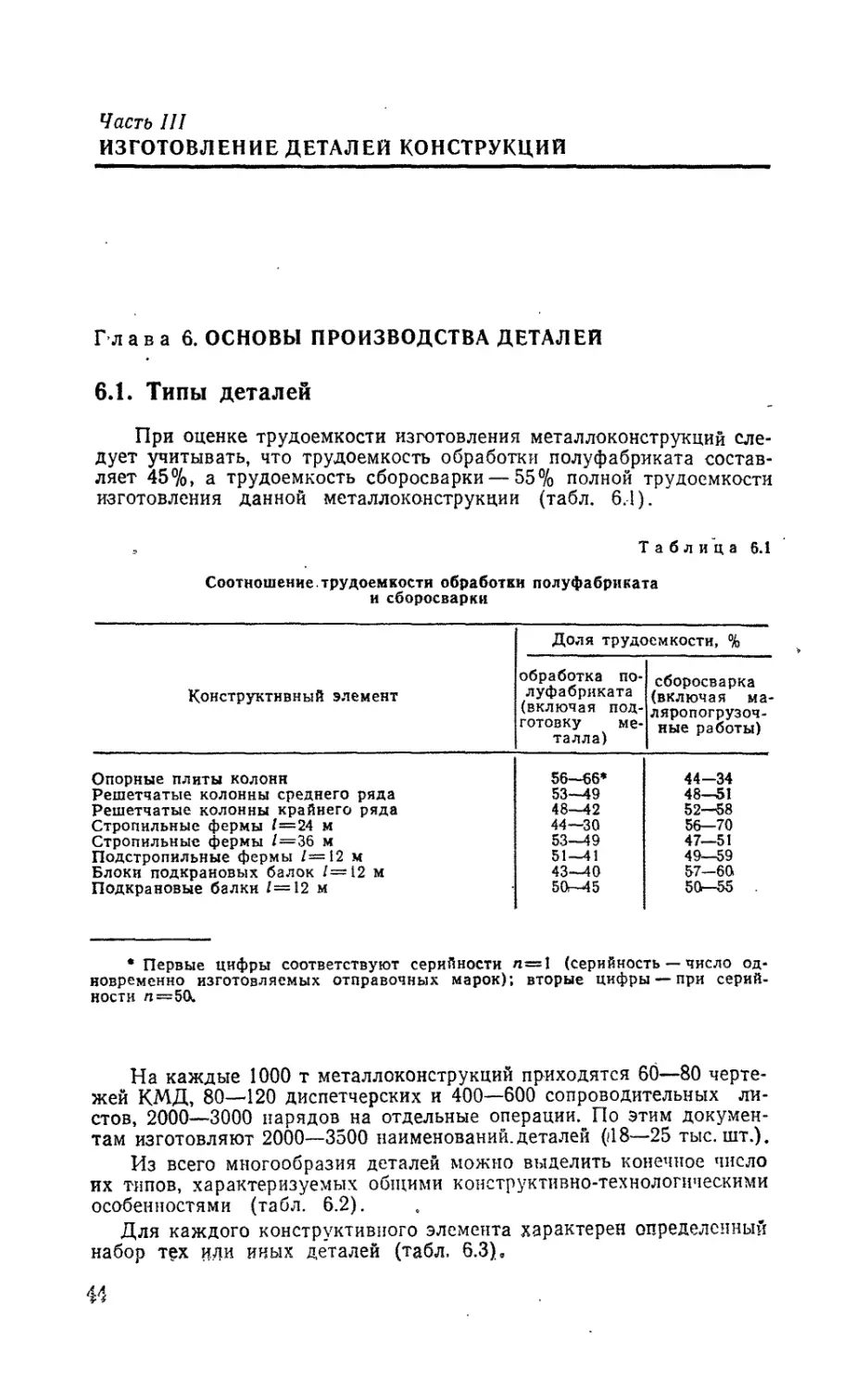

Таблица 6.1

Соотношение.трудоемкости обработки полуфабриката

и сборосварки

Конструктивный элемент

Опорные плиты колонн

Решетчатые колонны среднего ряда

Решетчатые колонны крайнего ряда

Стропильные фермы /=24 м

Стропильные фермы /—36 м

Подстропильные фермы /—12 м

Блоки подкрановых балок /=12 м

Подкрановые балки /=12 м

Доля трудоемкости, %

обработка

полуфабриката

(включая

подготовку

металла)

56-66*

53-49

48—42

44—30

53—49

51—41

43—40

50г-45

сборосварка

(включая ма-

ляропогрузоч-

ные работы)

44-34

48^51

52—58

56—70

47—51

49—59

57—60.

50^-55 .

* Первые цифры соответствуют серийности я=1 (серийность — число

одновременно изготовляемых отправочных марок); вторые цифры — при

серийности я=50*.

На каждые 1000 т металлоконструкций приходятся 60—80

чертежей КМД, 80—120 диспетчерских и 400—600 сопроводительных

листов, 2000—3000 нарядов на отдельные операции. По этим

документам изготовляют 2000—3500 наименований.деталей (/18—25 тыс. шт.).

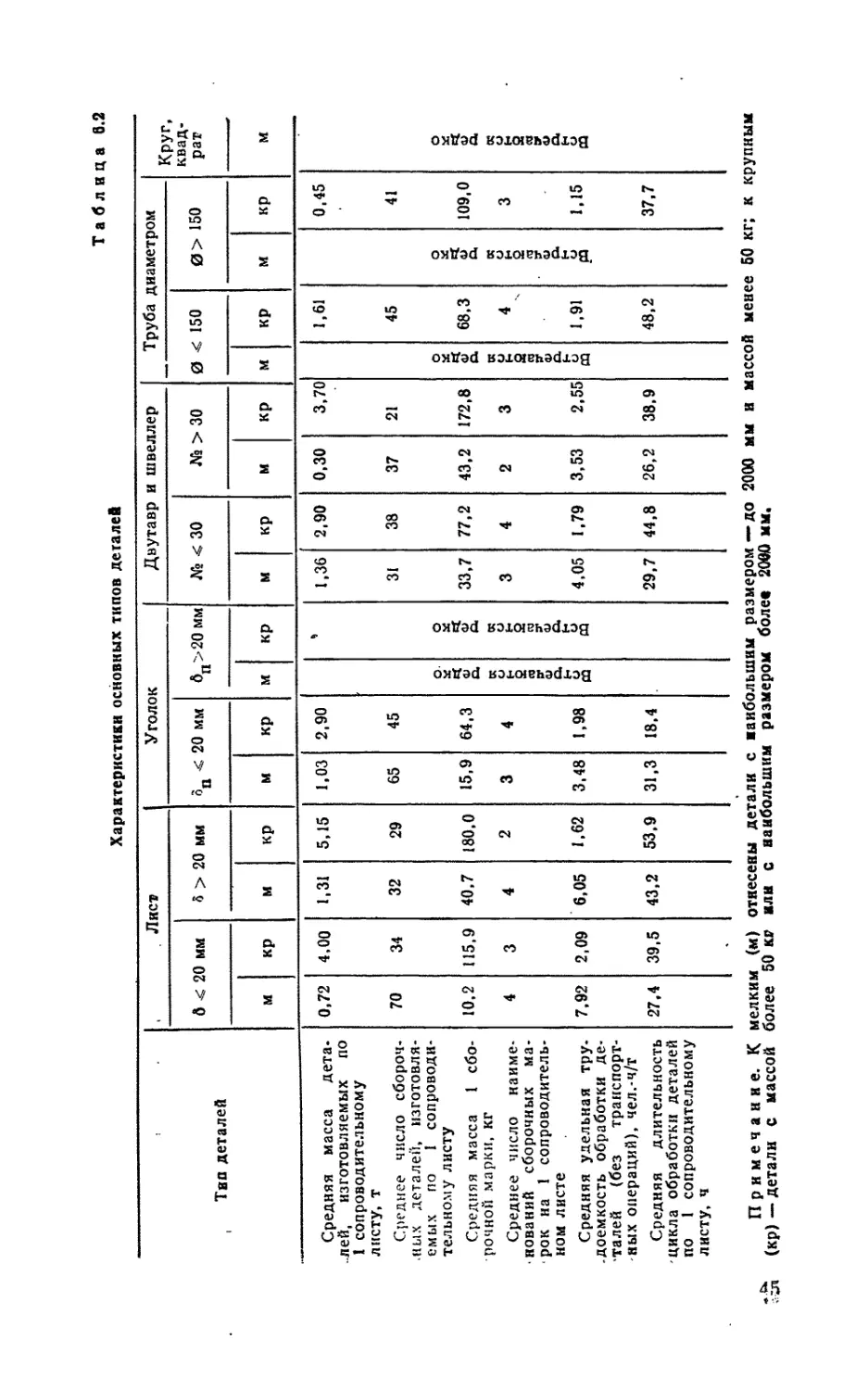

Из всего многообразия деталей можно выделить конечное число

их типов, характеризуемых общими конструктивно-технологическими

особенностями (табл. 6.2).

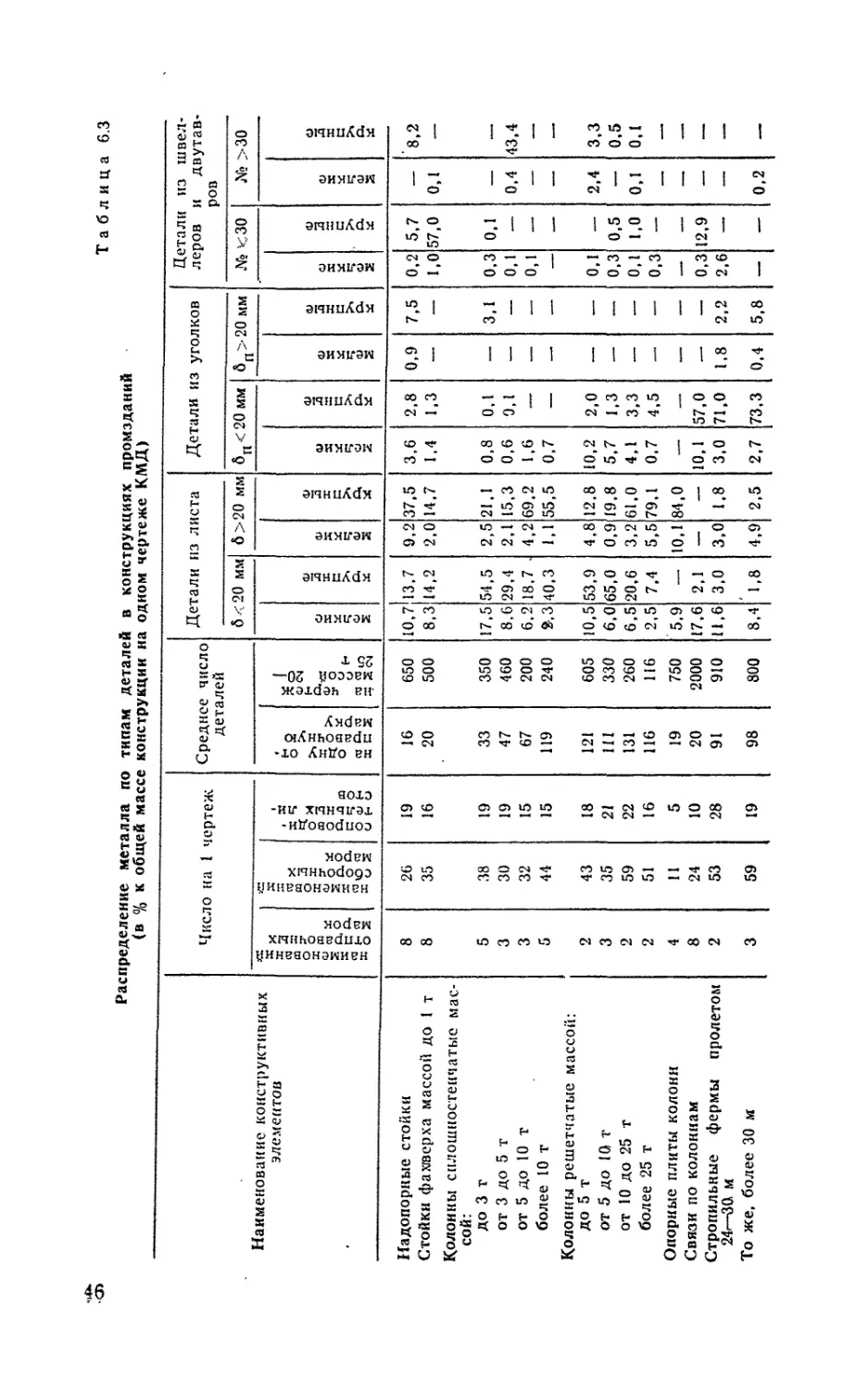

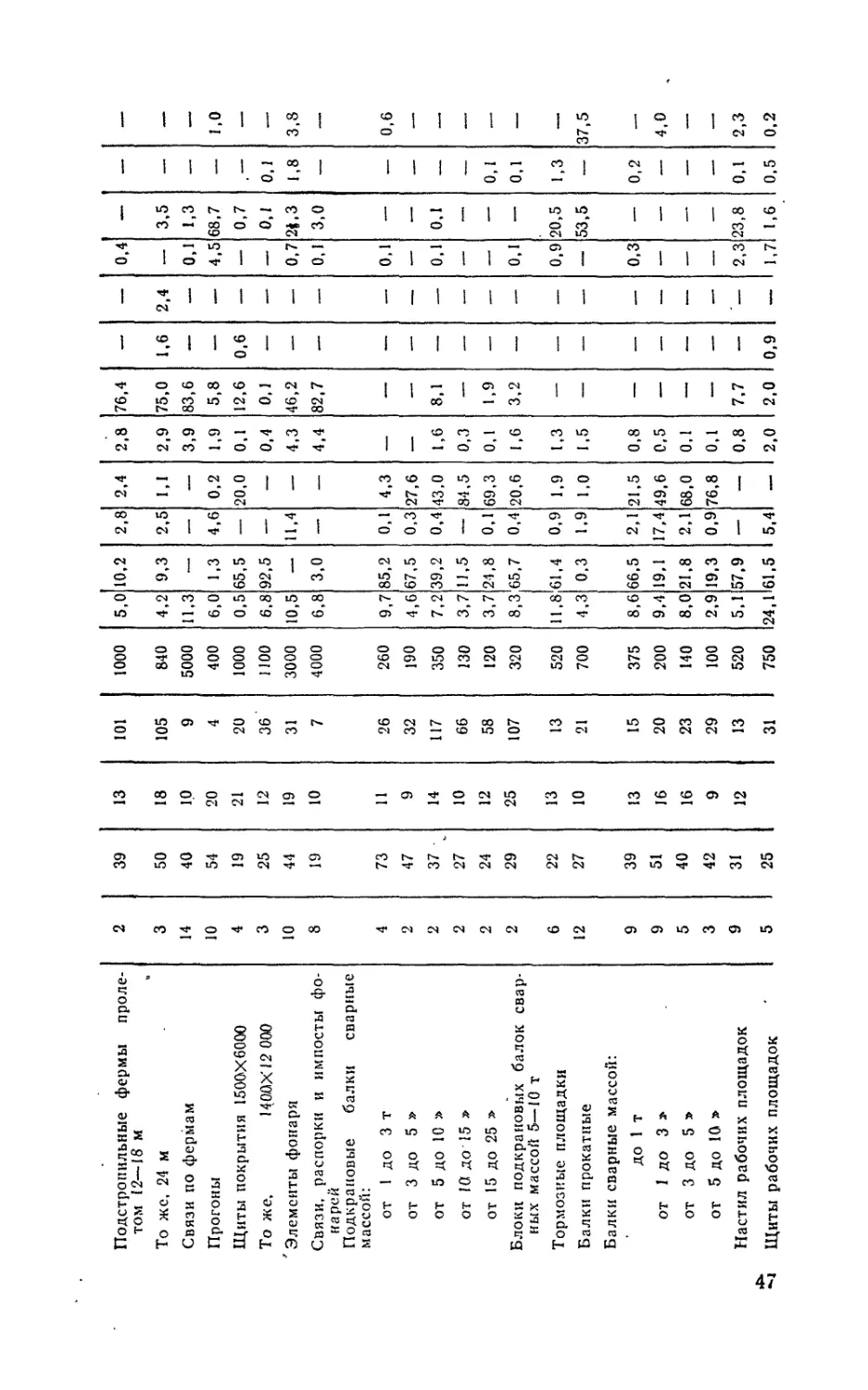

Для каждого конструктивного элемента характерен определенный

набор тех иди иных де'талей (табл, 6.3),

Круг,

квадрат

Труба диаметром |

Двутавр и швеллер

Уголок

, ■ s Лист |

о

ю

Л

Q

0 < 150

о

СО

л

%

V

25

S

s

S

л

i

о

CN

V

S

S

S

л

1

о

см

V

. о

Тип деталей

s

о.

S

а

s

а

йй

S

а

s

о.

5

О.

ь:

S

D.

Ь£

S

сх

S

OHtf9d K0XOIBh3dXDg[

0.45

41

109,0

3

1.15

37.7

OHtfsd BoxoiBbadxDg,

1.61

45

68,3

4

1.91

48.2

OMtfad BOXoiBhSdxog

3,70

21

172,8

3

2.55

38.9

0,30

37

43.2

2

3,53

26,2

2,90

38

77.2

4

1.79

44.8

1,36

31

33,7

3

4,05

29,7

OHtfed Boxoishadxog

OXtfdd BDXCHBhSdXOa

2,90

45

64,3

4

1,98

18.4

1,03

65

15,9

3

3,48

31,3

5,15

29

180,0

2

1,62

53,9

1.31

32

40,7

4

6,05

43,2

4,00

34

115.9

3

2,09

39,5

0,72

70

10,2

4

7,92

27,4

Средняя масса дета-

..лей, изготовляемых по

1 сопроводительному

листу, т

Среднее число сбороч-

..иых деталеП,

изготовляемых по 1

сопроводительному листу

Средняя масса 1

сборочной марки, кг

Среднее число

наименований сборочных

марок на 1

сопроводительном листе

Средняя удельная

трудоемкость обработки

деталей (без

транспортных операций), чел.-ч/т

Средняя длительность

цикла обработки деталей

по 1 сопроводительному

листу, ч

s

s

sA

c^

и

* «

•8

<u S

il

► типам

» констр

s о

о g

ч а

&>-<

пре

S «

ез **■

Я >•

n ca

= о

с» д

ЯКОВ

s

CO

x

о

£j

n

***

s

Дета/

о

e числ

алей

Средне

дет

GJ

а

а

о

о

со

Л

о

У

-,

5

г

о

Л

с

о

S

V

<©

г

о

Л

«о

S

о

СМ

V

«О

oiqHuXdM

ЭИМ1ГЭК

9HHuAdH

апнпЛ*.

ЭИМ1ГЭМ

ЭИМ1Г0М

9пкu^dM

9i4HiiAdH

оими-ои

■ь 9S

—OS иоээвм

-хо Antto вн

ЙОХЭ

-И1Г Х1ЖНЯ1ГЭХ

-HVoaoduoo

Mod ем

XRHhOdOQD

ыинеаонэмиен

Hodcw

winhose-duxo

^инееонэюиен

2

в

•£*

5

о

S

я

о

S

S

£

§

cu

Й

c;

CM

00

I

Ю

CM

о

Ю

ел

О

CO

см

со

со

ю

СО

см

с>

t^

СО

10,7

650

СО

О

см

00

ые стойки

[адопорн

-

О

о

55

о

1

1

СО

—

о

СМ

Oi

rf

СО

оо

500

о

см

СО

ио

со

ев

S

-•=

о

d

СЗ

X

а.

о

а

тойки ф

га

а

сплошностен

олонны

сой:

I

1

о

СО

о

3.1

1

о

00

о

to

CM

ю

ЬО

350

С5

СГ

Ю

СО

1

^.

о

1

—

о

!

1

о

со

о

СО

—•

см

*#•

а

о

00

460

ел

о

го

СО

5-

Ю

о

=1

со

S

. 1

1

1

—

о

1

j

1

СО

—

см

S

см

г-

t-~

СО

со'

200

СО

см

ГЛ

со

о

о

i

1

1

О

й

со

о

&

а

Cs

^:

UO

f-

o

CU

cu

1

accoi

s

решетчатые

олонны

CO

<*

см

I

—

о

I

i

о

CM

CM

о

00

CM

00

о

s

о

605

121

CO

CO

о

«С

ХЛ

О

i

Ю

о

CO

о

i

1

CO

00

о

о

CO

6,0

330

II!

—•

со

СО

f-

О

S

-

о

о

о

—

о

1

I

СО

го

о

со

см

СО

СО

20

со

260

131

с!

\п

я

S

1

1

1

СО

о

1

I

ю

о

_

СЛ

г~

1Л

ХЛ

2,5

116

116

СО

vn

СМ

ю

СУ

1

1

1

1

1

1

1

1

о

S

—

о

1

СЛ

750

а

О

I

2

s

е

С)

J

| |

1 1

°l I

СО со

О CJ

1 °t

СМ.

1 °°

О О

ю г-

— о

о со

1 °°.

1 °.

1 СО

— о

см со

17,6

11,6

2000

910

О 00

"•*• со

00 СМ

ъ

прол

колоннам

ше фермы

о «я

S g?

§ °i

в ^^

I

см

о

|

I

5,8

о

со

со

см

ю

см

СЛ

-*•

СО

-

оо*

800

8

О)

со

лее 30 м

о же, бо

Н

1 I °. I Iе0.!.

<°. \ \ I I I

I 1

i

j

о

1

1

76

00

CM

•4f

CM

CO

CN

CM

о

о

ю

i

Ю

CO

I

cm"

1,6

о

o>

CM

_

—

Ю

CM

CO

a

CM

1

CO

—

о

I

1

CO

о

CO

j

i

j

CO

i

s

1

i

00

Ю

C5

—

CM

о

CO

CO

—

о

CD

\

о

1

I

о

CO

CM

о

о

о

CM

1

ю

CO

tn

о

о

о

1

1

1

о

о

1

1

"5

СМ

о

СО

со

СО

СО

зт

о"

1

1

см

СО

СО

J

1

ю

о

1

о

СО

о"

1

1

j

1

о

со

СО

со

1

j

о

1

j

1

1

со

—

о

см

со

CD

1

1

i

1

1

1

СО

CM

СО

о

ю

со

СО

^.

I

о

о

I

1

00

СО

о

со

г?

о

см

со