Текст

о. и. пешковский,

канд. техн. наук

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Допущено Главным управлением кадров и учебных заведений Минмонтажспецстроя СССР в качестве учебника для техникумов

ДАТЕЛЬСТВО ЛИТЕРАТУРЫ ПО СТРОИТЕЛЬСТВУ Москва — 197 1

УДК 624.014:672(075)

Научный редактор — инж. Якубовский В. Б.

Книга содержит описание технологического процесса заводского изготовления стальных и алюминиевых конструкций. В ней рассмотрены также вопросы управления и подготовки производства, современного состояния и дальнейшего совершенствования стальных конструкций.

В книге использован опыт передовых заводов металлических конструкций, а также институтов ЦНИИПроектстальконструкция и Прометальконструкция.

Книга предназначена в качестве учебника для студентов техникумов по специальности «Изготовление металлических конструкций».

ПЕШКОВСКИЙ ОЛЕГ ИВАНОВИЧ

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ

Стройиздат Москва, К-31, Кузнецкий мост, д. 9.

Редактор издательства Л. Н. Юрьева Внешнее оформление художника А. С. Александрова Технический редактор К. Е Тархова Корректоры О. В. Стигнеева, Л. П. Атавина

Сдано в набор 41 1971 г. Подписано к печати 31Ш 1971 г Т-04181. Бумага бОХЭО'Ав — 8,5 бум. л. 17 печ. л. (уч.-изд. 17,8 л.) Тираж 25 000 экз. Изд. № АШ-1231. Зак. № 11. Цена 79 коп.

Подольская типография Главполиграфпрома Комитета по печати йри Совете Министров СССР Подольск ул. Кирова д. 25

3-2-9 1971 г., п. 86

Предисловие

Содержание учебника соответствует учебному плану по специальности «Изготовление металлических конструкций» и содержит описание технологического процесса изготовления стальных и алюминиевых конструкций на современных заводах с учетом применения передовых методов труда и опыта новаторов производства.

Необходимость издания книги вызвана появлением за последние годы новых технологических процессов, строительством крупных заводов металлоконструкций с поточным методом производства, значительным увеличением объемов изготовления металлических конструкций.

В главе I рассмотрены основы технологического процесса, материалы, применяемые для изготовления стальных конструкций.

В главе 11 уделено большое внимание изучению вопросов подготовки и разработки технической документации.

В главах III—XI рассматриваются технологические операции по подготовке и обработке прокатной стали; сборке, сварке и клепке конструкций; отделке, грунтовке и окраске конструкций; контролю, транспортированию и погрузке конструкций. Значительное внимание уделено описанию современного поточного производства и новых технологических процессов.

Технологические операции изготовления конструкций из алюминиевых сплавов подробно излагаются в главе XII только в части отличительных особенностей по сравнению с изготовлением стальных конструкций. Операции, относящиеся только к алюминиевым конструкциям (реконсервация, анодирование и др.)» освещаются более подробно.

В главе XIII учебника изложены вопросы современного состояния и дальнейшего совершенствования изготовления стальных конструкций. При составлении учебника был использован опыт изготовления металлических конструкций, накопленный передовыми заводами стальных конструкций (Челябинским, Днепропетровским, Кузнецким, Донецким, Ленинградским и др.), а также ведущими проектными организациями (институты ЦНИИПроектстальконструкция, Промстальконструкция и его филиал в г. Челябинске и др.).

Замечания и предложения по улучшению содержания учебника просим направлять по адресу: Москва, К-12, ул- Куйбышева, 152, Стройиздат.

3

Введение

Отечественная промышленность стальных конструкций прошла в своем развитии большой и трудный путь и сейчас занимает одно из первых мест в мире.

В дореволюционной России изготовлением стальных конструкций занималось незначительное количество предприятий, которые представляли собой небольшие котельные или мостовые цехи, входящие в состав металлургических или машиностроительных заводов.

Сборка и клепка конструкций производились вручную на открытых площадках. Для транспортирования и подъема обычно использовались железнодорожные паровые краны. Детали изготавливались на малопроизводительном и зачастую изношенном оборудовании, под навесами или в закрытых тесных помещениях. Изготовление и монтаж некоторых конструкций промышленных зданий, резервуаров для горючего, небольших мостов производились подрядчиками непосредственно на строительных площадках.

В послереволюционный период до 1930 г. значительная часть конструкций ввозилась из-за границы, так как производственная база, имевшаяся в то время в нашей стране, была недостаточна.

Увеличивающийся спрос на стальные конструкции в связи с начавшимся строительством Магнитогорского, Кузнецкого металлургических комбинатов, Днепрогэса, Уральского завода тяжелого машиностроения и других крупнейших предприятий первой пятилетки потребовал развития производственной базы по изготовлению стальных конструкций.

В 1930 г. цехи и мастерские по изготовлению стальных конструкций были объединены с монтажными организациями во всесоюзный трест «Стальмост» (в дальнейшем «Стальконструкция»). Для быстрейшего удовлетворения потребностей крупных строек при монтажных организациях были созданы мастерские по изготовлению стальных конструкций. Такие мастерские были организованы на строительстве Кузнецкого и Магнитогорского металлургических комбинатов, в Златоусте, Запорожье, Мариуполе, Макеевке и других городах. Одновременно началось строительство новых заводов, а также расширение и реконструкция сущесг вующих предприятий.

Все мостовые и котельные цехи в начале тридцатых годов изготавливали преимущественно клепаные пролетные строения

4

мостов по технологии, имеющей много общего с европейской практикой.

Основной фигурой при изготовлении конструкций являлись разметчики, которые обеспечивали техническую подготовку производства, изготовление шаблонов, проверку геометрических размеров собранных конструкций в процессе укрупнения.

Изготовление стальных конструкций в тот период производилось по общим чертежам и техническим спецификациям металла, по которым разметчики составляли альбомы отправочных элементов, ведомости и эскизы сборочных деталей, заклепок и болтов, а также заказную спецификацию металла.

Строительство в 1930—1936 гг. нового завода стальных конструкций и мостов в Верхней Салде, реконструкция и расширение Днепропетровского завода коренным образом изменили технологию и организацию изготовления стальных конструкций и мостов.

В этот период на заводах зарождалась отечественная технология производства стальных конструкций, в разработку которой большой вклад внесли инженеры Н. Г1. Фролов, Б. И. Беляев и А. Ф. Рябов. Заводы оснащались современным высокопроизводительным и мощным оборудованием, транспортными средствами и приспособлениями к станкам.

В этот период было положено начало разработке современных деталировочных чертежей (КМД), внедрено сверление монтажных отверстий по плоским металлическим кондукторам со втулками. Техническая подготовка производства была передана от разметчиков в конструкторский отдел и отдел подготовки производства.

В эти годы началось производство ответственных сварных конструкций. На Днепропетровском заводе в 1931—1932 гг. были изготовлены сварные конструкции решеток-ловилок для Днепрогэса, мачт линий электропередачи Запорожье—Днепропетровск. В 1928—1929 гг. впервые были изготовлены на этом же заводе из низколегированной стали конструкции моста через реку Новый Днепр у г. Кичкаса.

В связи с дальнейшим ростом объемов работ в 1938 г. было создано Главное управление по проектированию, изготовлению и монтажу стальных конструкций и мостов—«Главстальконструкция». Ведущими заводами в этот период являлись Верхнесалдинский и Днепропетровский.

Внезапное нападение фашистской Германии на СССР временно лишило нашу страну заводов, расположенных на Украине. В этот период Днепропетровский завод был перебазирован в г. Кузнецк. Были построены заводы в гг. Новосибирске, Кулебаках, Нижнем Тагиле, Бакале, которые вместе с монтажными организациями непосредственно участвовали в изготовлении и монтаже конструкций большого количества каркасов цехов, вы¬

5

званных перебазированием промышленных предприятий в восточные районы страны. По мере освобождения территории нашей страны от немецких захватчиков восстанавливалось и начинало работать все большее число заводов стальных конструкции.

В послевоенный период промышленность стальных конструкций оказалась вполне подготовленной к решению задач по восстановлению и развитию народного хозяйства нашей страны. Так, только по заводам Главстальконструкции, изготовляющим основные объемы строительных стальных конструкций в стране, производство в 1946 г. выросло на 120 по сравнению с довоенным периодом. Расширилась и изменилась номенклатура строительных конструкций: вырос удельный вес листовых конструкций (доменных печей, резервуаров и т. д.), опор линий электропередачи, гидротехнических сооружений.

В настоящее время наша страна располагает крупными заводами, построенными по технологической схеме, разработанной институтом ЦНИИПроектстальконструкция- Широкое рас пространение на этих предприятиях получила электросварка. Если в 1945 г. сварных конструкций в нашей стране изготавливалось всего 54, то в настоящее время в СССР изготавливается 99, в то время как в США сварных конструкций применяется 60, а во Франции — всего 40.

Широкое применение получили механизированные виды сварки, в развитии которых ведущая роль принадлежит Институту электросварки им. Е. О. Патона.

Значительное влияние на повышение производительности труда при изготовлении металлических конструкций оказала типизация конструкций промышленных зданий, пролетных строений железнодорожных мостов, радиомачт, радиобашен, газгольдеров, резервуаров, опор линии электропередачи и т. д.

Увеличение объемов изготовления стальных конструкций вызвало широкую специализацию. В настоящее время имеется ряд специализированных заводов по изготовлению стальных пролетных строений мостов, опор ЛЭП, резервуаров, гидротехнических конструкций.

Рост потребности в стальных конструкциях требует дальнейшего повышения мощности заводов и создания новых технологических процессов на основе широкого внедрения механизации и автоматизации производства. В связи с этим в нашей стране в настоящеее время строится ряд новых заводов, а также расширяются и реконструируются существующие. Строятся новые заводы в союзных республиких: в Казахской ССР выдает продукцию Карагандинский завод металлических конструкций, в Узбекской ССР —Тойтепинский ЗМК, Грузинской ССР — Руставский ЗМК, Белорусской ССР — Молодечненский ЗМК-

При значительном увеличении применения стальных конструкций в строительстве основными направлениями коренного

6

усовершенствования производства стальных конструкций являются: специализация заводов, максимальное приближение к серийному производству, повышение точности изготовления, изготовление конструкций укрупненными элементами.

Максимальное приближение к серийному производству осуществляется на основе широкой унификации и типизации стальных конструкций. Это даст возможность производить заготовку деталей на автоматических поточных линиях.

Все новые и реконструируемые заводы в гг. Череповце, Киреевске, Нижнем Тагиле, Молодечно имеют полуавтоматические поточные линии для обработки деталей из листовой и уголковой стали, балок и швеллеров.

Процесс развития промышленности строительных конструкций сопровождается обновлением оборудования действующих предприятий, оснащением современным оборудованием вновь строящихся заводов, механизацией и автоматизацией производственных процессов, дальнейшим совершенствованием автоматических и полуавтоматических способов сварки. Важной особенностью строительства новых заводов является внедрение более совершенной технологии окраски металлических конструкций.

Успехи металлургии дают основание предполагать, что в ближайшие годы строительные конструкции будут обеспечены сталями высокой прочности с пределом текучести 50—60 кГмм2 Производство конструкций из этих сталей потребует освоения плазменной резки, сварки на новых режимах, увеличения мощности оборудования, фигурной резки труб.

Совершенствование технологии изготовления, улучшение организации труда, повышение качества проектирования стальных конструкций привели к значительному увеличению производительности труда рабочих В довоенный период годовой выпуск на одного рабочего составлял 12—15 г, в 1946 г.— 29 т, а в 1965 г. годовой выпуск на заводах Главстальконструкции достиг 60 7 стальных конструкций.

Широкая специализация заводов, организация поточного производства в заготовительных цехах, максимальная механизация и автоматизация сборочных и сварочных работ позволят в ближайшие годы значительно увеличить годовой выпуск продукции на одного рабочего.

ГЛАВА I

Основы технологического процесса изготовления стальных конструкций

§ 1. Номенклатура стальных конструкций промышленных зданий и инженерных сооружений

Стальные конструкции изготавливаются в виде отдельных элементов, из которых монтируются здания и сооружения на строительных площадках. Производство стальных конструкций на заводах и мастерских для промышленного, жилищного, общественного и транспортного строительства призвано решать задачу превращения строительства в поточный процесс монтажа зданий и сооружений из крупноразмерных элементов заводского изготовления.

Номенклатура стальных конструкций весьма разнообразна, в связи с чем их производство носит индивидуальный характер, в редких случаях — мелкосерийный.

При изготовлении элементов стальных конструкций применяют два способа соединения сборочных деталей — электросварными швами или заклепками. В настоящее время основным видом соединения сташьных конструкций, изготовляемых на отечественных заводах, является сварка. Соединение на заклепках применяется только для подкрановых балок прокатных цехов, наклонных мостов доменных печей, автодорожных и железнодорожных мостов и других конструкций, эксплуатируемых в условиях тяжелого режима работы. В связи с этим только на немногих заводах стальных конструкций сохранились и работают клепальные цехи (Днепропетровском, Челябинском, Кузнецком и Воронежском).

В соответствии с прейскурантом № 01-09 и правилами изготовления, монтажа и приемки (СНиП Ш-В.5-62) стальные конструкции объединены в следующие группы: промышленные и другие здания и сооружения; доменные цехи и газоочистки; коксохимические заводы; разные промышленные сооружения; радиои телевизионные мачты и башни; газгольдеры; градирни и водонапорные башни; трубы вертикальные, вытяжные, вентиляционные и дымовые; конструкции для шахтного строительства и канатных дорог; опоры (мачты) линий электропередач и открытых подстанций; резервуары; площадки, лестницы, ограждения и подвесные потолки; гражданские и жилые здания; каркасы сборно-разборных зданий; пролетные строения автодорожных и железнодорожных мостов.

К изготовлению стальных конструкций каждой группы предъявляются специальные требования, вызванные условиями работы конструкций, применяемым сортаментом стали, технологическими особенностями изготовления конструкций.

8

В соответствии с этой классификацией заводы специализируются по изготовлению стальных конструкций мостов, гидротехнических сооружений, опор ЛЭП.

§ 2. Материалы, применяемые для изготовления стальных и алюминиевых конструкций

При изготовлении стальных и алюминиевых строительных конструкций применяются сталь, алюминиевые сплавы, сварочные материалы (электроды, сварочная проволока, флюсы, защитные газы), болты и заклепки.

Стальные строительные конструкции изготавливаются преимущественно из малоуглеродистых и низколегированных марок сталей различных профилей, алюминиевые — из сплавов алюминия.

Сортамент изделий из стали

Элементы строительных конструкций собираются из деталей, изготовленных из листовой и профильной (уголки, швеллеры, двутавры, тавры) прокатной стали, получаемой с металлургических заводов.

Набор типов профилей, имеющих различные размеры и геометрические характеристики, называют сортаментом.

Листовая сталь для строительных конструкций применяется следующих пяти групп: толстолистовая, универсальная широкополосная, рифленая, тонколистовая, и просечно-вытяжная сталь.

Сталь толстолистовая (ГОСТ 5681—57) катается толщиной от 4 до 60, шириной от 1000 до 2400 и длиной 3500 до 8000 мм. Наиболее часто приме-

В-1000-г 2400

4-т-бО мм

В 6001400

8 033.9 мм

няется листовая сталь 1 (рис. 1) толщиной 4, 6, 8,

10, 12, 14, 16, 20, 25, 30,

40, 50, 60 мм, шириной 1400, 1500, 1600, 1800,

2000 мм, длиной 6000 мм.

Получение листовой стали с металлургических заводов шириной более 2000, длиной более 8000 мм возможно по специальному заказу, так как такие размеры листовой стали могут прокатывать только отдельные станы, причем стоимость такой стали значительно увеличивается. Поэтому размеры толстолистовой стали необходимо предусматривать в пределах стандартных размеров.

5 4-г 60 мм

в 200-г 1050

Рис. 1. Виды листовой стали

9

Универсальная широкополосная сталь (ГОСТ 82—57) катается толщиной от 4 до 60, шириной от 200 до 1050, длиной 5000- 18 000 мм.

Наиболее часто применяется универсальная сталь 3 (см. рис.

1) толщиной 8, 10, 12, 14, 16, 20, 25, 30 мм, шириной 300, 400, 500, 600, 800 мм, длиной 6000, 8000, 12 000 мм. Универсальная сталь— наиболее экономичный вид проката. По сравнению с листовой сталью она дешевле на 4—12 и, кроме этого, для обработки деталей из универсальной стали требуется меньше затрат труда. При изготовлении деталей из листовой стали необходимо производить резку со всех сторон, а универсальную сталь_ режут только поперек.

Тонколистовая сталь (ГОСТ 3680—57) поставляется толщиной от 0,9 до 3,9, шириной от 600 до 1400, длиной от 1200 до 4000 мм. Для строительных конструкций чаще всего применяют тонколистовую сталь толщиной 2 и 3 мм (см. рис. 1).

Рифленая сталь (ГОСТ 8568—57) выпускается с ромбическими 1 (рис. 2) и чечевичными рифами 2 из стали марки Ст. 0 и

Ст. Зкп толщиной от 2,5 до 8, шириной от 600 до 1400, длиной от 2000 до 6300 мм. Рифленая сталь применяется в качестве настила для площадок и ступенек лестничных маршей, так как рифы предотвращают скольжение ног при ходьбе по рифленой поверхности.

Просечно-вытяжная сталь (ГОСТ 8706—58) изготавливается из толстолистовой стали толщиной 4, 5, 6 мм методом просечки на прессах надрезов по длине с последующей растяжкой листа поперек и образованием ячеек 3 (см. рис. 2). Применение

2

Рис. 2. Листовая сталь для настилов

10

такой стали для площадок и переходов взамен рифленой дает значительную экономию по весу.

При изготовлении строительных стальных конструкций используют следующие виды профильной стали: сортовую сталь, швеллеры, балки, сталь для оконных и фонарных переплетов.

Сортовая сталь подразделяется на: угловую равнобокую и неравнобокую, полосовую, круглую и квадратную (рис. 3).

. дзг30мм

830-г 200 мм 4

105 - 200 мм 6

Ри-с. 3. Угловая и сортовая сталь

Сталь угловая равнобокая 1 (ГОСТ 8509—57) поставляется заводами с шириной полок от 20 до 200 мм. Толщина полки уголков катается от 3 до 30 мм. Наименьшую толщину 3 мм имеют уголки с шириной полки 20 мм, а наибольшую 30 мм уголки с шириной полки 200 мм. Максимальная длина уголковой стали 12 м. Наиболее употребительные размеры уголков для изготовления строительных металлоконструкций следующие: 50Х

Х50Х5; 63X63X5; 63X63X6; 75X75X6; 75X75X8; 90X90X8; 100Х 100X8; 100Х 100Х 10; 125Х 125X8; 125Х.125Х 10; 140Х

Х140Х10; 160X160X10; 160Х160Х 12; 160Х 160Х 14; 200Х200Х X12; 200X200X14; 200X200X16; 200X200X20; 200x200x25.

Сталь угловая неравнобокая (ГОСТ 8510—57) принимается к прокатке с размерами полок от 32—20 до 200X125 с толщиной полок от 3 до 16 мм. Наиболее часто применяемые размеры неравнобоких уголков: 75X50X5; 75X50X6; 90X56X6; 90Х Х56Х8; 100X63X8; 125X80X8; 125X80X10; 140X90X10;

160ХЮ0ХЮ; 160X100X12; 200X125X12; 200X125X16.

п

Сталь прокатная полосовая 4 (ГОСТ 103—37) прокатывается шириной от 30 до 200 мм и толщиной от 4 до 60 мм. Полосовую сталь рационально заказывать для изготовления решетчатых площадок, ребер жесткости, прокладок, применяемых в больших количествах.

Сталь горячекатаная круглая 3 (ГОСТ 2590—57) поставляется диаметром от 5 до 200 мм, длиной 6—9 м и обычно применяется для изготовления болтов, тяжей и заклепок. Наиболее употребительные диаметры стали от 16 до 25 мм.

Сталь горячекатаная квадратная (ГОСТ 2591—57) поставляется размерами поперечного сечения от 6X6 до 200X200 мм. Квадратную сталь размерами свыше 100X100 мм поставляют с закругленными углами сопряжений граней 5, при меньших размерах — с прямыми 5.

Квадратная сталь размером от 8X8 до 25X25 мм применяется для изготовления перил, ограждений, а размерами от 40X40 до 120X120 мм марки Ст.5 — для изготовления подкрановых рельсов.

Швеллеры из стали (ГОСТ 8240—56) различаются номерами, которые соответствуют высоте стенки швеллера в сантимет-

1 рах (рис. 4). В сортамент вхо¬

дит швеллер 2 от № 5 до № 40.

Номера 14, 16, 18, 20, 22, 24 име-

5:

ются двух видов — без индекса к

§ с индексом «а». Швеллеры с ин

дексом «а» имеют более широкие

и толстые полки. Однако швелле-

ры с индексом «а» практически применяются очень редко, а Рис. 4. Виды профилей стали № 20а, 22а, 24а «е принимаются

заводами к прокатке, также не

катаются швеллеры № 33 и 36. Наиболее часто применяются

при изготовлении строительных стальных конструкций следу¬

ющие номера швеллеров: 10, 12, 14, 16, 18, 20, 22, 24, 27, 30, 40.

Балки двутавровые из стали (ГОСТ 8239—56) также различаются номерами, обозначающими высоту балки в сантиметрах (см. рис. 4). В сортамент входят балки 1 от № 10 до № 70, номера 18, 20, 22, 24, 27, 30 имеются с индексом «а» и без индекса. Так же как и швеллеры, балки с индексом «а» имеют более толстые и широкие полки. Однако к прокатке не принимаются двутавры № 18а, 20а, 22а, 24а, 27а, 30а, 65, 70, 70а, 706. Поэтому балки с индексом «а» и с номерами свыше 60 применять в проектах не следует.

двутавровые из стали для подвесных путей (ГОСТ

1роектах Ёалки И 57—53)

5157—53) используются для монорельсов и катаются четырех номеров: 24м, 30м, 36м, 45м.

Сталь для оконных и фонарных переплетов промышленных зданий (ГОСТ 8126—56) катается восьми типов с № 1 по №

12

(рис. 5). Кроме приведенных видов прокатной стали при изготовлении строительных металлоконструкций применяют холодногнутые профили, сварные двутавры, трубы бесшовные и сварлые горячекатаные, рельсовую сталь.

1

35

Чт

1

(

35

N1

N2

N6

1

35

N4

35

N5

0г

N3

N8

35

Рис. 5. Сталь для оконных и фонарных переплетов № 1, 2, 3, 4, 5, 6, 7, 8 — номера профилей

Холодногнутые профили (рис. 6) изготавливает на роликовых станах завод «Запорожсталь» из листовой стали толщиной от 2 до 6 мм. (Сортаментом предусмотрено изготовление гнутых профилей И-образных неравнобоких 4 (ГОСТ 8281—69), гнутых швеллеров 3 (ГОСТ 8278—63), корытообразных профилей 6 (ГОСТ 8283—67), С-образных профилей 5 (ГОСТ 8282—57), гнутых равнобоких 1 и неравнобоких уголков 2 (ГОСТ 8276— 63), фасонных профилей (ГОСТ 8275—57).

Однако не все типы гнутых профилей, предусмотренные сортаментом, освоены заводом «Запорожсталь». Гнутые профили применяются при изготовлении строительных конструкций в качестве распорок и связей длиной 12 м, элементов фонарей, фахверка и оконных проемов.

Сварные двутавры из листовой стали изготавливают на поточной линии Днепропетровского завода им. И. Бабушкина. На поточной линии могут быть изготовлены сварные двутавры следующих размеров: высотой стенки в пределах от 600 до 2000, толщиной стенки от 6 до 20, шириной полок от 200 до 600, толщиной полок от 10 до 40 мм. По требованию заказчика двутавры поставляют длиной от 8500 до 12 000 мм.

Трубы бесшовные горячекатаные марки Ст.20 (ГОСТ 8732— 58) с наружным диаметром от 25 до 550 мм применяются для

13

изготовления элементов радиобашен, радиомачт, переходных опор ЛЭП, теплиц и инвентарных лесов.

Трубы электросварные больших диаметров (ГОСТ 10706— 63) с наружным диаметром от 426 до 1420 мм применяют для газопроводов.

Г

I

в

ь

1 ,

г-

Рис. 6. Холодногнутые профили

Для подкрановых путей применяются рельсы крановые (ГОСТ 4121—62) профилей Кр 50, 60, 70, 80, 100, 120, 140.

Сортамент изделий из алюминиевых сплавов

Листы из алюминиевых сплавов (ГОСТ 13722—68) катаются толщиной от 0,3 до 10,5,шириной от 400 до 1000 и длиной 2000 лш.

Профильные изделия из алюминиевых сплавов изготавливаются прессованием, что дает возможность получения различных форм профилей с минимальными допусками по размерам.

Прессование профилей осуществляется выдавливанием алюминиевого сплава, нагретого до температуры пластичности (400—500°С), через матрицу с отверстием по сечению профиля. Для прессования профилей используют прессы мощностью от 5 до 12,5 тыс. г.

14

Сортамент стандартных прессованных профилей из алюминиевых сплавов включает: уголки равнобокие и неравнобокие, швеллеры, двутавры и тавры. Эти профили выпускаются с бульбами и без бульб (рис.

Рис. 7. Типы прессованных профилей из алюминиевых сплавов

1, 3 — уголки; 2,4 — уголки с бульбами; 5, 6 — балки, швеллер; 7,8 — балка, швеллер с бульбами

Способом прессования изготавливают также трубы, полые профили различной формы, круги, квадраты, многогранники, полосы.

Марки и качество стали и алюминиевых сплавов

При изготовлении стальных конструкций применяется преимущественно сталь углеродистая обыкновенного качества, сталь углеродистая для мостостроения, сталь низколегированная с рядом технический требований к ее качеству как по химическому составу, так и по механическим свойствам.

Сталь углеродистая обыкновенного качества (ГОСТ 380— 60) имеет наибольшее применение для изготовления строительных конструкций.

По способу раскисления углеродистую сталь делят на спокойную, полуспокойную и кипящую.

По назначению и характеристикам, гарантируемым при поставке, сталь подразделяют на три группы А, Б и В.

По способу выплавки различают мартеновскую, бессемеровскую и конверторную сталь.

Степень раскисления стали обозначается индексами: кп—

кипящая, пс — полуспокойная, сп — спокойная (например, Ст.Зкп, Ст.Зпс, Ст.Зсп и т. д.).

Сталь группы А поставляется по механическим свойствам (предел прочности на растяжение и относительное удлинение, а за особую доплату — предел текучести).

Химический состав указывается в сертификате, но отклонение от норм браковочным признаком не является.

Эта группа имеет следующие марки стали: Ст.О, Ст.1, Ст.2, Ст.З, Ст.4, Ст.5, Ст.6, Ст.7 (наиболее распространена марка стали Ст.З), где буквы Ст. обозначают слово «сталь», цифры от

0 до 7—номер стали, зависящей от химического состава и механических свойств.

15

Сталь группы Б поставляется с гарантированным химическим составом, но без гарантии механических свойств.

Сталь группы В поставляется с гарантированными механическими свойствами согласно ГОСТ 380—60: пределом прочности и пределом текучести, относительным удлинением и гарантированным химическим составом. Содержание углерода, серы, фосфора и кремния, а также предельное содержание хрома, никеля и меди соответствует ГОСТ 380—60.

Для сварных строительных металлоконструкций основной маркой является сталь группы В, выплавляемая мартеновским или конверторным способом (ВМ Ст.Зкп, ВМ Ст.Зпс, ВМ Ст.Зсп, ВК Ст.Зкп, ВК Ст.Зпс, ВК Ст.Зсп, где буква В означает сталь группы В, буква М — мартеновская, буква К — конверторная).

Сталь бессемеровская Б Ст.З может применяться только в нерасчетных элементах конструкций.

Для изготовления сварных стальных конструкций в стали группы В должны быть обеспечены: испытание на загиб в холодном состоянии, гарантии свариваемости, контрольный химический анализ готового проката.

Для конструкций, подвергающихся непосредственному динамическому воздействию подвижных или вибрационных нагрузок, должны быть также обеспечены: испытание на ударную вязкость при нормальной температуре, если эксплуатационная температура выше —20°С; испытание на ударную вязкость при отрицательной температуре, если эксплуатационная температура выше —20°С.

Сталь углеродистая для мостостроения (ГОСТ 6713—53) имеет всего три марки малоуглеродистой стали. Для клепаных мостовых конструкций применяется Ст.Змост. кипящая и спокойная.

Для сварных мостовых конструкций применяется М16С — мартеновская спокойная сталь. Сталь М16С поставляется с гарантированными механическими характеристиками по пределу прочности, пределу текучести, относительному удлинению, а также ударной вязкости при —20°С и при нормальной температуре после старения.

Сталь низколегированная для металлических конструкций (ГОСТ 5058—65) применяется мартеновская марок 16ГС; 14Г2; 10Г2С1 (МК); 09Г2С; 14ХГС и мартеновская природнолегиро ванная марок 15ХСНД и 10ХСНД.

Буквы обозначают химический состав (Г—'марганец, С — кремний, X — хром, Н — никель, Д — медь, Т — титан).

Цифры перед буквами показывают содержание углерода в , увеличенное в 100 раз, а после букв — содержание легирующей добавки. Временное сопротивление вышеприведенных марок сталей составляет 44—50 кГмм2, а предел текучести 30— 40 кГсм2.

16

Кроме приведенных марок сталей в отдельных случаях при изготовлении стальных конструкций применяется: углеродистая термообработанная сталь марок МСт. ТКп.Тпс; МСт.Т поГОСТ 14633—69 и углеродистая качественная конструкционная сталь марок 05кп; 08кп; Юкп и пр. по ГОСТ 1050—60.

В целях повышения надежности зданий и сооружений, упорядочения заказа стали и унификации условий поставки углеродистая сталь разбита на три класса (I, II, III), а низколегированная на четыре класса (IV, V, VI, VII).

Сталь ВК Ст.Зкп относят к I классу, а сталь ВК Ст.Зпс ко

II классу. I и II класс подразделяют на классы 1а, На для проката толщиной до 30 мм и классы 16; Пб — свыше 30 мм. Сталь ВК Ст.Зкп и ВК Ст.Зпс поставляется с дополнительными гарантиями загиба в холодном состоянии и предельного содержания химических элементов. Сталь ВС Ст.Зсп — с соответствующими гарантиями поставки относят к III классу.

Стали 10Г2С1, 14Г2, 09Г2С относят к IV классу, сталь

15ХСНД—к V классу, сталь 10ХСНД к VI классу. Сталь IV, V, VI класса поставляется с гарантией ударной вязкости при — 40°С и после механического старения при толщине до 20 мм включительно. Стали 09Г2, 10Г2С1, 15ХСНД, 10ХСНД с дополнительными гарантиями ударной вязкости при температуре —70°С относят к VII классу.

По химическому составу алюминиевые сплавы, применяемые в строительстве, разделяются на: алюминиево-марганцевые

(АМЦ), алюминиево-магниевые (АМЧ), авиали (АД, АВ), дюралюмины (Д1, Д16, Д18) и высокопрочные сплавы (В92, В95).

Легирующие добавки (марганец, магний, медь, цинк, кремний, хром, титан) повышают механические свойства этих сплавов.

Повышение свойств (прочность, коррозионная стойкость, свариваемость, пластичность) алюминиевых сплавов достигается термической обработкой и нагартовкой (наклепом). По виду термической обработки алюминиевые сплавы подразделяются на отожженные (М), подвергнутые закалке и естественному старению (Т), подвергнутые закалке и искусственному старению (Т1), подвергнутые закалке и отжигу (Т2).

Нагартовка (наклеп) путем обжатия (вытяжки) повышает прочность алюминиевых сплавов. Операции нагартовки присвоено условное обозначение—буква Н, операциям термической обработки — М, Т, Т1, Т2 и т. д., которые ставят после марки сплавов. Для ограждающих конструкций (элементов кровли и облицовки стен) применяют сплавы малой прочности и высокой коррозионной стойкости (АМЦ, АМ, АМЧ1, АМЧ2).

Для элементов, совмещающих функции ограждающих и несущих конструкций, применяются сплавы средней прочности и высокой коррозионной стойкости (АВ-Т1, АД51-Т1). Для несущих конструкций применяют сплавы высокой прочности (АМЧ 6, АВ-Т1, АДЗЗ-Т1, В92-1).

17-

Сварочные материалы

Для выполнения сварочных работ применяются электроды, сварочная проволока, флюсы, защитные газы.

Электроды для сварки конструкций из малоуглеродистых и низколегированных марок стали по толщине, качеству и составу покрытия подразделяются на электроды с тонким ионизирующим покрытием и электроды с толстым высококачественным покрытием.

Электроды с тонким покрытием применяют для сварки неответственных конструкций и в настоящее время употребляют редко.

Наплавленный металл при сварке высококачественными электродами по механическим свойствам не уступает основному металлу. Применяемые электроды для сварки строительных металлоконструкций должны удовлетворять требованиям ГОСТ 9467—60 и удостоверяться соответствующим документом (сертификатом) завода-поставщика.

Для ручной сварки малоуглеродистых сталей марки Ст.З следует применять электроды типа Э42 и Э42А; при этом для сварки элементов конструкций, подвергающихся непосредственному воздействию подвижных или вибрационных нагрузок, должны применяться электроды типа Э42А.

При ручной сварке низколегированной стали применяются электроды типа Э50А и Э55. Производить сварку необходимо только электродами с сутм покрытием, для чего их следует хранить в сухом проветриваемом помещении. При длительном хранении перед употреблением электроды необходимо просушить в течение 1 ч гфи температуре 150—200°С.

Для ручной сварки следует применять электроды с большим коэффициентом наплавки, величина которого является показателем производительности электродов и показывает вес наплавленного металла в граммах, полученного при сварке в течение

1 н при силе тока 1 а.

В настоящее время для сварки малоуглеродистых сталей применяется большое количество высокопроизводительных и малотоксичных марок электродов,

Электроды с руднокислым покрытием (марки ОММ-5, ЦМ-7 и СМ-5) применяются для сварки во всех пространственных положениях переменньцщ постоянным током.

Металл, наплавленный электродами этих марок, по своему составу соответствует кипящей стали. Недостатком таких электродов является повышенное разбрызгивание металла и выделение в процессе сварки марганцовистых соединений, вредно влияющих на организм человека.

Электроды с фтористо-кальциевым покрытием (марки СМ-11, УОНИ-1345) применяются для сварки постоянным током обратной полярности во всех пространственных положениях. Наплавленный металл соответствует спокойной стали и имеет вы¬

18

сокие показатели ударной вязкости при положительных и отрицательных температурах.

Электроды этих марок применяются для сварки расчетных элементов конструкций из Ст. 3 спокойной, подверженных динамическим воздействиям, а также листовых конструкций больших толщин, работающих под давлением. Эти электроды весьма чувствительны к окалине, ржавчине, маслу и влаге, находящимся на кромках свариваемых изделий.

Электроды с рутиловым покрытием (марки МР-1, МР-3, ОЗС-4, ОЗС-З, АНО-4) обеспечивают устойчивое горение дуги, хорошее формование металла шва во всех пространственных положениях, легкую отделямость шлака, минимальное разбрызгивание металла, небольшое выделение вредных газов и малую их токсичность. По сравнению с электродами ОММ-5 и ЦМ-7 при сварке электродами с рутиловым покрытием уменьшается выделение пыли в 2—3 раза, а окислов марганца — в 1,5—4 раза.

Электроды АНО-3 и АНО-4 обеспечивают высокую ударную вязкость металла шва при положительных и отрицательных температурах после сварки и после старения.

Высокопроизводительные электроды (ЗРС-1, ЗРС-2, ЗС-200, МС-200) содержат в покрытии значительное количество железного порошка, что обеспечивает высокий коэффициент наплавки (от 11 до 18 га-ч) и высокий переход металла электрода в шов (от 107 до 180).

Сварочная проволока применяется для сварки под слоем флюса, в среде углекислого газа, а также для электрошлаковой сварки.

При изготовлении стальных конструкций используют углеродистую и легированную сварочную проволоку по ГОСТ 2246— 60

Сварочная проволока диаметром 1,6—2 мм поставляется в мотках весом 20 кг, а больших диаметров — по 40 кг. На мотках должны быть заводские бирки.

Сварочная проволока марок СВ-08 и СВ-08А применяется для автоматической и полуавтоматической сварки под слоем флюса малоуглеродистых сталей обыкновенного качества (марки Ст.З, Ст.2, Ст.1, Ст.0) и для мостостроения (марки М16С и Ст.Змост).

Проволока марок СВ-08ГА и СВ-10ГА применяется для автоматической и полуавтоматической сварки под флюсом низколегированных сталей марок 15ХСНД, 14Г2, 15ГС, 10Г2СД,

10Г2С1, 09Г2ДТ, 09Г2, 10ХСНД (ГОСТ 5058—57).

Проволока марки СВ-10Г2 применяется для электрошлаковой сварки низколегированных сталей, марки СВ-08Г2С для сварки низколегированных и малоуглеродистых сталей в среде углекислого газа токами до 600—750 а, а СВ-08ГС — токами до 300— 400 а.

19

При полуавтоматической сварке под слоем флюса и в среде углекислого газа применяют проволоку диаметром 1,6—2 мм, при электрошлаковой сварке — проволоку диаметром 3 мм.

Для автоматической сварки под слоем флюса стали толщиной до 5 мм используют сварочную проволоку диаметром 3 мм, при больших толщинах — 5 мм.

Сварочная проволока при намотке на кассеты должна быть очищена от ржавчины, жиров и грязи и не иметь резких перегибов, затрудняющих ее подачу.

Для выполнения сварочных соединений элементов из алюминиевых сплавов применяют электроды и присадочную проволоку из тех же сплавов, из которых изготовлены конструкции.

Для аргонодуговой сварки в качестве неплавящегося электрода применяют вольфрамовые прутки диаметром 3—8 мм.

При сварке строительных стальных конструкций применяют плавленые и неплавленые флюсы.

Распространенные марки плавленых флюсов АН-348А, АН-348АМ, ОСЦ-45, ОСЦ-45М, АН-8, АН-8М, ФЦ-7, АН-60 (табл. 1). Влажность флюса не должна превышать 0,1- При большей влажности флюс необходимо просушить.

Таблица 1

Флюсы плавленые для сварки углеродистой и низколегированной сталей

Марка флюса

гост

Размер зерна в мм

Назначение флюса

АН-348 А и ОСЦ-45

9087—59

3—0,355

Для автоматической сварки электродной проволокой диаметром 3 мм и более

АН-348 АМ и ОСЦ-45М

9087—59

1,6—0,25

Для автоматической и полуавтоматической сварки электродной проволокой диаметром менее 3 мм

АН-60

—

3—0,355

Для автоматической сварки многодуговыми автоматами

АН-8 и ФЦ-7

—

2,5

Для электрошлаковой сварки

АН-8М

—

1,5

То же

К неплавленым относятся керамические флюсы, которые при сварке строительных стальных конструкций применяются редко.

Сжиженный углекислый газ (двуокись углерода СОг), применяемый для сварки стальных конструкций, должен удовлетворять требованиям ГОСТ 8050—64. Он обычно доставляется в баллонах вместимостью 25—30 кг газа. Содержание примесей в углекислом газе должно быть не более 1,5, а воды в свободном состоянии—не более 0,1- В отдельных случаях транспортирование углекислого газа производят в специальных цистернах, отвечающих требованиям Госгортехнадзора.

Защитный нейтральный газ аргон марки Б применяют для аргонодуговой сварки алюминиевых сплавов. Содержание примесей (азот, кислород, водород, влага) должно быть не более

20

0,05. Расход аргона при ручной сварке около 25 л в минуту, при автоматической — 12—15 л в минуту.

Болты и заклепки

При изготовлении стальных конструкций для соединений деталей и элементов конструкций применяются болты и заклепки различных диаметров.

Постоянные болты с гайками и шайбами изготавливаются из малоуглеродистой стали марок Ст.З; Ст.Зпс; Ст.Зкп; Ст.5 группы А и низколегированных марок сталей 09Г2, 15ХСНД, 14Г2, 16ГС (ГОСТ 5058—65).

Обычно применяются болты с шестигранной головкой нормальной (ГОСТ 7798—-62) и повышенной точности (ГОСТ 7805—62) с диаметром стержня 12, 14, 16, 18, 20, 22, 24, 27,

30 мм.

Для клепки строительных конструкций применяется четыре вида заклепок (рис. 8): с цилиндрическим стержнем и полукруглой головкой 1 (ГОСТ 10299—68), с цилиндрическим стержнем

1

г

и а у

ОТ

Рис. 8. Типы заклепок

с полупотайной головкой 2 (ГОСТ 10301—68), с цилиндрическим стержнем с потайной головкой 3 (ГОСТ 10300—68) и с коническим стержнем с повышенной головкой 4 по нормалям Челябинского завода металлоконструкций. Заклепки применяются из малоуглеродистой мартеновской стали марок Ст.2закл. и Ст.Ззакл. (ГОСТ 499—41) и низколегированной стали марки 09Г2 (ГОСТ 5058—65).

Для клепки строительных конструкций наиболее употребительны заклепки диаметром 18, 20, 22, 24 и 27 мм.

§ 3. Краткое описание технологического процесса

Изготовление стальных конструкций складывается из рядаопераций, для выполнения которых организованы цехи основноного производства.

К цехам основного производства относятся: цех подготовки металла со складом; цех обработки деталей; склад полуфабрикатов; сборочно-сварочные цехи; сборочно-клепальные цехи;

21

цех общей сборки; малярно-погрузочный цех со складом готовой продукции.

В цехе подготовки металла и на складе прибывающий па завод металл разгружается мостовыми кранами из вагонов или автомашин. Здесь же производятся его приемка, сортировка, маркировка и укладка в штабеля для хранения. Сортировка прибывшего металла производится по видам проката, по маркам стали и по размерам.

Металл поступает на склад с остаточными деформациями, возникающими при его остывании, после прокатки на металлургических заводах, а также в процессе его транспортирования.

Для обеспечения необходимой точности изготовления деталей в цехе подготовки производится устранение деформаций металла на правйльном оборудовании (листоправильных и углоправильных вальцах, кулачковых прессах и т: д.).

На отдельных заводах цех подготовки металла производит резку швеллеров и балок на необходимые длины. Это сокращает работы по транспортированию обрезков швеллеров и балок из цеха обработки на склад.

В цехе подготовки также производится разделка отходов металла на куски определенного размера, которые отправляются в качестве скрапа на переплавку.

Цех обработки выполняет операции по изготовлению шаблонов и обработке деталей из металла, полученного из цеха подготовки.

'Начальными операциями в цехе обработки являются разметка, изготовление шаблонов и наметка. Разметка — процесс вычерчивания детали в натуральную величину как дл изготовления шаблона, так и непосредственнсНпгметалле для изготовления детали. Шаблон — это приспособление, изображающее деталь в натуральную величину- Наметка состоит в переносе контура детали и отверстий в ней на металл при помощи шаблона. Дальнейшая обработка деталей производится способом механической и кислородной резки, образования отверстий продавливанием или сверлением, холодной гибки или штамповки, вальцовки, строжки и фрезеровки кромок деталей, а также вторичной правки деталей.

Цех обработки имеет в своем составе разметочную мастерскую и кузницу для гибочных работ.

Технологические операции по обработке деталей группируют по профилям проката, которые обрабатывают в параллельных листовом и сортовом потоках. Иногда сортовой поток делится на поток уголка, швеллера, балки. Каждый технологический поток оснащен необходимым оборудованием и приспособлениями для подачи, уборки и транспортирования обрабатываемых деталей.

Для обработки деталей в листовом пролете устанавливают: гильотинные ножницы, пресс-ножницы, газорезательные маши¬

22

ны, листогиОочные вальцы, дыропробивные и кромкогибочные прессы, радиально-сверлильные, торцефрезерные, кромкострогальные станки, листоправйльные вальцы.

В сортовом пролете устанавливают: ножницы для резки уголка, зубчатые и фрикционные дисковые пилы, гибочные вальцы, дыропробивные и сверлильные станки, торцефрезерные станки. Изготовленные детали маркируют и почертежно сдают на склад полуфабрикатов. Здесь детали комплектуют отдельно по каждому рабочему чертежу, ведут учет поступления и выдачи деталей в сборочные цехи. Длинные детали складируют в отсеках, а мелкие хранят в контейнерах, которые укладывают несколькими рядами по высоте. На некоторых заводах организуют специальные участки изготовления листовых полотнищ, полос или балок. На этих участках выполняют следующие работы: предварительно стыкуют листовую сталь, заваривают автоматами стыки, распускают листовые полотнища на полосы, из которых собирают двутавровые балки, заваривают поясные швы, правят балки и фрезеруют их торцы. Такие участки обычно размещают в цехе подготовки или в цехе обработки.

В сборочно-сварочных цехах производят сборку конструкций из отдельных деталей, которые поступают из склада полуфабриката. Собранные конструкции сваривают, правят, сдают ОТК, маркируют, после чего отправляют в маляро-погрузочный цех.

В цехе устанавливают: стеллажи для сборки и сварки, сварочные аппараты для ручной и автоматической сварки, кондукторы для сборки, кантователи для сварки.

Отдельные участки сборочных цехов специализируются по изготовлению решетчатых конструкций, колонн, балок, труб, емкостей.

Сборочно-клепальные цехи в настоящее время существуют на отдельных заводах, так как клепаные конструкции в нашей стране применяются довольно редко. Здесь производится сборка конструкций под клепку, подготовка отверстий под клепку (рассверловка или прочистка отверстий), клепка, маркировка, сдача ОТК, отгрузка в цех маляро-погрузки.

Цех сборо-клепки должен иметь: стеллажи, сборочные кондукторы, радиально-сверлильные станки, сверлильные пневматические машинки, пневматические клепальные скобы, подвешенные к консольным кранам, пневматические клепальные и рубильные молотки.

Некоторые виды крупногабаритных и сложных конструкций (мостовые пролетные строения, конструкции и узлы доменных печей, тяжелые ко.йонны весом свыше 20 г, подкрановые балки пролетом свыше 18 м стропильные и подстропильные фермы пролетом свыше 30 м, плоскости башен, конические части труб, негабаритные 'бункера) -подвергаются общей сборке и контрольной сборке в специальных цехах.

В процессе общей сборки в цехе производится подгонка элементов конструкций, сверление монтажных отверстий по кон¬

23

дукторам, подготовка кромок под монтажную сварку, фрезерование торцов, обеспечиваются проектные размеры конструкций. В этом же цехе производится контрольная сборка для проверки изготовления в соответствии с проектом. Проверке подлежат размеры конструкций, качество монтажных сопряжений и подготовка кромок под сварку.

Обычно контрольной сборке подвергается каждый первый и в последующем каждый десятый экземпляр однотипных конструкций.

Изготовленные конструкции подают в маляро-погрузочный цех, где они очищаются от грязи, ржавчины и наледи, после чего конструкции грунтуются, складываются в штабеля и грузятся на железнодорожные платформы или автотранспорт для -отправки на монтаж.

§ 4. Вспомогательное и подсобное производство заводов стальных конструкций

Для обслуживания цехов основного производства на заводе организуются цехи вспомогательного производства.

Транспортный цех с паровозным депо и гаражом обеспечивает бесперебойную работу заводского железнодорожного и автомобильного транспорта.

Ремонтные цехи (ремонтно-механический, ремонтно-строительный, электроремонтный) осуществляют ремонт станочного, кранового и электрооборудования; ремонт зданий, сооружений и коммуникаций. Электроремонтный цех обеспечивает также эксплуатацию электроподстанций и электросетей.

К вспомогательному производству относят также главный магазин, телефонную станцию и лабораторию.

Для обеспечения основного производства кислородом, ацетиленом, электродами, крепежными изделиями (метизами) (болтами, заклепками, шайбами), инструментом, сжатым воздухом, паром, водой на заводах стальных конструкций организуются подсобные производства.

Кислородная станция вырабатывает кислород, который подается на рабочие места по кислородопроводу. Многие заводы не имеют своей кислородной станции и получают его в баллонах с кислородных заводов.

Ацетиленовая станция вырабатывает ацетилен, который поступает по ацетиленопроводу в цехи для газовой резки. На некоторых заводах вместо ацетилена используется природный газ или горючие газы соседних металлургических заводов.

Метизный цех занимается производством болтов, заклепок и шайб. Оборудование таких цехов обычно малопроизводительное, и в дальнейшем необходимо ликвидировать это полукустарное производство за счет поставки крепежных изделий специализированными заводами.

Электродные цехи имеются на ряде заводов. В дальнейшем

24

это производство должно быть ликвидировано за счет расширения поставки электродов с механизированных электродных цехов и заводов.

Инструментальные цехи организуются обычно на крупных заводах и занимаются изготовлением и ремонтом инструмента, штампов и специальных приспособлений. На большинстве заводов этим занимаются ремонтно-механические цехи.

Компрессорная имеется на всех заводах. Она предназначена для производства сжатого воздуха, который подается на рабочие места по трубам. На сжатом воздухе работают прижимы ножниц, сбрасывателей, сверлильные и шлифовальные машинки, клепальные скобы и молотки.

На заводах имеются для выработки пара котельные. Отдельные заводы имеют карбидный цех.

В целях повышения производительности труда необходимо всемерно сокращать вспомогательное производство за счет поставки продукции специализированными предприятиями.

§ 5. Технологические и транспортные схемы заводов металлоконструкций

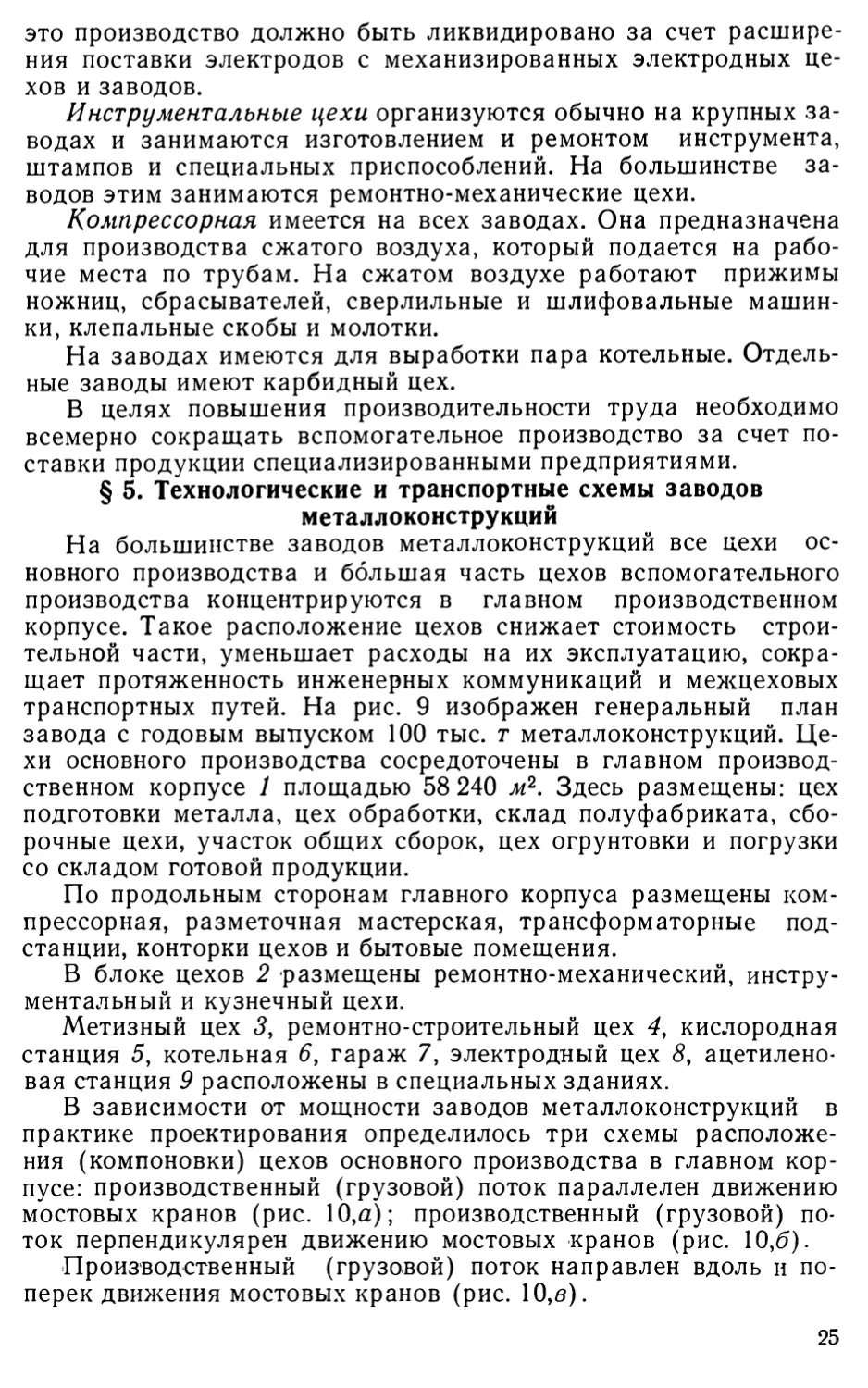

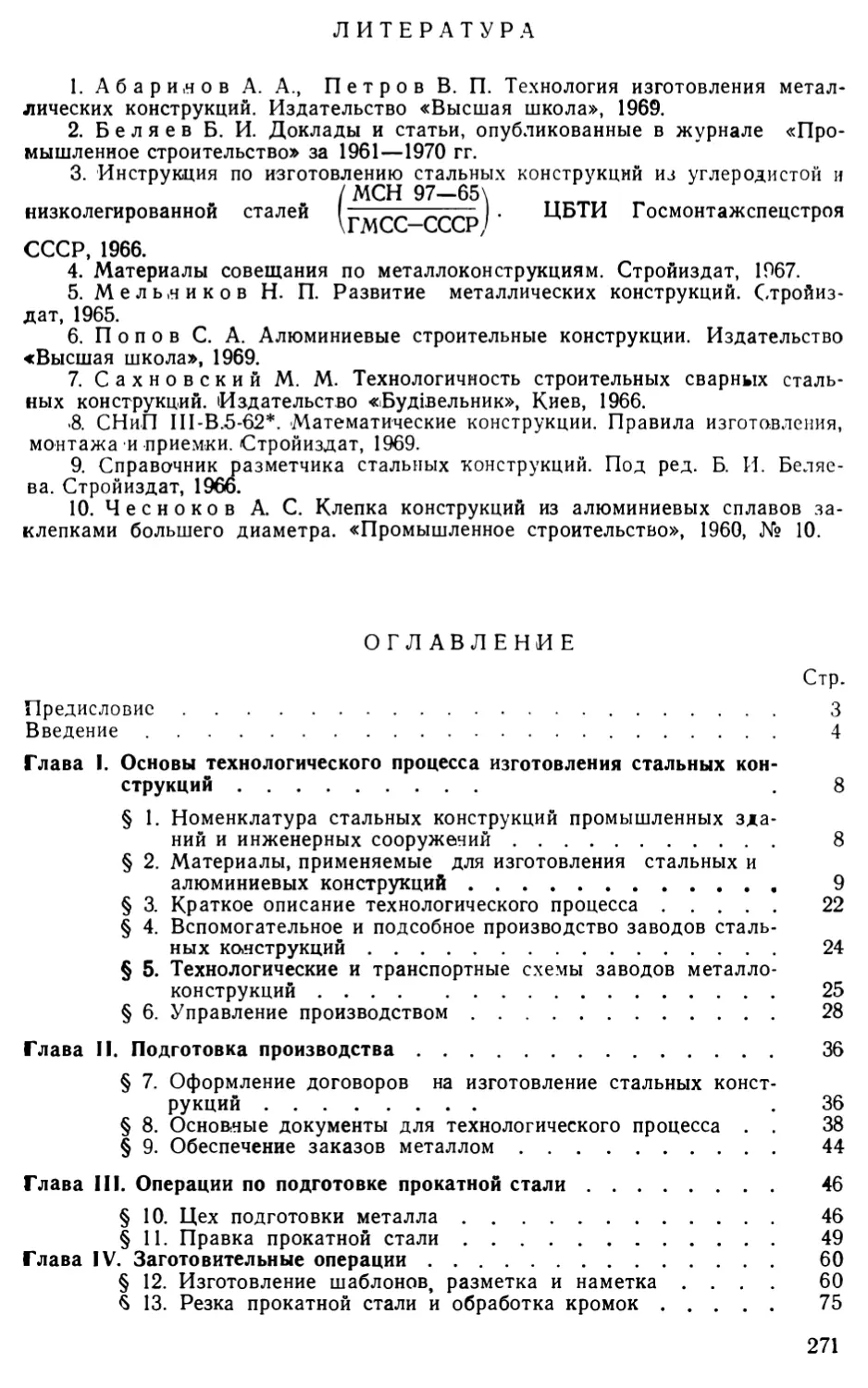

На большинстве заводов металлоконструкций все цехи основного производства и большая часть цехов вспомогательного производства концентрируются в главном производственном корпусе. Такое расположение цехов снижает стоимость строительной части, уменьшает расходы на их эксплуатацию, сокращает протяженность инженерных коммуникаций и межцеховых транспортных путей. На рис. 9 изображен генеральный план завода с годовым выпуском 100 тыс. т металлоконструкций. Цехи основного производства сосредоточены в главном производственном корпусе 1 площадью 58 240 м2. Здесь размещены: цех подготовки металла, цех обработки, склад полуфабриката, сборочные цехи, участок общих сборок, цех огрунтовки и погрузки со складом готовой продукции.

По продольным сторонам главного корпуса размещены компрессорная, разметочная мастерская, трансформаторные подстанции, конторки цехов и бытовые помещения.

В блоке цехов 2 размещены ремонтно-механический, инструментальный и кузнечный цехи.

Метизный цех 3, ремонтно-строительный цех 4, кислородная станция 5, котельная 6, гараж 7, электродный цех 9, ацетиленовая станция 9 расположены в специальных зданиях.

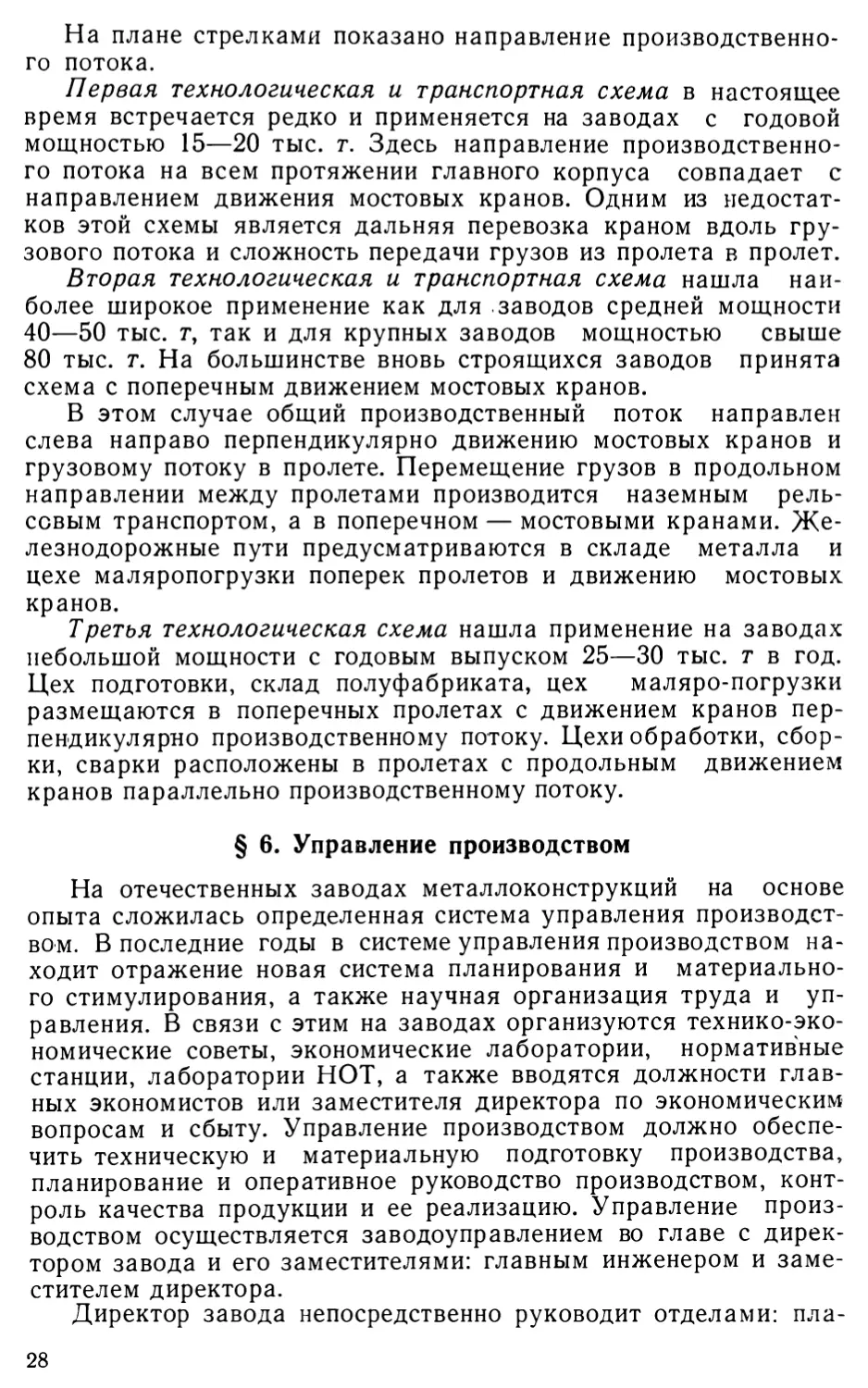

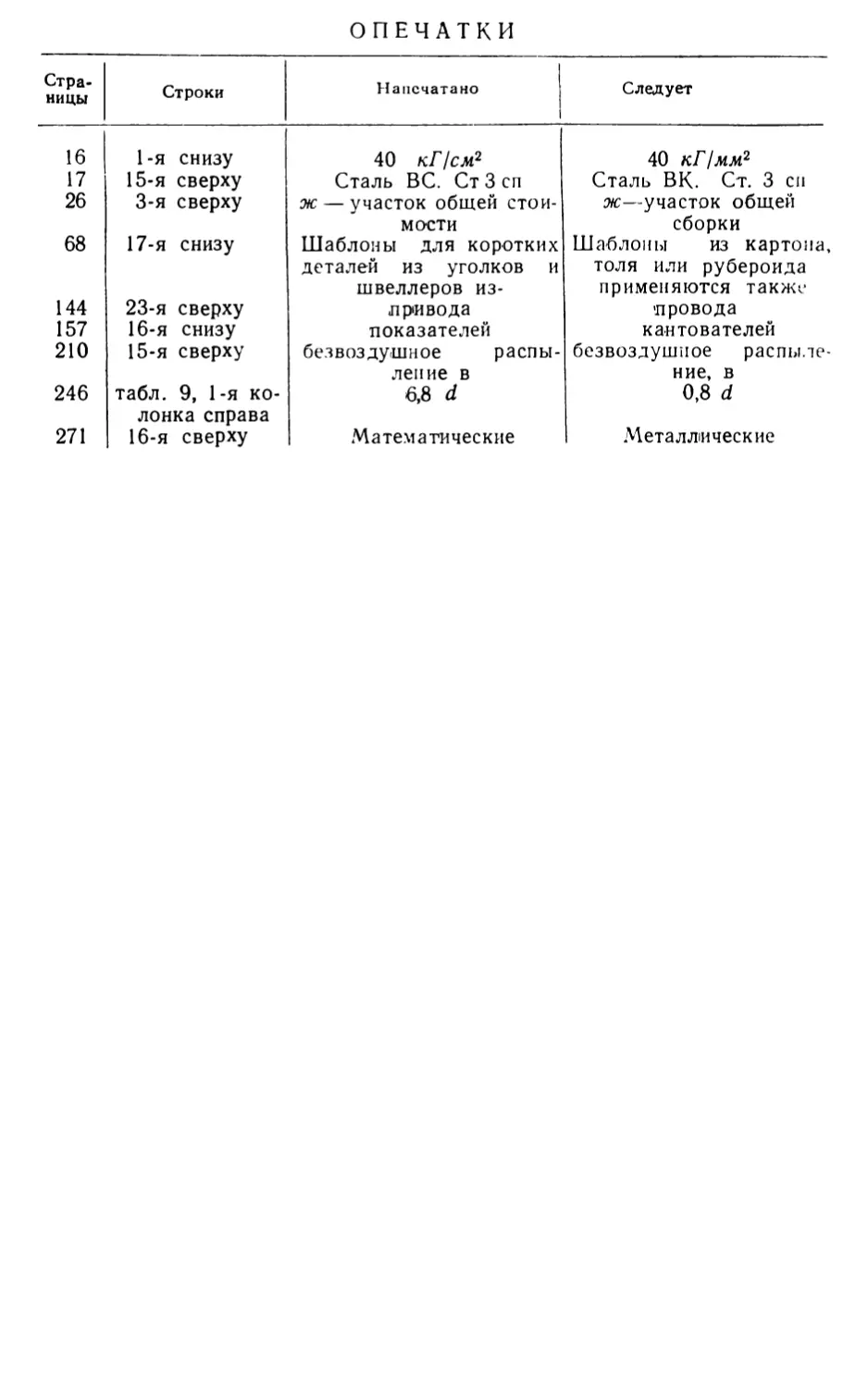

В зависимости от мощности заводов металлоконструкций в практике проектирования определилось три схемы расположения (компоновки) цехов основного производства в главном корпусе: производственный (грузовой) поток параллелен движению мостовых кранов (рис. 10,а); производственный (грузовой) поток перпендикулярен движению мостовых кранов (рис. 10,6).

Производственный (грузовой) поток направлен вдоль и поперек движения мостовых кранов (рис. 10,в).

25

ю

05

Рис. 9. Генеральный плам

а — цех подготовки; б — участок предварительной стыковки листового металлопроката; в — цех обработки металла; г — склад полуфабриката; д — участок изготовления стержней; е — цехи сборо-сварки; ж — участок общей стоимости;

з — цех огрунтовки и погрузки

Х"'Х

Т X т

Х‘ 4-Х

Х Лг. П,Х

1й1 У ТеГ 4 м КГ

.х. от «х.

XXX

П,,Х Лг ,д X X X X т 1г

и

Т т ХАХ

тг тг

27

Рис. 10. Технологический

На плане стрелками показано направление производственного потока.

Первая технологическая и транспортная схема в настоящее время встречается редко и применяется на заводах с годовой мощностью 15—20 тыс. т. Здесь направление производственного потока на всем протяжении главного корпуса совпадает с направлением движения мостовых кранов. Одним из недостатков этой схемы является дальняя перевозка краном вдоль грузового потока и сложность передачи грузов из пролета в пролет.

Вторая технологическая и транспортная схема нашла наиболее широкое применение как для заводов средней мощности 40—50 тыс. г, так и для крупных заводов мощностью свыше 80 тыс. т. На большинстве вновь строящихся заводов принята схема с поперечным движением мостовых кранов.

В этом случае общий производственный поток направлен слева направо перпендикулярно движению мостовых кранов и грузовому потоку в пролете. Перемещение грузов в продольном направлении между пролетами производится наземным рельсовым транспортом, а в поперечном — мостовыми кранами. Железнодорожные пути предусматриваются в складе металла и цехе маляропогрузки поперек пролетов и движению мостовых кранов.

Третья технологическая схема нашла применение на заводах небольшой мощности с годовым выпуском 25—30 тыс. т в год. Цех подготовки, склад полуфабриката, цех маляро-погрузки размещаются в поперечных пролетах с движением кранов перпендикулярно производственному потоку. Цехи обработки, сборки, сварки расположены в пролетах с продольным движением кранов параллельно производственному потоку.

§ 6. Управление производством

На отечественных заводах металлоконструкций на основе опыта сложилась определенная система управления производством. В последние годы в системе управления производством находит отражение новая система планирования и материального стимулирования, а также научная организация труда и управления. В связи с этим на заводах организуются технико-экономические советы, экономические лаборатории, нормативные станции, лаборатории НОТ, а также вводятся должности главных экономистов или заместителя директора по экономическим вопросам и сбыту. Управление производством должно обеспечить техническую и материальную подготовку производства, планирование и оперативное руководство производством, контроль качества продукции и ее реализацию. Управление производством осуществляется заводоуправлением во главе с директором завода и его заместителями: главным инженером и заместителем директора.

Директор завода непосредственно руководит отделами: пла¬

28

ново-экономическим, труда и заработной платы, кадров, технического контроля, капитального строительства и бухгалтерией.

Главный инженер руководит отделами: главного конструктора, главного технолога, главного механика, главного энергетика и производственно-диспетчерским. В ведении главного инженера также находятся: технический совет завода, инженер по технике безопасности, инженер по рационализации и изобретательству, учебный пункт, техническая библиотека.

Заместитель директора руководит работой транспортного цеха и отделов: финансов и сбыта, снабжения, ЖКО, АХО, гаража, бюро пропусков, материального склада и охраны.

Конструкторский отдел возглавляется главным конструктором и состоит из нескольких конструкторских бюро или бригад, группы заказа и комплектации металлом, копировального бюро, технического архива и светокопии.

Каждое конструкторское бюро (бригада) имеет в своем составе начальника бюро (бригадира), 7—10 конструкторов и 3— 5 проверщиков. На 1000 т годового выпуска металлоконструкций с числом деталировочных чертежей (КМД) около 100—120 требуется 1 конструктор и 1 проверщик.

Группа заказа и комплектации металла ведет учет металла по профилям, маркам и размерам как имеющегося в наличии, так и подлежащего поставке по нарядам с металлургических заводов. Группа заказа также бронирует металл на каждый чертеж КМД, комплектует его при запуске в производство, составляет технические и заказные спецификации, оформляет заказ металла.

Конструкторский отдел в соответствии с планом завода разрабатывает деталировочные чертежи КМД, являющиеся основными техническими документами, по которым производится изготовление стальных конструкций.

ертежи КМД иногда разрабатываются по заказу завода проектными институтами или проектными бюро. Каждый чертеж КМД, разработанный конструктором, подлежит обязательной проверке проверщиком. Конструкторский отдел также решает все вопросы, связанные с изменением конструкций, дает заключение о возможности отступления от рабочих чертежей (КМ) и согласовывает отступления от чертежей КМ с проектной организацией.

Технический архив производит:

.приемку и хранение чертежей КМ и КМД; выдачу в производственно-диспетчерский отдел укомплектованных металлом чертежей КМД, листов готовых элементов, списка -болтов и заклепок, схем монтажных и общих сборок, упаковочных ведомостей и чертежи погрузки;

отправку заказчику чертежей КМД, монтажных схем, заглавного листа, списков монтажных болтов и заклепок.

Отдел главного технолога (ОГТ) является одним из веду¬

29

щих отделов, который обеспечивает централизованно технологическую подготовку производства для всех производственных цехов.

ОГТ на основе детального изучения чертежей КМ, технических возможностей завода, требований монтажных организаций, а также технико-экономической целесообразности должен разработать основные технологические положения изготовления и поставки конструкций, которыми пользуются при разработке деталировочных чертежей КМД и технологии изготовления стальных конструкций. Для основных видов конструкций (колонн, ферм, подкрановых балок, связей). ОГТ использует типовую технологию, а для вновь осваиваемых изделий разрабатывается специальная технология, а также план подготовки производства новых изделий.

В плане подготовки производства новых изделий предусматгивается согласование технических условий изготовления, разработка новых технологических процессов, проектирование и изготовление специальных станков, приспособлений и инструментов. При изготовлении серийного заказа целесообразно первоначальное изготовление опытного образца.

ОГТ также руководит инструментальным хозяйством завода и обеспечением технологической оснасткой, составлением заявок и разработкой норм расходования основных и вспомогательных материалов, технической информацией, нормализацией и стандартизацией совместно с ОТК, разработкой организационно-технических мероприятий, оказывает помощь цехам по вне." рению новых технологических процессов и контролирует соблюдение технологической дисциплины. На крупных заводах в составе ОГТ имеются группы механизации и автоматизации, которые занимаются разработкой новых механизмов, поточных линий, более совершенных приспособлений к станкам, усовершенствованием существующего кранового и технологического оборудования.

Производственно-диспетчерский отдел (ПДО) руководит оперативным планированием производственных цехов, составляет месячные планы по заказам, чертежам и цехам, осуществляет оперативный учет изготовления металлоконструкций, выдает в производство чертежи КМД с нарядами и технологической документацией согласно оперативным планам и руководит производственной деятельностью цехов.

На небольших заводах взамен ОГТ и ПДО организуется отдел подготовки производства, который выполняет обязанности отдела главного технолога и отдела производственно-диспетчерского.

Оперативное планирование включает составление календарных планов и графиков. Планы-наметки на день составляются накануне каждым цехом позаказно и почертежно на основе недельных графиков с учетом отклонений и в зависимости от раз¬

30

личных обстоятельств, возникающих в процессе работ. Календарные планы составляются отдельно для каждого цеха на месяц, декаду, неделю, сутки. Графики составляются для всех цехов по отдельным особо важным заказам.

Месячные планы цехам разрабатываются на основе производственного задания, выданного заводу вышестоящей организацией, с учетом обеспеченности заказов прокатной сталью и чертежами КМД. Месячные планы составляются каждому цеху отдельно с перечислением номеров заказов и чертежей, а также указанием веса конструкций, их стоимости и объемов работ по основным операциям для каждого чертежа КМД.

На некоторых заводах существует система недельного планирования. Под руководством производственного отдела каждым цехом составляются недельные цеховые графики с перечислением заказов и чертежей, а также объемов работ по основным операциям.

На основании цеховых недельных графиков составляется сводный график по всему заводу, который позволяет контролировать выполнение работ по всем цехам.

Для обеспечения изготовления металлоконструкций в необходимые сроки, для особо важных и срочных заказов составляются отдельные графики. В отличие от месячных планов и недельных графиков, графики на отдельные заказы составляются на срок, необходимый для полного окончания заказа. В этом графике указываются номера чертежей, вес металлоконструкций и сроки изготовления по каждому чертежу КМД. Сроки изготовления устанавливаются для всех цехов, участвующих в изготовлении, с указанием даты окончания изготовления по каждому цеху.

При составлении планов и графиков необходимо учитывать объем работ, возможности цехов (обеспеченность рабочими, наличие оборудования), а также продолжительность производственного цикла (количество дней, необходимое на изготовление конструкций). За начало производственного цикла принимают дату выдачи чертежей КМД в производство, а за конец — дату сдачи конструкций на склад готовой продукции. Длительность производственного цикла для различных видов конструкций колеблется от 10 до 25 дней. При нормальной организации производства для строительных конструкций средней трудоемкости лродолжительность цикла (в сутках) может быть принята следующая:

подача металла 1

обработка деталей 3

склад полуфабриката 4

сборка 3

сварка 4

огрунтовка 1

Всего 16

31

Выдача производственно-технической документации всем цехам осуществляется через производственный отдел. Из отдела главного конструктора производственный отдел получает: чертежи КМД, листы готовых элементов, ведомость монтажных болтов и заклепок, чертежи на погрузку, схемы контрольных и общих сборок, упаковочные ведомости. Отдел главного конструктора передает в производственный отдел: сопроводительные листы, диспетчерские листы, ведомости полуфабриката, технологические карты, чертежи инструментов и приспособлений, рабочие наряды. Всю перечисленную документацию производственный отдел передает в цехи согласно планам и графикам работ.

Оперативный учет в производственном отделе ведется на основании рапортов и предъявок цехов, представляемых каждый день. Учет ведется по каждому заказу, чертежу и отправочному элементу с отметкой даты: выдачи документации в цех обработки, окончания изготовления полуфабриката, начала сборки, окончания изготовления отправочного элемента и отгрузки.

Оперативная отчетность в вышестоящую организацию представляется производственным отделом в виде декадных диспетчерских донесений, составляемых позаказно.

Контроль за ходом производственного процесса осуществляется начальником производственного отдела на диспетчерских совещаниях, где присутствуют начальники цехов и отделов.

Здесь проверяется выполнение каждым цехом и отделом дневных планов (наметок), недельных графиков, графиков срочных и важных заказов, а также отдельных оперативных поручений, данных на предыдущих совещаниях.

Работники производственного отдела (начальник, диспетчер) в течение всего рабочего времени следят за ходом производственного процесса, выполнением оперативных заданий, взаимодействием цехов, координируют работу цехов и принимают оперативные меры для решения вопросов, возникающих в процессе работы, и устранению причин, нарушающих нормальный ход работы.

Обязанности отдела главного механика (ОГМ) зависят от размера завода. На небольших и средних заводах главному механику подчинены ремонтно-строительная служба и энергетическое хозяйство. На средних заводах в составе ОГМ находится энергетическое хозяйство. На крупных заводах эти службы являются самостоятельными. Главному механику крупного завода подчиняются ремонтно-механический цех и функциональноцеховые ремонтные службы, возглавляемые механиками цехов.

Основными обязанностями ОГМ являются: обеспечить исправное техническое состояние кранов и технологического оборудования; организовать правильный уход и эксплуатацию оборудования, своевременно и качественно проводить планово-предупредительный и капитальный ремонт, своевременно предъявлять грузоподъемное оборудование Госгортехнадзору, контро-

32

пировать быстрейший ввод неустановленного оборудования и сохранность демонтированного оборудования.

Отдел главного энергетика (ОГЭ) обеспечивает бесперебойную подачу: электроэнергии, воды, пара, сжатого воздуха, кислорода, углекислого газа, природного газа и ацетилена. ОГЭ руководит эксплуатацией и ремонтом электросетей, водопровода, канализации, теплосетей, кислородопровода, газопровода, вентиляции.

В подчинении ОГЭ находятся котельная, насосная станция, компрессорная, кислородная, углекислотная рампа, ацетиленовая, очистные сооружения, трансформаторные подстанции.

Для обеспечения своевременного планово-предупредительного ремонта, а также других видов ремонта электрооборудования ОГЭ имеет электроремонтный цех. Ремонт оборудования в котельной, компрессорной, кислородной, а также канализационных сетей, водопровода, теплосетей производится обычно обслуживающим персоналом с привлечением в необходимых случаях ремонтно-механического и электроремонтных цехов.

Планово-экономический отдел (ПЭО) находится в непосредственном подчинении директора завода. В обязанности отдела входит планирование и организация хозяйственного расчета, статистический учет деятельности завода, анализ хозяйственной деятельности, составление калькуляций, разработка смет.

Отдел труда и заработной платы (ОТЗ) занимается планированием труда, совершенствованием нормирования и организации труда, а также осуществляет организацию заработной платы; разрабатывает проекты годовых, квартальных и месячных планов по труду для цехов и завода в целом; контролирует расходование фонда заработной платы, выполнение плана повышения производительности труда и принимает совместно с цехами и отделами меры по устранению выявленных недостатков.

Бухгалтерия обеспечивает бухгалтерский учет наличия и движения материальных ценностей; ведет расчеты и выплату заработной платы трудящимся завода; составляет отчеты, балансы, отчетные калькуляции; ведет расчеты с заказчиками и оформляет финансовые операции в банке, обеспечивает контроль за соблюдением финансовой, бюджетной и сметной дисциплины.

Отдел кадров принимает меры по набору кадров в соответствии с планом по труду и штатным расписанием. Оформляет прием, перемещение, увольнение и отпуска трудящихся завода, ведет учет личных дел и запись в трудовых книжках работающих. Обеспечивает табельный учет и контролирует состояние трудовой дисциплины. Руководит индивидуальным и курсовым обучением молодых рабочих, повышением квалификации рабочих и ИТР, организует прохождение практики учащихся техникумов и студентов вузов. На ряде заводов для этой цели организуется учебный пункт.

2 Зак. 11

33

1“—: о Т" _1 главный

Зам. директора Директор - инженер

рродрс идроо ппнээнпнхэш

шннйи

пяндэьИ

ондшопц-дпд

ВРНЭЭНПНХдШ

Рдшэмдшрш -эйсюсп ои йднэшнп

пшэонэриосэд эн -пнхэш о и сэнэшнп

РйошнМшэнон огондо1г 1эдшо

рнпшэгйэне огондрйг 1эдшо

рнпнрхэн огондруг сгэдшо

ргоуонхэш огондрцг иэршо

1эдшо ппнэбэшэи •эпд - оннэдшэдодспойи

нпйэилргхйд

рдшэя1дшпосшо огоняуршпцрн 1эдшо

инойшнон ого и -ээнпнхэш 1эдшо

— дойдон 1эдио

тшочи поншод -ойрсп рдШ 1эршо

1эдшо при -оэнпноноие- ддонруц

хэп I

ППНЭдЬПНОХЭИ

ПЯНШ(

чсшоносш

ОХУ

оиэр

пнгчгои -ойыры уошэрьР

ОИШ

ьпндшдонэ

1эдшо

ошядэ р доэнрнпф нэршо

шойрг

ЯРР1МЭ

доняцрлйдшон

34

Рис. И. Схема управления заводом металлокансирукций

Отдел технического контроля (ОТК) является самостоятельным отделом завода и в его подчинении находится заводская лаборатория.

Отдел капитального строительства обеспечивает подготовку документации для производства строительно-монтажных работ, производит приемку и контролирует ход и качество выполняемых работ подрядными организациями, руководит строительномонтажными и ремонтно-строительными работами, осуществляемыми силами завода, ведет учет и обеспечивает отчетность.

Инженер по технике безопасности возглавляет контроль за соблюдением рабочими и инженерно-техническими работниками правил по технике безопасности, разрабатывает и контролирует внедрение в производство мероприятий по технике безопасности и промышленной санитарии, организует инструктаж и обучение работающих на заводе правилам техники безопасности; ведет учет, представляет отчеты и анализирует причины несчастных случаев.

Отдел финансов и сбыта оформляет договоры на изготовление конструкций с заказчиками на основании нарядов Главного управления, выдает отделам заводоуправления условия заказов, ведает вопросами реализации продукции, контролирует выполнение договорных обязательств, производит финансовые операции и контролирует соблюдение финансовой дисциплины.

Отдел материально-технического снабжения совместно с соответствующими отделами составляет планы материально-технического снабжения (годовые, квартальные и месячные) всеми видами материалов и покупных изделий. Получает наряды и договора на поставку заявленных материалов, покупных изделий и оформляет договора с поставщиками, контролирует своевременное получение материалов и покупных изделий в соответствии с нарядами и заказами. Обеспечивает разгрузку, приемку и хранение всех видов материалов (кроме прокатной стали) и покупных изделий.

Административно-хозяйственный отдел обеспечивает чистоту и порядок как в заводоуправлении, так и на территории завода, нормальную работу душевых и гардеробных, обеспечивает отделы заводоуправления и цехи мебелью, инвентарем, канцелярскими принадлежностями и контролирует их сохранность.

Жилищно-коммунальный отдел осуществляет непосредственное руководство эксплуатацией жилого фонда завода. Обеспечивает соответствующее техническое и санитарное состояние жилого фонда и прилегающей территории, осуществляет своевременный ремонт, озеленение.

На рис. 11 приведена схема управления заводом металлоконструкций.

2 Зак. И

35

ГЛАВА II

Подготовка производства

§ 7. Оформление договоров на изготовление стальных конструкций

Вышестоящая организация выдает каждому заводу годовой план, в котором установлены объемы стальных конструкций в тоннах по объектам с указанием сроков изготовления по кварталам. В соответствии с этим планом вышестоящая организация выдает заказчику и заводу-изготовителю наряд. В наряде указывается адрес заказчика и завода-изготовителя, наименование объекта, объем заказа и сроки изготовления.

Заказчик по получению наряда направляет заводу-изготовителю в двух экземплярах чертежи КМ (рабочие чертежи металлических конструкций)- Чертежи КМ заказчик должен выслать заводу за четыре месяца до начала изготовления конструкций, чтобы завод мог своевременно заказать металл, разработать деталировочные чертежи КМД и подготовить производство.

Чертежи КМ, выполняемые проектными организациями, служат исходным материалом для разработки деталировочных чертежей КМД и заказа стали. В чертежах КМ решаются основные технические вопросы проектирования и устанавливаются основные технико-экономические показатели.

В состав чертежей стальных конструкций КМ входят: заг¬

лавный лист, список листов (чертежей), пояснительная записка, данные о нагрузках (лист нагрузок), спецификация стали, монтажные схемы, поперечные разрезы здания, чертежи отдельных элементов конструкций, узлы, расчеты конструкций.

Заглавный лист, список листов, пояснительная записка и данные о нагрузках могут быть скомпонованы на одном или нескольких листах. Заглавный лист должен содержать полное название и шифр проектируемого здания или сооружения, а также название проектной организации, разрабатывающей чертежи КМ.

В течение одного месяца с момента получения чертежей КМ завод составляет проект договора в трех экземплярах. Два экземпляра договора направляются заказчику на оформление и один хранится на заводе для справок. Один экземпляр подписанного договора заказчик возвращает на завод вместе со справкой о наличии финансирования на оплату конструкций, заверенную вышестоящей организацией заказчика. В договоре устанавливаются:

перечень и объем стальных конструкций, подлежащих изготовлению;

оптовые цены на строительные стальные конструкции, предусмотренные в прейскуранте № 01-09;

36

временные оптовые цены на конструкции, не предусмотренные прейскурантом № 01-09, утвержденные в соответствующем порядке;

почтовые и телеграфные адреса сторон;

отгрузочные и платежные реквизиты заказчика;

сроки выполнения заказа;

дополнительные требования монтирующей организации;

ответственность сторон при нарушении договора, которая устанавливается в соответствии с постановлением Совета Министров СССР от 27 октября 1967 г. № 988.

После получения от заказчика оформленного договора отдел сбыта выдает условия заказа конструкторскому отделу, производственно-диспетчерскому отделу, отделу технического контроля, плановому отделу, бухгалтерии и транспортному цеху. В условиях заказа указываются основные данные о принятом заказе. Каждому заказу присваивается порядковый номер, который проставляется на всей документации (чертежах КМД, нарядах, технолгических карточках).

Проект договора подготавливается отделами главного конструктора, главного технолога, планово-экономическим и отделом сбыта под руководством главного инженера завода. Отдел главного конструктора определяет объемы заказа по чертежам КМ. Отдел сбыта устанавливает сроки и стоимость изготовления конструкций, ответственность договаривающихся сторон, адреса и реквизиты, а также производит оформление, отправку и хранение договоров. Планово-экономический отдел составляет и оформляет калькуляции на конструкции, не предусмотренные прейскурантом. Отдел главного технолога определяет номенклатуру конструкций, принимаемых заводом к изготовлению, исходя из технических возможностей завода, а также руководит согласованием технических условий на изготовление конструкций и разрабатывает совместно с монтирующей организацией дополнительные требования поставки конструкций.

К этим требованиям относятся:

а) членение конструкций на отправочные элементы, с учетом максимального укрупнения на заводе;

б) выбор типов монтажных соединений;

в) согласование возможности фрезерования подошв колонн при монтаже на фундаменте, выведенном на проектную отметку;

г) оснащение отправочных элементов монтажными приспособлениями;

д) согласование перечня и последовательности контрольных и общих сборок;

е) способы образования монтажных отверстий;

ж) согласование типов фиксирующих и стяжных приспособлений в монтажных стыках;

37

з) членение сооружения на части, поставляемые комплект-

но.

Членение стальных конструкций на отправочные марки должно предусматривать максимальное укрупнение отправочных марок на заводе, чтобы перенести выполнение максимального объема сборочных и сварочных операций с монтажной площадки в заводские условия.

Членение сложных и громоздких конструкций на отправочные элементы должно определяться на основании экономических расчетов сравнительной стоимости изготовления конструкций на заводе, транспортирования и монтажа.

Вес отправочных элементов не должен превышать грузоподъемности кранов завода и монтажной организации, а также грузоподъемности транспортных средств (железнодорожных платформ, автомобилей).

Геометрические размеры отправочных элементов не должны превышать габаритов подвижного состава железных дорог, автомобильных дорог, водного и морского транспорта. В большинстве случаев перевозки осуществляются по железным дорогам, где длина конструкций при погрузке на открытый подвижной состав не должна превышать 13,77 ж, а в полувагоны — 12 м.

При технико-экономическом обосновании допускается изготовление отправочных элементов длиной до 24 м с погрузкой их на сцепы из двух—четырехосных вагонов. Длина отправочных элементов не должна также превышать габаритов сборосварочных цехов завода и исключать деформацию элементов при погрузочно-разгрузочных работах и транспортировании.

При больших длинах линейные и плоские элементы, имеющие небольшую жесткость, могут быть деформированы в процессе перемещения. Во избежание деформаций такие элементы необходимо усилять.

Возможность выполнения заказа, а также дополнительных требований монтирующей организации определяется технологическими возможностями заводов-изготовителей. Так, клепаные строительные конструкции могут изготавливать только Днепропетровский, Челябинский и Кузнецкий заводы металлоконструкций. Не все заводы могут принять к изготовлению колонны с фрезерованными торцами, осуществлять вальцовку листовых элементов толщиной свыше 25 мм для цилиндрических и конических поверхностей, производить гибку уголков больших сечений.

§ 8. Основные документы для технологического процесса

Основные документы для технологического процесса разрабатываются отделом главного конструктора и отделом главного технолога.

38

Разработка технической документации отделом главного конструктора

Чертежи КМД являются основным техническим документом," В соответствийс которым"" производится изготовление

стальных ксн стр укц йи н а заводе и 'мотта ж на строит ельн о й площадке. Чертежи КМД разрабатываются конструкторским отделом завода или по его заказу проектными организациями с учетом технологических указаний завода. Разработка чертежей КМД на заводе обеспечивает полное использование технологических возможностей завода, рациональное использование металла, имеющегося на складе и заказанного на данный объект, решение конструктивных вопросов совместно с технологией изготовления, минимальную трудоемкость изготовления. Деталировочные чертежи (КМД) объекта включают заглавный лист с пояснительной запиской; чертежи конструктивных элементов и монтажные схемы.

Заглавный лист с пояснительной запиской содержит: наименование объекта, перечень всех номеров чертежей КМД, входящих в объект, с указанием веса конструкций по каждому чертежу, общий вес конструкций по объекту, пояснительную записку.

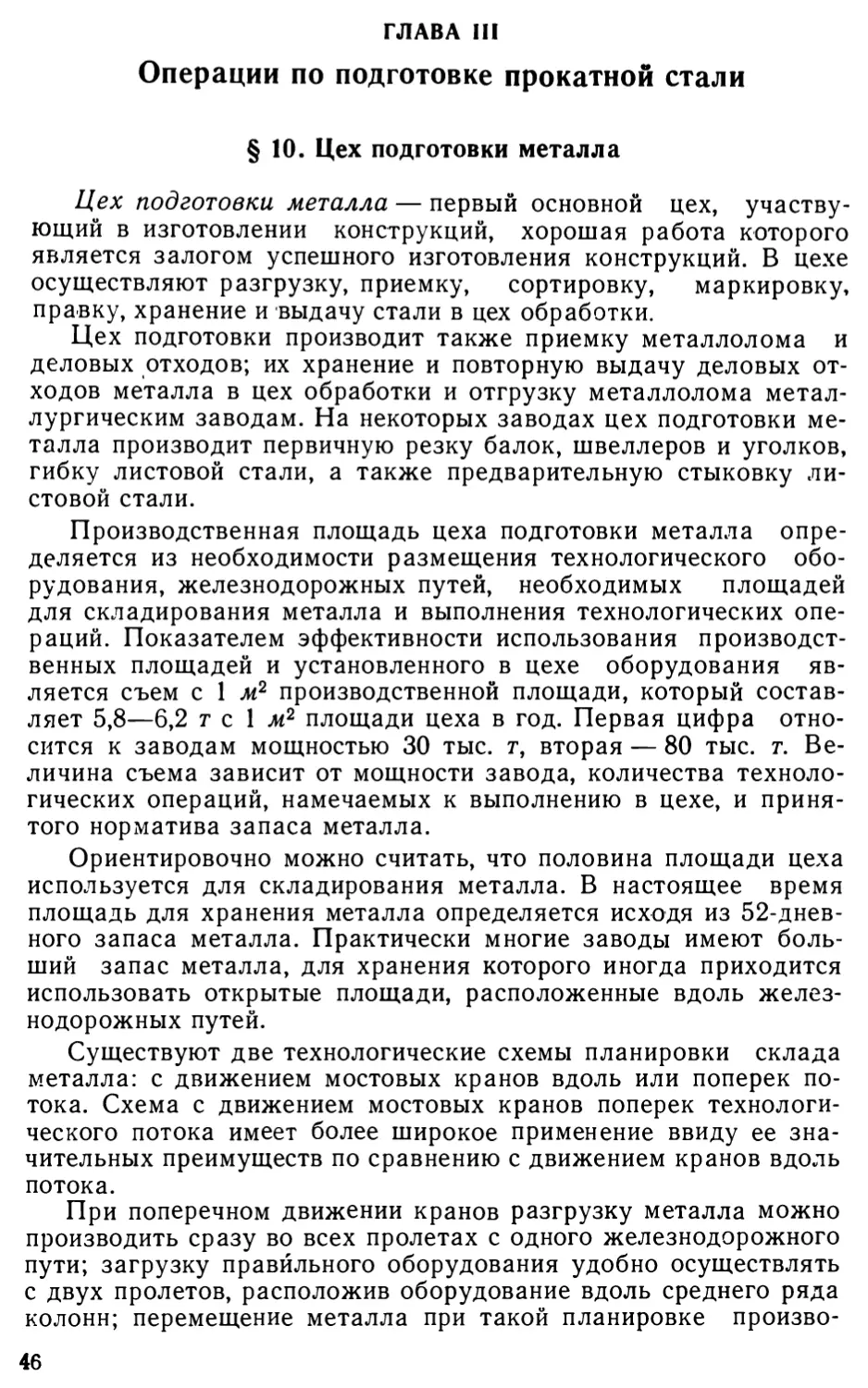

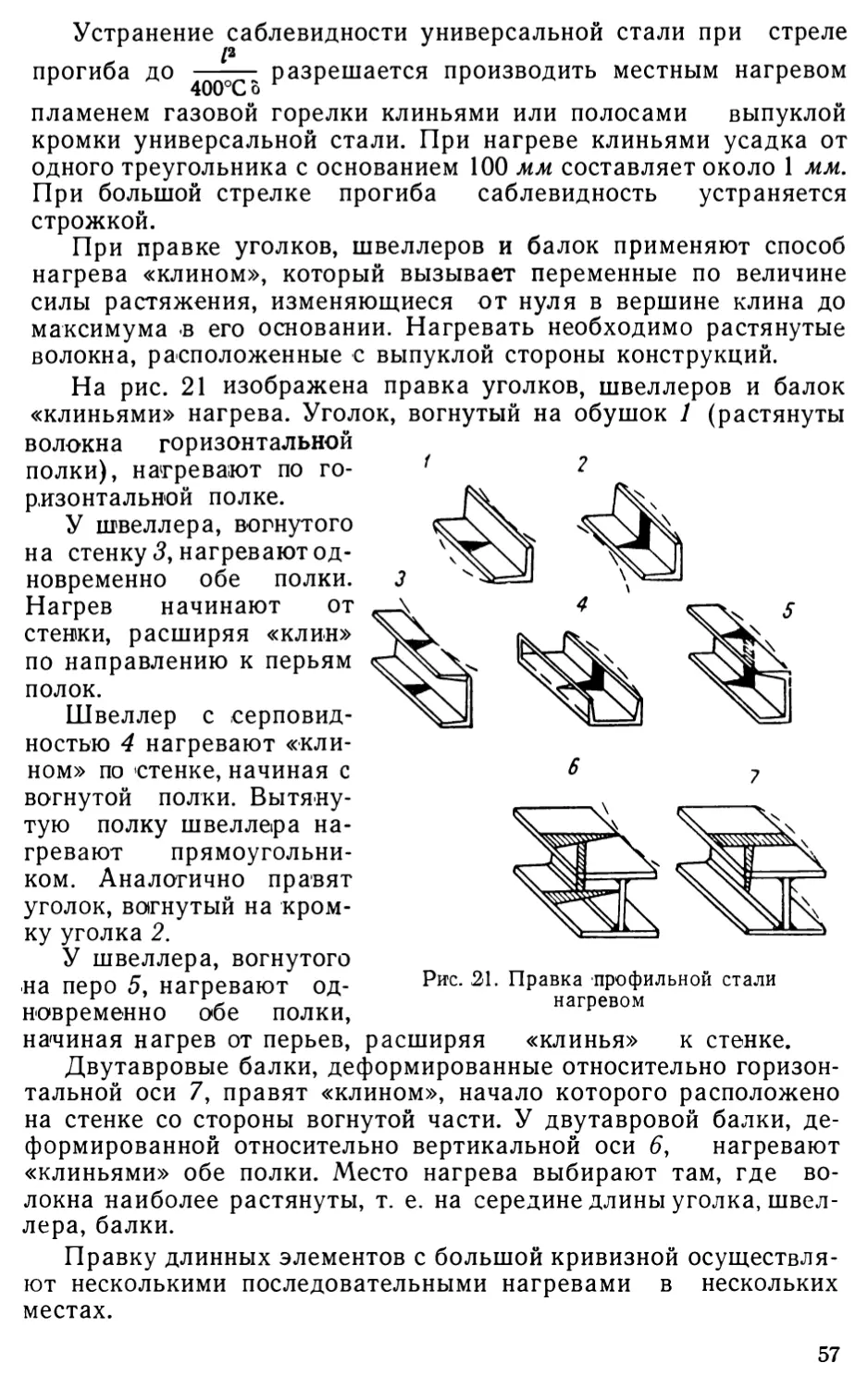

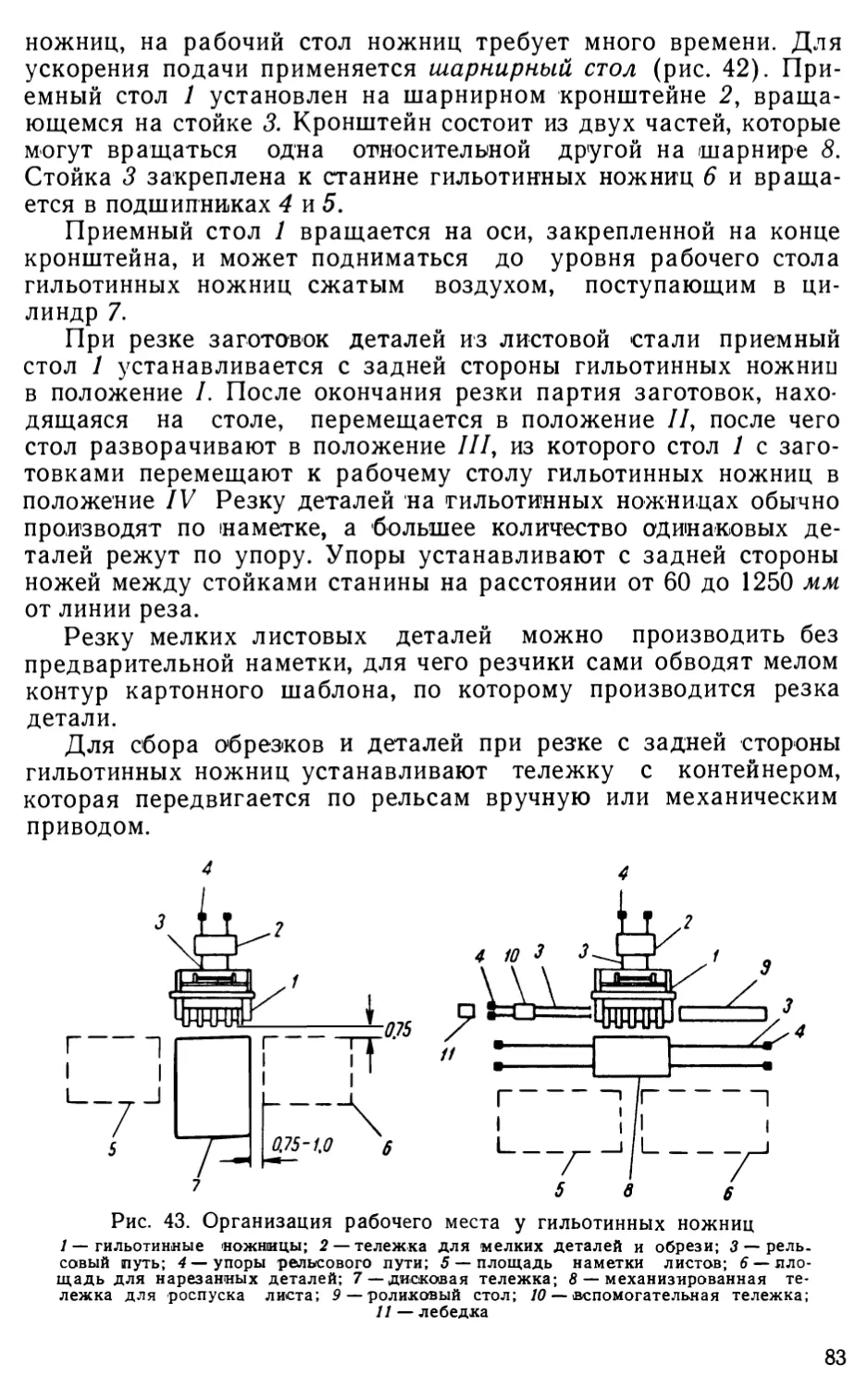

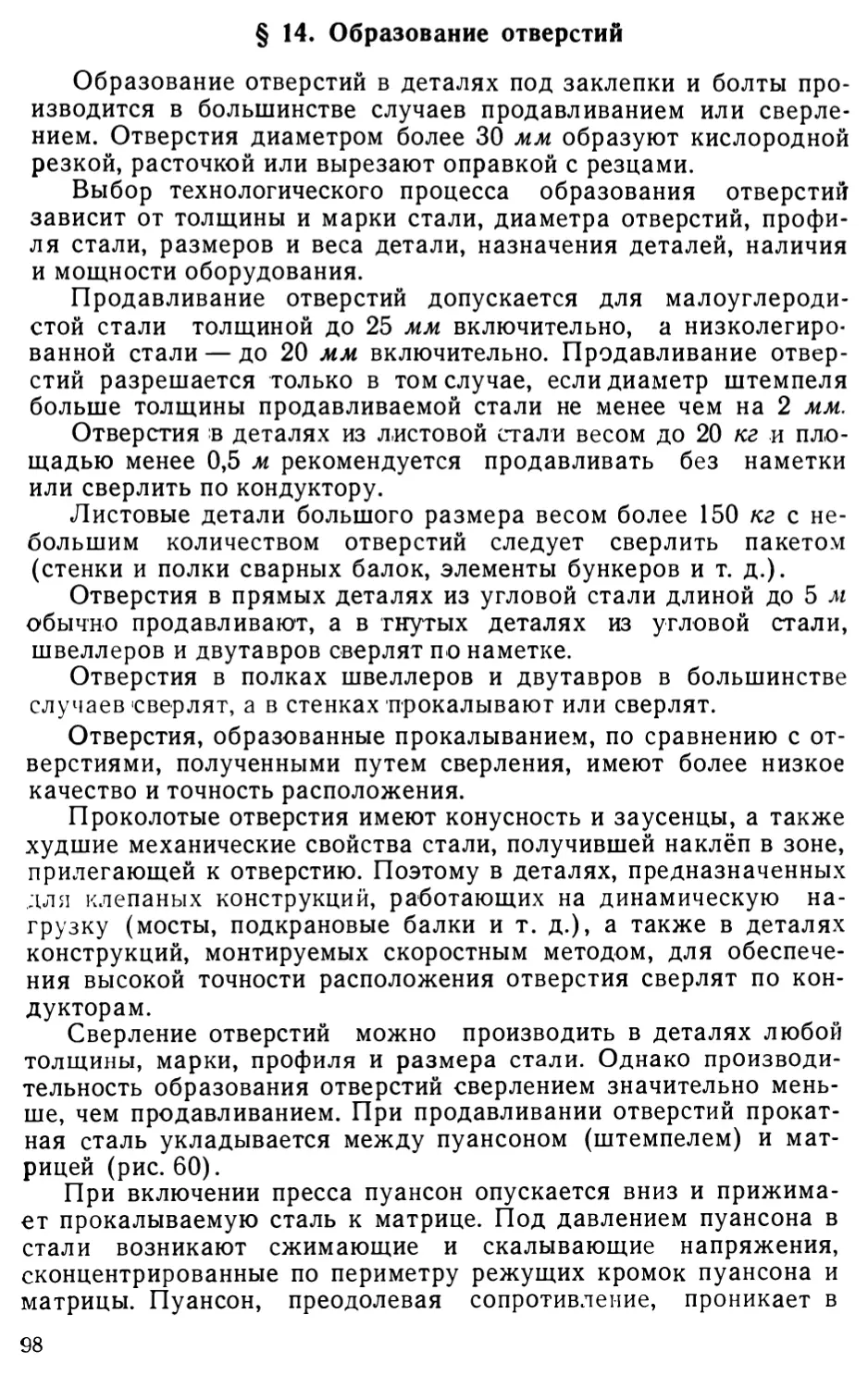

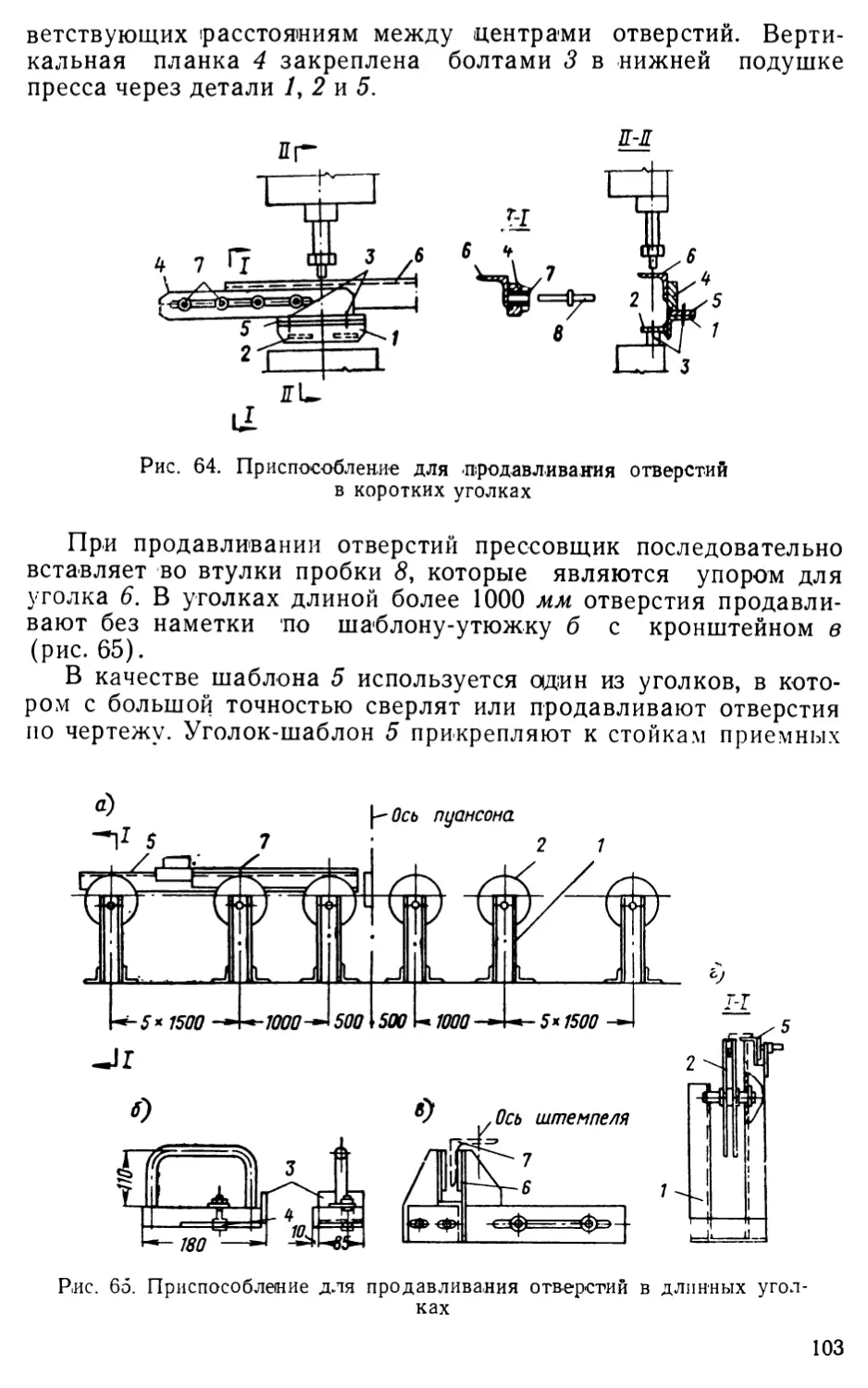

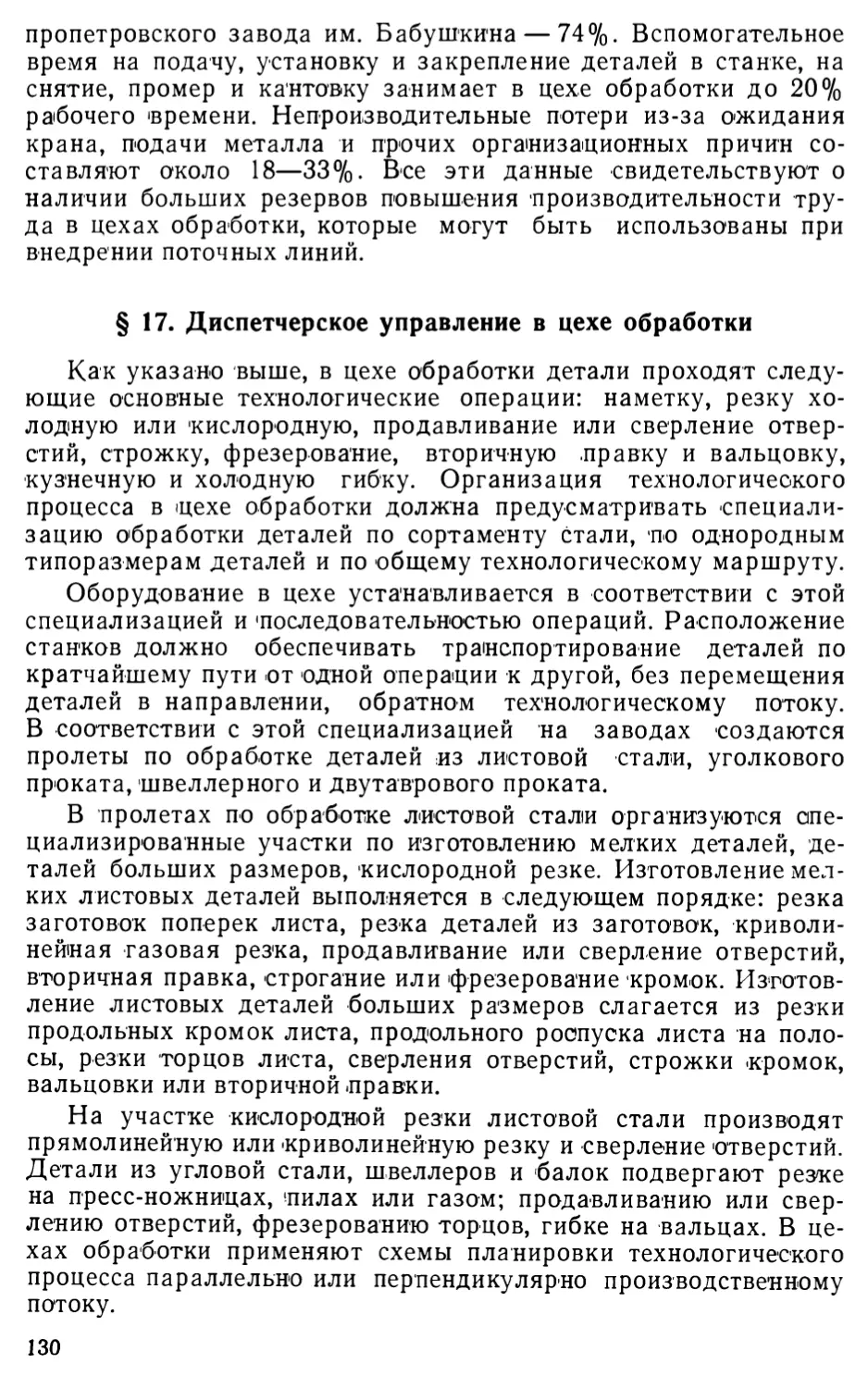

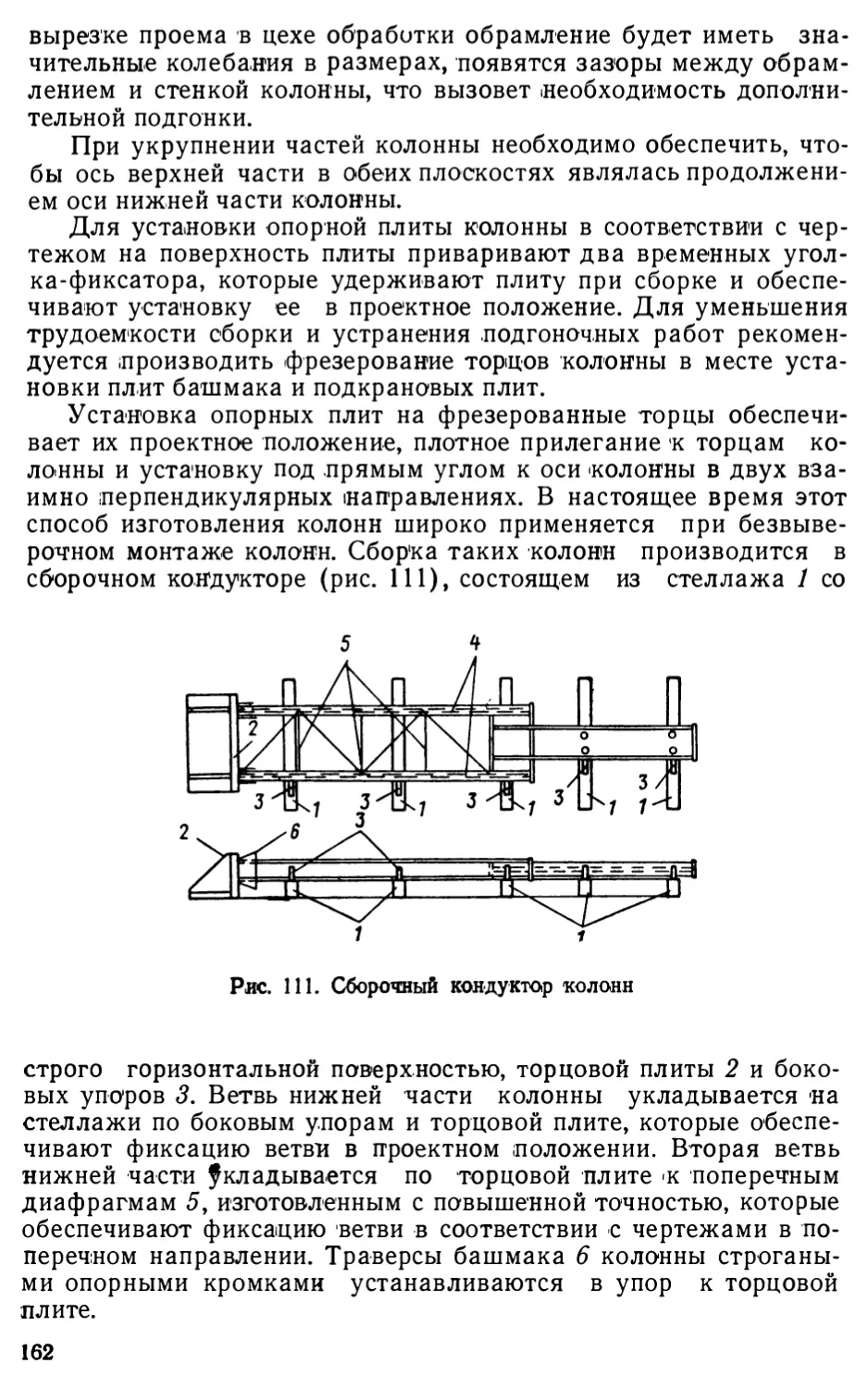

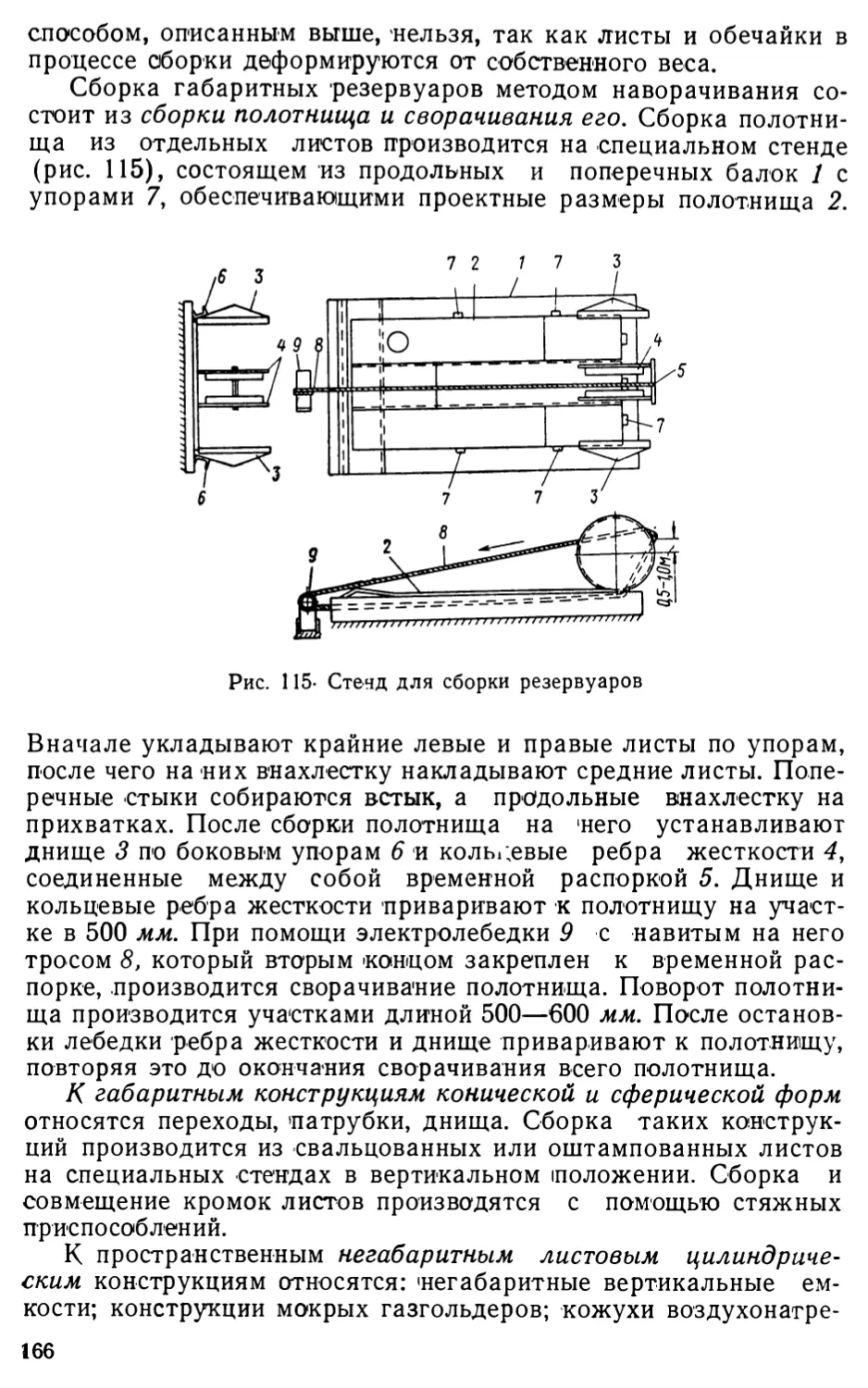

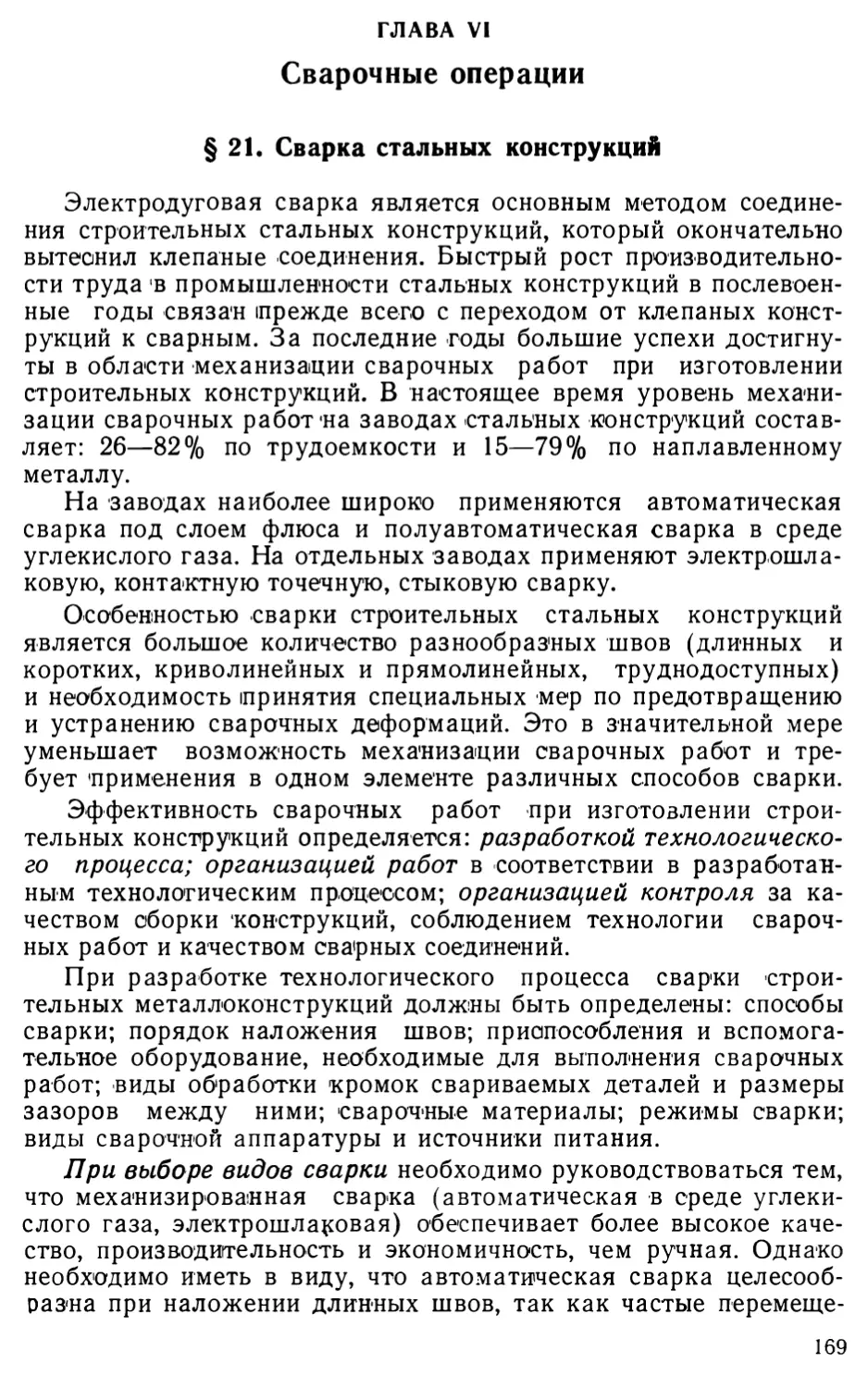

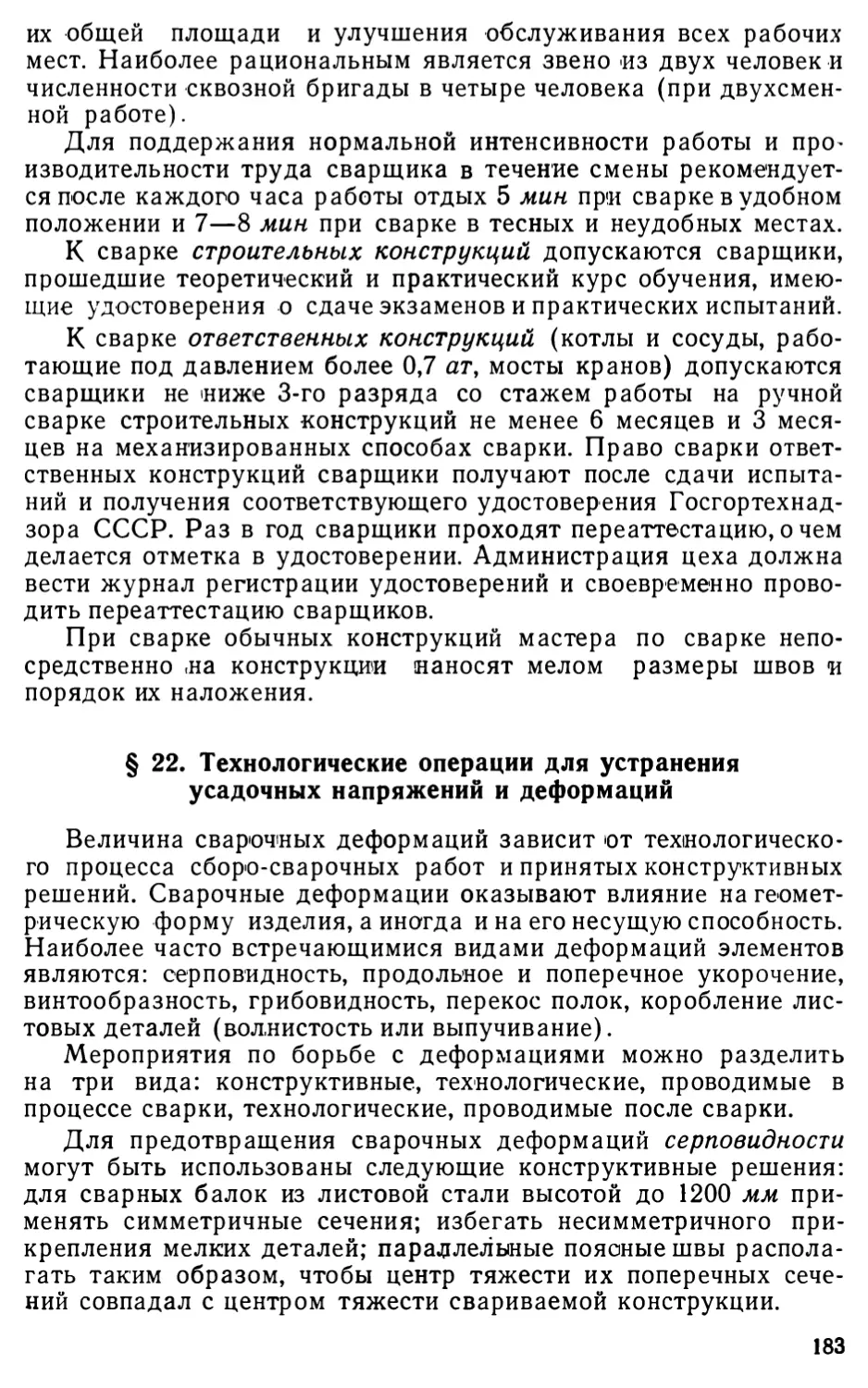

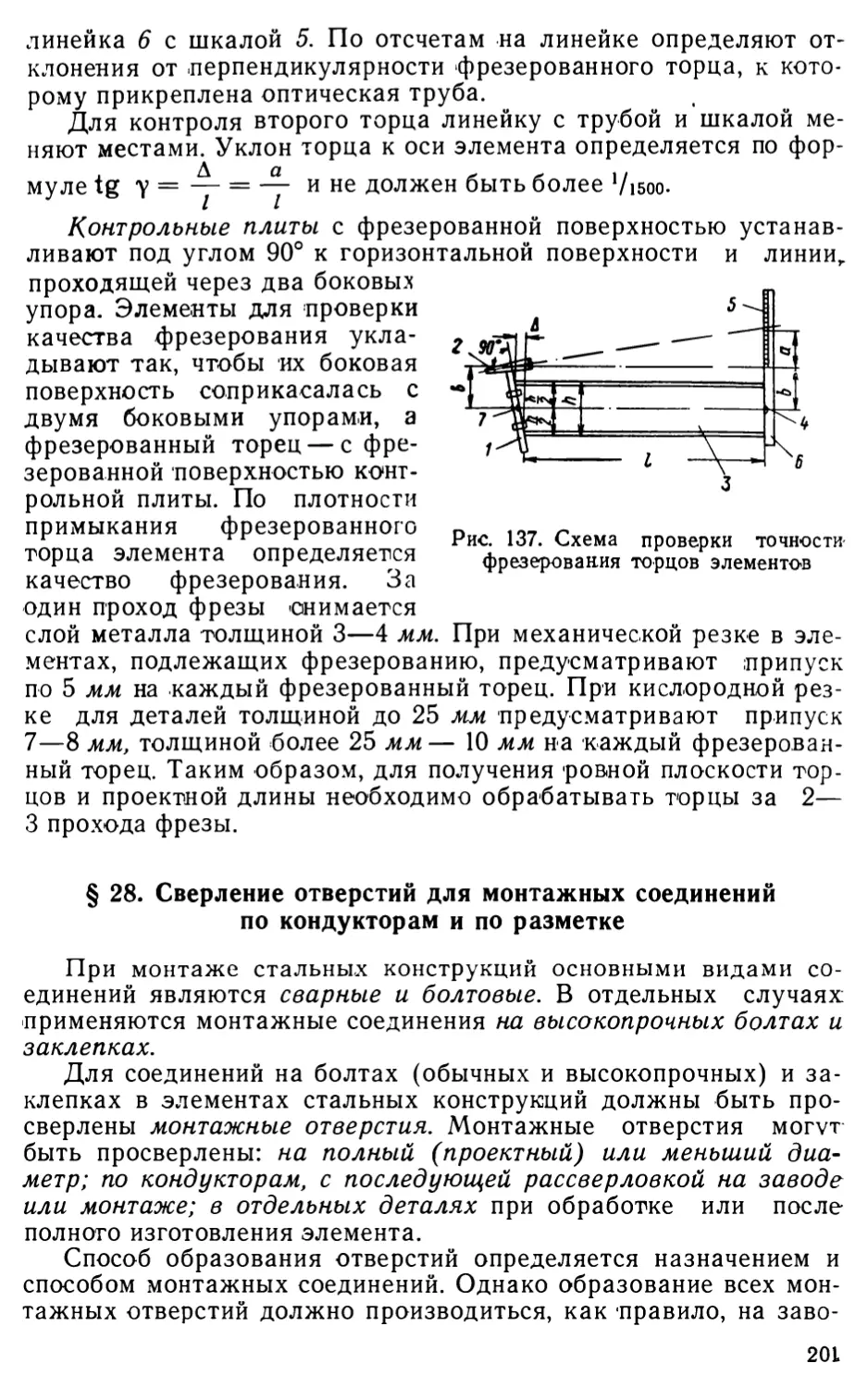

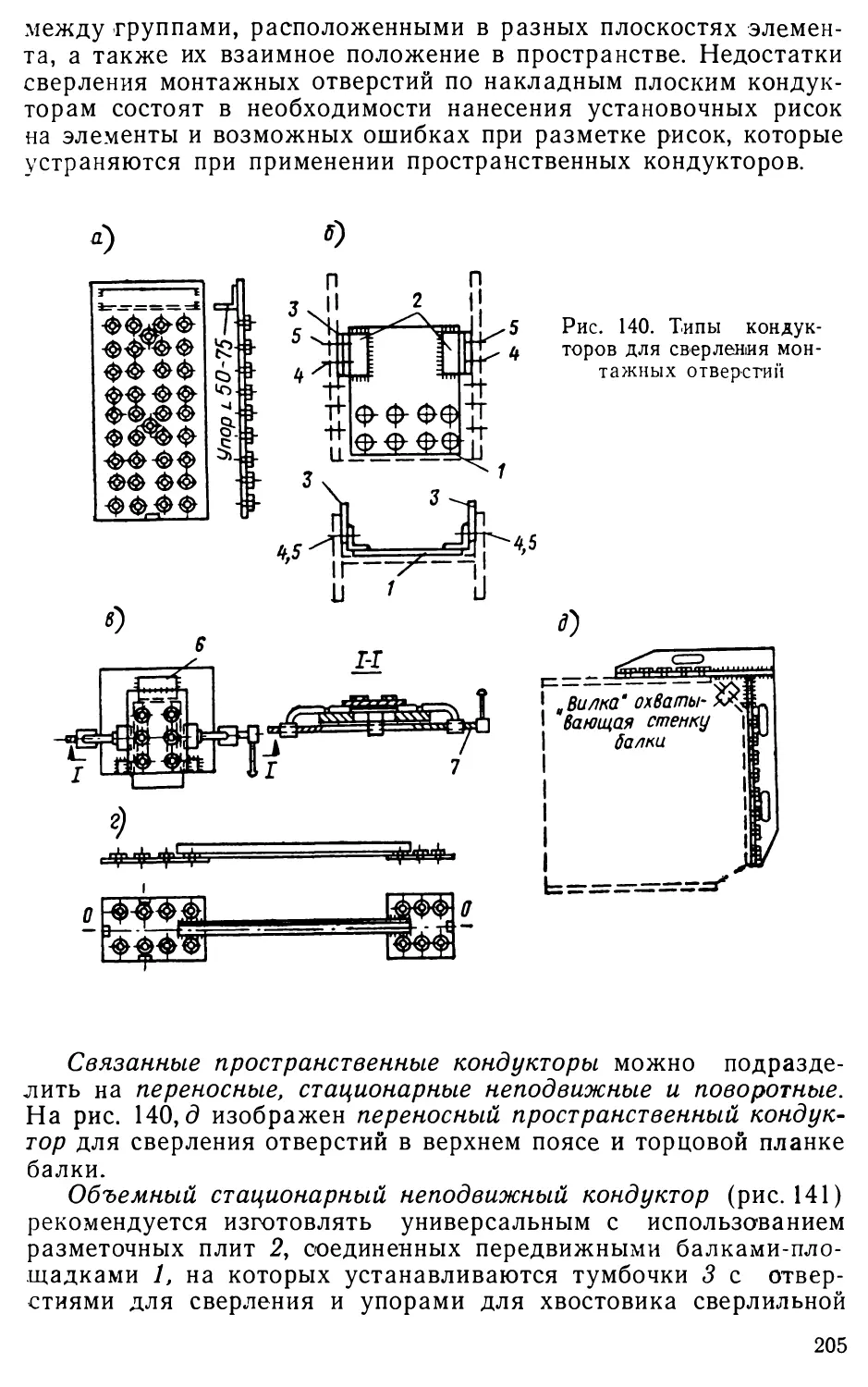

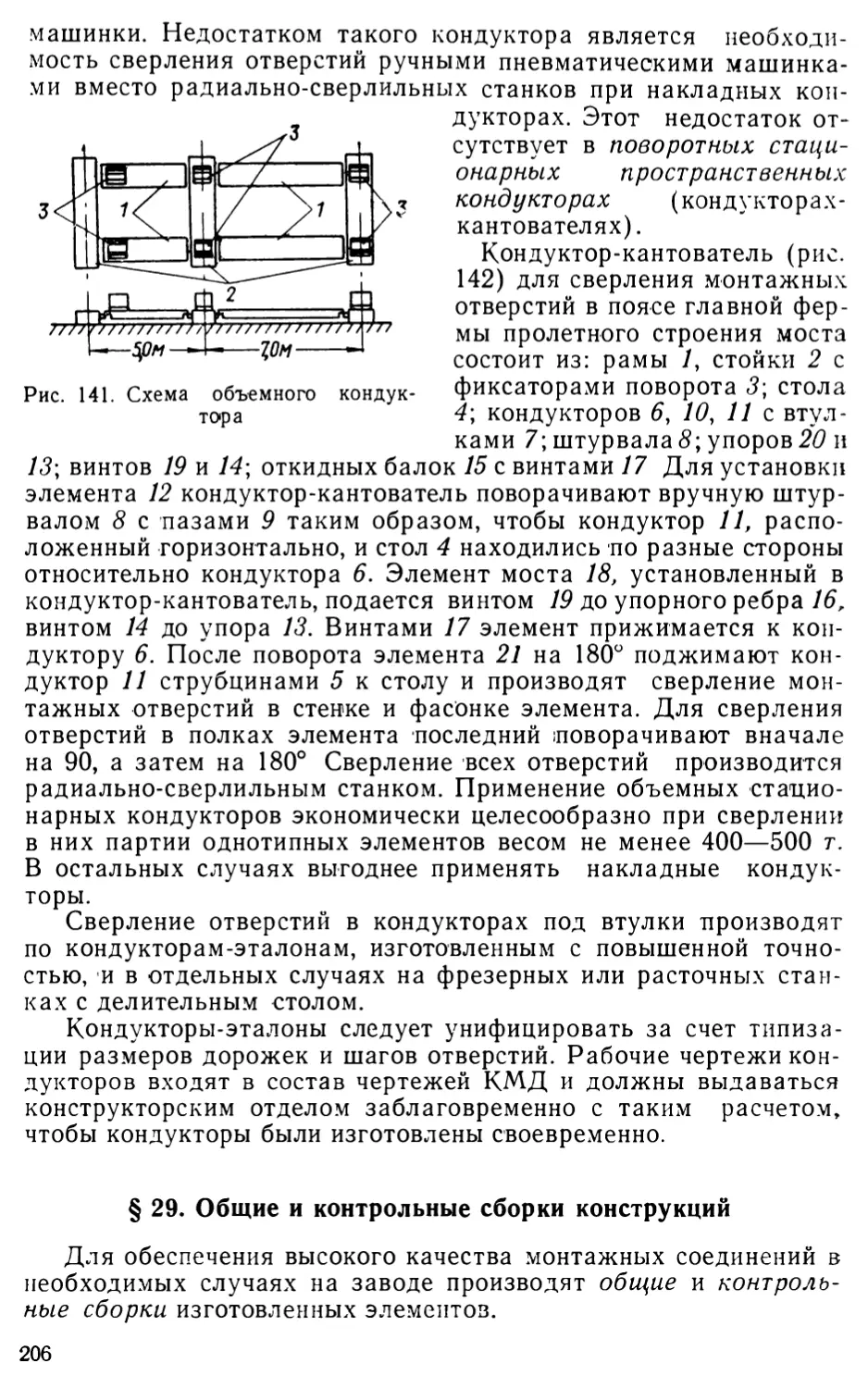

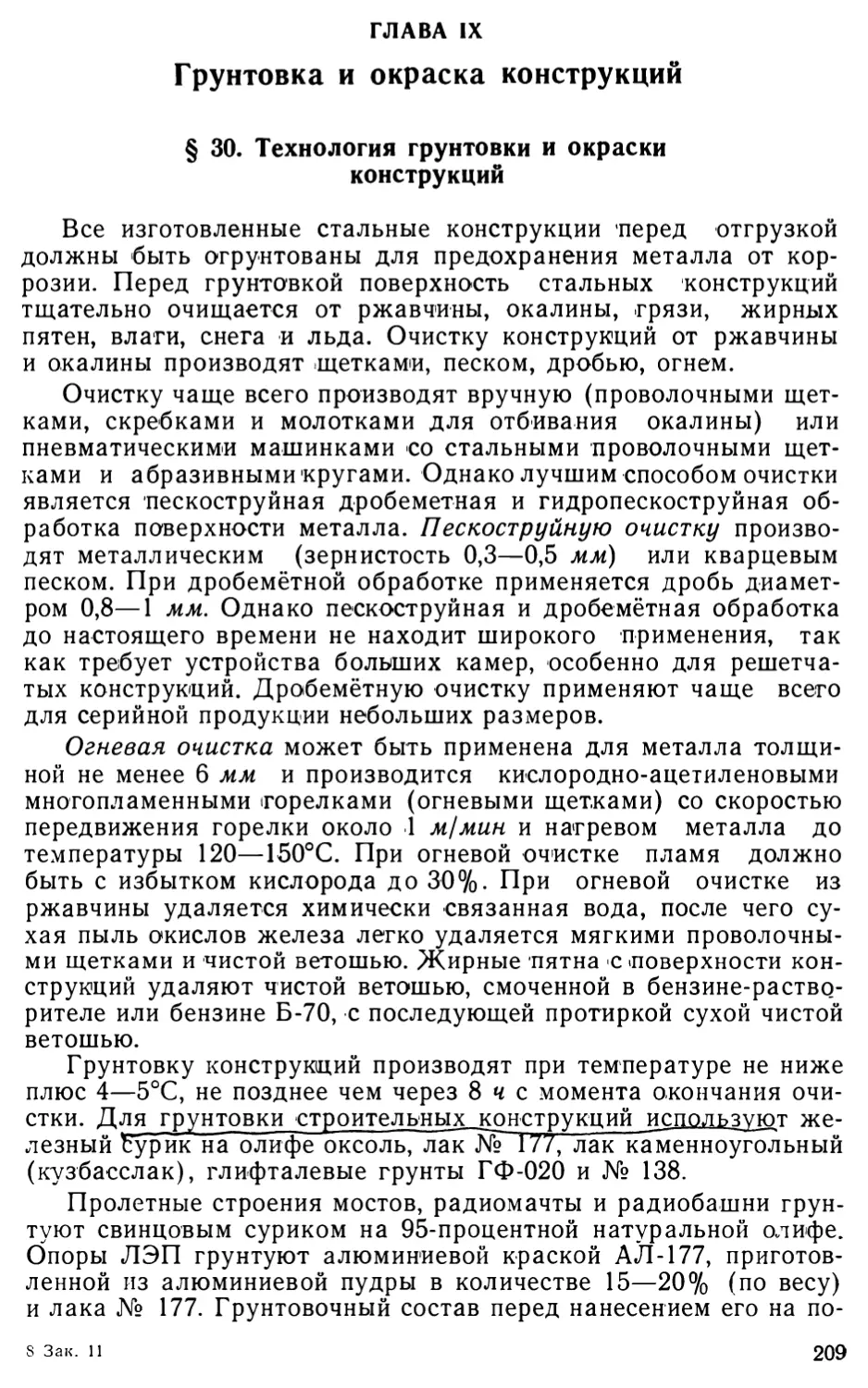

Чертежи конструктивных элементов разрабатываются на отдельные отправочные элементы — конструктивные элементы (ферма, колонна, прогон, связь и т. д.)', состоящие-из однои или нескольких деталей (лист, уголковая сталь, швеллер, двутавр и т. д.), собранных и сваренных на заводе для отгрузки на монтаж.