Текст

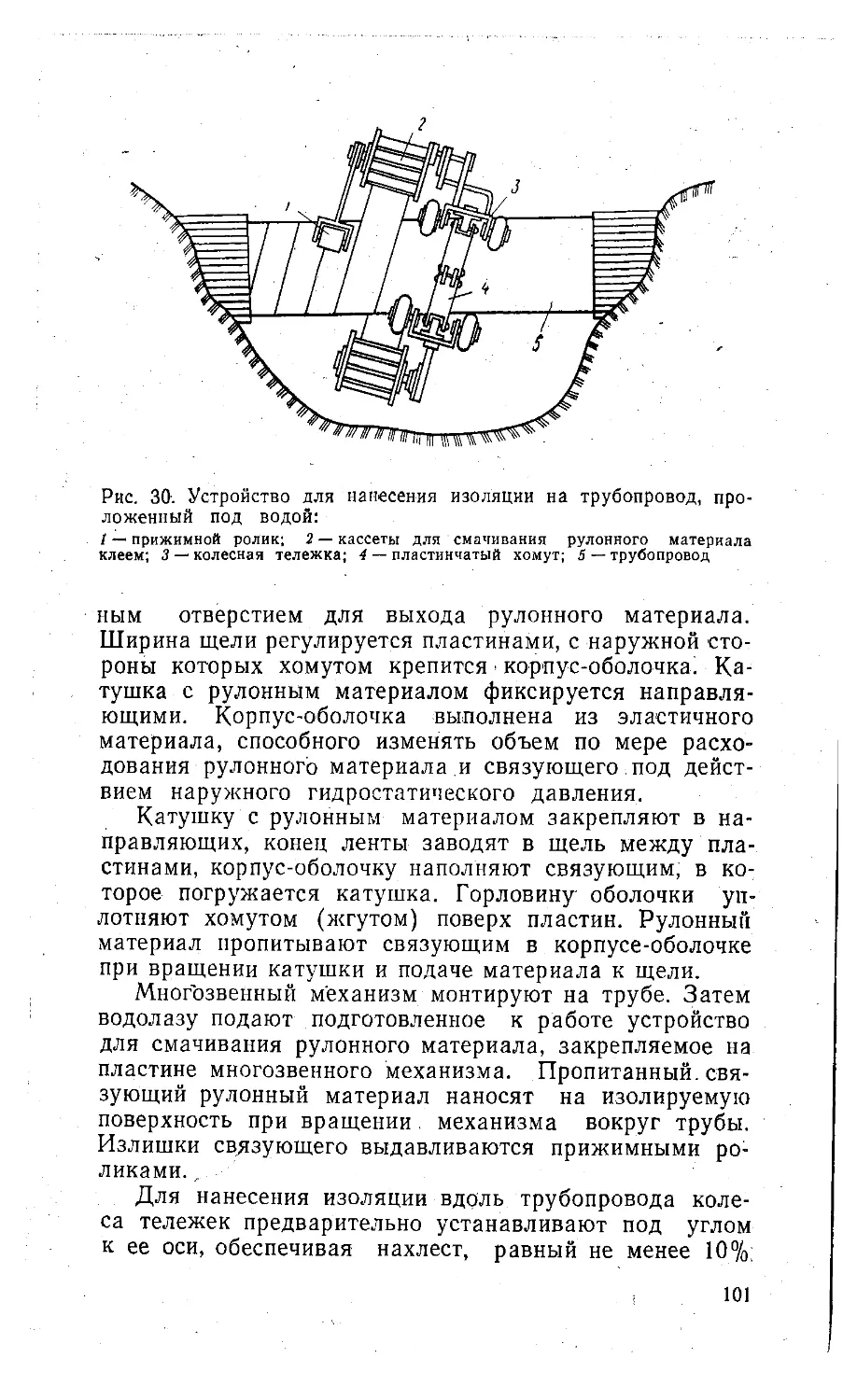

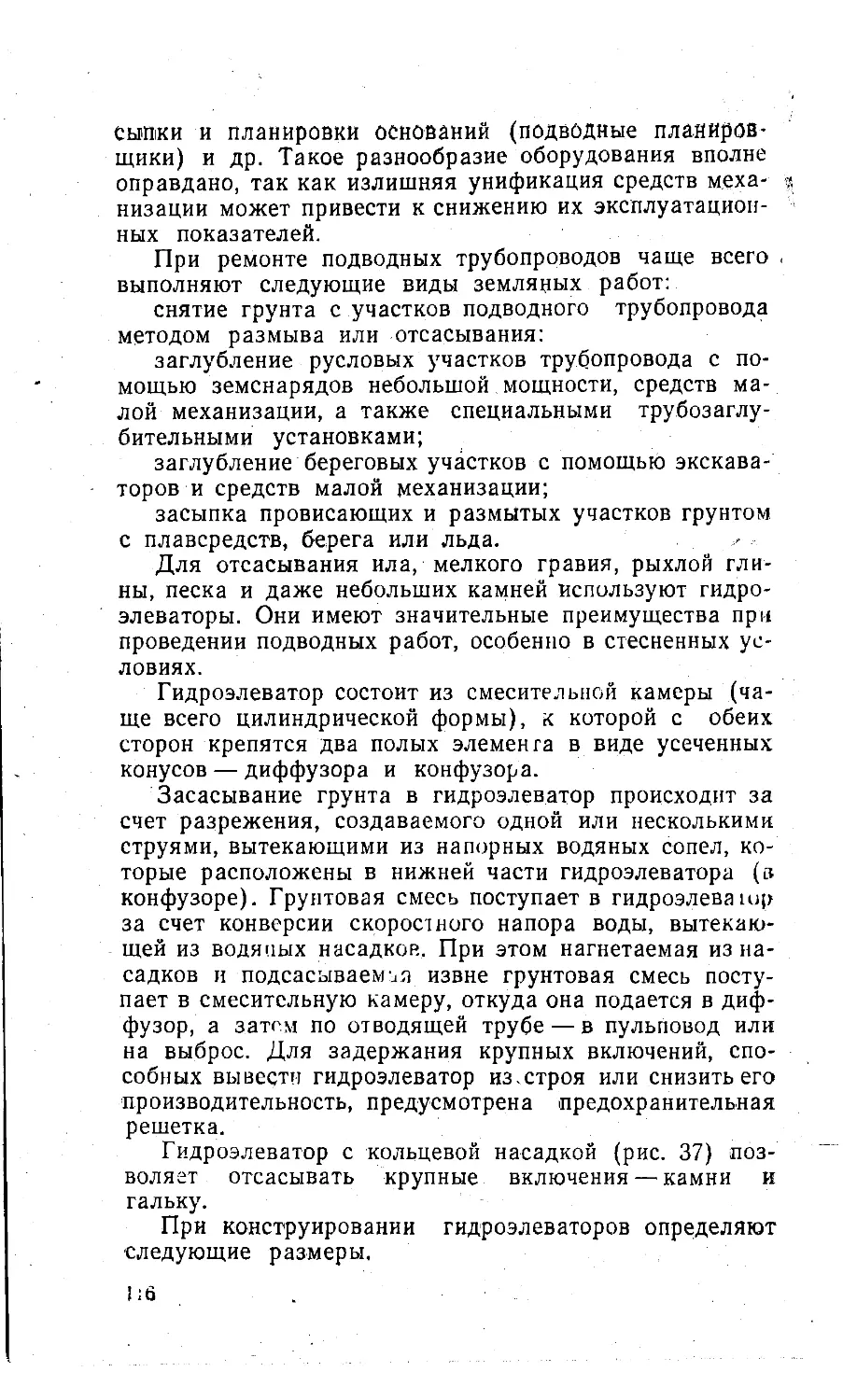

62Z.f'J

2 - /О

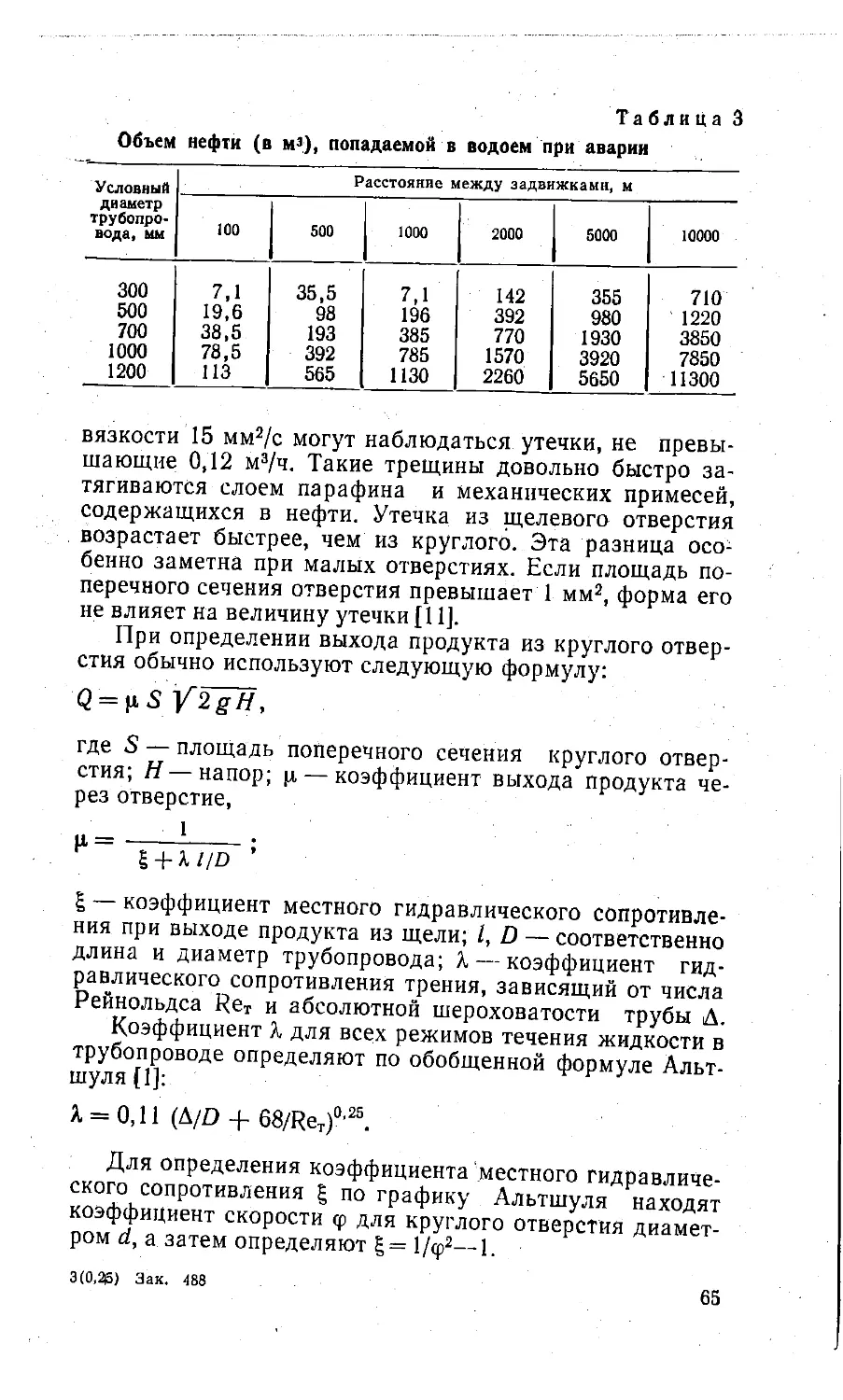

БИБЛИОТЕКА СТРОИТЕЛЯ О

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

К. А. ЗАБЕЛА

ЛИКВИДАЦИЯ

АВАРИЙ

И РЕМОНТ

ПОДВОДНЫХ

ТРУБОПРОВОДОВ

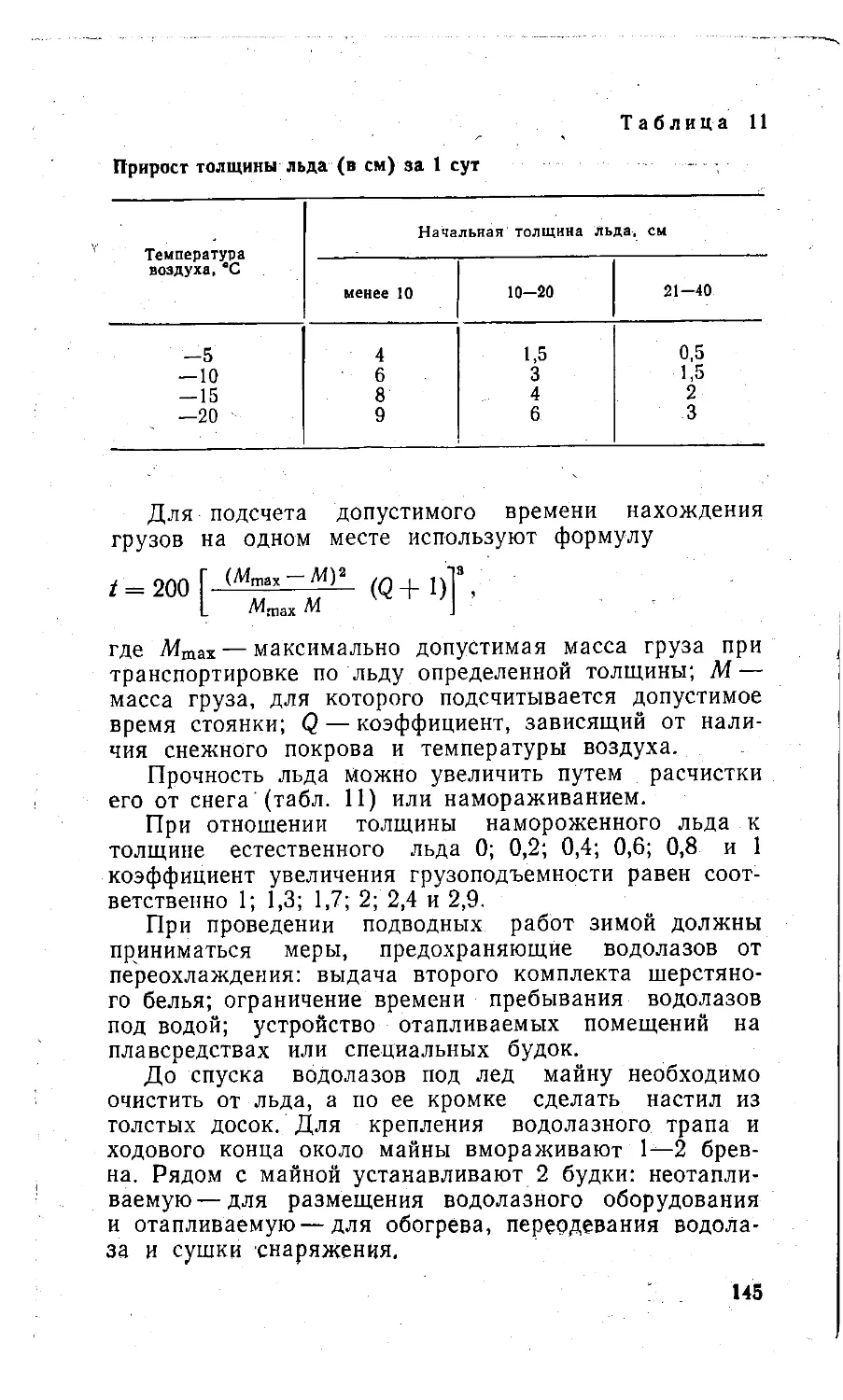

I

МОСКВА НЕДРА 1986

G2.Z.&3:!.‘/.003-64 (204У)

УДК 622.692.4.67(204.1/.2)

Забела К. А. Ликвидация аварий и ремонт подвод-

ных трубопроводов.’—М.: Недра, 1986. 148 с. (Б-ка

строителя магистральных трубопроводов).

Освещены вопросы взаимодействия подводных пе-

реходов с окружающей средой в зависимости от степе-

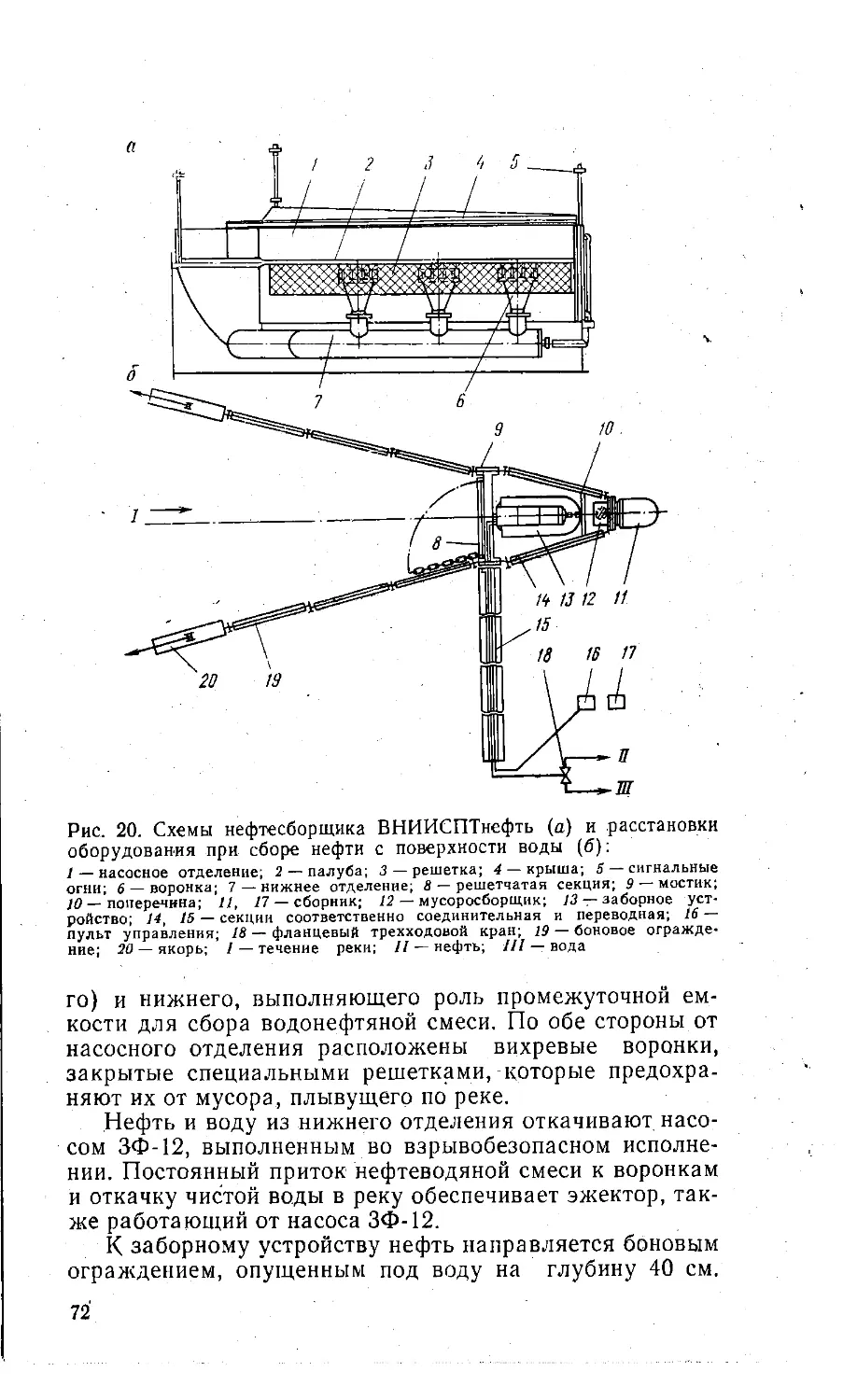

ни заглубления трубопровода в грунт, качества материа-

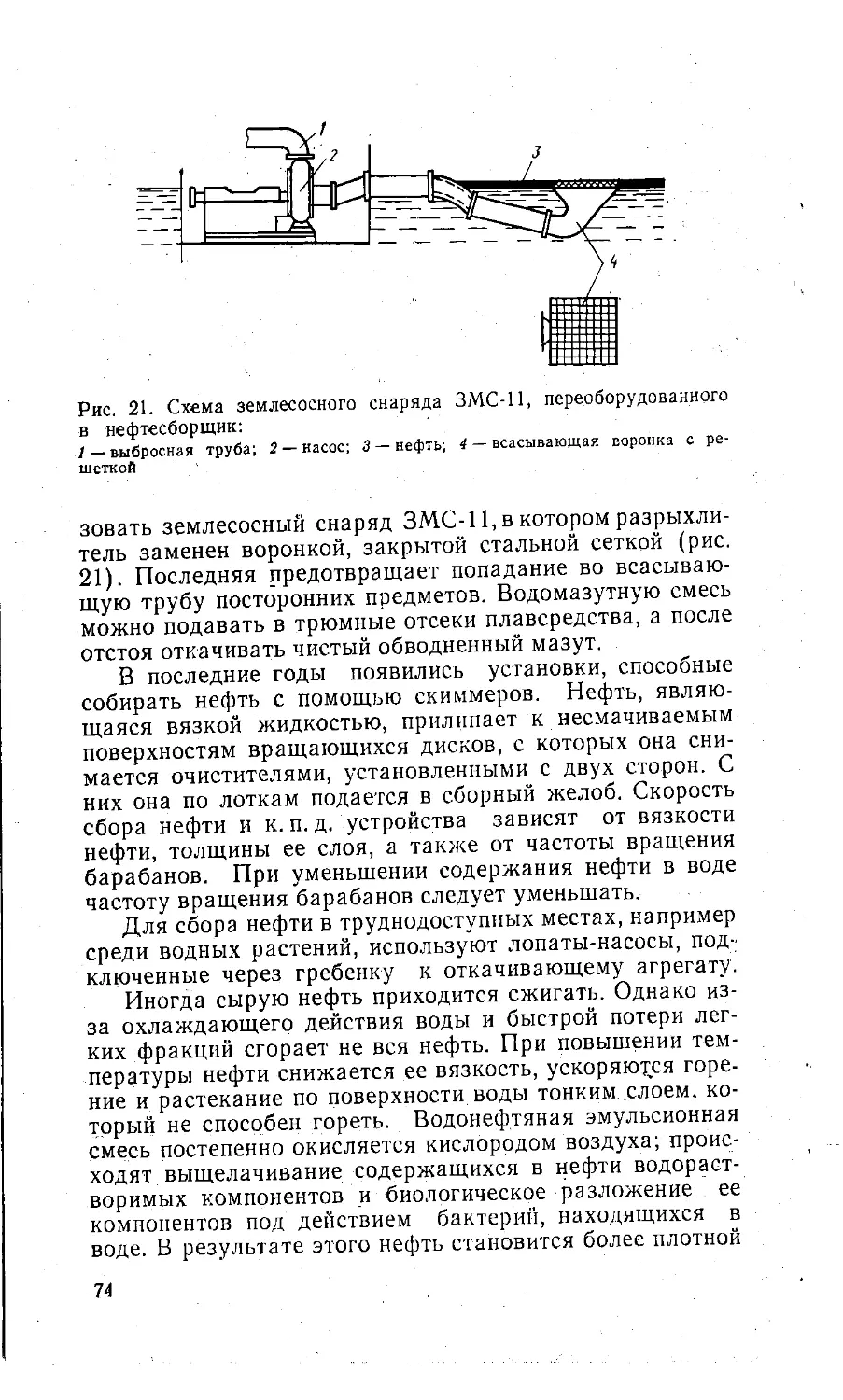

ла трубы и состояния изоляции. Даны рекомендации ио

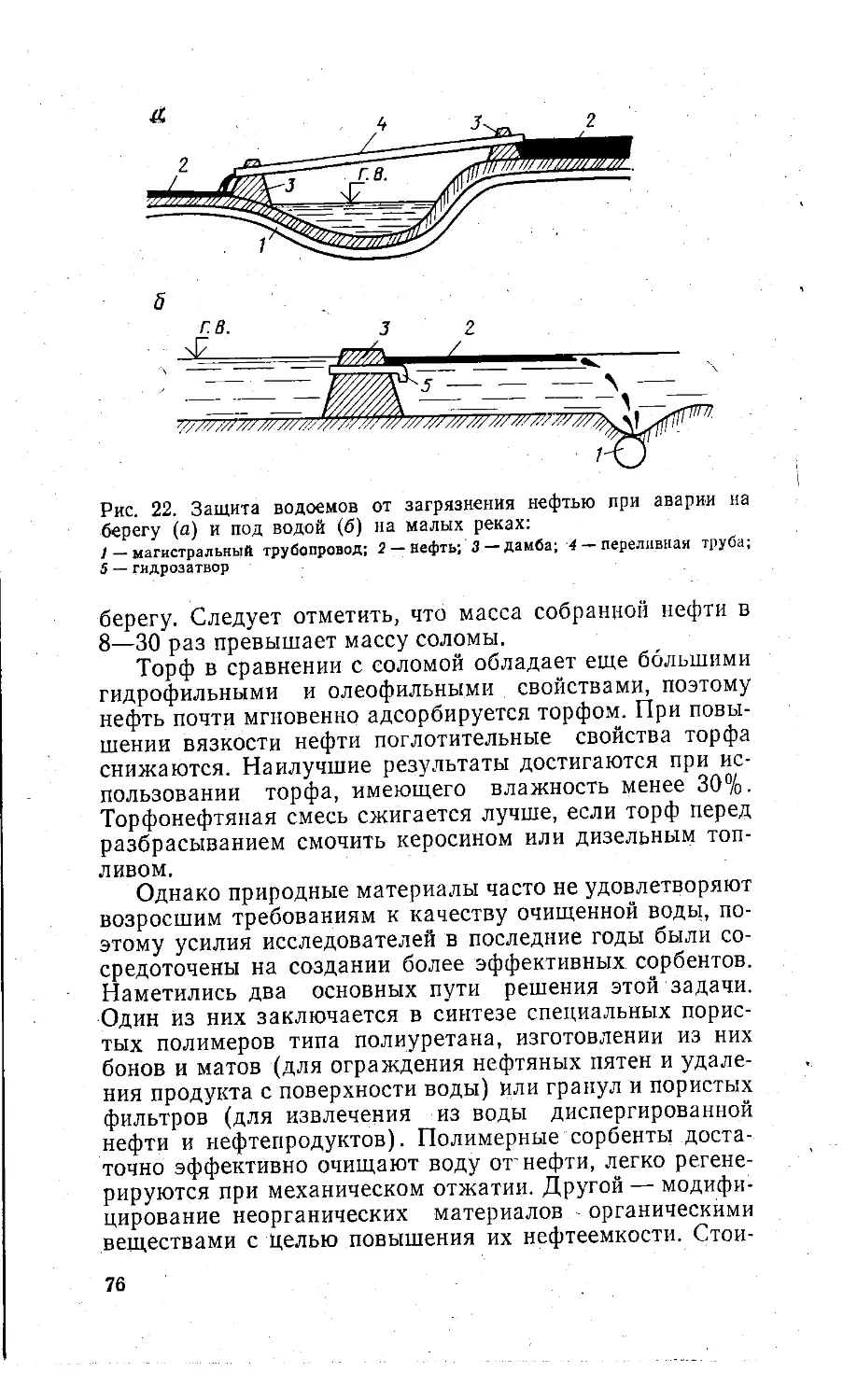

прогнозированию и ликвидации размывов подводных пе-

реходов. Проанализированы, причины отказов подводных

переходов и рекомендованы способы их устранения. Опи-

сана технология ремонта трубопроводов с подъемом и

без подъема труб на поверхность воды. Рассмотрены

принципы организации и планирования подводно-техни-

ческих работ при эксплуатации подводных переходов.

Уделено внимание вопросу охраны водоемов от загряз-

нений.

Для инженерно-технических работников, занимаю-

щихся проектированием, строительством, эксплуатацией

и ремонтом подводных трубопроводов.

Табл. 11, ил, 49, список лит. — 24 назв.

Рецензент — О. Б. Шадрин, д-р техн, наук

(Уфимский нефтяной институт)

luB. A, .

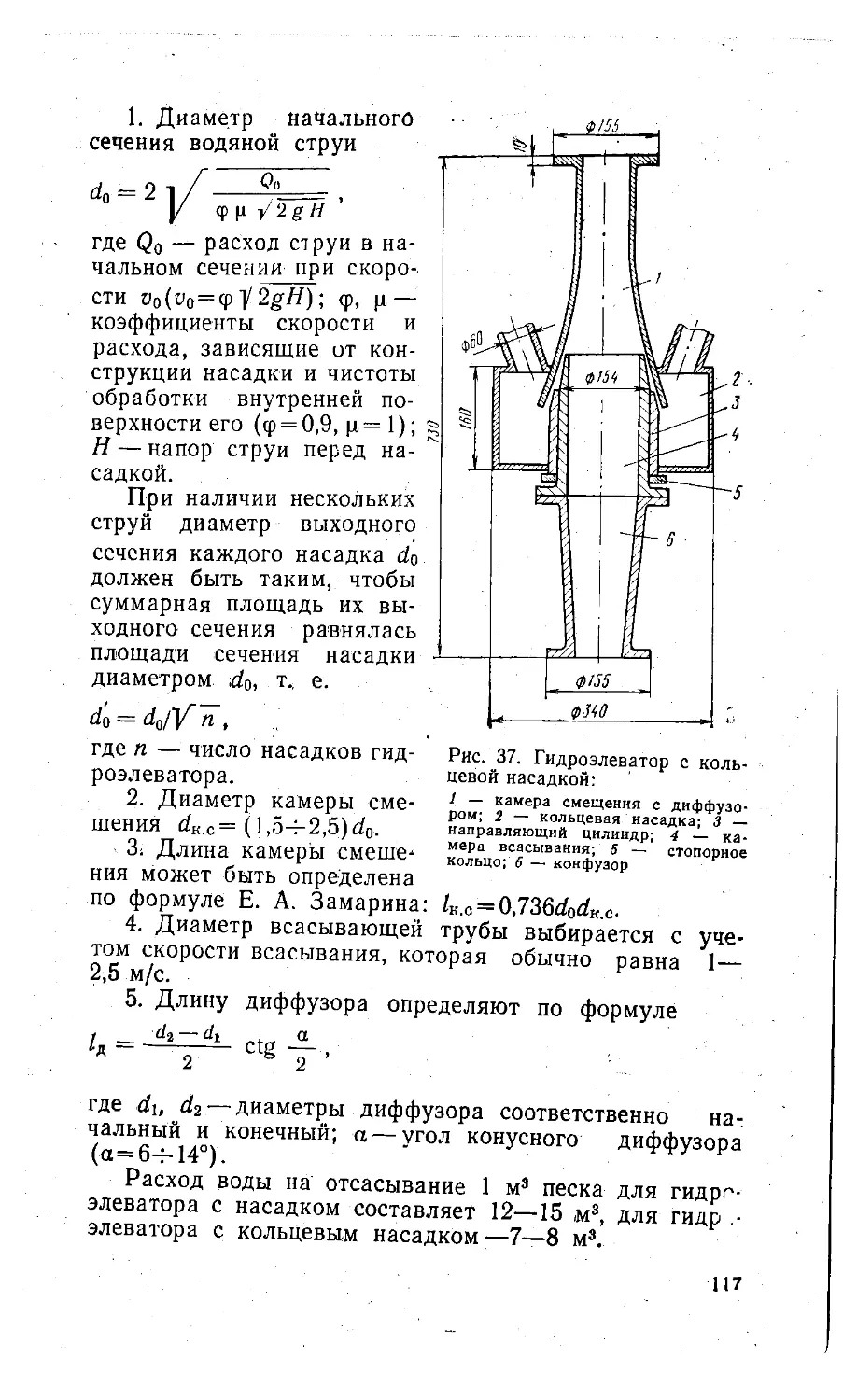

-г---Ц

3608000000—195

------------- 389—86

043(01)—86

© Издательство «Недра», 1986 /

3

ГЛАВА 1

УСЛОВИЯ ЭКСПЛУАТАЦИИ и отказы

ПОДВОДНЫХ ПЕРЕХОДОВ

ВЗАИМОДЕЙСТВИЕ ПОДВОДНОГО ПЕРЕХОДА

С ОКРУЖАЮЩЕЙ СРЕДОЙ

В зависимости от конструкции, условий работы, шири-

ны водной преграды, а также с учетом требований без-

опасности для окружающей среды подводные переходы

подразделяют на ряд категорий. Такая классификация

в какой-то мере определяет взаимоотношение подвод-

ного перехода с окружающей средой. Отклонения от

действующих нормативов приводят к снижению его на-

дежности.

При строительстве и эксплуатации подводного пере-

хода для обеспечения его устойчивости- требуется пре-

дусматривать меры по сохранению экологического рав-

новесия водоема, исключающие серьезные размывы

трубопровода. Несоблюдение их в процессе сооружения

переходов нефтепроводов через реки (особенно многони-

точных) может привести к переформированию русла и

размыву трубопроводов, лежащих ниже по течению я

уже уложенных на проектные отметки. Для их нор-

мальной эксплуатации пришлось бы выполнить допол-

нительные дорогие и трудоемкие дноуглубительные ра-

боты.

Анализ предаварийных ситуаций и аварий на подвод- <

ных переходах за последнее десятилетие в отечествен-

ной и мировой практике свидетельствует о том, что при-

чинами их возникновения могут быть различные факто-

ры: внутреннее давление перекачиваемого продукта;

изгиб на неровностях рельефа дна; случайные механи-

ческие воздействия якорей, волокуш, проходящих судов;

колебания. подводных трубопроводов под воздействием

потока воды при размывах дна и т. д. Одни из этих на-

грузок носят случайный и кратковременный характер,

другие развиваются во времени и действуют в течение

длительного периода. V

Взаимодействие подводного трубопрбвода с окружа-

ющей средой зависит от степени заглубления его в дно

водной преграды, качества несущего материала трубы,

1* Зак. 488

3

состояния изоляции, а также от характеристики грунта

на дне.

При строительстве подводных переходов разработ-

ка береговых траншей глубиной до 15 м на расстоянии

50—100 м от уреза воды часто приводит к необратимым

деформациям берегов в створе перехода. При диаметре

трубопровода 1020 мм ширина траншеи для одной нит-

ки составляет 30 м и более. Нарушение сложившегося

русла реки оказывает существенное влияние на гидрав-

лику потока и вызывает интенсивные деформации, ко-

торые, в свою очередь, приводят к размыву и оголению

трубопровода в приурезной или русловой части. На

ряде переходов береговые траншеи остаются незасыпан-

ными, что приводит к образованию искусственных

оврагов.

Одна из причин аварий подводных переходов —

размыв ложа трубопровода в результате эрозии дна.

Возможны общая эрозия, в результате которой проис-

ходит боковое смещение трубопровода и его поврежде-

ние, и местная эрозия, вызываемая взаимодействием

трубопровода с потоком воды, обтекающим его (на

провисающем участке происходит вибрация трубопро-

вода и возникают усталостные явления в материале

трубы из-за знакопеременных нагрузок в результате

воздействия гидродинамической силы). Интенсивность

эрозии зависит от характеристик грунта, залегающего

на дне водоема. Известно, что ложе водотоков в ос-

новном состоит из зернистых грунтов естественного

происхождения (пески, галечник и др.), не облада-

ющих силами сцепления. Пористость песчаных грунтов

зависит от степени укладки зерен, степени дисперсно-

сти частиц и уплотнения зерен и обычно составляет

28—35%.

По крупности зерен грунтов, находящихся в ложе

водоема, можно при необходимости рассчитать устой-

чивость дна, а также выбрать способы укрепления

грунтов для защиты трубопроводов от размывов.

При решении задач, связанных с размывом подвод-

ных переходов трубопроводов, необходимо знать, как

распределяются скорости в придонном слое потока, а

также неразмывающие и размывающие скорости.

Общепризнано, что процессы переноса потоком

твердых частиц во взвешенном состоянии — следствие

турбулентности движущейся воды. Турбулентный по-

ток, кроме главного (продольного) направления, про-

изводит также поперечные перемещения масс жидко-

4

сти, которые являются главной причиной переноса

твердых частиц из нижних слоев в верхние. Это дости-

гается за счет потока постоянных импульсов, возника-

ющих в придонном слое воды. Число частиц зависит

от вероятности возникновения повышенных скоростей

пульсации: чем интенсивнее пульсация скоростей, тем

выше поднимаются частицы. Так как пульсация проис-

ходит постоянно, то и процесс движения твердых ча-

стиц является непрерывным. На твердую частицу, рас-

положенную на дне, со стороны верхнего бьефа дей-

ствует лобовая сила, а снизу — подъемная. С тыловой

стороны, сверху и сбоку наблюдаются области пони-

женного давления. Лобовая и подъемная силы зависят

от скорости течения, плотности воды, формы и плотно-

сти частиц.

Существует некоторый предел скорости течения,

при которой частицы не переносятся потоком воды. Эта

скорость течения называется неразмывающей. С неко-

торой степенью приближения можно определить соот-

ношение между размывающими и неразмывающими

скоростями: op=l,4uH. Более точное соотношение мож-

но установить методом теории вероятностей, а также

при сопоставлении кривых распределения пульсацион-

ных скоростей с кривыми распределения насосов.

Несколько иначе происходит размыв дна, сложен-

ного связными глинистыми породами, которые пред-

ставляют собой полидинамические системы, состоящие

из частиц различной крупности. Наиболее активную

роль играют глинистые частицы диаметром менее

0,002 мм, которые составляют около 30% этой системы.

Глинистые породы активно взаимодействуют с водой,

которая изменяет степень подвижности частиц и их

пластичность. Однако при воздействии внешних уси-

лий трещины в породе не образуются.

Дно русл, сложенных глинистыми грунтами, размы-

вается по-разному, что зависит от режима работы вод-

ной преграды. Например, при прочих равных условиях

каналы, работающие на переменном режиме, размыва-

ются интенсивно, а на постоянном — менее интенсивно

или не размываются совсем.

Еще одна из причин аварий подводных переходов —

деформация береговой линии. Изменение прочностных

и структурных свойств грунтов в период строительства

приводит к нарушению равновесия береговой зоны. Не-

редко во время эксплуатации, особенно первоначально,

наблюдаются локальные разрушения ее, которые яв-

5

ляются результатом воздействия водного потока и

атмосферных осадков на грунт с нарушенной структу-

рой^Так, характеристики грунтов, из которых сложе-

ны берега рек Тром-Еган, Ватинский Еган, Почечуйка,

Иртыш, резко изменились через несколько лет после

окончания строительства: сопротивление грунта сдви-

гу уменьшилось в 1,5 раза, сцепление — в 10 раз, а

пористость увеличилась в 1,3 раза. Возрос коэффициент

фильтрации грунтов.

Во время паводков, а также при воздействии грун-

товых вод в результате разрыва структурных связей

происходит нарушение устойчивости земляных масс в

береговой зоне. Процессы нарушения береговой зоны

возникают и при стеснении «живого» сечения реки, у

В случаях, когда перемежаются пласты суглинков

и водонасыщенных песков, нередко создаются условия,

благоприятные для образования локальных оползневых

явлений в зоне расположения магистральных трубо-

проводов.

V На подводный трубопровод может воздействовать

поток воды. Внешние нагрузки от воздействия потока

на подводные трубопроводы возникают при свободном

обтекании и обтекании трубопровода, лежащего на дне.

Основное условие, обеспечивающее устойчивость

трубопровода на дне, следующее: равнодействующая

вертикальных сил и сил, выталкивающих трубопровод

на поверхность, должна быть достаточной для проти-

водействия горизонтальным силам, смещающим трубо-

провод в сторону.

Трубопровод, уложенный в траншею и засыпанный

грунтом, во время шторма может размыться. Этот про-

цесс ускоряется за счет различной пористости грунта

обратной засыпки и грунта, _ окружающего траншею.

Трубопровод в результате постепенного размыва грун-

та обнажается. Под воздействием донного течения в

сочетании с волнами создается перепад давлений, спо-

собствующий вымыванию грунта вокруг трубопровода.

В результате этого образуются безопорные участки

трубопровода, на которых подводные течения вызыва-

ют колебания, приводящие к изгибам трубопровода.

Поток воды, перпендикулярный к оси трубопровода,

образует за трубопроводом завихрения. Частота их

образования зависит от скорости течения и диаметра

трубопровода. Эти завихрения создают перепад давле-

ния, а следовательно, и колебания, приводящие к ви-

6

брации трубопроводов, которая характеризуется слож-

ной траекторией.

При определенной скорости' обтекающего трубопро-

вод потока режим его становится турбулентным. В

этом случае происходит отрыв потока от поверхности

трубопровода, сопровождающийся завихрениями. При

отрыве потока со стороны верхней образующей возни-

кает подъемная сила, действующая на трубопровод с

образованием прогиба вниз. Затем происходит отрыв

потока со стороны нижней образующей, вызывающий

перемещение трубопровода вверх. Частоты образования

завихрений собственных колебаний трубопровода и

колебаний его, вызываемых завихрениями, связаны

между собой. Если сверху и снизу трубопровода зави-

хрения появляются одновременно, то возникает сила,

вызывающая колебания трубопровода в направлении

потока. Механизм перемещения трубопровода в обоих

случаях связан с периодическим изменением положения

точек, в которых происходит отрыв потока от поверх-

ности трубопровода.

О. Б. Шадриным [4] установлено, что механизм ко-

лебаний подводных трубопроводов представляет собой

гидроупругое явление, и зависит от гидродинамических

упругих инерционных сил сопротивления колеблющей-

ся системы, а также от режима обтекания (числа Рей-

нольдса) и типа шероховатости поверхности трубопро-

вода. Однако влияние этих сил друг на друга изучено

недостаточно.

Зная механизм воздействия потока на трубопровод

и пользуясь теорией обтекания тел равномерным уста-

новившимся потоком, приближенно можно рассчитать

силовое воздействие на трубопровод постоянно действу-,

тощих течений и оценить устойчивость трубопровода на

дне. Это необходимо для того, чтобы определить целе-

сообразность его заглубления, пригрузки или анкеров-

ки в процессе эксплуатации. В соответствии с теорией

обтекания тела равномерным потоком воды [18] гори-

зонтальная сила Fx, действующая на подводный трубо-

провод, определяется по формуле

Fx = ± CxDHp-£- ,

2 S

где Сх— коэффициент лобового сопротивления, завися-

щий от формы и состояния трубопровода, вязкости во-

ды и скорости течения; D„ — проекция 1 м трубопрово-

да, покрытого изоляцией, футеровкой (бетоном) и

7

обрастателями, на плоскость, перпендикулярную к на-

правлению течения потока; р — плотность воды; v —

скорость течения; g — ускорение свободного падения,

равное 9,81 м/с2.

На подводный трубопровод действует и подъемная

сила, направленная вертикально,

FtJ=l-CyDnp*-t

2 g

где Су — коэффициент подъемной силы.

При рассмотрении вопроса о взаимодействии под-

водного трубопровода с окружающей средой необходи-

мо учитывать работу покрытия, защищающего металл

от коррозии. Она может быть оценена рядом критериев,

определяющих механическую прочность, водостойкость,

абразивную стойкость, электрическую прочность.

Таким образом, взаимодействие подводного перехо-

да трубопровода с окружающей средой—-сложное яв-

ление, оцениваемое в зависимости от поставленной за-

дачи с помощью различных критериев.

При определении продольной устойчивости трубо-

провода на дне водной преграды следует учитывать

гидрологический режим русла, характер грунтовых ус-

ловий, степень заглубления его в грунт. Если трубопро-

вод размыт, учитывают динамическое воздействие по-

тока, колебания трубопровода (вместе с присоединен-

ной массой воды), устойчивость берегов в зоне ополз-

ней, местные размывы, приводящие к критическим

деформациям, а также взаимодействие изоляции трубо-

провода с непрерывно передвигающимися по дну водо-

тока частицами грунта.

Несоответствие условий эксплуатации требованиям

надежности приводит к авариям, которые сопровожда-

ются простоями оборудования и вызывают загрязнение

водоемов, т. е. наносят вред окружающей среде.

КЛАССИФИКАЦИЯ И ПРИЧИНЫ ОТКАЗОВ ПОДВОДНЫХ

ПЕРЕХОДОВ

Отказы возникают в тех случаях, когда несущая спо-

собность стенок трубопроводов оказывается меньше

действующих нагрузок. Прежде всего, они объясняют-

ся низким качеством строительства и несоблюдением

правил технической эксплуатации. Повреждения трубо-

проводов могут быть связаны с размывами русл, тем-

пературными перепадами, коррозией и т. д. По своему

8

характеру отказы подводных переходов магистральных

трубопроводов могут быть мелкими, средними и круп-

ными. Кроме того, их подразделяют на аварии и по-

вреждения. V

\/При авариях происходит разрушение трубы или за- v

порной арматуры, наблюдаются значительные потери

продукта, прекращается его перекачка. Аварии подраз-

деляют на две категории: I — прекращение перекачки

на 24 ч, материальный ущерб свыше 5 тыс. руб.; II —

соответственно 8—24 ч и 0,5—5 тыс. руб.

Повреждение связано с нарушением герметичности V

подводного перехода и запорной арматуры (свищи, не-

большие трещины, пробои прокладок и сальниковых

уплотнений) и характеризуется незначительными поте-

рями перекачиваемого продукта.

Анализ аварий позволил выявить следующие виды

разрушений: сквозные локальные поражения на малой

площади (свищи),образующиеся в результате коррозион-

ного износа трубопровода; разрывы тройниковых соеди-

нений в местах врезки отводов в основную нитку. Наибо-

лее опасными считаются разрывы труб, так как при этом

теряется большое количество продукта. Свищи (одиноч-

ные и групповые) характеризуются сквозными проржав-

лениями площадью до 5 мм2. Групповые свищи обычно

появляются в трубопроводах с некачественной изоляцией

или в трубопроводах, которые проложены в водоемах с

повышенным содержанием различных солей, выполня-

ющих роль электролитов (например, в прудах, куда до-

бавляют химические удобрения для подкормки водных

растений, являющихся продуктом питания рыб).

Дефекты (поры, расслоения металла, неметалличе-

ские включения, непровары и подрезы сварных швов,

макро- и микротрещины, возникающие от задиров,

вмятин, царапин) сварных швов, околошовной зоны,—

главные причины образования трещин. Они связаны с

геометрическим несовершенством труб и концентраторов

напряжений. Кроме того, причинами появления трещин

могут быть неудовлетворительные условия опирания тру-

бопровода на естественные выступы дна или искусствен-

ные конструкции. Скорость распространения трещины в

стальной трубе при определенных условиях достигает

1220 м/с, а длительность процесса измеряется тысячными

долями секунды, т. е. разрыв наступает практически

мгновенно.

Развитие трещин зависит от вязкости материал?.,

9

вида и размеров дефекта, действующих и остаточных

напряжений и т. п,

В ряде работ [20] установлен критерий для оценки

остаточной прочности, определяемой в результате кор-

розии, т. е. в зависимости от размера каверны. На ли-

нейные размеры каверны влияют коэффициент интен-

сивности материала на стадии инициирования трещины,

критическое раскрытие ее, предел текучести стали, дей-

ствующие напряжения.

Для вытянутых вдоль оси трубопроводов каверн ос-

новными параметрами являются ее протяженность и

максимальная глубина, а для каверн другой формы —

проекция наибольшей глубины каверны на ось трубы

(рис. 1). Длина и глубина дефекта в трубопроводе, экс-

плуатируемом при давлении, соответствующем напря-

жению в материале трубы и составляющем 72% от ми-

нимального предела текучести, таковы, что авария мо-

жет произойти при напряжении, меньшем этого преде-

ла. В этом случае необходимо отремонтировать трубо-

провод или снизить максимальное рабочее давление до

величины, не превышающей 72% от критического дав-

ления.

Такой трубопровод можно эксплуатировать, не сни-

жая давления и не осуществляя ремонтных работ, при

условии

1,12В

где В — длина каверны; D — наружный диаметр трубо-

провода; 6 — толщина стенки трубы.

Коэффициент В для подводных трубопроводов вы-

числяют по формуле

'_________ a rf/6________________

-1,1 (d/6) — 1,15 (1,1 — а)

Ро Hd

где а=1—— максимальная глубина каверны;

ро —плотность воды; Н — глубина заложения трубопро-

вода относительно уровня воды; ст — минимальный пре-

дел текучести материала трубы.

Формулы получены в предположении, что на трубо-

провод действует сила, представляющая собой разность

внутреннего давления перекачиваемого продукта и

10

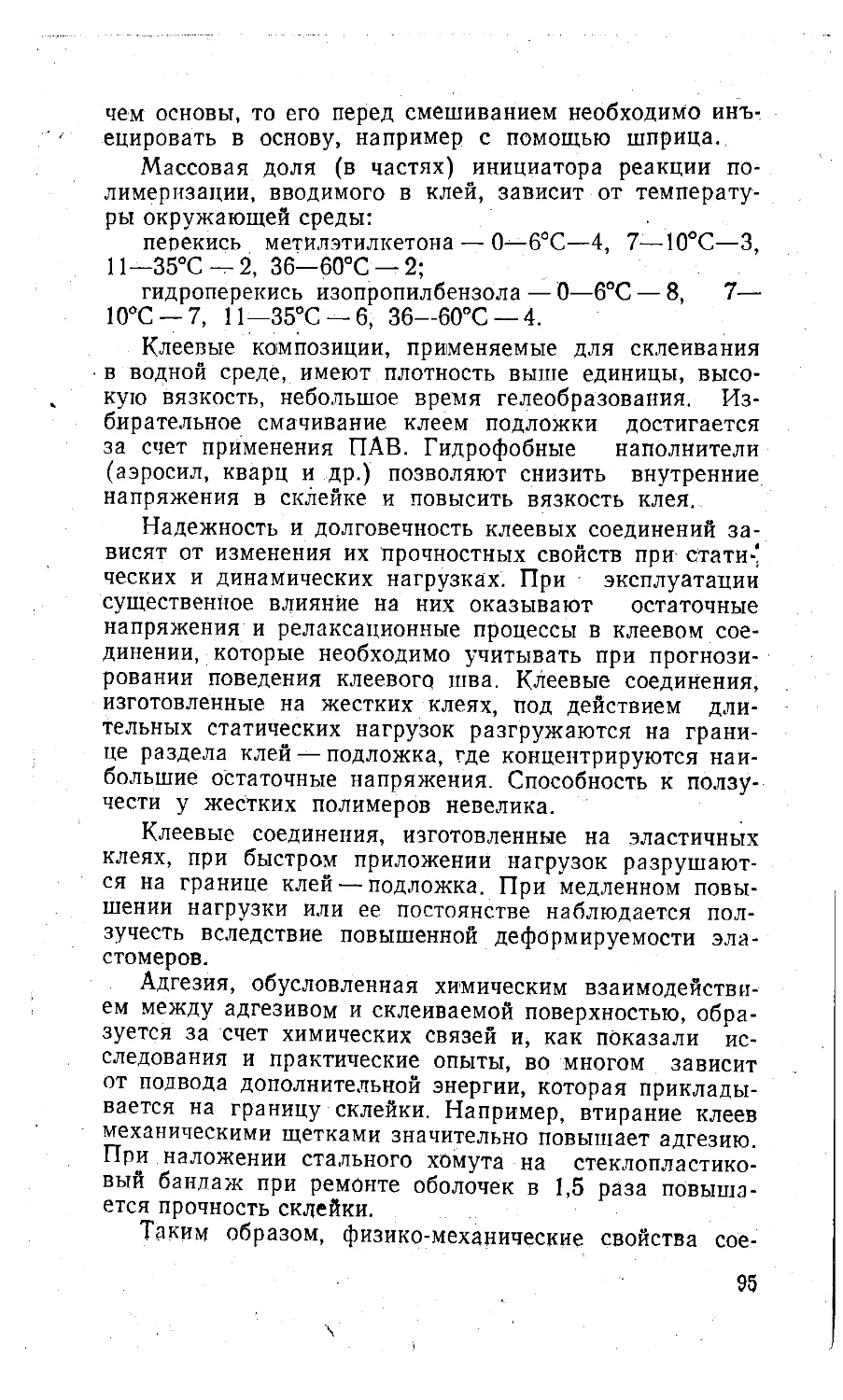

Рис. 1. Критические параметры и схема аналитического представле-

ния коррозионной каверны:

а — определение параметров для трещин сложной формы вдоль осп трубы-,

б —точная площадь А дефекта; в — аппроксимированная площадь дефекта

в виде параболы; 1 — точная площадь; 2— площадь парабола

внешнего давления, а также, что проекцию каверны на

продольную ось трубы можно аппроксимировать пара-

болой, площадь которой принимают равной ~^Ld.

При d/d<0,12 дефект не опасен и допускается лю-

бое значение L. Если d/6>0,8, рекомендуется немед-

ленный ремонт трубопровода. Если В>4 (В = 4, если

d/6 = 0,175), аппроксимация параболой недопустима.

Следовательно, если 0,125<d/6C0,175, надо полагать,

что В = 4.

В реальных условиях подводные трубопроводы и

сварные швы испытывают действие статических и мало-

цикловых (низкочастотных) нагрузок от колебаний

давления продукта, температуры п другие силовые воз-

действия при одновременном влиянии коррозионной

11

среды (внутренней и внешней), что приводит к уско-

ренному коррозионному разрушению металлов.

Разрывы представляют собой разрушения тела тру-

бы, стыка, мест врезки отводов и арматуры. Они сопро-

вождаются деформацией разорванных кромок. Их появ-

ление связано с неблагоприятным режимом эксплуата-

ции (резкое повышение давления, низкое качество

сварных швов). Изломы появляются при попадании в

полость подводного перехода воздуха, что, в свою оче-

редь, вызывает всплытие и разрушение трубы, ее де-

формацию и разрыв. Пробоины — результат воздей-

ствия на трубопровод волокуш и якорей проходящих

судов. Известен случай, когда пробоина появилась при

прохождении над трубопроводом ледокола, имеющего

глубокую осадку.

Анализ отечественных и зарубежных публикаций

об отказах подводных переходов трубопроводов свиде-

тельствует о том, что эти данные приводятся крайне

редко и представляют собой описание отдельных слу-

чаев. Они не позволяют составить общую картину от-

казов и разработать стратегию, направленную на ре-

шение данной проблемы.

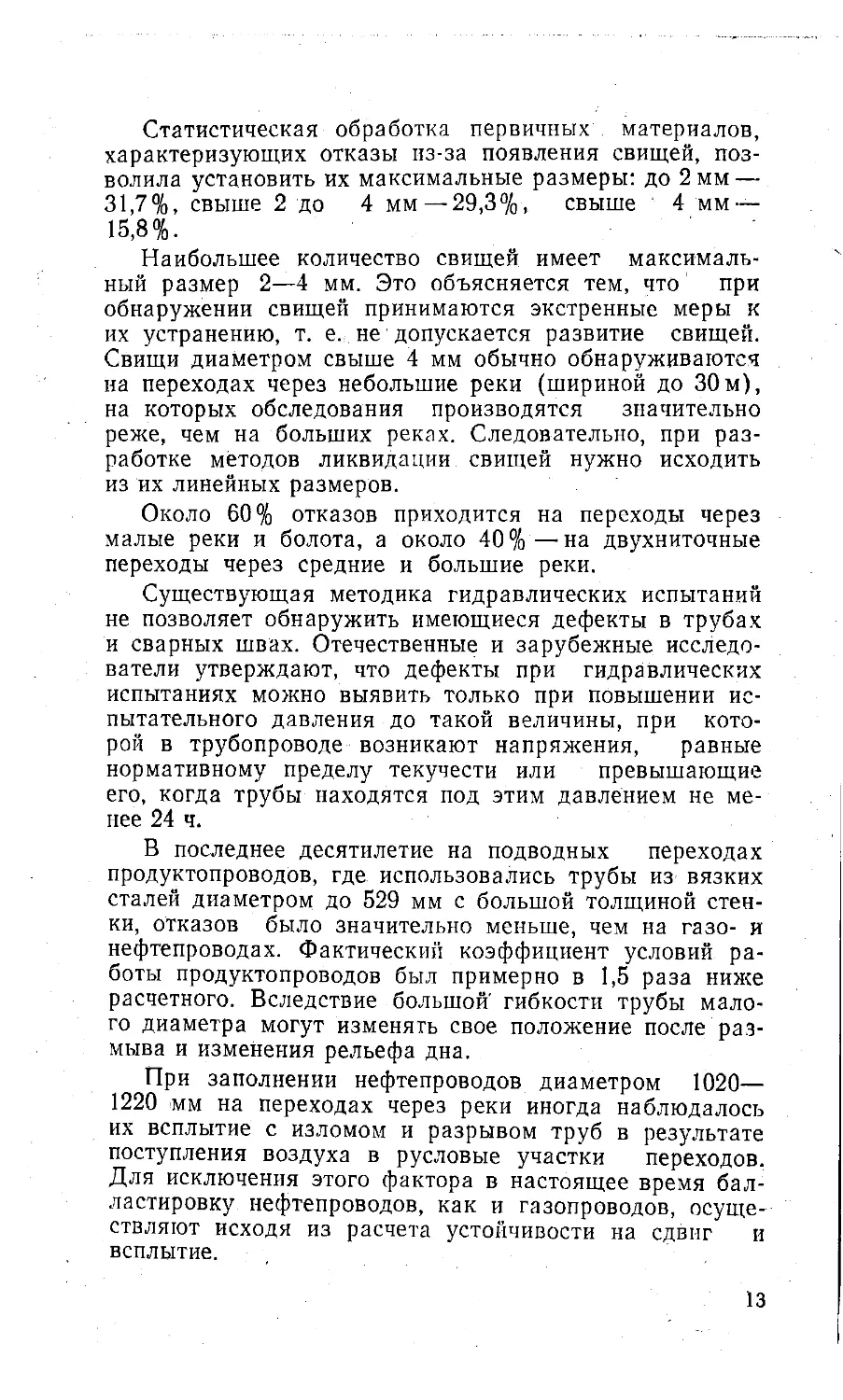

Изучение зависимости отказов от срока эксплуата-

ции (рис. 2, а) показывает, что они носят устойчивый

характер в течение всего срока службы. Возможны от-

казы подводных переходов, сооруженных из труб раз-

личного диаметра, независимо от срока службы

(рис. 2, б).

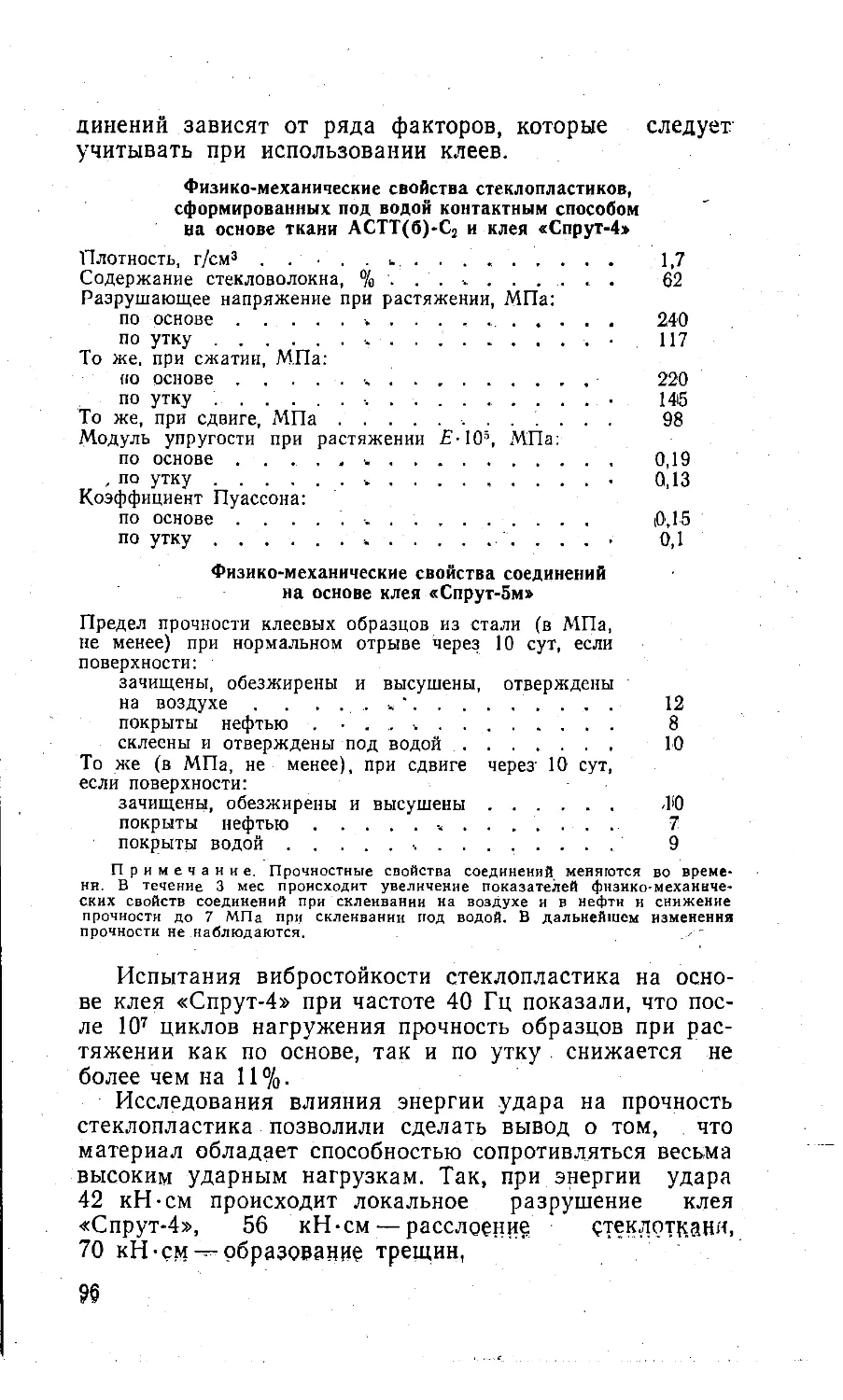

Рис. 2. Структура отказов подводных переходов магистральных

трубопроводов:

а, б — в зависимости соответственно от продолжительности эксплуатации и

Диаметра трубопроводов; 7— VI — соответственно до 2 лет; свыше’2 до 5;

свыше 5 до 10; свыше 10 до 15; свыше 15 до 30 лет; свыше 30 лет; VII—X-

соответственно до 529, 720—820, 1020, 1220 мм

12

Статистическая обработка первичных материалов,

характеризующих отказы из-за появления свищей, поз-

волила установить их максимальные размеры: до 2 мм —

31,7%, свыше 2 до 4 мм —29,3%, свыше 4 мм-

15,8%.

Наибольшее количество свищей имеет максималь-

ный размер 2—4 мм. Это объясняется тем, что при

обнаружении свищей принимаются экстренные меры к

их устранению, т. е. не допускается развитие свищей.

Свищи диаметром свыше 4 мм обычно обнаруживаются

на переходах через небольшие реки (шириной до 30м),

на которых обследования производятся значительно

реже, чем на больших реках. Следовательно, при раз-

работке методов ликвидации свищей нужно исходить

из их линейных размеров.

Около 60% отказов приходится на переходы через

малые реки и болота, а около 40%—на двухниточные

переходы через средние и большие реки.

Существующая методика гидравлических испытаний

не позволяет обнаружить имеющиеся дефекты в трубах

и сварных швах. Отечественные и зарубежные исследо-

ватели утверждают, что дефекты при гидравлических

испытаниях можно выявить только при повышении ис-

пытательного давления до такой величины, при кото-

рой в трубопроводе возникают напряжения, равные

нормативному пределу текучести или превышающие

его, когда трубы находятся под этим давлением не ме-

нее 24 ч.

В последнее десятилетие на подводных переходах

продуктопроводов, где использовались трубы из вязких

сталей диаметром до 529 мм с большой толщиной стен-

ки, отказов было значительно меньше, чем на газо- и

нефтепроводах. Фактический коэффициент условий ра-

боты продуктопроводов был примерно в 1,5 раза ниже

расчетного. Вследствие большой гибкости трубы мало-

го диаметра могут изменять свое положение после раз-

мыва и изменения рельефа дна.

При заполнении нефтепроводов диаметром 1020—

1220 мм на переходах через реки иногда наблюдалось

их всплытие с изломом и разрывом труб в результате

поступления воздуха в русловые участки переходов.

Для исключения этого фактора в настоящее время бал-

ластировку нефтепроводов, как и газопроводов, осуще-

ствляют исходя из расчета устойчивости на сдвиг и

всплытие.

13

В последнее время рассматривается вопрос о проек-

тировании однониточных переходов с высокой степенью

надежности [2].

ГЛАВА 2

ПРОГНОЗИРОВАНИЕ И ЛИКВИДАЦИЯ

РАЗМЫВОВ ПОДВОДНЫХ ПЕРЕХОДОВ

С ЦЕЛЬЮ ПРЕДУПРЕЖДЕНИЯ АВАРИЙ

УЧЕТ ГИДРОМОРФОЛОГИЧЕСКИХ ОСОБЕННОСТЕЙ РУСЛ РЕК

ПРИ РАЗМЫВАХ ПОДВОДНЫХ ПЕРЕХОДОВ

Наибольшее число отказов подводных переходов про-

исходит из-за размыва их ложа. Для предупреждения

аварий Министерство нефтяной промышленности начало

составлять прогнозы размыва подводных переходов на

ряде рек СССР. Переформирование русл рек и их пойм

происходит в результате деформаций целостных морфо-

логических образований (сползание побочня, развитие

излучины, смещение осередка и т, п.), поэтому при вы-

боре месторасположения переходов трубопроводов через

водоемы используют типичные схемы развития речных

русл и пойм [4, 14]. На основе морфологических рус-

ловых образований была проведена типизация руслово-

го процесса многих водотоков. Выделено 7 типов рус-

лового процесса равнинных рек: ленточногрядовый, по-

бочневый, ограниченное, свободное и незавершенное ме-

андрирование, русловая и пойменная многорукавность.

Участки рек с ленточногрядовым типом руслового про-

цесса удобны для размещения подводных и воздушных

переходов трубопроводов. При проектировании подвод-

ных переходов исходят из данных многолетних наблюде-

ний за изменением отметок подвалья гряд на рассматри-

ваемом участке водотока, охватывающих несколько цик-

лов изменения морфологии русла.

Участки рек с побочневым типом руслового процесса

благоприятны для сооружения подводных -переходов, од-

нако в этом случае следует учитывать глубинные дефор-

мации на достаточно протяженном участке, что дает воз-

можность охватить ряд ярко выраженных побочней и

перекатов. Знание результатов многолетних наблюде-

.14

ний за перекатами гарантирует необходимую минималь-

ную глубину заложения подводного перехода трубопро-

вода.

Участки рек с ограниченным меандрированием не-

желательно использовать для размещения подводных

трубопроводов, так как их длина должна быть равной

ширине речной долины рассматриваемого участка водо-

тока. Как показали обследования подводных переходов,

это условие часто не выполняется. Из-за малой глубины

залегания в пойменных массивах по ширине долины и

в самом русле происходит обнажение и провисание тру-

бопроводов, что иногда вызывает аварийные ситуации,

а следовательно, и непроизводительные затраты матери-

альных и денежных средств. Результаты многолетних

водолазных обследований и ремонтов позволяют сделать

вывод о том, что большинство существующих подводных

переходов трубопроводов на таких участках не всегда

удовлетворяют требованиям эксплуатации. Как правило,

переходы трубопроводов по отношению, к наиболее раз-

витым плесам залегают на малой глубине и по длине

значительно меньше расчетного пояса меандрирования,

т. е. при проектировании недостаточно учитываются гид-

роморфологические особенности данного типа руслово-

го процесса и входы и выходы подводных переходов тру-

бопроводов, располагаются близко от русла.

При проектировании переходов магистральных тру-

бопроводов подход к учету руслового процесса меанд-

рирующих рек должен носить принципиальный характер.

Существующие схемы размещения различных перегора-

живающих сооружений на участках рек со свободным

меандрированием, приведенные в целом ряде литератур-

ных источников, большей частью неприемлемы для пе-

реходов нефтегазопроводов. При выборе участков пере-

ходов трубопроводов нужно детально изучить ход рус-

ловых переформирований: проанализировать матери-

алы многолетних гидрологических наблюдений, исполь-

зовать существующие топо- и аэрофотосъемки, лоцман-

ские карты. Это позволит определить ширину пояса ме-

андрировапия, скорость смещения излучин и мезоформ

и выбрать оптимальное расположение концевых участ-

ков переходов трубопроводов.

При незавершенном меандрировании русло дефор-

мируется по схеме свободного меандрирования, но цикл

развития излучин прерывается из-за образования спря-

мляющего протока. В данном случае при определении

15

месторасположения переходов трубопроводов необходи-

мо исходить из тех же требований, что и при свободном

меандрировании, т. е. как дожно точнее оценить глу-

бинные и плановые деформации русл и пойм, свойствен-

ные этому типу руслового процесса.

Русловая многорукавность возникает при перегрузке

потока донными наносами, чаще всего в предгорных и

устьевых участках рек, но она может развиваться и в

основной части рек. Как показывают обследования,

при русловой многорукавности размещение подвод-

ных переходов трубопроводов нерационально, так как

здесь приходится преодолевать широкие водные прост-

ранства (разбросанное русло и пойму реки). Деформа-

ции при пойменной многорукавности связаны с расчле-

нением поймы на серии длинных протоков (рукавов),что

затрудняет выделение даже основного русла. В прото-

ках могут существовать различные типы руслового про-

цесса. При анализе пойменной многорукавности требу-

ется фрагментирование всех протоков, т. е. выделение

типов руслового процесса.

Густая сеть различных трубопроводов имеется и в

горных районах нашей страны, в частности в западных

областях УССР. Здесь трубопроводы на своем пути

пересекают многочисленные горные реки, которые

по гидроморфологическим характеристикам резко отли-

чаются от равнинных рек. Однако общие закономерности

в развитии руслового процесса сохраняются. Исследова-

ние рек Карпат на основе гидроморфологической теории,

изучения картографических данных, топографических

съемок участков горных рек, выполненных УкрНИИ-

гидротехники и мелиорации, материалов аэрофотосъе-

мок позволило типизировать их русловый процесс, выде-

лить критериальные связи и зависимости типов русло-

вых процессов, а также типы и подтипы русл рек: нераз-

мываемые (скальные) с нечетко выраженными берегами;

стесненные (теснины) с обрывистыми берегами; теснин-

но-ограниченного меандрирования (стесненные русла с

неограниченным поступлением наносов и русла ограни-

ченного меандрирования); осередковые (русловая мно-

горукавность); канализованные; предгорного меанд-

рирования (незавершенное *и свободное меандрирова-

ние).

Неразмываемые русла встречаются почти на всех ре-

ках Карпат, главным образом в верховьях основного

русла и на мелких боковых притоках. Через такие во-

16

дотоки, как правило, устраивают воздушные переходы,

так как скальное дно затрудняет прокладку подводных

переходов. В процессе эксплуатации переходов трубо-

проводов па таких участках следует обращать внима-

ние на возможность возникновения селевых явлений и

различных обвалов.

Стесненные русла (теснины) с обрывистыми берега-

ми в основном встречаются в горной части Карпат. Они,

как правило, имеют небольшую длину и в расширениях

горных долин чередуются с руслами ограниченного ме-

андрирования. В этом случае необходимо учитывать

обвальные и селевые явления. Предпочтение следует от-

давать воздушным переходам.

В Карпатах русла теснинно-ограниченного меандри-

рования обычно встречаются до выхода рек из гор на

расширенных участках горных долин и стесненных уча-

стках (между долинами) при неограниченном поступле-

нии наносов..

При устройстве подводных переходов на уча-

стках водотоков с руслами теснинно-ограниченного ме-

андрирования следует устанавливать ширину пояса

меандрирования. Входы и выходы трубопроводов в

местах переходов на этих участках водотоков целесо-

образно размещать непосредственно на склонах гор,

окружающих долину. Необходимо учитывать возмож-

ную глубину эрозии склонов, создаваемую как речным

потоком, так и поверхностным стоком (размыв грунтов

обратной засыпки траншей трубопроводов). Переходы

трубопроводов необходимо устраивать с учетом отметок

ложа наиболее развитых плесовых лощин. Установленная

максимальная глубина заложения трубопроводов дол-

жна выдерживаться не только в русле, но и по всей

ширине пояса меандрирования.

Осередковый тип руслового процесса встречается на

участках выхода из гор многих рек Карпат (рр. Рика,

Тересва, Серет и др.), имеющих длину до 30—40 км.

Сооружение подводных переходов трубопроводов на

этих участках нежелательно и нерационально, так как

реки с этим типом руслового процесса имеют большую

ширину и на них ведется интенсивный отбор гравийно-

галечниковых грунтов для строительства. Отступления

от этих рекомендаций должны быть аргументированы.

При сооружении переходов следует иметь обоснован-

ный прогноз русловых деформаций и предусмотреть

комплекс зашитно-регулировочных мероприятий.

Ией. Л1> I

Библиотека'

17

Канализованные русла рек Карпат удобны для уст-

ройства переходов трубопроводов только на прямоли-

нейных участках водотоков. В процессе их эксплуата-

ции необходимо заботиться об охране травяного покро-

ва, кустарников и деревьев й исключить стихийный от-

бор русловых отложений.

Свободное меандрирование, характерная особенность

которого — непрекращающийся процесс размыва вогну-

того берега, встречается в основном на участках, уда-

ленных от гор (рр. Стрый, Прут и др.). Большая часть

сети трубопроводов в Карпатах приходится на пред-

горные районы, где распространен данный тип русло-

вого процесса. Обследования переходов трубопроводов

в этих районах позволили установить, что они работа-

ют ненадежно. Основная причина отказов — недоста-

точный учет особенностей хода руслового процесса на

различных участках. Многие подводные переходы рас-

положены на малых глубинах, недостаточных для то-

го или иного типа русл. Не всегда выдерживаются тре-

бования, касающиеся необходимой длины различных

переходов, соотнесенных с поясом меандрирования русл

рек.

Естественный ход русловых деформаций может

быть нарушен хозяйственной деятельностью человека.

МЕТОДЫ ПРОГНОЗИРОВАНИЯ РАЗМЫВОВ ПЕРЕХОДОВ

Для прогнозирования размывов подводных переходов

используют результаты гидроморфологических наблю-

дений и исследований.

Исследования деформаций русл могут быть выполне-

ны путем натурных наблюдений или на моделях от-

дельных участков водоемов с трубопроводами, уложен-

ными на заданных отметках. Натурные наблюдения на

участках водоемов более надежны, но для получения

реальных характеристик деформаций русл требуются

длительные сроки. В тех случаях, когда необходимо

получить линию размыва , дна при дополнительном за-

глублении трубопровода как можно быстрее, проводят

исследования на размываемых моделях в лабораторных

условиях.

Натурные наблюдения проводят на сравнительно

коротких участках, ограниченных 2-3 целостными мор-

фологическими структурами, что позволяет выявить

механизм их деформаций под влиянием гидравлическо-

't -

18

го режима потока. Наблюдения на участке позволяют

получать ежегодные данные об особенностях и разме-

рах плановых и высотных деформаций речного русла,

а также данные о геоморфологии строения русла и бе-

регов, колебаниях уровня и расхода воды, скоростной

структуре потока, уклонах водной поверхности, соста-

ве и динамике образования наносов. Эти данные необ-

ходимы для установления количественных связей между

деформациями и определяющими их факторами.

Основу детальных натурных исследований состав-

ляют периодические инструментальные съемки участков

водотоков. Для проведения повторных наблюдений и

сравнения результатов при выполнении топографиче-

ской съемки предусматривают закрепление магистрали

и поперечников на местности реперными знаками и

морфостворами. При постоянных наблюдениях обеспе-

чивается получение гидрографа стока воды, состава

русловых отложений и графика колебания уровней. Во

время прохождения паводка редкой повторяемости не-

обходимо выполнять гидрометрические наблюдения во

всех его фазах, начиная с подъема и кончая спадом.

Результат выполнения перечисленных работ — полу-

чение таких важных русловых и гидравлических пара-

метров, как расход паводковых вод, скорость смещения

гряд, побочней, осередков, водных масс по плановым

струям потока (попутно указываются распределение

плановых струй по всему «живому» сечению потока,

месторасположение вихревых течений, застойных зон,

быстрин и др.), а также скорость смещения бровок

русла (одновременно выявляются места сосредоточен-

ного размыва вдоль бровок реки), уклон водной по-

верхности при различных наполнениях русла (в первую

очередь, в бровках реки и при пике высокого паводка,

что весьма важно знать при проведении лабораторных

экспериментов), средневзвешенный диаметр русловых

отложений и др.

При детальных наблюдениях за русловым процес-

сом особое внимание следует обращать на оценку рас-

ходов воды в бровках, которые на равнинных реках

выражены довольно ярко, что важно для определения

руслоформирующих расходов исследуемых водотоков.

Гидрологический режим реки в целом оценивается

по данным ближайшего постоянного водного поста.

Русловые наблюдения производятся общепринятыми

гидрометрическими и топографическими методами. Для

этих целей группы гидрологических изысканий Экспе-

19

диционного отряда подводно-технических работ «Глав-

транснефти» располагают самоходными плавсредства-

ми, трассоискателями, эхолотами, глубиномерами, ги-

дрометрическими и топогеодезическими приборами.

Для выполнения морфологической съемки исполь-

зуют типичные геологические разрезы подмываемых бе-

регов русла, поймы, склонов долины и отдельных их

образований, выполненные на стадии проектирования,

а также данные, полученные при полевых исследова-

ниях путем шурфований, позволяющие оценить круп-

ность наносов. Помимо этого, детально знакомятся с

геологией долины реки до ее базального горизонта

(слоя трудноразмываемых пород) с целью выявления

основных особенностей геологического разреза, русла и

поймы на конкретном участке реки и оценки мощности

залегания пойменной и русловой фаций аллювиальных

отложений. Особое внимание уделяют изучению меха-

нического состава поверхностного слоя русловых отло-

жений, так как он обычно весьма неоднороден и в ос-

новном определяет степень устойчивости ложа водото-

ка от размыва как в обычном состоянии, так и при ис-

пользовании различных защитно-регулировочных соору-

жений. При исследованиях закономерностей руслового

процесса на различных водотоках необходимо прежде

всего иметь четкое представление о гранулометрическом

составе русловых отложений, из частиц которых слага-

ется ложе.

Лабораторные исследования проводят на моделях,

имитирующих изучаемый участок реки протяженностью

0,5—10 км с динамическим процессом взаимодействия

между потоком с открытой поверхностью и его ложем.

Наиболее часто исследуют участки подводных перехо-

дов магистральных трубопроводов на водотоках с раз-

мываемым руслом, деформации которого являются

следствием нарушения баланса наносов. Цель изучения

водотоков на моделях —определение пространственно-

временных характеристик руслового процесса, к кото-

рым относятся элементы кинематики планового движе-

ния и динамического взаимодействия с руслом. Моде-

лирование состояния реки, с которого начинается каж-

дое исследование, иногда позволяет выявить частные

особенности конкретного объекта, не обнаруживаемые

ни расчетным путем, ни измерениями в натуре. В на-

стоящее время наиболее распространен метод модели-

рования открытого речного потока с помощью водных

гидравлических моделей.

20

Целенаправленное выполнение комплекса натурных

и лабораторных исследований для конкретных перехо-

дов магистральных трубопроводов позволяет получать

количественные показатели для прогнозирования их

состояния как перед проектированием, так и в процес-

се строительства и эксплуатации.

Прогнозирование размывов подводных переходов

должно носить комплексный характер и включать в

себя подготовительный период, натурные русловые ис-

следования, обработку, гидроморфологический анализ

полевых и фондовых материалов изучаемого участка,

непосредственно прогноз размыва перехода и разра-

ботку рекомендаций по обеспечению надежности пере-

хода.

Подготовительный период предусматривает сбор и

обработку материалов русловых, аэрогидрометрических,

топографических и геологических съемок для выработки

стратегии проведения натурных русловых изысканий и

последующей аналитической обработки плановых и

высотных деформаций участка реки в месте подводного

перехода.

Натурные русловые исследования, выполняемые на

участке реки протяженностью не менее 2 макроформ

(мезоформ) выше оси перехода и 1 макроформы (ме-

зоформы) ниже перехода, включают в себя планово-

высотное геодезическое обоснование, русловую и топо-

графическую съемки участка перехода, аэрогидроме-

трические и наземные гидрометрические измерения

(получение поля скоростей) с целью анализа внутрен-

ней структуры потока при разных фазах гидрологиче-

ского режима, изучение динамики и характера донных

форм наносов и их влияния на размыв трубопроводов

при экстремальных режимах уровня. Почти неизучен-

ной является эволюция рельефа русл равнинных и

горных рек во время ледостава, поскольку неизвестно,

как в зимнее время скоростной режим воздействует на

размытый трубопровод, перемещение и накопление на-

носов в зоне перехода.

В камеральный период проводится гидроморфологи-

ческий анализ плановых и высотных деформаций дна и

русла на основе материалов, полуденных в поле с уче-

том съемок прежних лет.

В результате анализа получают изменения рельефа

дна, береговой линии на изучаемом участке переходов

в плане и профиле.

Прогноз размыва перехода делится на фоновый и

21

локальный. Фоновый прогноз включает в себя получе-

ние средней скорости смещения излучин, островов, по-

бочней, береговой линии на участке реки значительной

протяженности, в том числе на участке, который пере-

секает переход трубопровода. Такой прогноз составля-

ют на основе совмещения разновременных съемок уча-

стков рек, полученных с лоцманских и топографических

карт, предварительно приведенных к одному масштабу.

Минимально допустимый период разновременности

съемок должен составлять не менее 5—7 лет. Локальный

прогноз, или прогноз линии возможного размыва русла

при ленточногрядовом и побочневом типах руслового

процесса строят с учетом только высотных деформаций

дна. При свободном, незавершенном, ограниченном

меандрирования, а также при осередковом типе русло-

вого процесса наряду с глубинными деформациями

учитывают плановые смещения берегов русла.

На основе полученных характеристик интенсивности

русловых переформирований в зависимости от типа рус-

лового процесса методами графического анализа и ана-

литического расчета определяют скорость перемещения

макроформ (мезоформ), а затем вычисляют и строят

линию возможного размыва русла в створе перехода.

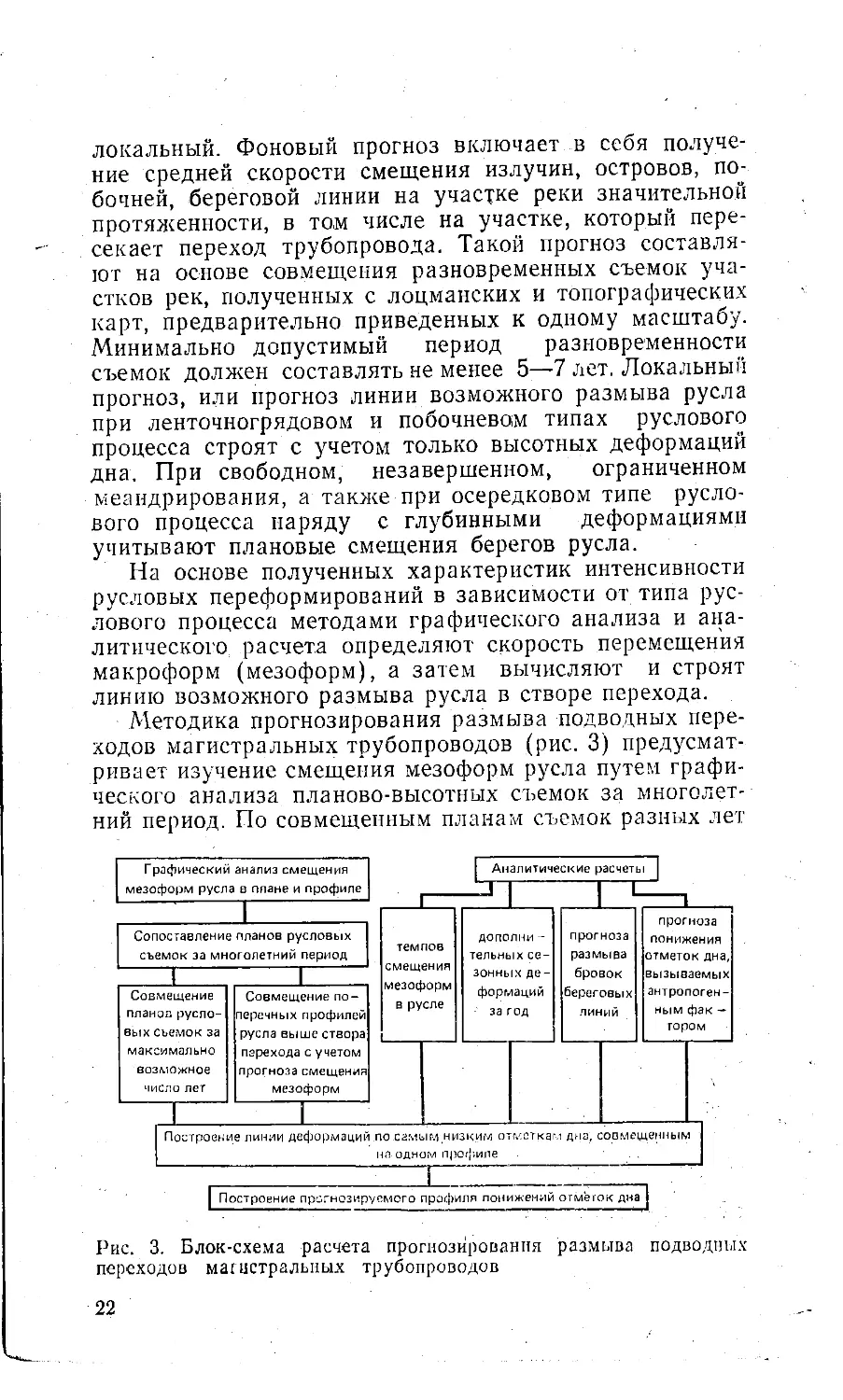

Методика прогнозирования размыва подводных пере-

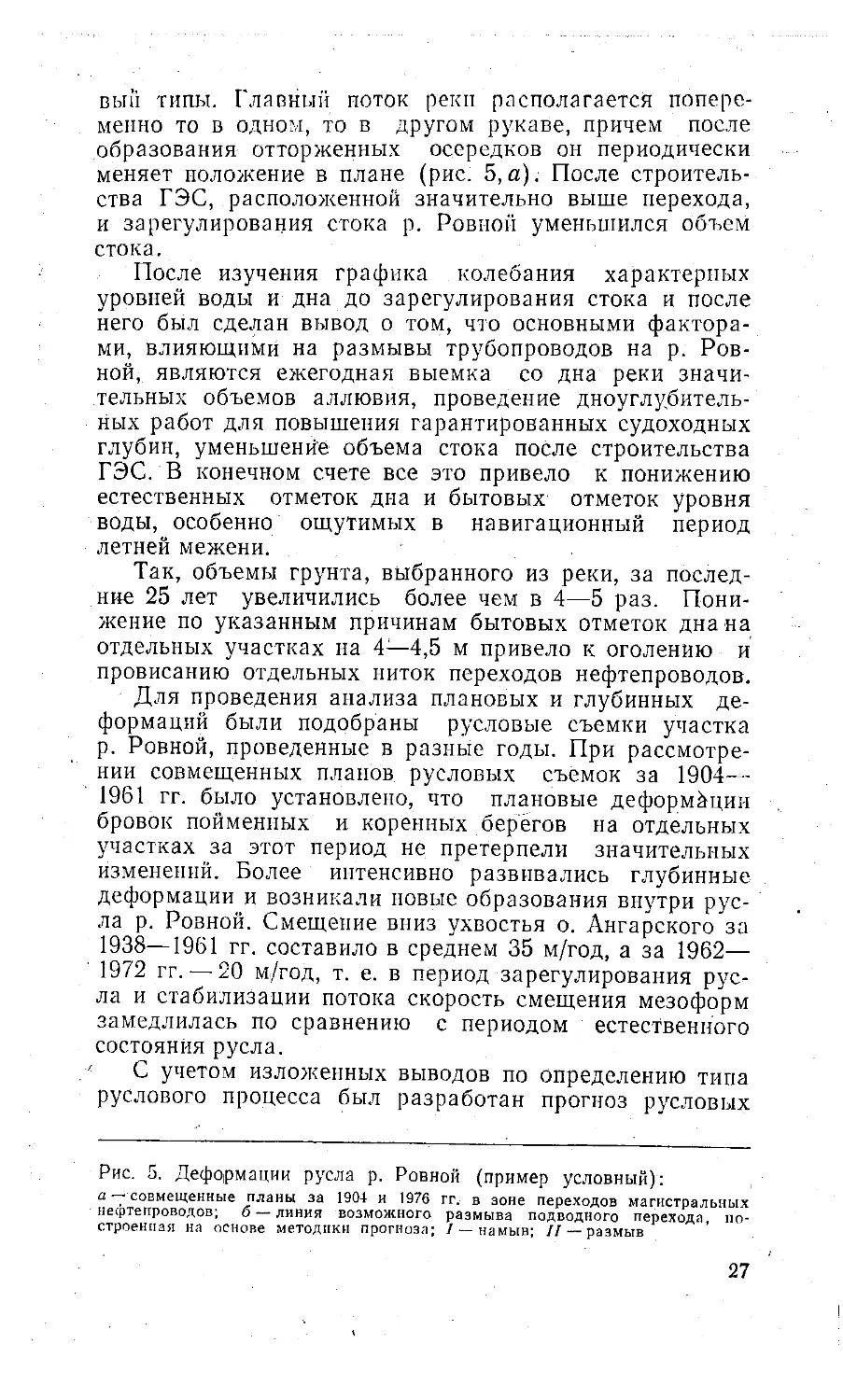

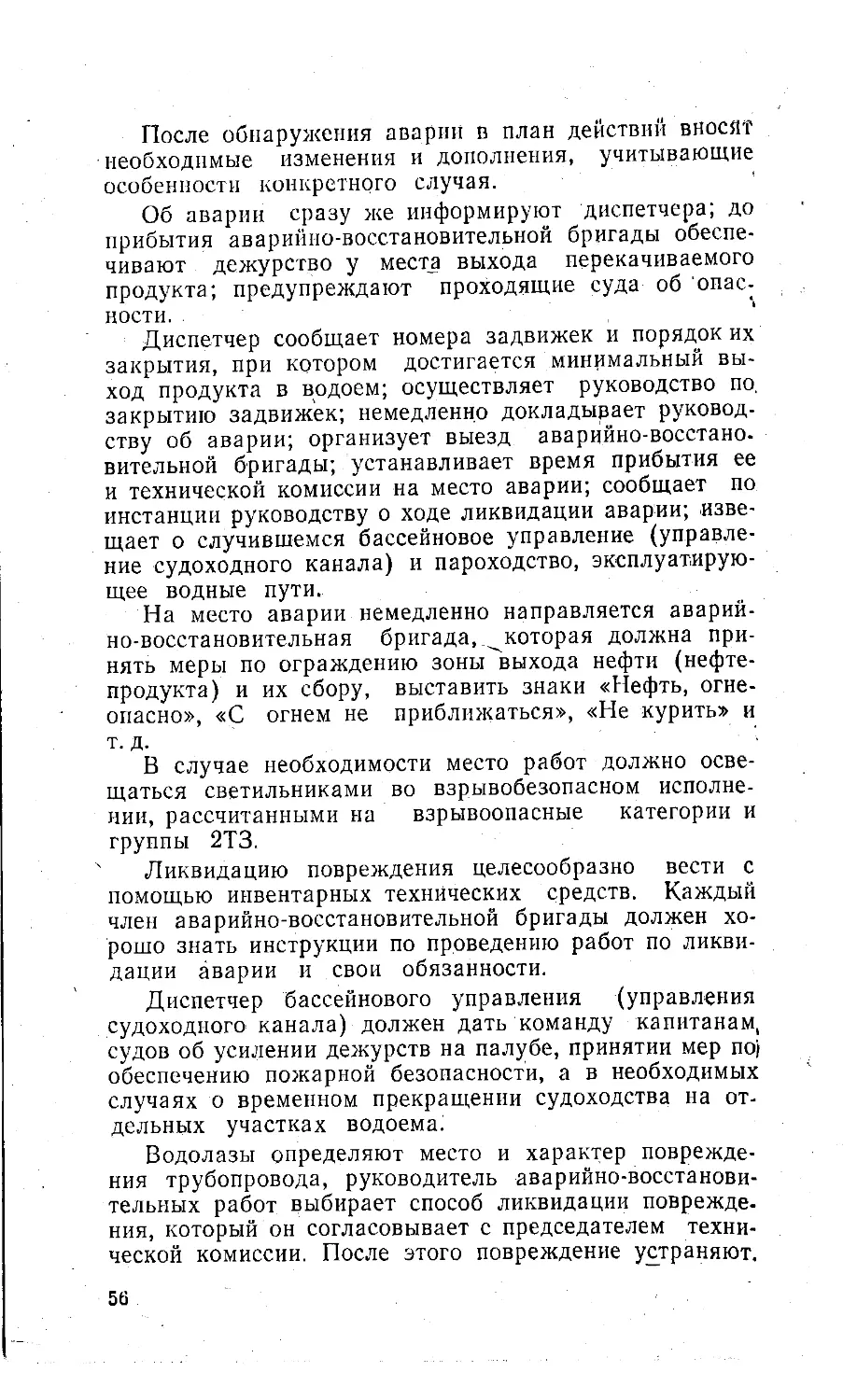

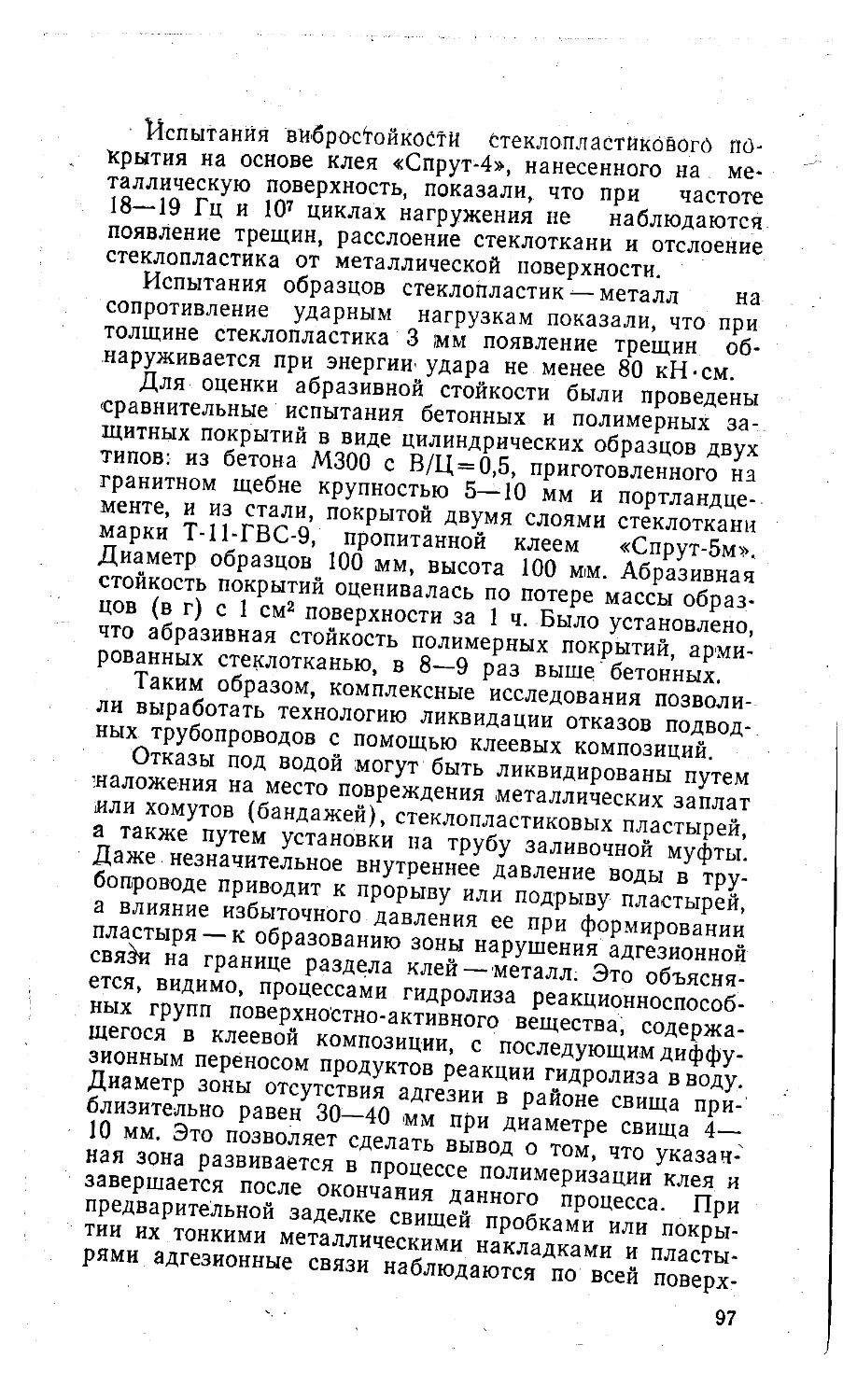

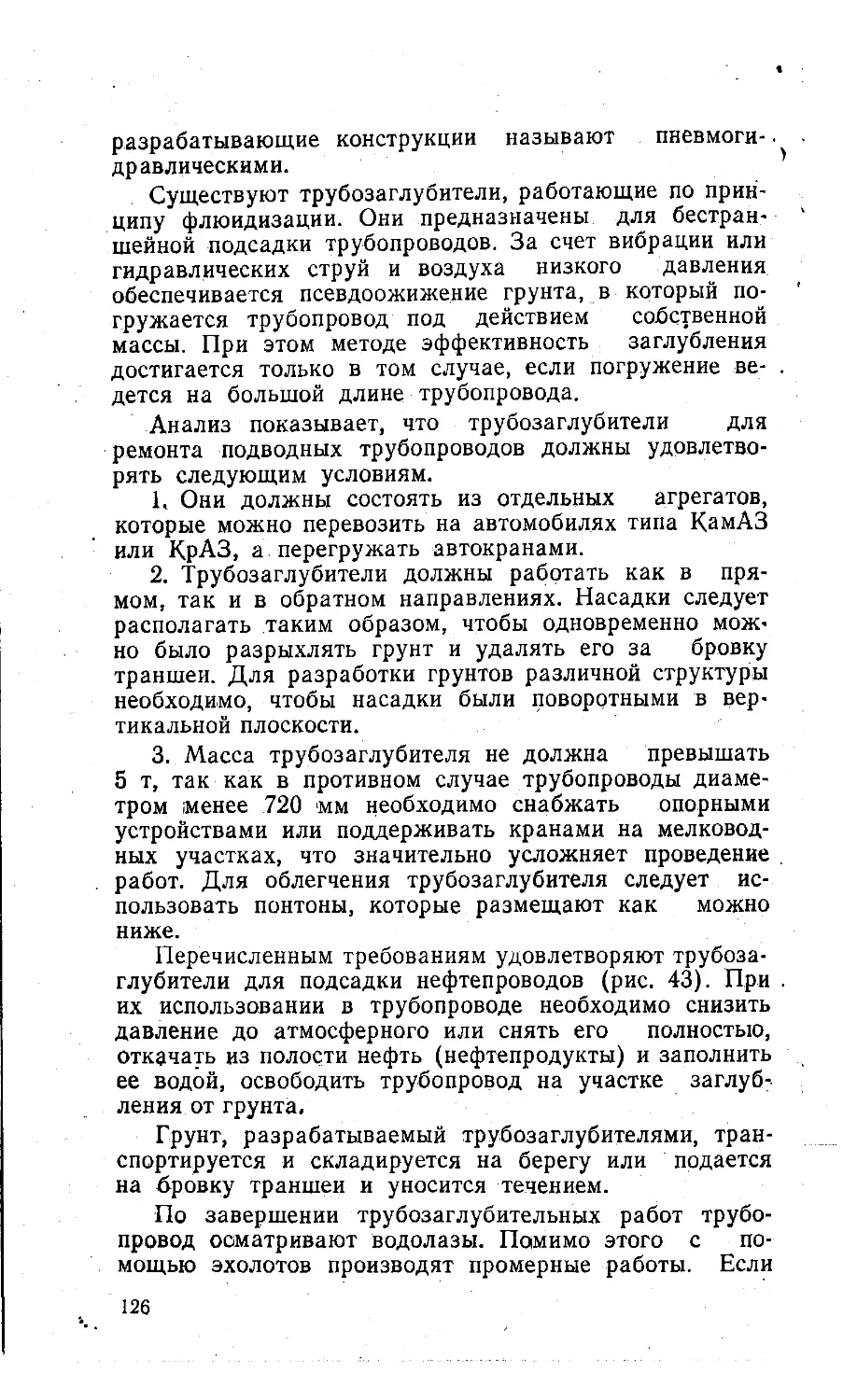

ходов магистральных трубопроводов (рис. 3) предусмат-

ривает изучение смещения мезоформ русла путем графи-

ческого анализа планово-высотных съемок за многолет-

ний период. По совмещенным планам съемок разных лет

Рис. 3. Блок-схема расчета прогнозирования размыва подводных

переходов магистральных трубопроводов

22

определяют вероятность и темпы смещения мезоформ в

русле и длину участка совмещения, расположенного вы-

ше створа перехода.

Аналитические расчеты русловых деформаций преду-

сматривают определение темпов смещения мезоформ в

русле, дополнительных сезонных деформаций за год,

прогноза размыва береговых линий, понижения отметок

дна, вызываемых антропогенным фактором.

Длину участка совмещения поперечных профилей для

ленточногрядового побочневого и осередкового типов

русла определяют по формуле /.бовм = ЛзСп7р, где Кз—

коэффициент запаса (для интервала совмещения более

10 лет /<з=1,2, менее 10 лет — /<3 = 2); Сп — темп смеще-

ния, или средняя прогнозируемая скорость смещения ха-

рактерных точек русловых мезоформ (побочней, осеред-

ков); Гр — расчетный срок прогноза с учетом времени

проектирования.

Темп смещения, или средняя прогнозируемая скорость

смещения характерных точек русловых мезоформ Сп,

зависит от суточной скорости перемещения С,\ и опреде-

ляется по формулам Сп=365 Сд ; Сд =950 v (/i-Fr3)/A,

где v — средняя скорость потока над гребнем микрофор-

мы; 71 — высота микроформ (71 = 0,25 Н при Н<\ м; 1г =

= 0,2+ 0,1 Н при Н>\ м); А — высота мезоформ, опре-

деляемая как разность между отметками гребня и под-

валья мезоформ; Fr — число Фруда (Fr = v/)/gH).

Расчетная величина дополнительных сезонных де-

формаций дна, обусловленных перемещением русловых

микроформ (гряд), определяется из выражения Дс=

= Лг-0,1(Я5% —Нс), где Кт — коэффициент, учитываю-

щий возможное отклонение фактической высоты гряд от

расчетных значений (Аг=1,3); Н$% , Нс — отметки

уровня воды соответственно 5 %-ной обеспеченности и на

момент русловой съемки.

Прогноз размыва (отступления) бровок береговых

линий при ленточногрядовом и побочневом типах русло-

вого процесса определяют по формуле z/= (Bmax—ВСТв)/2,

где Вгаах— максимальная ширина русла между бровками

берегов на участке Аотв; Вств — ширина русла между

бровками берегов в проектном створе. Минимальное зна-

чение у должно быть не менее 20 м.

Отступление бровки береговых линий при ограни-

ченном и свободном меандрированиях в тех случаях,

когда угол разворота излучин составляет менее 50°,

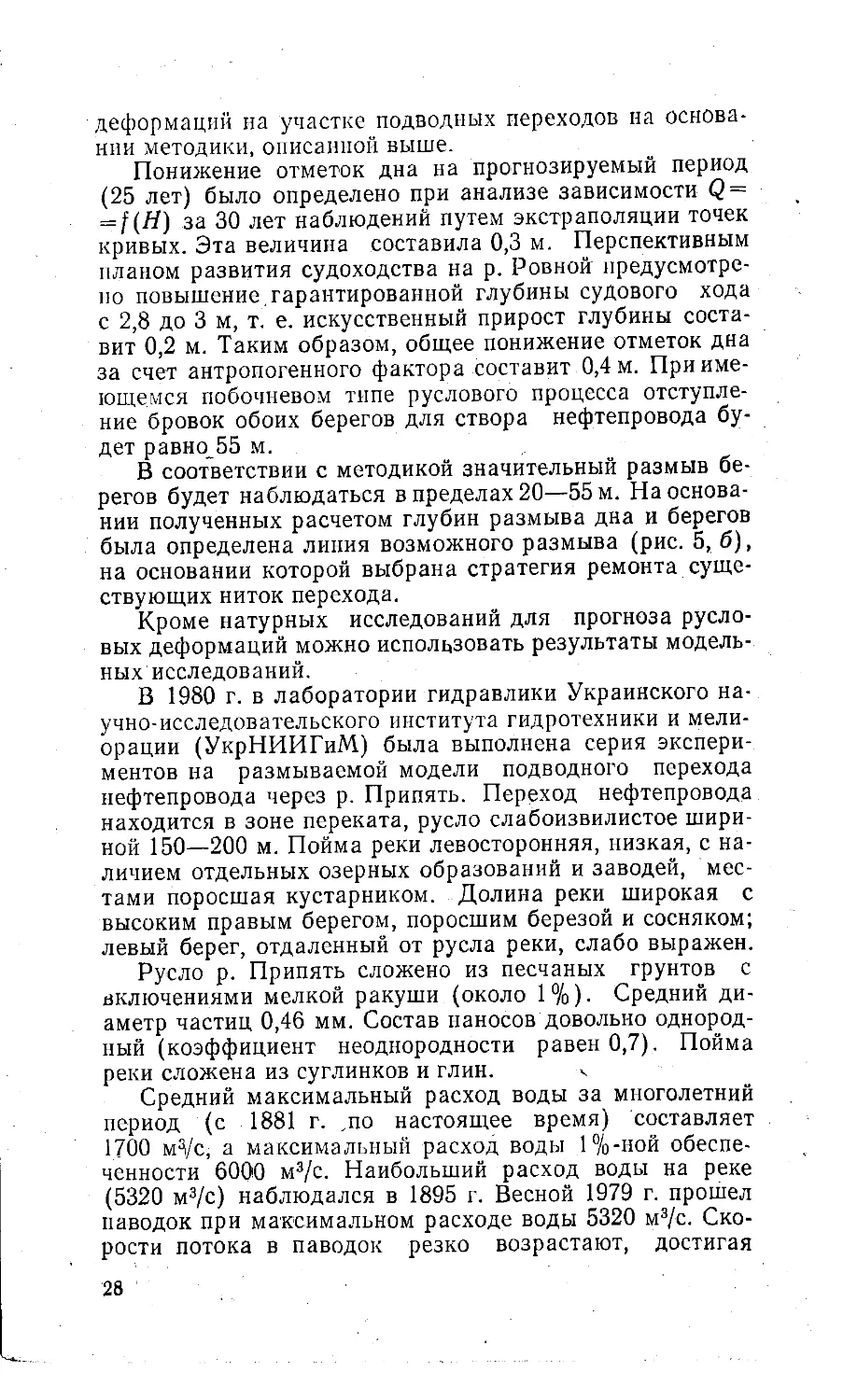

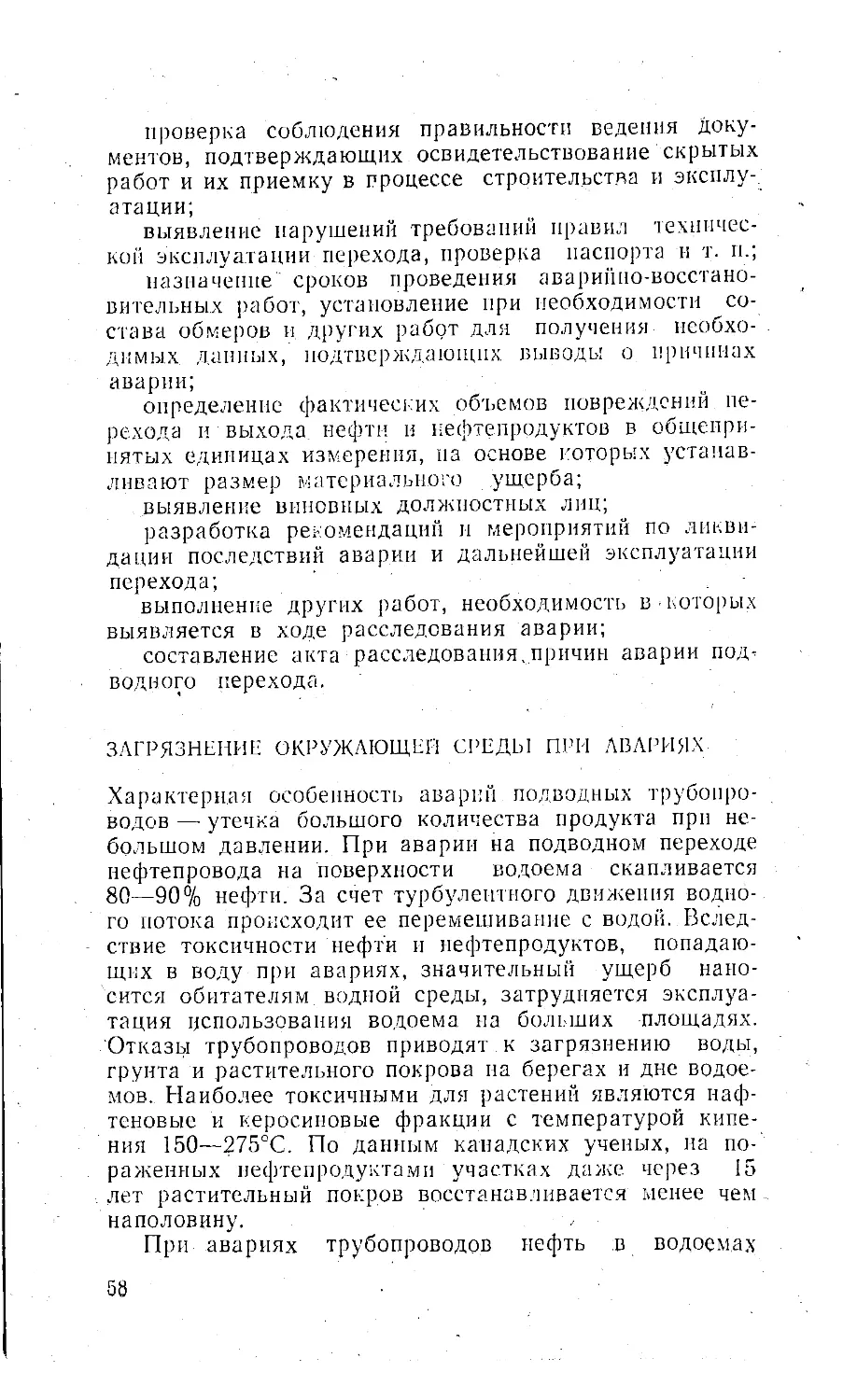

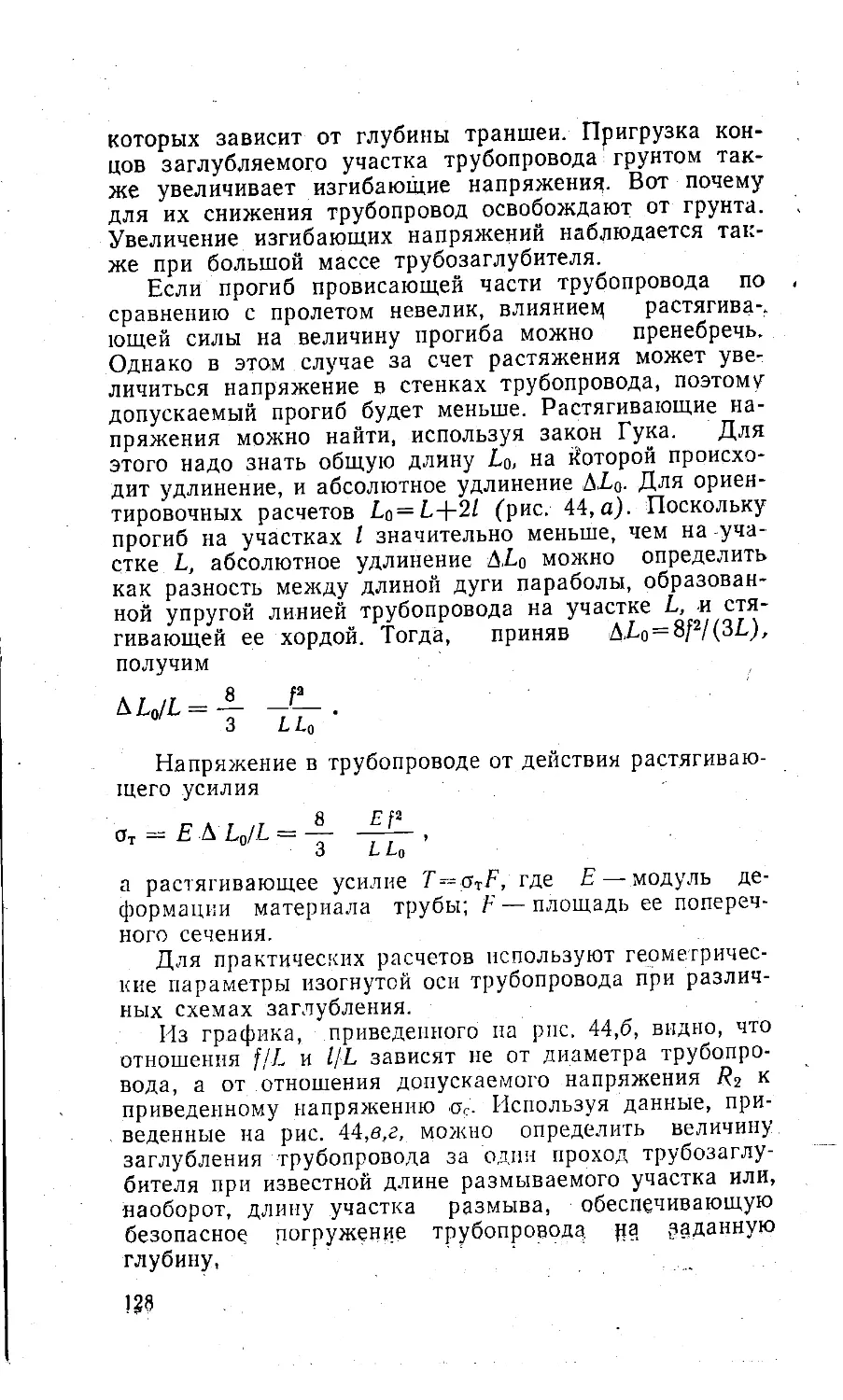

определяют графическим (рис. 4) или аналитическим

23

Рис. 4. Расчет деформаций русл (в плане).:

а — схема смещения излучины при ограниченном меандрированпи; б — гра-

фики относительного размыва берегов в зависимости от расстояния проектного

створа относительно вершины излучины у/В=(х/Г^ ) при разном смещении

излучины (I, П — для вогнутого берега соответственно при и х>/ир‘,

/7/ —для выпуклого берега при *>/Ир ); 7, 2 — положение излучины соот«

ветственно в начальный и конечный моменты; 3 — ось симметрии излучины

в начальный момент; 4 — проектный створ; 5—8 — при /ир /А, равном соот-»

ветственно 0,4; 0,3; 0,2; 0,1; 9~J3 — при ZHD /X соответственно 0,5; 0,4; 0,3;

ОД 0.1

путем. В первом случае осуществляют совмещение раз-

новременных съемок излучины по общим ориентирам.

Измерив смещение излучины за период между съем-

ками t, ее первоначальное положение переносят на ве-

личину /Ир=апС’7’п, где ап— продолжительность прогно-

зируемого периода.

Аналитический способ предусматривает использова-

ние данных о скорости сползания С излучины по участ-

ку реки-аналогу. Смещение излучины за прогнозируе-

емый период Ти рассчитывают по- формуле /Ир = азС7’п,

где аз — коэффициент запаса (а=1,5, если в качестве

аналога принят участок рассматриваемой реки, а = 2,

если за аналог принят участок другой реки).

В подобных случаях вычисляют смещение излучины

/Ир, ее шаг Хи, а также расстояние от вершины излучи-

ны х до створа перехода. С помощью графиков, приве-

денных на рис. 4, получают значения у/В, которые за-

тем умножают на ширину пояса меандрирования Вм,

являющуюся расстоянием (по перпендикуляру) между

линиями, огибающими вершины смежных излучин.

При русловой и пойменной многорукавности с устой-

чивыми ойтровами пр.офилй возможного размыву

строится для каждого разветвления русла отдельно.

Особенно сложна оценка антропогенного фактора;,

который недостаточно изучен. При расчете прогноза

понижения отметок дна, вызываемых этим фактором,

необходимо учитывать добычу аллювия со дна рек,

дноуглубление для нужд «судоходства, строительство

разного рода гидротехнических сооружений, влияю-

щих на изменение бытовых отметок уровня воды и дна

русла в месте подводного перехода. Для примера про-

ведем анализ размыва нефтепровода через р. Ровную

и составим_прогноз линии возможного размыва в ство-

ре перехода с учетом антропогенного фактора. Необхо-

димость в прогнозе возникла из-за размыва 3 (из 6)

ниток перехода. Русло реки сложено преимущественно

песчаными породами (от мелкозернистых до крупных

фракций). Ширина русла в межень 450—500 м, места-

ми она составляет около 1 км. В районе перехода река

образует 6 крупных излучин. Длина каждой из них 15—

20 км. В пределах излучин в русловой части образуют-

ся острова, отмели, побочни. Оба берега пойменные.

Пойма несимметричная. По типу руфгового процесса,

проведенного на основе сопоставленных планов, рас-

сматриваемый участок относится к меандрирующему,

на фоне которого развивается осередковый и побочне-

25

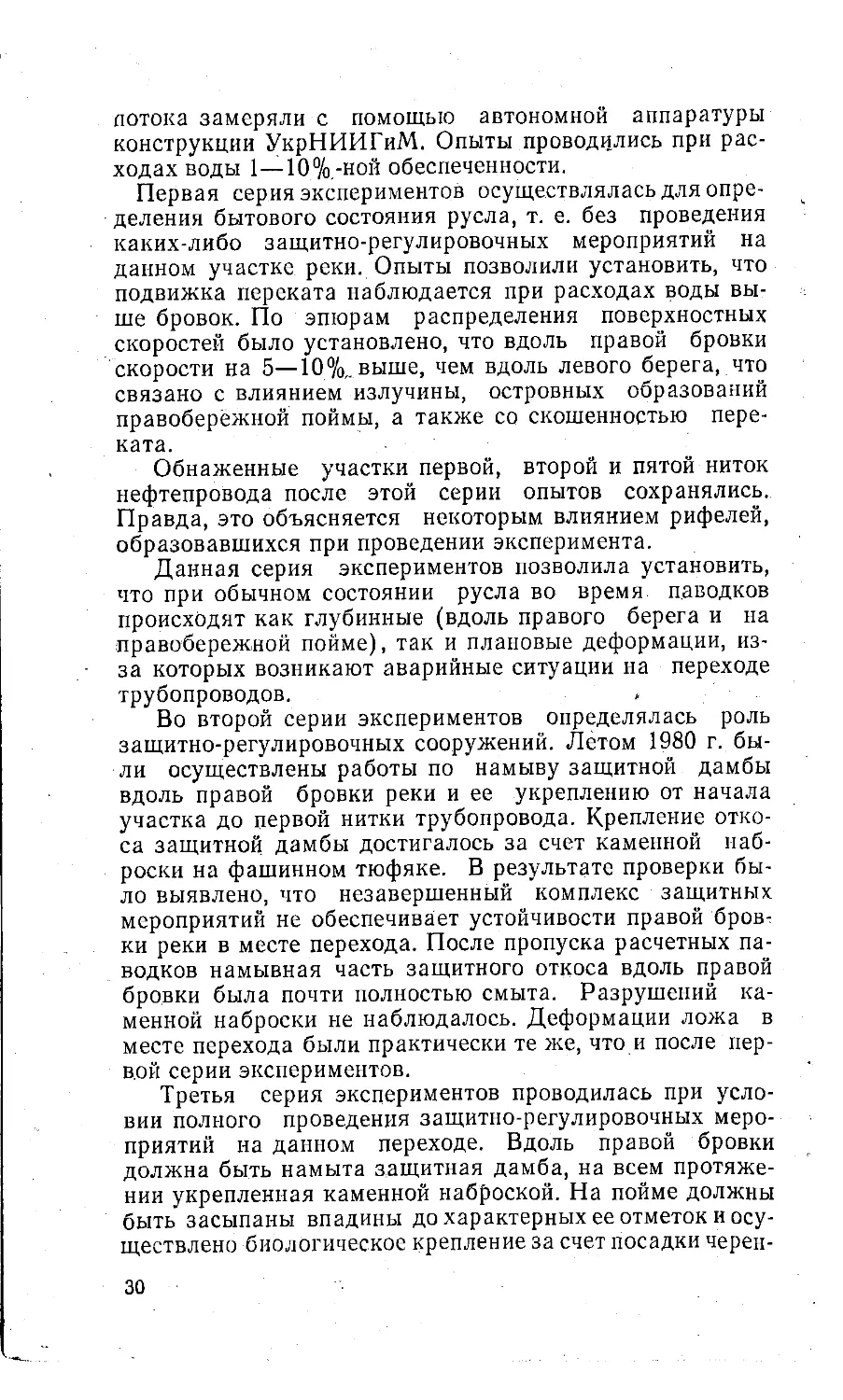

вып типы. Главный поток реки располагается попере-

менно то в одном, то в другом рукаве, причем после

образования отторженных осередков он периодически

меняет положение в плане (рис. 5,а). После строитель-

ства ГЭС, расположенной значительно выше перехода,

и зарегулирования стока р. Ровной уменьшился объем

стока.

После изучения графика колебания характерных

уровней воды и дна до зарегулирования стока и после

него был сделан вывод о том, что основными фактора-

ми, влияющими на размывы трубопроводов на р. Ров-

ной, являются ежегодная выемка со дна реки значи-

тельных объемов аллювия, проведение дноуглубитель-

ных работ для повышения гарантированных судоходных

глубин, уменьшение объема стока после строительства

ГЭС. В конечном счете все это привело к понижению

естественных отметок дна и бытовых отметок уровня

воды, особенно ощутимых в навигационный период

летней межени.

Так, объемы грунта, выбранного из реки, за послед-

ние 25 лет увеличились более чем в 4—5 раз. Пони-

жение по указанным причинам бытовых отметок дна на

отдельных участках на 4—4,5 м привело к оголению и

провисанию отдельных ниток переходов нефтепроводов.

Для проведения анализа плановых и глубинных де-

формаций были подобраны русловые съемки участка

р. Ровной, проведенные в разные годы. При рассмотре-

нии совмещенных планов русловых съемок за 1904—

1961 гг. было установлено, что плановые деформации

бровок пойменных и коренных берегов на отдельных

участках за этот период не претерпели значительных

изменений. Более интенсивно развивались глубинные

деформации и возникали новые образования внутри рус-

ла р. Ровной. Смещение вниз ухвостья о. Ангарского за

1938—1961 гг. составило в среднем 35 м/год, а за 1962—

1972 гг. — 20 м/год, т. е. в период зарегулирования рус-

ла и стабилизации потока скорость смещения мезоформ

замедлилась по сравнению с периодом естественного

состояния русла.

' С учетом изложенных выводов по определению типа

руслового процесса был разработан прогноз русловых

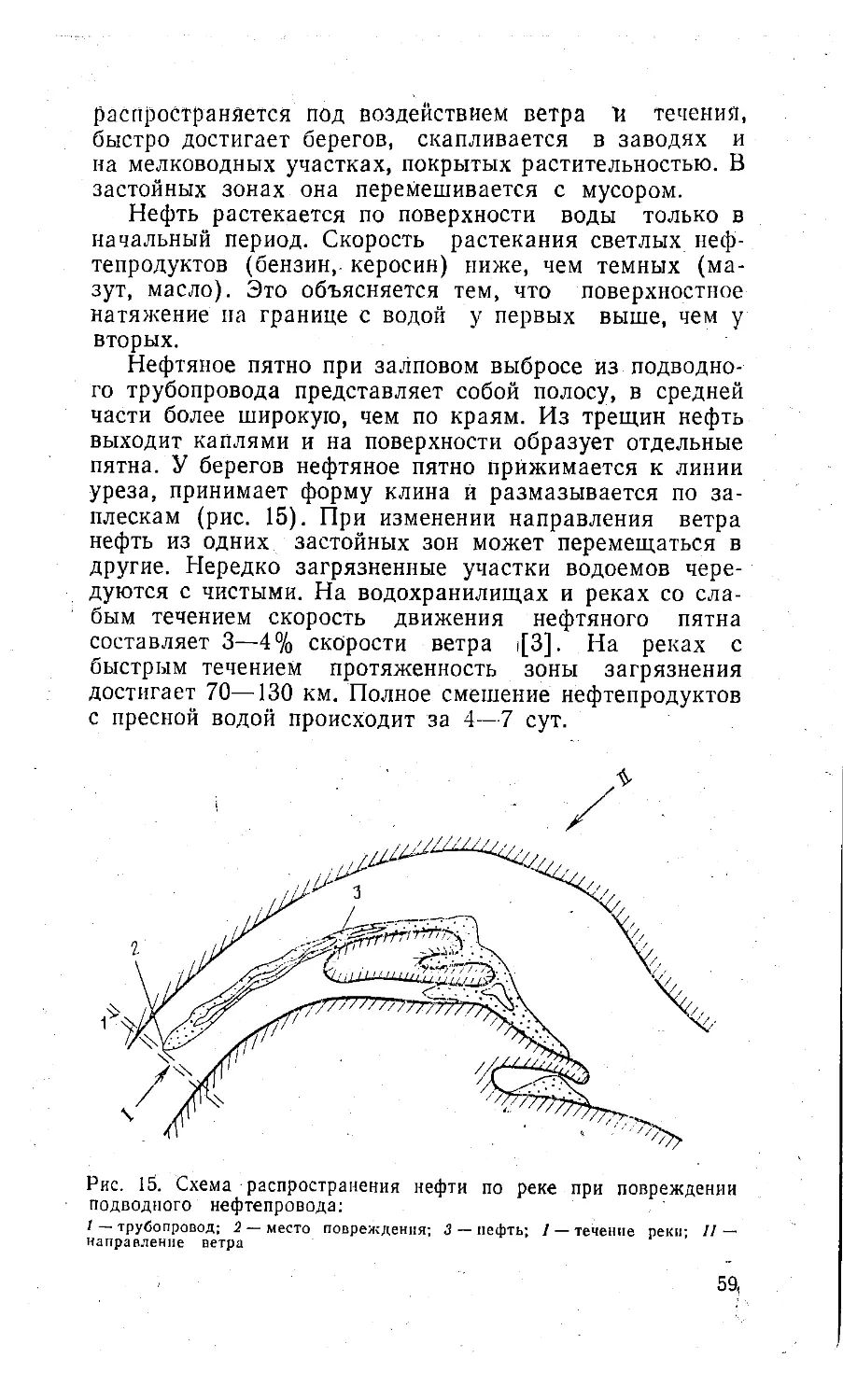

Рис. 5. Деформации русла р. Ровной (пример условный):

<з — совмещенные планы за 1904 и 1976 гг. в зоне переходов магистральных

нефтепроводов; б — линия возможного размыва подводного перехода, по-

строенная на основе методики прогноза; / — намыв; II — размыв

27

деформаций на участке подводных переходов на основа-

нии методики, описанной выше.

Понижение отметок дна на прогнозируемый период

(25 лет) было определено при анализе зависимости Q =

= f(H) за 30 лет наблюдений путем экстраполяции точек

кривых. Эта величина составила 0,3 м. Перспективным

планом развития судоходства на р. Ровной предусмотре-

но повышение, гарантированной глубины судового хода

с 2,8 до 3 м, т. е. искусственный прирост глубины соста-

вит 0,2 м. Таким образом, общее понижение отметок дна

за счет антропогенного фактора составит 0,4 м. При име-

ющемся побочневом типе руслового процесса отступле-

ние бровок обоих берегов для створа нефтепровода бу-

дет равно_55 м.

В соответствии с методикой значительный размыв бе-

регов будет наблюдаться в пределах 20—55 м. На основа-

нии полученных расчетом глубин размыва дна и берегов

была определена линия возможного размыва (рис. 5, б),

на основании которой выбрана стратегия ремонта суще-

ствующих ниток перехода.

Кроме натурных исследований для прогноза русло-

вых деформаций можно использовать результаты модель-

ных исследований.

В 1980 г. в лаборатории гидравлики Украинского на-

учно-исследовательского института гидротехники и мели-

орации (УкрНИИГиМ) была выполнена серия экспери-

ментов на размываемой модели подводного перехода

нефтепровода через р. Припять. Переход нефтепровода

находится в зоне переката, русло слабоизвилистое шири-

ной 150—200 м. Пойма реки левосторонняя, низкая, с на-

личием отдельных озерных образований и заводей, мес-

тами поросшая кустарником. Долина реки широкая с

высоким правым берегом, поросшим березой и сосняком;

левый берег, отдаленный от русла реки, слабо выражен.

Русло р. Припять сложено из песчаных грунтов с

включениями мелкой ракуши (около 1%). Средний ди-

аметр частиц 0,46 мм. Состав наносов довольно однород-

ный (коэффициент неоднородности равен 0,7). Пойма

реки сложена из суглинков и глин. ч

Средний максимальный расход воды за многолетний

период (с 1881 г. ,по настоящее время) составляет

1700 м3/с, а максимальный расход воды 1%-ной обеспе-

ченности 6000 м3/с. Наибольший расход воды на реке

(5320 м3/с) наблюдался в 1895 г. Весной 1979 г. прошел

паводок при максимальном расходе воды 5320 м3/с. Ско-

рости потока в паводок резко возрастают, достигая

28

2,5 м/с. Глубина во время паводка доходит до 4 м, а при

средних максимальных расходах она составляет около

2—2,5 м.

В зоне переката эксплуатируется 8 ниток трубопро-

водов.

Было обработано 16 русловых топогеодезических

съемок участка реки (переката) начиная с 1951 г., что

позволило установить, что за 28 лет перекат сместился

на 1 км. В 1956—1958 гг. под воздействием высоких па-

водков перекат сместился вниз по течению реки на 400 м.

В эти годы на реке прошли паводки, превышающие

руслоформирующие (4000—4200 м3/с). В 1968—1971 гг.

после прохождения аналогичных паводков перекат сме-

стился еще на 400 м. И, наконец, в 1979 г. наблюдалось

половодье при расходе воды 5320 м3/с.

В течение 28 лет на перекате выполнялись различные

регулировочные работы, направленные на улучшение су-

дового хода (устройство прорезей, шпор). В последний

паводок вдоль правой бровки реки образовались два

прорана. По ним водный поток частично устремился к

пойменному массиву, что привело к обнажению некото-

рых ниток трубопроводов как на пойме, так и в русле.

Для выработки эффективных и рациональных защитно-

регулировбчных мероприятий были выполнены исследо-

вания на моделях. Необходимость их проведения была

вызвана еще. и тем, что службе эксплуатации трубопро-

водов потребовался долгосрочный прогноз русловых де-

формаций, так как при проведении ремонтных работ ра-

нее не учитывалась тенденция развития руслового про-

цесса и не обеспечивалась ликвидация предаварийных

ситуаций.

Участок реки в месте перехода исследовался спосо-

бом натурального моделирования. Размываемую модель

формировали в широком гидравлическом лотке длиной

25 м, шириной 4 м, высотой 0,6 м. Для этой цели ис-

пользовали речные отложения р. Днепр и карьерные

грунты, которые по гранулометрическому составу были

близки к натурным. Плановые масштабы были приняты

равными 100, что позволило перенести на модель русло

реки и часть поймы шириной 400 м, а вертикальный

масштаб — 1:25, что соответствовало четырехкратному

искажению. Модель была построена по 12 характерным

поперечникам с имитацией ниток трубопровода при по-

мощи стальных труб диаметром до 40 мм.

Действительные усредненные скорости модельного

29

потока замеряли с помощью автономной аппаратуры

конструкции УкрНИИГиМ. Опыты проводились при рас-

ходах воды 1—10% -ной обеспеченности.

Первая серия экспериментов осуществлялась для опре-

деления бытового состояния русла, т. е. без проведения

каких-либо защитно-регулировочных мероприятий на

данном участке реки. Опыты позволили установить, что

подвижка переката наблюдается при расходах воды вы-

ше бровок. По эпюрам распределения поверхностных

скоростей было установлено, что вдоль правой бровки

скорости на 5—10%,. выше, чем вдоль левого берега, что

связано с влиянием излучины, островных образований

правобережной поймы, а также со скошенностью пере-

ката.

Обнаженные участки первой, второй и пятой ниток

нефтепровода после этой серии опытов сохранялись.

Правда, это объясняется некоторым влиянием рифелей,

образовавшихся при проведении эксперимента.

Данная серия экспериментов позволила установить,

что при обычном состоянии русла во время паводков

происходят как глубинные (вдоль правого берега и на

правобережной пойме), так и плановые деформации, из-

за которых возникают аварийные ситуации на переходе

трубопроводов.

Во второй серии экспериментов определялась роль

защитно-регулировочных сооружений. Летом 1980 г. бы-

ли осуществлены работы по намыву защитной дамбы

вдоль правой бровки реки и ее укреплению от начала

участка до цервой нитки трубопровода. Крепление отко-

са защитной дамбы достигалось за счет каменной наб-

роски на фашинном тюфяке. В результате проверки бы-

ло выявлено, что незавершенный комплекс защитных

мероприятий не обеспечивает устойчивости правой бров-

ки реки в месте перехода. После пропуска расчетных па-

водков намывная часть защитного откоса вдоль правой

бровки была почти полностью смыта. Разрушений ка-

менной наброски не наблюдалось. Деформации ложа в

месте перехода были практически те же, что и после пер-

вой серии экспериментов.

Третья серия экспериментов проводилась при усло-

вии полного проведения защитно-регулировочных меро-

приятий на данном переходе. Вдоль правой бровки

должна быть намыта защитная дамба, на всем протяже-

нии укрепленная каменной наброской. На пойме должны

быть засыпаны впадины до характерных ее отметок и осу-

ществлено биологическое крепление за счет посадки черен-

30

ков ивы. Гребень защитной дамбы выбирают исходя из

отметок правобережной поймы с расчетом ее затопленйя

при высоких паводках 1—5%-ной обеспеченности.

В результате исследований было установлено, что

крепление откоса в районе перехода необходимо завести

по ложу русла подальше и устроить каменный банкет, а

по всей длине частично закрепить левую бровку реки.

Как видно из приведенных примеров, прогнозирова-

ние размыва подводных переходов позволяет решать ряд

задач, направленных на выбор рациональных методов

ремонта трубопроводов, и обеспечивать охрану окружа-

ющей среды.

УПРАВЛЕНИЕ РУСЛОВЫМИ ПРОЦЕССАМИ

ПРИ ЭКСПЛУАТАЦИИ ПОДВОДНЫХ ПЕРЕХОДОВ

Методы управления русловым процессом путем изме-

нения скорости потока отражены в ряде работ, выпол-

ненных специалистами-гидротехниками, например, в ра-

боте [4].

Управление руслового процесса — это переформиро-

вание дна водоема с использованием энергии потока,

направленного на замыв и стабилизацию размытого тру-

бопровода. Движение наносов по дну реки происходит

под действием гидродинамического давления, возникаю-

щего при обтекании их потоком. При этом масса влеко-

мых потоком частиц пропорциональна шестой степени

величины скорости течения. Если скорость течения из-

менится в 2 раза, то масса влекомой частицы изменится

в 64 раза. Этим объясняется высокая чувствительность

донных наносов к малейшим изменениям скорости тече-

ния у подводных трубопроводов.

Пользуясь эмпирической зависимостью с/=7,ЗщР+

+0,43, где d — диаметр частиц грунта дна; иСр — сред-

няя скорость течения, можно определить крупность час-

тиц грунта на дне. Наличие крупных частиц грунта сви-

детельствует о размыве дна водоема, мелких илистых

частиц — об отложении наносов, т. е. об отсутствии раз-

мыва дна.

При начальной стадии процесса деформации русла в

месте пересечения реки трубопроводом устраивают раз-

личного рода дамбы, полузапруды, шпоры и сквозные

сооружения. В последнем случае применяют местные

материалы (камень, щебень и др.). Суть метода управ-

ления русловым процессом заключается в устройстве

гибких водопроницаемых перегородок (решеток), уста-

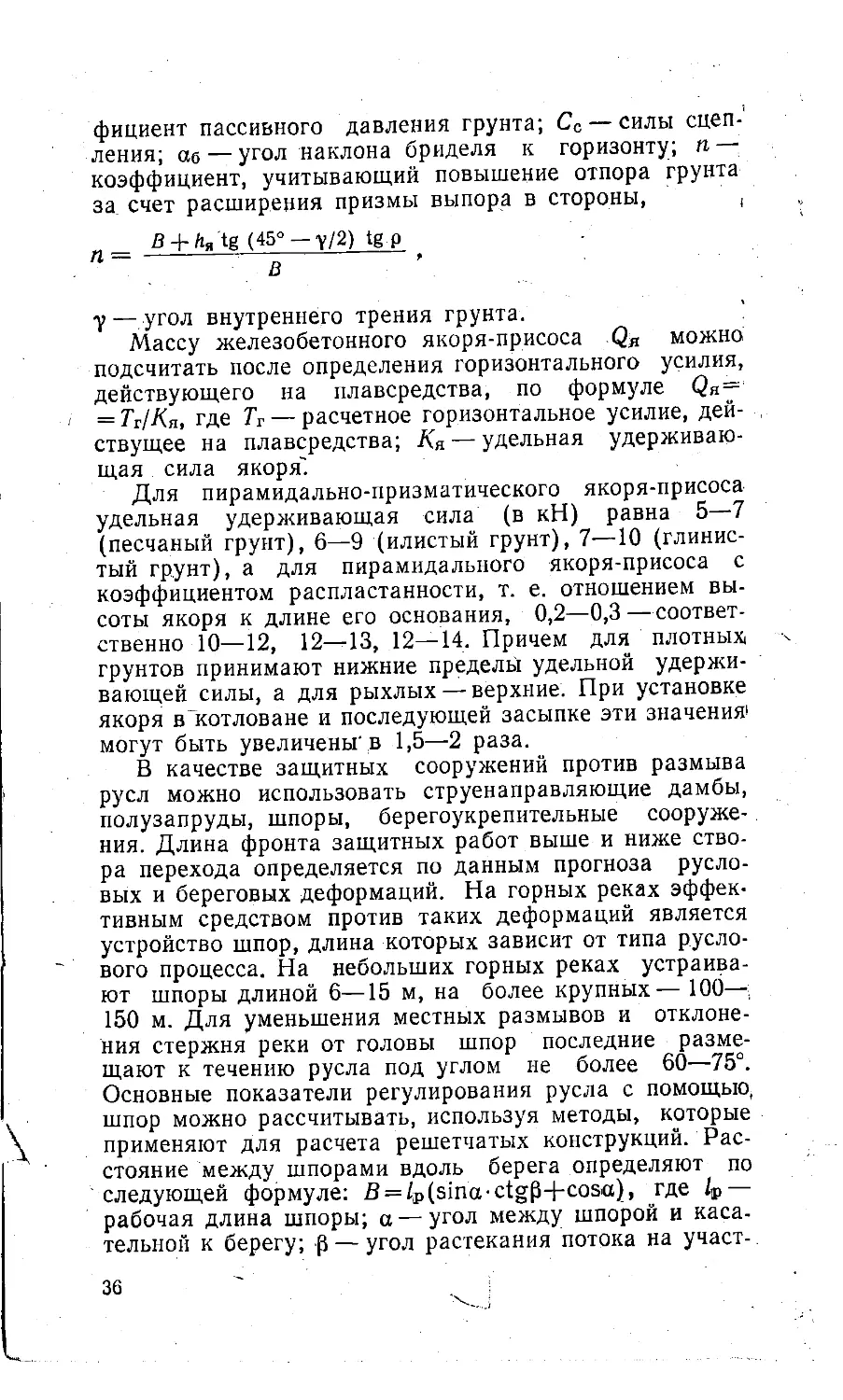

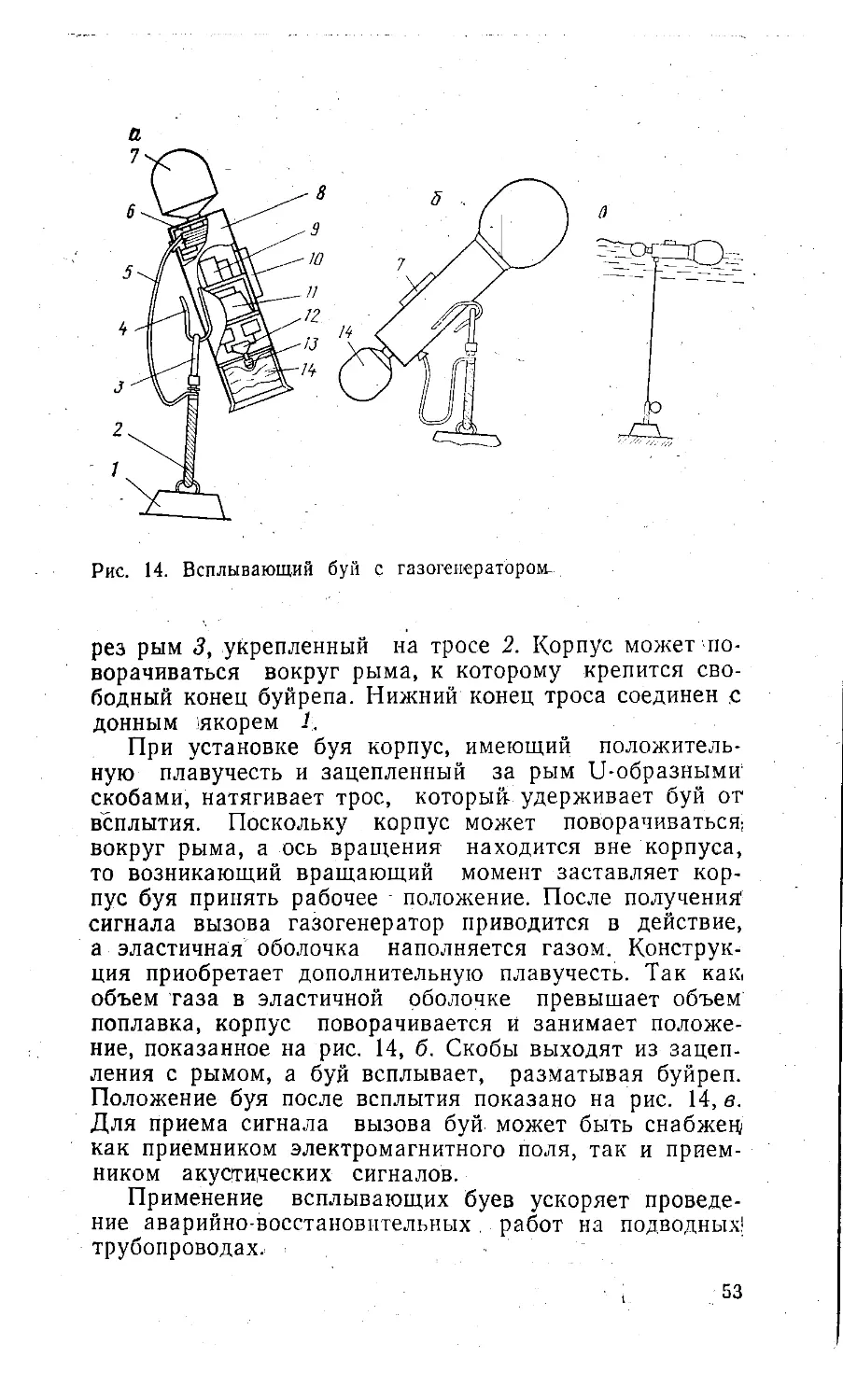

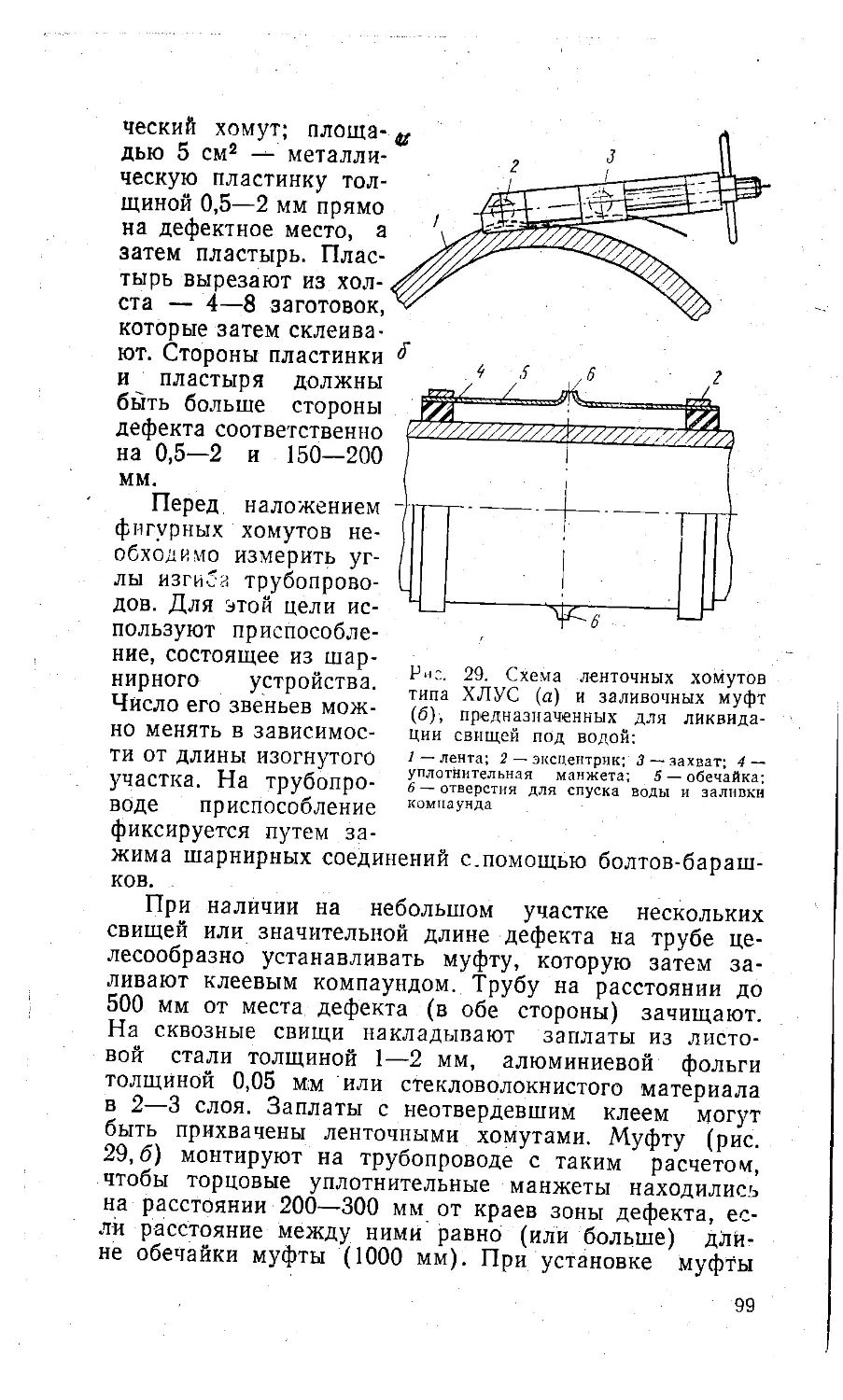

Рис. 6. Схемы устройств для регулирования энергии речного потока:

а — решетчатые перегородки; б — расчетная схема опорной свая; в — линия

защиты берега от размыва па вогнутой кривой; а —расчетная схема основных

показателей защиты берега с помощью решеток-заилителей; / — профиль дна;

2 — трубопровод; 3 — опорная свая; 4 — поперечная решетка (шпора); 5 —

направление потока, обтекающего шпору; 6 —воображаемая линия защиты:

7 — контур подмываемого берега; W— суммарная сила лобового давления

потока; £'г, £в — сила отпора соответственно грунта и роды

навливаемых перпендикулярно к течению реки или под

углом к нему. При этом наносы откладываются в створе

подводного перехода. От сноса течением перегородки

удерживаются сваями, забиваемыми на определенную

глубину (рис. 6 а, б). В случае размыва они могут

опускаться на дно вдоль свай под действием собственной

массы, а также подниматься к поверхности воды за счет

небольшой положительной плавучести.

Для погружения трубчатых свай, диаметр которых

превышает 0,5 м, можно использовать внутреннюю под-

мывную трубу. Расход воды принимают равным 40—

50 м3/ч при давлении на выходе струи 0,4—2 МПа. Для

удаления связных грунтов из полости трубчатых свай

можно применять многосопловые гидромониторные рых-

лители при одновременном проведении эжектирования.

Выбор способа погружения свай зависит от вида обору-

дования и места погружения (со льда, плавсредств, от-

сыпанного островка).

Глубину забивки свай определяют расчетом на опро-

кидывание и прочность при действии лобового давления

потока на плоскость перегородки. Длину сваи Н рассчи-

тывают по формуле Н = Д14-//р+Д31 где Н^ — средняя

32

глубина потока до установки решеток; Яр — глубина

размыва дна в створе решетки; Н3 — глубина забивки

сваи.

Глубина размыва дна в створе решетки Hp—\,75zfdcp,

где 2— перепад уровнй потока ниже сооружения; dcp—

средняя крупность донных отложений.

Перепад уровня потока определяют из выражения

2= К J/рз zfl/2g,.

где К — коэффициент, зависящий от формы стержней

(для круглых стержней /(=44-10); р3— коэффициент

застройки решетки (p3=Wli/W—b/здесь W'i—

площадь, занимаемая стержнями, W—площадь «живо-

го» сечения потока, перекрываемого всем сооружением,

Ь — диаметр или ширина планки, s — зазор между

стержнями); v — средняя скорость потока до установки

решеток.

Зону влияния каждой решетки на поток (начиная с

первой) или расстояние между решетками находят из

выражения Z=6/pactga, где I — длина решетки; a —

угол между направлением потока и касательной к бе-

регу.

Для повышения эффективности решетки-заилители

постепенно выдвигают в русло реки (рис Q в, г). Пер-

вая решетка должна быть короткой и иметь меньшую за -

стройку:

/1>(Я1 + ЯР)/Т+^,

где т — заложение откоса грунта, слагающего русло.

Коэффициент застройки первой решетки принимают

равным 0,25. Длину последующих решеток рассчитывают

по формуле

In — ln—l (1 Сз Дз) ,

где 1п-\—длина предыдущей решетки; С3— коэффици-

ент запаса (C3=omin/(t»n(l— р.3)], здесь Отш—скорость

заиления потока для определенной категории грунта

(табл. 1), vn — скорость потока ниже предыдущей ре-

шетки) .

Скорость потока снижается после каждого ряда ре-

шеток. Ниже створа первой решетки ее определяют из

выражения

„ Qd-Рз) ., .

fi=----ур--- =0(1— р3у,

2 Зак. 488

33

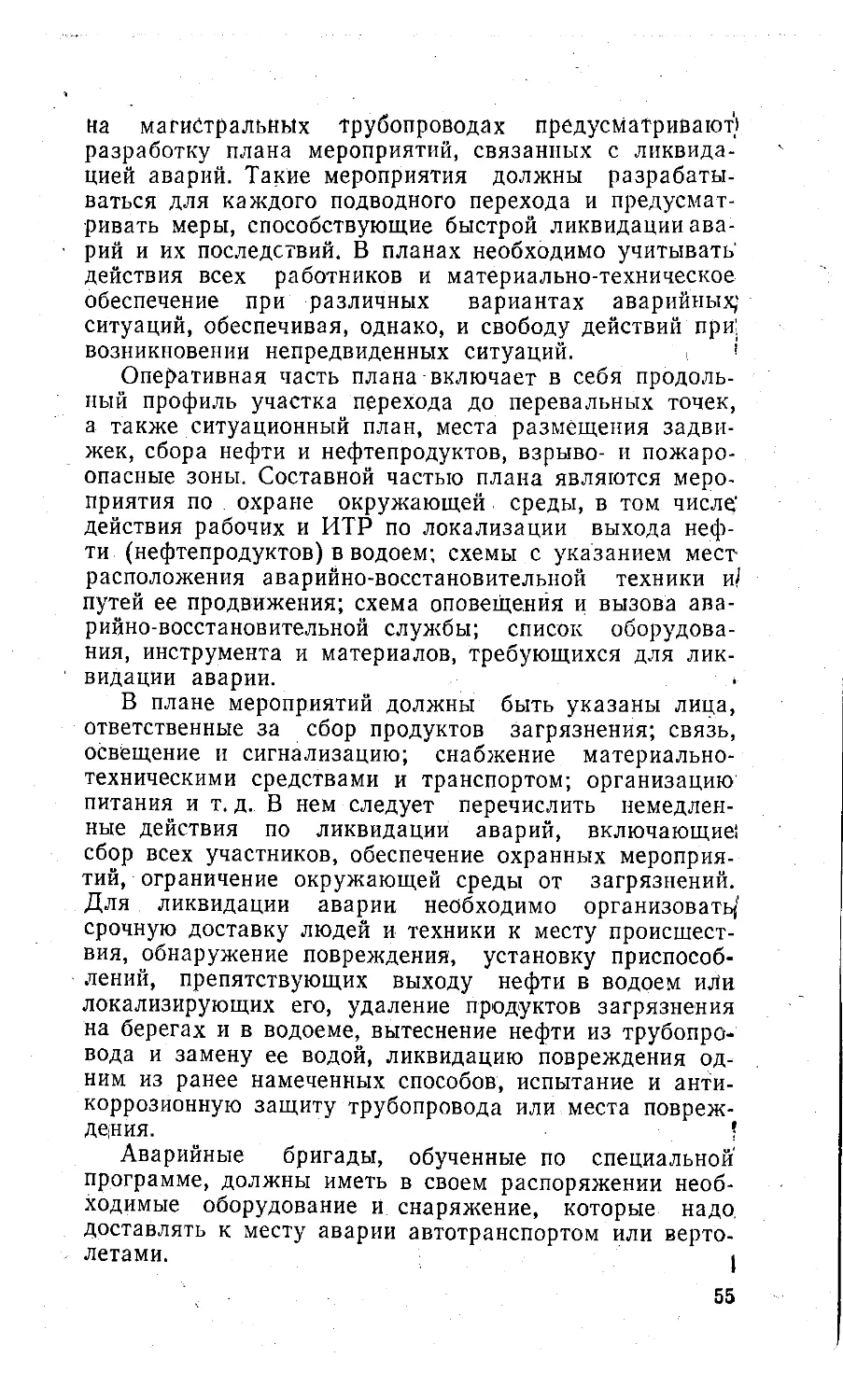

Таблица 1

Скорости (в м/с), при которых происходит осаждение

наносов различной крупности

Крупность взвешенных наносов, мм Средняя глубина водоема, м Массовая доля частиц, %

0.1 0,5 1 2,5 5 7.5 10

0,25—0,05 0,3 0,22 0,28 0,32 0,39 0,45 0,49 0,52

(25%), 0,6 0,28 0,37 0,43 0,52 0,60 0,66 0,70

0,05—0,005 1,0 0,34 0,45 0,52 0,64 0,75 0,82 0,87

(75%) 1,5 0,39 0,54 0,62 0,76 0,89 0,97 1,04

2,0 0,44 0,60 0,70 0,86 1,01 1,10 1,18

2^5 0,48 0,66 0,77 0,94 1,11 1,22 1,30

3,0 0,51 0,71 0,83 1,02 1,20 1,32 1,41

0,25—0,05 0,3 0,28 0,37 0,42 0,50 0,58 0,64 0,63

(75%), 0,6 0,36 0,48 0,55 0,67 0,78 0,85 0,91

0,05—0,005 1,0 0,43 0,59 0,68 0,83 0,97 1,06 1,13

(25%) 1,5 0,51 0,69 0,80 0,98 1,15 1,26 1,35

2,0 0,57 0,78 0,91 1,11 1,31 1,43 1,53

2,5 0,61 0,36 0,99 1,22 1,44 1,57 1,69

3,0 0,66 0,92 1,07 1,32 1,55 1,70 1,82

1—0,25 0,3 0,39 0,51 0,58 0,7 0,81 0,88 0,94

(25%), 0,6 0,50 0,67 0,76 0,93 3,08 1,18 1,26

0,25—0,05 1,0 0,60 0,82 0,94 1,15 1,34 1,47 1,57

(75%) 1,5 0,70 0,96 1,11 1,36 1,59 1,75 1,87

- 2,0 0,78 1,08 1,26 1,54 1,30 1,98 2,12

3,0 0,92 1,28 1,49 1,83 2,15 2,36 2,53

1—0,25 о;з 0,57 0,73 0,84 1,00 1,16 1,27 1,35

(75%), 0,6 0,72 0,96 1,10 1,34 1,56 1,70 1,82

0,25—0,05 1,0 0,87 1,16 1,36 1,66 1,93 2,12 2,27

(25%) 2,0 1,13 1,55 1,81 2,22 2,60 2,86 3,06

2,5 1,23 1,71 1,99 2,44 2,87 3,15 3,37

3,0 1,32 1,85 2,15 2,64 3,10 3,41 3,65

за последующими решетками — из выражения

vn = (u„_i + vC3 р3) (1 -рз),

где q — расход потока на перекрываемой площади;

,...,vn — средняя скорость потока за первой — п-й ре-

шетками.

При выборе длины решеток вдоль каждого створа и

их числа учитывают очертания берега, границы общей

линии защиты, степень размыва участка трубопровода,

заданный режим потока.

Коэффициент застройки р3 зависит от зазора между

стержнями s. Заиление наблюдается при р3<0,67. При

р3>0,67 сквозные решетки работают как сплошные.

34

Т

1 я

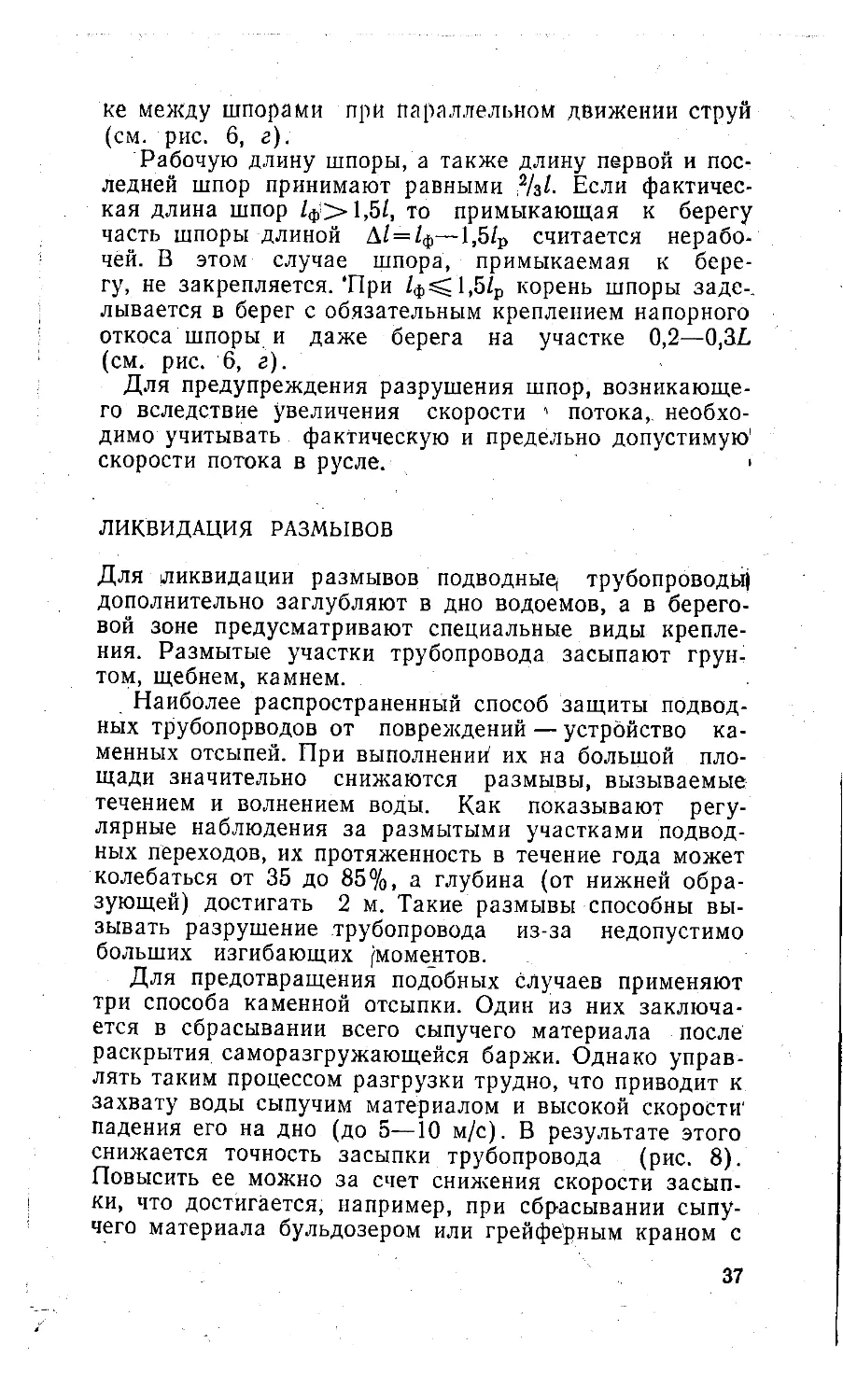

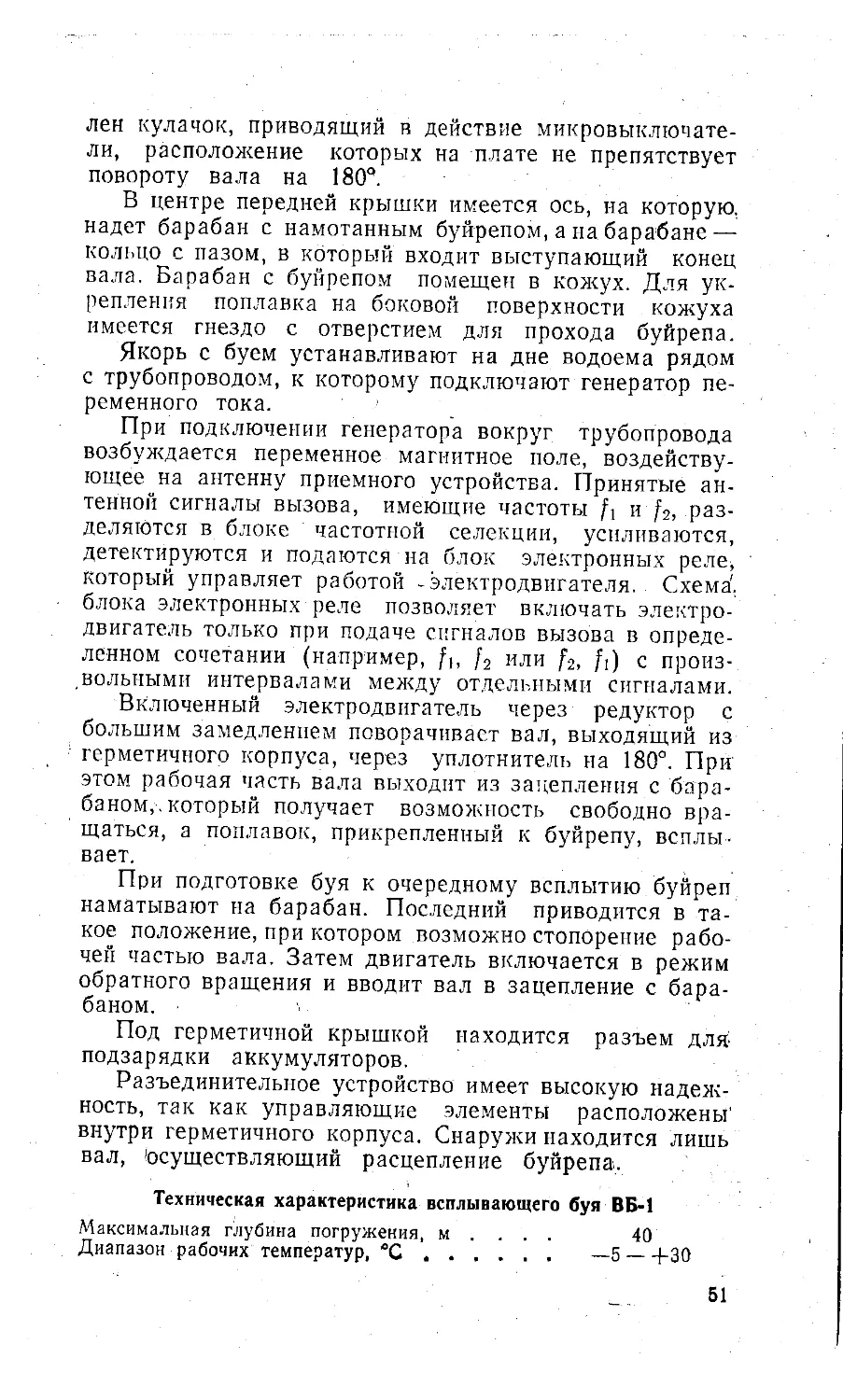

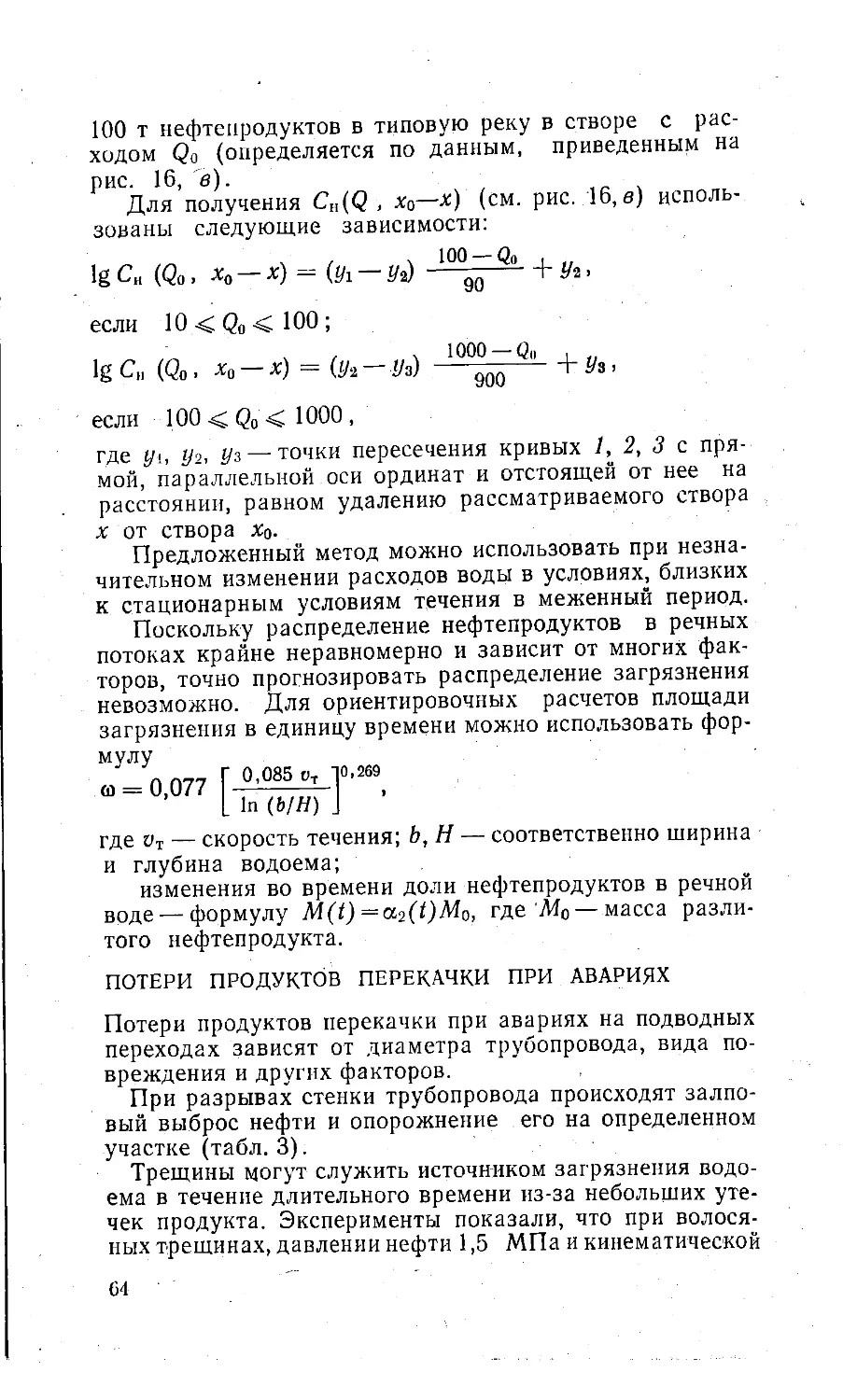

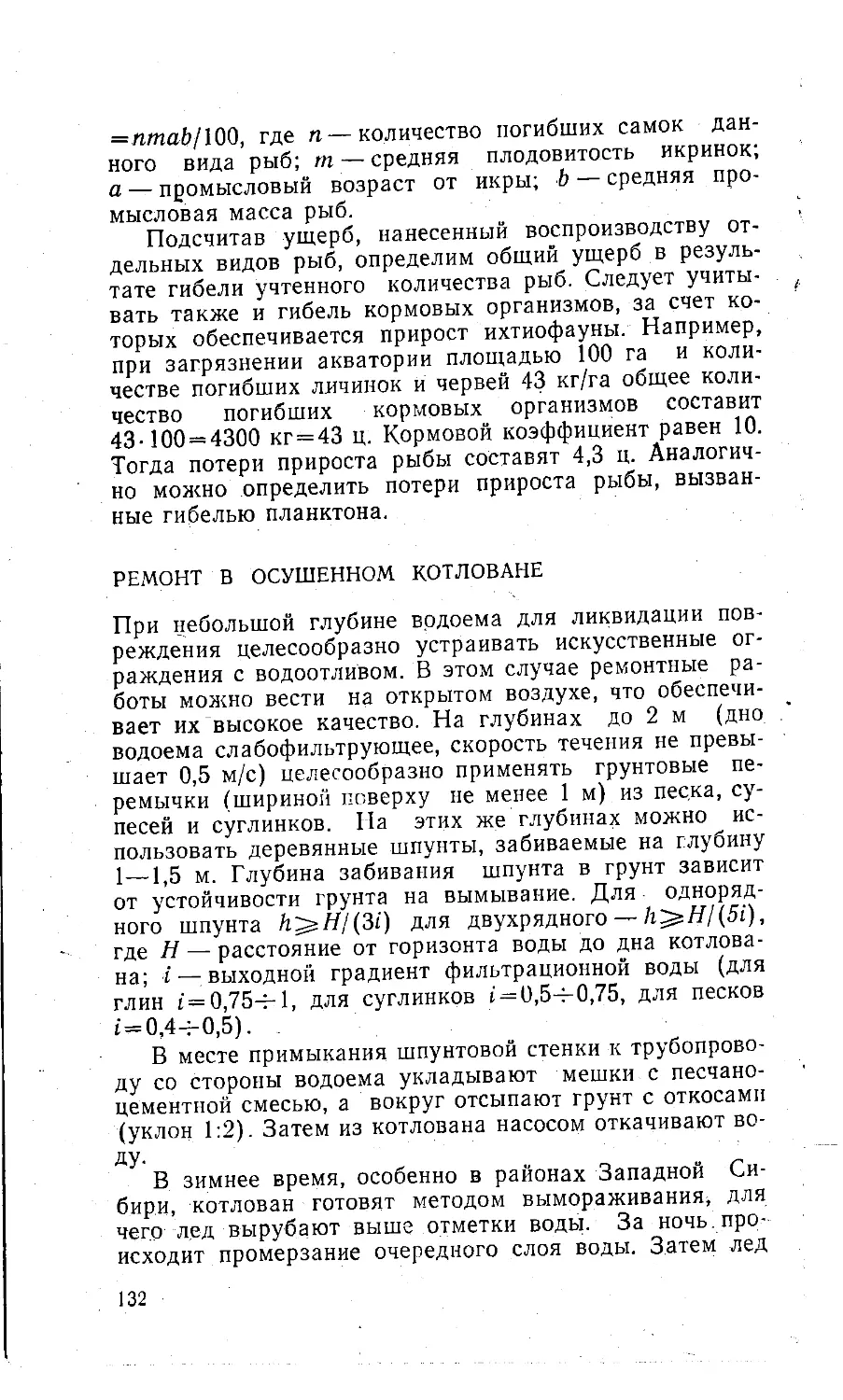

Рис. 7. Якорь-присос:

а — конструкция бетонного пирамидально-призматического якоря; б —график

зависимости удельной удерживающей силы якоря для глинистых грунтов от

направления приложения пригрузки; в — график влияния времени лежания

якоря на грунте на удельную удерживающую силу

Следует заметить, что свайные опоры недостаточно,

эффективны. Так, при. глубине водоема 2,5 м и диамет-

ре свай 0,5 м удельная удерживающая сила составляет.

7 кН. Кроме того, забивка их в дно связана с примене-

нием плавучих копров, использование которых из-за не-

больших объемов сваебойных работ нерентабельно.

Усилие 7—10 кН может быть воспринято якорями-

присосами, которые изготовляют из железобетонных бло-

ков в форме четырехгранной усеченной пирамиды

(рис. 7).

Удерживающая сила железобетонного якоря-присоса

может быть вычислена по формуле

*2я (1 + Кп) + “ Лд р X n + ftg п Сс (Л. + 1)

«J

Яя cos ag-р 0,5 В sin <Хб ’

где В — длина стороны основания якоря; QH — масса

якоря в воде, составляющая 60% ма,ссы его на воздухе;

К.п — коэффициент присоса (для песков и илов /<п = '

= 0,154-0,2, для глин Кп=0,254-0,45); /i3 — заглубление

якоря в грунт (для глинистых грунтов h3= 'lzhn, для

илистых — Л.э = /гя); р — плотность грунта; Л.—коэф-

0,5В

2* Зак. 488

35

фициент пассивного давления грунта; Сс — силы сцеп-'

ления; as—угол наклона бриделя к горизонту; п —

коэффициент, учитывающий повышение отпора грунта

за счет расширения призмы выпора в стороны, (

„ _ Д + /гя tg (45°—у/2) tgp

S

у —угол внутреннего трения грунта.

Массу железобетонного якоря-присоса <2Я можно

подсчитать после определения горизонтального усилия,

действующего на плавсредства, по формуле QH=

' = Т’г/Ая, где Тг — расчетное горизонтальное усилие, дей-

ствущее на плавсредства; Кя — удельная удерживаю-

щая сила якоря'.

Для пирамидально-призматического якоря-присоса

удельная удерживающая сила (в кН) равна 5—7

(песчаный грунт), 6—9 (илистый грунт), 7—10 (глинис-

тый грунт), а для пирамидального якоря-присоса с

коэффициентом распластанности, т. е. отношением вы-

соты якоря к длине его основания, 0,2—0,3 —соответ-

ственно 10—12, 12—13, 12—14. Причем для плотных

грунтов принимают нижние пределы удельной удержи-

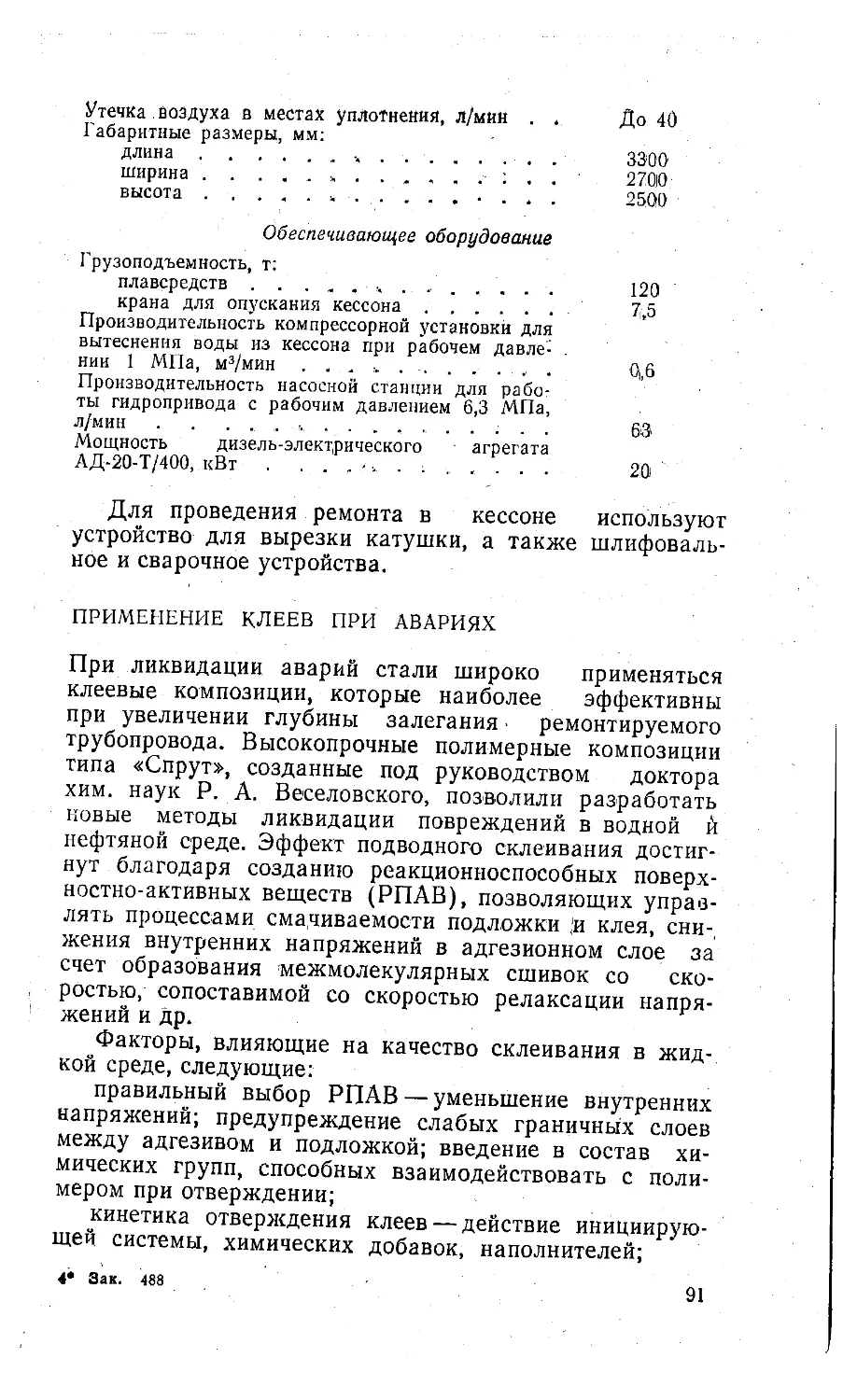

вающей силы, а для рыхлых — верхние. При установке

якоря в котловане и последующей засыпке эти значения'

могут быть увеличены’в 1,5—2 раза.

В качестве защитных сооружений против размыва

русл можно использовать струенаправляющие дамбы,

полузапруды, шпоры, берегоукрепительные сооруже-

ния. Длина фронта защитных работ выше и ниже ство-

ра перехода определяется по данным прогноза русло-

вых и береговых деформаций. На горных реках эффек-

тивным средством против таких деформаций является

устройство шпор, длина которых зависит от типа русло-

вого процесса. На небольших горных реках устраива-

ют шпоры длиной 6—15 м, на более крупных— 100—,

150 м. Для уменьшения местных размывов и отклоне-

ния стержня реки от головы шпор последние разме-

щают к течению русла под углом не более 60—75°.

Основные показатели регулирования русла с помощью,

шпор можно рассчитывать, используя методы, которые

применяют для расчета решетчатых конструкций. Рас-

стояние между шпорами вдоль берега определяют по

следующей формуле: B = /p(sina-ctgp+cosa), где (р —

рабочая длина шпоры; a — угол между шпорой и каса-

тельной к берегу; р — угол растекания потока на участ-

36

ке между шпорами при параллельном движении струй

(см. рис. 6, г).

Рабочую длину шпоры, а также длину первой и пос-

ледней шпор принимают равными 2/з/. Если фактичес-

кая длина шпор /ф!>1,5/, то примыкающая к берегу

часть шпоры длиной Д/ = /ф—1,5/р считается нерабо-

чей. В этом случае шпора, примыкаемая к бере-

гу, не закрепляется. ‘При /ф^1,5/р корень шпоры заде-,

лывается в берег с обязательным креплением напорного

откоса шпоры и даже берега на участке 0,2—0,3/.

(см. рис. 6, г).

Для предупреждения разрушения шпор, возникающе-

го вследствие увеличения скорости ' потока, необхо-

димо учитывать фактическую и предельно допустимую1

скорости потока в русле. 1

ЛИКВИДАЦИЯ РАЗМЫВОВ

Для ликвидации размывов подводные, трубопроводы)

дополнительно заглубляют в дно водоемов, а в берего-

вой зоне предусматривают специальные виды крепле-

ния. Размытые участки трубопровода засыпают грун-

том, щебнем, камнем.

Наиболее распространенный способ защиты подвод-

ных трубопорводов от повреждений — устройство ка-

менных отсыпей. При выполнений их на большой пло-

щади значительно снижаются размывы, вызываемые

течением и волнением воды. Как показывают регу-

лярные наблюдения за размытыми участками подвод-

ных переходов, их протяженность в течение года может

колебаться от 35 до 85%, а глубина (от нижней обра-

зующей) достигать 2 м. Такие размывы способны вы-

зывать разрушение трубопровода из-за недопустимо

больших изгибающих (моментов.

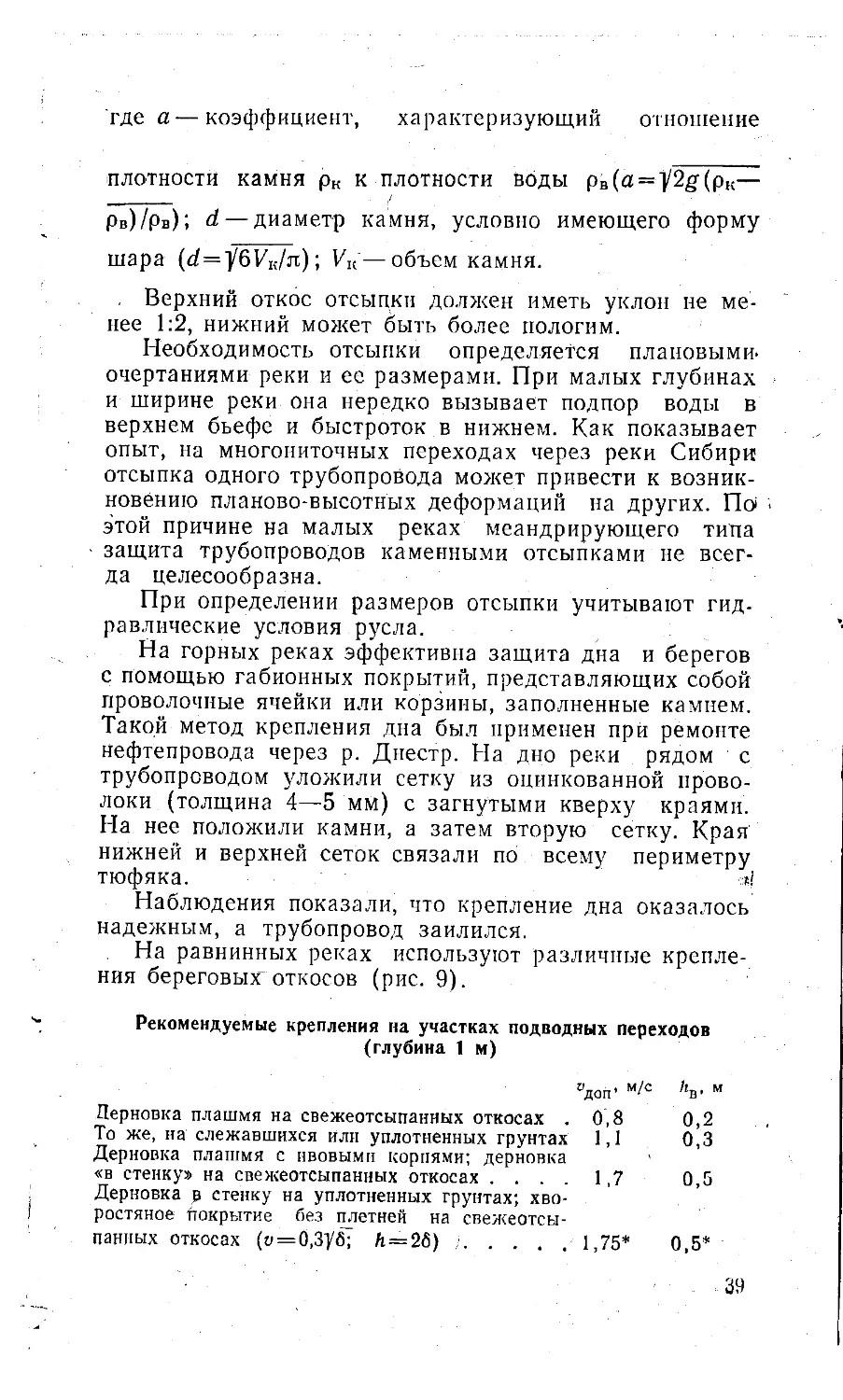

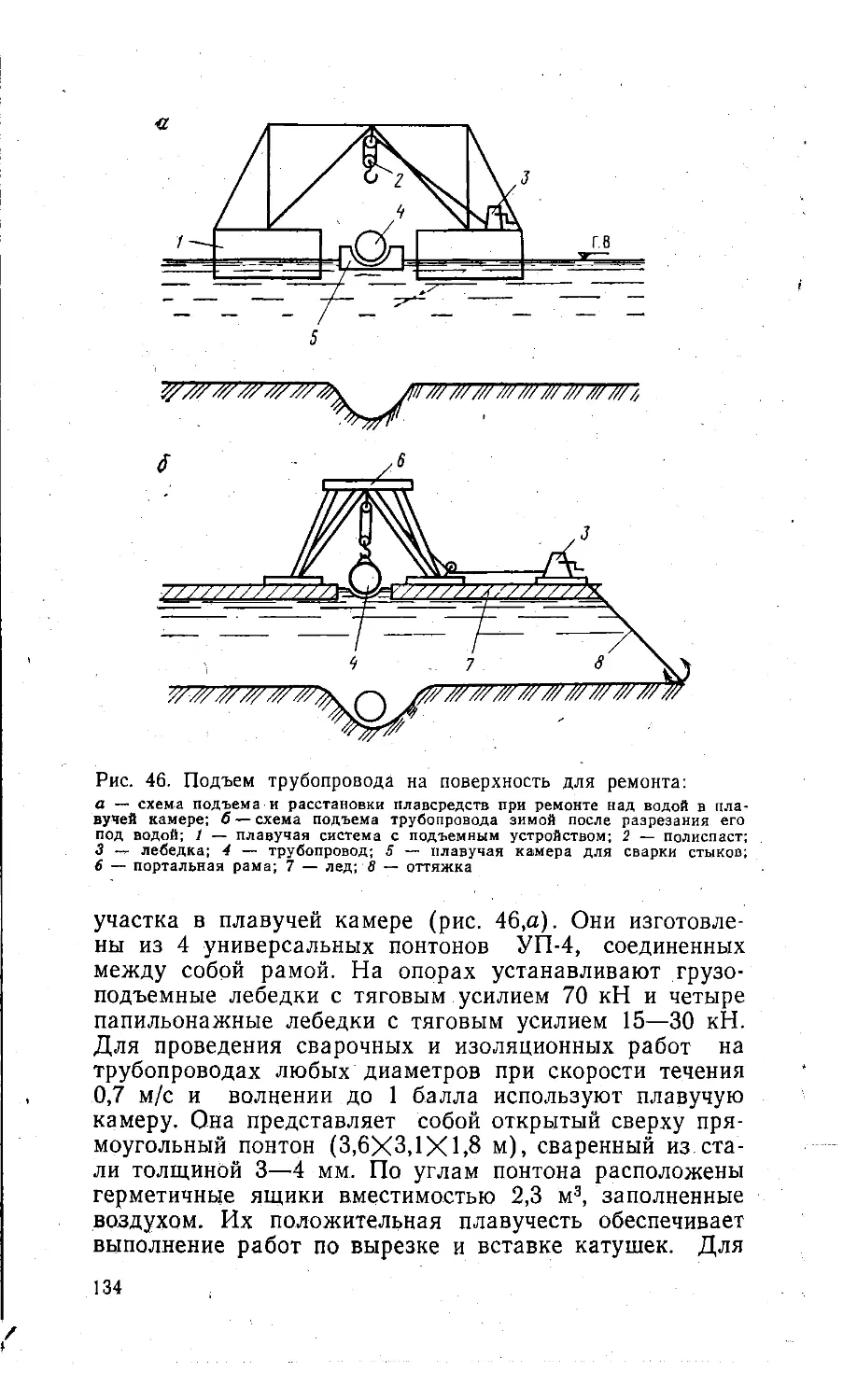

Для предотвращения подобных случаев применяют

три способа каменной отсыпки. Один из них заключа-

ется в сбрасывании всего сыпучего материала после

раскрытия саморазгружающейся баржи. Однако управ-

лять таким процессом разгрузки трудно, что приводит к

захвату воды сыпучим материалом и высокой скорости'

падения его на дно (до 5—10 м/с). В результате этого

снижается точность засыпки трубопровода (рис. 8).

Повысить ее можно за счет снижения скорости засып-

ки, что достигается, например, при сбрасывании сыпу-

чего материала бульдозером или грейферным краном с

37

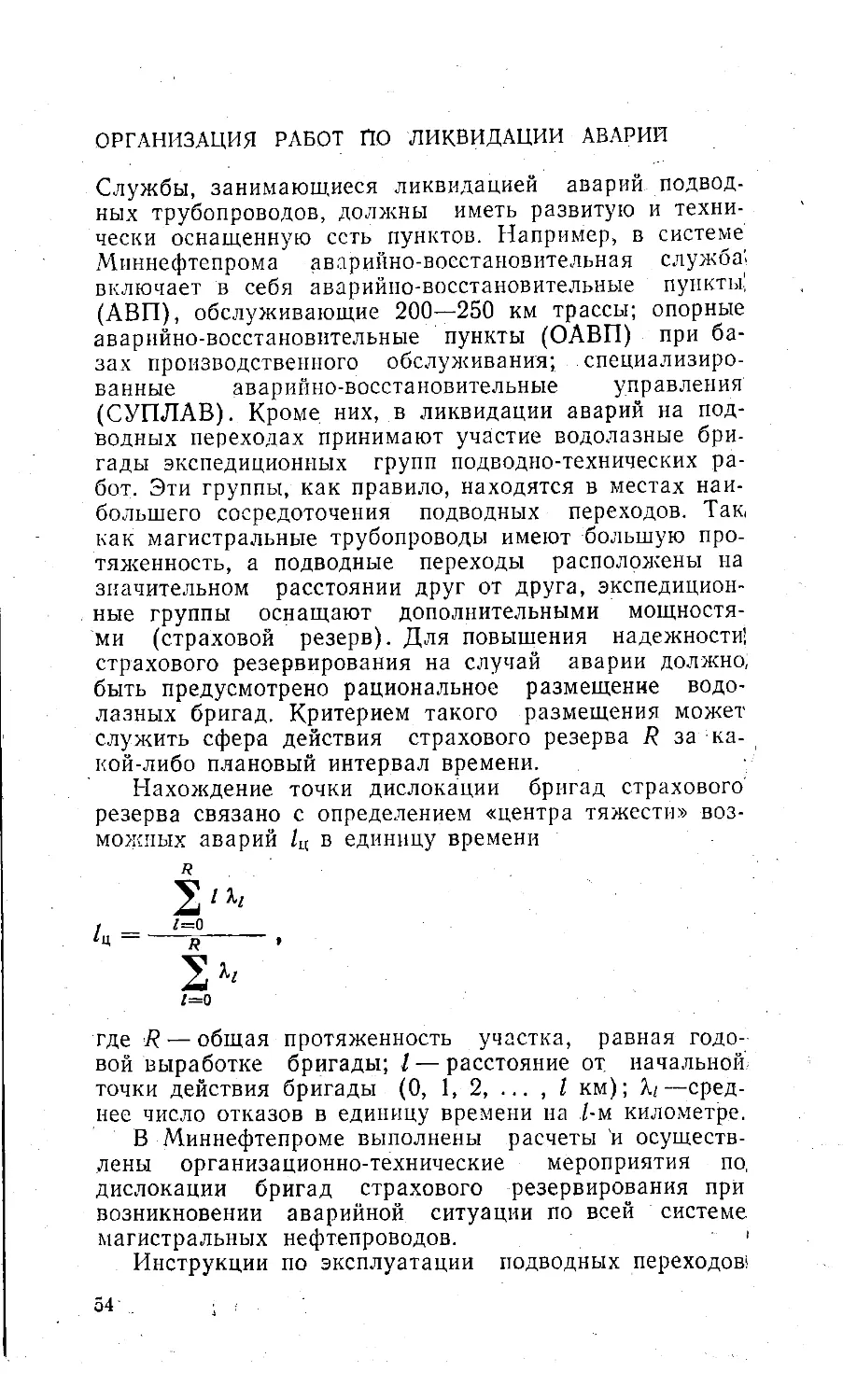

Рис. 8. Способы отсыпки материала для защиты трубопровода от

размыва:

а —с саморазгружающейся шаланды; б —с баржи бульдозером; в — через

разгрузочную трубу; г — точность отсыпки при свободном сбрасывании после

раскрытия саморазгружающейся шаланды

борта баржи. В данном случае скорость погружения'

составляет 2—4 м/с, а следовательно, рассеивание от-

сыпки уменьшается. Наибольшая точность укладки сы-

пучих материалов достигается при использовании раз-

грузочной трубы, когда скорость их погружения состав-

ляет 2—4 м/с.

Для каменных отсыпок применяют рваный несор-

тированный камень прочных изверженных пород и из-

вестняков, песчаники нелещадной формы, сланцы. В

каменных отсыпках под водой допускается уменьшение

проектной крутизны откосов с внешней стороны до 7%,

с тыловой — до 5%.

На скальных грунтах устраивают выравнивающий;

слой высотой 0,5 м (каменная наброска) или 0,25 м-

(мешки из прочной, но не очень плотной материи, на 2/3

объема заполненные пластичным бетоном).

При сбрасывании камня необходимо учитывать воз-

можность его сноса течением на расстояние, определяе-

мое по формуле

L = 2,5 Hv/V'd,

где Н — глубина водоема; 4 — диаметр камня.

Максимальная скорость течения потока, при кото-

рой камень, находящийся под водой, может оказывать

сопротивление, определяется по формуле

Цнах = 1,4 а ]/ с/ ,

38

где а—коэффициент, характеризующий отношение

плотности камня рк к плотности воды рв(а = ’|/2^(рк—

_____ ,/

рв)/рв); d— диаметр камня, условно имеющего форму

шара (г/=Уб1/к/л); VK — объем камня.

, Верхний откос отсыпки должен иметь уклон не ме-

нее 1:2, нижний может быть более пологим.

Необходимость отсыпки определяется плановыми,

очертаниями реки и ее размерами. При малых глубинах

и ширине реки она нередко вызывает подпор воды в

верхнем бьефе и быстроток в нижнем. Как показывает

опыт, на многониточных переходах через реки Сибири

отсыпка одного трубопровода может привести к возник-

новению планово-высотных деформаций на других. По* .

этой причине на малых реках меандрирующего типа

защита трубопроводов каменными отсыпками не всег-

да целесообразна.

При определении размеров отсыпки учитывают гид-

равлические условия русла.

На горных реках эффективна защита дна и берегов

с помощью габионных покрытий, представляющих собой

проволочные ячейки или корзины, заполненные камнем.

Такой метод крепления дна был применен при ремонте

нефтепровода через р. Днестр. На дно реки рядом с

трубопроводом уложили сетку из оцинкованной прово-

локи (толщина 4—5 мм) с загнутыми кверху краями.

На нее положили камни, а затем вторую сетку. Края

нижней и верхней сеток связали по всему периметру

тюфяка. ’i

Наблюдения показали, что крепление дна оказалось

надежным, а трубопровод заилился.

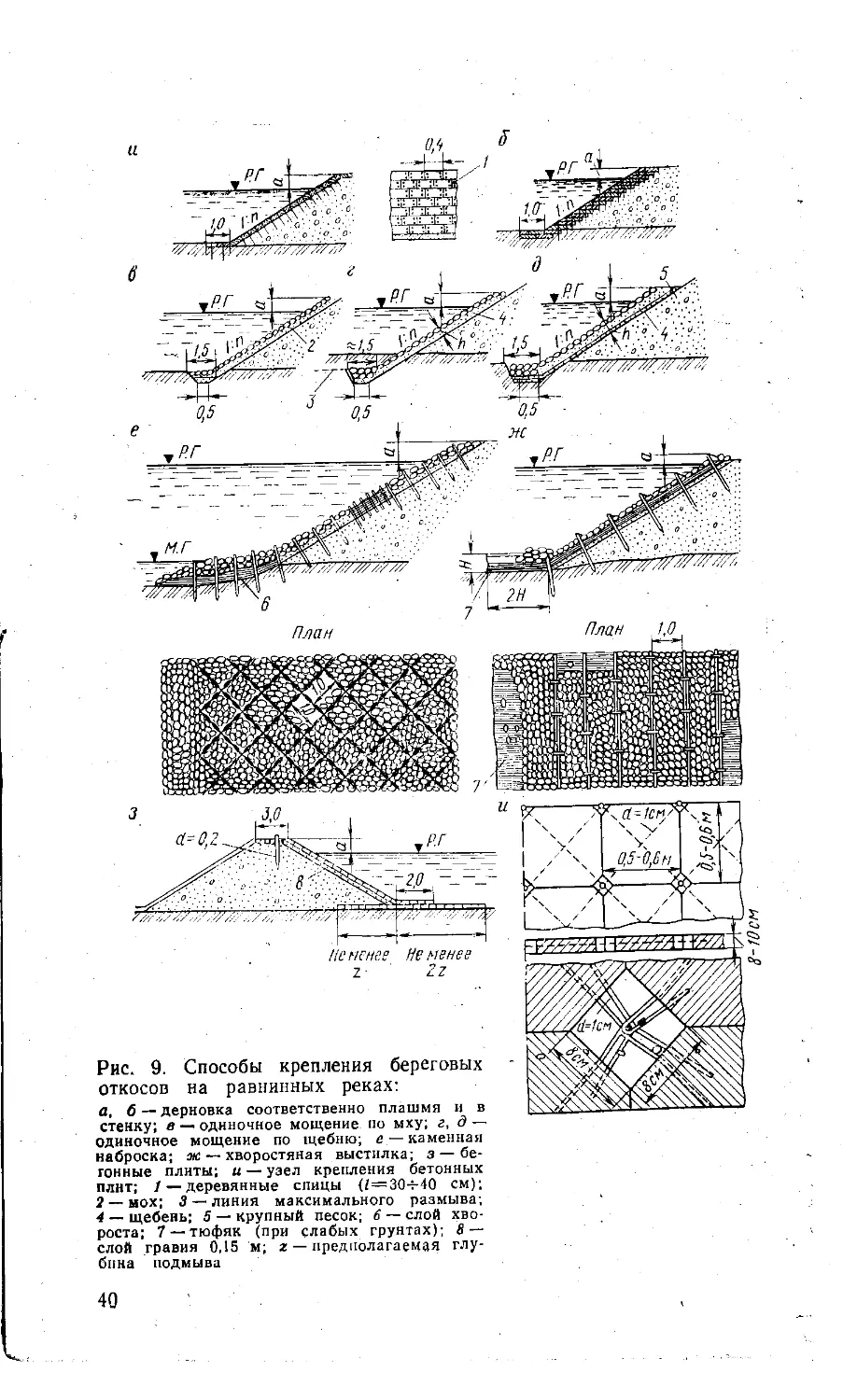

На равнинных реках используют различные крепле-

ния береговых откосов (рис. 9).

Рекомендуемые крепления на участках подводных переходов

(глубина 1 м)

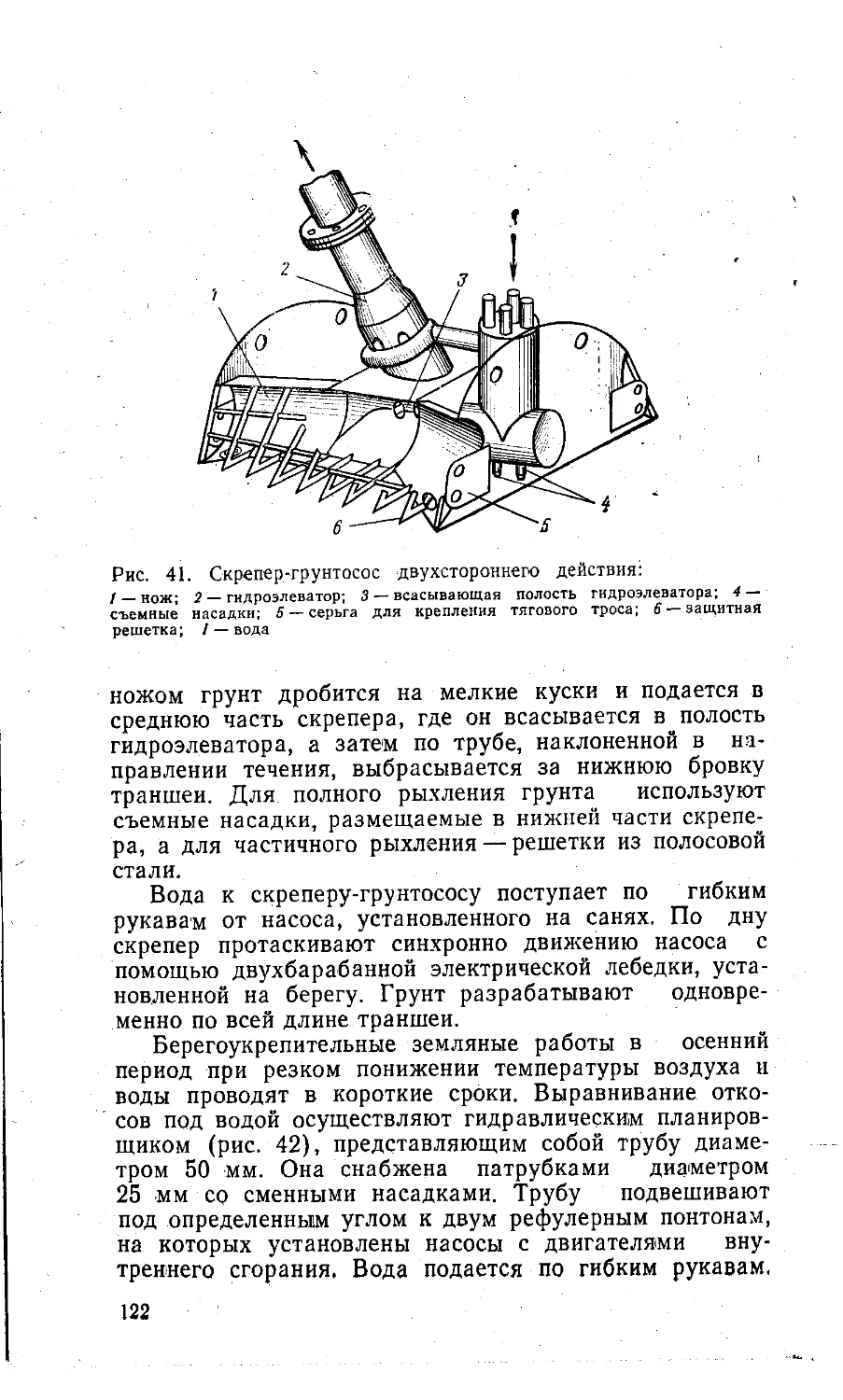

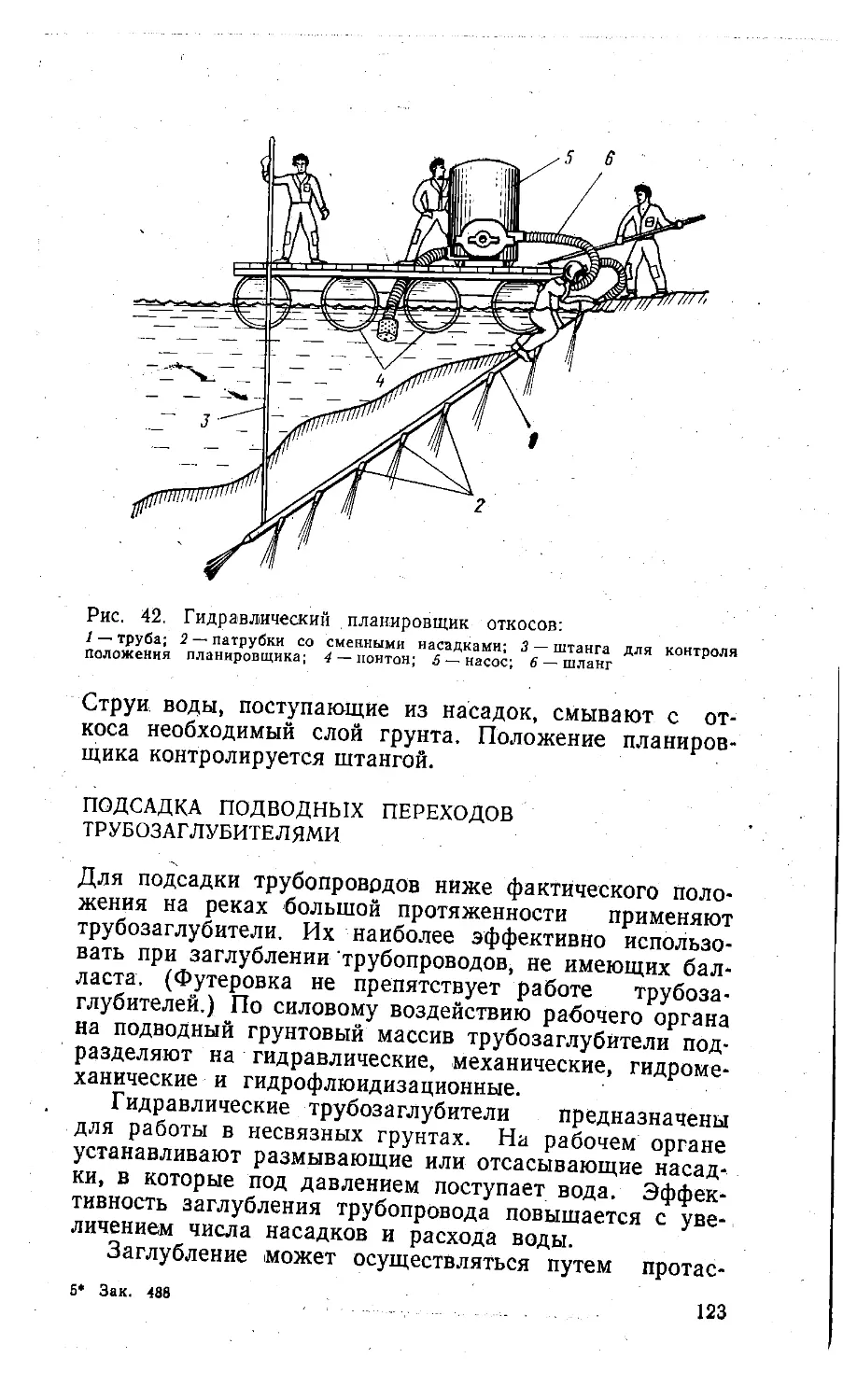

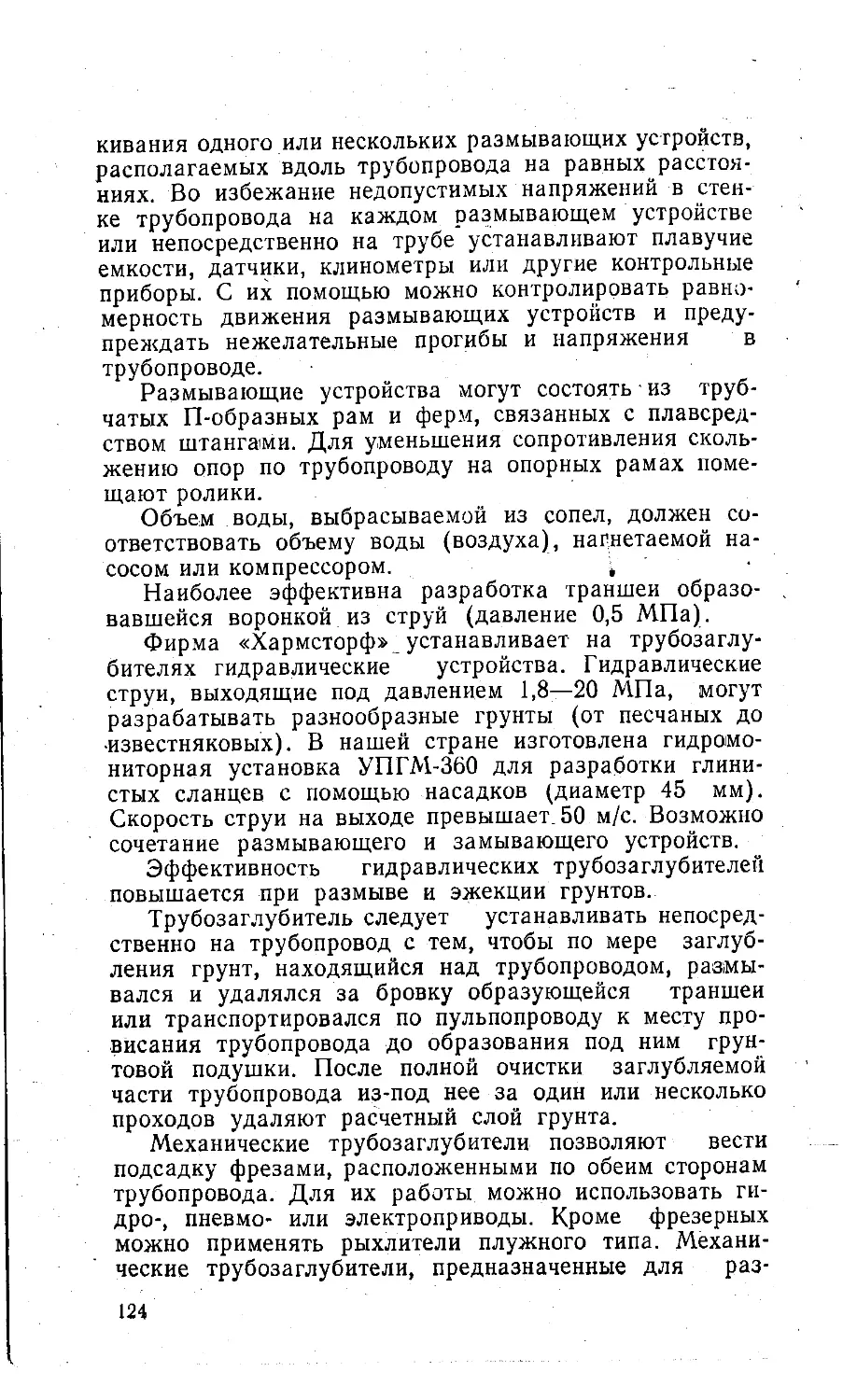

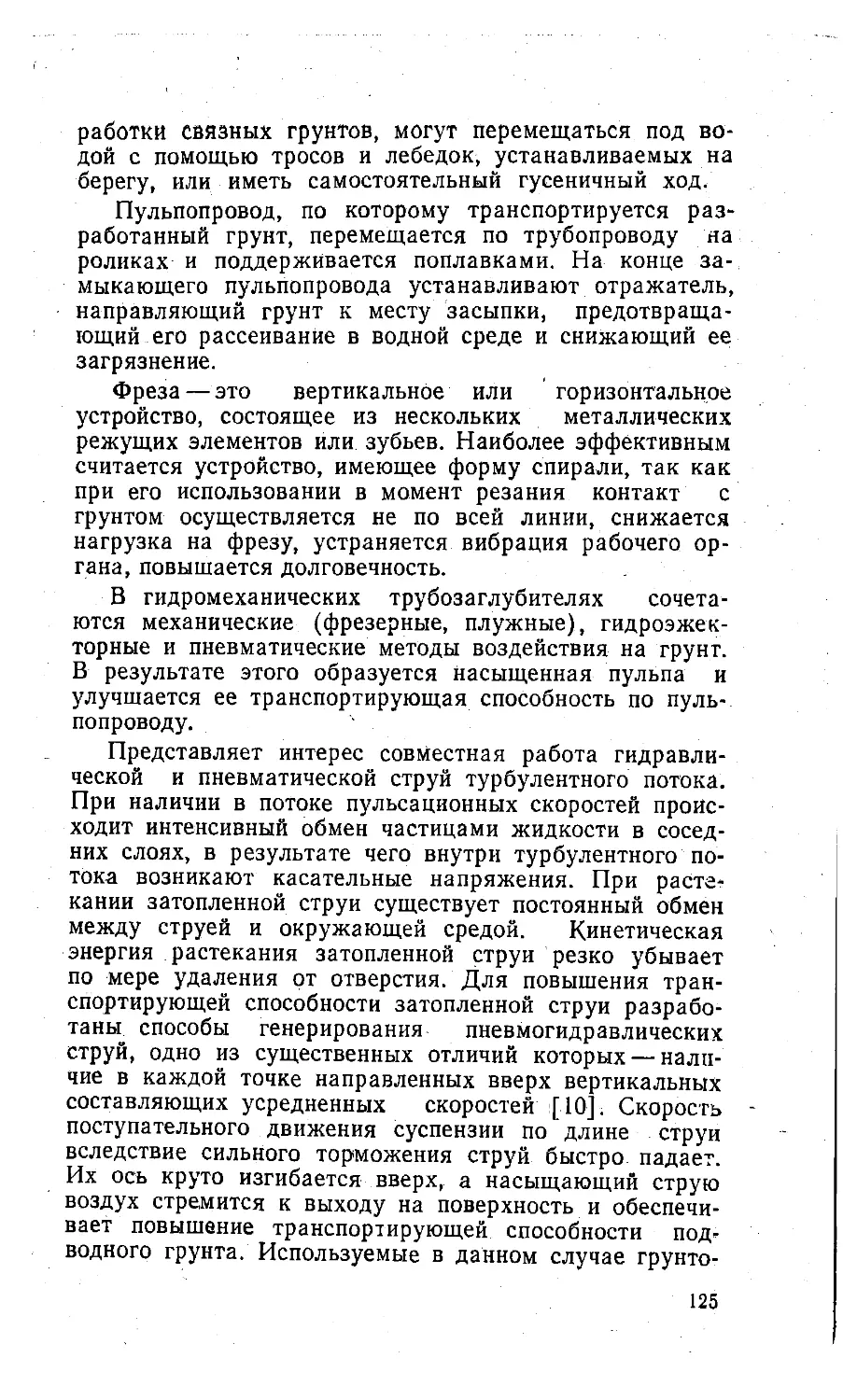

“доп’ м/с V и