Текст

УНИВЕРСАЛЬНЫЙ

ПЛОСКОШЛИФОВАЛЬНЫЙ СТАНОК

ВЫСОКОЙ ТОЧНОСТИ С ГОРИЗОНТАЛЬНЫМ ШПИНДЕЛЕМ

И ПРЯМОУГОЛЬНЫМ столом

МОДЕЛЬ ЗГ71М

Руководство по эксплуатации

ЗГ71М.00.000 РЭ

СТАНКОИМПОРТ

МОСКВА

© Desti [www.chipmaker.ru]

ВНИМАНИЕ !

Перед тем, как приступить к работе на станке,

необходимо детально ознакомиться с настоящим руко-

водством.

Указания по устранению возможных нарушений пра-

' вильной работы гидропривода и других узлов не явля-

ются регламентирующими и в каждом отдельном случае

устраняются опытным слесарем-наладчиком.

Руководство к станку не отражает незначитель-

ные конструктивные изменения в станке, внесенные за-

водом-изготовителем после подписания к выпуску дан-

ного издания-руководства.

После 6 месяцев работы на станке просим дать

отзыв о работе станка и свои пожелания в части его

улучшения. ,

I. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

I.I. Назначение и область применения

11лоскошлифовальный станок высокой точ-

ности о прямоугольным столом, горизонтальным шпинде-

лем л крестовым суппортом предназначен для шлифова-

ния периферией круга поверхностей деталей весом до

150 кг с учетом крепящего приспособления и магнит-

ной плиты.

По специальному заказу за отдельную плату вмес-

те со станком может быть поставлен ряд приспособле-

ний, расширяющих технологические возможности станка

(см. ведомость комплектации).

С применением приспособлений возможно профиль-

ное шлифование деталей. Точность профиля детали за-

висит от метода заправки профиля круга и от применя-

емого приспособления для крепления деталей.

На станке могут шлифоваться детали из различ-

ных материалов. При шлифовании твердых сплавов необ-

ходимо уменьшить число оборотов шпинделя шлифоваль-

ного круга.

В нормальном исполнении станок комплектуется

электромагнитной плитой.

1.2. Состав станка

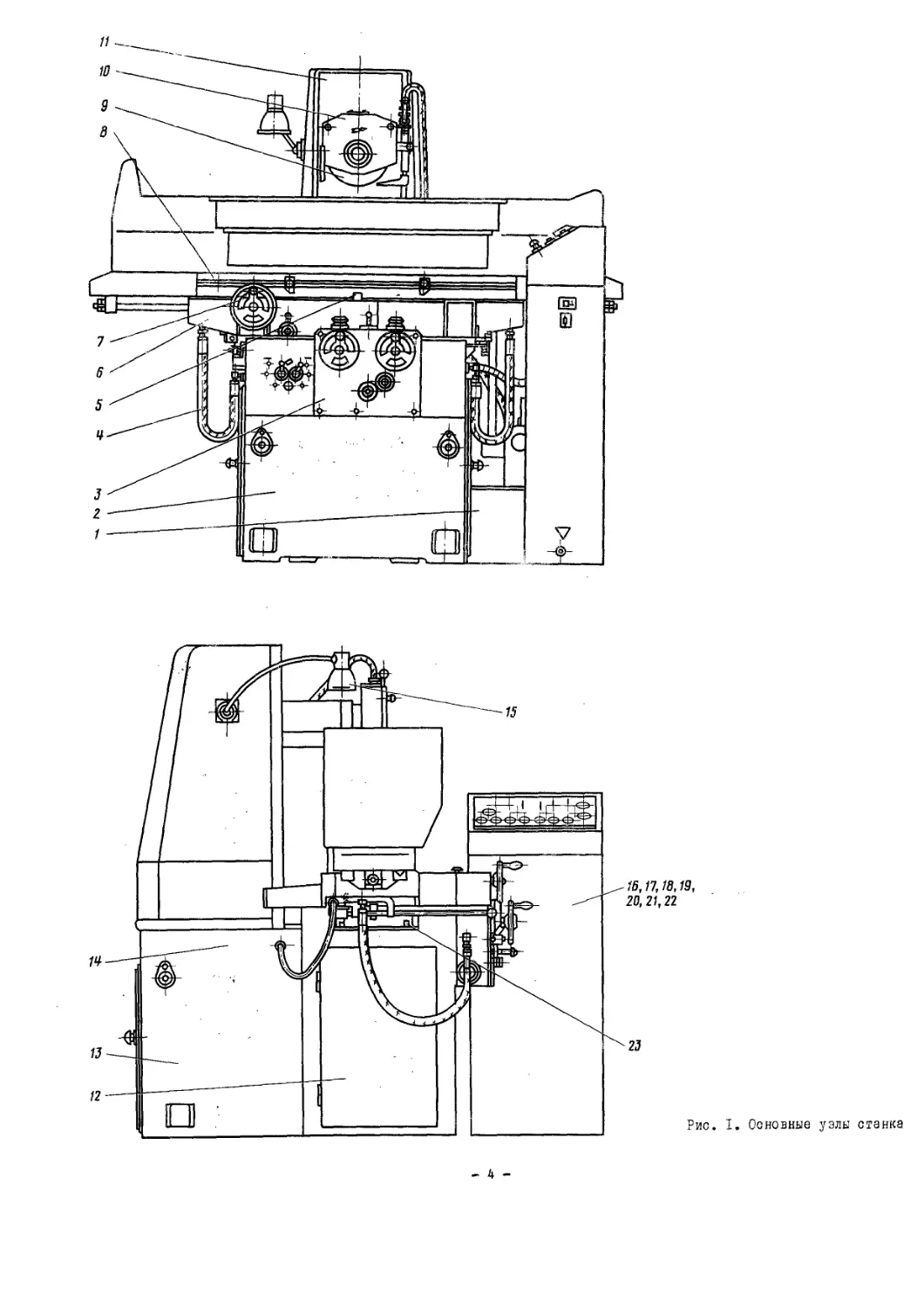

I.2.I. Общий вид с обозначением составных час-

тей станка представлен на рис. I.

1.2.2. Перечень составных частей станка - см.

табл. I.

Таблица I '

Основные узлы станка

Поз.

на

рис.1

Наименование

Обозна- Приме-

нение чание

Окончание табл. I

1103. на рис.1 Наименование Обозна- чение Приме- чание

14 Редуктор .................. ЗГ71М.ЗЗ

15 Электрооборудование ....... ЗГ71М.80

16 Станция управления ........ ЗГ71Й.81

17 Панель питания электро-

магнитной плиты ............... 3711.82

18 Блок поперечной подачи ... 3711.83

19 Панель вертикальной

подачи .................. 3711.84

20 Электрошкаф ............... 3711.85

21 Замок ..................... 3711.87

22 Блок торможения ускоренно-

го перемещения шлифоваль-

ной головки ............. 3711.88

23 Механизм поперечного

реверса ................. ЗГ71М.24

Принадлежности ........... ЗГ71М.90

1.3. Устройство и работа станка и

его составных частей

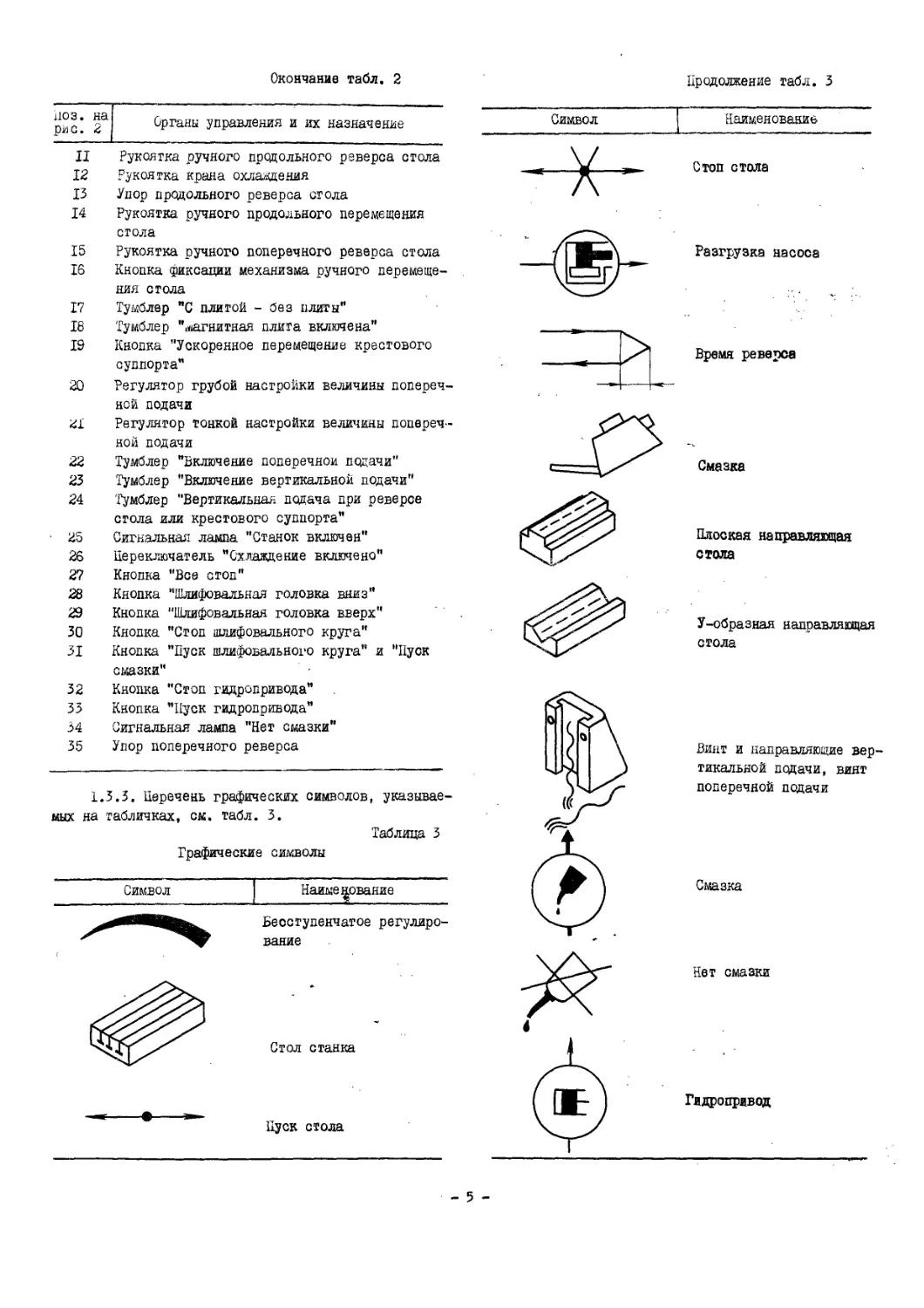

I.3.I. Общий вид с обозначением органов управ-

ления представлен на рис. 2.

1.3.2. Перечень органов управления - см. табл.

2.

Таблица 2

Органы управления

I Охлаждение ................ ЗГ71М.60

2 Станина .................... ЗГ71М.Ю

3 Механизм подач ............. ЗПШ1.22

4 Гидрокоммуникация .......... ЗГ7Ш.70

5 Механизм продольного

реверса .................. ЗГ71М.25

6 Суппорт крестовый ........ ЗГ71Ы.20

7 Механизм продольного

перемещения стола ....... ЗГ71М.21

8 Стол ................... ЗГ71.23Э

9 Шлифовальная головка .... ЗГ7Ы.ЗО

10 Кожух ..................... ЗГ71М.34

II Колонна .................... ЗГ71М.П

12 Гидроагрегат .............. ЗГ71М.71

13 Агрегат смазки шлифоваль-

ной головки ..................... ЗГ71М.72

Органы управления и их назначение

I Кнопка тонкой вертикальной подачи

2 Рукоятка ручной вертикальной подачи

3 Лимб регулировки величины вертикальной пода-

чи

4 Рукоятка ручной поперечной додачи

5 Кнопка гонкой поперечной подачи

6 Кнопка смазки винта и направляющих верти-

кальной подачи и винта поперечной подачи

7 Дроссели смазки направляющих стола и кресто-

вого суппорта

8 Дроссели регулировки плавности реверса сто-

ла

9 Рукоятка пуска, остановки и разгрузки стола

10 Рукоятка регулирования скорости стола

Основные узлы станка

Окончание табл. 2

Продолжение табл. 3

Поз. на рис. 2 Органы управления и их назначение

Символ

Наименование

II Рукоятка ручного продольного реверса стола

12 Рукоятка крана охлавдения

13 Упор продольного реверса стола

14 Рукоятка ручного продольного перемещения

стола

15 Рукоятка ручного поперечного реверса стола

16 Кнопка фиксации механизма ручного перемеще-

ния стола

17 Тумблер "С плитой - без плиты"

18 Тумблер ".магнитная плита включена"

19 Кнопка "Ускоренное перемещение крестового

суппорта"

20 Регулятор грубой настройки величины попереч-

ной подачи

21 Регулятор тонкой настройки величины попереч-

ной подачи

22 Тумблер "Включение поперечной подачи"

23 Тумблер "Включение вертикальной подачи"

24 'Тумблер "Вертикальная подача при реверсе

стола или крестового суппорта"

25 Сигнальная лампа "Станок включен"

26 Переключатель "Охлаждение включено"

27 Кнопка "Все стоп"

28 Кнопка "Шлифовальная головка вниз"

29 Кнопка "Шлифовальная головка вверх"

30 Кнопка "Стоп шлифовального крута"

31 Кнопка "Пуск шлифовального круга" и "Пуск

смазки"

32 Кнопка "Стоп гидропривода"

33 Кнопка "Пуск гидропривода"

34 Сигнальная лампа "Нет смазки"

35 Упор поперечного реверса

Время реверса

Стоп стола

Разгрузка насоса

Смазка

Плоская направляющая

стола

У-образная направляющая

стола

1.3.3. Перечень графических символов, указывае-

мых на табличках, см. табл. 3.

Таблица 3

Графические символы

Символ

Наименование

Бесступенчатое регулиро-

вание

Стол станка

*----

Пуск стола

Винт и направляющие вер-

тикальной подачи, винт

поперечной подачи

Смазка

Нет смазки

Гидропривод

- 5 -

Продолжение табл. 3

Символ

Наименование

Насос. Охлаждение

Шлифовальная головка

Вращение шлифовального

круга

Вертикальная подача

Перемещение суппорта

Направление ступенчатого

регулирования величины

поперечной подачи

Наименование

Станок включен

Перемещение стола

Работа "С приспособлени-

ем"

Ускоренно

Поперечная подача

5 I/. $ 2 / Рис. 2. Органы управления станка

- 6 -

- 7 -

1.5.4. Кинематическая схема (рис. 3)

Главное движение осуществляется от электродви-

гателя Эл.1 через ременную передачу. Шпиндель полу-

чает постоянную скорость вращения.

Ускоренное перемещение шлифовальной головки

осуществляется от электродвигателя Эл.11 через пилин-

дрическую и червячную передачу. Червячная шестерня

жестко закреплена на полом валу Ш, внутри которого

крепится гайка. При вращении шестерни с гайкой винт,

закрепленный к шлифовальной головке, осуществляет

опускание или подъем шлифовальной головки.

При включении ускоренного перемещения шлифоваль-

ной головки кнопка должна находиться в положении "от

себя", т.е. шестерня 17 должна быть выведена из за-

цепления.

Для ограничения верхнего положения шлифовальной

головки внутри колонны установлен выключатель.

Вертикальная автоматическая подача осуществля-

ется от лопастного гидроцилиндра после каждого про-

дольного или поперечного хода стола.

Под действием давления масла поворачивается ро-

тор гидроцилиндра с закрепленным на нем рычагом с

собачкой.

Собачка поворачивает храповик 20, скрепленный

с зубчатым колесом 19, от колеса движение передает-

ся через цилиндрические колеса 17 и 18 на червяк,

который вращает гайку 3. Пределы автоматической вер-

тикальной подачи 0,005-0,05 мм. Подача на один зуб

храпового колеса 0,00'5 мм. Величина подачи регулиру-

ется поворотом заслонки, которая перекрывает часть

зубьев храпового колеса, т.е. часть своего пути со-

бачка 21 скользит по заслонке.

Точная ручная поперечная подача осуществляется

от кнопки через конические шестерни 15.

За один оборот кнопки суппорт перемещается на

0,4 мм.

Ручное продольное перемещение стола осуществля-

ется от маховика, сидящего на валу X, через шестер-

ни 10, II, 9, 7 и рейку 8.

За один оборот маховика стол перемещается на

18,1 мм.

В нормальном положении шестерня 7 должна быть

выключена из зацепления с рейкой стола. Маховик дол-

жен находиться в положении "на себя".

В механизме имеется блокировка, fie позволяющая

включать механическое перемещение стола, пока шес-

терня не будет выведена из зацепления. В выведенном

положении нажимается микропереключатель, который до-

пускает в таком положении включение механического

перемещения стола.

Бак смазки шлифовальной головки расположен

внутри станины под колонной.

Электрошкаф и баки охлаждения устанавливаются

с правой стороны станка. При необходимости слева на

кожух головки крепится пылесос.

Для отсчета вертикальных и поперечных перемеще-

ний предусмотрены линейки и индикаторные устройства.

Управление подачей осуществляется четырехходо-

вым золотником. Выключение автоматической подачи мо-

жет производиться поворотом рукоятки в положение

"О" либо тумблером.

Переключение подачи на каждый ход стола произ-

водится тумблером.

Ручная вертикальная подача осуществляется от

маховика, сидящего на валу У1. Вращение гайке пере-

дается через шестерни, червячную пару. За один обо-

рот маховика шлифовальная головка перемещается на

0,2 мм.

Тонкая вертикальная подача осуществляется кноп-

кой, сидящей на валу через конические шестерни, да-

лее вращение передается по цепи ручной подачи. За

один оборот кнопки производится подача на 0,04 мм.

При работе с ручной, тонкой и автоматической

вертикальной подачами кнопка должна находиться в по-

ложении "на себя".

При’работе с ручней подачей кнопка должна быть

в верхнем положении. Конические шестерни 16 и 22

расцеплены.

Автоматическая поперечная подача осуществляет-

ся от электродвигателя Эл.Ш через шестерни. Шестер-

ня 12 закреплена на винте ZI и приводит его во вра-

щение. Гайка 26 закреплена в крестовом суппорте. Ве-

личина подачи регулируется путем изменения величины

импульсного тока, подаваемого к двигателю. Команда

подачи импульса осуществляется от бесконтактного вы-

ключателя, связанного с механизмом продольного ре-

верса стола.

При работе с автоматической поперечной подачей

кнопка должна находиться в положении "на себя". Ре-

версирование подачи осуществляется за счет измене- .

ния направления вращения электродвигателя от бескон-

тактного выключателя механизма поперечного реверса.

Ручная поперечная подача осуществляется рт ма-

ховика, сидящего на валу У, через шестерни 23 и 12.

За один оборот маховика крестовый суппорт пере-

мещается на 2 мм. При ручной подаче кнопка должна

находиться в положении "от себя”.

8

Рио 3. Кинематическая схема

- 9

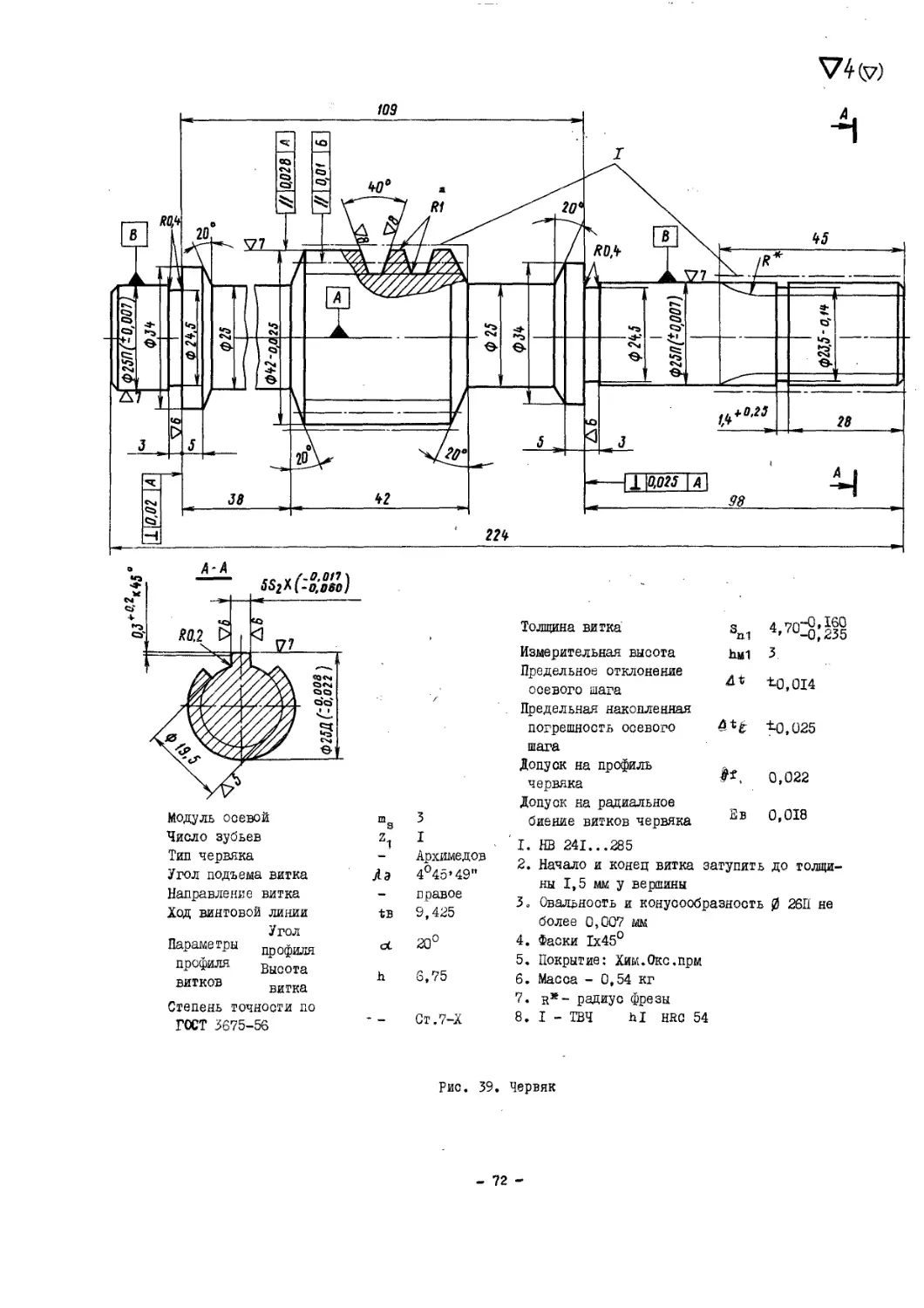

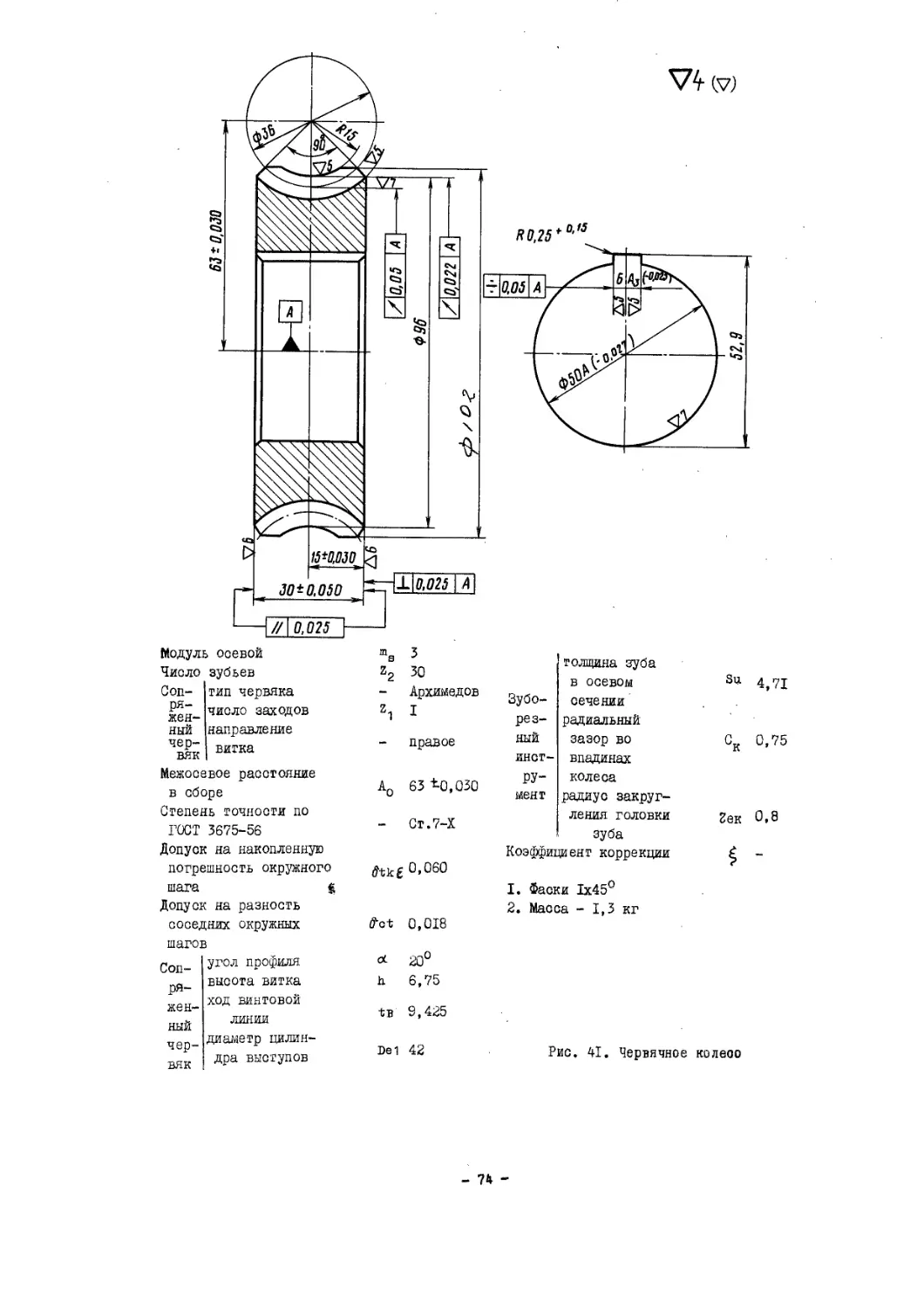

Перечень к кинематической схеме

Таблица 4

Узел Поз. на рис.З Число зубьев зубчатых колес или за- ходов червяков, ходовых винтов Модуль или шаг, мм Ширина обода зубчатого колеса, мм Материал Показатели свойств материалов

Редуктор I 30 3 , 30 Бр.0ЦС5-5-5 ГОСТ 613-65

и 2 I . з - 42 Сталь 40Х ГОСТ 4543-71 HRC 26...30

я 3 I 6 Биметалл

Колонна 4 — » 60 Ал.2 ГОСТ 2685-63 —

Шлифовальная головка 5 - - 60 Ал.2 ГОСТ 2685-63 -

6 I 6 Сталь 45 ГОСТ 1050-60 ; HRC 26...30

Механизм продольного 7 13 1,5 , 12 Сталь 45 ГОСТ 1050-60 икс 45...50

перемещения

То же 8 155 1.5 10 Сталь 45 ГОСТ 1050-60 HRG 26.. .30

и II 9 44 I 8 Сталь 45 ГОСТ 1050-60 . HRC26.. .зо

и » 10 13 I 8 Сталь 45 ГОСТ 1050-60 HRC 26.. .30

я п II 36 I 18 Сталь 45 ГОСТ 1050-60 HRC 26.. .30

Механизм подач 12 75 1,25 10 Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

п п 13 25 1,25 12 . Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

П и 14 16 I 10 Сталь 4QX ГОСТ 4543-71 ИКС 26.. .30

п и 15 80 I 10 Сталь 45 ГОСТ 1050-60 HRC 45.. .50

п и 16 16 I 10 Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

II II 17 84 1,25 10 Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

II II 18 84 1,25 12 Сталь 4GX ГОСТ 4543-71 HRC 26.. .30

п п 19 63 1,25 12 Сталь 4QX ГОСТ 4543-71 HRC 26.. .зо

и II аз 75 1,5 10 Сталь 4QX ГОСТ 4543-71 HRC 48.. .52

и II 21s — —

II II 22 80 I 10 Сталь 45 ГОСТ 1050-60 HRC 45.. .50

II п / 23 30 1,25 12 Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

п II 24 25 1,25 12 Сталь 4QX ГОСТ 4543-71 HRC 26.. .30

II II 25 75 1,25 12 Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

п II 26 I 5 » Биметалл —

п II 27 I 5 Сталь 45 ГОСТ 1050-60 HRC 26.. .30

II н 28 22 2 20 Сталь 4QX ГОСТ 4543-71 HRC 26.. .30

п II 29 29 2 20 Текстолит —

и и 30 22 2 20 Сталь 40Х ГОСТ 4543-71 HRC 26.. .30

* См. в тексте

1.3.5. Общая компоновка

Станок состоит из основных узлс^, спецификация

которых приведена в табл. I.

Стол перемещается в продольном и поперечном

направлениях. В продольном направлении стол переме-

щается по направляющим скольжения: У-образной и

плоской, расположенных в суппорте; в поперечном нап-

равлении - вместе с суппортом по двум У-образным

направляющим качения, расположенным на верхней стен-

ке станины.

Перемещение стола осуществляется гидроцилинд-

ром, вмонтированным в суппорт под столом. Подвод

масла к цилиндру производится от гидробака, располо-

женного в станине. Для ручного перемещения отола на

суппорте установлен маховик.

механизм вертикальной подачи установлен справа

в корпусе, закрепленном на передней стенке станины.

Механизм соединен с редуктором вертикальной по-

дачи, расположенным на нижней поверхности колонны.

Шлифовальная головка перемешается в вертикаль-

ном направлении по плоским направляющим качения в

колонне.

Механизм поперечной подачи установлен слева ря-

дом с механизмом вертикальной подачи и тоже крепит-

ся к передней стенке корпуса станины.

Механизм поперечного реверса стола смонтирован

слева на суппорте. Передвижные кулачки для ограниче-

ния поперечного хода крепятся на станине.

Механизм продольного реверса стола, представля-

ющий собой систему рычагов, расположен в крестовом

суппорте и станине.

- 10 -

С левой стороны в корпусе станины смонтирована

гидропанель, обеспечивающая бесступенчатое регулиро-

вание скорости стола и его реверсирование. На подпа-

нельной плите ниже панели крепится механизм смазки

направлявших винта колонны и винта механизма попе-

речной подачи.

Гидроагрегат с гидроаппаратурой расположен

внутри станины и соединен шлангами и трубками с со-

ответствующими узлами.

1,3.6. Станина

Станина представляет собой жесткую коробчатую

отливку. На верхней передней части е# закреплены

две стальные каленые У-образные направляющие. На

верхней задней части станины крепится колонна с ре-

дуктором вертикальной подачи. На передней стенке

станины закреплен корпус, где размещается вертикаль-

ная и поперечная подачи, гидропанель и золотник вер-

тикальной подачи.

Внутри станины устанавливается гидробак и бак

смазки.

С правой стороны станины крепится планка с ли-

нейкой и упорами для отсчета поперечных перемещений.

Конструкция позволяет при работе пользоваться конце-

выми мерами.

1.3.7. Колонна

(рис. 4)

Колонна представляет собой жесткую ребристую

отливку. С передней стороны имеются плоские направ-

ляющие, по которым на роликах перемещается шлифо-

вальная головка.

Лля создания предварительного натяга в направ-

ляющих с внутренней стороны предусмотрена плита 2,

прижимаемая гайками через тарельчатые пружины, при-

чем зажим гаек производится тарированным ключом с

- 11

Рис. 5. Механизм продольного перемещения стола

моментом около 70 кгсм. К этой же плите крепится

угольник I с электродвигателем привода шлифовально-

го круга.

Для натяжения ремня предусмотрен специальный

винт 6, с помощью которого опускается угольник с

электродвигателем.

Привод шпинделя осуществляется плоскоременной

передачей.

Для зашиты направляющих предусмотрен специаль-

ный щиток 5, перемещающийся в пазах планок 4, зак-

репленных на кожухе колонны 3.

Для отсчета вертикальных перемещений с правой

стороны на кожухе колонны крепится линейка и планка

с упором для индикатора.

1.3.8. Крестовый суппорт

Крестовый суппорт представляет собой отливку с

взаимно перпендикулярными направляющими: нижние У-

образные, верхние - плоские и У-образные.

Между верхними направляющими установлен гидро-

цилиндр, штоки которого связаны со столом.

Для отсчета поперечных перемещений на правом

крыле суппорта крепится кронштейн с индикатором.

К нижнему платину суппорта крепится кронштейн

гайки поперечной подачи. *

В левом переднем крыле встроен механизм про-

дольного ручного перемещения стола.

1.3.9. Механизм продольного перемещения стола

(рис. 5)

Механизм крепится к переднему левому крылу суп-

порта, перемещается стол вручную маховиком через

шестерни 4-5-1. При включении механического переме-

щения стола шестерню I необходимо вывести из зацеп-

ления с рейкой стола, для этого нужно маховик и вал

вытянуть "на себя". Фиксация производится подпружи-

ненным шариком.

Для жесткой фиксации имеется кнопка 3, которая

непосредственно прижимает шарик 2 в пазу вала. Для

блокировки ручного и гидравлического перемещения в

механизме установлен микропереключатель 6, не позво-

ляющий включать гидравлическое перемещение стола,

пока шестерня I не будет выведена из зацепления.

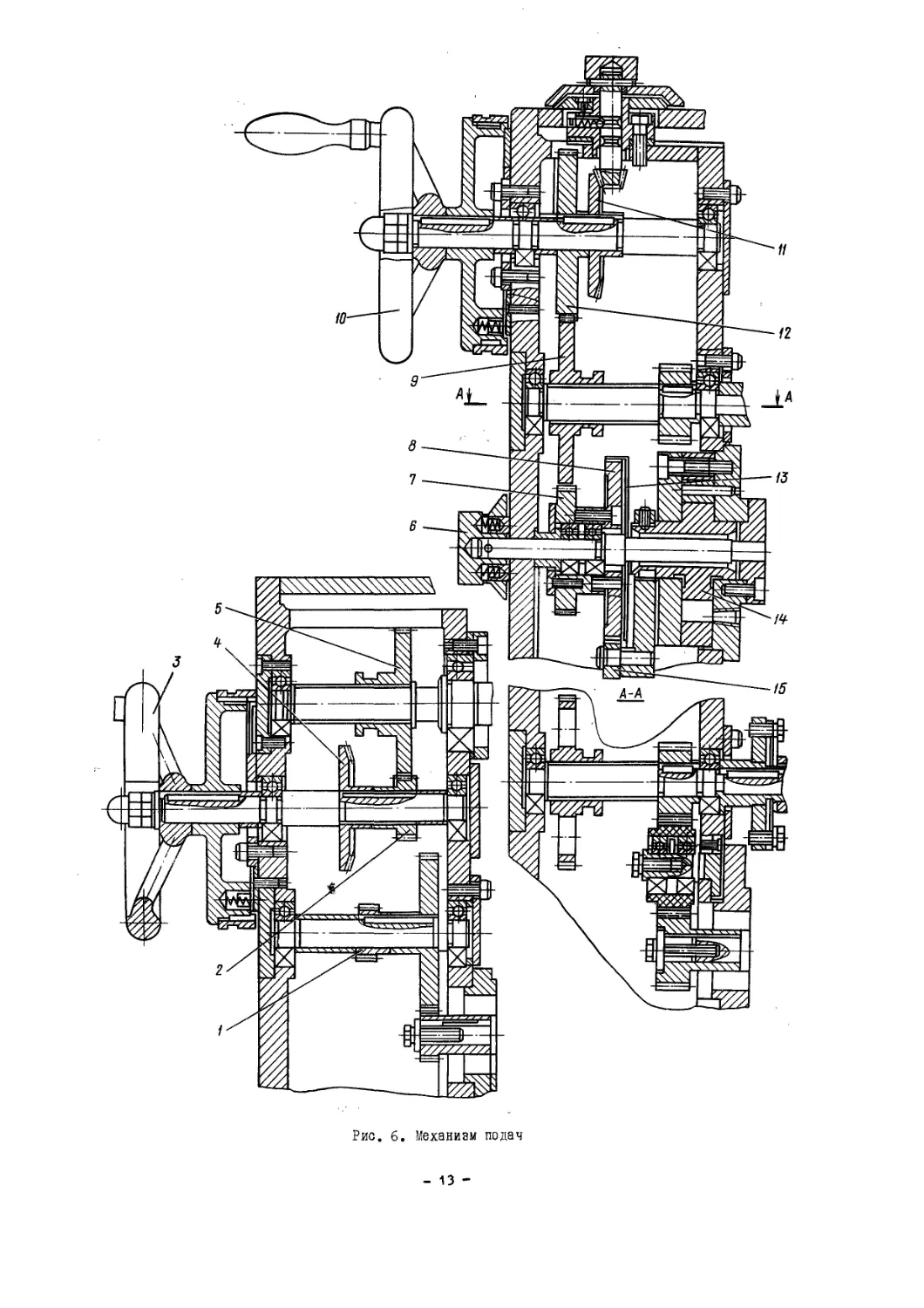

1.3.10. Механизм подач

(рис. 6)

Механизм обеспечивает:

I. Автоматическую поперечную подачу суппорта

2. Ручную поперечную подачу

3. Ускоренное перемещение суппорта

4. Автоматическую вертикальную подачу шлифо-

вальной головки на каждый продольный или поперечный

ход стола

5. Ручную вертикальную подачу

6. Ускоренное перемещение шлифовальной головки

Автоматическая поперечная подача происходит в

момент продольного реверса стола за счет подачи им-

пульса тока на электродвигатель, соединенный через

шестерни с винтом поперечной подачи. Изменение вели-

чины подачи производится поворотом переключателей

на пульте управления. Одним производится грубая нас-

тройка поперечной подачи, другим - тонкая.

При работе с автоматической поперечной подачей

и при ускоренном перемещении суппорта маховик 3 дол-

жен быть при помощи кнопки разъединен с шестерней 5,

а шестерня 5 должна войти в зацепление с шестерней

I.

При ручной поперечной подаче шестерня 5 должна

быть в зацеплении с шестерней 2.

Тонкая поперечная подача осуществляется через

конические шестерни 4 кнопкой, выведенной через вер-

хнюю поверхность.

Ускоренное перемещение крестового суппорта

включается тумблером на пульте управления.

- 12 -

- u -

h EllОН К8ИНВХЭИ *9 "ОИД

Автоматическая вертикальная подача осуществля-

ется от лопастного гвдроцилиндра 14, работающего в

момент поперечного или продольного реверса стола в

зависимости от положения тумблера.

На оси цилиндра закреплен рычаг с собачкой 15.

Собачка может скользить по заслонке 13 или зацеп-

ляться с храповым колесом 8. Храповое колесо 8

скреплено с шестерней 7, которая через шестерню 9 .

передает движение на аал червяка редуктора верти-

кальной подачи. Величина автоматической подачи регу-

лируется заслонкой 13, перекрывающей зубья храпово-

го колеса 8.

На кнопке поворота заслонки 6 нанесены деления

величины устанавливаемой подачи.

Ручная вертикальная подача осуществляется махо-

виком 10 через пару шестерен 12-9 и редуктор.

Тонкая подача осуществляется кнопкой через ко-

нические шестерни II.

При грубой ручной подаче кнопка тонкой додачи

должна находиться в верхнем положении^. конические

шестерни II в этом случае расцеплены.

Чтобы не вращался маховик при ускоренном пере-

мещении шлифовальной головки, в механизме предусмот-

рен микропереключатель, который нажимается при разъ-

единении шестерен 12 и 9 кнопкой, находящейся под

маховиком 10, и только в таком положении можно вклю-

чить электродвигатель ускоренного перемещения.

1.3.II. Стол

Стол представляет собой жесткую отливку, верх-

няя поверхность которой является рабочей поверх-

ностью станка, где имеются три Т-образных паза для

крепления обрабатываемых деталей.

Внизу имеются две направляющие: У-образная и

плоская.

Для предохранения продольных направляющих крес-

тового суппорта от пыли к торцам стола, крепятся

крылья, а для защиты от разбрызгивания охлаждающей

жидкости на столе установлены заслонки.

К нижним платинам стола крепятся кронштейны, в

пазы которых вставляются штоки гвдроцилиндра кресто-

вого суппорта.

На передней стенке стола есть Т-образный паз,

где установлены упоры механизма продольного реверса.

Крепить обрабатываемые детали можно непосредственно

к зеркалу стола, либо к магнитной плите, либо к дру-

гому приспособлению, устанавливаемому на зеркале

стола.

1.3.12. Механизм поперечного

реверса стола

(рис. 7)

Механизм осуществляет автоматическое и ручное '

реверсирование поперечного хода стола.

Величина хода устанавливается кулачками I, пе-

ремещающими тягу 2 с пластинкой 3, которая входит в

прорезь бесконтактного выключателя 4, обеспечивающе-

го реверсирование двигателя поперечной подачи.

1.3.13. Механизм продольного

реверса стола

(рис. 8)

механизм представляет собой систему рычагов,

обеспечивающих переключение золотника реверса гвдро-

панели в крайних положениях стола.

- 14 “

Рис. 9. Шлифовальная головка

Рио. 10. Редуктор

На столе устанавливаются упоры 1 и 2, которые

можно перемещать в Т-образном пазу в зависимости от

требуемой величины хода. В креотовом суппорте и ста-

нине закреплены рычаги 3,4,6,9 и 10, соединенные

между собой тягой 5.

При перемещении стола упоры поворачивают систе-

мой рычагов вал-шестерню гидропанели.

При повороте шестерни перемещается связанный с

ней золотник реверса.

Для ручного реверсирования стола на левом вали-

ке механизма имеется рукоятка 7.

Для подачи команды механизмам поперечной или

вертикальной подач в момент реверса на кронштейне в

станине имеется бесконтактный выключатель 8, пласти-

на которого закреплена на конечном валике механизма.

1.3.14. Шлифовальная гойовка

(рис. 9)

Шпиндель вращается в двух-трех-вкладышных под-

шипниках 4, имеющих возможность самоустанавливаться

в направлении вращения и вдоль оси шпинделя. В та-

ком подшипнике обеспечивается надежное жидкостное

трение и отсутствуют кромочные давления» вызываемые

изменением взаимного положения рабочих поверхностей

шпинделя и вкладышей.

Вкладыши подшипника 4, имеющие сферическую

опорную лунку, опираются на штыри 5 со сферической

опорной поверхностью. Штыри 5 имеют мелкую резьбу и

позволяют регулировать величину радиального зазора

в пределах 0,005-0,01 мм с выверкой положения оси

шпинделя относительно направляющих отанины.

Вкладыши подшипников 4 находятся в масляной

ванне, образованной стенками корпуса и уплотнениями

с обеих сторон. Уплотнениями являются бронзовые

кольца 6, притертые на шпинделе к чугунному кольцу

7, запрессованному в корпусе.

Смазка вкладышей принудительная, под давлением

0,1-0,2 кгс/см2. Масло тщательно фильтруется. Для

смазки необходимо применять масло марки Л (велосит),

имеющее кинематическую вязкость 4-5 сот при 50°С.

Для осевой фиксации шпинделя на нем имеется

бурт 3, который прижимается к бронзовому кольцу 2

со сферической поверхностью, что.обеспечивает приле-

гание кольца 2 к бурту 3 шпинделя по всей поверхнос-

ти.

На заднем конце шпинделя посажен радиально-

упорный шарикоподшипник 9 со свободно сидящим наруж-

ным кольцом, нагруженным осевой нагрузкой с помощью

пружин 8, поэтому шпиндель прижат буртом 3 к бронзо-

вому кольцу 2. Шпиндель приводится во вращение от

электродвигателя через ременную передачу.

Для балансировки шлифовального круга с фланца-

ми на одном из них предусмотрен паз I, где устанав-

ливаются балансировочные грузы.

1.3.16. Редуктор (рис. 10)

Редуктор соединяет механизм вертикальной пода-

чи с винтом вертикальной подачи.

- 17 -

Редуктор состоит из червячной пары. Червячная

шестерня I сидит на полом валу 2, внутри которого

находится гайка 3, связанная с винтом.

Крепится редуктор к нижней поверхности колонны

и находится в нише станины.

1.3.17. Кожух

Кожух шлифовального круга сварной конструкции

соответствует нормам техники безопасности по

ГОСТ 12.2.001-74. Кожух крепится на шейке корпуса

головки.

1.3.18. Охлаждение

Охлаждение устанавливается с правой стероны

станка и включает в себя бак охлаждения с насосом,

магнитный сепаратор, устанавливаемый на баке, и под-

водящую систему.

В баке охлаждающая жидкость отстаивается, абра-

зивные частицы оседают, магнитный сепаратор очищает

ее от металлического шлама.

Привод насоса охлаждения и магнитного сепарато-

ра производится от отдельных электродвигателей.

1.4. Электрооборудование

I.4.I. Общие сведения

Электрооборудование станка содержит: асинхрон-

ные электродвигатели трехфазного тока с короткозамк-

нутым ротором (см. табл. 5), путевые конечные выклю-

чатели и микропереключатели, реле давления, электро-

магнит, аппаратуру управления (см. табл. 6), элек-

тромагнитное приспособление на'ток 0,8 а, аппарату-

ру сигнализации и освещения, аппаратуру защиты.

Таблица 5

Асинхронные электродвигатели трехфазного

тока с’ короткозамкнутым ротором

Обозначение по схеме (рис. 14) Назначение

MI Электродвигатель шлифовального круга

М2 Электродвигатель насоса охлаждения

М3 Электродвигатель магнитного сепаратора

М5 Электродвигатель гидропривода

Мб Электродвигатель ускоренного перемеще-

ния шлифовальной головки

М7 Электродвигатель поперечной подачи

М8 Электродвигатель смазки

Таблица 6

Путевые конечные выключатели и микро-

переключатели, реле давления,

электромагнит, аппаратура управления

Обозначение по схеме (рис. 14) Назначение Обозначение по схеме (рис. 14) Назначение

BKI микропереключатель блокировки ручного и КН6 Кнопка "Перемещение шлифовальной голов-

гидравлического перемещения стола ки вверх"

вкз Выключатель путевой ограничения ускорен- КН? Кнопка "Перемещение шлифовальной голов-

ного перемещения шлифовальной головки ки вниз"

вверх КН9 Кнопка "Ускоренное перемещение крестово-

ВК4 Микропереключатель блокировки вертикаль- го суппорта"

ной подачи В2 Тумблер "Работа с приспособлением - ра-

. РД1 Микропереключатель контроля смазки шли- бота без приспособления"

фовальной головки ВЗ Тумблер "Включение электромагнитного

ВБ1 Выключатель бесконтактный включения по- приспособления"

перечной подачи В4.“ Тумблер "Включение поперечной подачи

ВБ2 • Выключатель бесконтактный реверса попе- крестового суппорта"

речной подачи В5 Переключатель "Охлаждение вкл."

ЭМ1 Электромагнит вертикальной подачи В6 Тумблер "Включение вертикальной подачи"

KHI Кнопка "Все стоп" В7 Тумблер "Вертикальная подача при ревер-

КН2 Кнопка "Стоп шлифовального круга" се стола или крестового суппорта"

кнз Кнопка "Стоп гидропривода" BI Регулятор величины поперечной подачи

КН4 Кнопка "Пуск шлифовального круга" и R2 Подстроечный регулятор

"Пуск смазки" R3 Ограничитель максимальной подачи

КН5 Кнопка "Пуск гидропривода"

- 18 -

1.4.2. Система питания электрооборудования

станка

Станок подключается к сети трехфазного перемен-

ного тока напряжением .... ЗМ....... . ч, частотой

.....Гц.

На асинхронные короткозамкнутые электродвигате-

ли MI-M3, М5, Мб, W18 и трансформатор ТРЗ подается

напряжение .. .ЗЗЗР... в переменного трехфазного то-

ка.

На электродвигатель М7 подается напряжение

220 В переменного трехфазного тока, снимаемого с

трансформатора ТрЗ.

На цепи управления и электромагнит ЭМ1 подает-

ся напряжение ПО в переменного тока от трансформа-

тора Тр2.

На кронштейн местного освещения Л1 подается

напряжение 24 В переменного тока от трансформатора

Тр2.

На аппаратуру сигнализации Л2 и ЛЗ подается

напряжение 5 В переменного тока от трансформатора

Тр1.

На электромагнитное приспособление подается

напряжение ПО в постоянного тока через выпрямитель

ЛИ.

Цепи управления постоянного тока работают от

напряжения, снимаемого от выпрямителя ДЮ, на вход

которого додается напряжение 36 В переменного тока

от трансформатора Тр1.

11игание бесконтактного конечного выключателя

ВБ2 осуществляется постоянным напряжением, снимае-

мым с выпрямителя Д26, на вход которого подается

напряжение 31 В с обмоток 36 В и 5 в трансформатора

Тр1, включенных встречно.

1.4.3. Первоначальный пуок

а) Питание станка осуществляется через клемм-

ник КЛ1, который размещен на станции управления.

Электродвигатели М2, М3 подключаются.через разъ-

ем Ш1.

На станке могут быть установлены приспособле-

ния, которые подключаются через штепсельный разъем

Ш2.

Электромагнитное приспособление подключается

через штепсельный разъем ШЗ.

Станция управления подключается через штепоель-

ный разъем Ш4.

б) Проверка электрооборудования станка перед

пуском

При осмотре или ремонте электрооборудования

вводной автоматический выключатель BI должен

быть обязательно выключен.

Прсверку и включение электрооборудования стан-

ка следует поручить квалифицированному электрику.

При внешнем осмотре электрооборудования станка

перед пуском необходимо проверить:

I. Готовность и качество электромонтажных ра-

бот , " ' -

2. Наличие проводки заземления станка

3. Соответствие таблице плавких вставок предох-

ранителей, нагревателей тепловых реле и уставок ав-

томатических выключателей

4. Состояние и исходное положение электрообору-

дования и механизмов

5. Вводный автоматический выключатель BI, Вы-

ключатель BI должен быть в положении "Включено",

при этом на пульте управления зажигается сигнальная

лампочка ЛЗ.

Номинальные значения

Таблица 7

уставок, плавких вставок •.

Обозначение на схеме (рис.14) Напряжение, В

220 * 230 380 400 | 440

BI 20 А 20 А 12,5 А 12,5 А 12,5 А

Пр! 4 А 4 А 2 А 2 А 2 А

Нр2 6 А ' 6 А 4 А 4 А 4 А

ПрЗ '4 А 4 А 4 А 4 А 4 А

Пр4 4 А 4 А ~ 4 А 4 А 4 А

Пр5 2 А 2 А 2 А 2 А 2 А

Прб 2 А 2 А 2 А 2 А 2 А

PTI 8А/уст."0"дел./ 8А/уст."0"дел./ 5А/уст."-2"дел./ 5А/уст."-1"дел./ 5А/уст."+1"дел./

РТ2 1А/уст."+2"дел./ 1А/уст."+1"дел./ 0,8А/уст."-2"дел./ 0,8А/уст."-2"дел./ 0,8А/ус т."-1"дел./

РТЗ 5А/уст."+1"дел./ 5А/усг."+2"дел./ 3,2А/уст."+1"дел./ 3,2А/уст."0"дел./ 3,2А/уст."+2"дел./

РТ4 1,6А/уст."-2"дел./ 1,6А/уст."-1"дел/ 0,8А/уст."+1"дел./ 0,8А/уст."+2"дел./ 0,8А/уст."+4”дел./

- 19 -

1.4.4. Описание работы электрооборудования

станка

Электросхемой предусмотрена работа станка в по-

луавтоматическом режиме с приспособлением и без при-

способления.

Кроме того, на станке имеется возможность осу-

щес'влять ряд наладочных операций.

Полуавтоматический режим

работы станка

Станок включается в сеть вводным автоматом BI.

При этом на пульте управления загораются лампочки

белого цвета ЛЗ - "Станок включен" и лампочка крас-

ного цвета Л2 - "Нет смазки".

При работе с электромагнитным приспособлением

тумблер В2 ставится в положение "С приспособлением",

деталь устанавливается на приспособление, которое

включается тумблером ВЗ (положение I).

Одновременно с электромагнитным приспособлени-

ем включается электромагнитное реле Р9 (цепь 4), ко-

торое своим нормально разомкнутым контактом подго-

тавливает к включению пускатель гидропривода Р2

(цепь 9).

При работе без электромагнитного приспособле-

ния тумблер В2 ставится в положение "Без приспособ-

ления" и деталь непосредственно к столу крепится

прихватами. Нормально разомкнутый контакт реле Р9

(це.-ь 9) шунтируется контактом тумблера В2 (цепь 8).

Кнопкой КН5 осуществляется запуск электродвига-

теля гидропривода Mb.

Нажатием на кнопку КН4 (цепь 6) включается дви-

гатель смазки М8. Как только'давление масла в систе-

ме достигает определенной величины, срабатывает ре-

ле давления РДХ.

На пульте управления погаснет лампочка Л2

(цепь 2) и подготовится цепь включения шлифовально-

го круга (цепь 7).

Кнопкой КН4 включается шлифовальный круг.

Для осуществления поперечной подачи крестового

суппорта тумблер В4 переводится в положение "Включе-

но".

Для осуществления вертикальной подачи тумблер

В6 необходимо также перевести в положение "Включено".

Описание работы

бесконтактного привода

подачи крестового

суппорта

Привод состоит из асинхронного короткозамкнуто-

го электродвигателя поперечной подачи М7, питающего-

ся от трехфазного трансформатора ТРЗ, напряжение

первичной обмотки которого соответствует линейному

напряжению питающей сети, а также бесконтактной схе-

мы управления, обеспечивающей включение двигателя

М7 на время подачи и торможение его при окончании

подачи.

В паузе между подачами рабочий тиристор ДУХ за-

крыт и все напряжение, снимаемое с трансформатора

ТРЗ и выпрямленное мостом Д1, прикладывается к это-

му тиристору.

для защиты рабочего тиристора от чрезмерной

скорости нарастания и пиков напряжения служит парал-

лельно подключенная к нему цепочка, состоящая из

последовательно соединенных конденсатора 04 и резис-

тора В? и RI0. Для гашения тиристора ДУХ служит ко-

лебательный контур, управляемый гасящим тиристором

ДУ 2 и состоящий из конденсатора 06 и индуктивности

Тр7.

При включении схемы все напряжение прикладыва-

ется к рабочему тиристору ДУХ через последователь-

ную цепочку Д1-ДЗ-0б-Тр7; заряжается конденсатор

06 контура гашения до напряжения, приложенного к ра-

бочему тиристору. Схема приходит в исходное рабочее

состояние.

Команда на начало подачи поступает с бесконтак-

тного конечного выключателя BBI при прохождении диа-

магнитной пластины через его зазор во время движе-

ния стола. При этом на выходе бесконтактного конеч-

ного выключателя ВБ1 (резистор RI2) появляется им-

пульс постоянного напряжения, длительность которого

зависит от скорости движения стола.

Чтобы сформировать импульс необходимой длитель-

ности и величины, для включения тиристора ДУХ слу-

жит двухкаскадный усилитель, состоящий из транзисто-

ров Т7 и Т4. Выход этого усилителя подключен к уп-

равляющему электроду тиристора ДУХ. В цепь базы тра-

нзистора Т7 включен отсекающий стабилитрон Д25, а в

цепь эмиттера -- развязывающий диод Д6 и дифференци-

рующий конденсатор С7. Транзистор Т4 является вто-

рым каскадом усиления и включен в цепь коллектора

транзистора Т7.

При появлении на резисторе RI2 импульса любой

длительности по базс-змиттерному переходу транзис-

тора Т7 пройдет импульс тока, длительность которого

определяется временем заряда конденсатора С7. При

этом транзистор Т7 откроется и по эмиттер-базовому

переходу транзистора Т4 потечет ток. Транзистор Т4

пропускает импульс тока на управляющий электрод ти-

ристора ДУХ. Тиристор ДУХ открывается, при этом кон-

цы вторичных обмоток трансформатора, соединенного с

мостом ДХ, окажутся как бы соединенными звездой и

все напряжение со вторичных обмоток трансформатора

Тр5 будет подано на электродвигатель М7.

Начинается подача.

Во время подачи на резисторе R4 возникает паде-

ние напряжения, которое передается через резистор

R5 на стабилитрон Д2Х. Стабилизированное напряжение

поступает на элементы, определяющие время подачи.

Параллельно стабилитрону Д2Х подключена интегрирую-

щая цепочка, состоящая из электролитического конден-

сатора С8 и резисторов RI - регулятора величины по-

перечной подачи, R2 - подстроечного регулятора и

ВЗ - ограничителя максимальной подачи.

- 20 -

Во время подачи конденсатор 08 заряжается. Вре-

мя его заряда зависит от установки регулятора вели-

чины подачи Hi и подстроечного регулятора R2, распо-

ложенных на. пульте управления.

Параллельно конденсатору С8 змиттер-базовым пе-

реходом подключен транзистор Т5. В цепь базы этого

транзистора включен стабилитрон Д24, выполняющий

роль лавинного диода. Коллектор транзистора Т5 под-

ключен к управляющему электроду гасящего тиристора

ДУ2. К коллекторной цепи транзистора Т5 через резис-

тор R24 подключена база транзисторообратной проводи-

мости Тб. Эмиттер - коллекторный переход транзисто-

ра Тб подключен параллельно резисторам RI-R2.

Как только конденсатор С8 зарядится до напряже-

ния пробоя стабилитрона д24, стабилитрон откроется

и по эмиттер-базовой цепи транзистора Т5 потечет уп-

равляющий ток.

Транзистор Т5 начнет открываться. При этом по-

явится напряжение на базо-эмиттерном переходе тран-

зистора Тб. Транзистор Тб также начнет открываться,

что приведет к уменьшению сопротивление цепи тран-

зистора Т5, а следовательно к увеличению его базово-

го тока и еще большему открыванию. Это, в свою оче-

редь, приведет к увеличению базо-эмиттерного тока

транзистора Тб и, следовательно, к еще большему от-

крыванию транзистора Т5 и так далее до тех пор, по-

ка транзистор Т5 не откроется. Процесс открывания

транзистора Т5 носит лавинообразный характер.

В результате открывания транзистора Т5 подает-

ся напряжение на управляющий переход гасящего тирис-

тора дУ2. Тиристор ДУ2, открываясь, приводит в дей-

ствие контур гашения С6-Тр7. -

При этом во время первого полупериода колеба-

ния перезаряжается конденсатор С6 по цепи: С6-ДУ2-

-ДУ1-Тр7-С6, а во время второго полупериода колеба-

ния погасится рабочий тиристор ДУ1 по цепи: С6-Тр7-

-ДУ1-Д21-ДЗ-С6.

Так как во время подачи тиристор ДУ2 был за-

крыт, а диод дЗ по отношению к заряженному конденса-

тору С6 включен в непроводящем направлении, то этот

конденсатор оставался заряженным (уменьшение напря-

жения заряда конденсатора С6 за счет его разряда по

цепям утечки во время подачи незначительно). Тирис-

тор ДУ1, закрываясь, как бы разрывает нулевую точку

звезды вторичных обмоток трансформатора ТрЗ, в ре-

зультате чего напряжение, снимаемое с этого транс-

форматора, вновь прикладывается к рабочему тиристо-

ру, а обмотки двигателя подачи осесточиваются.

Срабатывает защитная цепочка С4, н7, RI0. Им-

пульс напряжения, приложенный к первичной обмотке

импульсного трансформатора Тр8, индуктируется во

вторичных обмотках и прикладывается к управляющему

переходу тормозного тиристора дУЗ. Тормозной тирис-

тор откроется, и обмотки двигателя М7 окажутся как

бы соединенными звездой. Двигатель м7, продолжая

вращаться по инерции, по истечении времени подачи

самовозбуждается и благодаря возникновению на его

валу тормозного момента быстро останавливается.

Открытое состояние тиристора ДУЗ поддерживает-

ся протекающим по нему во время торможения током.

После остановки двигателя поперечной подачи тирис-

тор ДУЗ закрывается. Схема приходит в исходное сос-

тояние.

Для обеспечения бесперебойной работы привода в

схеме предусмотрены блокировки, не разрешающие пода-

чу управляющего импульса на управляющий электрод ти-

ристора ДУ1 во время гашения рабочего тиристора и

торможения двигателя поперечной подачи М7, когда ти-

ристор ДУЗ открыт.

Для осуществления указанной блокировки во вре-

мя гашения рабочего тиристора ДУ1 служат цепочки,

образованные диодами Д12, Д13 и резистором R29. При

этом конденсатор С7 заряжается до напряжения, значи-

тельно превышающего напряжения на выходе бесконтакт-

ного выключателя BBI. Это напряжение прикладывается

к диоду Д6 в обратном направлении и закрывает его,

в результате чего транзистор Т7 надежно закрыт и не-

возможна подача управляющего импульса на рабочий ти-

ристор.

Во время паузы конденсатор С7 разряжается по

цепи C7-RII-RI2-C7.

Привод поперечной подачи может работать в режи

ме ускоренного перемещения крестового суппорта. Ука-

занный режим осуществляется нажатием на кнопку КН9.

При этом через нормально разомкнутый контакт кнопки

КН9 в точках 2-9 подается напряжение на резистор

RI2, в результате чего открывается рабочий тиристор

ДУ1. Закрытый контакт КН9 в точках 10-3 разрывает

цепь контура гашения С6-Тр7 для тоге, чтобы предот-

вратить разряд конденсатора G6 по цепи утечки, так

как это при достаточно длительном ускоренном переме-

щении может привести к сбою в работе привода. Вто-

рой нормально разомкнутый контакт кнопки КН9 в теч-

ках 1-7 шунтирует регуляторы RI-R2 во время ускорен-

ного перемещения крестового суппорта для того, что-

бы можно было осуществлять достаточно малые переме-

щения суппорта от кнопки независимо от установки ре-

гулятора подачи.

Назначение остальных

1 элементов схемы

Диод Д4 ! - защита управляющего перехода тиристора

, ДУ1 от обратных токов

Диод Д5 - отсекание обратных импульсов напряжения

на обмотке импульсного трансформатора

Тр8

Диод Д7 - развязка цепи блокировки во время тормо-

жения и цепи защиты тиристора ДУЗ

Диод Д9 - создание низкооммной цепи разряда конден-

сатора С8 во время паузы

Резисторы R22, иб, R26, В9 - фиксация рабочих точек

и температурная стаби-

лизация характеристик

транзисторов Т4, Т5,

Тб и Т7 соответственно

- 21

Резисторы RI7, R23 - обеспечение помехоустойчивости

и надежной работы в пределах

паспортных данных тиристоров

ДУ2 и ДУЗ соответственно

Резистор R24 - ограничение тока базы транзистора Тб

Диод Д16 - защита управляющего перехода тормозного

тиристора ДУЗ от перенапряжений и импуль-

сов обратной полярности

Последовательная цепочка RI3-CI3 - защита тормозно-

< го тиристора ДУЗ от чрезмерной скорости

нарастания и пиков прикладываемого напря-

жения

Диод Д8, конденсатор G9 - выпрямление и фильтрация

напряжения питания бесконтактного конеч-

ного выключателя ВБ1, снимаемого с 24-

... .. ... вольтной обмотки трансформатора TPI.

Защита блоков поперечной подачи от возможных

коротких замыканий осуществляется предохранителем -

Прб.

Реверс поперечной подачи осуществляется контак-

тами магнитных пускателей РЗ и Р4.

Установка величины

поперечной подачи

Для установки требуемой величины поперечной по-

дачи предназначены:

Регулятор величины поперечной подачи - RI

Подстроечный регулятор - R2

Для ограничения величины максимальной подачи в

соответствии о паспортной величиной служит ограничи-

тель максимальной подачи R3, установленный в короб-

ке пульта.

Ограничение максимальной подачи производится

при испытании станка на заводе следующим образом:

Регулятор величины поперечной подачи RI вводит-

ся полностью.

Подстроечный регулятор R2 выводится полностью.

Производится ряд поперечных подач с замером их

величины, при этом ограничителем максимальной пода-

чи R3 величина подачи регулируется таким образом,

чтобы ее средняя величина была равна максимальной,

указанной в паспорте станка, после чего положение

ограничителя максимальной подачи S3 фиксируется за-

жимной гайкой.

При полностью введенных регуляторах RI и r2

величина поперечной подачи будет несколько больше

максимальной величины поперечной подачи, оговорен-

ной в паспорте станка. Уто превышение является необ-

ходимым запасом на подстройку. v ;

Установку рабочей величины поперечной подачи

целесообразно осуществлять регулятором величины по-

перечной подачи RI при установке подстроечного регу-

лятора R2 в среднее положение для того, чтобы затем,

в случае необходимости более точной установки вели-

чины поперечной подачи, можно было бы воспользовать-

ся подстроечным регулятором R2, поворачивая его ру-

коятку вправо или влево.

При работе при малых подачах целесообразно вы-

вести регулятор величины поперечной подачи RI на

нуль и пользоваться только подстроечным регулятором

R2 в пределах его разрешающей способности,

В течение гарантийного срока станка блок узла

поперечной подачи крестового суппорта должен быть

опломбирован. За сохранность пломб на блоке ответст-

венность несет завод-потребитель.

Таблица 8

Напряжение

на ответственных участках электросхемы

привода поперечной подачи

Точки Пауза Подача Тормо- жение Пауза

21-7

21-22

22-7

22-1

25-1

7-27

7-3

35-48

28-39

15-16

3-46

3-14

3-9

- 22 -

Точки

Пауза! Подача |_?^21пауэа

ЦаСпис

Окончание табл. 8

вход триггера ШИ и возвратит его в исходное состоя-

ние.

Для питания блока вертикальной подачи служат

два стабилитрона Д22 и Д23, два резистора R27 и R28,

фильтрующий электролитический конденсатор СИ, сое-

диненные как показано на схеме и подключенные к се-

Примечание. Осциллографирование процессов про-

изводилось осциллографом С1-19Б.

Описание работы

схемы вертикальной

подачи

Вертикальная подача шлифовального круга осуще-

ствляется с помощью гидравлики в момент включения

электромагнита 3MI, управляемого схемой вертикаль-

ной подачи.

Вертикальная подача может осуществляться в

двух режимах:

I - Подача при реверсе стола

2 - Подача при реверсе крестового суппорта.

Основными элементами схемы вертикальной подачи

являются:

I. Триггер ПП1, в качестве которого использует-

ся логический элемент Т-103 серии "Логика", принци-

пиальная электросхема которого приведена на рис. 12,

2. Элемент задержки ПП2, в качестве которого

используется логический элемент Т-ЗОЗ серии "Логика",

принципиальная злектросхема которого также приведе-

на на рис. 13.

5. Электромагнитное реле РЮ типа РЭН-Г7, вклю-

чающее электромагнит 3MI.

Схема вертикальной подачи работает следующим

образом.(см. рис. II):

При'отсутствии управляющего сигнала УС триггер

ЛП1 находится в исходном состоянии и реле РЮ отклю-

чено. При подаче управляющего сигнала триггер ПП1

перебрасывается в противоположное состояние и вклю-

чает реле РЮ, которое, в свою очередь,'включает

электромагнит ЭМ1. Одновременно сигнал, с выхода

триггера подается на элемент задержки ПП2. После ис-

течения времени задержки, необходимого для надежной

работы узла вертикальной подачи, на выходе элемента

задержки ПП2 появится импульс, который поступит на

неновому выпрямителю ДЮ, на вход которого подается

переменное напряжение 36 В.

При этом за нулевой потенциал принимаем потен-

циал течки 99. Тогда в точке 50 относительно точки

99 напряжение будет +6 В, в точке 94 - -12 В, в

точке 51 - -24 В.

Управляющие положительные импульсы при работе

вертикальной подачи при реверсе стола поступают с

бесконтактного конечного выключателя ВБ1 при уста-

новке тумблера В? в положение "Вертикальная подача

при реверсе стола" и при установке тумблера В4 в по-

ложение "Выключено" на дифференциальный вход триг-

гера ПП1 - точка 2.

Управляющие отрицательные импульсы при работе

вертикальной подачи при реверсе крестового суппорта

поступают на потенциальный вход ПП1 - точка 3 через

последовательно соединенные нормально разомкнутые

контакты магнитных пускателей РЗ и Р4. Длительность

этого импульса будет определяться временем отключен-

ного состояния обоих пускателей РЗ и Р4 в момент ре-

верса.

Настройка схемы вертикальной подачи на необхо-

димую длительность включенного состояния электромаг-

нита ЭМ1 осуществляется регулятором R25, расположен-

ным на панели вертикальной подачи.

Назначение остальных

элементов схемы:

Резистор RI5 - нагружает бесконтактный конечный

выключатель ВБ1 при работе в режи-

ме "Вертикальная подача при ревер-

се стола"

Конденсатор CI6 - защищает схему от влияния помех

при работе в режиме "Вертикальная

подача при реверсе стола"

Резистор RI6 - совместно с регулятором R25 явля-

ются элементами формирования за-

держки

- 23 -

Рис. 12. Принципиальная электроохема триггера - ло-

гический элемент типа Т-103 серии "Логика"

Ширина фронта запускающего импульса,

мк/с .................................... 25

Ток внешней нагрузки, мА .................. ЮО

Выходной сигнал "О", В ................ 0,5

Выходной сигнал ”Т", кГц ................. 0,3

Условия эксплуатации

Отклонения напряжения питания

Температура окружающей среды

от -15% до +1®

от -40°С до

+ 50°С

Re

-гм - ,

Т------«—0/4

э

л

типа

Р

э

м

и

। и

I л

f е

I ч

Т-303

н

е

н

е

п

к

г

с

и

т

а

к

с

И

О

3

й

р

а

а

ж

м

О

с<

<0—1|---

4

*4 И

9 Дг

---К

---И

Re

30—R1---Дз

Д4

+BV

Рис. 13. Принципиальная электроохема элемента задер-

i—010

1Н^>2

Параметры

Напряжение питания, В................

Потребление тока, мА.................

Диапазон регулирования выдержки времени

с ...................................

Время готовности к повторному действию,

~0 /5

—0Коэффициент использования емкости,

мкФ/с ....................................

+6;

20

1-10

<С0,5

«2П. *1

8 #

—=——04

П

п

р

а

л е

о г

и

е

а

и

л

X

д

ь

е

в

м

я

и

л

1!

е

Л

к

е

Г

И -

н т

И К А "

7

жки - логический элемент типа Т-ЗОЗ серии

"Логика"

Диод Д14 - создает цепь разряда электродвижу-

щей силы самоиндукции при отключе-

нии реле Р2

Диод Д15 - создает цепь сигнала с элемента

задержки 1Ш2 на триггер ПП1 для

возврата триггера в исходное сос-

тояние

При переходе с режима работы "Вертикальная по-

дача при реверсе стола" на режим работы "Вертикаль-

ная подача при реверсе крестового суппорта" необхо-

димо сначала переключить тумблер В®, а затем тумб-

лер В4.

Прин ци пиаль н ая

электроохема триггера-

логический элемент

типа Т-103 серии "ЛОГИКА"

Входное сопротивление, кОм ............... 1,3

Выходное сопротивление, кОм .............. 10; 0,76

Входной сигнал "О", В ..................... 1,0

Входной сигнал "I", В ............ 4-12

Выходной сигнал "О", В ................... 0,20

Выходной сигнал "I", В ................... 5,7-7,3

Условия эксплуатации

Отклонения напряжения питания ... от -15% до +10%

Температура окружающей среды ... от -5°С до+50°С

Сопротивление йб (330 кОм) и конденсатор CI

(30 мкФ) в элементе не'установлены и входят в комп-

лект поставки.

При работе элемента Т-303 на входы других эле-

ментов, кроме Т-107, выходы 9 и II необходимо объе-

динить. В момент подачи сигнала на выходе элемента

возможно появление кратковременного импульса, кото-

рый можно погасить включением емкости 0,05 мкФ меж-

ду выходом и шиной "О".

Параметры

Напряжение питания, В ..................... +6; -24

Потребление тока, мА ................... 50

Амплитуда запускающего импульса, В ....... 4-18

Длительность запускающего импульса,

мк/с

1,6

24 -

Таблица 9

Напряжение

на ответственных точках схемы блока

вертикальной подачи

Вертикаль-

ная подача

Точки

Пауза

Пауза

Описание работы блока

торможения вертикального

перемещения

шлифовальной головки

Для устранения перебега шлифовальной головки

станка при ускоренном перемещении вниз, т.е. устра-

нения свободного выбега двигателя ускоренного пере-

мещения шлифовальной головки в станке применено эле-

ктрическое торможение, которое осуществляется сов-

местно с динамическим торможением и торможением ко-

роткого замыкания.

При отпускании кнопки КН7 отключается магнит-

ный пускатель Р6, нормально замкнутый контакт кото-

рого 168-188 включает магнитный пускатель Р8 через

нормально разомкнутый контакт 189-91, реле РП, ко-

торый будет удерживаться во включенном положении в

течение времени разряда емкости CI5.

Магнитный пускатель Р8 закорачивает обмотки

электродвигателя Мб через вентили Д18 и Д19. Закора-

чивание обмоток происходит с выдержкой времени, ко-

торую осуществляет реле РП. Реле получает питание

ст трансформатора Тр1.

Наладочные операции

Включение и отключение электромагнитного при-

способления при установке и съеме детали осуществля-

ется тумблером ВЗ.

Ускоренное перемещение шлифовальной головки

вверх или вниз осуществляется нажатием на кнопки

КН6 и КН7 соответственно.

Происходит включение электродвигателя Мб, кото-

рый осуществляет ускоренное перемещение шлифоваль-.

ной головки вверх или вниз.

Блокировки '

В электросхеме станка предусмотрены следующие

блокировки:

Невозможен пуск шлифовального круга, пока мас-

ло не заполнит систему смазки (контакт реле давле-

ния РД- цепь 7 - разомкнут).

при работе с электромагнитным приспособлением

включено сериесное реле Р9, его нормально разомкну-

тый контакт (цепь 9) подготавливает к работе цепь

питания катушки пускателя гидропривода. Пока приспо-

собление не включено, гидропривод также невозможно

включить. При работе без приспособления контакт Р9

шунтируется тумблером В2 (цепь 8).

При перемещении шлифовальной головки вверх в

верхнем положении нажимается конечный выключатель

ВКЗ, отключает пускатель Р5 и, следовательно, элек-

тродвигатель Мб (контакт ВКЗ в цепи 13 нажат).

При ручном продольном перемещении стола гидро-

привод невозможно включить (контакт BKI в цепи 9 ра-

зомкнут).

Невозможность работы автоматической вертикаль-

ной подачи при перемещении шлифовальной головки ма-

ховиком вручную (контакт 4ВК в цепи 13 разомкнут).

Таблица 10

• Система сигнализации и освещения

Обозначе- ние по схеме Наименование Цвет ЛИНЗЫ Назначение

ЛЗ Арматура сигналь- ная Белый Станок включен

. Л2 То же Красный Нет смазки

Й Лампа накаливания электрическая Освещение станка

- 25

Таблица II

Защита

Защита Наименование Обозначение по схеме

От токов короткого Предохранители ПР1+ ПР6

замыкания Электромагнитные расцепители авто- матического вы- ключателя ВТ

От перегрузок Тепловые реле PTI+ РТ4

Нулевая Катушки магнит- ных пускателей PI + Р8

л.

Указания по обслуживанию

электрооборудования

I. Станок при окончательной установке должен

быть надежно заземлен.

2. Электродвигатели и электроаппаратуру необхо-

димо содержать в чистоте, периодически очищая их от

масла, пыли и грязи.

3. При замене перегоревшей плавкой вставки пре-

дохранителя необходимо следить, чтобы сила тока, на

которую рассчитана новая плавкая вставка, была та-

кой же, как и для перегоревшей.

4. Перед пуском вновь установленного станка

необходимо проверить сопротивление изоляции обмоток

электрических машин относительно корпуса и между об-

мотками .

При температуре обмоток, близкой к рабочей

(60-70°С), сопротивление изоляции обмоток должно

быть не ниже 0,5 мгОм. Воли это условие соблюдено,

электрические машины могут быть пущены в эксплуата-

цию без предварительной сушки.

При более низком сопротивлении изоляции необхо-

димо произвести сушку обмоток.

5. Заземление станка и эксплуатация его элек-

трооборудования должны производиться в соответствии

с существующими требованиями.

Во время эксплуатации электродвигателей необхо-

димо систематически производить их*технические ос-

мотры и профилактические ремонты. Периодичность тех-

осмотров устанавливается в зависимости от производ-

ственных условий, но не реже одного раза в два меся-

ца.

При профилактических ремонтах должна произво-

диться разборка электродвигателя, внутренняя и на-

ружная чиотка и замена смазки подшипников. Смену

смазки подшипников при нормальных условиях работы

следует производить через 4000 часов работы, но при,,

работе электродвигателя в пыльной и влажной среде

ее следует производить чаще, по мере необходимости..

Перед набивкой свежей смазки подшипники должны

быть тщательнб промыты бензином. Камеру требуется

заполнить смазкой на 2/3 ее объема.

Рекомендуемая смазка подшипников приведена в

табл. 12.

Таблица 12

Рекомендуемая смазка для подшипников

качения электродвигателей

Страна, фирма Марка смазочного материала Примечание

СССР Смазка I-I3 жировая ГОСТ I63I-6I Температура подшипников от 0° до 80°С

Shell Англия Shell Retinax RB, -А, -С, -41

Socony Vacuum Со США ’Gargayle Grease АД,-В, SKF-1, SKF-28

СССР Смазка ЦИАТЖ-203 ГОСТ 8773-63 Для тропи- ческих ус- ловий. Темпера тура подшипников от 50° до 120°С

Texas Oil Со. США Rhodina 4303 SKF-65, -OG-H; -Об-М

Toho Shokai Ltd. Япония j Texaco RCX-169 7йшах 1,-2г-3

Таблица 13

Спецификация ёлектрообопудования

(рис.14-21)

Обозначе- ние на схемах Наименование Коли- чест- во Приме- чание

BI Выключатель автоматичес- кий 1н=20 А (при U = =220, 230 В); 1н=12,5А (при О’=380,400,440 В) с отсечкой 14 1н. Креп- ление на панели с перед- ним присоединением про- водов -

* AK63-3M - АК63-ЗМЭ АК63-ЗШТ I

В2-В4 Тумблер

В6, В7 TBI-2 ТВ1-2Э TBI-2T 5

В5 Переключатель, исп. 2

ПЕ012 ПЕ012-Э ПЕ012-Т I

26

Рис. ЗА. Принципиальнаяэлектросхеиа станка

Продолжение табл. 13

Обозначе- ние на схемах Наименование Коли- чест- во пи».,»- Обоэначе- чаниГ кие на чание схемах Наименование Коли- чест- во Приме- чание

BKI, РД1 Микропереключатель ДИ Выпрямитель селеновый

исп. I 75 ГМ 24Я-К2 I

МП1101 2 ч 75 ГМ 24Я-К2Э

МП1Ю1Э 75 ГМ 24Я-К2Т

МПП01Т ДУ1 Тиристор класса 6 о охла-

ВКЗ Выключатель путевой дителем МП-100

ступень I ГОСТ 14069-72

ВПК-3112 I , Т-25 I

ВПК-31123 Т-259

ВПК-3II2T Т-25Т

ВК4 Микропереключатель ДУ2.ДУЗ Тиристор кремниевый -

исп. 5 КУ 202М 2

МП2302 I КУ 202МЭ

МП2302-Э КУ 202МТ

МП2302-Т кл Комплект зажимов набор-

ВБ1.ВБ2 Переключатель бесконтакт- ных

ный путевой с длиной вы- ЗНП-6-6 . * I

водных проводов 5 м ЗНП-Э-6-6

БВК-24М 2 ЗНП-Т-6-6

БВК-24-Э КЛЗ.КЛ4 Комплект зажимов набор-

БВК-201-24Т ных

Д1-ДЗ, Диод полупроводниковый • ЗНП-2,5-31 2

Д7, Д18, КД 202Р 16 ЗНП-Э-2,5-31

Д19 КД 202РЭ ЗНП-Т-2,5-31

КД 202РТ КЛ5 Комплект зажимов набор-

Д4-Д6, Диод полупроводниковый ных

Д8, Д226Б 8 ЗНП-2,5-10 I

Д14-Д16, Д226БЭ ЗНП-Э-2,5-10

Д20 Д226БТ ЗНП-Т-2,5-10

Д9 Диод полупроводниковый КЛ9 Комплект зажимов набор-

Д7Г I ных

Д7ГЭ = ЗНП-2,5-6 I

Д7ГТ ЗНП-Э-2,5-6

Д12.Д13 Диод полупроводниковый ЗНП-Т-2,5-6

Д2П 2 KHI Кнопка, исп. 2, краоный,

-• Д2ПЭ без надписи

Д2ПТ КЕ 021 УЗ I

Д21.Д22 Диод полупроводниковый КЕ 021 ТЗ

Д815Г 2 КЛ2.КЛ7 Комплект зажимов набор-

Д815ГЗ ных

Д815ГТ г ЗНП-2,5-20 2

Д23 Диод полупроводниковый ЗНПЭ-2,5-20

Д815А I ЗНПТ-2,5-20 f.'it

Д815АЭ КН2.КНЗ Кнопка, исп. 2, красный,

Д815АТ без надписи

Д24.Д25 Диод полупроводниковый КЕ 011 УЗ г

Д814А 2 КЕ ОН ТЗ

Д814АЗ КН4 Кнопка, исп. I, черный,

Д814АТ без надписи

Д10.Д26 Выпрямитель селеновый 2 КЕ ОН УЗ I

40 ГМ 8Я КЕ ОН ТЗ

40 ГМ 8ЯЗ

40 ГМ 8ЯТ

- 28 -

Продолжение табл. 13

Обозначе- ние на схемах Наименование Ко ли- чест- • вс Приме- чание Обозначе- ние на схемах Наименование Коли- чест- во Приме- чание

КН5-КН7 Кнопка, исп. 2, черный, М2 Электродвигатель Мощность

без надписи ПА-22-С2 I 0,12 кВт,

КЕ ОН УЗ 3 «• ПА-22-С2-Э 2800об/мин,

КЕ ОН ТЗ ПА-22-С2-Т 30 Гц,

КН9 Кнопка, исп. 3, черный, напряжение

без надписи ... В

KE 012 УЗ I М2 Электродвигатель Мощность

КЕ 012 ТЗ ПА-22-С2 I 0,12 кВт,

Л1 Лампа, цоколь P27-I ПА-22-С2-Э 3390сб/мин,

24 В, 40 Вт ПА-22-С2-Т 60 Гц,

ИЗ I напряжение

ИЗ (тропическое ... В

исполнение) М3 Электродвигатель В комплек-

Л1 Светильник, длина стой- А0Л012-4-И I те с маг-

ки 500 мм с выключате- А0Л012-4-И-Э нитным се-

лем и основанием А0Л012-4-И-Т паратором

СГС-1-2В I СМ2МА

СГС-1-2ВЭ М5 Электродвигатель Исп.М3 01,

СГС-1-2ВТ AOJE-22-б-И I мощность

Л2 Арматура сигнальная, А0Л2-22-6-И-Э 1,1 кВт,

цвет плафона красный А0Л2-22-6-И-Т 930 об/мин,

АС-0 I 50 Гц, с

АС-ОЭ коробкой

АС-ОТ выводов КЗ,

ЛЗ Арматура сигнальная, напряжение

цвет плафона белый ... В

АС-0 I М5 Электродвигатель Исп.М301,

АС-ОЭ А 0Л2-22-6-И I мощность

АС-ОТ А0Л2-22-6-И-Э 1,1 кВт,

Л2, ЛЗ Лампа в круглом баллоне А0Л2-22-6-И-Т ПЗОоб/мин,

ГОСТ 2204-74 60 Гц, с

МН 6,3-022 2 коробкой

МН 6,3-0229 выводов КЗ,

МН 6,3-0221 напряжение

MI Электродвигатель ЙСП.М101, ... В

А0Л2-22-2-И I мощность Мб Электродвигатель ЙСП.М361,

А0Л2-22-2-С1-Э 2, 2 кВт, А0Л22-4-С2 I мощность

А0Л2-22-2-И-Т 2860об/мин, А0Л22-4-С2-Э 0,4 кВт,

50 Гц, с А0Л22-4-С2-Т 1400об/мин,

коробкой 50 Гц,

выводов КЗ, напряжение

л напряжение ... В

• . В Мб Электродвигатель Исп.МЗб!,

MI Электродвигатель Исп.МЮТ, А0Л22-4-С2 I мощность

А0Л2-22-2-С1 ' I мощность " А0Л22-4-С2-Э 0,4 кВт,

А0Л2-22-2-И-Э 2, 2 кВт, • А0Л22-4-С2-Т 1б90об/мин,

А0Л2-22-2-С1-Т 3460об/мин, 60 Гц,

60 Гц, с напряжение

коробкой ... В

выводов КЗ,

напряжение

• . В

29 -

Продолжение табл. 13

Обозначе- ние на схемах Наименование Коли- чест- во Приме- чание Обозначе- ние на схемах Наименование Коли- чест- во Приме- чание

М7 М7 М8 Пр1,Пр2 Пр1 Пр2 ПрЗ ,Пр4 Пр5,Пр6 Электродвигатель A0JH2-4-CI А0Л12-4-С1-Э А0Л2-4-С1-Т Электродвигатель А0П2-4-С1 А0Л12-4-С1-Э А0Л12-4-С1-Т Электродвигатель , А0Л21-4-С1 А0Л21-4-С1-Э А0Л21-4-С1-Т Предохранитель резьбо- вой с плавкой вставкой ПВД-4 ПРС-б-П ПРС-б-ПЭ ПРС-б-ПТ Предохранитель резьбо- вой с плавкой вставкой ПВД-2 аРС-б-П ПРС-б-ПЭ ПРС-б-ПТ Предохранитель резьбо- вой с плавкой вставкой ПВД-6 ПРС-б-П ПРС-б-ПЭ ПРС-б-ПТ Предохранитель резьбо- вой с плавкой вставкой ПВД-4 ПРС-б-П ПРС-б-ПЭ ПРС-б-ПТ Предохранитель резьбо- вой с плавкой вставкой ПВД-2 ПРС-б-П ПРС-б-ПЭ ПРС-б-ПТ I I I 3 3 2 I сп.МЗб!, МОЩНОСТЬ 0,18 кВт, 1400об/мин, 50 Гц, напряжение 220/380 В Исп.МЗОб, мощность 0,18 кВт, 1б90об/мин, 60 Гц, напряжение 220/380 В В комплек- те с шесте- ренным на- сосом ВГП-ПА Напряжение 220, 230, 380, 400, 440 В Напряжение 380, 440, 400 В Напряжение 220,230 В Напряжение 220, 230, 380, 400, 440 В Напряжение 220, 230, 380, 400, 440 В ПП1 ПП2 PI-P4 Р5-Р8 Р9 Р10,РП PIO.PII РБ2 РБ2 РБ2 РП РП Элемент логический транзисторный для приводного монтажа Т-103 Т-103Э T-IQ3T Элемент логический транзисторный для приводного монтажа Т-303 Т-ЗОЗЭ Т-ЗОЗТ Пускатель магнитный ПМЕ-Ш ПМЕ-ШЭ ПМЕ-ШТ Пускатель магнитный ПМЕ-071 ПМЕ-071Э ПМЕ-071Т Реле электромагнитное на 0,8 А РПУ-1-315 РПУ-1-315Э РПУ-1-315Т Реле электромагнитное РХ4.564.506 РЭН-17 РЭН-17Э Реле электромагнитное РХ4.564.506 РЭН-17Т Реле электромагнитное на 24 В PA4.50I.I28 НИ 0.45 0.003 МКУ-48 МКУ-48Э Реле электромагнитное на 24 В PA4.50I.I28 МКУ-48Т Реле электромагнитное на 24 В PA4.50I.I28 МКУ-48Т Реле тепловое на ток 8 А TPH-IO . ТРН-ЮЭ ТРН-1ПГ Реле тепловое на ток 5 А TPH-IO ТРН-10Э ТРН-1ПГ I I 4 4 I 2 2 I I I I I Напряжение катушки ПО В Напряжение катушки ПО В Только для тропи- ков Только для тропи- ков Только для тропи- ков На напря- жение 220, 230 В На напря- жение 380, 400,440 В

- 30 -

Продолжение табл. 13

Обозначе- ние на схемах Наименование Коли- чест- во nr»™» Обозначе- ние на чание схемах Наименование Коли- честв во Приме чание

РТ2 Реле тепловое на ток На напря- СЮ Конденсатор МБГО.ГбО В

I А жение 220, 30 мкФ - П I

- ТРН-Ю I 230 В 30 мкФ - П-Э

ТРН-10Э 30 мкФ - П-Т

TPH-IOT

РТ2 Реле тепловое на ток На напря- СП Конденсатор ЭГЦ,50 В

0,8 А жение 380, 200 мкФ I

ТРН-Ю I 400,440 В 200 мкФ - Э

TPH-I08 200 мкФ - Т

TPH-IOT морозостойкий с креп-

РТЗ Реле тепловое на ток На напря- лением по варианту "а"

5 А жение 220,

ТРН-Ю I 230 В CI5 Конденсатор ЭГЦ-М,50 В

ТРН-10Э 200 мкФ - М I

TPH-IOT 200 мкФ - М-Э

РТЗ Реле тепловое на ток На напря- 200 мкФ - М-Т

3,2 А жение

ТРН-Ю I 380, 400, TPI Трансформатор однофаз-

ТРН-ЮЗ 440 В ный, исп. I

TPH-IOT /5-22-Э6/24 В

РТ4 Реле тепловое на ток На напря- ТБСЗ-0,16 • I

0,8 А жение 380, ТБСЗ-0.16-Э

ТРН-Ю I 400,440 В ТБСЗ-0.16-Т

TPH-I03 ТР2 Трансформатор однофаз-

TPH-IOT ный, иоп. I

РТ4 Реле тепловое на ток На напря- /5-22-110/24 В

1,6 А жение 220, ТБСЗ-0,4 I

ТРН-Ю I 230 В ТБСЗ-0.4-Э

ТРН-ЮЭ ТБСЗ-0.4-Т

TPH-IOT ТРЗ Трансформатор трехфаз-

С4.С6, Конденсатор МБГО-1,600 В ный /220 В

ИЗ 2 мкФ - П 4 ТТ-0,4 I

2 мкФ - П-Э ТТ-0,4-3

2 мкФ - П-Т ТТ-0.4-Т

ТР7 Трансформатор импульс-

05 Конденсатор МБМ, 160 В ный

0,1 мкФ - +1С$ I № ГХ4.720.С21 I

0,1 мкФ - ilO^-S № ГХ4.720.021-Э

0,1 мкФ - ±1С$-Т № ГХ4.72 0.021-Т

ГОСТ 5171-49 ТР8 Трансформатор импульс-

ный

C7.CI6 Конденсатор МБМ,160 В № ГХ4.72 0.024 I

0,25 мкФ ±1С% 2 № ГХ4.72 0.024-Э

0,25 мкФ -10%-Э № ГХ4.72 0.024-Т

0,25 мкФ ±10%-Т Т4 Транзистор германиевый

ГОСТ 5171-49 * П214В I

08, 09 Конденсатор К50-6.50 В П214В-Э

2 00 мкФ 2 П214В-Т

200 мкФ - Э Т5. Транзистор ГОСТ 14830-69

200 мкФ - Т МП 25Б I

МП 25Б-Э

МП 25Б-Т

- 31

Продолжение табл. 13

Обозначе- ние на схемах Наименование Коли- чест- во Ппима- Обозначе- “РИ“! ние на чание схемах m ' Наименование Коли- чест- во Приме чание

Т6,Т7 Транзистор ГОСТ 14831-69 ВЦ Резистор 0,5 Вт,

МП 37Б 2 120 кОм ±10% ГОСТ 7113-66

МП 37Б-Э МЛГ-О,5

МП 37Б-Т МЛГ-О,5-Э

RI Резистор 15 Вт, МЛГ-О,5-Т I

3,3 кОм ±15%, вариант BI2 Резистор 2 Вт,

оси Г I кОм ±10% ГОСТ 7113-66

ППБ-15 МЛГ-2

ППБ-15-Э МЛГ-2-Э

ППБ-15-Т I МЛГ-2-Т I

R2_ Резистор 15 Вт, RI5 Резистор 2 Вт,

470 Ом ±5%, вариант V 430 Ом ±5% ГОСТ 7113-66

оси Г МЛГ-2

ППБ-15 МЛГ-2-Э

ППБ-15-Э МЛГ-2-Т I

ППБ-15-Т I £16 Резистор 2 Вт,

R3 Резистор 15 Вт, 68 кОм ±10% ГОСТ 7113-66

———— 10 кОм ±5%, вариант МЛГ-2

оси Д МЛГ-2-Э

ППБ-15 МЛГ-2-Т I

ППБ-15-Э £17,£23 Резистор 0,5 Вт,

Шл-15-Т I 51 Ом ±5% ГОСТ 7113-66 '

R4, R33 Резистор 50 Вт,27 0м±10% МЛГ-О, 5

ГОСТ 6513-66 МЛГ-О,5-Э

ПЭ В-50 2 МЛГ-О,5-Т 2

ПЭВ-50-Э £24 Резистор 0,5 Вт,

ПЭВ-50-Т 430 Ом ±5% ГОСТ 7113-66

R5 Резистор 10 Вт, МЛГ-О,5

51 Ом ^0% МЛГ-О,5-Э

ГОСТ 6513-66 МЛГ-О,5-Т I

ПЭВ-10 £27,£28 Резистор 7,5 Вт,

ПЭВ-10-Э 100 Ом ±10% ГОСТ 6513-66

ПЭВ-10-Т I ПЭВ-7,5 2

R6 Резистор 0,5 Вт, ПЭВ-7,5 Экспортное

I kOm±IQ% ГОСТ 7113-66 исполнение

МЛГ-О,5 ПЭВ-7,5 Тропичес-

МЛГ-О,5-Э кое испол-

МЛГ-О,5-Т I нение

£7,£10, Резистор 2 Вт, £29 Резистор 0,5 Вт,

RI3 . 51 Ом ±5% ГОСТ 7113-66 5,1 кОм ±5% ГОСТ 7113-66

МЛГ-2 МЛГ-О,5

МЛГ-2-Э МЛГ-О,5-Э

МЛГ-2-Т 3 МЛГ-О,5-Т

R8 Резистор 0,5 Вт, £33 Резистор 25 Вт,

24 Ом ±5% ГОСТ 7113-66 24 Ом ±10% ГОСТ 6513-66

МЛГ-О,5 ПЭВ-25 I

МЛГ-О,5-Э ПЭВ-25 Экспортное

МЛГ-О,5-Т Г исполнение

R9, R22, Резистор 0,5 Вт, ПЭВ-25 Тропичес-

R26 100 ОМ ±10% ГОСТ 7113-66 кое испол-

МЛГ-О,5 нение

МЛГ-О,5-Э

МЛГ-О,5-Т 3

- 32 -

Окончание табл. 13

Обозначе- ние на схемах Наименование Коли- чест- во Ппимр— Обозначе- нии! ние на чание схемах Наименование Коли-, чест- во Приме- чание

Ручка Ш8 Колодка ШР40П14ЭГ2 I НЛП4.252.239 Сп 2 ' - Ш8 Розетка 2РТТ40Б16Г23 I Ш1, ШЗ Вставка ШР20П4НГ4 2 Ш10 . Вотавка ШР28П7НГ9 I Ш1, ШЗ Вилка 2РТТ20КПН4Ш6 2 Ш10 Вилка 2РТТ28КПН7ШП I Ш1,Ш2,ШЗ Колодка ШР20П4ЭГ4 3 Ш10 Колодка ШР28ПК7НГ9 I Ш1,Ш2,ШЗ Розетка 2РТТ20Б4Г6 3 ШЮ Розетка 2РТТ28БПН7ГП I Ш4 Вставка ШР6ОУ47НГ2 I Ш5,Ш9,ШП Гнездо Ш4 Вилка 2РТТ60КУН47Ш37 I РШАГКУ-20-I 3 . Ш4 Колодка ШР60П47ЭГ2 I \ Ш5,Ш9,ШП Вилка Ш4 Розетка 2РТТ60Б47Г37 I РШАВПБ-20 3 Ш6 Вставка ШР4СЕН6НГ2 I ЭМП1 Плита электромагнитная Ш6 Вилка 2РТТ4СКУН16Ш23 I на ПО В Ш6 Колодка ШР40П16ЭГ2 I 7208-0038П 1 Ш6 Розетка 2РТТ40Б16Г23 I 7208-0038 ПЭ Ш8 Вставка ШР4 (У 14НГ2 I 7208-0038 ПТ Ш8 Вилка 2РТТ40КУН16Ш23 I

Таблица 14

Номер трассы Номер провода Расцветка Данные провода Примечание

марка кол. и сечение, 9 мм*

I А13’ В13: С13; А21’ В20: А16’ В15; С16’ С21’ А22’ В22’ С22; А24; В23: С24^ А26: черный НТВ 23x1 Металлорукав . РЗ-Ц-Х-52

в26’ С26’ А2?; В27: и27* ^1’ Н2: 120; 55; 67; 68; 72; 76; 83; 84; 85; 93; 104; 226; Ps; Р4 красный пгв 14x1

2; 3; 40; 59; 60; 100; 152; 153; Р5 синий 9x1

, J.— зелено- желтый 1x1

2 _^16’ В15’ С16 черный ПГВ 3x1 Металлорукав РЗ-Ц-Х-П

-1.1 зелено- желтый 1x1

3 AI6i В15’ С16 черный 3x1 Металлорукав РЗ-Ц-Х-П

1 зелено- желтый 1x1

4 А24: В23’ ° 24 черный 3x1 Металлорукав РЗ-Ц-Х-П

1 зелено- желтый 1x1

5 55; 67; 72; 104 красный пгв 4x1 Металлорукав РЗ-Ц-Х-П

6 ' А21’ В20’ С21 черный пгв 3x1 Металлорукав РЗ-Ц-Х-П

зелено- желтый 1x1

7 59; 60 комплектно с плитой - 2x0,75 КРПГ

8 2; 3; 40 комплектно с ЕВК 3x0,75 Металлорукав РЗ-Ц-Х-8

- 33 -

Л1 вкз

ВК1

Л17

Ш8.

851

----12

з

ио

ВБ2

Л2

153

100

7L>a

&оШ

N8

Л

Д'

226

ДГ

120

2

Z

9

I

J.

2.

8¥, 65

И'7'

Л13

КЛ7

2

3

W

Л2В

ЛЗ

67

22Е

100

153

1

2

3

9

5

6

7

8

89

85

А13

813

С13

I

9

10

11

И

И

19

15

16

109

Ж

j>7

72

Ж

100

152

153

Л5

ми

Ю1^Л55

67° °72

Л2

А21

021

2

7

9

J.

5.

гагами

68

0Г

Ж

щ!

10

11

12

13

19

15

А27

'Вго

027

Л12

823

А29

129

I

Jf/5

ЛК

2

3_

9

А 22

822

022

JV76

/Г13

MS

M7

6K9

Л

59

8D

3M1

59

fl

Л1

I П I Л I Л

1 г 17 226 33 А29

2 3 18 152 39 823

J 90 19 153 35 029

9 55 20 109 36 А26

5 59 21 А13 31 82.6

6 60 22

7 67 23 С13 39 А27

8 68 29 А16 90 Iff

Я 72 25 815 91 oil

10 76 26 016 92 Р1

11 83 27 А21 93 02

If 89 28 820 99 РЗ

13 85 29 021 95 Р9

19 93 30 А22 95 Р5

15 то 31 622 97

15 120 32 С22

Л

59

80

I

2

3_

9

П

А16

815

CIS

Рис. 15. Монтажная электросхема станка

I - номер контакта; П - номер провода;

Ш - станция управления

93 j

V7

60

Л21

ЭмП1

А21 820 C2f

I и II j J

И

Ш

}

Продолжение табл. 14

Номер трассы Номер провода Расцветка Данные провода Примечание

марка кол. и сечение, мм^

9 • 67; 76; красный НТВ 2x1 Металлорукав

100; 152; 153 синий 3x1 РЗ-м-А-И

10 67; 76 красный 2x1 Металлорукав

100; 152; 153 комплектно с ЬЪК 3x1 РЗ-Ц-2-11

II 67; 76 красный черный 11113 2x1 Трубка Г1ХВ 0 6

12 А26: В26: С26: А27: В27: С27 6x1 Металлорукав

67; 68; 83; 93 красный пгв 4x1 РЗ-Ц-Х-22

1 1 -т- зелено- желтый 1x1

- 34 -

Окончание табл. 14

Номер трассы Номер провода Расцветка Данные провода Т” " " ' Примечание

марка кол. и сечение,мм‘

13 .. А27<’ В27’ С27 черный ПГВ 3x1 Металлорукав РЗ-Ц-Х-11

- 1 зелено- желтый 1x1

14 А26’ В26.’ С26 черный 3x1 Металлорукав РЗ-Ц-Х-11

зелено- желтый 1x1

15 68; 83 красный НТВ 2x1 ' Трубка ПХВ'0 10.

16 67; 93 красный ПГВ 2x1 Трубка ПХВ 0 10

17 18 черный ПГВ 3x1 Металлорукав РЗ-Ц-Х-15 Трубка ПХВ 0 6

84; 85; 120; 226 красный 4x1

120; 226 зелено- желтый красный - ПГВ ПГВ 1x1 2x1

19 84; 85 красный 2x1 Трубка ПХВ 0 12

20 Атз; Втз; Стз черный ПГВ 3x1 Металлорукав РЗ-Ц-Х-П

L— зелено- желтый 1x1

21 1 59; 60 кабель - 2x1 КРИТ

А

- 35 -

Рис. 17. Монтажная злектроохема станции управления

I - номер контакта; П - номер провода;

Ш - пульт; I.Y - шкаф управления >

Ш4

I II I 11 1 II 1 II I II I II

I 2 9 72 17 226 25 BI5 33 А24 41 027

2 3 10 76 18 152 26 CI6 34 В23 42 PI

3 40 II 83 19 153 27 A2I 35 024 43 Р2

4 55 12 84 20 104 28 В2О 36 А26 44 РЗ

5 ' 59 13 85 21 AI3 29 C2I 37 В26 45 Р4

6 60 14 93 22 Б13 30 А22 38 026 46 Р5

7 67 15 100 23 ИЗ 31 В22 39 А27 47 ±

•8 68 . 16 120 24 AI6 32 022 40 В27

- 36 -

Таблица 15

Номер трассы Номер провода Расцветка Данные провода Примечание

марка кол. и оечение, ММ2

I А; В; G черный ПГВ 3x2,5

2 А1Г Вп; СТ1 черный 3x2,5

3 92 красный 1x0,75

95; 98; 99 синий 3x0,75

4 93 красный 1x0.75

50; 51; 94 синий 3x0,75

• 5 56; 73 красный ПМВГ 2x0.75

57; 58; 59; 61 оиний 4x0,75

6 59; 60 синий 2x0,75

7 120 краоный 1x0.75

8 68 красный 1x0,75

9 Ат4; В14; С14 черный 3x1

. 10 АП» ВИ; СИ’ А12’ В13: С12’ А22;В22’С22 че₽ный 9x1

53; 102; 226 красный ПМВГ 3x0,75

II 49; ЮЗ; 124 красный 3x0,75

12 I; 2; 3; 7; 9; 10; Рт синий 7x0,5

13 4; 5; 6; 47 красный 4x0,75

14 А26’ В26» ^26 черный 3x1

। : синий 2x0,5

15 AIlJBII;A22’’B22;C22;A25;B26:C25;A27’C2^ A28’G28’C'29 * черный ПГВ 13x1

102; 104;, 125; 187; 188; 123 красный ПМВГ 6x0,75

91; 189 синий 2x0,75

16 120 красный 1x0,75

17 126 красный 1x0,75

18 AI3’BI3’GI3’AI6’BI5’C'I6’A2I’B20’C'2I’A22’ В22‘ С22’ А24 ’ В23 ^24^26’ В26: С26 ’ А27 ;В27: черный °27’PI’P2 1 . ПГВ 23x1

55; 67; 68; 72; 76; 83; 84; 85; 93; 104 226; Р^; Рд ’ красный ПМВГ 13x0,75

40; 100; 152; 153; Рк синий 5x0,75

2; 3 синий 2x0,5

зелено- желтый 1x0,75

19 ATS» BTS? с15 черный ПВГ 3x1

53; 55; 68; 70; 71; 74; 75; 78; 83; 84; 87: 104: 106: 125: 168; Рт; Р? красный ПМВГ 17x0,75

40; 96 синий 2x0,75

ШИ Ш5 Ш9

I II I II I II I II I II I ' II