Текст

j 1?ЛЬНЬ?? Г

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА АВИАЦИОННЫЙ

ИНСТИТУТ имени СЕРГО ОРДЖОНИКИДЗЕ

А. Н. ГАВРИЛОВ

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

В АВИАПРИБОРОСТРОЕНИИ

☆

МОСКВА — 1949

„1961 гЛ

«ЯВНЫЙ зил

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА АВИАЦИОННЫЙ

ИНСТИТУТ имени СЕРГО ОРДЖОНИКИДЗЕ

е чт

На правах рукописи •

Доцент, канд. техн, наук

А. Н. ГАВРИЛОВ

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ

В АВИАПРИБОРОСТРОЕНИИ

кТ * Институт/Вф

МОСКВА-1949

с$с?

АННОТАЦИЯ

Книга сострит из двух частей,

В первой части изложена условия экоплоа-

тации и требования к производству авиационных

приборов, характерные особенности авиаприборо-

строения и возможности проектирования прогрес

сивных методов производства в приборостроении.

Во второй части рассмотрены технологичес-

кие процессы на типовые детали авиационных при-

боров, При рассмотрении технологических процес-

сов изготовления характерных деталей дается

анализ возможных вариантов, что позволяет не

только ознакомиться с типовыми технологически-

ми процессами, но и овладеть методами проекти-

рования их.

Книга является учебным пособием для

ВТУЗ«ов по специальным разделам курса «Техноло-

гия авиаприборостроения”.

~3~

ОГЛАВЛЕНИЕ

Предисловие .....................► — &

ЧАСТЬ 1.ВВЕДЕНИЕ В ТЕХНОЛОГИИ АВИАПРИБОРО-

СТРОЕНИЯ .................•............ it

Глава 1.Особенности авиаприборостроения и

исходные данные для проектирования

технологических процессов 12

1 .Условия эксплоатации и требования к

производству авиационных приборов ... 12

А.Надежность работы .............. 12

Б.Точность показаний .............

В.Простота эксплоатации.........

Г, Вес и габариты ................

2 .Характерные особенности авиаприборо-

строения ............................. 19

А.Малые габариты деталей у©

Б,Малые сечения стружки .......... 21

В.Специфические требования к взаи-

мозаменяемости ............... . гг

Г.Многообразие методов и видов об-

работки ......................... 23

Д.Значительный удельный вес зара-

ботной платы в себестоимости ... 24

Глава П.Пути повышения производительности

в приборостроении и методы расчета

эффективности технологических процес-

сов •

1 .Пути повышения производительности ....

2 .Характеристика технологических путей

повышения производительности ........ ге

3. Методы расчета наивыгоднейших вариан-

тов технологического процесса ...... 37

А. По себестоимости ............ 37

Б,По производительности ...........

4.технологические пути повышения произ-ч

водительности при механической обработ-

ке в приборостроении ................ 49

А.Структура нормы времени,удельный

вес и значение' отдельных элемен-

тов ................................

БДСлассификация технологичес-

ких путей повышения произвс-

ДИТвЛ ЬН ОС ТИ .......... . 86

В в Техн ол огиче с кие мер©приятия

повышения производительности

и расчет эффективности их

внедрения .................... €4

Глава Ш,Возможности и пути внедрения в при-

боростроении прогрессивных методов

производства ...................».«»...••

1,Многостаночное обслуживание в приборо-

строении .......... 88

А,Некоторые особенности приборо-

строения ..................... 88

Б.Исходные данные и принципы ор-

ганизации многостаночного об-

служивания ................. 97

В.Техническая подготовка к мно- .

поставочному обслуживание ... ^

Г,Организационная подготовка к

многостаночному обслуживанию w

Д.Многостаночное обслуживание

на автоматах и полуавтоматах но

Е.Примеры организации многоста-

ночного обслуживания на стан-

ках общего назначения ...... иг

2.Поточное производство в приборострое-

нии ...................................

А.Сущность поточного производ-

ства и возможности его внедре-

ния в авиаприборостроении ... 124

В„Исходные данные и методы рас-

чета при проектировании поточ-

ного производства ............. ^7

В.Эффективность и практика орга-

низации поточного производст-

ва в авиаприбороотроении .... лг/

ЧАСТЬ П. ТЕХНОЛОГИЯ ТИПОВЫХ ДЕТАЛЕЙ АВИАЦИОН-

НЫХ ПРИБОРОВ ,. ,. ............... нгз

Глава 1.0си и валики ......... w

1.Общие положения ............ * „„

А.Исходные данные тля проекти-

рования .................... л/4

Б.Основные требования .......

в. Кл ассификация ............ ц5

Г.Применяемые материалы ,... i41

2.Технология осей и валиков .... ^7

А.Характерные схемы обработки м/

Б.Заготовительные операции ..

В,Обтачивание ..............

Г.Отделочные операции ...... f56

Л. *"ермо обработка ......... 1ез

3,Точность обработки .............

А.Погрешности изготовления 164

Б.Основные причины погрешно-

стей ....................... ш

4.Рас че т эноноыичности

..................... 176

А.При выборе токарных или револь-

ных станков .......................

Б.При «ыборе револьверных стан-

ко° или а^^оматол .......... /75

Глава П.Детали зубчатых зацеплений .... 1&г

1.Общие положения .......ё.......... it?

А. Назначенце .............. 1&г

В,требования к детелям зубчатых

зацеплений .................. ?<?з

В.Особенности зубчатых зацеплений

я ачиаприборостроении .....

Г. Классификация ...-.........•' ^$6

Д.Применяемые материалы .....

г.^ехночогин характерных деталей зубча-

тых зацеплении ................... ies

А.Грибки .................... ¥8е

Б.секторы ...................

В.Цилиндрические шестерни ... gO(?

Г, Конические шестерни го^>

Д.Червячные шестерни ........ 2W

S.Некоторые вопросы рационализации

технологических процессе10 ....... г/з

-6-

А.По сокращению основного техно-

логического времени ........ 213

Б.По сокращению вспомогательного

времени ...................... гм

З.По сокращению подготовительно-

заключительного времени ....

4.Анализ точности изготовления .... г1^

А.Основные погрешности изготов-

ления деталей зубчатых зацеп-

лений ...................... 21S

Б.Влияние погрешностей изготовле-г

ния зубчатого зацепления на

ошибку положения стрелки в ме-

ханизмах авиационных приборов ггг

Глава Ш.В и н т Ы ...................«... ггь

1. Общие положения .................а гг&

А.Назначение и классификация ,. ггб

Б.Особенности винтов, применяе-

мых в авиаприборостроении ... аге

В.Применяемые материалы ...... гг7

2.Технология крепежных винтов ..... гг7

А.Обработка со снятием стружни гг?

Б.Обработка без снятия стружки 231

3,Технология точных винтов ........• гц

Глава 1У.Платинки .................... 249

1.Общие положения ............... 249

А.Назначение и требования .... 249

Б.Классификация ............. гео

В.Применяемый материал ....... 2е$

2.Получение заготовок .............. г^о

3.обработка отверстий ............ аег

А.Сверление по кондуктору .... г5г

Б.Пробивание отверстий в штампе гее

В.Сверление по координатам .... гее

Г.Сверление по методу установоч-

ных ШабЛОНОВ ............... 2S7

Д,Сверление отверстий по кернам гев

Е.Калибровка отверстий в штампе гсг

4.Анализ точности получения межцент-

ровых расстояний ............... 269

Глава У.Корпусы ....................... 27f

1 .Назначение и конструктивные особен-

ности ............................ . . 271

-7-

2 . Материал . ........ „........... 2 72

3 .Методы получения заготовок ...... г%

-^.Технология корпусов ............. 277

А. Изготовление корпусов из заго-

товок, получаемых литьем в ко-

киль ....................Г. Л... 277

В,Изготовление корпусов из заго-

товок, получаемых литьем под

давлением ..................... Зоо

В.Технология штампованных корпу-

сов .......................... зоо

Г.Технология корпусов из пласт-

масс ........................ згг

Глава У1. Циферблаты ......~............ 3Z9

1.Общие положения ................ згэ

А.Характеристика циферблатов ... Зг9

В.Основные технические требова-

ния на шкалы авиационных прибо-

ров ........................... 331

В. Материалы .................... 331

2.Получение заготовок ............... 33Z

3,Методы нанесения делений и знаков зц

А. Гравирование ................. 341

Б.Тиснение и набивка ............ 3S3

В.Механо-химический метод ..... зос

Г.-Методы фотографирования ... зво

Приложения:

Технологичесйие капты §G9~44s

ПРЕДИСЛОВИЕ

Курс «Технология авиаприборостроения" яв-

ляется учением о процессах изготовления авиаци-

онных приборов и автоматов. Эта дисциплина за-

нимается решением комплексных проблем, связан-

ных о изготовлением изделий и имеет своим со-

держанием: проектирование операционной последо-

вательности изготовления, выбор оборудования,

проектирование инструментария, проектирование

межоперационных допусков и припусков,, проекти-

рование режимов работы на базе технико-экономи-

ческих расчетов.

Учение о специальной технологии в своем

историческом развитии проходит путь от система-

тизации опытных заводских материалов до созда-

ния теоретических основ проектирования техноло-

гических процессов, которые служили базой для

формирования технологических курсов как науч-

ных дисциплин.

Советские ученые являются основоположни-

ками учения о технологии машиностроения и при-

боростроения. Ими созданы теоретические основы

для детальной разработки технологических про-

цессов.

Особое значение при детальной разработке

технологических процессов имеют расчеты на точ-

ность. Большой вклад при разработке э?их проб-

лем сделан академиком Бруевичем Н,^профессора-

ми Соколовским А.П.,Яхиным А.Б.,Балакшиным Б.О.

и др.

Вопросы проектирования оптимальных меж-

операционных допусков, припусков и чистоты об-

работки нашли отражение в трудах профессоров

КованаВ.М. и Каширина А.И.

Трудами доктора технических наук Борода-

чева Н.А. представлены работы по комплексной

-9~

(экономической) оценке технологических процес-

сов.

Кроме того, следует отметить большую работу

в разработке теоретических вопросов проектиро-

вании технологических процессов применительно

к приборостроению, которая проводится специаль-

ными технологическими кафедрами ВТУЗ”ов (МВТУ

им.Баумана, МАИ им.С.Орджоникидзе и др.)

Настоящая работа является учебным пособием

по специальной части курса "Технология авиапри-

бопостроения"; общие вопросы проектирования

технологических процессов здесь не рассматрива-

ются, так как по ним имеется соответствующая

литература.

Для облегчения овладения методами рациональ-

ного проектирования технологических процессов

применительно к конкретным условиям авиаприбо-

роотроэния в книге дана вводная часть, Зта часть

посвящена характеристике условий эксплоатации

авиационных приборов и, в связи с этим, требо-

ваниям, предъявляемым к их производству. ‘Здесь

же даны характеристики производственных особен-

ностей, подробно рассмотрены пути повышения

производительности и возможности внедрения прог-

рессивных методов производства, как необходимые

условия для решения проблем развития отечест-

венного авиаприборостроения.

В главах, относящихся к технологии типовых

и специальных изделий при характеристике суще-

ствующих технологических процессов, особое вни-

мание обращено ня технико-экономический анализ

этих процессов и на возможные пути их со-

вершенствования. Описание и разбор конкретных

примеров проектирования технологических процес-

сов мы стремились давать с той направленностью,

которая позволила бы овладеть методами проекти-

рования технологических процессов в авиаприбо-

ростроении на базе теоретических предпосылок

Для детальной разработки технологических про-

цессов, широкого использования достижений оте-

чественных заводов машиностроения и приборост-

-ю-

роения и учета заграничного опыта в приборостро-

ении.

Работа состоит из двух частей:

порван - введение в технологию авиаприборо-

строения;

вторая - технология типовых деталей авиаци-

онных приборов.

В заключение считаю своим долгом выразить

благодарность всему коллективу сотрудников ка-

федры “технология авиаприборостроения", возглав-

ляемой мною в МАИ им.Орджоникидзе, за ту боль-

шую помощь, которая была оказана мне при подго-

товке рукописи к изданию.

Автор.

ЧАСТЬ 1

введшие в технологию авиаприборостроения

- /<?-

ГЛАВА 1.

ОСОБЕННОСТИ АВИАПРИБОРОСТРОЕНИЯ И ИСХОД-

НЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИ-

ЧЕСКИХ ПРОЦЕССОВ

1.Условия эксплоатации и требования к

производству авиационных приборов

Полет на современных самолетах обусловли-

вает весьма жесткие требование к приборам и ав-

томатам.

Основные требование, предъявляемые к ави-

ационным приборам, являются; надежность, точ-

ность, простота в эксплоатации, малый вес и га-

бариты.

А„Надежность работы

Возможность отказа приборов в работе

должна быть исключена, этому основному требова-

нию должны быть подчинены расчет, конструирова-

ние е‘ производство авиационных приборов. Надеж-

ность работы авиационных приборов должна рас-’

сматриватьоя в связи с условиями эксплоатации.

Условия эксплоатации в значительной мере пре-

допределяют требования к конструкциям приборов

и к их производству.

Рассмотрим характерные условия эксплоата-

ции и связанные с ними требования к производ-

ству.

Температурные условия. Авиационные прибо-

ры работают в’широком диапазоне температура от

+60 до -бО°Ц^.Для обеспечения нормальной рабо-

ты требуется вводить специальные незамерзаю-

щие масла, проектировать такие методы соедине-

~^з~

ния (сборки), которое обеспечивают нормальные

сопряжения даже при отсутствии смазки.

Для того, чтобы обеспечить постоянство и

устойчивость показаний при разных температурах,

прибегают к введению в конструкцию приборов спе-

циальных компенсационных элементов.

Введение компенсационных элементов усложня-

ет технологию изготовления приборов, а также вы-

зывает дополнительные трудности в подборе соот-

ветствующих материалов.

Условия влажности. Авиационные приборы рабо-

тают в различных атмосферных условиях, вызываю-

щих усиленное корродирование деталей.

Даже по деталям, подвергающимся тщательной

отделке и термической обработке ( пале-

ные детали гироскопических приборов?, как пока-

зывает вскрытие приборов, находившихся в экспло-

атации, наблюдается значительное корродирование,

достигающее 20-30$, А по другим деталям (секто-

ры, трибо, оси анероидно^мембранных приборов)

этот процент увеличивается до 50-70$. 7

Это обстоятельство требует усиления внима-

ния к технологическим проблемам, связанным с

отделкой деталей авиационных приборов.

Диапазон давлений.Авиационные приборы рабо-

тают в широком диапазоне давлений от десятых

долей атмосферы до 60-80 ат. '

В связи с этим необходимо качественное изготов-

ление чувствительных элементов,, качественное из-

готовление механизмов и соблюдение жестких требо-

ваний по герметичности в отдельных узлах и др.

Вибрация и толчки. Вследствие вибраций и

толчков необходимо применение износоустойчивых

деталей. Выполнение этого требования в значи-

тельной мере может быть достигнуто проектирова-

х7смаТехнические бюллетени W18,27 отдела экс-

плоатации 5 ГУ МАП изд.1943г.

хх/В условиях таких высоких давлений работают

приборы на самолетах со сверхзвуковыми скоро-

стями.

нием соответствующих методов термической обра-

ботки.

Большое значение имеет также проектирова-

ние таких методов сборки, которые исключают

возможность разрегулирования в процессе экспло-

атации. Условия изменения положения и наличке

внешних ускорений предъявляют особые /требования

и качеству балансировки узлов и даже отдельных

леталей.

Если рассматривать вопрос о надежности ави-

ационных приборов в более широком смысле, то

под надежностью надо понимать не только безот-

казность в эксплоатации, но и точность показа-

ний.

Б.Точность показаний

Точность показаний обусловливается специ-

альными допусками на погрешности авиационных

приборов в зависимости от различных факторов.

От точности работы авиационных приборов в зна-

чительной степени зависит правильность исполь-

зования летных качеств самолета. Если точность

показаний отдельных авиационных приборов выхо-

дит за пределы установленных допусков, то целе-

сообразность их применения резко снижается или

вообще пропадает.

Все ошибки авиационных приборов могут быть

разбиты на две группы: методические и инстру-

ментальные.

Методические ошибки обусловлены методами

измерения, положенными в основу действия прибо-

ра и, следовательно, заложены в самой физичес-

кой сущности измерения (например, измерение вы-

соты или скорости самолета через давление). '

Здесь методические ошибки не рассматрива-

ются, так как они не зависят от технологии из-

готовления.

х/Подробно о методических ошибках см.С.О.Тихме-

нев "Теория авиационных приборовн1940г.Изд.

ВВИА им,Чуковского.

инструментальным ошиокам относятся тахи> ошибки,

которые обусловлены конструктивными особенно-

стями самого прибора, качеством материала, не-

точностью изготовление отдельных деталей, сбор-

ной отдельных узлов и прибора в целом.

Таким образом, технология изготовление де-

талей и технология сборки оказывает влияние на

величину инструментальных ошибок, причем это

влияние, как правило, весьма значительно.

Рассмотрим основные инструментальные ошиб-

ки в свези с технологией производства,

Шкаловые ошибки, Шкаловыё ошибки являются

результатом неточности изготовления шкал цифер-

блатов тарируемых приборов или неточности регу-

лировки приборов, имеющих стандартные шкалы.

Стандартные (равномерные; шкалы изготовля-

ются сериями,и уже под готовые шкалы регулиру-

ются приборы.

Погрешности гистерезиса и упругого после-

действия. 3 авиаприборостроении широко распро-

странены различные виды и формы пружин (фиг.1;.

Эти пружины имеют самое разнообразное примене-

ние ‘чкак чувствительные элементы приборов, как

аккумуляторы энергии, как амортизаторы и т.д.)

В абсолютном большинстве случаев пружины

должны быть однородны.

Однако, ввиду недостаточной изученности

многих физических явлений трудно производить

достаточно точные расчеты, а также затрудняет

проектирование правильных технологических про-

цессов, что и порождает различные величины де-

формации пружин.

Расхождение, которое зависит только от ве-

личины нагрузки,называется гистерезисом(фиГо2;

эта циклично замкнутая кривая не зависит ст ха-

рактера приложения нагрузки и от числа циклов

"нагрузка-разгрузка", "'а же часть расхождения,

которая зависит от скорости приложений нагруз-

ки и времени ее действия, называется упругим

,. • ..»•>*

V. .

-17-

послбдействивм (фиг.3),как видно из фиг.З пру-

жина деформируете? при постоянной нагрузке.

Погрешности трения. Эти погрешности проис-

ходят от трения в подшипниках,цапфах и других

деталях, имеющих раз’емные соединения.

К ошибкам трения относится также затирание,

происходящее от наличия на сопрягаемых деталях

царапин, забоин, заусениц и т.п.

Погрешности трения происходят из-за несоб-

людения чистоты обработки поверхностей, а так-

же несоблюдения геометрической формы.

Погрешности, вызываемые люфтами. Наличие

ненормальных люфтов может оказывать существен-

ное влияние на точность показаний приборов.Эта

погрешность зависит как от конструктивных, так

и от технологических факторов.

При конструировании важно запроектировать

оптимальные допуски и посадки. Диапазон рассе-

кания посадочных размеров и отступление от

правильной геометрической формы также оказыва-

ем весьма существенное влияние на действитель-

но зазоры.

н Большое значение для обеспечения оптималь-

“X люфтов может иметь примецениа-Днрлективной

РКИ« | М

ГЛ! Б

~J8~

Температурные погрешности. Основными причи-

нами появления инструментальных температурных

ошибок являются: непропорциональное изменение

размеров деталей и изменение упругости. Решаю-

щим фактором, могущим ослабить влияние этих пог-

решностей, является подбор соответствующих мате-

риалов и изыскание методов обработки их»

К числу инструментальных погрешностей могут

быть также отнесены погрешности,вызываемые:виб-

рацией стрелки, негерметичностью узлов и прибо-

ра в целом, параллаксом .

Эти погрешности в значительной мере зави-

сят от процессов сборки.

В.Простота эксштоатации

Простота эксштоатации авиационных приборов

в пределах принятых принципиальных схем заклю-

чается: 1>в обеспечении легкости пользования

приборами в полете,2;в простоте ухода за прибо-

рами.

Конкретное содержание этих требований сво-

дится к обеспечению: доступности и удобства

размещения пусковых рукояток, кнопок, регули-

ровочных устройств и т.п., а также к созданию ус-

ловий простого монтажа и демонтажа приборов,Вы-

полнение этих требований осуществляется при

конструировании приборов и при проектировании

методов соединение (сборки) приборов.

Г. Вес и габариты

К авиационным приборам предиявляются весь-

ма жесткие требования в отношении обеспечения

малых габаритов и весав Выполнение этих требо-

ваний и особенно требования по сокращению веса

зависит: 1)от степени насыщенности конструкций

5/Погрешность параллакса возникает при отсче-

те показаний прибора сбоку;они будут тем

больше, чем больше расстояние стрелки от шка-

лы прибора.

-19~

rrnwdoDOB деталями из специальных легких спла-

ов‘ 2) от принятых методов получения заготовок

кия’наиболее крупных'деталей (корпусов, крышек,

оснований, рам и т.д.)

2.Характерные особенности авиа-

приборостроения

А.Малые габариты деталей

Эта характерная особенность вытекает из так-

тикодгехнических требований, пред»являемых к га-

баритам авиационных приборов. Малые габариты де-

талей обусловливают: широкое применение малых

диаметров, часто меньше 1 мм; применение малых

модулей у деталей зубчатых зацеплений, мелких

резьб, Это затрудняет пользование таблицей нор-

мальных размеров по- ООТ’у. Малые габариты при-

боров обусловливают также проектирование недо-

статочно жестких деталей типа осей и валиков.

Малые габариты деталей предопределяют высокие

абсолютные точности при относительно низком

классе точности.

Авиаприборостроение имеет среднюю точность,

близкую к 8-4 классу.

В машиностроении такой класс точности можно

выдерживать без особых трудностей, так как аб-

солютная величина допуска при 3 и 4 классах со-

ставляет 0,06-0,08 мм, в то время,как в прибо-

ростроении абсолютная величина допуска при том

же классе для характерных размеров составляет

0,02-0,03 мм.

На Фиг,4 представлены удельные веса посадои-

ных размеров, применяемых в авиаприбороотроении.

Как видно,наибольший удельный вес (около

70j0 составляют размеры до 6 мм. Совершенно ана-

логичное положение наблюдается и по отдельным

группам авиационных приборов.

Для осуществления обработки малогабаритных

деталей требуется проектирование специфичного

оборудования, которое должно удовлетворять сие-

дующим основным требованием: большие числа обо-

ротов, высокая точность, достаточно полнее ос-

нащение.

Лишь в определенной мере этим требованиям

удовлетворяет то оборудование, которое в насто-

ящее время применяется в авиаприборостроении.

Свои особенности имеет и проектируемый ин-

струмент. Широко применяется фасонный инстру-

мент для обработки как внутренних, так и наруж-

ных поверхностей, например, различного вида цап-

фенборы (сверла с направлениями), дисковые рез-

цы, комбинированные резцы.

По измерительным инструментам характерно

применение миниметров, индикаторов, пассамет-

ров и др.

Что касается приспособлений, то при их про-

ектировании особое внимание обращается на сок-

ращение вспомогательного времени, связанного с

установом и с’емом деталей. В связи с выполне-

нием этих требований, а также учитывая малые

усилия, широко применяются быстродействующие

эксцентриковые и пружинные зажимы. Малогабарит-

нссть деталей создает условия и необходимость

проектировать многоместные приспособления.

«Едя малогабаритных деталей характерны свои

«гехнологичоские приемы, межоперационные допус-

ки и припуски, базы и другие технологические

особоянасти.

Б,Малые сечения стружки

Эта особенность в значительной мере обго-

няется малыми габаритами деталей и,кроме того,

характером распространенных в авиаприборострое-

нии заготовок (литье в кокиль и под давлением,

штампование, а также сортовых, главным образом,

круглых прутковых материалов).

Анализ и расчет позволяют выявить характер

использования металлорежущих станков в приборо-

строении, вскрыть недостатки действующего парка

оборудования и определить пути устранения их.

Рассмотрим использование мощностных и скоро-

стных возможностей металлорежущих станков в авиа-

приборостроении на конкретном примере.

Возьмем для расчета характерные данные;

1)материал латунь 75 кг/мм2

2^глубина резания t = 1 мм

З/Подача на один оборот S=O,1 мм

4)чиоло оборотов п=» 2000 об/мин'

5ддраметр изделия с! =5 мм

б/операция - обтачивание

Рассчитаем, использование по мощности,поль-

зуясь формулой:

Р-$К& = i.Qfl .75*7,5ке.

Скорость резания (V j по нормативам рекомен-

ду.ется в пределах 100-150 м/мин. Однако в нашем

случае, скорость1резания лимитируется возможно,

стяыи станков, т.е. в данном примере значение

П= 2000 об/мин.

Следовательно, скорость резания будет со-

ставлять:

v- W ‘ 5-&00D 4 -S-

V ~ 1000 /оин

t

Таким образом, использование станка по мощ-

ности составит

Учитывая, что наиболее характерцами мощно-

стями для металлорежущих станков, на которых

осуществляется обтачивание, являются О,5-1,5 л.с.

имеем использование станкор по мощности в преде-

лах 5-10$.

Этот расчет позволяет сделать некоторые вы-

воды;

1')отанки, распространенные в авиаприборо-

строении, не обеспечивают возможности проектиро-

вать оптимальные ск'орости резания из-за относи-

тельно малого числа оборотов;

8)мощностные возможности металлорежущих

станков в приборостроении используются ничтож-

но (в пределах 5-10$).

Эти выводы предопределяют и основную зада-

чу - создание специализированных станков для

приборостроения»

В.Специфические требования к взаимоза-

меняемости

В условиях почти всех отраслей машиностро-

ения вопросы взаимозаменяемости ограничиваются,

как правило, геометрической (размерной; взаимо-

заменяемостью.

Совершенно иное положение наблюдается в ус-

ловиях авиаприборостроения. Здесь, наряду с ре-

шением вопросов, связанных с внедрением геомет-

рической взаимозаменяемости, приходится решать

проблему, так называемой, физической взаимоза-

меняемости, Решение этой проблемы связано с

обеспечением идентичности отдельных элементов

по их Физическим свойствам. Сюда относится обес—

-гз-

печение:упругости мембран и мембранных хоробок,

JnnyrocTH пружин (спиральных и пластинчатых./,

магнитных свойств отдельных магнитов или целых

систем и т.Д.

выполнение требований идентичности чувстви

тельных элементов приборов зависит от учета и

выполнения значительного количества факторов,

как расчетно-конструкторского порядка, так и,

особенно, технологических факторов»

Неизученность многих физических явлений или

невозможность при существующем уровне техники

обеспечить выполнение ряда технологических тре-

бований затрудняет получение чувствительных

элементов одинаковых по физическим свойствам и

делает невозможным осуществление их взаимозаме-

няемости. Это обстоятельство вызывает необходи-

мость усложнения конструкций авиационных прибо-

ров (введением специальных компенсационных эле-

ментов J, а значит и усложнение процессов произ-

водства, особенно сборочных процессов, за счет

регулировки.

Г.Многообразие методов и видов обработки,

Широкая номенклатура материалов в авиапри-

боростроении предопределяет многообразие мето-

дов и видов обработки при изготовлении деталей.

Малые габариты и вес деталей, высокие тре-

бования к точности и невысокие требования к

прочности большинства деталей обусловливают

применение самых разнообразных методов и видов

получения заготовок для отдельных деталей,осо-

бенно литья (в кокиль, под давлением, прецизи-

онного литья и других) самых различных видов

штампования, а также самых различных методов и

видов получения заготовок из пластмасс и неме-

таллических материалов.

Для характеристики достаточно указать, на-

пгимер,что только при штамповании из листового

материала применяется около 30 различных видов

штампования.

Вместе с тем, не исключается, а наоборот,

усложняется, ввиду специфики и разнообразия де-

талей, применение методов обработки со снятием

стружки.*То же самое касается"и отделочных опе-

раций. Такое многообразие технологических прин-

ципов изготовления и многообразие видов обработ-

ки в пределах этих технологических принципов

требует особого внимания к технико-экономичес-

кому анализу при проектировании Технологических

процессов.

В авиаприборостроении крайне многообразны

также методы и виды осуществления процессов

сборки. Особенно это многообразие относится к

процессам получения неразумных соединений, а'

также к специфическим процессам регулировки.

Д.Значительный удельный вес заработной

платы в себестоимости

Весьма характерной особенностью авиаприборо-

строения является значительный удельный вес за-

работой платы в себестоимости отдельных дета-

• ’Ч

В отличие от общего машиностроения, где ха-

рактерными отношениями заработной платы и стои-

мости материала является:

А? ,

в авиаприборостроении это соотношение достигает

до 10 и более.

В табл.1 даны расходы по основным элементам

себестоимости дл^ характерных деталей авиацион-

ных приборов. В таблице в полной мере подтверж-

дено это положение.

Следует учитывать, что на отношение боль-^

шое влияние оказывает метод получения заготовок.

Так например, при получении заготовок наиболее

х/У дельный' вес заработной платы в себестоимо-

сти приборов значительно ниже. Это обгоняется

наличием в приборах дорогостоящих полуфабрика-

тов (агатовые камни, подшипники, волоски, спе-

циальные шариковые подшипники и др.;

ей со

во *.*

&

S

Я

хэ

й

8-0

О чМ

Ф Й

И

, ₽’

О___

аса

ОФ «

о S3

3 Й

6н

ни

о <г>

М 3!

О Ф

ОО

>»

21,9 10 го 3,0 3,8 •ч д‘т со •» «О •S

28 43 53 о о с о

л вч *ч «ч *ч «ч

со <“*4 го

5 го го <0 о

д.

&;

О

о

а

Е-

ей

Я S

nJ

СО

О

<0

го

05

СО

xf

• го

ГО

О о.

ф

Й Е-.

со й5

ГО «Г СО

I О»

S ю

о»

л к

К ОЙ 10.

К *

fc

й

н

ф

ГС

С? г**

ей —

Р

О Й 05

..... юяю

К <3*010 й о

Г- Ь~1

ей

£Г

С

£- Об

Й а

сз

ей

S

s . н

й й Н

Е- Е- о

Я

ф

И kJ

Ф

Е-

Н й

О _ Ч

ей И к 03

ККйй S

сз Р,о ОчР* Л

Л Ф Е- ф te Ф

М.й СМ3 о ей

ф ,

OS 1

о

I

S

р

О

I

м

F S

О

I

ф

§ 3

к

о л

t- fc

U Е'

Г

о

о

о Л

Сч Б

о

ф

Е

ф

Е

Й

Ж? деталей ГО чм <н с о о со <# г- ю е « ГО £”- Ю СО ГО r-J Го cl <1 4» d d d> л й 3 3 £££

й₽ п/п Наииеновавие З.вч-алей 1, 0 с ь 2, Грибка 3, Сектор 4. Зхоцентриковая втулка 5, р а м а ’ 6. Корпус ротора 7„Ось кардана 8е Ротор

-2&-

совершенным методом-литьем под давлением (см,

детали: рам#, корпус ротора), резко снижается

трудоемкость при изготовлении, в результате че-

го отношение получается в пределах 2-х.

При изготовлении деталей из прутка

(см.детали: трибка, ось 126-28-

63) эти отношения достигают значительных вели-

чин 20-30 и более.

Анализ удельных весов отдельных элементов

себестоимости имеет большое практическое зна-

чение, так как полученные*** гезультате анализа

данные позволяют целеустремить проектирование

технологических процессов.

ГЛАВА П.

ПУТИ ПОВЫШЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ В ПРИ-

БОРОСТРОЕНИИ И ИЕТОДО РАСЧЕТА З^ЕКТИВНО-

СТИ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Х.Пути повышения производительности

(

Пути повышения производительности труда

весьма многообсазны, однако они могут быть при-

ведены к мероприятиям трех основных направле-

ний: конструктивным, организационным и техноло-

гическим.

Конструктивные мероприятия„ Проектировани-

ем конструкций, отвечающих требованиям техно-

логичности, решается комплекс экономических

вопросов: уменьшение трудовых затрат на изго-

товление, экономия материала, сокпащение про-

изводственных площадей и т.Д,

Проблеме комплексного решения вопросов соз-

дания технологических конструкций в машиностро-

ении посвящены специальные работы. Назрела не-

обходимость в создании таких работ применитель-

но к приборостроению.

-27-

В данном случав мы ограничимся лишь переч-

нем ряда основных мероприятий, которые обеспе-

чивают повышение производительности: •

а)уменьшениб обиема работ путем проектиро-

вания заготовок, не требующих последующей тру-

доемкой обработки, а также за счет проектирова-

ния оптимальных допусков;

б)создание удобства обработки за рчет про-

ектирования соответствующих баз;

в)создание более жестких деталей, что поз-

воляет значительно повысить режимы резания;

г)применение нормальных и стандартных дета-

лей, что позволяет даже в условиях неспециали-

зированного завода запускать детали большими

сериями, т.е. применять высокопроизводительные

методы производства и др.

Организационные мероприятия-:

а)организация рабочего места;

б^организация производственных процессов

(расчет и запуск оптимальных партий, техничес-

кое, материальное и другие виды обслуживания/;

некооперированно производства и другие ор-

ганизационные* мероприятия, направленные на по-

вышение производительности труда.

Перечисленные мероприятия «ваяются предме-

том подробного рассмотрения в курсе,,Организа-

ция производства.”

К числу организационных мероприятий, в оп-

ределенной мере, могут быть отнесены также ме-

роприятия по организации и внедрению многоста-

ночного обслуживания и поточного производства.

Однако следует отметить, что определяю-

щим фактором при внедрении многостаночного об-

служивания и поточного производства, особенно

в условиях приборостроения, является необходи-

мость проведения комплекса технологических ме-

роприятий. Учитывая эту особенность, а также

и то, что внедрение этих наиболее совершенных

методов производства дает значительный эффект

повышения производительности, они рассматрива-

-28-

ются в отдельной главе,,

Технологические мероприятия. • Из всех меро-

приятий” (конструктивных, организационных и тех-

нологических) наиболее многообразными и имеющи-

ми наибольшие возможности повышения производи-

тельности и снижения себестоимости являются тех-

нологические мероприятия.

2.Характеристика технологических путей

повышения проиэводительности

При изготовлении деталей приборов основные

технологические мероприятия, связанные с повы-

шением производительности труда, могут осущест-

вляться по следующим операциям:

а) заготовительным,

б) отделочным и

в) механической обработке..

По заготовительным операциям. Специфические

особейНости приборостроенияХнеоольшие габариты,

невысокие требования к прочности деталей, изго-

товление деталей из цветных металлов, значитель-

ные серии и др.) создают предпосылки для внед-

рения высокопроизводительных методов получения

заготовок: литья под давлением, литья в кокиль,

йр^цйвионного литья, горячей штамповки, штампо-

вания деталей из листового‘материала i/прессо-

вания пластмасс. * . " -

Из перечисленных методов производства заго-

товок малоизвестным и распространенным в прибо- .

построении является прецизионное литье. Преци-

зионное литье раньше применялось лишь при изго-

товлении. ювелирных изделий и зубных протезов.

Сущность процесса заключается в следующем.

Сначала изготовляется прецизионная модель-

эталонл которая соответствует детали, подлежа-

щей отливке. Модели-эталоны, как правилу изго-

товляются из легкоформируемых материалов (мо-

дельный цемент,.гипс, пластмассы, алюминиевые

сплавы, латунь и другие;; при изготовлении их

—29—

в размерах учитывается усадка. По модели-этало-

ну упрощенным способом, такие из легко формируе-

мых материалов, чаше всего путем холодной или

горячей заливки, изготовляется форма (прессфор

ма5, в которую отливаются восковые модели. В ка-

честве исходного материала для восковой модели

применяются: воск, парафин, канифоль; -Температу-

ра плавления массы для модели 50-70 .

На фиг.5 показан последовательный технологи-

ческий процесс изготовления детали при прецизи-

онном литье, начиная с получение восковой моде-

ли (Фиг.5а). Восковые модели должны быть доста-

точно просты; однако путем агрегатирования они

фие. 5.

могут быть доведены до сложной конфигурации.

На фиг.56 показана восковая модель со стерж-

нем, в таком виде она покрывается пленкой из

жидкого я>йг .его вещества (силикат, жидкое

CTssa^j >нанин в ванну -или на пульверж-

затор- С Далее восковая модель с опокой

F” го материала заливается формовок-

ной массой под давлением 4-6 ат с помощью шпри-

ца или специальных устройств.

На фиг.бг показана восковая модель,залитая

формовочной массой. Формовочный материал пред-

ставляет собой сметанообразное вещество, где

наполнителем является кварцевый песок, магнезит

корундовая пыль и др., а связующим веществом то

же вещество, что и для образования пленки.

Перед отливкой из формы выплавляется воск

(фнг.бд), а форма (часто в той же печи) прока-

ливается при температуре несколько более высо-

кой, чем температура плавления отливаемой дета-

ли.

Плавка металла производится в электропла-

вильных почах. Заливка металла в форму!фиг.бе)

производится следующими основными способами:

заливкой в центробежных машинах (фиг.б), при

вакууме (фиг.7) и под давлением (фиг.8),

Применение преци-

зионного литья дает

возможность получать

довольно сложные,точ-

ные и качественные

отливки из стали и

различных сплавов.

Точность отливок для

характерных деталей

приборов составляет

0,05-0,1 мм, Основные

преимущества в отно-

шении качества - от-

сутствие деформации

детали. Это достига-

ло таль отливается в

горячую форму. Весьма значительный эффект дает

применение прецизионного литья и по производи-

тельности.

Ниже помещаются примеры, характеризующие

эффект по производительности.

$&/<?. S'

етоя благодаря тому, что

9

-зз-

t ! £ >1 $ d t **) Q4j {* II § 4j nt § 41

x! 4> >

1 I в £ 4> *0 I 3 1 4®' 1 4» О h H

N)

1 Aj X Ai Aj V 'D 41 fl § § ч"> <? . II 14 I о Bi Xc n V

1* ’ sh G Aj

Маимею&мие де/псмей J § ^4 1 t $ tl § $ ?» -y & t s S4» ии»аии>«'11ычи1ич||«ч 4 £ Ц H

— '33~

весьма большое преимущество прецизионного

пйтья заключается еще в том, что детали могут

Изготовляться почти любой конфигурации и из са-

разнообразных сплавов.

Экономичность применения прецизионного

литья ограничивается значительной стоимостью

восковых моделей, формовочного материала, спе-

циальных печей для плавки и применением специ-

альных машин.

При проектировании прецизионного литья,как

правило, необходимо производить расчеты эконо-

мичности его применения.

Мы здесь не будем останавливаться на дру-

гих методах получения заготовок, так как они

нашли уже освещение в учебной литературе. z

Характерным для всех перечисленных методов

получения заготовок является;

во-первых, их высокая производительность

по сравнению с другими методами получения заго-

товок (литьем в землю, свободной ковкой, изго-

товлением заготовок из сортового материала и

т.п.

во-вторых, они резко снижают затраты време-

ни при последующей механической обработке.

Для решения вопроса о том,какой из методов

получения заготовок является наиболее целесооб-

разным, необходимо произвести предварительно

расчеты,.

Методы расчета наивыгоднейшид вариантов

технологического процесса как по сеоестоимости,

так и по производительности, нами будут рассмот-

рены ниже.

По отделочным операциям. Отделочные опера-

ции, особенно для ответственных деталей прибо-

ров, должны привлекать внимание, главным обра-

зом, в связи с решением технических вопросов

Vкачество, точность).

х /см, труд "проф, Яхина А. Б.’’Технология то

приборостроения*’0боронгиз, 1940г. ,стр.loo-lW.

Такие требования к отделочным операциям мо-

гут быть об”яснены:

во-первыхз .условиями эксплоатации приборов;

во-вторых, незначительным удельным весом

времени, затрачиваемого на отделочные операции,

от общего времени изготовления деталей приборов.

.. Однако в тех случаях, когда значительная

номенклатура деталей прибора треоует отделочных

операций, причем требования к качеству обраба-

тываемых поверхностей определяются не точностью

размеров или геометрических форм, а требования-

ми к антикоррозийной устойчивости или* требова-

ниями декоративной отделки, - вопросы проекти-

рования производительных методов отделки приоб-

ретают первостепенное значение.

В связи с этим, особого внимания заслу£<ива-

ят высокопроизводительна© методы отделки: окси-

дйровочные процесса и гальванические покрытия.

Касаясь высокопроизводительных методов от-

делки, следует подробнее остановиться на элект-

ролитической полировке. Этот метод имеет осно-

вания получить широкое распространение в прибо-

ростроении. Он заключаемся в электрохимическом

методе обработки,^ основанном на анодном раство-

рении, при котором происходит избирательное

(только выступающих частей) разрушение шерохо-

ватостей, Полируемая деталь завешивается в ван-

ну и представляет собой анод; катодом служит

металлическая пластинка (Фиг,9). Электролит и

соответствующий режим вызывают образование за-

щитной окисной пленки во впадинах, вследствие

чего там наблюдается пассивность процесса,Бла-

годаря применению этого метода обеспечивается

высокая производительность, обработка недоступ-

ных мест, экономил абразивных материалов, кор-

розийная устойчивость и получение ^качественно-

го (недеформированного) слоя.

К числу недостатков этого метода следует

отнести нарушение размеров и геометрической

формы. Однако этот недостаток может быть в зна-

чительной мере устранен проектированием соот-

ветствующих режимов процесса,.

К числу современных методов отделки, обес-

печикающих выполнение технических требований -

и являющихся высокопроизводительными, следует

отнести тонкое точение.

Тонкое точение характеризуется следующими

те хниче с ними данными:

скорость резания 200-1000 м/еян;

подача 0,02-0,12 шц

глубина резания 0,05-0,5 мм.

При применении такого метода отделки дости-

гается получение высокой степени чистоты по-

верхности (высота гребешка-- ).

Этот метод отделки должен найти широкое

распространение в условиях приборостроении,

т.к, значительное количество прецизионного обо-

рудования в приборостроении может быть исполь-

зовано для внедрения этого метода. Кроме того,

основное препятствие - использование дорогосто-

ящих инструментов с алмазом в настоящее время

устранено,в связи с освоением для тонкой обточ-

ки инструментов о пластинками из твердых спла-

вов.

Большой интерес представляют современные

методы отделки зубьев у деталей зубчатых зацеп-

лений для приборов.

©ти вопросы подробно будут нами рассмотре-

ны во второй части, в главе изготовление дета-

лей зубчатых зацеплений.

В связи с тем, что технологические меропри-

ятия повышения производительности по операциям

механической обработки осуществляются в широких

масштабах и являются весьма разнообразными-они

рассматриваются в этой главе отдельно.

Для того, чтобы остановиться на том или

ином варианте технологического процесса при вы-

боре метода обработки (механическая обработка,

штамповка, литье под давлением, прессование

пластмасс и другие) или при выборе процесса в

пределах выбранного метода (обработка на токар-

ном станке, револьверном или автомате и т.д.;,

нельзя ограничиться лишь принципиальными и об-

щими соображениями, требуется произвести расче-

ты.

Ниже мы остановимся на методах расчета наи-

выгоднейшего варианта технологического процес-

са.

Содержание расчетов при выборе наивнгодней-

шего варианта, технологического процесса своди-

тся к определению критической партии (х ),т.е.

к определению такой партии,.при которой стано-

вится целесообразным наиболее совершенный в

техническом отношении вариант.

Критерием целесообразности может быть себе-

стоимость или производительность,

Учитывая, что для сравниваемых вариантов,в

зависимости от принятого критерия, критические

партии бывают различны, нами рассматриваются

методы расчета наивыгоднейшего варианта и по

себестоимости,и по производительности.

37~

3 Методы расчета наивыгоднейших вариан-

тов технологического процесса

А.По себестоимости

В общем виде

ется формулой:

себестоимость детали выраыа-

</ =

где: М- стоимость основных материалов,

- Заработная плата,

Н - накладные расходы.

расчет стоимости основных материалов про-

изводится по формуле:

ЛУ= /77<Г-

где: /77- норма расхода материала в кг,

а - цена кг материала,

е - норма реализуемых или утилизируемых

отходов в кг,

а - цена кг отходов.

Заработная плата £ определяется как сум-

ма расценок, рассчитанных по операциям на осно-

вании норм штучного калькуляционного времени

(Ти/гп.к.)

Накладные расходы И обычно даются средни-

ми по цеху, в процентах от производственной

зарплаты.

Такой метод расчета накладных расходов,вво-

димых в себестоимость детали, далеко неточен и

во многих случаях искажает действительную кар-

Тину .

Поэтому при расчете наивыгоднейших вариан-

тов технологического процесса им нельзя руко-

водствоваться. Наиболее правильно производить

расчеты накладных расходов, хотя бы по видам

работ.

рассматривая значение себестоимости в об-

щем виде, надо еще раз подчеркнуть, что в усло-

виях приборостроения из двух исходных элементов

-з&-

себестоимости (&,м) наибольший удельный вес

составляет зарплата (з) .

Зта особенность нами подробно рассмотвена в

первой главе.

Однако, учитывая, что в условиях авиаприбо-

рротроения преобладают цветные металлы, вопрос

их экономии, при решении проблемы экономичности

производства, приобретает также весьма сущест-

венное значение, тем более,потому, что сокраще-

ние затрат материала обычно влечет за собой и

сокращение норм времени на изготовление по дан-

ной детали. Решение вопросов экономичности про-

ектируемых технологических процессов может быть

правильным, когда достаточно точно определяется

себестоимость изготовления деталей по двум или

более сравниваемым вариантам технологического

процесса.

Для получения более точных данных о себесто-

имости конкретных деталей целесообразно расходы,

из которых складывается себестоимость детали,де-

лить на две следующие основные группы:

1-группа - т₽кушйэ расходы, т.е.расходы,'

повторяющиеся с каждой отдельной деталью; •

2-группа - единовременные расходы, т.е.рас-

ходы, идущие на все количество деталей, или на

партию»

Текущие затраты.» Z4Z К текущим расходам на

одну деталь относится заработная плата произ-

водственных рабочих с учетом накладных расходов

и стоимость материала.

Расходы на заработную плату производственных

рабочих с учетом накладных расходов для каждой

операции определяются по формуле:

/л ;

р ёсг (1 doo ;

где: норма штучного времени в мин,

. $> - часовая заработная плата рабочих,

Нр - накладные расходы на зарплату про-

изводственных рабочих в

-39-

Стоимость материала определяется по изве-

чной нам формуле:

ЯТ=та-е£

Таким образом, текущие расходы на одну де-

таль можно выразить формулой:

Единовременные затраты /в/, к еддновремен-

ным расходам относятся:

1;расходы, связанные с наполнением работ,

относящихся к подготовительно-заключительному

времени (зарплата и накладные расходы);

2)расходы на специальное оборудование и на

специальное оснащение (штампы,прессЬормы^спец'

приспособления, специальные инструменты и т.д,;

Расходы по наладке для одной операции опре-

деляются по формуле: „

где: Д, - стоимость расходов, связанных с под-'

готовитсяьно-заключьтельным временем;

Тпл - подготовительно-заключительное время

на одну партию;

— часовая заработная плата наладчика;

— ©акладные расходы на заработную пла-'

ту наладчика в

П - количество наладок в год,

Пги определении расходов на специальное

оборудование и оснащение W необходимо учиты-

вать срок службы оснащения, а равно и темп вы-

пуска, могущий по отдельным позициям специаль-

ного оснащения вызвать необходимость изготовле-

ния нескольких комплектов.

Единовременные затраты могут быть выражены

формулой:

Решающим фактором при .определении экономич-

ности того или иного варианта технологического

~*w-

процесса является заданная годовая партия.

Обычно при расчетах сравниваются два,три и

более вариантов технологического процесса; прй

этом характерным для сравниваемых вариантов во

всех случаях является то, что в наиболее оовер .

шенном варианте мы имеем большие единовременные

затраты и меньшие текущие затраты.

Таким образом, расчеты при выборе наивыгод-

нейшего варианта технологического процесса по

себестоимости должны сводиться к определению

партии, пои которой наиболее совепшенный вари-

ант становится экономически целесообразным.

Критическая партия/Х^/ определяется урав-

нением:

г =

где - единовременные затраты для первого

и второго варианта технологического

процесса,

- текущие затраты для первого и второ,

го варианта технологического ппоцео

са._

Наиболее совершенный в техническом отноше-

нии вариант технологического процесса бывает

экономически целесообразен в том случае, когда

критическая партия равна или меньше заданной

годовой партии.

Определение критической партии может произ-

водиться графически.

Составим уравнения себестоимости годовых

партий для трех вариантов технологического про-

где; - себестоимость годовой партии по

трем вариантам технологического

процесса;

- текущие затраты по трем вариан-

там технологического процесс^

- единовременные затраты по

трем вариантам технологичес-

кого процесса;

х - годовая партия.

Очевидно, полученные уравнения представляет

собой уравнения прямой. На Фиг.10 нанесены пря-

мые этих уравнении для всех трех вариантов тех-

нологического процесса.

Из графика ясно видно, что первый вариант целе-

сообразен для партий от О до хс' } второй - для

партий от Jce' до хс" и третий - свыше хс"

Рассмотрим методику расчета наивыгоднейшего

варианта технологического процесса по себестои-

мости на конкретном примере.

Возьмем для примера деталь ’’Пробка рамы*’,

материал Х7 // .

Сравним два варианта технологического про-

цесса: литье в кокиль и литье под давлением. '

На основе произведенных расчетов по каждому

варианту имеем данные:

l/по заработной плате производственных рабо

чих, с учетом накладных расходов /^₽/ и едино-

временным затратам /Л, И W/,

Ниже помечаются необходимые данные для pac-

счета.

П-му руб W' \ 1 о о о © о СУ со со су О 1 ,гЧ СО чЧ |П М! ’5200

о со й Р»> Я Ь £- а Со G5 П, М 1 О ! О О | О Ь- Ю W О тЧ КН .it Ч; <6 ЛЕ WS п

Ь & «3 ей со со <О OJt . W т-i ю гЧ *ч «Ч -хЦ 00 СО j п { Л «ч п п ч О О О О О О , ’Ч И О W И

>» = S’o i Ph хЧ с О О О О О О | 1 ю оэ оо со щ | й- СО • \ о £ о» о It

раты по ианту в по О О Q О О О О г- о hj* tn I vj* О О СУ тЧ W н тЧ J‘ CD ч *• 4t) со и 00 Vy су II

Е- р Й Сй СО С А с .’ t с w х* n о е X? н Ч тй ч]< W o' о* o’* o’* О* О* ГЧ* сГ 05 ^°* Ч?) «

Г,. 1 Наименование i операций Револьверные Токарные фрезерные Сверлильные Резьбонарезные Слесарные Литейные Термические •

U/U • voo»ao»

—43—•

^Стоимость материала;

для заготовок,отливаемых в кокиль /V = <?,/«?

для заготовок,отливаемых под давлением м"~о.ов

Себестоимость годовых партий, для 1-го и

П-го варианта будет выражаться:

А, =/^Х +в~(г,9в+о,1е)зс*2'1дс>+газуэс+зоуз, в.

=4е^с^вг-^,01 +о/м)-х+-52оо+юг,4-гозэс +S36г, 4

Рассчитаем критическую партии по себестои-

мости /х>/

х шг.

x'~ я,-яг ^-г.оя

Пользуясь составленными уравнениями, пост-

роим также график (фиг.ИЛ

Из расчета и графика видно, что для годо-

вой партии деталей до 2267 штук целесообразно

проектировать, первый вариант технологического

процесса (литье в кокиль;, а при годовой пар-

тии свыше 2267 штук, - второй вариант (литье

под давлением;.

-46-

1-ый вариант

Операции Нормы в минутах

- — т„' ~Tiut

Высадка заготовок на вы-

садочном автомате 250 0,02 '

Накатка резьбы на полу-

автомате 40 0,06

фрезеровка шлица 30 0,1

- . , _ .. . . - _ . . ^?32О ?&'0,18

2-ой вариант

Операции Нормы в минутах

Тяз" ~г ,f ! WT

Изготовление заготовки на револьверном станке 60 0,3

Нарезка резьбы на токар- ном станке 25 0,4

Фрезеровка шлица 30 0,1

^=115 *#0,8

Трудовые затраты на единовременно запускае-

мые партии будут выражаться:

1дщя определения при сравнении двух ва-

риантов полного изготовления винтов

л;--£ T^'-x *зго

/Ге = + + Н5~

2)для определения -X,? при сравнении двух

вариантов изготовления резьбы

-47-

К, ^ТштПх'*' Гпз = +

3)для определения и при сравнении двух

вариантов получения заготовок

Л/ = Тшта;Х + 7^= +s&>

+ 60.

Рассчитаем критические партии /х„ /;

1;для случая полного изготовления винтов

„ ^-27^' 3^0^

” £Т„’-ТТ„>

2)для случая изготовления резьбы двумя мето-

дами

„ 40-г5 ..

п Тшгт-Тшг” ~ о,4^~

3)для случая изготовления заготовок двумя

методами р

тг - Глз ~ Tni~ - 67о

'Х‘п Т ' Т а ^з~с,оё

‘и/Т ‘ит

Пользуясь составленными уравнениями для всех

трех случаев соответственно, построены графики

(фиг,12,15,14).

— 44 —

Б.ПР ЯРОЙ ЗЯОДИТСЛЬНОСТИ

3 тех случаях, когда специальные соображе-

ния приобретает особое значение, например, еоли

отдельные детали являются «узким местом" в орга-

низации целого производства, вопросы себестоимо-

сти могут иметь лишь второстепенное значение.

Решаюдим Фактором при проектировании техно-

логических процессов для таких деталей (прибо-

ров j становится ппоизводительность

Таким образом, очень часто при выборе нан-

тыгоднейшого варианта технологического процесса

приходится руководствоваться не столько эконо-

мичность» проектируемых процессов, сколько про-

и з в о ди тел ьн ос т ью,

При выборе наичыгскнейшего варианта техно-

логического процесса, когда критерием является

производительность, необходимо определить коли-

чество изделий, при которых трудовые затраты

по сравниваемым вариантам будут равны.

Условимся называть это количество деталей

критической партией. Эта критическая партия не

годовая, а запускаемая единовременно. Обозначим

критическую партию при расчете по производитель-

ности через Хп . Как правило, наиболее произво-

дительные технологические процессы характеризу-

ются тем, что затраты времени, связанные с их

наладкой, более значительны. Во всех случаях,

когда затраты на подготовительно-заключительное

время при наиболее совершенном в техническом

отношении варианте технологического процесса

превышаю? аналогичные затраты другого варианта,

и наоборот, затраты по нормам штучного времени

меньше, расчет^ должен вестись по формуле:

где: tT'~ сумма подготовительно-заключитель-

ного времени по всем операциям

первого варианта (более совершен-

ного в техническом отношении);

2.7^'- то же для второго варианта (менее

совершенного % техническом отноше-

_т , нии;;

^‘шт “ сумма норм штучного времени по

воем операциям первого варианта;

УТ^"- то же дир второго варианта»

В тех случаях, когда нас интересует произ-

водительность по заполнению отдельных операций,

расчет наивнгодн^шего варианта должен взстись

по - другой формуле.

Так например, поя выборе наивыгоднейшего

варианта по производительности при сравнении

двух вариантов, - обработка на токарных или на

револьверных станках, расчет ведется:

у Р -у m

'Г - ~ ~ ,

/? т m ~Г

IшТ ~ -шт

где: Г, - подготовительно-заключительное время

3 на револьверном станке;

Т'л- подготовительно-заключительное время

’ на токарном станке;

Тшг - норма штучного времени на револьвер-

ном станке;

- норма штучного времени на токарном

станке»

Рассмотрим методику расчета при выборе наи-

выгоднейшего варианта технологического процесса

на конкретном примере.

Сравним два варианта технологического про-

цесса при изготовлении крепежных латунных вин-

тов — изготовление винтов без снятия стружки и

со снятием.струнки.

Вине дается содержание технологического

процесса и пооперационное нормы подготовитель-

но-заключительного /Т„,/ и штучного времени

-48-

Пример расчета весьма характерен. Он наг-

лядно показывает целесообразность расчета

не только для сравнения вариантов полного из-

готовления деталей, но и для сравнение вариан-

тов по отдельным операциям.

/4.

-49-

4.технологические пути повышення про-

изводительности прй ме ханиче обработке

в приборостроении

Л.Структура нормы времени, удельный

вес и значение отдельных элементов

В условиях приборостроения норма времени

является основным и определяющим элементом се-

бестоимости. В себестоимость входит штучное

калькуляционное время.

Штучное калькуляционное врем;? рассчитыва-

ется по формуле:

т ~ .Удя, х т

VT.lv п ,и/г?

где ^ГЛ. - штучное калькуляционное время в

мин,

7^4 - подготовительно-заключительное вре-

мя на партию в мян„

гг - число изделий б партии,

Тат. - норма штучного времени в мин.

Поема штучного времени обычно рассчитывав

ется по формуле:

7о<г

где - основное (технологическое) время в

ыии,

Q - неиерекрнваедое вспомогательное вре-

мя в мин,

d - коэфцциент времени технического и ор-

ганизационного обенуовання рабочего

места а

с/ — -. " •

JO0 *

с* - число процентов от оперативного вре-

мени,

з - коэфициент времени на отдых и естест-

z венное надобность^

$ - число процентов от оперативного вре-

мени.

-&о-

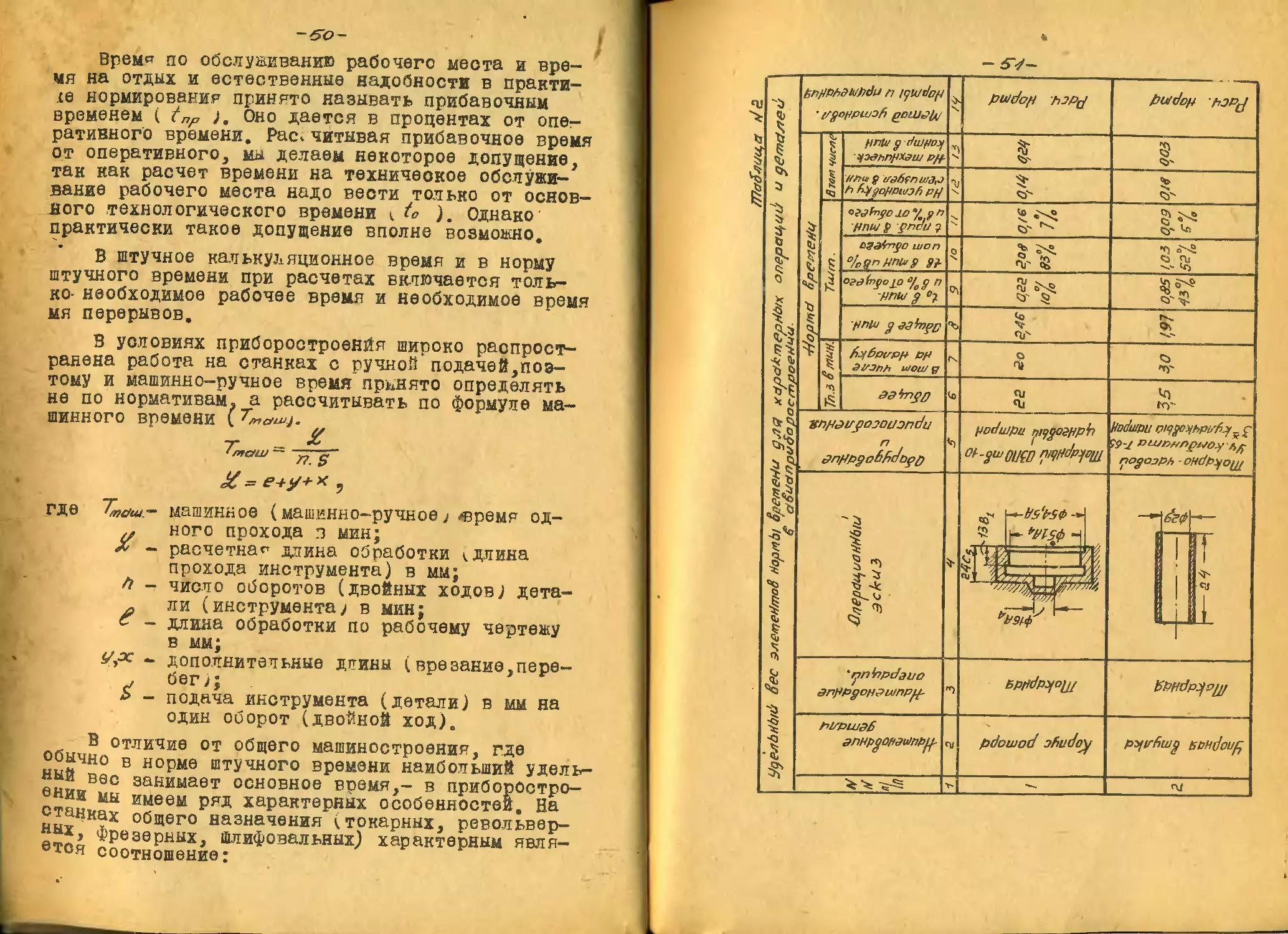

Врем<=г по обслуживанию рабочего места и вре-

мя на отдых и естественные надобности в практи-

ке нормирования принято называть прибавочным

временем ( tnp ), Оно дается в процентах от опе-

ративного времени. Рас* читнвая прибавочное время

от оперативного, мы делаем некоторое допущение,

так как расчет времени на техничеокое обслужи-

вание рабочего места надо вести только от основ-

ного технологического времени i to ), Однако

практически такое допущение вполне возможно.

В штучное калькуляционное время и в норму

штучного времени при расчетах включается толь-

ко- необходимое рабочее время и необходимое время

мя перерывов.

В условиях приборостроенйя широко распрост-

ранена работа на станках с ручной*подачей,поэ-

тому и машинно-ручное время принято определять

не по нормативам, а рассчитывать по формуле ма-

шинного времени (

где TndM- машинное (машинно-ручное; /время од-

кого прохода в мин;

X - расчетная длина обработки <длина

прохода инструмента) в мм;

- число оборотов (двойных ходов; дета-

р ли (инструмента; в мин;

- длина обработки по рабочему чертежу

в мм;

- дополнительные длины (врезание,пере-

, бег;;

* - подача инструмента (детали) в мм на

один оборот (двойной ход).

В отличие от общего машиностроения, где

обычно в норме штучного времени наибольший удель-

ный вес занимает основное время,- в приборостро-

ении мы имеем ряд характерных особенностей. На

станках общего назначения (токарных, револьвер-

д х> Фрезерных, Шлифовальных) характерным явля-

ется соотношение:

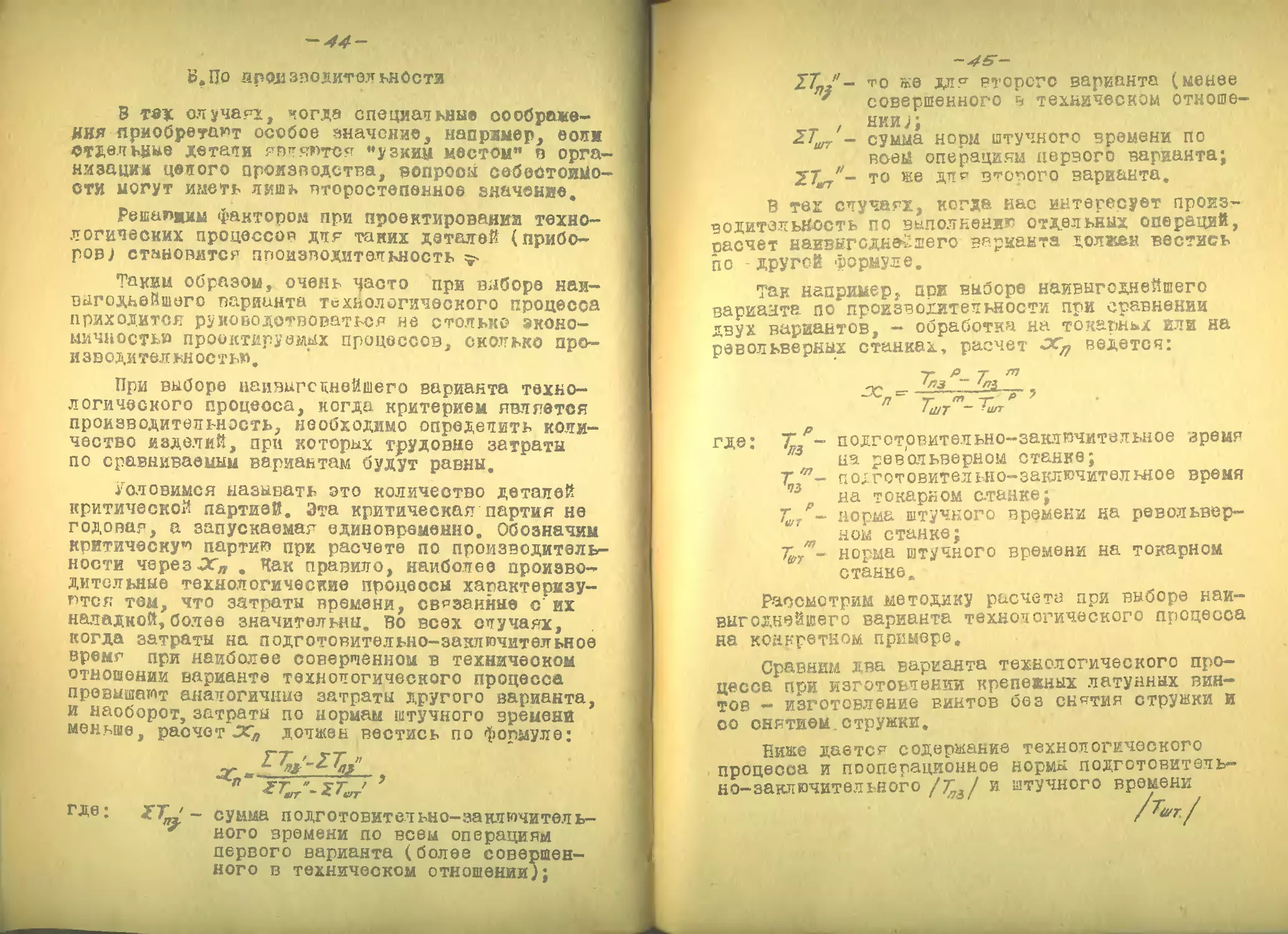

ч> ъ s ь C; 0 4/ 3 О $4 > 0 c ПгЧ *< « $ <&* i 4j 1 1 Jb % -$ ~CJ -5 BnpPhSk/hdu n iqu/dop ’ (fgoppuizfi gO’UPlp X pwdof] рзр^ pudop hZPfj

<u J '& и $ I 1 1 43 tmiu д rhugog уэзьпдхзш Pff 1 У

pnui д tsd6fr) uid,J h fygol/Dwjfi ptf X °o

Tium . ог^^дою*/ on ffnw д gndu 7 X гх» <гг- x Ci"

C^A^ngO won °/Dgnpniug 9)- 0 X о Hi' S lfi3 gpal

огпкдо/р °/од n цпш д °i. 0\ °/01 fa eeb feo-S 'S- *> q -з-

gnui % 'o V ОЛ

Tn. i 6MUH. faTwpp pp Эропр ЫОШ ff <x c ru <з> <*>'

ЭЗкпдд to <u 4i tn"

vnpgirffozouzndu n gnppgodhdopD pndujpu rptjgosgph ^S^OUfO Mft"fyDUl Hoduipu piagoubpiffa _ g- DIJJOPOQ/^O.y f>p подоэрь онс/рдощ

Cpepdctj uoHdbiu Эскиз > 5 —* jr »^»д ^1

-M Ш 1

'ynhpdauo зпррдорзыпр^- bpridpgof^ №Hdpyo[y

hirpiudd anHpgoftdUttfp П/ pdoLuod zhudoy pyirfitut) bVHljoufr

v- nj

- 52-

PlA'doft ht>PG' pu/dof-l- hJPfJ

*i — Lhe'o > У'

fh 41 V $ t

t ^5 h r. h>' r. <® \e % ot!/? *7*

ьмг >-•!? <b' "/.is bf7O‘l \

Ch 88M 4Ge/ /О ^5 > 5U 5^5. 4j Vj tr-

•ъ чГ' %

г- £> 0 о ^p'

*>

fiDC/lL/pU oi-st'oueo rw&'yr’u/ Hor/ufDU mfgafhpvfij/ 7e Be Otf DdfD -PWJ t>?/-/r'r? ^/-c/ Pl.'W^d -pUJJ

<1- - - -2 O<fz<# Г5, L Cn 4 F ЧГ| к oj F ?k>- ъ-гг R ; \ - -3$5 . Z/Z<5 t* S ' L . c ^53ф >— г h^>- |n 1я-1 *3 tn I I

«•Z

^Z>//<ZCA/£Z. bP/JcfoggisogPc/

ru bj^t/dtxy pyf7»Qtfy

Y- 44

-53-

buwfy wpuoui^p-Sf. 'S pwt/op U/3h.7Pd '' pwc/otf 'hlptf штд/ pp pWr/r LThjptf

1 «V «ь-

*4. 1 «5' if1 ru

§ o4"-? 55' =O 5) <?X 5Г °/i /o< $£?Ь

о §> ’8* $ S > 6,&h «7.

£n oXg 14 *5? >- $ X3 ?V С -V®

40 55' •> §

r- vn V 1

<0 •S *> 4> aj

Kr> WPjJPtlf ‘Pty/cfc 1/OfffQne сири/ои^Ц dew pity'Qirr'trifegJ •urm $/ , OU no.yr>pr> pr)pl)’'UdEy lp^gpatio г 1храш -Hff^ f.' Si - ф/> oueo TjVQpoefittfi^

*ргр' Sh’ ЩЗ.&М5 |Г£Й^-*' |_t,u-’

-.’T) c * г • 1 V. £.J x-l

*0 PPp wpWoujgtf ЁРН^РРРЗр^р bpfid<s f&dfb

П» pypoLup IQLJpd P^odjj pynpeduific)/

-- r^.

Я/эодолэ/сеНие

-£-4~

Рш/WhJPc/

\ 1

01 О

nj Ч>

о 7f* /'/

о 7” 5‘г

<ъ "О4

Ч) st- •

оо 'ч'

кг> „>. и/гт>^/ pfv pMfii/м i>f?*6pire Н/ОЫО&О)/ ‘p-F

X" Ч> f Л. Л V f Ч i

шжь

ь-~и \Soo-ce'g/^ ।

Л^Л?^у<г^2>^5>/’£'

Q1 ДА'г^гг/^'Т?

CJJ

- 65~

а)основноо <технологическое/ время 20-40%;

сюда относим и машинно-автоматическое и машин-

но-ручное время;

б)ручное (вспомогательное/время 60-80%,

При этом, как правило, для деталей, изготов

ляемых из отдельных заготовок, удельный вес ос-

новного (технологического) времени еще падает

(см,например,позиции 1,4 в табл.2/, а для дета-

лей, изготовляемых из прутка,удельный вес основ-

ного времени повышается <см.например,позиции 2,

3,5 в табл,2).

Для работ на автоматах и полуавтоматах

удельный вес основного времени значительно по-

вышается (см,например,позиции 9,6 в табл,2),И

наоборот, на сверлильных станках удельный вес

основного времени резко падает, составляя ча

’LCTQ всего лишь 5-10% (см, например, позицию 7 в

табл,2, где даже при наличии обработки 7 отвер-

стий составляет 13%).

Значительная доля вспомогательного времени

падает на элементы работы, связанные с устано-

вом и сиемом деталей, а также на элемента,свя-

занные с техническим контролем, В табл,2 эти

элементы нами выделены.

Из приведенных примеров видно, что очень

часто эти элементы составляют 40-50 и более

процентов от вспомогательного времени, а иног-

да и от всего штучного (ом.например,позиции.4,

5,7,8,9/. Во многих случаях только длительность

на элементы, связанные с установом и с*'емом

или с контролем деталей, в несколько раз превы-

шает основное время (см.например, позиции 4,7,

8 в табл,2).

Произведенный нами анализ удельного веса и

значения отдельных элементов нормы времени в

условиях приборостроения в зависимости от ха-

рактера деталей и операций требует от лиц,про-

ектирующих технологические процессы, в каждом

отдельном случае, сосредоточивать свое внима-

ние на содержание тех элементов технологическо-

. го процесса, которые являются наиболее важными

-66'-

для получения большего экономического эффекта.

Б.Классификация технологических путей

повышения производительности

В расчеты наивыгоднейвего варианта техноло-

гического процесса до цроизводительности/х'^/

входят все элементы «тучного калькуляционного

времени /т^гд-/ , а именно;

1.Основное (технологическое) время

2.Вспомогательное время

3.Прибавочное время ~ пр

4.Подготовительно-заключительное время-^з-

Сумма первых трех элементов, как известно,

составляет норму штучного времени /Тшт/.

Из всех 4-х элементов наибольшие возможно-

сти повышения производительности имеют основ-

ное время и вспомогательное время.

третий элемент - прибавочное время-иами во-

обще не рассматривается по следующим причинам:

во-первых, удельный вес этого элемента в

норме времени незначителен;

во-вторых, прибавочное время дается по нор-

мативам, ориентированным на нормальные условия

организации производства. По этому элементу

об”ектом рассмотрения могли быть, в основном,

’ лишь фактические отклонения от нормальных усло-

вий организации производства, а эти вопросы от-

носятся к вопросам чйОто организационным, а не

т е хм ол огиче с ким.

Четвертый элемент - подготовительно-заклю-

чительное время.В условиях массового и крупно-

серийного производства фактор сокращения этого

времени во многих случаях играет второстепен- •

кую роль.

Однако это относятся не ко всем станкам,При

расчете намвыгоднейшего варианта технологичес-

кого -процесса по производительности, когда в

сравниваемых вариантах имеются процессы,проек-

тируемые на автоматы, револьверные, фрезерные

-58-

и другие станки, где аосолютная величина этого

элемента велика, вопросы сокращения подготови-

тельно-заключительного времени могут иметь суще-

ственное значение. Особенно на это должно обра-

щаться внимание в условиях серийного и мелко-

серийного производства.

Рассмотрим основные пути сокращения подгото-

вительно-заключительного времени. Как нами уже

было установлено (см.табл,2), наибольший удель-

ный вес в подготовительно-заключительном време-

ни падает на наладку. Поэтому здесь следует ра-

зобрать пути сокращения подготовительно-заключи-

тельного времени за счет наладки и применитель-

но к тем видам оборудования, где нормы времени

на наладку велики.

Остановимся на, наиболее эффективных меропри-

ятиях по сокращению времени на наладку.

Применение "стандартных" настроек. Это меро-

приятие широко может быть осуществлено на ре-

вольверных станках. Сущность этого мероприятия

заключается в том, что на каждый станок плани-

руются детали и операции,аналогичныепо содер-

жанию и последовательности переходов. Наладка

держаиок и режущего инструмента производится по

наиболее сложной детали,

Державки для инструментов располагаются та-

ким образом, чтобы при переходе от обработки

одной детали к другой не было необходимости ме-

нять их. В том же случае, когда отдельные дер-

жавки оказываются ненужными, они со станка, как

правило, не снимаются. Ненужный режущий инстру-

мент иногда снимаете”, если он мешает в работе

при изготовлении других деталей. На фиг,15 по-

казана настройка по лимитирующей детали (фиг,16)

На фиг.17 показана та же настройка с незначи-

тельными изменениями <заменены два резца на суп-

портах и снят один резец;.Она предназначена для

обработки детали, показанной на фиг.18.

Ко второй разновидности "стандартных" наст-

роек могут быть отнесены такие настройки, когда

по окончании изготовления партии деталей цели—

У no

- б~о-

ком снимается ре-

вольвеоная. готов-

ка со всеми наст-

роенными на ней

инструментами и

хранится до ..омой

та запуска*очеред

ной партии. Такой

метод применяется

главным образом,

для сложных наст-

роек.

Применение. "стандартных*1 кулачков на авто-

матах, сущность этого мероприятия заключается

в том, что за определенным автоматом закрепля-

ются аналогичные по конфигурации детали; приме-

нительно к ним изготовляется комплект кулачков

с расчетом на наиболее сложную деталь.

Совершенно очевидно, что применением этого

♦’стандартного»* комплекта кулачков при обработке

детали менее сложной конфигурации и меныией по

размерам увеличивается норма штучного времени

/ТыТ/»

Однако при этом методе в результате сокраще-

ния времени на Настройку значительно расширя-

ются возможности применения автоматов, даже

для условий мепко-серийного производства.

Применение эталонных де тал ей и шабл о нов при,

настройке_ Эти мероприятия дают наиболее" зна-

читвльннй эффект. Эталонные детали и шаблоны

могут широко применяться на револьверных, фре-

зерных, а также токарных станках. Рассмотрим

насколько конкретных примеров.

На фиг.1& показана настройка парных фрез по

эталонной детали для Фрезеровки лысок у детали

-6‘V'

19

•’горизонтальная ось баланса”, Основное требова-

ние к детали при выполнении фрезерной операции

- выдержать допуск 0,04 мм на смещение Фрезеруе-

мых плоскостей относительно диаметра « .Сни-

жение времени на настройку Фрез достигается еле-?

дующим образом. Изготовляется эталонная деталь,

у которой размер а меньше, чем у серийной дета-

ли на О,1-0,2 мм; допуск на смещение плоскостей

относительно d выдерживается с точностью 0,01

мм.

Парные фрезы устанавливаются таким образом,

чтооы зазор (* был одинаковый по величине; за-

зор этот измеряется щупом. Применение эталонной

детали для настройки парных фрез дало сокраще-

ние времени на 40$.

Установка 4-х резцов'в специал»той державке

по эталонной детали (Фиг.20) для обработки на

токарном станке ‘’валика центробежного узла” да-

ло сокращение времени на настройку более 50$.

Введение шаблонов (эталонных деталей) на ре-

— Ре-

вольверном участке механического цеха одного

из авиаприборостроительных заводов дало в сред-

нем сокращение времени по настройке револьвер-

ных станков на 30/.

Как уже указывалось, основные мероприятия

повышения производительности могут быть достиг-

нуты за счет сокращения оперативного времени

(основного и вспомогательного).

Ниже дается классификация тбхнол отческих

путей повышении производительности за счет сок-

ращения оперативного времени при механической

обработке.

-<53~

Классификация технологических путей

повышение производительности

Элементы

нормы

WT

п/п

Пути повышение производительности

времени

Основное

технологи-

ческое

время (ма-

шинное ,ма-

шинно-руч-

ное;

to

2.

3.

б.

в.

7.

Одновременная обработка несколь-

ких деталей

Одновременная обработка нескольких

поверхностей за счет наладки

Одновременная обработка несколь-

ких поверхностей за счет специаль-

ного режущего инструмента

Совмещение операций

Уменьшение дополнительных длин

(врезание, перебег, выход;

Замена одного метода механической

обработки другим

Повышение режимов резания

8.Сокращение длины пути режущего ин-

струмента

Вспомога-

тельное

время

1;3а счет установки и с"ема детали

2.3а счет рабочих приемов, связан-

•аых с режущим инструментом

Э.За счет рабочих приемов, связан-

ных с контролем

4,3а счет рабочих приемов, связанных

'с управлением станком

5.Концентрация обработки на одном

рабочем месте

Разработанные нами направления повышения

производительности по основному (технологичес-

кому) времени - 8 направлений,и по вспомога-

тельному времени - 5 направлений-исчерпывают

основные пути повышения производительности в

приборостроении.

В соответствии с данной классификацией рас-

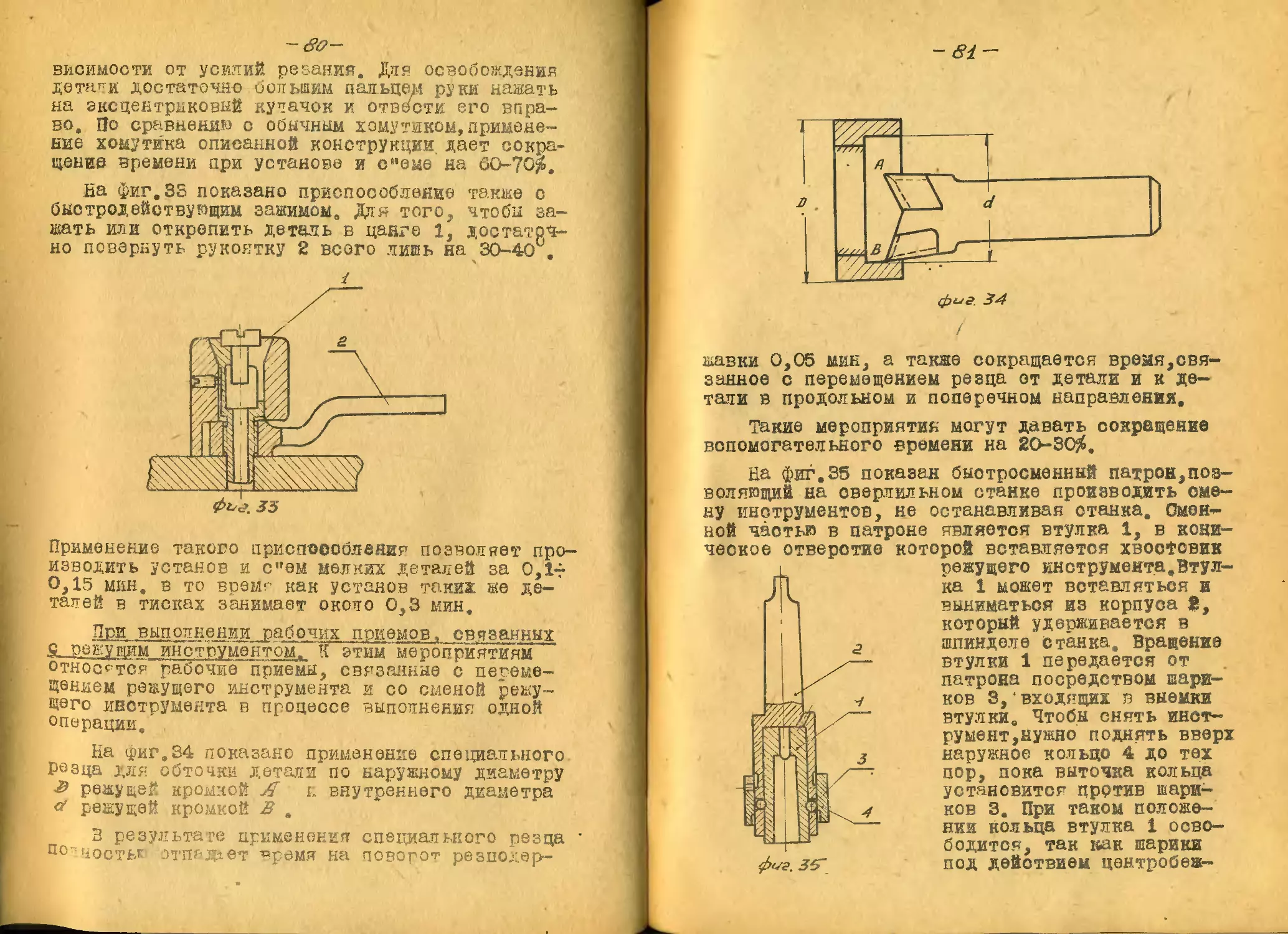

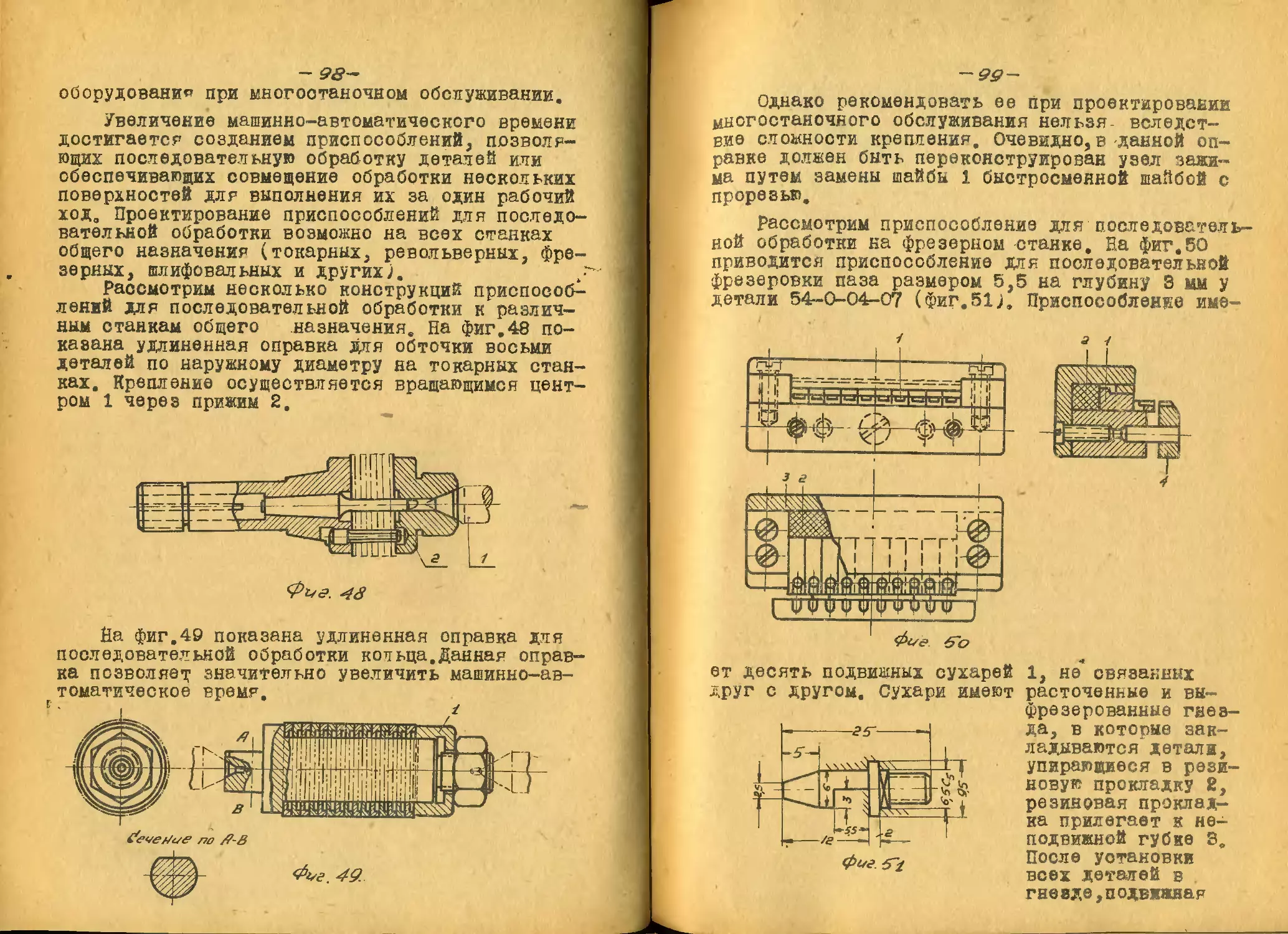

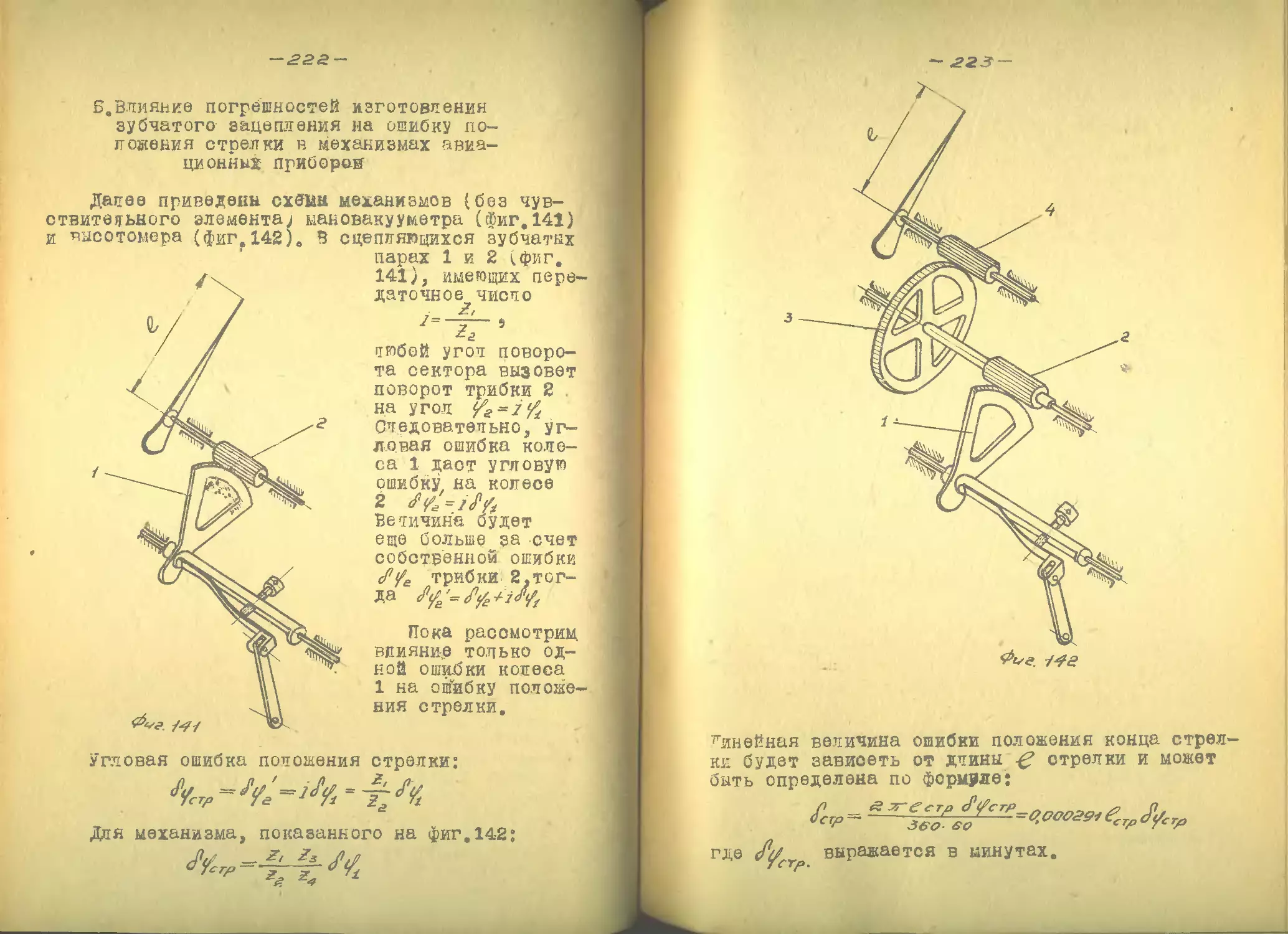

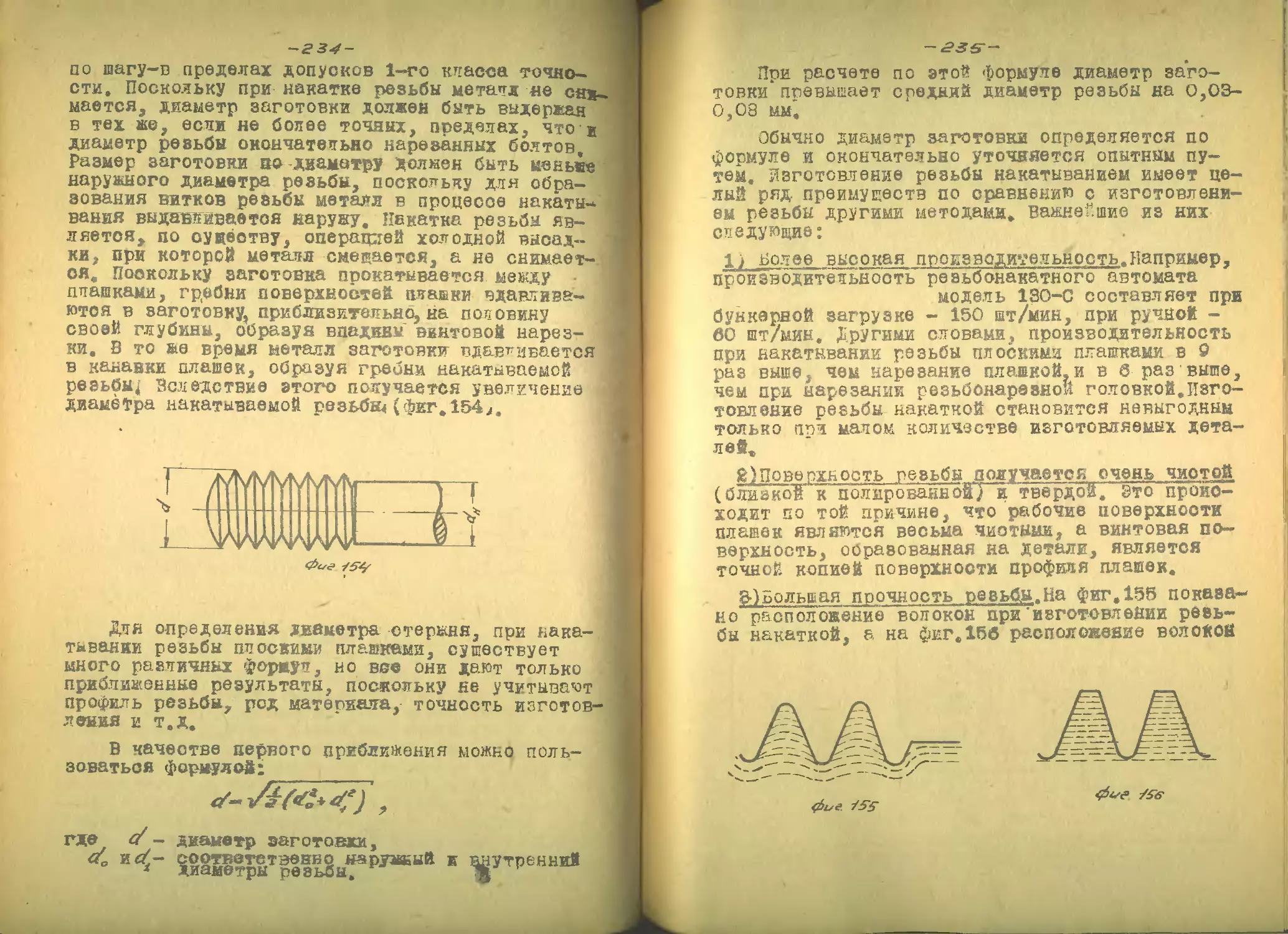

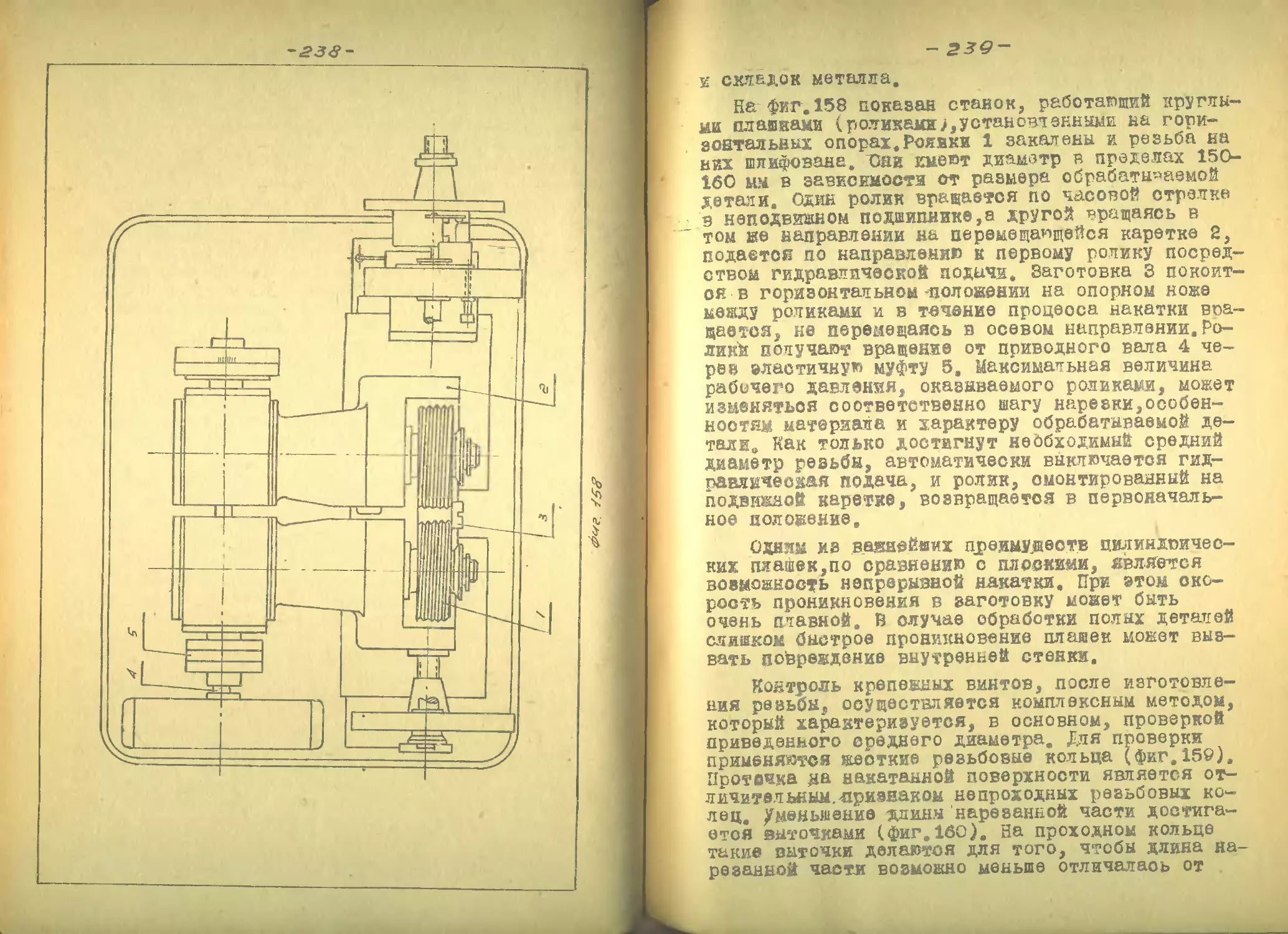

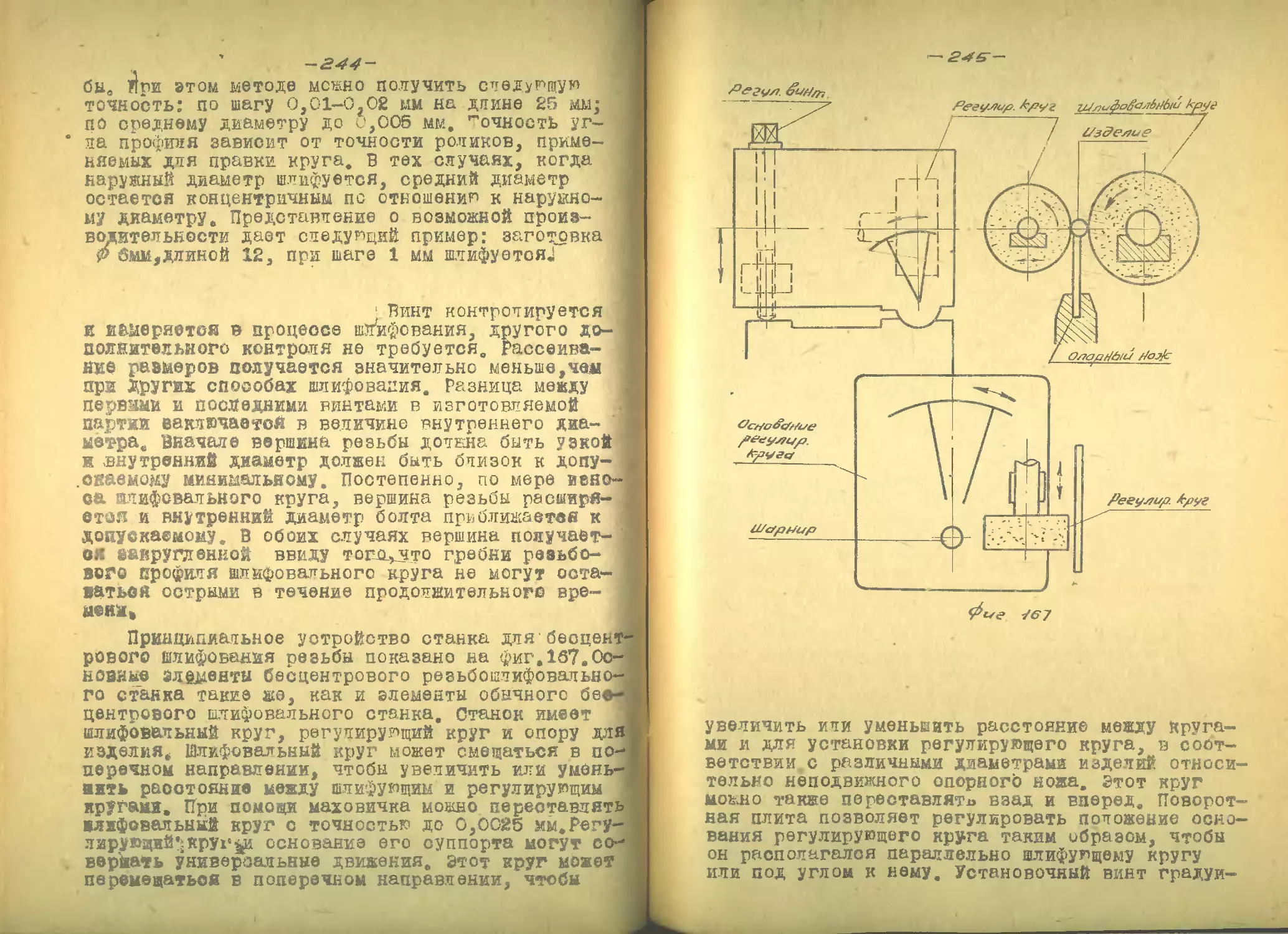

смотрим конкретные мероприятия и методы расче-