Автор: Лукасевич Б.И. Трунов Н.Б. Драгунов Ю.Г. Давиденко С.Е.

Теги: общее машиностроение технология машиностроения электротехника ядерная энергетика (атомная энергетика) энергетика парогенераторы атомные электростанции

ISBN: 5-94628-178-Х

Год: 2004

ФГУП ОКБ «ГИДРОПРЕСС

Б.И. Лукасевич, Н.Б. Трунов,

Ю.Г. Драгунов, С.Е. Давиденко

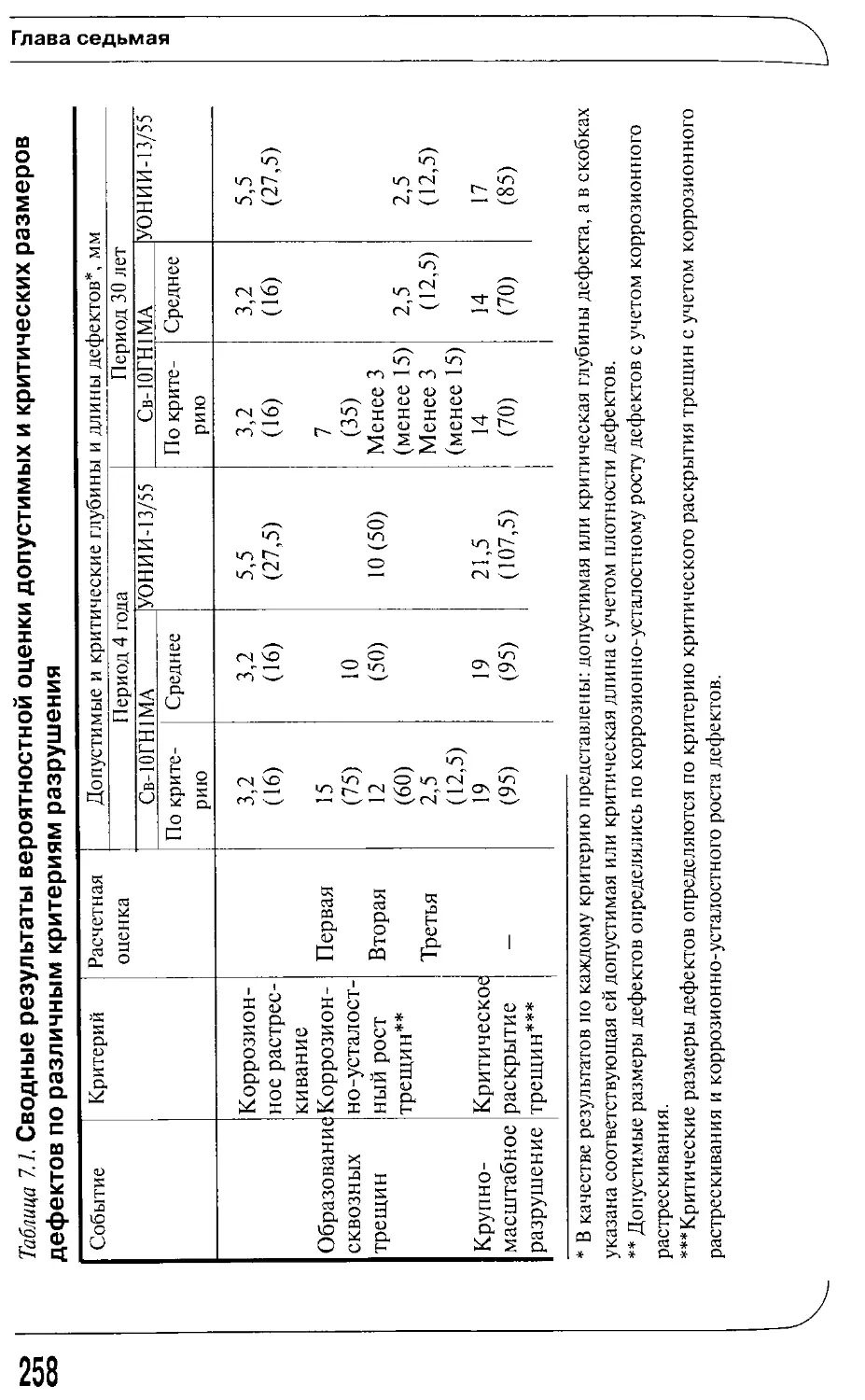

ЖГЖАЖЛ

ЭЛсХГИОСГАМНЯЙ

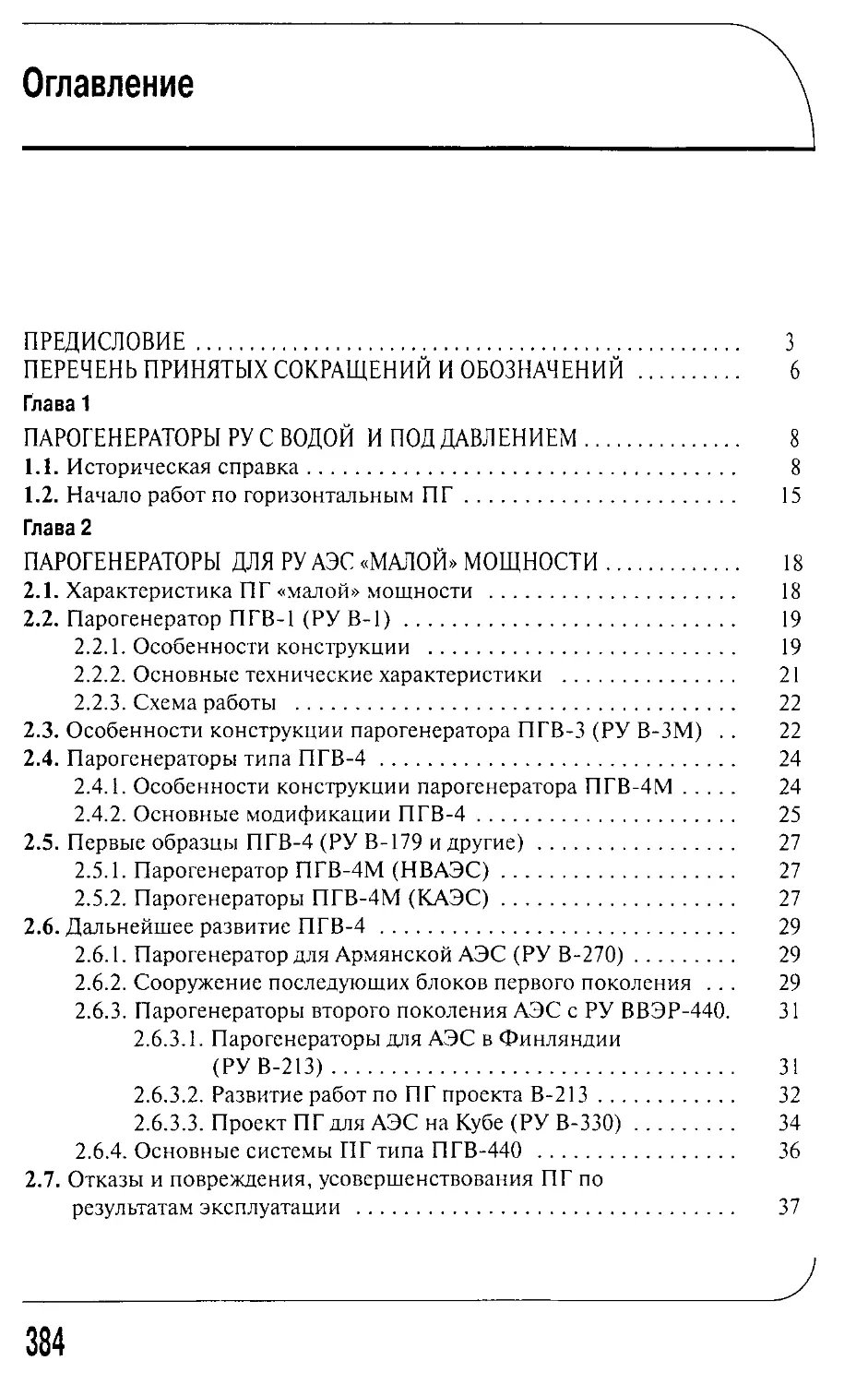

ОГЛАВЛЕНИЕ

МОСКВА

2004

Оцифровано для нужд будующих атомщиков

Техническая поддержка lib.wwer.ru

УДК 621.039+621.31

ББК 31.46+31.47

Л84

Лукасевич Б.И., Трунов Н.Б., Драгунов Ю.Г., Давиденко С.Е.

Парогенераторы реакторных установок ВВЭР для атомных

электростанций. - М.: ИКЦ «Академкнига», 2004. - 391 с.: ил.

ISBN 5-94628-178-Х

Настоящая публикация содержит информацию о решении важнейших тех-

нических вопросов при разработке в ОКБ «Гидропресс» конструкций пароге-

нераторов реакторных установок с ВВЭР и освоении их эксплуатации на АЭС.

Книга написана с использованием документов, находящихся в фондах и

архиве ОКБ «Гидропресс», а также по информации непосредственных испол-

нителей и участников этих работ.

Книга может быть полезна в качестве справочного материала инженерам-

атомщикам и энергетикам, имеющим отношение к проектированию и эксплу-

атации атомных станций и реакторных установок, а также студентам вузов

энергетических специальностей.

ISBN 5-94628-178-Х

© ОКБ «Гидропресс», 2004

© ИКЦ «Академкнига», 2004

Предисловие

В атомных электростанциях с легководными реакторами типа ВВЭР

(реакторами с водой под давлением — PWR) важнейшим элементом

первого контура реакторной установки (РУ) является парогенератор

(ПГ). В нем за счет тепла, получаемого в реакторе, вырабатывается

пар, который затем используется как рабочее тело турбины для про-

изводства электроэнергии.

Главным отличием парогенераторов атомных электростанций

(АЭС) от паровых котлов тепловых электростанций является то, что

кроме выработки пара, они должны надежно и постоянно во всех ре-

жимах работы АЭС обеспечивать охлаждение активной зоны реак-

тора.

Второй важной особенностью ПГ АЭС являются высокие требо-

вания по межконтурной плотности, т.е. по исключению повреждения

теплопередающих и иных элементов, разуплотнение которых приво-

дит к попаданию радиоактивной воды первого контура в пароводя-

ной контур АЭС (турбина, конденсаторы, подогреватели и т.п.) с воз-

можностью выхода радиоактивных продуктов в окружающую среду.

Эти особенности обусловливают высокие требования к конструк-

ции, качеству изготовления и надежности эксплуатации ПГ.

При работе ПГ через него прокачивается высокорадиоактивный

теплоноситель первого контура. В связи с этим, он практически не-

доступен для непосредственного осмотра и обслуживания при экс-

плуатации, а во время останова его основные узлы и полости имеют

весьма высокий уровень остаточной радиоактивности даже после

специальной отмывки (дезактивации). По этой причине инспекции

и ревизии, контрольные проверки состояния металла и узлов ПГ, а

также ремонтные работы существенно осложнены, но вместе с тем

они должны быть очень надежны и однозначны и выполняться в пол-

ном соответствии с требованиями эксплуатационной документации

и регламентов.

В связи с изложенным для создания надежно работающих ПГ по-

требовалось решить много материаловедческих, технологических,

3

Предисловие

теплогидравлических, физико-химических и иных проблем, в том

числе и таких, которые, казалось, были уже решены ранее для паро-

вых котлов и теплообменных аппаратов обычной энергетики.

Дополнительные требования имеются и в области весовых и осо-

бенно габаритных характеристик, так как парогенераторы современ-

ных АЭС располагаются внутри защитной оболочки (контейнмента)

и их габариты, естественно, влияют на размеры этой оболочки. Огра-

ничение габаритных размеров ПГ также очень важно для обеспече-

ния транспортировки ПГ от предприятия-изготовителя до АЭС. Все

парогенераторы крупных АЭС требуют специальных решений при

перевозке их по суше.

Несмотря на огромный объем научно-исследовательских и конст-

рукторских работ, выполненных при разработке и создании ПГ, про-

блема обеспечения их надежной эксплуатации и проектного ресурса

остается весьма актуальной. Это касается как работающих ПГ, так и

ПГ для новых АЭС.

Следует отметить, что все парогенераторы работающих АЭС с

ВВЭР были разработаны в ОКБ «Гидропресс» Минатома России.

Книга написана на основе работ, выполненных в ОКБ «Гидро-

пресс», ряд сотрудников участвовал в составлении, подготовке и

оформлении материалов.

Авторы признательны им в высшей степени.

Главы и разделы 1, 2 (общая часть)—6 и 11 подготовлены Лукасе-

вичем Б.И., главы и разделы: 2 и И — Давиденко С.Е., 7.2 — Дружи-

ниным В.В. и Григорьевым В.А., 7.3 — Логвиновым С.А., 7.4 — Селез-

невым А.В., 8 - Брыковым С.И., 9 - Симоновой О.Н. при участии

Лукасевича Б.И.

В доработке и дополнении ряда разделов участвовал Трунов Н.Б., им

написаны разделы 7.1 и 7.3 совместно с Логвиновым С.А. и Лукасевичем

Б.И. Главы и разделы 7.4, 8—10 написаны с участием Драгунова Ю.Г

Ценный вклад в подбор материалов, справок, а также с точки зре-

ния замечаний и предложений внесли Денисов В.П., Денисов В.В.,

Качалин Н.А., Смирнов А.М., Коротаев Н.Ф., Карсонов В.И., Илю-

шин В.Ф., Сметанина Н.Т., сотрудники ОКБ Пономарева В.К., Хай-

ретдинов В.У. и другие сотрудники ОКБ «Гидропресс».

Очень важны были корректировки и замечания, высказанные

экспертами-рецензентами Денисовым В.В. и Некрасовым А.В. Сле-

дует отметить, что эти вышеперечисленные работники ОКБ «Гидро-

пресс» являются ведущими специалистами по разработке парогене-

раторов и оборудованию реакторных установок.

4

Предисловие

Большую работу провел Пастушенок Э.А. по переработке и

оформлению рисунков, таблиц и форматированию текста.

При выполнении этой работы мы отдаем должное специалистам

ОКБ «Гидропресс» и других предприятий, которые внесли огромный

вклад в разработку, создание и освоение этих изделий и всего напра-

вления горизонтальных парогенераторов для АЭС с ВВЭР, в их чис-

ле: ,Хохлачев А.А., Богданович П.Н., Стекольников В.В., Денисов

В.П., Титов В.Ф., Таранков Г.А., Тестов И.Н., Банюк Г.Ф., Резепова

А.В., Гришаков В.И., Брыков С.И., Сиряпина Л.А., Дмитриев А.И.,

Логвинов С.А., Ситник Ю.К., Илюшин В.Ф., Гринкевич И.Л. (ОКБ

«Гидропресс»), Агеев А.Г. (ЭНИЦ), Пикус В.Ю., Некрасов А.В., Ко-

рольков Б.М., Свистунов Е.П., Эскин Н.Б. (ВНИИАМ), Гуцев Д.Ф.,

Мамет В.А., Гетман А.Ф. (ВНИИАЭС), Горбатых В.П. (МЭИ), Коз-

лов Ю.В. (ВТИ), Игнатов В.А., Карзов Г.П., Марголин Б.З. (ЦНИ-

ИКМ «Прометей»), Мамаева Е.И., Харина И.Л. (ЦНИИТМАШ) и

многие другие.

Работники АЭС были первыми (после изготовителей ПГ), кто

оценил нашу непосредственную продукцию — проектную и констру-

кторскую документацию.

В книге значительное внимание уделено модернизации и разви-

тию конструкции ПГ. Естественно, в этом было существенное уча-

стие специалистов АЭС, которые выявляли недостатки ПГ в услови-

ях работы в составе РУ и помогали нам их устранять.

Авторы будут признательны всем специалистам и другим лицам,

которые выскажут замечания по книге, укажут на ошибки, пробелы

и недоработки.

5

Перечень принятых сокращений и обозначений

АЗ — аварийная защита

АПЭН — аварийный питательный электронасос

АЭС - атомная электростанция

БЩУ — блочный щит управления

ВВ — взрывчатые вещества

ВВЭР — водо-водяной энергетический реактор

ВКУ — внутрикорпусные устройства

ВПЭН — вспомогательный питательный электронасос

ВТК — вихретоковый контроль

ВХР — водно-химический режим

ГИУ — гидростатический индикатор уровня

ГЦК — главный циркуляционный контур

ГЦНА — главный циркуляционный насосный агрегат

ГЦТ — главный циркуляционный трубопровод

ИВС — информационная вычислительная система

КДП — кондуктометрический датчик положения

КИП - контрольно-измерительные приборы

МПА — максимальная проектная авария

МПП — межпрокладочная полость

ННУЭ — нарушение нормальных условий эксплуатации

НУЭ - нормальные условия эксплуатации

ПГ - парогенератор

ПГВ — парогенератор ВВЭР

ПДЛ — погруженный дырчатый лист

ППР — планово-предупредительный ремонт

ПРК - пусковой регулирующий клапан

РПК — регулирующий питательный клапан

РУ — реакторная установка

РЩУ — резервный щит управления

СПОТ - система пассивного отвода тепла

СРК - стопорный регулирующий клапан

ТОТ - теплообменные трубы

ФГУ — функциональная группа управления

УВС — управляющая вычислительная система

УЗК — ультразвуковой контроль

УС - уравнительный сосуд

G — расход питательной воды в ПГ, т/ч

Н - уровень воды в ПГ, м

HL19 — показания уровнемера L19 с базой 1000 мм

HL33 - показания уровнемера L33 с базой 1000 мм

6

Перечень принятых сокращений и обозначений

L19, L33 - позиции датчика уровнемера

PWR — реакторы с водой под давлением

/> — давление в ПГ, кг/см2 (МПа)

5 — концентрация натрия в пробе пара из паропровода, мкг/л

у1из^ _ концентрация натрия в пробе котловой воды из нижнего отбора

индикатора уровня, мкг/л

^верх _ концентрация натрия в пробе котловой воды из верхнего отбора

индикатора уровня, мкг/л

S — концентрация натрия в пробе из парового объема, мкг/л

7*— температура корпуса ПГ, °C

(1 — X) — массовая влажность пара, %

(1 - Х)к — массовая влажность пара в паровом объеме ПГ, %

(1 - Х)п — массовая влажность пара в паропроводе, %

131I, 22Na ,42К — изотопы йода, натрия и калия

МВт (эл) - электрическая мощность

МВт (т) — тепловая мощность

7

Глава

Парогенераторы для РУ с водой под давлением

1.1

ИСТОРИЧЕСКАЯ СПРАВКА

Началом атомной энергетики считается 1954 г., когда в СССР (г. Об-

нинск) была введена в эксплуатацию Первая в мире атомная электро-

станция электрической мощностью 5000 кВт.

Реакторная установка состояла из легководного уран-графитово-

го реактора и парогенераторов. Парогенераторы были разработаны в

ОКБ «Гидропресс» и изготовлены Подольским машиностроитель-

ным заводом им. С. Орджоникидзе.

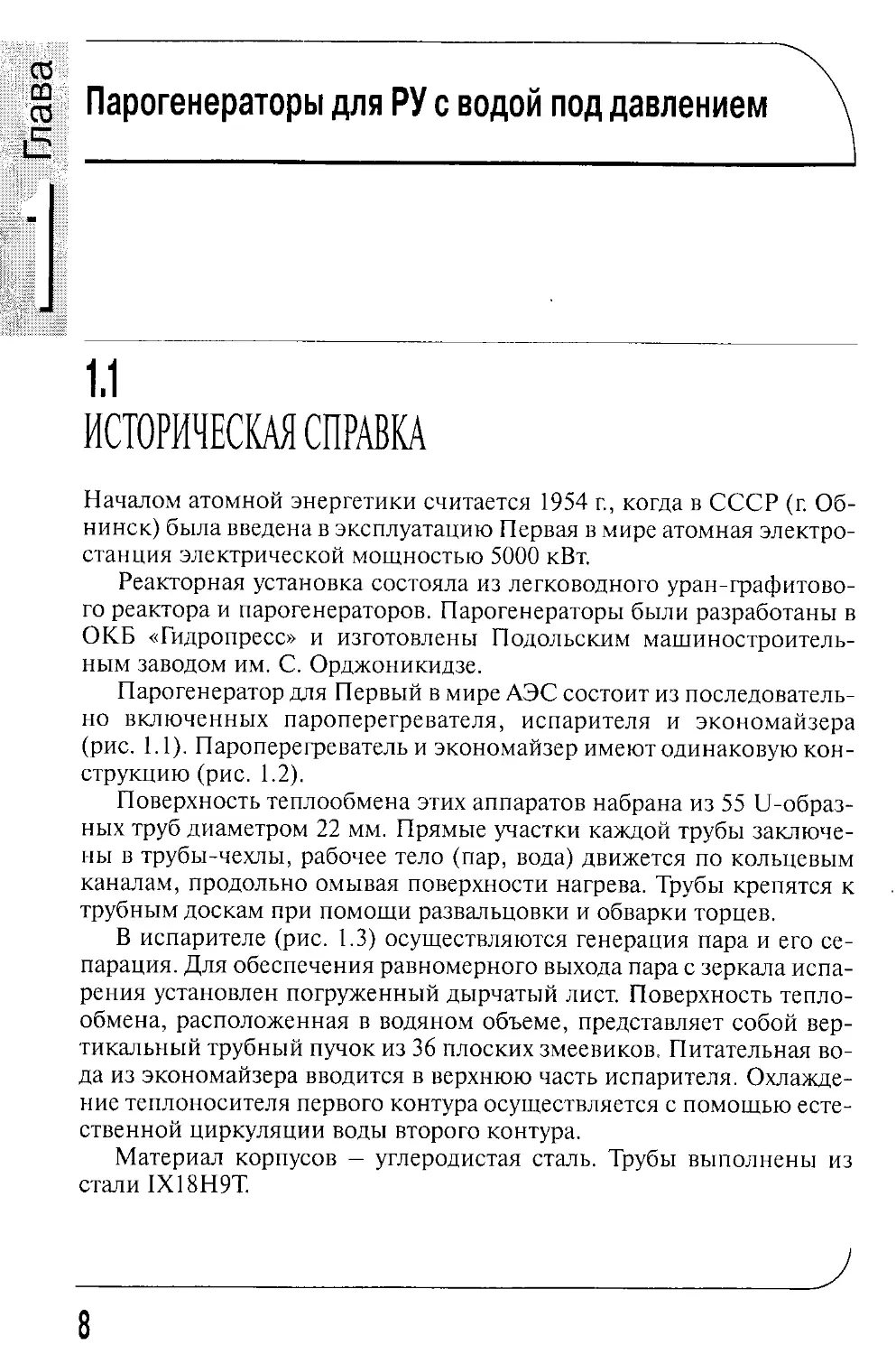

Парогенератор для Первый в мире АЭС состоит из последователь-

но включенных пароперегревателя, испарителя и экономайзера

(рис. 1.1). Пароперегреватель и экономайзер имеют одинаковую кон-

струкцию (рис. 1.2).

Поверхность теплообмена этих аппаратов набрана из 55 U-образ-

ных труб диаметром 22 мм. Прямые участки каждой трубы заключе-

ны в трубы-чехлы, рабочее тело (пар, вода) движется по кольцевым

каналам, продольно омывая поверхности нагрева. Трубы крепятся к

трубным доскам при помощи развальцовки и обварки торцев.

В испарителе (рис. 1.3) осуществляются генерация пара и его се-

парация. Для обеспечения равномерного выхода пара с зеркала испа-

рения установлен погруженный дырчатый лист. Поверхность тепло-

обмена, расположенная в водяном объеме, представляет собой вер-

тикальный трубный пучок из 36 плоских змеевиков. Питательная во-

да из экономайзера вводится в верхнюю часть испарителя. Охлажде-

ние теплоносителя первого контура осуществляется с помощью есте-

ственной циркуляции воды второго контура.

Материал корпусов — углеродистая сталь. Трубы выполнены из

стали IX18H9T.

8

Парогенераторы для РУ с водой под давлением

Вход Выход

Рис. 1.1. Принципиальная схема ПГ Первой в мире АЭС:

1 — испаритель; 2 - пароперегреватель; 3 - экономайзер

9

Глава первая

Рис. 1.2. Пароперегреватель (экономайзер) ПГ Первой в мире АЭС:

1 — раздающие и собирающие коллекторы; 2 — трубные доски; 3 — корпус; 4 — тепло-

обменные трубы

10

Парогенераторы для РУ с водой под давлением

Рис. 1.3. Испаритель ПГ Первой в мире АЭС:

1 — коллекторы теплоносителя: 2 — сепарационный объем; 3 - жалюзийный

сепаратор; 4 - корпус; 5 - патрубок выхода пара; б - поверхность теплообмена; 7 -

погруженный дырчатый лист

11

Глава первая

В 1957 г. была пущена первая очередь Сибирских АЭС (Краснояр-

ская АЭС мощностью 100 МВт (эл)). На этой АЭС в качестве греюще-

го теплоносителя использовалась вода, охлаждающая активную зону

уран-графитовых реакторов — наработчиков плутония.

Вода имела очень низкие параметры: давление 1-1,5 кг/см2, тем-

пературу 124...155 °C.

Тем не менее, в 50-х годах прошлого века были созданы парогене-

раторы на эти параметры, а также и полная теплоэнергетическая си-

стема, позволяющие утилизировать избыточное тепло охлаждающей

воды и использовать его для получения электроэнергии и отопления

жилых поселков. Документация выпускалась под индексом «70», это

был наш первый опыт создания и эксплуатации ПГ с горизонтальны-

ми трубками из стали типа 08Х18Н10Т.

Парогенераторы (серии ПГТ-65, ПГТ-68, ПГТ-90 и др.) работали

на АЭС двойного назначения, подвергаясь ремонту и модернизации.

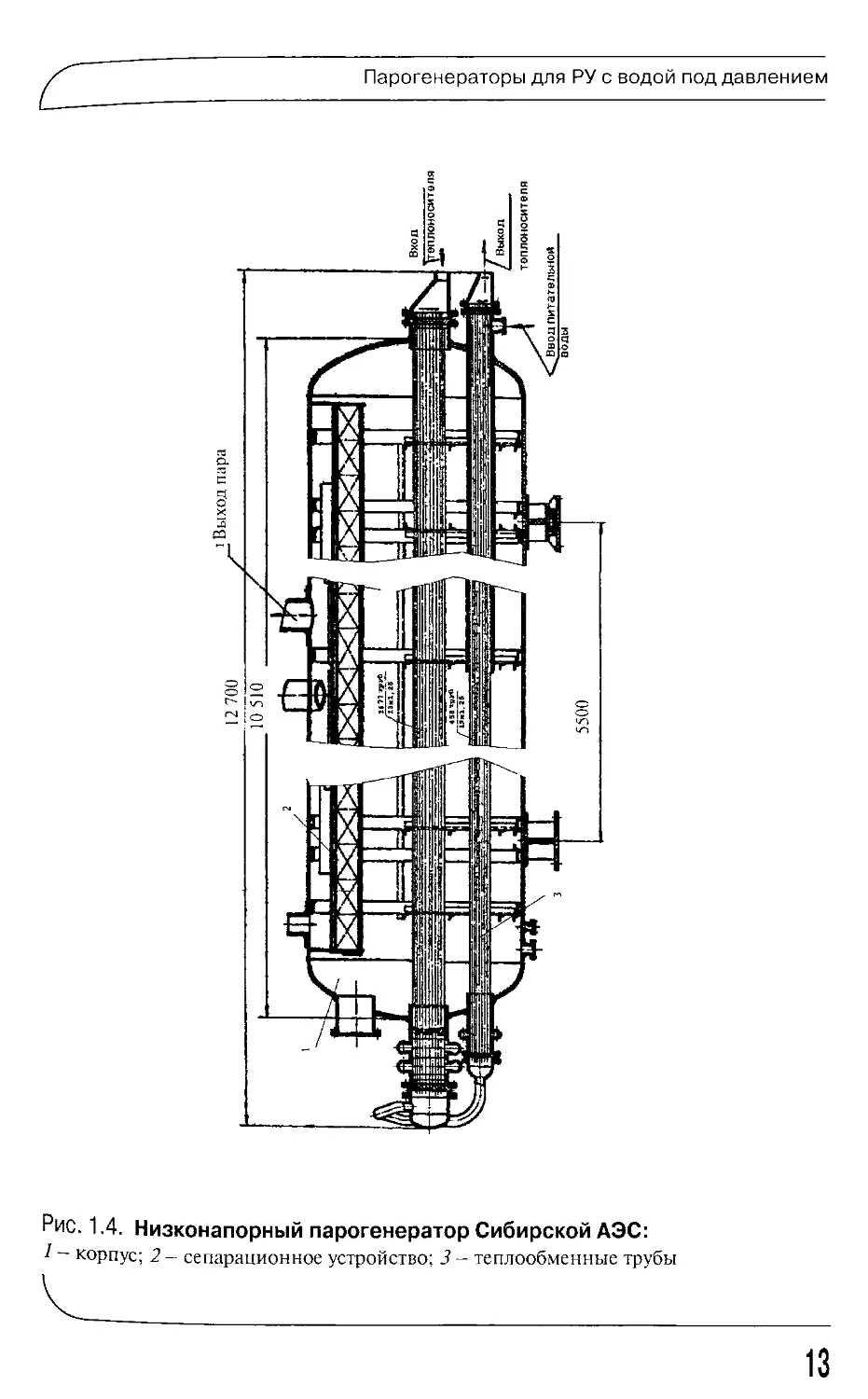

Один из характерных типов этих аппаратов показан на рис. 1.4.

В то время уже были известны проекты некоторых американских

АЭС с PWR и принципиальные решения по конструкции парогене-

раторов этих АЭС.

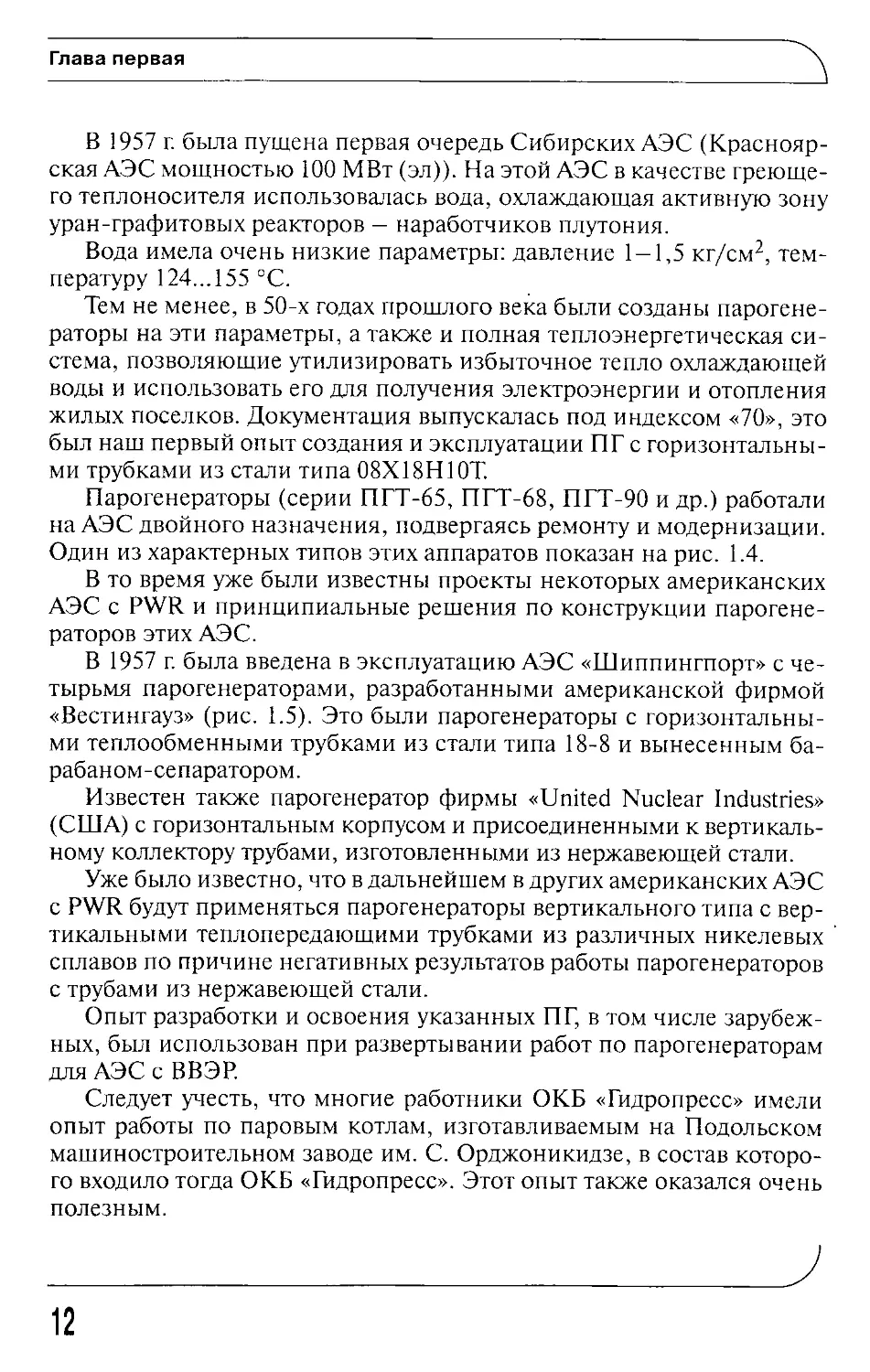

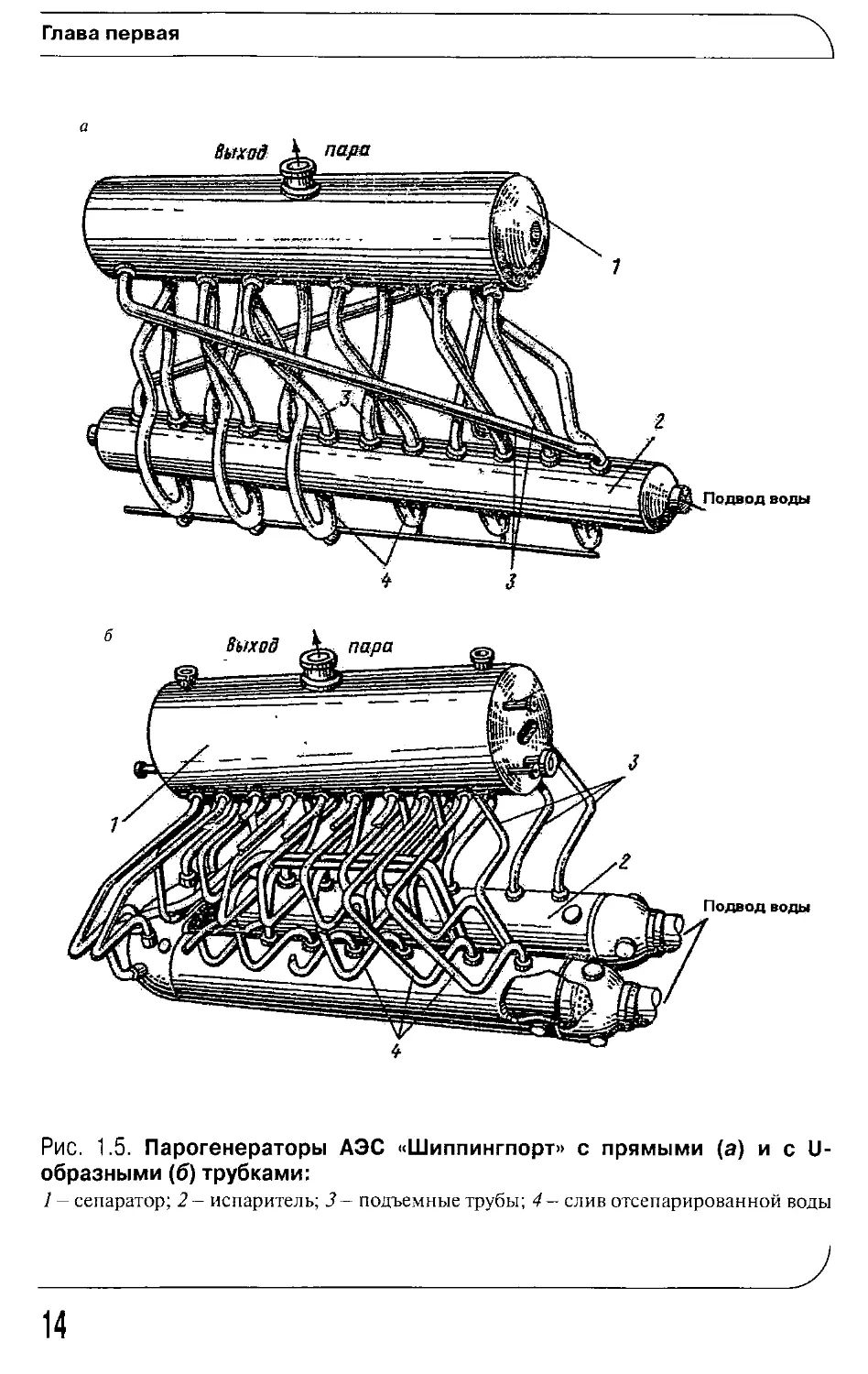

В 1957 г. была введена в эксплуатацию АЭС «Шиппингпорт» с че-

тырьмя парогенераторами, разработанными американской фирмой

«Вестингауз» (рис. 1.5). Это были парогенераторы с горизонтальны-

ми теплообменными трубками из стали типа 18-8 и вынесенным ба-

рабаном-сепаратором.

Известен также парогенератор фирмы «United Nuclear Industries»

(США) с горизонтальным корпусом и присоединенными к вертикаль-

ному коллектору трубами, изготовленными из нержавеющей стали.

Уже было известно, что в дальнейшем в других американских АЭС

с PWR будут применяться парогенераторы вертикального типа с вер-

тикальными теплопередающими трубками из различных никелевых

сплавов по причине негативных результатов работы парогенераторов

с трубами из нержавеющей стали.

Опыт разработки и освоения указанных ПГ, в том числе зарубеж-

ных, был использован при развертывании работ по парогенераторам

для АЭС с ВВЭР.

Следует учесть, что многие работники ОКБ «Гидропресс» имели

опыт работы по паровым котлам, изготавливаемым на Подольском

машиностроительном заводе им. С. Орджоникидзе, в состав которо-

го входило тогда ОКБ «Гидропресс». Этот опыт также оказался очень

полезным.

12

Парогенераторы для РУ с водой под давлением

Рис. 1.4. Низконапорный парогенератор Сибирской АЭС:

I — корпус; 2- сепарационное устройство; 3 - теплообменные трубы

13

Глава первая

Рис. 1.5. Парогенераторы АЭС «Шиппингпорт» с прямыми (а) и с 11-

образными (б) трубками:

1 - сепаратор; 2- испаритель; 3— подъемные трубы; 4— слив отсепарированной воды

14

Парогенераторы для РУ с водой под давлением

12

НАЧАЛО РАБОТ ПО ГОРИЗОНТАЛЬНЫМ ПГ

В 1955 г. в соответствии с постановлением правительства СССР, на

основе технического задания, разработанного под непосредствен-

ным руководством академика И.В. Курчатова, были начаты работы

по проекту первого отечественного водо-водяного энергетического

реактора (ВВЭР) для АЭС электрической мощностью 210 МВт.

Разработка реактора и парогенератора была поручена ОКБ «Гид-

ропресс».

Работая в составе АЭС, парогенераторы должны отвечать следую-

щим требованиям:

• обеспечивать получение заданных паропроизводительности и пара-

метров пара;

• обладать максимально возможной при заданных условиях единич-

ной мощностью;

• элементы парогенератора должны обладать безусловной надежно-

стью и обеспечивать безопасность РУ;

• соединения элементов и деталей парогенератора должны обеспечи-

вать плотность, предотвращающую возможность перетечек из од-

ного контура в другой;

• исключать опасность интенсификации коррозионных процессов;

• вырабатывать пар необходимой чистоты и влажности, что способ-

ствует надежной и экономичной работе турбины;

•простота и компактность конструкции элементов, обеспечивание

удобства монтажа и эксплуатации, обнаружения дефектов и ре-

монта, возможности полного дренирования воды.

При разработке АЭС с легководным реактором (ВВЭР) возник во-

прос о выборе типа парогенератора.

Конструкция вертикальных ПГ АЭС с PWR, известная в то время из ли-

тературы, предполагает наличие мощной трубной доски для закрепления

вертикальных теплопередающих труб; ее толщина достигает 400—800 мм.

Характерный тип вертикального ПГ АЭС с PWR конструкции

фирмы «Вестингауз» представлен на рис. 1.6.

Изготовление трубных досок большой толщины, как у вертикальных

ПГ PWR, на наших заводах в то время было сопряжено с известными

трудностями с точки зрения получения качественных поковок большо-

го размера и точного сверления отверстий требуемых параметров.

15

Глава первая

Рис. 1.6. Вертикальный ПГ:

1 — корпус; 2 — трубная доска; 3. 4 - камеры соответственно подвода и отвода

теплоносителя; 5- вертикальные трубы (змеевики); 6- сепараторы предварительной

и тонкой очистки пара; 7- разделительная перегородка

Специалистами ОКБ «Гидропресс» было найдено удачное реше-

ние по разработке ПГ нового типа и применению вертикальных кол-

16

Парогенераторы для РУ с водой под давлением

лекторов в качестве раздающих и принимающих устройств распреде-

ления теплоносителя по трубам теплообменного пучка. Толщина

стенки таких коллекторов может быть существенно меньше, чем у

плоских трубных досок.

Это решение имело ряд дополнительных достоинств:

• исключался температурный перепад между частями трубной дос-

ки, который обусловлен наличием входа и выхода теплоносителя

в каждой половине доски;

• исключалась опасность выпадения шлама на трубной доске благо-

даря отсутствию горизонтальной поверхности, имеющейся в

трубных досках;

• более легко решались вопросы обеспечения прочности (примене-

ние цилиндра вместо плоской пластины).

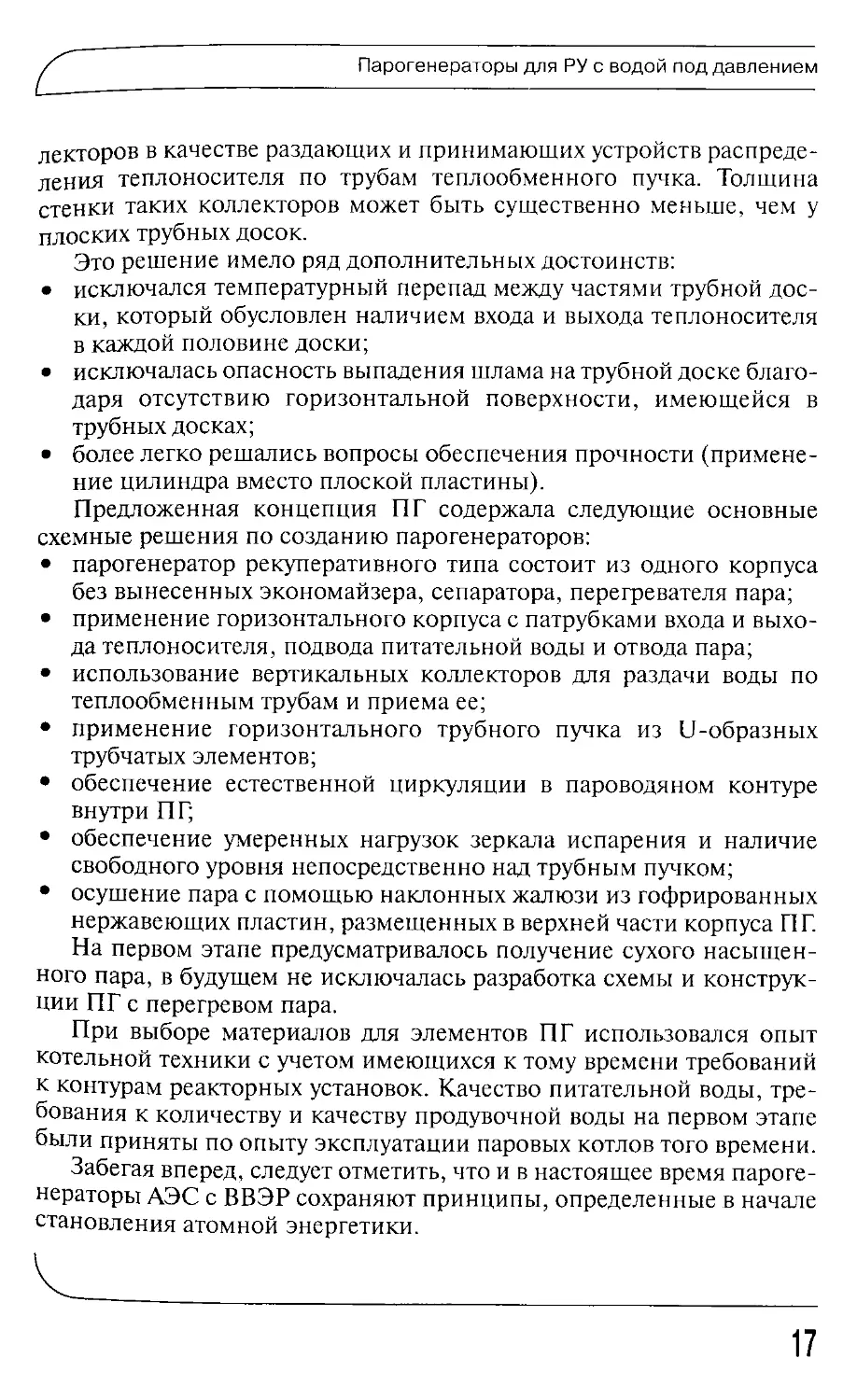

Предложенная концепция ПГ содержала следующие основные

схемные решения по созданию парогенераторов:

• парогенератор рекуперативного типа состоит из одного корпуса

без вынесенных экономайзера, сепаратора, перегревателя пара;

• применение горизонтального корпуса с патрубками входа и выхо-

да теплоносителя, подвода питательной воды и отвода пара;

• использование вертикальных коллекторов для раздачи воды по

теплообменным трубам и приема ее;

• применение горизонтального трубного пучка из U-образных

трубчатых элементов;

• обеспечение естественной циркуляции в пароводяном контуре

внутри ПГ;

• обеспечение умеренных нагрузок зеркала испарения и наличие

свободного уровня непосредственно над трубным пучком;

• осушение пара с помощью наклонных жалюзи из гофрированных

нержавеющих пластин, размещенных в верхней части корпуса ПГ.

На первом этапе предусматривалось получение сухого насыщен-

ного пара, в будущем не исключалась разработка схемы и конструк-

ции ПГ с перегревом пара.

При выборе материалов для элементов ПГ использовался опыт

котельной техники с учетом имеющихся к тому времени требований

к контурам реакторных установок. Качество питательной воды, тре-

бования к количеству и качеству продувочной воды на первом этапе

были приняты по опыту эксплуатации паровых котлов того времени.

Забегая вперед, следует отметить, что и в настоящее время пароге-

нераторы АЭС с ВВЭР сохраняют принципы, определенные в начале

становления атомной энергетики.

17

Глава

Парогенераторы для РУ АЭС «малой» мощности

2.1

ХАРАКТЕРИСТИКА ПГ «МАЛОЙ» МОЩНОСТИ

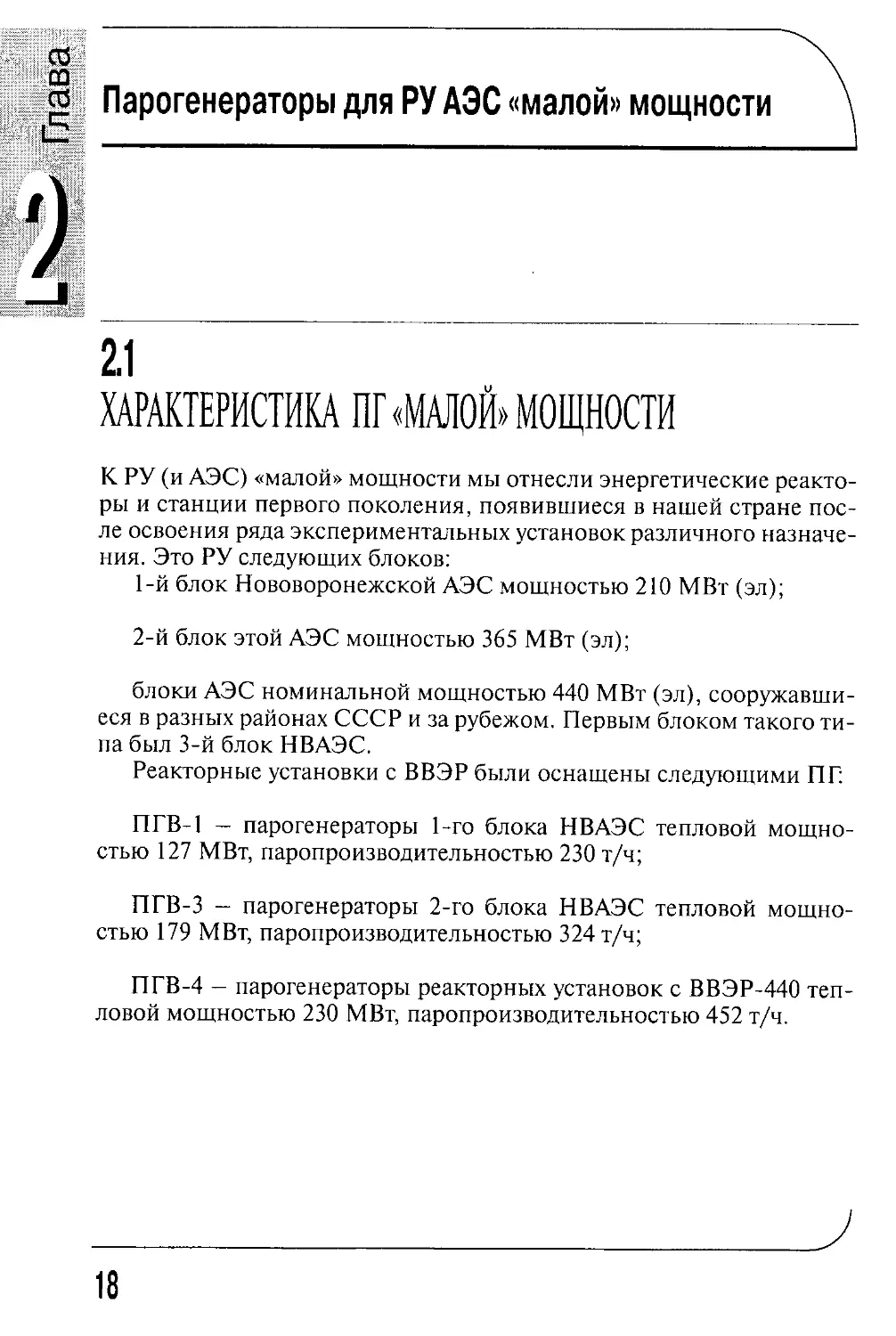

К РУ (и АЭС) «малой» мощности мы отнесли энергетические реакто-

ры и станции первого поколения, появившиеся в нашей стране пос-

ле освоения ряда экспериментальных установок различного назначе-

ния. Это РУ следующих блоков:

1-й блок Нововоронежской АЭС мощностью 210 МВт (эл);

2-й блок этой АЭС мощностью 365 МВт (эл);

блоки АЭС номинальной мощностью 440 МВт (эл), сооружавши-

еся в разных районах СССР и за рубежом. Первым блоком такого ти-

па был 3-й блок НВАЭС.

Реакторные установки с ВВЭР были оснащены следующими ПГ:

ПГВ-1 - парогенераторы 1-го блока НВАЭС тепловой мощно-

стью 127 МВт, паропроизводительностью 230 т/ч;

ПГВ-3 - парогенераторы 2-го блока НВАЭС тепловой мощно-

стью 179 МВт, паропроизводительностью 324 т/ч;

ПГВ-4 - парогенераторы реакторных установок с ВВЭР-440 теп-

ловой мощностью 230 МВт, паропроизводительностью 452 т/ч.

18

Парогенераторы для РУ АЭС «малой» мощности

22

ПАРОГЕНЕРАТОР ПГВ-1 (РУ В-1)

2.2.1

Особенности конструкции

Первые парогенераторы АЭС с ВВЭР, имеющие обозначение ПГВ-1,

были изготовлены на Подольском машиностроительном заводе им.

С. Орджоникидзе и начали эксплуатироваться на 1-м блоке Новово-

ронежской АЭС в 1964 г. Электрическая мощность блока составляла

210 МВт, блок был оснащен шестью парогенераторами, по одному в

каждой петле.

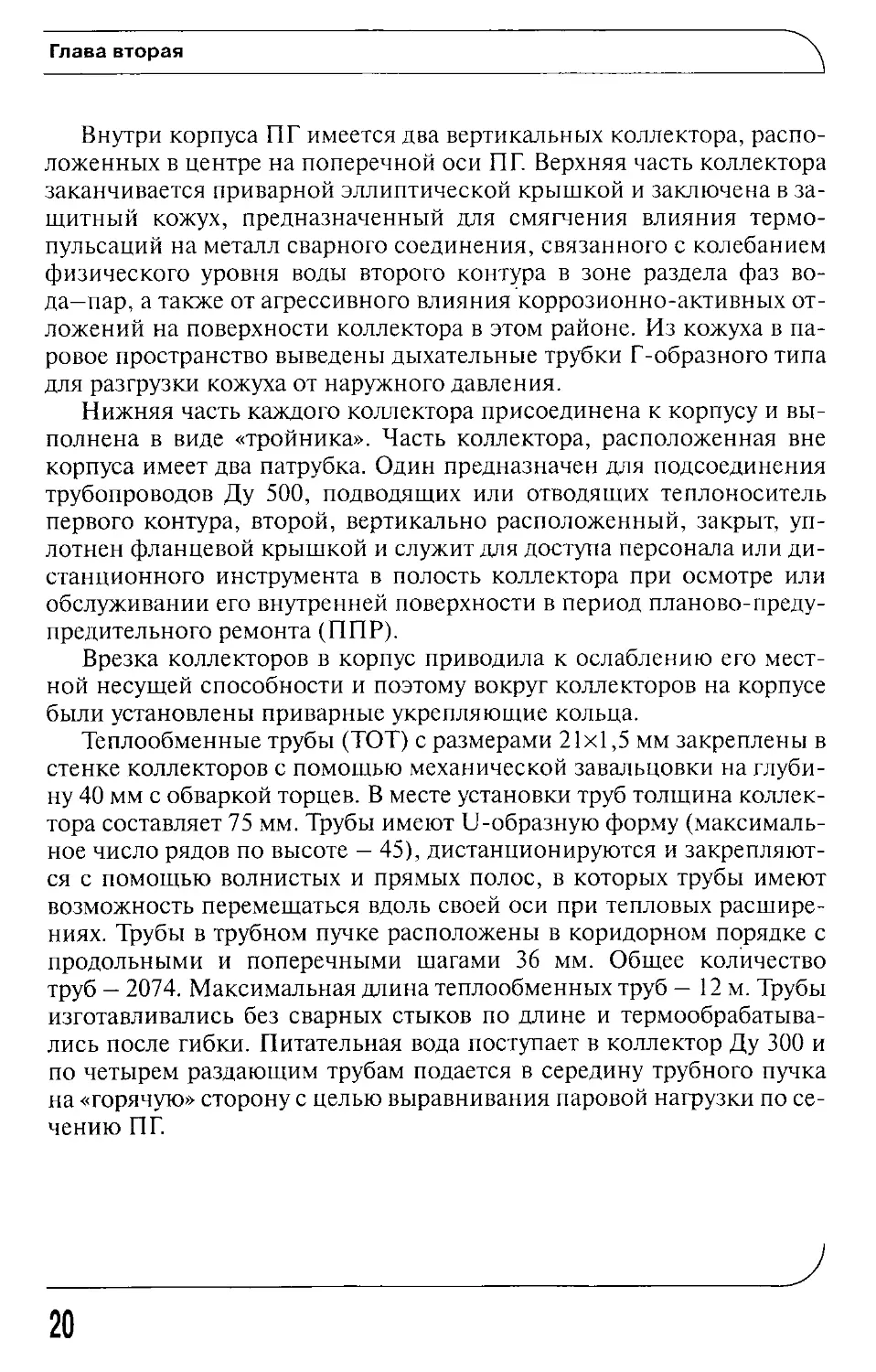

Конструкция ПГВ-1 показана на рис. 2.1.

Рис. 2.1. Парогенератор ПГВ-1:

1 — корпус; 2 - коллектор теплоносителя; 3 - теплообменные трубы; 4 -

сепарационные жалюзи; 5 - коллектор подачи питательной воды

19

Глава вторая

Внутри корпуса ПГ имеется два вертикальных коллектора, распо-

ложенных в центре на поперечной оси ПГ. Верхняя часть коллектора

заканчивается приварной эллиптической крышкой и заключена в за-

щитный кожух, предназначенный для смягчения влияния термо-

пульсаций на металл сварного соединения, связанного с колебанием

физического уровня воды второго контура в зоне раздела фаз во-

да-пар, а также от агрессивного влияния коррозионно-активных от-

ложений на поверхности коллектора в этом районе. Из кожуха в па-

ровое пространство выведены дыхательные трубки Г-образного типа

для разгрузки кожуха от наружного давления.

Нижняя часть каждого коллектора присоединена к корпусу и вы-

полнена в виде «тройника». Часть коллектора, расположенная вне

корпуса имеет два патрубка. Один предназначен для подсоединения

трубопроводов Ду 500, подводящих или отводящих теплоноситель

первого контура, второй, вертикально расположенный, закрыт, уп-

лотнен фланцевой крышкой и служит для доступа персонала или ди-

станционного инструмента в полость коллектора при осмотре или

обслуживании его внутренней поверхности в период планово-преду-

предительного ремонта (ППР).

Врезка коллекторов в корпус приводила к ослаблению его мест-

ной несущей способности и поэтому вокруг коллекторов на корпусе

были установлены приварные укрепляющие кольца.

Теплообменные трубы (ТОТ) с размерами 21x1,5 мм закреплены в

стенке коллекторов с помощью механической завальцовки на глуби-

ну 40 мм с обваркой торцев. В месте установки труб толщина коллек-

тора составляет 75 мм. Трубы имеют U-образную форму (максималь-

ное число рядов по высоте - 45), дистанционируются и закрепляют-

ся с помощью волнистых и прямых полос, в которых трубы имеют

возможность перемещаться вдоль своей оси при тепловых расшире-

ниях. Трубы в трубном пучке расположены в коридорном порядке с

продольными и поперечными шагами 36 мм. Общее количество

труб - 2074. Максимальная длина теплообменных труб —12 м. Трубы

изготавливались без сварных стыков по длине и термообрабатыва-

лись после гибки. Питательная вода поступает в коллектор Ду 300 и

по четырем раздающим трубам подается в середину трубного пучка

на «горячую» сторону с целью выравнивания паровой нагрузки по се-

чению ПГ.

20

Парогенераторы для РУ АЭС «малой» мощности

2.2,2

Основные технические характеристики

Параметры и характеристики парогенератора ПГВ-1 приведены в

табл. 2.1.

Парогенератор имеет две ступени сепарации:

1-я — гравитационная — в паровом объеме;

2-я — в пакетах горизонтальных жалюзи.

Жалюзи выполнены из листов толщиной 1 мм и расположены в

пакете с шагом 19 мм.

Внутрикорпусные устройства, теплообменные трубы, коллектор,

листы жалюзи изготовлены из стали 0Х18Н ЮТ, корпус с патрубками -

из стали 22К.

Таблица 2.1. Основные технические характеристики парогенерато-

ров ПГВ-1 и ПГВ-3

Характеристика ПГВ-1 (1-й блок НВАЭС) ПГВ-3 (2-й блок НВАЭС)

Тепловая мощность, МВт 127 179

Паропроизводительность, т/ч 230 324

Давление генерируемого пара на выходе из ПГ, МПа 3,2 3,3

Температура генерируемого пара, °C 236 238

» теплоносителя первого контура на входе в ПГ, °C 270 280

То же на выходе из ПГ, °C 252 252

Температура питательной воды, °C 189 195

Влажность пара на выходе из ПГ, %, не выше 0,2 0,2

Давление теплоносителя первого контура на входе в ПГ, МПа 10 10,5

Площадь поверхности теплообмена, м2 1300 1800

Общее число теплообменных труб 2074 3664

21

Глава вторая\

2.2.3

Схема работы

Парогенератор работает следующим образом. Теплоноситель, посту-

пающий из реактора во входной коллектор, распределяется по тепло-

обменным трубам, пройдя которые поступает в выходной коллектор.

За счет тепла теплоносителя вода парогенератора нагревается и

генерируется пар. После осушки пар отводится из ПГ через пять пат-

рубков, расположенных на верхней образующей корпуса.

В парогенераторе поддерживается заданный массовый уровень,

обеспечивающий необходимую влажность (сухость) пара. Массовый

уровень измеряется и поддерживается по сигналам от уравнительных

сосудов, действие которых основано на принципе измерения уровня

воды гидростатическим методом.

Конструкция и принципы работы уровнемеров расмотрены в под-

разделах 3.3 и 3.4. Показания уровнемеров используются для автома-

тического поддержания уровня воды в ПГ, аварийной сигнализации

и защиты при недопустимом снижении или повышении уровня воды.

Питательная вода подается в парогенераторы в количестве, соот-

ветствующем паропроизводительности ПГ с учетом величин посто-

янной и периодической продувок.

В объеме ПГ осуществляется естественная циркуляция воды: подъ-

емное движение в пределах теплообменного пучка, опускное движение

в вертикальных каналах между секциями теплообменного пучка.

23

ОСОБЕННОСТИ КОНСТРУКЦИИ ПАРОГЕНЕРАТОРА

ПГВ-З(РУВ-ЗМ)

Для 2-го блока Нововоронежской АЭС (НВАЭС) в 1963—1964 гг. бы-

ли разработаны более мощные парогенераторы — ПГВ-3. Это обозна-

чение (после ПГВ-1) было присвоено парогенераторам 2-го блока

НВАЭС, так как название ПГВ-2 было присвоено парогенераторам

22

Парогенераторы для РУ АЭС «малой» мощности

АЭС «Райнсберг» в ГДР (РУ В-2), где были применены вертикальные

парогенераторы, разработанные специалистами ГДР, и конструкция

которых не имела какого-либо продолжения или применения в АЭС

с ВВЭР.

В 1969 г. был введен в эксплуатацию 2-й блок НВАЭС. Он имел

электрическую мощность 365 МВт и был оснащен восемью парогене-

раторами. В основу проекта ПГ положена та же концепция, что и

пгв-1, за исключением ряда конструктивных и технологических ре-

шений, направленных на повышение эксплуатационной надежно-

сти:

• увеличены мощность и паропроизводительность ПГ за счет боль-

шего количества теплообменных труб - 3664 шт.;

• принят размер труб 16x1,4 мм, который явился характерным для

будущего ряда парогенераторов более высокой мощности. Такие

трубы были применены в ПГ для АЭС с ВВЭР-4, а с увеличением

толщины до 1,5 мм в ПГ для АЭС с ВВЭР-1000;

• трубы при изготовлении ПГ такого типа впервые были закрепле-

ны на всю толщину коллектора путем запрессовки методом взры-

ва;

• увеличена толщина средней части корпуса в зоне отверстий под

проход коллекторов, тем самым устранена необходимость привар-

ных укрепляющих колец на корпусе;

• усовершенствована система крепления трубного пучка и дистан-

ционирования труб в пучке;

• защитный кожух верхней части коллектора выполнен герметич-

ным, в отличие от конструкции, примененной в ПГВ-1.

Теплообменные трубы размером 16x1,4 мм расположены в кори-

дорном порядке с шагами по вертикали 30 мм, а по горизонтали 28

мм. Трубы после гибки в холодном состоянии не подвергались термо-

обработке.

Парогенераторы рассматриваемых типов были изготовлены на

Подольском машиностроительном заводе им. С. Орджоникидзе.

Основные параметры и характеристики ПГВ-3 приведены в

табл. 2.1.

После истечения проектного срока службы (20 лет) 1-й и 2-й бло-

ки НВАЭС были сняты с эксплуатации. Парогенераторы удовлетво-

рительно отработали этот срок.

23

Глава вторая

2.4

ПАРОГЕНЕРАТОРЫ ТИПА ПГВ-4

2.4.1

Особенности конструкции парогенератора ПГВ-4М

В 1971 г. был введен в эксплуатацию 3-й блок Нововоронежской

АЭС с установленной номинальной электрической мощностью 440

МВт. Каждая из шести петель была оснащена парогенератором

ПГВ-4.

Реакторная установка этого блока положила начало практически

серийному сооружению подобных АЭС. С некоторыми различиями

в исполнении было сооружено и пущено в эксплуатацию 35 блоков

с 210 парогенераторами. Парогенераторы этого типа изготавлива-

лись не только в России (СССР), но и в Чехии (Чехословакии) на за-

воде «Витковице» (г. Острава). Кроме увеличенной мощности, паро-

генератор отличается от своих прототипов (ПГВ-1 и ПГВ-3) выпол-

нением коллекторов проходными через корпус с возможностью дос-

тупа в полости коллекторов сверху. Верхняя часть коллектора (фла-

нец) уплотняется плоской крышкой двадцатью шпильками М48 и

двумя никелевыми прокладками, а нижняя часть коллектора через

переходное кольцо соединяется с трубопроводом ГЦК первого кон-

тура. Это решение исключило необходимость иметь специальные

подвальные помещения для обслуживания ПГ и упростило их обслу-

живание, особенно с точки зрения контроля и ремонта теплообмен-

ных труб.

Коллекторы были сдвинуты вдоль продольной оси корпуса в про-

тивоположных направлениях от поперечной оси, что облегчило ре-

шение задачи обеспечения прочности корпуса в месте подсоедине-

ния патрубков коллекторов, а также упростило компоновку оборудо-

вания первого контура за счет более экономичного «звездного» рас-

положения парогенераторов в боксе.

24

Парогенераторы для РУ АЭС «малой» мощности

2.4.2

Основные модификации ПГВ-4

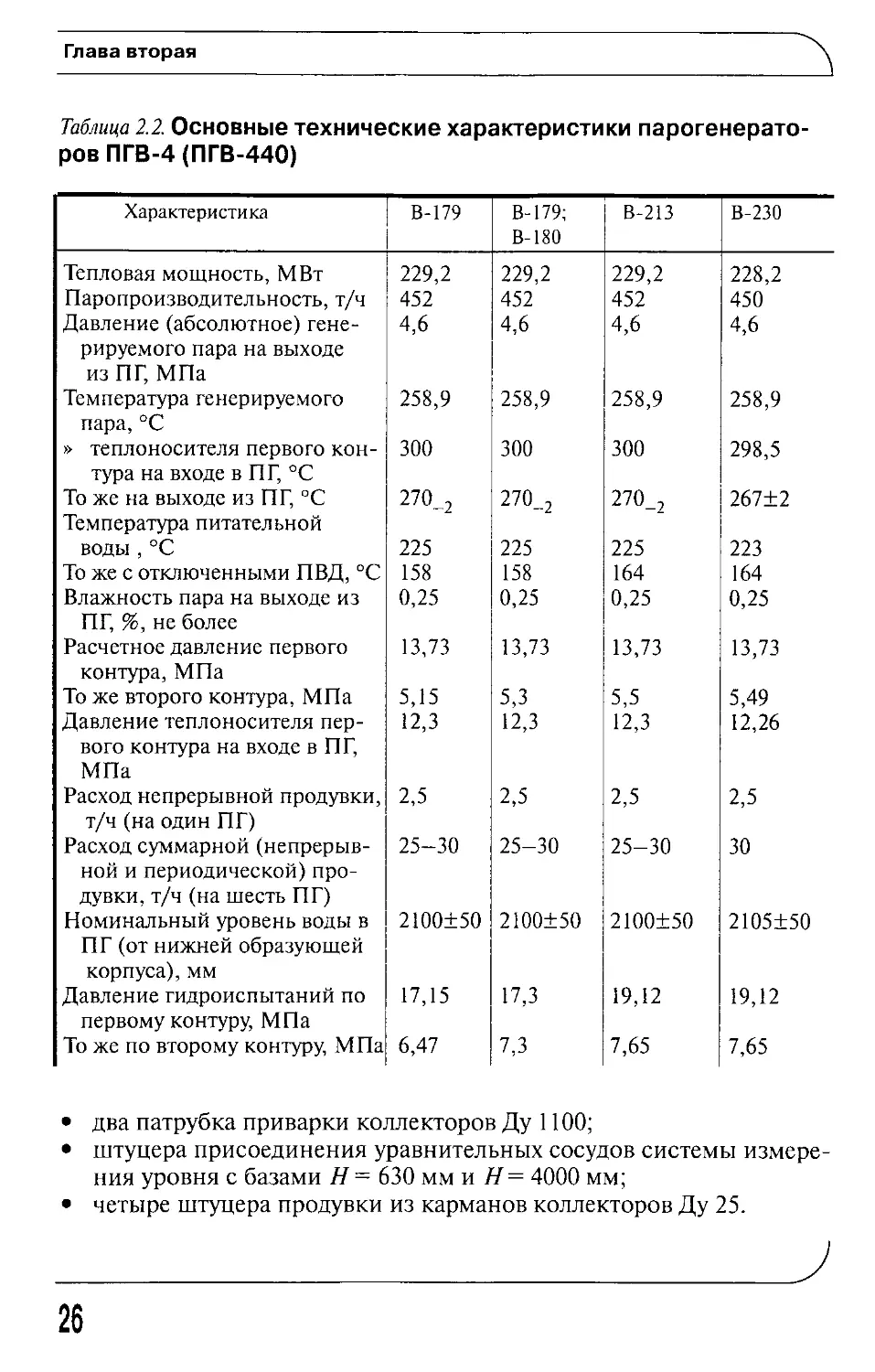

Характеристики и технические параметры различных модификаций

парогенераторов типа ПГВ-4 представлены в табл. 2.2.

Парогенераторы ПГВ-1, ПГВ-3 и ПГВ-4 закреплялись в боксах на

подвесках (вертикальных тягах). Парогенераторы, работающие в

сейсмичных условиях, оснащались гидроамортизаторами, обеспечи-

вающими восприятие ударных нагрузок в горизонтальной плоскости

до 300 т.

Парогенераторы типа ПГВ-4 (их также именуют ПГВ-440) к нача-

лу 2000-ных годов проработали более 30 лет на 3-м и 4-м блоках

НВАЭС (проект В-179 парогенераторов ПГВ-4М) и несколько мень-

ше на других блоках разных АЭС. В главе 10 описаны работы и проб-

лемы, связанные с продолжением эксплуатации этих блоков и ПГ. За

это время проводились доработки, модернизации и выпуск различ-

ных модификаций этого ПГ.

Перечень введенных в эксплуатацию, эксплуатирующихся и сня-

тых с эксплуатации АЭС с парогенераторами типа ПГВ-4 первого по-

коления приведен в подразделе 2.6.2.

В общем случае парогенератор ПГВ-4 с опорами состоит из паро-

генератора, коллектора пара, опорных и крепежных конструкций,

уравнительных сосудов и прочей обвязки ПГ.

Собственно парогенератор имеет следующие основные элементы:

• корпус с патрубками различного назначения;

• теплообменную поверхность с опорными узлами;

• коллекторы теплоносителя первого контура;

• устройства подвода и раздачи питательной воды;

• жалюзийный сепаратор;

• пароприемный дырчатый лист.

На корпусе парогенератора имеются:

• два люка второго контура для обслуживания коллекторов первого

контура

• Ду 700;

• люк-лаз для доступа в объем второго контура - Ду 500;

• пять патрубков отвода пара - Ду 250;

• патрубок для подвода питательной воды - Ду 250;

• штуцера продувки;

• штуцер дренажа Ду 80;

25

Глава вторая

Таблица 2.2. Основные технические характеристики парогенерато-

ров ПГВ-4 (ПГВ-44О)

Характеристика В-179 В-179; В-180 В-213 В-230

Тепловая мощность, МВт 229,2 229,2 229,2 228,2

Паропроизводительность, т/ч 452 452 452 450

Давление (абсолютное) гене- рируемого пара на выходе из ПГ, МПа 4,6 4,6 4,6 4,6

Температура генерируемого пара, °C 258,9 258,9 258,9 258,9

» теплоносителя первого кон- тура на входе в ПГ, °C 300 300 300 298,5

То же на выходе из ПГ, °C Температура питательной 270_3 270_2 270_2 267±2

воды , °C 225 225 225 223

То же с отключенными ПВД, °C 158 158 164 164

Влажность пара на выходе из ПГ, %, не более 0,25 0,25 0,25 0,25

Расчетное давление первого контура, МПа 13,73 13,73 13,73 13,73

То же второго контура, МПа 5,15 5,3 5,5 5,49

Давление теплоносителя пер- вого контура на входе в ПГ, МПа 12,3 12,3 12,3 12,26

Расход непрерывной продувки, т/ч (на один ПГ) 2,5 2,5 2,5 2,5

Расход суммарной (непрерыв- ной и периодической) про- дувки, т/ч (на шесть ПГ) 25-30 25-30 25-30 30

Номинальный уровень воды в ПГ (от нижней образующей корпуса), мм 2100±50 2100+50 2100±50 2105±50

Давление гидроиспытаний по первому контуру, МПа 17,15 17,3 19,12 19,12

То же по второму контуру, МПа 6,47 7,3 7,65 7,65

• два патрубка приварки коллекторов Ду 1100;

• штуцера присоединения уравнительных сосудов системы измере-

ния уровня с базами Н = 630 мм и Н= 4000 мм;

• четыре штуцера продувки из карманов коллекторов Ду 25.

26

Парогенераторы для РУ АЭС «малой» мощности

2.5

ПЕРВЫЕ ОБРАЗЦЫ ПГВ-4 (РУ В-179 И ДРУГИЕ)

2.5.1

Парогенератор ПГВ-4М (НВАЭС)

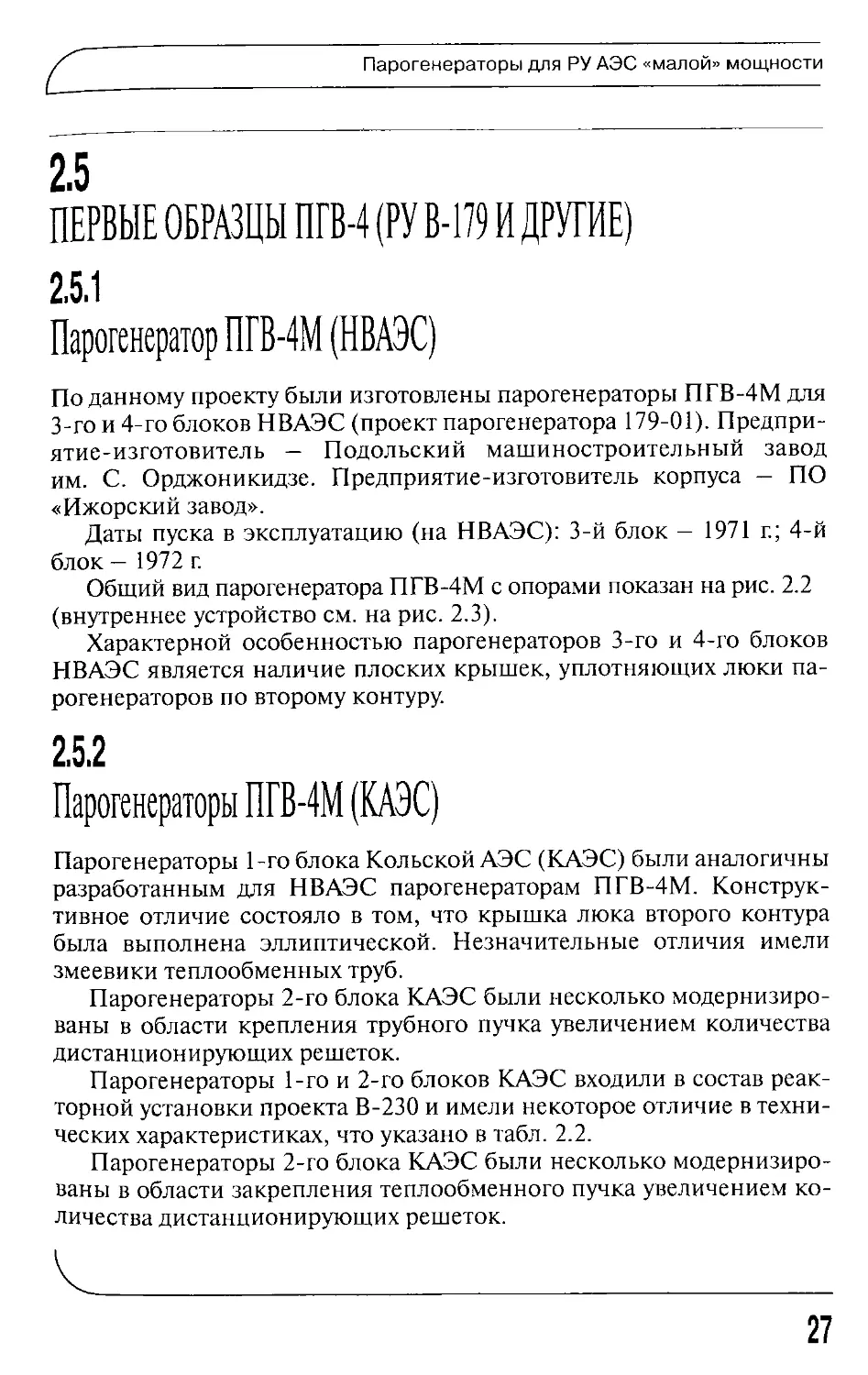

Поданному проекту были изготовлены парогенераторы ПГВ-4М для

3-го и 4-го блоков НВАЭС (проект парогенератора 179-01). Предпри-

ятие-изготовитель — Подольский машиностроительный завод

им. С. Орджоникидзе. Предприятие-изготовитель корпуса — ПО

«Ижорский завод».

Даты пуска в эксплуатацию (на НВАЭС): 3-й блок - 1971 г.; 4-й

блок — 1972 г.

Общий вид парогенератора ПГВ-4М с опорами показан на рис. 2.2

(внутреннее устройство см. на рис. 2.3).

Характерной особенностью парогенераторов 3-го и 4-го блоков

НВАЭС является наличие плоских крышек, уплотняющих люки па-

рогенераторов по второму контуру.

2.5.2

Парогенераторы ПГВ-4М (КАЭС)

Парогенераторы 1-го блока Кольской АЭС (КАЭС) были аналогичны

разработанным для НВАЭС парогенераторам ПГВ-4М. Конструк-

тивное отличие состояло в том, что крышка люка второго контура

была выполнена эллиптической. Незначительные отличия имели

змеевики теплообменных труб.

Парогенераторы 2-го блока КАЭС были несколько модернизиро-

ваны в области крепления трубного пучка увеличением количества

дистанционирующих решеток.

Парогенераторы 1-го и 2-го блоков КАЭС входили в состав реак-

торной установки проекта В-230 и имели некоторое отличие в техни-

ческих характеристиках, что указано в табл. 2.2.

Парогенераторы 2-го блока КАЭС были несколько модернизиро-

ваны в области закрепления теплообменного пучка увеличением ко-

личества дистанционирующих решеток.

27

го

GO

Рис. 2.2. Парогенератор ПГВ-4М (проект В-179) с опорами:

/ - парогенератор; 2- коллекторы теплоносителя; 3 - подвески; 4 - опора; 5 - люк-лаз; 6- уравнительный сосуд (УС)

уровнемера

Глава вторая

Парогенераторы для РУ АЭС «малой» мощности

2.6

ДАЛЬНЕЙШЕЕ РАЗВИТИЕ ПГВ-4

2.6.1

Парогенератор да Армянской АЭС (РУ В-270)

Для АЭС в Армении были созданы парогенераторы специальной

конструкции. Главное отличие состояло в том, что данный проект

учитывал сейсмичность района, где располагалась станция, поэтому

для закрепления парогенераторов в боксе были предусмотрены гид-

роамортизаторы. Год ввода в эксплуатацию блоков указан в табл. 2.3.

В декабре 1988 г. в Армении произошло сильнейшее землетрясе-

ние, достигающее в отдельных районах около 10 баллов, а на площад-

ке АЭС — 4,5—6 баллов по шкале МСК-64. При этом энергоблоки ос-

тались в работе, и комиссия, обследовавшая АЭС после землетрясе-

ния, сделала вывод, что оборудование АЭС (в том числе и ПГ) выдер-

жало прошедшее землетрясение. Тем не менее, Межведомственный

Научно-технический Совет по АЭС (МВНТС) на заседании 24.12.88 г.

рекомендовал прекратить эксплуатацию блоков Армянской АЭС (АА-

ЭС), на основании чего Совмином СССР было принто постановле-

ние от 06.01.1989 г. об остановке АЭС. В феврале-марте 1989 г. блоки

ААЭС были остановлены.

Повторный пуск 2-го блока ААЭС был произведен в ноябре 1995 г.

Этому предшествовала большая работа по доведению оборудования,

парогенератора и обслуживающих его систем до уровня, соответству-

ющего современным нормативным требованиям.

2.6.2

Сооружение последующих блоков первого поколения

Эксплуатация первых блоков АЭС в ВВЭР-440 была успешной, что

позволило выйти на поставку оборудования и строительство АЭС за

рубежом.

29

Глава вторая

Таблица 2.3. АЭС с парогенераторами ПГВ-4 первого поколения

Обозначение проекта РУ и ПГ Страна, АЭС Год пуска Примечание

В-179 Россия, 3-й блок 1971 Срок эксплуатации

(проект ПГ-179) НВАЭС продлен

Россия, 4-й блок НВАЭС 1972 То же

В-230 (проект ПГ-180) Россия, 1-й блок КАЭС 1973 »

Россия, 2-й блок КАЭС 1974 —

Болгария, АЭС «Козлодуй», 1-й блок Болгария, АЭС 1974 Блок временно оста новлен 31.12.2002 г.

«Козлодуй», 2-й блок Болгария, АЭС 1975 То же

«Козлодуй», 3-й блок Болгария, АЭС 1980 —

«Козлодуй», 4-й блок 1982

В-270 (проект ПГ-270) Армения, 1-й блок 1976 Блок остановлен 18.03.1989 г. по реше- нию правительства

Армения, 2-й блок 1980 Блок остановлен 25.03.1989 г., пущен вновь в 1995 г.

В-230 (проект ПГ-180) Словакия, АЭС «Богунице», 1-й блок 1979 —

Словакия, АЭС «Богунице», 2-й блок 1980 —

Германия (ГДР) АЭС «Норд», 1-й блок 1973 Блок снят с эксплуа- тации по решению правительства Германии

Германия (ГДР)АЭС «Норд», 2-й блок 1974 То же

Германия (ГДР) АЭС «Норд», 3-й блок 1978 »

Германия (ГДР) АЭС «Норд», 4-й блок 1979 »

30

Парогенераторы для РУ АЭС «малой» мощности

В Восточной Германии (ГДР), начиная с 1973 г., были пущены в экс-

плуатацию четыре блока с парогенераторами проекта 180 (РУ В-230).

В 1974 г. и далее были введены в эксплуатацию четыре блока с

ВВЭР-440 на АЭС «Козлодуй» (Республика Болгария).

На АЭС «Богунице» (Словакия) были пущены в эксплуатацию два

блока АЭС с ВВЭР-440, использующие парогенераторы проекта 180

(РУ В-230).

Перечень АЭС с парогенераторами первого поколения приведен в

табл. 2.3.

2.6.3

Парогенераторы второго поколения АЭС с РУ ВВЭР-440

2.6.3.1

Парогенераторы да АЭС в Финляндии (РУ В-213)

Параллельно с пуском новых АЭС с РУ проекта В-230 (парогенераторы

проекта 180) велась большая конструкторская работа по усовершенство-

ванию и модернизации существующих блоков с ВВЭР-440. Это было

связано, в первую очередь, со строительством АЭС с ВВЭР-440 в Фин-

ляндии (АЭС «Ловииза»). Жесткие требования Заказчика потребовали

основательной переработки существующих проектов АЭС с ВВЭР-440, в

основном связанной с безопасностью и надежностью работы установки.

Ко времени начала работ по АЭС «Ловииза» у нас не было четкого систе-

матизированного комплекса нормативно-технической документации.

Именно тогда появился комплекс НТД, в частности:

Правила устройства и безопасной эксплуатации оборудования и

трубопроводов атомных электростанций, опытных и исследователь-

ских ядерных реакторов и установок, 1973 г.;

Основные положения по сварке и наплавке узлов и конструкций

атомных электростанций, опытных и исследовательских ядерных ре-

акторов и установок, ОП 1513-72;

Правила контроля сварных соединений и наплавки узлов и конст-

рукций атомных электростанций, опытных и исследовательских

ядерных реакторов и установок, ПК 1514-72;

31

Глава вторая

Нормы радиационной безопасности, НРБ-76;

Нормы расчета на прочность элементов реакторов, парогенерато-

ров, сосудов и трубопроводов атомных электростанций, опытных и

исследовательских ядерных реакторов и установок, 1973 г.

Эти документы стали основой для создания современного комп-

лекса правил и норм в атомной энергетике.

В 1977 г. был введен в эксплуатацию 1-й блок АЭС «Ловииза», а

в 1980 г. - 2-й блок этой АЭС. До настоящего времени АЭС «Лови-

иза» остается в Европе одной из самых рентабельных и безопасных

АЭС.

2.6.3.2

Развитие работ по ПГ проекта В-213

На основе опыта разработки проекта В-213 для АЭС «Ловииза» был

разработан унифицированный проект реакторной установки В-213 и

соответственно парогенератора. Парогенераторы установок второго

поколения АЭС с ВВЭР-440 под индексом У213 установлены на Ро-

венской АЭС (РАЭС), КАЭС, АЭС «Пакш» (Республика Венгрия),

АЭС «Богунице» (Словакия), АЭС «Дукованы» (Чехия). На основе

проектной документации ОКБ «Гидропресс» изготовлены парогене-

раторы для АЭС «Моховце» (Словакия). В табл. 2.4 приведен пере-

чень АЭС с ВВЭР-440 с парогенераторами второго поколения с ука-

занием года их пуска в эксплуатацию.

В унифицированных парогенераторах были учтены выявившиеся

при эксплуатации недостатки парогенераторов АЭС с ВВЭР-440 пер-

вого поколения, в частности введены: жесткие защитные выгородки

коллекторов теплоносителя с системой контроля плотности (см. раз-

дел 2.7); индивидуальный патрубок подачи аварийной питательной

воды; штуцера под дополнительные уровнемеры системы измерения

уровня.

Парогенератор ПГВ-213 изображен на рис. 2.3.

32

оо

со

Рис. 2.3. Парогенератор ПГВ-213 (проект У213):

1 - коллектор пара; 2- люк-лаз; 3. 4 - штуцера продувки; 5- штуцер дренажа; 6- выгородка; 7 коллектор; 8- теп-

лообменные трубы; 9 — корпус; 10 — стойки; 11 — жалюзийный сепаратор; 12 — труба подвода питательной воды; 13 —

раздающий коллектор; 14- патрубок аварийной подачи питательной воды

Парогенераторы для РУ АЭС «малой» мощности

Глава вторая

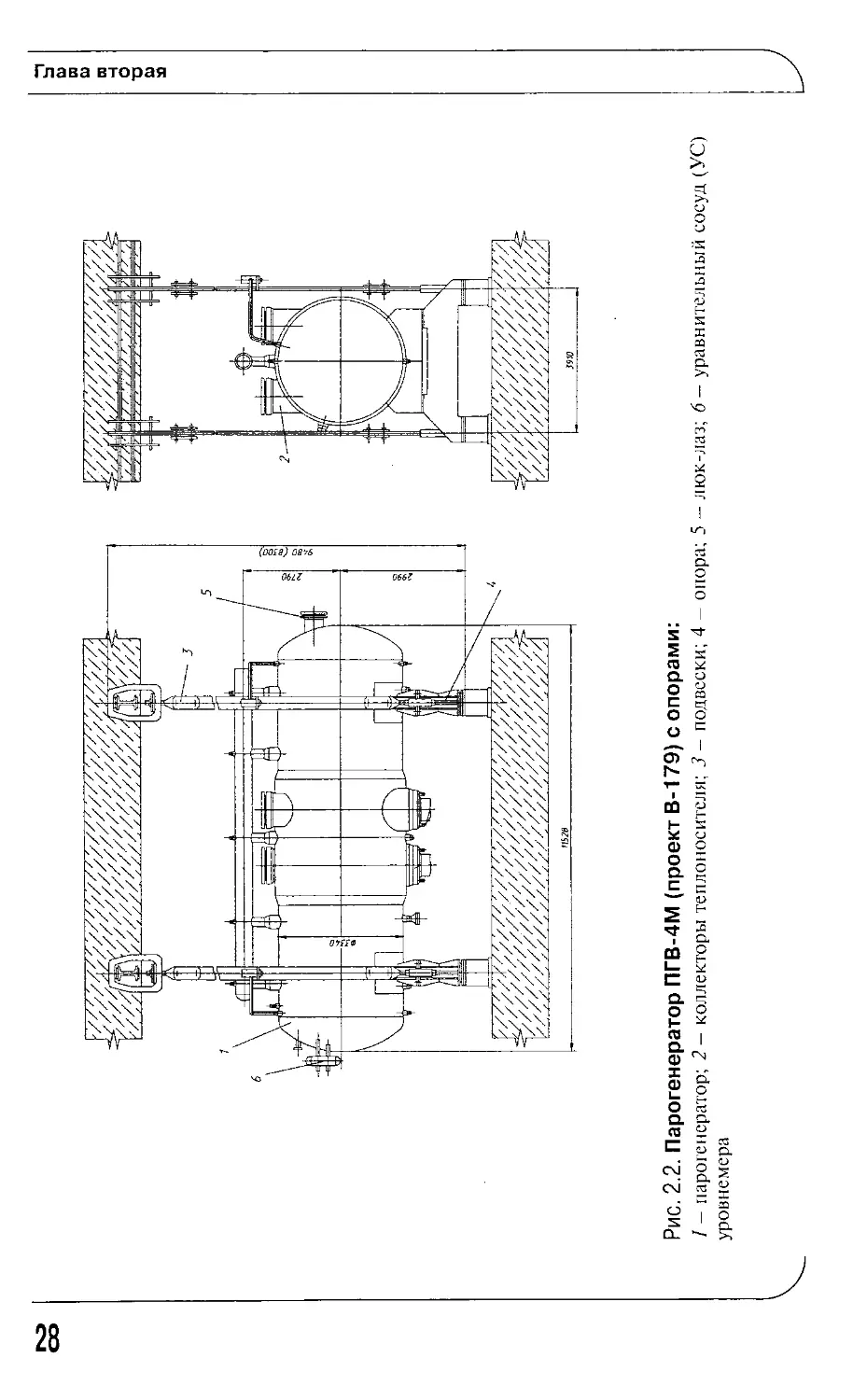

Таблица 2.4. АЭС с парогенераторами ПГВ-4 второго поколения

Обозначение проекта ПГ Страна, АЭС Год пуска

В-213 Финляндия, АЭС «Ловииза», 1-й блок 1977

В-213 Финляндия, АЭС «Ловииза», 2-й блок 1980

У213 Россия, 3-й блок КАЭС 1981

У213 Россия, 4-й блок КАЭС 1984

У213 Словакия, АЭС «Богунице», 3-й блок 1984

У213 Словакия, АЭС «Богунице», 4-й блок 1985

У213 Германия (ГДР) АЭС «Норд», 5-й блок1 1985

У213 Германия (ГДР) АЭС «Норд», 6-й блок2 1986

У213 Украина, РАЭС , 1-й блок 1980

У213 Украина, РАЭС, 2-й блок 1982

У213 Венгрия, АЭС«Пакш», 1-й блок 1982

У213 Венгрия, АЭС «Пакш», 2-й блок 1984

У213 Венгрия, АЭС «Пакш», 3-й блок 1985

У213 Венгрия, АЭС «Пакш», 4-й блок 1986

У213 Чехия, АЭС «Дукованы», 1-й блок 1985

У213 Чехия, АЭС «Дукованы», 2-й блок 1986

У213 Чехия, АЭС «Дукованы», 3-й блок 1986

У213 Чехия, АЭС «Дукованы», 4-й блок 1987

У213 Словакия, АЭС «Моховце», 1-й блок 1998

У213 Словакия, АЭС «Моховце», 2-й блок 1999

1 Блок выведен на 50%-ную номинальную мощность, затем был снят с эксплуатации.

2 Блок снят с эксплуатации.

2.6.3.3

Проект ПГ для АЭС на Кубе (РУ В-ЗЗО)

Новым этапом развития и модернизации парогенераторов ПГВ-440

стал проект парогенератора РУ В-ЗЗО, разработанный для АЭС на Ку-

бе. Из принципиальных особенностей данного проекта следует отме-

тить введение в конструкцию:

• утолщенной крышки уплотнения коллектора первого контура

(для парогенераторов 2-го блока В-ЗЗО);

• антикоррозионной наплавки на коллекторы первого контура в

районе раздела фаз пар-вода взамен защитной выгородки (см.

подраздел 2.7);

• устройства смыва шлама из парогенератора;

34

Парогенераторы для РУ АЭС «малой» мощности

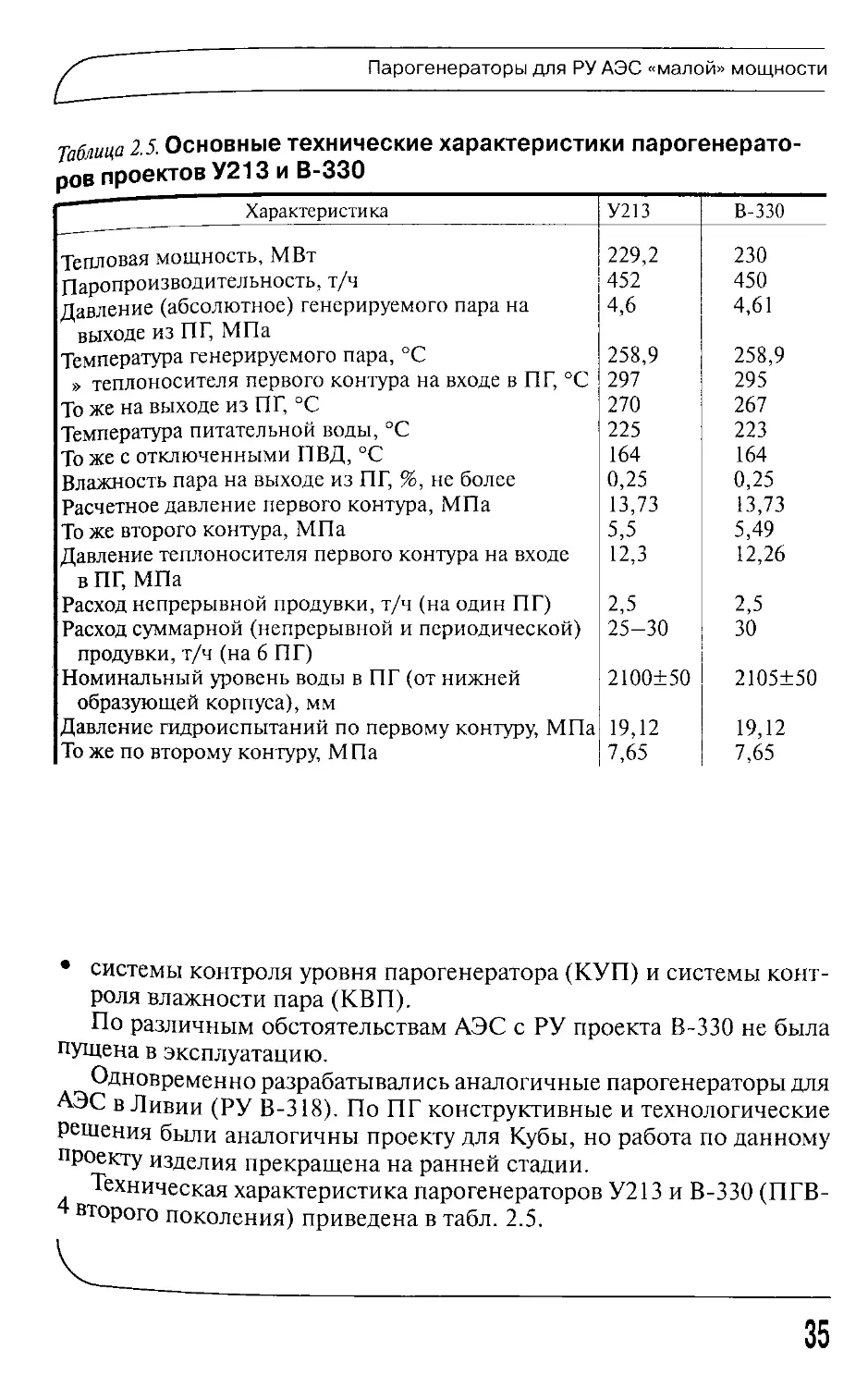

Таблица 2.5. Основные технические характеристики парогенерато-

ров проектов У213 и В-330

Характеристи ка У213 В-ЗЗО

Тепловая мощность, МВт 229,2 230

Паропроизводительность, т/ч 452 450

Давление (абсолютное) генерируемого пара на 4,6 4,61

выходе из ПГ, МПа Температура генерируемого пара, °C 258,9 258,9

» теплоносителя первого контура на входе в ПГ, °C 297 295

То же на выходе из ПГ, °C 270 267

Температура питательной воды, °C 225 223

То же с отключенными ПВД, °C 164 164

Влажность пара на выходе из ПГ, %, не более 0,25 0,25

Расчетное давление первого контура, МПа 13,73 13,73

То же второго контура, МПа 5,5 5,49

Давление теплоносителя первого контура на входе 12,3 12,26

в ПГ, МПа Расход непрерывной продувки, т/ч (на один ПГ) 2,5 2,5

Расход суммарной (непрерывной и периодической) 25-30 30

продувки, т/ч (на 6 ПГ) Номинальный уровень воды в ПГ (от нижней 2100±50 2105±50

образующей корпуса), мм Давление гидроиспытаний по первому контуру, МПа 19,12 19,12

То же по второму контуру, М Па 7,65 7,65

• системы контроля уровня парогенератора (КУП) и системы конт-

роля влажности пара (КВП).

По различным обстоятельствам АЭС с РУ проекта В-ЗЗО не была

пущена в эксплуатацию.

Одновременно разрабатывались аналогичные парогенераторы для

АЭС в Ливии (РУ В-318). По ПГ конструктивные и технологические

Решения были аналогичны проекту для Кубы, но работа по данному

проекту изделия прекращена на ранней стадии.

Техническая характеристика парогенераторов У213 и В-ЗЗО (ПГВ-

второго поколения) приведена в табл. 2.5.

35

Глава вторая

2.6.4

Основные системы ПГ типа ПГВ-440

Нормальное функционирование парогенераторов обеспечивают сле-

дующие системы:

• контроля плотности фланцевых соединений (система межпрокла-

дочных полостей — МПП);

• технологического контроля (протечек из первого контура во второй кон-

тур , уровня, давления пара, расхода непрерывной и периодической про-

дувки, расхода питательной воды, температуры корпуса парогенератора);

• дренажей и воздушников;

• централизованной подачи газа;

• подачи питательной воды;

• подачи аварийной питательной воды;

• дополнительной подачи питательной воды;

• паропроводов свежего пара;

• продувки парогенераторов;

• защиты ПГ от повышения давления (импульсно-предохранитель-

ные клапаны ПГ);

• контроля герметичности защитных выгородок коллекторов ПГ;

• продувочно-промывочная система защитных выгородок для

ПГЗ,5 КАЭС и ПГ АЭС «Ловииза»;

• продувки датчиков контрольно-измерительных приборов (КИП);

• поддержания и корректировки водно-химического режима (ВХР).

Эти системы присущи всем блокам АЭС с ВВЭР-440 и могут раз-

личаться лишь исполнением и технологическими схемами. Напри-

мер, система контроля уровня на парогенераторах первого поколе-

ния (для РУ В-179; В-230; В-270) предусматривала наличие одного

уровнемера с базой измерения Н = 4000 мм и трех уровнемеров мало-

го диапазона измерения Н= 630 мм.

Аварийная подача питательной воды в парогенераторах первого по-

коления и АЭС «Ловииза» осуществляется в основной трубопровод

питательной воды, а на парогенераторах серии У213 имеется индиви-

дуальный патрубок подачи аварийной питательной воды с устройст-

вом, обеспечивающим подачу воды сверху на теплообменные трубы.

В связи с повышением нормативных требований к безопасности

работы блоков и работами по продлению срока эксплуатации АЭС с

ВВЭР-440 изменился перечень защит и блокировок по уровню воды

в ПГ. На парогенераторах разных АЭС внедрен или намечен к внедре-

36

Парогенераторы для РУ АЭС «малой» мощности

нию алгоритм срабатывания зашит и блокировок, соответствующий

принятым для парогенераторов проекта У213.

Для дополнительной системы аварийной подачи питательной во-

ды предусмотрен подвод воды через патрубок, стыкуемый с фланцем

дренажного патрубка ПГ.

Система продувки парогенератора имеет характерные особенно-

сти на ряде блоков АЭС с ВВЭР-440, что главным образом связано с

временем ввода АЭС в эксплуатацию и, соответственно, временем

проведения реконструкции.

Отказы в некоторых системах и желание повысить их эффектив-

ность явились причинами внесения конструктивных и технологиче-

ских изменений, проведения модернизации ПГ и отдельных его эле-

ментов. Имелись также серьезные повреждения элементов ПГ, в свя-

зи с чем приходилось решать весьма сложные конструкторские, тех-

нологические и эксплуатационные проблемы.

2.7

ОТКАЗЫ И ПОВРЕЖДЕНИЯ, УСОВЕРШЕНСТВОВАНИЯ ПГ

ПО РЕЗУЛЬТАТАМ ЭКСПЛУАТАЦИИ

2.7.1

Характерные типы повреждений

Повреждениями ПГ являются:

• коррозионное повреждение коллекторов теплоносителя;

• коррозионное повреждение шпилек М48 уплотнения коллекторов;

• механические повреждения шпилечных гнезд фланца коллектора;

• коррозионно-механические повреждения импульсных труб конт-

роля МПП и воздушников;

• механические повреждения уплотнительных поверхностей флан-

цевых разъемов коллекторов;

повреждения композитного шва приварки переходного кольца

патрубка Ду 1100;

Дефекты сварки и коррозионные повреждения композитных швов

* приварки и штуцеров уровнемеров;

коррозионные повреждения теплообменных труб.

37

Глава вторая'

2.7.2

Коррозионное повреждение коллекторов теплоносителя

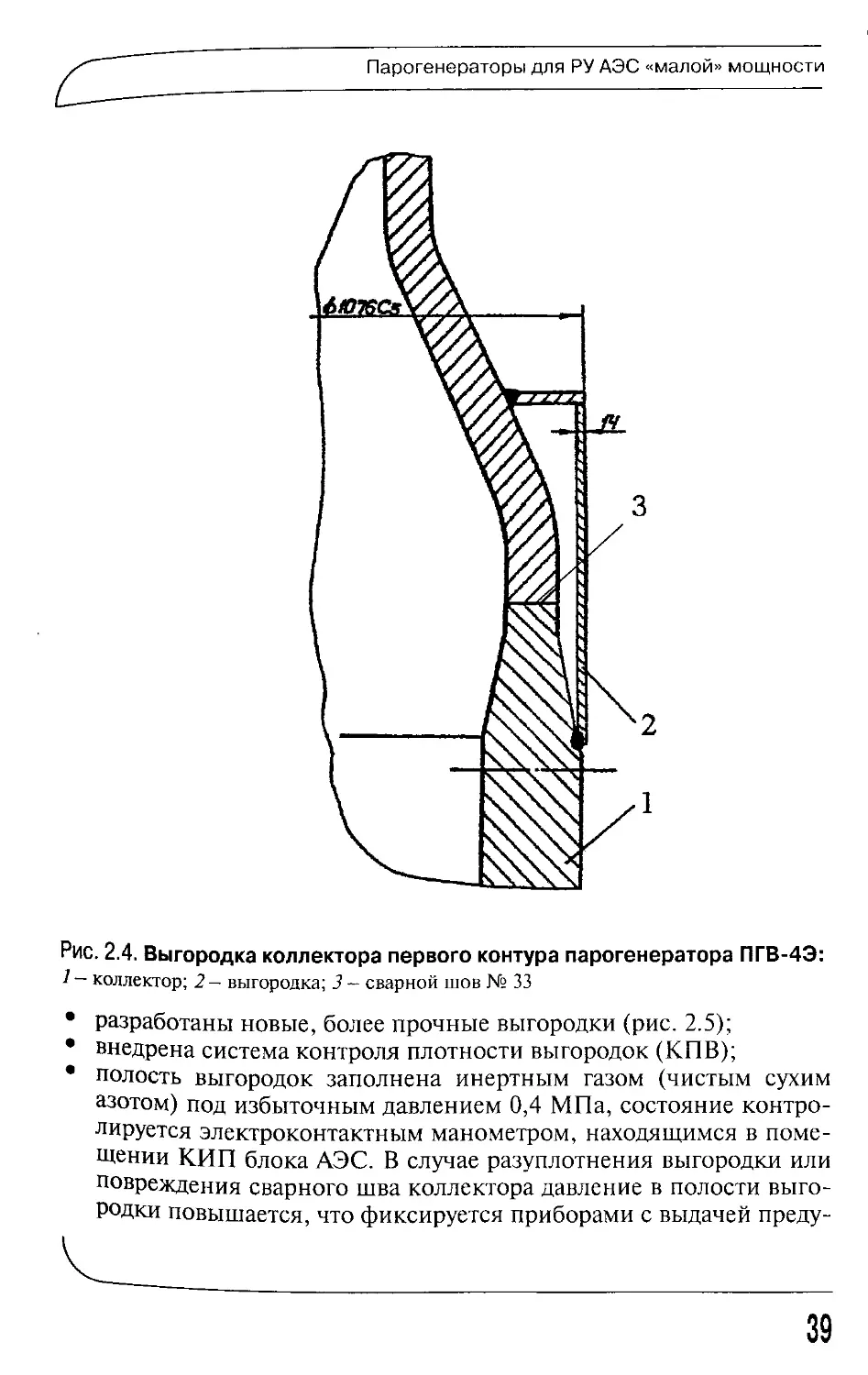

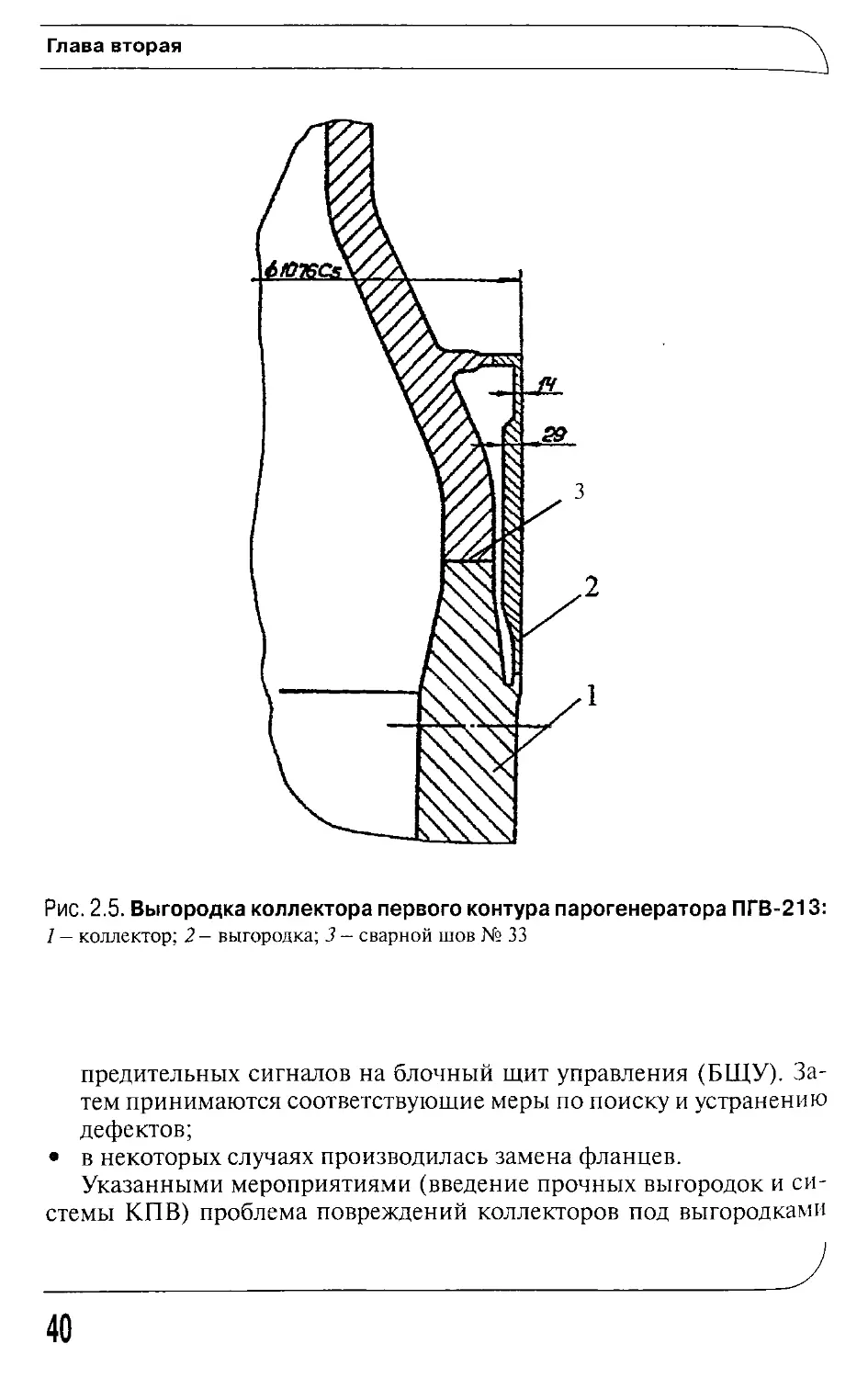

Повреждение коллекторов под выгородками (рис. 2.4) произошло

впервые в 1975 г. на «горячем» коллекторе парогенератора ПГ-1 3-го

блока НВАЭС, при этом трещины вышли на внутреннюю поверхность

коллектора. Повреждения объяснялись следующими причинами:

• негерметичностью защитной выгородки, вследствие чего в нее

попадала и доупаривалась вода второго контура парогенератора;

• недостатками организации контроля герметичности, заключаю-

щимися в применении коррозионно-активных веществ (фреон,

азот с содержанием влаги);

• забросами влаги (непроектное превышение уровня) на поверх-

ность коллекторов и их фланцевые разъемы.

Повреждения могли возникать в условиях нарушения ВХР (пре-

вышение нормируемых значений хлор-ионов) и значительного на-

пряженного состояния элементов фланцевых разъемов.

Возникновению дефектов способствовали причины конструктор-

ского и технологического характера, в частности, это относится к упо-

мянутой выгородке, выполнявшей роль защиты сварного шва коллекто-

ра от термического влияния при колебаниях уровня воды в ПГ. При этом

первоначально ее конструкция не отвечала требованиям прочности, не

было соблюдено условий, обеспечивающих ее герметичность при всех

режимах эксплуатации, не было жестких требований к контролю герме-

тичности выгородок, как при изготовлении, так и при эксплуатации.

Совокупность этих обстоятельств приводила к попаданию воды в по-

лость выгородок, с дальнейшим доупариванием, концентрированием

хлор-ионов в полости выгородки и возникновению дефектов в металле

коллектора по механизму коррозионного растрескивания. По разрабо-

танной технологии поврежденная часть коллектора (зона коррозионных

трещин) была вырезана, и фланец был вновь приварен к коллектору.

Указанные повреждения коллекторов потребовали конструктив-

ных изменений рассматриваемого узла. Были приняты меры преду-

преждения аналогичных явлений на ПГ других блоков:

• в период плановых ревизий блоков АЭС в течение 1975—1978 гг.

были проверены выгородки всех работающих ПГ (всего 144 выго-

родки). При проверке 24 из них оказались негерметичными, на 20

коллекторах были обнаружены трещины различной глубины. Тре-

щины были вышлифованы и заварены с помощью сварки.

38

Парогенераторы для РУ АЭС «малой» мощности

Рис. 2.4. Выгородка коллектора первого контура парогенератора ПГВ-4Э:

1— коллектор; 2- выгородка; 3 - сварной шов № 33

• разработаны новые, более прочные выгородки (рис. 2.5);

• внедрена система контроля плотности выгородок (КПВ);

• полость выгородок заполнена инертным газом (чистым сухим

азотом) под избыточным давлением 0,4 МПа, состояние контро-

лируется электроконтактным манометром, находящимся в поме-

щении КИП блока АЭС. В случае разуплотнения выгородки или

повреждения сварного шва коллектора давление в полости выго-

родки повышается, что фиксируется приборами с выдачей преду-

39

Глава вторая

Рис. 2.5. Выгородка коллектора первого контура парогенератора ПГВ-213:

1 - коллектор; 2 - выгородка; 3 - сварной шов № 33

предительных сигналов на блочный щит управления (БЩУ). За-

тем принимаются соответствующие меры по поиску и устранению

дефектов;

• в некоторых случаях производилась замена фланцев.

Указанными мероприятиями (введение прочных выгородок и си-

стемы КПВ) проблема повреждений коллекторов под выгородками

40

Парогенераторы для РУ АЭС «малой» мощности

была решена, во всяком случае после этого потери плотности выго-

родок и коррозионного повреждения коллекторов под ними не отме-

чалось.

На парогенераторах АЭС «Ловииза» в Финляндии, а также на двух

парогенераторах 1-го блока КАЭС выгородки были выполнены не-

герметичными (по аналогии с конструкцией на ПГВ-1), с выводом из

них дыхательных трубок. Для предотвращения коррозионных повре-

ждений при возможном попадании влаги с коррозионно-активными

примесями в полость выгородок (например, при гидроиспытаниях

ПГ по второму контуру) организована продувочно-промывочная си-

стема выгородок. Там же, на 2-м блоке КАЭС, был проверен вариант

защиты верхней части коллекторов путем нанесения антикоррозион-

ной наплавки. Это решение позднее было реализовано в парогенера-

торах проекта В-ЗЗО, а также при изготовлении ПГ в Чехословакии.

2.7.3

Повреждения шпилек М48 и фланцев коллекторов теплоносителя

Первый случай с повреждением шпилек на 1-м блоке КАЭС произо-

шел в ППР-74, когда при затяге разрушилась шпилька М48 из стали

ЭИ-10. В дальнейшем шпильки стали изготавливать из высоконике-

левой стали ЭИ-612 (ХН35ВТ), а затем с целью повышения надежно-

сти — из стали ХН35ВТ-ВД вакуумно-дугового переплава, что обес-

печивало высокую структурную стабильность и практически неиз-

менность свойств металла при температурах эксплуатации. Однако и

эта мера не предотвратила массовое повреждение шпилек коллекто-

ров первого контура, в связи со склонностью высоконикелевых сталей

к коррозионному растрескиванию под напряжением при воздействии

коррозионно-активных элементов воды первого или второго контура.

Повреждения шпилек в виде коррозионных трещин были зафик-

сированы методом цветной дефектоскопии. Количество отбракован-

ных шпилек на ряде АЭС составило:

на КАЭС — около сотни шпилек, причем основная часть — на 1 -м

и 2-м блоках;

на НВАЭС — более сотни шпилек, примерно одинаковое количе-

ство на 3-м и 4-м блоках;

на РАЭС - 68 шпилек на парогенераторах 1-го блока и 73 шпиль-

ки — 2-го блока.

41

Глава вторая

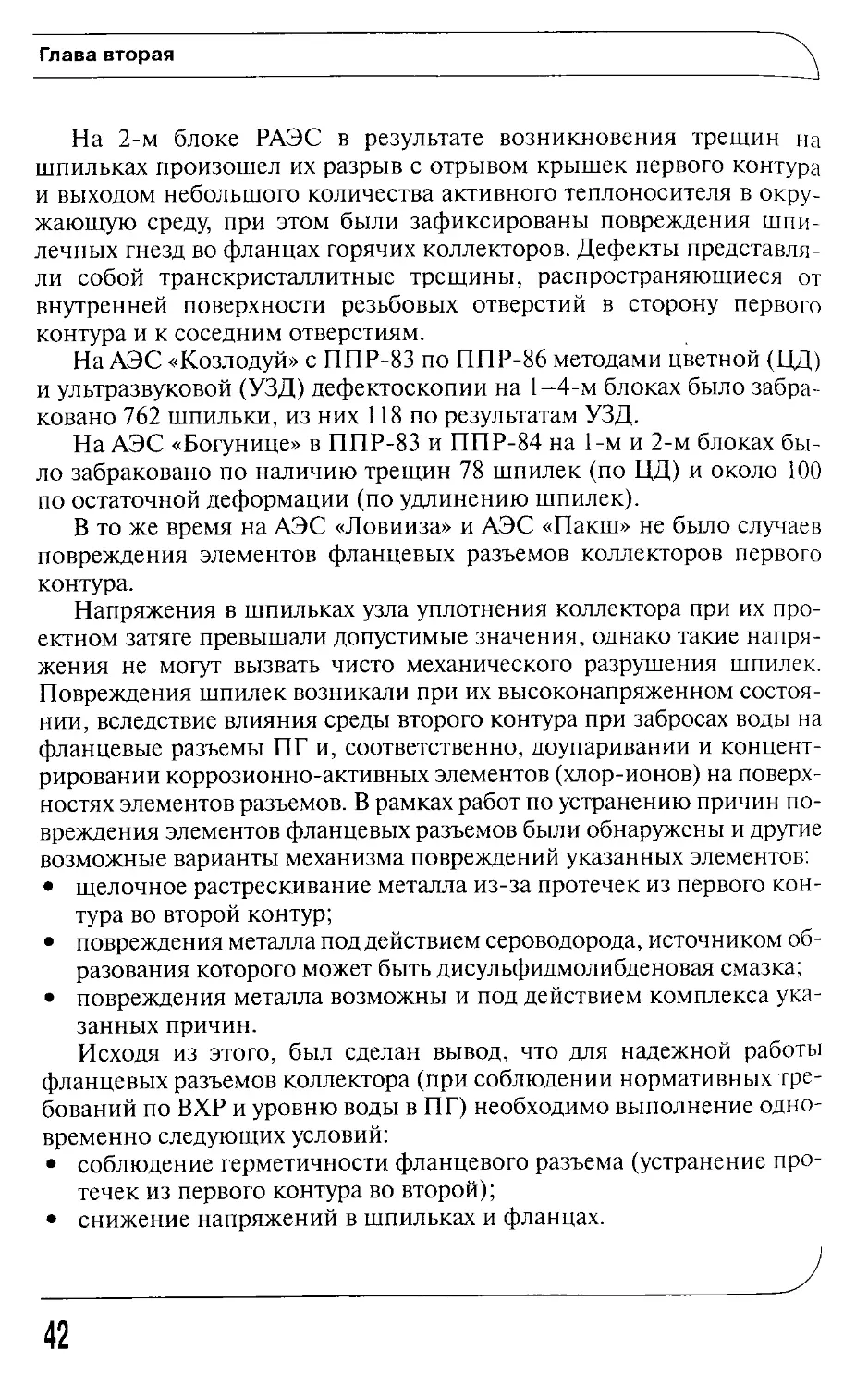

На 2-м блоке РАЭС в результате возникновения трещин на

шпильках произошел их разрыв с отрывом крышек первого контура

и выходом небольшого количества активного теплоносителя в окру-

жающую среду, при этом были зафиксированы повреждения шпи-

лечных гнезд во фланцах горячих коллекторов. Дефекты представля-

ли собой транскристаллитные трещины, распространяющиеся от

внутренней поверхности резьбовых отверстий в сторону первого

контура и к соседним отверстиям.

На АЭС «Козлодуй» с ППР-83 по ППР-86 методами цветной (ЦД)

и ультразвуковой (УЗД) дефектоскопии на 1-4-м блоках было забра-

ковано 762 шпильки, из них 118 по результатам УЗД.

На АЭС «Богунице» в ППР-83 и ППР-84 на 1-м и 2-м блоках бы-

ло забраковано по наличию трещин 78 шпилек (по ЦД) и около 100

по остаточной деформации (по удлинению шпилек).

В то же время на АЭС «Ловииза» и АЭС «Пакш» не было случаев

повреждения элементов фланцевых разъемов коллекторов первого

контура.

Напряжения в шпильках узла уплотнения коллектора при их про-

ектном затяге превышали допустимые значения, однако такие напря-

жения не могут вызвать чисто механического разрушения шпилек.

Повреждения шпилек возникали при их высоконапряженном состоя-

нии, вследствие влияния среды второго контура при забросах воды на

фланцевые разъемы ПГ и, соответственно, доупаривании и концент-

рировании коррозионно-активных элементов (хлор-ионов) на поверх-

ностях элементов разъемов. В рамках работ по устранению причин по-

вреждения элементов фланцевых разъемов были обнаружены и другие

возможные варианты механизма повреждений указанных элементов:

• щелочное растрескивание металла из-за протечек из первого кон-

тура во второй контур;

• повреждения металла под действием сероводорода, источником об-

разования которого может быть дисульфидмолибденовая смазка;

• повреждения металла возможны и под действием комплекса ука-

занных причин.

Исходя из этого, был сделан вывод, что для надежной работы

фланцевых разъемов коллектора (при соблюдении нормативных тре-

бований по ВХР и уровню воды в ПГ) необходимо выполнение одно-

временно следующих условий:

• соблюдение герметичности фланцевого разъема (устранение про-

течек из первого контура во второй);

• снижение напряжений в шпильках и фланцах.

42

Парогенераторы для РУ АЭС «малой» мощности

В рамках решения рассматриваемой проблемы повреждений элемен-

тов фланцевых разъемов были реализованы следующие мероприятия:

1) введены дополнительные ограничения по эксплуатации ПГ и

обеспечен вывод их из работы при течах через прокладки разъема;

2) установлены пределы нормальной и безопасной эксплуатации

ПГ контролируемые по величине протечек и удельной активности

радионуклидов в продувке;

3) изменена последовательность контроля герметичности разъема

(введен контроль элементов МПП);

4) введено ограничение по вытяжке шпилек (0,27-0,02 мм);

5) запрещено использование гайковертов без ограничения крутя-

щего момента;

6) исключена из употребления дисульфидмолибденовая смазка с

заменой на графитовую или медно-графитовую.

Реализация указанных мероприятий оказала положительное вли-

яние на работу узла уплотнения. Однако не был решен основной во-

прос о напряженном состоянии рассматриваемого узла. В режиме за-

тяга напряжения, возникающие в шпильках коллектора, превышали

допускаемые, разрешенные нормами прочности. Были рассмотрены

различные варианты решения проблемы снижения напряжения в

элементах фланцевого разъема:

• утолщение крышки коллектора (реализовано в проекте В-330);

• замена плоской крышки на сферическую;

• замена материала шпилек и крепежных деталей на сталь, имею-

щую требуемые механические свойства и высокую коррозионную

стойкость к хлоридам и щелочам (например сталь 07X16Н4Б);

• предварительная вытяжка шпилек на 2—3%;

• селективный отбор материала шпилек с повышенными механиче-

скими свойствами;

• изменение регламента уплотнения с вытяжкой (0,29 ±0,01) мм и

последующим снижением до (0,22±0,01) мм;

• применение прокладок из расширенного графита.

Все приведенные варианты неравнозначны по затратам на их реа-

лизацию, и наиболее приемлемым из них оказался вариант с приме-

нением прокладок из расширенного графита, так как по его разра-

ботке имелся определенный экспериментально-исследовательский

задел, и при реализации требуются минимальные конструктивные

изменения узла уплотнения.

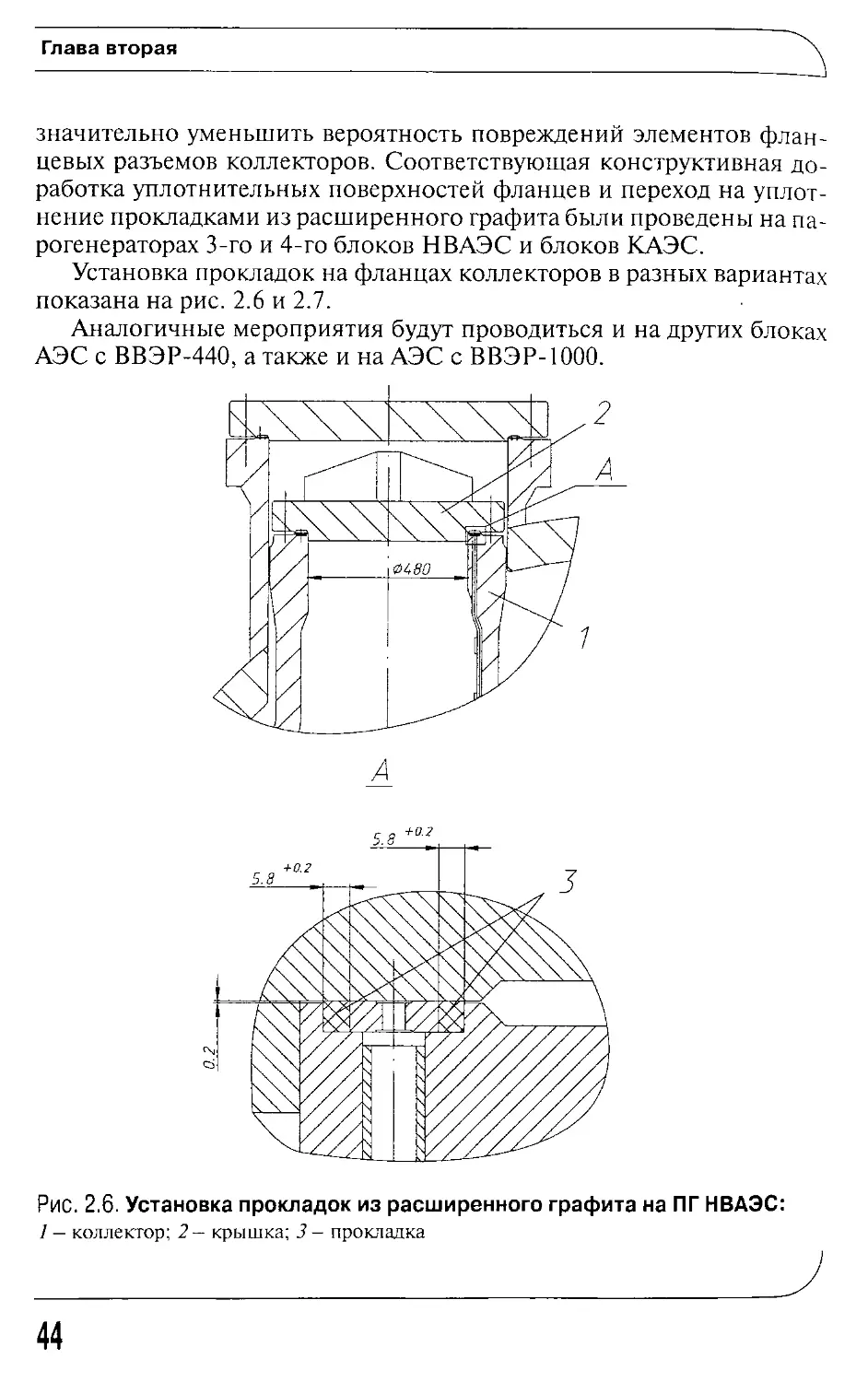

Это мероприятие позволило снизить напряженное состояние в

элементах узла уплотнения примерно в 1,5 раза и, соответственно,

43

Глава вторая

значительно уменьшить вероятность повреждений элементов флан-

цевых разъемов коллекторов. Соответствующая конструктивная до-

работка уплотнительных поверхностей фланцев и переход на уплот-

нение прокладками из расширенного графита были проведены на па-

рогенераторах 3-го и 4-го блоков НВАЭС и блоков КАЭС.

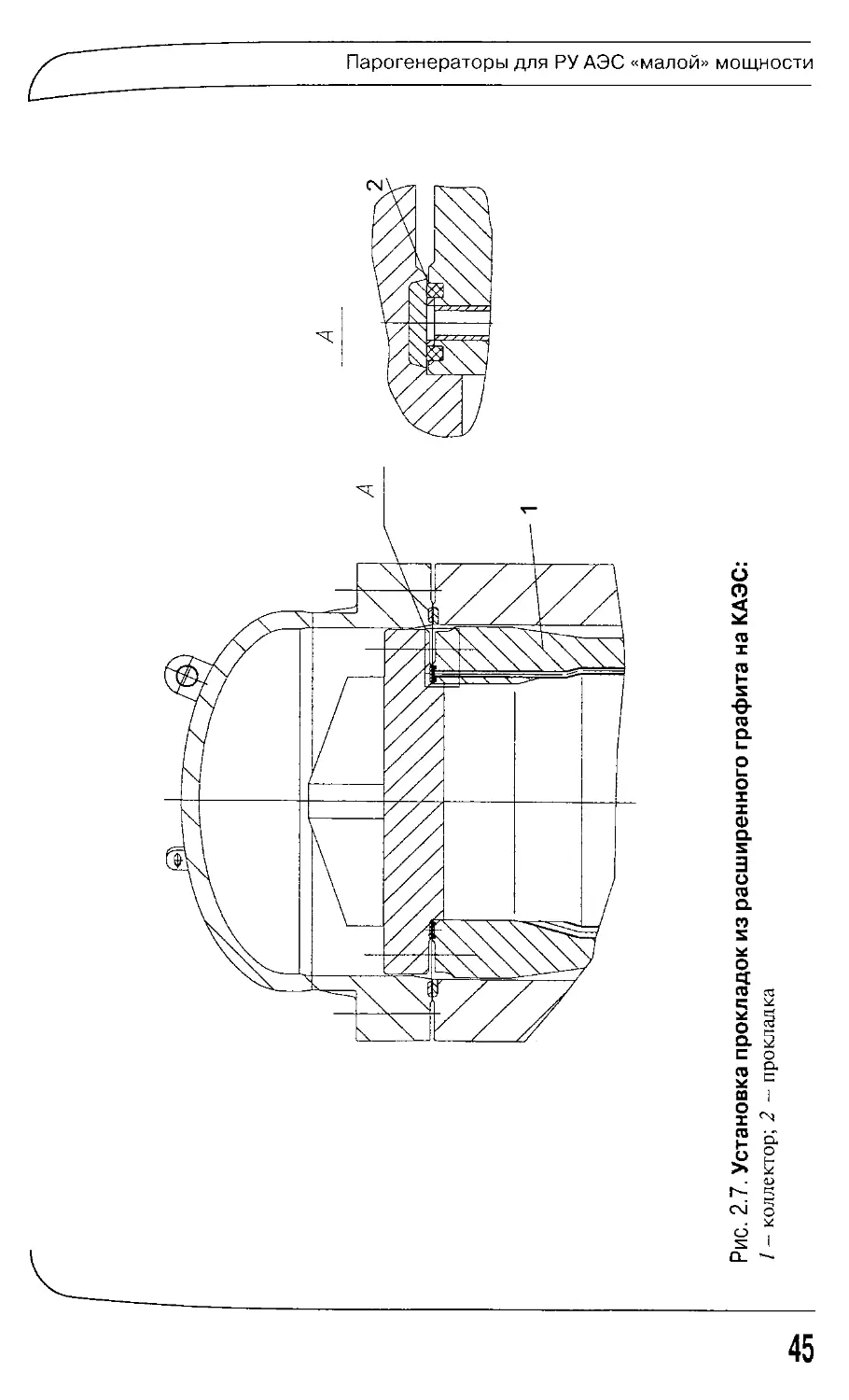

Установка прокладок на фланцах коллекторов в разных вариантах

показана на рис. 2.6 и 2.7.

Аналогичные мероприятия будут проводиться и на других блоках

АЭС с ВВЭР-440, а также и на АЭС с ВВЭР-1000.

Рис. 2.6. Установка прокладок из расширенного графита на ПГ НВАЭС:

1 - коллектор; 2 - крышка; 3 - прокладка

44

Рис. 2.7. Установка прокладок из расширенного графита на КАЭС:

/ — коллектор; 2 — прокладка

Парогенераторы для РУ АЭС «малой» мощности

Глава вторая

2.7.4

Повреждения резьбы в шпилечных гнездах

Механические повреждения резьбы в шпилечных гнездах происхо-

дили при несоблюдении технологии уплотнения-разуплотнения

фланцевых разъемов, чему способствовала практика перетяжки шпи-

лек, что делалось, якобы, для создания герметичности фланцевых

разъемов. В результате в некоторых гнездах фланцев коллекторов и

люков Ду 700 было повреждено значительное количество витков

резьбы, что создало трудности для проектного уплотнения.

Механические повреждения уплотнительных разъемов пароге-

нераторов (риски, забоины и т.п.) приводили к тому, что для уплот-

нения коллекторов требовалось усилие (вытяжка шпилек) значи-

тельно выше проектного значения, что, в свою очередь, создавало

условия для повреждения шпилек и шпилечных гнезд во фланцах.

Для ремонта уплотнительных поверхностей разработана соответст-

вующая конструкторская документация. Отказ от уплотнения нике-

левыми прокладками и переход на уплотнение прокладками из рас-

ширенного графита в значительной степени решают и проблему уп-

лотнительных поверхностей, снижая вероятность их механических

повреждений.

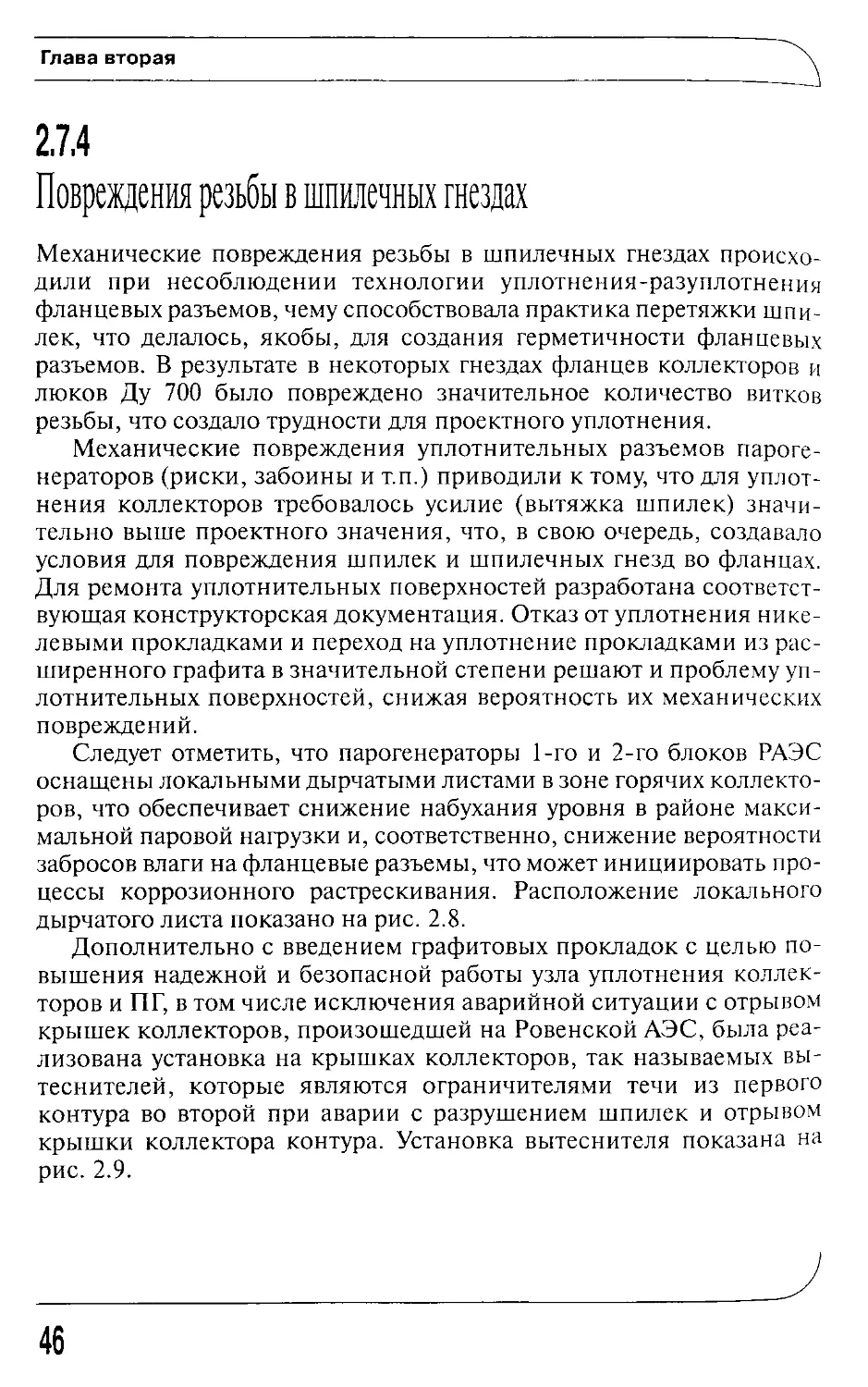

Следует отметить, что парогенераторы 1-го и 2-го блоков РАЭС

оснащены локальными дырчатыми листами в зоне горячих коллекто-

ров, что обеспечивает снижение набухания уровня в районе макси-

мальной паровой нагрузки и, соответственно, снижение вероятности

забросов влаги на фланцевые разъемы, что может инициировать про-

цессы коррозионного растрескивания. Расположение локального

дырчатого листа показано на рис. 2.8.

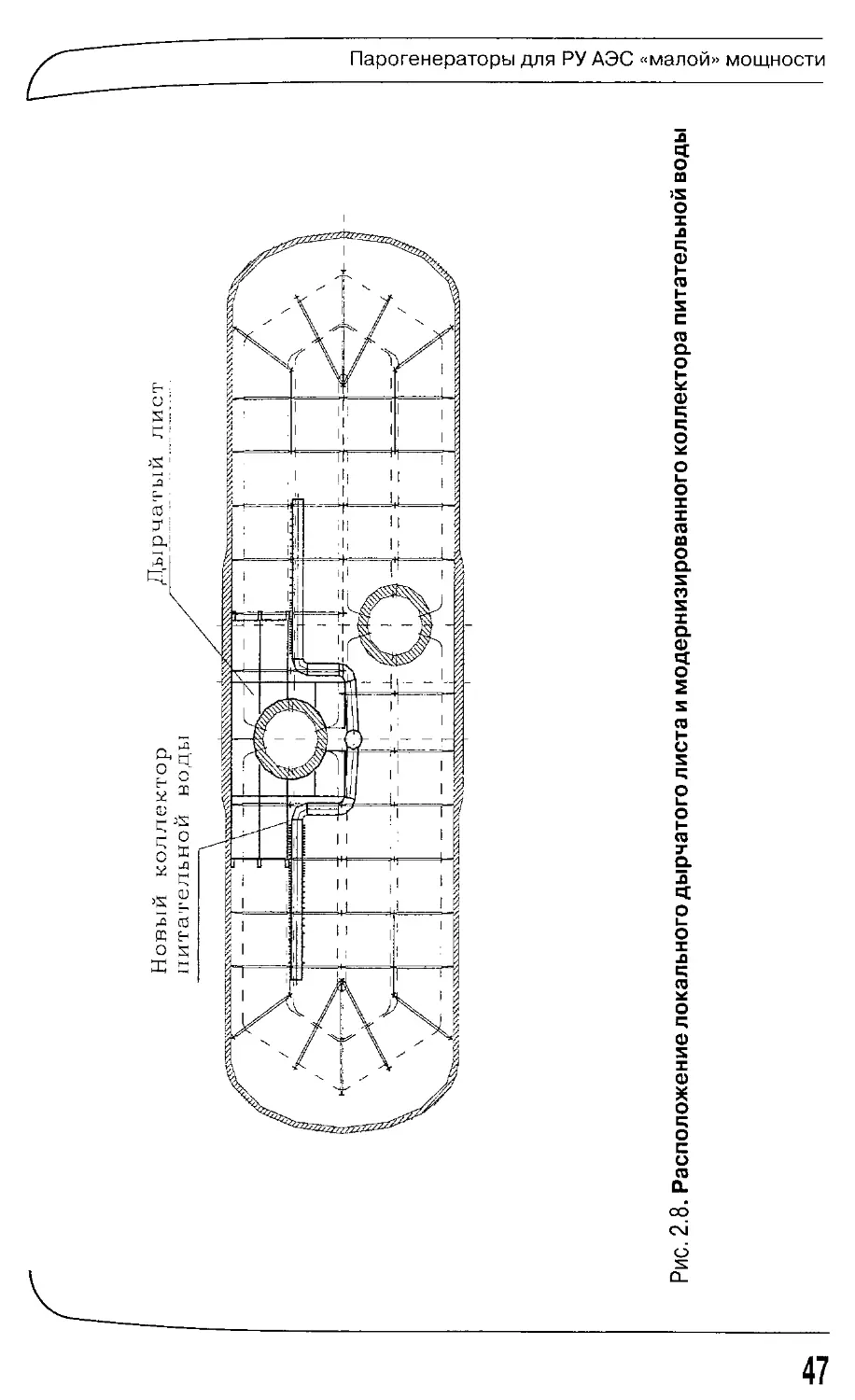

Дополнительно с введением графитовых прокладок с целью по-

вышения надежной и безопасной работы узла уплотнения коллек-

торов и ПГ, в том числе исключения аварийной ситуации с отрывом

крышек коллекторов, произошедшей на Ровенской АЭС, была реа-

лизована установка на крышках коллекторов, так называемых вы-

теснителей, которые являются ограничителями течи из первого

контура во второй при аварии с разрушением шпилек и отрывом

крышки коллектора контура. Установка вытеснителя показана на

рис. 2.9.

46

Рис. 2.8. Расположение локального дырчатого листа и модернизированного коллектора питательной воды

Парогенераторы для РУ АЭС «малой» мощности

Глава вторая

1

Рис. 2.9. Крышка коллектора с вытеснителем:

1 — коллектор; 2 — вытеснитель

48

Парогенераторы для РУ АЭС «малой» мощности

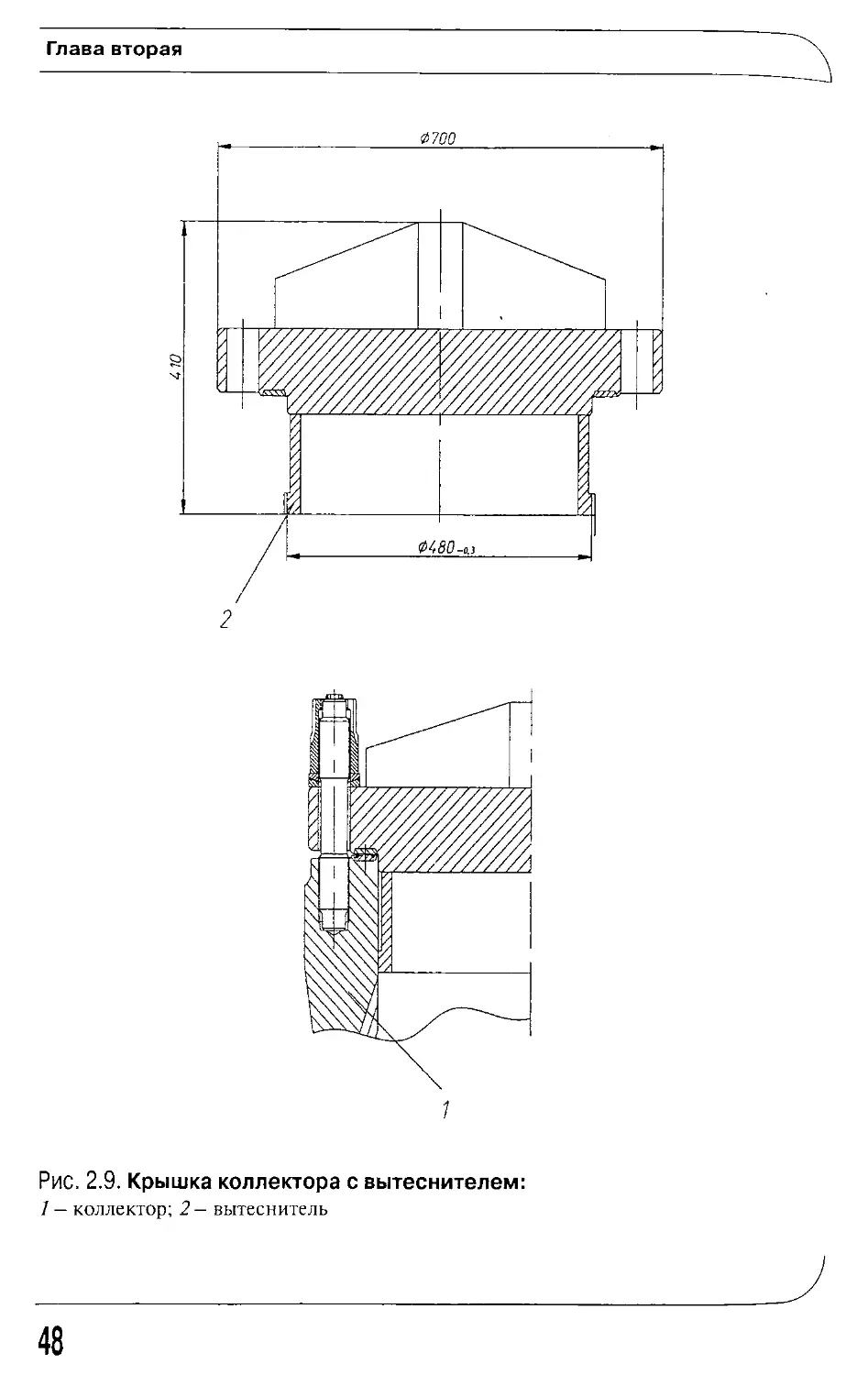

РИС. 2.10. Варианты конструкции раздающего коллектора питательной во-

ды на парогенераторах:

° - 1-го и 2-го блоков РАЭС; б - АЭС «Ловииза»; в - АЭС «Дукованы»

49

Глава вторая

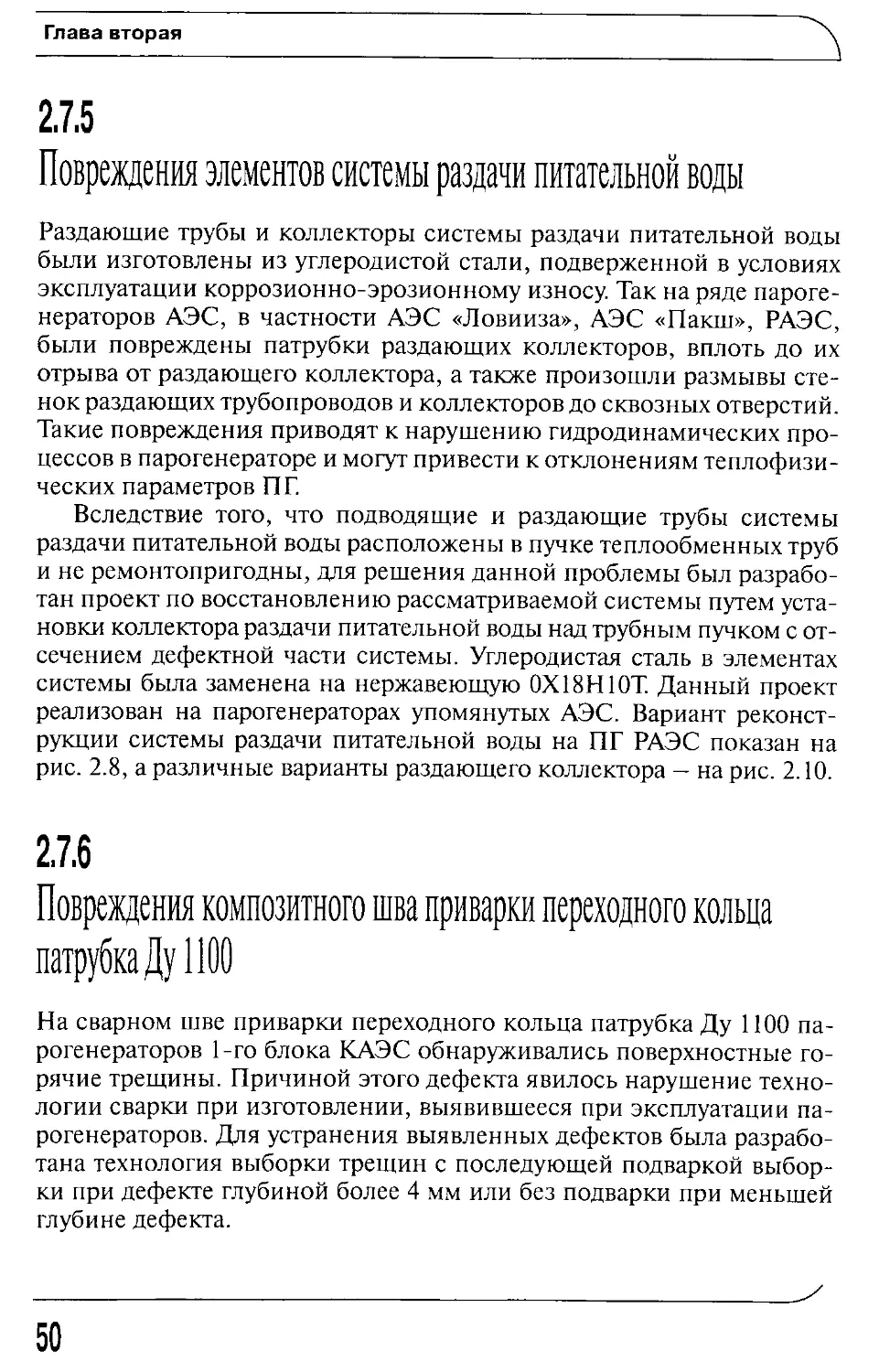

2.7.5

Повреждения элементов системы раздачи питательной воды

Раздающие трубы и коллекторы системы раздачи питательной воды

были изготовлены из углеродистой стали, подверженной в условиях

эксплуатации коррозионно-эрозионному износу. Так на ряде пароге-

нераторов АЭС, в частности АЭС «Ловииза», АЭС «Пакш», РАЭС,

были повреждены патрубки раздающих коллекторов, вплоть до их

отрыва от раздающего коллектора, а также произошли размывы сте-

нок раздающих трубопроводов и коллекторов до сквозных отверстий.

Такие повреждения приводят к нарушению гидродинамических про-

цессов в парогенераторе и могут привести к отклонениям теплофизи-

ческих параметров ПГ.

Вследствие того, что подводящие и раздающие трубы системы

раздачи питательной воды расположены в пучке теплообменных труб

и не ремонтопригодны, для решения данной проблемы был разрабо-

тан проект по восстановлению рассматриваемой системы путем уста-

новки коллектора раздачи питательной воды над трубным пучком с от-

сечением дефектной части системы. Углеродистая сталь в элементах

системы была заменена на нержавеющую 0Х18Н10Т. Данный проект

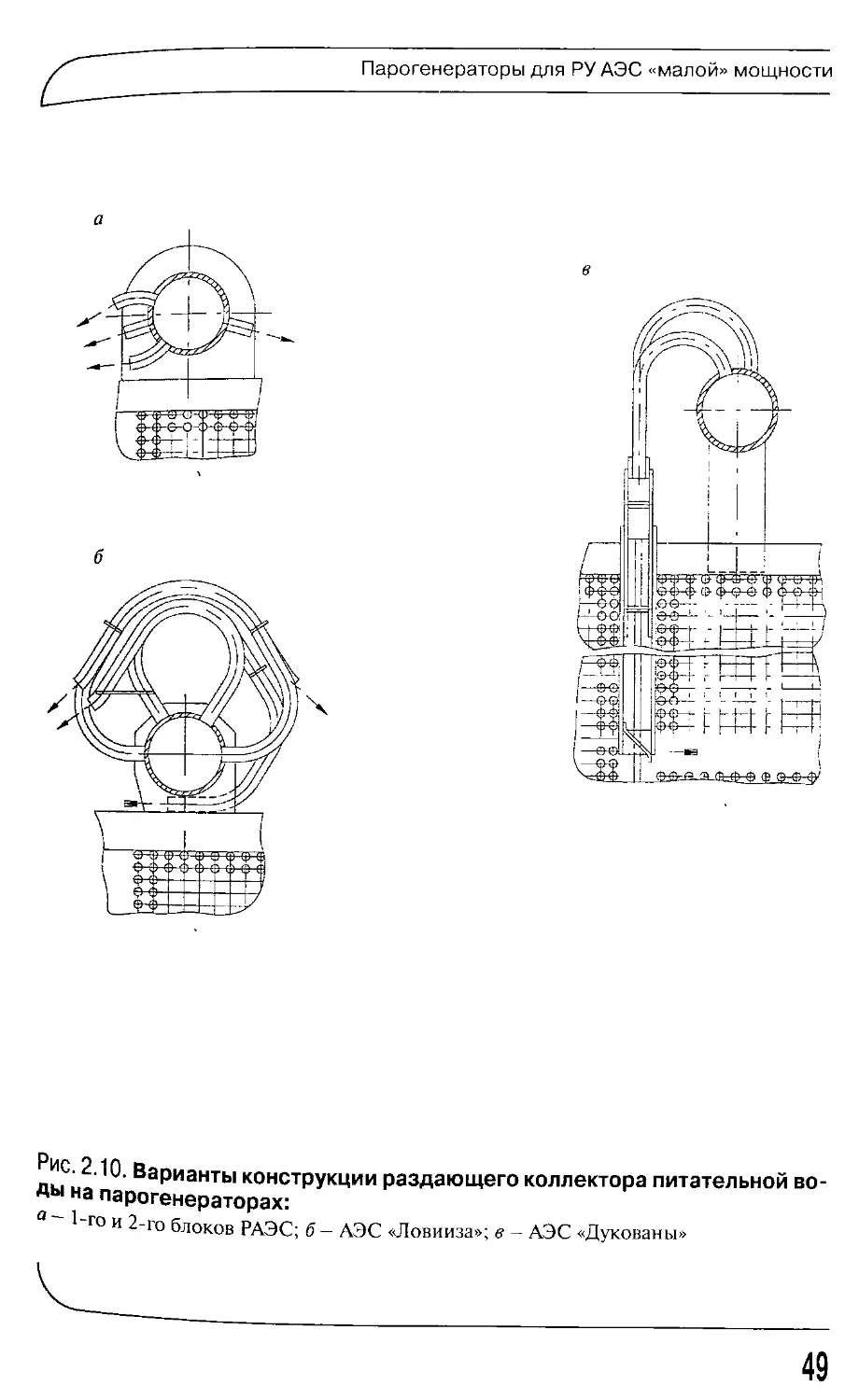

реализован на парогенераторах упомянутых АЭС. Вариант реконст-

рукции системы раздачи питательной воды на ПГ РАЭС показан на

рис. 2.8, а различные варианты раздающего коллектора - на рис. 2.10.

2.7.6

Повреждения композитного шва приварки переходного кольца

патрубка Ду 1100

На сварном шве приварки переходного кольца патрубка Ду 1100 па-

рогенераторов 1-го блока КАЭС обнаруживались поверхностные го-

рячие трещины. Причиной этого дефекта явилось нарушение техно-

логии сварки при изготовлении, выявившееся при эксплуатации па-

рогенераторов. Для устранения выявленных дефектов была разрабо-

тана технология выборки трещин с последующей подваркой выбор-

ки при дефекте глубиной более 4 мм или без подварки при меньшей

глубине дефекта.

50

Парогенераторы для РУ АЭС «малой» мощности

2.7.7

Повреждения композитных швов приварки штуцеров

уровнемеров к импульсным линиям

Эти дефекты возникали в связи с наличием разнородных композит-

ных швов, выполняемых без подборки соответствующих материалов.

Для предотвращения возникновения дефектов сварки и коррози-

онных повреждений композитных швов приварки штуцеров уровне-

меров из углеродистой стали к нержавеющей импульсной трубке

сварка выполняется на монтаже через переходную вставку, обеспечи-

вающую однородность материалов, либо используется технология

приварки нержавеющего штуцера к корпусу ПГ через аустенитную

наплавку.

2.7.8

Повреждения теплообменных труб

Повреждения теплообменных труб парогенераторов от коррозион-

ных воздействий воды второго контура являются одним из важней-

ших факторов, влияющих на ресурс парогенераторов блока. Теплооб-

менные трубы установлены в отверстия коллекторов, развальцованы

и обварены на внутренней поверхности коллекторов аргонодуговой

сваркой. Существует некоторая недовальцовка труб в теле коллекто-

ра (порядка 20 мм до наружной стенки коллектора при вальцовке

взрывом), однако значительных повреждений коррозионного харак-

тера в зоне недовальцовки в ПГ типа ПГВ-4 не наблюдалось.

Повреждения теплообменных труб ПГ обнаружены, главным об-

разом, под дистанционирующими решетками, а также между послед-

ними. Они происходят при совместном действии механических на-

пряжений, коррозионно-активных элементов (хлор-ионов) и окис-

лителя (кислорода или окиси меди). Опыт эксплуатации и имеющи-

еся наработки по проблеме повреждения ТОТ показывают, что фак-

торами, влияющими на образование дефектов, являются:

• чрезмерные отложения на трубах;

• величина теплового потока на поверхности трубы;

• концентрация коррозионно-активных примесей (хлоридов) в во-

де ПГ.

51

Глава вторая

Осаждение меди, попадающей в воду парогенератора из медьсодер-

жащих элементов оборудования второго контура на поверхности ТОТ,

инициирует образование на ней язв, которые в свою очередь являются

местом зарождения трещин при действии указанных факторов.

При больших толщинах отложений создаются условия концент-

рирования в них хлор-ионов вследствие доупаривания воды (за счет

кипения в пористых структурах отложений). Чем больше толщина

отложений, тем интенсивнее идет концентрирование хлоридов на

поверхности ТОТ. Коэффициент концентрации хлоридов при силь-

нозагрязненных поверхностях может достигать 103—104. Особенно

это заметно в местах дистанционирования труб, где под решетками

образуются отложения значительного объема и тем самым создаются

условия для коррозионного растрескивания (КР) металла в этих мес-

тах. Увеличение содержания хлор-ионов в воде ПГ ускоряет процесс

КР теплообменных труб.

Отложения на теплообменных трубах парогенераторов располо-

жены неравномерно. Наблюдается изменение загрязненности отло-

жениями по высоте трубного пучка и по длине ТОТ. Следует отме-

тить, что применяемая практика отбора отложений (соскобы рыхлых

отложений с предписанных участков поверхности теплообменной

трубы) не отражает в значительной степени объективную картину со-

стояния загрязненности контролируемых районов.

Глушение дефектных теплообменных труб парогенераторов ранее

осуществлялось по факту течи, т.е. при образовании сквозных дефе-

ктов на трубах. С внедрением контроля металла труб вихретоковым

методом (ВТК) создалась возможность превентивного глушения труб

по определенным образом рассчитанному критерию повреждения

металла стенки. В настоящее время таким критерием является «не-

хватка материала» стенки теплообменной трубы. Превентивное глу-

шение ТОТ является важным параметром, влияющим на работоспо-

собность парогенератора и блока в целом.

Количество заглушенных теплообменных труб на некоторых АЭС

с ПГВ-4 растет, но запас по теплообменной поверхности, даже для

максимально поврежденных парогенераторов, при существующей

интенсивности глушения обеспечивает возможность эксплуатации

ПГ в течение проектного и более срока службы без нарушений

эксплуатационных пределов и, соответственно, без снижения мощ-

ности.

Следует отметить, что повреждение ТОТ на парогенераторах типа

ПГВ-4 не является критическим фактором при эксплуатации ПГ, хо-

52

Парогенераторы для РУ АЭС «малой» мощности

тя и вызывает значительные осложнения: необходимость останова

блока при недопустимых протечках, поиск и глушение дефектных

труб, выполнение последующих проверок плотности и т.п.

Опыт показывает, что парогенераторы типа ПГВ-4 отрабатывают

проектный срок службы и при соответствующем обосновании срок

их эксплуатации может быть продлен (см. главу 10).

На парогенераторах ПГВ-ЮОО(ЮООМ) дело обстоит несколько ху-

же, о чем подробно описано в подразделе 3.4.5.

53

Глава

Парогенератор ПГВ-1 ООО

ai

НОВЫЙ ЭТАП РАЗВИТИЯ АЭС И ПГ

Для середины 6О-х годов характерна интенсивная работа ученых и

планирующих органов правительства по разработке перспективы

дальнейшего развития атомной энергетики. Введен в строй 1-й блок

НВАЭС - первенец АЭС с ВВЭР, разворачивается строительство

энергоблоков мощностью 440 МВт, готовятся планы сооружения бо-

лее мощной и прогрессивной установки - ВВЭР-1000.

Рассматривается вопрос создания одновременно установок

ВВЭР-1000 и ВВЭР-500 с максимальной унификацией основных

проектных и конструкторских решений.

Была поставлена задача создать установку большой мощности, повы-

сить единичную мощность отдельных агрегатов РУ и одновременно по-

лучить приемлемые весовые и габаритные показатели. Последнее выте-

кало из требований размещения оборудования в пределах защитной обо-

лочки (контейнмента) и транспортировки его по железной дороге.

В 1964—1968 гг. были выполнены проработки парогенератора для

РУ мощностью 1000 МВт, определялись схема, структура и его основ-

ные параметры.

Для 4-петлевой РУ было предложено рассмотреть парогенераторы

вертикального и горизонтального исполнения. Разрабатывались ва-

рианты вертикальных парогенераторов с ширмовым и спирально-на-

витым трубными пучками, с перегревательным теплообменным пуч-

ком и без него, с экономайзером и без него и т.п. Варианты горизон-

тальных ПГ в основном базировались на U-образном пучке из гори-

зонтально расположенных труб, как это уже было выполнено в про-

ектах ПГ для АЭС с ВВЭР-440. Для этих ПГ также были разработаны

проекты с перегревом пара и экономайзерным участком.

Варьировались различные типоразмеры теплообменных труб — от труб

с наружным диаметром 12 мм до труб с наружным диаметром 18 мм. В ито-

54

Парогенератор ПГВ-1 ООО

ге из-за освоенности производства ПГ с трубами диаметром 16 мм и на ос-

нове технико-экономических оценок был принят типоразмер 16x1,5 мм.

Было намерение разработать парогенератор, в котором главный

циркуляционный насос располагался бы в коллекторе теплоносителя.

Проработки и варианты рассматривались на совещаниях различ-

ного уровня, в результате которых принимались решения о дальней-

шем направлении работ.

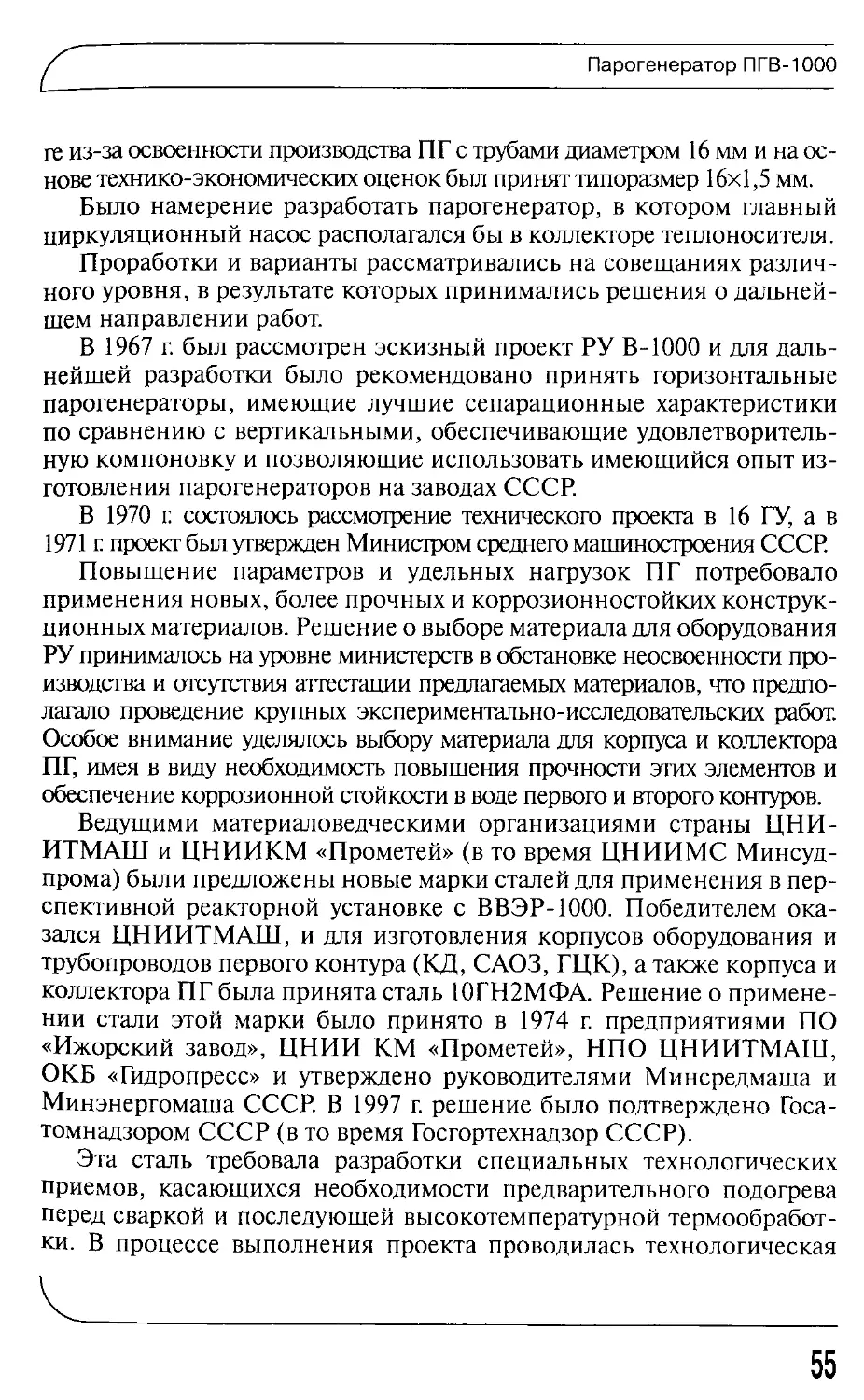

В 1967 г. был рассмотрен эскизный проект РУ В-1000 и для даль-

нейшей разработки было рекомендовано принять горизонтальные

парогенераторы, имеющие лучшие сепарационные характеристики

по сравнению с вертикальными, обеспечивающие удовлетворитель-

ную компоновку и позволяющие использовать имеющийся опыт из-

готовления парогенераторов на заводах СССР.

В 1970 г. состоялось рассмотрение технического проекта в 16 ГУ, а в

1971 г проект был утвержден Министром среднего машиностроения СССР

Повышение параметров и удельных нагрузок ПГ потребовало

применения новых, более прочных и коррозионностойких конструк-

ционных материалов. Решение о выборе материала для оборудования

РУ принималось на уровне министерств в обстановке неосвоенности про-

изводства и отсутствия аттестации предлагаемых материалов, что предпо-

лагало проведение крупных экспериментально-исследовательских работ.

Особое внимание уделялось выбору материала для корпуса и коллектора

ПГ, имея в виду необходимость повышения прочности этих элементов и

обеспечение коррозионной стойкости в воде первого и второго контуров.

Ведущими материаловедческими организациями страны ЦНИ-

ИТМАШ и ЦНИИКМ «Прометей» (в то время ЦНИИМС Минсуд-

прома) были предложены новые марки сталей для применения в пер-

спективной реакторной установке с ВВЭР-1000. Победителем ока-

зался ЦНИИТМАШ, и для изготовления корпусов оборудования и

трубопроводов первого контура (КД, САОЗ, ГЦК), а также корпуса и

коллектора ПГ была принята сталь 10ГН2МФА. Решение о примене-

нии стали этой марки было принято в 1974 г. предприятиями ПО

«Ижорский завод», ЦНИИ КМ «Прометей», НПО ЦНИИТМАШ,

ОКБ «Гидропресс» и утверждено руководителями Минсредмаша и

Минэнергомаша СССР. В 1997 г. решение было подтверждено Госа-

томнадзором СССР (в то время Госгортехнадзор СССР).

Эта сталь требовала разработки специальных технологических

приемов, касающихся необходимости предварительного подогрева

перед сваркой и последующей высокотемпературной термообработ-

ки. В процессе выполнения проекта проводилась технологическая

55

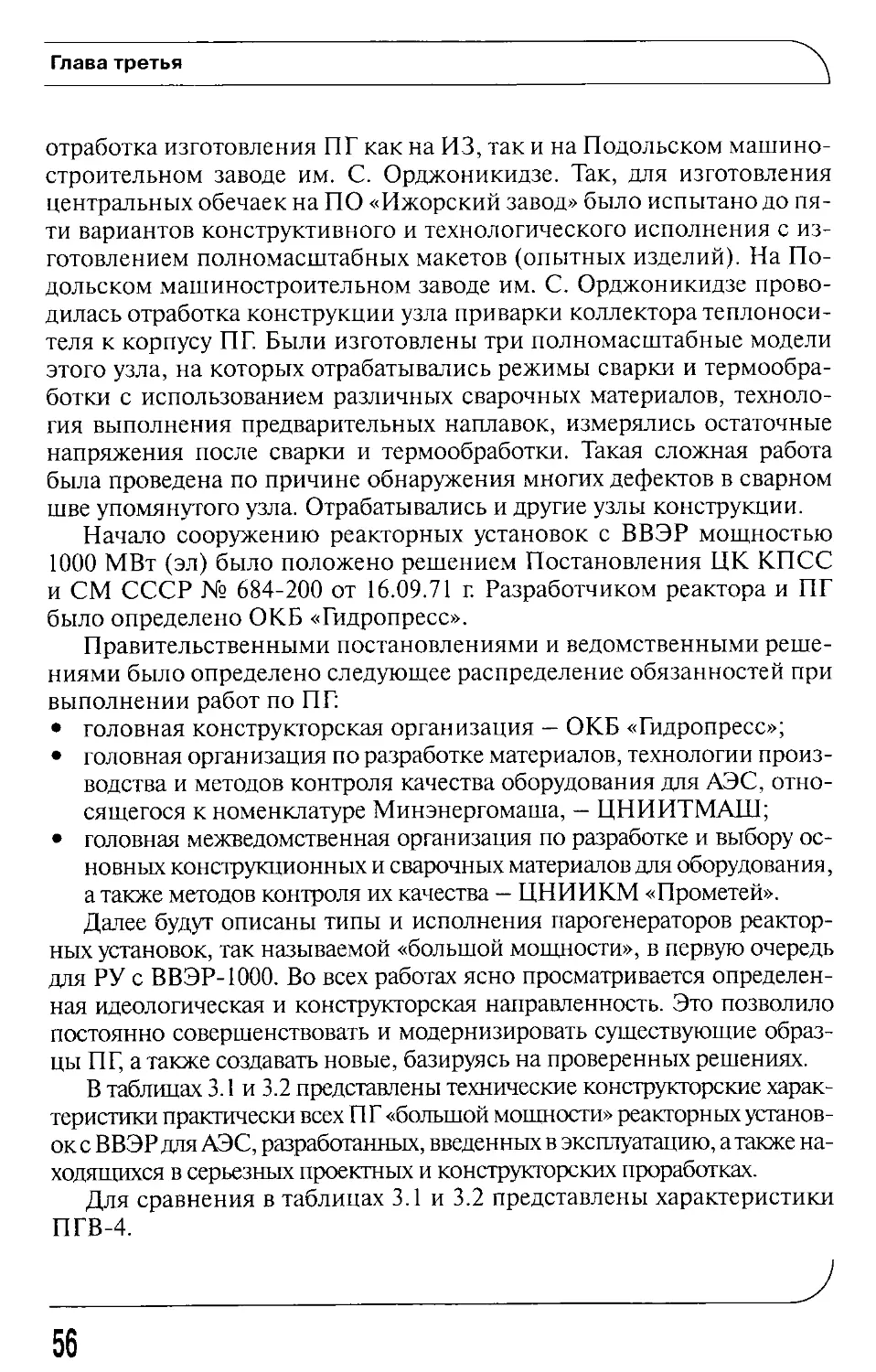

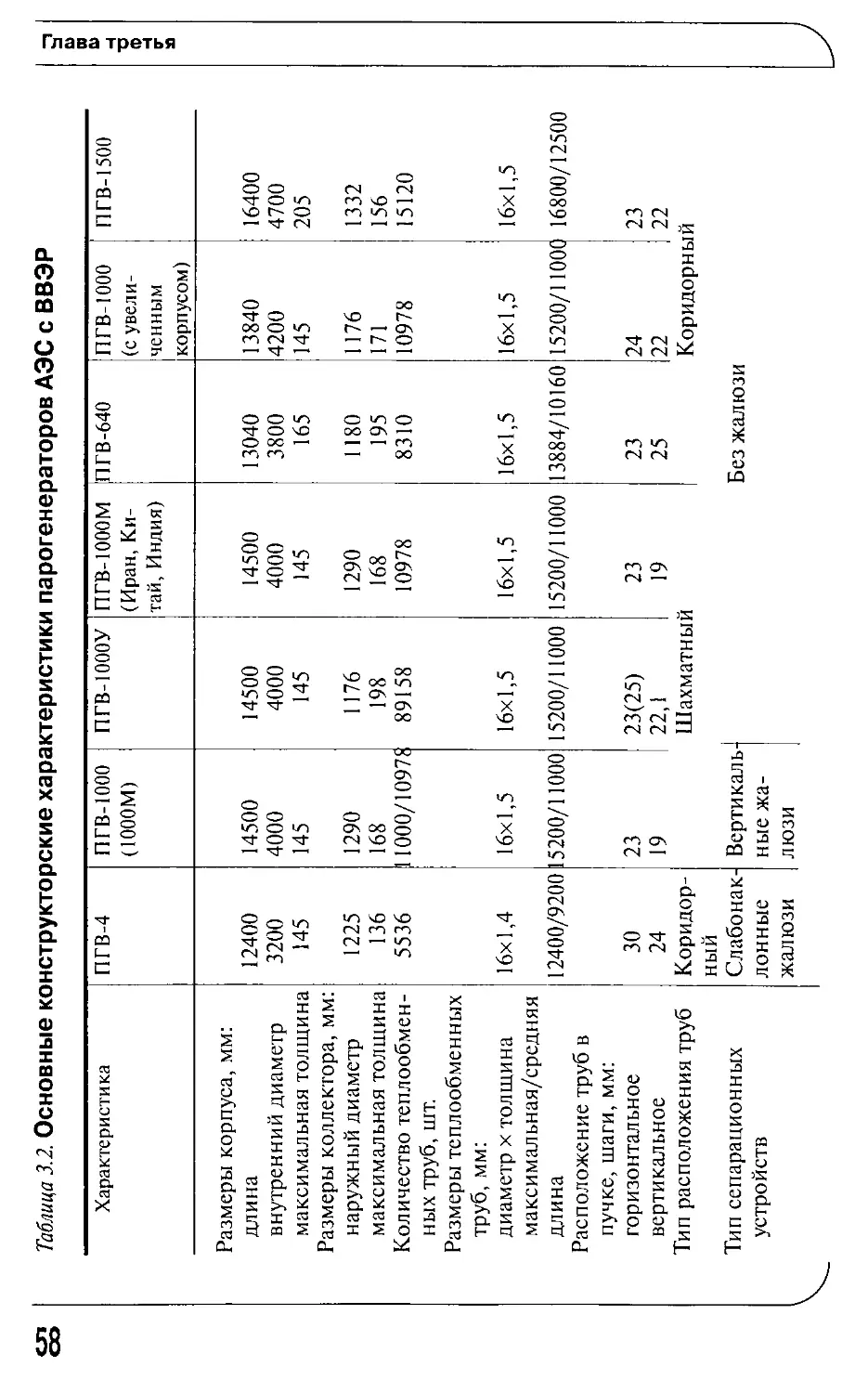

Глава третья

отработка изготовления ПГ как на ИЗ, так и на Подольском машино-

строительном заводе им. С. Орджоникидзе. Так, для изготовления

центральных обечаек на ПО «Ижорский завод» было испытано до пя-

ти вариантов конструктивного и технологического исполнения с из-

готовлением полномасштабных макетов (опытных изделий). На По-

дольском машиностроительном заводе им. С. Орджоникидзе прово-

дилась отработка конструкции узла приварки коллектора теплоноси-

теля к корпусу ПГ. Были изготовлены три полномасштабные модели

этого узла, на которых отрабатывались режимы сварки и термообра-

ботки с использованием различных сварочных материалов, техноло-

гия выполнения предварительных наплавок, измерялись остаточные

напряжения после сварки и термообработки. Такая сложная работа

была проведена по причине обнаружения многих дефектов в сварном

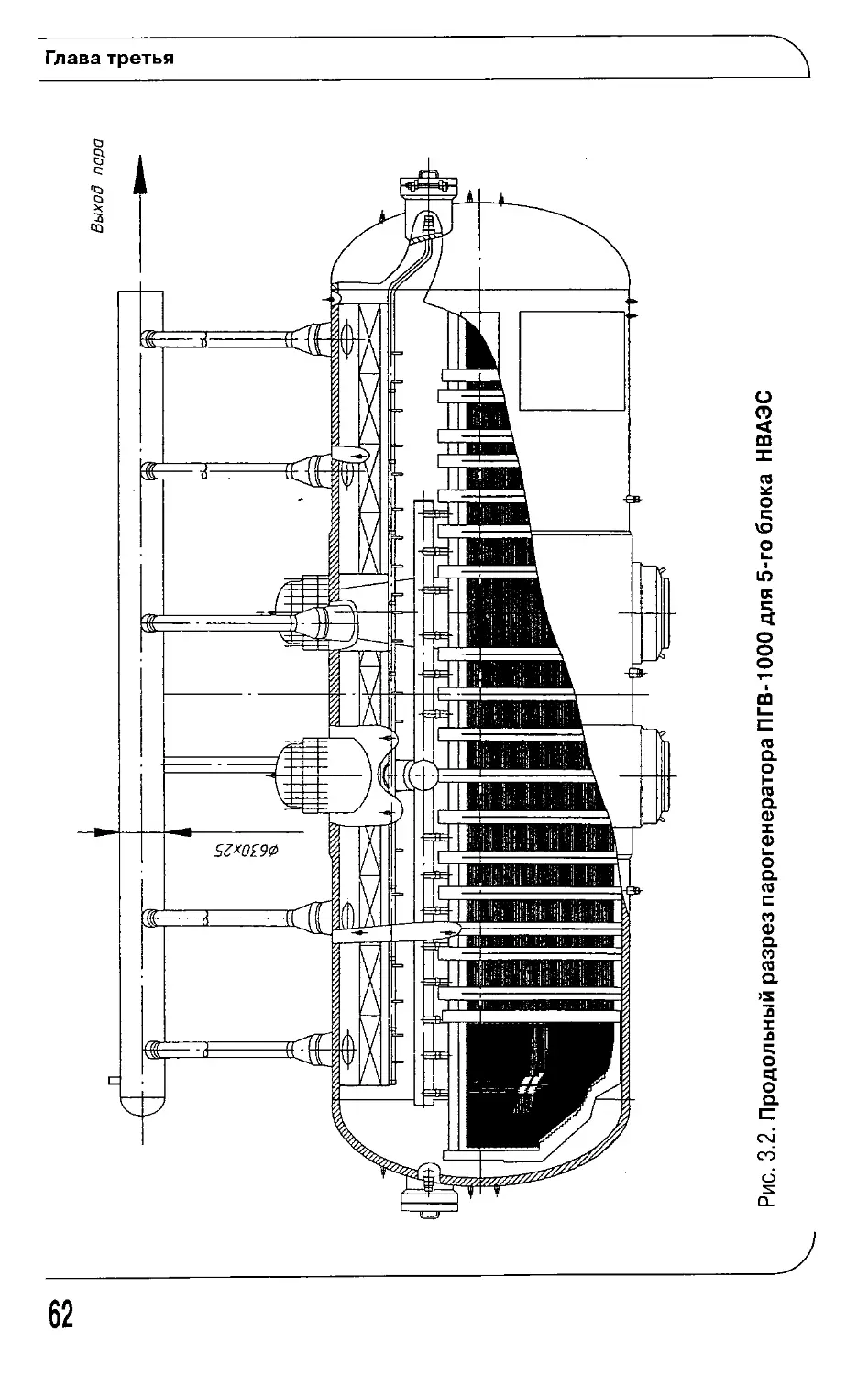

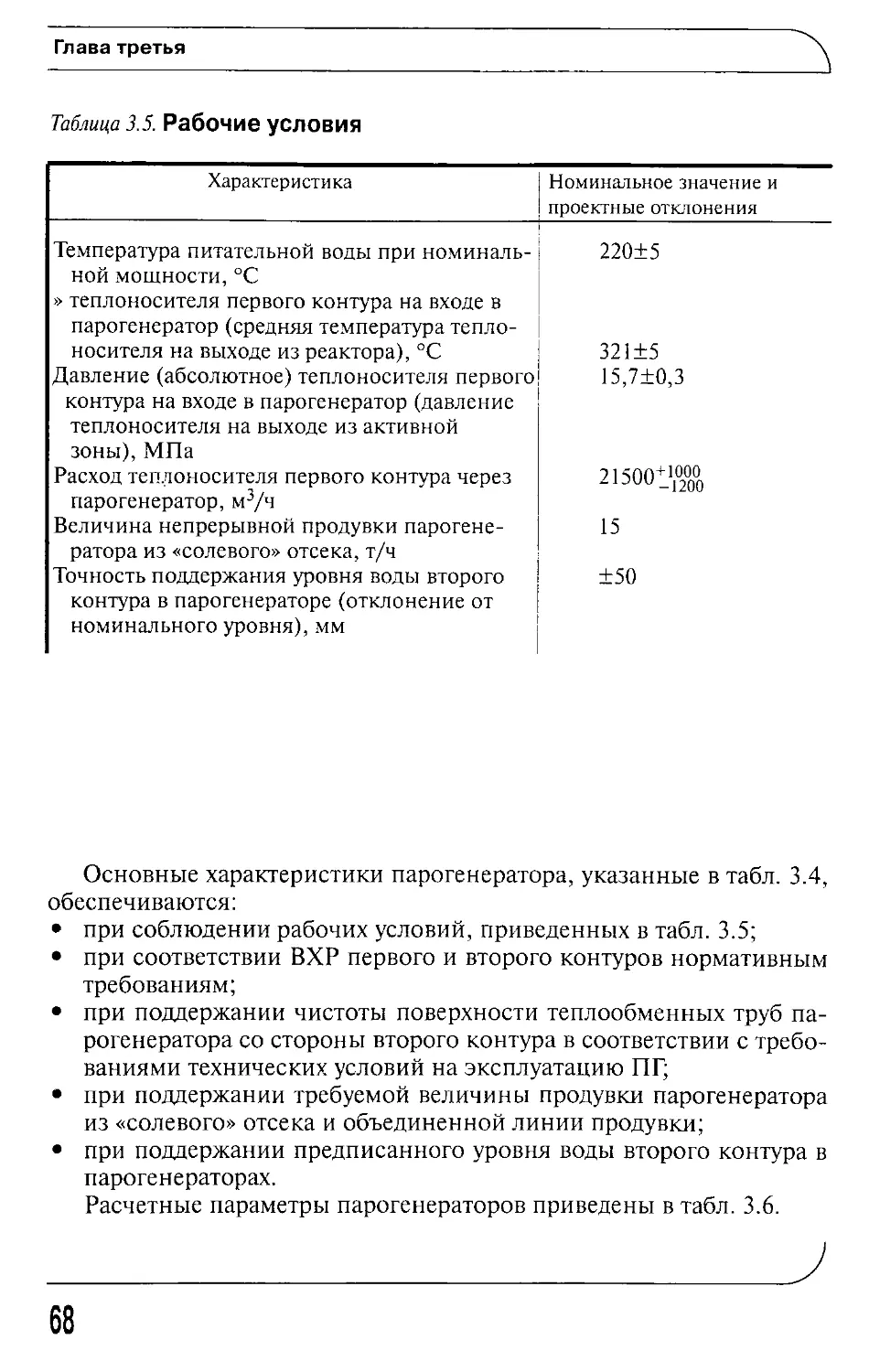

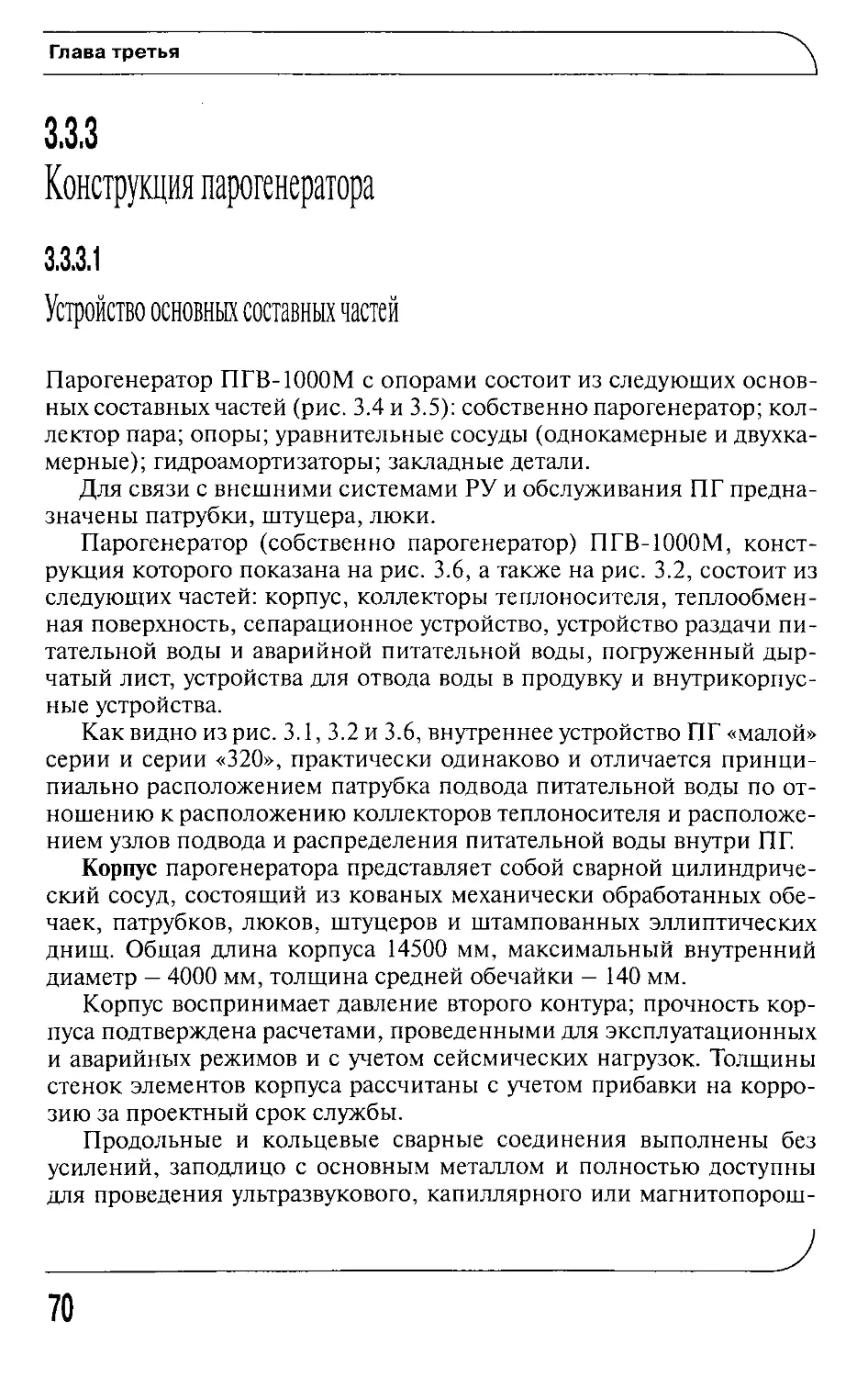

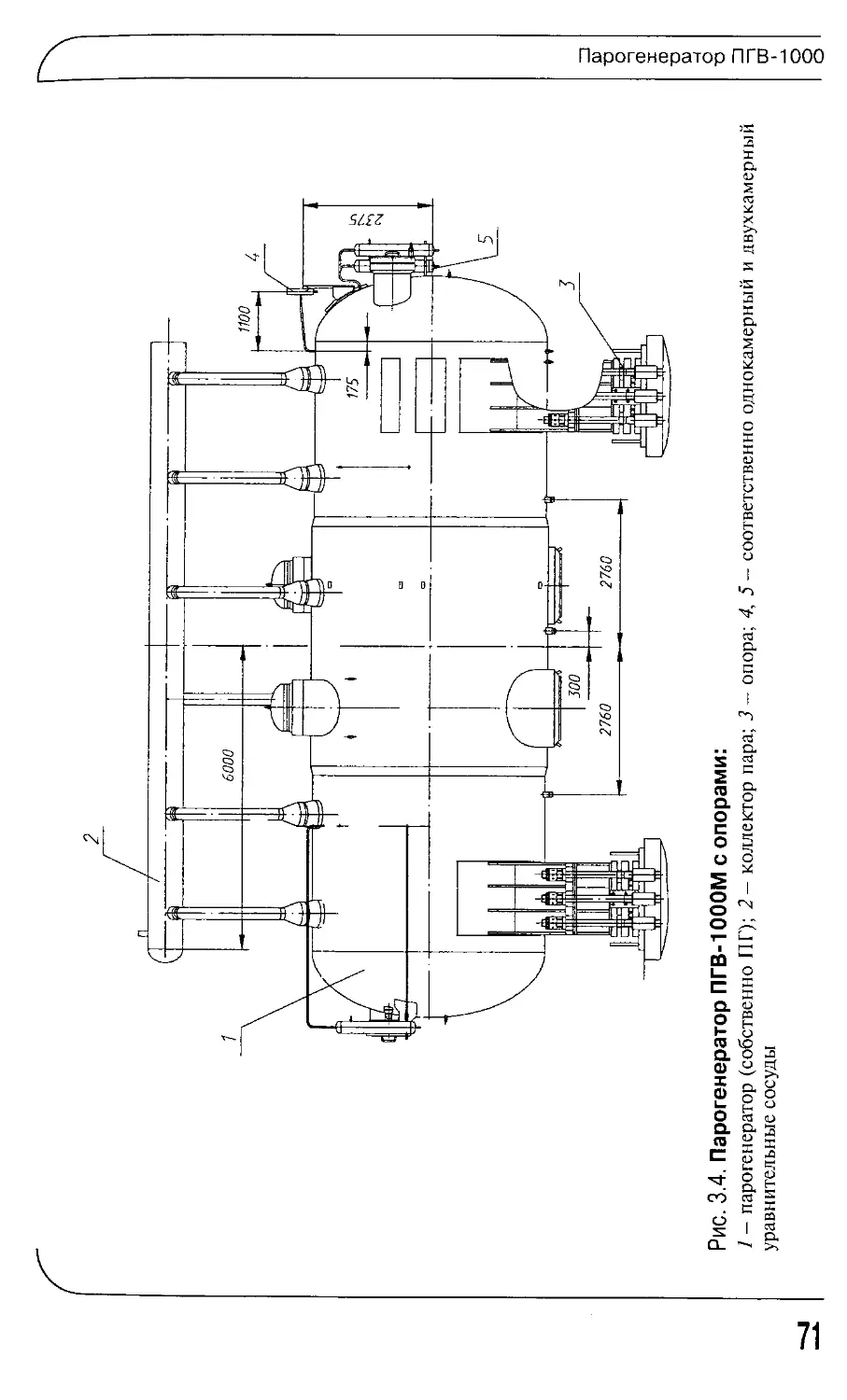

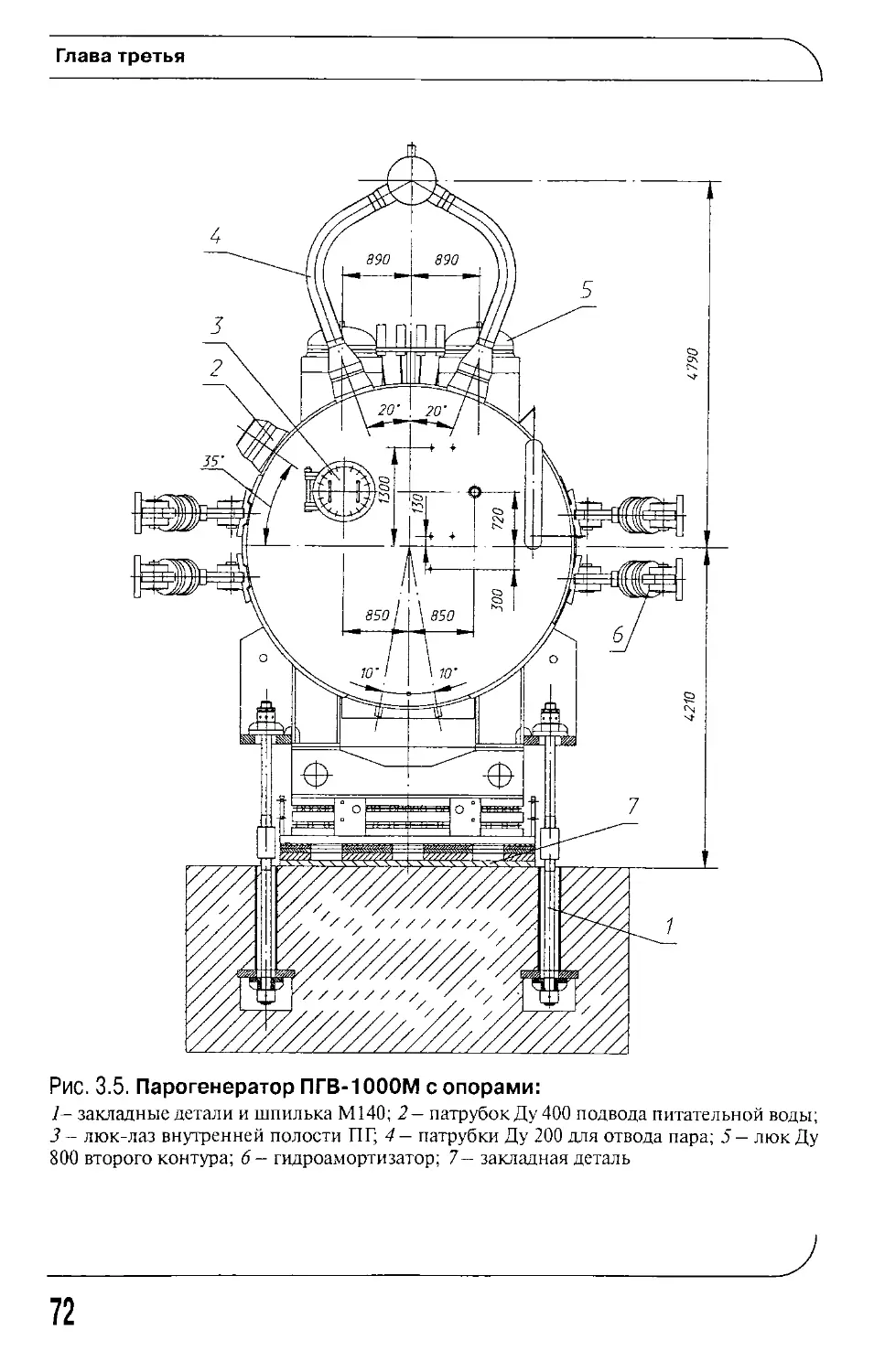

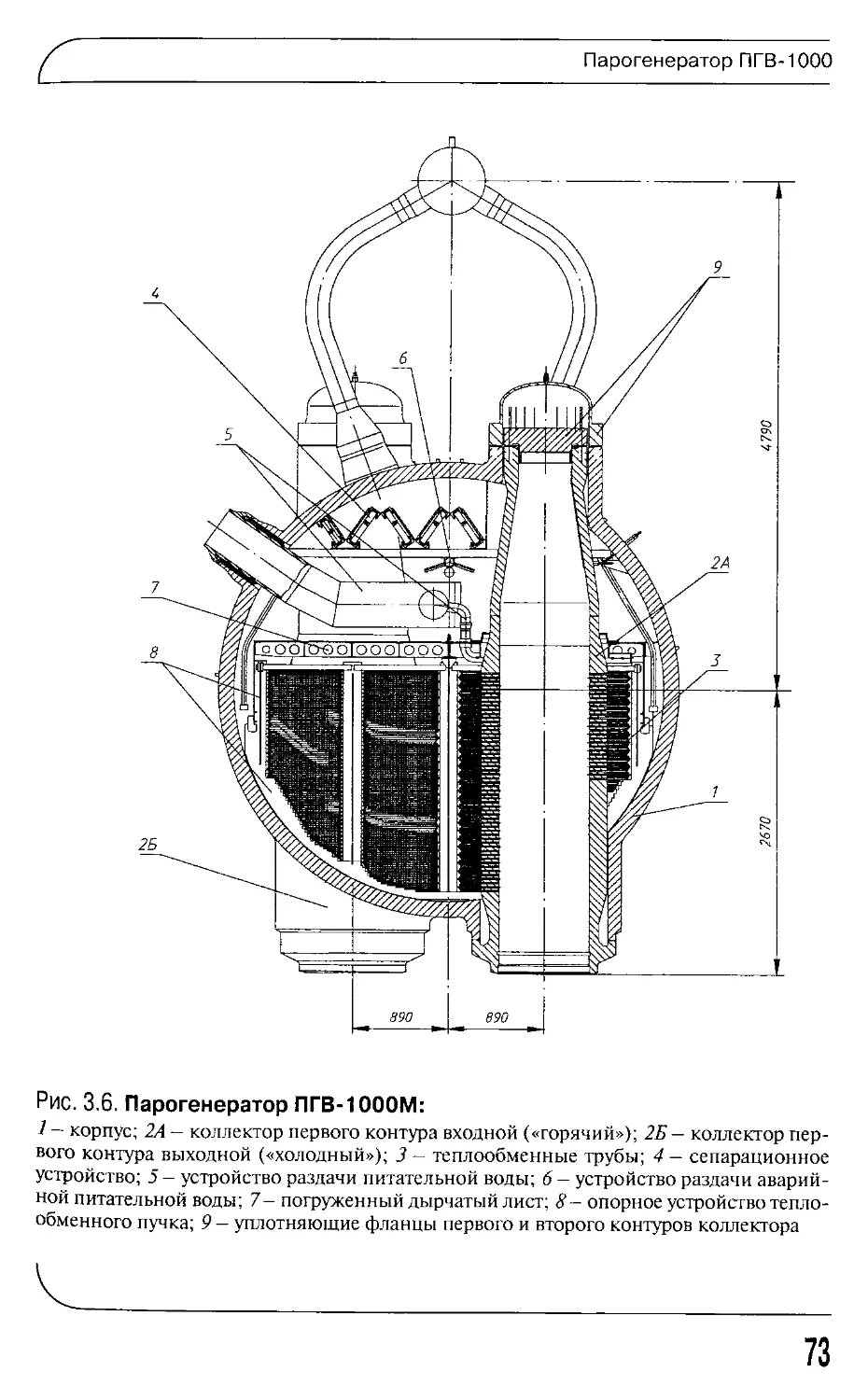

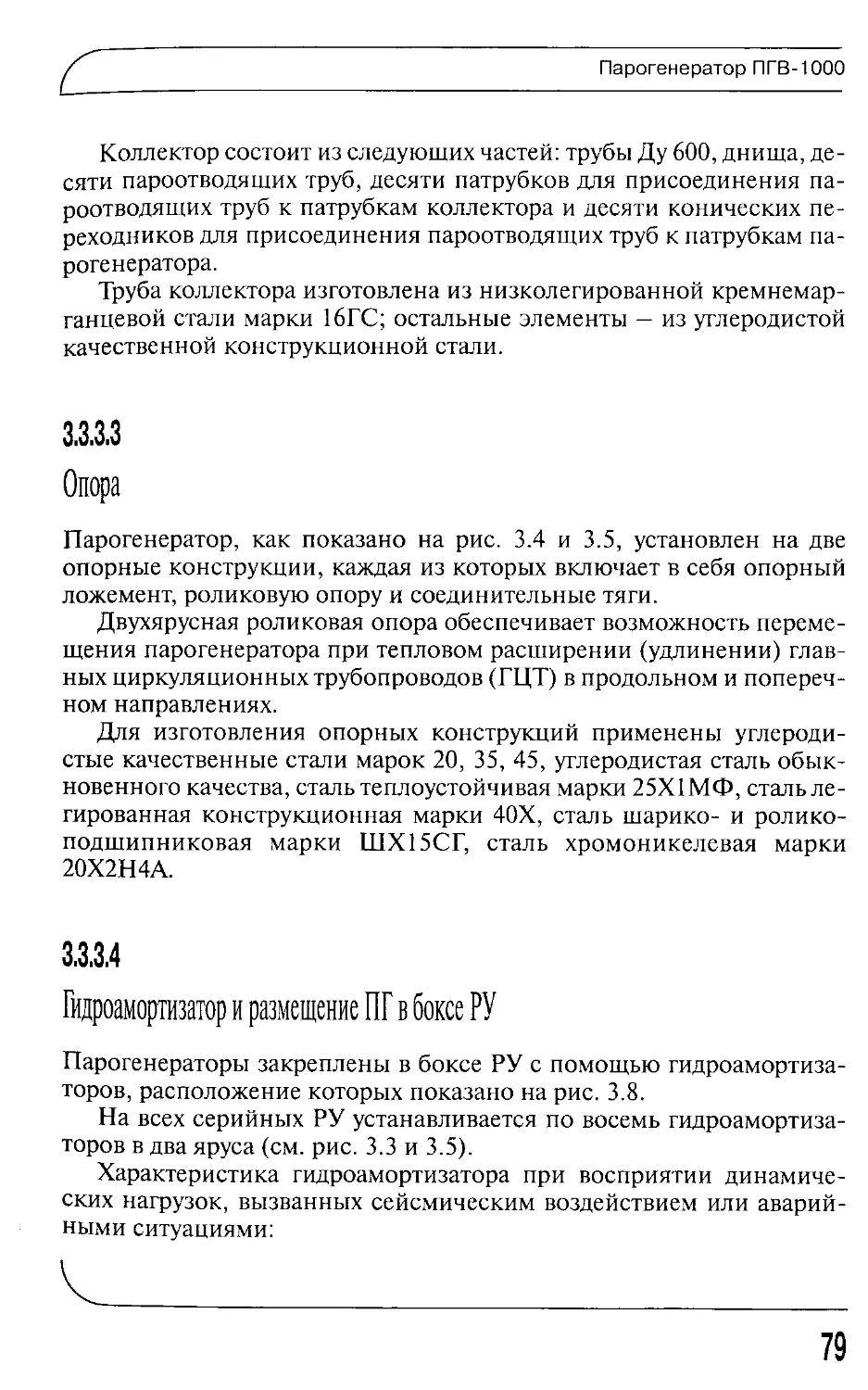

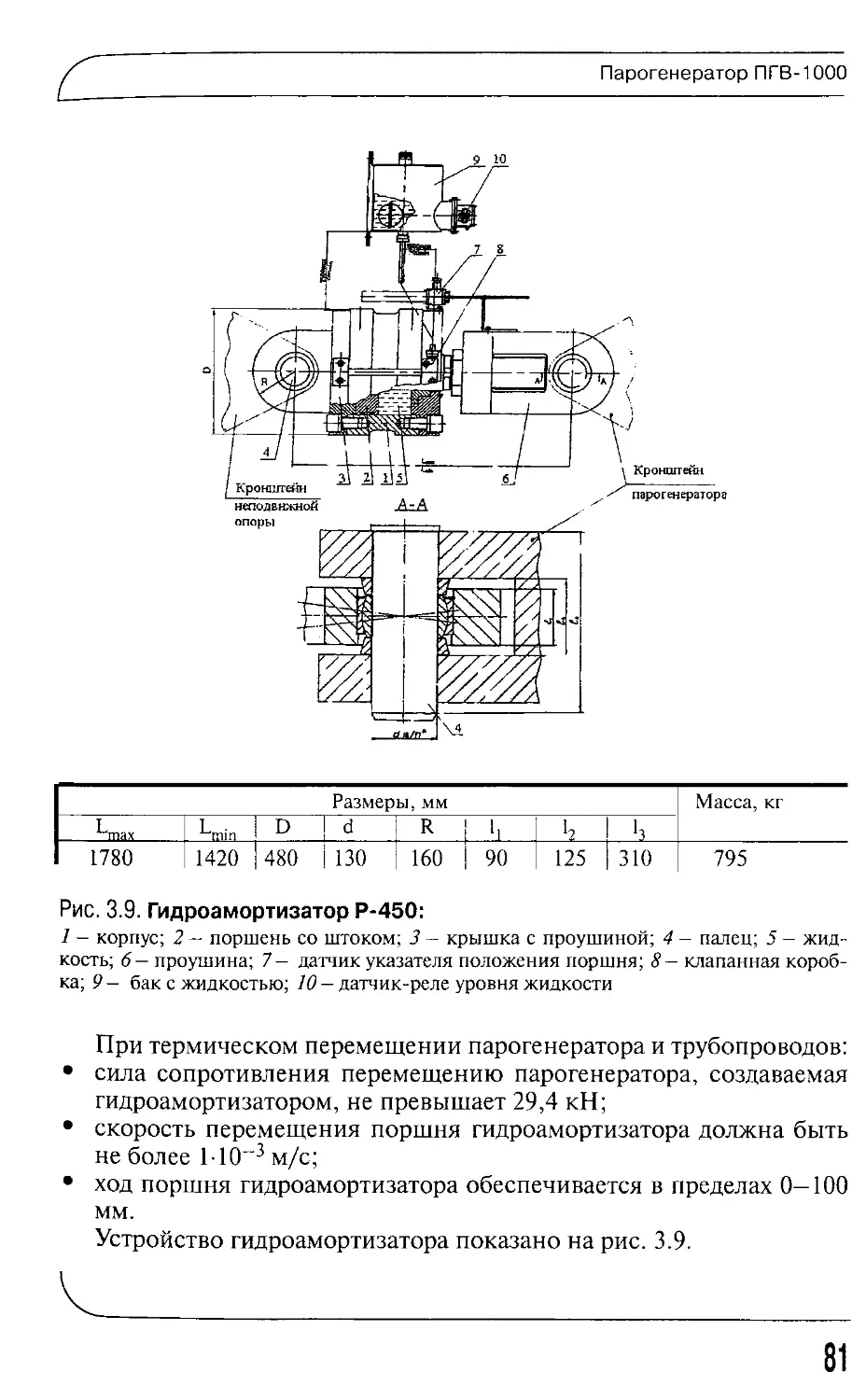

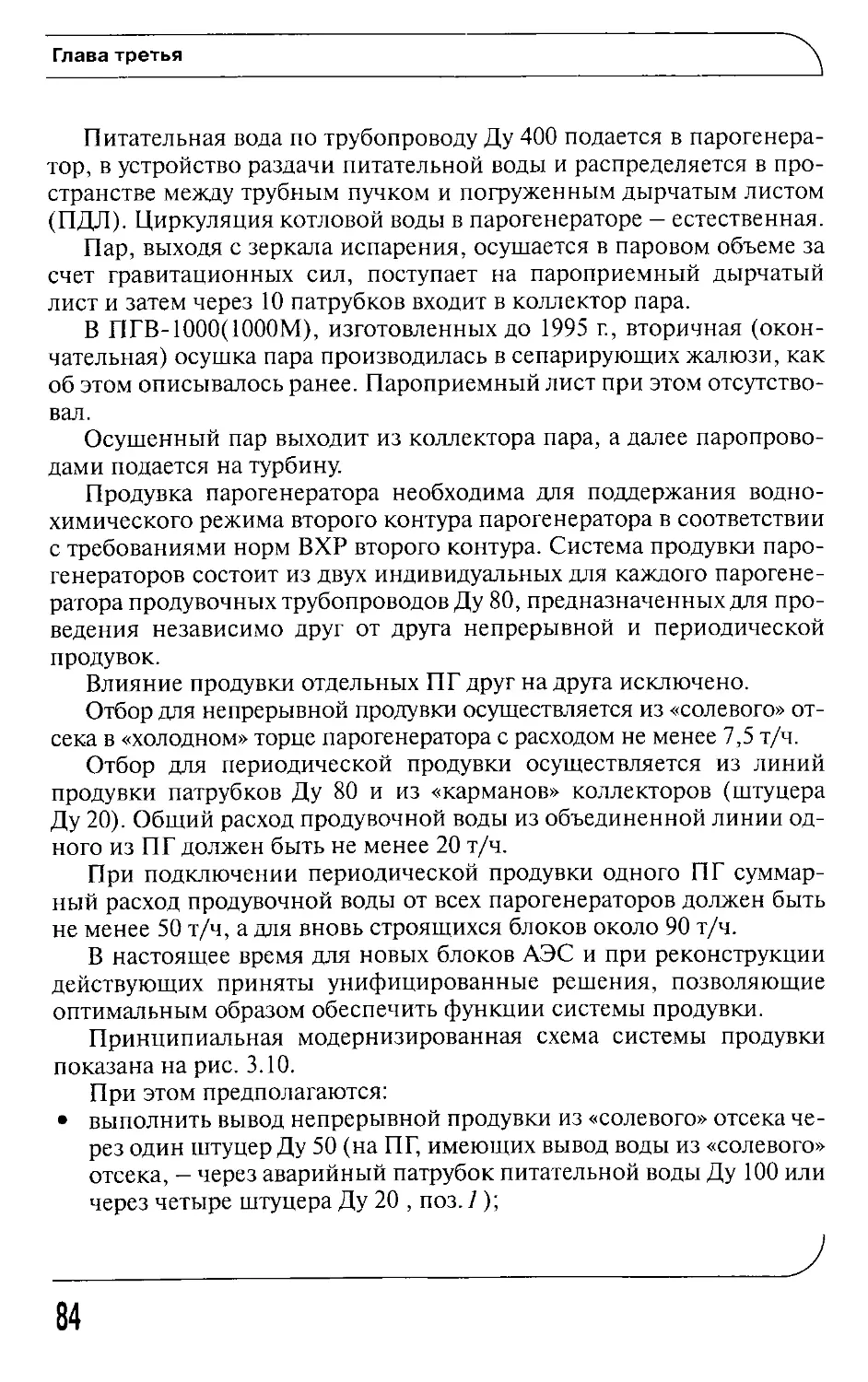

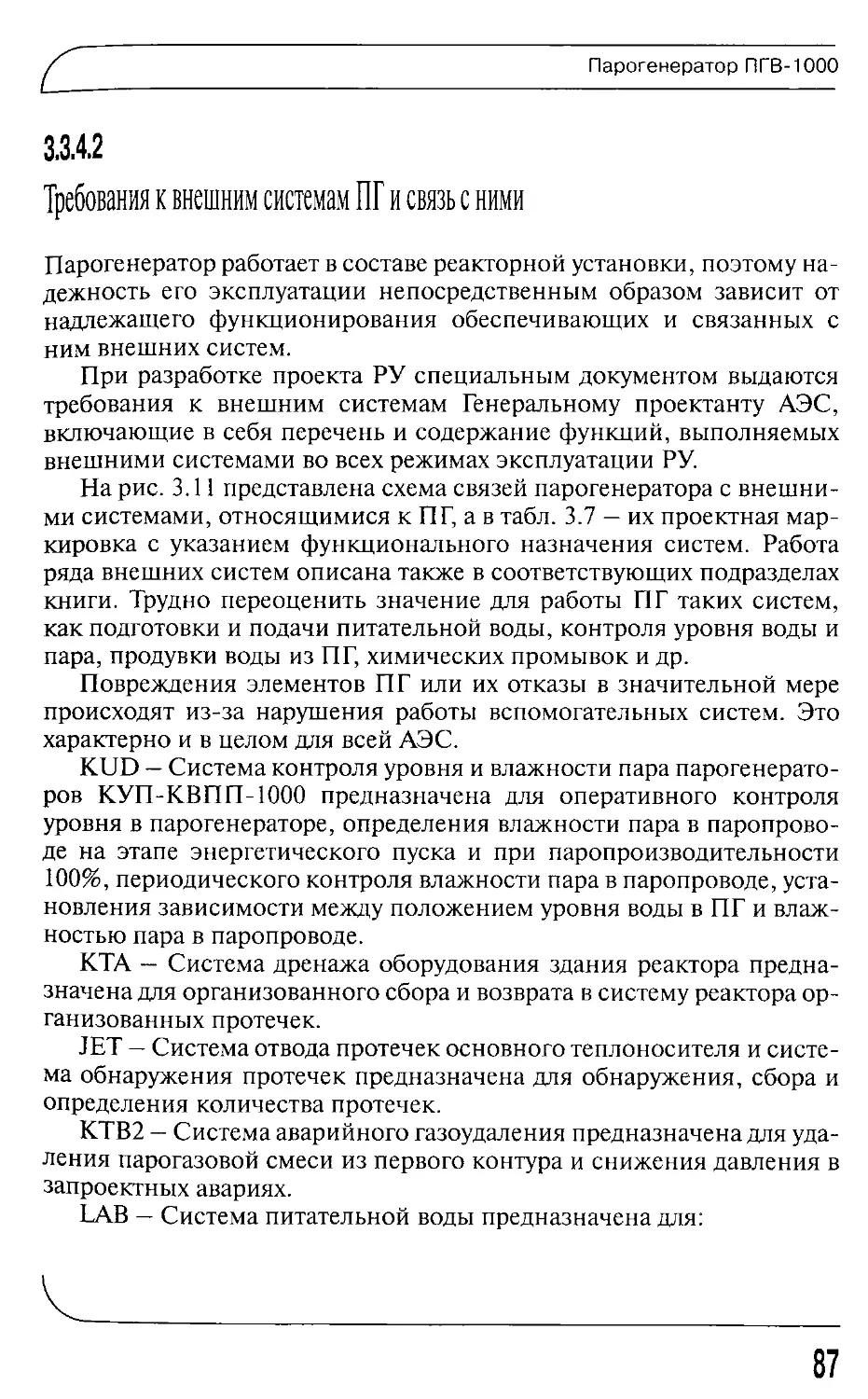

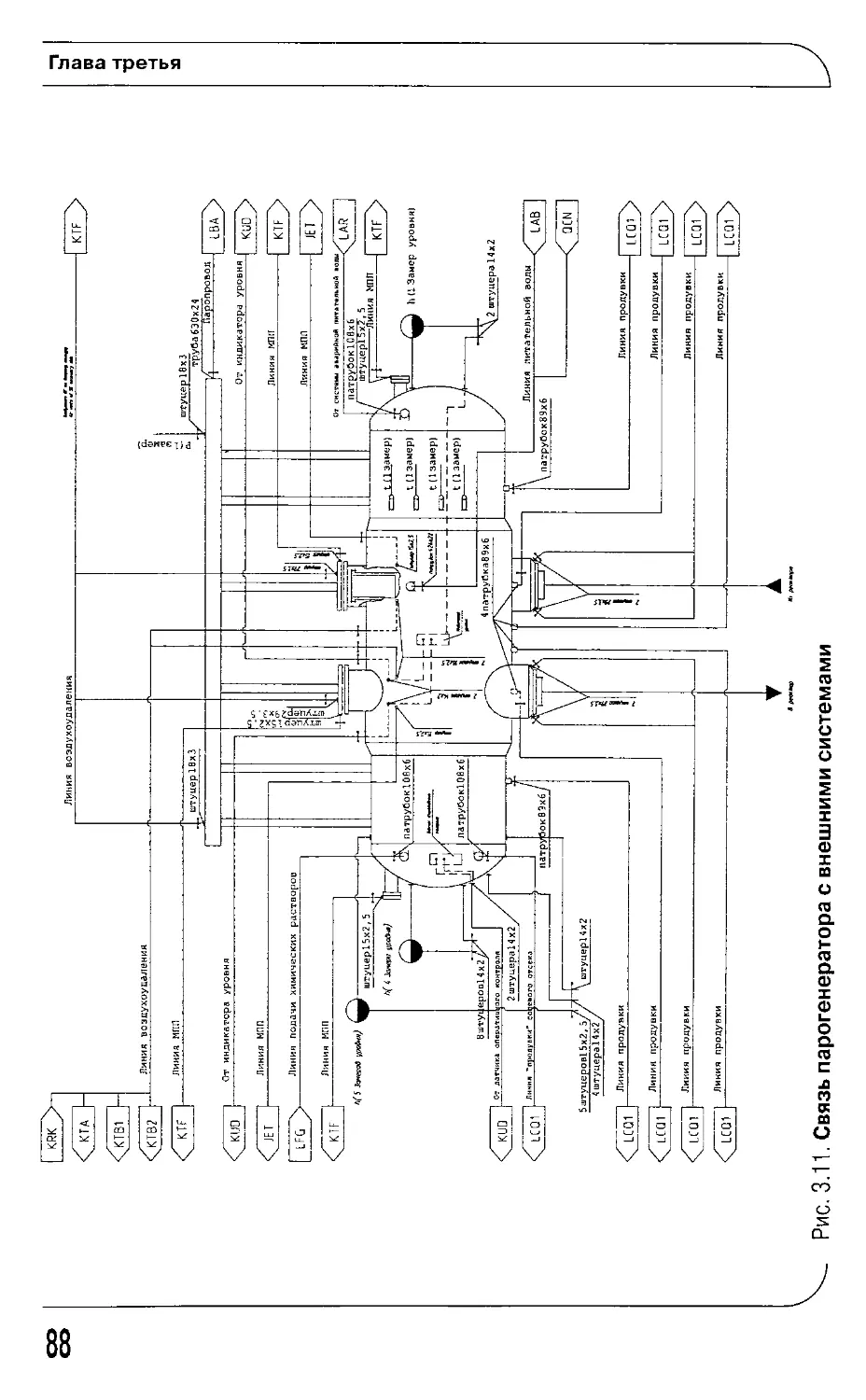

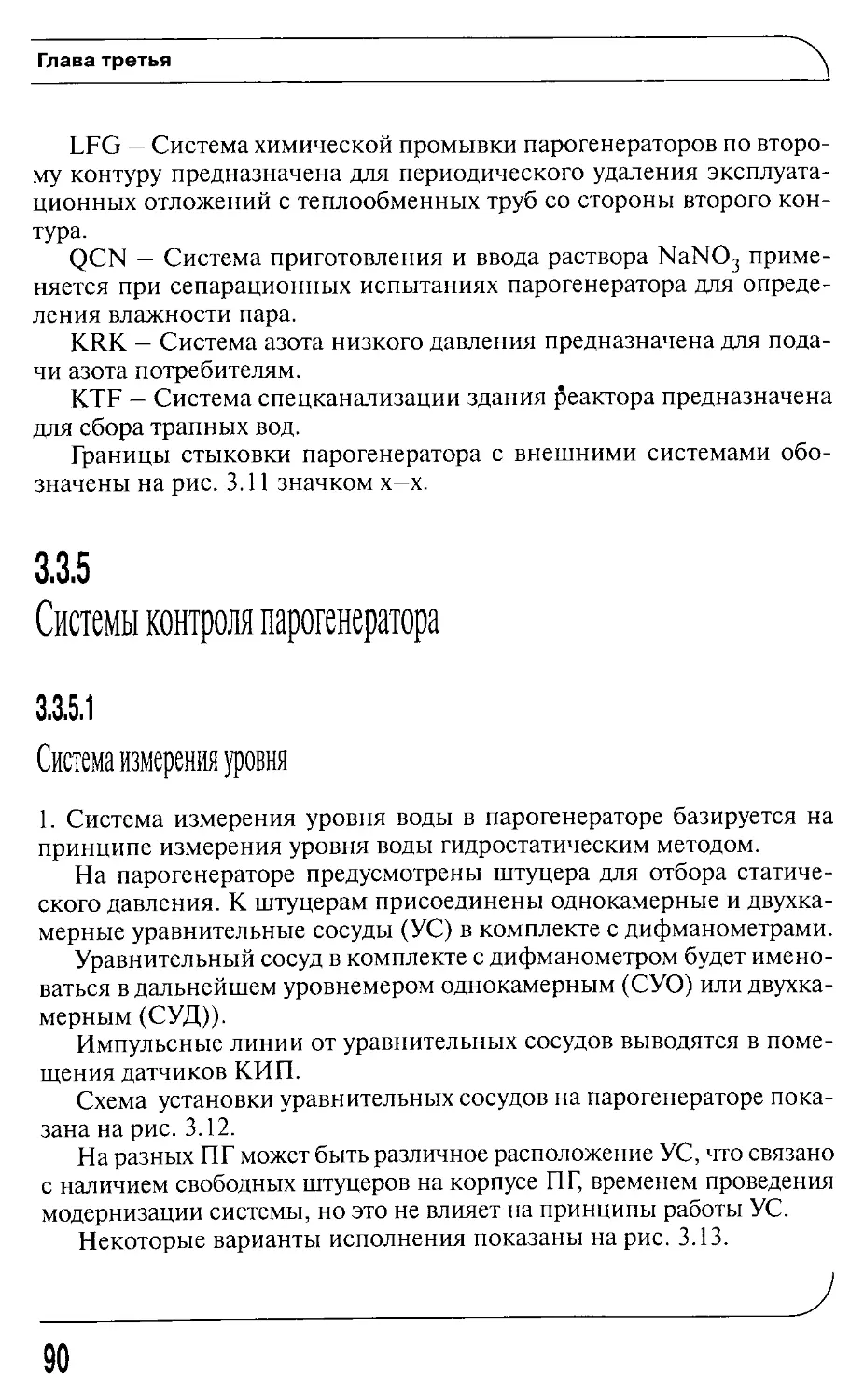

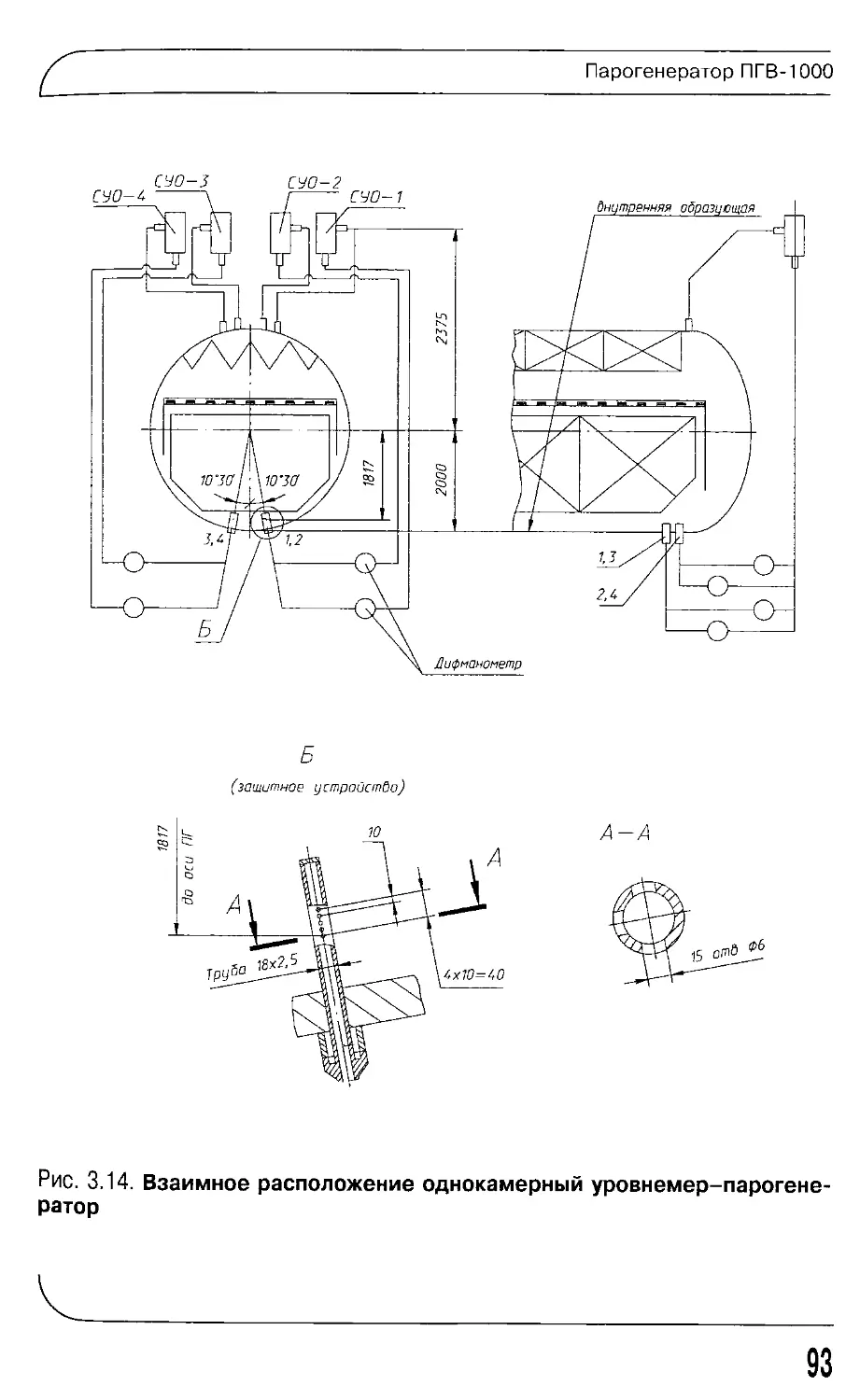

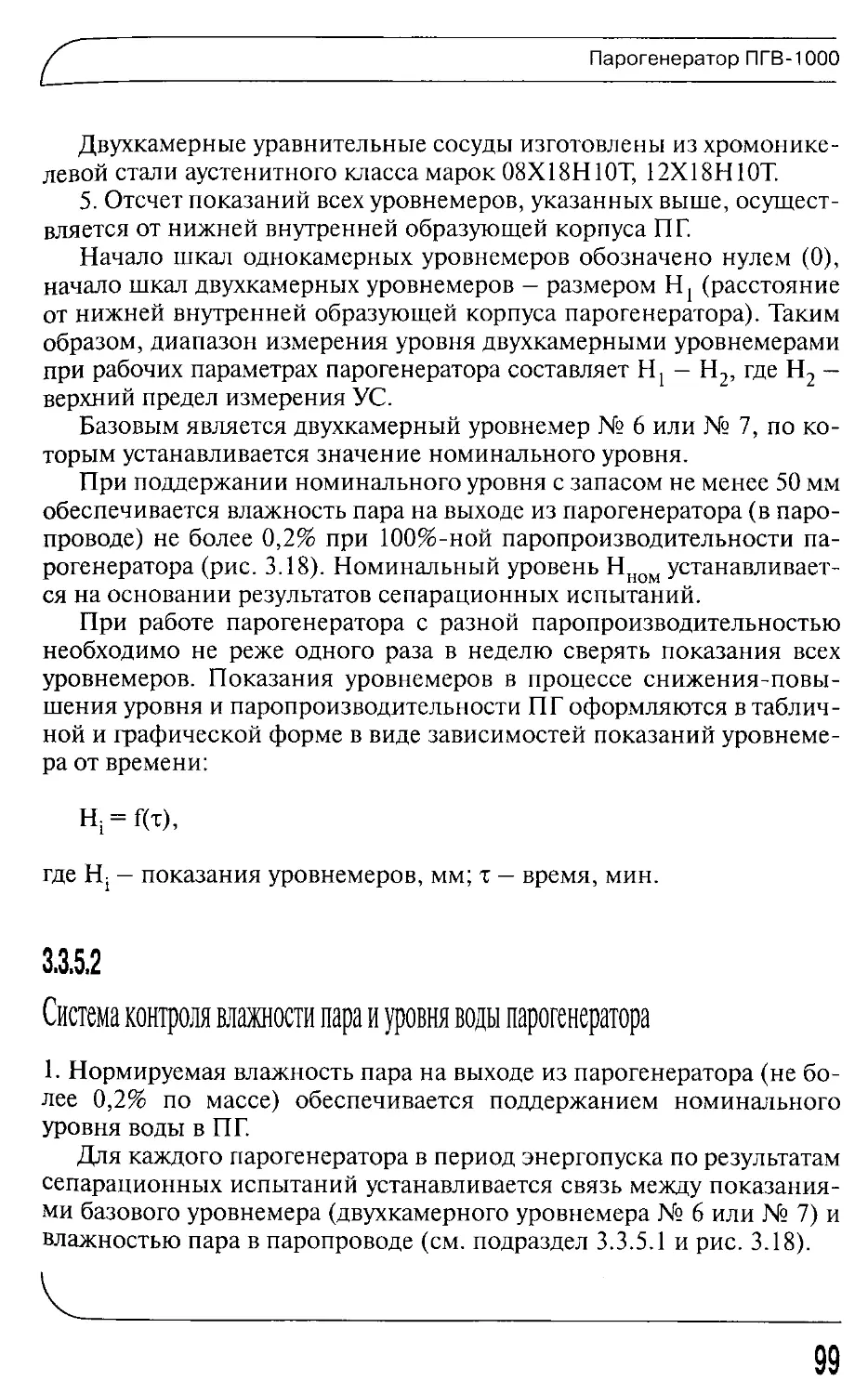

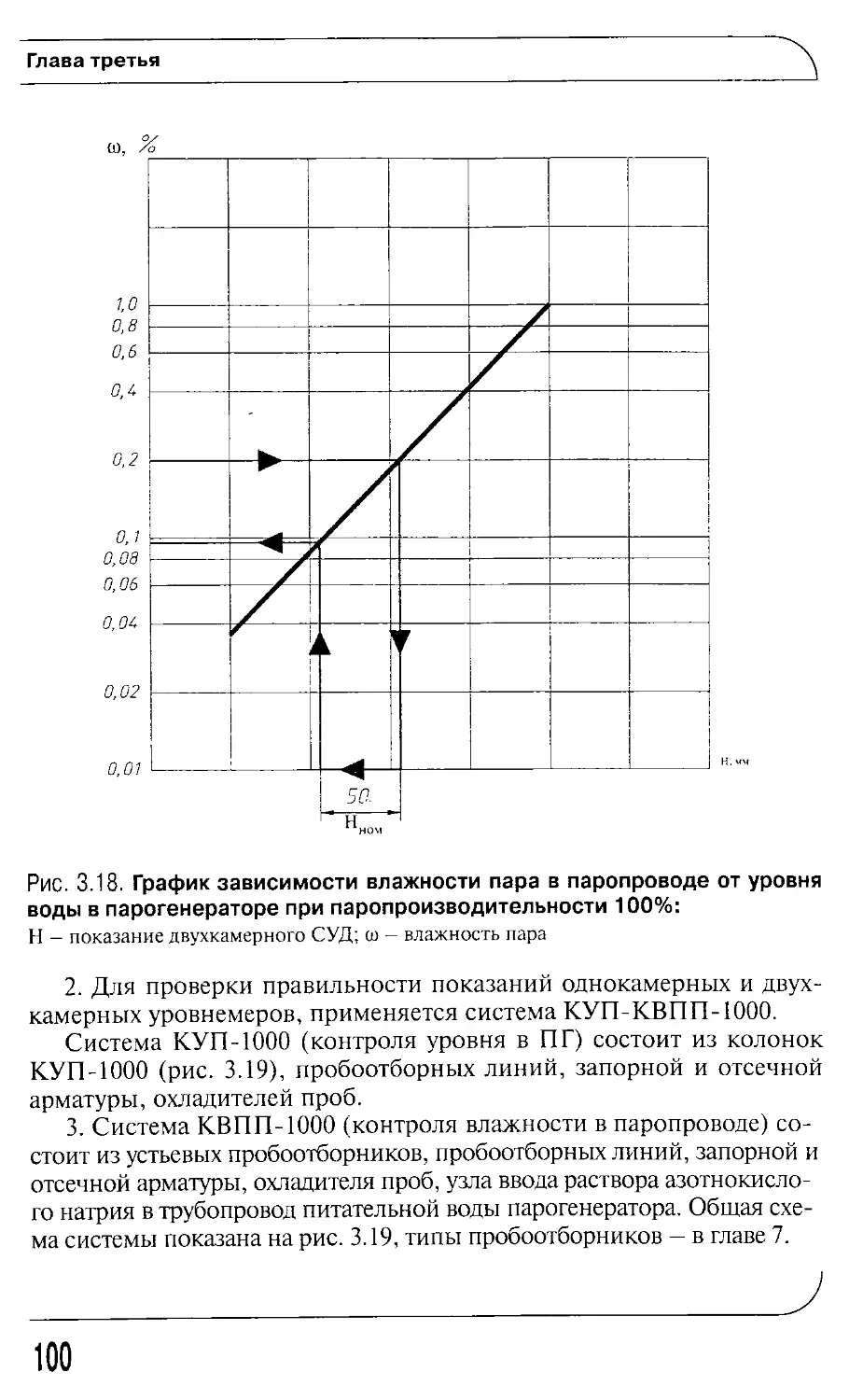

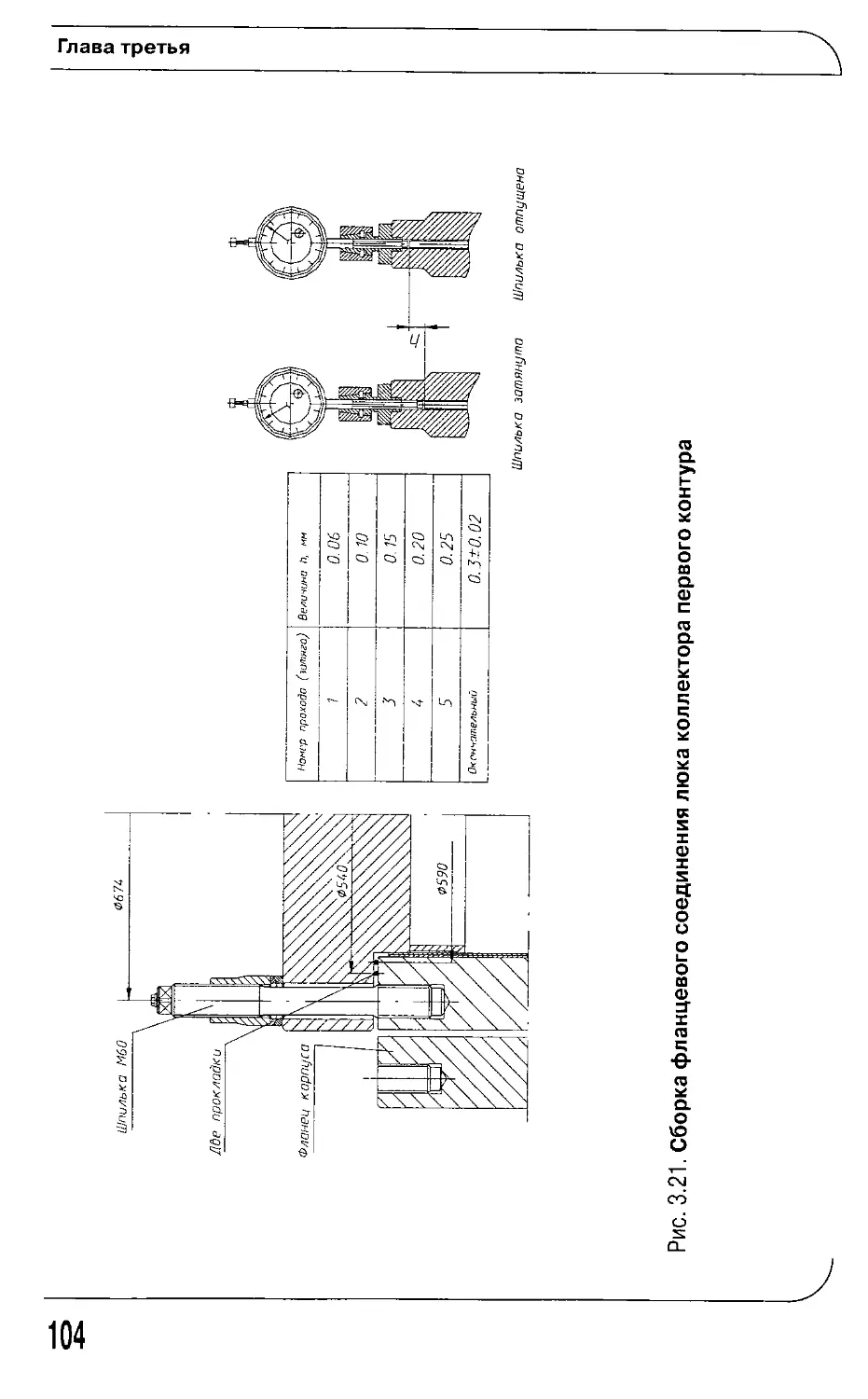

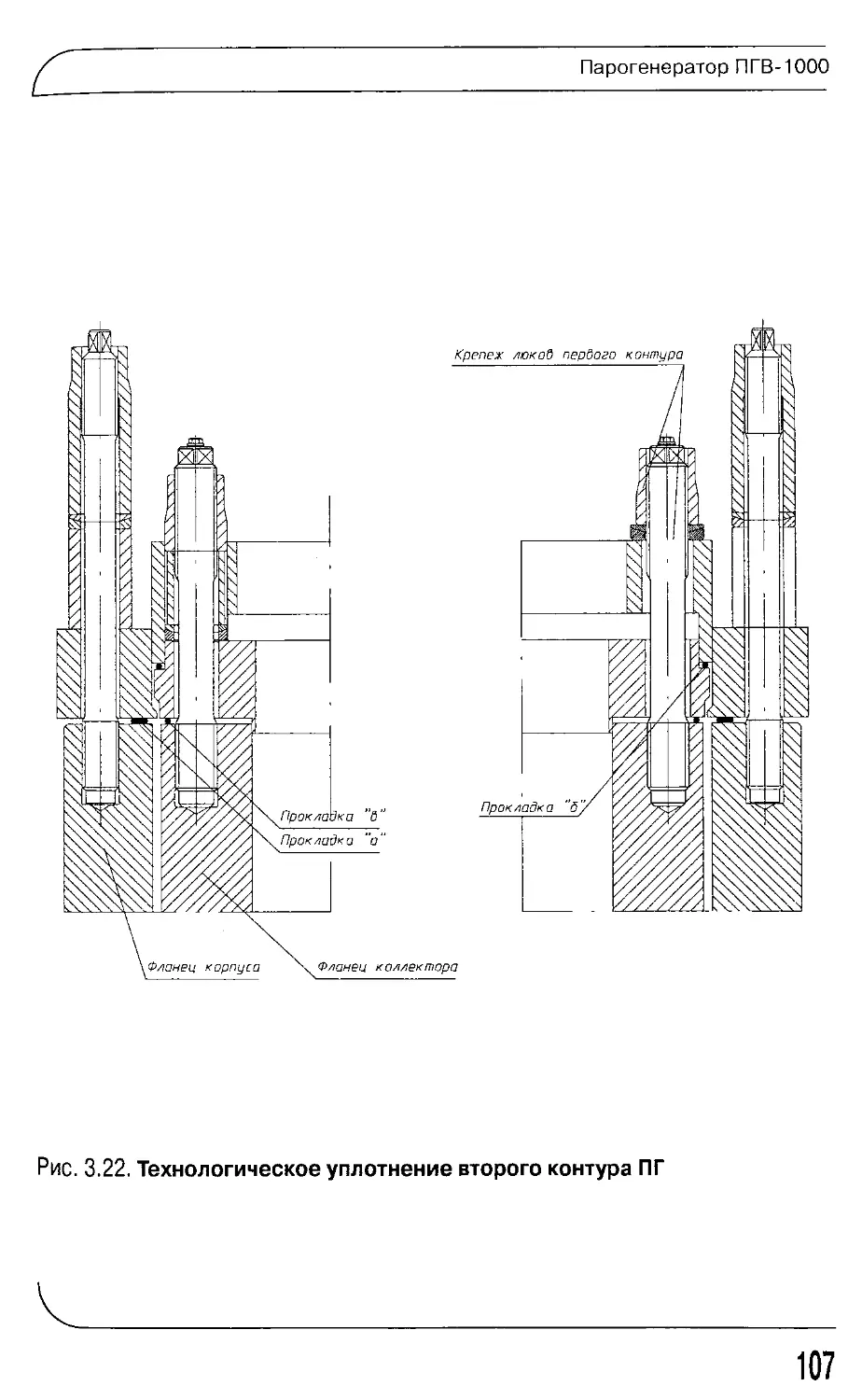

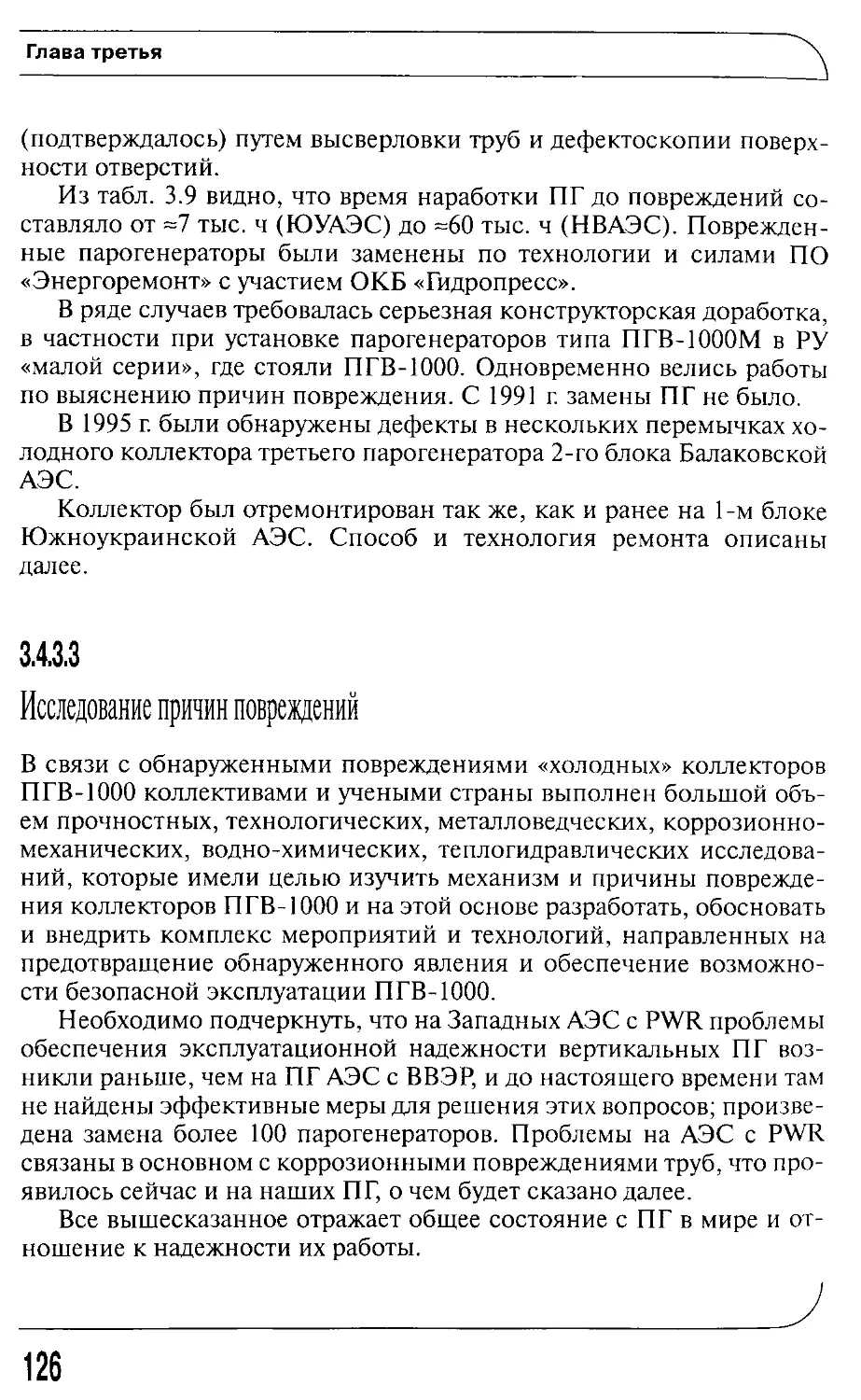

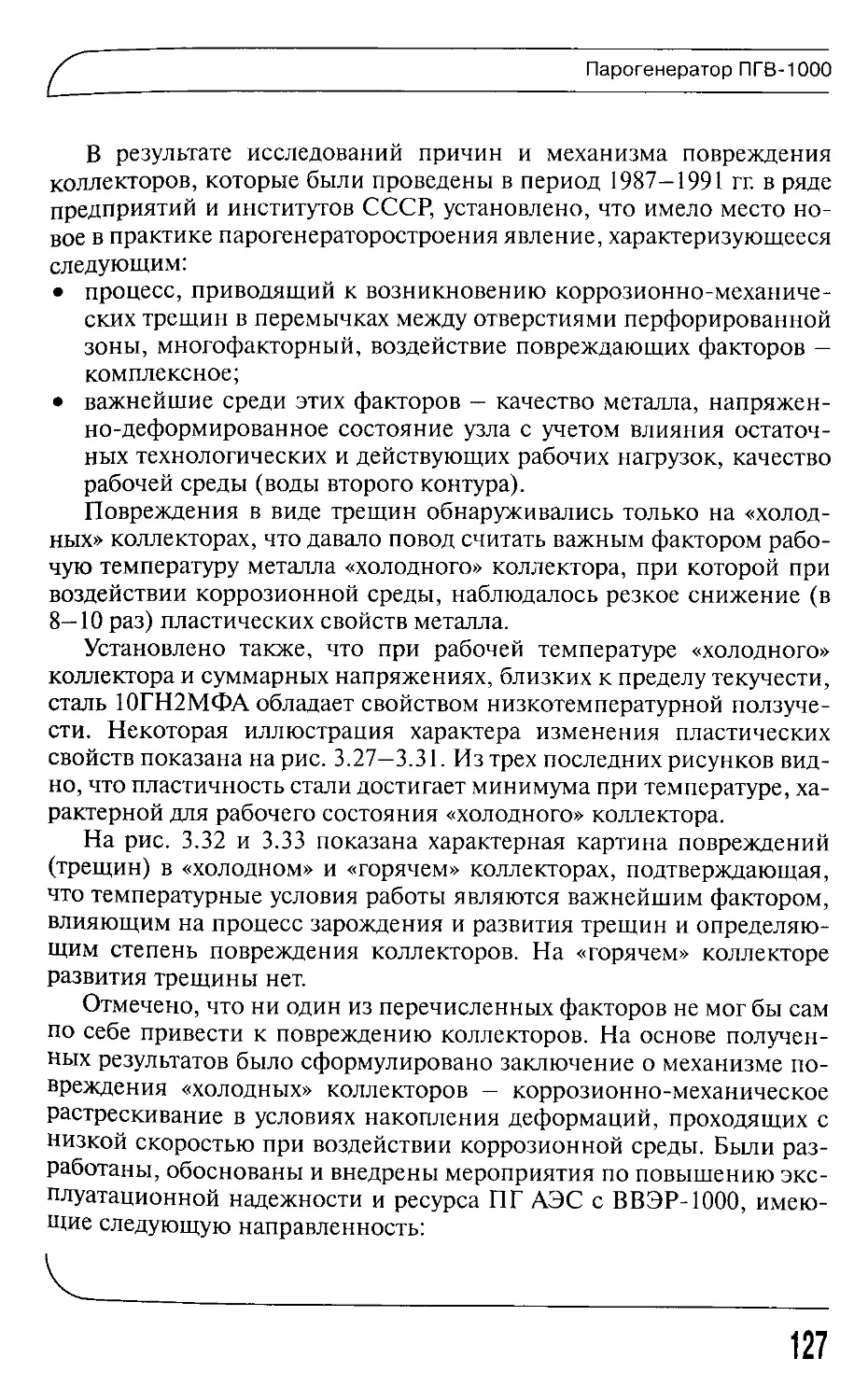

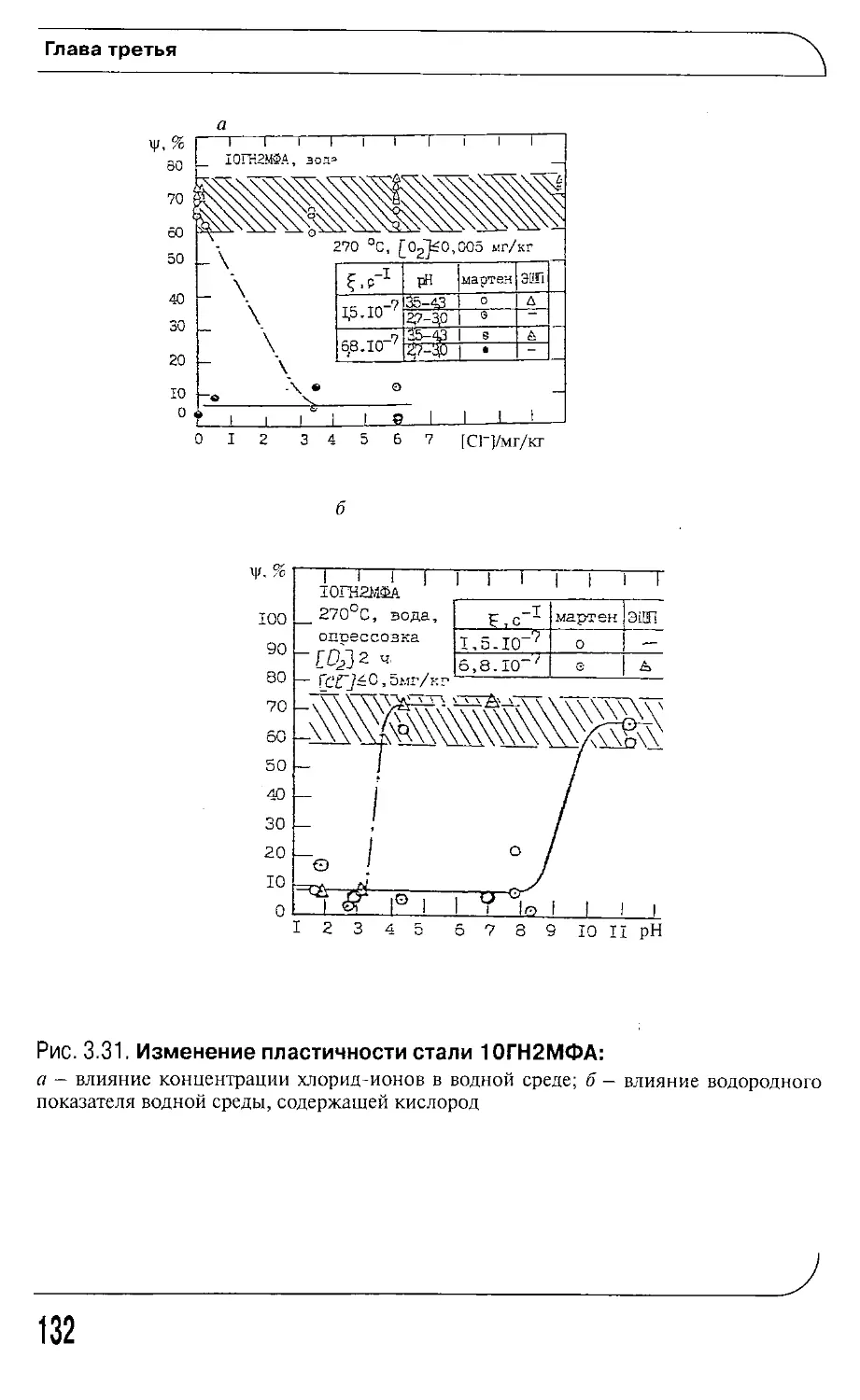

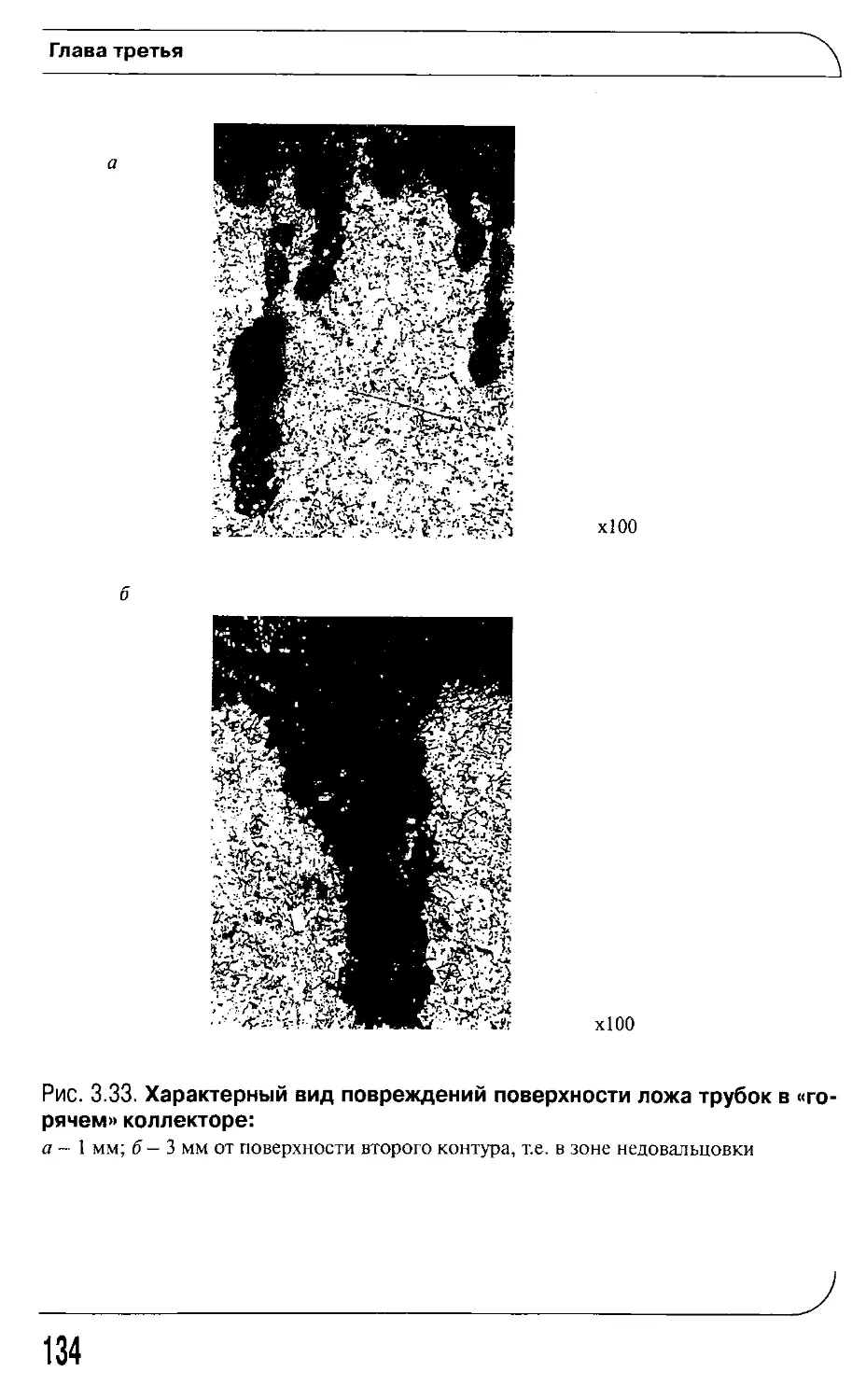

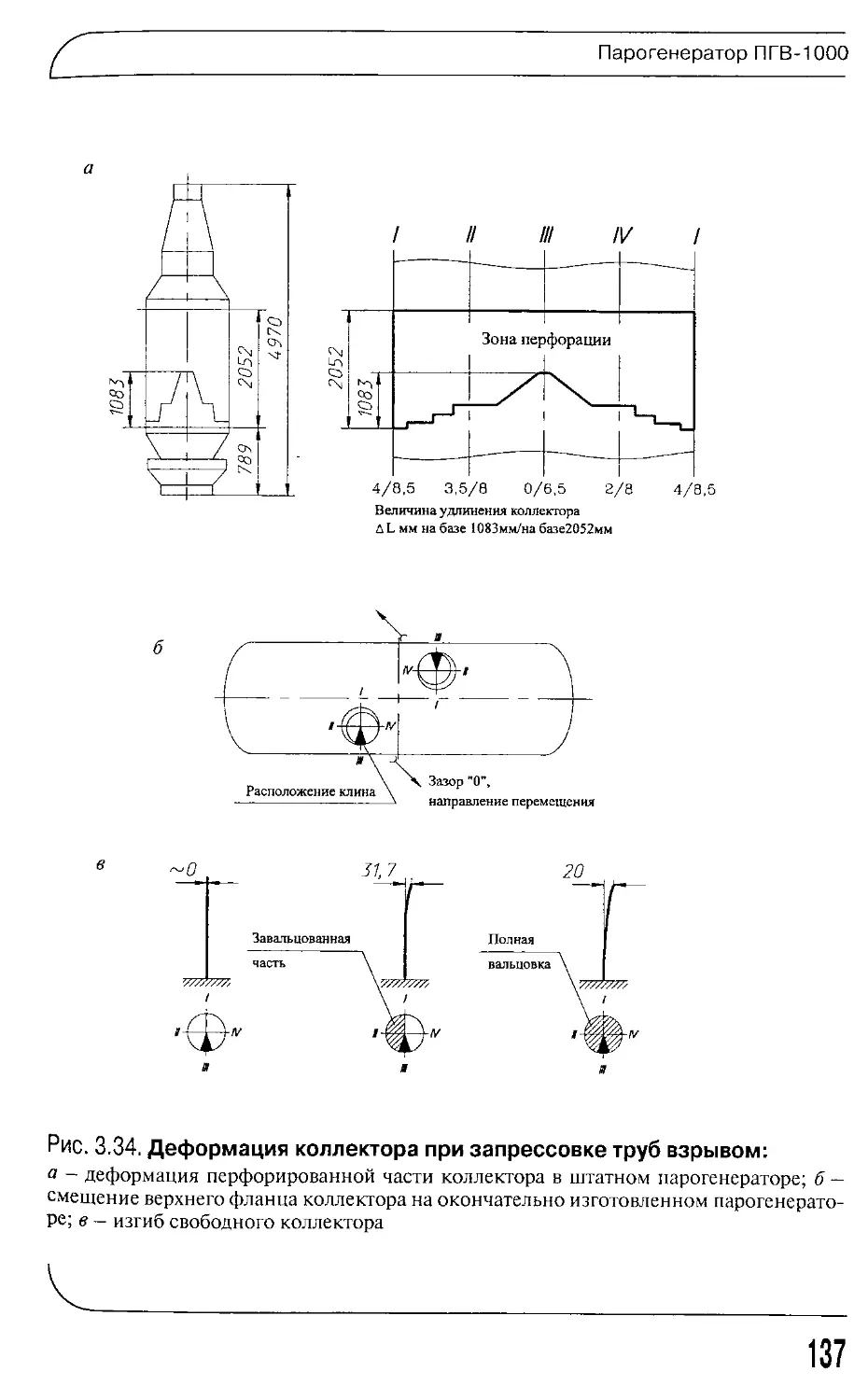

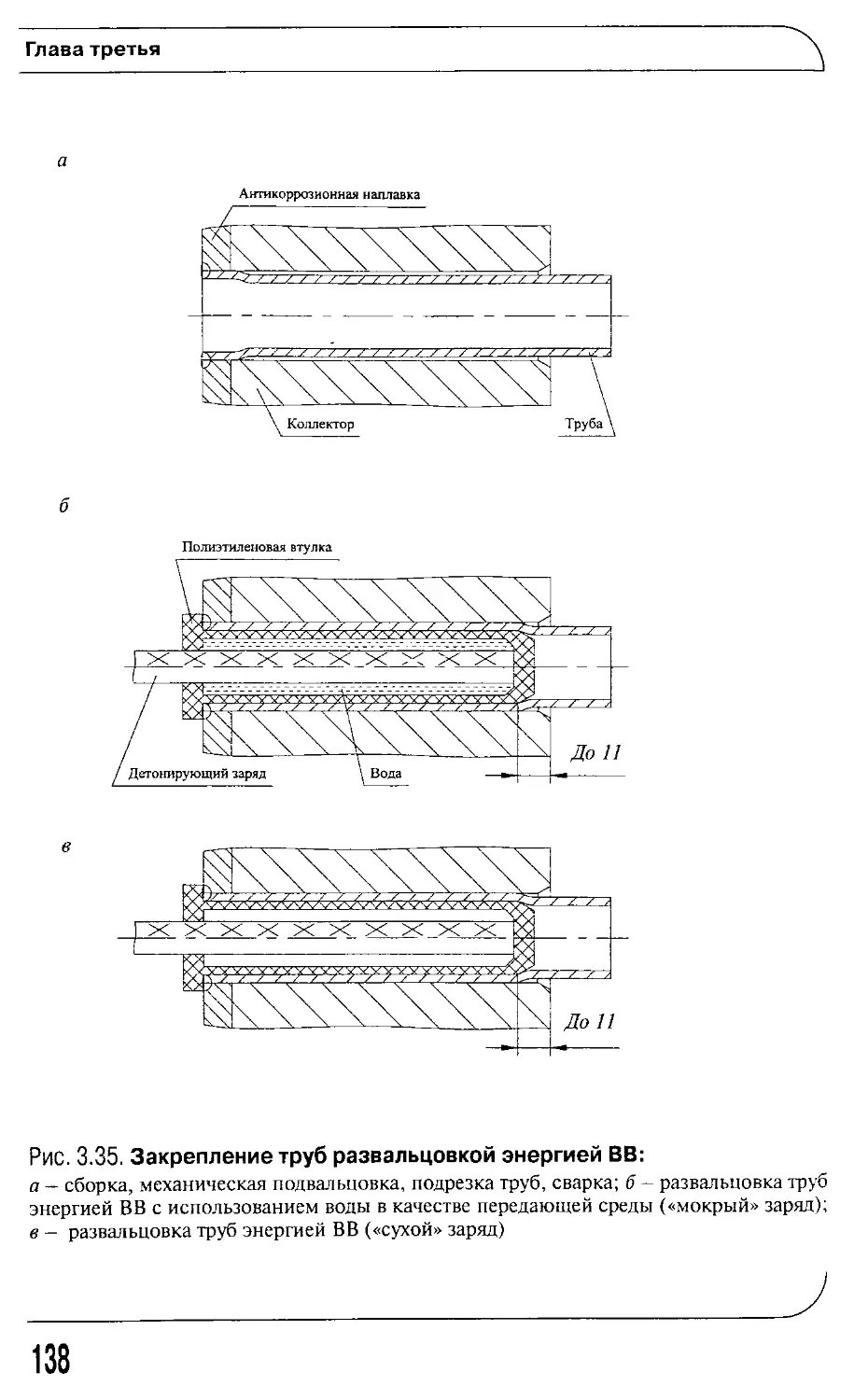

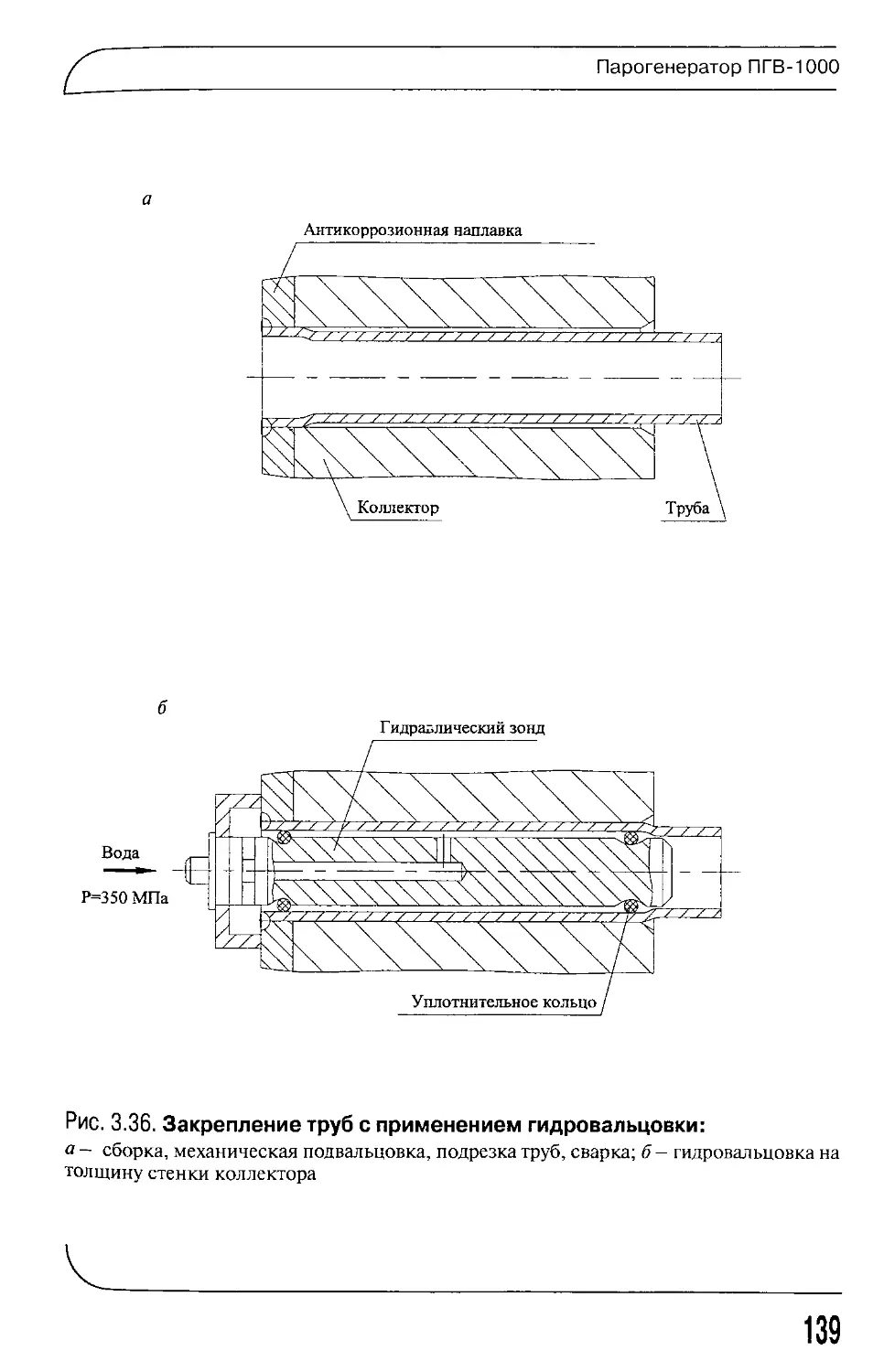

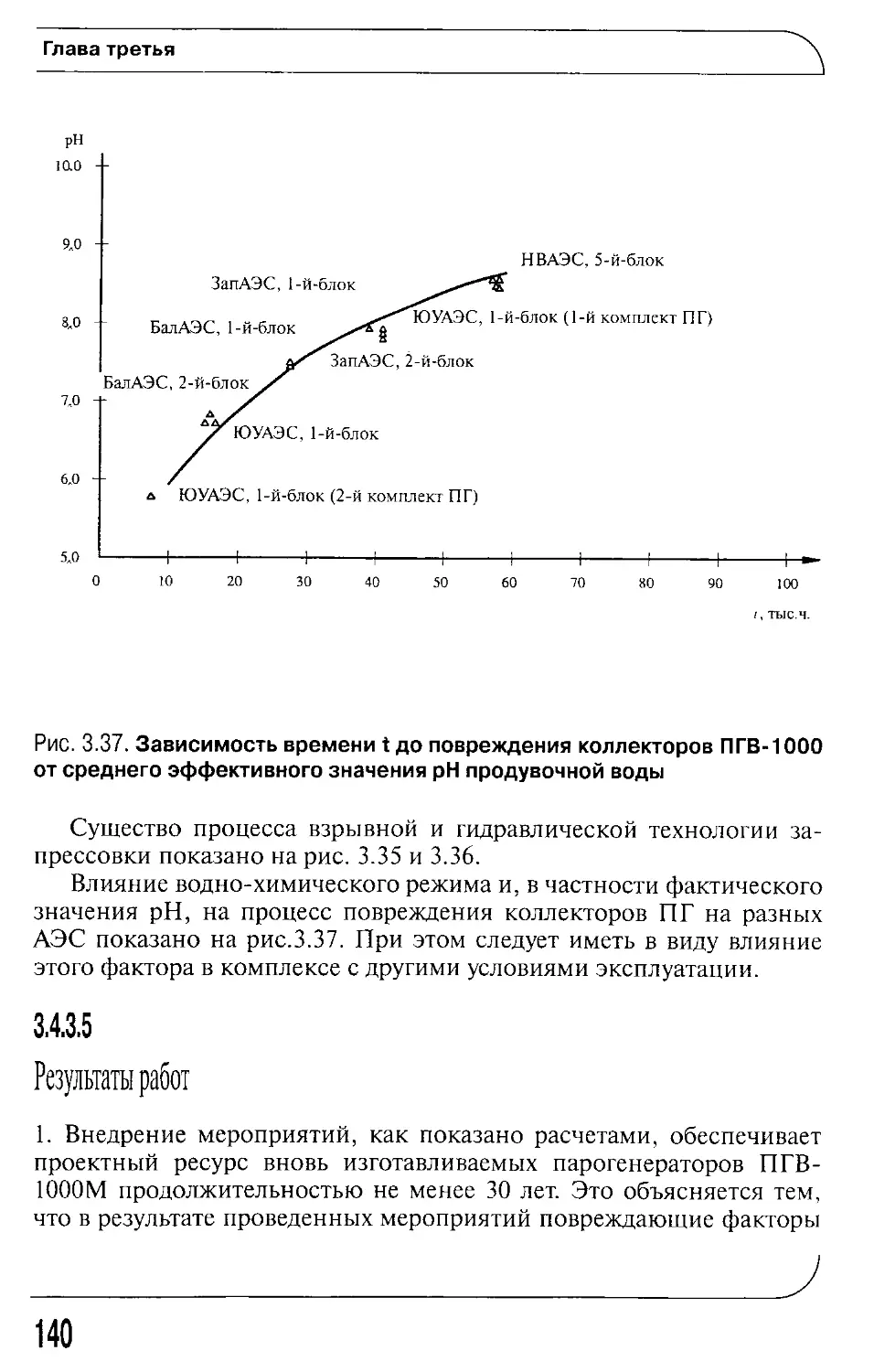

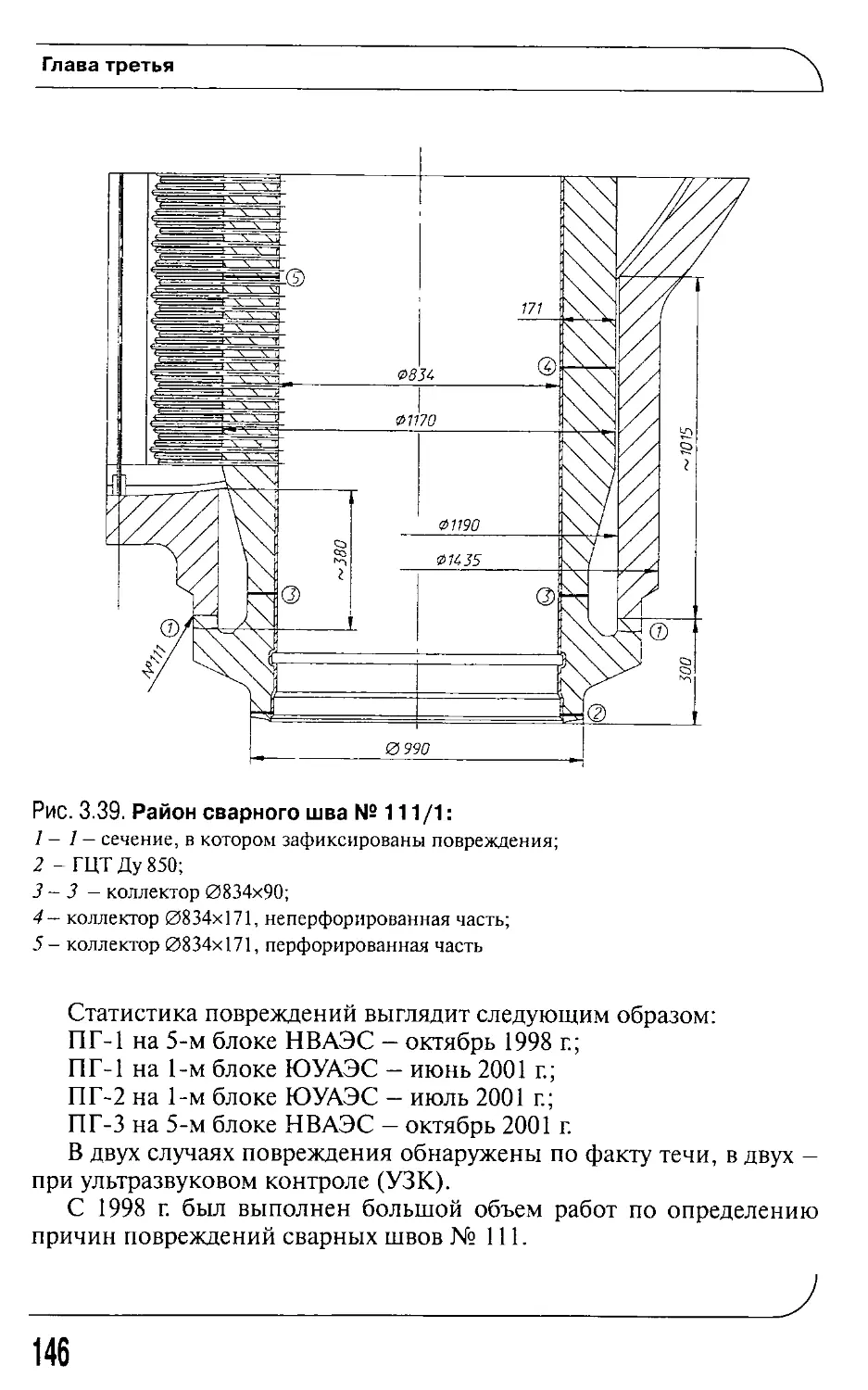

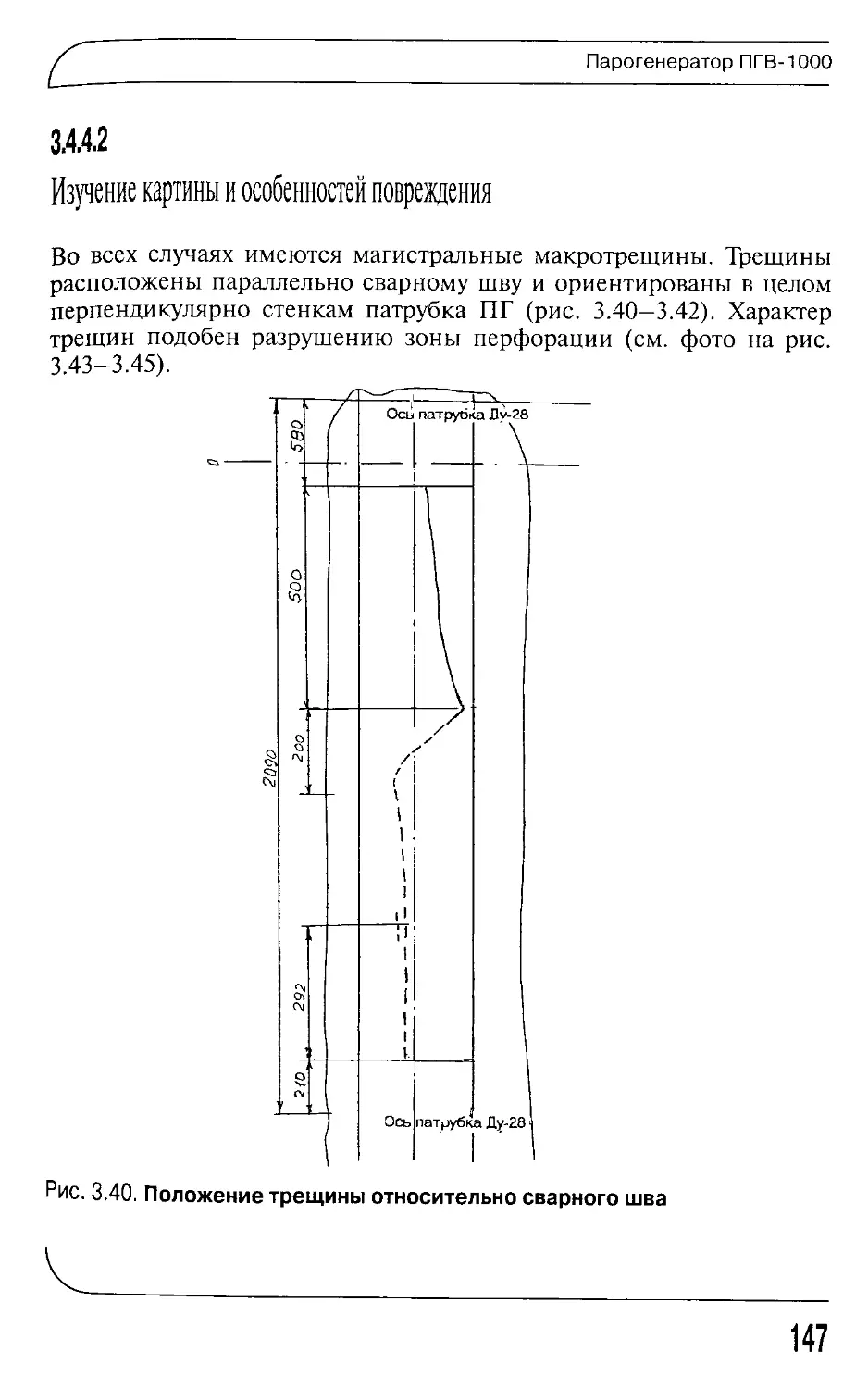

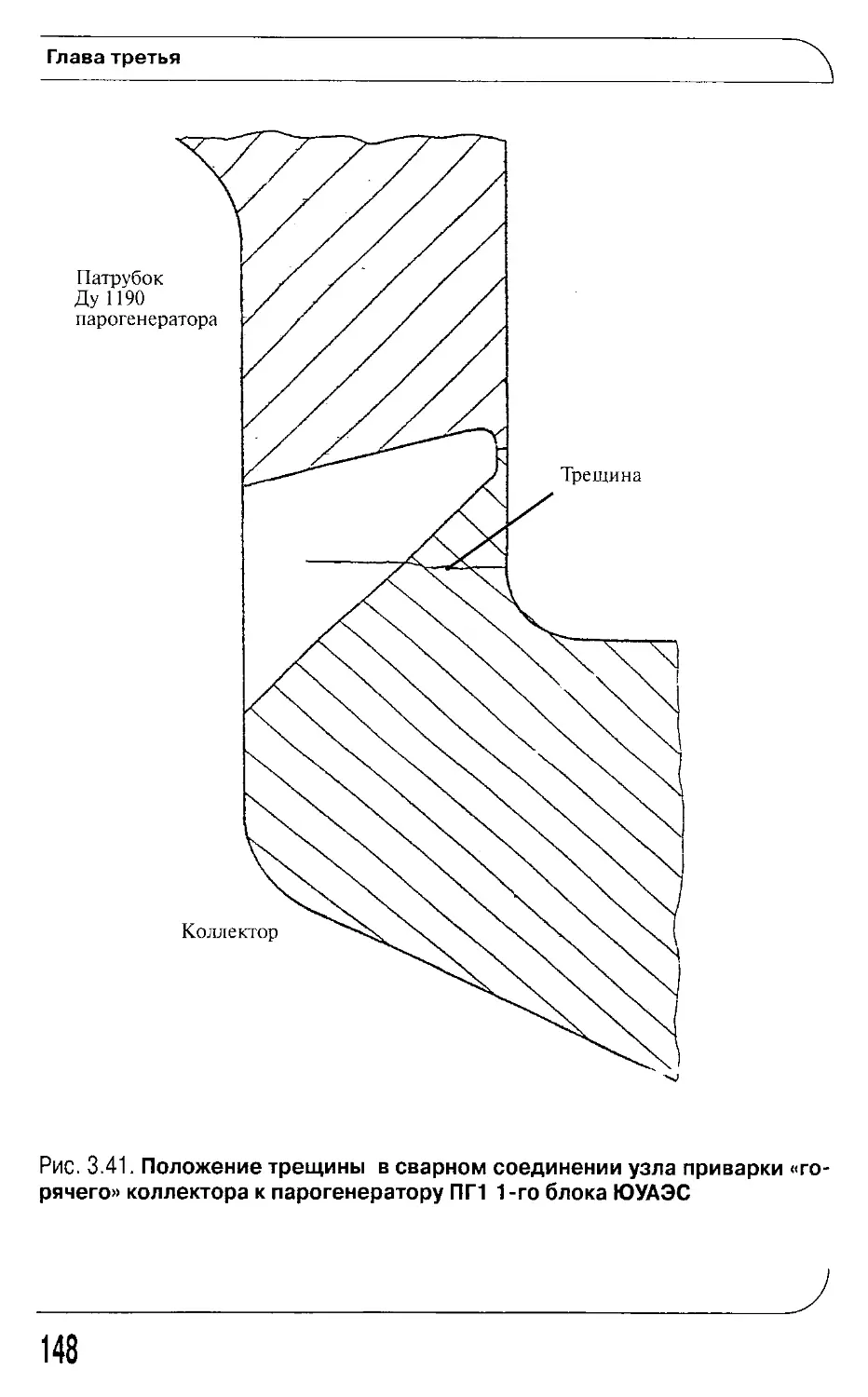

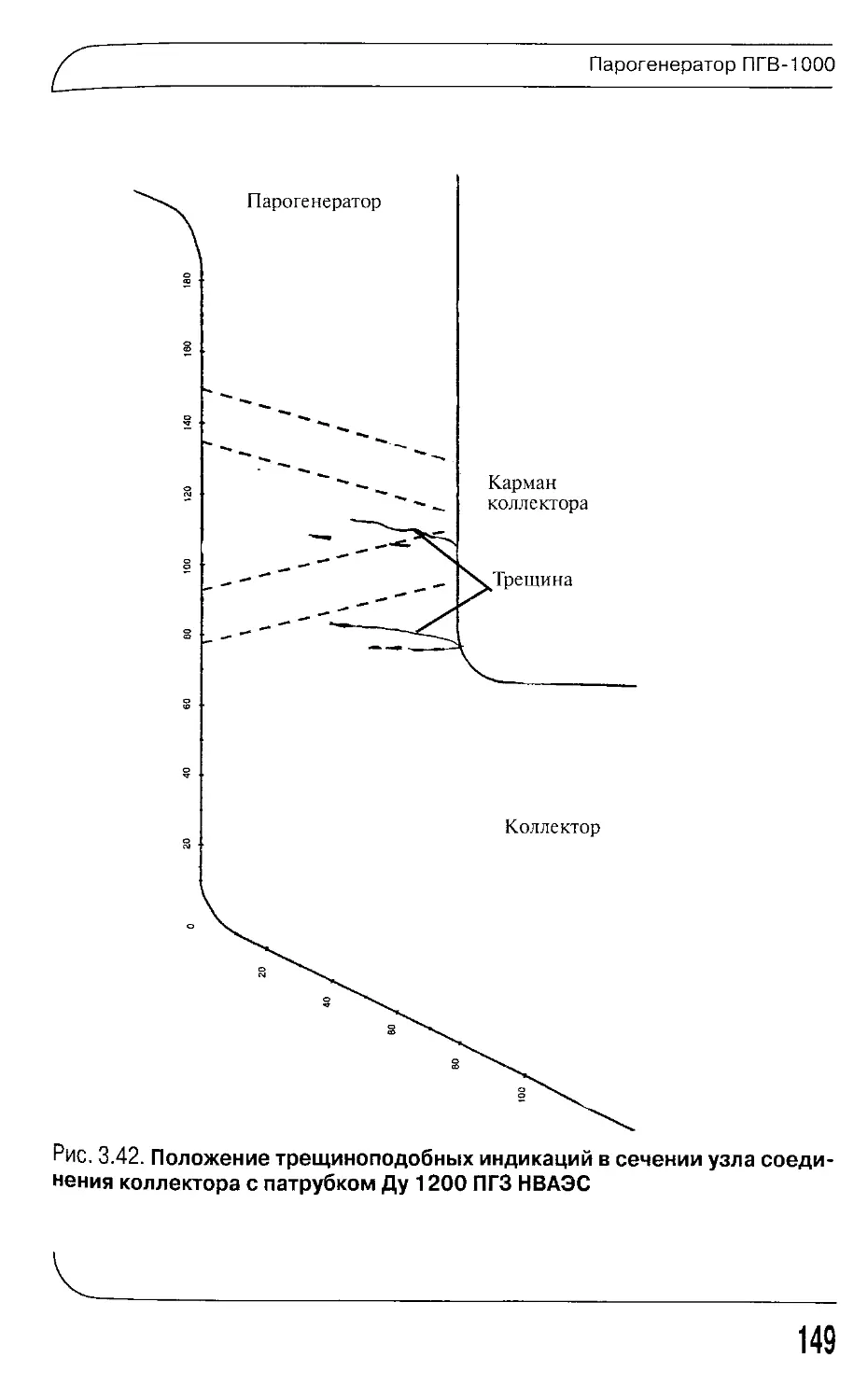

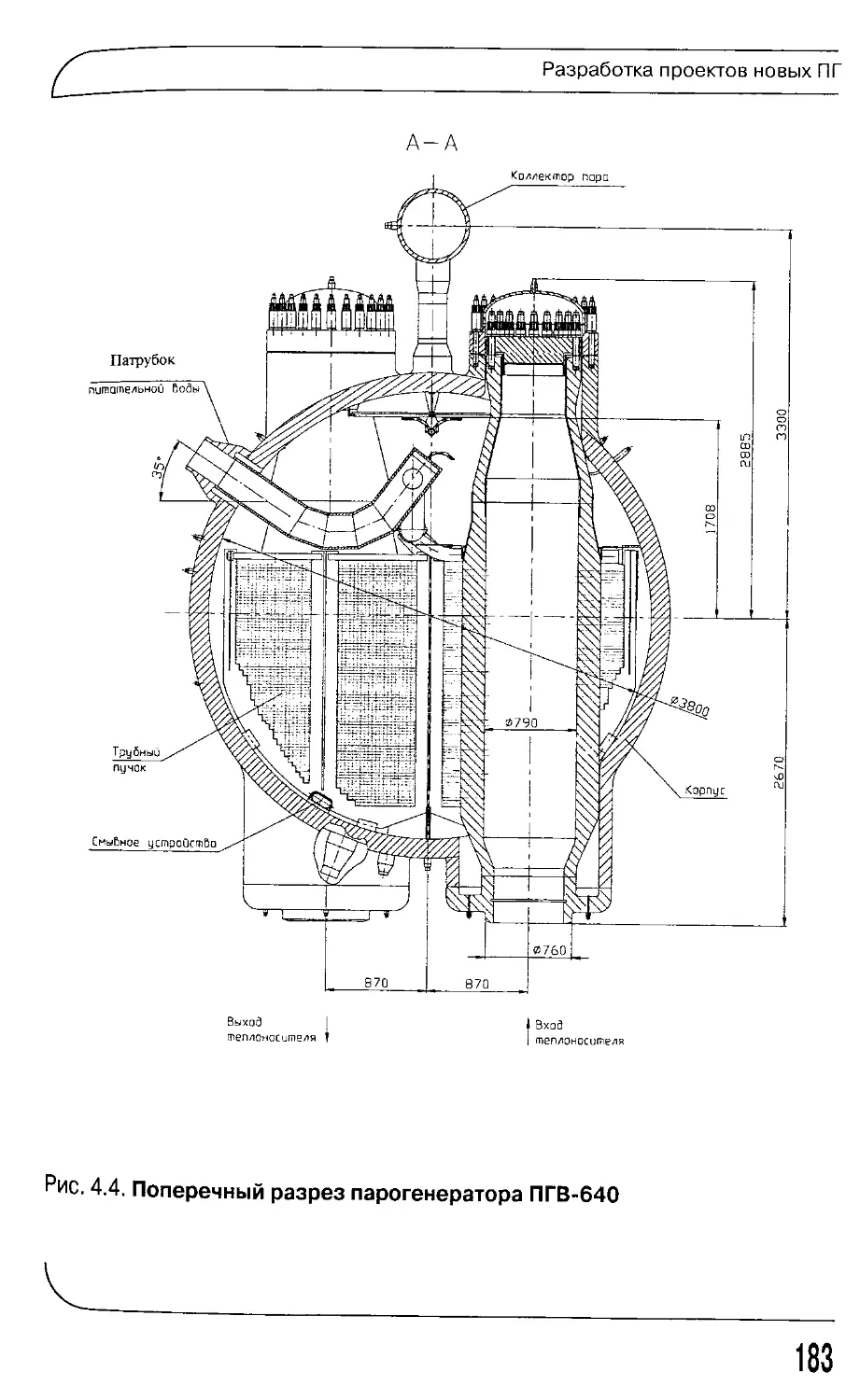

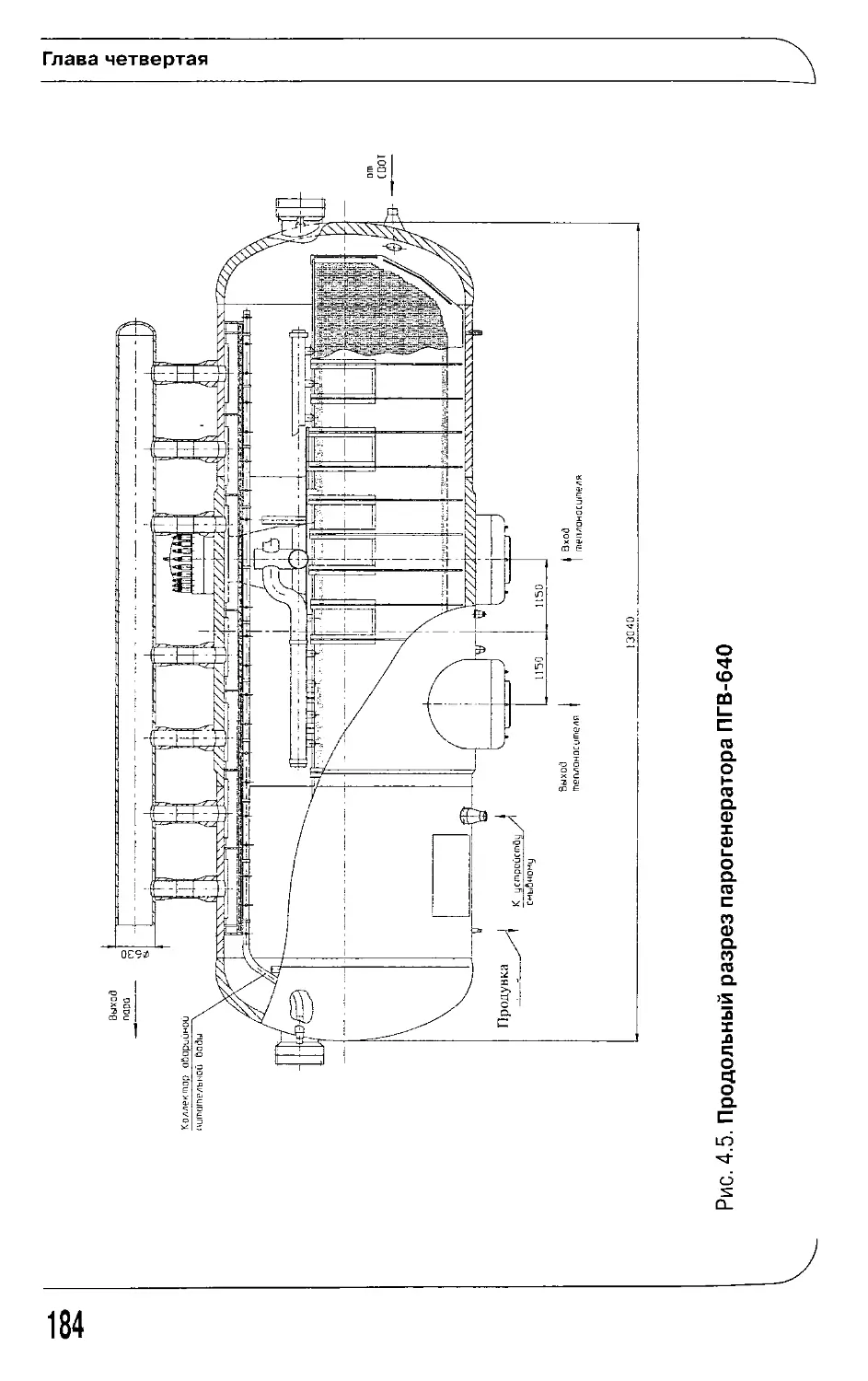

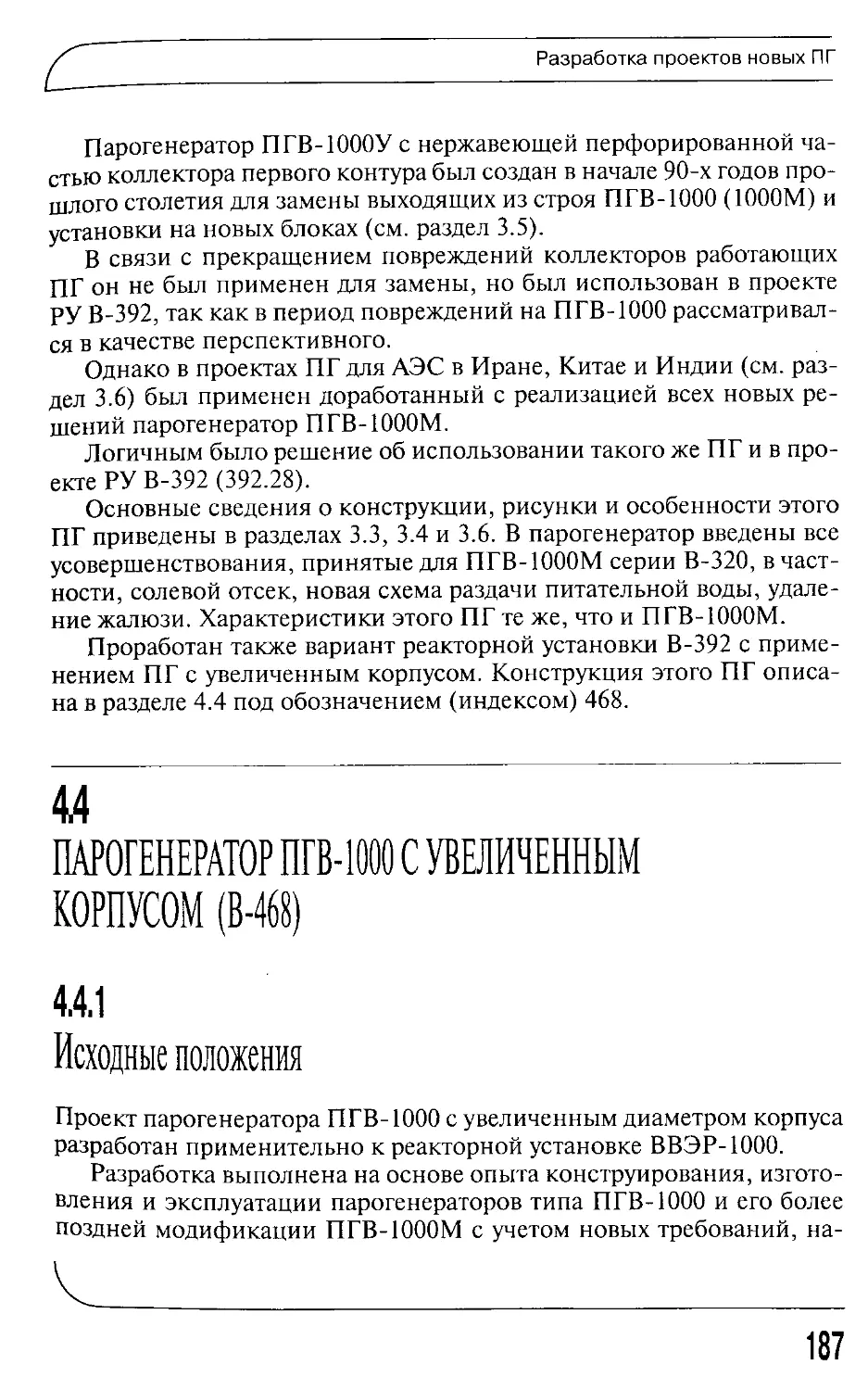

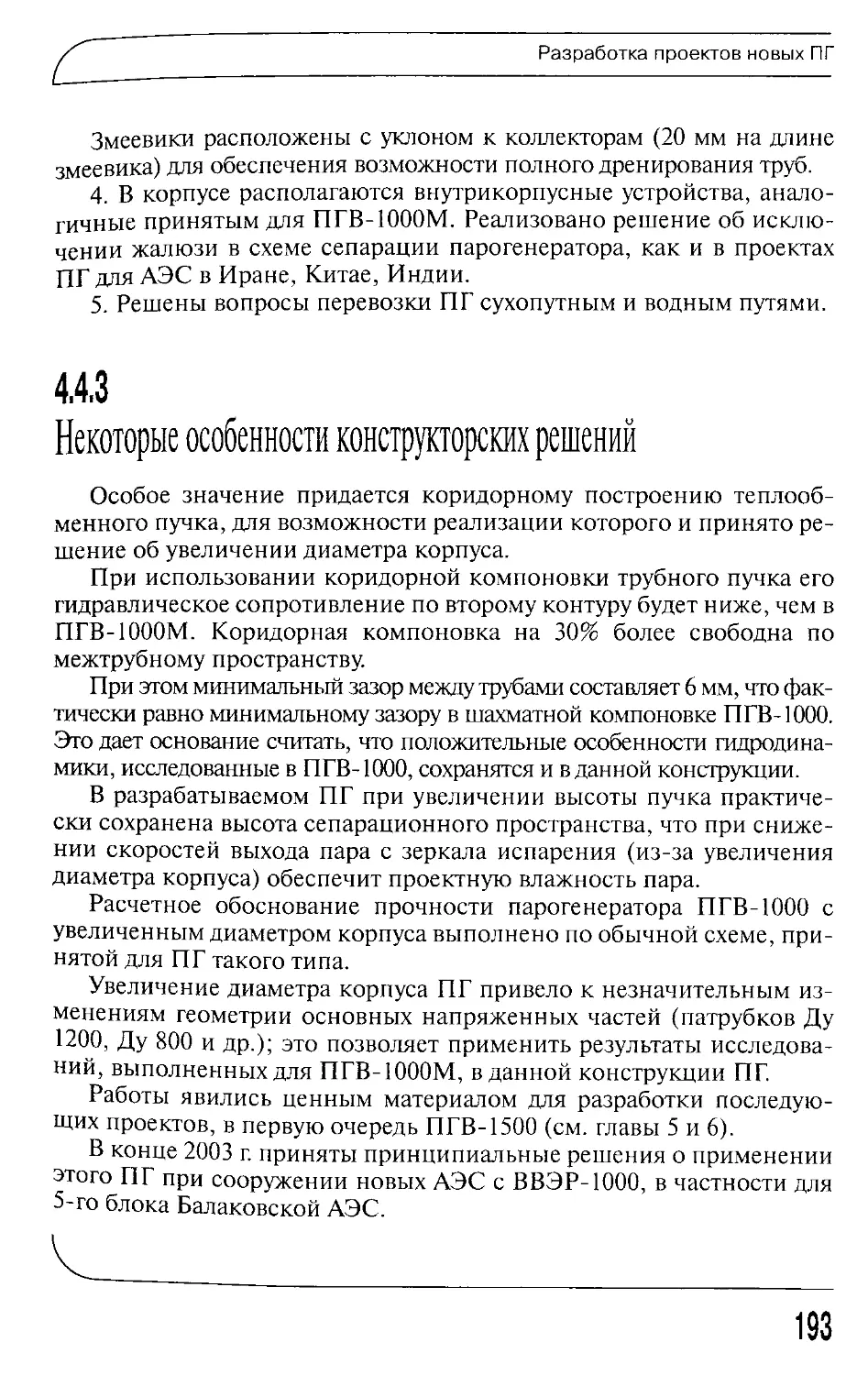

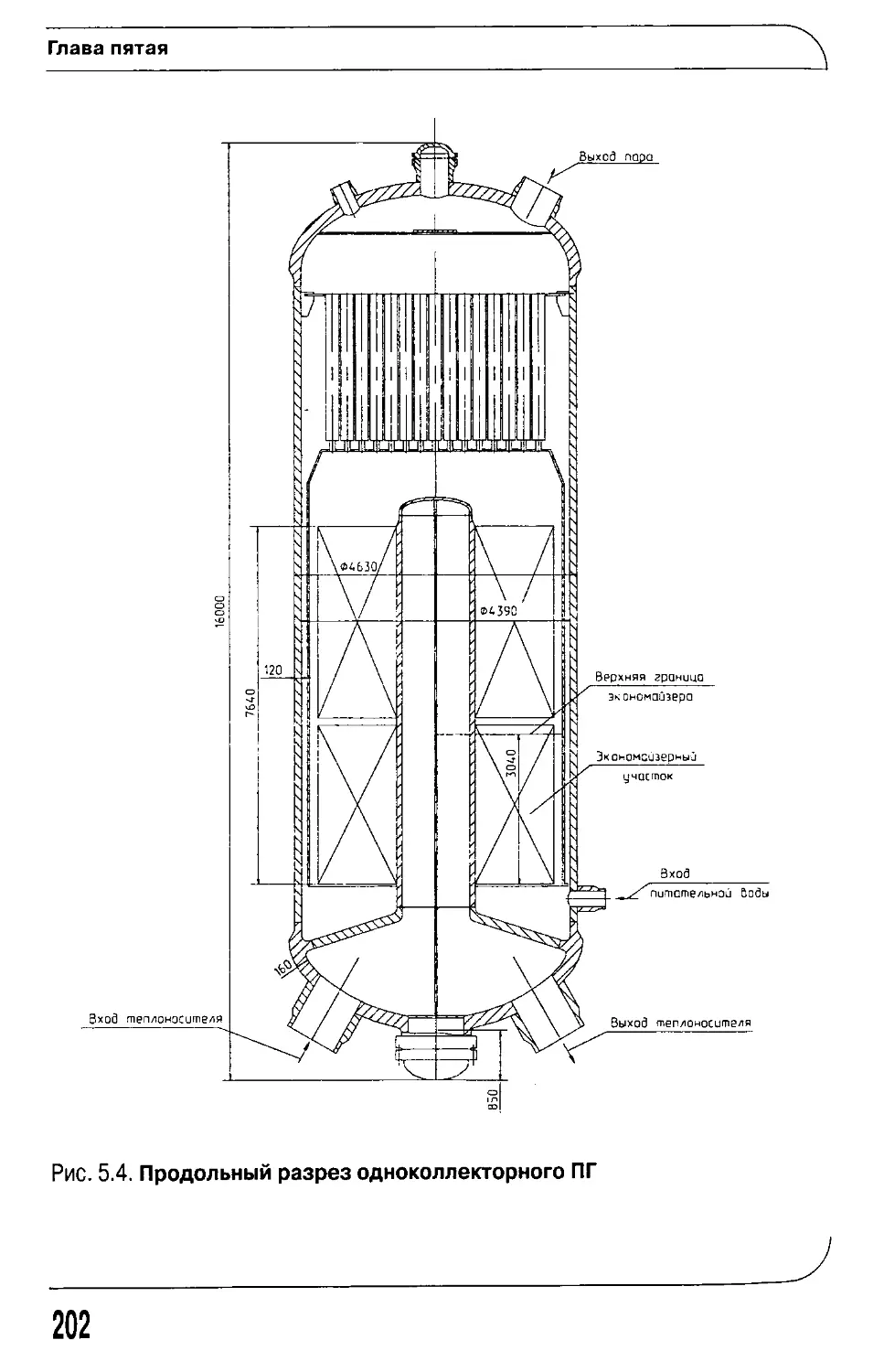

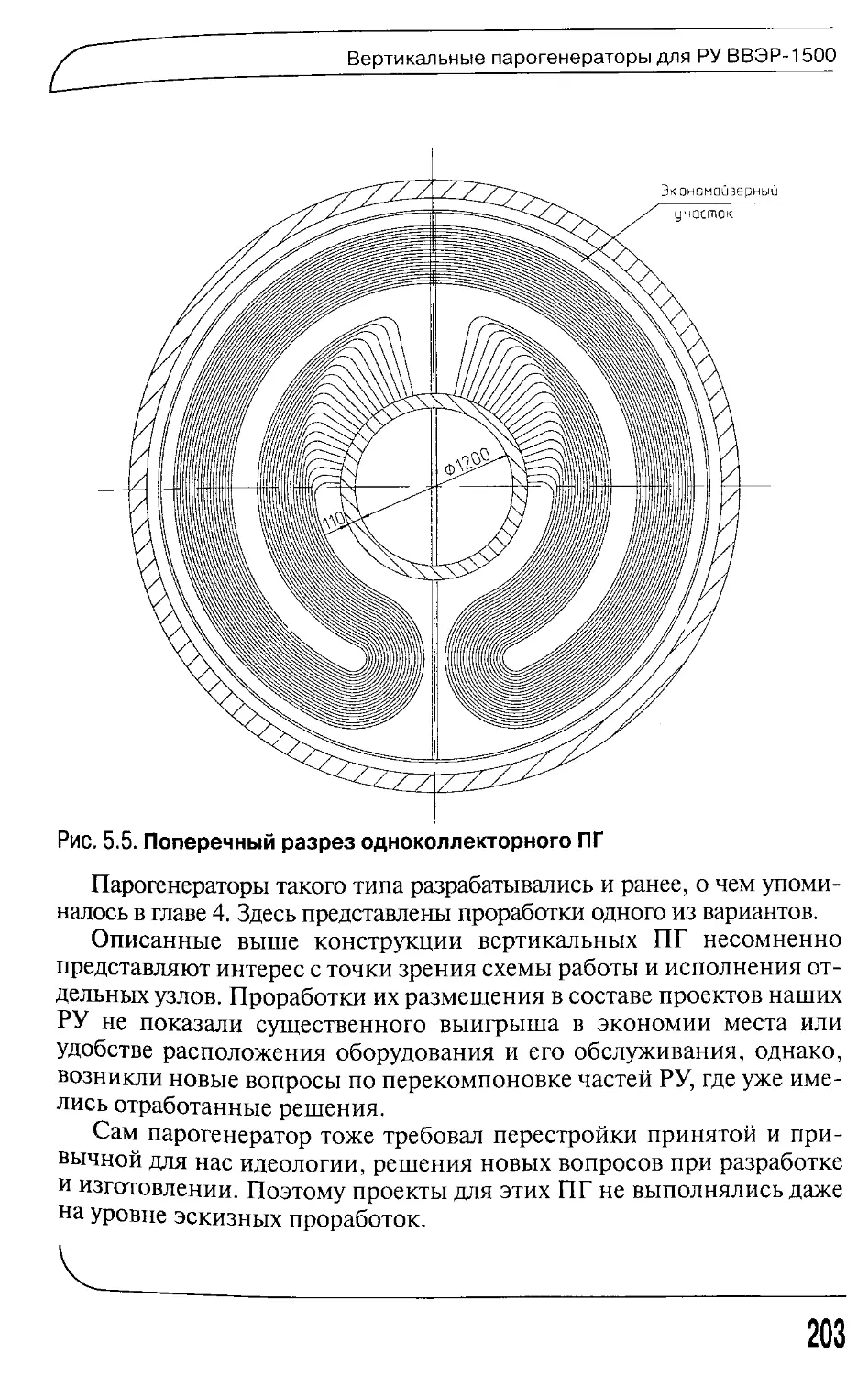

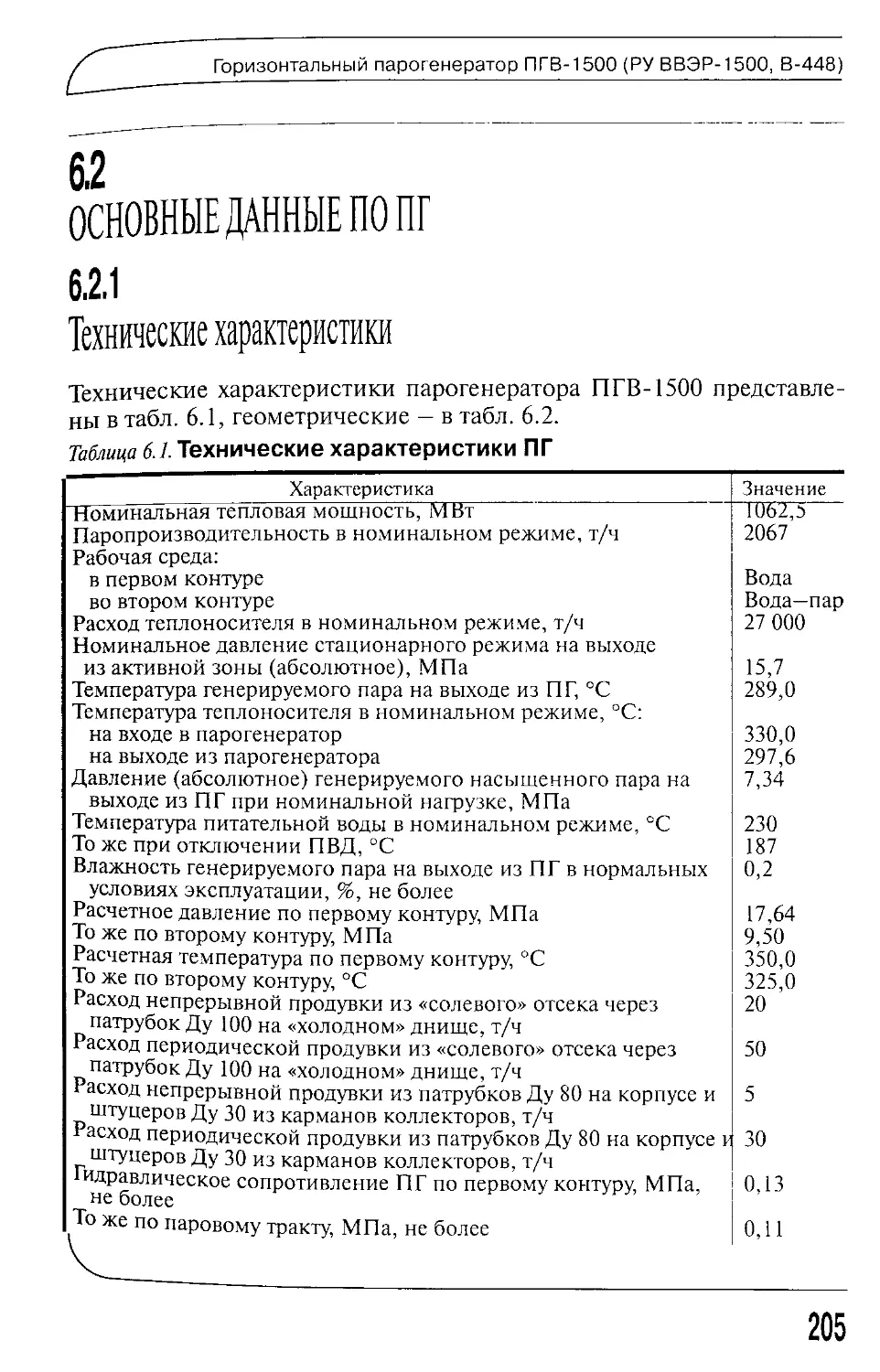

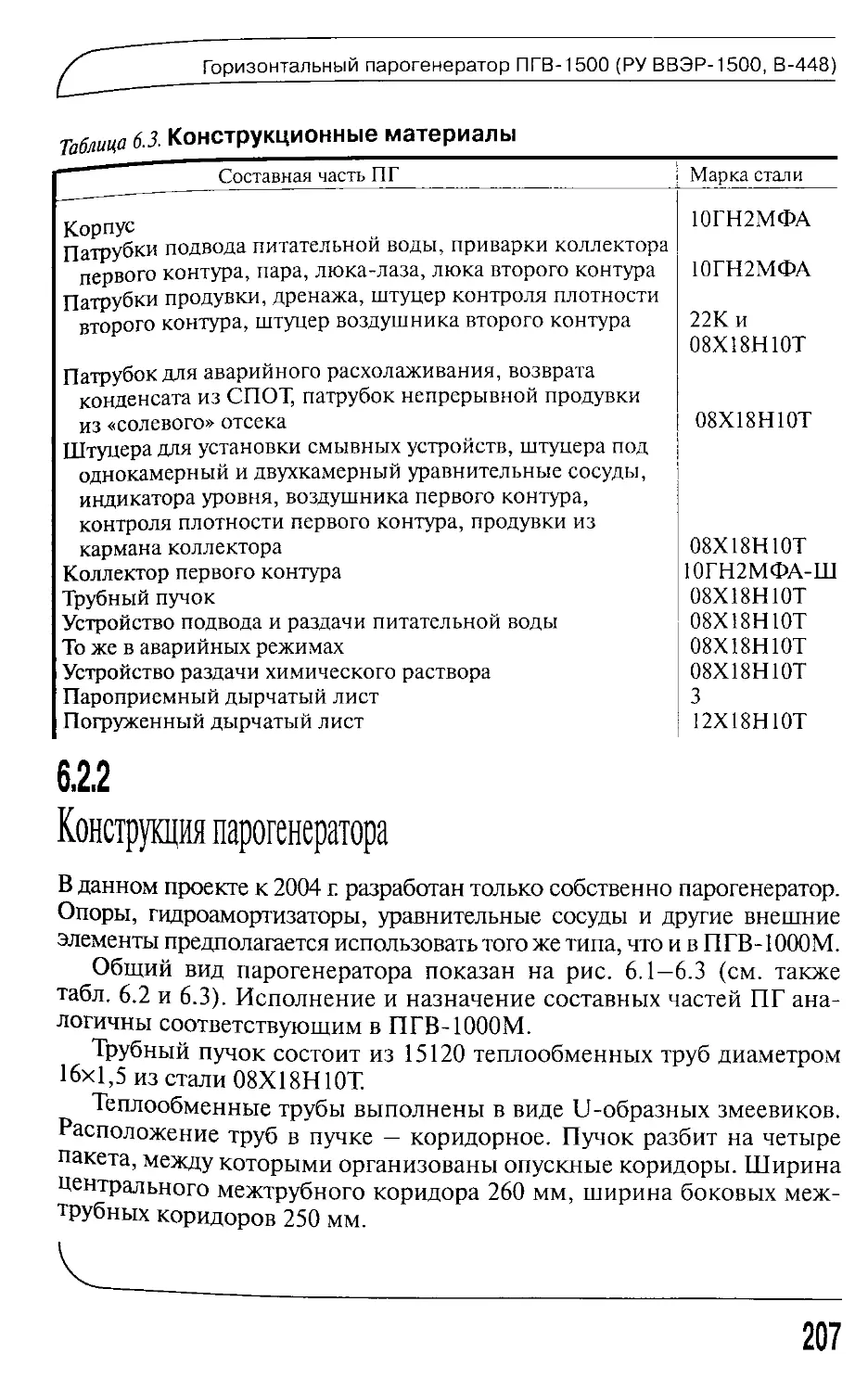

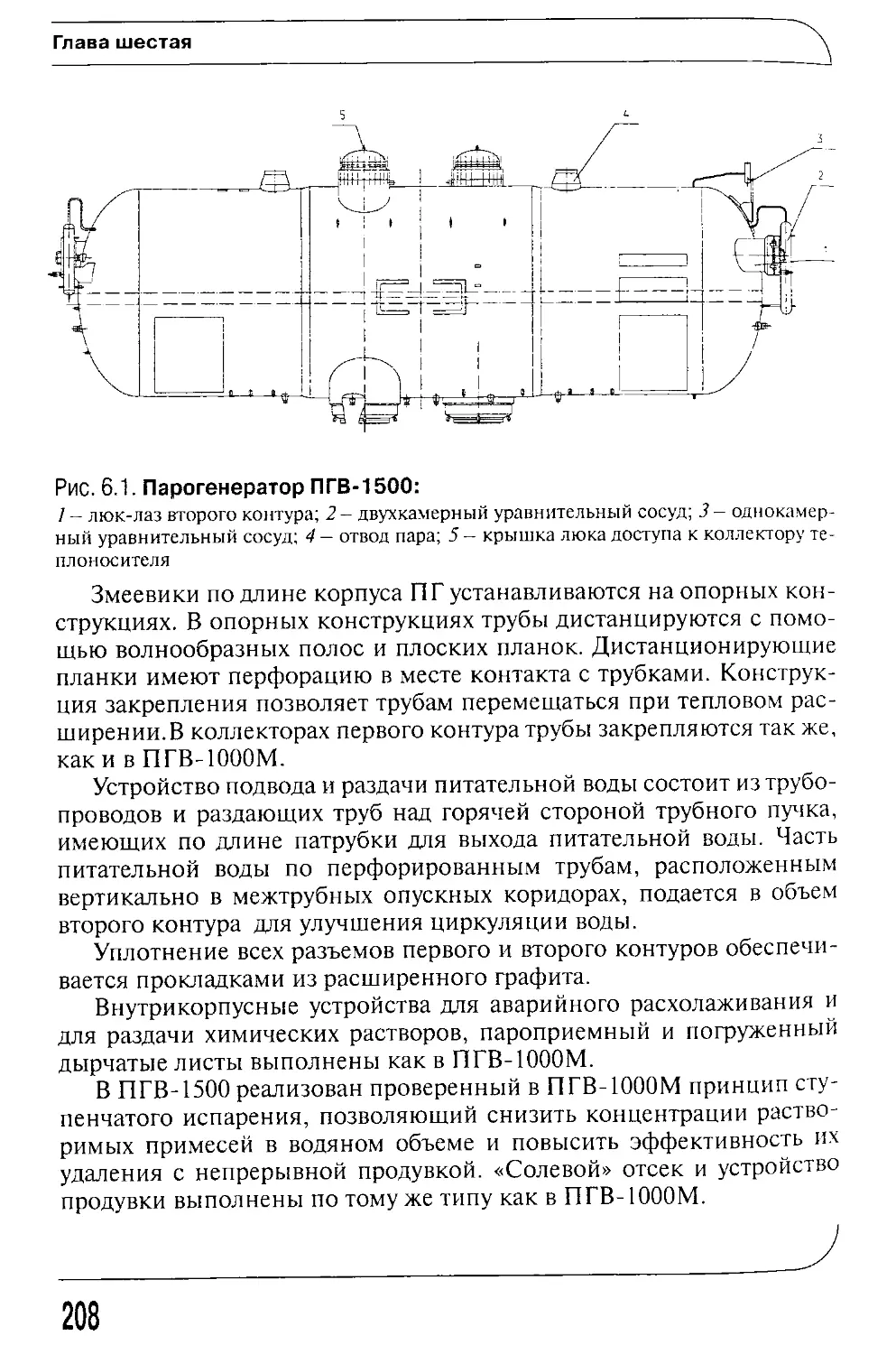

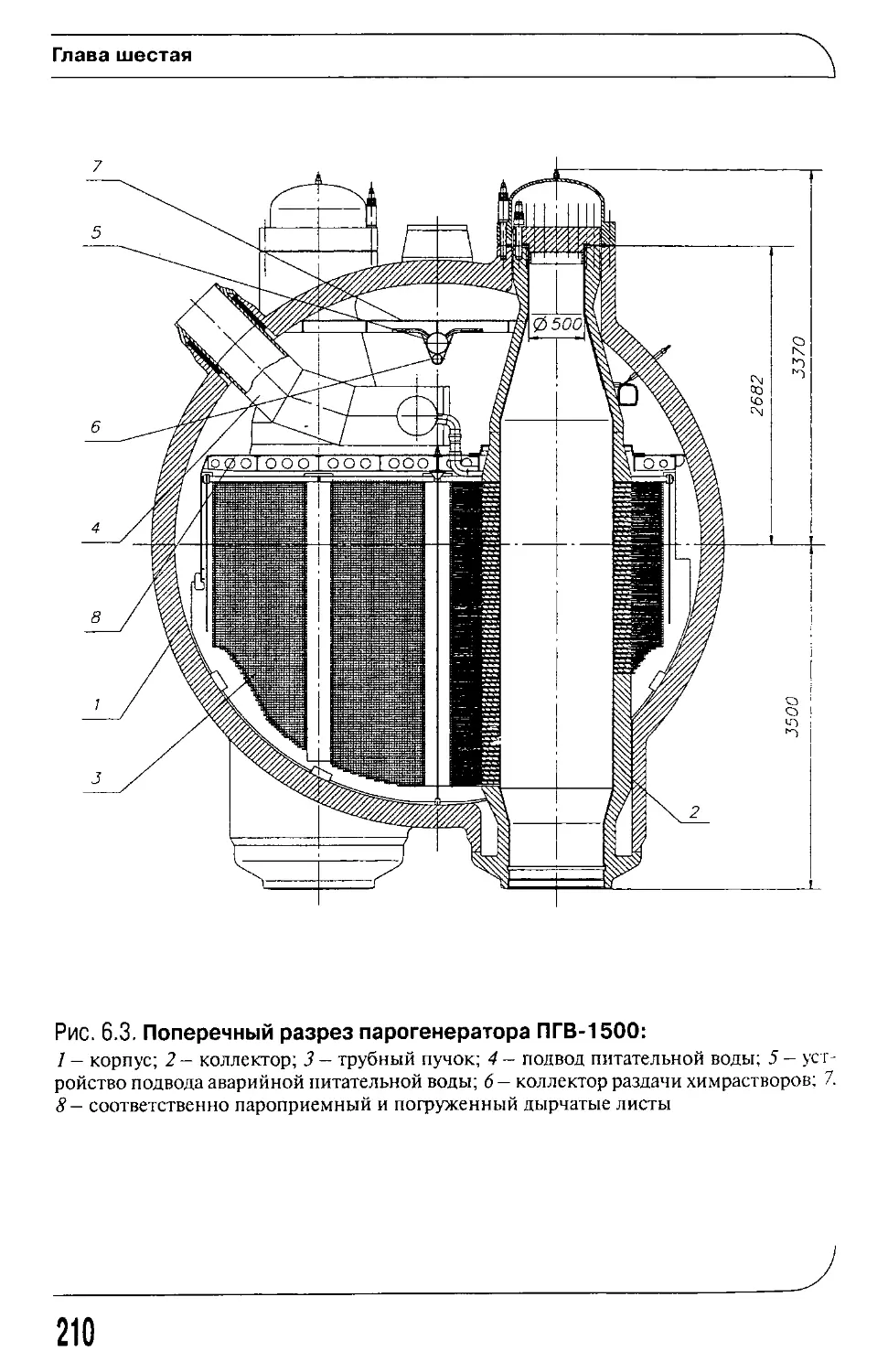

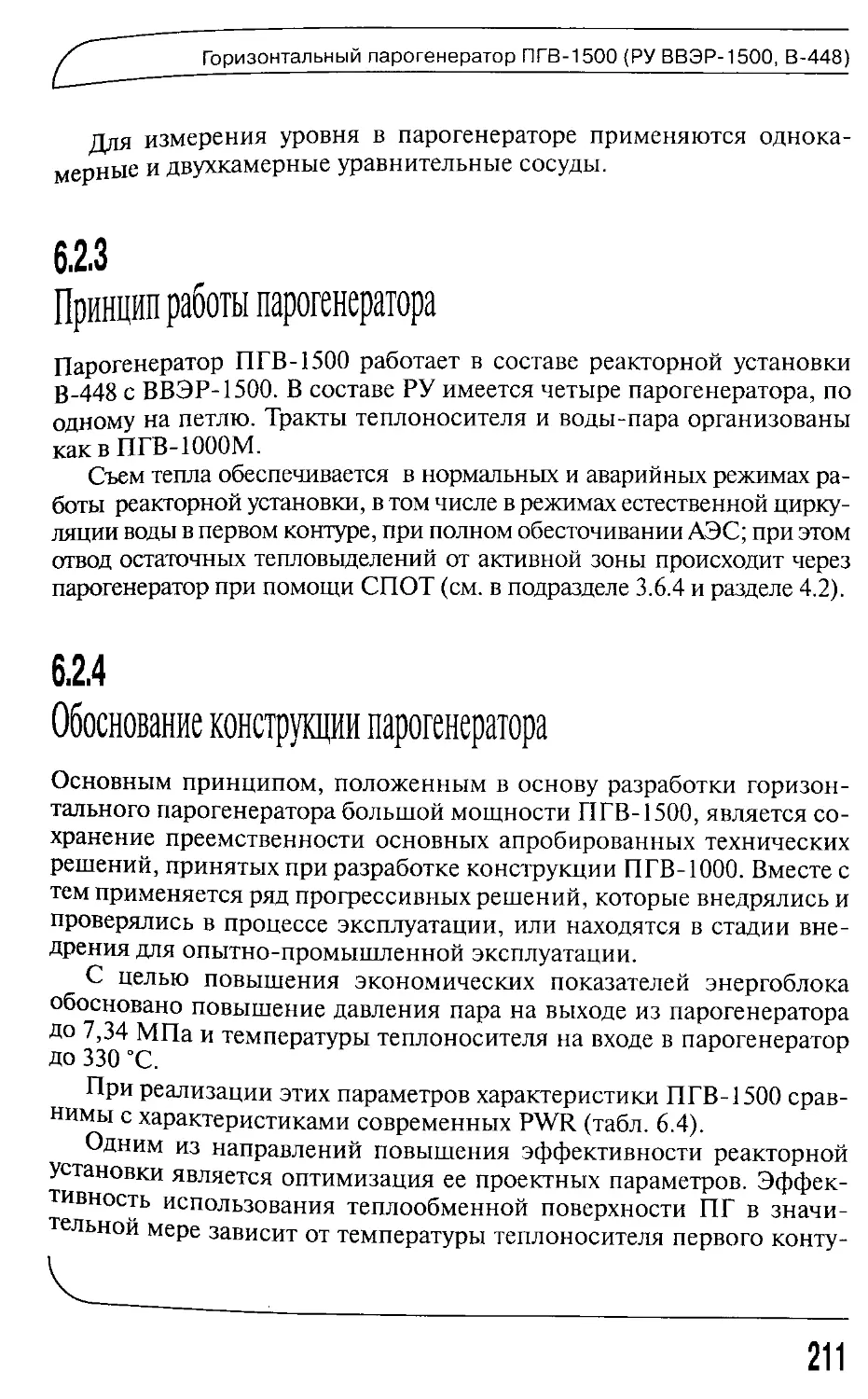

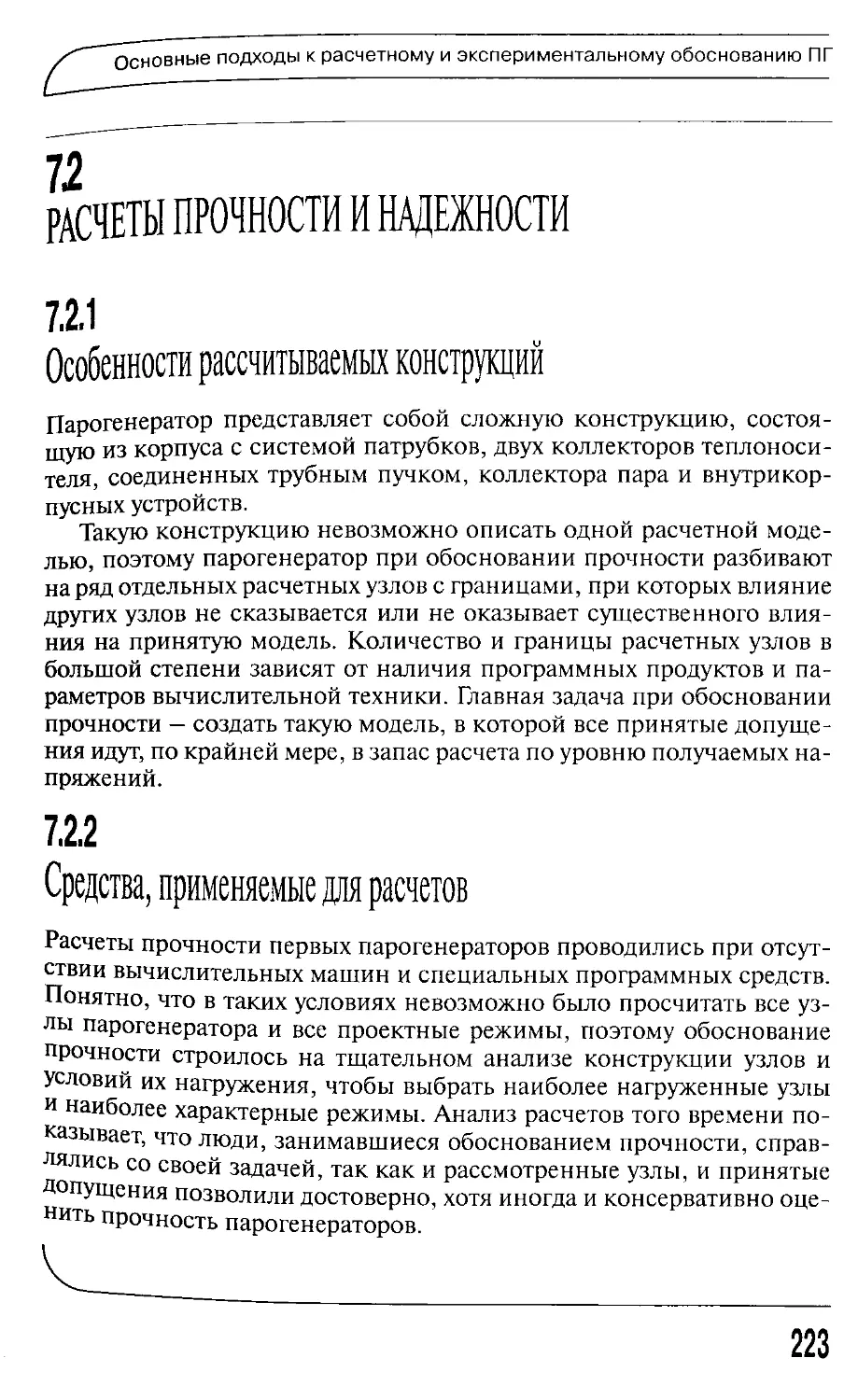

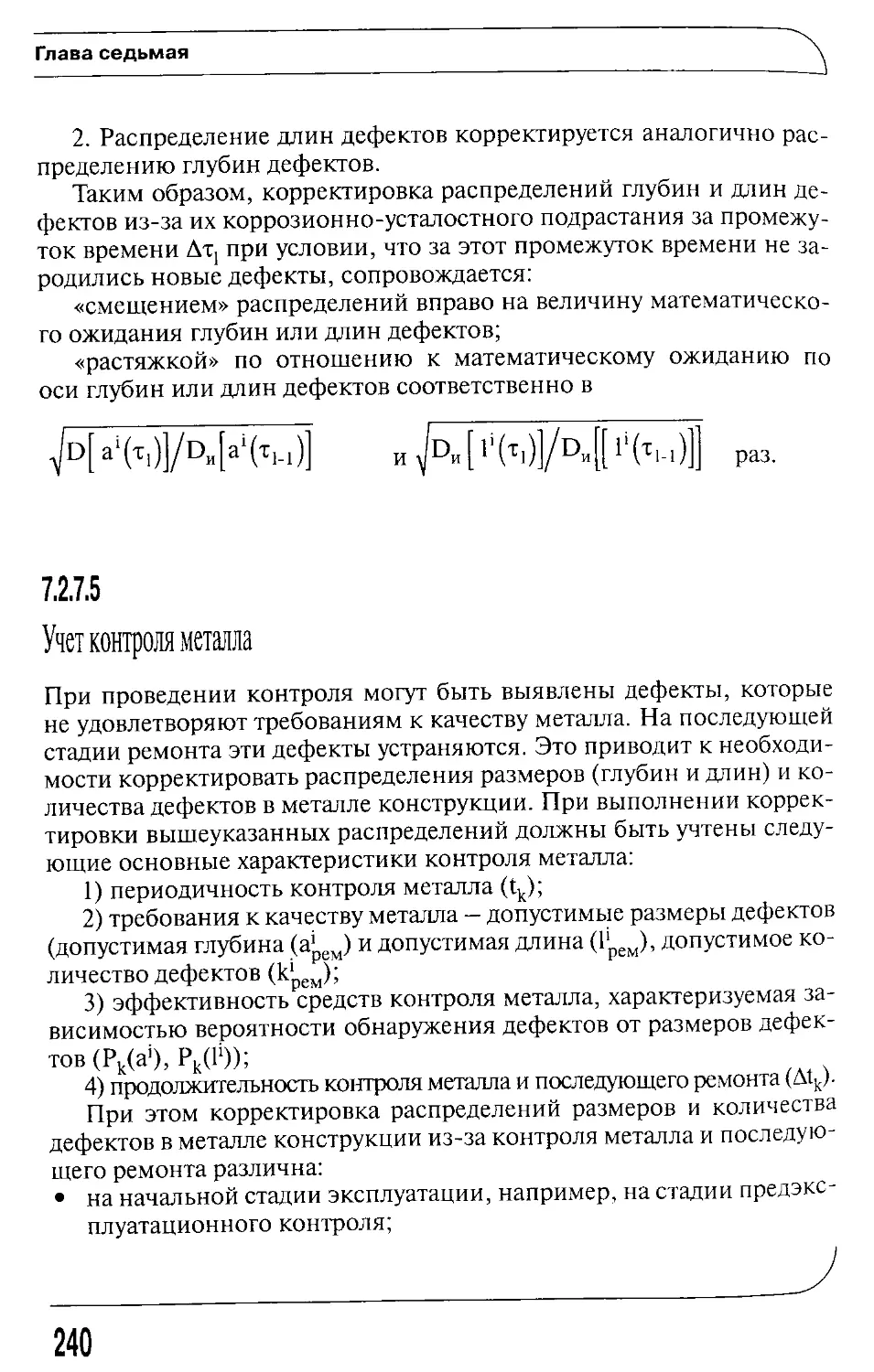

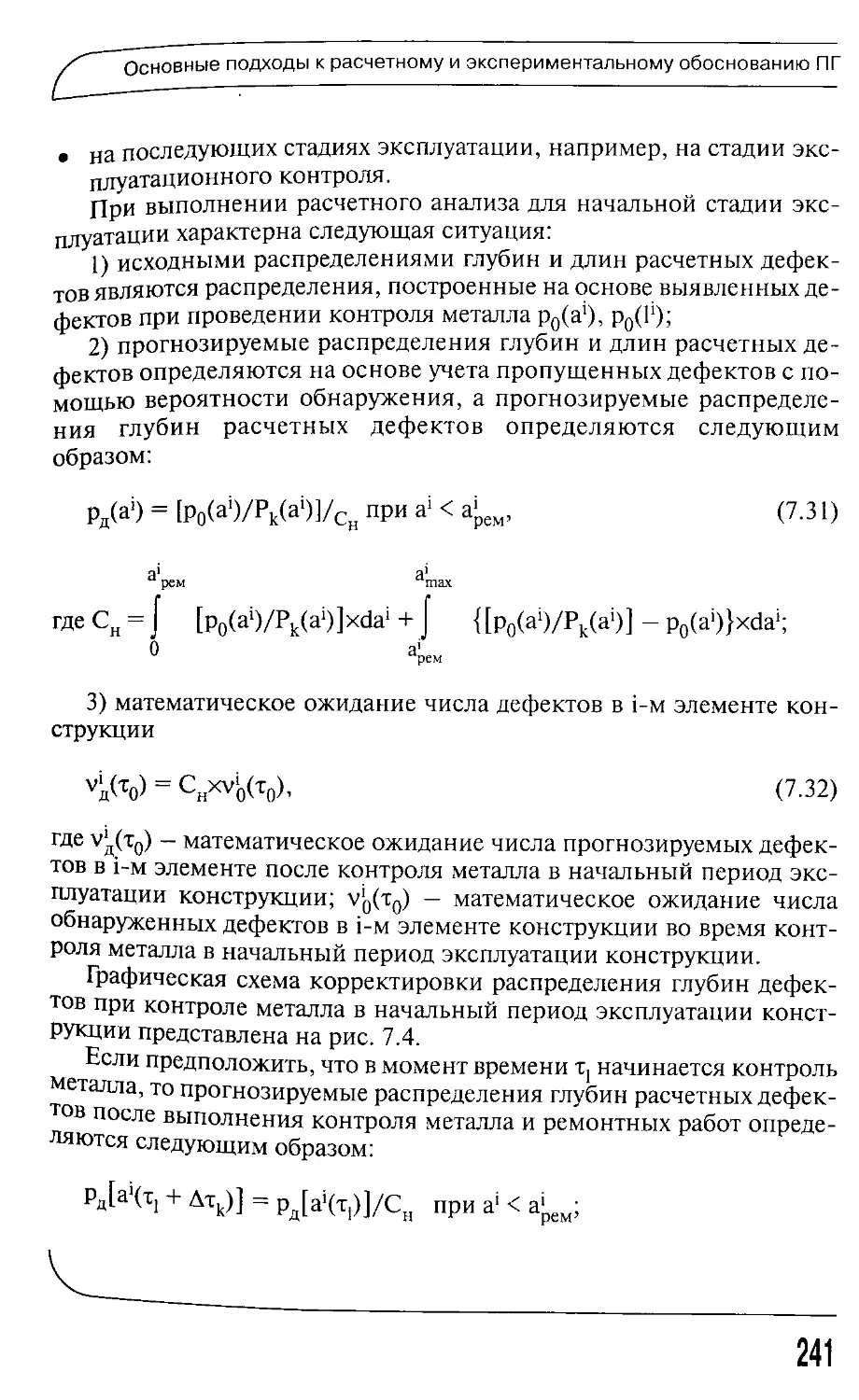

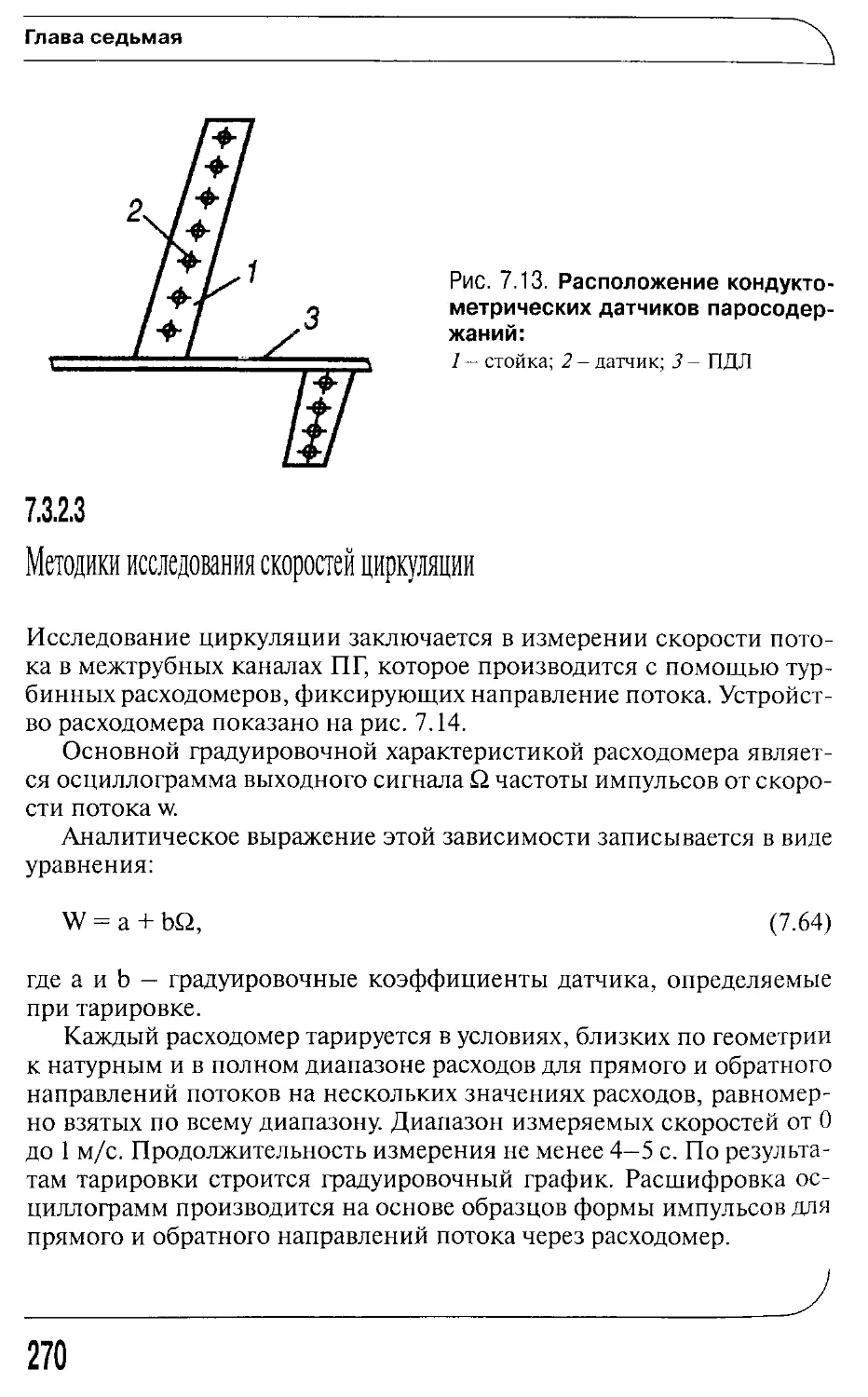

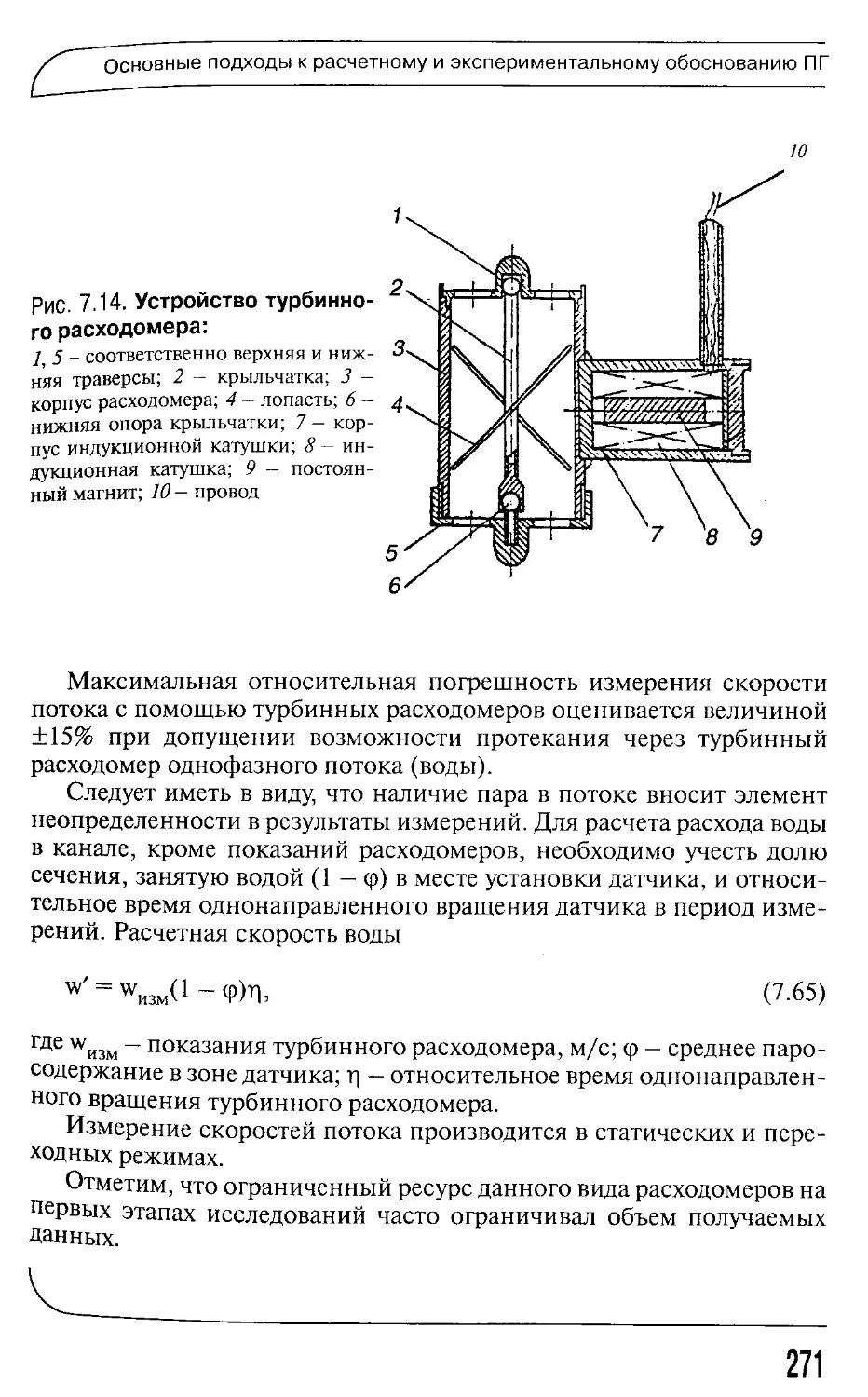

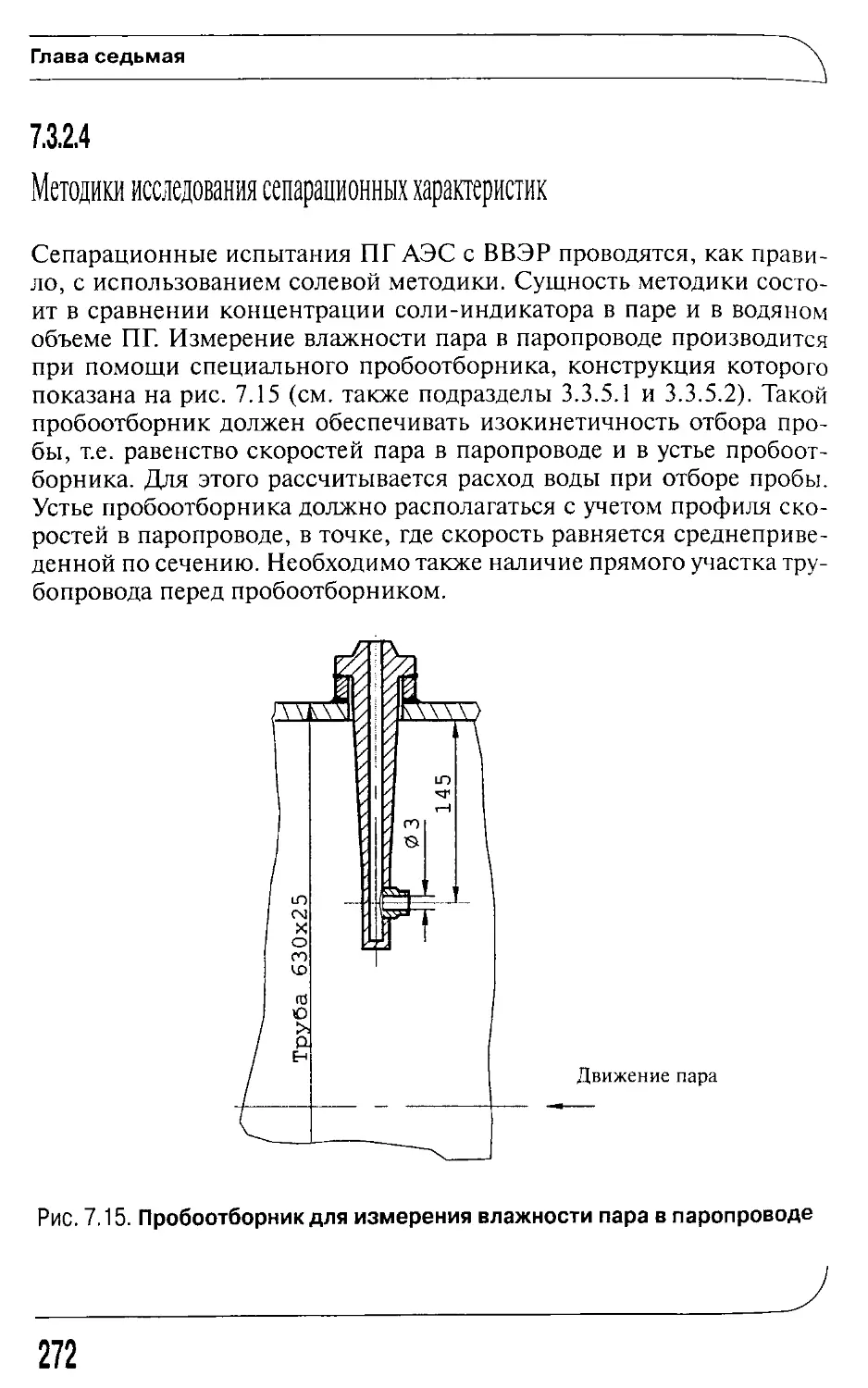

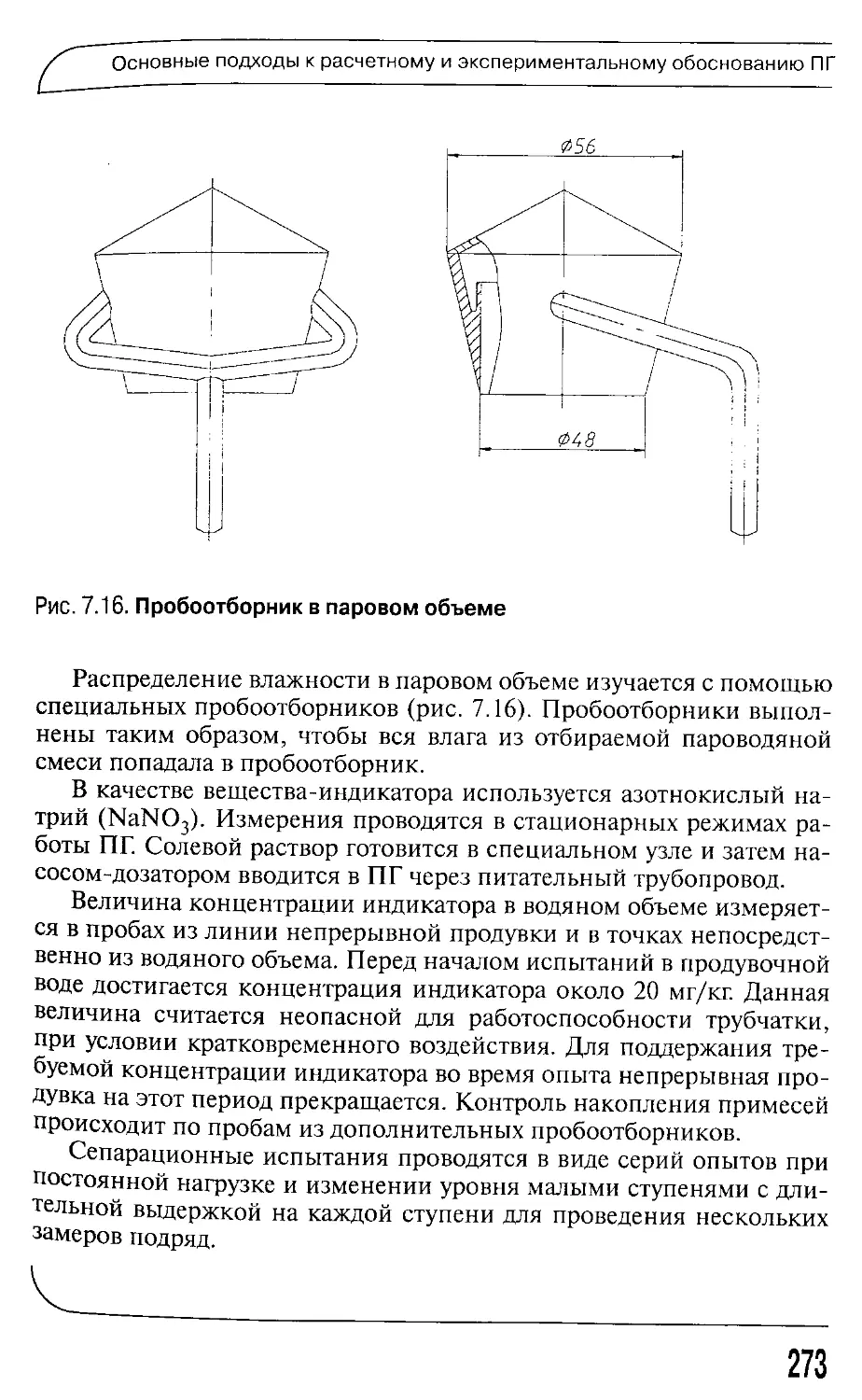

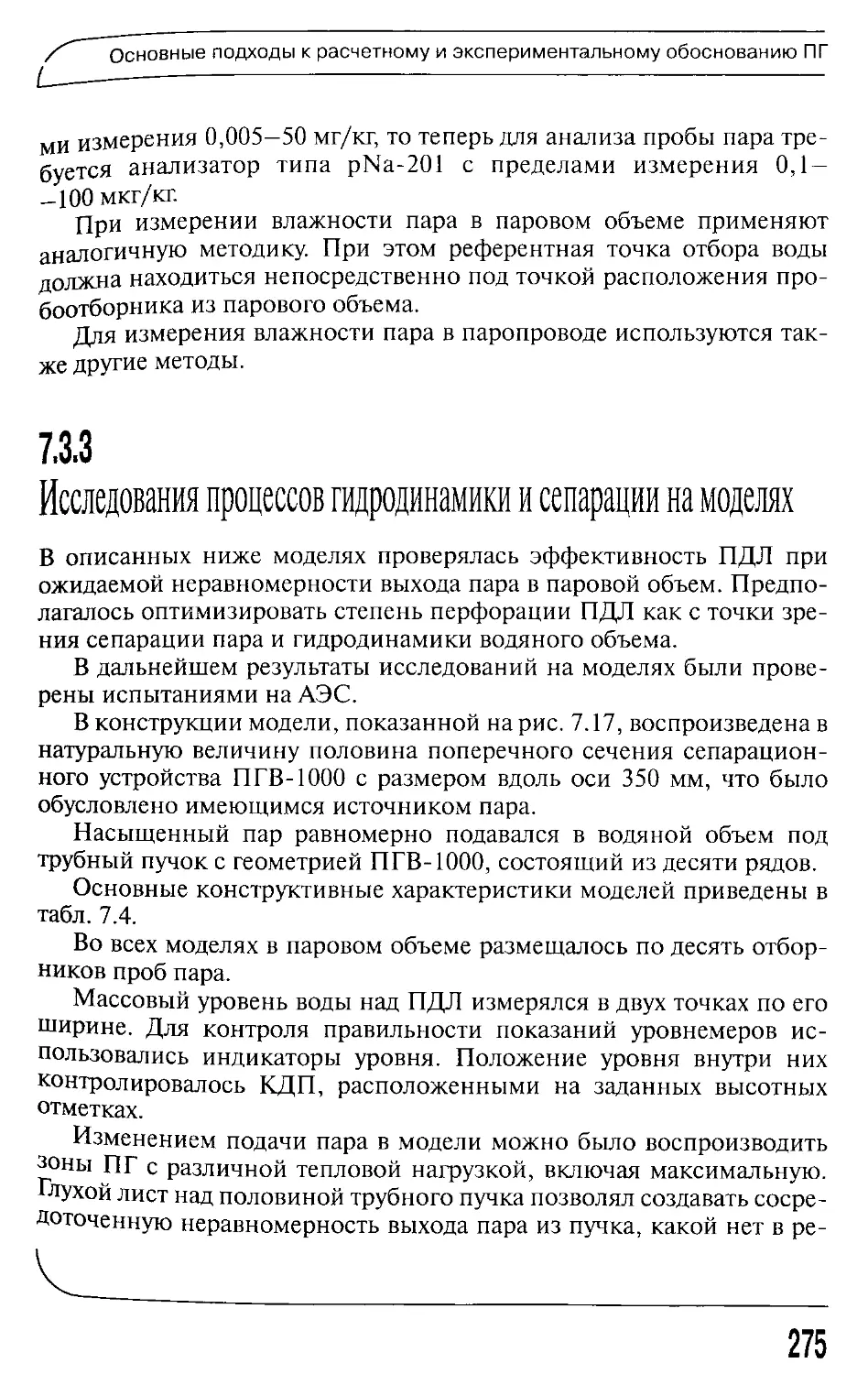

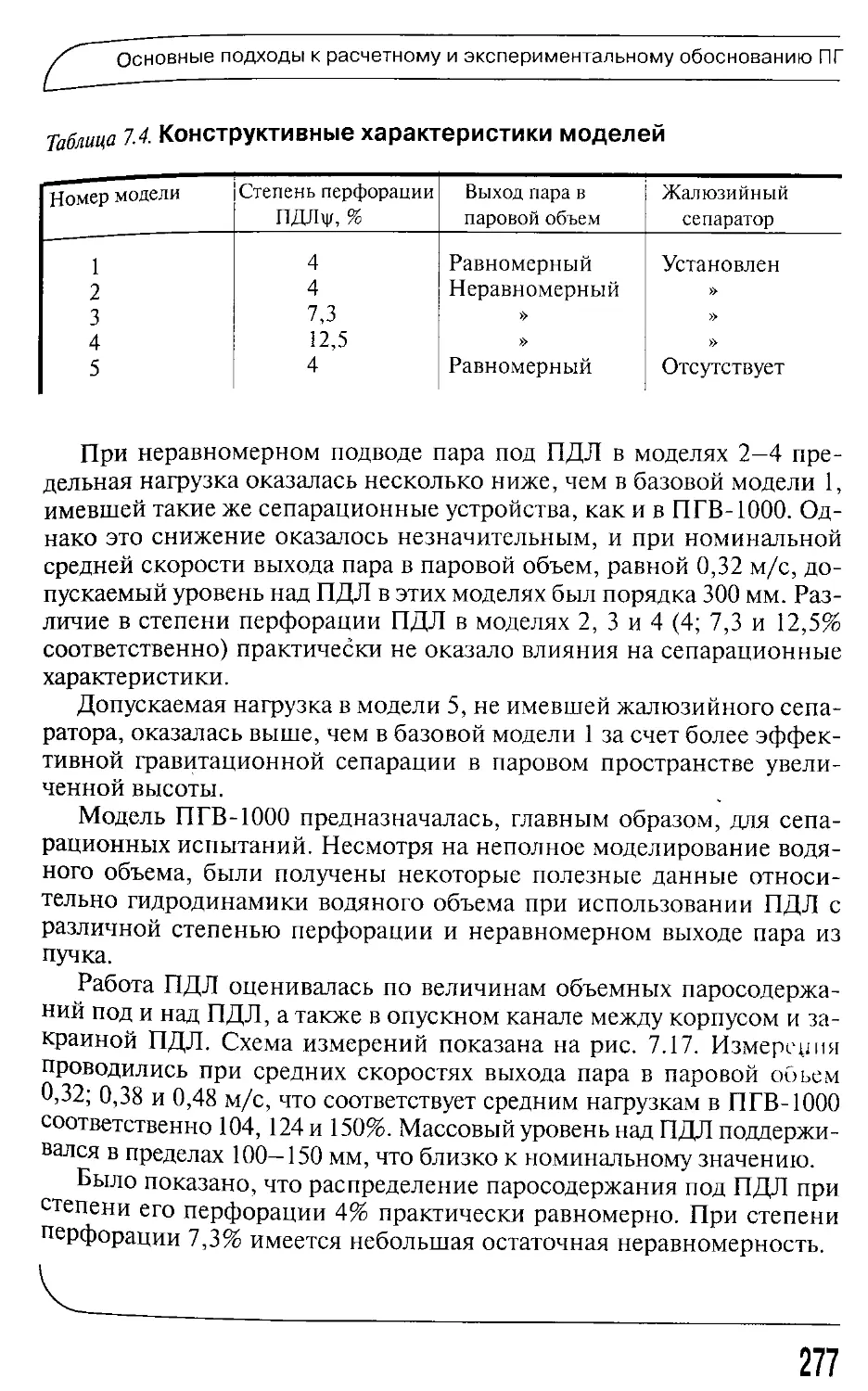

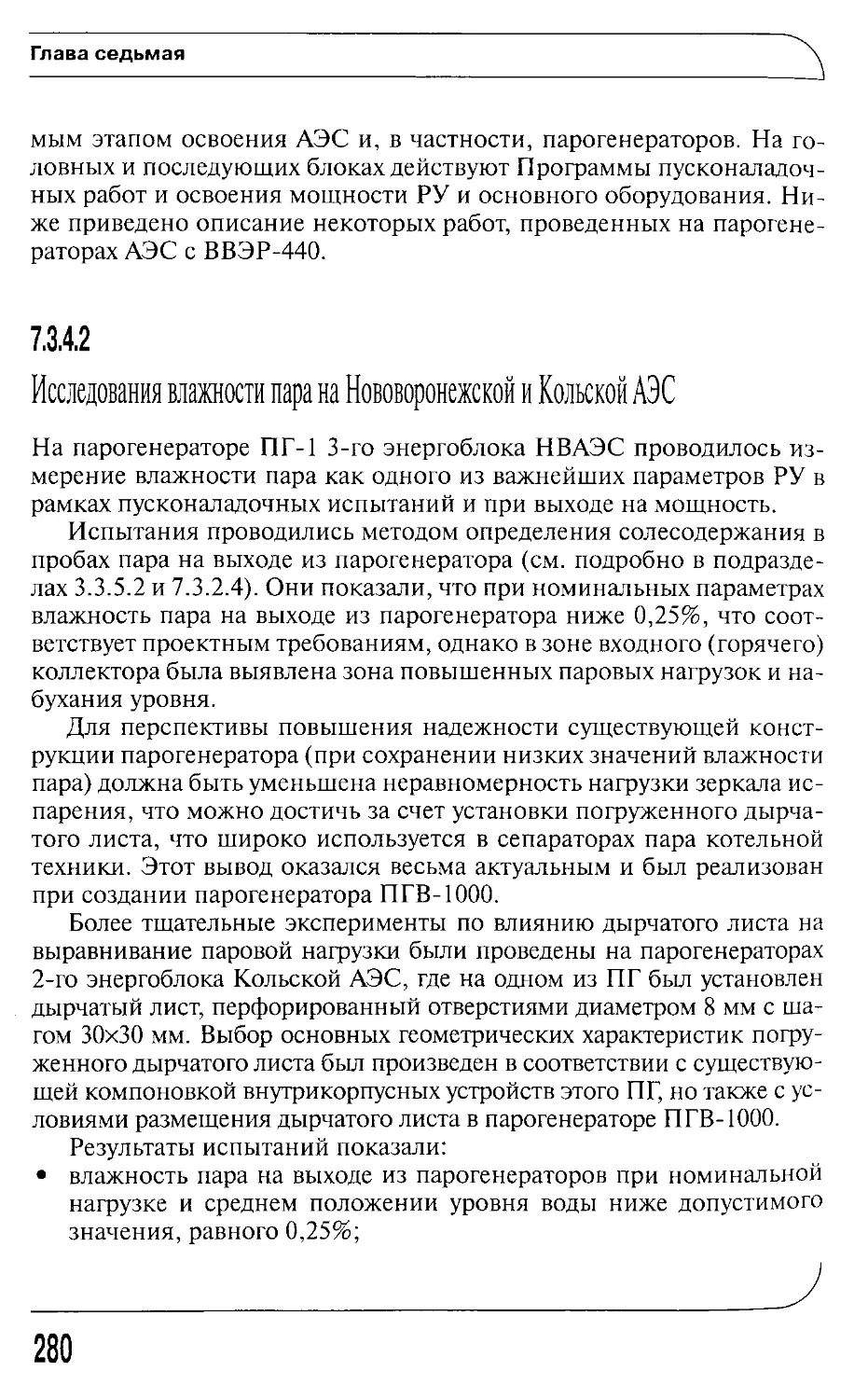

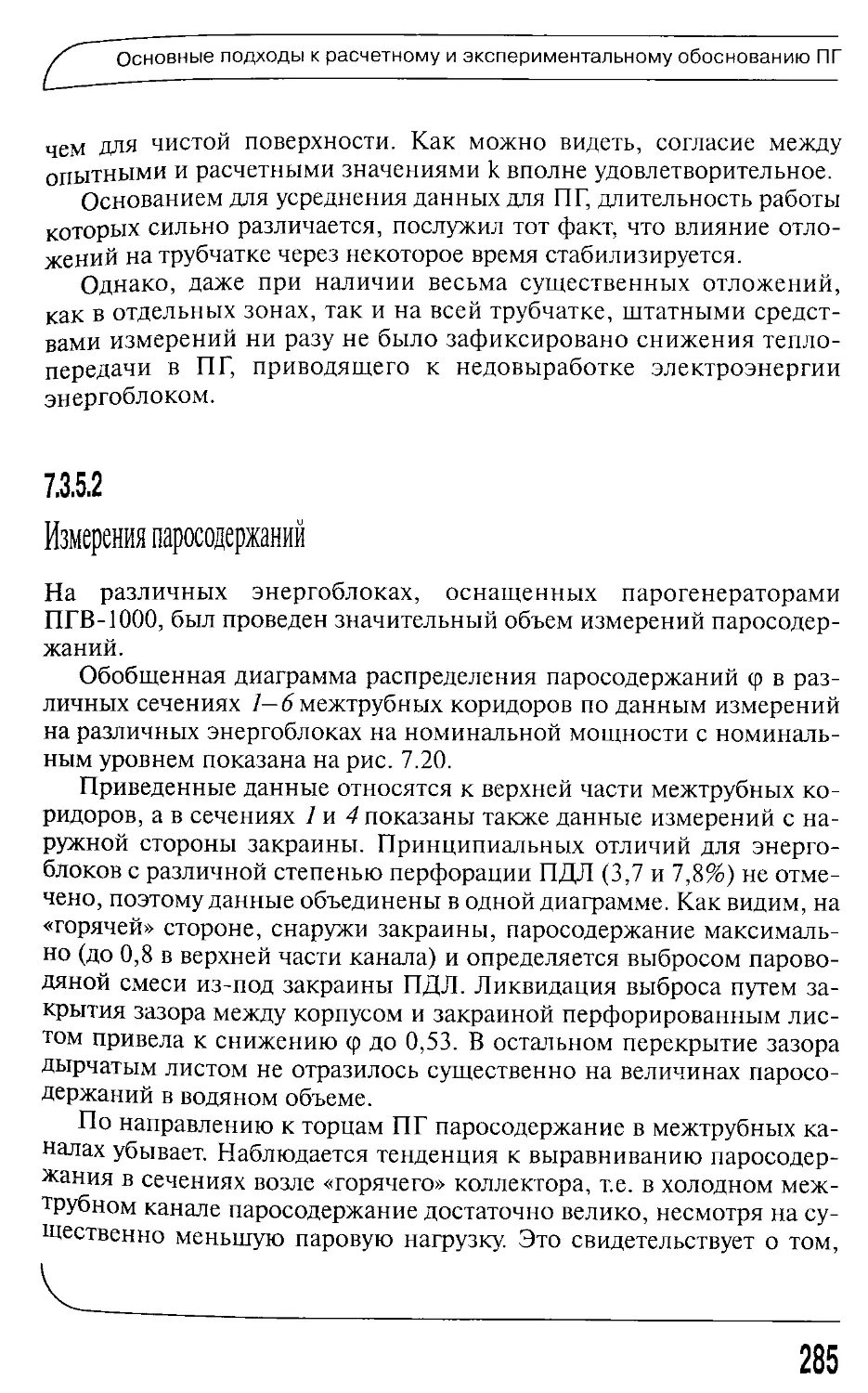

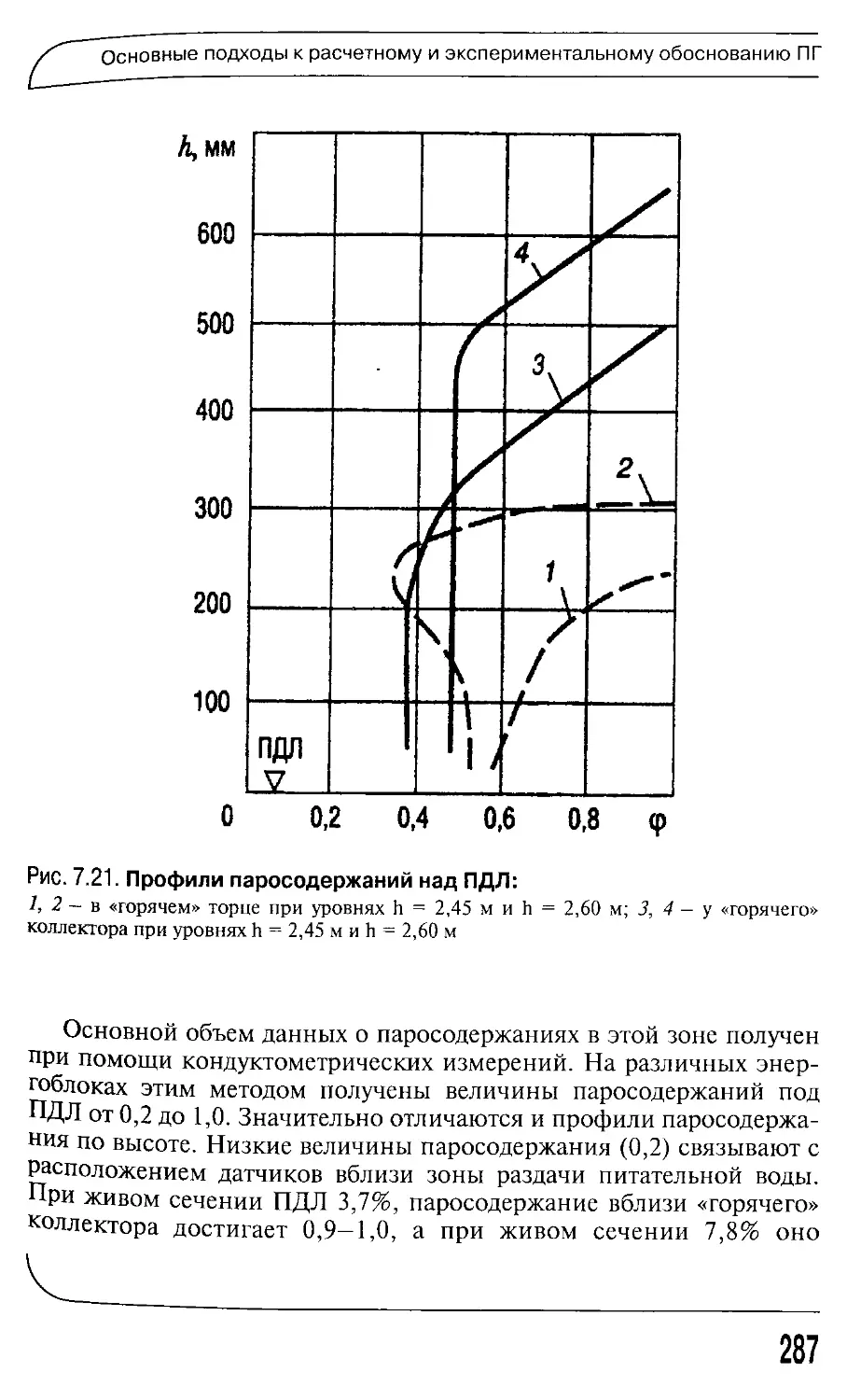

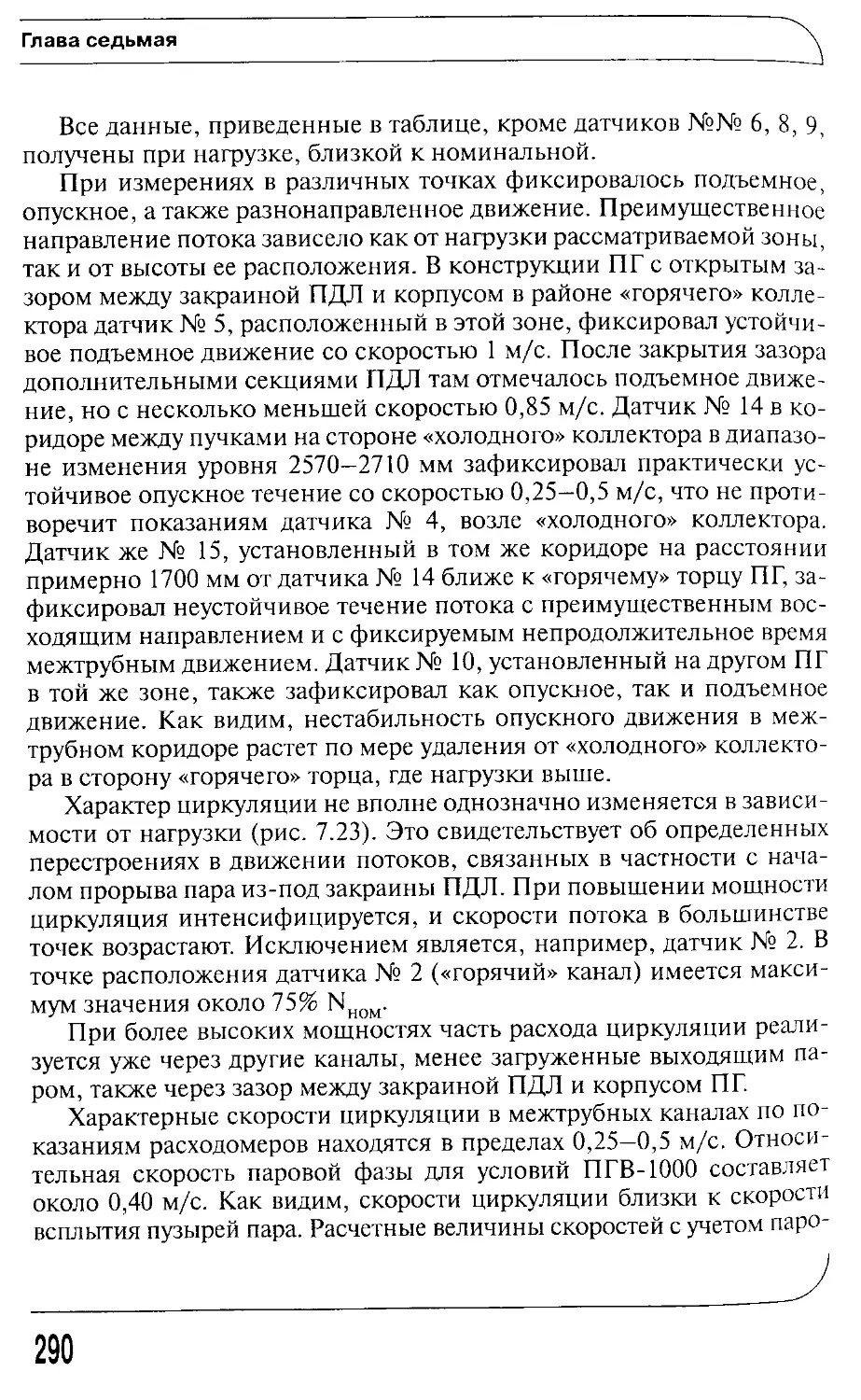

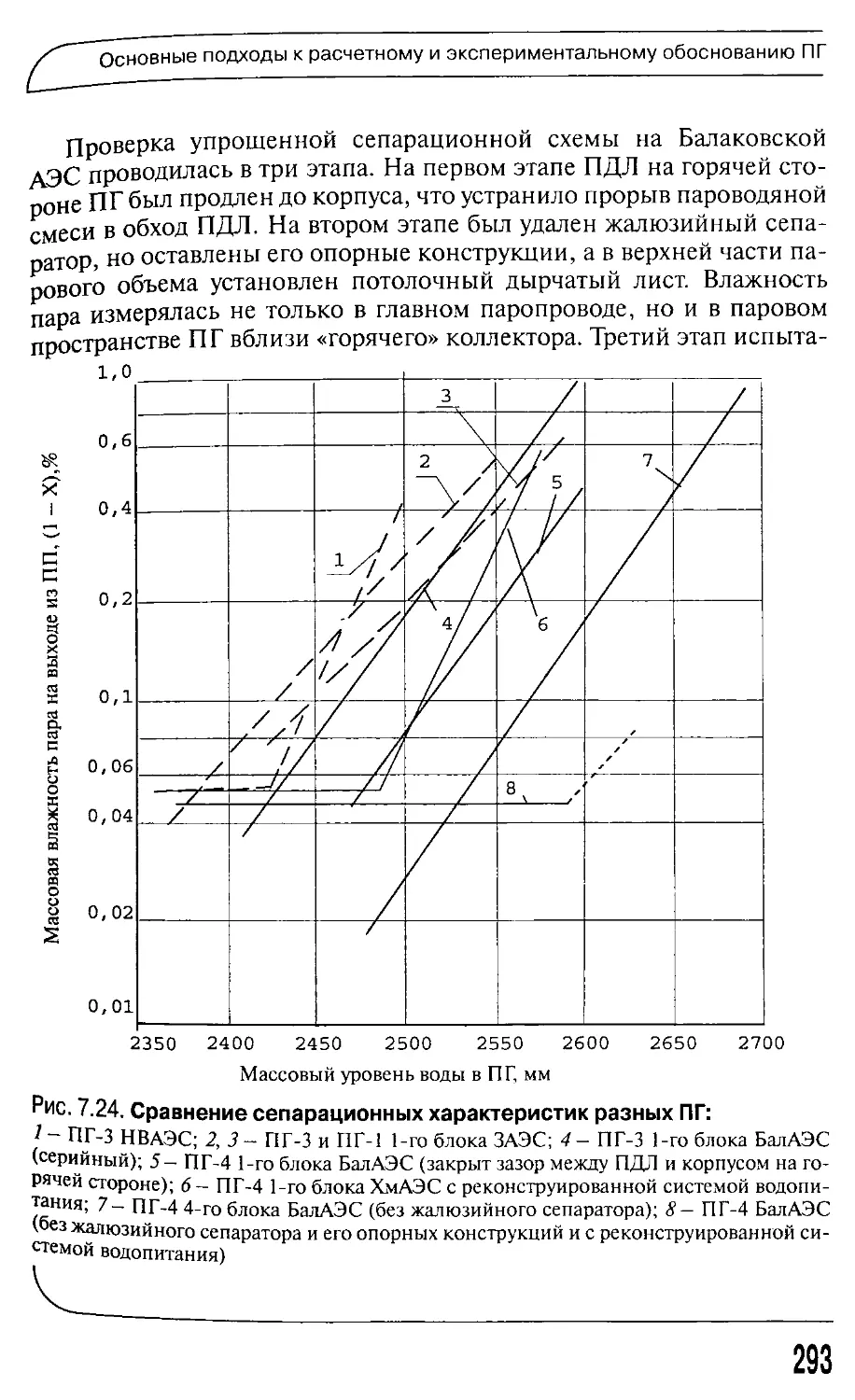

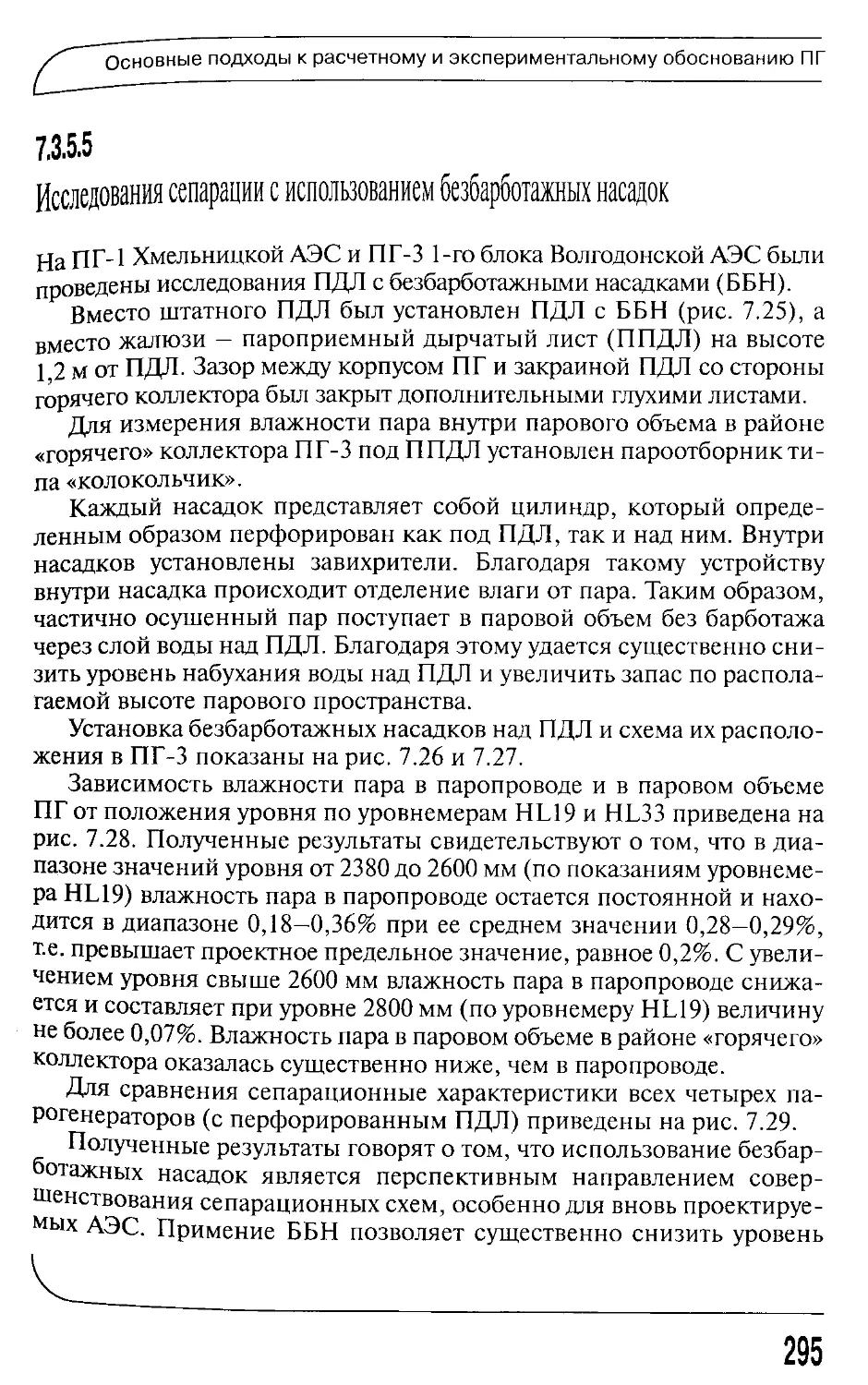

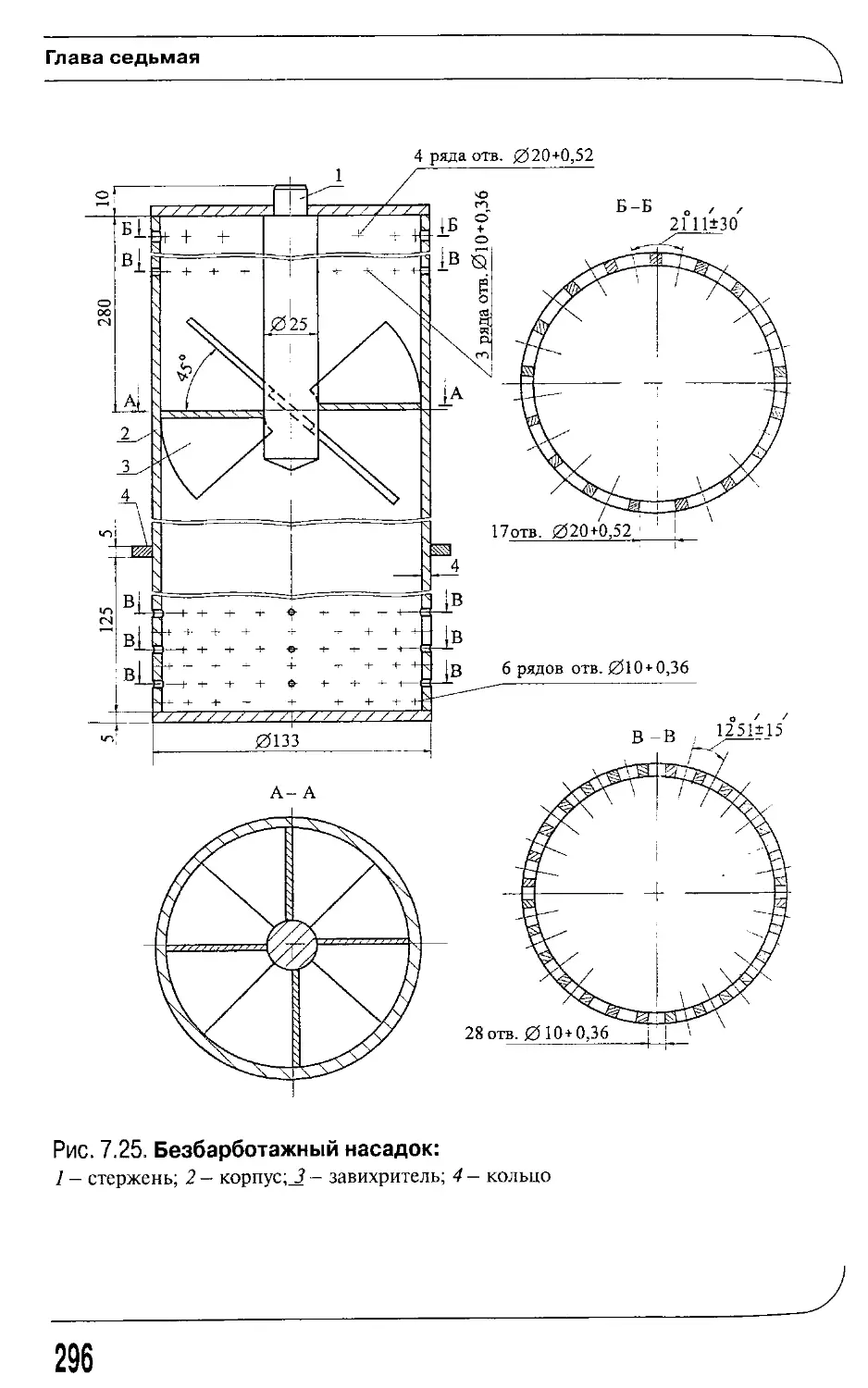

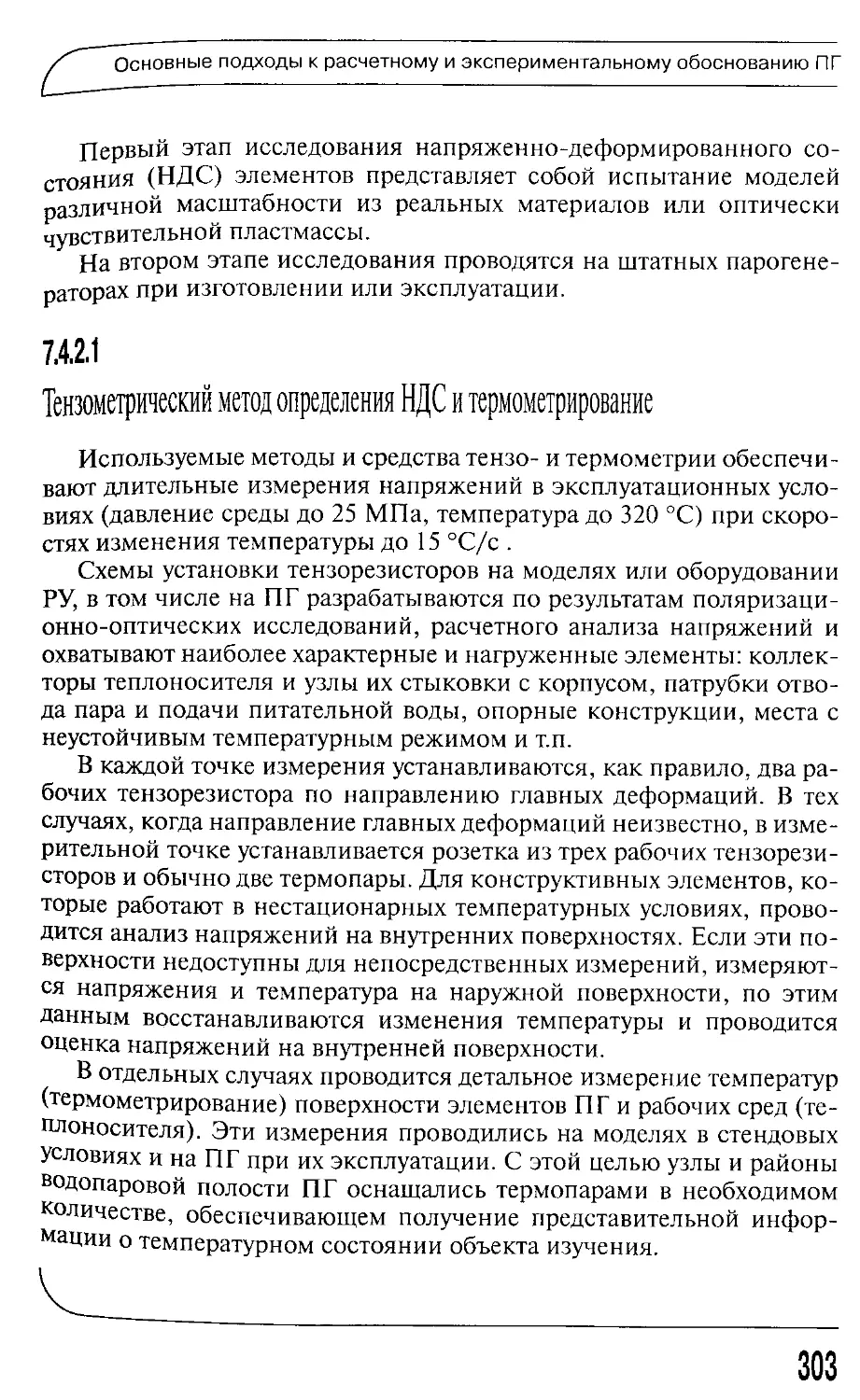

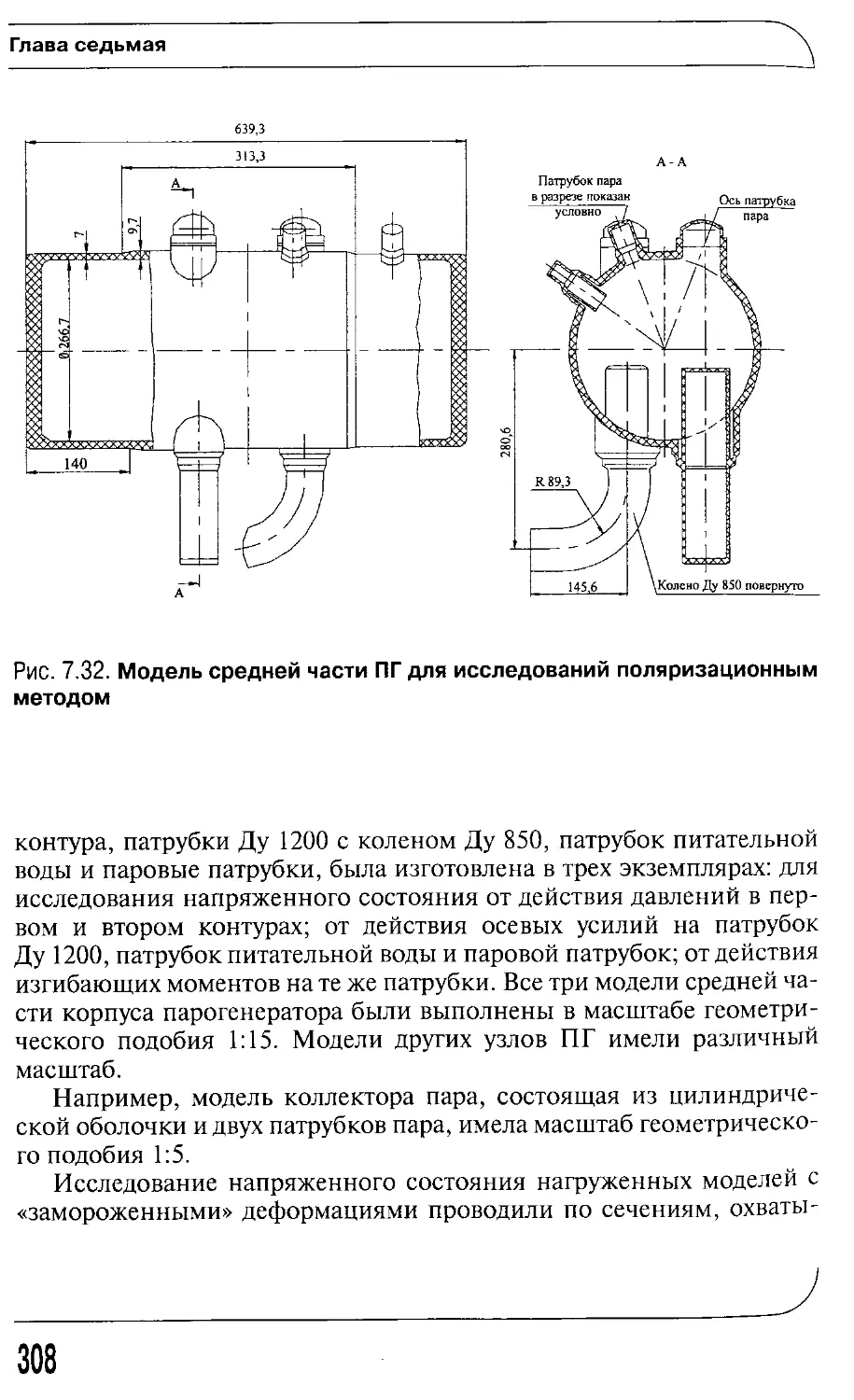

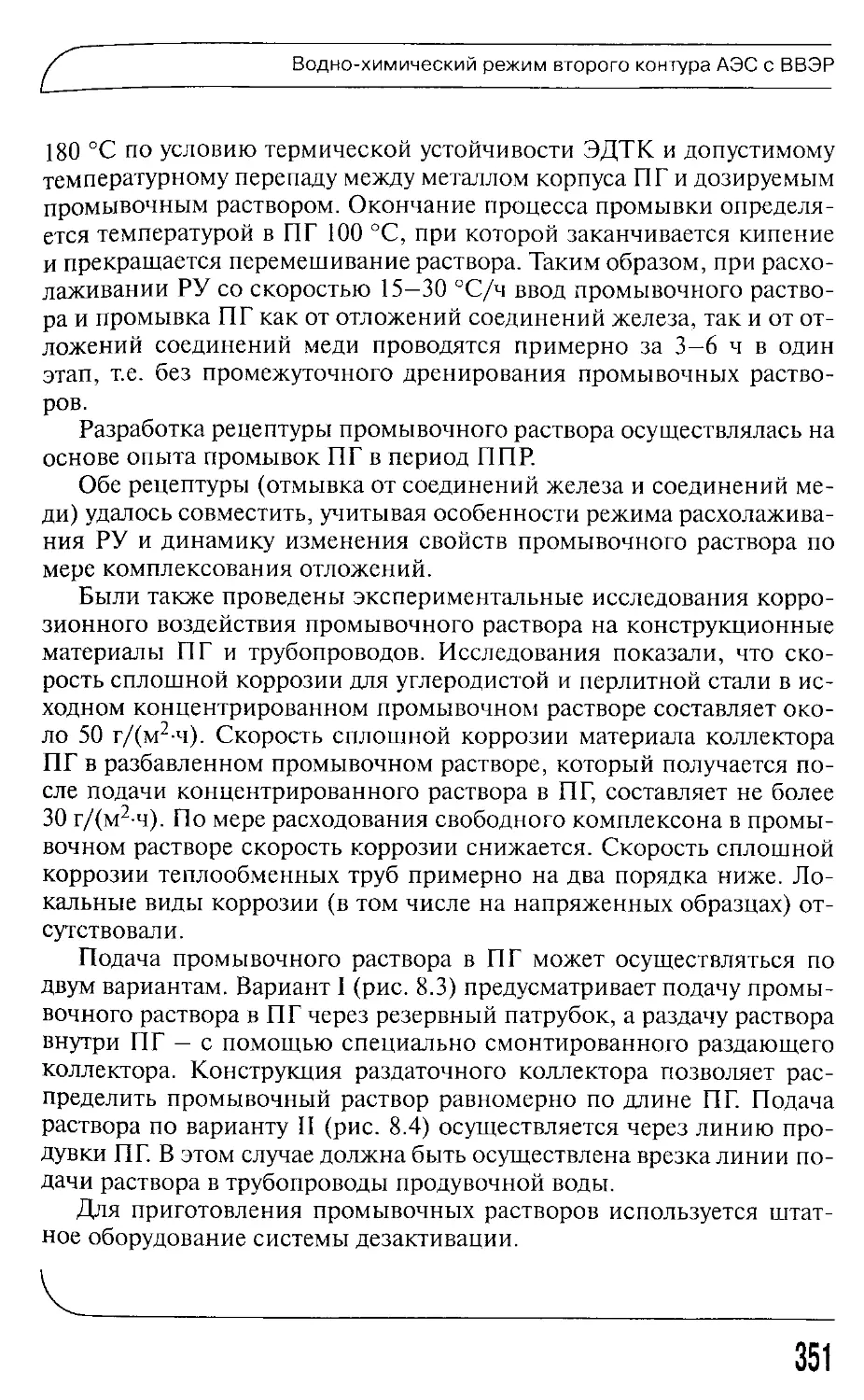

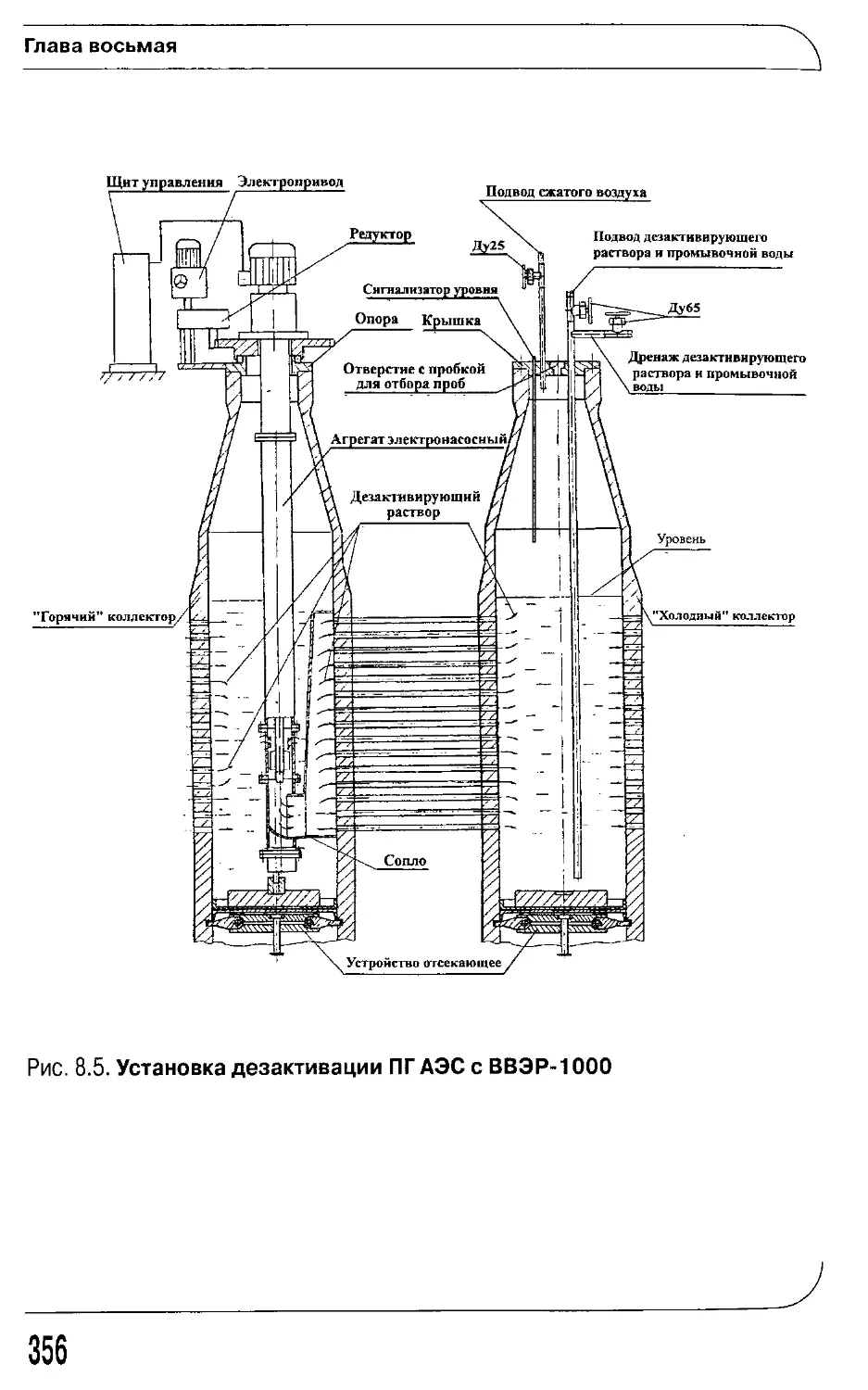

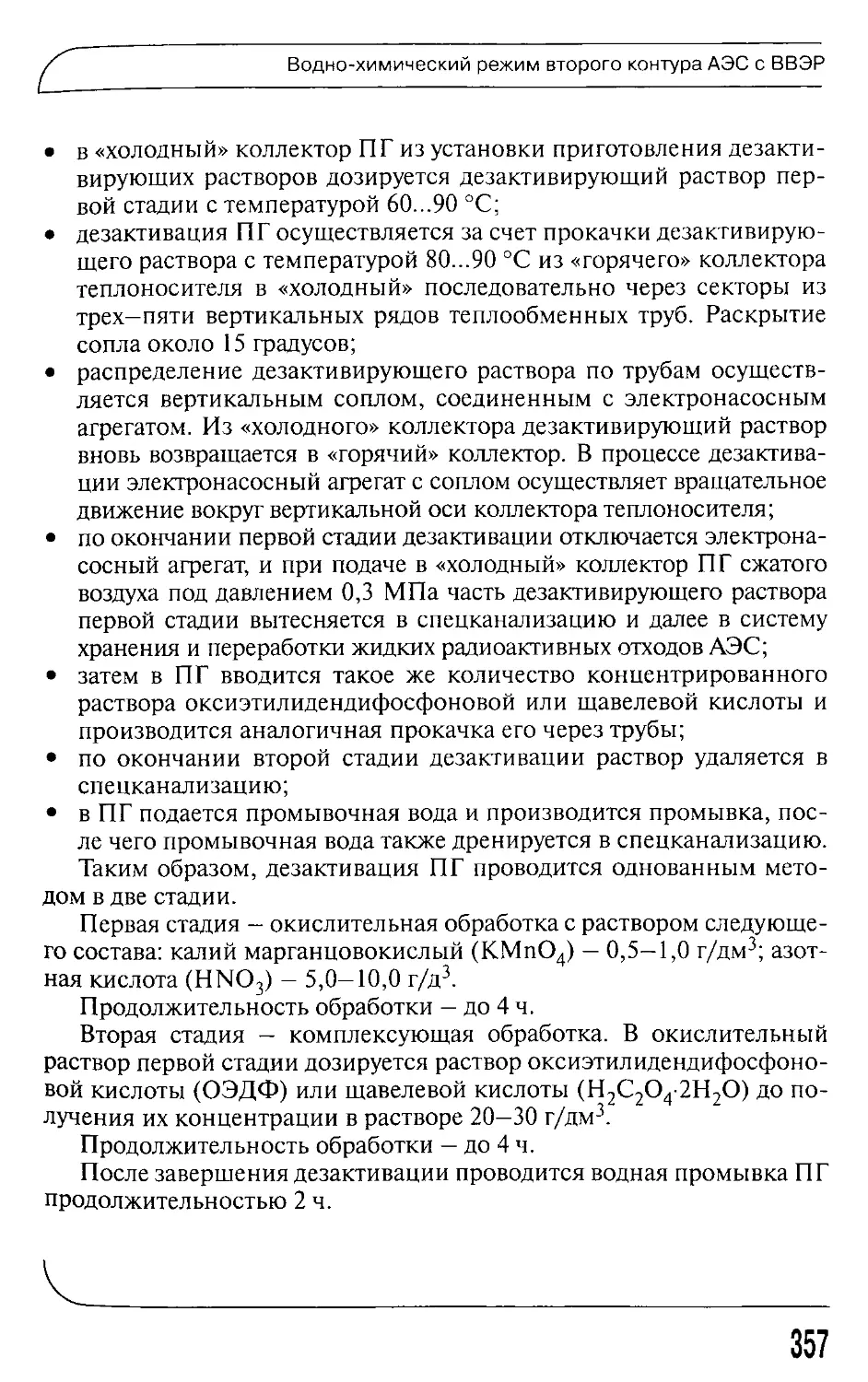

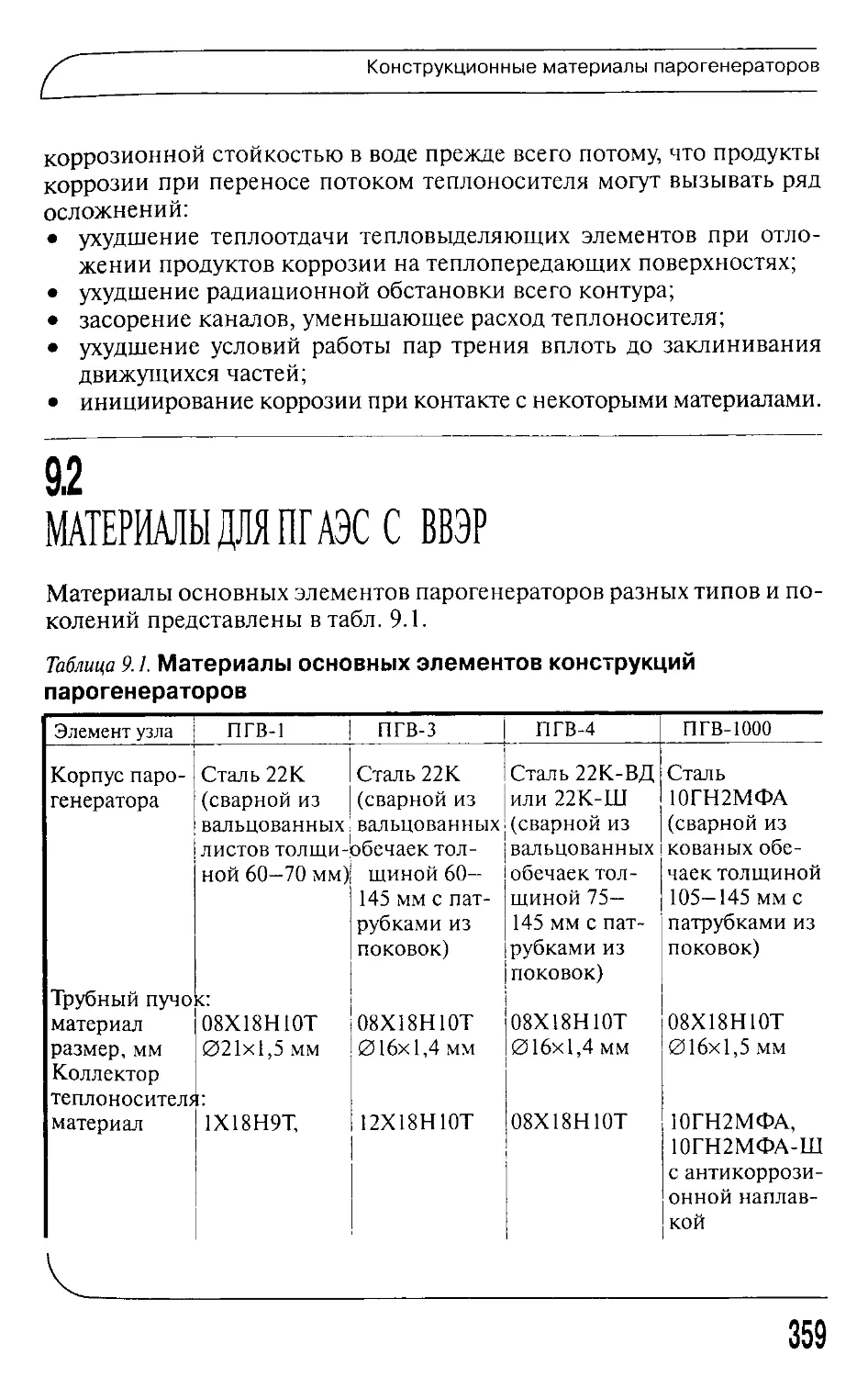

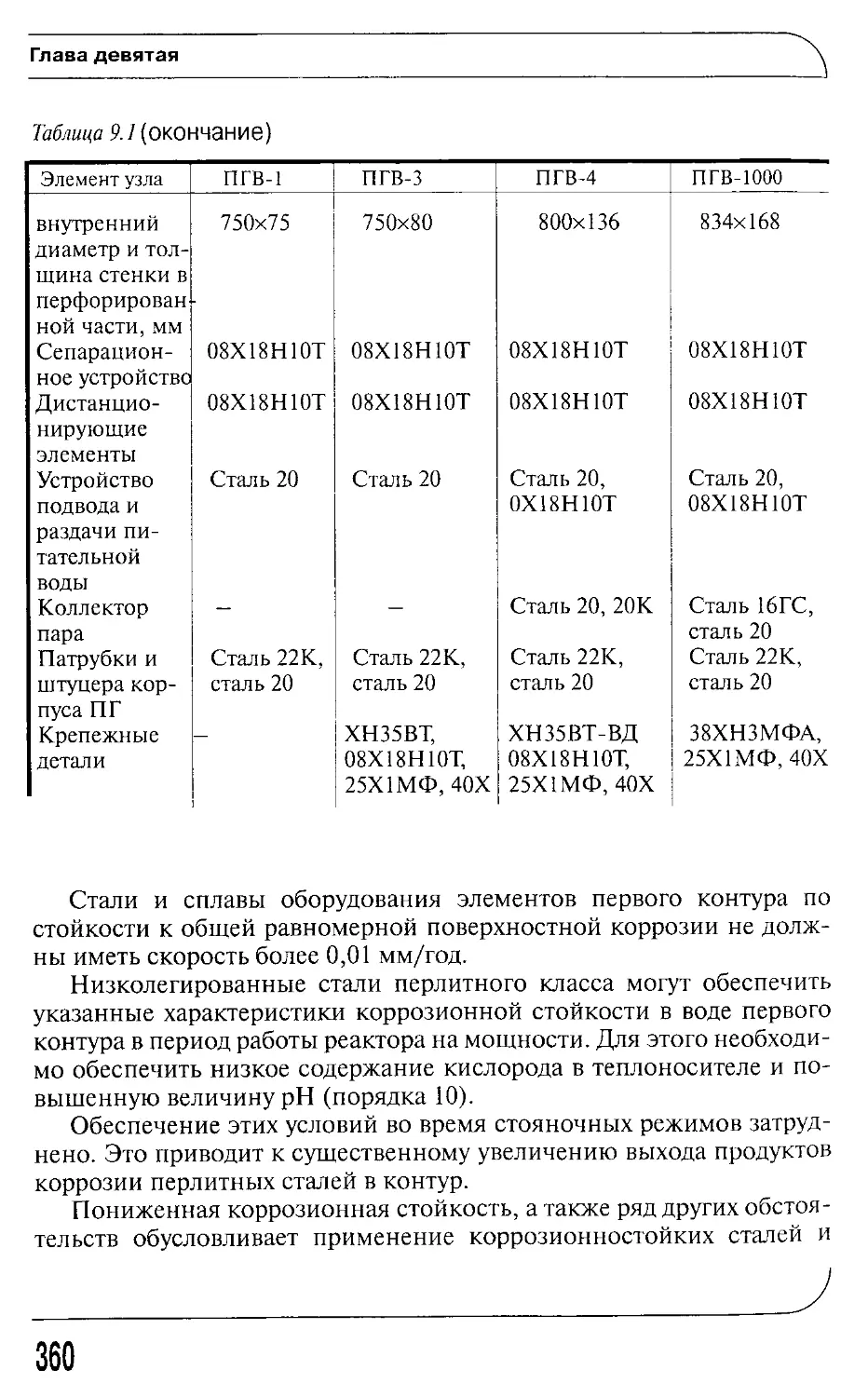

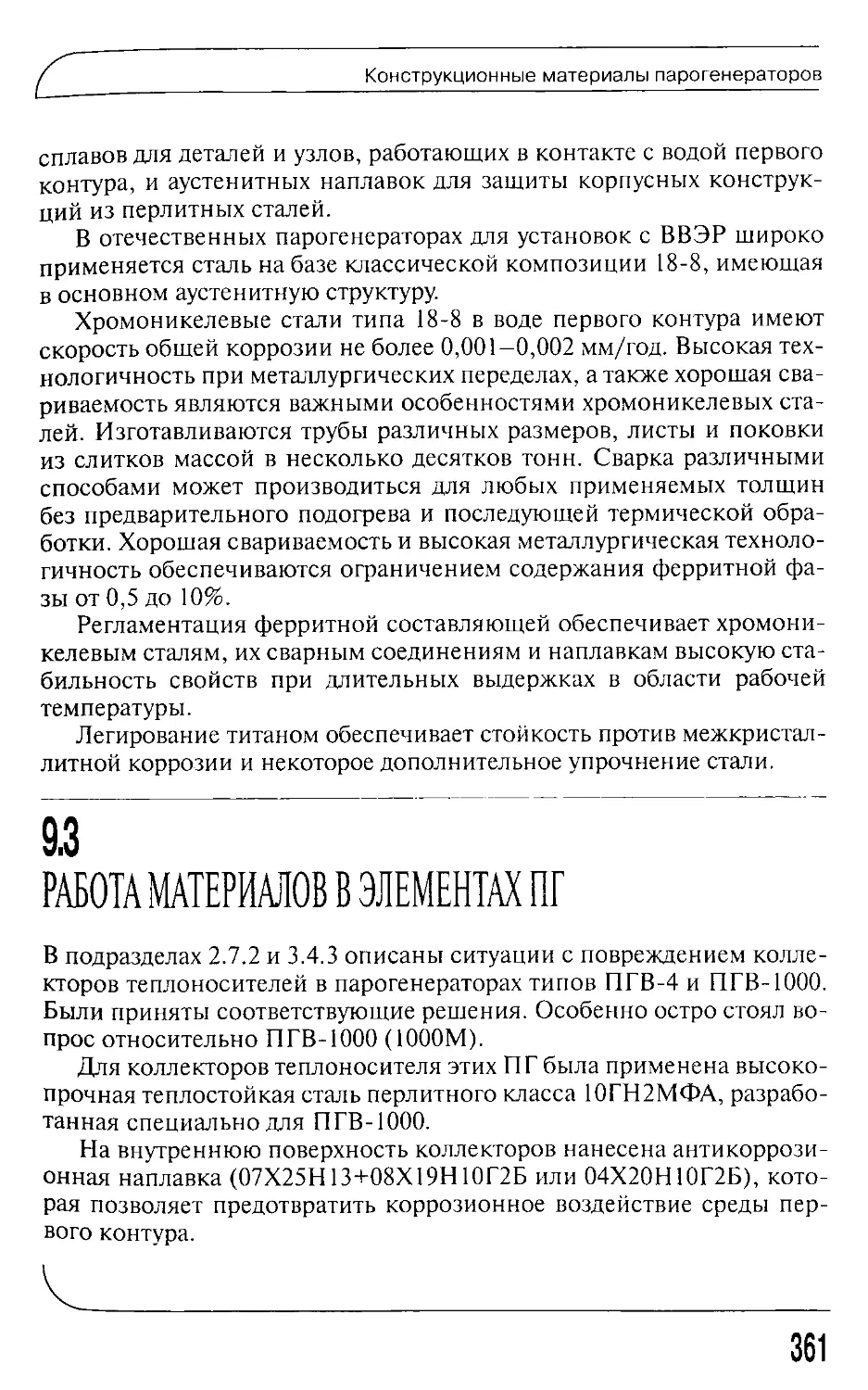

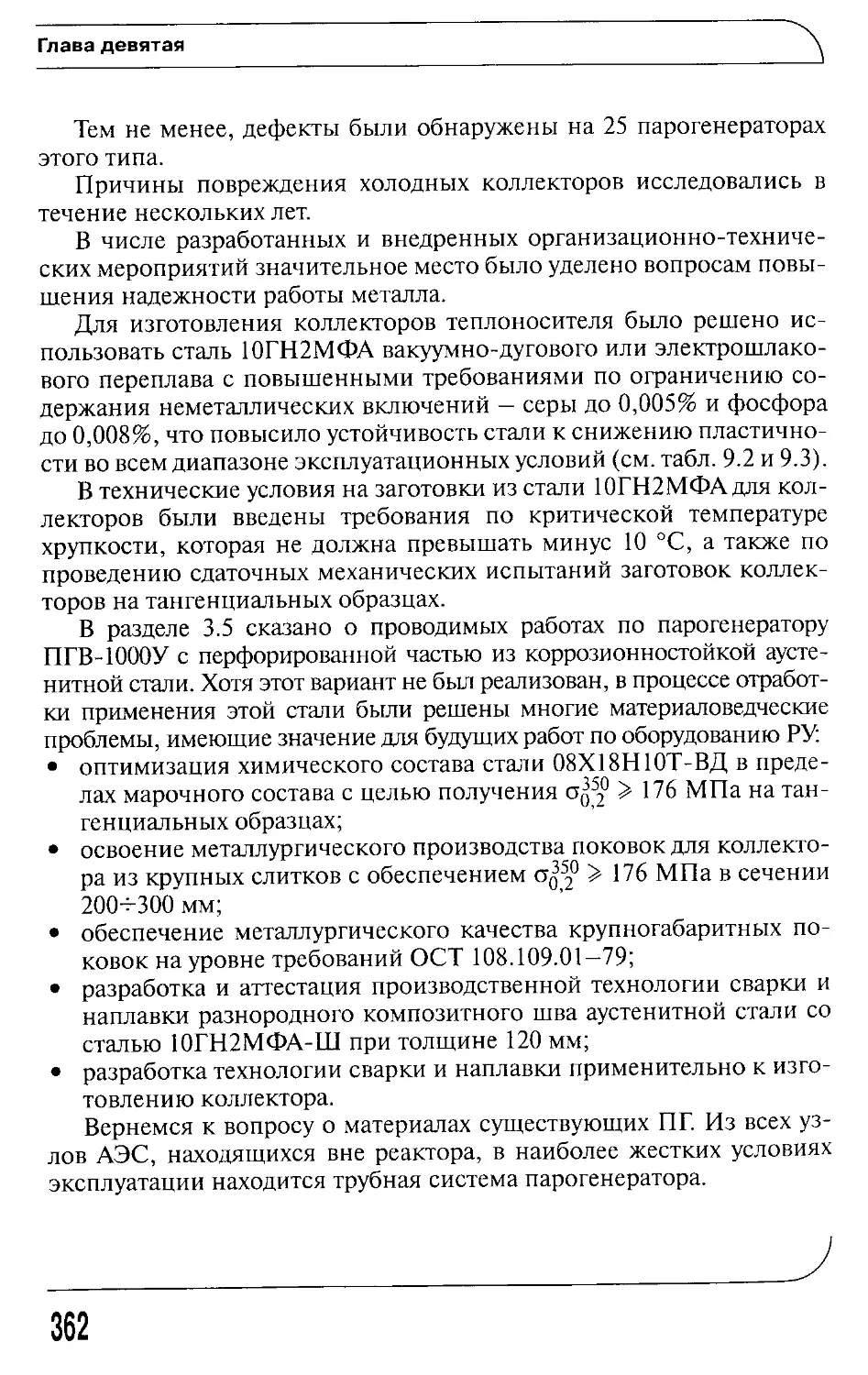

шве упомянутого узла. Отрабатывались и другие узлы конструкции.