Текст

УДК 631.311.25(075)

ББК31.47.я7

Н73

Новиков В.Н., Радовский И.С., Харитонов В.С. Расчет

парогенераторов АЭС: Пособие к курсовому проектированию. Ч. 2.

М.: МИФИ. 2001.68 с.

В пособии даны основные конструктивные решения

теплообменных аппаратов, изложена методика выбора конструкции

парогенератора и приведены расчетные соотношения, позволяющие

определять коэффициенты теплоотдачи и габариты данного

теплообменного аппарата. Рассмотрены особенности конструктив-

ного расчета парогенераторов некоторых действующих АЭС.

Пособие предназначено для студентов старших курсов факуль-

тетов экономики и физики высоких технологий и очно-заочного

обучения МИФИ (7-10-й семестры дневного и вечернего отделений),

выполняющих курсовые проекты по курсу «Энергооборудование

ЯЭУ», может быть использовано для закрепления лекционного

материала по учебным программам профилирующих дисциплин

кафедры теплофизики (энергооборудование ЯЭУ, тепловые расчеты и

проектирование ЯЭУ, ядерные реакторы и т.д.), а также может быть

полезен специалистам при проведении оценочных расчетов

паросиловых установок.

Рецензенты: В.В. Архипов, А.Н. Климов

Рекомендовано редсоветом МИФИ

в качестве учебного пособия

© Московский государственный инженерно-

физический институт (технический универ-

ситет). 2001

СОДЕРЖАНИЕ

Введение................................................... 5

Глава 1. Конструкции теплообменников и парогенераторов.....6

1.1. Основные конструктивные решения теплообменных

аппаратов................................................6

1.2. Выбор конструкции парогенератора...................11

1.3. Определение скоростей движения теплоносителя и

проходного сечения паропроизводящих установок...........13

Глава 2. Определение значений коэффициентов теплоотдачи....20

2.1. Расчет коэффициентов теплоотдачи при однофазном

течении теплоносителя...................................23

2.2. Расчет коэффициентов теплоотдачи при кипении

теплоносителя......................................... 26

2.2.1. Теплообмен при кипении в «большом объеме»....................27

2.2.2. Теплообмен при кипении в каналах.................28

Глава 3. Определение площади поверхности теплообмена и

габаритов парогенератора..................................29

3.1. Расчет длины труб парогенератора...................29

3.1.1. Особенности расчета парогенераторов горизонтальной

компоновки (прототип - парогенератор НВАЭС)............31

3.1.2. Особенности расчета парогенераторов вертикальной

компоновки (прототип - парогенератор НИИАР).......36

3.1.3. Расчет компоновки парогенератора Шевченковской

АЭС....................................................39

3.1.4. Расчет компоновки прямоточного парогенератора

(прототип - парогенератор 3-го блока Белоярской

АЭС (БН-600))..........................................41

3.2. Расчет гидравлических сопротивлений и мощности

на прокачку теплоносителя..............................43

3.2.1. Гидравлические потери при омывании устройств,

однофазным теплоносителем.........................44

3 2.2. Гидравлические потери при омывании устройств

двухфазным теплоносителем.........................46

3.3. Прочностной расчет элементов парогенератора..... 48

Литература...................................—— ...........53

3

Введение

Одним из основных элементов атомной электрической стан-

ции (АЭС) является парогенератор - теплообменный аппарат для

производства пара за счет теплоты первичного (охлаждаемого)

теплоносителя. Расчет и проектирование такого теплообменника

представляет собой достаточно сложную многоцелевую задачу.

В рамках курсового проектирования определение параметров

парогенераторов АЭС производится на основе разработанных

методик, приведенных в лекционном курсе и специальной

литературе [3, 6, 9].

Выбор конструкции парогенератора определяется типом реак-

тора, указанным в задании на курсовое проектирование, а также

выбранными на первом этап^ курсового проектирования термо-

динамическим циклом и принципиальной схемой станции АЭС

[2-4].

Параметры парогенератора, которые не приведены в задании

на курсовое проектирование и расчет которых на основе

изложенного в лекционном курсе материала представляет

значительные трудности, должны выбираться обоснованно и

соответствовать оптимальному режиму работы АЭС. Данные о

теплофизических свойствах теплоносителей и основных

характеристиках типовых парогенераторов, используемых в

атомной энергетике, приведены в литературе [1, 7] и

приложениях к данному пособию.

В результате выполнения курсового проекта необходимо

определить основные параметры парогенератора и представить

на защиту достаточно подробные сборочные и узловые чертежи

аппарата, несмотря на то, что значения величин, приведенных в

задании, могут несколько отличаться от реальных. При оформле-

нии проекта (проведении поверочных расчетов, подготовке поя-

снительной записки, вычерчивании конструкции парогенератора)

необходимо обратить внимание на соответствие рассчитанной

конструкции требованиям ЕСКД и Госстандартов, неформально

учитывая реальные особенности рассматриваемых типов пароге-

нераторов и станции в целом.

Глава 1. ТЕПЛООБМЕННЫЕ АППАРАТЫ

АТОМНЫХ СТАНЦИЙ

1.1. Классификация теплообменных аппаратов

Теплообменным аппаратом называется устройство, предна-

значенное для передачи теплоты от одного тела (теплоносителя)

к другому для осуществления различных технологических

процессов - нагревания, охлаждения, кипения, конденсации.

Теплоноситель с более высокой температурой будем называть

горячим, а теплоноситель с более- низкой температурой

(воспринимающий теплоту) - холодным.

Теплообменные аппараты по способу передачи теплоты Могут

быть разделены на две группы: смешивающие и поверхностные.

В смешивающих теплообменниках теплота передается непо-

средственно от одного теплоносителя к другому в результате их

смешивания.

Поверхностные теплообменники подразделяются на

регенеративные и рекуперативные. В регенеративных

теплообменниках горячий и холодный теплоносители поочередно

контактируют с твердой стенкой, которая аккумулирует теплоту

горячего теплоносителя и отдает ее при контакте с холодным

теплоносителем. В рекуперативных теплообменниках

теплоносители разделены не во времени, а в пространстве, т. е.

оба теплоносителя одновременно омывают стенку с обеих

сторон, и теплопередача осуществляется непрерывно через

стенку. В атомной энергетике используются в основном

рекуперативные теплообменники. Обычно теплота передается

через стенки труб. Теплоноситель с более высоким давлением,

как правило, занимает внутритрубное пространство. При этом

могут иметь место три различные схемы движения теп-

лоносителей, отличающиеся направлением их движения один от-

носительно другого (рис. 1.1): прямоток, противоток или пере-

крестный ток.

Ф ! I ’ Ф Ф

Рис. 1.1. Схемы движения теплоносителей: а - прямоток; б - противоток; « -

перекрестный однократный ток; г -'перекрестный многократный ток

5

Теплообменники на АЭС подразделяются на основные и

вспомогательные. Большая часть теплоты передается основными

теплообменниками и именно их характеристики оказывают

существенное влияние на коэффициент полезного действия и

экономическую эффективность станции в целом основными теп-

лообменниками на АЭС являются парогенератор, промежуточ-

ный теплообменник (в случае реализации на станции трехкон-

турной схемы) и конденсатор.

1.2. Основные типы парогенераторов

В двухконтурных и трехконтурных схемах АЭС для произ-

водства пара используется парогенератор - рекуперативный теп-

лообменный аппарат, передающий тепловую энергию от тепло-

носителя к рабочему телу через поверхность теплообмена.

Парогенератор может включать в себя водяной экономайзер,

испаритель, пароперегреватель и промежуточный пароперегрева-

тель. Промежуточный перегрев пара может осуществляться

также и в специальных теплообменниках, нс входящих в состав

парогенератора.

Парогенераторы можно классифицировать:

1) по роду теплоносителя - с водным, жидкометаллическим,

газовым, а также другими теплоносителями;

2) по способу организации движения рабочего зела в испари-

теле - парогенераторы с многократной естественной циркуля-

цией, с многократной принудительной циркуляцией, прямоточ-

ные парогенераторы;

3) по наличию или отсутствию общего корпуса (кожуха), в ко-

тором расположены трубчатые поверхности теплообмена - кор-

пусные (кожухо-трубные) и теплообменники типа “труба в

трубе";

4) по количеству корпусов (корпусные парогенераторы):

однокорпусные - все элементы парогенератора расположены в

одном корпусе;

многокорпусные - отдельные элементы имеют самостоятель-

ные корпуса;

секционные - парогенератор состоит из нескольких секций,

имеющих общие системы регулирования расхода теплоносителя

и рабочего тела;

секционно-модульные - секции парогенератора состоят из от-

дельных модулей, в которых располагаются его элементы.

6

Парогенераторы также можно подразделять на вертикальные

и горизонтальные в зависимости от соотношения вертикального

и горизонтального габаритных размеров и особенностей компо-

новки.

Рассмотрим более подробно прямоточные парогенераторы и

парогенераторы с многократной циркуляцией рабочего тела. На

рис. 1.2, а приведена принципиальная схема прямоточного паро-

генератора.

Рабочее тело движется внутри труб, последовательно проходя

три основных участка, на границах которых изменяется агрегат-

ное состояние рабочего тела. Питательная вода сначала проходит

через экономайзерный участок, где подогревается до

температуры насыщения Г„ затем постепенно испаряется на

испарительном участке до получения сухого насыщенного пара,

который перегреваете^ на пароперегревательном участке. В этом

случае

G„=G^G~=G^G„, (1.1)

где Gn - расход питательной воды; - расход через экономай-

зерный участок; Gm - расход через испарительный участок;

G^ - расход через пароперегревательный участок; 6„ - расход

пара на выходе из парогенератора, т. е. его

паропроизводительность.

Схема парогенератора с многократной циркуляцией (МЦ)

приведена на рис. 1.2,б, на котором показаны три зоны

теплообмена (экономайзерная, испарительная и паро-

перегревательная). В случае работы турбины на насыщенном

паре 3-я зона (пароперегревательная) отсутствует. Сущест-

венным элементом парогенератора с многократной циркуляцией

является барабан-сепаратор 5. Барабан-сепаратор, насос б,

экономайзерный 2 и испарительный 3 участки, а также опускной

участок 7 составляют отдельный циркуляционный контур.

В барабан-сепаратор поступают, с одной стороны, паро-

водяная смесь из испарительного участка, с другой - питательная

вода. Пароводяная смесь при температуре насыщения разделя-

ется на сухой насыщенный пар, который поступает в паропере-

Рис. 1.2. Типы парогенераторов с различными способами образования пара а -

прямоточный; 6 - с многократной циркулцией. где / - коллектор; 2 - экономай-

зерный участок; 3 - испарительный участок; 4 - тиронсрегрсвательный участок;

5 - барабан-сепаратор; 6 - циркуляционный насос; 7 - опускной участок

циркуляционного контура

грсвательный участок (или непосредственно на паровую турбину,

если применяется цикл насыщенного пара), и воду, которая

смешивается с питательной водой и поступает в опускной

участок циркуляционного контура, татем, последовательно, - в

экономайзерный и испарительный участки. Температура воды на

входе в экономайзерный учас/Ьк, очевидно, больше температуры

питательной воды, но меньше температуры насыщения. На

Испарительном участке часть расхода циркулирующей воды,

равная расходу питательной воды, превращается в пар.

Таким образом, расход рабочего тела на экономайзерном и

испарительном участках превышает расход питательной воды и

паропроизволитслыюсть парогенераторов, т-.е.

G, =G„C„ =Ga =KVG„ =KUG,„. (1-2)

где G„ - расход рабочего тела в контуре "барабан-сепаратор - ис-

нар|пелы1ый участок", а А'„>1 - коэффициент кратности циркуля-

ции. Принудительная многократная циркуляция в контуре обес-

печивается насосом, а естественная - за счет различия в плотно-

сти рабочего тела на опускном и подъемном участках циркуля-

ционного контура.

В первом случае коэффициент кратности циркуляции зависит

от расходно-напорной характеристики выбранного насоса (обыч-

но выбирают /Св=4ч-10), а во втором - от высоты подъемного

участка, причем величину коэффициента Кц определяют в резуль-

тате гидродинамических расчетов (обычно получается Ка=6+8).

Рассмотрим недостатки и достоинства обоих типов парогене-

раторов.

Начнем с прямоточного парогенератора. При вынужденном

движении в вертикальном обогреваемом канале в условиях

<?=const (q - плотность теплового потока) состояние потока

непрерывно изменяется по длине канала. На рис. 1.3 показана

диаграмма режимов течения и соответствующих им областей

теплообмена в трубе, на вход которой подается нсдогретая до

температуры насыщения жидкость с таким расходом, что

жидкость полностью испаряется к выходу из трубы, т. е. данная

труба представляет собой аналог прямоточного парогенератора.

9

Рис. 1.3. Режимы течения и области теплообмена при течении теплоносителя в

вертикальной обогреваемой трубе

10

Если на входе в канал жидкость подогрета до температуры

насыщения Ts при заданном давлении р, а плотность теплового

потока и условия теплообмена таковы, что на некотором рас-

стоянии, начиная от входа в канал, температура стенки Т„ также

ниже Ts, то всегда имеется участок, где кипение отсутствует

(область I). В зависимости от скорости движения потока, физи-

ческих свойств жидкости и диаметра трубы течение однофазной

жидкости может осуществляться в ламинарном или турбу-

лентном режимах. 11ри постоянном тепловом потоке на участке

теплообмена в однофазной среде температура стенки непрерывно

увеличивается по мере удаления от входа вследствие повышения

температуры жидкости, пока не будет достигнута величина пере-

грева стенки, необходимая для начала парообразования. Начиная

с этого момента, кипение жидкости в пристенном слое может

происходить в условиях, когда основная масса жидкости

подогрета до температуры насыщения (область II). Кипение во

всей массе жидкости (область III - зона развитого кипения)

начинается после того, как вся жидкость достигнет состояния

насыщения. При дальнейшем увеличении энтальпии потока

можно наблюдать последовательное развитие режимов течения

двухфазной среды, которые имеют различную структуру. В

качестве основных режимов течения в вертикальных каналах

обычно выделяют пузырьковый, снарядный, дисперснокольцевой

и дисперсный режимы. Па рис. 1.3 эти режимы соответствуют

областям III, IV, V и VI. За дисперсным режимом следует область

VII течения однофазного пара.

Различные режимы течения, показанные на рис. 1.3, характе-

ризуются различными значениями коэффициентов теплоотдачи

а. Особенно большие различия наблюдаются на границах между

режимами IV-V и V-VI, вследствие чего в стенке трубы возника-

ют большие температурные перепады вблизи этих границ (и, сле-

довательно, температурные напряжения). Границы режимов цик-

лически дрейфуют по длине трубы, что в конечном счете приво-

дит к возникновению циклических температурных напряжений,

вызывающих усталость металла труб. Поэтому для труб пароге-

нераторов прямоточного типа необходимо использовать марки

сталей, обладающие повышенными прочностными характеристи-

ками. Последнее повышает стоимость конструкции парогенера-

тора (капитальные затраты) и является одним из недостатков ап-

паратов этого типа.

Второй существенный недостаток прямоточных парогенера-

торов - отложение солей на внутренней поверхности парогенери-

рующих труб на границе перехода потока к дисперсному режиму

течения, ухудшающее теплоотдачу и увеличивающее гидравли-

ческое сопротивление. Для уменьшения отложения солей прихо-

дится ужесточать нормы солесодержания питательной воды для

прямоточных парогенераторов, что приводит к увеличению экс-

плуатационных затрат.

Еще одним недостатком прямоточного парогенератора

является невозможность быстрого изменения его

паропроизводительности, т. е. Невозможность согласования

паропроизводительности парогенератора с мощностью турбины,

если последняя быстро изменяется вследствие изменения

нагрузки потребителей на электрический генератор. Таким

образом, применение прямоточных парогенераторов возможно

только в области базовой нагрузки [3, 9], где потребление

электроэнергии постоянно во времени.

Следует тем нс менее отметить, что простота конструкции,

отсутствие дополнительных насосов и барабана-сепаратора (см.

рис.1.2), которые повышают стоимость аппарата, позволяют счи-

тать прямоточные парогенераторы достаточно перспективными

для использования на атомных электрических станциях.

Парогенераторы с многократной циркуляцией (МЦ), как

видно из схемы на рис. 1.2, имеют более сложную конструкцию,

так как парогенерирующий комплекс содержит барабан-сепара-

тор и циркуляционные насосы (в случае организации принуди-

тельной циркуляции). Это - основной недостаток парогенерато-

ров с МЦ, зато у них отсутствуют недостатки прямоточных паро-

генераторов. Следует отмстить, что барабан-сепаратор, в нижней

части которого содержится большое количество воды при темпе-

ратуре насыщения, является своеобразным тепловым

аккумулятором, позволяющим в некоторых пределах

синхронизировать паропроизводительность парогенератора с

мощностью турбоагрегата. Рассмотрим, например, случай

увеличения потребительской нагрузки на турбоагрегат. При этом

система регулирования числа оборотов ротора турбины

автоматически увеличивает открытие парораспределительных

клапанов, через которые поступает пар в турбину, растет расход

пара из барабана-сепаратора. Это вызывает уменьшение давления

в барабане-сепараторе, вследствие чего происходит вскипание

находящейся в нем воды, что и компенсирует увеличившийся

расход пара. Возможности синхронизации

паропроизводительности парогенератора с МЦ и мощности тур-

12

бины подобным образом ограничиваются предельными

значениями высоты уровня воды в барабане-сепараторе.

Необходимо также иметь в виду, что для осуществления

никла насыщенного пара парогенератор без барабана-сепаратора

(т. е. прямоточный) не применим из-за описанных выше

особенностей дрейфа границ режимов течения в прямоточных

трубах.

Глава 2. ТЕПЛОВОЙ РАСЧЁТ ПАРОГЕНЕРАТОРА

2.1. Этаны теплового расчета

Целью теплового расчета парогенератора является

опрсдесние размеров теплопередающей поверхности,

обеспечивающих передачу необходимого количества теплоты от

горячего теплоносителя к холодному. Тепловой расчет обычно

включает в себя две основные части: в первой части

определяются тепловая мощность парогенератора, количества

теплоты, передаваемые на различных участках парогенератора, и

температурные напоры на участках; во второй - производится

расчет конструктивных параметров и коэффициентов

теплопередачи.

В настоящем пособии рассматриваются вопросы,

относящиеся к 1-й части теплового расчета парогенератора.

Как уже указывалась, парогенератор является основным теп-

лообменником АЭС и в этой связи должен вносить минимальный

вклад в себестоимость электроэнергии, вырабатываемой станци-

ей. Себестоимость киловатт-часа электроэнергии можно предста-

вить как

(2.1)

где С„ - себестоимость электроэнергии, вырабатываемой станци-

ей; С„п - капитальная составляющая, учитывающая затраты на

изготовление оборудования и строительство АЭС; - топлив-

ная составляющая, учитывающая затраты на топливо; С„сгъ) - экс-

плуатационная составляющая, учитывающая затраты на обеспе-

чение нормальной эксплуатации станции.

Определим влияние параметров теплообмена, теплофизичес-

ких свойств и различных геометрических величин на себесто-

имость электроэнергии. Как известно, необходимая площадь по-

верхности парогенератора F зависит от его мощности Q„ коэф-

фициента теплопередачи К и температурного напора А Г

13

' (2-2)

D Г

в первом приближении (плоская стенка, рис.2.1) коэффици-

ент теплопередачи можно представить в виде

к - 1

1 3 1 • <2.3)

----------1---------Н - •

“г---------------,

В данной формуле а, - коэффициент теплоотдачи к горячему

теплоносителю; а, - коэффициен т теплоотдачи к холодному теп-

лоносителю; 8 - толщина теплопсредающей стенки; 1 - коэф-

фициент теплопроводности материала стенки.

Проведем качественный анализ влияния коэффициента тепло-

передачи и темперазурного напора энергии на себестоимость

электроэнергии.

Как видно из формулы (2.2), увеличение коэффициента тепло-

передачи проводит к уменьшению размеров тсплопередающей

поверхности и, соответственно, к уменьшению капитальных за-

трат С„„, другой стороны, увеличение К обычно достигается за

счет повышения скорости теплоносителя, что увеличивает экс-

плуатационную составляющую Сл„. Из формулы (2.2) видно

также, что увеличение температурного напора Д Т приводит к

уменьшению капитальных затрат.

Однако в случае низкотемпературного реактора, когда темпе-

ратура горячего теплоносителя ограничена сверху (например.

ВВЭР), увеличения Д Т можно достичь, уменьшая температуру

холодного теплоносителя. При этом уменьшается средняя темпе-

ратура рабочего тела термодинамического цикла при подводе

тепла, т. е. уменьшается КПД брутто АЭС, что приводит к

увеличению топливной составляющей себестоимости электро-

энергии. Сложная зависимость себестоимости электроэнергии от

коэффициента теплопередачи и температурного напора

указывает на необходимость проведения оптимизационных

расчетов, целью которых является получение оптимального

значения площади теплопередающей поверхности F.

14

Рис.2.1. Распределение температуры при передаче теплоты в теплообменнике:

Гг, Wr - температура и скорость горячего теплоносителя соответственно; 7Х ,

Л'х - температура и скорость .холодного теплоносителя; 5 - толщина стенки

2.2. Уравнения материально-теплового баланса

Как известно из теории теплообмена [5], коэффициент тепло-

отдачи существенно зависит от агрегатного состояния теплоноси-

теля, вследствие чего коэффициент теплопередачи резко изменя-

ется при переходе от одного участка парогенератора к другому. В

связи с этим формула (2.2) для непосредственного расчета тепло-

передающей поверхности всего парогенератора неприменима.

Однако она может быть применена к отдельным участкам

парогенератора (экономайзерному, испарительному и паропере-

гревательному), в пределах каждого из которых коэффициент

теплопередачи изменяется незначительно:

15

где/ - индекс, определяющий участок, а полное значение поверх-

ности теплообмена парогенератора:

F = (2.5)

В соотношении (2.4) неизвестны вес величины - Fj, Qj, Kj, &Tj.

В 1-й части теплового расчета необходимо определить значения

Qj и Д7). Запишем уравнения теплового баланса для всего пароге-

нератора и его отдельных элементов. Так как теплопередача не

может осуществляться без потерь теплоты, введем коэффициент

ее использования rjm, принимая во внимание, что количество теп-

лоты Q,, полученное холодным теплоносителем, определяется как

где Q,- количество зеплоты, отбираемое у горячего теплоносите-

ля, 01ЮТ - потери теплоты в окружающую среду в процессе тепло-

передачи.

Тогда коэффициент использования теплоты

(2.6)

Так как QX=Q,(.1-Q„„/Qr), то иначе

&=£П.т (27)

для всего парогенератора и

ЙГЙА» (28)

для его отдельных j-x элементов (участков).

Учитывая, что в оптимальном режиме работы парогенератора

падение давления теплоносителей (т. с. гидравлическое

сопротивление) должно быть небольшим по сравнению с

абсолютным давлением в парогенераторе, можно считать

процесс передачи теплоты изобарным и. следовательно,

количество переданной теплоты равно изменению энтальпии

теплоносителя. Таким образом, для всего парогенератора

тепловой баланс определяется уравнением

е.=с,(Г-<;“)п„, <2.’)

а для отдельного /-го участка парогенератора

(2-Ю)

16

В формулах (2.9) и (2.10) i" (/” ) - энтальпия горячего тепло-

носителя на входе в парогенератор (ву'-й участок парогенератор),

(j'T) _ энтальпия горячего теплоносителя на выходе из паро-

генератора (/-го участка парогенератора), G(Gj) - расход

теплоносителя через парогенератор (через у-й участок

парогенератора).

Для практических расчетов уравнения теплового баланса за-

писываются для каждого теплоносителя отдельно на участках,

где теплоносители не изменяют свое агрегатное состояние:

= G, , (i” - ) = G , < с\ ' > (Т“ - Tr7 ); 1

Г (2.11)

е., =G./C ) = G.> >(Т~‘ -Г“). J

В соотношениях (2.1 !•) <с / > и < с’7 > - средняя теплоемкость

горячего и холодного теплоносителей на у-м участке парогенера-

тора соответственно; Т** и Гж“ - температуры теплоносителей

на входе в участок, 7/“' и Т*** - температуры теплоносителей

на выходе изу-го участка.

На испарительном участке с* = оо, поэтому правая часть

уравнения (2.11) становится неопределенной. Вместо (2.11) для

испарительного участка следует записать:

e.„=G. р-12>

где гх(риг)- теплота парообразования на испарительном участке

при заданном давлении в парогенераторе р„.

2.3. T-Q - диаграмма парогенератора

Выбор уровня температур в парогенераторе и температурных

напоров производится с помощью 7-£?-диаграммы.

T-Q-диаграммой парогенератора (теплообменника вообще)

называется график зависимости температур горячего и холодного

теплоносителей от количества переданной теплоты. Так как при

относительном движении теплоносителей по схеме "прямоток"

уровень температуры холодного теплоносителя на выходе из теп-

лообменника ниже (т. е. значение КПД меньше), чем при движе-

нии по схеме "противоток", в атомной энергетике, как правило,

используют "противоток". Рассмотрим 7-0-диаграмму для

17

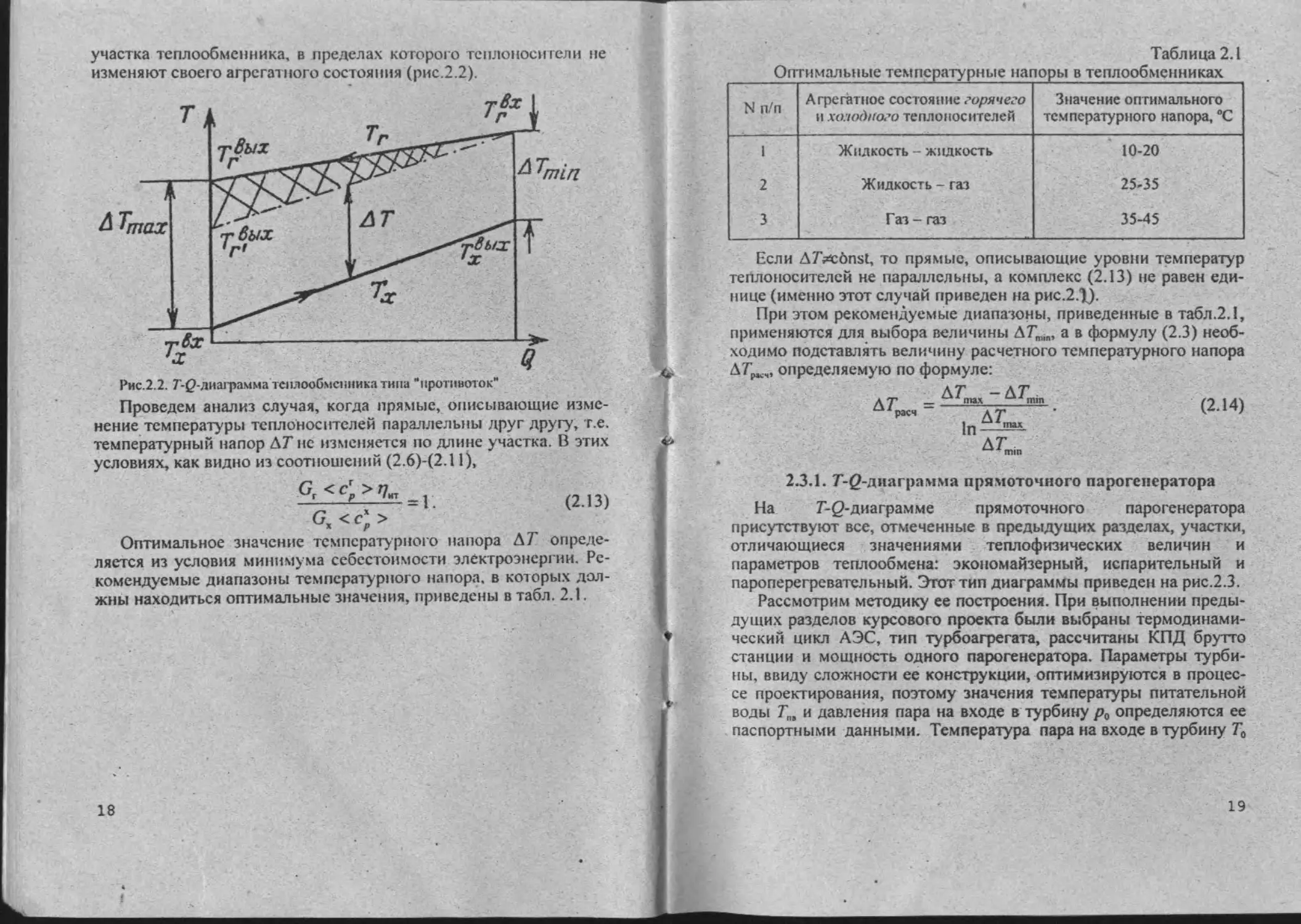

участка теплообменника, в пределах которого теплоносители не

изменяют своего агрегатного состояния (рис.2.2).

Рис.2.2. Т-б-диаграмма теплообменника типа "противоток"

Проведем анализ случая, когда прямые, описывающие изме-

нение температуры теплоносителей параллельны друг другу, т.е.

температурный напор ДТ не изменяется по длине участка. В этих

условиях, как видно из соотношений (2.6)-(2.11),

(2.13)

с, <с; >

Оптимальное значение температурного напора ДГ опреде-

ляется из условия минимума себестоимости электроэнергии. Ре-

комендуемые диапазоны температурного напора, в которых дол-

жны находиться оптимальные значения, приведены в табл. 2.1.

18

Таблица 2.1

Оптимальные температурные напоры в теплообменниках

N п/п Агрегатное состояние горячего и холодного теплоносителей Значение оптимального температурного напора, °C

1 Жидкость - жидкость 10-20

2 Жидкость - газ 25-35

3 Газ-газ 35-45

Если AT^cdnst, то прямые, описывающие уровни температур

теплоносителей не параллельны, а комплекс (2.13) не равен еди-

нице (именно этот случай приведен на рис.2.1).

При этом рекомендуемые диапазоны, приведенные в табл.2.1,

применяются для выбора величины ДТ^, а в формулу (2.3) необ-

ходимо подставлять величину расчетного температурного напора

ДТ^,, определяемую по формуле:

= (2.14)

1п--^

ДГ^п

2.3.1. T-g-диаграмма прямоточного парогенератора

На Т-2-диаграмме прямоточного парогенератора

присутствуют все, отмеченные в предыдущих разделах, участки,

отличающиеся значениями теплофизических величин и

параметров теплообмена: экономайзерный, испарительный и

пароперегревательный. Этот тип диаграммы приведен на рис.2.3.

Рассмотрим методику ее построения. При выполнении преды-

дущих разделов курсового проекта были выбраны термодинами-

ческий цикл АЭС, тип турбоагрегата, рассчитаны КПД брутто

станции и мощность одного парогенератора. Параметры турби-

ны, ввиду сложности ее конструкции, оптимизируются в процес-

се проектирования, поэтому значения температуры питательной

воды Т„, и давления пара на входе в турбину р0 определяются ее

паспортными данными. Температура пара на входе в турбину Го

Рис.2.3. Типовая Г-0-диаграмма прямоточного парогенератора

принимается по паспорту турбины только при условии, что мак-

симальная температура горячего теплоносителя, т. е. Т*' доста-

точна для обеспечения величины температурного напора на

конце пароперегреватель!юго участка (т. е. ДТ^" = Т” -Го), не

меньше, чем рекомендуется в табл. 2.1. В противном случае

значение То определяется в результате оптимизации

температурного напора ДГ^ :

Г0 = Г“-ДС"- <215)

При этом, очевидно, величина Го получается меньше, чем

указано в паспорте турбины.

Построение Т-р-диаграммы начинают с того, что по оси абс-

цисс откладывают величину тепловой мощности парогенератора

Линия, характеризующая изменение температуры

горячего теплоносителя строится, в случае высокотемпе-

20,

ратурных реакторов, непосредственно по заданным значениям

температуры на входе Т'' и выходе Тгшх.

Если же температура Гг“‘х не задана, то она может быть опре-

делена в результате оптимизации: при фиксированных значениях

7'г’х и р0 уменьшение Т*ык приводит, с одной стороны, к умень-

шению необходимого для передачи заданной тепловой мощности

расхода теплоносителя, т. е. к уменьшению эксплуатационной

составляющей себестоимости электроэнергии, а с другой сто-

роны - к уменьшению температурного напора на всех участках,

вследствие чего в соответствии с формулой (2.4) увеличивается

необходимая площадь поверхности теплообмена, т. е. растет ка-

питальная составляющая. Если на АЭС установлен низкотемпе-

ратурный реактор, то задается обычно величина Тг“, соответ-

ствующая допустимой температуре теплоносителя для данного

типа реактора. Вторая температура горячего теплоносителя 7’г'“х

определяется после построения линии холодного теплоносителя в

результате оптимизации минимального значения температурного

напора на экономайзерном участке (см. рис.2.2) в соответствии с

рекомендациями, приведенными в табл. 2.1. Давление пара в па-

рогенераторе должно быть на 5% выше паспортного начального

давления турбины для компенсации падения давления в потоке

пара при его транспортировке по трубопроводу от парогенерато-

ра к турбине. Зная давление в парогенераторе />„=!,Обд» можно

определить температуру насыщения которая является тем-

пературой холодного теплоносителя Г1ЖП на испарительном

участке.

Таким образом, имеем значения температуры холодного теп-

лоносителя на концах участков:

Г “ = Г“ = Т .

=r,“ =r„

(2.16)

7,"“=Т0.

Тепловые мощности различных участков определяются из

уравнений теплового баланса (с учетом равенства (1.1.)):

G„=G.=-%

(2.17)

21

a>G„<c->(T,-T„), -I

(Г^.ФЛ ) P'S)

a"'=G™<^>«-7;). J

где Ga=Ga=G, - расход холодного теплоносителя, i0 и i„ - соот-

ветственно энтальпии свежего пара и питательной воды.

Равенства (2.16) и (2.18) находят координаты точек линии хо-

лодного теплоносителя на Г-0-диаграмме, определяющие гра-

ницы участков парогенератора. Соединив прямыми линиями точ-

ки, соответствующие входу и выходу холодного теплоносителя

для каждого участка, получим всю линию холодного теплоноси-

теля.

Для того, чтобы убедиться в правильности определенных ко-

личеств теплоты на различных участках, необходимо сравнить

значение Qm и сумму 07 +Q™" + 0Г- Расхождение не должно

превышать 2%.

Расход горячего теплоносителя G, определяется из (Соотноше-

ния

G =---------—----------. (219)

где <ср> - среднее значение теплоемкости горячего теплоноси-

теля Т^{Т*М) - температура горячего теплоносителя на входе в

парогенератор (выходе из парогенератора).

2.3.2. Г-0-диаграмма парогенератора с многократной

циркуляцией

Схема парогенератора с многократной циркуляцией предста-

влена на рис. 1.2,6. Для парогенераторов этого типа, как видно из

схемы и соотношения (1.2), расход холодного теплоносителя на

экономайзерном и испарительном участках больше, чем расход

питательной воды и расход пара на выходе из парогенератора,

определяемые из уравнения (2.17).

В этом случае температура холодного теплоносителя на входе

в экономайзерный участок не равна температуре питатель-

22

ной воды Т„, Температура определяется из баланса теплоты,

передаваемой в барабан-сепараторе при смешении питательной

воды с отсепарированной от пароводной смеси водой, находя-

щейся на линии насыщения:

G.X. +(G. = (2.20)

Соотношение (2.20) позволяет рассчитать /”ж и затем с по-

мощью таблиц определить Т^. Значение энтальпии рассчи-

тывается по формуле, полученной из равенства (2.20) после эле-

ментарных преобразований:

(2.21)

где p„r=l,O5po, - энтальпия воды на линии насыщения при

давлении в парогенераторе, Ки - кратность циркуляции.

Таким образом, Г-0-диаграмма в данном случае будет иметь

вид, представленный на рис 2.4.

Как показывает этот рисунок, Т-(2-диаграмма парогенератора

с МЦ имеет вертикальный участок по Т перед входом в

экономайзерный участок. На вертикальном участке повышение

температуры питательной воды происходит за счет смещения

двух потоков холодного теплоносителя, имеющих различную

температуру - потока воды в основном контуре (Gn,=GJ и потока

воды (G=G„) в контуре циркуляции. Расчетная система

уравнений для данного типа парогенераторов, в отличие от

(2.18), имеет следующий вид: «

Рис.2.4. T-Q-

диаграмма па-

рогенератора

с МЦ

23

H/M ~ &W <cpr*

Q^=G.r,(p,t, I (222)

a.™=G„<c>K-r,).j

Обозначения в соотношениях (2.22) те же самые, что и в

формулах (2.18).

Для расхода холодного теплоносителя на различных участках

парогенератора с МЦ справедливы соотношения (2.17) и (1.2),

для расхода горячего теплоносителя - соотношение (2.19).

2.4. Г-0-днаграммы парогенераторов некоторых

действующих АЭС

Исторически сложилось, что вследствие перекосов со стои-

мостью топлива для тепловых электростанций (топливная соста-

вляющая себестоимости электроэнергии С,„,„ была очень низка)

основным фактором конкурентоспособности АЭС были опти-

мальные проектные решения всех элементов атомных станций, в

том числе и парогенераторов. Конструкция парогенератора дол-

жна была максимально соответствовать типу реактора, который

служил источником теплоты для парогенератора. По этой причи-

не на первом этапе развития атомной энергетики для каждого

отдельного реактора проектировался парогенератор, характерис-

тики которого наиболее оптимально дополняли бы параметры ре-

актора. В 60-76-х гг. были предприняты попытки несколько уни-

фицировать действующие в стране и реакторы, и

парогенераторы.

В настоящее время в России используются два типа энергети-

ческих реакторов, для которых необходимы парогенераторы - ре-

акторы с водой под давлением ВВЭР и быстрые реакторы БИ, ох-

лаждаемые жидким натрием. Рассмотрим более подробно T-Q-

диаграммы некоторых парогенераторов, используемых на АЭС с

реакторами типа ВВЭР и БН.

2.4.1. Т-£7-днаграммы парогенераторов АЭС

с реакторами типа ВВЭР

Парогенераторы блоков АЭС с реакторами типа ВВЭР могут

иметь как горизонтальную, так и вертикальную компоновку.

Подробные конструктивные схемы таких парогенераторов можно

найти в (3, 6]. Парогенераторы действующих АЭС с реакторами

ВВЭР-440 и ВВЭР-1000 - горизонтально расположенные тепло-

24

обменные аппараты корпусного типа. Их основные теплогидрав-

лические характеристики приведены в табл. П.2.1 приложения 2.

Горизонтальные парогенераторы технологичны в изготовле-

нии и, как показал длительный период их использования в энер-

гетике, надежны в эксплуатации. Основными недостатками паро-

генераторов являются ограничения единичной мощности аппара-

та ввиду невозможности транспортировать достаточно крупные

корпуса парогенераторов по железной дороге и трудности с раз-

мещением большого количества труб в одном корпусе.

Компоновку оборудования первого контура АЭС улучшает

вертикальная компоновка парогенератора. Вертикальный

парогенератор- функционирует в НИИ атомных реакторов.

Основные теплогидравлические характеристики одного из

вариантов вертикального парогенератора приведены в табл. П.2.2

приложения 2.

2.4.1.1. Парогенераторы с горизонтальной компоновкой

(прототип - парогенератор НВАЭС)

На НВАЭС применяется горизонтальный парогенератор с

многократной естественной циркуляцией рабочего тела (холод-

ного теплоносителя). Особенностью его конструкции является то,

что корпус парогенератора одновременно выполняет функции

барабана-сепаратора, причем опускной участок контура много-

кратной циркуляции конструктивно не выделен, а питательная

вода из коллектора по раздающим трубам поступает в межтруб-

ное пространство [3, 6], т. е. подается непосредственно в парово-

дяную смесь, образующуюся в результате испарения воды (рабо-

чего тела) на наружных поверхностях труб. При этом недогретая

до температуры насыщения Г, питательная вода вызывает час-

тичную конденсацию пара, а сама нагревается за счет теплоты

конденсации до температуры насыщения. Эти особенности

приводят к тому, что питательная вода начинает омывать трубы с

горячим теплоносителем лишь после того, как ее температура

достигает значения Ts, т. е. экономайзерный участок вообще

отсутствует, и все поверхности теплообмена парогенератора типа

НВАЭС следует рассчитывать как испарительный участок.

Соответствующий вид T-0-диаграммы предстаглен на

рис.2.5.

25

В данном случае все количество теплоты, передаваемой в

парогенераторе, можно представить как сумму двух частей:

основной и дополнительной Q™, причем

а“"=С.г(Лг), (2.23)

а дополнительное количество теплоты на производство дополни-

тельного пара, конденсирующегося затем вследствие отдачи того

же количества теплоты для подогрева питательной воды до

температуры насыщения, определяется как

а"п>«-?;.), (2.24)

а„=а™+е™-

Расход дополнительного количества пара на подогрев пита-

тельной воды будет соответственно равен

ЛАОП

Слол = . Vhcr, (2.26)

В соотношениях (2.23) - (2.26) все обозначения соответ-

ствуют обозначениям, описанным в предыдущих формулах.

26

2.4.1.2. Парогенераторы с вертикальной компоновкой

(прототип - парогенератор НИИАР)

В данном типе парогенератора применена кожухотрубная

конструкция с дугообразными трубами [6]. Имеются два

параллельных пучка труб, по которым циркулирует горячий

теплоноситель, каждый пучок заключен в свой кожух. В верхней

части оба кожуха непосредственно соединены с корпусом

барабана-сепаратора, имеющего вертикальную компоновку.

Пароводяная смесь, образующаяся при омывании пучков труб

рабочим телом, -поступает в барабан-сепаратор, где пар

барботирует через толщу воды. Над уровнем воды ("зеркалом

испарения") в барабане образуется паровое пространство.

По способу организации движения рабочего тела в испа-

рителе это - парогенератор с многократной естественной цирку-

ляцией, причем, в отличие от парогенератора типа НВАЭС,

опускной участок циркуляционного контура выделен конструк-

тивно при помощи цилиндрических обечаек, отделяющих пря-

мые участки пучков труб от стенок кожухов.

В кольцевом зазоре между обечайкой и стенкой кожуха

рабочее тело опускается вниз до трубной доски, затем попадает в

межтрубное пространство и поднимается с обоих концов каждого

трубного пучка. При этом, очевидно, в одной половине пучка

относительное движение теплоносителей происходит по схеме

"противоток", а в другой половине - "прямоток".

В этой связи на Г-0-диаграмме парогенератора имеют место

два симметрично расположенных экономайзерных участка, на

которых в первом приближении передаются одинаковые

количества теплоты. Т-(2-Диаграмма такого парогенератора

приведена на рис.2.6.

Питательная вода поступает из разделяющих труб в нижнюю

часть барабана-сепаратора, где смешивается с водой, находящей-

ся в барабане при температуре насыщения, после чего смесь по-

ступает в опускной участок, а затем на вход экономайзерного

участка, имея температуру выше, чем Гп,-(см. рис.2.5). Основные

расчетные соотношения в данном случае имеют вид

27

Q.=

е."2й>+е„

(221)

диаграмма

верти-

кального

парогенсрато

ра типа

НИИЛР

ГДС Qx ~ половина всего количества теплоты, передаваемой на

обоих экономайзерных участках; величину можно опреде-

лить при помощи выражения (2.21) и таблиц термодинамических

свойств воды. Для парогенераторов типа НИИАР температурный

напор подлежит оптимизации, очевидно, только на конце того

экономайзерного участка, на котором теплопередача осуществля-

ется при противоточном движении теплоносителей (левый учас-

ток на рис.2.5).

28

2.4.2. Т-0-днаграммы парогенераторов блоков АЭС

с реакторами типа БН

Теплосъем в реакторах на быстрых нейтронах осуществляется

жидким Na, который как теплоноситель выдвигает ряд специфи-

ческих требований к оборудованию атомной станции. Основным

из них является применение трехконтурной тепловой схемы

АЭС. В качестве теплоносителя второго контура (давление во

втором контуре обычно выше, чем в первом) также используется

жидкий натрий. Данный теплоноситель позволяет иметь высокий

уровень температуры в паротурбинном цикле, что дает

возможность использовать на АЭС циклы перегретого пара при

оптимальных параметрах пара.

Рассмотрим Т-^-диаграммы парогенераторов АЭС с блоками

реакторов БН-350 и БН-600, основные теплогидравлические ха-

рактеристики которых приведены в табл. П.2.3 приложения 2, а

конструктивные схемы - в (6).

2.4.2.1. Г-0-диаграмма парогенератора блока

Шевченковской АЭС с реактором БН-350

Парогенератор, установленный на АЭС с реактором БН-3$0,

по своей компоновке является двухкорпусным и состоит из

вертикального испарителя и пароперегревателя (промежуточный

пароперегреватель отсутствует). Испаритель имеет кожухо-

трубную конструкцию с трубами Фильда, пароперегреватель -

кожухотрубную дугообразную [6] Испаритель - с многократной

естественной циркуляцией рабочего тела: опускным участком

циркуляционного контура служит внутренняя труба Фильда,

подъемным (паропроизводящим) - кольцевой канал между внут-

ренней и наружной трубами. Пароводяная смесь из кольцевых

каналов поступает непосредственно в барабан-сепаратор,

который скомпонован вертикально над трубной доской.

Питательная вода из раздающих труб поступает в нижнюю

часть барабана-сепаратора, где смешивается с водой, находящей-

ся в барабане при температуре насыщения, в результате чего

смесь имеет температуру выше, чем питательная вода, и при этой

температуре поступает в опускные (внутренние) трубы Фильда.

29

Рис.2.7. T-Q-

диаграмма па-

рогенератора

Шевченков-

ской АЭС

•Отличтельной особенностью такой конструкции испарителя

является то, что вода во внутренней трубе Фильда получает теп-

лоту не непосредственно от горячего теплоносителя, а от рабоче-

го тела, движущегося в кольцевом канале между внутренней и

наружной трубами и получающего теплоту от горячего

теплоносителя через стенку наружной трубы. Таким образом,

часть теплоты, отдаваемой горячим теплоносителем, идет на

подогрев воды до температуры насыщения и парообразование в

кольцевом канале, другая часть - на предварительный подогрев

воды во внутренней трубе. В связи с этим /"-(^-диаграмма

рассматриваемого парогенератора имеет несколько необычный

вид (рис.2.7). На ней экономайзерный и испарительный участки

оказываются совмещенными пр оси абсцисс.

Как видно из рис.2.7, часть теплопередающей поверхности

наружной трубы Фильда (участок АВ на Г-g-диаграмме) работает

в экономайзерном режиме, передавая теплоту однофазному рабо-

чему телу. Остальная часть поверхности (участок ВС) работает в

испарительном режиме, передавая теплоту двухфазному рабоче-

му телу. При этом легко вычисляется полное количество теплоты

Qabc, передаваемой через стенку наружной трубы: оно равно сум-

30 ,

ме Q-*+Qm- Однако теплоотдача к однофазному и двухфазному

рабочему телу рассчитывается по различным методикам, поэтому

необходимо знать количество теплоты, передаваемой на участках

АВ и ВС по отдельности. В свою очередь, это разделение зависит

от характера всего сложного процесса теплопередачи через стен-

ки обеих труб Фильда.

Таким образом, точное определение количеств теплоты по

участкам и соответствующих площадей теплопередающей по-

верхности возможно в результате комплексных (довольно гро-

моздких) расчетов сложной теплопередачи в трубе Фильда. Зада-

ча существенно упрощается, если допустить, что в конце опуск-

ной трубы Фильда (точка А на рис.2.7) рабочее тело достигает

температуры насыщения. В этом случае теплоотдача от стенки

наружной трубы происходит только к’ двухфазному рабочему

телу и рассчитывается по единой методике (как для

испарительного участка) для всей теплопере^ающей поверхности

наружной трубы. z

Основные расчетные соотношения: |

СЖ = ВД^,-Н); 1

Q_=G.A/?nr); I (2.28)

Слвс=0м+Ск„, J

где QaK - полное количество теплоты, передаваемой горячим

теплоносителем через стенки наружных труб испарителя;

величину Т*\ можно определить при помощи выражения (2.21)

и таблиц термодинамических свойств воды.

Участок пароперегревателя на Г-£2-диаграмме имеет обычный

вид. Надо только иметь в виду, что на вход в пароперегреватель-

ные трубы (точка D на рис.2.7) поступает сухой насыщенный пар

из барабана-сепаратора испарителя.

Горячим теплоносителем является натрий второго контура, ко-

торый сначала подается в пароперегреватель, затем в испаритель.

31

2.4.2.2. T-g-диаграмма парогенератора блока Белоярской

АЭС с реактором БН-600

Парогенератор реактора БН-600 является секционно-модуль-

ным прямоточным теплообменным аппаратом, состоящим из ис-

парителя, перегревателя и промежуточного перегревателя [6].

Основной и промежуточный перегреватели соединены по тепло-

носителю второго контура (Na) параллельно. Из обоих перегрева-

телей потоки натрия поступают в испаритель. Питательная вода

подается во входной коллектор испарителя, распределяется по

трубам, нагревается до температуры насыщения, полностью

испаряется, а затем, чтобы не допустить попадание капель воды в

основной перегреватель, немного перегревается.

В данном пособии излагается упрощенная методика расчета и

построения Т-2-диаграм.мы, в которой не учитывается неболь-

шой перегрев пара в испарителе, а соотношение между

расходами пара через основной и промежуточный перегреватели

выбирается равным значению этой величины в действующем

парогенераторе реактора БН-600:

Gv=0,85Gm, (2.29)

где Gnpn - расход пара через модуль промежуточного перегре-

вателя, G,m - расход пара через модули испарителя и основного

перегревателя.

Их различие обусловлено наличием регенеративных отборов

пара из турбины перед промежуточным перегревателем. С

учетом формулы (2.29) запишем систему уравнений

Ga^QM + Q^, + QB

'о - ,п»

0Л5О, °

(2.30)

£г=2м+0исп

где (?ж, Qxn, Qm, Qvr - количества теплоты, передаваемой тепло-

носителю III контура на экономайзерном и испарительном

участках испарителя, в основном и промежуточном перегре-

вателях соответственно; т, - энтальпия свежего пара; энталь-

пия питательной воды; - энтальпия пара на выходе из про-

межуточного перегревателя; - энтальпия пара на входе в

32

промежуточный перегреватель; Q„ - тепловая мощность секции

парогенератора.

Решая систему (2.30), получаем

&

в.

(2.31)

0,85(>;

G =--------

0.85(С-_.

Значения количеств теплоты, передаваемой на различных

участках парогенератора, рассчитываются с помощью соотноше-

ний:

(2.32)

(2.33)

(234)

Й.=б„('(а.)

2™ = G..r(p.,);

й„, =g.„(‘o-'’(р«,));

е„.=сФ,(С

Вид Г-0-диаграммы показан на рис.2.8.

Распределение температуры теплоносителя второго контура

(т.е. горячего) определяется по формуле:

т-=т-___________01_____

" " Ge<erJ»z„

где Тг*ы* - температура теплоносителя II контура на выходе /-го

участка парогенератора (экономайзерного, испарительного, паро-

перегревательного, промежуточного перегрева); Т*' - температу-

ра теплоносителя II контура на входе /-го участка; GfJ - расход

теплоносителя II кон тура на входе /-го участка; Q/ - тепловая

мощность, передаваемая на у-м участке; <Ср,у> - средняя

теплоемкость горячего теплоносителя на участке; г]„ -

коэффициент использования теплоты.

33

Расход горячего теплоносителя через испаритель парогенера-

тора рассчитывается по уравнению теплового баланса:

С =-------————, (2.35)

' <сгХГ-Гг“)’7„

а расходы горячего теплоносителя через основной и промежуточ-

ный пароперегреватели, а также температуры горячего теплоно-

сителя после перегревателей определяются из решения системы

уравнений:

G, = G"n + G"₽n;

а. = сг<с;>(т».-т“'); [

У читывал, что Г," = Тг“ „ и Т" = , получим

(2.36)

34

£ПП _ Grgnn

' Спп+Спрп

^упрп _ fignp п

(237)

2..n + Qip п

В выражениях (2.36) и (2.37) G"" и G"1*" - расходы тепло-

носителя II контура через основной и промежуточный перегрева-

тели, Q„„ и С„рп - количества теплоты, переданной в основном и

промежуточном перегревателях.

35

ЛИТЕРАТУРА

1. Кириллов П.Л., Юрьев Ю.С., Бобков В.П. Справочник по

теплогидравлическим расчетам. М.: Энергоатомиздат, 1984.

2. Киселев Н.П., Радовский И.С. Термический КПД паротур-

бинных установок: Учебное пособие. М.: МИФИ, 1992.

3. Маргулова Т.Х. Атомные электрические станции. М.:

Высш, школа, 1984.

4. Новиков В.II., Радовский И.С. Тепловые схемы и циклы

атомных электростанций. М.: МИФИ, 1994.

5. Петухов Б.С., Генин Л.Г., Ковалев С.А. Теплообмен в

ядерных энергетических установках: Учебное пособие для вузов.

М.: Атомиздат, 1974.

6. Рассохин Н.Т. Парогенерирующие установки атомных

электростанций. М.: Высш, школа, 1984.

7. Ривкин С.Л., Александров А.А. Термодинамические

свойства воды и водяного пара. М.: Энергоатомиздат, 1984.

8. Справочник по теплообменникам: В 2 т. T.l/Пер. с англ.;

Подрод. Б.С.Петухова, В.К.Шикова. М.: Энергоатомиздат, 1987.

9. Тепловые и атомные электрические станции: Справоч-

ник/Под общ. ред. В.А.Григорьева и В.П.Зорина. М.:

Энергоатомиздат, 1989.

36

Приложение 1

СПРАВОЧНЫЕ ДАННЫЕ

Таблица П.1.1

Термодинамические свойства воды и водяного пара

в состоянии насыщения

р- МПа т, °C кДж кДж s', кДж кг К s", кДж кг К г, кДж

0,0030 24,1 0,00100 45,7 101 2545 0,354 8,58 2444

0.0035 26,7 0,00100 39,5 112 2550 0,391 8,52 2438

0.0040 29,0 0,00100 34,8 121 2554 0,422 8,47 2433

0.0045 31,0 0.001 Об 31,1 130 2558 0,451 8,43 2428

0,0050 32,9 0,00100 28,2 138 2561 0,476 8,39 2423

0,0055 34,6 0,00101 25,8 145 2564 0,500 8,36 2419

0,0060 36,2 0,00101 23,7 151 2567 0,521 8,33 2416

0,0065 37,6 0,00101 22,0 158 2570 0,540 8,30 2412

0,0070 39,0 0,00101 20,5 163 2572 0,559 8,28 2409

0,0080 41,5 0,00101 18,1 174 2577 0,593 8,23 2403

0,0090 43,8 0,00101 16,2 183 2581 0,622 8,19 2397

0,010 45.8 0,00101 14,7 192 2584 0,649 8,15 2393

0,012 49,4 0,00101 12,4 207 2591 0,696 8,09 2384

0,014 52,6 0,00101 10,7 220 2596 0,737 8,03 2376

0.016 55.3 0.00101 9,43 232 2601 0,772 7,99 2370

0,018 57.8 0.00102 8,45 242 2606 0,804 7,95 2364

0.020 60,1 0,00102 7.65 251 2610 0,832 7,91 2358

0,025 65,0 0,00102 6,21 272 2618 0,893 7,83 2346

0,030 69.1 0,00102 5,23 289 2625 0,944 7,77 2336

0,04 75,9 0.00103 3,39 318 2637 1,03 7,67 2319

0,05 81.3 0,00103 3,24 341 2646 1,09 7,60 2305.

0,06 85.9 0,00103 2,73 360 2654 1,15 7,53 2294

0,07 90.0 0,00104 2,37 377 2660 1,19 7,48 2283

0,08 93,5 0.00104 2,09 392 2666 1,23 7,44 2274

0,09 96,7 0,00104 1,87 405 2671 1,27 7,40 2266

0,1 100 0,00104 1,69 417 2676 1,30 7.36 2258

37

Окончание табл. П. 1.1

р> МПа т, °C 1", И", ” кДж кДж s', кДж кг-К s", кДж кг К г, кДж

0,2 120 0,00106 0,886 505 2707 1,53 7,13 2202

0,3 133 0,00107 0,606 561 2725 1,67 6,99 2164

0,4 143, 0,00108 0,462 605 2738 1,78 6,90 2134

0,5 151 0,00109 0.375 640 2748 1,86 6,82 2108

0,6 158 0,00110 0,315 670 2756 1,93 6,76 2086

0,7 165 0,00111 0,273 697 2763 1.99 6,70 2066

0,8 170 0,00111 0.240 721 2768 2,05 6,66 2047

1.0 180 0,00112 0,194 763 2777 2.14 6,58 2014

1,5 198 0,00115 0,132 845 2790 2,31 6,44 1946

2,0 212 0,00118 0,099 909 2797 2.45 6,34 1SS9

224 0,00120 0,080 962 2801 2.55 6,25 1839

3,0 234 0,00122 0,0666 1008 2802 2,64 6,18 1793

3.5 242 0,00123 0,0570 1050 2801 2,72 6,12 1751

4.0 250 0,00125 0,0497 1087 2799 2,80 6.07 1712

4,5 257 0,00127 0,0440 1122 2796 2,86 6,01 1674

5,0 264 0,00129 0,0394 1155 2793 2,92 5,97 1638

5,5 270 0,00130 0,0356 1185 2788 2,98 5,93 1603

6.0 276 0,00132 0,0324 1214 2783 3,03 5,89 1569

6,5 281 0,00133 0,0297 1241 2778 3,08 5,85 1536

7.0 286 0,00135 0,0273 1268 2771 3,12 5,81 1504

8,0 295 0,00138 0.0235 1317 2757 3,21 5,74 1440

9.0 303 0,00142 0.0205 1364 2742 3,29 5,68 1378

10,5 311 Д06145 0,0180 1409 2724 3,36 5.61 1316

11.0 318 0,00149 0,0160 1451 2705 3.43 5,55 1254

12.0 325 0,00153 0,0143 1493 2685 3.50 5,49 1192

13.0 331 0.00157 0,0128 1533 2662 3,56 5.43 1129

14,5 337 0,00161 0,0115 1573 2638 3,63 5,37 1065

15,0 342 0.00166 0.0104 1612 2612 3,69 5,31 999

16,0 347 0,00171 0,00933 1651 2583 3,75 5,25 931

17,5 35Т 0,00177 0,00840 1692 2531 2,81 5.18 859

38

Таблица П.1.2

Термодинамические свойства перегретого пара

т. Г, к 5. СР' К /, $, СР'

с М3 кДж кДж кДж м кДж кДж кДж

кг кг кг-К ' кг-К кг кг кг-К кг-К

/>=0,2 Мпа р=0,3 МПа

160 0,984 2789 7,33 0,651 2782 7,13

170 1,01 2810 - 7,37 0,667 2803 7,18

180 1.03 2830 7,42 0,684 2824 7,22

190 1.06 2850 7,46 0,700 2845 7,27

200 1,08 2870 7,51 0,7.16 2866 7,31

210 1.10 2791 7,55 0,732 2886 7,35

220 1,13 2911 7,59 0,749 • 2906 7,40

230 1,15 2930 7,63 0,764 2927 7,44

240 1.17 2951 7,67 0,780 2947 7,18

250 1,20 2971 7,71 0,796 2967 7,52

260 1.22 2991 7,75 0,812 2988 7,55

270 1.25 ЗОН 7,78 0,828 3008 7,59

280 1,27 3031 7,82 0,844 3028 7,63

290 1,30 3051 7,86 0,860 3048 7,67

300 1,32 3072 7,90 0,875 3069 7,70

400 1,55 3276 8,22 1,03 3275 8,03

500 1,78 3487 8,52 1.19 3486 8,32

510 1,80 3508 8,54 1,20 3507 8,35

520 1,83 3530 8,57 1.21 3529 8,38

530 1,85 3551 8,60 1.23 3550 8,41

540 1,87 3573 8,62 1,25 3572 8,43

550 1,90 3594 8,65 1.26 3594 8,46

560 1,92 3616 8,67 1,28 3615 8,49

570 1,94 3638 8,70 1,29 3637 8,51

39

Продолжение 1 табл. П. 1.2

Г, к i. $, Ср. к 1, 5, Ср,

м кДж кДж кДж кДж КЛ< кДж

КГ KI кг К кг К кг кг К кг К

/>=0,4 МПа />=0,4 МПа

160 0,484 2775 6,98 0,384 2767 6,86 2,29

170 0,497 2797 7,03 0,394 2790 6.92 2,24

180 0,509 2818 7,08 0,405 2812 6,97 2,20

190 0,522 2839 7,13 0,415 2834 7,01 2.17

200 0,534 2861 7,17 0,425 2855 7,06 2,14

210 0,547 2881 7,21 0,435 2877 7.10 2.12

220 0,559 2902 7,26 0,445 2898 7,15 2,11

230 0,571 2923 7,30 0,455 2919 7,19 2,10

240 0,583 2944 7,34 0,465 2940 7,23 2,09

250 0,595 2964 7,38 0,474 2961 7,27 . 2,08

260 0,607 2985 7,42 0,484 2981 7,31 2,07

270 0,619 3005 7,46 0,494 3002 7,35 2,07

280 0,631 3026 7,49 0,503 3023 7,39 2,07

290 0.643 3046 7,53 0,5-13 3044 7,42 2,07

300 0,655 3067 7,57 0,523 3064 7,46 2,06

400 0,773 3273 7,90 0,617 3272 7,79 2,09

500 0.889 3485 8,19 0,711 3484 8,09 2.15

510 0,900 3506 8,22 0,720 3505 8,11

520 0,913 3528 8,25 0,729 3527 8,14 2,16

530 0,924 3549 8,27 0,739 3548 8,17

540 0,936 3571 8,30 0,748 3570 8,20 2,17

550 0,947 3593 8,33 0,757 3592 8,22

560 0,959 3614 8,35 0,767 3613 8,25 2,18

570 0,971 3636 8,38 0,776 3635 8,27

р=1 МПа />=1,5 МПа

180 0.194 2777 6,58 2,61 -

190 0,200 2803 6,64 2,51 -

200 0,206 2827 6.69 2,43 0,132 2795 6,45

40

Продолжение 2 табл. П. 1.2

”С Т кДж 5, кДж кг К кДж кг К к. /, кДж J, кДж кг К кДж кг К

тпг 0,211 2851 6,74 . 2,37 0.137 2823 6.5

220 0.217 2875 6,79 2,32 0,141 2849 6,56

230 0,222 2898 6,84 2,27 0,144 2875 6,61

240 0,227 2920 6,88 2,24 0,148 2899 6,66

250 0,233 2843 6.92 2.21 0,152 2923 6,71

260 0,238 2965 6,97 2,19 0,156 2947 6.75

270 0,243 2987 7,01 2,18 0,159 2970 6,80

280 0,248 3008 7,05 2,16 0,163 2993 6,84

290 0,253 3030 *7,09 2,15 0,166 3016 6,88

300 0.258 3051 7.12 2.14 0,170 3038 6,92 -

500 0,354 3478 7.76 2.16 0,235 3473 7,57

510 0,359 3500 7,79 0,238 3495 7,60

520 0.363 3522 7,82 2,17 0,241 3517 7.63 -

530 0,368 3543 7,84 0,245 3539 7,65

540 0,373 3565 7,87 2,18 0,248 3560 7,68 -

550 0.378 3587 7,90 0,251 3582 7,71

560 0.382 3609 7.92 2,20 0,254 3605 7,73

570 0,387 3631 7,95 р=2 МПа 0,257 3627 7,76 р=2,5 МПа

220 0,102 2820 6,38 2,94

230 0,105 2849 6,44 2,79 0,0816 2820 6,29 3.16

240 0,108 2876 6,50 2,67 0,0844 2851 6,35 2,97

250 0.111 2902 6,55 2.58 0,0870 2880 6,41 2,28

260 0.1,14 2928 6,60 2,50 0,0895 2907 6,46 ?,71

270 0,117 2953 6,64 2,45 0,0920 2934 6,51 2,61

280 0,120 2977 6,68 2,39 0.0943 2960 6,56 2,54

290 0.123 3001 6,73 2.36 0,0967 2985 6.60 2,48

300 0,125 3024 6,77 2,32 0,0989 3009 6.64 2.43

400 0.151 3248 7,13 2,20 0,120 3240 7,02 2,23

500 0.176 3467 7.43 2,2 0,140 3462 7,32 2,22

Продолжение 3 табл. П. 1.2

7, С К, кДж S, кДж кг-к Ср, кДж кг-К V, кДж J. кДж кг-К кДж кг К

510 0,178 3489 7,46 0,142 3484 7,5$

520 0,180 3511 7,49 2,21 0,144 3506 7,38 2,23

530 0,183 3534 7,52 0.146 3529 7,41

540 0.185 3556 7,54 2,22 0,148 3551 7,14 2,23

550 0,188 3578 7.57 0,150 3573 7,46 -

560 0,190 3600 7.60 2,23 0.151 3596 7,49 2,24

570 0,192 3622 7,62 р=3 МПа 0,153 3618 />=3.5 7,52 МПа

240 0.0682 2823 6,22 3,34

250 0,0706 2855 6,28 3,16 0,0587 2828 6,17

260 0,0729 2885 6,34 2,94 0.0609 2862 6,24

270 0,0750 2914 6,39 2.81 0,0629 2893 6,29

280 0,0771 2942 6.45 2,70 0,0648 2923 6,35

290 0,0792 2968 6,49 2,62 0,0666 2951 6,40

300 0.0812 2994 6,54 2,54 0.0684 2978 6,45

400 0,0993 3232 6,92 2,28 0,0845 3223 6.84

500 0.116 3456 7,23 2,24 0,0991 3451 7,16 -

510 0,118 3479 7,26 0,101 3473 7.19

520 0,119 3501 7.29 2,24 0,102 3496 7,22

530 0.121 3524 7,32 0,103 3519 7,24

540 0,123 3546 7,35 2,25 0,104 3541 7,27

550 0,124 3569 7.37 0,106 3564 7,30

560 0,126 3591 7.40 2,25 0,108 3587 7,33

570 0,127 3614 7,43 р=4 МПа 0,109 3609 />=4,5 7,35 МПа

260 0.0517 2836 6,13 3,58 0,0445 2807 6,04

270 0.0537 2870 6,20 3,32 0,0464 2845 6,11

280 0.0555 2902 6,26 3.12 0,0482 2880 6,17

290 0.0572 2932 6,31 2,96 0,0498 2913 6,23

42

X

зяг

400

500

510

520

530

540

550

560

570

280

290

300

400

500

510

520

530

540

550

560

570

300

400

500

510

520

Продолжение 4 табл. П.1.2

К мз кДж s, кДж кгК кДж кг'К

0,0589 2Ф61 6,36 . 2,83

0.0734 3214 6,77 2,37

0,0864 3445 7,09 2,28

0,0876 3468 7,12

0.0889 3591 7,15 2,28

0,0902 3514 7,18

0,0914 3536 7,20 2,28

0,0926 3559 7,23

0,0939 3582 '7,26 2,29

0,0951 3605 7,29

р=6 МПа

0,0332 2804 5.92 4,51

0,0347 2846 6,00 4,03

0,0362 2885 6,07 3,68

0,0474 3178 6,54 2,55

0,0566 3422 6,88 2,36

0,0575 3446 6,91

0,0584 3469 6,94 2,35

0.0592 3493 6,97

0,0601 3516 7,00 2,35

0,0610 3540 7,03

0,0618 3563 7,06 2,35

0,0627 3587 7,08

р-8 МПа

0,0243 2785 5,79 5,31

0,0343 3140 6,37 2,79

0.0427 3398 6,72 2,46

0,0424 3423 6,76

0,0431 3448 6,79 2,44

5, кДж кг К

0,0513 2944 6,28

0,0647 3206 6,71

0,0765 3439 7,03

0,0776 3462 7,06

0,0787 3485 7,09

0,0800 3508 7,12

0,0810 3531 7,14

0,0821 3554 7,17

0,0823 3577 7,20

0,0843 3600 7,23

0,0280 2793 5,85

0,0295 2839 5,93

0,0399 3159 6,45

0,0481 3410 6,80

0,0489 3435 6,83

0,0496 3458 6,86

0,0504 3482 6,89

0,0512 3506 6,92

0,0519 3530 6,95

0,0527 3554 6,98

0,0534 3577 7,01

р=9 МПа

*8 к £ ‘

4

2

2,41

2,40

2,39

2,38

0,0300 3119 6,29 2,92

0,0367 3386 6,66 2.51

0,0374 3411 6,69

0,0380 3436 6,72 2,48

43

Окончание табл. П, 1.2

г, Г, кДж s, кДж кг-К Ср. кДж кг-К И, •Г < а 5, кДж кг К кДж кг-К

530 0.0438 3472 6.85 0.0386 3461 6.75

540 0,445 3496 6,85 2.42 0,0392 3486 6,78 2,46

550 0,0451 3520 6.88 0.0398 3510 6.81

560 0,0458 3545 6,91 2,42 0,0404 3535 6,84 2,45

570 0,0464 3569 6,94 0,0410 3559 6,87

р=13 МПа р=17МПА

400 0,0190 3029 6,01 3,65 0,0130 2920 5,75 4,82

500 0.0245 3336 6,44 2.74 0,0180 3283 6,26 3.02

510 0,0250 3363 6,47 0.0184 3312 6,30

520 0,0254 3390 6,51 2,68 0,0188 3390 6.34 2,91

530 0.0260 3417 6,54 0,0192 3417 6.37

540 0.0264 3443 6,57 2.63 0,0195 3443 6,41 2.83

550 0.0268 3469 6.61 0,0200 3469 6,44

560 0,0273 3496 6.64 2,60 0,0203 3496 6,48 2,77

570 0.0277 3522 6,67 0,0207 3522 6,51

44

Таблица П. 1.3

Теплофизические свойства жидкого натрия

~тг р., кг/м а. 10’ м:/с Мж *г К X, Вт/(мК) 10* Пас ю7 м7с Го’’ а. 10 s Н/м

зоб 880,5 661,1 1304 76.04 339,6 3,857 5,857 177“

310 878,1 659,9 1301 75.56 332,2 3,783 5.732 176

'320 875.8 658,8 1298 75,07' 325,2 3.713 5,636“ 175

330 873,5 657,5 |»5 ?4,М 318,5 3,647 5,546 174

340 871,1 656,3 1292 74,И 312,2 3.5S4 5,461 173“

350 -868,8 654,9 1290 73,62 306,2 3.525 5,382 172“

360 866,4 653,6 .1287 ' 73,14 360.5 3,468 5,307 171

370 864,0 652.1 о<. s п 3,415 5,236 170

380 861,7 650.6 14S2 72,17 289,8 3,364 '5,170 169“

390 859,3 649,1 1280 3,315 5,107 168

400 857,0 647,5 1278 71,19 280*1 3,269 5.048 167

4Т0 854,6 645/8 1276 70,71 "275/Г 3,225 4,993 166

420 852.2 644,1 1274 7622 “ 271,2 3,183 4,941 165

430 849,8 642,4 1272 69,74 267,0 3,143 4,892 164

440 847,4 640,6 "1270“ 69,25 263.0 1104 4,846 ТбГ

450 845,1 638,7 1269 ‘ 68,77 ' 259,2 3,068 4,800 162

460 842,7 636,8 1267 68,28 1553" 3,033 4,762“ 161

470 840.3 634,8 1266 67,79 252,0 2,999 4.724 160

4S0 837.9 632.8 1264“ 67,31 248,5' '2,967 4.688 159

490 630,7 1263 66.83 245,3 2,936 4.655 158

500 833,1 628,6 1262 66,34 242.1 2,906 4.624

5J0 830,7 626.4 12б0 65.85 239.0 2.878 4.594 156

“>20 82S.3 624.1 1259 65,37 23б,1* 2.851 4.567

J-’O 825,8 621.8 1258 64.88 233.2" 2.825 4.542 154

540 823,4 619,5 1258 64,40 230,5 “2,7'99" 4.519 153

550 821.0 617.1 1257 63.91 227.8 2,775 4.497 132“

560 818.6 614.6 1256 63.43 225.2 “2.752 4,477 151

570 816.2 612.1 1256 62,94 222.8 2,730 4,459 150

1 580 813.7 609.5 !’>! 62,46 220,3 2,708 4.443 149

590 811.3 606.9 1235й К 61/97 " 218,0 2.687 “4,428 148

[—600 Т(У8.9 604,2 1254 61,49 2.668 4,414 147

45

Окончание табл. П. 1.3

Г, -с Р. , кг/м' 10’7 м2/с 5 4 * 3, Вт/(м К) Ц. 10* Пас 10’ м2/с рг, 101 о, 101 Н/м

610 806,4 601,5 1254 61,00 итг 2,648 4,402 146

620 804,0 598,7 1254 60,52 2,630 4,392 145

630 801,5 595,9 1254 60,03 209.3 2,612 4,383 144

640 799,1 593,0 1254 50,54 W 2,595 4,375 143

650 756.6 590,1 1254 59,06 W 2,578 4,369 142

660 .794,1 587,1 1254 58,57 203,4 4,364 141

670 791,7 584,0 1255 58,09 201.6 2,547 4,360 140

680 789,2 580,9 1255 57,60 199,8 2,532 '4.SSS 139

690 786,7 577,8 1256 57,12 158,0 2.517 4,357 Т38“

700 784,3 574,5 1256 56,63 196,3 2,504 4,357 137

46

Приложение 2

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ПАРОГЕНЕРАТОРОВ

Таблица П.2.1 [9]

Основные теплогидравлические

характеристики горизонтальных парогенераторов

№ п/п Характеристика ВВЭР-440 ВВЭР-1000

1 Тепловая мощность, МВт 229,3 750

2 Паронроизводительность, кг/с 126 408

3 Давление пара, МПа 4,6 6,27

4 Температура, “С ' пара питательной воды 260 . 22? 278,5 220

5 Расход теплоносителя, кг/с 1345 4100

6 Давление теплоносителя, МПа 12,3 15,7

7 Температура теплоносителя, °C на входе в парогенератор на выходе из парогенератора 299 269,8 320 289,0

8 Срслнелогарифмичсский температурный напор, °C . 21,6 23,1

9 Коэффициент теплопередачи, Вт/(м-К) 4300 6370

10 Средняя плотность теплового потока, Вт/м2 92,810’ J47T О’

11 влажность пара на выходе из Парогенератора, % не более 0,25. не более 0,25

Таблица П.2.2[9]

Теплогидравлические характеристики

вертикального парогенератора (проект)

№ п/п Характеристика Численное значение

1 Тепловая мощность, МВт " 792

2 Паропроизводительность, кг/с 414

3 Параметры пара: давление, МПа температура, °C влажность, % 7.2 286,4 0,2

4 Температура питательной воды, °C 200

5 Расход теплоносителя, кг/с 4070

6 Параметры теплоносителя: давление, МПа 16

I на входе температура,-С. | вых0« “ 322,3 288,0

7 Удельный запас воды, кг/МВт (Э) 125 .

8 Площадь теплопередающей поверхности, м- 7S3S

Таблица П.2.3[1,9]

Основные теплогидравлические характеристики

парогенераторов блоков АЭС с быстрыми реакторами

№ п/п Характеристика БН-350 БЙ-60О секционный

испари- паропе- регре- рггтель основной паропере- греватель промыш- ленный

1 Тип парогенератора по циркуляции рабо- чего тела Многократная естественная . циркуляция Прямоточный

2 1 силовая мощность парогенератора, МВт 162 38 319 99 70

3 11олиый расход теп- лоносителя через па- роперегреватель. кг/с 857 857 1889* 1125 767

4 Полная производи- тельность 1 И ', кг/с 76.7 76,7 177,8 177,8 181,5(9] 153.3(1]

5 Количество единиц оборудования на парогенераторе 2 2 8 8 8

6 Давление теплоносителя, МПа 0,3 0,4(1] 0 3 0.4(1] 0,38(91

7 Давление пара. МПа 5,1 4,9 14,7 13,7 2.25

8 Скорое1ь теплоноси- теля в межтрубном пространстве, м/с 0,56 2,2 1.5 0,85 0,93

9 Температура теплоносителя. °C на входе с на выходе 1 ✓ 273 419 419 453 320 450 450 520 450 520

10 [емиература рабочего тела. °C на входе на выходе 158 265 265 435 241 360 360 505 360 505

49

УДК 631.311.25(075)

ББК31.47.я7

Н73

Новиков В.Н., Радовский И.С., Харитонов В.С. Расчет

парогенераторов АЭС: Пособие к курсовому проектированию. Ч. 2.

М.: МИФИ. 2001.68 с.

В пособии даны основные конструктивные решения

теплообменных аппаратов, изложена методика выбора конструкции

парогенератора и приведены расчетные соотношения, позволяющие

определять коэффициенты теплоотдачи и габариты данного

теплообменного аппарата. Рассмотрены особенности конструктив-

ного расчета парогенераторов некоторых действующих АЭС.

Пособие предназначено для студентов старших курсов факуль-

тетов экономики и физики высоких технологий и очно-заочного

обучения МИФИ (7-10-й семестры дневного и вечернего отделений),

выполняющих курсовые проекты по курсу «Энергооборудование

ЯЭУ», может быть использовано для закрепления лекционного

материала по учебным программам профилирующих дисциплин

кафедры теплофизики (энергооборудование ЯЭУ, тепловые расчеты и

проектирование ЯЭУ, ядерные реакторы и т.д.), а также может быть

полезен специалистам при проведении оценочных расчетов

паросиловых установок.

Рецензенты: В.В. Архипов, А.Н. Климов

Рекомендовано редсоветом МИФИ

в качестве учебного пособия

© Московский государственный инженерно-

физический институт (технический универ-

ситет). 2001

СОДЕРЖАНИЕ

Введение................................................... 5

Глава 1. Конструкции теплообменников и парогенераторов.....6

1.1. Основные конструктивные решения теплообменных

аппаратов................................................6

1.2. Выбор конструкции парогенератора...................11

1.3. Определение скоростей движения теплоносителя и

проходного сечения паропроизводящих установок...........13

Глава 2. Определение значений коэффициентов теплоотдачи....20

2.1. Расчет коэффициентов теплоотдачи при однофазном

течении теплоносителя...................................23

2.2. Расчет коэффициентов теплоотдачи при кипении

теплоносителя......................................... 26

2.2.1. Теплообмен при кипении в «большом объеме»....................27

2.2.2. Теплообмен при кипении в каналах.................28

Глава 3. Определение площади поверхности теплообмена и

габаритов парогенератора..................................29

3.1. Расчет длины труб парогенератора...................29

3.1.1. Особенности расчета парогенераторов горизонтальной

компоновки (прототип - парогенератор НВАЭС)............31

3.1.2. Особенности расчета парогенераторов вертикальной

компоновки (прототип - парогенератор НИИАР).......36

3.1.3. Расчет компоновки парогенератора Шевченковской

АЭС....................................................39

3.1.4. Расчет компоновки прямоточного парогенератора

(прототип - парогенератор 3-го блока Белоярской

АЭС (БН-600))..........................................41

3.2. Расчет гидравлических сопротивлений и мощности

на прокачку теплоносителя..............................43

3.2.1. Гидравлические потери при омывании устройств,

однофазным теплоносителем.........................44

3 2.2. Гидравлические потери при омывании устройств

двухфазным теплоносителем.........................46

3.3. Прочностной расчет элементов парогенератора..... 48

Литература...................................—— ...........53

3

11риложение 1. Основные параметры двухфазного потока........54

Приложение 2. Предельные значения приведенной скорости пара

при проходе через зеркало испарения...........58

Приложение 3. Основные тепловые, гидравлические и конструк-

ционные характеристики парогенераторов......................59

ВВЕДЕНИЕ

Вторая часть теплового расчета парогенераторов, которую

принято называть конструктивным расчетом, дает возможность

определить реальные размеры всех элементов парогенератора:

диаметр труб, габариты пучка труб, корпуса, коллекторов и т.д.;

рассчитать потери на прокачку (определить значение КПД нетто) и, в

соответствии с выбранной конструкцией парогенератора, провести

прочностной расчет его элементов.

В части 1 настоящего пособия [5] было отмечено, что

парогенераторы различного типа могут отличаться по своей

конфигурации и принципам передачи теплоты. Данные отличия

приводят к существенным различиям методик расчета ряда

параметров парогенератора, определяемых в рамках конструктивного

расчета. Если коэффициенты теплоотдачи и теплопередачи могут

рассчитываться по универсальной методике (для любых типов

парогенераторов), то определение величины теплоотдающей

поверхности, длины труб и т.д. требует специальных подходов к

расчету этих величин.

Гидравлические расчеты и определение значения КПД нетто

обычно также проводят по методикам, несколько отличающимся друг

от друга для различных типов парогенераторов.

В рамках курсового проектирования необходимо начертить

конструкцию парогенератора, близкую к реально действующей,

руководствуясь типами реактора и парогенератора, указанными в

задании на курсовое проектирование, материалами, приведенными в

настоящем пособии, требованиями ЕСКД и Госстандартов.

Глава 1. КОНСТРУКЦИИ ТЕПЛООБМЕННИКОВ И

ПАРОГЕНЕРАТОРОВ

В части 1 данного пособия было указано, что конструкция

парогенератора АЭС выбиралась и рассчитывалась таким образом,

чтобы этот элемент тепловой схемы станции максимально

соответствовал типу реактора, для которого его предполагалось

использовать. В дальнейшем за основу унификации был принят

парогенератор Нововоронежской АЭС, но на ряде станций

используются парогенераторы и других конструкций.

1.1. Основные конструктивные решения теплообменных

аппаратов

В атомной энергетике главным образом применяется два

основных типа теплообменников: кожухо-трубные теплообменники и

теплообменники «труба в трубе» [4, 5, 7,12].

Кожухо-трубный теплообменник представляет собой систему

параллельно включенных прямых или изогнутых труб, помещенных в

один кожух, который обычно контактирует с теплоносителем,

имеющим более низкое давление. На данном этапе теплового расчета

основное значение имеет не энтальпия теплоносителя, т.е. «горячий»

он или «холодный», а тот факт, что один теплоноситель омывает

внутренние, а другой наружные поверхности труб. Обычно

теплоноситель, движущийся внутри труб, называют первичным и

обозначают цифрой «1», а теплоноситель, омывающий наружную

поверхность труб и, в случае кожухо-трубного теплообменника,

внутреннюю поверхность корпуса, называют вторичным и

обозначают цифрой «2».

В кожухо-трубном теплообменнике трубы могут быть прямыми,

витыми, П-образными, U-образными, в виде трубок Фильда и т.д.

Значительное число модификаций кожухо-трубных теплообменников

обусловлено необходимостью в каждом отдельном случае по-разному

решать вопросы, связанные с возникновением температурных

напряжений в результате имеющих место в парогенераторах

сравнительно больших температурных напоров [4, 7, 12], в то время

как допустимая из прочностных соображений разность температур

между двумя жестко связанными конструкциями не должна

превышать величину ~ 25 °C [7].

Рис. 1.1. Схема кожухо-трубного теплообменника: 1 - кожух

теплообменника; 2 - верхняя трубная доска; 3 - труба теплообменника;

4 - нижняя трубная доска; 5 - выходной коллектор; 6 - входной коллектор

Схема простейшего теплообменника кожухо-трубного типа

приведена на рис. 1.1. Трубы 3 являются основным элементом

теплообменника, обеспечивающим теплопередачу между

теплоносителями «1» и «2». Трубы закреплены в трубных досках с

помощью сварки или развальцовки (или того и другого). Трубная

доска 2 или 4 представляет собой металлический диск, в котором

имеются отверстия для труб, дистанционирующих решеток,

крепежных болтов и т.д. Трубная доска может также привариваться к

фланцу кожуха. Кожух 1 обычно имеет вид цилиндра, внутри

которого помещаются трубы и циркулирует теплоноситель. Кожух

чаще всего изготовляется вальцовкой металлических листов с