Текст

А.Н.ПЛАНОВСКИЙ • В.М.РАММ

1.3.КАГАН

О Р О ИД IE [ [ ton

АППАРАТЫ

ХИМИЧЕСКОЙ

ТЕХНОЛОГИИ

I (К ХИМ ИЗ ДАТ

МП ГН В А • 19 Г) 2

A. H. ПЛАНОВСКИЙ*В. М. РАММ

С. 3. КАГАН

ПРОЦЕССЫ И АППАРАТЫ

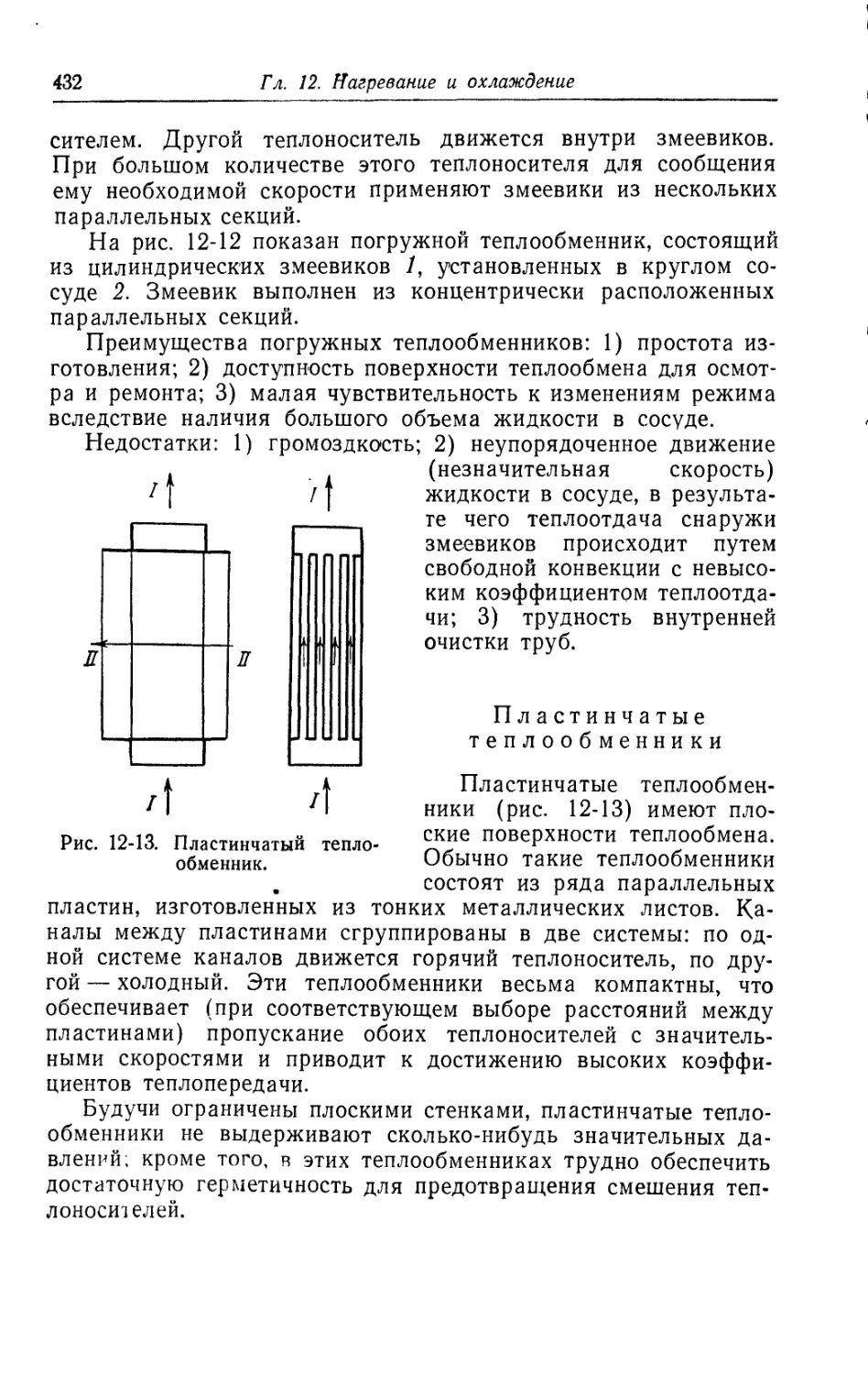

ХИМИЧЕСКОЙ ТЕХНОЛОГИИ

ИЗДАНИЕ ВТОРОЕ,

ДОПОЛНЕННОЕ И ПЕРЕРАБОТАННОЕ

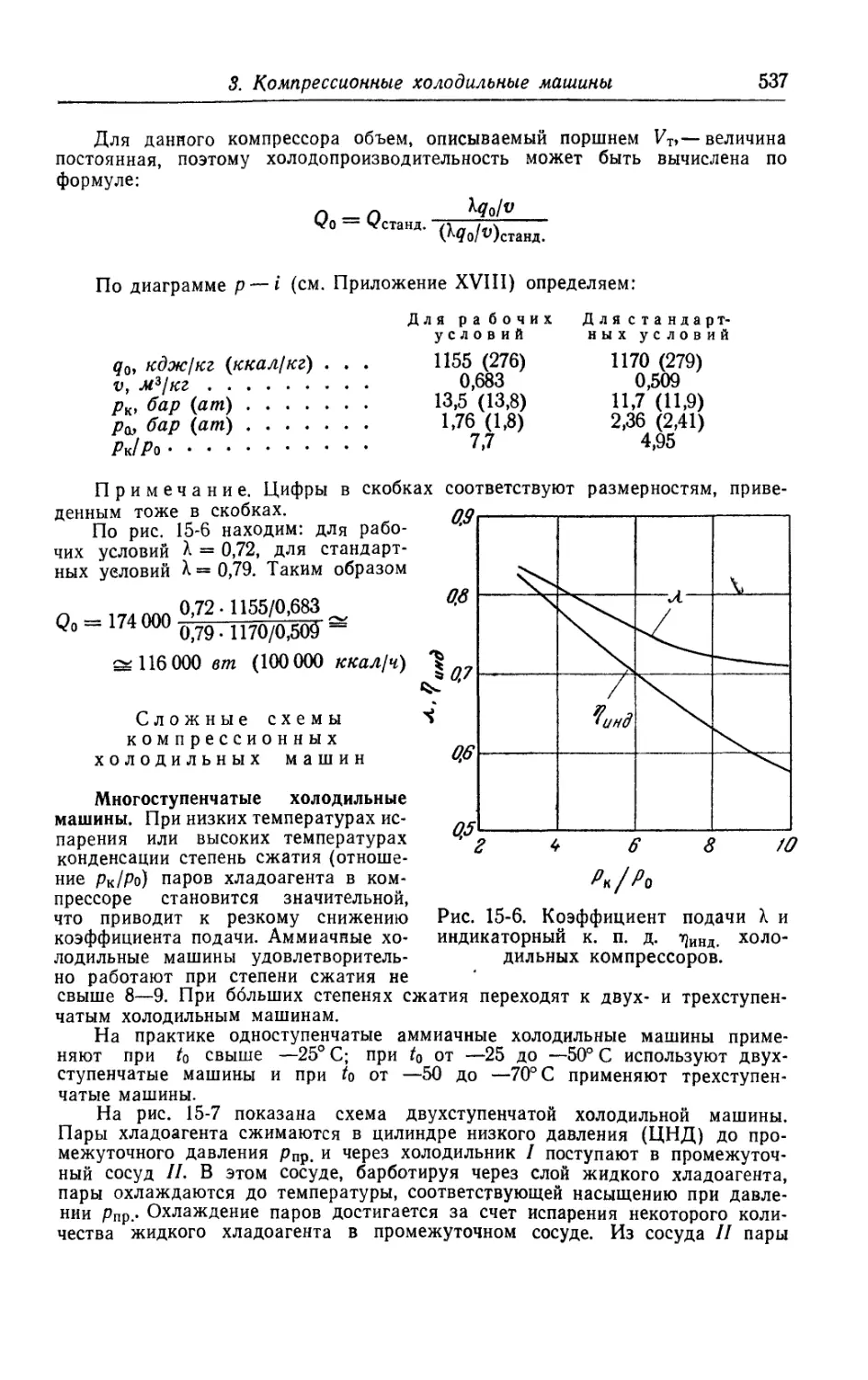

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебника для учащихся техникумов

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА 1962

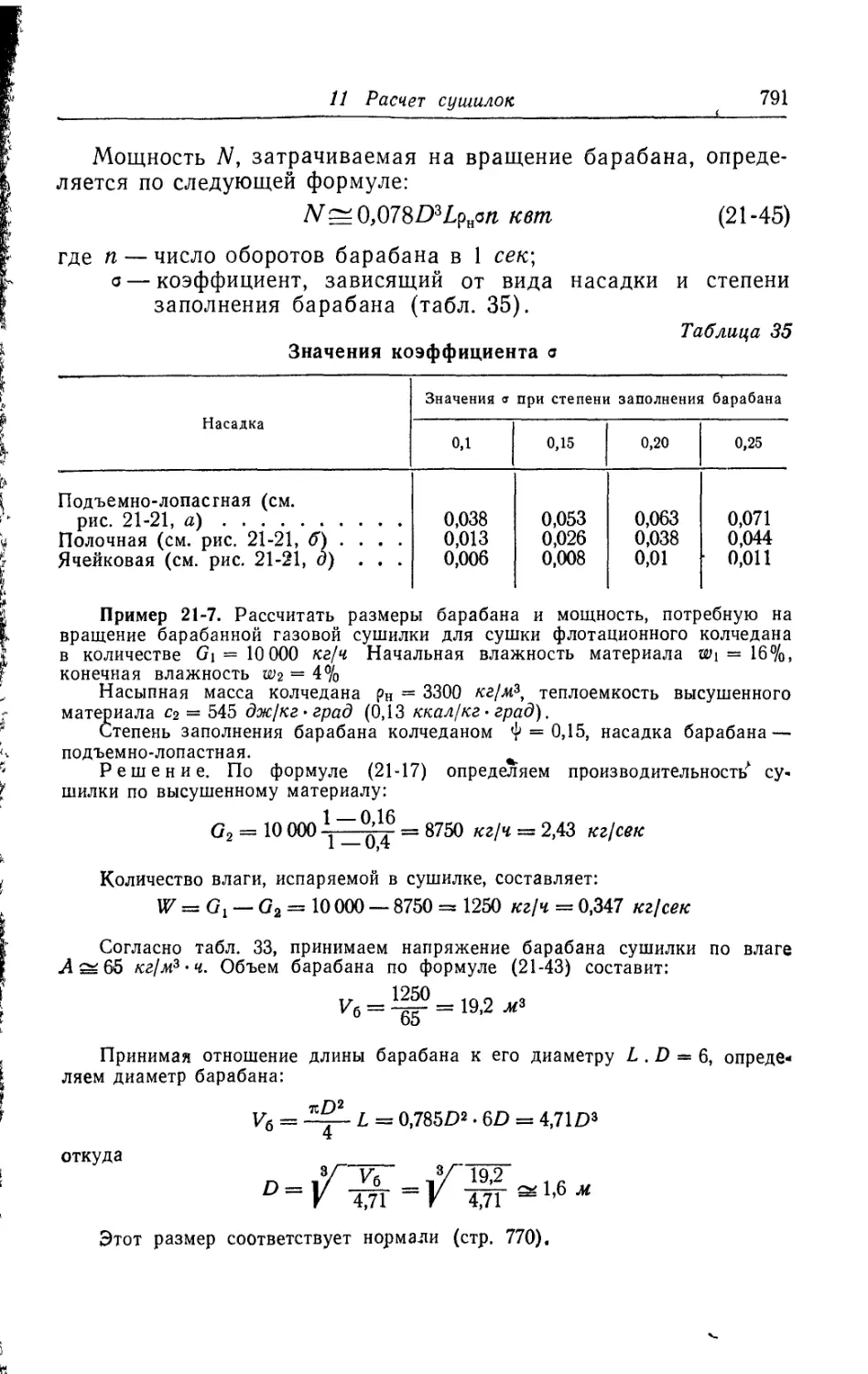

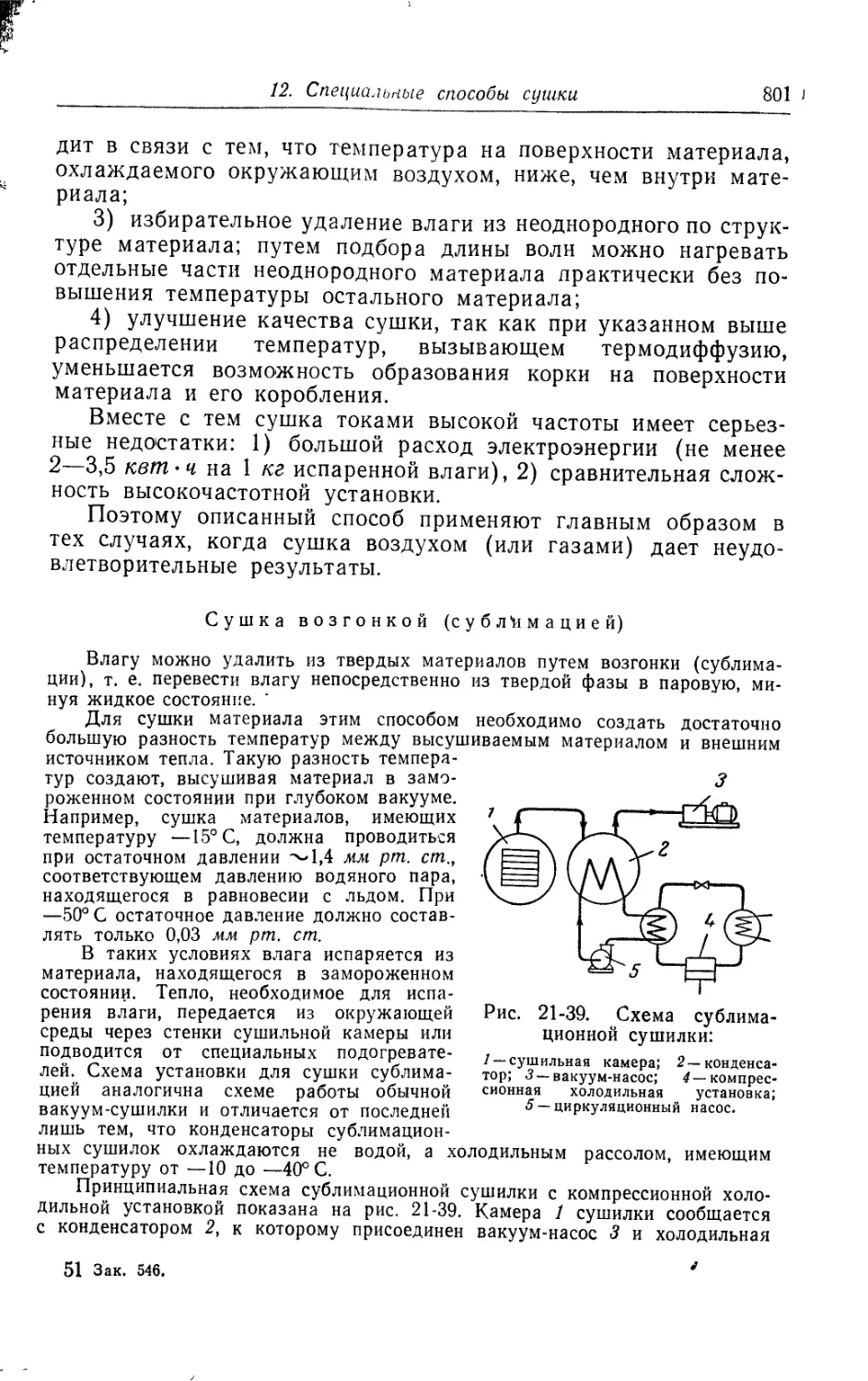

Содержание

г а *Т

Кла :Иф,ДЦия (сортировка) материалов

2?ийИе све*»я................

3. Типы Д СИТОа ’ а^лиз • • ...................

* устрой™™; ‘ос“со6ы • • :

5. ГидравлическР *..............

стгецттал&ъ^ |

” ^”’"’TRe П(

Глава 4

ия , .

’ аг|ализ

>в........... ’ ‘ ' у ’

'Ссификация и воздушная сепараци!

86

8Ь

8Z

5

Дозирование и смешивание твердых материалов

1. Бункеры и затворы к ним................................

2. "Питатели........................................... •

3. Дозаторы............................................

4. Смесители твердых и пастообразных материалов...........

104

107

111

116

ГИДРОМЕХАНИЧЕСКИЕ ПРОЦЕССЫ

Глава 6

Основы гидравлики ’

1. Общие сведения....................................... • • 121Р

2. Основные физические свойства жидкостей..............». • 121₽,

3. Давление жидкостей...................................|. • 129f/

4. Материальный баланс потока (уравнения неразрывности ’|ю- J

тока) ......................................................• 13/j

5. Энергетический баланс потока (уравнение Бернулли) . . .| . . 13$

6 Режимы движения вязкой жидкости.......................L. . 14у

7. Элементы теории подобия................................h . 14&

8. Движение жидкостей по трубопроводам...................к, . 15!

9. Истечение жидкостей через отверстия и водосливы . . . .16

10. Пленочное течение жидкостей............................. 16*

11. Движение тел в жидкости...............................’j . 17

12. Движение жидкостей через зернистый и пористый слои . .У .17

13. Гидравлика кипящего (псевдоожиженного) слоя............| . 17!

х Г л а в а 7

Перемещение жидкостей и газов

1. Трубой'

nV

Содержание

5

12. Осевые компрессоры.......................................235

13. Вакуум-насосы............................................236

14. Сравнение и выбор компрессорных машин...................237

Глава 8

Разделение жидких неоднородных систем

1. Неоднородные системы и методы их разделения.............239

2. Разделение суспензий и эмульсий.........................241

А. Отстаивание

3. Общие сведения.............................................243

4. Скорость осаждения (отстаивания)...........................244

5. Устройство отстойников.....................................246

6. Расчет отстойников.........................................249

7. Осаждение в поле центробежных сил.........................251

Б. Фильтрование

8. Общие сведения...........................................252

9. Теория фильтрования......................................254

10. Устройство фильтров.....................................256

11. Фильтровальные перегородки..............................281

12. Сравнение и выбор фильтров..............................283

13. Промывка осадков........................................285

14. Расчет фильтров ."......................................286

В. Центрифугирование

15. Общие сведения............................................292

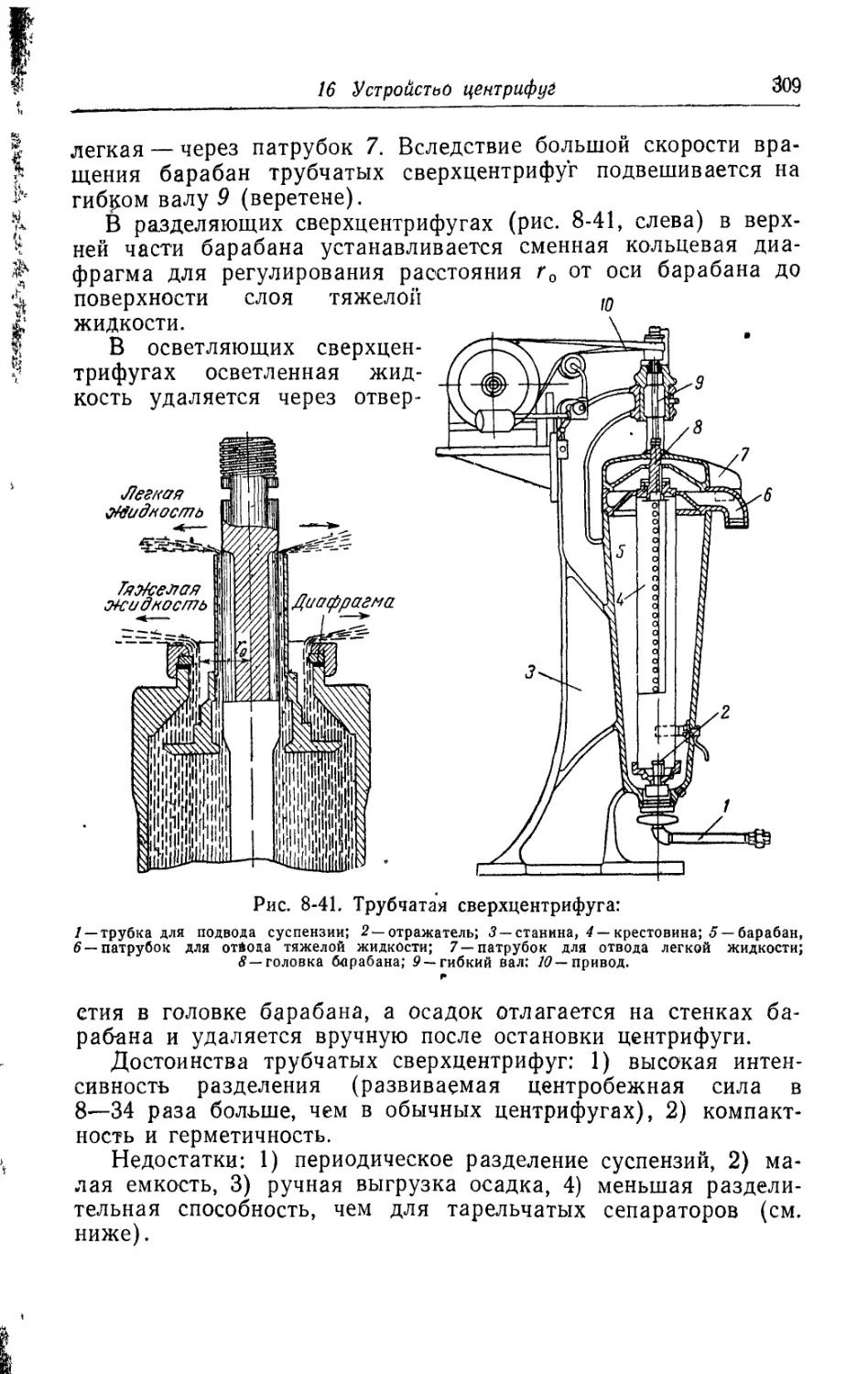

16. Устройство центрифуг......................................295

17. Сравнение, выбор и обслуживание центрифуг.................312

18. Расчет центрифуг..........................................314

Глава 9

Очистка газов

1. Общие сведения...............................................323

2. Устройство газоочистительных аппаратов......................325

3. Сравнение и выбор газоочистительных аппаратов...............344

Глава 10

Перемешивание

1. Общие сведения...........................................346

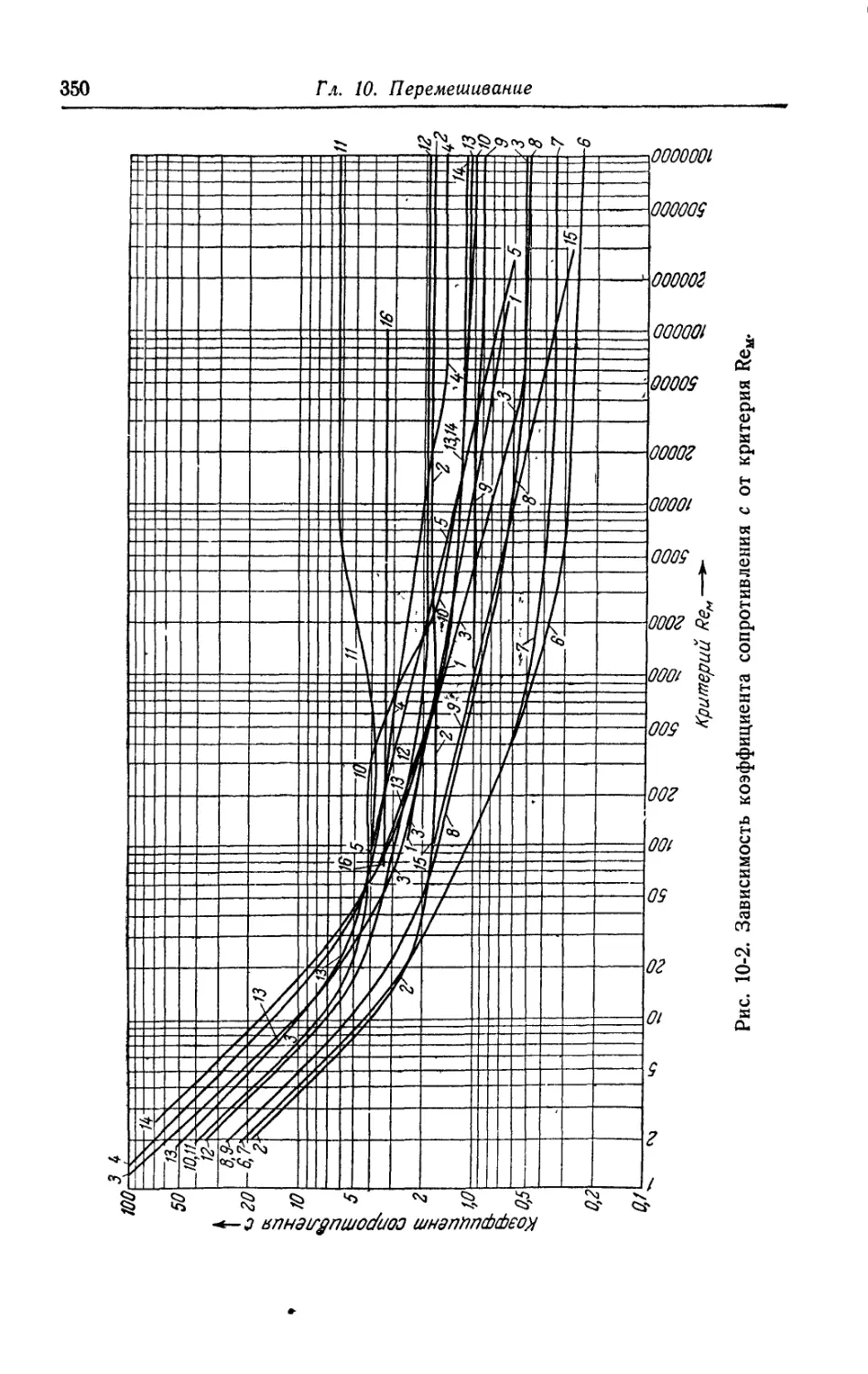

2. Расход энергии на перемешивание..........................347

3. Эффективность перемешивания.............................352

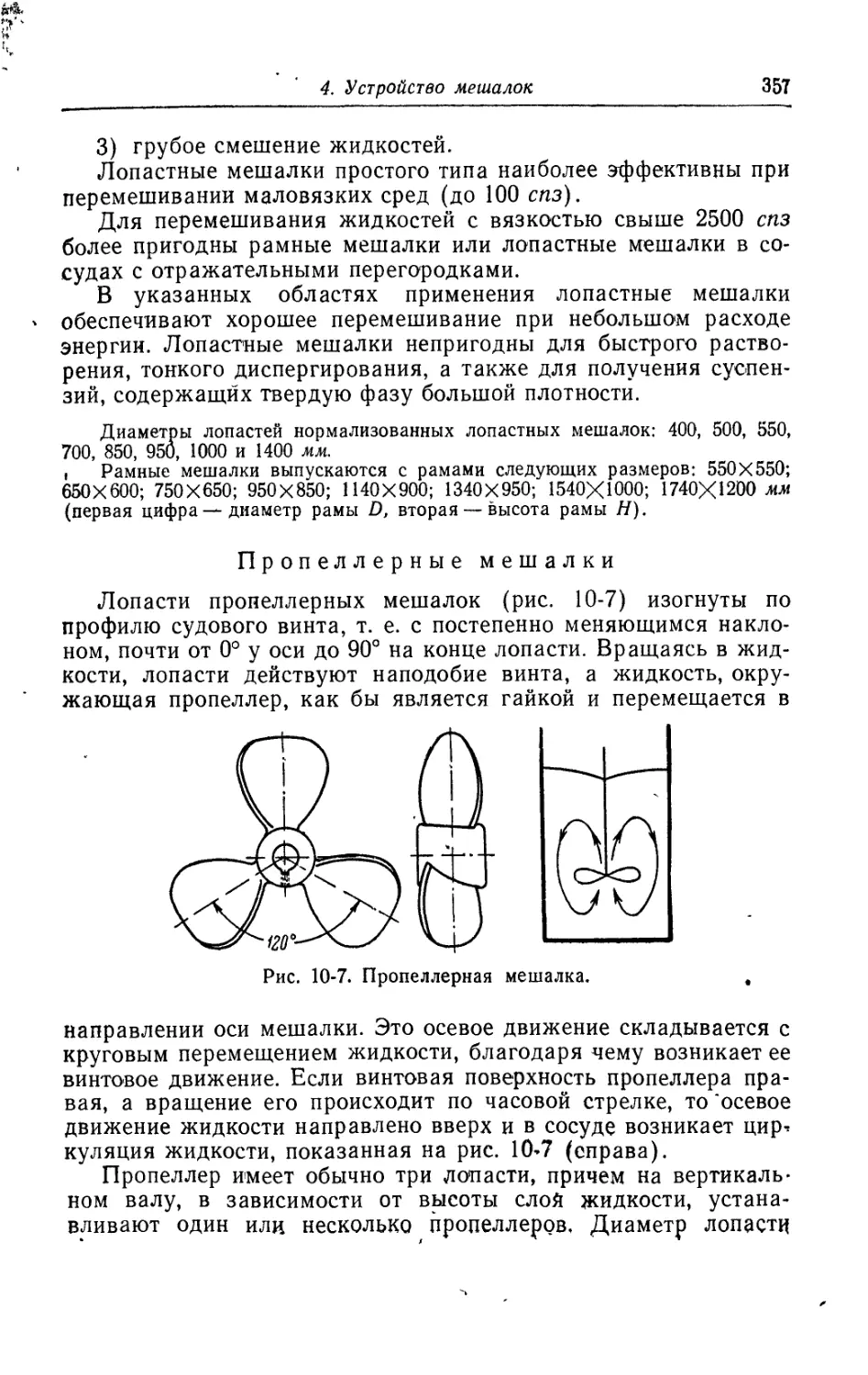

4. Устройство мешалок.......................................354

5. Перемешивание сжатым воздухом ........................ . 362

Содержание

ТЕПЛОВЫЕ ПРОЦЕССЫ

Глава П

Основы теплопередачи

. ’...........363

' 1. Общие сведения...................................... ... 364

2. Тепловой баланс ....................................... 368

3. Уравнения передачи тепла.............................. о71

4 Передана тепла через стенку .............................

5. Средний температурный напор..............................

6. Конвекция...............................................401

7. Лучеиспускание...........................................

8. Потери тепла в окружающую среду..........................wy

Глава 12

Нагревание и охлаждение

1. Общие сведения..........................................411

2. Способы нагревания и охлаждения.........................411

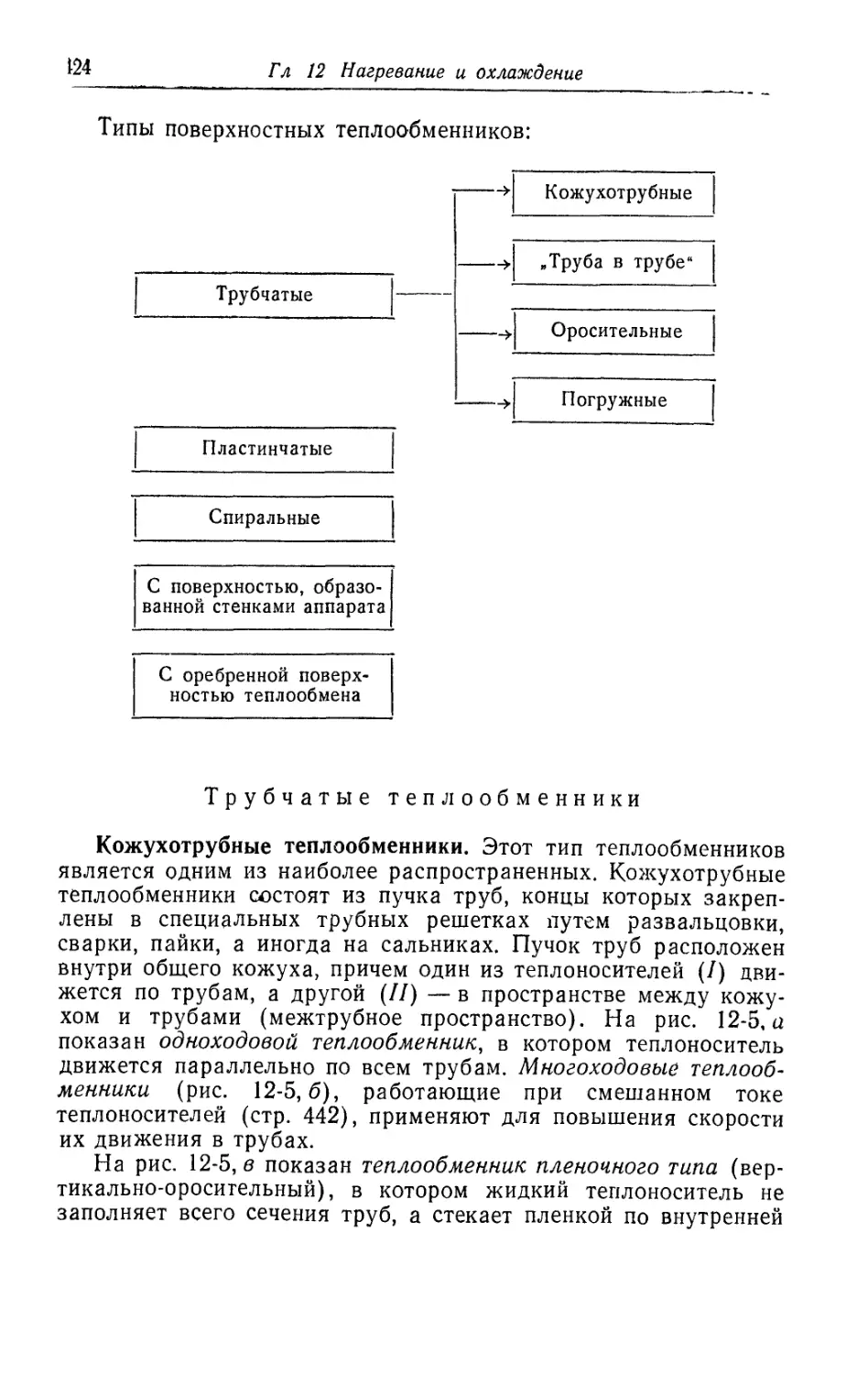

3. Устройство теплообменных аппаратов......................423

4. Сравнение н выбор теплообменных аппаратов...............438

5. Эксплуатация теплообменных аппаратов....................439

6. Расчет теплообменных аппаратов..........................440

7. Расчет теплообмена при конденсации пара.................456

8. Периодический процесс теплообмена.......................459

9. Теплообмен в кипящем (псевдоожиженном) слое.............460

10. Регенеративные и смесительные теплообменные аппараты . . . 464

Глава 13

Выпаривание

1. Общие сведения............................................467

2. Способы выпаривания......................................468

3. Устройство выпарных аппаратов............................469

4. Эксплуатация выпарных аппаратов..........................478

5. Расчет выпарных аппаратов................................479

6. Многокорпусные выпарные установки.........................488

7. Расчет многокорпусной выпарной установки.................496

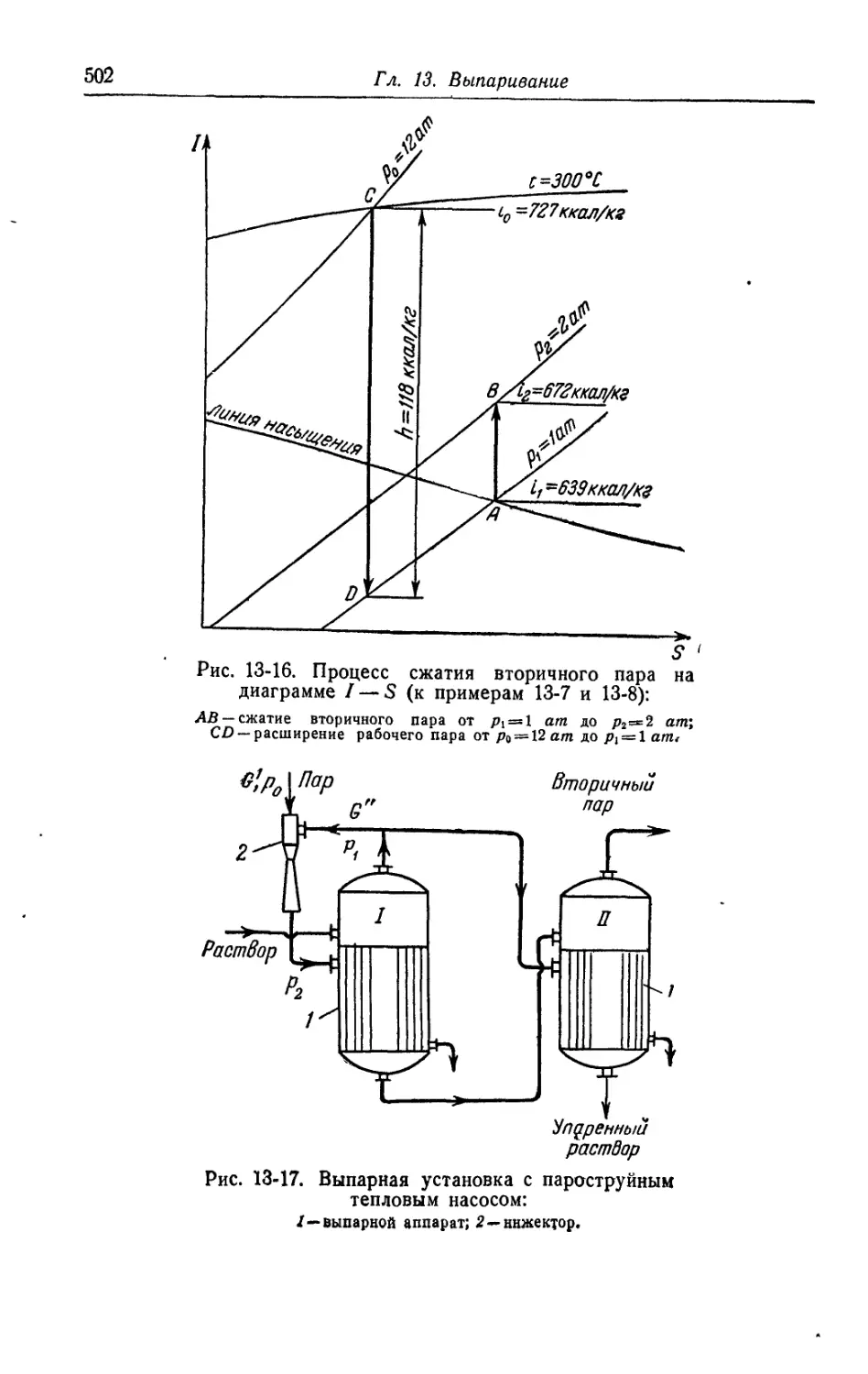

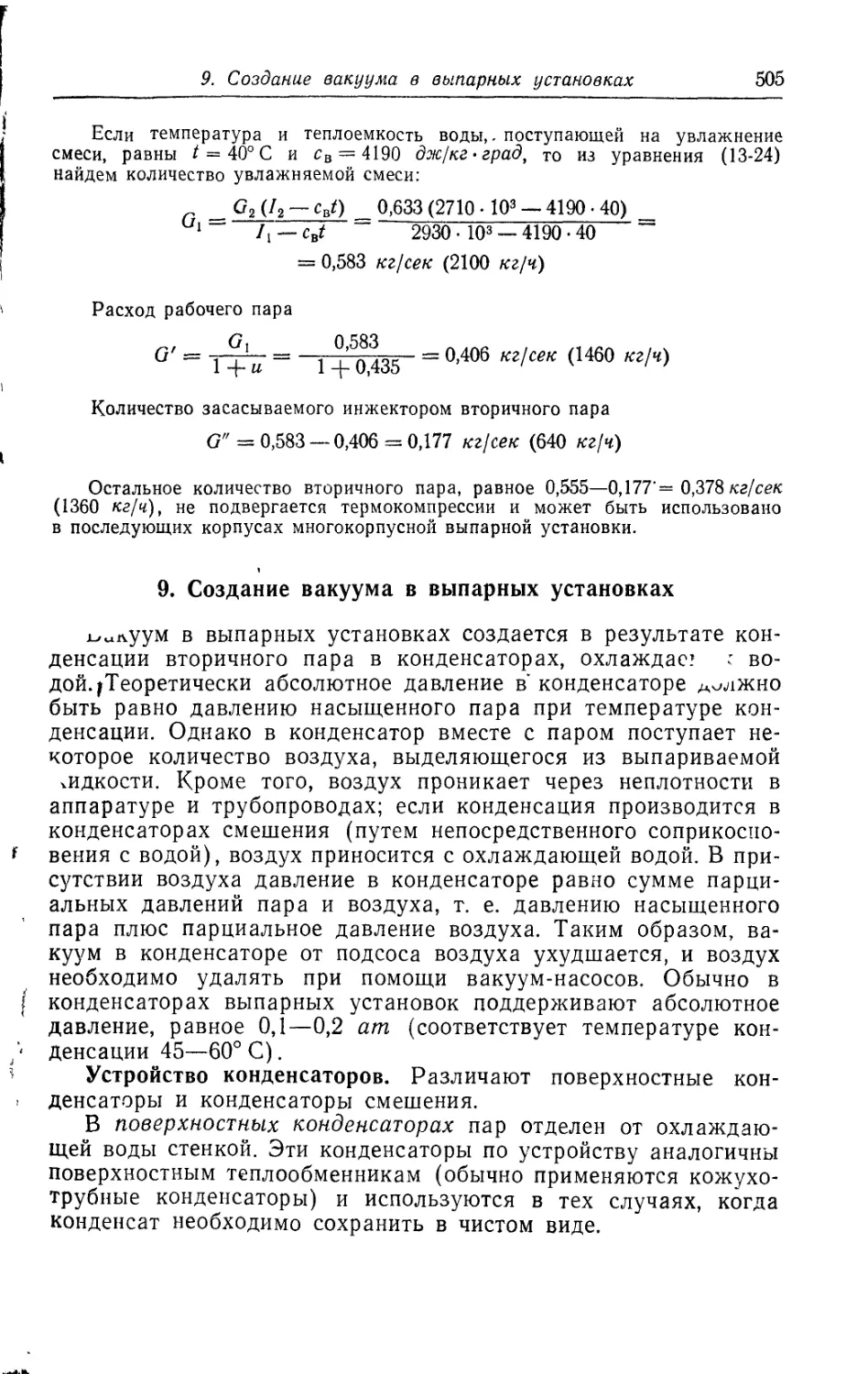

8. Выпарные установки с тепловым насосом....................501

9. Создание вакуума в выпарных установках...................505

Глава 14

Кристаллизация

I. Общие сведения................................................512

2. Устройство кристаллизаторов ................................ 514

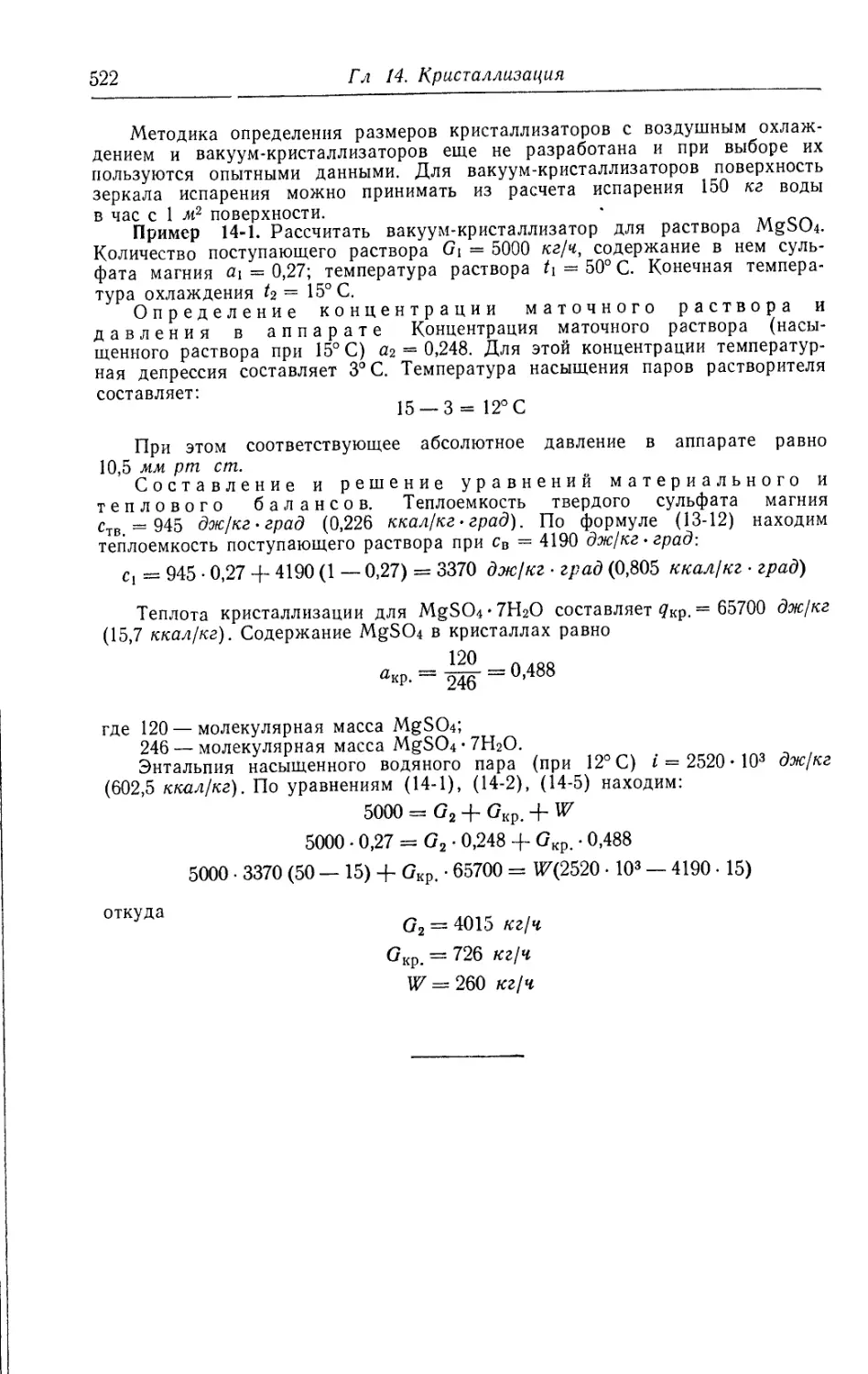

3. Расчет кристаллизаторов .....................................519

Г л а в а 15

Искусственное охлаждение

1. Общие сведения...............................................523

2. Термодинамические основы получения холода................524

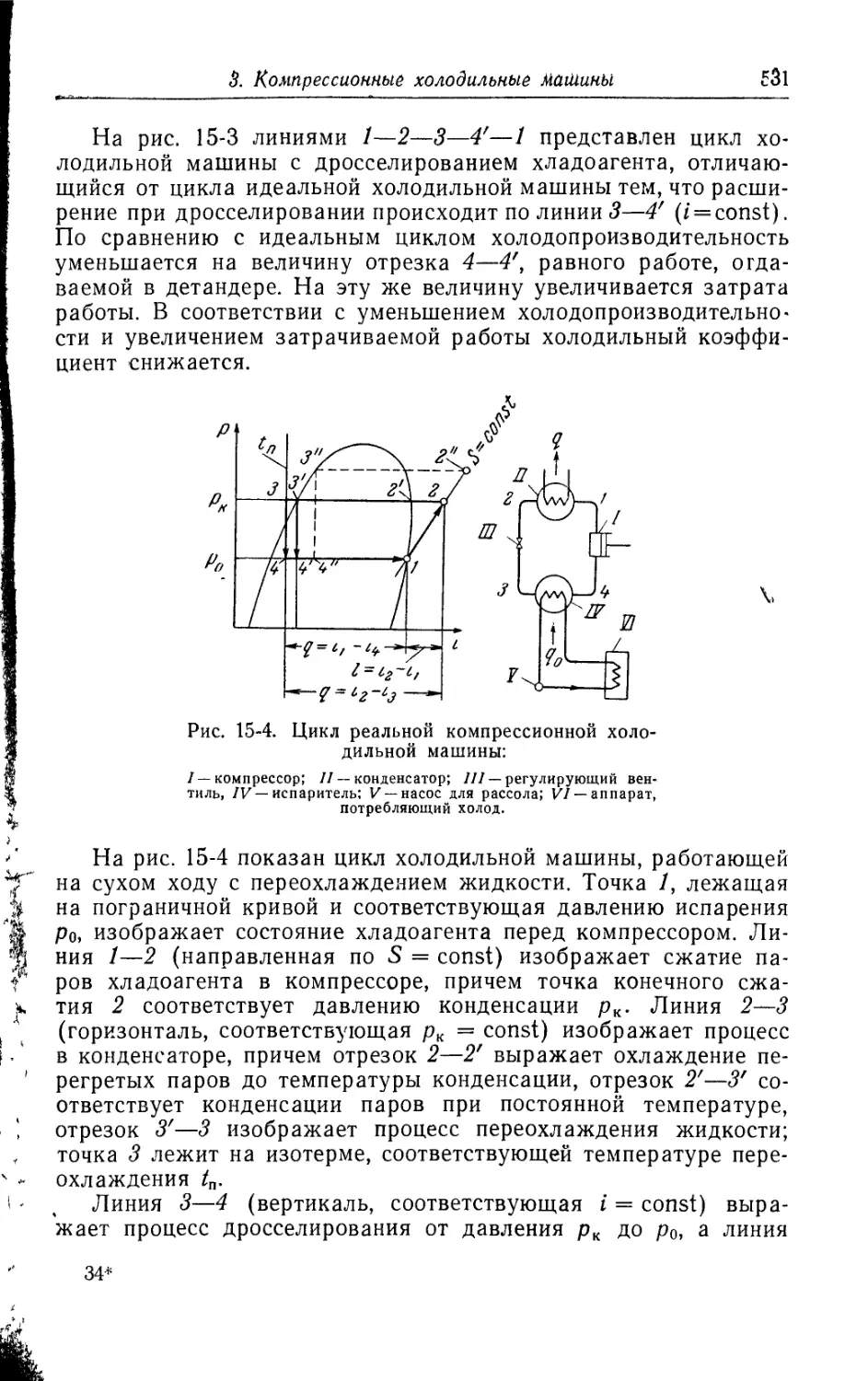

3. Компрессионные холодильные машины........................528

Содержание

7

4. Холодильные агенты Устройство компрессионных холодильных

машин ...................................................5Й0

5. Холодильные машины с затратой тепла на получение холода . . 542

6. Разделение газовых смесей и сжижение газов методом глубокого

охлаждения............................................. 545

МАССООБМЕННЫЕ ПРОЦЕССЫ

Глава 16

Теория процессов массопередачи

1 Общие сведения о массообменных процессах..............560

2. Способы выражения состава фаз......................". ."561

3. Равновесие между фазами...............................566

4. Материальный баланс процессов массообмена.............567

5. Уравнение массопередачи ............................. 570

6. Процесс массообмена между фазами......................573

7. Средняя движущая сила и методы расчета процессов массопере-

дачи ....................................................582

Глава 17

Абсорбция

1. Общие сведения............................................590

2. Физические основы процесса абсорбции.....................590

3. Устройство абсорберов .................................. 594

4. Десорбция.................................................605

5. Схемы абсорбционных установок........................... 606

6. Расчет насадочных абсорберов..............................608

7. Расчет барботажных абсорберов.............................615

Глава 18

Экстракция

1. Общие сведения..............................................631

2. Физические основы процесса экстракции.......................632

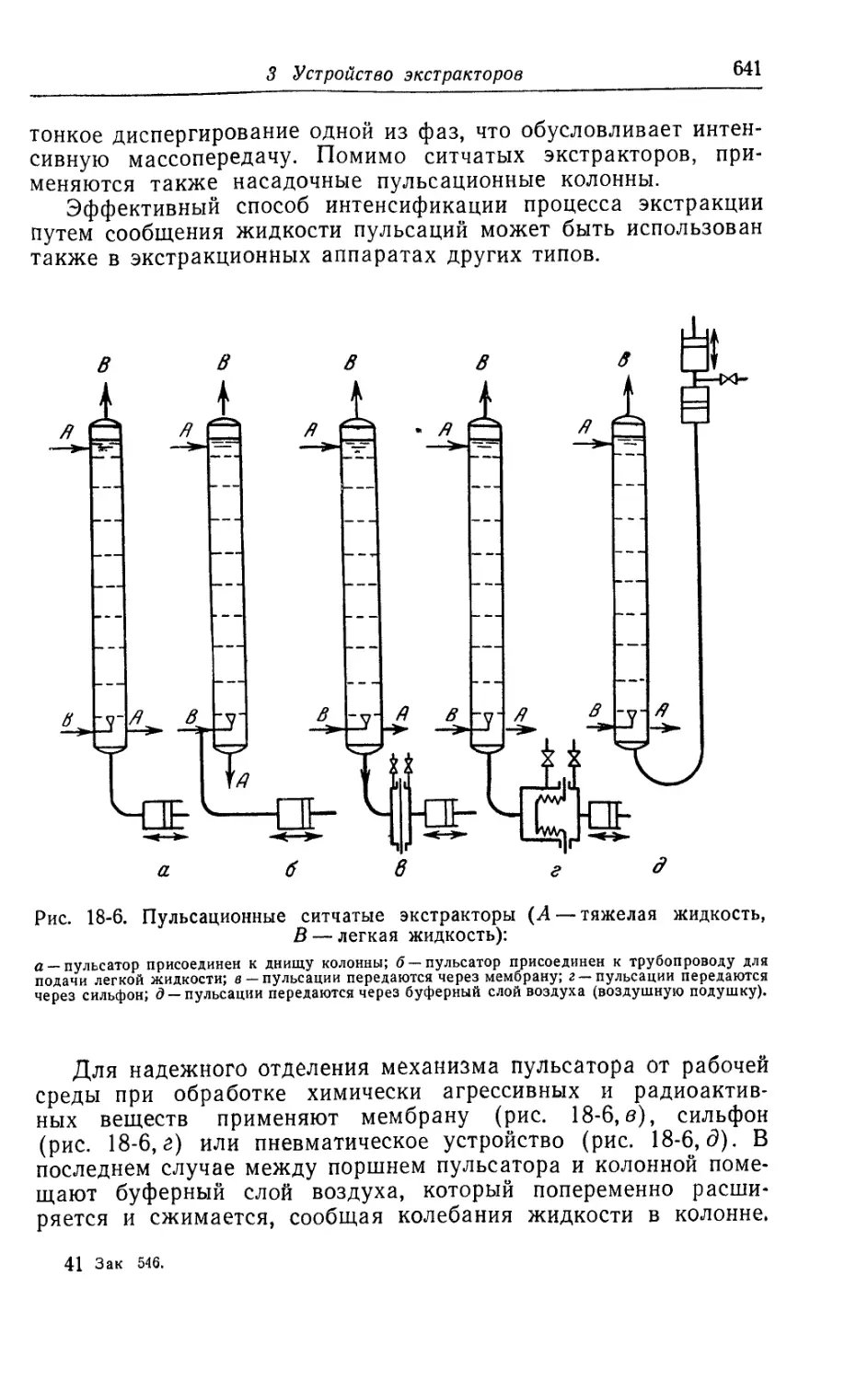

3. Устройство экстракторов.....................................636

4. Схемы экстракционных установок..............................646

5. Сравнение и выбор экстракторов..............................649

6. Расчет экстракторов.........................................651

Глава 19

Ректификация

1. Общие сведения..........................................657

2. Основные свойства смесей жидкостей и их паров...........658

3. Материальный й тепловой балансы процесса ректификации . . 670

4. Схемы ректификационных установок........................683

5. Устройство ректификационных аппаратов...................688

6. Эксплуатация ректификационных установок.................689

7. Ректификация сжиженных газов............................690

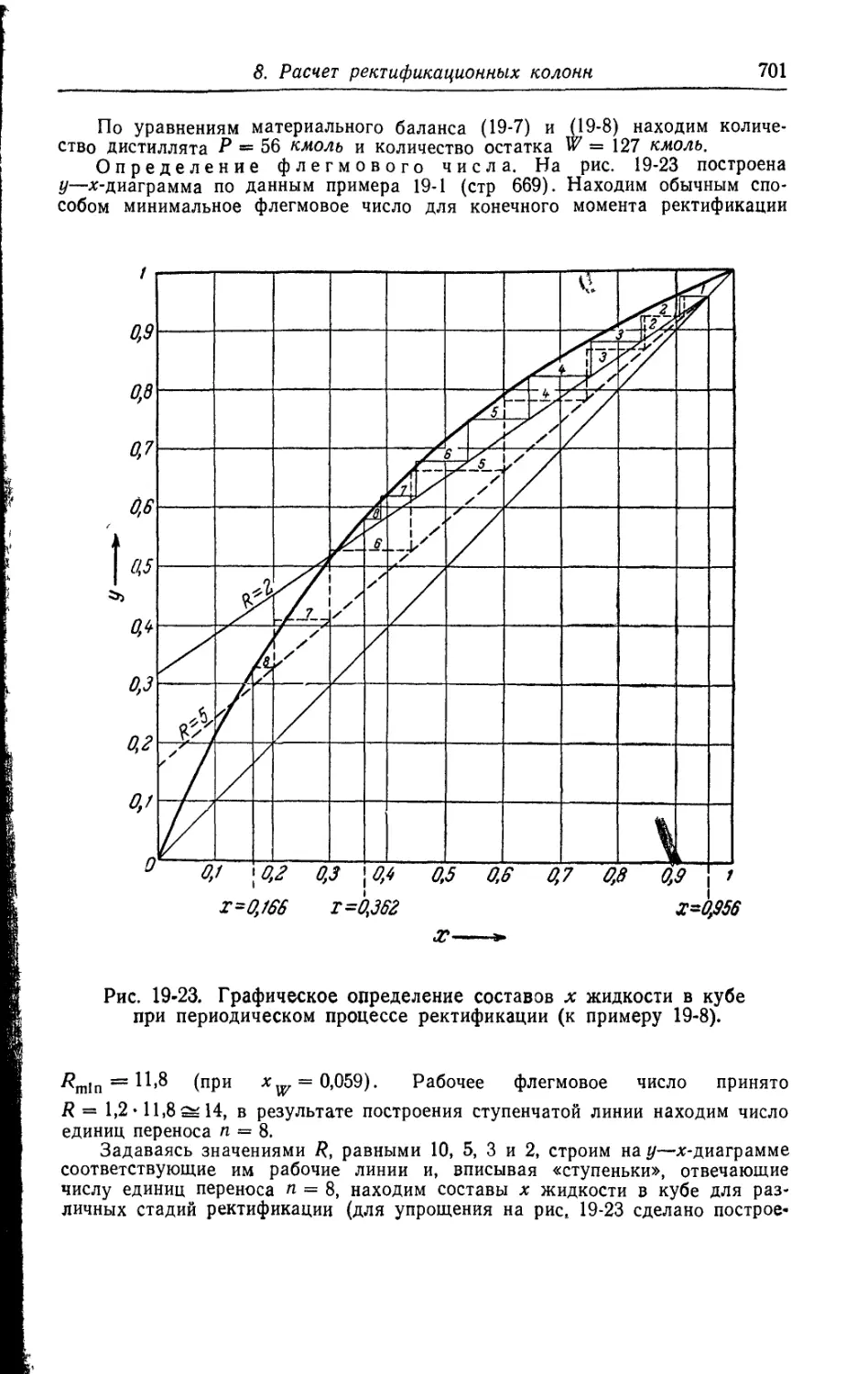

8. Расчет ректификационных колонн..........................692

9. Простая перегонка.......................................703

10. Специальные виды перегонки..............................708

8

Содержание

Глава 20

Адсорбция

1. Общие сведения................................................712

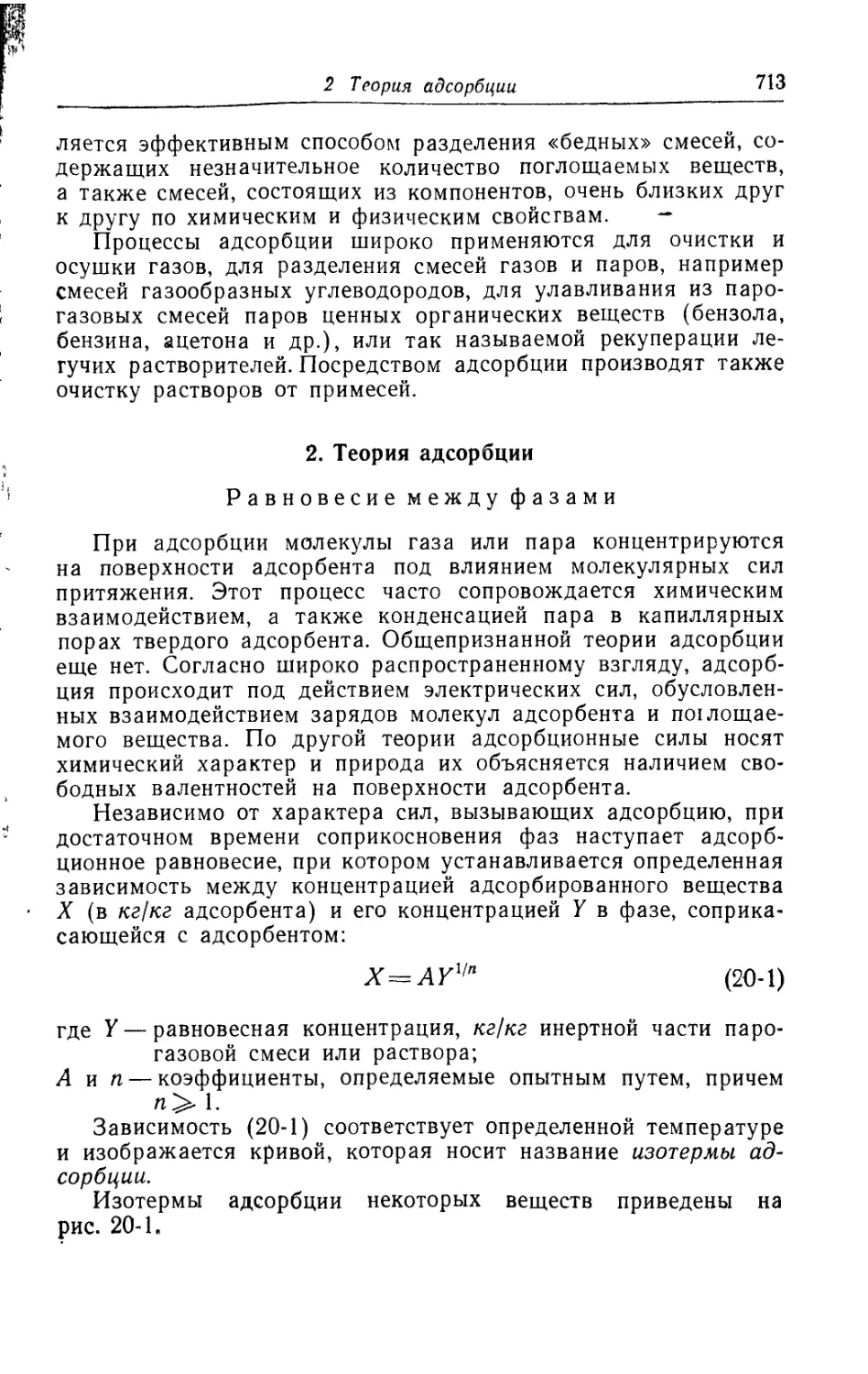

2. Теория адсорбции ............................................ 713

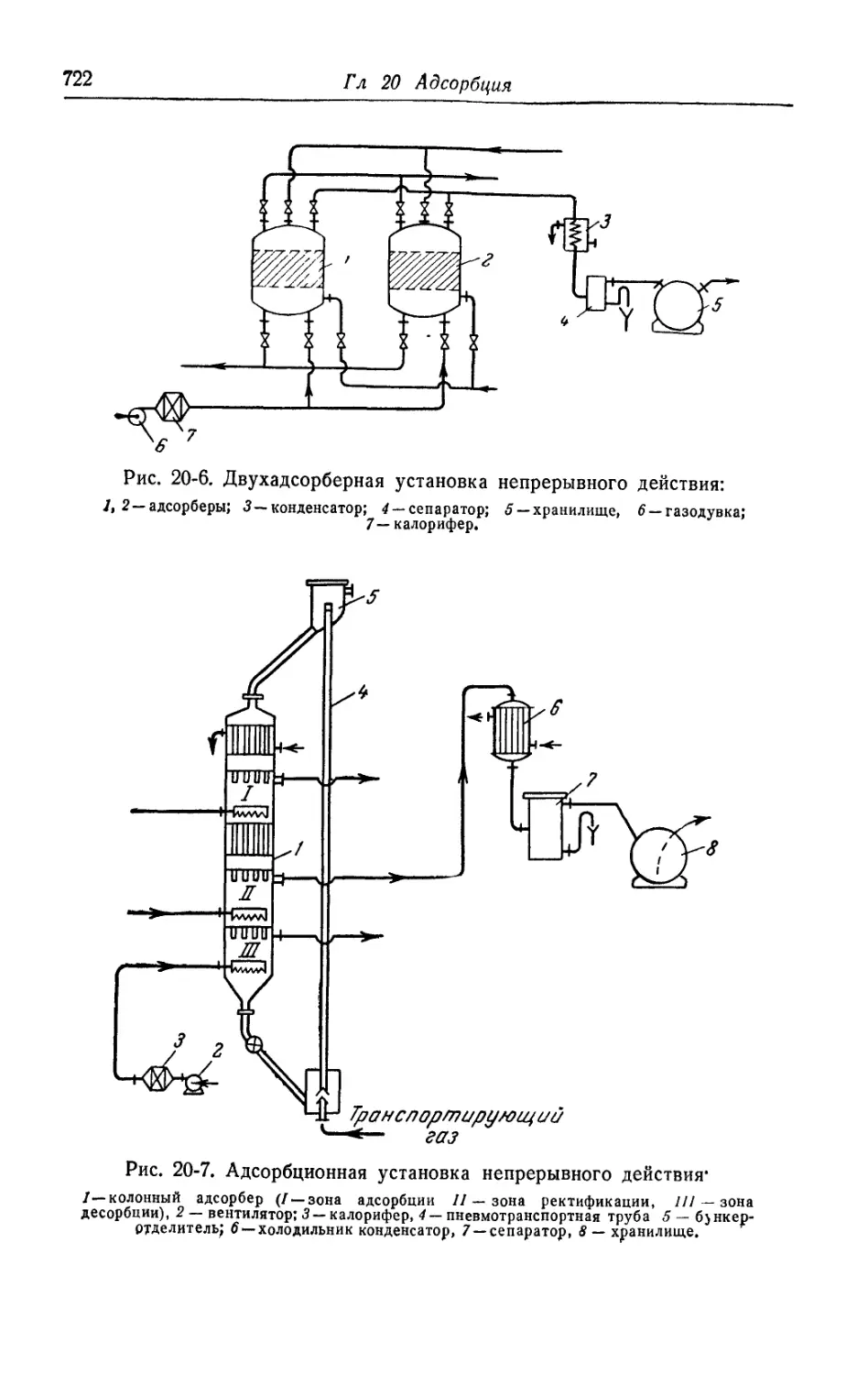

3. Устройство адсорберов.........................................717

4. Расчет адсорберов.............................................723

Глава 21

Сушка

1. Общие сведения...............................................731

2. Статика сушки................................................732

3. Свойства влажного газа (воздуха).............................736

4. / — х-диаграм-ма влажного воздуха............................739

5. Материальный и тепловой балансы процесса сушки...............743

6. Изображение процесса сушки на / — х-диаграмме................751

7. Схемы сушки..................................................753

8. Кинетика сушки...............................................757

9. Устройство сушилок...........................................765

10. Сравнение и выбор сушилок....................................783

11. Расчет сушилок...............................................785

12. Специальные способы сушки....................................797

Приложения

I. Плотность жидких веществ и водных растворов.........804

И. Вязкость жидких веществ и водных растворов...........806

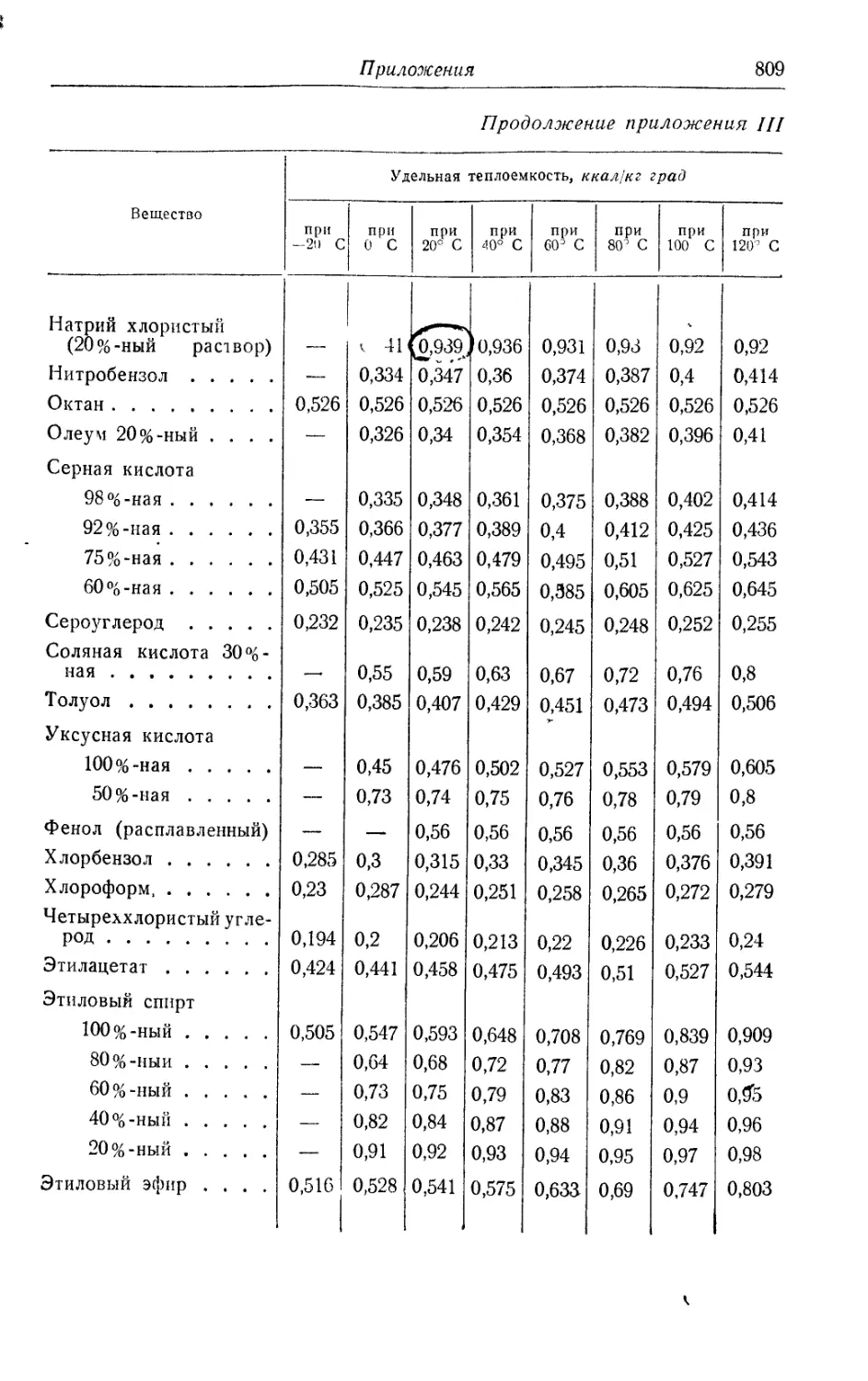

III. Удельная теплоемкость жидких веществ и водных растворов . . . 808

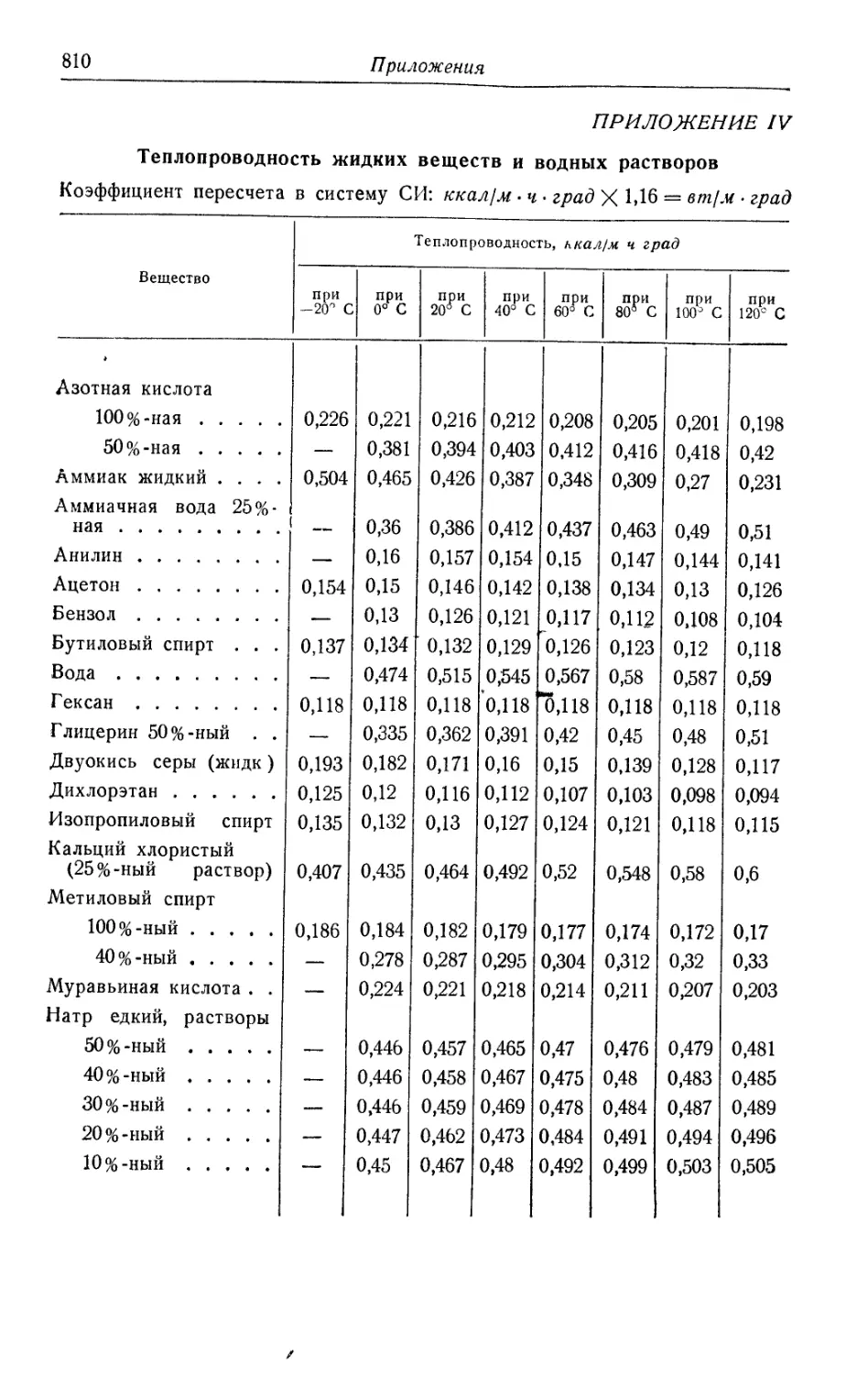

IV. Теплопроводность жидких веществ и водных растворов..810

V. Поверхностное натяжение жидких веществ и водных растворов . 812

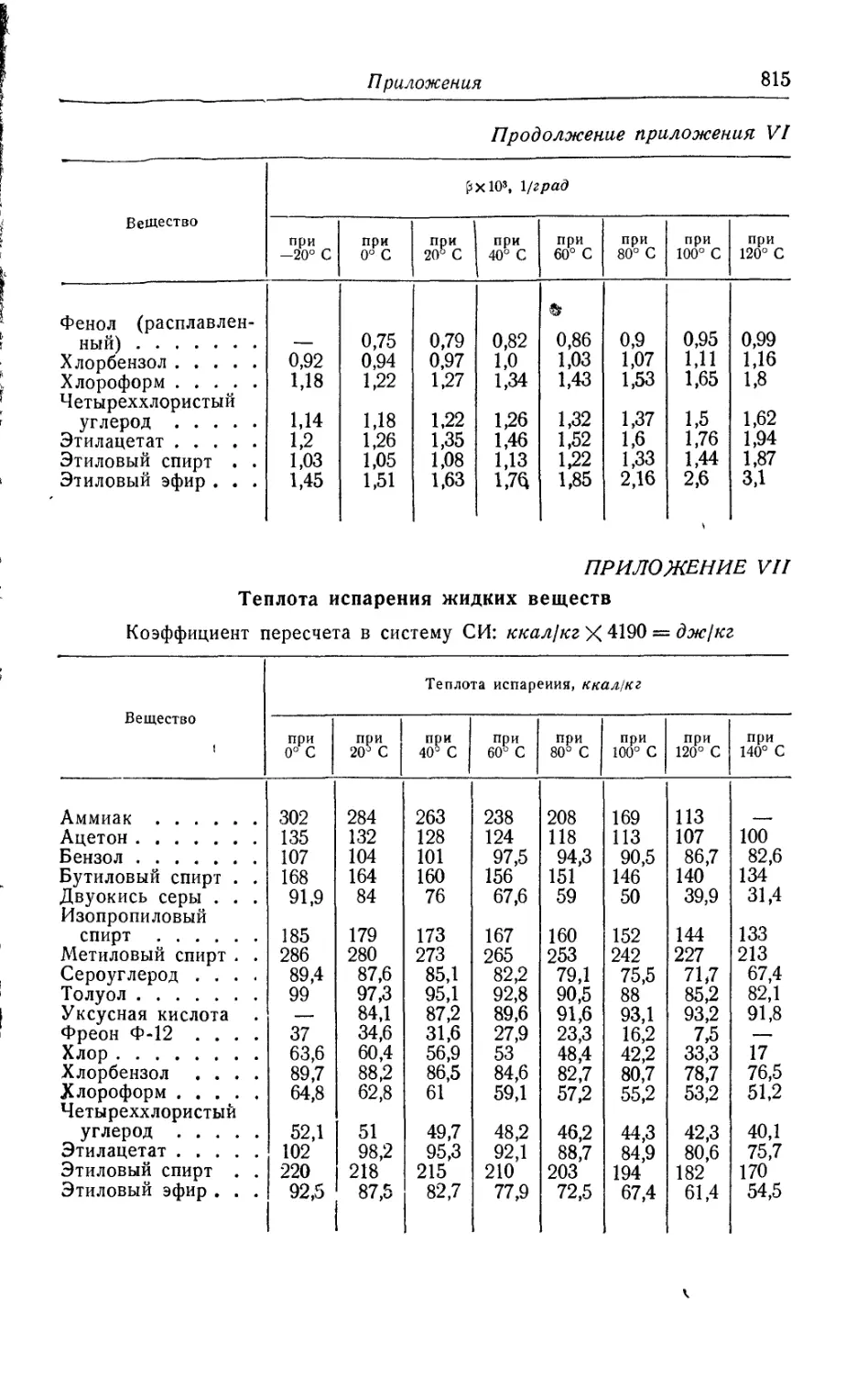

VI. Коэффициент р объемного расширения жидких веществ и водных

растворов .............................................814

VII. Теплота испарения жидких веществ...............................815

VIII. Растворимость твердых веществ в воде и теплота кристаллиза-

ции <?Кр. ................................................816

IX. Температурная депрессия водных растворов при абсолютном дав-

лении 1 ат ......................... 817

X. Равновесные составы жидкости (х) и пара (у) в мол. % и темпе-

ратуры кипения (0 в °C двойных смесей при 760 мм рт. ст. . . 818

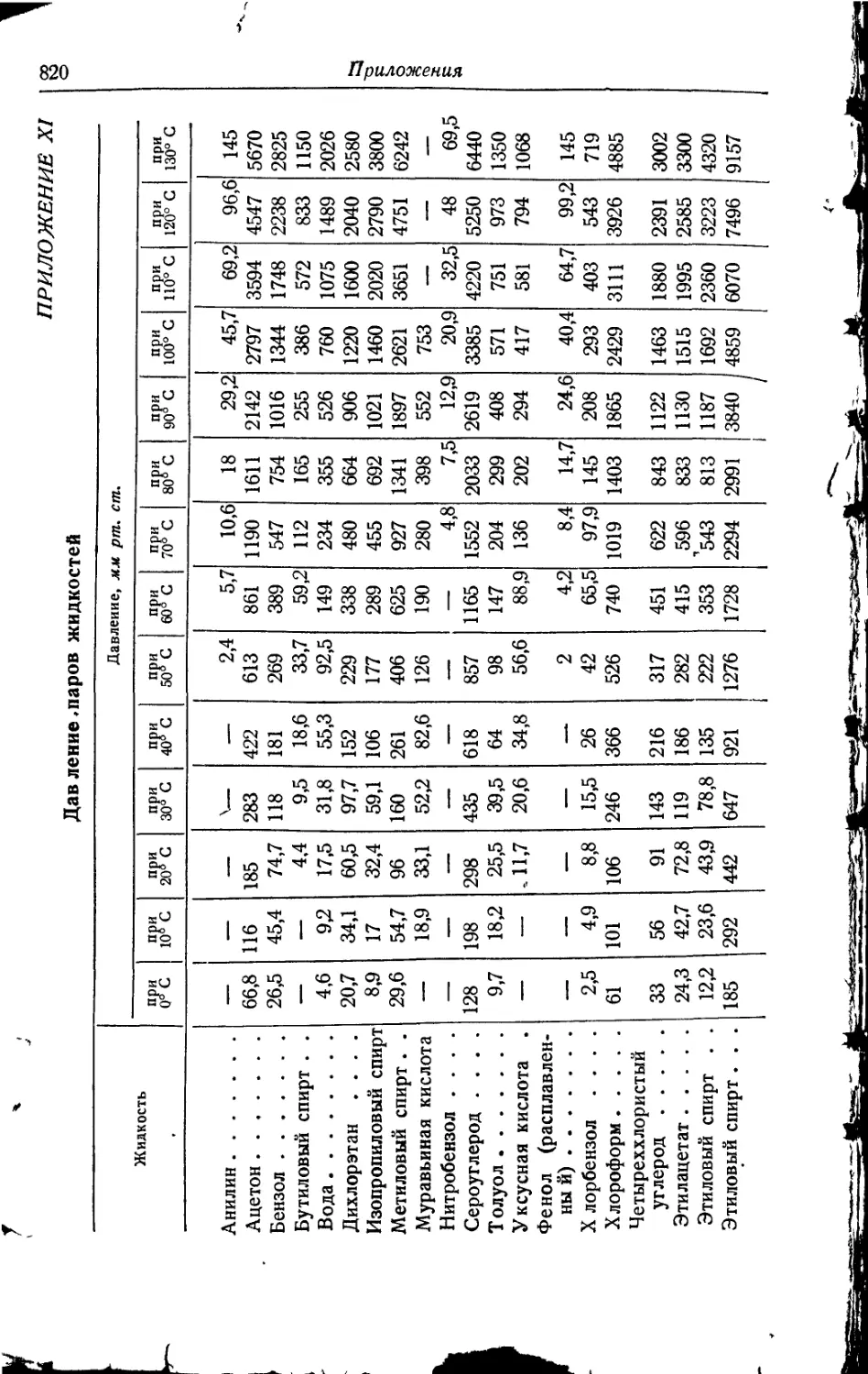

XI. Давление паров жидкостей.......................................820

XII. Параметры насыщенного водяного пара............................821

XIII. Удельная теплоемкость с (ккал/кг • град), вязкость ц (спз) и теп-

лопроводность А (ккал/м • ч/град) газов и паров...........822

XIV. Средняя объемная теплоемкость газов..............................825

XV. Коэффициенты диффузии D (в м2/сек) ............. 825

XVI. Значения коэффициента ф в формуле (17-1) растворимости газов

в воде....................................................826

XVII. Расчетные температуры to и относительная влажность <ро атмо-

сферного воздуха в различных районах СССР.................826

XVIII. Диаграмма р — i для аммиака (вклейка в конце книги)

XIX. Диаграмма / —х для влажного воздуха при 745 мм рт. ст. (вклейка

в конце книги)

Литература .............................. 828

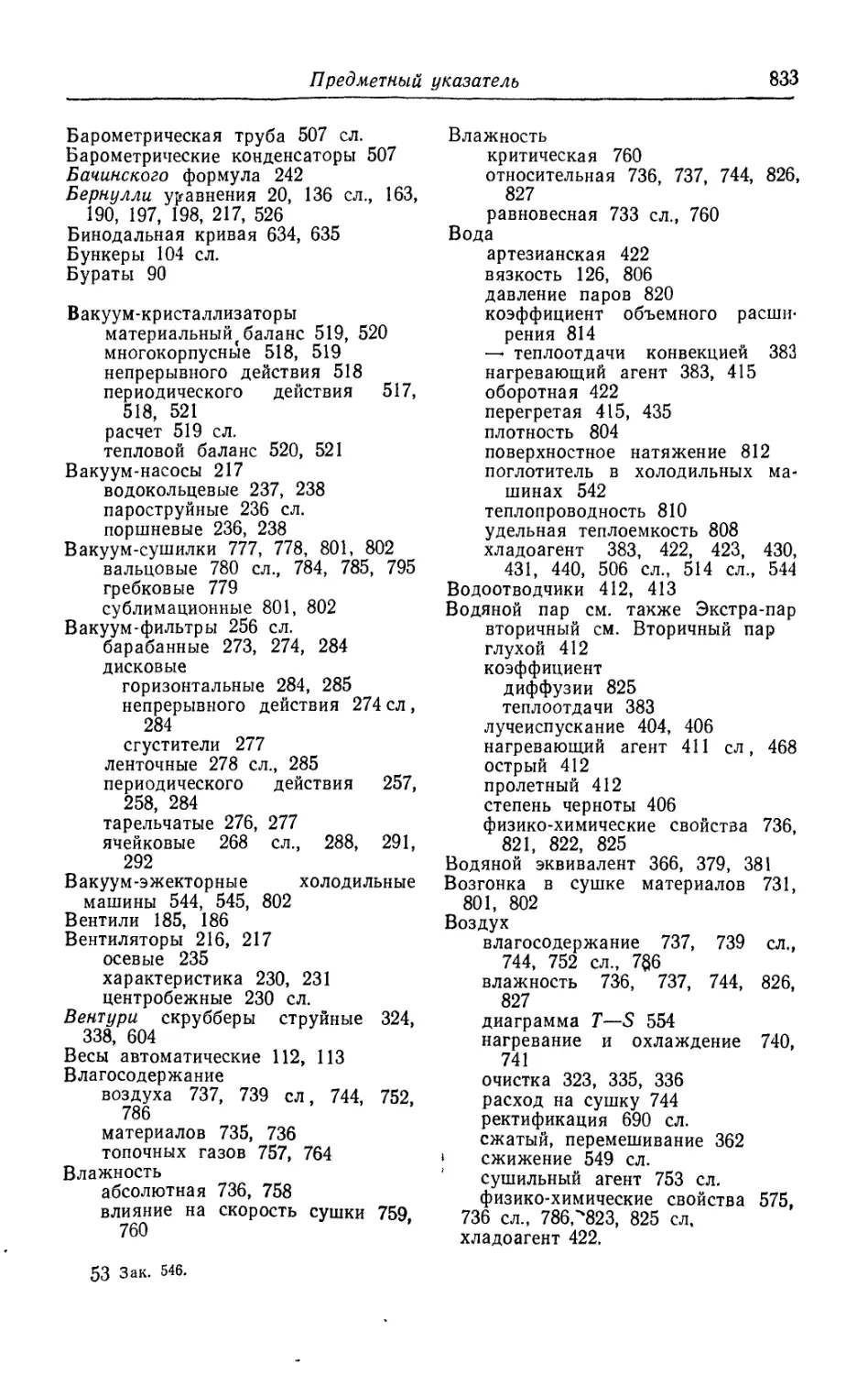

Предметный указатель..................................................831

ПРЕДИСЛОВИЕ

Настоящая книга является вторым изданием учебника по

курсу «Процессы и аппараты химической технологии» для хими-

ческих техникумов. Она предназначена для учащихся технологи-

ческих и механических специальностей (техники-технологи и тех-

ники-механики химических производств).

К первому изданию учебник был подготовлен в соответ-

ствии с программами, разработанными. Управлением учебных

заведений Министерства химической промышленности СССР.

В раздел «Массообменные процессы» учебника авторы ввели

отсутствовавшую в программе главу «Экстракция», в этом же

разделе метод расчета высоты колонного аппарата по «теоре-

тическим тарелкам» был заменен более правильным методом

расчета по «единицам переноса».

Для более последовательного изложения учебного материала

холодильные процессы (умеренное и глубокое охлаждение) не

выделены в самостоятельную тему, а рассмотрены в разделе

«Тепловые процессы». В книгу не был включен раздел «Мате-

риалы химической аппаратуры», поскольку эти сведения доста-

точно полно освещаются в специальных учебных пособиях.

При подготовке книги ко второму изданию авторами вне-

сен в текст ряд изменений и дополнений, отражающих совре-

менный уровень развития теории основных процессов химической

технологии, и приведены описания новых конструкций аппаратов.

10

Предисловие

Одновременно были учтены замечания преподавателей Мо-

сковского и других химико-технологических техникумов, Ленин-

градского и Омского химико-механических техникумов, которым

авторы весьма признательны за высказанные ими советы и

пожелания по улучшению учебника.

Во втором издании книги раздел «Механические процессы»

дополнен сведениями о вибрационных транспортерах, пневма-

тическом транспорте в плотной фазе, дробилках и мельницах

для сверхтонкого измельчения, дозаторах для сыпучих мате-

риалов.

В главу «Основы гидравлики» включены разделы, посвящен-

ные движению тел в жидкости, течению жидкости через зерни-

стый и пористый слои, а также процессам, проводимым в кипя-

щем (псевдоожиженном) слое. Переработан расчет центрифуг,

описаны центрифуги новых типов (вибрационные и с выгрузкой

через сопла).

В разделе «Тепловые процессы» переработана методика рас-

чета теплообменных аппаратов, рассмотрены конструкции ин-

тенсивных теплообменников (пластинчатых, с оребренными по-

верхностями) и даны сведения о теплообмене в псевдоожижен-

ном слое.

В разделе «Массообменные процессы» полностью перерабо-

тана и расширена глава «Экстракция», уточнен метод расчета

барботажных абсорбционных и ректификационных колонн и опи-

саны некоторые новые типы аппаратуры (колонны с провальны-

ми тарелками, сушилки с кипящим слоем).

Все основные разделы книги дополнены примерами, иллю-

стрирующими применение методов расчета и расчетных фор-

мул.

В приложениях приведены справочные таблицы и диаграм-

мы, необходимые при выполнении расчетов по процессам и ап-

паратам. Кроме того, внесен ряд менее существенных изменений

и дополнений.

Содержание учебника соответствует программам, разра-

ботанным в 1962 г. Министерством высшего и среднего спе-

циального образования СССР для средних специальных учеб-

ных заведений.

Предисловие

11

В связи с тем, что в СССР с 1963 г. вводится как предпочти-

тельная Международная система единиц (СИ), излагаемый в

книге материал, формулы и расчеты приведены в соответствие

с этой системой. Одновременно в тексте и приложениях даны

указания по пересчету величин, выраженных в технической си-

стеме единиц, в систему единиц СИ. В примерах наряду с ве-

личинами, выраженными в системе единиц СИ, в скобках для

пояснения приводятся числовые значения этих величин в тех-

нической системе единиц.

Часть материала книги, выделенная мелким шрифтом, пред-

назначена для изучения данного курса по расширенной про-

грамме и может быть использована учащимися также при вы-

полнении курсовых проектов. Авторы предполагают, что препо-

даватели техникумов по мере прохождения учащимися курса

процессов и аппаратов будут давать указания об объеме мате-

риала, необходимом для усвоения учебной программы соответ-

ствующих специальностей, в зависимости от количества отведен-

ных на нее учебных часов.

В списке литературы, помещенном в конце книги, перечисле-

ны руководства и пособия, рекомендуемые для более глубокого

изучения различных разделов курса и для использования при

дипломном проектировании. Так, при выполнении дипломных

проектов желательно, наряду с данным учебником, использовать

в первую очередь следующие книги: А. Г. Касаткин, Основ-

ные процессы и аппараты химической технологии, 7-е изд., Гос-

химиздат, 1960; А. Н. Планов с кий, П. И. Н и к о л а е в, Про-

цессы и аппараты химической и нефтехимической технологии,

Гостоптехиздат, 1960; К. Ф. Павлов, П. Г. Романнов,-

А. А. Носков, Примеры и задачи по курсу процессов и аппа-

ратов химической технологии, 4-е изд., Госхимиздат, 1959;

И. И. Чернобыльский и др., Машины и аппараты химиче-

ских производств, 2-е изд., Машгиз, 1961.

Авторы выражают благодарность проф. П. Г. Романкову и

всему коллективу кафедры процессов и аппаратов химической

технологии Ленинградского технологического института им. Лен-

совета, а также канд. техн, наук В. И. Матрозову и преподава-

телям техникумов Е. А. Брацыхину и Л. С. Будыльской за цен-

12

Предисловие

ные указания, сделанные ими при рецензировании подгото-

вленной ко второму изданию книги, и с признательностью от-

мечают большую помощь, оказанную авторам канд. техн, наук

Л. Р. Стоцким его советами по пересчету учебного материала

в Международную систему единиц (СИ).

Все критические замечания читателей будут приняты авто-

рами с благодарностью.

Авторы

ВВЕДЕНИЕ

Предмет и задачи курса «Процессы и аппараты».

Классификация процессов

Современная химическая технология изучает процессы про-

изводства минеральных кислот и удобрений, щелочей и солей,

процессы синтеза разнообразных органических соединений из

природных газов и продуктов переработки каменного угля и

нефти, а также многие другие процессы химической переработки

синтетических и природных веществ. Несмотря на разнообразие

методов химической технологии, получение различных химиче-

ских продуктов связано с проведением однотипных физических

процессов (нагревание, охлаждение, перемешивание, фильтрова-

ние, сушка и т. д.), являющихся общими для большинства хими-

ческих производств. Аппаратурное оформление современных хи-

мико-технологических процессов также весьма разнообразно,

однако для одних и тех же целей в различных отраслях химиче-

ской технологии в большинстве случаев применяются сходные по

конструкции аппараты. «

В курсе «Процессы и аппараты» изучаются физико-химиче-

ские основы процессов, используемых во всех отраслях химиче-

ской технологии, а также рассматриваются принципы устройства

и методы расчета аппаратов, предназначенных для проведения

этих процессов. Выявление общих закономерностей протекания

различных процессов и разработка методов расчета аппаратуры

являются основными задачами науки о процессах и аппаратах

химической технологии.

Овладение этой наукой позволяет осуществлять в производ-

ственных условиях наилучшие (оптимальные) технологические

режимы, повышать производительность аппаратуры и улучшать

качество продукции; дает возможность разрабатывать более

рациональные технологические схемы и типы аппаратов при про-

ектировании новых производств, правильно оценивать результа-

ты лабораторных исследований и быстро реализовать их в про-

изводственных условиях.

Применяемые в химических производствах вещества обычно

измельчаются, транспортируются, нагреваются, охлаждаются,

14

Введение

реагируют друг с другом, причем взаимодействие их часто со-

провождается испарением, растворением и другими процессами,

связанными с переходом веществ из одной фазы в другую

(массообмен) или с образованием новых химических продук-

тов. Эти процессы подчиняются законам гидромеханики, тепло-

передачи, массопередачи и химической кинетики. В простейшем

случае процесс может быть охарактеризован лишь одним за-

коном, например законом движения жидкости, но чаще это

движение сопровождается теплообменом, массообменом и дру-

гими явлениями, т. е. протекает сложный процесс, зависящий

от целого ряда факторов, которые оказывают на ход процесса

совместное и часто противоречивое действие.

В курсе «Процессы и аппараты» изучаются принципы хими-

ческой технологии, основанные на законах гидромеханики, теп-

лопередачи и массопередачи, а также механики твердых тел

(измельчение и смешение). Процессы же химического взаимо-

действия подробно рассматриваются в курсах общей и спе-

циальной химической технологии.

В зависимости от закономерностей, характеризующих проте-

кание процессов, последние могут быть разделены на следую-

щие группы:

1. Механические процессы, применяемые для переработки

твердых материалов и подчиняющиеся законам механики твер-

дого тела. К таким процессам относятся: перемещение материа-

лов, измельчение, классификация (сортировка) материалов по

крупности, их дозировацие и смешивание.

2. Гидромеханические процессы, используемые при перера-

ботке жидкостей и газов, а также неоднородных систем, состоя-

щих из жидкости и мелко измельченных твердых частиц, взве-

шенных в жидкости (суспензий). Движение жидкостей, газов и

суспензий характеризуется законами механики жидких тел —

гидромеханики. К числу гидромеханических процессов относятся:

перемещение жидкостей и газов, перемешивание в жидкой сре-

де, разделение жидких неоднородных систем (отстаивание,

фильтрование, центрифугирование), очистка газов от пыли.

3. Тепловые процессы, связанные с теплообменом, т. е. пере-

ходом тепла от одного вещества к другому. К этим процессам

относятся: нагревание, охлаждение, процессы, протекающие с

изменением агрегатного состояния вещества, — испарение, кон-

денсация, плавление и затвердевание, а также процессы выпа-

ривания, кристаллизации и получения искусственного холода.

4. Массообменные процессы, заключающиеся в переходе

вещества (массы) из одной фазы в другую путем диффу-

зии. К этой группе относятся следующие процессы перехода

веществ:

Предмет и задачи курса «Процессы и аппараты»

15

а) из твердрй фазы в жидкую (растворение твердых ве-

ществ) или из жидкой фазы в твердую (кристаллизация);

б) из одной жидкой фазы в другую жидкую фазу (экстрак-

ция);

в) из жидкой фазы в газообразную (испарение жидкости, де-

сорбция растворенного газа из жидкости) или из газообразной

фазы в жидкую (конденсация пара из его смеси с газами, аб-

сорбция газа жидкостью);

г) из жидкой фазы в парообразную и одновременно из па-

рообразной фазы в жидкую (ректификация);

\у- д) из твердой фазы в газообразную (возгонка, десорбция

газов из твердых тел) или из газообразной фазы на поверх-

ность твердых тел (адсорбция газов твердыми телами).

Важнейшие массообменные процессы: сушка твердых мате-

риалов, ректификация и сорбция (поглощение газов жидкостя-

ми или твердыми веществами).

Указанные механические, гидромеханические, тепловые и мас-

сообменные процессы широко применяются в большинстве хи-

мических производств и потому называются основными процес-

сами химической технологии.

Процессы химической технологии проводятся периодически

или непрерывно. В периодическом процессе исходные вещества

загружаются в аппарат и реагируют или обрабатываются в нем,

после чего полученные продукты выгружают, и аппарат загру-

жают вновь. При этом все стадии процесса протекают во всем

объеме аппарата, но условия взаимодействия или обработки

веществ внутри аппарата — температура, давление, концентра-

ция и т. д. — изменяются во времени. В непрерывном процессе

загрузка аппарата и выгрузка производятся непрерывно. При

этом все стадии процесса протекают одновременно, но в разных

точках объема аппарата, причем в каждой его точке темпера-

тура, давление и другие параметры процесса остаются неиз-

менными во времени.

Применение непрерывных процессов позволяет значительно

повысить производительность аппаратуры, облегчает автомати-

зацию и механизацию производства и дает возможность улуч-

шить качество и однородность получаемых продуктов. Аппараты

непрерывного действия компактнее периодически действующих

аппаратов, требуют меньших капитальных затрат и меньших

эксплуатационных расходов. Благодаря этим серьезным досто-

инствам непрерывные процессы вытесняют периодические, кото-

рые применяются в настоящее время преимущественно в произ-

водствах небольшого масштаба и при разнообразном ассорти-

менте выпускаемой продукции.

16

Введение

Краткие исторические сведения

В древности и в средние века уже были известны различные

химико-технические процессы (фильтрование, выпаривание, пе-

регонка, сушка и др.), для проведения которых применялась

примитивная аппаратура.

С развитием химической промышленности в конце XVIII—

начале XIX вв. происходило совершенствование аппаратуры для

ранее применявшихся процессов; появились и новые процессы,

для осуществления которых создавались новые аппараты.

В начале XIX в. значительное развитие получили сахарная и

винокуренная отрасли промышленности, для которых были раз-

работаны различные аппараты, нашедшие затем широкое рас-

пространение. В этот период были созданы вакуум-выпарной ап-

парат (1812 г.), ректификационная колонна (1813 г.), фильтр-

пресс (1820 г.) и ряд других аппаратов, впоследствии значи-

тельно усовершенствованных.

Во второй половине XIX в. с развитием сернокислотной и га-

зовой промышленности приобретают распространение процессы

абсорбции и очистки газов, создаются и совершенствуются ап-

параты для этих процессов. В связи с необходимостью хранения

и перевозки скоропортящихся продуктов стала развиваться хо-

лодильная техника; сначала получили распространение воздуш-

ные холодильные машины (1845 г.), затем паровые компрес-

сионные холодильные машины (1874 г.).

В конце XIX — начале XX вв. с изобретением электроприво-

да и паровой турбины появилась возможность создания быстро-

ходных машин: центрифуг, центробежных насосов, турбоком-

прессоров.

В связи с значительным увеличением масштабов производ-

ства химической продукции большее внимание стали уделять

разработке непрерывных процессов. В этот период начинает раз-

виваться техника низких температур и высоких давлений. Раз-

рабатываются такие процессы, как глубокое охлаждение

(1895 г.), электрическая очистка газов (1906 г.), появляются

фильтры непрерывного действия (1904 г.).

После первой мировой войны химическая промышленность

стала одной из ведущих отраслей хозяйства, охватывающей мно-

гочисленные производства разнообразных неорганических и ор-

ганических продуктов, имеющих жизненно важное значение. Воз-

никли и получили промышленное применение процессы адсорб-

ции, экстракции, молекулярной дистилляции и др.

Отсутствие теории процессов и методов расчета аппаратов

длительное время задерживало внедрение аппаратуры прогрес-

сивных типов и приводило к излишним затратам средств и вре-

Краткие исторические сведения

17

мени. Лишь в начале XX в., в результате обобщения производ-

ственного опыта, начала развиваться теория процессов' и аппа-

ратов, которая достигла значительных успехов в последние де-

сятилетия. В настоящее время на основании теоретических рас-

четов и опытов, проведенных на модельных установках, в ряде

случаев можно правильно сконструировать и построить аппа-

раты промышленного типа. Однако еще остается большое ко-

личество неизученных и недостаточно исследованных вопросов.

Развитие химической техники неразрывно связано с интенси-

фикацией физических процессов, применяемых в химической тех-

нологии. Известно, что скорость ряда процессов возрастает с

увеличением скорости движения и поверхности соприкосновения

реагентов. Поэтому в последние годы в химической промышлен-

ности стали применять новые высокопроизводительные аппара-

ты, в которых скорости тепло- и массообмена возрастают во мно-

го раз благодаря тонкому распылению жидкостей, интенсивному

перемешиванию реагентов, проведению процессов в кипящем

(псевдоожиженном) слое твердого сыпучего материала и т. д.

В результате интенсификации технологических процессов,

внедрения непрерывных методов производства, автоматизации и

механизации значительно возросли производственные мощности

химической промышленности и неизмеримо повысился ее техни-

ческий уровень. В современных химических производствах ис-

пользуются низкие и высокие температуры (от —185° С при раз-

делении газовых смесей методом глубокого охлаждения до

+ 3000° С в электрических печах при производстве карбида каль-

ция), глубокий вакуум, высокие и сверхвысокие давления (от

0,0001 мм pm. cm. при разделении и очистке смесей высокомоле-

кулярных веществ до 1000 ат в процессах синтеза аммиака идо

2000 ат в производстве полиэтилена), большое применение по-

лучили различные катализаторы — вещества, значительно уско-

ряющие многие химические процессы. Достижения в области

мирного использования атомной энергии открывают широкие

перспективы для дальнейшего глубокого изучения и интенсифи-

кации химических процессов.

Успехи в области машиностроения и металлургии, освоившей

производство разнообразных сплавов (обладающих химической

стойкостью и высокой механической прочностью, устойчивых к

износу, к действию высоких температур), а также все расши-

ряющееся применение пластических масс в качестве конструк-

ционных материалов позволили значительно усовершенствовать

многие аппараты и машины, используемые в химической про-

мышленности. В частности, были созданы насосы для перекачи-

вания кислот, компрессоры для высоких давлений, высокопроиз-

водительные ректификационные колонны диаметром до 10 м и

2 Зак. 546,

18

Введение

высотой 50 м и более, представляющие собой сложные, полно-

стью автоматизированные агрегаты, и др. Достижения в области

сварки обусловили переход к цельносварной аппаратуре, кото-

рая почти полностью вытеснила клепанную — более громоздкую,

тяжелую и дорогую.

За годы Советской власти в нашей стране сделан гигантский

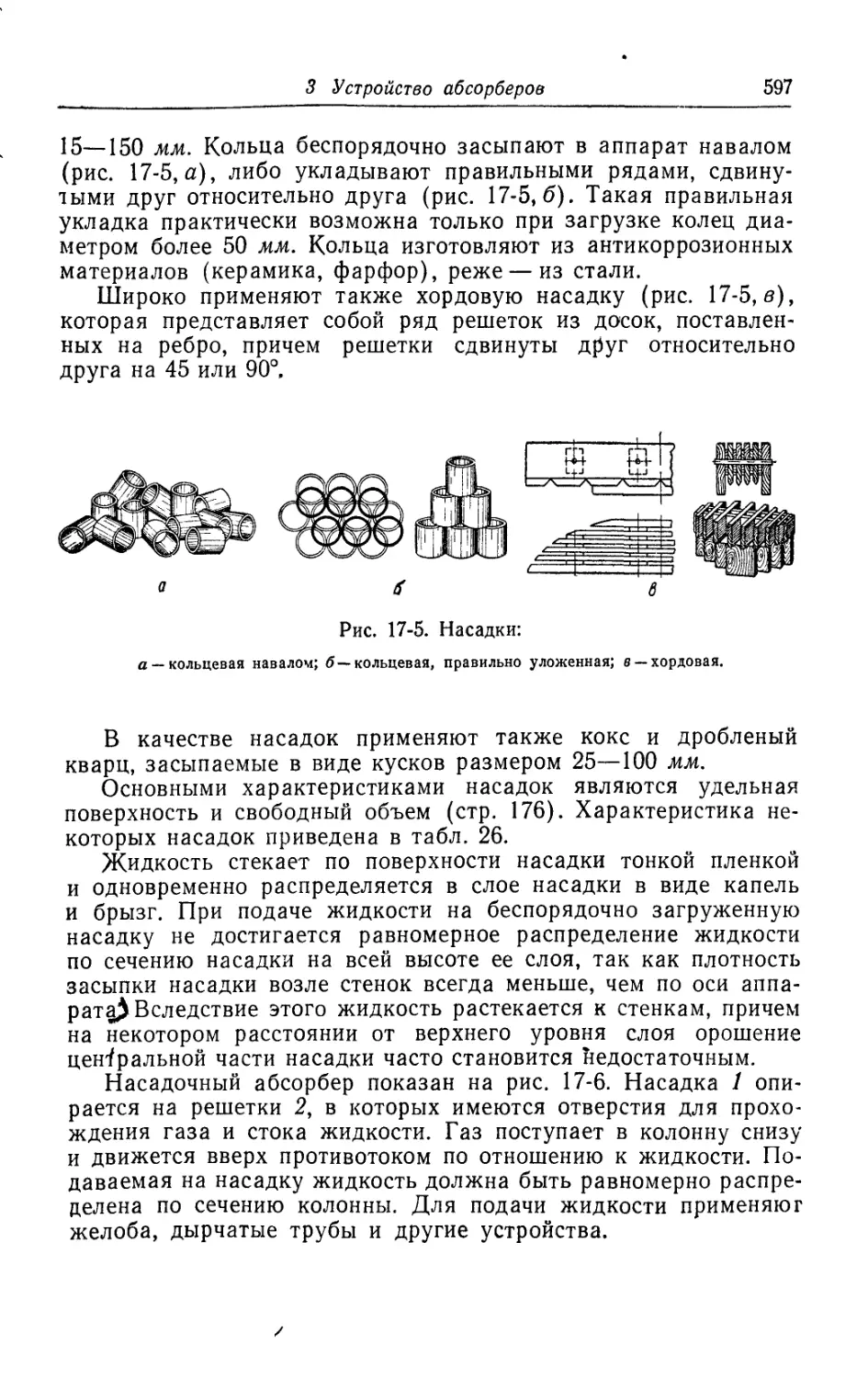

скачок от слабо развитой, технически отсталой химической про-

мышленности дореволюционной России к современной мощной

химической промышленности. В СССР построены десятки круп-

ных химических предприятий и реконструированы на новой тех-

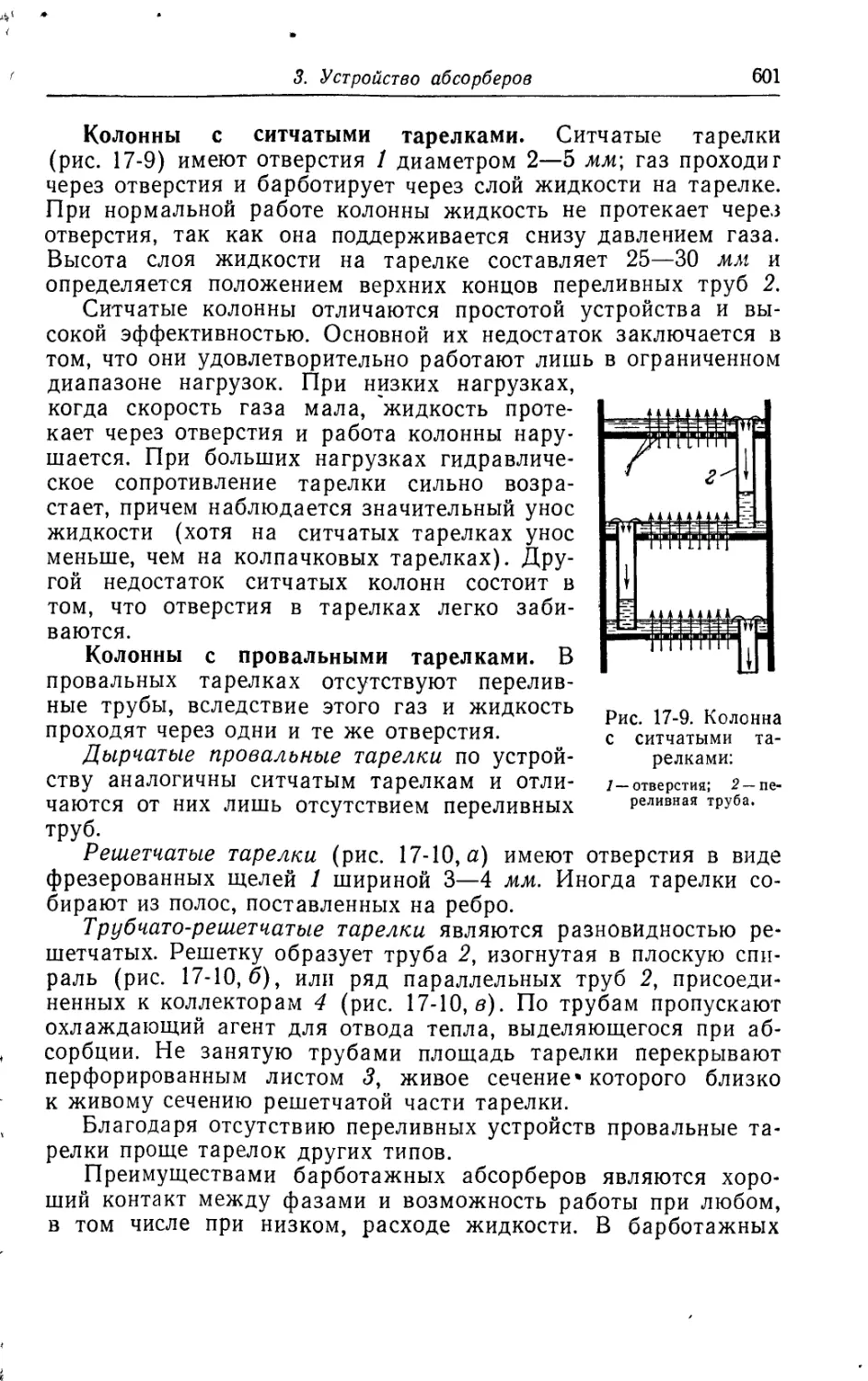

нической основе старые химические заводы. Благодаря успехам

химического машиностроения отечественная химическая про-

мышленность оснащена мощной высокопроизводительной аппа-

ратурой и оборудованием. В настоящее время по объему про-

дукции химической промышленности Советский Союз занимает

второе место в мире.

В новой Программе партии, принятой XXII съездом КПСС,

в качестве одного из основных направлений технического про-

гресса на пути создания материально-технической базы комму-

низма предусмотрена глубокая химизация всех отраслей народ-

ного хозяйства. В течение ближайших 20 лет намечено резко

увеличить объем химической продукции, особенно быстро будет

развиваться производство синтетических материалов, минераль-

ных удобрений и химических средств защиты растений. Химиче-

ские процессы будут дополнять, а в ряде случаев заменять ме-

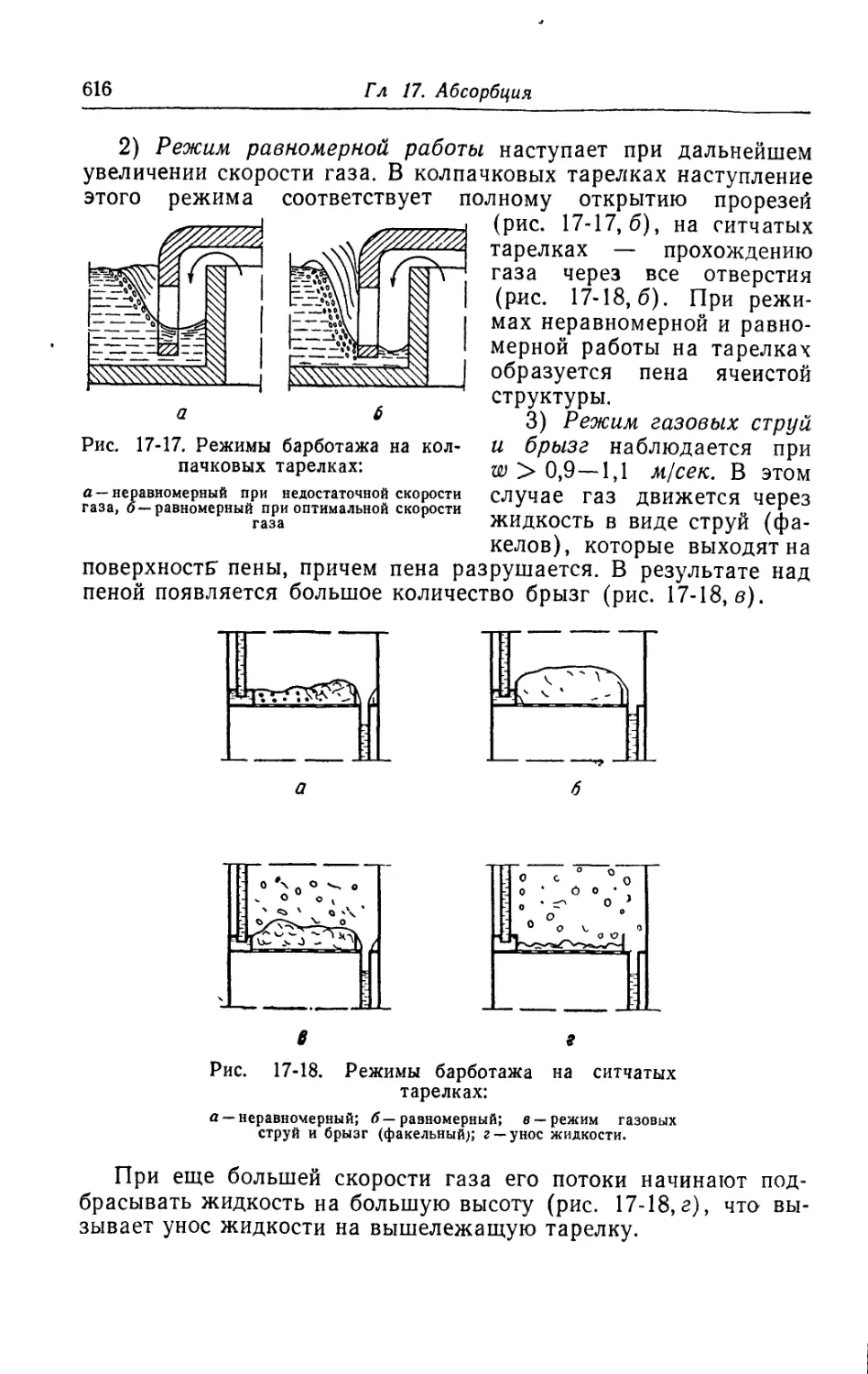

ханическую переработку.

Для осуществления грандиозных планов развития химиче-

ской промышленности Советского Союза необходимы дальней-

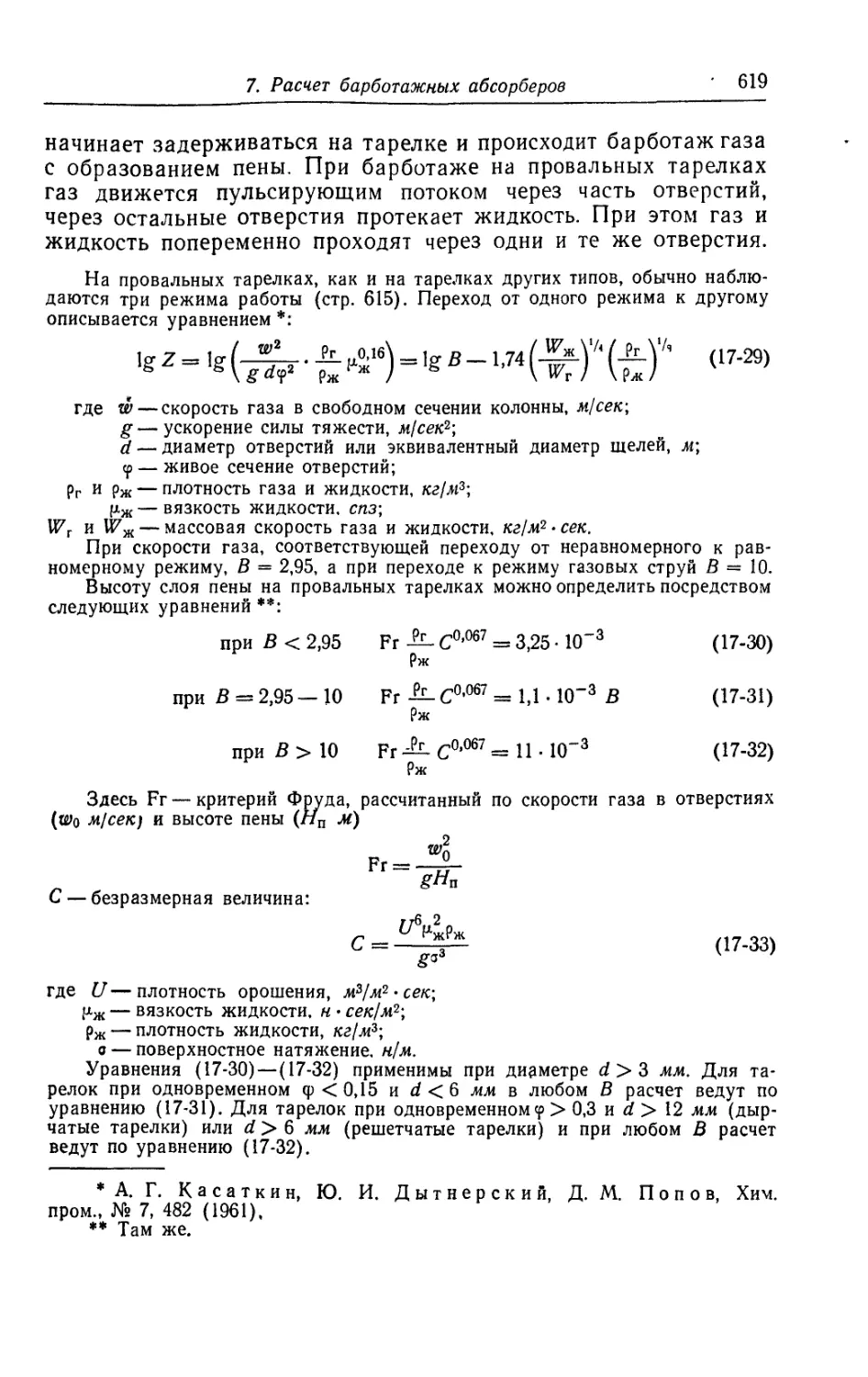

шая интенсификация и механизация производственных процес-

сов, разработка и создание новых высокопроизводительных ап-

паратов и машин, широкое применение автоматического контро-

ля и управления, быстрое внедрение в промышленность новей-

ших достижений науки и техники. В решении всех этих задач

важную роль должна сыграть наука о процессах и аппаратах

химической технологии.

Глава 1

ОБЩИЕ СВЕДЕНИЯ

1. Применение основных физических законов

к изучению процессов

Процессы химической технологии связаны с разнообразными

физическими и химическими явлениями. Однако большинство

этих процессов характеризуется сравнительно ограниченным чис-

лом физических законов. Применение основных законов физики

к изучению процессов химической технологии составляет теоре-

тическую основу курса «Процессы и аппараты». Так, на законах

сохранения массы и энергии основаны материальный и энерге-

тический балансы. Для большинства процессов весьма важное

значение имеют законы, характеризующие условия равновесия

процессов, а также законы, описывающие изменения в системах,

не находящихся в равновесии.

Материальный баланс. По закону сохранения мас°ы, количе-

ство веществ, поступающих на переработку (2Онач), равно коли-

честву веществ, получаемых в результате переработки (SGK0H.),

т. е. приход вещества равен расходу. Это можно представить в

виде уравнения материального баланса:

^нач. кон.

Для периодических процессов материальный баланс соста-

вляется на одну операцию, для непрерывных процессов — за

единицу времени, например за 1 ч.

Материальный баланс можно составить для одного аппарата,

для его части (пример составления баланса для части аппара-

та — см. стр. 568) или для группы аппаратов. В то же время

материальный баланс может быть составлен для всех перера-

батываемых веществ или только для одного из компонентов.

Рассмотрим, например, фильтрование суспензии. В результа-

те фильтрования получаются осадок и фильтрат В данном слу-

чае перерабатываемый материал состоит из двух компонентов:

твердого вещества и жидкости. Уравнение материального балан-

са можно составить либо для общего количества суспензии, либо

2*

20

Гл. 1. Общие сведения

для твердого вещества, либо для жидкости. Из этих трех урав-

нений независимыми будут только два. Так, уравнение мате-

риального баланса для общего количества суспензии полу-

чится, если сложить почленно уравнения материального баланса

для твердого вещества и для жидкости.

Энергетический баланс. По закону сохранения энергии, коли-

чество энергии, введенной в процесс, равно количеству ее, полу-

ченному в результате проведения процесса, т. е. приход энергии

равен расходу ее.

Энергия может вводиться в процесс и отводиться вместе с

участвующими в нем веществами или отдельно от них. Энергия,

вводимая и отводимая с веществами, состоит из внутренней, по-

тенциальной и кинетической энергии этих веществ (стр. 134).

К энергии, вводимой и отводимой из процесса отдельно от

участвующих в нем веществ, относятся: тепло, подводимое в ап-

парат путем его обогрева через стенку или электрическим то-

ком; механическая работа, затрачиваемая в насосе или компрес-

соре, а также тепло, теряемое аппаратом в окружающую среду.

Наиболее общим выражением энергетического баланса при-

менительно к процессам химической технологии является обоб-

щенное уравнение Бернулли (стр. 139).

Условия равновесия. Любой процесс протекает до тех пор,

пока не установится состояние его равновесия. Так, жидкость

перетекает из сосуда с более высоким уровнем ее в сосуд с бо-

лее низким уровнем до тех пор, пока уровни жидкости в обоих

сосудах не сравняются. Тепло передается от более нагретого

тела к менее нагретому до тех пор, пока температура обоих тел

не станет одинаковой. Соль растворяется в воде до тех пор,

пока раствор не станет насыщенным. Подобных примеров мож-

но привести бесчисленное множество. Условия равновесия ха-

рактеризуют так называемую статику процесса и показывают

пределы, до которых может протекать данный процесс.

Условия равновесия выражаются разными законами; к

ним относятся второй закон термодинамики и законы, характе-

ризующие соотношение между концентрациями компонента в

различных фазах системы.

Скорость процесса. Если какая-либо система не находится в

состоянии равновесия, то обязательно возникает процесс, стре-

мящийся привести эту систему к равновесию. При этом обычно

скорость процесса тем больше, чем больше отклонение системы

от состояния равновесия. Отклонение системы от состояния рав-

новесия выражает, таким образом, движущую силу г процесса.

Следовательно, чем больше движущая сила, тем больше ско-

рость процесса. По мере приближения к равновесию движущая

сила и скорость процесса уменьшаются, достигая нуля в состоя-

2. Общие методы расчета химической аппаратуры

21

нии равновесия. Вблизи состояния равновесия скорость процесса

весьма мала и продолжает уменьшаться при приближении к рав-

новесию, поэтому для его достижения требуется бесконечно

большое время. Однако обычно может быть сравнительно быст-

ро достигнуто состояние, столь близкое к равновесию, что прак-

тически его можно рассматривать как равновесное.

Для практических расчетов весьма важно знать скорость про-

цесса в различных его стадиях, или так называемую кинетику

процесса. Во многих случаях скорость процесса пропорциональна

движущей силе. Такая простая зависимость наблюдается при

фильтровании (стр. 178), при передаче тепла путем теплопро-

водности и конвекции (стр. 369 и 370), в процессах массопере-

дачи (стр. 570). В этих случаях уравнение скорости процесса

имеет следующий вид:

(1-1)

где N — количество вещества или тепла, передаваемое через по-

верхность F за время т;

К — коэффициент пропорциональности (коэффициент ско-

рости процесса);

А — движущая сила процесса.

В тепловых процессах через F обозначают поверхность тепло-

обмена, т. е. поверхность, через которую передается тепло

(стр. 363), в процессах массопередачи F — поверхность сопри-

косновения фаз.

Левая часть уравнения (1-1) представляет собой скорость

процесса.

Коэффициент скорости процесса К обычно находят из опыта,

расчетное определение его в ряде случаев представляет значи-

тельные трудности.

2. Общие методы расчета химической аппаратуры .

Основными задачами при расчете любого химического аппа-

рата являются:

1) определение расхода энергии, пара, воды и других тепло-

энергетических средств;

2) определение размеров аппарата, необходимых для обеспе-

чения заданной производительности, или, наоборот, определение

производительности аппарата по заданным размерам его.

Определение расхода теплоэнергетических средств произво-

дится на основании энергетического баланса аппарата. Наибо-

лее часто приходится определять расход пара и воды. Этот во-

прос подробно рассматривается на стр. 440.

22

Гл. 1. Общие сведения

Размеры аппарата определяются на основе данных о кине-

тике процесса. Исходя из этих данных, определяют время пре-

бывания обрабатываемого вещества в аппарате (продолжитель-

ность процесса), а из уравнения (1-1) находят необходимую по-

верхность F.

Рассмотрим основные случаи определения размеров аппара-

тов (количество перерабатываемого вещества V м3/сек счи-

тается известным).

1. Задано время пребывания вещества в аппарате т сек.

В этом случае определяется необходимая полезная емкость ап-

парата:

Кп. ~V?m3 (1-2)

2. Заданы время пребывания т сек и скорость прохождения

вещества через аппарат w м/сек. Площадь поперечного сечения

аппарата определяется по уравнению расхода (стр. 133):

s = (1-3)

Длина аппарата L, необходимая для соблюдения требуемого

времени пребывания в нем вещества, равна

м (1-4)

3. Заданы скорость w м/сек и поверхность теплообмена F м2.

Этот случай рассматривается при расчете теплообменных аппа-

ратов (стр. 444 и 448) .

4. Заданы скорость w м/сек и поверхность соприкосновения

фаз F м2. Этот случай рассматривается при расчете аппаратов

для массообмена, в частности при расчете насадочных колонн

(см. стр. 612).

Расчеты процессов и аппаратов часто вызывают у учащихся

значительные затруднения. Это объясняется некоторыми особен- ,

ностями таких расчетов, на которые мы считаем нужным обра-

тить внимание.

1. При решении математических задач даются коэффициен-

ты, характеризующие заданные величины, и внимание направле-

но на составление уравнения, которое имеет определенное реше-

ние. В расчетах процессов и аппаратов уравнение обычно из- «

вестно и основная трудность заключается в выборе значений тех

параметров, которые входят в расчетное уравнение. Некоторые

из них (например, характеристики физико-химических свойств

вещества) берутся по справочным таблицам, другие (например,

скорость прохождения вещества через аппарат) могут быть при-

няты более или менее произвольно, значения некоторых величин

3. Системы размерностей

23

(например, температуру стенки при тепловых расчетах) прини-

мают как ориентировочные и проверяют принятые значения их

в конце расчета. Следует также отметить, что большинство за-

дач по расчетам процессов и аппаратов не имеет однозначного

ответа — в зависимости от принятых величин могут получиться

различные размеры аппаратов. В этом случае при выборе того

или иного размера надо руководствоваться технико-экономиче-

скими соображениями.

2. Наличие готовых уравнений создает ложное впечатление

возможности механической подстановки в эти уравнения извест-

ных данных. При этом часто используют уравнения, которые не-

применимы к данному случаю. Поэтому необходимо всегда тща-

тельно обдумывать, каким именно уравнением следует восполь-

зоваться в том или ином случае.

3. Отдельные коэффициенты, данные промежуточных расче-

тов и конечные результаты должны иметь определенную степень

точности. Излишняя точность вычислений бесполезна — она

лишь увеличивает затраты времени и создает большую возмож-

ность допущения ошибок. В большинстве случаев достаточна

точность до трех значащих цифр, достигаемая на логарифмиче-

ской линейке, с помощью которой и следует производить все

расчеты.

4. Полученные путем расчета размеры должны быть округле-

ны в соответствии с действующими стандартами и нормалями.

Многие размеры берутся, исходя из конструктивных соображе-

ний.

3. Системы размерностей

При расчете процессов и аппаратов приходится пользоваться

различными данными о физических свойствах веществ (плот-

ность, вязкость и др.) и параметрами, характеризующими со-

стояние этих веществ (скорость, давление и др.). Все эти вели-

чины могут измеряться различными единицами.

В настоящее время применяется несколько систем единиц из-

мерения. В зависимости от принятой системы та или иная физи-

ческая величина имеет определенную размерность. Размерность

данной величины представляет собой ее выражение через ве-

личины, положенные в основу определенной системы единиц.

Основной системой единиц является Международная система

единиц — система СИ, принятая XI Генеральной конференцией

по мерам и весам в октябре 1960 г. В СССР, согласно ГОСТ

9867—61, система единиц СИ вводится с 1 января 1963 г. и

должна применяться как предпочтительная. Допускается также

применение систем СГС и МКГСС и некоторых внесистемных

единиц измерения.

24

Гл. 1. Общие сведения

В основу системы СИ положена система единиц МКС

(метр — килограмм — секунда), в которой за основные вели-

чины приняты единицы длины — метр (л<), массы — килограмм

(кг) и времени — секунда (сек).

Система СГС (сантиметр — грамм — секунда) отличается от

системы СИ тем, что за единицу длины принят сантиметр (см),

а за единицу массы — грамм (а). Эта система применяется глав-

ным образом для физических измерений.

Система МКГСС (метр — килограмм-сила — секунда) отли-

чается от системы СИ тем, что за основную величину вместо

единицы массы принята единица силы — килограмм-сила (кгс,

или кГ). Эта система применяется при механических измере-

ниях.

Стандартами допускается применение кратных и дольных

единиц измерения, образуемых путем умножения данной еди-

ницы на число 10 в определенной степени. При этом перед

наименованием величины пишут приставки, обозначающие соот-

ветствующую кратность или дольность данной основной едини-

цы. Например:

мега (Af) — 1 • 10е

кило (к) — 1 • 103

деци (д) = 1 • 10-1

санти (с) = 1 • 10~2

милли (м) — 1 • 10~3

микро (мк) — 1 • 10~6

Для тепловых измерений вводится четвертая основная вели-

чина — температура; единицей температуры является градус

(град). В зависимости от начальной точки отсчета различают:

абсолютную температуру (отсчет от абсолютного нуля), выра-

жаемую в градусах Кельвина (° К), и температуру по стоградус-

ной шкале (отсчет от точки плавления льда), выражаемую в гра-

дусах Цельсия (°C).

Рассмотрим единицы измерения некоторых величин, наибо-

лее часто применяемых в курсе «Процессы и аппараты».

Длина. Основной единицей длины является метр (м), а в си-

стеме СГС — сантиметр (см). Применяются также дольные еди-

ницы: дециметр (дм) и миллиметр (мм), а из внесистемных еди-

ниц—микрон (мк), причем:

1 м ~ 10 дм — 100 см == 1000 мм =1 • 106 мк

Площадь (и поверхность) в системах СИ и МКГСС имеет

размерность м2, в системе СГС — сл*2, причем 1 л*2 = 10 000 см2.

Объем в системах СИ и МКГСС имеет размерность ;и3, в си-

стеме СГС — см3. Из внесистемных единиц применяют литр (л),

приближенно равный 1 cbt3 (кубическому дециметру). При этом

1 м3=1 . Ю6см3^1000л

3. Системы размерностей

25

Время. Основной единицей времени во всех системах яв-

ляется секунда (сек). В качестве внесистемных единиц приме-

няют час (ч) и минуту (мин). Для выражения производительно-

сти установок и оборудования часто используют также непреду-

смотренные стандартами единицы времени: сутки и год.

Скорость в системе СИ, а также в системе МКГСС имеет

размерность м/сек, а в системе СГС — см/сек.

Ускорение в системе СИ, а также в системе МКГСС имеет

размерность м/сек? (метр на секунду в квадрате), а в системе

СГС — см/сек?.

Масса в системах СИ и СГС является основной величиной и

выражается соответственно в килограммах (кг) или граммах

(г). В системе МКГСС масса, как следует из основного закона

/ сила \

механики масса =------------ , имеет размерность:

\ ускорение / г г

г кгс • сек21

масса = -----—

L J

Единица массы, равная 1 кгс • сек?/м, иногда называется тех-

нической единицей массы (сокращенно т.е.м.). Часто приме-

няется также внесистемная единица массы — тонна (т). Между

размерностями массы в различных системах единиц существуют

следующие соотношения:

1 кг = 1000 г = ОД 02 кгс • сек2/м — 0,001 пг

В химической технологии массу часто выражают в молях

(моль) и киломолях (кмоль). Под киломолем (или молем) пони-

мают количество вещества в килограммах (или граммах), чис-

ленно равное молекулярному весу. Таким образом

1 кмоль == 1000 моль — М кг

где М — молекулярный вес *.

Сила является основной величиной в системе МКГСС, едини-

цей измерения силы служит килограмм-сила (кгс). Под кило-

грамм-силой понимают силу, сообщающую телу массой 1 кг

ускорение 9,81 м/сек?. На основании приведенного выше закона

механики (сила == масса X ускорение) сила в системах СИ и

СГС имеет размерность:

V кг • м д „ „ Г г • см 1

2 • в системе СИ -- в системе СГС

I Cc/v J [ СёК J

Единица силы, равная 1 кг-м/сек?, называется ньютоном (н);

единица силы, равная 1 г •см/сек?, называется диной (дин).

* В учебнике молекулярный вес в соответствии с принятой системой еди-

ниц СИ назван молекулярной массой.

26

Гл 1. Общие сведения

Сила 1 н сообщает телу массой 1 кг ускорение 1 м/сек2, сила

1 дин сообщает телу массой 1 г ускорение 1 см/сек2. Соотноше-

ние между единицами силы в различных системах следующее:

1 . Ю5 дин — 0,102 кгс

Вес (сила притяжения тела к Земле) определяется взвешива-

нием на пружинных весах и выражается в единицах силы («,

дин, кгс). Практически весом часто называют результат взвеши-

вания на рычажных весах, т. е. массу тела, и выражают его в

единицах массы (кг, г). В данной книге под весом тела будет

пониматься только сила притяжения его к Земле, выраженная в

единицах силы. Следует отметить, что вес тела в кгс и его масса

в кг выражаются одинаковыми числовыми величинами (ошибка

в случае приравнивания веса тела в кгс к его массе в кг не пре-

вышает 0,2%).

Работа (и энергия) равна произведению силы на путь (дли-

ну); размерность работы будет соответственно: ньютон-метр

(н-м)— в системе СИ, дина-сантиметр (дин • см) — в системе

СГС и килограмм-сила-метр (кгс • м) —в системе МКГСС. Еди-

ница работы, равная 1 н-м, называется джоулем (дж), единица

работы, равная 1 дин •см, называется эргом (эрг). Работа, рав-

ная 1000 дж, называется килоджоулем (кдж).

Широко распространены также внесистемные единицы рабо-

ты и энергии — ватт-час (вт • ч) и киловатт-час (квт-ч), а в

области тепловых измерений — калория (кал) и килокалория

(ккал).

Между различными единицами работы и энергии существуют

следующие соотношения:

1 дж — 0,001 кдж— 1 • 107 эрг = 0,102 кгс • м —

— 0,239 кал = 0,239 • 10-3 ккал

1 кет • ч = 1000 вт - ч — 3,6 • 106 дж = 3600 кдж —

= 367 000 кгс - м = 860 ккал

В системе СИ предусматривается одна и та же единица —

джоуль для измерения всех видов энергии, в том числе тепло-

вой. Это устраняет необходимость введения в расчетные форму-

лы дополнительных множителей для пересчета единиц измере-

ния различных видов энергии. Если же тепловая энергия изме-

ряется в ккал, то для перехода к единицам системы СИ или

МКГСС в расчетные формулы вводится делитель А (термиче-

ский эквивалент работы), равный количеству тепла, которое

соответствует данной единице работы (дж или кгс-м):

А = 0,239 • 10~3 ккал/дж = ккал/кгс - м

3. Системы размерностей

41

Мощность — работа, произведенная в единицу времени,—

имеет размерность: дж!сек — в системе СИ, эрг)сек — в системе

СГС и кгс • М/сек — в системе МКГСС. Единица мощности, рав-

ная 1 дж/сек, называется ваттом (вт). Величина, равная

1000 вт (или, что то же, 1 кдж/сек), называется киловаттом

(кет). Соотношение между единицами мощности следующее:

1 вт — 0,001 кет = 1 • 107 эрг!сек — 0,102 кгс • м/сек

Пересчет физических величин из одной системы единиц в дру-

гую можно производить, исходя из соотношения между основ-

ными единицами измерения:

1м—100 см 1кг—1000 г 1 кгс — 9,81 н

Так, например:

, , кг • м 1000 г • 100 см , г - см ЛГАГ.

1 =-----S3-----=100000—г- = 1000001Эии

1 дж — 1 н м — -^ёгкгс • м, или 0,102 кгс • м

У,01

Единицы систем СИ и МКГСС совпадают друг с другом,

если в размерность величины не входят единицы массы или си-

лы. Если же эти единицы входят в размерность, то для перехода

от системы МКГСС к системе СИ надо умножить числовое зна-

чение данной величины на 9,81, а в размерности заменить кгс

на н. Множитель 9,81 является коэффициентом перехода от ки-

лограмм-силы к ньютонам и имеет размерность н/кгс (или

дж/кгс • м). Этот множитель численно равен ускорению силы

тяжести на поверхности Земли.

Для обратного перехода от системы СИ к системе МКГСС

надо числовое значение величины разделить на 9,81, а в размер-

ности заменить кг (или н) на кгс'сек?/м (или соответственно на

кгс). Например, сила 80 кгс = 80 • 9,81 = 785 н.

В дальнейшем изложении авторы будут придерживаться си-

стемы единиц СИ. Учитывая, что в ранее изданной литературе

применяются другие системы единиц, в частности система

МКГСС, и в качестве единицы тепловой энергии используется

килокалория {ккал), в данной книге будут приведены соответ-

ствующие формулы пересчета и даны указания по преобразова-

нию основных уравнений в случае перехода к другим системам

единиц.

МЕХАНИЧЕСКИЕ ПРОЦЕССЫ

Глава 2

ПЕРЕМЕЩЕНИЕ ТВЕРДЫХ МАТЕРИАЛОВ

1. Общие сведения

В химических производствах приходится перемещать различ-

ные твердые материалы, являющиеся сырьем, полупродуктами

или готовыми продуктами. Для перемещения твердых материа-

лов в пределах завода или цеха применяются подъемно-транс-

портные устройства. Эти устройства составляют внутризавод-

ский транспорт предприятия.

Подъемно-транспортные устройства разделяются на следую-

щие группы:

1) устройства непрерывного транспорта, предназначенные для

перемещения материалов непрерывным потоком;

2) устройства периодического транспорта, предназначенные

для перемещения материалов отдельными порциями.

По направлению перемещения материала различают:

1) устройства для горизонтального (или слабонаклонного)

перемещения;

2) устройства для вертикального (или крутонаклонного) пе-

ремещения',

3) устройства для смешанного (пространственного) переме-

щения.

В зависимости от рода материала различают устройства для

перемещения сыпучих и штучных грузов.

К сыпучим материалам относятся порошкообразные и куско-

вые материалы, перемещаемые навалом.

К штучным грузам относятся изделия, имеющие определен-

ную форму (части машин, кирпич, металл), а также материалы,

упакованные в тару (мешки, бочки, барабаны, ящики).

Периодическая транспортировка осуществляется при помощи

вагонеток, подъемников, кранов и других устройств. Здесь рас-

сматриваются только основные устройства непрерывного транс-

порта (преимущественно для перемещения сыпучих материа-

лов), классификация которых приведена на стр. 29.

1. Общие сведения

29

Устройства непрерывного Типы

транспорта

2. Устройства непрерывного транспорта

для горизонтального перемещения

Ленточные транспортеры

Ленточный транспортер (рис. 2-1) состоит из бесконечной

ленты 3, непрерывно движущейся вокруг двух барабанов 1 и 8,

причем лента приводится в движение трением о поверхности ба-

рабанов.

Барабан 8 является приводным: он приводится в действие

электродвигателем через редуктор (или другую передачу) и при

30

Гл. 2. Перемещение твердых материалов

вращении тянет на себя верхнюю (груженую) часть ленты. Ба-

рабан 1 является натяжным и служит для натяжения ленты.

Натяжение ленты достигается тем, что барабан 1 установлен на

тележке, которая может перемещаться назад под действием ве-

са груза 10. Максимальное перемещение натяжного барабана

(ход натяжки) показано на рисунке. Чтобы предотвратить про-

висание ленты> под ней установлен ряд опорных роликов 4 и 9.

Рис. 2-1. Ленточный транспортер:

I — натяжной барабан; 2— загрузочная ворон-

ка; 3 —лента; 4, 9— опорные ролики; 5, 6— ба-

рабаны сбрасывателя; 7 —лоток; 8 — привод-

ной барабан; 10— груз для натяжения ленты.

Материал загружается на верхнюю ветвь ленты через загру-

зочную воронку 2 и перемещается при движении ленты к месту

разгрузки. Обычно оно находится у приводного барабана, т. е.

при огибании лентой барабана 8 материал сбрасывается с транс-

портера.

Разгрузка может быть осуществлена также в любом месте по

пути движения ленты при помощи сбрасывающего ножа или ба-

рабанного сбрасывателя.

Сбрасывающий нож представляет собой скребок, прегра-

ждающий движение материала и сбрасывающий его с ленты в

одну или обе стороны. Барабанный сбрасыватель состоит из

двух барабанов 5 и 6, которые изгибают ленту в виде буквы S.

Материал сбрасывается с барабана 6 и удаляется по лотку 7.

Сбрасывающий нож и барабанный сбрасыватель закрепляются

неподвижно или монтируются на тележке, которая может быть

установлена в любом месте.

Обычно применяют резино-тканевые транспортерные ленты,

состоящие из нескольких слоев резины и хлопчатобумажной

ткани. При транспортировании горячих материалов применяют

ленты, изготовленные из тонкой, термически обработанной стали.

Для увеличения производительности транспортера при пере’

2. Устройства непрерывного транспорта для гориз. перемещения 31

мещении сыпучих материалов рабочей ветви ленты придают же-

лобчатую форму путем применения роликов специального про-

филя. Как показано на рис. 2-1, нижняя ветвь ленты, не являю-

щейся рабочей, остается плоской.

Ленточные транспортеры применяются для горизонтального

или слабонаклонного (под углом к горизонтальной плоскости до

22°) перемещения сыпучих и штучных грузов при длине транс-

портирования до 150—200 м.

Скорость движения ленты для сыпучих материалов принимается от 0,5 до

2 м/сек-, более низкие скорости выбирают для легких мелкоизмельченных ма-

териалов (во избежание пыления при их перемещении), более высокие ско-

рости — для крупнокусковых материалов. Для штучных грузов принимают

скорость движения ленты 0,5—0,8 м/сек. Наиболее употребительные ленты

транспортеров имеют ширину 400, 500, 650, 800, 1000, 1200 и 1400 мм.

Пластинчатые транспортеры

Устройство пластинчатых транспортеров сходно с устрой-

ством ленточных транспортеров. Пластинчатый транспортер

(рис. 2-2) представляет собой бесконечную ленту, состоящую из

шарнирных цепей 1, к которым прикреплены пластины 2, не-

сущие перемещаемый материал. На шарнирах цепей располо-

жены ролики 3, которые катятся по направляющим 4, прикреп-

ленным к станине транспортера. Цепи транспортера огибают

звездочки 5 и 6, из которых одна приводная, а другая натяжная.

Загрузка материала может производиться в любой точке по

длине ленты, выгрузка осуществляется со стороны приводной

звездочки. При перемещении сыпучих материалов пластины

снабжаются бортами 7.

Пластинчатые транспортеры применяются для перемещения

материала на расстояние до 150 м. Если на пластинах постав-

лены поперечные перегородки, то угол наклона ленты к гори-

зонту может достигать 30—45°. Скорость движения ленты при-

нимается в пределах 0,2—0,6 м/сек.

Пластинчатые транспортеры дороже ленточных и применяют-

ся при перемещении крупнокусковых материалов или материа-

лов, имеющих высокую температуру, а также при перемещении

под большим углом, т. е. в тех случаях, когда ленточные транс-

портеры неприменимы.

Скребковые транспортеры

Скребковый транспортер (рис. 2-3) состоит из неподвижного

желоба 1, в котором движется бесконечная цепь 2 с прикреплен-

ными к ней скребками 3. Цепь приводится в движение при по-

мощи приводной звездочки 5; звездочка 7 является натяжной.

N3

Рис. 2-2. Пластинчатый транспортер:

/—цепь; 2 — пластины; 3— ролики; 4— направляющие; 5— натяжная звездочка; 6 — приводная звездочка; 7 —борт.

Гл. 2. Перемещение твердых материалов

2. Устройства непрерывного транспорта для гориз перемещения 33

На шарнирах цепи укреплены ролики 4, которые катятся по на-

правляющим 6.

Скребки при движении цепи захватывают и перемещают по

дну желоба поступающий материал, который разгружается либо

с другого конца желоба, либо через разгрузочное отверстие 9.

Рис. 2-3.-Скребковый транспортер:

/—желоб; 2— цепь; 3— скребки; 4 — ролики; 5— приводная звездочка;

6— направляющая; 7 —натяжная звездочка; 8 — загрузочный лоток; 9 — раз-

грузочное отверстие.

Преимуществами скребковых транспортеров, по сравнению с

ленточными, являются: 1) простота и дешевизна устройства,

2) удобство загрузки и разгрузки материала в любой точке,

3) большой угол наклона к горизонту (до 45°).

К недостаткам относятся: 1) повышенный расход энергии,

2) большой износ, 3) разрушение транспортируемых хрупких

материалов вследствие истирания.

Скребковые транспортеры применяются для перемещения

мелкокусковых и порошкообразных материалов на расстояние

до 60 м. Скорость движения принимается 0,25—0,75 м/сек.

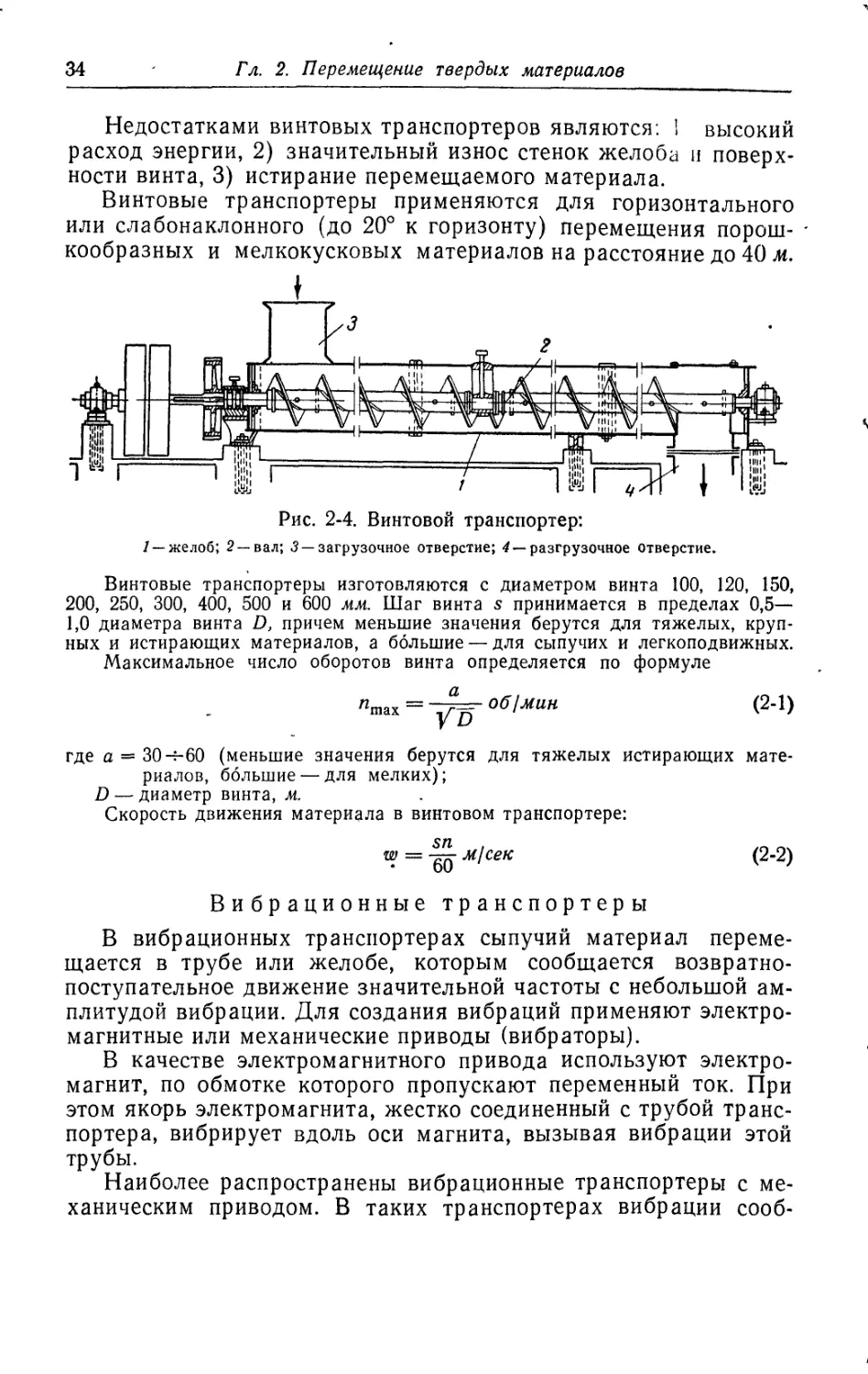

Винтовые транспортеры

Винтовой транспортер, или шнек (рис. 2-4), представляет со-

бой закрытый желоб 1, в котором вращается винтообразный

вал 2 или вал, снабженный косо поставленными лопастями.

Перемещаемый материал поступает в желоб через загрузоч-

ное отверстие 3 и силами тяжести и трения о стенки желоба

удерживается от вращения вместе с винтом. Таким образом,

материал играет роль гайки для находящегося внутри него

винта и при вращении последнего перемещается вдоль желоба.

Выгрузка материала производится через отверстие 4, распо-

ложенное в дне желоба. Загрузка и выгрузка могут быть осу-

ществлены в любой точке по длине желоба.

К достоинствам винтовых транспортеров относятся: 1) ком-

пактность, простота и дешевизна устройства и обслуживания,

2) герметичность. Последнее особенно важно при перемещении

токсичных и пылящих материалов.

3 Зак 546.

34

Гл. 2. Перемещение твердых материалов

Недостатками винтовых транспортеров являются: 1 высокий

расход энергии, 2) значительный износ стенок желоба и поверх-

ности винта, 3) истирание перемещаемого материала.

Винтовые транспортеры применяются для горизонтального

или слабонаклонного (до 20° к горизонту) перемещения порош-

кообразных и мелкокусковых материалов на расстояние до 40 м..

Рис. 2-4. Винтовой транспортер:

1 — желоб; 2— вал; 3— загрузочное отверстие; 4— разгрузочное отверстие.

Винтовые транспортеры изготовляются с диаметром винта 100, 120, 150,

200, 250, 300, 400, 500 и 600 мм. Шаг винта s принимается в пределах 0,5—

1,0 диаметра винта D, причем меньшие значения берутся для тяжелых, круп-

ных и истирающих материалов, а большие — для сыпучих и легкоподвижных.

Максимальное число оборотов винта определяется по формуле

wmax

- об/мин

VD

(2-1)

где а = ЗО-т-60 (меньшие значения берутся для тяжелых истирающих мате-

риалов, большие — для мелких);

D—-диаметр винта, м.

Скорость движения материала в винтовом транспортере:

w = -gQ м/сек (2-2)

Вибрационные транспортеры

В вибрационных транспортерах сыпучий материал переме-

щается в трубе или желобе, которым сообщается возвратно-

поступательное движение значительной частоты с небольшой ам-

плитудой вибрации. Для создания вибраций применяют электро-

магнитные или механические приводы (вибраторы).

В качестве электромагнитного привода используют электро-

магнит, по обмотке которого пропускают переменный ток. При

этом якорь электромагнита, жестко соединенный с трубой транс-

портера, вибрирует вдоль оси магнита, вызывая вибрации этой

трубы.

Наиболее распространены вибрационные транспортеры с ме-

ханическим приводом. В таких транспортерах вибрации сооб-

2. Устройства непрерывного транспорта для гориз. перемещения

35

щаются трубе при помощи кривошипа или эксцентрика. Сущест-

вуют конструкции инерционных транспортеров, в которых вибра-

ции создаются вращением неуравновешенных масс (см. стр. 94).

При установке вибрационных транспортеров на площадках

или междуэтажных перекрытиях необходимо исключить переда-

чу вибраций строительным конструкциям здания или сооруже-

ния. Этому требованию удовлетворяют уравновешенные вибра-

ционные транспортеры. Схематично показанный на рис. 2-5

Рис. 2-5. Схема уравновешенного двухтрубного вибрационного транспортера:

1, 2 —транспортирующие трубы; 3 — рычаги-качалки; 4 —пружины; 5— стойки; 6 — эксцентрик;

7 —шатун.

уравновешенный двухтрубный вибрационный транспортер со-

стоит из труб 1 и 2, расположенных друг над другом, соединен-

ных между собой рычагами-качалками 3 и плоскими пружина-

ми 4. Качалки шарнирно крепятся к трубам и неподвижным

стойкам 5. Привод транспортера состоит из эксцентрика 6 и ша-

туна 7. Движение труб происходит попеременно: когда одна тру-

ба движется вперед, другая отклоняется назад. При движении

трубы вперед материал перемещается вместе с нею в том же

направлении; при движении трубы в обратном направлении (на-

зад) материал остается неподвижным, а труба как бы уходит

из-под него. В результате таких переменных движений труб

вибрационного транспортера происходит поступательное пере-

мещение материала относительно трубы в направлении, пока-

занном на рисунке стрелками.

К достоинствам вибрационных транспортеров относятся гер-

метичность, компактность, простота конструкции и надежность

работы, к недостаткам—сравнительно высокий расход энергии и

износ при перемещении истирающих (абразивных) материалов.

Вибрационные транспортеры являются весьма перспективным

видом подъемно-транспортных устройств. Обычно они предпо-

36

Гл. 2. Перемещение твердых материалов

чтительнее пластинчатых, скребковых и винтовых транспортеров

для перемещения горячих, пылящих и токсичных (ядовитых)

материалов, когда применение ленточных транспортеров нецеле-

сообразно. Для очень влажных и липких материалов вибрацион-

ные транспортеры не пригодны. Длина транспортеров дости-

гает 100 м при производительности до 250 т/ч.

Частоту вибраций (число оборотов эксцентрикового вала) выбирают та-

кой, чтобы частицы передвигались относительно желоба, а не качались вместе

с ним. Для этого число оборотов вала п должно быть больше минимального

числа оборотов nmln, определяемого по уравнению:

пт!п 30 V 2(14V0tga) об!мин

(2-3)

При большом числе оборотов частицы перемещаемого материала будут

подбрасываться над желобом, что приведет к увеличению его износа и исти-

ранию материала Чтобы избежать подбрасывания, число оборотов п не долж-

но превосходить некоторого максимального

значения nmax:

«max = 061мин (2"4>

Vrtga

В формулах (2-3) и (2-4)-

fo — коэффициент трения материала о же-

лоб в покое (примерно 0,5);

г — эксцентриситет, м (обычно 0,01—0,02);

а — угол между пружинами и вертикалью

(см. рис. 2-5).

Средняя скорость w передвижения ма-

териала по желобу составляет:

w = 0,23 nrftg а м!сек (2-5)

где f — коэффициент трения материала о

желоб (0,3—0,4).

Обычно величина w находится в пре-

делах 0,1—0,2 м/сек.

Рис. 2-6. Пневматический транс-

портный желоб:

/ — верхняя часть желоба; 2 —нижняя

часть желоба; 3— пористая плитка;

4 — матерчатый фильтр; 5 — уплотни-

тельная замазка.

/

через плитку, воздух проникает

Пневматические транспортные

желоба

Пневматический желоб (рис. 2-6) со-

стоит из двух частей 1 и 2, разделенных по-

ристой плиткой 3, на которой находится пе-

ремещаемый материал. В пространстве под

плиткой проходит сжатый воздух. Пройдя

в материал и разрыхляет его Вследствие

этого материал становится текучим, подобно жидкости, и перемещается по

желобу уже при небольшом угле наклона (но не менее 2,5°). Отработанный

воздух выходит в атмосферу через матерчатые фильтры 4, расположенные в

верхней части желоба.

Расход воздуха составляет приблизительно 1,5 мР/мин на 1 м? площади

желоба (при давлении 500 мм вод. cm.)t Расход энергии в 2—4 раза меньше,

чем в винтовых транспортерах,

3. Устройства непрерывного транспорта для верт. и смет, перемещений 37

Пневматические желоба применяются вместо винтовых транспортеров

и других устройств для перемещения порошкообразных и мелкозернистых

материалов на расстояние до 100 м. Преимущества таких желобов заклю-

чаются в простоте, отсутствии движущихся частей, герметичности и малом

расходе энергии. Основным недостатком является невозможность движения

материала с подъемом вверх.

3. Устройства непрерывного транспорта

для вертикального и смешанного перемещений

Элеваторы

Элеватор (рис. 2-7) состоит из бесконечной ленты или цепи 2

(лвнточный или цепной элеватор), на которой закреплены ков-

ши 3. Лента — в случае ленточного элеватора — огибает два ба-

рабана 1 и 6, расположенные один в

верхнем, другой в нижнем концах элева-

тора (верхний барабан приводной, ниж-

ний— натяжной). Цепи — в случае цеп-

ного элеватора — огибают две звездочки,

расположенные также в верхнем и ниж-

нем концах элеватора. Вал верхнего ба-

рабана (или звездочки) вращается в не-

подвижных подшипниках, тогда как вал

нижнего барабана (или звездочки) уста-

новлен в подвижных подшипниках, ко-

торые при помощи винта 5 можно пере-

мещать по вертикали, чем и достигается

натяжение ленты или цепи.

Все устройство заключено в кожух 4.

В нижней части кожуха имеется ворон-

ка 7, через которую загружается пере-

мещаемый материал. Далее материал за-

хватывается ковшами и поднимается на-

верх; при переходе через верхний бара-

бан ковши опрокидываются и материал

под действием центробежной силы и си-

лы тяжести высыпается в приемный же-

лоб 8. Таким образом, все поднимаю-

щиеся ковши элеватора движутся нагру-

женными, а все опускающиеся — порож-

Рис. 2-7. Элеватор:

/ — природной барабан; 2—

лента; 3—ковши; 4 — кожух;

5 —винт; б —натяжной бара-

бан; 7 —воронка; 8— прием-

ный желоб.

ними.

Элеваторы применяются для верти-

кального подъема порошкообразных и

кусковых материалов на высоту до 40 м.

Скорость движения ленты или цепи при-

нимается от ОД до 1,5 м]сек. Ленточные

38 Гл 2 Перемещение твердых материалов

элеваторы применяются при легких условиях работы (мелкий

и легкий материал, небольшая высота подъема); для тяжелых

условий работы (крупны# и тяжелый материал, большая вы-

сота подъема) применяются цепные элеваторы.

Для тяжелых крупнокусковых и истирающих материалов

применяются тихоходные элеваторы со скоростью движения

0,4—0,6 м!сек. При такой малой скорости выгрузка материала

происходит не под действием центробежной силы, а под дей-

ствием одной силы тяжести. Чтобы материал не падал обратно

в кожух элеватора, а поступал в приемный желоб, ковши распо-

лагают вплотную друг к другу (чешуйчатые элеваторы); в этом

случае материал при разгрузке скользит по задней стенке ниже-

расположенного ковша. Для облегчения разгрузки тихоходных

элеваторов их часто устанавливают наклонно под углом 45—70°

к горизонту.

Элеваторы изготовляют с ковшами шириной 135, 160, 200, 250, 350, 450,

600, 750 и 900 мм. Для хорошо сыпучих материалов применяют’ глубокие

ковши шириной 135—450 мм и емкостью 0,75—15 л, дня плохо сыпучих мате-

риалов— мелкие ковши шириной 160—450 мм и емкостью 0,65—15 л, для

крупнокусковых, абразивных и хрупких материалов — ковши шириной 160—

900 мм и емкостью 1,5—130 л (ковши чешуйчатых элеваторов)

Транспортеры с погруженными скребками

Транспортеры данного типа являются разновидностью скреб-

ковых транспортеров и отличаются от последних тем, что цепь

со скребками движется внутри закрытого желоба и скребки

погружены в транспортируемый материал, движущийся сплош-

ным потоком.

Транспортеры с погруженными скребками могут перемещать

материал по трассе сложного очертания (кривая или ломаная

линия) в горизонтальном, наклонном и вертикальном направле-

ниях без перегрузки в местах перегиба трассы, причем загрузка

и разгрузка транспортеров могут осуществляться во многих его

точках.

Габариты этих транспортеров меньше габаритов ленточных,

пластинчатых, скребковых и винтовых транспортеров. Расход

энергии значительно меньше, чем для скребковых и винтовых

транспортеров.

К недостаткам транспортеров с погруженными скребками от-

носится значительный износ рабочих деталей при перемещении

истирающих материалов. Для транспортирования липких и

комкующихся материалов эти транспортеры непригодны.

3. Устройства непрерывного транспорта для верт. и смет, перемещений 39

Пневматический транспорт

Пневматический транспорт осуществляется при помощи дви-

жущегося в трубопроводе воздуха, который увлекает переме-

щаемый сыпучий материал. Перемещаемый материал вводится

в трубопровод через загрузочные устройства, захватывается

струей движущегося воздуха и транспортируется к месту раз-

грузки.

В зависимости от концентрации перемещаемого материала в

смеси его с воздухом различают пневматический транспорт в

разреженной фазе (малая концентрация материала в смеси с

воздухом) и пневматический транспорт в плотной фазе (высо-

кая концентрация материала в смеси).

Пневматический транспорт в разреженной фазе осущест-

вляется при таких скоростях воздуха, при которых частицы ма-

териала увлекаются вместе с воздухом (стр. 180). В зависимо-

сти от размеров частиц и плотности перемещаемого материала

применяются скорости воздуха от 8 до 35 м/сек. Концентрация

материалов в смеси с воздухом составляет от 1 до 35 кг мате-

риала на 1 кг воздуха (обычно 10—25 кг/кг).

На рис. 2-8 показана схема всасывающей пневматической

установки. В трубопроводе 2 создается разрежение и воздух вса-

сывается в него вместе с перемещаемым материалом. Всасыва-

Рис. 2-8. Схема всасывающей пневматической

установки:

/—приемное сопло; 2— трубопровод, 3— разгружатель;

/ — фильтр; 5 — вакуум-насос; 6 — приемный бункер.

ние происходит через приемное сопло /; далее смесь воздуха с

материалом по трубопроводу 2 поступает в разгружатель 5, в

котором воздух отделяется от материала, поступающего затем в

приемный бункер 6. Разгружатели выполняются в виде

циклонов (стр. 327). Из разгружателя воздух поступает в

40

Г л. 2. Перемещение твердых материалов

фильтр 4, где от воздуха отделяются частицы материала, не

уловленные в разгружателе. Из фильтра воздух отсасывается

вакуум-насосом 5, который и создает необходимое разрежение

в системе.

Всасывающие пневматические установки применяются для

перемещения материала на расстояние до 100 м из разных мест

к одной точке разгрузки. Установки применимы при разреже-

ниях не более 0,5—0,6 ат.

Для перемещения материала на большие расстояния (до

300 м) из одного места по различным направлениям применяют

Рис. 2-9. Схема нагнетательной пневматической уста-

новки:

/ — компрессор; 2—трубопроводы; 3— питатель; 4 — разгружатели;

6 — фильтры; 6— приемный бункер.

нагнетательные пневматические установки (рис. 2-9). Компрес-

сор 1 нагнетает воздух в трубопровод 2, в который через спе-

циальный питатель 3 подается перемещаемый материал. Смесь

воздуха с материалом по трубопроводу 2 поступает в разгружа-