Автор: Тронов В.П.

Теги: горные работы при разработке месторождений полезных ископаемых технология топлива горное дело нефтегазовое производство

ISBN: 5-7544-0191-4

Год: 2002

Текст

АКАДЕМИЯ НАУК РЕСПУБЛИКИ ТАТАРСТАН

ТРОНОВ в.п.

СИСТЕМЫ НЕФТЕГАЗОСБОР А И

ГИДРОДИНАМИКА ОСНОВНЫХ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Казань

Издательство «Фэн»

2002

УДК 622.276.8;,

ББК 35.5141.7

Т73

Печатается по постановлению

Редакционно-издательского совета АН РТ

Т 73 Тронов В.П. СИСТЕМЫ НЕФТЕГАЗОСБОРА И

ГИДРОДИНАМИКА ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ. Казань: Фэн. 2002. 512 с.

В монографии рассмотрены современные требования к системам нефтегазосбора с

учетом осуществления в них важнейших технологических операций по предварительной

сепарации газа, разрушению эмульсий и очистке попутных пластовых вод, что существенно

повышает эффективность их использования. Рассмотрены традиционные региональные

технологические схемы нефгазосбора, применявшиеся ранее.

Приведены классификация и гидравлические характеристики промысловых трубопро-

водов различного назначения, включая транспортирование вязкопластичных нефтей и

эмульсий, теоретические предпосылки их разрушения, расслоения потока, тепловые расчеты

и т.д.

Рассмотрены реологические свойства нефтей повышенной вязкости и эмульсий при-

родных битумов, классификация нефтяных эмульсий, кинетическая и агрегативная устойчи-

вость, теории их стабилизации, влияние мехпримесей на устойчивость эмульсий.

Представлена информация о деэмульгаторах различных видов, роли стенок трубопро-

водов и гидродинамических эффектов в разрушении эмульсий, а также о технологических

процессах подготовки ловушечных нефтей на промыслах и НПЗ, гидродинамике процессов

обессоливания нефти, параметрах отстойных аппаратов, операциях по замеру и сдаче товар-

ной нефти.

Монография подготовлена в институте ТатНИПИнефть с соисполнителями по заказу

ОАО «Татнефть» (договор № 99.1479.00 - «Анализ современных методов, подготовки и

гранспорта продукции скважин». В работе над рукописью принимали участие Калинина

Л.М., Савельева И.В., Савельева Ю.А., Тронов Л.А.

Монография рассчитана на инженерно-технических и научных работников, препода-

вателей и студентов вузов.

ISBN 5-7544-0191-4

© Издательство «Фэн», 2002

ГЛАВА I

ПРОМЫСЛОВЫЕ СИСТЕМЫ НЕФТЕГАЗОСБОРА

,1.1. СОВРЕМЕННЫЕ ТРЕБОВАНИЯ К СИСТЕМАМ

НЕФТЕГАЗОСБОРА

Промысловая система сбора, транспорта и обработки продук-

ции скважин представляет собой сложный комплекс инженерных

сооружений и коммуникаций, обеспечивающий замер, экономич-

ное транспортирование продукции скважин к технологическим ап-

паратам и пунктам ее реализации, сепарацию и подготовку нефти,

газа и воды до требуемого качества и эффективную утилизацию

всех попутно добываемых и возникающих в процессе производства

продуктов и вредных веществ.

Современная система нефтегазосбора должна отвечать ком-

плексу требований, обеспечивающих снижение материальных за-

трат, а также повышение качества добываемой нефти [1-4, 105].

1. С учетом многообразия различных, участков месторождения,

рассмотренных вариантов следует использовать четыре основные

схемы рационального обустройства нефтяных месторождений:

- однотрубное транспортирование продукции скважин (нефть

-газ);

- двухтрубное транспортирование раздельными потоками без-

водной и обводненной нефти;

- бескомпрессорное транспортирование газа и перекачка газо-

насыщенной нефти после предварительного сброса воды;

- бескомпрессорное транспортирование газа и перекачка газо-

насыщенной обводненной нефти (без сброса воды).

2. При однотрубном транспортировании рекомендуется поддержи-

вать следующие давления на устье скважин:

- при фонтанно-механизированном способе добычи нефти -

до 1,5 МПа;

3

- при механизированном - до 2,5 МПа.

3. Максимальное использование пластовой энергии или напо-

ра, создаваемого скважинными насосами для сбора и транспорти-

рования продукции скважин до ЦППН, а также обеспечения про-

хождения обрабатываемой продукции через технологические узлы

(блоки) и установки подготовки нефти и очистки сточных вод.

4. При недостаче пластовой энергии или напора скважинных

насосов газонасыщенные или частично разгазированные нефти пе-

рекачивают дополнительными двухфазными насосами на ЦППН.

5. Низкая капитале- и материалоемкость объектов всех назна-

чений на базе технологий, увеличивающих универсальность техно-

логических аппаратов.

6. Минимальная протяженность трубопроводов, дорог, линий

электропередач, вспомогательных коммуникаций.

7. Минимальные количество и размеры технологических

площадок, а так же число аппаратов и другого оборудования на них

на базе использования каплеобразователей, гасителей пены,

концевых делителей фаз ТатНИПИнефти и других средств

интенсификации процессов.

8. Полная герметизация резервуарных парков, аппаратов низ-

кого и высокого давления с применением систем УЛФ ТатНИПИ-

нефти (как для нефтяных объектов, так и для установок очистки

воды).

9. Высокая степень надежности автоматизации управления

технологическими процессами и оборудованием всех видов, осо-

бенно за счет рассредоточения в СНГС различных подпроцессов и

создания в связи с этим запаса технологического времени по мето-

дикам ТатНИПИнефти.

10. Максимальная экологическая безопасность, исключающая

попадание вредных веществ в атмосферу, почву, подземные воды и

открытые водоемы за счет повышения надежности оборудования и

улучшения качества флюидов.

11. Обеспечение эффективного сбора и обработки продукции

скважин на всех стадиях разработки нефтегазовых месторождений

без существенных работ и затрат на реконструкцию, за счет приме-

нения высоких технологий и многофункциональных возможностей

применяемого оборудования с использованием высокопроизводи-

тельных аппаратов ТатНИПИнефти.

12. Реализация идеи раздельного сбора безводной и обводнен-

4

ной нефти в варианте трубопроводов «неравных диаметров», суще-

ственно сокращающего металлоемкость, стоимость установок и

объемы подготовки нефти, а так же число порывов трубопроводов

и ремонтных работ на них.

13. Рассредоточение подпроцессов подготовки скважин (пред-

варительный сброс воды, обезвоживание нефти и обессоливание) в

интервале «скважина-промысловый резервуарный парк - головные

сооружения транспортных управлений-нефтеперерабатывающие

заводы» (совмещенная схема) и их осуществление при низких

энерго-и материалозатратах по методикам и технологиям ТатНИ-

ПИнефти.

14. Введение в турбулентный поток продукции скважин де-

эмульгаторов при обводненности нефти более 10% и осуществле-

ние на этой основе процесса расслоения продукции скважин с оп-

ределением основных режимных параметров (размеры капель

эмульсии, участки их коалесценции и т.д.) по методикам ТатНИ-

ПИнефть, что обеспечивает снижение вязкости и увеличивает сте-

пень разрушения бронирующих оболочек на глобулах пластовой

воды.

15. Создание по методикам ТатНИПИнефти приемлемых гид-

родинамических условий для расслоения потоков на нефть, газ и

воду на конечных участках сборных трубопроводов (КДФ).

16. Совмещение процессов транспортирования и передачи

продукции скважин в функциональные аппараты с уже завершен-

ными технологическими операциями по эффективному формиро-

ванию зародышей пузырьков газа, их росту, коалесценции; разру-

шению пены и расслоению потока на жидкость и газ; очистке газа

от капельной жидкости и сероводорода перед поступлением в се-

параторы; разрушению бронирующих оболочек на глобулах пла-

стовой воды, их коалесценции и расслоению жидкости на малооб-

водненную нефть и воду еще до поступления в отстойную аппара-

туру и резервуары; обессоливания и улучшения качества нефти

компаундированием и другими методами в трубопроводах различ-

ного назначения (включая магистральные) и резервуарных парках

на промыслах, перекачивающих станциях и НПЗ по инструкциям и

РД ТатНИПИнефти.

17. Смешение нефтей девона и карбона осуществляется только

в расчетных соотношениях по методикам ТатНИПИнефти с приме-

нением технологических приемов по нейтрализации вредных по-

5

следствий от формирования сульфида железа для обеспечения по-

следующей подготовки нефти и очистки воды с приемлемыми тех-

нологическими параметрами.

18. Полная или частичная нейтрализация сероводорода про-

дукции скважин ионами железа одних горизонтов, содержащимся в

водах других горизонтов, в пределах нефтяных месторождений по

технологии ТатНИПИнефтй.

19. Обеспечение равномерных режимов перекачки водонефтя-

ных эмульсий в интервале «ДНС - УПН - ТП» для исключения пи-

ковых перегрузок функциональных аппаратов.

20. Исключение подачи в систему сбора несовместимых с де-

эмульгаторами химреагентов.

21. Применение технологий и организация производства в ре-

жиме, исключающем неконтролируемый сброс дисперсной фазы и

химикатов смежных производств в систему НГС, нарушающих

нормальный режим ее работы и ухудшающих качество нефти, газа

и воды.

22. Осуществление предварительного отбора газа на конечных

участках трубопроводов.

23. Расчет, осуществление и поддержание оптимальных давле-

ний по ступеням сепарации и режимов в аппаратах в соответствии

с регламентами ТатНИПИнефтй, разрабатываемыми для каждого

технологического объекта.

24. Ввод расслоенных потоков газированных эмульсией в со-

ответствующие технологические аппараты отдельными потоками

без штуцирования по технологиям ТатНИПИнефтй, исключающим

нейтрализацию положительных эффектов, достигнутых на преды-

дущих участках оборудования.

25. Применение 2 -ступенчатой сепарации нефти с рециркуля-

цией газа последующих ступеней на первую и последующим бес-

компрессорным транспортированием газа после первой ступени

сепарации до потребителя - (ГПЗ).

26. Работа системы УЛФ и перекачки газа II ступени в режиме

одной компрессорной станции по технологии ТатНИПИнефтй.

27. Очистка газа от сероводорода в условиях ДНС или ЦПС с

использованием каталитических абсорбентов по технологиям

ТатНИПИнефтй.

28. Обеспечение предварительного сброса качественных по-

путных вод на скважинах, групповых установках и дожимных на-

6

сосных станциях (в зависимости от обстоятельств), максимально

приближенных к объектам системы поддержания пластового дав-

ления (ППД) по технологиям ТатНИПИнефти.

29. Глубокая очистка сточных и других типов вод должна

осуществляться по каскадной технологии и сопровождаться извле-

чением из них ценных веществ типа брома, йода, солей и т.д.

30. Поддержание пластового давления должно осуществляться

путем адресной закачки в скважины нужного объема воды и тре-

буемого качества под нужным давлением в соответствии с основ-

ными положениями каскадной технологии.

31. Одним из наиболее важных требований, обеспечивающих

получение более качественной воды на очистных сооружениях,

является отказ от практики одновременного использования несо-

вместимых деэмульгаторов, вводимых в промысловую систему

нефтегазосбора.

32. Осуществление периодической очистки оборудования и

аппаратов всех типов, обеспечивающее сокращение энергозатрат и

более высокое качество нефти, воды и газа.

33. С учетом требований охраны природы весь комплекс неф-

тепромыслового оборудования должен быть герметизирован и ос-

нащен приборами контроля давления, производительности и тем-

пературы в блоке с соответствующими датчиками и исполнитель-

ными механизмами для ограничения поступления жидкости и газа

в аппараты или отключения источников нагрева при увеличении

давления или температуры процесса выше рабочего.

34. Технологические параметры процессов в нефтепромысло-

вых аппаратах (производительность, давление, температура, уро-

вень раздела фаз, показатели качества продукции и т.д.) должны

быть выведены на пульт диспетчерского пункта.

35. В связи с наличием сероводорода в продукции скважин

(газ, нефть, вода) оборудование должно изготавливаться из корро-

зионностойкой к сероводороду стали, иметь специальные защит-

ные покрытия, либо должно быть защищено ингибиторами корро-

зии.

36. Заводские аппараты (сепараторы, буллиты - отстойники,

резервуары) должны иметь специальные устройства для интенси-

фикации процессов сепарации нефти и разрушения устойчивых

эмульсий (концевые делители фаз, линейные или секционные кап-

леобразователи). Расчет параметров использования в технологиче-

7

ских целях трубопроводов, каплеобразователей и концевых дели-

телей фаз должен осуществляться по методикам ТатНИПИнефть.

37. Система нефтегазосбора должна обеспечить высокую про-

изводительность, безопасность труда и минимальную численность

обслуживающего персонала.

1.2. ОСНОВНЫЕ ЭЛЕМЕНТЫ СИСТЕМ НЕФТЕГАЗОСБОРА

И ИХ ТЕХНОЛОГИЧЕСКИЕ ФУНКЦИИ

Система нефтегазосбора имеет следующие основные элемен-

ты.

1. Добывающие, нагнетательные, поглощающие, контрольные

и другие виды скважин ( кусты скважин). Бурятся на те или иные

горизонты в соответствии со своим функциональным назначением.

На добывающих скважинах кроме насосных установок могут уста-

навливаться компрессоры для отбора затрубного газа, дозаторы

деэмульгаторов и ингибиторов коррозии.

2. Подвесные компрессоры. Предназначены для отбора газа из

затрубного пространства скважин, утилизации товарной продукции

и улучшения условий охраны окружающей среды (ОС).

3. Групповые замерные установки (ГУ). Осуществляют по за-

данной программе замер количества и качества (обводненность,

газовый фактор, плотность и т.д.) добываемых нефти, газа и воды

из каждой или групп скважин и передают информацию на

диспетчерский пункт для оперативного контроля.

4. Дозаторные установки. В соответствии с заданным режи-

мом вводят в продукцию скважин реагенты-деэмульгаторы для

разрушения эмульсии в процессе транспортирования по трубопро-

водам, ингибиторы коррозии и другие необходимые химикаты. Ус-

танавливаются на групповых установках, дожимных насосных ус-

тановках, кустах скважин и отдельных (по технологическим пока-

заниям) скважинах, удобных для обслуживания, и на других объек-

тах [24 - 32, 34, 36 - 39].

5. Путевые нагреватели. Нагревательные печи (газовые, элек-

трические). Осуществляют нагрев продукции скважин для сниже-

ния ее вязкости и обеспечения транспортабельности, разрушения

эмульсии в процессе движения по трубопроводам, осуществления

предварительного сброса воды и улучшения процесса сепарации

газа. По технологическим показаниям устанавливаются на отдель-

8

ных скважинах, ГУ, ДНС. Однако сжигаемый газ, содержащий H2S,

должен быть предварительно очищен, либо сжигаться по особой

технологии.

6. Сепараторы газа. Должны работать:

- на I стадии - как двухфазные системы (в продукции скважин

нет воды);

- на II стадии - как трехфазные с предварительным сбросом

чистой воды или допускать применение блоков очистки воды. Се-

параторы в комплексе с трубчатым газовым коалесцентором (ТГК)

и концевым делителем фаз (КДФ) обеспечивают увеличение про-

изводительности аппаратов в 4-6 раз;

- на III стадии - как трехфазые при ослабленных функциях се-

парации и возрастании функций предварительной очистки воды, но

без реконструкции.

7. Аппараты АОСВ-2. Использование в полном объеме само-

очищающего потенциала добываемой жидкости, в том числе для

очистки воды, энергии изначально растворенного в воде и загряз-

нениях газа, способного, выделяясь, увеличивать размеры капель

нефти и флотировать загрязняющие частицы из воды.

8. Дожимные насосные станции. Мулътифазные насосы. В за-

висимости от режима работы обеспечивают:

- совместный или раздельный транспорт нефти, газа и воды на

другие промысловые объекты;

- раздельное, при давлении сепарации, транспортирование

части отсепарированного газа на ГПЗ и частично газированной

нефти вместе с водой на объекты подготовки нефти;

- в сочетании с КДФ, ГЖФ, АОСВ-2 осуществляют на ДНС

сброс, очистку и перекачку пластовой воды на кустовые станции

системы ППД для закачки в продуктивные горизонты.

9. Коммуникационные трубопроводы. Выполняя традицион-

ные функции, не должны нейтрализовать положительные техноло-

гические эффекты, достигнутые на предыдущих участках, и вы-

полнять функции технологических аппаратов различного типа, а

концевые участки должны выполнять роль КДФ.

10. Установки подготовки нефти. В варианте высокой удель-

ной производительности обеспечивают: обезвоживание и обессо-

ливание нефти, снижение содержания в ней механических приме-

сей до допустимого уровня. В перспективе должны быть исключе-

9

ны и заменены набором малогабаритных трубчатых аппаратов, ра-

ботающих в блоке с резервуарными парками.

11. Очистные сооружения. В необходимых наборах аппаратов

(отстойники, ЖГФ, АОСВ-2, резервуары, КДФ, циклоны, фильтры)

осуществляют очистку воды до установленных норм, в том числе

отбираемой на водозаборах, промливневых стоков, технологиче-

ских потоков воды, а так же пластовой воды, сбрасываемой из тех-

нологических аппаратов всех типов.

12. Резервуарные парки. Герметизированные системой УЛФ:

- обеспечивают прием и хранение сырой (поступающей с про-

мыслов) нефти для стабильной работы ДНС и УПН при временных

отключениях скважин на промыслах;

- создают приемные и запасные емкости для подготовленной

до установленных норм по содержанию солей, воды и мехпримесей

нефти для ее сдачи транспортным организациям, а так же хранения

нефти на случай выполнения аварийных работ на трубопроводах,

временного неприема нефти на НПЗ и т.д.;

- выполняют функции аппаратов предварительного сброса во-

ды, буферных емкостей, отстойников для улучшения качества неф-

ти, концевых ступеней сепарации, накопителей шламов, аппара-

тов очистки воды и т.д.

13. Компрессорные станции и системы улавливания паров

нефти (УЛФ). Принимают газ из сетей газосбора, аппаратов и ре-

зервуаров низкого и среднего давления, дожимают его до давления,

обеспечивающего транспортирование газа до ГПЗ или до магист-

рального газопровода высокого давления. Компримированию мо-

гут сопутствовать первичная очистка газа от паров воды,, углеки-

слого газа, конденсата. Одна из станций, например УЛФ, может

выполнять одновременно и функцию КС.

14. Блоки очистки газа от сероводорода. Пока широко не при-

меняются, но полезны на ГУ и ДНС для очистки небольших объе-

мов газа с превращением сероводорода в элементарную серу с

помощью каталитических абсорбентов (по технологии ТатНИПИ-

нефть).

15. Мини-электростанции. Предназначены для получения

эл/энергии необходимого качества при сжигании факельных газов,

улучшения условий охраны окружающей среды.

. 16. Головные сооружения. Резервуарные парки, насосные стан-

ции, магистральные трубопроводы предназначены для приема,

10

обработки и последующей транспортировки нефти на НПЗ из раз-

личных НГДУ, улучшения качества нефти.

17. Система ППД. Очистные сооружения, водозаборы, насос-

ные станции (компрессорные станции) и система трубопроводов

обеспечивают очистку по каскадной технологии для более эффек-

тивного воздействия на пласт и сокращения затрат на очистку во-

ды.

18. Установки по переработке нефтешламов. Обеспечивают

извлечение нефти, воды и твердых взвесей из нефтесодержащих

шламов с качеством, позволяющим использовать их в виде товар-

ных продуктов.

1.3. САМОТЕЧНАЯ СИСТЕМА СБОРА

Самотечная (или двухтрубная) система, предназначалась для

раздельного сбора нефти и газа, в основном применялась на вос-

точных месторождениях Советского Союза [5].

При использовании самотечной системы сбора нефти продук-

ция скважин замерялась в индивидуальных замерно- сепарацион-

ных емкостях, установленных на устье каждой скважины, а также в

емкостях, установленных на групповом замерном пункте и рассчи-

танных на прием продукции из нескольких скважин (рис. 1.1).

Рис. 1.1. Самотечная система сбора нефти, газа и воды

Ф и Н - скважины фонтанная и насосная; 1 - трап первой ступени; 2 - трап второй ступени;

3 - замерный трап; 4 - мерник; 5 - распределительная батарея; 6 - компрессорная; 7 - регу-

лятор давления «до себя»; 8 - газобензиновый завод; 9 - самотечные сборные коллекторы

(«нефть+вода»); 10 - участковые резервуары; 11 - центробежный насос; 12 - сборный

коллектор («нефть+вода»); 13 - сырьевые резервуары; 14 - установка подготовки нефти

(УПН).

11

Самотечная система сбора нефти работала следующим обра-

зом. Нефть, добываемая из фонтанных скважин Ф вместе с водой,

если последняя имелась, по выкидной линии длиной до 2 км на-

правлялась в распределительную батарею 5, а затем поступала в

трап (сепаратор) первой ступени 1, расположенный на территории

групповой замерной установки, из которого перепускалась в трап

второй ступени 2. Нефть, добываемая из насосных скважин Н, по

выкидным линиям также направлялась в распределительную бата-

рею 5, а затем поступала в трап первой 1 и второй 2 ступени. Газ,

выделившийся в трапе 1, в котором поддерживалось давление око-

ло 0,588 МН/м2 (6 кг/см2), пройдя регулятор давления «до себя» 7,

направлялся в общую кольцевую или лучевую газосборную сеть и

транспортировался под собственным давлением до промысловой

компрессорной станции 6. Отсюда газ, сжатый до 0,393-^-0,686

МН/м2 (44-7 кг/см2), подавался по газопроводу на газобензиновый

завод 8, где из него получали сжиженные газы (пропан, бутан) и

нестабильный бензин. Газ, выходящий из трапа второй ступени 2,

обычно использовался для отопления или сжигался в факелах.

Нефть с водой и частично оставшимся газом из трапа второй сту-

пени и мерника 4 поступала в самотечные сборные коллекторы 9,

по которым подавалась в негерметизированные резервуары 10 уча-

стковых сборных пунктов. Нефть вместе с пластовой водой из ре-

зервуаров 10, число которых обычно не превышало трех по 400 м3

каждый, откачивалась 7 насосами 11 по сборному коллектору 12 в

сырьевые Негерметизированные резервуары 13, размещаемые на

площади центральной установки подготовки нефти или на терри-

тории товарного парка. Из сырьевых резервуаров нефть и вода по-

давалась на установки подготовки нефти 14.

Анализ работы самотечной системы сбора нефти как с инди-

видуальным замерно- сепарационным оборудованием, установлен-

ным на устье каждой скважины, так и с оборудованием для обслу-

живания нескольких скважин приводит к следующим выводам.

1. Самотечные нефтепроводы работали за счет напора, созда-

ваемого разностью геометрических отметок в начале и в конце

нефтепровода, поэтому мерник должен быть поднят над уровнем

земли, а в условиях гористой местности необходимо изыскание

соответствующей трассы нефтепроводов, чтобы обеспечить нуж-

ный напор, а следовательно, и их пропускную способность.

12

2. При самотечной системе необходима глубокая сепарация

нефти, газа для предотвращения возможного образования в нефте-

проводах (см. позицию 9 на рис. 1.1) газовых мешков, могущих

существенно снизить пропускную способность нефтепроводов.

3. Самотечные выкидные линии и сборные коллекторы не мо-

гут быть приспособлены к возможному увеличению дебитов сква-

жин или к сезонным изменениям вязкости нефти в связи с их огра-

ниченной пропускной способностью.

4. В самотечных системах скорость потока жидкостей невели-

ка, поэтому происходят отложения механических примесей, солей

и парафина, в результате чего уменьшается сечение нефтепрово-

дов, а следовательно, уменьшается и их пропускная способность.

5. Для строительства самотечной системы требуются большие

затраты металла на сепараторы и мерники для каждой скважины

или группы скважин.

6. Потери нефти от испарения при самотечной системе дости-

гали 2-3 % от общей добычи нефти.

Перечисленные недостатки самотечной системы сбора и

транспорта нефти оказались настолько существенными, что в на-

стоящее время от ее применения отказались.

1.4. ОДНОТРУБНАЯ НАПОРНАЯ СИСТЕМА СБОРА

БАРОНЯНА-ВЕЗИРОВА

Однотрубная напорная система с групповым герметизирован-

ным замерносепарационным оборудованием впервые была пред-

ложена бакинскими инженерами Ф.Г. Бароняном и С.А. Везировым

в 1946 г. Применялась она в основном на площадях нефтяных ме-

сторождений южных районов.

Основные особенности этой системы (рис. 1.2) следующие:

- групповые замерные установки обслуживают несколько

скважин с разными способами эксплуатации;

- продукция фонтанных скважин проходит двухступенчатую

сепарацию;

- газ фонтанных скважин, выделившийся на первой ступени

сепарации, под собственным давлением транспортируется дальним

потребителям или используется для компрессорной эксплуатации;

- перед замером продукция скважин разделяется на газ и жид-

кость, которые после замера вновь направляются в один сборный

коллектор;

13

- продукция любой скважины поступает на замерно-

сепарационную установку по одному трубопроводу;

- затрубный газ насосных скважин отбирается подвесными

компрессорами, приводимыми в действие балансиром станка-

качалки, и подается в сборный коллектор; .

- продукция всех скважин транспортируется до сборного

пункта под давлением, поддерживаемым на устьях скважин

(0,393-0,588 МН/м2=4-6 кГ/см2);

- на сборном пункте нефть доводится до товарной кондиции в

результате отделения от нее воды и механических примесей;

- для сбора выделившихся из нефти легких фракций в водоот-

делителях и резервуарах предусматриваются вакуумные линии и

вакуум-компрессоры.

На компрессорные

скважины

Рис. 1.2. Принципиальная схема сбора нефти и газа Бароняна-Везирова

1 - фонтанная скважина; 2 -сепаратор высокого давления; 3 - станок-качалка с подвесным

компрессором; 4 - компрессорная скважина; 5 - групповая замерная установка; 6 - замер-

ный трап; 7 - сепаратор газа; 8 - отстойники; 9 - сборники нефти; 10 - насос; 11 - сырьевые

резервуары установки подготовки нефти; 12 - вакуум-компрессор; 13 - компрессоры;

14 - маслоотделитель.

Преимущества системы Бароняна-Везирова:

- сокращается сеть газосборных трубопроводов и ликвидиру-

ется промысловая сеть вакуумных газопроводов;

- сооружения по очистке нефти от воды и песка сосредоточи-

14

ваются на участковом сборном пункте, в результате чего улучша-

ется их обслуживание и сокращается канализационная система;

- резко уменьшаются потери газа и паров нефти;

- улучшается и удешевляется обслуживание установок, распо-

ложенных на центральном сборном пункте.

К основным недостаткам системы относятся:

- сложность осуществления герметизации большого количест-

ва участковых сборных пунктов;

- ограниченная протяженность участков однотрубного сбора

продукции скважин, осуществляемого за счет энергий пласта;

- необходимость строительства на площади нефтяного место-

рождения большого числа мелких участковых пунктов сбора с очи-

стными сооружениями, парком резервуаров, насосными и компрес-

сорными станциями.

Отсутствие системы предварительного сброса и очистки воды,

а также УЛФ в резервуарных парках.

1.4.1. ОБ ОДНОЙ ВАЖНОЙ ОСОБЕННОСТИ ОДНОТРУБНОЙ

СИСТЕМЫ НЕФТЕГАЗОСБОРА

Как было отмечено, однотрубная система сбора нефти и газа

значительно упрощает схему обустройства месторождений, облег-

чает их автоматизацию и уменьшает затраты на внутрипромысло-

вую перекачку нефти и сбор нефтяного газа [128].

Так как при однотрубной системе сбора глубинные насосы в

скважинах одновременно являются и средством создания напора в

нефтегазопроводах, важно установить фактическую зависимость

основных параметров работы глубиннонасосной установки от ве-

личины давления на устье скважины.

Промысловые исследования работы системы - эксплуатируе-

мая глубинным штанговым насосом скважина - нефтегазопровод -

были выполнены на одной из скважин Зай-Каратайской площади с

высоким динамическим уровнем жидкости в затрубном простран-

стве. Это обеспечило устойчивую работу скважины в процессе ис-

следования в широком интервале изменения затрубного давления.

Поскольку в условиях однотрубной системы сбора для скважин с

механизированной добычей экономически наиболее приемлема

эксплуатация в режиме, когда затрубное пространство соединено

через обратный клапан с выкидом, важно было получить зависи-

15

мость параметров глубиннонасосной установки от давления на вы-

киде именно в этом режиме, т.е. при поддержании в затрубном

пространстве скважин давлений, равных давлению на устье [128].

Ниже приведена геологопромысловая характеристика иссле-

дованной скважины и нефтепровода до групповой установки.

Выкидная линия от скважины до ГУ имела диаметр 4 и про-

тяженность 1100 м.

Эксплуатационный горизонт

Интервал перфорации, м

Пластовое давление, кГ/см2

Динамический уровень при Ру 5,2 кГ/см2

Коэффициент продуктивности, т/сутки ат

Обводненность нефти, %

Вязкость жидкости при +20°С, сст.

Плотность жидкости при +20°С, t/cmj

Давление насыщения нефти, кГ/см2

Тип скважины

Смещение забоя, м

Диаметр эксплуатационной колонны, дюймы

Тип глубинного насоса

Глубина спуска насоса, м

Насосно-компрессорные трубы

Диаметр штанги, дюймы

Тип СКН

Электродвигатель СКН

Длина хода полированного штока, м

Число двойных ходов в минуту

-д

- 1841-1842

- 150

- 327 м от устья

-3,7

-5,2

- 15

- 0,872

-85,5

- Наклонная

-537

- 5

- НГН-2-68 (14 втулок,

II группа посадки)

- 900 (в т. ч. 800 м

остеклованных труб)

- 3 -25 м,

-2,5"- 875 м

-7/8 (111шт.)

- 7СК8-3, 5-4000

- АОП 2-81-6

(30 квт, 0=970 об/мин)

- 3

-6,5

Исследованиями предусматривалось установить зависимость

следующих параметров работы установки от давления на устье (на

начальном участке сбора):

а) производительности глубиннонасосной установки при не-

изменных длине хода и числе ходов;

б) максимальной нагрузки на полированный шток;

16

в) потребляемой электродвигателем СКН активной и реактив-

ной энергии (мощности);

г) коэффициента мощности установки;

д) коэффициента полезного действия глубинно-насосной уста-

новки;

е) гидравлических потерь в нефтегазопроводе от скважины.

Необходимое давление в системе сбора и давление на устье

скважины устанавливали прикрытием задвижки в конце

нефтепровода, на приемной гребенке ГУ.

Скважину исследовали при давлениях на устье в интервале от

5,2 до 36,1 кГ/см2. При этом на всех режимах работы в затрубном

пространстве поддерживали давление, равное давлению на устье

скважины, путем стравливания части газа в атмосферу.

Производительность глубинного штангового насоса на раз-

личных режимах работы измеряли счетчиком «Тор» замерной ус-

тановки «Спутник А-40» на ГУ №11. Погрешность измерений со-

ставляла не более ±2,5 %. Давление измеряли образцовым мано-

метром с точностью показаний 0,1 кГ/см2. Потребляемую электро-

двигателем СКН активную энергию Wa измеряли трехфазным

счетчиком активной энергии САЧУ-И672М, ГОСТ 6570-60, класс

точности 2,0, а потребляемую реактивную энергию Wp-трехфазным

счетчиком реактивной энергии СРЧУ-И673М, ГОСТ 657—60,

класс точности 2,0.

Фактическая нагрузка на полированный шток определялась

снятием динамограммы. Динамический уровень в скважине изме-

ряли волномером. Замеры всех параметров работы установки и

нефтепровода осуществляли после тщательного уравновешивания

СКН при установившемся режиме работы системы скважина- неф-

тегазопровод. Производительность установки и расход электро-

энергии измеряли за четырехчасовое время работы скважины при

установившемся режиме.

По результатам измерений определяли:

а) среднее значение потребляемой электродвигателем станка-

качалки активной Na и реактивной Np мощности;

б) коэффициент подачи глубинного насоса а;

в) коэффициент мощности установки cos ср;

г) мощность, реализованную на полированном штоке, Кш;

д) удельный расход электроэнергии на тонну жидкости q;

17

е) удельный расход электроэнергии на один тоннометр подня-

той жидкости q';

ж) полезную мощность системы Nn;

з) общий к.п.д. глубиннонасосной установки т|.

Мощность на полированном штоке Nin определяли путем

планиметрирования площади динамограммы скважины по

методике [129].

Удельный расход электроэнергии, выраженный в вт-ч/т-м

поднятой жидкости, определяли как (1.1) [130]:

2,73

q'= ---- ,

где т]~ к.п.д. глубиннонасосной установки.

Полезная мощность системы [129]:

(1.1)

Q -v Н

N ---Д кГ.м = 0,11410“3 Q -v Н КВТ, (1.2)

24-75-3600 ж ж Д

гДе Q5K- фактическая производительность установки, м3/сутки; vж-

плотность жидкости, г/см3; Нд - глубина динамического уровня в

скважине от устья, м.

Общий к.п.д. глубиннонасосной установки (1.3):

Nn

(1.3)

Изменение параметров глубинно-насосной установки в зави-

симости от давления на устье представлено на рис. 1.3.

Производительность глубинно-насосной установки. Произво-

дительность насосной установки с повышением давления на устье

скважины с 5,2 до 36,1 кГ/см2 уменьшилась соответственно с 67,3

до 56,2 м3/сутки. Падение производительности на всем интервале

пропорционально росту устьевого давления. Последнее имело ме-

сто в связи с увеличением потерь длины хода плунжера от упруго-

го растяжения штанг и труб, увеличения утечек жидкости через

зазор между плунжером и цилиндром насоса и возросшим проти-

водавлением на пласт. Сравнение фактического снижения произво-

дительности установки с расчетным дает небольшое расхождение

18

результатов. Так, при повышении давлений на устье с 5,2 до

15,2 кГ/см2 расчетное снижение производительности по [131] со-

ставляет 5,1 %, а фактическое снижение равно 6,4 %.

Нагрузка на насосные штанги (рис. 1.3, рис. 1.4). , • • .

Рис. 1.3. Показатели работы

глубинно-насосной

установки (скважина

№ 9223) при различных

давлениях на устье:

1 - среднее значение потребляе-

мой активной мощности N» ,

квт; 2- потребляемая реактивная

мощность Np, ква; 3- произво-

дительность установки по жид-

кости Q,< м3/сутки; 4 - коэффи-

циент мощности cos ср; 5 -

удельный расход электроэнер-

гии на Г т жидкости q, квт ч/т;

6 - максимальная нагрузка на

полированный шток Р, т; 7-

к.п.д. глубинно- насосной уста-

новки р; удельный расход элек-

троэнергии на 1 т м поднятой

жидкости q', вт-ч/т м.

Рис. 1.4. Динамограммы

работы глубинного насоса

(скважина № 9223) при раз-

личных давлениях на устье

Ру

1-5,2 кГ/см2; II- 10,4 кГ/см2;

III-17,6 кГ/см2;

IV - 24 кГ/см2; V - 32,3 кГ/см2;

VI-36,1 кГ/см2.

При повышении давления на выкиде нагрузка на насосные

штанги увеличивается пропорционально росту давления. Сравне-

ние фактического увеличения нагрузки с расчетным показывает

схождение результатов. Так, при повышении давления на выкиде

скважины с 5,2 до 36,1 кГ/см2 расчетное увеличение максимальной

нагрузки на полированный шток для 68- миллиметрового насоса

19

равно 1000 кг, а фактическое увеличение (по динамограмме) со-

ставляет 980 кг.

Расход электроэнергии. При повышении давления на устье

скважины потребление активной энергии двигателем станка - ка-

чалки возрастает при неизменном уровне потребления реактивной

энергии, за счет чего увеличивается коэффициент мощности потре-

бителя. Увеличение потребления активной энергии пропорцио-

нально повышению давления на плунжер глубинного насоса. Так,

при повышении давления на выкиде скважины с 5,2 до 6,1 кГ/см2

удельный расход электроэнергии на 1 т жидкости увеличился с 2,86

до 4,93 квт-ч, или на 72 %. Однако следует учитывать, что при по-

вышении давления на выкиде скважины электроэнергия расходует-

ся не только на добычу жидкости (т.е. на подъем ее от динамиче-

ского уровня' до устья), но и на создание определенного Запаса по-

тенциальной энергии жидкости, поднятой на устье скважины. В

дальнейшем за счет этой энергии происходит транспортирование

жидкости по нефтесборным сетям. Поэтому более полной характе-

ристикой режимов работы установки, различающихся величиной

производительности и устьевого давления, является удельный рас-

ход электроэнергии на один тоннометр поднятой жидкости [130].

Как видно из рис. 1.3. , удельный расход электроэнергии, выражен-

ный в вт-ч/т м поднятой жидкости, с повышением давления на вы-

киде с 5,2 до 36,1 кГ/см2 уменьшается с 8,65 до 7,45.

Потери давления в нефтегазопроводе от скважины до ГУ.

Перепад давлений между начальной и конечной точками нефтега-

зопровода на различных режимах работы колеблется в.пределах

1,4-0,9 кГ/см2 без видимой закономерности изменения от величи-

ны среднего давления в нефтегазопроводе, что объясняется пуль-

сациями нефтегазового потока на данном профиле трубопровода.

К.п.д. глубиннонасосной установки. При повышении давления

на выкиде общий к.п.д. установки увеличился с 0,316 до 0,367. Из-

вестно, что к.п.д. глубиннонасосной штанговой установки т| равен

Л = Г1г- По Лм Лек • Лэ, (I -4)

где Лг~ гидравлический к.п.д. подземной части установки, харак-

теризующий потери на гидродинамическое трение жидкости о тру-

бы и штанги; т]0- объемный к.п.д. насоса, отражающий потери

производительности из-за его ненаполнения и утечек; г)м- механи-

20

ческий к.п.д. подземной части, оценивающий потери на трение в

насосе и колонне штанг о стенки труб; Г|ск—к.п.д. станка-качалки;

т]э- эксплуатационный к.п.д. электродвигателя.

Анализ составляющих общего к.п.д. глубиннонасосной уста-

новки показывает, что с повышением давления на выкиде и, следо-

вательно, с увеличением потребляемой активной мощности элек-

тродвигателем СКН т]г, г|ск, т|э растут, т]0 уменьшается, а т|м остает-

ся практически постоянным. Поскольку для практических расчетов

рекомендуется принимать т]г = 1 [130], увеличение к.п.д. установки

произошло в основном за счет увеличения i]CK и т|э.

Коэффициент полезного действия станка-качалки\

Чек =

Ul

(1.5)

где Ыш - мощность, реализованная на полированном штоке и опре-

деляемая площадью динамограммы; NCK - суммарные потери мощ-

ности в станке-качалке, определяемые по графику, который по-

строен на основе экспериментальных данных В.О. Саркисяна [130].

Расчеты показывают, что при повышении давления на устье

скважины с 5,2 до 36,1 кГ/см2 г|ск увеличился с 0,84 до 0,89.

Эксплуатационный к.п.д. электродвигателя [130]:

--------т----, (1.6)

Г + А' К

где Г|- номинальный к.п.д. электродвигателя (по паспорту); К3-

коэффициент загрузки двигателя, определяемый по среднеквадра-

тичной мощности; Кф - коэффициент формы суммарного графика

момента на валу двигателя.

Из приведенной формулы видно, что с повышением давления

на устье скважины т]э увеличивается за счет увеличения коэффици-

ента загрузки двигателя К3.

Как показывает анализ, увеличение к.п.д. глубинно-насосной

штанговой установки при увеличении давления на устье не являет-

ся случайным и закономерно для подавляющего большинства дей-

ствующих глубинно-насосных штанговых установок. Это связано с

большой недогрузкой станков-качалок и электродвигателей СКН.

21

По данным В.М. Мининского [132], из 474 обследованных глубин-

но-насосных скважин объединения «Башнефть» 55% электродвига-

телей СКН загружено всего на 10-30 %, а около 93 % электродвига-

телей загружено не выше 80 %. Следовательно, простое повышение

загрузки существующего оборудования на этих скважинах приве-

дет к повышению к.п.д. глубинно-насосных установок до 93%.

Из изложенного следует, что повышение давления на устьях

скважин, эксплуатируемых глубинным штанговым насосом,

повышает энергетические показатели глубинно-насосных

установок и обеспечивает возможность поддержания необходимо

высоких устьевых давлений на скважинах в условиях однотрубной

системы сбора продукции.

Однако известны и другие технологии, предусматривающие

применение мультифазных насосов, обеспечивающие снижение

давления на устье скважин, увеличение добычи нефти и большую

безопасность эксплуатации системы нефтегазосбора.

1.4.2. СОВМЕСТНАЯ ПЕРЕКАЧКА НЕФТИ И ГАЗА

ВИНТОВЫМИ НАСОСАМИ

Без учета некоторых технических преимуществ, рассмотрен-

ных выше, индустриальная картина промысла претерпевает тем не

менее существенные изменения в связи с применением мультифаз-

ных насосов.

Мультифазные насосы (МФН) обеспечивают совместную пе-

рекачку жидкости и газа по одной системе трубопроводов. Выде-

ляются следующие области использования МФН:

- для перекачивания газожидкостной продукции добывающих

скважин до существующих узлов подготовки нефти без предвари-

тельной сепарации газа, что позволяет отказаться от строительства

традиционных ДНС (последнее особенно актуально при обустрой-

стве вновь вводимых в разработку месторождений);

— для увеличения отбора газоводонефтяной эмульсии из добы-

вающих скважин за счет снижения устьевых давлений;

- для снижения давления в промысловой системе нефтегазос-

бора с целью снижения числа порывов трубопроводов;

- для повышения давления первой ступени сепарации газа с

целью улучшения протекания процессов предварительного сброса

воды;

22

- для ликвидации газовых факелов путем транспортирования

газа вместе с жидкостью до объектов, обустроенных системой га-

зосбора. ,

Необходимо также отметить, что МФН в отличие от насосов

ЦНС на традиционных ДНС работают в постоянном режиме, что

благоприятно отражается на состоянии напорных трубопроводов,

улучшает работу узлов сепарации, подготовки нефти и воды, по-

зволяя осуществлять процессы деэмульсации нефти при более мяг-

ких режимах и с меньшим набором оборудования [133].

Из компаний, производящих винтовые МФН, видное положе-

ние на мировом рынке занимают «БОРНЕМАНН», ТатНИИнефте-

маш совместно с Казанским компрессорным заводом, ИПТЭР, Во-

ронежский «ТУРБОНАСОС», ЗАО НТЦ «Ермак-Экология» с ОАО

«Ливгидромаш» - крупнейшее предприятие по производству двух-

винтовых насосов в России. Совместно с ЗАО НТЦ «Ливгидро-

маш» (бывший филиал «опытного производства» ВНИИгидрома-

ша, после 1997 г. вошедший в состав ОАО «Ливгидромаш») к

концу 1998 г. была завершена работа по созданию МФН марок

АЗ и А5, которые успешно прошли промысловые испытания еще в

1999 г. и получили разрешение Госгортехнадзора России на изго-

товление и применение (№ РРС 03-290 от 16.06.99 г.). Насос разра-

ботан на базе двухвинтового насоса и оборудован сменными вин-

тами, сменной обоймой из антифрикционного чугуна, торцевыми

уплотнениями.

Технические характеристики насоса АЗ 2ВВ 63/25 приведены

ниже и на рис. 1.5.

Подача ГЖС, м3/ч -63 100

Содержание газа в ГЖС,% - до 90

Давление нагнетания, МПа - до 2,0

Максимальное давление корпуса, МПа -4,1

Мощность электродвигателя, кВт - НО

Частота вращения, мин'1 - 1490

Содержание сероводорода в газе, % -ДО 2

Температура среды, °C - от 5 до 80

Содержание механических примесей,% - до 0,02

Срок службы до капитального ремонта, -1,5

год

23

Давление нагнетания,МПа

Рис. 1.5.

Осредненные

зависимости

подачи

газожидкостной

смеси Г от

давления

.нагнетания при

различном со-

держании газа

(насосом АЗ 2ВВ

63/25).

В 1999 г. мультифазные насосы АЗ и А5 были введены в экс-

плуатацию на ДНС-72 НГДУ Лениногорскнефть с целью снижения

давления в промысловой системе нефтегазосбора. Схема грузопо-

токов ДНС-72 представлена на рис. 1.6 (возле номера каждой ГЗУ

проставлены общее количество добываемой жидкости - числитель

и количество нефти - знаменатель).

160/23

Рис. 1.6.

Система сбора

ДНС 72.

Насосы (рис. 1.7) работают в автоматическом режиме по схеме

«рабочий+резервный». Подключение и отключение резервного на-

соса осуществляется от ЭКМ на приемном трубопроводе. Обслу-

живающий персонал на объекте отсутствует. Периодический кон-

24

троль за работой насосов осуществляется оператором ЦДНГ [133].

В результате применения насосов устьевое давление понизи-

лось в среднем на 5,5 атм (0,55 МПа).

Рис. 1.7. Насосы АЗ и А5 «ВВ 63/25 - 50/25 на ДНС 72 НГДУ

Лениногорскнефть ОАО «Татнефть».

Общий прирост добычи жидкости по фонду скважин ДНС

составил 200 м3/сут, из них нефти - 11,5 т/сут. За счет непрерывной

(24 ч/сут) откачки жидкости, в сравнении с позиционной откачкой

жидкости с ДНС насосом ЦНС-180, давление в напорном трубо-

проводе снизилось с 1,8 МПа (на период откачки) до 0,8 МПа, что

существенно понизило угрозу аварийности трубопровода.

За период эксплуатации 1 год и 2 мес. были проведены сле-

дующие ремонтные работы: заменены подшипник на АЗ и два

подшипника на А5; заменены торцевое уплотнение на АЗ и три

торцевых уплотнения на А5. Опыт эксплуатации показал некоторое

преимущество конструкции АЗ над А5, в связи с чем модификация

А5 (с укороченными винтами для уменьшения их прогиба) будет

выпускаться лишь для случая высоких давлений на приеме насоса.

В целом работу насосов на ДНС-72 можно характеризовать как

стабильную без каких-либо проблем, что обусловлено, прежде все-

го, достаточно мягкими условиями эксплуатации, а именно: невы-

соким давлением нагнетания - не более 0,7...0,8 МПа.

На ДНС-13 НГДУ Бузулукнефть насос АЗ 2ВВ 63/25-50/25 во

время пробной эксплуатации для проверки работоспособности в

экстремальных условиях работал в гораздо более жестких услови-

ях. Насос перекачивал в среднем 850 м3/сут жидкости и 1300 м3/сут

25

газа с давлением на приеме 0,3 МПа и на выкиде насоса 2,5...2,7

МПа. При эксплуатации в таком режиме в течение 2 мес. у насоса

начали разрушаться торцевые уплотнения вследствие появления

значительной вибрации валов, выработки подшипников и посадоч-

ных гнезд подшипников. Причиной такого быстрого разрушения

рабочих органов насоса явилось постоянное превышение давления

нагнетания (ЛР=2,2 МПа), при которой возникает значительный

поперечный прогиб винтов, что приводит к быстрому износу вин-

тов и обоймы, вибрации и т.д. При прохождении газовых пробок

через насос происходили перегрев валов и подгорание уплотни-

тельных резиновых колец в торцевых уплотнениях, поскольку из-

начально не была предусмотрена принудительная жидкостная под-

питка насоса. Поэтому схема обвязки насоса была изменена. Для

тепловой разгрузки винтов насоса и торцевых уплотнений, а также

для создания жидкостного уплотнения зазоров между винтами и

обоймой на случай прихода на прием насоса газа без жидкости (га-

зовых пробок) насос был забайпасирован частью перекачиваемой

жидкости с выкидной линии на прием насоса. Исходя из условия

минимального содержания жидкости в перекачиваемой ГЖС «

10%, предотвращения заклинивания винтов и увеличения срока

службы торцевых уплотнений, на выкиде насоса был установлен

участок трубопровода увеличенного диаметра - 500 мм, длиной 10

м для накопления жидкости, с байпасом диаметром 1 . Схема об-

вязки, которую в принципе можно рекомендовать в качестве обяза-

тельной, приведена на рис. 1.8.

д

4

с уклоном вниз по

ходу движения ГЖС

Рис. 1.8. Схема обвязки АЗ 2ВВ 63/25 - 50/25

1 - вход ГЖС; 2 - предохранительный клапан; 3 - обратный клапан; 4 - выход ГЖС;

5 - линия рециркуляции жидкости для тепловой разгрузки винтов и уплотнения

технологических зазоров в насосе в момент прохождения газовых пробок.

26

После внесения всех изменений в схему обвязки насос был

включен в работу с давлением нагнетания 1,7...1,8 МПа. Работа

насоса оказалась стабильной, а цель установки МФН - погасить

газовый факел (®.1,5 млн м3/год при Н.У.) была достигнута.

В июле 2000 г. были введены в эксплуатацию МФН в НГДУ

Иркеннефть. В результате давление в промысловой системе сбора

было снижено с 1,6 до 0,3 МПа. Давление нагнетания насоса соста-

вило 2,0 МПа.

Использование МФН в промысловой системе сбора эффектив-

но в тех случаях, когда давление, необходимое для перекачки всего

объема ГЖС, превышает давление нагнетания МФН. Это характер-

но для объектов, удаленное расположение которых и профиль

трассы не позволяют в силу слишком высоких гидравлических по-

терь осуществить совместный транспорт газа и жидкости по одно-

му трубопроводу, используя только МФН. В таких случаях воз-

можно несколько технологических решений:

- использовать промежуточные станции МФН;

- применить тандем МФН+УЭВН для создания повышенного

давления нагнетания;

- откачивать не весь объем газа, находящегося на объекте.

Использование первого варианта возможно при перекачивании

ГЖС на незначительные расстояния (до 20 км), при относительно

равных участках трубопроводов, а также в случаях, когда система

сборных трубопроводов стара и нельзя допустить ее эксплуатацию

при повышенных давлениях.

В случаях, когда система сбора нова, или обустройство место-

рождения только проектируется и есть возможность применить

толстостенные трубопроводы, можно использовать связку насосов

УЭВН и АЗ. УЭВН - одновинтовой скважинный насос, способный

перекачивать ГЖС с содержанием газа до 40 %, с давлением нагне-

тания до 12,0 МПа. Рабочее положение УЭВН может быть гори-

зонтальным. В этом случае роль МФН сводится к предварительно-

му сжатию ГЖС. При использовании связки АЗ+УЭВН ограниче-

ния по давлению нагнетания определены лишь прочностными

свойствами трубопроводов системы сбора [133].

Интересен так же третий вариант, касающийся неполной от-

качки газа из объекта на примере Матросовского месторождения,

разрабатываемого НГДУ Бавлынефть (ОАО «Татнефть»). На ме-

сторождении сжигается около 15 млн м3 газа в год из-за отсутствия

27

системы газосбора. В вопросе утилизации газа НГДУ ориентирова-

но на выработку электроэнергии с помощью маломощных газовых

электростанций. Однако рассмотрение состава газа Матросовского

месторождения показывает, что он является также и ценным сырь-

ем для выработки бензина. Состав газа приведен ниже. Расчеты,

выполненные для существующего трубопровода (профиль трассы

приведен на рис. 1.9), по которому можно было бы при совместном

транспорте газа и жидкости довести газ до ближайшего объекта,

обустроенного системой газосбора, с конечной целью доставки газа

до ГПЗ, обусловливают необходимость наличия по трассе четырех

дожимных мультифазных станций. Реализация этой же идеи на

трассах сложного профиля ведет к необходимости создания опре-

деленной инфраструктуры: дорог, линий подвода электроэнергии и

т.д. С экономической точки зрения это делает проект перекачки

газа и жидкости по одному трубопроводу с использованием лишь

МФН убыточным.

Р ис. 1' .9. П ро{] иль трассы

ДНС-163...ДНС-10

(Матросовское месторождение).

В этой связи возникает промежуточный вариант, по которому

имеется возможность утилизации части газа с помощью мульти-

фазных насосов, например Матросовского месторождения.

Состав газа Матросовского месторождения:

Ct с2 С3 пС4 iC4 пС5 iC5 с6 со2 H2s р

23,0± 21,0+ 19,0 13,0 5,0 5,0 2,5 0,2 0,2 До 1,29

2,0 2,0 ±2,0 ±2,0 ±2,0 ±2,0 +0,5 ±0,1 +0,1 0,1 кг/м3

Из приведенного состава газа в нефти Матросовского место-

28

рождения следует, что при поддержании давления сепарации газа

на ДНС-163 на уровне около 0,6 МПа и минимального давления

транспортирования в конечной точке трубопровода «0,4 МПа мож-

но транспортировать вместе с нефтью в растворенном виде до 75%

газа. При этом исключаются значительные гидравлические потери,

характерные для транспорта газожидкостных смесей. В этом слу-

чае задача МФН сводится к повышению давления на первой ступе-

ни сепарации газа и далее - по технологической цепочке. Часть га-

за, которая не может раствориться при давлении 0,6 МПа (сухой

газ: метан, этан, частично пропан), может быть использована для

выработки электроэнергии. Жирный газ (до 75% мае.) в этом слу-

чае перейдет в состав жидкости и доведен до ГПЗ.

Общая картина системы сбора при этом выглядит следующим

образом. С помощью насосов АЗ 2ВВ 160/25 давление сепарации

на ДНС-163 повышается до 0,6 МПа. Газ из сепаратора (преимуще-

ственно метан и этан) подается на выработку электроэнергии (в

крайнем случае - на свечу). Однако при этом количество сжигае-

мого газа уменьшается примерно в 4 раза, а Сз и выше откачивают-

ся в растворенном виде вместе с нефтью с ДНС-163 насосом АЗ

2ВВ 63/25 до ЦПС-102. Потоки с ДНС-163 и ЦПС-102 должны

объединиться под давлением 0,6 МПа. Для этого на гребенке ЦПС-

102 необходимо установить АЗ 2ВВ 63/25. Объединенный поток

откачивается от ЦПС-102 до ДНС-10 насосом АЗ 2ВВ 63/25 под

давлением « 1,6 МПа. Для реализации проекта необходимо 2 насо-

са АЗ 2ВВ 160/25 и 3 насоса АЗ 63/25. Схема сбора с использова-

нием МФН приведена на рис. 1.10.

Рис. 1.10. Схема сбора и транспорта продукции скважин с использованием МФН.

Примерный срок окупаемости такой технологии доведения

жирного газа до системы сбора ГПЗ составляет 2,5...3,0 года в за-

29

висимоети от закупочной цены газа. Размещение МФН непосред-

ственно на ДНС и ЦПС позволяет непрерывно контролировать их

работу персоналом объектов. Повышение давления по технологи-

ческой цепочке в случае организации предварительного сброса во-

ды (на ДНС-163 и ЦПС-102), а также ее очистки положительно

влияет на технологию, поскольку отделение воды от эмульсии под

повышенным давлением происходит более качественно. Кроме

этого, появляется возможность использования для очистки воды

эффектов автофлотации - сброс воды под давлением со штудиро-

ванием потока, что позволяет за счет выделения растворенного в

воде газа удалить до 40...50 % ТВВ и эмульгированных нефтепро-

дуктов.

В рассмотренном выше случае использования МФН можно

варьировать количеством газа, откачанного и затраченного на вы-

работку электроэнергии. Это может быть интересным также и по

той причине, что существует тарификация стоимости электроэнер-

гии в дневное и ночное время суток, а вырабатываемая на газе

Матросовского месторождения электроэнергия может расходовать-

ся непосредственно на нужды промысла.

В целом у технологических схем с использованием МФН до-

вольно большие перспективы, особенно с учетом ценового вопро-

са. В сравнении с зарубежными аналогами отечественные стоят

практически в 4 раза дешевле [82].

1.5. ГРОЗНЕНСКАЯ СИСТЕМА СБОРА

Отличительной особенностью грозненской системы нефтега-

зоводосбора [5, 6], разработанной Грозненским нефтяным институ-

том совместно с объединением Грознефть и впервые примененной

в 1958 г., является осуществление совместного транспорта нефти и

газа на расстояние двух-трех десятков километров под устьевым

давлением 5,884-6,87 МН/м2 (6О-Г7О кг/см2). При этом совместный

транспорт газа и нефти возможен с самого начала разработки ме-

сторождения при использовании резерва пропускной способности

нефтепровода.

Грозненская система сбора исключает необходимость строи-

тельства насосных и компрессорных станций, так как нефть и газ

подаются потребителям под собственным давлением, т.е. за счет

рационального использования энергии пласта. Это принципиально

30

новая система сбора нефти и газа отличается максимальной кон-

центрацией технологических объектов, в результате чего резко со-

кращается расход металла и денежных средств на обустройство

площадей нефтяных месторождений. В отличие от самотечной сис-

темы и системы Бароняна-Везирова, для которых характерны мно-

гочисленные мелкие объекты нефтепромыслового хозяйства, гроз-

ненская система основана на организации крупных централизован-

ных сепарационных сборных пунктов, значительно сокращающих

расход средств на обслуживание и сооружение системы. Устране-

ние в системе сбора и транспорта нефти и газа многочисленных

промежуточных технологических объектов приводит к большей

герметичности ее, а следовательно, к сокращению потерь ценного

сырья для нефтехимического синтеза. В результате применения

высокопроизводительных сепараторов значительно сокращается и

расход металла.

При грозненской системе сбора нефти и газа (рис. 1.11) на ка-

ждой разрабатываемой площади сооружается централизованная

сепарационная установка, на которой осуществляется

одноступенчатая сепарация под высоким давлением - до 4,90

МН/м1 2 (50 кг/см2).

Рис. 1.11. Грозненская высоконапорная система нефтегазосбора

1 - выкидные линии от скважин; 2 - сепаратор первой ступени (высокого давления);

3 - сепаратор после холодильной установки; 4 - газосборный коллектор; 5 - нефтегазосбор-

ный коллектор; 6 - сепараторы второй ступени на центральной установке подготовки нефти.

VX - установка холодильная; М|, М2, М3, М4 - нефтяные месторождения; УПН - установка

подготовки нефти; ГБЗ- газобензиновый завод.

31

Отделившийся в сепараторе 2 газ направляется в холодильную

установку (УХ) для снижения температуры газа и максимального

извлечения конденсата, а затем поступает в газопровод для подачи

его на ГБЗ. Нефть же с оставшимся в ней растворенным газом по

одному трубопроводу под собственным давлением транспортиру-

ется на конечный сборный пункт, на котором осуществляются

окончательная сепарация нефти от газа, подготовка нефти к транс-

порту и газа к переработке на ГБЗ .

В грозненской системе нефтегазоводосбора продукция сква-

жин замеряется на центральном пункте с применением автомати-

зированных мобильных станций.

Таким образом, грозненская система сбора нефти имеет сле-

дующие достоинства'.

- осуществление однотрубного транспорта нефтегазовой сме-

си по трубам большого диаметра на значительные расстояния

обеспечивает большую экономию металла для труб и создает воз-

можность подключения новых эксплуатационных скважин за счет

резерва пропускной способности коллектора;

- рационально используется пластовая энергия, обеспечиваю-

щая подачу нефти и газа потребителям под собственным давлени-

ем;

- на крупных сборных пунктах (какими являются отдельные

площади нефтяных месторождений М]з М2) имеется возможность

отделять нефть от воды и использовать последнюю для закачки в

пласт с целью поддержания давления;

- применение однотрубной системы транспорта нефти и газа,

и организация централизованных пунктов сбора создают условия

для объединения отдельных площадей нефтяных месторождений в

более крупные административно-хозяйственные единицы - нефте-

газодобывающее управление (НГДУ), которые предусматривались

новой структурой управления.

К недостаткам высоконапорной системы сбора нефти, газа и

воды относятся:

- система применима на месторождениях с высоким пласто-

вым давлением;

- возможность возникновения на некоторых режимах течения

смеси значительных пульсаций давления и неравномерности пото-

ка вследствие образования по длине нефтегазосбора коллектора 5

газовых и жидкостных пробок;

32

- под действием пульсаций давления коллекторы вибрируют,

что может вызвать нарушение сварных соединений и привести к

аварии;

- возможность образования стойких эмульсий;

- неравномерность потока смеси в коллекторах вызывает

неравномерную подачу газонефтяной струи в сепараторы,

вследствие чего создаются кратковременные перегрузки

сепараторов по нефти, достигающие иногда 200 %;

- для обеспечения нормальной сепарации в этих случаях тре-

буется дополнительно устанавливать сепараторы, и число их в 1,5-

2 раза превышает расчетное.

1.6. НАПОРНАЯ СИСТЕМА СБОРА

ИНСТИТУТА ГИПРОВОСТОКНЕФТЬ

Одной из разновидностей системы Бароняна-Везирова являет-

ся напорная однотрубная система сбора нефти и газа, разработан-

ная институтом Гипровостокнефть [5, 6] и применяемая на площа-

дях нефтяных месторождений Куйбышевской области (рис. 1.12).

Рис. 1.12. Напорная система сбора нефти, газа и воды института

Гипровостокнефть

1 - выкидные линии; 2 - гидроциклонный сепаратор; 3 - расходомер жидкости; 4 - сборный

напорный коллектор; 5 - сепаратор первой ступени; 6 - центробежные насосы; 7 - сепаратор

второй ступени; 8 - сепаратор третьей ступени; 9 - сырьевые резервуары.

КС - компрессорные станции; ГПЗ - газоперерабатывающий завод.

Система нефтегазосбора Гипровостокнефти работает следую-

щим образом. Продукция скважин по выкидным линиям I под

устьевым давлением 0,588+0,687 МН/м2 (6+7 кг/см2) направляется

33

на автоматизированную групповую замерную установку (АГЗУ),

условно показанную под номерами 2 и 3.

Одна из скважин автоматически подключается на замер через

гидроциклонный сепаратор 2 и расходомер жидкости 3, в то время

как продукция других скважин, минуя сепаратор 2, по байпасному

напорному коллектору 4 направляется на участковую сепарацион-

ную установку (УСУ), расположенную на расстоянии 2-3 км от

АГЗУ, в сепаратор первой ступени 5, работающий под давлением

0,2944-0,392 МН/м2 (Зн-4 кг/см2). Продукция подключенной на за-

мер скважины разделяется в сепараторе 2 на газ и жидкость, авто-

матически измеряется, а затем смешивается и также направляется в

сепаратор первой ступени. Выделившийся в сепараторе 5 газ про-

ходит регулятор давления «до себя» и под собственным давлением

транспортируется на газоперерабатывающий завод (ГПЗ), а нефть

вместе с частью растворенного в ней газа и пластовой водой заби-

рается насосом 6 (если давление в сепараторе 5 недостаточное) или

под давлением в сепараторе 5 подается на центральный сборный

пункт, находящийся на расстоянии до 100 км. На центральном

сборном пункте осуществляется вторая ступень сепарации в сепа-

раторах 7. Газ второй ступени направляется через замерную диа-

фрагму на компрессорную станцию КС, а нефть - в концевые сепа-

раторы 8, из которых она может поступать как в сырьевые резер-

вуары 9, так и непосредственно на установку комплексной подго-

товки нефти (УКПН).

Основными преимуществами напорной системы Гипровосток-

нефти являются:

- полная герметизация системы сбора продукции скважин;

- возможность бескомпрессорного транспорта газа на ГПЗ под

давлением первой ступени сепарации;

- газ из сепаратора второй ступени сепарации, находящегося

на территории расположения УКПН, которая обслуживает не-

сколько площадей нефтяных месторождений, собирается в одной

компрессорной станции и также подается на ГПЗ;

- в результате транспорта нефти после первой ступени сепара-

ции вместе с растворенным в ней газом значительно снижается ее

вязкость, а следовательно, уменьшаются и затраты энергии, по-

требляемой насосами.

К основным недостаткам этой системы нефтегазоводосбора

относятся:

34

- совместный транспорт нефти и пластовой воды на значи-

тельные расстояния, достигающие 100 км, в связи с чем сущест-

венно увеличиваются эксплуатационные расходы, особенно в пе-

риод повышенной обводненности скважин;

- возможность образования стойких нефтяных эмульсий в свя-

зи с большими расстояниями совместного транспорта нефти и пла-

стовой воды [20, 21, 22];

- большой расход энергии и труб на сооружение системы для

обратного транспорта пластовой воды, получаемой на УКПН, до

того месторождения, где она должна использоваться для закачки в

пласт;

- потери паров нефти из резервуаров в связи с отсутствием

системы УЛФ;

- отсутствие предварительного сброса пластовой воды,

1.7. СИСТЕМЫ СБОРА НА МЕСТОРОЖДЕНИЯХ

ЗАПАДНОЙ СИБИРИ

На разрабатываемых нефтяных месторождениях Западной Си-

бири [5, 6] применяют несколько разновидностей напорных систем

сбора, специфика которых в основном связана с кустовым спосо-

бом разбуривания скважин (рис. 1.13). Сепарация нефти осуществ-

ляется в две-три ступени. Первая ступень сепарации нефти проис-

ходит при давлении 0,4-0,8 МПа перед дожимными насосными

станциями (ДНС) или на комплексных сборных пунктах (КСП).

Газ первой ступени после сепарационных установок при дав-

лении сепарации может транспортироваться до ГПЗ на расстояние

более 100 км. В зависимости от того, какие технологические про-

цессы ведут на КСП, схемы сбора на месторождениях Западной

Сибири классифицируют на две группы [2]. К первой относят схе-

мы сбора, в которых всю обводненную нефть окончательно подго-

тавливают на ЦППН, В этом случае на КСП осуществляют 1 сту-

пень сепарации нефти и ввод деэмульгатора в обводненную нефть

до сепараторов. В сепараторах или напорных емкостях, установ-

ленных после сепараторов, не только отделяется газ, но и происхо-

дит частичное обезвоживание нефти. Этот процесс осуществляется

без подогрева обводненной нефти. Частично обезвоженную нефть с

растворенным в ней газом по отдельному трубопроводу перекачи-

вают с КСП насосами на ЦППН, где происходит сепарация II и III

ступени при давлениях соответственно 0,25-0,105 МПа и ее окон-

35

нательное термохимическое или термоэлектрохимическое обезво-

живание. Ко второй группе относят схемы сбора, у которых на

КСП полностью подготавливают нефть в газонасыщенном состоя-

нии. В этом случае на КС, кроме сепараторов 1 ступени и напор-

ных аппаратов предварительного сброса имеются блочные (или

стационарные) нагреватели и отстойники (электродегидраторы)

для глубокого обезвоживания нефти.

Первая группа

Вторая группа

Рис. 1.13. Схема сбора на месторождениях Западной Сибири

1 - скважины; 2 - замерные установки; 3 - блоки дозирования деэмульгатора; 4 - сепарато-

ры 1 ступени; 5 - аппараты предварительного сброса; 6 - отстойники (электродегидратор);

7 - блоки нагрева; 8 - дожимные насосные станции; 9,10 - сепараторы II и III ступени

сепарации; 11 - деэмульсаторы

1 - газ на ГБЗ; II - вода на КНС; Ill - газ потребителю; IV - товарная нефть.

В этих схемах реагент-деэмул ьгатор и горячую воду из от-

стойников обезвоживания нефти подают в трубопровод перед се-

параторами 1 ступени. Свободную воду отводят из сепараторов 1

ступени или аппаратов предварительного сброса, а частично обез-

воженная нефть под давлением сепарации проходит блок нагрева,

трубопровод-каплеобразователь и окончательно ее обезвоживают в

отстойниках. Затем газонасыщенную обезвоженную нефть смеши-

вают с аналогичным потоком безводной нефти, прошедшей только

1 ступень сепарации, и откачивают насосами на ЦППС, где проис-

36

ходит сепарация нефти II и III ступени перед поступлением ее в

магистральные трубопроводы. Газ II и III ступеней на ЦППС ис-

пользуют на собственные нужды или подают на ГПЗ.

1.8. УНИФИЦИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА

СБОРА И ПОДГОТОВКИ НЕФТИ

Унифицированные технологические схемы [6] комплексов

сбора и подготовки нефти, газа и воды нефтедобывающих районов

(РД 39-1-159-72) разработаны институтами Гипровостокнефть и

ВНИИСПТнефть на основании анализа и обобщения последних

достижений и научных исследований в этой области, выполненных

институтами отрасли (ТатНИИ, С ибНИИ), а также отечественного

и зарубежного опыта проектирования, строительства и эксплуата-

ции нефтяных месторождений (рис. 1.14).

—*-Нэфгь -»-Газ —Вода — ►-Шгам

Рис. 1.14. Унифицированная технологическая схема сбора и подготовки нефти,

газа и воды нефтедобывающих районов

1 - скважина; 2 - групповая замерная установка (спутник); 3 - блок подачи реагента; 4 -

сепаратор 1 ступени; 5 - емкость предварительного сброса воды; 6 - печь; 7 - каплеобразо-

ватель; 8 - отстойник; 9 - смеситель; 10 - электродегидратор; 11 - сепаратор горячей ступе-

ни; 12 - насос; 13 - установка подготовки газа; 14 - узел учета товарной нефти; 15 - узел

качества; 16 - резервуар товарной нефти; 17 - резервуар некондиционной нефти; 18 - резер-

вуар пластовой воды; 19 - узел замера расхода воды; 20 - блок дегазатора с насосом; 21 -

блок приема и откачки стоков; 22 - емкость шламонакопитель; 23 - мультигидроциклон;

24 - блок приема и откачки уловленной нефти; 25 - блок очистки; 26 - блок подачи

ингибитора; 27 - септик.

37

В основу этих схем вслед за технологией ТатНИПИнефти по-

ложено совмещение в системе нефтегазосбора гидродинамических

и физико-химических процессов для подготовки продукции сква-

жин (нефть, газ и вода) для ее разделения на фазы в специальном

оборудовании повышенной производительности при максимальном

концентрировании основного оборудования по подготовке нефти,

газа и воды на центральных нефтесборных пунктах.

В связи с разнообразными условиями размещения и разработ-

ки месторождений, их энергетических возможностей, физико - хи-

мических свойств продукции скважин, а также особых условий от-

дельных нефтедобывающих районов возможно применение насо-

сов для транспортирования газонасыщенной нефти и бескомпрес-

сорного транспортирования газа 1 ступени сепарации на централь-

ный нефтесборный пункт. В этом случае комплекс сбора может

иметь два варианта технологической схемы.

Вариант 1 предусматривает размещение на месторождении 1

ступени сепарации с дожимной насосной станцией (ДНС), с пред-

варительным обезвоживанием нефти. При этом процесс предвари-

тельного обезвоживания необходимо проводить при давлении 1

ступени сепарации. В процессе предварительного обезвоживания

нефти необходимо обеспечивать такое качество сбрасываемой пла-

стовой воды, которое удовлетворяло бы требованиям при закачке

ее в трещиновато-пористые коллекторы (как наиболее распростра-

ненные).

Вариант 2 предусматривает размещение на месторождении се-

парационной установки с насосной откачкой без сброса воды.

При выборе варианта технологической схемы сбора учитыва-

ют: энергетические возможности месторождения в основной пери-

од его разработки; способ эксплуатации скважин; физико-

химические свойства нефти и водонефтяной эмульсии; рельеф ме-

стности, который характеризуется суммой геодезических подъемов

на один километр трассы.

Работа системы может быть прослежена по рис. 1.14.

1.9. СОВМЕЩЕННАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА СБОРА И

ПОДГОТОВКИ ПРОДУКЦИИ СКВАЖИН ТАТНИПИНЕФТИ

Обширные теоретические и экспериментальные исследования,

проведенные институтом ТатНИПИнефть совместно со специали-

38

стами объединения «Татнефть», показали, что эффективное реше-

ние проблемы подготовки высокосернистых и девонских нефтей с

минимальным набором технологического оборудования на ступе-

нях предварительного и глубокого обезвоживания, а также обессо-

ливания возможно на основе применения новых технологических

схем, в основу которых заложены принципы совмещения процес-

сов сбора и транспорта нефтяных эмульсий с их разрушением в

трубопроводах различного назначения в присутствии реагента-

деэмульгатора [7]. Было установлено, что производительность от-

стойных аппаратов зависит от размеров глобул пластовой воды во

второй степени, а остальные параметры (длина и радиус аппарата,

вязкость и плотность нефти и воды) влияют на его производитель-

ность линейно. Такими устройствами, которые обеспечивают раз-

рушение эмульсий и укрупнение капель воды до заданных разме-

ров (150-200 мкм) и увеличение производительности технологиче-

ских отстойных аппаратов, являются трубчатые линейные и секци-

онные каплеобразователи и концевые делители фаз расчетных па-

раметров, а также трубопроводы промысловых систем сбора и

транспорта нефти. При этом высвобождающаяся часть отстойной

аппаратуры (резервуары-отстойники-булиты) используется в каче-

стве резервного блока, которая может подключиться в технологи-

ческую схему установки при выполнении ремонтных работ на ос-

новном блоке, изменении стойкости эмульсий на поздней стадии

разработки месторождений или для увеличения производительно-

сти ступеней обезвоживания или обессоливания.

Принципиальные совмещенные технологические схемы сбора

и подготовки как сероводородсодержащих, так и нормальных неф-

тей показаны на рисунке 1.15. Основными отличительными техно-

логическими и техническими элементами являются:

- подача деэмульгатора 2 на начальных участках сборных

трубопроводов, разрушение эмульсии на 70-80% путем увеличения

технологического времени до 120 и более минут и доведение раз-

мера глобул пластовой воды перед установками предварительного

сброса пластовых вод (УПС) до 100-200 мкм;

- монтаж перед УПС в условиях дожимной насосной станции

(ДНС) или установки подготовки нефти (УПН) концевых делите-

лей фаз (КДФ) 5 для расслоения газированного потока эмульсии на

нефть, газ и воду;

- применение линейных и секционных каплеобразователей 8,

11 перед отстойниками 9, 12 и 15;

39

- безштуцерный ввод расслоенного потока в отстойные аппа-

раты 9, 12, 15;

- возврат опресненной воды после отстойных аппаратов 15 на

прием насоса 7;

- возврат дренажной воды после аппаратов 12 на прием УПС

перед КДФ 5;

Рис. 1.15. Принципиальные совмещенные схемы

подготовки сернистых (а) и девонских (б) нефтей:

1 - скважина; 2 - реагент; 3 - ГЗУ; 4 - технологический трубопровод; 5 - КДФ; 6 -

сепаратор-УПС; 7 - насос; 8 - линейный каплеобразователь; 9 - УПС; 10 - печь; 11 -

секционный каплеобразователь; 12,15 - отстойник (электродегидратор); 13 - пресная вода;

14- смеситель; 16-технологический резервуар (булит); 17 - гидрофобный фильтр;

18 - трубный аппарат; 19 - блок стабилизации.

- применение регулируемых смесителей 14 для подачи пре-

сной воды 13;

- монтаж в аппаратах 9, 12, 15 внутренних лучевых распреде-

лительных устройств, исключающих накопление стойких проме-

жуточных слоев;

- монтаж на очистных сооружениях трубчатых аппаратов 16,

позволяющих использовать для глубокой очистки воды поверхно-

стные и флотационные эффекты;

- использование резервуаров 9 и 17 в качестве гидрофильных

и гидрофобных фильтров путем монтажа соответствующих внут-

ренних устройств;

- порционный ввод пресной воды 13 (не менее чем в двух точ-

ках);

40

- использование трубопроводов между аппаратами 15, 19 в ка-

честве технологических для доразрушения малодисперсной эмуль-

сии;

- монтаж системы улавливания легких фракций (УЛФ) в ре-

зервуарах 6, 9 и 19;

- рециркуляция газа второй ступени на 1 ступень сепарации.

Внедрение разработанных в институте ТатНИПИнефть ос-

новных элементов совмещенной схемы подготовки нефти позволя-

ет:

- повысить качество товарной нефти в 2-3 раза;

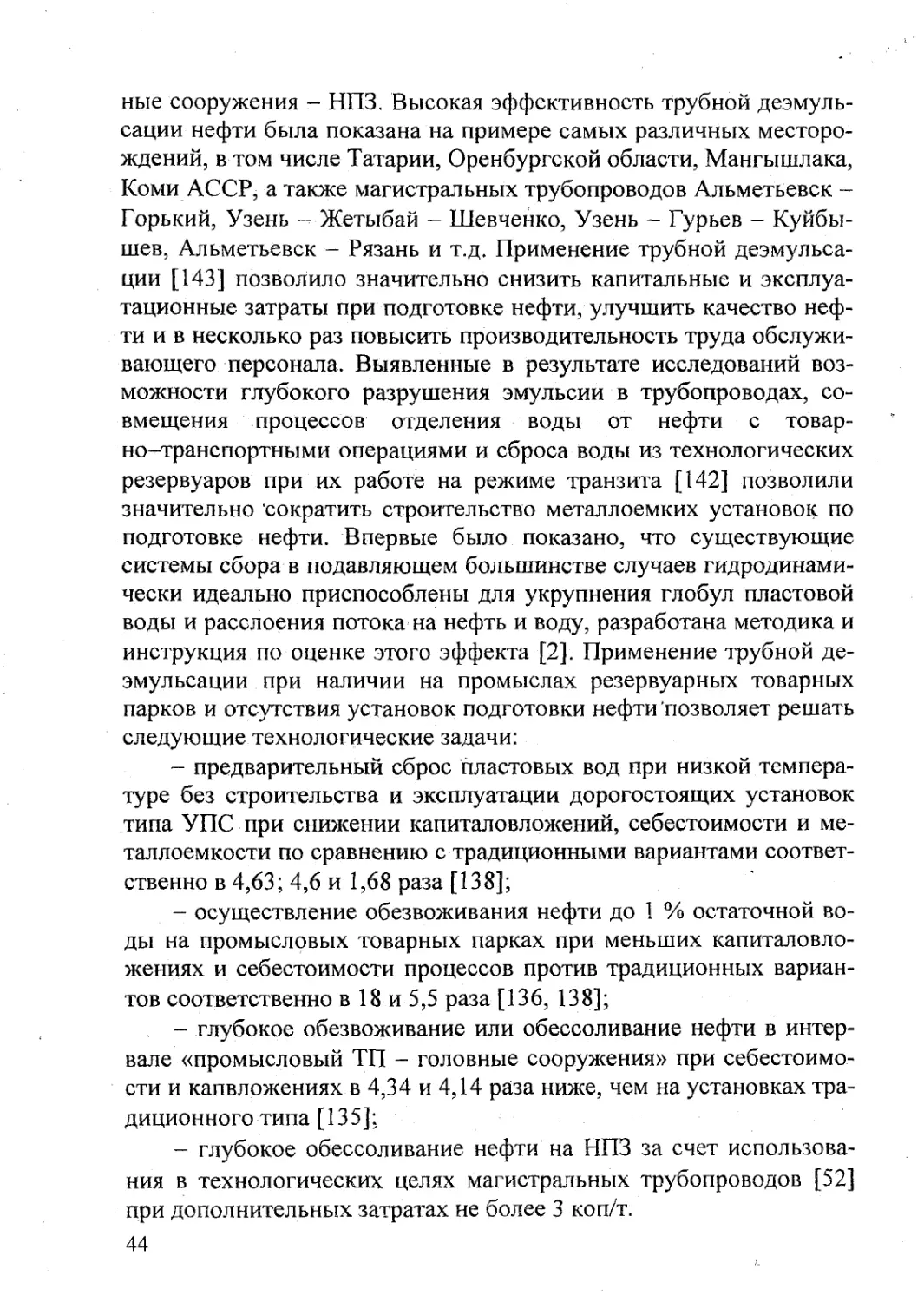

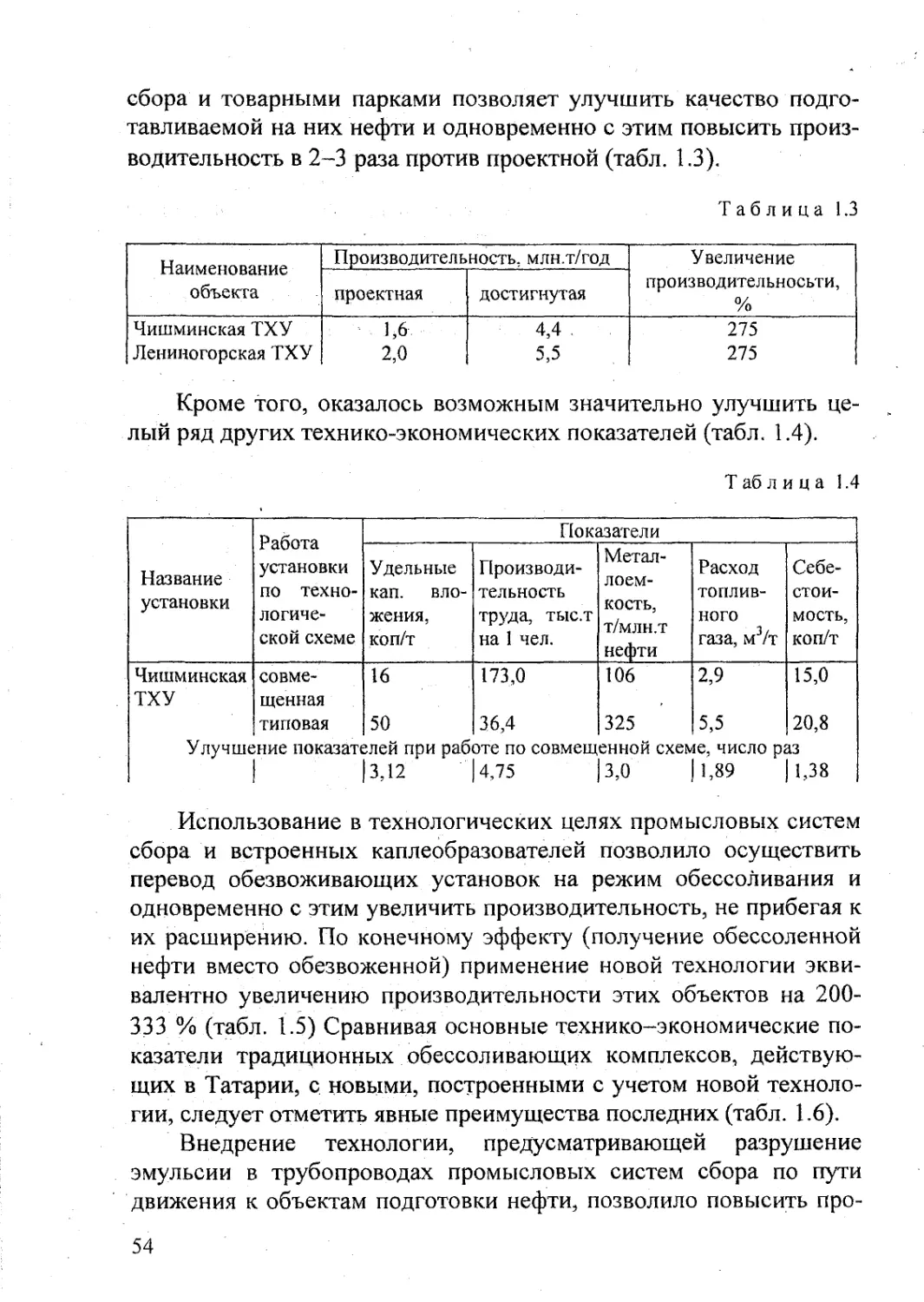

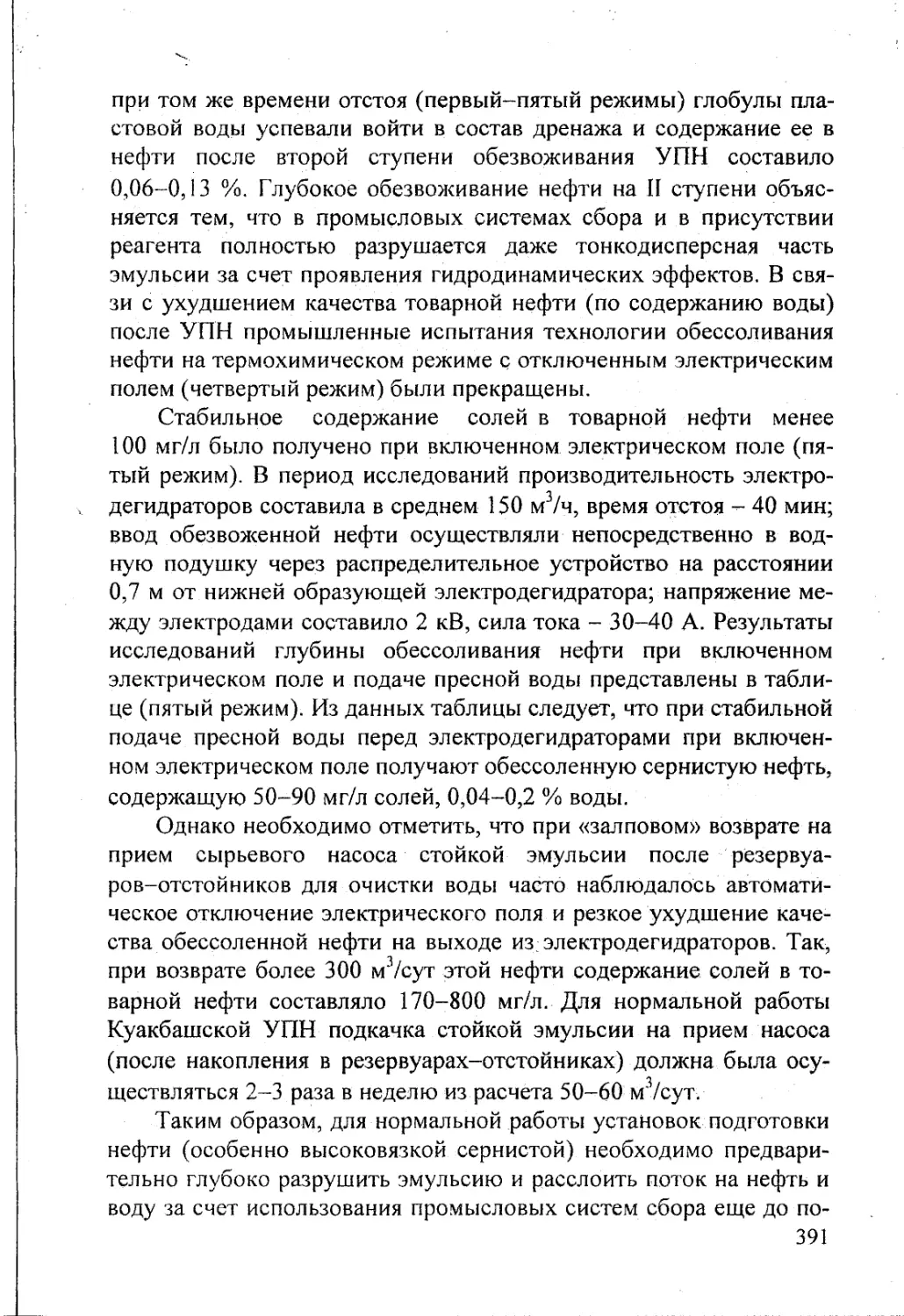

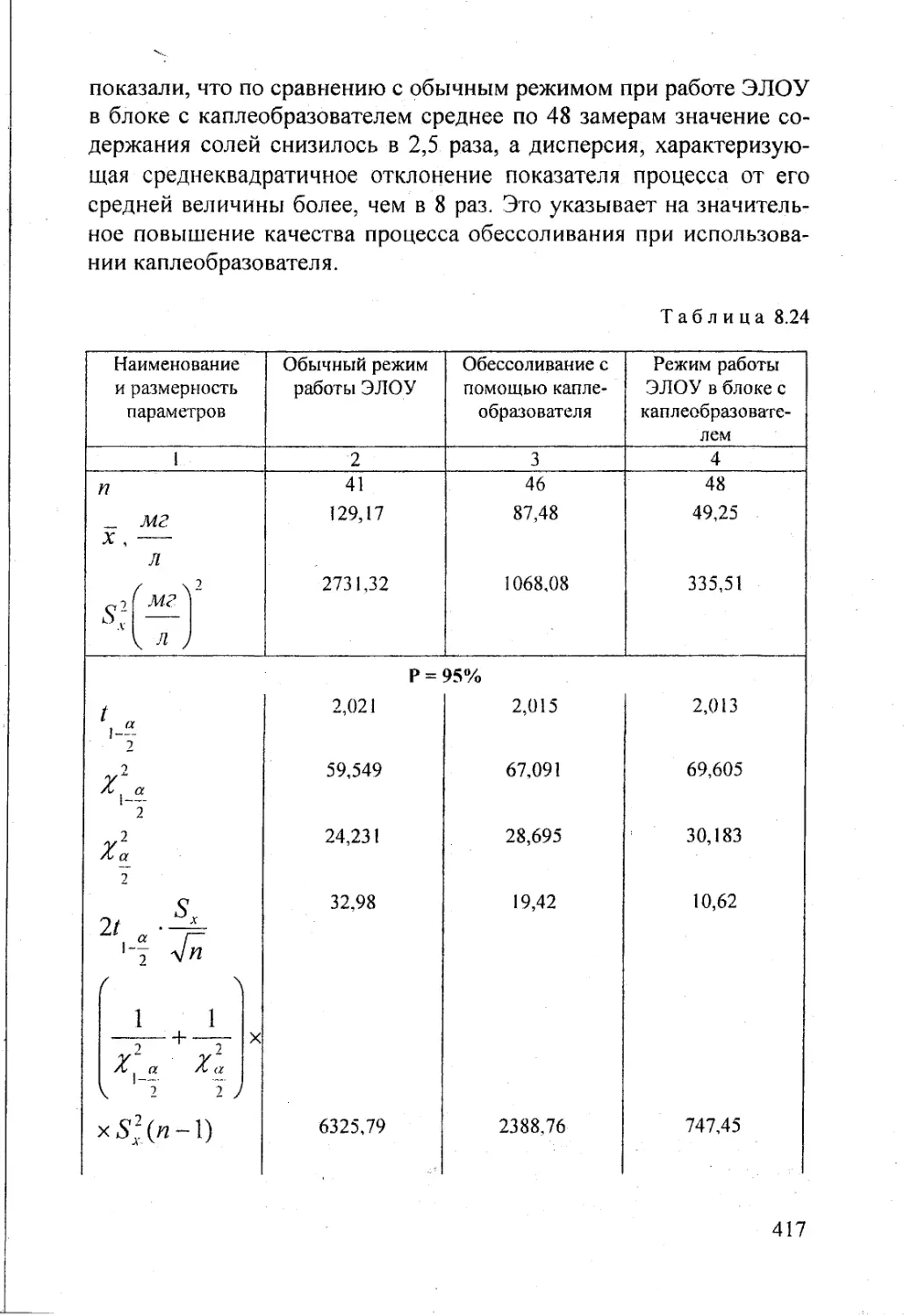

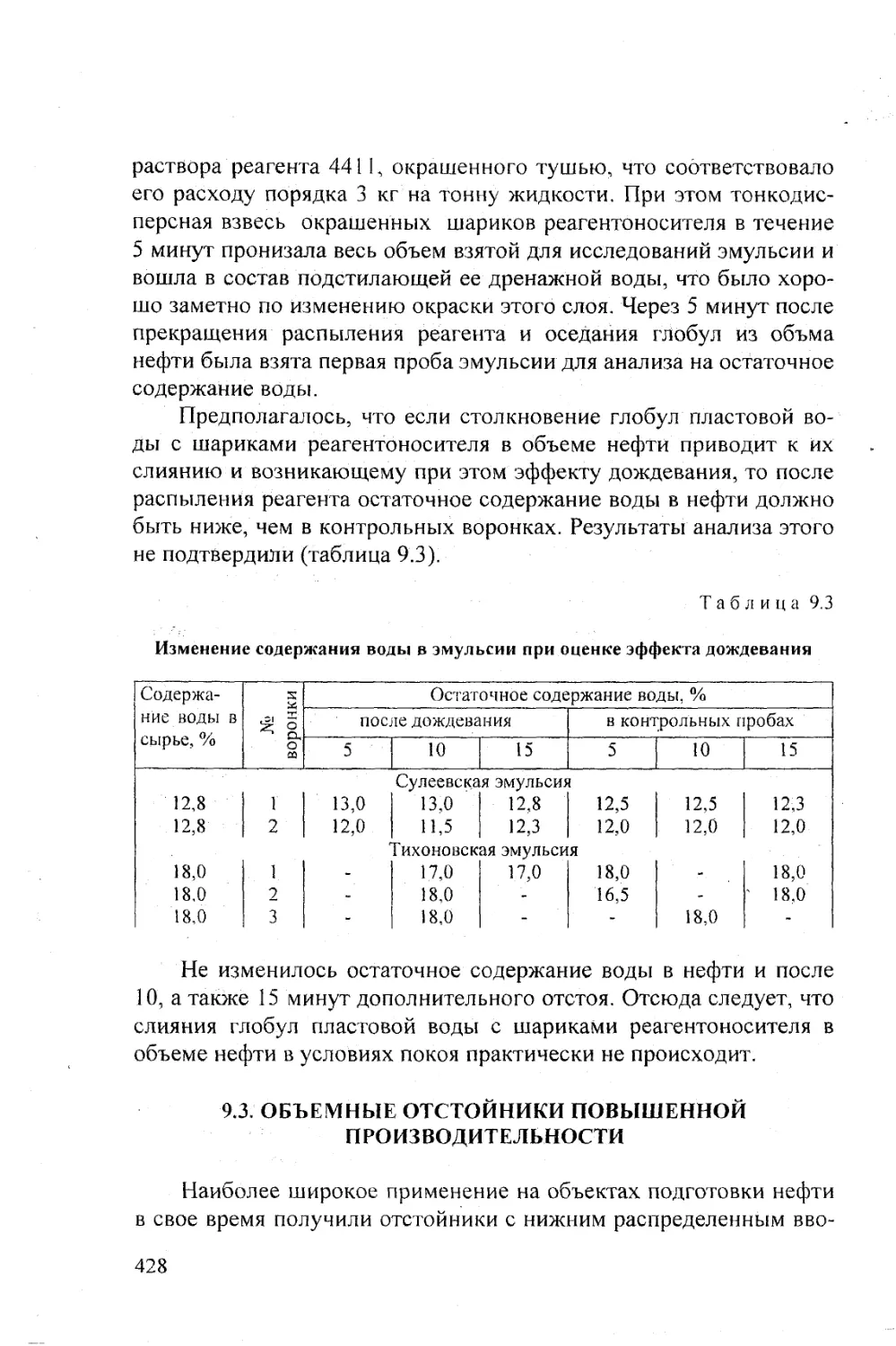

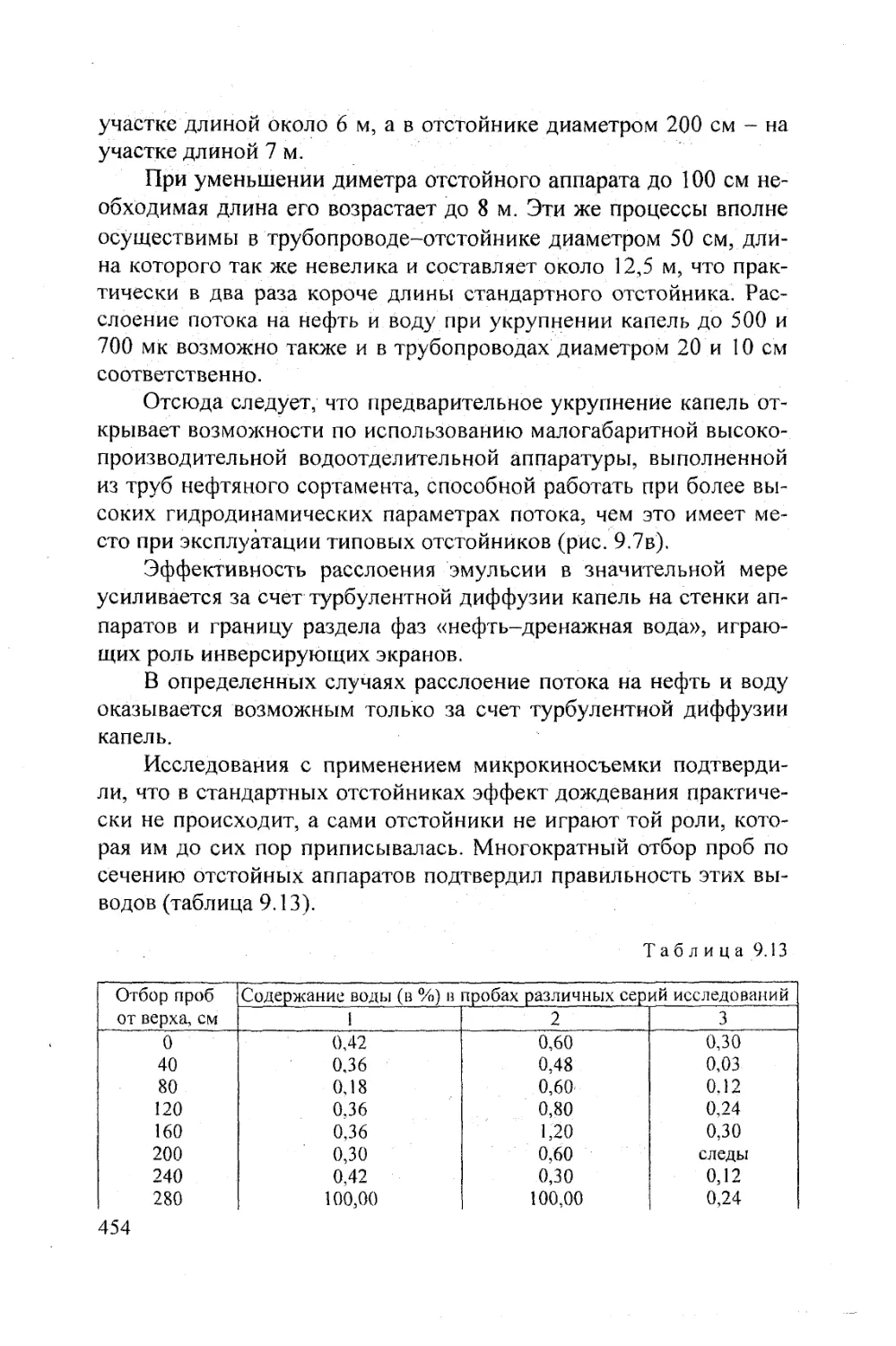

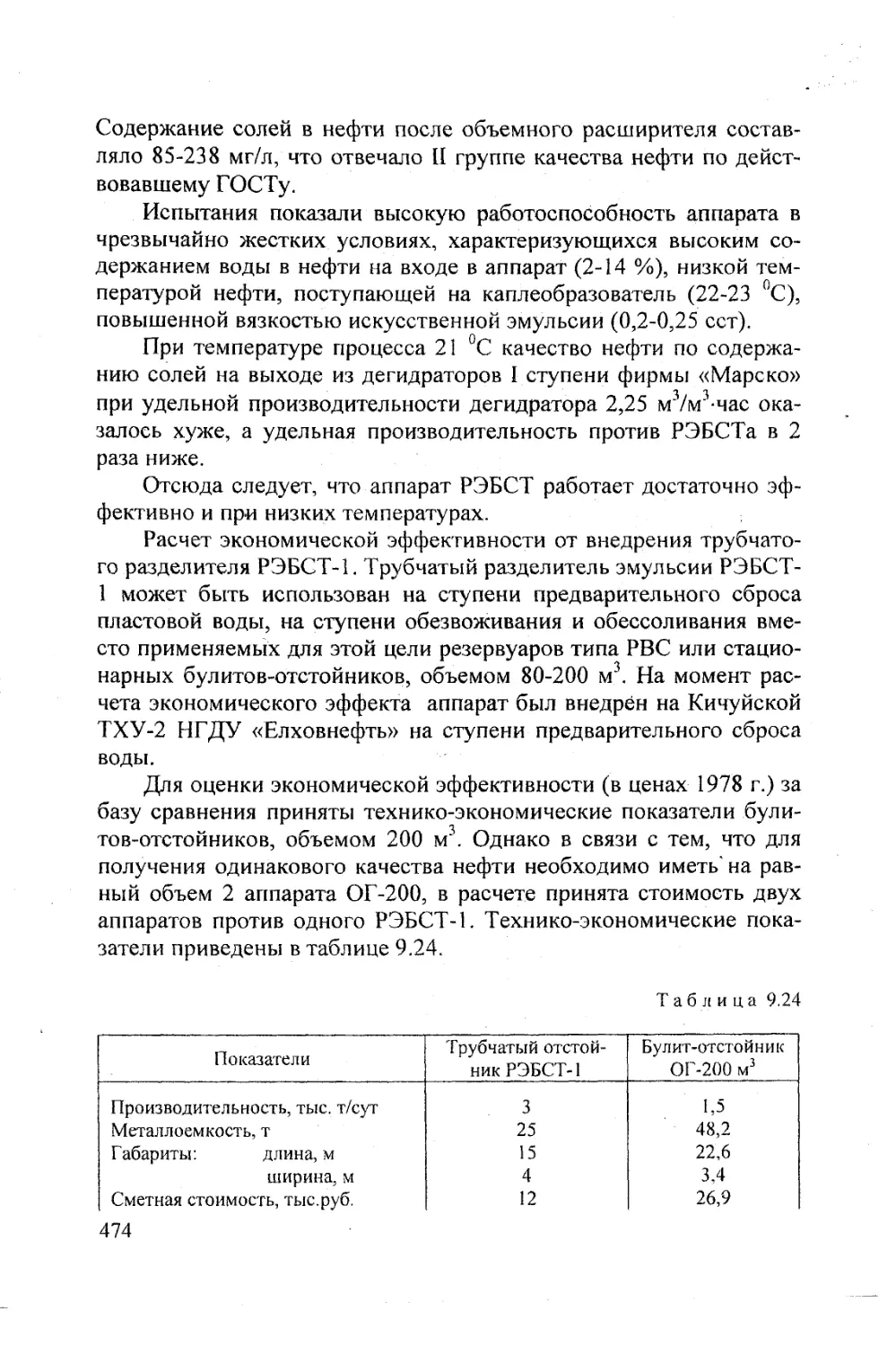

- увеличить производительность отстойных аппаратов в 1,5-2