Похожие

Текст

Электропневмоавтоматика

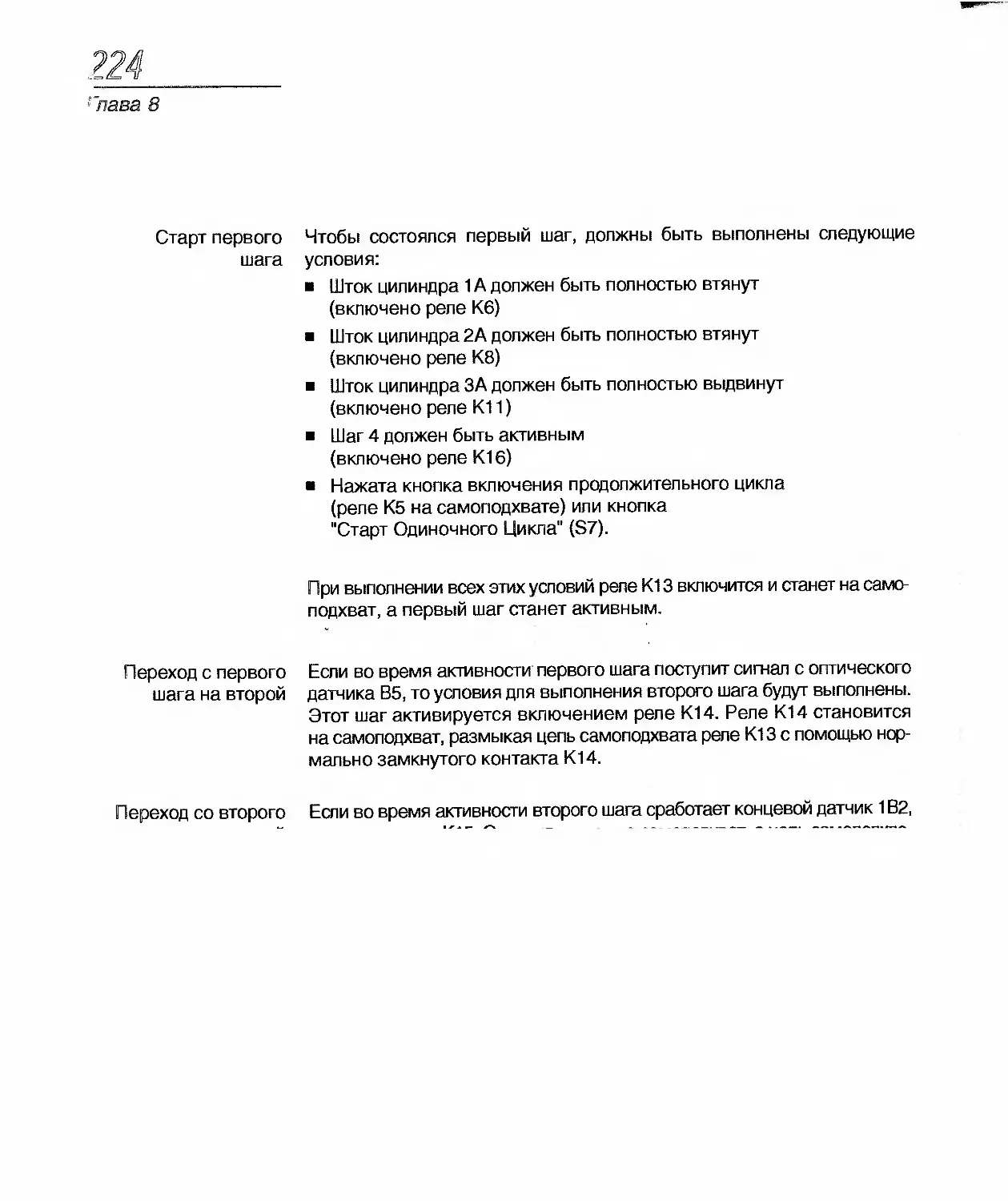

Основной курс ТР 201

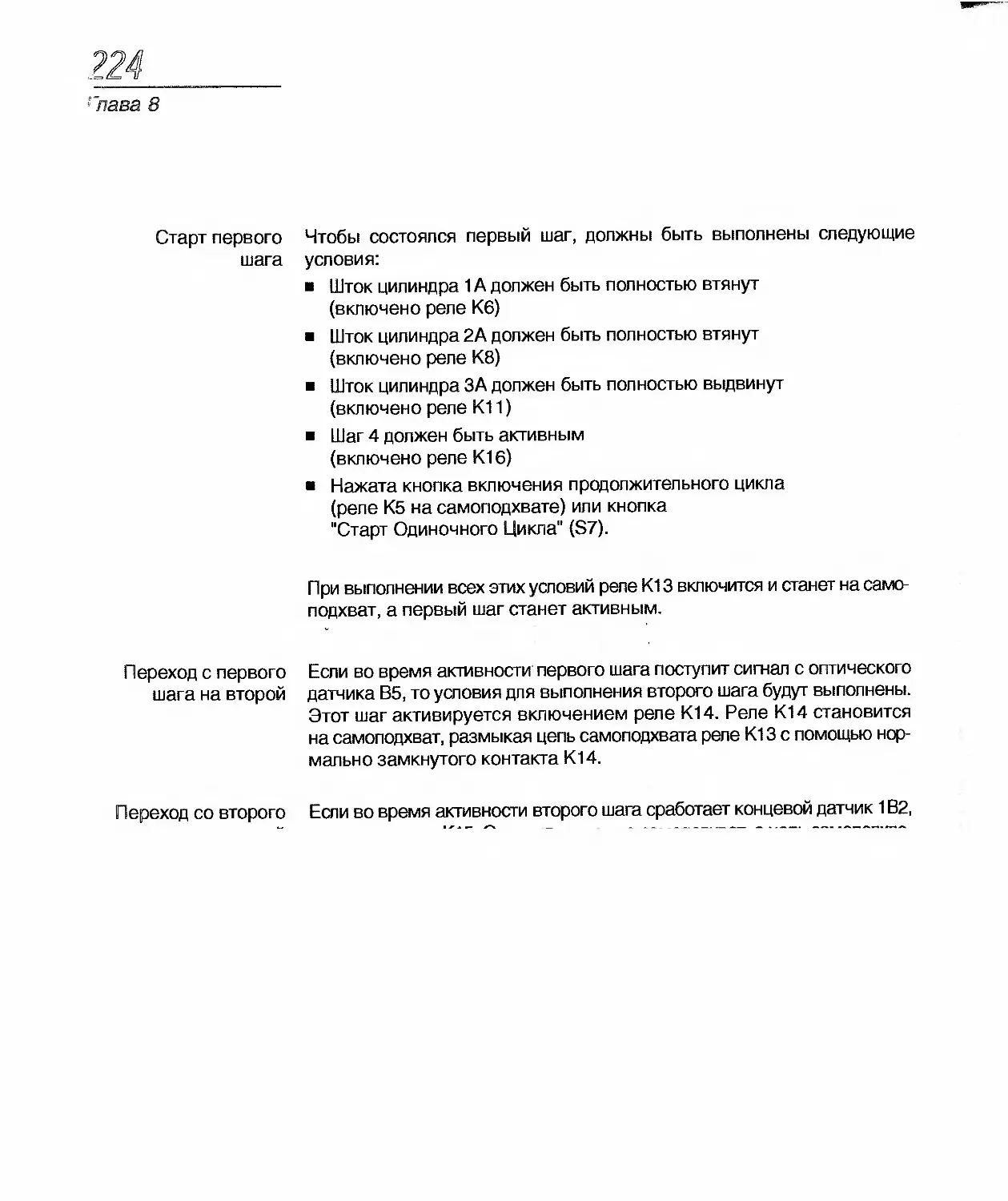

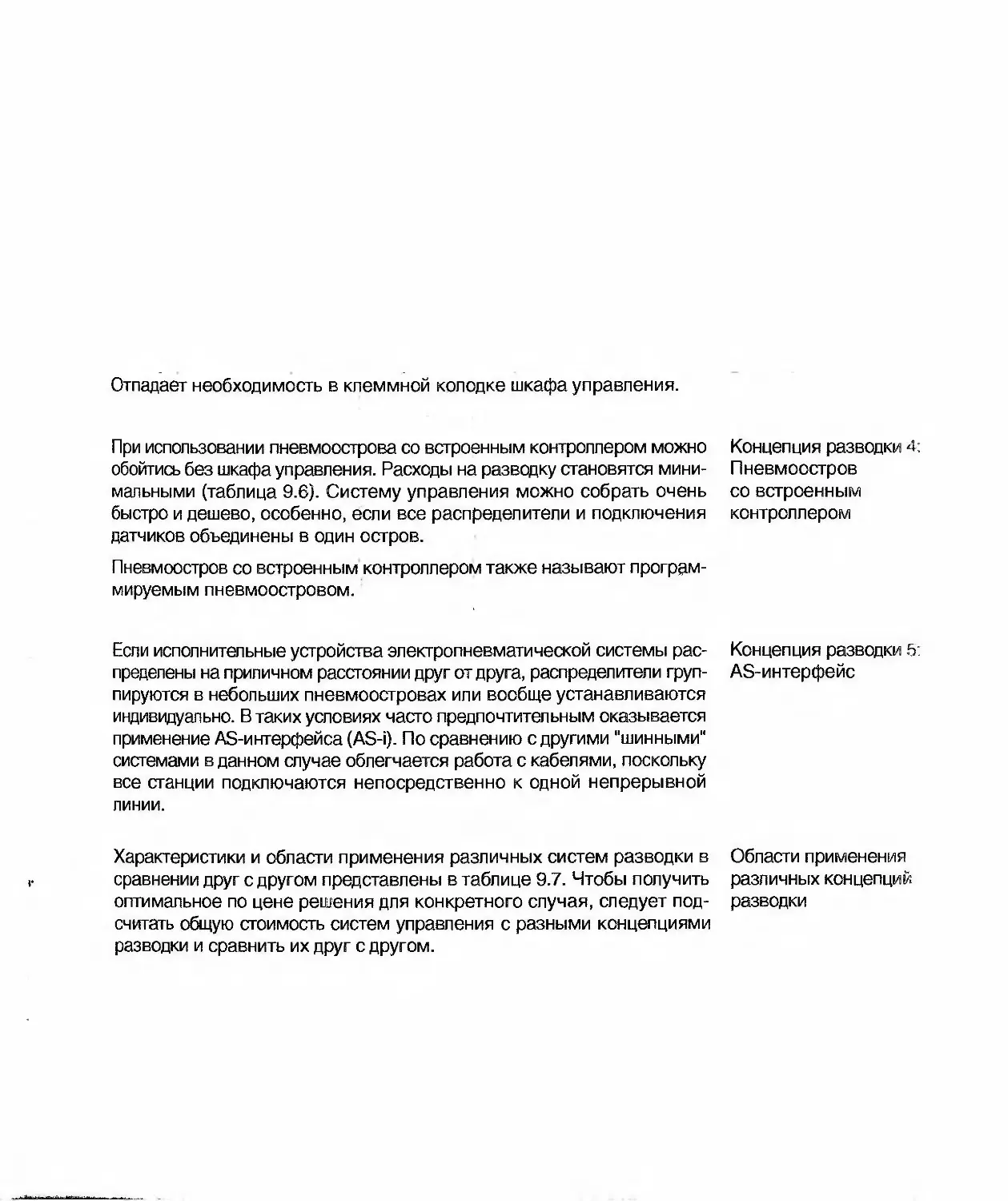

Учебник

FESTO

Название: Обозначение: E.PNEUM.GS.LBH D.LB-TP201-D

Версия: 02/1998

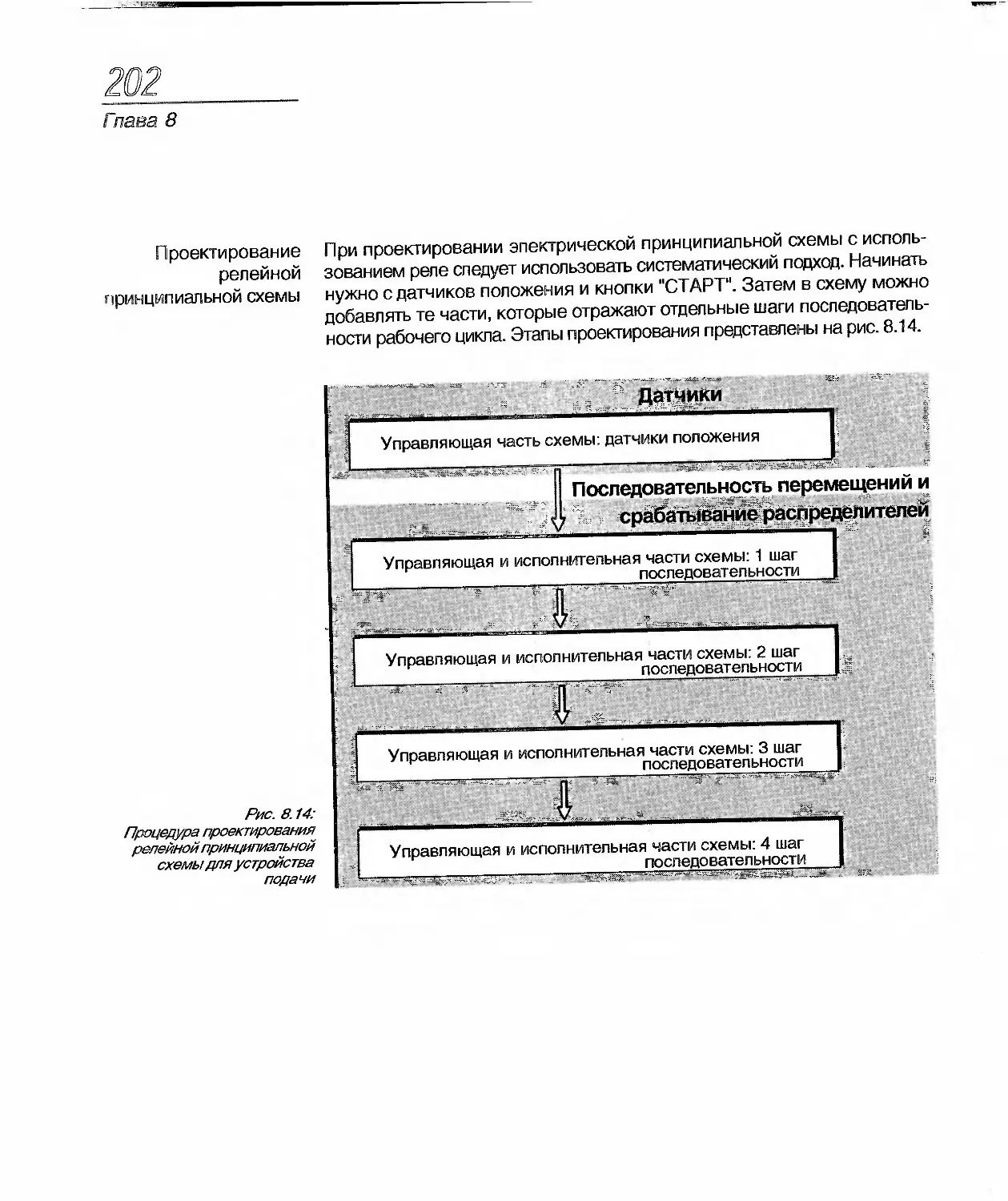

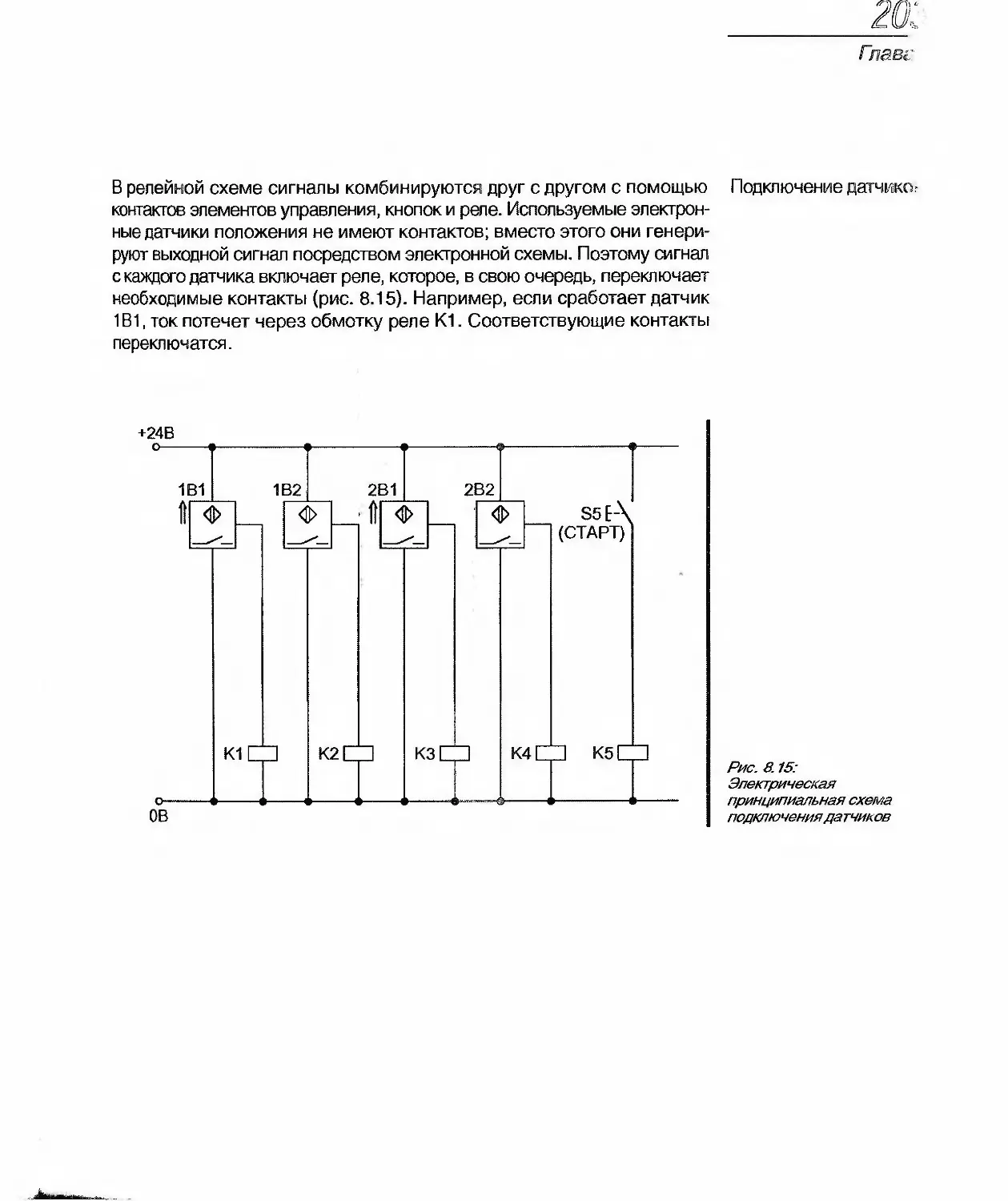

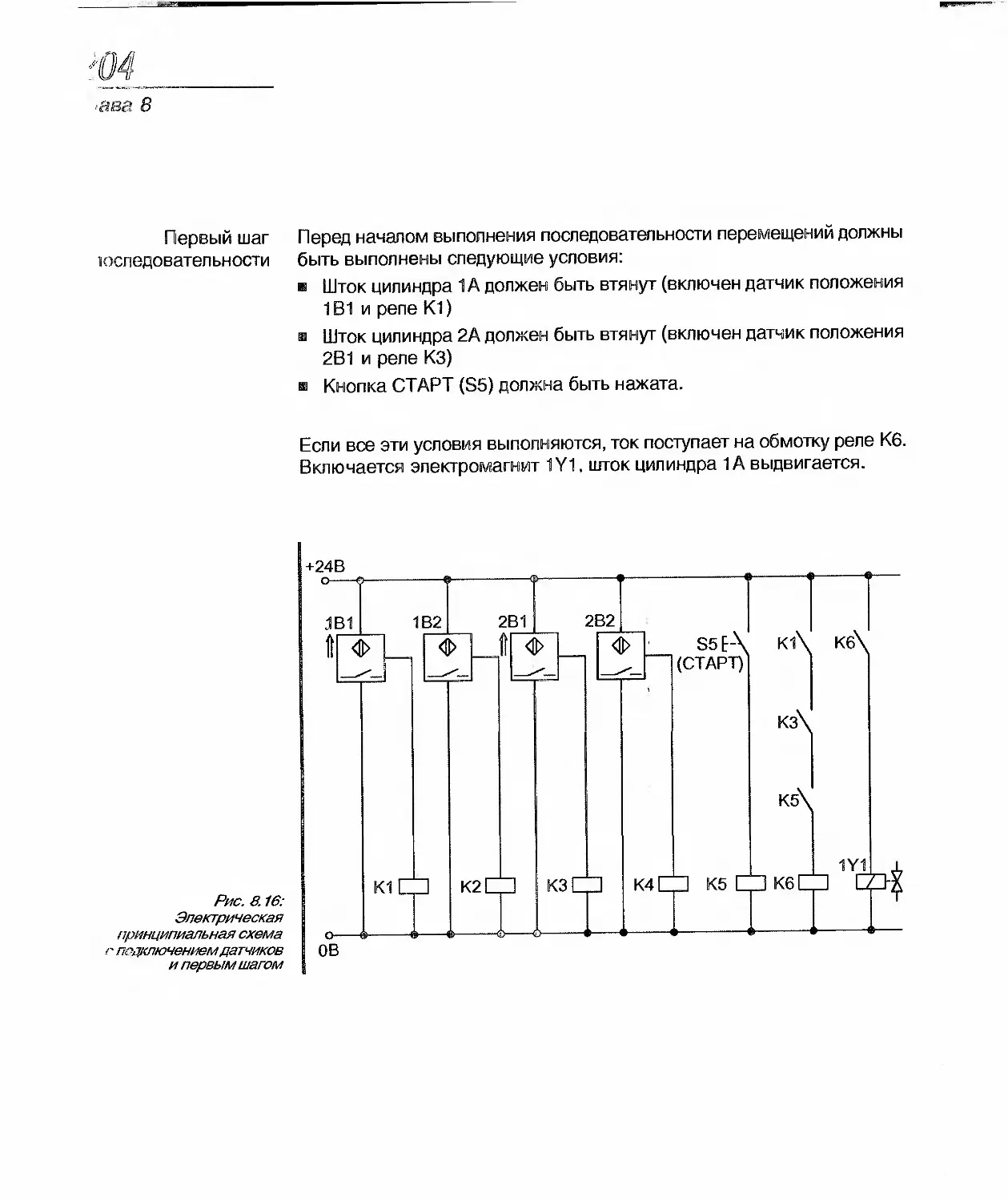

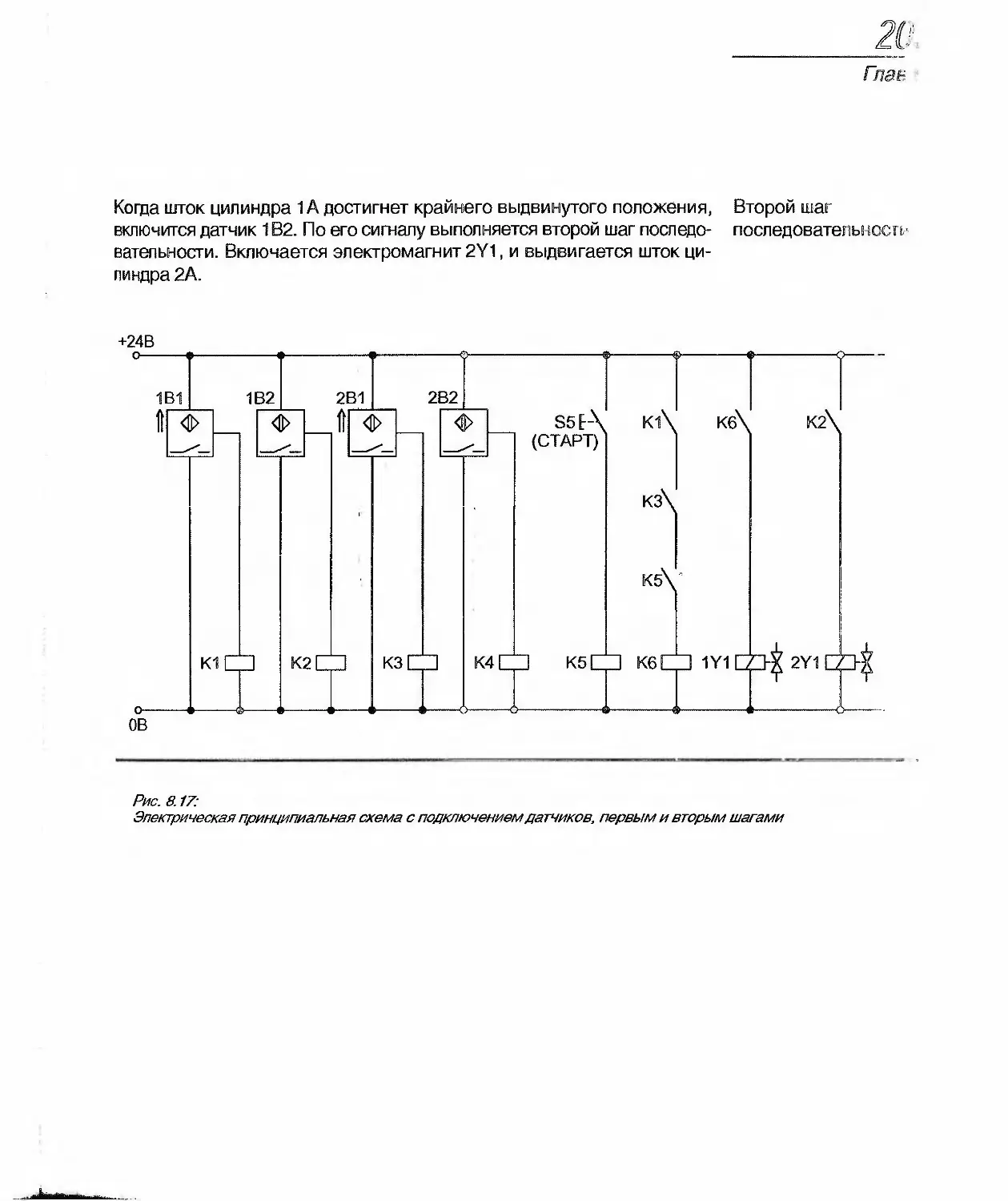

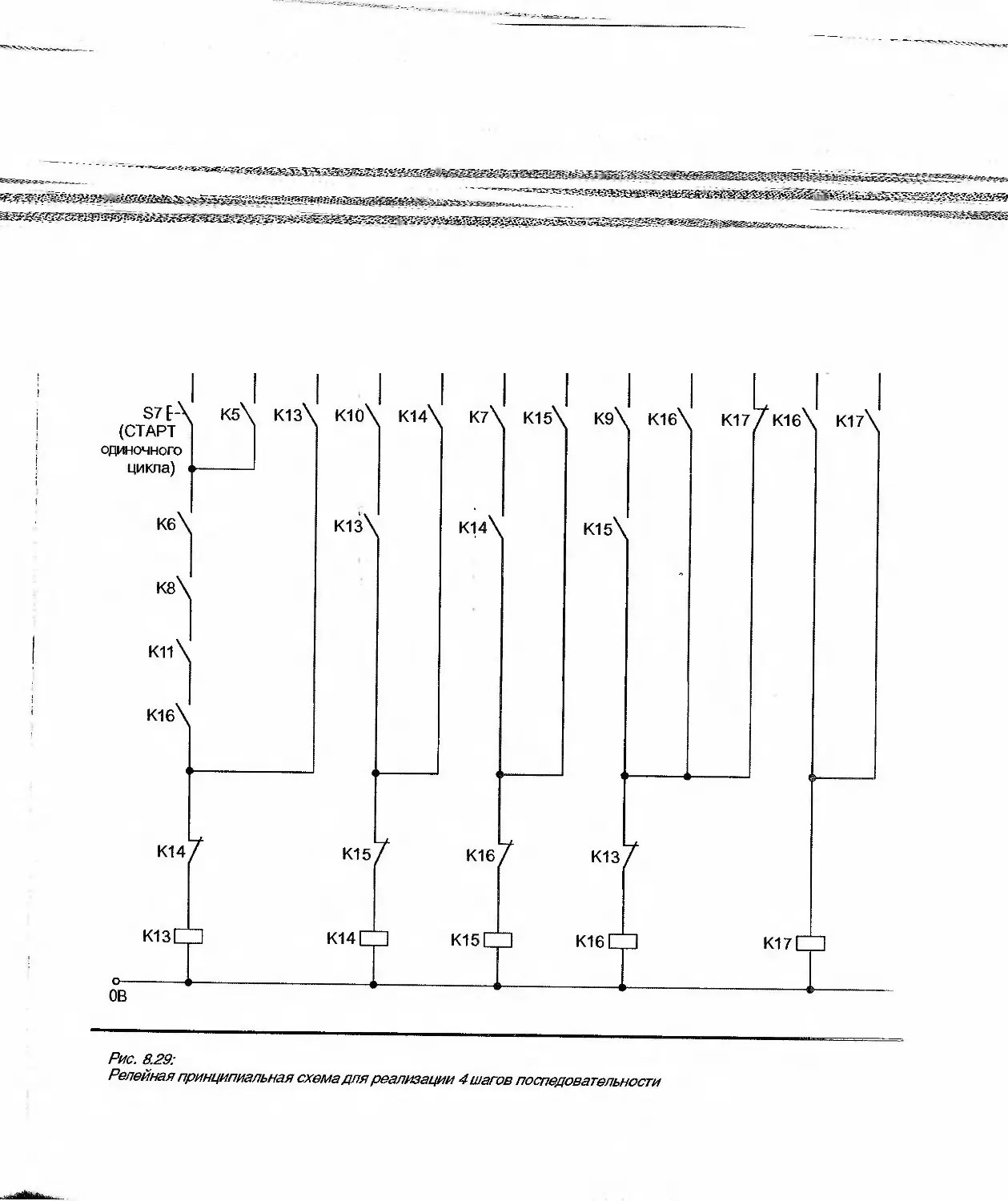

Графика: Макет. Редактор: Д. Шварценбергер 23.01.98, М. Шварц Ф. Эбель

Авторы: Г. Преде, Д. Шольц

Перевод: С. В. Сулига

Компьютерная верстка: В. С. Сулига, С. В. Сулига

© 1998 by Festo Didactic GmbH & Co., RechbergstraBe 3,

D-73770 Denkendorf

© Перевод на русский язык, ООО "Фесто-РФ", Москва, 2003.

Копирование, распространение и коммерческое использование этого документа,

а также передача его содержания другим лицам без разрешения запрещены.

Нарушители будут принуждены к возмещению ущерба. Все права защищены,

в частности право на патентование, регистрацию использования макета или

дизайна оформления.

Часть этой учебной документации может быть скопирована исключительно

в цепях учебного процесса персоналом, имеющим на то разрешение.

ISBN 966-8353-02-1

Содержание

Глава 1—Введение...............................................5

1.1 Применение пневматики ...................................6

1.2 Основные термины техники управления......................8

1.3 Пневматические и электропневматические системы управления . 14

1.4 Преимущества электропневматических систем..............17

Г лава 2 — Основы электротехники .............................19

2.1 Постоянный и переменный ток.............................20

2.2 Закон Ома ..............................................22

2.3 Принцип работы соленоида ...............................24

2.4 Принцип работы емкости .................................26

2.5 Принцип работы диода ...................................27

2.6 Измерения в электрических цепях ........................28

Глава 3 — Элементы и блоки подсистемы обработки

электрических сигналов........................................35

3.1 Электрический блок питания..............................36

3.2 Электрические кнопки и переключатели....................37

3.3 Датчики перемещения и давления..........................39

3.4 Реле и контакторы......................................49

3.5 Программируемые логические контроллеры..................55

3.6 Общая структура процессорной части системы..............56

Глава 4 — Распределители с электромагнитным управлением .... 59

4.1 Функции................................................60

4.2 Конструкция и принцип работы...........................62

4.3 Типы и характеристики пневматической части распределителей. . 74

4.4 Технические характеристики электромагнитных катушек ... 83

4.5 Электрические подключения катушек..................... 86

Глава 5 — Проектирование электропневматических систем управления . 89

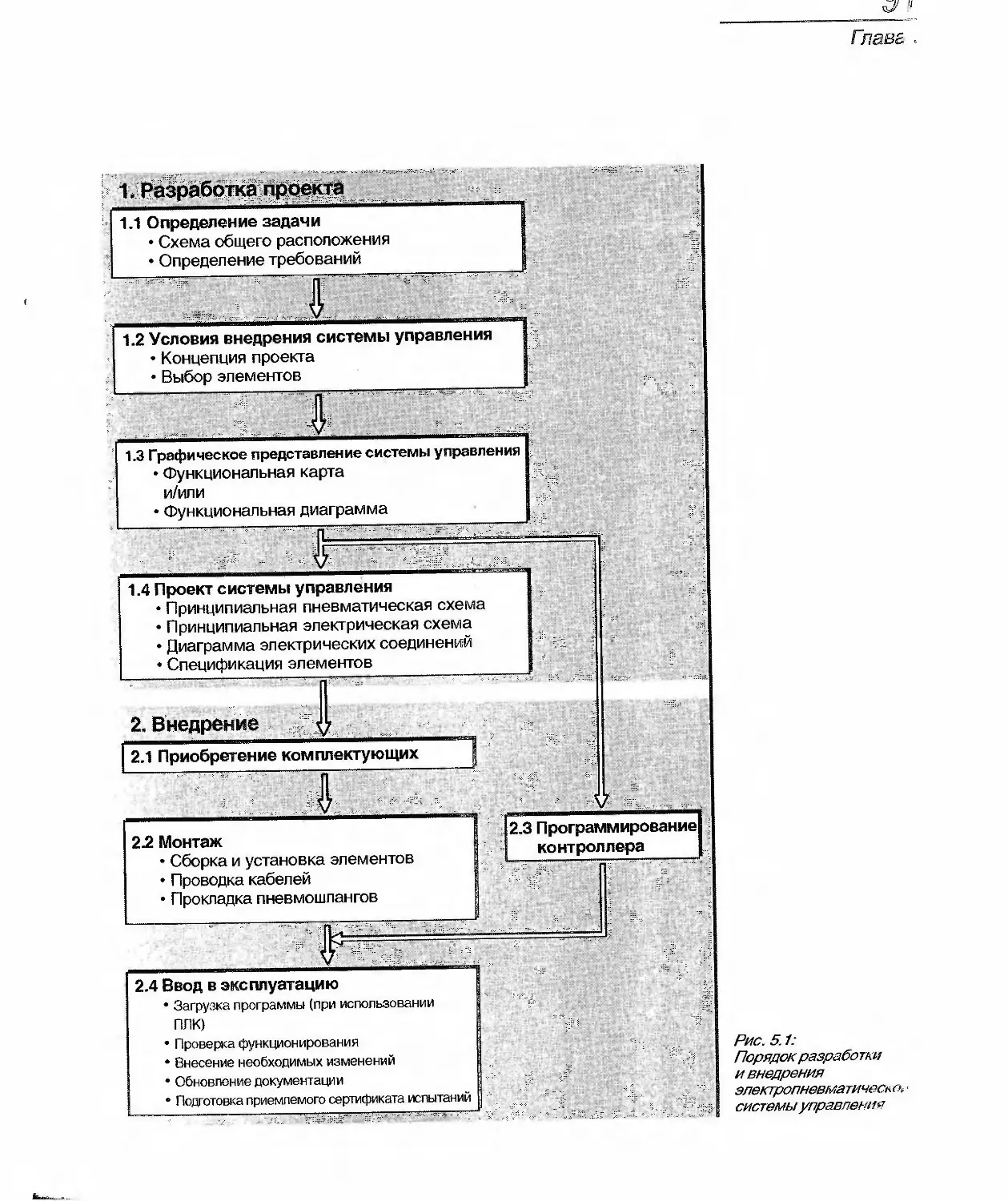

5.1 Порядок разработки системы управления...................90

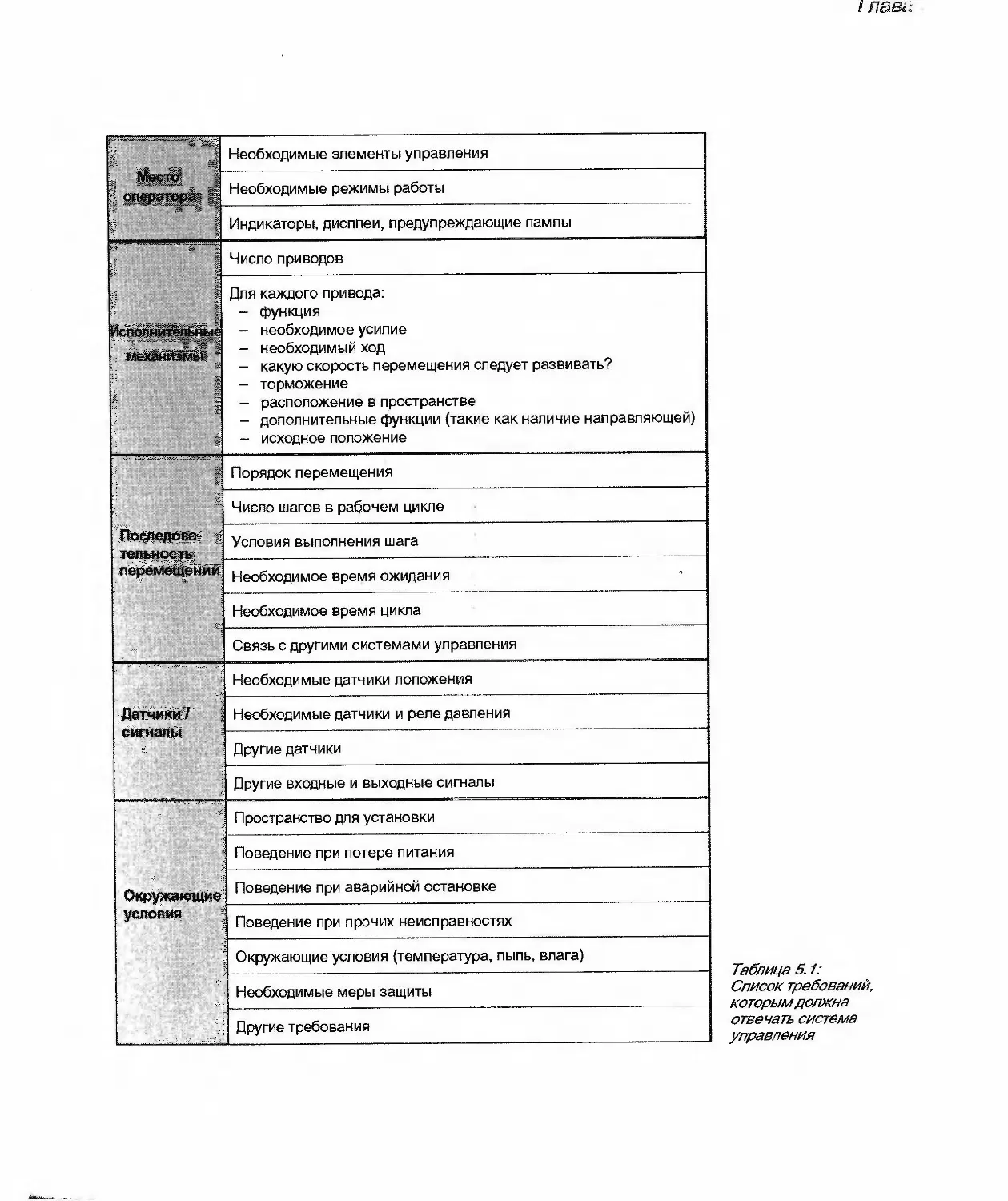

5.2 Порядок проектирования..................................92

5.3 Пример применения: проект подъемного устройства .... 96

5.4 Порядок ввода системы управления в эксплуатацию........109

„одержание

Глава 6— Документация для

электропневматической системы..........................113

6.1 Функциональная диаграмма........................115

6.2 Функциональная карта............................119

6.3 Пневматическая принципиальная схема............ 127

6.4 Электрическая принципиальная схема..............144

6.5 Диаграмма электрических соединений............. 158

Глава 7 — Техника безопасности в

электропневматических системах управления . . 169

7.1 Виды опасностей и защитные меры.................170

7.2 Воздействие электрического тока

на человеческое тело.................................172

7.3 Меры защиты от поражения

электрическим током..................................175

7.4 Панель управления и индикаторы..................176

7.5 Защита электрического оборудования

от воздействия окружающей среды......................181

Г лава 8 — Релейные системы управления................185

8.1 Применение релейного управления в

электропневматических системах..................186

8.2 Прямое и непрямое управление....................186

8.3 Логические функции.......................... . . 189

8.4 Запоминание сигналов............................192

8.5 Задержка...................................... 198

8.6 Управление последовательностью с запоминанием сигналов

с помощью распределителей с двухсторонним управлением. 199

8.7 Схема подключения элементов управления......... 208

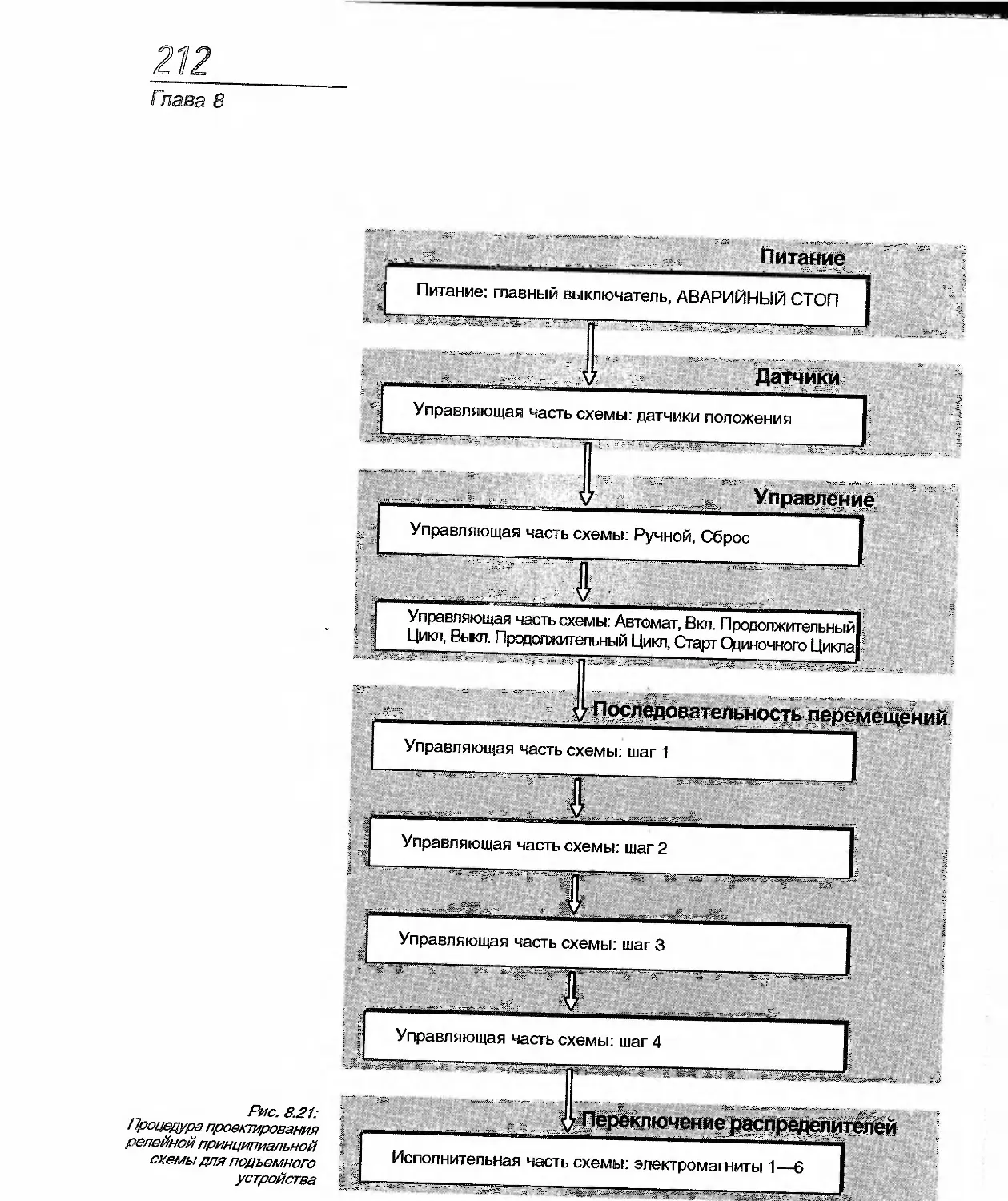

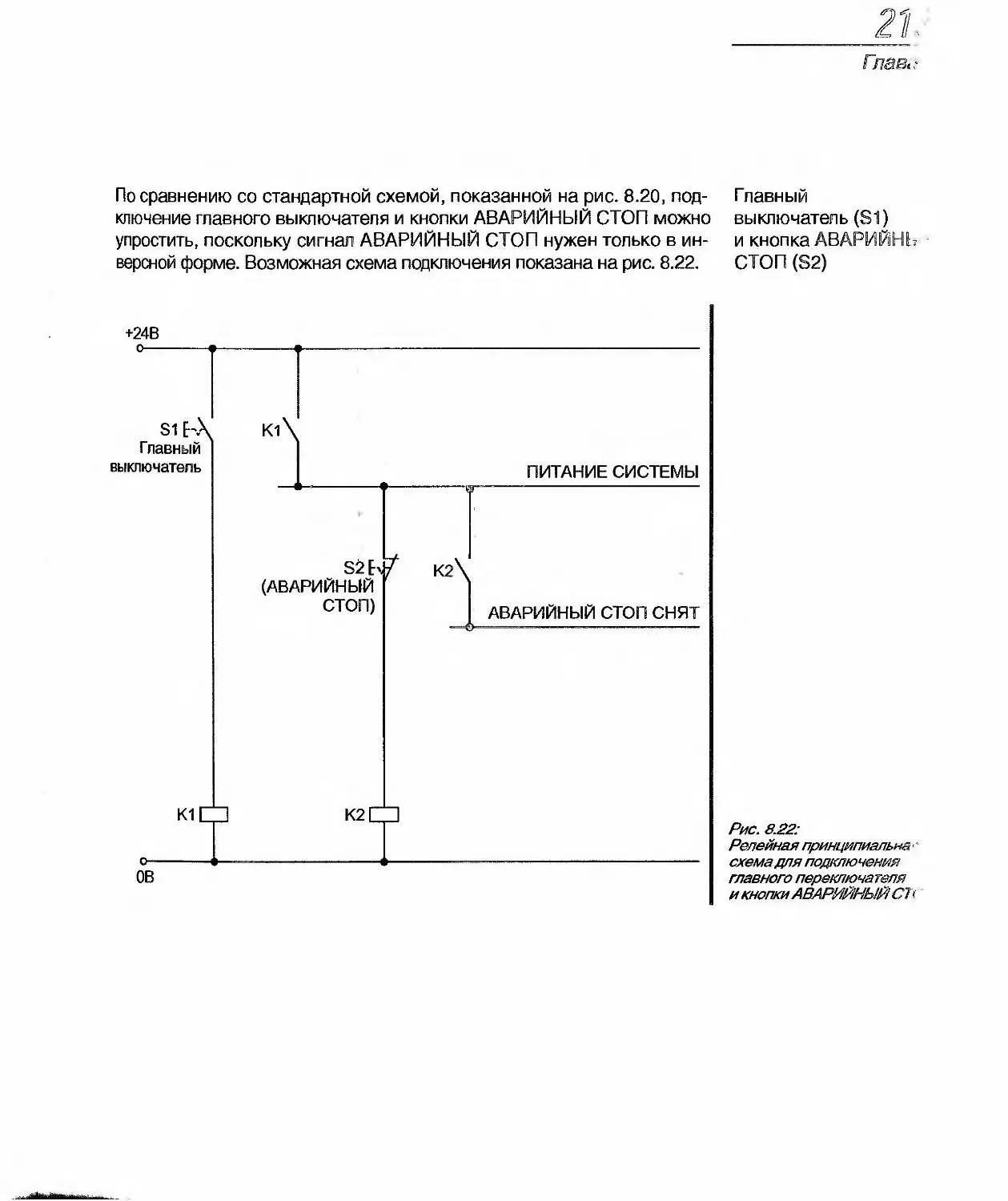

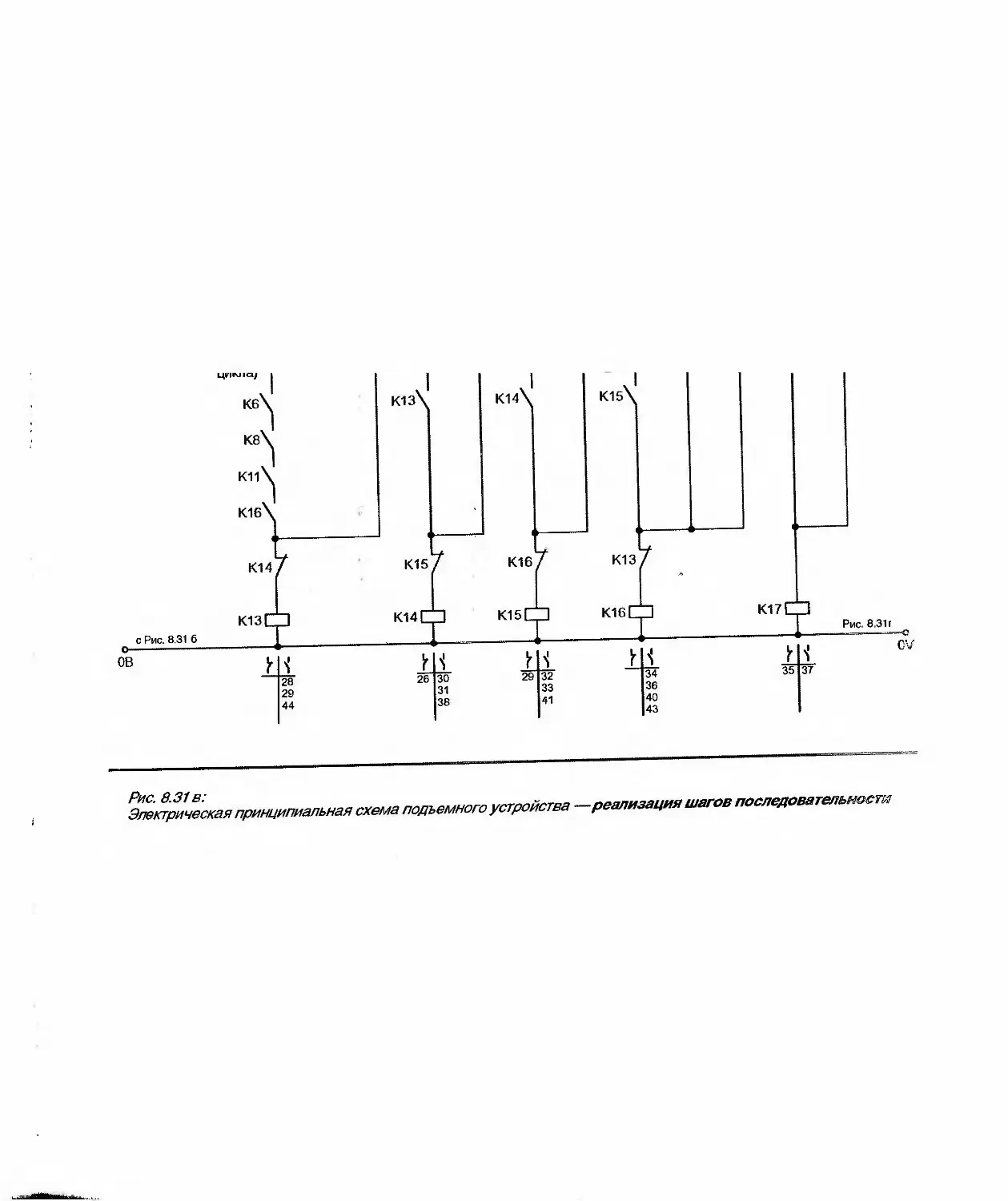

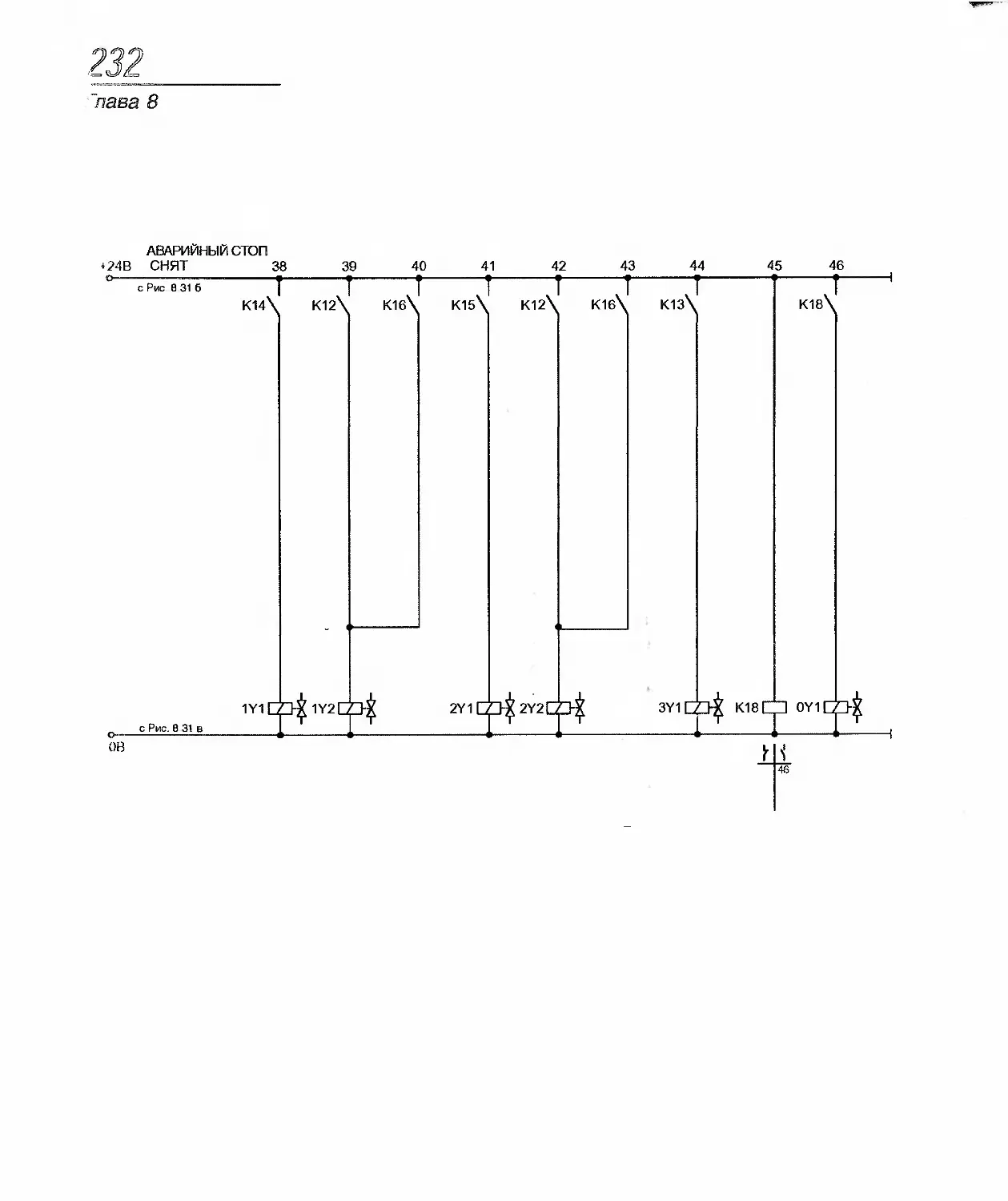

8.8 Пример применения: Управление подъемным устройством. 211

__________ J

Содержание

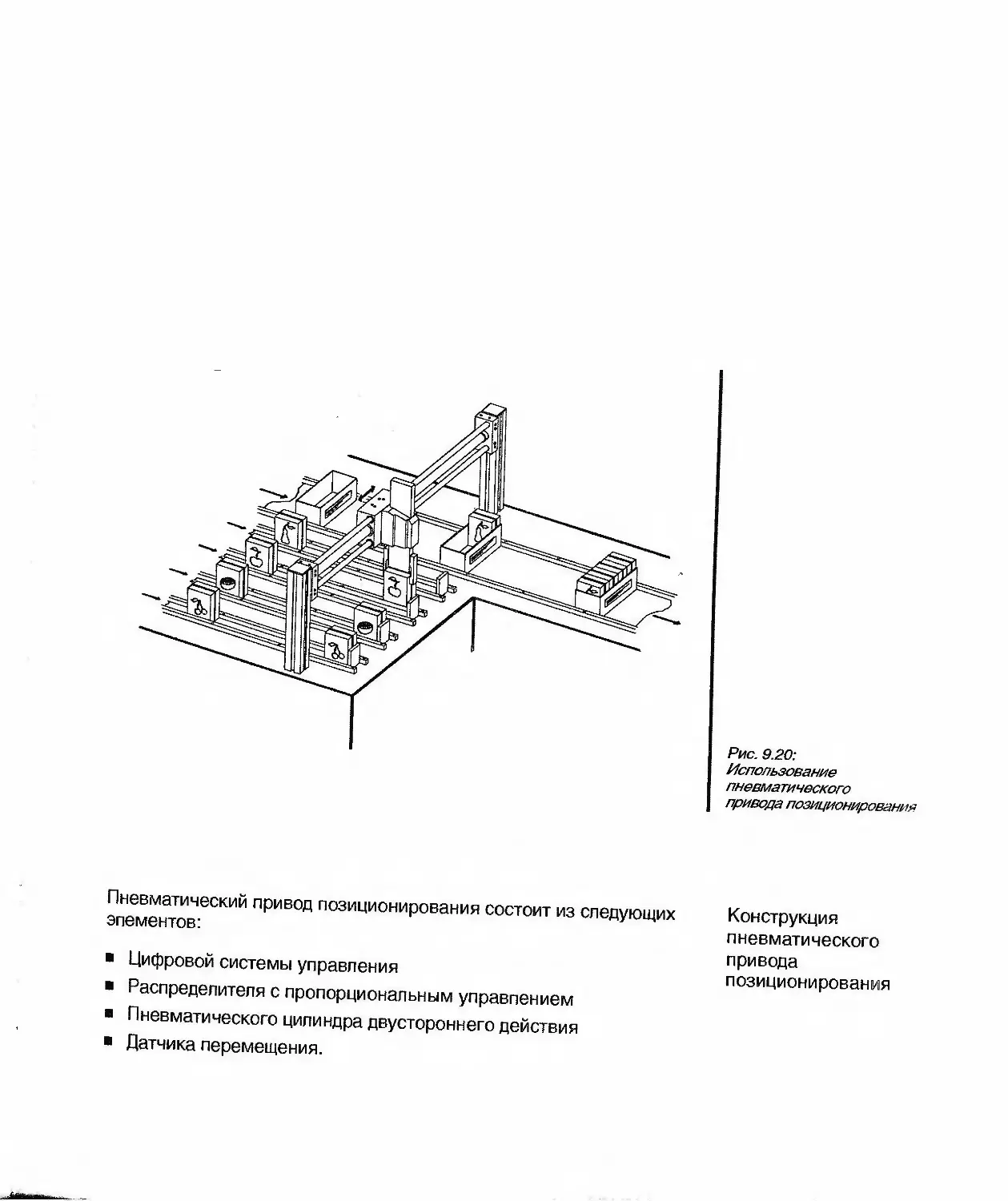

Глава 9 — Современные электропневматические системы

управления..............................................235

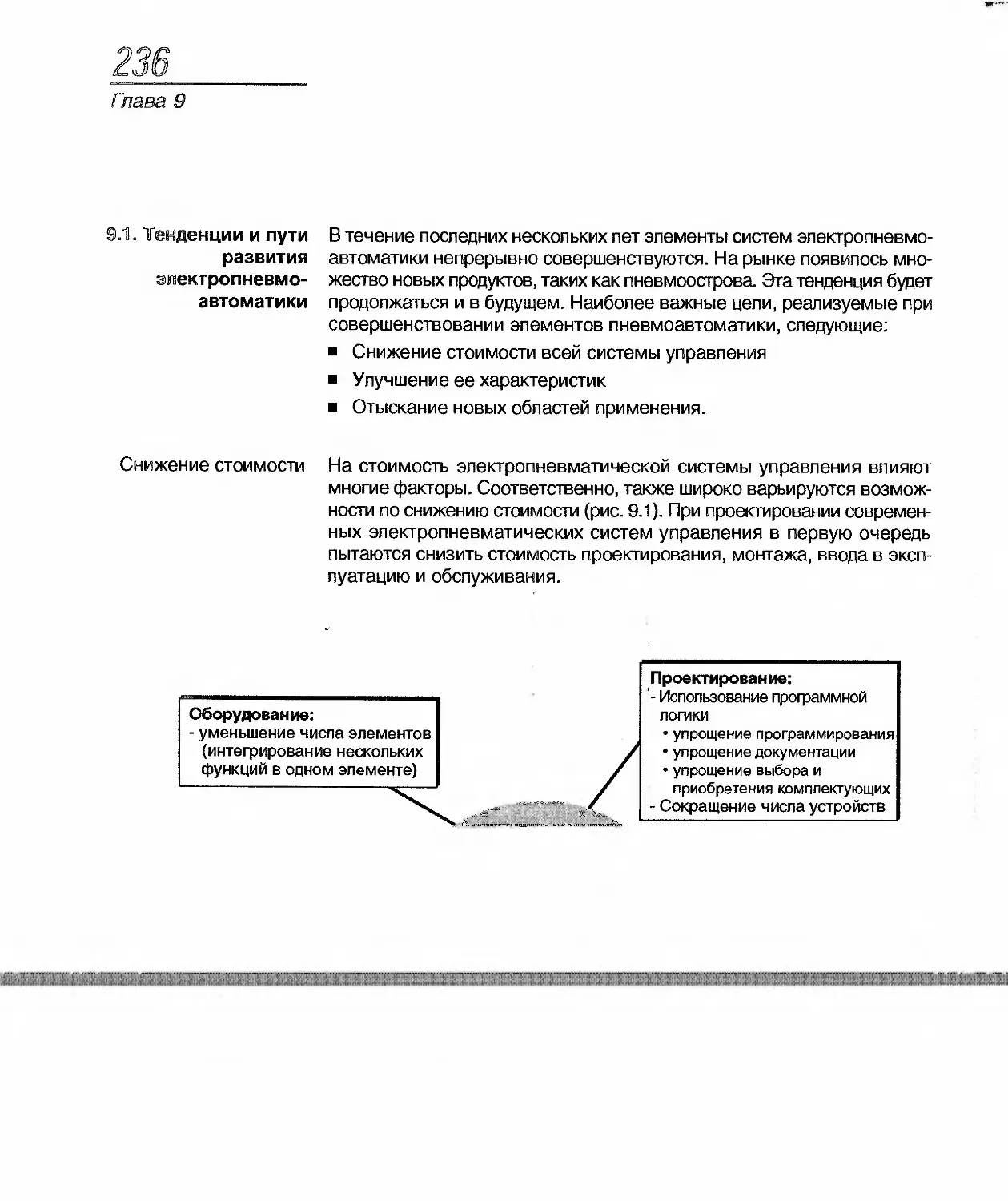

9.1 Тенденции и пути развития

электропневмоавтоматики...........................236

9.2 Пневматические исполнительные устройства.........237

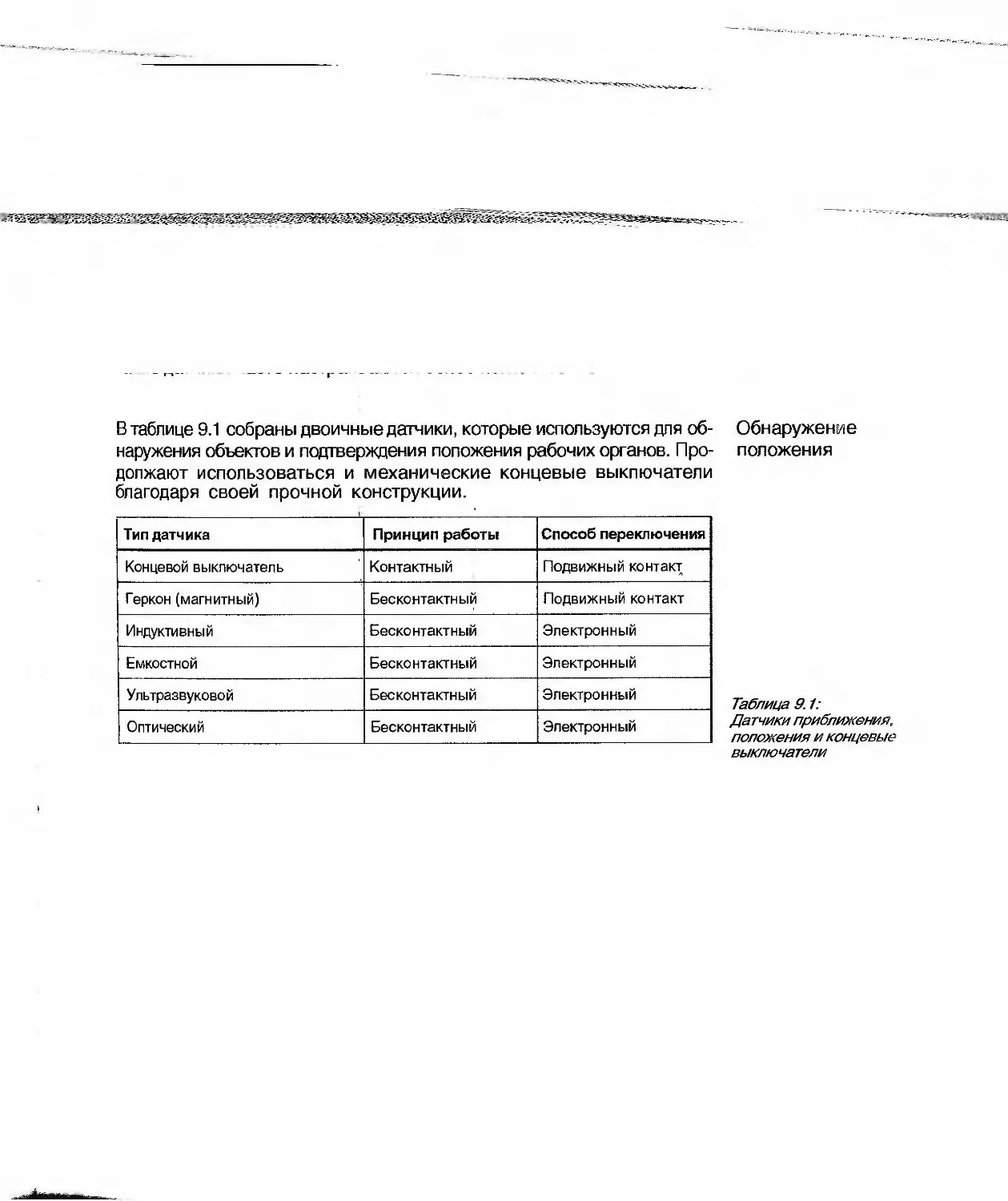

9.3 Датчики..........................................245

9.4 Обработка сигналов...............................246

9.5 Распределители...................................247

9.6 Современные концепции монтажа....................251

9.7 Уменьшение числа трубопроводов. ,............ . 261

9.8 Уменьшение числа электропроводов.................261

9.9 Пропорциональная пневматика......................270

Приложение..............................................279

Индекс .................................................281

Стандарты...............................................290

4

i предисловие

Предисловие

Электропневмоавтоматика уже многие годы успешно используется во многих

отраслях промышленности. Во всем миру машины и системы по производству

различной продукции, сборке и упаковке реализованы наэлементах электро-

пневмоавтоматики.

Изменения в требованиях к технологическому оборудованию и технический

прогресс заметно сказались на системах управления. В части обработки сиг-

налов релейные системы все больше вытесняются свободно программируе-

мыми контроллерами, которые лучше соответствуюттребованиям гибкости.

Чтобы лучше удовлетворить потребности современной промышленной

практики, новые концепции внедрены и в исполнительную часть. Примерами

этому могут служить пневмоострова, шинная технология в управлении и

пропорциональная пневматика.

Во вводной части учебника сначала будет показана структура и принцип

работы отдельных устройств, входящих в электропневматические системы.

Вгоследующих главах на реальных примерах будет показан подход к проек-

тированию таких систем и их вводу в эксплуатацию. И, наконец, в последней

главе будет рассказано о тенденциях развития электропневмоавтоматики.

Мы приветствуем любые ваши комментарии поданной книге и обязательно

рассмотрим ваши предложения и идеи по ее улучшению.

Ноябрь, 1997

Авторы

Глава

Г лава 1

Введение

"нава 1

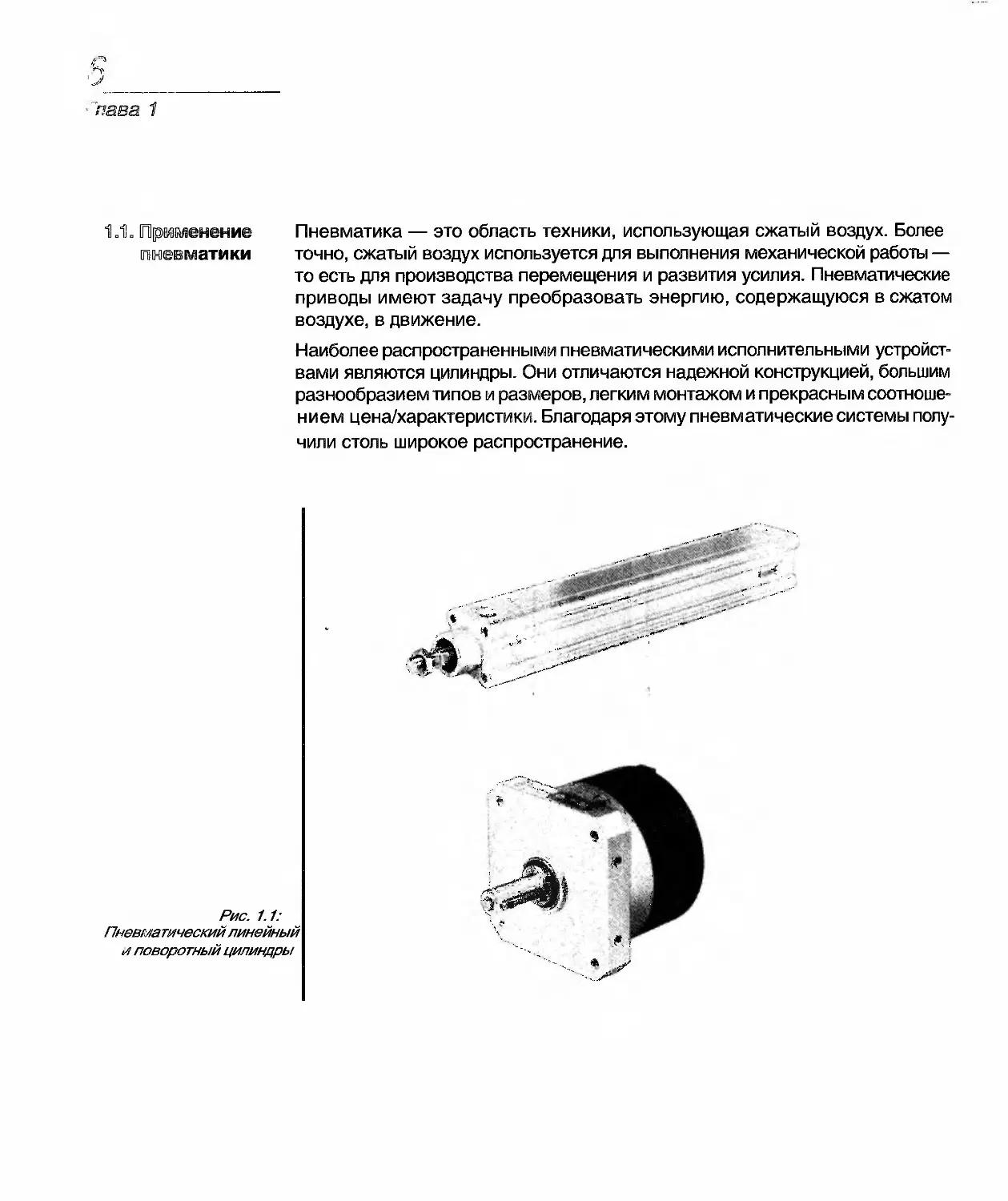

Применение

пневматики

Пневматика — это область техники, использующая сжатый воздух. Более

точно, сжатый воздух используется для выполнения механической работы —

то есть для производства перемещения и развития усилия. Пневматические

приводы имеют задачу преобразовать энергию, содержащуюся в сжатом

воздухе, в движение.

Наиболее распространенными пневматическими исполнительными устройст-

вами являются цилиндры. Они отличаются надежной конструкцией, большим

разнообразием типов и размеров, легким монтажом и прекрасным соотноше-

нием цена/характеристики. Благодаря этому пневматические системы полу-

чили столь широкое распространение.

Рис. 1.1:

Пневматический линейный

и поворотный цилиндры

Гпаи

Одними из многих мест применения пневматики являются:

Работа с заготовками (операции зажима, позиционирования,

отделения, сталкивания, поворота)

Упаковка

Наполнение

Открытие и закрытие дверей (например, в автобусах и поездах)

Обработка металлов (штамповка и прессование)

Маркировка.

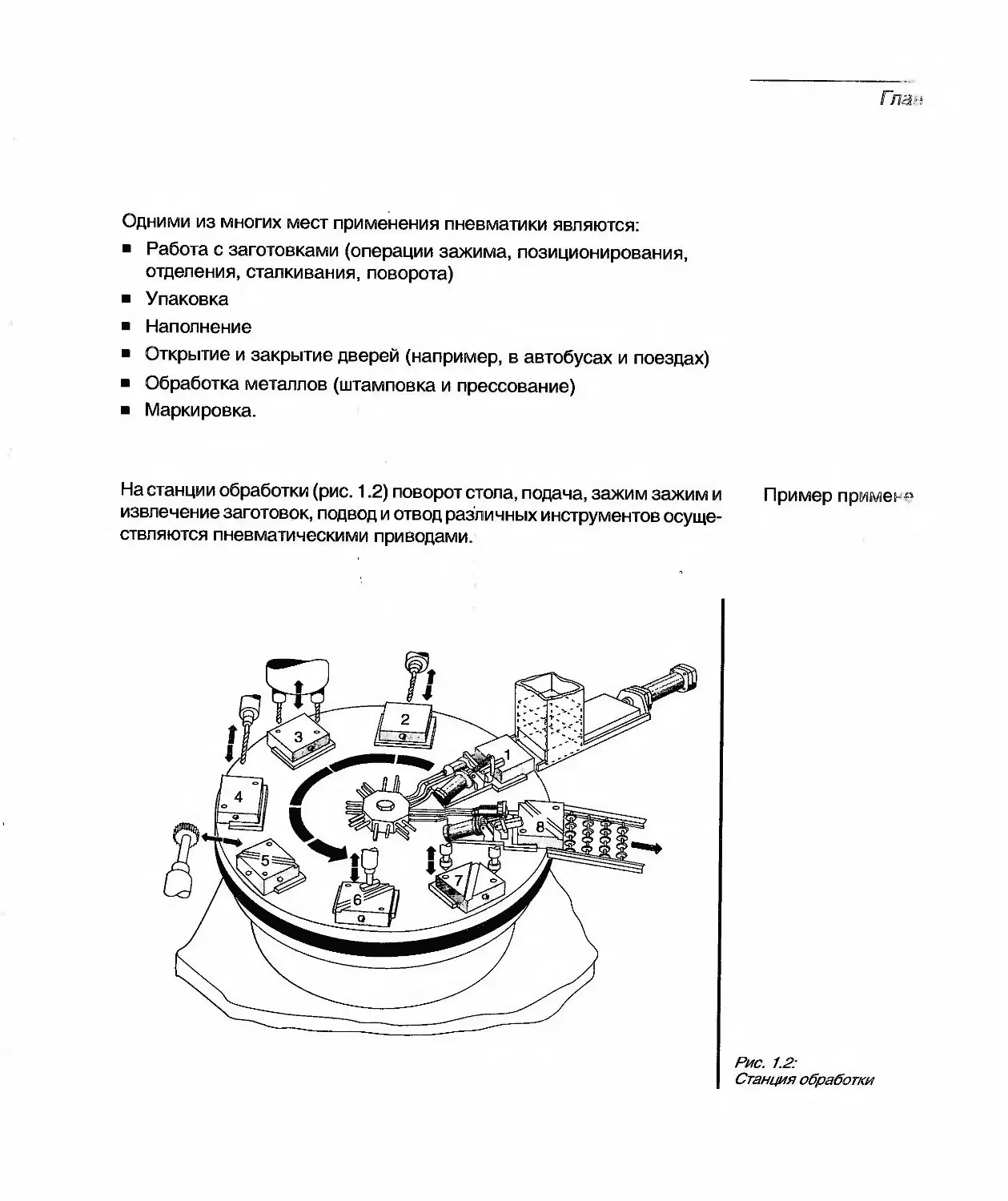

На станции обработки (рис. 1.2) поворот стола, подача, зажим зажим и

извлечение заготовок, подвод и отвод различных инструментов осуще-

ствляются пневматическими приводами.

Пример примен и

Рис. 1.2:

Станция обработки

ановньне термины техники управления Работа, выполняемая пневматическими приводами, будет полезной только в том случае, если их перемещения точны и выполняются в строгой последова- тельности и в нужное время. Координация последовательности перемещений является функцией системы управления. Техника управления как раз и имеет дело с проектированием систем управления. Ниже даны основные используемые технические термины.

Управление н. DIN 9226, Часть!) Управление — или управление по разомкнутому контуру—это процесс, имею- щий место в системах, когда одна или несколько переменных в виде входных сигналов оказывает влияние на другие переменные в виде выходных сигналов с помощью законов, которые характеризуют данную систему. Отличительной особенностью управления по разомкнутому контуру является открытая по- следовательность действий через отдельные передаточные элементы в це- почке управления. Термин "управление по разомкнутому контуру" широко используется не только для описания отдельного технологического процесса, но и для завода в целом.

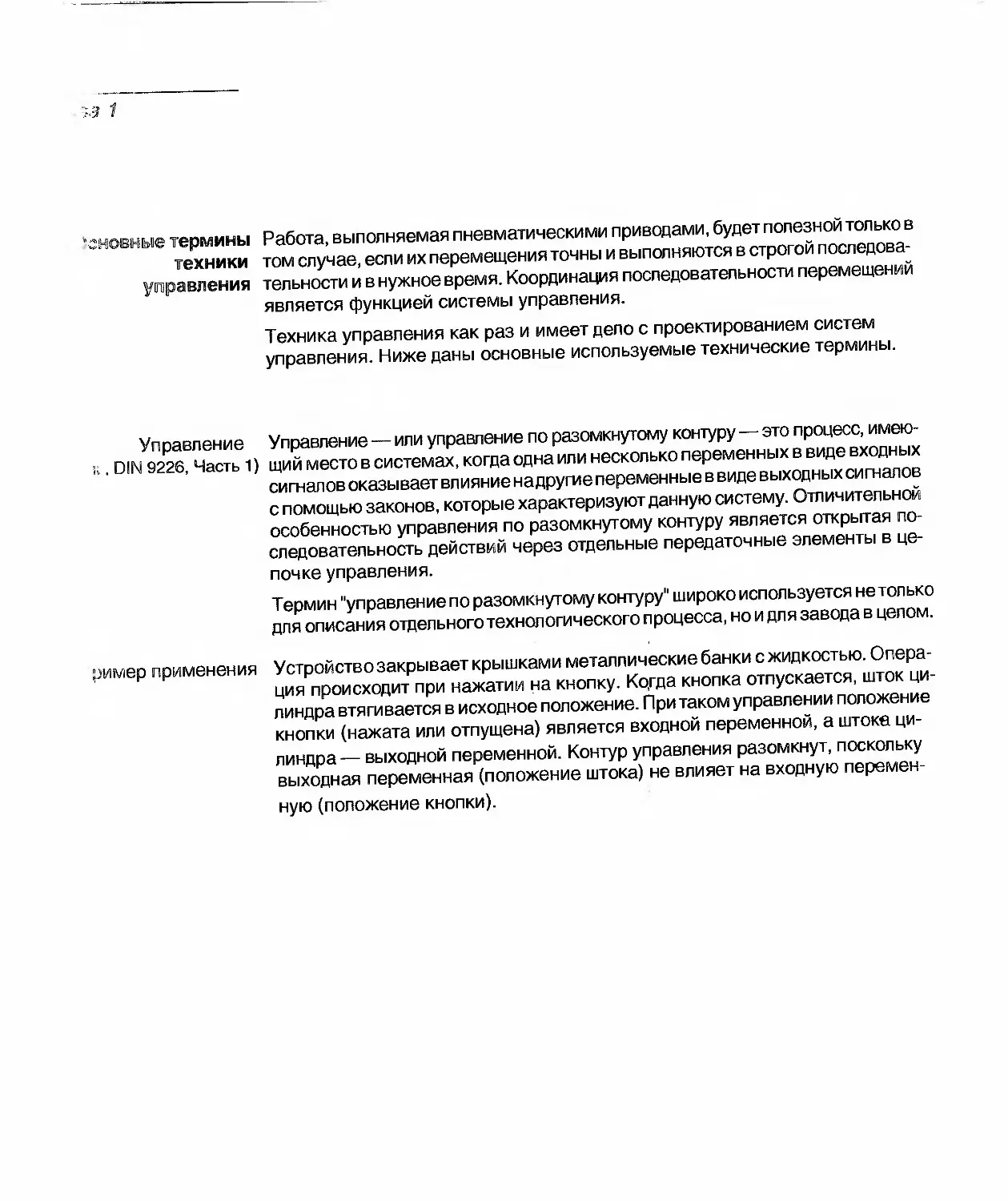

ример применения Устройство закрывает крышками металлические банки с жидкостью. Опера- ция происходит при нажатии на кнопку. Когда кнопка отпускается, шток ци- линдра втягивается в исходное положение. При таком управлении положение кнопки (нажата или отпущена) является входной переменной, а штоке ци- линдра — выходной переменной. Контур управления разомкнут, поскольку выходная переменная (положение штока) не влияет на входную перемен- ную (положение кнопки).

Гпавл

Рис. 1.3:

Сборочное устройство

для надевания

крышек на банки

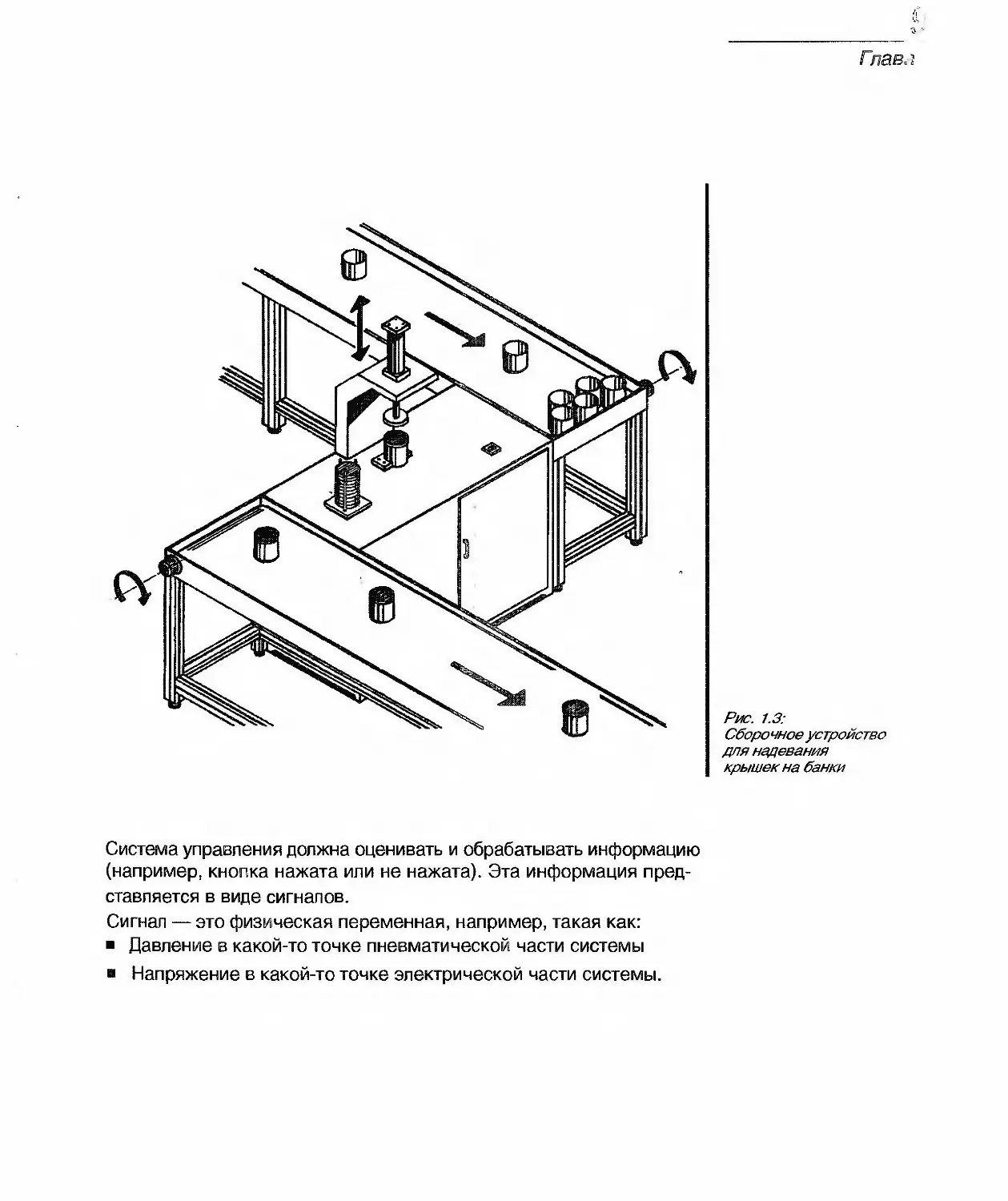

Система управления должна оценивать и обрабатывать информацию

(например, кнопка нажата или не нажата). Эта информация пред-

ставляется в виде сигналов.

Сигнал — это физическая переменная, например, такая как:

Давление в какой-то точке пневматической части системы

Напряжение в какой-то точке электрической части системы.

iпава 1

Сигнал/Физическая переменная

Информация

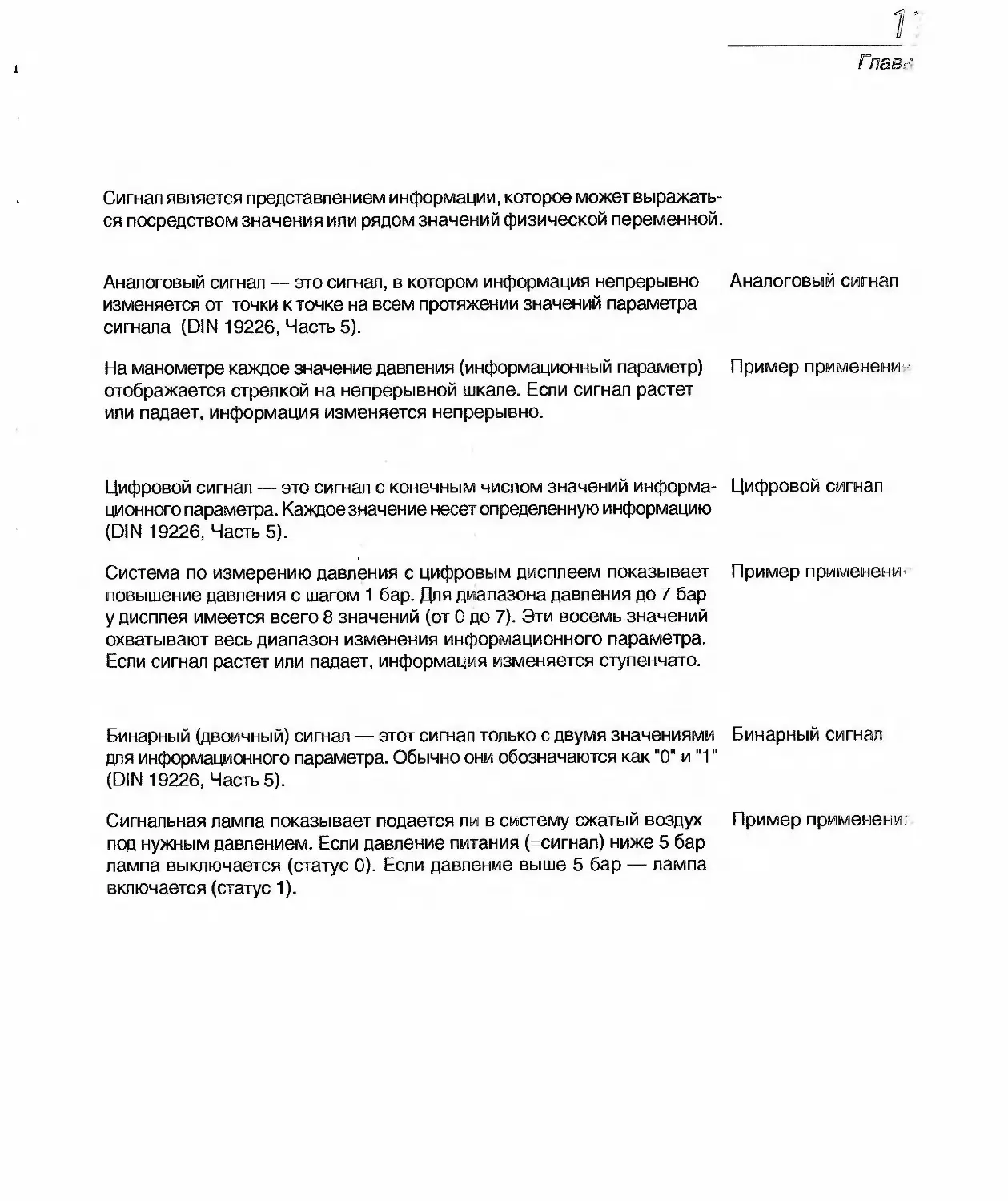

а) Аналоговый

Рис. 1.4:

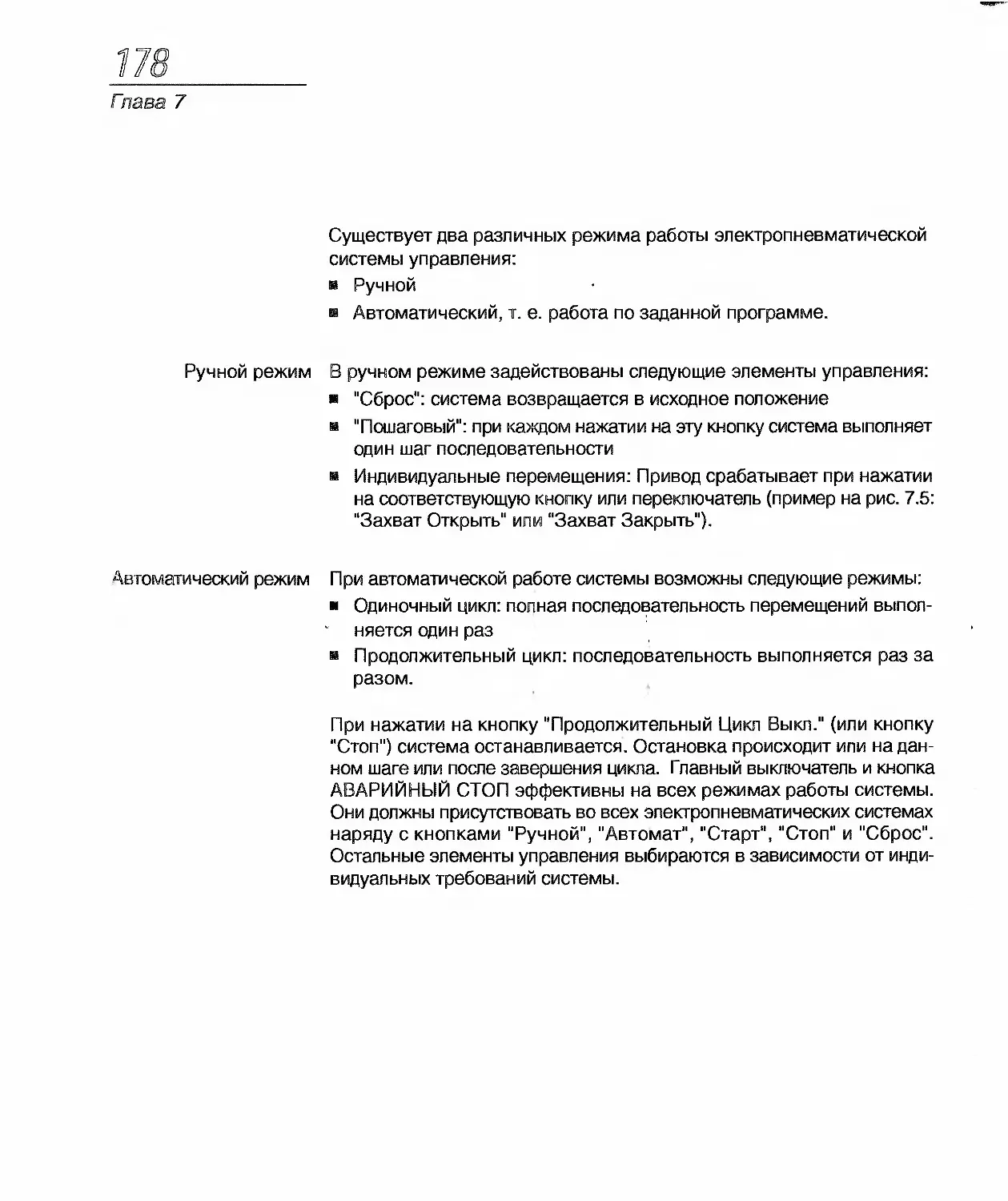

Сигнал и информация

в) Бинарный

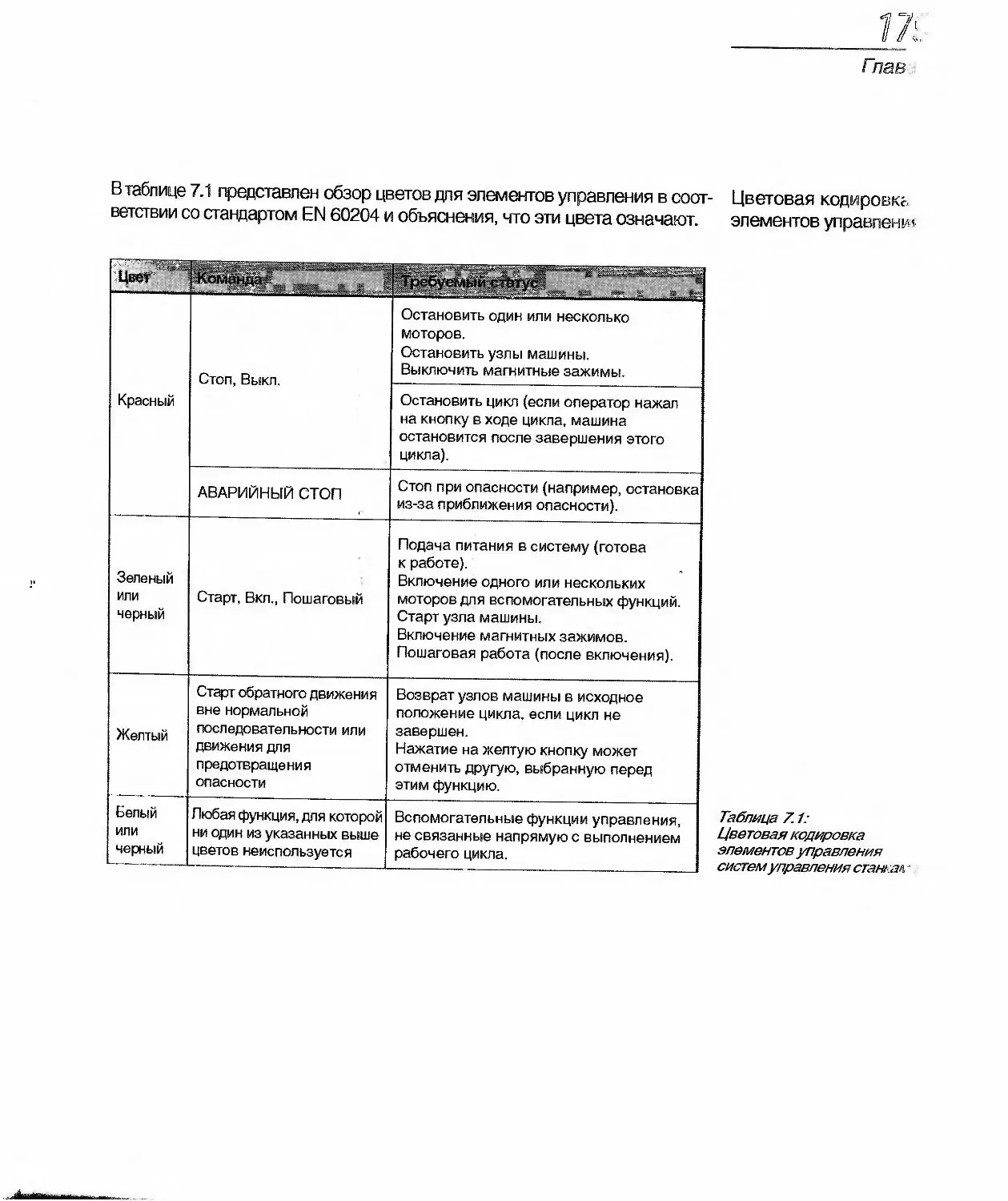

Гпав?

Сигнал является представлением информации, которое может выражать-

ся посредством значения или рядом значений физической переменной.

Аналоговый сигнал — это сигнал, в котором информация непрерывно

изменяется от точки к точке на всем протяжении значений параметра

сигнала (DIN 19226, Часть 5).

На манометре каждое значение давления (информационный параметр)

отображается стрелкой на непрерывной шкале. Если сигнал растет

или падает, информация изменяется непрерывно.

Аналоговый сигнал

Пример применение

Цифровой сигнал — это сигнал с конечным числом значений информа-

ционного параметра. Каждое значение несет определенную информацию

(DIN 19226, Часть 5).

Система по измерению давления с цифровым дисплеем показывает

повышение давления с шагом 1 бар. Для диапазона давления до 7 бар

у дисплея имеется всего 8 значений (от 0 до 7). Эти восемь значений

охватывают весь диапазон изменения информационного параметра.

Если сигнал растет или падает, информация изменяется ступенчато.

Цифровой сигнал

Пример применена

Бинарный (двоичный) сигнал — этот сигнал только с двумя значениями

для информационного параметра. Обычно они обозначаются как "О" и "1"

(DIN 19226, Часть 5).

Сигнальная лампа показывает подается ли в систему сжатый воздух

под нужным давлением. Если давление питания (=сигнал) ниже 5 бар

лампа выключается (статус 0). Если давление выше 5 бар — лампа

включается (статус 1).

Бинарный сигнал

Пример применена:

"пава 1

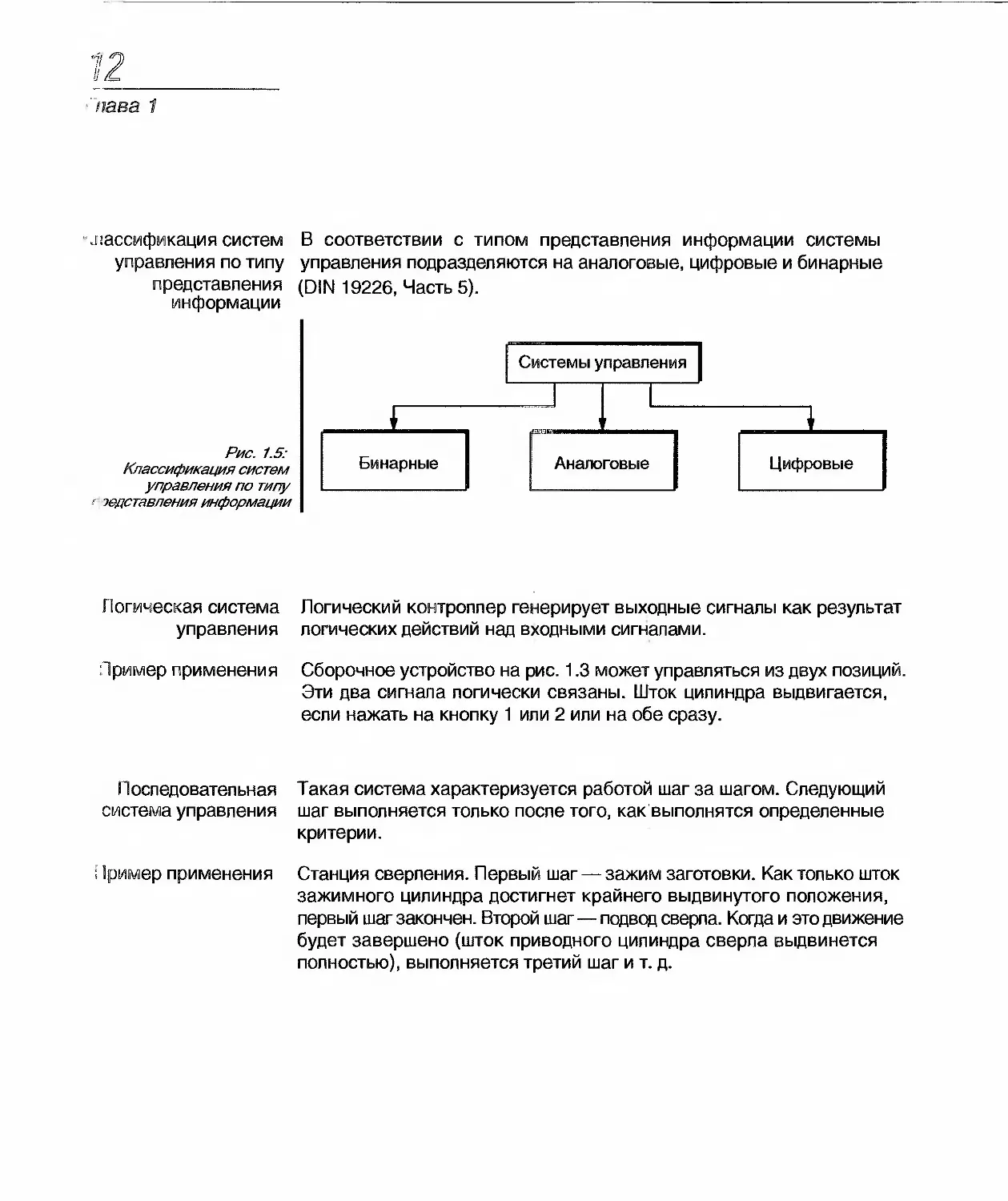

лассификация систем

управления по типу

представления

информации

В соответствии с типом представления информации системы

управления подразделяются на аналоговые, цифровые и бинарные

(DIN 19226, Часть 5).

Рис. 1.5:

Классификация систем

управления по типу

эедставления информации

Логическая система

управления

Пример применения

Логический контроллер генерирует выходные сигналы как результат

логических действий над входными сигналами.

Сборочное устройство на рис. 1.3 может управляться из двух позиций.

Эти два сигнала логически связаны. Шток цилиндра выдвигается,

если нажать на кнопку 1 или 2 или на обе сразу.

Последовательная

система управления

Такая система характеризуется работой шаг за шагом. Следующий

шаг выполняется только после того, как выполнятся определенные

критерии.

Е Пример применения

Станция сверления. Первый шаг — зажим заготовки. Как только шток

зажимного цилиндра достигнет крайнего выдвинутого положения,

первый шаг закончен. Второй шаг—подвод сверла. Когда и это движение

будет завершено (шток приводного цилиндра сверла выдвинется

полностью), выполняется третий шаг и т. д.

Глава

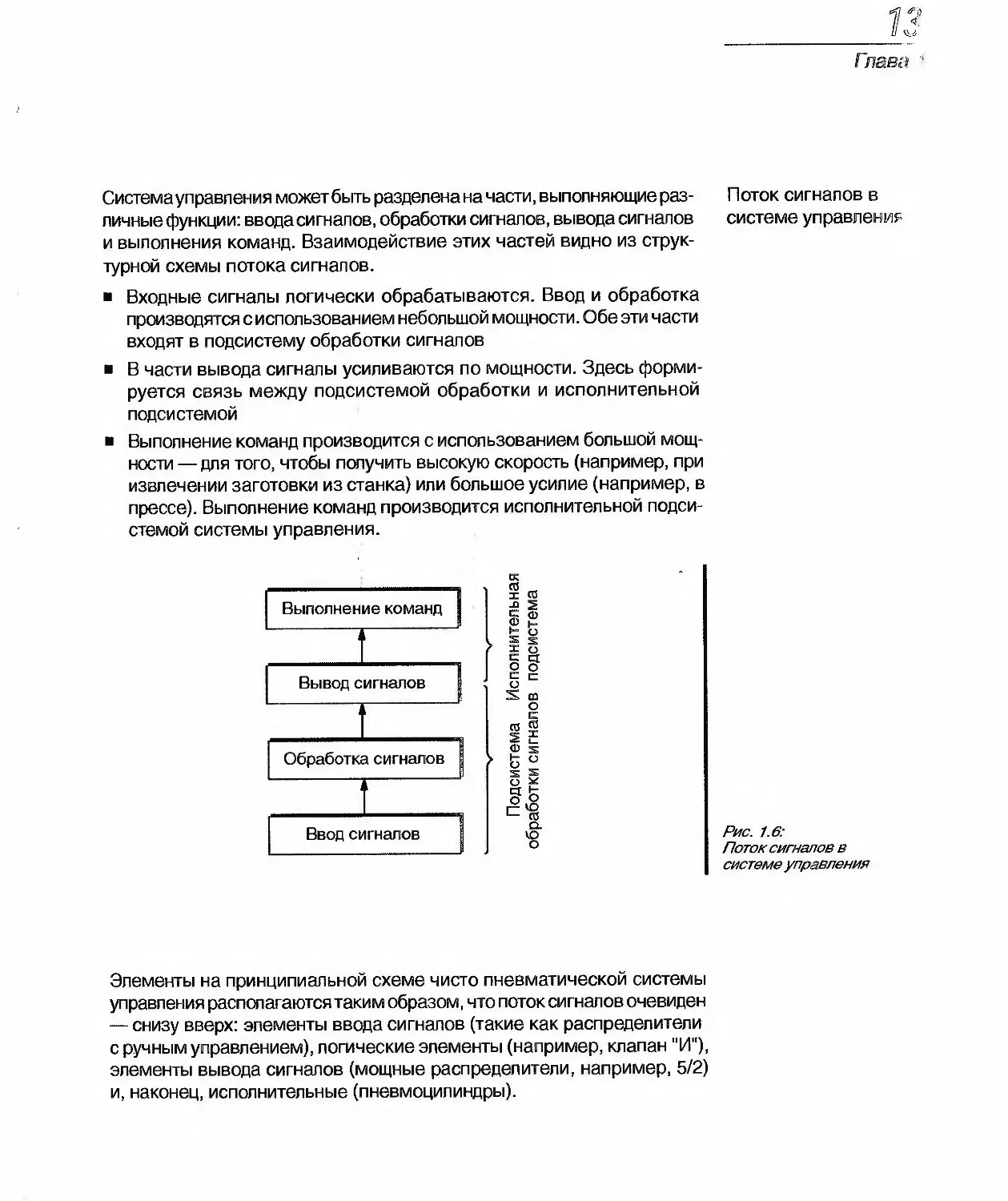

Система управления может быть разделена на части, выполняющие раз-

личные функции: ввода сигналов, обработки сигналов, вывода сигналов

и выполнения команд. Взаимодействие этих частей видно из струк-

турной схемы потока сигналов.

Входные сигналы логически обрабатываются. Ввод и обработка

производятся с использованием небольшой мощности. Обе эти части

входят в подсистему обработки сигналов

В части вывода сигналы усиливаются по мощности. Здесь форми-

руется связь между подсистемой обработки и исполнительной

подсистемой

Выполнение команд производится с использованием большой мощ-

ности — для того, чтобы получить высокую скорость (например, при

извлечении заготовки из станка) или большое усилие (например, в

прессе). Выполнение команд производится исполнительной подси-

стемой системы управления.

Поток сигналов в

системе управления

Рис. 1.6:

Поток сигналов в

системе управления

Элементы на принципиальной схеме чисто пневматической системы

управления располагаются таким образом, что поток сигналов очевиден

— снизу вверх: элементы ввода сигналов (такие как распределители

с ручным управлением), логические элементы (например, клапан "И"),

элементы вывода сигналов (мощные распределители, например, 5/2)

и, наконец, исполнительные (пневмоцилиндры).

Гпава 1

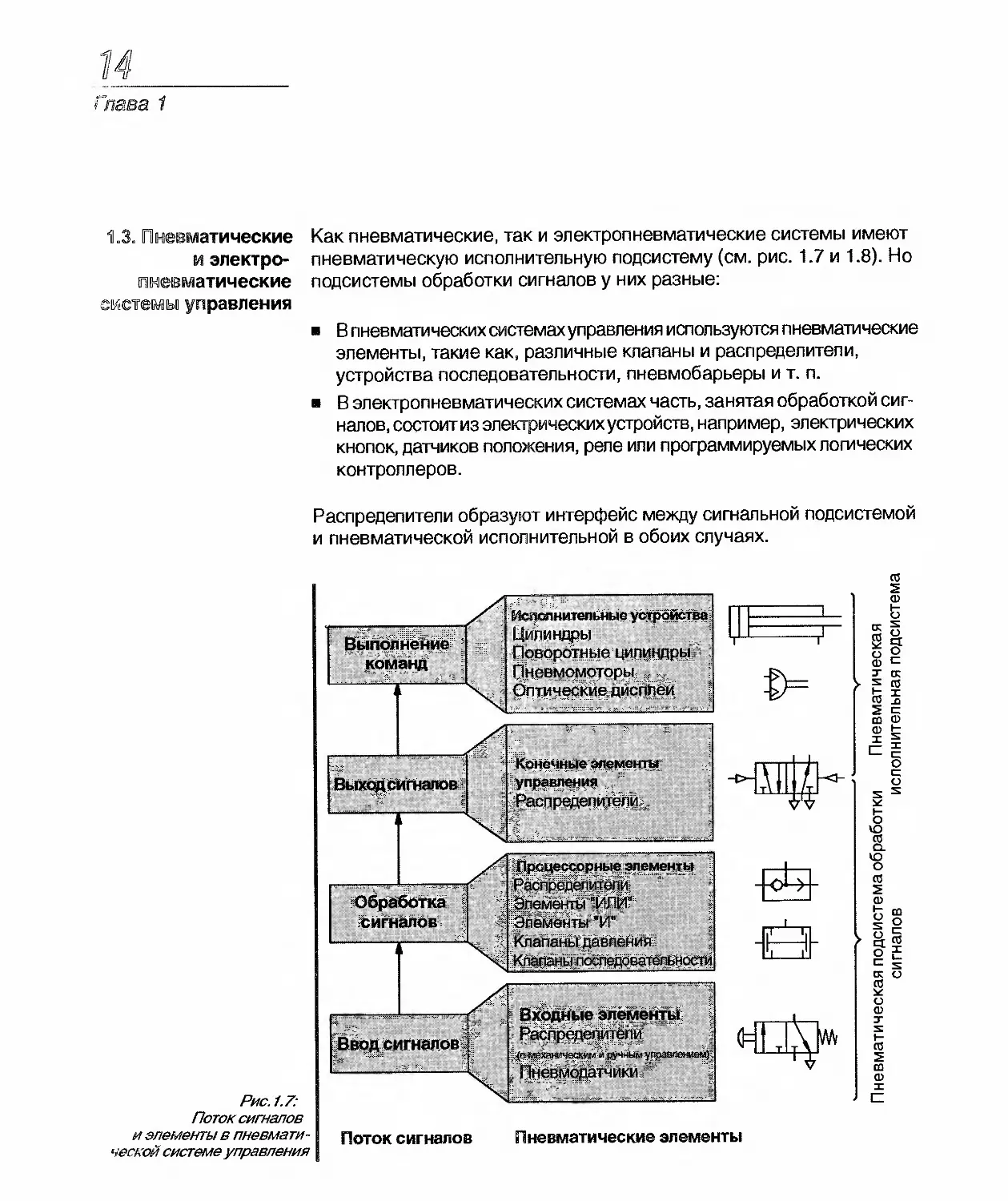

1.3. Пневматические

и электро-

пневматические

системы управления

Как пневматические, так и электропневматические системы имеют

пневматическую исполнительную подсистему (см. рис. 1.7 и 1.8). Но

подсистемы обработки сигналов у них разные:

В пневматических системах управления используются пневматические

элементы, такие как, различные клапаны и распределители,

устройства последовательности, пневмобарьеры и т. п.

В электропневматических системах часть, занятая обработкой сиг-

налов, состоит из электрических устройств, например, электрических

кнопок, датчиков положения, реле или программируемых логических

контроллеров.

Распределители образуют интерфейс между сигнальной подсистемой

и пневматической исполнительной в обоих случаях.

Рис. 1.7:

Поток сигналов

и элементы в пневмати-

ческой системе управления

Поток сигналов Пневматические элементы

Глава

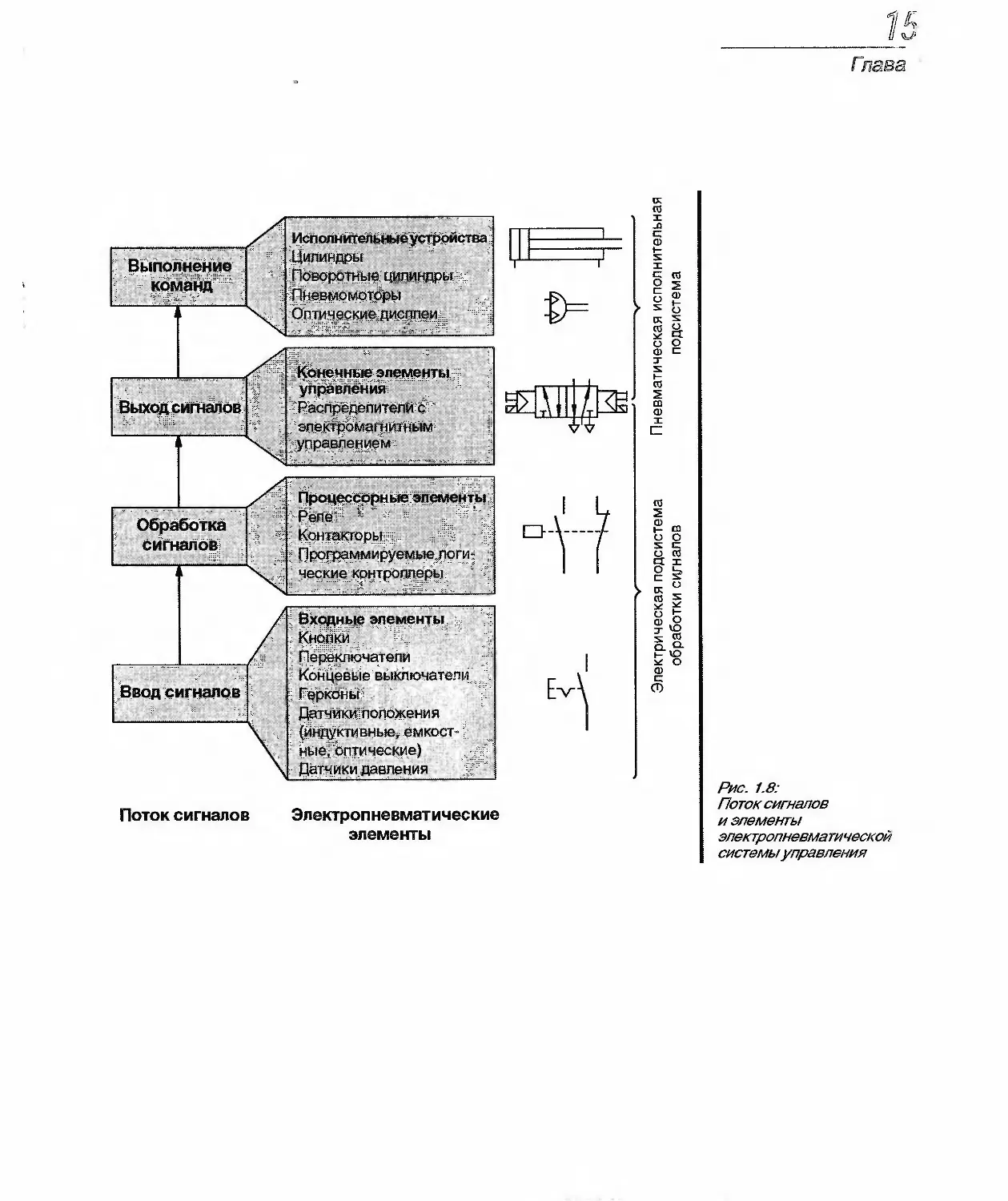

Поток сигналов Электропневматические

элементы

Рис. 1.8:

Поток сигналов

и элементы

электропневматической

системы управления

t /ава i

В отличие от чисто пневматической системы управления, электро-

пневматическая система не может быть изображена на одной прин-

ципиальной схеме, а требует наличия двух — одной пневматической

и другой электрической. Поэтому поток сигналов нельзя проследить

непосредственно на одной схеме.

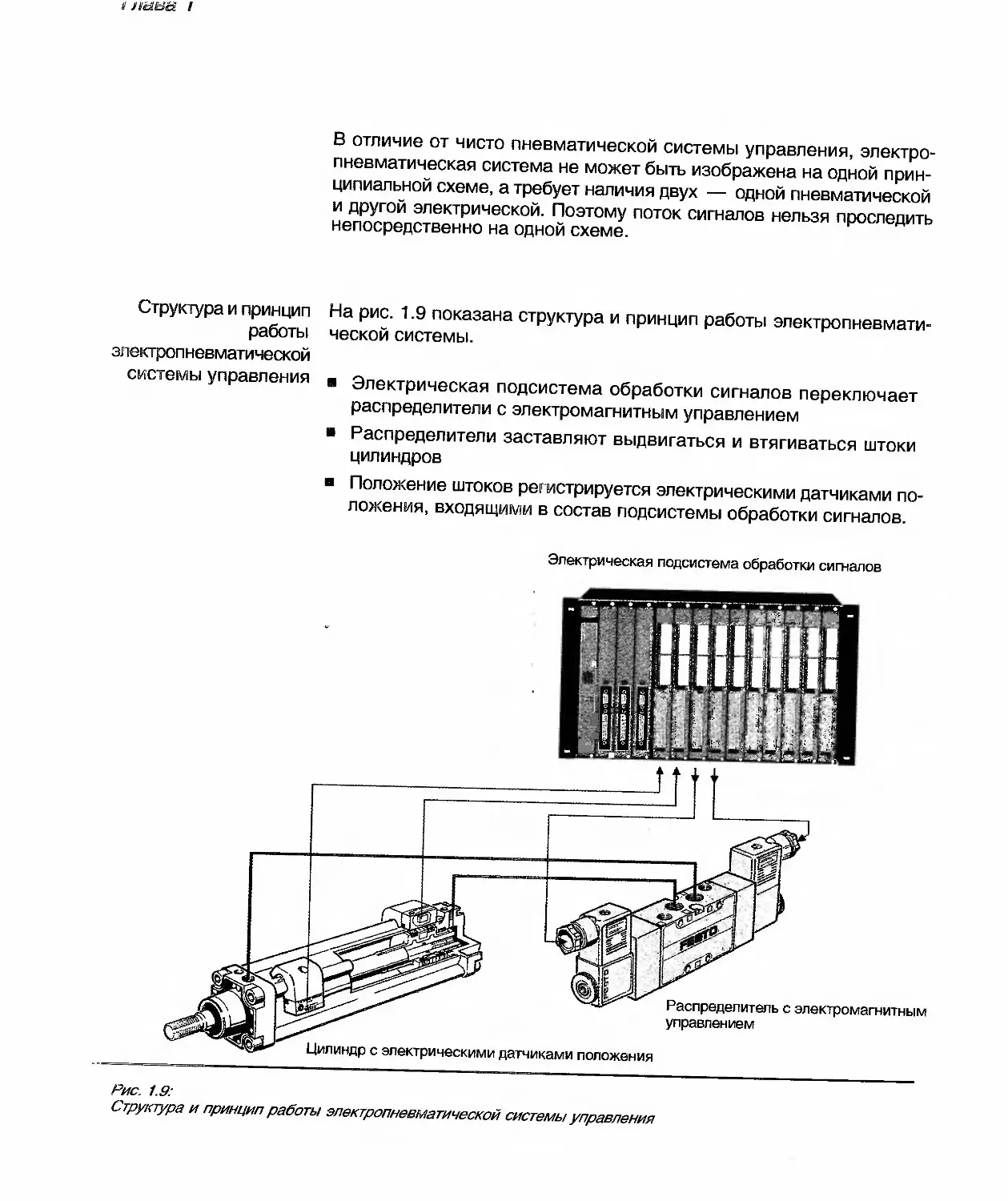

Структура и принцип

работы

электропневматической

системы управления

На рис. 1.9 показана структура и принцип работы электропневмати-

ческой системы.

Электрическая подсистема обработки сигналов переключает

распределители с электромагнитным управлением

Распределители заставляют выдвигаться и втягиваться штоки

цилиндров

Положение штоков регистрируется электрическими датчиками по-

ложения, входящими в состав подсистемы обработки сигналов.

Электрическая подсистема обработки сигналов

Рис. 1.9:

Структура и принцип работы электропневматической системы управления

Гпава

Электропневматические системы имеют над чисто пневматическими 1.4. Преимуидества

следующие преимущества: электролмевма-

тическик систем

Большая надежность (меньше подвижных частей, подверженных

износу)

Меньшая стоимость проектирования и ввода в эксплуатацию, особенно

в случае сложных систем

Меньшие расходы на монтаж, особенно при использовании совре-

менных элементов, таких как пневмоострова

Более простой обмен информацией между несколькими системами

управления.

Электропневматические системы сейчас более широко применятся в

промышленной практике, а пневматические используются ограниченно,

в основном в специальных применениях.

Глава 1

Глава

Глава 2

Основы электротехники

Глава 2

2.И. Постоянный и

переменный

ток

Простейшая электрическая система состоит из источника напряжения,

нагрузки и соединительных проводов.

Физически заряженные частички — электроны — бегут по электрической

сети через проводники от отрицательного полюса источника напряжения

к положительному. Это движение заряженных частиц называется

электрическим током. Ток может протекать, только если цепь замкнута.

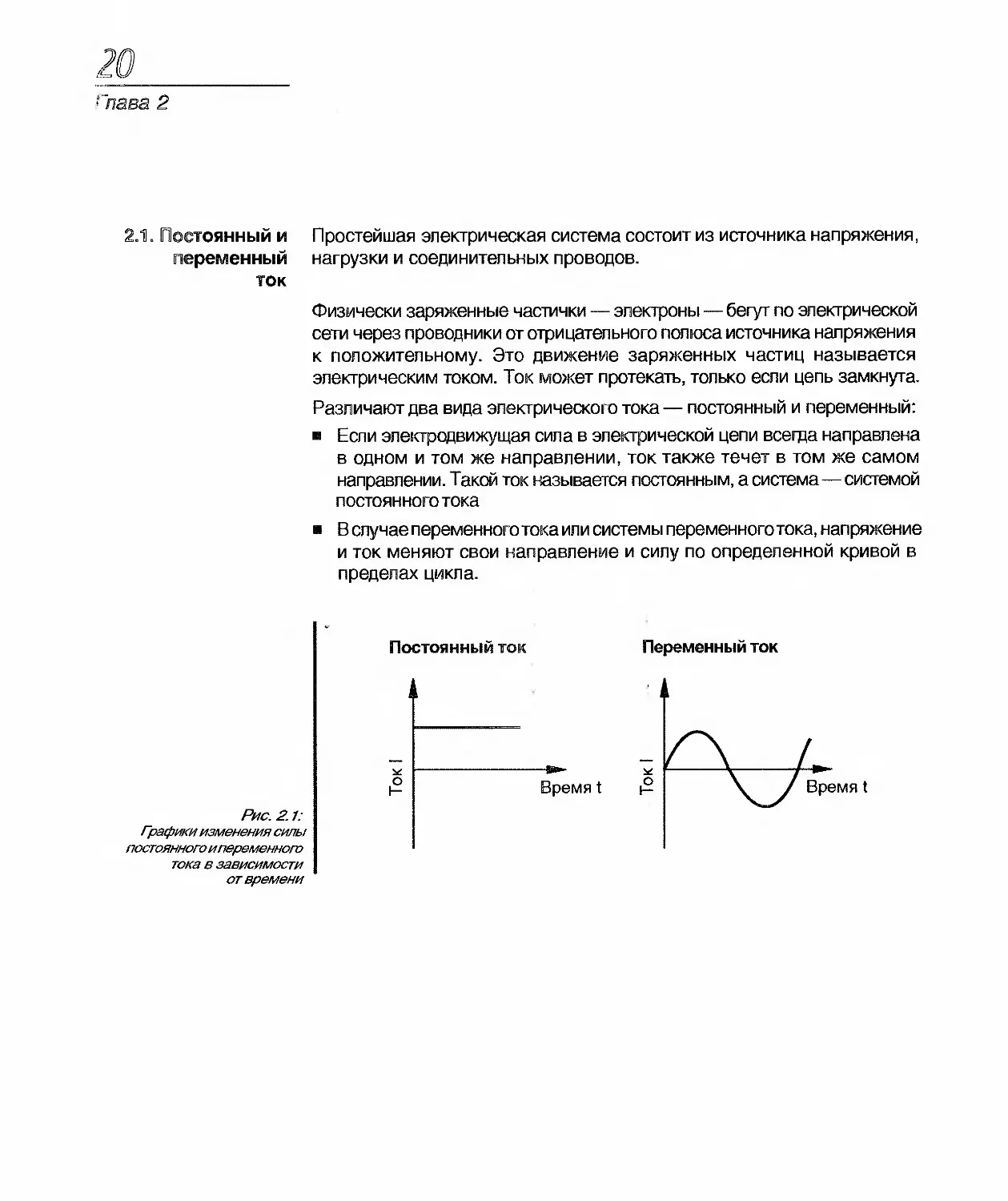

Различают два вида электрического тока — постоянный и переменный:

Если электродвижущая сила в электрической цепи всегда направлена

в одном и том же направлении, ток также течет в том же самом

направлении. Такой ток называется постоянным, а система—системой

постоянного тока

В случае переменного тока или системы переменного тока, напряжение

и ток меняют свои направление и силу по определенной кривой в

пределах цикла.

Рис. 2.1:

Графики изменения силы

постоянного и переменного

тока в зависимости

от времени

Постоянный ток

Время t

Глава

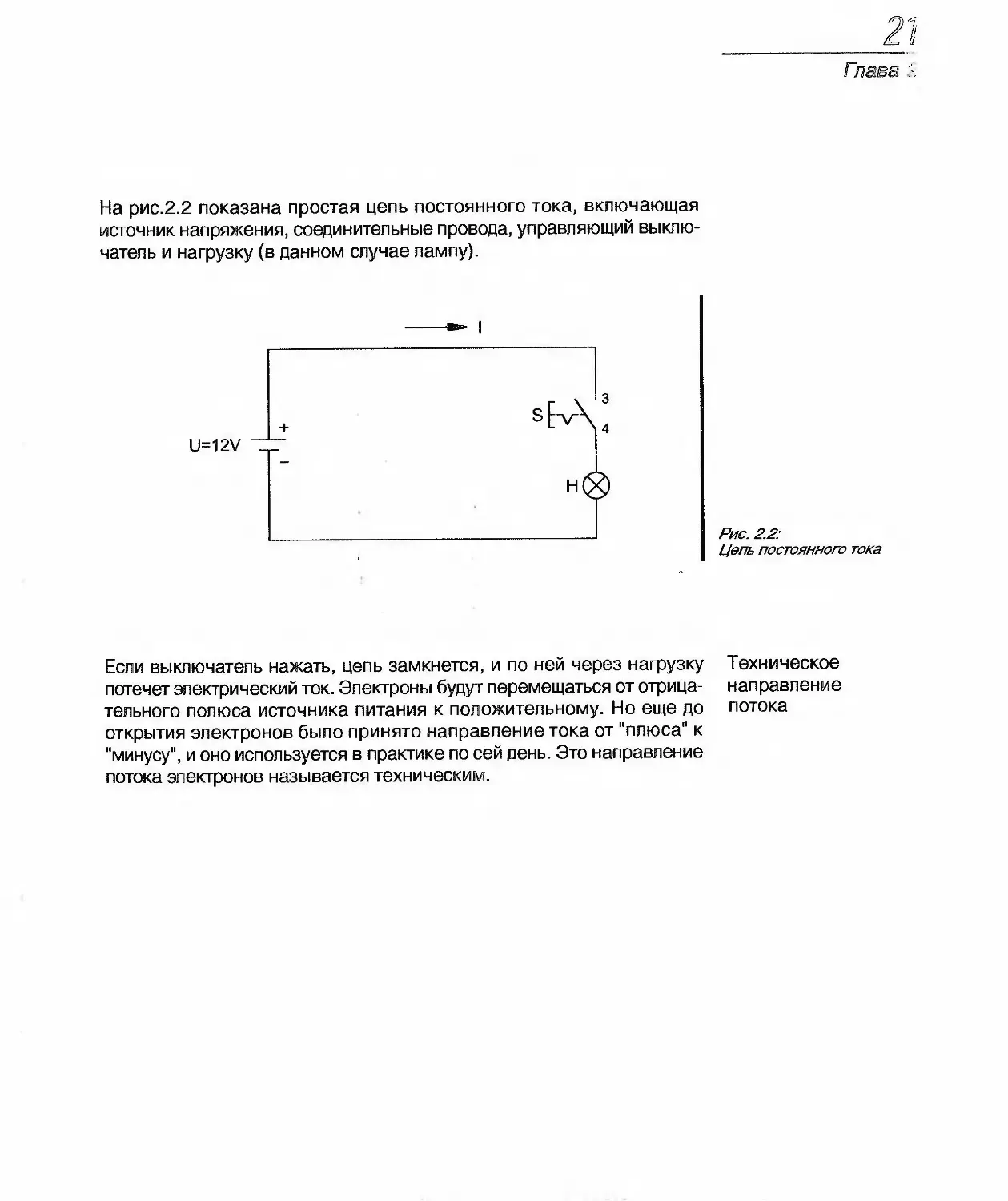

На рис.2.2 показана простая цепь постоянного тока, включающая

источник напряжения, соединительные провода, управляющий выклю-

чатель и нагрузку (в данном случае лампу).

Рис. 2.2:

Цепь постоянного тока

Если выключатель нажать, цепь замкнется, и по ней через нагрузку Техническое

потечет электрический ток. Электроны будут перемещаться от отрица- направление

тельного полюса источника питания к положительному. Но еще до потока

открытия электронов было принято направление тока от "плюса" к

"минусу", и оно используется в практике по сей день. Это направление

потока электронов называется техническим.

^ава 2

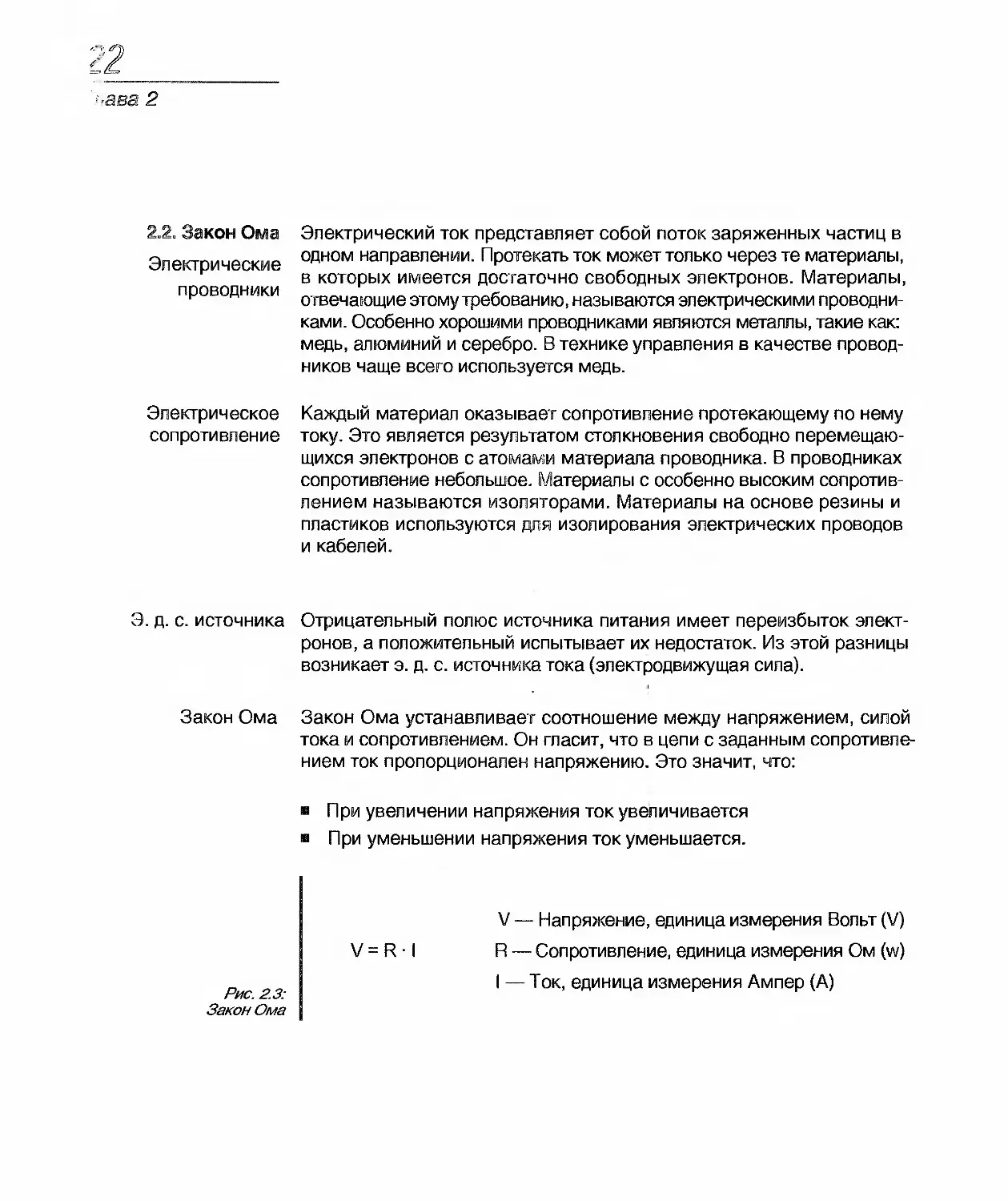

2.2. Закон Ома Электрический ток представляет собой поток заряженных частиц в

Электрические проводники одном направлении. Протекать ток может только через те материалы, в которых имеется достаточно свободных электронов. Материалы, отвечающие этому требованию, называются электрическими проводни- ками. Особенно хорошими проводниками являются металлы, такие как: медь, алюминий и серебро. В технике управления в качестве провод- ников чаще всего используется медь.

Электрическое сопротивление Каждый материал оказывает сопротивление протекающему по нему току. Это является результатом столкновения свободно перемещаю- щихся электронов с атомами материала проводника. В проводниках сопротивление небольшое. Материалы с особенно высоким сопротив- лением называются изоляторами. Материалы на основе резины и пластиков используются для изолирования электрических проводов и кабелей.

Э. д. с. источника Отрицательный полюс источника питания имеет переизбыток элект- ронов, а положительный испытывает их недостаток. Из этой разницы возникает э. д. с. источника тока (электродвижущая сила).

Закон Ома Закон Ома устанавливает соотношение между напряжением, силой тока и сопротивлением. Он гласит, что в цепи с заданным сопротивле- нием ток пропорционален напряжению. Это значит, что: При увеличении напряжения ток увеличивается При уменьшении напряжения ток уменьшается. V — Напряжение, единица измерения Вольт (V) V = R 1 R — Сопротивление, единица измерения Ом (w)

Рис. 2.3: Закон Ома 1 — Ток, единица измерения Ампер (А)

^1:

Гпаве.

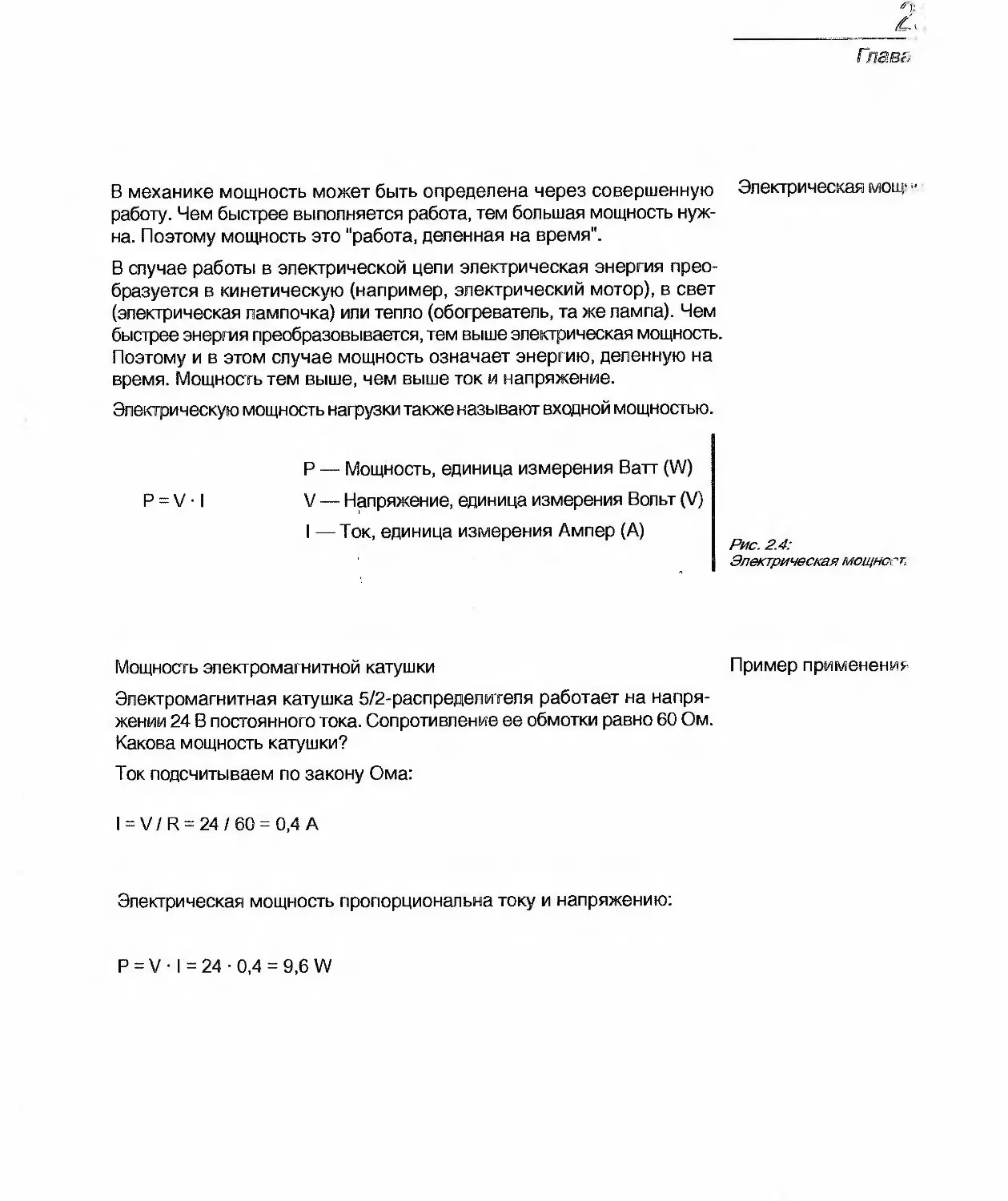

В механике мощность может быть определена через совершенную Электрическая мощ1»

работу. Чем быстрее выполняется работа, тем большая мощность нуж-

на. Поэтому мощность это "работа, деленная на время".

В случае работы в электрической цепи электрическая энергия прео-

бразуется в кинетическую (например, электрический мотор), в свет

(электрическая лампочка) или тепло (обогреватель, та же лампа). Чем

быстрее энергия преобразовывается, тем выше электрическая мощность.

Поэтому и в этом случае мощность означает энергию, деленную на

время. Мощность тем выше, чем выше ток и напряжение.

Электрическую мощность нагрузки также называют входной мощностью.

Р = V • I

Р — Мощность, единица измерения Ватт (W)

V — Напряжение, единица измерения Вольт (V)

I —Ток, единица измерения Ампер (А)

Мощность электромагнитной катушки

Рис. 2.4:

Электрическая мощнссъ

Пример применения

Электромагнитная катушка 5/2-распределителя работает на напря-

жении 24 В постоянного тока. Сопротивление ее обмотки равно 60 Ом.

Какова мощность катушки?

Ток подсчитываем по закону Ома:

I = V/R = 24 / 60 = 0,4 А

Электрическая мощность пропорциональна току и напряжению:

Р = V • I = 24 0,4 = 9,6 W

1зва 2

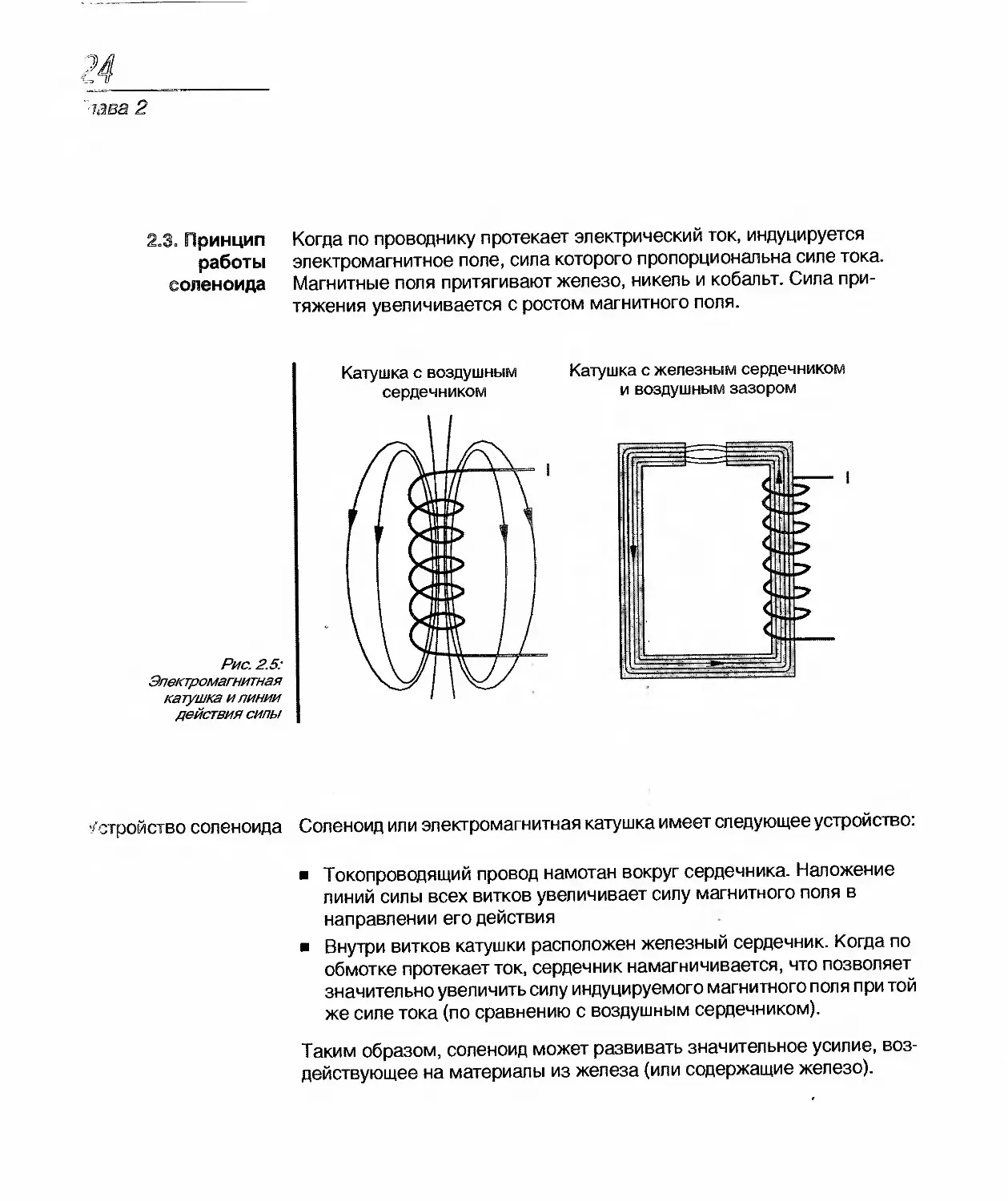

2.3. Принцип

работы

соленоида

Когда по проводнику протекает электрический ток, индуцируется

электромагнитное поле, сила которого пропорциональна силе тока.

Магнитные поля притягивают железо, никель и кобальт. Сила при-

тяжения увеличивается с ростом магнитного поля.

Рис. 2.5:

Электромагнитная

катушка и линии

действия сипы

Катушка с воздушным Катушка с железным сердечником

сердечником и воздушным зазором

Устройство соленоида

Соленоид или электромагнитная катушка имеет следующее устройство:

Токопроводящий провод намотан вокруг сердечника. Наложение

линий силы всех витков увеличивает силу магнитного поля в

направлении его действия

Внутри витков катушки расположен железный сердечник. Когда по

обмотке протекает ток, сердечник намагничивается, что позволяет

значительно увеличить силу индуцируемого магнитного поля при той

же силе тока (по сравнению с воздушным сердечником).

Таким образом, соленоид может развивать значительное усилие, воз-

действующее на материалы из железа (или содержащие железо).

В электропневматических системах соленоиды (катушки) чаще всего

используются для управления распределителями, реле или контакто-

рами. Это может быть продемонстрировано на примере распредели-

теля с электромагнитным управлением и возвратной пружиной:

Когда ток протекает по обмотке катушки, затвор клапана переме-

щается, сжимая пружину

После снятия напряжения с катушки, пружина возвращает затвор

в исходное положение.

Применение

соленоидов

Если на катушку подать переменное напряжение, по обмотке потечет

переменный ток (см. рис. 2.1). Направление тока и магнитного поля будут

постоянно меняться. Изменение магнитного поля индуцирует ток в

катушке, который будет действовать против тока, который индуцирует

поле. По этой причине катушка представляет "сопротивление"

переменному току, которое называется реактивным. Реактивность

возрастает с ростом частоты колебаний напряжения и индуктивности

обмотки. Индуктивность измеряется в Генри (Н).

Реактивность в цеп.

переменного тока

1Н = 1— = 1.Qs

А

В цепях постоянного тока ток, напряжение и магнитное поле изменя-

ются только при включении. Поэтому реактивность проявляется толь-

ко при замыкании цепи (подача тока).

В добавление к реактивному сопротивлению обмотка имеет омиче-

ское сопротивление. Это сопротивление имеет место как в цепях пере-

менного, так и постоянного тока.

Реактивность в це”

постоянного тока

‘ава 2

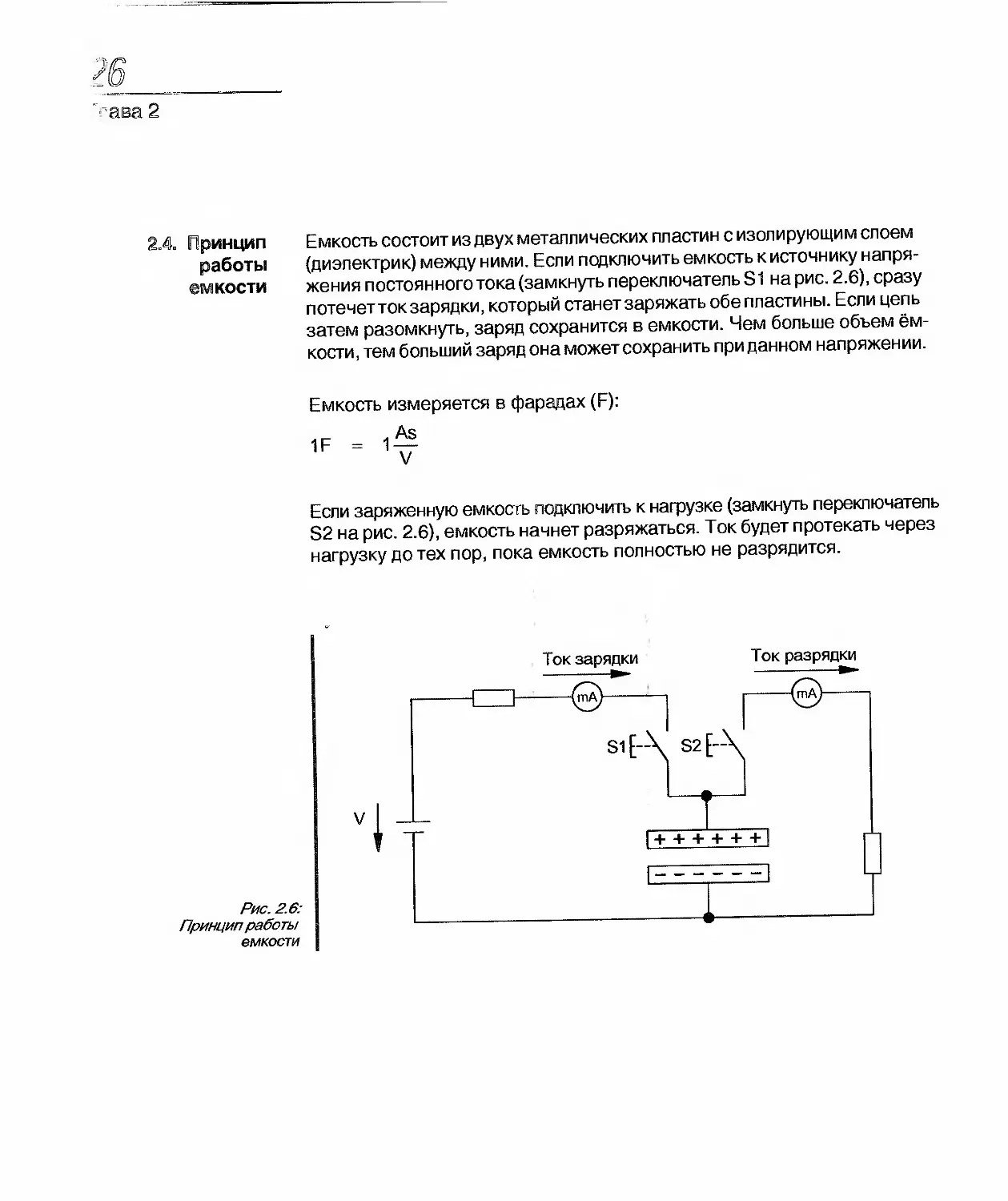

2А Принцип

работы

емкости

Емкость состоит из двух металлических пластин с изолирующим слоем

(диэлектрик) между ними. Если подключить емкость к источнику напря-

жения постоянного тока (замкнуть переключатель S1 на рис. 2.6), сразу

потечет ток зарядки, который станет заряжать обе пластины. Если цепь

затем разомкнуть, заряд сохранится в емкости. Чем больше объем ём-

кости, тем больший заряд она может сохранить приданном напряжении.

Емкость измеряется в фарадах (F):

- -

Если заряженную емкость подключить к нагрузке (замкнуть переключатель

S2 на рис. 2.6), емкость начнет разряжаться. Ток будет протекать через

нагрузку до тех пор, пока емкость полностью не разрядится.

Рис. 2.6:

Принцип работы

емкости

Гпава:

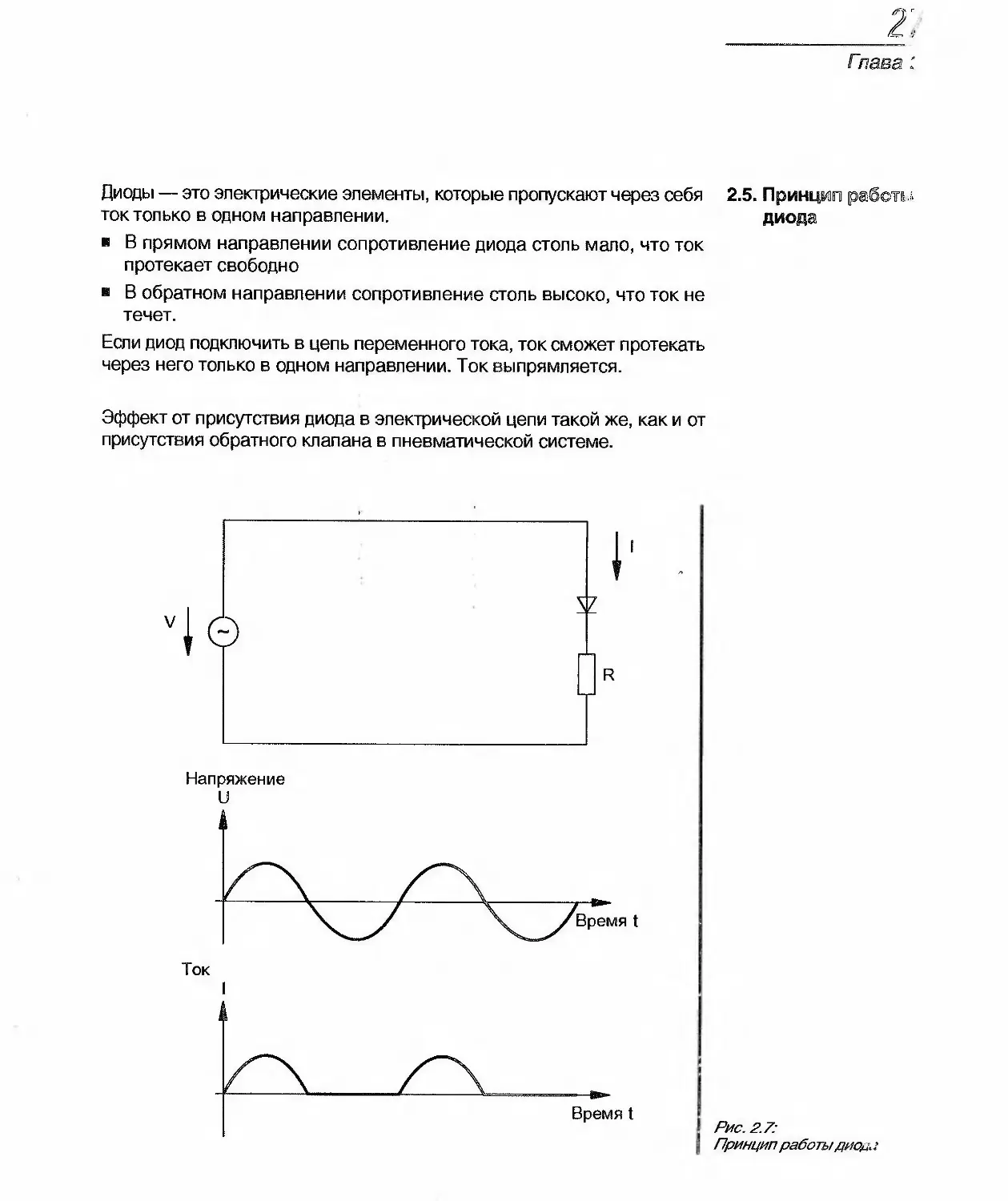

Диоды — это электрические элементы, которые пропускают через себя

ток только в одном направлении.

В прямом направлении сопротивление диода столь мало, что ток

протекает свободно

В обратном направлении сопротивление столь высоко, что ток не

течет.

Если диод подключить в цепь переменного тока, ток сможет протекать

через него только в одном направлении. Ток выпрямляется.

Эффект от присутствия диода в электрической цепи такой же, как и от

присутствия обратного клапана в пневматической системе.

2.5. Принцип работ».»

диода

Напряжение

Рис. 2.7:

Принцип работы диода

~пава 2

2.6. Измерения в

электрических

цепях

Измерение

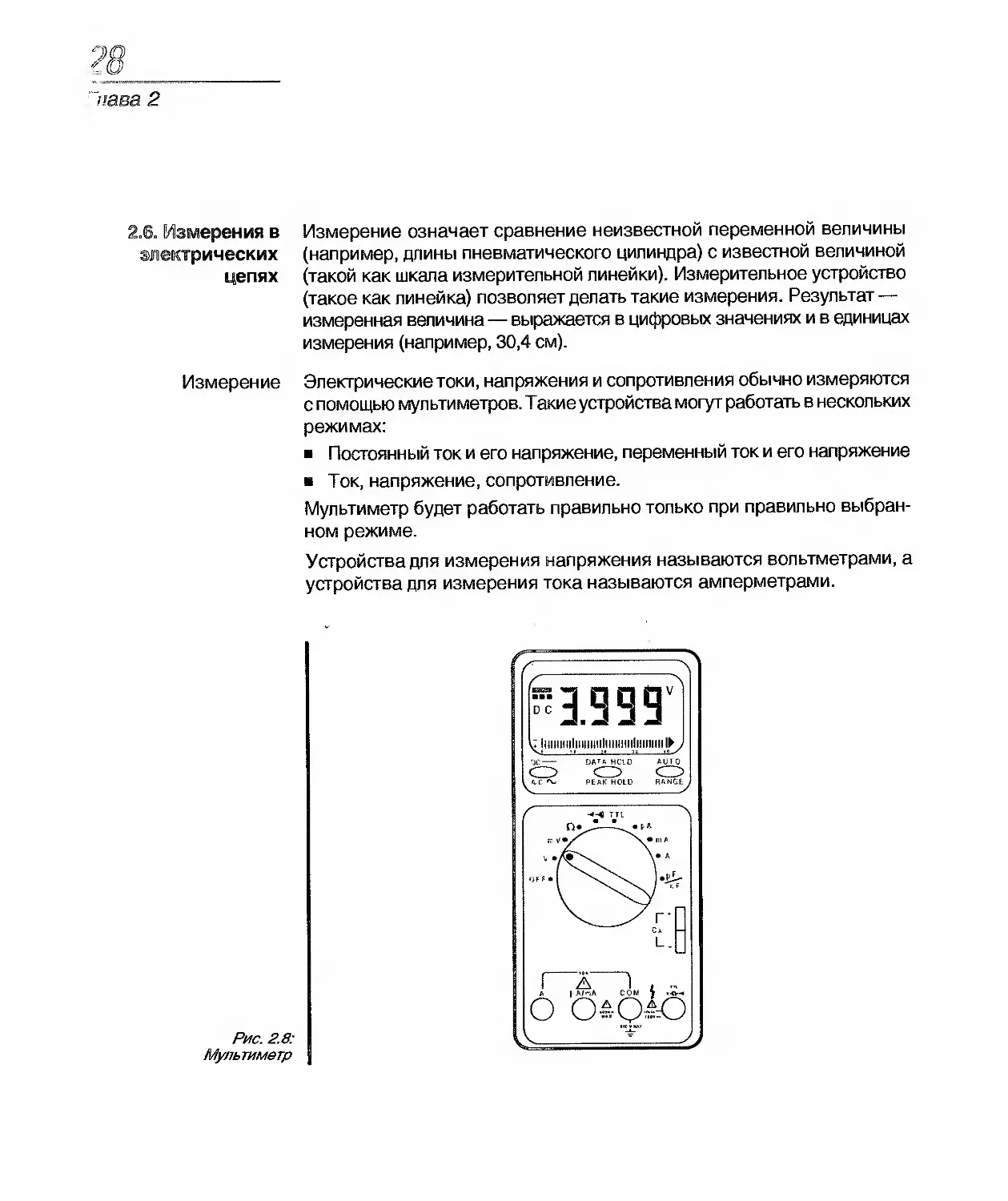

Измерение означает сравнение неизвестной переменной величины

(например, длины пневматического цилиндра) с известной величиной

(такой как шкала измерительной линейки). Измерительное устройство

(такое как линейка) позволяет делать такие измерения. Результат —

измеренная величина — выражается в цифровых значениях и в единицах

измерения (например, 30,4 см).

Электрические токи, напряжения и сопротивления обычно измеряются

с помощью мультиметров. Такие устройства могут работать в нескольких

режимах:

Постоянный ток и его напряжение, переменный ток и его напряжение

Ток, напряжение, сопротивление.

Мультиметр будет работать правильно только при правильно выбран-

ном режиме.

Устройства для измерения напряжения называются вольтметрами, а

устройства для измерения тока называются амперметрами.

Рис. 2.8:

Мультиметр

Глава

Перед проведением измерений убедитесь, что напряжение в цепи, с

которой вы работаете, не превышает 24 вольт! Измерения в тех участках

системы, где напряжение более высокое (такое как 230 В), могут

производиться только персоналом, прошедшим специальное обучение

или инструктаж. Неправильные методы измерения могут нести опас-

ность для жизни. Пожалуйста, прочитайте рекомендации по безо-

пасности в главах 3 и 7!

Внимание!

При проведении измерений в электрических цепях выполните следующие Порядок измерения

шаги: в электрических

цепях

Выключите источник напряжения

Настройте мультиметр на желаемый режим (вольтметр или амперметр,

постоянный ток или переменный, сопротивление)

Проверьте настройку нуля прибора. При необходимости подрегу-

лируйте

При измерении переменного напряжения или тока соблюдайте

полярность (контакт"+" прибора к положительному полюсу источника

питания)

Выберите диапазон измерения

Включите источник напряжения

Отметьте показания прибора и перейдите на меньший диапазон

Запишите результат для самого большого отклонения стрелки

(наименьший диапазон измерения)

При использовании стрелочных приборов смотрите на шкалу строго

перпендикулярно во избежании эффекта параллакса.

; лава 2

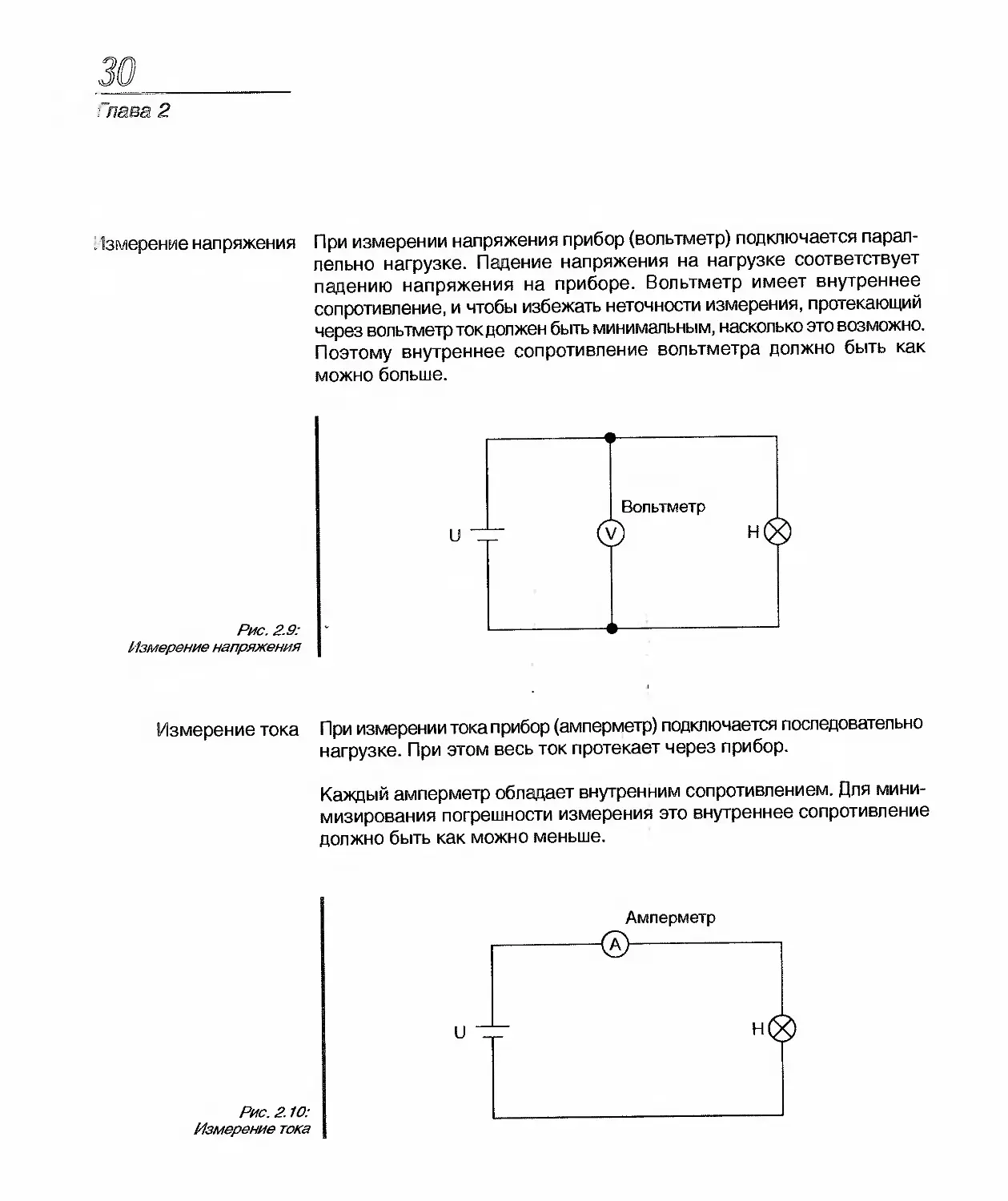

Измерение напряжения

При измерении напряжения прибор (вольтметр) подключается парал-

лельно нагрузке. Падение напряжения на нагрузке соответствует

падению напряжения на приборе. Вольтметр имеет внутреннее

сопротивление, и чтобы избежать неточности измерения, протекающий

через вольтметр ток должен быть минимальным, насколько это возможно.

Поэтому внутреннее сопротивление вольтметра должно быть как

можно больше.

Рис. 2.9:

Измерение напряжения

Измерение тока

При измерении тока прибор (амперметр) подключается последовательно

нагрузке. При этом весь ток протекает через прибор.

Каждый амперметр обладает внутренним сопротивлением. Для мини-

мизирования погрешности измерения это внутреннее сопротивление

должно быть как можно меньше.

Рис. 2.10:

Измерение тока

Гпава

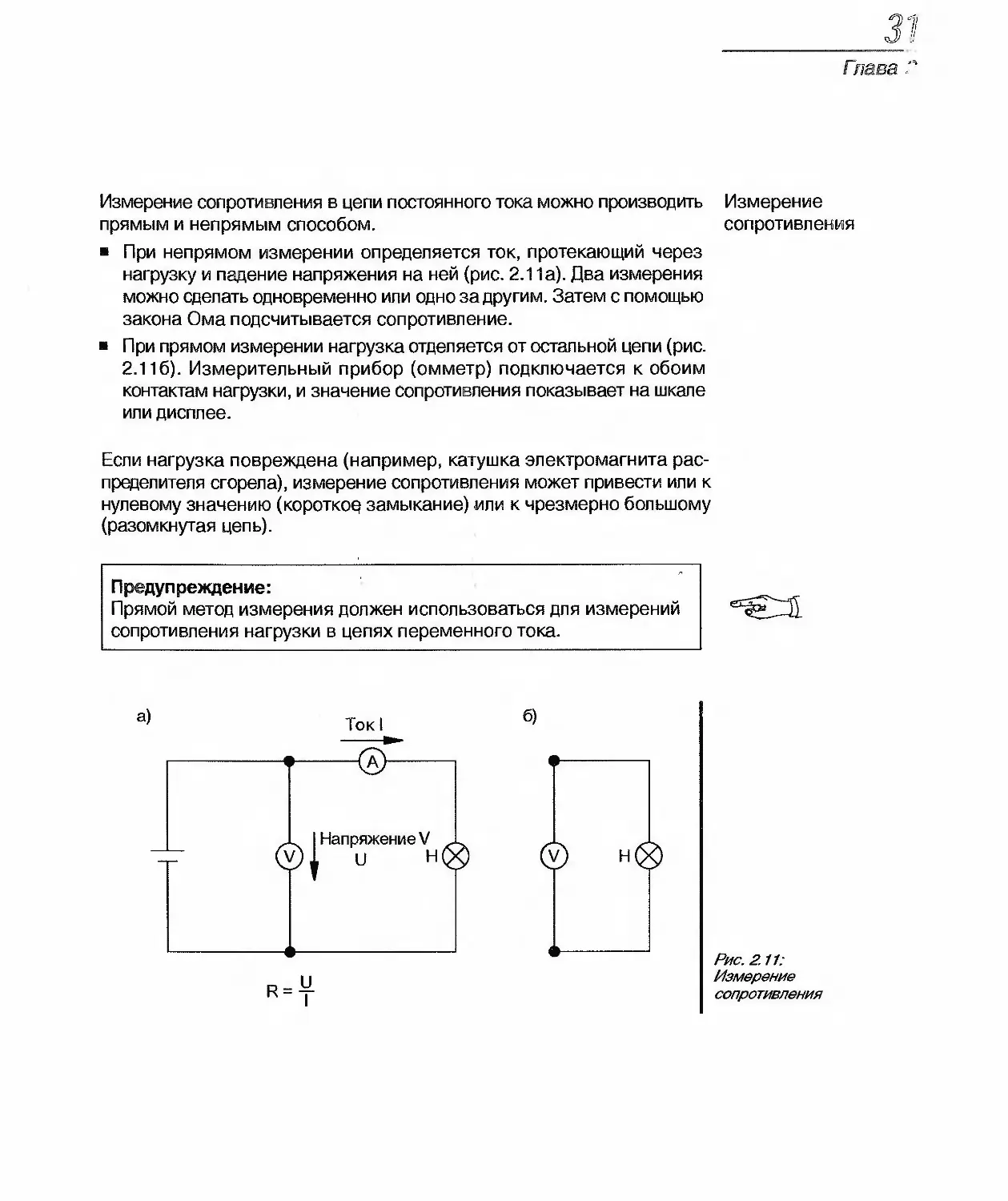

Измерение сопротивления в цепи постоянного тока можно производить

прямым и непрямым способом.

При непрямом измерении определяется ток, протекающий через

нагрузку и падение напряжения на ней (рис. 2.11а). Два измерения

можно сделать одновременно или одно за другим. Затем с помощью

закона Ома подсчитывается сопротивление.

При прямом измерении нагрузка отделяется от остальной цепи (рис.

2.116). Измерительный прибор (омметр) подключается к обоим

контактам нагрузки, и значение сопротивления показывает на шкале

или дисплее.

Измерение

сопротивления

Если нагрузка повреждена (например, катушка электромагнита рас-

пределителя сгорела), измерение сопротивления может привести или к

нулевому значению (коротко^ замыкание) или к чрезмерно большому

(разомкнутая цепь).

Предупреждение:

Прямой метод измерения должен использоваться для измерений

сопротивления нагрузки в цепях переменного тока.

Рис. 2.11:

Измерение

сопротивления

"пава 2

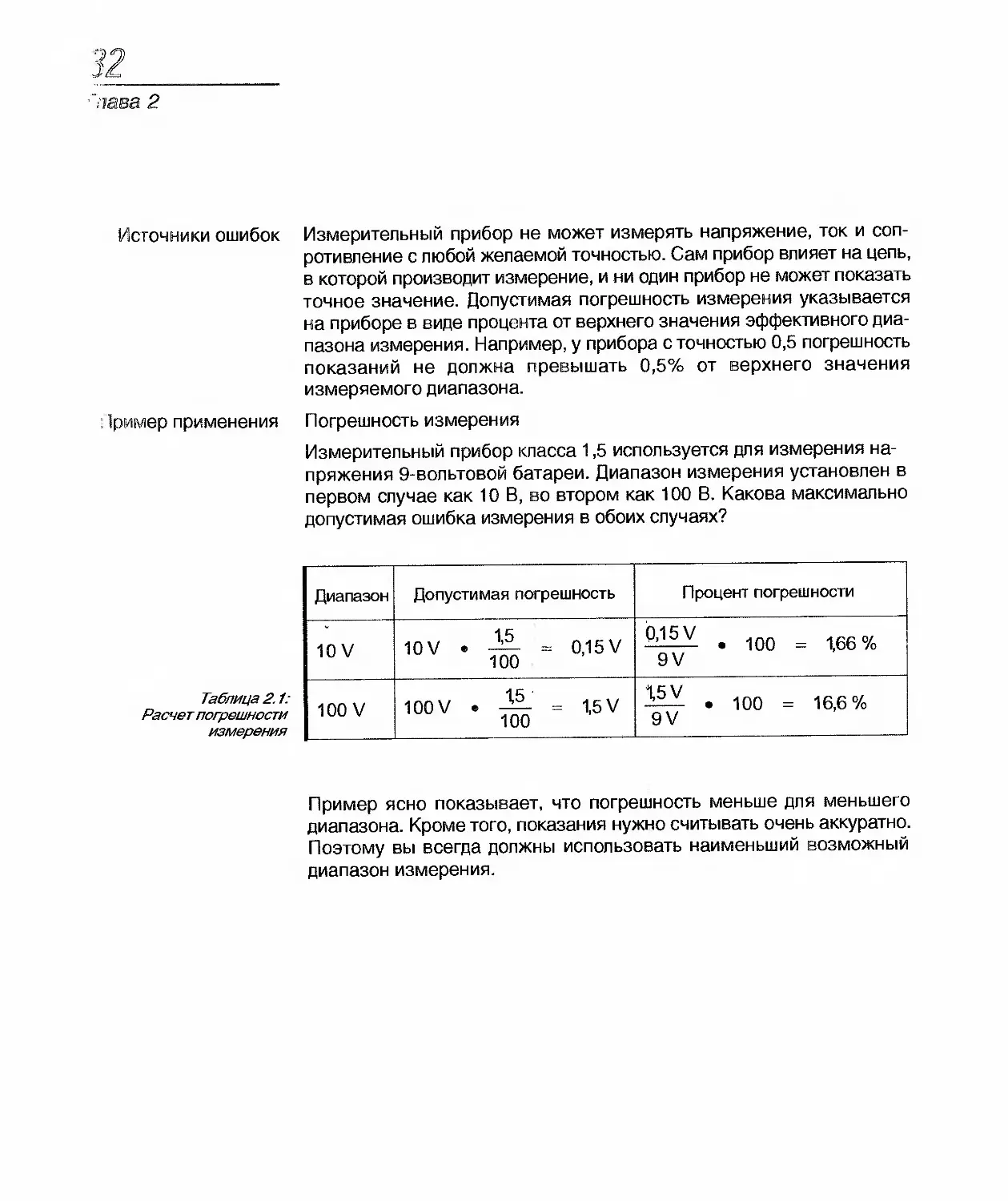

Источники ошибок

: 1ример применения

Измерительный прибор не может измерять напряжение, ток и соп-

ротивление с любой желаемой точностью. Сам прибор влияет на цепь,

в которой производит измерение, и ни один прибор не может показать

точное значение. Допустимая погрешность измерения указывается

на приборе в виде процента от верхнего значения эффективного диа-

пазона измерения. Например, у прибора с точностью 0,5 погрешность

показаний не должна превышать 0,5% от верхнего значения

измеряемого диапазона.

Погрешность измерения

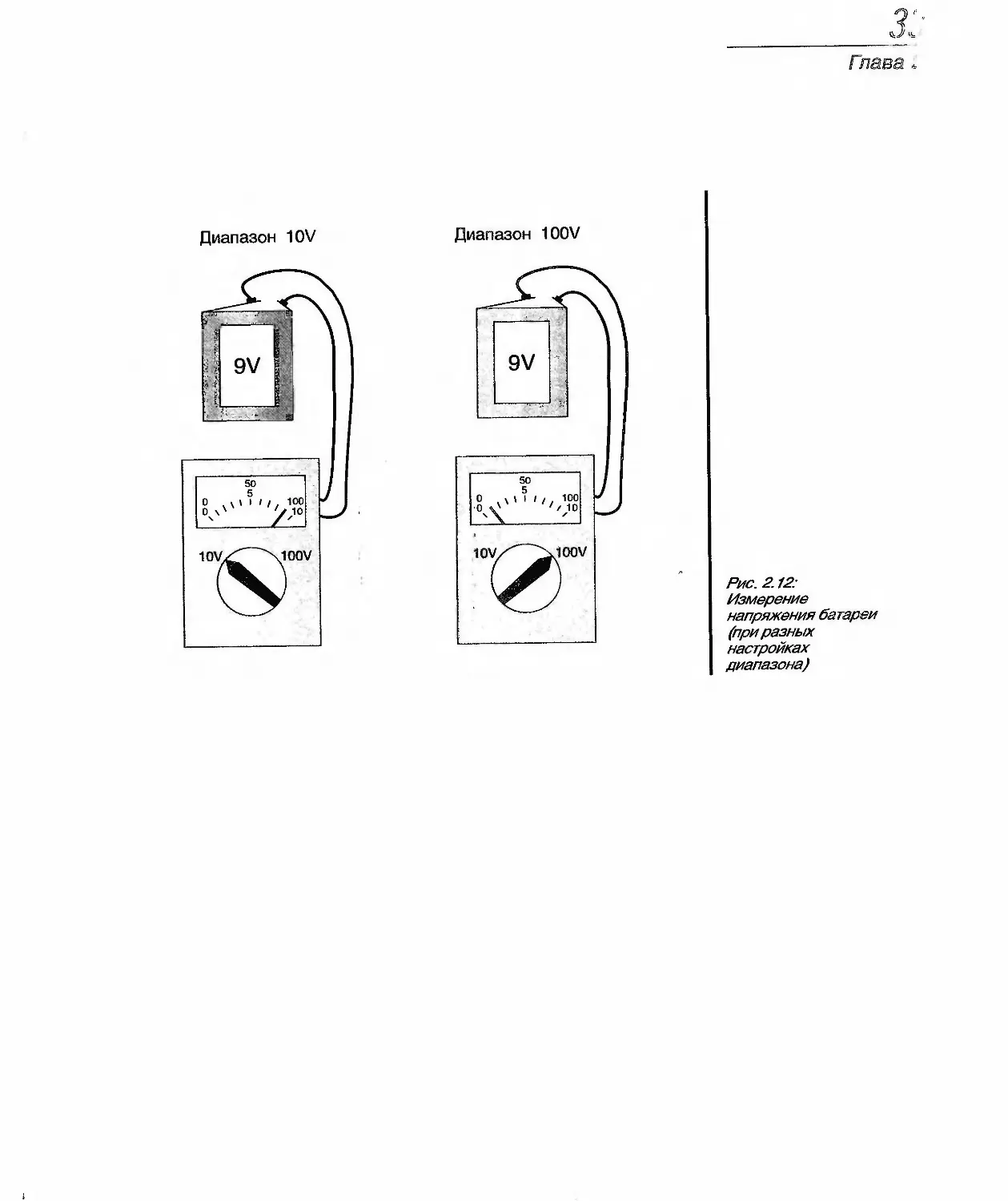

Измерительный прибор класса 1,5 используется для измерения на-

пряжения 9-вольтовой батареи. Диапазон измерения установлен в

первом случае как 10 В, во втором как 100 В. Какова максимально

допустимая ошибка измерения в обоих случаях?

Таблица 2.1:

Расчет погрешности

измерения

Диапазон Допустимая погрешность Процент погрешности

10V 15 10V • — = 0,15V 100 . -too = 1,66% 9V

100 V 100 V • = 1,5 V 100 15 V • 100 = 16,6% 9V

Пример ясно показывает, что погрешность меньше для меньшего

диапазона. Кроме того, показания нужно считывать очень аккуратно.

Поэтому вы всегда должны использовать наименьший возможный

диапазон измерения.

Диапазон 10V

Диапазон 100V

Рис. 2.12-

Измерение

напряжения батареи

(при разных

настройках

диапазона)

Глава 2

Г лава 3

Элементы и блоки подсистемы

обработки электрических сигналов

' 'пава 3

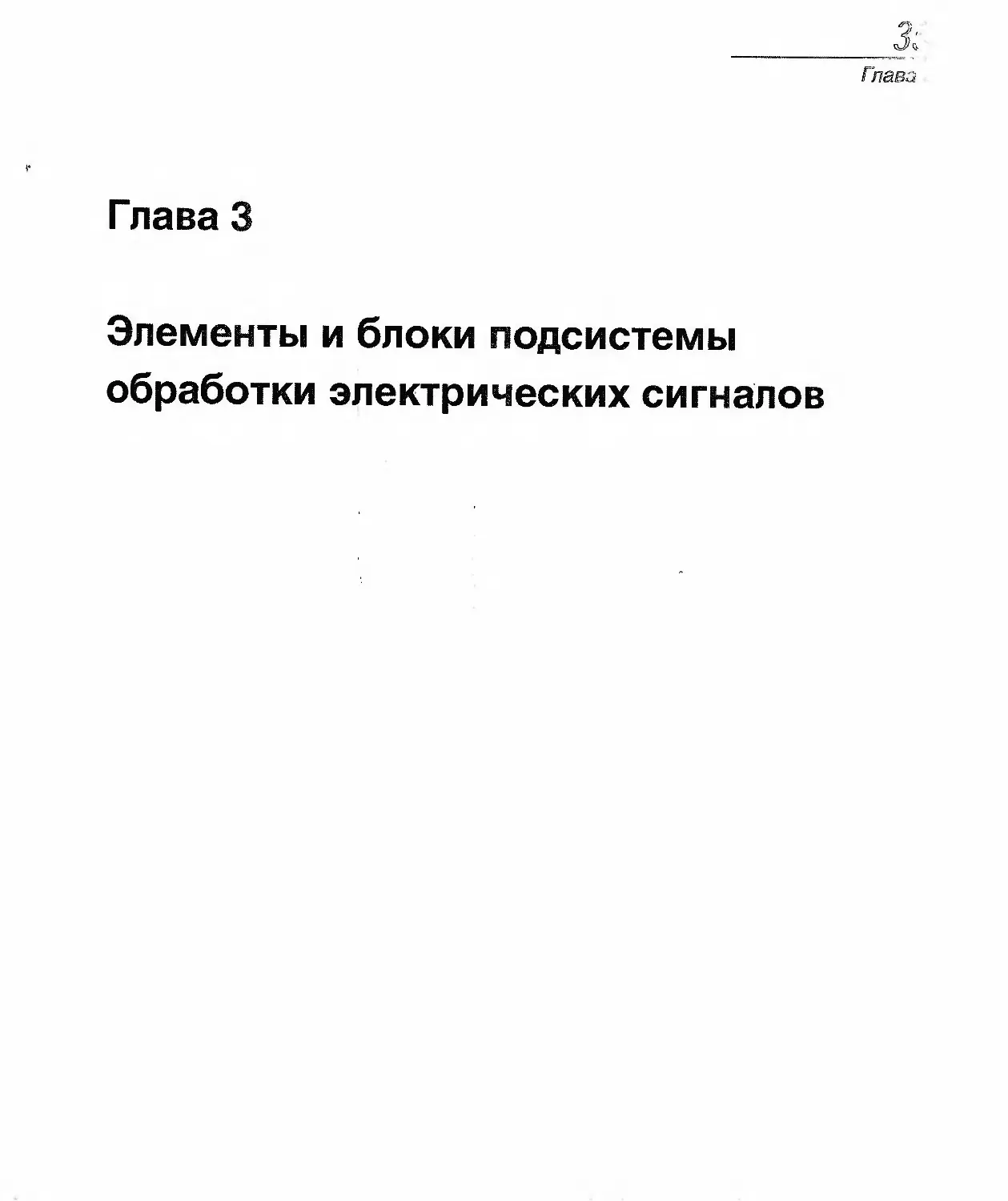

3.1. Электрический

блок питания

Подсистема обработки сигналов в электропневматической системе

получает питание от электрической сети. Для этих целей имеется

блок питания (см. рис. 3.1). Выполненный в отдельном корпусе, он

реализует следующие задачи:

Понижение рабочего напряжения сети (например, 230 В), посту-

пающего на вход, до более низкого на выходе (например, 24 В) с

помощью трансформатора

и Выпрямление переменного тока с помощью выпрямителя и сгла-

живание колебаний на выходе с помощью емкости

Поддержание с помощью стабилизатора напряжения на выходе на

постоянном уровне, несмотря на изменения потребляемого тока.

Предупреждение

Внимание

Из-за высокого входного напряжение блок питания считается частью

электрической установки (DIN/VDE 100). При работе с ним следует

соблюдать правилатехники безопасности. Сблоками электрического

питания может работать только персонал, имеющий право доступа.

Гпав:1

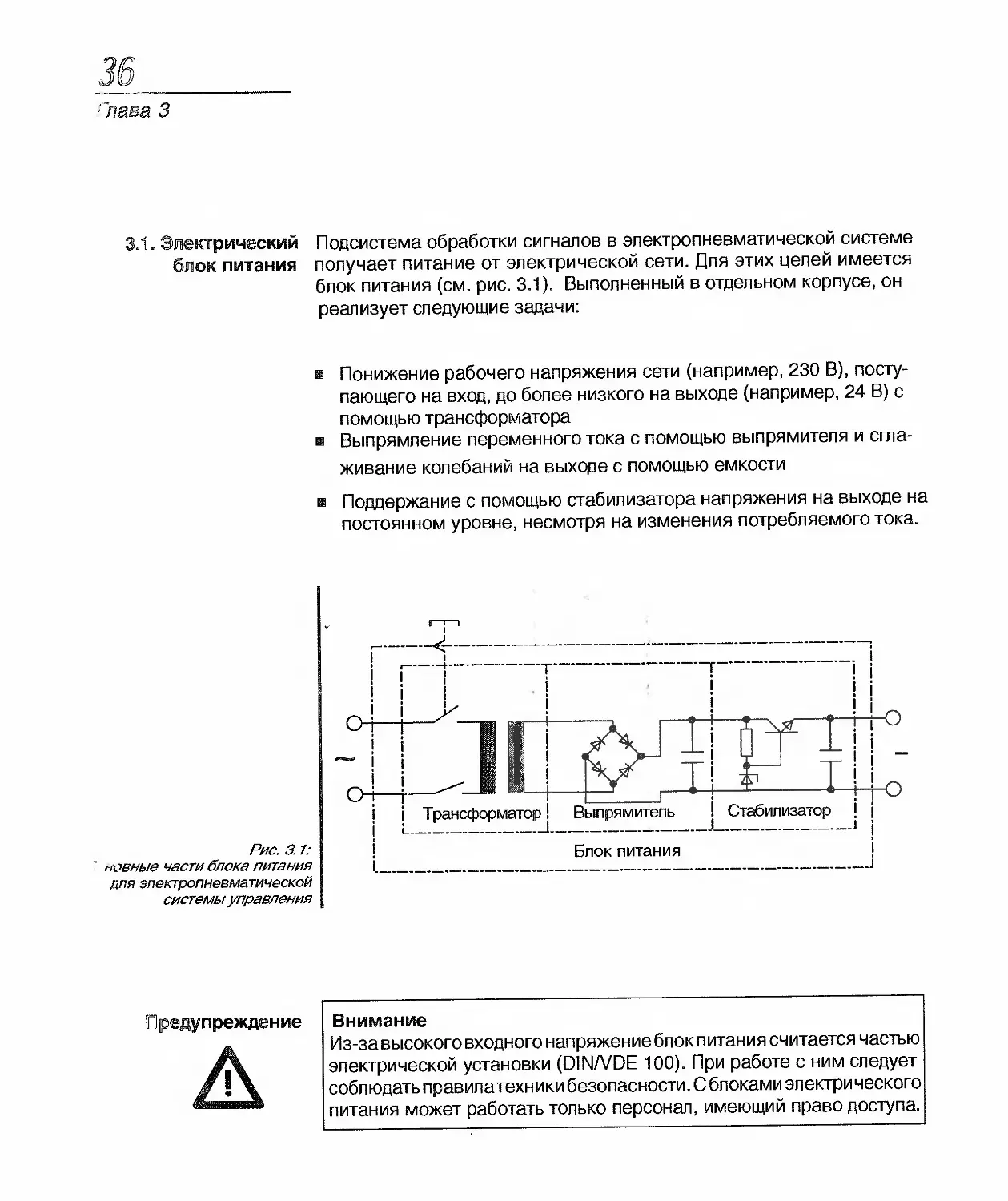

Переключатели используются в электрических цепях для подачи тока

на нагрузку или для размыкания цепи. Переключатели делятся на

кнопки и тумблеры.

3.2. Электрические №..

и переключателе

“ Тумблеры имеют механическую фиксацию, удерживающую их в

нужном положении. Это положение остается неизменным до тех

пор, пока не будет выбрано другое. Пример: выключатель света в

комнате

Кнопка сохраняет текущую позицию, пока удерживается нажатой.

Пример: кнопка звонка.

Если нормально открытый контакт находится в исходном положении Нормально открытый

(не активирован), цепь разомкнута. Цепь замыкается посредством на- контакт (замыкающим

жатия на кнопку — ток течет к нагрузке. Если кнопку отпустить, пружина

вернет переключатель в исходное положение, размыкая цепь.

Рис. 3.2:

Нормально открытый

контакт (замыкающий)

Гпав<?

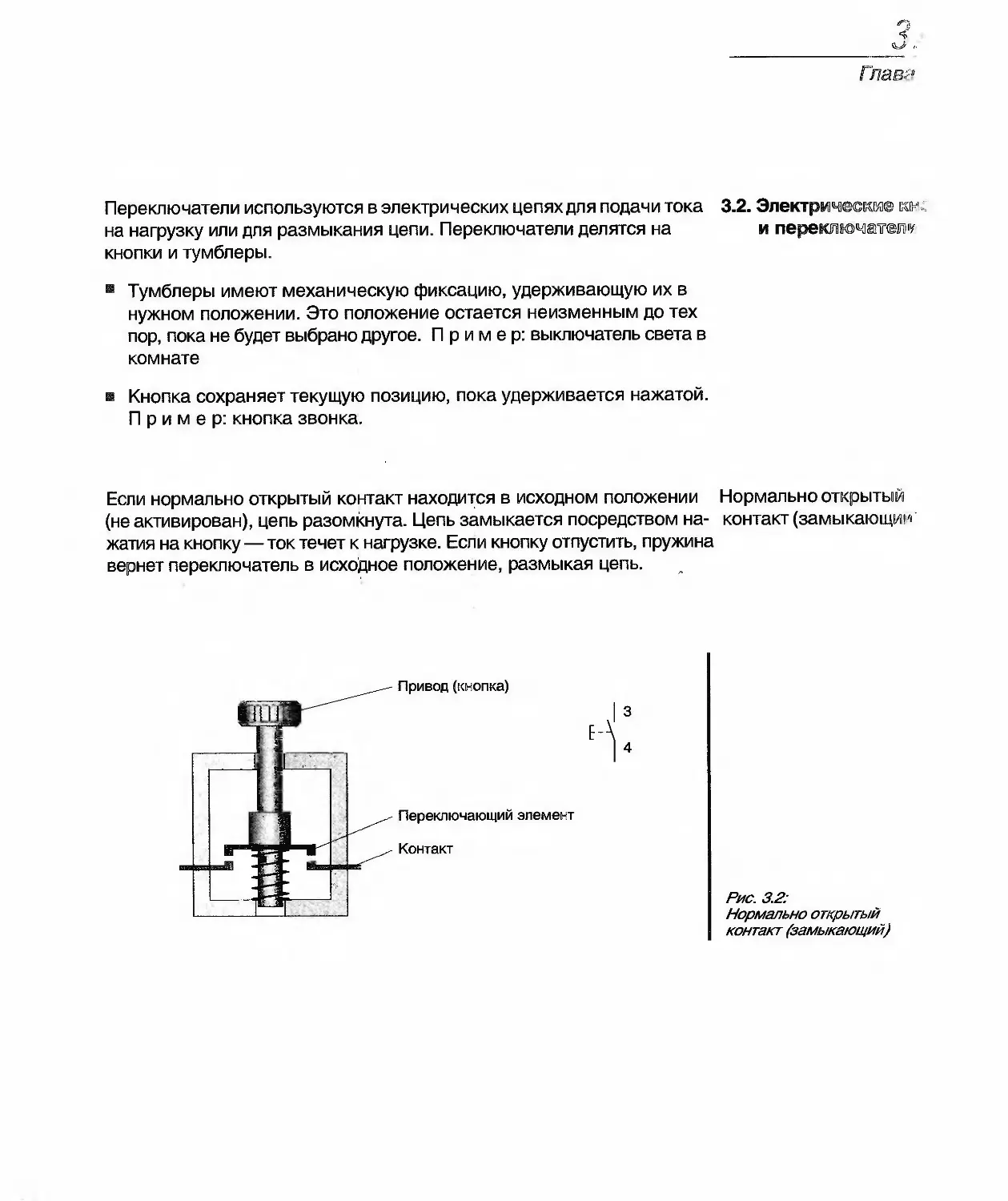

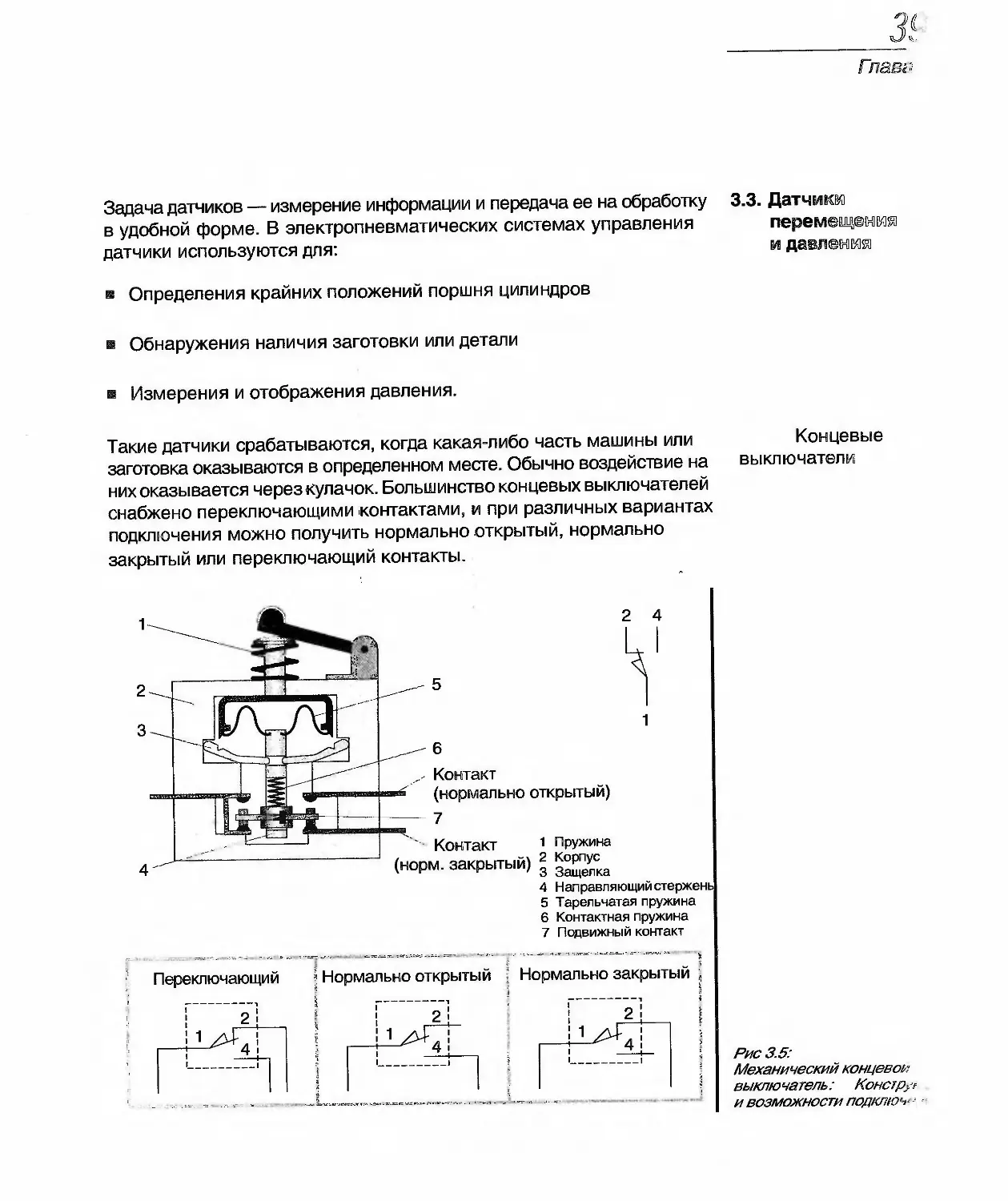

Задача датчиков — измерение информации и передача ее на обработку

в удобной форме. В электропневматических системах управления

датчики используются для:

3.3. Датчики

перемещения

и давления

в Определения крайних положений поршня цилиндров

и Обнаружения наличия заготовки или детали

Измерения и отображения давления.

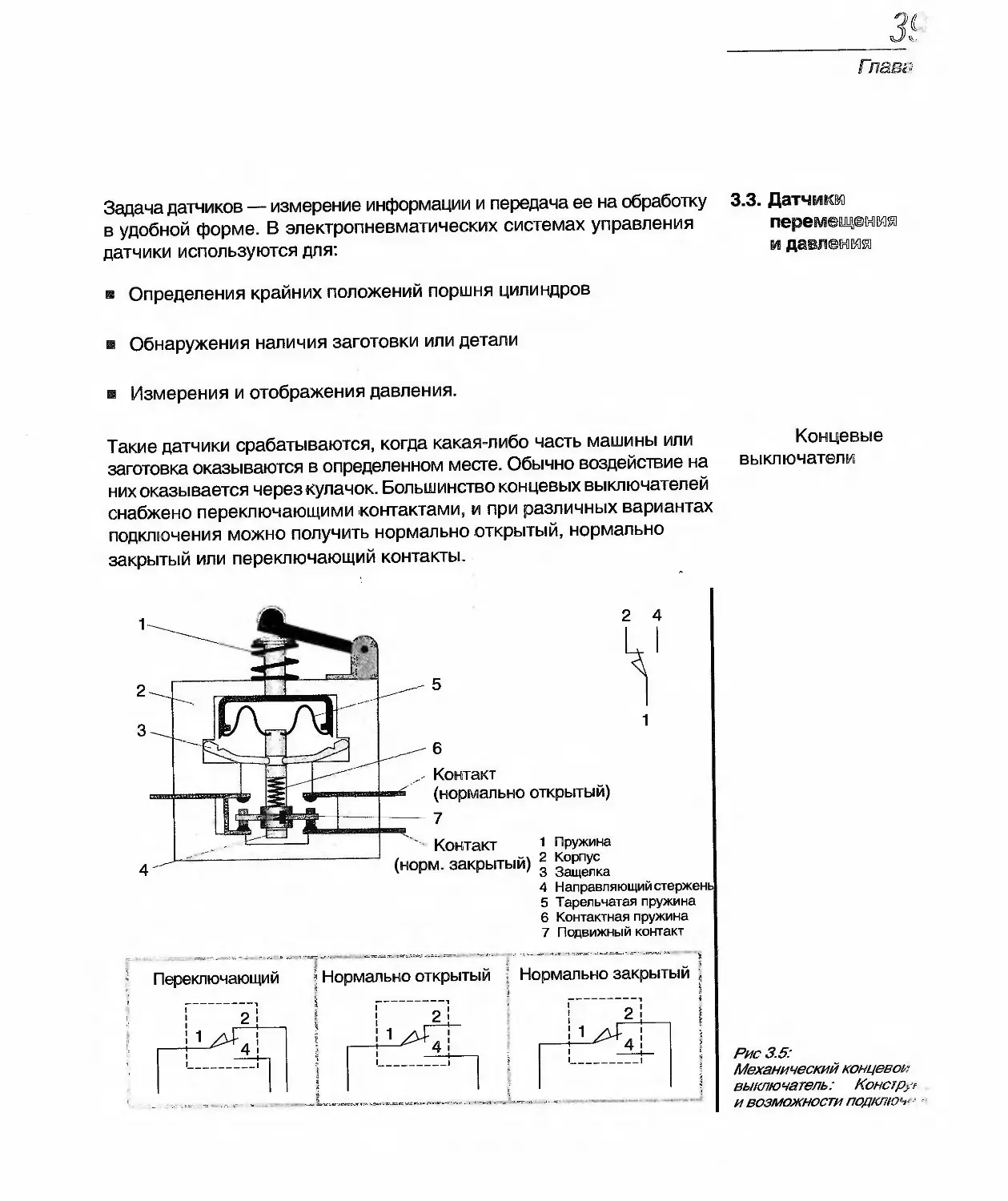

Такие датчики срабатываются, когда какая-либо часть машины или

заготовка оказываются в определенном месте. Обычно воздействие на

них оказывается через кулачок. Большинство концевых выключателей

снабжено переключающими контактами, и при различных вариантах

подключения можно получить нормально открытый, нормально

закрытый или переключающий контакты.

Концевью

выключатели

4 Направляющий стержень

5 Тарельчатая пружина

6 Контактная пружина

7 Подвижный контакт

Рис 3.5:

Механический концевой

выключатель: Констрр

и возможности ПОДКЛЮЧ'

Гпав<?

Задача датчиков — измерение информации и передача ее на обработку

в удобной форме. В электропневматических системах управления

датчики используются для:

3.3. Датчики

перемещения

и давления

в Определения крайних положений поршня цилиндров

и Обнаружения наличия заготовки или детали

Измерения и отображения давления.

Такие датчики срабатываются, когда какая-либо часть машины или

заготовка оказываются в определенном месте. Обычно воздействие на

них оказывается через кулачок. Большинство концевых выключателей

снабжено переключающими контактами, и при различных вариантах

подключения можно получить нормально открытый, нормально

закрытый или переключающий контакты.

Концевые

выключатели

4 Направляющий стержень

5 Тарельчатая пружина

6 Контактная пружина

7 Подвижный контакт

Рис 3.5:

Механический концевой

выключатель: Констрр

И ВОЗМОЖНОСТИ ПОДКЛЮЧ'

лава 3

стейки приближения В отличие от концевых выключателей датчики приближения обычно бесконтактные, и для их переключения не нужно прикладывать меха- ническое усилие. В результате такие датчики имеют большой срок службы и высокую надежность переключения. Различают следующие типы датчиков при- ближения: Магнитные (герконы) Индуктивные Емкостные Оптические.

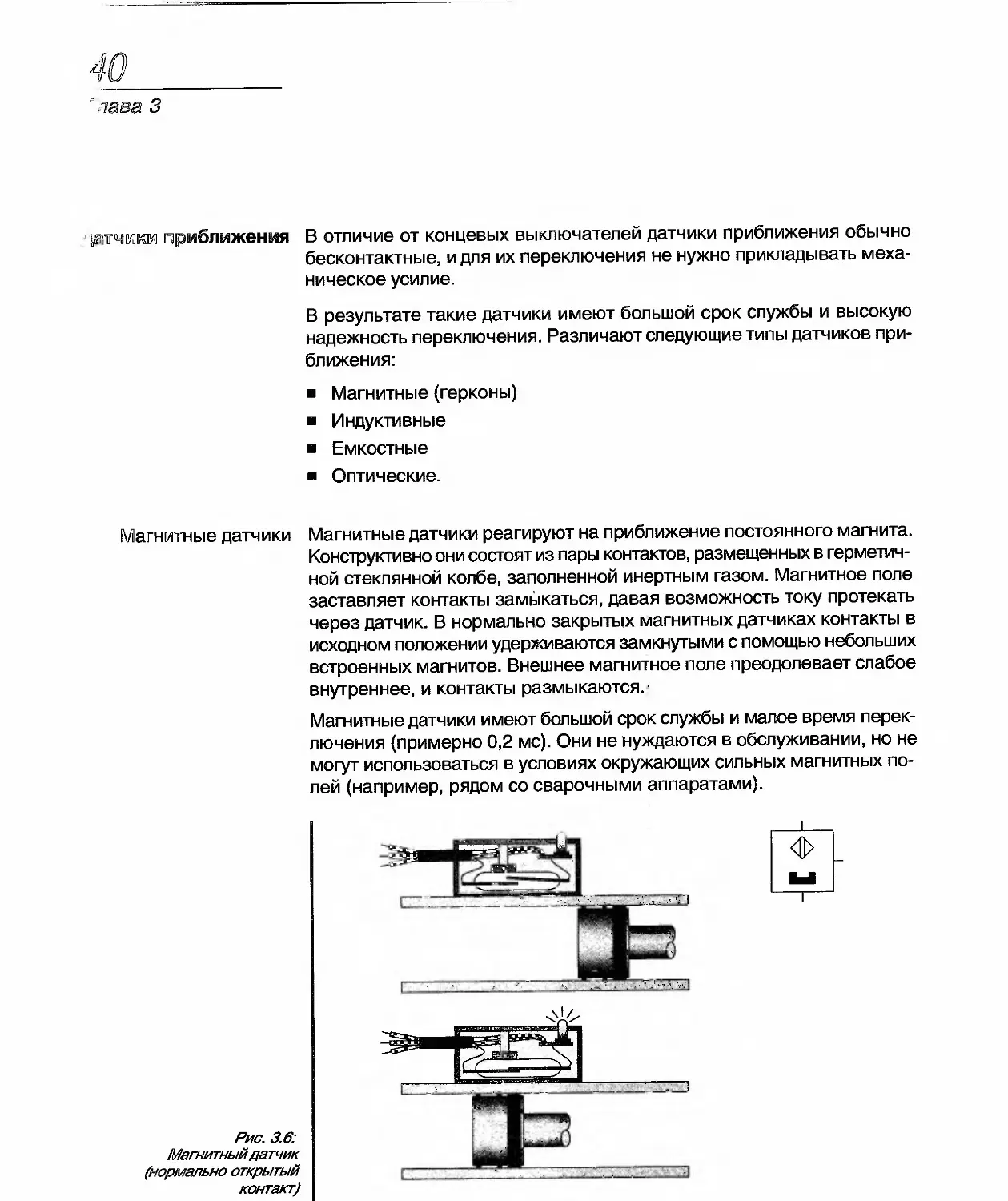

Магнитные датчики Магнитные датчики реагируют на приближение постоянного магнита. Конструктивно они состоят из пары контактов, размещенных в герметич- ной стеклянной колбе, заполненной инертным газом. Магнитное поле заставляет контакты замыкаться, давая возможность току протекать через датчик. В нормально закрытых магнитных датчиках контакты в исходном положении удерживаются замкнутыми с помощью небольших встроенных магнитов. Внешнее магнитное поле преодолевает слабое внутреннее, и контакты размыкаются. Магнитные датчики имеют большой срок службы и малое время перек- лючения (примерно 0,2 мс). Они не нуждаются в обслуживании, но не могут использоваться в условиях окружающих сильных магнитных по- лей (например, рядом со сварочными аппаратами).

I

Рис. 3.6:

Магнитный датчик

(нормально открытый

контакт)

Индуктивные, емкостные и оптические датчики являются электронными

устройствами. Обычно они имеют три электрических контакта (три

провода):

Контакт для подачи питания

и Контакт для ноля

Контакт для выходного сигнала.

В этих датчиках отсутствует подвижный механический контакт. Вместо

этого выходной провод электрически подключается к шине питания или

к нолю (= выходное напряжение О В).

Электронные датчи*

Относительно полярности выходного напряжения различают два типа

электронных датчиков:

и В датчиках с положительным переключением выходное напряжение

равно нолю, если поблизости нет объекта. Если же объект (часть

машины или заготовка) приблизятся к датчику, он переключается,

и на выходе появляется напряжение.

В датчиках с отрицательным переключением выходное напряжение

равно напряжению питания, если поблизости нет объекта. Если же

объект (часть машины или заготовка) приблизятся к датчику, он

переключается, и на выходе напряжение упадет до О В.

Датчики с положитель п

или отрицательным

переключением

!'лава 3

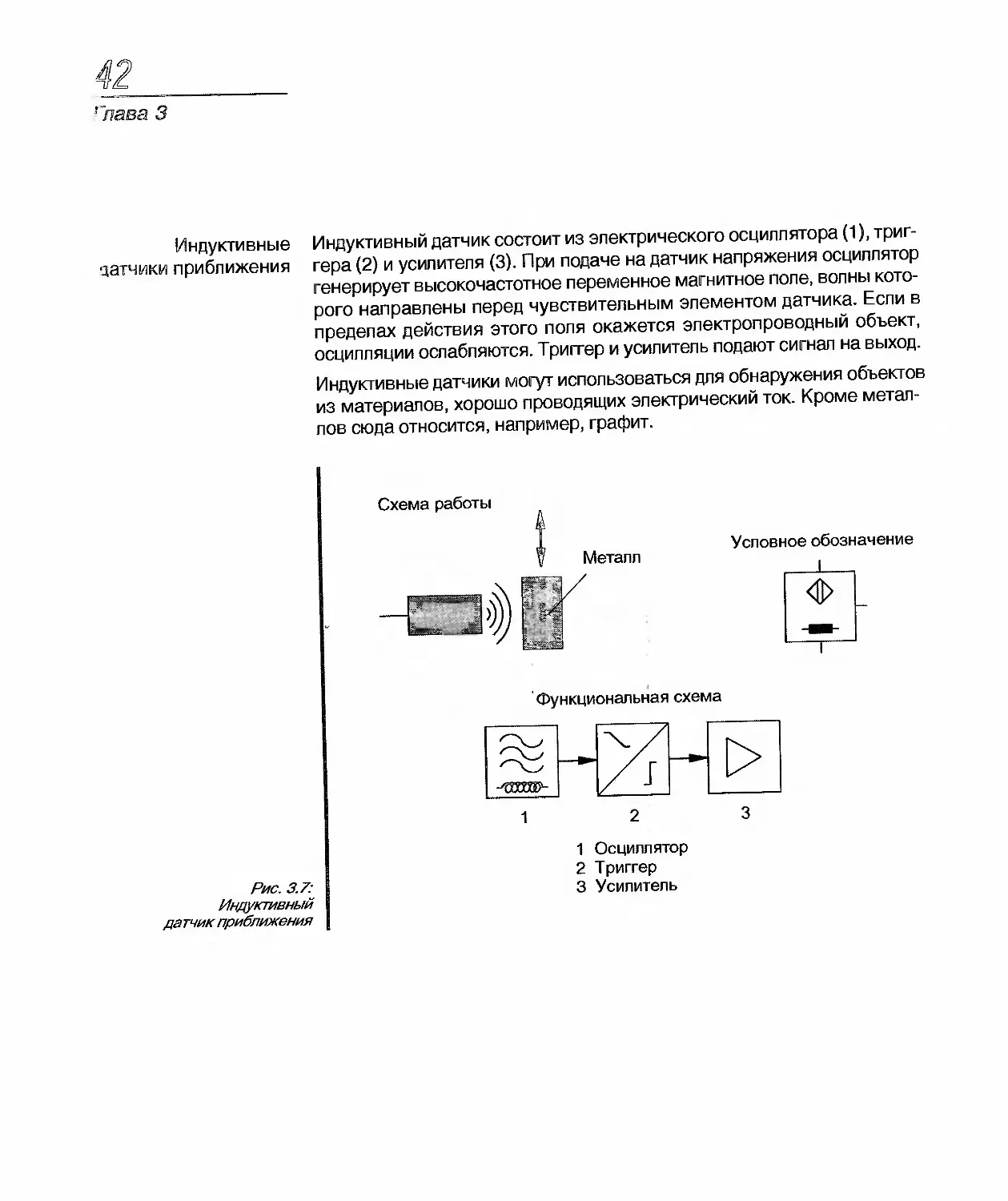

Индуктивные

датчики приближения

Индуктивный датчик состоит из электрического осциллятора (1), триг-

гера (2) и усилителя (3). При подаче на датчик напряжения осциллятор

генерирует высокочастотное переменное магнитное поле, волны кото-

рого направлены перед чувствительным элементом датчика. Если в

пределах действия этого поля окажется электропроводный объект,

осцилляции ослабляются. Триггер и усилитель подают сигнал на выход.

Индуктивные датчики могут использоваться для обнаружения объектов

из материалов, хорошо проводящих электрический ток. Кроме метал-

лов сюда относится, например, графит.

Схема работы

Металл

Условное обозначение

Функциональная схема

1 2 3

1 Осциллятор

2 Триггер

3 Усилитель

Рис. 3.7:

Индуктивный

датчик приближения

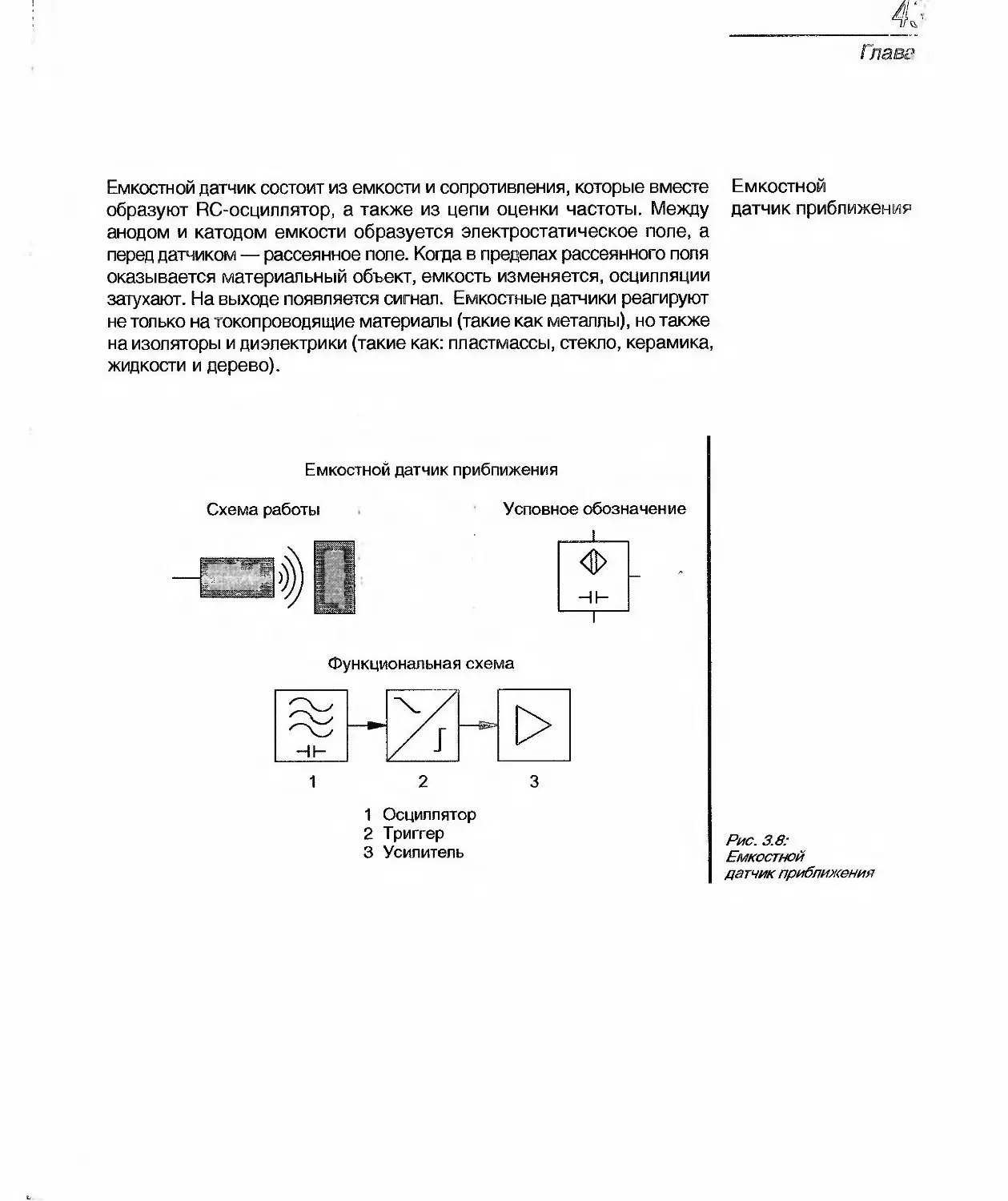

Емкостной датчик состоит из емкости и сопротивления, которые вместе

образуют RC-осциллятор, а также из цепи оценки частоты. Между

анодом и катодом емкости образуется электростатическое поле, а

перед датчиком — рассеянное поле. Когда в пределах рассеянного поля

оказывается материальный объект, емкость изменяется, осцилляции

затухают. На выходе появляется сигнал. Емкостные датчики реагируют

не только на токопроводящие материалы (такие как металлы), но также

на изоляторы и диэлектрики (такие как: пластмассы, стекло, керамика,

жидкости и дерево).

Емкостной

датчик приближения

Емкостной датчик приближения

Условное обозначение

Схема работы

Функциональная схема

1 2 3

1 Осциллятор

2 Триггер

3 Усилитель

Рис. 3.8:

Емкостной

датчик приближения

'"пава 3

Оптический

. датчик приближения

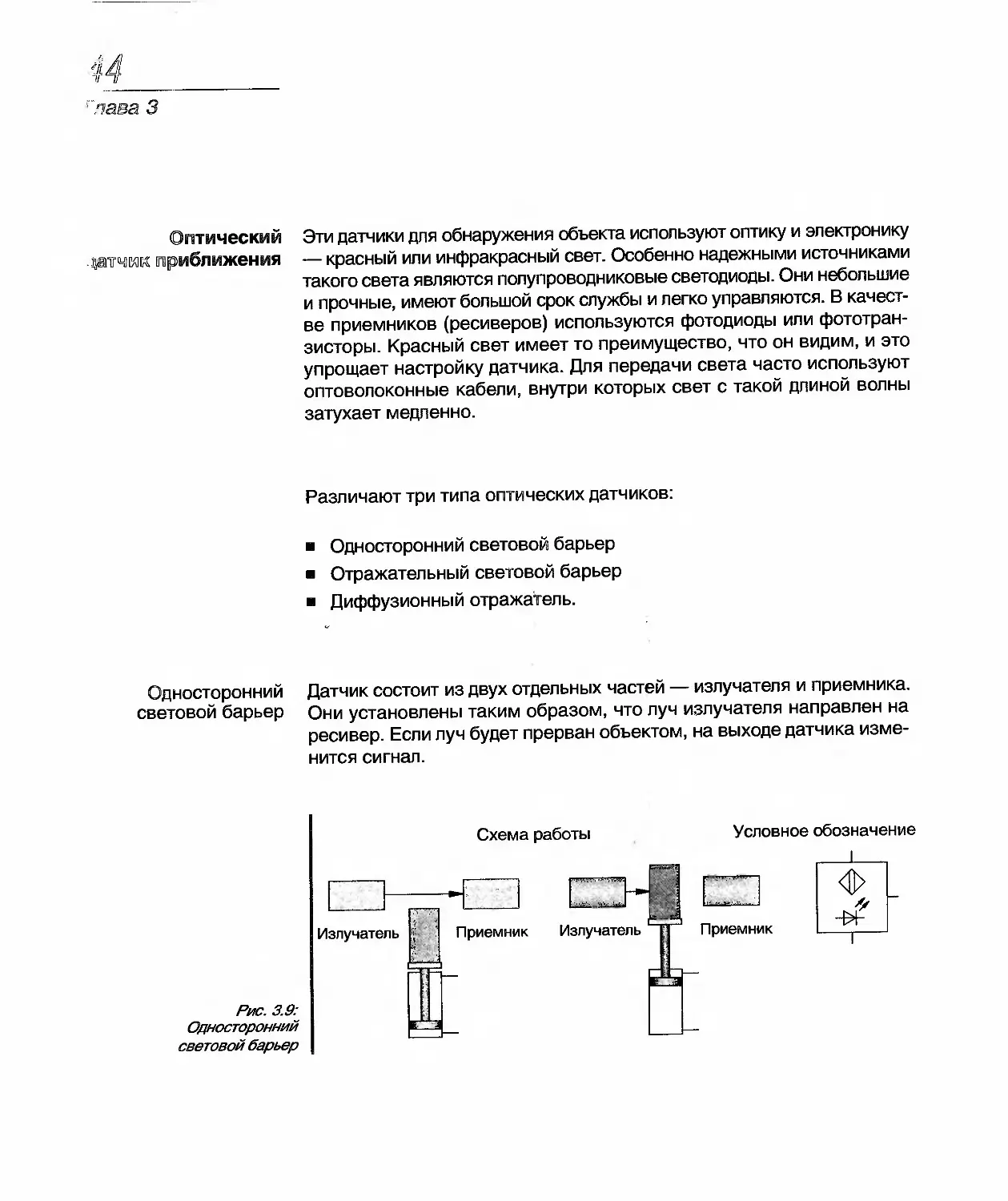

Эти датчики для обнаружения объекта используют оптику и электронику

— красный или инфракрасный свет. Особенно надежными источниками

такого света являются полупроводниковые светодиоды. Они небольшие

и прочные, имеют большой срок службы и легко управляются. В качест-

ве приемников (ресиверов) используются фотодиоды или фототран-

зисторы. Красный свет имеет то преимущество, что он видим, и это

упрощает настройку датчика. Для передачи света часто используют

оптоволоконные кабели, внутри которых свет с такой длиной волны

затухает медленно.

Различают три типа оптических датчиков:

Односторонний световой барьер

Отражательный световой барьер

Диффузионный отражатель.

Односторонний

световой барьер

Датчик состоит из двух отдельных частей — излучателя и приемника.

Они установлены таким образом, что луч излучателя направлен на

ресивер. Если луч будет прерван объектом, на выходе датчика изме-

нится сигнал.

Рис. 3.9:

Односторонний

световой барьер

Схема работы

Условное обозначение

Гпава

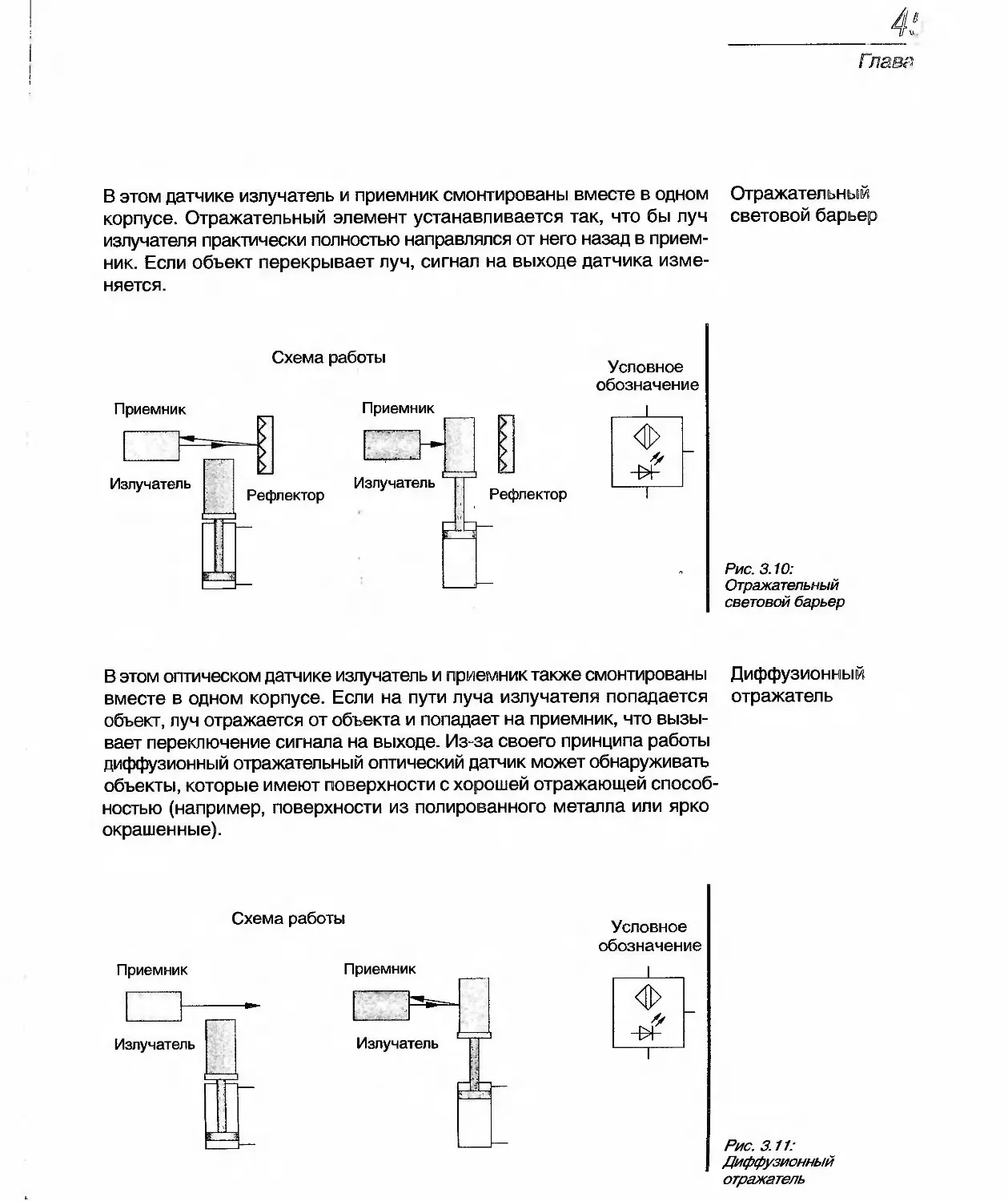

В этом датчике излучатель и приемник смонтированы вместе в одном

корпусе. Отражательный элемент устанавливается так, что бы луч

излучателя практически полностью направлялся от него назад в прием-

ник. Если объект перекрывает луч, сигнал на выходе датчика изме-

няется.

Отражательный

световой барьер

Схема работы

Условное

обозначение

Рис. 3.10:

Отражательный

световой барьер

В этом оптическом датчике излучатель и приемник также смонтированы Диффузионный

вместе в одном корпусе. Если на пути луча излучателя попадается отражатель

объект, луч отражается от объекта и попадает на приемник, что вызы-

вает переключение сигнала на выходе. Из-за своего принципа работы

диффузионный отражательный оптический датчик может обнаруживать

объекты, которые имеют поверхности с хорошей отражающей способ-

ностью (например, поверхности из полированного металла или ярко

окрашенные).

Схема работы

Условное

обозначение

Рис. 3.11:

Диффузионный

отражатель

Глава 3

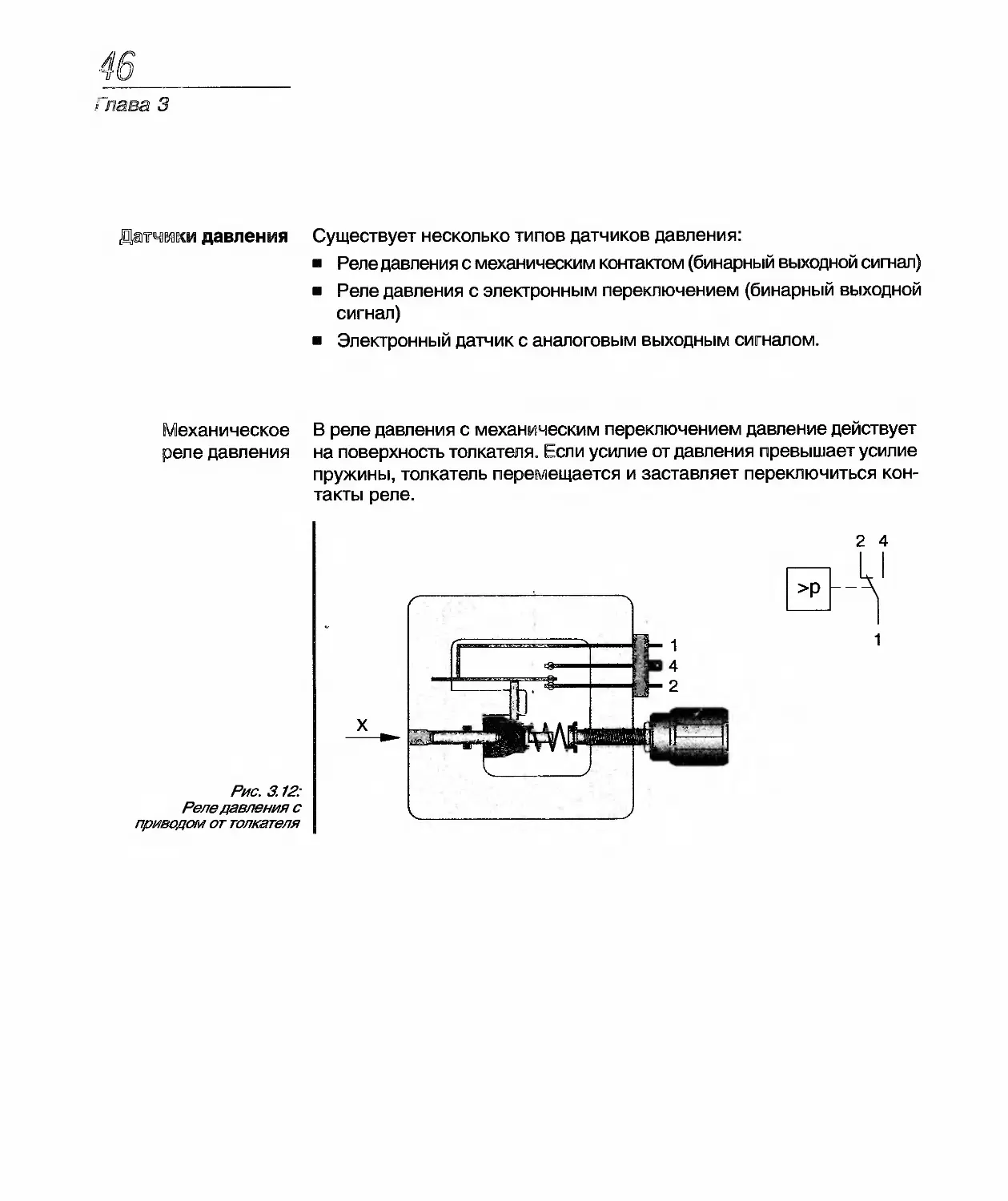

Датчики давления

Механическое

реле давления

Существует несколько типов датчиков давления:

Реле давления с механическим контактом (бинарный выходной сигнал)

Реле давления с электронным переключением (бинарный выходной

сигнал)

Электронный датчик с аналоговым выходным сигналом.

В реле давления с механическим переключением давление действует

на поверхность толкателя. Если усилие от давления превышает усилие

пружины, толкатель перемещается и заставляет переключиться кон-

такты реле.

Рис. 3.12:

Реле давления с

приводом от толкателя

Глявс'

Диафрагменные (мембранные) реле давления стали применяться более

широко. В них нет механического воздействия на контакт, а выход

переключается электронным способом. С мембраной, которая воспри-

нимает давление, связан датчик давления или датчик усилия, сигнал с

которого оценивается электронной схемой. Как только давление пре-

вышает установленное значение, сигнал на выходе реле изменяется.

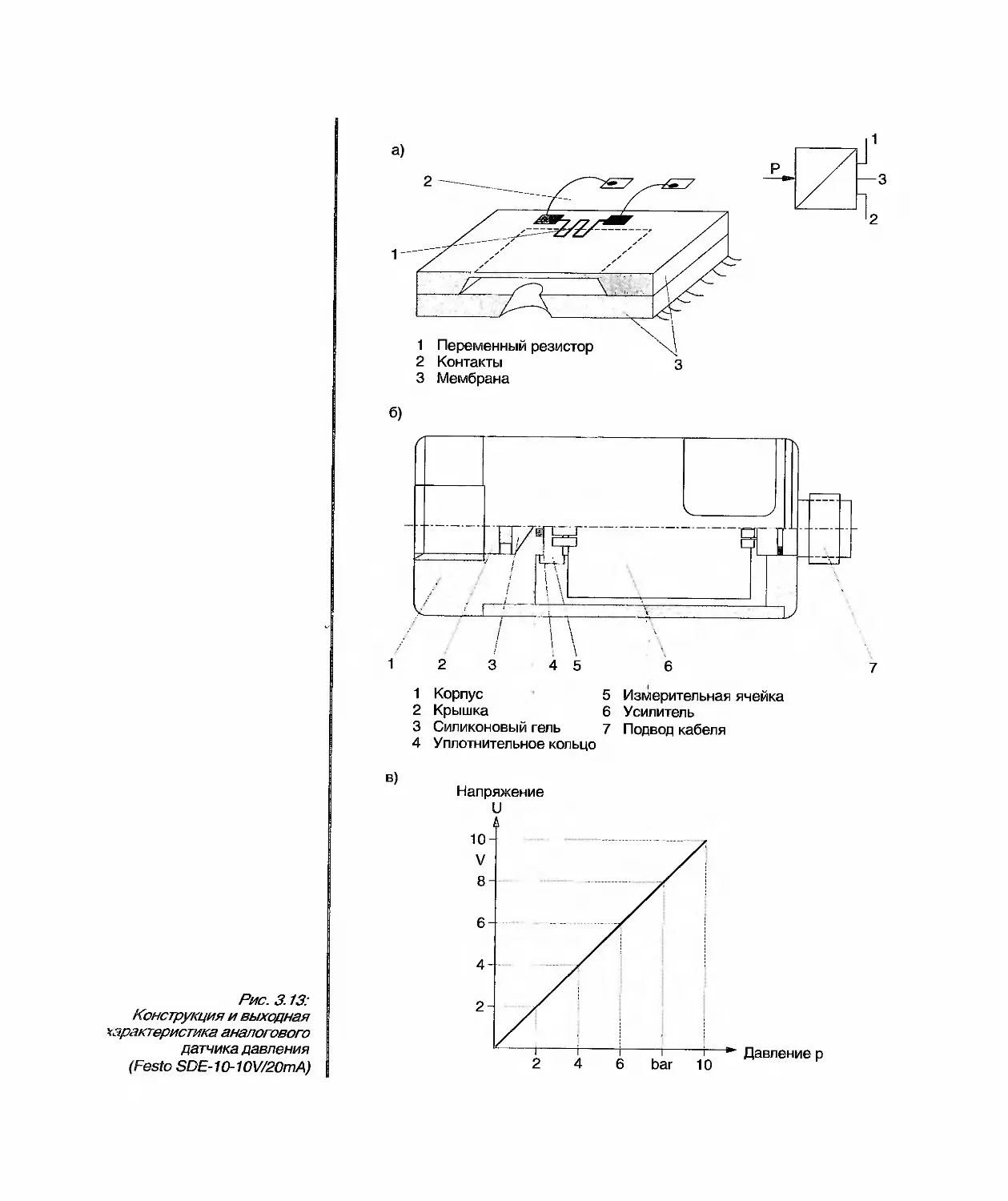

Конструкцию и принцип работы аналогового датчика давления рас-

смотрим на примере датчика фирмы Festo SDE-10-10V/20mA.

На рис. 3.13 а показана пьезорезисторная измерительная ячейка датчика

давления. Переменный резистор 1 меняет свое значение, когда на

мембрану начинает действовать давление. Через контакты 2 резистор

подключен к электронному блоку оценки, который и вырабатывает

выходной сигнал.

На рис. 3.13 6 показана конструкция всего датчика.

На рис. 3.13 в дана характеристика датчика, представляющая зависи-

мость выходного электрического сигнала от входного давления. Уве-

личение давления приводит к увеличению напряжения на выходе

датчика. Давлению 1 бар соответствует напряжение 1 В, давлению

2 бара — напряжение 2 В и т. д.

Электронные

реле давления

Аналоговые

датчики давления

1 Корпус 5

2 Крышка 6

3 Силиконовый гель 7

4 Уплотнительное кольцо

Измерительная ячейка

Усилитель

Подвод кабеля

Рис. 3.13:

Конструкция и выходная

характеристика аналогового

датчика давления

(Festo SDE-10-10V/20mA)

Давление р

4

: &

Глав* г

3.4. Реле и №нтгктого«

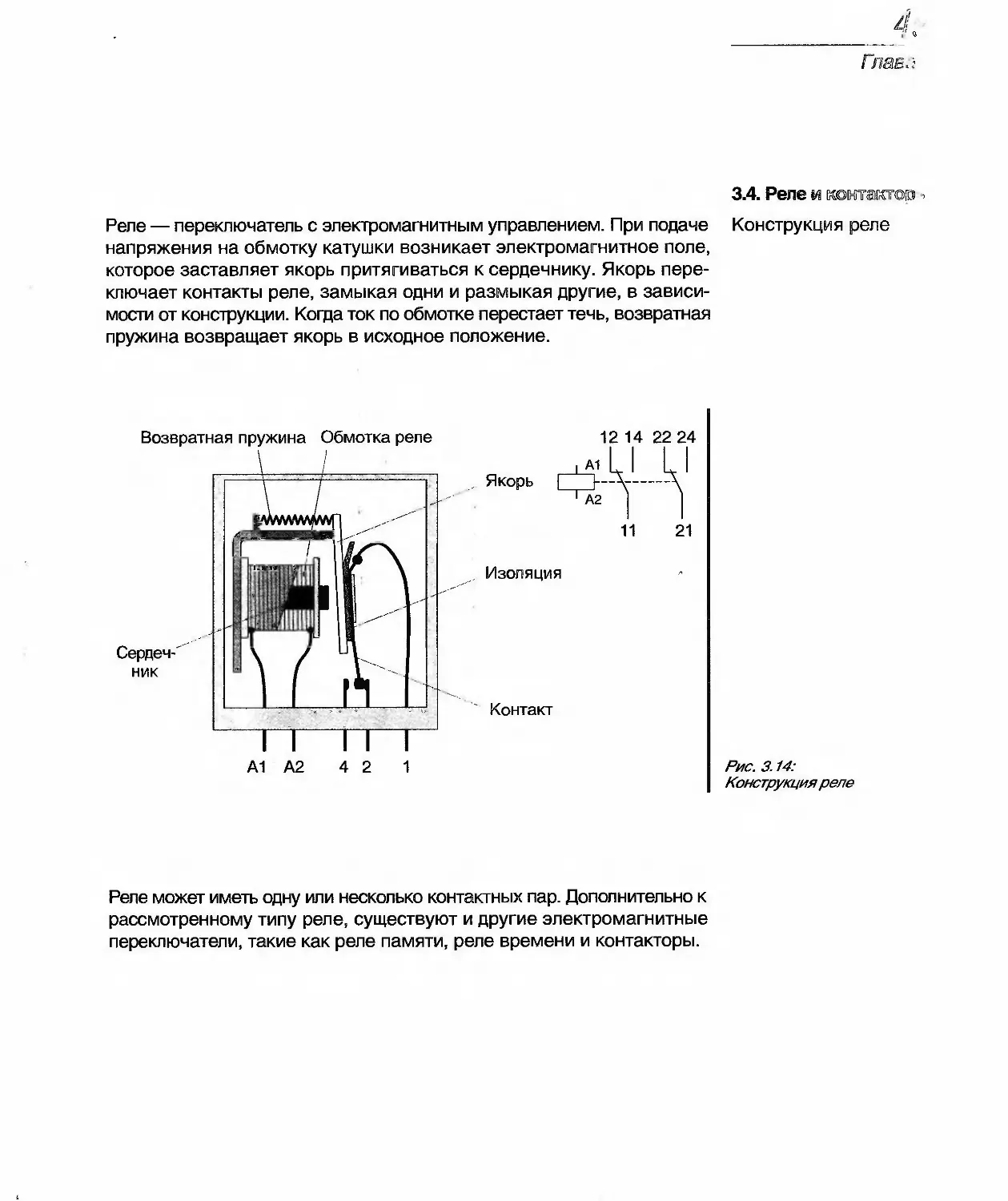

Реле — переключатель с электромагнитным управлением. При подаче

напряжения на обмотку катушки возникает электромагнитное поле,

которое заставляет якорь притягиваться к сердечнику. Якорь пере-

ключает контакты реле, замыкая одни и размыкая другие, в зависи-

мости от конструкции. Когда ток по обмотке перестает течь, возвратная

пружина возвращает якорь в исходное положение.

Конструкция реле

Рис. 3.14:

Конструкция реле

Реле может иметь одну или несколько контактных пар. Дополнительно к

рассмотренному типу реле, существуют и другие электромагнитные

переключатели, такие как реле памяти, реле времени и контакторы.

50___

• пава 3

Применение реле В электропневматических системах управления реле используются для выполнения следующих функций: в Размножение сигналов q Задержка и преобразование сигналов и Сбор информации и Отделение цепи управления от главной сети. В чисто электрических системах управления репе еще используются для изоляции цепей постоянного и переменного тока друг от друга.

'' те памяти Репе памяти переключается импульсами электрического тока: □ При подаче положительного импульса якорь перемещается □ При подаче отрицательного импульса якорь возвращается обратно □ При отсутствии входного сигнала реле сохраняет последнюю позицию якоря (запоминает). Поведение реле памяти аналогично поведению пневматического рас- пределителя с двусторонним пневмоуправлением, который реагирует на импульсы давления.

Гпав-i

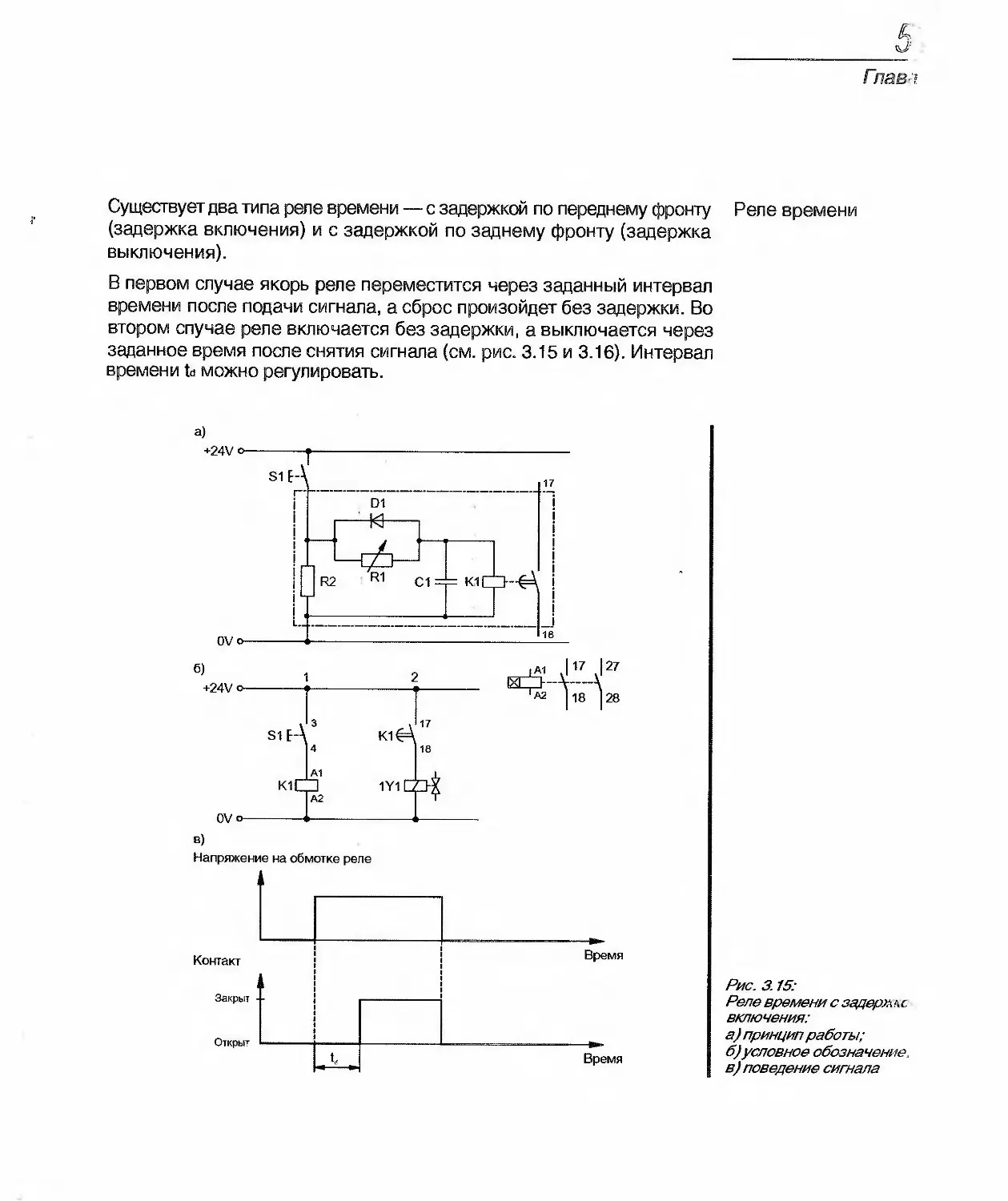

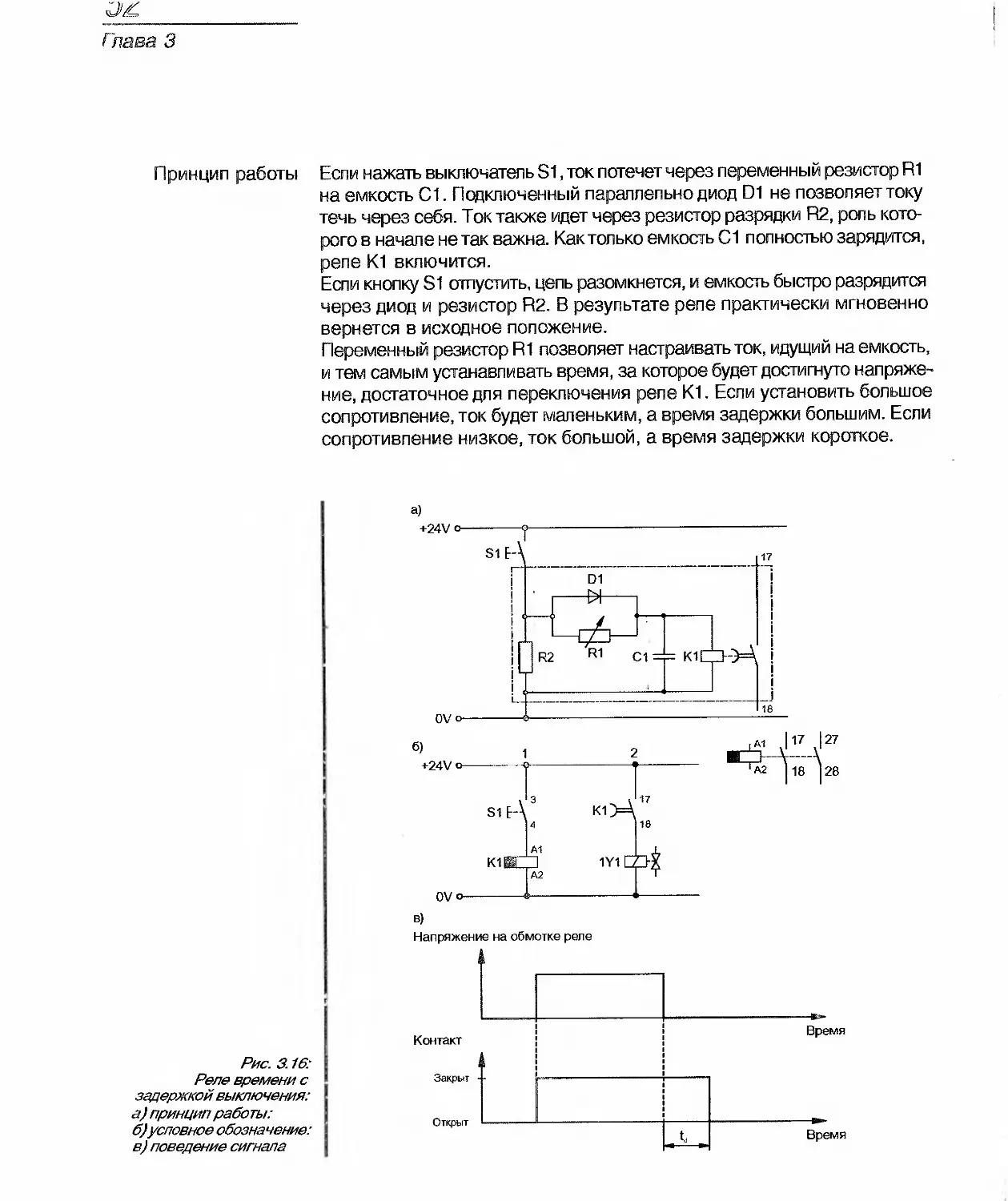

Существует два типа реле времени — с задержкой по переднему фронту

(задержка включения) и с задержкой по заднему фронту (задержка

выключения).

В первом случае якорь реле переместится через заданный интервал

времени после подачи сигнала, а сброс произойдет без задержки. Во

втором случае реле включается без задержки, а выключается через

заданное время после снятия сигнала (см. рис. 3.15 и 3.16). Интервал

времени to можно регулировать.

Реле времени

Контакт

Закрыт

Открыт

Время

Время

Рис. 3.15:

Реле времени с задерж нс

включения:

а) принцип работы;

б)условное обозначение

в) поведение сигнала

Гпава 3

Принцип работы

Если нажать выключатель S1, ток потечет через переменный резистор R1

на емкость С1. Подключенный параллельно диод D1 не позволяет току

течь через себя. Ток также идет через резистор разрядки R2, роль кото-

рого в начале не так важна. Как только емкость С1 полностью зарядится,

репе К1 включится.

Если кнопку S1 отпустить, цепь разомкнется, и емкость быстро разрядится

через диод и резистор R2. В результате репе практически мгновенно

вернется в исходное положение.

Переменный резистор R1 позволяет настраивать ток, идущий на емкость,

и тем самым устанавливать время, за которое будет достигнуто напряже-

ние, достаточное для переключения реле К1. Если установить большое

сопротивление, ток будет маленьким, а время задержки большим. Если

сопротивление низкое, ток большой, а время задержки короткое.

Рис. 3.16:

Реле времени с

задержкой выключения:

а) принцип работы:

б)условное обозначение:

в) поведение сигнала

Напряжение на обмотке реле

Контакт

Закрыт

Открыт

Время

t.

-во-

время

Гпава

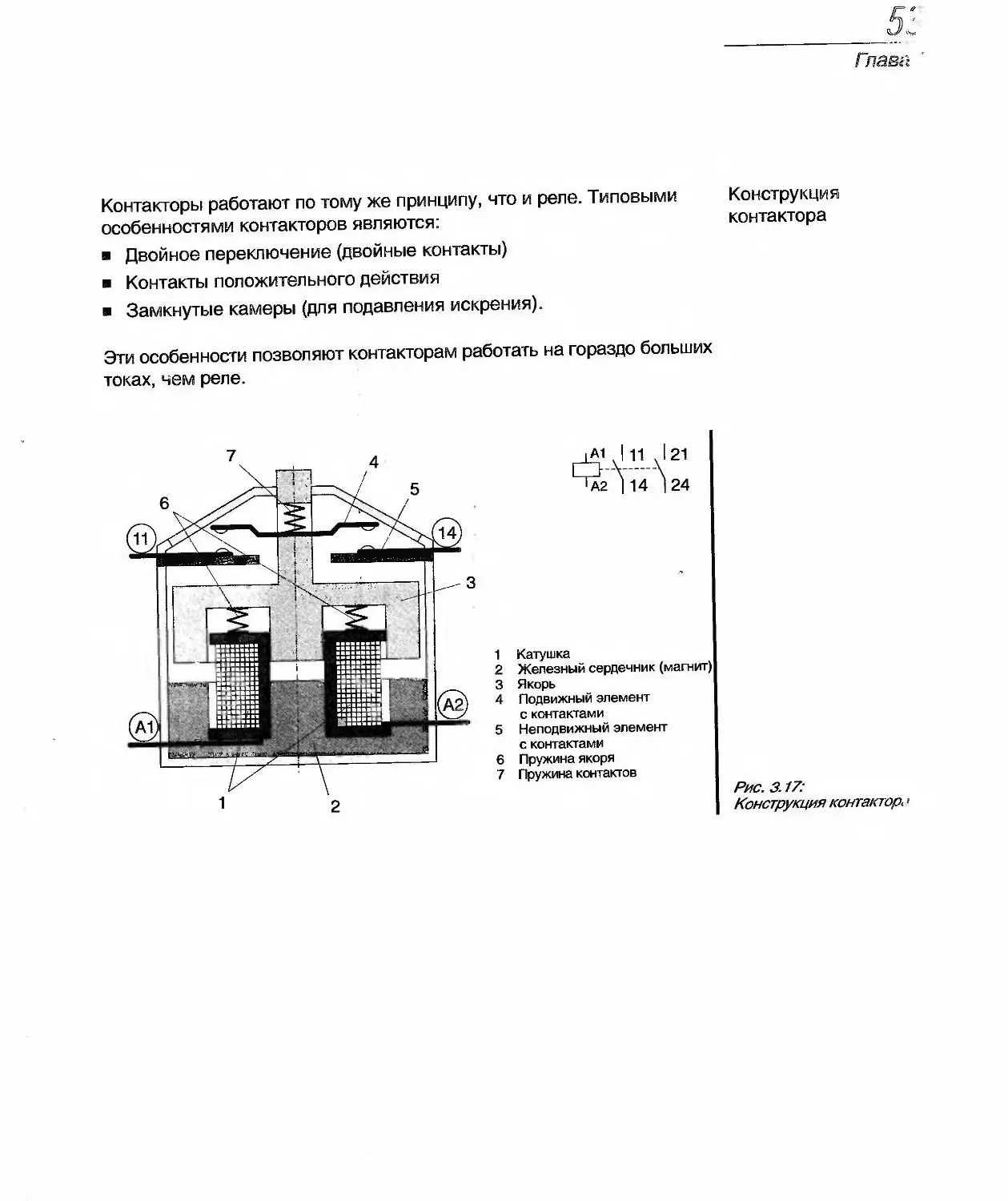

Контакторы работают по тому же принципу, что и реле. Типовыми

особенностями контакторов являются:

Двойное переключение (двойные контакты)

Контакты положительного действия

Замкнутые камеры (для подавления искрения).

Конструкция

контактора

Эти особенности позволяют контакторам работать на гораздо больших

токах, чем реле.

1 Катушка

2 Железный сердечник (магнит)

3 Якорь

4 Подвижный элемент

с контактами

5 Неподвижный элемент

с контактами

6 Пружина якоря

7 Пружина контактов

|А1 111 121

L[A2 114 124

Рис. 3.17:

Конструкция контактор.. >

tea 3

Применение

контакторов

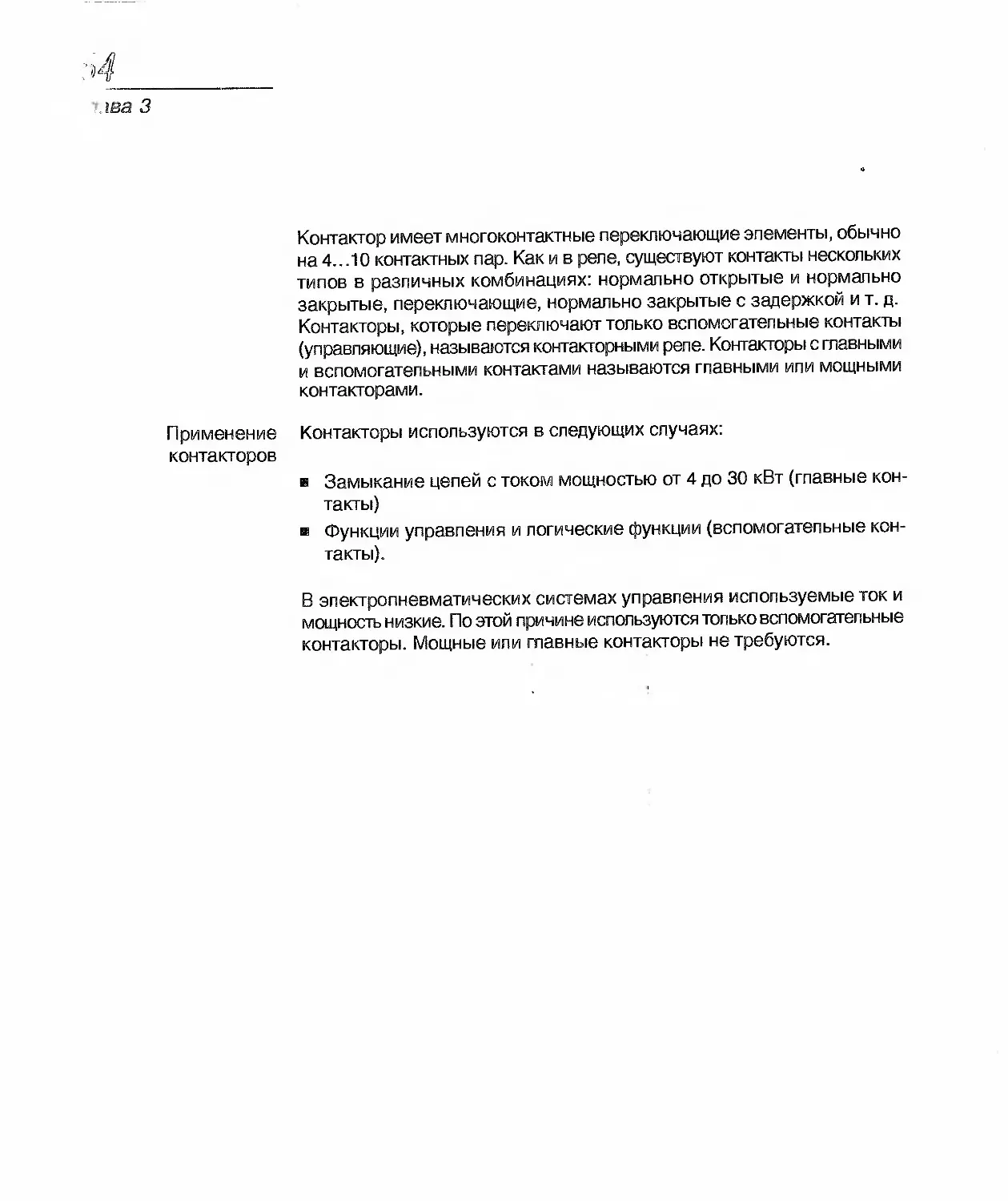

Контактор имеет многоконтактные переключающие элементы, обычно

на 4... 10 контактных пар. Как и в реле, существуют контакты нескольких

типов в различных комбинациях: нормально открытые и нормально

закрытые, переключающие, нормально закрытые с задержкой и т. д.

Контакторы, которые переключают только вспомогательные контакты

(управляющие), называются контакторными реле. Контакторы с главными

и вспомогательными контактами называются главными или мощными

контакторами.

Контакторы используются в следующих случаях:

и Замыкание цепей с током мощностью от 4 до 30 кВт (главные кон-

такты)

и Функции управления и логические функции (вспомогательные кон-

такты).

В электропневматических системах управления используемые ток и

мощность низкие. По этой причине используются только вспомогательные

контакторы. Мощные или главные контакторы не требуются.

Гпава

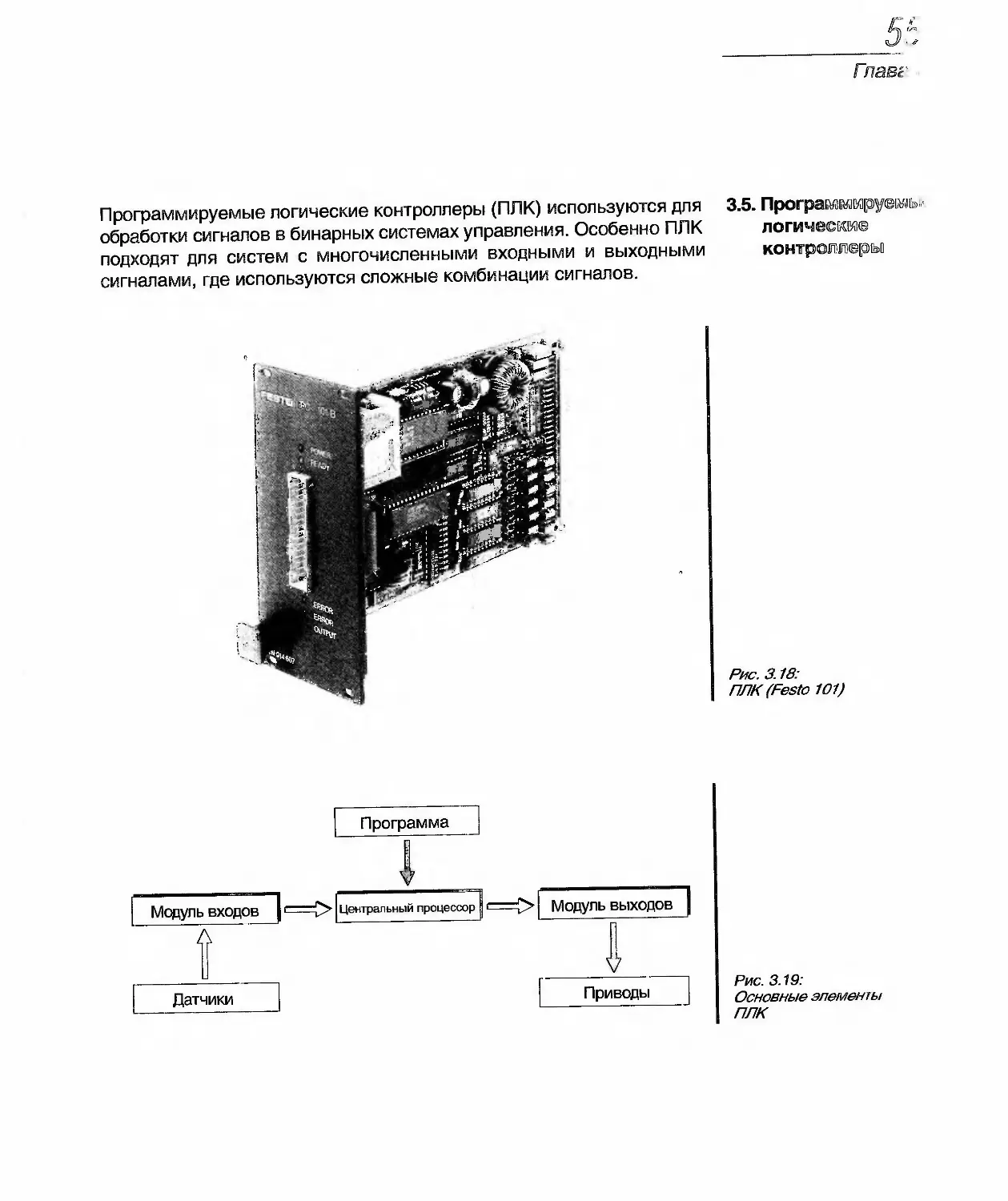

Программируемые логические контроллеры (ПЛК) используются для

обработки сигналов в бинарных системах управления. Особенно ПЛК

подходят для систем с многочисленными входными и выходными

сигналами, где используются сложные комбинации сигналов.

3.5. nporpaMMwpiyeiib'Jbii-

логически®

контроллеры

Рис. 3.18:

ПЛК (Festo 101)

Рис. 3.19:

Основные элементы

ПЛК

ж

пава 3

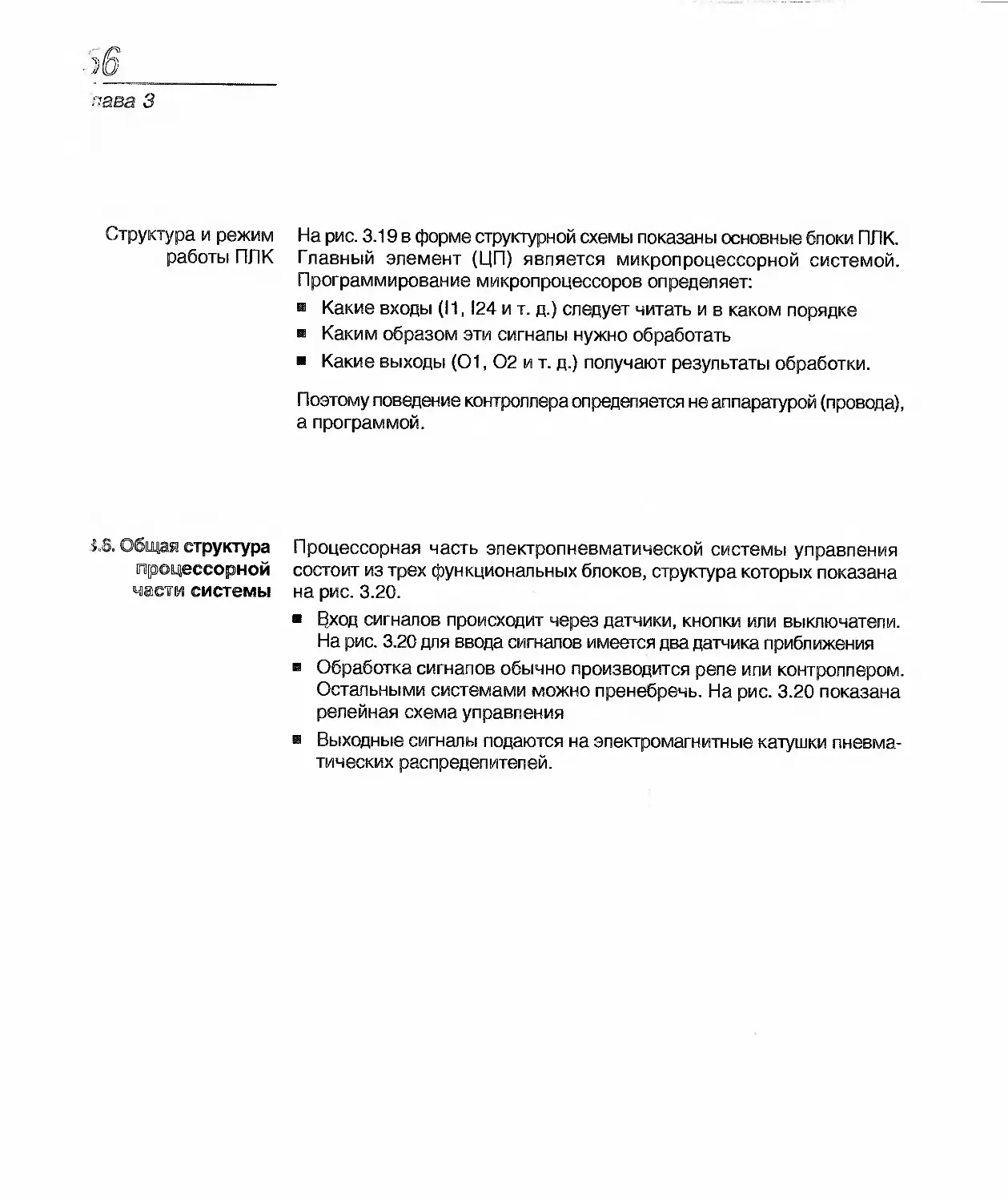

Структура и режим работы ПЛ К На рис. 3.19 в форме структурной схемы показаны основные блоки ПЛК. Главный элемент (ЦП) является микропроцессорной системой. Программирование микропроцессоров определяет: ® Какие входы (И, I24 и т. д.) следует читать и в каком порядке и Каким образом эти сигналы нужно обработать Какие выходы (01,02 и т. д.) получают результаты обработки. Поэтому поведение контроллера определяется не аппаратурой (провода), а программой.

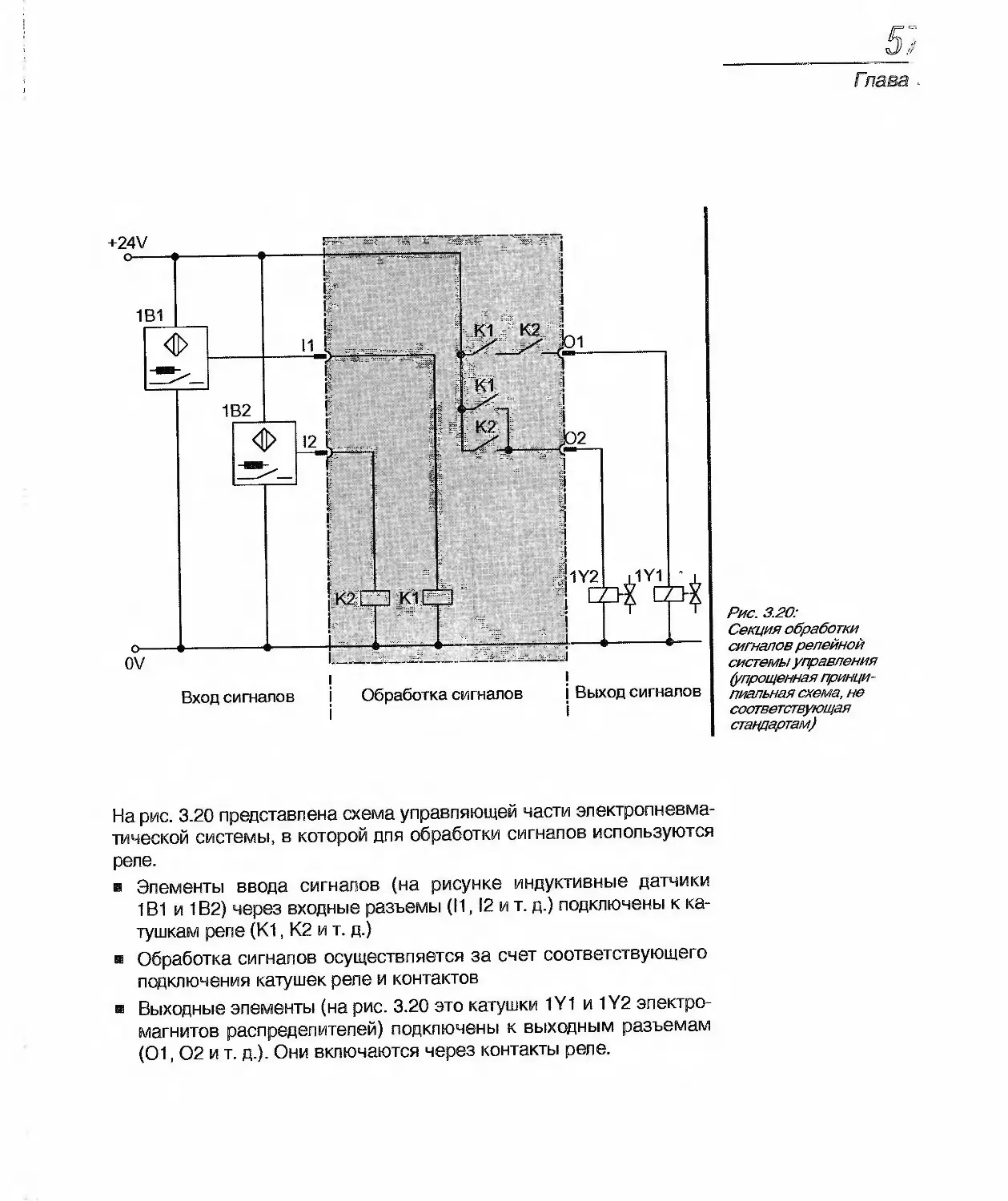

1.6. Общая структура процессорной масти системы Процессорная часть эпектропневматической системы управления состоит из трех функциональных блоков, структура которых показана на рис. 3.20. Вход сигналов происходит через датчики, кнопки или выключатели. На рис. 3.20 для ввода сигналов имеется два датчика приближения и Обработка сигналов обычно производится реле или контроллером. Остальными системами можно пренебречь. На рис. 3.20 показана релейная схема управления и Выходные сигналы подаются на электромагнитные катушки пневма- тических распределителей.

Глава

Рис. 3.20:

Секция обработки

сигналов релейной

системы управления

(упрощенная принци-

пиальная схема, не

соответствующая

стандартам)

На рис. 3.20 представлена схема управляющей части электропневма-

тической системы, в которой для обработки сигналов используются

реле.

и Элементы ввода сигналов (на рисунке индуктивные датчики

1В1 и 1В2) через входные разъемы (И, I2 и т. д.) подключены к ка-

тушкам реле (К1, К2 и т. д.)

® Обработка сигналов осуществляется за счет соответствующего

подключения катушек реле и контактов

и Выходные элементы (на рис. 3.20 это катушки 1Y1 и 1Y2 электро-

магнитов распределителей) подключены к выходным разъемам

(01,02 и т. д.). Они включаются через контакты реле.

лава 3

Рис. 3.21:

Секция обработки

сигналов на базе

программируемого

логического

контроллера (ПЛК)

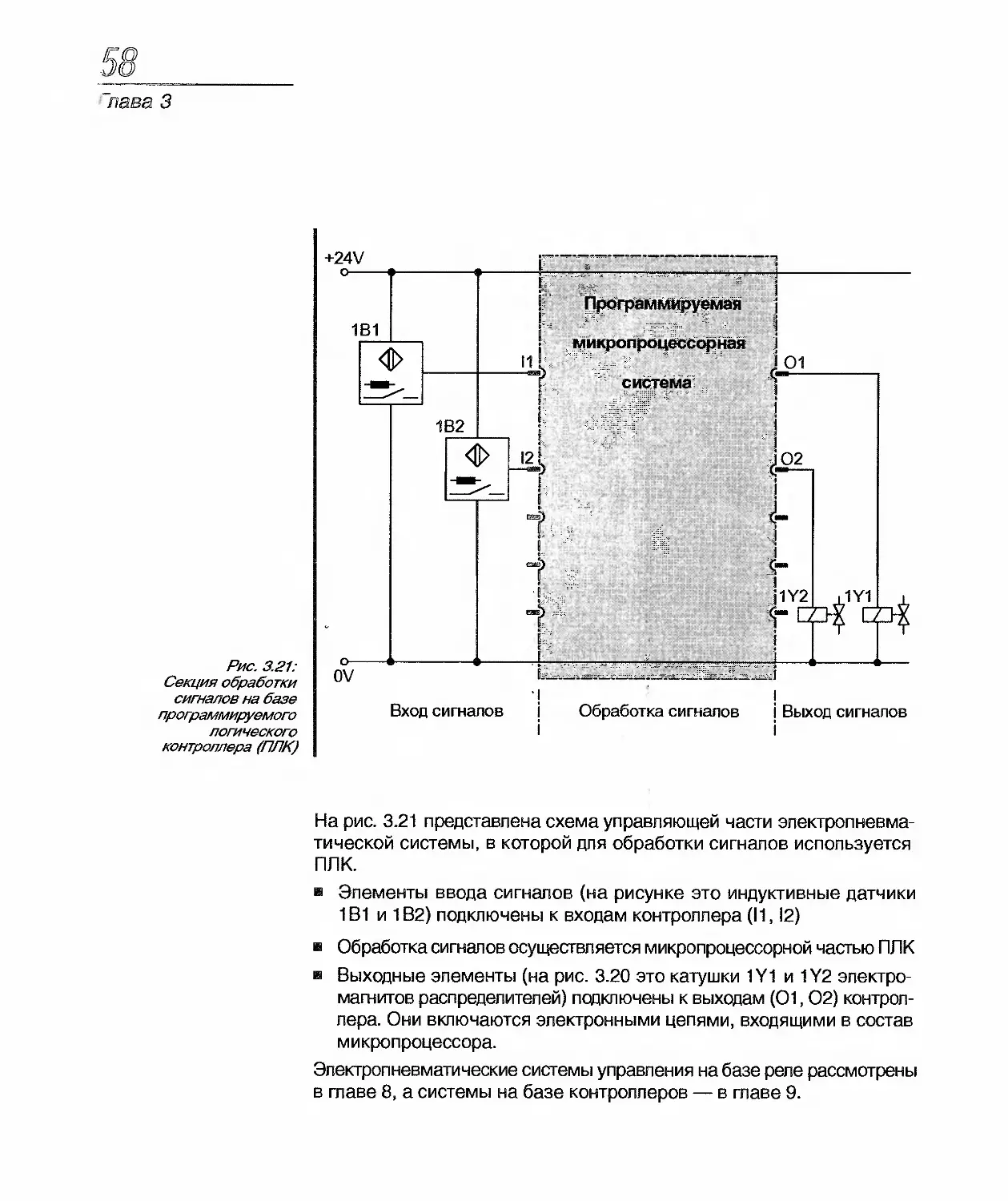

На рис. 3.21 представлена схема управляющей части электропневма-

тической системы, в которой для обработки сигналов используется

ПЛК.

Элементы ввода сигналов (на рисунке это индуктивные датчики

1В1 и 1В2) подключены к входам контроллера (11,12)

Обработка сигналов осуществляется микропроцессорной частью ПЛК

Выходные элементы (на рис. 3.20 это катушки 1Y1 и 1Y2 электро-

магнитов распределителей) подключены к выходам (01,02) контрол-

лера. Они включаются электронными цепями, входящими в состав

м и кропроцессора.

Электропневматические системы управления на базе реле рассмотрены

в главе 8, а системы на базе контроллеров — в главе 9.

Глава

Г лава 4

Распределители с электромагнитаьж

управлением

:ава 4

4.1. Функции Электропневматическая система использует два вида энергии: Электрическую в подсистеме обработки сигналов Пневматическую (энергию сжатого воздуха) в исполнительной под- системе. Интерфейс между двумя частями электропневматической системы образуют пневматические распределители с электромагнитным управлением. Они переключаются выходными сигналами и заставля- ют перемещаться рабочие органы исполнительных устройств за счет открытия или закрытия трубопроводов. Гпавными задачами таких рас- пределителей являются: Включение и выключение питания сжатым воздухом Перемещение рабочих органов приводов.

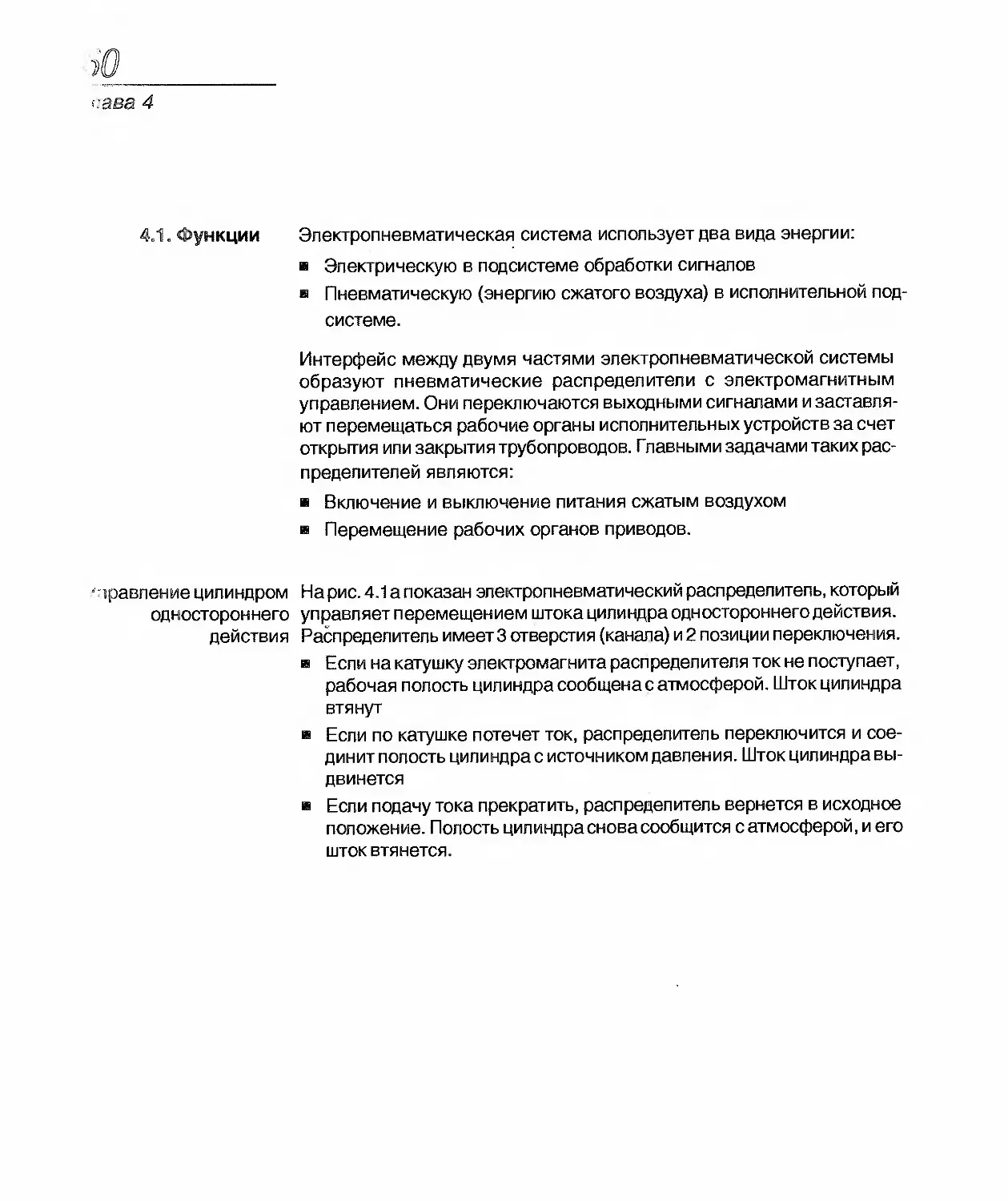

'правление цилиндром одностороннего действия На рис. 4.1а показан электропневматический распределитель, который управляет перемещением штока цилиндра одностороннего действия. Распределитель имеет3 отверстия (канала) и 2 позиции переключения. Если на катушку электромагнита распределителя ток не поступает, рабочая полость цилиндра сообщена с атмосферой. Шток цилиндра втянут Если по катушке потечет ток, распределитель переключится и сое- динит полость цилиндра с источником давления. Шток цилиндра вы- двинется Если подачу тока прекратить, распределитель вернется в исходное положение. Полость цилиндра снова сообщится с атмосферой, и его шток втянется.

a)

Рис. 4.1:

Управление пневма-

тическим цилиндром:

а) одностороннего;

б) двустороннего действ*

На рис. 4.16 показан цилиндрдвустороннего действия и управляющий Управление цилиндр

им распределитель, который имеет пять отверстий (каналов) и две пози- двустороннего дейст.?

ции переключения.

и Если на катушку электромагнита распределителя ток не поступает,

левая (поршневая) полость цилиндра сообщена с атмосферой, а в

правой (штоковой) находится воздух под давлением. Шток цилиндра

втянут

и Если по катушке потечет ток, распределитель переключится. Левая

полость цилиндра соединится с источником давления, а правая —

с атмосферой. Шток цилиндра выдвинется

Если подачу тока прекратить, распределитель вернется в исходное

положение, и шток втянется.

"лава 4

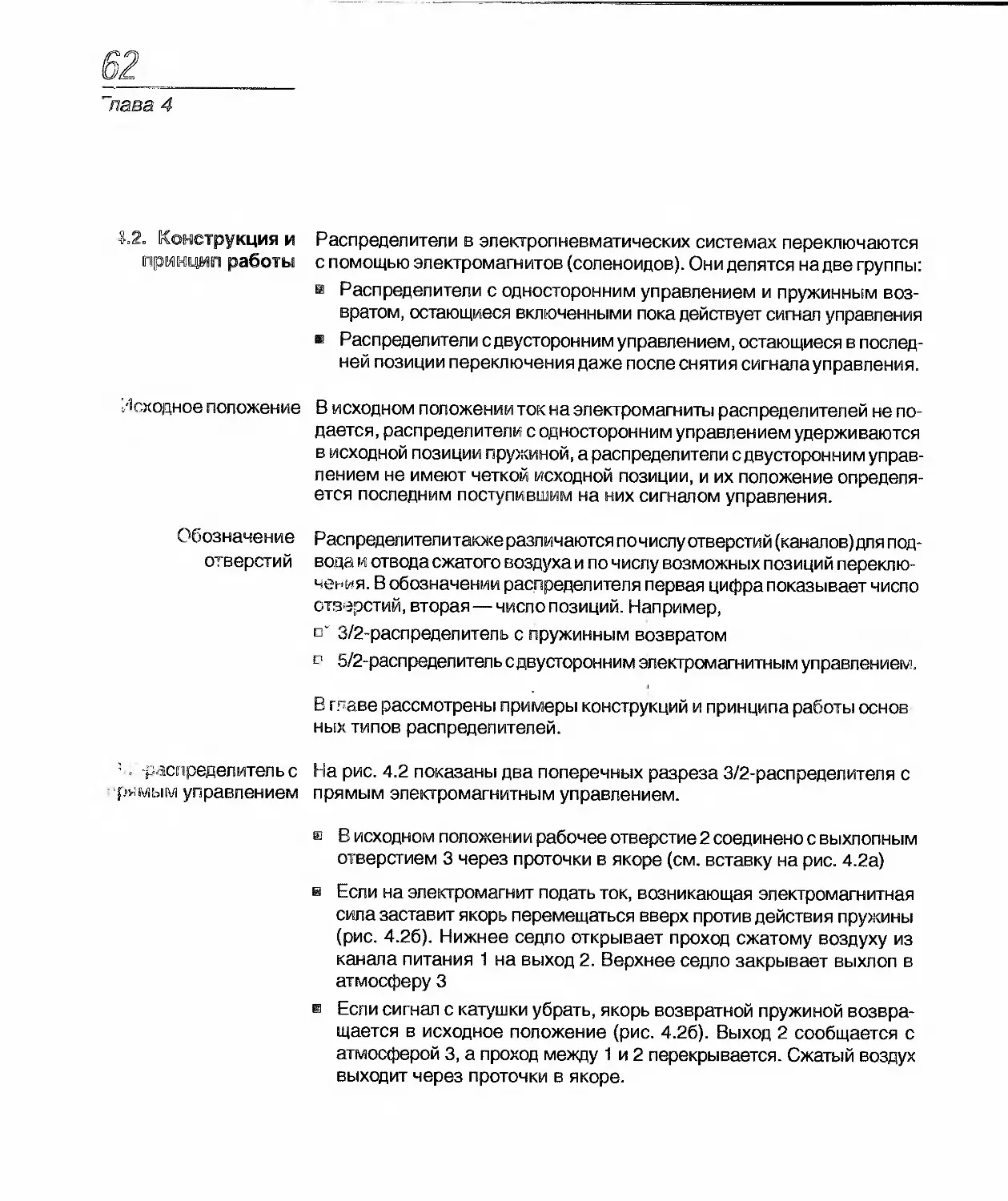

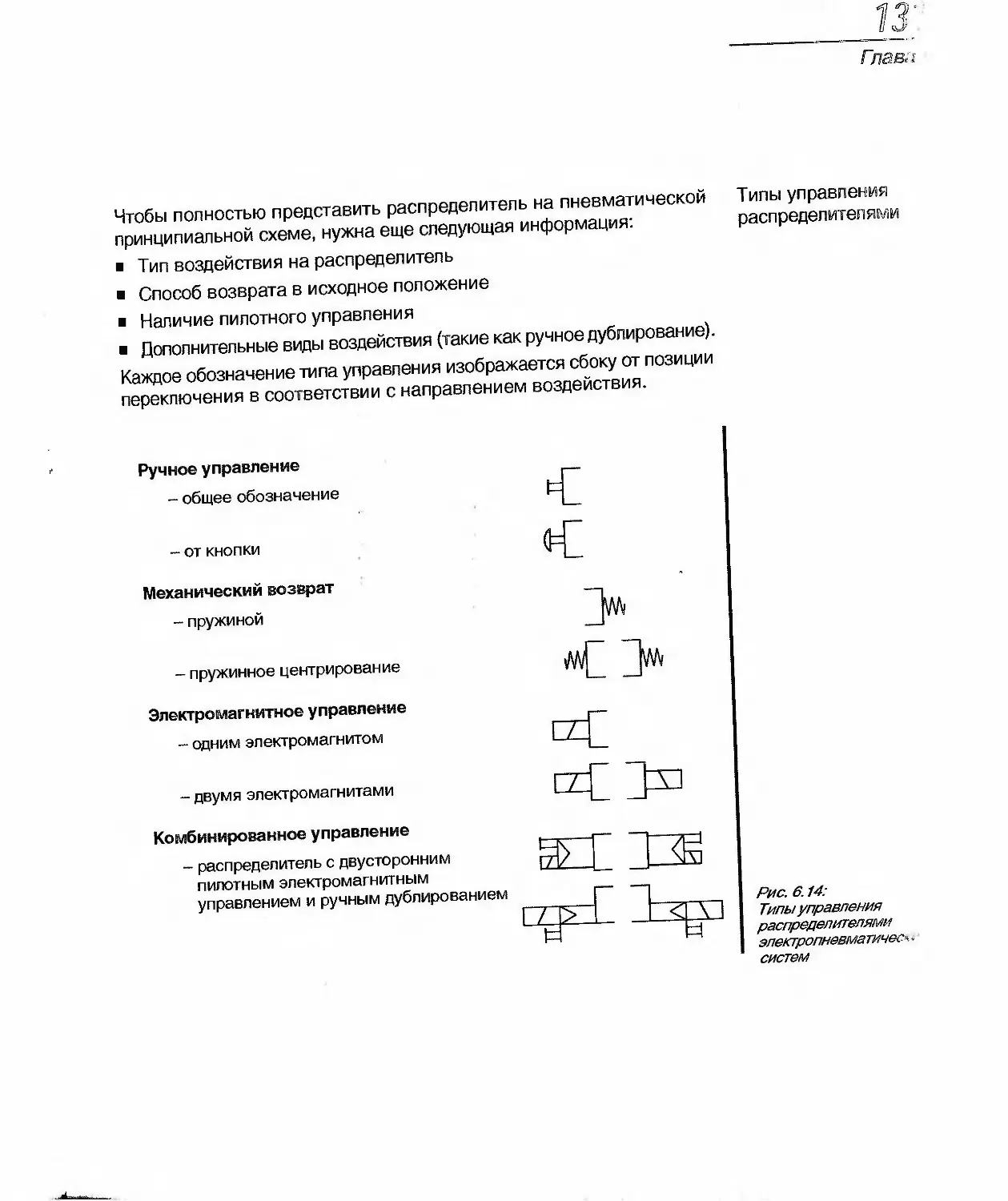

4.2. Конструкция и принцип работы Распределители в электропневматических системах переключаются с помощью электромагнитов (соленоидов). Они делятся на две группы: в Распределители с односторонним управлением и пружинным воз- вратом, остающиеся включенными пока действует сигнал управления Распределители с двусторонним управлением, остающиеся в послед- ней позиции переключения даже после снятия сигналауправления.

Исходное положение В исходном положении ток на электромагниты распределителей не по- дается, распределители с односторонним управлением удерживаются в исходной позиции пружиной, а распределители с двусторонним управ- лением не имеют четкой исходной позиции, и их положение определя- ется последним поступившим на них сигналом управления.

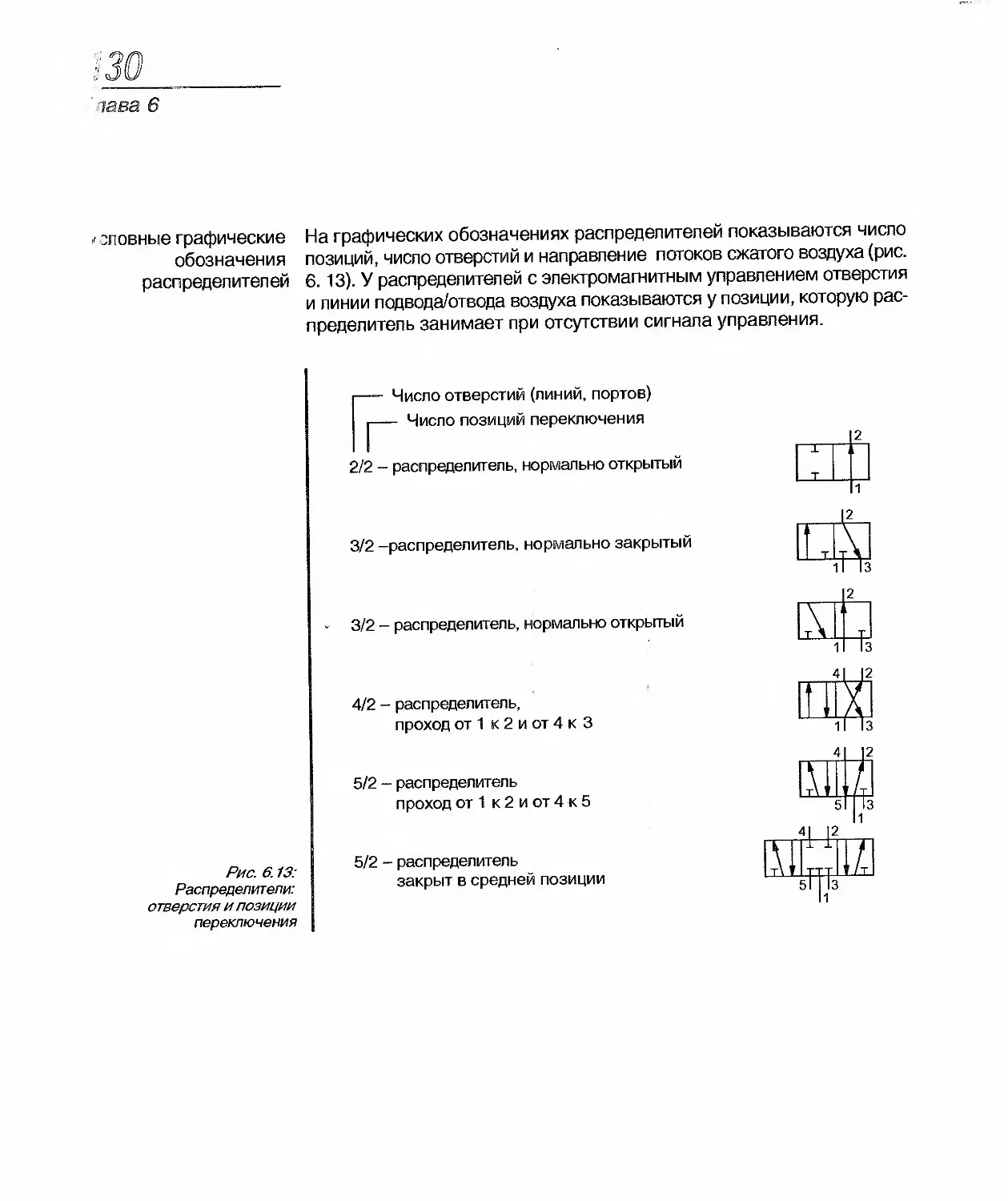

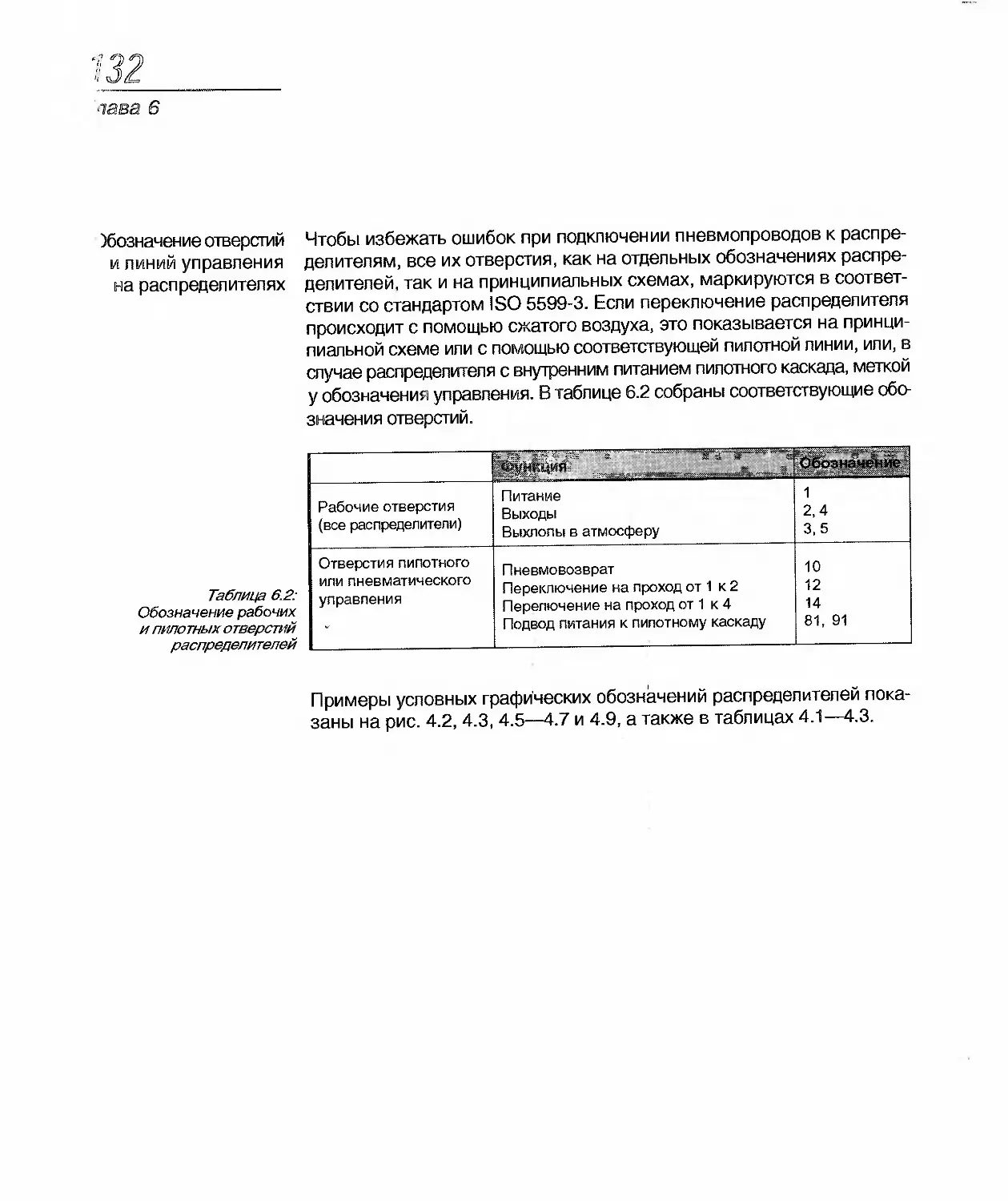

Обозначение отверстий Распределителитакже различаются по числу отверстий (каналов) для под- вода и отвода сжатого воздуха и по числу возможных позиций переклю- чения. В обозначении распределителя первая цифра показывает число отверстий, вторая — число позиций. Например, о' 3/2-распределитель с пружинным возвратом и 5/2-распределитель с двусторонним электромагнитным управлением. В главе рассмотрены примеры конструкций и принципа работы основ ных типов распределителей.

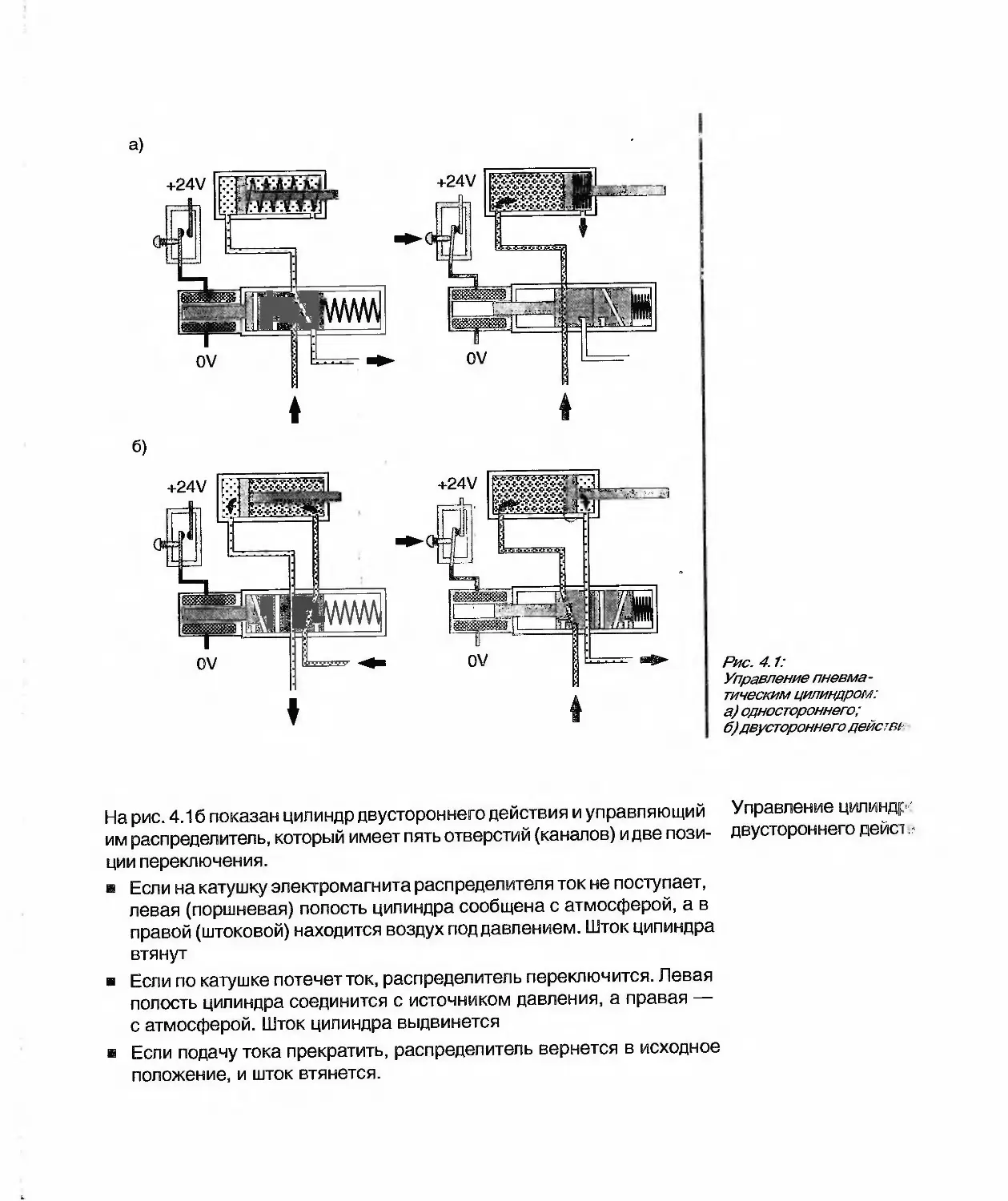

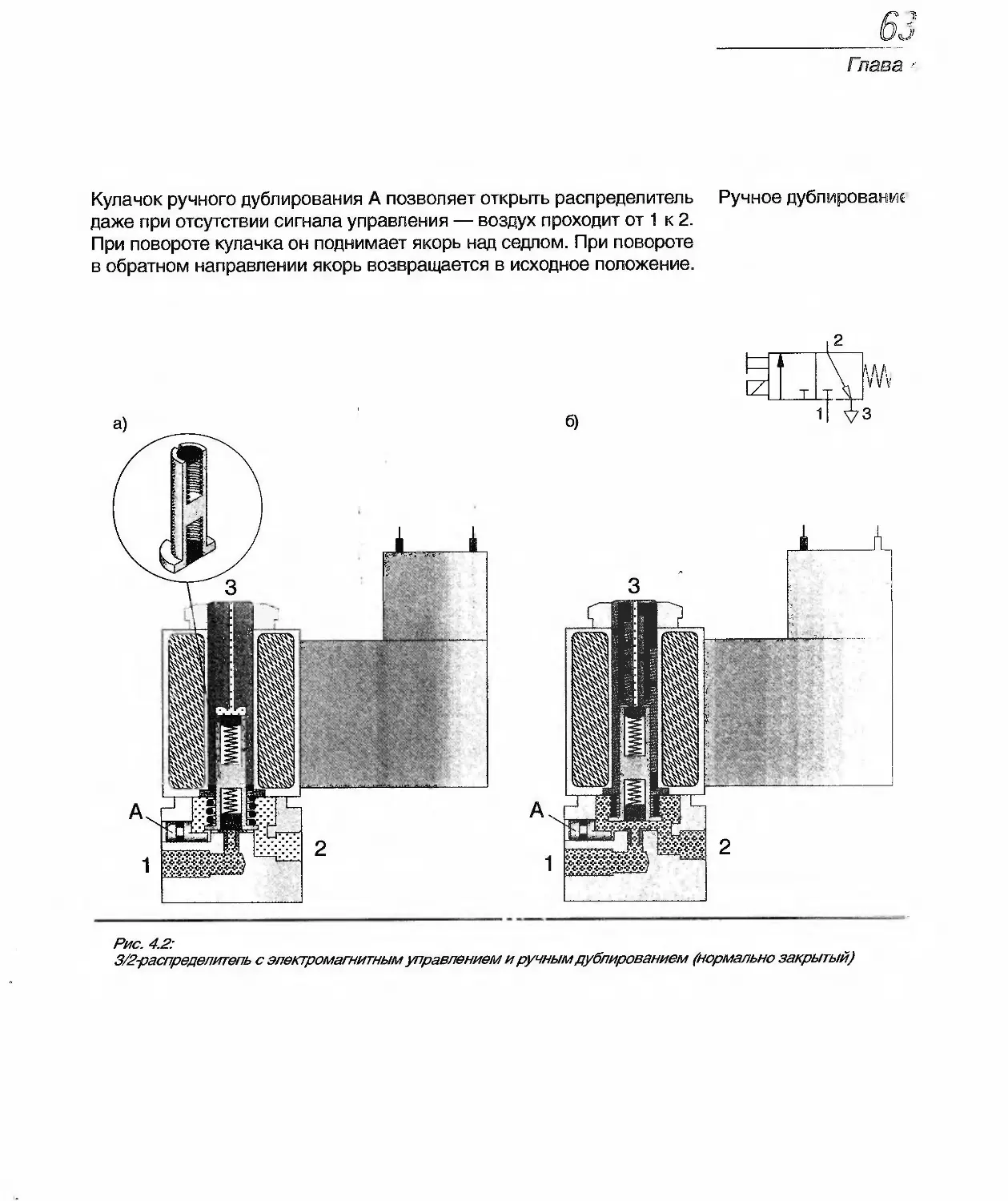

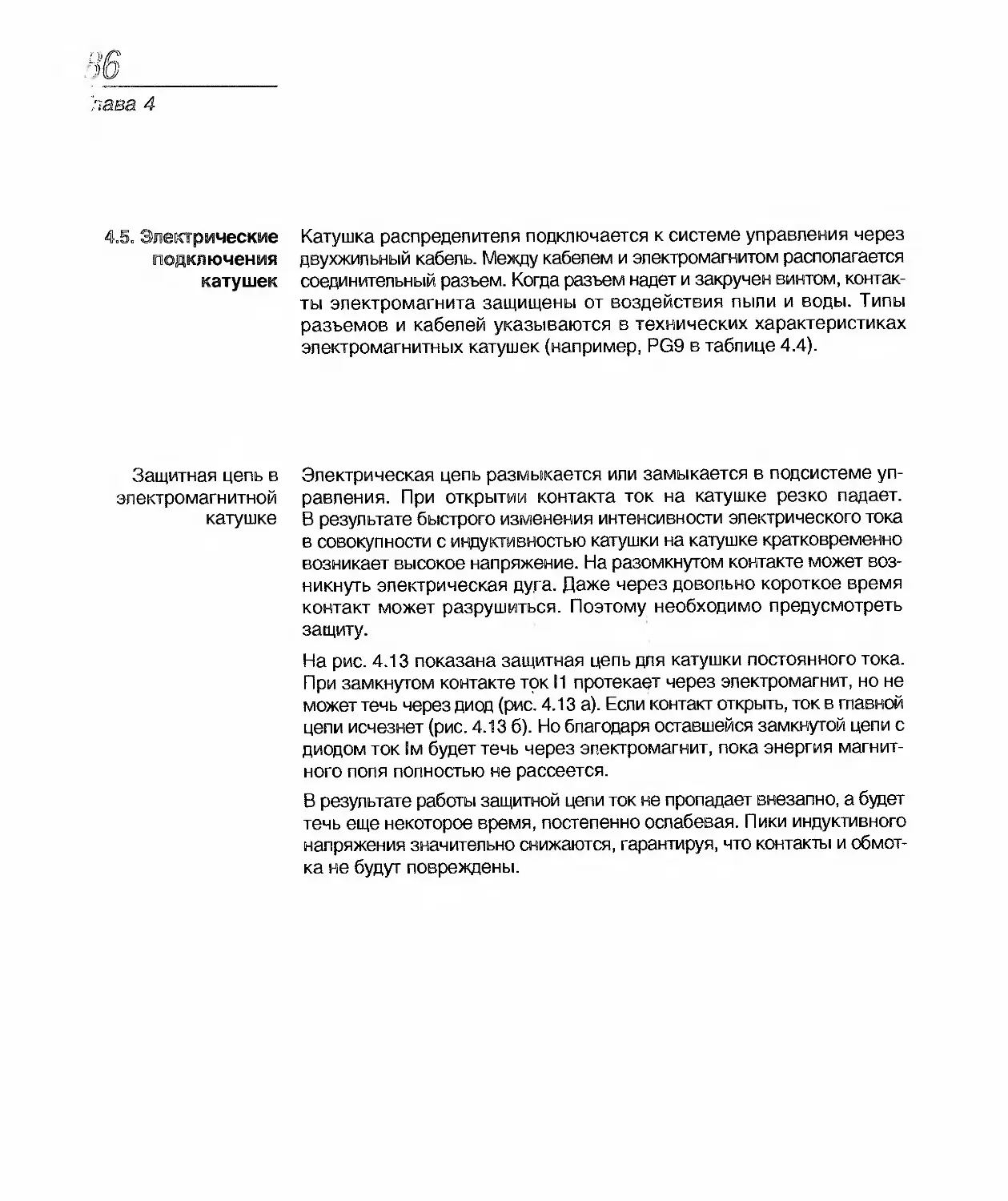

. распределитель с рямым управлением На рис. 4.2 показаны два поперечных разреза 3/2-распределителя с прямым электромагнитным управлением. в В исходном положении рабочее отверстие 2 соединено с выхлопным отверстием 3 через проточки в якоре (см. вставку на рис. 4.2а) и Если на электромагнит подать ток, возникающая электромагнитная сила заставит якорь перемещаться вверх против действия пружины (рис. 4.26). Нижнее седло открывает проход сжатому воздуху из канала питания 1 на выход 2. Верхнее седло закрывает выхлоп в атмосферу 3 ® Если сигнал с катушки убрать, якорь возвратной пружиной возвра- щается в исходное положение (рис. 4.26). Выход 2 сообщается с атмосферой 3, а проход между 1 и 2 перекрывается. Сжатый воздух выходит через проточки в якоре.

Гпава <

Кулачок ручного дублирования А позволяет открыть распределитель

даже при отсутствии сигнала управления — воздух проходит от 1 к 2.

При повороте кулачка он поднимает якорь над седлом. При повороте

в обратном направлении якорь возвращается в исходное положение.

Ручное дублирование

Рис. 4.2:

3/2-распределитепь с электромагнитным управлением и ручным дублированием (нормально закрытый)

б)

1ава 4

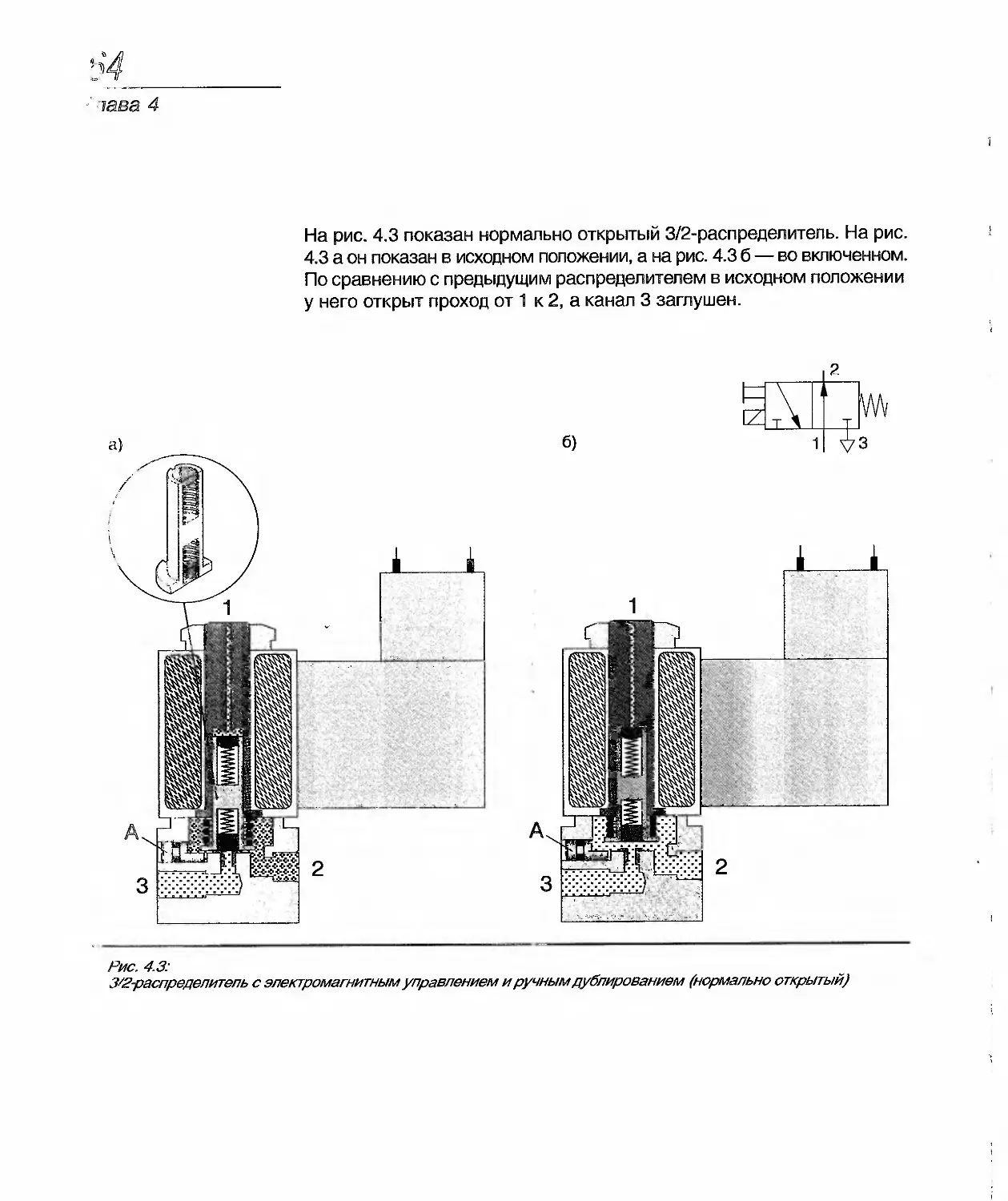

На рис. 4.3 показан нормально открытый 3/2-распределитель. На рис.

4.3 а он показан в исходном положении, а на рис. 4.3 б — во включенном.

По сравнению с предыдущим распределителем в исходном положении

у него открыт проход от 1 к 2, а канал 3 заглушен.

2

Рис. 4.3:

3/2-распределитепь с электромагнитным управлением и ручным дублированием (нормально открытый)

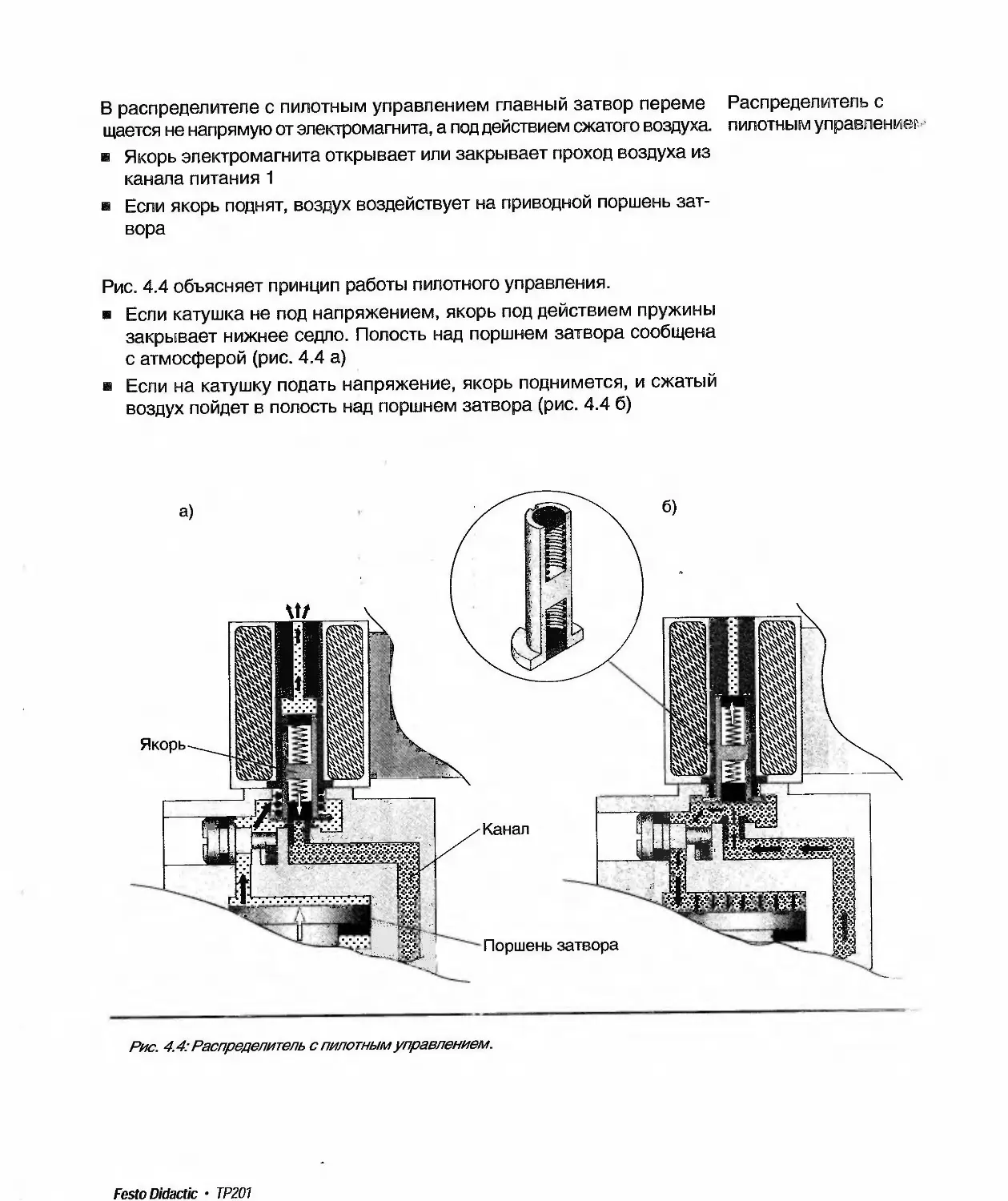

В распределителе с пилотным управлением главный затвор переме Распределитель с

щается не напрямую от электромагнита, а под действием сжатого воздуха, пилотным управление!4

Якорь электромагнита открывает или закрывает проход воздуха из

канала питания 1

Если якорь поднят, воздух воздействует на приводной поршень зат-

вора

Рис. 4.4 объясняет принцип работы пилотного управления.

Если катушка не под напряжением, якорь под действием пружины

закрывает нижнее седло. Полость над поршнем затвора сообщена

с атмосферой (рис. 4.4 а)

Если на катушку подать напряжение, якорь поднимется, и сжатый

воздух пойдет в полость над поршнем затвора (рис. 4.4 б)

Рис. 4.4: Распределитель с пилотным управлением.

Festo Didactic • ТР201

66______________

гпава 4

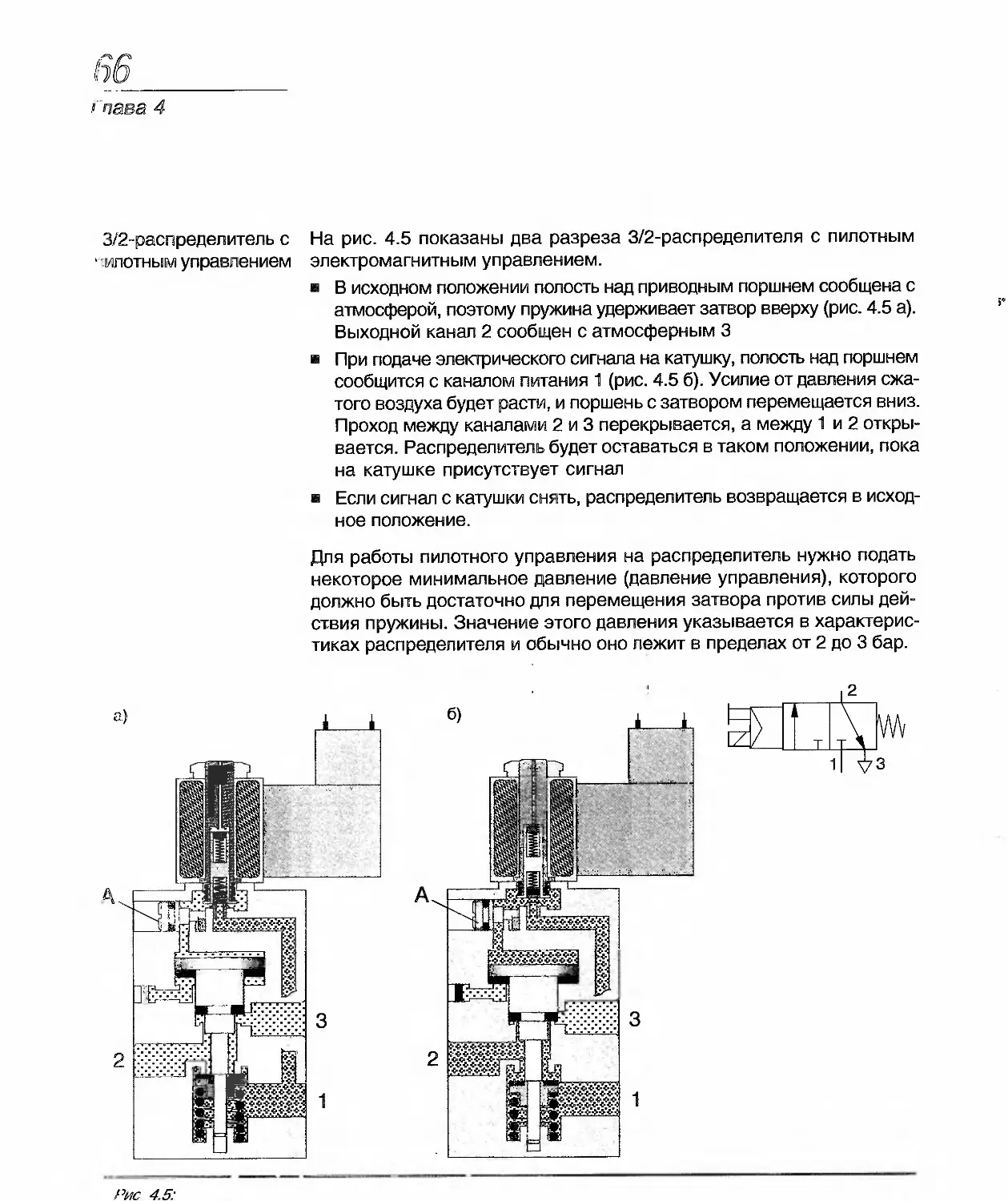

3/2- распределитель с

' 'плотным управлением

На рис. 4.5 показаны два разреза 3/2-распределителя с пилотным

электромагнитным управлением.

В исходном положении полость над приводным поршнем сообщена с

атмосферой, поэтому пружина удерживает затвор вверху (рис. 4.5 а).

Выходной канал 2 сообщен с атмосферным 3

При подаче электрического сигнала на катушку, полость над поршнем

сообщится с каналом питания 1 (рис. 4.5 б). Усилие от давления сжа-

того воздуха будет расти, и поршень с затвором перемещается вниз.

Проход между каналами 2 и 3 перекрывается, а между 1 и 2 откры-

вается. Распределитель будет оставаться в таком положении, пока

на катушке присутствует сигнал

Если сигнал с катушки снять, распределитель возвращается в исход-

ное положение.

Для работы пилотного управления на распределитель нужно подать

некоторое минимальное давление (давление управления), которого

должно быть достаточно для перемещения затвора против силы дей-

ствия пружины. Значение этого давления указывается в характерис-

тиках распределителя и обычно оно лежит в пределах от 2 до 3 бар.

Рис 4.5:

Глаг'г.

Чем больше условный проход распределителя, тем больший расход

сжатого воздуха он пропускает.

В распределителе с прямым управлением воздух к потребителю про-

ходит через отверстие, закрываемое и открываемое якорем электро-

магнита (рис. 4.2). Чтобы обеспечить достаточный расход, площадь это-

го отверстия следует делать как можно больше, что влечет за собой

увеличение размеров якоря. Это, в свою очередь, требует большой

возвратной пружины, против которой должен будет действовать электро-

магнит. В результате размеры распределителя растут, как и потребляе-

мая им электрическая мощность.

В распределителе с пилотным управлением потоком сжатого воздуха,

идущим к потребителю, управляет главный затвор (рис. 4.5). А приводной

поршень затвора управляется^ пилотным каскадом. Здесь достаточно не-

большого расхода, поэтому и размеры якоря могут быть относительно не-

большими при небольшом развиваемом усилии. Следовательно, размеры

электромагнита могут быть намного меньше, чем у распределителя с

прямым управлением. Также меньше потребление электроэнергии и

выделение тепла.

Эти преимущества в размерах, потреблении энергии и выделении тепла

привели к тому, что в электропневматических системах используются,

в основном, распределители с пилотным управлением.

Сравнение между г а

пределителями с пуг

и пилотным управл-jt

пава 4

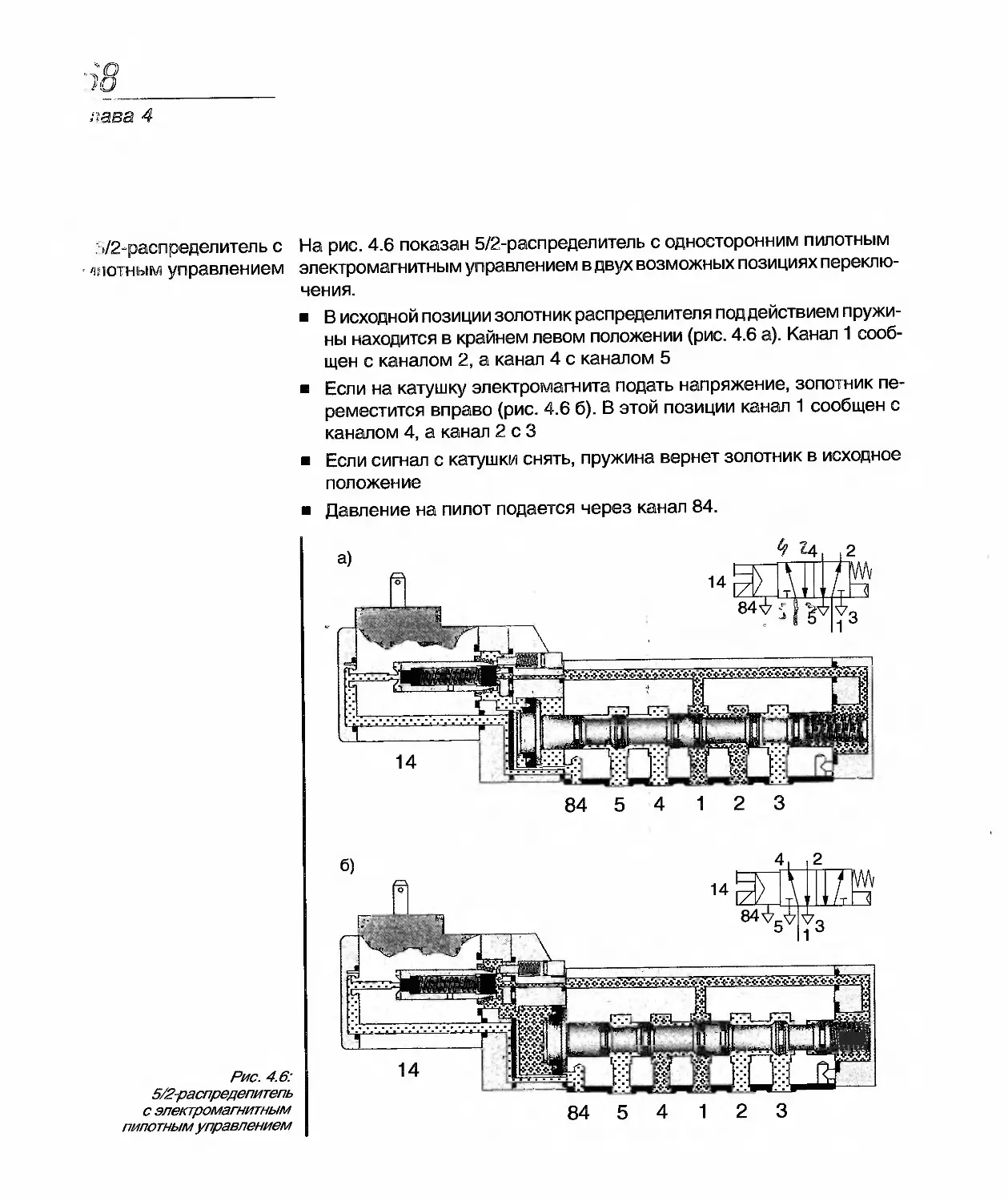

э/2-распределитель с

уютным управлением

На рис. 4.6 показан 5/2-распределитель с односторонним пилотным

электромагнитным управлением в двух возможных позициях переклю-

чения.

В исходной позиции золотник распределителя под действием пружи-

ны находится в крайнем левом положении (рис. 4.6 а). Канал 1 сооб-

щен с каналом 2, а канал 4 с каналом 5

Если на катушку электромагнита подать напряжение, золотник пе-

реместится вправо (рис. 4.6 б). В этой позиции канал 1 сообщен с

каналом 4, а канал 2 с 3

Если сигнал с катушки снять, пружина вернет золотник в исходное

положение

Давление на пилот подается через канал 84.

Рис. 4.6:

5/2распредепитепь

с электромагнитным

пилотным управлением

84 5 4 1 2 3

Гпав.1

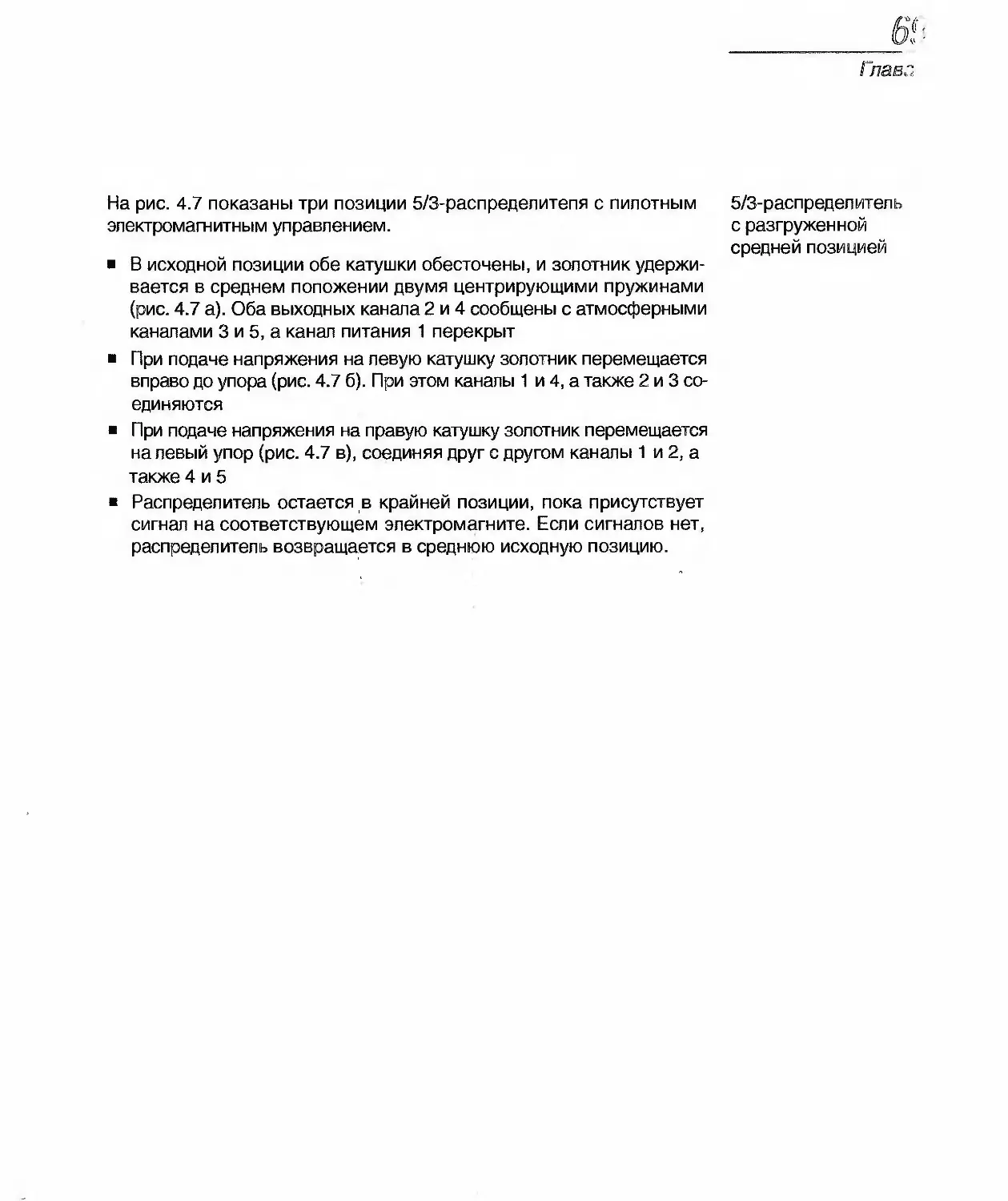

На рис. 4.7 показаны три позиции 5/3-распределитепя с пилотным

электромагнитным управлением.

В исходной позиции обе катушки обесточены, и золотник удержи-

вается в среднем положении двумя центрирующими пружинами

(рис. 4.7 а). Оба выходных канала 2 и 4 сообщены с атмосферными

каналами 3 и 5, а канал питания 1 перекрыт

При подаче напряжения на левую катушку золотник перемещается

вправо до упора (рис. 4.7 б). При этом каналы 1 и 4, а также 2 и 3 со-

единяются

При подаче напряжения на правую катушку золотник перемещается

на левый упор (рис. 4.7 в), соединяя друг с другом каналы 1 и 2, а

также 4 и 5

Распределитель остается в крайней позиции, пока присутствует

сигнал на соответствующем электромагните. Если сигналов нет,

распределитель возвращается в среднюю исходную позицию.

5/3-распределитель

с разгруженной

средней позицией

"азва 4

Рис. 4.7:

5 ’3-распределитель с разгруженной средней позицией (оба выхода сообщены с атмосферой)

/

Гпава

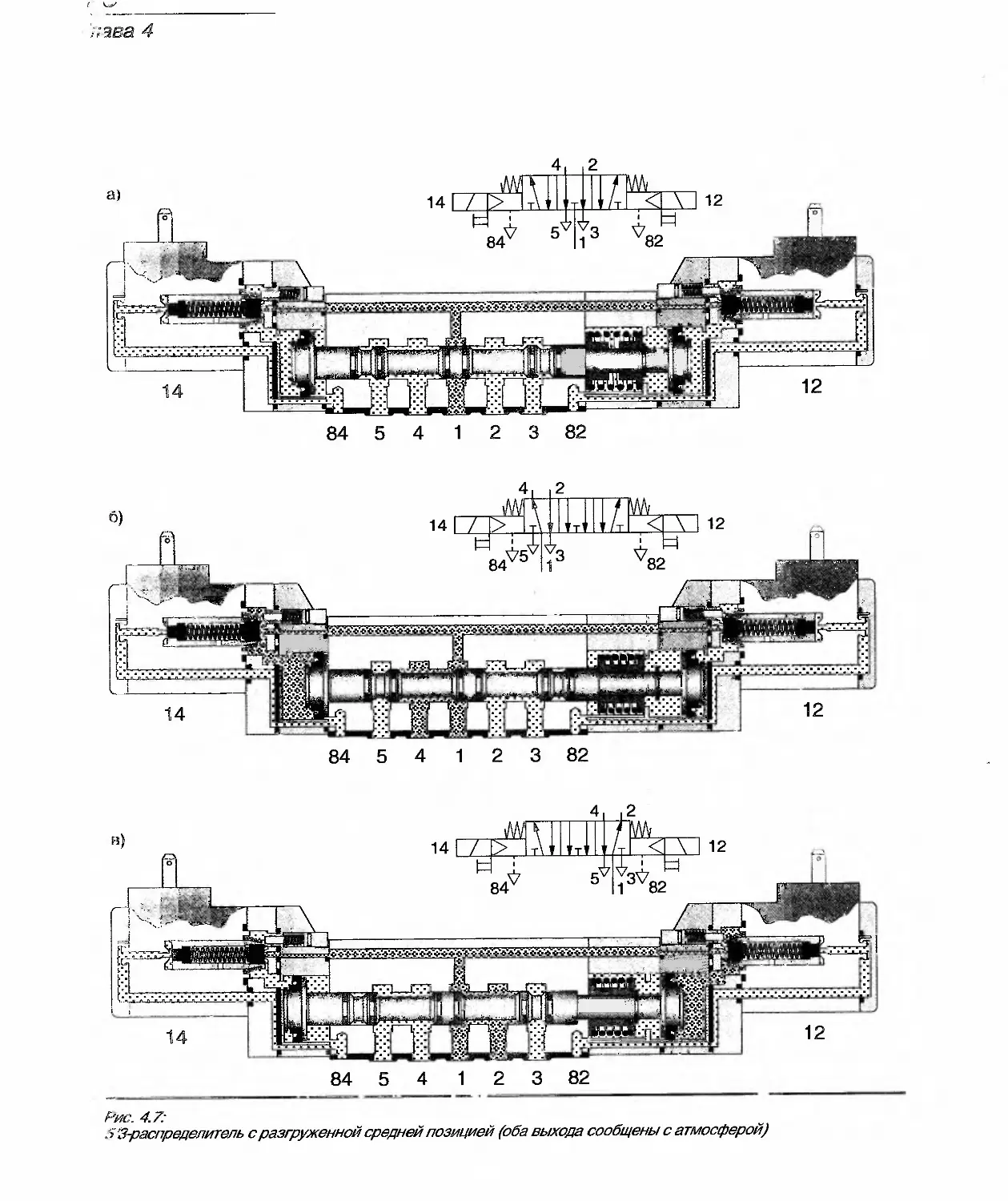

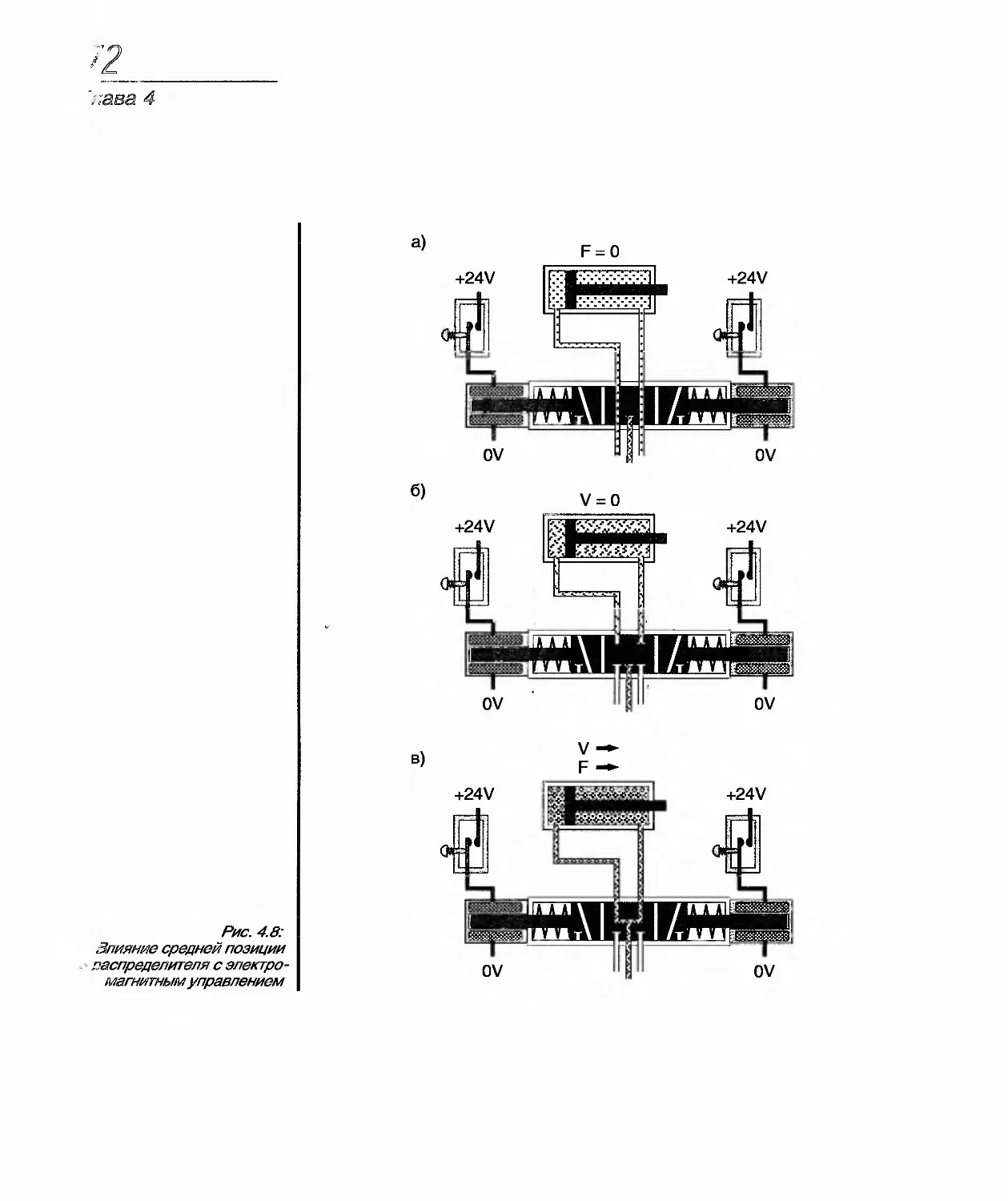

Распределители с двумя позициями переключения (такие как 3/2 и 5/2) Влияние

заставляют шток цилиндра выдвигаться или втягиваться. Распреде- средней позиции

лители с третьей средней позицией (такие как 5/3) дают дополнитель-

ные возможности для управления цилиндром. Это можно продемонстри-

ровать на примере 5/3-распределителей с различными средними по-

зициями. Рассмотрим поведение цилиндра, когда 5/3-распределитель

находится в средней позиции.

Если используется 5/3-распределитель, у которого в средней пози-

ции оба выхода сообщены с атмосферой, поршень цилиндра не ис-

пытывает воздействие сил давления. Шток можно легко переме-

щать (рис. 4.8 а)

Если используется 5/3-распределитель, у которого в средней позиции

выходные каналы перекрыты (в полостях цилиндра сохраняется дав-

ление), поршень цилиндра удерживается в промежуточном положе-

нии (рис. 4.8 б)

Если используется 5/3-распределитель, у которого в средней пози-

ции оба выходных канала сообщены с питанием, шток будет выдви-

гаться, но с меньшим усилием и скоростью (рис. 4.8 в).

":;ава 4

Рис. 4.8:

Злияние средней позиции

распределителя с электро-

магнитным управлением

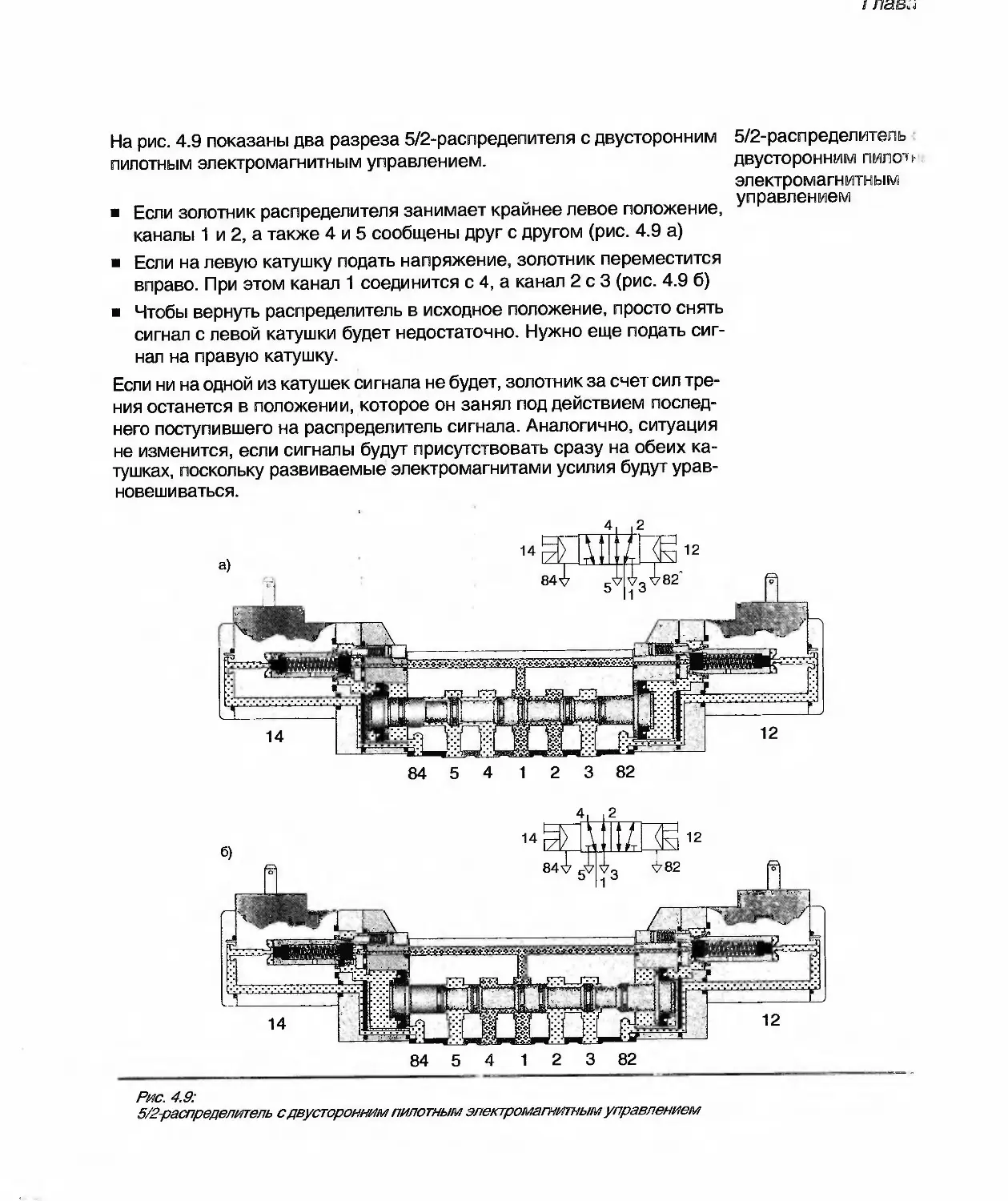

На рис. 4.9 показаны два разреза 5/2-распредепителя с двусторонним

пилотным электромагнитным управлением.

Если золотник распределителя занимает крайнее левое положение,

каналы 1 и 2, а также 4 и 5 сообщены друг с другом (рис. 4.9 а)

5/2- расп редел ител ь

двусторонним ПИЛОТ f-

электромагнитным

управлением

Если на левую катушку подать напряжение, золотник переместится

вправо. При этом канал 1 соединится с 4, а канал 2 с 3 (рис. 4.9 б)

Чтобы вернуть распределитель в исходное положение, просто снять

сигнал с левой катушки будет недостаточно. Нужно еще подать сиг-

нал на правую катушку.

Если ни на одной из катушек сигнала не будет, золотник за счет сил тре-

ния останется в положении, которое он занял под действием послед-

него поступившего на распределитель сигнала. Аналогично, ситуация

не изменится, если сигналы будут присутствовать сразу на обеих ка-

тушках, поскольку развиваемые электромагнитами усилия будут урав-

новешиваться.

84 5 4 1 2 3 82

84 5 4 1 2 3 82

Рис. 4.9:

5/2-распределитель с двусторонним пилотным электромагнитным управлением

з. Типы и характерно- Распределители с электромагнитным управлением выпускаются с ши-

irwiM пневматической роким разнообразием конструкций и размеров, чтобы полнее отвечать

гсти распределителей различным требованиям промышленности.

При выборе нужного распределителя лучше придерживаться следую-

щей пошаговой процедуры:

Сначала определите тип распределителя, исходя из поставленной

задачи, с учетом его поведения в случае аварии электропитания

(например, 5/2-распределитель с односторонним управлением)

Затем, используя каталог фирмы-производителя, подберите нужные

технические характеристики при минимальной стоимости. Здесь

следует учитывать не только стоимость самого распределителя, но

и расходы на его установку, обслуживание, запасные части и т. п.

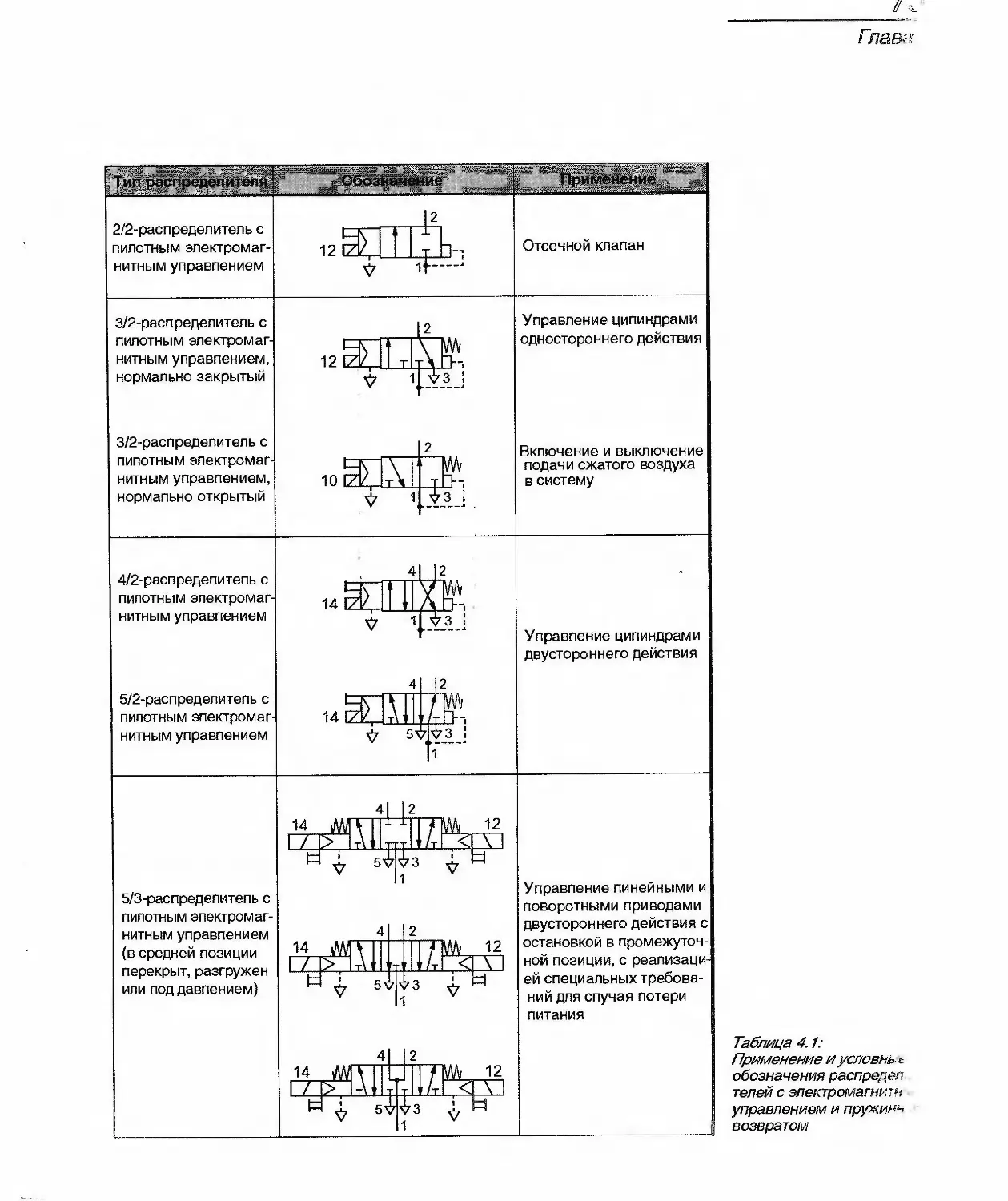

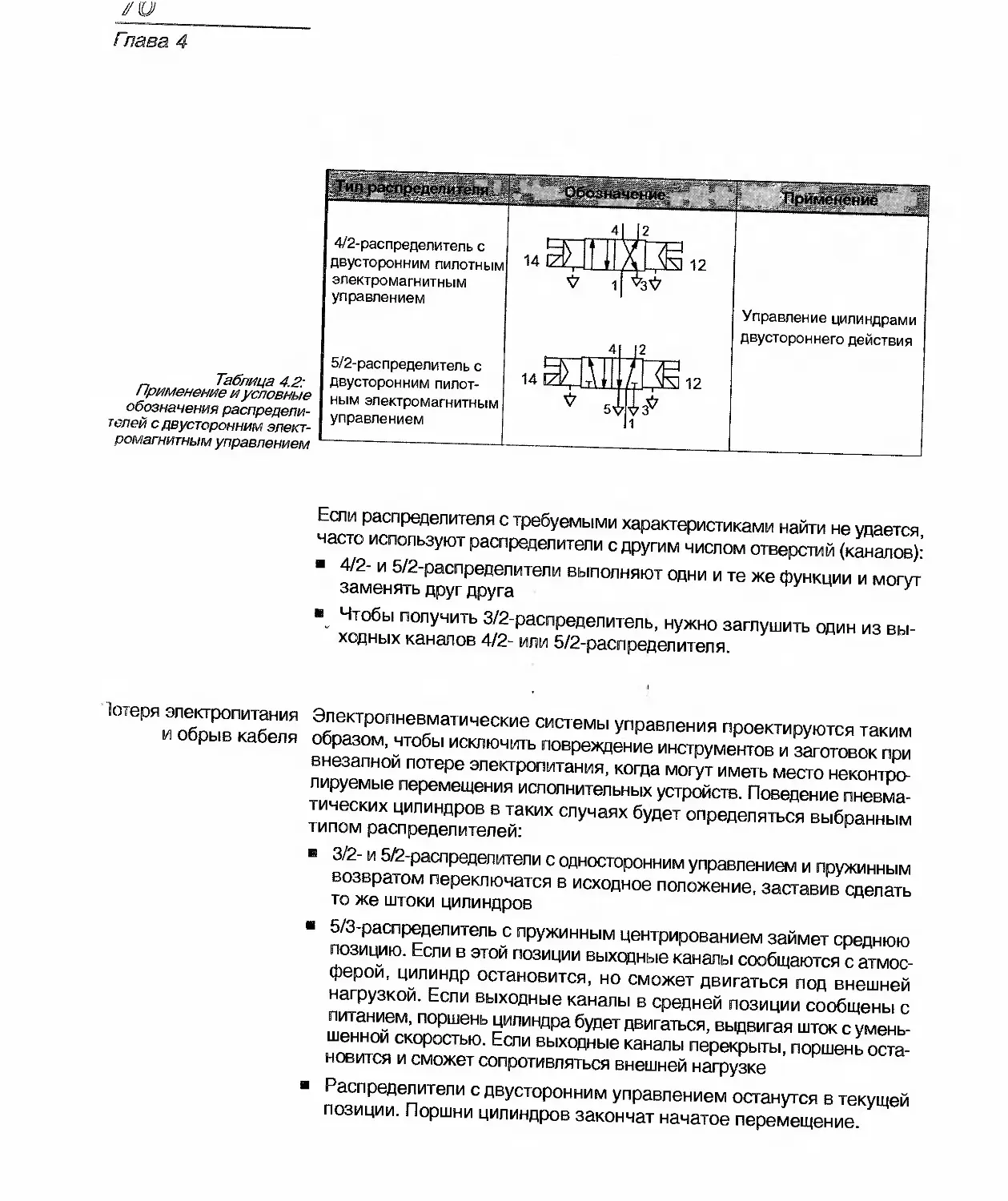

В таблицах 4.1 и 4.2 собраны наиболее часто используемые типы рас-

пределителей с указанием их условных графических обозначений и

областей применения.

Гпав;?

I .L — пн

2/2-распределитель с пилотным электромаг- нитным управлением Г Отсечной клапан

12 IZ Г" Т_“Н

If '

3/2-расп ределитель с пилотным электромаг- нитным управлением, нормально закрытый 3/2-распределитель с |2 Управление цилиндрами одностороннего действия Включение и выключение

12 IZ г т \ m т\ т--,

ч| v3 :

2

|1ипо1ныМ элекфома!- нитным управлением, нормально открытый 10 IZ > т\ Wv t}-, подачи сжатого воздуха в систему

1 v_3 J

4/2-распредепитепь с пилотным электромаг- нитным управлением 5/2-распредепитепь с пилотным электромаг- нитным управлением 4I |2 Управление цилиндрами двустороннего действия

L“ 14 IZ ЕЕ у WV

1ртз J 4| I2

14 [Z > X •-Li--,

❖ 5'Я'^_3 J

5/3-распредепитепь с пилотным электромаг- нитным управлением (в средней позиции перекрыт, разгружен или под давлением) 14 Й4 2 'TWV,, 12 Управление линейными и поворотными приводами двустороннего действия с остановкой в промежуточ- ной позиции, с реализаци- ей специальных требова- ний для случая потери питания

/ > /т ,<д \ ।

5^ 1 4 3 v 2

14 М х:х ~ТЩ- 12,

/ > 7т ,<q \ I

И 1 V 1 4| I 3 ” 2

14 М 1 V тГт TW 12

7т <1X1

1 3 ч? н

Таблица 4.1:

Применение и условии е

обозначения распредел

телей с электромагнит

управлением и пружиня

возвратом

Гпава 4

Таблица 4.2:

Применение и условные

обозначения распредели-

телей с двусторонним элект-

ромагнитным управлением

Обозначение ''

4/2-распределитепь с двусторонним пилотным электромагнитным управлением 5/2-распределитель с двусторонним пилот- ным электромагнитным управлением 4| _|2 Управление цилиндрами двустороннего действия

14 е! > т А. < 3 12

V 1| 4 V;

14 Е > 7 S 12

❖ 5V 1

Если распределителя с требуемыми характеристиками найти не удается,

часто используют распределители с другим числом отверстий (каналов):

4/2- и 5/2-распредепители выполняют одни и те же функции и могут

заменять друг друга

Чтобы получить 3/2-распределитепь, нужно заглушить один из вы-

ходных каналов 4/2- или 5/2-распределителя.

Потеря электропитания Электропневматические системы управления проектируются таким

и обрыв кабеля образом, чтобы исключить повреждение инструментов и заготовок при

внезапной потере электропитания, когда могут иметь место неконтро-

лируемые перемещения исполнительных устройств. Поведение пневма-

тических цилиндров в таких случаях будет определяться выбранным

типом распределителей:

и 3/2- и 5/2-распределители с односторонним управлением и пружинным

возвратом переключатся в исходное положение, заставив сделать

то же штоки цилиндров

5/3-распределитель с пружинным центрированием займет среднюю

позицию. Если в этой позиции выходные каналы сообщаются с атмос-

ферой, цилиндр остановится, но сможет двигаться под внешней

нагрузкой. Если выходные каналы в средней позиции сообщены с

питанием, поршень цилиндра будет двигаться, выдвигая шток с умень-

шенной скоростью. Если выходные каналы перекрыты, поршень оста-

новится и сможет сопротивляться внешней нагрузке

Распределители с двусторонним управлением останутся в текущей

позиции. Поршни цилиндров закончат начатое перемещение.

Гпава

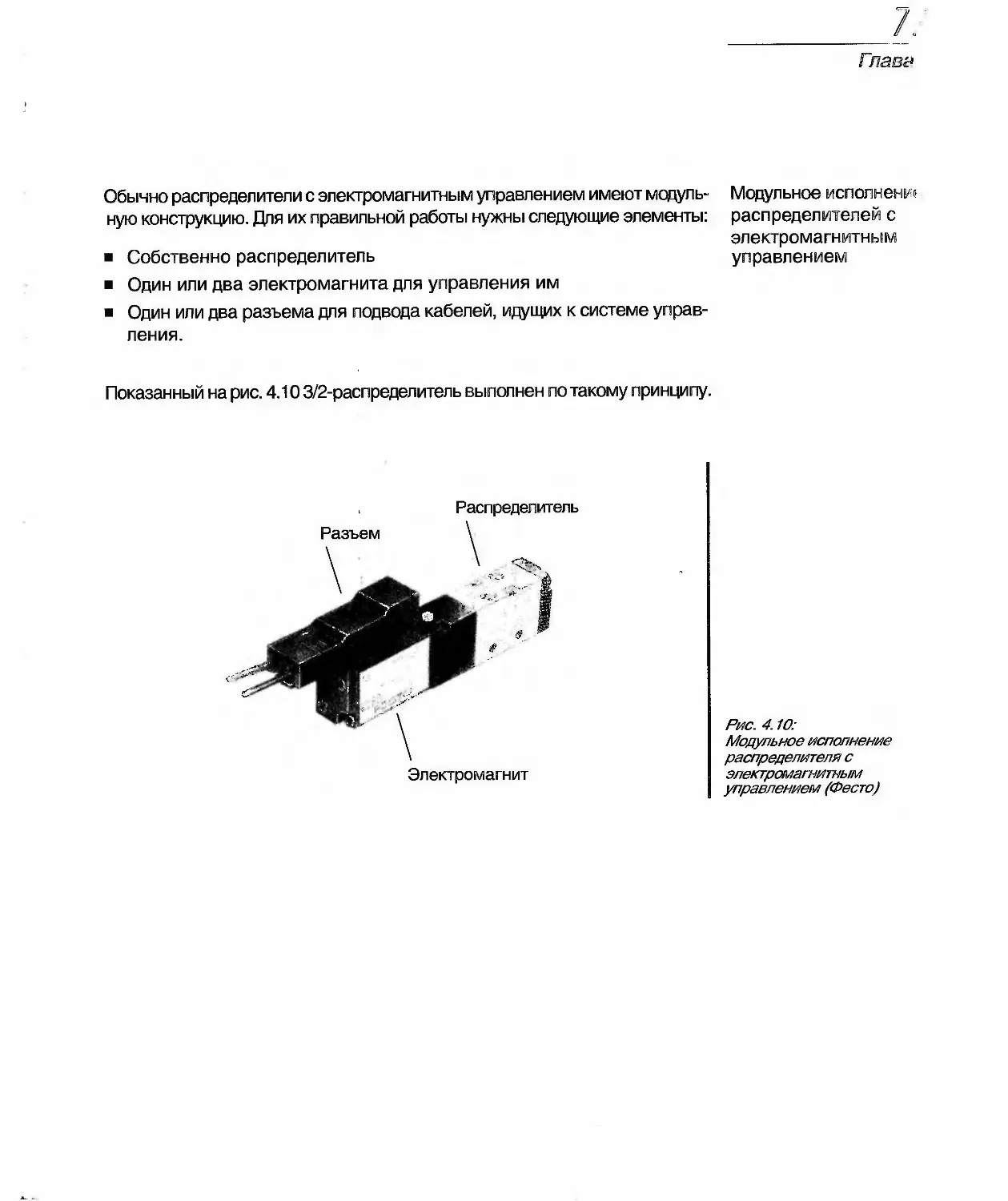

Обычно распределители с электромагнитным управлением имеют модуль-

ную конструкцию. Для их правильной работы нужны следующие элементы:

Собственно распределитель

Один или два электромагнита для управления им

Один или два разъема для подвода кабелей, идущих к системе управ-

ления.

Модульное исполнение

распределителей с

электромагнитным

управлением

Показанный на рис. 4.10 3/2-распределитель выполнен по такому принципу.

Рис. 4.10:

Модульное исполнение

распределителя с

электромагнитным

управлением (Фесто)

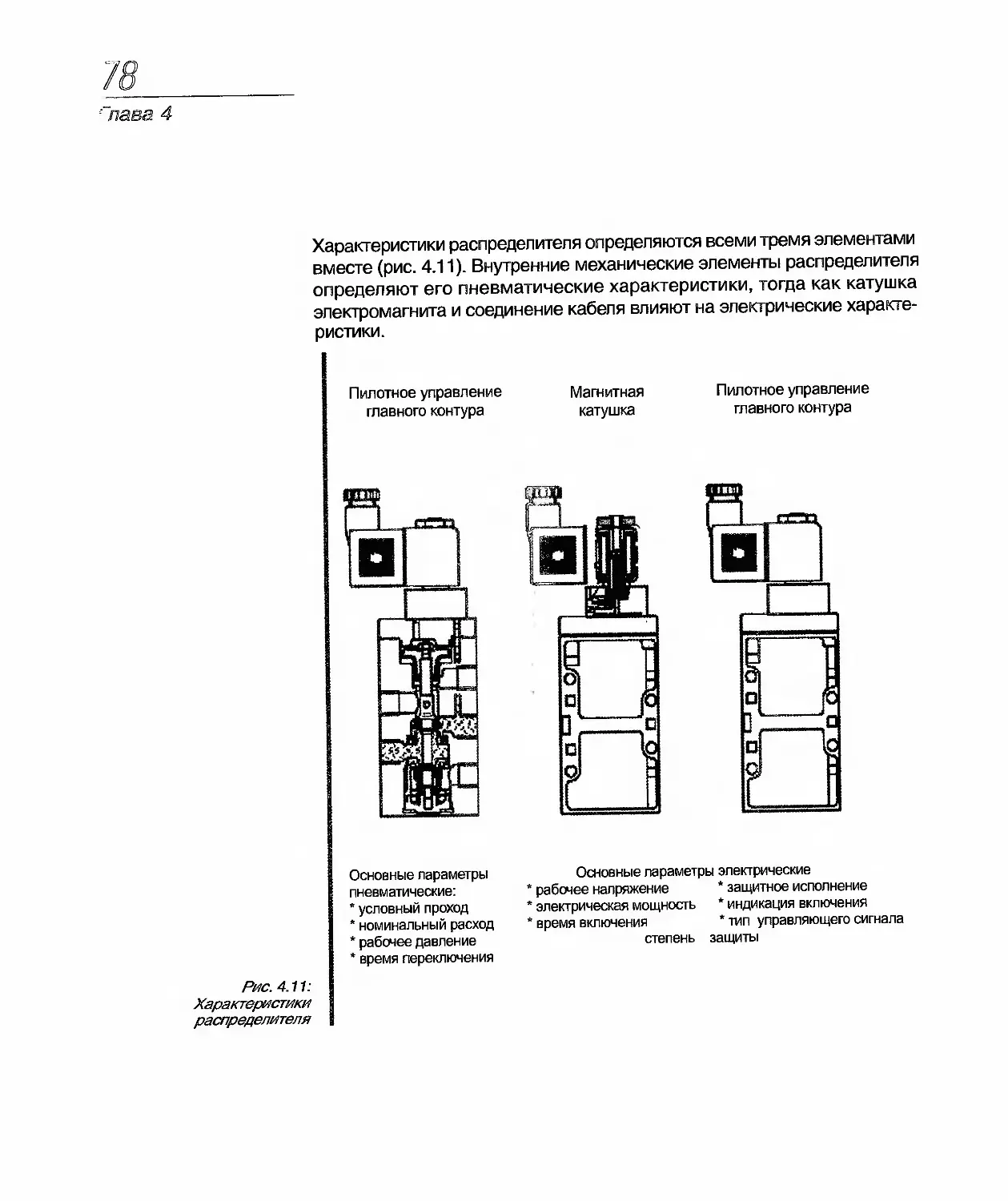

Характеристики распределителя определяются всеми тремя элементами

вместе (рис. 4.11). Внутренние механические элементы распределителя

определяют его пневматические характеристики, тогда как катушка

электромагнита и соединение кабеля влияют на электрические характе-

ристики.

Пилотное управление

главного контура

Магнитная

катушка

Пилотное управление

главного контура

Основные параметры

пневматические:

* условный проход

* номинальный расход

* рабочее давление

* время переключения

Основные параметры электрические

* рабочее напряжение * защитное исполнение

* электрическая мощность * индикация включения

* время включения * тип управляющего сигнала

степень защиты

Рис. 4.11:

Характеристики

распределителя

Для расширения возможностей монтажа распределители с электро-

магнитным управлением имеют два различных варианта расположения

отверстий:

Резьбовой (или трубный), когда все отверстия имеют резьбу, с,по-

мощью которой непосредственно в распределитель могут быть ввер-

нуты штуцеры, глушители, дроссели и т. п. Распределители могут

устанавливаться индивидуально, но можно и несколько распреде-

лителей расположить на общем коллекторе

Стыковой, когда все отверстия (без резьбы) выведены на одну плос-

кость, которой распределитель стыкуется с монтажной плитой с

помощью винтов. Плиты распределителей могут быть индивидуаль-

ными или групповыми.

Расположение

отверстий подвода/'

отвода воздуха

''“лава 4

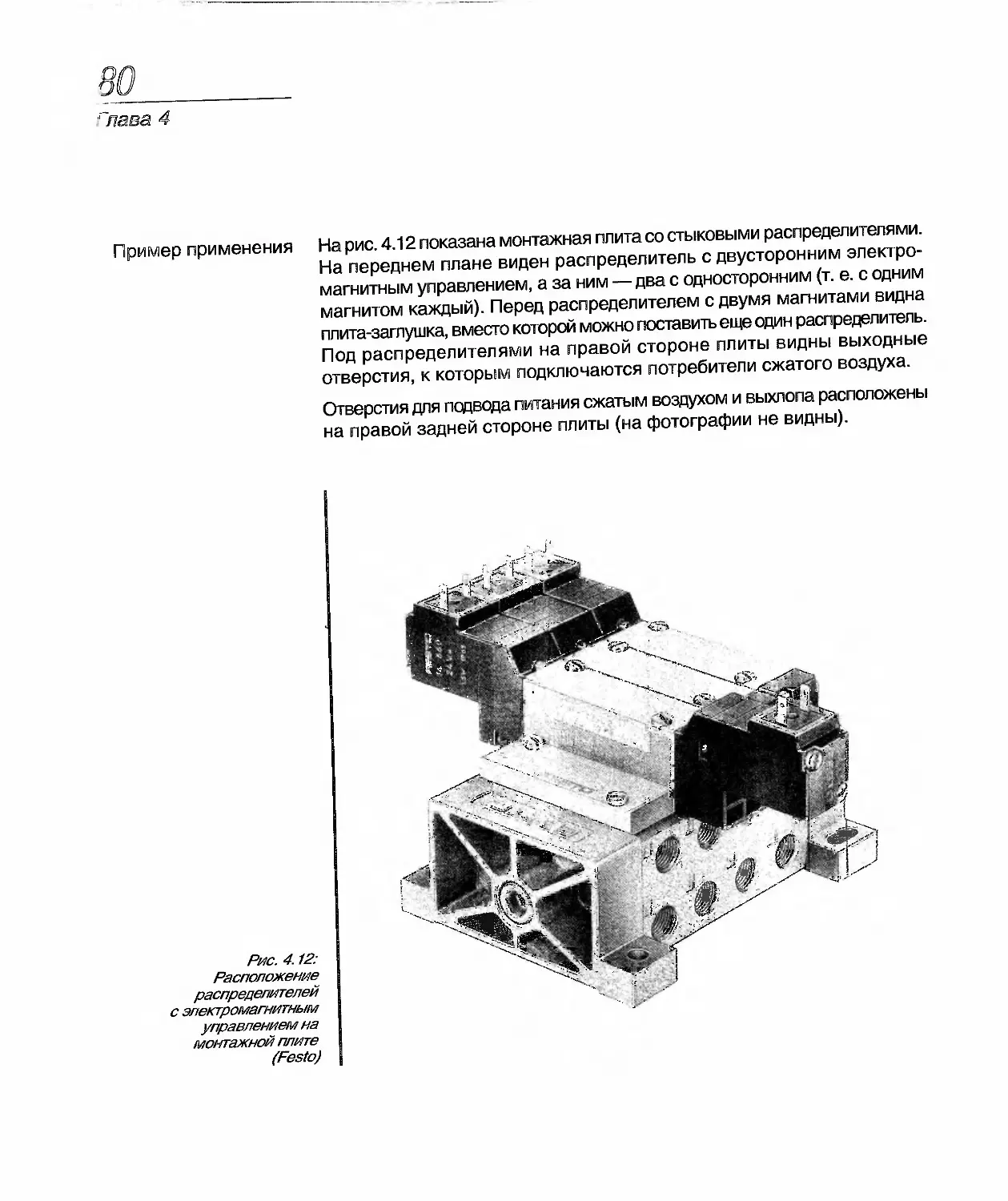

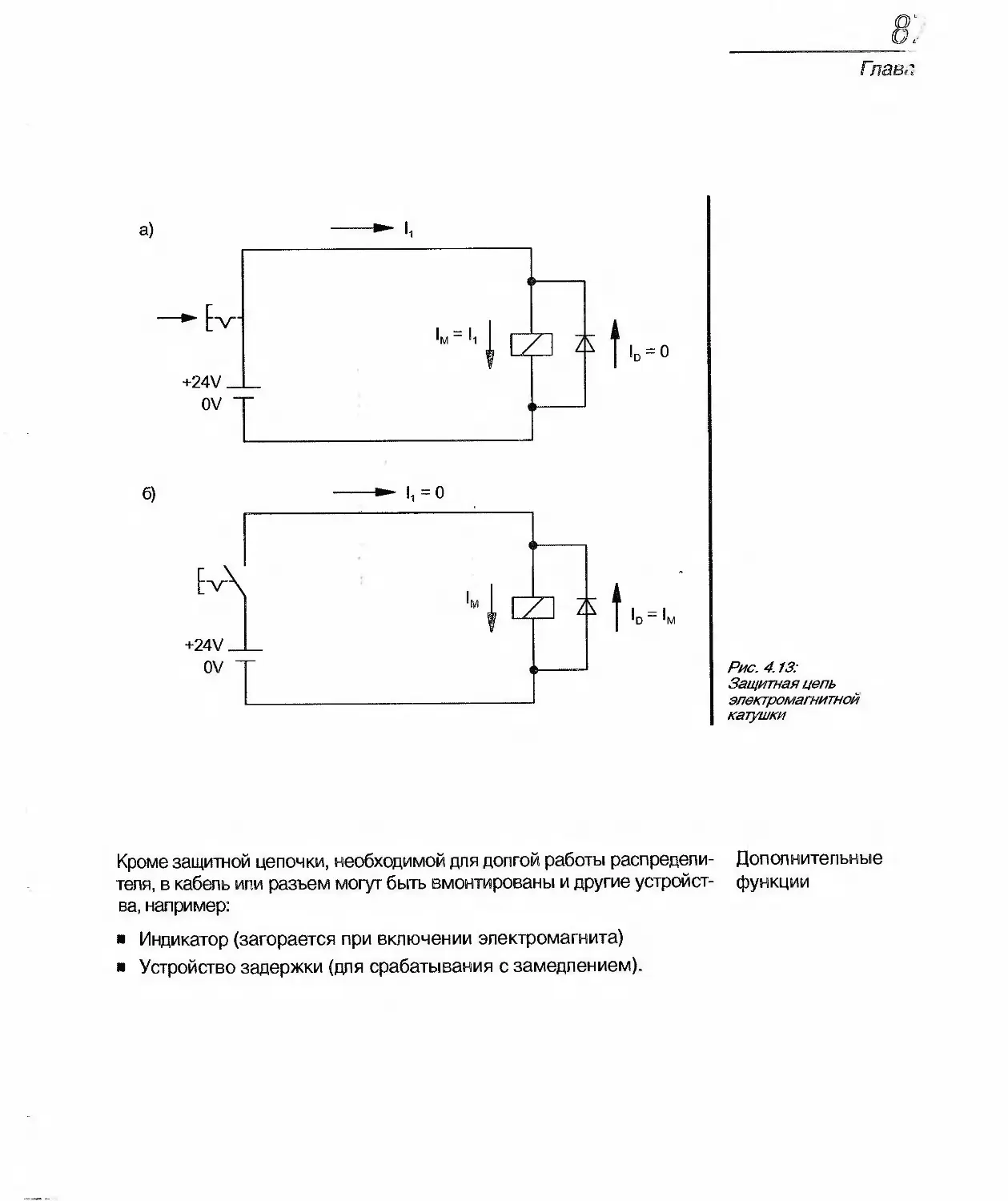

Пример применения

На рис. 4.12 показана монтажная плита со стыковыми распределителями.

На переднем плане виден распределитель с двусторонним электро-

магнитным управлением, а за ним — два с односторонним (т. е. с одним

магнитом каждый). Перед распределителем с двумя магнитами видна

плита-заглушка, вместо которой можно поставить еще один распределитель.

Под распределителями на правой стороне плиты видны выходные

отверстия, к которым подключаются потребители сжатого воздуха.

Отверстия для подвода питания сжатым воздухом и выхлопа расположены

на правой задней стороне плиты (на фотографии не видны).

Рис. 4.12:

Расположение

распределителей

с электромагнитным

управлением на

монтажной плите

(Festo)

Гпавл

Некоторые распределители стыкового исполнения с точки зрения раз-

меров стыковой поверхности и расположения на ней отверстий выпол-

няются в соответствии с международными стандартами ISO. Это поз-

воляет сделать распределители разных фирм-производителей взаимо-

заменяемыми.

Часто бывает выгодно использовать не стандартизированные распре-

делители, особенно в тех случаях, когда требуются небольшие габариты

или более дешевое решение.

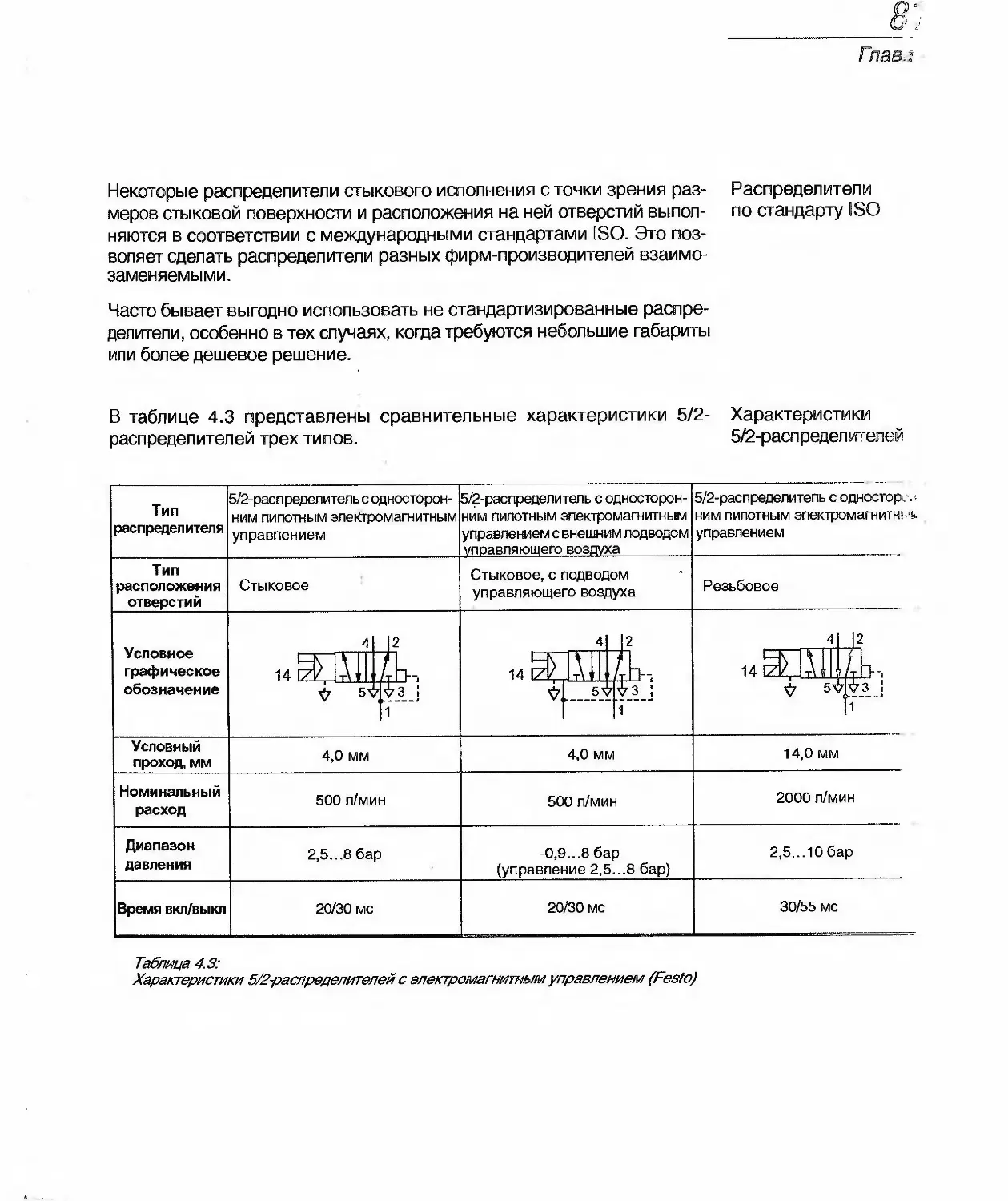

В таблице 4.3 представлены сравнительные характеристики 5/2-

распределителей трех типов.

Распределители

по стандарту ISO

Характеристики

5/2-распределителей

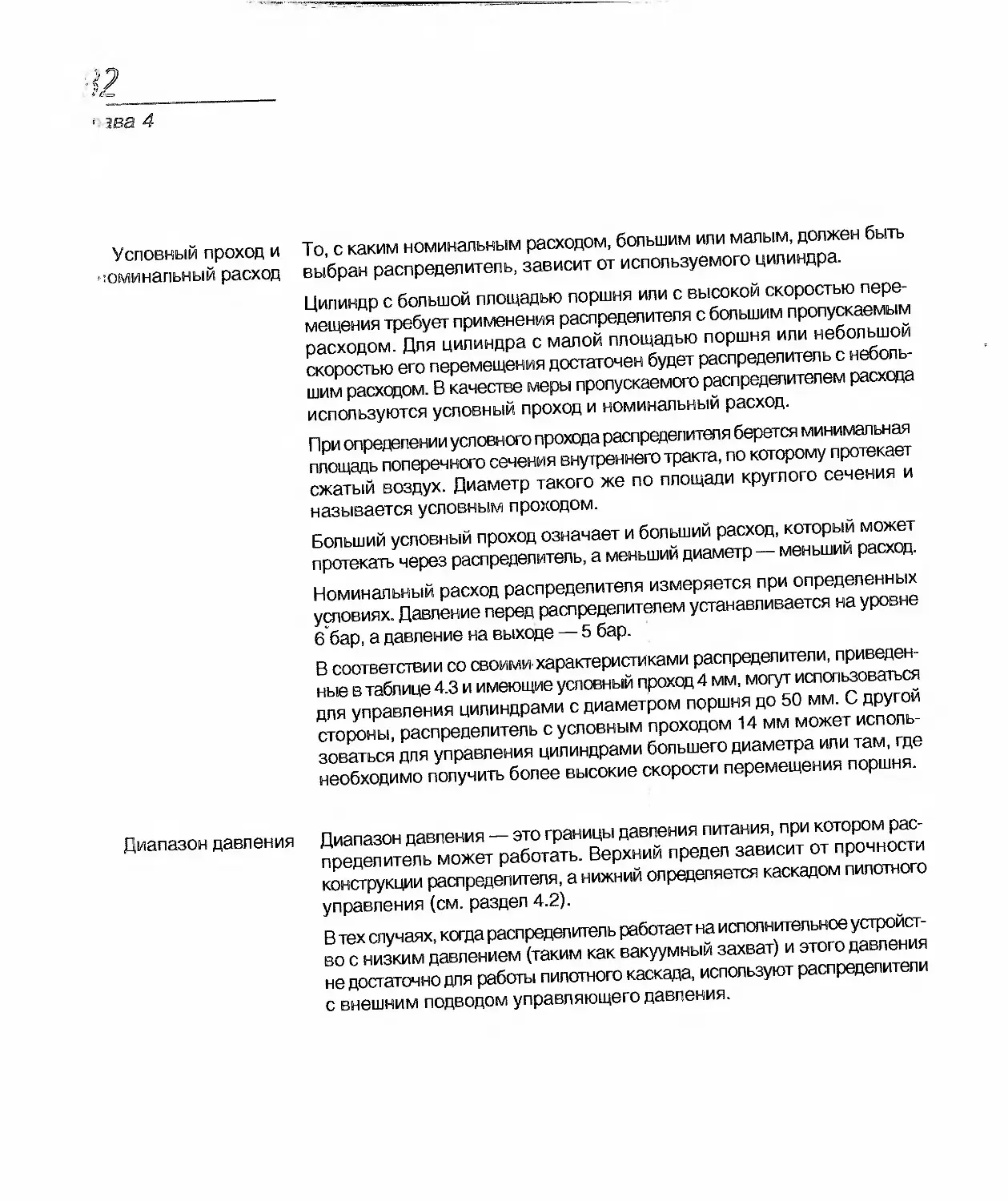

Тип распределителя 5/2-распределитель с односторон- ним пилотным электромагнитным управлением 5/2-распределитель с односторон- ним пилотным электромагнитным управлением с внешним подводом управляющего воздуха 5/2-распределитепь с одностор. .< ним пилотным электромагнитные управлением

Тип расположения отверстий Стыковое Стыковое, с подводом управляющего воздуха Резьбовое

Условное графическое обозначение 4 |2 4 |2 4 I2

14 IZ^ X Jr Zb 14 IZ^ I 4 ZH 14lzXXL i/pZH

Г1 5? 'X3..' 1 51 Ж/з I |1

Условный проход, мм 4,0 мм 4,0 мм 14,0 мм

Номинальный расход 500 л/мин 500 л/мин 2000 л/мин

Диапазон давления 2,5...8 бар -0,9...8 бар (управление 2,5...8 бар) 2,5...Юбар

Время вкл/выкл 20/30 мс 20/30 мс 30/55 мс

Таблица 4.3:

Характеристики 5/2-распределителей с электромагнитным управлением (Festo)

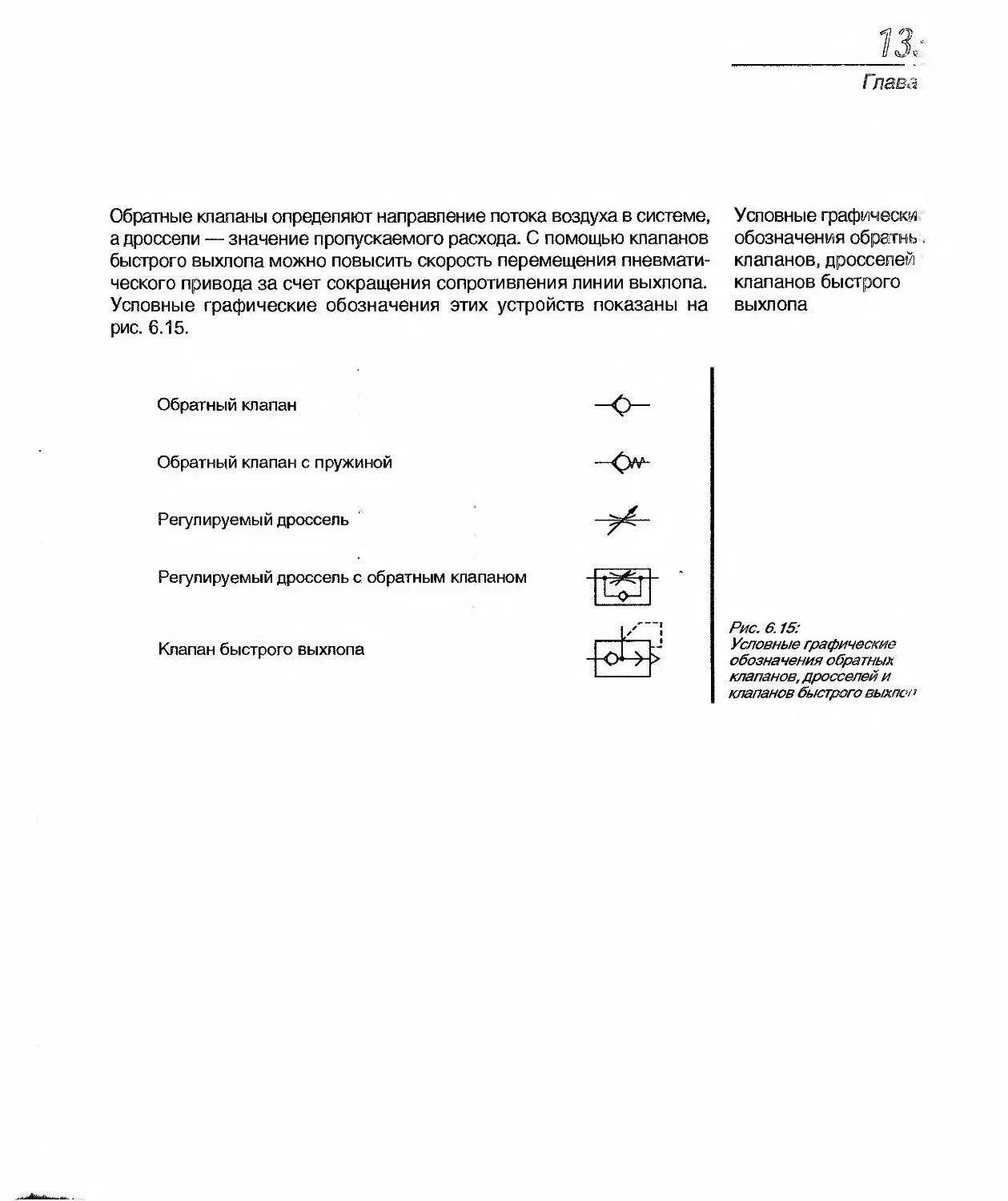

Условный проход и номинальный расход То, с каким номинальным расходом, большим или малым, должен быть выбран распределитель, зависит от используемого цилиндра. Цилиндр с большой площадью поршня или с высокой скоростью пере- мещения требует применения распределителя с большим пропускаемым расходом. Для цилиндра с малой площадью поршня или небольшой скоростью его перемещения достаточен будет распределитель с неболь- шим расходом. В качестве меры пропускаемого распределителем расхода используются условный проход и номинальный расход. При определении условного прохода распределителя берется минимальная площадь поперечного сечения внутреннего тракта, по которому протекает сжатый воздух. Диаметр такого же по площади круглого сечения и называется условным проходом. Больший условный проход означает и больший расход, который может протекать через распределитель, а меньший диаметр — меньший расход. Номинальный расход распределителя измеряется при определенных условиях. Давление перед распределителем устанавливается на уровне 6 бар, а давление на выходе — 5 бар. В соответствии со своими характеристиками распределители, приведен- ные в таблице 4.3 и имеющие условный проход 4 мм, могут использоваться для управления цилиндрами с диаметром поршня до 50 мм. С другой стороны, распределитель с условным проходом 14 мм может исполь- зоваться для управления цилиндрами большего диаметра или там, где необходимо получить более высокие скорости перемещения поршня.

Диапазон давления Диапазон давления — это границы давления питания, при котором рас- пределитель может работать. Верхний предел зависит от прочности конструкции распределителя, а нижний определяется каскадом пилотного управления (см. раздел 4.2). В тех случаях, когда распределитель работает на исполнительное устройст- во с низким давлением (таким как вакуумный захват) и этого давления не достаточно для работы пилотного каскада, используют распределители с внешним подводом управляющего давления.

ГПЗЕ i

Под временем срабатывания понимается отрезок времени между за-

мыканием (размыканием) контакта при подаче сигнала на катушку и

переключением распределителя в новое положение.

В распределителях с односторонним управлением и пружинным возвра-

том время включения обычно короче, чем время выключения.

Большее время срабатывания распределителей ухудшает характеристики

элекгропневматической системы управления, поскольку процессы на-

полнения полостей цилиндров сжатым воздухом и их опорожнение в ат-

мосферу задерживаются на время срабатывания.

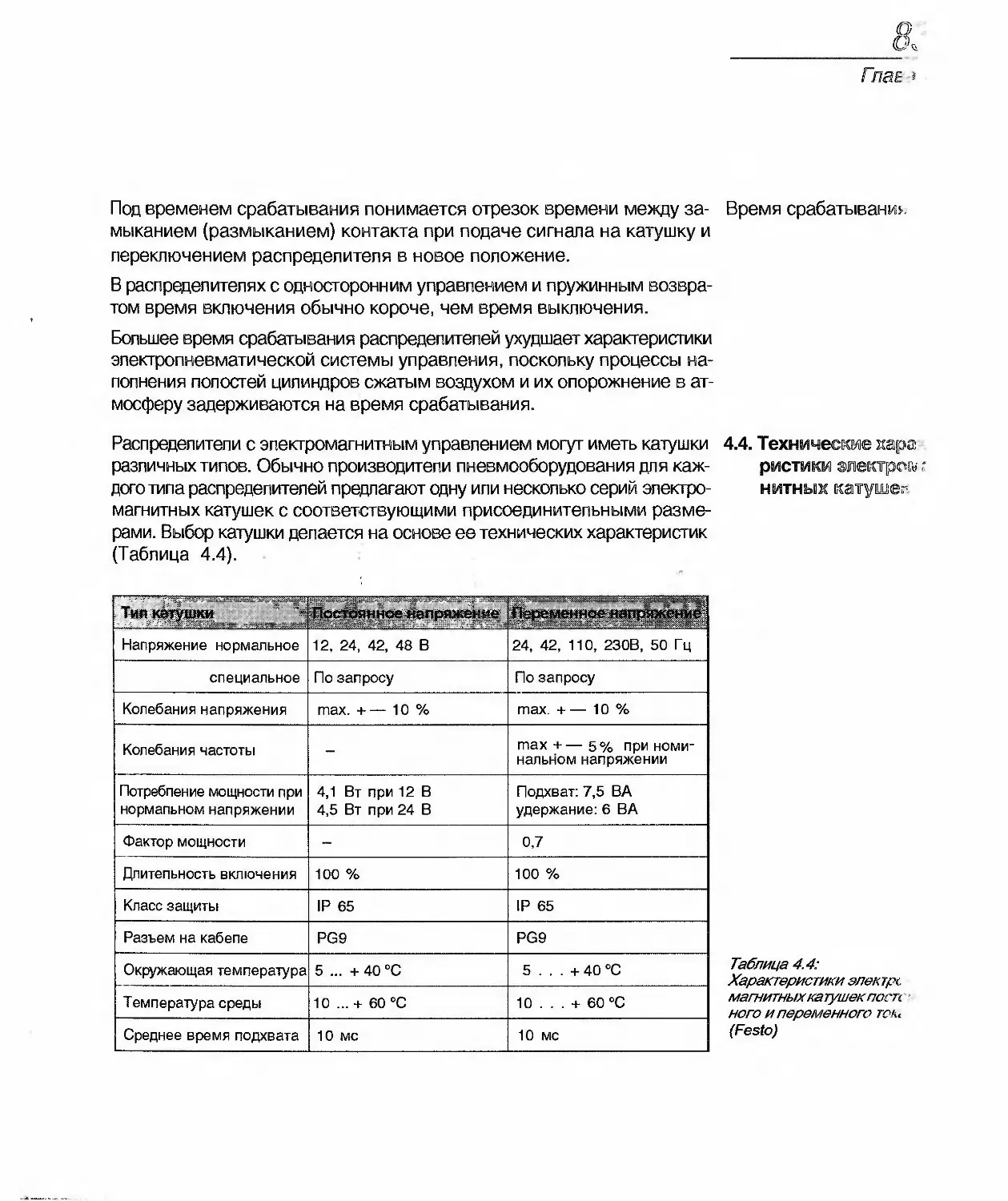

Распределители с электромагнитным управлением могут иметь катушки

различных типов. Обычно производители пневмооборудования для каж-

дого типа распределителей предлагают одну или несколько серий электро-

магнитных катушек с соответствующими присоединительными разме-

рами. Выбор катушки делается на основе ее технических характеристик

(Таблица 4.4).

Время срабатывание

4.4. Технические кара

ристики электрсад .*

нитных катушек

Тмя катушки В № ' § *Ж й 1 11 i Й !<•; Переменное напряжений

Напряжение нормальное 12, 24, 42, 48 В 24, 42, 110, 230В, 50 Гц

специальное По запросу По запросу

Колебания напряжения max. +— 10 % max. +— 10 %

Колебания частоты - max +—5% при номи- нальном напряжении

Потребление мощности при нормальном напряжении 4,1 Вт при 12 В 4,5 Вт при 24 В Подхват: 7,5 ВА удержание: 6 ВА

Фактор мощности - 0,7

Длительность включения 100 % 100 %

Класс защиты IP 65 IP 65

Разъем на кабеле PG9 PG9

Окружающая температура 5 ... + 40 °C 5 . . . + 40 °C

Температура среды 10 ... + 60 °C 10 . . . + 60 °C

Среднее время подхвата 10 мс 10 мс

Таблица 4.4:

Характеристики электрс

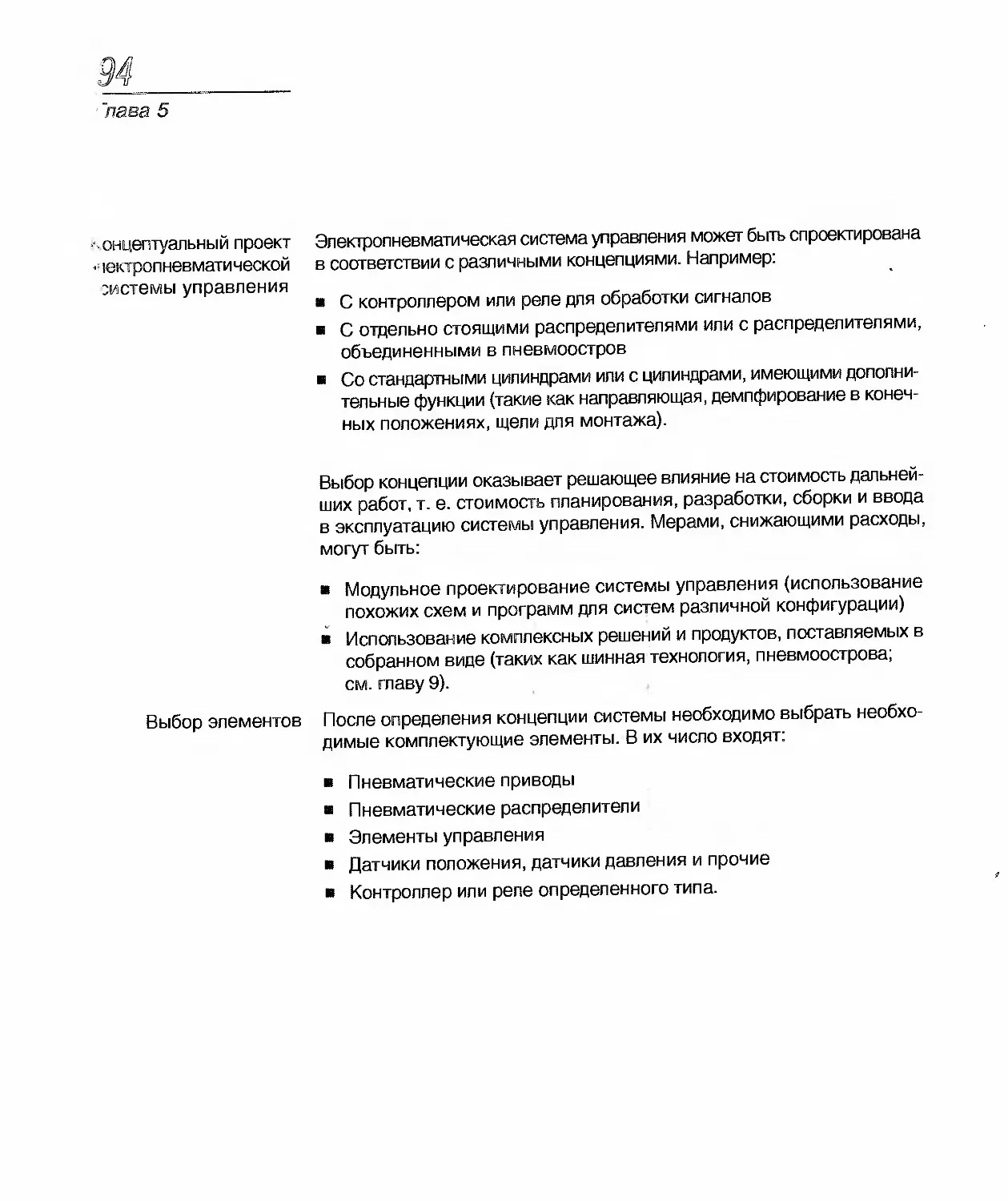

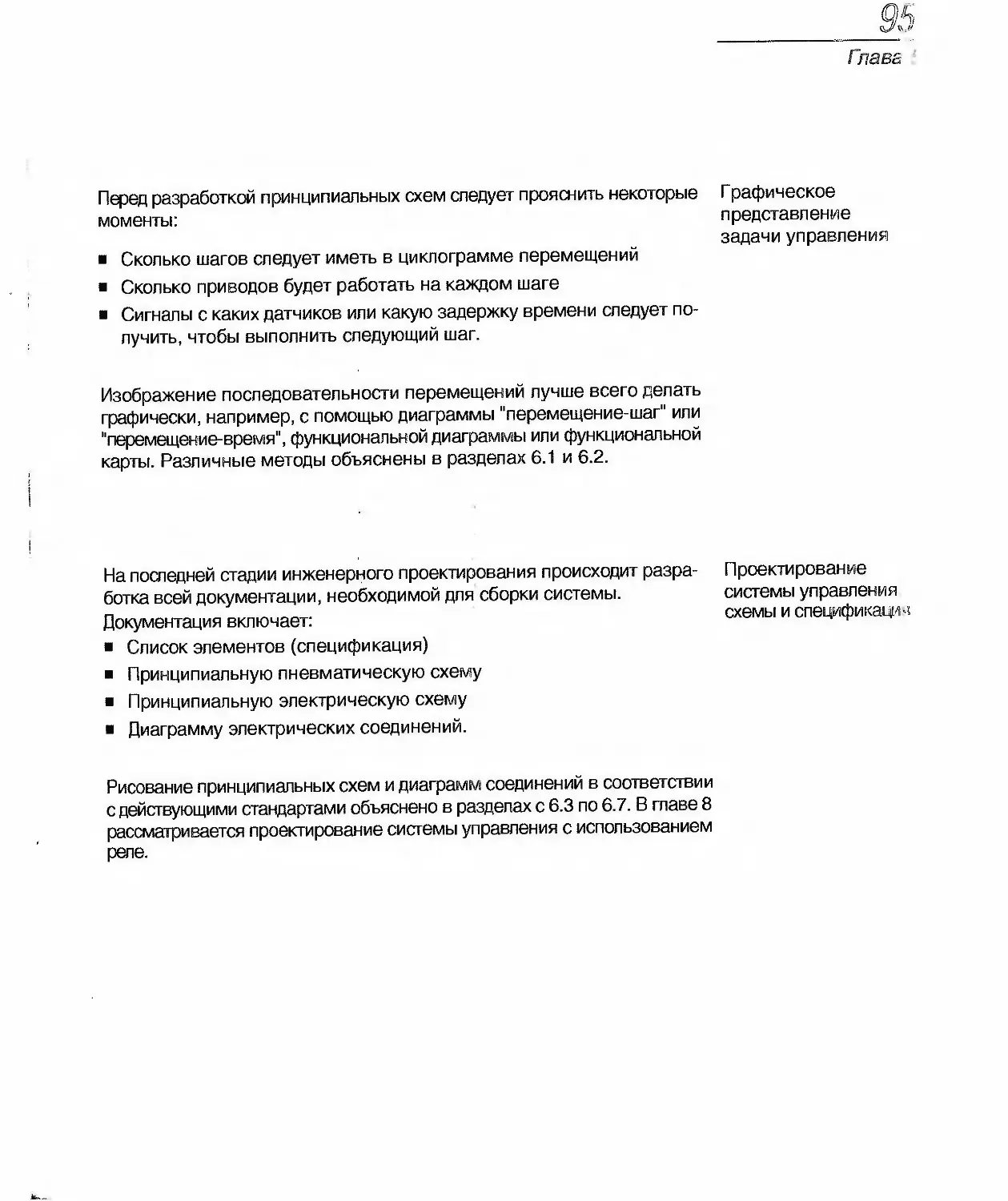

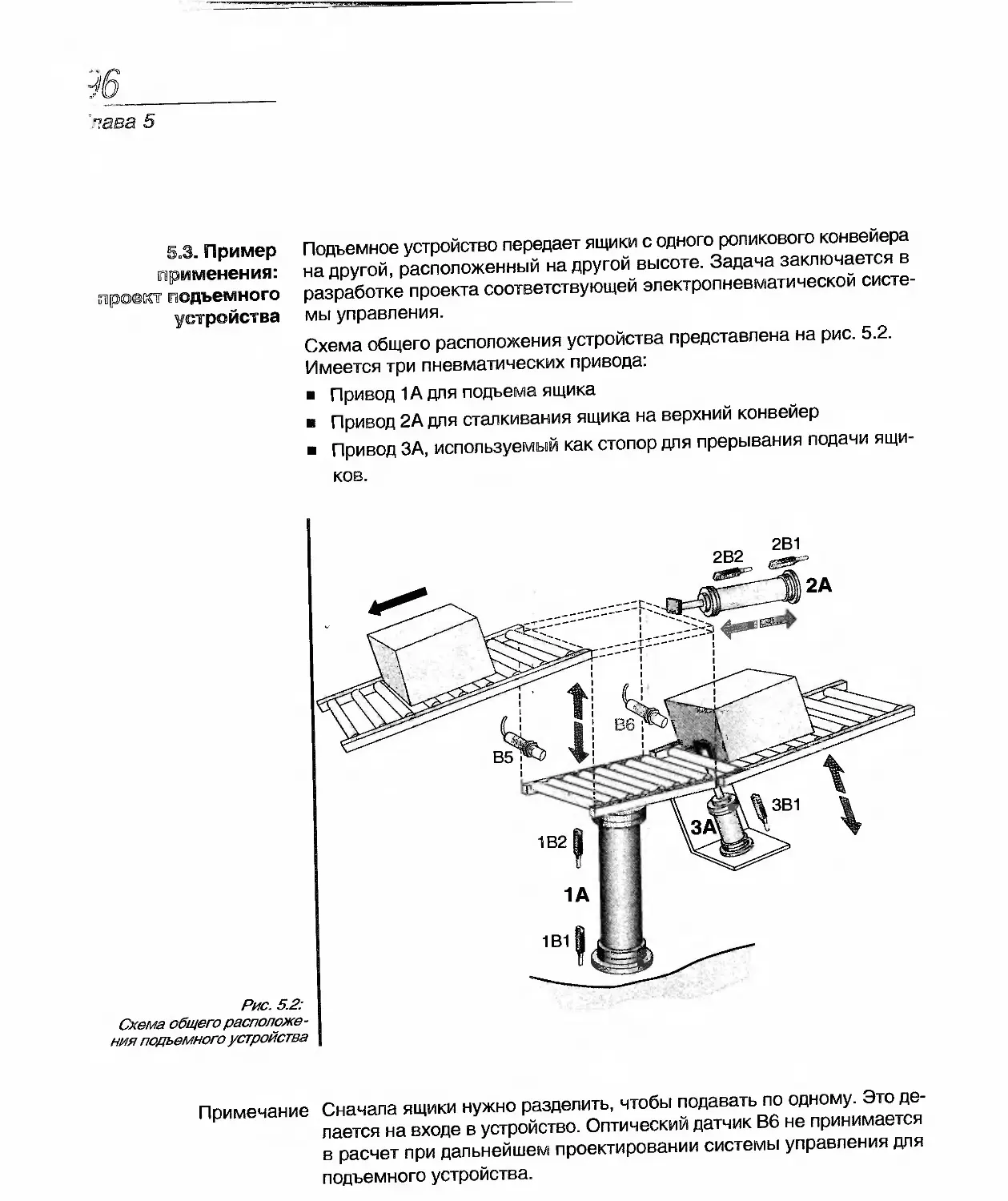

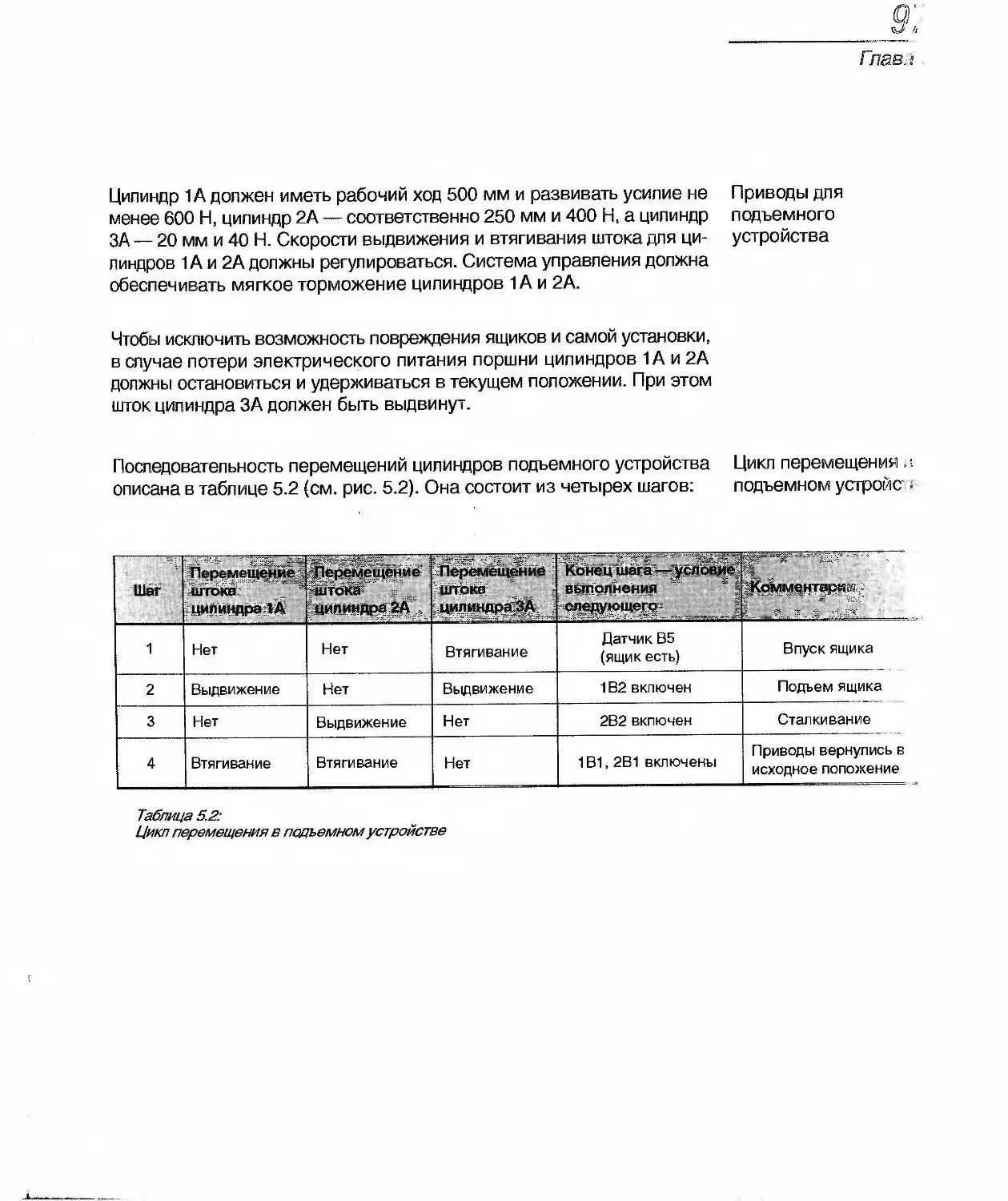

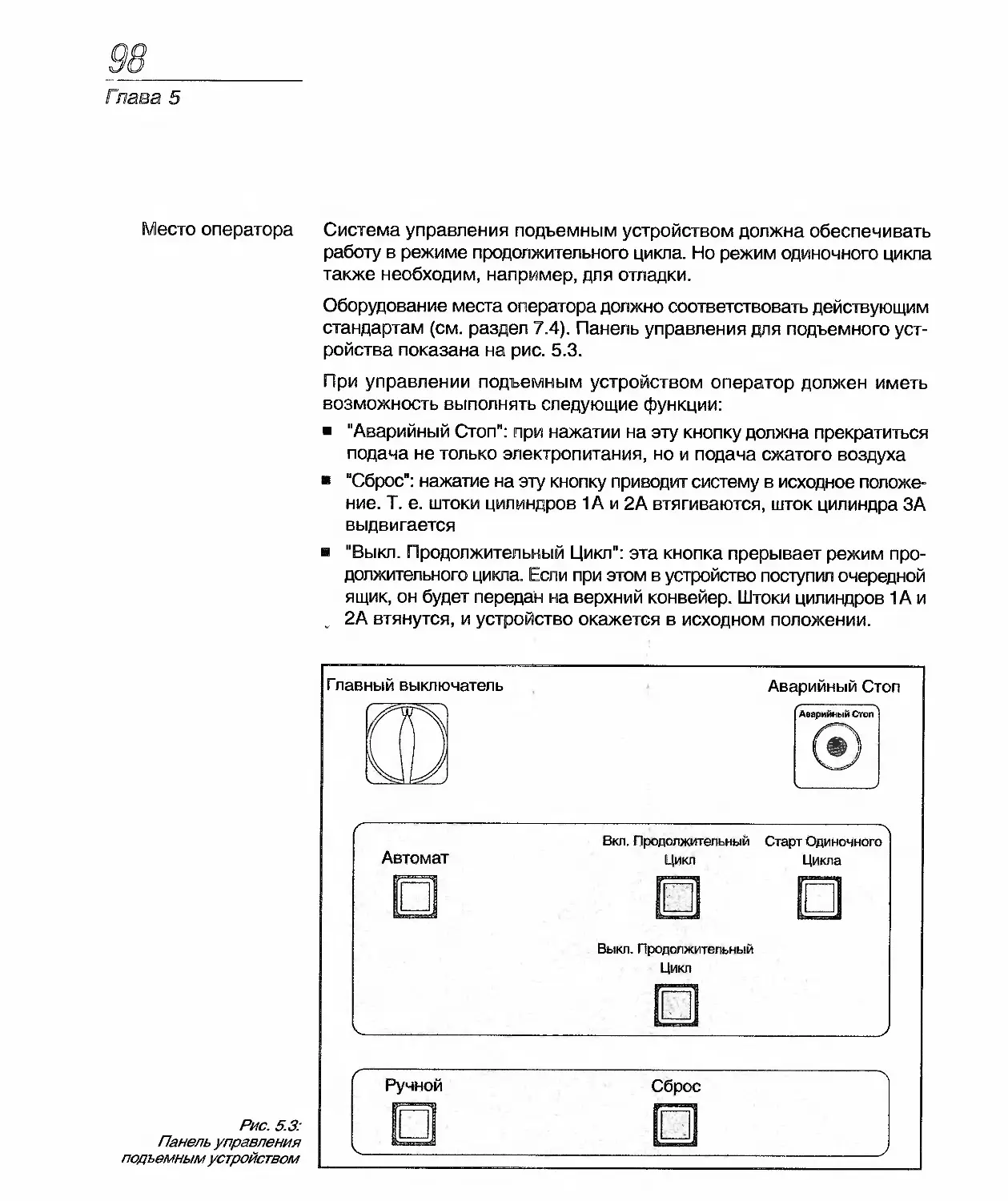

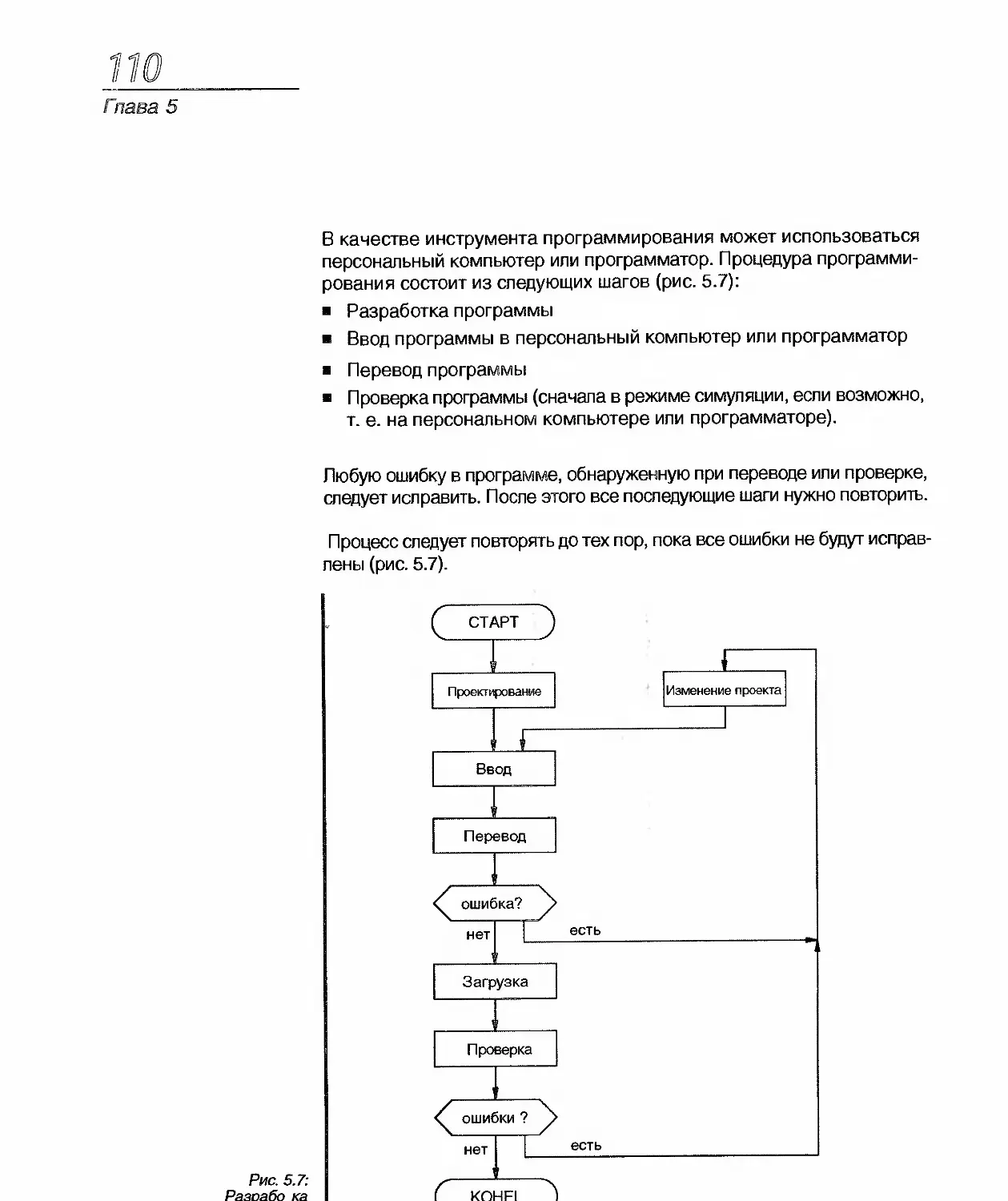

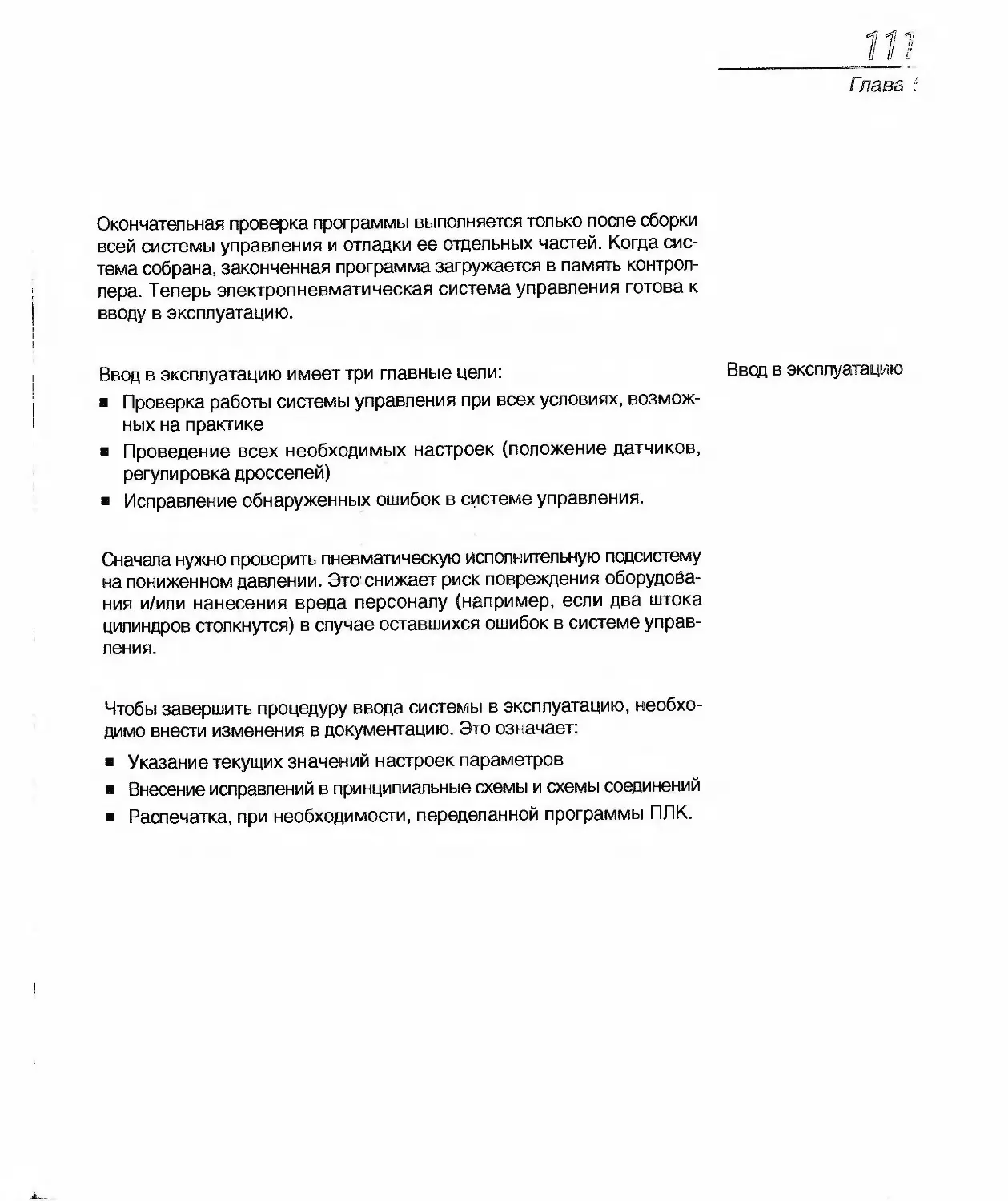

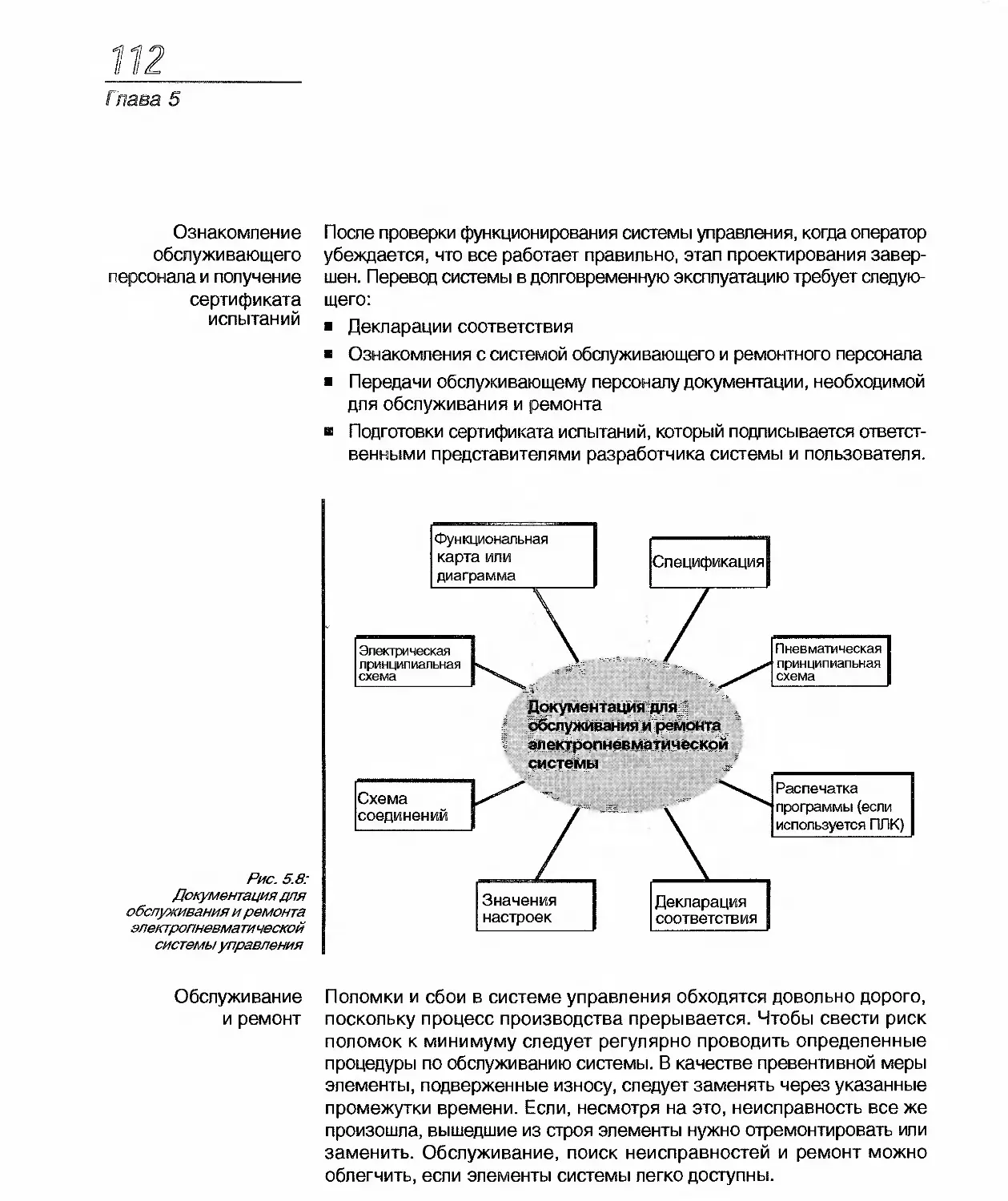

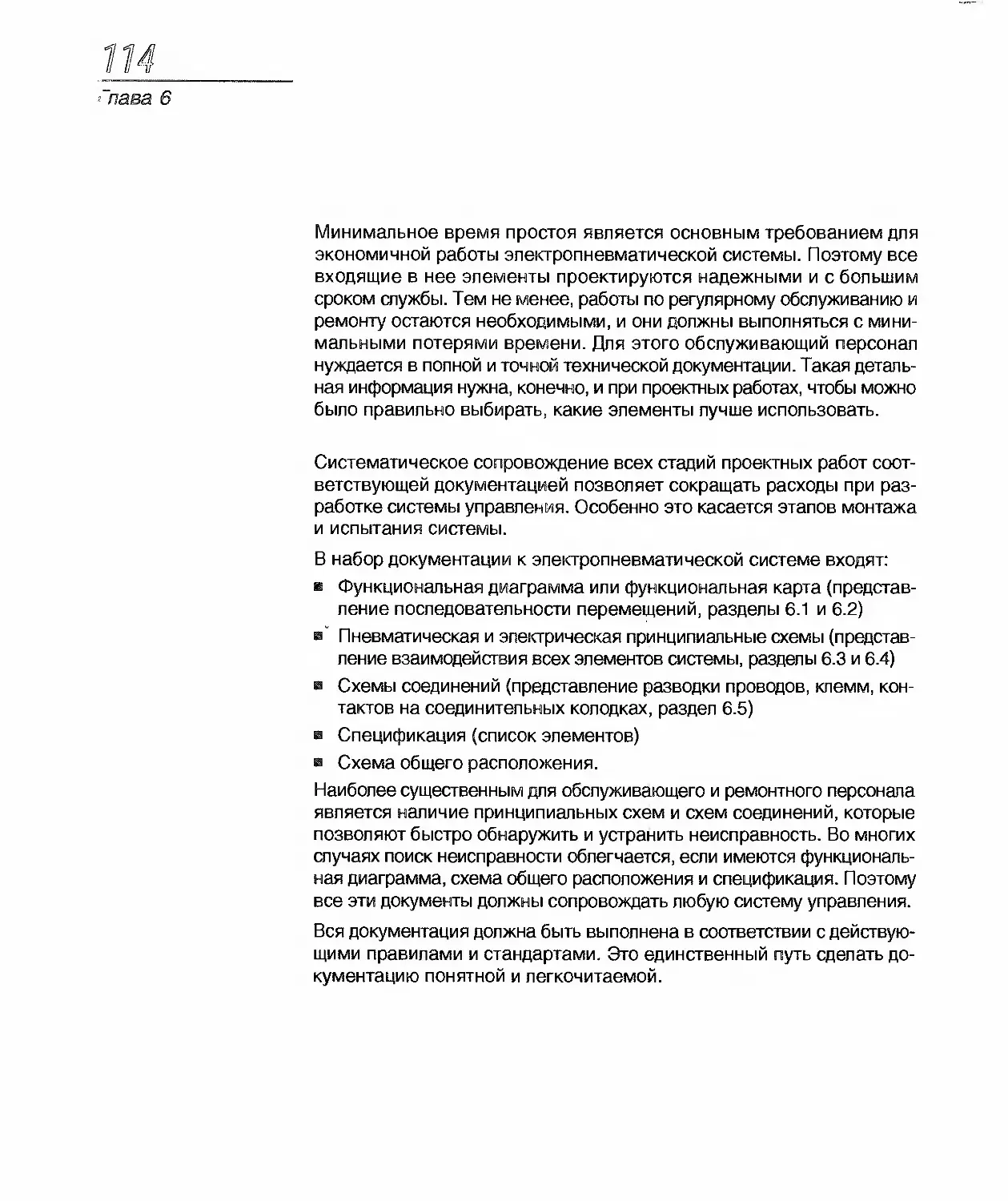

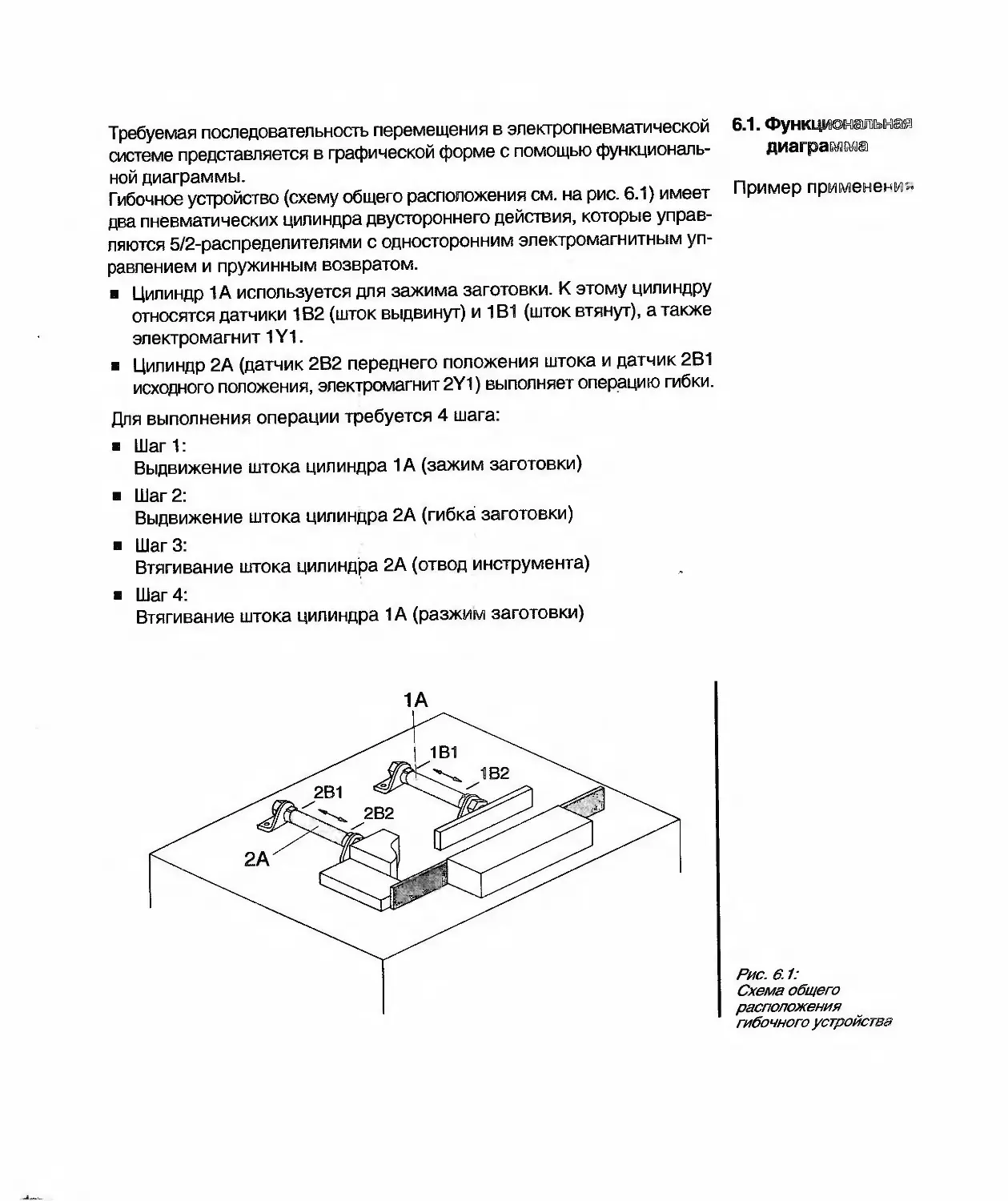

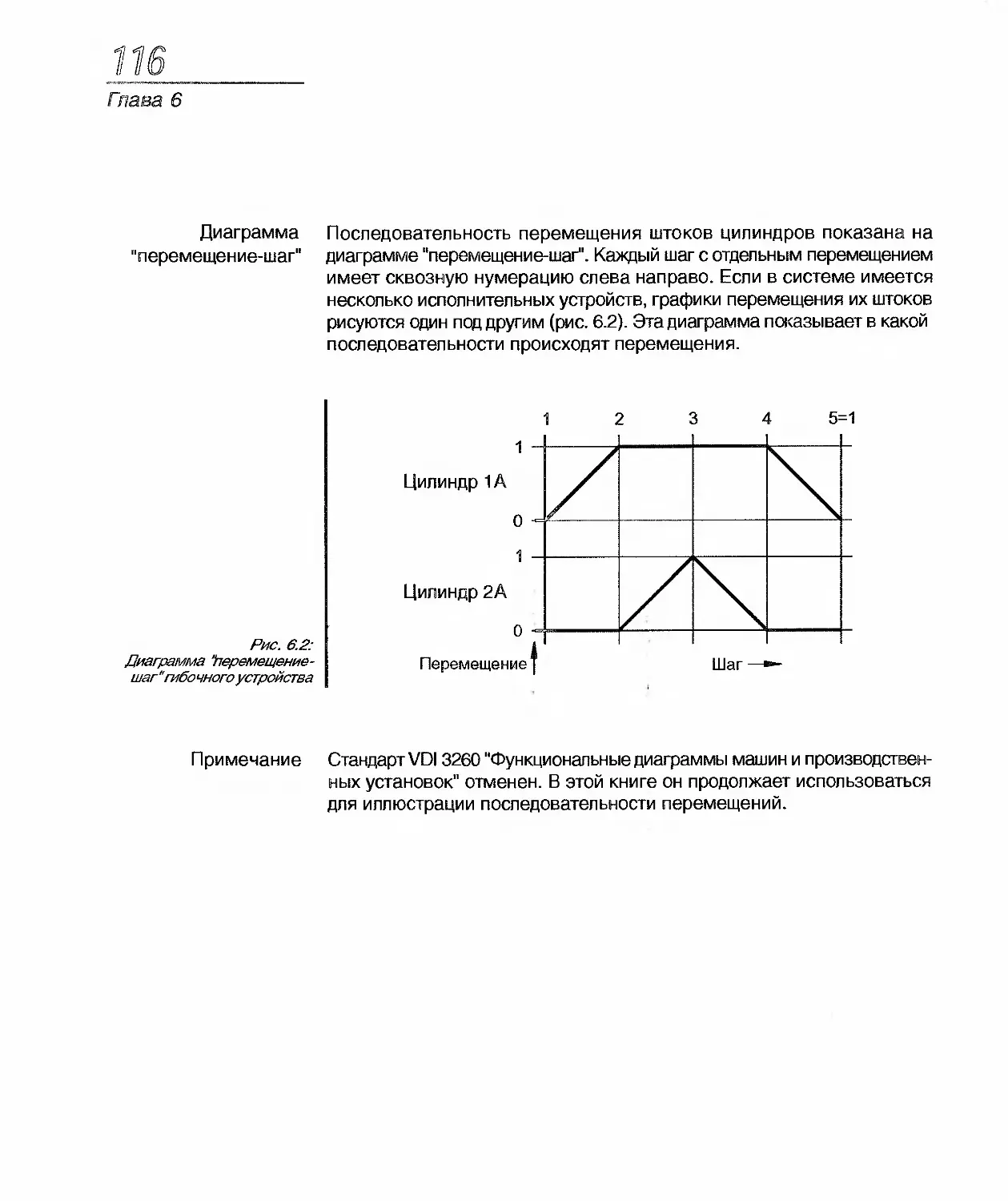

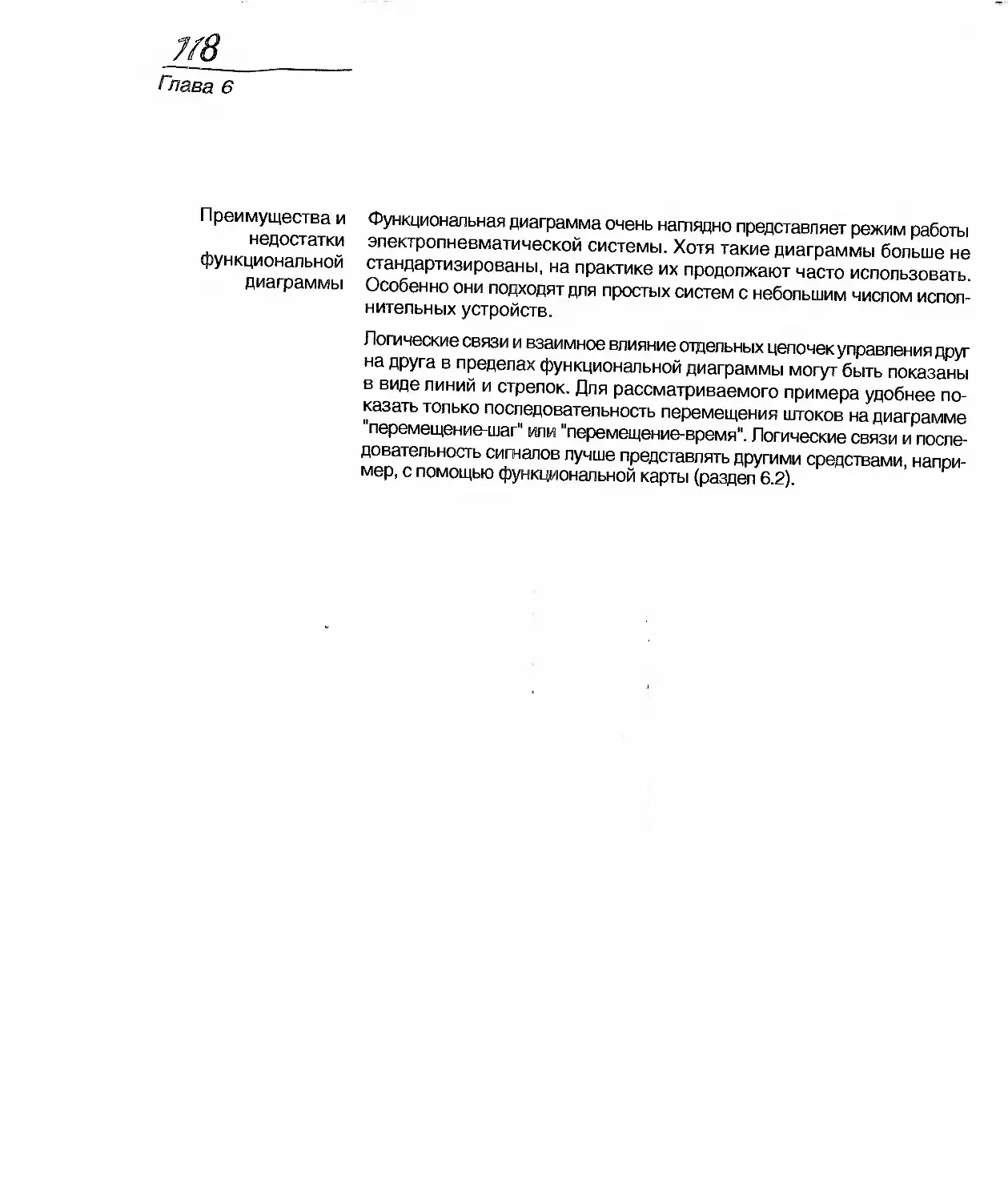

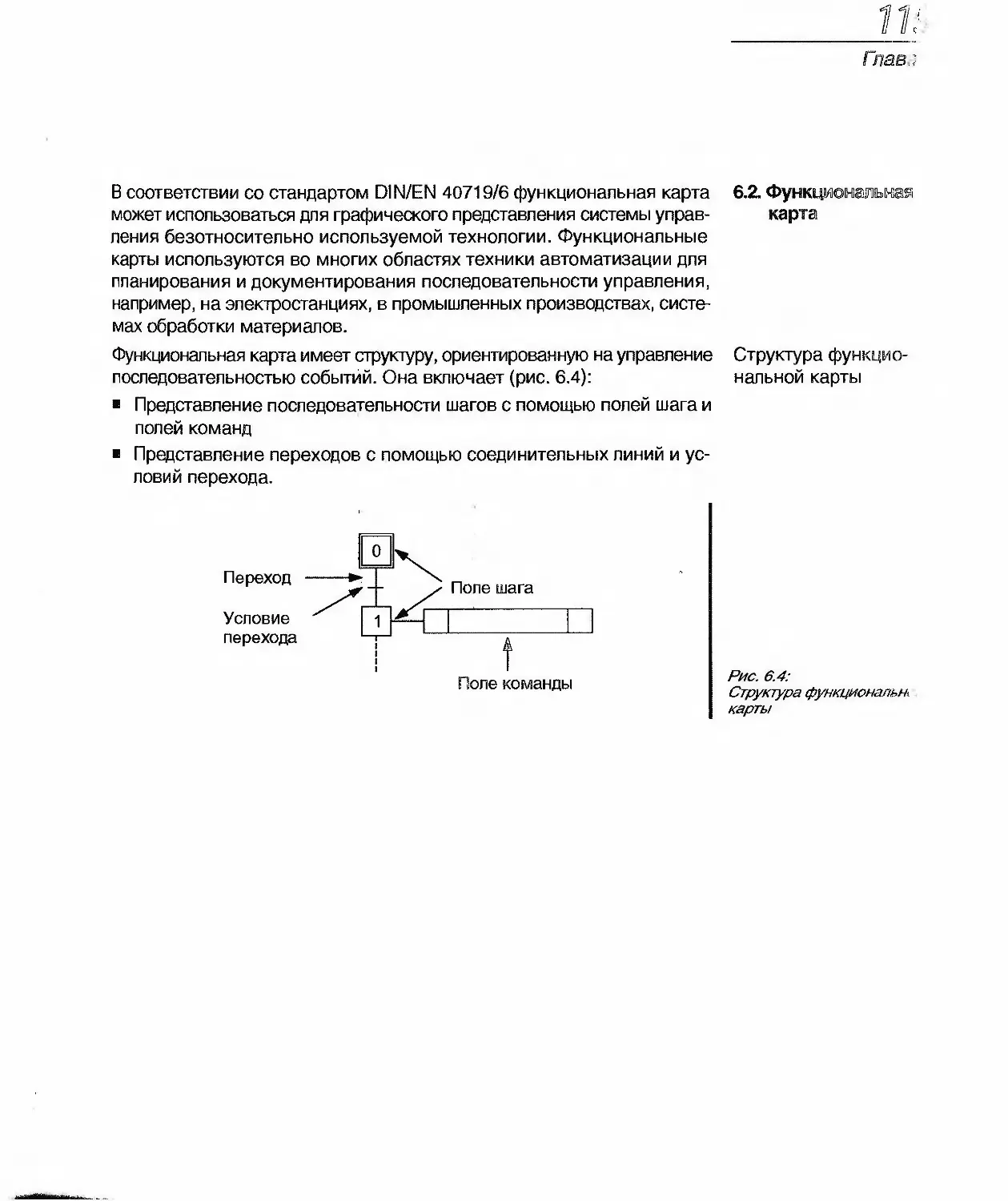

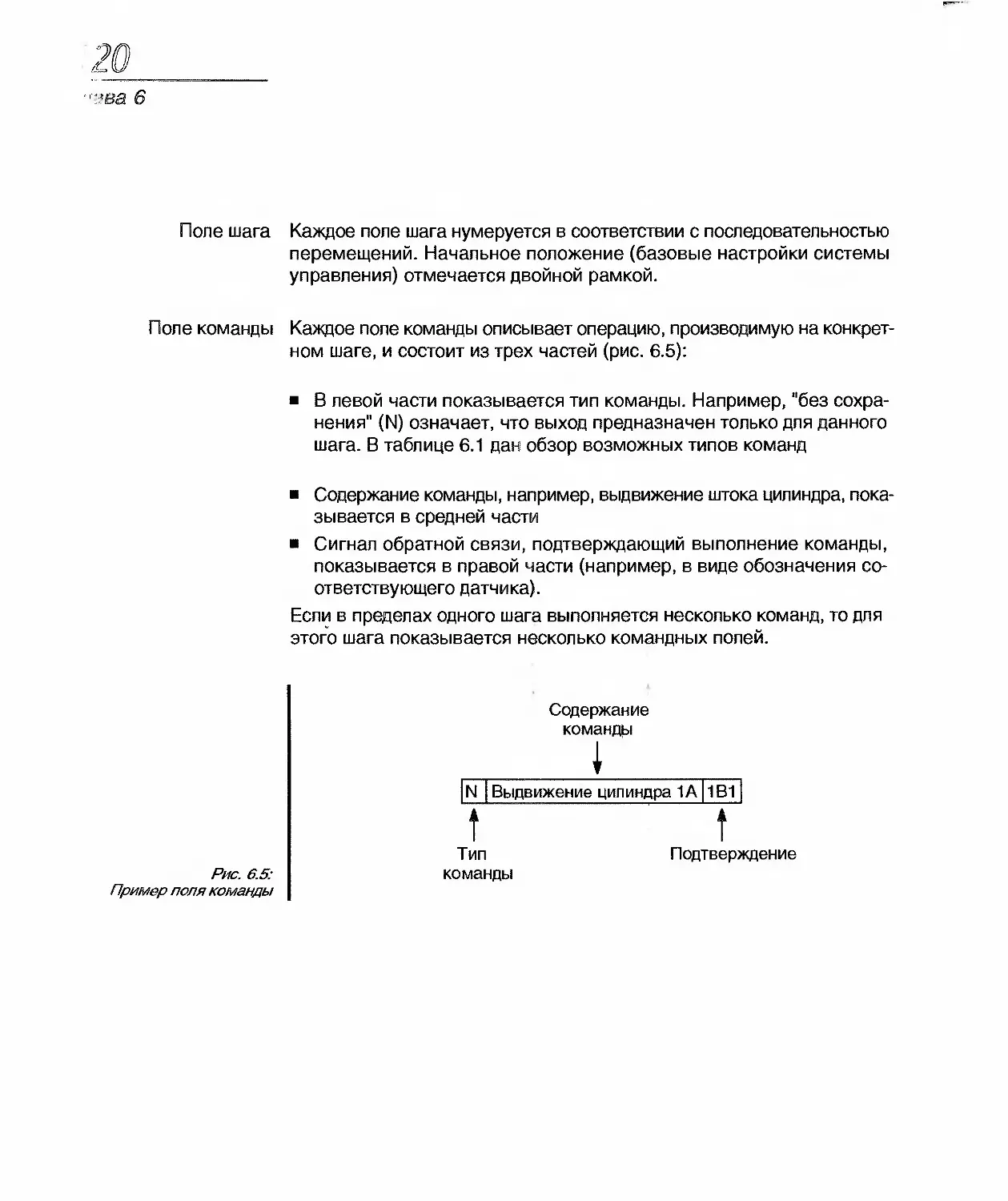

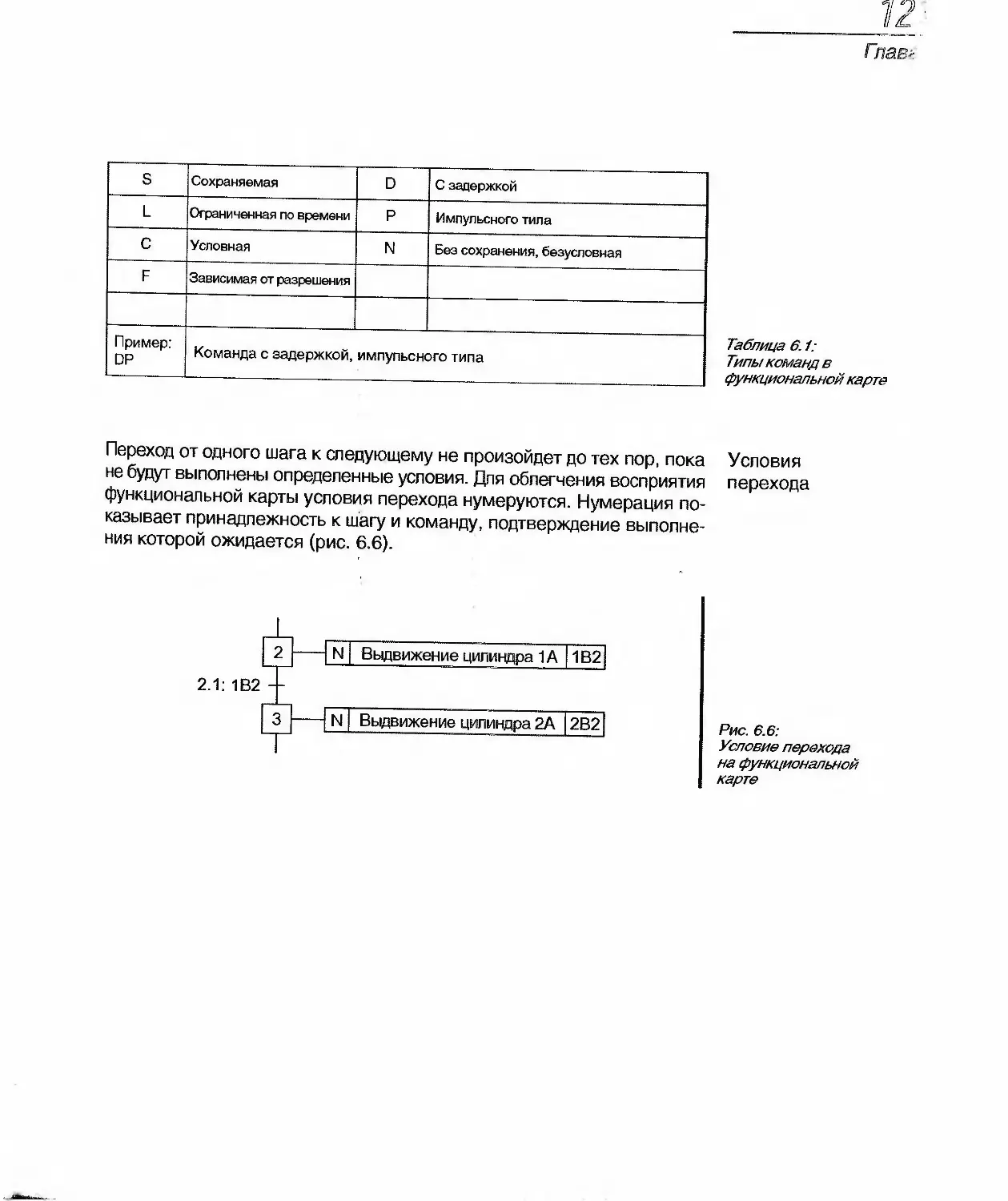

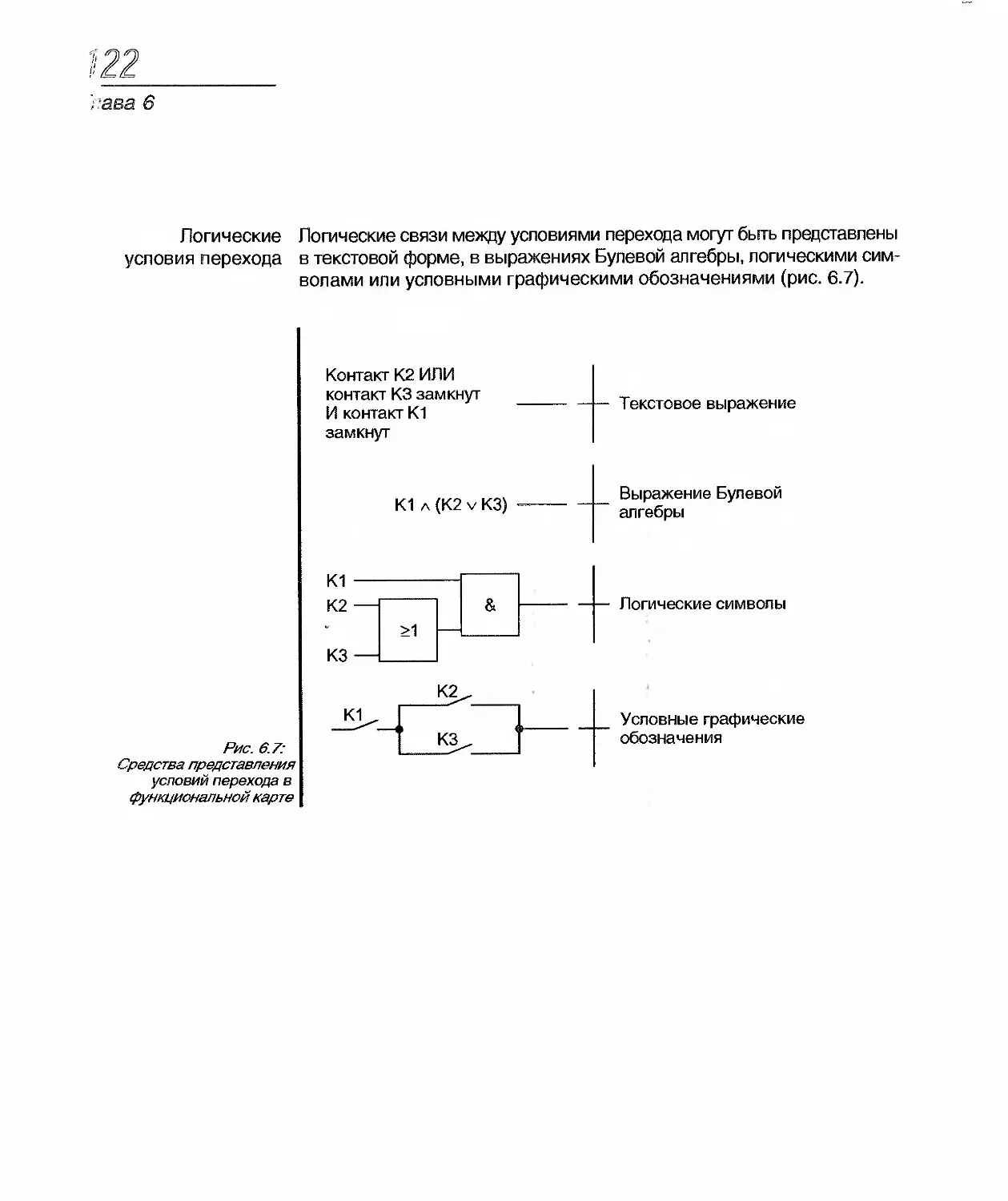

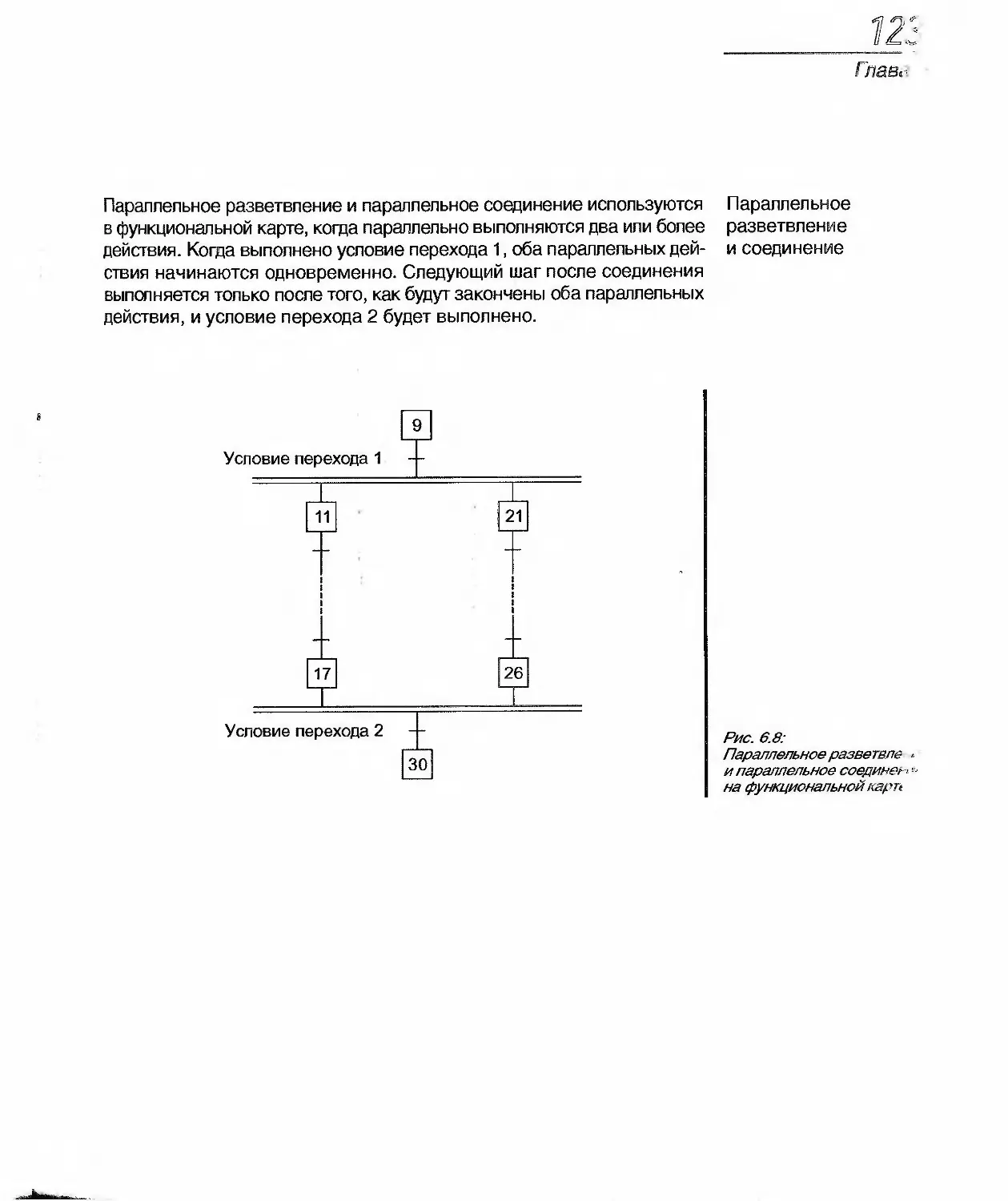

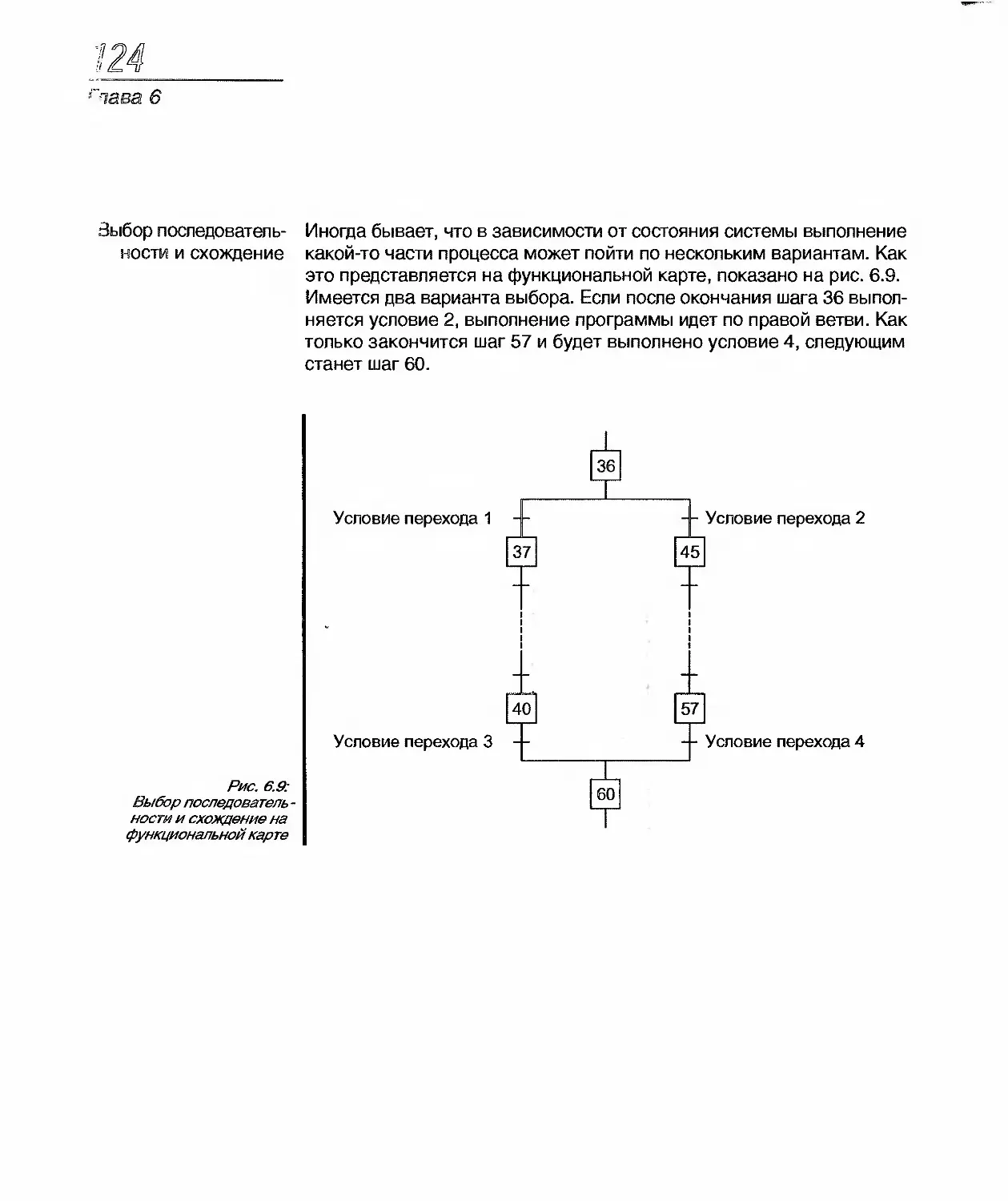

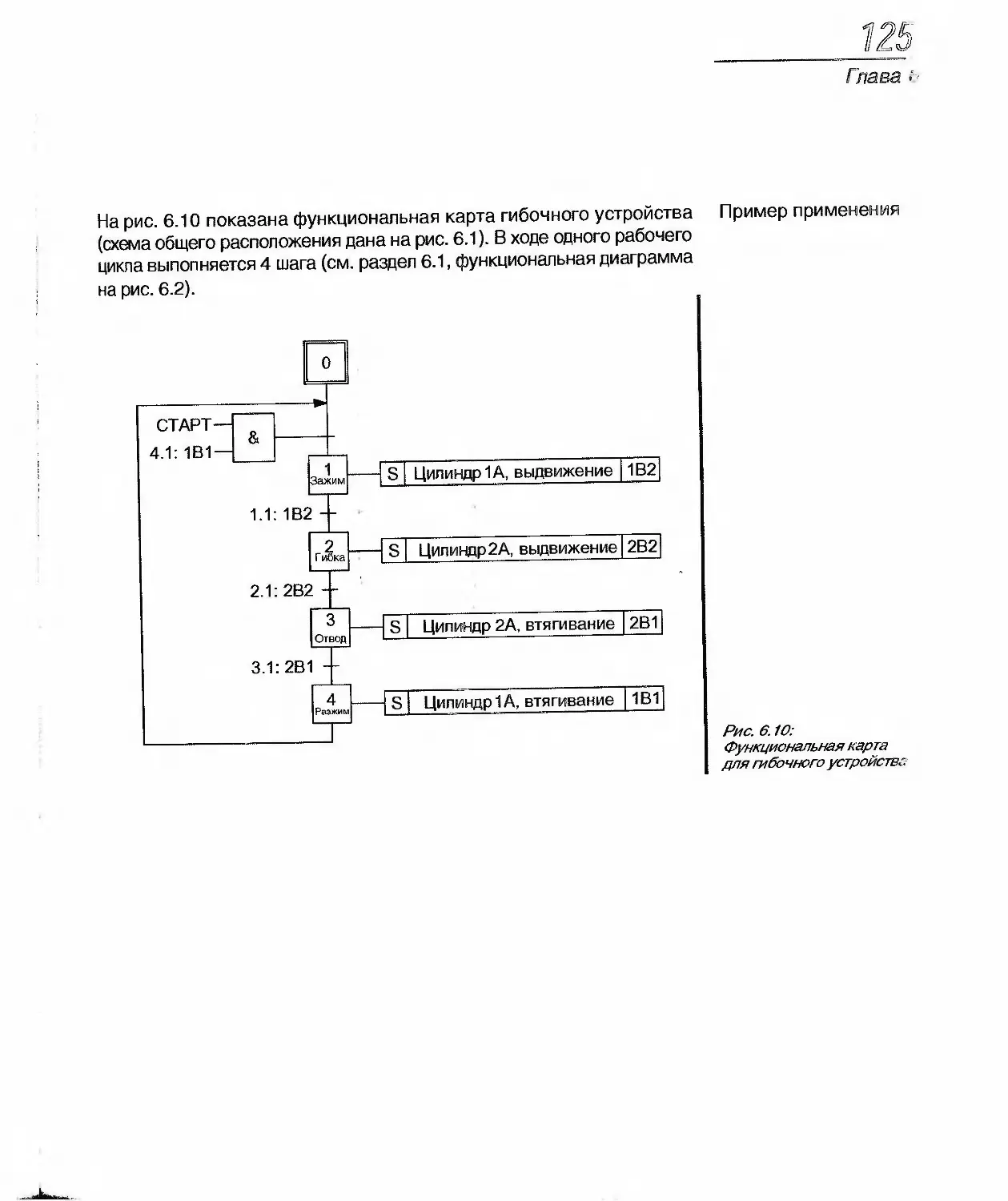

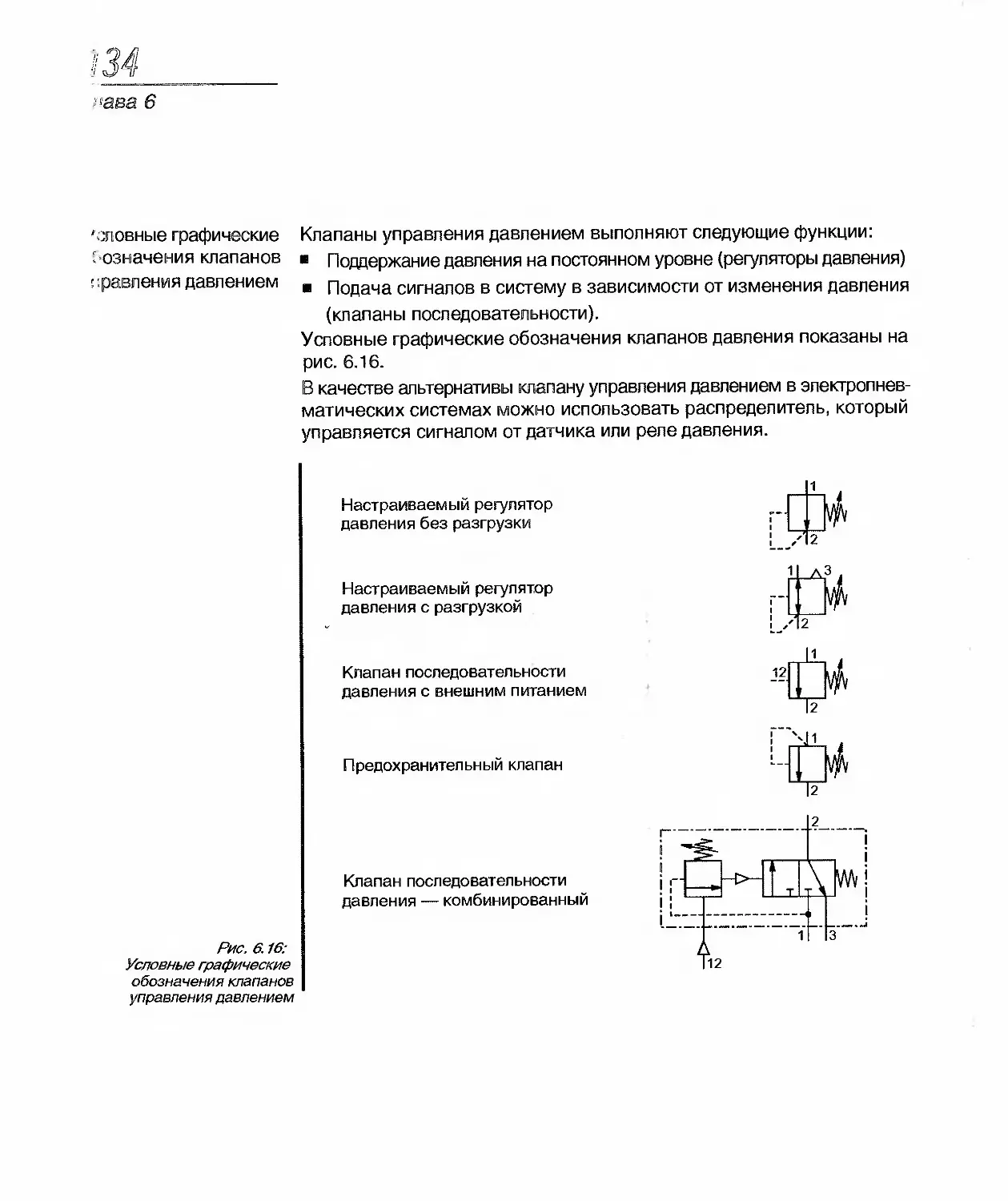

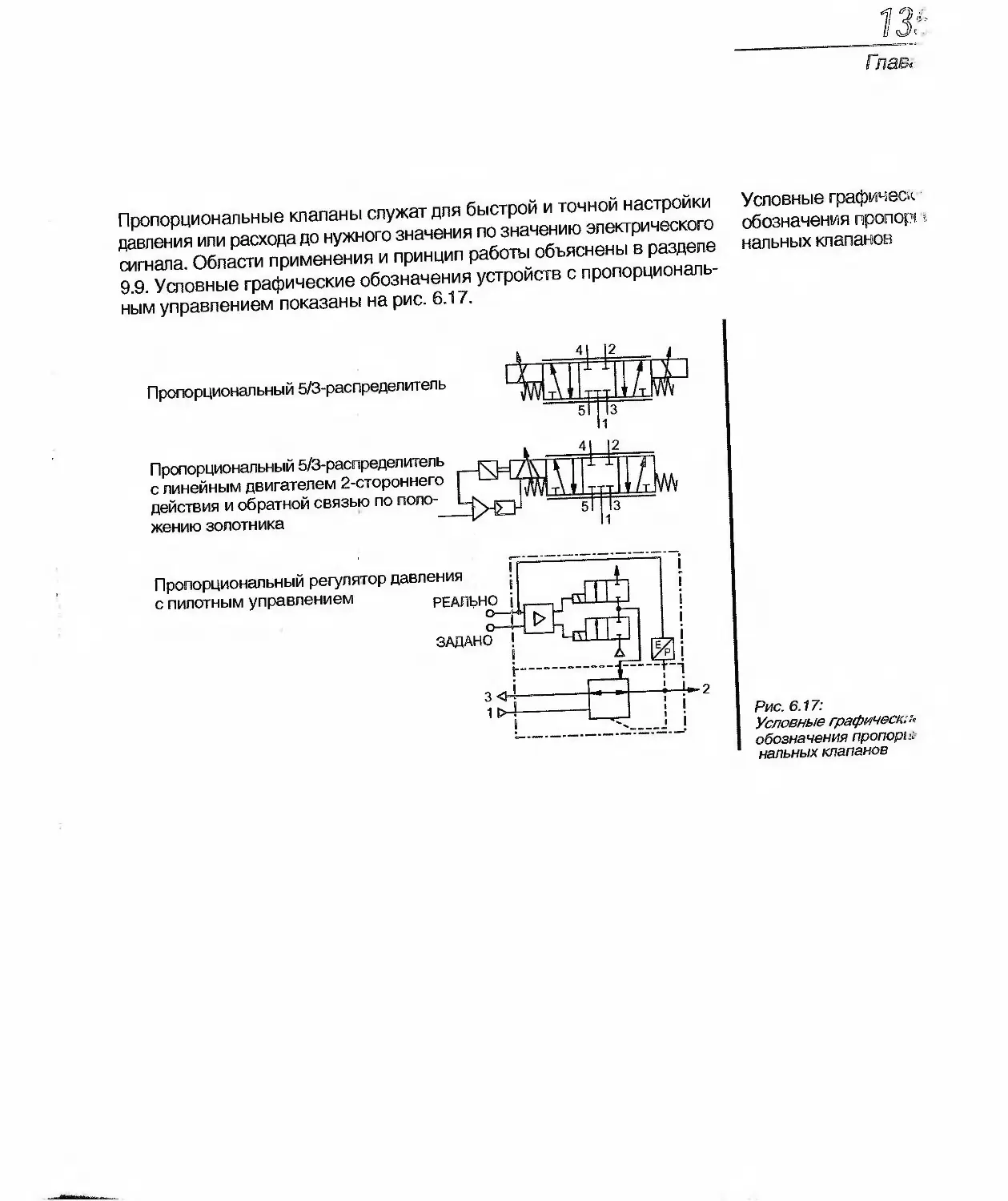

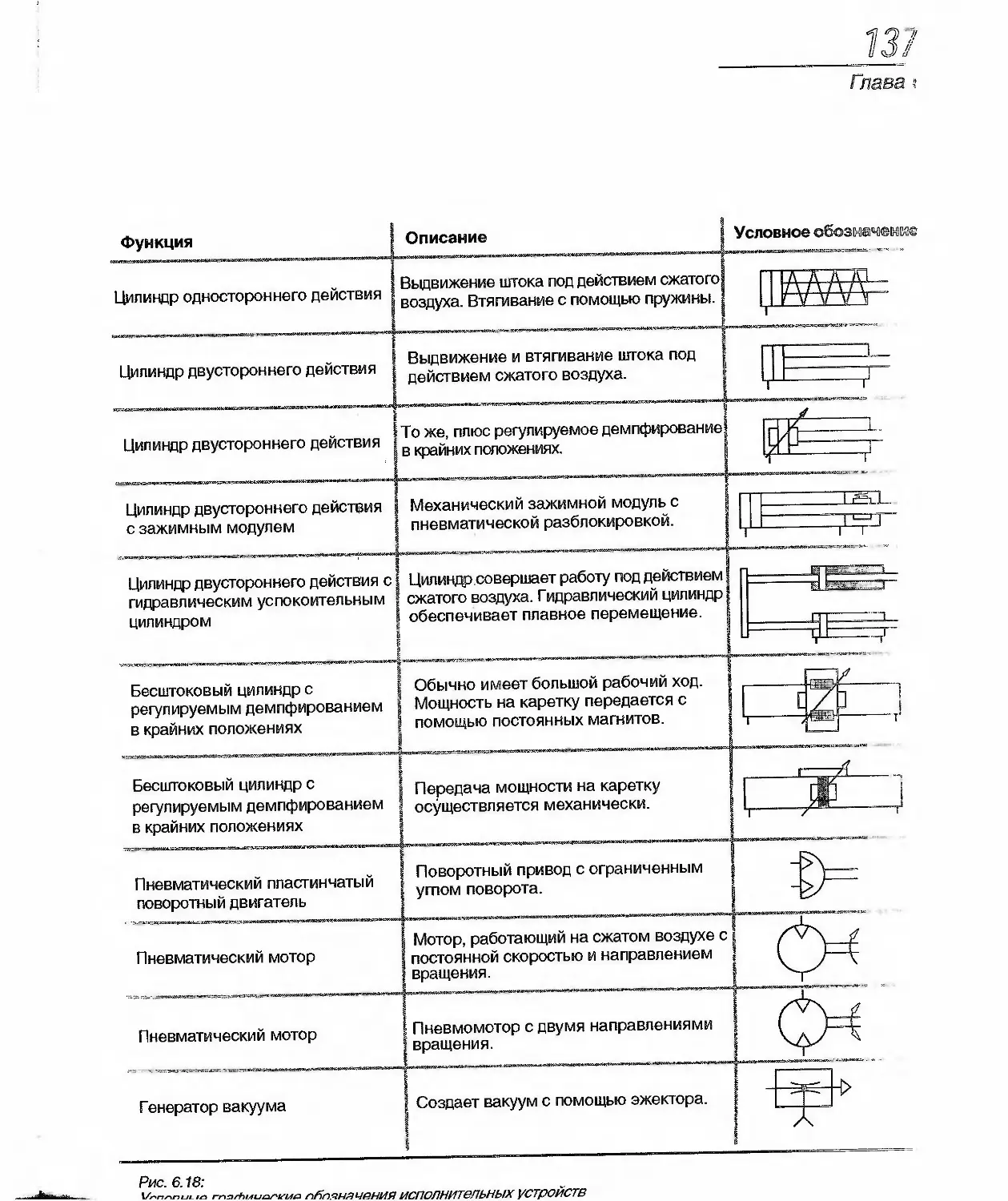

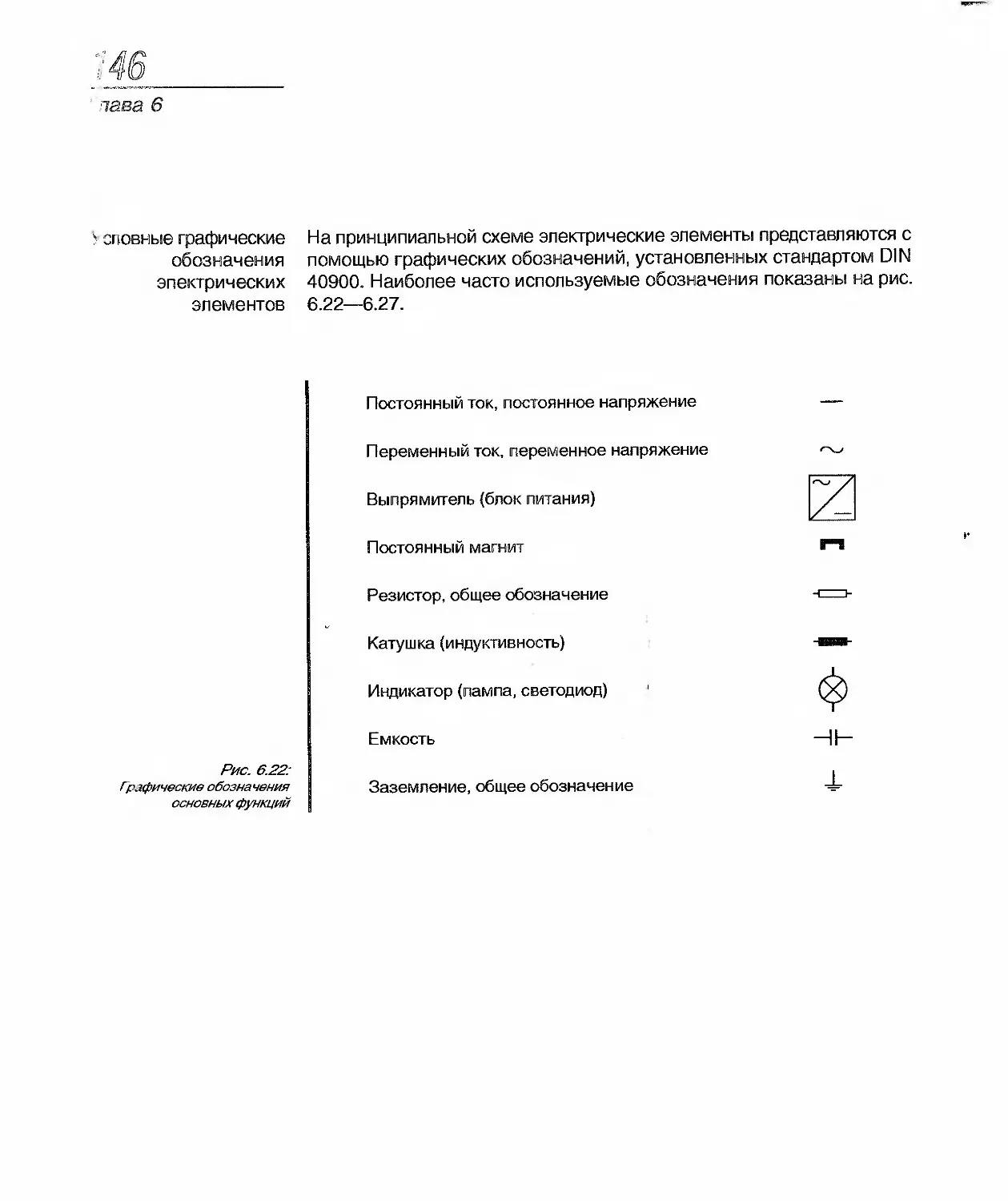

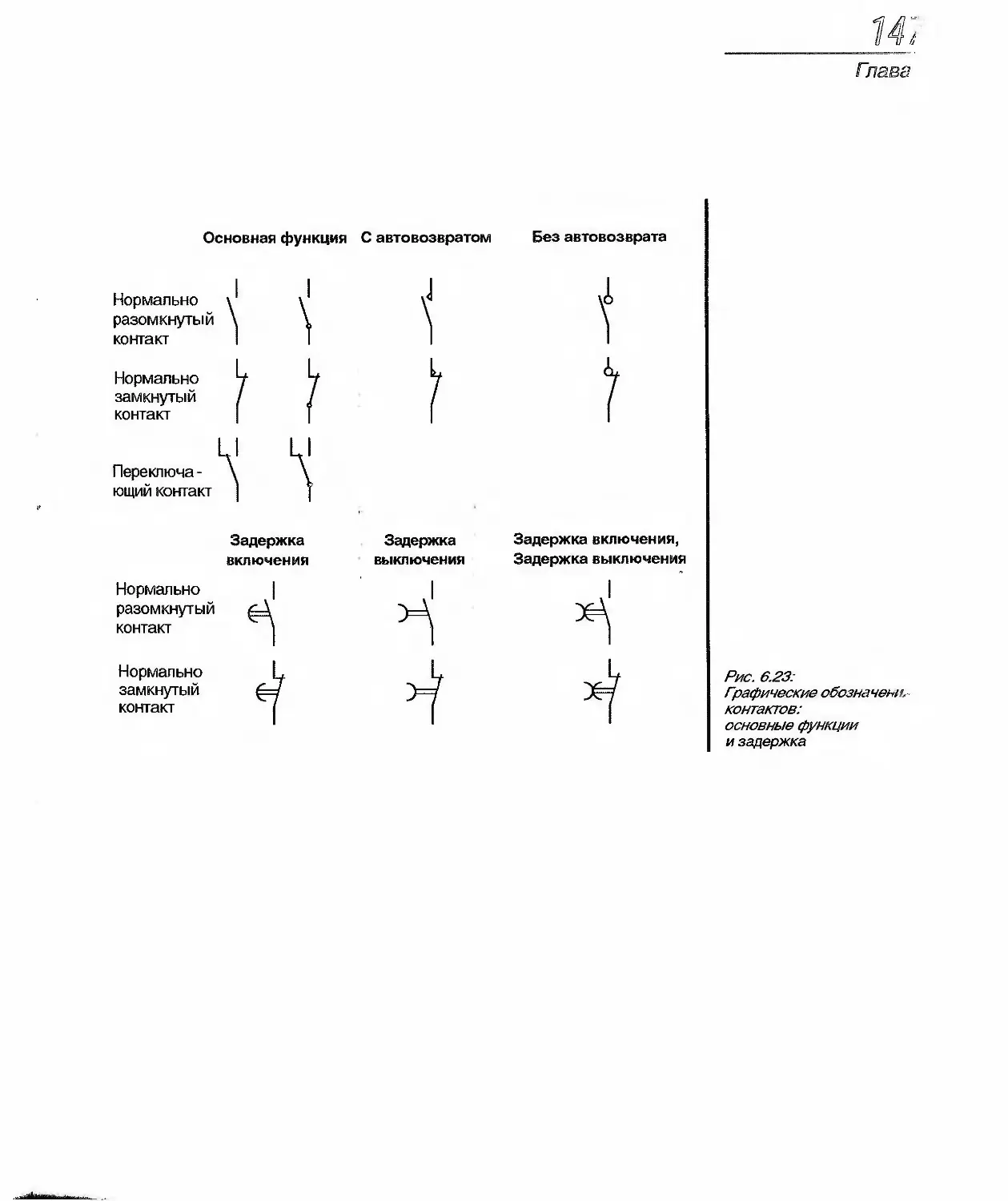

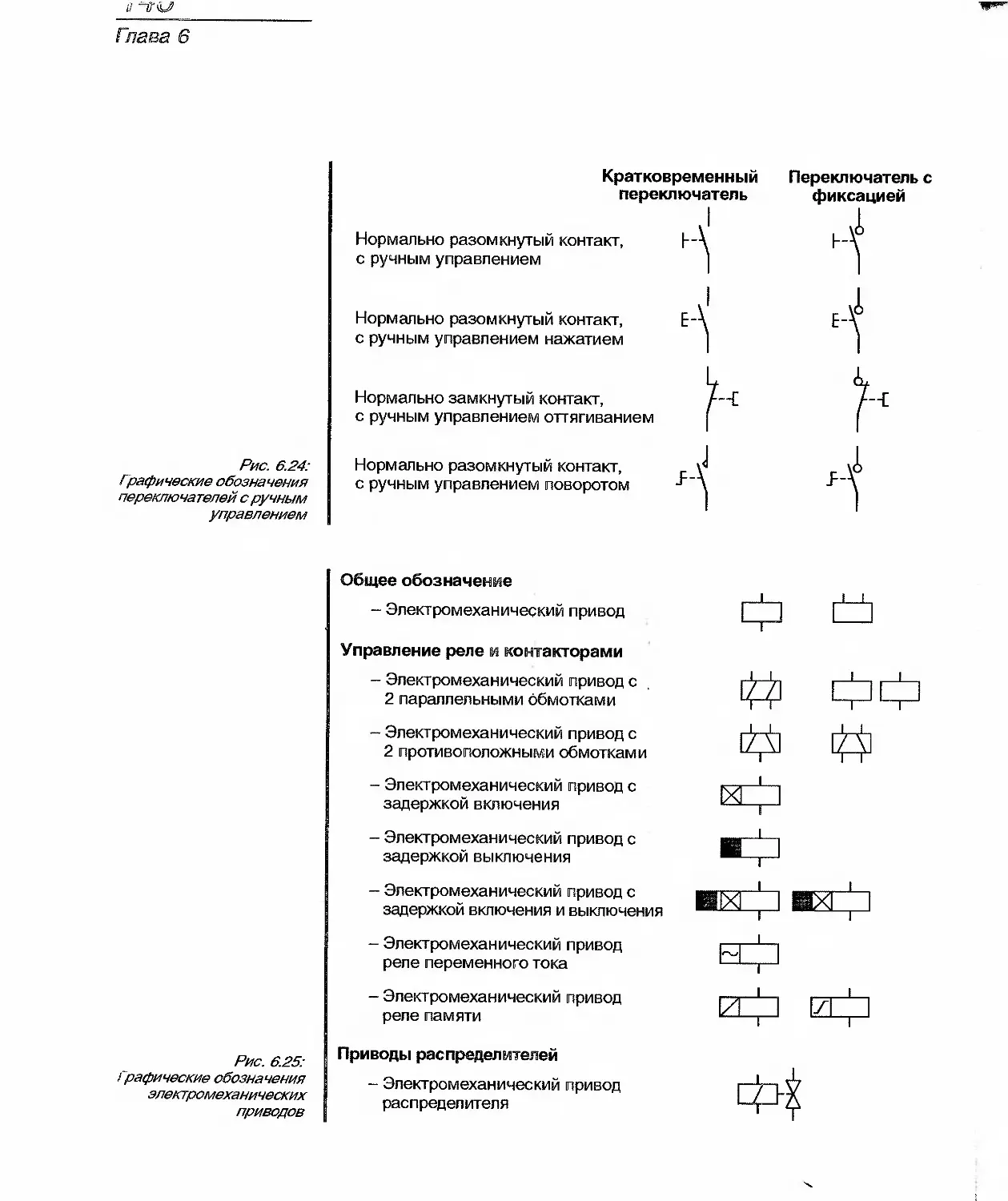

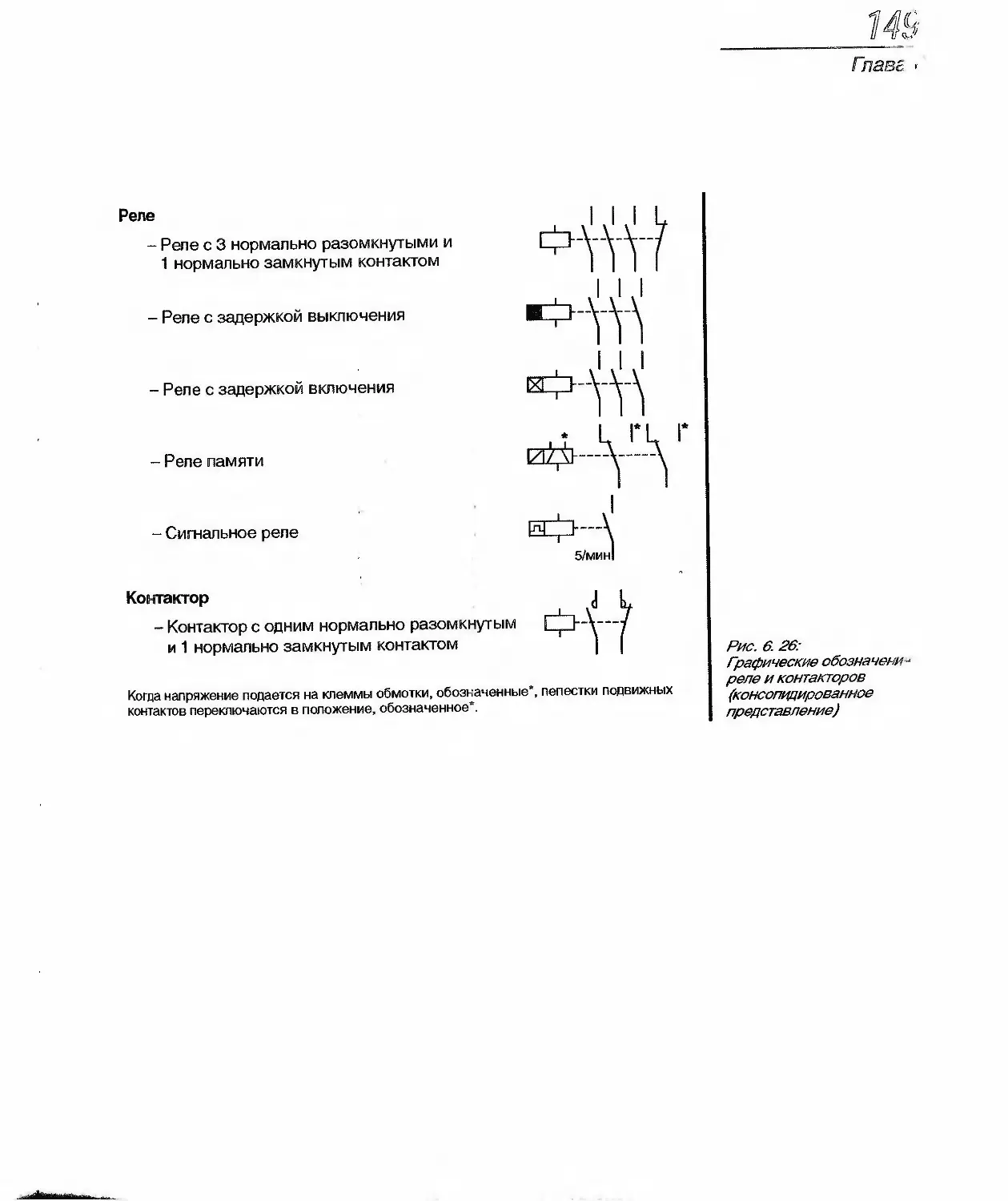

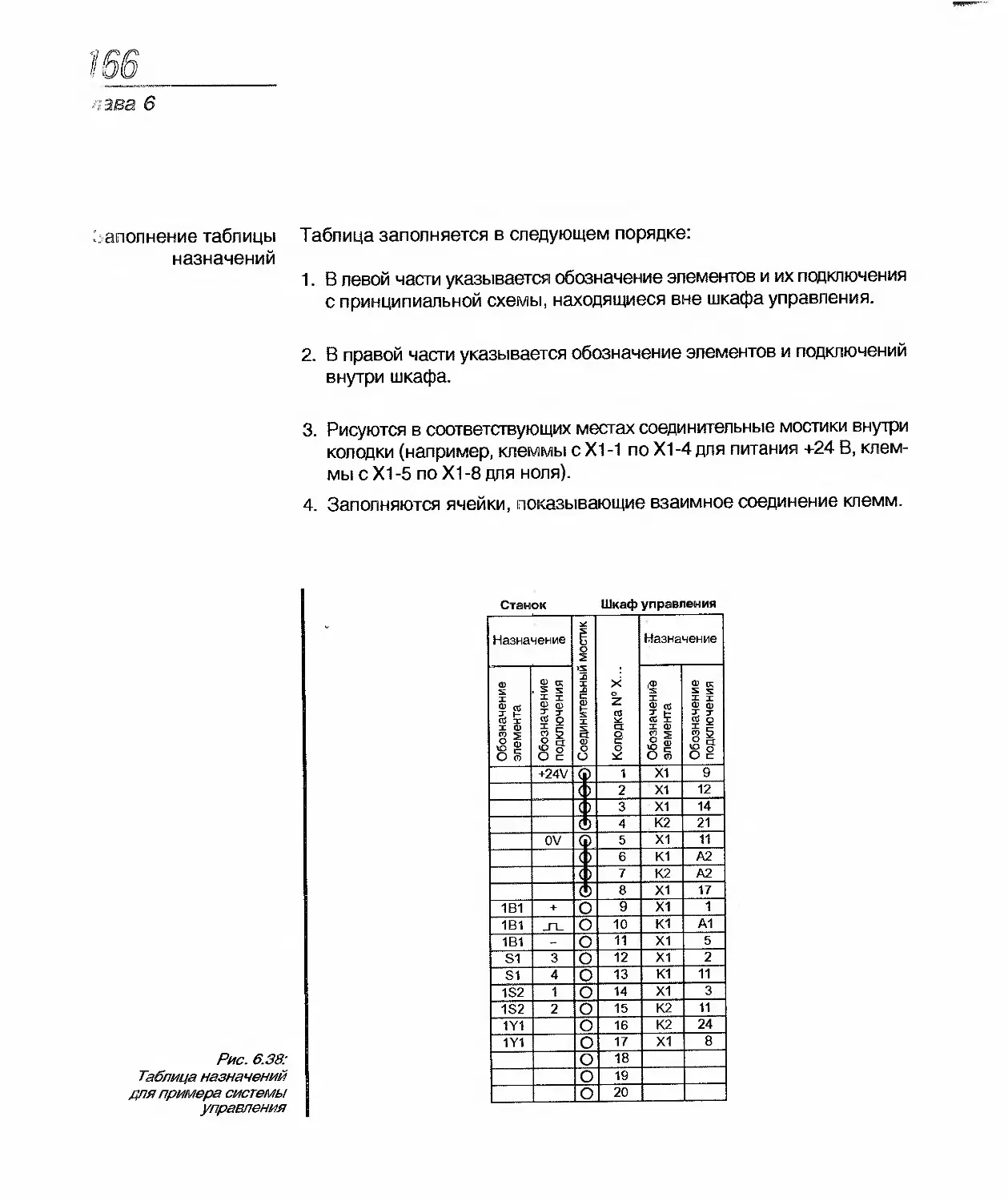

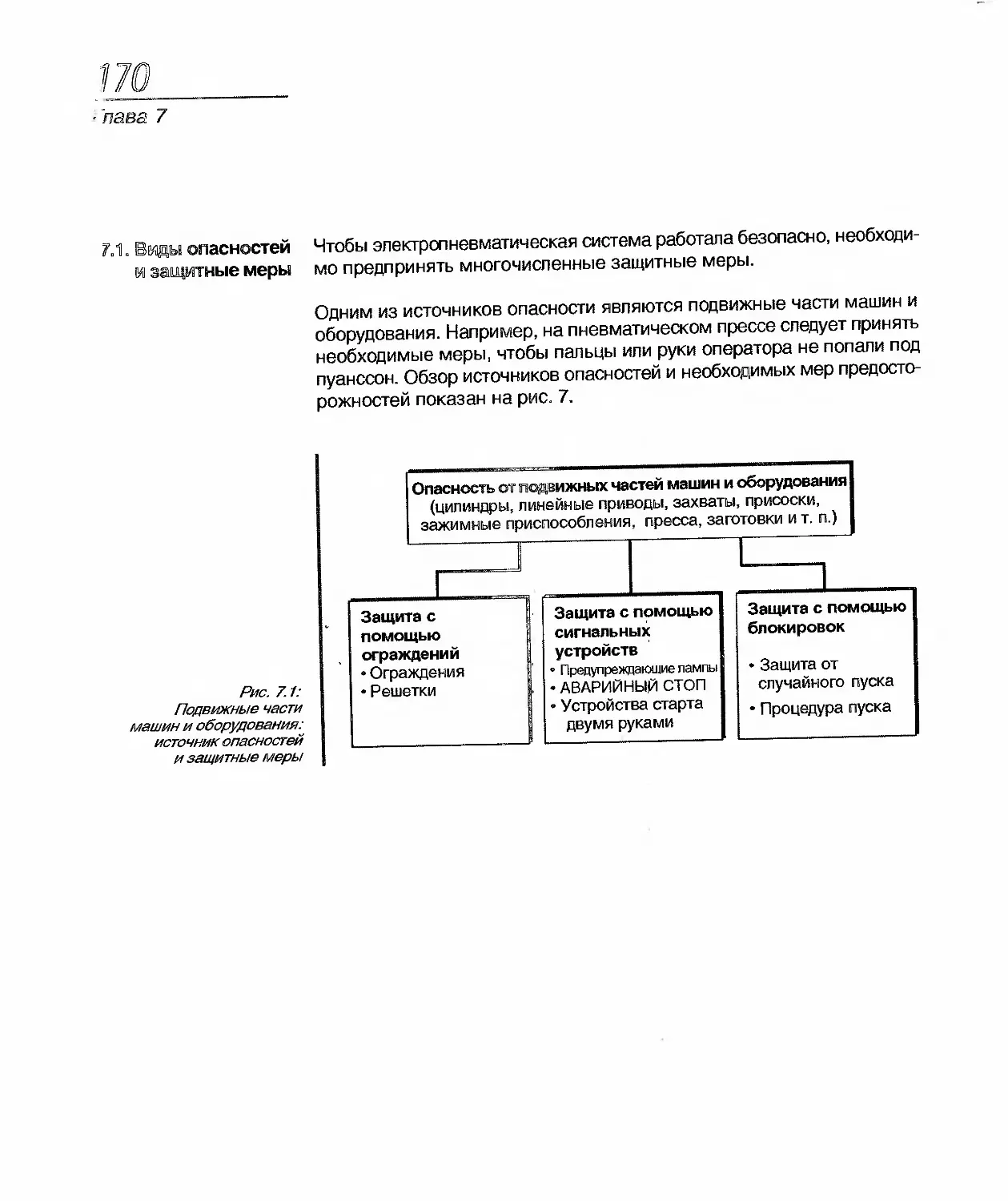

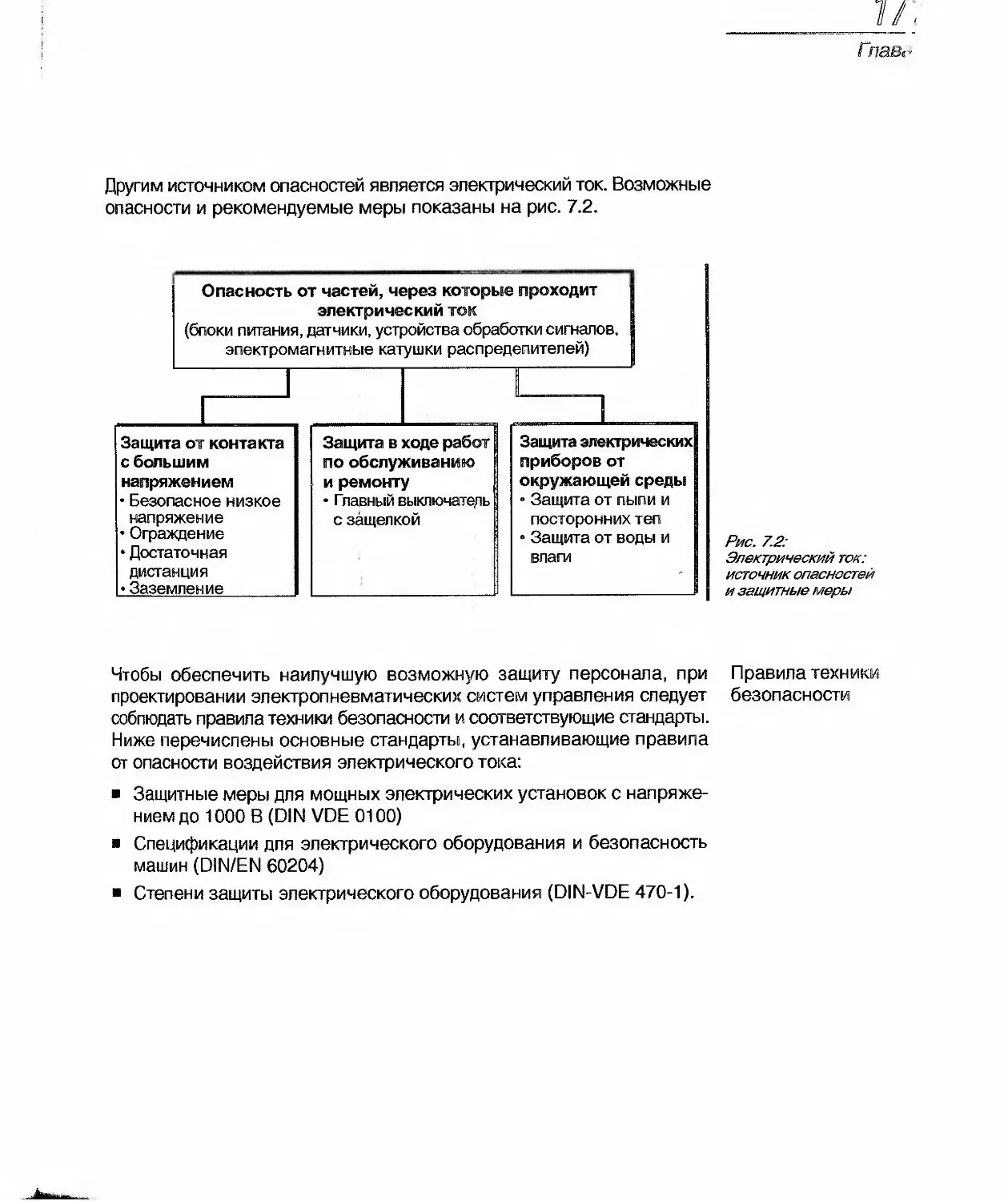

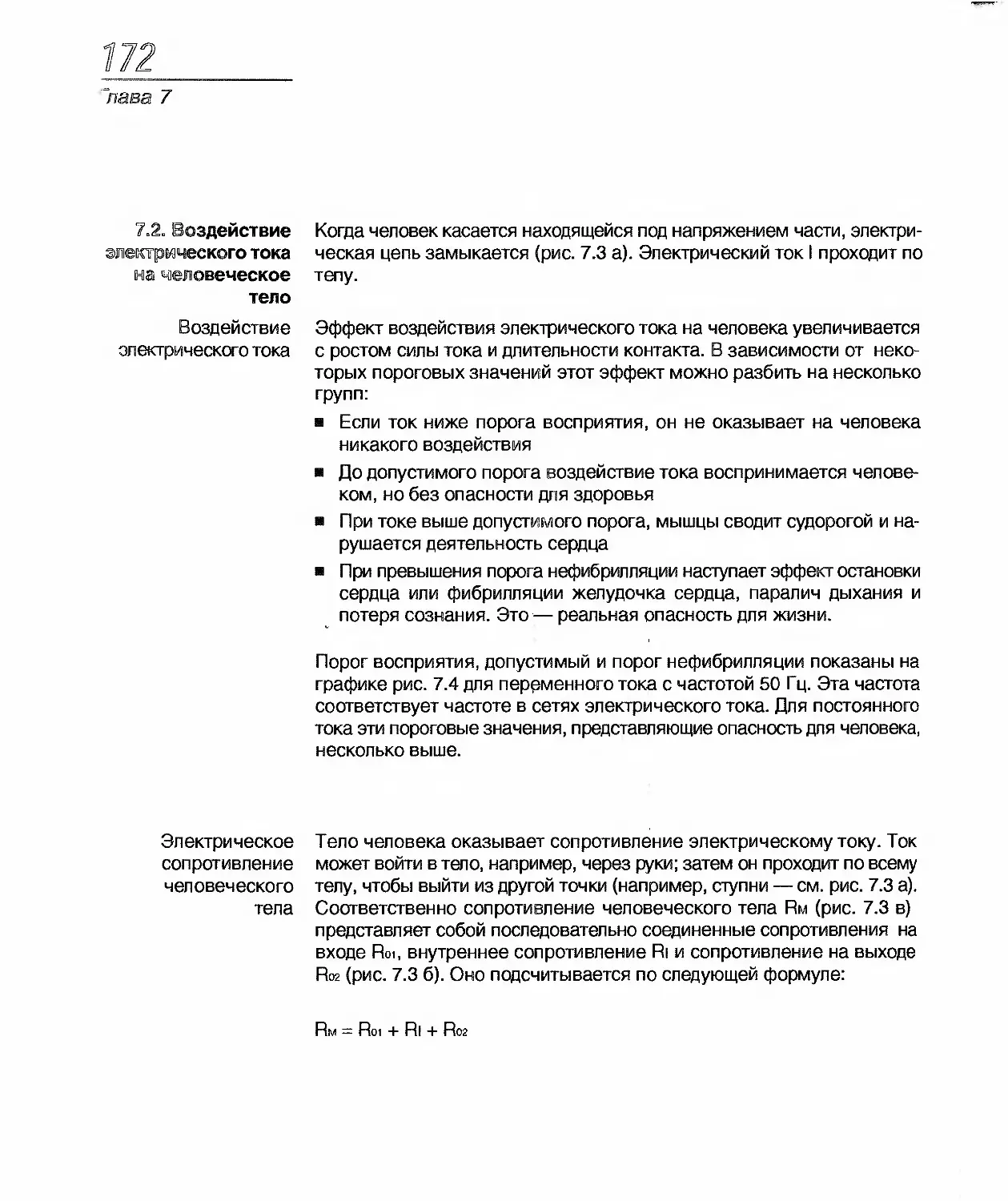

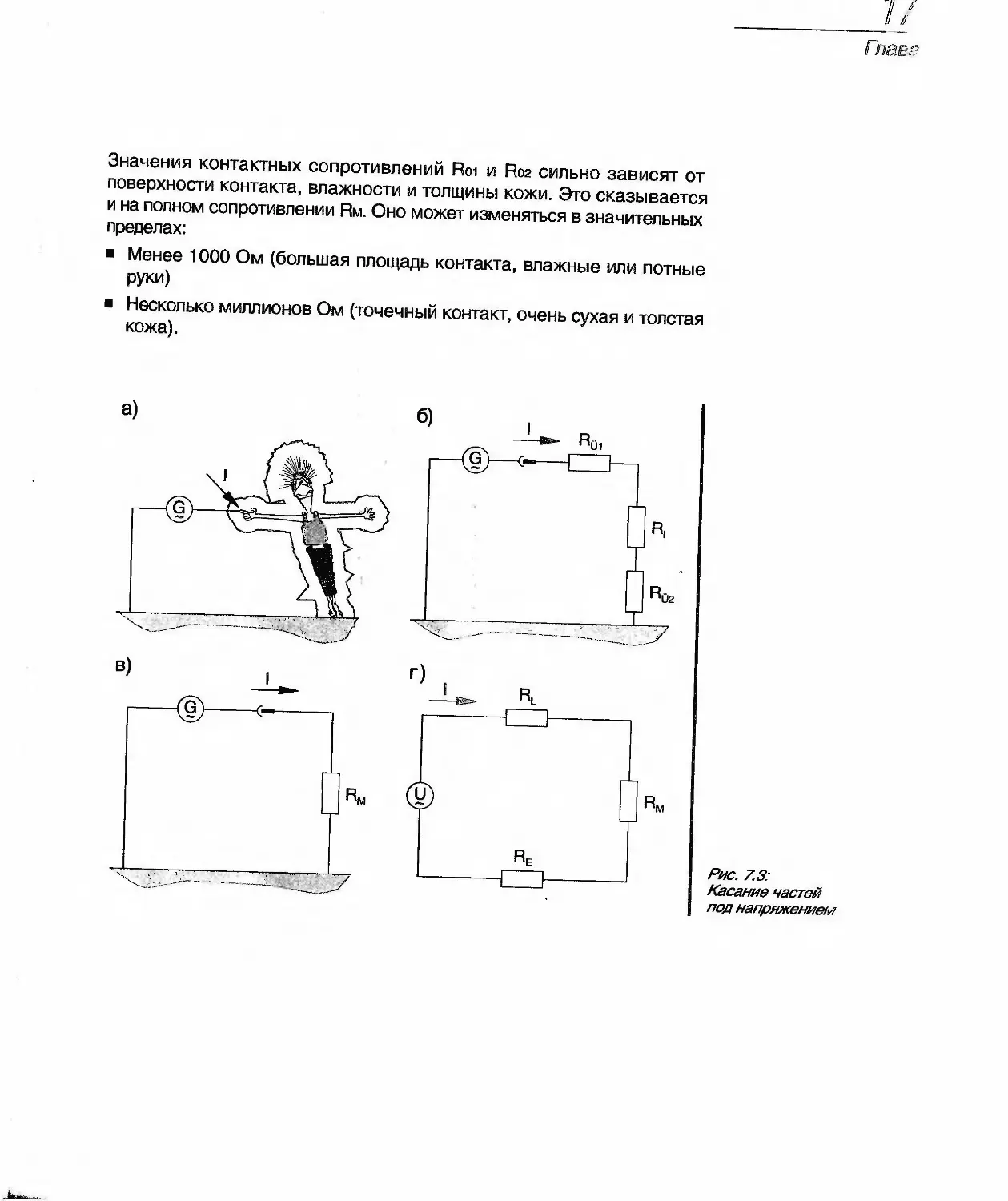

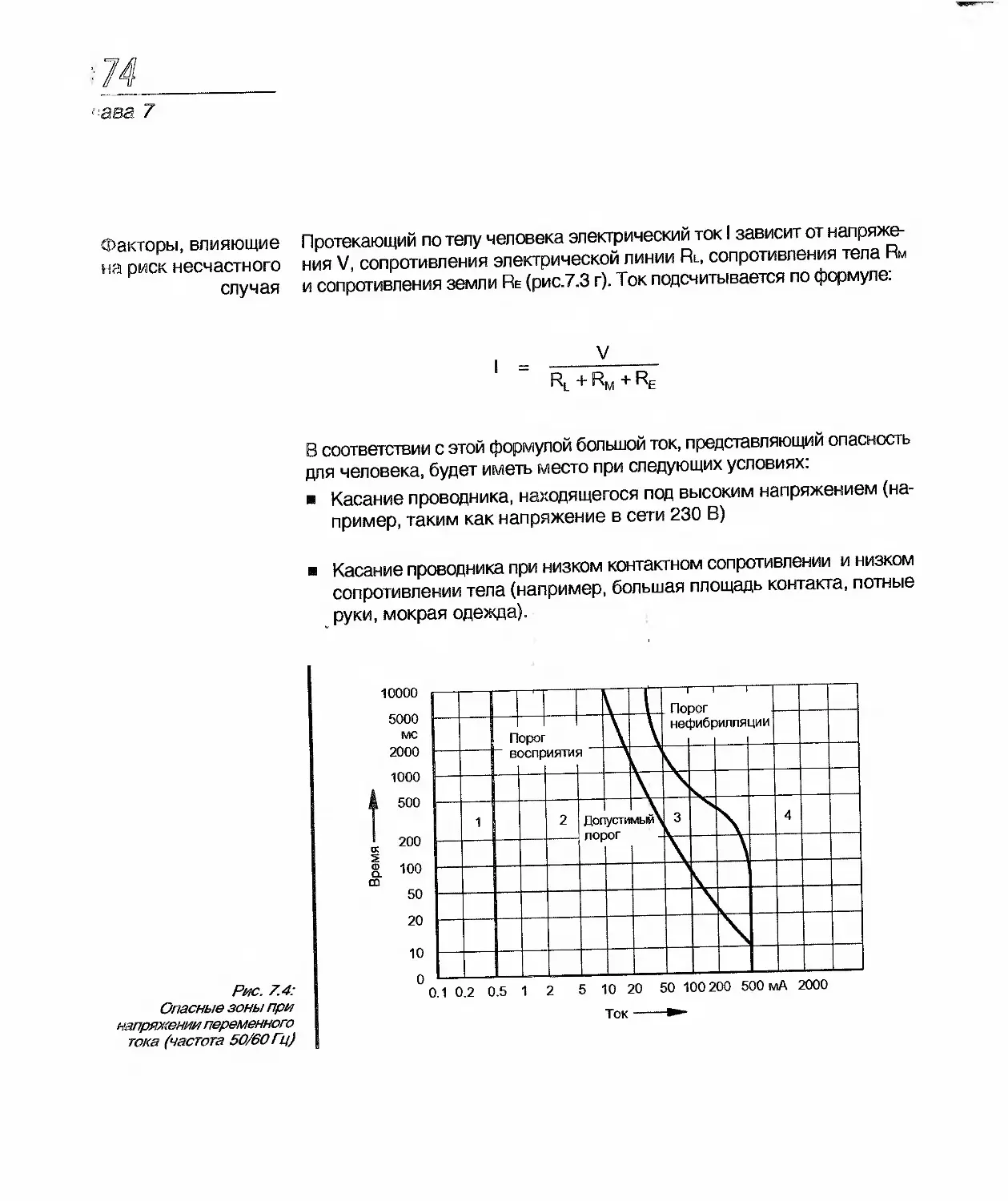

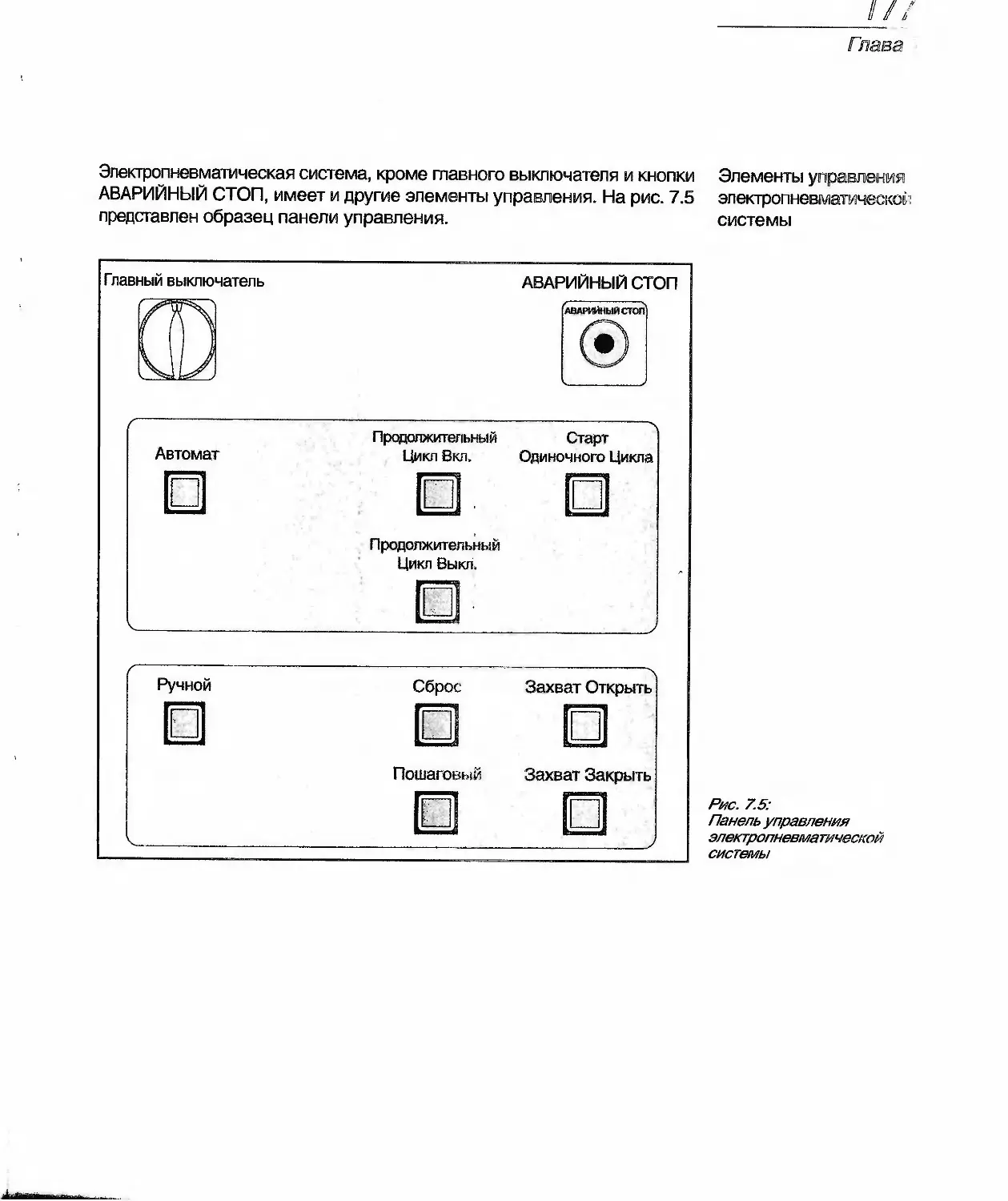

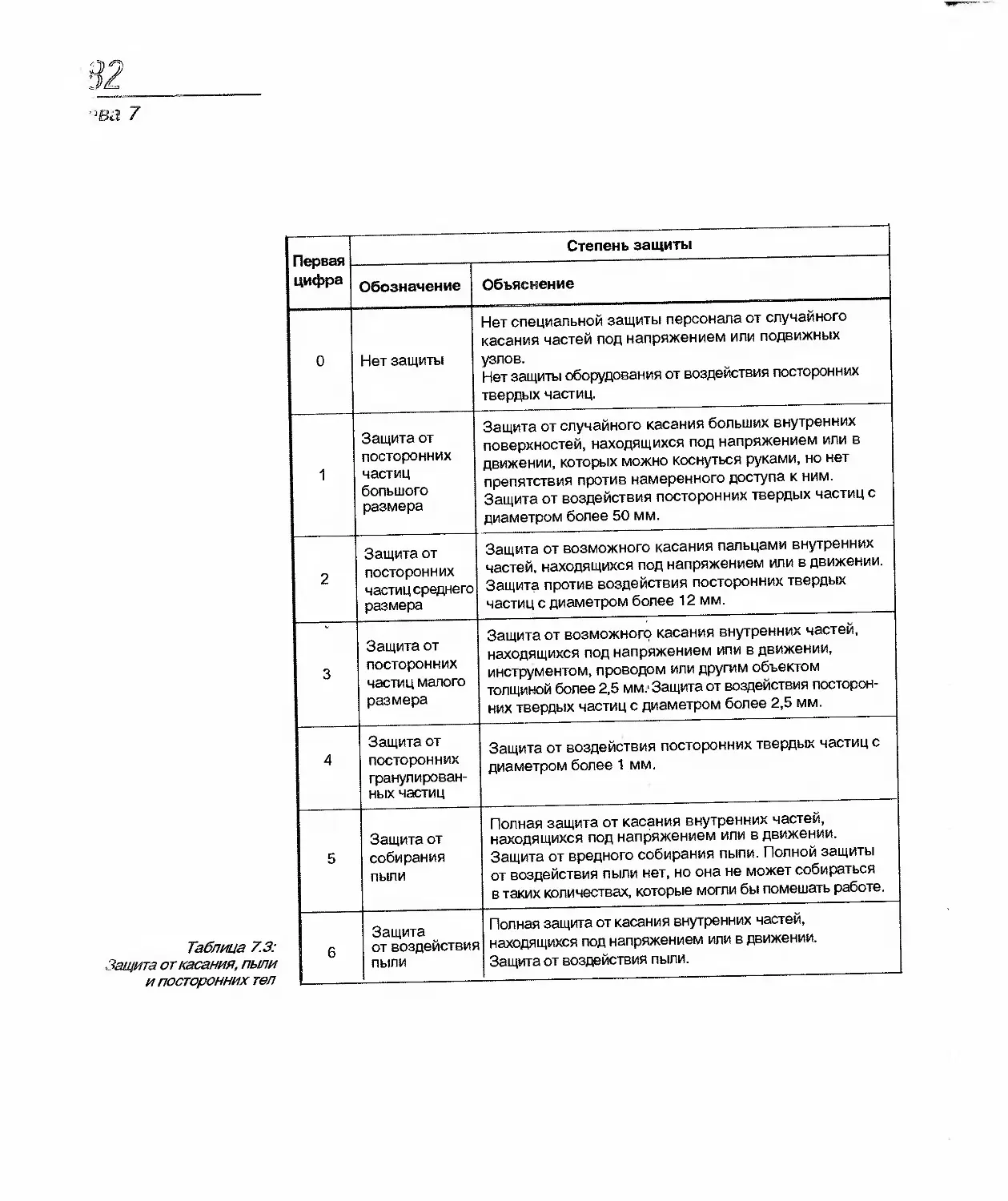

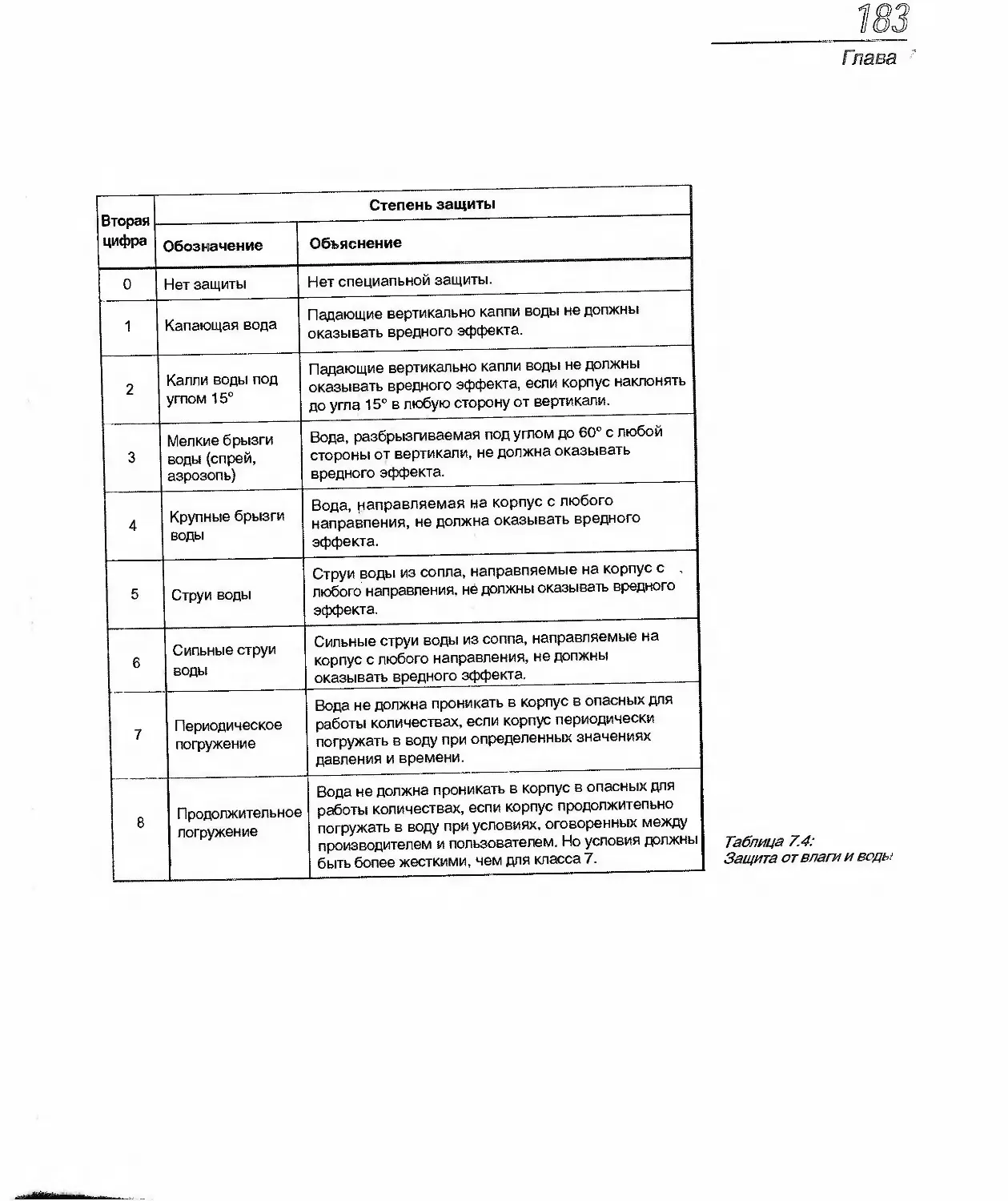

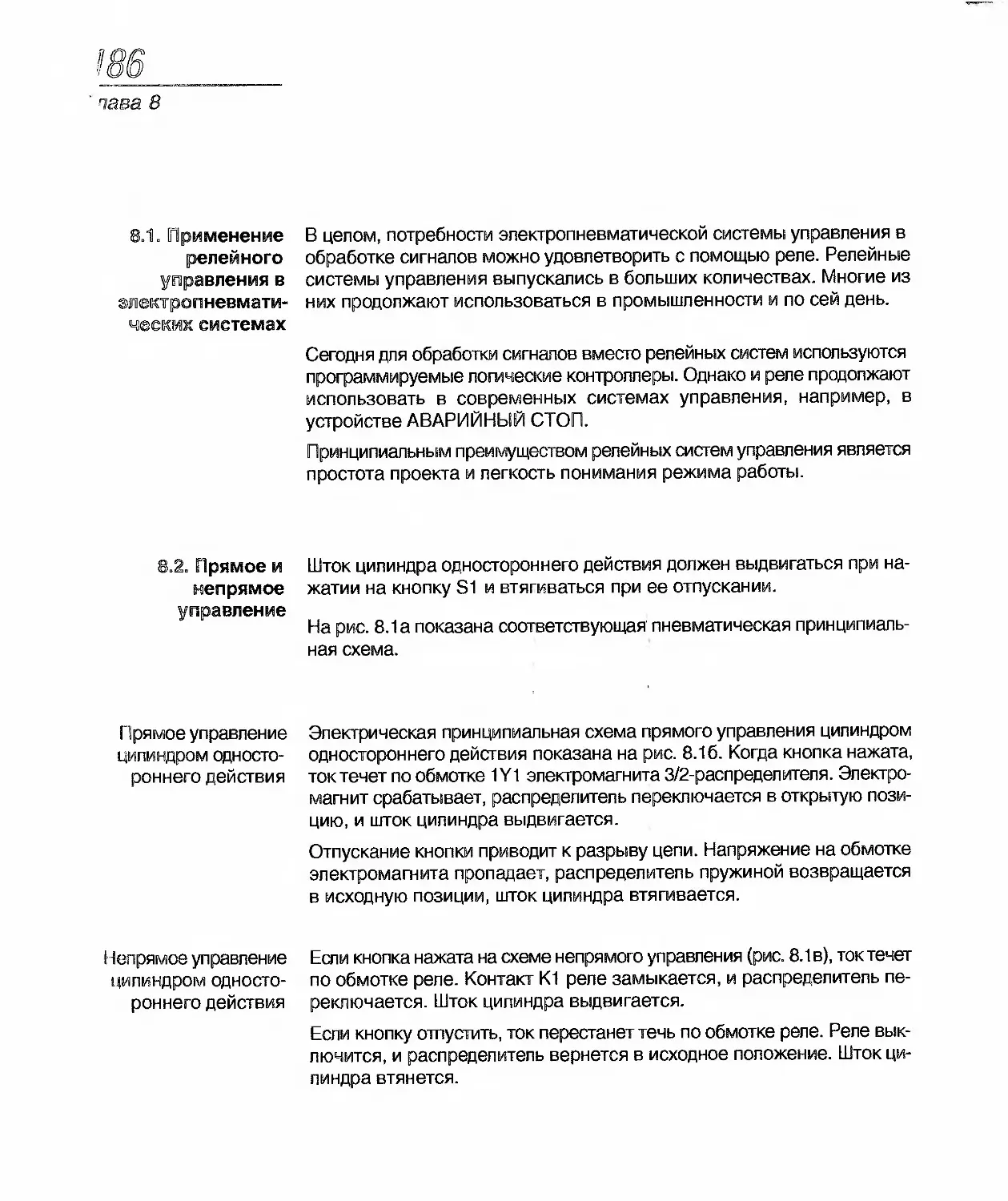

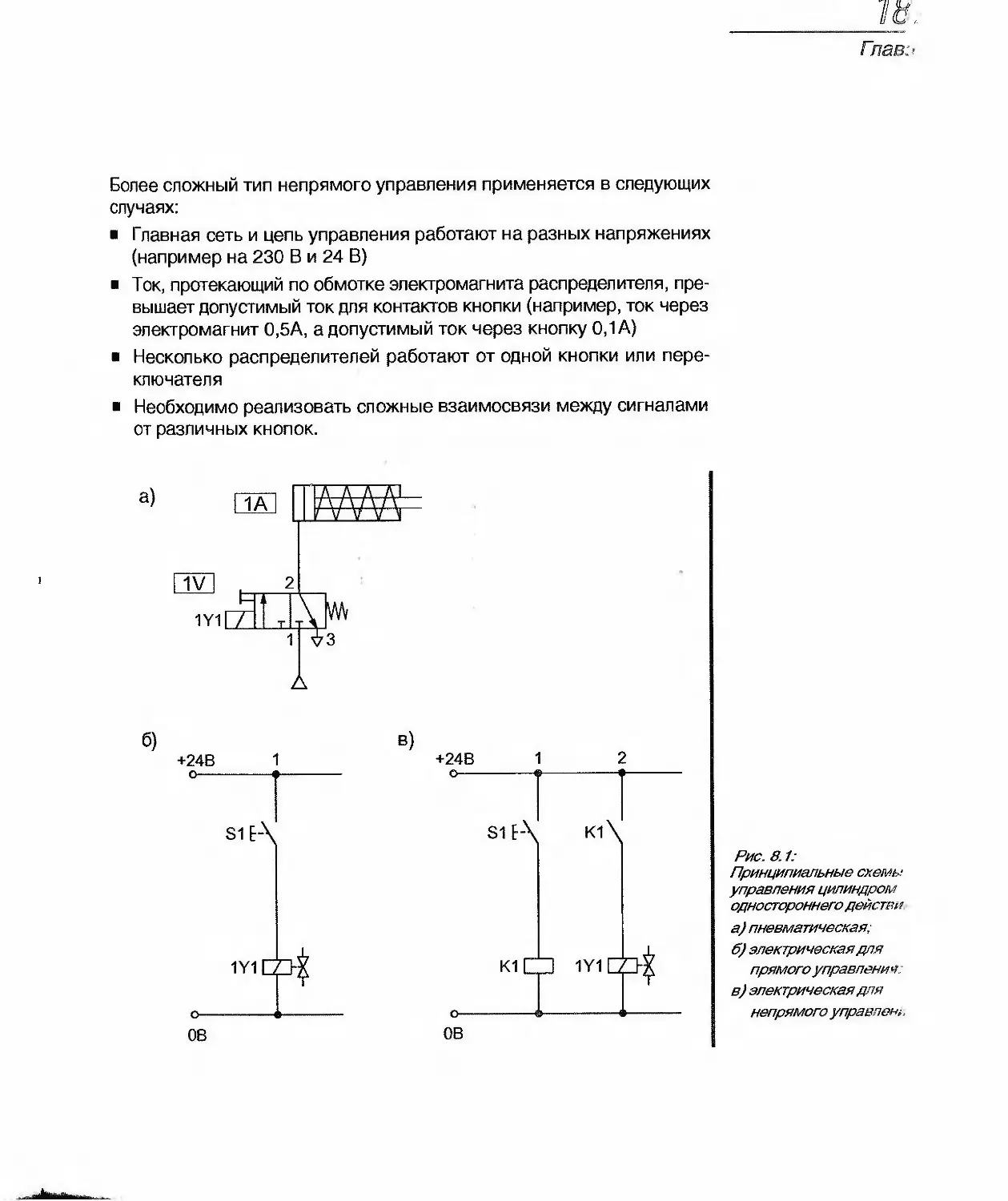

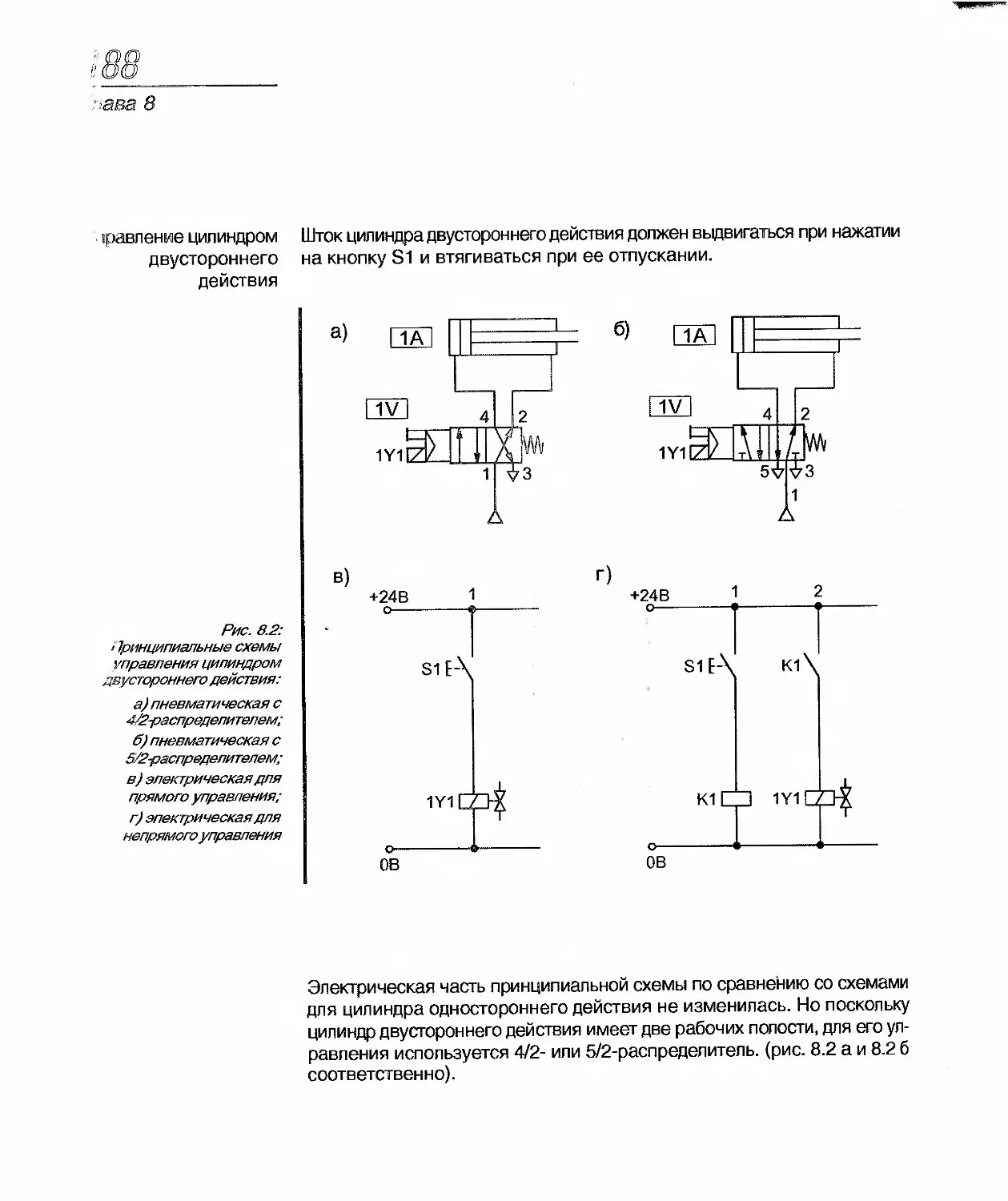

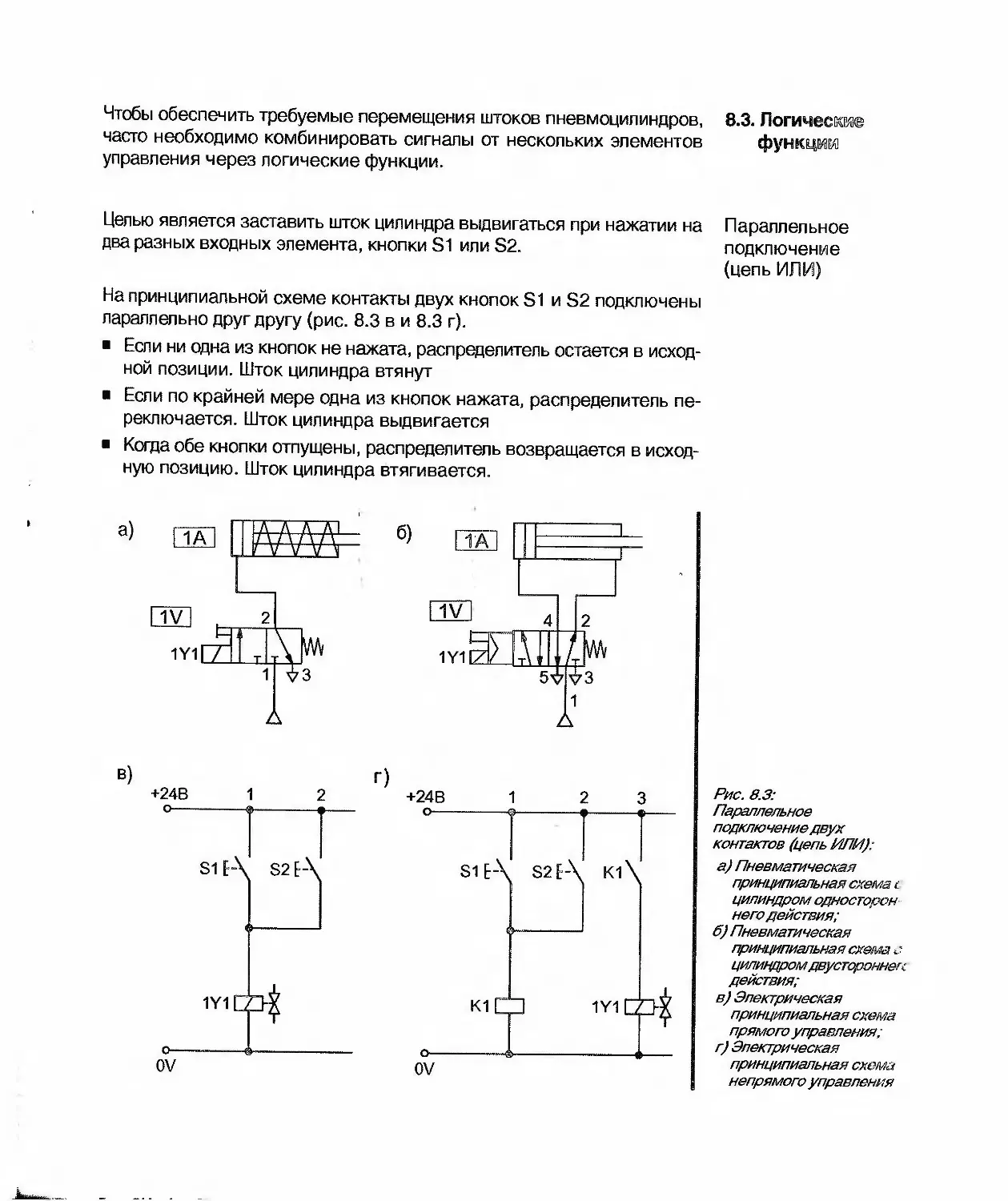

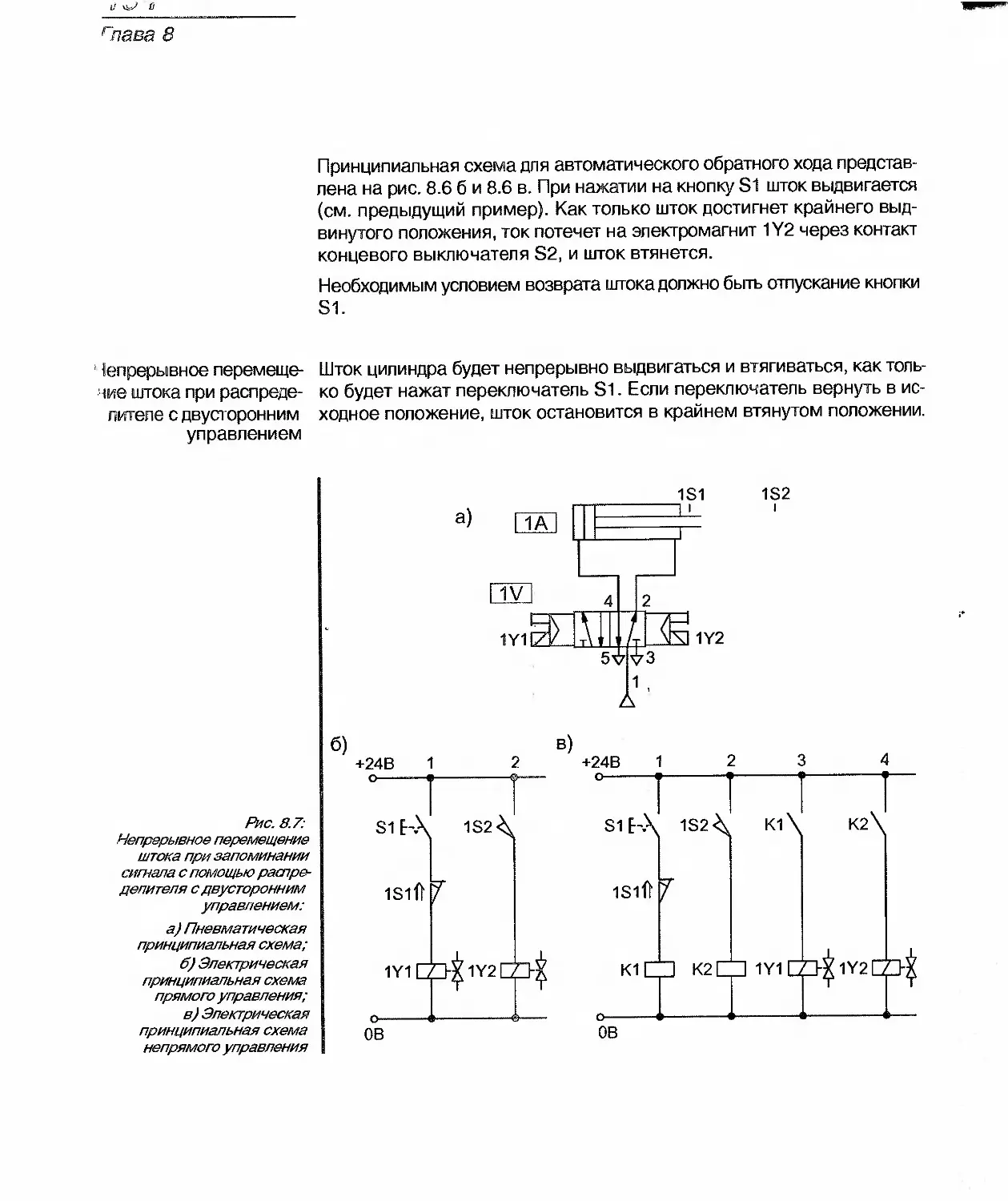

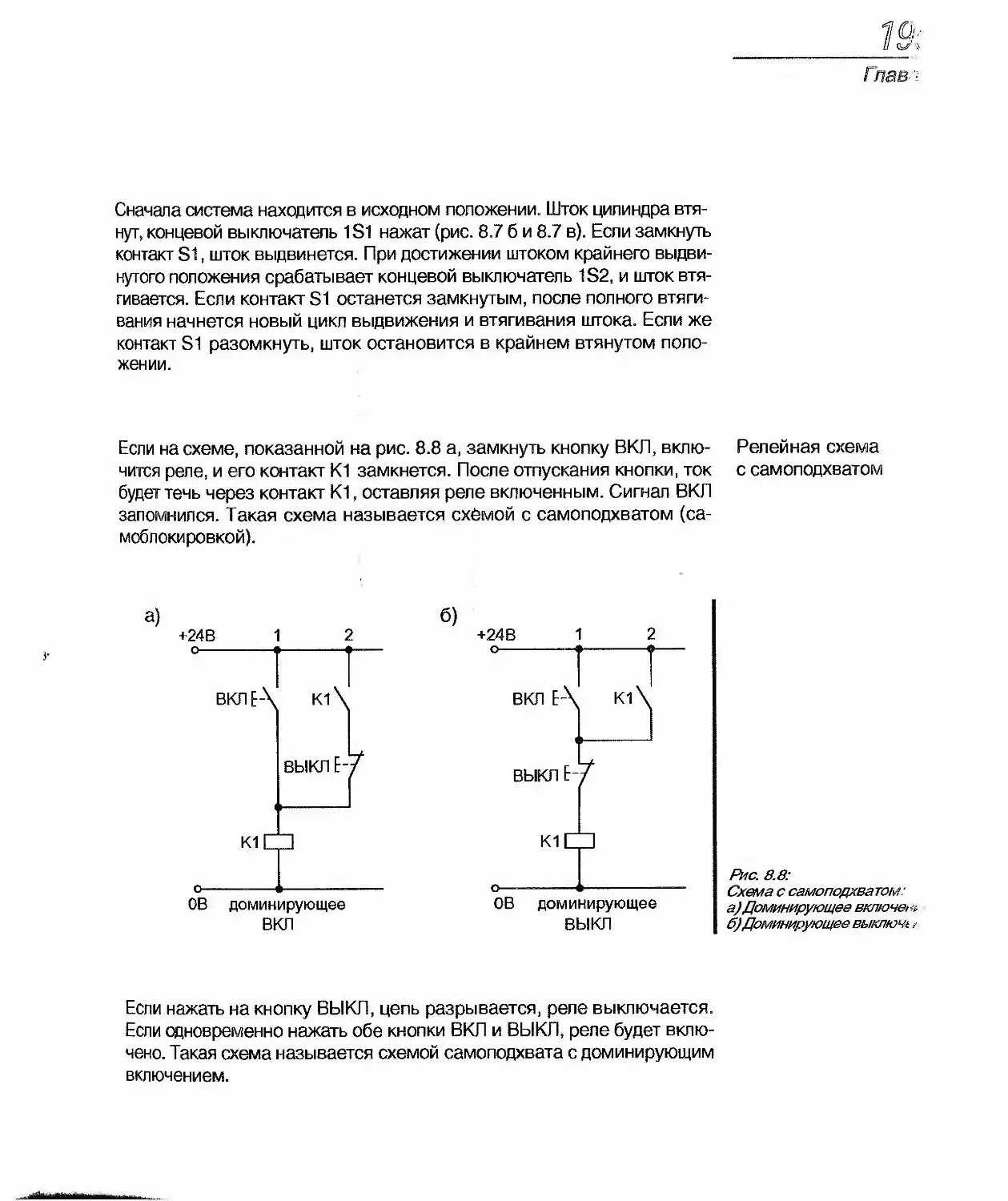

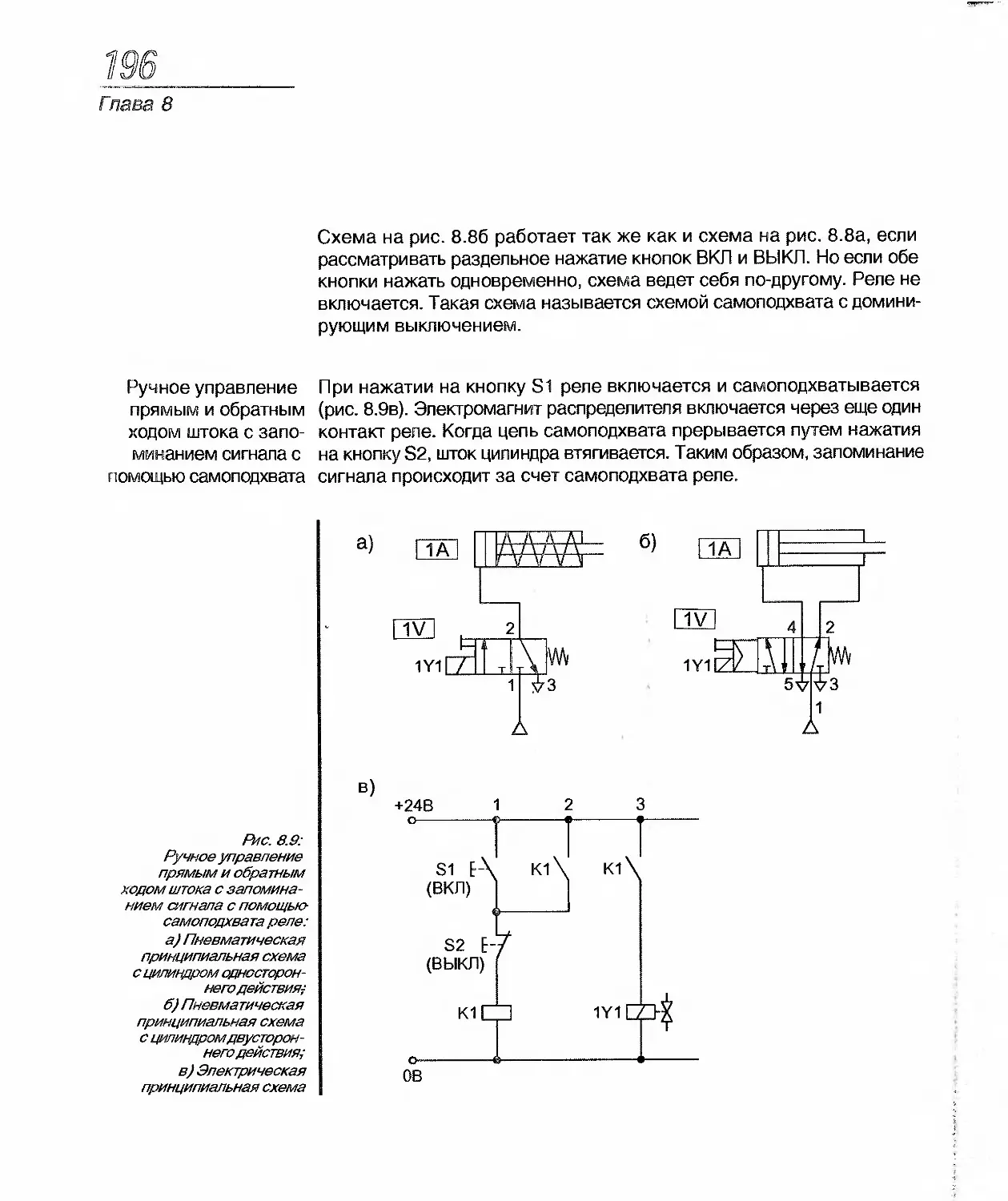

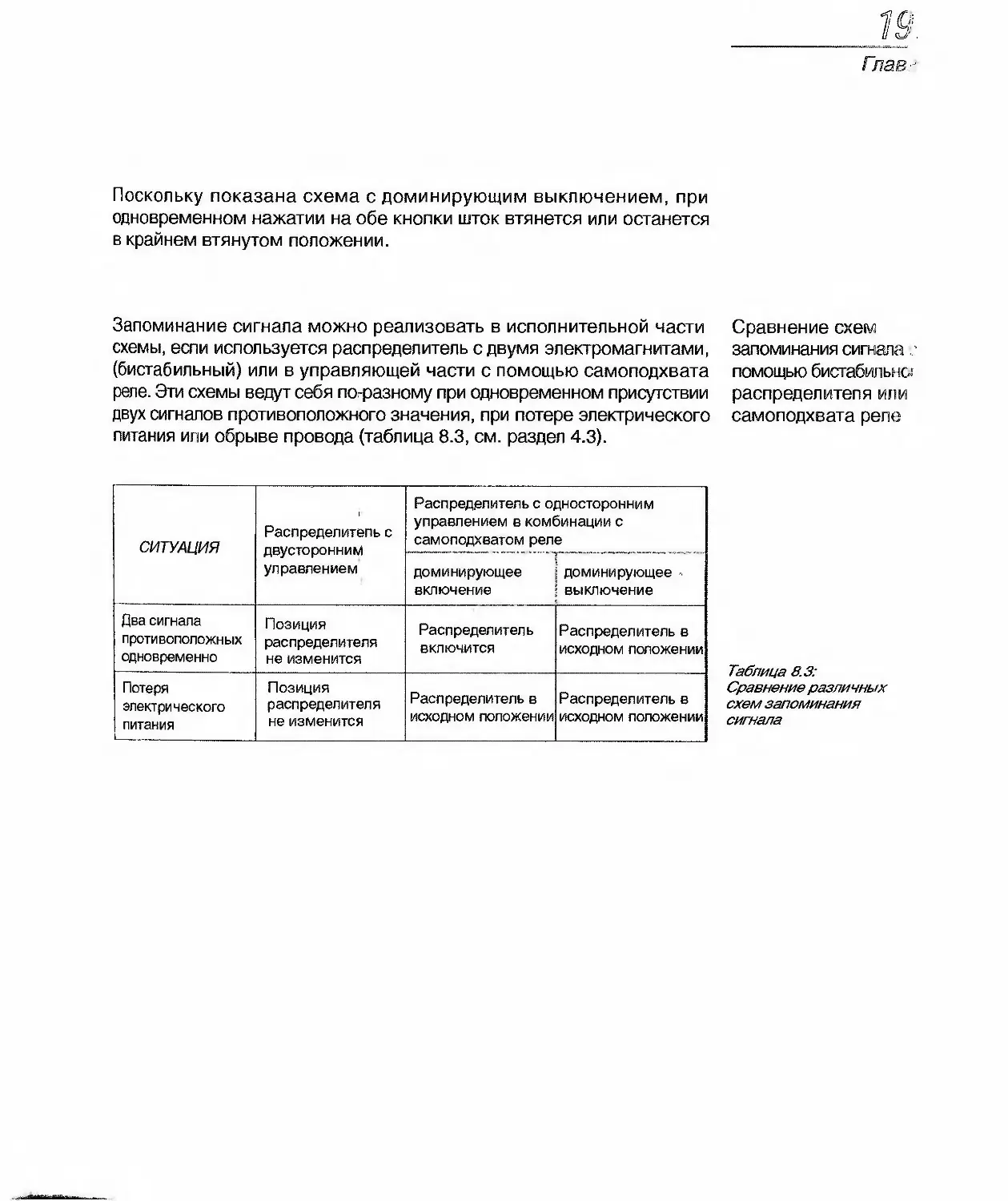

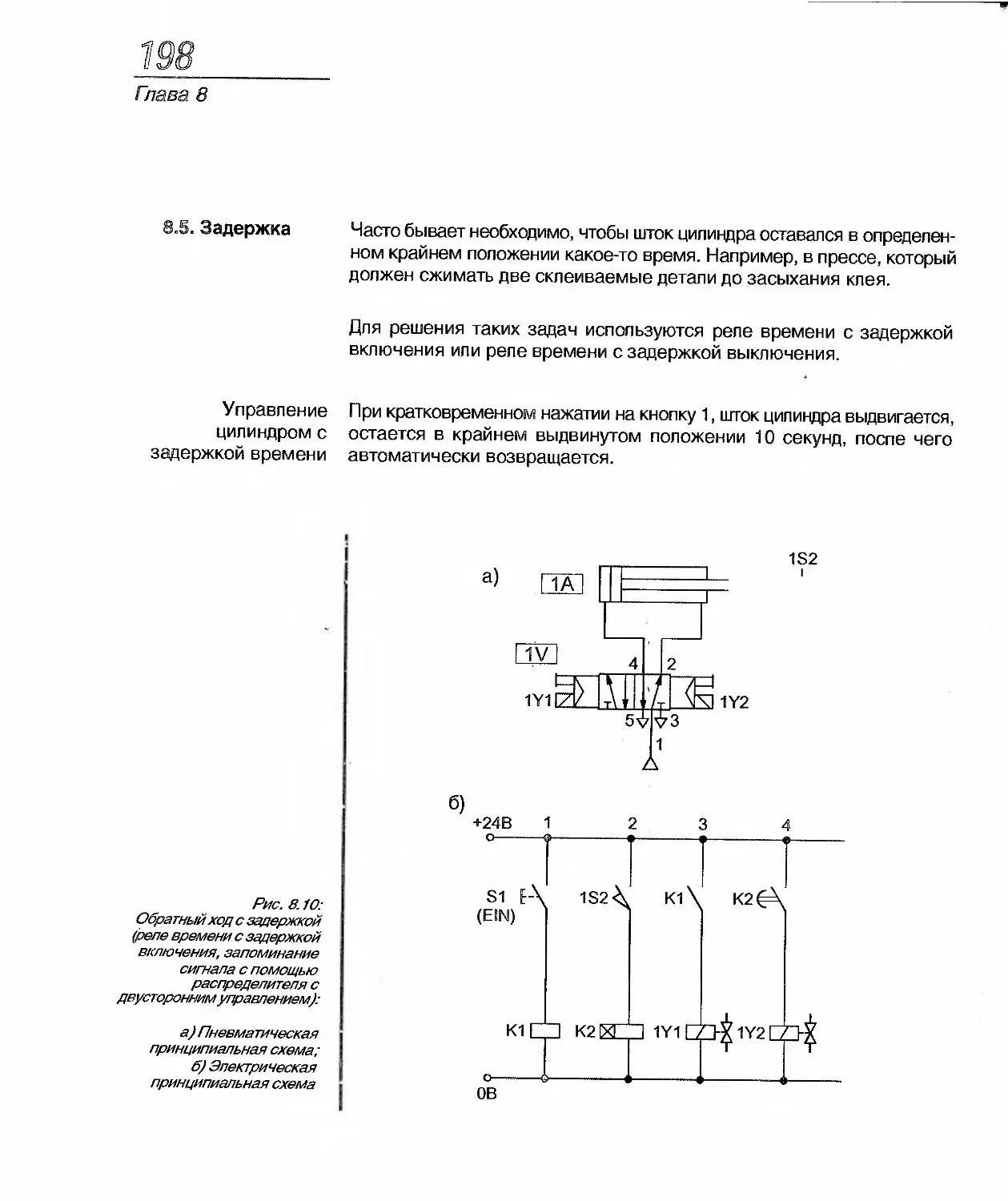

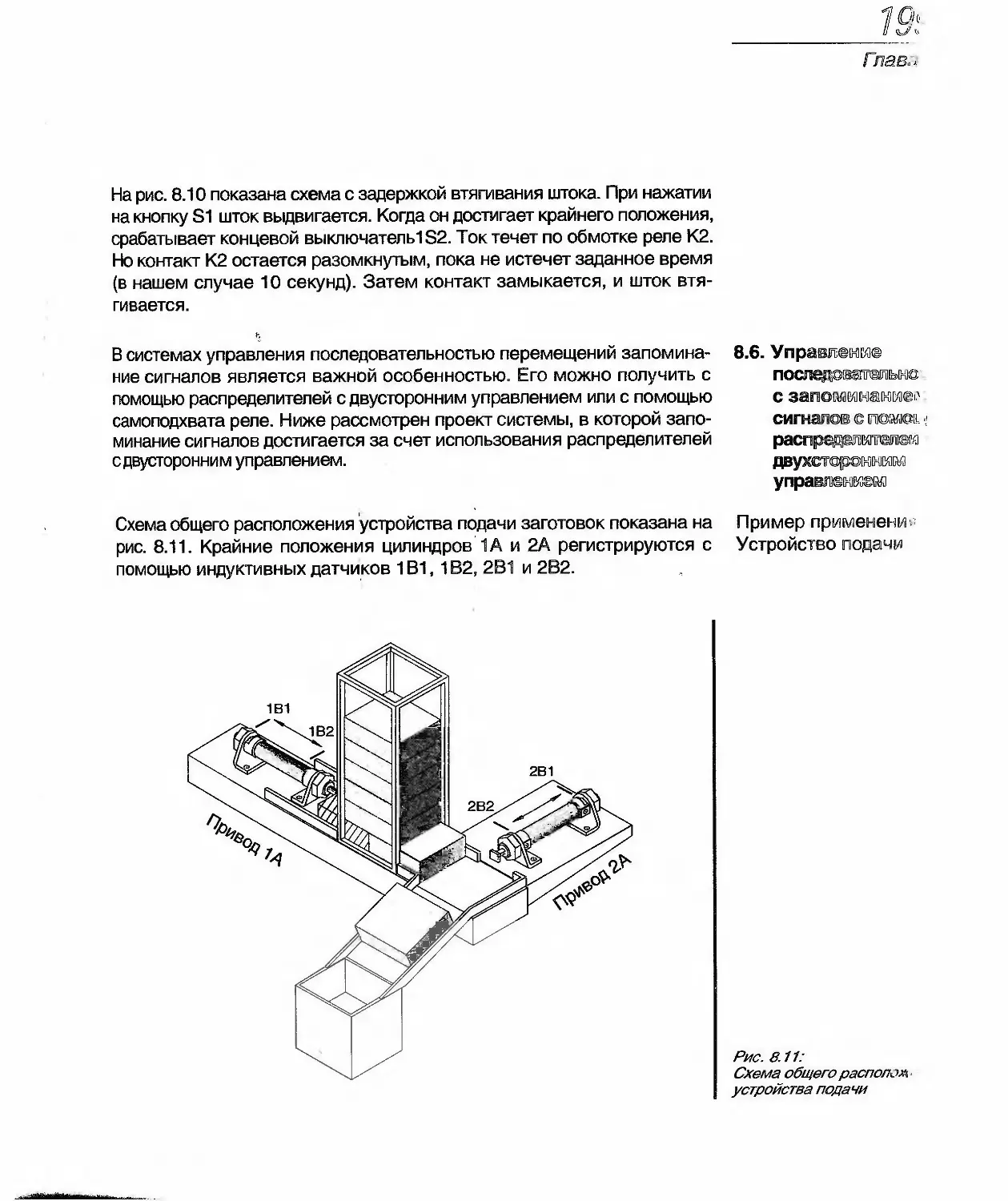

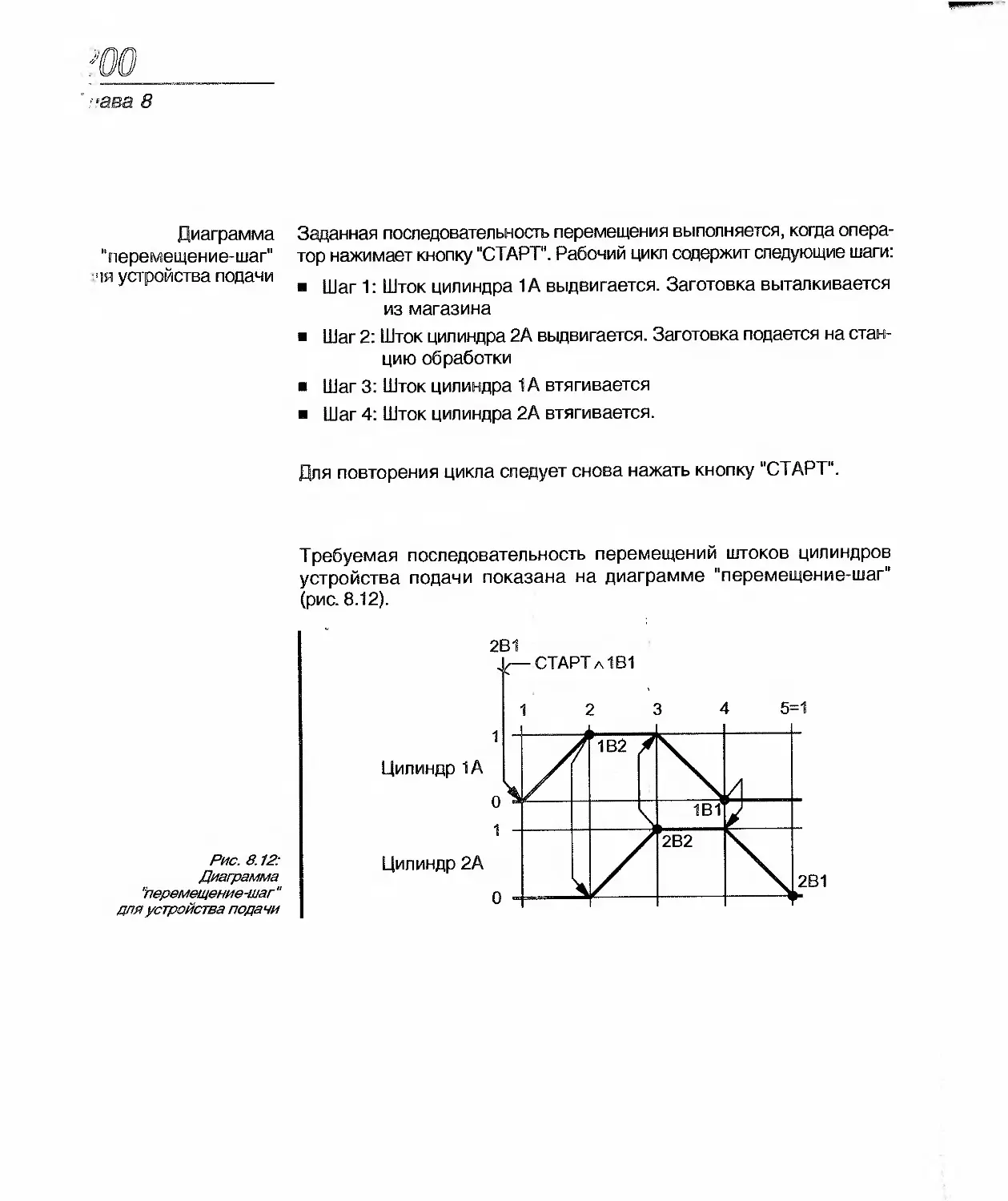

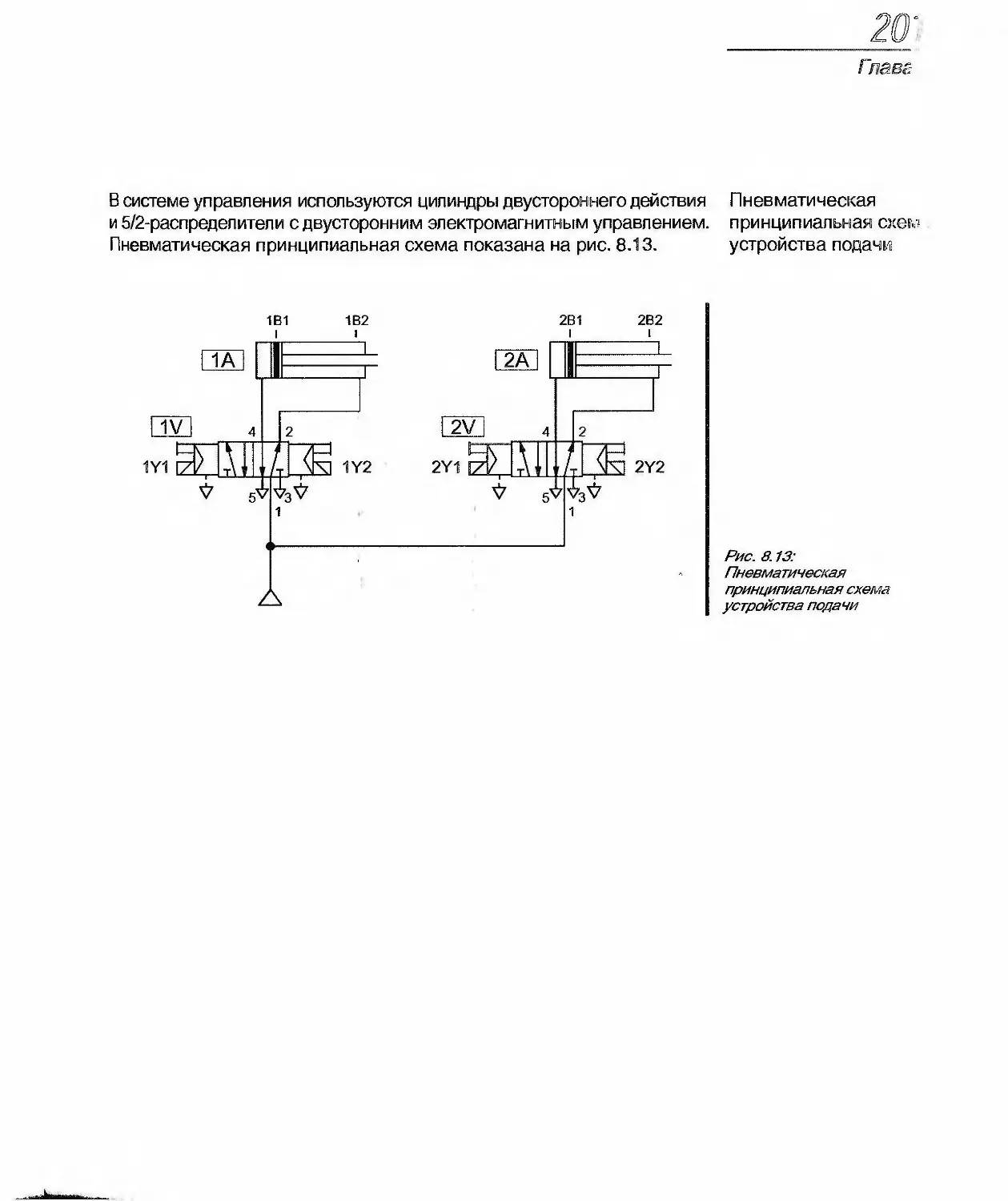

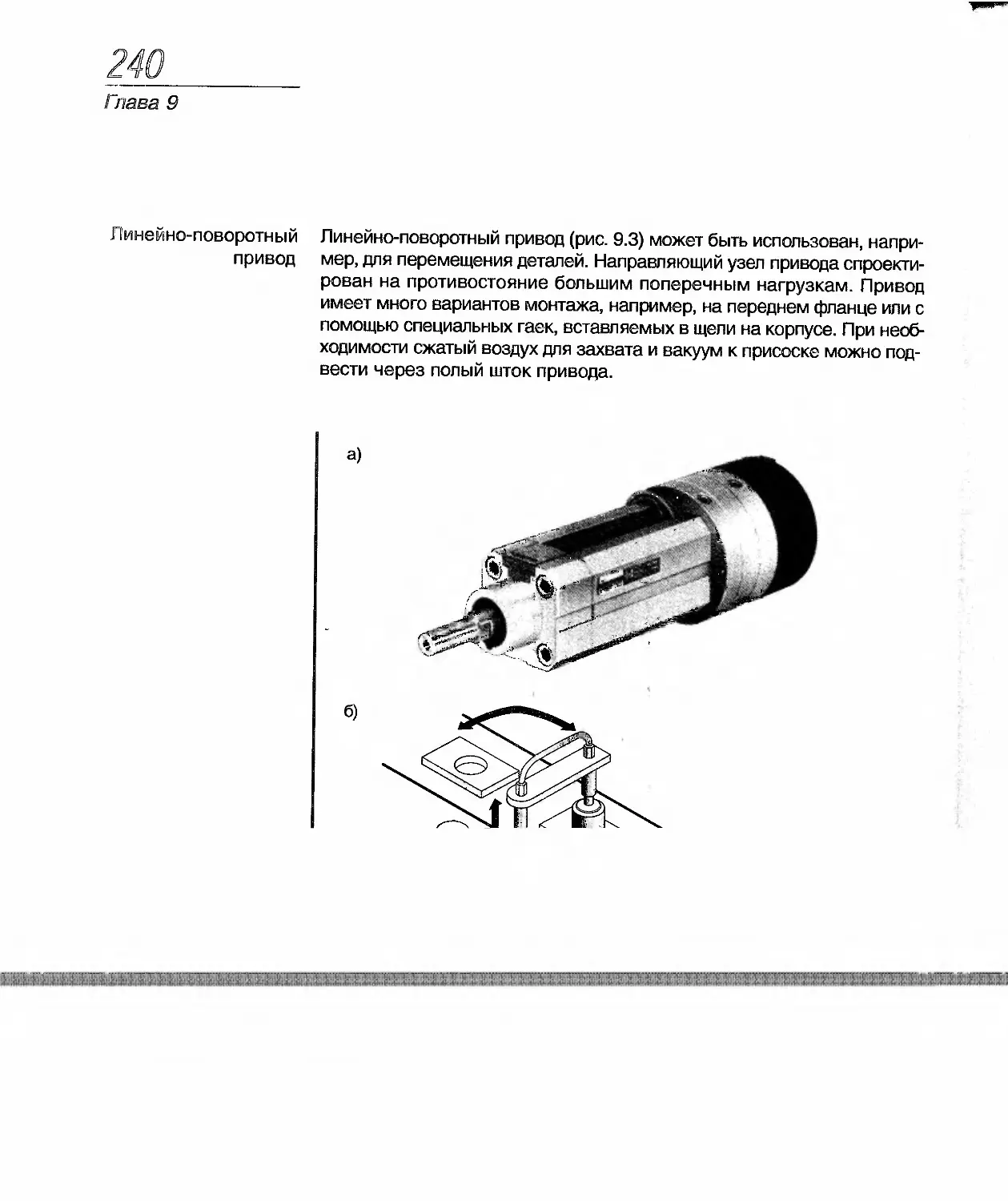

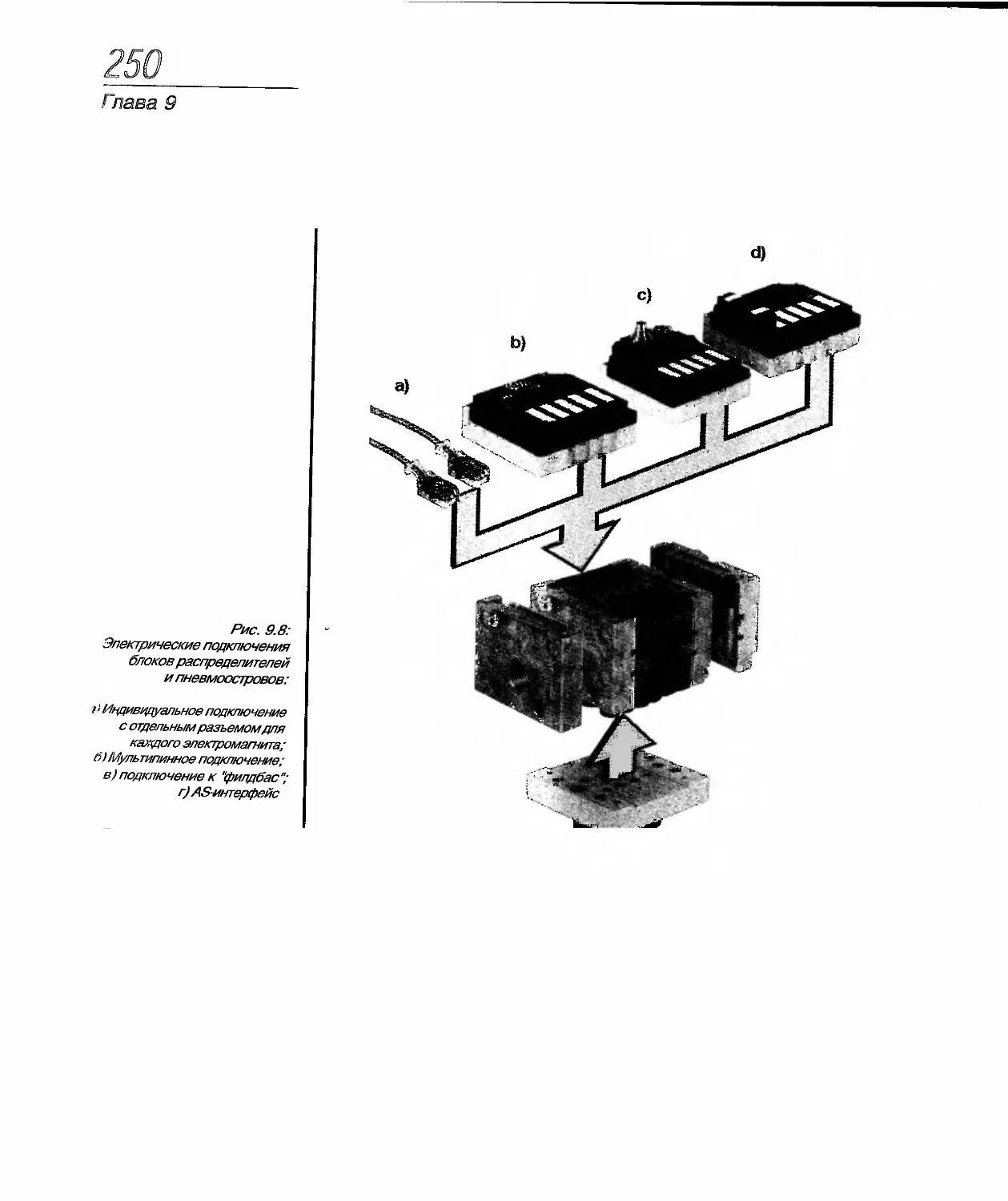

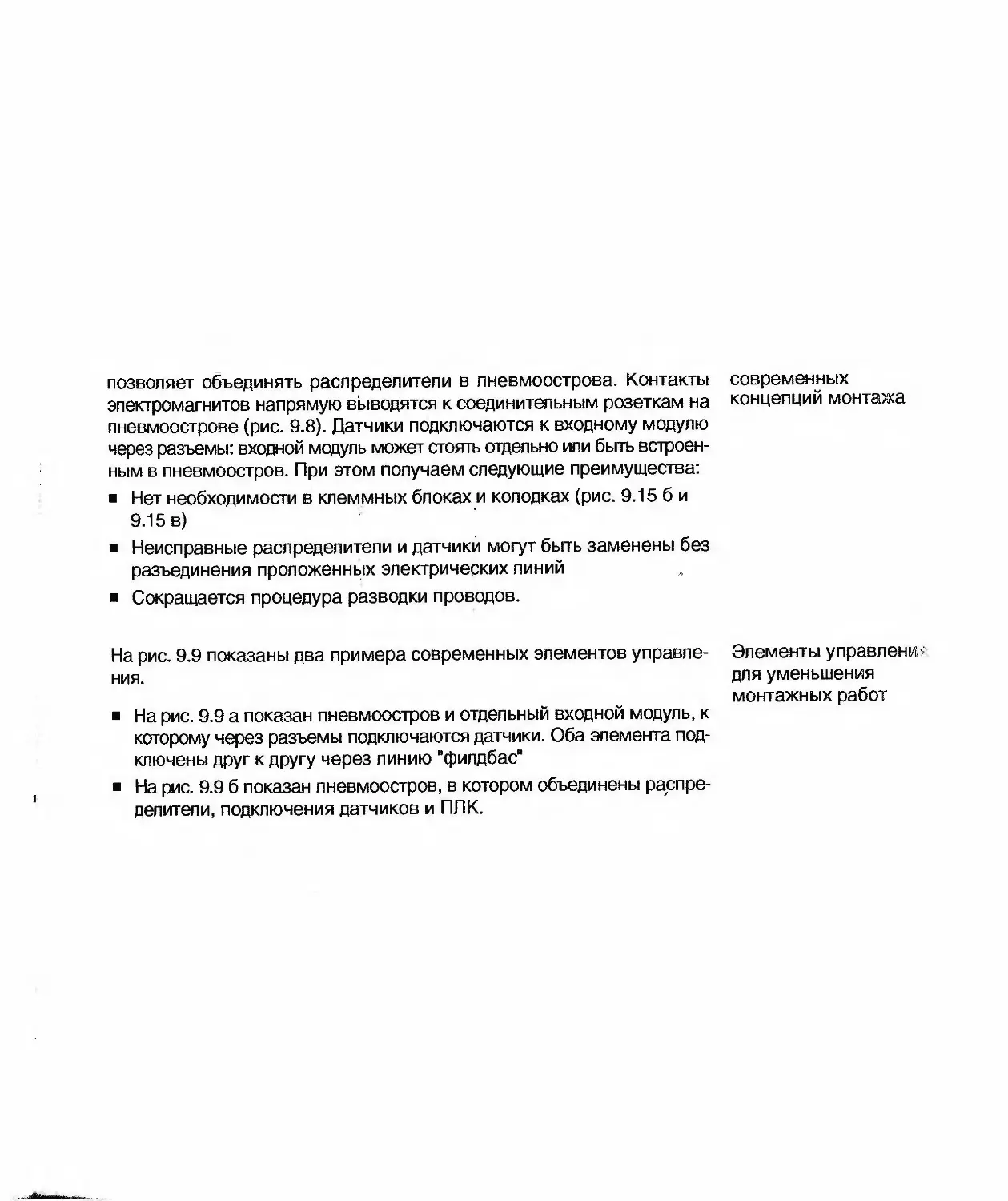

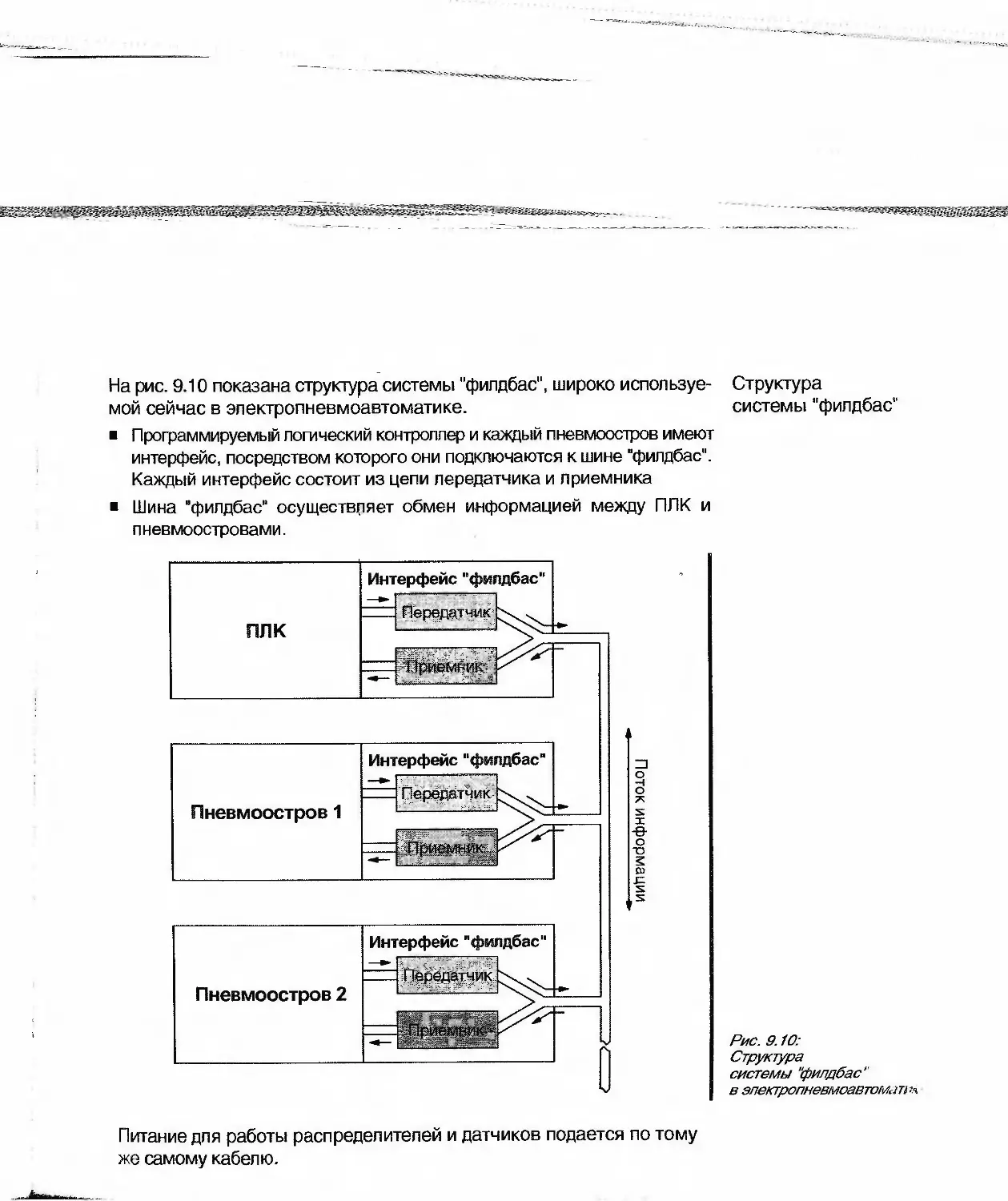

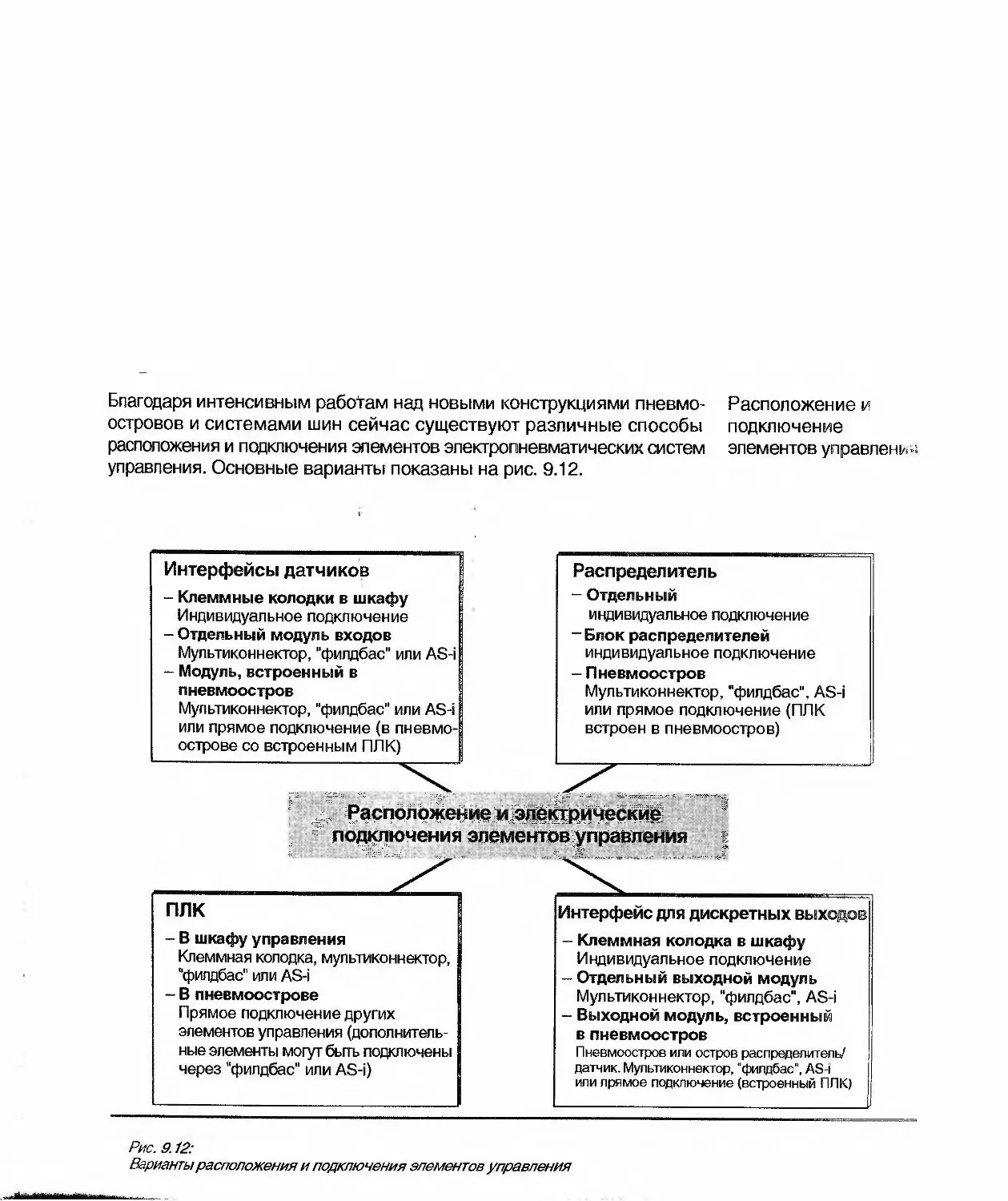

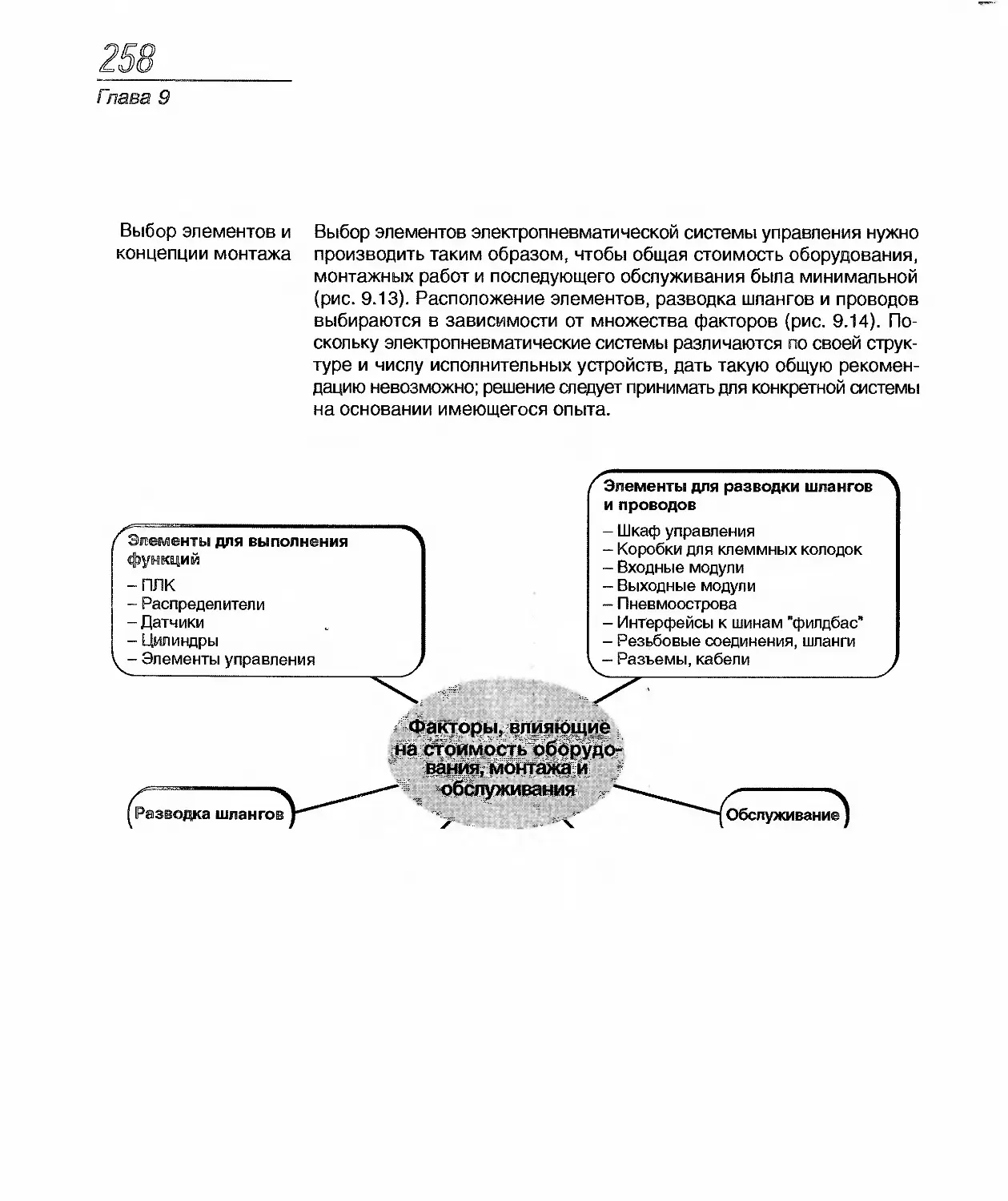

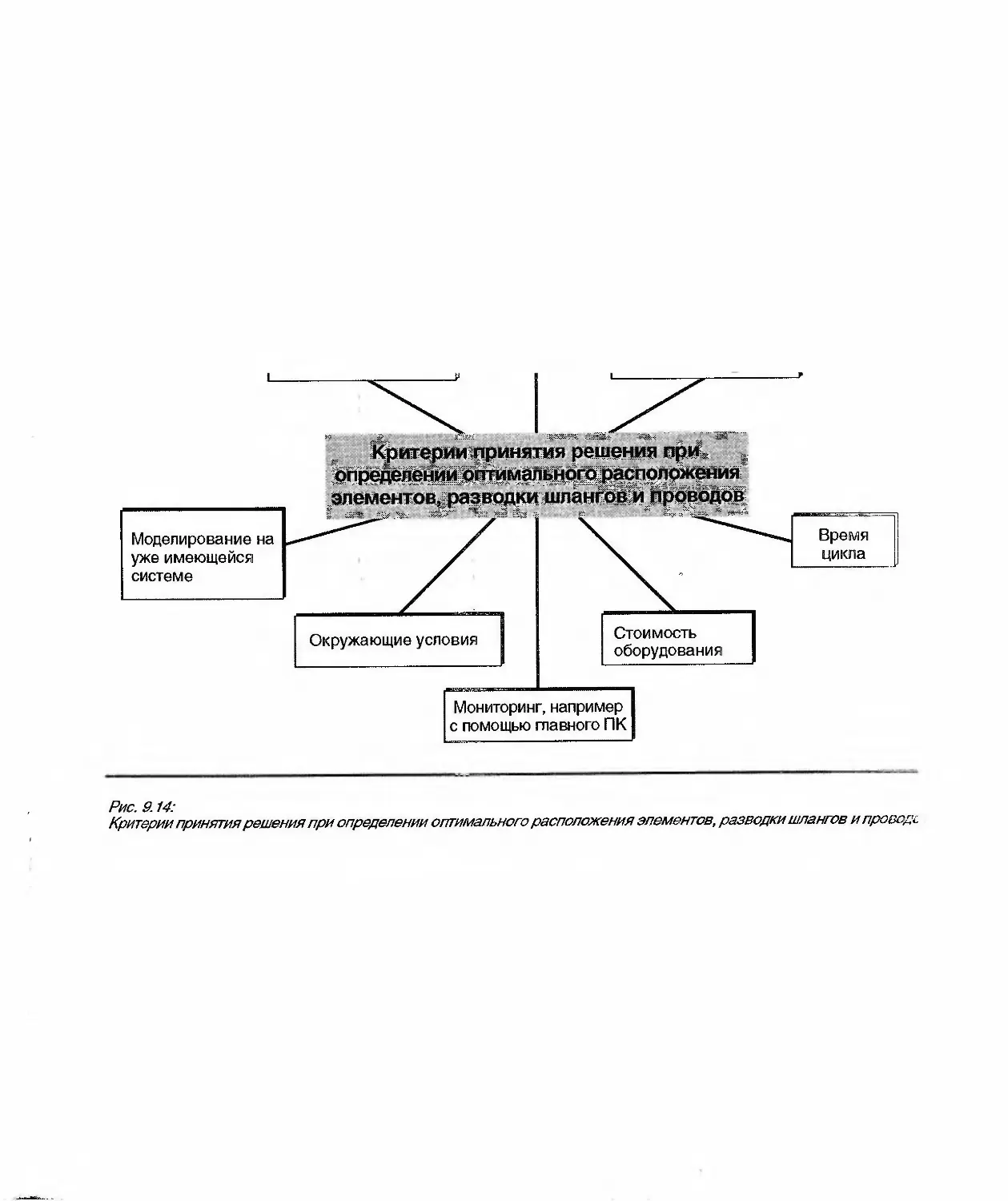

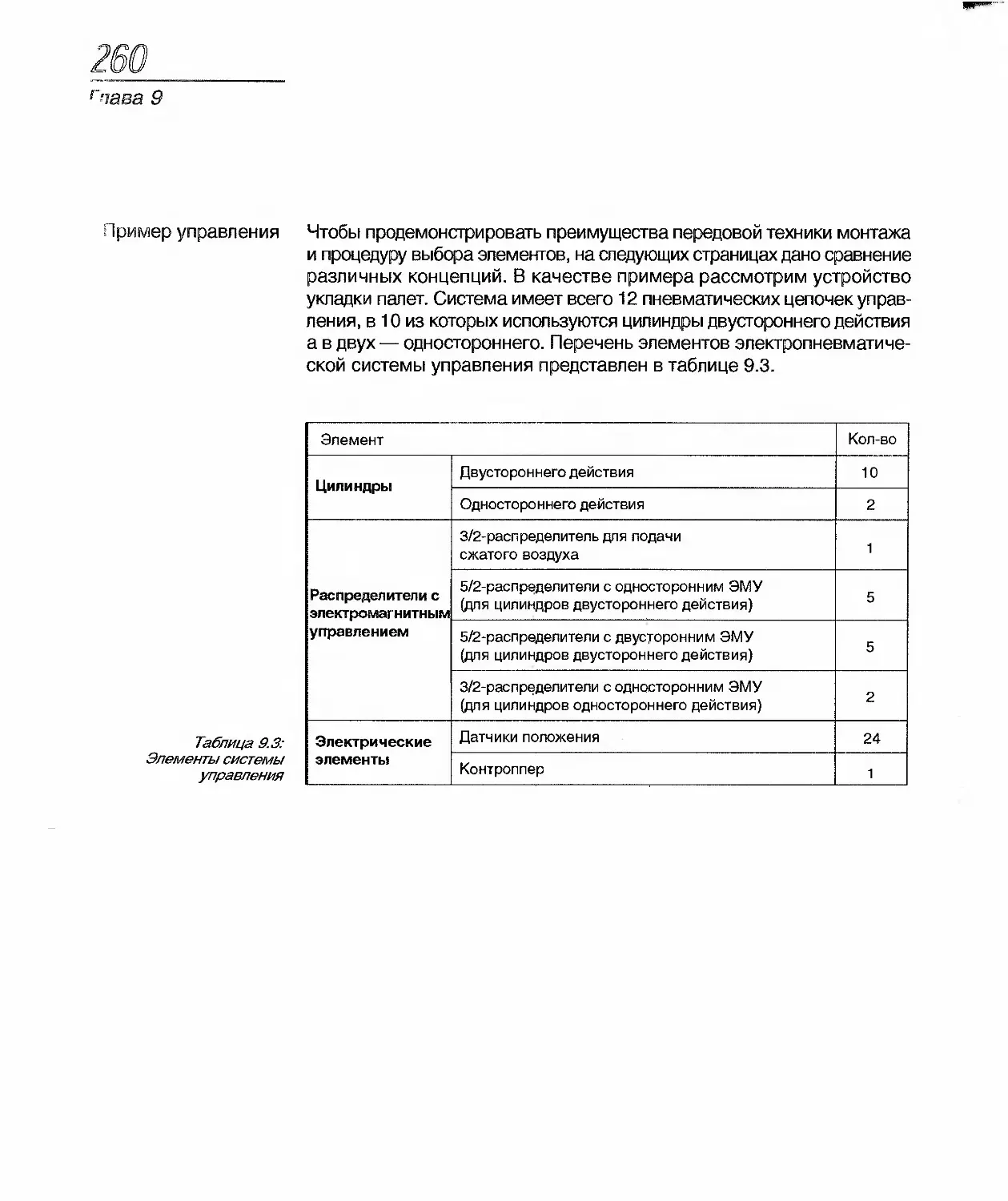

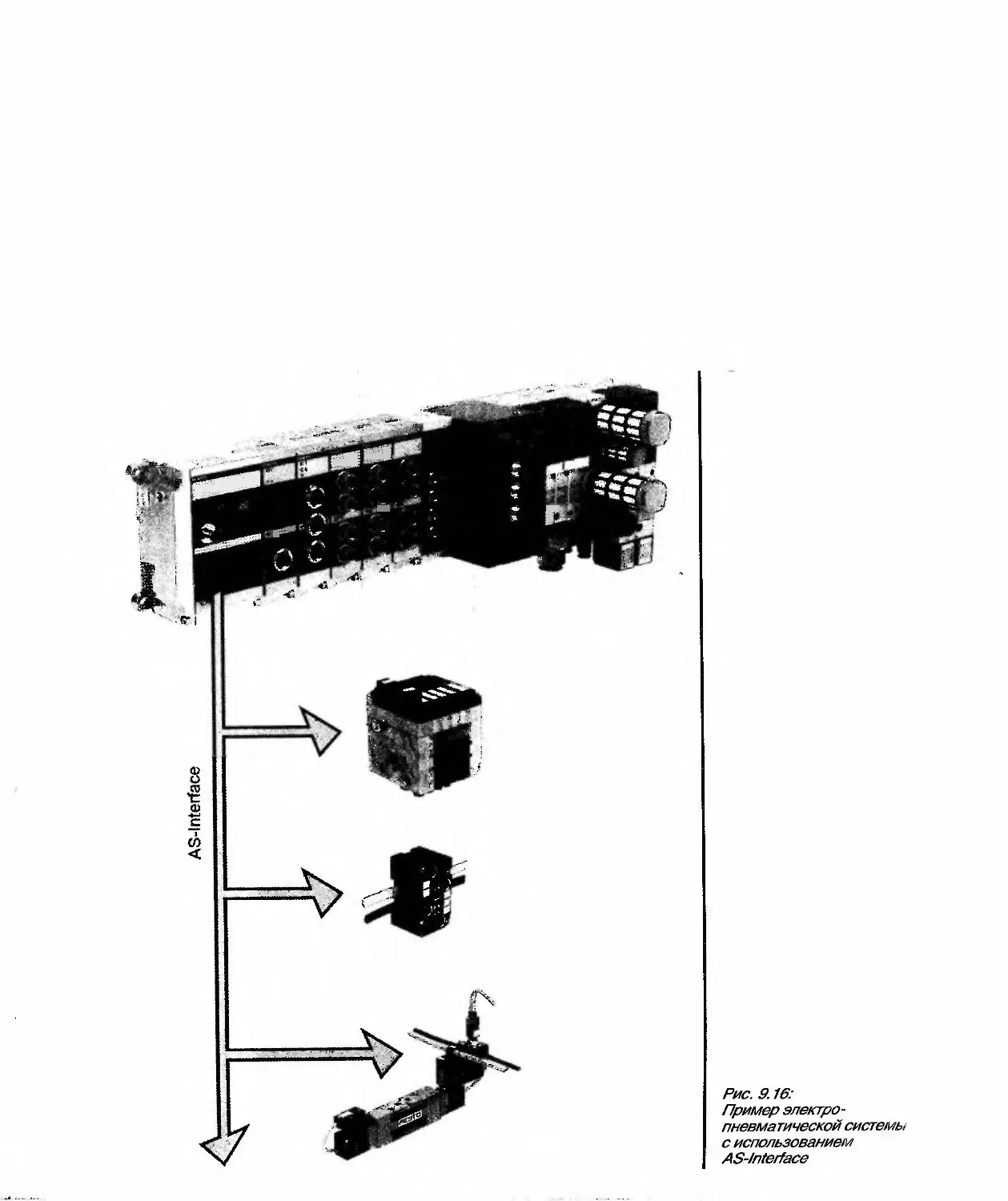

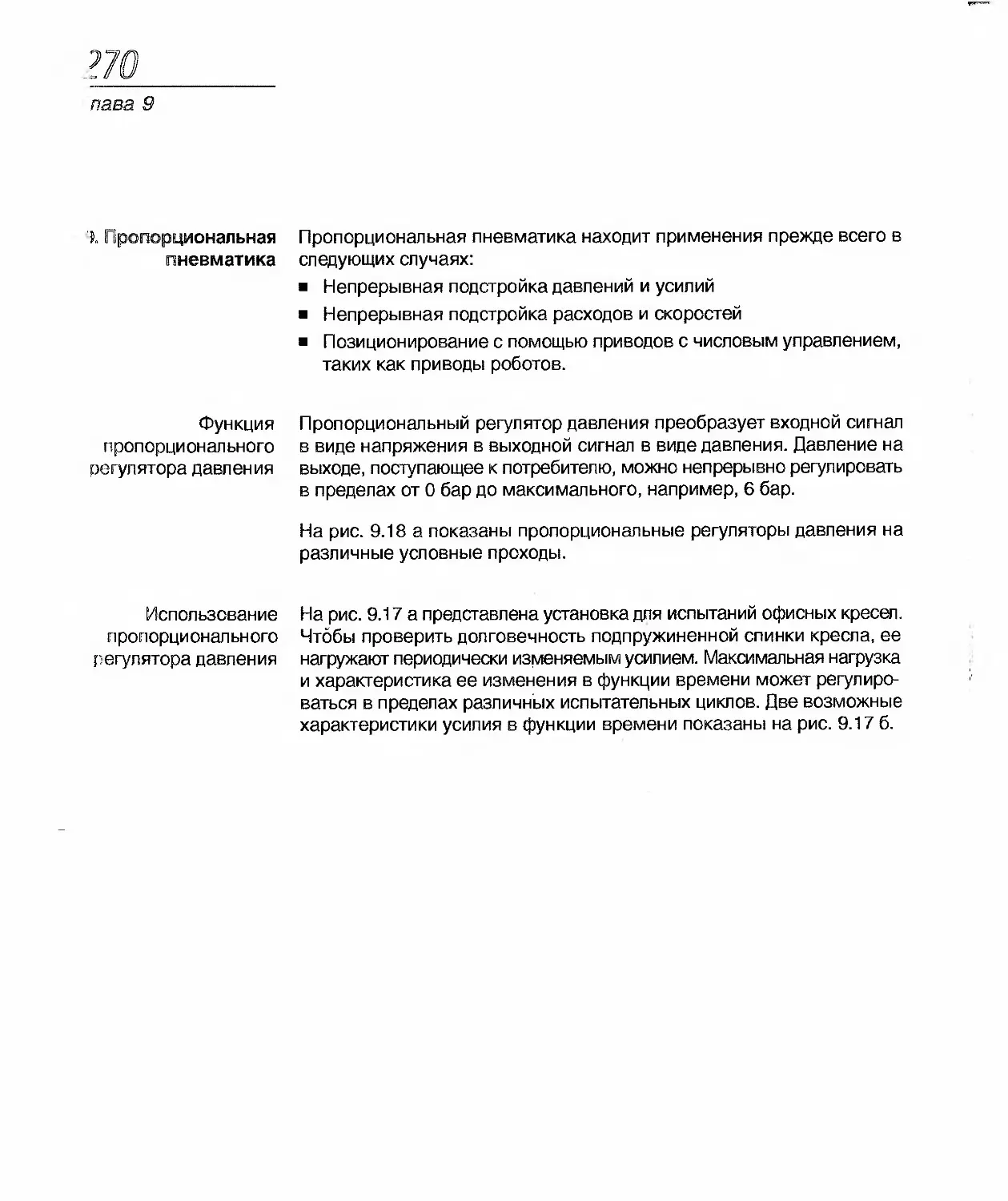

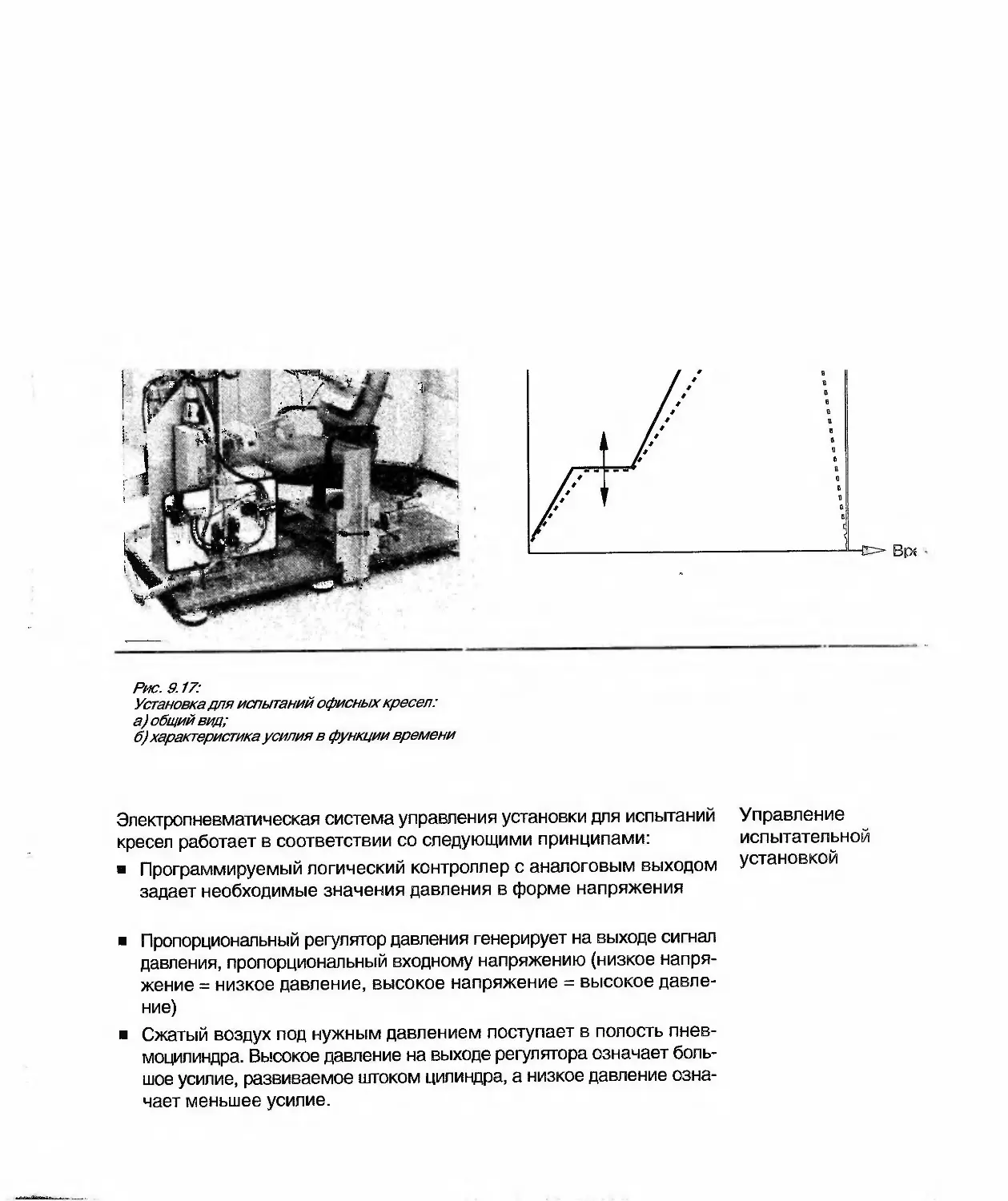

магнитных катушек посте