Автор: Герц Е.В. Кудрявцев А.И.

Теги: инженерное дело техника в целом автоматика машиностроение пневмопривод

Год: 1981

Текст

ПНЕВМАТИЧЕСКИЕ

УСТРОЙСТВА

И СИСТЕМЫ

в машиностроении

СПРАВОЧНИК

Под общей редакцией

д-ра техн, наук Е. В. ГЕРЦ

МОСКВА ’’МАШИНОСТРОЕНИЕ'' 1981

ББК 32.965.2

ПИ

УДК 62.85

Рецензент д-р техн, наук О. Н. Трифонов

П11 Пневматические устройства и системы в машинострое-

нии: Справочник/Е. В. Герц, А. И. Кудрявцев, О. В. Лож-

кин и др. Под общ. ред. Е. В. Герц — М.: Машинострое-

ние, 1981. — 408 с., ил.

В пер.: 2 р. 20 к.

В справочнике приведены классификация, конструкции, основные тех-

нические данные пневматических устройств, изготовляемых отечественными

предприятиями. Рассмотрены типовые схемы пневматических систем управле-

ния станками, прессами, манипуляторами и другими машинами, а также спо-

собы и схемы очистки сжатого воздуха и смазки пневматических устройств.

Приведены методы динамических расчетов и проектирования пневматических

приводов и устройств.

Для инженерно-технических работников, занимающихся проектированием

и эксплуатацией пневматических приводов и систем управления.

ББК 32.965.2

6П5.7

© Издательство «Машииостроеиие», 1981 г.

ПРЕДИСЛОВИЕ

С ростом темпа технического прогресса все большее внимание уделяется проблеме

энергетики. Поэтому создание новых видов высоко экономичных машин имеет

особое значение. В этой связи выбор оптимальных по энергозатратам типов при"

водов требует точных аналитических исследований и количественных оценок.

При проектировании и расчете приводов и систем управления справочные

материалы помогают инженерам правильно выбрать структурные схемы н кон-

струкции приводов и элементов систем управления, а также их рациональные

параметры из условий энергоемкости и обеспечения заданного быстродействия.

В справочнике приведено большое число конструкций пневматических

устройств различных типов, выпускаемых нашей промышленностью, даны све-

дения о рациональных областях их применения, а также показаны в виде примеров

некоторые типы приводов зарубежных фирм. Предложены методы динамического

расчета времени рабочего цикла различных пневматических устройств и выбора

нх параметров по сводным графикам и справочным материалам, полученным

с помощью ЭЦВМ. Графики представлены в безразмерных параметрах, что

позволяет охватить широкий диапазон используемых па практике устройств.

Для случаев, когда параметры проектируемого привода выходят за рамки пара-

метров указанных графиков, в справочнике приведены расчетные уравнения,

по которым инженер сможет составить программу расчета на ЭЦВМ для решения

конкретно поставленной задачи.

В справочнике изложены современные методы проектирования систем управ-

ления, разработанные на основе общих методов кибернетики, применительно

к классу пневматических устройств с учетом особенностей последних. Описаны

схемы и элементы пневмоавтоматики, изготовляемые в нашей стране и за рубежом.

Чл. корр. АН СССР К. В. Фролов

1»

ВВЕДЕНИЕ

Пневматические системы управления (ПСУ) наряду с электрнческнмн и гидравли-

ческими системами являются одним из наиболее эффективных средств автомати-

зации и механизации производственных процессов. Достаточно сказать, что

в наиболее развитых капиталистических странах около 30% всех автоматизиро-

ванных процессов оснащено ПСУ.

Оснащение ПСУ машин и оборудования составляет (от общего выпуска):

упаковочных машин до 90%; сварочных и литейных машин до 70%; автоматиче-

ских манипуляторов до 50%; кузнечно-прессовых машин более 40%; угледобы-

вающих машин более 30%; прачечного оборудования до 40%; текстильных и

обувных машин, деревообрабатывающего и пищевого оборудования 20% [42].

Преимущества ПСУ особенно проявляются при механизации и автоматизации

следующих наиболее массовых операций: зажима деталей, их фиксации, канто-

вании, сборке, контроле линейных размеров, транспортировании, упаковке

н других, что позволяет исключить или свести до минимума участие человека

в тяжелых н монотонных работах, при этом производительность труда на этих

операциях возрастает в 1,5—4 раза.

Широкому внедрению ПСУ в машиностроении способствуют их положитель-

ные качества: относительная простота конструкции н эксплуатационного обслу-

живания, а следовательно, низкая стоимость и быстрая окупаемость затрат;

надежность работы в широком диапазоне температуры, высокой влажности и за-

пыленности окружающей среды; пожаро- и взрывобезопасность; большой срок

службы, достигающий 10 000—20 000 ч (10—50 млн. циклов); высокая скорость

перемещения выходного звена пневматических исполнительных устройств (ли-

нейного до 15 м/с, вращательного до 100 000 об/мин); легкость получения и отно-

сительная простота передачи энергоносителя (сжатого воздуха), возможность

снабжения им большого количества потребителей от одного источника; отсут-

ствие необходимости в защитных устройствах при перегрузке (пневмодвигатели

могут быть заторможены до полной остановки без опасности повреждения и

могут оставаться под нагрузкой практически без потребления энергии).

К основным недостаткам ПСУ следует отнести сравнительно малую скорость

передачи сигнала на значительные расстояния, сложность обеспечения плавного

перемещения рабочих органов пневматических исполнительных устройств при

колебаниях нагрузки н относительно высокую стоимость энергоносителя (сжа-

того воздуха). Однако для большинства автоматизируемых объектов в машино-

строении параметры ПСУ приемлемы, кроме того, указанные недостатки могут

быть частично или полностью устранены путем применения комбинированных

пневмоэлектрнческих или пневмогидравлических систем управления.

В отечественном машиностроении используются системы, реализованные

на пневматической технике трех уровней давления: высокого 0,2—1,6 МПа,

среднего 0,1—0,25 МПа и низкого 0,001—0,01 МПа.

Характерной чертой развития ПСУ в современном машиностроении является

использование пневматических устройств не только в силовых приводах, но

4

н в системах управления для программирования, контроля н управления рабо-

чими процессами в автоматических линиях, манипуляторах и других машинах.

Поэтому важно, чтобы широкий круг работников, занимающихся проектирова-

нием и эксплуатацией автоматических систем, имел четкое представление о вы-

пускаемом отечественными предприятиями пневмооборудовании н о методах

расчета и проектирования его основных элементов. Вместе с тем, несмотря на то

что публикуется большое число статен и монографий, посвященных описанию

отдельных пневматических устройств, их применению н расчету [1—4, 13, 20,

23, 27, 32—42], почти полностью отсутствуют справочники, необходимые кон-

структору в его работе. Цель настоящей работы — ознакомить инженерно-

технических н научных работников, занимающихся вопросами автоматизации

в машиностроении, с пневматическими устройствами н приводами, с их возмож-

ностями решать задачи автоматизации производственных процессов.

Авторы стремились снабдить инженеров-конструкторов практическими дан-

ными по выбору и эксплуатации схем н конструкций пневматических устройств,

их расчету и проектированию, т. е. такими материалами, которые они могли бы

использовать непосредственно в повседневной работе. Поэтому из всего много-

образия разработанных и опубликованных методов расчета пневмоприводов

[2, 10, 12, 21, 30, 31, 40] были выбраны такие, результаты которых оформлены

в виде различного рода справочных материалов, графиков и номограмм. Одиако

и в этом случае при описании методов расчета авторы старались избежать повто-

рения уже опубликованных данных. Так в гл. 11 помещены новые расчеты, гра-

фики, таблицы и другие материалы, а на опубликованные работы со справочными

материалами даны ссылки [6, 9]. Этим обстоятельством объясняется некоторая

неравномерность распределения материала между описаниями методов расчета

различных пневматических устройств: новые сведения изложены в большем

объеме, чем уже известные. Приведено много расчетных графиков времени сра-

батывания пневматических устройств с пневмовозвратом, которые ранее совсем

не рассматривались.

Вместе с тем не описаны методы расчета пневмоприводов и линий нх связи,

рассмотренные в работах [7, 11, 15, 16] с учетом протекающих в них волновых

процессов, т. е. как системы с распределенными параметрами. Это объясняется

тем, что указанные методы, в результате использования которых разработан

пакет программ расчета на ЭЦВМ, пока еще сложно применить в повседневной

работе обычного КБ. В справочнике не изложены методы расчета высокоскорост-

ных ударных пневмоприводов [5, 8, 22, 35, 39] и приводов вращательного движе-

ния [18, 19, 28], что объясняется отсутствием в указанных работах справочных

материалов, охватывающих широкий диапазон параметров применяемых

устройств.

Вопросами теории и расчета дискретных пневмоприводов и систем управле-

ния занимаются сотрудники Института машиноведения им. А. А. Благонравова,

ВНИИГидропривода и др. [3, 7—9]. Теоретическим и экспериментальным иссле-

дованиям следящих пневмоприводов и автоматизации процессов проектирования

и динамического расчета систем управления посвящены работы ученых Тульского

политехнического института, МАИ, МВТУ им. Баумана и др. [12, 26, 28]. Про-

ектированием систем управления низкого и среднего уровня давлений, разработ-

кой оригинальных схем и конструкций элементов струйной н мембранной тех-

ники занимаются Институт проблем управления, ЭНИМС, НИИТеплоприбор

[14, 17, 28, 29, 33] и др.

Поскольку пневматические системы управления являются одним из много-

численных видов систем управления (электрических, электронных, механических,

гидравлических н т. п.) при структурном синтезе этих систем используют общие

методы теории управления [17, 24, 25, 37, 42]. Вместе с тем специфические осо-

бенности элементов пневмоавтоматики позволяют выделить нх в отдельный

класс, для которого на базе общих методов разработаны методы структурного

синтеза. Эти методы изложены здесь только применительно к этому классу систем

управления.

Справочник состоит нз двенадцати глав, в которых описаны пиевматнческне

устройства, являющиеся составными элементами пневмоприводов современных

машин. Пневматические устройства делят на следующие основные группы.

5

Исполнительные устройства, предназначенные для преобразования энергии

сжатого воздуха в механическую энергию выходного звена привода, воздейству-

ющего на рабочий орган машины. В машиностроении исполнительными устрой-

ствами в большинстве случаев являются пневмодвигатели. Конструкции пневмо-

двигателей и их технические характеристики описаны в гл. 2 (гл. 1 посвящена

общим сведениям о рабочем теле, пневмоприводах и их составных элементах).

Методы динамического расчета пневмодвигателей изложены в гл. 11. Эти методы

могут быть применены также и для расчета ряда элементов привода, например

распределителей, управляющих устройств и др.

Распределительные устройства, предназначенные для изменения направле-

ния потоков сжатого воздуха в линиях (трубопроводах и каналах), соединяющих

устройства в приводе. Различные типы распределительной и направляющей

аппаратуры описаны в гл. 4 и 5, а пневмолинии — в гл. 7.

Управляющие устройства, предназначенные для обеспечения заданной

последовательности перемещения исполнительных устройств в соответствии с за-

данным законом их движения. Совокупность управляющих устройств, т. е. логи-

ческих элементов и элементов обратной связи (ЭОС) составляет пневматическую

систему. Описанию систем элементов пневмоавтоматики среднего и низкого уров-

ней давления посвящены гл. 8 и 9, а вопросам структурного синтеза ПСУ — гл. 10.

Так как системы управления реализуют на элементах автоматики различных

типов (электрических, гидравлических и пневматических), то необходимыми эле-

ментами в некоторых системах являются преобразователи (см. гл. 3). Для герме-

тизации элементов привода применяют уплотнительные устройства (см. гл. 6).

Вопросам очистки сжатого воздуха, смазывания подвижных деталей и сни-

жения шума систем посвящена гл. 12.

В справочнике применены единицы Международной системы единиц (СИ).

Так как ряд приборов (манометры, барометры и др.), используемых при эксплуа-

тации пневмоприводов, выпускают со шкалой в единицах устаревших систем

(МКГСС и др.), в справочнике приведены таблицы перевода некоторых наиболее

употребляемых единиц.

Государственные стандарты приведены по состоянию на 1.01.1981 г.

СПИСОК ЛИТЕРАТУРЫ

1. Алимов О. Д., Гохберг М. М. Пневмопривод и пневмоавтоматика с нестандарт-

ными схемами. Фрунзе: Илим, 1970. 264 с.

2. Анализ конструкций самоходных буровых агрегатов. Фрунзе; Илим, 1975.

217 с.

3. Артоболевский И. И. Механизмы в современной технике. Пневмогидравлические

механизмы. Т. 5. М.: Наука, 1976. 848 с.

4. Артоболевский И. И. Теория механизмов и машин. М.: Наука, 1975. 638 с.

5. Ашавский А. М., Вольперт А. Я., Шейнбаум В. С. Силовые импульсные системы.

М.: Машиностроение, 1978. 200 с.

6. Герц Е. В. Пневматические приводы. М.: Машиностроение, 1969. 359 с.

7. Герц Е. В., Гогричиани Г. В. Динамика пневматических систем машин с развет-

вленными линиями. — Механика машин, 1978, № 54, с. 53 — 58.

8. Герц Е. В., Долженков Б. С. Выбор параметров быстродействующего пневмопри-

вода. — Станки и инструмент, 1977, № 4, с. 15 — 17.

9. Герц Е. В., Крейнин Г. В. Расчет пневмоприводов. М.: Машиностроение, 1975.

272 с.

10. Гидропривод и гидропневмоавтоматика. Киев; Техника. 1971—79. Вып. 1 — 12.

1000 с.

И. Гогричиани Г. В. Динамика пневматических систем машин. — В кн.: Механика

машин. Наука. 1978, № 53, с. 58 — 66.

12. Динамика и долговечность машин. Томск, 1979. 173 с. (Труды Томского универ-

ситета).

13. Динамика и, точность функционирования тепломеханических систем. Тула.:

ТПП, 1971 — 1978. 800 с.

14. Дмитриев В. Н., Градецкнй В. Г. Основы пневмоавтоматики. М.: Машинострое-

ние, 1973. 360 с.

15. Елимелех И. М. Струйные устройства ввода информации. Л.: Судостроение.

1972. 219 с.

16. Залманзон Л. А. Теория элементов пневмоиики. М.: Наука, 1969. 507 с.

17. Залманзон Л. А. Специализированные аэрогидродинамические системы автома-

тического управления. М.: Наука, 1978. 464 с.

18. Зеленецкий С. Б., Рябков Е. Д., Микеров А. г» Ротационные пневматические

двигатели. Л.: Машиностроение. 1978. 239 с.

6

19. Зиневич В. Д., Ярмолейко Г. 3., Калита Е. Г. Пневматические двигатели гориык

машин. М.: Недра, 1975. 344 с.

20. Казинер Ю. Я., Слободкин М. С. Пневматические исполнительные устройства

в системах автоматического управления. М.: Энергия, 1972. 72 с.

21. Кожевников С. Н., Пешат В. Ф. Гидравлический и пневматический приводы

металлургических машин. М.: Машиностроение, 1973. 359 с.

22. Крейнин Г. В., Матвиенко И. В. Выбор параметров пневматической встряхиваю-

щей машины с амортизацией ударов. — Литейное производство, 1978, № 5, с. 10—13.

23. Козловский А. А., Эйдермаи Б. А. Пневмоприводы конвейеров и вспомогатель-

ных механизмов. М.: Машиностроение, 1971. 167 с.

24. Лазарев В. Г., Пийль Е. И. Синтез управляющих автоматов. М.: Энергия, 1970.

400 с.

25. Левитская О. Н., Левитский Н. И. Курс теории механизмов и машин. М.; Выс-

шая школа, 1978. 269 с.

26. Мамонтов М. А. Трехконтактная термодинамика. Тула; ТПИ, 1976. 307 с.

27. Петрокас Л. В. Производительность машин-автоматов и синтез их систем. М.:

МИХМ, 1979. 80 с.

28. Пневматика и гидравлика. Приводы и системы управления. М.: Машинострое-

ние, 1979. Вып. 1—8. 2000 с.

29. Пневматические приводы и системы управления. М.; Наука, 1971. 298 с.

30. Погорелов В. И. Газодинамические расчеты пневматических приводов. Л.:

Машиностроение, 1977. 183 с.

31. Попов Д. Н. Динамика и регулирование гндро- и пневмосистем, М.; Машино-

строение, 1977. 278 с.

32. Юдицкий С. А., Тагаевская А. А., Ефремова Т. К. Проектирование дискретных

систем автоматики. М.: Машиностроение, 1980. 232 с.

33. Симкин Е. Л. Пневматические ручные машины в судостроении. М.; Судострое-

ние, 1970. 394 с.

34. Andersen В. W. The analysis and design of pneumatic system N. I. Wiley, 1967.

363 S.

35. Artobolevski I. I., Herz E. V. Analysis and syntesis of a High Speed Pneumatic

machine Drive Mechanism and Machine Theory. Print in Great Britain, 1978, v. 13, p. 293 —

300.

.. 36. Entwiklung fluidlscher Antriebe und Sleueruiigen Berikte von der Pachtagung

Olhydraulik und Pneumatik. Mainz, Krauskopf-Verl, 1971. 205 S.

37. Halm L., Marton I. Pneumatishe Logikelelemente. Budapest Akad. Klado, 1970.

120 S.

38. Multrus V. Pneumatische Logikelelemente und Sleuerumgsystcme. Mainz, Kraus-

kopf-Verl.. 1970. 247 S.

39. Pneumatik handbook. 2 ed. Morden, England Trade and Techn. Press. 1968. 616 p.

40. Principles and theory of penumatics. Dublin, England. Trade and Techn. Press,

109 p.

41. Zoebl H. Angewandte Stromungslehre in Olhydraulik und Pneumatik. Mainz,

Krauskopf, 1970. 200 S.

42. Hydraulics and Pneumatics, 1972 — 1980.

Глава 1 ОБЩИЕ СВЕДЕНИЯ

------ О ПНЕВМАТИЧЕСКИХ

УСТРОЙСТВАХ И СИСТЕМАХ

1.1. СВОЙСТВА ВОЗДУХА

Рабочим телом в пневматических системах управления является сжатый воздух,

представляющий собой механическую смесь азота, кислорода (по объему при-

мерно 78 и 21% соответственно) и других газов, содержащихся в небольшом коли-

честве (аргон, углекислый газ и т. д.), а также водяного пара.

Воздух, содержащий водяные пары, характеризуется абсолютной и относи-

тельной влажностью. Абсолютная влажность определяется количеством водяного

пара в единице объема воздуха. Отношение абсолютной влажности к максималь-

ному количеству пара, которое могло бы содержаться в единице объема воздуха

при тех же температуре и давлении, называют относительной влажностью. На

практике при термодинамических расчетах используют параметры сухого воз-

духа. Поправку на влажность вносят только при особых требованиях к точности.

Основными и наиболее распространенными параметрами, характеризующими

состояние сжатого воздуха, являются давление, температура и удельный объем

(или плотность).

Давление р представляет собой силу, действующую по нормали к поверхности

тела н отнесенную к единице площади этой поверхности. Атмосферным давлением

условно принято считать давление, которое уравновешивается столбом ртути

высотой 760 мм, что соответствует среднему давлению атмосферы на уровне моря.

Давление, отсчитываемое от величины атмосферного давления, называют избы-

точным или манометрическим. Его измеряют манометрами и указывают в техни-

ческих характеристиках пневматических устройств.

В теоретические зависимости всегда подставляют абсолютное давление,

которое равно сумме избыточного и атмосферного (барометрического) давлений

и является параметром состояния газа.

В системе СИ единицей измерения давления служит паскаль (Па). Паскаль

равен давлению, вызываемому силой в 1 Н (ньютон), равномерно распределенной

по нормальной к ней поверхности площадью 1 м2. 1 Па = 1 Н/мг.

Соотношение между основными единицами давления приведены в

табл. 1.1 [1].

Параметром состояния газа является также абсолютная температура Т,

отсчет которой ведут от абсолютного нуля, лежащего на 273° ниже нуля по шкале

Цельсия, т. е. Т = 1° + 273°, где t° — температура в градусах Цельсия. Абсо-

лютную температуру Т измеряют в кельвинах (К). Эта величина входит во все

термо- и газодинамические зависимости.

Для измерения температуры наибольшее распространение получила между-

народная стоградусная шкала — шкала Цельсия (в которой 0 °C — точка плав-

ления льда, а 100 °C — точка кипения воды при атмосферном давлении), приме-

няют н другие шкалы (см. табл. 1.2) [3].

Удельный объем представляет собой объем, занимаемый единицей массы

вещества (м3/кг)

v = Vim,

где V и m — соответственно объем и масса газа

8

Таблица 1.1

Соотношение между единицами измерения давления

Единица измерения Единица измерения

Па КГС/СМ2 бар psi мм рт. ст. ММ вод. ст.

1 Па (Н/м2) . . . 1 1,02 • 10"’ 10~5 1.45-Ю”* 7.5-10-’ 0,102

1 кгс/см2 ... 9,81 • 1 (У* 1 0,98 14.22 ?35.6 104

1 бар 106 1,02 1 14,5 750 1,02-10*

1 psi (фунт-сил а/кв. дюйм) 6,9-10s 0,07 0,069 1 51,71 703

1 'мм рт. ст. . . 133,3 1,36-10-’ 1,33-10-’ 19,34-10-’ 1 13,6

1 мм вод. ст. . , 9,81 10~4 9,81 • 10-» 1,42-10“3 7,36* 10“2 1

Величину, обратную удельному объему, называют плотностью

р = 1/v = m/V.

Иногда используют понятие удельного веса, под которым понимают вес вещества

в единице его объема

7= РЯ-

где g—ускорение свободного падения.

Параметры состояния газа р, v, Т однозначно связаны между собой уравие»

нием состояния, вид которого в общем случае зависит от свойств газа:-.

F (р, р, Т) = 0.

Законы идеального газа. Сжатый воздух обычно рассматривают как идеаль-

ный газ, т. е. газ, у которого отсутствуют силы сцепления между молекулами,

а молекулы являются материальными точками, не имеющими объема. Идеальный

газ подчиняется следующим законам.

Закон Бойля—Мариотта: при постоянной температуре газа pV = const.

Закон Гей-Люссака: при постоянном давлении V/T — const.

Закон Шарля: при постоянном объеме газа р/Т ~ const.

Все эти уравнения объединены в одно, которое является уравнением состоя-

ния идеального газа и называется уравнением Клайрпеона pV — mRT, или для

единицы массы газа pv = RT.

Таблица 1.2

Соотношения между температурными шкалами

Шкала Шкала

Кельвина, К Цельсия, °C Фаренгейта, °F Реомюра, ®R

Кельвина, К 1 t °С4-273 ^ + 273 1.25/ °R +273

Цельсия, °C t °К —273 1 / °F—32 м 1,25/ °R

Фаренгейта, °F 1.8/ °К—459 1,8/ °С4-32 1 q 4- / OR 4- 32 4

Реомюра, °R 0,8/ °К—218 0,8/ °C 9 — (/ °F—32) 1

9

*!':W

Коэффициент пропорциональности 7? называется удельной газовой посто-

янной идеального газа массой 1 кг, совершающего работу 1 Дж при повышении

температуры на 1 К. Его значение зависит только от свойств газа. Для сухого

воздуха 7? = 287 Дж/(кг-К).

Реальный газ отличается от идеального в основном наличием сил внутрен-

него трения. Чем выше плотность реального газа, тем более он отличается от иде-

ального. Динамический коэффициент вязкости т]д, Па-с, который определяется

силами внутреннего трения, связан с кинематическим коэффициентом вязкости

vK, м2/с, следующей зависимостью:

VK = Лд/р-

Вязкость воздуха зависит от температуры следующим образом:

где г|д1 — динамический коэффициент вязкости при температуре 273 К (О °C).

1.2. ТЕРМОДИНАМИЧЕСКИЕ ПРОЦЕССЫ

Термодинамическим процессом называют последовательное изменение параметров

газа при переходе его из одного состояния в другое.

При описании термодинамических процессов используют такие величины,

как теплоемкость, внутренняя энергия, энтальпия, энтропия.

Теплоемкость (Дж/К) есть количество теплоты, необходимое для нагревания

тела на 1 °C. Удельная теплоемкость — теплоемкость единицы массы или объема

вещества. Теплоемкость зависит от характера процесса. Различают удельную

теплоемкость при постоянном давлении (ср) и при постоянном объеме (сг,), при этом

ср — со + R ®Дж/(кг-К).

Отношение теплоемкостей представляет собой показатель степени адиаба-

тического процесса

Й Ср/Су.

Теплоемкость зависит также от температуры, однако в пневмоприводах

колебания температуры относительно невелики и теплоемкость приближенно

можно считать величиной постоянной.

Внутренняя энергия U представляет собой сумму кинетической и потенциаль-

ной энергий молекул (атомов, ионов,'электронов). В термодинамических расчетах

используют не абсолютное значение внутренней энергии, а изменение этого

значения в различных процессах. Внутреннюю энергию единицы массы вещества

и называют удельной внутренней энергией. Внутренняя энергия идеального газа

состоит только из кинетической энергии его молекул и зависит”от "температуры

dU = CvdT. В системе СИ единицей измерения внутренней энергии является

джоуль (Дж).

Энтальпией I системы называют термодинамическую функцию, равную

сумме внутреиией энергии и произведения давления иа объем газа

7 = U+ pV

или для единицы массы газа

i = и + pv.

Энтальпию измеряют в джоулях.

Энтропия 'S системы есть функция ее состояния. Изменение энтропии яв-

ляется признаком обмена энергией системы с окружающей средой в форме теплоты

dS = d<b/T,

где QT — теплота.

Энтропию измеряют в джоулях на градус Кельвина.

Первый закон термодинамики представляет собой закон сохранения и превра-

щения энергии применительно к термодинамическим процессам и формулируется

следующим образом: подведенная к системе теплота Q (или отведенная от нее)

10

Характеристика термодинамических процессов

Изменение энтропии As = с0 !п As = ср In -Ь- As = R In i 0 = SV J н ьЪ i c c II < 7 e O 4

Уравнения первого закона термодина- мики | dq — du | j dq — du dl S и du = — dl j dq = du -j- dl

Теплота <N II sT 1 11 II <3- О II •4 X (T„ ~ Ti)

Внешняя работа о II S 1 QJ 11 D 1 «5. II I = R'l In plOl In = ₽2 P2 , =2,3P1O1lg~ Pi II I ' 1 ° "U ~ a *1 ь 1 777? 1 a b 1 ~ 7 —- * 1 । и * “ > 1 II II ~ II l = <Pi°i ~ Рг0»> = Г «-11 i II “1 c 2 1 ^1^ ь T J? - —1 e dT ii ex|e 11

। Зависимость 1 между параметрами 1 Ф II el| й ь^|ьС II a ] a -1« »I a II а] Й II D|“ i‘|a « V J Л V'

55 » Т О ОТ — 00 [ до 4-00

Процесс Изохорический V — const Изобарический p = const Изотермический pv ~ const Адиабатический b , pv = const Политропиче- ский pvn = const

11

расходуется на изменение внутренней энергии U системы и на Совершение ра-

боты L

dQi == dU dL

или в удельных величинах dq = du + dl Дж/кг, где dl = pdv; I — внешняя

работа газа. Из уравнения первого закона термодинамики как частные случаи

могут быть получены уравнения всех основных элементарных процессов, харак-

теристика которых приведена в табл; 1.3. Эти процессы протекают при постоян-

ном значении теплоемкости, причем наиболее общим случаем является политро-

пический процесс, характеризуемый постоянным показателем политропы

п = (ср — с)/(си — с).

В уравнении адиабаты pok = const показатель адиабаты для воздуха k « 1,4.

В уравнении политропы pvn = const показатель политропы п для различных

процессов может принимать любые числовые значения, но в каждом конкретном

процессе является постоянной величиной.

В большинство приведенных зависимостей входят величины, отнесенные

к единице массы газа, при этом предполагается, что в ходе процесса масса не

меняется. Это необходимо иметь в виду, так как в пневматических системах имеют

место процессы с переменной массой воздуха и при их рассмотрении необходимо

ее учитывать так же, как и энергию, которая подводится (отводится) с поступа-

ющим (вытекающим) воздухом.

1.3. ОСНОВНЫЕ ЗАКОНОМЕРНОСТИ ТЕЧЕНИЯ ГАЗОВ

Уравнение неразрывности потока: при установившемся движении газа массовый

расход одинаков во всех сечениях канала

G = pwf = const,

где w — скорость течения газа; f — площадь поперечного сечения канала.

Уравнение Бернулли: для любых сечений потока при установившемся движе-

нии сохраняется сумма напоров — скоростного ш2/2, пьезометрического р/р,

статического gz и потерянного на трение hTP, т. е.

w'j , г», wi , р, , , ,

z l’i z 1’2

где zt и г2 высота центра тяжести поперечного сечения потока в сечениях 1 и 2.

Ввиду малой плотности воздуха статический напор обычно не учитывается.

Если пренебречь теплообменом газа с окружающей средой, трением между

стенками канала и газом и внутри газа, то получим адиабатическое движение,

в котором отсутствуют внешний теплообмен и внутреннее тепловыделение. В этом

случае энтропия не меняется и движение называют изоэнтропическим.

Истечение газа из неограниченного объема. При изоэнтропическом движе-

нии газа при условии истечения из неограниченного объема (начальная скорость

равна нулю) массовый расход воздуха определяют по формуле, которой часто

пользуются при расчетах пневмосистем,

/ г т ~k+r~'

7гЛ«Т7.(7г)*-(^-) ' .•

где Pi и р2 — давление газа в неограниченном объеме и в некотором сечении ко-

роткого канала, куда истекает газ; р — коэффициент расхода.

Коэффициент расхода представляет собой отношение действительного рас-

хода воздуха к теоретическому. Он учитывает изменение расхода вследствие при-

нятых допущений, и обычно определяется экспериментально.

12

( 2 \~

U + 1 /

При k = 1,4

достигает максимального значения

При определенном отношении давлений, называемом критическим, расход

Ра \

Pi /.

(для воздуха) 0.528.

Процесс истечения газа при отношении давлений, большем чем критическое,

называют подкритическим, и расход определяют по приведенной выше формуле.

Если отношение давлений меньше критического, то процесс называют надкрити-

ческим и расход определяют по формуле

6-=>1'(тттГ7Г ’

Для воздуха

G* = 0,0404р./р1//7\,

1/____

К (k+l}RT

где G — в кг/с, f — в м2, pt — в Па, Tt — в К.

Различают два вида течения: ламинарное (слои потока движутся равномерно,

не смешиваясь) и турбулентное (частицы движутся в поперечном направлении,

приводя к перемешиванию потока). Переход от одного вида течения к другому

наступает при определенных условиях, характеризуемых числом Рейнольдса

Re = 2300

D 4ггш 4ггшр

Ко --------—---------,

*к Пд

где w — средняя по сечению канала скорость течения; г, — гидравлический ра-

диус, т. е. отношение площади поперечного сечения канала к его периметру.

Для каналов круглого сечения Re = te>pd/r]Tj, где d — диаметр канала.

При Re < 2300 имеет место ламинарный вид течения, при Re> 2300 —

турбулентный.

Числовые значения основных параметров воздуха приведены в табл. 1.4.

и 1.5.

Числовые значения основных параметров воздуха

Таблица 1.4

Параметр Условия Числовые значения

Плотность р, кг/м3 Удельный вес у, Удельный объем и, м3/кг р ~ 1,013-105 Па (760 мм рт. ст.), t = 20 °C 1,207 11,82 0,83

Газовая постоянная Я,Дж/(кг«Ю Сухой воздух Влажный воздух, относительная влажность 80 % 287 289

Коэффициент динамической вяз- кости Лд Н • с/м2 t = 20 °C 18,4-10~6

Теплоемкость Ср при постоянном давлении, Дж/(кг-К) При температуре 0—100 °C тепло- емкость практически постоянна 1,01-10s

Теплоемкость cv при постоянном объеме, Дж/(кг-К) 0,72-10’

13

Таблица 1.5

Плотность р воздуха при различных давлении и температуре

Давле- ние Плотность воздуха, кг/м3, прн температуре, °C

р. 10s, Па 0 10 20 30 40 50 60 70 80 90 100

0,98 1,25 1,21 1,17 1,13 1,09 1,06 1,03 1,00 0,97 0,94 0,92

1,96 2,51 2,42 2,33 2,26 2,19 2,12 2,05 1,99 1,94 1,88 1,83

2,94 3,76 3,62 3,50 3,38 3,27 3,18 3,08 2,99 2,91 2,83 2,75

3,43 4,39 4,23 4,08 3,95 3,83 3,71 3,60 3,49 3,39 3,30 3,21

3,92 5,01 4,83 4.67 4,51 4,37 4,24 4,11 3,99 3,88 3,77 3,67

4,41 5,64 5,44 5,25 5,07 4,92 4,77 4,62 4,49 4,36 4,24 4,13

4,90 6,26 6,04 5,84 5,64 5,46 5,30 5,14 4,99 4,85 4,71 4,59

5,39 6,89 6,64 6,42 6,20 6,01 5,82 5,65 5,49 5,33 5,18 5,04

5,88 7,52 7,25 7,00 6,77 6,56 6,35 6,16 5,98 5,81 5,65 5,50

6,37 8,14 7,85 7,59 7,33 7,10 6,88 6,68 6,48 6,30 6,13 5,96

6,86 8,77 8,46 8,17 7,90 7,65 7,51 7,19 6,98 6,78 6,60 6,42

7,35 9,40 9,06 8,75 8,46 8,20 7,94 7,70 7,48 7,28 7,07 6,88

7,85 10,02 9,66 9,34 9,02 8,74 8,47 8,22 7,98 7,75 7,54 7,34

8,33 10,55 10,27 9,92 9,60 9,29 9,00 8,73 8,48 8,24 8,00 7.80

8,83 11,28 10,88 10,51 10,46 9,84 9,53 9,25 8,98 8,72 8,48 8,25

9,32 11,90 11,48 11,09 10,72 10,38 10,06 9,76 9,47 9,21 8,95 8,71

9,81 12,53 12,09 11,67 11,29 10,93 10,59 10,27 9,97 9,69 9,47 9,17

1.4. СТРУКТУРА ПНЕВМАТИЧЕСКИХ СИСТЕМ

И УСТРОЙСТВ

В соответствии с ГОСТ 17752—72 пневматическая система — это техническая

система, состоящая нз устройств, находящихся в непосредственном контакте

с рабочим газом (воздухом).

Энергию сжатого воздуха промышленных пневматических систем используют

для приведения в движение механизмов и машин, автоматического управления

технологическими процессами, пескоструйной очистки, перемешивания растворов,

распыления красок, транспортирования сыпучих материалов, дутья в доменные

печн н т. п. Наибольшее применение энергия сжатого воздуха получила в пневмо-

приводах.

Классификация промышленных пневмоприводов по различным признакам

приведена на рис. 1.1. В компрессорном пневмоприводе сжатый воздух подается

Рис. 1.1. Классификация пневмоприводов

14

Рис. 1.2. Основные элементы пневмопривода

15

в пневмодвигатель компрессором, В аккумуляторном приводе сжатый воздух

поступает в пневмодвигатели из пневмоаккумулятора, предварительно заряжен-

ного от внешнего источника, не входящего в состав привода. Наиболее широкое 1

распространение в промышленности нашлн магистральные пневмоприводы, I

в которых сжатый воздух подается в пневмодвигатели от пневмомагистрали I

(заводской, цеховой и т. п.), не входящей в состав привода. Пневмоприводы, |

в которых сжатый воздух из пневмодвигателя поступает в атмосферу, называют (

приводами с разомкнутой циркуляцией. В пневмоприводах с замкнутой циркуля-

цией сжатый воздух из пневмодвигателя поступает во всасывающую пневмолинию.

Основные элементы, входящие в состав пневмоприводов, приведены

на рис. 1.2.

1.5. ОСНОВНЫЕ ПАРАМЕТРЫ

ПНЕВМАТИЧЕСКИХ УСТРОЙСТВ

К основным параметрам пневматических устройств относятся условный проход, ?

диапазон давления, расходная характеристика, параметры управляющего воз-

действия, параметры выхода, утечки, время срабатывания, допускаемая частота

включений, показатели надежности, размер, масса. f

Условный проход характеризует внутреннее проходное сечение пневматиче-

ского устройства. Ряды условных проходов и соотношение между условными про-

ходами и внутренними проходными сечениями устанавливаются СТ СЭВ 522—77. (

В пневмоприводах наиболее широко применяют устройства с условными

проходами 2,5—40 мм. При этом по СТ СЭВ 522—77 числовой ряд следующий, мм:

2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32; 40. Для базовых моделей, как правило,

условный проход выбирают из ограниченного ряда, мм: 2,5; 4; 6; 10; 16; 25; 40.

Условный проход — параметр, удобный для выбора размера пневмоаппара-

тов различного функционального назначения из имеющихся размерных рядов.

Для пневмоаппаратуры многих зарубежных фирм основным размерным пара-

метром является размер присоединительной резьбы. Отметим, что условный про-

ход и размер присоединительной резьбы — понятия неоднозначные: при одина- >

ковой присоединительной резьбе аппараты могут иметь разные условные проходы. |

Условный проход аппарата неоднозначно определяет его расходную харак-

теристику, которая в зависимости от вида и величины местных внутренних сопро-

тивлений может быть различной при одинаковых условных проходах.

Диапазон давлении определяется минимальным и номинальным (максималь-

ным) значениями. Ряд значений и понятие номинального давления определены

в ГОСТ 12445—80. Под номинальным давлением понимают наибольшее мано-

метрическое давление, при котором оборудование должно работать в течение

установленного срока службы с сохранением параметров в пределах установлен-

ных норм.

Устройства высокого давления общепромышленного назначения рассчитаны

в основном на номинальное давление 0,63 и 1 МПа. Минимальное давление зави-

сит от конструктивного исполнения устройств. В устройствах могут применять

эластичные уплотнения, для герметизации которых требуется определенный

перепад давления или усилие прижатия к уплотняемой поверхности. Определен-

ное минимальное давление требуется также для преодоления сил трения при

перемещении распределительного элемента, преодоления усилия возвратных

упругих элементов и т. п.

Для пневматических устройств высокого давления минимальное давление

составляет 0,05—0,35 МПа.

Расходная характеристика проточного пневматического устройства опреде-

ляет количество (массу илн объем) воздуха, проходящего через него в единицу

времени в зависимости от величины и соотношения давлений на входе и выходе

устройства. Расходная характеристика пневматических устройств является одним

из основных параметров, определяющих быстродействие и величину потерь

давления в пневмосистемах.

В настоящее время применяют три способа задания расходных характе-

ристик:

16

1) величиной расхода при определенном перепаде давления и давлении на

входе или перепадом давления при определенных величинах расхода и давлении

на входе;

2) графиком, выражающим зависимость расхода от перепада давления при

определенном давлении на входе, илн серией графиков для различных значений

давления на входе;

3) параметром, характеризующим гидравлическое сопротивление устройства.

При первом способе определяют расходную характеристику только в одной

точке, причем обычно для разных устройств при различных условиях, что затруд-

няет сравнение и выбор устройств.

При втором способе расходную характеристику устройства определяют

достаточно полно, но при этом требуется большой объем экспериментальных

работ и данные получают в неудобной для практических расчетов форме.

При третьем способе параметр, задающий расходную характеристику,

удобен при выборе н сравнении пневматических устройств, пересчете величины

расхода для любых условий по простым формулам и определяется эксперимен-

тально достаточно простыми способами. В качестве такого параметра принимается

пропускная способность Ко, представляющая собой расход жидкости, м3/ч,

с плотностью, равной 1000 кг/м3, прн перепаде давления на устройстве 0,098 МПа

(ГОСТ 14691—69).

Зарубежные фирмы задают расходную характеристику параметрами Cv

। и fv, которые являются аналогами пропускной способности Ко, но выражены

в американской и британской системах единиц соответственно.

Правила экспериментального определения пропускной ‘способности Ко

регламентированы ГОСТ 14768—69 н в части требований к определению Ко

полностью открытых устройств применимы для проточных пневматических эле-

ментов (аппаратуры, трубопроводов и т. п.).

В соответствии с ГОСТ 14768—69

Ко = Qs/V"Kp,

где Qb — объемный расход воды, м3/ч; Ар — перепад давления, Па.

! Существуют следующие зависимости между пропускной способностью Ко,

перепадом давления и объемным расходом воздуха, приведенным к нормальным

условиям по СТ СЭВ 521—77, т. е. к температуре 293 К (20 °C) н давлению

101 325 Па:

для подкритического режима течения

< Q = СКо V(Рг — р2) р2,

для надкритического режима течения

Q = СКо pj^,

где Pi и р2 — абсолютное давление сжатого воздуха соответственно на входе

и выходе, Па; С— постоянная (С = 4,70 при Q в м3/мин н Kv в м3/ч; С= 284

при Q и Ко в л/мин).

Приведенные значения С определены при допущении, что температура на

входе в устройство равна 293 К. При изменении температуры на 10 °C ошибка

t расчетов не превышает 2%.

’ Этот способ определения расходной характеристики позволяет находить

любую величину из четырех Q, Kv, Pi, р2. Например, на практике часто возникает

задача определения падения давления (рх—р2) на устройстве прн заданных давле-

нии р2 на выходе н расходе Q. Если известно Ко устройства, то

Pi-P2 = Q2C2/(^2)-

Другой типовой задачей является выбор пневмоаппарата, например распре-

делителя, с требуемой пропускной способностью, если известны Q, pt н р2. В этом

случае определяют

1г Q

1\у ----- .

с V (Pi — р2) р2

17

и выбирают аппарат с требуемым значением Kv. Последнее выражение может быть

использовано для экспериментального определения путем измерения величин

расхода Q воздуха и давления рх и р2.

Пропускная способность Kv цепи, состоящей из проточных устройств (уча-

стков, каждое из которых характеризуется пропускной способностью Kvt (i =

= 1, 2, .... п), определяется следующим образом: при параллельном соединении

Kv — Kvi + KV2 + • • • + К,.п и при последовательном соединении

Величины С„ и fv характеризуют расход воды через устройство соответственно

в галлонах США и английских галлонах в 1 мин при перепаде давления

В 1 фунт-сила на кв. дюйм.

Соотношение между Ко, Cv и fv приведены в таблице 1.6.

В расчетах пневматических устройств расходную характеристику выражают

также через эффективную площадь проходного сечення устройства f3 = [if,

где р, — коэффициент расхода устройства; f— геометрическая площадь проход-

ного сечения устройства.

Эффективную площадь, м2, обычно определяют экспериментально

гЭ_________Q_______

~ О,454р,(р (р^) ’

где Q— объемный расход воздуха, приведенного к нормальным условиям (м3/мин);

Pi и р2 — абсолютное давление на входе и выходе устройства, Па; (р (pjpi) —

расходная функция, значения которой приведены на рис. 11.4 и в приложении

работы [2].

Числовой коэффициент в выражении для f3 определен при допущении, что

температура на входе в устройство равна 293 К (20 °C). При изменении темпе-

ратуры на 10 °C погрешность расчетов не превышает 2%.

Если при работе устройства отношение p2/pi изменяется в широких пределах,

то для уменьшения погрешности расчетов с использованием расходной функции

<р (p2/pi) данного вида рекомендуется [2] вводить поправочный коэффициент 0,95

сэ______0>95Qmax

~ 0,454p1<p (p2/pj) ’

где Ушах — наибольшее прн данном р, значение расхода (соответствующее над-

критическому режиму течения); ф (Р2У1) = 0,2588.

Выражения для определения эффективной площади f проходного сечения

цепи последовательно и параллельно соединенных устройств аналогичны при-

веденным выше выражениям для пропускной способности Kv. Пропускная спо-

собность, м3/ч, и эффективная площадь, м2, связаны между собой выражением

Таблица I.

Соотношение между Kv, Cv и fv

Пара- метр Мэ/Ч CV галло- нов США в минуту англий- ских галло- нов в минуту

1 0,85 1,03

Cv 1,17 1 1,20

fv 0,97 0,83 1

К» = 5- Ю4Л

Иногда расходные характери-

стики задают длиной эквивалентного

трубопровода, т. е. длиной трубопро-

вода, эквивалентного по пропускной

способности данному устройству.

Для приведения объемного рас-

хода сжатого воздуха к заданным

условиям по давлению и температуре

используют зависимости

Qu — Q Р/Рн

или

QH = Q ,

Рп>

18

где Qa, ри, рн и Та — объемный расход, плотность, абсолютное давление и тем-

пература воздуха при заданных условиях; Q, р, р и Т — то же при рабочих

условиях.

Объемный расход воздуха, который указывается в технических данных

пневматических устройств (при отсутствии специальных оговорок) представляет

собой объем, который заняла бы данная масса воздуха при нормальных условиях.

Под параметрами управляющего воздействия понимают: минимальную вели-

чину усилия, необходимого для переключения устройства при механическом

управлении и управлении от оператора; величину давления управления при пнев-

матическом управлении; параметры электрического тока и мощность электро-

магнита при электромагнитном и электропневматическом управлении.

Величина минимального усилия переключения распределительного элемента

(минимального давления управления) складывается из усилия, необходимого

для преодоления трения, и усилия, вызванного действием давления на нераз-

груженные площади распределительного элемента. В частности, в распредели-

телях с пневматическим возвратом давление управления должно преодолеть

действие давления питания, подведенного к противоположной, меньшей по пло-

щади стороне поршня привода распределительного элемента. В этом случае

в технических данных указывается, что давление управления не должно быть

меньше давления питания, или приводится зависимость первого от второго.

Параметры управляющего воздействия можно выразить также в виде допу-

скаемого диапазона или номинальных значений давления, расхода, перемеще-

ния, длительности входного сигнала и др.

Параметры выхода определяют состояние выходного сигнала в зависимости

от состояния входов, изменения давления питания, настройки и т. п. (например,

изменение давления на выходе при изменении давления на входе или расхода

воздуха для редукционных пневмоклапанов; задержка пневматического сигнала

для пневмоклапанов выдержки времени, длительность выходного импульса для

импульсатора и др.).

Утечки воздуха в пневматических устройствах в соответствии

с ГОСТ 18460—73 допускаются только в подвижных соединениях, например, где

уплотнение осуществляется за счет малого зазора (в притертых золотниковых

парах). Величину утечек (расход через уплотнительные устройства) можно выра-

жать в единицах расхода воздуха (в случае непосредственного измерения коли-

чества вытекаемого воздуха) или характеризовать величиной падения давления

(в случае, когда утечку воздуха определяют косвенным методом по падению его

давления в определенном объеме).

Под временем срабатывания пневматических устройств обычно понимают

промежуток времени от момента приложения управляющего воздействия (напри-

мер, начала роста давления в полости управления) до момента полного переклю-

чения рабочего органа или до достижения заданного давления в определенном

объеме, подсоединенном к выходу пневматического устройства. Время срабаты-

вания устройства зависит от многих факторов (конструкции, размера, нагрузки,

длины и сопротивления линий управления, давления и др.) и в зависимости от

них может иметь значения от тысячных долей до нескольких секунд.

Время срабатывания пневматических устройств, как и их расходная харак-

теристика, имеет большое значение, особенно для высокопроизводительного

оборудования (манипуляторов, прессов, машин точечной сварки и др.).

Частота включений обычно связана с временем срабатывания (зависит от

тех же факторов) и может достигать 40 Гц.

Надежность привода — это свойство привода выполнять заданные функции,

сохраняя свои эксплуатационные показатели в заданных пределах в течение тре-

буемого промежутка времени или требуемой наработки. Надежность привода

обусловливается безотказностью, ремонтопригодностью, соохраняемостью, дол-

говечностью.

Показателями безотказности привода являются: вероятность безотказной

работы, средняя наработка до отказа или на отказ, параметр потока отказов,

интенсивность отказов. Основным показателем ремонтопригодности привода слу-

жит вероятность восстановления в заданный период времени или среднее время

восстановления. Основным показателем сохраняемости привода является гамма-

19

процентный срок сохраняемости, основными показателями долговечности —

средний срок службы, средний ресурс, гамма-процентный ресурс.

Определения этих показателей даны в ГОСТ 13377—75 и СТ СЭВ 878—78.

Надежность пневматических устройств высокого давления обычно выра-

жается двумя показателями: гамма-процентной наработкой до отказа и гамма-

процентным ресурсом. В зависимости от принципа действия пневматических

устройств, имеющих циклический (например, у распределителей, логических

элементов) или нециклический (у фильтров, редукционных клапанов) характер

работы, наработка на отказ и ресурс выражается в циклах и часах соответственно.

Для пневматических устройств циклического действия ресур обычно находится

в пределах от 3—5 до 10—20 млн. циклов в зависимости от назначения и кон-

струкции; для устройств нециклического действия — от 5000 до 12 000 ч.

Размеры и масса для большинства пневматических устройств являются

одними из наиболее общепринятых показателей качества. На практике часто

оценивают не абсолютные их значения, а удельные показатели, представляющие

собой отношение объема (массы) устройства к основному параметру (расходной

характеристике, развиваемому усилию н т. п.).

1.6. РАБОЧЕЕ ДАВЛЕНИЕ И РАСХОД СЖАТОГО ВОЗДУХА

Давление. Выбор оптимального рабочего давления сжатого воздуха для пневма-

тических устройств и систем является одним из важнейших условий их эффектив-

ной эксплуатации. Повышение уровня давления позволяет уменьшить размер

силовых исполнительных устройств при неизменном развиваемом усилии, что

в некоторых случаях имеет решающее значение. Однако, при повышении давле-

ния увеличивается расход сжатого воздуха в системах управления и возрастает

шум.

На основании опыта эксплуатации и технических характеристик пневмати-

ческих устройств рекомендуются следующие значения давления на входе: для

пневмоприводов различных машин и систем механизации станков, прессов и т. д.

0,6—1 МПа и выше, если размер исполнительных механизмов играет решающую

роль (например, у пневмоприводов многоэлектродных сварочных машин); для

пневматических систем автоматического управления (построенных на устройствах

высокого давления) 0,4—0,6 МПа; для ручного инструмента, трамбовок, вибра-

торов 0,4—0,6 АШа; для форсунок, пескоструйных аппаратов, краскораспыли-

телей, обдувочных сопел, распушающих устройств 0,2—0,4 МПа.

При значительном количестве потребителей воздуха с разным уровнем давле-

ния целесообразно иметь сети высокого 0,7—1 МПа и выше, и низкого 0,2—

0,4 МПа давлений, что дает экономию энергетических затрат на производство

сжатого воздуха. Для снабжения потребителей сжатого воздуха давлением свыше

0,8 МПа обычно применяют индивидуальные или дожимающие компрессоры.

При выборе давления необходимо принимать во внимание возможные его

колебания в заводской сети при одновременном подключении большого числа

потребителей и потери давления при транспортировании воздуха по трубопро-

воду от компрессорной до потребителя. В правильно построенных пневмосетях

предприятий колебания давления обычно не превышают 0,05 МПа, а потери давле-

ния 5—10% от рабочего давления.

Расход. При определении расхода сжатого воздуха обычно применяют сле-

дующий порядок расчета. По каталожным или расчетным данным определяют

расход воздуха для единицы оборудования каждого типа и размера. Для практи-

ческих целей можно пользоваться средними значениями расхода воздуха для

различных потребителей, приведенными в табл. 1.7 [6] и учитывающими увеличе-

ние утечек в процессе эксплуатации, которое может привести к увеличению

первоначального расхода воздуха на 20—30% и более. Расход воздуха, потребляе-

мый пневмоцилиндром, определяют по данным, приведенным в гл. 2.

Для каждой группы однотипных потребителей определяют коэффициент

использования

7%: = ^оп/^к>

20

Где ton— оперативное время работы оборудования; tK — календарное время за

учетный период (за смену, сутки и т. п.), состоящее из оперативного времени

н времени простоев и пауз в рабочее время.

Общий расход воздуха по цеху или участку определяют за календарное

время /к

1=1

где Zi — число потребителей одного типа и размера; qi — номинальный расход

воздуха на единицу однотипного оборудования (см. табл. 1.7) за время /к; ф; —

коэффициент, учитывающий непроизводительные расходы в результате утечек,

периодического заполнения и опорожнения трубопроводов и т. п. (обычно ф(- =

= 1,1 — 1,3); п—число различных потребителей.

Таблица 1 7

Средние значения расхода воздуха и коэффициента использования

для различных потребителей

Потребитель Характеристика Давле- ние, МПа Расход воздуха, м3/мин Коэффи- циент использо- вания к и

Ковочные и штам- повочные молоты Усилие, кН: 7 10 15 20 30 50 100 120 150 0,6 10,0 13,0 16,5 20,0 24,0 30,0 40,0 55,0 60,0 65,0 0,65 — 0,75 0,60 — 0,70 0,60 — 0,70 0,60 — 0,70 0,60 — 0,70 0,60 — 0,70 0,50 — 0,65 0,40 — 0,50 0,40 — 0,50 0,40 — 0,50

Молотки: рубилъио-че- канные клепальные Мощность, кВт: 0,37 — 0,51 0,12 — 0,74 0,5 —0,6 0,6—0,8 0,7 —1,5 0,40 — 0,50 0,30 — 0,45

Сверлильные ма- шины Наибольший диаметр сверления, мм: 8 10 13 22 0,5 —0,6 0,5 —0,8 0,6 —0,9 0,7—1,0 0,9 —1,7 0,50 — 0,60 0,50 — 0,60 0,50 — 0,60 0,30 — 0,50

Шлифовальные машины Наибольший диаметр круга, мм: 25 50 125 150 0,5-0,6 0,6 —0,8 1,0—1,3 1,6-2,1 1,7 —2,2 0,40 — 0.80

Гайковерты и клю- чи Наибольший диаметр резьбы, мм: 12 — 14 20 — 22 28 — 32 0,5 —0,6 0,3 —0,7 1,2—1.5 1,3 —2,5 0,30 — 0,60

Напильники Мощность 0,15 кВт 0,5 —0,6 0,2 —0,3 0,30 — 0,60

21

Продолжение табл. 1.7

Потребитель Характеристика Давле- ние, МПа Расход воздуха, м3/мии Коэффи- циент использо- вания Ки

Вибраторы 0,5 —0,6 До 5,0 0,30 — 0,40

Трамбовки — 0,5 —0,6 0,50 — 1,3 0,20 — 0,40

Формовочные машины 0,5 —0,6 0,2 —0,8 м3 на одну опоку 0,10 — 0,30

Моторы Мощность, кВт: 0,37 0,37—0,74 0,74—1,10 1,20—2,20 2,20 м3/кВт: 1,7—1,8 1,6—1,7 1,5—1,65 1,0—1,5 0,8—1,0 0,10—1,00

Подъемники Грузоподъемность, кН: 10,0 20,0 50,0 100,0 0,6 м8 на 1 м высоты подъема: 0,3 —0,4 0,6 —0,7 1,5—1,8 3,0 —3,5 0,04 — 0,40

Пистолеты-краско- распылители Производительность 0,5 — 2 м2 окрашенной поверхности в час 0,3 —0,4 0,1 —0,8 0,50 — 0,80

Пескоструйные машины Диаметр сопла, мм: 5 8 10 12 0,3 —0,4 0,8 2,0 3,3 5,0 0,40 — 0,80

Обдувочные сопла Диаметр сопла, мм: 4 8 0,3 —0,4 0,6 2,3 0,10 — 0,20

При определении расхода воздуха для большого числа потребителей, работа

которых связана определенной последовательностью в соответствии с заданным

циклом, следует найти для каждого потребителя количество воздуха на одно

срабатывание и на цикл, а затем суммировать полученные результаты. Подсчи-

танный таким образом расход за цикл надо умножить на число циклов за время /к-

Для определения производительности компрессора или диаметра питающих

воздухопроводов необходимо знать величину максимального одновременного

расхода воздуха QP для группы снабжаемых потребителей

1=п

Qp = £

Г=1

где Koi — коэффициент одновременности

требителей:

Число потребителей 1 2 — 3 4 — 6

Ко[ ..................... 1 0,9 0.8

для каждой группы однотипных по-

7 — 8 10 12 15 — 20 30 — 50

0,76 0,7 0,67 0,6 0,5

22

Таблица 1.3

Удельный расход энергии на валу компрессора при рабочем давлении 0,6 МПа

для производства 10 м3 воздуха, приведенного к нормальным условиям

Компрессор Удельный расход энергии, кВт*' компрессора , прн производительности м3/ч

100 200 500 1000 2000 5000 10 000 20 000 50 000

Поршневой . . Турбокомпрес- 0,98 0,91 0,86 0,83 0,8 0,78 0,77 0,76 —

сорный .... — — — 1,77 1,26 1,02 0,91 0,86 0,82

К групповому расходу воздуха следует добавить расход на утечки воздуха

в магистральных и цеховых воздухопроводах. Утечки воздуха во внешних (ма-

гистральных) воздухопроводах обычно невелики и составляют не более 1—2%

общего расхода, в цеховых воздухопроводах потери от утечек составляют 8—10% .

Энергетические затраты на производство сжатого воздуха зависят от многих

факторов и могут быть оценены по данным, приведенным в табл. 1.8.

Стоимость сжатого воздуха, приведенного к нормальным условиям, состав-

ляет, коп.:

Производительность компрессора,

м3/ч.......................... 50 000 — 20 000 20 000—10 000 Менее 10 000

Стоимость 1 м3 сжатого воздуха 0,2 —0,5 0,4 —0,7 0,7—1,2

Стоимость 1 м3 воздуха, получаемого от источников питания вентиляторного

типа давлением до 104 Па и используемого для питания струйных систем управле-

ния, составляет 0,01—0,02 коп.

Энергетические затраты могут быть снижены за счет: замены пневмоцилин-

дров двухстороннего действия цилиндрами одностороннего действия с возвратом

под действием силы тяжести или пружины; применения пониженного давления

в центральной части системы управления и для холостых ходов цилиндров;

организации сетей с различными уровнями давления и др.

1.7. ОБЩИЕ СВЕДЕНИЯ О КОМПРЕССОРАХ И ВОЗДУХОСБОРНИКАХ

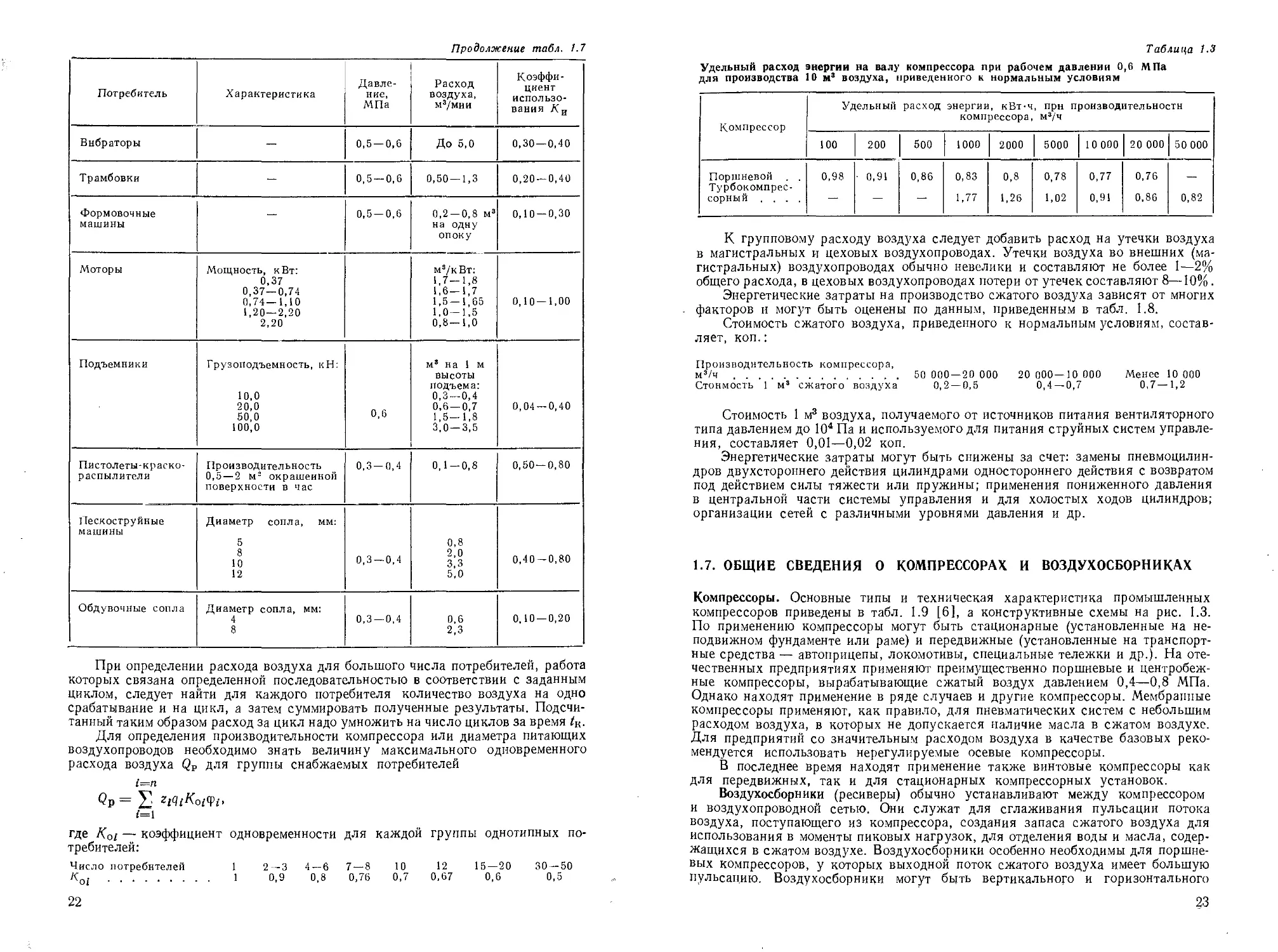

Компрессоры. Основные типы и техническая характеристика промышленных

компрессоров приведены в табл. 1.9 [6], а конструктивные схемы на рис. 1.3.

По применению компрессоры могут быть стационарные (установленные на не-

подвижном фундаменте или раме) и передвижные (установленные на транспорт-

ные средства — автоприцепы, локомотивы, специальные тележки и др.). На оте-

чественных предприятиях применяют преимущественно поршневые и центробеж-

ные компрессоры, вырабатывающие сжатый воздух давлением 0,4—0,8 МПа.

Однако находят применение в ряде случаев и другие компрессоры. Мембранные

компрессоры применяют, как правило, для пневматических систем с небольшим

расходом воздуха, в которых не допускается наличие масла в сжатом воздухе.

Для предприятий со значительным расходом воздуха в качестве базовых реко-

мендуется использовать нерегулируемые осевые компрессоры.

В последнее время находят применение также винтовые компрессоры как

для передвижных, так и для стационарных компрессорных установок.

Воздухосборники (ресиверы) обычно устанавливают между компрессором

и воздухопроводной сетью. Они служат для сглаживания пульсации потока

воздуха, поступающего из компрессора, создания запаса сжатого воздуха для

использования в моменты пиковых нагрузок, для отделения воды и масла, содер-

жащихся в сжатом воздухе. Воздухосборники особенно необходимы для поршне-

вых компрессоров, у которых выходной поток сжатого воздуха имеет большую

пульсацию. Воздухосборники могут быть вертикального и горизонтального

23

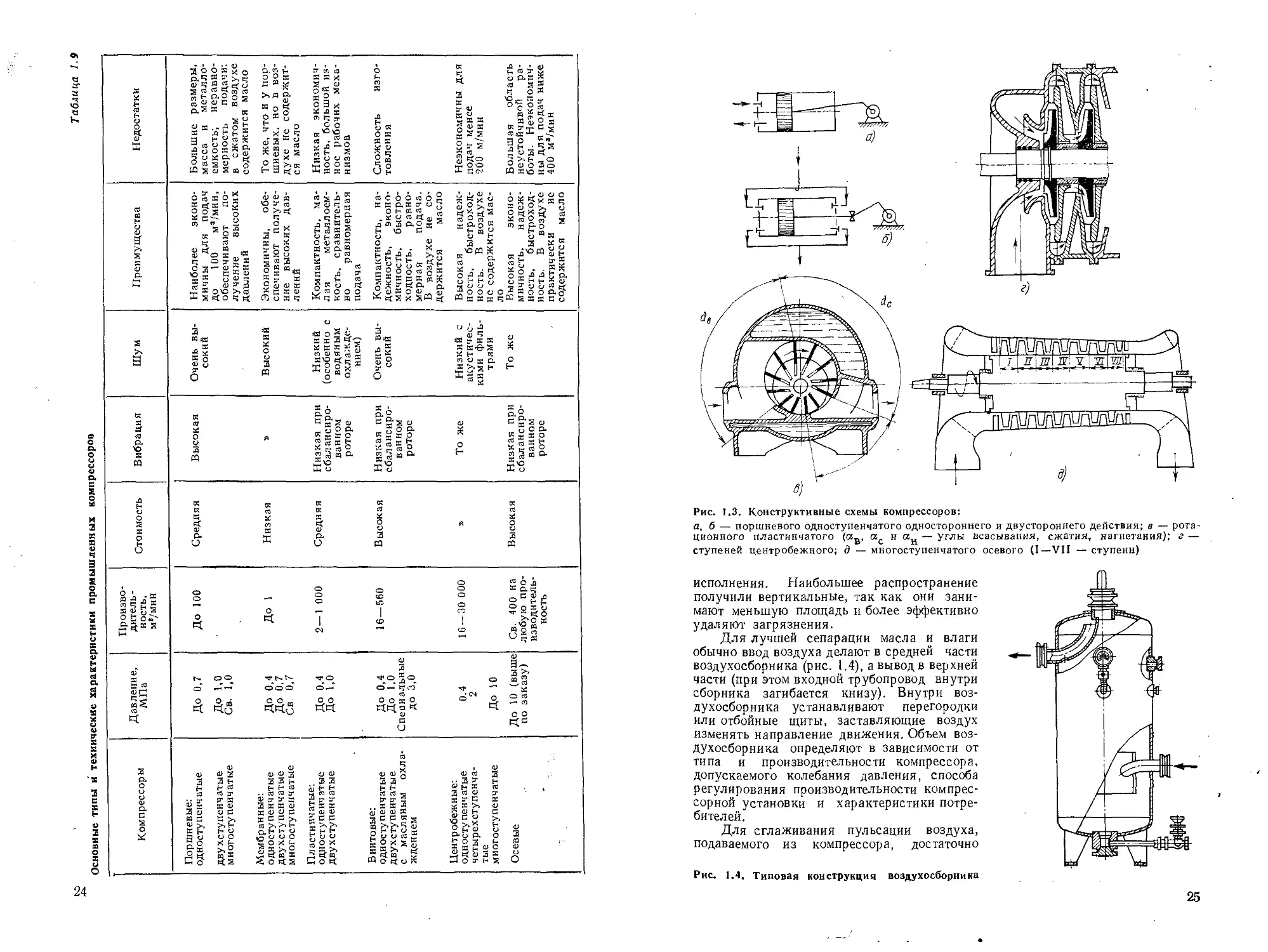

Основные типы и технические характеристики промышленных компрессоров

Недостатки ioo’So О-5Н iron о Е £ «а-Й о ° я хх« >- 5 о о-в с » a S о g я «а оЗк » '§=|| sS O«g £Й= Л я», r?sh - 1^ IsiOl h'a§ P рЛ* xF» As S&SaS И 2 <y S в о H a ef о Л x x x О f- X c cv Й s £ X Ч’

Преимущества о « я о _ i ф д s s Ь 5 я с 6 6 я 6 2 х ef 5! <□ A « к ej X к § 'О X го S Ф Ч 5 X к о. К =Г о 5 X о О 5.® 5 X rf ll 40 ч 03 X Ь. * О Ф св X о X 3 X з х 3J«oS « 528 £ = £g §s25§s §S;L “ . я «ggSgSg S - й 2s =* 'О В с?,<и я ® IS С J3 Е $ 2 ° 2 о 5 О J3 л n о ° j£ J3 н о. sSg'gETS ф5§£ Sgggg Sgsg £«й wS gggw Sgg&s

Шум «« » sssSo “« e?§s s л® О £555*5 д S = =-&s s —> “ f i л Ф X св я я X £ Ь* св 58 з 5 й.® & 2. Z ' « х 8 S * Ж 5 S’®н н О ° “ ° О ’о®

i Вибрация । Высокая » Низкая при сбал ансиро- ванном роторе Низкая при сбалансиро- ванном роторе То же Низкая при сбалансиро- ванном роторе

Стоимость к 0» к х к X св СК л св Я g Я £ £ < ет еС О л О Ф S Ф О о &• *г- сь S 3 О х О Щ и

1 I Произво- 1 дитель - ность, I м8/мин ! До 100 До 1 | 2—1 000 । 16 — 560 16 — 30 000 Св. 400 на любую про- изводитель- ность

1 Давление, МПа 1 о £ 3 5 ь- о о Ч Т° Т.°5® «=> и 2 o' o'о’o' О—Г О«—Гч<*3 -ч* ’'-'£ О О m О О - о 0 О о S о <=>см о 2 2 « «3 адЗ «ч чч=« 4 о 5

Компрессоры (в О) <х> 5 > <1> о) й> з <у <х> з о> ф о) о) q о> св з 3 2 ь 3 3 н 3 3 S3 'л (-• f“ 1- Н св t- t- t- f- Ф fr« X св Св св . . Св Св 3" £ св св ГО ГО >5 ЗГОФу • • • у pr S Фз-ЕяЛуй. «Т ST S s S' Е к ф я s ф 2 х я ф а я х .. я я f £Я>»ф 2 ф Ф С ЯФФС «ФФ d) Ф Ф X ?, ф н с ЙЕ Е>> X с с >> я с с 3 С с ’S £с° >> ££ &S £.&но S&& §&’Ё’5й °_&S S а ди со Л, <j о о ^>фо 2 ф о го ® P-ось о 2 ~ О К 5 О X и га о и 5 О X 2 “ Ь о 3 и Д р- X >. ° Я X X О 5 X Е S >, 3 Е S Й Ф О ф г2 < ик £ < и Я ДеГад 5 е* и 5 Д < ф 3 Я ф Со fits <ot(2 Сс< CQ О е£ О X Cosi-2 О

24

Рис. 1,3. Конструктивные схемы компрессоров:

а, б — поршневого одноступенчатого одностороннего и двустороннего действия; в — рота-

ционного пластинчатого («в, «с и — углы всасывания, сжатия, нагнетания); г —

ступеней центробежного; д — многоступенчатого осевого (I—-VII — ступени)

исполнения. Наибольшее распространение

получили вертикальные, так как они зани-

мают меньшую площадь и более эффективно

удаляют загрязнения.

Для лучшей сепарации масла и влаги

обычно ввод воздуха делают в средней части

воздухосборника (рис. 1.4), а вывод в верхней

части (при этом входной трубопровод внутри

сборника загибается книзу). Внутри воз-

духосборника устанавливают перегородки

или отбойные щиты, заставляющие воздух

изменять направление движения. Объем воз-

духосборника определяют в зависимости от

типа и производительности компрессора,

допускаемого колебания давления, способа

регулирования производительности компрес-

сорной установки и характеристики потре-

бителей.

Для сглаживания пульсации воздуха,

подаваемого из компрессора, достаточно

Рис. 1.4. Типовая конструкция воздухосборника

25

Таблица 1.10

Сравнительные данные для выбора системы управления

Критерий сравнения Система

пневматическая гидравлическая электрическая

Общий КПД силовой си- стемы Потерн энергии при пе- редаче Максимальная скорость передачи сигнала Размер систем: логическ нх силовых Скорость исполнительных механизмов Плавность перемещений н точность останова в любом положении Удары в конце хода Чувствительность к пе- регрузкам исполнитель- ных механизмов Логические элементы: частотные х ар акте- ристики, Гц срок службы, цикл Редко превышает 30 % Меньше, чем в гидравли- ческой До 360 м/с Меньше чем у гидравли- ческой, сравнимы с размером эл ектр оконта ктно й Как правило, больше, чем гидравлической Высокая Практически ие обеспечи- вается без применения спе- циальных устройств Сравнительно большой удар. Обычно демпфирующие уст- ройства встроены в цилиндры При значительных перегруз- ках останавливаются без по- ломок Высокого давления до 40, среднего до 18, низкого до 250 Высокого давления (10—20) 10*. среднего (1 — 10) 10е, низкого св. 10® Менее 70 % Большие 1000 м/с Большой Наименьший при высоком давлении Ниже, чем у пневматических и электрических Высокая и легко регули- руемая Практически отсутствуют То же, что и у пневмати- ческой, но перегрузки вызы- вают повышенный нагрев жидкости и расход энергии До 100 До 5-10® Менее 90 % Наименьшие 300 000 м/с Наименьший при электронных Большой по сравнению с гидравлической и пневматической Ниже, чем у пневматической Лучше по сравнению с пневматической, но хуже, чем у гидравлической Сравнительно большой удар. Необходима установка демпфирующих устройств Чувствительна. Длительные перегрузки вы- водят из строя двигатели Электроконтактиая до 200, электронная до 10? Электроконтактиая 5• 10*—2*10®, электрон- ная — практически неограничен

Продолжение табл. 1.10

Критерий сравнения Система

пневматическая гидравлическая электрическая

стоимость, руб. Высокого давления 4-—12, среднего 1—4, низкого 1 — 2,5 8 — 20 Э лектроконтактная 1,5—17, электронная 0,5—12

размер Низкого давления меньше по сравнению с системами среднего и высокого давле- ния Больше по сравнению с пневматической Электроконтактиая сравнима с пневмати- ческой, наименьший у электронной

Время срабатывания вы- ходных устройств 0,02—0,1 0,06 — 0,1 0,05—0,15

Пожаро- и взрывоопас- ность Применима для работы в по- жаро- и взрывоопасных условиях Пожаро- и взрывобезопасна при использовании в качест- ве рабочей среды негорючих жидкостей Требуется применение устройств в пожаро- и взрывобезопасном исполнении, что увели- чивает стоимость в 2 — 3 раза

Влияние запыленности и влажности окружающей среды Практически ие влияют на р аб ото спо со бн о сть Приводят к загрязнению ра- бочей жидкости при разгер- метизации бака. Требуется периодическая замена рабо- чей жидкости Влияет на работоспособность. Требуется специальное исполнение аппаратуры

Влияние магнитных по- лей Не влияют иа работоспособность Могут в ызвать ложные срабатывания

Влияние концентрирую- щего излучения Может вывести из строя устройства, содержащие резинотехни- ческие изделия Выводит из строя элементы, нарушает свойства изоляционных материалов

Накопление энергии Обеспечивается установкой простых емкостей Обеспечивается установкой достаточно сложных и гро- моздких гидропневмоаккуму- ляторов Обеспечивается установкой громоздких электрических аккумуляторов

Монтаж, демонтаж и эксплуатация линий пе- редачи энергии Не вызывает трудностей. Возвратные трубопроводы обычно не требуются Гораздо сложнее, чем пневмосистем, так как при негерметичности вытекшее масло загрязняет рабочее по- мещение и создает опасность взрыва. Возвратные трубопро- воды необходимы Не вызывает трудностей, однако имеется опасность поражения током при поврежде- нии изоляции

установить воздухосборник, объем которого в 25—40 раз превышает объем

цилиндра компрессора. Для компенсации пиковых расходов в момент одновремен-

ной работы наибольшего числа потребителей объем воздухосборника необходимо

принимать'болыпим, от 1/120 до 1/60 часовой производительности компрессора.

Приведенные данные являются ориентировочными. Более точно, применительно

к конкретным условиям, объем воздухосборника можно определить расчетом

[5]. Назначение, технические требования, основные параметры и размеры воз-

духосборников приведены в ГОСТ 9028—76 и в работе [4].

1.8. СРАВНИТЕЛЬНАЯ ОЦЕНКА ПНЕВМАТИЧЕСКИХ

И ДРУГИХ СИСТЕМ УПРАВЛЕНИЯ

При автоматизации технологических процессов и оборудования проектировщик

часто сталкивается с проблемой выбора оптимальной — по заданным условиям —

системы управления (СУ) и устройств для ее реализации. Для выбора СУ можно

использовать данные табл. 1.10.

Пневматические СУ значительно уступают по скорости передачи сигналов

электрическим и гидравлическим СУ, но превосходят по сроку службы электро-

контактные и электрогидравлические. Гидравлические СУ превосходят электри-

ческие и пневматические по точности и диапазону регулирования скорости испол-

нительных механизмов. Для более полного использования достоинств различных

устройств автоматики в СУ целесообразно в ряде случаев сочетать пневматические

устройства с гидравлическими или электрическими. Так, недостаточные плавность

перемещения пневматических исполнительных механизмов и уровень передавае-

мой мощности могут быть устранены применением пневмогидравлического при-

вода, а недостаточную скорость передачи пневматического сигнала, особенно

при большой протяженности цепей управления, можно при необходимости ком-

пенсировать использованием электропневматических и электронных СУ.

СПИСОК ЛИТЕРАТУРЫ

1. Бурдун Г. Д. Справочник по Международной системе единиц. М.: Издательство

стандартов. 1977. 232 с.

2. Герц Е. В., Крейнин Г. В. Расчет пневмоприводов. М.: Машиностроение, 1975.

272 с.

3. Кириллин В. А., Сычев В. В., Шейндлин А. Е. Техническая термодинамика. М.:

Энергия, 1974. 447 с.

4. Правила устройства и безопасной работы сосудов, работающих под давлением.

М.: Металлургия, 1971. 80 с.

5. Френкель М. И. Поршневые компрессоры. Теория, конструкции и основы проек-

тирования. Л.: Машиностроение, 1969. 744 с.

6. Pneumatic Handbook. 4 th edition. Trade and Technical Press Ltd., Morden, Surrey,

England, 564 p.

Глава 2

ПНЕВМОДВИГАТЕЛИ

В пневмодвигателях энергия сжатого воздуха преобразуется в энергию движения

выходного звена. Они предназначены для приведения в движение рабочих орга-

нов машин, выполнения различных вспомогательных операций и т. п. Различают

пневмодвигатели с поступательным движением выходного звена; поворотные

с ограниченным углом поворота выходного звена; пневмодвигатели с неограни-

ченным вращательным движением выходного звена (пневмомоторы).

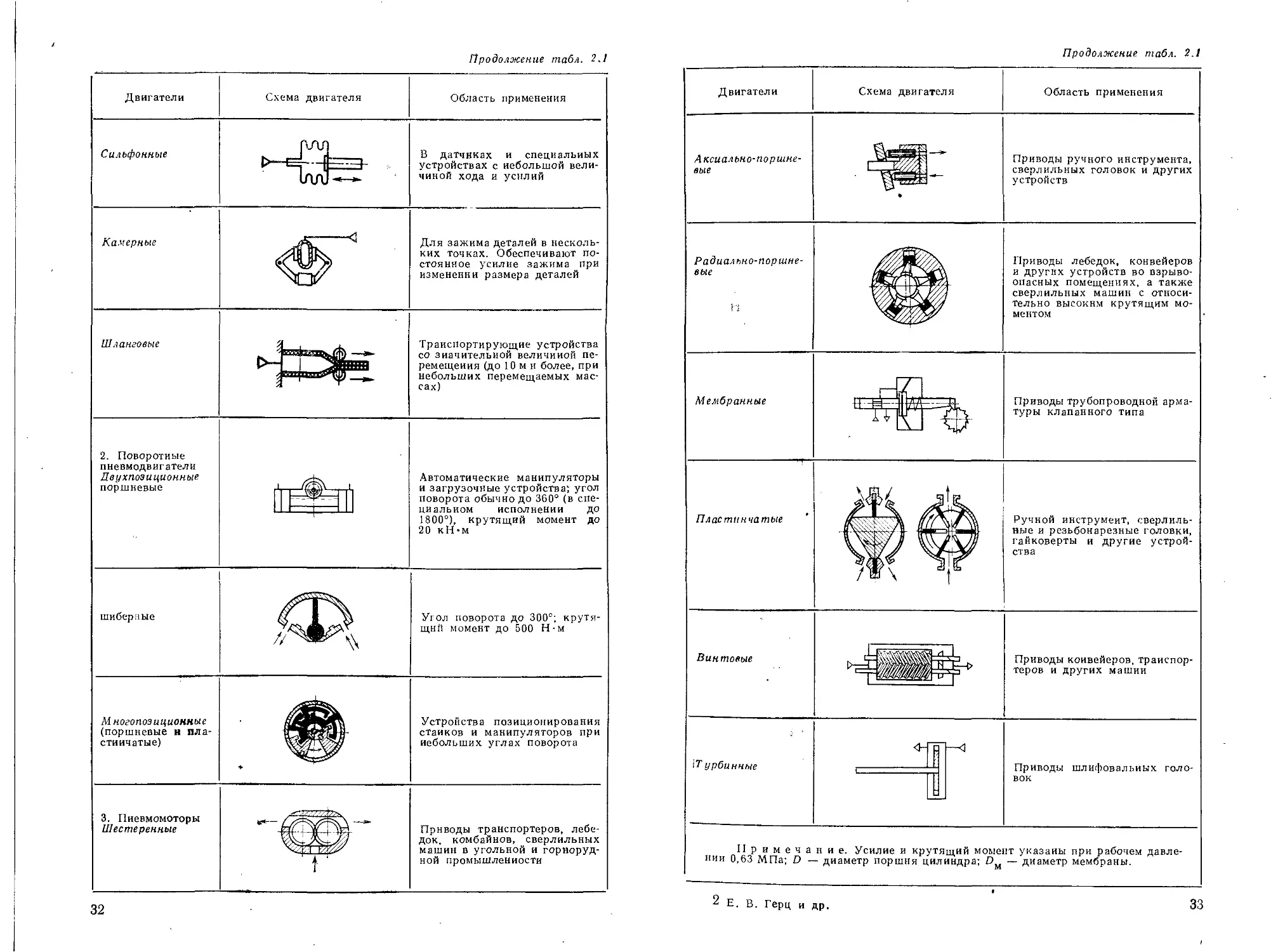

Основные типы пневмодвигателей, их назначение и области применения при-

ведены в табл. 2.1 [1—13].

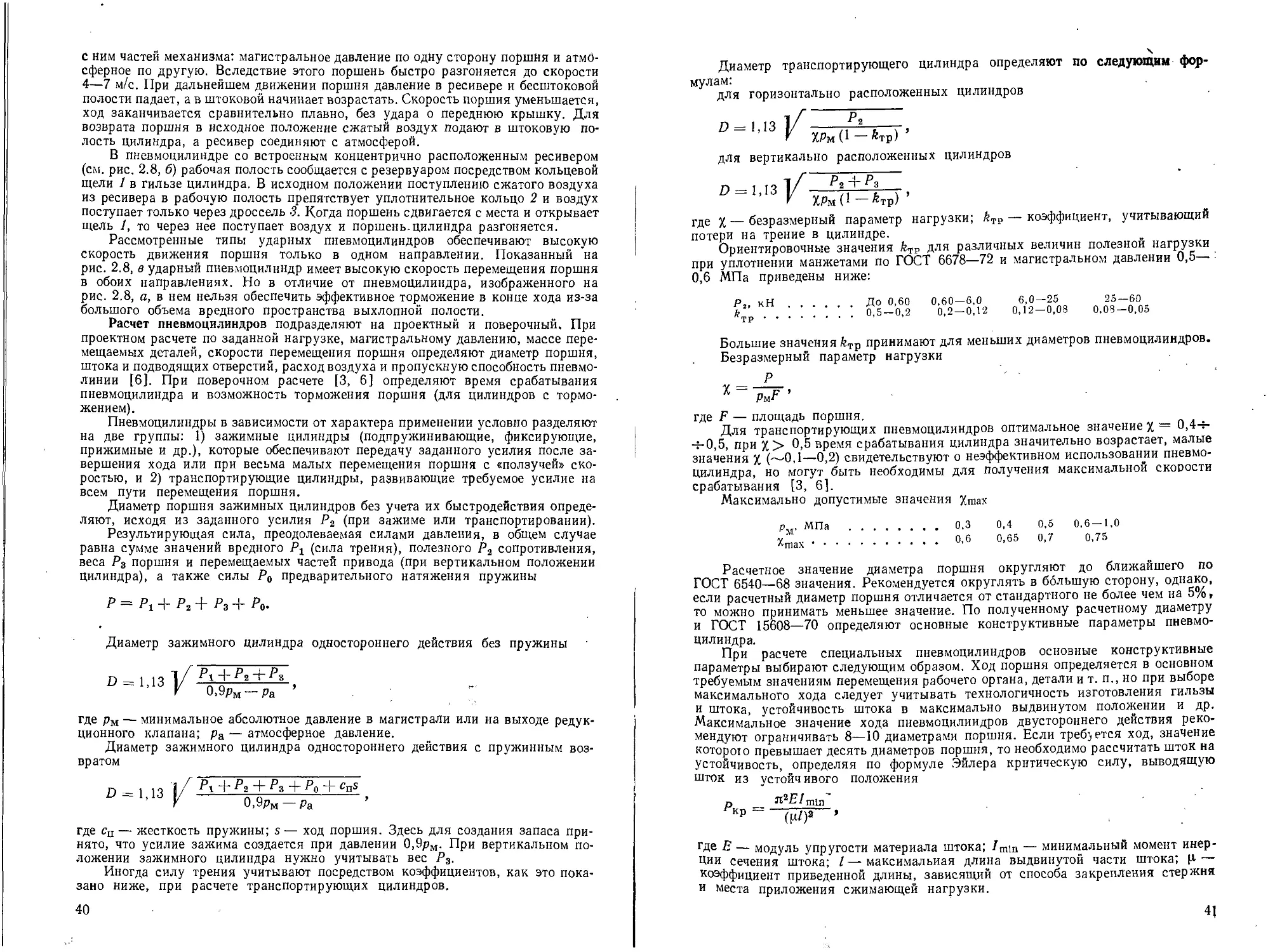

Пневмодвигатели с поступательным движением выходного звена разделяют

на поршневые, мембранные, сильфонные, камерные и шланговые. Наибольшее

распространение получили поршневые пневмодвигатели, которые называют также

пневмоцилиндрами. Различают двухпозиционные и многопозиционные двигатели.

Поворотные пневмодвигатели могут быть поршневыми или пластинчатыми.

Пневмомоторы по конструктивным признакам разделяют на поршневые, мембран-

ные, пластинчатые, винтовые и турбинные (см. табл. 2.1).

Остановимся подробнее на некоторых наиболее распространенных типах

двигателей.

2.1. ПОРШНЕВЫЕ ПНЕВМОДВИГАТЕЛИ

В пневмоцилиндрах происходит преобразование потенциальной энергии сжатого

воздуха в механическую энергию поршня.

В пиевмоцилиидрах одностороннего действия давление сжатого воздуха

действует на поршень только в одном направлении, в другую сторону поршень

со штоком перемещается под действием внешних сил (рис. 2.1) или пружины

(рис. 2.2). Такие пневмоцилиндры с пружинным возвратом обычно используют

для выполнения небольших перемещений (0,8—1,5) D, так как встроенная пру-

жина, сжимаясь, значительно снижает усилие, развиваемое поршнем.

В пиевмоцилиидрах двустороннего действия перемещение поршня со штоком

под действием сжатого воздуха происходит в двух противоположных направле-

ниях. Пневмоцилиндры этого типа нашли наибольшее применение в промышлен-

ности. В зависимости от предъявляемых требований их различают как по кон-

структивным параметрам, так и по схемам соединения с пневматической системой

и атмосферой.

Пневмоцилиндры двустороннего действия изготовляют с ходом поршня от

нескольких миллиметров до 6—7 м. Ход поршня следует принимать из ряда по

ГОСТ 6540—68. Пневмоцилиндры с ходом поршня более (8—10) D обычно изго-

товляют по индивидуальным заказам, так как для обработки гильз цилиндров

и штоков необходимо специальное оборудование.

На пиевмоцилиндры двустороннего действия без торможения (рис. 2.3, а)

и с торможением (рис. 2.3, б) диаметром 25—400 мм разработан и утвержден

29

Таблица 1.1

Основные типы пневмодвигателей, их назначение и области применения

Двигатели Схема двигателя Область применения

1. Пневмодвигатели с поступательным движением выход- ного звена Поршневые (пиев- моцилиндры) Одностороннего действия t Подъемники и механизмы, в ко- торых движение в одну из сто- рон производится под дейст- вием внешних снл или собствен- ного веса. Величина перемеще- ний до (8 — 10) D и усилий до 30 кН

1 -Г-1

Одностороннего действия с пру- жинным возвра- том —1 Зажимные, фиксирующие, пе- реключающие и другие устрой- ства. Величина перемещений до (0,8 —1,5) D и усилий 0,04 — 6 кН

Дву сторон него действия с одно- сторонним штоком _J 1 Транспортирующие, погрузоч- но-разгрузочные, зажимные и другие устройства. Величина перемещений до (8 — 10) D н усилий до 45 кН

.... 1,

Двустороннего действия с дву- сторонним штоком 1 L_ Устройства с требованиями ра- венства развиваемых усилий в обе стороны или управления конечными выключателями с нерабочей стороны штока. Ве- личина перемещений до (8 — 10) D и усилий до 30 кН

1

1

Сдвоенные (одно- илн двустороннего действия) Зажимные устройства с ограни- чением радиального размера цилиндров. Величина переме- щений до (0,8 —1,5) D и усилий до 60 кН

1 —-*-

Телескопические (одно- нли двусто- роннего действия) 1 J7I , Устройства со значительной ве- личиной перемещения рабочего органа при ограниченном осе- вом размере цилиндра в исход- ном положении

30

Продолжение табл. 2.1

Двигатели Схема двигателя Область применения

М ногопозиционные пневмоцнлиндры: двухпоршне- вые у1"-1 1 1 Устройства позиционирования, переключения передач и дру- гие. Обеспечивают несколько фиксированных положений ра- бочего органа

однопоршневые с отверстиями в гильзе 1 L 1 1 1 Y n 1 I

миогопоршие- вые 1 J

5 MI л Ф

Пневмоцилиндры со встроенным ре- сивером L _JZ_ Прошивочные, штамповочные, маркировочные, чеканочные и другие устройства. Обеспе- чивают высокую скорость в одном или обоих направлениях

Пневмоцилиндры с гибким штоком _J L_ Транспортирующие устройства со значительными перемеще- ниями и требованиями к мини- мальному размеру цилиндра. Величина перемещений до 20D и усилий до 45 кН. Трудно обе- спечить уплотнения гибкого штока.

Z

к

Вращающиеся пиевмоцилиндры одно- нли двусто- роннего действия: с полым и сплошным штоком Зажимные устройства станков для обработки пруткового ма- териала и штучных заготовок

сдвоенные То же, при необходимости обе- спечения усилий зажима свы- ше 45 кН или ограничении раз- мера по диаметру цилиндров

1 Мембранные (одно- i или двустороннего £ действия) [ Устройства зажимные, фикси- рующие и другие с ограничен- ной величиной перемещения 0,1£>м для плоских мембран и 0,25£>м для мембран с гофром. Величина усилий до 30 кН

31

Продолжение табл. 2J

Двигатели Схема двигателя Область применения

Сильфонные 1лл В датчиках и специальных устройствах с небольшой вели- чиной хода и усилий

Камерные Для зажима деталей в несколь- ких точках. Обеспечивают по- стоянное усилие зажима при изменении размера деталей

Шланговые ✓ Транспортирующие устройства со значительной величиной пе- ремещения (до 10 м н более, при небольших перемещаемых мас- сах)

2. Поворотные пневмодвигатели Двухпозиционные поршневые Автоматические манипуляторы и загрузочные устройства; угол поворота обычно до 360° (в спе- циальном исполнении до 1800°), крутящий момент до 20 кН*м

1

шиберные Угол поворота до 300°; крутя- щий момент до 500 Н-м

М но го позиционные (поршневые н пла- стинчатые) * Устройства позиционирования станков и манипуляторов при небольших углах поворота

3. Пиевмомоторы Шестеренные ннг 1 1 Приводы транспортеров, лебе- док, комбайнов, сверлильных машин в угольной и горноруд- ной промышленности

32

Продолжение табл. 2.1

Двигатели Схема двигателя Область применения

Аксиально-поршне- вые * Приводы ручного инструмента, сверлильных головок и других устройств

Радиально-поршне- вые tl Приводы лебедок, конвейеров и других устройств во взрыво- опасных помещениях, а также сверлильных машин с относи- тельно высоким крутящим мо- ментом

Мембранные н ' Приводы трубопроводной арма- туры клапанного типа

Пластинчатые мОь ж /Ж\ Ручной инструмент, сверлиль- ные и резьбонарезные головки, гайковерты и другие устрой- ства

Винтовые Приводы конвейеров, транспор- теров и других машин

ITурбинные <Н" Приводы шлифовальных голо- вок

II р и м е ч а иии 0,63 МПа; D - н и е. Усилие и крутящий момент указаны при рабочем давле- - диаметр поршня цилиндра; £>м — диаметр мембраны.

2 Е. В. Герц и др.

33

Рис. 2.1. Пневмоцилиндр одностороннего дей-

ствия без пружины

Рис. 2.2. Пневмоцилиидр одностороннего дей-

ствия с пружинным возвратом

ГОСТ 15608—70. Стандарт преду-

сматривает изготовление пневмо-

цилиндров со следующими видами

крепления: на удлиненных стяж-

ках, на лапах, на переднем и зад-

нем фланцах, на проушине и на

цапфах. Стандартом также преду-

смотрено исполнение штоков с внут-

ренней и наружной резьбой на

конце и отверстий для подвода воз-

духа с метрической и конической

резьбой.

Пневмоцилиндры по ГОСТ

15608—70 серийно изготовляют

Орджоникидзевский опытный завод

пневмооборудования и ряд заводов

отраслей машиностроения. В по-

мощь предприятиям, изготовля-

ющим пневмоцилиндры, ВНИИГид-

роприводом разработан альбом

чертежей [15].

Основные параметры пневмо-

цилиндров по ГОСТ 15608—70

приведены в табл. 2.2. Теоретиче-

ское усилие на штоке определено

как произведение избыточного дав-

ления на площадь поршня (толка-

ющее) или на разность площадей поршня и штока (тянущее). Конструкция

поршневого пневмоцилиндра с двусторонним штоком приведена на рис. 2.3, в.

Сдвоенные пневмоцилиндры. В том случае, когда диаметр пневмоцилиндра

ограничен из-за недостатка места, рекомендуют использовать два цилиндра или

более последовательно соединенных между собой и работающих на один шток.

В результате этого усилия сжатого воздуха, действующие на поршни, склады-

Техническая характеристика пневмоцилиндров (ГОСТ 15608-70)

Таблица 2.2

Диаметр, мм Усилие на штоке. -1

Теоретическое Действительное (не менее)

Q а толка- тяну- толка- тяну- толка- тяну- толка- тяну-

ющее щее Ющее щее ющее щее ющее щее

Я го S я Давление, МПа

s £ 3 0,63 | 1,0 0, 63 | 1,0

25 10 310 260 490 410 240 200 390 320

32 -Ю 500 450 800 720 400 360 640 570

40 12 790 720 1 260 1 140 630 570 1 000 910

50 16 1 250 1110 1 960 1 760 990 880 1 560 1 400

63 16 1 960 1 830 3110 2 910 1 560 1 460 2 480 2 320