Текст

С. Л. Корякин-Черняк

Краткий справочник

сварщика

I

Злрнтронно лучевая сварка

t Элекгропитачесиая сварьа

лПс1гросваркал1,дщнай

. . рж-твари

,-?л«вар1а

^ционная сварка

г *ечная’вар?а

' жгнаясварка

им сварка

теинач сварка

^чая сварка

• утрени

Корякин-Черняк С Л.

Краткий справочник сварщика. — СПб.: Наука и Техника, 2011. — 288 с.: ил.

ISBN 978-5-94387-815-2

Серия «Справочник»

Справочник обобщает необходимые сварщику-любителю сведения по основам

сварки. Рассмотрены современная электродуговая и газовая (газоплавильная)

сварка, а также сварка электронно-лучевая, электролитическая, электросварка

подводная, электрошлаковая, диффузионная, индукционная, плазменная, контакт

ная, кузнечная, литейная, лазерная, трением, взрывом.

Приводится много интересных примеров, полезных советов, важных предупре

ждений, рисунков и таблиц. Рассматриваются проверенные на практике способы

самостоятельного изготовления сварочных аппаратов, варианты приобретения

готового изделия.

Особое внимание уделено мерам безопасности при создании и ремонте сва-

рочных аппаратов, при обращении с газосварочным оборудованием, а также при

проведении сварочных работ. В конце глав даются ссылки на наиболее интерес-

ные ресурсы Интернет, литературу, журнальные статьи, из которых можно почерп-

нуть более подробную информацию.

Книга предназначена для широкого круга читателей. Информация будет

полезна как «продвинутым» сварщикам, так и тем, кто хочет овладеть искусством

мастера-сварщика.

Автор и издательство не несут ответственности

за возможный ущерб, причиненный в результате

использования материалов данной книги.

Контактные телефоны издательства

(812)412-70-25,412-70-26

(044) 516-38-66

Официальный сайт: www.nit.com.ru

© Корякин-Черняк С. Л.

© Наука и Техника (оригинал-макет), 2011

ООО «Наука и Техника».

198097, г. Санкт-Петербург, ул. Маршала Говорова, д. 29.

Подписано в печать 01.09.2010. Формат 60x88 1/16.

Бумага газетная. Печать офсетная. Объем 18 п. л.

Тираж 3000 экз. Заказ № 57.29.

Отпечатано по технологии CtP

в ООО «Северо-Западный Печатный двор»,

188300, Ленинградская обл., г. Гатчина, ул. Железнодорожная, 45Б

Содержание

Глава 1. Основные виды сварки................................... 5

1.1. Электродуговая сварка.................................. 5

1.2. Газовая (газоплавильная) сварка....................... 11

1.3. Плазменная сварка..................................... 15

1.4. Лазерная сварка...................................... 19

1.5. Электрошлаковая сварка................................ 20

1.6. Контактная сварка.,................................... 22

1.7. Электронно-лучевая сварка........................... 23

1.8. Горновая или кузнечная сварка......................... 24

1.9. Индукционная (высокочастотная) сварка................. 25

1.10. Электролитическая сварка............................. 26

1.11. Диффузионная сварка................................. 27

1.12. Литейная сварка...................................... 28

1.13. Сварка трением....................................... 28

1.14. Сварка взрывом...................................... 29

1.15. Электросварка под водой............................. 31

1.16. Классификация видов сварки........................... 32

1.17. Вспомогательные устройства........................... 34

Глава 2. Электродуговая сварка................................. 38

2.1. Ручная электросварка.................................. 38

2.2. Полуавтоматическая и автоматическая электросварка..... 40

2.3. Роль полярности при электросварке..................... 41

2.4. Как правильно вести электросварку.................... 43

2.5. Сварочные аппараты промышленного производства......... 44

2.6. Выбор электросварочного аппарата

для любительского использования............................ 47

2.7. Сварочне электроды.................................... 52

2.8. Методика самостоятельного изготовления

сварочных аппаратов........................................ 62

2.9. Расчет и общая методика изготовления сварочных

трансформаторов............................................ 75

2.10. Сварочный трансформатор на магнитопроводе от ЛАТРов.. 87

2.11. Переносной самодельный сварочный аппарат

для точечной электросварки................................. 98

2.12. Сварочный аппарат постоянного тока

на основе тороидального трансформатора.................... 107

2.13. Сварочный аппарат с умножителем выходного Напряжения.... 110

2.14. Нерегулируемый портативный сварочный аппарат

на основе ЛАТРа........................................... 113

2.15. Простой регулируемый сварочный аппарат

на основе Ш-образного трансформатора..................... 114

2.1 б. Построение инверторного источника................. 116

2.17. Инверторный сварочный источник RytmArc............. 121

2.18. Инверторный сварочный источник COLT-1300 .......... 150

2.19. Общая методика осмотра и ремонта инверторного

сварочного источника..................................... 166

2.20. Инверторы.......................................... 177

2.21. Сварочные полуавтоматы............................. 180

2.22. Сварочные трансформаторы для сварки электродом..... 182

2.23. Основные вредные факторы электросварки............. 186

2.24. Защита Глаз при дуговой сварке..................... 187

2.25. Вентиляция рабочего места сварщика................. 192

2.26. Защита от брызг металла и теплового действия тока.. 193

2.27. Электробезопасность................................ 196

2.28. Справочный раздел по электродуговой сварке......... 199

2.29. Что читать по электродуговой сварке................ 216

2.30. Сайты по электродуговой сварке..................... 219

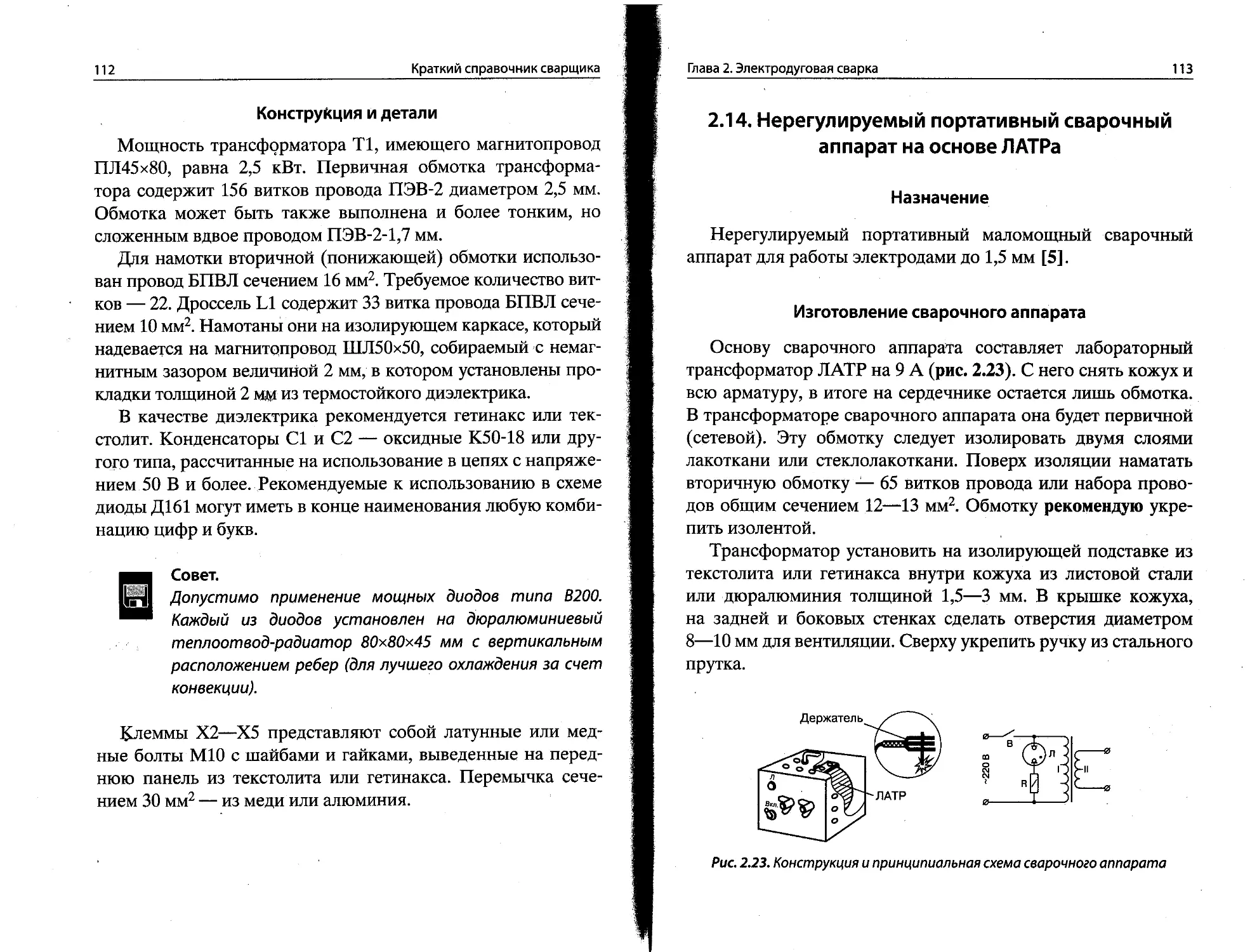

Глава 3. Газовая сварка..................................... 221

3.1. Основные понятия и определения...................... 221

3.2. Расходные материалы, применяемые при газовой сварке.. 228

3.3. Газы, применяемые для газосварки.................... 231

3.4. Оборудование для газовой сварки..................... 238

3.5. Предохранительные затворы........................... 247

3.6. Баллоны, применяемые в газосварке................... 249

3.7. Оборудование: рукава и горелки...................... 259

3.8. Сварочные горелки................................... 260

3.9. Проведение газовой сварки........................... 268

3.10. Особенности и режимы сварки различных металлов..... 273

3.11. Полезные советы.................................... 276

3.12. Справочный раздел по газовой сварке................ 280

3.13. Полезные ресурсы сети Интернет..................... 286

Глава 1

ОСНОВНЫЕ ВИДЫ СВАРКИ

1.1. Электродуговая сварка

Электрическая дуга впервые была открыта в 1802 году

профессором физики Санкт-Петербургской медико-

хирургической академии В. В. Петровым. Описывая явле-

ние электрической дуги в книге под названием «Известия о

гальвани-вольтовских опытах», профессор В. В. Петров ука-

зал на возможность использования электрической дуги для

электроосвещения и плавления металлов.

А в 1882 году русский изобретатель Николай Николаевич

Бенардос применил электрическую дугу для соединения метал-

лов, в 1885 году он получил патент под названием «Способ

соединения и разъединения металлов непосредственным дей-

ствием электрического тока». Он использовал для этого дугу,

горящую между угольным электродом и металлом и питаемую

электрической энергией от аккумуляторной батареи. В том же

году он получил патент на «Электрогефест»— первое в мире

устройство электрической сварки металлов.

Затем русский инженер-металлург и изобретатель Н. Г. Сла-

вянов в 1888 году разработал способ сварки металлическим

электродом; в 1891 году он получил два патента:

♦ «Способ и аппараты для электрической отливки металлов»;

♦ «Способ электрического уплотнения металлических отливок».

6

Краткий справочник сварщика

Н. Н. Бенардос предложил различные способы сварки

наклонными металлическими электродами и устройства, в

которых подача электрода в зону дуги выполнялась за счет

давления пружины.

Он также разработал разнообразные виды автоматических

устройств для сварки угольным и металлическим электро-

дами, являющимися прообразами современных сварочных

автоматов и полуавтоматов.

Оригинальное приспособление для регулирования длины

дуги с помощью соленоида, предложенное Н. Н. Бенардосом,

экспонировалось на Парижской всемирной выставке в

1900 году.

С тех пор прошло целое столетие. Много других ученых

и инженеров внесли свой вклад в разработку практических

методов электрической сварки металлов. Часто именно наши

ученые оказывались во главе этого направления. Евгений

Оскарович Патон основал знаменитый Институт электро-

сварки в Киеве. Именно он в годы Великой Отечественной

войны в тылу внедрил способ сварки башен знаменитых

танков Т-34, что в немалой степени способствовало нашей

Победе.

Трудно сказать, что только не сваривают сейчас в промыш-

ленности — и корпуса военных кораблей и подводных лодок,

и конструкции небоскребов, и башни доменных печей, и атом-

ные реакторы, и турбины для электростанций.

В то же время электросварка глубоко проникла в наш быт.

В сельском хозяйстве без нее трудно представить ремонт тех-

ники (тракторов, комбайнов, сеялок и пр.). При ремонте авто-

мобиля без сварки не обойтись. Хотите установить ограж-

дение балкона, или решетку на окна, или хотите поставить

бронированную дверь — опять сварка! Вот почему электро-

сваркой в последние годы заинтересовались любители. Они

предлагают массу интереснейших конструкций сварочных

аппаратов, технологий, полезных советов.

Глава 1. Основные виды сварки

7

Сегодня существует множество способов сварки для различ

ных материалов и типов соединений. Например, с помощью

диффузионной сварки в вакууме возможно очень прочное сое-

динение таких различных материалов, как металл и стекло.

Основными же видами сварки являются: электросварка

штучным (или расходуемым) электродом; полуавтоматиче-

ская электросварка проволокой; аргоно-дуговая сварка нерас-

ходуемым электродом; контактная сварка; газовая сварка и

резка; некоторые другие виды. Дуговая сварка относится к

сварке плавлением. При этом виде сварки плавление основ-

ного и присадочного металлов осуществляется электрической

дугой, горящей между электродом и свариваемым металлом.

Расплавленные основной и присадочный металлы (элек-

трод, проволока или лента) образуют сварочную ванну, в

результате кристаллизации металла которой образуется свар-

ной шов. Источником теплоты при дуговой сварке является

сварочная дуга — устойчивый электрический разряд в сильно

ионизированной смеси газов и паров металла, используемых

при сварке, характеризуемый высокой плотностью тока и

высокой температурой.

В основе полуавтоматической и автоматической сварки в

среде защитных газов лежит тот же процесс, который исполь-

зуется и при ручной электродуговой сварке.

Основным отличием является непрерывная подача расхо-

дуемого электрода, которым является проволока.

При полуавтоматической сварке используется несколько

типов защиты изделия и сварочной ванны от окисления:

сварка в среде защитных газов; сварка порошковой или флю-

сованной проволокой; сварка под флюсом. Наиболее часто

применяемыми в промышленности, в ремонтных работах и

в бытовых целях являются полуавтоматы для сварки в среде

защитных газов, что, в основном, обусловлено относитель-

ной дешевизной расходуемых материалов. Некоторые из этих

аппаратов обладают возможностью сварки флюсованной про-

8

Краткий справочник сварщика

волокой. Но сварка под флюсом, в основном, используется

для крупного промышленного и массового производства.

Аргонодуговая сварка — дуговая сварка, при которой в

качестве защитного газа используется аргон. Применяют

аргонодуговую сварку неплавящимся вольфрамовым и плавя-

щимся электродами.

Аргонодуговая сварка вольфрамовым электродом может

быть ручной и автоматической. Сварка возможна без подачи

и с подачей присадочной проволоки.

Этот процесс предназначен, главным образом, для метал-

лов толщиной менее 3—4 мм. Большинство металлов свари-

вают на постоянном токе прямой полярности. Сварку алюми-

ния ведут на переменном токе.

При прямой полярности (плюс на изделии, минус на элек-

троде): лучше условия термоэлектронной эмиссии; выше стой-

кость вольфрамового электрода; выше допускаемый предель-

ный ток. Допускаемый ток при использовании вольфрамового

электрода диаметром 3 мм составляет: при прямой полярно-

сти 140—280 А; при переменном токе 100—160 А; при обрат-

ной полярности 20—40 А.

Дуга на прямой полярности легко зажигается и горит

устойчиво при напряжении 10—15 В в широком диапазоне

плотностей тока.

При обратной полярности: возрастает напряжение дуги;

уменьшается устойчивость ее горения; резко уменьшается стой-

кость электрода; повышается нагрев и расход электрода. Эти

особенности дуги обратной полярности делают ее непригодной

для непосредственного применения в сварочном процессе.

И Примечание.

Электрическая дуга обратной полярности обладает

важным технологическим свойством: при ее действии с

поверхности свариваемого металла удаляются окислы

и загрязнения.

Глава 1. Основные виды сварки

9

Это явление объясняется тем, что при обратной полярности

поверхность металла бомбардируется тяжелыми положитель-

ными ионами аргона, которые, перемещаясь под действием

электрического поля от плюса (электрод) к минусу (изделие),

разрушают окисные пленки на свариваемом металле, а выхо-

дящие с катода (поверхности изделия) электроны способ-

ствуют удалению разрушенных окисных пленок.

ДД Определение.

|&g Процесс удаления окислов называется катодным рас-

пылением.

Указанное свойство дуги обратной полярности исполь-

зуют при сварке А1 и Al-сплавов, имеющих прочные окисные

пленки. Но так как при постоянном токе обратной полярно-

сти стойкость вольфрамового электрода низка, то для этой

цели используют переменный ток. х

При этом удаление пленки, т. е. катодное распыление, про-

исходит, когда свариваемое изделие является катодом.

Вывод.

При сварке неплавящимся электродом на переменном

токе в определенной степени реализуются преиму-

щества дуги прямой и обратной полярности, т. е. при

этом обеспечивается устойчивость электрода и разру-

шение окисных пленок.

Дуга возбуждается замыканием электрода и металла уголь-

ным стержнем или кратковременным разрядом высокой

частоты и напряжения с помощью осциллятора.

Ручную сварку выполняют наклонной горелкой углом впе-

ред, угол наклона к поверхности изделия составляет 70—80°.

Присадочную проволоку подают под углом 10—15°. По окон-

чании сварки дугу постепенно обрывают для заправки кратера,

10

Краткий справочник сварщика

при ручной сварке — ее постепенным растяжением, при авто-

матической — специальным устройством заварки кратера, обе

спечивающим постепенное уменьшение сварочного тока.

Для защиты охлаждаемого металла подачу газа прекра-

щают через 10—15 с после выключения тока.

Типы соединений, в основном, выбираются в зависимости

от толщины свариваемого металла. Кромки не разделывают у

деталей, толщина которых полностью позволяет проваривать

соединение дугой.

Сварку неплавящимся электродом без присадочной про-

волоки применяют для малых толщин. Более толстый металл

требует разделки кромок, так как на толщине более 2—2,5 мм

трудно выполнить отбортовку.

Для толщин более 6—8 мм применяют одностороннюю

разделку кромок, часто с подкладкой для обеспечения пол-

ного провара. При толщине деталей свыше 20 мм выполняют

двустороннюю разделку.

Если при такой толщине невозможно осуществить двусто-

роннюю сварку (например, трубы большой толщины и неболь-

шого диаметра), делают u-образную или чашеобразную одно-

стороннюю разделку кромок и сварку ведут в несколько про-

ходов. Но это несколько снижает внутреннее качество швов,

увеличивает количество наплавленного металла.

Начало и конец шва выполняют на приставные техноло

гические планки, которые после сварки удаляют. Начало и

конец шва удаляют применением технологических планок.

В начале и в конце обычно больше всего бывает дефектов:

подплаеление; незаплавленный кратер; погрешности неуста

новившегося по сечению шва; изъяны зажигания дуги и т. п.

Перед сваркой очищают кромки от грязи, окалины, ржавчины

до металлического блеска. После сварки шов очищают сталь-

ной щеткой, придавая ему требуемый внешний вид и часто

вскрывая при этом дефекты.

Глава 1. Основные виды сварки

И

0 Внимание.

Наличие на поверхности сварного шва остатков флю-

совых корок, оксидов способствует коррозионному раз-

рушению шва.

В ряде случаев шов, выполненный на алюминиевом сплаве,

покрывают антикоррозионным раствором. Режим сварки

в защитных газах выбирают в зависимости от толщины и

марки свариваемого металла, диаметра и марки электродной

проволоки с учетом обеспечения мелкокапельного переноса

металла электрода.

При сварке сталей диаметры вольфрамовых электродов

и оптимальные значения тока выбирают по данным таблиц,

которые приводятся в соответствующих справочниках.

При аргонодуговой сварке высоколегированных сталей

вольфрамовым электродом в качестве присадочного металла

применяют электродные проволоки того же состава, что и для

дуговой сварки данной стали под флюсом [66].

1.2. Газовая (газоплавильная) сварка

Газовая, или газоплавильная сварка относится к группе

способов сварки плавлением. Для осуществления процесса

сварки возможно применение разных горючих. Существует

несколько видов газовой сварки: ацетилено-кислородная

сварка (наиболее распространена); водородно-кислородная;

бензино-кислородная и т. д.

Благодаря универсальности, сравнительной простоте и

портативности необходимого оборудования газовая сварка

весьма целесообразна для многих видов ремонтных работ.

Сравнительно медленный нагрев металла газовым пламенем

быстро снижает производительность газовой сварки с увели-

12

Краткий справочник сварщика

чением толщины металла. При толщине стали выше 8—10 мм

газовая сварка обычно экономически невыгодна, хотя техни-

чески еще возможна сварка стали толщиной 30—40 мм.

Рассмотрим методику сварочных работ. Горелку обычно

регулируют для работы на нормальном пламени. Тепловое

воздействие пламени на металл зависит не только от мощно-

сти пламени, но и от угла наклона оси пламени к поверхности

металла. Наиболее интенсивно действует пламя, когда его ось

нормальна к поверхности металла.

С уменьшением угла наклона тепловое действие пламени

ослабевает и распределяется по большей площади. Таким

образом, кроме подбора соответствующего размера горелки,

сварщик может плавно регулировать тепловое действие пла-

мени на металл, делать пламя более мягким или жестким,

меняя угол наклона пламени к поверхности изделия. С увели-

чением толщины металла принято увеличивать угол наклона

пламени и уменьшать его с уменьшением толщины металла.

Газовая сварка может производиться в трех положениях:

нижнем; вертикальном; потолочном.

Присадочные прутки для газовой сварки применяются

различного состава, соответственно характеру основного

металла. Диаметр прутка выбирается в соответствии с толщи-

ной основного металла.

Присадочная проволока для газовой сварки сталей приме-

няется та же, что и для электродов при дуговой сварке, и изго-

товляется по ГОСТу 2246-80. Для газовой сварки низкоугле-

родистой стали применяется проволока марок Св-08, Св-08А

и Св-15Г. Для сварки чугуна выпускают специальные литые

чугунные стержни с повышенным содержанием углерода и

кремния. Для наплавки твердых износостойких покрытий

выпускаются стерженьки литых твердых сплавов.

Сварочная горелка является рабочим инструментом газос-

варщика и дает газосварочное пламя, нагревающее и расплав-

ляющее металл.

Глава 1. Основные виды сварки

13

Сварочные горелки могут быть изготовлены для различных

горючих газов, сжигаемых в смеси с кислородом или воздухом.

Применимы преимущественно ацетилено-кислородные горелки,

преобладающие в сварочной технике. Горелки имеют различную

мощность, позволяющую сваривать сталь толщиной 0,2—30 мм;

однако специальные типы горелок могут иметь и большую мощ-

ность; существуют горелки и для особо тонкого металла.

По важнейшему конструктивному признаку сварочные

горелки могут быть разделены на два основных типа: горелки

инжекторные, или низкого давления; безынжекторные, или

высокого давления. Принадлежность горелки к тому или

другому типу определяется наличием или отсутствием в ней

инжектора для подсоса горючего газа.

Ввиду того что в горелке высокого давления (безынжек-

торной) отсутствует инжектор, по конструкции она проще

горелки низкого давления (см. рис. 1.1, а). '

Кислород поступает в горелку по резиновому шлангу и

через приемный ниппель и регулировочный вентиль 1 прохо-

Рис. 1.1. Внешний вид и устройство горелок:

а — безынжекторной, высокого давления;

б — инжекторной горелки

14

Краткий справочник сварщика

дит в смеситель 3, где поток кислорода разбивается на тон-

кие струйки для лучшего смешивания с горючим газом. После

этого проходит в сопло смешения 4.

Совершенно аналогичный путь проходит горючий газ,

поступающий в горелку через регулировочный вентиль 2.

Из смесителя 3 смесь горючего газа с кислородом поступает

в камеру смешения 5, где вследствие увеличения сечения газо-

вого потока скорость его уменьшается и заканчивается смеше-

ние кислорода с горючим газом, дающее на выходе из камеры

смешения однородную по всему объему горючую смесь. Из

камеры смешения 5 готовая смесь проходит по трубке нако-

нечника 6 и через калиброванный канал мундштука 7 выхо-

дит наружу, где и сгорает, образуя сварочное пламя.

Безынжекторные горелки могут быть построены как

для ацетилена, так и для других горючих газов — водорода,

метана. Они сравнительно просты по устройству, хорошо под-

держивают постоянство состава газовой смеси, дают устойчи-

вое сварочное пламя. Несмотря на эти положительные каче-

ства, горелки высокого давления в нашей промышленности

применяются реже потому, что они могут работать лишь на

ацетилене достаточного давления, а промышленность широко

пользуется ацетиленом низкого давления.

Промышленное применение находят чаще инжекторные

горелки (см. рис. 1.2. б). Кислород под давлением 3—4 атм

поступает в горелку через ниппель и регулировочный вен-

тиль 1, проходит в конус инжектора 3, идет по узкому каналу

инжекторного конуса и выходит с большой скоростью в рас-

ширяющуюся камеру смешения 5. Вырываясь с большой ско-

ростью из узкого канала инжекторного конуса 3, кислород

создает значительное разрежение в камере инжектора 4 и тем

самым принудительно засасывает или инжектирует горючий

газ (обычно ацетилен), поступающий через ниппель и вен-

тиль 2 в камеру инжектора. Из этой камеры он поступает в

камеру смешения 5; оттуда горючий газ в смеси с кислородом

Глава 1. Основные виды сварки

15

Рис. 1.2. Универсальная сварочная горелка ГС

с надлежащей скоростью движется по трубке наконечника 6

и выходит из горелки по каналу мундштука 7.

Рассмотрим инжекторную универсальную горелку ГС (см.

рис. 1.2).

Газы в горелку поступают по резиновым шлангам, надевае-

мым на ниппель для кислорода 1 и для ацетилена 2. Далее кис-

лород идет по трубке 3, ацетилен — по трубке 4 и подходят к

регулировочным вентилям для кислорода 5 и для ацетилена (не

показан на рис. 1.2). Затем газы поступают в инжектор б, далее

в камеру смешения 7 и по трубке наконечника идут в мундштук

10, на выходе из которого сгорают, образуя сварочное пламя.

Ствол и наконечник соединяются накидной гайкой 9.

Регулировочные вентили газов удобно расположены и позво-

ляют сварщику регулировать горелку, не прерывая работы,

пальцами той же руки, которая держит рукоятку. Расположение

вентилей выгодно смещает центр тяжести горелки, улучшает ее

баланс и уменьшает утомляемость сварщика.

1.3. Плазменная сварка

Плазма — ионизированный газ, содержащий электрически

заряженные частицы и способный проводить ток. Ионизация

16

Краткий справочник сварщика

газа происходит при его нагреве. Степень ионизации тем

выше, чем выше температура газа.

В центральной части сварочной дуги газ нагрет до тем-

ператур 5000—30000 °C, имеет высокую электропровод-

ность, ярко светится и представляет собой типичную плазму.

Плазменную струю, используемую для сварки и резки, полу-

чают в специальных плазматронах, в которых нагревание газа

и его ионизация осуществляются дуговым разрядом в специ-

альных камерах.

Вдуваемый в камеру газ, сжимая столб дуги в канале сопла

плазматрона и охлаждая его поверхностные слои, повышает

температуру столба. В результате струя проходящего газа,

нагреваясь до высоких температур, ионизируется и приобре-

тает свойства плазмы. Увеличение при нагреве объема газа в

50—100 и более раз приводит к истечению плазмы со сверх-

звуковыми скоростями. Плазменная струя легко расплавляет

любой металл. Дуговую плазменную струю для сварки и резки

получают по двум основным схемам.

Схема 1. При плазменной струе прямого действия изделие

включено в сварочную цепь дуги, активные пятна которой

располагаются на вольфрамовом электроде и изделии.

Схема 2. При плазменной струе косвенного действия актив-

ные пятна дуги находятся на вольфрамовом электроде и вну-

тренней или боковой поверхности сопла.

Рис. 1.3. Сущность плазменной сварки:

1 — вольфрамовый электрод — катод; 2 — канал сопла;

3 — столб дуги; 4 — поток плазмы

Глава 1. Основные виды сварки

17

Плазмообразующий газ может служить также и защитой

расплавленного металла от воздуха. В некоторых случаях для

защиты расплавленного металла используют подачу отдель-

ной струи специального, более дешевого защитного газа. Газ,

перемещающийся вдоль стенок сопла, менее ионизирован и

имеет пониженную температуру. Благодаря этому предупре-

ждается расплавление сопла. Однако большинство плазмен-

ных горелок имеет дополнительное водяное охлаждение.

Дуговая плазменная струя — интенсивный источник

теплоты с широким диапазоном технологических свойств. Ее

можно использовать для нагрева, сварки или резки как элек-

тропроводных металлов, так и неэлектропроводных материа-

лов, таких как стекло, керамика и др. (плазменная струя кос-

венного действия).

Сварка деталей малых толщин (5—0,2 мм) является слож-

ной задачей прц использований многих других методов сварки

плавлением.

Малоамперная плазменная дуга (рис. 1.4), сформирован-

ная специальным плазмотроном с вольфрамовым электро-

дом, имеет конусообразную форму с вершиной, обращенной

к изделию. Такая форма ее обеспечивается конструктивными

особенностями плазмотрона, правильным выбором плазмоо-

бразующего и защитного газов и их расходом.

2

3

4

5

Рис. 1.4. Суть микроплазменной сварки:

1 — вольфрамовый электрод; 2 — канал для

подачи плазмообразующего газа; 3 — канал

для подачи защитного газа; 4 — керамическое

сопло; 5 — сопло плазмообразующего канала;

б — присадочная проволока; 7 — свариваемые

детали; П — плазмообразующий газ; 3 —

защитный газ.

18

Краткий справочник сварщика

Наиболее часто в качестве плазмообразующего газа

используется аргон. /

У нижнего среза сопла плазменная дуга существует только

в струе аргона. По мере приближения к аноду (изделию) плаз-

мообразующий и защитный газы перемешиваются, и плазмен-

ная дуга горит уже в смеси этих газов. Чем ближе к аноду, тем

больше в смеси содержится защитного газа. Если защитный

газ имеет больший коэффициент теплопроводности, чем плаз-

мообразующий, то степень сжатия дуги по мере приближения

к аноду увеличивается, и она приобретает конусообразную

форму (форму копья).

Среди всех видов плазменной обработки материалов плаз-

менная резка получила наибольшее распространение, так

как в современном машиностроении все шире применяются

специальные сплавы, нержавеющие стали, цветные металлы

и сплавы на их основе, для которых газокислородная или дру-

гие виды резки практически малопригодны.

Плазменная резка обеспечивает более высокую произво-

дительность по сравнению с кислородной и при резке черных

металлов и сплавов.

Рис. 1.5. Суть разделительной

резки плазменной струей

1 — катододержатель; 2 — катод;

3 — корпус плазмотрона;

4 — межэлектродная вставка;

5 — сопло — анод; 6 — плазменный

поток; 7 — изделие

Сущность процесса плазмен-

ной разделительной резки заклю-

чается в локальном интенсивном

расплавлении металла в объеме

полости реза теплотой, генери-

руемой сжатой дугой, и удалении

жидкого металла из зоны реза

высокоскоростным плазменным

потоком, вытекающим из канала

сопла плазмотрона (рис. 1.5).

Одним из важнейших элемен-

тов плазмотрона, применяемого

для резки, является сопло. Его

конструкция и размеры опреде-

Глава 1, Основные виды сварки 19

ляют технические характеристики и режим работы плазмо-

трона. Кроме того, сопло является анодом при возбуждении

вспомогательной (дежурной) дуги, которая обеспечивает

возбуждение и формирование основной плазменной дуги,

используемой для резки материала.

1.4. Лазерная сварка

Рассмотрим особенности лазерной сварки. Лазерный луч

обеспечивает высокую концентрацию энергии (до 108 Вт/см2),

благодаря возможности его фокусировки в точку диаметром

в несколько микрометров. Такая концентрация значительно

выше чем, например, у дуги.

Сравнимой концентрацией энергии обладает электронный

луч (до 106 Вт/см2).

Однако электронно-лучевая сварка осуществляется лишь в

вакуумных камерах — это необходимо для устойчивого про-

ведения процесса.

Лазерная же сварка не требует вакуума, что упрощает и

убыстряет тех. процессы. Процесс лазерной сварки осущест-

вляется либо на воздухе, либо в среде защитных газов: Аг, Не,

СО2 и др. Лазерный луч, так же как и электронный легко откло-

няется, транспортируется с помощью оптической системы.

Для сварки металлов используются твердотельные и газо-

вые лазеры как периодического, так и непрерывного дей-

ствия.

Благодаря высокой концентрации энергии лазерного излу-

чения в процессе сварки обеспечивается:

♦ малый объем расплавленного металла;

♦ незначительные размеры пятна нагрева;

♦ высокие скорости нагрева и охлаждения металла шва, а

также околошовной зоны.

20 Краткий справочник-сварщика

Эти особенности теплового воздействия предопределяют/

минимальные деформации сварных конструкций, специфику

физико-химических и металлургических процессов в металле

шва, высокую технологическую и конструкционную проч-

ность сварных соединений.

Лазерная сварка осуществляется в широком диапазоне

режимов, обеспечивающих высокопроизводительный процесс

соединения различных материалов толщиной от нескольких

микрометров до десятков миллиметров. Разнообразие мето-

дов и приемов лазерной сварки затрудняет разработку кон-

кретного технологического процесса.

Процесс сварки лазерным излучением весьма сложен и в

настоящее время нет теоретической расчетной модели, опи-

сывающей его во всей полноте. Как правило, расчеты каса-

ются какой-либо одной из физических характеристик про-

цесса воздействия лазерного излучения на обрабатываемый

материал.

1.5. Электрошлаковая сварка

Электрошлаковая сварка широко используется для соеди-

нения металлов повышенной толщины: стали и чугуна различ-

ного состава, меди, алюминия, титана и их сплавов.

К преимуществам способа относится возможность сварки

за один проход металла практически любой толщины, что не

требует удаления шлака и соответствующей настройки сва-

рочной установки перед сваркой последующего прохода, как

при других способах сварки. При этом сварку выполняют без

снятия фасок на кромках.

Для сварки можно использовать один или несколько про-

волочных электродов или электродов другого увеличенного

сечения. В результате этого достигается высокая произво-

Глава 1. Основные виды сварки

21

дительность и экономичность процесса, повышающиеся с

ростом толщины свариваемого металла.

К недостаткам способа следует отнести то, что электро-

шлаковая сварка технически возможна при толщине металла

более 16 мм и за редкими исключениями экономически

выгодна при сварке металла толщиной более 40 мм. Способ

позволяет сваривать только вертикальные швы.

При сварке некоторых металлов образование в металле

шва и околошовной зоны неблагоприятных структур требует

последующей термообработки для получения необходимых

свойств сварного соединения.

Известно, что расплавленные флюсы образуют шлаки,

которые являются проводниками электрического тока. При

этом в объеме расплавленного шлака при протекании свароч-

ного тока выделяется теплота.

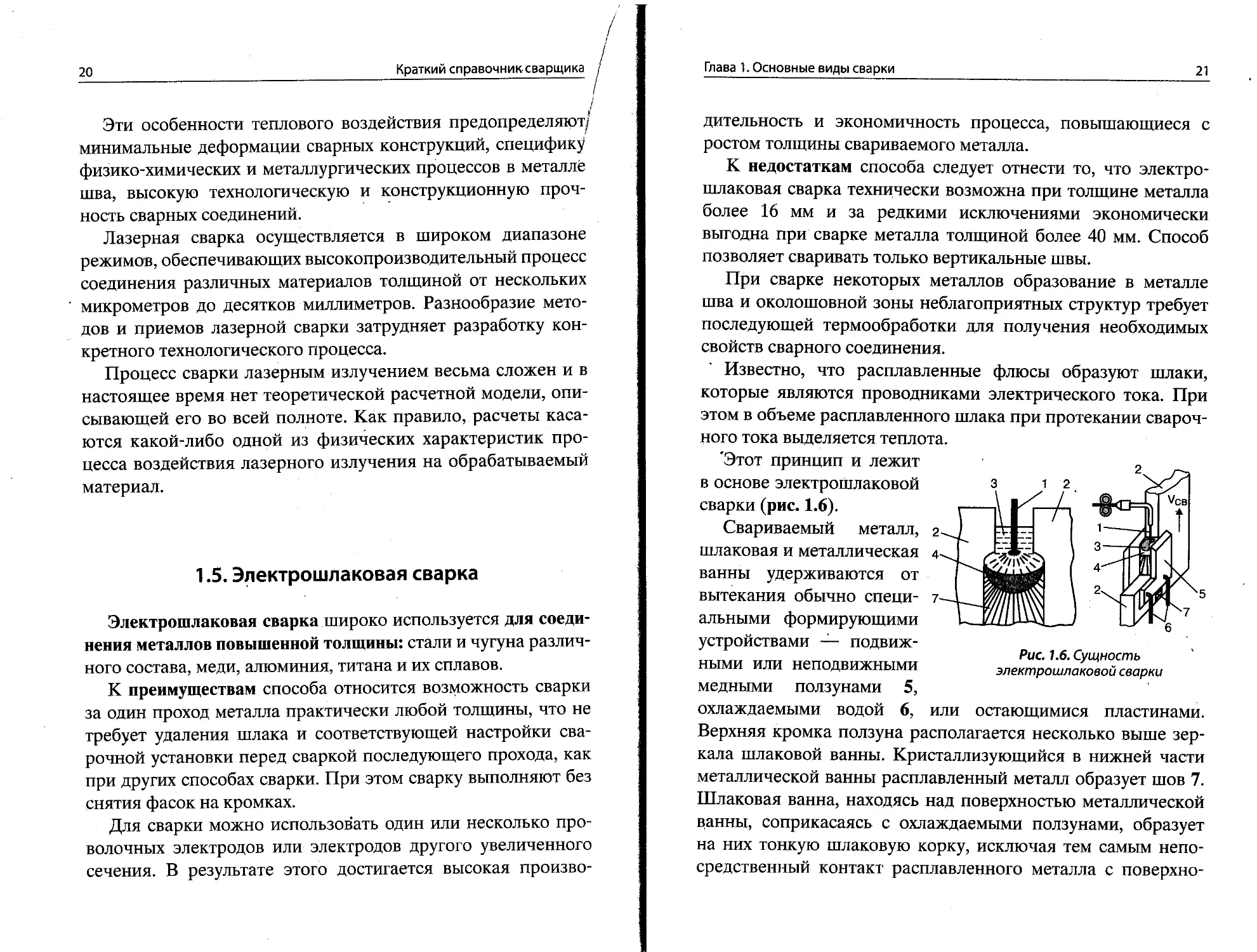

'Этот принцип и лежит

в основе электрошлаковой

сварки (рис. 1.6).

Свариваемый металл,

шлаковая и металлическая

ванны удерживаются от

вытекания обычно специ-

альными формирующими

устройствами — подвиж-

ными или неподвижными

медными ползунами 5,

охлаждаемыми водой 6,

Верхняя кромка ползуна располагается несколько выше зер-

кала шлаковой ванны. Кристаллизующийся в нижней части

металлической ванны расплавленный металл образует шов 7.

Шлаковая ванна, находясь над поверхностью металлической

ванны, соприкасаясь с охлаждаемыми ползунами, образует

на них тонкую шлаковую корку, исключая тем самым непо-

средственный контакт расплавленного металла с поверхно-

Рис. 1.6. Сущность

электрошлаковой сварки

или остаюшимися пластинами.

22

Краткий справочник сварщика

стью охлаждаемого ползуна и предупреждая образование в

металле шва кристаллизационных трещин.

1.6. Контактная сварка

Переносные приспособления для точечной сварки имеют

различные названия: клещи, скобы, сварочные пистолеты для

точечной сварки и др.

В большинстве случаев для точечной сварки наиболее

удобны приспособления, соединяемые со сварочным транс-

форматором гибкими проводами; при этом по изделию пере-

двигается лишь одно сварочное приспособление, имеющее

сравнительно небольшой вес, а наиболее тяжелая часть кон-

тактной машины, т. е. сварочный трансформатор, остается на

месте.

После включения ток проходит от одного электрода к

другому через металл деталей и разогревает металл больше

всего в месте соприкосновения деталей. Разогрев поверх-

ности металла под электродами при правильно проводимом

процессе незначителен, так как контакт электрод — изде-

лие имеет сравнительно небольшое сопротивление вслед-

ствие мягкости и высокой электропроводности электродного

металла, а сам электрод интенсивно охлаждается проточной

водой. Прохождение тока вызы-

вает разогрев и расплавление

металла в зоне сварки, создаю-

щее ядро сварной точки, имею-

щее чечевицеобразную форму

(рис. 1.7).

Диаметр ядра сварной точки

в обычных случаях имеет вели-

чину 4—12 мм.

1 2

Рис. 1.6. Макроструктура

сварной точки:

1 —литое ядро точки;

2—зона влияния

Глава 1. Основные виды сварки

23

Точечная сварка без расплавления металла ядра точки

хотя и возможна (на низкоуглеродистой стали), но недоста-

точно надежна и потому на практике почти не применяется.

Сварка металлов, обладающих плохой свариваемостью в пла-

стическом состоянии, возможна только при достаточном рас-

плавлении металла в ядре точки.

Точечная сварка представляет собой своеобразный про-

цесс, в котором сочетается расплавление металла и получение

литой структуры сварного соединения с использованием зна-

чительного осадочного давления.

1.7. Электронно-лучевая сварка

Электронно-лучевая сварка — сварка с высокой концен-

трацией теплоты, отличной защитой. Сущность процесса

состоит в использовании кинетической энергии потока элек-

тронов, движущихся с высокими скоростями в вакууме. Для

уменьшения потери кинетической энергии электронов за счет

соударения с молекулами газов воздуха, а также для химиче-

ской и тепловой защиты катода в электронной пушке создают

вакуум порядка 10-4—10-6 мм рт. ст.

Проплавление при электронно-лучевой сварке обусловлено

в основном давлением потока электронов, характером выделе-

ния теплоты в объеме твердого металла и реактивным давле-

нием испаряющегося металла, вторичных и тепловых электро-

нов и излучением. Возможна сварка непрерывным электрон-

ным лучом. Однако при сварке легкоиспаряющихся металлов

(алюминия, магния и др.) эффективность электронного потока

и количество выделяющейся в изделии теплоты уменьшаются

вследствие потери энергии на ионизацию паров металлов.

Основные параметры режима электронно-лучевой

сварки — сила тока в луче, ускоряющее напряжение, ско-

24

Краткий справочник сварщика

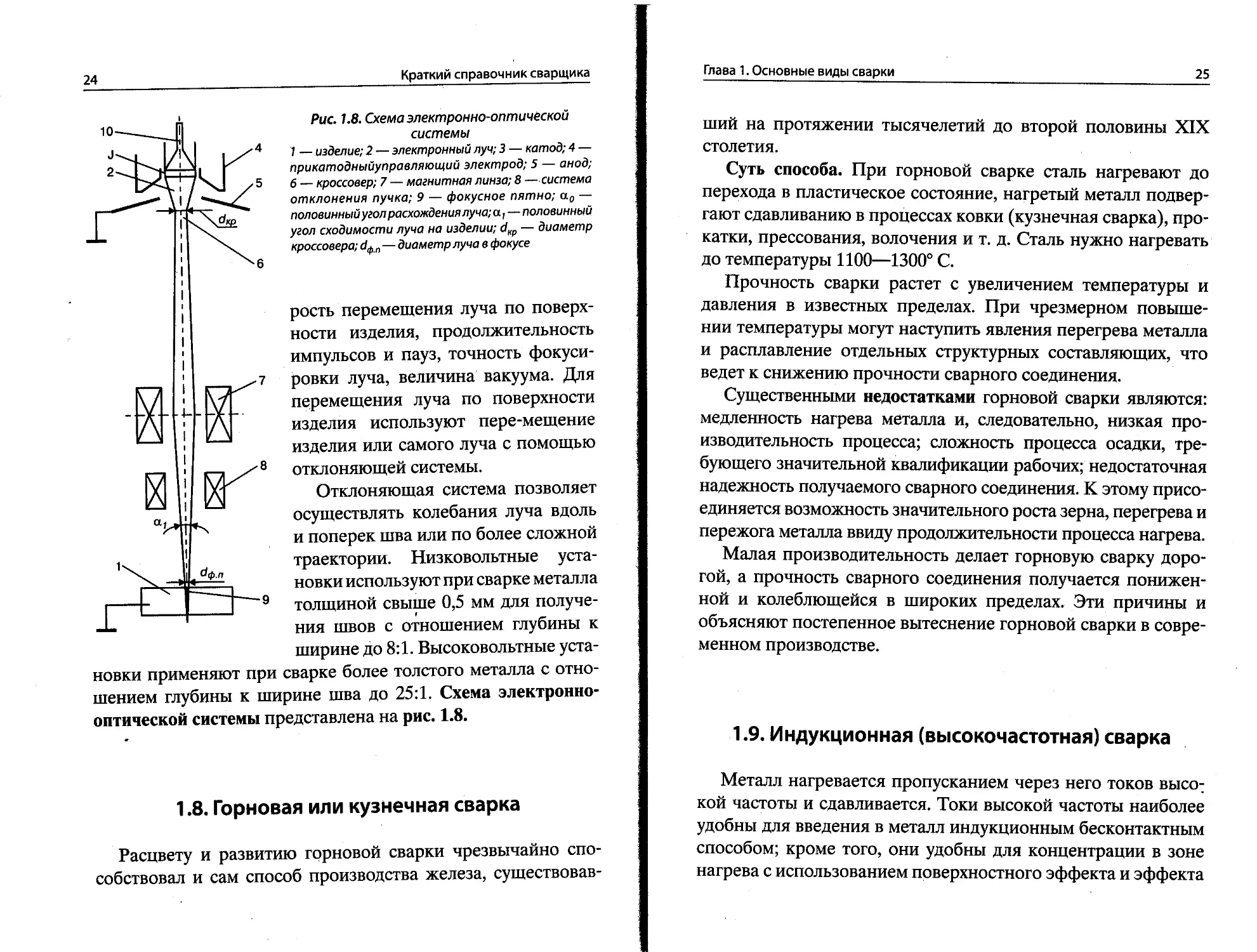

Рис. 1.8. Схема электронно-оптической

системы

1 — изделие; 2 — электронный луч; 3 — катод; 4 —

прикатодныйуправляющий электрод; 5 — анод;

б — кроссовер; 7 — магнитная линза; 8 —система

отклонения пучка; 9 — фокусное пятно; а0 —

половинный угол расхождения луча; а,—половинный

угол сходимости луча на изделии; dKp — диаметр

кроссовера; дф п—диаметр луча в фокусе

рость перемещения луча по поверх-

ности изделия, продолжительность

импульсов и пауз, точность фокуси-

ровки луча, величина вакуума. Для

перемещения луча по поверхности

изделия используют пере-мещение

изделия или самого луча с помощью

отклоняющей системы.

Отклоняющая система позволяет

осуществлять колебания луча вдоль

и поперек шва или по более сложной

траектории. Низковольтные уста-

новки используют при сварке металла

толщиной свыше 0,5 мм для получе-

ния швов с отношением глубины к

ширине до 8:1. Высоковольтные уста-

новки применяют при сварке более толстого металла с отно-

шением глубины к ширине шва до 25:1. Схема электронно-

оптической системы представлена на рис. 1.8.

1.8. Горновая или кузнечная сварка

Расцвету и развитию горновой сварки чрезвычайно спо-

собствовал и сам способ производства железа, существовав-

Глава 1. Основные виды сварки

25

ший на протяжении тысячелетий до второй половины XIX

столетия.

Суть способа. При горновой сварке сталь нагревают до

перехода в пластическое состояние, нагретый металл подвер-

гают сдавливанию в процессах ковки (кузнечная сварка), про-

катки, прессования, волочения и т. д. Сталь нужно нагревать

до температуры 1100—1300° С.

Прочность сварки растет с увеличением температуры и

давления в известных пределах. При чрезмерном повыше-

нии температуры могут наступить явления перегрева металла

и расплавление отдельных структурных составляющих, что

ведет к снижению прочности сварного соединения.

Существенными недостатками горновой сварки являются:

медленность нагрева металла и, следовательно, низкая про-

изводительность процесса; сложность процесса осадки, тре-

бующего значительной квалификации рабочих; недостаточная

надежность получаемого сварного соединения. К этому присо-

единяется возможность значительного роста зерна, перегрева и

пережога металла ввиду продолжительности процесса нагрева.

Малая производительность делает горновую сварку доро-

гой, а прочность сварного соединения получается понижен-

ной и колеблющейся в широких пределах. Эти причины и

объясняют постепенное вытеснение горновой сварки в совре-

менном производстве.

1.9. Индукционная (высокочастотная) сварка

Металл нагревается пропусканием через него токов высо;

кой частоты и сдавливается. Токи высокой частоты наиболее

удобны для введения в металл индукционным бесконтактным

способом; кроме того, они удобны для концентрации в зоне

нагрева с использованием поверхностного эффекта и эффекта

26

Краткий справочник сварщика

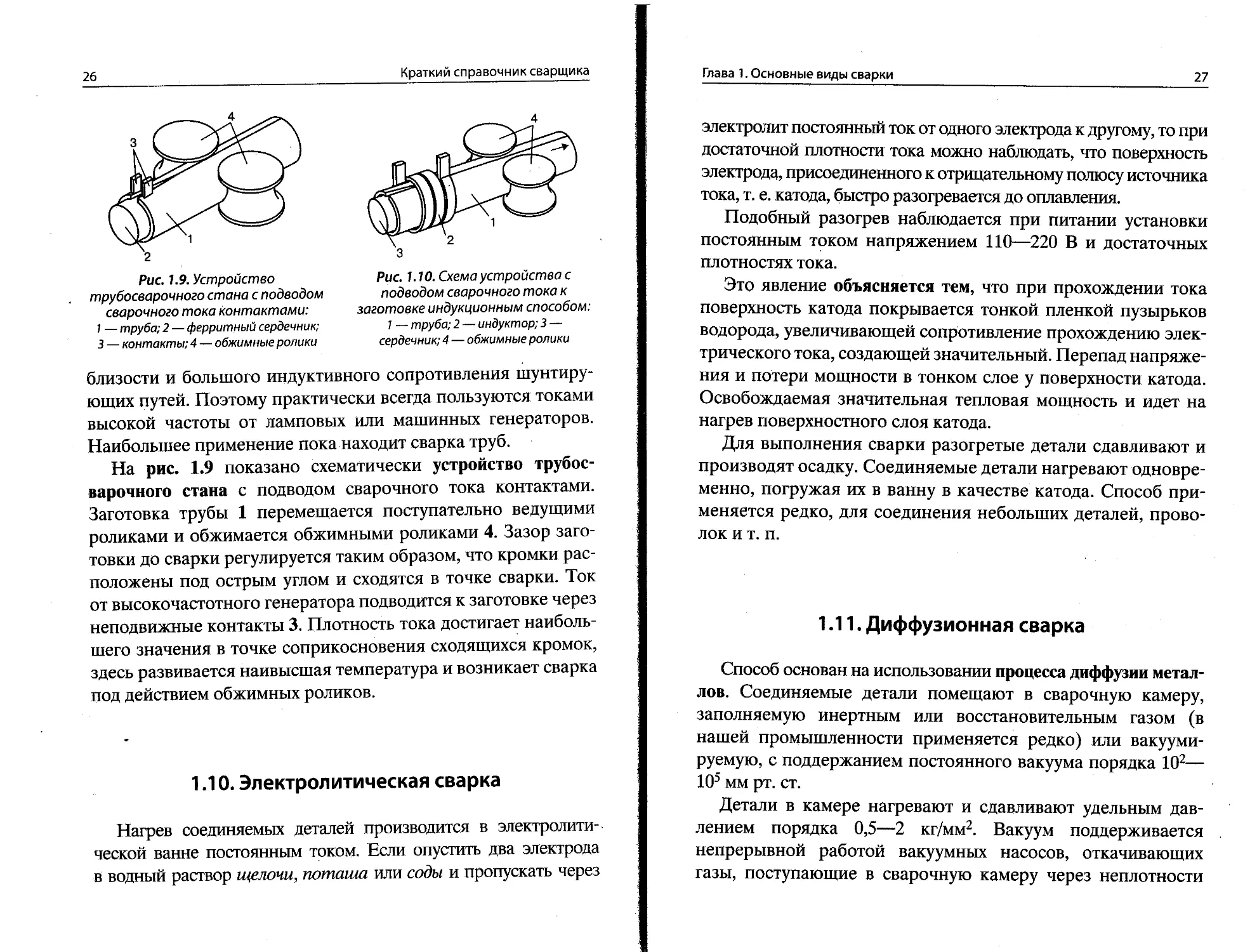

Рис. 1.9. Устройство

трубосварочного стана с подводом

сварочного тока контактами:

1 — труба; 2 — ферритный сердечник;

3 — контакты; 4 — обжимные ролики

Рис. 1.10. Схема устройства с

подводом сварочного тока к

заготовке индукционным способом:

1 — труба; 2 — индуктор; 3 —

сердечник; 4 — обжимные ролики

близости и большого индуктивного сопротивления шунтиру-

ющих путей. Поэтому практически всегда пользуются токами

высокой частоты от ламповых или машинных генераторов.

Наибольшее применение пока находит сварка труб.

На рис. 1.9 показано схематически устройство трубос-

варочного стана с подводом сварочного тока контактами.

Заготовка трубы 1 перемещается поступательно ведущими

роликами и обжимается обжимными роликами 4. Зазор заго-

товки до сварки регулируется таким образом, что кромки рас-

положены под острым углом и сходятся в точке сварки. Ток

от высокочастотного генератора подводится к заготовке через

неподвижные контакты 3. Плотность тока достигает наиболь-

шего значения в точке соприкосновения сходящихся кромок,

здесь развивается наивысшая температура и возникает сварка

под действием обжимных роликов.

1.10. Электролитическая сварка

Нагрев соединяемых деталей производится в электролити-

ческой ванне постоянным током. Если опустить два электрода

в водный раствор щелочи, поташа или соды и пропускать через

Глава 1. Основные виды сварки 27

электролит постоянный ток от одного электрода к другому, то при

достаточной плотности тока можно наблюдать, что поверхность

электрода, присоединенного к отрицательному полюсу источника

тока, т. е. катода, быстро разогревается до оплавления.

Подобный разогрев наблюдается при питании установки

постоянным током напряжением 110—220 В и достаточных

плотностях тока.

Это явление объясняется тем, что при прохождении тока

поверхность катода покрывается тонкой пленкой пузырьков

водорода, увеличивающей сопротивление прохождению элек-

трического тока, создающей значительный. Перепад напряже-

ния и потери мощности в тонком слое у поверхности катода.

Освобождаемая значительная тепловая мощность и идет на

нагрев поверхностного слоя катода.

Для выполнения сварки разогретые детали сдавливают и

производят осадку. Соединяемые детали нагревают одновре-

менно, погружая их в ванну в качестве катода. Способ при-

меняется редко, для соединения небольших деталей, прово-

лок и т. п.

1.11. Диффузионная сварка

Способ основан на использовании процесса диффузии метал-

лов. Соединяемые детали помещают в сварочную камеру,

заполняемую инертным или восстановительным газом (в

нашей промышленности применяется редко) или вакууми-

руемую, с поддержанием постоянного вакуума порядка 102—

105 мм рт. ст.

Детали в камере нагревают и сдавливают удельным дав-

лением порядка 0,5—2 кг/мм2. Вакуум поддерживается

непрерывной работой вакуумных насосов, откачивающих

газы, поступающие в сварочную камеру через неплотности

28

Краткий справочник сварщика

системы, а также адсорбированные поверхностями аппара-

туры и непрерывно выделяемые нагреваемым металлом с

поверхности и из объема. Очень важна температура нагрева

металла; сталь обычно нагревается до 800° С.

Способ отличается большой универсальностью в отноше-

нии свариваемых металлов: возможна сварка многих сочета-

ний разнородных металлов, а также металлов с металлокера-

мическими сплавами, металлов с керамикой, с графитом и т. д.

Способ получил уже достаточно широкое применение для раз-

личных случаев, часто трудновыполнимых другими способами.

1.12. Литейная сварка

Сущность способа состоит в том, что подготовленное место

сварки заливается жидким перегретым металлом, заготовлен-

ным в отдельном от изделия контейнере, например, тигле.

Процесс сварки сходен с производством отливок. Место

сварки заформовывают, сушат, иногда прокаливают, изделие

подогревают. Заформованный стык заливают заранее подго-

товленным расплавленным, желательно перегретым метал-

лом. Таким способом сваривали изделия из благородных

металлов, меди, бронзы (украшения, посуду и пр.), изготов-

ляли свинцовые трубы для водопроводов. В настоящее время

литейная сварка применяется редко, например, для исправле-

ния чугунных отливок.

1.13. Сварка трением

Для нагрева места сварки можно использовать превраще-

ние механической энергии в тепловую при трении. Сварка

Глава 1. Основные виды сварки

29

трением иногда используется для заварки днища у баллона

для сжатых газов. Отрезок цельнотянутой стальной трубы с

предварительно нагретым концом насаживают на быстро вра-

щающуюся оправку.

К вращающейся заготовке приближают обжимку, осажи-

вающую металл и придающую ему полусферическую форму

днища баллона. При быстром вращении заготовки осаживае-

мый металл быстро разогревается трением между обжимкой и

заготовкой в процессе осадки; его температура не снижается,

а растет за счет механической работы сил трения. В резуль-

тате трения металл днища сильно разогревается и осажива-

ется с образованием утолщения.

Для соединения круглых цилиндрических стержней или

трубок детали закрепляют в зажимах машины и приводят в

соприкосновение торцами.

Одна деталь остается неподвижной, другая приводится во

вращение со скоростью 500—1500 об/мин и все время прижи-

мается к неподвижной детали. Вследствие трения торцы дета-

лей быстро разогреваются и через короткое время доводятся

до оплавления; автоматически выключается фрикционная

муфта, прекращая вращение шпинделя; затем производится

осевая осадка деталей. В ряде случаев способ оказался весьма

эффективным.

1.14. Сварка взрывом

Было замечено, что при взрывах разлетающиеся куски металла,

ударяясь об окружающие металлоконструкции, иногда прочно

привариваются к ним. Проведенные исследования позволили

создать промышленно пригодный способ сварки взрывом.

Сущность его состоит в том, что привариваемая или уда-

ряющая деталь с большой скоростью бросается к ударяемой

30

Краткий справочник сварщика

Рис. 1.11. Изготовление

биметаллических заготовок

детали. Скорость движения

ударяющей детали должна к

моменту соударения дости-

гать нескольких сотен метров в

секунду, приближаясь к скоро-

сти снаряда огнестрельного ору-

жия. В зоне соударения металл

соединяемых деталей течет

подобно жидкости и сливается в одно целое, образуя моно-

литное соединение.

Основную ударяемую плиту 1 для увеличения массы укла-

дывают на опорный фундамент 3. Ударяющий лист металла

2 располагают под углом а = 3—10°к поверхности плиты 1.

По верхней поверхности листа 2 равномерным слоем распре-

деляют взрывчатку 4, в качестве которой в разных случаях

используют аммонал, тол, гексоген и т. п.

Вторым примером использования сварки взрывом могут

служить стыки соединяемых труб. Применяется телескопиче-

ский или нахлесточный стык (см. рис. 1.12), где 1 и 2 — соеди-

няемые трубы, 3 — взрывчатка, 4 — детонатор.

Взрывчатка располагается по стыку кольцеобразной поло-

сой. Для устранения смятия труб при взрыве может быть приме-

нен достаточно прочный сердечник (не показан на рис. 1.12).

Рис. 1.12. Телескопический или нахлесточный стык

Глава 1. Основные виды сварки

31

1.15. Электросварка под водой

Практически применить под водой можно только дуговую

электросварку. Дуга горит в газовом пузыре, образуемом и

непрерывно возобновляемом за счет испарения и разложения

окружающей жидкости тепловым действием дугового раз-

ряда.

Дуга постоянного тока при питании от обычного источ-

ника тока горит под водой вполне устойчиво при условии,

что электрод покрыт достаточно толстым слоем водонепро-

ницаемого покрытия. Удивительно, что под водой дуга плавит

металл почти так же быстро, как и на воздухе, несмотря на

интенсивное охлаждение окружающей средой.

Это обстоятельство объясняется саморегулированием

состояния дугового разряда. Сила тока в разряде устанавли-

вается регулированием источника, саморегулирование дуги

меняет падение напряжения на отдельных участках разряда.

Усиление отдачи энергии в окружающую среду:

♦ автоматически повысит напряжение и мощность дуги,

компенсирующие увеличение отдачи энергии;

♦ уменьшение потерь энергии во внешнюю среду вызовет

снижение напряжения дугового разряда.

И Примечание.

Сварка возможна как в пресной, так и в соленой морской

воде. В соленой воде необходима тщательная изоляция

электрододержателя.

Даже небольшие неизолированные участки металличе-

ских деталей могут вызывать значительные утечки тока, до

нескольких десятков ампер. В соленой воде дуга может зажи-

гаться без касания электродом, лишь при приближении его к

любому металлическому предмету, находящемуся в воде, хотя

бы и не присоединенному проводом к источнику тока.

32

Краткий справочник сварщика

Внимание.

Все металлические предметы в зоне сварки оказываются

подсоединенными к источнику тока через воду. Поэтому

в результате неосторожного приближения электрода к

металлическим частям водолазного снаряжения, напри-

мер, к шлему или нагрудной манишке, водолаз может

прожечь их.

При обычных подводных работах сварочный ток берется

в пределах 180—240 А, напряжение дуги 30—35 В; лишние

5—7 В против сварки на воздухе идут на покрытие тепловых

потерь, создаваемых окружающей водной средой.

Реально работа становится практически невыполнимой на

глубине, превышающей 30—40 м. Единственный путь увели-

чения производительности подводной сварки и распростране-

ния ее на значительные глубины — это механизация и автома-

тизация процесса сварки с максимальным сокращением вре-

мени пребывания человека подводой.

Применение простейшего шлангового полуавтомата повы-

шает производительность труда водолаза-сварщика и сокращает

время его пребывания под водой в 5—10 раз. В дальнейшем, с

созданием комплекса автоматических устройств с телевизион-

ным наблюдением и надводным управлением, станут возмож-

ными подводные сварочные работы на любых глубинах.

1.16. Классификация видов сварки

Мы кратко рассмотрели основные виды сварки. Вообще, в

настоящее время различают более 150 видов сварочных про-

цессов. Основой физических признаков классификации явля-

ется форма энергии, используемой для получения сварного

соединения.

Глава 1. Основные виды сварки

33

Рис. 1.13. Классификация видов сварки

По физическим признакам все виды сварки относят к

одному из трех классов:

♦ термическому;

♦ термомеханическому;

♦ механическому.

К термическому классу относят все виды сварки плавле-

нием, осуществляемые с использованием тепловой энергии:

♦ газовую;

♦ электродуговую;

♦ электрошлаковую;

34

Краткий справочник сварщика

♦ электронно-лучевую;

♦ лазерную и др.

К термомеханическому классу относят все виды сварки, осу-

ществляемые с использованием тепловой энергии и давления:

♦ контактную;

♦ диффузионную;

♦ газо- и дугопрессовую;

♦ кузнечную и др.

К механическому классу относят все виды сварки давлением,

осуществляемые с использованием механической энергии:

♦ холодная;

♦ трением;

♦ ультразвуковая;

♦ взрывом и др.

Классификация видов сварки приведена на рис. 1.13.

1.17. Вспомогательные устройства

Универсальный шаблон сварщика УШС-3

Универсальные шаблоны сварщика УШС-3 предназначены:

♦ для измерения контролируемых параметров труб;

♦ для контроля качества сборки стыков соединений труб;

♦ для контроля элементов разделки под сварной шов, элек-

тродов и элементов сварного шва;

♦ для измерения параметров сварного шва при его проверке.

Шаблоны УШС-3 являются

неотъемлимым предметом в сва-

рочном учебном центре. Также

4 I они входят в обязательный спи-

сок комплекта визуального кон-

Рис. 7.74. Внешний вид ТООЛЯ

шаблона сварщика

Глава 1. Основные виды сварки

35

Применение шаблонов допускается на предприятиях и в

организациях, проводящих сварочные работы.

На основании шаблонов сварщика, с помощью оси уста-

новлен движок с неподвижно закрепленным на нем указате-

лем. УШС-3 предназначен для использования как в помеще-

нии, так и на открытом воздухе.

Совет.

При использовании шаблона сварщики желательно про-

мыть шаблон в бензине и протереть чистой тканью.

УШС-3 должны храниться в сухом и чистом помещении,

при температуре окружающей среды от -45°C до +45°С.

Технические характеристики шаблонов сварщика УШС-3

Диапазон измерения глубины дефектов (вмятин, забоин), глуби- ны разделки шва до корневого слоя, превышения кромок, мм 0—15;

Диапазон измерения высоты усиления шва, мм. 0—5;

Диапазон измерения величин притупления и ширины шва, мм 0—50;

Диапазон измерения величины зазора, мм 0,5—4;

Диапазон измерения углов скоса кромок, град 0—45;

Номинальные значения диаметров электродов, измеряемых шаблоном, мм 1; 1,2; 2; 2.5; 3; 3.25; 4; 5

Габаритные размеры, мм 130x50x16

Масса, кг 0,18

Карандаши термоиндикаторные

Конструкция и принцип определения температуры. Термо-

индикаторные карандаши (или термокарандаши) предназна-

чены для определения температуры поверхности подвергаю-

щихся нагреванию твердых тел. Термокарандаш представляет

собой стержень, состоящий из лакополимерного композита.

Стержень вмонтирован в металлический корпус, снабжен-

ный карманным держателем. Материал стержня плавится при

определенной температуре, называемой номиналом каран-

даша. Номинал указан на корпусе карандаша.

36

Краткий справочник сварщика

Для определения момента достижения определенной тем-

пературы на контролируемую поверхность наносят метку тер-

моиндикаторным карандашом соответствующего номинала.

Метка получается сухой и рассыпчатой. Когда температура

поверхности достигнет значения, соответствующего номиналу

карандаша, метка расплавляется и превращается в глянцевый

мазок. Глянцевый вид мазка сохраняется и после охлаждения

поверхности.

Преимущества термокарандашей по сравнению с другими

методами контроля температуры:

♦ контроль температуры на участках с ограниченным до-

ступом;

♦ компактность;

♦ точность — погрешность измерения ±1 %;

♦ надежность (не чувствительны к механическому и элек-

трическому воздействию, колебаниям температуры окру-

жающей среды, влажности;

♦ отсутствие источника питания;

♦ долговечность (один маркер рассчитан на нанесение ме-

ток общей длиной до 500 м);

♦ не требуют дополнительных настроек на температуру

окружающей среды и коэффициент излучения;

♦ низкая стоимость одного измерения (по сравнению с пи-

рометрами и термопарами);

♦ легкость применения;

♦ безопасность для здоровья (не содержат соединений се-

ры и свинца).

Применение. Термоиндикаторные карандаши применя-

ются для измерения температуры поверхностей при произ-

водстве, сварке, горячей штамповке, отжиге металла, для кон-

троля температуры паропроводов, внешних футеровок печей

и сушильных камер, электродвигателей, редукторов, теплооб-

менников и т. д.

Глава 1. Основные виды сварки

37

В настоящее время на российском

рынке можно найти термоиндикатор-

ные карандаши нескольких торговых

марок. Они несколько отличаются по

техническим характеристикам и, в пер-

вую очередь, по составу термоиндика-

торного вещества.

Рис. 1.15. Внешний вид

термоиндикаторных

карандашей Tempilstik

И Примечание.

К очевидным преимуществам термоиндикаторных каран-

дашей, например, Tempilstik (Tempil Inc, США) относится

меньшая погрешность, всего 1%. При этом термокаран-

даши Tempilstik считаются самыми точными в мире.

Помимо термокарандашей корпорация Tempil выпускает

разнообразную термоиндикаторную продкуцию: покрытия,

краски, наклейки. Использование термоиндикаторных каран-

дашей позволяет определять температуру в широком диа-

пазоне температур с небольшим шагом. В наиболее «ходо-

вом» диапазоне 40—250 °C карандаши выпускаются с шагом

в 5 градусов. Это позволяет их использовать не только для

индикации, но и для измерения температуры.

Глава 2

ЭЛЕКТРОДУГОВАЯ СВАРКА

2.1. Ручная электросварка

ИИ Определение.

Электросварка — это технологический процесс, позво-

ляющий соединить две детали неразъемным соеди-

нением. В основе электросварки лежит способность

металлов плавиться и сплавляться под воздействием

электрической дуги.

Электросварка относится к сварке плавлением. При этом

виде сварки плавление основного и присадочного металлов

осуществляется электрической дугой, горящей между элек-

тродом и свариваемым металлом.

Расплавленные основной и присадочный металлы (элек-

трод, проволока или лента) образуют сварочную ванну, в

результате кристаллизации металла которой образуется свар-

ной люв.

Источником теплоты при дуговой сварке является свароч-

ная дуга.

Определение.

Сварочная дуга — устойчивый электрический разряд

в сильно ионизированной смеси газов и паров металла

Глава 2. Электродуговая сварка

39

между электродом и изделием, находящимися под напря-

жением, характеризуемый высокой плотностью тока и

высокой температурой.

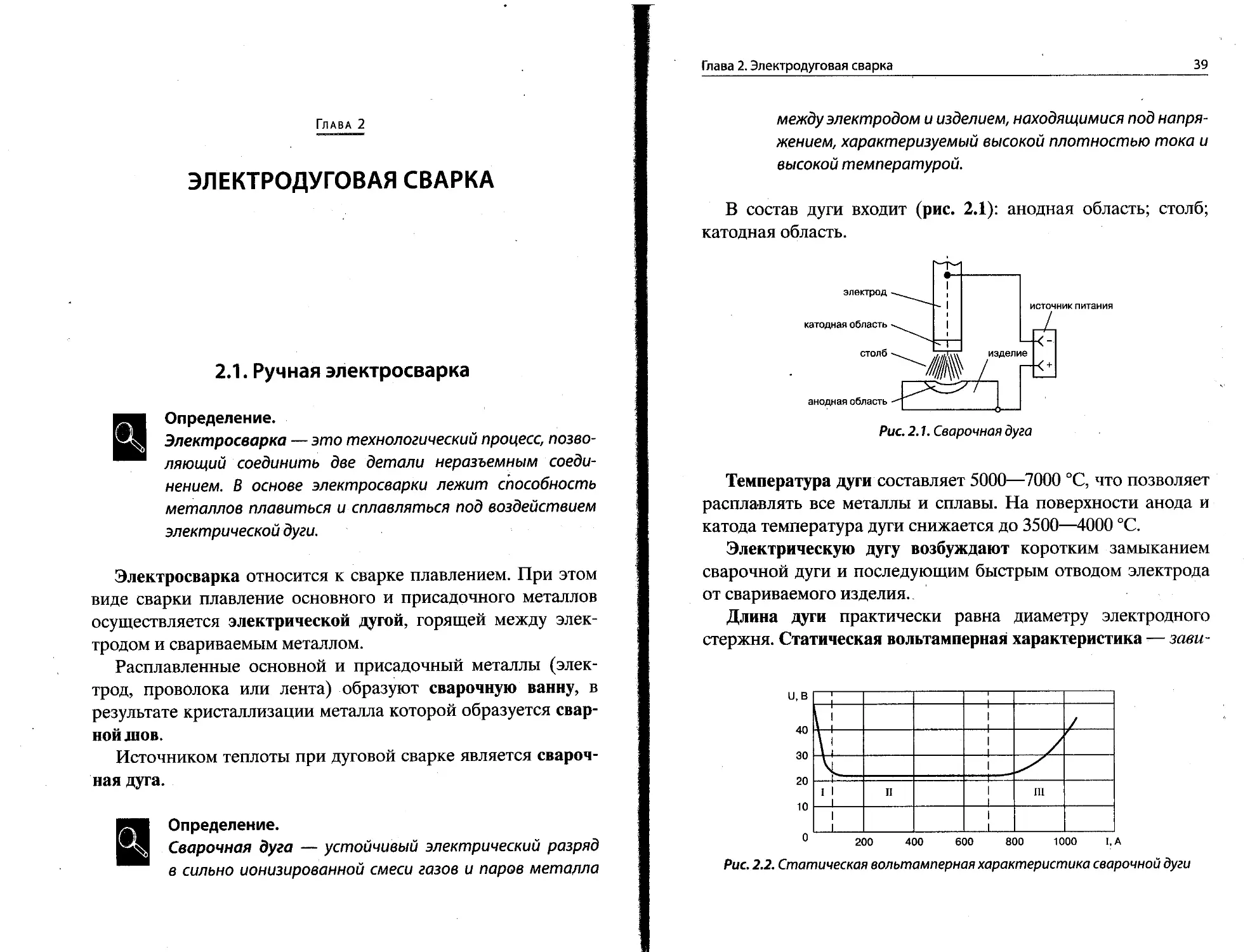

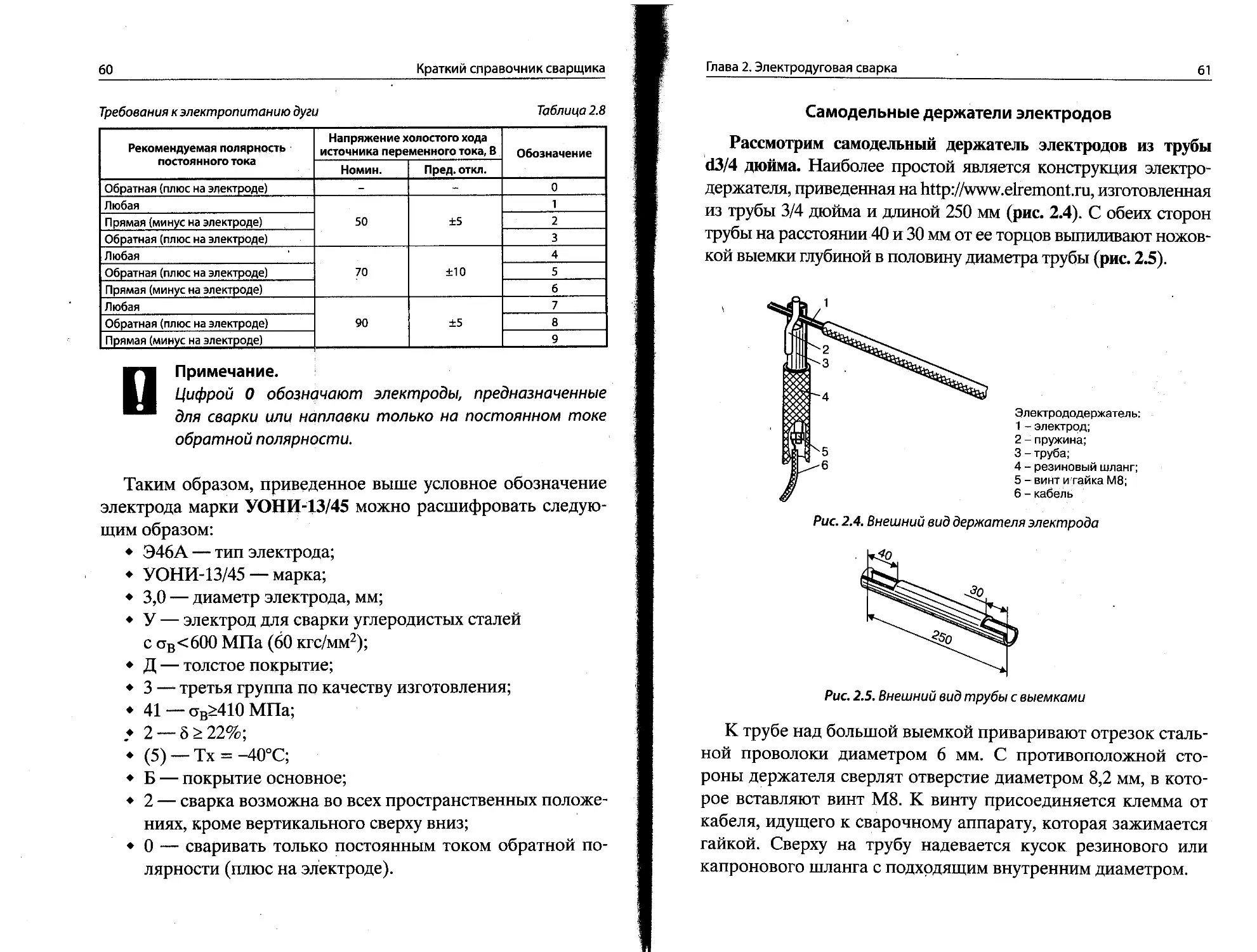

В состав дуги входит (рис. 2.1): анодная область; столб;

катодная область.

Температура дуги составляет 5000—7000 °C, что позволяет

расплавлять все металлы и сплавы. На поверхности анода и

катода температура дуги снижается до 3500—4000 °C.

Электрическую дугу возбуждают коротким замыканием

сварочной дуги и последующим быстрым отводом электрода

от свариваемого изделия.

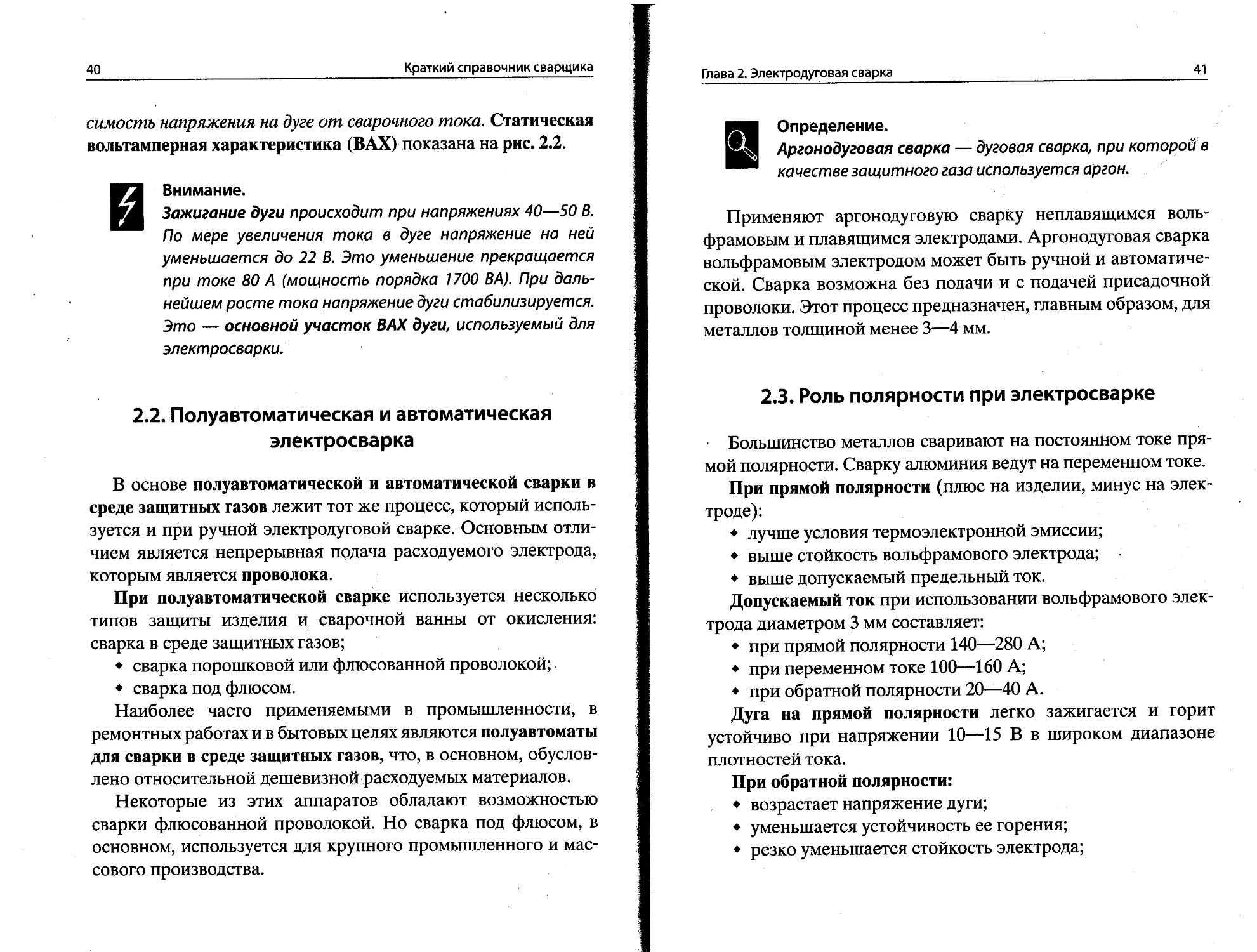

Длина дуги практически равна диаметру электродного

стержня. Статическая вольтамперная характеристика — зави-

1

1

\ 1 i ।

i

р

I 1 1 II 1 1 III

1 1 1 1

и 200 400 600 800 1000 1,А

Рис. 2.2. Статическая вольтамперная характеристика сварочной дуги

40

Краткий справочник сварщика

симость напряжения на дуге от сварочного тока. Статическая

вольтамперная характеристика (ВАХ) показана на рис. 2.2.

Внимание.

Зажигание дуги происходит при напряжениях 40—50 В.

По мере увеличения тока в дуге напряжение на ней

уменьшается до 22 В. Это уменьшение прекращается

при токе 80 А (мощность порядка 1700 ВА). При даль-

нейшем росте тока напряжение дуги стабилизируется.

Это — основной участок ВАХ дуги, используемый для

электросварки.

2.2. Полуавтоматическая и автоматическая

электросварка

В основе полуавтоматической и автоматической сварки в

среде защитных газов лежит тот же процесс, который исполь-

зуется и при ручной электродуговой сварке. Основным отли-

чием является непрерывная подача расходуемого электрода,

которым является проволока.

При полуавтоматической сварке используется несколько

типов защиты изделия и сварочной ванны от окисления:

сварка в среде защитных газов;

♦ сварка порошковой или флюсованной проволокой;

♦ сварка под флюсом.

Наиболее часто применяемыми в промышленности, в

ремонтных работах и в бытовых целях являются полуавтоматы

для сварки в среде защитных газов, что, в основном, обуслов-

лено относительной дешевизной расходуемых материалов.

Некоторые из этих аппаратов обладают возможностью

сварки флюсованной проволокой. Но сварка под флюсом, в

основном, используется для крупного промышленного и мас-

сового производства.

Глава 2. Электродуговая сварка

41

0 Определение.

Аргонодуговая сварка — дуговая сварка, при которой в

качестве защитного газа используется аргон.

Применяют аргонодуговую сварку неплавящимся воль-

фрамовым и плавящимся электродами. Аргонодуговая сварка

вольфрамовым электродом может быть ручной и автоматиче-

ской. Сварка возможна без подачи и с подачей присадочной

проволоки. Этот процесс предназначен, главным образом, для

металлов толщиной менее 3—4 мм.

2.3. Роль полярности при электросварке

Большинство металлов сваривают на постоянном токе пря-

мой полярности. Сварку алюминия ведут на переменном токе.

При прямой полярности (плюс на изделии, минус на элек-

троде):

♦ лучше условия термоэлектронной эмиссии;

♦ выше стойкость вольфрамового электрода;

♦ выше допускаемый предельный ток.

Допускаемый ток при использовании вольфрамового элек-

трода диаметром 3 мм составляет:

♦ при прямой полярности 140—280 А;

♦ при переменном токе 100—160 А;

♦ при обратной полярности 20—40 А.

Дуга на прямой полярности легко зажигается и горит

устойчиво при напряжении 10—15 В в широком диапазоне

плотностей тока.

При обратной полярности:

♦ возрастает напряжение дуги;

♦ уменьшается устойчивость ее горения;

♦ резко уменьшается стойкость электрода;

42

Краткий справочник сварщика

♦ повышается нагрев и расход электрода. Эти особенности

дуги обратной полярности делают ее непригодной для

непосредственного применения в сварочном процессе.

В Примечание.

Электрическая дуга обратной полярности обладает

важным технологическим свойством: при ее действии с

поверхности свариваемого металла удаляются окислы

и загрязнения.

Это явление объясняется тем, что при обратной полярности

поверхность металла бомбардируется тяжелыми положитель-

ными ионами аргона, которые, перемещаясь под действием

электрического поля от плюса (электрод) к минусу (изделие),

разрушают окисные пленки на свариваемом металле, а выхо-

дящие с катода (поверхности изделия) электроны способ-

ствуют удалению разрушенных окисных пленок.

0 Определение.

Катодное распыление — процесс удаления окислов.

Указанное свойство дуги обратной полярности используют

при сварке А1 и Al-сплавов, имеющих прочные окисные пленки.

Но так как при постоянном токе обратной полярности стойкость

вольфрамового электрода низка, то для этой цели используют

переменный ток. При этом удаление пленки, т. е. катодное распы-

ление, происходит, когда свариваемое изделие является катодом.

Вывод.

При сварке неплавящимся электродом на переменном

токе в определенной степени реализуются преиму-

щества дуги прямой и обратной полярности, т. е. при

этом обеспечивается устойчивость электрода и разру-

шение окисных пленок.

Глава 2. Электродуговая сварка

43

2.4. Как правильно вести электросварку

Дуга возбуждается замыканием электрода и металла уголь-

ным стержнем или кратковременным разрядом высокой

частоты и напряжения с помощью осциллятора.

Типы соединений выбираются в зависимости от толщины

свариваемого металла. Кромки не разделывают у деталей,

толщина которых полностью позволяет проваривать соеди-

нение дугой. Сварку неплавящимся электродом без присадоч-

ной проволоки применяют для малых толщин. Более толстый

металл требует разделки кромок, так как на толщине более

2—2,5 мм трудно выполнить отбортовку.

Для толщин более 6—8 мм применяют одностороннюю

разделку кромок, часто с подкладкой для обеспечения пол-

ного провара. При толщине деталей свыше 20 мм выполняют

двустороннюю разделку.

Если при такой толщине невозможно осуществить дву-

стороннюю сварку (например, трубы большой толщины и

небольшого диаметра), делают u-образную или чашеобразную

одностороннюю разделку кромок и сварку ведут в несколько

проходов.

В Примечание.

Следует помнить, что U-образная или чашеобразная

разделка кромок снижает внутреннее качество швов,

увеличивает количество наплавленного металла.

Начало и конец шва выполняют на приставные техноло-

гические планки, которые после сварки удаляют. Начало и

конец шва удаляют применением технологических планок.

В начале и в конце обычно больше всего бывает дефектов.

Это такие дефекты:

♦ подплавление;

♦ незаплавленный кратер;

44

Краткий справочник сварщика

♦ погрешности неустановившегося по сечению шва;

♦ изъяны зажигания дуги и т. п.

Перед сваркой очищают кромки от грязи, окалины, ржав-

чины до металлического блеска. После сварки шов очищают

стальной щеткой, придавая ему требуемый внешний вид и

часто вскрывая при этом дефекты.

0 Внимание.

Наличие на поверхности сварного шва остатков флю-

совых корок, оксидов способствует коррозионному раз-

рушению шва.

В ряде случаев шов, выполненный на алюминиевом сплаве,

покрывают антикоррозионным раствором.

Режим сварки в защитных газах выбирают в зависимости

от толщины и марки свариваемого металла, диаметра и марки

электродной проволоки с учетом обеспечения мелкокапель-

ного переноса металла электрода. При сварке сталей диаме-

тры вольфрамовых электродов и оптимальные значения тока

выбирают по данным таблиц, которые приводятся в соответ-

ствующих справочниках. При аргонодуговой сварке высоко-

легированных сталей вольфрамовым электродом в качестве

присадочного металла применяют электродные проволоки

того же состава, что и для дуговой сварки данной стали под

флюсом.

2.5. Сварочные аппараты

промышленного производства

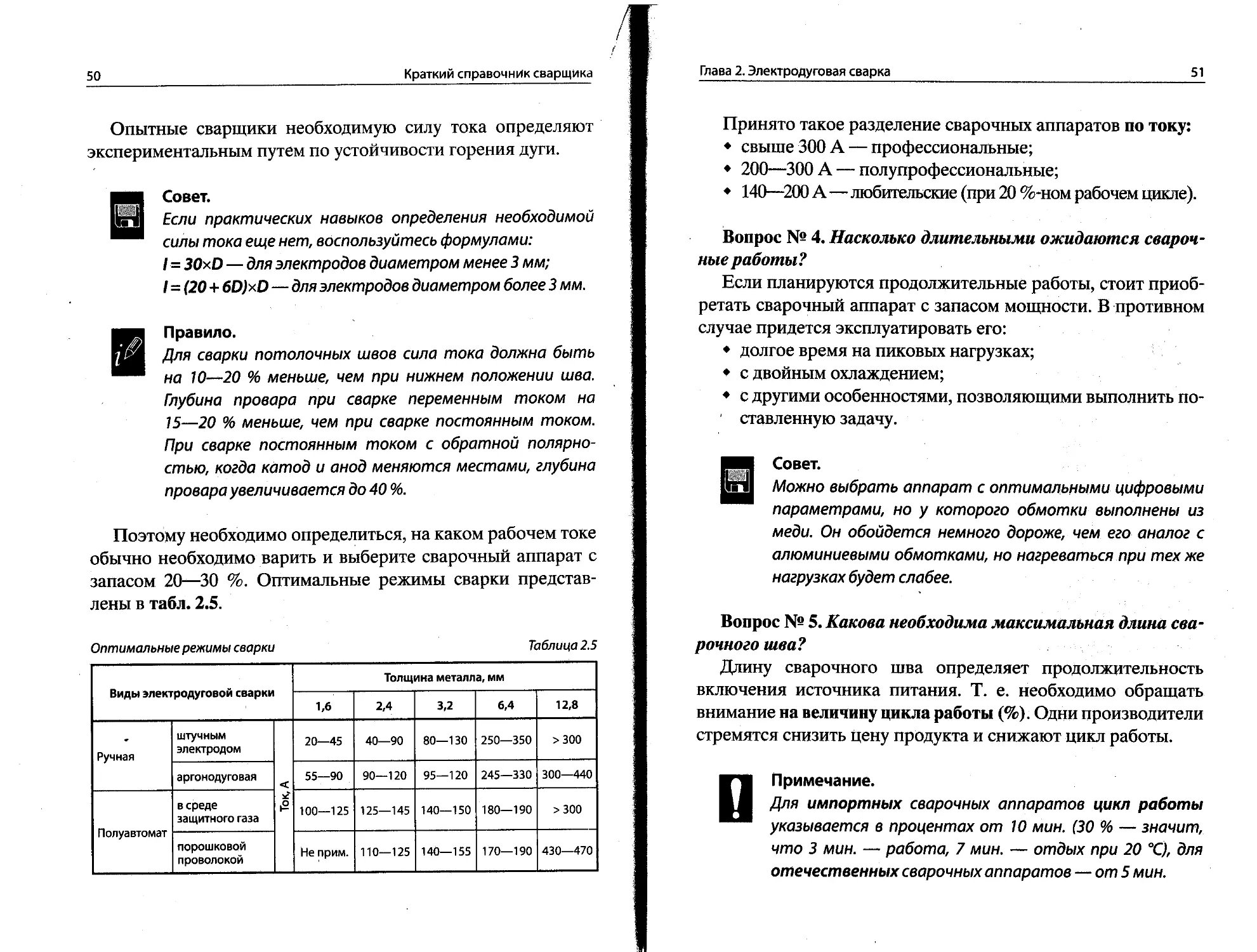

Основные группы сварочных аппаратов представлены в

табл. 2.1. Изучив ее, можно прийти к выводу, какой сварочный

аппарата вам нужен, исходя из стоящих перед вами задач.

Глава 2. Электродуговая сварка

45

Основные группы сварочных аппаратов

промышленного производства

Таблица 2.1

Тип аппарата Принцип действия Выводы и рекомендации

Сварочные трансформаторы, специальные транс- форматоры, осу- ществляющие пре- образование элек- трического тока, его регулирование для усточивого питания сварочной дуги. На сердечнике-магнитопроводе, сделанном из специальной транс- форматорной стали, размещены две обмотки — первичная и вторич- ная. Они обе или неподвижные, или одна обмотка закреплена статично, а вторая передвигается относитель- но первой по сердечнику. Именно этим перемещением и осуществля- ется регулировка силы тока. Могут применяться и другие способы ре- гулировки силы сварочного тока. Работает как понижающий транс- форматор. Достоинства: простота конструкции, высокая надежность, легкость в об- служивании и низкая цена. Недостатки: значительный вес и боль- шие габариты. Сварка производится переменным током, а это негативно сказывается на качестве сварного шва. Имеются трудности в удержании оптимальной дуги при работе. Вывод. Его применяют, как правило, для со- единения деталей, изготовленных из низколегированных сталей. Наиболее наглядно трудности использования проявляется у новичков при отсут- ствии необходимых навыков и опыта. Поэтому новичкам он не подходит.

Сварочные выпря- мители, представля- ют собой источник питания, состоящий из трансформатора с регулирующим устройством и вы- прямительного блока Принцип действия основан на пита- нии дуги постоянным током, проте- кающим по цепи вторичной обмотки и выпрямленным блоком селеновых или кремниевых выпрямителей. Для получения нужной характеристики эти устройства часто оснащают до- полнительным дросселем. Дуга в таких аппаратах очень стабильная, Не прерывающаяся. Это позволяет производить качественную сварку, даже не имея каких-либо первона- чальных навыков. Достоинства. Позволяют производить качественную сварку при минималь- ных первоначальных навыках. При укомплектовании их дополнительным оборудованием они могут сваривать чугун и даже цветные металлы. Дают более стабильное горение дуги и ис- пользуются для скрепления деталей как из обычных низколегированных, так и из нержавеющих сталей. Недостатки. Сложность конструкции. Вывод. Идеально подходит для сварки деталей из низколегирован- ных и нержавеющих сталей.

Инверторы, свароч- ные аппараты повы- шенной частоты Созданы для работы с нестабиль- ным напряжением питания, вызван- ным использованием электрогене- раторов и длинных соединительных проводов. Инверторы оборудованы защитой от скачков напряжения и прилипания электрода, «горячим» стартом и от перегрева автомати- ческим стабилизатором мощности. Инвертор выдерживает перепад напряжения от 160 до 260 В. Осна- щенны мощным вентилятором, что позволяет использовать аппараты для сварки тяжелых конструкций, в промышленных условиях и при большой нагрузке. Достоинства Высокочастотная со- ставляющая позволяет существенно повысить КПД источника питания, снизить его габариты и вес. Кроме того, аппараты с повышенной часто- той обеспечивают хорошие техноло- гические свойства и широкий предел регулирования. Дуга у них очень устойчивая, а сварной шов ровный. Инверторы работают с широким диапазоном токов и при высокой на- грузке. Очень просты в применении с самого начала работы, гарантируют хорошую сварку со всеми типами электродов благодаря высокой ста- бильности сварочного тока. Недостатки. Высокая цена Вывод. Идеально подходят для лю- бительской и непрофессиональной сварки.

46

Краткий справочник сварщика

Таблица 2.1 (продолжение)

Тип аппарата Принцип действия Выводы и рекомендации

Сварочные шланго- вые полуавтоматы, работающие на постоянном или импульсном токе в среде защитных га- зов или с использо- ванием специальной дорогой проволоки без газовой среды. Электродная проволока из меха- низма подачи по гибкому шлангу поступает в держатель, находя- щийся в руке сварщика, т.е, сварка осуществляется не электродами, а специальной проволокой. По это- му же рукаву одновременно с про- волокой подается и защитный газ (углекислый, аргон или их смесь). Но из-за разбрызгивания металла в этом случае сила тока и произво- дительность ниже, чем при сварке под флюсом. Различают процессы с использованием активных газов, например, двуокиси углерода, или инерных газов. Можно избежать использования баллона, если при- менять специальную защитную проволоку. Достоинства высокое качество сварочного шва, почти полное от- сутствие брызг, высокая произво- дительность. Шов при полуавтома- тической сварке получается ровным и более защищенным от коррозии, чем при остальных видах сварки. Кроме того, с помощью таких аппа- ратов можно ювелирно сваривать очень тонкий металл. Получили широкое применение при ремонте автомобилей. Недостатки. Необходимо использо- вать газовый баллон, требующий по- стоянной заправки. Вывод. Широко применяются в ма- стерских автосервиса. В отличие от газовой сварки, не снижают проч- ность и коррозионную стойкость при кузовных работах. Полученный сварной шов не нуждается в очистке от флюса и окалины.

Аппараты для арго- нодуговой сварки, использующие воль- фрамовые неплавя- щиеся электрод, а в качестве защитного газа — аргон (чаще) или гелий. При сварке обычно (но не обяза- тельно) используется присадочная проволока. Аргонодуговые установ- ки работают на постоянном, пере- менном или импульсном токе. Сва- ривание осуществляется вольфра- мовым неплавящимся электродом, а в качестве защищающей газовой среды используется аргон или ге- лий. Предназначен для сварки де- талей из обычных и нержавеющих сталей, алюминия, меди, латуни, титана, сплавов магния. Достоинство. Исключительно высо- кое качество сварочного шва. Недостатки Настройка сварочного процесса достаточно сложна и требу- ет высокой квалификации сварщика. Вывод. Если вы имеете опыт свароч- ных работ, планируете сваривать детали из алюминия, меди, латуни, титана, сплавов магния и т. д., то сме- ло приобретайте аргонодуговой сва- рочный аппарат.

Сварочные агрега- ты, представляющие собой сварочный аппарат с автоном- ным питанием. Сложные электромеханические устройства, объединяющие на об- щей базе двигатель внутреннего сгорания с необходимыми систе- мами обеспечения его работы и мощный генератор со своими элек- тронными системами и приборами контроля.Механическая энергия вращения коленчатого вала двига- теля преобразуется генератором в электрический ток с последующим выпрямлением с показателями, поддерживающими устойчивое го- рение сварочной дуги. Достоинства. Аппарат можно ис- пользовать в тех местах, куда элек- тричество еще не проведено. Высо- кое качество сварки. Недостатки: чрезвычайная громозд- кость, большой вес и трудности в об- служивании. Вывод. Спрос на сварочные генера- торы, применяемые в быту, невысок, и используют их весьма ограниченно.

Глава 2. Электродуговая сварка 47

2.6. Выбор электросварочного аппарата

для любительского использования

В последнее время в продаже можно найти много разно-

видностей бытовых сварочных аппаратов. Они легки в транс-

портировке, и овладеть ими настолько просто, что сделать это

сможет любой желающий. Среди сварочных аппаратов для

любителей наиболее популярна ручная дуговая сварка.

|Щ Совет.

нги Поскольку сварочный аппарат необходим для бытовых

нужд, рекомендуется ограничить выбор компактными

переносными моделями, которыми можно пользоваться

в квартире, гараже или на даче.

Но выбор сделать не так просто. Поэтому в этом вопросе

нужно разобраться детально, а потом уже делать покупку.

Предлагается следующая методика выбора сварочного

аппарата. Сначала следует ответить на поставленные вопросы,

а после этого отдать предпочтение тому или иному образцу.

Вопрос № 1. К какой сети будет подключен аппарат?

Выбор начинается с уточнения электропитания на объ-

екте: однофазное 220 В или трехфазное 380 В. Для домаш-

него использования больше подходит аппарат с однофазным

питанием 220—240 В. Если в мастерской есть трехфазный ток,

можно приобрести аппарат с унифицированным питанием

220/380 В или от трехфазной сети 380 В. Если предполагается

работать без подключения к сети, необходимо использовать

сварочный агрегат (генератор).

0 Внимание.

Необходимо определить допустимую мощность свароч-

ного аппарата для данной электропроводки. Для этого

48

Краткий справочник сварщика

нужно напряжение сети умножить на максимальное зна-

чение тока, указанное на автомате вводного щитка.

Вопрос № 2. Какие именно материалы требуется сваривать?

Общие рекомендации по выбору типа сварки в зависимо-

сти от типа металла предствалены в табл. 2.2, а конкретизиру-

ются рекомендации в табл. 2.3.

Рекомендации по выбору типа сварки

в зависимости от типа металла Таблица 2.2

Вид сварки Что можно варить

Сварочный трансформатор Черный металл

Сварочный выпрямитель Чугун или цветные металлы

Сварочный полуавтомат Работа связана с автомобилем или если к коррозионной стойкости швов предъявляются повышенные требования

Использование сварочных процессов для различных металлов Таблица 2.3

Тип металла / усл. сварки плавящимся электродом полуавтоматическая аргонодуговая