Автор: Кольмана- Иванова Э.Э.

Теги: основы химической технологии общее машиностроение машиноведение химические производства

Год: 1985

Текст

ДЛЯ ВУЗОВ

КОНСТРУИРОВАНИЕ И РАСЧЕТ МАШИН ХИМИЧЕСКИХ ПРОИЗВОДСТВ -f~

Под редакцией д-ра техн, наук проф. Э. Э. КОЛЬМАНА-ИВАНОВА

Допущено Министерством высшего

и среднего специального образования СССР в качестве учебника для студентов вузов, обучающихся по специальности

«Химическое машиностроение

и аппаратостроение»

МОСКВА

«МАШИНОСТРОЕНИЕ» 1985

ББК 34.4 К65

УДК 66.01 001 (075)

10. И. Гусев, И. Н. Карасев, Э. Э. Кальман-И ванов, Ю. И. Макаров, М. П. Макевнчн, И. И. Рассказов Рецензент ы: кафедра полимерного машиностроения Ярославского политехнического института; С. И. Гдалчн

УБ

Конструирование и расчет машин химйческих производств: К65 Учебник для машиностроительных вузов по специальности «Химическое машиностроение и аппаратостроение»/Ю. И. Гусев, И. Н. Карасев, Э. Э. Кольман-Ивапов и др. — М.: Машиностроение, 1985. — 408 с., ил.

В пер.: 1 р. 30 к.

Рассмотрены научные основы исследования функционирования машин химических производств, теоретические основы их расчета и конструирования, приведены основные сведения по расчету и конструированию типовых элементов, машин и аппаратов химических производств. Дана классификация машин по функциональному назначению, определены направления совершенствования оборудования каждой фушецпоналиной группы.

Учебник предназначен для студентов, спецналнзирующихся в области химического машино- и аппаратостроения и может быть полезен при подготовке инженеров-механиков по смежным специальностям.

,2801020000-174 о_

К 038Ю1)-85 ,74'85

ББК 34.4 6П5.2

(g, Издательство «Машиностроение», 1985 г.

ПРЕДИСЛОВИЕ

Учебник написан на основе лекций, читаемых авторами в течение ряда лет в Московском ордена Трудового Красного Знамени институте химического машиностроения студентам специальности «Химическое машиностроение и аппаратостроение», специализирующимся в области конструирования машин химических производств.

В соответствии с программой курса в книге рассмотрено машинное оборудование основных химических производств, поскольку машины по переработке полимерных материалов, холодильное, насосное и компрессорное оборудование и т. п. изучаются в учебных курсах других специальностей.

В первых пяти главах учебника изложены принципы конструирования и расчета машин химических производств и их основных элементов. Последующие главы, посвященные оборудованию, имеют единую структуру: указана область использования типовых машин определенной функциональной группы, рассмотрены физические явления, происходящие при выполнении технологического процесса, кратко пояснен принцип действия и конструкции машин, изложена методика их параметрического расчета и, как правило, даны лишь общие указания к расчету на прочность, жесткость основных узлов и деталей.

Число иллюстраций, представляющих конструкции машин, сравнительно невелико, так как читателю рекомендовано использование атласа «Машины химических производств» [26].

Авторы надеются, что учебник будет полезен не только студентам специальности «Химическое машиностроение и аппаратостроение», но также студентам н аспирантам родственных технических специальностей.

Гл. 1—4 и 6 написаны Э. Э. Кольманом-Ивано-вым, 5 и 8 — Ю. И. Макаровым; 7 — Н. И. Рассказовым; 9 — И. Н. Карасевым; 10 и 12 — 10. И. Гусевым; 11 —М. П. Макевнпным.

1

ВВЕДЕНИЕ

Квалификационная характеристика инженера-механика по специальности «Химическое машиностроение и аппаратостроение», определяя его назначение, предусматривает глубокую и разностороннюю профессиональную подготовку будущего специалиста. Инженер-механик этой специальности должен знать вопросы проектирования, конструирования, эксплуатации и исследования технологического оборудования химических производств, методы механических расчетов сборочных узлов и деталей, машин и аппаратов, принципы определения конструктивных размеров, обеспечивающих их функциональную эффективность, взаимосвязь рабочих сред и технологических процессов с методами выбора материалов и конструирования оборудования.

Широкий профиль подготовки специалиста обеспечивает глубокое изучение таких общеинженерных технических дисциплин, как сопротивление материалов, теория механизмов и машин, материаловедение, технология конструкционных материалов, детали машин, гидравлика, термодинамика и теплопередача, электротехника и ряд других, которые в то же время являются основополагающими и для цикла профилирующих дисциплин.

Поскольку специалист ориентирован на проектно-конструкторскую, производственно-технологическую, организационно-управленческую и исследовательскую деятельность в области производства и эксплуатации машин и аппаратов химических производств, он должен ясно представлять основные направления и перспективы развития химической промышленности и химического машиностроения, знать методы проведения научных исследований и экспериментов по специальности.

Принятые XXVI съездом КПСС «Основные направления экономического и социального развития СССР на 1981 —1985 годы и на период до 1990 года» определяют курс создания материально-технической базы коммунизма переводом экономики страны на интенсивный путь развития.

Одним из главных звеньев ускорения научно-технического прогресса является химизация народного хозяйства: создание комплексных производств, полноценно и всесторонне использующих природное сырье, не загрязняющих окружающую среду, поставляющих во все отрасли промышленности необходимые химические продукты (кислоты, щелочи, красители, полимерные материалы, искусственные кристаллы и т. д.). Особую роль играет химическая индустрия в сельсцохозяйствсшном производстве: получение высоких урожаев, увеличение продукции животноводства невозможны без использова-4

ния минеральных удобрений, химических средств защиты растений от болезней и сельскохозяйственных вредителей, кормовых добавок.

Химическое машиностроение, как самостоятельная отрасль, производящая оборудование для химической промышленности и смежных с ней нефтехимической, газовой, микробиологической, целлюлозно-бумажной и других отраслей народного хозяйства, существует с 1966 г., когда было создано Министерство химического и нефтяного машиностроения. В настоящее время химическое машиностроение представляет собой большую отрасль народного хозяйства страны, имеющую свои крупные заводы, отраслевую научную, лабораторную и опытную базы. Только за десятую пятилетку в отрасли было освоено серийное производство 1300 новых изделий; значительно выросли технический уровень, производительность и эффективность вновь создаваемых агрегатов; оборудование многих видов выпускают с государственным Знаком качества.

Перед химическим машиностроением поставлена задача создания и выпуска высокопроизводительного оборудования, в том числе для принципиально новых технологических процессов в химической, нефтяной, газовой, пефтегазоперерабатывающей, нефтехимической, медицинской, микробиологической, целлюлозно-бумажной промышленности. Химическое машиностроение должно внести большой вклад в развитие топливно-энергетического комплекса страны, существенно увеличить производство оборудования и агрегатов большой единичной мощности для выпуска минеральных удобрений, средств защиты растений и др.

Основные направления научно-технического прогресса в химическом машиностроении:

создание оборудования большой единичной производительности;

комплексная и комплектная поставка технологических линий и установок, позволяющая сократить до минимума сроки введения в строй новых и реконструируемых предприятий;

создание новых агрегатов непрерывного действия, интенсифицирующих химические производства на основе использования новейших достижений науки и техники, например, вибрационной, ультразвуковой, лазерной, радиационной,высокотемпературной и пр.;

широкая механизация и автоматизация технологических процессов, применение гибких автоматизированных производств, что особенно актуально для малосерийных производств изделий; использование промышленных роботов и робототехнических комплексов для замены ручного труда;

максимальная экономия материальных и энергетических ресурсов во вновь создаваемом оборудовании п в отрасли; широкое использование новых конструкционных материалов;

повышение качества выпускаемого оборудования и, в частности, такого его показателя, как надежность, поскольку простои оборудования высокой интенсивности приводят к большим экономическим потерям.

Советский Союз сотрудничает со странами — членами СЭВ в области создания и взаимных поставок химического оборудования.

5

В основу классификации химического оборудования положены два признака: характер технологического процесса; общность конструктивных форм, машиностроительной технологии, применения материалов и защитных покрытий.

В общесоюзном классификаторе промышленной продукции (ОКП) химическое оборудование имеет индексы 361100—361800. К нему относятся аппараты колонные, теплообменные, сушильные, аппараты для физико-химических процессов, сосуды и аппараты емкостные, фильтры жидкостные, центрифуги, оборудование для физико-механической обработки материалов. Номенклатура оборудования каждой группы делится на типы, а последние — на типоразмеры.

К машинам химических производств относится технологическое оборудование, в котором обязательным и определяющим содержание технологического процесса является механическое воздействие рабочих органов машины на объект обработки. В машинах химических производств возможны как механические, так и гидромеханические процессы, иногда сопровождающиеся тепло- и массообменными процессами, химическими превращениями.

По функционально-технологическому назначению различают следующие виды машинного технологического оборудования химических производств: 1) дробилки и измельчители; 2) машины для классификации сыпучих материалов; 3) смесители, питатели,дозаторы; 4) мешалки; 5) фильтры; 6) центрифуги, сепараторы; 7) машины с вращающимися барабанами. В машинах первых трех групп выполняются, в основном, механические процессы химической технологии по обработке кусковых материалов и сыпучих сред, в машинах следующих трех групп — гидромеханические процессы, обрабатываются преимущественно жидкие среды. В машинах с вращающимися барабанами обрабатывают как сыпучие, так и жидкие среды.

Основой развития химического машиностроения является проведение глубоких экспериментальных и теоретических исследований процессов и оборудования. Эту работу выполняет ряд отраслевых научно-исследовательских и конструкторских институтов, среди которых головным является НИИхиммаш (Москва).

Велика роль советских ученых и инженеров в разработке теории, методов расчета и конструирования машин и аппаратов химических производств: П. А. Ребиндера, В. А. Баумана, В. Н. Блипичева, И. Ф. Гончаревича, Л. В. Левенсона, В. А. Олевского, В. А. Пови-дайло и др. — в области дробильно-размольного и сортировочного оборудования; С. Я- Гзовского, А. М. Ластовцева и др. — в разработке мешалок и смесителей; В. А. Жужикова, Н. В. Шпанова и др. — в разработке фильтров; В. И. Соколова, Д. Е. Шкоропада и др. — в исследовании центрифуг. Общие методы расчета машин и аппаратов и их элементов нашли отражение в трудах Г. Л. Вихмана, Н. И. Гельперина, А. Д. Домашнева, 3. Б. Канторовича, А. Г. Касаткина, В. В. Кафарова, А. Н. Плановского, В. Н. Соколова и ряда других деятелей науки, создавших теоретические основы проектирования химического оборудования.

Г Л Л В A 1

НАУЧНЫЕ ОСНОВЫ ИССЛЕДОВАНИЯ ФУНКЦИОНИРОВАНИЯ МАШИН ХИМИЧЕСКИХ ПРОИЗВОДСТВ

§ 1. МАШИНА КАК ОБЪЕКТ ИССЛЕДОВАНИЯ И ПРОЕКТИРОВАНИЯ

Основные функции и системы машины. Машины применяют для увеличения производительности общественного труда и облегчения физического труда человека при выполнении технологических процессов или отдельных операций.

Технологическая (или рабочая) машина представляет собой комплекс механизмов, предназначенных для выполнения технологического процесса в соответствии с заданной программой. В ходе технологического процесса под воздействием рабочих органов машины изменяются качественные показатели предмета труда (физические свойства, форма, положение); при этом затрачивается полезная работа В машинах химических производств технологический процесс обычно носит сложный характер: на предмет труда помимо механического воздействия может накладываться какой-либо (или совокупность) типовой процесс химической технологии — химическое превращение, межфазный массообмен, нагрев, изменение агрегатного (фазового) состояния вещества и др. Например, в аммо-низаторах-грануляторах происходит не только процесс гранулирования окатыванием, т. е. получение сферических гранул из мелкодисперсного материала перемещением его частиц во вращающемся барабане, но и химическая реакция — нейтрализация жидким аммиаком фосфорной кислоты, содержащейся в пульпе, которая подается в гранулятор, а также сушка материала (тепломассообменный процесс).

Другая характерная особенность машин химических производств заключается в том, что технологические процессы в них могут происходить при высоких (пли низких) температурах и давлениях; обрабатываемые материалы могут быть токсичными, коррозионноактивными. Это предопределяет необходимость принятия при проектировании ряда специфических конструктивных решений, обусловливающих безопасность эксплуатации оборудования, его экологическое совершенство, высокую эффективность и долговечность.

Машины химических производств представляют собой сложный технический объект, т. о. являются сложной системой, состоящей из большого числа взаимодействующих элементов. Система характеризуется связностью ее элементов, управляемостью, изменяемостью и иерархичностью, т. е. возможностью расчленения на уровни. На

7

высшем уровне рассматривают самые общие свойства объекта; по мере понижения уровня степень подробности рассмотрения элементов возрастает, причем рассматривают не систему в целом, а отдельные блоки. Это позволяет применить при проектировании машины блочно-иерархический подход, разделяя сложную проблему создания нового оборудования на ряд последовательно решаемых задач малой сложности.

ГОСТ 2.101—68 устанавливает следующие иерархические уровни по видам изделий: детали, сборочные единицы, комплексы, комплекты. Заметим, что сборочные единицы также могут иметь различные иерархические уровни. Например, ротор центрифуги (сборочная единица) является элементом центрифуги, сборочной единицы более высокого уровня, которая, однако, может входить в качестве элемента в комплекс — технологическую линию производства определенного продукта.

В общем случае машина имеет следующие функциональные системы.

1. Корпус — основная несущая конструкция машины, закрепленная на фундаменте или установленная другим способом.

2. Устройства для подачи и отвода основных и вспомогательных материалов.

3. Исполнительные механизмы, рабочие органы которых выполняют необходимые для реализации заданного технологического процесса кинематические и силовые функции, производя полезную работу.

4. Привод машины, включающий двигатели и передаточные механизмы, преобразующие механические параметры двигателя в значения, необходимые для исполнительных механизмов.

5. Системы обогрева или охлаждения рабочих зон машины.

6. Система контроля технологических параметров и управления машиной.

7. Система и устройства смазочные.

В отдельных случаях некоторые из перечисленных систем могут отсутствовать, например, система обогрева. Вопросы функционирования, расчета и конструирования ряда указанных систем (3—7) рассматривают в общеинженерных дисциплинах машиностроительного цикла — в курсах «Теория механизмов и машин», «Детали машин», «Термодинамика и теплопередача», «Электротехника», «Гидравлика» и др. Это позволяет в дальнейшем остановиться лишь на тех особенностях проектирования систем, которые характерны для машин химических производств.

Общую задачу проектирования машины можно сформулировать следующим образом. Проектирование машины представляет собой комплекс работ по изысканиям, исследованиям, расчетам и конструированию с целью получения всей технической документации, необходимой для создания нового оборудования, в соответствии с требованиями задания.

; Этапы проектирования; Во всех отраслях промышленности установлены следующие стадии разработки конструкторской документа-

8

ции: техническое задание (ТЗ), техническое предложение, эскизный проект, технический проект, рабочая документация. Часто стадии разработки технического проекта и рабочей документации объединяют в одну. Все перечисленные стадии подготовки технической документации являются результатом выполнения определенных этапов проектирования.

Этап___предварительного проектирования (научно-иссле .дова-

тельских работ — НИР) позволяет на основании синтеза и анализа различных принципов и структур получить новое техническое решение и технико-экономическое обоснование целесообразности разработки определенных вариантов машины и сформулировать техническое предложение (ГОСТ 2.118—73).

Этап, эскизного проектирования... (опытно-конструкторских работ — ОКР) включает определение основных параметров машины и ее систем, проработку принципиальных конструкторских решений, изготовление и испытание макетов сборочных единиц машины. Эскизный проект содержит соответствующую техническую документацию, включающую, в частности, чертежи общего вида машины, основных сборочных единиц и наиболее сложных деталей (ГОСТ 2.119—73).

Этап технического (рабочего) проектирования заключается в детальной проработке всех окончательных схемных, конструкторских и технологических решений и включает в ряде случаев, например при серийном производстве изделия, изготовление макета и опытного образца, а иногда и установочной серии машин. Выполнение этих работ позволяет подготовить конструкторскую документацию, необходимую для изготовления всех деталей и сборки машины, для заказа всех комплектующих деталей, сборочных единиц и материалов, а также для эксплуатации, хранения и транспортирования изделия.

§ 2. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА — ОСНОВА ПРОЕКТИРОВАНИЯ МАШИНЫ

Связь технологического процесса, свойств перерабатываемого материала и конечного продукта с конструкцией машины. Проектирование машины предполагает наличие технического задания, которое устанавливает назначение изделия и требования, предъявляемые к нему. Обычно подготовка технического задания и, особенно, технического предложения требует изыскания информации, характеризующей свойства перерабатываемого материала, конечного продукта, основные закономерности технологического процесса, а также анализа конструкций аналогичных машин. С этой целью приходится обращаться к научно-технической литературе (монографиям, периодическим изданиям, публикациям ЦИНТИ, а также научно-техническим отчетам отраслевых НИИ, каталогам, патентно-лицензионной и изобретательской документации). Однако при создании оригинальных видов оборудования или в случаях, когда машина предназначается для обработки новых материалов, как правило, отсутствуют необходимые исходные данные о свойствах

9

этих материалов и о закономерностях, определяющих течение технологического процесса; в этом случае их получают опытным путем.

Свойства исходного перерабатываемого материала и конечного продукта являются определяющими для выбора или расчета параметров и конструкции устройств подачи и отвода материалов, а также рабочих органов машины.

Всесторонний анализ закономерностей технологического (рабочего) процесса, происходящего в машине, является основой структурного и параметрического синтеза.

Структурный и параметрический синтез машины. Структурный синтез машины — часть процесса проектирования, связанная с выбором варианта схемы машины и ее устройств. Структурный синтез выполняют по блочно-иерархическому принципу. В соответствии с ним на каждом уровне проектирования синтезируется определенный ранг системы: первоначально — общая схема, затем функциональная схема и конструкции функциональных систем 1—7 (блоками являются сборочные единицы), далее — отдельные функциональные элементы и детали, входящие в сборочные единицы.

Структурный синтез в настоящее время еще недостаточно формализован; в большинстве случаев его выполняют эвристическими методами, опирающимися преимущественно на эрудицию и интуицию конструктора. При этом большую помощь конструктору оказывают различные справочные пособия.

Параметрический синтез машины решает задачу определения основных конструкционных (геометрических и механических) параметров машины в целом, ее отдельных механизмов, устройств и рабочих органов. Например, при проектировании барабанных грануляторов к основным конструкционным геометрическим параметрам относятся внутренний диаметр гранулятора, его длина, диаметр подпорного кольца. В большинстве случаев параметрический синтез является задачей оптимизационного типа: параметры машины должны быть определены таким образом, чтобы заданный или выбранный показатель эффективности имел оптимальное значение.

Анализ машинного технологического процесса не исчерпывается получением исходных данных для структурного и параметрического синтеза машины. Исследование технологического процесса позволяет найти наивыгоднейшие параметры технологического режима (скорости, давления, температуры и т. д.), обеспечивающие его эффективность и высокое качество продукции, получить необходимые сведения для проведения энергетических расчетов, определить нагрузку на рабочие органы и звенья механизмов, что необходимо для их расчета на прочность, жесткость и устойчивость, выбрать конструкционные материалы и правильно сконструировать рабочие органы машины.

Рассмотрим в качестве примера технологический процесс, протекающий в фильтрующей горизонтальной центрифуге с ножевой выгрузкой осадка. Эта центрифуга периодического действия предназначена для разделения суспензий в поле центробежных сил; выгрузка осадка механизирована. Исследование процесса центро-10

беж того фильтрования позволяет установить, что имеются три характерных периода: образование осадка, его уплотнение и механическая сушка. Далее могут следовать операции промывки осадка, его центрифугирование после промывки и выгрузка. Для каждой конкретно заданной суспензии можно найти экспериментально, на опытной установке, зависимость скорости процесса центробежного фильтрования и качественных Показателей продукта от параметров режгма центрифугирования (см. гл. II, § I). Это позволяет выбрать продолжительность отдельных периодов, определить производительность центрифуги или при заданной производительности найти ее основные параметры; оценить давление жидкости на стенки ротора и определить характер распределения жидкости в роторе, что дает возможность рассчитать ротор на прочность, а вал — на критическую скорость; найти мощность двигателя и выполнить расчет привода центрифуги. Исследование процесса выгрузки осадка ножом или скребком позволяет выбрать рациональную частоту вращения ротора при выгрузке осадка и длительность этого периода, найти усилие на ноже, что необходимо для расчета привода механизма перемещения ножа, определить геометрию лезвия ножз.

Химические и физические свойства перерабатываемого материала, условия проведения процесса (температурный режим, значения и характер механических нагрузок) определяют выбор конструкционных материалов для изготовления всех элементов машины, контактирующих с суспензией, осадком и фугатом. Ряд параметров, харг ктеризующих свойства суспензии, осадка и фугата, должен быть задан или найден экспериментально, так как эти параметры (например, плотность и вязкость суспензии и фугата, плотность осадка, его влажность, коэффициент трения ножа по осадку, угол естественного откоса осадка и т. д.) необходимы для расчета элементов конструкции машины.

Исследовательские работы при проектировании машины. Каждый этап проектирования машины связан с выполнением определенных экспериментальных и теоретических исследований.

Цель экспериментальных исследований — получение информации об изучаемых предметах, явлениях измерениями и наблюдениями в специально создаваемых и точно учитываемых условиях. Например, такие свойства перерабатываемых материалов, как плотность, прочность, гранулометрический состав (для сыпучих материалов), влажность и другие, определяют в лаборатории на определенных приборах по стандартным методикам. Экспериментальное исследование технологического процесса при создании новой машины выполняют на специальных лабораторных установках, оснащенных приборным оборудованием для замера изучаемых параметров. В таких установках воспроизводят весь технологический процесс или его отдельные операции. Испытания макетов и опытных образцов машин или их отдельных сборочных единиц проводят в заводских условиях на специальных стендах, позволяющих установить соответствие фактических показателей назначения машины проектным (произ-

11

водительность, мощность и т. п.), а также проверить качество продукции, выпускаемой машиной.

Цель теоретического исследования — изучение общих количественных и качественных закономерностей явления, в частности технологического процесса, протекающего в матине. В основе такого анализа лежат определенные представления о физическом механизме процесса, отображающие его наиболее существенные особенности. В большинстве случаев теоретическое исследование выполняют в комплексе с экспериментальным; данные последнего используют либо для построения, либо для проверки теоретических решений.

Теоретические исследования можно выполнять аналитическими или численными методами-, при этом предполагают, что возможен вывод основных уравнений (в дифференциальной или другой форме), описывающих физическую сущность процесса. Если удается дать полное аналитическое решение задачи, то результатом его является раскрытие количественных закономерностей, определяющих изучаемый процесс. Однако во многих случаях аналитические методы нельзя использовать из-за большой математической сложности задач; введение допущений, упрощающих их решение, приводит к неточным или неправильным результатам. В подобных случаях можно применять численные методы, позволяющие получать решения с любой заданной точностью; однако, давая конкретные количественные соотношения в заданной области, эти решения не отражают общей картины явления.

§ 3. ФИЗИЧЕСКОЕ МОДЕЛИРОВАНИЕ

Моделирование. И экспериментальное, и теоретическое исследования объектов обычно связаны с их моделированием, т. е. изучением моделей реально существующих предметов и явлений (в том числе и конструируемых изделий) для определения их характеристик, оптимизации их параметров и т. д. Моделирование позволяет значительно снизить затраты на проектирование, избежать трудностей исследования на натурном объекте, предсказать свойства и правильно выбрать параметры вновь создаваемого оборудования.

Физическое моделирование — изучение объекта или явления на модели, имеющей ту же физическую природу, что и изучаемый натурный объект. При исследовании технологических процессов таким объектом является лабораторная модель, воспроизводящая в определенном масштабе устройство и действие того оборудования, в котором выполняется технологический процесс или его отдельные операции.

При физическом моделировании необходимо обеспечить геометрическое и физическое подобие модели и натуры, т. е. пропорциональность однородных переменных величин, характеризующих явление для модели и натуры. Такое соответствие, устанавливаемое на основе теории подобия и анализа размерностей, позволяет вы-12

полнить пересчет экспериментальных результатов на натуру умножением каждой из определяемых величин на константу подобия -- множитель, постоянный для всех величин данной размерности.

Геометрическое подобие модели и натуры можно выразить через константу подобия линейных размеров

ki=

где I — линейный размер тела; ним — индекс натуры и модели. Для площади F и объема V соответственно: F„ = k‘jFM; V„—k]VK. Физическое подобие выражается в том, что в модели и натурном объекте протекают процессы одинаковой физической природы, причем поля физических величин и их свойства на границах систем подобны. Понятие подобия распространяется на любые скалярные, векторные и тензорные величины. Использование законов физики позволяет, приняв некоторые из величин за основные (в СИ — длина /, масса т, время t), выразить константы подобия для производных величин через константы подобия основных величин. Например, константы подобия скоростей и и усилий Р:

ku = = ki/kt И kP = Рп1Р№ = kmkv!kt = kmktllit,

где kf = t}Jtyi, km = mH/mM.

Константы подобия можно находить либо используя уравнения, описывающие изучаемый процесс, либо на основании анализа размерностей. Первый способ, как опирающийся на определенные теоретические закономерности, предпочтителен и его рекомендуют использовать в случаях, когда исследуемая задача имеет математическое описание. Если для изучаемого процесса неизвестны определяющие уравнения, то для нахождения констант подобия используют анализ размерностей: для изучаемого процесса некоторые безразмерные комбинации величин, характеризующих изучаемое явление, должны иметь одинаковое значение и для модели, и для натуры. Эти безразмерные комбинации физических величин называют критериями подобия.

4i ело и вид критериев подобия для каждого моделируемого процесса зависят от его физической природы и особенностей. Для процессов, которые можно свести к задаче движения материальной точки, критерием подобия является число Ньютона

Ne = PPI (ml).

Условие моделирования в этом случае имеет вид

NeH = NeM1 т. е. ==^м^м/(^Им^м).

При решении задач гидродинамики чаще всего используют критерии Рейнольдса, Фруда, Эйлера:

_ »п/нРн _ VmImPm vlp. pr _ g/H = _ gl .

Ин Pm p ’ v* ’P ’

Eu = -^7- = -Ar = -V>

РЛ PM”4 P*2

13

гце р — плотность; р. — динамическая вязкость; р — давление в соответствующих точках модели и натуры; g — ускорение свободного падения.

Экспериментальное исследование процесса позволяет найти функциональную связь между критериями подобия, что существенно уменьшает число переменных в задаче, исключает необходимость варьирования всех физических величин в отдельности, и в то же время дает решения в достаточно общем виде. Критерий, содержащий при этом искомую величину, называется определяемым, остальные — определяющим и.

При исследовании некоторых процессов удобно пользоваться сочетанием критериев подобия; например, для выражения соотношений сил трения (вязкости) и тяжести используют критерий Галилея Ga Re2Fr. При анализе потоков несмешивающихся жидкостей с плотностями pi и р2 используют критерий Архимеда Аг = = Ga (pj — р2)/р2-

Если при физическом моделировании необходимо обеспечить равенство нескольких критериев подобия, могут возникнуть трудности из-за различия масштабов натуры и модели; в этом случае часть второстепенных явлений не моделируют или моделируют приближенно.

Практикой установлено, что при выполнении лабораторной модели в малых масштабах возрастают требования к точности измерений, затрудняется реализация геометрического подобия. Рациональные геометрические масштабы 1:2 — 1 : 10.

Статистическая обработка опытных данных. При экспериментальных измерениях некоторой физической величины, истинное значение а которой неизвестно, результаты отдельных измерений представляют собой случайные величины. Истинное значение оценивают методами математической статистики. Первичная обработка экспериментальных данных заключается в получении ранжированного ряда, т. е. экспериментальные данные располагают в порядке увеличения исследуемого параметра и с помощью специальных критериев выявляют грубо ошибочные значения. Для этого рассчитывают среднее арифметическое всей выборки из п опытов х = п

— У xgn и статистическое среднеквадратическое отклонение (стандарт выборки)

3\ = /£Д = |/^(хг --х)> - 1), (1.1)

где лу — значение случайной величины в f-м опыте; D', — дисперсия выборки.

Наибольшее отклонение случайной величины от среднего арифметического значения Дхшах = x'i — х, где х\ — первый или последний член ранжированного ряда.

В соответствии с ГОСТ 11.002—73 «Прикладная статистика. Правила оценки анормальности результатов наблюдений» принад-

Ы

лежность x'i к данной совокупности определяют сравнением отношения и = |Дхгаах|/$ж с величиной р, которую берут из табл. 1 упомянутого ГОСТа при данном п и принятой вероятности а: при w $ подозреваемый в анормальности результат должен быть исключен.

С той же целью используют и другие критерии. Например, в соответствии с критерием Райта грубо ошибочными считают значения, для которых | Ахгаах | д-35ж.

Грубые ошибки из ранжированного ряда исключают, оставшиеся значения используют для определения среднего арифметического случайной величины, дисперсии выборки и нахождения доверительного интервала для оценки математического ожидания нормального распределения.

Если исследуемая величина подчиняется нормальному закону распределения, то можно оценить вероятность а того, что величина х отличается от истинного значения а на величину, меньшую, чем Ах\ Р (х — Ах <' а х -- Ах) = а.

Вероятность а называется доверительной вероятностью, а интервал значений случайной величины (х - Ах) ... (х + Ах) — доверительным интервалом. Ширина доверительного интервала характеризует точность, а доверительная вероятность — надежность у = 1 — а оценки величины а с помощью среднего значения х. Обычно ограничиваются доверительной вероятностью 0,9 или 0,95 (у =0,1 или 0,05).

Точность оценки определяется формулой

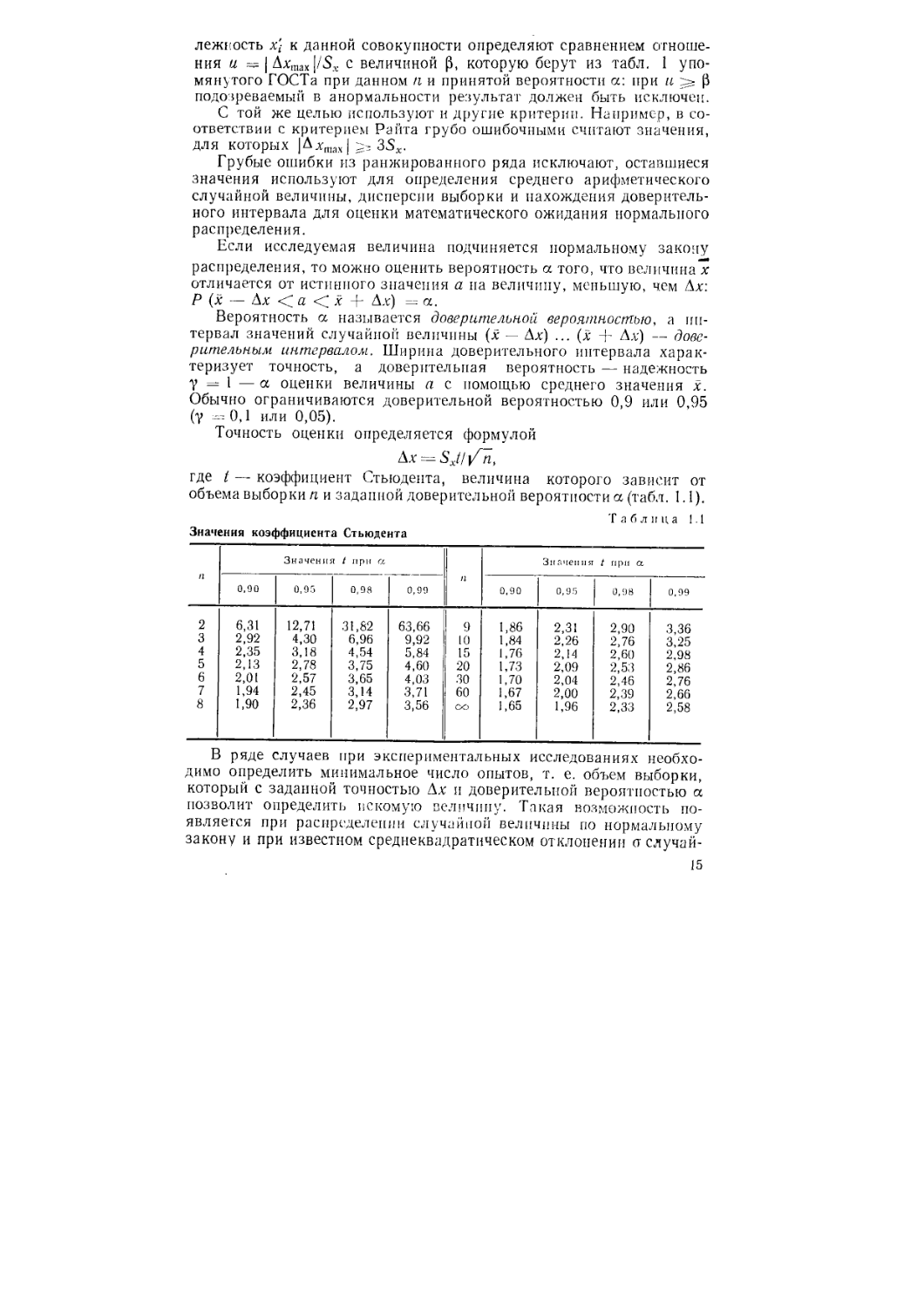

Ax-S’v//|/ п, где t — коэффициент Стьюдента, величина которого зависит от объема выборки/г и заданной доверительной вероятности а (табл. 1.1).

Таблица 1.1 Значения коэффициента Стьюдента

II Значения / при а 0,99 II Значения / при а

0,90 0,95 0,98 0,90 0,95 0,98 0,99

2 6,31 12,71 .31,82 63,66 9 1,86 2,31 2,90 3,36

3 2,92 4,30 6,96 9,92 10 1,84 2,26 2,76 3,25

4 2,35 3,18 4,54 5,84 15 1,76 2,14 2,60 2,98

5 2,13 2,78 3,75 4,60 20 1,73 2,09 2,53 2,86

6 2,01 2,57 3,65 4,03 30 1,70 2,04 2,46 2,76

7 1,94 2,45 3,14 3,71 60 1,67 2,00 2,39 2,66

8 1,90 2,36 2,97 3,56 СЮ 1,65 1,96 2,33 2,58

В ряде случаев при экспериментальных исследованиях необходимо определить минимальное число опытов, т. е. объем выборки, который с заданной точностью Ах и доверительной вероятностью а позволит определить искомую величину. Такая возможность появляется при распределении случайной величины по нормальному закону и при известном среднеквадратическом отклонении ст случай-

15

них ошибок измерения, тогда п = /2<т2/Лх2. Если о неизвестно, то проводят предварительное исследование и определяют » о и ta для числа опытов пр, тогда число опытов в основной серии п = = ЙЗх/Лх2.

Пример 1.1. Определить число замеров усилий разрушения гранул, необходимое для получения точности измерения усилия 10%, с вероятностью а = 0,95. Среднее значение усилия х — 3,4 Н, стандарт выборки при предварительном исследовании Sx = 0,3, число замеров = 4.

Решение. Относительная точность измерения е= Ах/х = 0,1, следовательно, Д.г = ед- = о,34. При а = 0,95 и = 4 по табл. 1.1 находим ta = 3,18. Необходимое число опытов п = 3,182 0,32/0,342 = 7,87, т. е. требуется провести восемь опытов.

§ 4. СОСТАВЛЕНИЕ МАТЕМАТИЧЕСКИХ МОДЕЛЕЙ ЭКСПЕРИМЕНТАЛЬНО-СТАТИСТИЧЕСКИМИ МЕТОДАМИ

Постановка задачи. Закономерности исследуемого процесса можно установить экспериментально-статистическими методами. Обычно такой подход используют при недостаточной информации о физической сущности происходящих явлений или их большой сложности, т. е. при невозможности составить их детерминированную модель в виде функциональных зависимостей, отображающих физическую природу явлений.

Процесс или объект исследования рассматривают как «черный ящик», воздействия на который (независимые переменныеxlt х2, ...,xk) называются факторами, а выходной параметр

// = <р(х1, ха, . . ., xft) (1.2)

— функцией или поверхностью отклика.

При проведении эксперимента, когда меняется несколько факторов, прежде всего возникает вопрос об оценке их влияния на функцию отклика. Изучение влияния различных факторов на статистические характеристики объекта является задачей дисперсионного анализа, который позволяет специальной обработкой результатов наблюдений разложить их общую вариацию на систематическую и случайную, оценить достоверность систематической вариации по отношению к случайной, вызванной неучтенными факторами. За количественную меру вариации принимают дисперсию, полученную статистической обработкой экспериментальных данных. Сравнение дисперсий выполняют обычно по критерию Фишера.

Корреляционный анализ устанавливает степень взаимной зависимости случайных величин и событий на основании изучения усредненного закона поведения величин, функционально несвязанных между собой, а также меру зависимости между рассматриваемыми величинами. Таким образом, корреляционный анализ изучает вероятностную (стохастическую) связь случайных величин, при которой изменение одной величины ведет к изменению распределения другой; например, имеется стохастическая связь гранулометрических составов шихты, подаваемой в барабанный гранулятор, и продукта гранулирования. Связь между случайными величинами 16

характеризуется коэффициентом корреляции г, определяющим степень тесноты линейной зависимости между случайными величинами; в общем случае —1 <^г <1. При г =0 величины являются некоррелированными, т. е. при изменении одной величины среднее значение другой не изменяется. Положительная корреляция (г >0) означает, что возрастание одной величины приводит в среднем к увеличению другой.

Если дисперсионный анализ позволяет установить факт существования связи между факторами и функцией отклика, а корреляционный анализ показывает, насколько эта связь близка к линейной, то раскрыть характер закономерности, найти вид функциональных соотношений, выражающих стохастическую связь, позволяет регрессионный анализ. С его помощью решают задачу нахожденищфункции отклика пли уравнения регрессии, обычно в виде поли нома, связывающего вых.одной параметр со средними Экспериментальными ) значениями факторов.

Функцию (1.2) можно разложить в ряд Тейлора. В связи с тем, что существуют неучтенные факторы, величина у носит случайный характер. Обработкой экспериментальных данных можно получить выборочные коэффициенты регрессии bn, b,, baj, Ьц, что позволяет записать уравнение регрессии в следующей форме:

k k k

У = b0 4- S (bjXj) 4- S (bufxuXj) + S (bnx-j) -I-, (1.3)

/=1 U, i=\ / = 1

где bv — свободный член уравнения регрессии; b,-, buj и bp — коэффициенты, учитывающие эффекты соответственно линейные, взаимодействия и квадратичные (коэффициенты определяют методом наименьших квадратов).

Регрессионный анализ устанавливает методы выбора степени полинома и проверки адекватности полученной модели.

Планирование эксперимента. Различают пассивный и активный эксперимент. При пассивном эксперименте исследователь не имеет возможности управлять значениями факторов. К пассивному эксперименту относятся, например, сбор опытных статистических данных о режиме нормальной эксплуатации машины в заводских условиях или проведение серии экспериментов с поочередным варьированием каждого фактора. В этом случае объем исследований чрезвычайно высок и требует больших затрат времени и средств. Действительно, если предположить, что значимыми являются, например, четыре фактора, причем,для оценки влияния каждого фактора необходимо получить пять точек, то общее число экспериментов (без учета их повторяемости) составит 54 = 625, что практически трудно осуществимо.

Активный эксперимент (эксперимент, в котором уровни факторов в каждом опыте заданы исследователем) основан на современных методах планирования эксперимента и предусматривает минимизацию общего числа опытов, одновременное варьирование всеми факторами по специальным алгоритмам, использование математического

аппарата, формализующего большую часть действий исследователя. Частным случаем является планирование экстремального эксперимента, т. е. постановка эксперимента с целью поиска оптимальных условий функционирования объекта.

В качестве функции отклика обычно выбирают такой параметр, который имеет ясный физический смысл и легко определяется количественно. В ряде случаев функция отклика, как и входные факторы, может представлять собой безразмерный комплекс параметров. Так, при исследовании центробежно-вихревого измельчителя в качестве функции отклика можно выбрать степень измельчения или относительную мощность Л/отн N/( (о37?сРр), а в качестве входных факторов — критерий Фруда, безразмерный комплекс, характеризующий степень загрузки измельчителя материалом Q/( со/?2рр), относительный зазор между роторами и т. д. (N — мощность измельчения, w — угловая скорость, Q — производительность, RCI> — средний радиус верхнего и нижнего роторов, р — плотность материала).

Отбор факторов, значимых для изучаемого процесса, выполняют по результатам предварительного эксперимента методами дисперсионного анализа, по литературным данным, а также способом экспертных оценок, т. е. опросом специалистов.

Если общее число факторов равно k и каждый фактор варьируется на двух уровнях, причем в процессе эксперимента возможны любые комбинации их значений, то такое проведение исследования называют полным факторным экспериментом или планом 2*.

Для каждого фактора выбирают основной (нулевой) уровень z“ и интервал варьирования Az;-. При двухуровневом эксперименте верхний и нижний уровни /'-го фактора соответственно.- 2/’‘,х = гУ 4- Azy, z?"' И ' Az-,.

Вместо натурального значения факторов применяют безразмерные (кодовые) значения, что позволяет использовать унифицированные программы проведения экспериментов.

Для перехода к безразмерной системе координат используют формулу х/ = fa — z^Z&.Zj, где j 1, 2, ..., k. Таким образом, в безразмерной системе основному уровню фактора соответствует 0; верхний и нижний имеют координаты соответственно Н-1 и —1 .

Рассмотрим двухфакторный эксперимент, для которого уравнение регрессии (1.3) имеет форму неполной квадратичной модели, поскольку предполагают исследование поверхности отклика в узком интервале варьирования факторов, когда можно отбросить члены высших порядков. Уравнение регрессии в безразмерной системе координат имеет вид

у = b0 + + b2x2 + b12XjX2.

Кодированная матрица планирования для двухуровневого плана при двух факторах (табл. 1.2) зависит только от числа факторов и числа уровней каждого фактора.

В матрицу введена фиктивная переменная ,v() для расчета свободного члена в третьем и четвертом столбцах указаны все возможные 18

комбинации значений факторов, а в пятом — произведение хгх2, в последнем — средние значения результатов измерения (значения функции отклика).

Коэффициенты регрессии рассчитывают по формулам:

й„ .0,25 [(-Ц) У! + (+1)у2 + (+1)Уз+(+1)у4];

Ь, 0,25 |(-1) У1 + (+1) у2 + ( -1) Уз + (-1-1) у41;

й2 =.0,25 [(-1) У1 + (—1) г/2 + (+1)у3 + ( + 1) yJ;

b12 -.= 0,25 [(+1) У1 + (-1) у2 + (-1) Уз + (+1) yj. (1.4)

При трех факторах, варьируемых на двух уровнях, при полном

факторном эксперименте матрицу планирования получают удвоением матрицы 22: один раз при значе-

нии фактора х3 на нижнем, второй раз — па верхнем уровне; кроме столбцов планирования вводят столбцы произведений XjX3, xpt:2x3 и др. для определения коэффициентов, характеризующих эффекты взаимодействия. Коэффициенты регрессии рассчитывают по формулам, аналогичным (1.4).

При числе факторов k >2 полный факторный эксперимент дает избыточную информацию для ио-

Таблица 1.2

Матрица планирования эксперимента 22

строения линейной или неполной

квадратичной модели. По этой причине при k. > 2 для уменьшения числа экспериментов используют дробную реплику — часть матрицы

полного факторного эксперимента.

После вычисления коэффициентов регрессии оценивают их статистическую значимость. Для этого рассчитывают выборочную дисперсию D* (Ь,) или ошибку S (й,) = УD* (bj) по формуле, аналогичной (1.1). Если опыты не повторяют, то дисперсию среднего значения D* (у) принимают равной дисперсии метода измерений, которую находят из предварительного эксперимента; тогда D* (й,) = = D* (у)/п, где п — число опытов. Таким образом, ошибка коэффициента регрессии S (й;) в -j/h раз меньше погрешности метода.

Коэффициент регрессии считают статистически значимым, если его абсолютная величина больше доверительного интервала, т. е. | й, | >/а3 (й,), где ta — коэффициент Стыодента (см. табл. 1.1) для заданных доверительной вероятности а и числа опытов п. Следует иметь в виду, что коэффициент регрессии может оказаться незначимым, если основной уровень фактора расположен в оптимальной области или очень мал интервал варьирования по анализируемому фактору.

Адекватность уравнения, т. е. возможность описания процесса линейной моделью, проверяют по критерию Фишера F, величина которого должна быть меньше табличной. Критерий рассчитывают

19

как отношение F -= В этом уравнении дисперсия адекват-

ности

51д = S (iji - У)2/(« - /), 1 = 1

где I — число значимых коэффициентов в уравнении регрессии. Дисперсия воспроизводимости

п т

Si - Е I (Уы — У)‘2/[п (т — 1)],

<=l q^i

где t = 1,2....п; q =1,2, .... m; tn — число повторных наблюде-

ний в каждом опыте.

§ 5. МЕТОДЫ ИЗМЕРЕНИЯ ТЕХНОЛОГИЧЕСКИХ И МЕХАНИЧЕСКИХ ПАРАМЕТРОВ

Основные технологические и механические параметры. Выполнение исследований на макетах, моделях, опытных и промышленных образцах машин, а также проведение контрольных испытаний последних связаны с измерением различных технологических и механических параметров, регистрацией их изменения во времени.

Основными контролируемыми параметрами химико-технологического процесса в общем случае являются температура, давление, количество и расход материала, состав и свойства вещества (концентрация, плотность, вязкость и т. п.). Методы измерения этих величин рассматривают в курсе «Автоматизация производственных процессов». При исследовании процессов, протекающих в машинах, возникает также необходимость измерения некоторых механических и энергетических параметров, определяющих, например, характер движения материала в рабочем пространстве агрегата, деформаций отдельных деталей и напряжения в них, расход энергии и т. д. Чаще всего подлежат измерению перемещения (деформации), скорости, ускорения, силы, (моменты сил), мощности. По этим величинам находят при необходимости расход энергии, коэффициент полезного действия (КПД), параметры вибрации и другие характеристики процесса или машины.

Электрические методы измерения механических параметров. Для измерения механических параметров широко используют электрические методы. Их преимущества — малая инерционность измерительных устройств, что особенно важно при изучении быстро протекающих процессов в машинах, высокая чувствительность, возможность дистанционного измерения, простота хранения и обработки информации. Система измерения в этом случае состоит из датчика, преобразующего измеряемый импульс в электрический сигнал, усилителя электрического сигнала (напряжения или силы тока), измерительного устройства, включающего регистрирующие приборы (различные самописцы или осциллографы). По принципу работы 20

датчики делят на активные, в которых измеряемый импульс непосредственно преобразуется в электрический сигнал (пьезоэлектрические, индукционные датчики}, и пассивные, в которых выходными величинами являются изменения электрических параметров схем (сопротивления, емкости и др.). Например, в контактных преобразователях под воздействием механического перемещения или ускорения (контактные датчики дискретного типа) происходит замыкание или размыкание контактов, управляющих электрической цепью. В реостатных датчиках линейного или углового перемещения входным импульсом является перемещение движка, соединенного с определенной деталью машины, а выходным — изменение активного сопротивления.

Широко распространены тензорезисторные преобразователи (тензодатчики}, принцип действия которых основан на изменении электрического сопротивления при деформации проводника. Тензо-резисторы (проволочные, фольговые или полупроводниковые) изготовляют промышленным способом. Их наклеивают на упругий элемент; при включении в определенную измерительную схему, например мостовую, тензорезисторы позволяют определять деформацию упругого элемента. Для определения коэффициента тензо-чувствительности выполняют выборочную градуировку тензорези-сторов данной партии. Тензодатчики (сочетание тензорезистора с упругим элементом) используют не только для измерения деформации детали, на которую они наклеены, ио и в зависимости от конструкции для измерения перемещений, сил (давлений, напряжений), моментов; в этих случаях обычно градуируют сам датчик.

Количество энергии, затрачиваемой на выполнение полезной работы, определяют по экспериментально найденным зависимостям силы или момента сил технологического сопротивления от линейного или углового перемещения. Количество энергии, потребляемой электродвигателем из электрической сети, определяют с помощью счетчика активной энергии, который подключают через трансформатор тока к линии, питающей привод машины. При расчете энергии, отданной электродвигателем машине, необходимо результат изме-. рения энергии, потребленной от сети, умножить на КПД электродвигателя при данной нагрузке.

Средние значения мощности электродвигателя при работе машины непосредственно измеряют с помощью ваттметров', для измерения текущих (мгновенных) значений мощности электродвигателя используют вибраторы (шлейфы) мощности, которые соответствующим образом подключают к цепи питания электродвигателя.

Применение электрических датчиков позволяет непрерывно и одновременно фиксировать изменение нескольких параметров. Для записи параметров чаще всего используют светолучевые, а при высокоскоростных процессах — электронно-лучевые осциллографы.

Скоростная киносъемка, стробоскопия. Высокоскоростные процессы можно также изучать с применением скоростных кинокамер, а также стробоскопов. Последние позволяют освещать исследуемый объект импульсами с регулируемой частотой, что при фотографиро-

21

нации с выдержкой позволяет получать, как н при киносъемке, ряд последовательных положений объекта. Стробоскоп можно использовать н как тахометр при наблюдении циклических процессов; в этом случае частоту вспышек подбирают таким образом, чтобы «остановить» наблюдаемое явление.

Радиоактивные (изотопные) методы. Эти методы исследования основаны на применении радиоактивных изотопов (источников радиоактивного излучения) в сочетании с приемником излучения, усилителем-преобразователем сигнала и регистрирующим устройством. Изотопные методы используют для определения газового состава, измерения плотности и уровня жидкости*и т. д.

Особые возможности предоставляет этот метод для исследования процессов обработки сыпучих материалов. Использование изотопного индикатора, заключенного в капсулу, в качестве меченой частицы позволяет при соответствующем приборном оснащении исследуемого устройства провести анализ пространственной траектории движения сыпучего материала, изучить его взаимодействие с рабочими органами машины и т. п.

Оптические и голографические методы. Поляризационно-оптический метод (метод фотоупругости) применяют для исследования напряжений в деталях машин сложной формы (валки смесителей, матрицы прессов, станины дробилок и пр.) изучением соответствующих прозрачных моделей, изготовленных из полимерного оптически чувствительного материала.

Аналогичным образом решают те же задачи с применением оптически чувствительных покрытий. При достаточной адгезии покрытия (эпоксидные смолы, полиуретановые резины) к поверхности детали деформация поверхности, вызванная воздействием внешней нагрузки, полностью передается покрытию, что обусловливает двойное преломление лучей в покрытии. В отличие от предыдущего случая оптически чувствительные покрытия можно применять для изучения распределения напряжений непосредственно на натурных объектах.

Указанные методы можно использовать только для анализа воздействия статических нагрузок.

Голографическая интерферометрия — высокочувствительный бесконтактный метод измерения перемещения поверхности детали или узла конструкции. Сущность его состоит в сравнении световых воли, отраженных поверхностью предмета в различных состояниях нагружения. Волны интерферируют и записываются голографически на специальной пленке, давая в зависимости от перемещения определенную картину полос. Этим методом можно исследовать динамические процессы, в частности вибрации. Для получения голограммы используют специальную оптическую схему, в состав которой входит лазер, как мощный источник когерентного освещения.

§ 6. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ ОБОРУДОВАНИЯ

Виды и содержание контрольных испытаний. В отличие от исследовательских испытаний оборудования, при проведении которых изучают его свойства, контрольные испытания предназна-22

чены для контроля качества объекта, установления его соответствия техническим требованиям, а для технологического процесса — соответствия заданных режимов, характеристик и параметров (ГОСТ 16504—81. Испытания и контроль качества продукции. Основные термины и определения). ГОСТ 15.001—73 (Разработка и постановка продукции на производство. Основные положения) устанавливает порядок проведения испытаний опытных образцов изделий в соответствии с программой и методикой, разрабатываемыми на стадии выполнения технического проекта изделия. Проведение контрольных испытаний дает конструкторам-разработчикам машин важную научно-техническую информацию о спроектированном оборудовании в целом, его основных характеристиках.

Испытания классифицируются по характеру (граничные, доводочные, предварительные, приемочные), назначению (приемосдаточные, периодические, аттестационные), способу проведения (типовые, ускоренные, нормальные), содержанию (механические, электрические, термические, гидравлические, пневматические, на надежность п др.) и другим признакам.

Перед сдачей в эксплуатацию каждую машину следует испытать на холостом ходу и под рабочей нагрузкой. Цель испытаний на холостом ходу (обкатка) — определение правильности сборки всех узлов и нормальной работы агрегата в целом. Продолжительность испытаний определена ГОСТом на данный тип машины или руководством по эксплуатации; как правило, продолжительность испытаний не менее 4 ч непрерывной работы. Перед началом обкатки необходимо удалить все инструменты, материалы и посторонние предметы, надежно затянуть все болтовые соединения, заполнить маслом и проверить работу систем подачи смазочного материала, гидравлической и пневматической систем, системы охлаждения — обогрева, контрольно-измерительных приборов, систем пуска и управления (включая аварийно-сигнальную блокировку).

Работу машины считают нормальной, если в процессе испытания на холостом ходу:

шум от работы редукторов, зубчатых и других передач ровный, без пульсаций и стука;

рабочие поверхности зубьев при осмотре после окончания обкатки не имеют следов задира, выкрашивания и других повреждений;

отсутствуют утечки масла в маслопроводах и уплотнениях подшипников, температура подшипников находится в пределах нормы;

нет утечек рабочей жидкости и пара в уплотнениях соответствующих устройств и коммуникаций;

поддерживаются на нормальном уровне параметры режима всех систем агрегата;

отсутствуют стук и другие посторонние шумы;

отсутствуют резкие колебания в потреблении электрической энергии.

При отсутствии каких-либо дефектов машину подвергают контрольному испытанию под нагрузкой-, способ нагружения и длитель

23

ность испытания определены соответствующими стандартами. Результаты испытаний заносят в паспорт и оформляют актом.

Техника безопасности при испытаниях. Перед проведением исследовательских пли контрольных испытаний оборудования особое внимание необходимо уделять проверке состояния изоляции токоподводящих проводов и заземления. Открытые движущиеся и вращающиеся детали должны быть ограждены. Запрещается устранять дефекты при работе машины. После проведения испытаний, а также в перерывах машину отключают от источников питания, вывешиваются предупредительные надписи: «В ход не пускать», «Машина неисправна».

Перед проведением гидравлического испытания следует проинструктировать персонал. Заглушки, люки, арматуру обозначают предупредительными знаками. Испытания сосудов проводят в соответствии с ГОСТ 24306—80 (СТ СЭВ 800—77) «Сосуды и аппараты стальные сварные. Технические требования». Пробное гидравлическое давление р,1р для цилиндрических, конических, шаровых и других сварных сосудов и аппаратов рассчитывают по формуле

рпр = max {1,25/?[а]20/[<т]; 0,2 МПа),

где р — расчетное давление, МПа; [а]20 и [о] — допускаемое напряжение для материала сосуда и его элементов при температуре соответственно 20 °C п рабочей, МПа.

Испытуемый агрегат заполняют водой (или специальной жидкостью) с помощью насоса. В верхней части заполняемой полости устанавливают дренажный штуцер, исключающий возможность образования воздушной подушки: о заполнении системы свидетельствует переливание жидкости через дренажный штуцер. Для постепенного повышения давления без толчков и ударов используют гидравлический насос.

Система, находящаяся под давлением, должна быть под постоянным наблюдением. При проведении испытания запрещается повышать давление в испытуемом объекте выше установленных норм, находиться вблизи фланцевых соединений, устранять любые дефекты, подтягивать гайки, болты, шпильки, а также подчеканивать швы и простукивать завальцовки. Сварные швы стальных корпусов и трубопроводов простукивают стальным молотком массой 0,5— 1,5 кг в зависимости от толщины стенки, трубопроводы из цветных металлов — деревянным молотком массой не более 0,8 кг.

Пневматические испытания проводят с использованием центральной воздушной системы или при помощи передвижного компрессора. Компрессор снабжают ресивером и располагают не ближе 10 м от испытуемого оборудования. Давление повышают и понижают плавно, медленно. После выдержки системы под давлением его снижают до рабочего и осматривают испытуемое оборудование. Не допускаются осмотр и освидетельствование оборудования в .процессе повышения и понижения давления.

Число людей, занятых на испытании, должно быть минимальным . Дефекты оборудования ликвидируют после снятия давления.

глава2

ОСНОВНЫЕ ПРИНЦИПЫ КОНСТРУИРОВАНИЯ МАШИН ХИМИЧЕСКИХ ПРОИЗВОДСТВ

§ 1. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ

К КОНСТРУКЦИЯМ МАШИН

Показатели качества и особенности условий эксплуатации машин химических производств. Эффективность и современный технический уровень машин химических производств, как и любого другого вида промышленной продукции, определяются десятью группами показателей качества, характеризующими основные свойства оборудования (ГОСТ 22851—77. Выбор номенклатуры показателей качества промышленной продукции. Основные положения). Показатели качества являются важным элементом, формирующим требования к конструкции машины. Рассмотрим группы этих показателей.

Показатели назначения характеризуют функциональные свойства оборудования (производительность, энергозатраты, скорости рабочих органов, усилия и др.) и определяются назначением машины.

Надежность, т. е. свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, храпения и транспортирования (ГОСТ 27.002—83).

Эргономические показатели (антропометрические, биомеханические, физиологические и др.) характеризуют условия функционирования системы человек — машина;, эстетические показатели оборудования (форма, цветовая гамма, стиль и др.) определяют совершенство его художественного облика.

Показатели технологичности характеризуют свойства изделия, обусловливающие оптимальное распределение затрат материалов, средств труда и времени при технологической подготовке производства, изготовлении и эксплуатации изделия. К показателям технологичности относятся, например, трудоемкость изготовления изделия, его технологическая себестоимость, удельная стоимость ремонтов и т. д.

Показатели транспортабельности характеризуют приспособленность оборудования к перемещению в пространстве, не сопровождающемуся использованием оборудования. Такими показателями являются, в частности, средние продолжительность и трудоемкость подготовки оборудования к транспортированию, средняя продолжительность установки изделия на средство транспортирования, коэффициент использования его объема и др.

25

Показатели стандартизации и унификации, например, коэффициенты применяемости, повторяемости, взаимной унификации и др. отражают степень использования стандартных и однотипных узлов п деталей в данном изделии.

Патентно-правовые показатели (показатели патентной защиты, патентной чистоты и др.) характеризуют степень обновления технических решений, использованных во вновь спроектированном оборудовании, их патентную защиту, а также возможность его беспрепятственной реализации в СССР и за рубежом.

Экологические показатели определяют уровень вредных воздействий на окружающую среду при эксплуатации оборудования. К таким показателям относятся, например, содержание вредных примесей, выбрасываемых в окружающую среду, вероятность выброса вредных частиц, газов, излучений при хранении, транспортировании, эксплуатации оборудования и т. д.

Показатели безопасности характеризуют особенности оборудования, обусловливающие безопасность обслуживающего персонала при транспортировании, монтаже, эксплуатации, хранении; это, например, вероятность безотказной работы, время срабатывания защитных устройств и ряд других показателей.

В зависимости от стадии определения различают показатели качества прогнозируемые, т. е. указанные в техническом задании на проектирование оборудования, проектные (найденные в результате проведения расчетно-конструкторских работ), производственные (полученные при контрольных испытаниях оборудования) и эксплуатационные (соответствующие условиям эксплуатации оборудования на конкретных предприятиях). Наиболее совершенным изделиям, имеющим высокие показатели, присваивают государственный Знак качества.

При конструировании химического оборудования следует учитывать специфику его эксплуатации, и в первую очередь коррозионное воздействие среды на его элементы. В зависимости от вида оборудования и сто функций коррозионное воздействие на узлы и детали машин может сочетаться с большими механическими нагрузками и высокими температурами. Необходимо учитывать также и то, что в ряде случаев крупногабаритное химическое оборудование (дробилки, печи и др.) может быть установлено на открытых площадках и подвергается атмосферному воздействию.

Существенным является учет зоны дислокации оборудования, что отражается в первую очередь на выборе конструкционных материалов, смазочных системах, защитных покрытиях и т. п . Исполнения машин, приборов и других технических изделий, а также категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды устанавливает ГОСТ 15150—69 (соответствует СТ СЭВ 460—77 в части климатических исполнений изделий). Стандартом руководствуются при проектировании и изготовлении изделий, в частности при составлении технических заданий, разработке ГОСТов п ТУ на новые изделия.

26

Воздействующими климатическими факторами внешней среды являются ее температура и перепады температур, влажность и давление воздуха, влияние солнечного излучения и дождя, ветра, пыли, озона, абразивное воздействие снежной пыли, действие плесневых грибов, коррозионное воздействие соляного тумана и т. д.

Различают изделия, предназначенные для эксплуатации на суше, реках, озерах и в макроклиматических районах с морским климатом. ГОСТ устанавливает обозначения исполнений изделий, например, У — для макроклиматического района с умеренным климатом, УХЛ — для макроклиматических районов с умеренным и холодным климатом, Т — для макроклиматических районов как с сухим, так и с влажным тропическим климатом («тропическое исполнение») и т. д., О — для всех макроклиматических районов на суше, кроме макроклиматического района с очень холодным климатом (общеклиматическое исполнение), В — для изделий, предназначенных для эксплуатации во всех макроклиматических районах на суше и на море, кроме макроклиматического района с очень холодным климатом (всеклпматическое исполнение).

В зависимости от места размещения оборудования при его эксплуатации в воздушной среде на высотах до 4300 м различают категории исполнения изделий, например: 1 — для эксплуатации на открытом воздухе; 2 — для эксплуатации под навесом, в палатках, кузовах ит. п., т. е. при отсутствии прямого воздействия солнечного излучения и атмосферных осадков; 3 — для эксплуатации в закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических условий; 4 — то же, но с искусственно регулируемыми климатическими условиями; 5 — для эксплуатации в помещениях с повышенной влажностью. Существуют также дополнительные категории.

“ Требования, предъявляемые к химическому оборудованию. Основные требования, предъявляемые к вновь разрабатываемым конструкциям машин химических производств, помимо учета указанных показателей качества и характерных особенностей эксплуатации химического оборудования, должны учитывать основные тенденции развития отрасли. Эти требования сводятся к следующим.

1. Эффективность функционирования оборудования — большая единичная мощность (производительность) с реализацией высоко-интенсивных, преимущественно непрерывных, процессов, основанных на использовании новейших научных достижений, с полной механизацией и автоматизацией вспомогательных операций.

2. Надежность оборудования, что особенно важно при создании высокопроизводительных машин. Для большей части видов оборудования химических производств принимают расчетную долговечность 10—15 лег.

3. Прочность, жесткость и устойчивость.

4. Минимальные материало- и энергоемкость при заданной производительности.

5. Производственная и эксплуатационная технологичность.

27

6. Транспортабельность, в частности, возможность транспортирования оборудования комплектно или отдельными блоками от завода-изготовителя к месту монтажа. К перевозке железнодорожным транспортом принимают только габаритное оборудование (ГОСТ 9238- 73); по согласованию с МПС допускаются к перевозке агрегаты следующих массы М, диаметра D и длины L (не более)

М, т..........................

D, мм ........................

L, м .........................

400 240 120 120 120

4380 3900 4000 3800 3200

11 22 21 37 48

При перевозке водным и специальным автомобильным транспортом ограничения по габаритам и массе менее жесткие.

7. Безопасность при эксплуатации.

8. Экологическое совершенство, т. е. отсутствие вредного воздействия на окружающую среду.

9. Соответствие основным положениям эргономики и технической эстетики.

10. Патентная чистота.

II. Экономическая эффективность: новое изделие должно по своим технико-экономическим показателям превосходить аналогичные существующие лучшие образцы. Необходимость создания нового оборудования требует тщательного экономического обоснования на всех стадиях разработки и внедрения. Годовой экономический эффект от использования нового изделия, относящегося к средствам труда долговременного использования, оценивают предельными приведенными затратами на производство изделия при условии, что оно становится для потребителя равновыгодным с базовым образцом.

Легко обнаружить, что перечисленные требования взаимосвязаны, причем в одних случаях их воздействия на определенные показатели качества проектируемого оборудования совпадают, в других — нет. Например, требования функциональной эффективности, технологичности, экономической эффективности однозначно связаны с рядом показателей качества; Это относится и к соотношению требований надежности и прочности; экологические требования в той их части, которые обеспечиваются герметизацией оборудования, находятся в прямой корреляционной зависимости с требованиями безопасности оборудования при эксплуатации и т. п.

В конкурирующем соотношении по влиянию на экономическую эффективность находятся, например, требования прочности, жесткости, устойчивости, с одной стороны, и минимальной материалоемкости, экономической эффективности, с другой: повышение прочности, жесткости ведет к увеличению материалоемкости и, поскольку стоимость оборудования в значительной мере зависит от стоимости материалов, пошедших на его изготовление, к увеличению капитальных затрат и, при прочих равных условиях, к снижению экономической эффективности. Использование при конструировании принципа равнопрочности, т. е. соблюдение требования, в соответствии с которым нагружаемые элементы имеют одинаковый g.inac надежности по отношению к действующим на них нагрузкам,

позволяет уменьшить их материалоемкость; однако при этом необходимо учитывать возможность уменьшения жесткости деталей, а в ряде случаев усложнение их формы, что может затруднять технологию их изготовления. Другим примером противоречивости требований, предъявляемых к конструкции машин, является необходимость использования интенсивных режимов (нагрузок, температур, скоростей и пр.), что либо требует повышения материалоемкости, либо приводит к снижению надежности.

Противоречивость требований, предъявляемых к конструкциям машин, выдвигает задачу поиска оптимального решения, при котором соотношение отдельных требований обеспечивает наибольшую эффективность оборудования. Следовательно, проектирование машин является задачей оптимизационного типа и соответствующий процесс ее решения называется оптимизационным проектированием машины.

§ 2. НОРМАТИВНЫЕ ДОКУМЕНТЫ, ИСПОЛЬЗУЕМЫЕ ПРИ ПРОЕКТИРОВАНИИ

Основная нормативно-техническая документация. При создании химического оборудования высокое качество изделий обеспечивают использованием в процессе проектирования единой нормативно-технической документации, а также широким применением в конструкциях стандартных и унифицированных деталей и узлов.

Вся конструкторская документация выполняется в соответствии с требованиями стандартов единых систем конструкторской (ЕСКД) и технологической (ЕСТД) документации, Единой системы допусков и посадок (ЕСДП), Единой системы защиты от коррозии и старения материалов и изделий (ЕСЗКС), Системы стандартов безопасности труда (ССБТ) и др. _

Если проектируемое оборудование имеет в своем составе сосуды, работающие под давлением, то их изготовление, монтаж, эксплуатацию и ремонт выполняют в соответствии с «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением» (Правила! Госгортехнадзора СССР). Эти правила распространяются па сосуды и аппараты, работающие под избыточным давлением более 0,07 МПа (без учета гидростатического давления); цистерны и бочки для перевозки сжиженных газов, давление паров которых при температуре до 50 °C превышает 0,07 МПа; баллоны, предназначенные для перевозки и хранения сжатых сжиженных газов, под давлением более 0,07 МПа.

Конструкции сосудов и аппаратов должны удовлетворять требованиям Правил Госгортехнадзора, ГОСТов и ТУ, а также предусматривать возможности осмотра, очистки, промывки, продувки и ремонта.

Стандартизация и унификация. Стандартизация оборудования -- сведение многочисленных видов изделий одинакового функционального назначения к ограниченному числу обязательных образцов. Стандартизованы также ряд параметров (давления, диа

29

метры и др.), нормы и методы расчета некоторых видов оборудования и их отдельных элементов.

Разработаны ГОСТы для наиболее совершенных конструкций машин химических производств, например, для некоторых видов измельчителей, центрифуг, фильтров и др. Эти ГОСТы определяют типы машин, их основные параметры и размеры, технические требования, правила приемки и методы испытаний, требования безопасности и производственной санитарии и т. п.

Наряду с ГОСТами используют и отраслевые стандарты, т. е. стандарты отрасли химического машиностроения. Отраслевой стандарт позволяет стандартизировать ряд агрегатов химических производств, не охваченных ГОСТами, например, некоторые виды смесителей, печи, мешалки, питатели, а также большую часть типовых деталей и узлов химического оборудования (обечайки, днища, крышки, фланцы, штуцера, бобышки, лапы, люки, лазы, компенсаторы, уплотнения и т. д.). Для расчета некоторых видов оборудования или их элементов используют руководящие технические материалы (РТМ).

Унификация, т. е. сокращение многообразия типов и размеров изделий и их элементов, а также сортамента материалов, предусматривает возможность использования одних и тех же элементов в различных агрегатах для выполнения одинаковых функций в определенном диапазоне параметров. Применение унифицированных элементов облегчает проектирование и изготовление машин, повышает эффективность их использования.

Уровень стандартизации и унификации конструкции оценивают степенью стандартизации и степенью унификации, под которыми понимают отношение числгт наименований стандартных (унифицированных) элементов к общему числу наименований всех элементов в конструкции.

§ 3. МЕТОДЫ И ПРИЕМЫ КОНСТРУИРОВАНИЯ

& Методы конструирования. Конструирование машин является областью проектирования, которая связана с поиском новых структур, взаимодействия и форм систем и отдельных элементов машин.

Несмотря на различие задач, решаемых на отдельных этапах конструирования машины, начиная с синтеза общей структуры машин при разработке технического предложения (см. гл. 1, § 1) и кончая изготовлением рабочих чертежей отдельных деталей, имеются общие методы их решения. К таким методам относятся конструктивная преемственность, трансформация и инверсия, эвристика. Эти методы тесно связаны между собой; обычно их используют одновременно системно на всех стадиях проектирования применительно ко всем функциональным системам машины.

Конструктивная преемственность при проектировании выражается в использовании всего опыта, накопленного в машиностроении вообще и в химическом машиностроении в частности. Такой ЦО

подход оправдан тем, что каждая машина, каждая сборочная единица --- как правило, результат творчества нескольких поколений конструкторов, причем в новых конструкциях используют наиболее удачные и прогрессивные решения. По этой причине, например, при выборе общей схемы машины техническое задание обычно ориентирует конструктора на определенный отечественный или зарубежный прототип (аналог), технические показатели которого находятся на высоком уровне.

Конструктивная преемственность предусматривает критический подход проектанта как к техническому заданию, так и к машинам-аналогам, рекомендованным в качестве прототипа. От^конструктора требуются глубокие знания по оборудованию данного типа, отрасли, для которой создают машину, условиям, при которых его будут эксплуатировать.

Для оценки тенденций конструирования машин заданного технологического назначения рекомендуют строить графики или составлять таблицы, отражающие динамику изменения основных параметров машин по годам (например, удельные энергозатраты, производительность, материалоемкость) и степени распространения конструктивных решений важнейших функциональных систем (рама, привод, рабочие органы и т. д.). При использовании этого метода важное значение имеют ознакомление со справочниками-альбомами, архивов собственных разработок конструкторского бюро, изучение отечестзепной и зарубежной технической литературы и патентной информации, данных поисковых научно-исследовательских работ в отрасли. Конструктор должен ознакомиться также с актами контрольных испытаний оборудования, аналогичного проектируемому, отзывами и рекламациями предприятий-потребителей этого оборудования.

Конструктивная преемственность не является простым или масштабированным переносом той или иной системы конструкции, так как учитывают возможность использования в разрабатываемой конструкции новых, более совершенных технических средств (комплектующих изделий, конструкционных материалов, технологии изготовления, методов упрочнения и пр.). В большинстве случаев при этом выполняют весь комплекс проектных и поверочных расчетов, определяющих параметры системы, т. е. выполняют параметрический синтез.

На начальных стадиях проектирования особое внимание необходимо уделять выбору структуры и основных параметров проектируемой машины. Это обусловлено тем, что принятые на стадии проектирования решения в дальнейшем практически определяют все основные свойства изделия. Как отмечено, параметрический синтез должен обеспечивать получение оптимальных параметров создаваемого оборудования.

Кругозор конструктора не должен быть ограничен техническими решениями, характерными для химического машиностроения; необходимо постоянно знакомиться с опытом передовых отраслей машиностроения, новыми конструкторскими решениями типовых

31

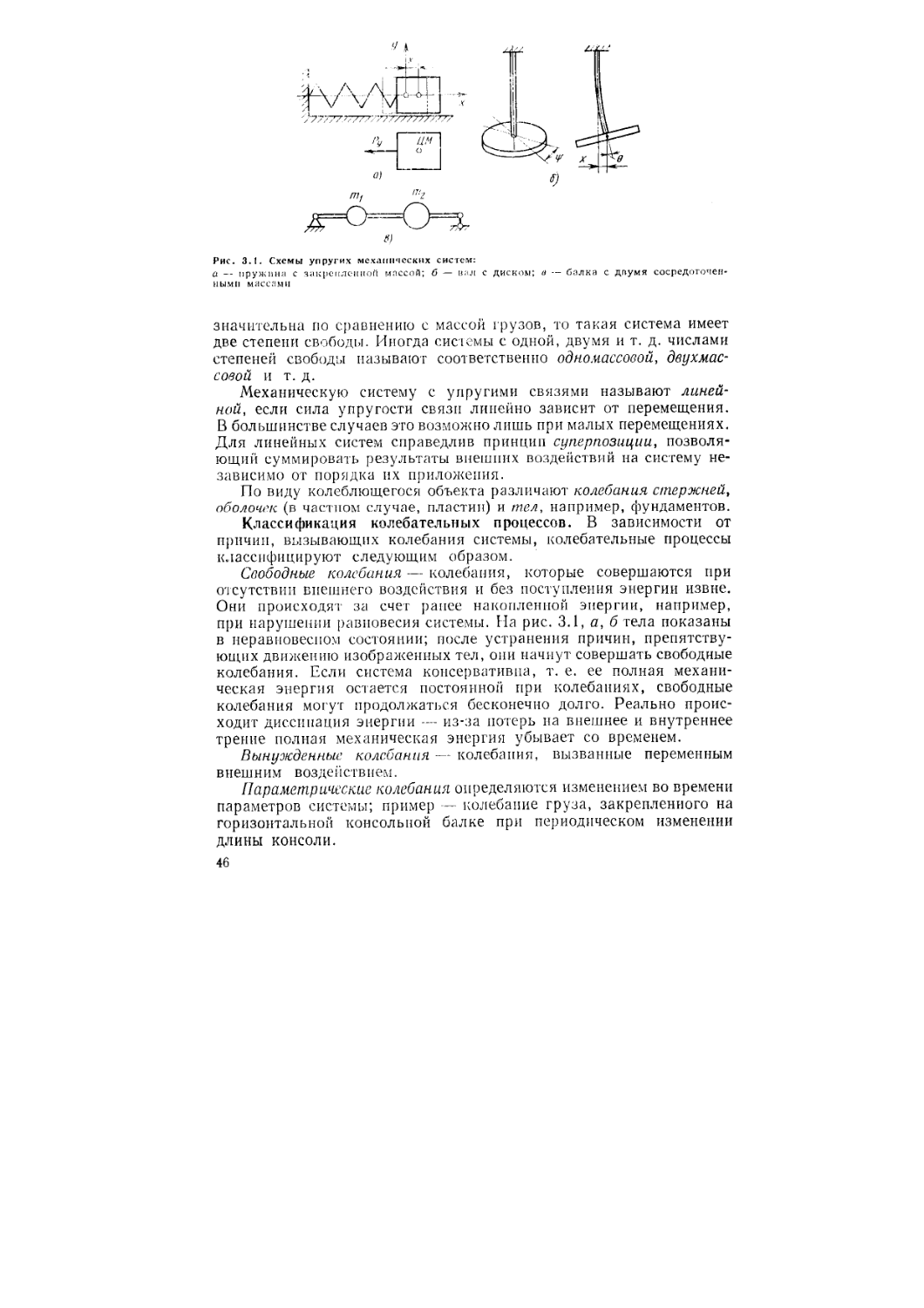

Рис. 2.1."Схемы, иллюстрирующие метод трансформации и инверсии машин:

а — валковая машина (валковая дробилка или вальцовый пресс); б — бегуны с неподвижной чашей, а — бегуны с вращающейся чашей

узлов и деталей, способами повышения их прочности, надежности и технологичности и ир. Так, гидро- и пневмопривод, широко используемые в машинах химических производств, давно и успешно применяют в станкостроении, вибрационную технику — в строительных машинах, энергетическом машиностроении и т. и.

Таким образом, повторяя слова известного советского инженера П. И. Орлова, можно сказать, что «при создании новой машины конструктор должен смотреть вперед, оглядываться назад и озираться по сторонам».

Метод трансформации и инверсии, предполагающий преобразование или обращение функций системы или ее элементов, широко используют при конструировании оборудования. Рассмотрим этот метод на отдельных примерах.

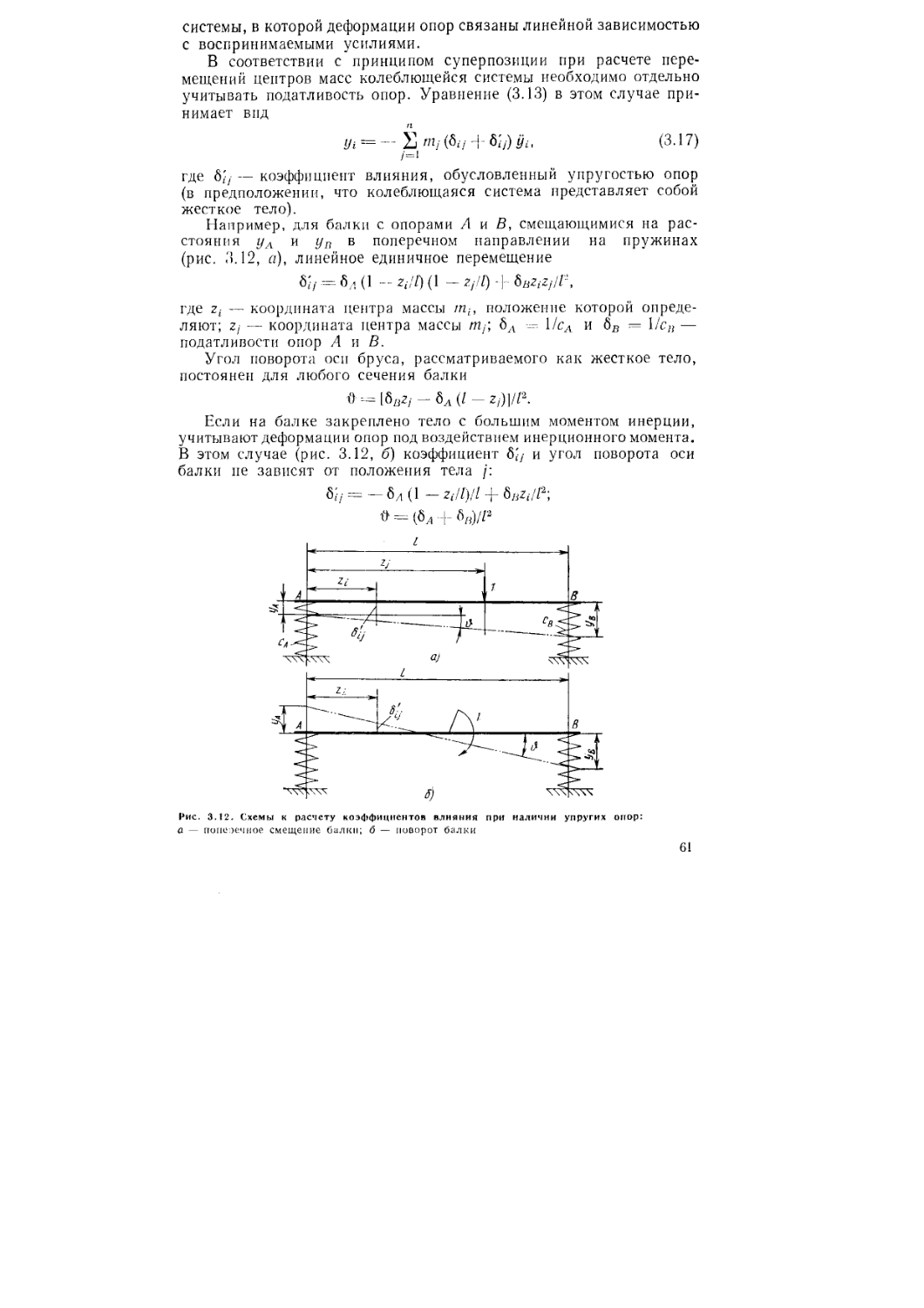

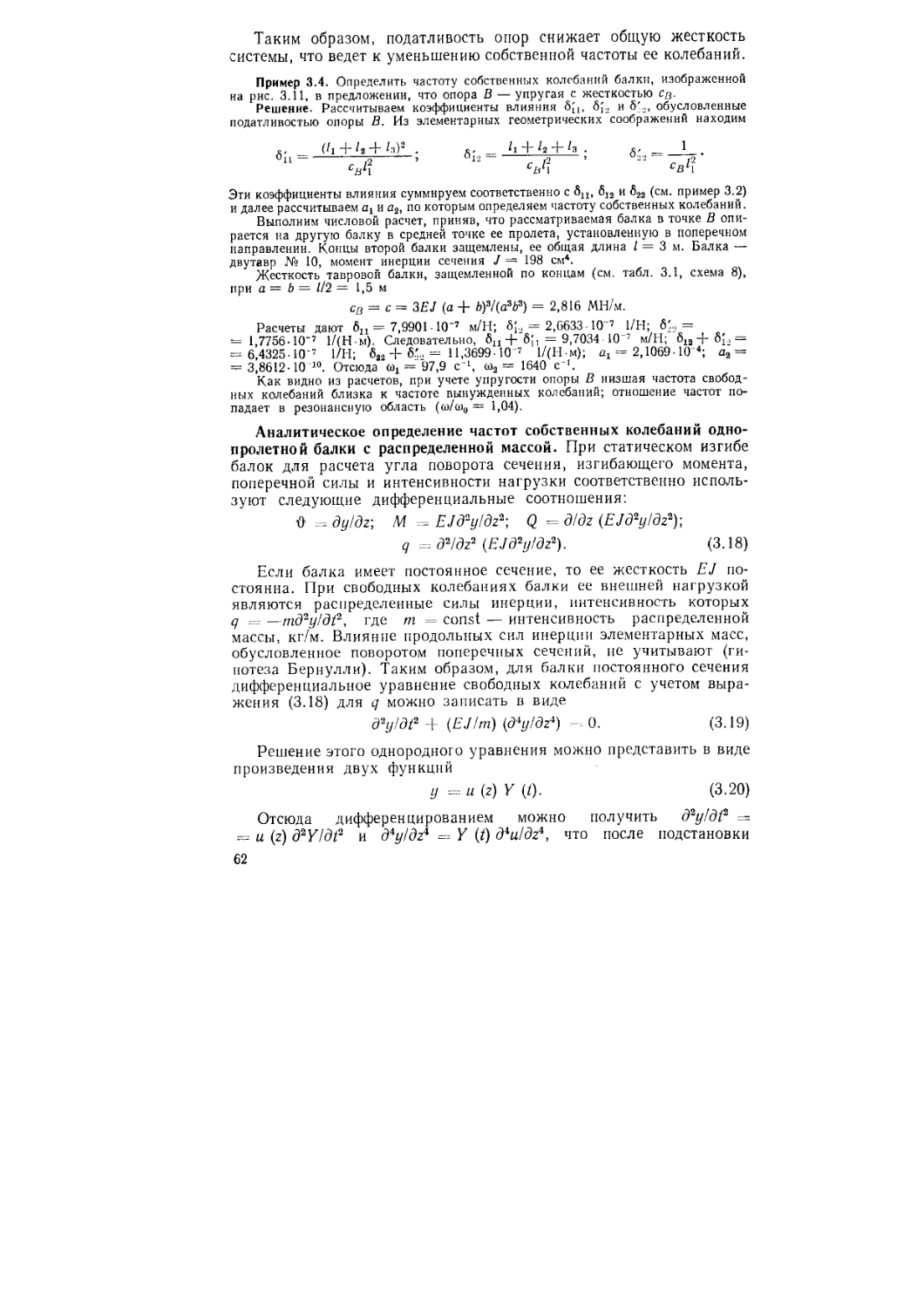

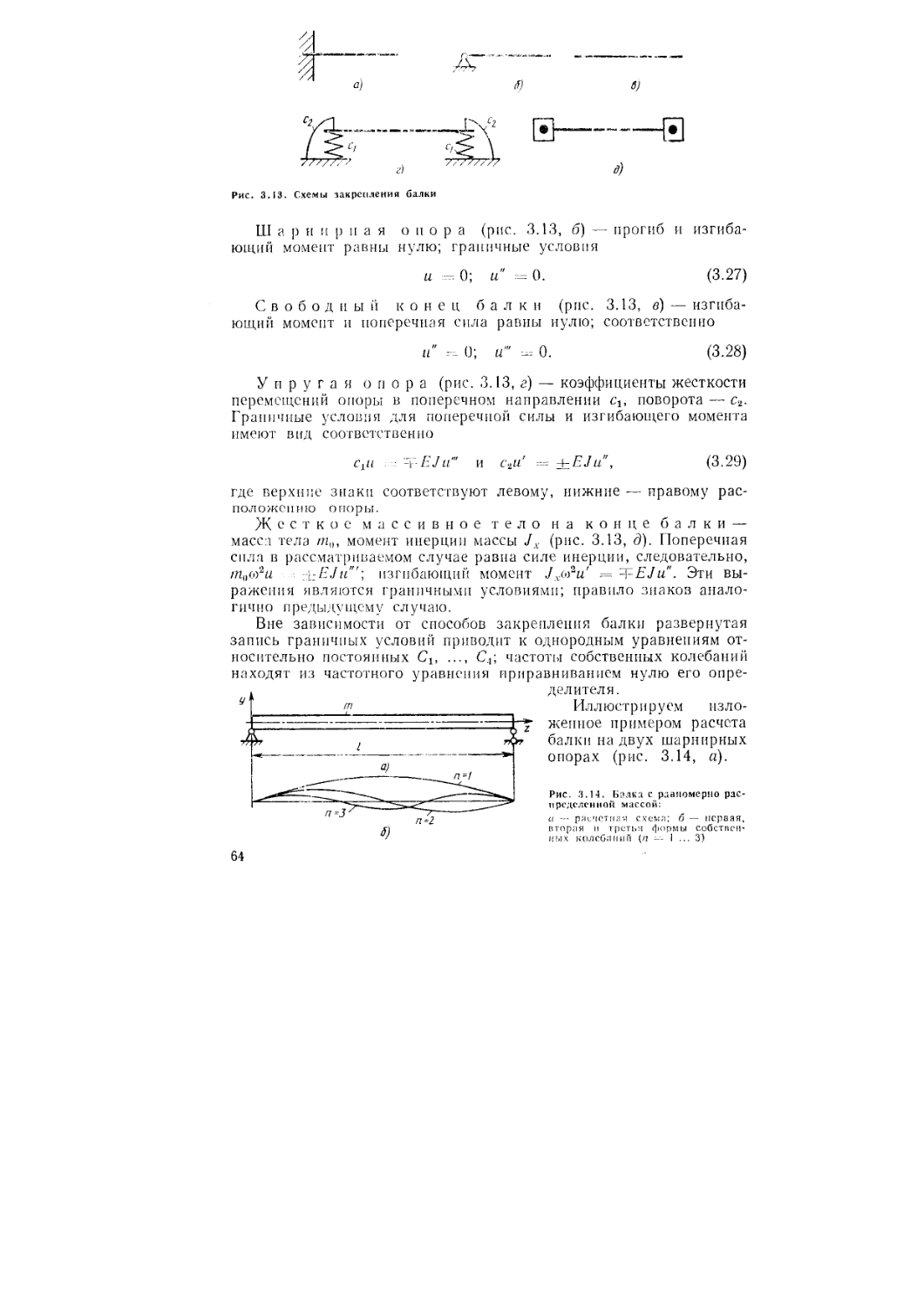

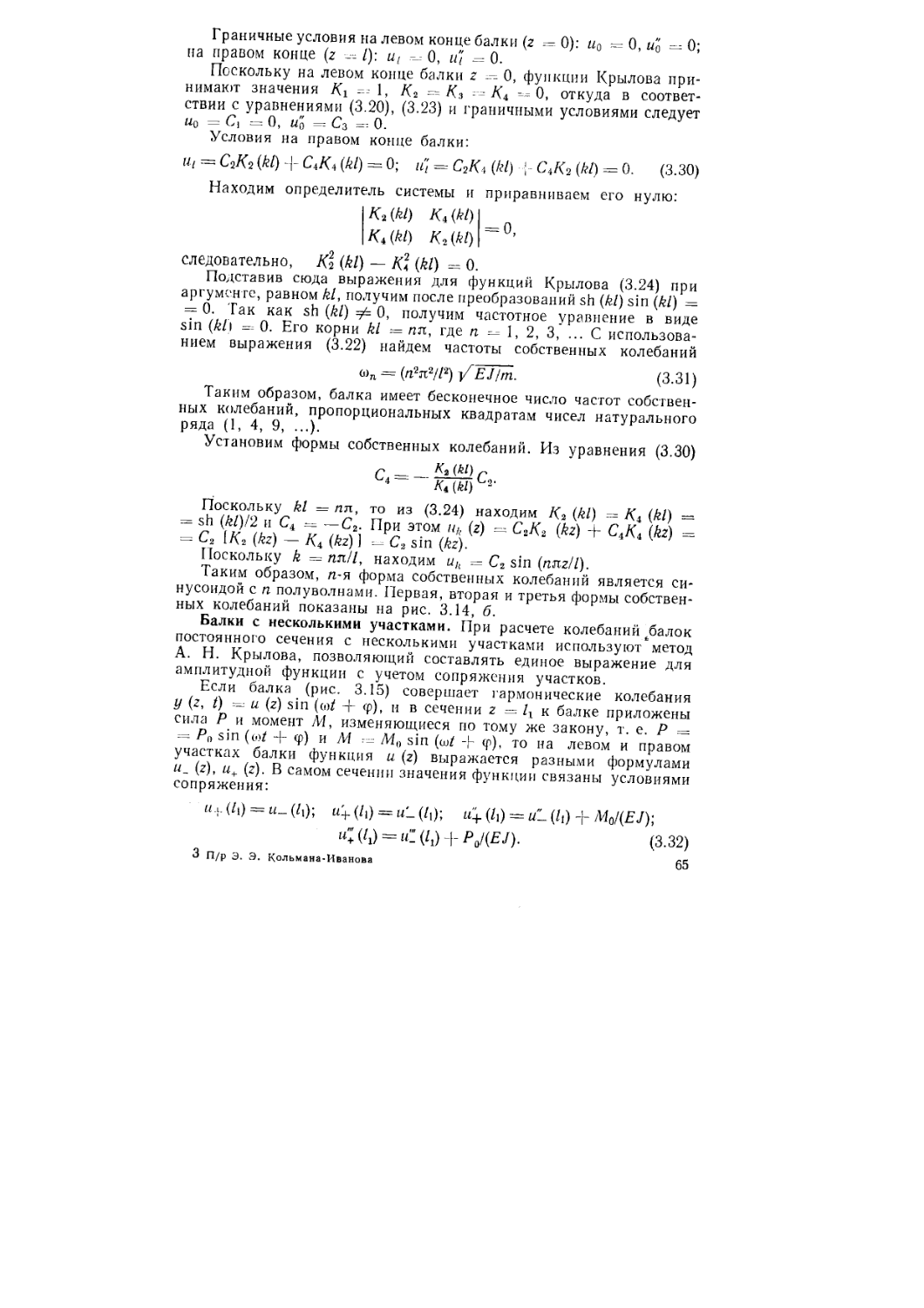

В химической промышленности широко применяют валковые машины, которые состоят в простейшем случае из двух цилиндрических валков (рабочие органы машины), совершающих принудительное вращение навстречу один другому (рис. 2.1, а). Такую машину в зависимости от режима и дополнительной оснастки можно использовать для измельчения кусковых материалов (валковая дробилка), прессования или прокатки сыпучих или вальцевания вязких материалов с получением непрерывной плитки или листа.