Текст

ББК 34.641

Ш36

УДК 621.791

Рецензент — И. П. Перерушева (преподаватель Московского

машиностроительного техникума)

Шебеко Л. П.

Ш36 Оборудование и технология дуговой автоматической

и механизированной сварки: Учеб, для сред. ПТУ,—-М.:

Высш, шк., 1986. — 279 с.: ил.— (Профтехобразование).

В пер.: 75 к.

В книге, написанной заслуженным учителем школы РСФСР, рассмотрев

ны конструкции сварочных автоматов, полуавтоматов и источников питания

сварочной дуги; описана технология автоматической и механизированной

сварки под флюсом, в защитных газах, порошковой и голой легированной

проволокой, элекрошлаковой сварки и наплавочных работ; рассмотрены

виды дефектов и способы контроля сварных швов и соединений; освещены

вопросы прогрессивной организации и охраны труда, а также охраны при-

роды.

Учебник может быть использован при профессиональном обучении ра-

бочих на производстве.

2704060000—173

Ш 052(01)—86 70—86

БВК 32.641

6П4.3

© Издательство «Высшая школа»; 1986

ВВЕДЕНИЕ

В условиях научно-технического прогресса особенно важно

развитие определяющих его областей науки, техники и произ-

водства. К таким областям могут быть причислены сварка и

резка металлов, которые во многих отраслях промышленности

являются одними из основных факторов, определяющих темпы

технического прогресса, и оказывают существенное влияние на

эффективность общественного производства. Практически нет ни

одной отрасли машиностроения, приборостроения и строительст-

ва, в которой не применялись бы сварка и резка металлов.

Сварное исполнение многих видов металлоконструкций позво-

лило наиболее эффективно использовать заготовки, полученные

прокаткой, гибкой, штамповкой, литьем и ковкой, а -также ме-

таллы с различными физико-химическими, свойствами. Сварные

конструкции по сравнению с литыми, коваными, клепаными и

т. п. являются более легкими и менее трудоемкими. С помощью

сварки получают неразъемные соединения почти всех металлов

и сплавов различной толщины — от сотых долей миллиметра до

нескольких метров.

Основоположниками электрической дуговой сварки металлов

я сплавов являются русские ученые и изобретатели. В 1802 г.

русский академик В. В. Петров впервые в мире открыл и описал

явление электрической дуги, ' а также указал на возможность

использования ее теплоты для расплавления металлов. В 1882 г.

русский инженер Н. Н. Бенардос изобрел способ дуговой сварки

с применением угольного электрода.' В 1888 г. русский инженер-

металлург Н. Г. Славянов разработал способ дуговой сварки

плавящимся металлическим электродом и запатентовал его в

различных странах. Н. Г. Славянов разработал металлургиче-

ские основы дуговой сварки, создал первый автоматический ре-

гулятор длины сварочной дуги и изготовил первый в мире сва-

рочный, генератор. Кроме того, он предложил применять флюсы

я шлаки, позволяющие получать высококачественный металл

сварных швов, и тем заложил основы автоматической дуговой

сварки под флюсом.

По уровню развития сварочного производства СССР являет-

ся ведущей страной в мире. Советский Союз впервые осуществил

эксперимент по сварке в космическом пространстве: в 1969 г. на

борту космического корабля «Союз-6» Валерий Кубасов с по-

мощью установки «Вулкан» провел автоматическую электронно-

лучевую и дуговую сварку и резку металлов в космосе; в 1984 г.

на борту космического корабля «Салют-7» Светланой Савицкой

3

и Владимиром Джанибековым выполнены ручная сварка, резка,

пайка и напыление металлов в открытом космосе.

Успешно ведут работы четыре специализированных института

сварочного профиля: ИЭС — Институт электросварки, им.

Е. О. Патона АН УССР; ВНИИЭСО—Всесоюзный научно-ис-

следовательский, проектно-конструкторский и технологический

институт электросварочного оборудования; ВНИИавтогенмаш —

Всесоюзный научно-исследовательский н конструкторский инсти-

тут автогенного машиностроения; ВИСП — Всесоюзный институт

сварочного производства. Кроме того, крупные научные коллек-

тивы сварщиков работают в ряде других отраслевых институтов,

на кафедрах сварки многих вузов, а также в отделах сварки на

крупных предприятиях.

Рост технического прогресса — введение в эксплуатацию слож-

ного сварочного оборудования, автоматических линий, сварочных

роботов и т. д. — повышает требования к уровню общеобразова-

тельной и технической подготовки кадров рабочих-сварщиков.

Цель настоящей книги — помочь учащимся профессионально-

технических училищ освоить профессию электросварщика на ав-

томатических и полуавтоматических машинах.

ГЛАВА I .

ОБЩИЕ СВЕДЕНИЯ О СВАРКЕ,

СВАРНЫХ СОЕДИНЕНИЯХ И ШВАХ

§ 1. Классификация сварки

Согласно ГОСТ 2601—84 «Сварка металлов. Термины и опре-

деления основных понятий», сваркой называют процесс получе-

ния неразъемных соединений посредством установления межатом-

ных связей между свариваемыми частями при их местном или

общем нагреве, или пластическом'деформировании, или совмест

ном действии того и другого. Чаще всего сваривают, металлы, но

иногда и неметаллические материалы — стекло, пла'стмассы, ке-

рамику и др. Классификация сварки металлов регламентирована

ГОСТ 19521—74 «Сварка металлов. Классификация» и •установ-

лена по основным физическим, техническим и технологическим

признакам.

Основой физических признаков классификации явля-

ется форма энергии, используемой для образования сварного со-

единения. По физическим признакам все виды сварки относят к

одному из трех классов —термическому, термомеханическому или

механическому.

К тержическолр классу относят все виды сварки, осущест-

вляемые плавлением с использованием тепловой энергии, —ду-

говую, электрошлаковую, электронно-лучевую, газовую, термит-

ную и др.

К термомеханическому классу относят все виды сварки, осу-

ществляемые с использованием тепловой энергии и давления,—

контактную, диффузионную, газопрессовую, дугопрессовую, тер-

митно-прессовую и др.

К механическому классу относят все виды сварки, осущест-

вляемые с использованием механической энергии и давления,—‘

холодную, взрывом, трением и др.

Основой технических признаков классификации явля-

ются способ защиты металла в зоне сварки, непрерывность свар-

ки и степень ее механизации. Классификация видов сварки по

техническим признакам приведена на рис. 1.

Технологические признаки классификации устанав-

ливают для каждого вида сварки отдельно. Например, дуговая

сварка может быть классифицирована по следующим признакам:

виду электрода; виду дуги; характеру воздействия дуги на основ-

ной металл; роду сварочного тока; полярности сварочного тока,

5

Рис. 1, Классификация видов сварки по техническим признакам

количеству дуг с раздельным питанием электрическим током

и т. д. Электрошлаковая сварка может быть классифицирована пс

следующим признакам: виду электрода; наличию колебаний

электрода; количеству электродов с общим подводом сварочного

тока.

§ 2. Основные виды сварки плавлением

Ручная дуговая сварка штучным электродом (рис. 2). Тепло

та, необходимая для расплавления основного металла и электрод-

ного стержня, образуется в результате горения электрической

(сварочной) дуги, обладающей высокой температурой (дс

4000—6000°C). Расплавленные основной и электродный металль

перемешиваются в сварочной ванне и по мере продвижения дуп

быстро затвердевают, образуя сварной шов. Электродное покры-

6

т-ие,‘ нанесенное на металли-

ческий стержень электрода,

состоит из различных ком-

понентов, которые при рас-

плавлении создают шлако-

вую и газовую защиту сва-

рочной ванны от вредного

влияния кислорода и азота

воздуха.

Автоматическая дуговая

сварка под флюсом (рис. 3).

Электрическая дуга горит

под слоем зернистого флюса,

который предохраняет рас-

плавленный металл от воз-

духа и при необходимости

легирует 'его. Электродная

проволока подается в дугу

автоматически с помощью

сварочной головки, снабжен-

ной электродвигателем. Флюс ссыпается

вием собственного веса. Одновременно с

двигается вдоль свариваемого шва.' При

чиваются высокая производительность и хорошее качество шва.

Дуговая сварка в защитном газе неплавящимся электродом

(рис. 4). Электрическая дуга горит между вольфрамовым элек-

Рис. 2. Ручная дуговая сварка штучным

электродом:

Z—основной металл. 2 — сварочная ванна. 3 —

электрическая дуга, 4 — проплавленный металл,

5 — наплавленный металл, б — шлаковая корка.

7 — жидкий шлак, 3 — электродное покрытие.

# — металлический стержень электрода, 10 —

э л е ктродо де рж а те л ь

в зону сварки под дейст-

этим вся установка пере-

этом виде сварки обеспе-

Рис. 3, Автоматическая дуговая сварка под флюсом:

1 — бункер с флюсом, 2 — электродная проволока, 3 — сварочная

головка, 4 — основной металл, 5 —сварной шов, (i—-шлаковая

корка, 7 — нерасплавленный флюс, в — ограничители флюса, S —

медная пластина-подкладка

7

Рис. 4. Дуговая сварка в защит-

ном газе неплавящимся электро-

дом:

1 — электрическая дуга, 2 — газовое

сопло, а — вольфрамовый электрод,

4 — присадочная проволока

Рис. 5. Дуговая сварка в защит-

ном газе плавящимся электро-

дом: .

I— электрическая дуга, 2 — газовое

сопло, а — подающие ролики. 4 —

электродная проволока, 5 — токопод-

водящий мундштук, б — защитный газ

тродом и основным металлом. Сварочная ван<на защищается от1

окисления инертным защитным газом (аргоном, гелием), который

оттесняет воздух от места сварки. Для заполнения шва в сва-

рочную ванну вводится присадочный материал. Сварка может

производиться ручным, механизированным и автоматическим

способами. Этот метод широко применяют при сварке высоколе-

гированных сталей, цветных металлов и их сплавов, а также ак-

тивных и редких металлов.

Дуговая сварка в защитном

(рис. 5). Электродная проволока

непрерывно подается в зону

сварки со скоростью ее плав-

ления. Сварочную ванйу от

воздуха защищают как

газе плавящимся электродом

с помощью подающих роликов

Рис. 7. Электрошлаковая сварка:

I — начальная скоба для возбуждения про-

цесса сварки, 2 — металлическая (сварочная)

ванна, з — токоподводящий мундштук, 4 —

подающие ролики, 5 — электродная проволо-

ка, б — шлаковая ванна, 7 — медные форму-

ющие ползуны, 8 — сварной шов. 9 — сбороч-

ная скоба, 10 — свариваемые детали

Рис. 6. Сварка трехфазной дугой:

I, 2—плавящиеся электроды, 3, 5,

$ — сварочные дуги, 4 — основной ме-

талл

8

инертным, так и активным газом (например, углекислым). Угле-

кислый газ применяют при сварке углеродистых и легированных

сталей, инертные газы — при сварке высоколегированных сталей и

цветных металлов. Сварку можно выполнять механизированным и

автоматическим способами.

Сварка трехфазной дугой (рис. 6). К двум электродам и из-

делию подводят переменный ток от трехфазного сварочного тран-

сформатора. При этом возникают три дуги, горящие в одном

сварочном фокусе: по одной между каждым электродом и изде-

лием и одна между самими электродами. При горении дуг выде-

ляется большое количество теплоты, что увеличивает произво-

дительность процесса сварки. Сварку можно выполнять как руч-

ным, так и автоматическим способом.

Электрошлаковая сварка (рис. 7). В отличие от дуговой свар-

ки для плавления основного и электродного металлов использует-

ся теплота, выделяющаяся при прохождении сварочного тока че-

рез расплавленный электропроводный шлак (флюс). После за-

твердевания основного и электродного металлов образуется свар-

ной шов. Сварку выполняют при вертикальном расположении

свариваемых деталей с большим зазором между «hmk. Для фор-

мирования шва по обе стороны зазора устанавливают медные

ползуны, охлаждаемые водой. Для свободного перемещения пол-

зунов вверх сборка под сварку производится с помощью специ-

альных (сборочных) скоб. Электрошлаковую сварку применяют

при соединении деталей большой толщины (от 30 до 1000 мм и

более).

§ 3. Сварные соединения и швы

Рис. 8. Виды сварных соединений

ГОСТ 2601—84 устанавливает ряд терминов и определений,

связанных со сварными соединениями и швами.

Сварным соединением называется неразъемное соеди-

нение, выполненное сваркой. По виду соединения могут быть

стыковыми, угловыми, тавровыми и нахлесточными. Стыковое со-

единение— это сварное соединение двух элементов, примыкаю-

щих друг к другу торцовыми по-

верхностями (рис. 8,а). Угловое

соединение — это сварное соеди-

нение двух элементов, располо-

женных под углом и сваренных в

месте примыкания их краев (рис.

8,6). Тавровое соединение — это

сварное соединение, в котором то-

рец одного элемента примыкает

иод углом и приварен к боковой

поверхности другого элемента

(рис. 8,в). Нахлесточное соедине-

ние — это сварное соединение, в

котором сваренные элементы рас-

9

положены параллельно и частично перекрывают друг друга

(рис. 8,е).

Сващной шов — это участок сварного соединения, образо-

вавшийся в результате кристаллизации расплавленного ме-

талла.

Сварочная ванна —это часть металла свариваемого шва,

находящаяся при сварке плавлением в жидком состоянии. Углуб-

ление, образующееся в сварочной ванне под действием давления

дуги, называется кратером.

Металл подвергающихся сварке соединяемых частей называ-

ется основным металлом. Металл, предназначенный для

введения в сварочную ванну в дополнение к расплавленному ос-

новному, называется присадочным металлом. Переплавлен-

ный присадочный металл, введенный в сварочную ванну или на-

плавленный на основной металл, называется наплавленным

металлом. Сплав, образованный переплавленным, основным и

наплавленным металлами или только переплавленным основным

металлом’ называется металлом шва.

- К конструктивным элементам подготовленных кромок и со-

бранных под сварку деталей на примере стыкового сварного со-

единения (рис. 9) относятся притупление кромок, зазор и угол

скоса кромок. Кромками называются торцовые поверхности

деталей, подлежащие нагреву. Придание кромкам, подлежащим

сварке, необходимой формы называется разделкой кромок.

Скос кромки — это прямолинейный наклонный срез кромки,

подлежащий сварке. Нескошенная часть торца кромки с носит

название притупления кромки, а расстояние b между кром-

ками при сборке называется зазором. Острый угол 0 между

плоскостью скоса кромки и плоскостью торца называется углом

Рис. 9. Стыковое сварное соединение:

а —(Подготовка под сварку, б — выполненный шов, в — внешний внд соеди-

нения; / — выпуклость шва, 2 — сварной шов, 3 — сварочная ванна, 4—кром-

' ’ ки, 5 — металл шва, 6 — основной металл, 7 — корень шва

ТО

Рис. 10. Положение шва в пространстве:

а — ннжнее, б — горизонтальное на вертикальной плоскости, в — верти-

кальное, а — потолочное (верхнее)

скоса кромки, а угол а между скошенными кромками — уг-

лом разделки кромок.

К конструктивным элементам сварного шва относится шири-

на шва е, выпуклость шва g и глубина проплавления. .В ыпук-

лость стыкового шва — это часть металла стыкового шва,

возвышающаяся над поверхностью свариваемых частей. Глуби-

на. проплавления — это наибольшая глубина расплавления

основного металла в сечении шва. Часть сварного шва, наиболее

удаленная от его лицевой поверхности, называется корнем

шва.’

Сварные швы могут быть стыковыми, угловыми и точечными.

Стыковой шов — это сварной шов стыкового соединения. Угловой

шов — это сварной шов углового, нахлесточного или таврового

соединения. Сварной шов нахлесточного или таврового соедине-.

ния, в котором связь между сваренными частями осуществляется

сварными точками, называется точечным швом. Сварку можно

выполнять как с одинаковыми, так и с разными толщинами (S

и свариваемых элементов.

В зависимости от положения в пространстве (рис. 10) швы

подразделяют на нижние, горизонтальные, вертикальные и пото-

лочные (верхние).

По характеру выполнения швы могут быть односторонними и

двусторонними, выполняемыми как на весу, так и на различного

рода подкладках и флюсовых подушках. Меньшая часть двусто-

роннего шва, выполняемая предварительно для предотвращения

S)

Рис. 11. Прерывистые швы:

а — цепной, б —шахматный; I —длина провариваемого участка, t — шаг шва

a)

Рис. 12. Нормальный (а), выпуклый -

(б) и вогнутый (в), швы:

g—выпуклость шва, m — вогнутость шва

Рис. 13. Многослойный шов:

/—S — последовательность выполнения от-

дельных проходов

прожогов при последующей

сварке или накладываемая

в последнюю очередь в корень;

шва для обеспечения высокого'

качества шва, называется

йо^вароадыж швсш.

По протяженности разли-

чают непрерывные и преры-

вистые швы. Яепрерывмыц

шов — это сварочный шов без^

промежутков по длине, пре-

рывистый (рис. 11) с промежутками по длине. Прерывистые

швы подразделяют на цепные и шахматные. Цепной прерывистый

шов — это двусторонний прерывистый шов таврового соединения,

у которого промежутки расположены по обеим сторонам стенки

один против другого. Шахматный прерывистый шов — это двусто-

ронний прерывистый шов, у которого промежутки на одной сто-

роне стенки расположены против сваренных участков шва с дру-

гой ее стороны.

Сварные швы подразделяют на нормальные, выпуклые и вогну-

тые (рис. 12). - ’

По количеству слоев сварные швы могут быть-' однослойными

а. многослойными (рис. 13). Слой — это часть металла сварного

шва, которая состоит из одного или нескольких валиков, распола-

гающихся на одном уровне поперечного сечения шва. Валик —

это металл, наплавленный или переплавленный за один прё^од.

§ 4. Условные изображения и обозначения швов

сварных соединений

Согласно Единой системе конструкторской документации

(ЕСКД) изображения и обозначения швов сварных соединений в

конструкторских документах изделий должны соответствовать

ГОСТ 2.312—72 «Условные изображения и обозначения швов свар-

ных соединений».

Изображение швов сварных соединений. Независимо от вида

сварки видимый шов сварного соединения условно изображают

12

Рис. 14s Изображение швов «^варньнг. соединений

' '" ' ~ ~С " '

сплошной основной линией (рис. I'M), а4 невидмый штриховой

(рис> 1-4Д). Ви^Ййую одиночную сварную точ(д^-словно изобра-

жают знаком ~«+», невидимые одиночные точки не изображают.

От' изображения шва или одиночной тонки '.проводят линию-

выноску, заканчивающуюся односторонней стрелкой (рис. 14,анб).

На изображение сечения многопроходного шва допускается

наносить контуры отдельных проходов, которые необходимо обо-

значать прописными буквами русского алфавита (рис. 14,в). Гра-

ницы' шва изображают сплошными основными линиями, а кон-

структивные элементы кромок в границах шва — сплошными тон-

кими линиями.

Шов сварного соединения, размеры конструктивных элементов

которого стандартами не установлены (нестандартный шов), изо-

бражают с указанием размеров конструктивных элементов, необ-

ходимых для выполнения шва по данному чертежу (рис. 14,е).

Условные обозначения швов сварных соединений. Структура

условного обозначения стандартного шва или одиночной сварной

точки приведена на рис. 15. Ниже приведены номера некоторых

стандартов на типы и конструктивные элементы швов сварных

соединений для различных видов сварки: ГОСТ 8713—79 «Сварка

под флюсом. Соединения сварные»; ГОСТ 5264—80 «Ручная дуго-

вая сварка. Соединения сварные»; ГОСТ 14771—76 «Дуговая

сварка в защитном газе. Соединения сварные»; ГОСТ 15164—79

«Электрошлаковая сварка» Соединения сварные». Этими стан-

дартами в зависимости от толщины металла устанавливаются

формы поперечного сечения и конструктивные элементы подготов-

ленных кромок и выполненных швов, которым присваивают услов-

ные буквенно-цифровые обозначения.

13

Вспомогательные знаки шва________

по замкнутой линии и монтажного шва

\ Знаки „дефис"

Вспомогательные знаки

шов

/ / Для прерывистого шеа-размер длины провариваемого

участка, знак / или Z и размер шага

Для одиночной сварной точки-размер расчетного_____

диамэтра точки

Для шва контактной точечной сварки или электро-___

заклепечного-размер расчетного диаметра точки или

электрозаклепки; знак/или Z и размер шага

Для шва контактной шовной сварки-размер расчетной

ширины шва

Для прерывистого шва контактной шовной сварни-

размер расчетной ширины шва, знак умножения, размер

длины провариваемого участка, знак / и размер шага

/ Знак tb, и размер катета согласно стандарту на

1 типы и конструктивные элементы швов сварных

соединений

Условное обозначение способа сварки по стандарту

на типы и конструктивные элементы швов сварных

соединений (допускается не указывать)

Буквеннс-цифровое обозначение шва по стандарту на типы

И конструктивные элементы швов сварных соединений

Обозначение стандарта на типы и конструктивные элементы_________

швов сварных соединений

Рис. 15. Структура условных обозначений швов сварных соединений

Для обозначения сварных швов используют также вспомога-

тельные знаки (табл. 1).

Если линия-выноска проведена от изображения шва с лице-

вой стороны, то условное обозначение шва наносят на полке ли-

Рис. 16. Форма поперечного сечения шва углового соединения

(а) н условные обозначения шва с лицевой (б) и оборотной (и)

сторон

14

1. Вспомогательные знаки дли условного обозначения сварных швов

Вспомог а* тельный знак Значение вспомогатель- ного знака расположение вспомогательного знака относительно полки лини и-вы носки, проведенной от изображения шва

с лицевой стороны е оборотной стороны

Выпуклость шва снять О 1 О'

t* Наплывы и‘неровности шва обработать с плав- ным переходом к основ- ному металлу -щЧг/У: х/ ттС~

1 Шов выполнить при монтаже изделия, т. е. при установке его по монтажному чертежу на месте применения

Шов прерывистый или точечный с цепным рас- положением / V ‘ у /

1 Шов прерывистый или точечный с шахматным расположением N

' о Шов по замкнутой ли- ний

Шов по незамкнутой линии """ 1

15

нии-выноски, если с оборотной, то под полкой. На рис. 16 показа-

но условное обозначение шва углового соединения под тупым уг-

лом (ГОСТ 11533—75) без скоса кромок (У2), двустороннего, вы-

полненного автоматической сваркой под флюсом с предваритель-

ным наложением подварочного шва (Апш) по замкнутой линии.

Контрольные вопросы

1. Приведите классификацию основных видов сварки металлов.

2. Расскажите о сущности основных видов сварки плавлением.

3. Как классифицируют сварные соединения и швы?

4. Как условно изображают швы сварных соединений?

5. В чем состоит условное обозначение швов сварных соединений?

ГЛАВА II

ОБОРУДОВАНИЕ СВАРОЧНОГО ПОСТА

ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

§ 1. Общие сведения

Сварочным постом называется рабочее место электро-

сварщика, оборудованное комплектом соответствующей аппарату-

ры и приспособлений. От правильной организации рабочего места

в значительной мере зависят как обеспечение высокой производи-

тельности труда сварщиков, так и надежное качество сварных

швов и соединений. Рабочие места сварщиков в зависимости от

выполняемой работы и габаритов свариваемых изделий могут

быть расположены в специальных сварочных кабинах или непо-

средственно у этих изделий (требования к организации рабочих

мест электросварщиков регламентированы ГОСТ 12.3.003—75).

При сварке небольших изделий рабочие места оборудуют сва-

рочными кабинами (рис. 17) размером 2000X2000 или 2000Х

Х3000 мм. Каркас кабины металлический — из стальных труб или

уголков. Стены кабин делают высотой 1800—2000 мм, для лучшей

вентиляции не доводя их до пола на 200—300 мм. В качестве ма-

териала для стен используют тонколистовую сталь, асбоцементные

плиты или другие несгораемые материалы. Стены окрашивают в

светлые тона огнестойкой краской—цинковыми или титановыми

белилами, желтым кроном и другими, хорошо поглощающими уль-

трафиолетовые лучи сварочной дуги. Окраска стен в более темные

тона не рекомендуется, так как ухудшается общая освещенность

во время перерывов горения сварочной дуги. Дверной проем в ка-

бине закрывают брезентовым занавесом на кольцах, пропитанным

огнестойким составом. Полы в кабинах настилают из огнеупорно-

го материала: кирпича, цемента, бетона. Кабины должны хорошо

освещаться дневным или искусственным светом и хорошо венти-

лироваться. С этой целью кроме общей вентиляции устраивают

16

Рис. 17. Кабина адектросварщика

местные отсосы, поглощающие вредные газы и пыль непосредст-

венно в зоне их образования.

Для сборки и сварки деталей внутри кабины устанавливают

сварочный стол, высота которого 500—600 мм для работы сидя и

' около 900 мм для работы стоя. Крышку стола площадью около

1 м2 изготовляют или из листовой стали, толщиной 15—20 мм, или

’ из чугунной плиты толщиной около 25 мм, что лучше, так как чу*

' гунная крышка не коробится от нагревания. К нижней части

крышки или к ножке стола приваривают стальной болт, служа-

щий для крепления токоподводя-

него кабеля от источника сва-

рочного тока и для заземления

стола. Сбоку стола имеются два

кармана для электродов разных

марок и ящик, предназначенный

для сбора огарков. В выдвижном

ящике хранится инструмент (мо-

лоток, . зубило, стальная щетка

и т. д.), а также технологическая

документация. Для удобства ра-

боты в кабине устанавливают

металлический стул с подъемным

винтовым сиденьем, изготовлен-

ным из неэлектропроводного ма-

териала (дерево, пластмасса и

др.). Под ногами у сварщика

1 должен находиться резиновый

коврик.

При механизированной сварке

в кабине дополнительно уста-

Рис. 18. Оборудование рабочего мес-

та электросварщика при механизиро-

ванной сварке крупных изделий в

среде защитных газов;

I — баллов с защитным газом, 2 — газо-

вый редуктор, S — источник сварочного

тока, 4 — гибкие шланги, 5 — горелка,

6 — свариваемое изделие, 7 — подающий

механизм, « — сварочные ироводз

2—490

1956

навливают аппаратный ящик (шкаф управления) и механизм, по-

дающий электродную проволоку. В случае оборудования кабины

для механизированной сварки в защитных газах (рис. 18) балло-

ны с углекислым газом или аргоном выносятся за пределы ка-

бины.

Всё оборудование кабины, к которому подводится электриче-

ский ток (источник сварочного тока, аппаратный ящик, сварочный

стол и др.), должно быть надежно заземлено (требования к за-

щитному заземлению регламентированы ГОСТ 12.2,007.0—75).

Для дуговой сварки используют как переменный, так и посто-

янный сварочный ток. В качестве источника переменного свароч-

ного тока'применяют сварочные трансформаторы, а постоянного—

сварочные выпрямителя и сварочные преобразователи.

§ 1. Сварочный трансформатор

Сварочные трансформаторы служат для понижения напряже-

ния сети с 220 или 380 В до напряжения безопасного, но доста-

точного для легкого зажигания и устойчивого горения электриче-

ской дуги (не более 80 В). Кроме того, они .предназначены для-

регулирования силы сварочного тока в зависимости от диаметра

электродной проволоки и толщины свариваемого металла.

Сварочный трансформатор (рис. 19) состоит из корпуса 1, вну-

три которого укреплен замкнутый магнитопровод 4 (сердечник),

собранный из большого количества лакированных пластин, отштам-

пованных из тонкой (0,5 мм) листовой электротехнической стали

и стянутых" шпильками. На боковых стержнях магнитопровода

расположено по одной катушке первичной /2 и вторичной // об-

моток трансформатора. Каждая пара первичных и вторичных ка-

тушек соединена между собой параллельно.

Если по первичной обмотке с большим числом витков про-

пускать переменный ток от сети напряжением 220 или 380 В, то

он будет намагничивать сердечник трансформатора, создавая в

нем переменный магнитный поток, который, воздействуя на вто-

ричную обмотку трансформатора с меньшим числом витков, будет

создавать в ней индуктированный переменный ток меньшего на-

пряжения, но большей силы. Катушки первичной обмотки укреп-

лены неподвижно и включаются в сеть переменного тока. Катушки

вторичной обмотки подвижны и от них сварочный ток подается на

электрод и изделие. Провода сварочной цепи присоединяют к за-

жимам 2.

Сварочный ток плавно регулируется изменением расстояния меж-

ду первичной и вторичной обмотками. Для этой цели служит вер-

тикальный винт 9 с ленточной резьбой, который оканчивается ру-

кояткой 5. Ходовая гайка 10 винта, жестко связанная с катушка-

ми вторичной обмотки, перемещается вверх или вниз в зависимо-

сти от направления вращения винта. При вращении рукоятки по

часовой стрелке вторичная обмотка приближается к первичной,

магнитная связь между ними увеличивается и сварочный ток рас-

18

Рис. 19. Сварочный трансформатор:

а—внешний вид, б —схема регулирования сварочного тока, в — электрическая

• схема \

тет. При вращении рукоятки против часовой стрелки сварочный

ток соответственно уменьшается. Для установки необходимого

сварочного тока на крышке 8 корпуса трансформатора располо-

жена шкала 7.

С целью улучшения условий естественного охлаждения обмо-

ток трансформатора и магнитоировода в нижней части корпуса

предусмотрены прорези (жалюзи) 13., С этой же целью крышка

несколько приподнята над корпусом. Для удобства перемещения

трансформатор снабжен колесами 14 и двумя ручками 3. Для

подъема трансформатора предусмотрен рым-болт 6.

§ 3. Сварочный выпрямитель

Сварочные выпрямители служат для преобразования перемен-

ного тока в постоянный, предназначенный для питания сварочной

дуги. С этой целью в выпрямителях используют полупроводнико-

вые (селеновые, кремниевые или германиевые) выпрямительные

элементы (вентили), проводящие ток только в одном направлении.

2*

19

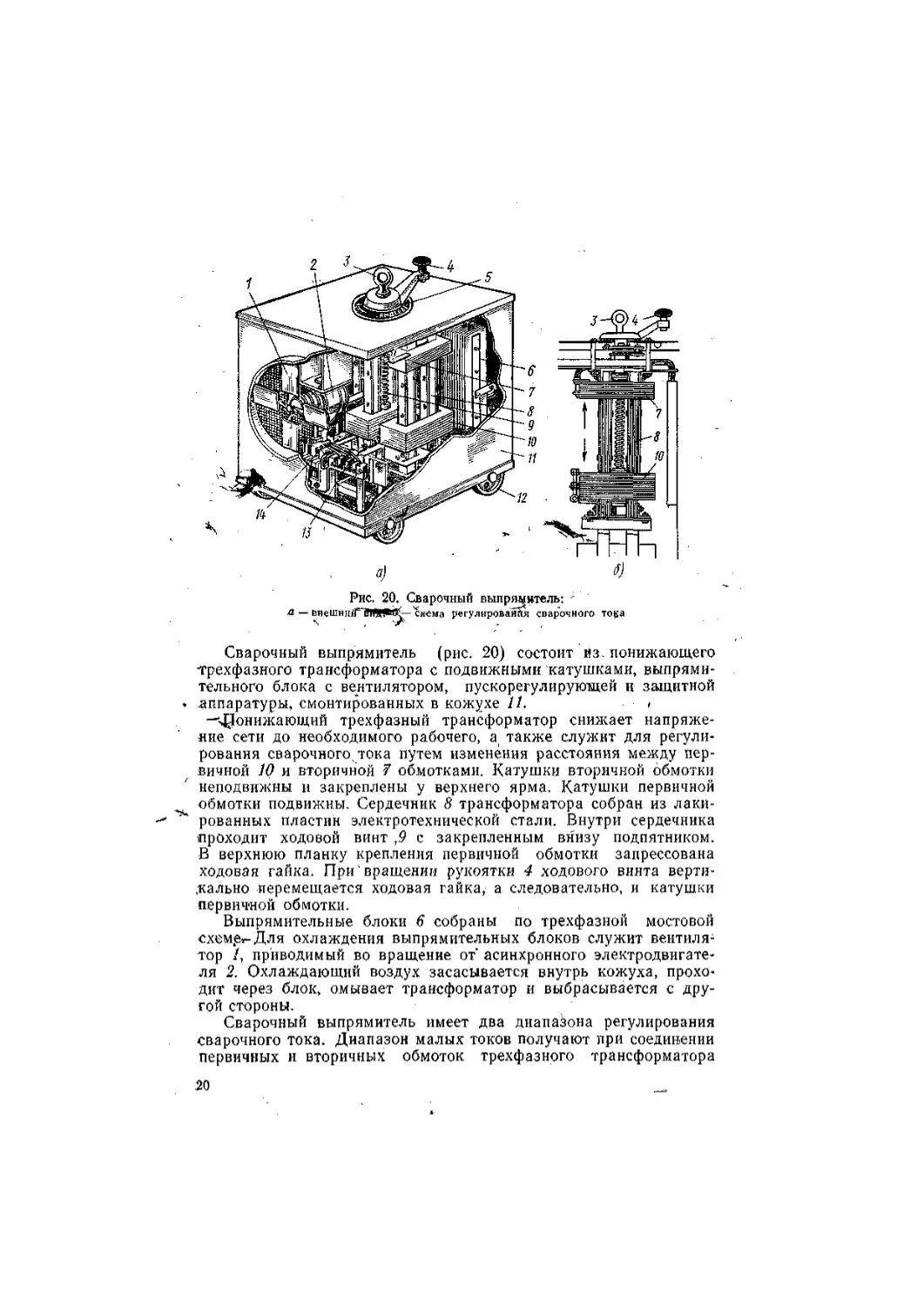

Рис. 20. Сварочный выпрямитель: '

л — регулировало сварочного тока

Сварочный выпрямитель (рис. 20) состоит из. понижающего

трехфазного трансформатора с подвижными 'катушками, выпрями-

тельного блока с вентилятором, пускорегулирующей и защитной

. .аппаратуры, смонтированных в кожухе /Л »

—Понижающий трехфазный трансформатор снижает напряже-

ние сети до необходимого рабочего, а, также служит для регули-

рования сварочного, тока путем изменения расстояния между пер-

вичной 10 и вторичной Ч обмотками. Катушки вторичной обмотки

неподвижны и закреплены у верхнего ярма. Катушки первичной

обмотки подвижны. Сердечник S трансформатора собран из лаки-

** рованных пластин электротехнической стали. Внутри сердечника

проходит ходовой винт ,9 с закрепленным внизу подпятником.

В верхнюю планку крепления первичной обмотки запрессована

ходовая гайка. При вращении рукоятки 4 ходового винта верти-

кально перемещается ходовая гайка, а следовательно, и катушки

первичной обмотки.

Выпрямительные блоки 6 собраны по трехфазной мостовой

схеме^Для охлаждения выпрямительных блоков служит вентиля1

тор /, приводимый во вращение от* асинхронного электродвигате-

ля 2. Охлаждающий воздух засасывается внутрь кожуха, прохо-

дит через блок, омывает трансформатор и выбрасывается с дру-

гой стороны.

Сварочный выпрямитель имеет два диапазона регулирования

сварочного тока. Диапазон малых токов получают при соединении

первичных и вторичных обмоток трехфазного трансформатора

20

61—SI

звездой, больших токов — при соединении их треугольником.

Плавное регулирование сварочного тока внутри каждого из диа-

пазонов осуществляют изменением расстояния между катушками

первичной и вторичной обмоток поворотом рукоятки ходового

винта. При вращении рукоятки по часовой стрелке происходит

сближение катушек обеих обмоток, индуктивность рассеяния

уменьшается, магнитная связь между ними увеличивается, в ре-

зультате чего растет сварочный ток. И, наоборот, при вращении

рукоятки против часовой стрелки катушки первичной обмотки

удаляются от катушек вторичной обмотки, индуктивность рассея-

ния увеличивается, магнитная связь между обмотками уменьша-

ется и уменьшается сварочный ток. Шкала 5 сварочного тока рас-

положена на крышке кожуха. Стрелка указателя тока перемеща-

ется с помощью планетарной передачи. Сварочный выпрямитель

снабжен четырьмя обрезиненными колесами 12 и рым-болтом 3.

Выпрямитель -к трехфазной сети подключают с помощью входных

зажимов 13. К выходным зажимам 14 («+» и «—») присоединяют

провода сварочной цепи.

Сварку постоянным током можно выполнять на прямой и обрат-

ной полярности. При прямой полярности зажим «+» выпрямителя

подсоединяют к изделию, а зажим «—» — к электроду, .при обрат-' '

ной полярности — наоборот. На положительном полюсе в резуль-

тате бомбардировки его электронами выделяется больше теплоты,

чем на отрицательном. Исходя из этого, обратную полярность при-

меняют при сварке тонколистового металла, чтобы не прожечь его,,

а также при сварке высоколегированных сталей во избежание их

перегрева,.

§ 4. Сварочный преобразователь

Сварочный преобразователь (рис. 2!) представляет собой ма-

шину, служащую для преобразования переменного тоКа в постояв-,

ныц сварочный ток; он состоит из сварочного генератора постоян-

ного тока и приводного трекфазнбго асинхронного электродвигате-

ля ^сидящих на одном валу и смонтированных в общем корпусе.

Сварочный генератор состоит из корпуса 11 с укрепленными на нем

магнитными полюсами 10 и приводимого во вращение якоря 12.

Тело якоря набрано из отдельных лакированных пластин электро-

технической стали, В продольных пазах его уложены витки обмот-

ки, Рядом с якорем нахрдихся коллектор, состоящий из большого

числа изолированных друг от друга медных пластинок 1, к кото-

рым припаяны начала и концы каждой группы витков якоря.

' Магнитное поле внутри генератора создается магнитными полю-

сами обмоток возбуждения, которые питаются постоянным током от

щеток 2 самого генератора. В распределительном устройстве 4 раз-

мещены пакетный выключатель, регулировочный реостат 3, вольт-

метр 6, доски зажимов 5 высокого и низкого напряжения и другая

аппаратура. При включении электродвигателя якорь начинает

вращаться в магнитном поле и в витках его возникает переменный

21

Рис, 21. Сварочный преобразователь

ток, который с помощью коллектора преобразуется в постоянный.

К коллектору прижимаются угольные щетки 2, с помощью которых

постоянный ток снимается с коллектора и подводится к зажимам 5

(«+» и «—»). К этим же зажимам присоединяют сварочные прово-

да, подводящие сварочный ток к электроду и изделию. Для охлаж-

дения преобразователя во время работы на валу его имеется вен-

тилятор 7.

Ходовая часть преобразователя состоит из переднего поворот-

ного колеса с тягой 9 и двух задних колес, сидящих на одной оси.

Это позволяет передвигать его на небольшое расстояние. Для подъ-

ема и перемещения преобразователя предусмотрено два рым-болта.

Сварочный ток регулируется с помощью маховичка 3 реостата:

при вращении его по часовой стрелке сварочный ток увеличивается,

и наоборот.

§ 5. Инструмент и принадлежности электросварщика

*

^ля защиты глаз и лица электросварщика от прямых излучений

электрической дуги, брызг расплавленного металла и искр приме-

няют защитные щитки (рис. 22). По ГОСТ 12.4.035—78 преду-

смотрено два типа защитных щитков: ручные с непрозрачным кор-

пусом (тип PH) и наголовные с непрозрачным корпусом (тип НН) .

Корпус щитка изготовляют из нетокопроводящего и невоепламеня-

ющегося материала, стойкого к брызгам расплавленного металла.

Обычно применяют черную фибру.

22

В зависимости от силы сварочно-

го тока щитки комплектуют защитны-

ми стеклами-светофильтрами. Про-

мышленностью по ГОСТ 12,4.080—79

серийно изготовляются защитные стек-

ла-светофильтры серии С («свароч-

ный»). Светофильтры темно-зеленого

цвета обеспечивают защиту глаз и

кожи лица от излучений в ультрафио-

летовой, видимой и инфракрасной

областях спектра дуги при сварке на

токах 20—1000 А. Зеленый цвет све-

тофильтров благоприятно действует

на органы зрения, не утомляет глаза

и улучшает общее самочувствие

-сварщиков. Они изготовляются 13 классов (Cl, С2, СЗ и т. д.).

Класе светофильтра выбирается в зависимости от силы свароч-

ного' тока. В целях учета индивидуальных особенностей зрения

сварщика рекомендуется опробовать светофильтры на один

номер больше и на один меньше.

Для зажатия покрытого электрода и подвода к нему сварочного

тока при ручной дуговой сварке, а также при сборочных работах

под механизированные виды сварки применяют электрододер-

ж а те л и. По ГОСТ 14651—78 предусмотрены следующие типы

электрододержателей: ЭД-12, ЭД-20, ЭД-25, ЭД-31, ЭД-40 и

ЭД-50 для сварочных токов соответственно 125, 200, 250, 315, 400 и

500 А.

Для соединений при дуговой сварке горелок, автоматических

или полуавтоматических сварочных установок с источниками пита-

ния применяют гибкие силовые кабели с алюминиевыми или

медными жилами с резиновой изоляцией и оболочкой. Сечение ка-

белей выбирают в зависимости от силы сварочного тока (в преде-

лах 5—7 А/мм2).

Принадлежности для дуговой сварки, В процессе работы элек-

тросварщики пользуются стальными щетками для зачистки кромок

перед сваркой, зубилами и молотками для обивки шлака, щетками

для уборки флюса, набором шаблонов для проверки качества сбор-

ки и размеров выполненного шва, стальными клеймами, различного

рода струбцинами для подвода сварочного тока к свариваемым из-

делиям и т. п.

Спецодежда сварщика (куртка, брюки, рукавицы) сшита из

плотной и трудновоспламеняемой ткани (брезент, сукно и др,).

Контрольныевопросы

1, Как оборудуют сварочные посты для ручной и механизированной дуго-

вой сварки?

2. Опишите устройство сварочных трансформатора, выпрямителя и преоб-

разователя.

3. Назовите инструмент и принадлежности электросварщика.

23

ГЛАВА III

ЭЛЕКТРИЧЕСКАЯ ДУГА

И ЕЕ ПРИМЕНЕНИЕ ДЛЯ СВАРКИ

§ 1. Электрические свойства дуги и ее характеристики

Ионизация дугового промежутка. Электрической дугой

называется продолжительный разряд электрического тока между

двумя электродами, происходящими в газовой среде. Электрическая

дуга, используемая для сварки металлов, называется сварочной

дугой. Такая дуга в большинстве случаев горит между электро-

дом и изделием, т. е. является дугой прямого действия.

При обычных условиях газы не проводят электрический ток, так

как достоят из нейтральных молекул и атомов, которые не являют-

ся носителями электрических зарядов. Газы могут стать провод-

никами электрического тока только втомслучае, если в их составе

будут заряженные частицы — электроны, а также положительно и

отрицательно заряженные ионы. Процесс образования таких заря-

женных частиц называется ионизацией, а газ — ионизиро-

ванным.

Ионизация дугового промежутка и возникновение сварочной

дуги между электродом и изделием при сварке постоянным током

на прямой полярности происходит следующим образом. При корот-

ком замыкании электрода (катода) на изделие (анод) из-за шеро-

ховатости поверхности касание их происходит в отдельных высту-

пах, где выделяется большое количество теплоты (рис. 23), значи-

тельно ускоряющей движение свободных электронов по замкнутой

сварочной цепи. При отрыве электрода от изделия свободные элек-

троны под действием электрического поля начинают вылетать в

межэлектродное пространство. Возникает так называемая элек-

тронная эмиссия, т. е. самопроизвольный выход свободных

электронов из катода в газовую среду, что приводит к возбуждению

Рис. 23. Короткое замы-

кание электрода на из-

делие

Рис. 24. Строение электрической дуги и

распределение напряжения на ее участках:

I — катодное пятно, 2 — столб дуги, S — анодное

пятно. Малыми кружками обозначены электро-

ны, а большими —положительно и отрицательно

заряженные ионы

24

электрической дуги. Электроны, вылетевшие с конца электро-

да в результате этой эмиссии, пополняются из источника пита-

ния сварочным током, в результате чего дуга будет гореть непре-

рывно.

Строение сварочной дуги. Сварочная дуга представляет собой

участок последовательной электрической цепи, на котором происхо-

дит падение напряжения (рис. 24). Дуговой промежуток подразде-

ляется на три основные области: прикатодную, прианодную и газо-

вый столб дуги. Наиболее нагретые участки прикатодной и при-

анодной областей называются катодными и анодными, активными

пятнами.

К а то д н о е и я т н о является источником потока свободных

электронов. Температура его для стальных электродов дос-тигает

2400—2600°C. В катодном пятне выделяется около 38 % общей

теплоты дуги. Падение напряжения на нем (UK) связано с затрата-

ми на эмиссию и разгон электронов и составляет примерно 12—17 В.

. Столб дуги представляет собой проводник электрического то-

ка. В нем свободные электроны и отрицательно заряженные ионы

движутся к аноду, а положительно заряженные ионы — к катоду.

В целом столб дуги не имеет заряда. Он нейтрален, так как в

каждом сечении столба одновременно находятся равные количества

противоположно заряженных частиц.

В столбе дуги выделяется около 20% общей теплоты дуги. Па-

дение напряжения в нем ((7С) увеличивается с увеличением длины

дуги (£д) и составляет примерно 2—12 В. Температура столба дуги

зависит от силы сварочного тока и достигает в ее центре 6000—

7000 °C и более. Температура капли на конце стального электрода

приблизительно равна 2150 °C, а при перелете ее через дуговой

промежуток — 2350 °C. В среднем температура сварочной ванны

составляет 1770 °C.

Анодное пятно является местом входа и нейтрализации сво-

бодных электронов. Оно имеет примерно такую же температуру,

как и катодное пятно, но в результате бомбардировки электронами

на нем выделяется больше теплоты (примерно 42 %), чем на катод-

ном. Падение напряжения на анодном пятне (i(7a) связано с затра-

тами энергии на бомбардировку анода электронами, а также на их

нейтрализацию и составляет примерно 2—11 В. Поверхность анод-

ного пятна имеет форму вогнутой сферы (чаши), называемой кра-

тером.

Общее падение напряжения в дуге ... 40 В.

При питании сварочной дуги постоянным током обратной полярно-

сти катодное и анодное пятна поменяются местами, т. е. катодом

будет изделие, а анодом — электрод. При переменном токе и часто-

те 50 Гц эта смена будет происходить 100 раз в секунду. При пере-

ходе синусоиды тока через нулевое значение ток в дуге прекраща-

ется, поэтому дуга на переменном токе горит менее устойчиво, чем

на постоянном. При сварке на переменном токе количества тепло-

ты, выделяющиеся на электроде и изделии, будут примерно одина-

ковыми.

25

Рис. 25. Статические вольт-амперные ха-

рактеристики для короткой (кривая а),

средней (кривая б) и длинной (кривая в)

сварочной дуги:

/—’Участок, характерный для сварки в защит-

ных газах иеллавящммся электродом, 2 — учас-

ток, характерный для ручной сварки покрытыми

электродами, 3 — участок, характерный для

сварки под Флюсом при обычной плотности то-

ка, 4 —участок, характерный для сварки в за-

щитных газах и под флюсом при повышенной

плотности тока

Характеристики свароч-

ной дуги. Одной ИЗ ОСНОВ-

НЫХ характеристик дугового

разряда является стати-

ческая вольт-ампер-

ная характеристи-

ка— зависимость напряже-

ния дуги при постоянной ее

длине от силы сварочного

тока (рис. 25). С увеличени-

ем длины дуги ее напряже-

ние увеличивается и кривая

статической вольт-амперной

характеристики дуги подни-

мается выше, примерно со-

храняя при этом свою фор-

му (кривые а, б, в). На ней

различают три области: па-

дающую, жесткую (почти

горизонтальную) . и возра-

стающую. В зависимости от

условий горения дуги ей со-

ответствует одни из участков

характеристик (/,2, Зили'^.

При ручной сварке покрытыми электродами, сварке' в защитных

газах неплавящимся электродом и сварке под флюсом на сравни-

тельно небольших плотностях тока характеристика дуги будет сна-

чала падающей, а при увеличении тока полностью перейдет в же-

сткую. При этом с увеличением сварочного тока пропорционально

увеличиваются поперечное сечение столба дуги и площади катод-

ного и анодного активных пятен. Плотность тока и напряжение

дуги остаются неизменными.

При сварке под флюсом и в защитных газах тонкой электродной

проволокой на больших плотностях тока характеристика дуги ста-

новится возрастающей. Это объясняется тем, что диаметры ка-

тодного и анодного активных пя-

тен стали равны диаметру элек-

трода и больше увеличиваться

не могут. В дуговом промежутке

наступает полная ионизация га-

зовых молекул и дальнейшее уве-

личение сварочного тока может

происходить лишь за счет увели-

чения скорости движения элек-

тронов и ионов, которая 'пропор-

циональна напряженности элек-

трического поля. Поэтому с уве-

'личением сварочного тока возра-

стает напряжение дуги.

Рис. 26. Статические вольт-амперные

характеристики сварочной дуги при

малой (отрезок а), средней (отре-

зок б) и большой (отрезок в) ско-

рости подачи электродной проволоки

26

В ряде случаев при механизированной сварке плавящимся элек-

тродом удобнее пользоваться статической вольт-амперной характе-

ристикой дуги, снятой не при постоянной ее длине, а при постоян-

ной скорости подачи электродной проволоки (рис. 26). Как видно

из рисунка, каждой скорости подачи электродной проволоки соот-

ветствует очень небольшой диапазон токов, в котором происходит

устойчивое горение дуги. При этом очень небольшое изменение си-

лы сварочного тока вызывает значительное изменение напряжения

дуги. Слишком малый сварочный ток может привести к короткому

замыканию электрода с изделием, а слишком большой — к резкому

возрастанию напряжения дуги и ее обрыву.

§ 2. Сварочные свойства дуги

Тепловая мощность дуги. Сварочная дуга представляет собой

мощный концентрированный источник теплоты. Почти вся электри-

ческая энергия, потребляемая дугой, превращается в тепловую.

Полнаятелловаямощностьдугиф (Дж/с) зависит от

силы сварочного тока /Св (А) и напряжения дуги 1/д (В):

Q=/cb

Однако не вся теплота дуги затрачивается на нагрев и плавле-

ние металла. Значительная ее часть бесполезно расходуется на на-

грев окружающего воздуха или защитного газа, плавление электрод-

ного покрытия или флюса, угар, в связи с разбрызгиванием металла

ит. д. Действующая (эффективная) тепловая мощ-

ность д у г и' (Дж/с) — та часть теплоты сварочной дуги, кото-,

рая вводится непосредственно в изделие:

9=/свУдТ],

где т] — коэффициент полезного действия (к. п. д.)

н а гр е в а и з д е л и я дугой, определяемый опытным путем.

Коэффициент п зависит от способа сварки, материала электро-

да, состава покрытия или флюса и ряда других факторов. Напри-

мер, при сварке открытой дугой угольным или вольфрамовым элек-

тродом он составляет в среднем 0,6; при сварке покрытыми электро-

дами — около 0,75; при сварке под флюсом — 0,8 и брлее. К. л. д.

ц определяется тепловым балансом процесса сварки (рис. 27), т. е.

характером распределения полной тепловой мощности.

Перенос металла в дуге. В процессе горения дуги жидкий ме-

талл с конца электрода переходит в сварочную ванну в виде от-

дельных капель диаметром от тысячных долей миллиметра до не-

скольких миллиметров. За 1 с может переноситься от 1—2 до 150

капель и более в зависимости от их размера. Независимо от поло-

жения шва в пространстве капли металла всегда перемещаются

вдоль оси электрода по направлению к сварочной ванне.

Отрыв и перенос капель жидкого металла происходит под дей-

ствием ряда факторов. К ним относятся: сила тяжести, действую-

щая на каплю; электромагнитные силы (рис. 28), возникающие в

27

Рассеивание Й „„„

окружающую среду-20%

-^-^разврыз&ние-5% Перенос в каплями

-* 1 г расплавленного,

Леталла-?!^

Поглощение .

злешюва-ЗОгД J

( „ „ Д, Эффективная тепло-

Д Погмрт^ 6°*^ОС1ЛЬ fyW’W

Полная тепловая

мощность дуги-1007.

Перенос с каплями

расплавленного

металла-28%

Плавление флюса-18%

Ж~"

Разбрызгивание-Г/.

- . Эффективная тепловая

Поглощение основного мощность дуги 81%

металла-54%.|

Полная тепловая^

мощность дуги-№0% .

Рис. 27^ Примерный тепловой баланс процесса сварки покры-

тыми электродами (а) и пол флюсом (б)

процессе прохождения тока по электроду; силы поверхностного на-

тяжения; давление образующихся внутри капли газов, которые

отрывают ее от электрода и дробят на более мелкие капельки,

и др.

Характер переноса капель с электрода в сварочную ванну зави?

сит от силы сварочного тока и напряжения дуги. Установлено, что

с увеличением силы тока размер капель уменьшается, а число их,

образующееся в единицу времени, возрастает. С увеличением на-

пряжения дуги (длины дуги), наоборот, размер капель увеличива-

ется, а число их уменьшается. Так, при сварке голой проволокой и

электродом без покрытия на малых плотностях тока жидкий ме-

талл переходит в сварочную ванну в виде крупных капель с кратко-

временными замыканиями дугового промежутка, а при сварках по-

крытыми электродами и под флюсом на обычных плотностях тока —

в виде потока мелких капель без замыкания ими дугового проме-

жутка. При сварке в защитных газах и под флюсом тонкой элек-

тродной проволокой на повышенных плотностях тока наблюдается

мелкокапельный струйный перенос металла. В этом случае очень

мелкие капли образуют сплошную коническую струю жидкого ме-

28

Рис. 28. Схема

сжимающего дей-

ствия ♦ электромаг-

нитных сил в мо-

мент отрыва кап-

ли металла от

электрода

талла, которая переходит .в шов также без ко-

ротких замыканий, что уменьшает разбрызгива-

ние металла.

Влияние магнитных полей на дугу. Свароч-

ная дуга является гибкой газовой вставкой

между электродом и изделием и, как всякий про-

водник с током, взаимодействует с магнитным

полем. Отклонение столба дуги под действием

магнитного поля, наблюдаемое в основном при

сварке постоянным током, называется магнит-

ным дутьем (рис. 29). Возникновение его

объясняется тем, что в местах изменения направ-

ления тока создаются различные напряженно-

сти магнитного поля. Это приводит к отклоне-

нию дуги в сторону, 'противоположную большей

напряженности. При сварке переменным током

в связи с тем, что полярность меняется с часто-

той тока, это явление проявляется значительно

слабее.

Магнитное дутье также имеет место при свар-

ке вблизи ферромагнитных масс (железо и

сталь). Это объясняется тем, что магнитные

силовые линии проходят через ферромагнитные

массы, обладающие хорошей магнитной проницаемостью, значи-

тельно легче, чем через воздух. Дуга в этом случае отклоняется

в сторону этих масс.

Возникновение магнитного дутья вызывает непровары и ухудша-

ет внешний вид шва. Устранить его можно изменением места токо-

подвода и угла наклона электрода, временным размещением до-

полнительного ферромагнитного материала, создающего симмет-

ричное магнитное

менным.

поле, а также заменой постоянного тока пере-

Рис. 29. Влияние магнитных полей и ферромагнитных масс на сварочную

дугу:

а — нормальное положение дуги, б — отклонение дуги под влиянием неравномер-

ной напряженности магнитного поля, в — отклонение дуги под влиянием ферромаг-

нитных масс; fit и Hi — напряженности магнитного поля

29

Производительность процесса сварки оценивают по количеству

наплавленного и расплавленного электродного металла.

ПроизводительнОстьнаплавки(г) ,

где /св — сила сварочного тока, A; t0 — основное время сварки

(время чистого’ горения дуги), ч; ан — коэффициент наплавки,

г/(А-ч).

Коэффициентом наплавки называется количество на-

плавленного в течение 1 ч электродного металла (г), приходящего-

ся на 1 А сварочного тока. При сварке покрытыми электродами ко-

эффициент наплавки составляет 6—12 г/ (А-ч), под флюсом — 10—

16 г/(А-ч), в углекислом газе — 12—20 г/(А-ч), при электрошла-

ковой — 18—22 г/(А-ч).

Производительность плавления (г) электродной

проволоки

Гтп= Un? св о,

где ап ~ коэффициент плавления (расплавления), г/(А-ч).

Коэффициентом плавления называется количество

расплавленного в течение 1 ч электродного металла (г), приходя-

щегося на 1 А сварочного тока.

Часть расплавившегося электродного металла не участвует в

образовании наплавленного металла шва, а идет на покрытие по-

терь на'угар, разбрызгивание, испарение и др. Коэффициент,

характеризующий потери электродного металла,

выражается в процентах и определяется по формуле

а = ...£дГ..£д.ЮО или а = ЮО.

Этот коэффициент зависит от вида сварки и некоторых факто-.

ров режима. Так, при сварке покрытыми электродами он составляет

5—10%', в защитных газах — 3—6%, под флюсом и электрошлако-

вой — 1—5% •

Контрольные вопросы

1. Опишите строение сварочной дуги.

2. Какие сварочные свойства дуги вы знаете?

3. Каково влияние магнитных полей на сварочную дугу?

4. Как определяется производительность процесса сварки?

ГЛАВА IV

РУЧНАЯ ДУГОВАЯ СВАРКА

§ 1. Проволока стальная сварочная

Холоднотянутую стальную сварочную проволоку, предназначен-

ную для всех видов сварки плавлением, выпускают по ГОСТ

2246—70 диаметрами 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0;

4,0; 5,0; 6,0; 8,0; 10,0 и 12,0 мм.

30

Сварочную проволоку поставляют свернутой в мотки с внутрен-

ним диаметром от 150 до 800 мм, массой от 1,5 до 40 кг. Каждый

моток перевязывается мягкой вязальной проволокой не менее чем

в трех местах, равномерно расположенных по его периметру. Мотки

проволоки одной партии можно связывать в бухты массой не более

80 кг.

Проволока может поставляться также намотанной на катушки

или в кассеты для установки их на сварочный автомат или полу-

автомат.

Мотки (бухты, катушки) обертывают в водонепроницаемую упа- _

ковочную бумагу. На каждый упакованный моток (бухту, катушку,

кассету) прикрепляют металлическую бирку, на которой указаны

наименование или товарный знак предприятия-изготовителя, услов-

ное обозначение проволоки, номер партии и поставлено клеймо тех-

нического контроля.

Проволока должна храниться в сухом закрытом помещении,

защищающем ее от воздействия атмосферных осадков, коррозии

и -загрязнения.

По ГОСТ 2246-Т-70 предусматривается выпуск 75 марок сталь-

ной сварочной проволоки •различного химического состава, которые

разделены на три группы: низкоуглеродистые — 6 марок; легиро-

ванные — 30 марок; высоколегированные — 39 марок.

Условные обозначения марок,сварочной проволоки состоят из

индекса Св (сварочная) и следующих за ним цифр и букв. Первые;

две цифры показывают среднее содержание углерода в сотых долях

процента. Последующие буквы указывают на содержание в прово-

локе главных элементов: А — азота (только в высоколегированных

проволоках), Б — ниобия, В—вольфрама, Г—марганца, Д —

меди, -М — молибдена, Н — никеля, С — кремния, Т — титана,

Ф — ванадия, X — хрома, Ц — циркония, Ю — алюминия. Цифры

после букв указывают среднее содержание элемента в процентах

(отсутствие цифры означает, что данного элемента содержится ме-

нее 1%). Буква А на конце условных обозначений марок низко-

углеродистой и легированной проволок указывает на повышенную

чистоту металла по содержанию серы и фосфора. В проволоке мар-

ки Св-08АА сдвоенная буква А указывает на пониженное содержа-

ние серы и фосфора по сравнению с проволокой марки Св-08А. На-

пример, в сварочной проволоке Св-06Х19Н9Т в среднем содержит-

ся: углерода 0,06%, хрома 19%, никеля 9% и менее 1% ти-

тана. Химический состав проволок некоторых марок приведен

в табл. 2.

Проволоку различают также по назначению: для сварки (на-

плавки) и для изготовления электродов (условное обозначе-

ние — Э). Низкоуглеродистую и легированную проволоку выпу-

скают неомедненной или омедненной (условное обозначение — О)

для предохранения ее поверхности от коррозии.

Пример условного обозначения сварочной проволоки диаметром

3 мм, марки Св-08А, предназначенной для сварки с омедненной

поверхностью; Проволока 3 Св-08А — О ГОСТ 2246—70.

31

w 2. Химический состав (%) некоторых марок стальной сварочной проволоки (ГОСТ 8246—7Й)

Проволока Углерод Кремний Марганец Хром Никель Молибден Титан Сера Фосфор Прочие элементы

СВ'ОЗ со, Ю <0,03 0,35-0,60 <0,(5 <0,30 —, — <0,0(0 <0,040 <0,030 Алюминий <0,01

СВ-08А <0.12 <0.25 <0,030

Св-08 А А <0.10 <0,020 <0,020

Св-ОЯГА 0,80-1,10 <0,025 <0,030 —

Св-ЮГА <0,12 Г, 10—1,40 <0,20 <0,30

СВ-10Г2 1,50—1,90 <0,030

Св-ОВГС <0,(0 0 h60—0,85 1,40-1,70 <0,20 <0,25 — — 0,025 0,030 f

Св-НГС <0,14 0,60—0,00 0,80-1,10 <0,30

СВ-08Г2С 0,05-0, (1 0,70—0,05 1,80—2,10 <0,25

Св-ГВХГС 0,15—0,22 0,00—1,20 0,80-1,10 0,80—1,10 0,30

Вы соколеги рмипкая Св-12Х!3 0,09—0.14 0,30—0.70 0,30-0,70 12,00—14,00 <0,60 — — 0.025 0,030 —

СВ.03Х19Н9Т <0,08 0,40—1,00 1,00-2,00 18,00—23.00 8,00-10,00 0,50—1,00 0,015

СВ.07Х19Н10В 0,05—0,00 <0,70 1,50—2,00 18,50—20.50 9,00—10,50 * 0.018 0,025 Ниобий 1,20-4.50

CB-10XI6H25AMK 0,08—0,12 <0,60 Г,00—2,00 15,00—17,00 24,00—27,00 5,50—7.00 Азот 0,10—0,20

§ 2. Электроды покрытые металлические

По ГОСТ 9466—75 предусматривается следующая классифи-

кация электродов:

по назначению — для сварки углеродистых, низколегированных,

легированных и высоколегированных сталей, а также для наплавки

поверхностных слоев с особыми свойствами;

по толщине покрытия — с тонким, средним, толстым и особо

толстым покрытием;

по видам покрытия — с кислым, основным, целлюлозным, рути-

ловым и др.;

по допустимым пространственным положениям — для сварки в

нижнем, горизонтальном и вертикальном, а также для всех поло*

жений;

по роду и полярности сварочного тока — для сварки перемен-

ным или постоянным током на прямой, обратной или любой поляр-

ности.

Электроды выпускают диаметрами 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0;

8,0; 10,0 и 12,0 мм (диаметр электрода определяется диаметром ме-

таллического стержня). В зависимости от диаметра электрода, а

также марки сварочной проволоки электроды изготовляют длиной

150—450 мм. Упаковывают их в коробки или пачки массой не более

3 кг—для электродов диаметром до 2,5 мм; 5 кг — для электро-

дов диаметром 3,0—4,0 мм; 8 кг — для электродов диаметром

свыше 4,0 мм.

Электроды подразделяют на типы в соответствии с ГОСТ

9467—75, 10051—75 и 10052-75.

ГОСТ 9467—75 распространяется на металлические покрытые

электроды для ручной дуговой сварки углеродистых, низколегиро-

ванных и легированных конструкционных и легированных тепло-

устойчивых сталей. Для сварки углеродистых и легированных кон-

струкционных сталей предусмотрено 14 типов электродов (напри-

мер, Э38, Э42А, Э46 и т. д. до Э150), для сварки легированных те-

плоустойчивых сталей — 9 типов (например, Э-09М, Э-05Х2М,

Э-09Х1М.Ф и т. д.). Условное обозначение типа электрода расшиф-

ровывается так; буква Э — электрод; стоящее за ней число — вре-

менное сопротивление разрыву металла шва или наплавленного

металла (так, электроды типа Э46 марок ОЗС-4, АНО-3, МР-1 и

других должны обеспечить временное сопротивление разрыву не

менее 46 кгс/мм2, или 451 МПа); буква А в конце обозначения типа

указывает на повышенные пластические свойства металла сварного

шва. Буквы и цифры, входящие в обозначение типов электродов

для сварки легированных теплоустойчивых сталей, показывают

примерный химический состав наплавленного металла.

Для каждого типа электрода разработана одна или несколько

марок, характеризуемых маркой сварочной проволоки, составом

покрытия, химическим составом, свойствами металла шва и др,

ГОСТ 10052—75 распространяется на электроды для сварки

коррозионно-стойких, жаропрочных и жаростойких высоколегиро-

3—490

33

ванных сталей и предусматривает изготовление 49 типов электро-

дов (например, Э-12X13, Э-02Х19Н9Б и т. д.).

ГОСТ 10051—75 распространяется на покрытые металлические

электроды для ручной дуговой наплавки поверхностных слоев с

особыми свойствами и предусматривает изготовление 44 типов на-

плавочных электродов (например, Э-10Г2, Э-90Х4М.4ВФ и т. д.)’.

Кроме покрытых металлических электродов для ручной дуго-

вой сварки, а также для механизированных видов сварки в за-

щитных газах применяют металлические вольфрамовые электроды.

ГОСТ 23949—80 распространяется на электроды из чистого вольф-

рама и вольфрама с активирующими присадками (диоксида тория,

оксидов лантана и иттрия), предназначенные для дуговой сварки не-

плавящимся электродом в среде инертных газов (аргона, гелия), а

также для плазменных процессов резки, наплавки и напыления.

Электроды выпускают диаметрами 0,5; 1,0; 1,6; 2,0; 2,5; 3,0; 4,0]

5,0; 6,0; 8,0 и 10,0 мм.

В зависимости от химического состава электроды изготовляют

следующих марок: ЭВЧ—из вольфрама чистого; ЭВЛ —из воль-

фрама с присадкой оксида лантана; ЭВИ-1, ЭВИ-2, ЭВИ-3 — из

вольфрама с присадкой оксида иттрия; ЭВТ-15 —из вольфрама с

присадкой диоксида тория. Цифры в марке вольфрамового

электрода указывают количество активирующей присадки в деся-

тых долях процента. Добавка к вольфраму оксидов лантана, ит-

трия или тория снижает эффективный потенциал ионизации, в ре-

зультате чего облегчается зажигание дуги, повышаются устойчи-

вость. дугового разряда и стойкость электродов, что позволяет

значительно увеличить плотность тока.

При дуговой сварке используют также угольные электроды,

изготовляемые из электротехнического угля в соответствии с

ГОСТ 10720--75.

§ 3. Швы сварных соединений при ручной дуговой сварке

Основные типы, конструктивные элементы и размеры сварных

соединений из сталей, а также сплавов на железоникелевой и ни-

келевой основах, выполняемых ручной дуговой сваркой, регламен-

тированы ГОСТ 5264—80, которым предусмотрено четыре типа

соединений в зависимости от толщины свариваемого металла.

Толщина металла, мм Сварное соединение

I—175 Стыковое

1—100 Угловое

2—120 Тавровое

2—60 Нахлесточное

По форме подготовленных кромок швы бывают с отбортовкой

кромок, без скоса кромок и со скосом одной или двух кромок, ко-

торый может быть прямым, криволинейным и ломаным. Выпол-

нять швы можно как с одной стороны соединения (односторон-

ние), так и с двух сторон (двусторонние). На рис. 30 показано

34

стыковое соединение с двумя симметричны-

ми скосами одной кромки для сварки дву-

сторонним швом.

При расположении свариваемых деталей

под острыми и тупыми углами основные

типы, конструктивные элементы и размеры

швов сварных соединений регламентирова-

ны ГОСТ 11.534—75, которым устанавлива-

ются формы подготовки кромок и размеры

выполненных швов угловых и тавровых со-

единений при толщине металла до 60 мм

с расположением свариваемых деталей под

углом ^90°.

§ 4. Подготовка кромок и сборка

под сварку

Основной металл, предназначенный для

изготовления сварных конструкций, предва-

рительно выпрямляют, размечают, разреза-

ют на отдельные детали и выполняют не-

0

Рис. 30. Стыковое со-

единение:

а — подготовка под сварку,

б — св а реи н ы й двусторон,

ний шов; S, Si — толщина

металла, е — ширина шва.

g — высота выпуклости шва

обходимый скос кромок. От состояния по-

верхности свариваемых кромок в значительной мере зависит каче-

ство сварных шво®. Подготовка кромок под сварку состоит в тща-

тельной очистке их от ржавчины', окалины, грязи, масла и других

инородных включений. Кромки очищают стальными вращающи-

мися щетками, гидропескоструйным и дробеметным способами,

абразивными кругами, пламенем сварочной горелки, травлением

в растворах кислот, щелочей и т. д.

Подготовленные детали собирают под сварку. При сборке важ-

но выдержать необходимые зазоры и совмещение кромок. Точ-

ность сборки проверяют шаблонами, измерительными линейками

Рис, 31. Проверка качества сборки с помощью контроля;

в — угла разделки кромок, б — прямого угла, в — превышения кромок по высоте, г —

•авора между листами при нахлесточном соединении, д — зазора при сборке тавровых

и стыковых соединений

3*

35

и различного рода щупами (рис. 31). Сборку выполняют в специ-

альных приспособлениях или на выверенных стеллажах. Времен-

ное закрепление деталей производят струбцинами, скобами или

сборочными прихватками. Последние выполняются длиной 50—'

85 мм покрытыми электродами, предназначенными для сварки ос-

новных швов. Прихватка должна полностью проваривать корень

шва, так как при наложении основного шва она может полностью

не переплавиться. Высота выпуклости прихваток должна быть

небольшой; лучше, если прихватка будет несколько вогнутой. Рас-

стояние между прихватками не должно превышать 500 мм. ‘Край-

ние прихватки располагают на расстоянии не менее 200 мм от края

листов.

§ 5. Режимы ручной сварки покрытыми электродами

Под режимом сварки понимается совокупность ряда фак-

торов (параметров) сварочного процесса, обеспечивающих устой-

чивое горение дуги и получение сварных швов заданных размеров,

формы и качества. При ручной дуговой сварке покрытыми элек-

тродами к таким факторам (параметрам) относят: диаметр элек-

трода; силу сварочного тока; тип и марку электрода; напряжение

дуги; род и полярность сварочного тока; скорость сварки; поло-

жение шва в пространстве; предварительный подогрев й последу-

ющую термическую обработку. Ниже рассматривается влияние

некоторых из перечисленных факторов .(параметров) на процесс

сварки, а также приводятся рекомендации по .их выбору.

Диаметр электрода при сварке в нижнем положении шва уста-

навливается в зависимости от толщины свариваемого металла.

Толщина свариваемого

металла, мм ...... 1,5 2 3 4—5 6—8 9—12 13—-15 16—20

Диаметр электрода

d9, мм............. 1,6 2 3 3—4 4 4—5 5 5 и более

Выполнение вертикальных, горизонтальных и потолочных швов

независимо от толщины свариваемого металла производится элек-

тродами небольшого диаметра (до 4 мм), так как при этом легче

предупредить стекание жидкого металла и шлака сварочной ванны.

При многослойной сварке для лучшего провара корня шва первый

шов заваривают электродом 03—4 мм, а последующие — элек-

тродами большего диаметра.

Сила сварочного тока (А) устанавливается в зависимости от

выбранного диаметра электрода. Для сварки в нижнем положении

шва она может быть приближенно определена по формуле

Ic^Kd3,

где Л — коэффициент пропорциональности, зависящий от типа

электрода и его диаметра, А/мм. Значения коэффициента К при

сварке низкоуглеродистых и низколегированных сталей приведены

ниже.

Диаметр электрода Дэ, мм............. 1—2 3—4 5—6

Коэффициент пропорциональности К, А/мм . , 25—30 30—45 45—60

36

При сварке на вертикальной плоскости ток уменьшается на

10—15%, а в потолочном положении—- на 15—20% против вы-

бранного для нижнего положения шва.

Род тока и полярность устанавливаются в зависимости от вида

свариваемого металла и его толщины. При сварке постоянным то-

ком обратной полярности на электроде выделяется больше тепло-

ты. Исходя из этого обратная полярность применяется при сварке

тонкого металла, чтобы не прожечь его, и при сварке высоколеги-

рованных сталей во избежание их перегрева. При сварке обычных

углеродистых сталей применяют переменный ток, являющийся

более дешевым по сравнению с постоянным.

Положение шва в пространстве. Ручную сварку можно произ-

водить во всех пространственных положениях шва, однако следует

стремиться к нижнему положению, как более удобному и обеспе-

чивающему лучшее качество сварного шва.

§ 6. Техника ручной дуговой сварки

Зажигание дуги и техника манипулирования электродом. За-

жигание сварочной дуги осуществляется кратковременным при-

косновением конца электрода к изделию и отводом его на расстоя-

ние 3—5 мм. Этот процесс можно осуществлять двумя приемами:

касанием электрода впритык и отводом его вверх (рис. 32,а); чир-

каньем концом электрода, как спичкой, о поверхность изделия

(рис. 32,6).

Для образования сварного шва электроду придается сложное

движение в трех направлениях (рис. 33), Первое движение (/) —

это поступательное движение электрода по направлению его оси.

Оно производится со скоростью плавления электрода и обеспечи-

вает поддержание определенной длины дуги. Второе движение (2)

электрода направлено вдоль оси шва и производится со скоростью

сварки. В результате этих двух

движений образуется узкий, ши-

риной не более 1,5 диаметров

электрода, так называемый ниточ-

ный шов. Такой шов применя-

ется при сварке тонкого металла,

<£

Рис. 33. Перемещение электро-

да в процессе образования

сварного шва

37

1'2 J 4 ' Г ' £

Рис. 34. Колебательные движения конца электрода поперек

шва;

Л Sf 3 — для равномерного прогрева сварочной ванны, 4 —для уси-

ленного прогрева корня тпва, б( 6 - для усиленного прогрева кромок

а также при наложении первого шва при многослойной (много-

проходной) сварке. Третье движение (5)—это колебание конца

электрода поперек шва, которое необходимо для образования ва-

лика определенной ширины, хорошего провара кромок и замедле-,

ния остывания сварочной ванны. Колебательные движения элект-*

рода поперек шва (рис. 34) могут быть различными и определя-

ются формой, размером и положением шва'в пространстве.

Как было сказано ранее, при горении дуги в жидком металле

образуется углубление, называемое кратером. Кратер является

местом скопления неметаллических включений, что может привес-

ти к возникновению трещин. Поэтому в случае обрыва дуги (а

также при смене электрода) повторное зажигание ее следует про-

изводить впереди кратера (рис. 35), а затем переместить электрод

назад, переварить застывший металл кратера и только после этого

продолжить процесс сварки. Сварщик должен внимательно сле-

дить за расплавлением кромок основного металла и конца элект-

рода, проваром корня шва и не допускать затекания жидкого

шлака вперед дуги.

Заканчивают сварку заваркой кратера. Для этого или держат

неподвижно электрод до естественного обрыва дуги, или сильно

укорачивают дугу вплоть до частых коротких замыканий, после

чего ее резко обрывают.

Рис. 35. Зажигание дуги

после ее обрыва:

Г— места повторного зажи-

гания дуги, 2 —.кратер

Рис. 36. Выполнение сварных стыко-

вых швов:

а— однослойного, б — многослойного; J—

7 — последовательность наложения швов

38

Выполнение стыковых швов. Стыковые сварные швы применя-

ют для получения стыковых соединений. Стыковые соединения со

скосом одной или двух кромок могут выполняться однослойными

или многослойными швами. При сварке однослойным швом (рис.

36,а) дугу возбуждают на краю скоса кромки (в точке о), а затем,

переместив ее вниз, проваривают корень шва. На скосах кромок

движение электрода замедляют, чтобы лучше проваривать их.

При переходе дуги с одной кромки на другую скорость движения

электрода увеличивают во избежание прожога в месте зазора

между кромками. При сварке многослойным швом (рис. 36,6)j

после наложения каждого последующего слоя предыдущий слой

тщательно зачищают от шлака, так как в противном случае меж-

ду отдельными слоями могут образоваться шлаковые включения.

Последними проходами создается небольшая выпуклость шва вы-

сотой 2—3 мм над поверхностью основного металла.

Выполнение угловых швов. Угловые сварные швы применяют

для получения угловых, тавровых и нахлесточных соединений.

Сварка угловым швом может производиться наклонным электро-

дом и в лодочку.

При сварке наклонным электродом (рис. 37,а) возможен не-

провар корня шва или кромки горизонтального листа. Во избежа-

ние непровара дугу возбуждают на горизонтальной полке в точке

4, отступив от границы катета шва 3—4 мм. Затем дугу переме-

щают к вершине шва, где ее несколько задерживают для лучшего

провара его корня, и поднимают вверх, проваривая вертикальную

полку. Такой же процесс после некоторого перемещения электрода

вперед повторяют и в обратном направлении. Угол наклона элек-

трода в процессе сварки изменяется в зависимости от того, на

какой полке в данный момент горит дуга (рис. 37,6). Начинать

процесс сварки на вертикальной полке нельзя, так как в этом

случае расплавленный металл с электрода будет наплывать на

еще холодный основной металл горизонтальной полки, в резуль-

тате чего образуется непровар. На вертикальной же полке воз-

можно образование подрезов. При многослойной сварке для луч-

шего провара корня шва первый проход выполняют ниточным

швом электродом 0 3—4 мм без колебательных движений.

Электрод

Рис. 37. Выполнение сварных угловых швов

39

При сварке угловым швом «в лодочку» (рис. 37,в) наплавлен-

ный металл располагается в желобе, образуемом двумя полками.

Это обеспечивает правильное формирование шва и хороший про-

вар его корн^. Рассмотрим особенности .сварки при различных по-

ложениях швов в пространстве.

Выполнение нижних швов. Нижние швы являются наиболее

удобными для сварки, так как в этом случае капли электродного

металла под действием собственного веса легко переходят в сва-

рочную ванну и жидкий металл не вытекает из нее. Кроме того,

наблюдение за сваркой при нижнем положении шва более удобно.

В процессе сварки электрод наклоняют по ее направлению на

угол а=10...20°.

Выполнение вертикальных швов. В этом случае электродный

и основной металл стремится стечь вниз. Поэтому вертикальные

швы выполняют очень короткой дугой, при которой расстояние

между каплями на электроде и жидким металлом в сварочной