Текст

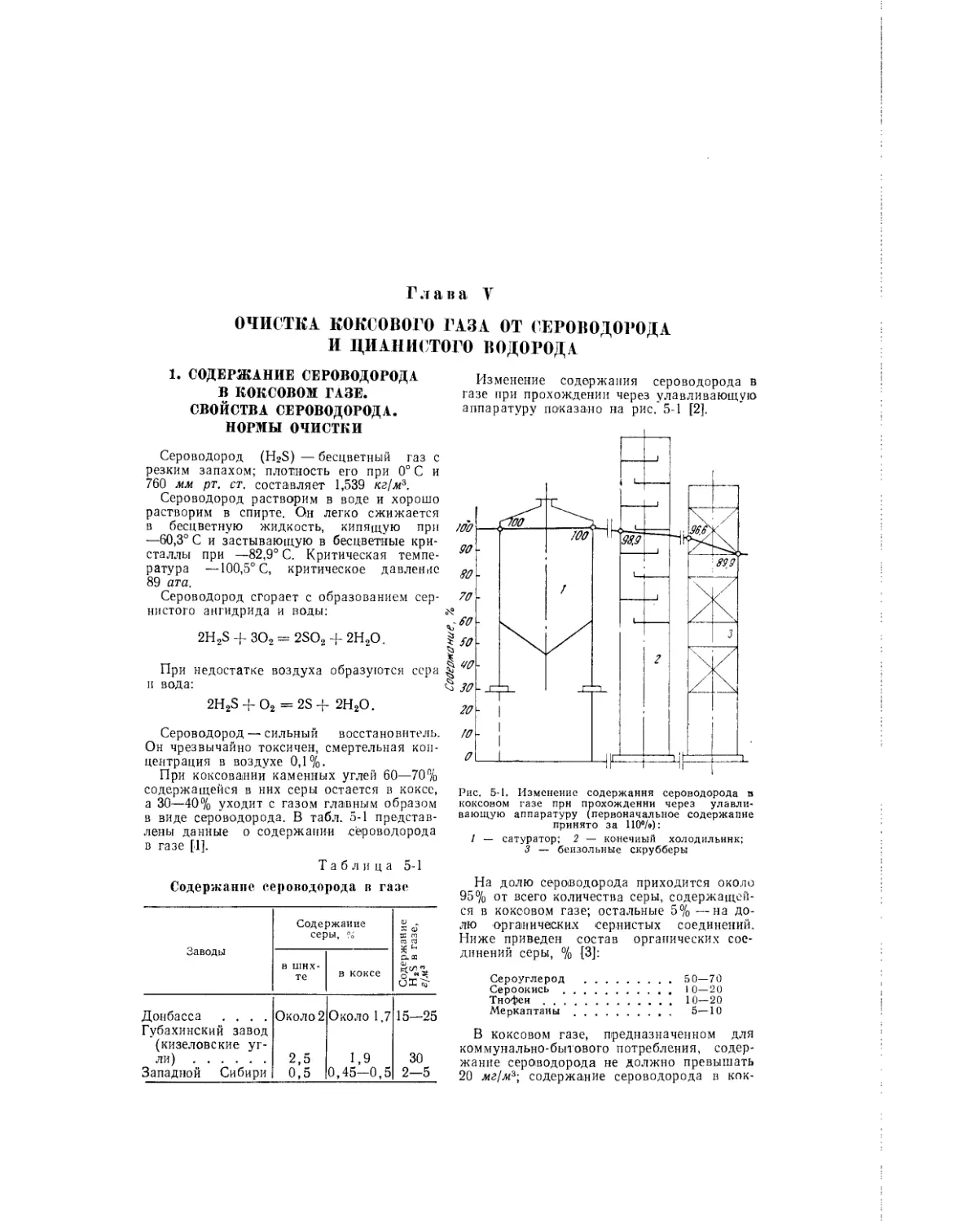

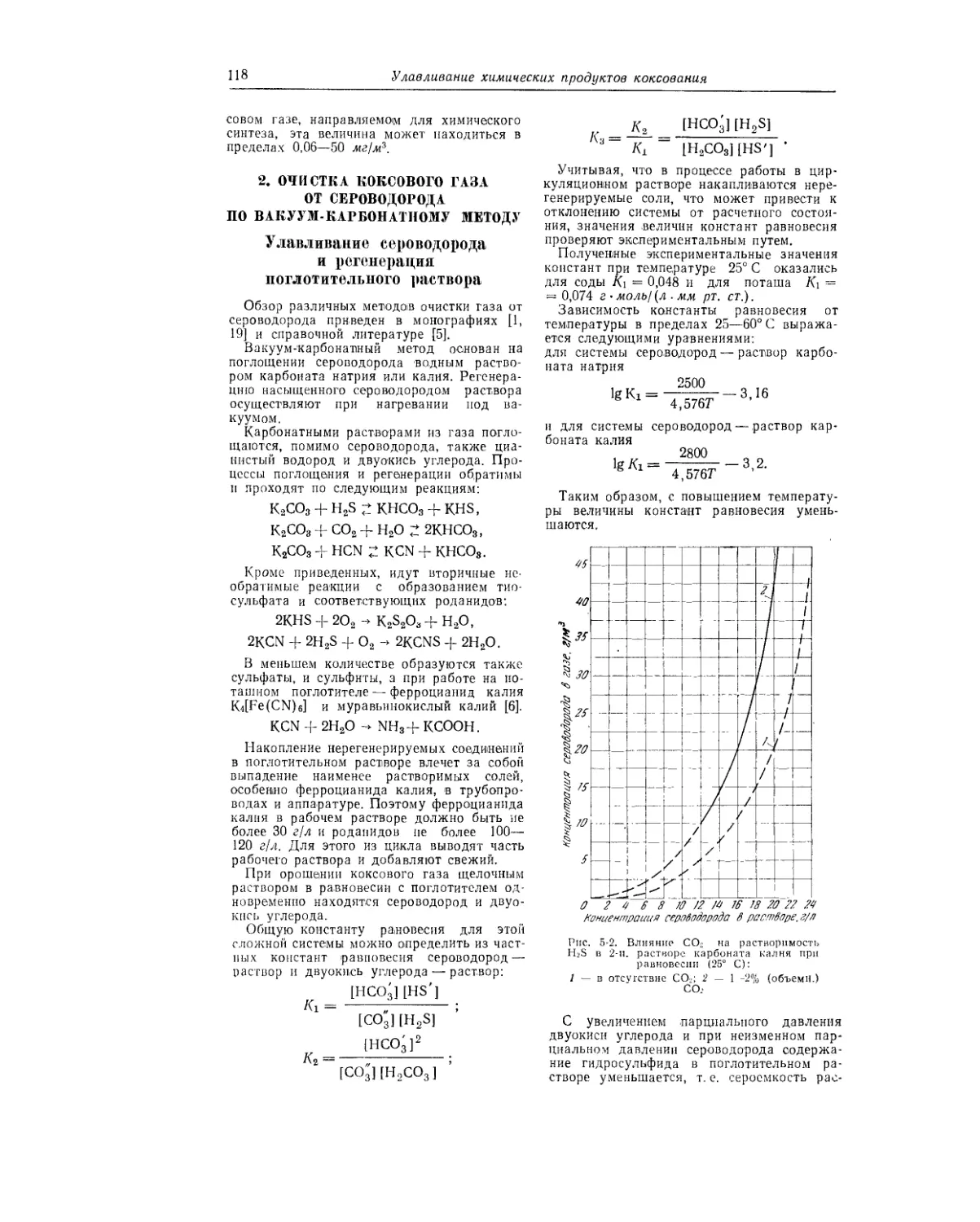

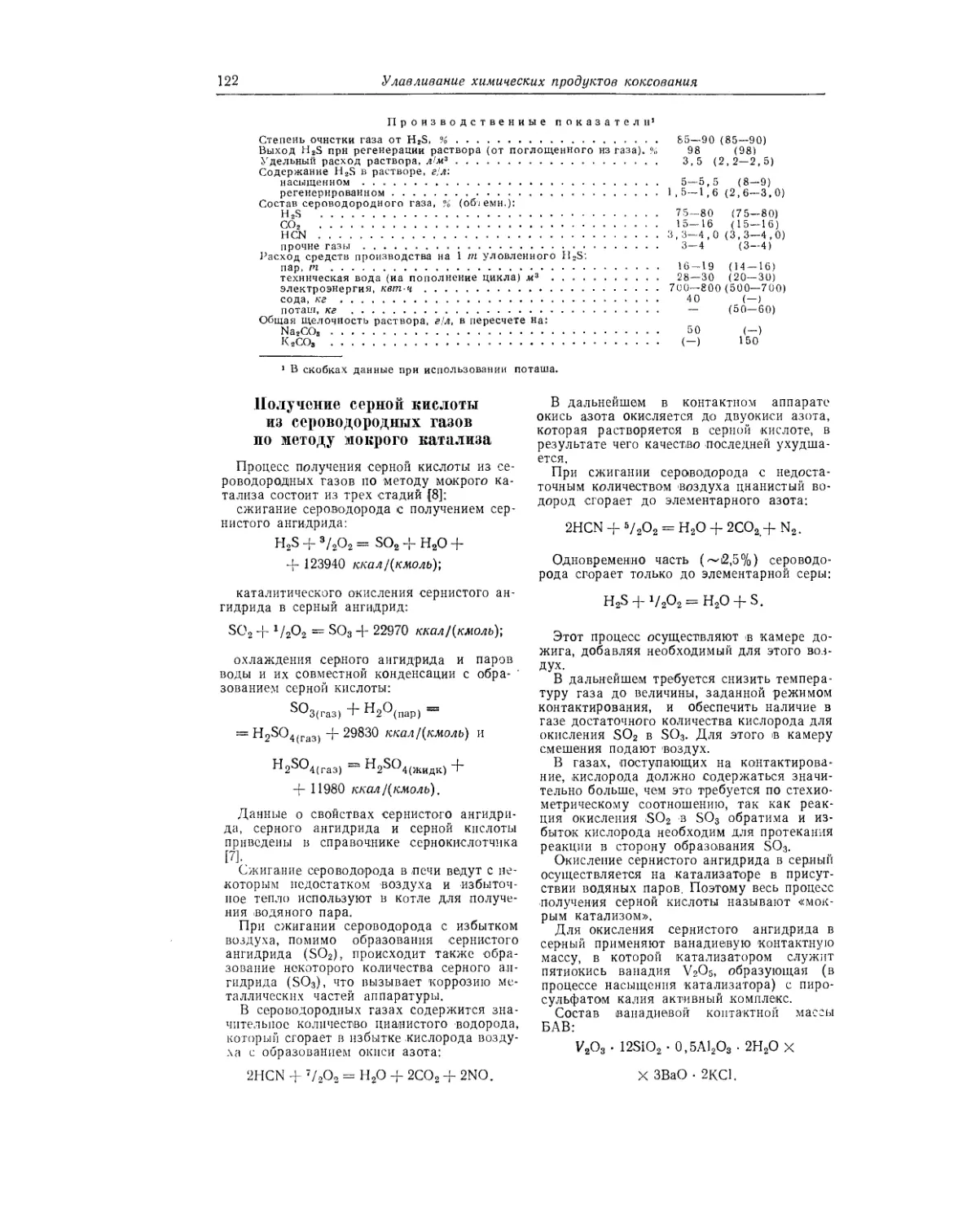

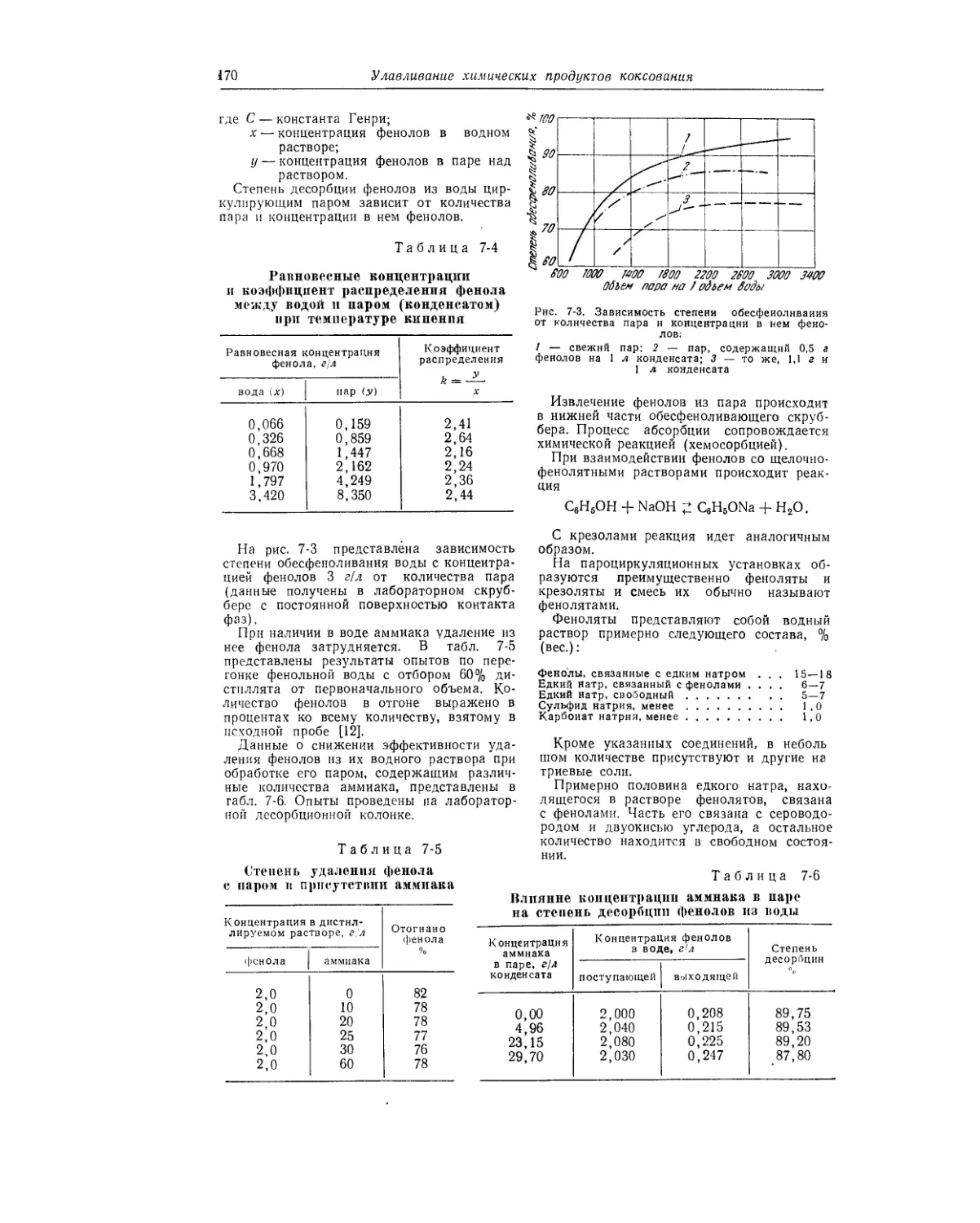

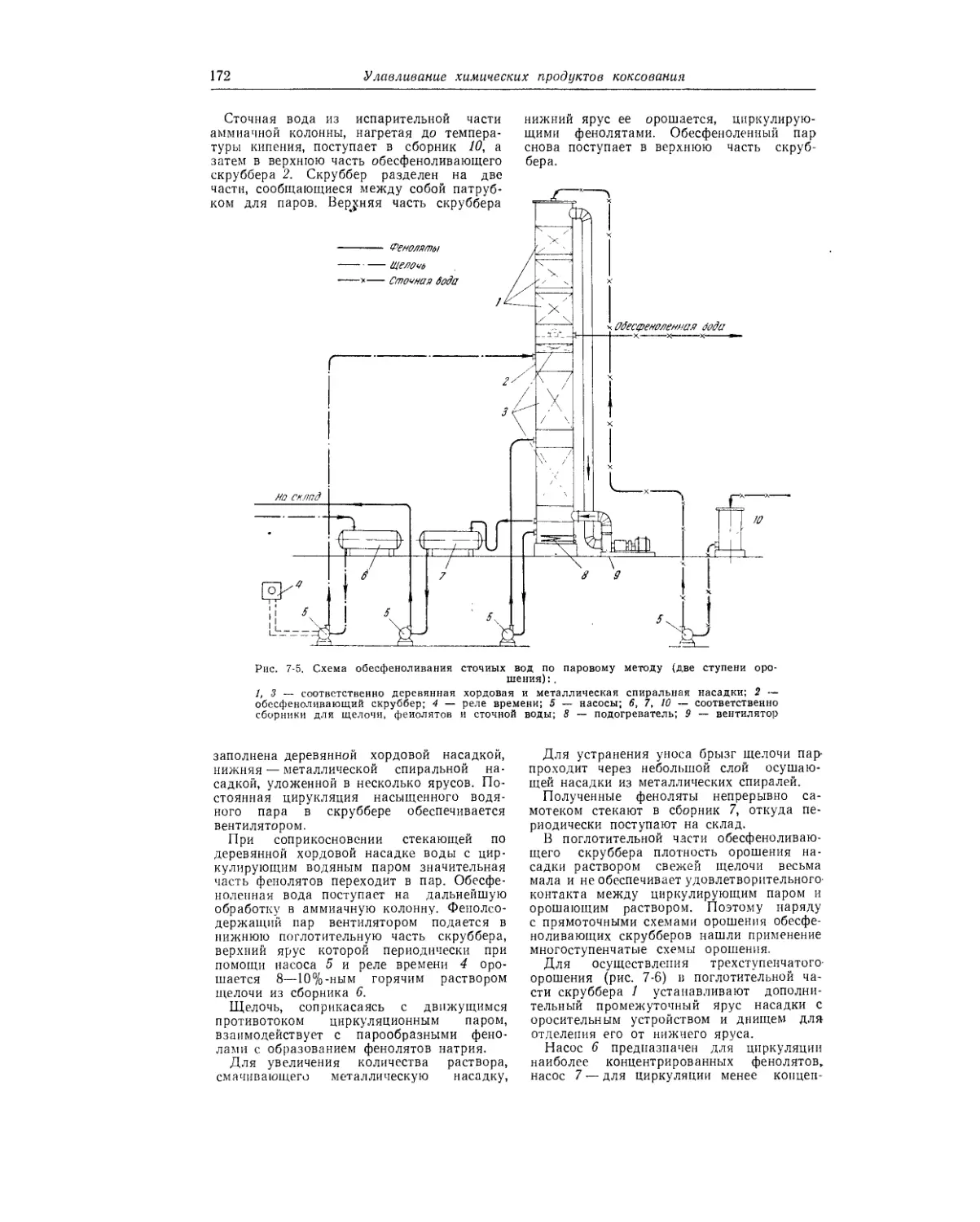

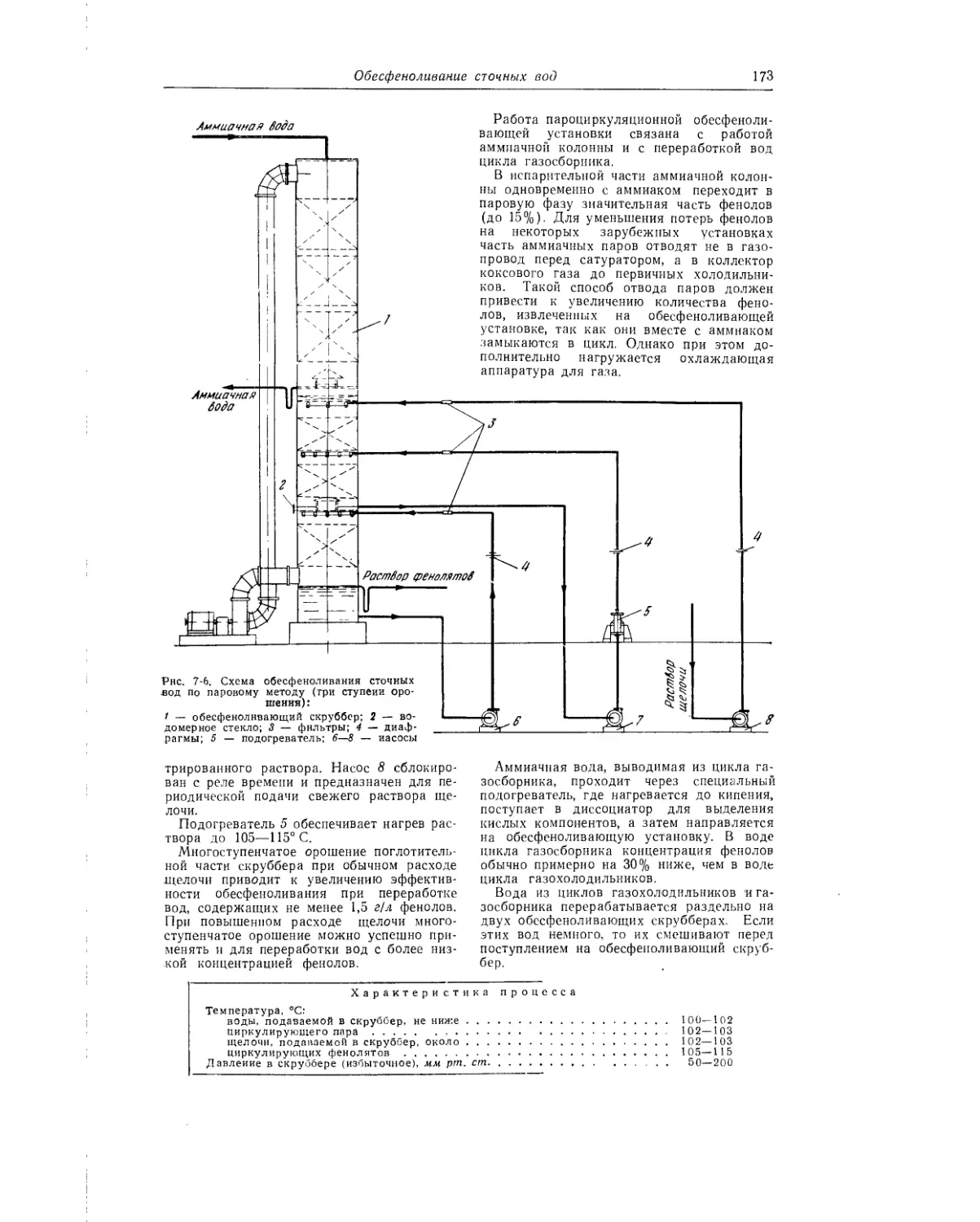

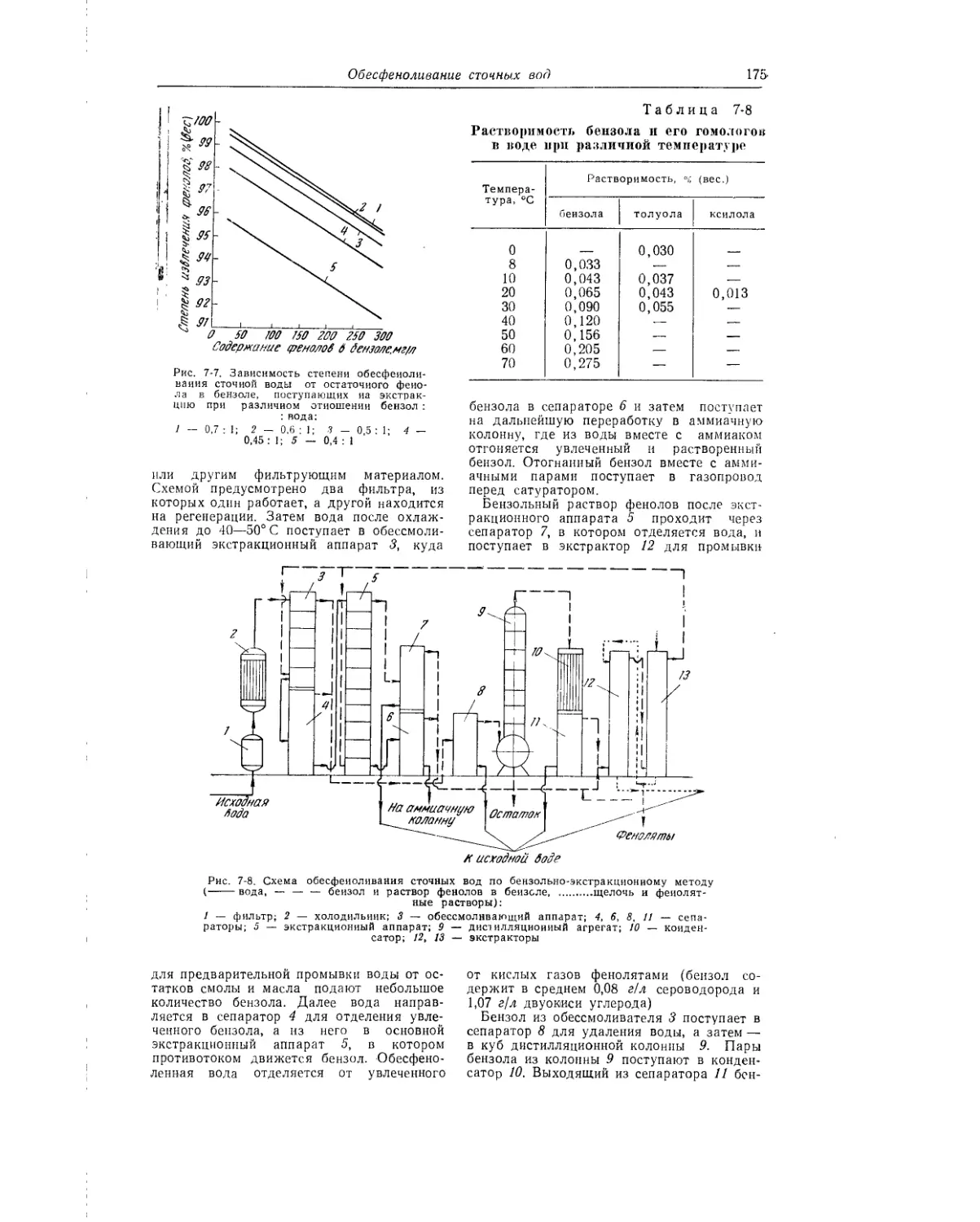

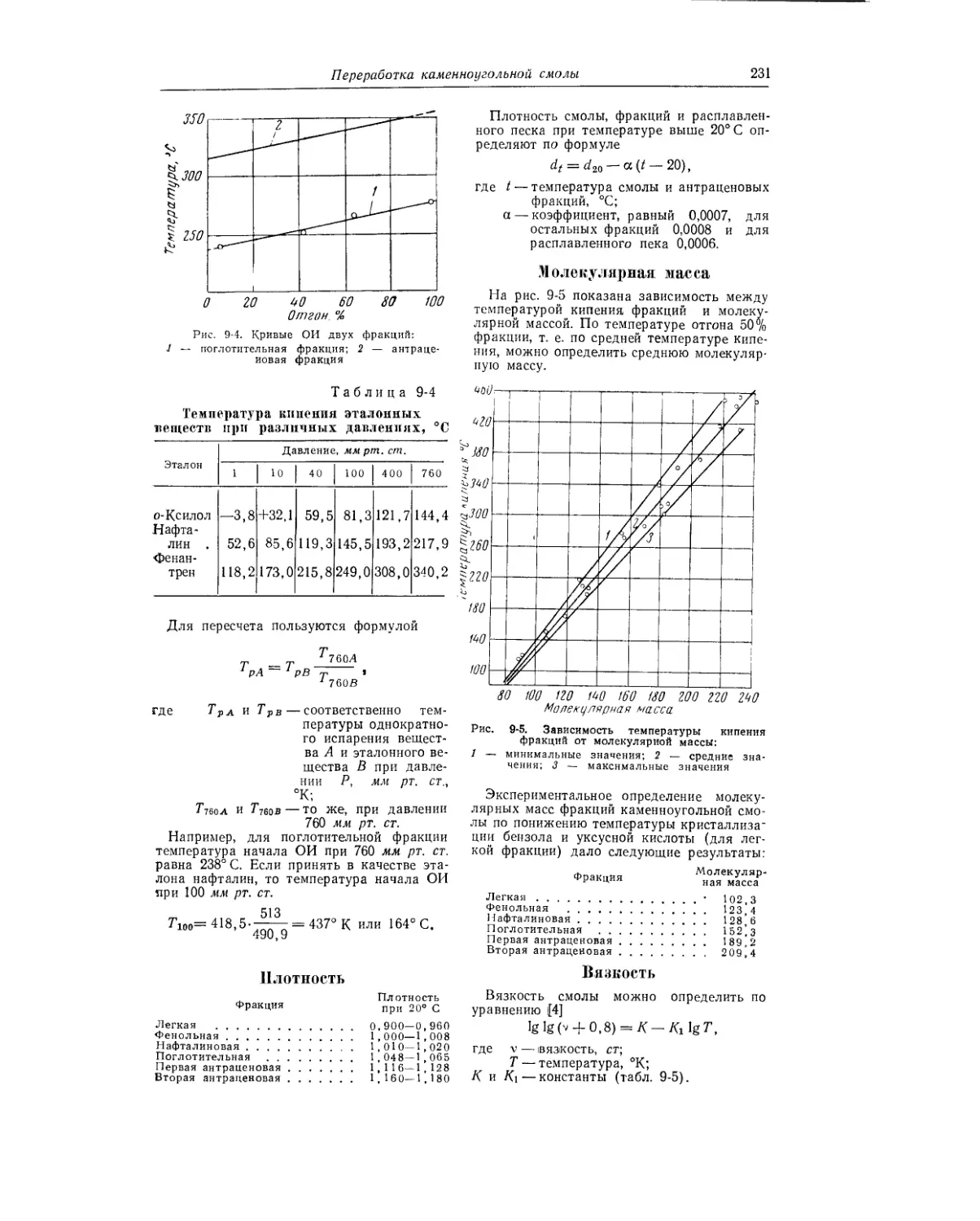

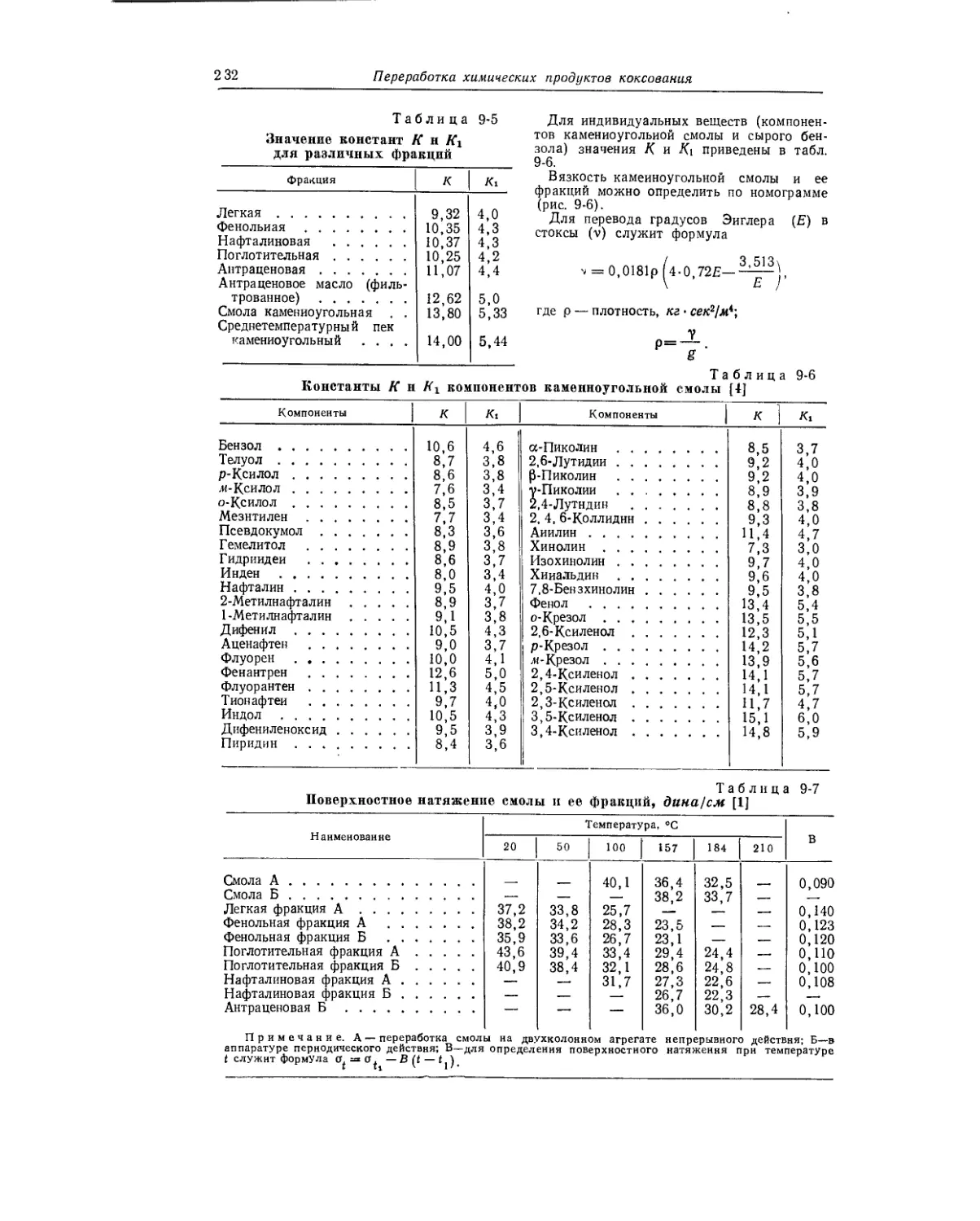

ОрАВОЧНИК

|^рКСОХИМИКА

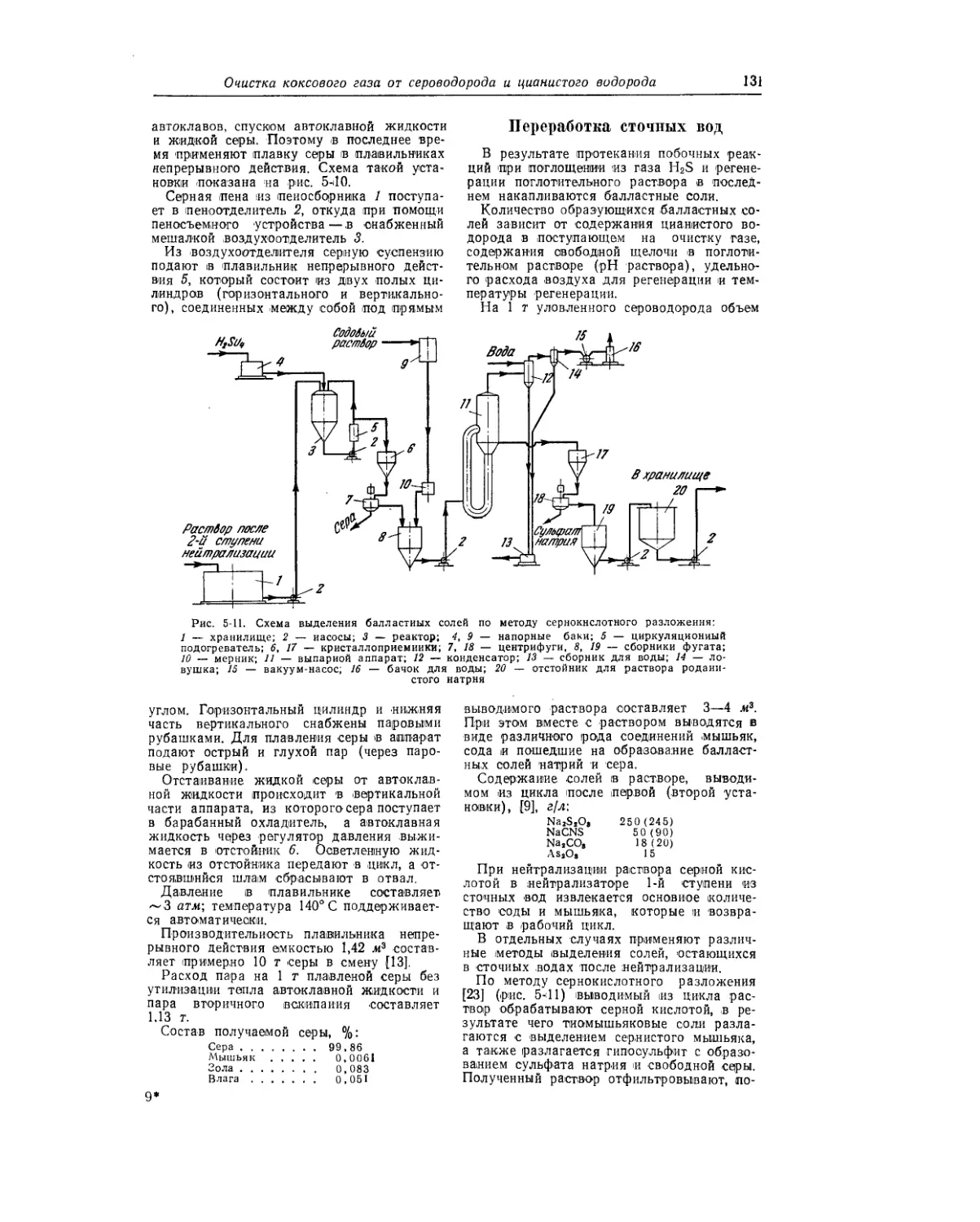

В ШЕСТИ ТОМАХ

Под редакцией инж. А. К. Шелкова

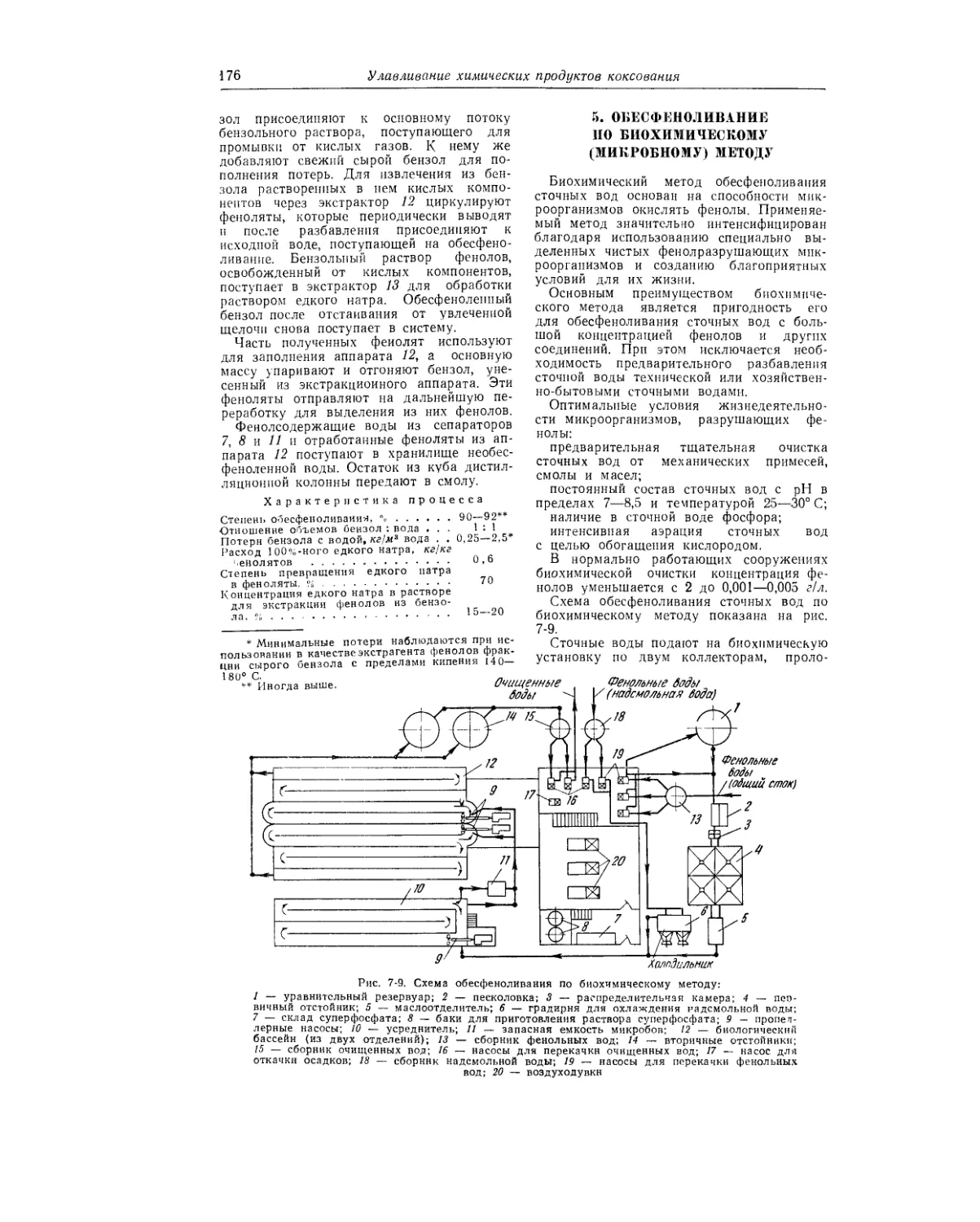

Том III

УЛАВЛИВАНИЕ И ПЕРЕРАБОТКА

ХИМИЧЕСКИХ ПРОДУКТОВ

КОКСОВАНИЯ

ИЗДАТЕЛЬСТВО «МЕТАЛЛУРГИЯ»

Москва 1966

УДК 662.73/.74

i

АННОТАЦИЯ

Третий том справочника коксохимика содержит

данные о химических продуктах коксования, процес-

сах, их улавливания и переработки, методах произ-

водства и аппаратах. 1 .• я

Приведены сведения о выходе, составе, физических

и химических свойствах коксового газа, сырого бен-

зола, смолы и др.

Рассмотрены физико-химические основы процессов

улавливания аммиака, сырого бензола и смолы,

очистки газа от сероводорода и нафталина, осушки

газа, обесфеноливания сточных вод,-переработки сы-

рого бензола и смолы.

Описаны методы производства сульфата аммония,

пиридиновых оснований, концентрированной аммиач-

ной воды, бензола, нафталина, фенолов и др.

Приведены схемы и характеристики аппаратов.

Справочник рассчитан на широкий круг инженер-

но-технических работников коксохимического и хи-

мического производства, может быть полезен препо-

давателям и студентам вузов.

- . Авторы

Гл. -1 — канд. техн, наук Е. В. Вирозуб; гл. 2 — инженер ,М. И. Нен)

золкой; гл. 3 — докт.. техн, наук проф. А. И. Бродович;'гл. 4—6 — канд.

техн, наук С. Н. Лазорин, инж. Е. Я. Стеценко; гл. 7 — кади. техн, наук

А. М. Гринберг, инженеры Н. О. Григорук и М. И. Лямин; гл. 8 — канд.

техн, наук Л. Я- Коляндр, инженеры Л. 3. Горелова и В. И. Холмовский;

гл. 9 — докт. техн, наук И. М. Носалевич, инженеры Л. Ф. Кузьмиченко

и В. А. Портыненко; гл. 10—12 — канд. техн, наук Б. М. Пау, инженеры

В. А. Портыненко, А. И. Гут и Г. А. Маркус; гл. 13 — докт. техн, наук

М. А. Степаненко, канд. техн, наук Т. Я. Гоголева и инж:. Л. И. Гут;

гл. 14 — докт. техн, наук Л. Д. Глузман и канд. техн, наук Л. Я. Ко-

л.чндр.

Р е д а к т о р ы

Научный редактор — докт. техн, наук проф. М. С. Литвиненко;

гл. 1—7 — докт. техн, наук проф. К- А. Белов, гл. 8—14—докт. техн,

наук И. М. Носалевич, гл. 1—14 — канд. техн, наук Б. Н. Вольфсон.

3 14-7

ПРЕДИСЛОВИЕ

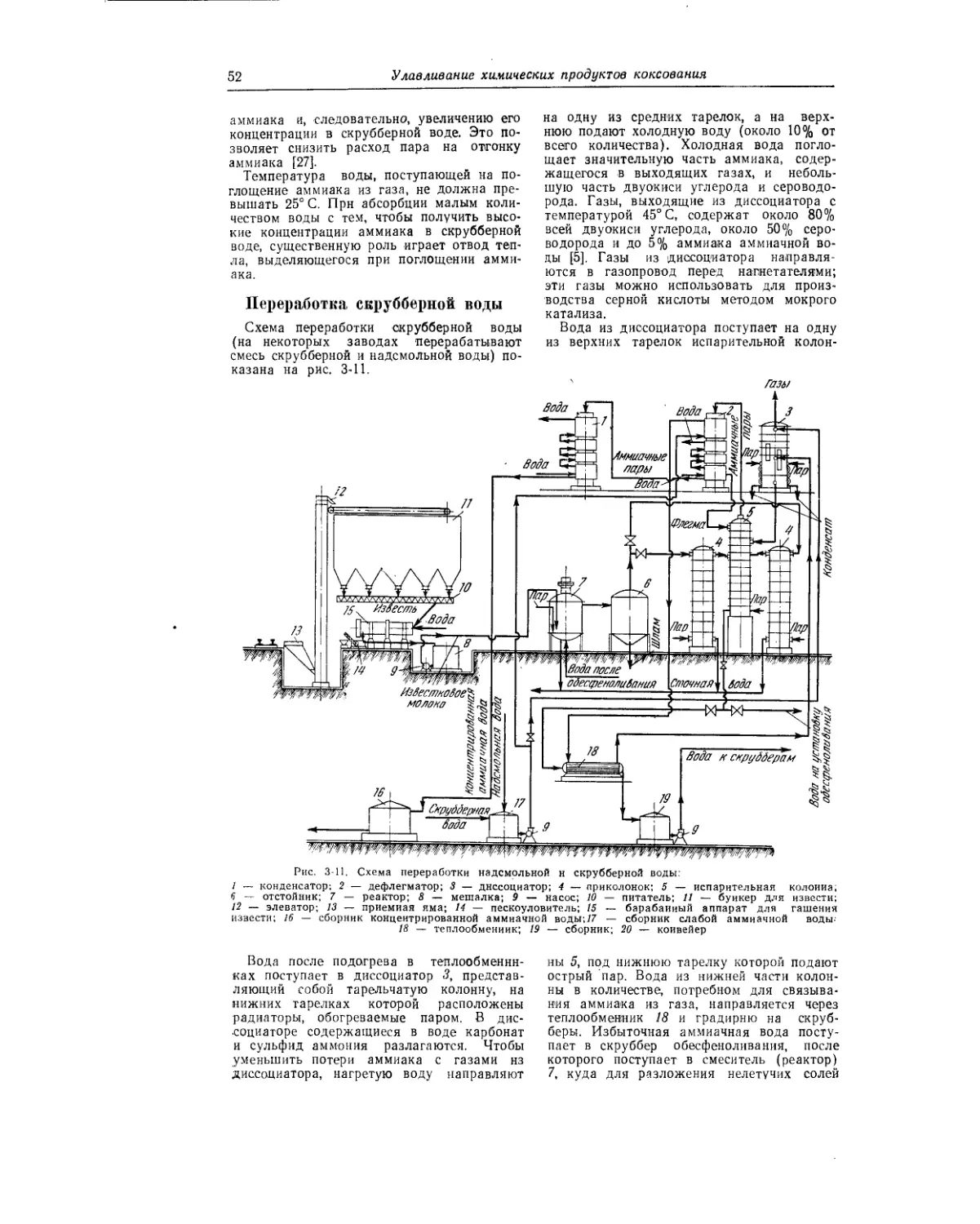

Содержание третьего тома справочника коксохимика соот-

ветствует современному уровню техники улавливания и пере-

работки химических продуктов коксования. Сведения система-

тизированы по главам, имеющим в основном однородную

структуру. В каждой главе приведены данные о выходе, соста-

ве и свойствах веществ, методах производства и аппаратах.

В справочник не включен ряд сведений, повторяющих другие

общеизвестные источники, например Правила технической экс-

плуатации и Правила по технике безопасности и др.

Данные о коррозии оборудования и сооружений приводятся

в пятом томе.

Не включены данные, полученные в стадии разработки но-

вых методов н аппаратов, не внедренных еще в производство.

В некоторых случаях для удобства все сведения о составе и

свойствах веществ приведены в одном месте. Так, сведения

о сыром бензоле и его компонентах приведены в гл. 13; о смо-

ле, ее фракциях н компонентах — в гл. 9; данные о нафтали-

не— в гл. 10; фенолах — в гл. 11; о пиридиновых основани-

ях— в гл. 12; о других чистых и технических продуктах пере-

работки сырого бензола и смолы — в гл. 14.

Данные о коксовании пека включены во второй и третий тома

справочника. Во втором томе приведены сведения о свойствах

пекового кокса, печах для коксования пека, способах загрузки

пека, оборудовании печей; в третьем томе (гл. 13) рассмотре-

ны свойства пека, получение высокоплавкого пека для коксова-

ния, выход и свойства пекококсового газа и смолы, аппара-

тура для охлаждения газа и конденсации паров пековой смолы.

Все замечания о недочетах справочника редколлегия просит

направлять по адресу. Москва, Г-34, 2-й Обыденский пер., 14,

издательство «Металлургия».

Редколлегия

В справочнике ввиду обилия помещенного в нем табличного

и графического материала, составленного по старой системе

единиц измерения, сохранена эта система единиц, а ниже по-

казан пересчет на единицы измерения по системе СИ.

В справочнике в зависимости от того, идет ли речь о коли-

честве вещества или о силе притяжения его к центру земли,

применяются соответственно термины масса (или плотность)

и вес (или удельный вес).

1 кГ = 9,81 н (н — ньютон)

1 кГ/см.2 — 98,1 кн/м2

1 мм вод. ст. = 9,81 н/м2

1 мм рт. ст. = 133,322 н/м2

1 ккал = 4,19 кдж (дж— джоуль)

1 ккал/(кг • град) = 4,1868 кдж/ (кг • град)

1 ккал/(м3град) =4,186 кдж/(м3 • град)

1 ккал/кг = 4,186 кдж(м3 • град)

1 ккал/ч = 1,163 вт (вт — ватт)

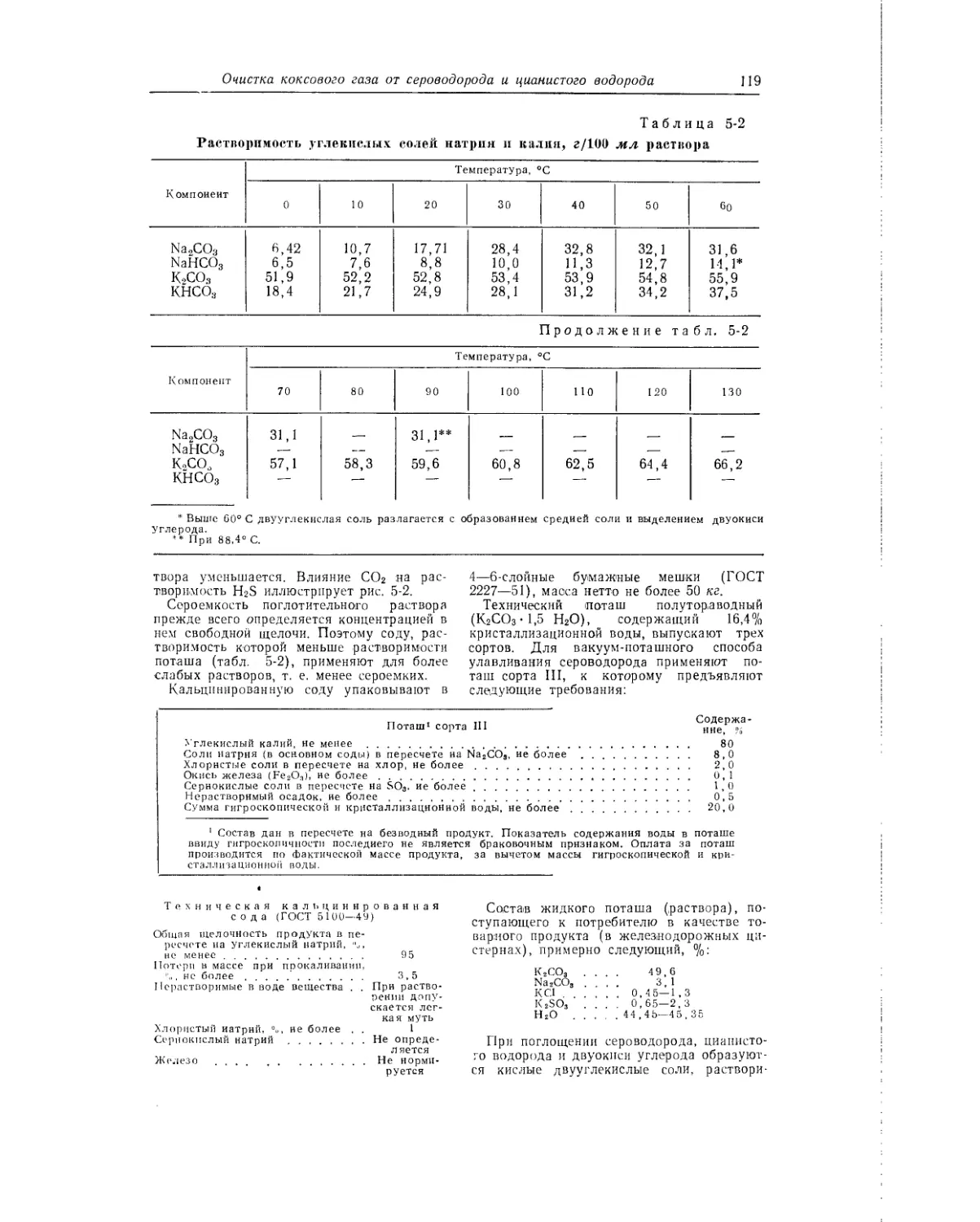

1 ккал/(м2 • ч град) = 1,163 вт/(м2 град)

1 кет ч = 3,6 Мдж

1 л. с. • ч = 2,65 Мдж

1 пз = 0,1 н • сек/м2

1 ст = 10~4 .и2 сек

Для справок о Международной системе единиц служат:

ГОСТ 9867—61 «Международная система еди-

ниц».

ГОСТ 7664—61 «Механические единицы»,

ГОСТ 8550—61 «Тепловые единицы»,

ГОСТ 7663—55 «Образование кратных и доль-

ных единиц»,

Г. Д. Бурдун, Н. В. Калашников, Л. Р.

С т о ц к и й. Международная система единиц. Изд-

во «Высшая школа», 1964.

Раздел первый

УЛАВЛИВАНИЕ ХИМИЧЕСКИХ ПРОДУКТОВ

КОКСОВАНИЯ

Глава I

КОКСОВЫЙ ГАЗ

1. СОСТАВ ГАЗА.

ВЫХОД ГАЗА И ХИМИЧЕСКИХ

ПРОДУКТОВ КОКСОВАНИЯ

Состав газа

Очищенный (обратный) коксовый газ

является вторым по выходу продуктом

коксохимического производства. С 1 т су-

хой шихты получают 140—450 кг коксо-

вого газа. Теплота сгорания очищенного

коксового газа составляет 18—20% от теп-

лоты сгорания коксуемой шихты.

Коксовый газ, получаемый на коксохи-

мических заводах СССР, по сравнению

с газом зарубежных заводов содержит

меньшее количество азота и большее во-

дорода. Это объясняется, помимо свойств

шихты, более правильным гидравлическим

режимом коксования на заводах СССР

(большее давление в газосборнике и соот-

ветствующее разрежение в отопительной

системе) и более высокими температурами

коксования. Примерный состав коксового

газа, получаемого на заводах СССР и за

рубежом, представлен в табл. 1-1.

Состав коксового газа для различных

районов СССР различен. В табл. 1-2 при-

веден средний состав коксового газа для

отдельных групп заводов СССР. Газ ша-

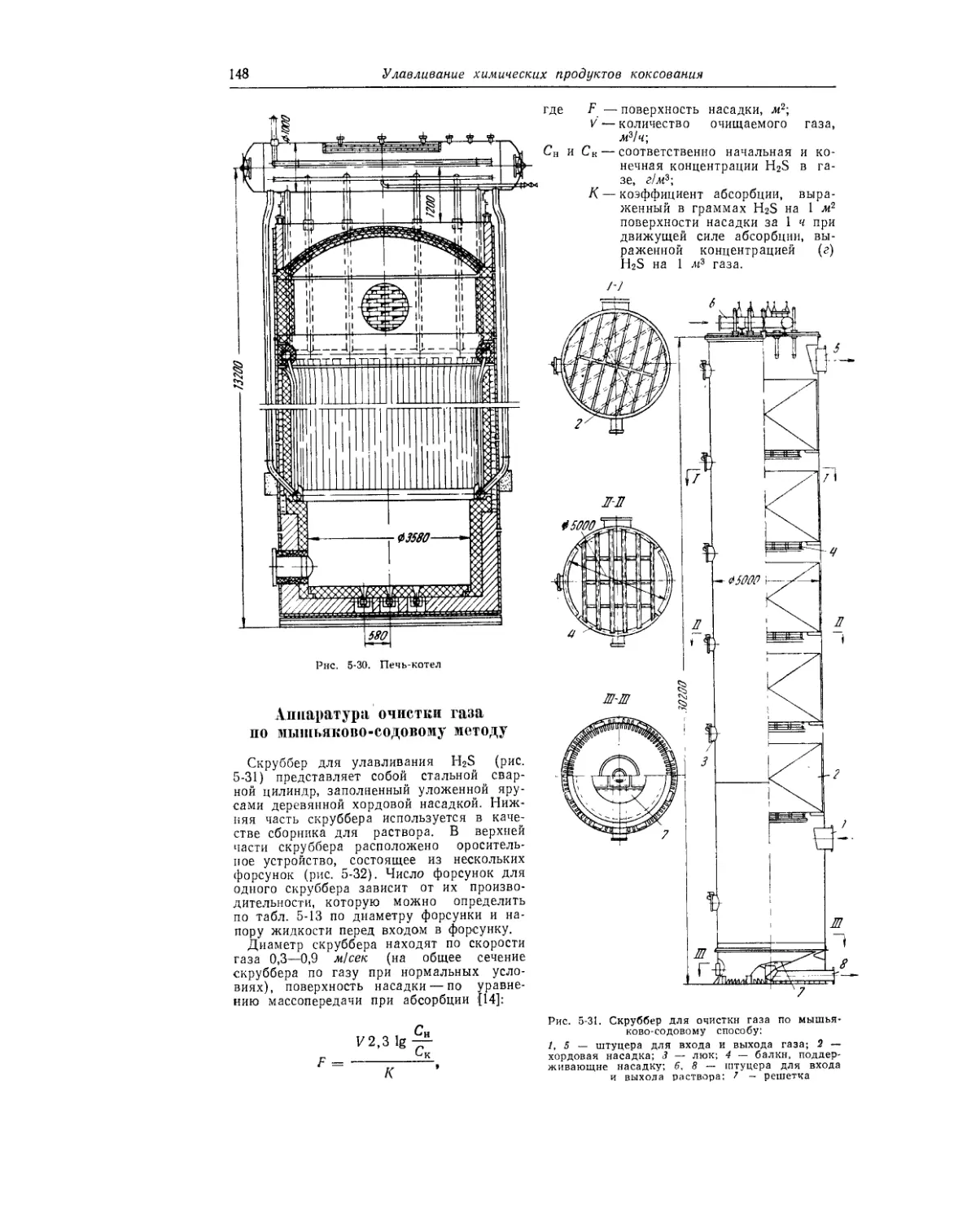

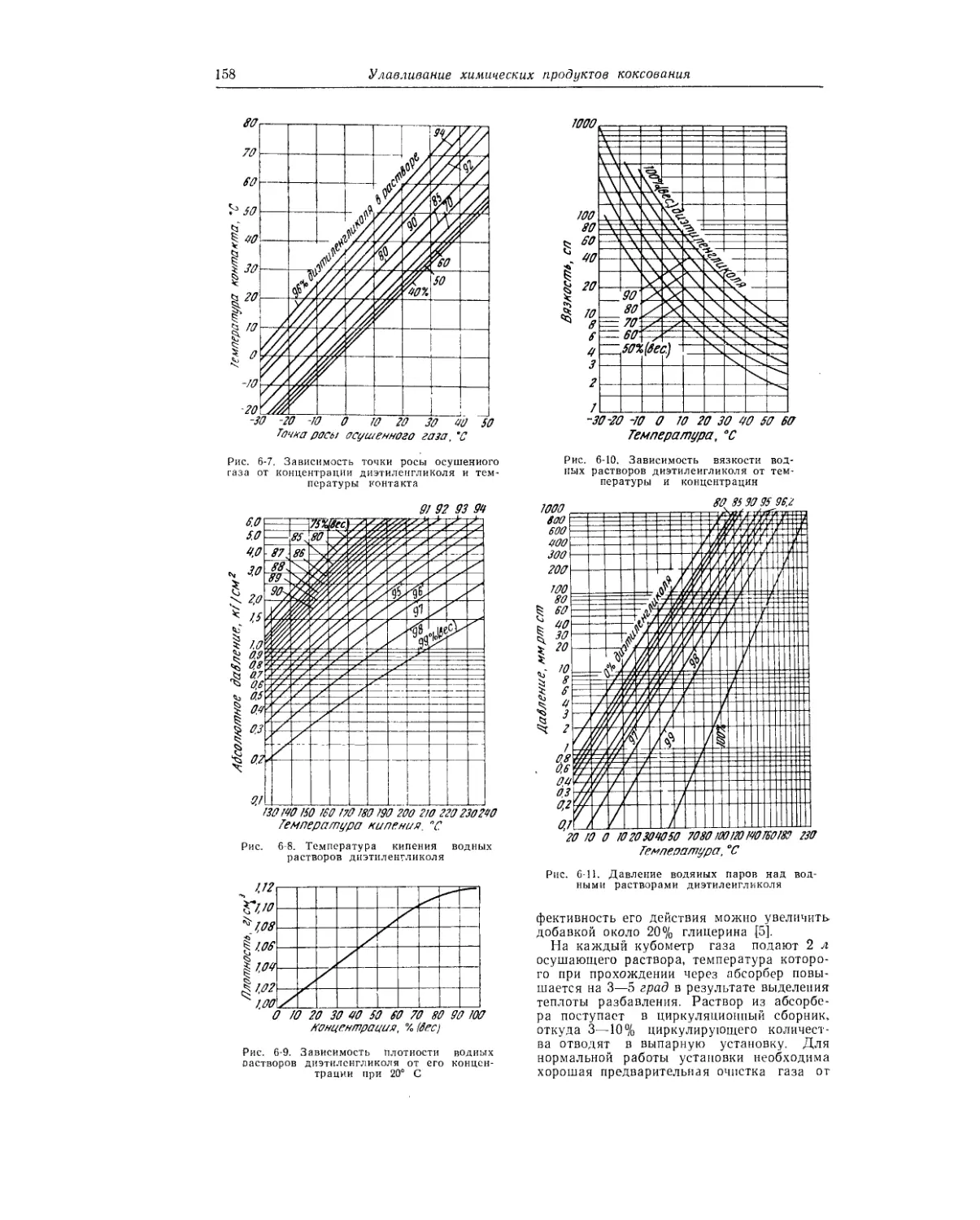

мотных коксовых печей Юга по плотности

и теплоте сгорания мало отличается от га-

за, получаемого при коксовании таких же

углей в динасовых печах, но содержит

больше метана и меньше водорода.

Газ заводов Востока по сравнению с га-

зом заводов Юга имеет большую плот-

ность и меньшую теплоту сгорания, содер-

жит большее количество азота и меньшее

водорода.

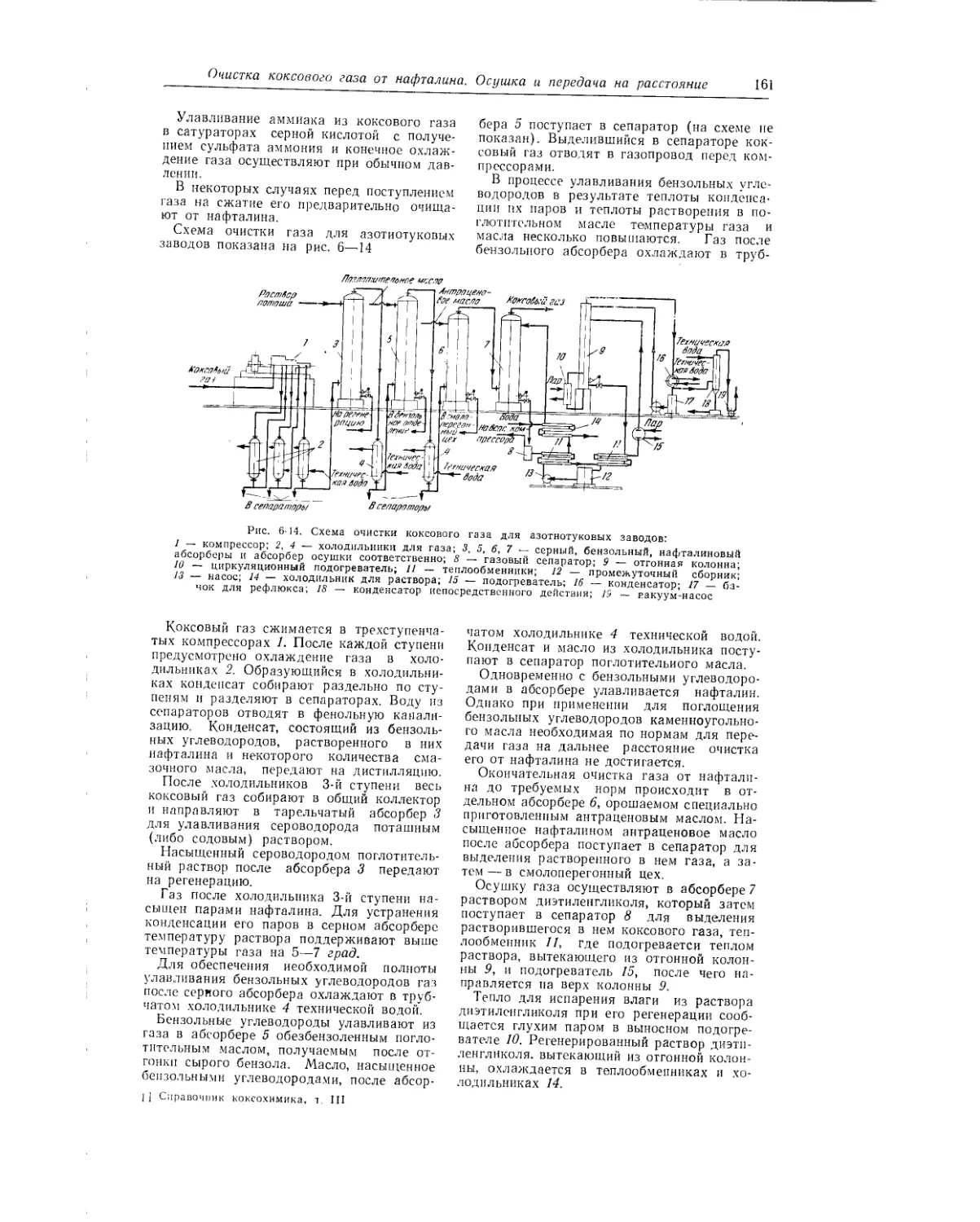

Газ, получаемый из углей Кизеловского

месторождения, имеет наибольшую тепло-

ту сгорания и содержит наибольшее коли-

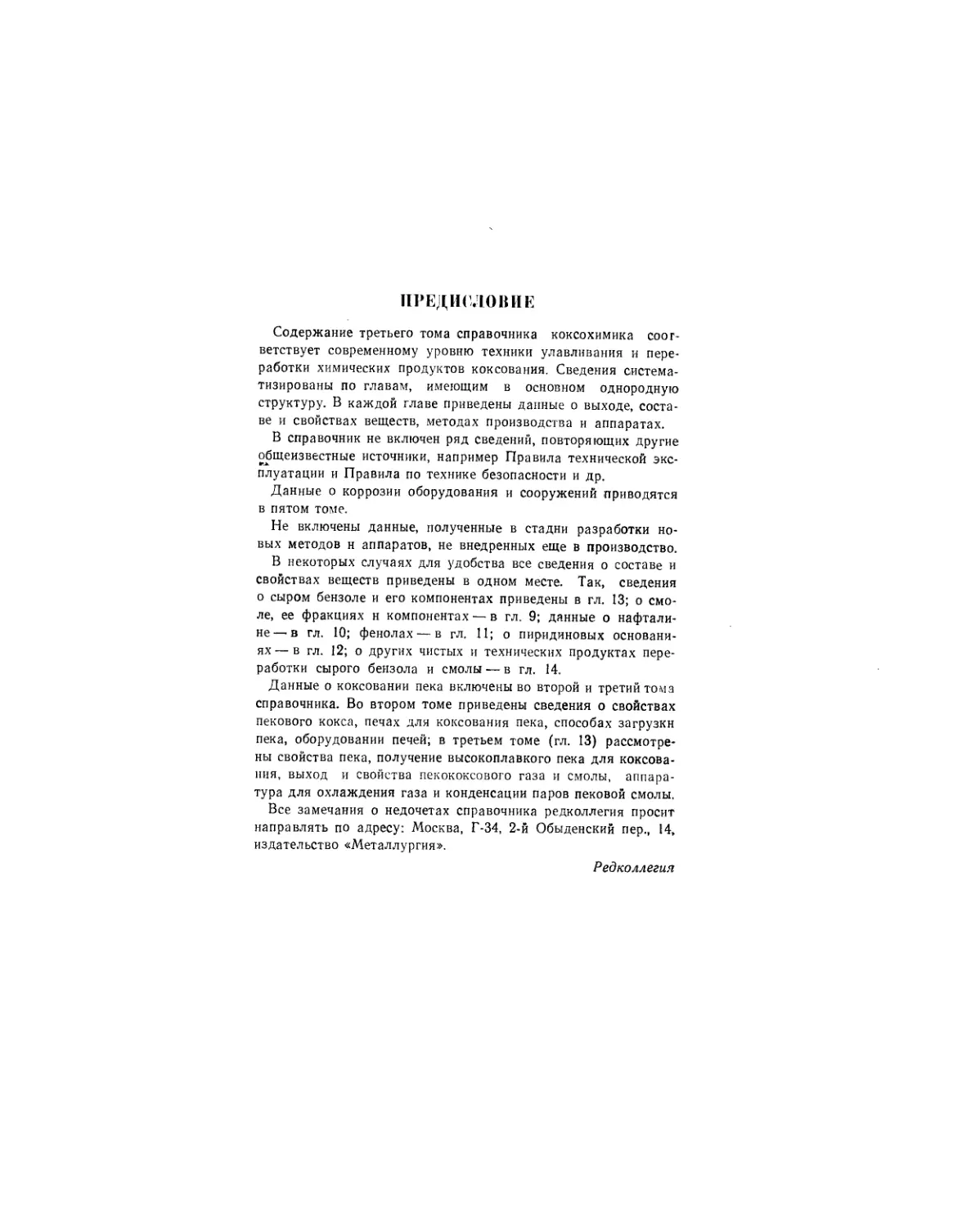

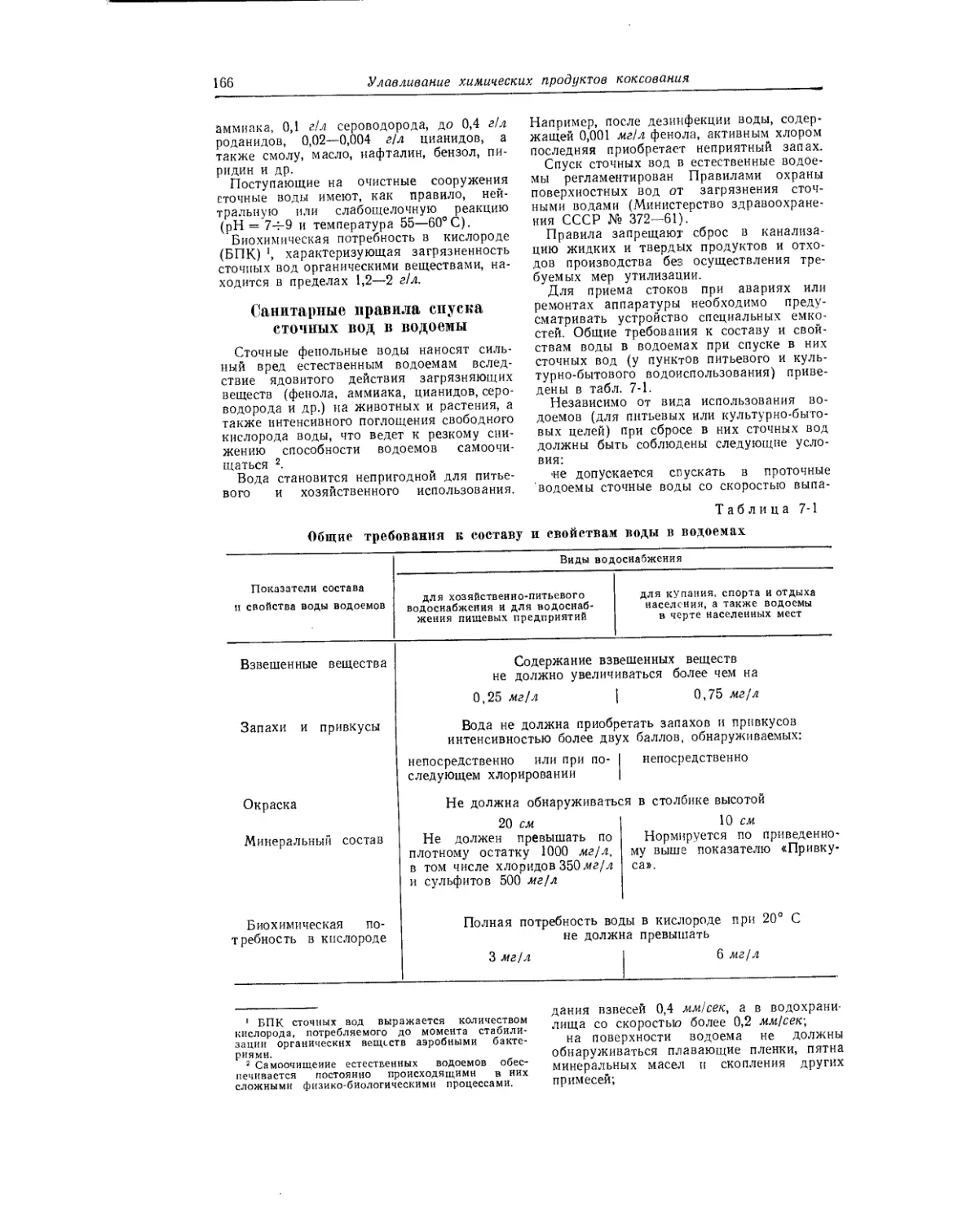

Таблица 1-1

Примерный состав коксового газа, получаемого на заводах СССР и за рубежом,

% (объемы.)

Характеристика Пределы содержания Средний состав США [1] ФРГ [2] Средний по Рурскому бассейну [2]

Состав: СОа . . 1,6—3,0 2,6 1,3—2,2 1,5—2,7 2 0

О2 0,4—0,8 0,5 0,2—0,9 0,3—0,8 0,5

2-2,5 2,2 3,1—4,0 1,5—2,7 2,2

СО 5—6,5 6,0 4,5—6,9 4,6—6,3 5,3

СН4 24,5—26,5 26,0 25,9—32,1 22,6—25,7 24,1

Н2 58—62 60,0 46,5—57,9 53,0—62 56,9

2—3,5 2,7 2,0-9,6 6,4—12,3 9,0

Плотность, кг/м3 . . . 0,420—0,460 0,440 — 0,43—0,54 0,49

Низшая теплота сгора- ния, ккал/м3 .... 4250—4400 4350 — — —

6

Улавливание химических продуктов коксования

Таблица 1-2

Состав коксового газа по группам заводов СССР, % (объемн.)

Группа заводов СО, о, С н m п СО сн« Н, У, Плот- ность KSjMВ 9 Низшая теплота сгорания ккал/м9

Заводы Юга, перераба- тывающие шихту из угля Донбасса: с динасовыми печами 2,40 0,60 2,50 5,60 25,7 60,5 3,00 0,436 4352

«шамотными» . . . 2,30 0,80 2,30 5,30 26,9 58,8 3,50 0,447 4378

Заводы Востока, пере- рабатывающие шихту из углей Караганды и Куз- басса 2,30 0,50 2,20 7,50 25,4 58,5 3,70 0,456 4279

Заводы перерабатыва- ющие шихту из углей месторождений: Печорского .... 2,40 0,50 2,40 6,80 24,60 59,8 3,50 0,448 4270

Ткварчельского . . 2,70 0,80 2,80 6.9Q 25,8 57,6 3,40 0,470 4386

Кизеловского . . . 4,00 0,80 4,10 5,50 27,30 55,60 2,70 0,490 4664

Таблица 1-4

чество метана и непредельных углеводо-

родов.

Непредельные углеводороды СтНп со-

стоят в основном из этилена С2Н4 (80—

85%), пропилена С3Н6 (15—.20%) и не-

значительного количества бутилена и дру-

гих непредельных соединений. Вместе

с непредельными углеводородами опреде-

ляются также оставшиеся после улавли-

вания ароматические углеводороды, при-

нимаемые обычно за чистый бензол СеН6

(табл. 1-3).

Таблица 1-3

Содержание непредельных углеводоро-

дов в коксовом газе по зарубежным

данным [2], % (объемн.)

Компоненты Формула По данным

ШУфтана Мартина «Лурги» «РУргаз»

Ацетилен С2Н2 0,05 . 0,07

Этилен . . С2Н4 1,89 1,59 1,84 1,96

Пропилен . 1 CgHe 0,37 0,21

Бутилен . . > С4н8 0,35 .— — >0,12

Пентнлен ) с6н10 0,12 0,66 1

Бензол . . с6н6 — 0,04 0,02 0,06

В коксовом газе заводов Юга содержит-

ся в среднем 83% (объемн.) этилена, 15%

(объемн.) пропилена и 2% (объеми.) бен-

зола. Кроме метана, в газе находятся

этан, пропан, бутан и другие насыщенные

углеводороды. В табл. 1-4 представлены

данные по содержанию высших гомологов

метана в коксовом газе [2].

Содержание высших гомологов метана

в коксовом газе по зарубежным данным

[2], % (объемн.)

Компоненты Формула По данным

Мар- тина «.Пур- ги» «Рур- газ»

Этан .... с2нв 0,89 0.92

Пропан . . . Бутан и выс- с3н8 0,12 0,07 0,8

шие гомологи С4Н10 0,04 0,03

Выход газа и хи мических

продуктов коксования

Выход коксового газа на 1 т сухой ших-

ты может быть выражен в килограммах

(G), кубических метрах (V) при нормаль-

ных условиях и кубических метрах, при-

веденных к 4000 ккал/м3 (УприВ).

Величины G и УПрив связаны следую-

щими соотношениями:

Уприв~ 4000 ’

где р — плотность газа, кг/м3;

Q — низшая теплота сгорания,

ккал/м3.

Для характеристики коксовых печей как

генератора газа пользуются выходом при-

веденного газа. Этот показатель приводят

в технических отчетах и литературных ма-

териалах (табл. 1-5).

Коксовый газ

7

Таблиц'а 1-5

Выход газа и химических продуктов коксования по группам заводов СССР

Выход на 1 т сухой шихты

Группа заводов газа V, м3 газа V , jw3 прив газа, кг смолы, кг аммиака кг сырого бензола кг

Заводы Юга. перерабатываю- щие шихту из углей Донбасса: с динасовыми печами . . . 310 337 136 32,5 2,85 10,56

«шамотными» 276 302 123 31,2 3,06 8,82

Заводы Востока, перерабаты- вающие шихту из углей Кара- ганды и Кузбасса 332 355 152 29,2 3,8 9,8

Заводы, перерабатывающие шихту из углей месторождений: Печорского 322 345 144 36,8 4,35 9,8

Ткварчельского 319 350 159 36,9 2,68 11,33

Кизеловского 320 372 157 46,6 2,16 13,80

Выход продуктов коксования (кг/т) на

коксохимических и газовых заводах ФРГ

показан в табл. 1-6 [2].

Таблица 1-6

Выход продуктов коксования на заводах

ФРГ, кг/т

Наименование продуктов Заводы

коксохими- ческие (сухая шихта) газовые (влажная ших- та <-И0%)

Кокс 857 733

Сырая смола 30,8 37

Сырой бензол . 9,2 5,7

Аммиак .... 3,0 1,2

Газ очищенный1 355 432

1 Выход, л<3.

Выходящий из газосборников прямой

газ содержит водяные пары, пары смо-

лы, бензольные углеводороды, аммиак,

сероводород, цианистый водород, нафта-

лин и др. Водяные пары в прямом газе

получаются вследствие испарения влаги

шихты, пирогенетической воды и части во-

ды, подаваемой на охлаждение газа в га-

зосборнике. Кроме того, водяные пары

вводятся в процессе инжекции при без-

дымной загрузке угля в печи. Точных дан-

ных о выходе пирогенетической воды не

имеется. Для углей Донбасса выход пиро-

генетической воды равен 2—3% [3]. В пи-

рогенетическую воду переходят 40—55%

кислорода угля [4, 5].

Зависимость выхода пирогенетической

воды от выхода летучих веществ угля

можно представить уравнением [2]

Н2Опир = 4,64 — 0,354Vе + 0,0118 (Vе)2.

где Vе — выход летучих веществ на су-

хой уголь.

По этой формуле количество образовав-

шейся пирогенетической воды для шихты

с выходом летучих 26% равно 3,14%; эта

величина превышает данные других иссле-

дователей.

Содержание водяных паров в газе пос-

ле газосборника определяется точкой ро-

сы, которая на 1—2 град ниже темпера-

туры воды, выходящей из газосборника.

Содержание паров смолы, ароматических

углеводородов и аммиака в пересчете на

1 л3 сухого газа (при нормальных усло-

виях) можно определить по выходам этих

продуктов (табл. 1-5).

Содержание отдельных составляющих в

газе для широкого диапазона шихт мож-

но принять следующее [6], г/м3 очищенно-

го газа:

Смола.........................80—150

Ароматические углеводороды , 22—4 5

Аммиак .................... 6—12

Сероводород ................. 4—40

Цианистый водород .........0,5—2,5

Нафталин................... 5—10

Органическая сера..........0,2—0,7

Зависимость состава и выхода

газа от теплового

и гидравлического режима

в коксовых печах

Выход коксового газа и его состав за*

висят не только от свойств шихты, но и

от теплового и гидравлического режимов

коксовых печей (температуры в камере

коксования, определяемой температурой в

вертикалах коксовых печей; продолжи-

тельности коксования и равномерности

прогрева угольной загрузки; давления га-

за в камере коксования и разрежения в

отопительной системе коксовых печей).

Кроме того, выход и состав коксового

газа существенно зависят от полноты за-

грузки камеры коксования и методов

отсасывания газа из коксовых печен

(один или два газосборника, специальные

методы отсасывания).

8

Улавливание химических продуктов коксования

Выход и состав газа в процессе коксо-

вания меняются (табл. 1-7). К концу про-

Таблица 1-7

Изменение состава газа по ходу

коксования [7]

со2

к

X

Е

3

6

9

12

15

4,1

2,8

2,4

1,8

0,6

4,4

3,1

2,8

1,9

0,6

0,9

0,9

0,7

0,8

0,4

53,0

57,0

59,4

63,6

73,8

29,2

26,6

25,6

22,5

14,0

4,0

3,6

3,0

3,0

3,4

4755

4462

4403

4089

3421

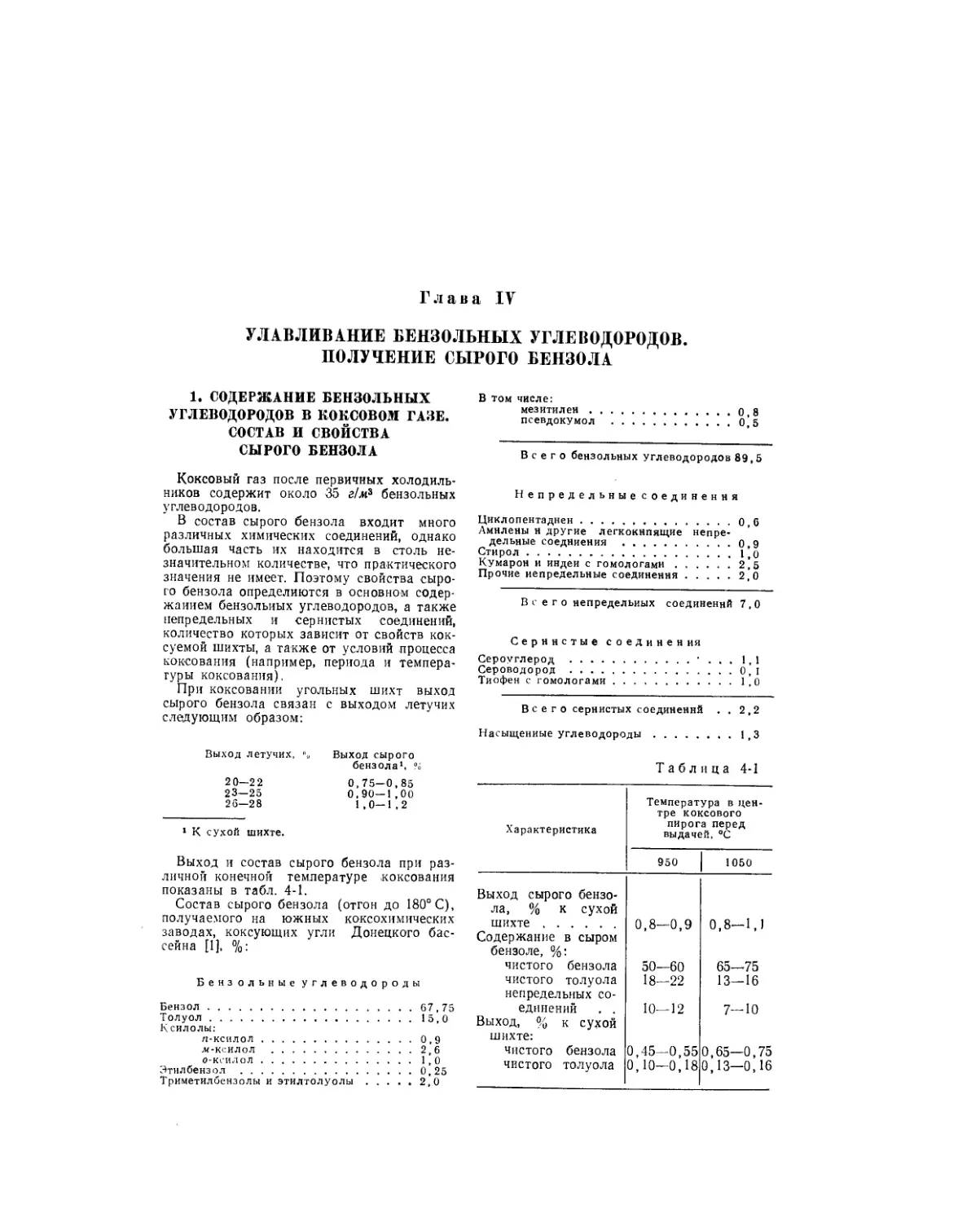

вания. Максимальный выход газа по объ-

ему достигается на 11 -<м часе от начала

коксования (рис. 1-2) [7, 8].

С повышением температуры в камере

коксования увеличивается объемный вы-

ход коксового газа и содержание в нем во-

дорода и окиси углерода, снижается со-

держание в газе тяжелых углеводородов,

углекислого газа, метана, уменьшается

теплота сгорания газа (табл. 1-8) [9].

Таблица 1-8

Влияние температуры стен камеры на

состав и выход коксового газа [9]

цесса в коксовом газе увеличивается со-

держание водорода и уменьшается содер-

жание метана; уменьшаются плотность

(рис. 1-1) и теплота сгорания газа.

Максимальный выход газа по массе при

продолжительности коксования 14—15 ч

соответствует 10-му часу от начала коксо-

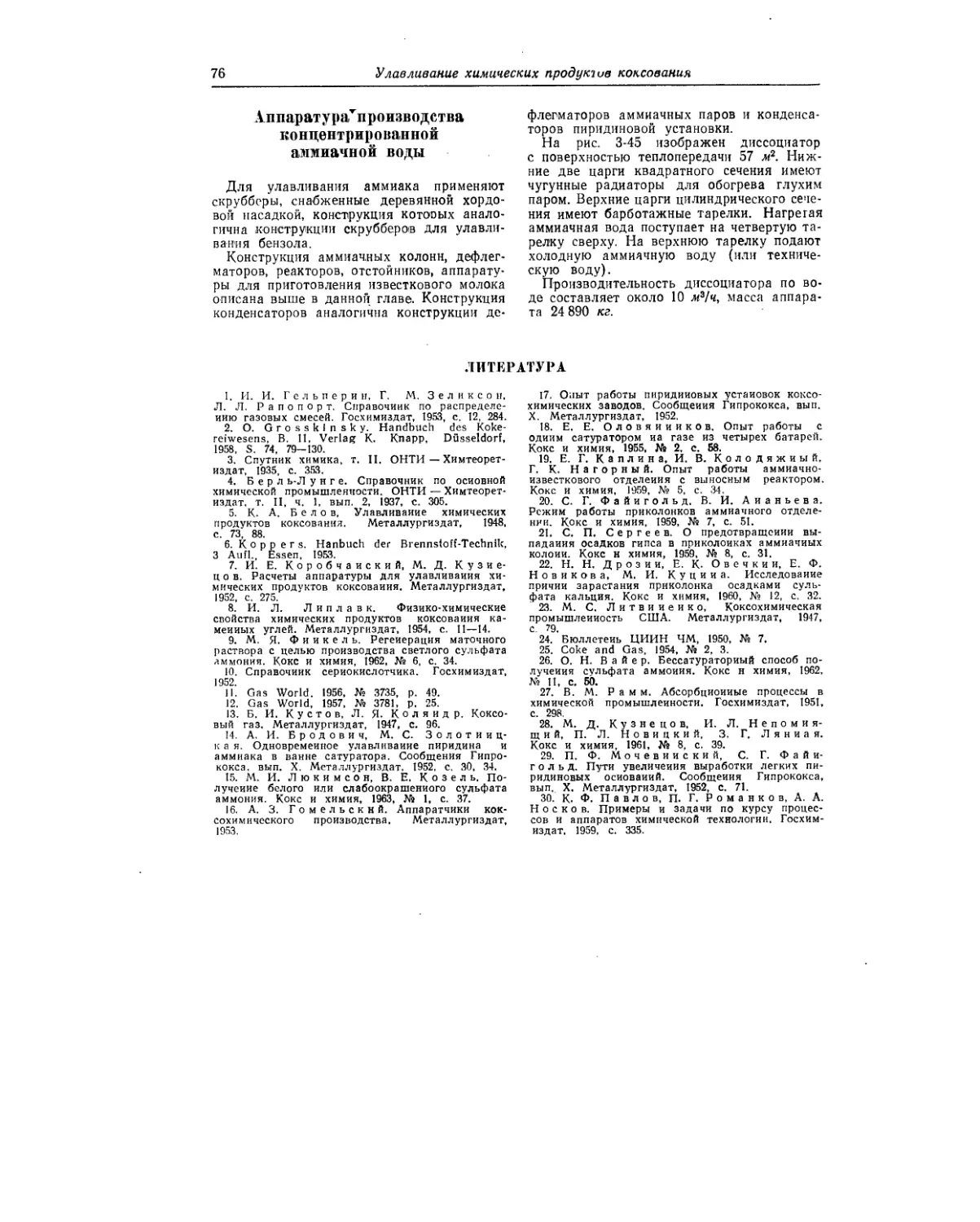

Рремя от начала коксования, ч

Рис. 1-1. Изменение плотности газа по хо-

ду коксования

Характеристика Серия опытов

1-я 2-я 3-я

Температура, °C в вертикалах . . . 1252 1306 1409

стен камеры . . . 1060 1128 1197

подсводового про- странства .... 603 736 772

Продолжительность коксования, ч . . . 17.7 16,9 14,8

Состав газа, % (объемн.): со2 1,8 2,2 1,3

1,7 1,2 1,1

О2 0,7 0,6 0,8

со 5,2 6,3 7,5

Н2 62,9 64 1 64,6

сн, 21,6 20,3 18,3

n2 6,1 5,3 6,4

Высшая теплота сго- рания, ккал/м3 . . 4955 4835 4550

Выход газа. мя/пг . . 292,7 311,5 329,3

Теплота сгорания, ум- ноженная на выход газа, тыс. ккал/т 1460 1494 1497

Рис. 1-2. Выход газа по массе (1) и по объему

(2) в процессе коксования

Из этих данных видно, что даже при

резком перегреве камер коксовых печей

(температура стены камеры возросла на

137 град.) выход газа в пересчете на тыс.

ккал!т мало изменился. Влияние времени

коксования на состав газа иллюстрирует

табл. 1-9.

Температура подсводового пространства

влияет на выход фенола и нафталина, но

оказывает небольшое влияние на состав

газа. При изменении температуры подсво-

дового пространства от 650 до 750° С со-

став газа меняется следующим обра-

зом [7]:

Температура подсводового про-

странства, °C ................... 750 650

Теплота сгорания газа, ккал'м3 , . 4223 4214

Состав газа, % (обгеми.):

С Н . . 2,5 2,3

ш п

Н2 .......................... 59,5 58,1

СН.........................'..24,3 25,3

СО.............................5,5 5,4

При увеличении объема подсводового

пространства (неполная загрузка коксовых

Коксовый газ

9-

Таблица 1-9

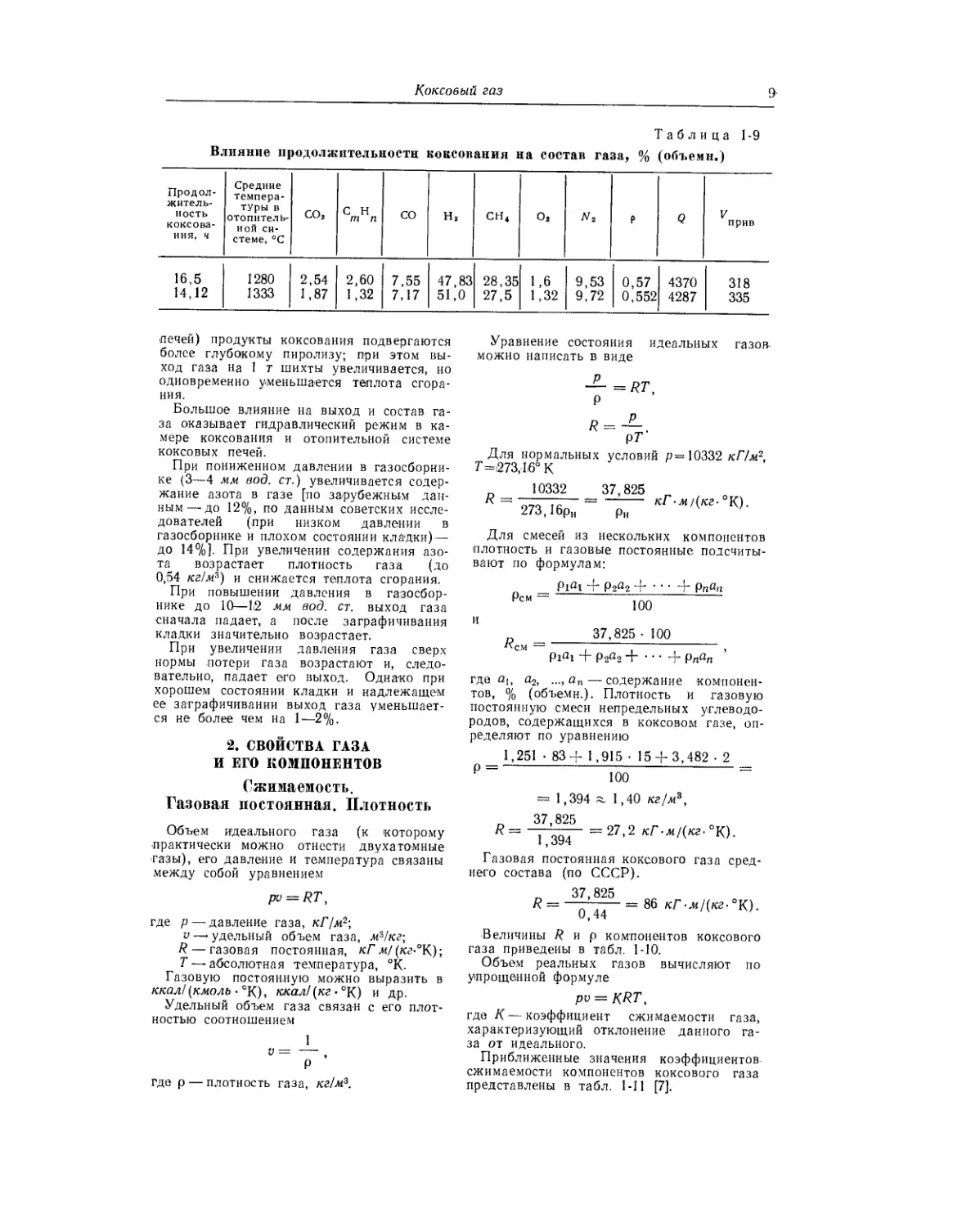

Влияние продолжительности коксования на состав газа, % (объемн.)

Продол- житель- ность коксова- ния, ч Средние темпера- туры в отопитель- ной си- стеме, °C со. С н m п со н, СН4 О, Р Q V прив

16,5 1280 2,54 2,60 7,55 47,83 28,35 1,6 9,53 0,57 4370 318

14,12 1333 1,87 1,32 7,17 51,0 27,5 1,32 9,72 0,552 4287 335

лечей) продукты коксования подвергаются

более глубокому пиролизу; при этом вы-

ход газа на 1 т шихты увеличивается, но

одновременно уменьшается теплота сгора-

ния.

Большое влияние на выход и состав га-

за оказывает гидравлический режим в ка-

мере коксования и отопительной системе

коксовых печей.

При пониженном давлении в газосборни-

ке (3—4 мм вод. ст.) увеличивается содер-

жание азота в газе [по зарубежным дан-

ным— до 12%, по данным советских иссле-

дователей (при низком давлении в

газосборнике и плохом состоянии кладки)—

до 14%]. При увеличении содержания азо-

та возрастает плотность газа (до

0,54 кг/м3) и снижается теплота сгорания.

При повышении давления в газосбор-

нике до 10—12 мм вод. ст. выход газа

сначала падает, а после заграфичивания

кладки значительно возрастает.

При увеличении давления газа сверх

нормы потери газа возрастают и, следо-

вательно, падает его выход. Однако при

хорошем состоянии кладки и надлежащем

ее заграфичивании выход газа уменьшает-

ся не более чем на 1—2%.

2. СВОЙСТВА ГАЗА

И ЕГО КОМПОНЕНТОВ

Сжимаемость.

Газовая постоянная. Плотность

Объем идеального газа (к которому

практически можно отнести двухатомные

газы), его давление и температура связаны

между собой уравнением

pv = RT,

где р — давление газа, кГ/м?\

v —• удельный объем газа, м3/кг;

R — газовая постоянная, кГ м/ (кг-°К);

Г — абсолютная температура, °К.

Газовую постоянную можно выразить в

ккал/ (кмоль °К), ккал/(кг • °К) и др.

Удельный объем газа связан с его плот-

ностью соотношением

1

V = --- ,

р

где р — плотность газа, кг/м3.

Уравнение состояния идеальных газов

можно написать в виде

— = RT,

Р

рт

Для нормальных условий р= 10332 кГ/м~,

T=i273,li6° К

10332 37,825

— ---------кГ -м/(кг -К).

Ри

R =

273,16ри

Для смесей из нескольких компонентов

плотность и газовые постоянные подсчиты-

вают по формулам:

__ Р1а1 ~Ь Рза2 4- • 4- РпаП

Рсм ~ 100

И

п 37,825 • 100

^•см — . . •

Р1йг + р2а2+ * * * + Рпап

где а2, ..., ап — содержание компонен-

тов, % (объемн.). Плотность и газовую

постоянную смеси непредельных углеводо-

родов, содержащихся в коксовом газе, оп-

ределяют по уравнению

1,251 • 83+ 1,915 • 15 + 3,482 • 2

Р — 100 “

= 1,394 а 1,40 кг/м3,

37,825

R = Г394 = 27’2 кГ'м1{~кг' К)-

Газовая постоянная коксового газа сред-

него состава (по СССР).

37 825

R = =86 кГ-м1(кг-°К.).

Величины R и р компонентов коксового

газа приведены в табл. 1-10.

Объем реальных газов вычисляют по

упрощенной формуле

pv = KRT,

где К — коэффициент сжимаемости газа,

характеризующий отклонение данного га-

за от идеального.

Приближенные значения коэффициентов

сжимаемости компонентов коксового газа

представлены в табл. 1-11 [7].

JO

Улавливание химических продуктов коксования

Таблица 1-10

Характеристика коксового газа

Компоненты Химиче- ская формула Молекулярная масса Плотность ке/ма, при Газовая посто- янная кГм!(кг°К) Высшая теплота сгорания ккал кмоль Низкая теплота сгорания

0°С 20° С ккал 'кмоль Л с ье ккал'кг

Двуокись углерода . . . со2 44,01 1,977 1,842 19,3 __ — —

Этилен сн4 28,05 1,251 1,174 30,2 337290 316255 14110 11274

Пропилен с3нб 42,08 1,915 1,784 20,2 492120 460560 20550 10945

Кислород о2 32,00 1,429 1,331 26,5 — .—• —. .—•

Окись углерода .... со 28,01 1,250 1,165 30,3 67590 67590 3016 2413

Метан сн4 16,04 0,717 0,668 52,9 212860 191820 8558 11957

Этан С2Нв 30,07 1,356 1,263 28,2 372940 341380 15231 11353

Водород н2 2,016 0,090 0,084 420,6 68260 57740 2576 28640

Азот N2 28,016 1,251 1,165 30,3 — —. —. —

Сероводород H2S 34,08 1,539 1,434 23,1 — —. —

Непредельные углеводо- роды — 1,40 — 27,2 — —— — —

Коксовый газ среднего для СССР состава . . — 10,5 0,44 0,41 86,0 — 97500 4350 9900

Таблица 1-11

Приближенные величины

коэффициентов сжимаемости

компоиеитов коксового газа [7]

тот же коэффициент сжимаемости. Для

газовых смесей коэффициент сжимаемости

определяют по правилу аддитивности:

К101 + +• • • + Кпап

—- .. , ...

Компоненты Давление, ати

50 100 150 200

Двуокись углерода . . Непредельные углево- 0,99 0,98 0,99 1,02

дороды 0,98 0,95 0,93 0,90

Окись углерода . . . 0,99 0,98 0,99 1,02

Метан 0,91 0,85 0,82 0,80

Водород 1,03 1,06 1,11 1,15

Азот 0,99 0,99 1,02 1,04

Более полные данные по сжимаемости

газов приведены в литературе [10, 11]. При

отсутствии экспериментальных данных по

сжимаемости какого-либо газа коэффи-

циент К можно приближенно найти по за-

кону соответственных состояний. Два газа

находятся в соответственных состояниях,

если у них равны приведенные темпера-

туры:

___Т_

J прив — —

1 кр

и приведенные давления:

_ р

Рприв ,

Ркр

где Ткр и рКр—критические температура и

давление.

Газы, находящиеся в соответственных со-

стояниях, имеют приблизительно >однн и

Теплота сгорания

Высшая теплота сгорания газа QB — ко-

личество тепла, выделяющееся при полном

сгорании 1 л<3 газа, при условии, что весь

водород сгорает с образованием воды.

Высшую теплоту сгорания определяют в

калориметре; для расчетов процесса сгора-

ния этой величиной не пользуются.

Низшая теплота сгорания Q — количе-

ство тепла, выделяющееся при сгорании

1 Л(3 газа с образованием из водорода па-

ров воды, подобно процессу сгорания газа в

промышленных топках.

Величины Q н QB связаны между собой

уравнением

Q= QB-0,6K,

где К — количество конденсата, собранного

в калориметре, г/м3 пропущенного газа.

По составу газа, % (объемы.)

Q — Qb — 4,70 (Н2 + H2s -f-

+ 2СН4 + 2,25СтД„).

Величины Q и QB приведены в табл. 1-10.

При расчетах Q, отнесенного к 1 .и3 газа

(при 20’С и 760 мм рт. ст.), величины, при-

веденные в табл. 1-10, нужно умножить на

273

2» -ад317’ ’а

Q20 = 0,9317Q.

Коксовый газ

11

Теплота сгорания -непредельных углево- вале 0—2500° С. Мольную теплоемкость вы-

дородов зависит от их состава: ражают в ккал/(кмоль • °C) и ккал/(м3-

•°C) (12].

_ 14110^ +2055(toCiH

где »с,нг ус.н.. °с4Н,. исьн, -содержание

этилена, пропилена, бутилена и бензола

в смеси, % (объемн.).

По этой формуле низшая теплота сгора-

ния смеси приведенного выше состава рав-

на 16000 ккал/м3.

При расчетах процесса сгорания нужно

учитывать также тепловой эквивалент га-

за, называемый числом Вобба. Число Воб-

ба газа среднего состава равно (для

СССР):

О 4350

= —4 =-----------= 6600.

]/р Ко,44

Теплоемкость

В табл. 1-12 даны средние объем-

ные теплоемкости компонентов коксового

газа при постоянном давлении ср в интер-

+ 27120аs+ 33530oCsH

100_______________________

Мольная теплоемкость компонентов газа

[(ккал/кмоль • °C], приближенно вычисляют

по формуле

ср = а+ЬТ + сТ\

где Т — абсолютная температура, °К;

а, Ь, с —коэффициенты.

В табл. 1-13 приведены коэффициенты

для некоторых газов.

Теплоемкость коксового газа можно вы-

числить по правилу аддитивности:

O1C1+^2C2H-----j-anCn)

Сем =----------—---------- ккал/(м? -°C),

где аь а2.--> — содержание компонентов

% (объемн.);

Ci, г2,.„, сп — средние теплоемкости

компонентов, ккал/(м3 • °C).

Таблица 1-12

и воздуха, ккал/(м3-°C)

Средняя теплоемкость компонентов коксового газа

Темпера- тура, °C о, N2 (атмос- ферный) Воздух н, со со, H2S Водяной пар СН4 с,н< с,н.

0 0,3119 0,3092 0,3098 0,3049 0,3103 0,3821 0,360 0,3569 0.3702 0,4363 0,6393

100 0,3147 0,3095 0,3106 0,3083 0,3109 0,4061 0,366 0,3595 0,3922 0,4925 0,7281

200 0,3189 0,3104 0,3122 0,3098 0,3122 0,4269 0,373 0,3637 0,4201 0,5452 0,8071

300 0,3239 0,3121 0,3146 0,3103 0,3145 0,4449 0,381 0,3684 0,4505 0,5960 0,8851

400 0,3290 0,3144 0,3175 0,3110 0,3174 0,4609 0,390 0,3739 0,4814 0,6415 0,9565

500 0,3339 0,3171 0,3207 0,3117 0,3207 0,4750 0,399 0,3797 0,5112 0,6839 1,0230

600 0,3384 0,3201 0,3240 0,3124 0,3242 0,4875 0,408 0,3857 0,5400 0,7227 1,0841

700 0,3426 0,3233 0,3274 0,3134 0,3277 0,4988 0,417 0,3920 0,5677 0,7571 1,1408

300 0,3463 0,3265 0,3306 0,3145 0,3311 0,5090 0,426 0,3984 0,5957 0,7901 1,1921

900 0,3498 0,3295 0,3338 0,3159 0,3343 0,5181 0 434 0,4050 0,6216 0,8196 1,2398

1000 0,3529 0,3324 0,3367 0,3174 0,3374 0,5263 0,442 0,4115 0,6447 0,8472 1 2831

1100 0,3557 0,3352 0,3395 0,3191 0,3403 0,5338 0,450 0,4180 0,6655 0,8731 0,3232

1200 0,3584 0,3378 0,3422 0,3208 0,3430 0,5407 0,456 0,4244 0,6838 0,8963 1,3607

1300 0,3608 0,3404 0,3447 0,3227 0,3455 0,5469 »* — 0,4306 — — —

1400 0,3631 0,3427 0,3470 0,3246 0,3479 0,5526 0,4366 — — —

1500 0,3653 0,3449 0,3492 0,3266 0,3501 0,5578 — 0,4425 — — —

1600 0,3673 0,3470 0,3513 0,3285 0,3522 0,5626 0,4481 — — ——

1700 G.3693 0,3490 0,3532 0,3304 0,3541 0,5671 0,4537 — — —

1800 0,3712 0,3508 0,3551 0,3324 0,3559 0,5712 — 0,4589 — — —

1900 0,3730 0,3525 0,3568 0,3343 0,3576 0,5750 — 0,4639 — — —

2000 0,3748 0,3541 0,3585 0,3362 0,3592 0,5785 0,4688 — — —

2100 0,3764 0,3557 0,3600 0,3380 0,3607 0,5818 0,4735 — — —

2200 0,3781 0,3571 0,3615 0,3398 0,3621 0,5848 0,4779 — — —

2300 0,3797 0,3585 0,3629 0,3416 0,3634 0,5876 — 0,4822 — — —

2400 0,3813 0,3598 0,3643 0,3433 0,3647 0,5902 — 0,4864 — — —

2500 0,3828 0,3610 0,3655 0,3451 0,3659 0,5926 — 0,4903 — — —

2600 0,3843 — 0,3467 — — 0,4942 — — —

2700 0,3858 — .ЦК.” . 0,3483 •юргт — — — 0,4979 — — —

Примечание. Средни; теплоемкости, а также истинные теплоемкости приведены в таблицах

Вукалович и др. [12, табл. 44—98].

12

Улавливание химических продуктов коксования

Таблица 1-13

Значения коэффициентов

для определения мольной

теплоемкости компонентов

коксового газа [13]

Компоненты а Ь 10я с • 10е

со2 6,85 8,533 —2,475

О2 6,26 2,746 —0,770

со 6,25 2,091 - 0,459

Н2 6,88 0,066 +0,279

сн4 3,38 1,819 —4,188

N2 6,30 5,558 —0,345

H2s 6,48 3,283 —1,204

Н2О (пары) 6,89 2,426 —0,343

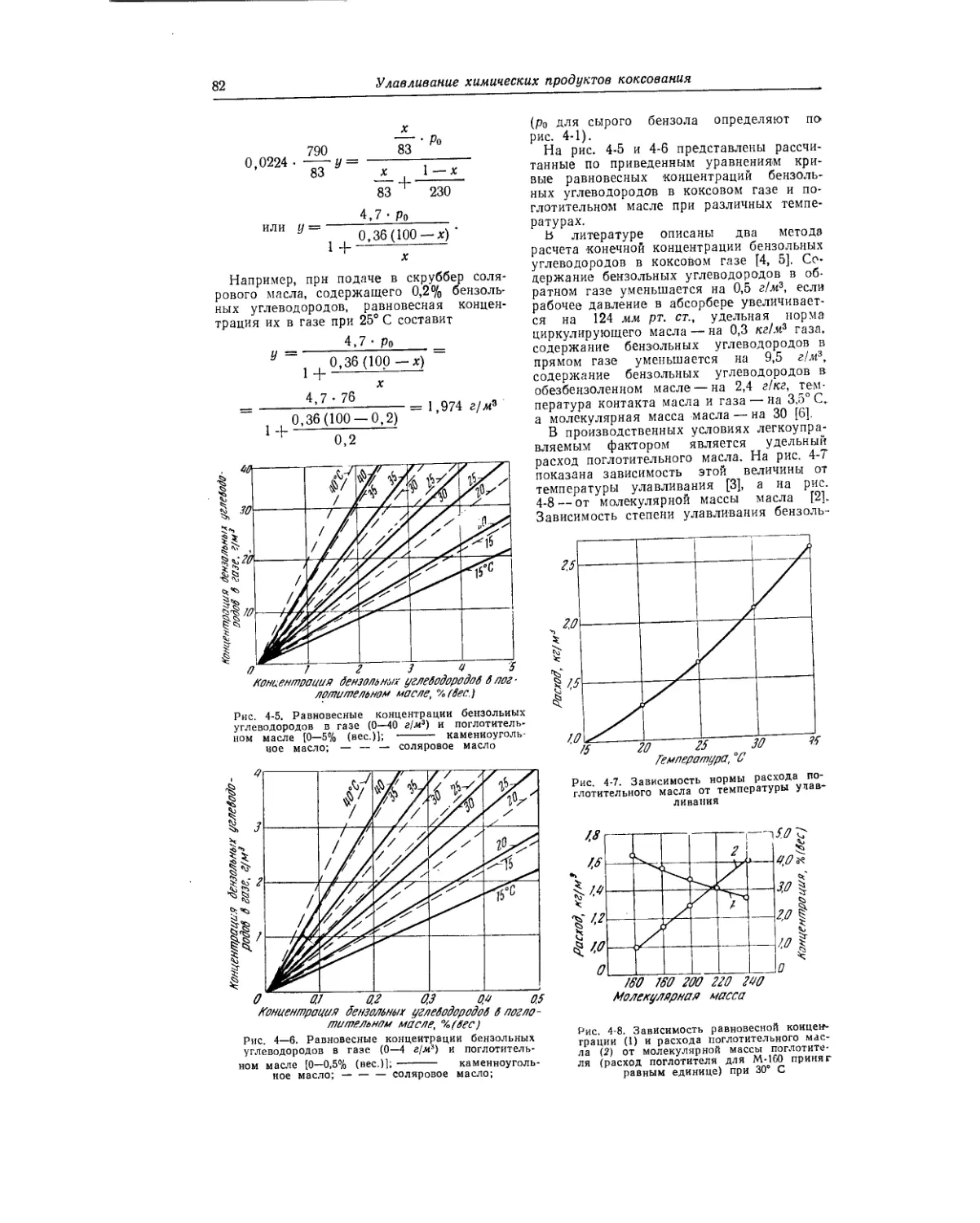

Теплоемкость коксового газа среднего со-

става при 0° С равна 0,328 ккал/(м3 °C).

Зависимость теплоемкости коксового газа

от температуры показана на рис. 1-3.

Температура, “С

Рнс. 1-3. Зависимость средней теп-

лоемкости коксового газа от тем-

пературы

Теплопроводность

Зависимость теплопроводности газа от

температуры можно вычислить по форму-

ле Сатерленда:

X — Ад

273 +С / Т \3/г

Т+ С \273^

или по формуле

А — Ао + Ы,

где Т — абсолютная температура, °К;

t —-температура, °C;

Ао —• теплопроводность при 0° С,

ккал/(м • ч • °C);

b и С — постоянные (табл. 1-14).

Теплопроводность газовой смеси нельзя

вычислять по закону аддитивности. В ин-

в- Таблица 1-14

Значения АПС и Ъ для компонентов

коксового газа

Компоненты ^0 ккал/(мх ХчХ°С С ь ю»-

СО2 (от —78 до + +500° С) .... 0,012 5,5

О2 (от —101 до + + 100 °C) .... 0,021 144

Н2 (от —192 до + + 100° С) .... 0,150 94

N2 (от —192 до + + 100° С) .... 0,021 114

Воздух (от —191 до +212° С) .... 0,021 125

H2S 0,011 — —

СН4 0,026 — 10,7

СО 0,019 156 —

С2Н4 0,015 — —

Н2О (пар) 0,0139 — —

тервале температур 0—200°С эта величина

составляет 0,035—0,040 ккал!(м ч - °C).

Зависимость теплопроводности двух- и

трехатомных газов от температуры пред-

ставлена в табл. 1-15,

Таблица 1-15

Зависимость теплопроводности

двух- н трехатомных газов

от температуры [А-103 ккал/(м-ч-° C)J

Темпера- тура, °C О2 n2 Воздух н2 со2 Н2О (пар)

0 21,55 21,38 21,36 150 12,42 13,89

100 27,99 27,09 27,40 186 19,52 21,19

200 34,37 32,30 32,91 222 26,70 28,94

300 40,64 37,31 38,28 258 33,86 39,24

400 46,65 42,44 43,45 294 40,84 49,06

500 52,40 47,47 48,38 330 47,60 60,16

600 57,72 52,35 53,22 366 54,07 72,10

700 62,82 57,08 57,81 402 60,27 84,68

800 67,69 61,63 62,21 438 66,12 98,10

900 72,00 66,03 66,40 474 71,74 111,90

1000 76,36 70,27 70,50 510 77,10 126,10.

1100 80,60 74,29 74,32 546 82,26 140,50

1200 84,60 78,17 78,10 582 87,11 155,00-

Динамическая

и кинематическая вязкость

Динамическая вязкость — сила трения,

отнесенная к единице поверхности и едини-

це градиента скорости. Размерность вязко-

сти получают делением размерности силы

(кГ, дн и др.) на размерность поверхности

и на размерность градиента скорости.

Наиболее часто применяют следующие

единицы вязкости. В физической системе

Коксовый газ

13

единиц пуаз цП8 = г)(см • сек), или ц =

= кП(.it • сек).

В технической системе — кг-сек!м2, т]Те.

Переводные -множители для пересчета вяз-

кости от одной системы в другую пред-

ставлены в табл. 1-16.

Таблица 1-16

Переводные множители

Исходная система Переводится в систему

1 Т’те

1 1 10 0,102

.... 0,1 1 0,0102

'Оте .... 9,81 98,1 1

В технических расчетах используют так-

же кинематическую вязкость; эту величину

получают делением динамической вязкости

на плотность газа и выражают в мУсек

(табл. 1-17, 1-18).

Изменение динамической вязкости с из-

менением температуры определяют по фор-

муле Сатерленда:

273 +С

]/-•

У 273

где г]*—вязкость при температуре t, °C;

Цо— вязкость при 0°С;

Т — температура, °К;

С — коэффициент.

Величины цо и С приведены в табл. 1-19

[14].

Таблица 1-17

Зависимость коэффициента динамической вязкости газов

от температуры [12], ц-Ю5 кг/{см-сек)

Компоненты Химиче- ская формула Температура, °C

0 200 400 600 800 1000 1200

Кислород о2 1,943 2,910 3,677 4,327 4,900 5,416 5,889

Азот n2 1,667 2,478 3,121 3,664 4,143 4,575 4,972

Водород Н2 0,850 1,226 1,521 1,771 1,991 2,190 2,373

Воздух 1,721 2,604 3,308 3,905 4,430 4,904 5,338

Окись углерода со 1,656 2,462 3,100 3,640 4,116 4,545 4,939

Двуокись углерода ’ со2 1,384 2,262 2,991 3,620 4,177 4,681 5,143

Водяной пар Н2О 0,8180 1,605 2,390 3,145 3,864 4,547 5,194

Метан сн4 1,036 1,609 2,071 2,464 2,811 3,124 3,410

Этилен с2н4 0,9420 1,532 2,034 2,461 2,839 3,181 3,495

Бензол с6н6 0,6897 1,213 1,677 2,089 2,460 2,800 3,113

Таблица 1-18

Зависимость коэффициента кинематической вязкости

от температуры, ч-105-лг2/С£«

Компоненты Химиче- ская формула Температура, °C

0 200 400 600 800 1000 1200

Кислород О2 1,361 3,530 6,345 9,686 13,481 17,68 22,24

Азот Ns 1,327 3,417 6,124 9,325 12,959 16,98 21,35

Водород Н2 0,0945 0,2361 0,4167 0,6294 0,8697 11,35 1,423

Воздух 1,331 3,489 6,304 9,653 13 460 17,68 22 27

Окись углерода СО 1,325 3,412 6,112 9,308 12,936 16,95 21,31

Двуокись углерода со2 0,7052 1,996 3,755 5,895 8,360 11,114 14,131

Водяной пар Н2О 1,017 3,457 7,325 12,505 18,88 26,36 34 84

Метан сн4 1,446 3,893 7,128 11,001 15,42 20,33 25,69

Этилен С2Н4 0,5271 1,485 2,805 4,402 6,241 8,297 10,548

Бензол с6нв 0,1979 0,6031 1,185 1,916 2,773 3,744 4,818

14

Улавливание химических продуктов коксования

Таблица 1-19

Коэффициенты для определения

динамической вязкости газа

по формуле Сатерленда

Компоненты Химиче- ская формула Ло ' 10е, кг.'(и-сек) с

Углекислый газ . . со2 13,84 254

Кислород .... О2 19,43 125

Окись углерода . . со 16,56 100

Водород н2 8,50 71

Метан сн4 10,36 164

Азот n2 16,67 104

Водяные пары . . н20 8,18 961

Этилен СгН4 9,42 225

Сероводород . . . H2S Н,6 331

Воздух — 17,21 111

Динамическую вязкость газовой смеси

можно вычислить по формуле

Кинематическая вязкость коксового газа

(среднего для СССР состава) при 0° рав-

на 23- 10~6 м2!сек, а при 20° равна 25-

• 10-в мЧсек.

Кинематическая вязкость зависит от тем-

пературы и давления. Для коксового газа

эта зависимость может быть выражена

следующей приближенной формулой

(0,88+ 0,06/) 760

—''760,20 р

где <р t и >760.20 —кинематическая вяз-

кость при рабочих и

нормальных условиях,

мг/сек\

t — температура газа, °C;

р — абсолютное давление

газа, мм рт. ст.

Взрываемость и воспламеняемость

Смесь является взрывоопасной только

при содержании газа в воздухе в пределах

взрываемости и при наличии источника вос-

•q1a1 ]/«! + т]2а2 ]/m2 Н-+ ъПапУтп „ „

т|см =------7CZL----~=Z.---------------кГ/(м сек),

al V т1 + а2 V т2 + ' ‘ + апг тП

где т] — вязкость компонентов смеси, кг/

(.it • сек);

а —содержание компонентов в смеси,

% (объемн.);

т — молекулярная масса компонента.

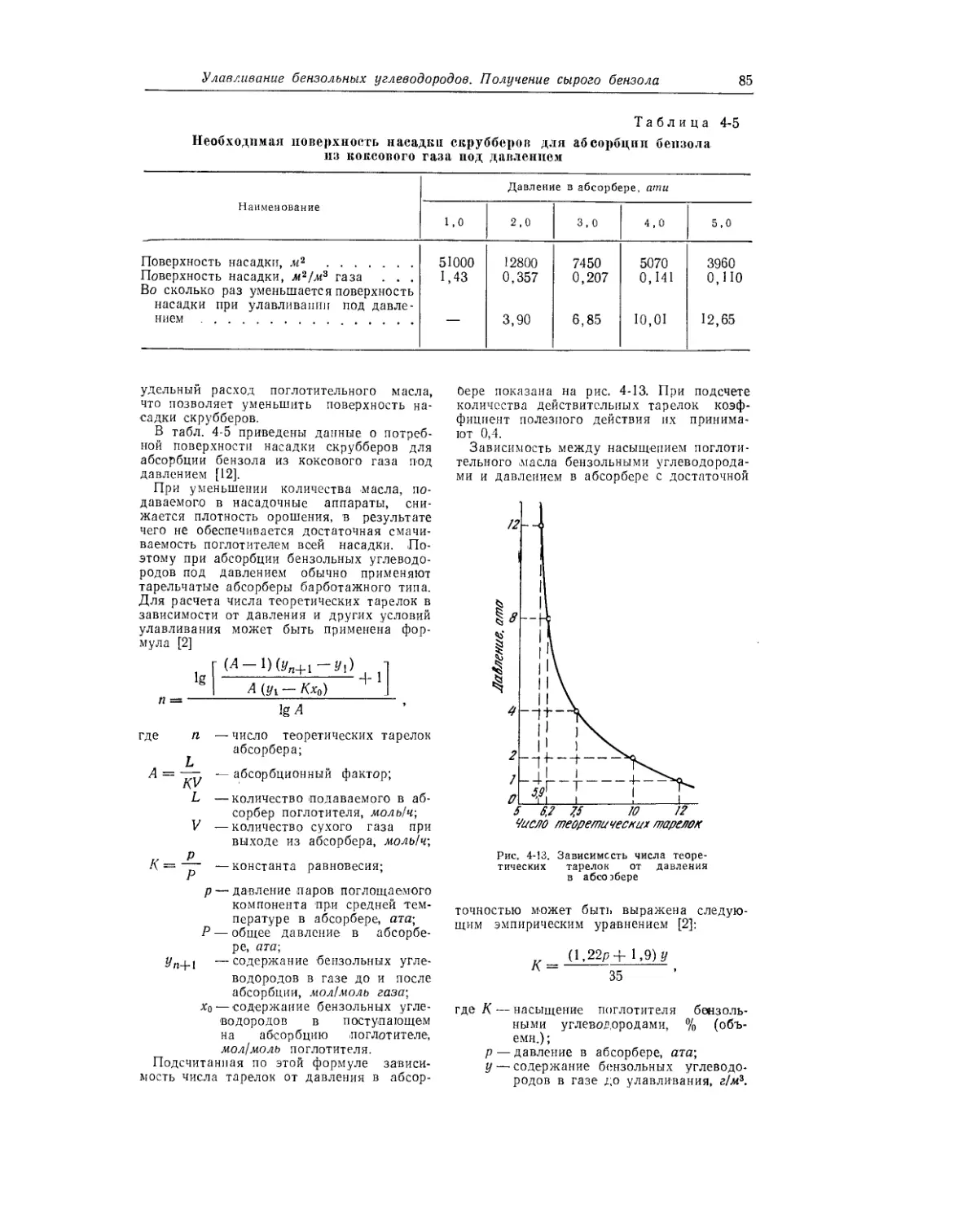

Для среднего состава коксового газа ди-

намическую вязкость при 0° С можно при-

нять равной 1 • 1 • 10~в кгЦм • сек). Приб-

лиженные величины вязкости коксового га-

за при различных температурах показаны

на рис. 4.

1емперат/ра, ‘С

Рис. 1-4. Зависимость динамической вязкости

коксового газа от температуры

Кинематическую вязкость газовой смеси

определяют по формуле Манна:

100

°1 , а2 , , аП

+ + • ’ +

пламенения (огня, искры и др.). Пределы

взрываемости компонентов коксового газа

приведены в табл. 1-20 [7].

Т а б л и ц а 1-20

Пределы взрываемости компонентов

коксового газа

Компоненты Химическая формула Пределы взрывае- мости, °,; (объемн.)

нижний верхний диапазон взрывае- мости

Этилен С,нл 3—4 34 30,5

Пропилен СзН„ 2,2 9,7 7,5

Окись углерода СО 12,4 75 62,6

Метан сн4 5,4 15 9,6

Этан С2нв 3—5,8 10,7— 8,4

15

Водород Н2 4,2 74 19,8

Сероводород H2S 4,3 45,5 41,2

Пределы взрываемости газовой смеси оп-

ределяют приближенно по формуле

100

/I =-------------------------,

—+ —+ ••• + —

«1 П2 Пп

где п,П1,п2,... ,пп—предел взрываемости

(нижний или верхний)

газовой смеси и его

компонентов, % (объ-

емн.);

Коксовый газ

15'

Oi, а2..ап — содержание компонен-

тов газа, % (объемн.).

Для коксового газа среднего состава

экспериментально определенные пределы

взрываемости следующие; нижний 6%,

верхний 30%.

Температура воспламенения составляет

600—650° С, максимальная скорость вос-

пламенения достигает 75 см/сек.

Диссоциация метана

Прн высоких температурах метан разла-

гается с выделением углерода в виде са-

жи по реакции

СН4 £ С + 2Н2.

Степень диссоциации (а)—отношение

числа молей разложившегося вещества к

числу молей исходного вещества.

Константа равновесия диссоциации ме-

тана (табл. 1-21).

Таблица 1-21

Константа равновесия Кр

и степень диссоциации а

при р = 1 ата [12]

Температура °C а

300 4,63-10“3 3,40-10—2

400 6,30-10~2 0,1244

500 4,56-10~1 0,320

600 2,17 0,593

700 7,60 0,809

800 22,0 0,920

900 53,0 0,965

1000 111,7 0,983

1100 206 0,991

1200 346 0,995

где и Рсн< — парциальные давления

водорода и метана.

Важное значение имеет разложение мета-

на в регенераторах мартеновских и других

печей [15]. Можно считать, что после про-

хождения регенераторов мартеновских пе-

чей в газе находятся (% от первоначаль-

ного содержания):

п .......

со...........

СН4 .........

55—60

30

140

125

50

Температуры плавления и кипения,

скрытая теплота испарения,

критические температура и давление

(табл, 1-22)

Влажность

Абсолютная влажность коксового газа

(или просто влажность) — содержание во-

дяных паров в 1 л3 влажного или сухого

газа. Влажность газа выражают в различ-

ных единицах. Относительной влажностью

коксового газа (ф) называется отношение

парциального давления водяных паров, со-

держащихся в газе (Рнго)> к упругости

насыщенного водяного пара при той же

температуре (ps):

Рн,О

ф =------.

Ps

Единицы влажности газа следующие:

v'— объемное содержание водяных паров

в 1 м3 влажного газа, м3;

Р

где р — общее давление коксового газа,

Ри

равное р-а+ — -,

1о,о

Таблица 1 -22

Характеристические температуры, давление и теплота испарения

компонентов коксового газа [7]

Компоненты Химиче- ская Формула Температура плавления °C Температура кипения при 760 мм рт. ст., °C Скрытая теплота испарения ккал/кг Критическая температура «С Критическое давление ата

Двуокись угле- со2 — — 78,5 35,3 31,4 75,4

рода Этилен С2Н4 —169 —105 107,1 9,6 52,4

Пропилен СзН6 — 185,2 — 47 — 91,4 46,9

Кислород О2 —218,4 —182,9 51,5 —118,9 51,4

Окись углерода со —203,8 —190,2 50,5 —138,7 35,7

Метан сн4 —183,2 —161,4 125,0 — 82,1 47,3

Эган С2Н„ —182 — 88,6 129,1 — 49,8

Водород Н2 —259,4 —252,7 109,0 —240,0 13,2

Азот N2 —210,4 —195,8 51,5 —147,2 34,6

Сероводород H2S — 82,4 — 60,9 131,9 100,3 91,9

16

Улавливание химических продуктов коксования

Ра— барометрическое давление, мм рт •

ст.-,

рЛ—• избыточное давление, мм вод. ст.-,

v — объемное содержание водяных

паров на 1 .и3 сухого газа, .и3

<fPs

v =--------;

Р — <fPs

f — весовое содержание водяных паров

на 1 м3 сухого газа при 0° С и 760 мм

рт. ст., кг;

<fPs . 0 8035(

Р— <fPs

f— весовое содержание водя-

ных паров на 1 м3 сухого

газа при 20° С и 760 мм

рт. ст. (ГОСТ 2939—45), кг;

при различных значениях а

<ppt

/' = —• 0,749.

р — <?Ps Величины f и f применяют в формулах для расчетов количе- ства газа по показаниям изме- рительных приборов. 1р — весовое содержание водя- Характеристика а = 1 а 1,2

влажные продукты сгорания сухие поодукты сгорания <и 3 к я © о и Ио сухне продукты сгорания

ных паров в 1 .и3 влажно- го газа при рабочих уело- Количество, м3/м3 5,03 3,85 5,90 4,72

виях: Содержание, %:

, <tpx . о.„г 273 р СО2 7,7 10,0 6,5 8,2

р р2 Т 760 о2 n2 68,0 90,0 3,1 70,8 3,9 87,9

В табл. 23 приведены значе- ния ps, v, f и f при различных Н2О 24,3 — 19,6 —

температурах (<р = 1, р ==

Таблица 1-23 Состав и количество продуктов сгорания

Влажность газа при различных

температуре и давлении

Темпера- тура, °C Давлевие мм рт. ст. Влажность

м3/м3 пгм'

— 10 1,95 0,0026 0,0021

— 5 3,01 0,0040 0,0032

0 4,58 0,0060 0,0048

5 6,5 0,0086 0,0070

10 9,2 0,0122 0,0098

15 12,8 0,0171 0,0137

20 17,5 0,0236 0,0189

25 23,8 0,0323 0,0260

30 31,8 0,0436 0,0351

35 42,2 0,0587 0,0473

40 55,3 0,0780 0,0631

45 71,9 0,104 0,0840

50 92,6 0,139 0,1114

55 118,0 0,183 0,148

60 149,4 0,246 0,196

65 187,5 0,326 0,265

70 233,7 0,444 0,361

75 289,1 0,612 0,499

80 355,1 0,875 0,716

85 433,6 1,33 1,092

90 525,8 2,24 1,877

95 633,9 5,01 4,381

100 760,0 — —

= 760 мм рт. ст.). При других давлениях

величины влажности коксового газа нужно

рассчитывать по приведенным выше урав-

нениям.

Теплотехнические свойства

Теплота сгорания коксового газа состав-

ляет 4250—4400 ккал/м3, в среднем

4350 ккал1м3 (сухого газа).

Теоретическое количество сухого возду-

ха, необходимого для сгорания газа сред-

него состава, составляет 4,35 м31м3. При

обычном коэффициенте избытка воздуха

1,2 количество воздуха, необходимого для

сгорания газа, равно 5,2 м3/м3.

Таблица 1-24

Характеристика продуктов сгорания

при теоретическом количестве воздуха и

коэффициенте избытка воздуха а=1,2 при-

ведены в табл. 1-24.

2700-

2600

<2500

$

^2000

§ 2300

^2100

\ 2000

К 1<ип ....________________

О 200 000 6003001ООО1200

Температура подогрева

воздуха, °C

Рис. .1-5. Калориметрическая (/) и

теоретическая (2) температуры сго-

рания коксового газа при с. “ 1,1 и

различной температуре подогрева

воздуха

Калориметрическая и теоретическая тем-

пературы сгорания (при а=1,1) показаны

на рис. 5 [7].

Коксовый газ

17

Теплотехническая характеристика коксо-

вого газа зарубежных установок по Ште-

дингу [16]:

Теплота сгорания, ккал'м3:

высшая................................... 4773

низшая.............................. 4227

Теоретическое количество воздуха, м3,<м1 4,304

» » »

Адиабатическая постоянная...... 1,37

Динамическая вязкость при 20° С,

кг'(сек-м) .............. 1,33-10 6

Кинематическая вязкость при 20° С, _а

мгсек ......................27,10-

на 1 000 ккал ............... 1,019

Количество продуктов сгорания, л«3/лс3 . 4,978

на 1000 ккал ...............

Оптимальный коэффициент избытка воздуха

Количество воздуха на 1000 ккал, лс3 . .

Количество влажных продуктов сгорания

на 1000 ккал, м3..................

Состав влажных продуктов сгорания.

% (обтеми.):

СО2......................... .

н2о.............................

08..............................

n2..............................

Состав сухих продуктов горения, %

(объемн.);

СО2 ...........

О2 ............

N2 .............

Количество воздуха,

продуктов сгорания

от количества

1,178

1, 20

1 , 222

1 , 382

6,6

19,5

4,3

70,8

8.2

3.9

77,9

88,4 %

Некоторые общие свойства коксового га-

за, получаемого на заводах ФРГ [2]:

(объемн.):

Состав коксового газа.

СО2................

С Н ...............

tn п

О2.................

‘ СО...................

н2 ................

СН4................

v n2 ..................

Плотность, кг'м3 ....

Слотность (по воздуху)

средняя молекулярная масса ....

Теплоемкость при и° С. кал-(г-град):

Ср...............................

v

2,3

2,2

0,5

5,5

57

24,0

8,5

0.5 0

0,3 8

1 1

0.327

0,228

Компонент

Технические

условия

Теплота сгорания, ккал/м3:

высшая .... ................. 4650

низшая...................... 4 100

Максимальная скорость воспламене-

ния, см/сек ............. 78

Низший предел взрываемости газа в

воздухе, % (объемн.) ............ 5

Верхний предел взрываемости газа в

воздухе, % (объемн.) ........... 33

Теоретическая температура сгорания

с учетом диссоциации, °C...... 1980

3. ТЕХНИЧЕСКИЕ УСЛОВИЯ

НА КОКСОВЫЙ ГАЗ

ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ,

ДАЛЬНЕГО ГАЗОСНАБЖЕНИЯ

И БЫТОВОГО ИСПОЛЬЗОВАНИЯ

Коксовый газ, поступающий для выделе-

ния водорода на азотнотуковые заводы,

должен удовлетворять следующим требо-

ваниям, нормируемым ГОСТ 8330—57:

Компонент Норма

Водород, % ............. 57—61

Азот. «6....................Не более 5

Кислород, % » » 0,8

Сероводород. %:

заводы Юга ..............» » 1,3 —

1,4

заводы Западной Сибири . . . . » » 0,3

Нафталин, гм3 ........... » » 0,2

Бензол, г'м3 ............. » » 4

Окись азота. см3,'м3 . . » » 4,6—

8,0

Для каждого коксохимического завода,

поставляющего газ азотнотуковому заво-

му, устанавливается отдельная норма на

содержание в газе окиси азота.

на

Таблица 1-25

газ в ФРГ и Франции

Норма

ФРГ • Франция

Двуокись углерода Не более 4%

Кислород Менее 0,5% » » 0,5%

Бензол — » » 3 г/м3

Двуокись углерода + азот — » » 22%

Сероводород Менее 2 г/100 м3 » » 0,15 г/100 м3

Органические соединения Не более 25 г/100 м3 » » 18 г/100 м3

Аммиак Менее 0,3 г/100 м3 Не более 1 г/м3 при давле- нии до 5 ат и 0,3 г/,и.3 при более высоком давлении

Цианистые соединения Не более 15 г/100 м3 Не более 3 г/100 м3

Смола, масло, пыль Газ должен быть практи- чески свободен » » 0,5 г/100 м3

Нафталин В зависимости от тем- 5—10 пературы —— г/100 м3, Р — в ата Не более 5/Р г/100 м3, Р — абсолютное максимальное дав- ление, кГ/см?

Окись азота и соединения, образующие полимерные смолы До 0,2 см3/м3 Не более 5 см3/100 м3 при дав- лении до 15 ат и 10 см3/100 м3 при более высоком давлении

2 Справочник коксохимика, т. Ш

18

Улавливание химических продуктов коксования

Газ для дальнего газоснабжения дол-

жен быть хорошо очищен от нафталина.

Содержание нафталина не должно превы-

шать 4—5 г на 100 м3 (при рабочем дав-

лении). Требуется очистить газ от серово-

дорода и цианистого водорода. Желатель-

на также осушка газа, особенно зимой.

Технические условия на газ для дальнего

газоснабжения в ФРГ и Франции пред-

ставлены в табл. 1-25.

Коксовый газ, применяемый для бытовых

целей, должен удовлетворять следующим

требованиям, нормируемым ГОСТ;

Компоненты Норма,

г 100 м*

Сероводород .....................Не более 2

Аммиак......................... » » 2

Нафталин........................ » » 5

зимой и 10

летом

Теплота сгорания ие должна от-

клоняться более ............... + 10%

ЛИТЕРАТУРА

I. Lowry. Chemistry of coal Utilisation, v. II,

New York, 1945, p. 927.

2. Grosskinsky. Handbuch des Kokerei we-

sens, DOsseldorf, 1955, 1956, v. I, p. 331; v. II,

p. 219.

3. С. А. Шварц, T. В. Шинкарева, А. И.

T о л о ч к о. Материальный баланс коксования.

Труды УХИНа, Металлургиздат, 1960.

4. Я. О. Г а б и и с к и й. Курс коксового произ-

водства. ГНТИ, 1936, с. 275.

5. 3. А. Волкова и Я. М. Обуховский.

Кокс и химия, 1959, № 8.

6. Kos i па a Pisa. Koksarenstvi, Praha,

SNTL, 1958.

7. Б. И. Кустов. Коксовый газ. Металлург-

нздат, 1937, 7, с. 30, 32, 38, 78, 124, 126, 136, 218.

8. А. Е. Эйдельман, С. И. Цепелевич,

Р. Я- Фишман. Кокс и химия, 1941, № 6. с. 24.

9. СгбЬпег und A h 1 i п. Glflcka’uf, 1942,

№ 15.

10. Правила 27—54 по применению и поверке

расходомеров. Стандартгиз, 1956.

Н. Альбом графиков. Приложение 18 к пра-

вилам 27—54. Стандартгиз, 1956.

12. М. В. В у к а л о в и ч, В. И. К и р и л л н н,

С. А. Ремизов, В. С. С и л е ц к и й, В. Н.

Тимофеев. Термодинамические свойства га-

зов. ГНТИ, 1953.

13. А. И. Бродский. Физическая химия,

т. I. Госхимиздат, 1944, с. 259.

14. И. Е. И д е л ь ч и к. Справочник по гидрав-

лическим сопротивлениям. Госэнсргоиздат, 1960.

15. В. В. Юшин, В. И. Подлипа нова.

ЖХП, 1938, № 3, с. 45; А. А. А г р о с к и н, В. А.

Фридман. Кокс и химия, 1940, № И—12, с. 32.

16. Steding, Technlshe Mitteilungen, 1958, № 3.

17. Richtlinien fur Beshafenheit Gases, GWF/

1939, № 45.

18. Amsler, Paliva, 1956, № 8,

Г лава II

ОХЛАЖДЕНИЕ ГАЗА.

КОНДЕНСАЦИЯ ПАРОВ ВОДЫ И СМОЛЫ

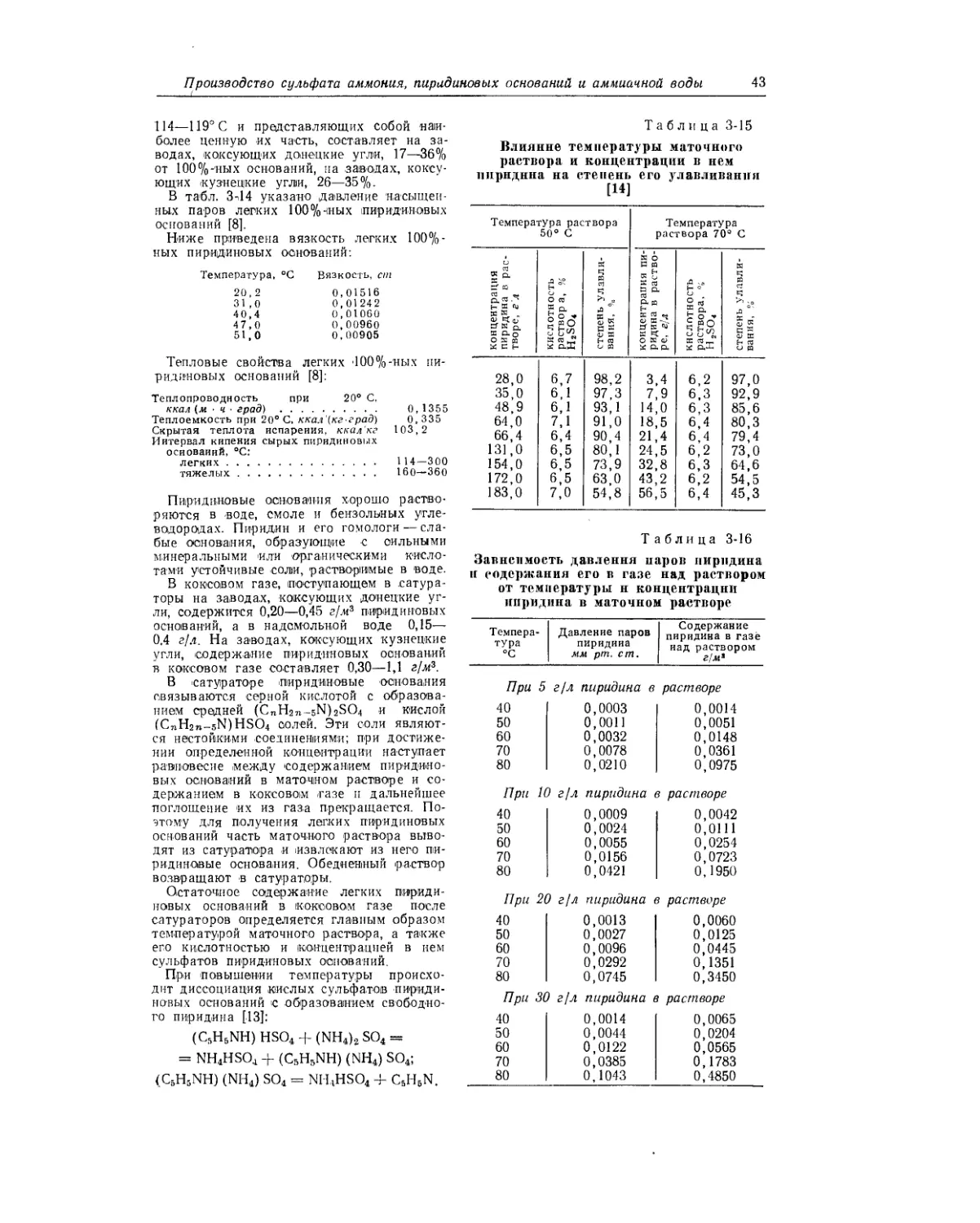

1. СОСТАВ НАДСМОЛЬНОЙ ВОДЫ

При охлаждении газа в газосборниках и

первичных холодильниках конденсируются

пары смолы и воды. В надсмольной воде

частично растворяются содержащиеся в га-'

зе NH3, СО2. HCN, H2S, НС1, а также

фенолы и пиридиновые основания. В ре-

зультате взаимодействия аммиака с СО2,

H2S, HCN, НС1 и другими соединениями

образуются растворимые в воде соли

(табл. 2-1).

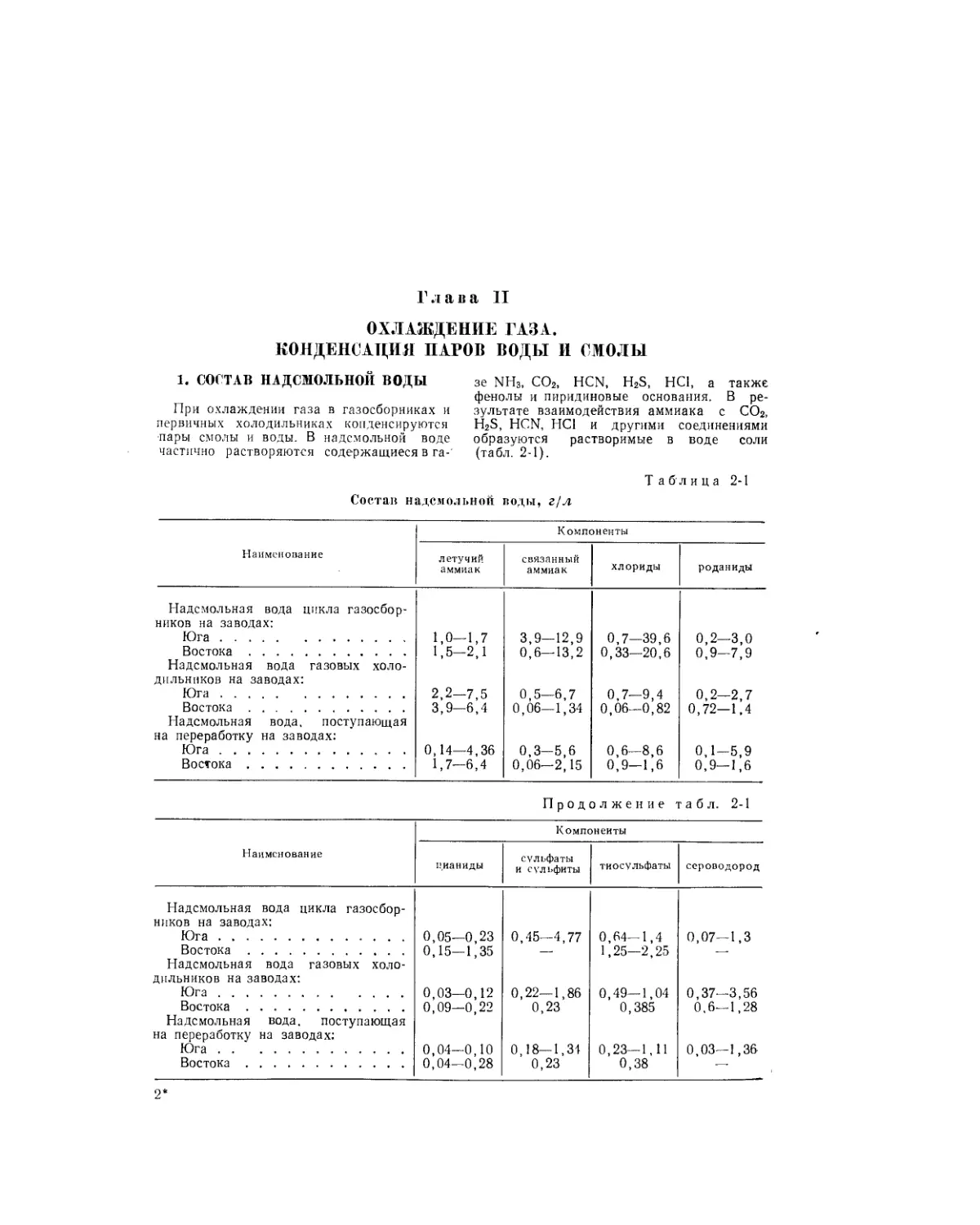

Состав надсмольной воды, г/л

Таблица 2-1

Наименование Компоненты

летучий аммиак связанный аммиак хлориды роданиды

Надсмольная вода цикла газосбор- ников на заводах: Юга 1,0—1,7 3,9—12,9 0,7—39,6 0,2—3,0

Востока 1,5—2,1 0,6—13,2 0,33—20,6 0,9—7,9

Надсмольная вода газовых холо- дильников на заводах: Юга 2,2—7,5 0,5—6,7 0,7—9,4 0,2—2,7

Востока 3,9—6,4 0,06—1,34 0,06—0,82 0,72—1,4

Надсмольная вода, поступающая на переработку на заводах: Юга 0,14—4,36 0,3—5,6 0 6—8,6 0,1-5,9

Востока 1,7—6,4 0,06—2,15 0,9—1,6 0,9—1,6

Продолжение табл. 2-1

Наименование Компоненты

цианиды сульфаты и сульфиты тиосульфаты сероводород

Надсмольная вода цикла газосбор- ников на заводах: Юга 0,05—0,23 0,45—4,77 0,64—1,4 0,07—1,3

Востока 0,15—1,35 — 1,25—2,25 —-

Надсмольная вода газовых холо- дильников на заводах: Юга 0,03—0,12 0,22—1,86 0,49—1,04 0,37—3,56

Востока 0,09—0,22 0,23 0,385 0.6—1,28

Надсмольная вода, поступающая на переработку на заводах: Юга 0,04—0,10 0,18—1,34 0,23—1,11 0,03—1,36

Востока 0,04—0,28 0,23 0,38 —

2

20

Улавливание химических продуктов коксования

Распределение аммиака в надсмольной

воде на летучий (удаляющийся при кипя-

чении) и связанный обусловливается при-

родой каменных углей и условиями их

коксования, а также условиями охлажде-

ния газа.

В циркулирующей воде, подаваемой на

охлаждение газа в газосборниках (над-

смольная вода цикла газосборников), так-

же содержится летучий и связанный ам-

миак. Благодаря многократной циркуляции

состав воды для каждого завода практи-

чески остается постоянным с преобладани-

ем связанного аммиака.

2. ПЕРВИЧНОЕ ОХЛАЖДЕНИЕ ГАЗА

Охлаждение газа

в трубчатых холодильниках

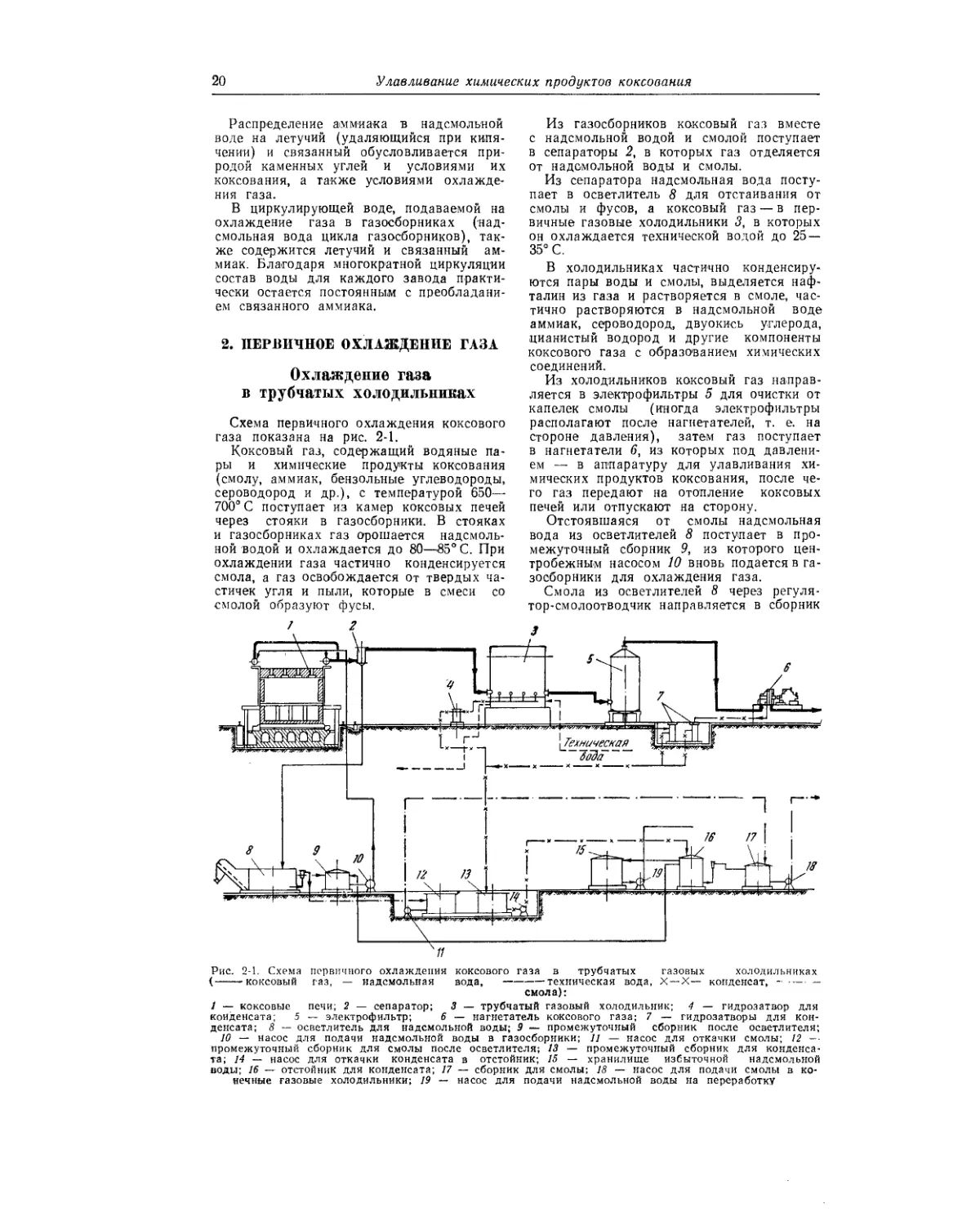

Схема первичного охлаждения коксового

газа показана на рис. 2-1.

Коксовый газ, содержащий водяные па-

ры и химические продукты коксования

(смолу, аммиак, бензольные углеводороды,

сероводород и др.), с температурой 650—

700° С поступает из камер коксовых печей

через стояки в газосборники. В стояках

и газосборниках газ орошается надсмоль-

ной водой и охлаждается до 80—85° С. При

охлаждении газа частично конденсируется

смола, а газ освобождается от твердых ча-

стичек угля и пыли, которые в смеси со

смолой образуют фусы.

Из газосборников коксовый газ вместе

с надсмольной водой и смолой поступает

в сепараторы 2, в которых газ отделяется

от надсмольной воды и смолы.

Из сепаратора надсмольная вода посту-

пает в осветлитель 8 для отстаивания от

смолы и фусов, а коксовый газ — в пер-

вичные газовые холодильники 3, в которых

он охлаждается технической водой до 25 —

35° С.

В холодильниках частично конденсиру-

ются пары воды и смолы, выделяется наф-

талин из газа и растворяется в смоле, час-

тично растворяются в надсмольной воде

аммиак, сероводород, двуокись углерода,

цианистый водород и другие компоненты

коксового газа с образованием химических

соединений.

Из холодильников коксовый газ направ-

ляется в электрофильтры 5 для очистки от

капелек смолы (иногда электрофильтры

располагают после нагнетателей, т. е. на

стороне давления), затем газ поступает

в нагнетатели 6, из которых под давлени-

ем — в аппаратуру для улавливания хи-

мических продуктов коксования, после че-

го газ передают на отопление коксовых

печей или отпускают на сторону.

Отстоявшаяся от смолы надсмольная

вода из осветлителей 8 поступает в про-

межуточный сборник 9, из которого цен-

тробежным насосом 10 вновь подается в га-

зосборники для охлаждения газа.

Смола из осветлителей 8 через регуля-

тор-смолоотводчик направляется в сборник

Рис. 2-1. Схема первичного охлаждения коксового газа в трубчатых газовых холодильниках

(----коксовый газ, — надсмольная вода, ----------------техническая вода, X —X— конденсат, - — —

смола):

1 — коксовые печи; 2 — сепаратор; 3 — трубчатый газовый холодильник; 4 — гидрозатвор для

конденсата; 5 — электрофильтр; 6 — нагнетатель коксового газа; 7 — гидрозатворы для кон-

денсата; 8 — осветлитель для надсмольной воды; 9 — промежуточный сборник после осветлителя;

10 — насос для подачи надсмольной воды в газосборники; 11 — насос для откачки смолы; 12 —

промежуточный сборник для смолы после осветлителя; 13 — промежуточный сборник для конденса-

та; 14 — насос для откачки конденсата в отстойник; 15 — хранилище избыточной надсмольной

воды; 16 — отстойник для конденсата; 17 — сборник для смолы; 18 — насос для подачи смолы в ко-

нечные газовые холодильники; 19 — насос для подачи надсмольной воды на переработку

Охлаждение газа. Конденсация паров воды и смолы

21

для смолы 12, а затем через промежуточ-

ный сборник 17 — на склад смолы или

в конечные газовые холодильники для вы-

мывания нафталина из воды.

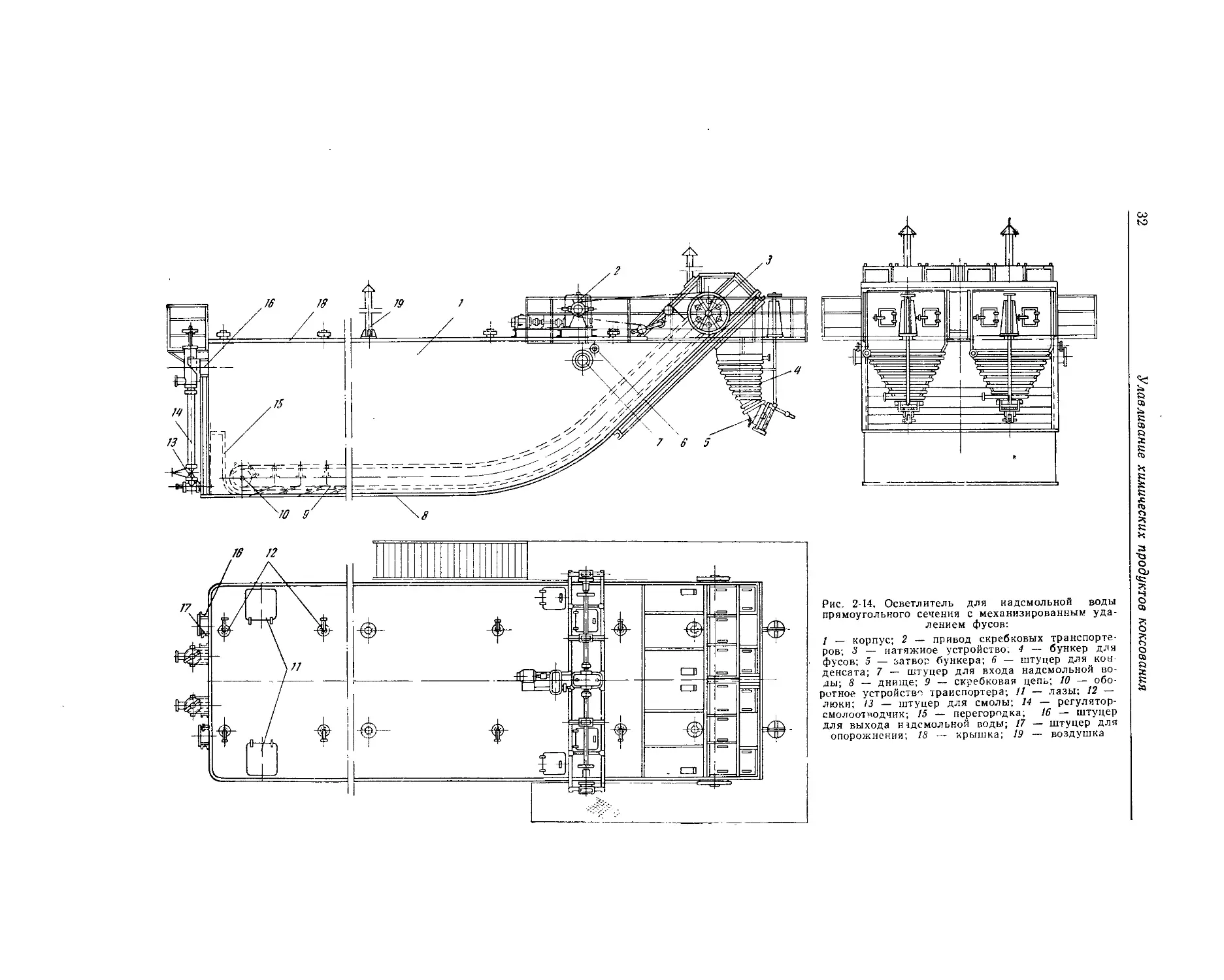

На вновь строящихся коксохимических

заводах вместо промежуточного сборника

для смолы 17 устанавливают второй освет-

литель, в котором смола дополнительно от-

стаивается от фусов. Фусы из осветлителей

по транспортеру поступают в бункера, из

которых периодически направляются в от-

вал.

Образующиеся при охлаждении в холо-

дильниках смола и аммиачная вода через

гидрозатворы 4 стекают в промежуточный

сборник 13, из которого они попадают в от-

стойник 16 для отделения от смолы. Часть

иадсмольной воды из отстойника 16 посту-

пает в хранилище избыточной надсмольной

воды 15, а другая часть — в промежуточ-

ный сборник 9, из которого пополняют во-

ду из цикла газосборников.

Конденсат смолы и воды из электро-

фильтров, нагнетателей и газопроводов

через гидрозатворы 7 поступает в проме-

жуточный сборник для конденсата 13.

Избыточная надсмольная вода из хра-

нилища 15 насосом подается на переработ-

ку в сульфатно-аммиачное отделение.

Для охлаждения газа в трубчатых холо-

дильниках используют обычно оборотную

техническую воду. Нагретая техническая

вода с температурой 45° С из холодильни-

ков самотеком поступает в градирню, отку-

да после охлаждения до 25—28° С — в про-

межуточный резервуар, из которого центро-

бежным насосом ее подают в холодильни-

ки для охлаждения газа. При охлаждении

в градирне вода частично испаряется, поэ-

тому к циркулирующей воде добавляют

свежую техническую воду.

Режим первичного охлажде-

ния газа, СС

Температура газа:

перед первичными газовыми холодиль-

никами . ‘.......................80—85

после первичных газовых холодиль-

ников ............................25—35

после нагнетателей коксового газа . 40—55

Температура технической воды:

до первичных газовых холодильников 20—28

после первичных газовых холодиль-

ников ..........................45—48

Охлаждение газа в холодильниках

непосредственного действия

с охлаждением надсмольной воды

в оросительных холодильниках

Схема охлаждения показана на рис. 2-2.

Движение коксового газа и надсмольной

воды цикла газосборников по этой схеме

остается таким же, как и при охлаждении

газа в трубчатых газовых холодильниках.

Отличие этой схемы от предыдущей состо-

ит в том, что в холодильниках непосред-

ственного действия коксовый газ охлажда-

ется надсмольной водой.

Охлаждение последней осуществляют

в оросительном холодильнике технической

водой, которая разбрызгивается с помо-

Рис. 2-2. Схема первичного охлаждения коксового газа в холодильниках непосредственного действия

(обозначения см. рис. 2-1).

1 — коксовые печи; 2 — сепаратор; 3 — холодильник непосредственного действия; 4 — гидрозатвор;

5 — электрофильтр; 6 — гидрозатвор; 7 — оросительный холодильник для охлаждения надсмоль-

ной воды; 8 — нагнетатель коксового газа; 9 — гидрозатвор; 10 — осветлитель для надсмольной

воды; 11 — промежуточный сборник после осветлителя; 12 — насос для подачн надсмольной воды

в газосборник; 13 — сборник для смолы; 14 — насос для откачки смолы; 15 — сборник для кон-

денсата; 16 — насос для подачи иадсмольной воды на переработку; 17 — хранилище для избыточ-

ной надсмольной воды; 18 — насос для подачи иадсмольной воды в холодильник; 19 — проме-

жуточный сборник надсмольной воды цикла холодильников; 20 — отстойник для надсмольной воды

цикла холодильников; 21 — сборник для смолы; 22 — насос для подачи смолы в конечные газовые

холодильники

22

Улавливание химических продуктов коксования

щью форсунок над каждой секцией ороси-

тельного холодильника.

Кожухотрубчатые теплообменники зани-

мают значительно меньшую площадь, чем

оросительные. При применении таких теп-

лообменников наряду с сохранением преи-

муществ схемы непосредственного охлаж-

дения газа исключаются недостатки, при-

сущие оросительным холодильникам.

Режим охлаждения газа, °C

Температура газа:

перед первичными газовыми холодиль-

никами ........................ . 80—85

после первичных газовых холодиль-

ников .............................30—35

Температура надсмольиой воды:

до первичных газовых холодильников 28—33

после первичных газовых холодильни-

ков ......................... . 75—78

Температура технической воды:

до оросительных холодильников . . . 25—28

после оросительных холодильников . 40—45

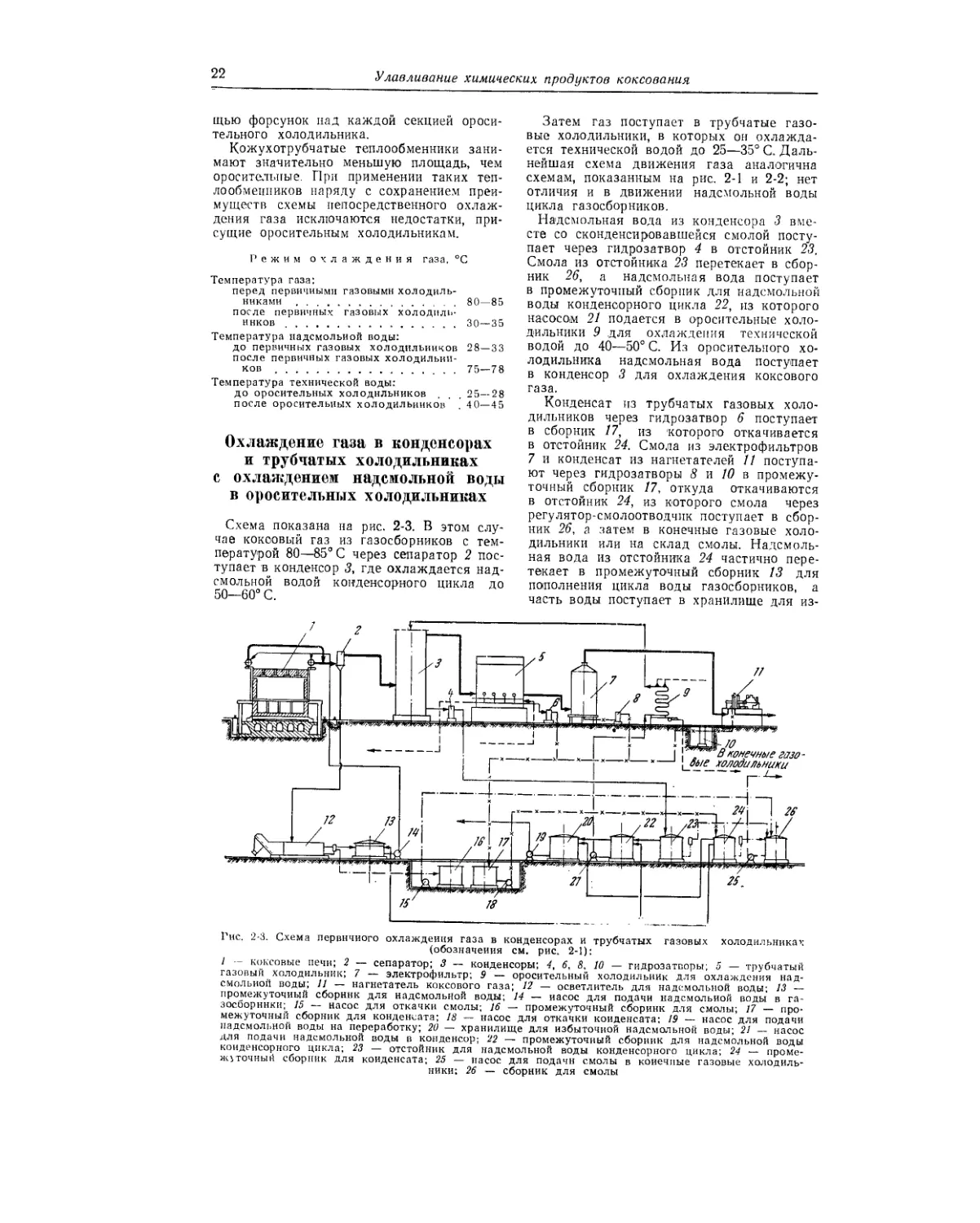

Охлаждение газа в конденсорах

и трубчатых холодильниках

с охлаждением надсмольной воды

в оросительных холодильниках

Схема показана на рис. 2-3. В этом слу-

чае коксовый газ из газосборников с тем-

пературой 80—85° С через сепаратор 2 пос-

тупает в конденсор 3, где охлаждается над-

смольной водой конденсорного цикла до

50—60° С.

Затем газ поступает в трубчатые газо-

вые холодильники, в которых он охлажда-

ется технической водой до 25—35° С. Даль-

нейшая схема движения газа аналогична

схемам, показанным на рис. 2-1 и 2-2; нет

отличия и в движении надсмольной воды

цикла газосборников.

Надсмольная вода из конденсора 3 вме-

сте со сконденсировавшейся смолой посту-

пает через гидрозатвор 4 в отстойник 23.

Смола из отстойника 23 перетекает в сбор-

ник 26, а надсмольная вода поступает

в промежуточный сборник для надсмольной

воды конденсорного цикла 22, из которого

насосом 21 подается в оросительные холо-

дильники 9 для охлаждения технической

водой до 40—50° С. Из оросительного хо-

лодильника надсмольная вода поступает

в конденсор 3 для охлаждения коксового

газа.

Конденсат из трубчатых газовых холо-

дильников через гидрозатвор 6 поступает

в сборник 17, из которого откачивается

в отстойник 24. Смола из электрофильтров

7 и конденсат из нагнетателей 11 поступа-

ют через гидрозатворы 8 и 10 в промежу-

точный сборник 17, откуда откачиваются

в отстойник 24, из которого смола через

регулятор-смолоотводчик поступает в сбор-

ник 26, а затем в конечные газовые холо-

дильники или на склад смолы. Надсмоль-

ная вода из отстойника 24 частично пере-

текает в промежуточный сборник 13 для

пополнения цикла воды газосборников, а

часть воды поступает в хранилище для из-

Гис. 2-3. Схема первичного охлаждения газа в конденсорах и трубчатых газовых холодильниках

(обозначения см. рис. 2-1):

1 — коксовые печи; 2 — сепаратор; 3 — конденсоры; 4, 6, 8, 10 — гидрозатворы; 5 — трубчатый

газовый холодильник; 7 — электрофильтр; 9 — оросительный холодильник для охлаждения над-

смольиой воды; 11 — нагнетатель коксового газа; 12 — осветлитель для надсмольной воды; 13 —

промежуточный сборник для надсмольной воды; 14 — насос для подачи надсмольиой воды в га-

зосборннки; 15 — насос для откачки смолы; 16 — промежуточный сборник для смолы; 17 — про-

межуточный сборник для конденсата; 18 — насос для откачки конденсата; 19 — насос для подачи

надсмольиой воды на переработку; 20 — хранилище для избыточной надсмольиой воды; 21 — насос

для подачи надсмольиой воды в конденсор; 22 — промежуточный сборник для надсмольиой воды

конденсорного цикла; 23 — отстойник для надсмольной воды конденсорного цикла; 24 — проме-

жуточный сборник для конденсата; 25 — насос для подачн смолы в конечные газовые холодиль-

ники: 26 — сборник для смолы

Охлаждение газа. Конденсация паров воды и смолы

23

быточной надсмольной воды 20, из которо-

го насосом перекачивается на переработку

в сульфатно-аммичное отделение.

Техническую воду после газовых и оро-

сительных холодильников подают в гра-

дирню для охлаждения до 25° С. После

градирни техническую воду снова исполь-

зуют для охлаждения газа в трубчатых га-

зовых холодильниках и для охлаждения

надсмольной воды в оросительных холо-

дильниках. Потери воды в градирне вос-

полняют свежей водой.

Режим охлаждения газа, °C

Температура газа: °C

перед конденсорами ................80—83

после конденсоров .................5 0—60

после трубчатых газовых холодильни-

ков ...............................25—35

Температура надсмольной воды:

до конденсоров........................ 35—45

после конденсоров...................48—58

Температура технической воды:

до трубчатых газовых и оросительных

холодильников ........................ 2 0—28

после трубчатых газовых и ороситель-

ных холодильников..................3 5—40

3. АППАРАТУРА ДЛЯ ОХЛАЖДЕНИЯ

ГАЗА И КОНДЕНСАЦИИ ПАРОВ

ВОДЫ И СМОЛЫ

Трубчатый холодильник

с вертикальным расположением

труб

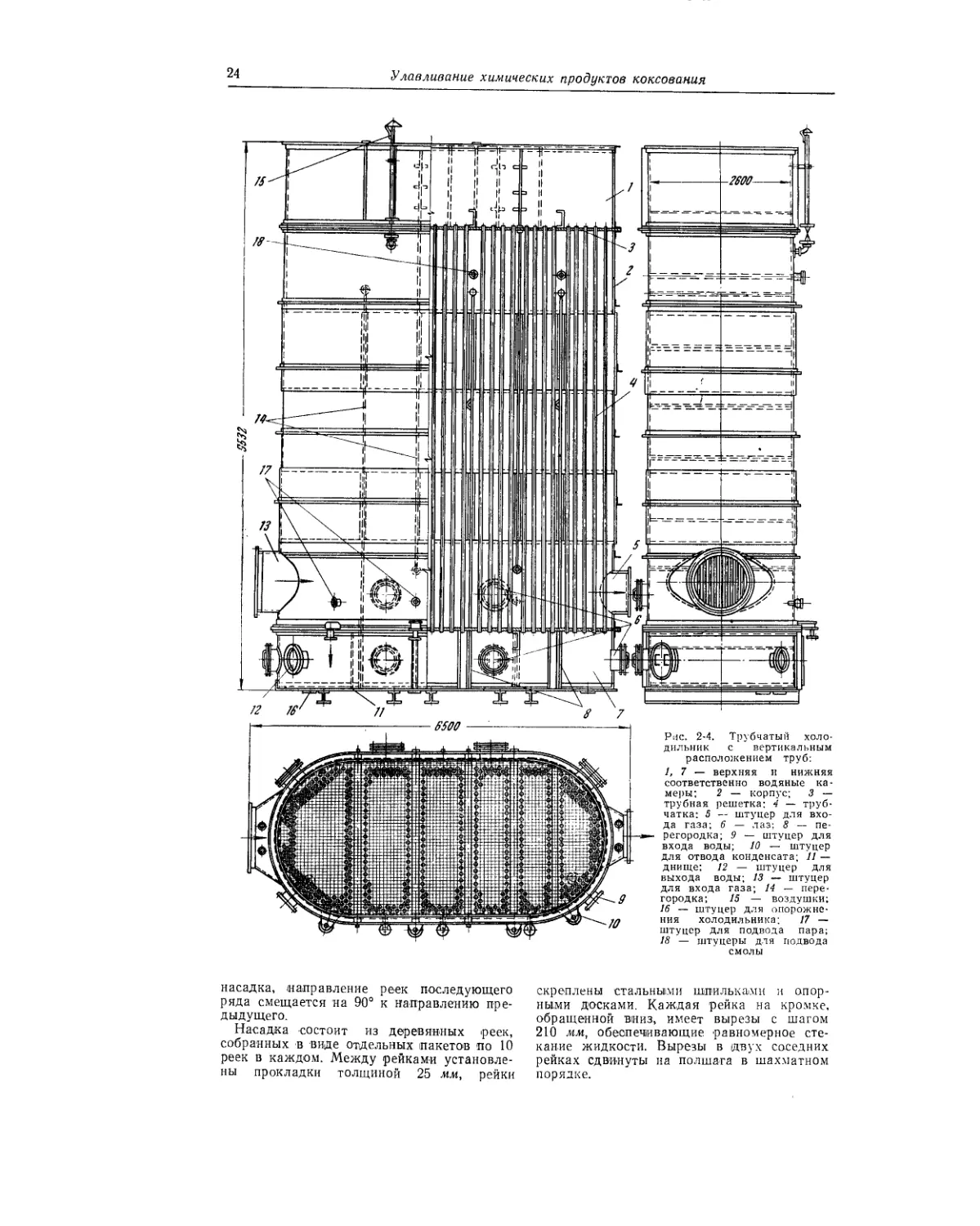

Трубчатый холодильник с вертикально

расположенными трубами, ввальцованны-

мй в трубные решетки, показан на рис. 2-4.

Межтрубное пространство и водяные ка-

меры холодильника разделены перегород-

ками на шесть ходов для газа и воды.

Верхняя водяная камера крышки не име-

ет. Газ и вода движутся противотоком.

Характеристика холодильника

Размеры, мм;

общая высота......................... 9532

длина .............................. 6500

ширина.............................. 2 600

Масса, т................................ 79,9

Площадь поперечного сечения (средняя),

м2:

для прохода газа . ................. 1,25

» » технической воды ... 0,82

Расчетная производительность, м\ч .... 10000

Трубчатка

Количество труб............... 1265

Наружный диаметр, мм ........... 76

Толщина сгонки, мм ............ 3,5

Длина, мм ........... ....... 7000

Поверхность теплопередачи, м2. 2100

Коксовый газ поступает в межтрубное

пространство с температурой около 80° С

и выходит с температурой 25—35° С. Ох-

лаждающая вода поступает в трубы с

температурой 20—28° С и выходит с тем-

пературой 45° С.

Для промывки межтрубного пространст-

ва холодильника от отложений нафталина

используют смолу.

По нормативам {9], поверхность теплопе-

редачи принимают :из расчета удельной

поверхности теплопередачи холодильников,

равной 200 .н2 на 1000 м3/ч газа при его

скорости 3—5 м)сек. Расчетные данные

приведены в литературе {2—8].

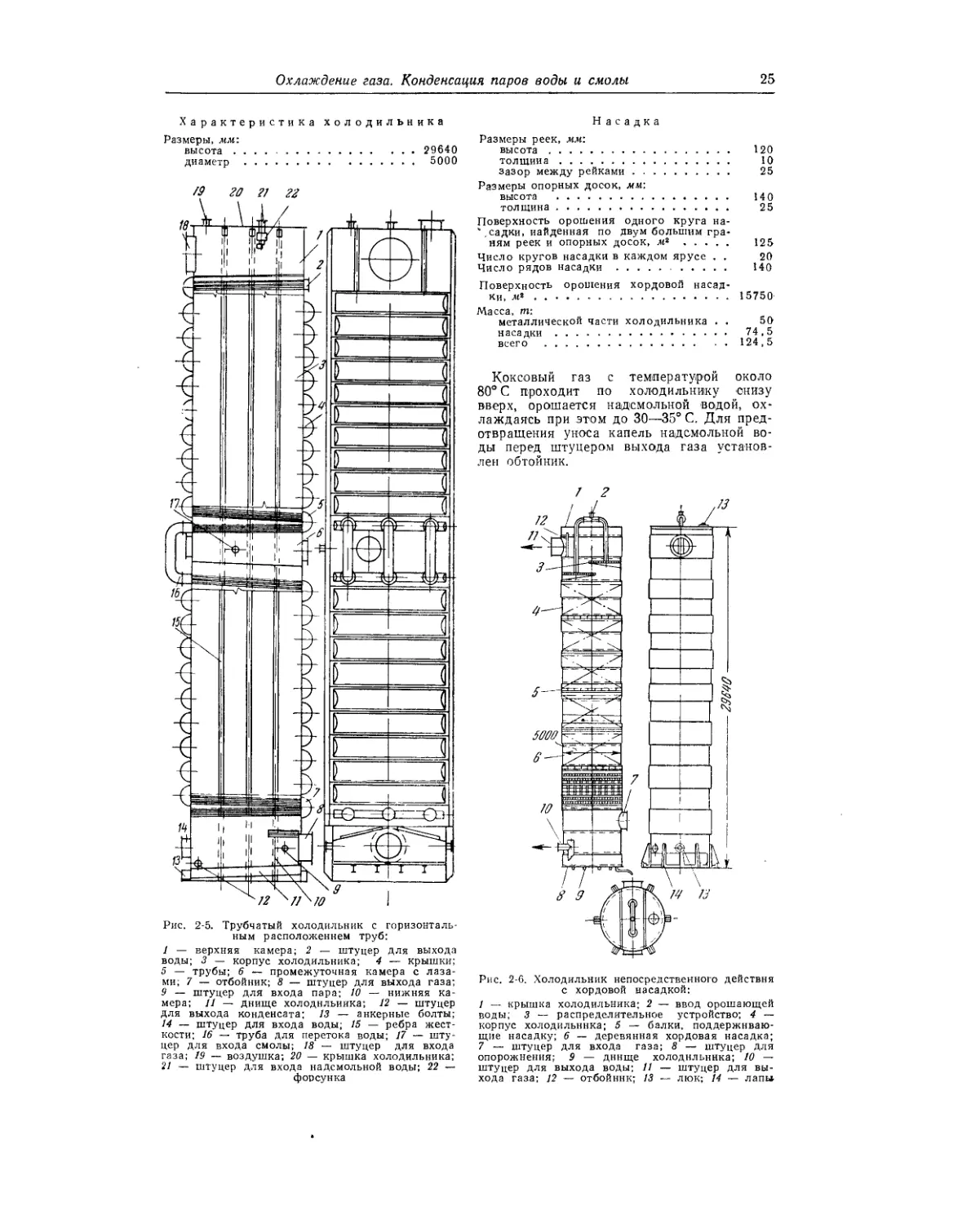

Трубчатый холодильник

с горизонтальным расположением

труб

Холодильник (рис. 2-5) представляет со-

бой кожухотрубчатый теплообменный ап-

парат прямоугольного сечения с горизон-

тально расположенными трубами.

Характеристика холодильника

Размеры, ям:

общая высота................ 14200

длина....................... 2930

ширина ..................... 2520

Масса. >п ...... . ........... 70,3

Площадь поперечного сечения, м2:

газохода...................... 1,4

труб в одном ходе...........0,165

Трубчатка

Количество труб....................... 4797

Наружный диаметр, мм.................... 48

Толщина стенки, мм ...................... 3

Длина, мм............................. 2500

Поверхность теплопередачи, м2......... 1800

Коксовый газ поступает в холодильник

с температурой 80° С, проходит между тру-

бами сверху вниз, охлаждаясь при этом

технической водой до 25—35° С. При ох-

лаждении газа из пего конденсируются па-

ры воды и смолы, частично выделяется

нафталин и растворяется в смоле. В кон-

денсирующейся воде частично растворяется

аммиак, сероводород, двуокись углерода,

синильная кислота и др.

Для предотвращения уноса газом капель

конденсата в газопровод над штуцером вы-

хода газа установлен отбойник.

Образующийся при охлаждении газа

конденсат стекает по трубам сверху вниз,

смывая при этом отложения фусов и наф-

талина, благодаря чему уменьшаются отло-

жения загрязнений на трубах и сокращает-

ся потребность в пропарках холодильника.

Охлаждающая вода ,с температурой

25° С движется по трубам навстречу газо-

вому потоку и выходит с температурой

Для смывания оставшихся отложений

фусов и нафталина со стенок труб преду-

смотрена подача в верхнюю часть холо-

дильника надсмольной воды и в нижнюю

часть смолы. Предусмотрена также подача

пара для пропарки межтрубного простран-

ства.

Холодильник непосредственного

действии с хордовой насадков

Первичный газовый холодильник непо-

средственного действия (рис. 2-6) представ-

ляет собой стальной цилиндрический аппа-

рат. Внутри холодильника по высоте при-

варены шесть поясов из угловой стали, на

которые опираются двутавровые балки; на

последние уложена деревянная хордовая

24

Улавливание химических продуктов коксования

Рис. 2-4. Трубчатый холо-

дильник с вертикальным

расположением труб:

1, 7 — верхняя и нижняя

соответственно водяные ка-

меры; 2 — корпус; 3 —

трубная решетка: 4 — труб-

чатка: 5 — штуцер для вхо-

да газа; 6 — лаз; 8 — пе-

регородка; 9 — штуцер для

входа воды; 10 — штуцер

для отвода конденсата; 11 —

днище; 12 — штуцер для

выхода воды; 13 — штуцер

для входа газа; 14 — пере-

городка; 15 — воздушки;

16 — штуцер для опорожне-

ния холодильника: 17 —

штуцер для подвода пара;

18 — штуцеры для подвода

смолы

насадка, /направление реек последующего

ряда смещается на 90° к направлению пре-

дыдущего.

Насадка состоит из деревянных реек,

собранных в виде отдельных пакетов по 10

реек в каждом. Между рейками установле-

ны прокладки толщиной 25 мм, рейки

скреплены стальными шпильками и опор-

ными досками. Каждая рейка на кромке,

обращенной вниз, имеет вырезы с шагом

210 мм, обеспечивающие равномерное сте-

кание жидкости. Вырезы в двух соседних

рейках сдвинуты на полшага в шахматном

порядке.

Охлаждение газа. Конденсация паров воды и смолы

25

Характеристика холодильника

Насадка

Размеры, мм:

высота .

29640

диаметр ............................. 5000

/9 20 ?1 22

Рис. 2-5. Трубчатый холодильник с горизонталь-

ным расположением труб:

1 — верхняя камера; 2 — штуцер для выхода

воды; 3 — корпус холодильника; 4 — крышки;

5 — трубы; 6 — промежуточная камера с лаза-

ми; 7 — отбойник; 8 — штуцер для выхода газа;

9 — штуцер для входа пара; 10 — нижняя ка-

мера; 11 — днище холодильника; 12 — штуцер

для выхода конденсата; 13 — анкерные болты;

14 — штуцер для входа воды; 15 — ребра жест-

кости; 16 — труба для перетока воды; 17 — шту-

цер для входа смолы; 18 — штуцер для входа

газа; 19 ~ воздушна; 20 — крышка холодильника;

21 — штуцер для входа надсмольиой воды; 22 —

форсунка

Размеры реек, мм:

высота................................ 120

толщина............................... 10

зазор между рейками.................... 25

Размеры опорных досок, мм:

высота ............................... 140

толщина................................ 25

Поверхность орошения одного круга на-

" .садки, найденная по двум большим гра-

ням реек и опорных досок, м* ........... 125

Число кругов насадки в каждом ярусе . . 20

Число рядов насадки .................... 140

Поверхность орошения хордовой насад-

ки, м*................................ 15750

Масса, т:

металлической части холодильника . . 50

насадки............................. 74,5

всего ..............................124,5

Коксовый газ с температурой около

80° С проходит по холодильнику снизу

вверх, орошается надсмольной водой, ох-

лаждаясь при этом до 30—35° С. Для пред-

отвращения уноса капель надсмольной во-

ды перед штуцером выхода газа установ-

лен обтойник.

Рис. 2-6. Холодильник непосредственного действия

с хордовой насадкой:

/ — крышка холодильника; 2 — ввод орошающей

воды; 3 — распределительное устройство; 4 —

корпус холодильника; 5 — балки, поддерживаю-

щие насадку; 6 — деревянная хордовая насадка;

7 — штуцер для входа газа; 8 — штуцер Для

опорожнения; 9 — днище холодильника; 10 —

штуцер для выхода воды; 11 — штуцер для вы-

хода газа; 12 — отбойник; 13 — люк; 14 — лапы

26

У лавливание химических продуктов коксования

Охлаждающая вода с температурой 28—

33° С поступает в холодильник через крыш-

ку на распределительные устройства, пред-

ставляющие собой два стальных сегмента

с отверстиями диаметром 12 мм. На 1 м2

приходится 130 отверстий.

Рнс. 2-7. Первичный газовый холодильник непо-

средственного .действия с полками:

/ — крышка холодильника; 2 — корпус холо-

дильника; 3 — ввод орошающей воды; 4 — полка

оросительная; 5 — полка рабочая; 6 — штуцер

для входа газа; 7 — днище холодильника; 8 —

штуцер для выхода воды; 9 — штуцер для про-

дувки; 10 — штуцер для выхода газа; 11 — лаз;

12 — воздушна; 13 — отбойник; 14 — анкерные

болты

Для создания напора жидкости по краю

каждого сегмента по хорде проложен бор-

тик высотой 50 мм. Надсмольная вода, по-

ступающая на распределительные устрой-

ства, проходит через отверстия в сегментах

и равномерно орошает деревянную хордо-

вую насадку, нагреваясь при этом до 75—

78° С. Данные по расчету приведены в ли-

тературе [10].

Холодильник непосредственного

действия с полками

Первичный газовый холодильник непо-

средственного действия (рис. 2-7) пред-

ставляет собой стальной цилиндрический

аппарат. Внутри холодильника по высоте

расположены сегментные стальные полки,

располагаемые с противоположных сторон

корпуса холодильника.

Характеристика холодильника

Размеры, мм:

высота............................... . 3 1200

диаметр .............................. 5 000

Число полок ............................... 15

Диаметр отверстий в полке, мм............. 12

Масса, m.................................47,08

Коксовый газ входит в холодильник с

температурой 80° С, проходит между пол-

ками, охлаждаясь при этом надсмольной

водой до 30—35° С. Для предотвращения

уноса капель перед штуцером выхода газа

установлен отбойник.

Охлаждающая вода с температурой 28—

33° С подводится в холодильник через

крышку на распределительные устройства,

представляющие собой два стальных сег-

мента с отверстиями диаметром .12 мм; чи-

сло отверстий составляет примерно 160 на

1 м2. Для создания подпора жидкости по

краю каждого сегмента и полок по хорде

проложены бортики высотой 60 мм.

Надсмольная вода нагревается в холо-

дильнике до 75—78° С.

1 ! Оросительный холодильник

для охлаждения надсмольной воды

Для охлаждения надсмольной воды на

коксохимических заводах применяют оро-

сительные холодильники, состоящие из пря-

мых стальных труб или чугунных радиато-

ров. Для изготовления холодильников пер-

вого типа (рис. 2-8) используют оцинко-

ванные стальные трубы диаметром 57/51 мм

и длиной 6 м. Трубы расположены парал-

лельно, расстояние между осями в верти-

кальной плоскости составляет 100 мм; тру-

бы соединены коленами с углом 180°, об-

разуя секции холодильника.

В каждой секции 40 труб, поверхность

охлаждения секции составляет ~43 м2,

каждые 5—6 секций объединены в отдель-

ную группу и подключены через краны сни-

зу к подводящему и сверху к отводящему

коллекторам надсмольной воды. Количест-

во групп зависит от необходимой поверх-

ности теплопередачи холодильника.

Охлаждение газа. Конденсация паров воды и смолы

27

Расстояние между осями труб секций в

горизонтальной плоскости равно 600 мм.

Трубы крепят скобами к стальному карка-

су или зажимают специальными чугунными

стойками, установленными иа стены желе-

зобетонного резервуара, служащего фунда-

ментом и сборником для охлаждающей во-

ды. Над каждой секцией расположено оро-

сительное устройство, представляющее со-

бой желоба с зубчатыми краями или тру-

бы с мелкими отверстиями, или форсунки

для разбрызгивания воды.

Надомольная вода поступает в холо-

дильник с температурой 75—78° С и выхо-

дит с температурой 28—33° С. Температура

шает условия теплообмена между над-

омольной и технической водой. Над каждой

секцией расположены форсунки для равно-

мерного орошения радиаторов водой.

Оросительный радиаторный холодильник

располагают над железобетонным резерву-

аром, служащим фундаментом и сборником

для охлаждающей воды.

Размеры радиатора: 90 X 77 мм, длина

950 мм, площадь сечения радиатора в све-

ту 31,7 см2, наружная поверхность тепло-

передачи 0,9 м2, внутренняя 1,17 м2, масса

радиатора 65 кг.

Принцип работы радиаторного ороси-

тельного холодильника такой же, как и

Рис. 2-8. Оросительный холодильник из прямых стальных труб:

1 — коллектор технической воды; 2 — коллектор выхода надсмольиой воды; 3 — трубы;

4 — крепежные стойки; 5 — коллектор входа надсмольиой воды; 6 — штуцер для отвода