Автор: Ковалев Е.Т.

Теги: технология топлив технология топлива технологические схемы издательство металлургия коксование химические продукты улавливание промышленная аппаратура твердое топливо

ISBN: 978-966-392-262-1

Год: 2009

(правочник

{(рксохимика

в шести томах

Улавливание

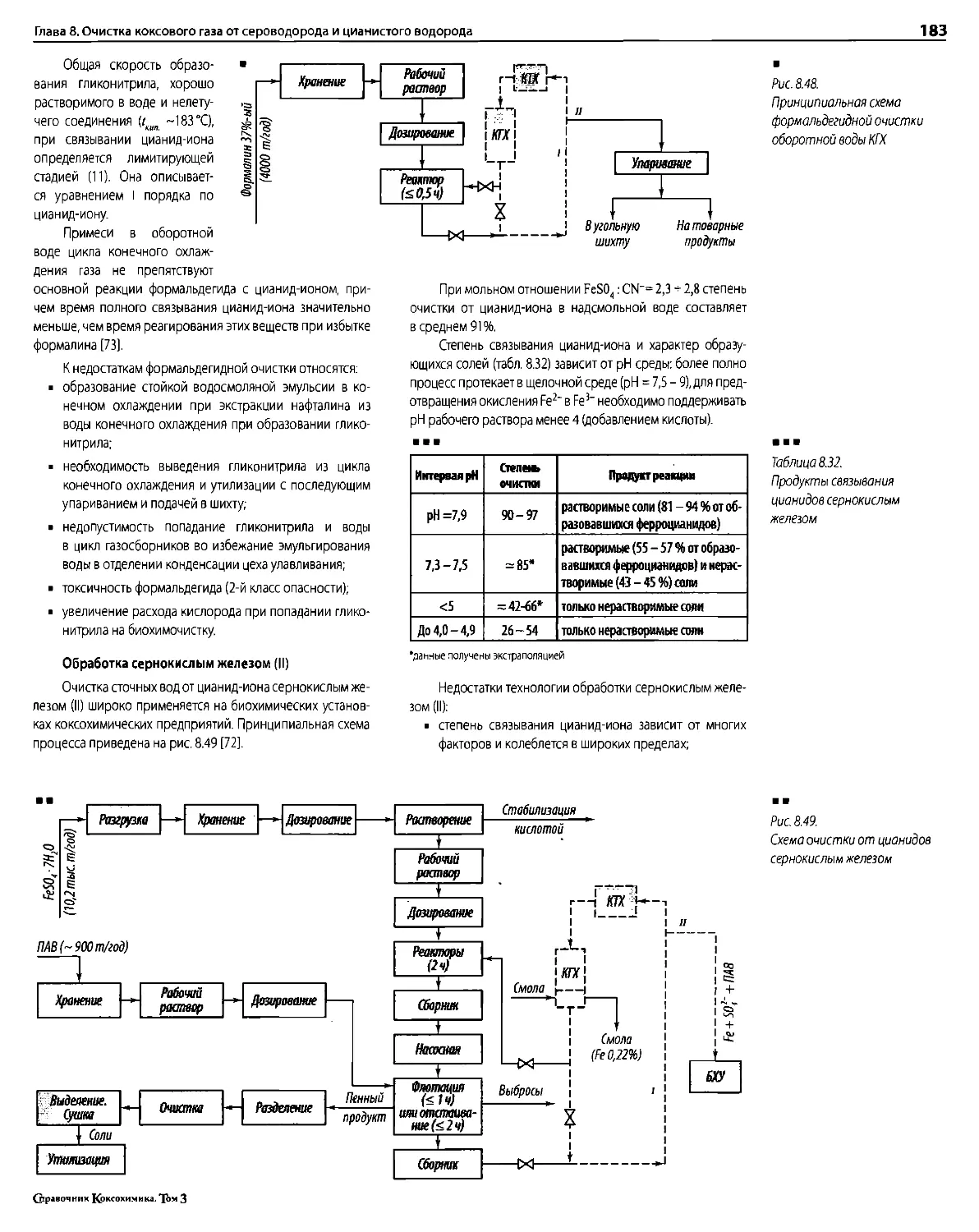

и переработка

химических продуктов

коксования

УДК 662.74.001.24 (07)

ББК 35.512

С 74

Редакционная коллегия: Старовойт А. Г. - главный редактор, Зингерман Ю. Е. - зам. главного редак-

тора, Борисов Л. Н. - секретарь, Васильев Ю. С., Кравченко А. М., Присту-

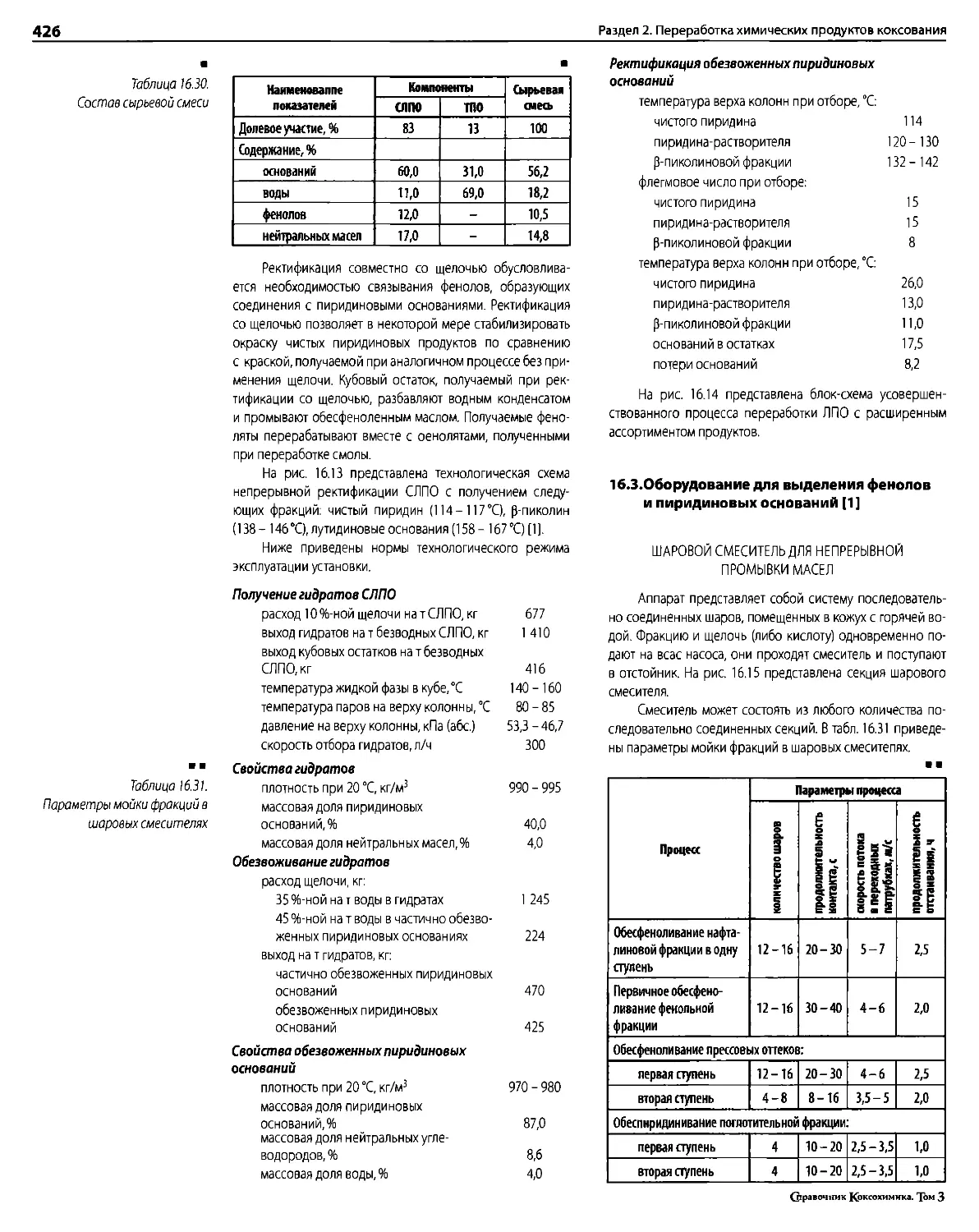

па А. М., Шаповал Ю. Г.

Справочник коксохимика. В 6-и томах. Том 3. Улавливание и переработка химических про-

С 74 дуктов коксования / Под общ. ред. д-ра техн, наук Е. Т. Ковалева.- Харьков: Издательский Дом

«ИНЖЭК», 2009.- 432 с,- Русск. яз.

ISBN 978-966-392-262-1 (серия)

ISBN 978-966-392-263-8 (Том 3)

Авторы: Банников Л. П. (гл. 8, 9), Белонощенко В. П. (гл. 5, 6), Грабко В. В. (гл. 11), Кайдалов В. 3. (гл. 10,12), Ковалев Е. Т. (гл. 9,14), Ковалева Н. И. (гл. 13), Лав- ров О. И. (гл. 1 - 4), Лаврова И. О. (гл. 7), Питюлин И. Н. (гл. 14, 15), Трем- бач Т. Ф. (гл. 12), Четко Ф. Ф. (гл. 14,16).

Редакторы глав: Борисов Л. Н. (гл. 10 - 12), Волох В. М. (гл. 14 - 16), Грабко В. В. (полн.), Зоря С. И. (гл. 5,6,8), Казак Л. А. (гл. 1 - 6), Кайдалов В. 3. (гл. 7-9,13,14 -16), Сурядный В. И. (гл. 5, 8), Филатова М. К. (гл. 10), Шипицин В. Ф. (гл. 1 - 4, 7), Шустиков В. И. (гл. 1 - 4, 7, 9,13).

Приведены описание технологии, методы расчета, технологические схемы, основное оборудование цехов

улавливания и переработки химических продуктов коксования: первичное охлаждение, отсос и транспортирова-

ние газа, очистка от аммиака, переработка надсмольной воды, улавливание бензольных углеводородов, очистка от

сероводорода и цианистого водорода, переработка сырого бензола и каменноугольной смолы.

Для специалистов коксохимического производства, проектных и научно-исследовательских организаций.

Может бьггь полезен преподавателям и студентам высших учебных заведений по специальности химической

технологии топлива.

Наведено опис технологи, методи розрахунку, технологтчш схеми, основне обладнання цех!в уловлювання

та переробки х!м!чних продуктов коксування: первинне охолодження, вщсмоктування i транспортування газу,

очищения в1Д ам!аку, переробка надсмольноТ води, уловлювання бензольних вуглеводшв, очищения вщ орковод-

ню та щашстого водню, переробка сирого бензолу i кам'яновугшьно'1 смоли.

Для спещалкпв KOKCoxiMi4Horo виробництва, проектних i науково-дослщних оргашзащй. Може бути ко-

рпений викладачам i студентам вищих навчальних заклад!в 3i спещальносп xiMi4H0i технологи палива.

ББК 35.512

ISBN 978-966-392-262-1 (серия)

ISBN 978-966-392-263-8 (Том 3)

© уНПА «Укркокс», 2009

© Гипрококс, 2009

© ИД «ИНЖЭК», 2009

Содержание

ПРЕДИСЛОВИЕ..................................8

Раздел 1. улавливание химических продуктов

коксования..............................И

Глава 1. Общая характеристика цеха

улавливания коксохимического

производства...............................13

1.1. Состав и свойства коксового газа....13

1.2. Технологические схемы цехов

улавливания............................19

Библиография..........................22

Глава 2. Охлаждение коксового газа.

Конденсация паров воды и смолы.................23

2.1, Состав надсмольной воды.............23

2.2. Очистка надсмольной воды и смолы от

фусов..................................23

2.3. Схемы первичного охлаждения коксового

газа в трубчатых холодильниках.........24

2.4. Двухступенчатые схемы первичного

охлаждения коксового газа..............28

Библиография..........................32

Глава 3. Основная аппаратура первичного

охлаждения коксового газа

и конденсации паров смолы и воды...........33

Библиография........................42

Глава 4. Отсос и транспортирование

коксового газа.................................43

Библиография..........................44

Глава 5. Очистка коксового газа от аммиака...45

5.1. Аммиак. Выход и свойства............45

5.2. Способы очистки коксового газа

от аммиака.............................47

5.2.1. Получение сульфата аммония..........47

5.2.2. Получение концентрированной

аммиачной воды..........................74

5.2.3. Получение безводного аммиака........78

5.2.4. Уничтожение аммиака.................80

5.3. Получение пиридиновых оснований.....82

Библиография..........................87

Глава 6. Переработка надсмольной воды........89

6.1. Технология очистки надсмольной воды.89

6.2. Аппаратура очистки надсмольной воды.93

6.3. Экстракционное обесфеноливание

надсмольной воды.......................95

Библиография..........................97

Глава 7. Улавливание бензольных

углеводородов и очистка газа

от нафталина...............................99

7.1. Содержание бензольных углеводородов

в коксовом газе.Состав и свойства

сырого бензола.........................99

7.2. Конечное охлаждение коксового газа.102

7.3. Абсорбция бензольных углеводородов

из коксового газа........................106

(рравочник Коксохимика. 'Jom 3

7.4. Получение сырого бензола.

Физико-химические основыпроцесса.......111

7.5. Очистка коксового газа от нафталина.119

7.5.1. Содержание нафталина в коксовом газе ....119

7.5.2. Очистка коксового газа от нафталина

при нормальном давлении................120

7.6. Аппаратура улавливания бензольных

углеводородов и получения сырого

бензола...............................122

7.6.1. Конечные газовые холодильники...122

7.6.2, Бензольные скрубберы............124

7.6.3. Дистилляционные колонны.........128

7.6.4. Разделительная колонна..........130

7.6.5. Регенераторы поглотительного масла.133

7,6.6. Трубчатые печи. Печи для нагрева

насыщенного бензольными

углеводородами масла...................134

7.6.7. Вспомогательная конденсационная

аппаратура.............................136

Библиография.......................140

Глава 8. Очистка коксового газа

от сероводорода и цианистого

водорода...........................141

8.1. Сероводород: содержание в газе

и свойства.............................141

8.2. Требования к очистке коксового газа

от сероводорода........................142

8.3. Методы очистки коксового газа

от сероводорода........................142

8,3.1. Вакуум-карбонатный метод........142

8.3.2. Моноэтаноламиновый метод........151

8.3.3. Аммиачный метод.................161

8.3.4. Окислительный метод.............165

8.4. Получение продуктов из

сероводородного газа..................171

8.4.1. Получение серной кислоты........171

8.4.2. Получение серы..................179

8.5. Очистка газа от цианистого водорода.181

8.5.1. Цианистый водород. Содержание в газе

и свойства.............................181

8.5.2. Методы очистки от цианистого

водорода...............................182

Библиография.......................186

Глава 9. Способы интенсификации процессов

улавливания химических продуктов

коксования.........................189

9.1. Улавливание с применением «малого

холода»................................189

9.2. Схема улавливания продуктов

коксования при охлаждении

коксового газа до 0 °C................189

9.3. Улавливание химических продуктов

коксования при низких

температурах..........................192

6

9.4. Улавливание химических продуктов

коксования под давлением...............194

9.5. Улавливание бензольных углеводородов

под давлением..........................196

9.6. Улавливание сероводорода

под давлением..........................198

9.7. Улавливание нафталина при

повышенном давлении....................200

9.8. Улавливание под давлением при низких

температурах (с применением

компрессора-детандера).................200

Библиография........................202

Глава 10. Склады сырья, продукции и реактивов

в химических цехах коксохимического

производства................................203

10.1, Общие положения...................203

10.2. Нормативные требования к устройству

складов................................204

10.3. Нормативы технологического

проектирования складов.................205

10.4. Склады в химических цехах

коксохимического производства..........205

Библиография.......................209

Глава 11. Газосбросное устройство...........210

Библиография.......................214

Глава 12. устройства экологического и санитарно-

технического назначения в химических

цехах коксохимического производства ....215

12.1. Природоохранные устройства

в химических цехах.....................215

12.1.1. Защита атмосферы от загрязнения...215

12.1.2. Утилизация отходов коксохимического

производства.............................220

12.2. Системы внутренней санитарии.......222

12,2,1, Вентиляция. Расчет................222

12.2.2. Естественная вентиляция (аэрация).225

12,2,3. Вытяжная механическая вентиляция..225

12.2.4, Аварийная вентиляция..............225

12.2.5. Приточная механическая вентиляция.226

Библиография........................226

Раздел 2. Переработка химических продуктов

коксования...........................229

Глава 13. Переработка сырого бензола.........231

13.1. Состав сырого бензола. Свойства

компонентов............................231

13.2. Основные стадии переработки сьгрого

бензола................................240

13.2.1. Разделение сырого бензола на бензол

сырой 1 (БС-1) и бензол сырой 2 (БС-П)....240

13.2.2. Предварительная ректификация......240

13.3. Очистка бензола от ненасыщенных

и сернистых соединений.................242

13.3.1. Показатели качества бензола как сырья

для синтеза. Факторы, влияющие

на качество бензола......................242

13.3.2. Сернокислотная очистка............244

13.3.3, Каталитическая гидроочистка.......246

13.4. Ректификация очищенных фракций

с получением чистых сортов бензола......249

13.4.1. Ректификация фракции БТК после

сернокислотной очистки...................249

13.4.2. Ректификация рафината гидроочистки ....250

13.4.3, Ректификация остатка после выделения

чистого бензола.........................253

13.5, Переработка и утилизация головной

фракции сырого бензола..................255

13.6. Получение других продуктов

переработки сырого бензола..............257

13.6.1. Изомеры ксилола.................257

13.6.2. Мезитилен.......................260

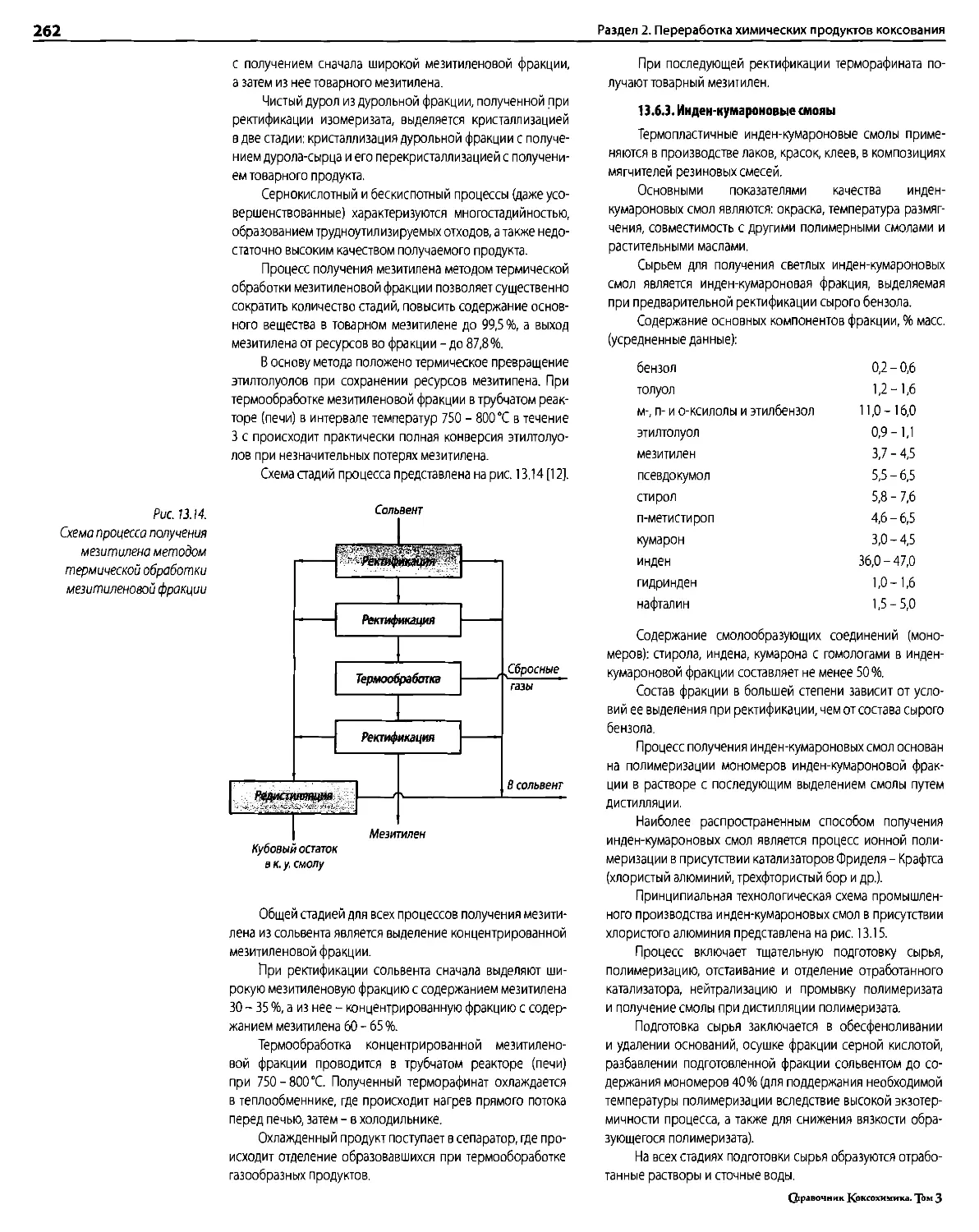

13.6.3. Инден-кумароновые смолы.........262

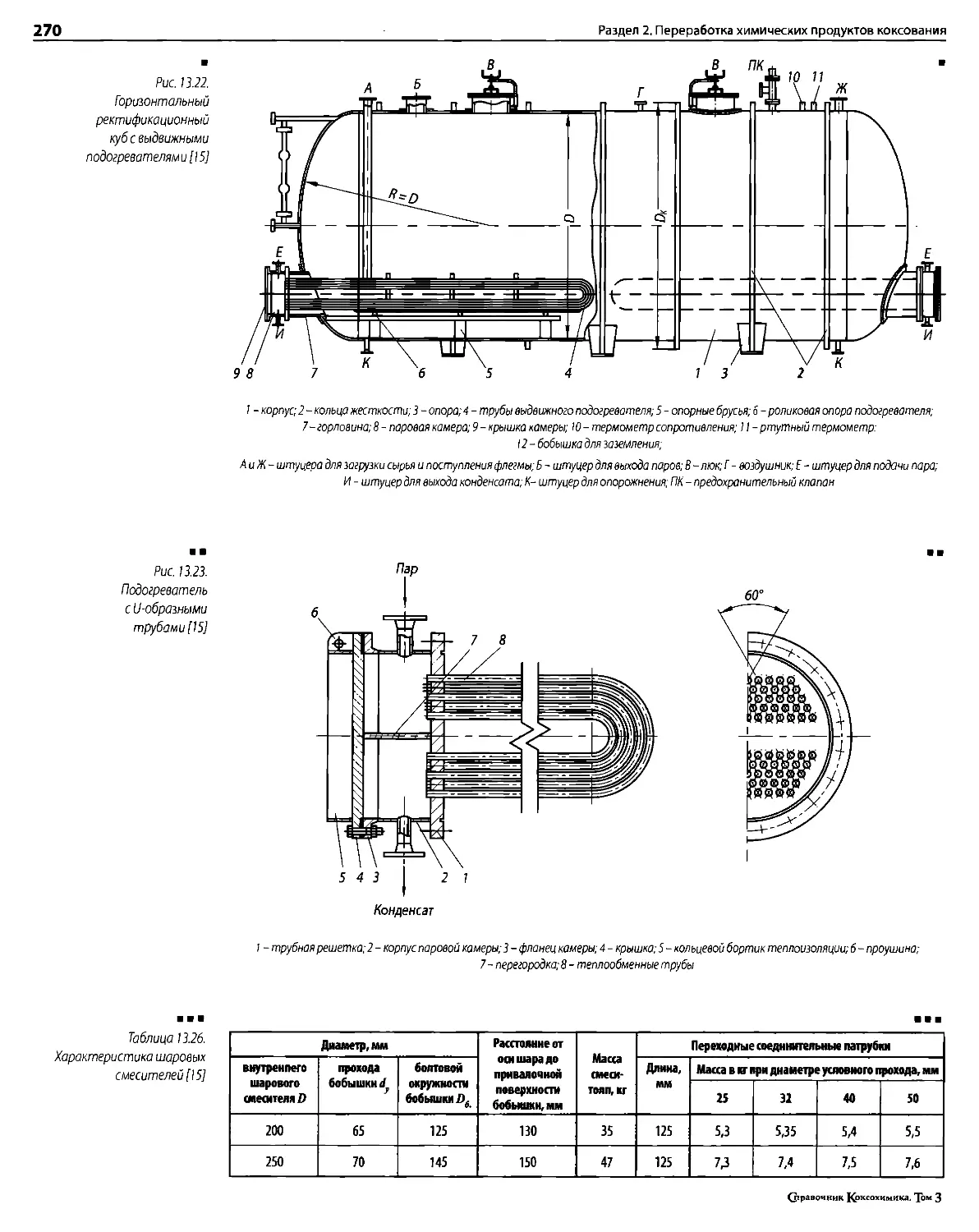

13.7. Аппаратура процессов переработки

сырого бензола.........................264

Библиография.......................268

Глава 14. Переработка каменноугольной

смолы......................................271

14.1. Каменноугольная смола.

Основные свойства......................271

14.1.1. Выход каменноугольной смолы.....271

14.1.2. Применение каменноугольной смолы.271

14.1.3. Химический состав и физические

свойства компонентов каменноугольной

смолы...................................272

14.1.4. Физико-химические свойства

каменноугольной смолы....................275

14.2. Подготовка каменноугольной смолы

к переработке...........................277

14.2.1. Удаление фусов и первичное

обезвоживание...........................277

14.2.2. Усреднение смолы................286

14.2.3. Нейтрализация коррозионного

действия солей..........................286

14.3. Ректификация каменноугольной смолы....287

14,4. Переработка нафталиновой фракции.292

14.4,1, Свойства нафталина..............293

14.4.2. Системы нафталина с

индивидуальными соединениями

и их свойства............................295

14.4.3. Получение различных сортов

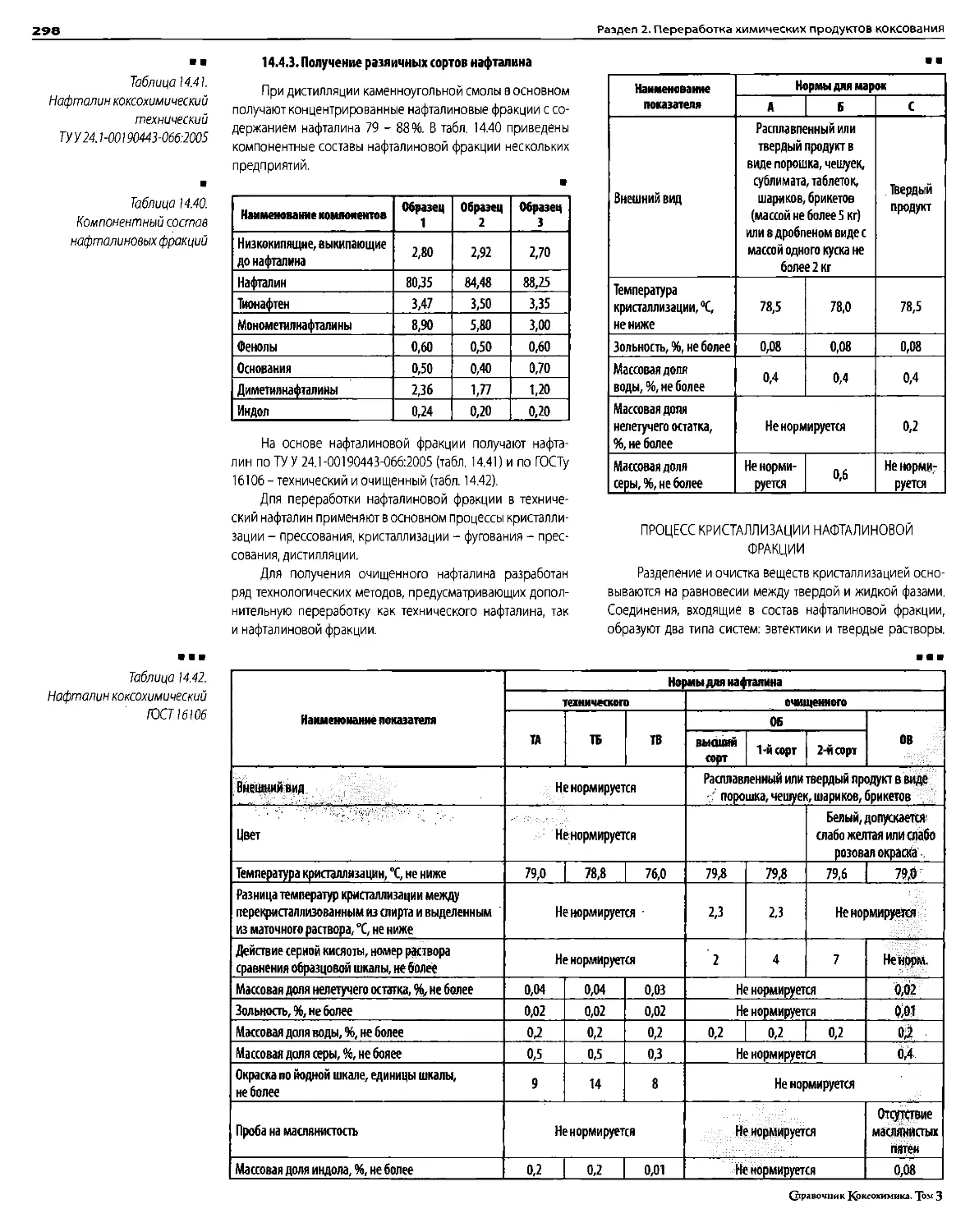

нафталина................................298

14.4.4. Аппаратура для получения нафталина.306

14.5. Переработка антраценовой фракции

с получением антрацена, карбазола

и фенантрена.......................314

14,5.1 . Получение сырого антрацена......314

14.5.2 . Антрацен........................315

14.5.3 . Карбазол........................315

14.5.4 . Фенантрен.......................321

14.6. Переработка пека..................323

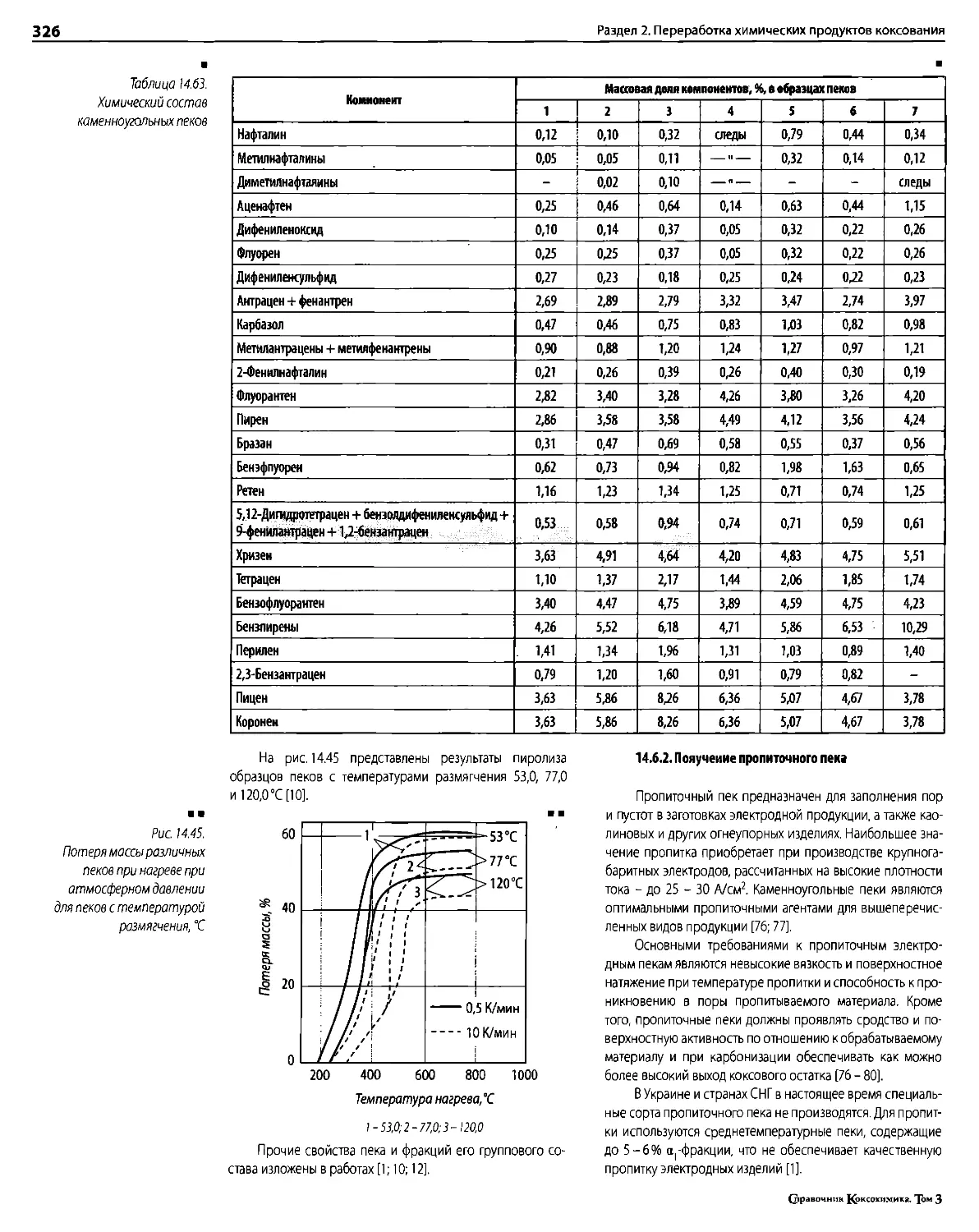

14.6.1. Состав и свойства пека...........323

14.6.2. Получение пропиточного пека......326

14.6.3. Получение электродного пека......331

14.6.4. Получение высокотемпературного пека ..,.339

14.6.5. Получение высокотемпературного пека для

производства пекового кокса........342

(рравочник Коксохимика. 'Jom 3

7

14.6.6. Охлаждение пекококсового газа при

производстве пекового кокса...............345

14.7. Изготовление технических

каменноугольных масел....................347

14.7.1. Получение масла каменноугольного

поглотительного............................349

14.8. Получение технических и чистых

продуктов переработки

каменноугольной смолы..................352

14.8.1. Бензойная кислота.................352

14.8.2. Индол.............................354

14.8.3. а-Метилнафталин...................357

14.8.4. 0-Метилнафталин...................357

14.8.5. Аценафтен.........................360

14.8.6. Флуорен...........................361

14.8.7. Процессы получения аценафтена

и флуорена методом кристаллизации -

плавления.................................362

14.8.8. Дифениленоксид....................364

14.8.9. Акридин...........................367

14.8.10. Получение флуорантена, пирена

и хризена.................................367

14.8.11. Флуорантен.......................368

14.8.12. Пирен............................371

14.8.13. Хризен...........................372

14.9. Оборудование ректификации

каменноугольной смолы

и переработки антраценовой

фракции................................374

14.9.1. Трубчатые печи....................374

14.9.2. Ректификационные колонны..........379

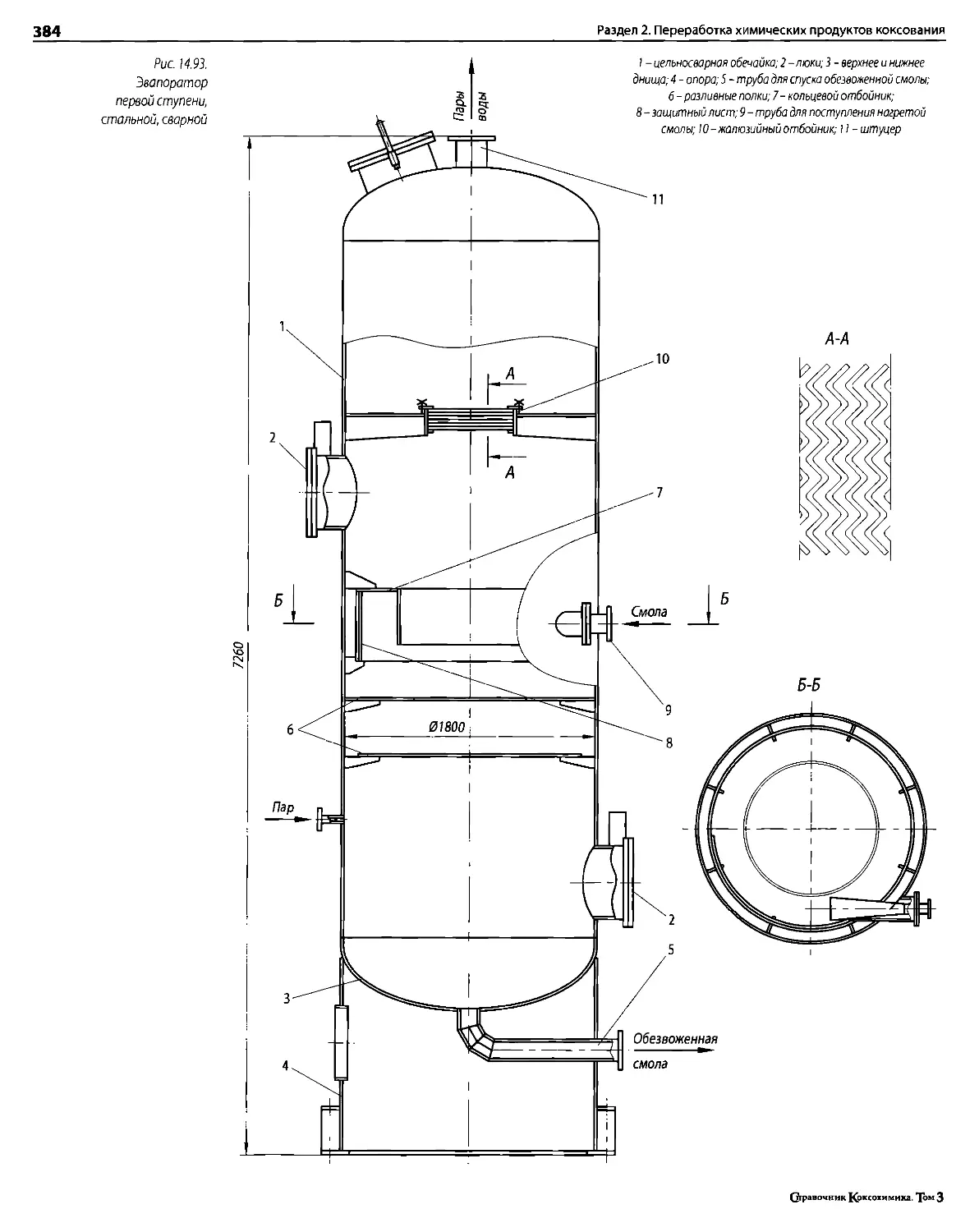

14.9.3. Эвапораторы.......................381

14.9.4. Конденсаторы-холодильники.........385

14.9.5. Холодильники фракций..............388

14.9.6. Кристаллизатор для антраценовой

фракции...................................388

14.9.7. Центрифуга для сырого антрацена.389

14.9.8. Вакуум-фильтр для сырого антрацена.389

Библиография........................392

Глава 15. Переработка каменноугольной смолы

под давлением.....................395

15.1. Теоретические предпосылки

направленного изменения свойств смолы

в процессе термической обработки под

избыточным давлением................397

15.2. Влияние давления на изменения свойств

каменноугольной смолы и пека.......398

15.3. Опытно-промышленная установка

термической обработки

каменноугольной смолы

и получения электродного пека.......403

15.3.1. Принципиальная технологическая

схема...................................403

15.3.2. Основные параметры технологического

режима..................................403

15.3.3. Характеристика оборудования....404

Библиография.......................406

Глава 16. Извлечение фенолов, пиридиновых

оснований и получение продуктов....407

16.1. Извлечение и получение фенолов...407

16.1.1. Состав и свойства фенолов......407

16.1.2. Получение фенолов..............412

16.2. Извлечение и получение пиридиновых

оснований...............................420

16.2.1. Состав и свойства пиридиновых

оснований...............................420

16.2.2. Извлечение и переработка ТПО...421

16.2.3. Извлечение и переработка ЛПО...423

16.3. Оборудование для вьщеления фенолов

и пиридиновых оснований.................426

Библиография.......................431

(рравочник Коксохимика. Том 3*

Предисловие

Настоящий том «Справочника коксохимика» посвящен технологическим прие-

мам очистки коксового газа с получением товарных продуктов и переработки сыро-

го бензола и каменноугольной смолы.

Суммарный объем химических продуктов, образующихся при коксовании ка-

менного угля (коксовый газ, сырой бензол, каменноугольная смола и др.), в количе-

ственном отношении значительно уступает основному продукту процесса - коксу.

Несмотря на это, роль химических продуктов коксования чрезвычайно важна.

В первую очередь это относится к коксовому газу, необходимому для поддер-

жания рабочей температуры в коксовых печах. Использование отопительного газа

собственного производства является одной из предпосылок для обеспечения эко-

номической эффективности коксохимического производства. Требования, которые

предъявляются к коксовому газу, подаваемому в отопительную систему коксовых

печей, определяются рядом технологических факторов. В частности, газ должен

характеризоваться достаточно высоким значением удельной теплоты сгорания

и содержать минимальное количество примесей, негативно влияющих на состоя-

ние кладки и газораспределительных устройств, а также повышающих содержание

вредных веществ в продуктах горения. К таким примесям, в числе прочих, относятся

сероводород, цианистый водород и аммиак. Независимо от направлений дальней-

шего использования коксового газа обязательной является его очистка от вредных

примесей. В это же время на основе выделяемых из газа веществ может быть органи-

зовано производство ценных химических продуктов, таких как сульфат аммония,

серная кислота и др., что существенно улучшает экономическую эффективность

процессов очистки. Однако изменение спроса на эти продукты не может служить

основанием для прекращения очистки коксового газа, т. к. очищенный газ необхо-

дим для коксовых печей.

Улавливание из коксового газа сырого бензола, паров и капельной взвеси камен-

ноугольной смолы, а также нафталина, помимо улучшения функционирования ап-

паратуры газового тракта и свойств газа, дает возможность получать ценное сырье

для дальнейшей переработки.

Так, сырой бензол перерабатывается с получением исходных материалов для

химического синтеза (бензол, толуол, ксилолы).

Переработка каменноугольной смолы, выделяемой из газосборников и далее

по газовому тракту (первичные газовые холодильники) позволяет получать ряд

ценных углеводородных фракций (в т. ч. способных служить сырьем для выделе-

ния чистых химических веществ, таких, как антрацен, нафталин и др.), фенолятов

натрия, пиридиновых оснований и др. Невыкипающий остаток дистилляции смо-

лы - пек - служит сырьем для производства высоколиквидных электродных свя-

зующих и пекового кокса, используемого в электродной промышленности. Произ-

водство электродных пеков и пекового кокса также входит в структуру комплекс-

ного коксохимического производства, однако не на всех заводах. Как правило, та-

кие производства организованы на крупных предприятиях, способных обеспечить

необходимое количество сырья собственного производства, либо перерабатывают

каменноугольную смолу нескольких коксохимических заводов. Для достижения

(правочник Коксохимика. Дом 3

Предисловие

9

требуемого качества каменноугольной смолы используются различные способы ее

подготовки: очистка в центробежном поле, компаундирование и др.

Таким образом, химическое крыло коксохимического предприятия по своей

структуре является сложным многоплановым комплексом производств, объединяю-

щим в себе принципиально различные процессы и технологии. Последние, в то же

время, тесно связаны между собой: например, серная кислота, производимая цехами

сероочистки, используется в качестве связывающего реагента в процессе улавливания

аммиака из коксового газа; один из продуктов переработки каменноугольной смолы -

поглотительное масло - применяется для улавливания бензольных углеводородов.

Сложность и многоплановость химического крыла коксохимического пред-

приятия приводит к тому, что на различных заводах структура химических произ-

водств, типы реализованных процессов, очередность и количество технологических

стадий, как правило, различаются. Это зависит от расположения источников исход-

ного сырья и перерабатывающих установок, от экономической целесообразности

использования продукции, а также от свойств перерабатываемых углей, например,

от содержания в них серы, азота и др.

Еще одним фактором, усложняющим структуру химического крыла коксохи-

мических предприятий, является обоснованное стремление сделать их безотходны-

ми. Это приводит к организации дополнительных производств товарной продук-

ции на основе вторичных химических продуктов коксования (таких, как дорожные

вяжущие материалы, котельное топливо, и др.).

Многоплановость и многовариантность химического крыла коксохимического

производства определили структуру и содержание тома 3 Справочника коксохими-

ка «Улавливание и переработка химических продуктов коксования».

В томе даны сведения, необходимые для проектирования и эксплуатации основ-

ных химических производств коксохимических предприятий, а также для расчета

основного технологического оборудования. В приведенных материалах рассмот-

рены варианты технологических схем, очередность процессов и конструктивные

особенности оборудования, учитывая производственный опыт действующих пред-

приятий Украины, стран СНГ и других промышленно развитых стран. Приведены

данные об отечественных и зарубежных разработках, в настоящее время еще не на-

шедших широкого промышленного применения, однако подтвердивших свою пер-

спективность в ходе производственных испытаний. Указаны физико-химические

свойства коксового газа, сырого бензола, каменноугольной смолы и надсмольной

воды, а также продуктов их переработки.

Том содержит сведения об основных вариантах технологических схем цехов

улавливания. Отдельно рассмотрены следующие процессы, связанные с улавлива-

нием химических продуктов коксования:

- первичное охлаждение коксового газа;

- очистка газа от смолы;

- отсос и транспортировка газа;

- очистка коксового газа от аммиака;

- переработка надсмольной воды;

- улавливание бензольных углеводородов и очистка газа от нафталина;

- очистка газа от сероводорода и цианистого водорода.

Рассмотрены также возможные способы интенсификации процессов улавлива-

ния химических продуктов коксования.

(рравочник Коксохимика. Том 3*

10

Предисловие

Раздел, посвященный переработке химических продуктов коксования, включа-

ет в себя данные по переработке сырого бензола и каменноугольной смолы. В числе

прочих он содержит значительный объем данных о передовых процессах, хорошо

зарекомендовавших себя в ряде стран дальнего зарубежья, однако еще не внедрен-

ных на предприятиях Украины и СНГ. К последним, в частности, относятся рек-

тификация каменноугольной смолы по многоколонной схеме с получением узких

фракций - сырья для выделения чистых химических веществ; переработка смолы

под давлением, производство пропиточного пека.

Следует отметить, что в последнее время в Украине падает интерес к получе-

нию на основе продуктов коксования индивидуальных химических веществ. Речь

идет не только об отсутствии промышленного внедрения новых процессов, но и об

остановке действующих производств - здесь можно назвать получение техническо-

го и чистого антрацена, а также производство фталевого ангидрида, роданистого

аммония и др. В то же время все активнее рассматривается, например, опыт ряда

зарубежных фирм (в частности, США) по реализации так называемой двухпро-

дуктовой технологии - с получением кокса и синтез-газа. Для Украины с ее огра-

ниченными ресурсами природного сырья для химического синтеза (нефти и газа)

данный подход нельзя назвать обоснованным. Многочисленными исследованиями

доказано, что производство целого ряда индивидуальных веществ на основе хими-

ческих продуктов коксования каменного угля экономически более оправдано, чем

их синтез на основе импортного сырья или прямые закупки за рубежом.

Справочник составлен на основании данных, опубликованных в монографиях,

научных статьях, справочниках, рекламных материалах и других источниках. При

написании справочника использовались производственные данные, результаты

опытно-промышленных испытаний и лабораторных определений свойств химиче-

ских продуктов коксования и продуктов их переработки. Также использованы нор-

мативные документы Украины, зарубежных стран и отдельных фирм, регламенти-

рующие качество товарной продукции.

(правочпик Коксохимика. Том 3

ГЛАВА 1

ОБЩАЯ ХАРАКТЕРИСТИКА ЦЕХА УЛАВЛИВАНИЯ

КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА

1.1. Состав и свойства коксового газа

СОСТАВ ПРЯМОГО КОКСОВОГО ГАЗА

Состав прямого (сырого) коксового газа, выходящего

из камер коксовых печей, его выход и плотность изменяют-

ся в течение периода коксования.

В газосборнике происходит усреднение смеси газов и

паров, выделяющихся в различные часы коксования из раз-

личных камер, составляющих коксовую батарею.

Выход и состав коксового газа зависит от технологиче-

ского режима процесса коксования и качества перерабаты-

ваемой угольной шихты. При неизменном режиме коксова-

ния и постоянном составе шихты выход и состав коксового

газа на конкретном коксохимическом предприятии остают-

ся практически постоянными.

Выход отдельных компонентов газа и химических

продуктов коксования в массовых процентах

от сухой шихты [1]

Метан 5,5 - 6,5

Непредельные углеводороды 1,2-1,25

Оксид углерода 2,6-2,8

Ароматические углеводороды 1,0-1,02

Азот 2,1 - 2,4

Аммиак 0,3-0,47

Водород 1,5-1,7

Каменноугольная смола 3-4

Диоксид углерода 1,2-1,3

Прямой коксовый газ перерабатывается в химических

цехах коксохимического предприятия. Процесс переработ-

ки сводится к охлаждению коксового газа и выделению из

него каменноугольной смолы, извлечению аммиака, нафта-

лина, пиридиновых оснований, ароматических углеводоро-

дов, сероводорода и ряда других продуктов.

СОСТАВ ОБРАТНОГО КОКСОВОГО ГАЗА

Коксовый газ, прошедший конденсационную и улав-

ливающую аппаратуру химических цехов (обратный), имеет

следующий примерный состав (табл. 1.1):

Компонент Содержание, % (объем.) Средний состав, % (объем.)

Водород 54,3 - 60,4 5735

Метан 23,7-27 25,35

Непредельные углеводороды 1,9-3,8 2,85

Оксид углерода 5,5-7,77 6,64

Азот 2,9-5,5 4,2

Диоксид углерода 2,05-3,5 2,78

Кислород 0,6-1,0 03

Таблица 1. /.

Состав обратного

коксового газа

Средняя плотность обратного коксового газа при О °C

равна 0,44 кг/м3, при 20 °C - 0,41 кг/м3. Низшая теплота сго-

рания сухого газа - 18226,5 кДж/м3 (4350 ккал/м3).

Состав коксового газа для заводов, коксующих шихты

из углей различных бассейнов СНГ, неодинаков. Коксовый

газ заводов, использующих шихты с повышенным содер-

жанием углей Кузнецкого бассейна, имеет повышенную

плотность, меньшую теплоту сгорания и содержит боль-

шее количество азота и меньшее - водорода. Газ, получае-

мый из шихт с высоким содержанием углей Кизеловского

месторождения, содержит большее количество метана

и непредельных углеводородов (табл. 1.2) [1].

ВЫХОД ГАЗА И ХИМИЧЕСКИХ ПРОДУКТОВ

КОКСОВАНИЯ

Выход газа на 1 т сухой шихты может быть выражен

в весовых единицах (G, кг), объемных единицах (И, м3)

при нормальных условиях или приведенных к 16 760 кДж

(4 000 ккал/м3) (1^).

Эти величины связаны между собой следующими

соотношениями:

G VQ

— = И; —— = V ,

р ’ 16760

где р - плотность газа, кг/м3;

Q - низшая теплота сгорания газа, кДж/м3.

Для характеристики коксовых печей, как генераторов

коксового газа, пользуются выходом приведенного газа

(табл. 1.3).

Группа заводов Состав коксового газа, % (объем.) Плотность, кг/м3 Низшая теплота сгорания, кДж/м3

Нг СН4 с н Ш 8 СО "т со2 От

Заводы, перерабатывающие шихту из углей Донецкого бассейна 60,5 25,7 2,5 5,6 3,0 2,4 0,6 0,436 18235

Заводы, перерабатывающие шихту из углей Кузнецкого и Карагандинского бассейнов 58,5 25,4 2,2 7,5 3,7 2,3 0,5 0,456 17929

Заводы, перерабатывающие шихту из углей Печорского месторождения 59,8 24,6 2,4 6,8 3,5 2,4 0,5 0,448 17891

Таблица 1.2.

Состав коксового газа по

группам заводов СНГ

Справочник Коксохимика. Том 3

14

Раздел 1. Улавливание химических продуктов коксования

Таблица 1.3.

Выход газа и химических

продуктов коксования

по группам заводов СНГ

Группа заводов Выход на 1 т сухой шихты

газ смона аммиак сырой бензол

Км3 КГ кг

Заводы, перерабатывающие шихту из углей Донецкого бассейна 310 337 136 32,5 2,85 10,56

Заводы, перерабатывающие шихту из углей Кузнецкого и Карагандинского бассейнов 332 355 152 29,2 3,8 9,8

Заводы, перерабатывающие шихту из углей Печорского месторождения 322 345 144 36,8 4,35 9,8

Рис. 1.1.

Выход газа по массе (1)

и по объему (2) в процессе

коксования

Выходящий из газосборников прямой коксовый газ со-

держит водяные пары, получаемые за счет испарения влаги

шихты, пирогенетической воды и части воды газосборни-

кового цикла, а также за счет инжекции при бездымной за-

грузке печи. Для углей Донбасса зависимость выхода пиро-

генетической воды от выхода летучих веществ угля можно

представить уравнением [2]:

Н2Оли/) = 4,64- 0,354- + 0,0118(Г )2,

где Vе - выход летучих веществ на сухую шихту, %.

Содержание отдельных составляющих в газе для ши-

рокого диапазона шихт приведено в табл. 1.4.

Таблица 1.4.

Содержание отдельных

составляющих

в коксовом газе [3]

Составляющая Содержание в газе, г/м3 очищенного газа

Пары смолы 80-150

Ароматические углеводороды 22-45

Аммиак 6-13

Сероводород 5-40

Нафталин 5-10

Пиридиновые основания 0,4-0,6

Цианистый водород 0,5-2,5

Органическая сера 0,2-0,7

Также в коксовом газе содержатся оксиды азота, сое-

динения германия и др. Содержание водяных паров в газе

после газосборника определяется точкой росы, которая на

1 - 2 “С ниже температуры надсмольной воды, выходящей

из газосборника.

ЗАВИСИМОСТЬ СОСТАВА И ВЫХОДА КОКСОВОГО ГАЗА

ОТТЕПЛОВОГО И ГИДРАВЛИЧЕСКОГО РЕЖИМОВ

КОКСОВЫХ БАТАРЕЙ

Выход коксового газа и его состав зависят не только от

свойств шихты, но и от температуры в камере коксования,

периода коксования, равномерности прогрева угольной

загрузки, давления газа в камерах коксования, разрежения

в отопительной системе, полноты загрузки и методов отсоса

газа. Выход и состав газа в процессе коксования изменяется.

К концу процесса в коксовом газе увеличивается содержа-

ние водорода, уменьшается содержание метана, уменьша-

ются плотность и теплота сгорания газа. Максимальный

выход газа по массе и объему при продолжительности кок-

сования 14 -15 ч соответствует 10-му и 11 -му часу от начала

коксования (рис. 1.1) [2].

С повышением температуры в камере коксования уве-

личивается объемный выход коксового газа, содержание

в нем водорода и оксида углерода, при этом снижается со-

держание метана, тяжелых углеводородов, углекислого газа

и уменьшается теплота сгорания газа [2].

Большое влияние на выход и состав газа оказывает

гидравлический режим в камере коксования, газосборни-

ке и отопительных простенках. При пониженном давлении

в газосборнике (30 - 40 Па) увеличивается содержание азо-

та в газе (до 12 - 14%), при этом возрастает плотность газа,

но снижается теплота сгорания. Если давление в газосбор-

нике повышается до 100 - 120 Па, выход газа после заграфи-

чивания кладки повышается.

При дальнейшем увеличении давления газа возраста-

ют его потери. При хорошем состоянии кладки эти потери

составляют 1 - 2 % [2].

СВОЙСТВА КОКСОВОГО ГАЗА И ЕГО КОМПОНЕНТОВ.

СЖИМАЕМОСТЬ. ГАЗОВАЯ ПОСТОЯННАЯ.

ПЛОТНОСТЬ

Объем идеальных газов (к которым можно отнести

двухатомные газы), температура и давление связаны урав-

нением

pV=RT,

Справочник Крксохимика. Том 3

Глава 1. Общая характеристика цеха улавливания коксохимического производства

15

где р - давление газа, Па;

v - удельный объем газа, м3/кг;

R - газовая постоянная, Н м/кг-К (кДж/кмоль-К);

Т - абсолютная температура, К.

Газовая постоянная может быть выражена

в кДж/(кмолыК), в кДж/(кг-К). Удельный объем газа связан

I

с его плотностью соотношением v = -, где р - плотность

газа, кг/м3. Р

Объем реальных газов вычисляют по упрощенной

формуле pv = KRT, где К - коэффициент сжимаемости газа,

характеризующий отклонение данного газа от идеального.

Для газовых смесей он определяется по правилу аддитив-

ности.

Приближенные значения £ для компонентов коксово-

го газа представлены в табл. 1.5, величины р и R компонен-

тов коксового газа приведены в табл. 1.6.

Компоненты Давление, МПа

5 10 15 20

Диоксид углерода 0,99 0,98 0,99 1,02

Непредельные углеводороды 0,98 0,95 0,93 0,90

Оксид углерода 0,99 0,98 0,99 1,02

Метан 0,91 0,85 0,82 0,80

Водород 1,03 1,06 1,11 1,15

Азот 0,99 0,99 1,02 1,04

ТЕПЛОТА СГОРАНИЯ

Теплота сгорания - это количество выделившейся те-

плоты при полном сгорании массовой (для твердых и жид-

ких веществ) или объемной (для газообразных) единицы

вещества. Различают высшую (QB) и низшую (0Я) теплоту

сгорания.

Под высшей теплотой сгорания понимают то количе-

ство теплоты, которое выделяется при полном сгорании ве-

щества, включая теплоту конденсации водяных паров при

охлаждении продуктов сгорания.

Низшая теплота сгорания соответствует тому количе-

ству теплоты, которое выделяется при полном сгорании,

без учета теплоты конденсации водяного пара. Теплоту кон-

денсации водяных паров также называют скрытой теплотой

сгорания.

Высшая теплота сгорания определяется калориметри-

ческим или хроматографическим методом и для расчетов

процесса горения не используется. Величины Qu и Qa свя-

заны соотношением:

QH = Qa-0,6Q^

где Qk - количество конденсата, собранного в калори-

метре, г/м3 пропущенного газа.

Величины Он и QB приведены в табл. 1.6. При расче-

тах Q, отнесенного к 1 м3 газа (при 20°C и 760 мм рт. ст),

величины, приведенные в табл. 1.6, нужно умножить на

273

— = 0,9317, то есть 0,о = 0,9317О„

При расчетах процесса сгорания необходимо также

учитывать тепловой эквивалент газа (число Вобба). Для кок-

сового газа среднего состава этот показатель равен:

W= = J8227 =2747g

VP VO,44

Таблица 1.5.

Приближенные величины

коэффициентов

сжимаемости К

компонентов коксового

газа

ТЕПЛОЕМКОСТЬ

В табл. 1.7 приведены значения средней объемной

теплоемкости компонентов коксового газа при постоян-

ном давлении Ср в интервале температур 0^2500°С,

мольную теплоемкость выражают в кДжДкмолыград.)

и кДж/(м3' град.).

Мольная теплоемкость компонентов коксового газа

приблизительно может быть вычислена по формуле:

Ср = а + ЬТ+сТ2,

где а. Ь, с - коэффициенты;

Т - абсолютная температура, К.

Компоненты Молекуляр- нал масса Плотность, кг/м]прн Газовая постоянная, НмДкгК) Высшая тепло- та сгорания, 0вккал/кмоль Низшая теплота сгорания, QH

0°С 20 "С кДж/кмояь кДж/м3 кДж/кг

Диоксид углерода 44,010 1,977 1,842 193 - - - -

Этилен 28,050 1,251 1,174 30,2 1413 245 1 325 108 59121 47 238

Пропилен 42,080 1,915 1,784 20,2 2061982 1 929746 86105 45860

Кислород 32,000 1,429 1,331 26,5 - - - -

Оксид углерода 28,010 1,250 1,165 30,3 283 202 255137 12637 10111

Метан 16,040 0,717 0,668 52,9 891884 803726 35858 50100

Этан 30,070 1,356 1,263 28,2 1562618 1430 382 63818 47569

Водород 2,016 0,090 0,084 420,6 286009 241931 10793 120002

Азот 28,016 1,251 1,165 30,3 - - - -

Сероводород 34,080 1,539 1,434 23,1 - -

Непредельные углеводороды - 1,400 - 27,2 - -

Коксовый газ среднего состава 10,500 0,440 0,410 86,0 - 408525 18227 41481

Таблица 1.6.

Характеристика

коксового газа

и его компонентов

^1равочник Коксохимика. Том 3 -

16

Раздел 1. Улавливание химических продуктов коксования

Таблица 1.7.

Средняя теплоемкость

компонентов коксовом газа

и воздуха, кДж/(м3град)

Температура, °C о2 Воздух Н2 СО со2 Водяной вар СН4 СД

0 1,3059 1,2946 1,2971 1,2766 1,2992 1,5999 1,5073 1,4943 1,5501 1,8268 2,6767

100 1,3176 1,2959 1,3005 1,2908 1,3017 1,7003 1,5324 1,5052 1,6421 2,0621 3,0486

200 1,3352 1,2996 1,3072 1,2971 1,3072 1,7874 1,5618 1,5228 1,7590 2,2828 3,3793

300 1,3562. 1 1,3068 1,3172 1,2992 1,3168 1,8628 1,5952 1,5425 1,8862 2,4955 3,7059

400 1,3775 1,3164 1,3294 1,3022 1,3428 1,9298 1,6329 1,5655 2,0156 2,6860 4,0039

500 1,3980 1,3277 1,3428 1,3051 1,3437 1,9889 1,6706 1,5898 2,1404 2,8635 4,2833

600 1,4169 1,3403 1,3566 1,3080 1,3574 2,0412 1,7083 1,6149 2,2610 3,0259 4,5391

700 1,4345 1,3537 1,3708 1,3122 1,3721 2,0885 1,7460 1,6413 2,3770 3,1700 4,7765

800 1,4500 1,3671 1,3842 1,3168 1,3863 2,1312 1,7837 1,6681 2,4942 3,3081 4,9913

900 1,4656 1,3796 1,3976 1,3227 1,3997 2,1693 1,8117 1,6957 2,6026 3,4317 5,1910

1000 1,4776 1,3918 1,4098 1,3290 1/4127 2,2036 1,8307 1,7230 2,2894 3,5472 4,7242

1100 1,4893 1,4004 1,4215 1,3361 1,4248 2,2350 1,8842 1,7502 2,7864 3,6557 5,5402

1200 1,5006 1,4144 1,4328 1,3432 1,4361 2,2639 1,9093 1,7770 2,8631 3,7528 5,6973

1300 1,5107 1,4253 1,4433 1,3511 1,4466 2,2899 - 13029 - - -

1400 1,5203 1,4349 1,4529 1,3649 1,4567 23137 - 1,8280 - - -

1500 1,5295 1,4441 1,4621 1,3675 1,4659 2,3355 - 1,8527 - - -

1600 1,5379 1,4529 1,4709 1,3754 1,4747 2,3556 - 13762 - - -

1700 1,5463 1,4613 1,4788 1,3834 1,4826 2,3744 - 1,8996 - - -

1800 1,5542 1,4688 1,4868 1,3918 1,4902 2,3916 - 1,9214. - -

1900 1,5618 1,4759 1,4939 1,3997 1,4973 2,4075 - 1,9423 - - -

2000 1,5693 1,4826 1,5010 1,4077 1,5040 2,4222 -• 1,9629 - - -

2100 1,5760 1,4893 1,5073 1,4152 1,5103 2,4360 - 1,9825 - -

2200 1,5831 1,4952 1,5136 1,4227 1,5161 2,4486 • - 2,0010 - - -

2300 1,5898 1,5010 1,5195 1,4303 1,5216 2,4603 - 2,0190 - - -

2400 1,5965 1,5065 1,5253 1/4374 1,5270 2,4712 - 2,0366 -• - -

2500 . 1,6028 1,5115 1,5303 1,4449 1,5320 2,4812 2,0529 - - -

2 600 1,6091 - - 1,4516 - - - 2,0692 - - -

2700 1,6153 - - 1,4583 - - - 2,0847 - - -

В табл. 1.8 приведены коэффициенты для некоторых

газов.

Зависимость теплоемкости коксового газа от темпера-

туры приведена на рис. 1.2.

Таблица 1.8.

Значения коэффициентов

для определения мольной

теплоемкости компонентов

коксового газа

Компоненты а Л-103 с-106

со2 6,85 8,533 -2,475

О2 6,26 2,746 -0,770

со 6,25 2,091 -0,459

«2 6,88 0,066 + 0,279

сн4 3,38 1,819 -4,188

n2 6,30 5,558 -0,345

H2S 6,48 3,283 -1,204

Н,0 (пары) 6,89 2,426 -0,343

Рис. 1.2.

Зависимость средней

теплоемкости коксового газа

от температуры

Теплоемкость коксового газа может быть вычислена по

правилу аддитивности:

С = а\с\+а2с2+_-+а"с" t кДж/(м3- град),

“• 100

где аг,.,,ап -содержание компонентов,%(объемн.);

Ср...,сЛ -средние теплоемкости компонентов,

(кДж/(м3трад).

Теплоемкость коксового газа среднего состава при О °C

равна 1,374 кДж/(м3-град).

Температура, °C

(рравочник Коксохимика. Том 3

Глава 1. Общая характеристика цеха улавливания коксохимического производства

17

ТЕПЛОПРОВОДНОСТЬ

Зависимость теплопроводности газа от температуры

вычисляют по формулам:

3

где - теплопроводность при О °C (273 К),

ккал/(м-ч°С) (Вт/(м-°С));

Т - абсолютная температура, К;

б и L - постоянные (табл. 1.9);

t - температура, К.

Температура, °C

Рис. 1.3.

Зависимость динамической

вязкости коксового газа

от температуры

Компоненты Вт/(м-К) L 6105

С02(от-78до+500°С) 0,012 - 5,5

О2(от-Ю1 до +100 °C) 0,021 144 -

Hj (от-192 до+ 100 °C) 0,150 94 -

N2(ot- 192 до+100 °C) 0,021 114 -

Воздух (от -191 до + 212 °C) 0,021 125 -

H2S 0,011 - -

сн4 0,026 - 10,7

со 0,019 156 -

СгН4 0,015 - -

Н2О (пары) 0,0139 - -

Кинематическая вязкость определяется как дина-

мическая вязкость, отнесенная к плотности газа, м2/с

(табл. 1.11 -1.12).

Таблица 1.9.

ЗначенияХуСибдля

компонентов

коксового газа

Теплопроводность газовой смеси не подчиняется за-

кону аддитивности. Зависимость теплопроводности двух-

и трехатомных газов от температуры показана в табл. 1.10.

Темпе- ратура, К о2 Воздух н2 — со2 11,0 (пары)

273 25,06 24,87 24,84 174,45 14,44 16,16

373 32,55 31,51 31,87 216,32 22,70 24,65

473 39,97 37,57 38,28 258,19 31,05 33,66

573 47,27 43,39 44,52 300,06 39,38 45,64

673 54,26 49,36 50,53 341,92 47,50 57,06

773 60,94 55,21 56,27 383,79 55,36 69,97

873 67,13 60,88 61,90 425,66 62,88 83,85

700 73,06 66,39 67,23 467,53 70,09 98,48

973 78,72 71,68 72,35 509,40 76,90 114,09

1173 83,74 76,79 77,22 551,26 83,43 130,14

1273 88,81 81,73 81,99 593,13 89,67 146,66

1373 93,74 86,40 86,44 635,00 95,67 163,40

1473 98,39 90,91 90,83 676,87 101,31 180,27

Комно- ненты Температура, °C

0 200 400 600 800 1000 1200

Кислород 1,9430 2,910 3,677 4,327 4,900 5,416 5,889

Азот 1,6670 2,478 3,121 3,664 4,143 4,575 4,972

Водород 0,8500 1,226 1,521 1,771 1,991 2,190 2,373

Воздух 1,7210 2,604 3,308 3,905 4,430 4,904 5,338

Оксид углерода 1,6560 2,462 3,100 3,640 4,116 4,545 4,939

Диоксид углерода 1,3840 2,262 2,991 3,620 4,177 4,681 5,143

Водяной пар 0,8180 1,605 2,390 3,145 3,864 4,547 5,194

Метан 1,0360 1,609 2,071 2,464 2,811 3,124 3,410

Этилен 0,9420 1,532 2,034 2,461 2,839 3,181 3,495

Бензол 0,6897 1,213 1,677 2,089 2,460 2300 3,11Г

Таблица 1.11.

Зависимость коэффициента

динамической вязкости газов

от температуры,

д-104, Па-с

ДИНАМИЧЕСКАЯ И КИНЕМАТИЧЕСКАЯ

ВЯЗКОСТЬ

Динамическая вязкость - сила трения, отнесенная к

единице поверхности и единице градиента скорости.

Для среднего состава коксового газа динамическую

вязкость при 0°С можно принять равной 1,1-10 '4 Па-с. При-

близительные величины вязкости коксового газа при раз-

личных температурах приведены на рис. 1.3.

^!равочник Коксохимика, Том 3 *

Компо- Температура, °C

ненты 0 200 400 600 800 1000 1200

Кислород 1,361 3,530 6,345 9,686 13,481 17,68 22,24

Азот 1,327 3,417 6,124 9,325 12,959 16,98 21,35

Водород 0,0945 0,2361 0,4167 0,6294 0,8697 11,35 1,423

Воздух 1,331 3,489 1 6,304 9,653 13,460 17,68 22,27

Оксид углерода 1,325 3,412 | 6,112 9,308 112,936 16,95 21,31

Диоксид углерода 0,7052 1,996 3,755 5,895 1 8,360 11,114 14,131

Водяной пар 1,017 3,457 7,325 12,505 18,88 26,36 34,84

Метан 1,446 3393 7,128 11,001 15,42 20,33 25,69

Этилен 0,5271 1,485 2,805 i 4,402 6,241 8,297 10,548

Бензол 0,1979 ;0,6031 1,185 1,916 2,773 3,744 4,818

Таблица 1.10.

Зависимость

теплопроводности двух-

и трехатомных газов

от температуры

МО3 Вт/(м-К)

• •

Таблица 1.12.

Зависимость коэффициента

кинематической вязкости от

температуры,у-105, м2/с

18

Раздел 1. Улавливание химических продуктов коксования

Таблица 1.14.

Влажность газа при

различной температуре

и давлении

Кинематическая вязкость коксового газа средне-

го состава при О °C равна 2,3-10 ‘5 М2/с, а при 20 °C равна

2,5-10'5 м2/с. Зависимость кинематической вязкости коксо-

вого газ от температуры и давления выражается формулой:

(0,88 + 0,06г)-760

Vni - V760,20

Р

где vp/,v760M-кинематическая вязкость при рабочих-

и нормальных условиях, м2/с;

р - абсолютное давление газа, мм рт. ст;

г - температура газа, °C.

ВЗРЫВАЕМОСТЬ И ВОСПЛАМЕНЯЕМОСТЬ

Коксовый газ является взрывоопасным только при со-

держании его в воздухе в пределах взрываемости и при

наличии открытого огня или искры (источника воспламе-

нения).

Пределы взрываемости компонентов коксового газа

приведены в табл. 1,13.

Таблица 1.15.

Характеристика продуктов

сгорания при различных

значениях а

Таблица 1.13.

Пределы взрываемости

коксового газа

Компонент Пределы взрываемости, % (объемн.)

НИЖНИЙ верхний диапазон взрываемое™

СА 3-4 34 30,5

с3н6 2,2 9,7 7,5

со 12,4 75 62,6

сн4 5,4 15 9,6

с2н6 3-5,8 10,7-15 8,4

«2 4,2 24,0 19,8

H,S 4,3 45,5 41,2

Пределы взрываемости газовой смеси определяются

по формуле:

100

п =---------------,

—

”1 «2 «л

где а|;а2,...,ап- содержание компонентов газа,% (объемн.);

п, лр..., пп - предел взрываемости (нижний или верх-

ний), % (объемн.).

Для коксового газа среднего состава эксперимен-

тально установлены следующие пределы взрываемости:

нижний - 6%; верхний - 30%. Температура воспламене-

ния - 600- 650 °C, максимальная скорость воспламенения -

75 см/с.

ВЛАЖНОСТЬ

Влажность коксового газа (абсолютная) - это содер-

жание водяных паров в 1 м3 сухого или влажного газа. Вы-

ражается в объемных или весовых единицах. Зависимость

влажности газа от температуры и давления представлена

в табл. 1.14.

Температура, °C Давление, Па Влагосодериание

м’/м3 кг/м3

-10 0,259 0,0026 0,0021

-5 0,401 0,0040 0,0032

0 0,610 0,0060 0,0048

5 0,866 0,0086 0,0070

10 1,227 0,0122 0,0098

15 1,707 0,0171 0,0137

20 2333 05236 0,0189

25 3,173 0,0323 0,0260

30 4240 0,0436 0,0351

35 5,626 0,0587 0,0473

40 7,373 0,0780 0,0631

45 9,590 0,1040 0,0840

50 12,346 0,1390 0,1114

55 15,732 0,1830 0,1480

60 19,918 0,2460 0,1960

65 24,998 0,3260 0,2650

70 31,158 0,4440 0,3610

75 38,530 0,6120 0,4990

80 47,343 0.8750 0,7160

85 57,809 1,3300 1,0920

90 70,101 2,2400 1,8770

95 84,513 5,0100 4,3810

100 101,325 - -

ТЕПЛОТЕХНИЧЕСКИЕ СВОЙСТВА

Теплота сгорания коксового газа составляет 17 794,75 -

18422,80 кДж/м3. Теоретическое количество сухого воз-

духа, необходимое для сгорания газа среднего соста-

ва, - 4,35 м3/м3. При коэффициенте избытка воздуха а = 1,2

количество воздуха составит 5,2 м3/м3. Состав и количество

продуктов сгорания при теоретическом количестве воздуха

и коэффициенте а = 1,2 приведены в табл. 1.15.

Характеристика « = 1 « = 1,2

влажные продукты сгорания сухие продукты сгорания влажные продукты сгорания сухие продукты сгорания

Количество, м3/м3 5,03 3,85 5,90 4,72

Содержание, %:

ДИОКСИД углерода 7,7 10,0 6,5 8,2

кислород - - 3,1 3,9

азот 68,0 90,0 70,8 87,9

водяные пары 24,3 - 19,6 -

Справочник Коксохимика. Том 3

Глава 1. Общая характеристика цеха улавливания коксохимического производства

19

ТЕХНИЧЕСКИЕ УСЛОВИЯ НА ОЧИЩЕННЫЙ

КОКСОВЫЙ ГАЗ

Газ коксовый очищенный должен соответствовать

ТУУ 322-00190443-101-99 (табл. 1.16).

Наименование показателя сорт Нсорт

марка МСС1 марта MCC-2 марка ВИС

Массовая концентрация HjS, г/м5, не более 0J 2,5 3,4 3J

Массовая концентрация нафталина, г/м3, не более од 0J 0,5 0,6

Удельная теплота сгорания при 20 °C и давлении 101325 Па, кДж/м3 16760

1.2. Технологические схемы цехов

улавливания

Образовавшаяся при коксовании парогазовая смесь

(прямой коксовый газ) выходит из коксовых печей с темпе-

ратурой до 820 °C и содержит много коксовой и угольной

пыли. Пыль в сочетании со смолистыми веществами обра-

зует так называемые фусы, которые могут откладываться

в тепло- и массообменных аппаратах, затрудняя их работу

и разделение этих смесей традиционными методами.

Первой стадией обработки прямого коксового газа

является его охлаждение в газосборнике циркуляционной

водой, распыляемой через форсунки. При адиабатическом

процессе охлаждения газ охлаждается до температуры

82 - 85 °C. При этом происходит конденсация большей

части смолы (до 60 - 70%) и удаление пыли с образованием

фусов.

После газосборника газ имеет высокую температуру,

содержит значительные количества смолы, водяных паров

и летучих продуктов коксования. Дальнейшее охлаждение

его до температуры 25 - 35 °C, благоприятной для выделе-

ния аммиака, бензольных углеводородов, сероводорода,

цианистого водорода и др., происходит в первичных газо-

вых холодильниках. При этом происходит практически пол-

ная конденсация водяных паров и смолы и почти двукрат-

ное сокращение объема газа и, как следствие, затрат на его

транспортировку.

Часть смолы уносится с газом в виде тумана и вместе

с выделившимися кристаллами нафталина откладывается

в аппаратах и трубопроводах, снижая качество получаемых

продуктов и эффективность процессов очистки газа.

Следующей технологической стадией является очистка

газа от туманообразной смолы и нафталина в электрофиль-

трах или промывка маслом в скрубберах, устанавливаемых

перед нагнетателями или сразу же после них.

Принципиальная схема технологических потоков

цеха улавливания химических продуктов представлена на

рис. 1.4.

Выделение основных химических продуктов коксова-

ния из газа производится различными сорбционными ме-

тодами.

Так, извлечение аммиака из газа может проводиться

водой с получением концентрированной аммиачной воды,

серной кислотой с получением сульфата аммония или фос-

(правочник Коксохимика. Том 3'

фатами аммония с получением жидкого аммиака. Извле-

чение бензольных углеводородов производится поглоти-

тельными маслами. Для выделения кислых газов (в первую

очередь сероводорода) применяются различные щелочные

растворы. Десорбцию извлеченных растворителями ком-

понентов производят путем нагревания при атмосферном

давлении или под вакуумом в аппаратах с различными

массообменными элементами. Регенерация насыщенных

растворов сероочистки может производиться продувкой

воздухом. При наличии в растворе катализаторов проис-

ходит окисление сероводорода с образованием элемент-

ной серы.

Для разделения конденсата воды и смолы, выделя-

ющихся при охлаждении коксового газа, используются про-

цессы осаждения с применением инерционных и гравита-

ционных методов.

Водный конденсат из первичных холодильников, насы-

щенный аммиаком, сероводородом и углекислым газом,

перерабатывается в аммиачных колоннах паровым методом.

Сточная вода после аммиачной колонны можетнаправ-

ляться на обесфеноливание паровым методом, экстракцию

жидкими поглотителями или биохимическую очистку.

Получаемый после извлечения из коксового газа и де-

сорбции масла сырой бензол представляет собой много-

компонентную смесь, перерабатываемую с получением

товарных продуктов или узких фракций. Поэтому в состав

некоторых коксохимических предприятий входят цеха

ректификации сырого бензола, где его очищают от непре-

дельных и сернистых соединений методом каталитической

гидроочистки или сернокислотным методом с последу-

ющим получением товарных продуктов.

Для переработки смолы, отстоявшейся в механизиро-

ванных осветлителях, на предприятиях имеются цеха пере-

работки каменноугольной смолы. В этих цехах для получе-

ния товарных продуктов наряду с ректификацией и дистил-

ляцией применяются следующие процессы: кристаллиза-

ция, фильтрование, центрифугирование и прессование.

На действующих коксохимических предприятиях

Украины в большинстве своем применяются технологиче-

ские схемы, характеризующиеся общепринятой последо-

вательностью основных процессов обработки газа. После

газосборников прямой коксовый газ охлаждается в первич-

ных газовых холодильниках до 25 - 35 °C, проходит последо-

вательно аппаратуру для извлечения аммиака, бензольных

углеводородов, сероводорода и направляется потребите-

лям. Сопоставительный анализ таких схем с современными

показывает, что они имеют серьезные недостатки - сниже-

ние технико-экономических показателей и ухудшение эко-

логической обстановки.

Значительные трудности в работе химических цехов по

традиционной схеме обусловлены недостаточным охлаж-

дением коксового газа в первичных газовых холодильниках

и отсутствием электрофильтров. На многих производствах

электрофильтры не работают, поэтому большое количество

туманообразной смолы и нафталина поступает в аппарату-

ру для улавливания химических продуктов, нарушая нор-

мальное протекание процессов. Кристаллический нафта-

лин и смола выпадают в трубопроводах и аппаратах, заби-

вают насадку в скрубберах, конденсационную аппаратуру

в цехе вакуум-карбонатной сероочистки и в бензольном

Таблица 1.16.

Технические условия

на очищенный

коксовый газ

20

Раздел 1. Улавливание химических продуктов коксования

Рис. 1.4.

Схема технологических

потоков цеха улавливания

химических продуктов

коксования [3]

отделении, нарушают работу этих аппаратов и контрольно-

измерительных приборов.

При охлаждении газа в конечных газовых холодиль-

никах нафталин накапливается в охлаждающей воде. Для

его удаления устанавливают громоздкие смолопромы-

ватели и отстойники. Так как эти аппараты имеют низкую

эффективность, значительная часть нафталина с водой

попадает на градирню и выдувается в атмосферу, а другая

часть с газом попадает в последующие технологические

отделения и цеха (сульфатное, бензольное отделение, цех

сероочистки).

В цехе вакуум-карбонатной сероочистки нафталин

и смолистые вещества откладываются на насадке в скруб-

берах, конденсаторах-холодильниках; это, в конечном

итоге, приводит к снижению эффективности извлечения

сероводорода. При попадании с сероводородным газом

в вакуум-насосы нафталин и смолистые вещества образуют

нагар в клапанах и цилиндрах, что влечет за собой периоди-

(рравочник Коксохимика. Том 3

Глава 1. Общая характеристика цеха улавливания коксохимического производства

21

Цех улавливания

химических продуктов

коксования

ческие остановки для чистки. В мышьяково-содовых серо-

очистках нафталин и масла нарушают процесс флотации

серы в регенераторах.

Значительные трудности в работе цехов улавливания

химических продуктов коксования связаны с цианистым

водородом. Его наличие в коксовом газе приводит к интен-

сивной коррозии трубопроводов и аппаратуры. Кроме того

цианистый водород и кислород способствуют образованию

в поглотительных растворах сероочисток нерегенерируе-

мых соединений (роданидов, ферроцианидов, тиосульфа-

тов), для удаления которых необходимо выводить часть

растворов с компенсацией выведенного раствора свежими

поглотителями.

На предприятиях, работающих с открытым циклом

конечного охлаждения коксового газа, значительная часть

цианистого водорода выделяется на градирне в атмосферу,

тем самым резко ухудшая экологическую обстановку и спо-

собствуя коррозии металлоконструкций.

Закрытие водного цикла конечных газовых холодиль-

ников осуществляется с определенными трудностями из-за

быстрого забивания холодильников смолистыми вещества-

ми и нафталином. Кроме того, при сокращении выбросов

в атмосферу возрастает количество жидких отходов как

в цехе сероочистки, так и в бензольном отделении.

Наличие в коксовом газе цианистого водорода, нафта-

лина и смолистых веществ затрудняет работу сульфатного

отделения, снижает качественные характеристики получае-

мой соли, способствует образованию кислой смолки.

К недостаткам существующих технологий следует отне-

сти низкую степень утилизации вторичных энергоресурсов,

большие объемы промышленных сточных вод. Применяемые

на коксохимических предприятиях методы биохимической

очистки являются неэкономичными и малоэффективными.

Получившая распространение на коксохимических

предприятиях традиционная схема улавливания химиче-

ских продуктов коксования не обеспечивает требуемую

степень очистки коксового газа, получение качественных

товарных продуктов и характеризуется повышенным коли-

чеством отходов.

Определенный экологический и экономический эф-

фект по сравнению с традиционной схемой может обеспе-

чить изменение последовательности расположения тех-

нологических аппаратов по газовому тракту. При проекти-

ровании в каждом конкретном случае поиск оптимальной

схемы обработки прямого коксового газа на предприятиях

является одной из приоритетных задач, хотя в условиях сло-

жившейся инфраструктуры предприятий реализация этой

схемы весьма проблематична.

На рис. 1.5 показан ряд вариантов размещения уста-

новок для улавливания химических продуктов коксования,

в большей или меньшей степени устраняющих указанные

выше недостатки.

В вариантах I, II, III применены различные газовые холо-

дильники, а также аппараты для извлечения из газа смолы,

нафталина и аммиака. В вариантах IV и V применена пред-

варительная очистка от цианистого водорода непосред-

ственно после нагнетателей, тем самым снижены выбросы

его в атмосферу из градирни цикла конечного охлаждения,

уменьшена коррозия аппаратуры в бензольном и сульфат-

ном отделениях, а также количество жидких отходов в цехе

сероочистки.

В варианте VI промывка газа от цианистого водорода

и сероводорода производится последовательно, что в зна-

чительной степени, упрощает работу конечного газового хо-

лодильника, аммиачного, сульфатного и бензольного отделе-

ний. На этот же эффект ориентирована схема по варианту VII,

в которой после первичной сероочистки предусмотрена ам-

миачная сероочистка. Следует подчеркнуть, что реализация

варианта с аммиачной сероочисткой требует достаточно глу-

бокой очистки газа от туманообразной смолы и нафталина.

(правочник Коксохимика. Том 3

22

Раздел 1. Улавливание химических продуктов коксования

Рис. 1.5.

Варианты размещения

-алогических установок

5 ~улавливания химических

продуктов коксования

2 -> 7

VII

1 - сепаратор; 2 - трубчатый газовый холодильник; 3 - холодильник непосредственного действия; 4-аппарат воздушного охлаждения;

5 - газодувка; 6 - скруббер Вентури; 7 - электрофильтр, 8 - нафталинопромыватель; 9 - сатуратор; 10-аммиачный абсорбер;

11 - скруббер для улавливания HCN; 12 - конечный газовый холодильник; 13 - бензольный скруббер; 14 - вакуум-карбонатная сероочистка;

15 - мышьяково-содовая сероочистка; 16-аммиачная сероочистка

Необходимо иметь в виду, что размещение большого

количества аппаратов перед нагнетателями связано с опас-

ностью подсоса воздуха и повышает вероятность образова-

ния взрывоопасной смеси в системе. Этот недостаток устра-

нен в варианте VII при размещении аммиачной сероочист-

ки после нагнетателей. Однако из-за нагревания газа при

сжатии необходимо применение дополнительных газовых

холодильников. С этих позиций вакуум-карбонатная серо-

очистка имеет преимущества, т. к. в значительно меньшей

степени зависит от температуры.

Существуют более сложные, но более эффективные

схемы, обусловленные областью применения коксового

газа [4]. В настоящее время более 90% всего произведен-

ного газа используется как топливо. В то же время коксовый

газ, состоящий на 70% из водорода и оксида углерода, яв-

ляющихся восстановительными агентами, может эффектив-

но применяться в доменном производстве. Замена природ-

ного газа на коксовый (2,2 - 2,4 м3/м3) снижает расход кокса

на 6,1 - 7 % и увеличивает производительность доменных

печей на 5,1 - 5,3% [3].

Учитывая это, целесообразнее весь производимый

коксовый газ использовать в доменном процессе, а домен-

ный газ использовать в качестве топлива.

Имеет смысл улавливание химических продуктов кок-

сования осуществлять под давлением по следующей схе-

ме [6]: двухступенчатое первичное охлаждение (с исполь-

зованием тепла прямого газа на 1 ступени) -> очистка газа

от туманообразной смолы -> отсос газа нагнетателем ->

сжатие газа -> очистка газа от нафталина поглотительным

маслом -> очистка газа от сероводорода и синильной

кислоты аммиачным способом с получением серной кис-

лоты -> очистка газа от аммиака с получением аммиачной

воды или безводного аммиака -> улавливание бензоль-

ных углеводородов -> передача газа в доменный цех. Для

реализации этой схемы необходим винтовой компрессор

для сжатия прямого коксового газа производительностью

30 - 50 тыс. м5/ч и давлением 0,7 - 0,8 МПа.

Библиография

1. Литвиненко М. С. Химические продукты коксования (производ-

ство и использование).- К.: Техника, 1974,- 321с.

2. Справочник коксохимика, т. Ill / Под ред. А. К. Шелкова,- М.: Ме-

таллургия, 1966-389 с.

3. Улавливание химических продуктов коксования. Ч. I! / А. Ф. Гре-

бенюк, В. И. Коробчанский Г. АВласов, С. И. Кауфман - Донецк:

Восточный издательский дом, 2002,- 207 с.

4. Антипова В. В. Совершенствование технологии улавливания хи-

мических продуктов коксования за рубежом / Черная металлур-

гия, бюл. «Черметинформация», 1980,- № 21.- С. 36 - 49.

5. Правила технической эксплуатации коксохимических пред-

приятий / Министерство промышленной политики,- X., 2001-

309 с.

6. Бродович А. И., Зайченко В. М., Михайлов Н. Ф. Перспективы кон-

денсации и охлаждения коксового газа // Кокс и химия,-1981-

№2.

Справочник }Соксокимика- Том 3

ГЛАВА 2

ОХЛАЖДЕНИЕ КОКСОВОГО ГАЗА.

КОНДЕНСАЦИЯ ПАРОВ ВОДЫ И СМОЛЫ

2.1. Состав надсмольной воды

Одной из основных функций отделения конденсации

является орошение газосборников надсмольной водой, тща-

тельно очищенной от примесей (смолы, фусов и т. д.). В этом

отделении имеются две разновидности надсмольной воды:

1) вода, циркулирующая между осветлителями и газо-

сборниками;

2) конденсат газовых холодильников.

В газосборнике часть орошающей надсмольной воды

испаряется и конденсируется вместе с влагой шихты и пиро-

генетической водой. Пополнение испарившейся части воды

цикла газосборников производится за счет конденсата газа

цикла холодильников. Избыток воды направляется в амми-

ачную установку для выделения аммиака. По химическому

составу эти воды несколько различаются. В воде цикла газо-

сборников преобладают связанные соли аммония (NH3C1,

NH^CNS и др.), а в воде цикла холодильников преобладают

соли летучего аммиака {(NH4)2S, (NH4)2CO3), т. е. соли, кото-

рые при повышении температуры разлагаются. Примерный

состав надсмольных вод приведен в табл. 2.1.

Компоненты Надсмольная вода

цикла газосборника цикла газовых хояедилытяов поступающая на переработку

нреда риятмя

Донбасса Кузбасса Донбасса Кузбасса Донбасса Кузбасса

Аммиаклетучий 1,0-1,7 1,5-2,1 2,2-7,5 3,9-6,4 0,14-4,36 1,7-6,4

Аммиак связанный 3,9-12,9 0,6-13,2 0,5-6,7 0,06-1,34 0,3-5,6 0,06 — 2,1

Хлориды 0,7-39,6 0,33-2,06 0,7-9,4 0,06-0,82 0,6-8,6 0,9-1,6

Роданиды 0,2-3,0 0,9-7,9 0,2-2,7 0,72-1,40 0,1-5,9 0,9-1,6

Цианиды 0,05 -0,23 0,15-135 0,03-0,12. 0,09-0,22 0,04-0,1 0,04-0,28

Сульфаты и сульфиты 0,45-4,77 - 0,22-1,86 0,23 0,18-1,31 0,23

Тиосульфаты 0,64-1,4 1,25—2,25 0,49-1,04 0,385 0,23-1,11 0,38

Сероводород 0,07-1,3 0,37-3,56 0,6-1,29 0,37-3,56 0,6-1,28 -

ОЧИСТКА СМОЛЫ ОТ ФУСОВ

В воде цикла холодильников содержание летучего (сво-

бодного) аммиака выше, чем в воде цикла газосборников.

При схеме конденсации с трубчатыми холодильни-

ками смешение вод циклов газосборника и холодильника

не только допустимо, но и желательно, так как в результате

этого прекращается накапливание хлористых и роданистых

(то есть наиболее коррозионно-активных) солей аммония.

В результате смешения вод содержание этих солей снижа-

ется в 6 - 8 раз [1].

2.2. Очистка надсмольной воды и смолы

от фусов

Отстаивание надсмольной воды цикла газосборников

от смолы и фусов является технологической операцией,

обеспечивающей как необходимое охлаждение коксово-

го газа, так и надежную работу форсунок, установленных

в газосборниках и стояках.

Справочник Коксохимика. Том 3

Разделение надсмольной воды, смолы и фусов осно-

вано на гравитационном отделении смолы и фусов от

основной массы надсмольной воды под действием силы

тяжести. Надсмольная вода с растворенными в ней солями

и другими примесями имеет плотность 1 020 - 1 050 кг/м3,

смола - 1 120 - 1 220 кг/м3, а фусы - до 1 250 кг/м3. Разделе-

ние осуществляется в механизированных осветлителях раз-

личных конструктивных исполнений. На коксохимических

предприятиях Украины применяются осветлители прямоу-

гольной формы емкостью 210 и 380 м3 и цилиндрические

емкостью 650 м3. Нормативное время отстаивания состав-

ляет 20 - 30 минут. При этом производительность по воде

составит соответственно 420, 760 и 1 300 м3/ч. Устройство

и характеристики осветлителей описаны в гл. 3.

Скорость выпадения фусов зависит от вязкости смолы,

которая, в свою очередь, зависит от температуры надсмоль-

ной воды в осветлителе. Для повышения температуры ниж-

няя часть корпуса и днище обогреваются глухим паром или

горячей надсмольной водой. Замечено, что чем равномернее

обогрев, тем меньше возникает конвективных потоков воды

и тем легче и эффективнее происходит разделение фаз.

Таблица 2.1.

Состав надсмольной

воды, г/л

На рис. 2.1. представлена зависимость содержания

смолы в фусах от продолжительности их пребывания в бун-

кере механизированного осветителя.

Рис.2.1.

Зависимость содержания

смолы в фусах от

продолжительност и

их пребывания в бункере

механизированного

осветителя

24

Раздел 1. Улавливание химических продуктов коксования

Насосная

конденсации

С точки зрения обезвоживания смолы в механизиро-

ванных осветлителях и снижения содержания смолистых ве-

ществ в надсмольной воде важнейшим показателем являет-

ся зависимость вязкости смолы от температуры отстаивания.

Установлено, что вязкость смолы (общей) при температуре

70°C зависит от содержания в ней смолы цикла первичных

газовых холодильников (ПГХ) (рис. 2.2), вязкость которой су-

щественно ниже вязкости смолы барельетного цикла.

Рис.2.2.

Зависимость вязкости

смолы (общей)

от содержания легкой смолы

ПГХв общем количестве

смолы

Последние данные весьма важны, так как в производ-

ственных условиях требуется производить равномерное

распределение легкой смолы цикла ПГХ между осветли-

телями, работающими параллельно. Выход смолы цикла

первичных газовых холодильников составляет 25 - 35%

и напрямую зависит от температурного режима газосбор-

ников и ПГХ. С увеличением вязкости смолы существенно

снижается эффективность ее обезвоживания. Однако даже

нормальные условия эксплуатации механизированных

осветлителей не могут в полной мере решить проблему

подготовки каменноугольной смолы к переработке.

Ухудшение качества смолы, вызванное внедрением

бездымной загрузки с использованием паро- и гидроин-

жекции, усложняет и удорожает процесс разделения над-

смольной воды и смолы. Поэтому представляется целесоо-

бразным переход на двухступенчатые схемы разделения

надсмольной воды и смолы [1; 3].

Характерной особенностью таких схем является при-

менение гравитационной аппаратуры на первой ступени,

а окончательная очистка смолы от воды и фусов произво-

дится на второй ступени с применением осадительных цен-

трифуг. Одна из таких технологических схем приведена на

рис. 2.3.

Надсмольная вода, содержащая смолу и фусы, подает-

ся в механизированный отстойник-осветлитель 1 для отде-

ления крупнодисперсных фусов. Осветленная вода стекает

в сборник 2, из которого часть ее направляется на оро-

шение газосборника, а избыток - на переработку. Смола

с содержанием влаги 20 - 30% перекачивается циркуля-

ционным насосом 3 через обогреваемый паром теплооб-

менник 4 в осадительную центрифугу 5. В ней происходит

окончательная очистка смолы с выделением воды, смолы

и фусов, поступающих в соответствующие сборники 6, 7, 8.

Воду циркуляционным насосом 9 возвращают в отстойник,

а смолу с содержанием влаги менее 5 % подают насосом 10

в переливное устройство 11. Регулятор уровня 12 обеспе-

чивает поддержание постоянного уровня смолы в отстой-

нике и стабильную работу центрифуги. Избыточная смола

поступает в сборник 13.

2.3. Схемы первичного охлаждения коксового

газа в трубчатых холодильниках

На рис. 2.4 представлена технологическая схема пер-

вичного охлаждения коксового газа в холодильниках с вер-

тикальными трубами [2].

Коксовый газ после охлаждения в газосборнике до

80 - 85 °C поступает через сепаратор 2 в межтрубное про-

странство холодильников с вертикальными трубами 3. По

ним противотоком движется оборотная техническая вода

с начальной температурой 23 - 27 °C. При теплообмене

^1равочник Коксохимика, "рэм 3

Глава 2. Охлаждение коксового газа. Конденсация паров воды и смолы

25

Рис.2.3.

Двухступенчатая

технологическая схема

разделения надсмольной воды

и смолы

I - механизированный отстойник-осветлитель; 2 - сборник; 3 - циркуляционный насос; 4 - теплообменник; 5 - осадительная центрифуга;

6, 7,8 -сборники; 9, 10 -насосы; I1 - переливное устройство; 12-регулятор уровня; 13-сборник.

Технологические потоки: I - надсмольная вода со смолой и фусами; II - осветленная вода на орошение газосборника;

III - избыточная надсмольная вода на переработку; IV-смола; V-фусы; VI - надсмольная вода из процесса обезвоживания смолы; VII - пар

Механизированный

осветлитель

(рравочник Коксохимика. Том 3

26

Раздел 1. Улавливание химических продуктов коксования

Рис. 2.4.

Технологическая схема

первичного охлаждения

коксового газа

в холодильниках

с вертикальными

трубами

1 - газосборник; 2 - сепаратор; 3 - первичный трубчатый холодильнику, 19 - гидравлический затвор; 5 - промежуточный сборник конденсата;

6 - осветлитель механизированный; 7 - промежуточный сборник#, 13,15,16- насосы; 9 - регулятор уровня смолы; 10 - промсборник смолы; 11

- сборник смолы: 12 - отстойник воды; 14- сборник для избыточной воды; 17-нагнетатель; 18- электрофильтр;

20 - трубопровод технической воды.

Технологические потоки: I - прямой коксовый газ; II - охлажденный коксовый газ; III - техническая вода;

IV - надсмольная вода на переработку; V-смола на склад

между этими двумя потоками газ охлаждается до 30 - 35 °C,

в нем происходит конденсация паров смолы и воды.

Охлажденный газ нагнетателем 17 через электро-

фильтр 18 подается в сульфатное отделение, а конденсат из

газовых холодильников стекает через гидрозатвор 4 в про-

межуточный сборник 5. Из сборника конденсат насосом 13

подается в отстойник 12.

Из отстойника 12 смола через смолоотводчик по-

ступает в сборник 11, а из него насосом 15 откачивается

в резервуары склада смолы. Надсмольная вода из отстой-

ника 12 поступает в сборник 14, из которого часть ее пере-

текает в промежуточный сборник 7 для пополнения цикла

газосборников, а избыток подается насосом 16 в аммиачную

дистилляционную колонну для переработки.

Обследование работы газовых холодильников с вер-

тикальными трубами и последующий анализ полученных

данных показал, что им свойственны низкие коэффициен-

ты теплопередачи (50 - 90 Вт/м2-К) из-за низких скоростей

воды в трубах и интенсивного отложения смолистых ве-

ществ в межтрубном пространстве. К достоинствам этих

холодильников относят их невысокую требовательность

к качеству охлаждающей воды.

На рис. 2.5 представлена технологическая схема пер-

вичного охлаждения коксового газа в холодильниках с го-

ризонтальными трубами (ПГХ).

Коксовый газ, охлажденный в газосборнике до

80 - 85 °C, поступает через сепаратор 2 в межтрубное про-

странство холодильников 9 и движется сверху вниз, омывая

слегка наклонные трубы. По высоте холодильника трубы

разделены на отдельные секции. Охлаждающая вода по-

дается в нижнюю часть холодильника и движется вверх

через все пучки труб, соединенные последовательно с по-

мощью водяных камер. При температуре охлаждающей

воды 23 - 27°C газ охлаждается до 25 - 35 °C, очищается от

туманообразной смолы в электрофильтре 10 и подается на-

гнетателем 11 на очистку коксового газа от аммиака.

Конденсат из ПГХ 9, электрофильтра 10 и нагнетате-

ля 11 поступает через гидрозатворы в сборник 13, откуда

насосом 18 перекачивается в отстойник 16.

Смола из отстойника поступает в механизированное

хранилище 6, а надсмольная вода - в промежуточный сбор-

ник 7 для пополнения цикла газосборников. Избыточная

надсмольная вода стекает в хранилище 17, откуда насо-

сом 15 передается на переработку на аммиачную установку.

При работе с отдельными водными циклами газосбор-

ников и холодильников в первом цикле происходит накоп-

ление нелетучих солей аммония, вызывающих коррозию

аппаратуры и коммуникаций. Ухудшается отстаивание над-

смольной воды от смолы и фусов.

Для поддержания концентрации хлористых и родани-

стых солей аммония в воде цикла газосборников на уровне

меньше или равном 6 г/л часть ее отводится из промежуточ-

ного сборника 7 в отстойник газового конденсата 16. При

этом соответствующее количество конденсата перетекает

из отстойника 16 в сборник 7.

Большая часть коксохимических предприятий ис-

пользует постоянную промывку межтрубного простран-

ства холодильников с горизонтальными трубами смесью

смолы и конденсата коксового газа, который образуется

при охлаждении газа. Количество смолы в этой смеси под-

держивается в пределах 15-30%.Такая промывка, наряду

с использованием захоложенной воды для охлаждения

Справочник Коксохимика. Том 3

Глава 2. Охлаждение коксового газа. Конденсация паров воды и смолы

27

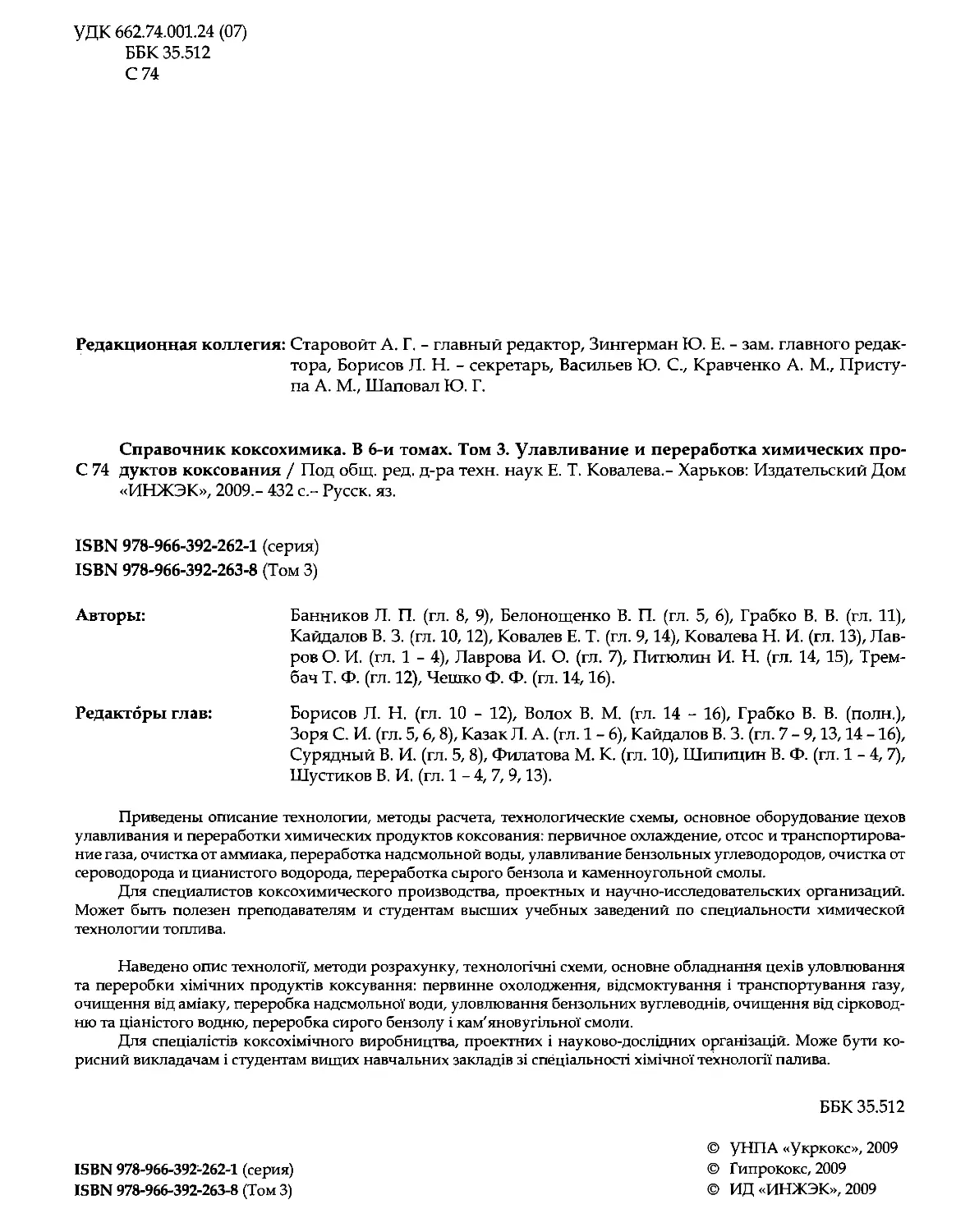

IV

1 - газосборник; 2 - сепаратор; 3 - осветлитель механизированный; 4 - промежуточный сборник для смолы;

б - механизированное хранилище для смолы; 7 - промежуточный сборник для воды; 9 - первичные трубчатые газовые холодильники;

10-электрофильтр; 11 - нагнетатель; 12,14-гидрозатворы; 13 - промежуточный сборник конденсата; 16-отстойник для конденсата;

17 - хранилище для избыточной воды; 5,8, 15,18,19-насосы.

Технологические потоки: I - прямой коксовый газ; II - охлажденный коксовый газ; III - вода на охлаждение; IV-вода после холодильника;

V-вода в отстойник; VI - вода на переработку; VII - смола на конечные газовые холодильники

Рис. 2.5.

Технологическая схема

первичного охлаждения

коксового газа

в холодильниках

с горизонтальными

трубами

коксового газа в последней по ходу движения газа секции

холодильника, обеспечивает максимальное выделение наф-

талина из коксового газа в начале его движения по аппара-

туре цеха улавливания.

Количество смеси смолы и конденсата газа на один хо-