Текст

В. М. Черкасский

НАСОСЫ

ВЕНТИЛЯТОРЫ

КОМПРЕССОРЫ

Допущено Министерством высшего и

среднего специального образовании СССР

в качестве учебника для теплоэнергети-

ческих специальностей высших учебных

заведений

МОСКВА «Э ВЕРГИ Я» 1977

6П5.7

4-45

УДК [621.51+621.63 + 621.65](075.8)

Черкасский В. М.

4-45 Насосы, вентиляторы, компрессоры. Учебник для

тепло э 11 е р г с г 11 ч е с к; i х сне н i1 а л ь 11 о с т ей в у зов. М.,

«Энергиям, 1977.

12 1 е. с ii.i.

Книга написана в со-ггвегствпп с программами курсов «Насосы,

компрессоры, вентиляторы» и «Гидромеханика и насосы» для экс-

нл уата пионы и х спецпал ьлостей энергетических вузов и факультетов.

В книге рассмотрена классификация машин для подачи жидкостей и

[а +п, изложены кратко основы теории этих машин, освещены вопросы

ориентир точных аэродинамического и гидродинамического расчетов

н-Ч'.оторых типов насосан и iujm п ре.ссоров. В пределах, ограниченных

объемом программ, в книге рассмотрены конструкции машин и их

элементов. Уделено внимание некоторым новым оригинальным кон«

. т ру :• ни ям м а шип .

Книга предназначена служить учебником для студентов тепло-

энергетических спениал! л остей энергетических вузов и может быть

использована инженерно-техническим персоналом промышленности.

30303—453

051(01)—77

6П5.7

с

Пздате.'Вг.зтво «Энергиям. 1977 г-

ПРЕДИСЛОВИЕ

Книга предназначена для изучения дисциплин «На-

сосы, вентиляторы, компрессоры» и «Гидромеханика и

насосы» студентами эксплуатационных теплоэнергетиче-

ских специальностей высших учебных заведений.

В книге излагаются основы теории и рассматривают-

ся конструкции машин, применяющихся для подачи

жидкостей и газов в станционной и промышленной теп-

лоэнергетике.

Содержание книги основывается на официальных

программах указанных учебных дисциплин и материа-

лах автора, опубликованных издательством «Энергия»

в учебном пособии: В. М. Черкасский, Т. М. Романова,

Р. А. Кауль «Насосы, компрессоры, вентиляторы»

в 1962 и 1968 гг.

Методика изложения определяется сорокалетним

опытом преподавания этих дисциплин автором на теп-

ловых факультетах Ивановского энергетического инсти-

тута имени В. И. Ленина.

Характерной особенностью книги является попытка

объединения теорий насосов и вентиляторов и слитного

изложения их в общих разделах «Основы теории»

(гл. 3 и 6).

Вопросы теории и конструкций компрессорных ма-

шин излагаются в отдельном разделе «Компрессорные

машины» (часть IV). Это объясняется специфичностью

рабочего процесса компрессоров, включающего термоди-

намические явления.

Развитие теплоэнергетических установок промышлен-

ных предприятий и блочных ТЭС в последнее время

побудило автора ввести в книгу сведения по герметич-

ным насосам, вентиляторам и насосам мощных ТЭС, оп-

позитным компрессорам и другим специальным машинам.

3

Все размерные величины даны в системе СИ.

Автор выражает глубокую благодарности доктору

техн, наук А. И. Шерстюку за критические замечании

и ценные указания, сделанные, им в течение длительного-

периода работы автора над материалом рукописи.

Рецензии па рукопись, данные кафедрой комнрессо-

ростроения Ленинградского политехппче ского института

им. М. И. Калинина и кафедрой гидравлики Саратов-

ского политехнического института, содержащие много

цепных критических замечаний, побудили автора ввести

в рукопись ряд изменений л донолнений'.

Автор искренне благодарит руководите пл рецензи-

рования доктора техн, наук, проф. К. П. Селезнева

(ЛПИ), доктора техн, паук, проф. Л. И. Высоцкого.

(САрПИ), сотрудников кафедр доцентов Б. С. Фотина..

М. И. Полякова, Г. С. Сапрыкина за большую работу

по рецензированию, существенно повлиявшую на новы

шение научного и методического уровня книги.

С особой признательностью автор отмечает серьез-

ную работу по научному и методическому редактиро-

ванию книги, выполненную доцентом Московского инсти-

тута химического машиностроения А. К- Михайловым,

Отзывы, предложения и замечания по книге просьба

посылать по адресу: 113114 Москва, М-114, Шлюзовая

наб., 10, издательство «Энергия».

Автор

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

И ЕДИНИЦЫ ИЗМЕРЕНИИ

Геометрические величины

г, R, м, мм — радиусы сечений, рабочих кодес, отводов; рас-

стояния точек в потоках от условного центра;

d, D, м. мм — диаметры сечений, рабочих колес;

ft, м, мм—ширина лопасти, длина хорды профиля;

В, м, мм — ширина решетки лопастей;

!. м, мм — длина лопасти;

1, м, мм — шаг лопастей решетки;

Н, 2, м — высота; напор;

6, мм — размер зазора (ширина щели);

S, м, мм — ход поршня;

со, °. м2— площадь сечения, площадь поршня;

К м3 — объем жидкости, газа;

Ру, град — угол установки лопасти в решетке Гугол между

хордой профиля лопасти и фронтальной линией решетки);

рл, град — угол между осью решетки п касательной к средней

линии профиля: угол между отрицательным направлением окруж-

ной скорости и касательной к средней линии профиля (для центро-

бежных машин);

0, град — угол изогнутости профиля; угол расхождения диф-

фузора или схож,тения конфузора;

Ар, град — изменение углов; разность двух соседних значений

углов;

2, i — количество лопастей, ступеней, цилиндров.

Кинематические величины

<о, рад/с. 1 /с — угловая скорость;

£, м/с2 — ускорение свободного падения;

с, и, w, м/с — соответственно абсолютная, окружная, относи-

тельная скорости;

Ас, Лк, м б- изменения скоростей или их проекций;

а, грая — угил между окружной и абсолютной скоростями

в параллелограммах или треугольниках скоростей;

Р, град — угол между отрицательным направлением окружной

скорости и вектором относительной скорости (для центробежных

машин); угол между отрицательным направлением относительной

скорости и осью решетки (в осевых машинах);

I, град — угол атаки при натекании жидкости (газа) на ло-

пасть;

5

О', град —угол отставания при сходе жидкости (газа) с ло-

пасти;

Г, м2/с— циркуляция скорости:

v, м2/с, см2/с — кинематический коэффициент вязкости жидко-

сти, газа;

п, об/мин — частота вращения вала (ротора) машин;

а, м/с— скорость звука.

Механические величины

Р. II — сила;

М, Н-м (Ньютон • метр)—момент силы:

N, Дж/с, Вт, кВт. л. с. — мощность;

Е, Дж (джоуль) —энергия.

Аэродинамические и термодинамические

величины

fi, кг/м3 — плотность (масса одной кубической единицы объ-

ема жидкости, газа);

у, Н/м3—удельный (объемный) вес жидкости, газа;

о, м3/кг — удельный объем (объем одной единицы массы или

веса) жидкости, газа;

р, Па — давление жидкости, газа;

Q, м3/с, м3/мин, м3/ч—объемная подача (расход);

М, кг/с, кг/мин — массовая подача (расход);

L, Дж/кг— энергия единицы массы жидкости, газа; удельная

работа;

h, м — потери па нора жидкости, газа:

Т — абсолютная температура, К;

О, Дж — количество тепла:

q, Дж/кг— удельное количество тепла, жидкости, газа;

с, Дж/(кг-К) —удельная теплоемкость;

Л, Дж/кг — удельная работа термодинамического процесса;

S. Дж/(кг-1\) —удельная энтропия:

k—показатель изоэптропного процесса;

п—показатель политропного процесса;

4, Дж(кг-К) — энтальпия.

Коэффициенты и относительные величины

т) — к, п, д. машины, ступени, проточной части:

р — степень реактивности;

J — коэффициент местной потери энергии;

и — коэффициент заполнения сечения активным потоком-, коэф-

фициент закрутки потока:

v — втулочное отношение;

т — относительный шаг профилей в решетке:

г — густота решетки профилей;

сх, cv аэродинамические коэффициенты лобовой и подъем-

ной сил:

<р — коэффициент расхода;

ф — коэффициент напора;

Re, Fr. Ен. М. Sh — соответственно числа (критерии) подобия

Рейнольдса, Фру.та. Эйлера, Маха. Струхала:

X—объемный коэффициент; коэффициент потери энергии, рас-

пределенной по длине;

6

е — степень повышения давления;

а—относительная величина объема мертвого пространства

поршневого компрессора;

6 — коэффициент (масштаб) подобия.

Индексы, их значения

г — радиальный (спроектированный на радиус);

а — осевой (спроектированный на ось машины);

и — тангенциальный (спроектированный на линию окружной

скорое! и);

л — лопастный (относящийся к лопасти машины);

и — nojcaiii.ii'i;

т — теоретический;

ск — скоростной;

ст — статический; относящийся к ступени;

г— геометрический; гидравлический;

1, 2, 3... —относящийся к сеченшм —первому, второму,

третьему...

СО— эквивалентный; бесконечный; приблизительный;

опт — оптимальный (относящийся к режиму с максимальным

к. и. д.) экономически наивыгоднейший;

вн — внутренний; относящийся к внутреннему процессу ма-

шины;

к — относящийся к корпусу; конечр ыя;

м — модельный (относящийся к .модели машины); механиче-

ский;

н — натурный (относящийся к натурной конструкции); относя-

щийся к началу процесса;

о — объемный;

вс — относящийся к всасыванию;

доп — допустимый;

кр — критический;

макс — максимальный;

мин — минимальный;

per — относящийся к режиму регулирования машины;

— относящийся к за торможеяниме потоку;

а — адиабатный;

п, пол—политропный; полный;

is — изоэнтроппый;

i— внутренний (индикаторный);

е — эффективный;

// — относящийся к подъемной силе,

х — относящийся к лобовой силе;

в — относящийся к валу машины.

ВВЕДЕНИЕ

Книга содержит основы теории, обзор конструкций и

сведения по эксплуатации машин для подачи жидкостей

и газов. В современной технике эти машины подразде-

ляют на насосы, компрессоры, нагнетатели и вентилято-

ры, причем насосами называют машины для подачи

только жидкостей Е

История создания первых насосов уходит в далекое

прошлое. Простейшие типы насосов (поршневых) были

известны и применялись еще во времена Аристотеля

(IV в. до н. э.). Водоподъемные машины, приводившие-

ся в действие силой людей и животных, применялись

в Египте за несколько тысячелетий до пашей эры.

Как следует из сочинений итальянского зодчего Ви-

трувия, водяные поршневые насосы широко применялись

в Римской империи еще в царствование Цезаря Августа

(I в. до н. э.).

Машины для перемещения воздуха и газов появились

значительно позднее. Изобретение воздушного поршне-

вого насоса связано с именем германского физика Отто

Герике (1640 г.).

Изобретателем центробежного насоса является, по-

видимому, итальянец Джиованни Жордан, давший пер-

вый рисунок такого насоса; изготовление первого про-

стейшего центробежного насоса приписывается Депи Па-

пину (1703 г.).

Внедрение насосов в промышленность России было

непосредственно связано с горнорудным делом. Уже

в XVIII в. К. Д. Фролов и другие мастера горного дела

применяли установки с поршневыми насосами для целей

водоотлива из шахт п промывания россыпей. Источии-

1 См. ГОСТ 17398-72.

8

ком двигательной силы здесь обычно являлась энергия

воды, использовавшаяся при помощи водяных колес.

Последующее, более широкое распространение насо-

сов в промышленности было обусловлено введением

в производство паровых и, позднее, электрических дви-

гателей.

Важную роль в развитый насосостроения сыграл

электрический двигатель трехфазного тока, удобно

сопрягающийся с центробежными и осевыми насо-

са мп.

В 1832 г. инж. А. Саблуков предложил конструкцию

центробежного вентилятора для целей вентилирования

заводских помещений н шахт. А. Саблуков явился пер-

вым теоретиком и практиком вентиляторостроенпя.

Основное теоретическое уравнение центробежной .ма-

шины было дано 61. Эйлером во второй половине Will в.

(см. § 3-2).

Теоретические работы О. Рейнольдса (Англия),

Л. Прандтля (Германия) и выдающиеся научные труды

Н. Е. Жуковского (Россия), относящиеся к концу XIX—

началу XX вв., привели к созданию современной научной

основы насосостроения.

Особое значение имели работы Н. Е. Жуковского

«Видоизменение метода Кирхгофа? и «Теория воздуш-

ных винтов». В первой из них дано теоретическое обо-

снование метода расчета подъемной силы крыла, рас-

пространяемого теперь на лопасти насосов и компрессо-

ров. Этот метод не только служит для расчета подъе.м-

ной силы лопастей машины, но и указывает пути разра-

ботки рациональных профилей лопастей современных

машин. Вторая отмеченная выше работа содержит тео-

рию и метод расчета пропеллеров. Эта работа легла

в основу теории осевых вентиляторов и насосов, раз-

работанной учениками Н. Е. Жуковского (К. А. Уша-

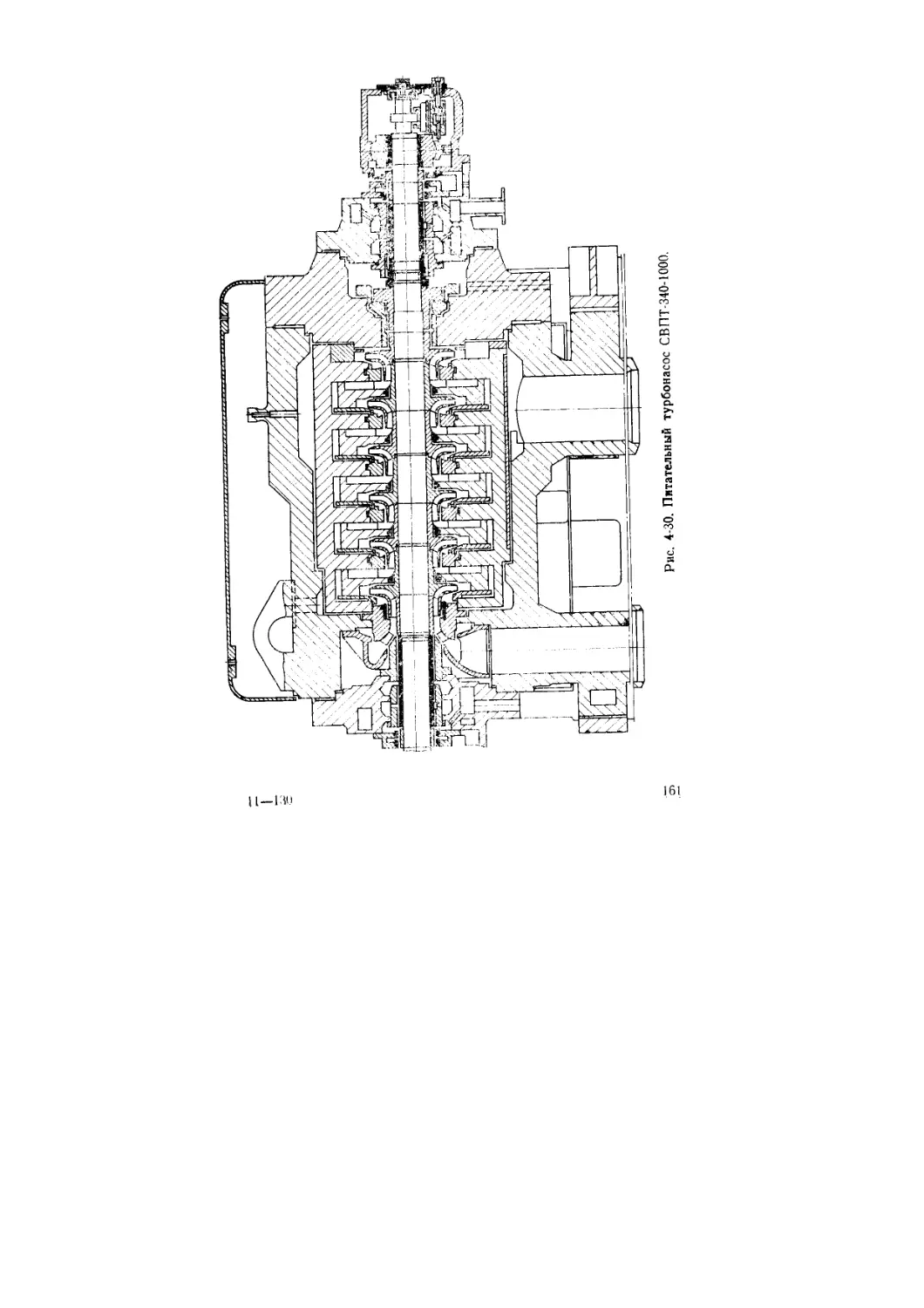

ков и др.).

Значение научной и организационной деятельности

Н. Е. Жуковского не может быть преувеличено. Им бы-

ли определены и разработаны важнейшие направления

развития современной гидроаэромеханики; учениками

его научной школы в СССР разрабатываются теорети-

ческие и практические вопросы современного насосо- и

турбостроения.

Исключительно большое значение для развития рас-

сматриваемой области машиностроения имела работа

9

Центрального аэрогидродинамического института

(ЦАГИ), организованного Н. Е. Жуковским в 1918 г.

В этом институте авиационного направления в течение

многих лет были сосредоточены исследования воздуш-

ных и гидравлических машин.

В настоящее время научно-исследовательская работа

по насосам, вентиляторам и компрессорам в СССР ве-

дется многими организациями. Основные из них:

ВНИИгидромаш, ВНИИкомпрессормаш, ЦАГИ им.

Н. Е. Жуковского.

Большие работы ведутся на специальных кафедрах

вузов — Ленинградского и Харьковского политехниче-

ских институтов, МВТУ им. Н. Э. Баумана и др.

Выдающееся значение имеют работы лабораторий

крупнейших научно-производственных объединений

Москвы, Ленинграда, Харькова.

Среди деятелей рассматриваемой области техники,

известных своими фундаментальными исследованиями и

разработкой методов расчета, могут быть названы:

И. И. Куколевский, Г. Ф. Проскура, А. А. Ломакин,

С. С. Руднев (насосостроепие), В. И. Поликовский,

М. И. Невельсон, К. А. Ушаков (вентиляторостроение),

В. Ф. Рис, М. Н. Френкель. К. П. Селезнев, 10. С. Подо-

буев, А. П. Гофлпн (комирессоростроепие).

Насосы, компрессоры п вентиляторы очень широко

распространены в промышленности и сельском хозяйст-

ве, и общая мощность привода их составляет около 20%

установленной мощности электростанций СССР.

Интенсивное развитие промышленности и сельскохо-

зяйственного производства требует создания новых кон-

структивных типов насосов, компрессоров и вентилято-

ров, расширения диапазона их рабочих параметров, уве-

личения их единичных мощностей.

Применительно к специальной энергетике разраба-

тываются уникальные герметичные насосы с подачей

500 м3/ч и напором 250 м. Для криогенной технологии

создаются герметичные насосы сжиженных газов с тем-

пературой 7.3 К.

Для блоков тепловых станций мощностью до

800 тыс. кВт разработан и введен в эксплуатацию весь

комплекс насосного оборудования.

Ведутся работы ио конструкциям и технологии изго-

товления питательных насосов для блока 1200 тыс. кВт

с мощностью привода около 25 тыс. кВт.

10

Для транспорта нефти по трубопроводам созданы

уникальные засосы с подачей до 10 000 м3/ч; в ближай-

шей перспективе выпуск насосов для магистральных

нефтепроводов с единичной подачей 24 000 м3/ч мощно-

ностыо привода до 20 000 кВт.

Развитие сельскохозяйственного водоснабжения и

оросительных систем привело к выполнению уникаль-

ных насосов с диаметром рабочего колеса до 3 м.

Для гидроаккумулирующих станций, существенно

повышающих экономичность электроэнергетических си-

стем, разработаны п построены обратимые машины—

насосотурбппы с мощностью па валу в десятки тысяч

киловатт.

В энергетических блоках тепловых электростанций

для подачи воздуха в топки котлоагрегатов, отсасыва-

ния дымовых газов и подачи их через трубы большой

высоты в атмосферу созданы уникальные конструкции

вентиляторов и дымососов с подачей до 900 тыс. м2/ч

п напором до 1000 мм вод. ст.

В технологических процессах химической и пищевой

промышленностей находят широкое применение ориги-

нальные конструкции насосов п неметаллических мате-

риалов п насосов со специальными покрытиями поверх-

ностен проточно!? части.

Широко применяются в промышленности компрессо-

ры различных типов для сжатия и перемещения по тру-

бопроводам воздуха и технических газов.

Сжатый воздух применяется в производстве для про-

ведения технологических операций при помощи пневма-

тических аппаратов и инструментов. Для этой цели ис-

пользуют обычно объемные компрессоры, а на крупных

заводах и центробежные.

В некоторых случаях при больших расходах сжатого

воздуха применяют осевые компрессоры, обладающие

высокой экономичностью и при большой частоте враще-

ния очень компактные.

Единичные подачи и мощности привода современных

компрессоров достигают больших значений. Так, для

металлургической и нефтехимической промышленностей

изготовлены центробежные компрессоры с мощностью

привода 50 000 кВт; для транспорта газов по магистраль-

ным трубопроводам применяют компрессоры природного

газа с приводом от газовой турбины мощностью около/

25 000 кВт.

11

ЧАСТЬ I

ОБЩИЕ СВЕДЕНИЯ

ГЛАВА ПЕРВАЯ

КЛАССИФИКАЦИЯ. ОБЛАСТИ ПРИМЕНЕНИЯ

1-1. ОПРЕДЕЛЕНИЕ ГИДРАВЛИЧЕСКИХ

И ГАЗОВЫХ МАШИН

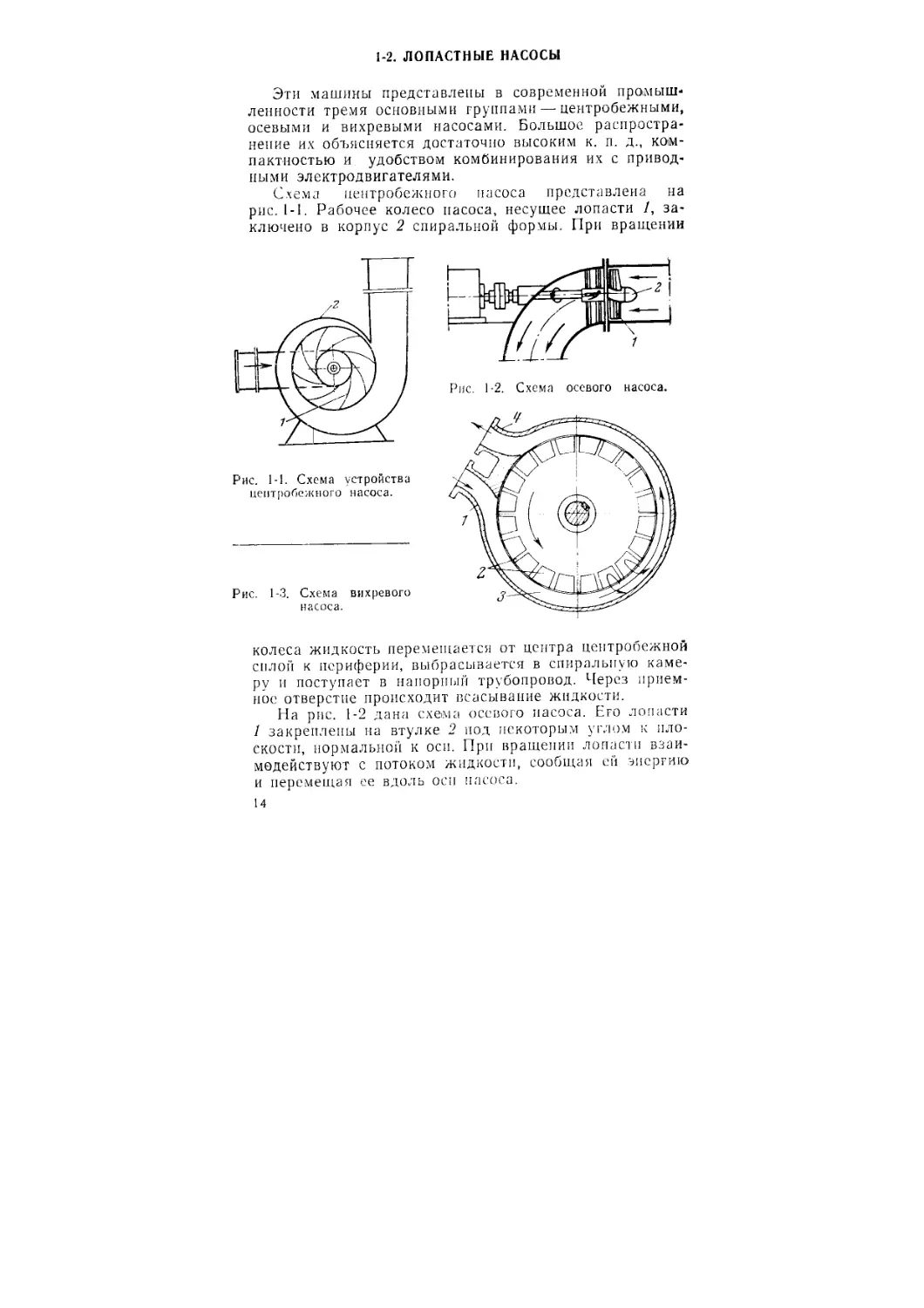

Насосами называют машины, предназначенные для

перемещения жидкостей и сообщения им энергии.

Работающий насос превращает механическую энер-

гию, подводимую от двигателя, в потенциальную, кинети-

ческую и тепловую энергию потока жидкости.

Вентиляторами называют машины, перемещающие

газовые среды при степени повышения давления до

1,15*.

Компрессоры — машины с искусственным, обычно во-

дяным, охлаждением, дающие степень повышения дав-

ления газа более 1,15.

Машины, работающие со степенью повышения дав-

ления газа более 1,15, по без искусственного охлажде-

ния, называют нагнетателями.

В противоположность насосам машины, превращаю-

щие гидравлическую энергию потока жидкости в меха-

ническую энергию, называют гидравлическими двигате-

лями.

В настоящее время в промышленности находят при-

менение так называемые гидропередачи — гидравличе-

ские устройства для передачи механической энергии

с вала двигателя на вал приводимой им машины. Ги-

* Степень повышения давления е — отношение давления газа

на выходе из машины к даи.ярпию его на входе.

12

дропередача состоит из насоса и гидравлического двига-

теля, совмещенных в одном конструктивном блоке. I и-

дравлические двигатели, насосы и гидропередачи состав-

ляют класс гидравлических машин.

Приводимая схема 2 дает представление о классифи-

кации гидравлических машин по энергетическому и кон-

структивному признакам, а на схеме / приведена клас-

сификация насосов по свойствам перемещаемой среды и

конструктивным признакам.

Гидравлические машины |

Гидравлические

доигатели

Насосы

ГчдраЬличег-

кие переда-

чи онере.иг

Гидро -

тур дины

Лопастные

[ Вихревые [

Центро-

бежные

Водяные

мо.песп.

Водостолдо-] [роторные

дые маашны\ I еадро-

(торшж (!ые )\ । моторы

Струйные

но л иные

Объемные

! Осебые ~|

торньР

I, । газлифты

Пнебпат

I

13

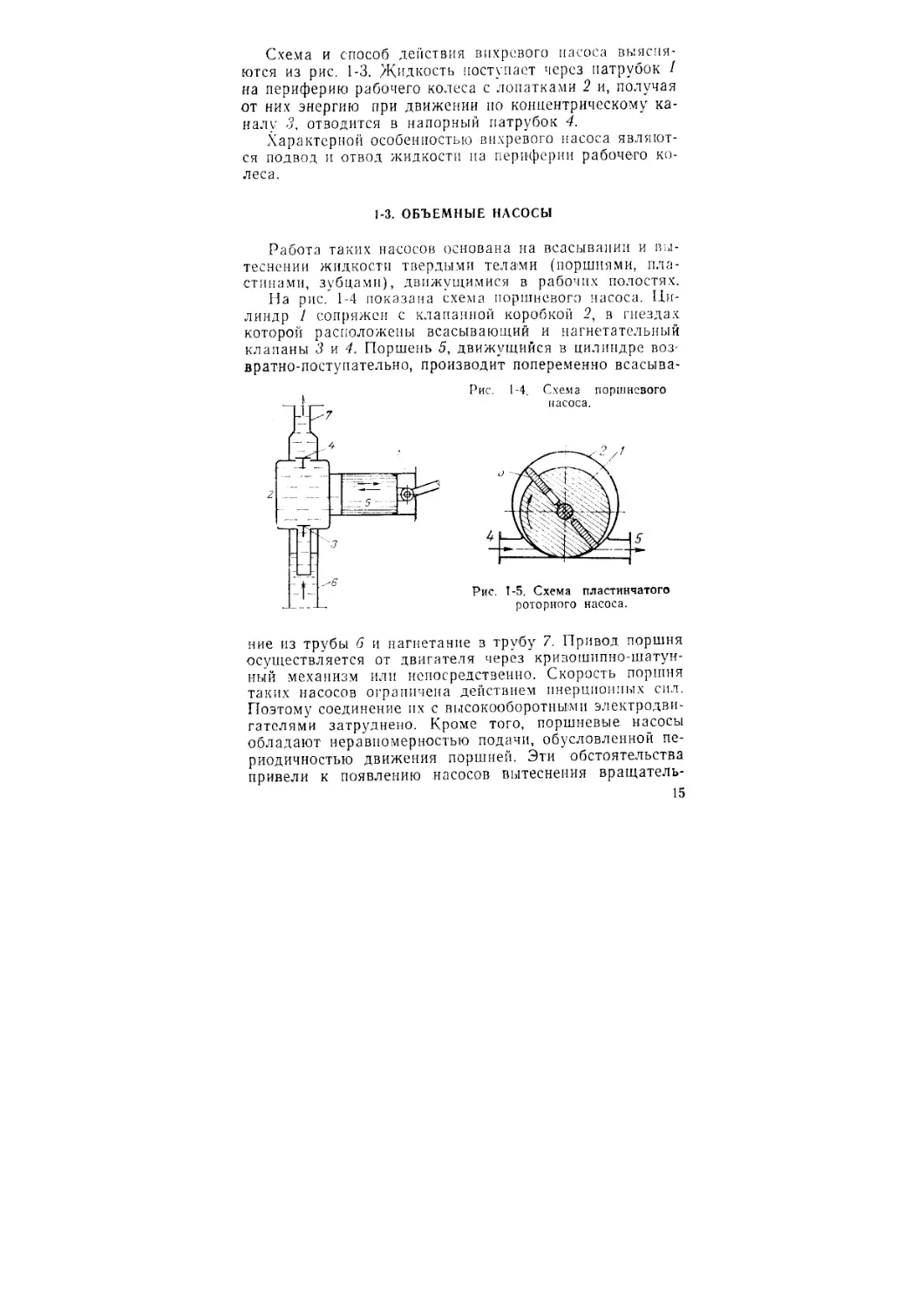

ного типа, называемых роторными. Типичным предста-

вителем этой группы насосов является пластинчатый на-

сос (рис. 1-5). Массивный цилиндр 1 с радиальными

прорезями постоянной ширины помещается эксцентрично

в корпусе 2. Вал цилиндра 1 через сальник выводится

из корпуса для соединения с валом двигателя. В проре-

зи цилиндра / вставляются прямоугольные пластинки <3,

отжимаемые от центра к периферии действием центро-

бежной силы. При вращении цилиндра 1 пластинки •?

производят всасывание через приемный патрубок 4 и

нагнетание через напорный патрубок .5 Насос является

реверсивным: при изменении направления вращения его

вала изменяется направление движения жидкости в тру-

бопроводах, присоединенных к насосу. Вал такого насо-

са может соединяться непосредственно с валом электро-

двигателя.

1-4. СТРУЙНЫЕ НАСОСЫ И ПНЕВМАТИЧЕСКИЕ

ПОДЪЕМНИКИ ДЛЯ ЖИДКОСТЕЙ

Широкое применение в промышленности имеют насо-

сы струйного типа.

Принципиальная схема насоса струйного типа пред-

ставлена на рис. 1-6. Поток рабочей жидкости проходит

Рис. 1*6. Схема насоса струн-

ного типа.

Рис. 1-7. Схема пневма-

тического подъемника

для жидкостей.

через сопло 1. Сечение сопла по длине уменьшается,

поэтому постепенно увеличивается скорость потока. Ки-

нетическая энергия потока при этом возрастает, дости-

гая наивысшего значения на выходе его из сопла в ка-

меру 2. Повышение кинетической энергии потока обус-

16

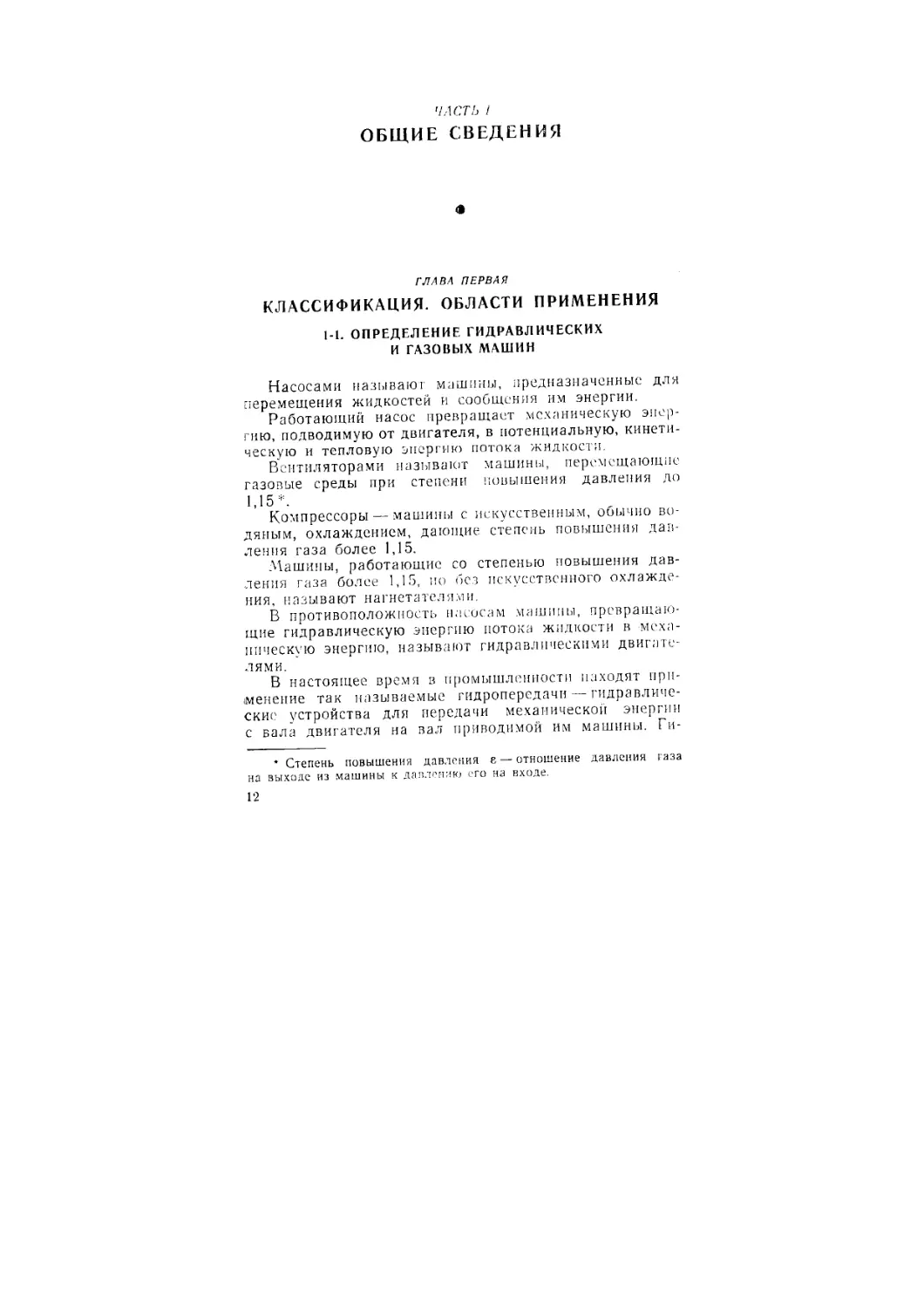

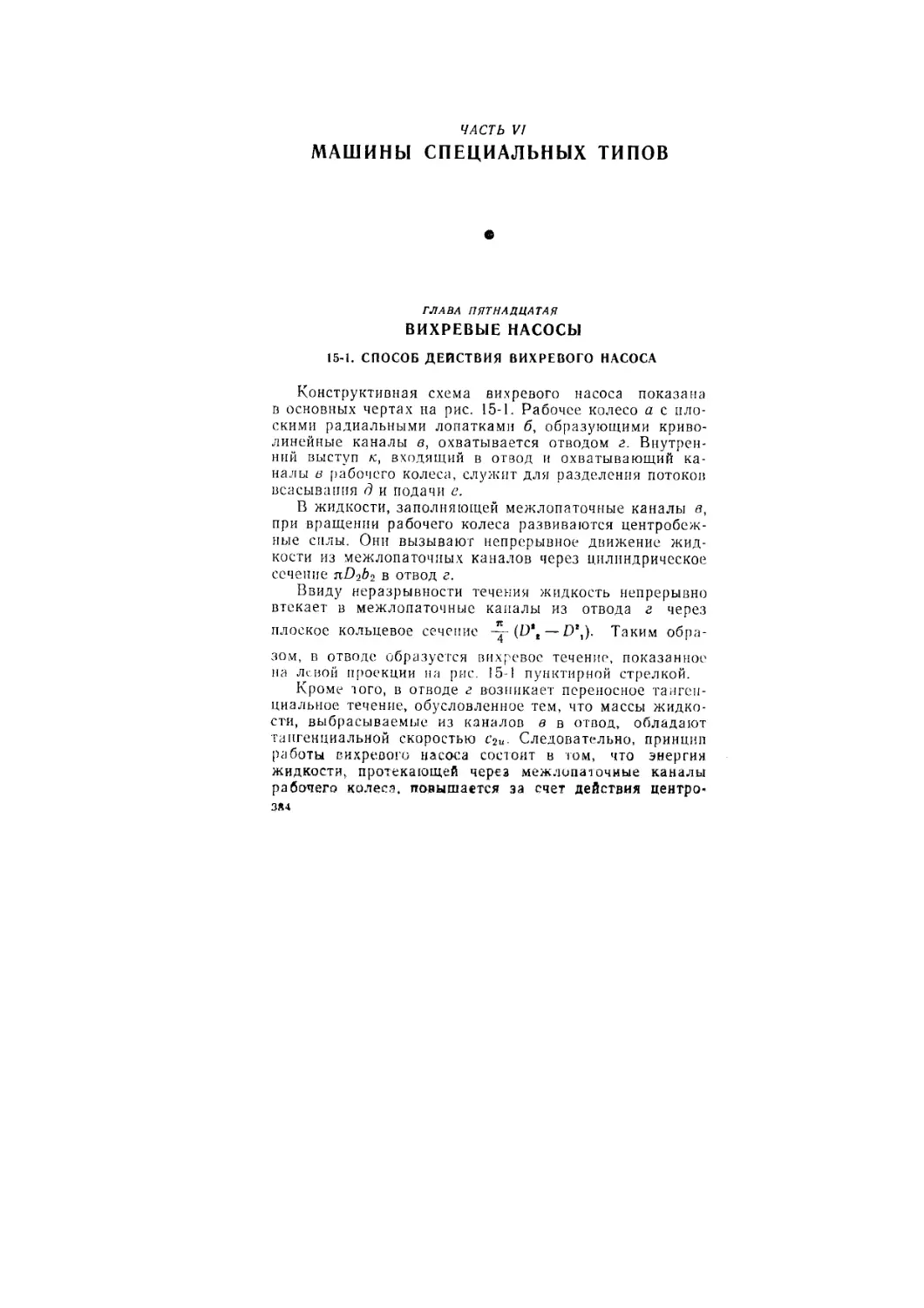

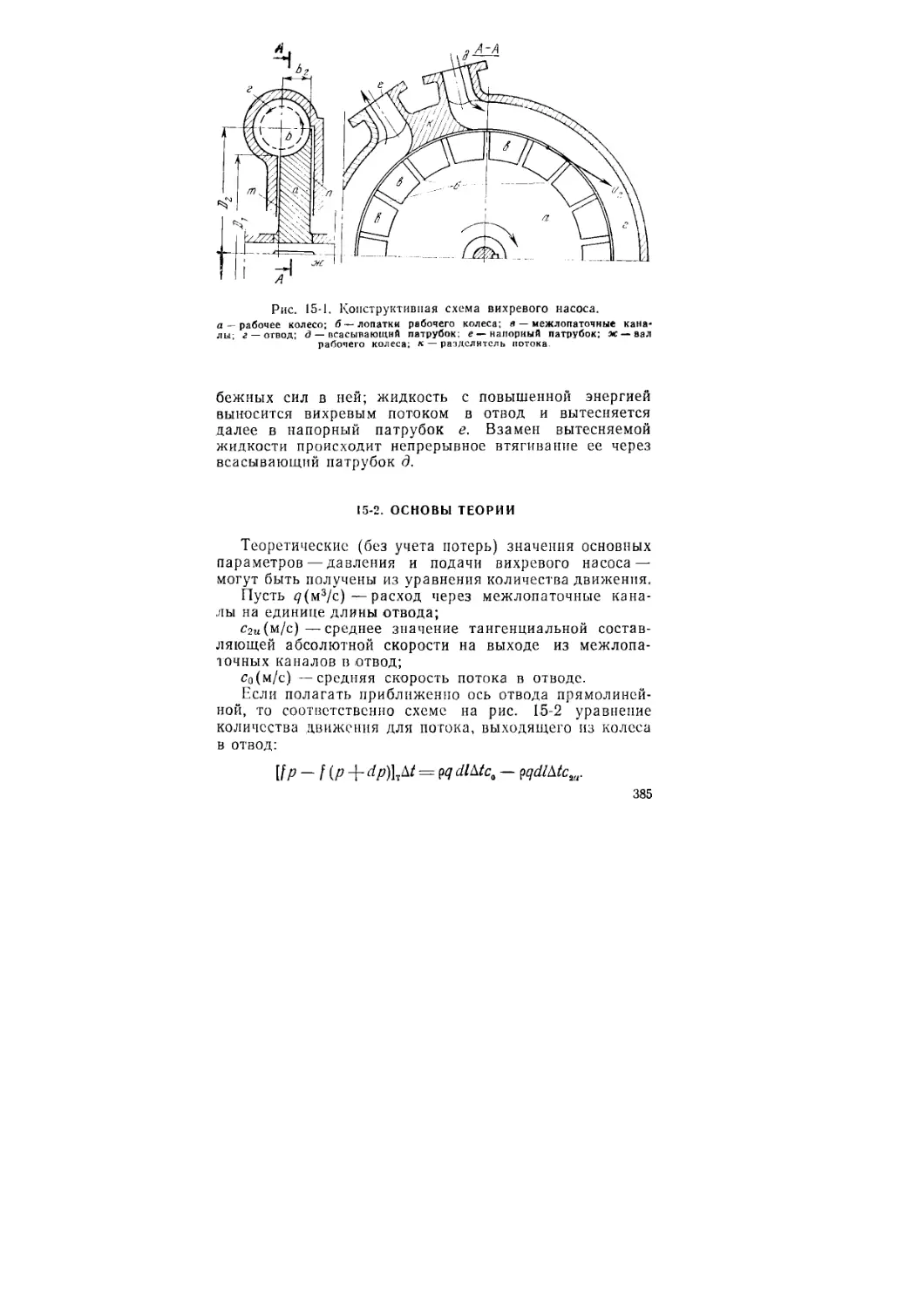

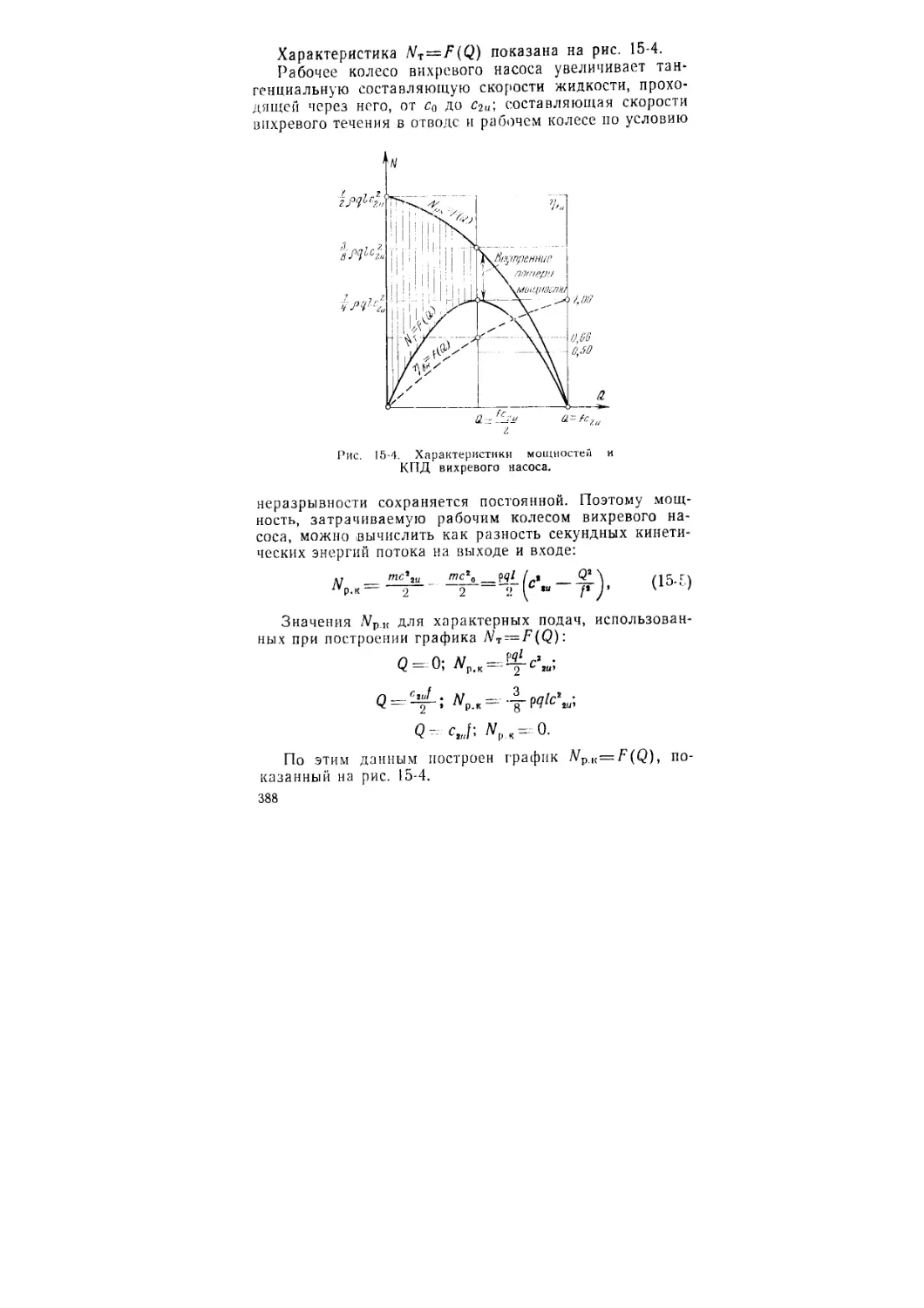

Схема и способ действия вихревого насоса выясня-

ются из рис. 1-3. Жидкость поступает через патрубок /

на периферию рабочего колеса с лопатками 2 и, получая

от них энергию при движении по концентрическому ка-

налу 5, отводится в напорный патрубок 4.

Характерной особенностью вихревого насоса являют-

ся подвод и отвод жидкости па периферии рабочего ко-

леса.

1-3. ОБЪЕМНЫЕ НАСОСЫ

Работа таких насосов основана на всасывании и вы-

теснении жидкости твердыми телами (поршнями, пла-

стинами, зубцами), движущимися в рабочих полостях.

На рис. 1-4 показана схема поршневого насоса. Ци-

линдр 1 сопряжен с клапанной коробкой 2, в гнездах

которой расположены всасывающий и нагнетательный

клапаны 3 и 4. Поршень 5, движущийся в цилиндре воз-

вратно-поступательно, производит попеременно всасыва-

Рис. 1-4. Схема поршневого

насоса.

Рис. 1-5. Схема пластинчатого

роторного насоса.

ние из трубы 6 и нагнетание в трубу 7. Привод поршня

осуществляется от двигателя через кривошипно-шатун-

ный механизм или непосредственно. Скорость поршня

таких насосов ограничена действием инерционных сил.

Поэтому соединение их с высокооборотными электродви-

гателями затруднено. Кроме того, поршневые насосы

обладают неравномерностью подачи, обусловленной пе-

риодичностью движения поршней. Эти обстоятельства

привели к появлению насосов вытеснения вращатель-

15

1-2. ЛОПАСТНЫЕ НАСОСЫ

Эти машины представлены в современной промыш-

ленности тремя основными группами — центробежными,

осевыми и вихревыми насосами. Большое распростра-

нение их объясняется достаточно высоким к. п. д., ком-

пактностью и удобством комбинирования их с привод-

ными электродвигателями.

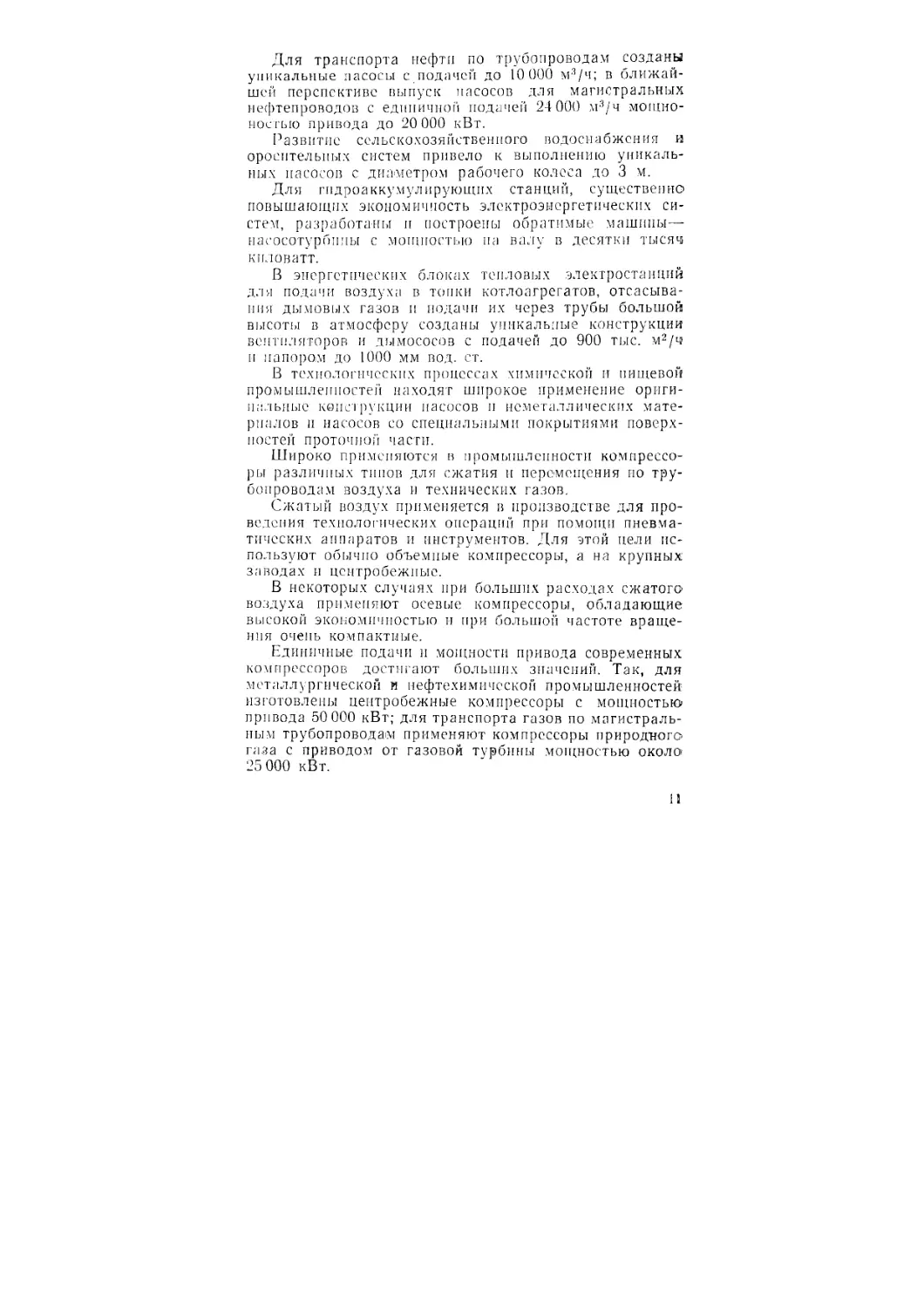

Схема центробежного насоса представлена на

рис. 1-1. Рабочее колесо насоса, несущее лопасти 1, за-

ключено в корпус 2 спиральной формы. При вращении

Рис. 1-1. Схема устройства

центробежного насоса.

Рис. 1-3. Схема вихревого

насоса.

колеса жидкость перемещается от центра центробежной

силой к периферии, выбрасывается в спиральную каме-

ру и поступает в напорный трубопровод. Через прием-

ное отверстие происходит всасывание жидкости.

На рис. 1-2 дана схема осевого насоса. Его лопасти

/ закреплены на втулке 2 под некоторым углом к пло-

скости, нормальной к оси. При вращении лопасти взаи-

модействуют с потоком жидкости, сообщая ей энергию

и перемещая ее вдоль осп насоса.

14

ловливает понижение давления в камере 2; под влияни-

ем разности атмосферного давления и давления в каме-

ре 2 жидкость поднимается от уровня 3 в камеру 2, где

опа захватывается струей рабочей жидкости, вытекаю-

щей с большой скоростью из сопла 1.

Смесь рабочей п перемещаемой жидкостей поступает

в расширяющийся патрубок 4 и далее но трубопроводу

в бак на высоту Я,-.

Коэффициент полезного действия струйных насосов

низок, но простота конструкции их и отсутствие движу-

щихся частей привели к их широкому применению. На-

сосами такого типа можно перемешать жидкости и газы.

Для подъема и перемещения жидкостей применяют

иногда пневматические подъемники, в которых неволь

зустся сжатый воздух или технический”газ.

Пневматическое устройство периодического действия

для подъема жидкости показано на рис. 1-7. Подъел;

жидкости из резервуара 1

в бак 3 на высоту Нг осу-

ществляется при помощи

компрессора К и пневма-

тического баллона 2. При

отключенном компрессоре

и открытых кранах а и б

пневматический баллон 2

заполняется жидкостью

из резервуара 1. Закрыв

краны а и б и включив

компрессор /С, вытесняют

жидкость через открытый

кран в из баллона 2 в

бак 3. Цикл подачи осу-

ществляется периодиче-

ски.

В промышленности

применяется воздушный

(газовый) подъемник

для жидкостей, извест-

ный под названием эр-

лифт или газлифт. Подт

няют, например, для пода

скважин. Схема такого подъемника дана на рис. 1-8.

В обсадную трубу 1 опущена водоподъемная труба 2.

Воздух из компрессора К по воздухопроводной трубке

Рис. 1-8. Схема работы эрлифта..

мники этого типа приме-

и воды и нефти из буровых

2—130

17

(показана пунктиром) поступает в самую нижнюю часть

водоподъемной трубы. Здесь пройдя через рассеиваю-

щий фильтр, воздух смешивается с водой, образуя в во-

доподъемной трубе водовоздушную смесь. Удельный вес

этой смеси меньше, чем удельный вес воды в кольцевом

цилиндрическом пространстве между стенками обсад-

ной и подъемной труб. По закону сообщающихся сосу-

дов между столбами тяжелой жидкости в обсадной тру-

бе и легкой смеси в подъемной трубе стремится устано-

виться равновесие. Глубина погружения подъемной тру-

бы под уровень жидкости может быть подобрана такой,

что высота столба смеси в подъемной трубе будет дости-

гать верхнего конца этой трубы или даже несколько

превышать его. Столб тяжелой, чистой воды в обсадной

трубе будет выдавливать вверх столб смеси по подъем-

ной трубе. При ударе об отбойный конус 4 смесь выде-

ляет воздух, а вода, освобожденная от воздуха, соби-

рается в резервуаре 3.

1-5. КЛАССИФИКАЦИЯ НАСОСОВ ПО СВОЙСТВАМ

ПЕРЕМЕЩАЕМОЙ ИМИ СРЕДЫ И ОСНОВНЫМ

ПАРАМЕТРАМ

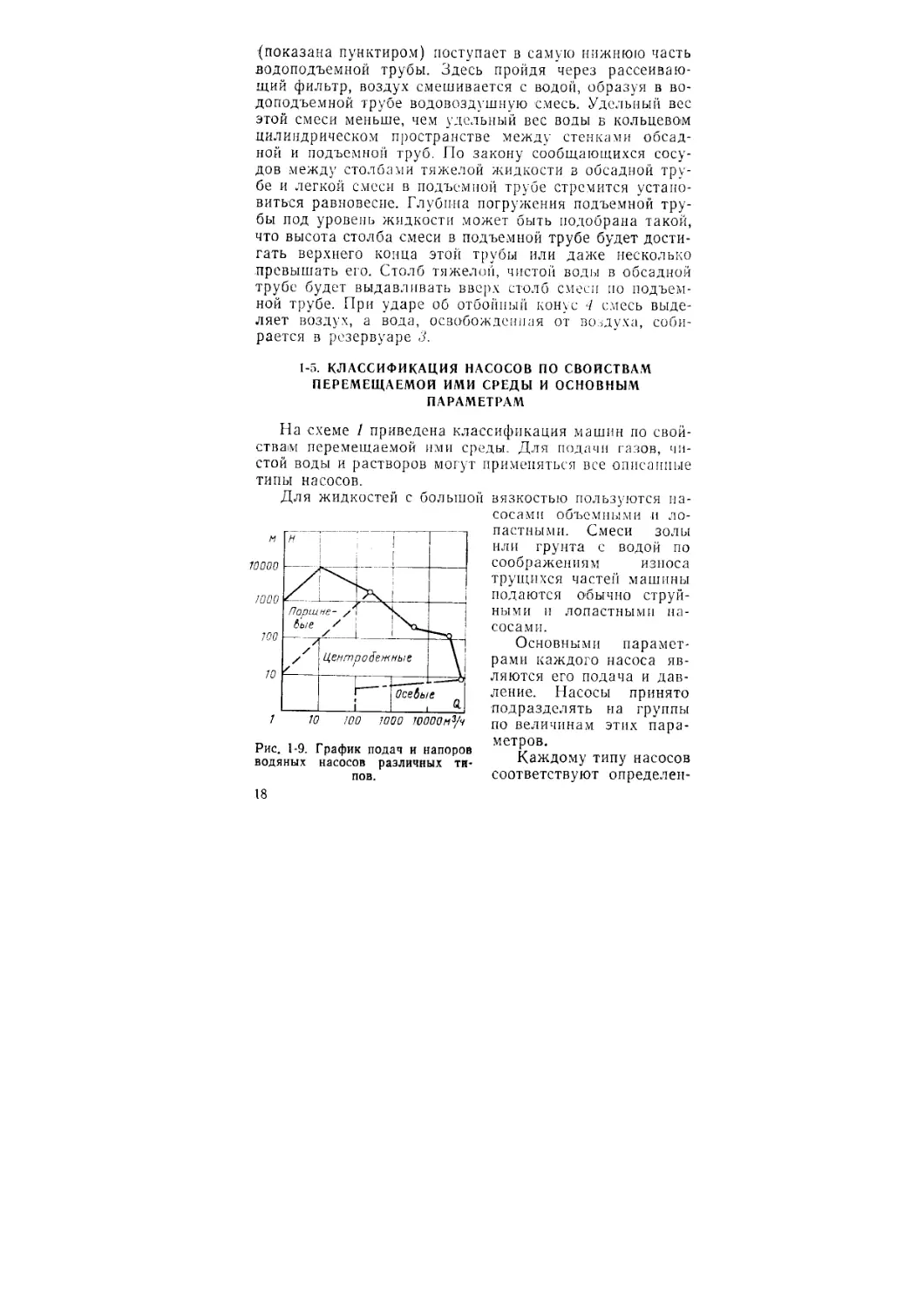

На схеме I приведена классификация машин по свой-

ствам перемещаемой ими среды. Для подачи газов, чи-

стой воды и растворов могут применяться все описанные

типы насосов.

Для жидкостей с большой

Рис. 1-9. График подач и напоров

водяных насосов различных ти-

пов.

вязкостью пользуются на-

сосами объемными п ло-

пастными. Смеси золы

или грунта с водой по

соображениям износа

трущихся частей машины

подаются обычно струй-

ными п лопастными на-

сосами.

Основными парамет-

рами каждого насоса яв-

ляются его подача и дав-

ление. Насосы принято

подразделять на группы

по величинам этих пара-

метров.

Каждому типу насосов

соответствуют определен-

18

ные области подач и давлений. Так, например, насосы

поршневые и роторные применяются при высоком давле-

нии и относительно низкой подаче. Это объясняется прин-

ципом действия таких насосов, позволяющих получать

малую подачу даже при весьма высоком давлении. Этого

нельзя сказать об осевых насосах, специально приспо-

собленных для подачи больших количеств жидкостей при

низких давлениях.

Используя величины иодач и напоров выполненных

конструкций насосов и нанося их в координатной систе-

ме Q—Н, можно получить график областей применения

различных типов насосов. Такой график для водяных

насосов представлен в логарифмической координатной

сетке на рис. 1-9*.

1-6. ОБЛАСТИ ПРОМЫШЛЕННОГО ИСПОЛЬЗОВАНИЯ

РАЗЛИЧНЫХ НАСОСОВ

Наибольшее распространение в народном хозяйстве

получили лопастные насосы. Они применяются для по-

дачи жидкостей и газов. Создаваемый ими напор доходит

до 2500 м вод. ст. и выше, а подача до 100 000 м3/ч при

работе на жидкостях и до 1000 000 м3/ч при работе на

газах.

В теплоэнергетических установках для питания кот-

лов, подачи конденсата в систему регенеративного подо-

грева питательной воды, циркуляционной воды в кон-

денсаторы турбин, сетевой воды в системы теплофика-

ции применяются центробежные насосы. Техническое,

хозяйственное и противопожарное водоснабжение элек-

трических станций также основывается на применении

центробежных насосов.

В атомной энергетике применяются центробежные

насосы специальных конструкций обычного и герметич-

ного исполнений.

В последнее время в связи с ростом мощности паро-

вых турбин подачу циркуляционной воды в конденсато-

ры осуществляют осевыми насосами.

Центробежные вентиляторы больших подач и напо-

ров применяются в качестве дымососов и дутьевых вен-

тиляторов котельных агрегатов.

* Определения основных параметров насосов приведены

в § 2-1.

2* 19

Увеличение производительности котлов потребует пе-

реходи к тягодутьевым установкам осевого типа. Такие

машины в настоящее время уже применяются.

Из объемных насосов в теплоэнергетических установ-

ках применяются поршневые насосы для питания паро-

вых котлов небольшой паропроизводпччльноетн и как

дозаторы растворов для поддержания определенного со-

става котловой воды крупных парогенераторов ГРЭС.

Роторные насосы применяются в системах смазки и ре-

гулирования турбоагрегатов, крупных насосов и ком-

прессоров.

Струйные насосы используются для удаления воз-

дела из конденсаторов паровых турбин и в абонентских

теплофикационных вводах в качестве смесителей прямой

п обратной воды.

Поршневые компрессоры применяются для обдувки

поверхностей нагрева котельных агрегатов и снабже-

ния сжатым воздухом пневматического ремонтного

инструмента электростанций.

Эрлифты иногда употребляются на тепловых элек-

тростанциях для подъема воды из буровых скважин

основного или резервного хозяйственного водоснаб-

жен ня.

Еще более широко насосы всех видов применяются

в энергетическом хозяйстве промышленных предприятий.

Центробежные насосы употребляются здесь во всех си-

стема?; хозяйственного и технического водоснабжения,

а также для подачи различных химических реагентов,

растворов и масел в технологических схемах производ-

ства.

Центробежные компрессоры являются основным ви-

дом компрессорных машин в металлургическом и коксо-

химическом производствах, где они служат для подача

дутьевого воздуха и газов -- основных или побочных

продуктов производства. Эти машины получили широ-

кое распространение в системах дальнего газоснабжения

для транспортировки газов на большие расстояния.

Широкое применение имеют в промышленности цен-

тробежные и осевые вентиляторы. Все обширное венти-

ляционное хозяйство промпредприятий базируется глав-

ным образом па центробежных вентиляторах.

Осевые компрессоры применяют для. сжатия любых

газов при больших подачах. Эти машины широко ис-

пользуются в газотурбинных установках.

20

Что касается осевых насосов, то они получают все

большее распространение в промышленной теплоэнерге-

тике и постепенно вытесняют центробежные насосы из

областей высоких подач.

Пневматическое хоз я й ств о м е г а л л о обрабатывают!! х

а машиностроительных заводов получает энергию в ни-

те <жатого воздуха обычно От поршневых н реже от

роторных компрессоров.

В основной химической промышленности для синтеза

химических продуктов широко используют поршневые

компрессоры высокого давления.

Струйные насосы, газлифты и пневматические уста-

новки применяются для различных целей в химической

и нефтяной отраслях промышленности.

Центробежные и струйные насосы для подачи грун-

та- и золосмесей имеют распространение, в системах ги-

дрозолоудаления тепловых электростанции, при произ-

водстве земляных работ методом гидромеханизации и

в торфяной промышленности при разработке- залежей

торфа гидравлическим способом (гидроторф).

ГЛАВА ВТОРАЯ

ОСНОВНЫЕ ПОЛОЖЕНИЯ И ОПРЕДЕЛЕНИЯ

2-1. ПОДАЧА, ДАВЛЕНИЕ, НАПОР И ЭНЕРГИЯ,

СОЗДАВАЕМЫЕ НАСОСОМ И ВЕНТИЛЯТОРОМ

Основными параметрами, характеризующими работу

насосов и вентиляторов, являются подача, напор и дав-

ление, ими создаваемые, а также энергия, сообщаемая

потоку их рабочими органами.

Подача—количество жидкости или газа, перемещае-

мое машиной в единицу времени.

При измерении подачи в единицах объема ж- назы-

вают объемной и обозначают обычно Q.

Соответственно в системе СИ введено понятие мас-

совой! подачи М — количества массы жидкости или газа,

подаваемых машиной в единицу времени:

ЛЬ- pQ, (2-1)

где р — плотность среды, кг/м3.

21

Пренебрегая незначительными утечками через не-

плотности, можно считать, что массовые подачи, вычис-

ленные по условиям всасывания и нагнетания в маши-

нах любого типа, одинаковы. Объемные же одинаковы

только в насосах — машинах, подающих практически

несжимаемую среду, и приблизительно одинаковы в вен-

тиляторах. В компрессорах в зависимости от создавае-

мого ими давления объемная подача при нагнетании

меньше, чем при всасывании, вследствие существенного

изменения удельного объема при повышении давления

газа.

В расчетах принято исчислять объемную подачу га-

зовых машин (компрессоров) при условиях всасывания

(иногда при нормальных условиях, т. е. при Г=273 К

и /7=760 мм рт. ст.).

Подача насоса (вентилятора, компрессора) опреде-

ляется его размерами, скоростями движения рабочих

органов и свойствами сети, в которую включен насос.

В соответствии с ГОСТ 17398-72 «Насосы. Термины

и определения» давлением насоса называют величинур,

определяемую зависимостью

Р /4 - /Л. + Р + Pg (2,< - z„), (2-2)

где и pLl—соответственно давления на выходе (ко-

нечное) и па входе (начальное), Па; р— плотность сре-

ды, подаваемой насосом, кг/м3; ск и — скорости среды

на выходе и входе в насос, м/с; гк и zu— высоты распо-

ложения центров тяжести выходного и входного сечений

насоса, м.

Выясним физическую сущность напора в соответст-

вии с основными положениями гидромеханики. Если

к всасывающему патрубку насоса, берущего жидкость

из емкости, расположенной выше его оси, приключить

трубку полного напора, то уровень жидкости в ней бу-

дет поднят на некоторую высоту над осью насоса. Эта

высота, называемая в гидромеханике полным напором,,

определяется соотношением

^и=—+^+z,r

н pfi. I 2g I н

Аналогично полный напор в выходном патрубке

Н = —Ч-—4-z

22

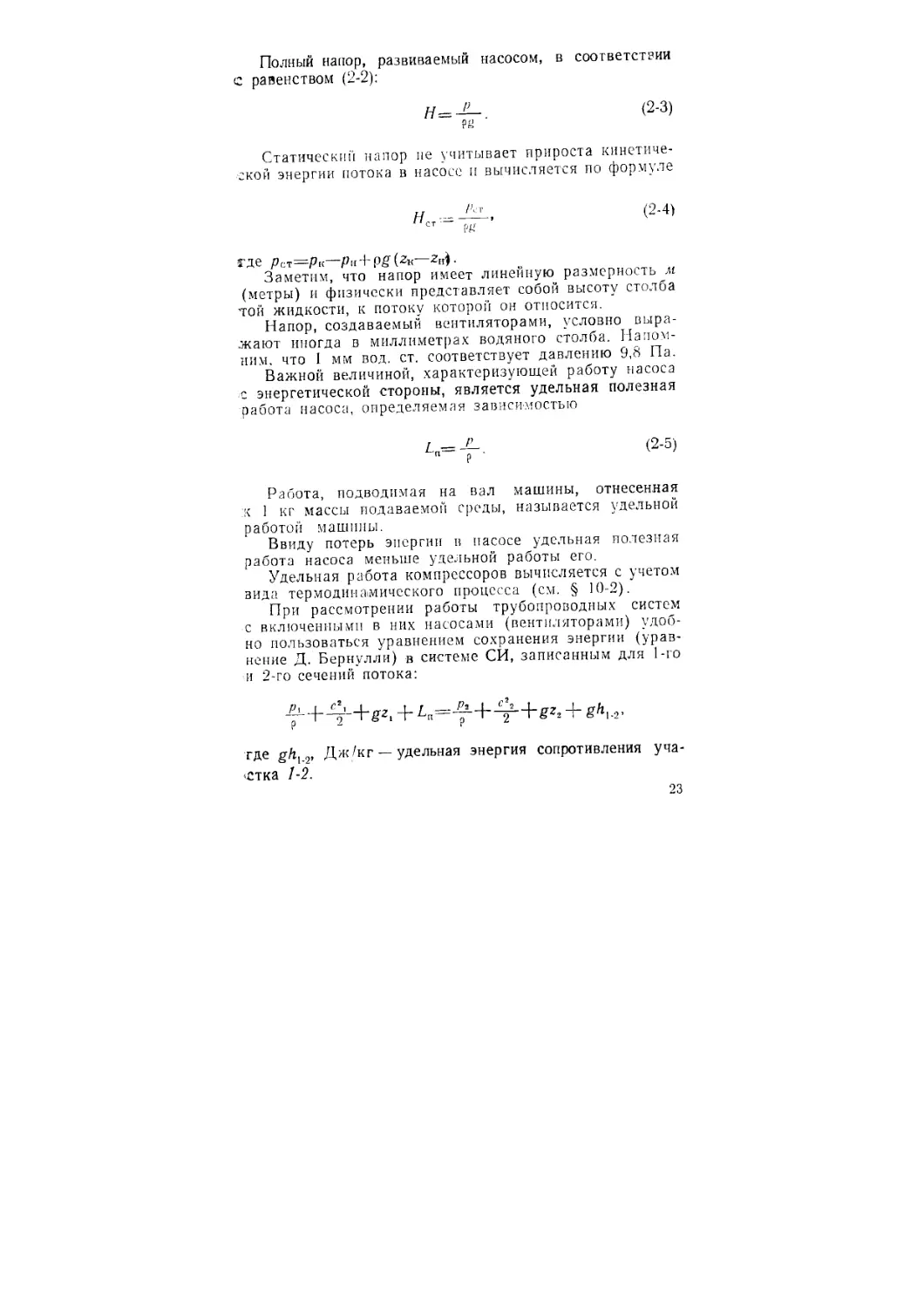

Полный напор, развиваемый насосом, в соответствии

с равенством (2-2);

(2-3)

Статический напор

ской энергии потока в

не учитывает прироста кинетиче-

насосе и вычисляется по формуле

Ясг

(2-4)

где р(,т=ри—/?,I4-pg(2K—2„).

Заметим, что напор имеет линейную размерность м

(метры) и физически представляет собой высоту столба

'ТОЙ жидкости, к потоку которой он относится.

Напор, создаваемый вентиляторами, условно выра-

жают иногда в миллиметрах водяного столба. Напом-

ним, что 1 мм вод. ст. соответствует давлению 9,8 Па.

Важной величиной, характеризующей работу насоса

с энергетической стороны, является удельная полезная

работа насоса, определяемая зависимостью

(2-5)

Работа, подводимая на вал машины, отнесенная

х 1 кг массы подаваемой среды, называется удельной

работой машины.

Ввиду потерь энергии в насосе удельная полезная

работа насоса меньше удельной работы его.

Удельная работа компрессоров вычисляется с учетом

вида термодинамического процесса (см. § 10-2).

При рассмотрении работы трубопроводных систем

с включенными в них насосами (вентиляторами) удоб-

но пользоваться уравнением сохранения энергии (урав-

нение Д. Бернулли) в системе СИ, записанным для 1-го

и 2-го сечений потока:

+-Яг1 + Лп=-у-+4- g/ib2

где g/ij.j, Дж/кг — удельная энергия сопротивления уча-

стка 1-2.

23

2-2. МОЩНОСТЬ И К. П. Д.

Рабочие органы насоса (лопасти, поршни) работают

в потоке и повышают его энергию.

Для проведения этой работы к валу насоса должна

непрерывно подводиться энергия от двигателя соответ-

ствующей мощности.

Аналогично указанному ранее понятию полезной

удельной работы (2-5) в гидромашиностроении введены

понятия полезной мощности насоса и мощности насоса

Полезная мощность насоса—мощность 'секундная

энергия), сообщаемая насосом подаваемой среде и оп-

ределяемая зависимостыо

N -- ®г> — /9-G'

« 1000 Ю00 7

пли

до =

« 1000

Мощность /V, подводимую от двигателя

coca, называют мощностью насоса.

В системе МК.ГСС полезная мощность определяется

формулой

(2-7)

на вал на-

N

п " 102

Эффективность использования энергии насосом оце-

нивают к. п. д. насоса т], представляющим собой отно-

шение полезной мощности насоса к мощности насоса

(подводимой на вал)

1 = -^. W

В рабочих условиях к. п. д. насоса зависит от многих

факторов: типа, размера и конструкции насоса, рода

жидкости, режима работы насоса и характеристики се-

ти, на которую работает насос.

Энергетическая эффективность установки, состоящей

из насоса и приводного двигателя, оценивается к. п. д.

установки т)у. Он представляет собой отношение мощно-

стей полезной и подводимой к двигателю.

В случае электрического привода

(2-9)

где АЭл — мощность на клеммах электродвигателя.

24

Энергетические качества насоса и двигателя совмест-

но оценивает к. п. д. установки.

Для оценки эффективности компрессоров служат от-

носительные термодинамические к. п. д. (см. § 10-3).

2-3. СОВМЕСТНАЯ РАБОТА НАСОСА И ВОДОПРОВОДА

Если насос присоединен к системе водопроводов, то

его работа находится в зависимости от гидравлических

свойств этой системы, называемой кратко сетью.

Рассмотрим условия этой зависимости на примере

установки (рис. 2-1), полагая, что работа системы устой-

чива.

Первое условие вытекает из уравнения неразрывно-

сти и заключается в равенстве массовых подач, прохо-

дящих через насос и присоединенный к нему водопровод:

допроводную сеть.

Рис. 2-2. График совместной

работы насоса и водопровод-

ной сети.

Рис. 2-1. Насос, включенный в во-

Для случая подачи

справедливо равенство

насосом несжимаемой жидкости

объемных подач

Q„ac = Qipy6- (2-П)

Второе условие связи насоса с водопроводом выте-

кает из уравнения сохранения энергии, записанного для

сечений, находящихся на уровнях 0—0 и Л—Л:

2

-^д+^+^-л. (2-12)

Г Г

25

где Ln — удельная полезная работа насоса; 2Л]_Д —потеря!

напора, обусловленная гидравлическим сопротивлением

сети от начала всасывающей трубы насоса до точки Л

разветвления труб.

Из последнего равенства следует формула расчета

необходимой полезной работы насоса

-I- HJ + • <2’13>

При режимах работы с развитой турбулентностью,

наблюдающихся обычно в сетях, потери напора можно

считать пропорциональными квадрату средней скорости.

Поэтому сумму двух последних членов уравнения (2-13)

можно заменить на mQ2 (где m^=const).

Следовательно, в этом случае

+ (//,H-//J + mQ’. (2-14)

Последнее уравнение делением на g приводится к

виду

(2-15)

Пусть линия .4 на рис. 2-2 является характеристикой

насоса А, показанного на рис. 2-1. Задавая произволь-

ные значения Q п вычисляя правую часть уравнения

(2-14), будем откладывать получаемые значения на гра-

фике рис. 2-2.

Соединив плавной линией полученные точки, строим

характеристику а водопровода, изображенного на

рис. 2-1.

Очевидно, что точка а пересечения кривых .4 и а

определяет единственно возможный в данной системе

установившийся режим работы насоса, потому что толь-

ко в этой точке имеется равенство полезной удельной

работы насоса и удельной работы, требуемой сетью.

Вопросы совместной работы насосов и водопроводов

подробно рассмотрены в § 3-13.

ЧАСТЬ 11

ЦЕНТРОБЕЖНЫЕ НАСОСЫ

И ВЕНТИЛЯТОРЫ

ГЛАВА ТРЕТЬЯ

ОСНОВЫ ТЕОРИИ

3-1. ПРИНЦИП ДЕЙСТВИЯ

Передача энергии потоку жидкости от вала осущест-

вляется при помощи колеса с профилированными ло-

патками. Это колесо, называемое рабочим, является

главной частью центробежной машины (рис. 3-1 и 3-2).

Внутренняя полость рабочего колеса образуется дву-

мя фасонными дисками 1 и

рованными лопатками 3.

Основной диск 1 имеет сту-

пицу и жестко насажен на

вал 4.

Жидкость (газ), поступая

в полость 5 рабочего коле-

са, вращается вокруг цен-

тра О с некоторой угловой

скоростью. Под влиянием

центробежных сил, разви-

вающихся при этом, жид-

кость перемещается к пери-

ферии и выбрасывается в ка-

нал 6, окружающий колесо.

Работа центробежных сил

в межлопастных каналах

приводит к изменению энер-

гии потока. Последняя воз-

2 и несколькими профили-

Рис. 3-1. Рабочее колесо цен-

тробежной машины (А—осе-

вое сечение).

27

растает в направлении движения от центра к периферии

колеса.

Как известно, уравнение сохранения энергии для

относительного движения несжимаемой, невязкой жид-

кости во вращающихся полостях имеет вид:

— R2-^- —const. (3-1)

р 1 ь 1 z 2

Если полагать ось рабочего колеса вертикальной и

движение в его каналах плоским, то z=const л уравне-

Рнс. .3-2. Разрезы колеса центробежной машины. Параллелограммы

скоростей на входе и выходе межлопастных каналов.

ние относительного движения для сечений па входе и

выходе колеса

4+4 ^.4=^+4--^. (з-2)

Из уравнения (3-2) можно найти повышение давле-

ния в потоке, проходящем через колесо центробежной

машины:

л - л = 4- « - + 4 (R>! - R2.»2). (3-3)

Это уравнение показывает, что давление, создавае-

мое колесом центробежной машины, есть результат двух

процессов:

1) преобразования кинетической энергии относитель-

ного движения [первый член уравнения (3-3)];

28

2) работы центробежных сил [второй член уравне-

ния (3-3)].

Передача энергии с вала машины потоку жидкости

или газа происходит путем непосредственного сило-

вого воздействия лопастей на поток; это доказывается

в § .3-2.

В конструкцию центробежной машины, кроме рабо-

чего колеса, входят следующие основные элементы:

входная камера 5, напорная камера 6 (рис. .3-2) и в ’не-

которых машинах лопаточные направляющие устройст-

ва. Эти элементы .машины служат для направления по-

тока п частичного преобразования его кинетической

энергии в потенциальную.

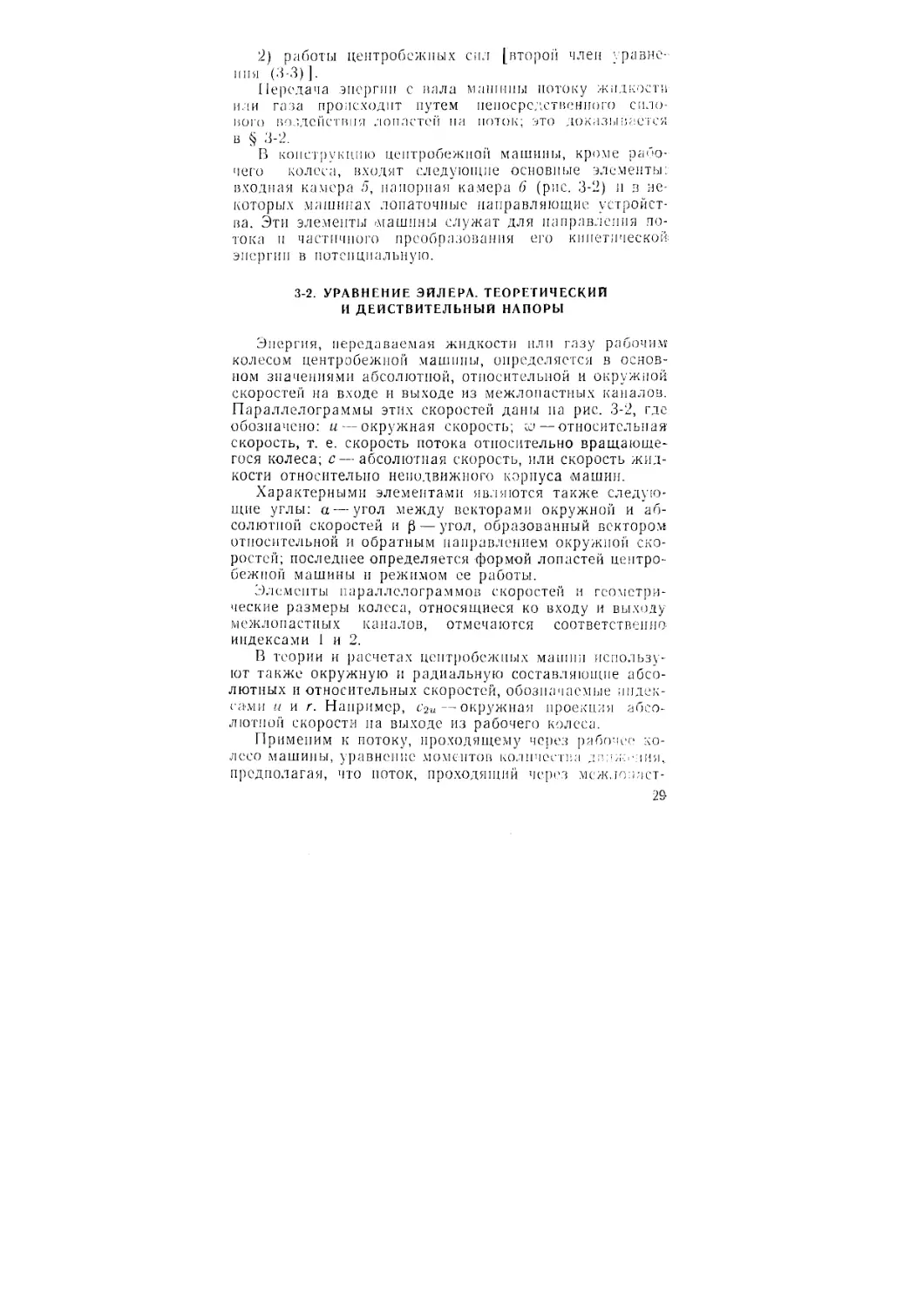

3-2. УРАВНЕНИЕ ЭЙЛЕРА. ТЕОРЕТИЧЕСКИЙ

И ДЕЙСТВИТЕЛЬНЫЙ НАПОРЫ

Энергия, передаваемая жидкости или газу рабочим

колесом центробежной машины, определяется в основ-

ном значениями абсолютной, относительной и окружной

скоростей на входе и выходе из межлопастных каналов.

Параллелограммы этих скоростей даны па рис. .3-2, где

обозначено: и — окружная скорость; — относительная'

скорость, т. е. скорость потока относительно вращающе-

гося колеса; с — абсолютная скорость, или скорость жид-

кости относительно неподвижного корпуса машин.

Характерными элементами являются также следую-

щие углы: а — угол между векторами окружной и аб-

солютной скоростей и р — угол, образованный вектором

относительной и обратным направлением окружной ско-

ростей; последнее определяется формой лопастей центро-

бежной машины и режимом ее работы.

Элементы параллелограммов скоростей н геометри-

ческие размеры колеса, относящиеся ко входу и выходу

межлопастных каналов, отмечаются соответственно-

индексами 1 и 2.

В теории и расчетах центробежных машин использу-

ют также окружную и радиальную составляющие абсо-

лютных и относительных скоростей, обозначаемые индек-

сами и и г. Например, с2г<—окружная проекция абсо-

лютной скорости па выходе из рабочего колеса.

Применим к потоку, проходящему через рабочие ко-

лесо машины, уравнение моментов количества двзя-з-зия,

предполагая, что поток, проходящий через мсжлоппст-

2S‘

ные каналы, — плоский, т. е. определяющийся только

двумя компонентами: си и сг.

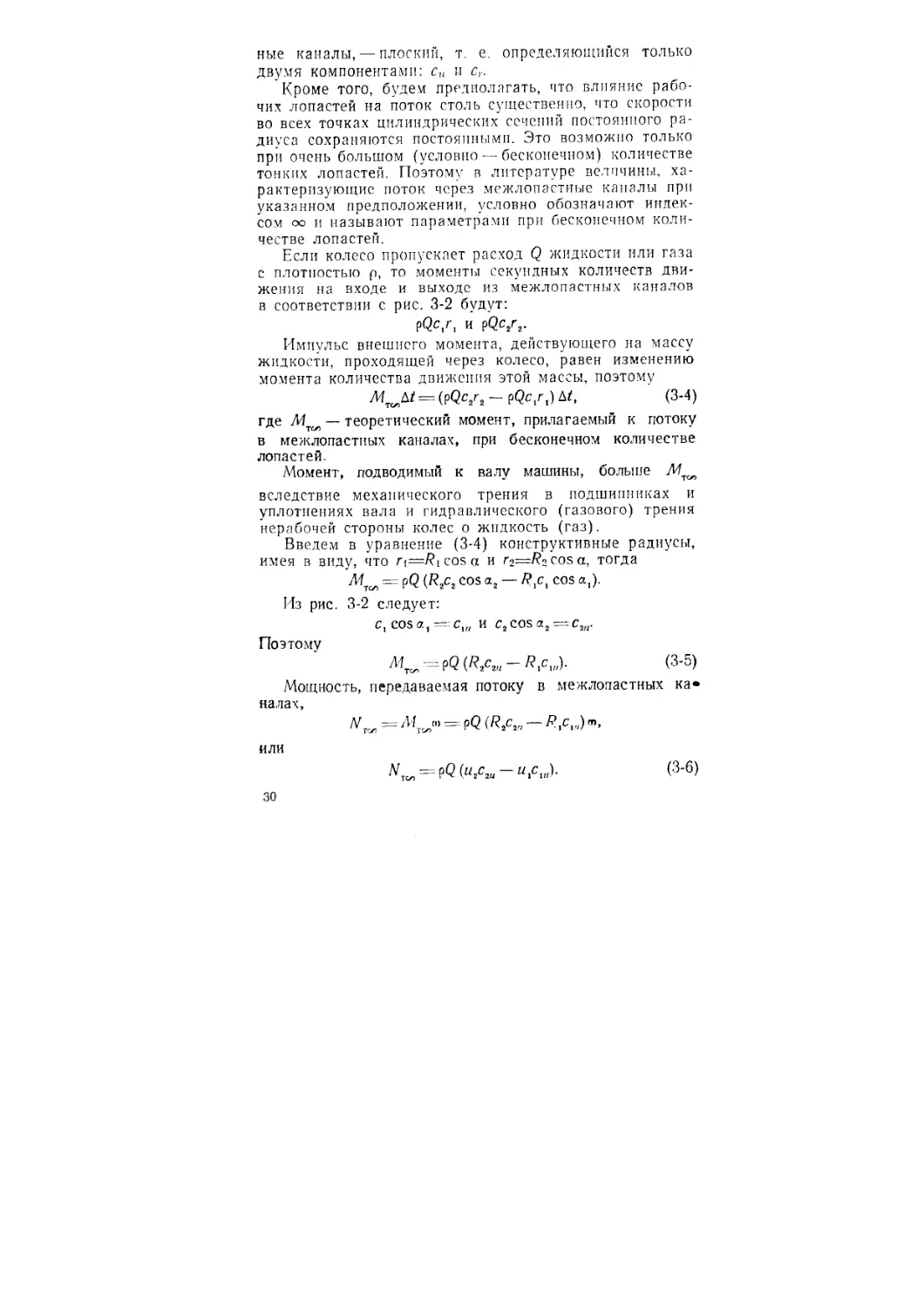

Кроме того, будем предполагать, что влияние рабо-

чих лопастей на поток столь существенно, что скорости

во всех точках цилиндрических сечений постоянного ра-

диуса сохраняются постоянными. Это возможно только

при очень большом (условно—бесконечном) количестве

тонких лопастей. Поэтому в литературе величины, ха-

рактеризующие поток через .межлопастные каналы при

указанном предположении, условно обозначают индек-

сом оо и называют параметрами при бесконечном коли-

честве лопастей.

Если колесо пропускает расход Q жидкости или газа

с плотностью р, то моменты секундных количеств дви-

жения на входе и выходе из межлопастных каналов

в соответствии е рис. 3-2 будут:

pQc.r, и pQc/2.

Импульс внешнего момента, действующего на массу

жидкости, проходящей через колесо, равен изменению

момента количества движения этой массы, поэтому

Mwbt = (Р*2 V2 — PQc.r,) Ы, (3-4)

где AfTtz> — теоретический момент, прилагаемый к потоку

в межлопастиых каналах, при бесконечном количестве

лопастей.

Момент, подводимый к валу машины, больше 7Итсл

вследствие механического трения в подшипниках и

уплотнениях вала и гидравлического (газового) трения

нерабочей стороны колес о жидкость (газ).

Введем в уравнение (3-4) конструктивные радиусы,

имея в виду, что ri=/?icosa и r2=/?2cosa, тогда

= Р*2 (^2С2 cos a2 — fflcl cos a,).

Из рис. 3-2 следует:

с, cos a, — с,„ и с2 cos a2 = см.

Поэтому

-= pQ (/?2с2ч - R.c,,,). (3-5)

Мощность, передаваемая потоку в межлопастных ка«

налах,

Мтся = = pQ (/?2С2„ — /?,С,„) т,

или

ArTtz, = PQ(“2C2«-«1CJ-

(3-6)

30

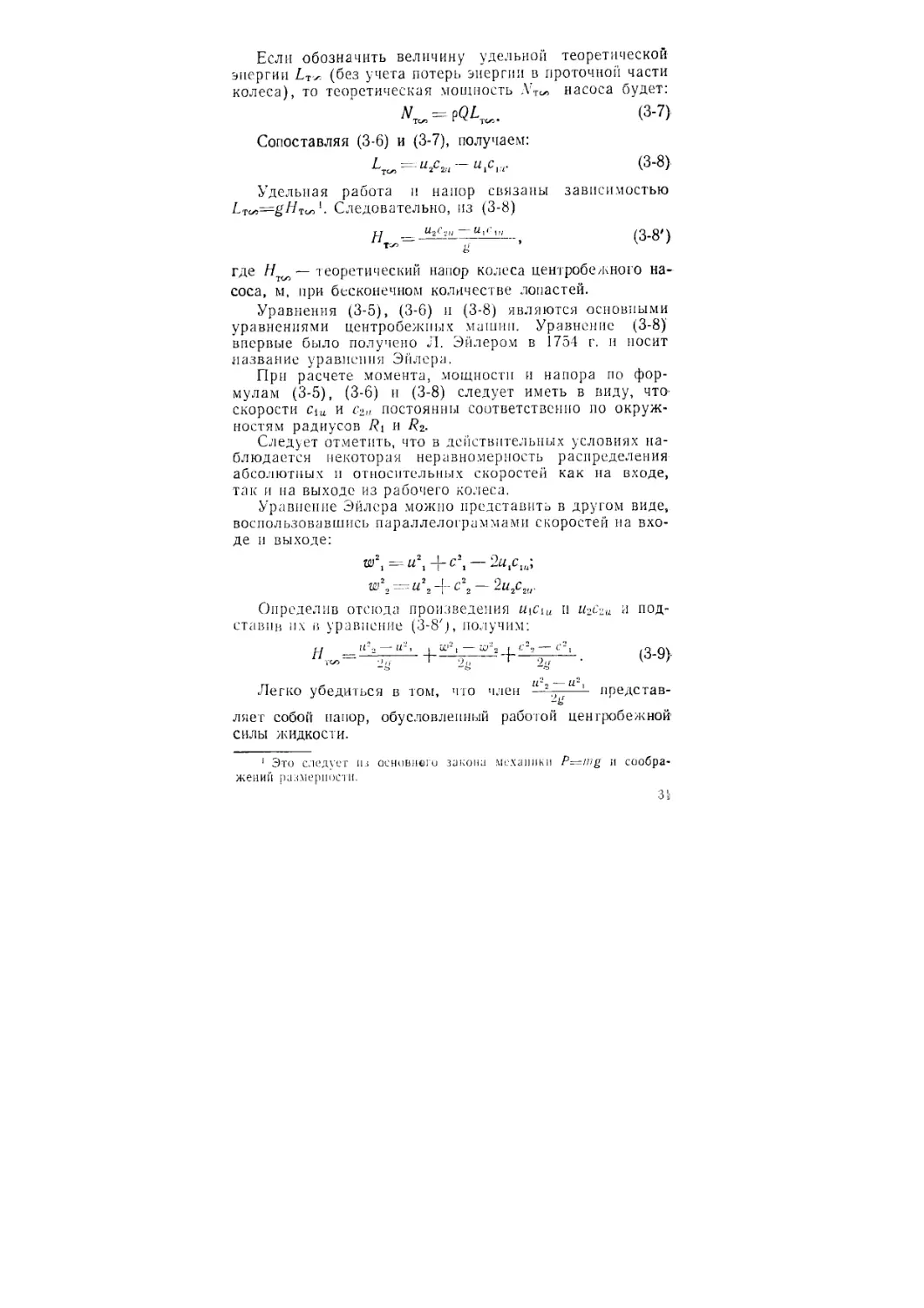

Если обозначить величину удельной теоретической

энергии (без учета потерь энергии в проточной части

колеса), то теоретическая мощность Л'ТСЛ насоса будет:

= (3-7)

Сопоставляя (3-6) и (3-7), получаем:

L = -и2с,.. — и,с..,. (3-8)

рс/Э 2 2'1 1 Ji* ' •

Удельная работа и напор связаны зависимостью

£TC/,=g/-/Tcy31. Следовательно, из (3-8)

Г ^2^21/ ^1'1 ’/

< г

(3-8')

где 7/тсл — теоретический напор колеса центробежного на-

соса, м, при бесконечном количестве лопастей.

Уравнения (3-5), (3-6) и (3-8) являются основными

уравнениями центробежных машин. Уравнение (3-8)

впервые было получено Л. Эйлером в 1754 г. и носит

название уравнения Эйлера.

При расчете момента, мощности и напора по фор-

мулам (3-5), (3-6) и (3-8) следует иметь в виду, что-

скорости ciu и с2„ постоянны соответственно по окруж-

ностям радиусов и Т?2-

Следует отметить, что в действительных условиях на-

блюдается некоторая неравномерность распределения

абсолютных и относительных скоростей как на входе,

так и на выходе из рабочего колеса.

Уравнение Эйлера можно представить в другом виде,

воспользовавшись параллелограммами скоростей на вхо-

де и выходе:

= —2",С.Э

w2, и\4- с\ — 2:/2с2(/.

Определив отсюда произведения «ifiu и u-lC-hl и под-

ставив их в уравнение (3-8'), получим:

(3-9).

Легко убедиться в том, что

представ-

ляет собой напор, обусловленный работой центробежной

силы жидкости.

1 Это следует ш основного закона механики P=tng и сообра-

жений размерности.

Действительно, величина центробежной силы жидко-

сти /}ц=/П(02Г ИЛИ ДЛЯ 1 КГ ЖИДКОСТИ 7,/ц=(02Г.

Работа силы Р'ц на элементарном пути dr-.

dA '=(D2r dr.

Работа силы Р'ц на пути от входа в межлопастные

каналы до выхода из них

п,

Д' — ш2г dr.

k,

При «)= const

л,

Д' =а>’ [гdr =и2*~и-'. .

R,

Напор, соответствующий Д', будет =и г~и 1

Члены уравнения (3-9) w 2 и -'~1 1 выражают

соответственно прирост напора за счет преобразования

кинетических энергий относительного и абсолютного дви-

жений.

Так как сг и сг есть абсолютные скорости на входе и

р 2 _______________________________ 2

выходе межлопастных каналов, то ------------скоростной

напор, создаваемый лопастями рабочего колеса:

(з-Ю)

Поэтому теоретический статический напор (удельная

потенциальная энергия)

(// ). = Н -(Нск) (3-11)

X СТ/ IGO ТО5 X СК/рс/э 2 О * 2 g '

В большинстве случаев поток, входящий в межло-

пастные каналы, приведен во вращательное движение

благодаря непосредственному соприкосновению с валом

и втулкой колеса и вследствие импульсивного обмена

между массами жидкости (газа), уже вошедшими

в межлопастпые каналы, и массами, находящимися еще

вне их. Это явление называют закручиванием потока па

входе. Интенсивность закручивания потока па входе ха-

рактеризуется величиной с1и (м/с), или в относительных

единицах, C\ulii\.

32

Из уравнения Эйлера (3-8') следует, что теоретиче-

ский напор /7Т зависит от окружной проекции скорости

на входе в межлопастные каналы ctu. Однако сказанное

справедливо только в том случае, если закручивание по-

тока перед колесом вызвано специальными направляю-

щими аппаратами. Если же закручивание потока вызва-

но воздействием самого рабочего колеса, то оно сопро-

вождается увеличением теоретического напора

д/7 =

также определяемую уравнением Эйлера. Поэтому при

закручивании потока самим рабочим колесом

^2^2// «iGtf I «1^1/ __ ^2^2»

ё ' ё~~— £

Следовательно, при определении теоретических ха-

рактеристик машины без входного направляющего

устройства (или входного патрубка специальной формы,

обеспечивающей закручивание потока перед рабочим

колесом) основные уравнения представляются в виде:

N^ = pQu2c2ll; =

(3-12)

Это — уравнения центробежной машины с радиаль-

ным входом в межлопастные каналы.

Если С11(---0, то из треугольника скоростей на входе

следует:

С*1 = U>*1 —

Поэтому из уравнения (3-9) для этого случая полу-

чим:

(3-13)

(3-14)

Действительный напор, создаваемый колесом, мень-

ше теоретического при бесконечном количестве лопастей

Во-первых, это объясняется тем, что часть

’ Без учета трения на всасывание. (Прим, ред.)

3—130

33

энергии, получаемой жидкостью в рабочем колесе, за-

трачивается на преодоление гидравлических сопротив-

лений в проточной части машины. Эти потери учитыва-

ются гидравлическим к. и. д. цг. Во-вторых, указанное

неравенство обусловлено отклонением действительной

картины течения от предполагаемой струйной при беско-

нечном количестве лопастей.

Это учитывается введением поправочного коэффици-

ента |.i. па конечное количество лопастей

Н

11 пх>*

Гидравлический к. и. д. современных центробежных

машин оценивает гидравлическое совершенство проточ-

ной части их и лежит в пределах 0,80—0,96.

Поправочный коэффициент р.<1 оире.делястся по по-

луэмпирвчсским формулам Стодолы и Пфлейдерера.

По методу Стодолы

и ----

1 2</ио z

Эта формула хорошо согласуется с практикой.

По Пфлейдереру

1

1 -Ф'тГ

где i|/ — опытный коэффициент, зависящий от |32; S —

статический момент средней липин тока по лопасти.

Значение поправочного коэффициента в ориентиро-

вочных расчетах ц^0,8.

3-3. УРАВНЕНИЕ ЭНЕРГИИ ПОТОКА ЖИДКОСТИ

В РАБОЧЕМ КОЛЕСЕ

Предположим, что рабочим колесом машины пере-

мещается среда с переменной плотностью (газ). При

этом благодаря передаче энергии рабочими лопастями

и теплообмену с окружающей средой будет происходить

изменение тнрмолпнямнчоского состояния гяаа

34

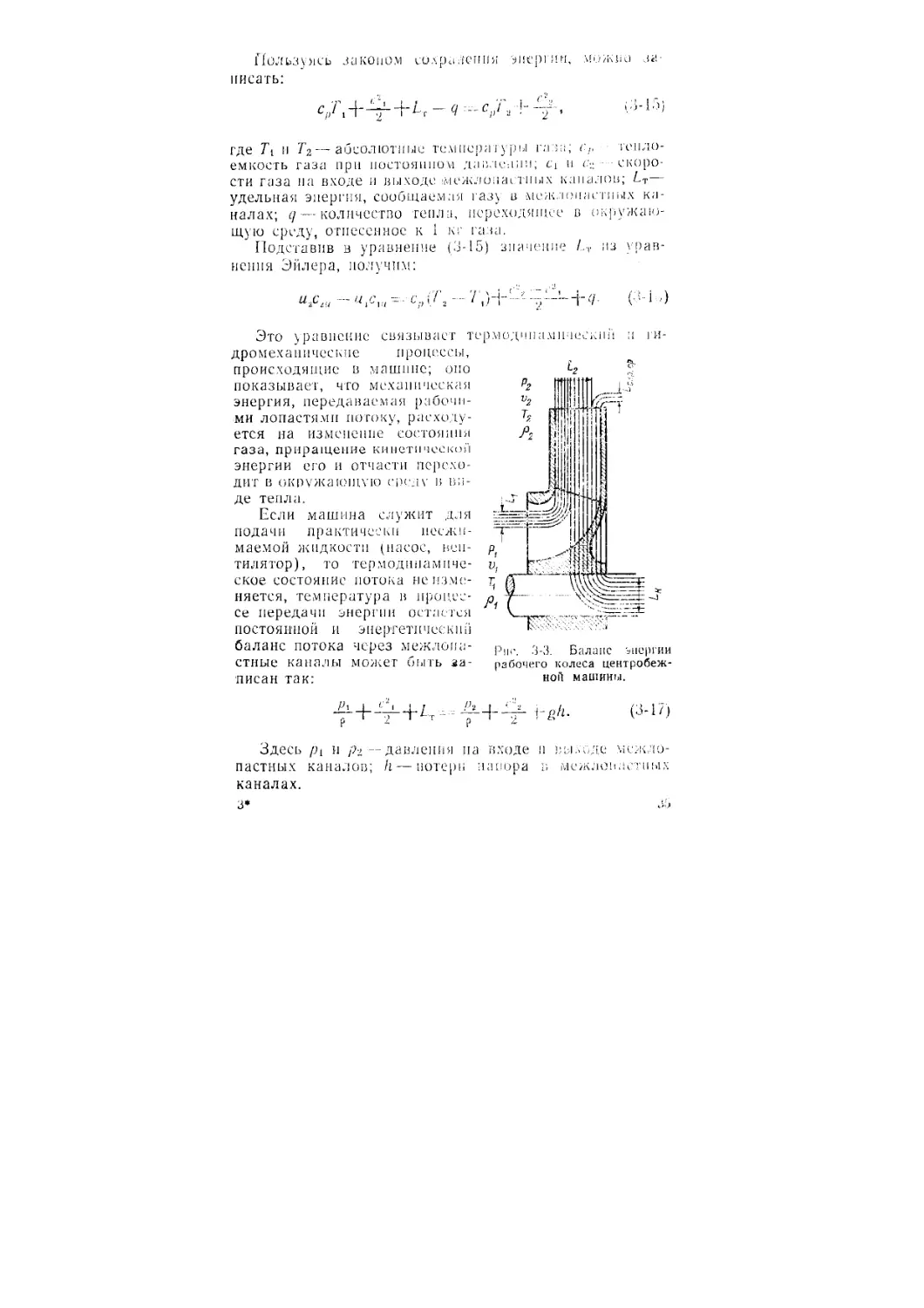

Пользуясь законом содрлеиня энергии, М'оьье за-

писать:

г/З-^-Нт - <? <у\ !" . 13-l’’j

где 7\ и Т2—абсолютные температуры газа; тепло-

емкость газа при постоянном давлении; и сг—скоро-

сти газа па входе и выходе межлопастиых каналов; LT—

удельная энергия, сообщаемая газу в межлоиастпых ка-

налах; q— количество тепла, переходящее в окружаю-

щую среду, отнесенное к 1 кг газа.

Подставив в уравнение (3-15) зпжи.-и1'л /.,т из го.ав-

иенпя Эйлера, получим:

«Аа - МЗ-- И (Xi ')

Это уравнение связывает тер.модинамнческнй и ги-

дромеханические процессы,

происходящие в машине; оно

показывает, что механическая

энергия, передаваемая рабочи-

ми лопастями потоку, расходу-

ется на изменение состояния

газа, приращение кинетической

энергии ено и отчасти перехо-

дит в окружающую eyiejv г>гла-

де тепла.

Если машина служит для

подачи практически несжи-

маемой жидкости (насос, вен-

тилятор), то термодинамиче-

ское состояние потока не изме-

няется, температура в процес-

се передачи энергии остается

постоянной и энергетический

баланс потока через межлен.'а-

стные каналы может быть за-

писан так;

Рис. 3-3. Баланс энергии

рабочего колеса центробеж-

ной машины.

' : у 4-i-g/z- и-Ь)

Здесь pt и д-t—давления на входе и вя.м>гщ межло-

пастных каналов; h — потерн напора н исжлонастпых

каналах.

з*

Из уравнений (3-8) и (3-17) следует:

L^ =ulCiu - и1С1Ц=^-£1-+£^£к+й/г. (3-18)

Следовательно, энергия, сообщаемая потоку несжи-

маемой жидкости лопастями машины, повышает давле-

ние в потоке, увеличивает кинетическую энергию его и

отчасти расходуется на преодоление сопротивлений меж-

лопастных каналов.

На рис. 3-3 показан баланс энергии рабочего колеса

центробежной машины. Здесь обозначено: Lt — полная

удельная энергия потока на входе в колесо; LK — удель-

ная энергия, передаваемая потоку в рабочем колесе;

А2 — полная удельная энергия потока на выходе из ра-

бочего колеса; поюря энергии в окружающую

среду.

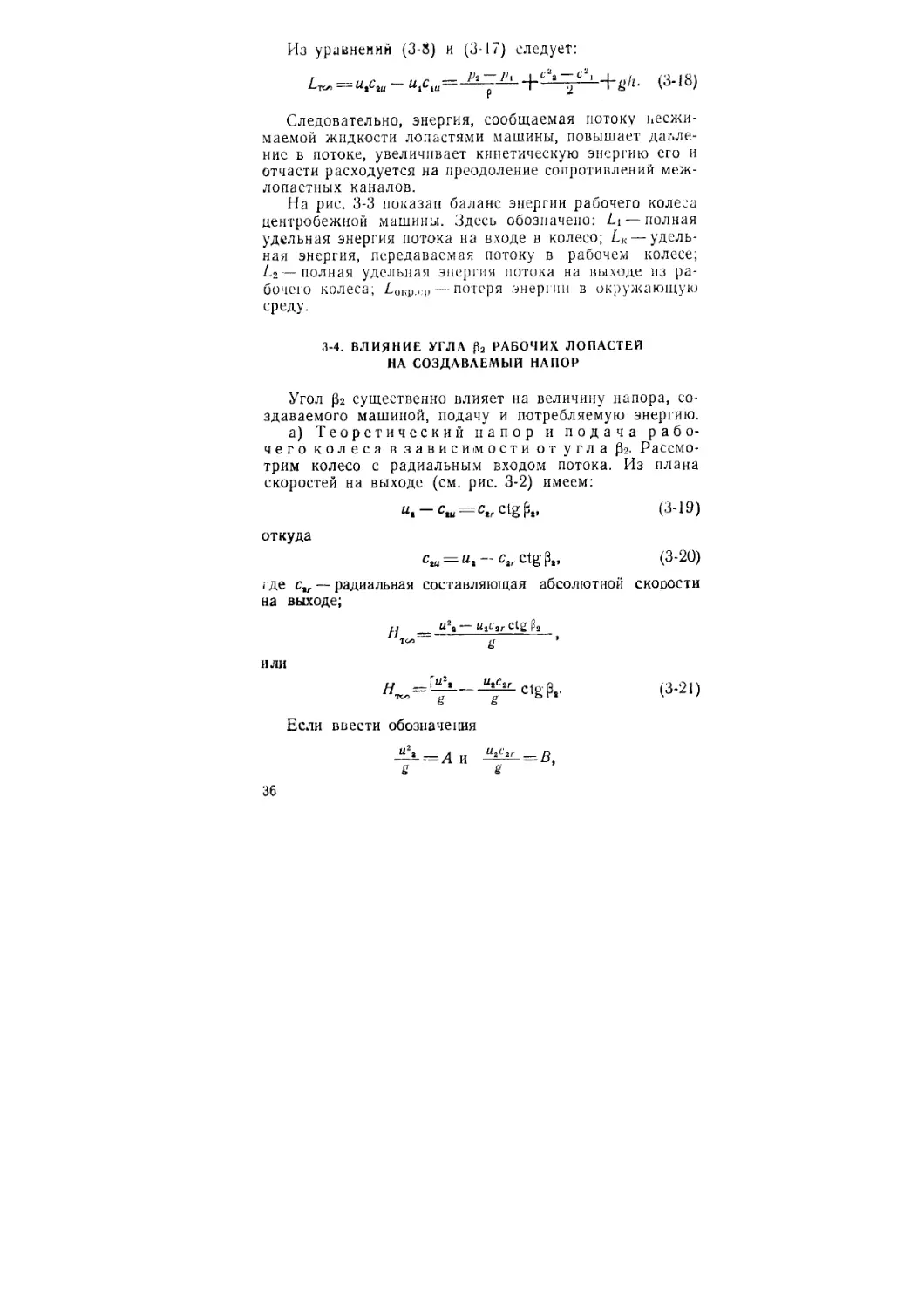

3-4. ВЛИЯНИЕ УГЛА р2 РАБОЧИХ ЛОПАСТЕЙ

НА СОЗДАВАЕМЫЙ НАПОР

Угол существенно влияет на величину напора, со-

здаваемого машиной, подачу и потребляемую энергию.

а) Теоретический напор и подача рабо-

чего колеса в зависимости от угла (За. Рассмо-

трим колесо с радиальным входом потока. Из плана

скоростей на выходе (см. рис. 3-2) имеем:

“.-ctu = e.rCtgk. (3-19)

откуда

c^u.-c^ctgp., (3-20)

где cv — радиальная составляющая абсолютной скопости

на выходе;

Г и2Сгг Ctg

или

= (3-21)

Если ввести обозначения

и -^-=5,

£ fi

36

то теоретический напор определится формулой

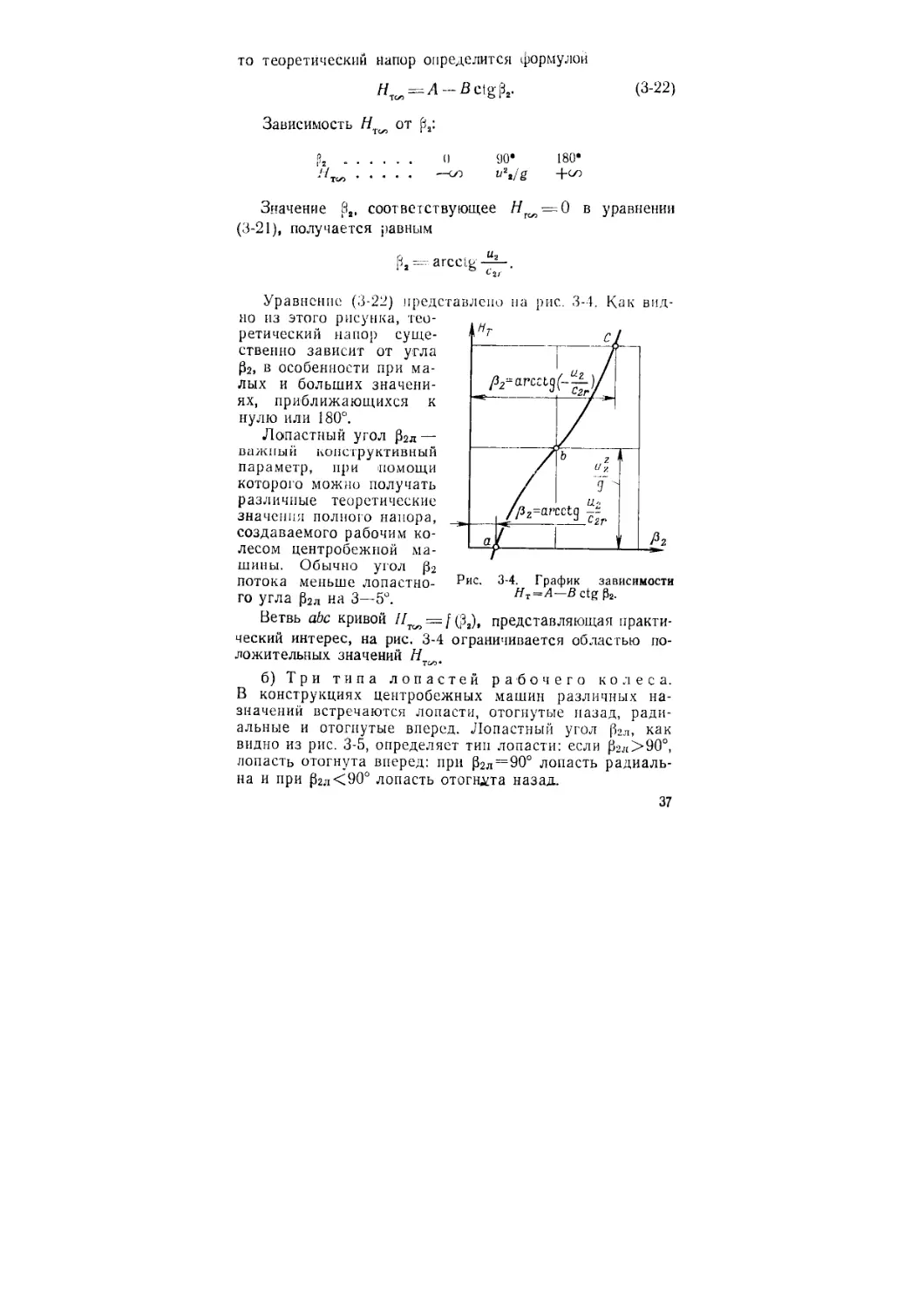

Ятся = Л-Вс1ёр2. (3-22)

Зависимость от р2:

<?2 .......... О 90* 180*

....... —

Значение 8„ соответствующее Нт-0 в уравнении

(3-21), получается равным

arcctg-гЧ

С 1Г

Уравнение (3-22) представлено на рис. 3-4. Как вид-

но из этого рисунка, тео-

ретический напор суще-

ственно зависит от угла

02, в особенности при ма-

лых и больших значени-

ях, приближающихся к

нулю или 180°.

Лопастный угол 02Л—

важный конструктивный

параметр, при помощи

которого можно получать

различные теоретические

значения полного напора,

создаваемого рабочим ко-

лесом центробежной ма-

шины. Обычно угол 02

потока меньше лопастно-

го угла 02л на 3—5°.

Рис. 3-4. График зависимости

НТ=А—В etg 02.

Ветвь abc кривой — представляющая практи-

ческий интерес, на рис. 3-4 ограничивается областью по-

ложительных значений И

Тел •

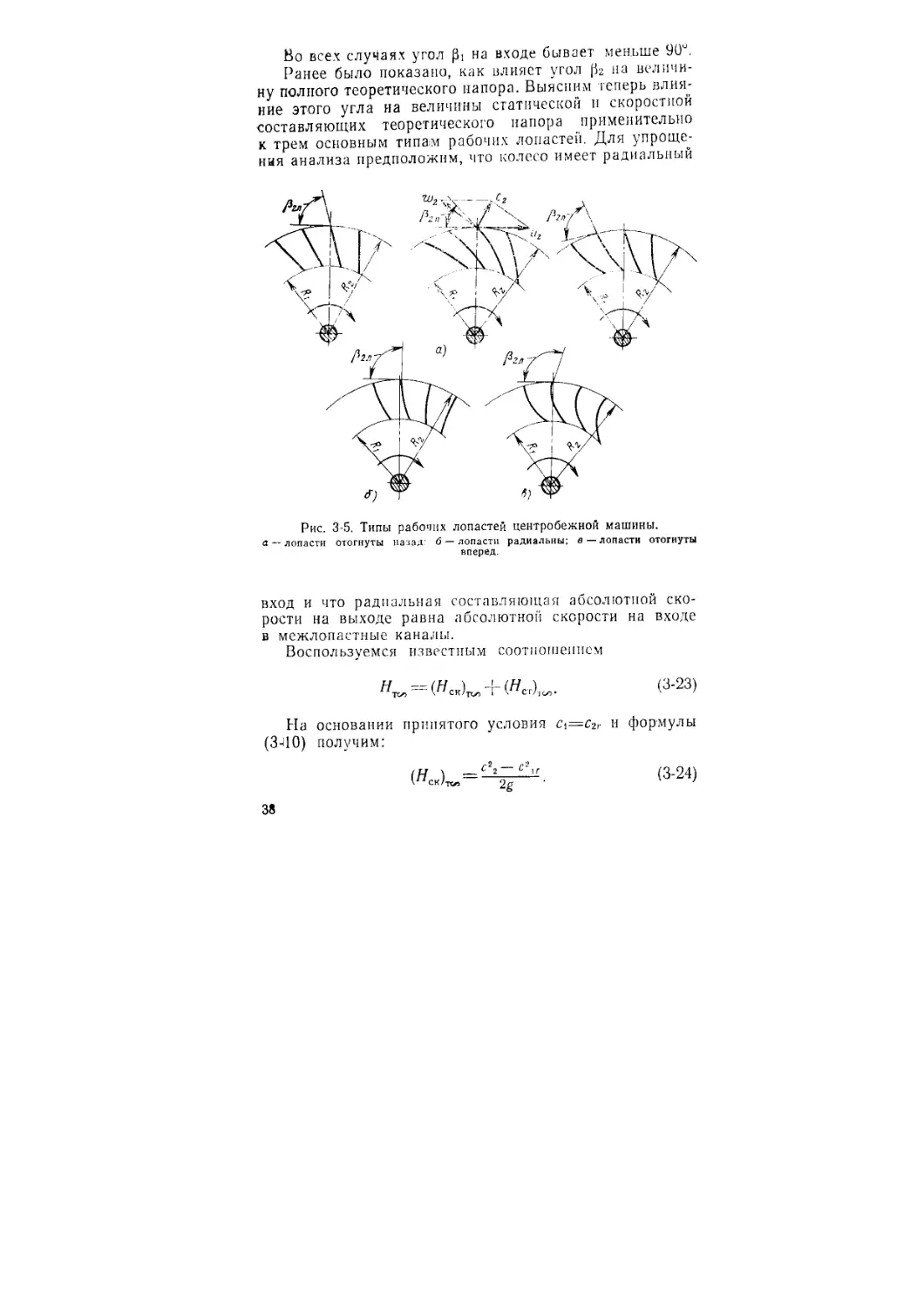

б) Три типа лопастей рабочего колеса.

В конструкциях центробежных машин различных на-

значений встречаются лопасти, отогнутые назад, ради-

альные и отогнутые вперед. Лопастный угол 02л, как

видно из рис. 3-5, определяет тип лопасти: если 0гл>9О°,

лопасть отогнута вперед: при 02л==9О° лопасть радиаль-

на и при 02л<90° лопасть отогнута назад.

37

Во всех случаях угол |ф на входе бывает меньше 90й.

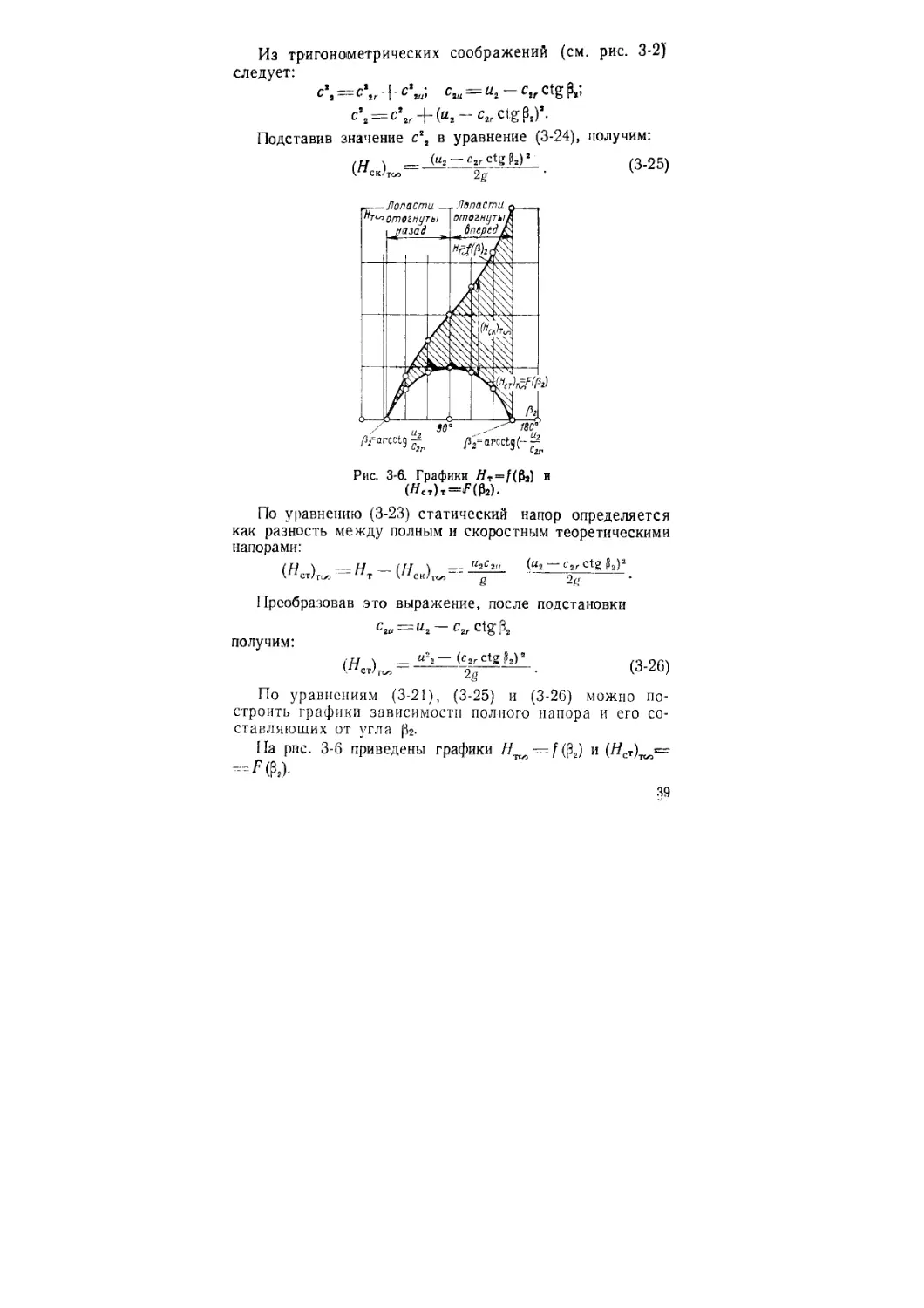

Ранее было показано, как влияет угол 02 на величи-

ну полного теоретического напора. Выясним теперь влия-

ние этого угла на величины статической и скоростной

составляющих теоретического напора применительно

к трем основным типам рабочих лопастей. Для упроще-

ния анализа предположим, что колесо имеет радиальный

Рис. 3-5. Типы рабочих лопастей центробежной машины.

а — лопасти отогнуты назад: б — лопасти радиальны; в — лопасти отогнуты

вперед.

вход и что радиальная составляющая абсолютной ско-

рости на выходе равна абсолютной скорости на входе

в межлопастные каналы.

Воспользуемся известным соотношением

^ = (^ски + (^ст)1сл. (3-23)

На основании принятого условия Ci=c2>- и формулы

(ЗЛО) получим:

(^ = ^27^. (3-24)

38

Из тригонометрических соображений (см. рис. 3-2)

следует:

с\ =•- c\r -|- c*,u; с2и = иг- сгг ctg р,,

c\ = c\r-^(u2-clrct.g^)’.

Подставив значение с2, в уравнение (3-24), получим:

(^ckU = • (З-25)

Рис. 3-6. Графики и

По уравнению (3-23) статический напор определяется

как разность между полным и скоростным теоретическими

напорами:

/И \ II {и \ U2C2ll (U2 <-’2Г ct8 Ра)2

\ СТ/гсл ‘ т V-'ck/tc - g 2)7 •

Преобразовав это выражение, после подстановки

С2и — и2 сгг ctg р2

получим:

• (3-26)

По уравнениям (3-21), (3-25) и (3-26) можно по-

строить графики зависимости полного напора и его со-

ставляющих от угла р2.

На рис. 3-6 приведены графики Н = /ф2) и (ЯсТ) =

39

Графики наглядно показывают, что уменьшение угла

р2 приводит к снижению величины полного напора, со-

здаваемого рабочим колесом центробежной машины.

Из уравнения (3-26) видно, что (Яст)т становится

равным нулю при условии и22—(c2r ctg Рг)2=0, что воз-

можно при

p2 = arcctg('---jM и |Эг—. arcctg-y5-.

Максимум (Яст)т будет при ctg р2-^0 (или р2=90°).

Изменение теоретического скоростного напора на

рис. 3-6 представлено как изменение разности ординат

кривых Hw = f(|32) и (Нст)тсл = Г(8г).

Наибольшее (ЯСК)ТСЛ в случае лопастей, отогнутых впе-

ред, будет при

р2 = arccig

При уменьшении угла р2 теоретический скоростной на-

пор непрерывно уменьшается,'достигая значения, равного

нулю, при

arcctg (

\ С2Г

Из изложенного следует, что лопасти, отогнутые впе-

ред, передают потоку наибольшее количество энергии

по сравнению с лопастями других форм. Но в общем

количестве энергии, передаваемой такими лопастями,

преобладает скоростная энергия. Напротив, в полной

энергии, передаваемой лопастями, отогнутыми назад,

преобладает энергия потенциальная (статический на-

пор).

Способность рабочих лопастей создавать статический

напор обычно характеризуют степенью реактивности ра-

бочего колеса.

Степень реактивности р равна отношению теоретиче-

ского статического напора к полному теоретическому

напору, создаваемому лопастями рабочего колеса ма-

шины:

(3-27)

40

^2г ца

Ug С gf

Пользуясь уравнениями (3-21) и (3-2(i) , можем на -

писать:

— (C2r Ctg iS2) 2 . (u'~2 - U2C„ Ctg р2)

~ &

откуда после преобразований получим:

р=-И1+4rcls (3’28)

X \ U-2 J

Для лопастей, предельно отогнутых вперед, при

₽«-arcctg (-P = 4-(J-

Для радиальных лопастей ctgP2==0, поэтому'? = 1/2.

Для лопастей, предельно отогнутых назад, при

р, = arcctg ( + j р = 1.

Таким образом, степень реактивности характеризует

конструктивный тип лопастей машины со стороны созда-

ваемого ими статического напора.

Лопасти с малой степенью реактивности в основном

создают скоростной напор и, следовательно, имеют вы-

сокие выходные скорости. Для преобразования скорост-

ного напора в статический машины с такими лопастями

снабжаются диффузорными устройствами, обладающими

низким к. п. д. Поэтому к. п. д. машины с малой сте-

пенью реактивности обычно ниже к. п. д. машины, об-

ладающей большой степенью реактивности.

Выводы. Лопасти, предельно отогнутые вперед, созда-

ют при заданных и2 и с2,- наибольший полный теорети-

ческий напор в форме скоростного напора. При умень-

шении угла р2 полный теоретический напор уменьшается;

одновременно растет степень реактивности и повышается

статический напор. При р2=90° степень реактивности

равна 0,5 и полный теоретический напор состоит из оди-

наковых скоростного и статического напоров.

Дальнейшее уменьшение угла р2 связано с падением

полного теоретического напора до нуля при одновремен-

ном росте степени реактивности до единицы. Последнее

связано с относительным повышением величины стати-

ческого напора.

41

В конструкциях центробежных машин различных на-

значений встречаются все три типа лопастей. В центро-

бежных насосах применяются в основном только лопа-

сти, отогнутые назад.

Центробежные вентиляторы имеют все три типа ло-

пастей. Центробежные компрессоры обычно имеют ло-

пасти, отогнутые назад.

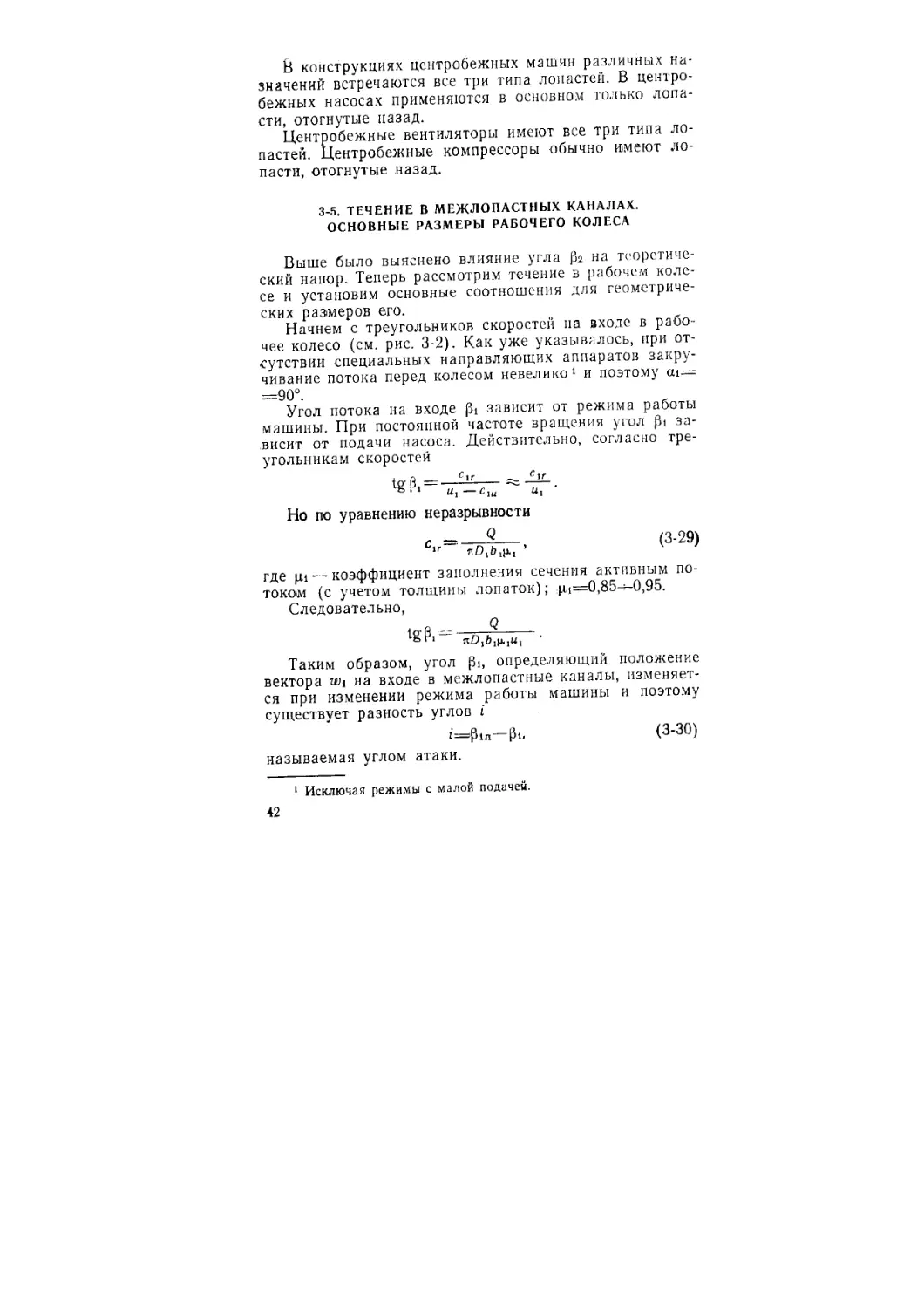

3-5. ТЕЧЕНИЕ В МЕЖЛОПАСТНЫХ КАНАЛАХ.

ОСНОВНЫЕ РАЗМЕРЫ РАБОЧЕГО КОЛЕСА

Выше было выяснено влияние угла на теоретиче-

ский напор. Теперь рассмотрим течение в рабочем коле-

се и установим основные соотношения для геометриче-

ских размеров его.

Начнем с треугольников скоростей на входе в рабо-

чее колесо (см. рис. 3-2). Как уже указывалось, при от-

сутствии специальных направляющих аппаратов закру-

чивание потока перед колесом невелико 1 и поэтому at=

=90°.

Угол потока на входе |Ji зависит от режима работы

машины. При постоянной частоте вращения угол fh за-

висит от подачи насоса. Действительно, согласно тре-

угольникам скоростей

(3-29)

tg-р Иг Дш

ь 1 1 U] — CIU и,

Но по уравнению неразрывности

с = - 9...-

lr ’

где pi — коэффициент заполнения сечения активным по-

током (с учетом толщины лопаток); Ц|=0,85-Д),95.

Следовательно,

Pi — nD,blt>.,u,

Таким образом, угол (И, определяющий положение

вектора wj на входе в межлопастные каналы, изменяет-

ся при изменении режима работы машины и поэтому

существует разность углов i

1=р1л

называемая углом атаки.

(3-30)

1 Исключая режимы с малой подачей.

42

Разумеется, от величины угла атаки существенным

образом зависят потери в рабочем колесе. Как показы-

вают опыты, оптимальный угол атаки рабочих колес

с сильно загнутыми назад лопатками близок к нулю

(г-опт==—з.^_+5о). Для сильно загнутых вперед лопаток

/',)ПТ значительно больше; этот вопрос подробно рассмо-

трен ниже.

Рис. 3-7. Относительные дви-

жения в межлопаточных кана-

лах.

/ — движение в неподвижной ре-

шетке; 11— вихревое движение а

межлопаточных каналах; /// — цир-

куляционное движение вокруг про-

филей.

Теперь рассмотрим треугольники скоростей па выхо-

де из рабочего колеса (см. рис. 3-2). Здесь также на-

правления выходной скорости w2 и выходной кромки

лопаток не совпадают. Разность углов

0=02.4-02 (3-31)

называют углом отставания потока. Угол <т в отличие

от угла атаки i почти не зависит от режима работы и

всегда является положительным (сг>0).

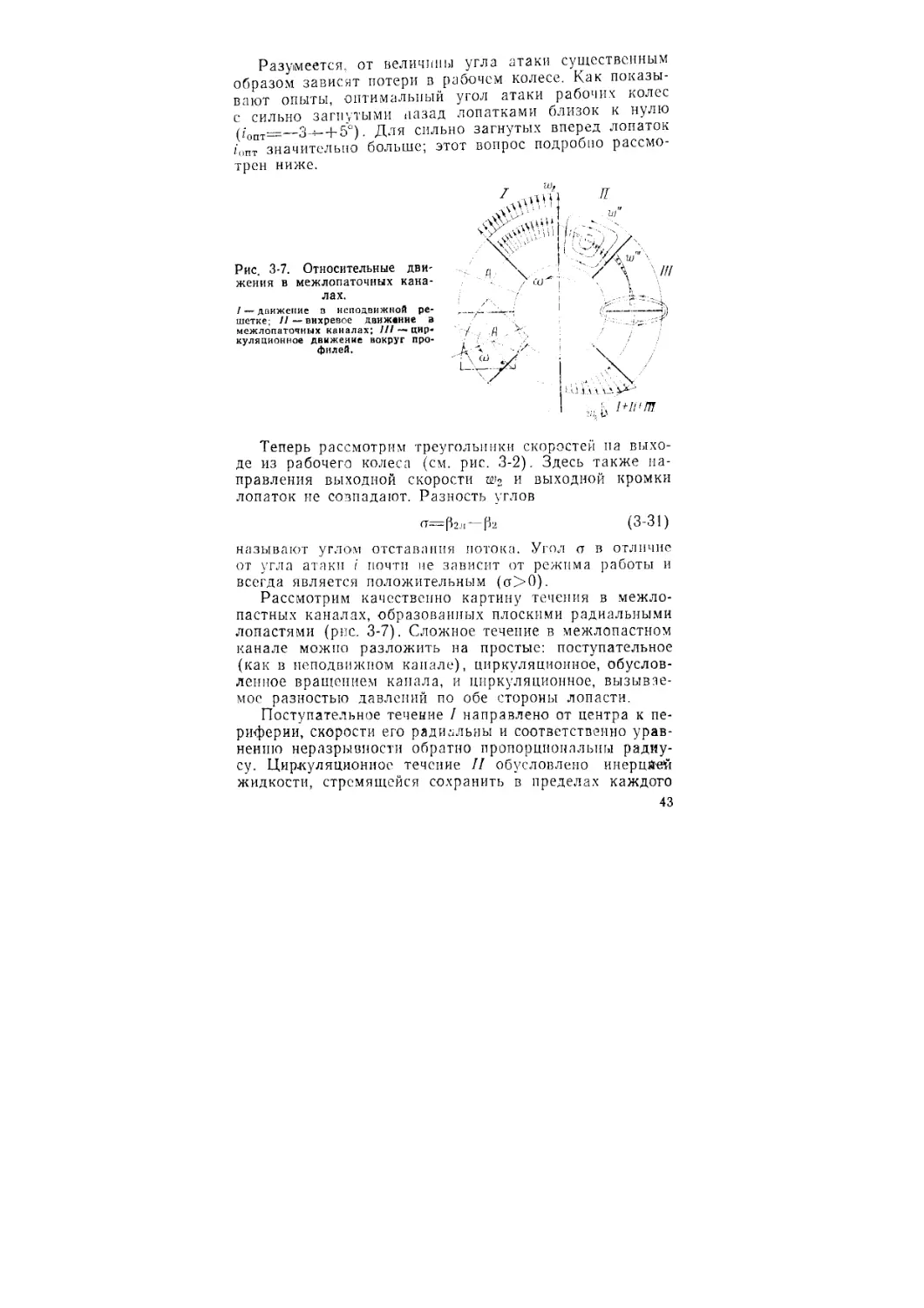

Рассмотрим качественно картину течения в межло-

пастных каналах, образованных плоскими радиальными

лопастями (рис. 3-7). Сложное течение в межлопастном

канале можно разложить на простые: поступательное

(как в неподвижном канале), циркуляционное, обуслов-

ленное вращением канала, и циркуляционное, вызывае-

мое разностью давлений по обе стороны лопасти.

Поступательное течение / направлено от центра к пе-

риферии, скорости его радиальны и соответственно урав-

нению неразрывности обратно пропорциональны радиу-

су. Циркуляционное течение // обусловлено инерцйей

жидкости, стремящейся сохранить в пределах каждого

43

межлопастного канала свое положение в пространстве

и поэтому вращающейся относительно колеса со скоро-

стью о), приблизительно равной угловой скорости коле-

са, но имеющей обратное направление. Линейные скоро-

сти этого течения распределены прямо пропорционально

расстоянию от центра вращения и па входе в межло-

пастные каналы совладают с направленном окружной

скорости колеса, а на выходе противоположны.

Последнее обстоятельство вызывает явление скоса

потока (отклонение скоростей от радиального направ-

ления) в сторону вращения на входе и в обратном на-

правлении па выходе.

Циркуляционное течение ///, обусловленное разно-

стью давлений на рабочей и тыловой поверхностях ло-

пасти, несколько уменьшает скоростной эффект II тече-

ния.

Суммирование диаграмм скоростей этих трех видов

течений приводит к диаграмме, указывающей па нерав-

номерное распределение относительных скоростей как

во внутренних сечениях капала, так и на выходе из ко-

леса. Результат этого суммирования показан в нижнем

канале рис. 3-7.

Скос (отставание) потока па выходе ясно указывает

на существенную разницу между углами и [С.-,.

В результате неравномерного распределения скоро-

стей в сечениях межлоп астпых каналов происходит

уменьшение компоненты Со.и и соответственно уменьше-

ние теоретического напора /7Т. Учет уменьшения с?,,

можно производить по полчэмппрнческой формуле

Пфлейдерера:

г _ , (3-32)

где с2и — действительное значение тангенциальной’ком-

поненты абсолютной скорости на выходе из колеса;

(сги)оо — значение, вычисляемое ио лопастному углу (Зал,

= — СггС|£р2Л.

Величина поправочного корректива р вычисляется по

формуле Пфлейдерера

1.2 1 + sin

р *

к /

где z — число рабочих лопастей.

14

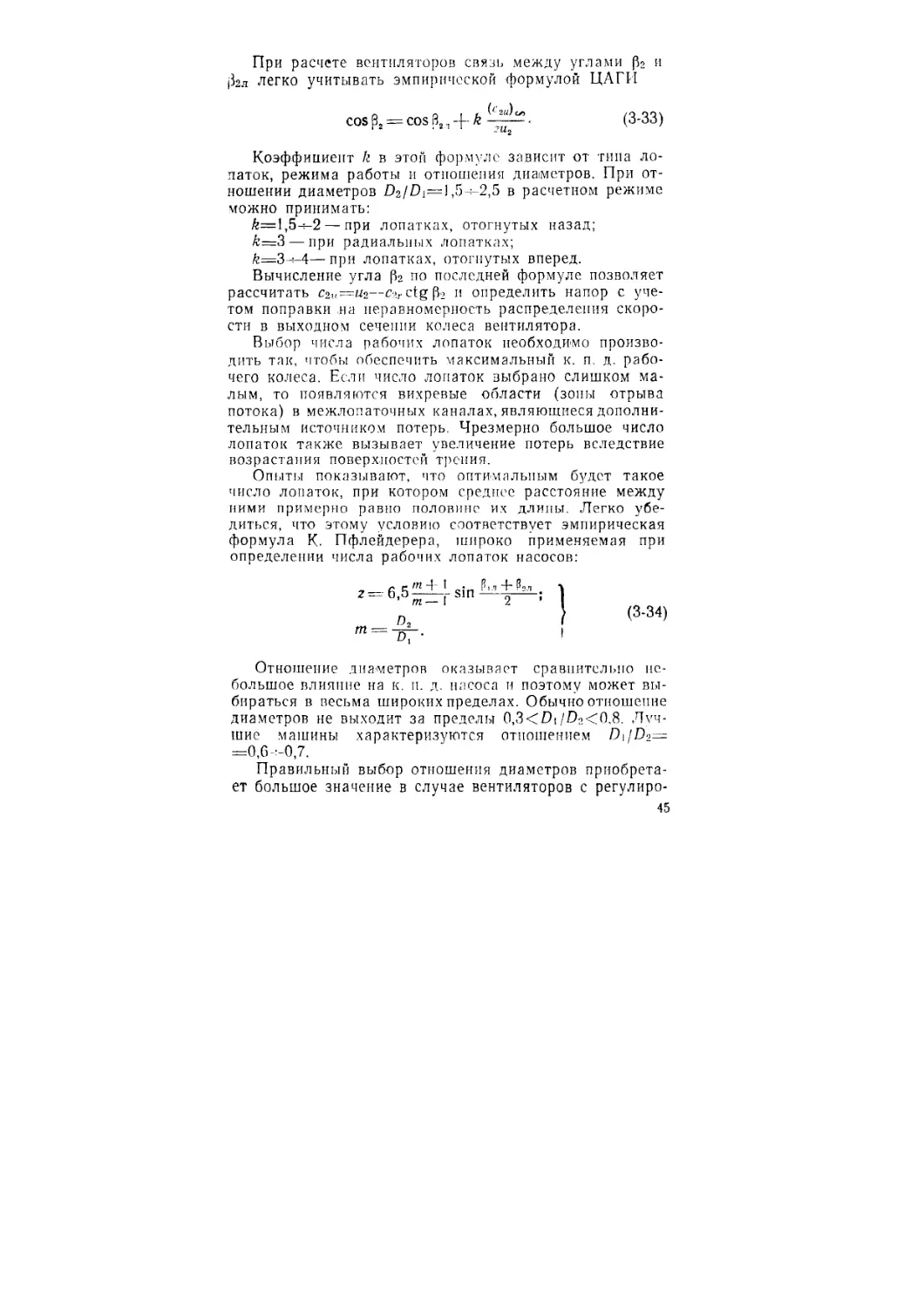

При расчете вентиляторов связь между углами |32 и

(Згл легко учитывать эмпирической формулой ЦАГИ

cos р2 = cos В,,, -ф- k (3-33)

Коэффициент k в этой формуле зависит от типа ло-

паток, режима работы и отношения диаметров. При от-

ношении диаметров £)2/Di=1 ,5^2,5 в расчетном режиме

можно принимать:

й=1,5-^2— при лопатках, отогнутых назад;

k=3 — при радиальных лопатках;

k=3^-4— при лопатках, отогнутых вперед.

Вычисление угла р2 по последней формуле позволяет

рассчитать с2„—и2—c2rctgp2 и определить напор с уче-

том поправки на неравномерность распределения скоро-

сти в выходном сечении колеса вентилятора.

Выбор числа рабочих лопаток необходимо произво-

дить так, чтобы обеспечить максимальный к. п. д. рабо-

чего колеса. Если число лопаток выбрано слишком ма-

лым, то появляются вихревые области (зоны отрыва

потока) в межлопаточных каналах, являющиеся дополни-

тельным источником потерь. Чрезмерно большое число

лопаток также вызывает увеличение потерь вследствие

возрастания поверхностей трения.

Опыты показывают, что оптимальным будет такое

число лопаток, при котором среднее расстояние между

ними примерно равно половине их длины. Легко убе-

диться, что этому условию соответствует эмпирическая

формула К. Пфлейдерера, широко применяемая при

определении числа рабочих лопаток насосов:

г с т 1 .

6,5——sin

’ т — 1

г —

2

(3-34)

т

Отношение диаметров оказывает сравнительно не-

большое влияние на к. п. д. насоса и поэтому может вы-

бираться в весьма широких пределах. Обычно отношение

диаметров не выходит за пределы 0,3<£)|/£)2<0.8. Луч-

шие машины характеризуются отношением О|/Р2—

=0,6 :-0,7.

Правильный выбор отношения диаметров приобрета-

ет большое значение в случае вентиляторов с регулиро-

45

ванием подачи посредством направляющих аппаратов

(см. § 3-14).

Шипину рабочих лопаток на входе bi обычно выби-

рают такой, чтобы скорость щ перед рабочими лопатка-

ми не отличалась от скорости гп на входе в ступень.

1 10СК0ЛЫ<у

Q г- п.

‘•“.TRj? ^.-0, 1‘.—м

(|» и ч. — коэффициенты заполнения сечений активным

потоком), из условия с, у, следует, что

В некоторых случаях, огобе.пв.о ь случае вентилято-

ров. лучшие результаты получаются, если принять не-

сколько большую ширину лопаток. Можно рекомендо-

вать определять /г, по формуле

bt =41 - 1,5) 4-- (3-35)

Ширина рабочих лопаток па выходе Ь2 в большинст-

ве случаев определяется из условия равенства радиаль-

ных проекций скорости д.о и после рабочего колеса (см.

рис. 3-2):

4>, (3-36)

Для насосов малой мощности и вентиляторов в це-

лях упрощения изготовления пяобчесо. колеса, принима-

ют /л,.-—/)!, однако следует иметь в виду, что при этом

к. п. д. машины обычно снпжяс тся примерно па 2—3%.

Приведенные рекомендации установлены многолетней

практикой производства насосов и вентиляторов.

3-6. подводы и отводы

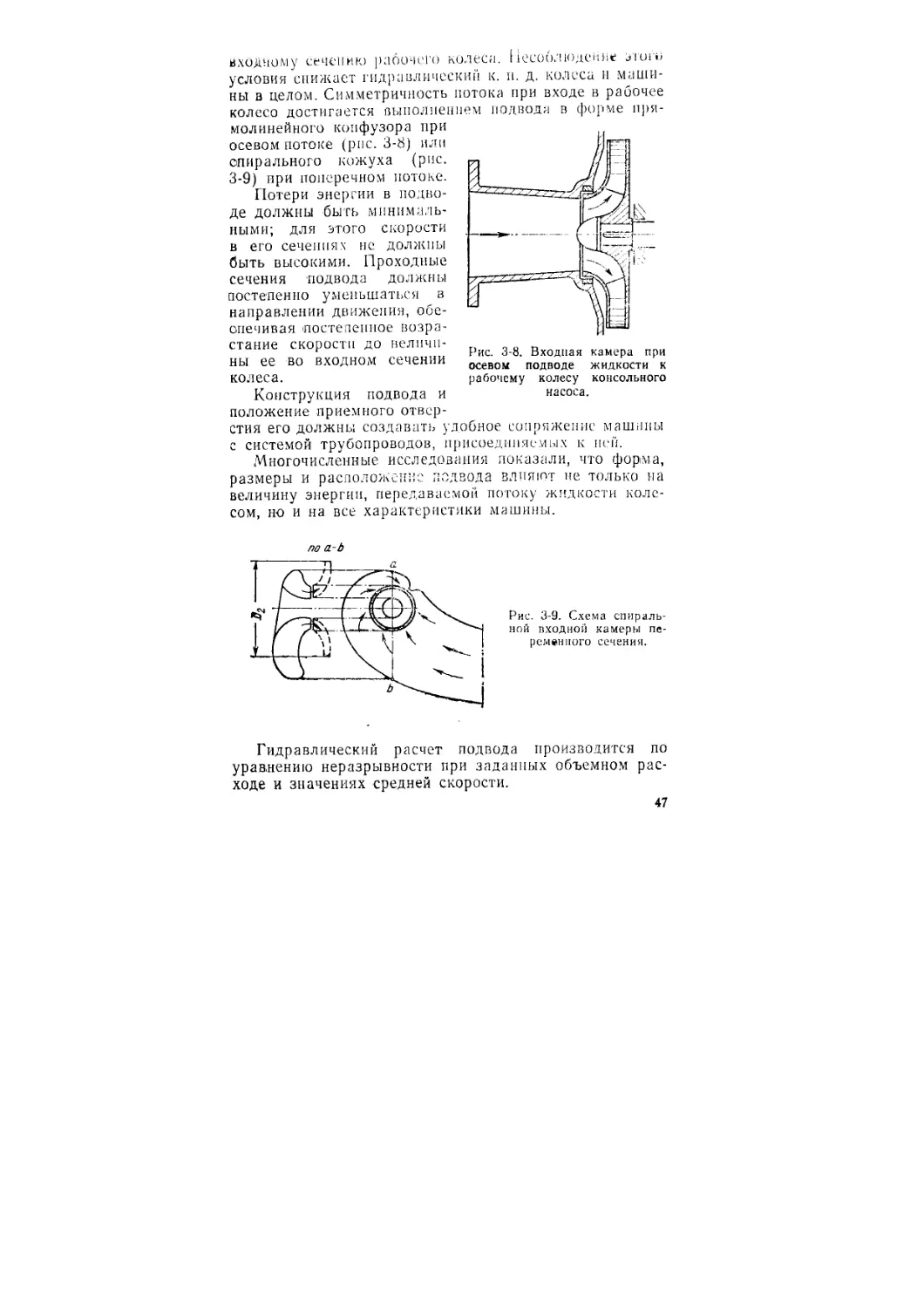

а) Подводы. Подводом называется часть проточ-

ной полости маипшы. подводящая перемещаемую среду

к входному- отверстию рабочего колеса.

Подводы в соответствии с их назначением должны

удо в летво ря ть онред ел е 11 и ы м требованиям.

Подвод правильной конструкции должен давать рав-

номерное, осесимметричное распределение потока по

-1 о

Рис. 3-8. Входная камера при

осевом подводе жидкости к

рабочему колесу консольного

насоса.

ихйдыому сечению рабочего колеса. Несоблюдение этого

условия снижает гидравлический к. и. д. колеса и маши-

ны а целом. Симметричность потока при входе в рабочее

колесо достигается выполнением подвода в форме пря-

молинейного конфузора при

осевом потоке (рис. 3-8) или

спирального кожуха (рис.

3-9) при поперечном потоке.

Потери энергии в подво-

де должны быть минималь-

ными; для этого скорости

в его сечениях не должны

быть высокими. Проходные

сечения подвода должны

постепенно уменьшаться в

направлении движения, обе-

спечивая постепенное возра-

стание скорости до величи-

ны ее во входном сечении

колеса.

Конструкция подвода и

положение приемного отвер-

стия его должны создавать удобное сопряжение машины

с системой трубопроводов, присоединяемых к пей.

Многочисленные исследования показали, что форма,

размеры и расположение подвода влияют не только на

величину энергии, передаваемой потоку жидкости коле-

сом, но и на все характеристики машины.

по а-Ь

Рис. 3-9. Схема спираль-

ной входной камеры пе-

ременного сечения.

Гидравлический расчет подвода производится по

уравнению неразрывности при заданных объемном рас-

ходе и значениях средней скорости.

47

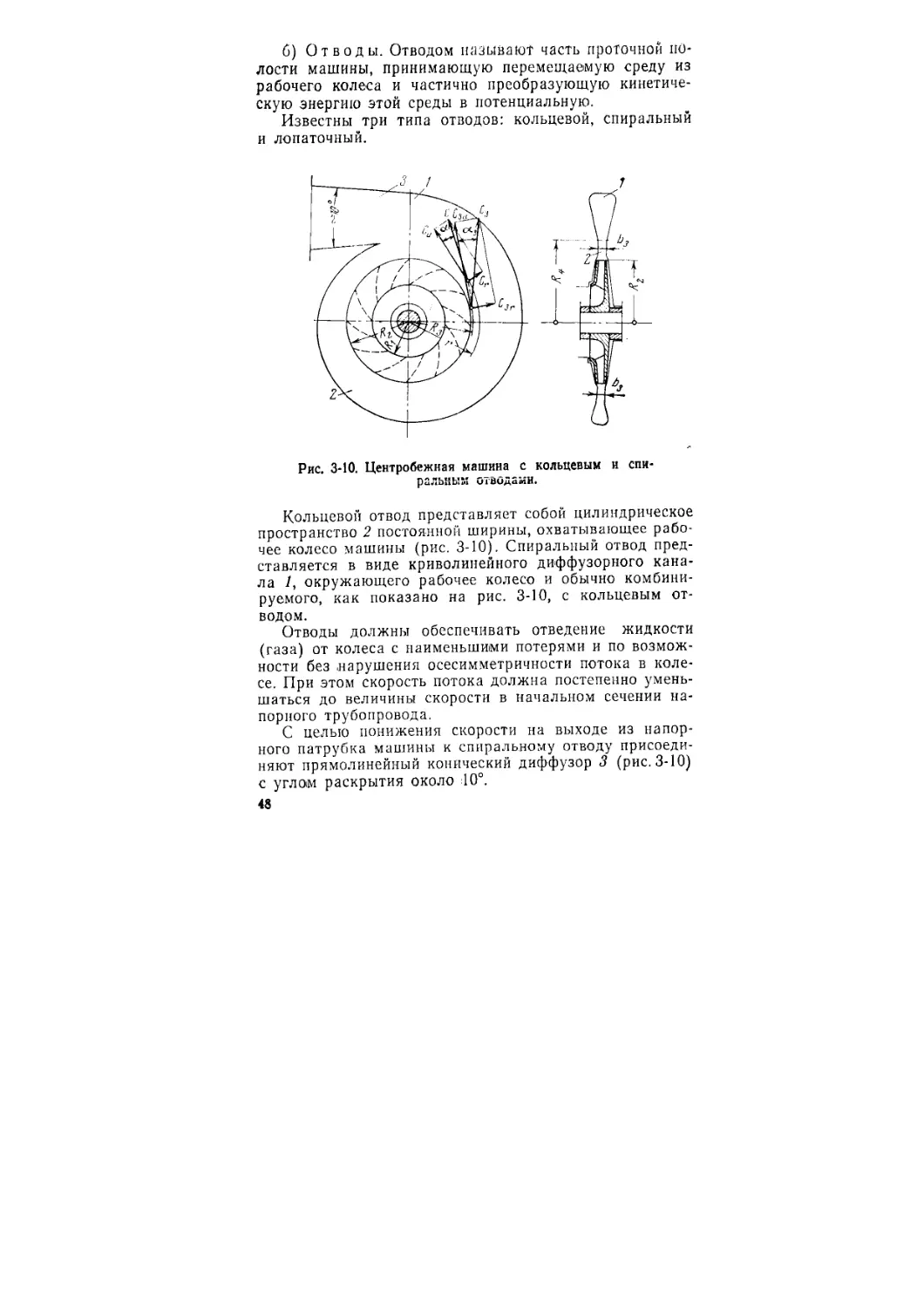

б) Отводы. Отводом называют часть проточной по-

лости машины, принимающую перемещаемую среду из

рабочего колеса и частично преобразующую кинетиче-

скую энергию этой среды в потенциальную.

Известны три типа отводов: кольцевой, спиральный

и лопаточный.

Рис. 3-10. Центробежная машина с кольцевым и спи-

рИЛЬНЫМ О гВОДаМИ.

Кольцевой отвод представляет собой цилиндрическое

пространство 2 постоянной ширины, охватывающее рабо-

чее колесо машины (рис. 3-10). Спиральный отвод пред-

ставляется в виде криволинейного диффузорного кана-

ла /, окружающего рабочее колесо и обычно комбини-

руемого, как показано на рис. 3-10, с кольцевым от-

водом.

Отводы должны обеспечивать отведение жидкости

(газа) от колеса с наименьшими потерями и по возмож-

ности без нарушения осесимметричности потока в коле-

се. При этом скорость потока должна постепенно умень-

шаться до величины скорости в начальном сечении на-

порного трубопровода.

С целью понижения скорости на выходе из напор-

ного патрубка машины к спиральному отводу присоеди-

няют прямолинейный конический диффузор 3 (рис. 3-10)

с углом раскрытия около 10°.

48

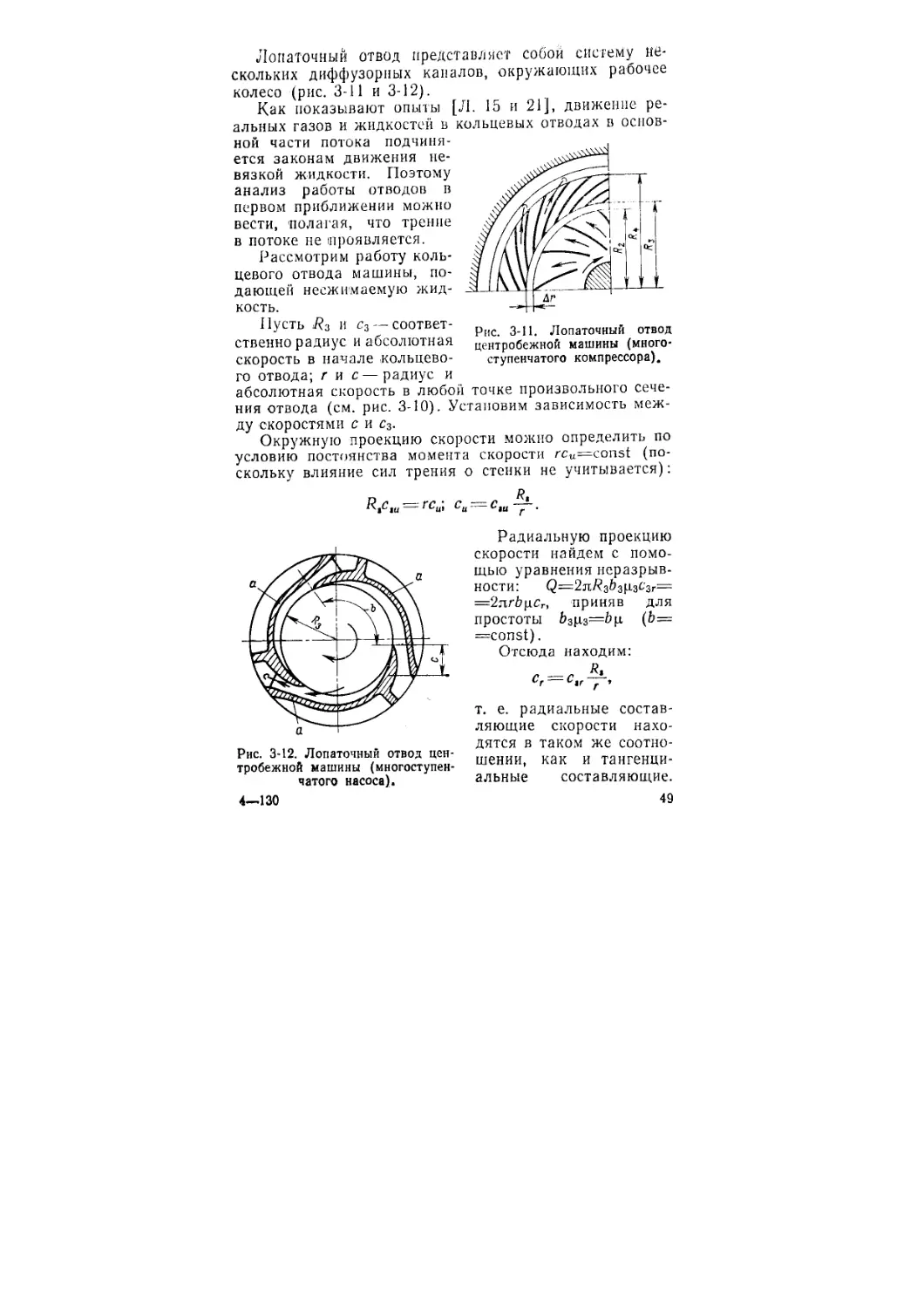

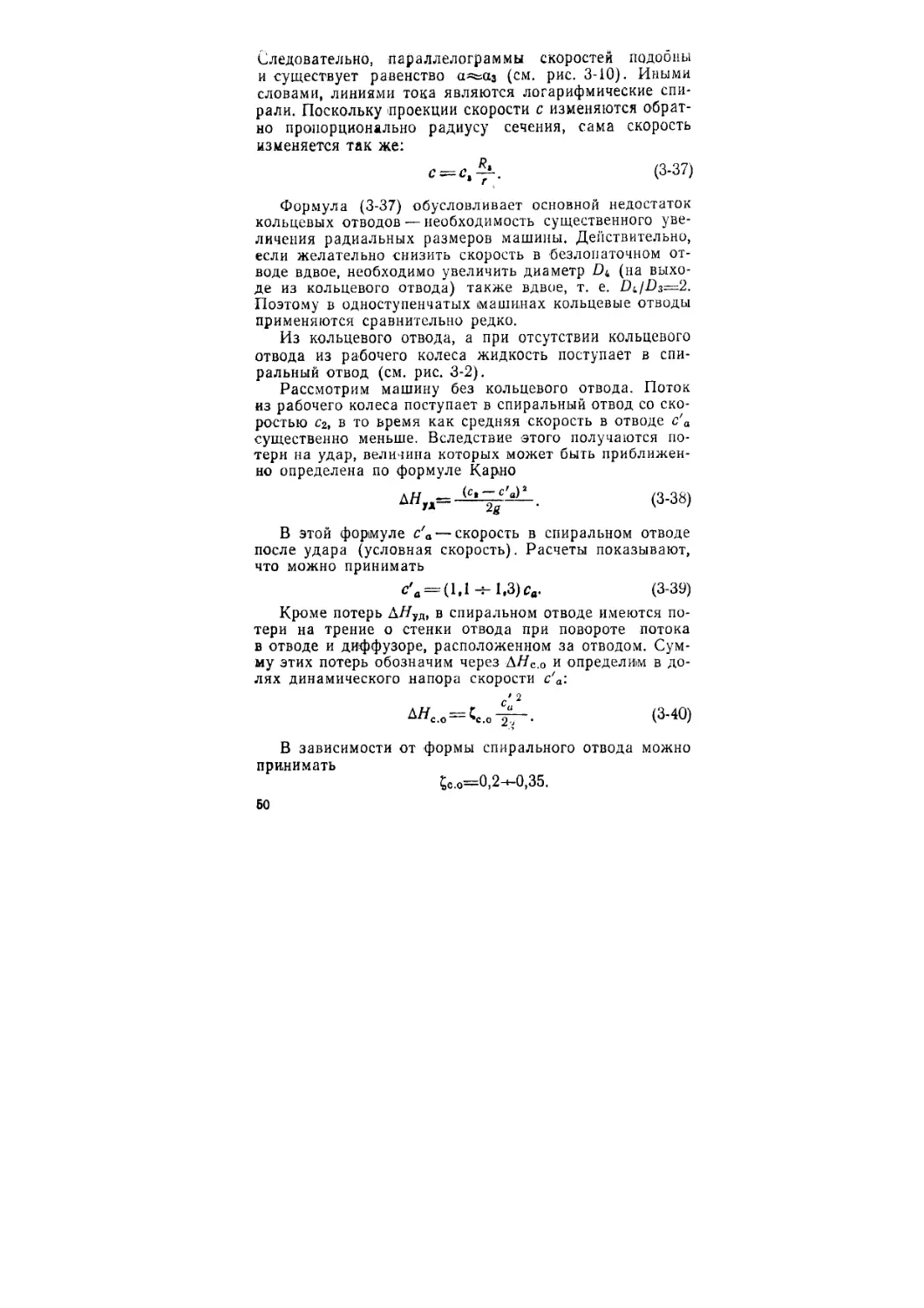

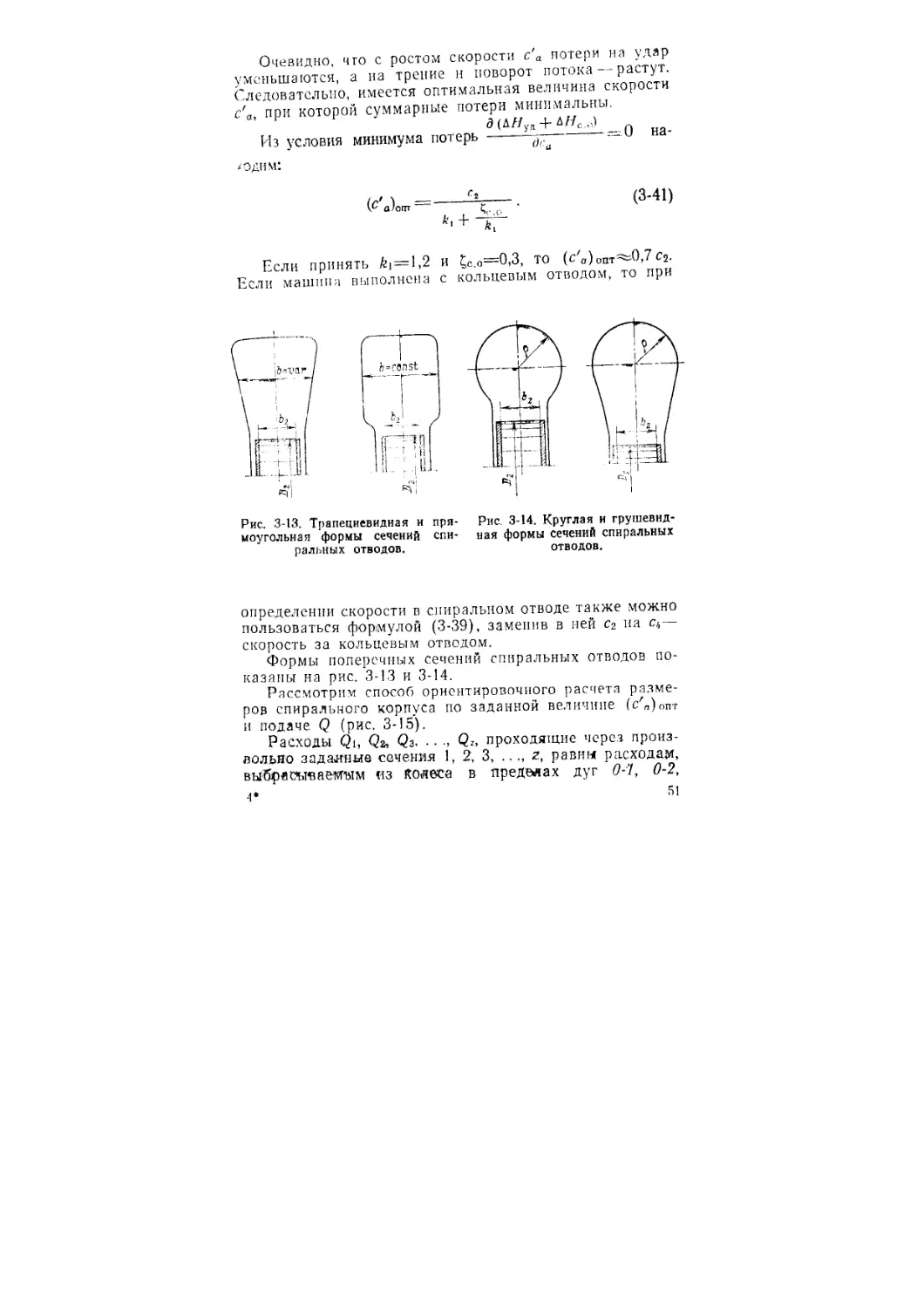

Лопаточный отвод представляет собой систему не-

скольких диффузорных каналов, окружающих рабочее

колесо (рис. 3-11 и 3-12).

Как показывают опыты [Л. 15 и 21], движение ре-

альных газов и жидкостей в кольцевых отводах в основ-

ной части потока подчиня-

ется законам движения не-

вязкой жидкости. Поэтому

анализ работы отводов в

первом приближении можно

вести, полагая, что трение

в потоке не (проявляется.

Рассмотрим работу коль-

цевого отвода машины, по-

дающей несжимаемую жид-

кость.

Пусть 7?з и с3 — соответ-

ственно радиус и абсолютная

скорость в начале кольцево-

го отвода; г и с—радиус и

абсолютная скорость в любой

ния отвода (см. рис. 3-10).

Рис. 3-11. Лопаточный отвод

центробежной машины (много-

ступенчатого компрессора).

точке произвольного сече-

гаповим зависимость меж-

ду скоростями с и с3.

Окружную проекцию скорости можно определить по

условию постоянства момента скорости rcu=const (по-

скольку влияние сил трения о стенки не учитывается):

РдЛи — Си — Ctu

R,

г ’

Рис. 3-12. Лопаточный отвод цен-

тробежной машины (многоступен-

чатого насоса).

Радиальную проекцию

скорости найдем с помо-

щью уравнения неразрыв-

ности: Q—2n/?3&3p.3c3r=

=2лгЬцсг, приняв для

простоты ЬзЦз=Йр (Ь —

=const).

Отсюда находим:

т. е. радиальные состав-

ляющие скорости нахо-

дятся в таком же соотно-

шении, как и тангенци-

альные составляющие.

4—130

49

Следовательно, параллелограммы скоростей подобны

и существует равенство а^аз (см. рис. 3-10). Иными

словами, линиями тока являются логарифмические спи-

рали. Поскольку проекции скорости с изменяются обрат-

но пропорционально радиусу сечения, сама скорость

изменяется так же:

(3-37)

Формула (3-37) обусловливает основной недостаток

кольцевых отводов — необходимость существенного уве-

личения радиальных размеров машины. Действительно,

если желательно снизить скорость в безлопаточном от-

воде вдвое, необходимо увеличить диаметр О4 (на выхо-

де из кольцевого отвода) также вдвое, т. е. Dl/D3=2.

Поэтому в одноступенчатых машинах кольцевые отводы

применяются сравнительно редко.

Из кольцевого отвода, а при отсутствии кольцевого

отвода из рабочего колеса жидкость поступает в спи-

ральный отвод (см. рис. 3-2).

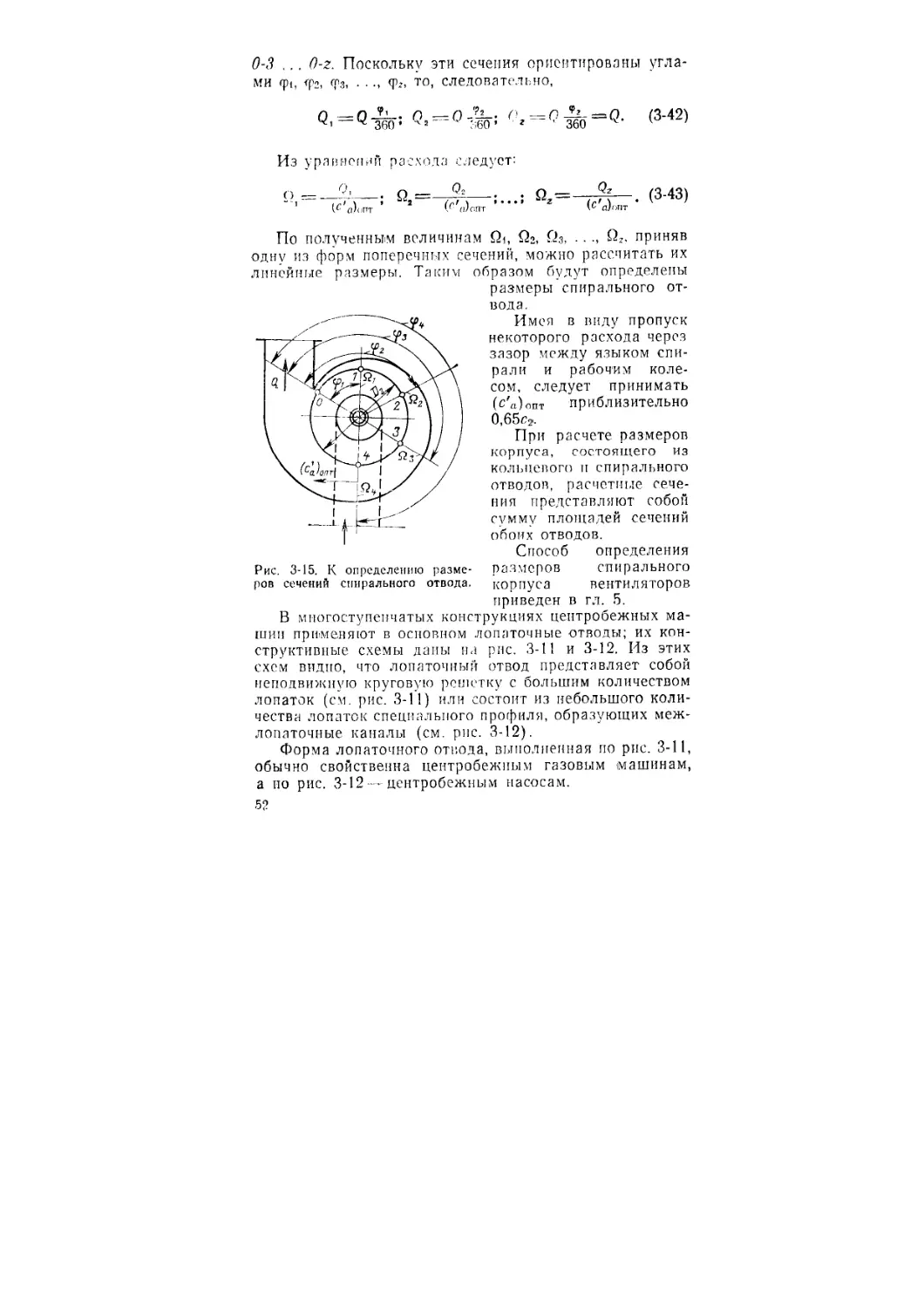

Рассмотрим машину без кольцевого отвода. Поток

из рабочего колеса поступает в спиральный отвод со ско-

ростью с2, в то время как средняя скорость в отводе с'а

существенно меньше. Вследствие этого получаются по-

тери на удар, величина которых может быть приближен-

но определена по формуле Карно

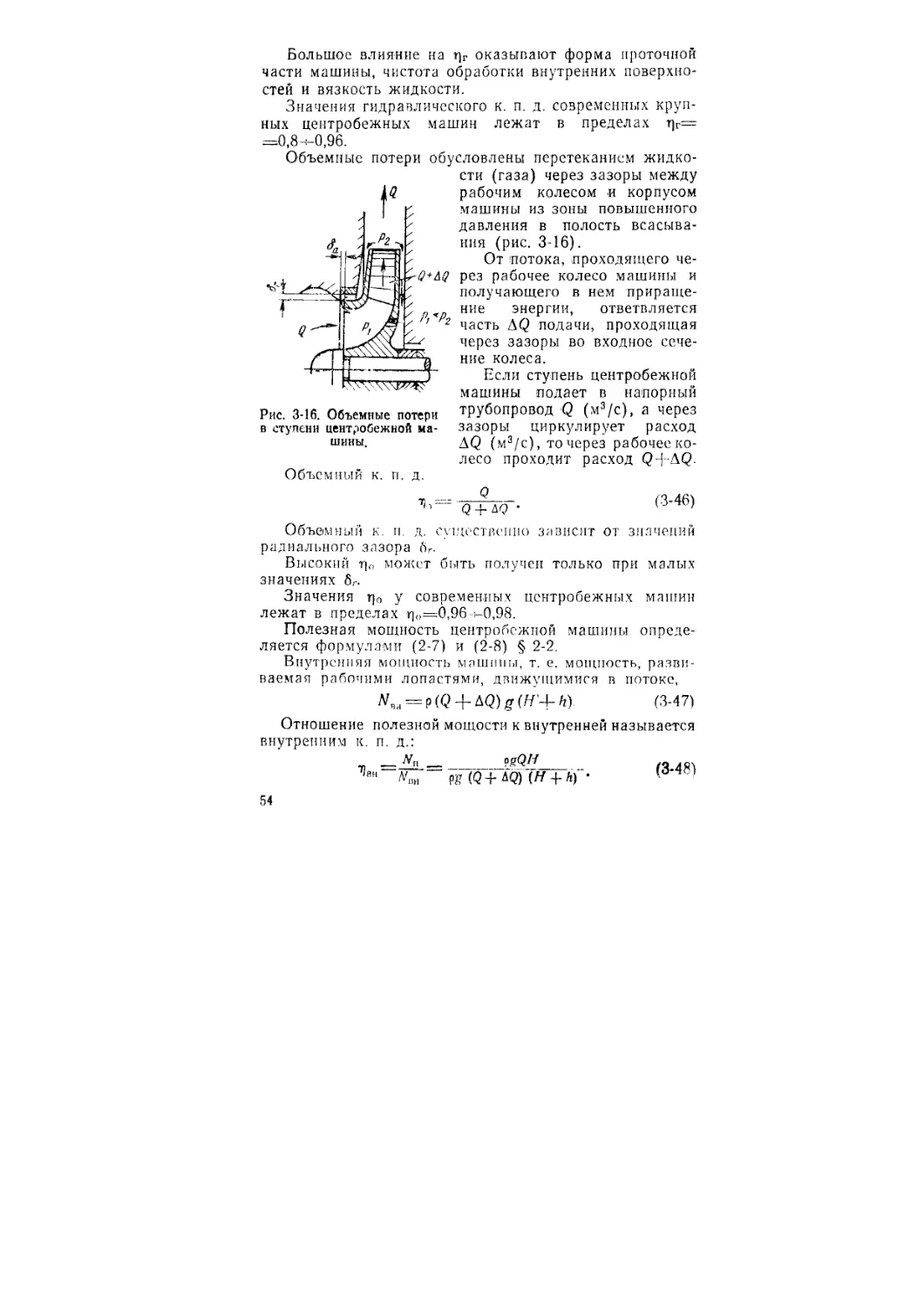

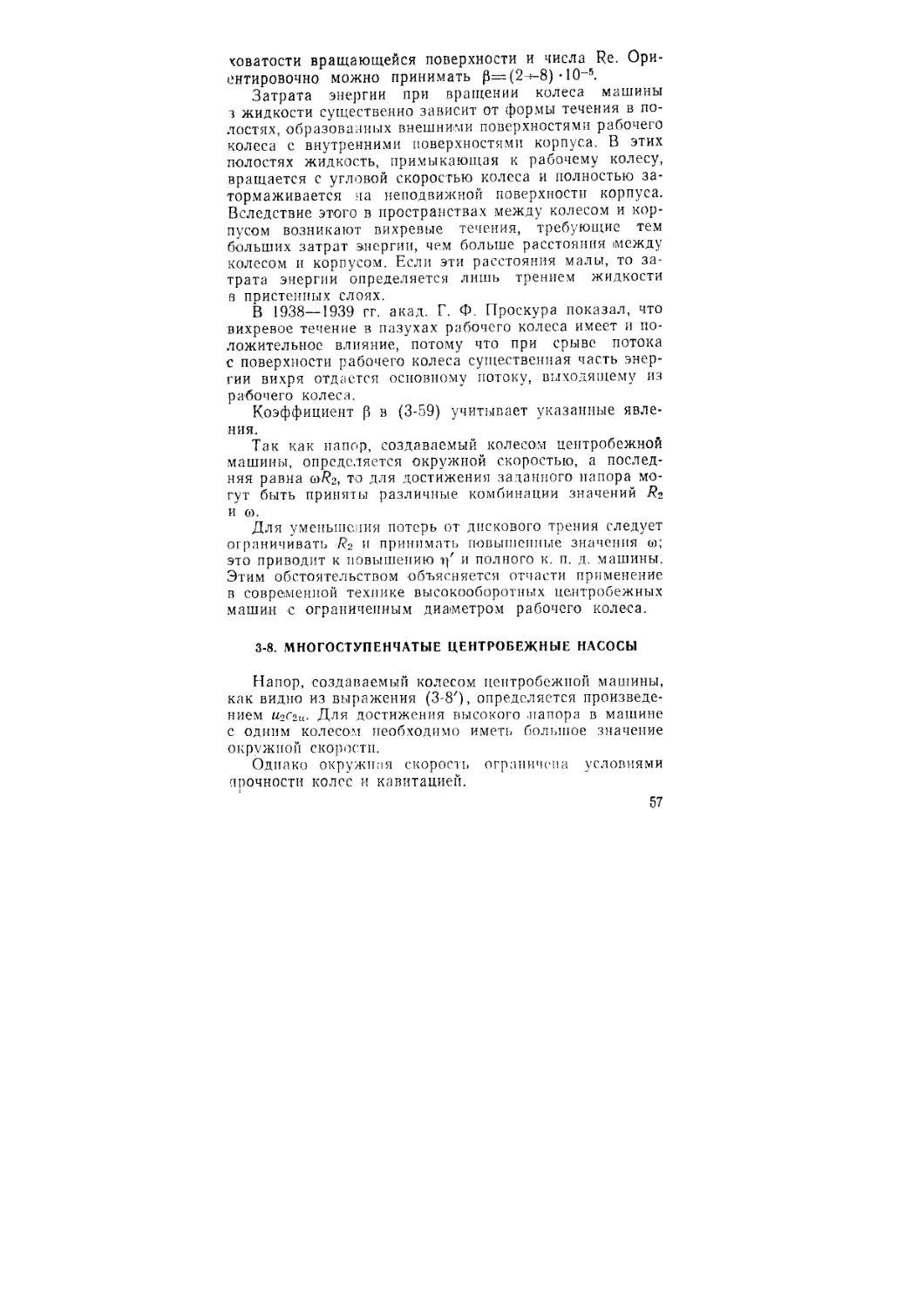

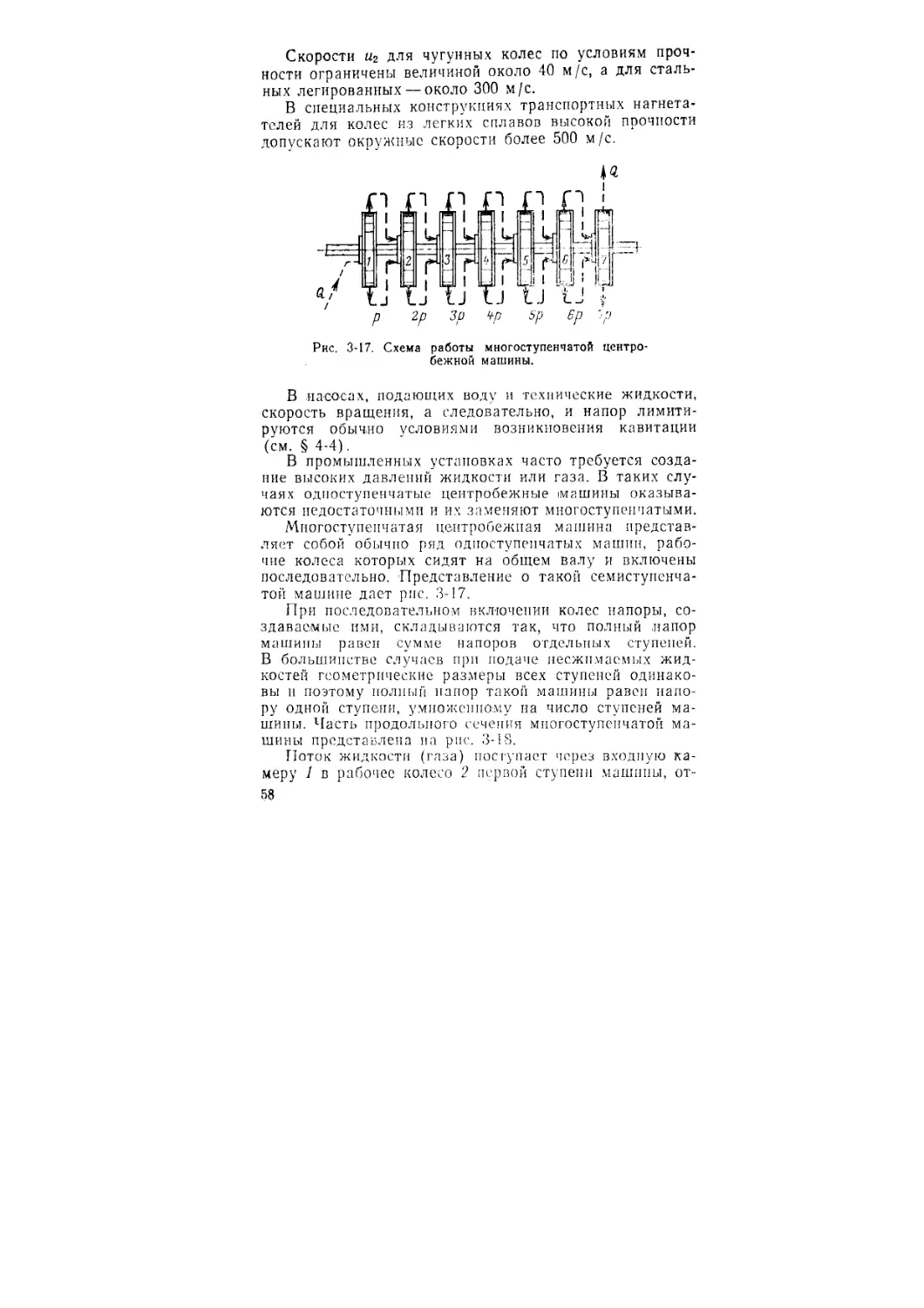

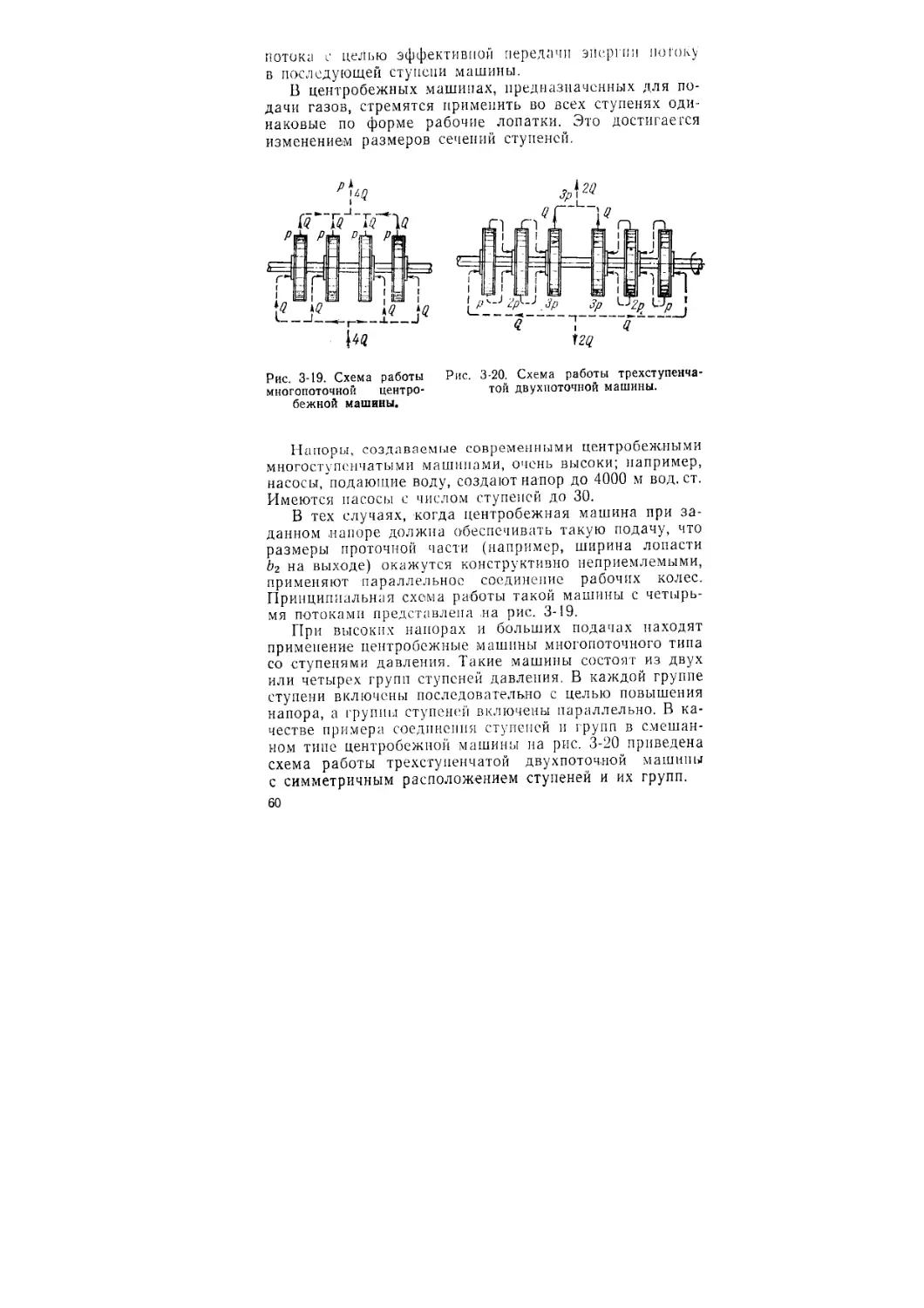

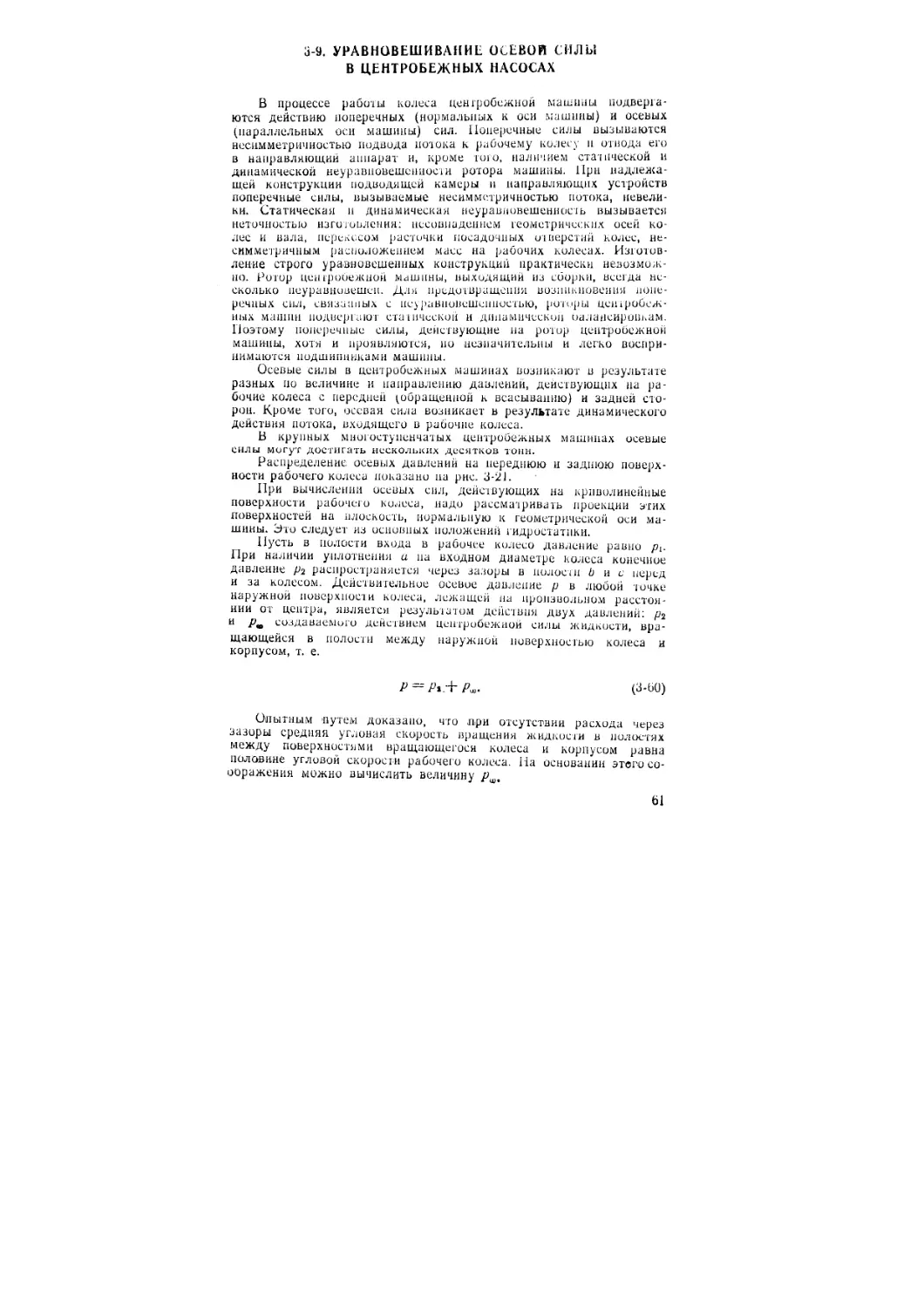

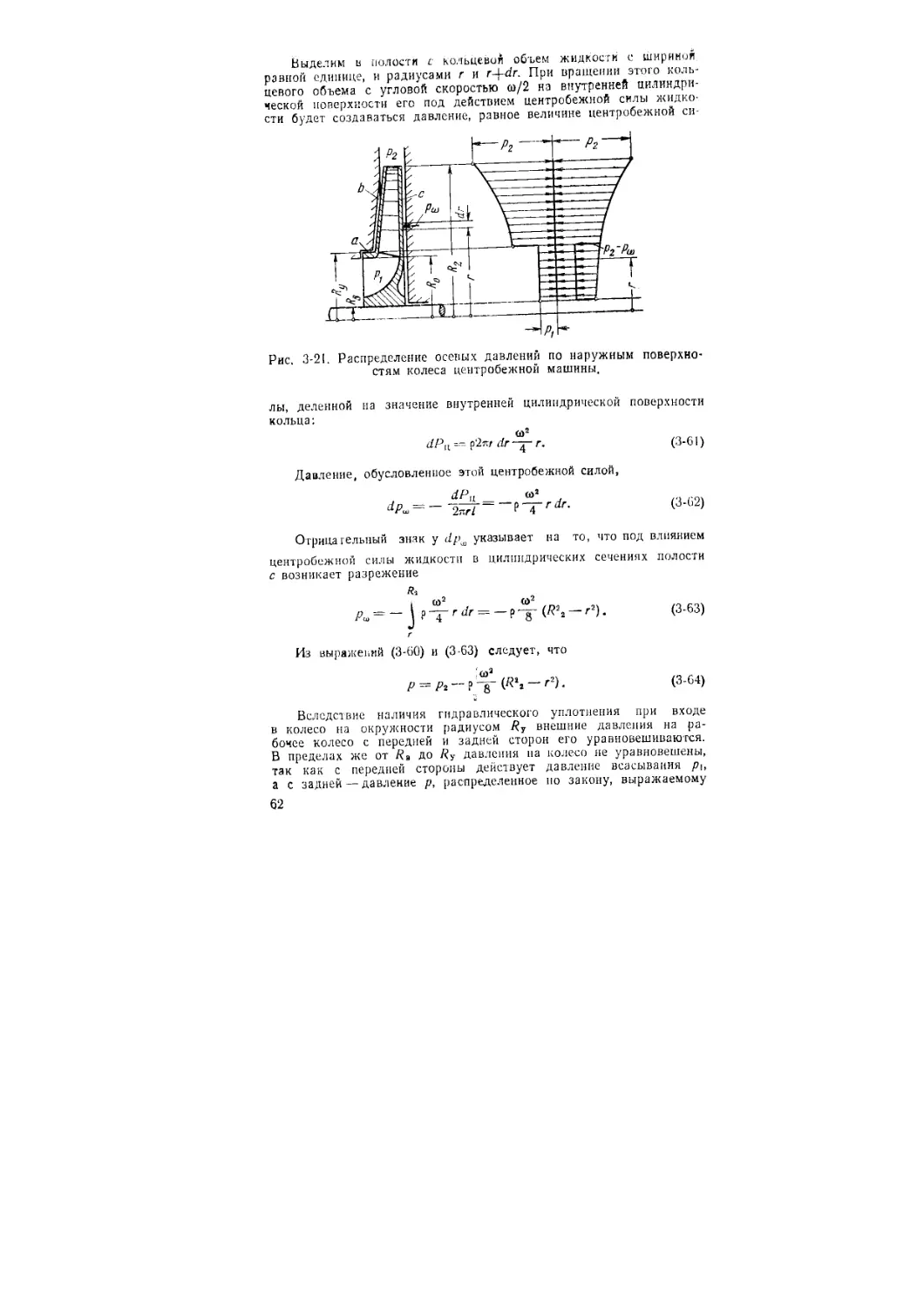

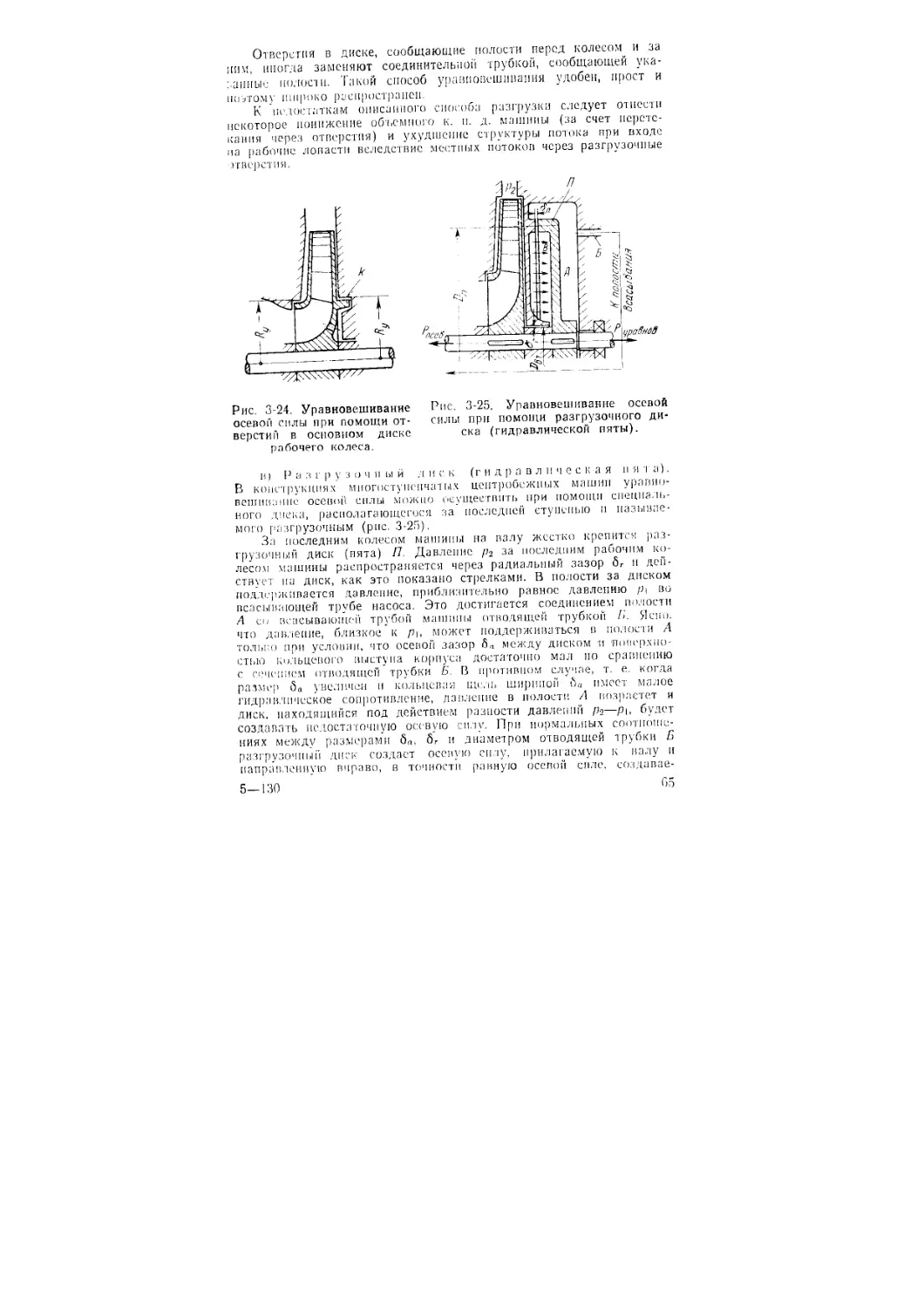

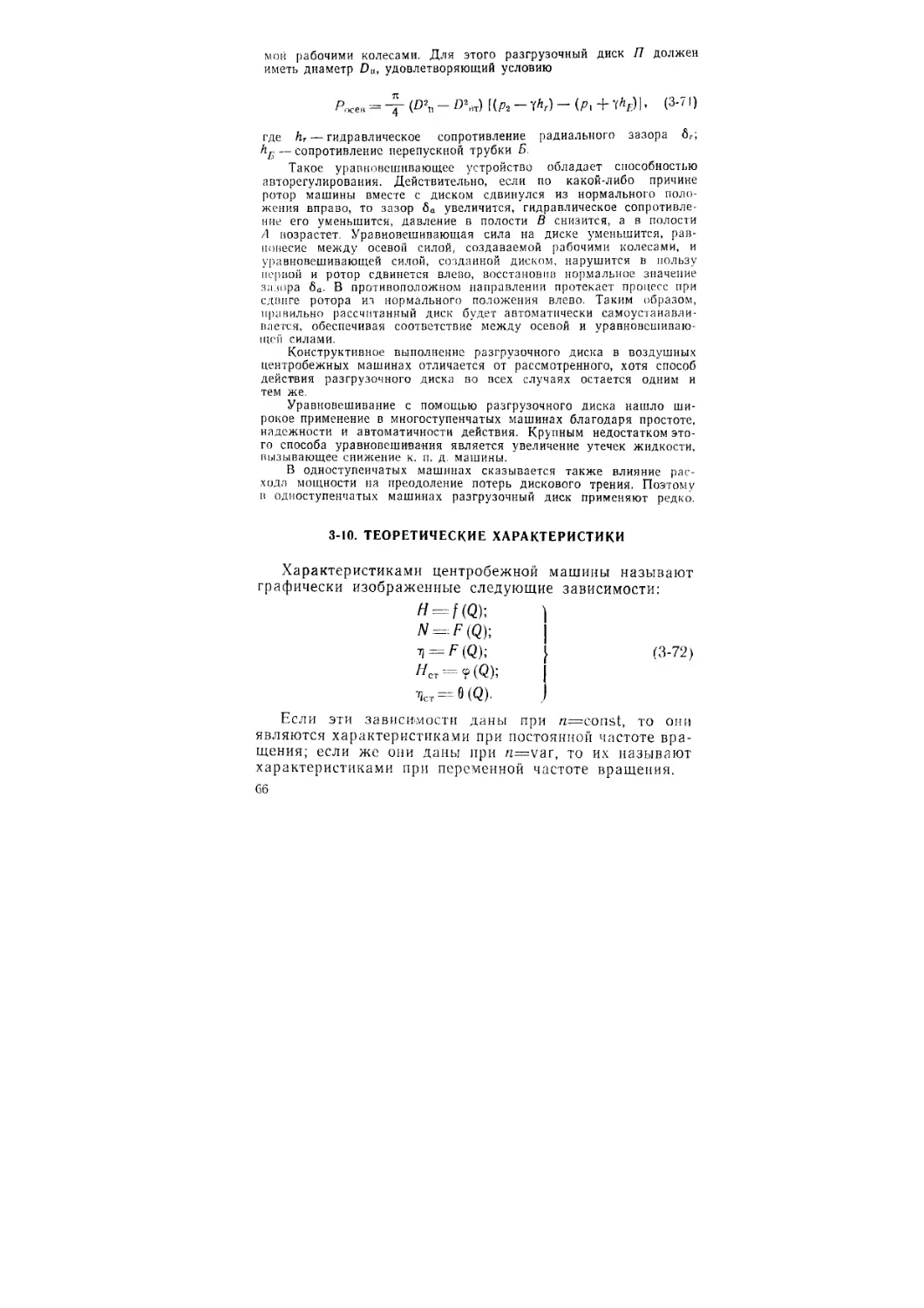

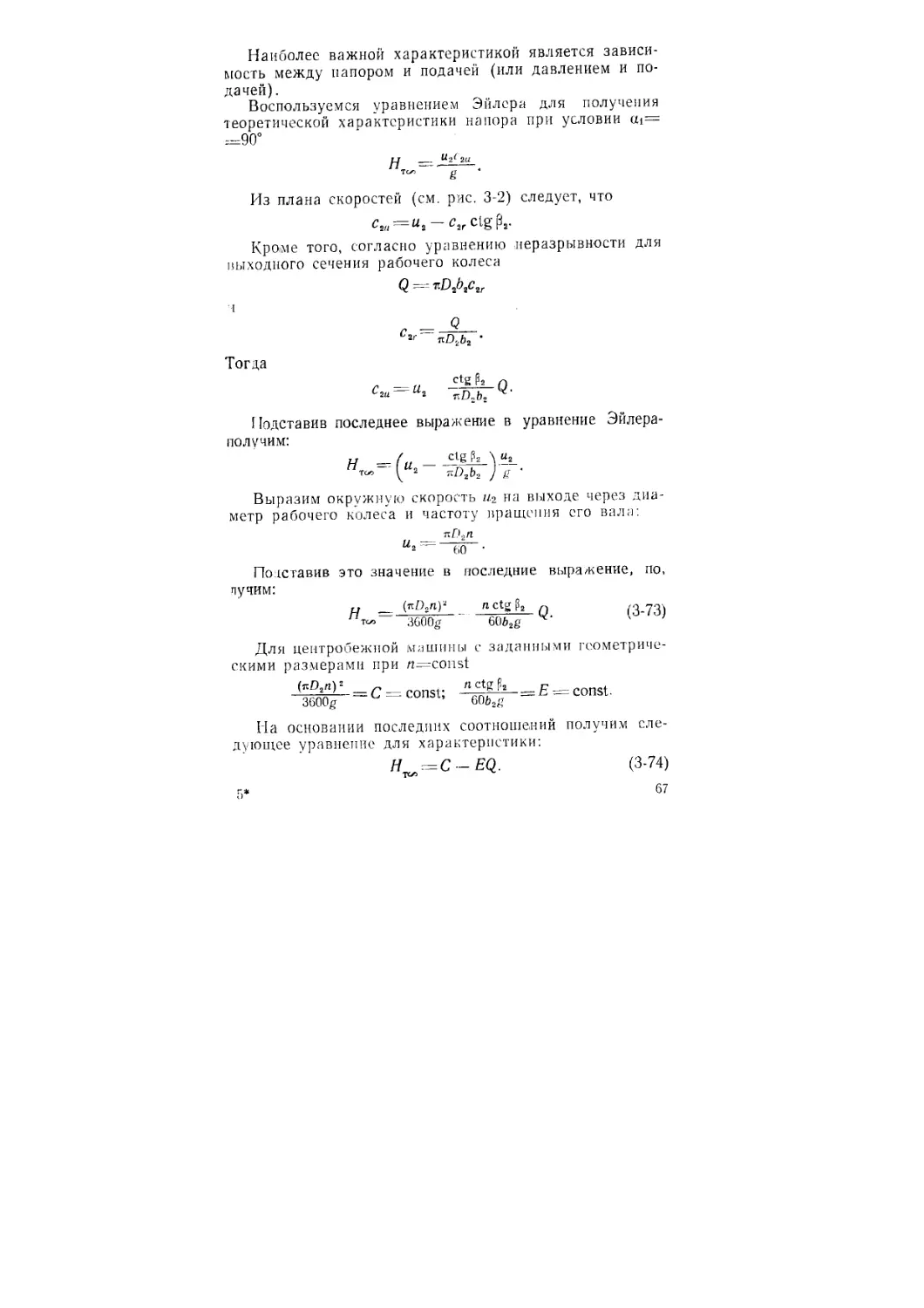

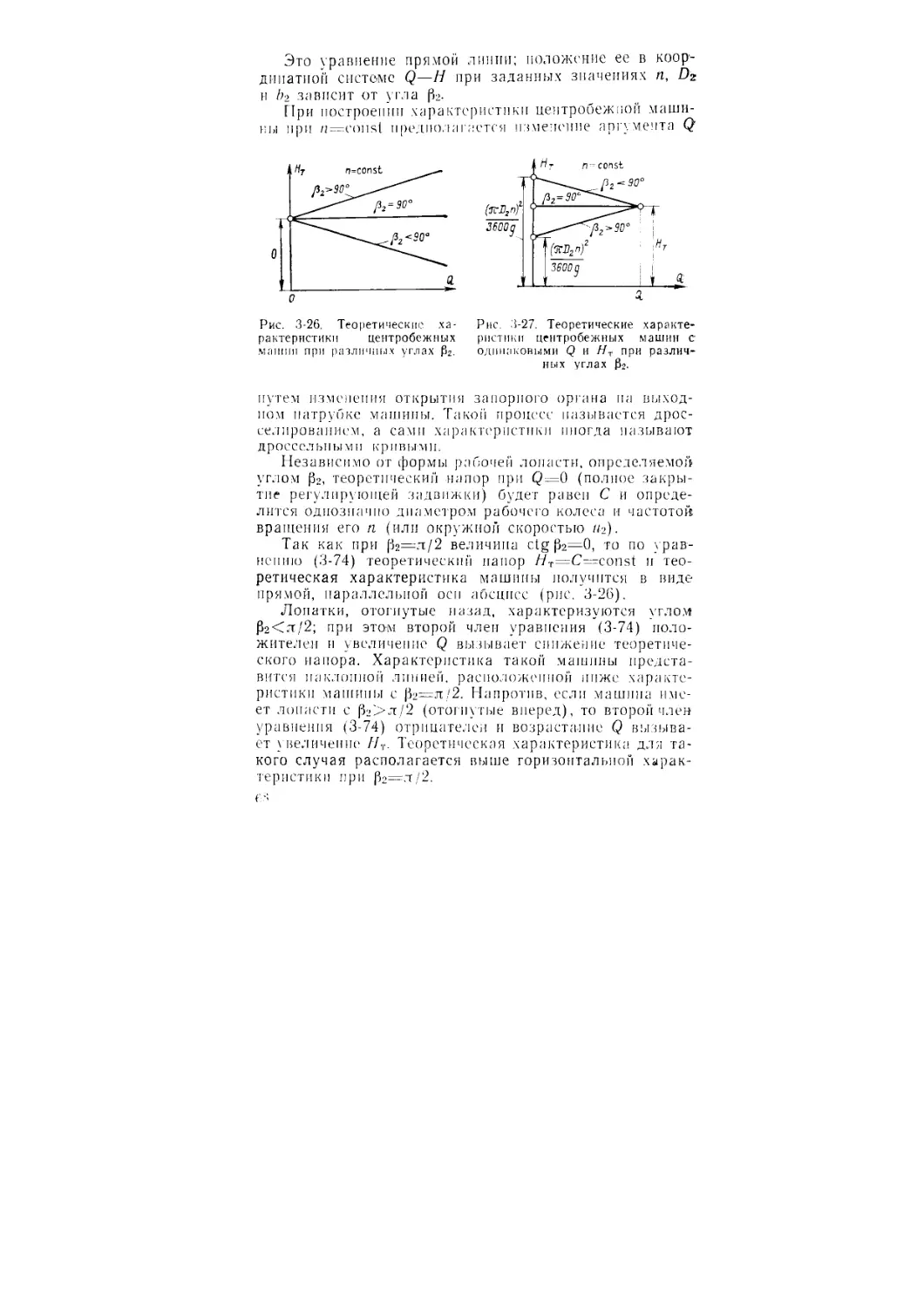

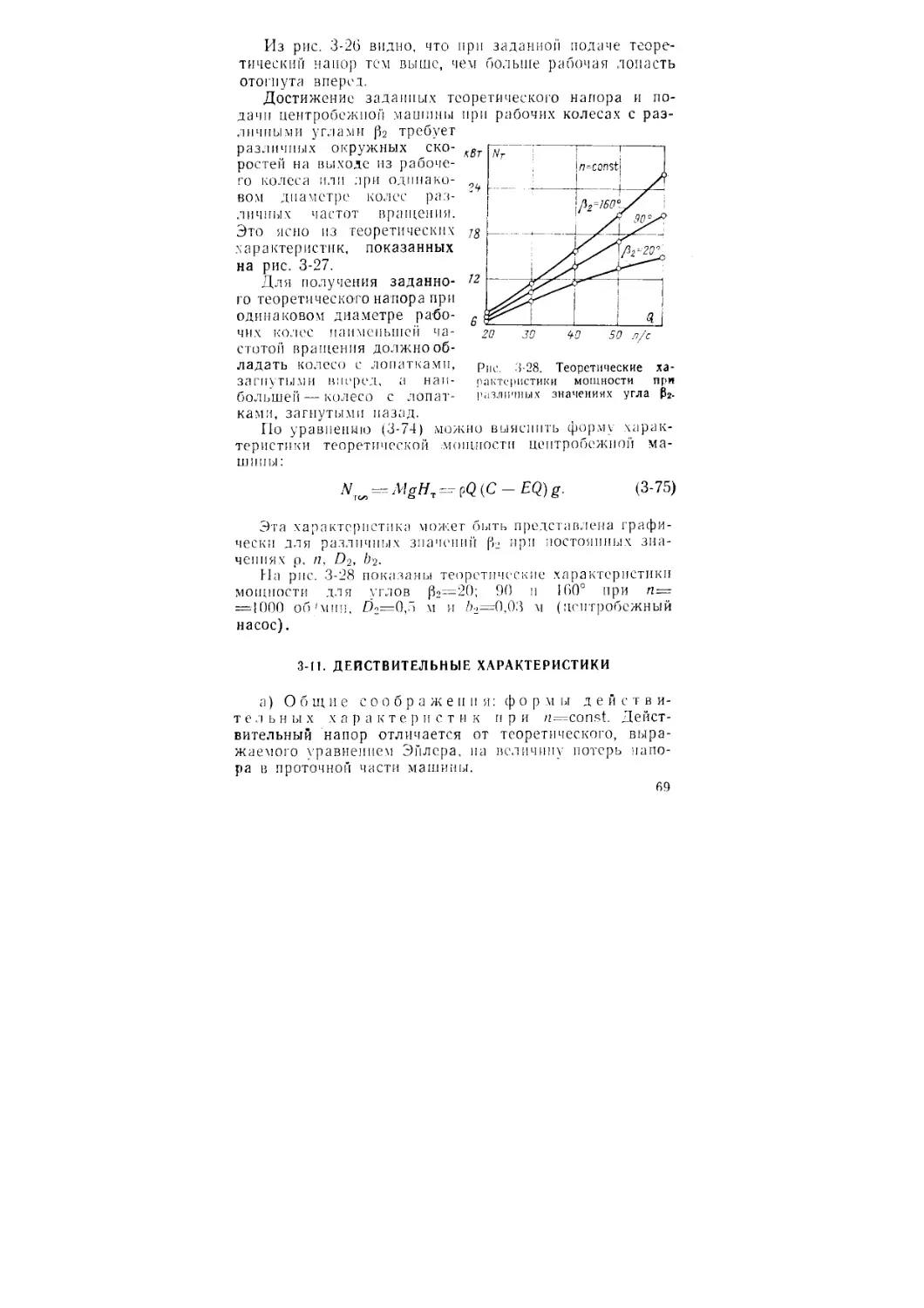

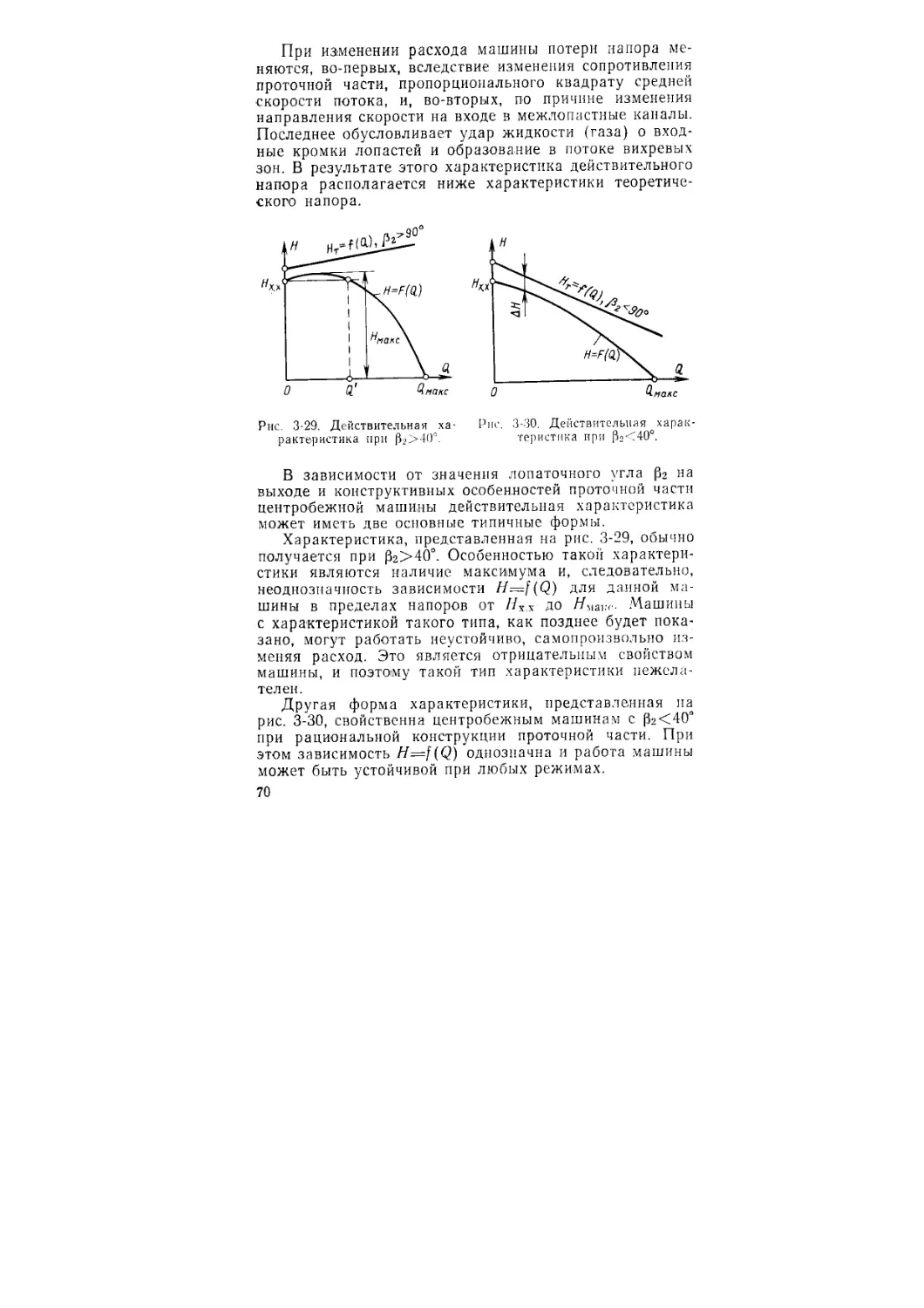

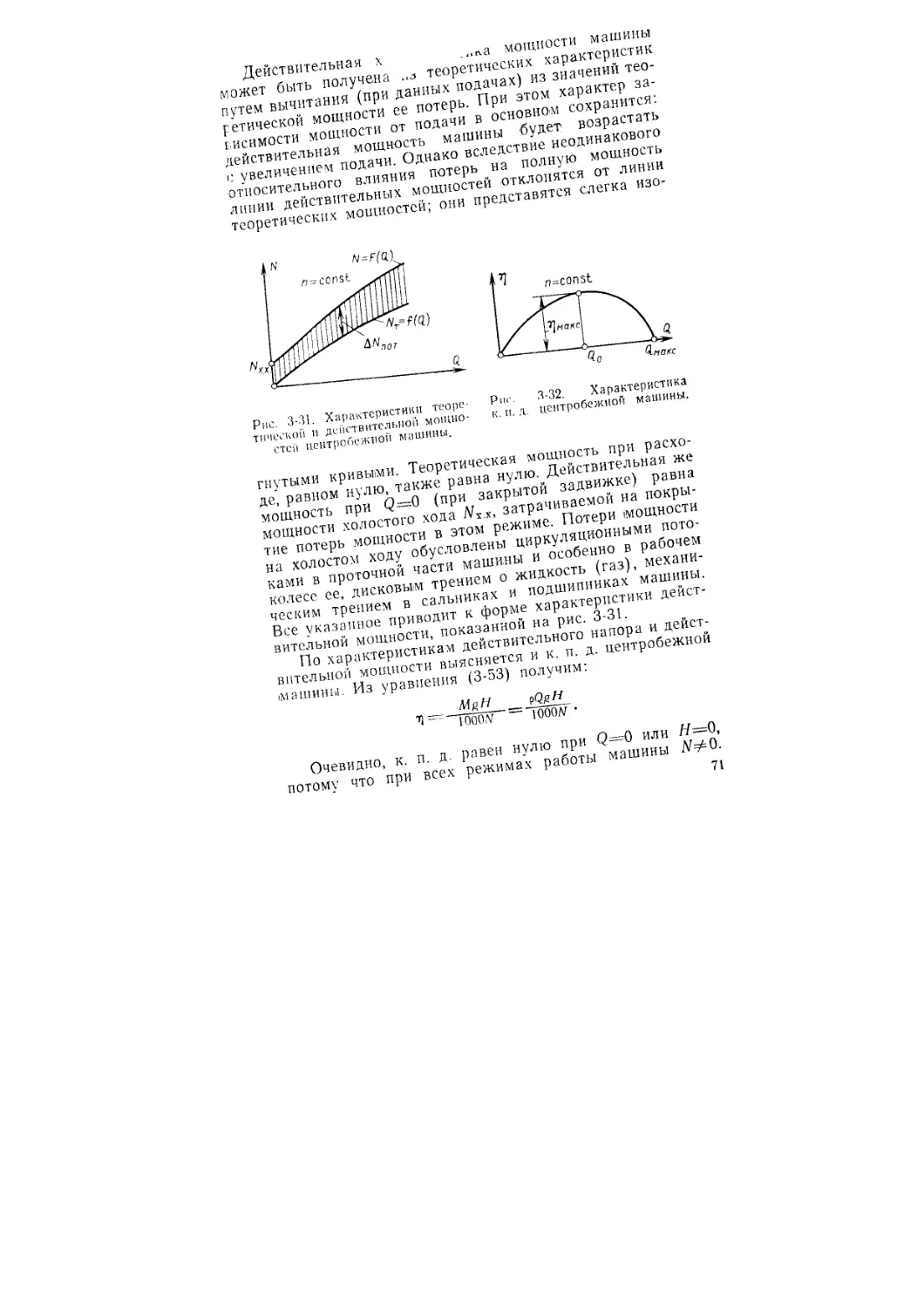

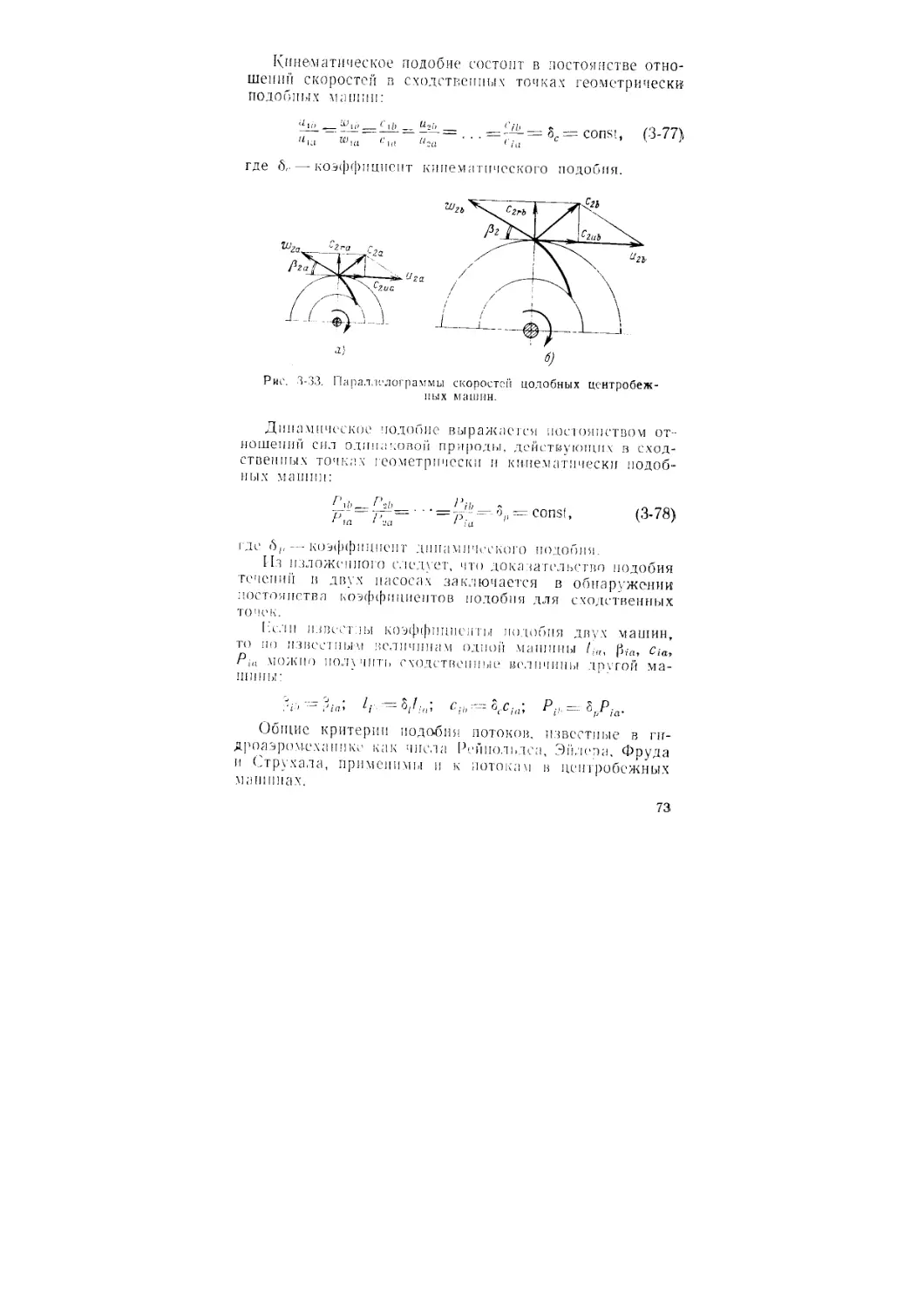

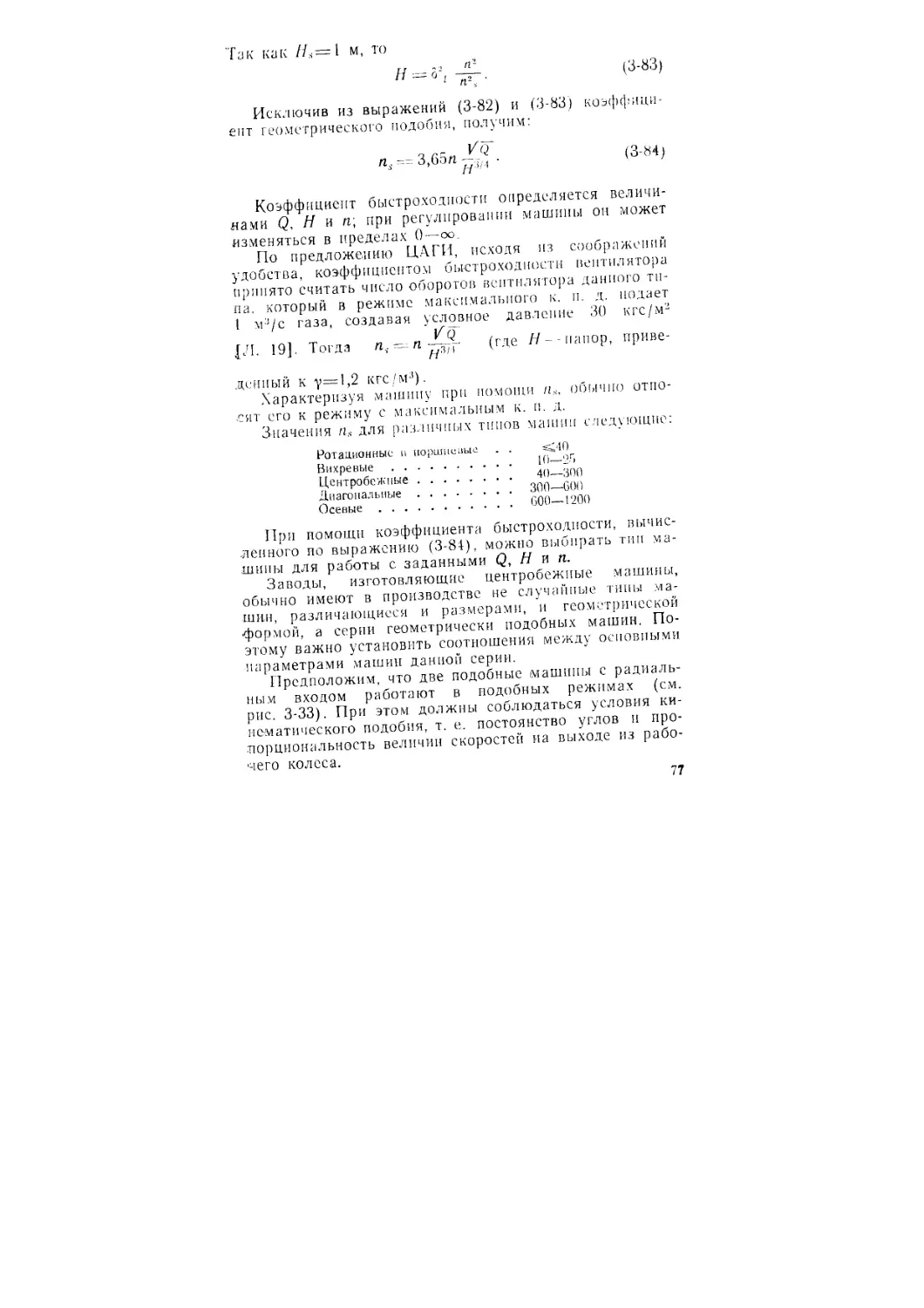

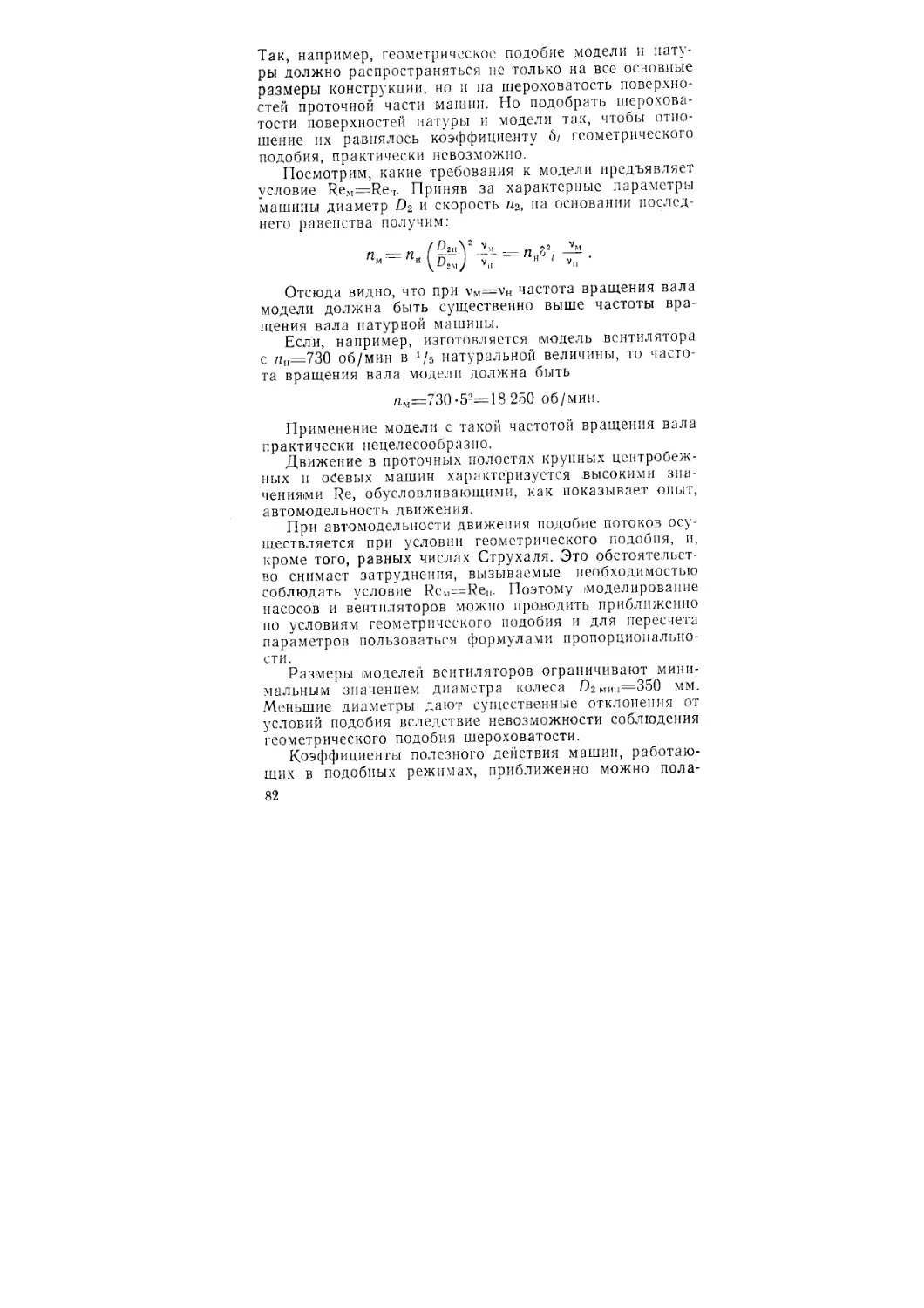

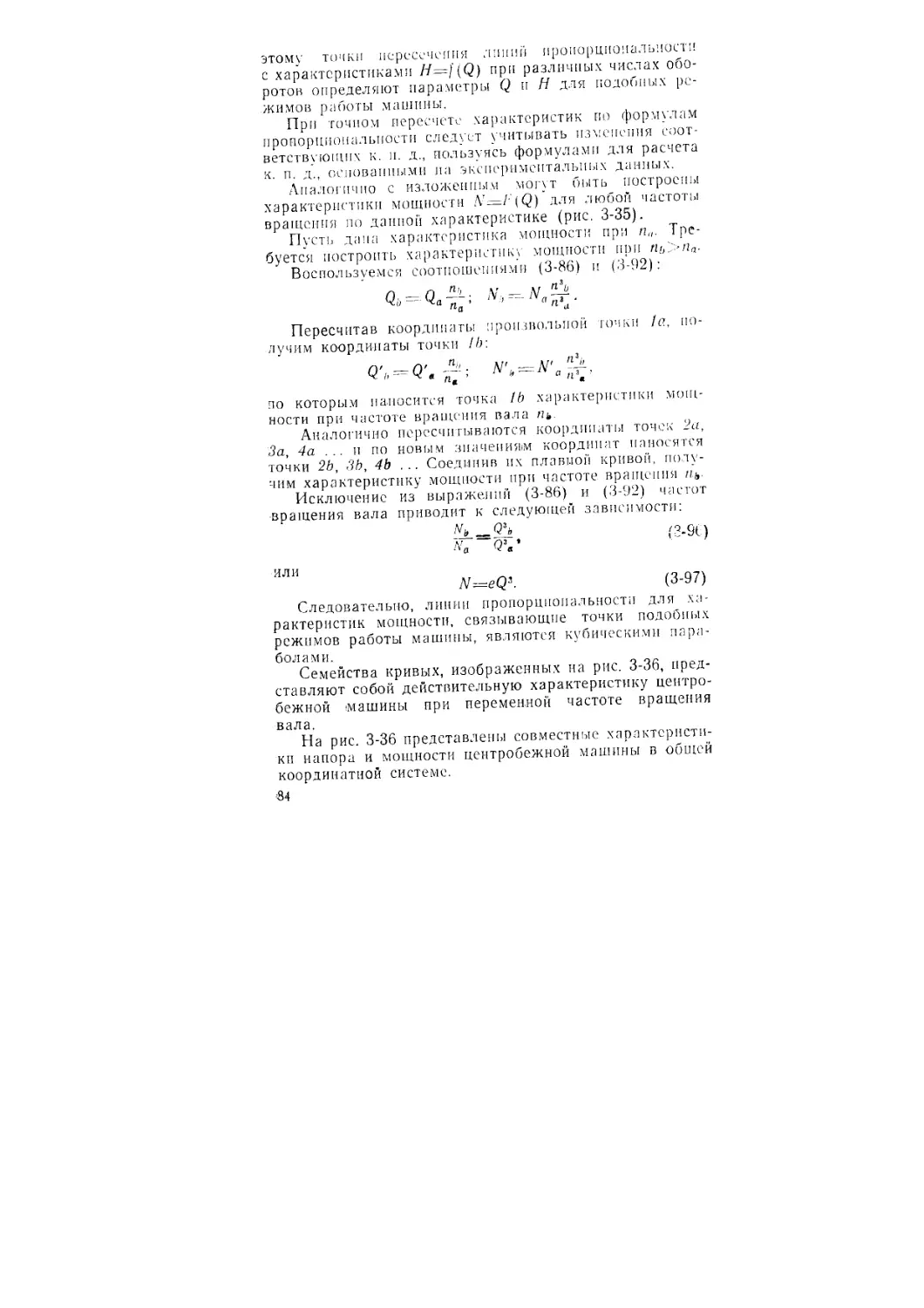

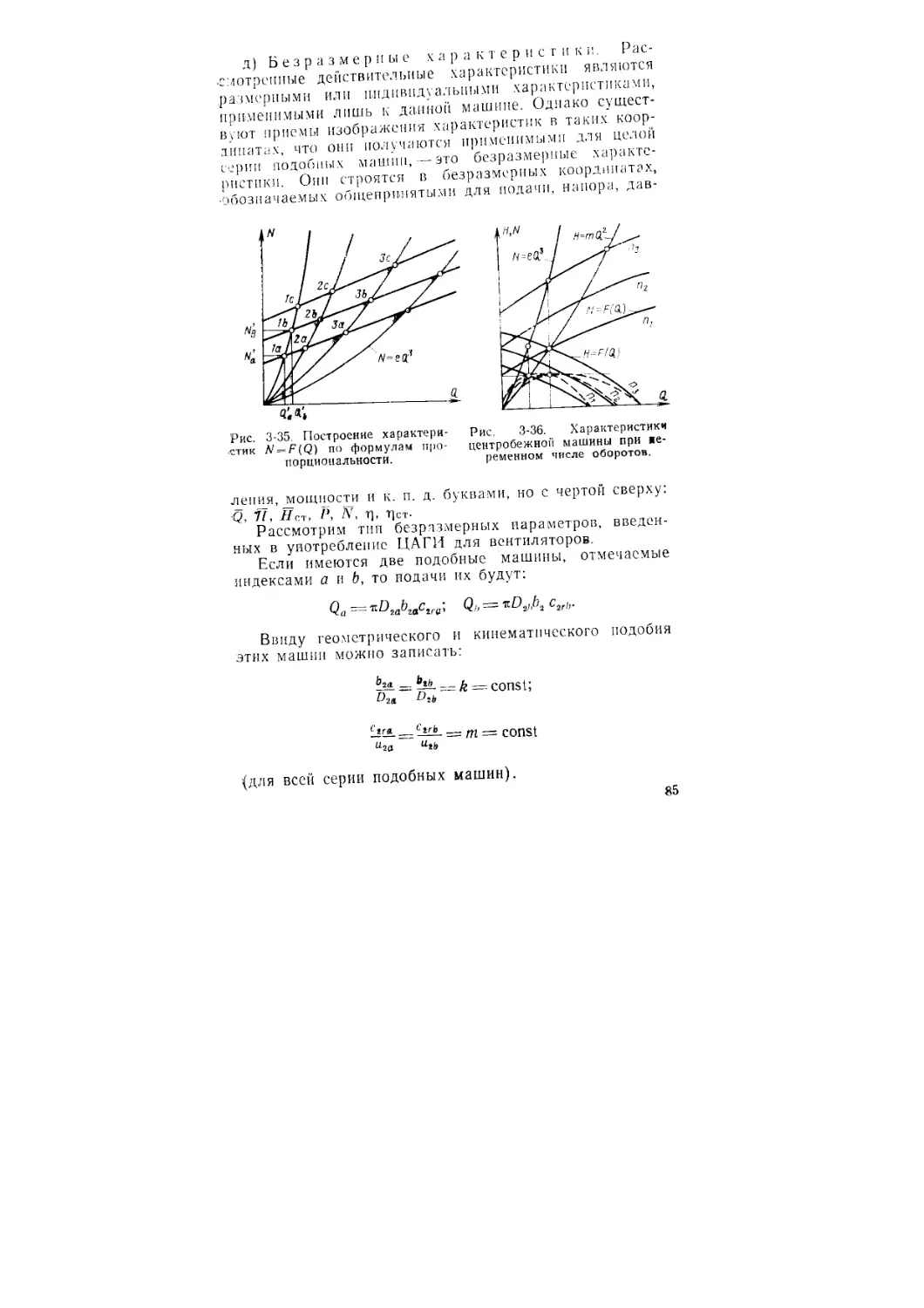

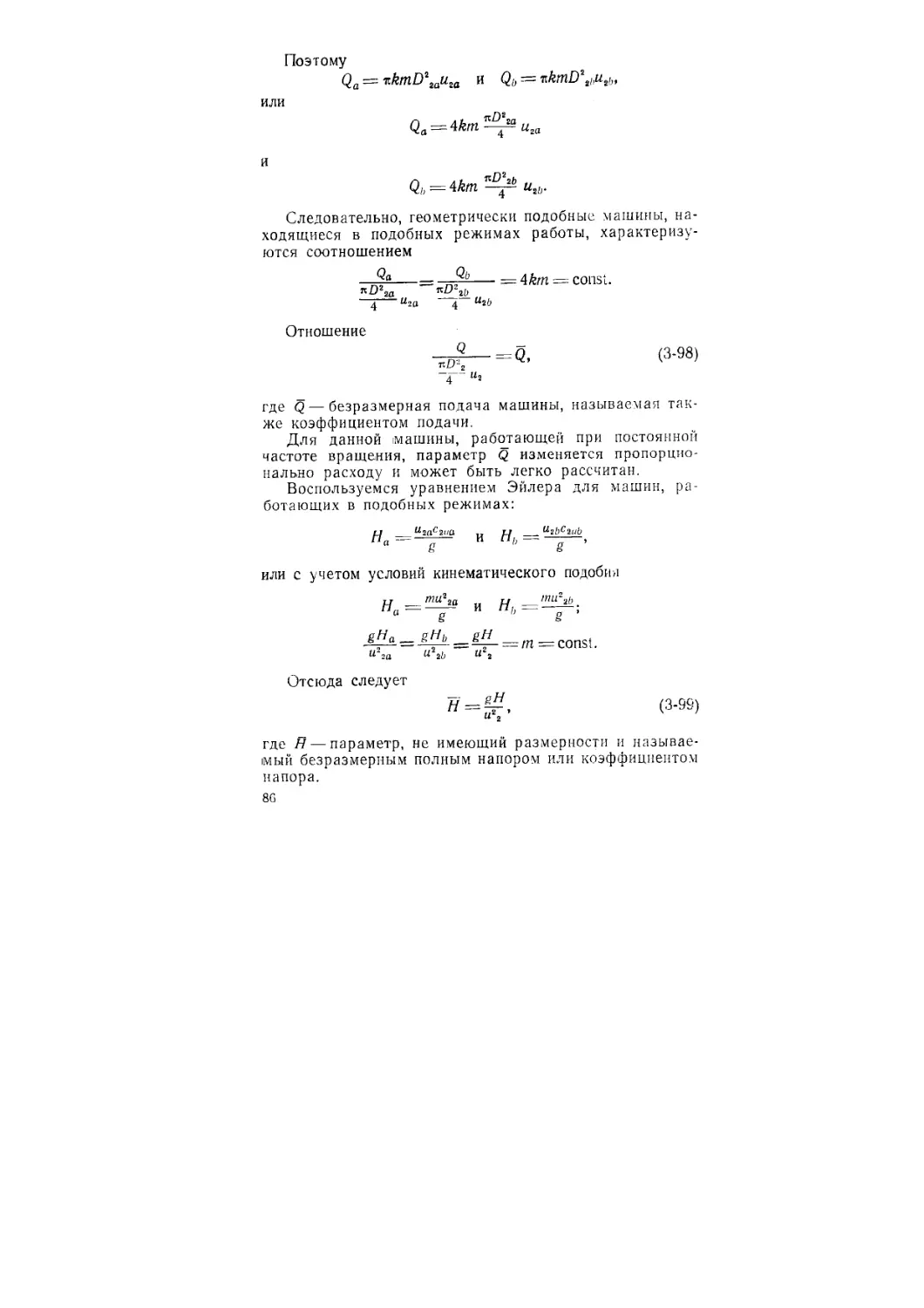

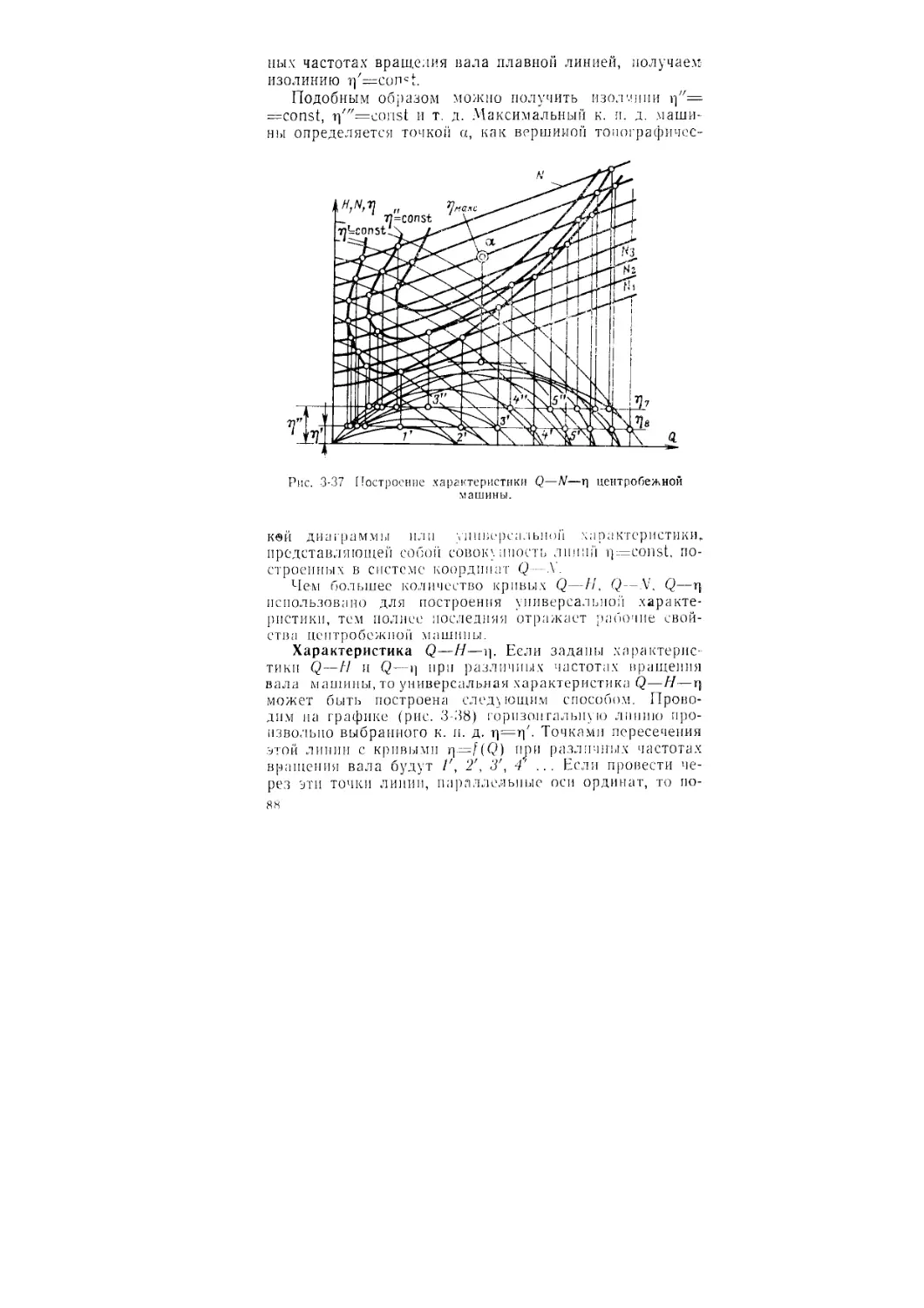

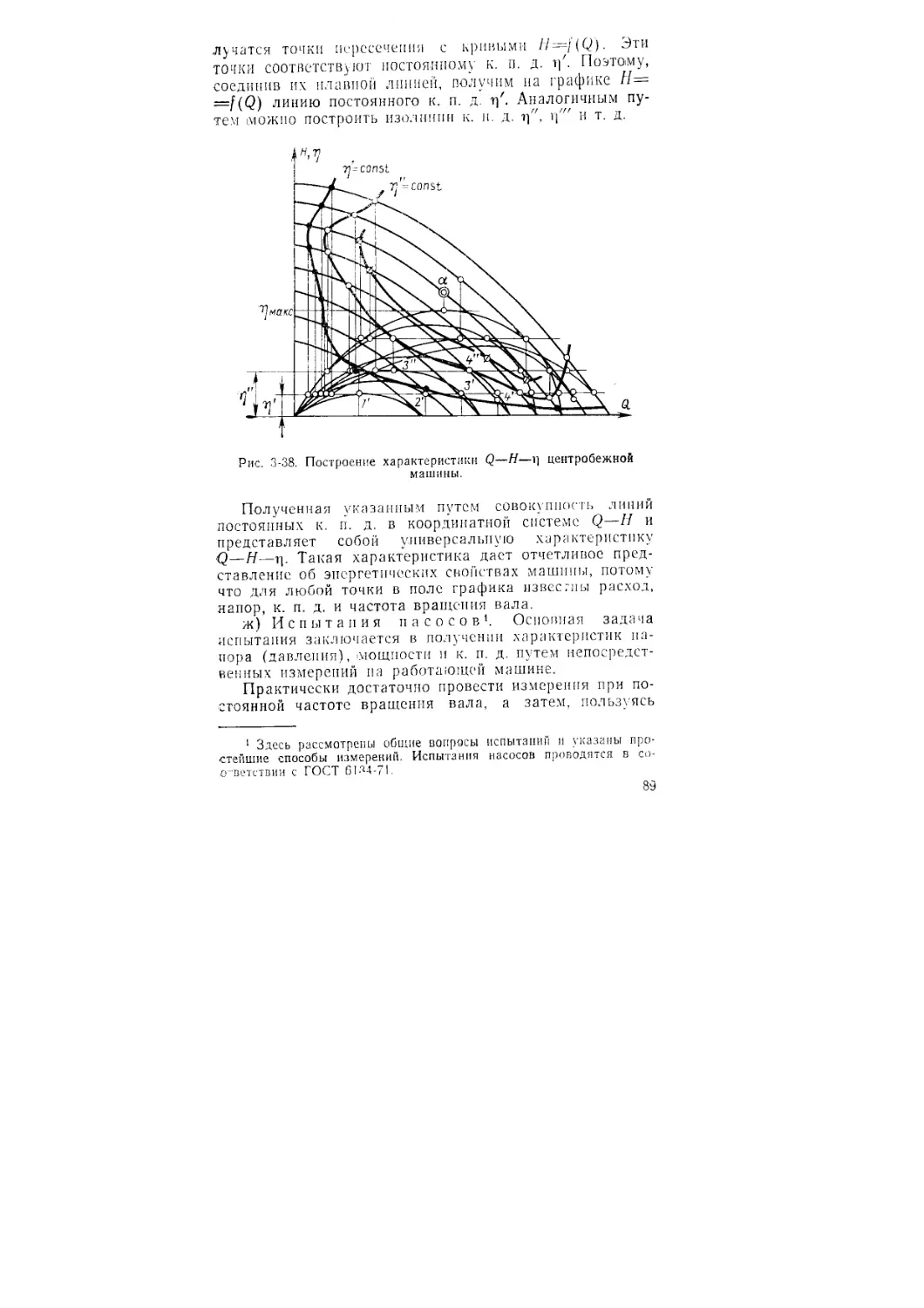

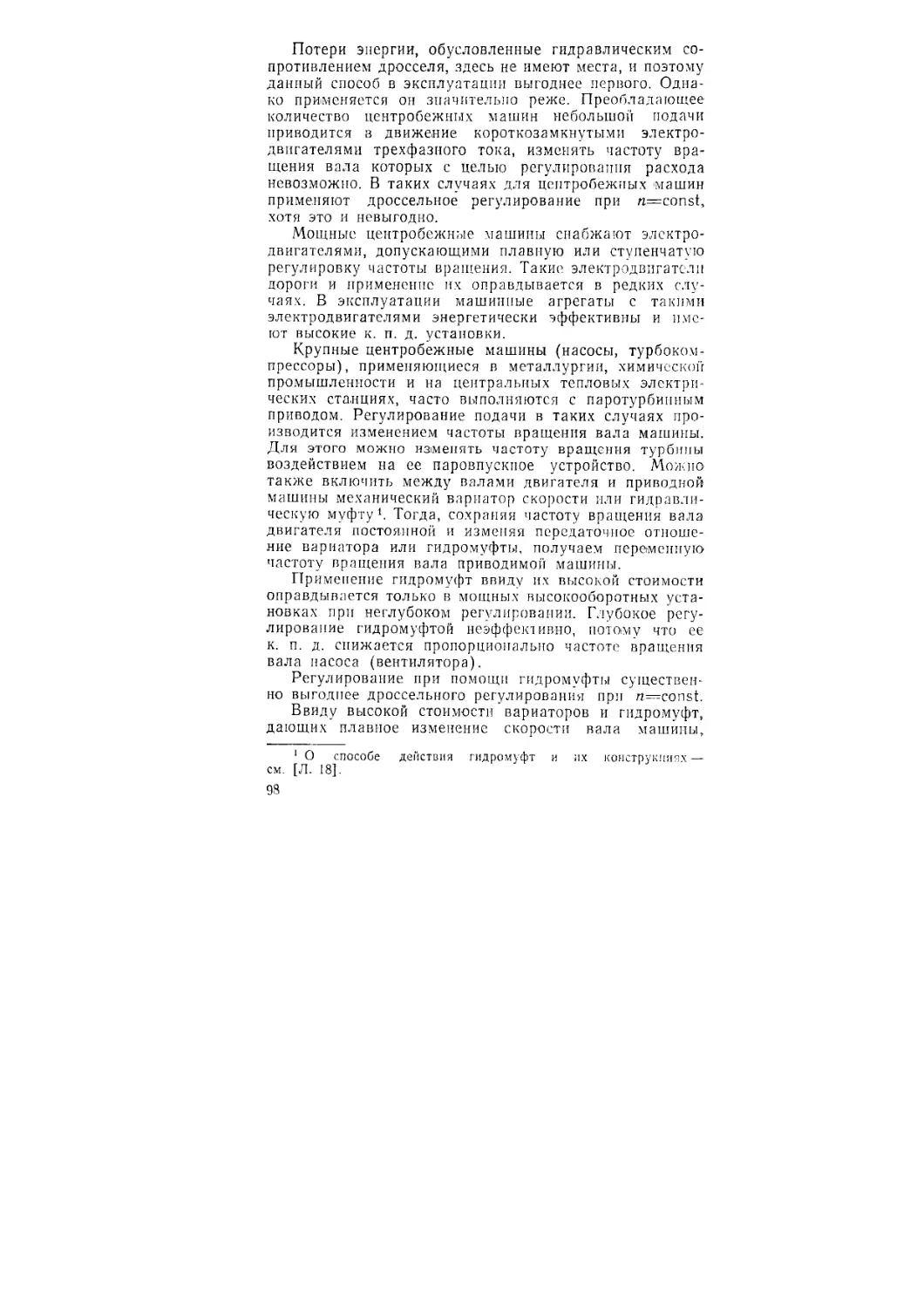

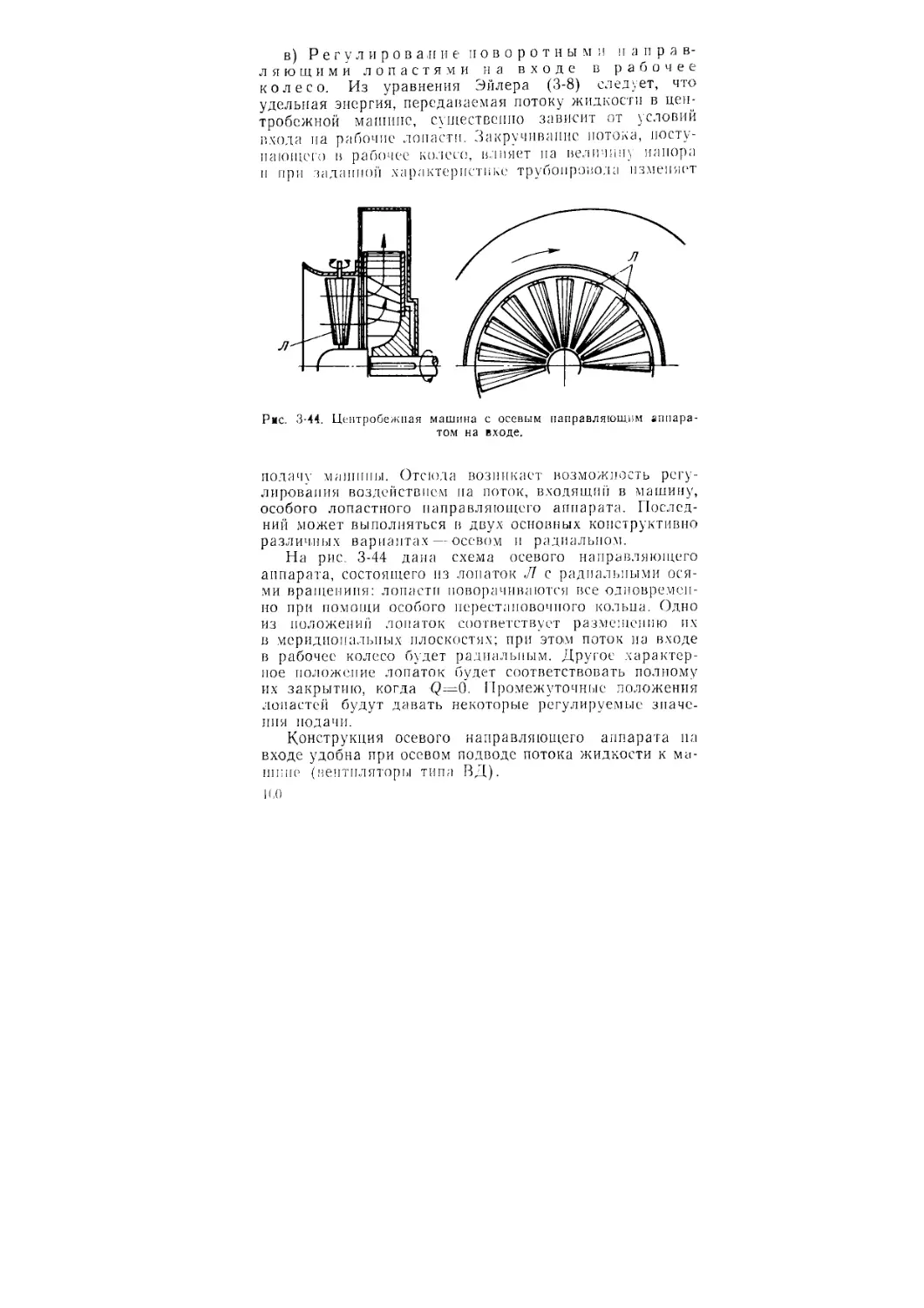

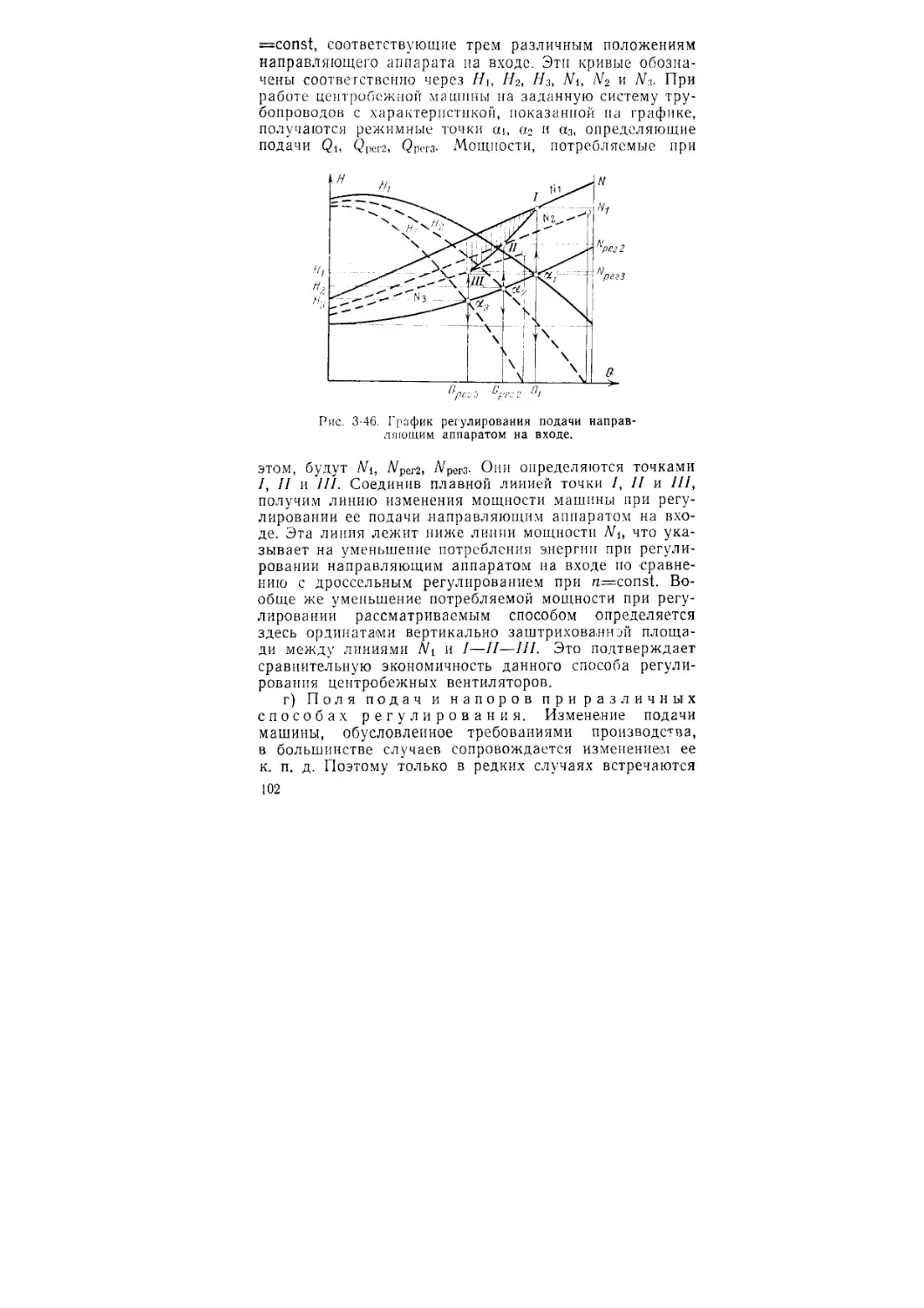

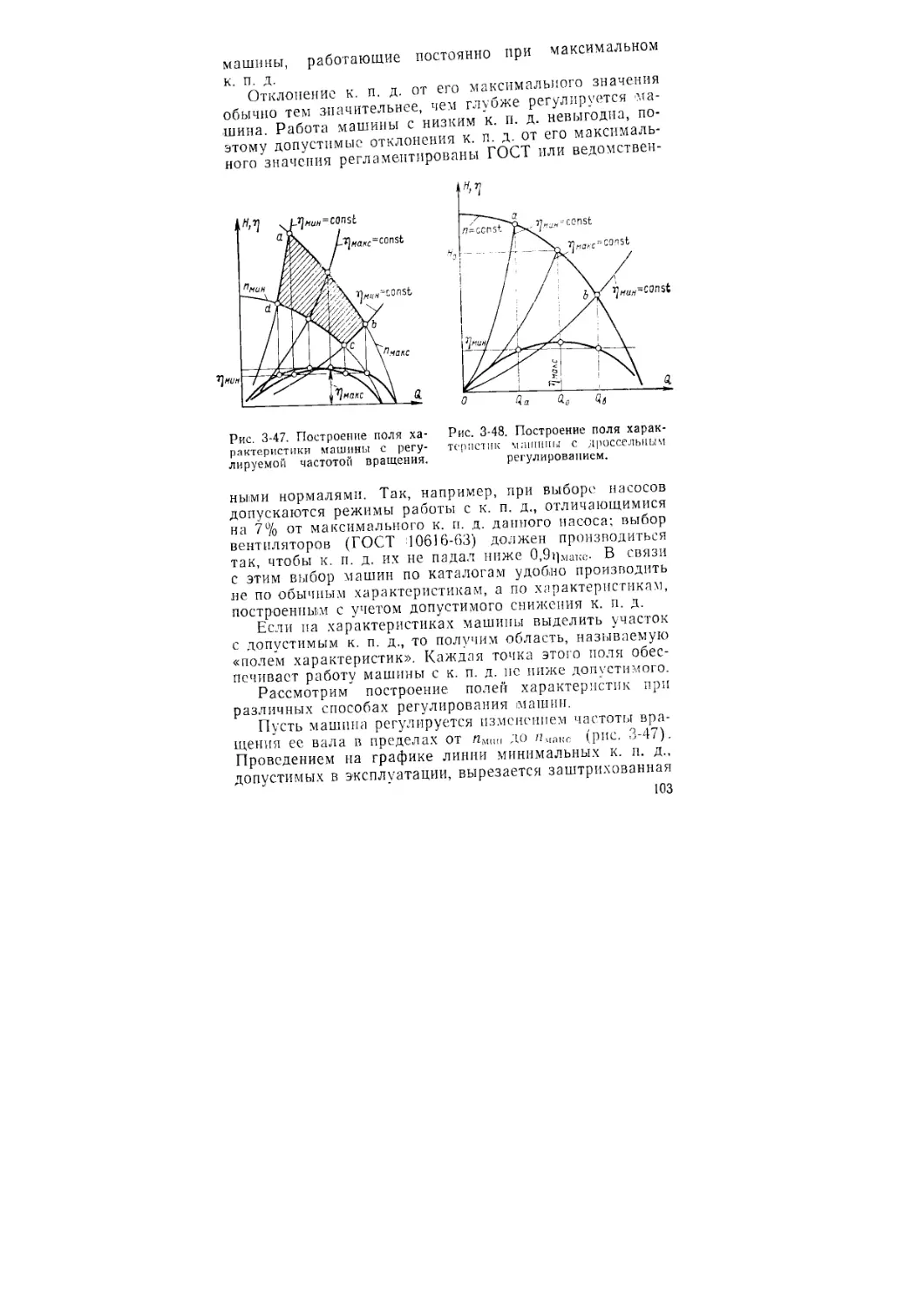

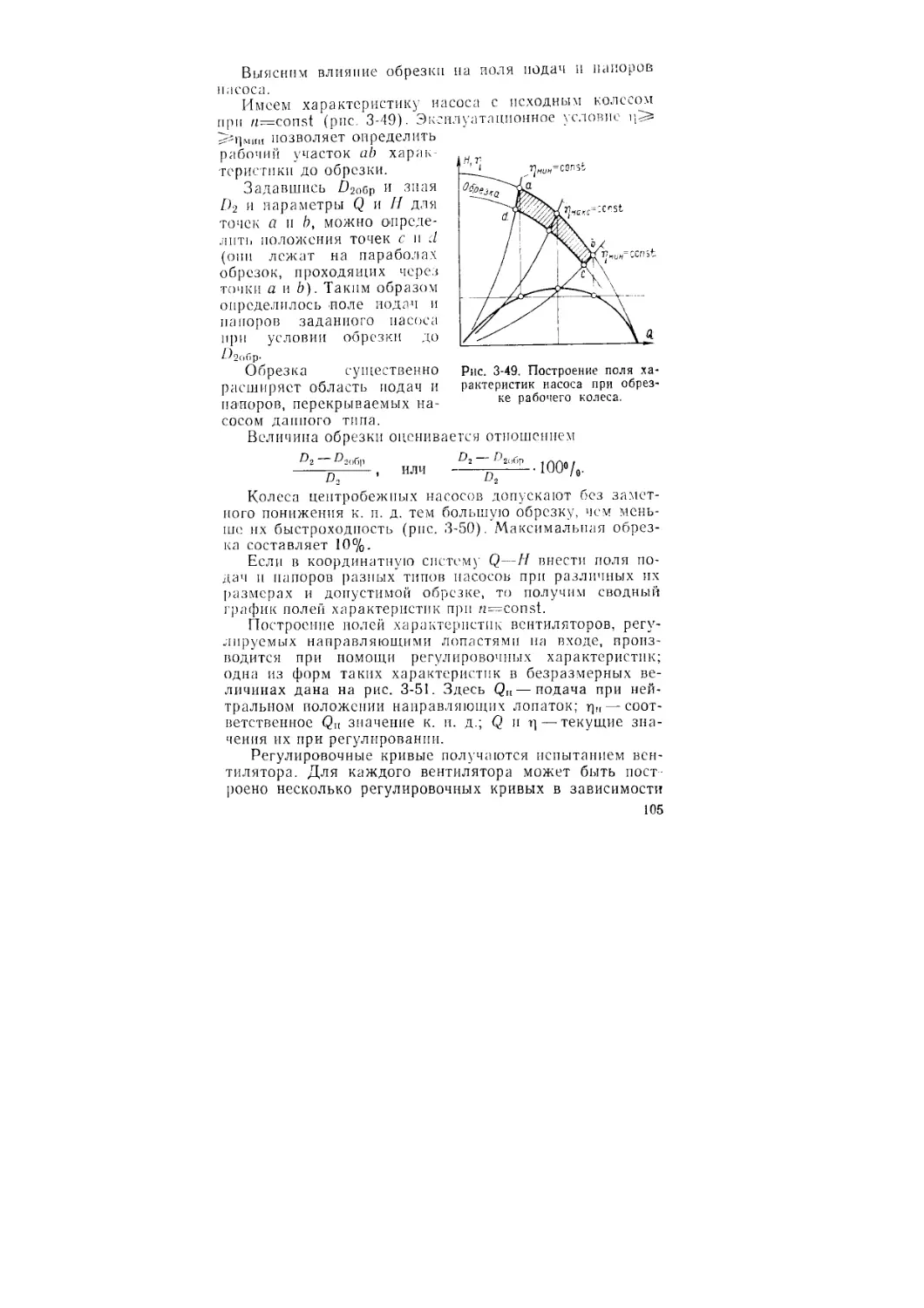

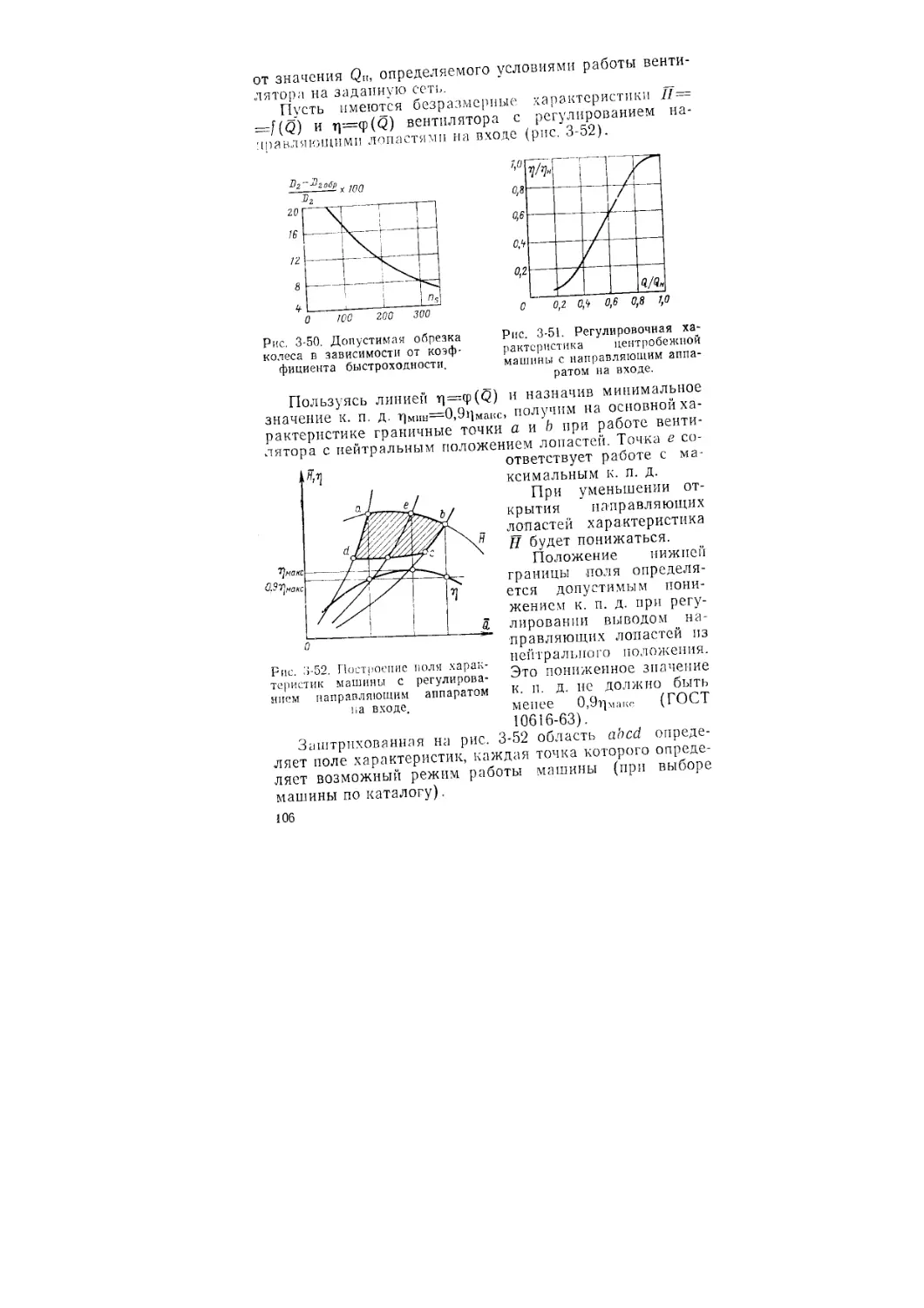

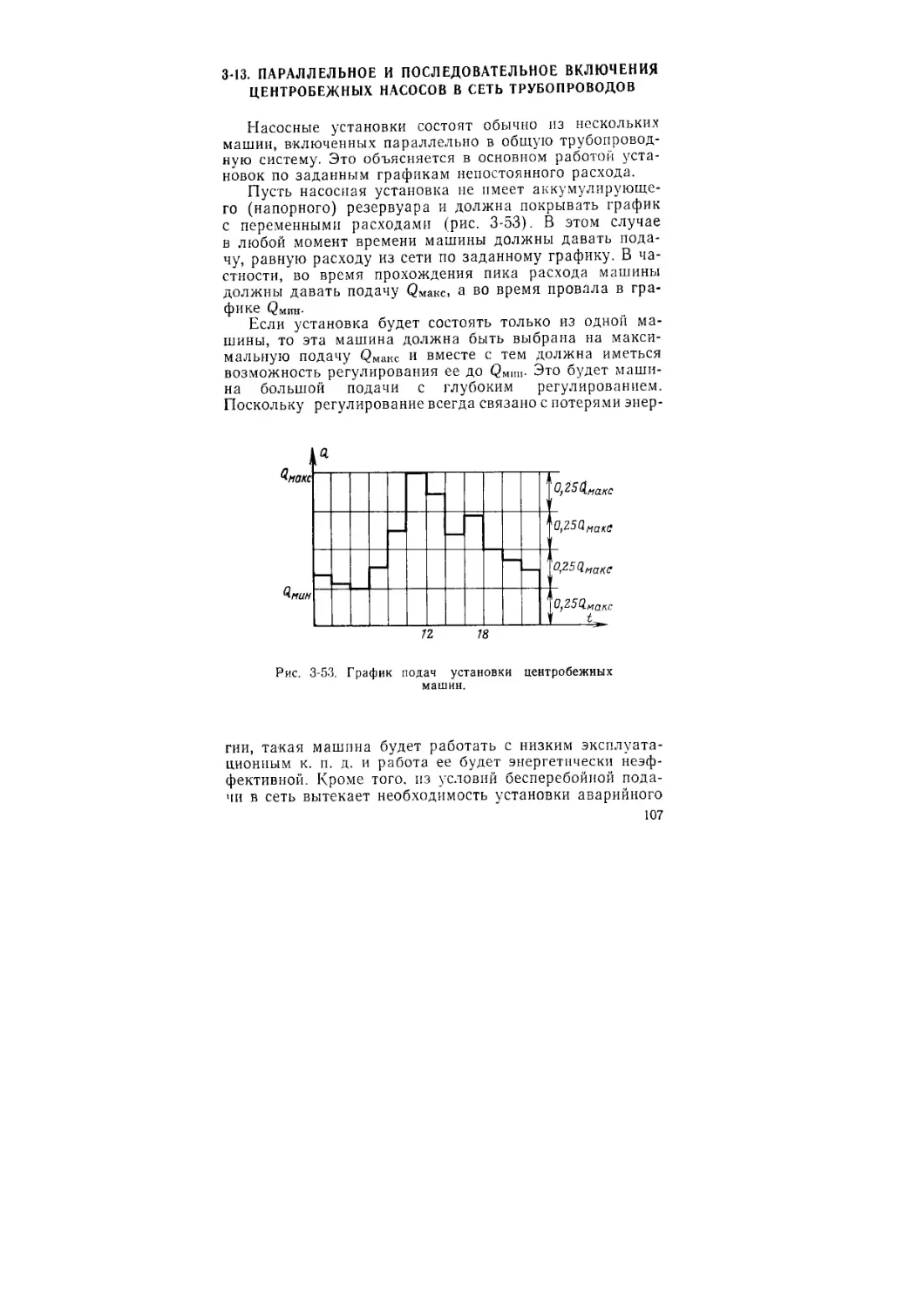

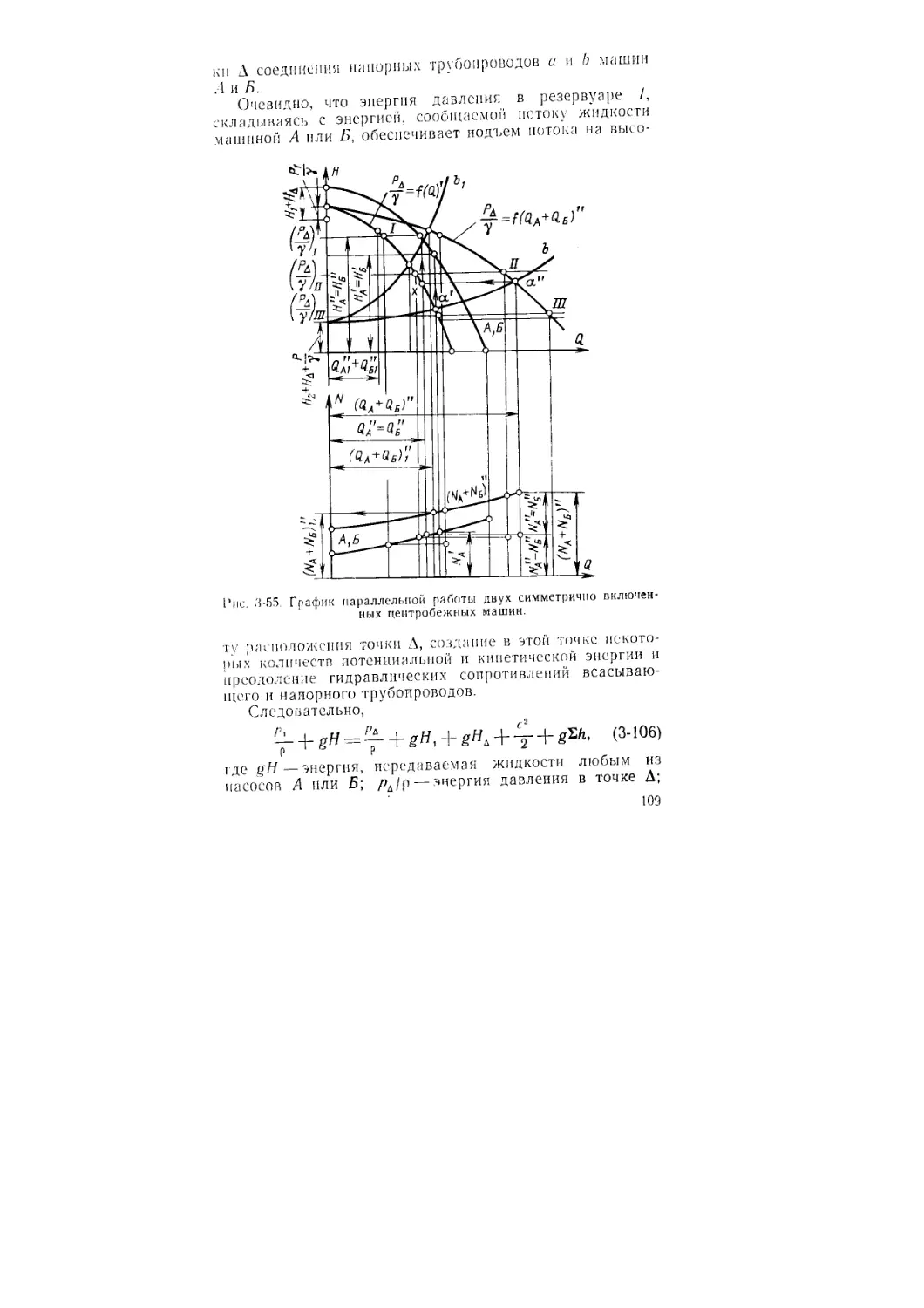

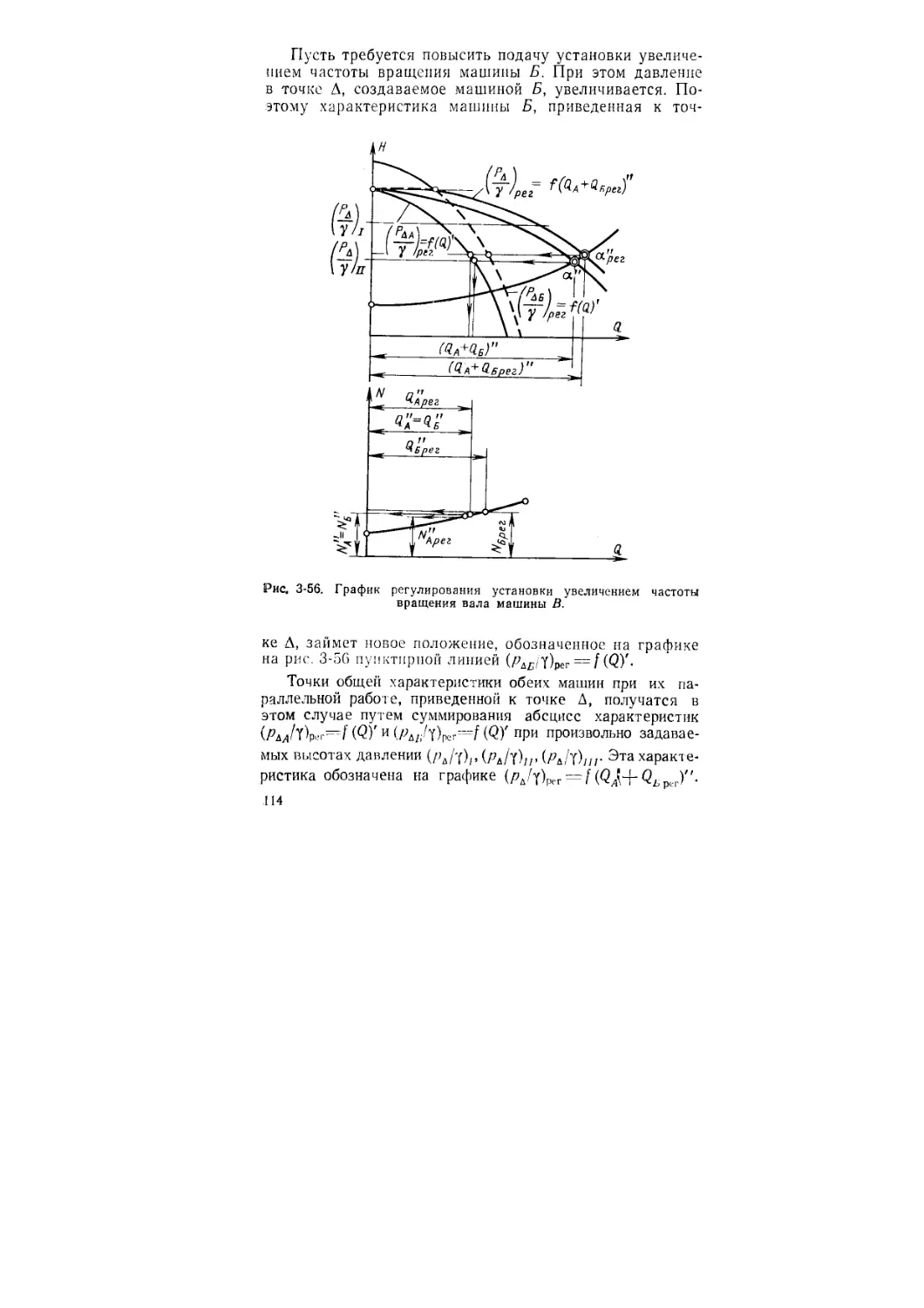

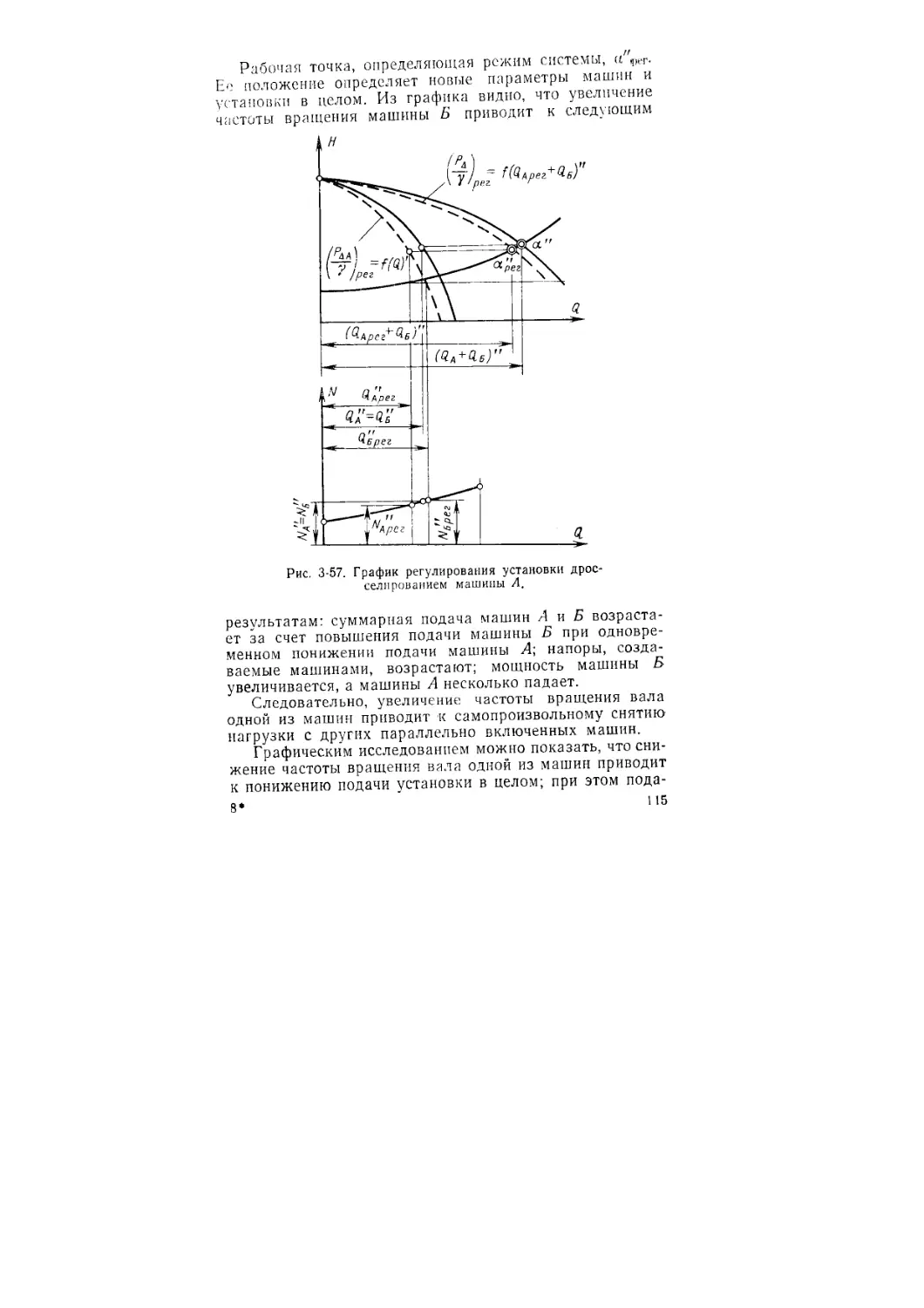

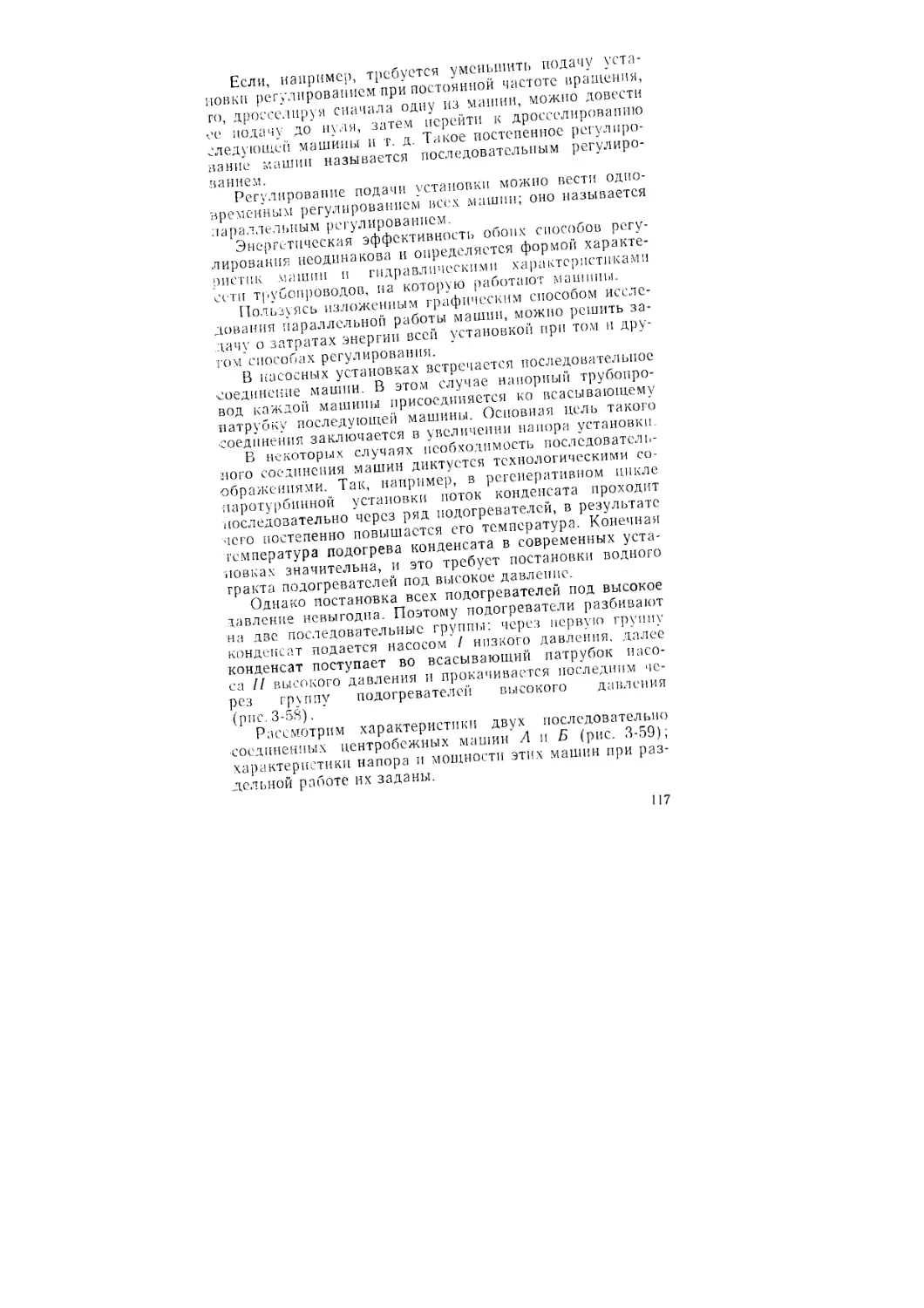

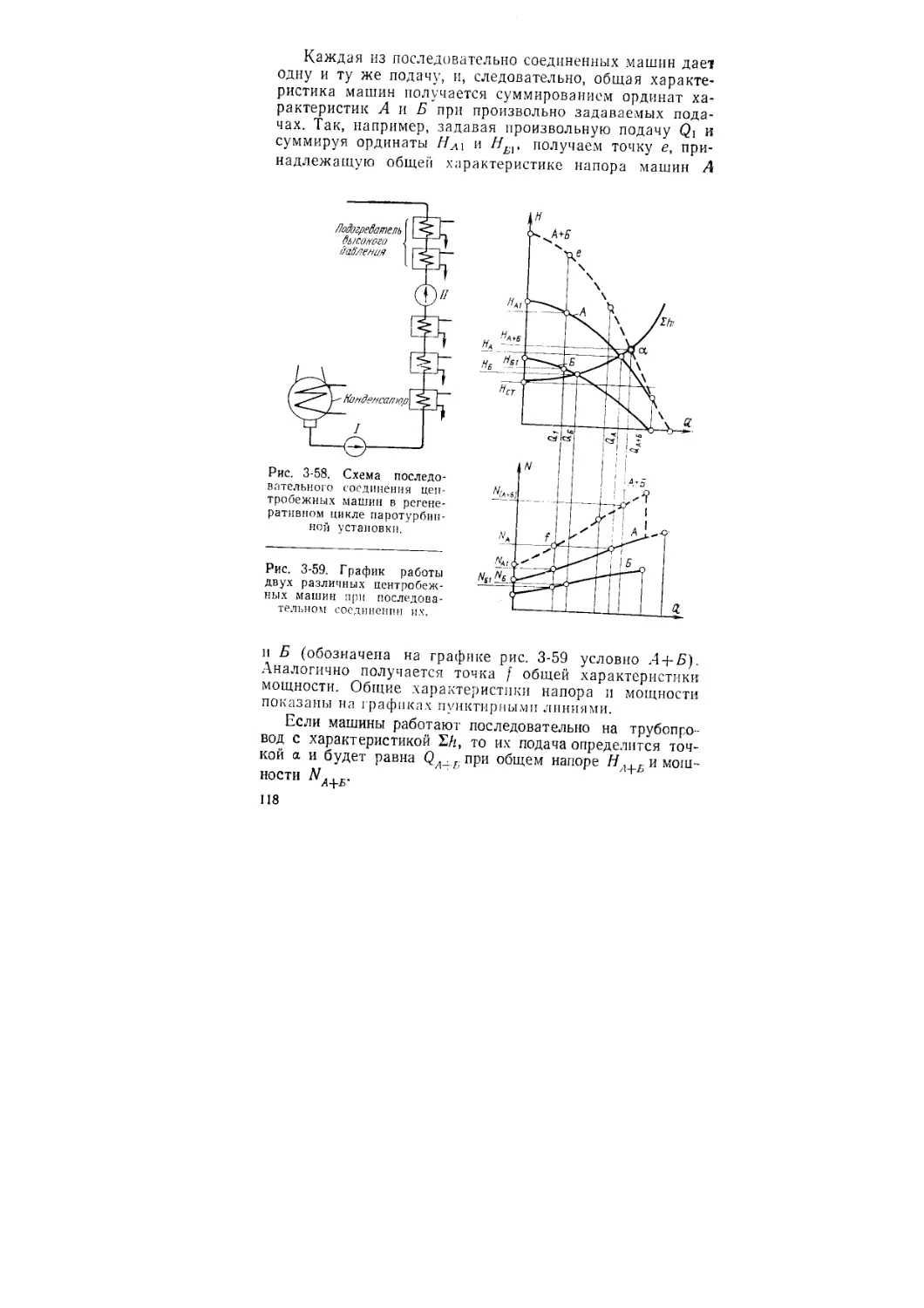

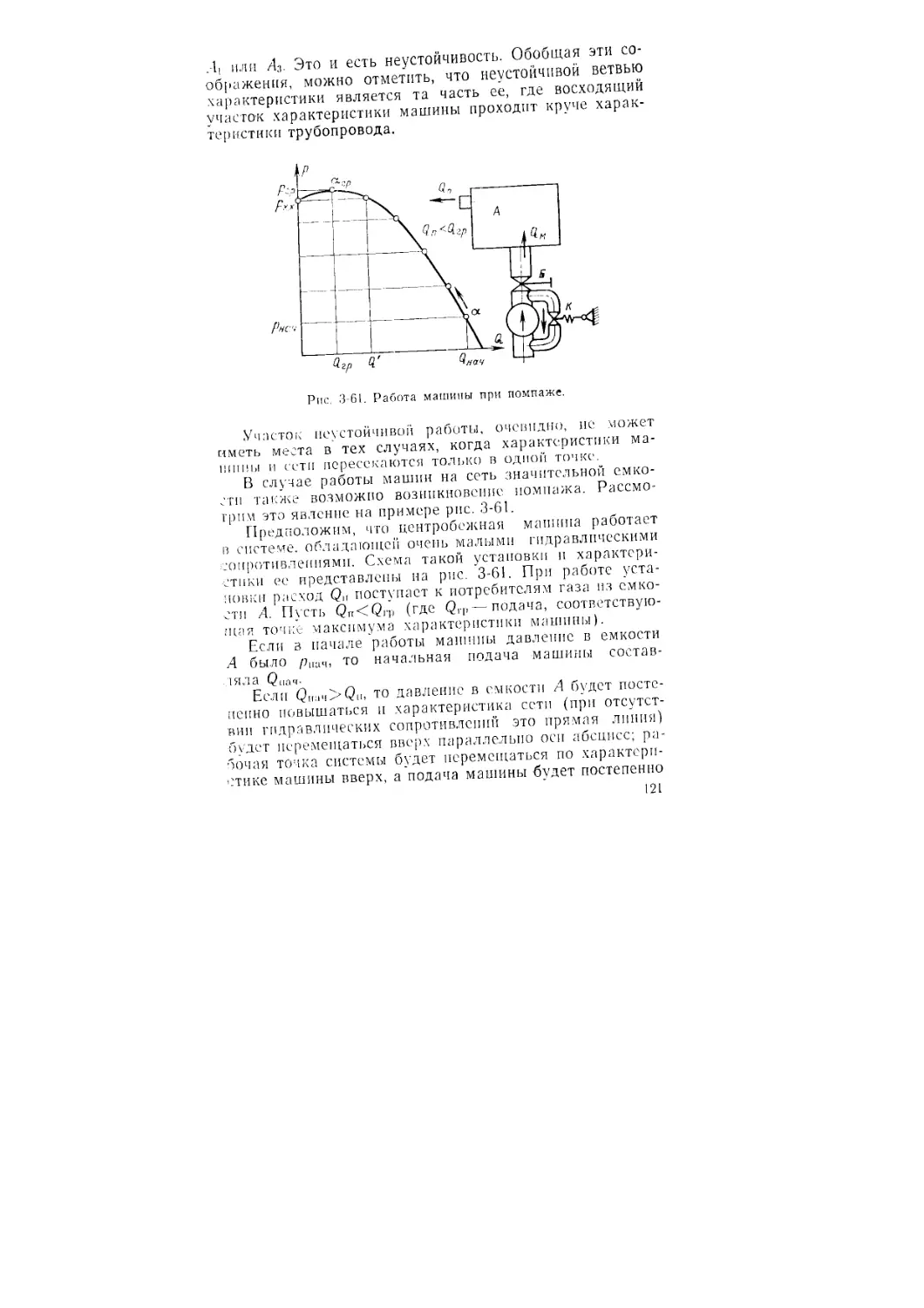

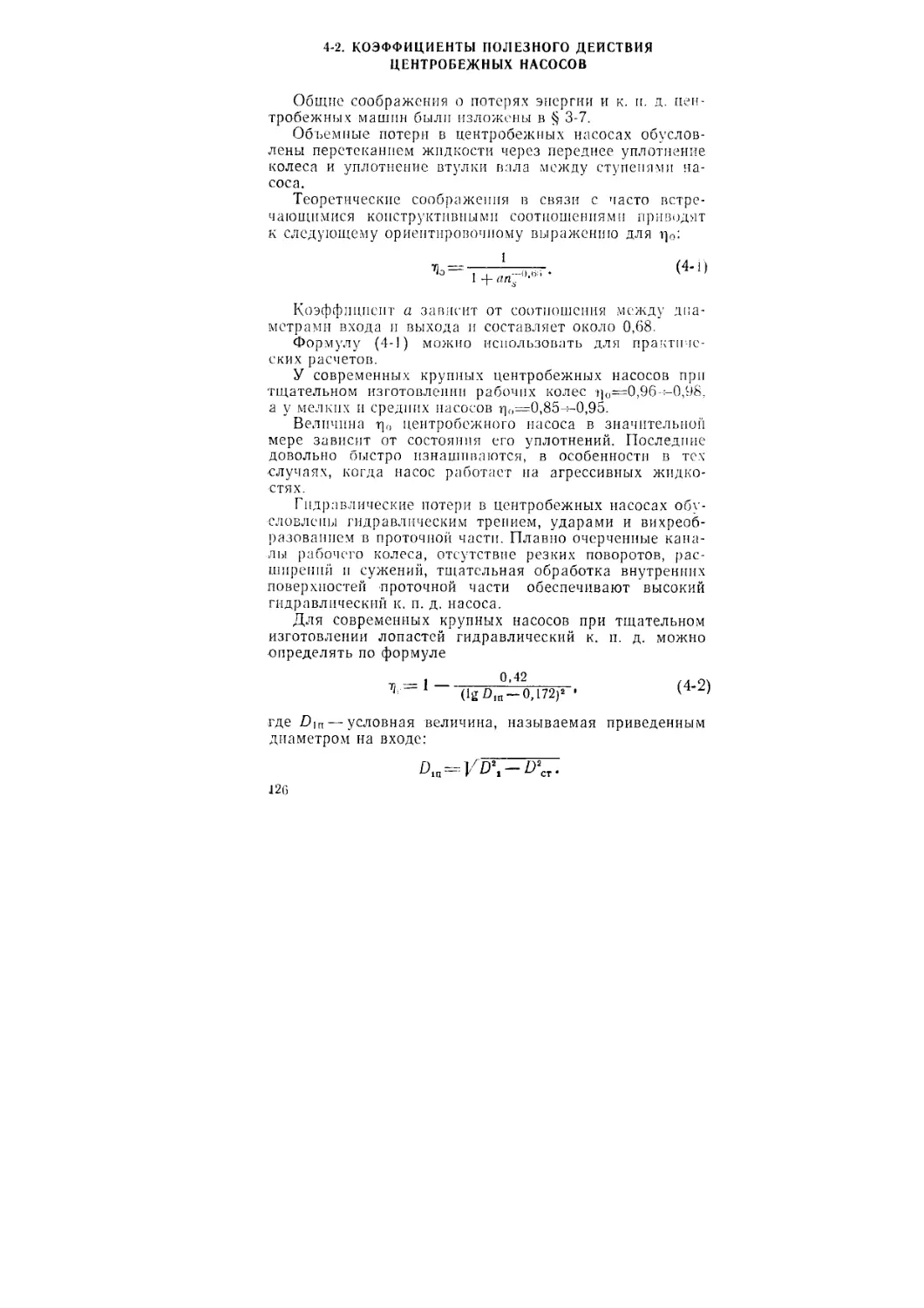

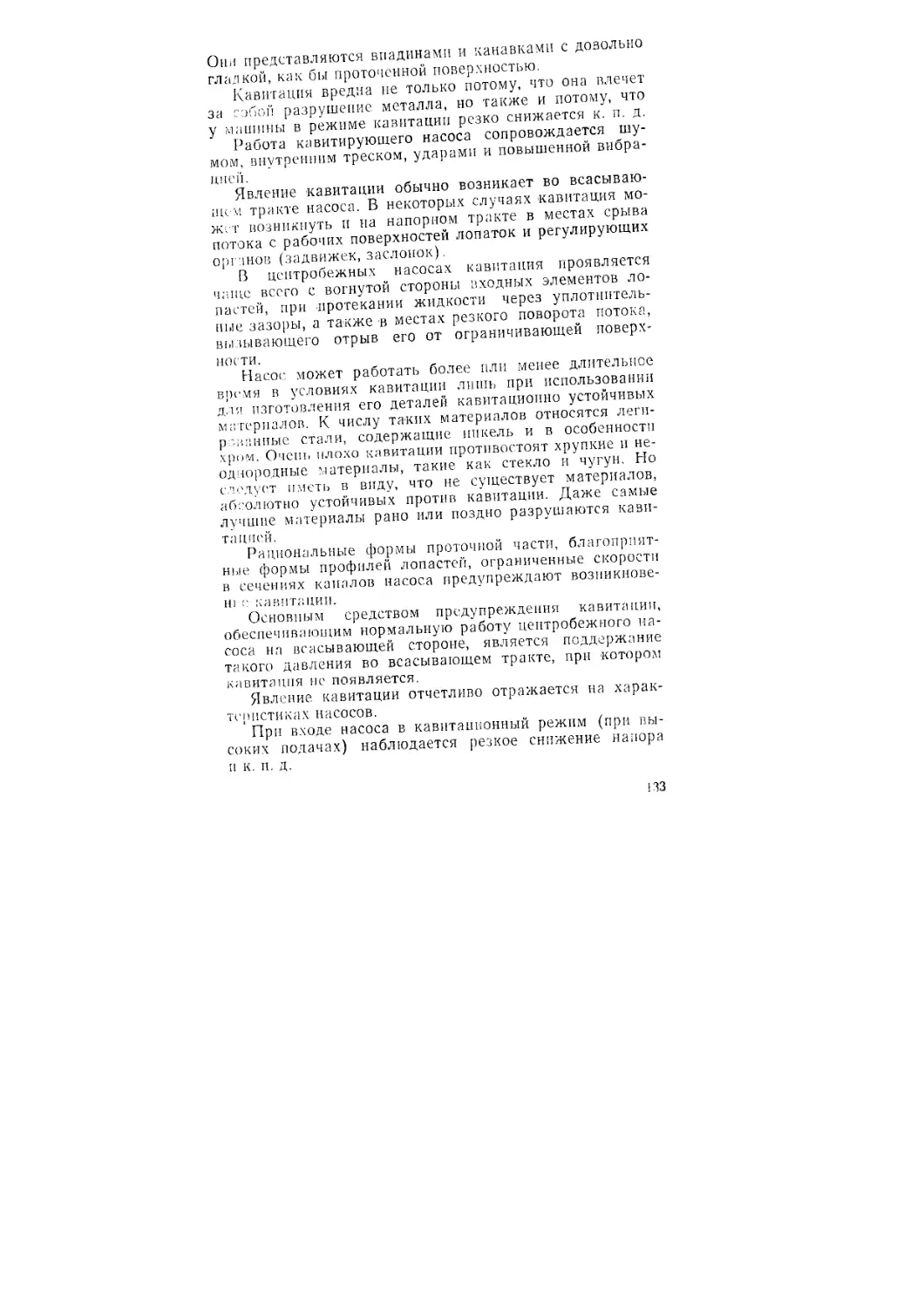

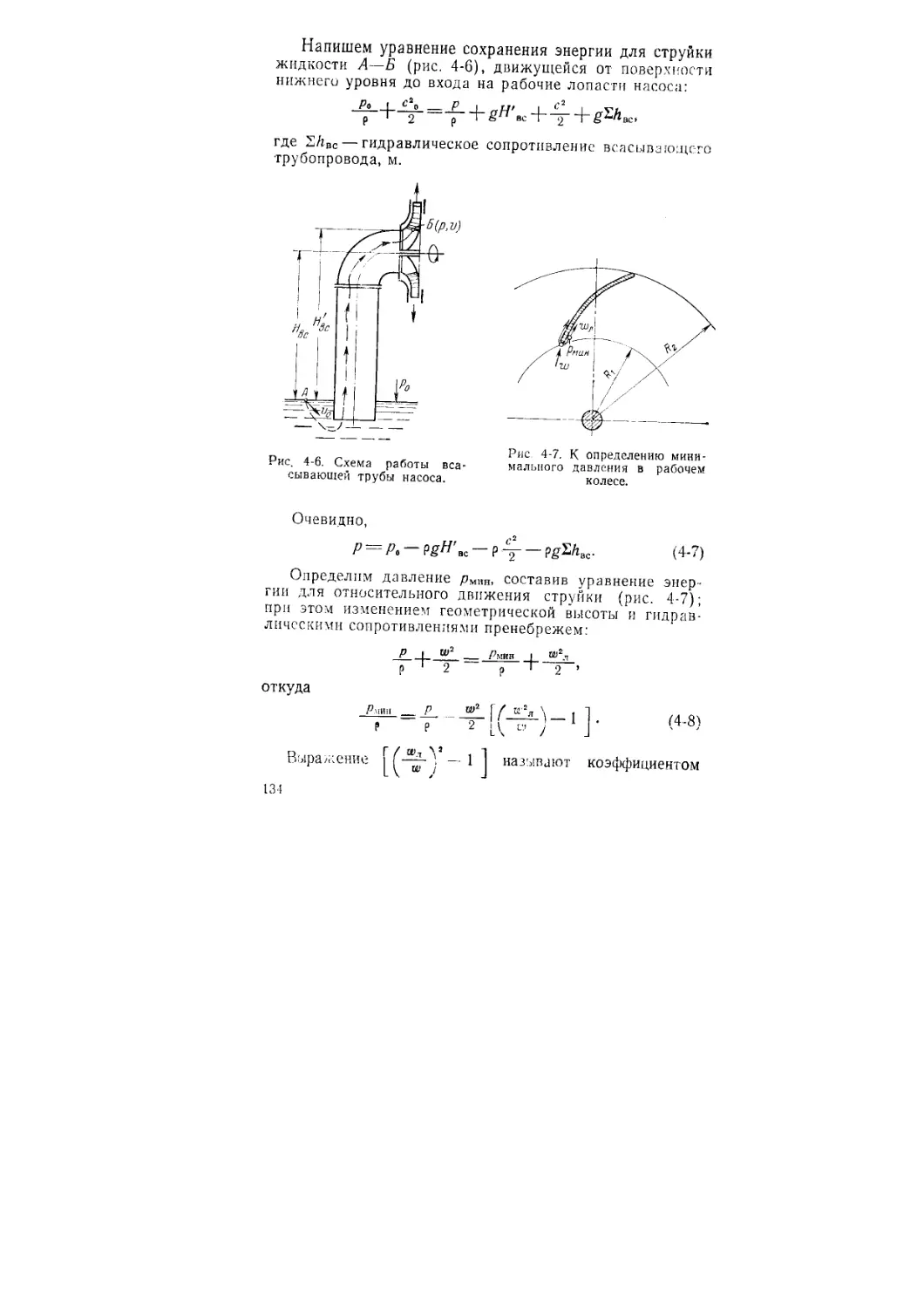

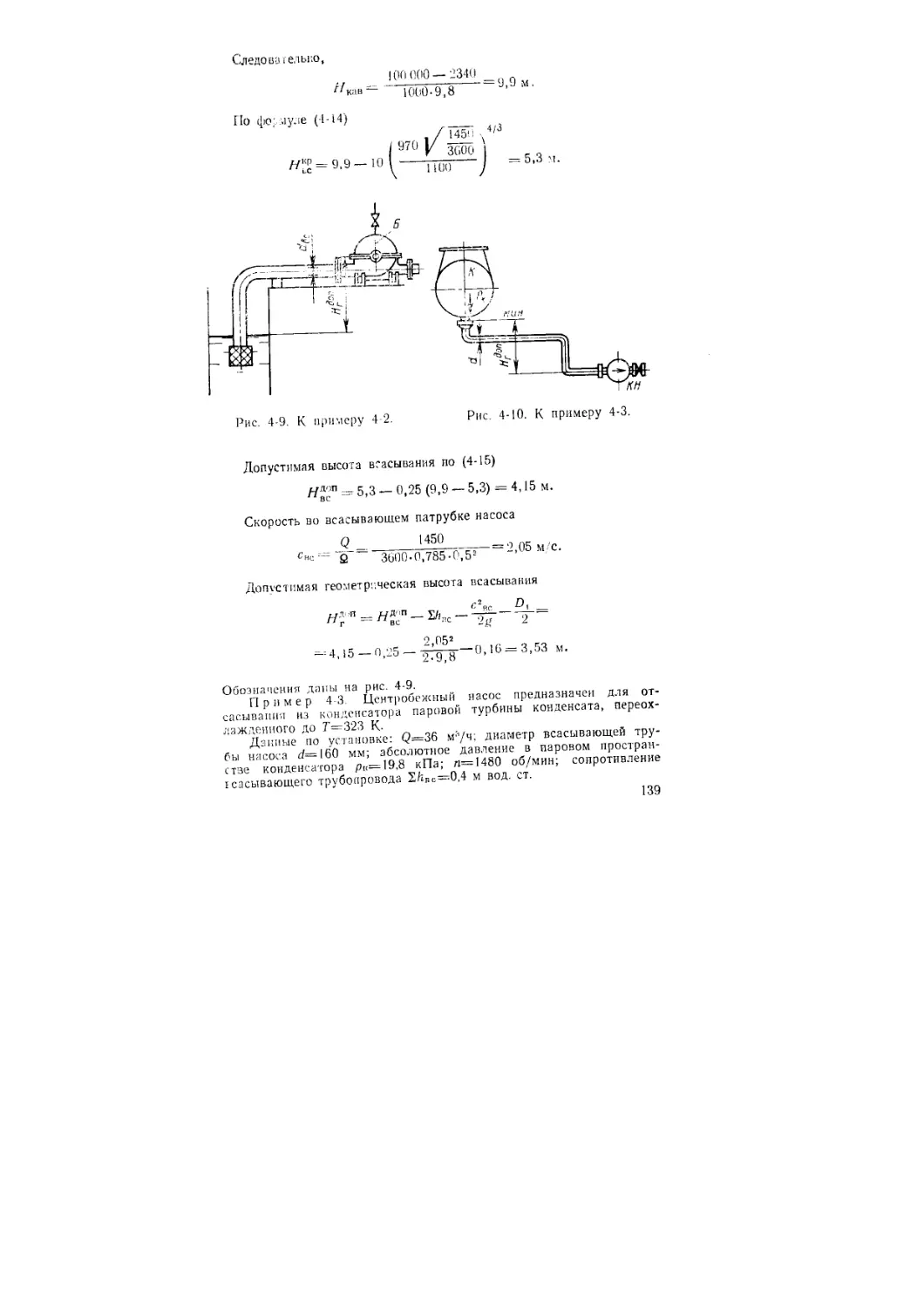

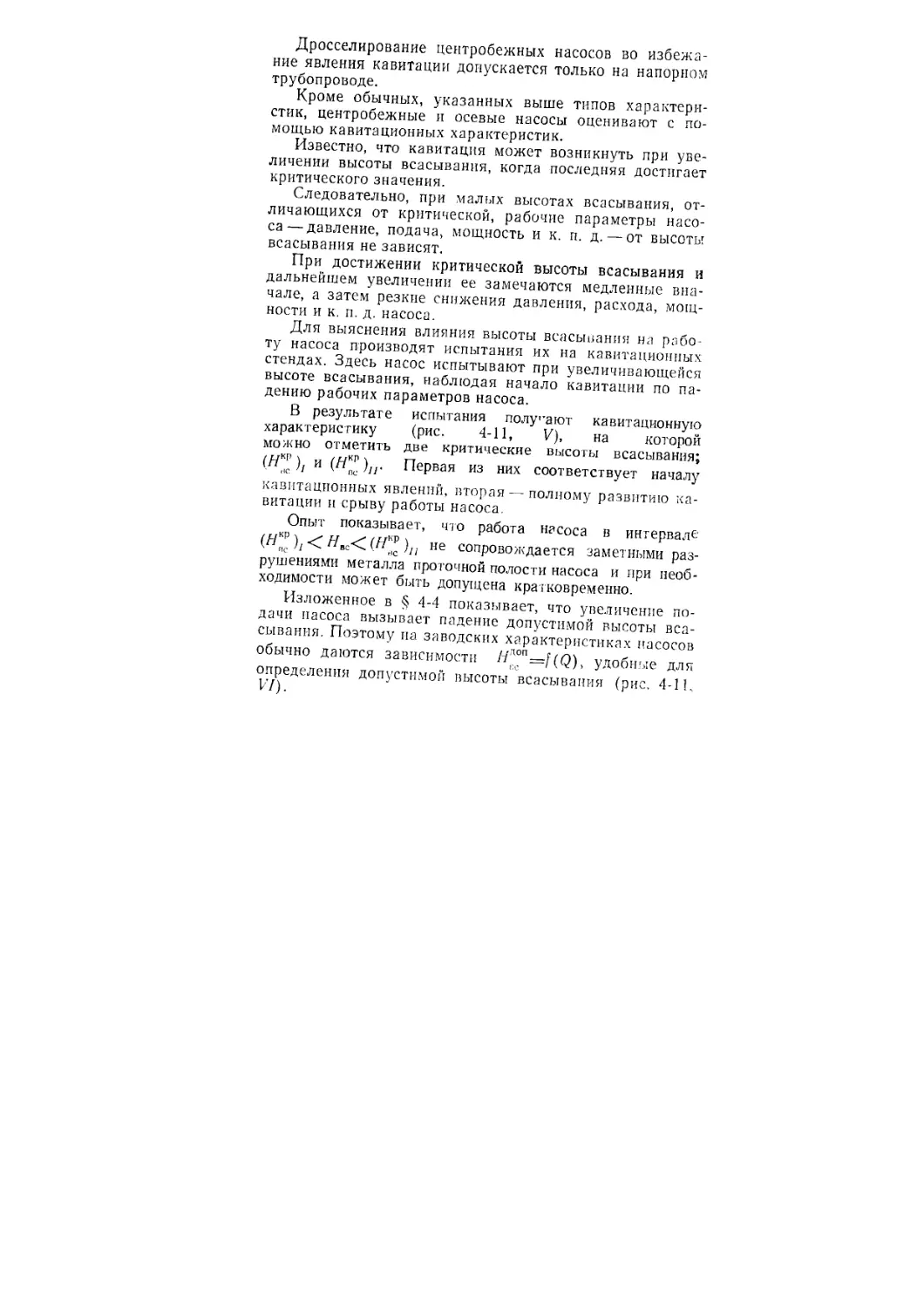

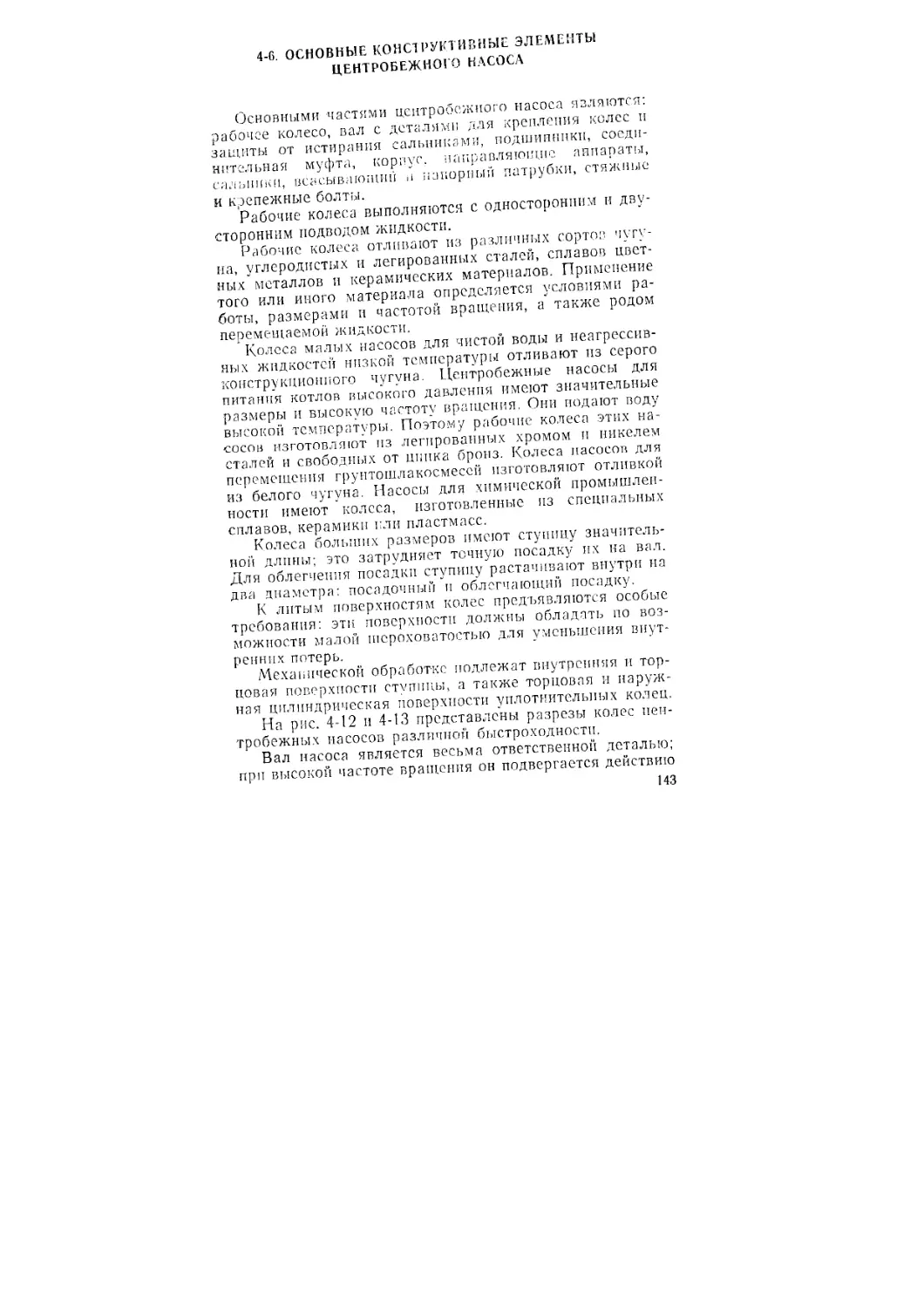

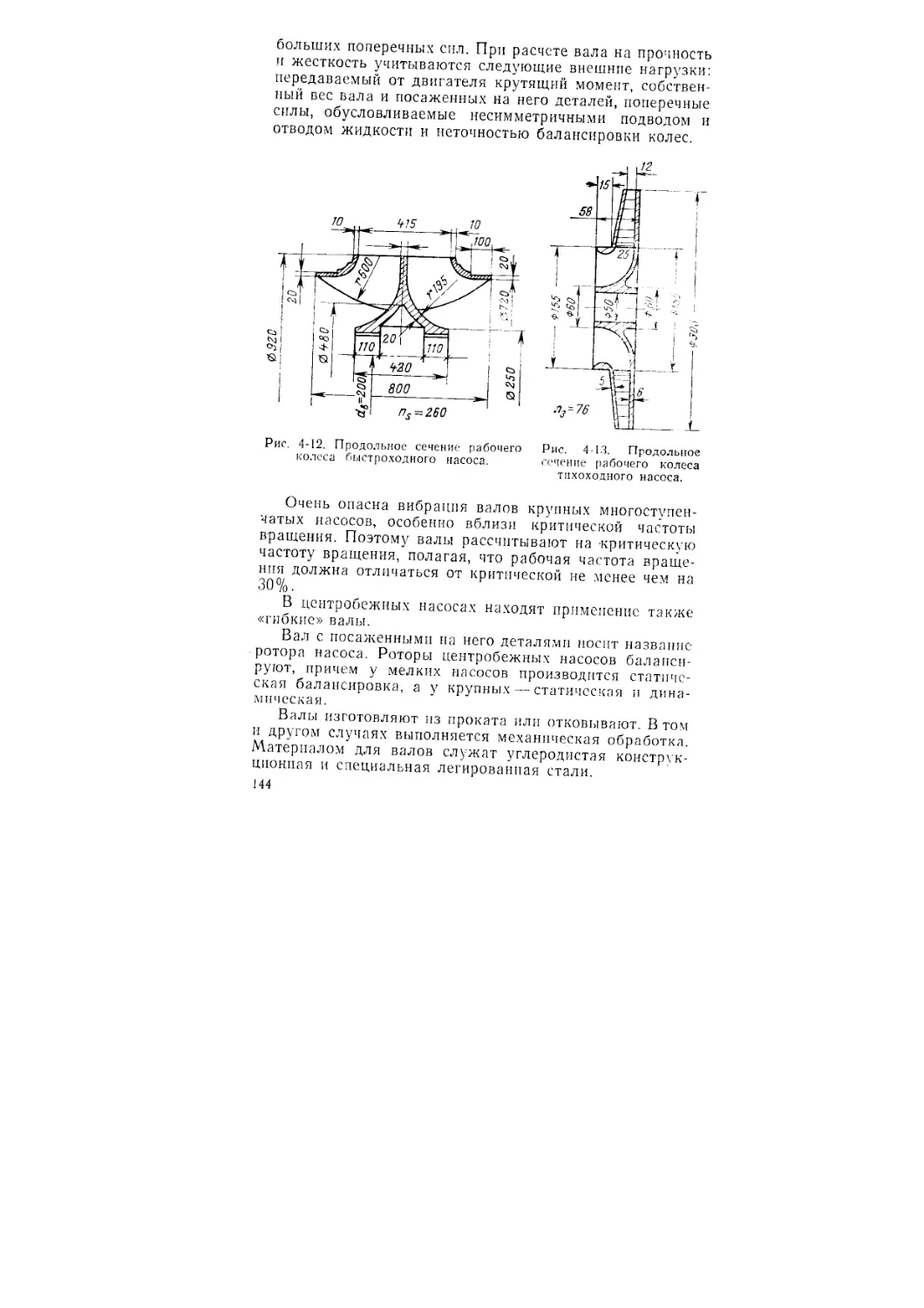

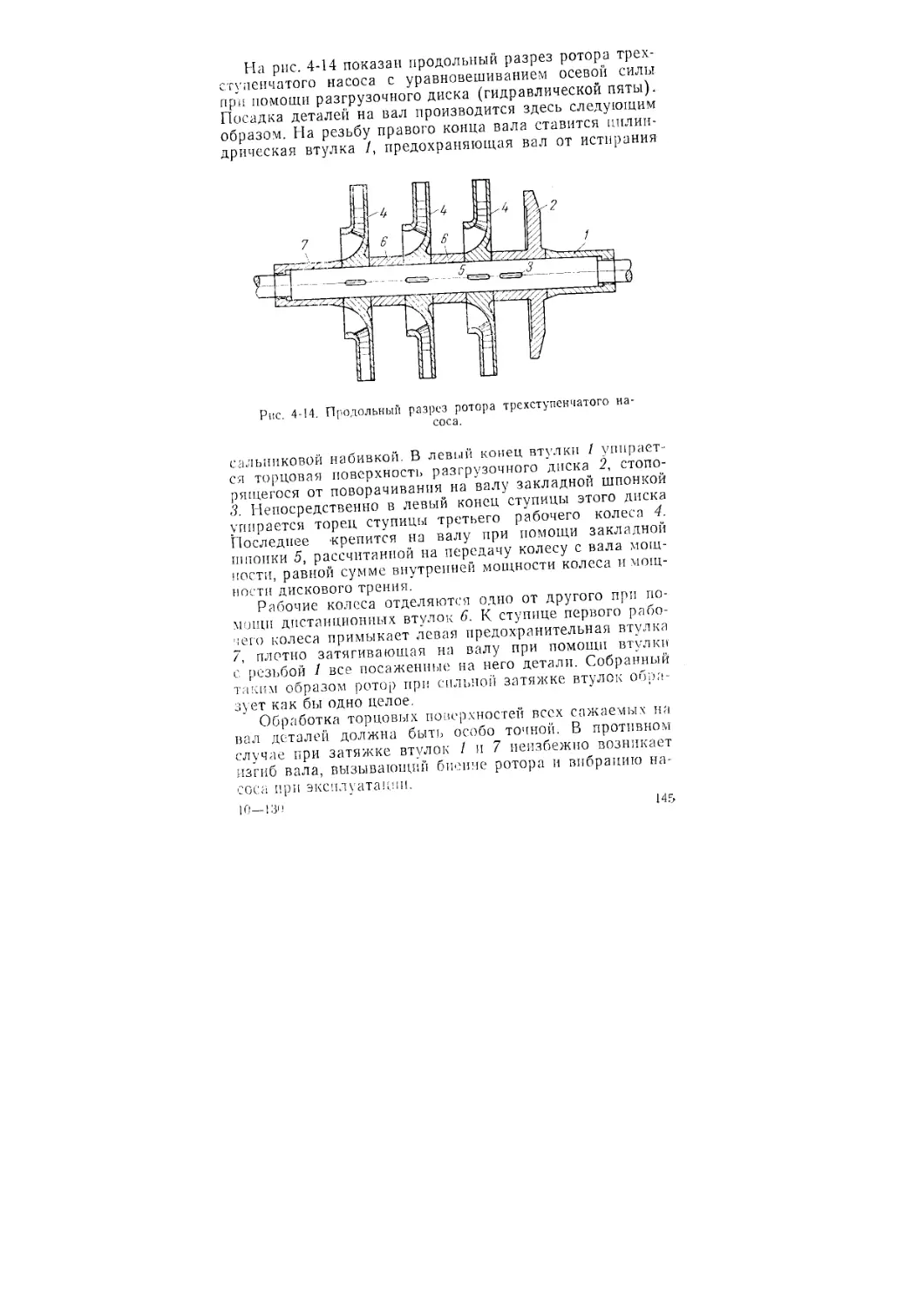

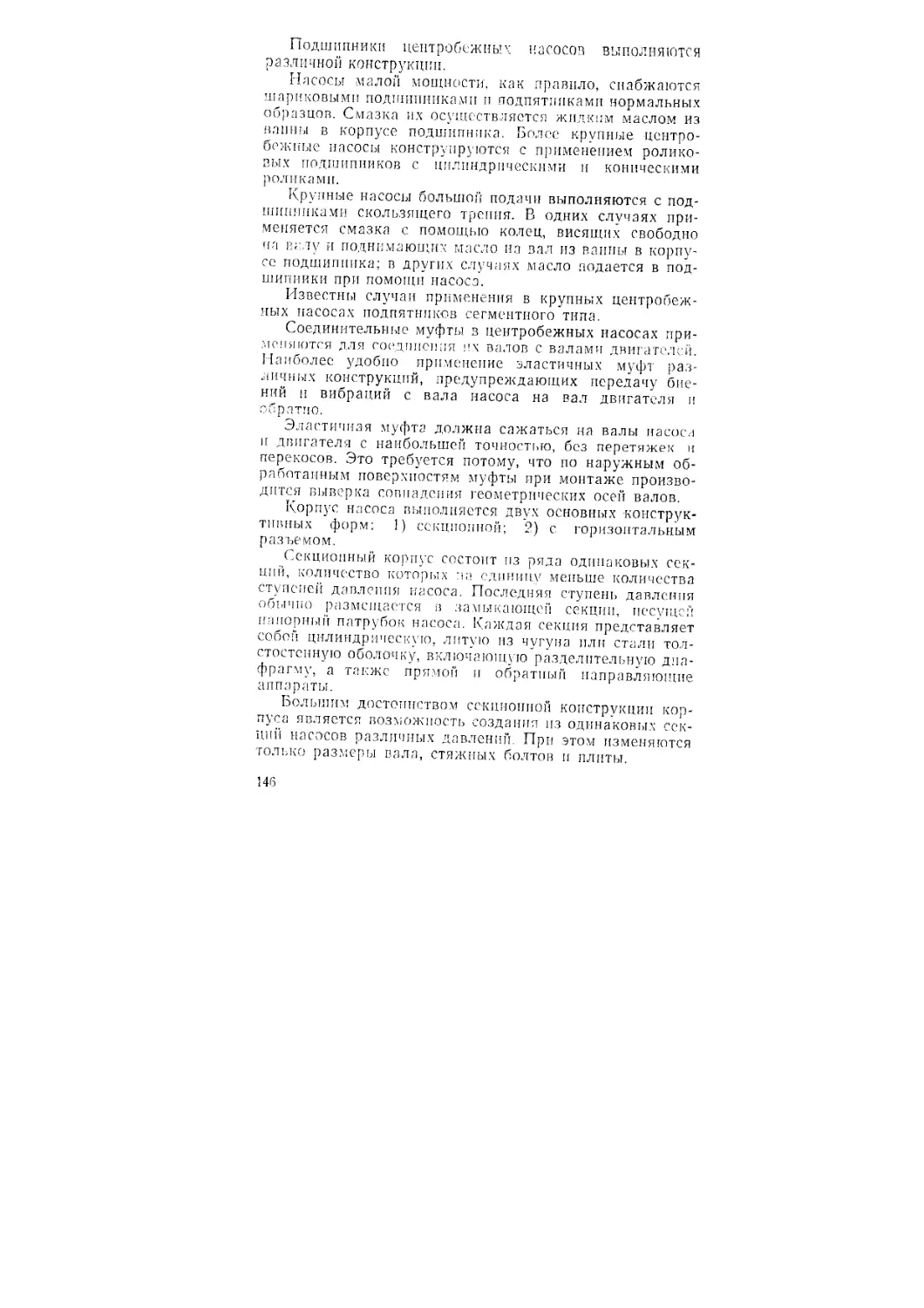

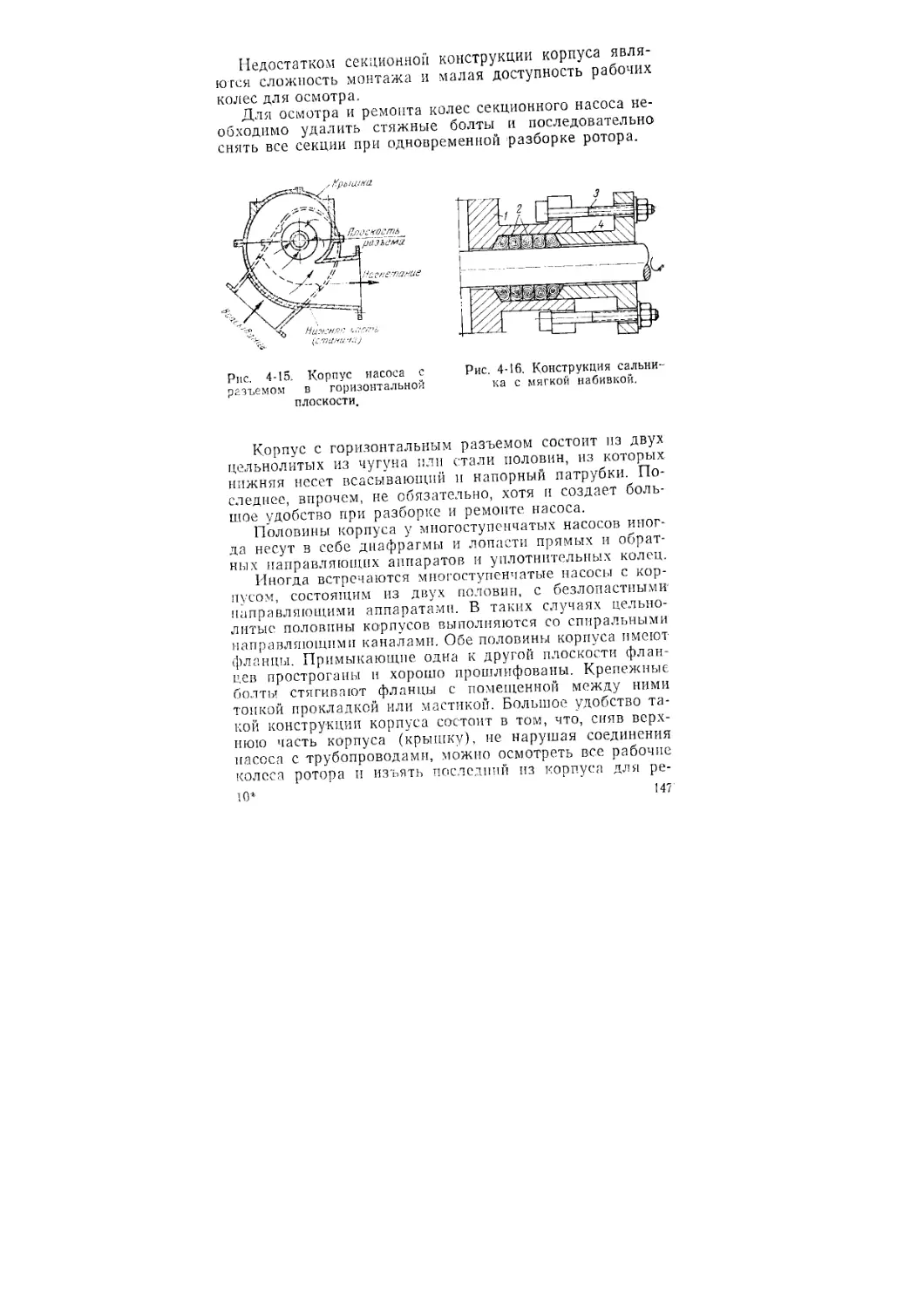

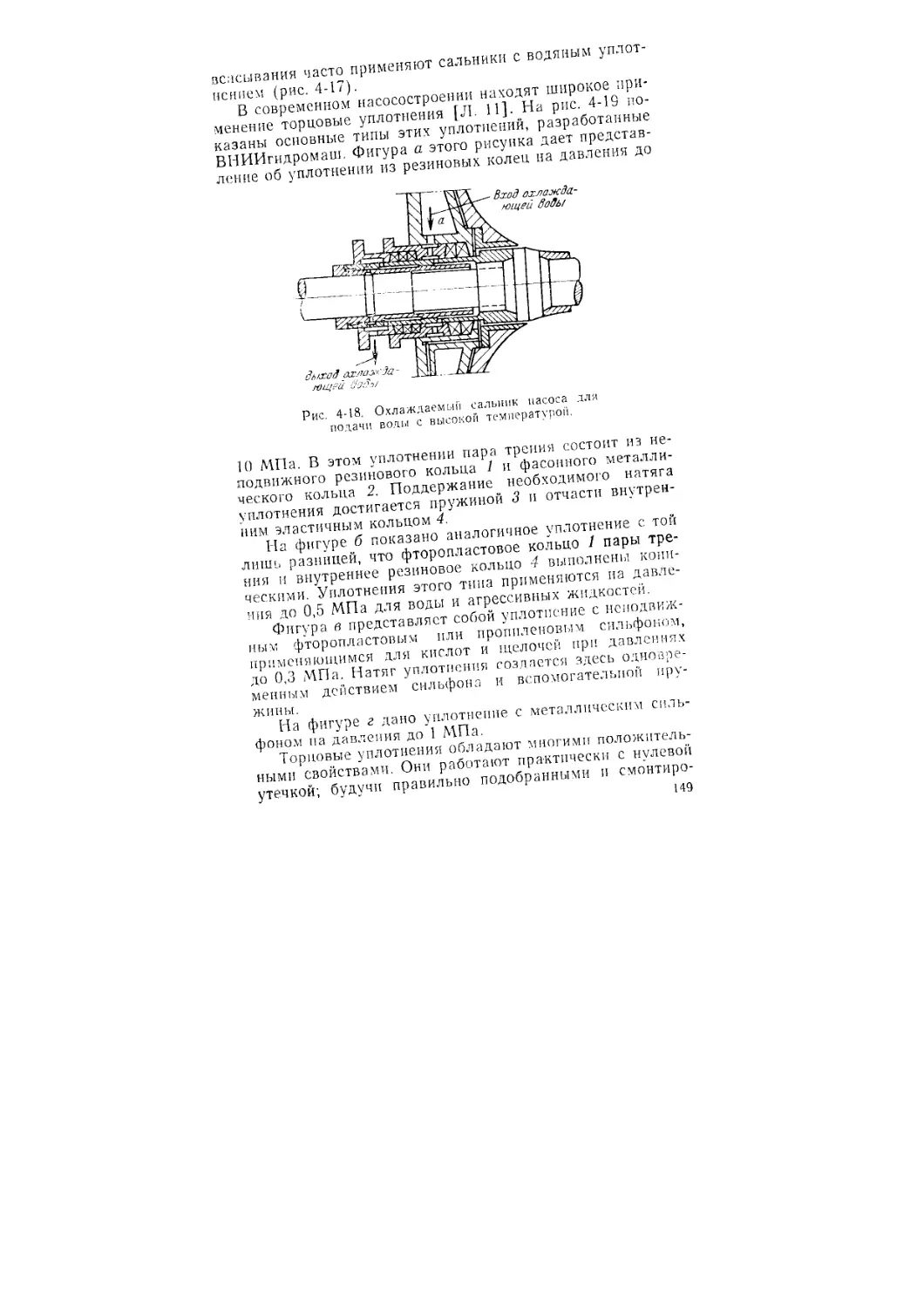

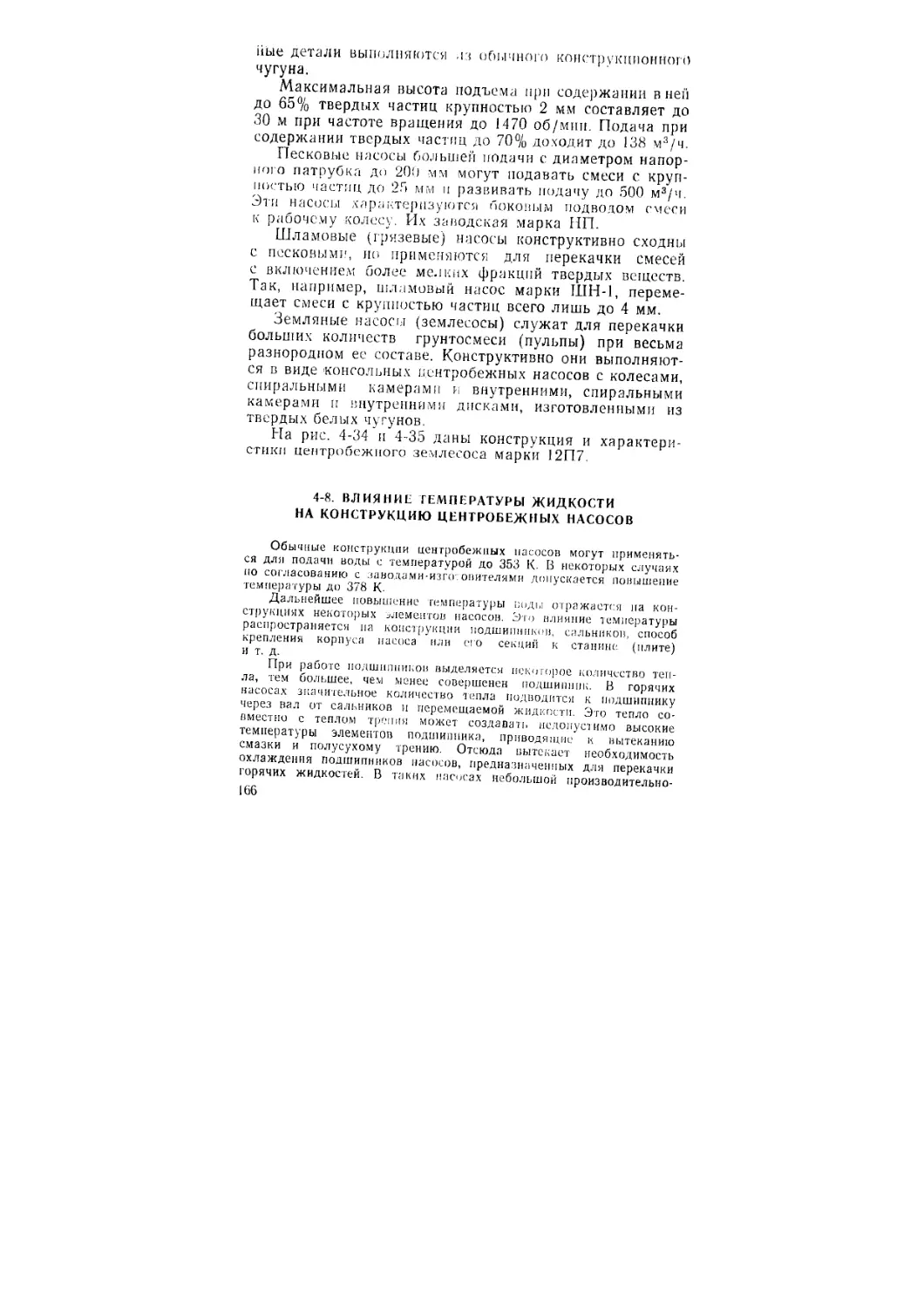

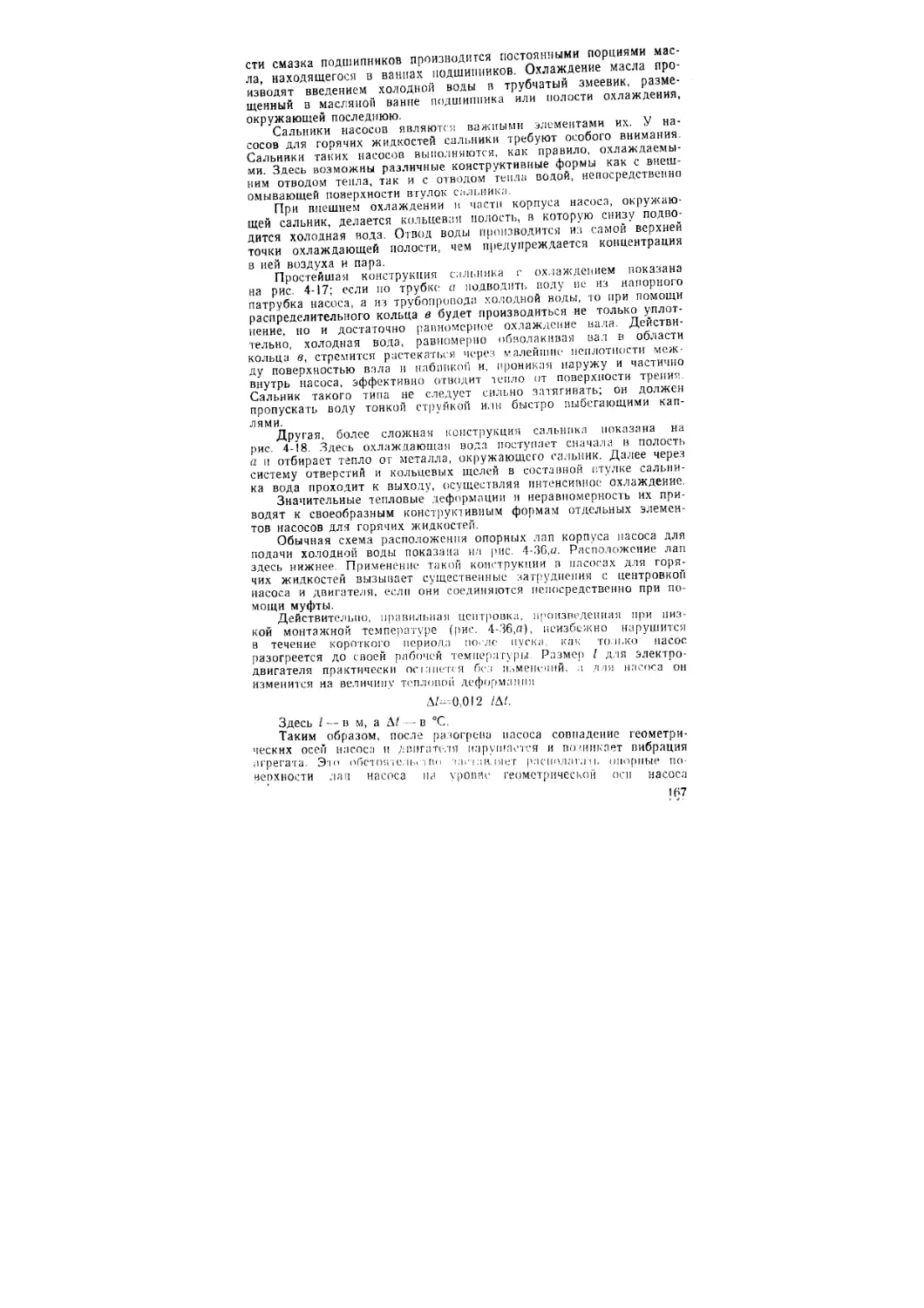

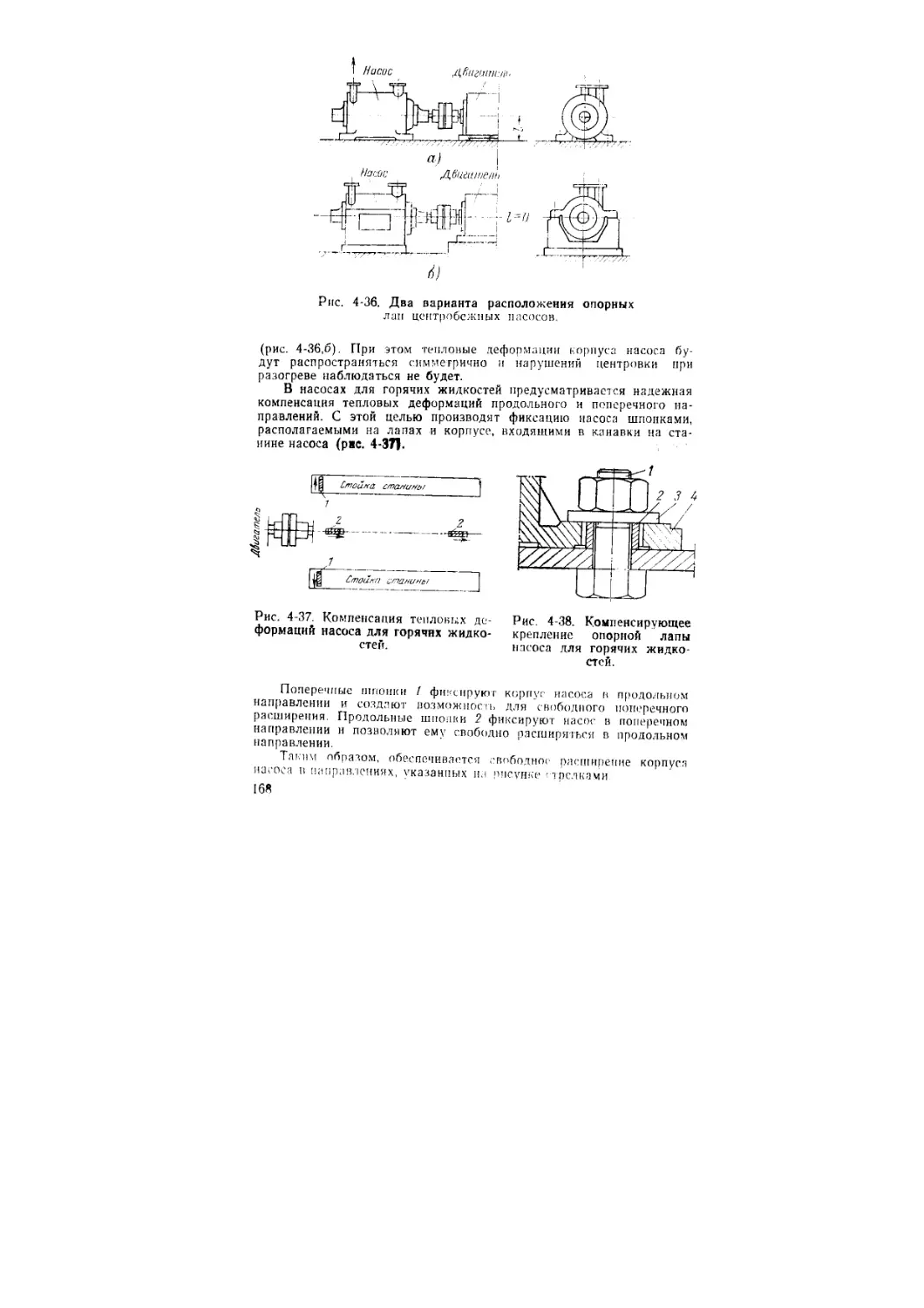

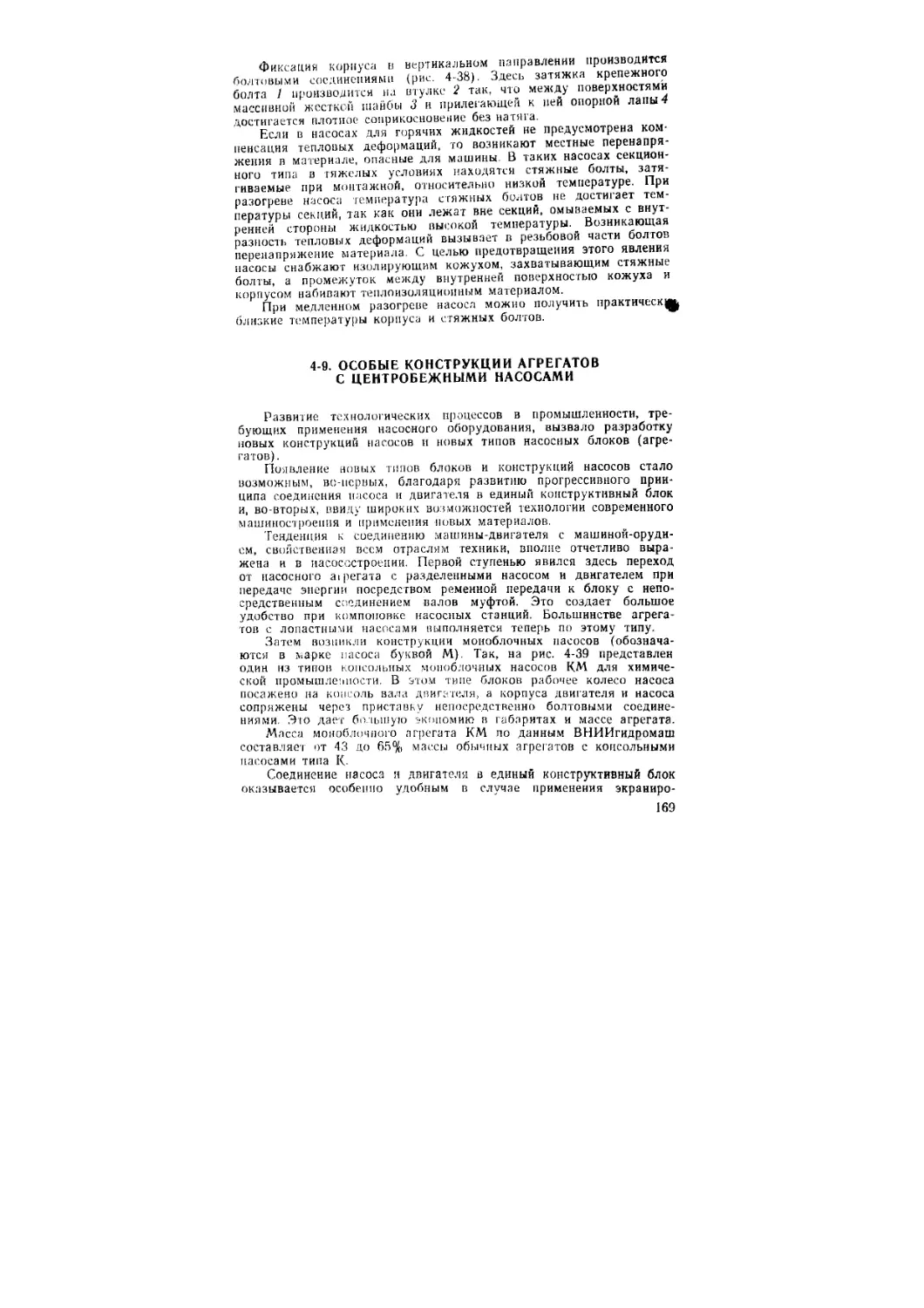

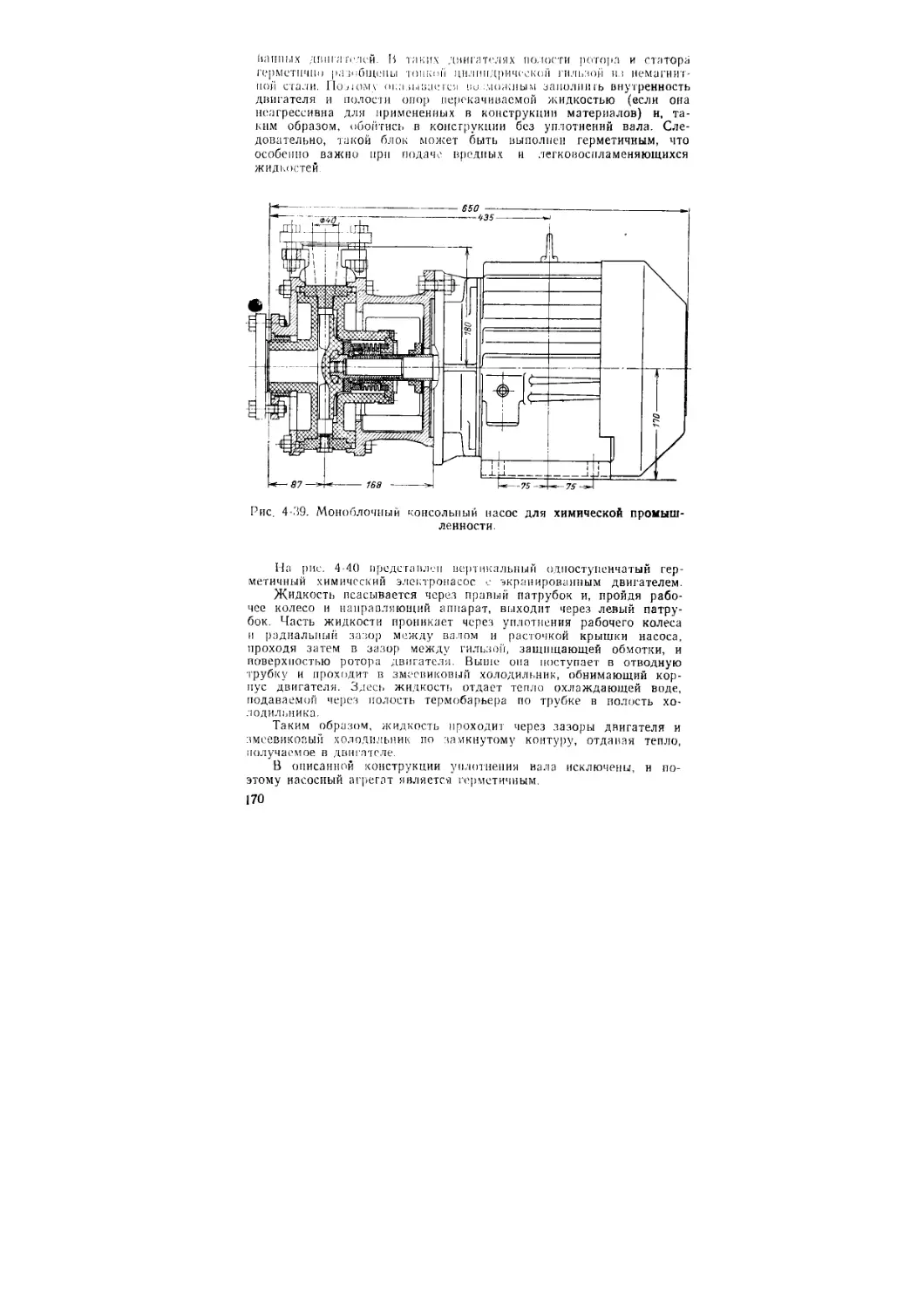

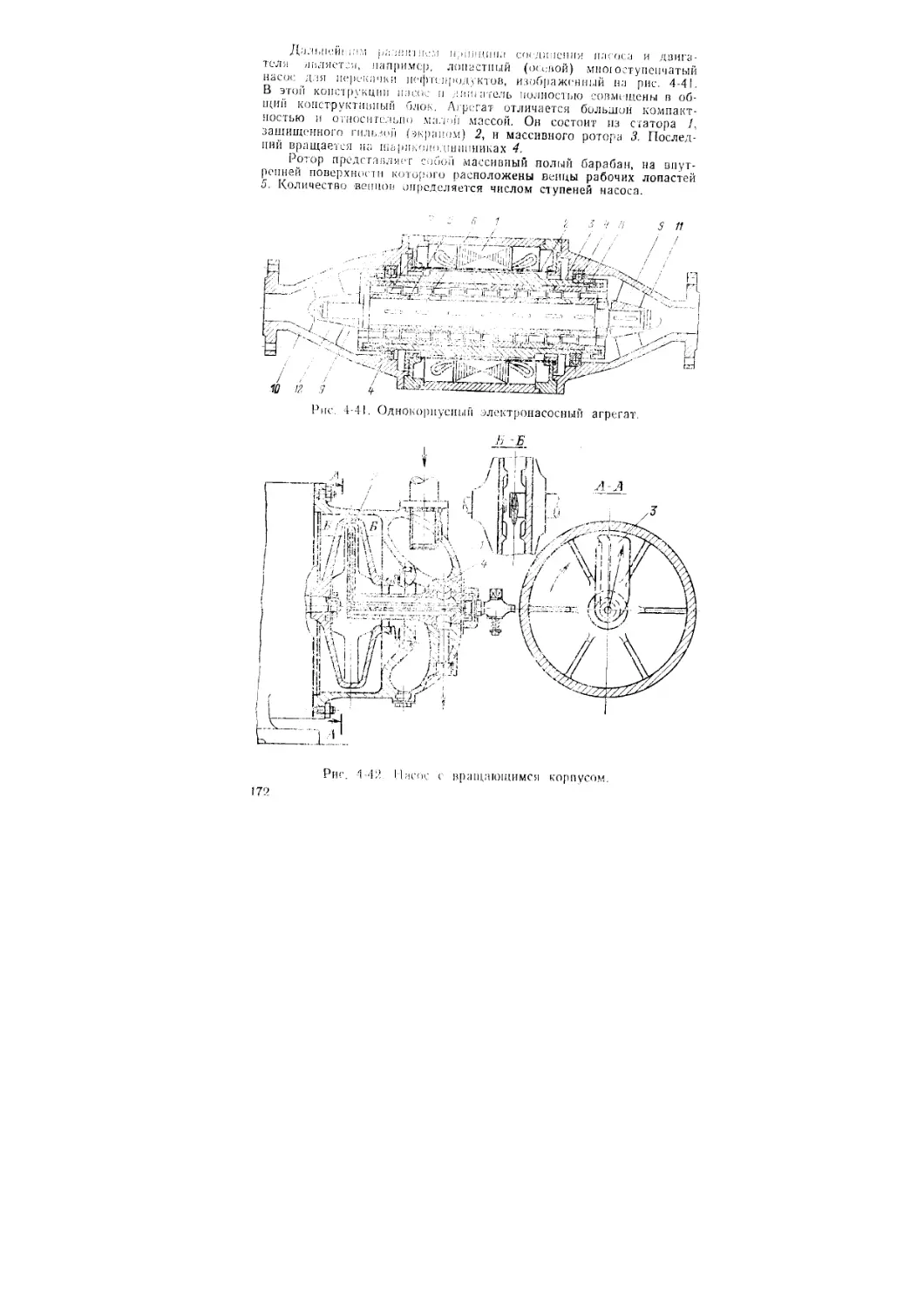

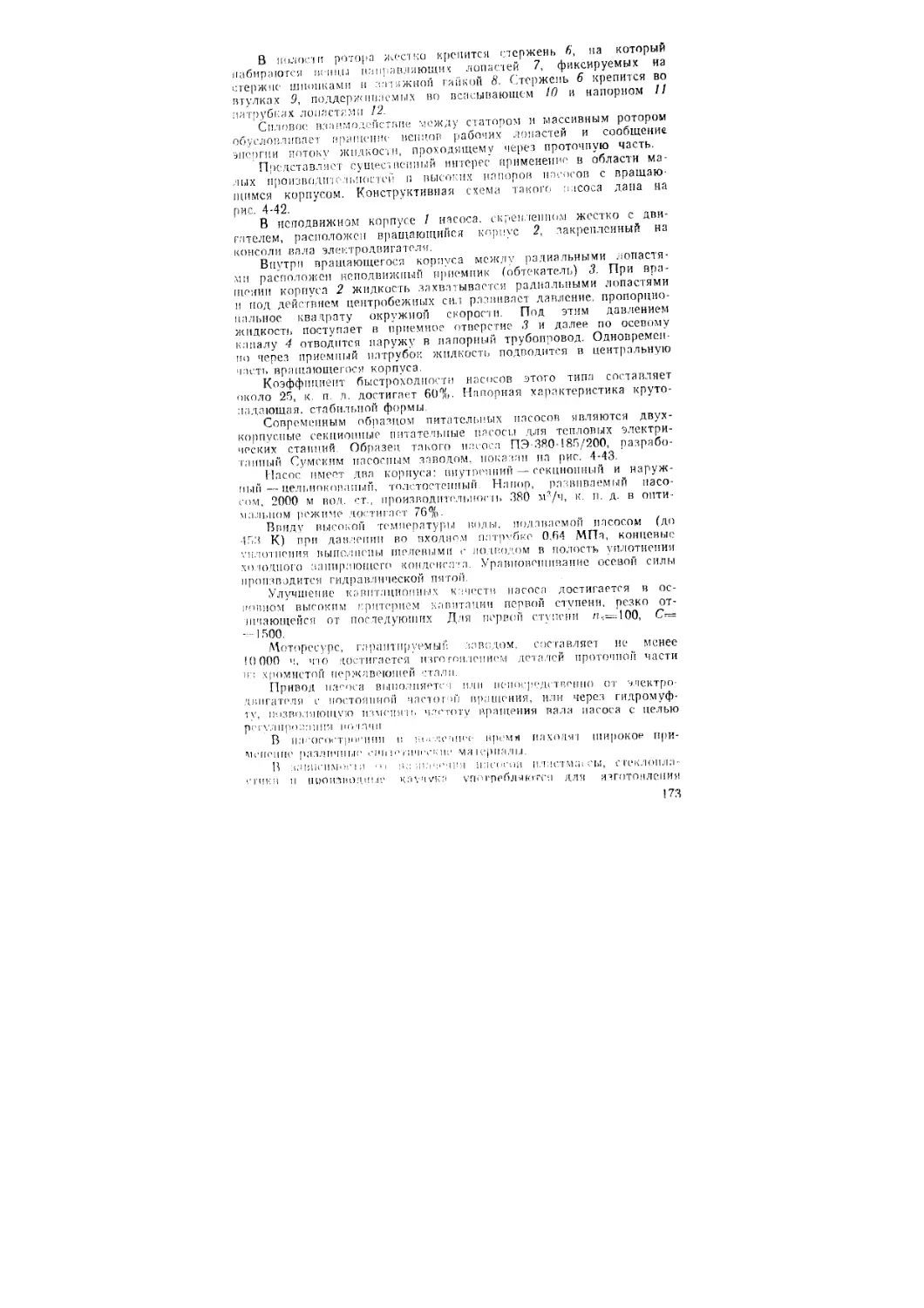

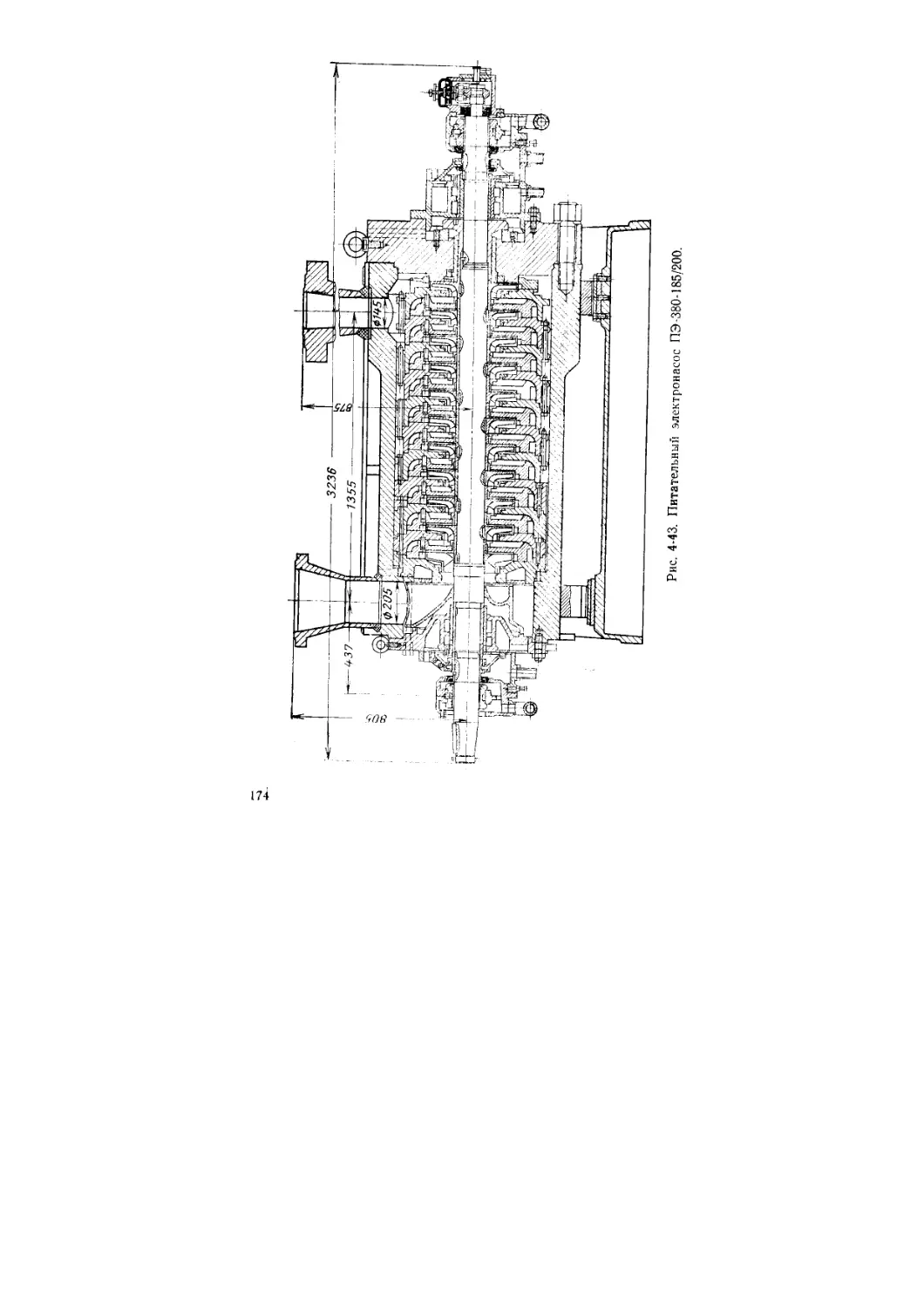

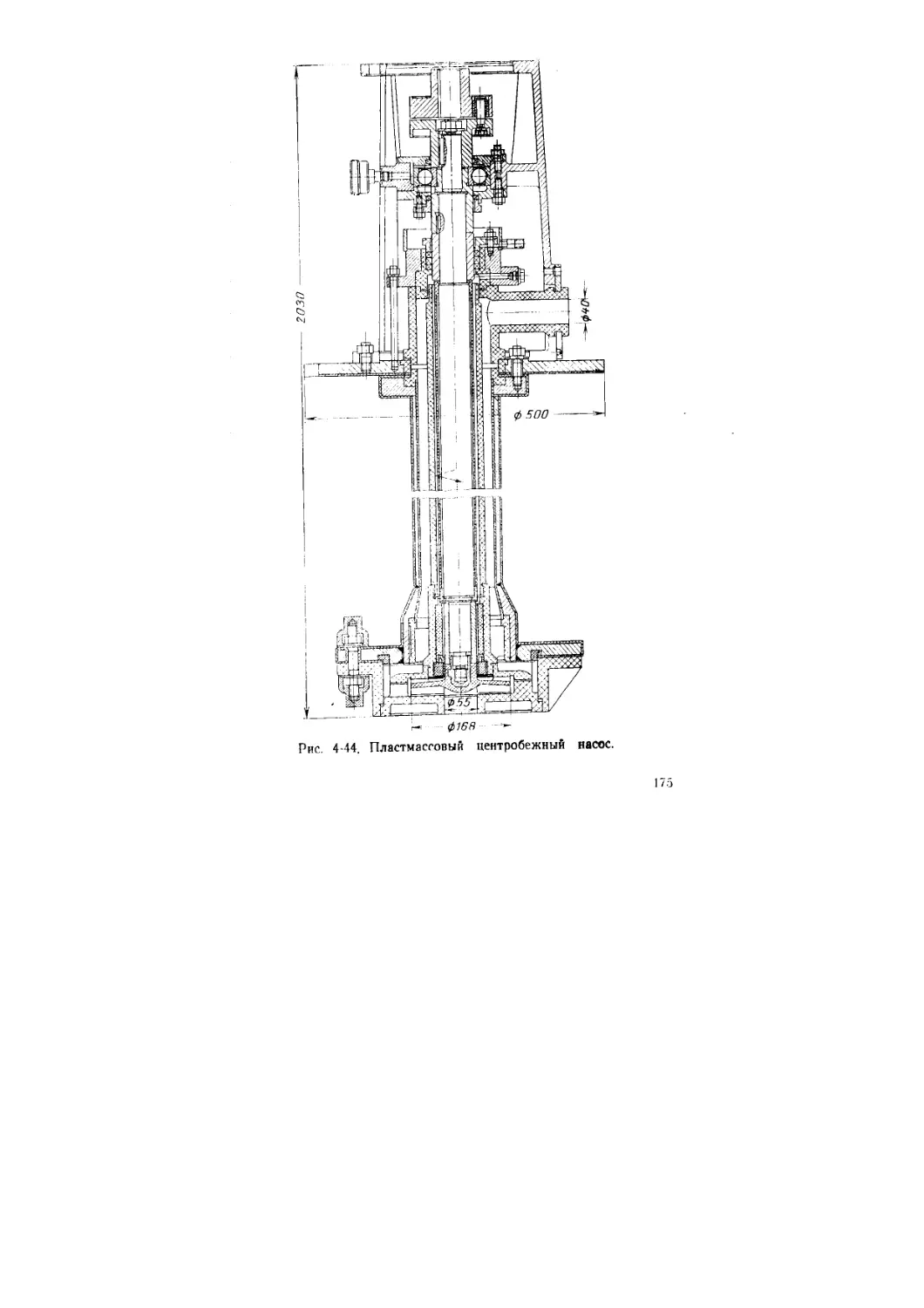

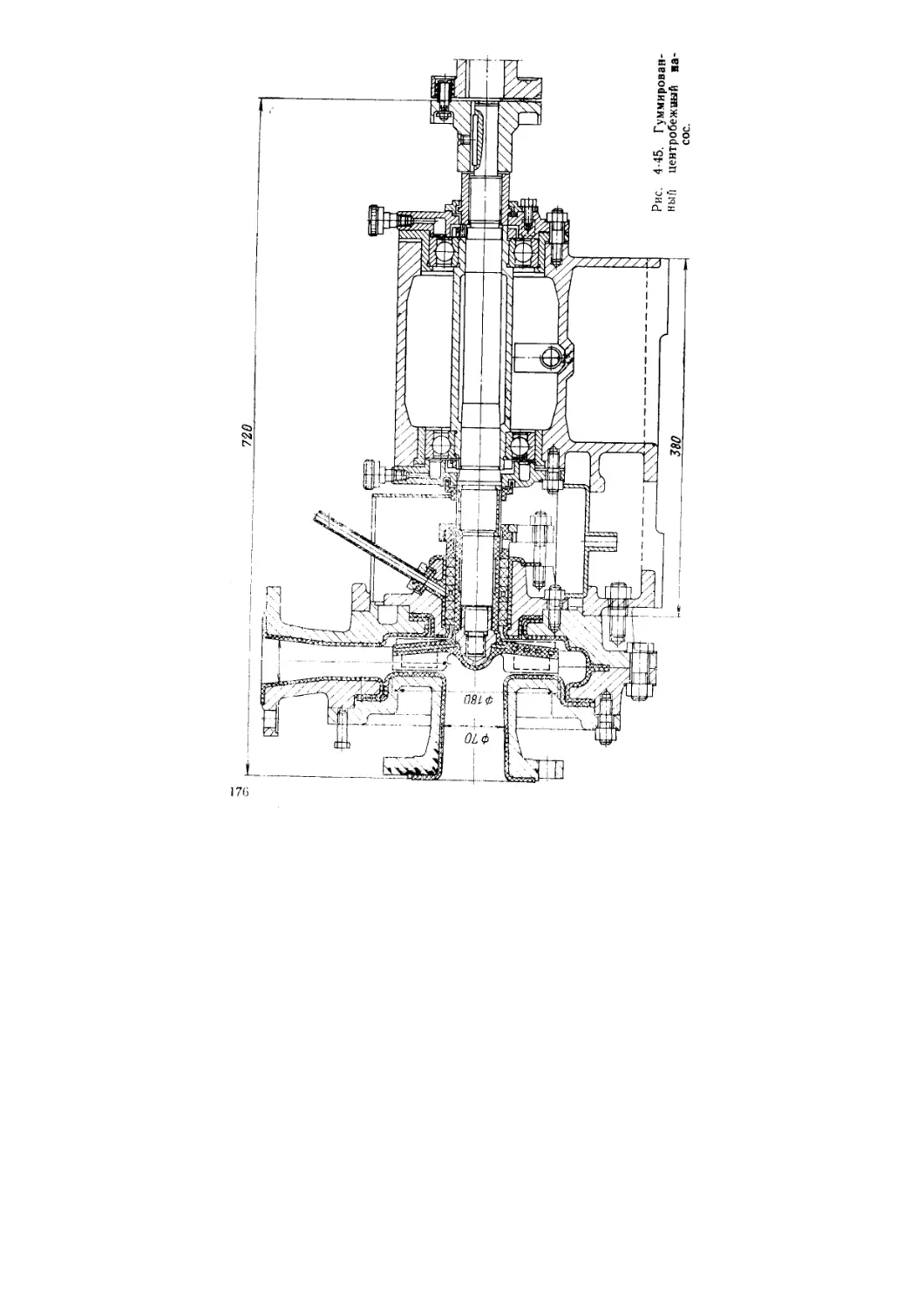

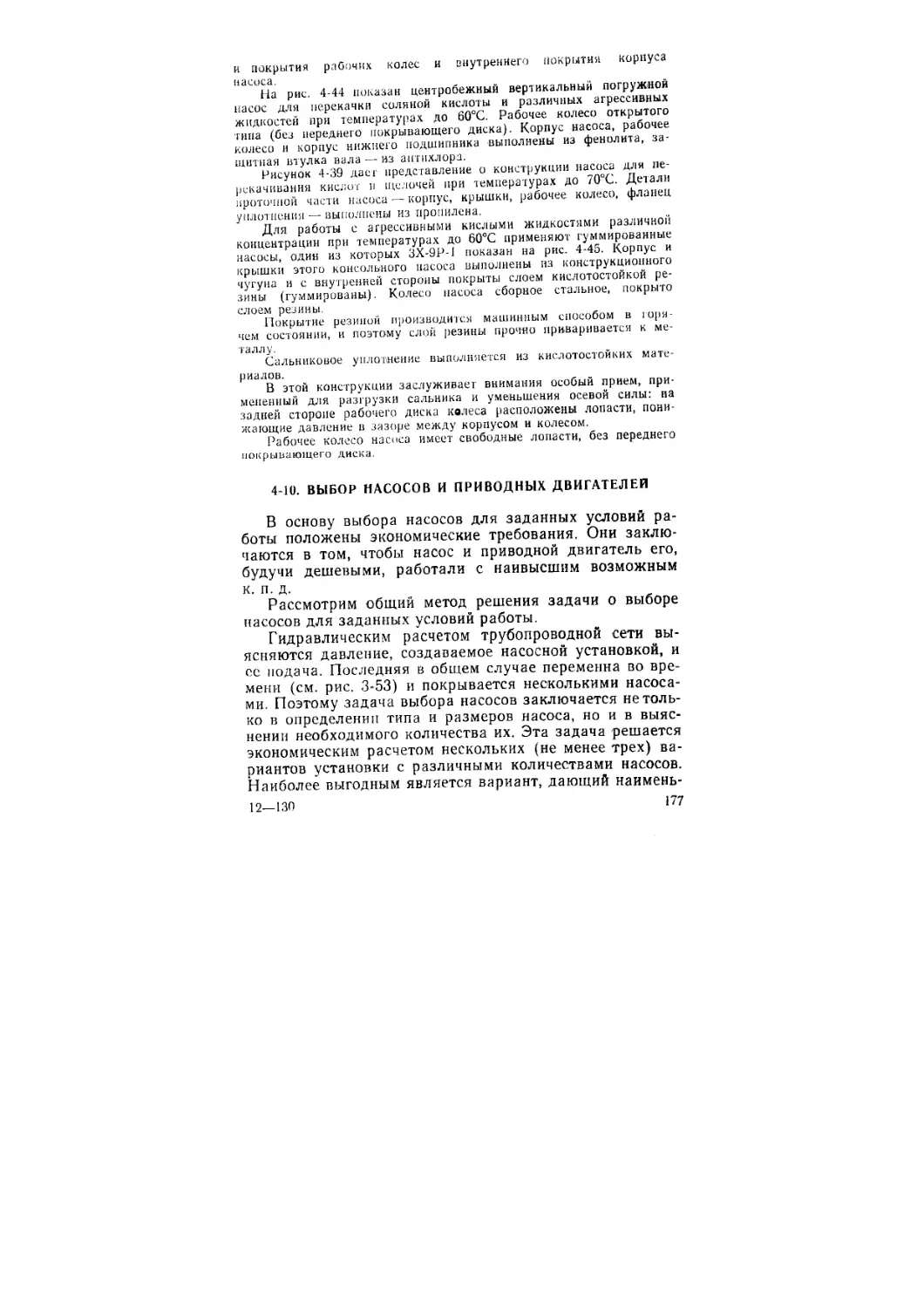

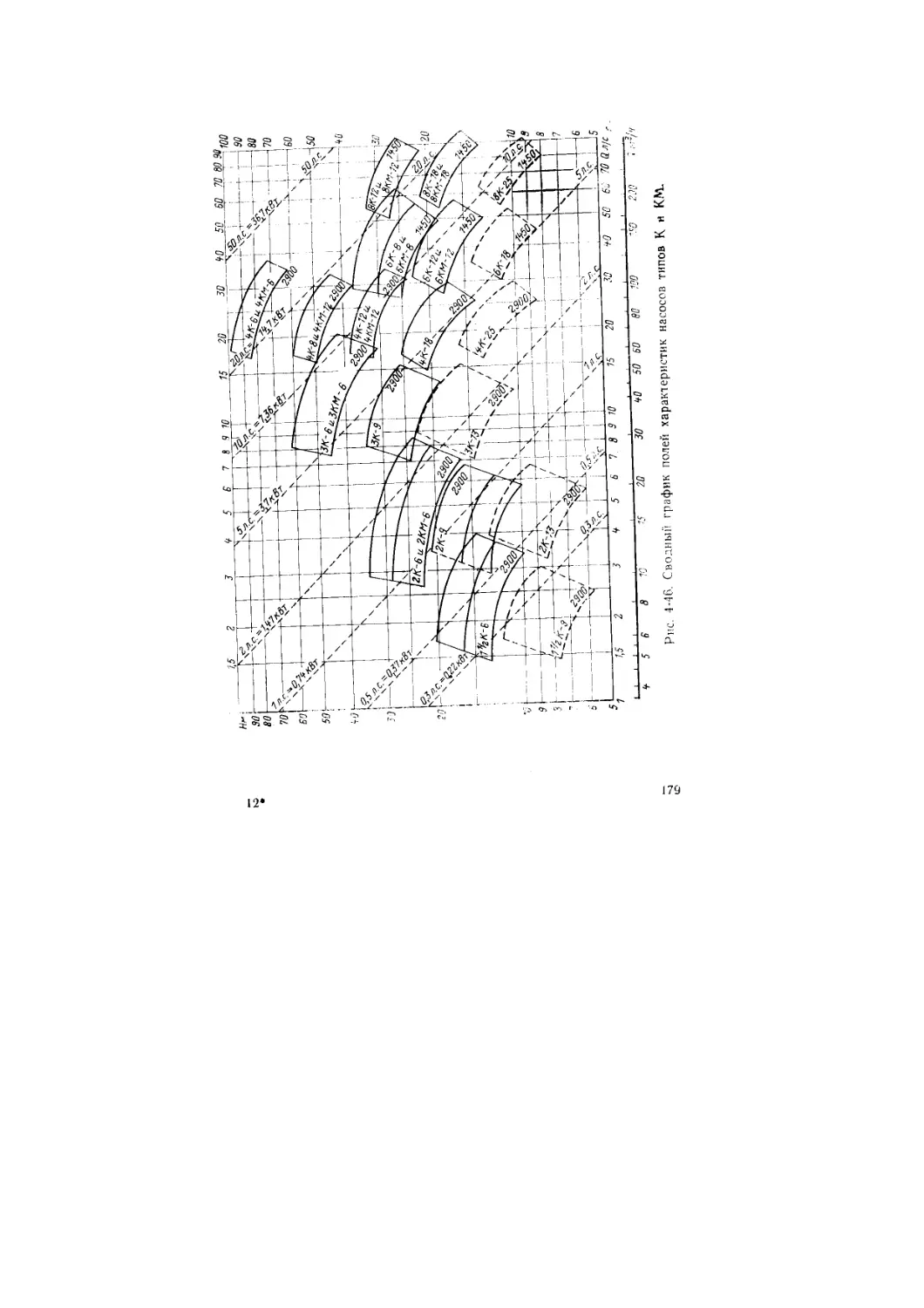

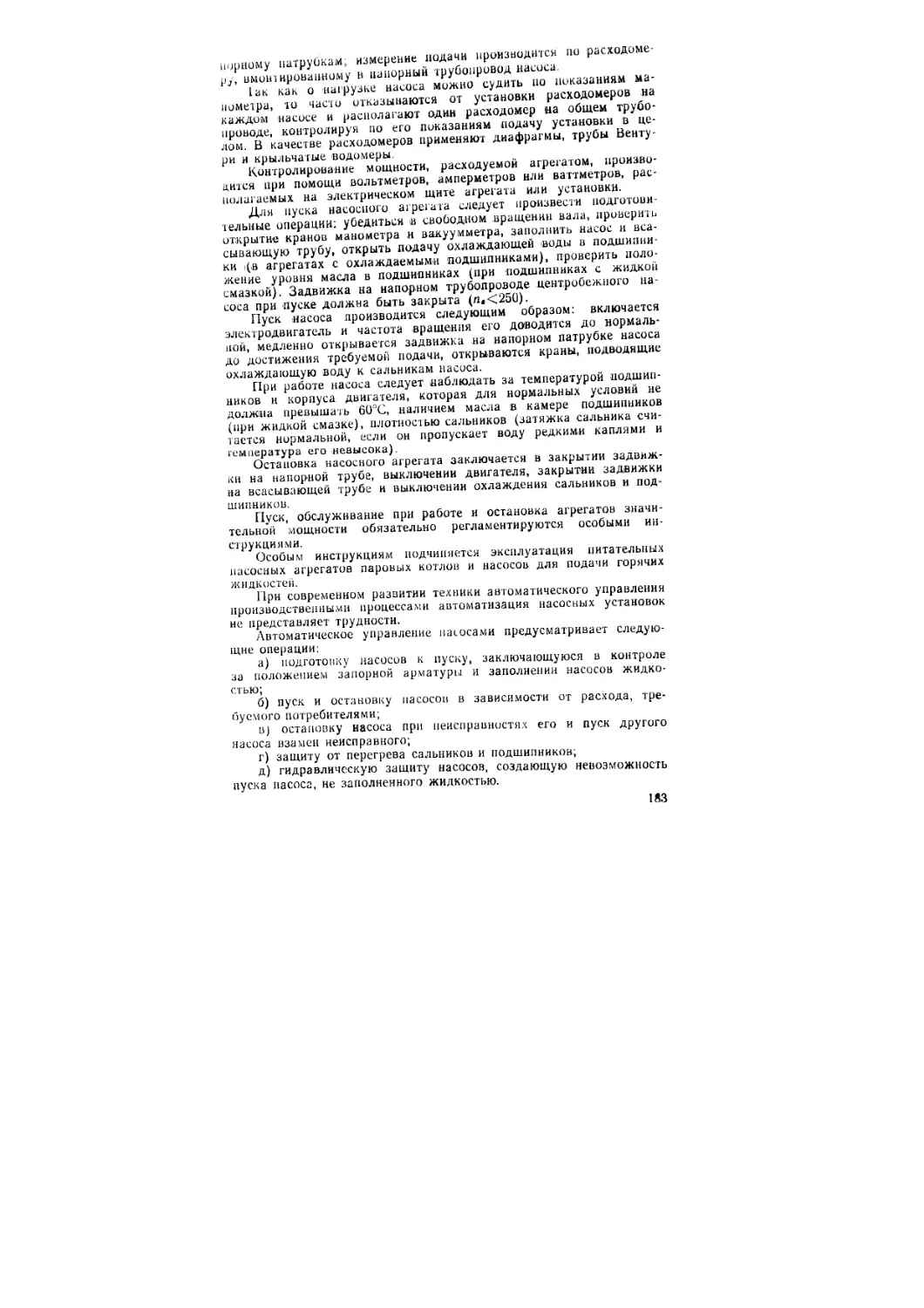

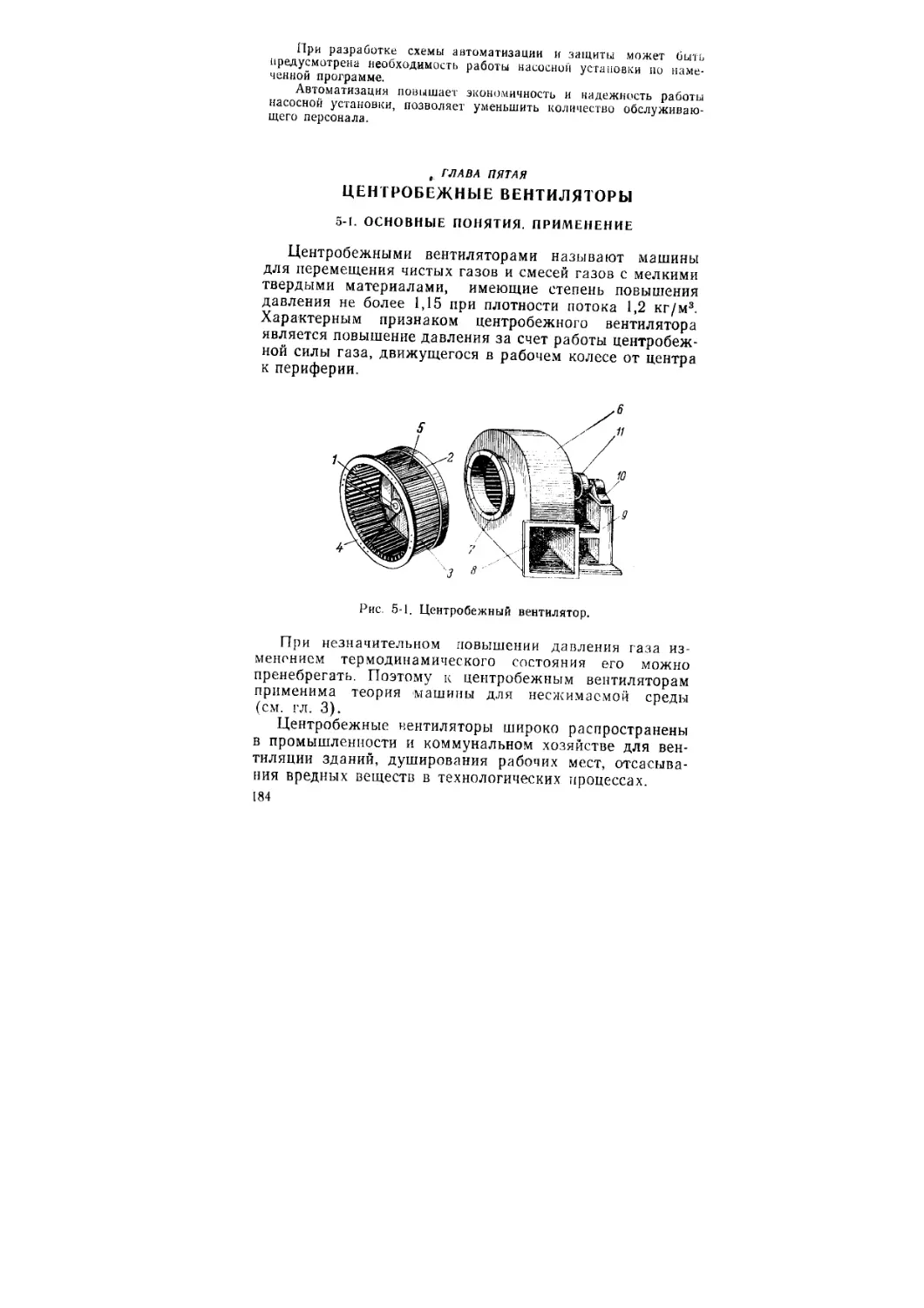

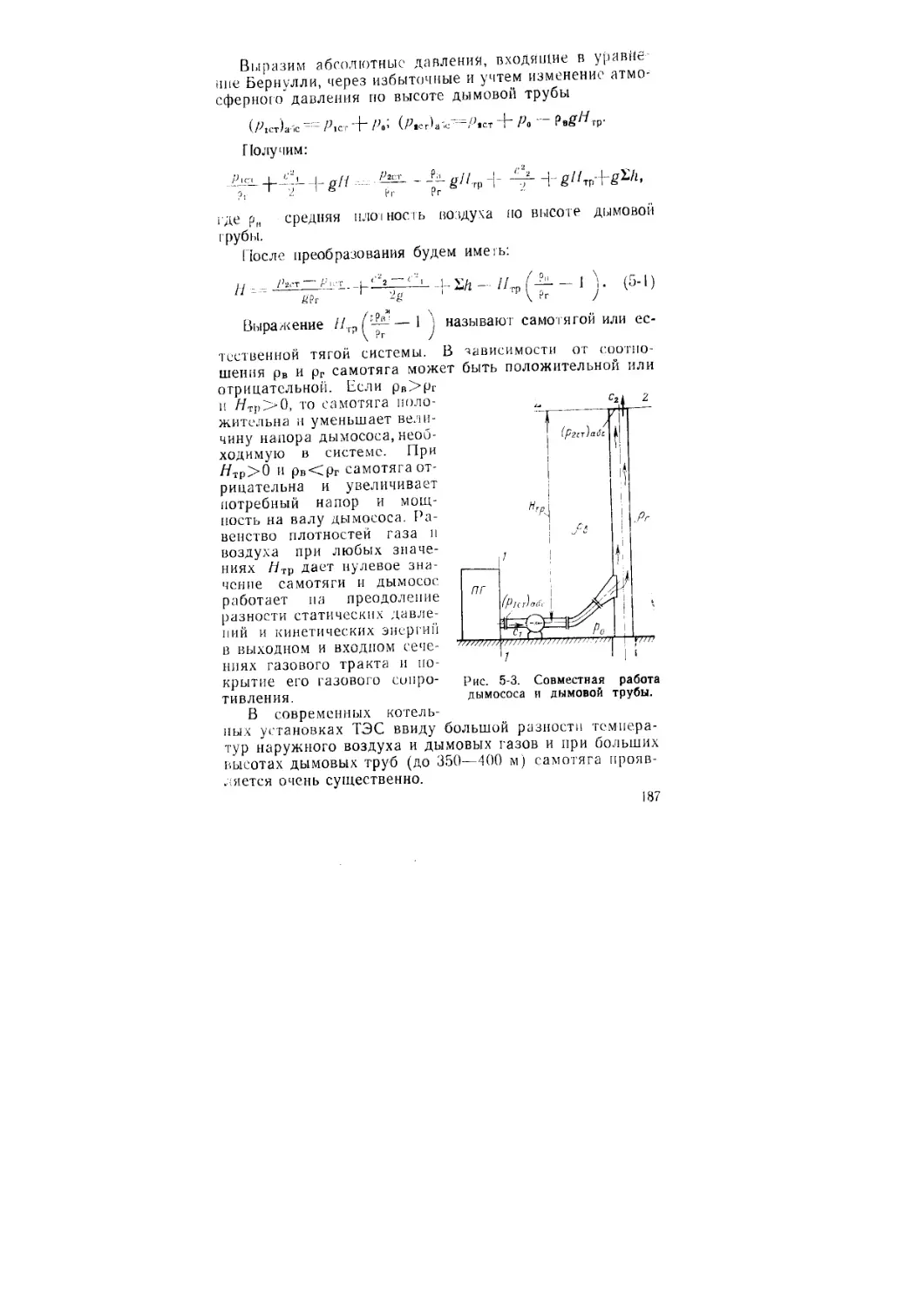

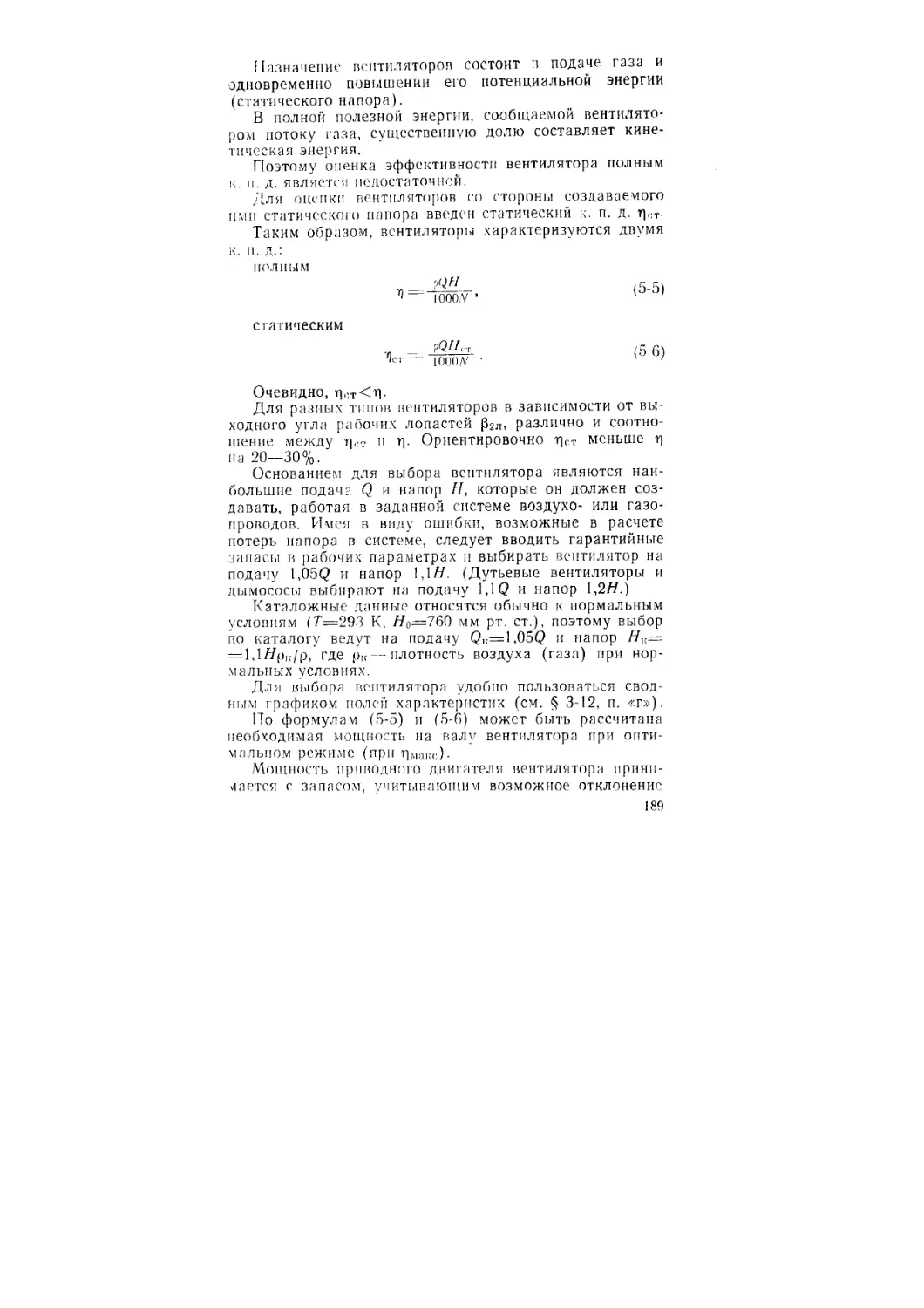

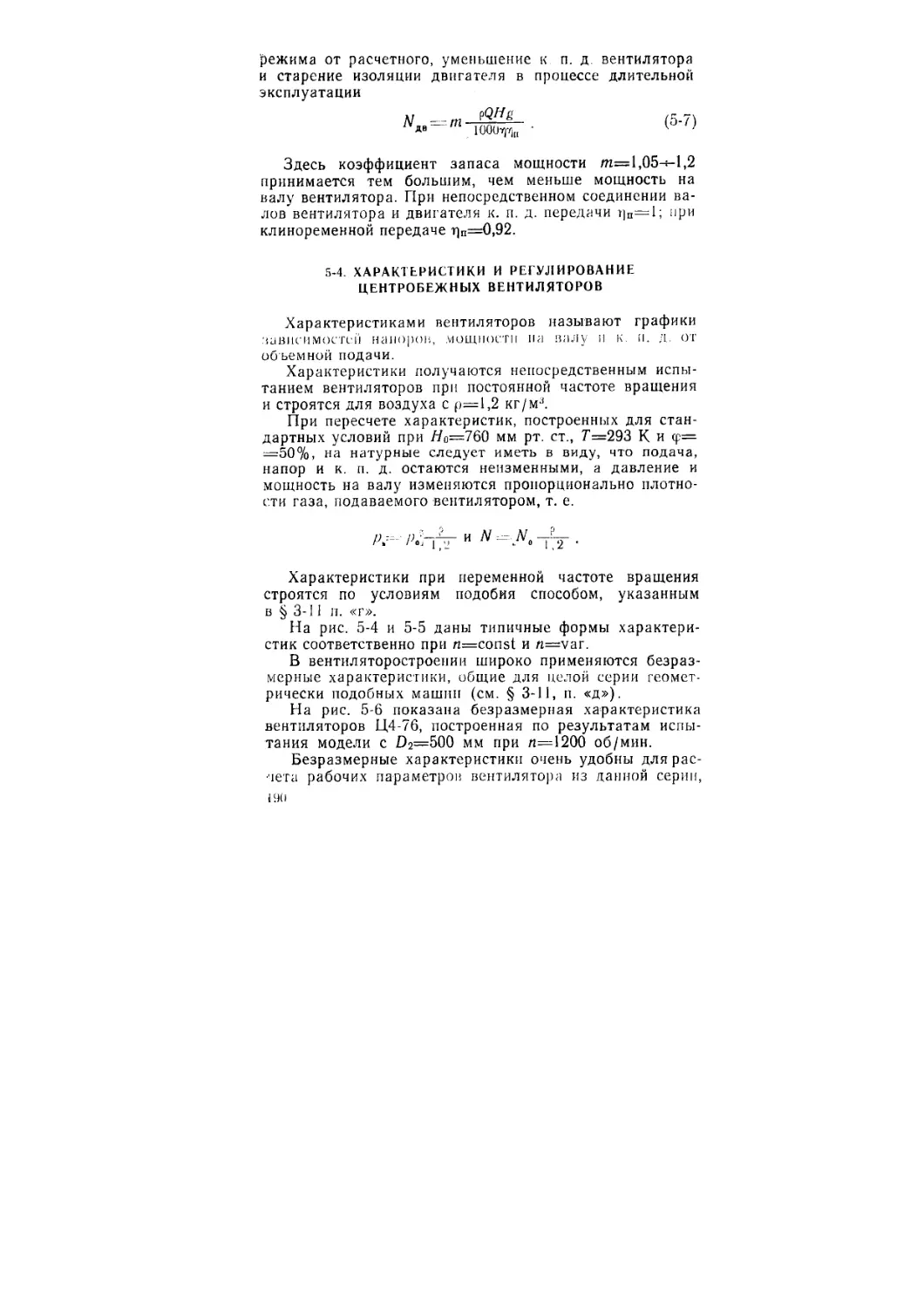

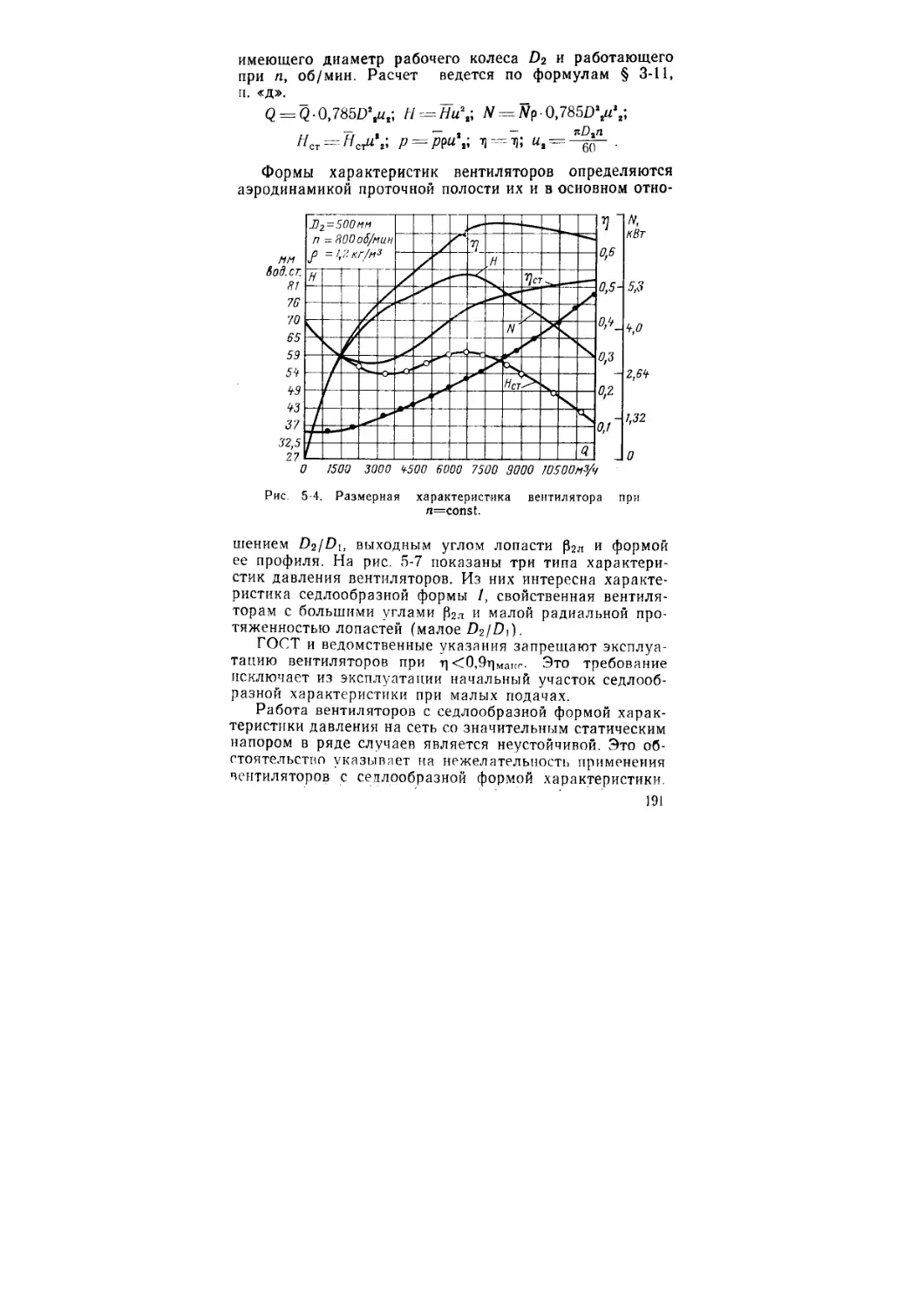

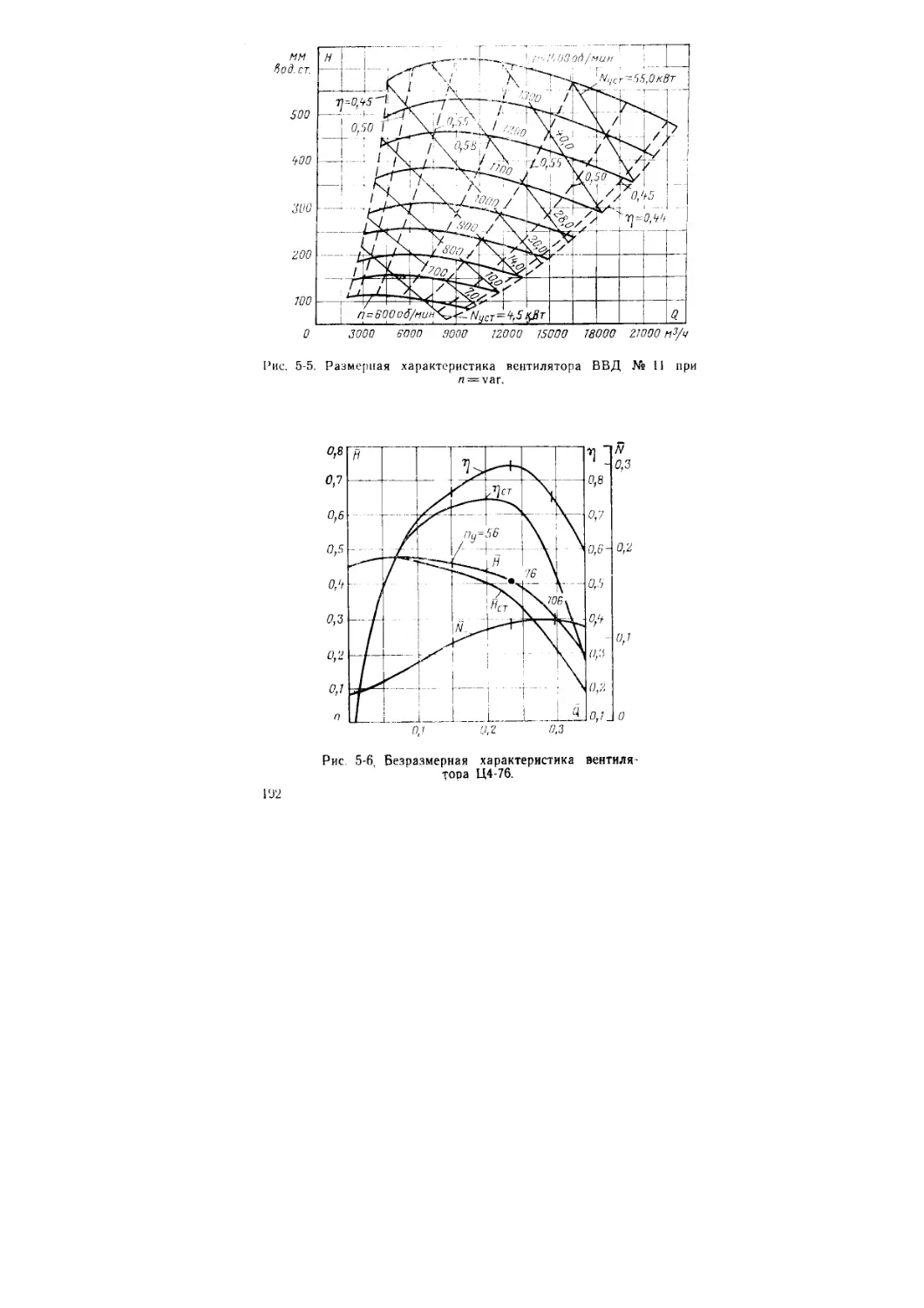

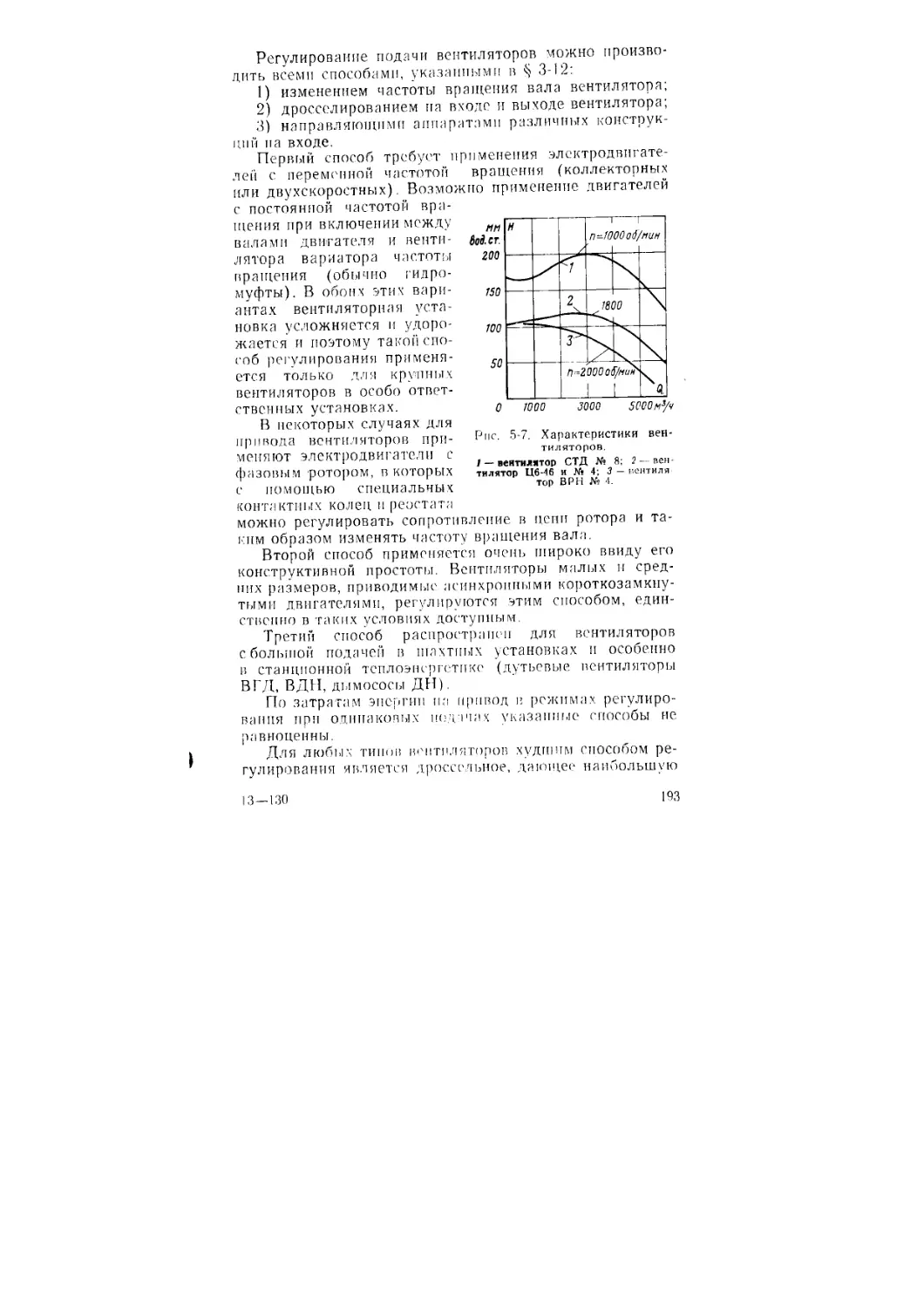

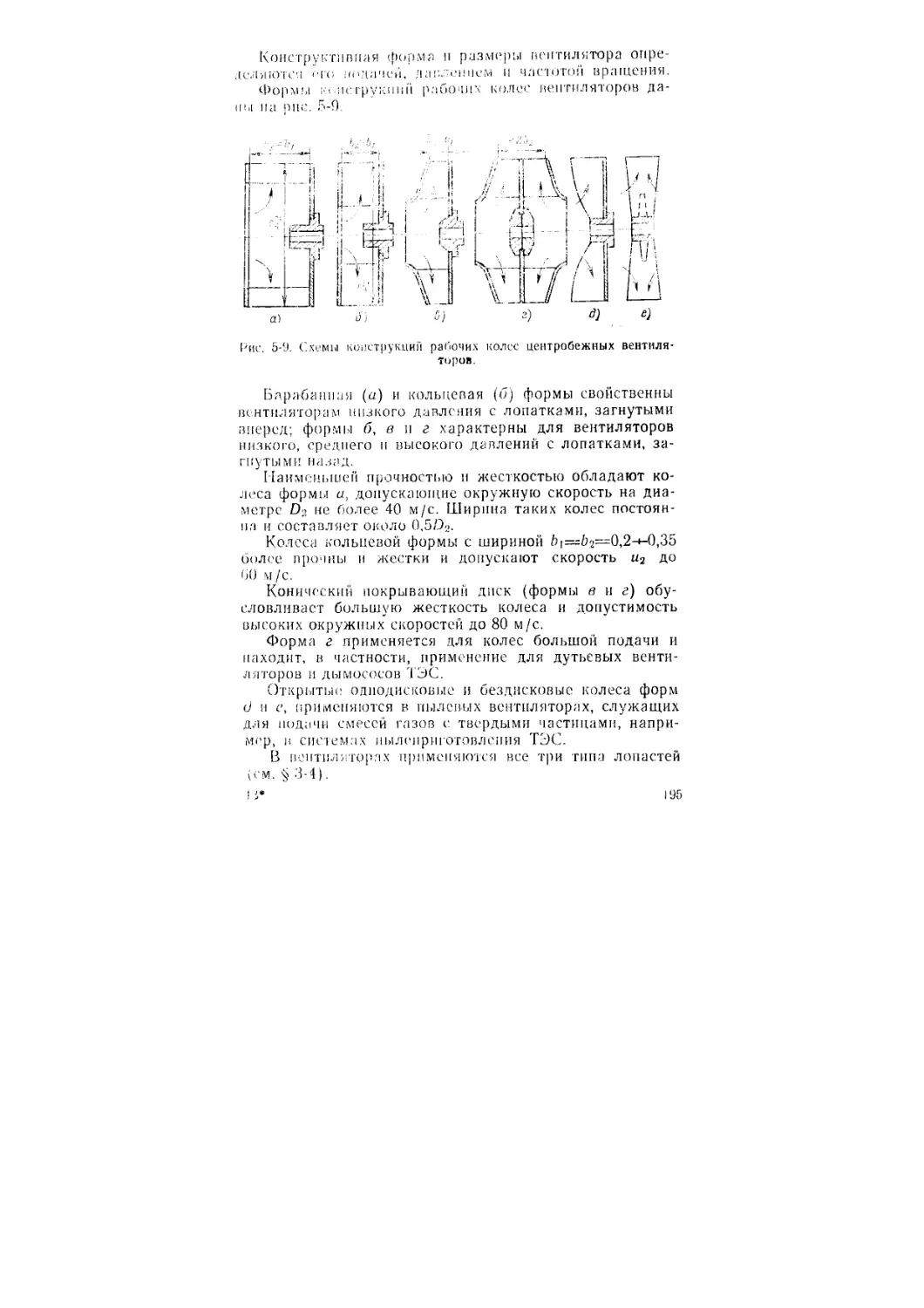

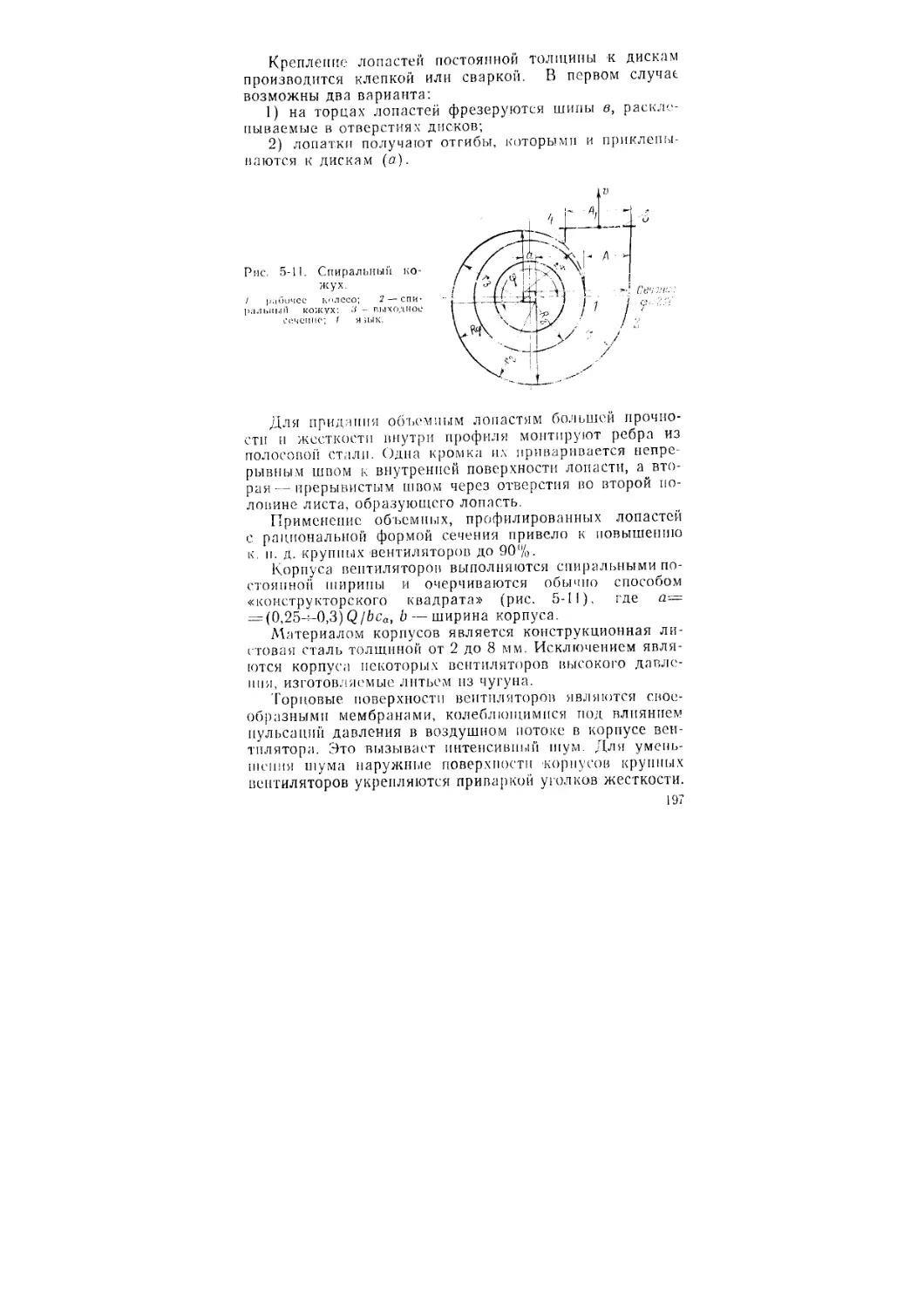

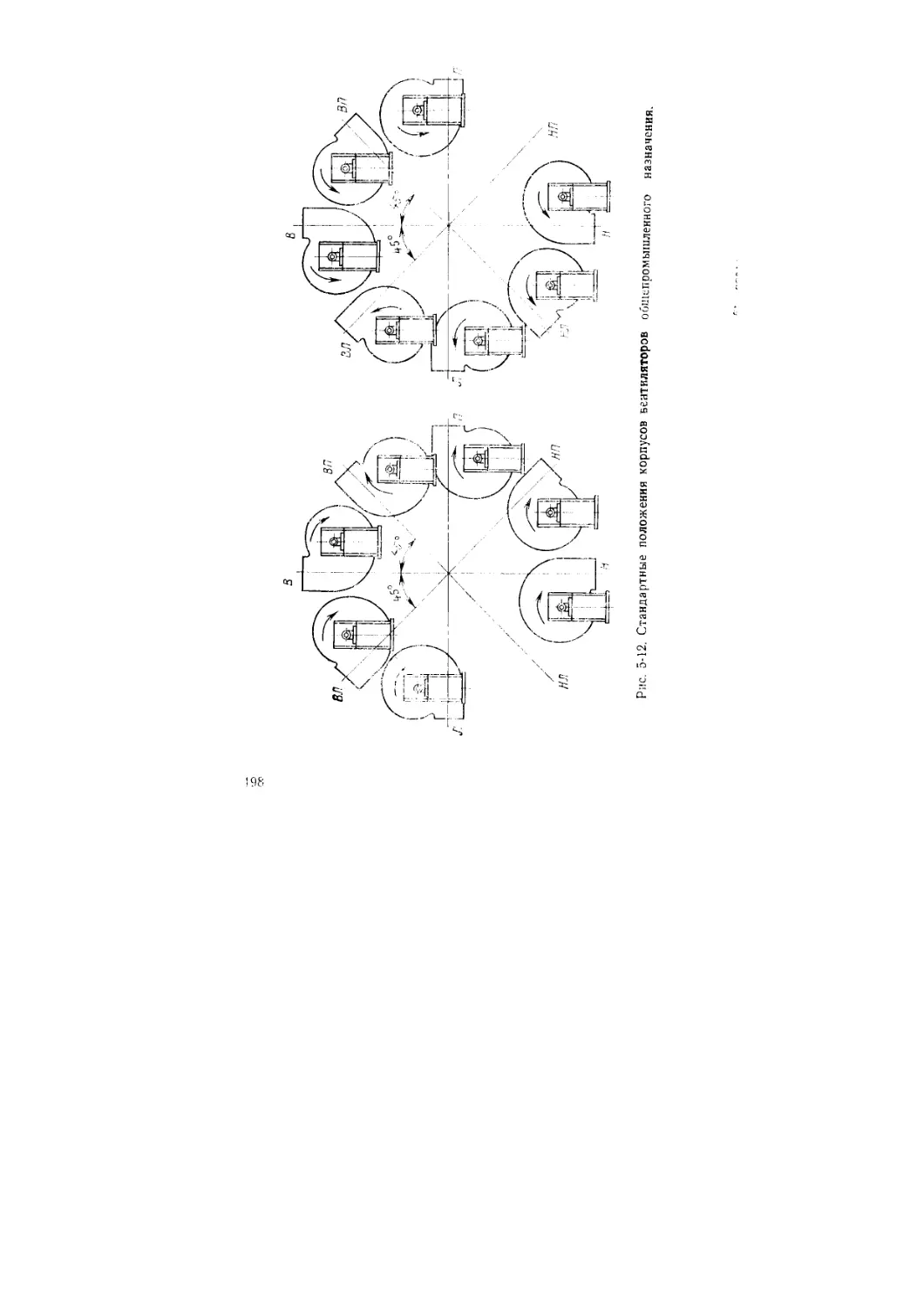

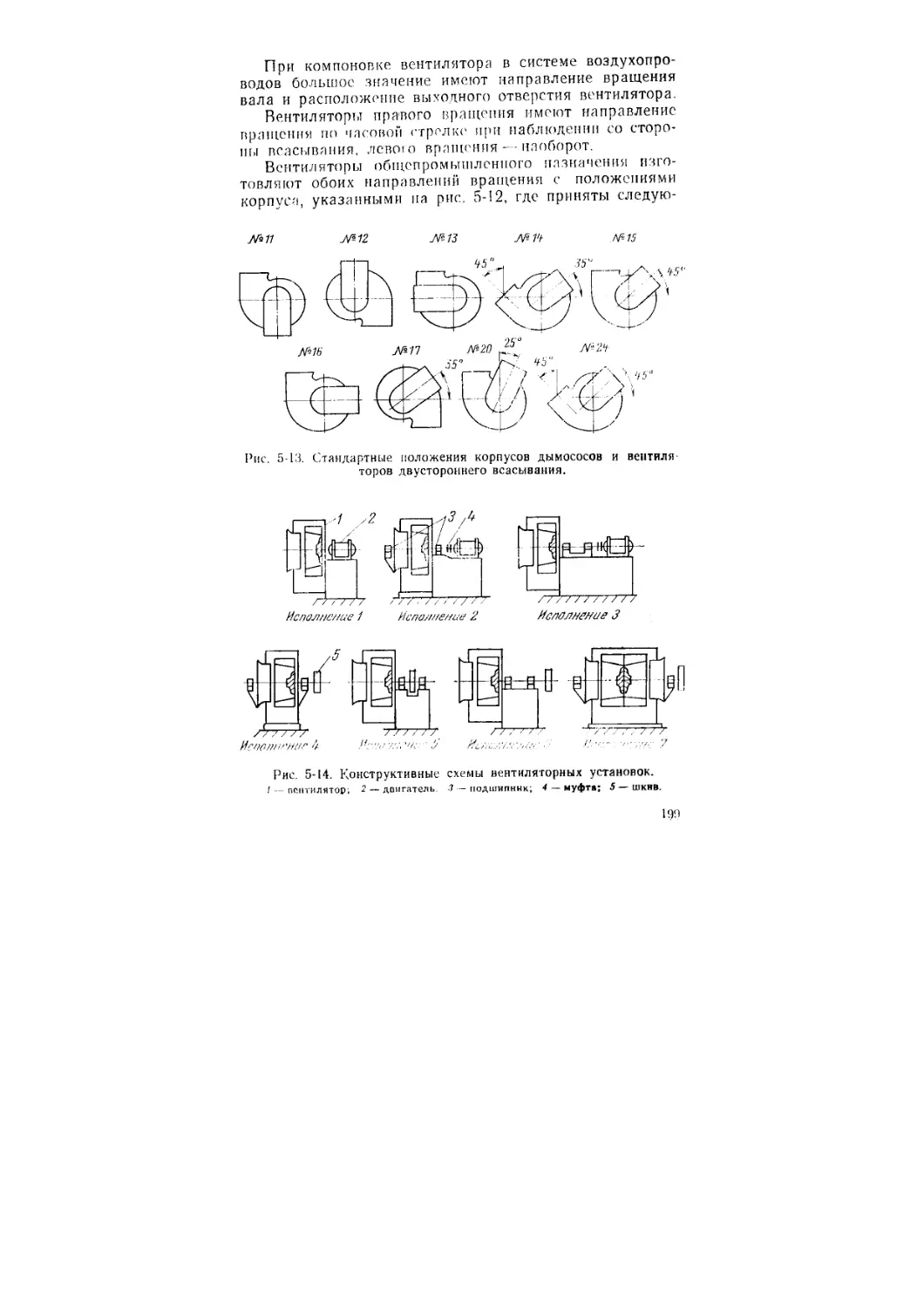

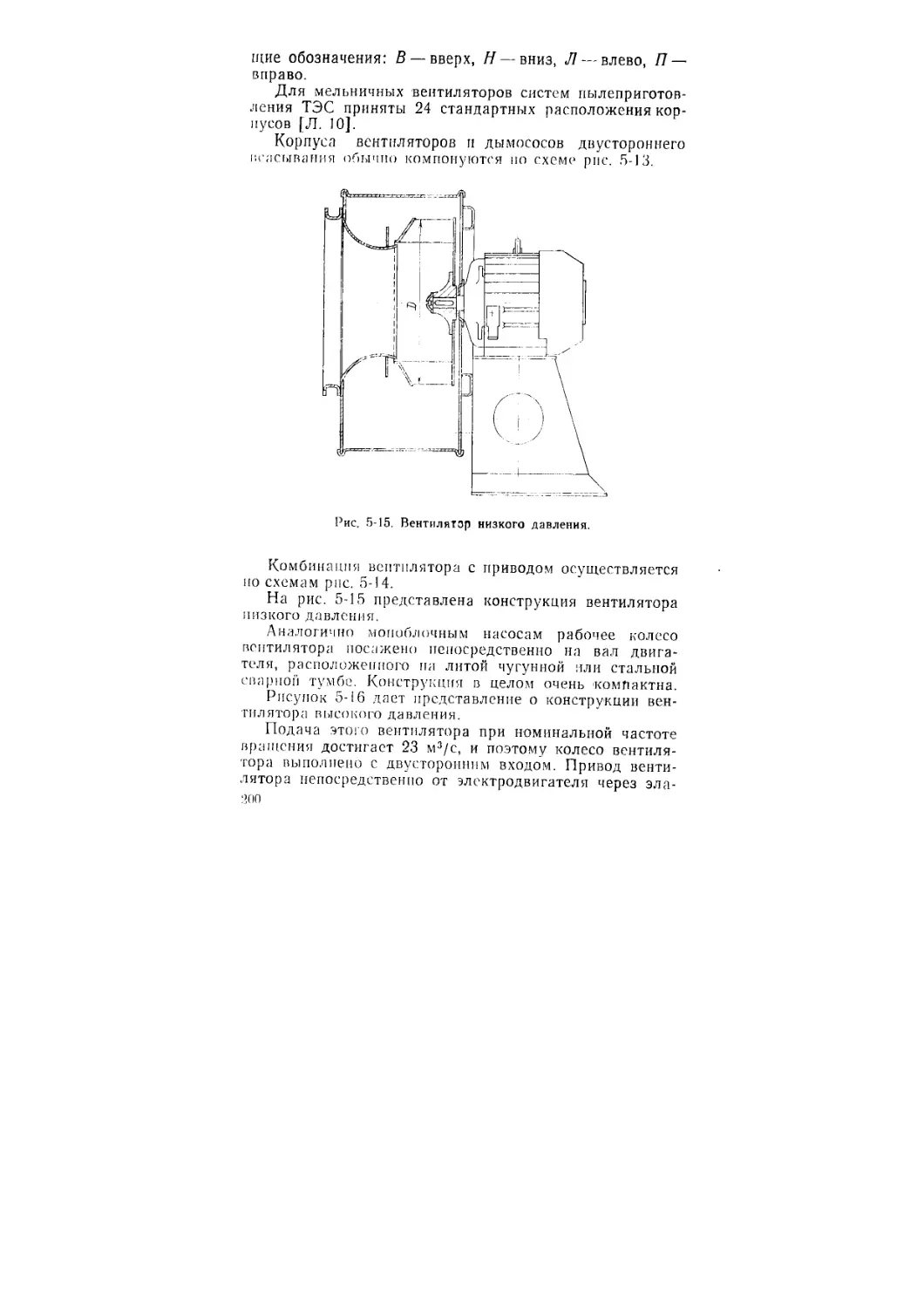

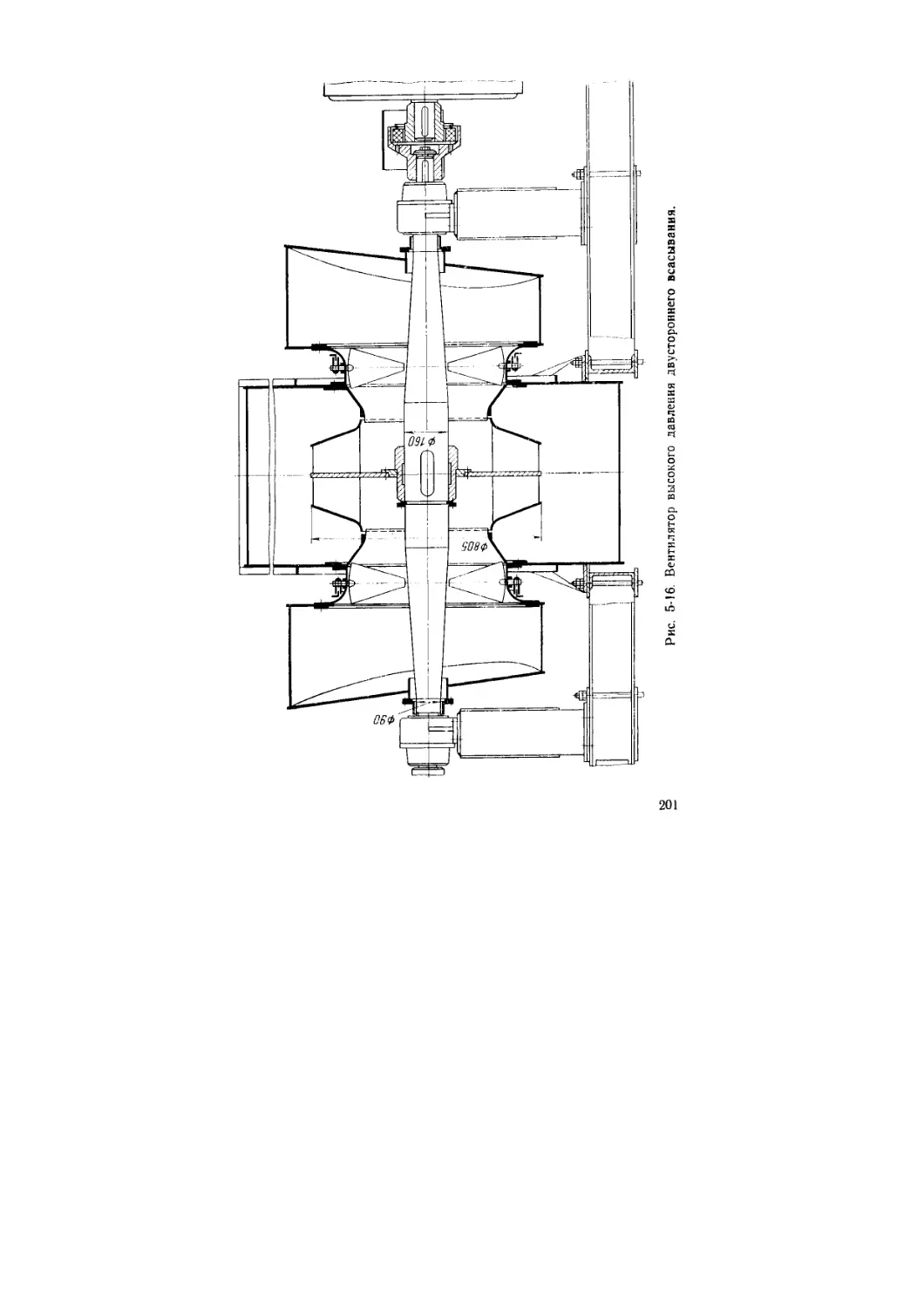

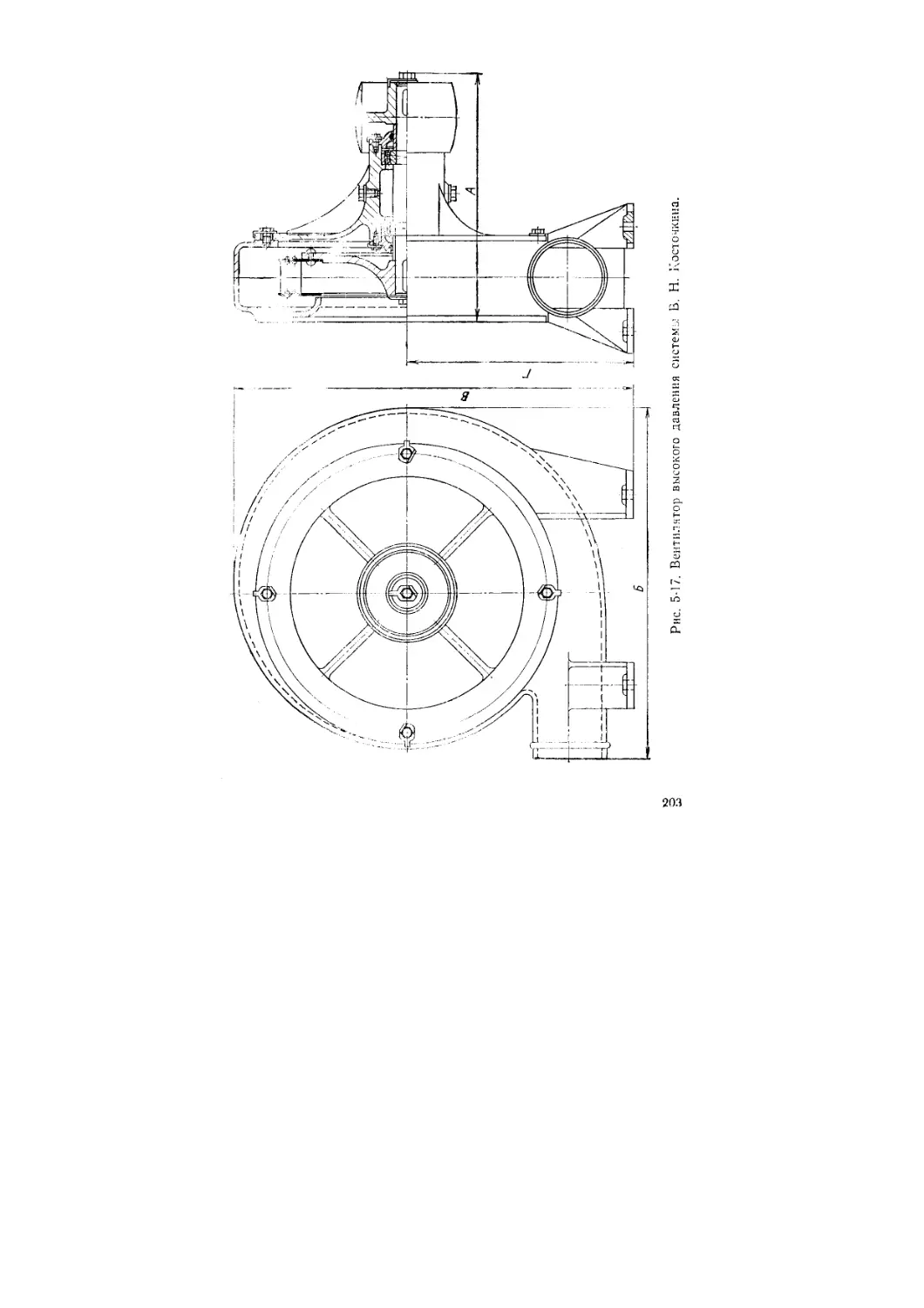

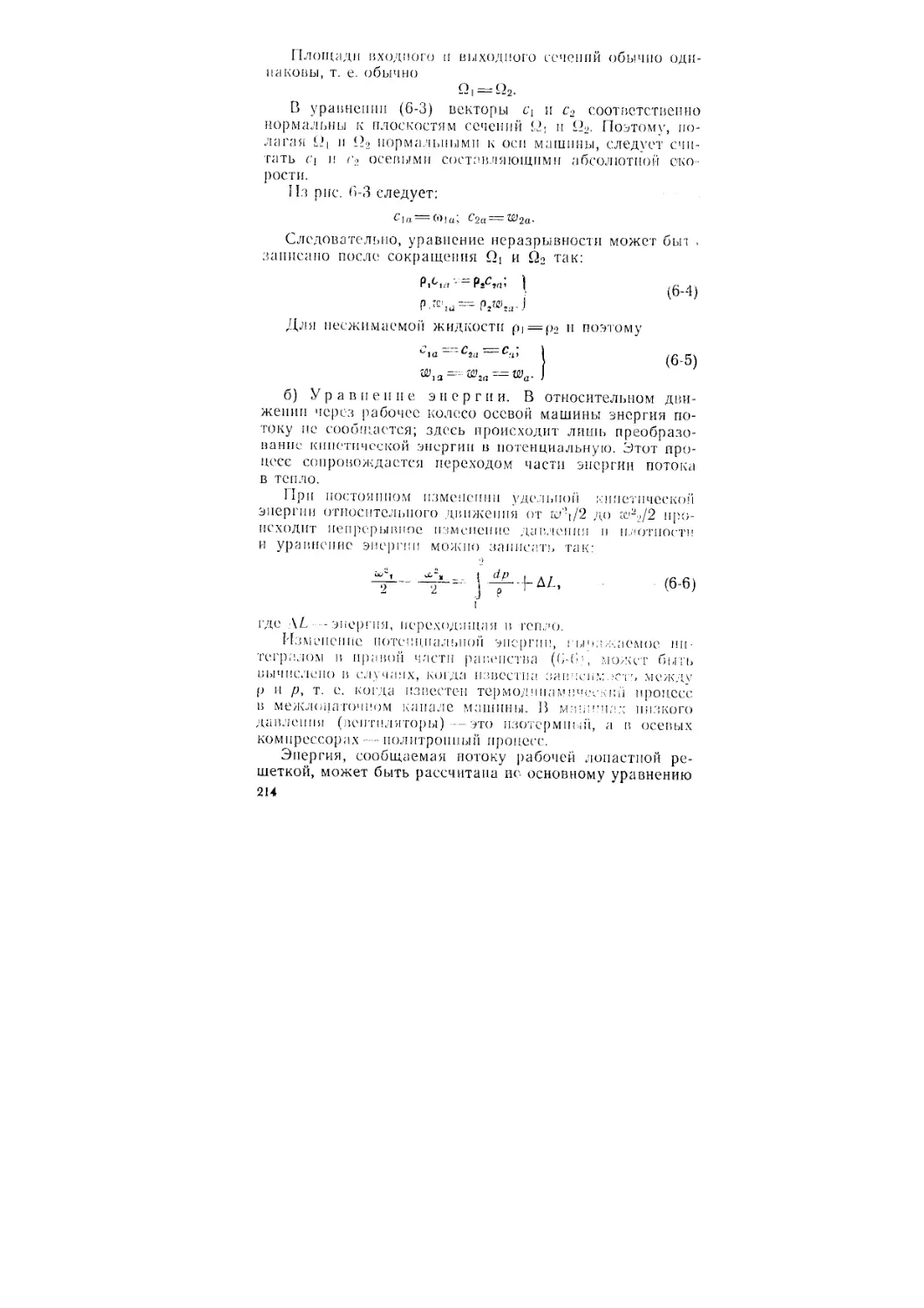

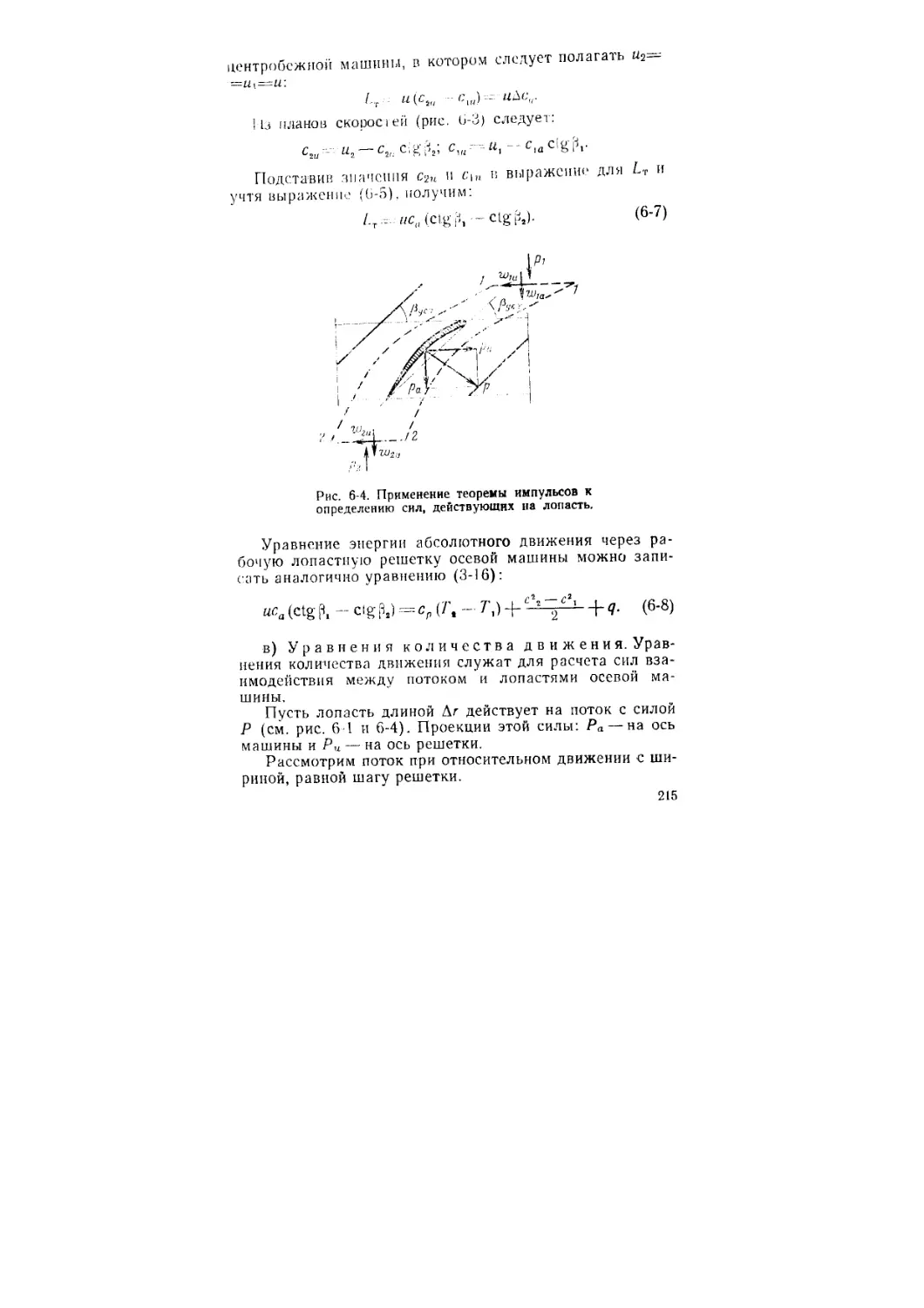

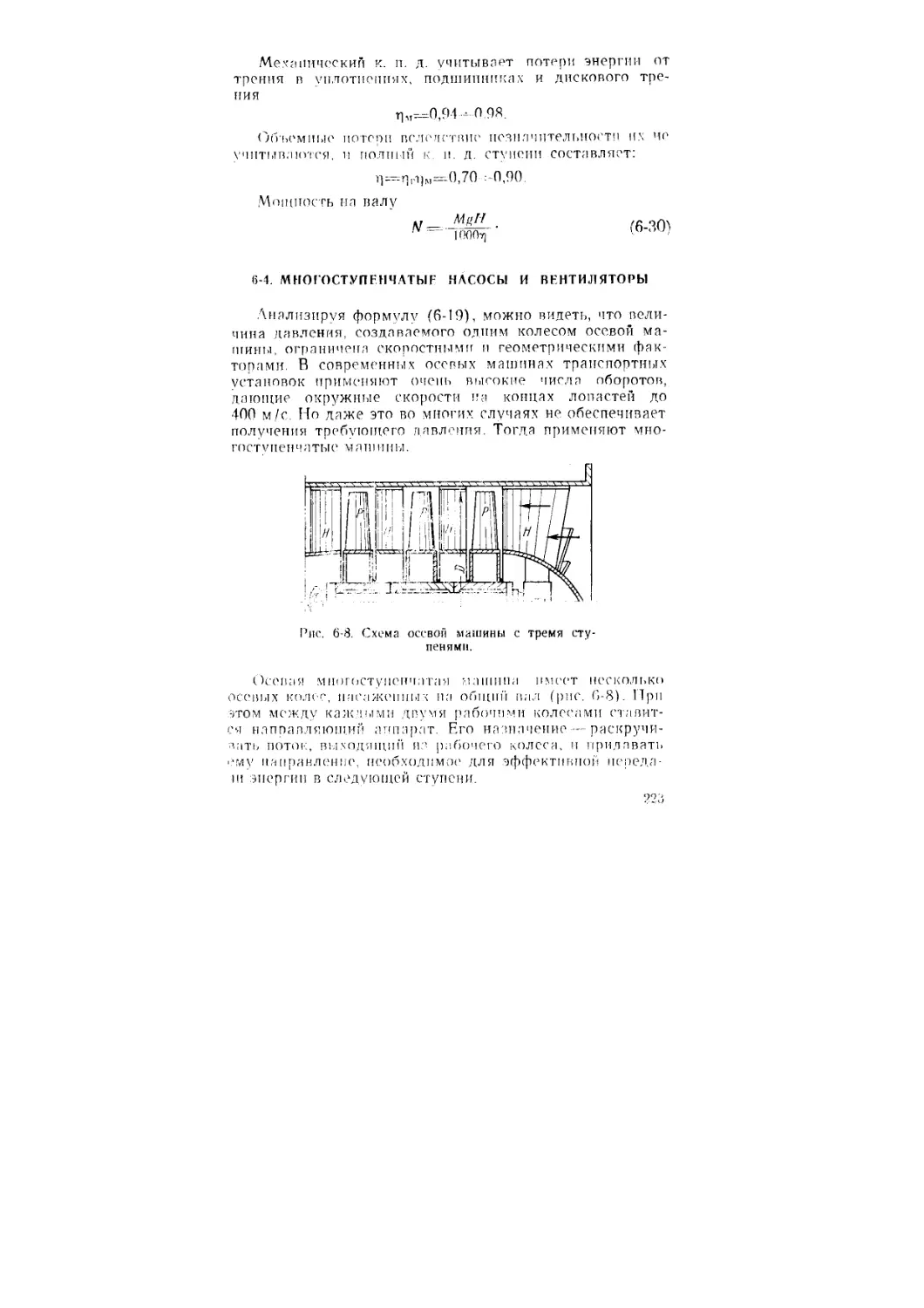

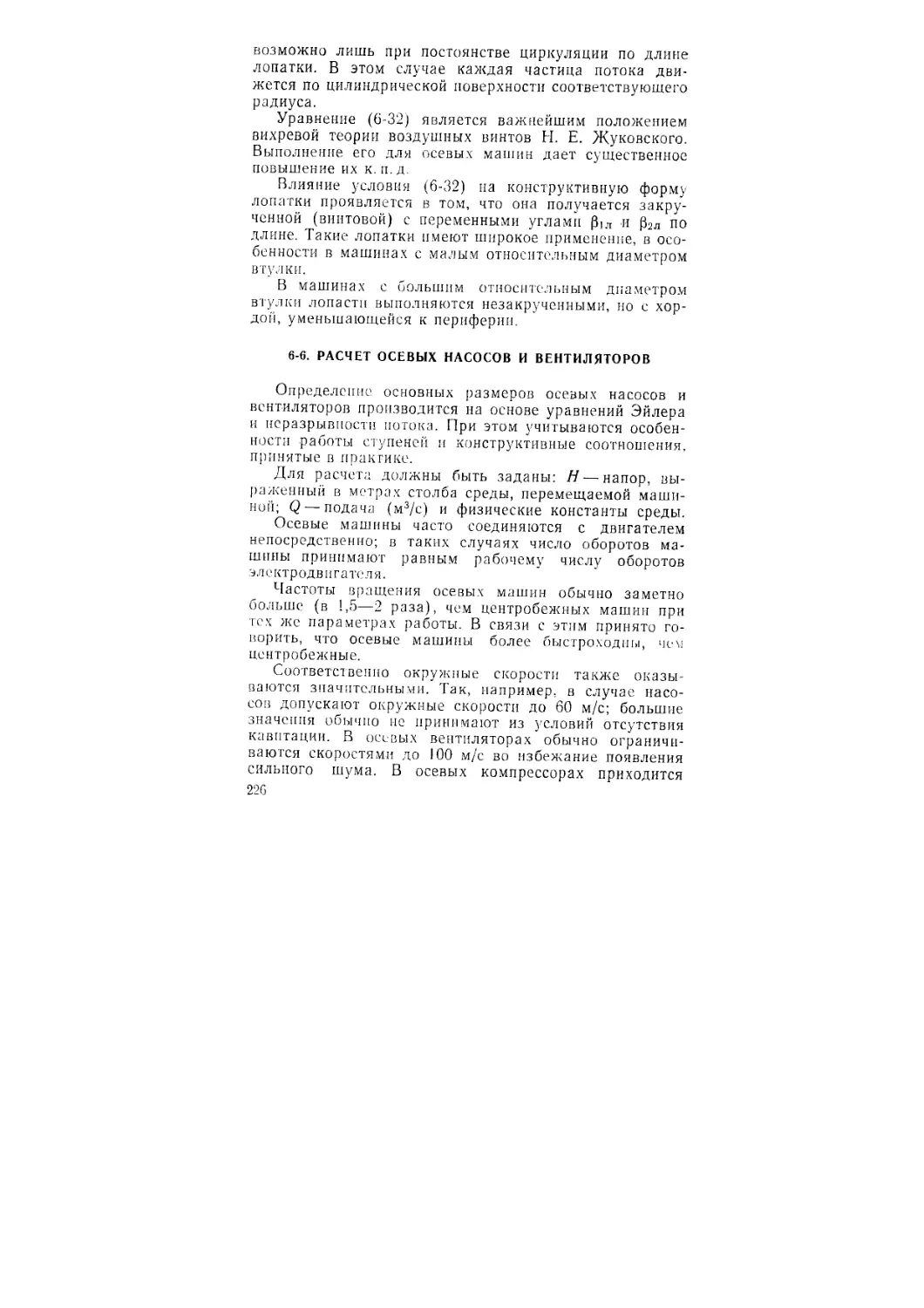

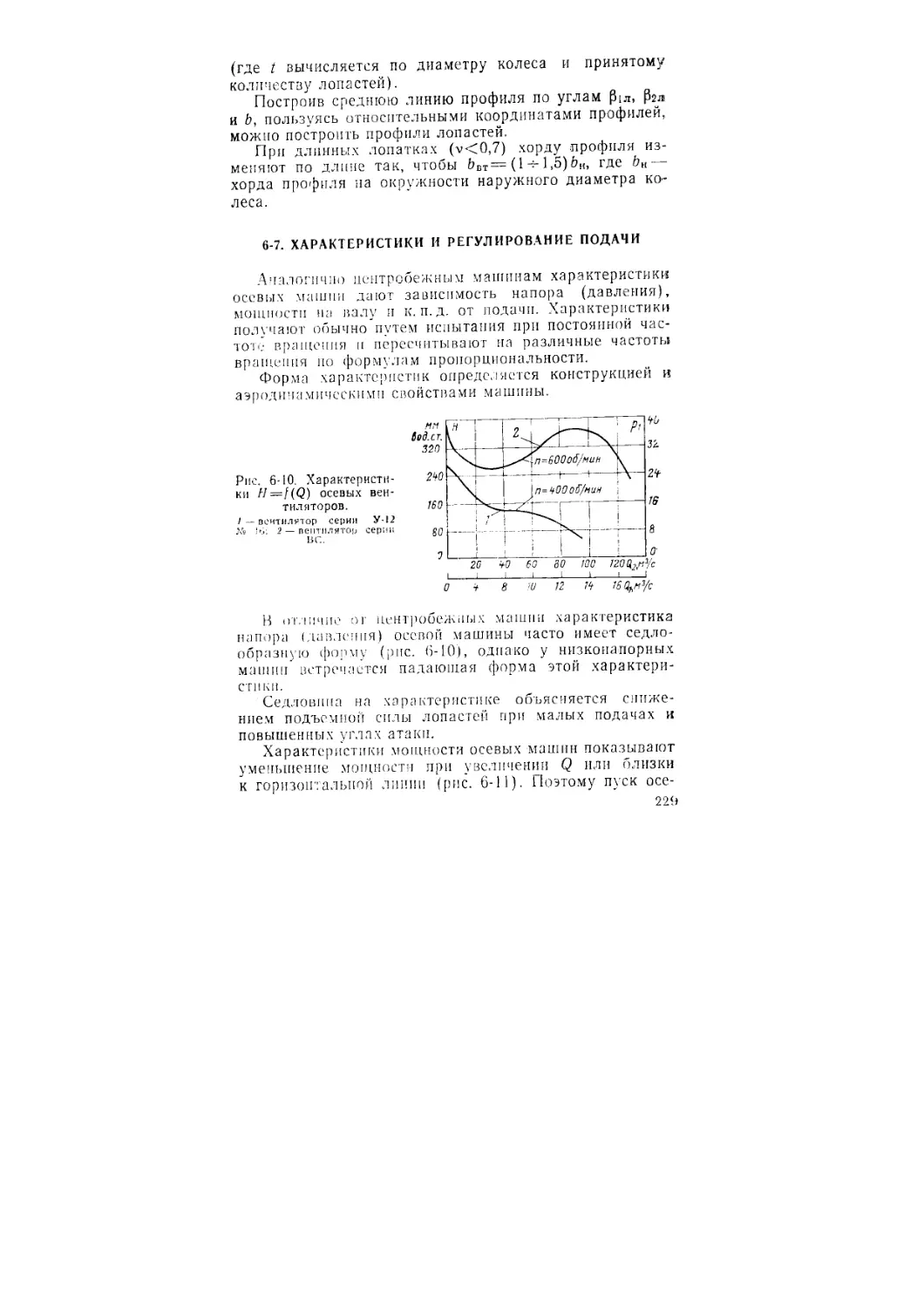

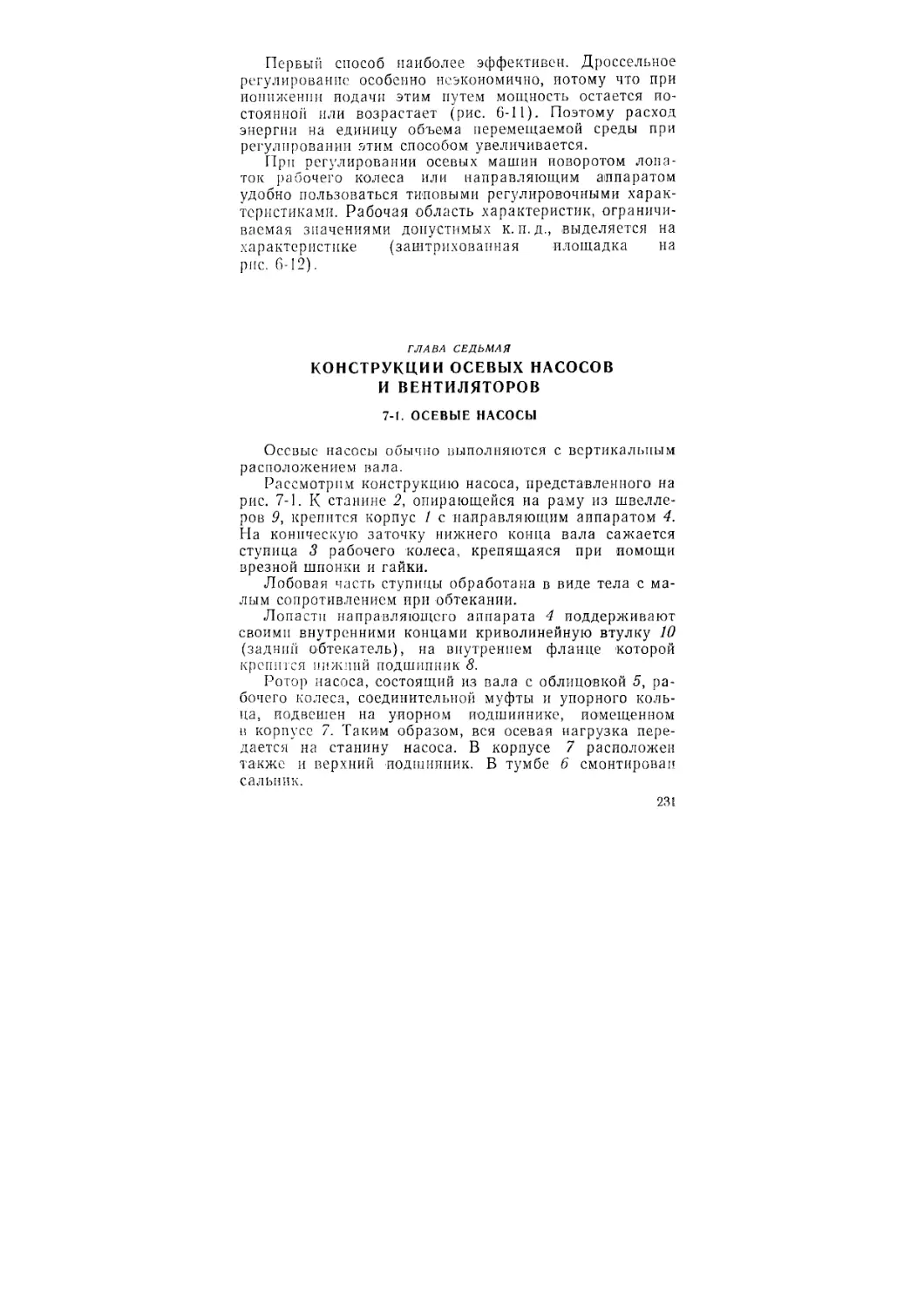

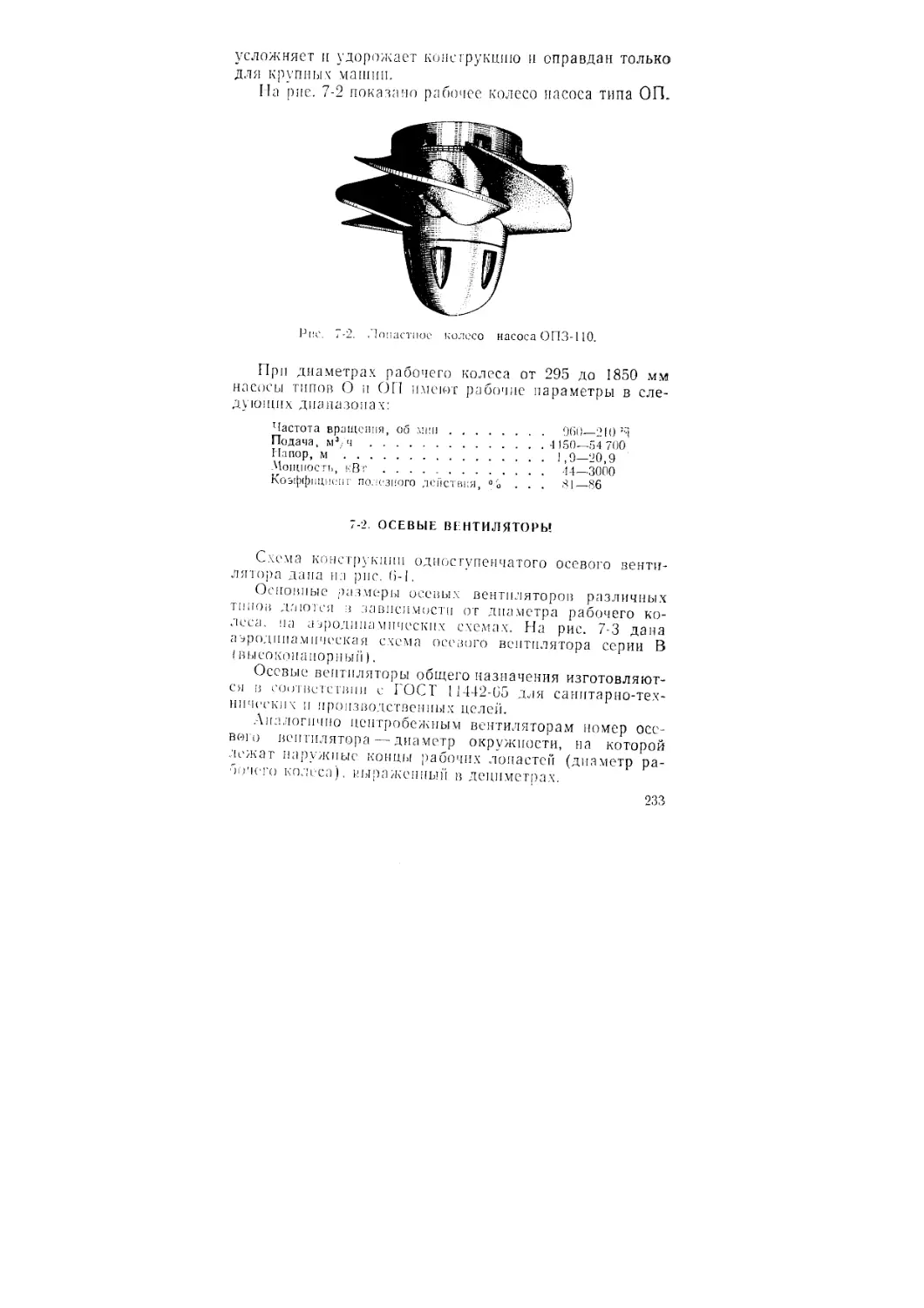

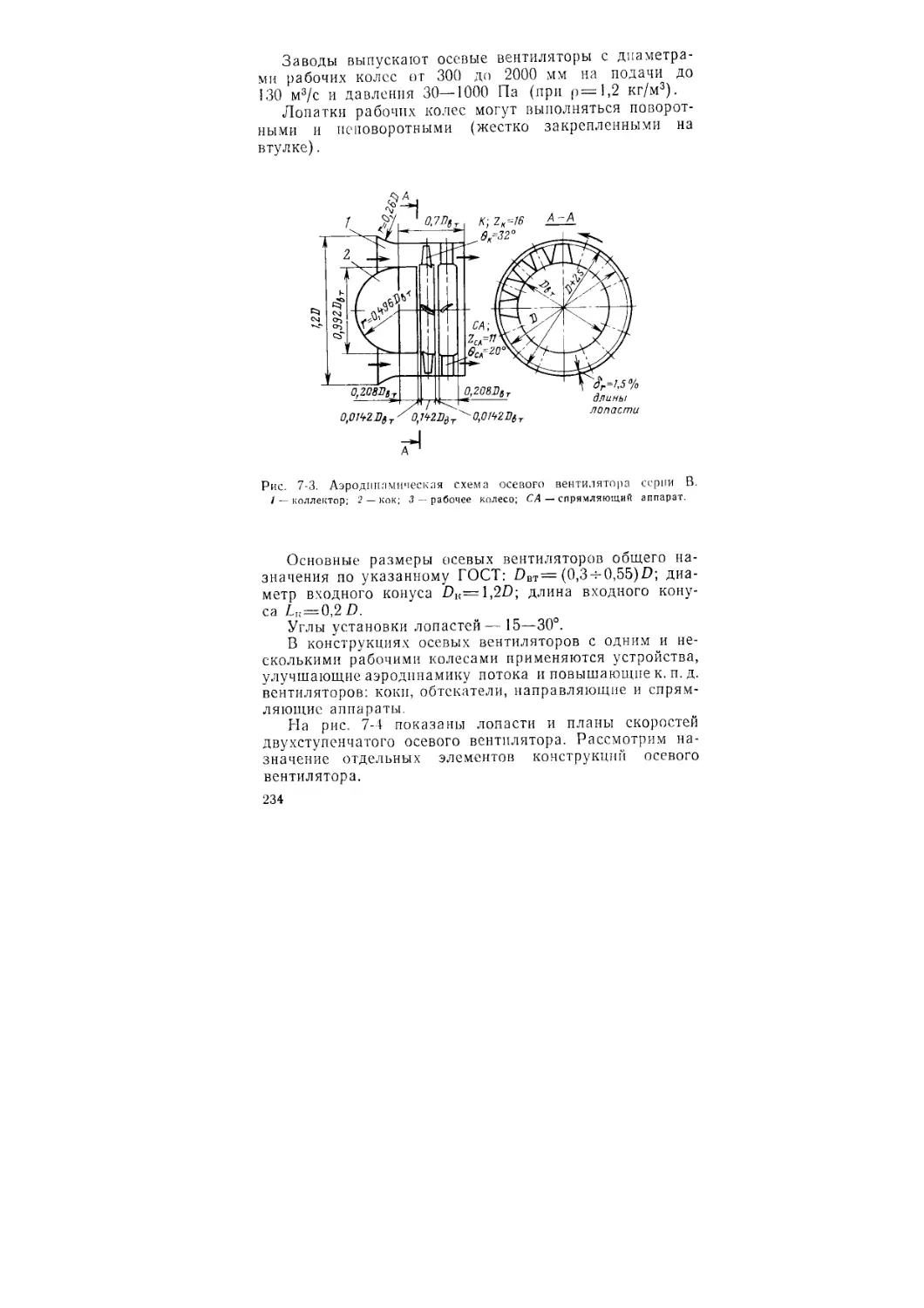

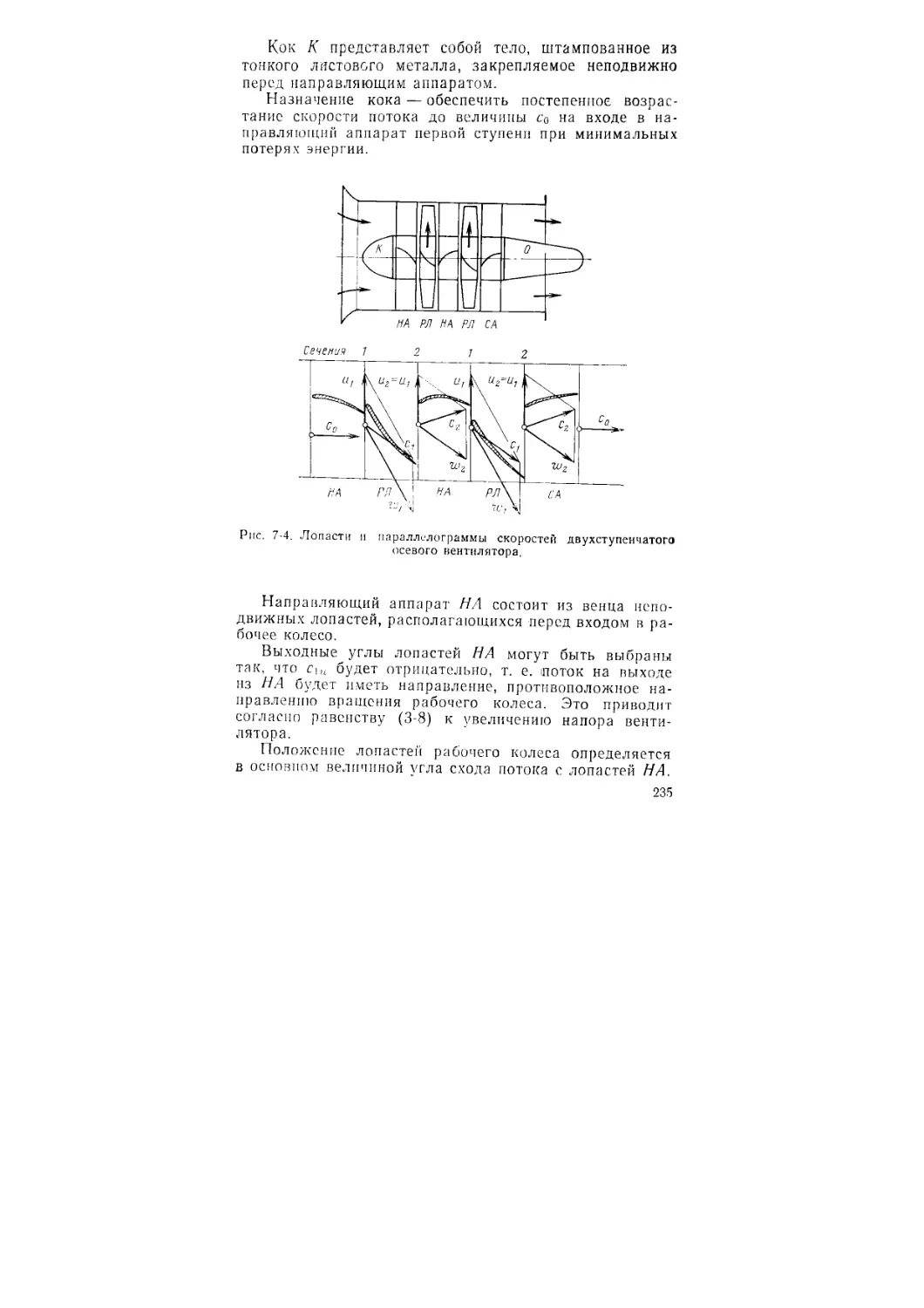

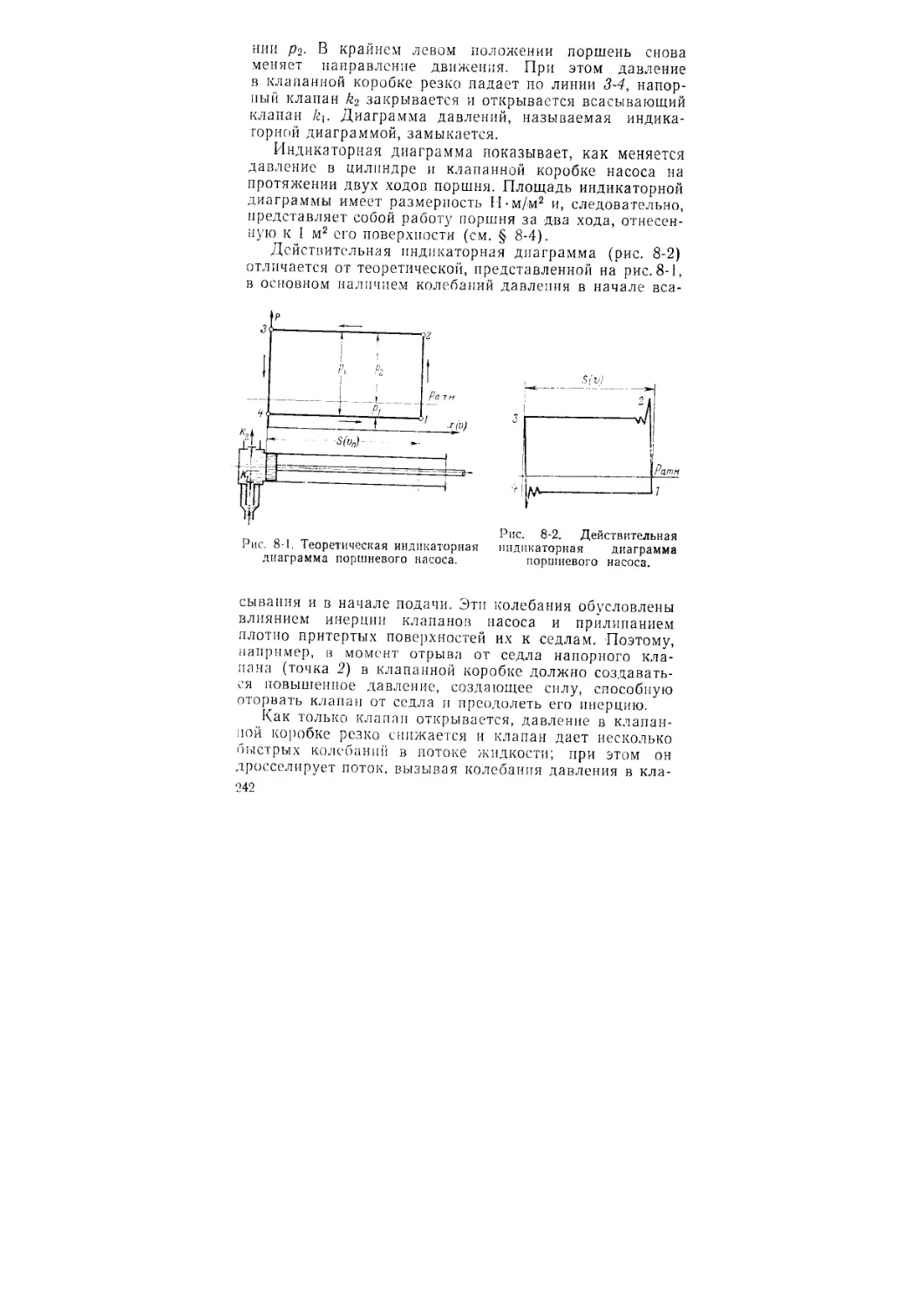

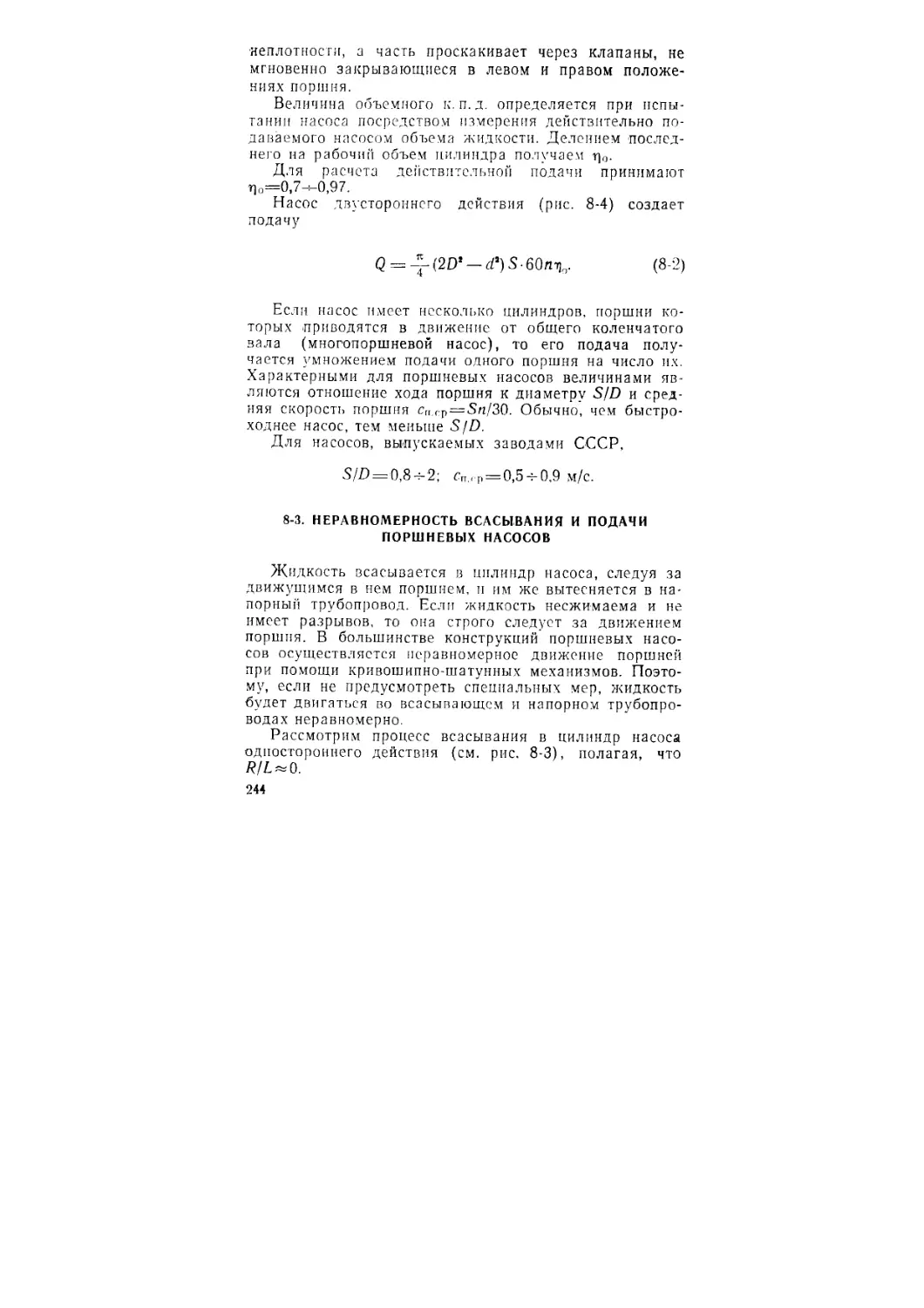

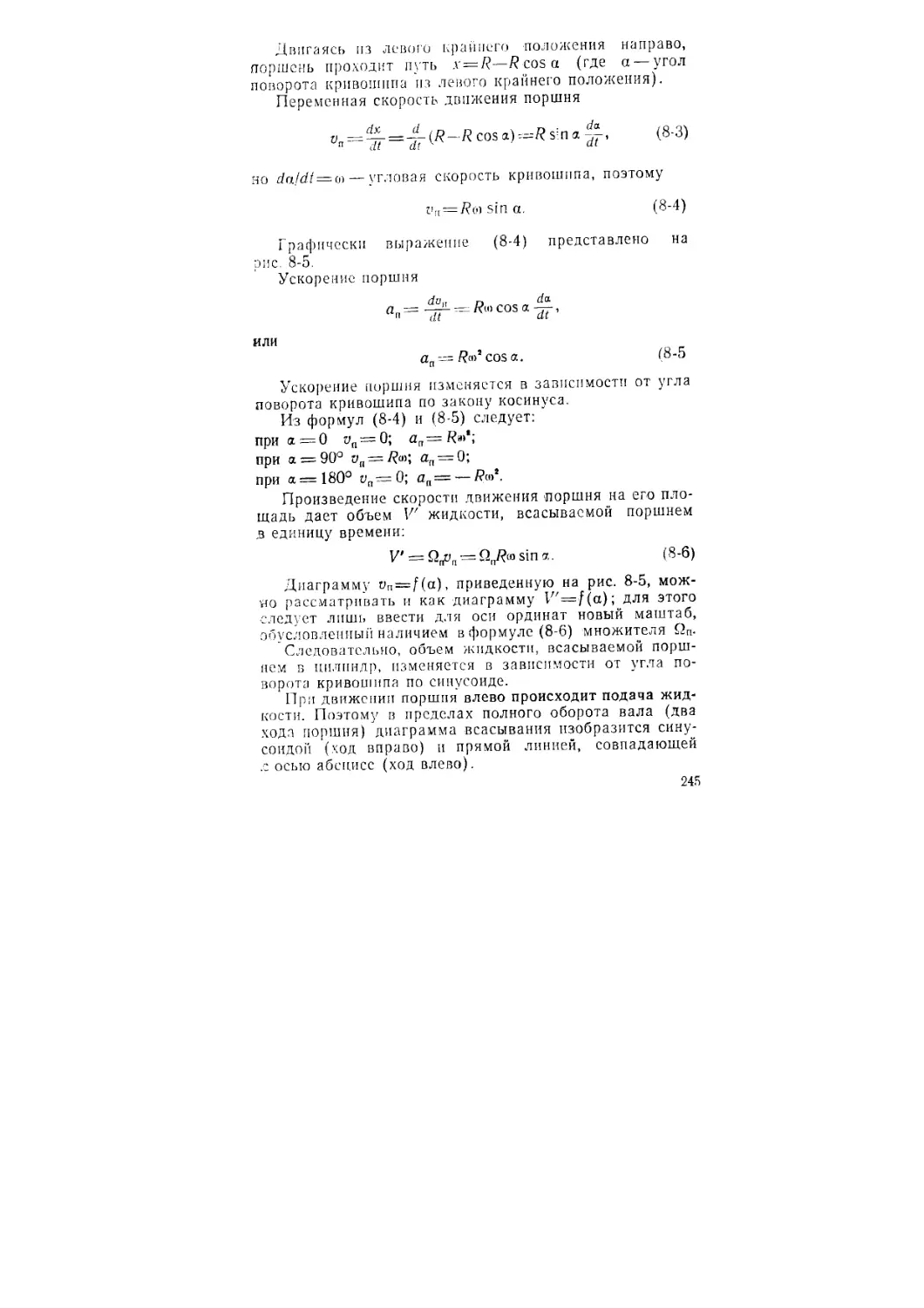

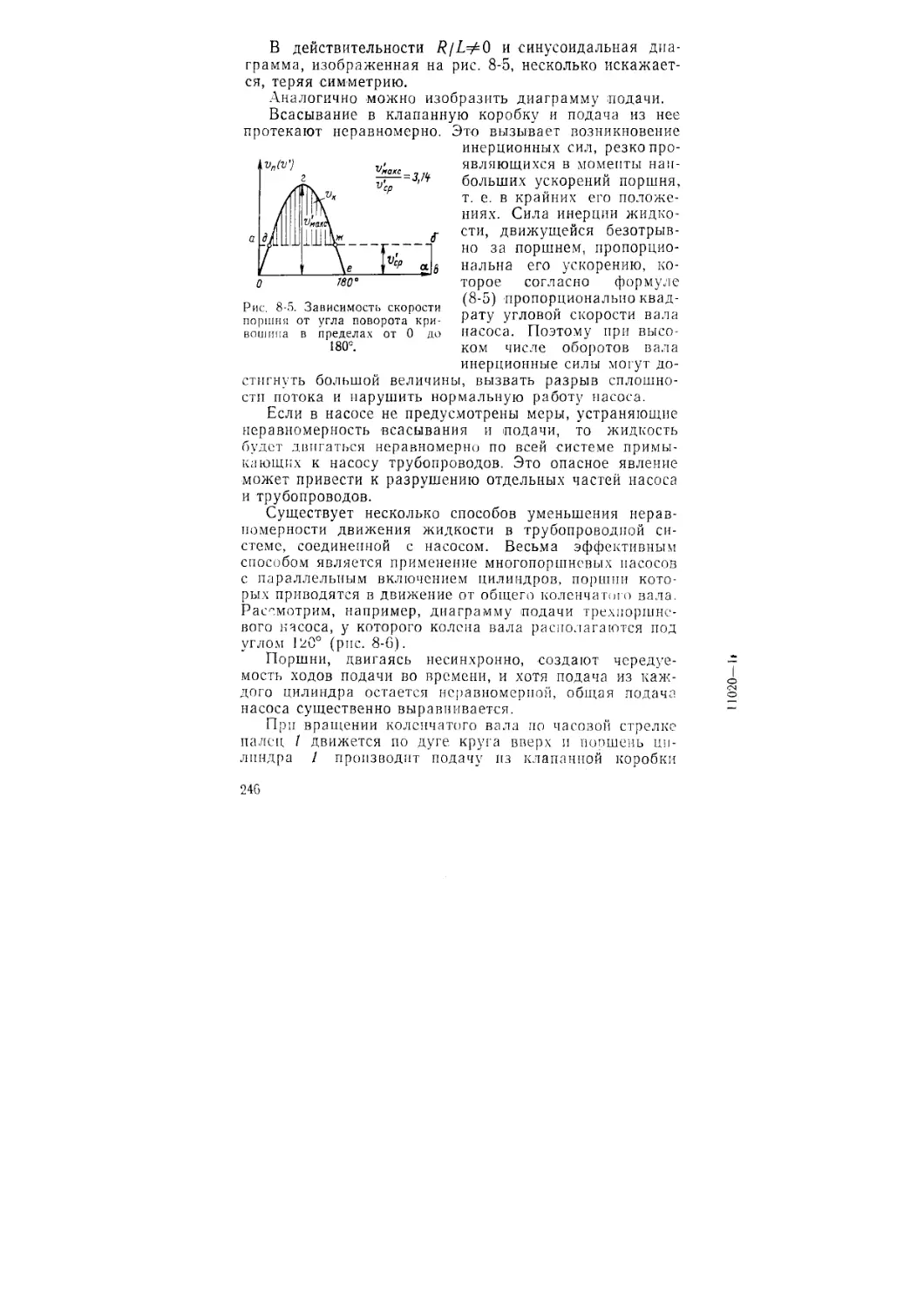

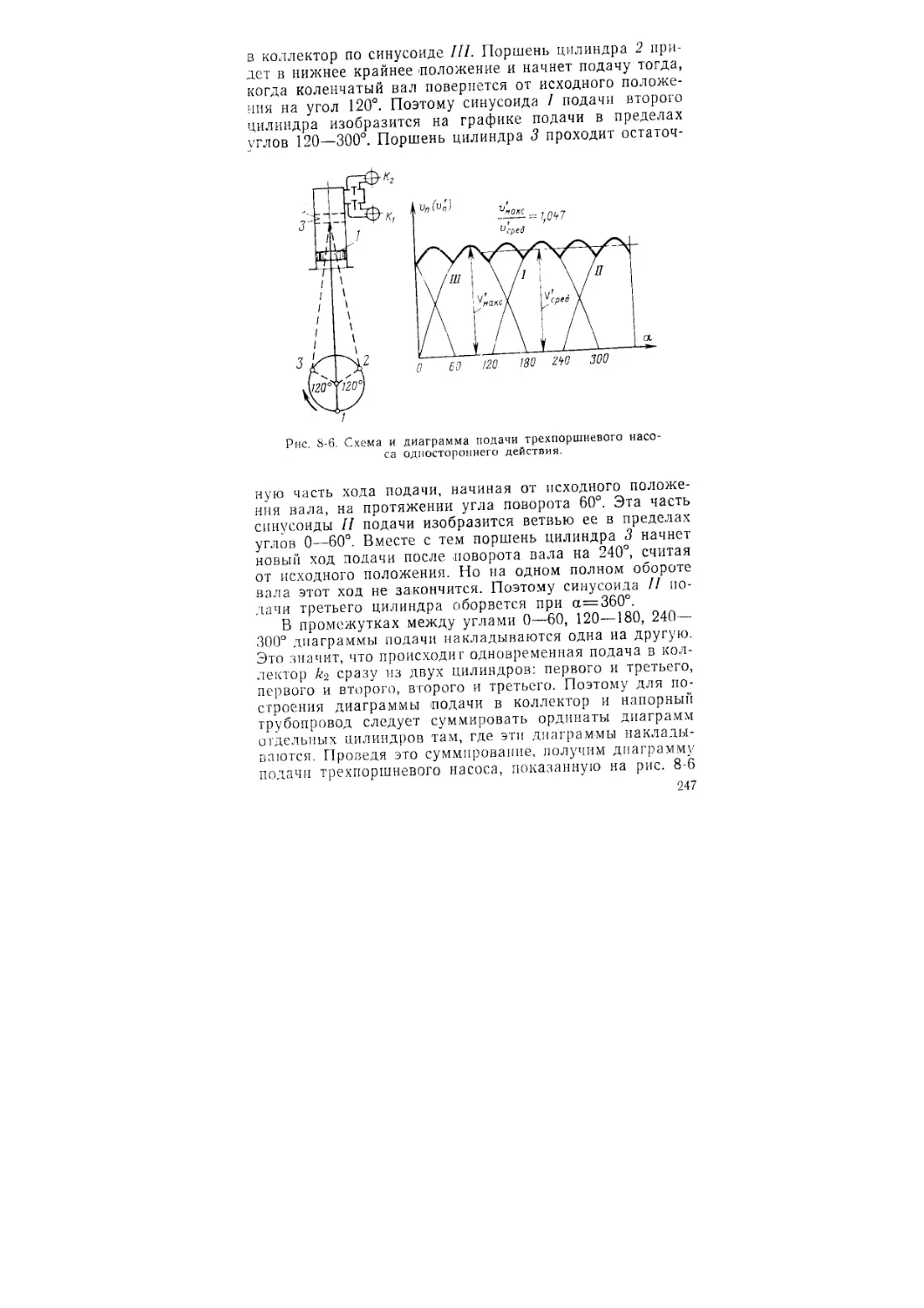

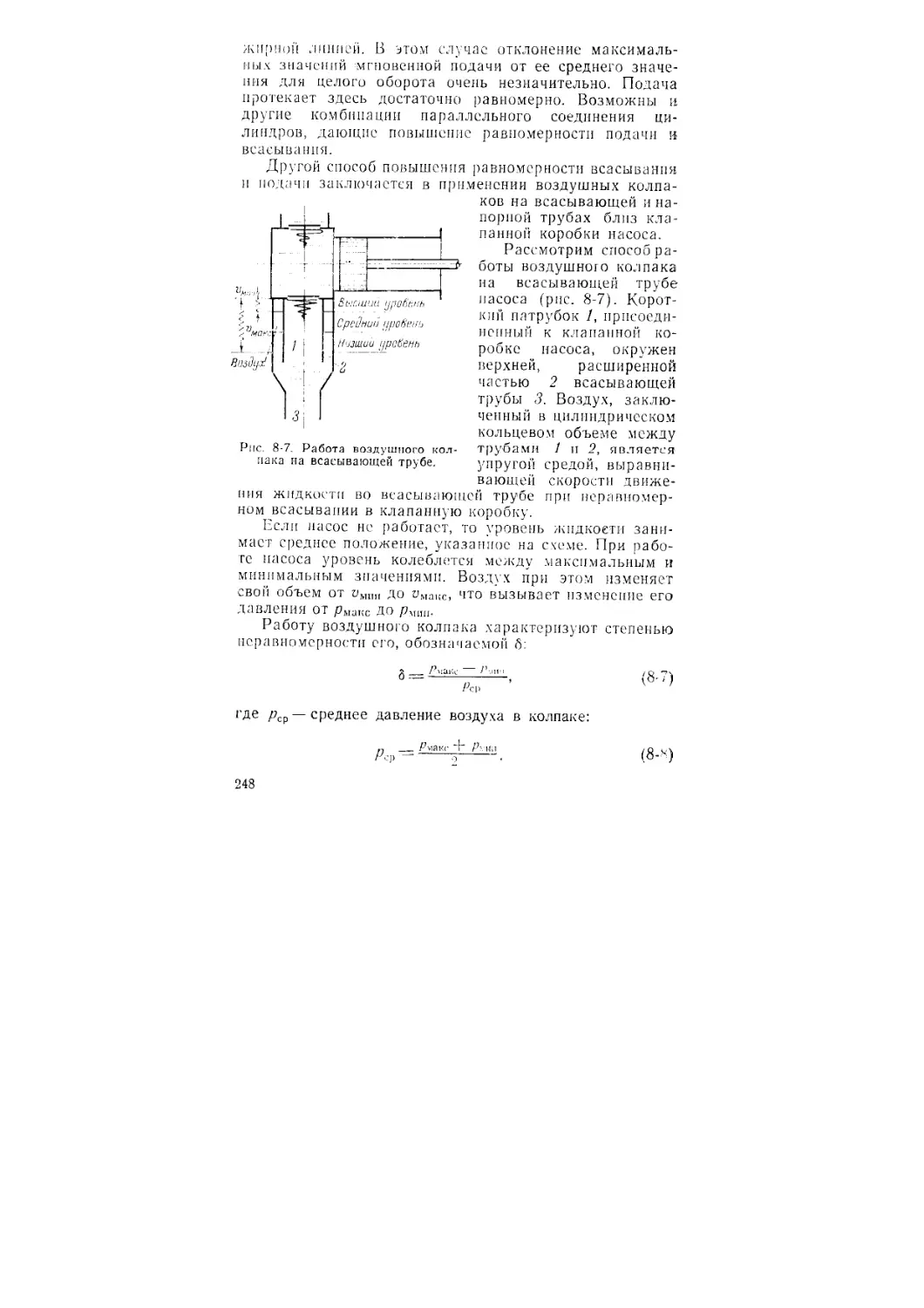

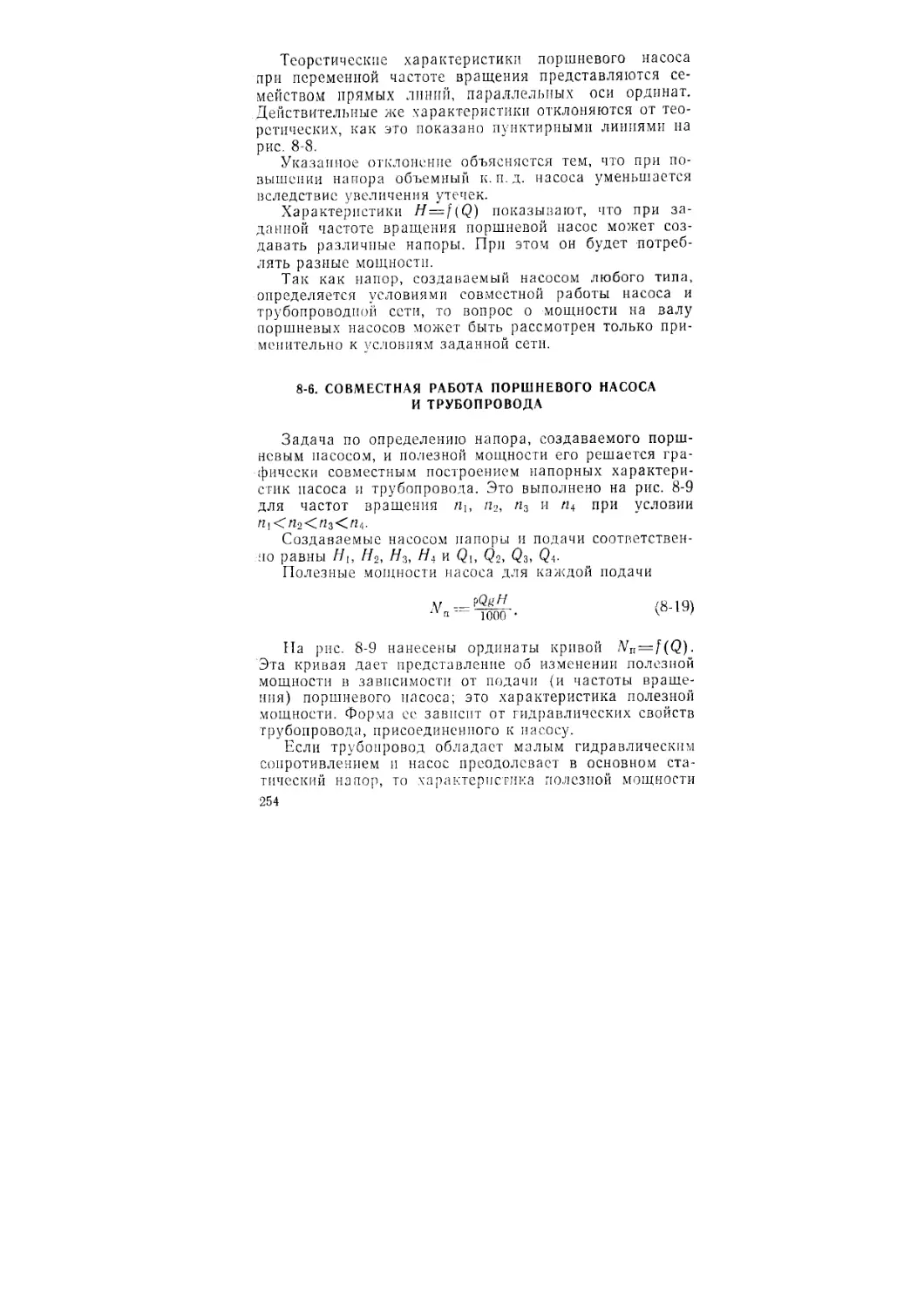

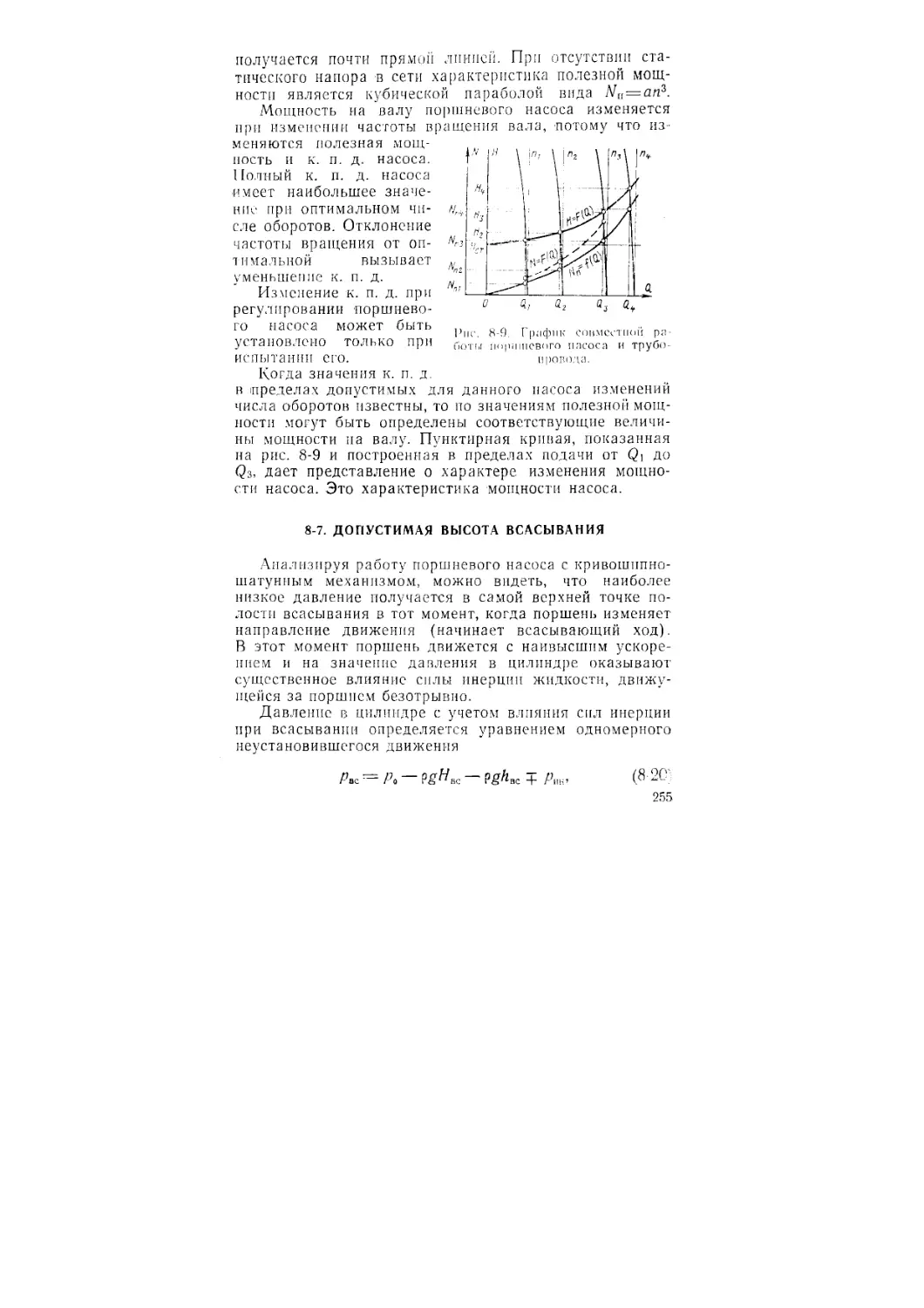

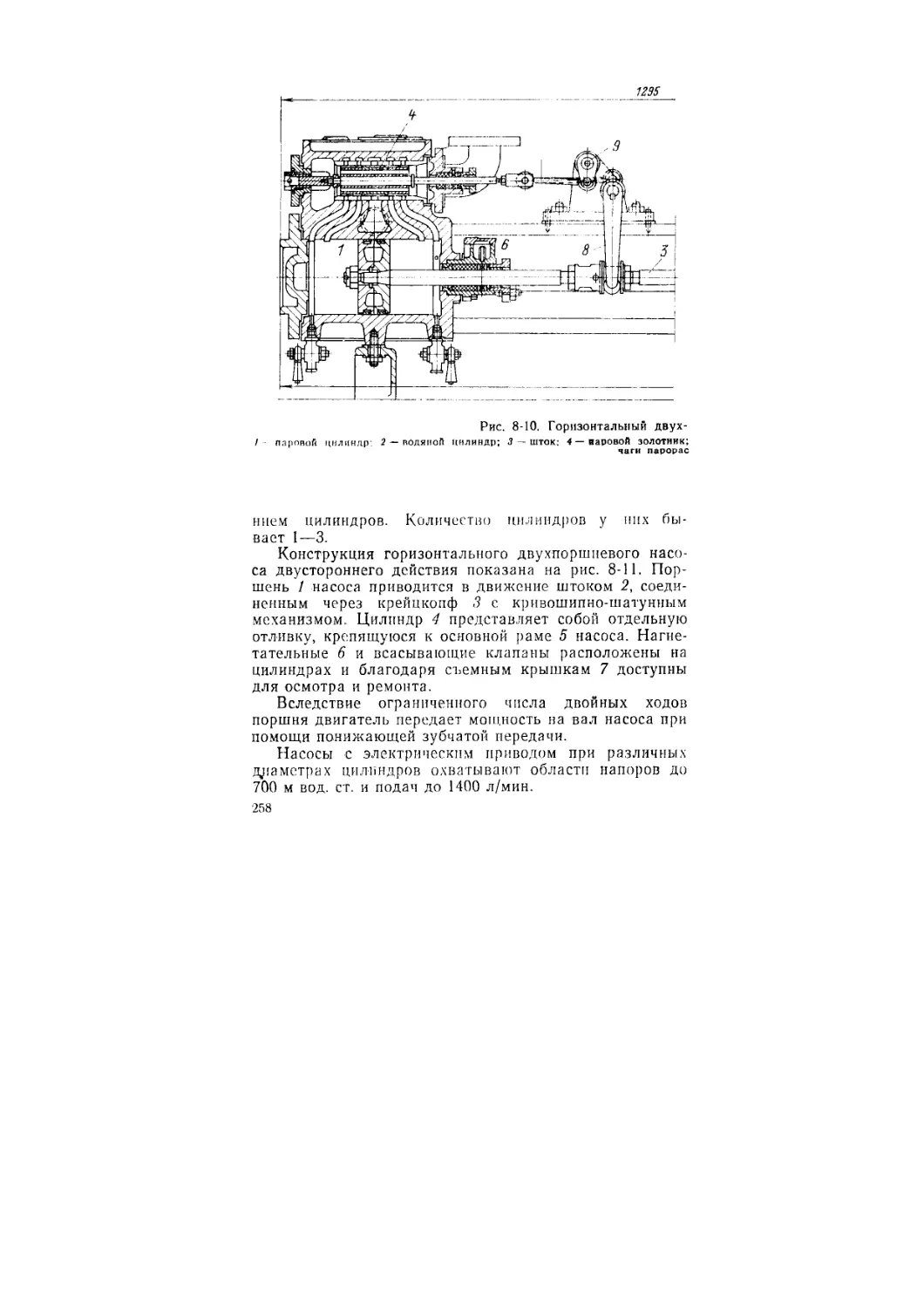

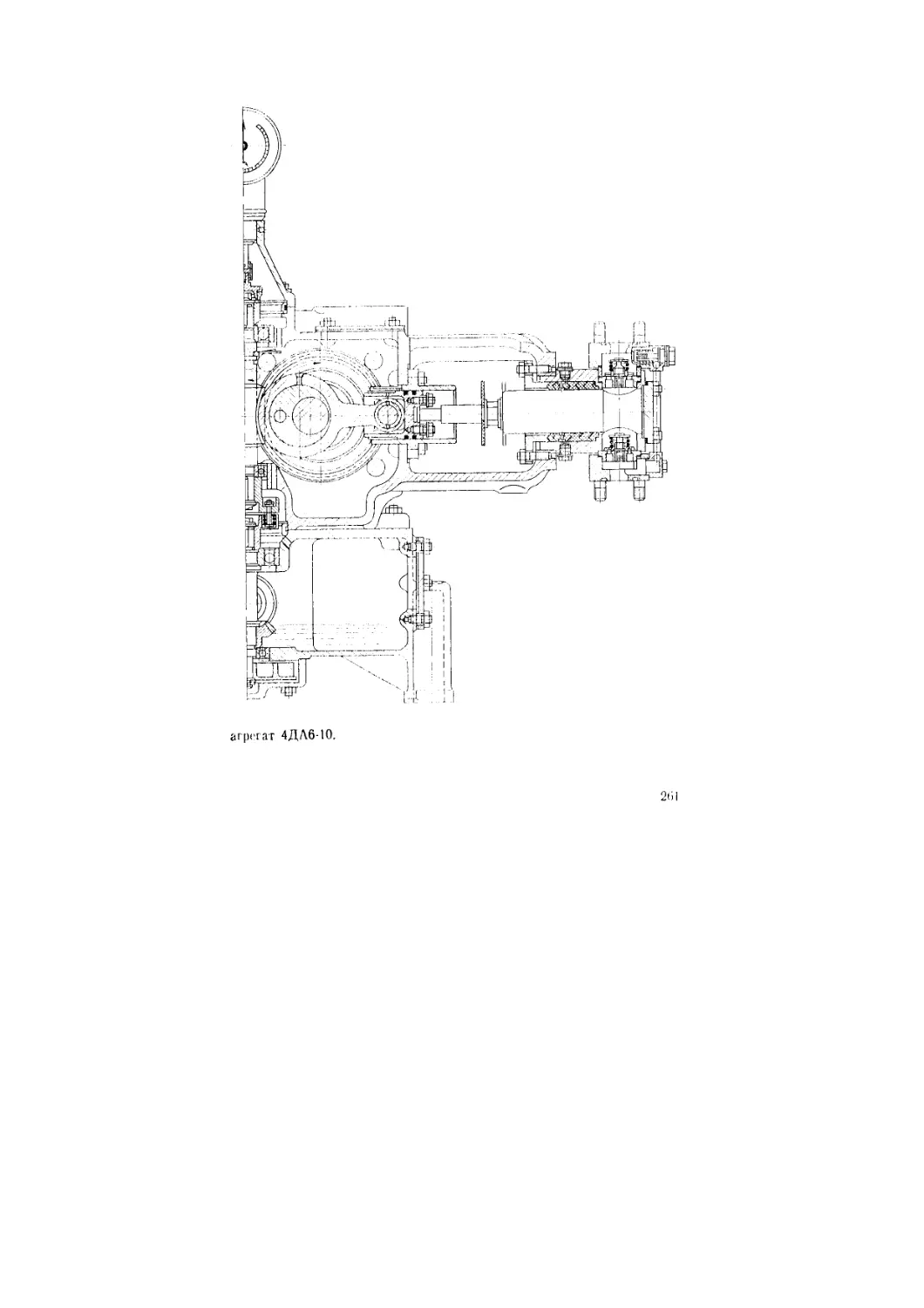

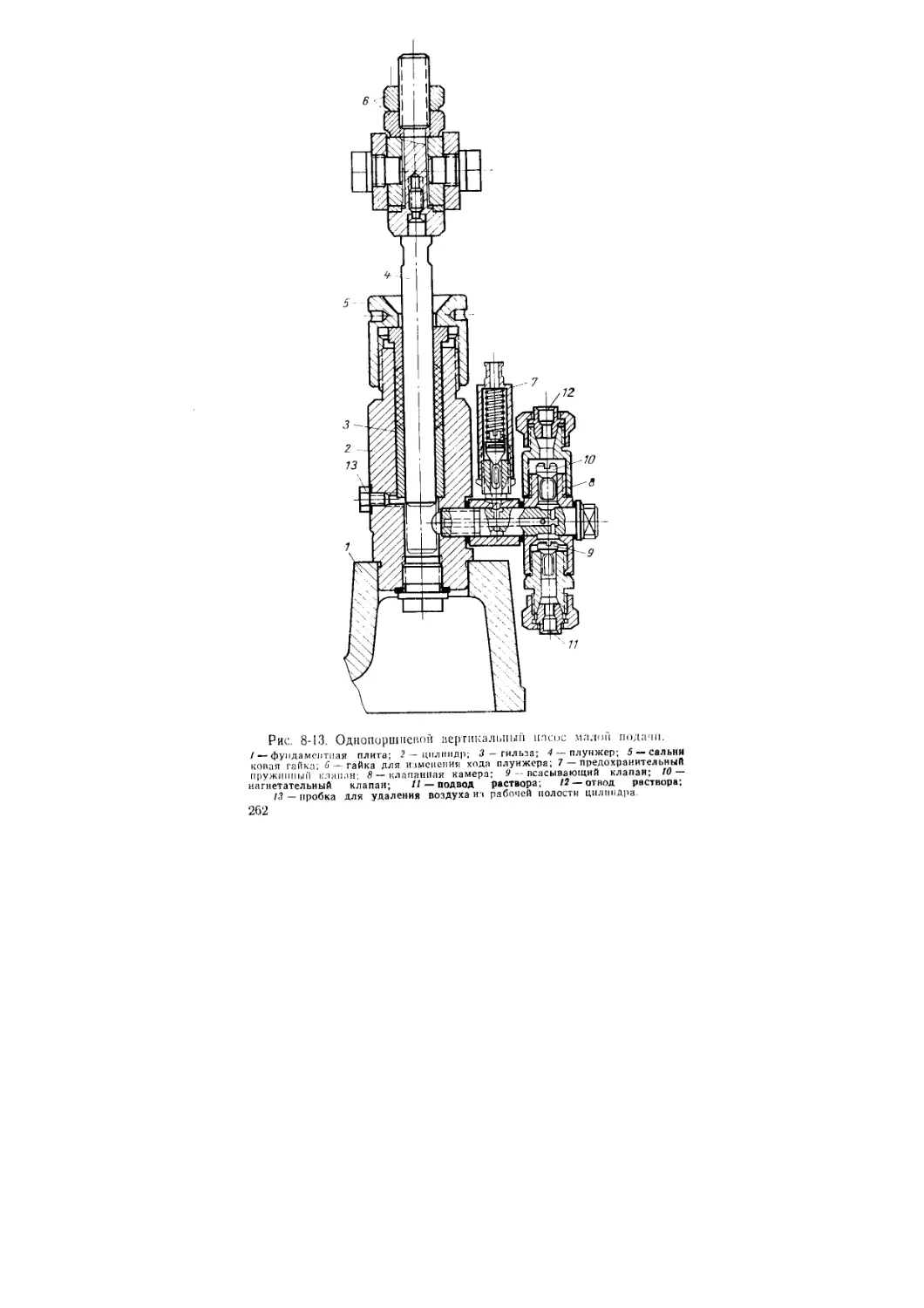

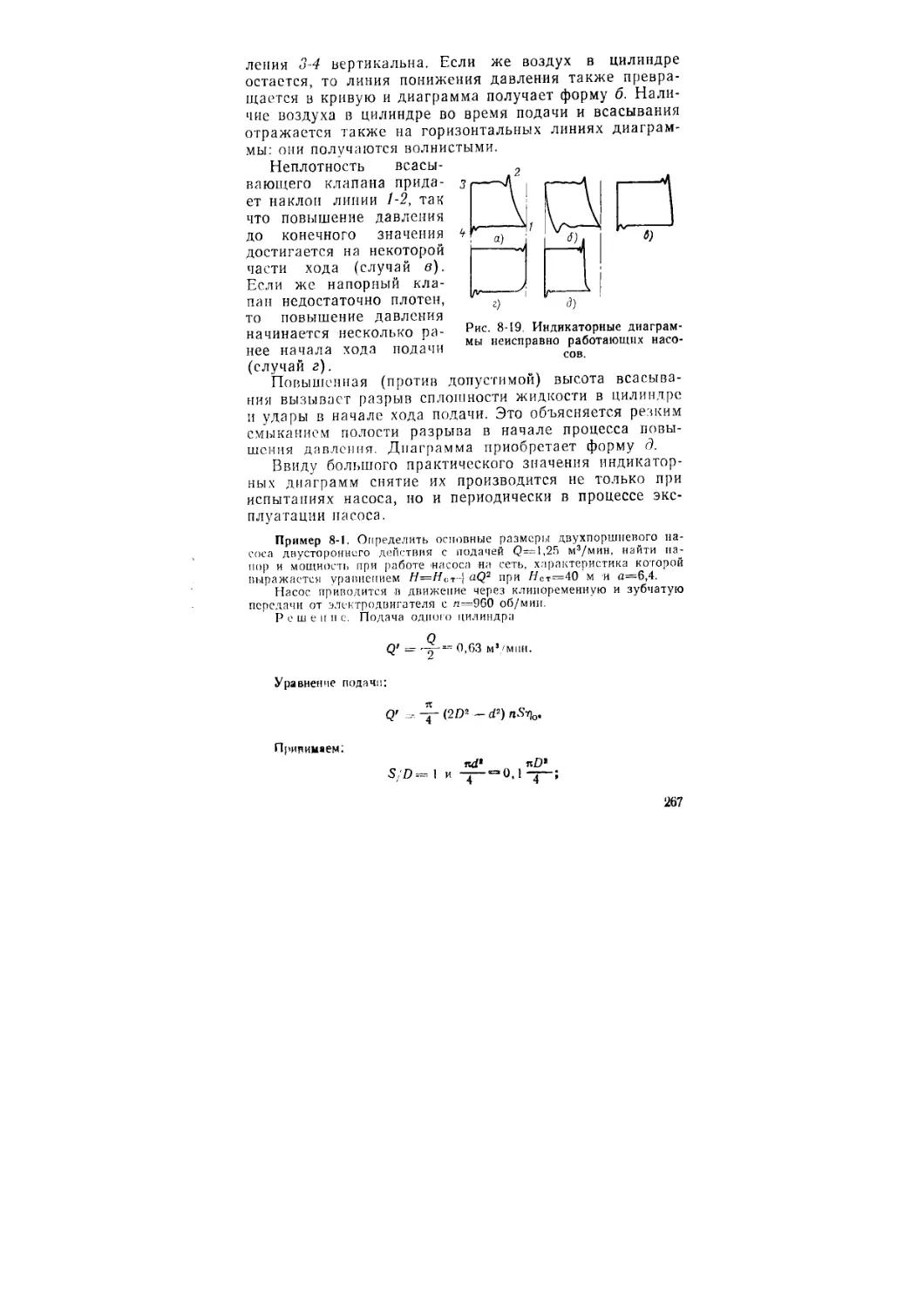

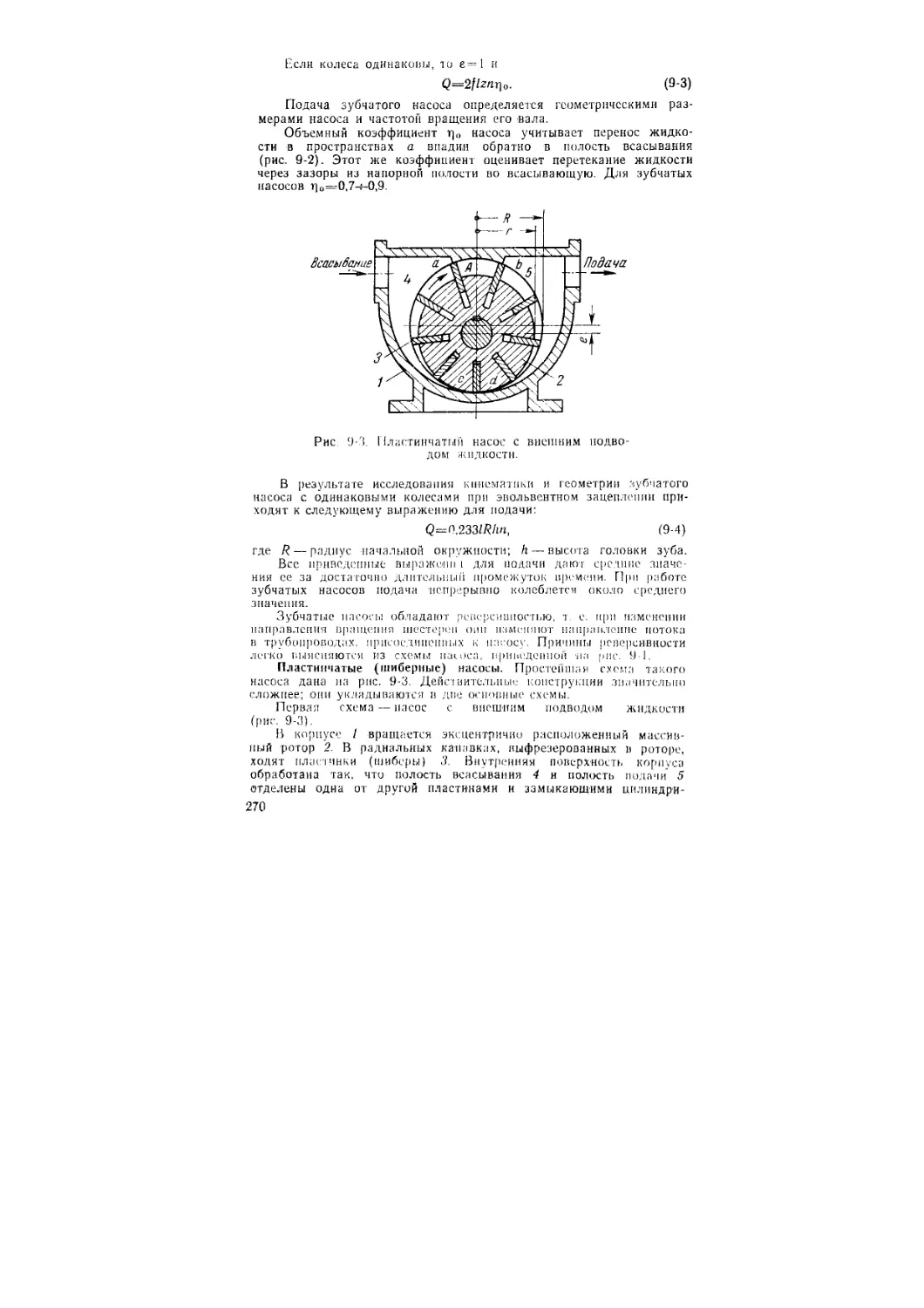

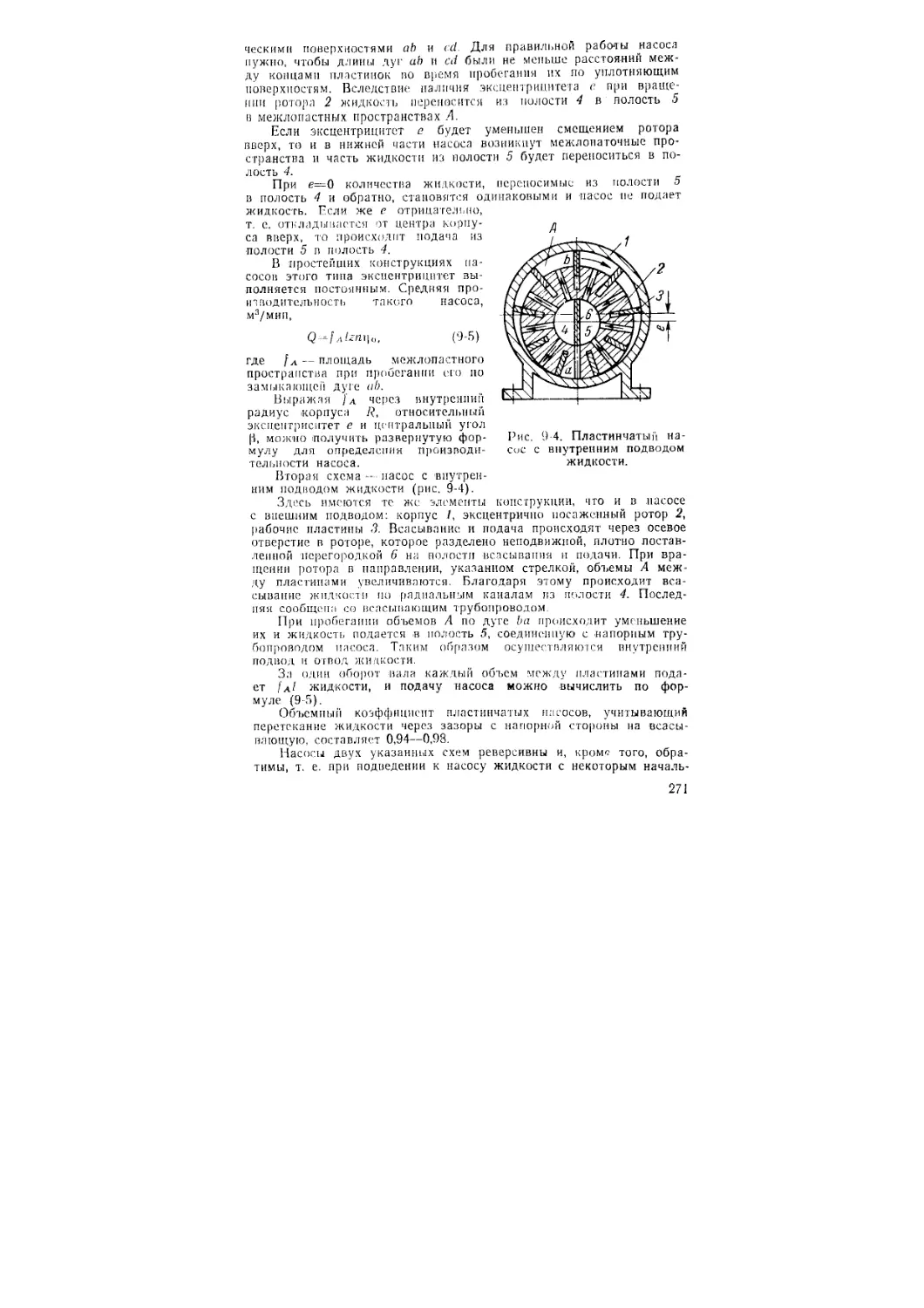

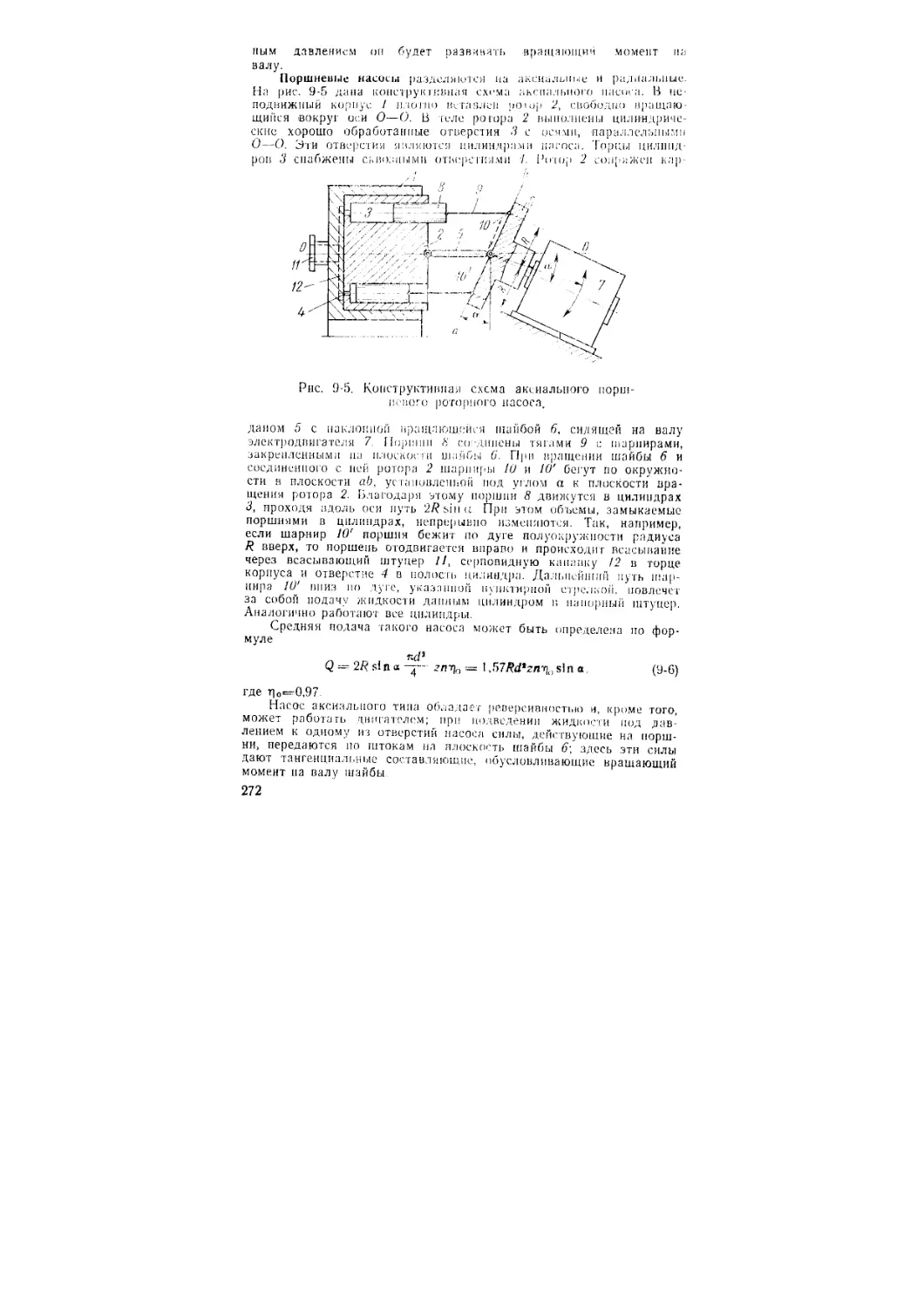

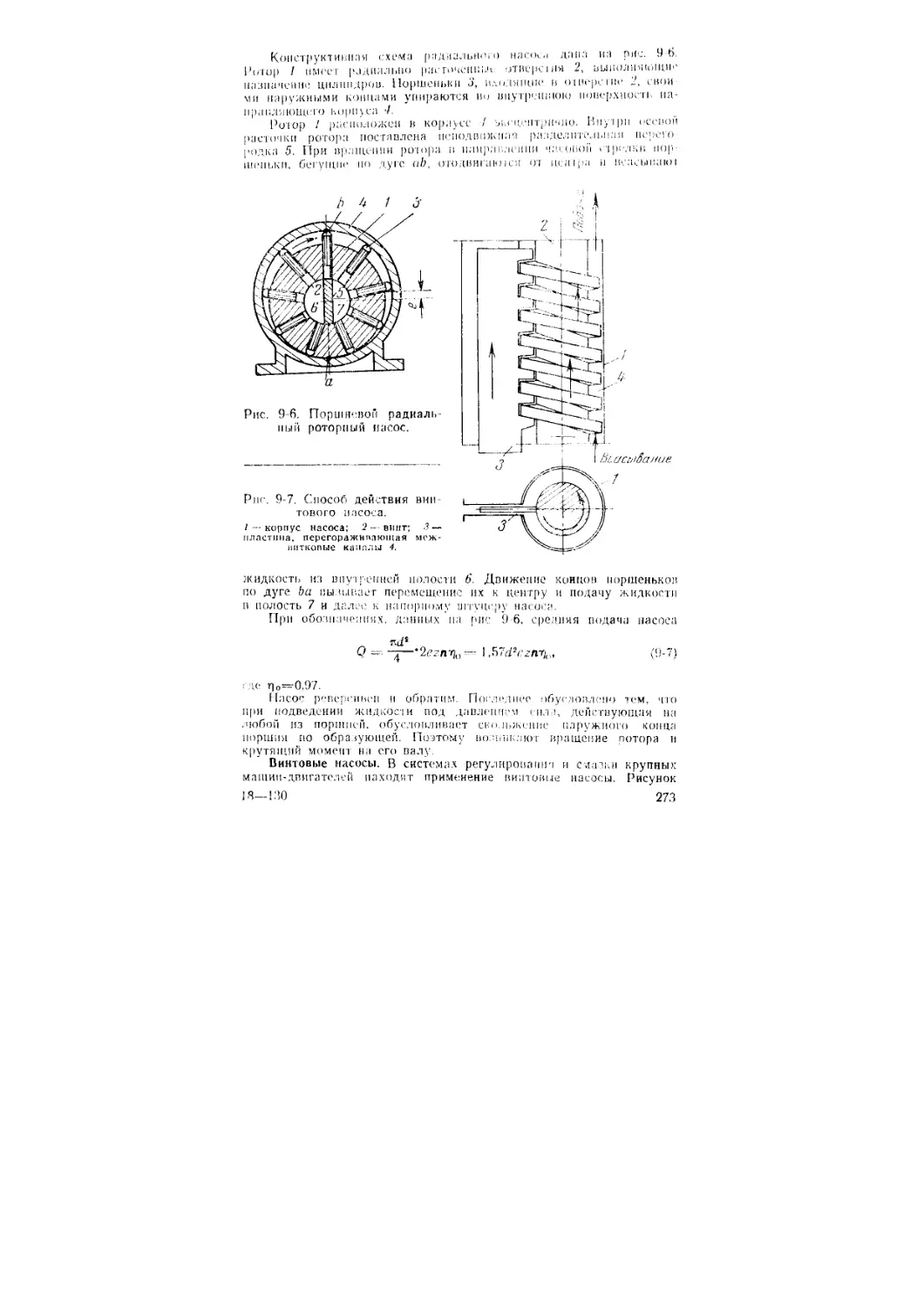

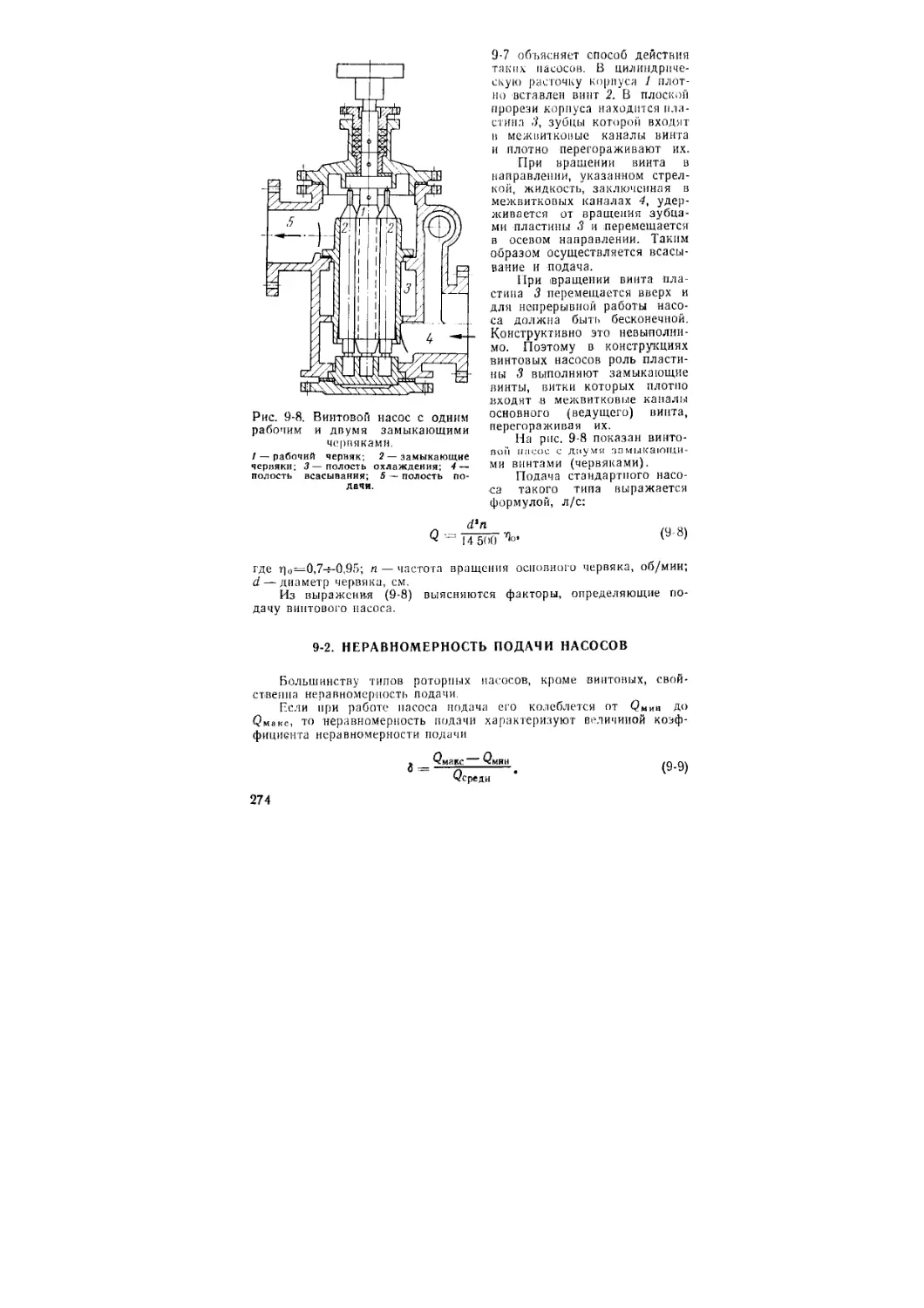

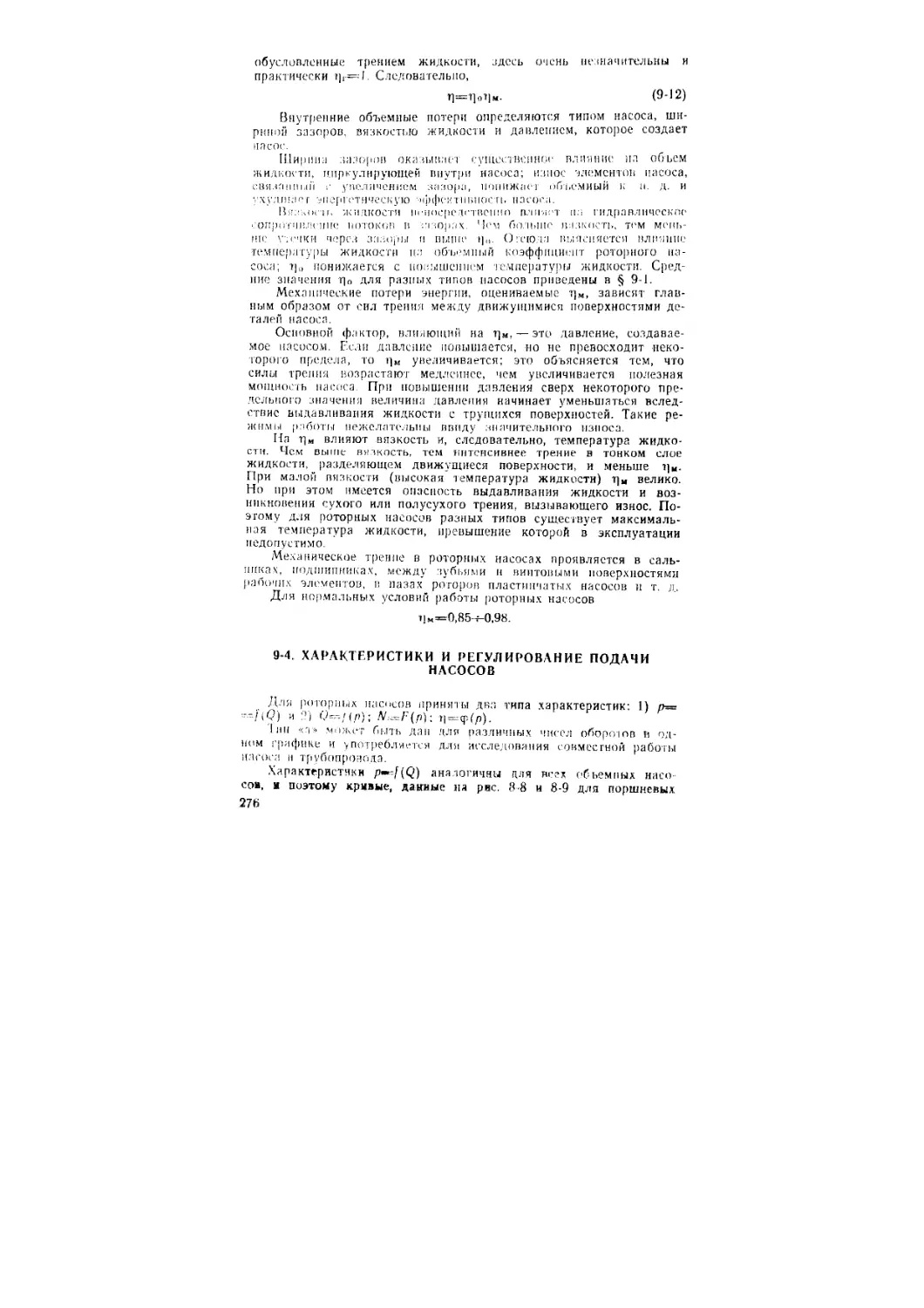

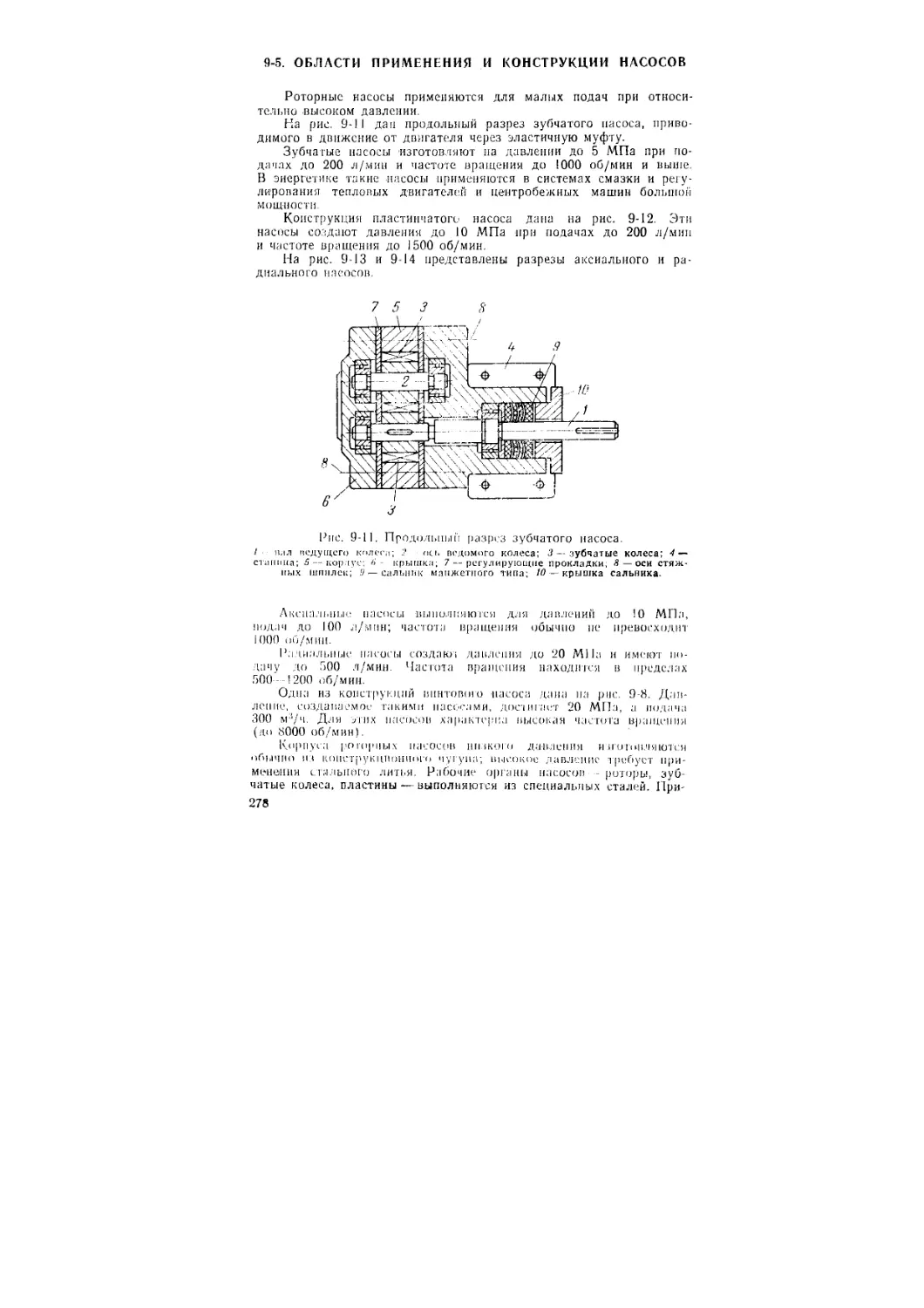

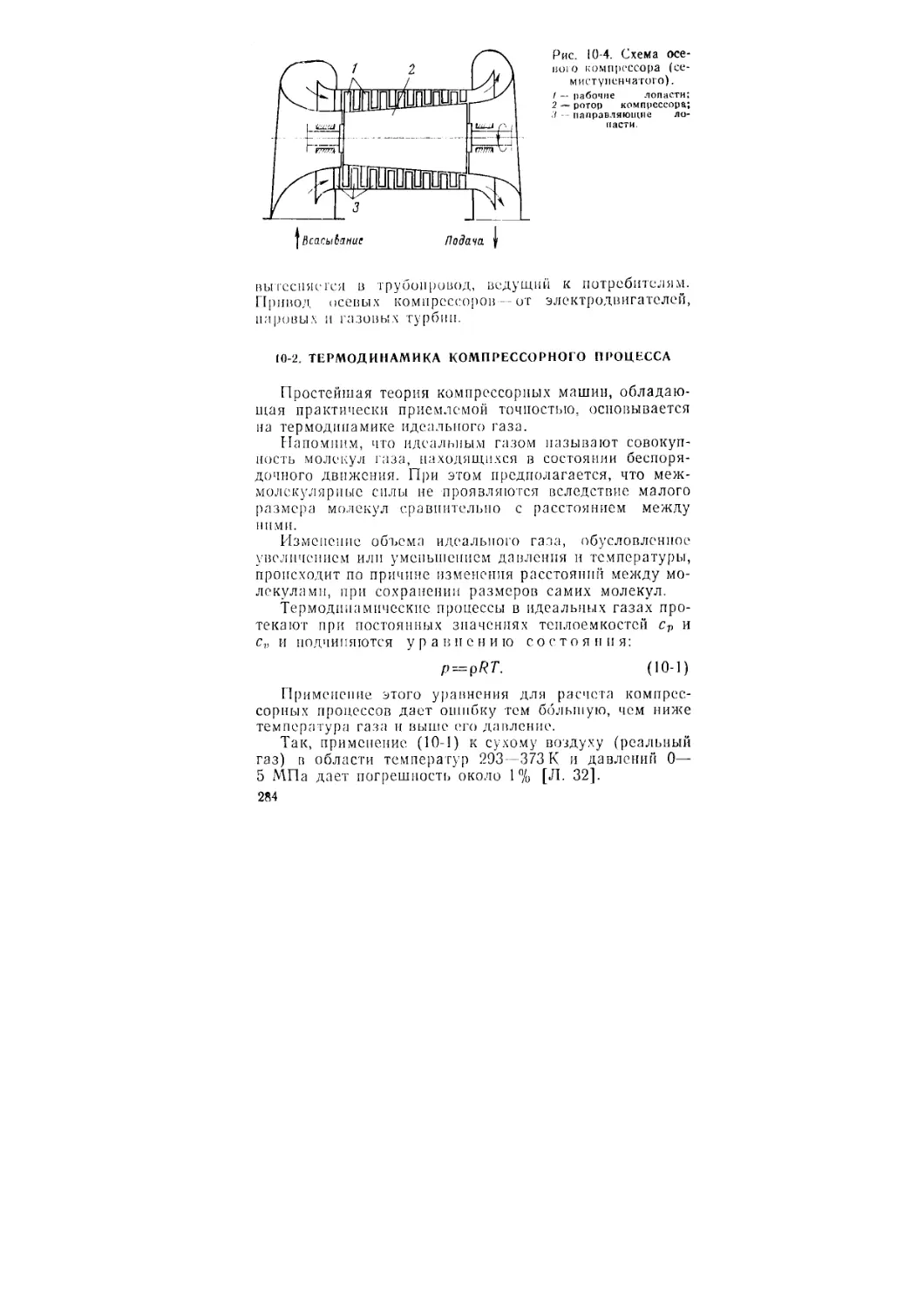

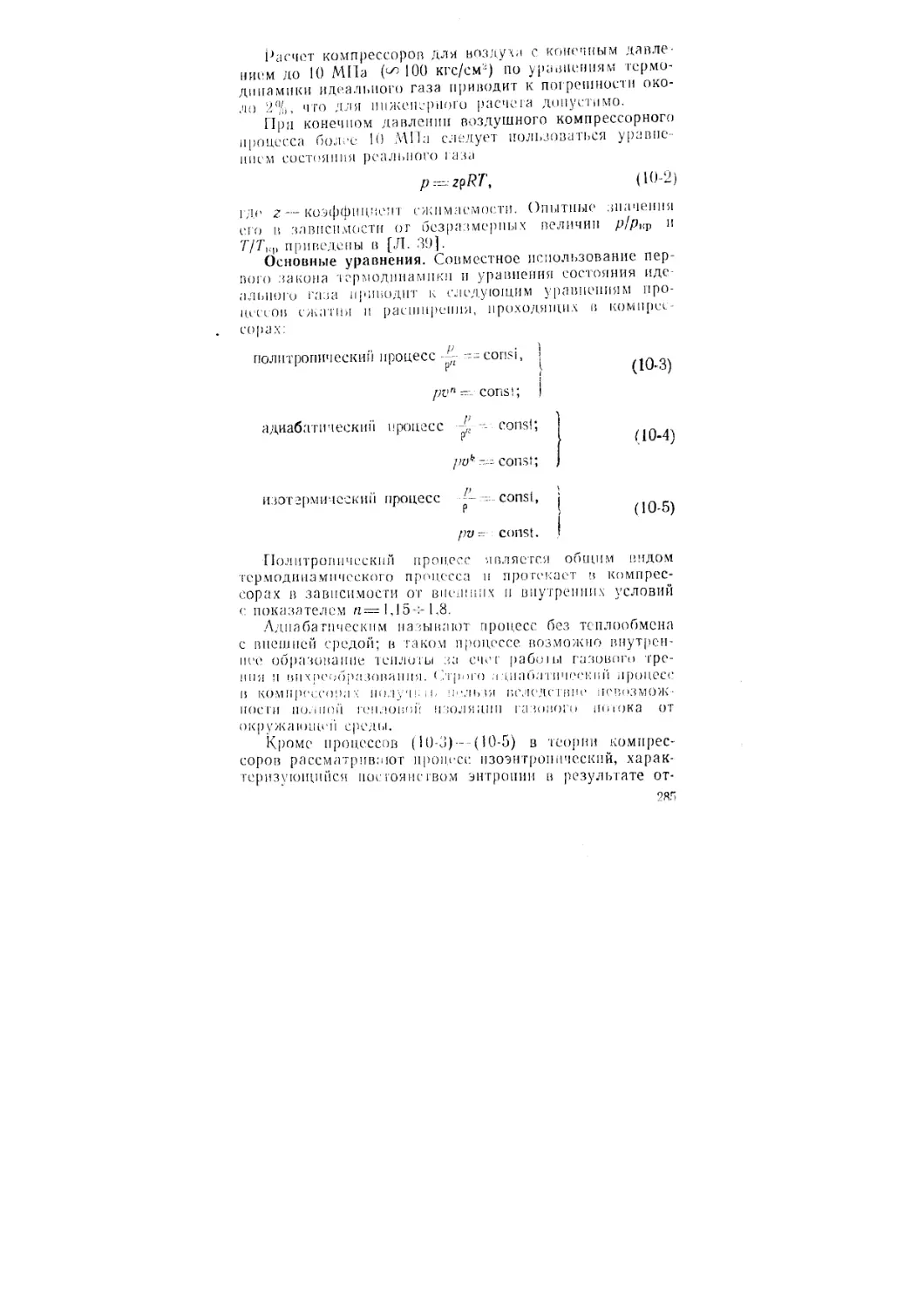

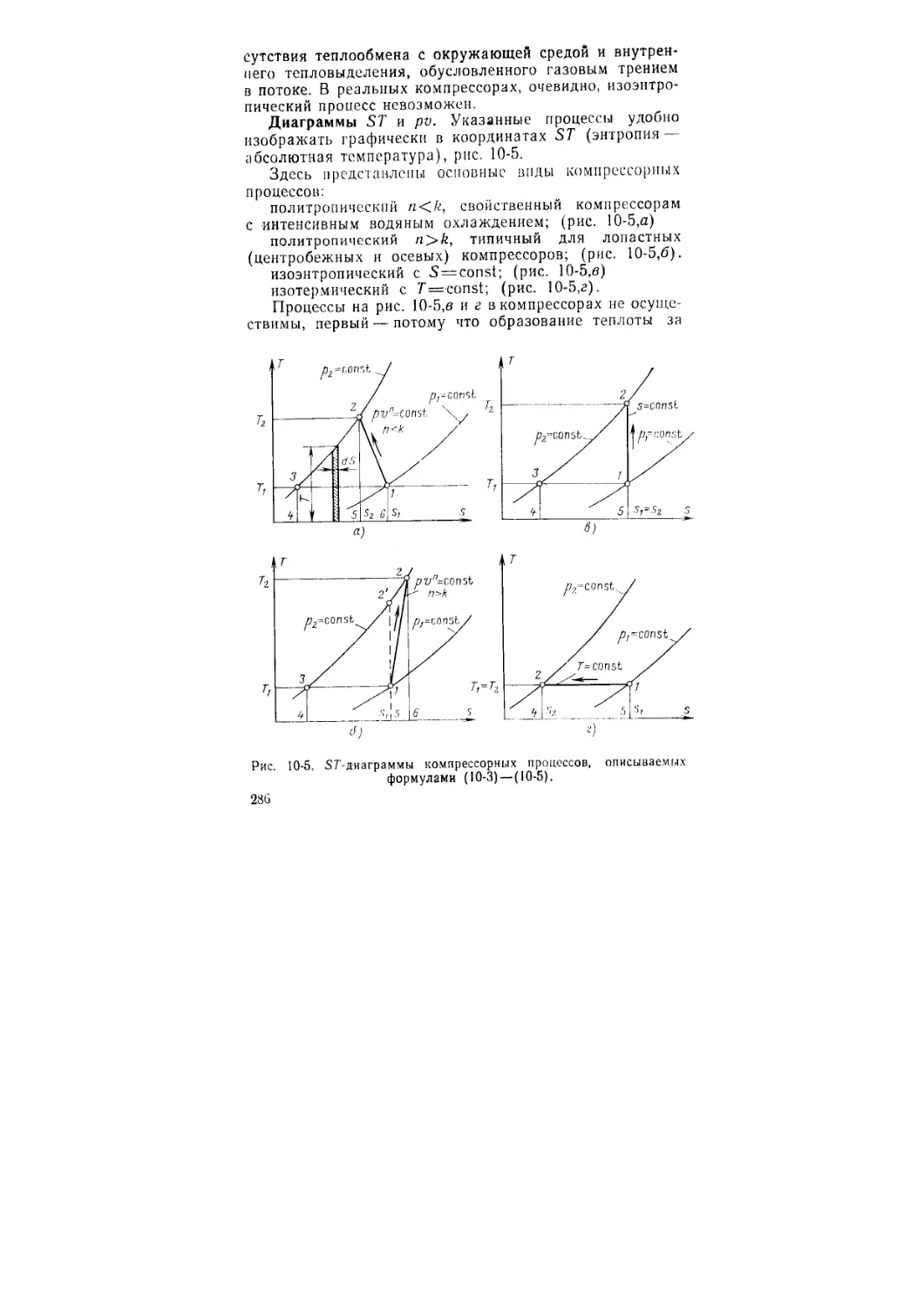

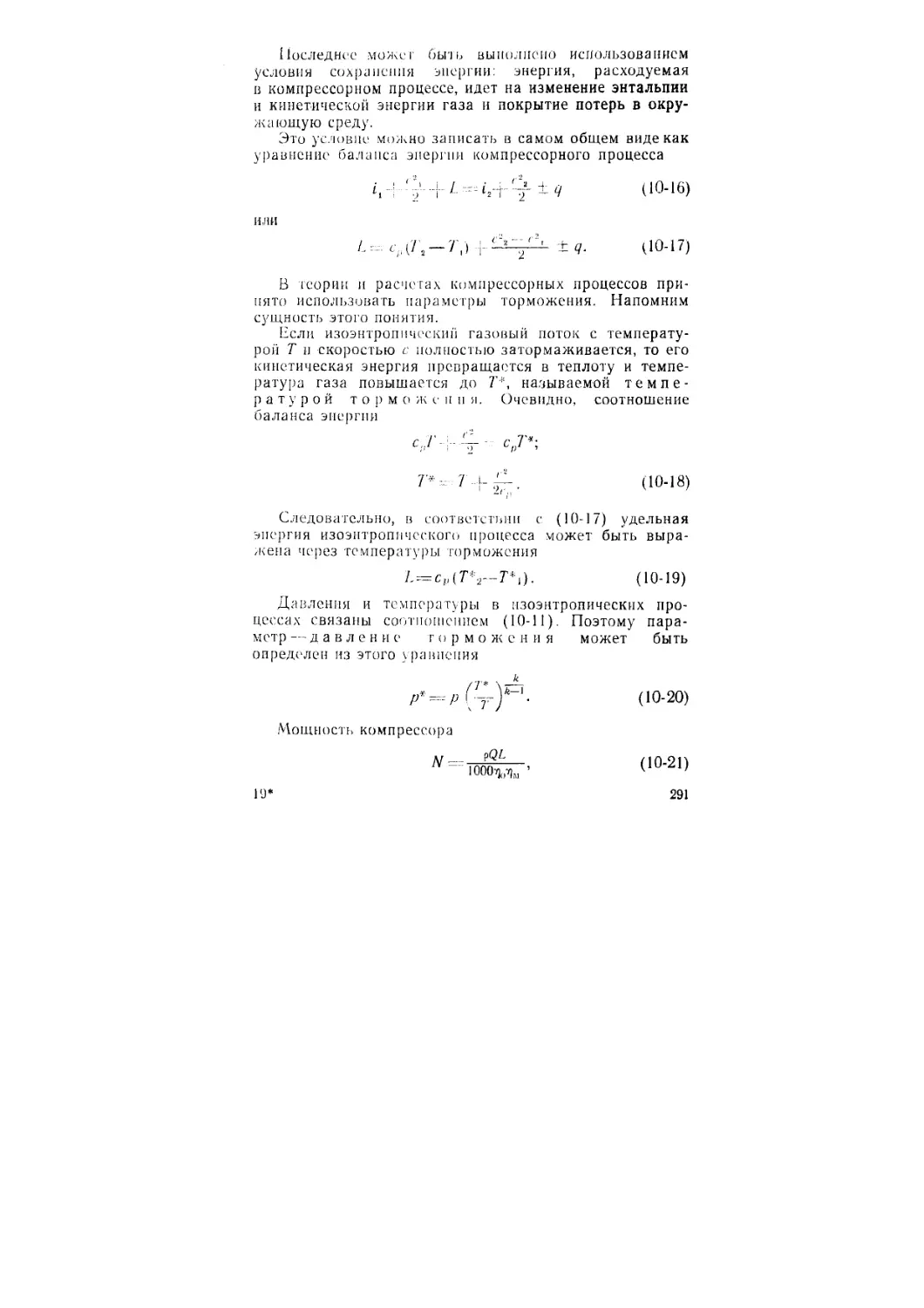

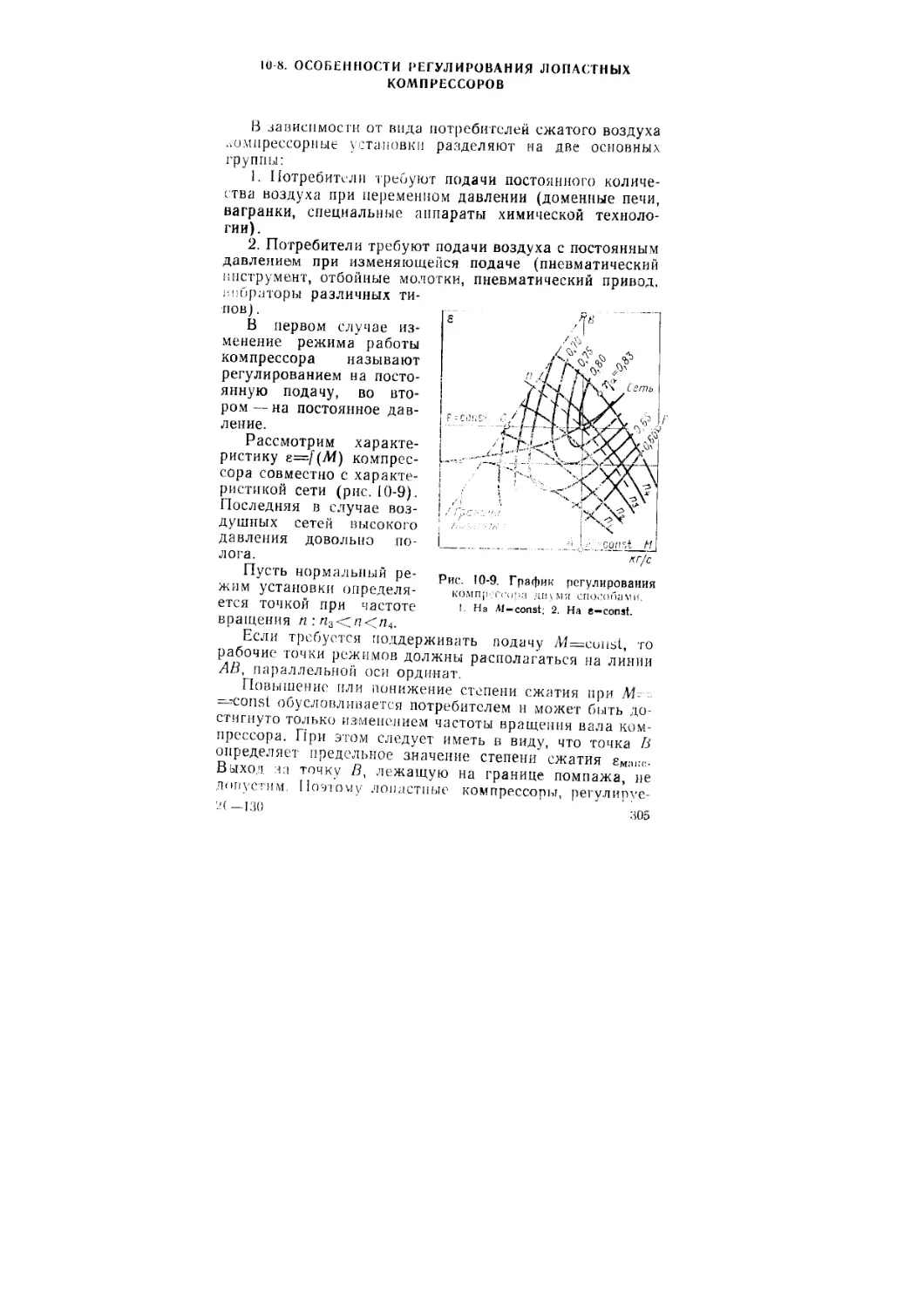

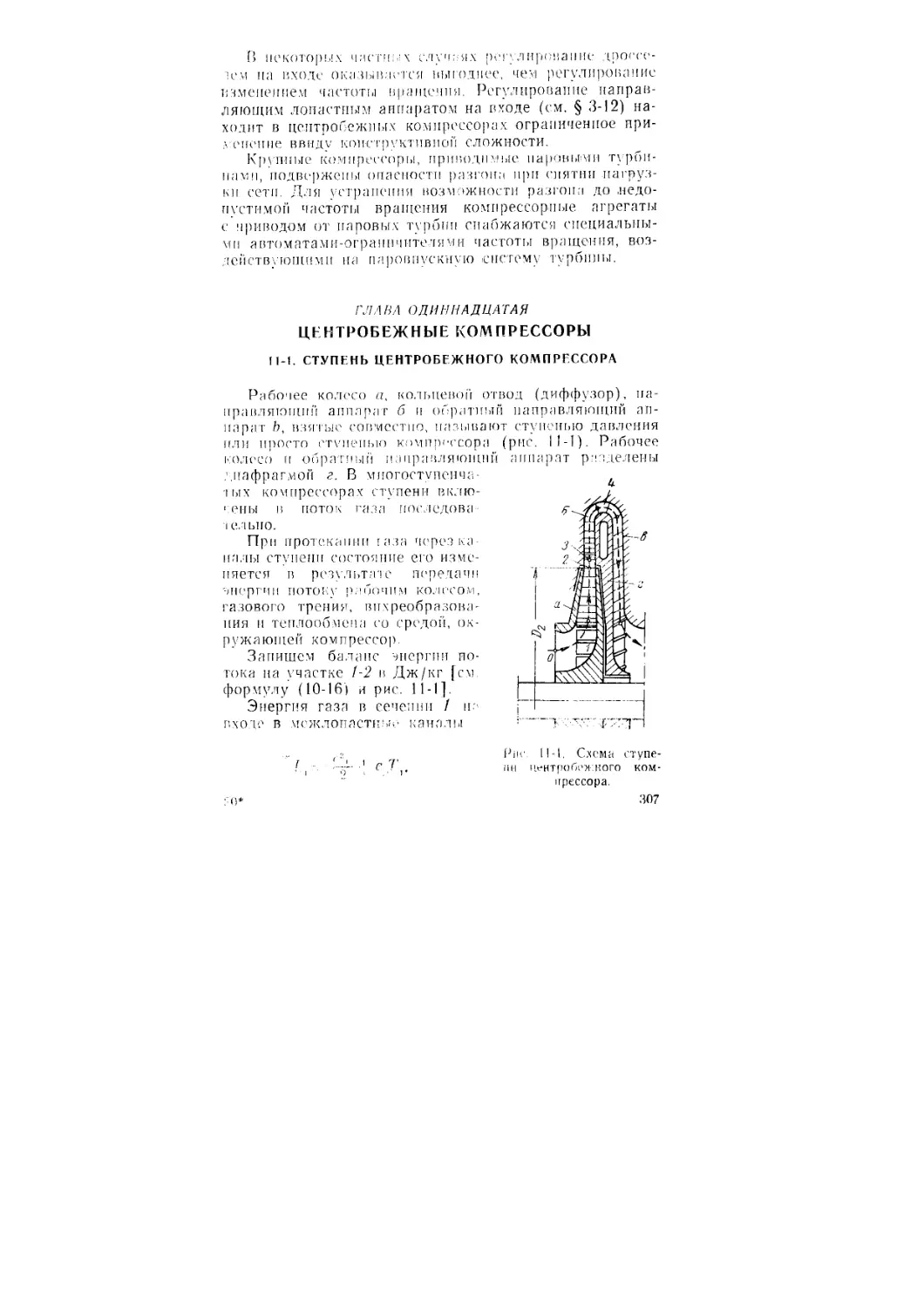

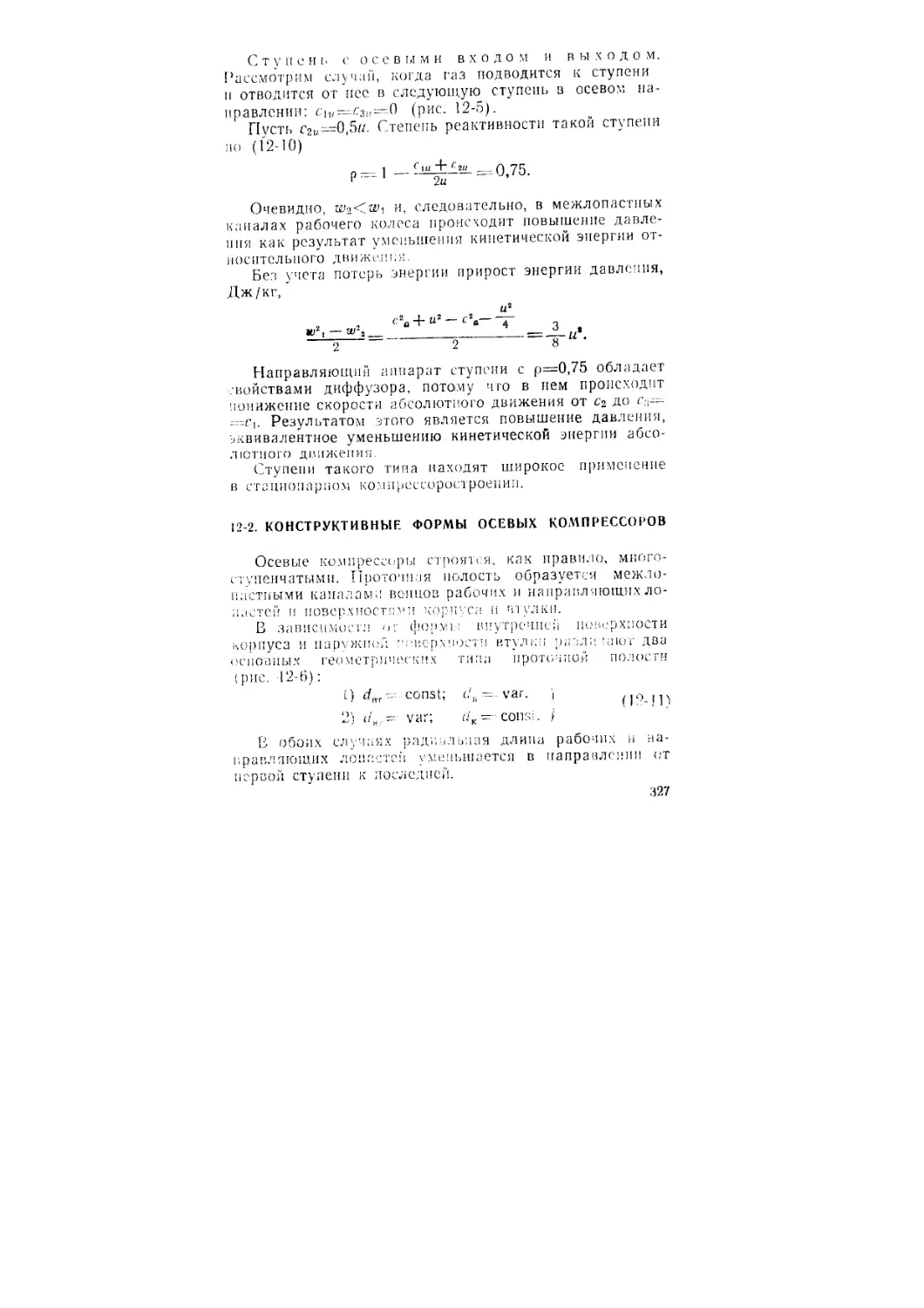

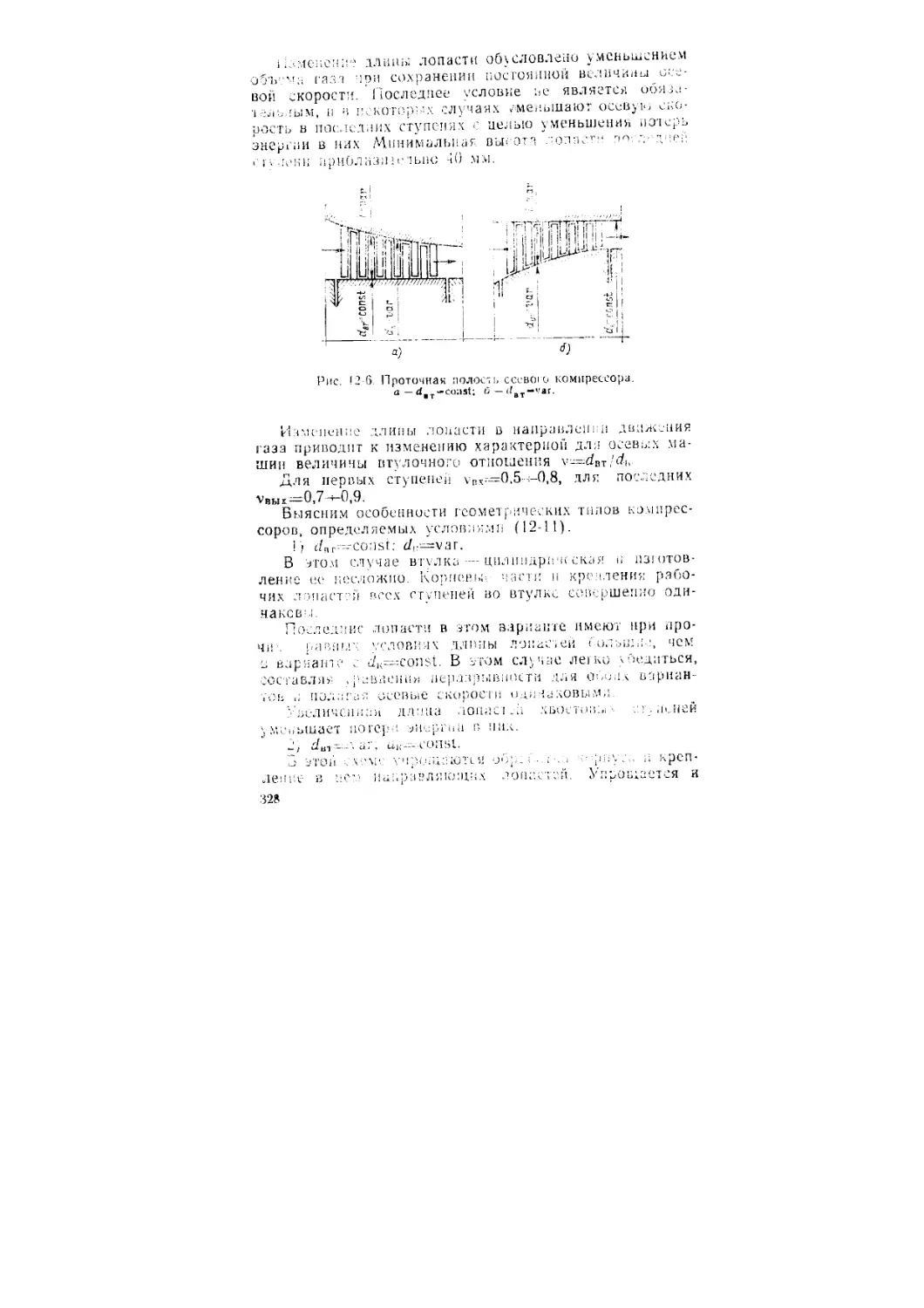

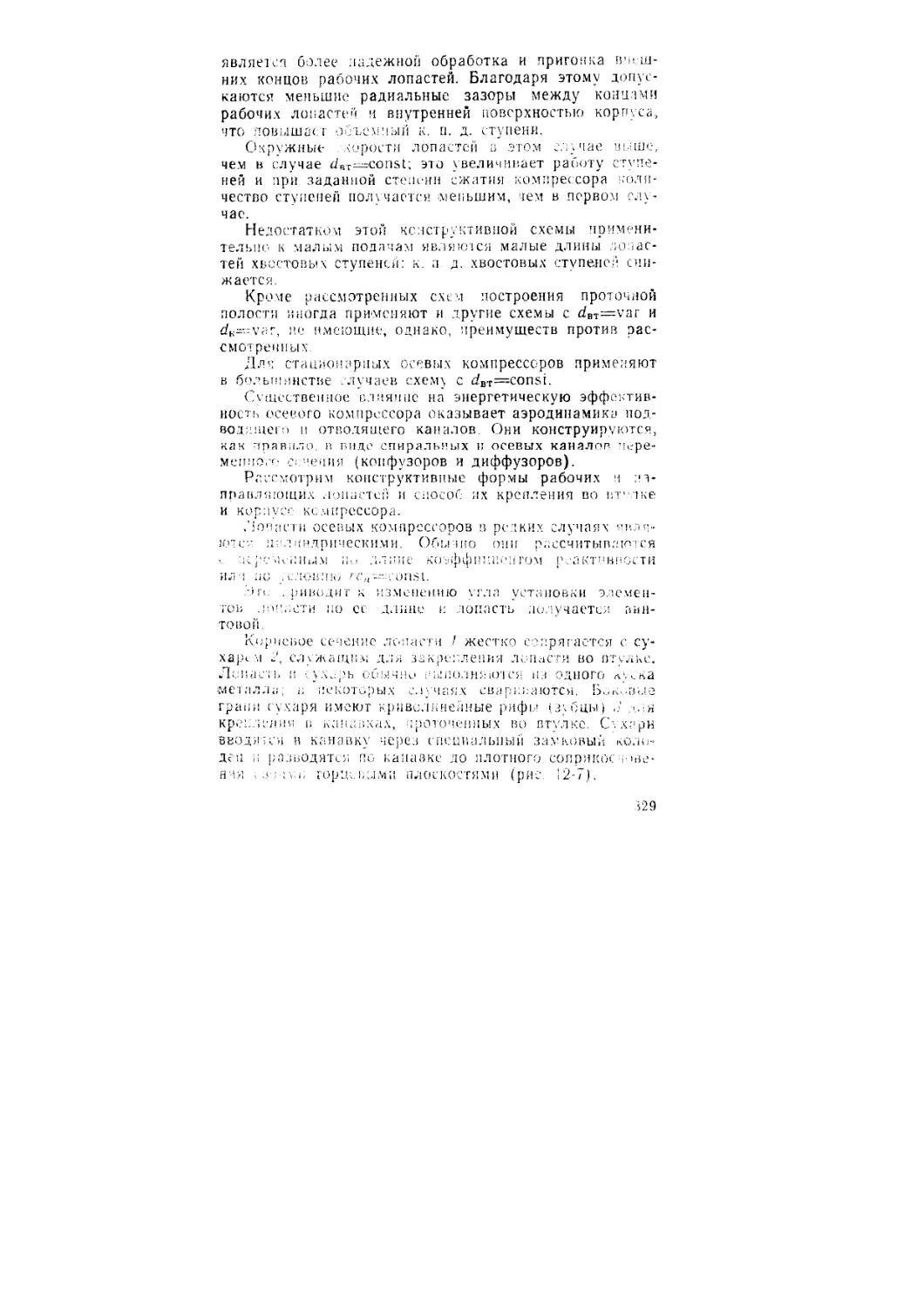

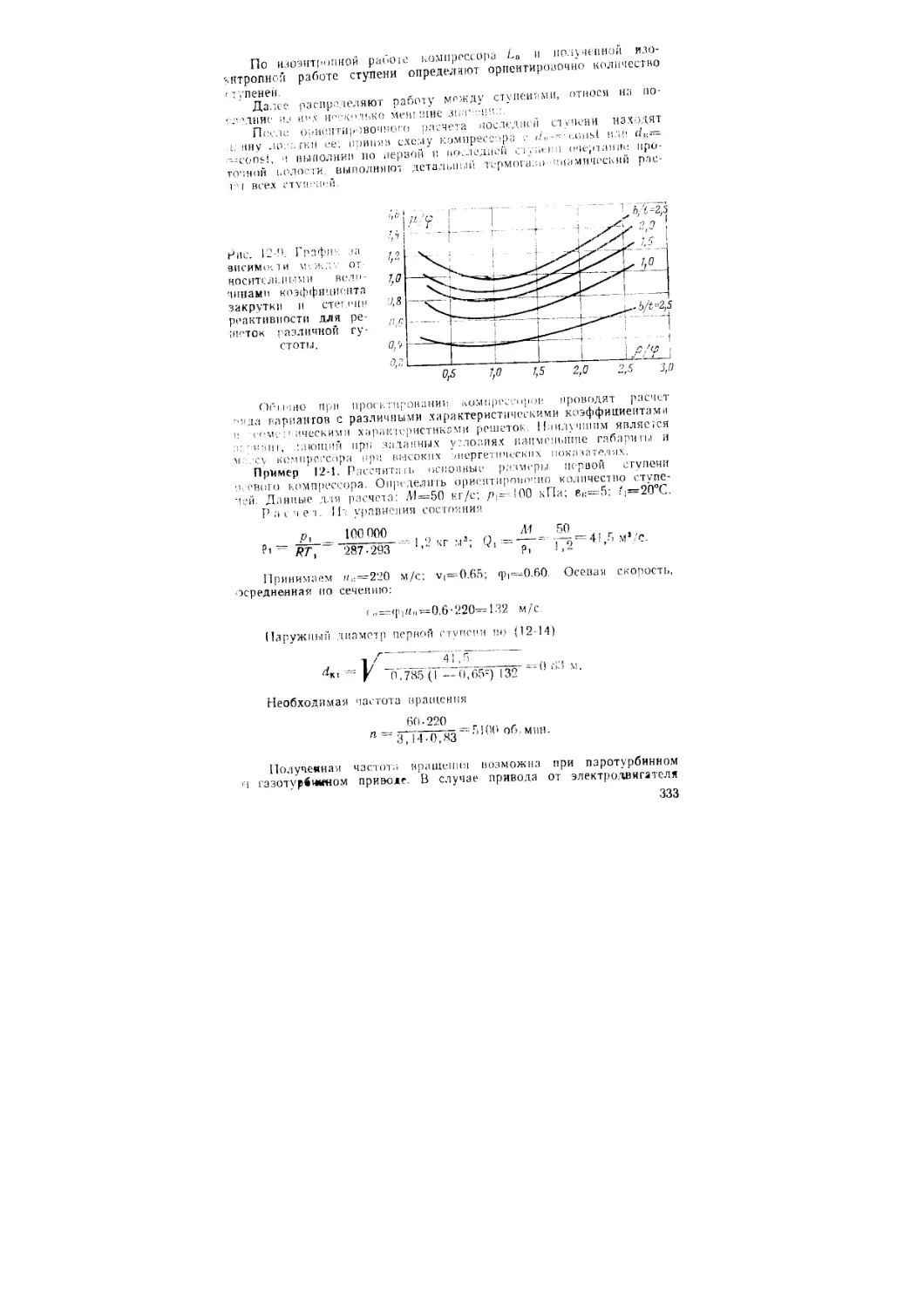

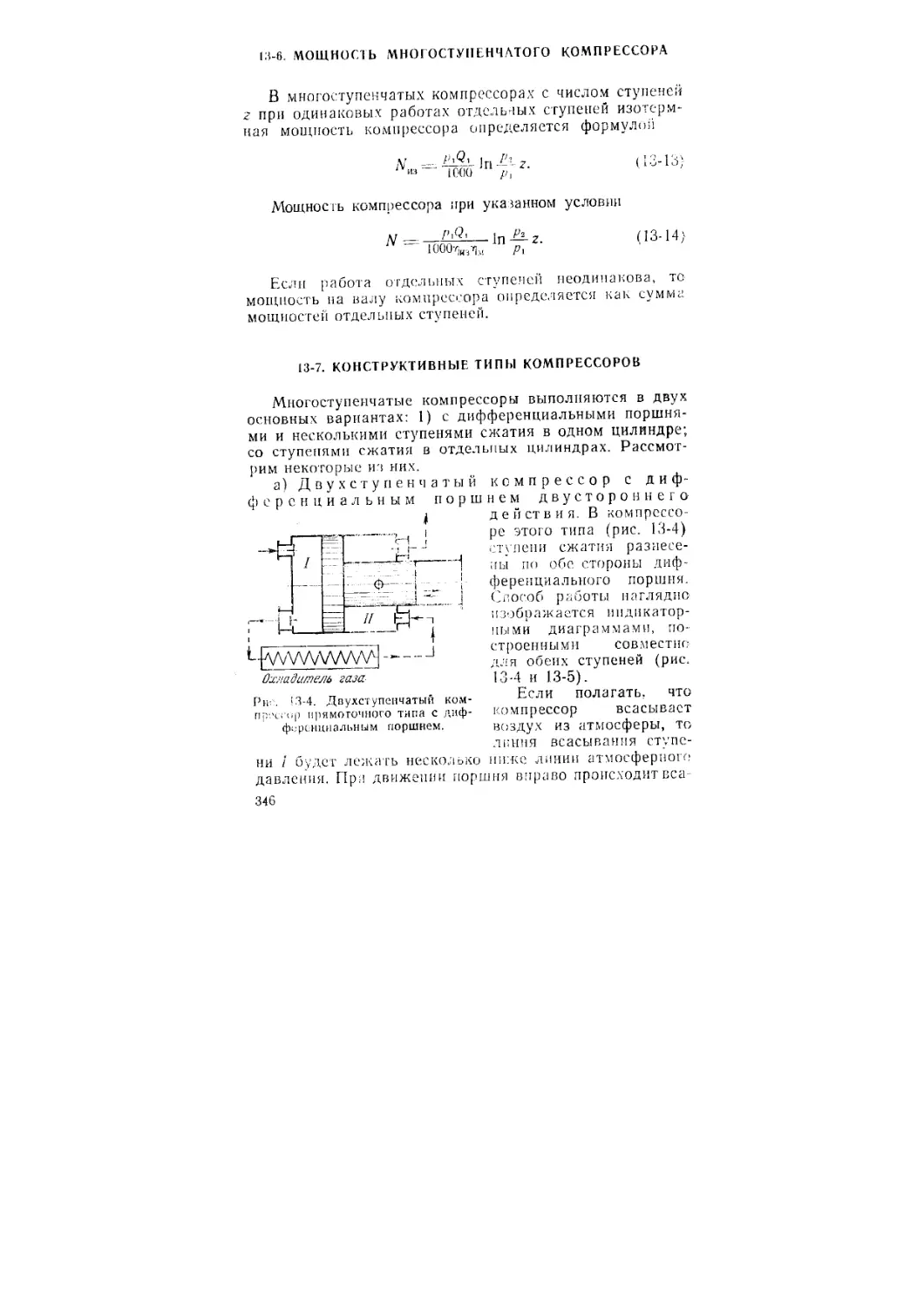

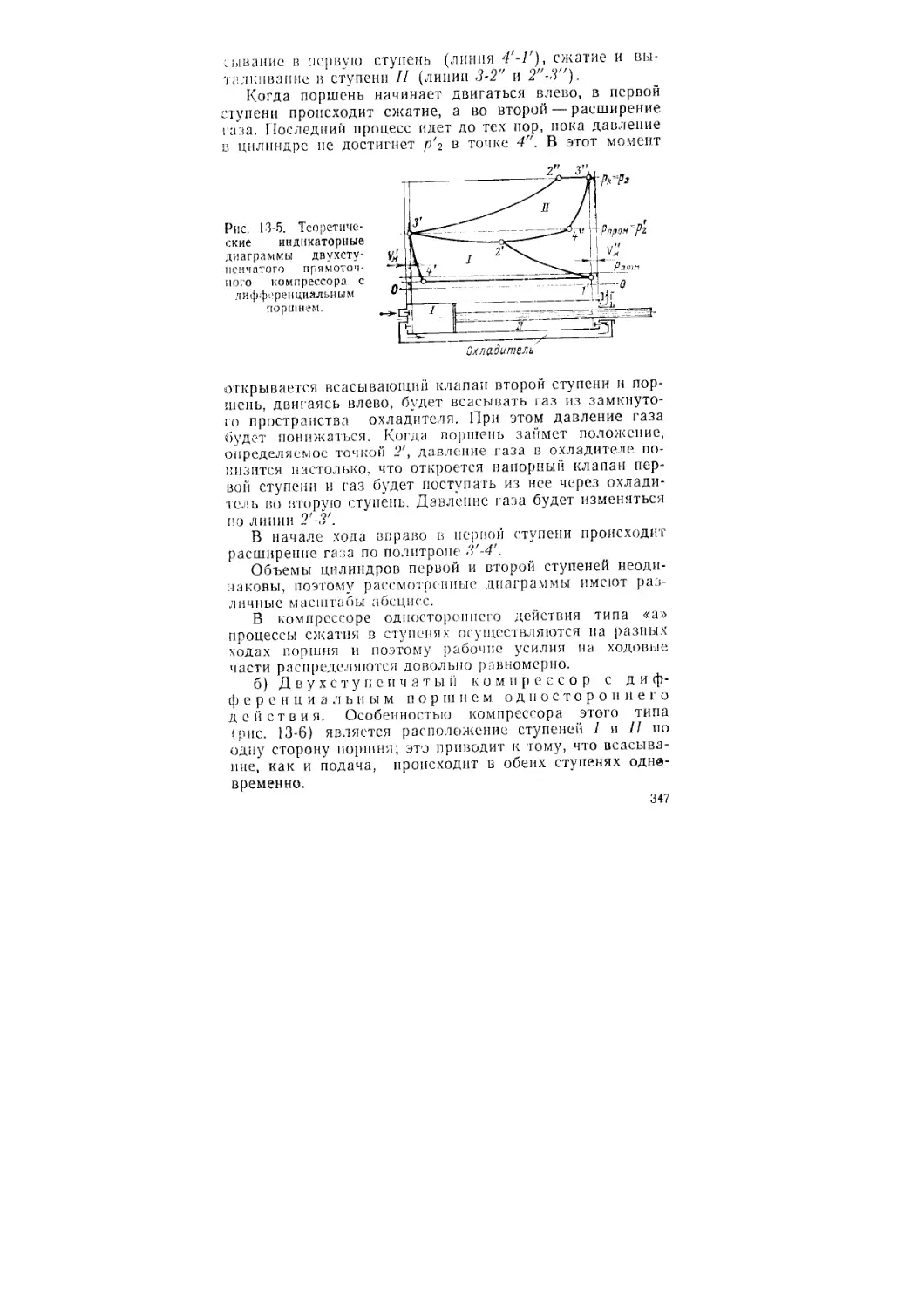

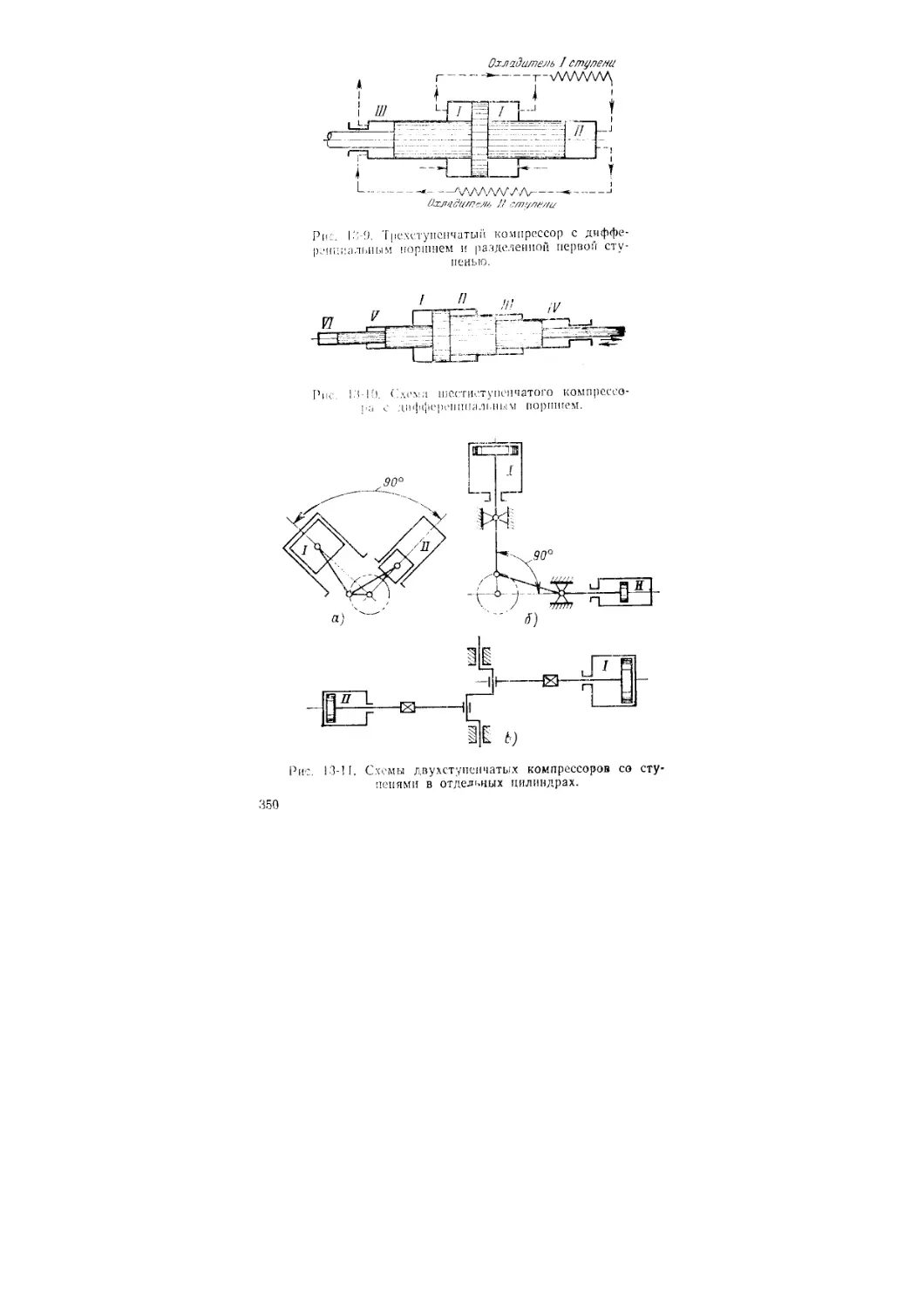

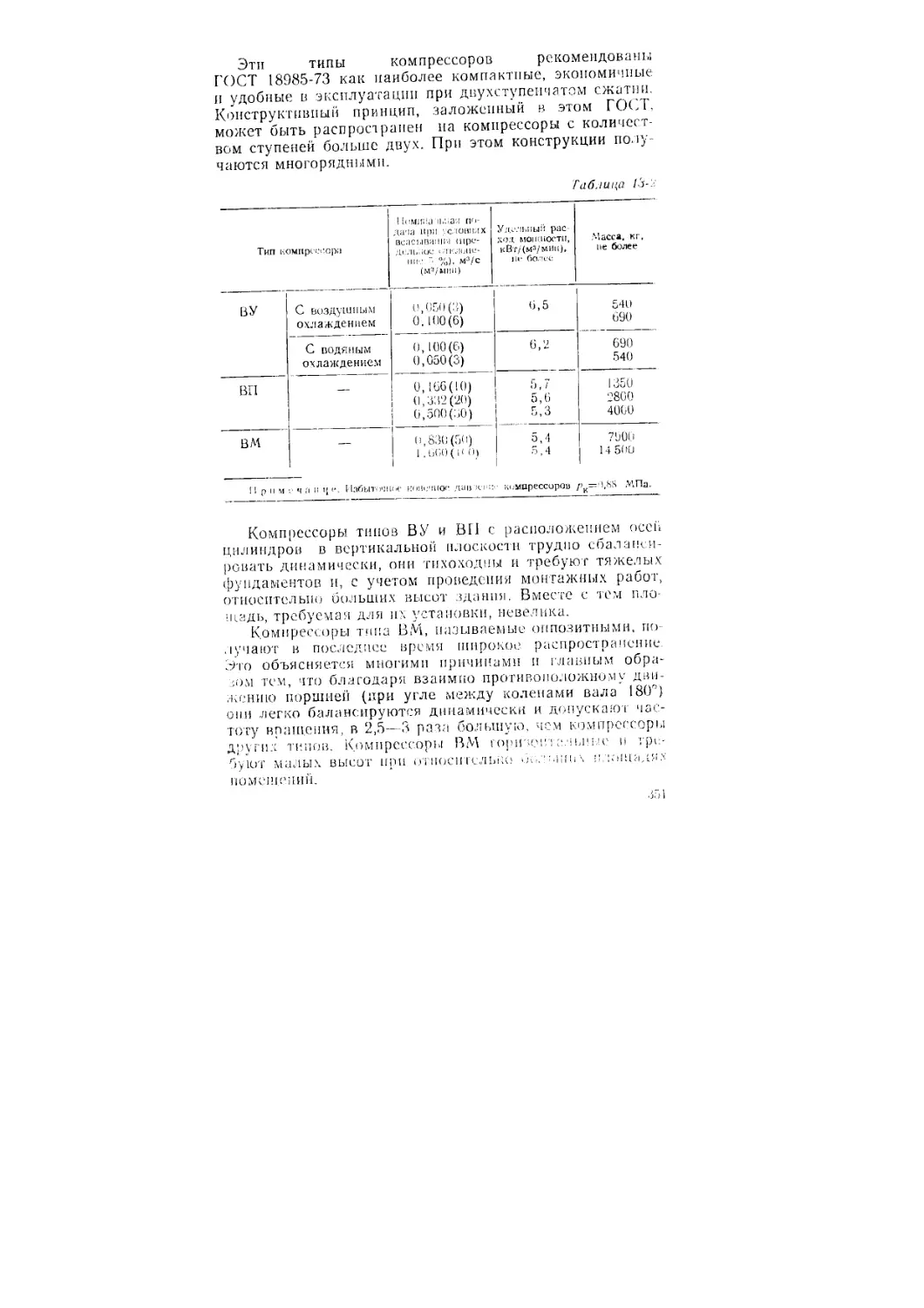

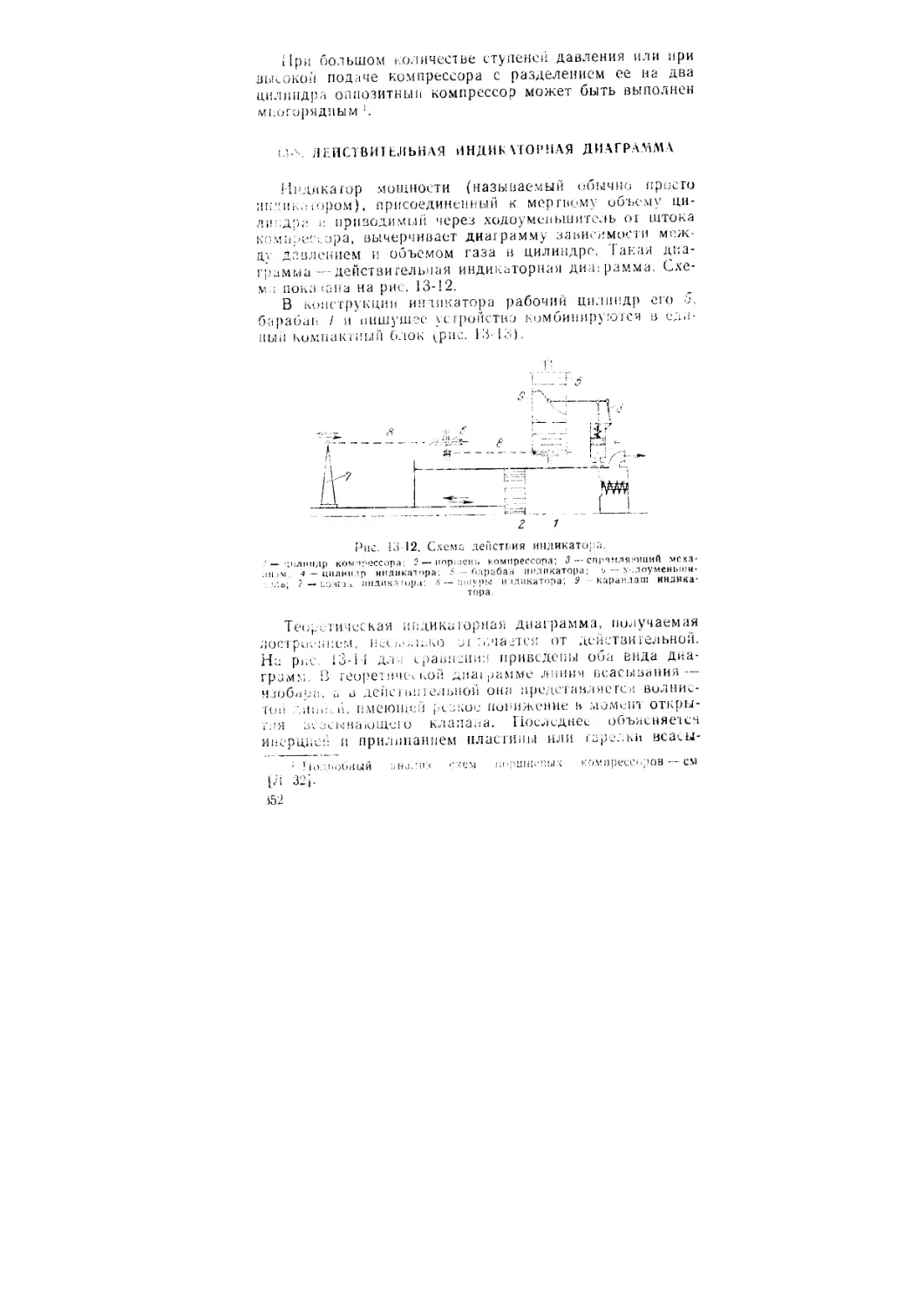

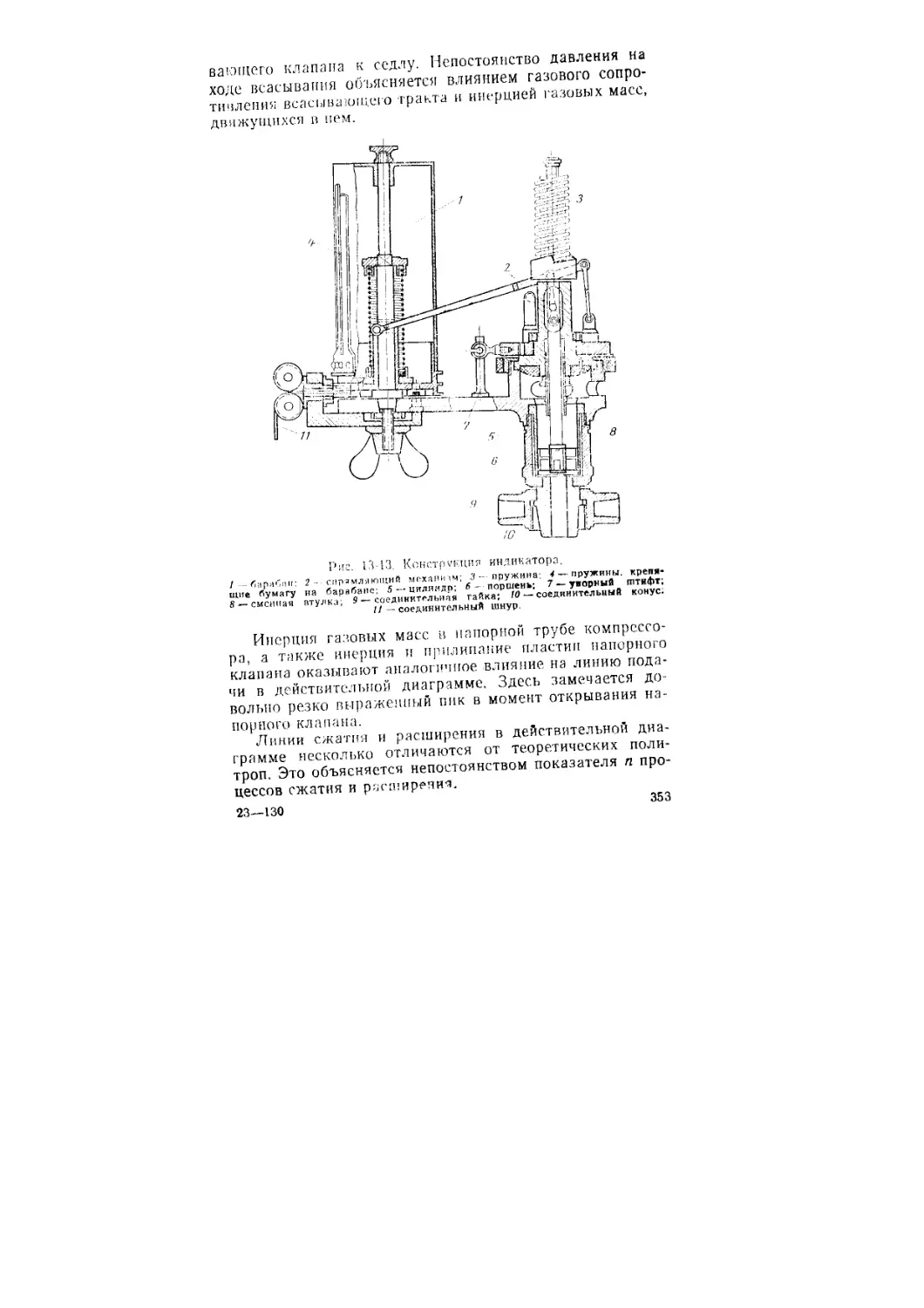

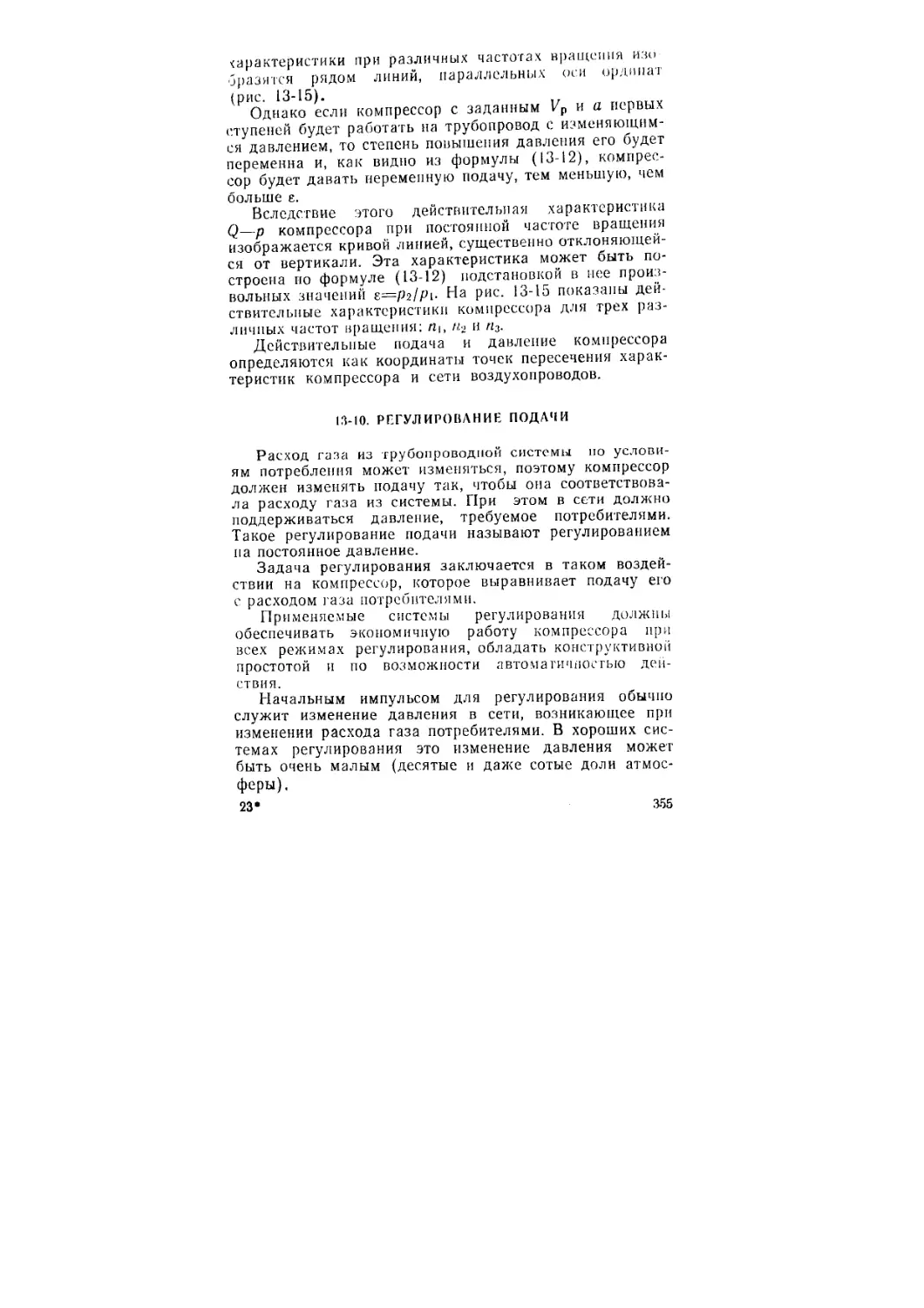

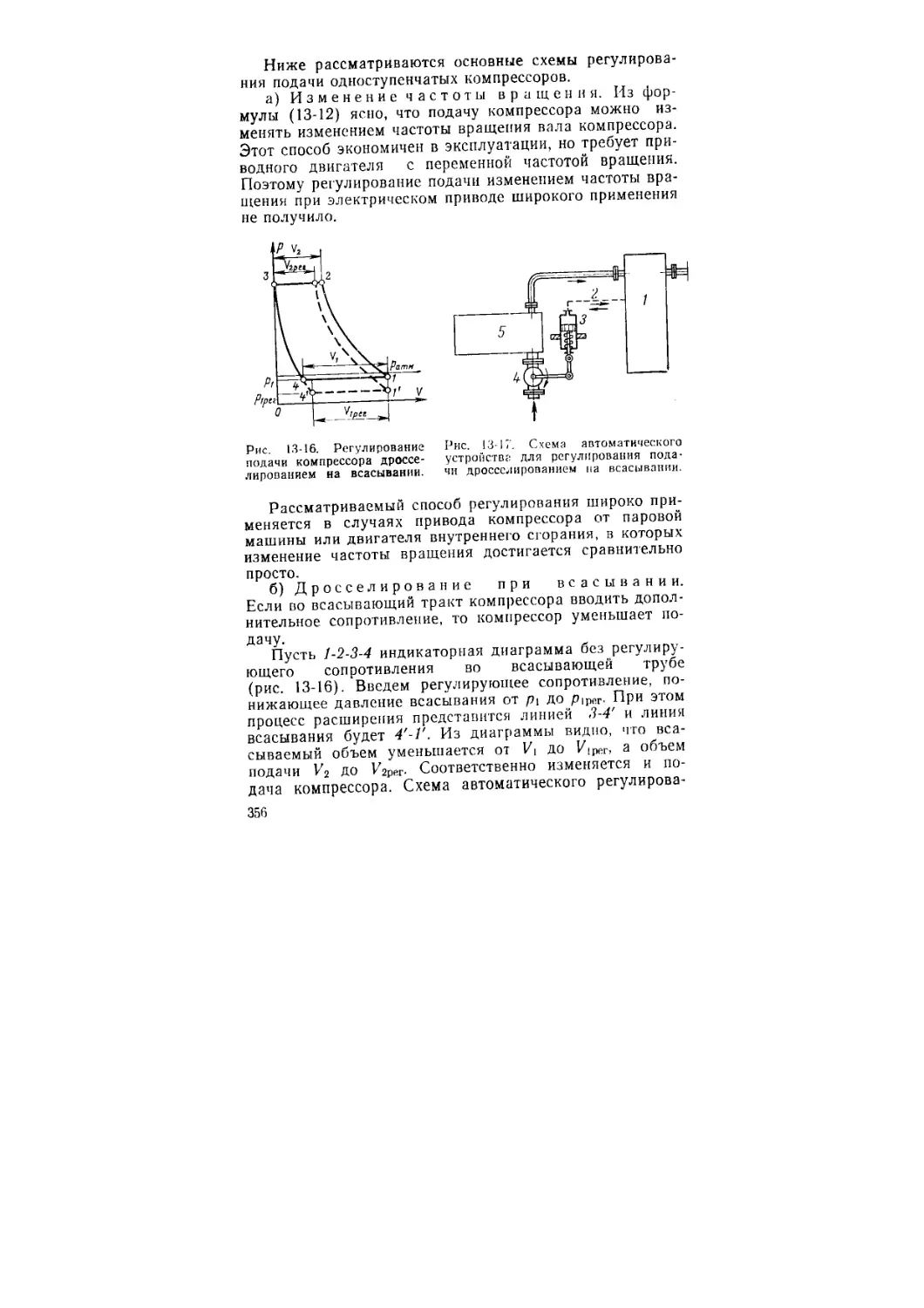

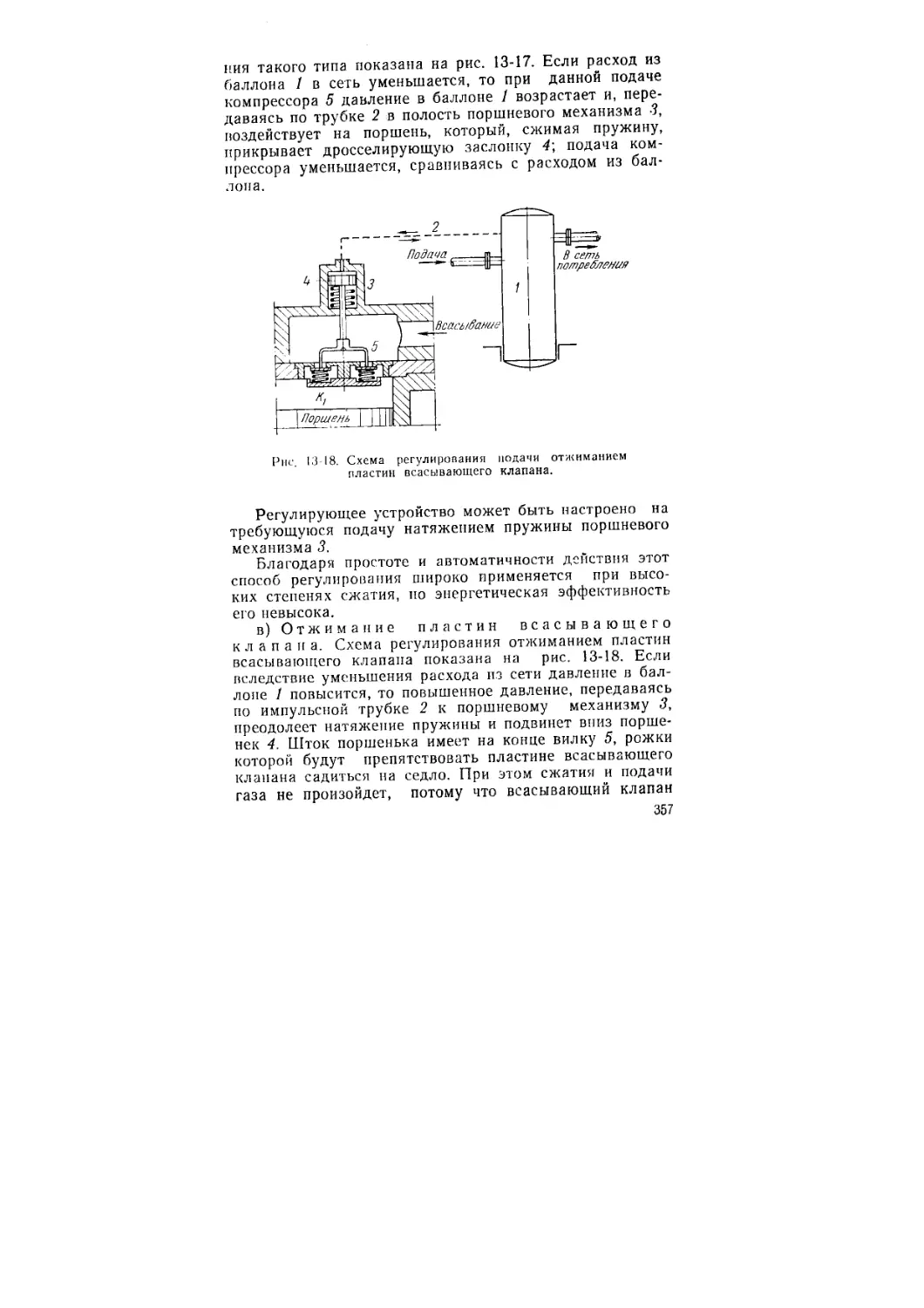

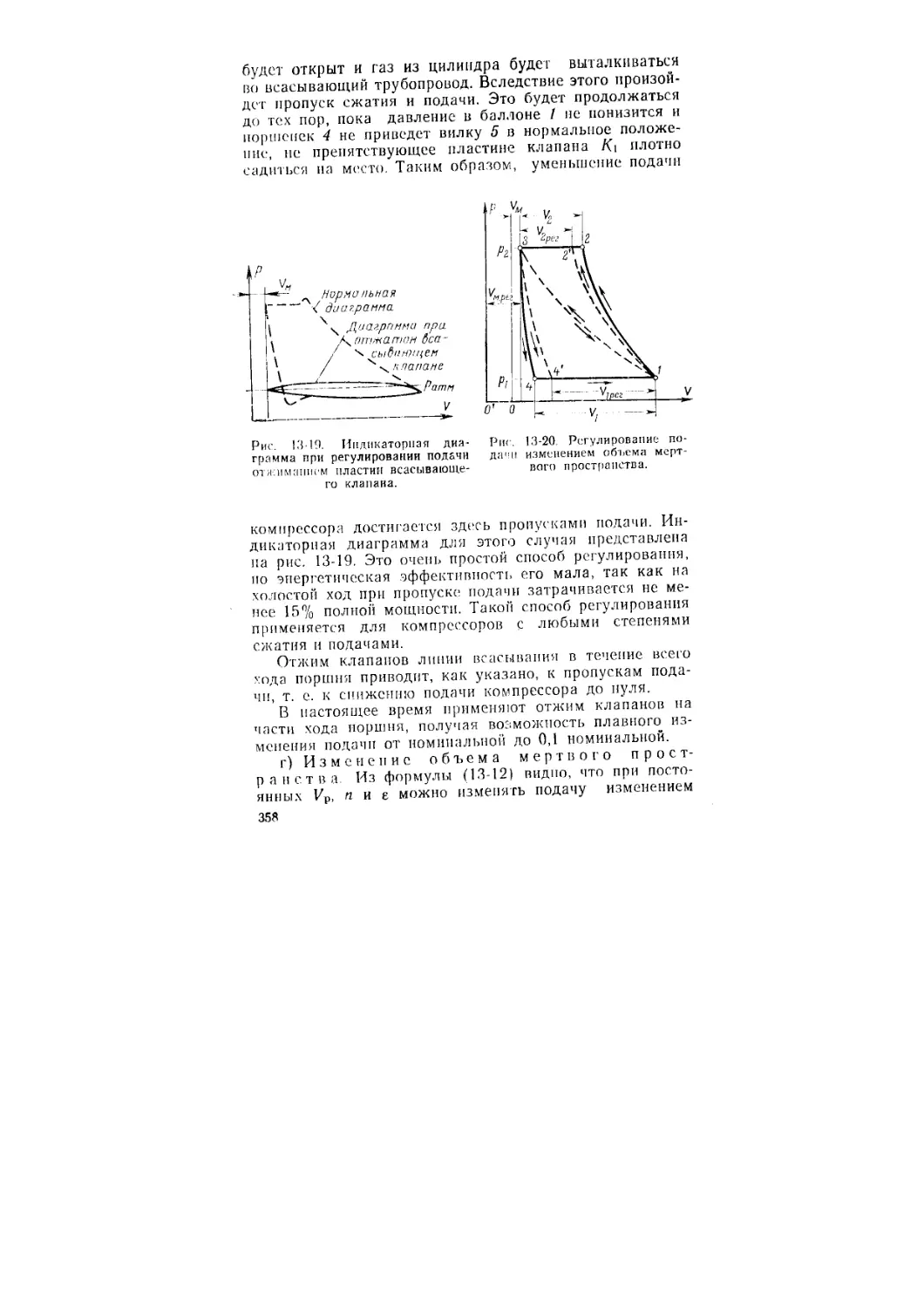

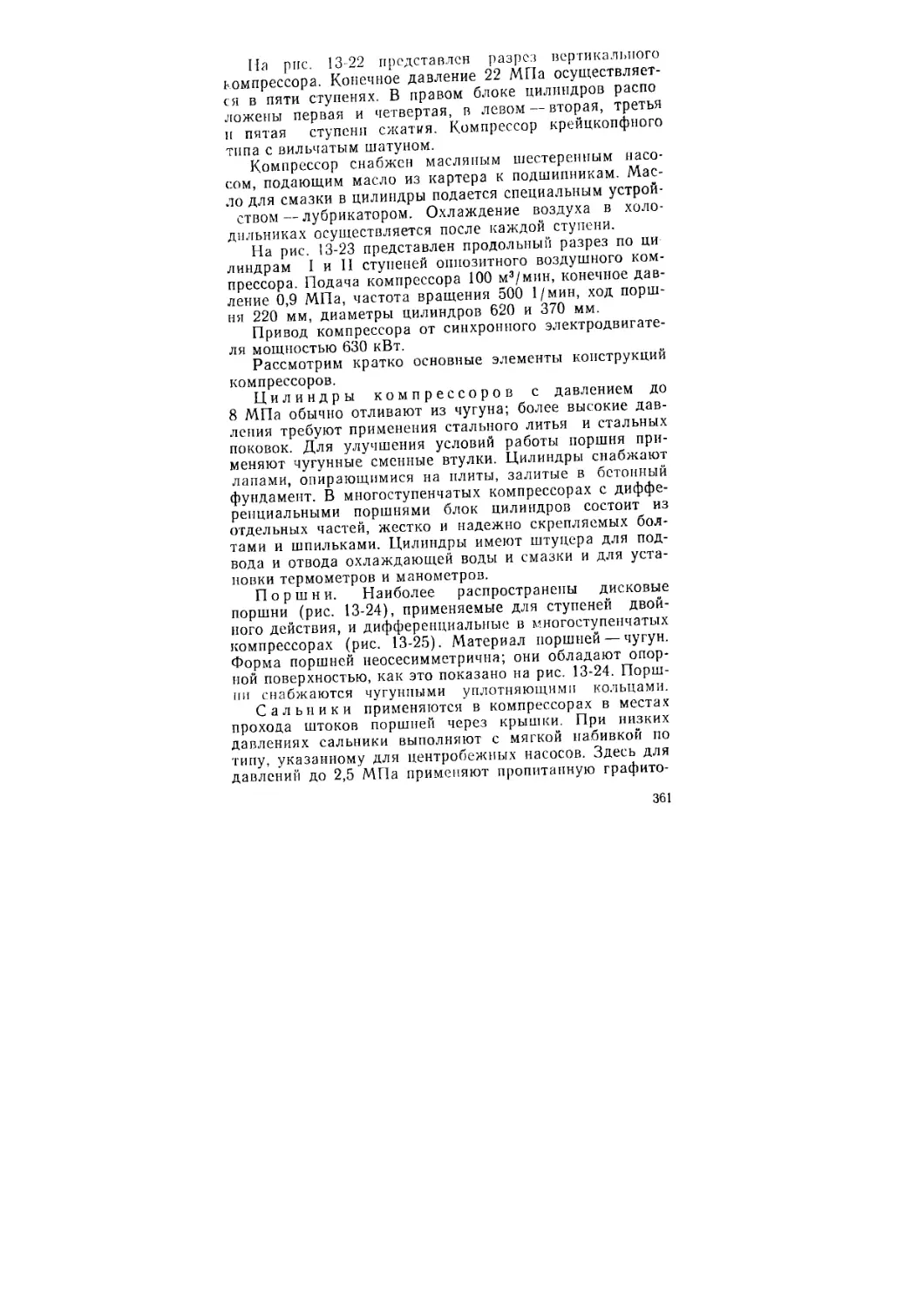

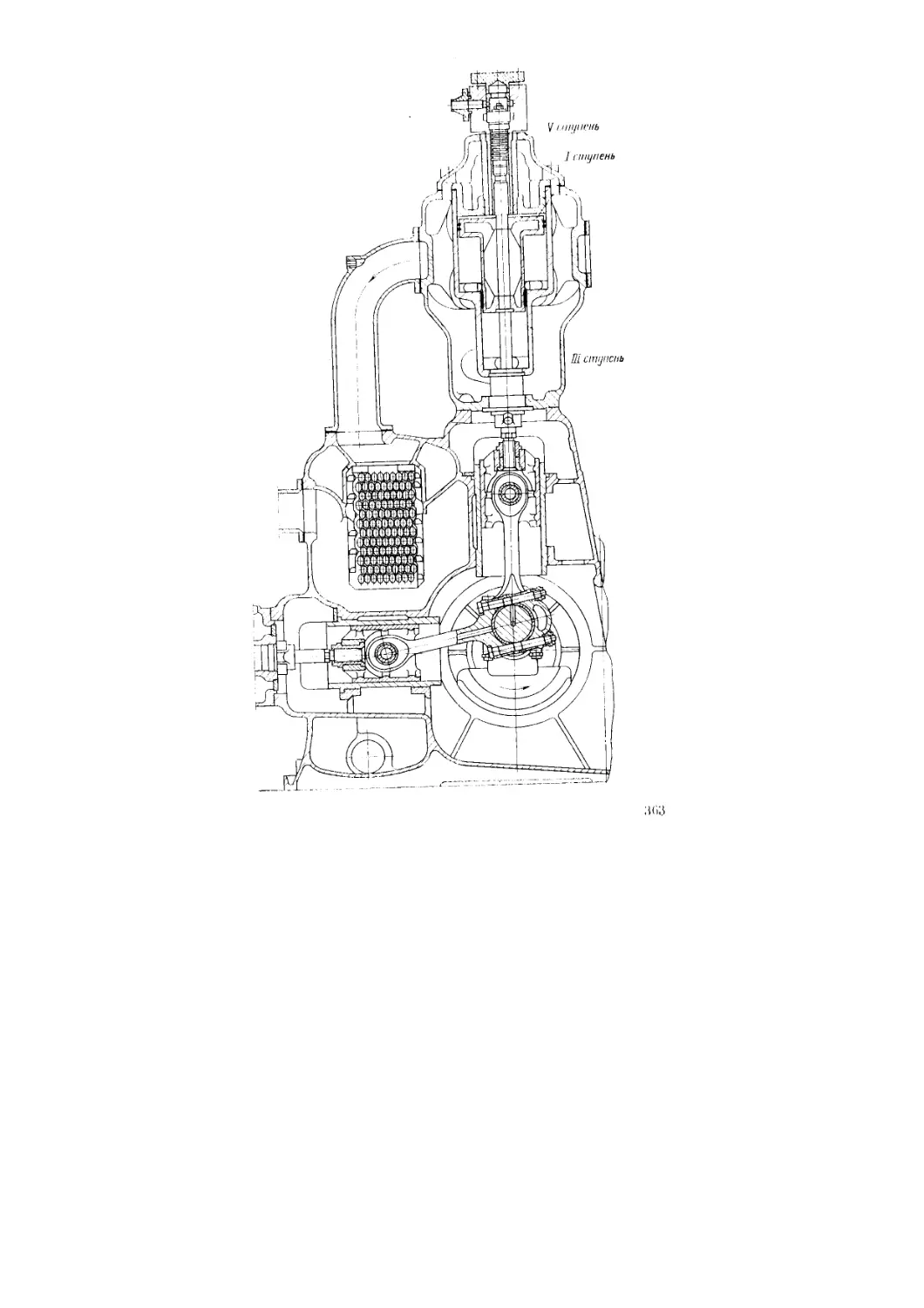

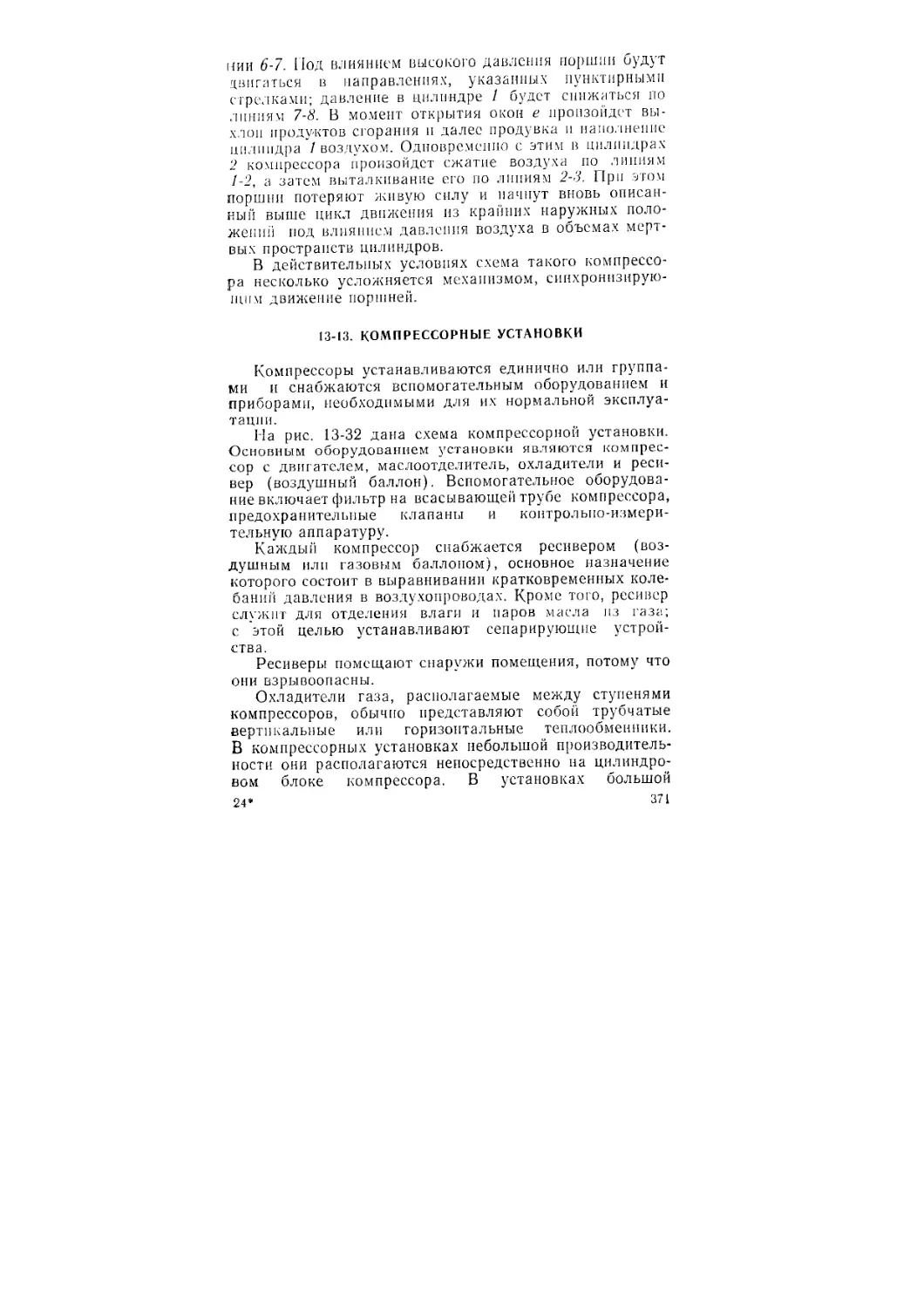

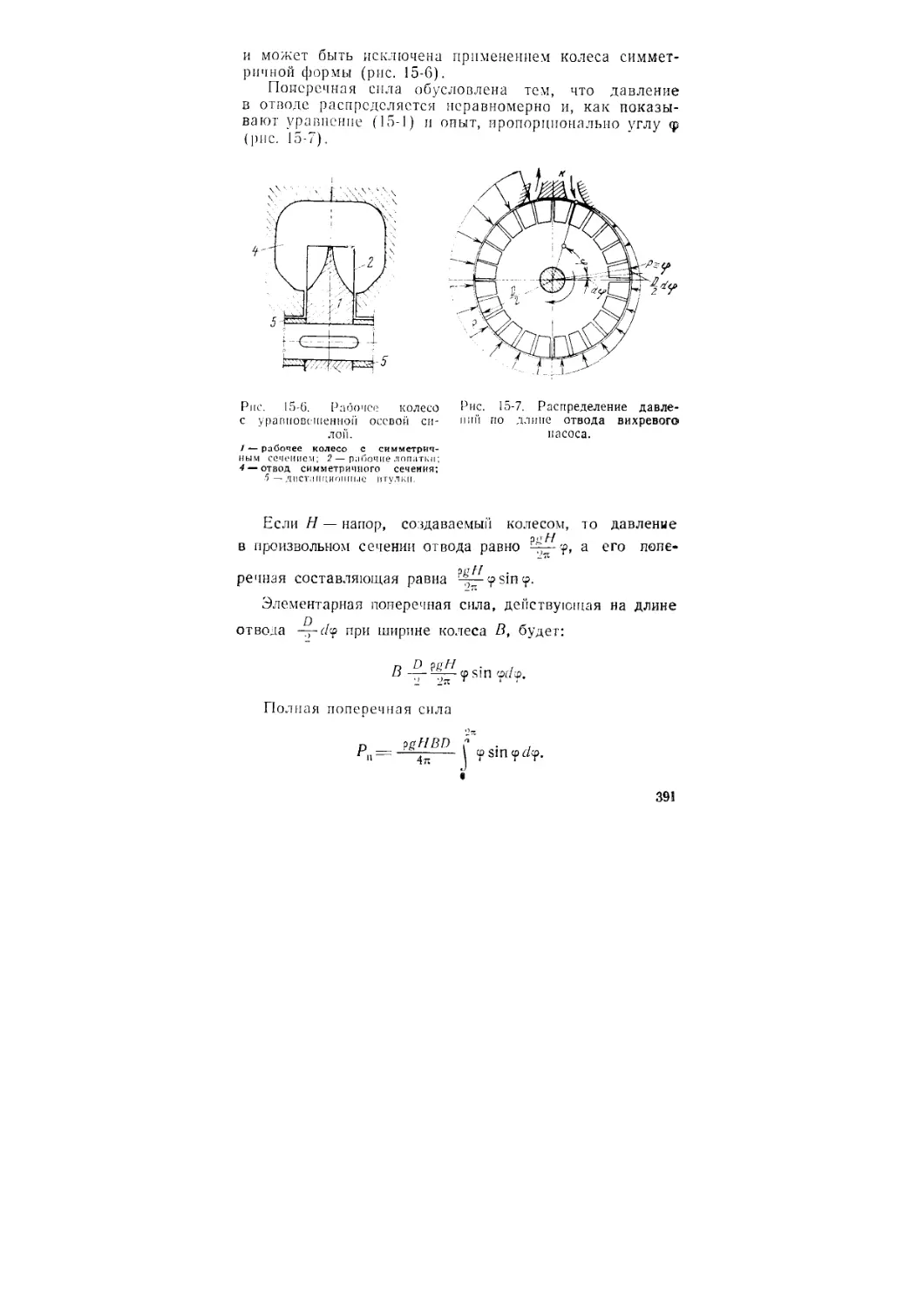

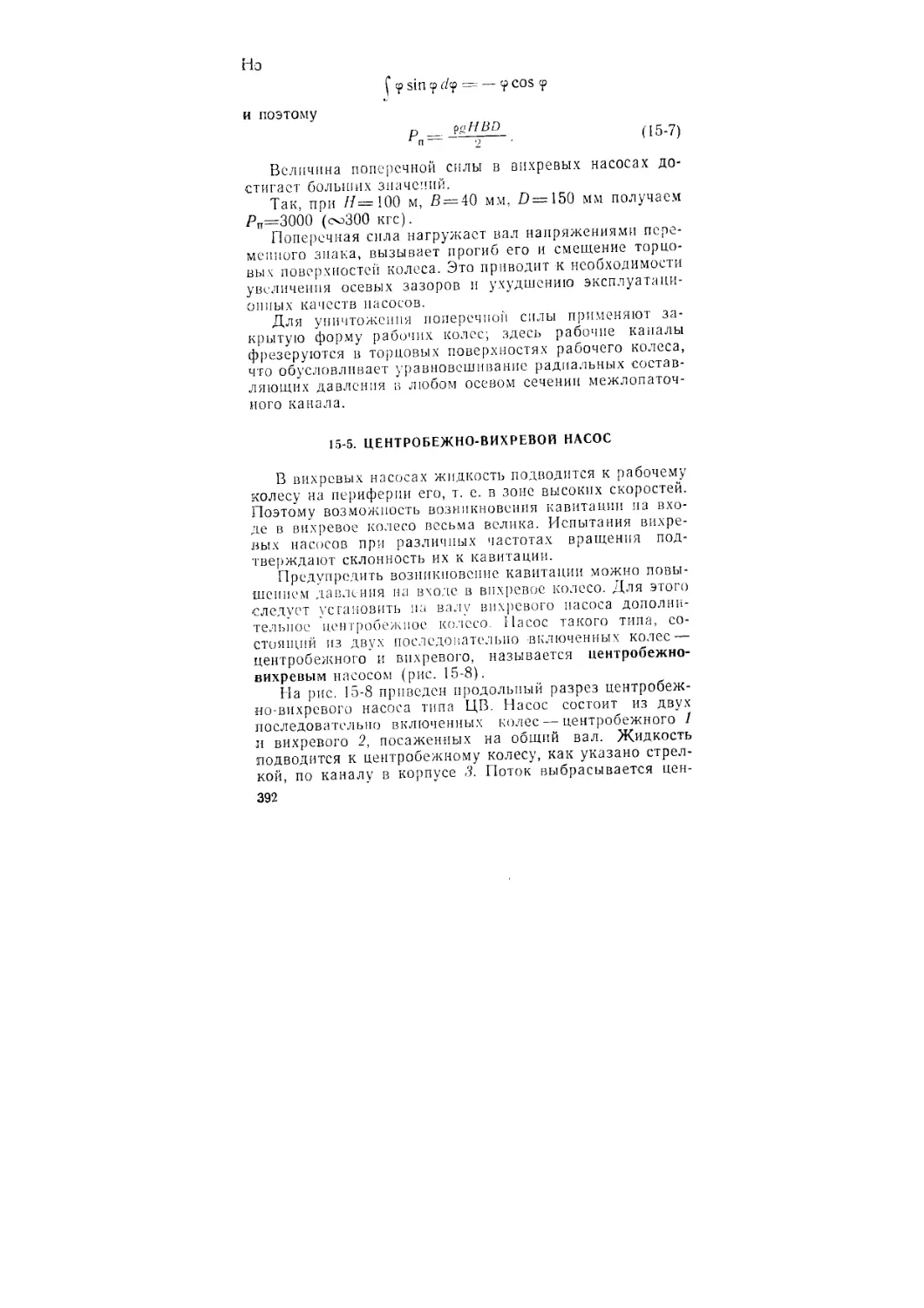

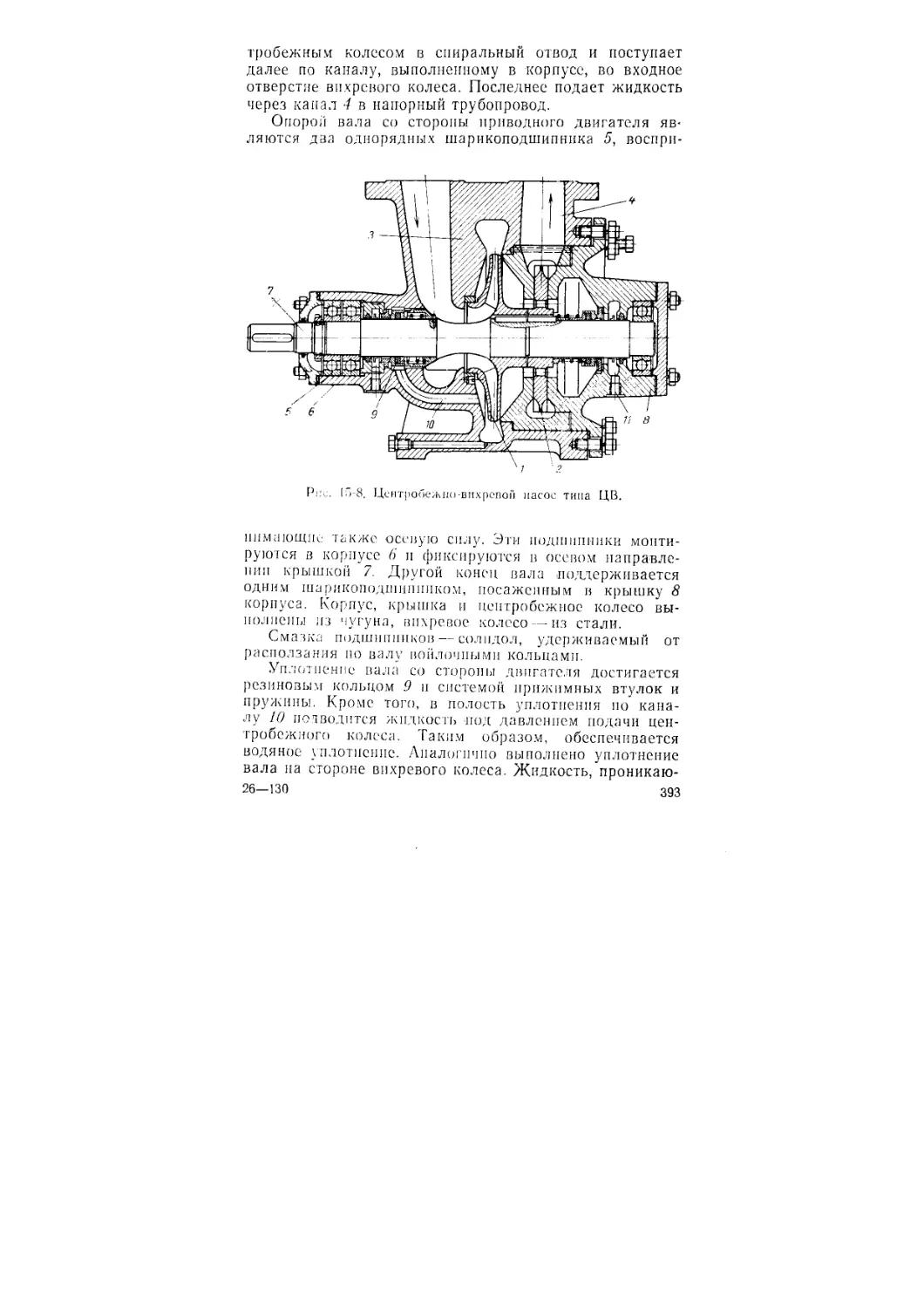

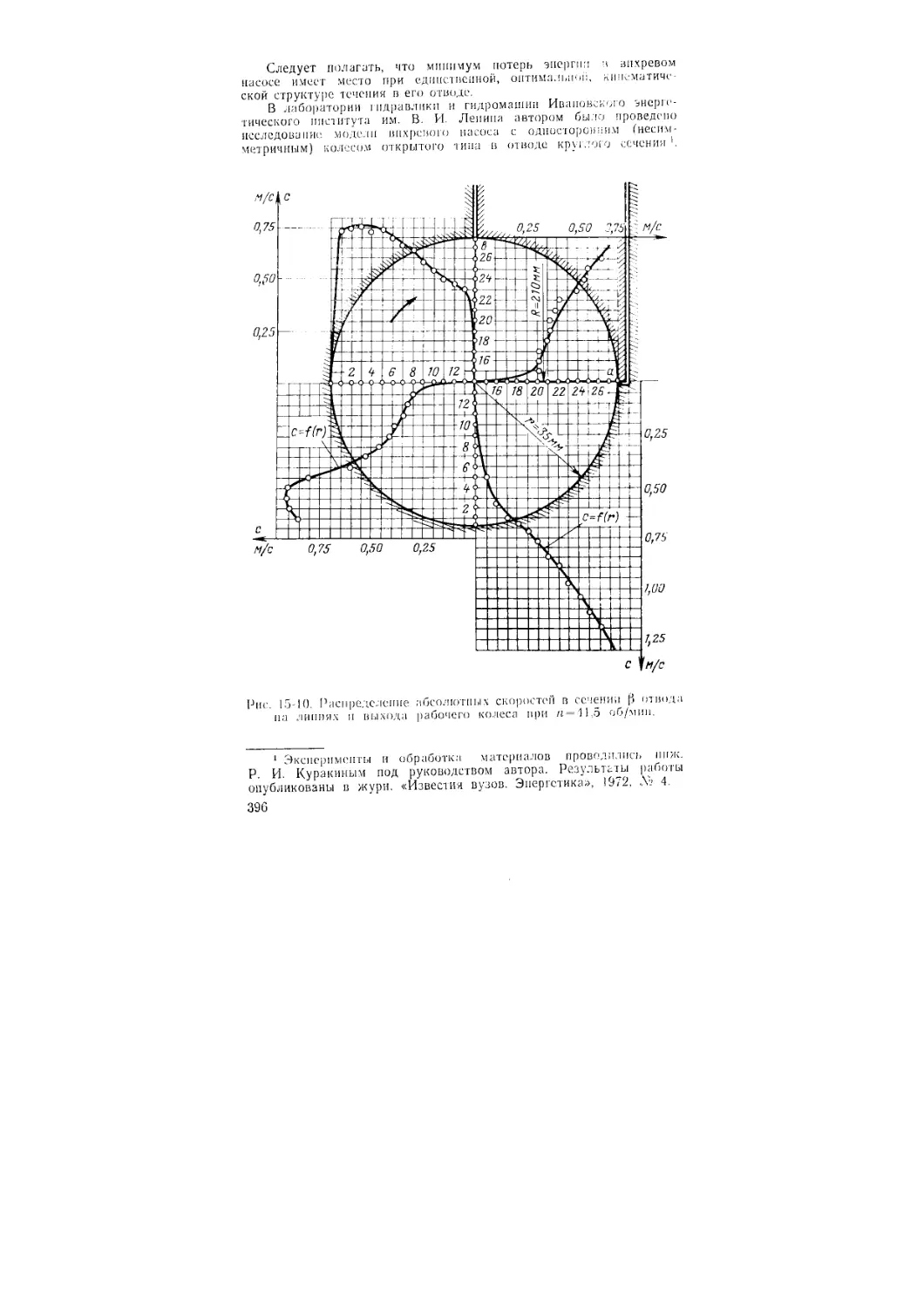

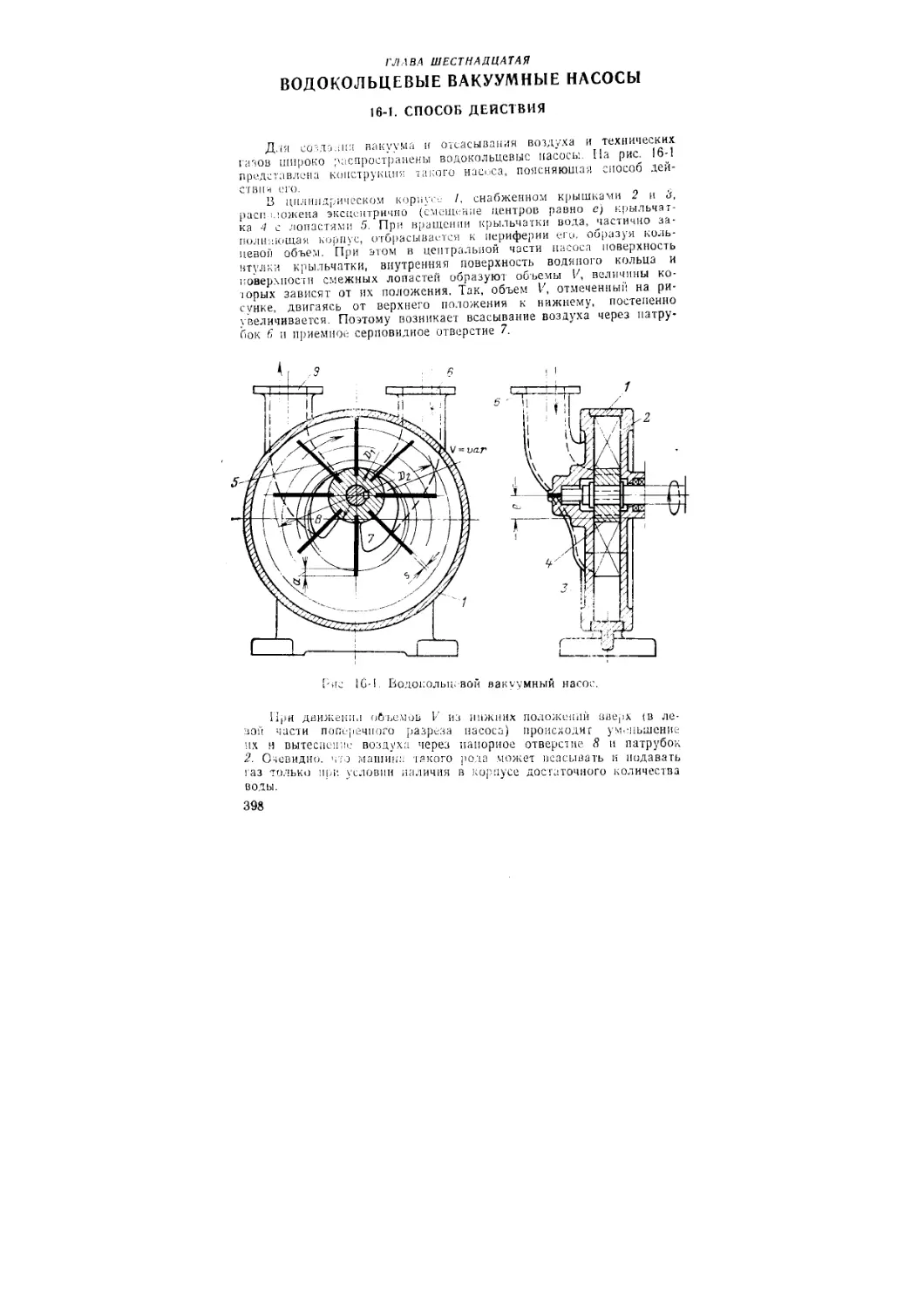

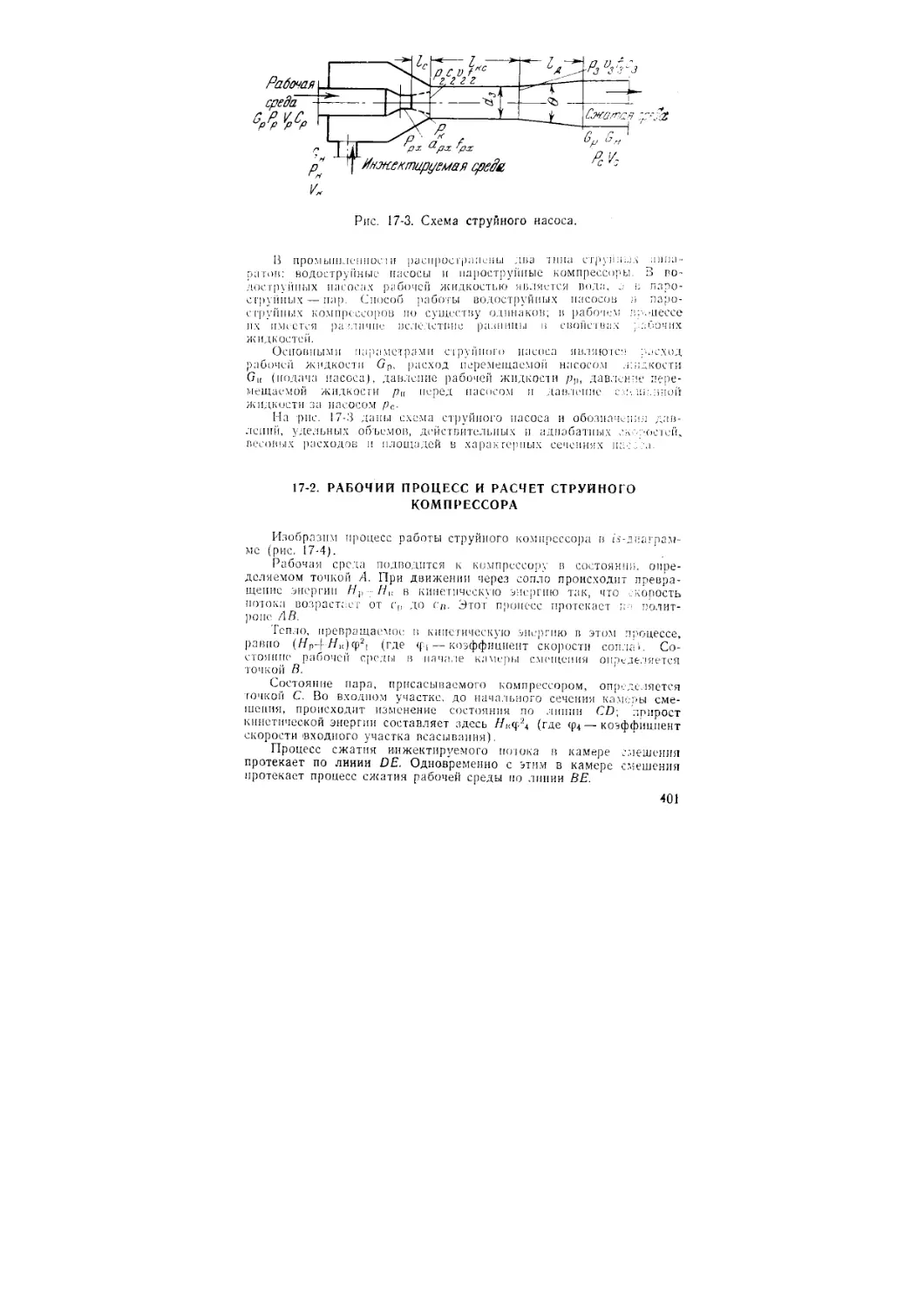

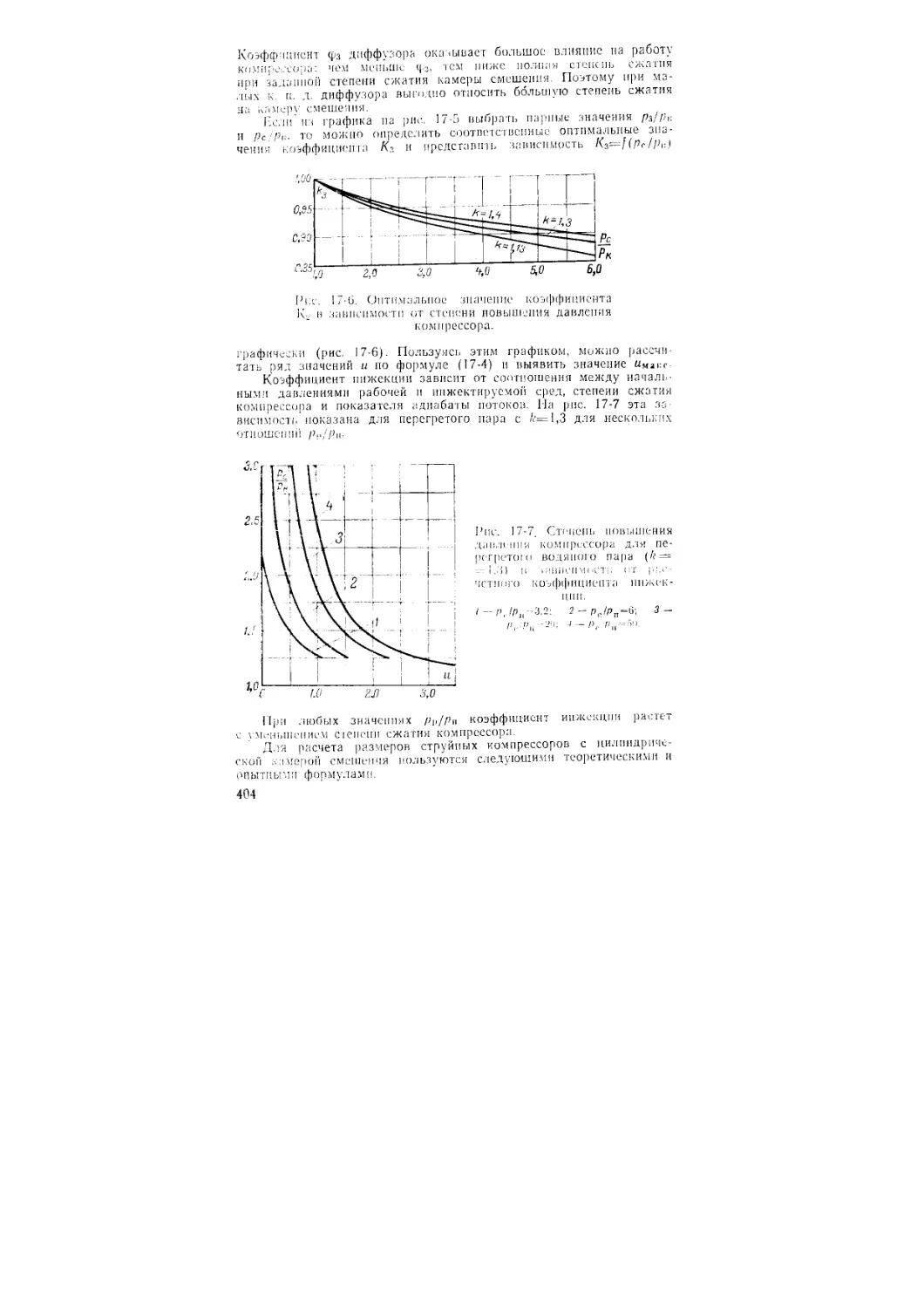

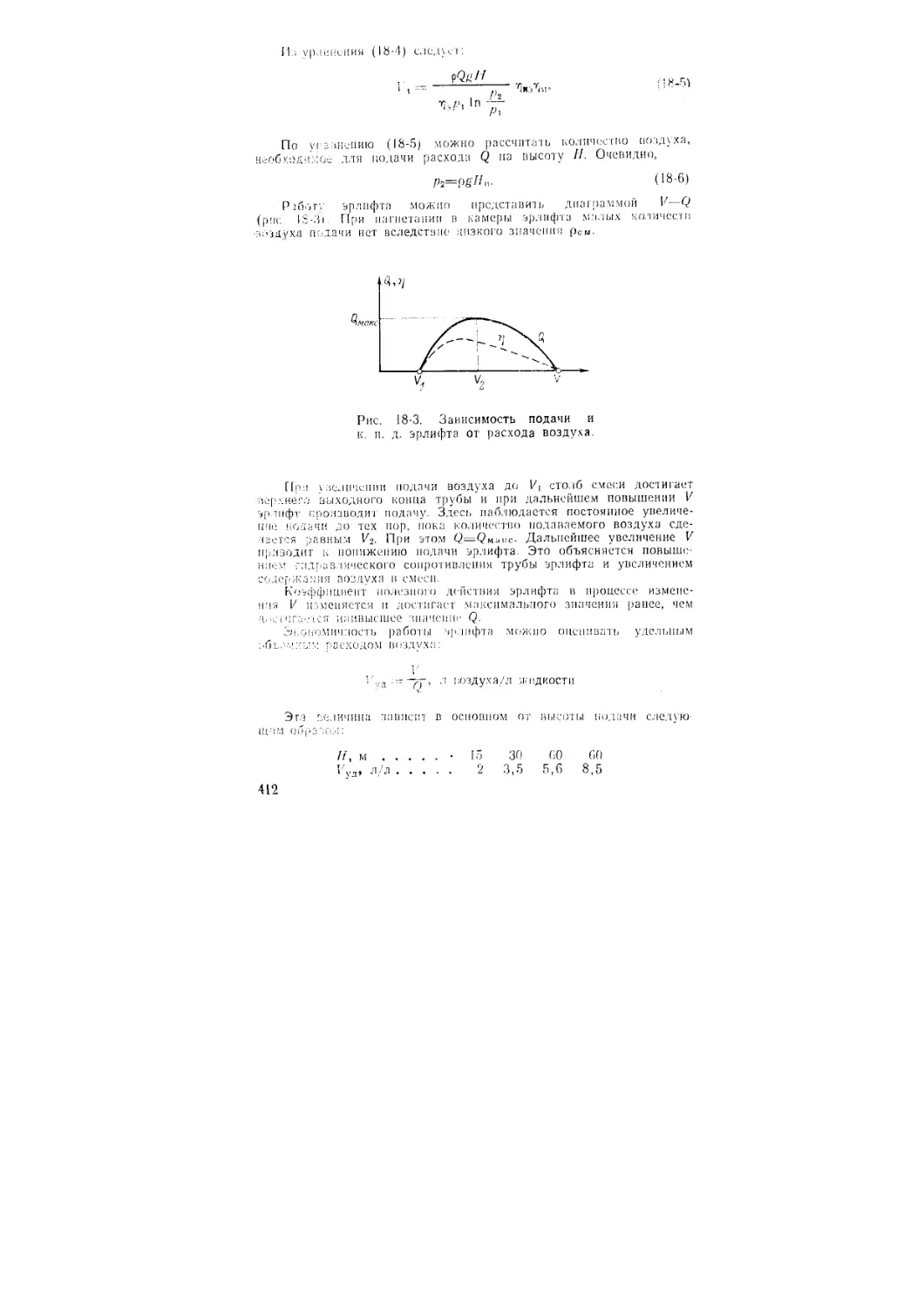

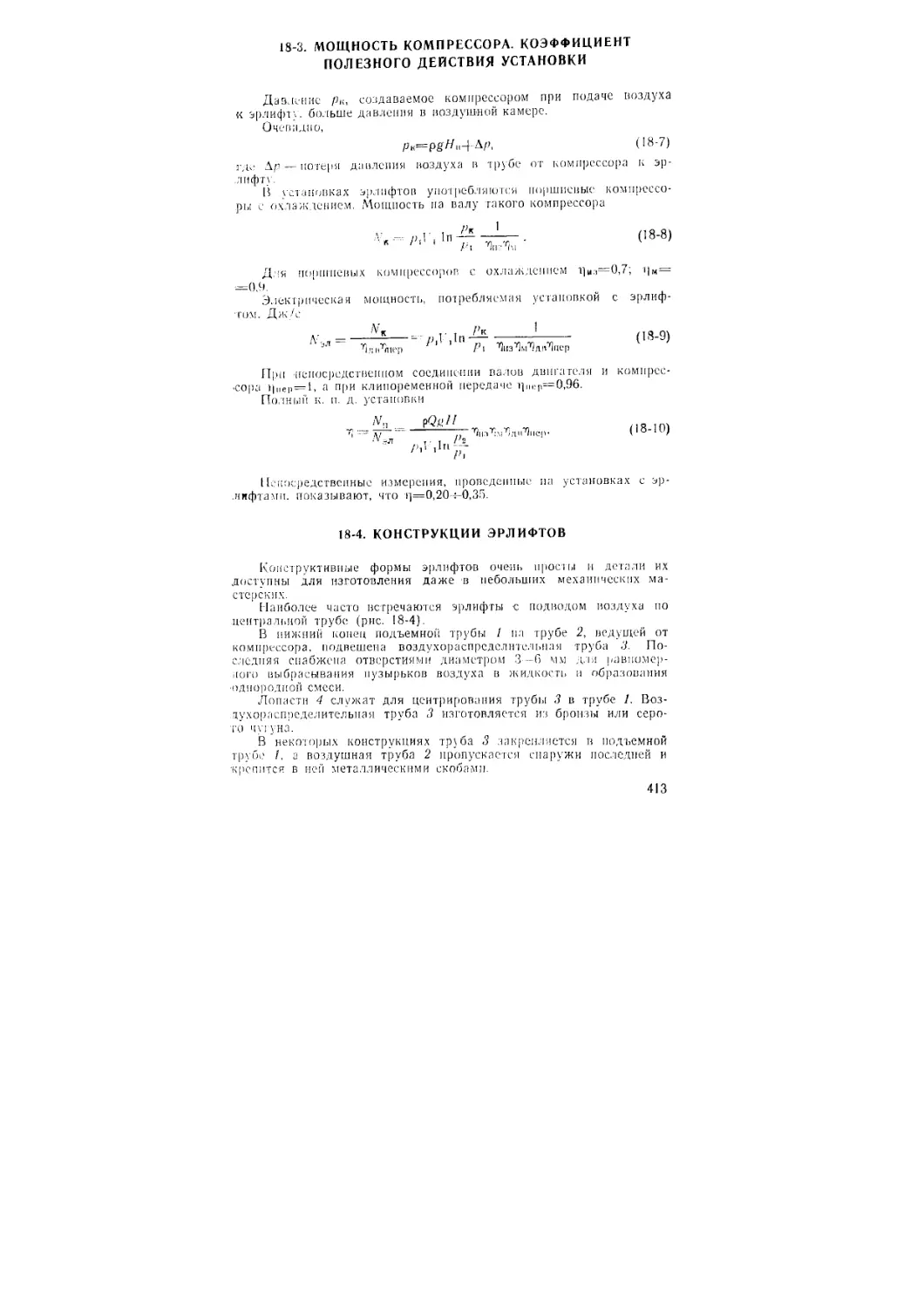

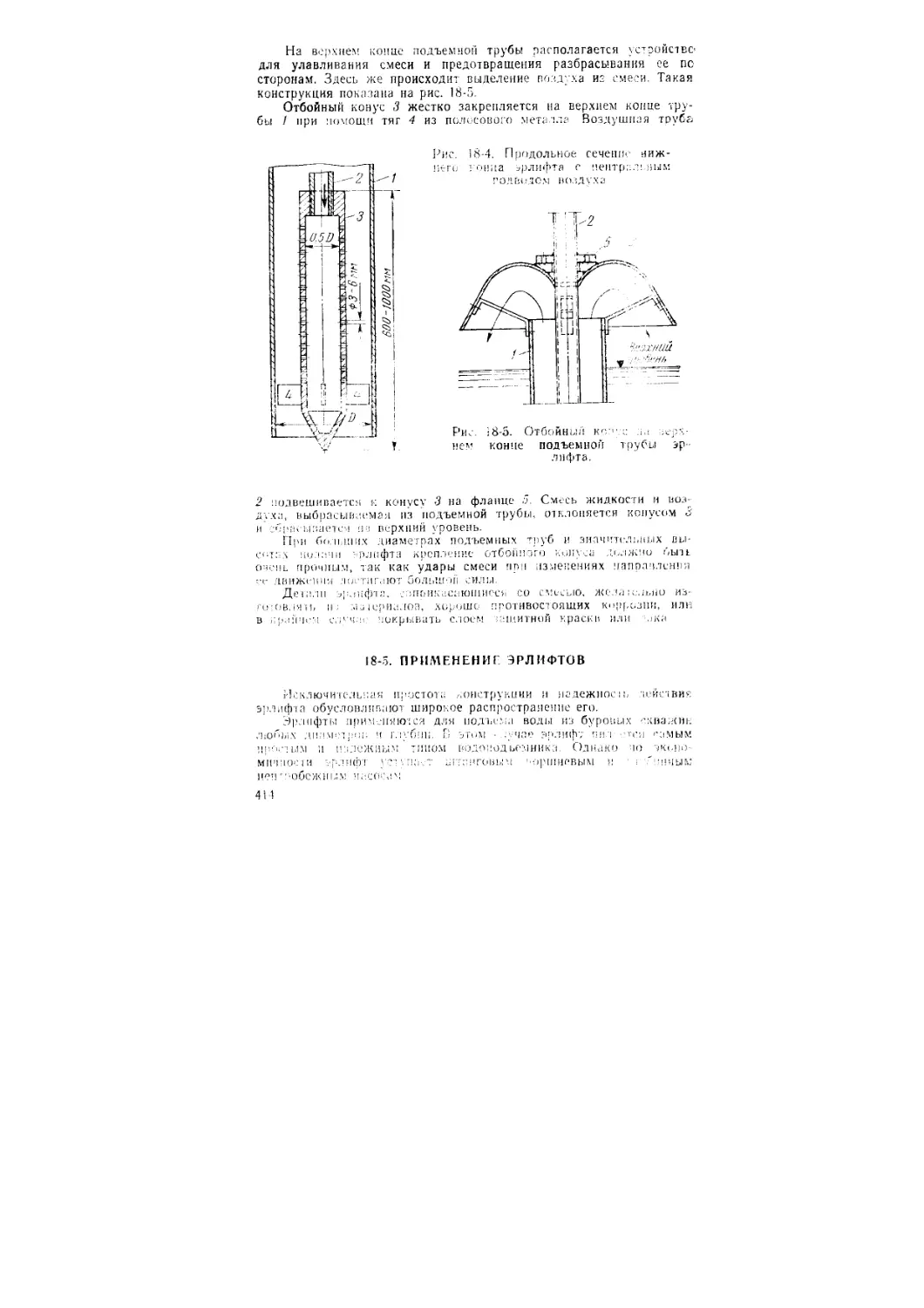

• (3-38)