Автор: Кулиев А.М.

Теги: органическая химия химическая промышленность нефтяная промышленность топливо горюче-смазочные материалы

Год: 1985

Похожие

Текст

к. М. Кулиев

химия

И ТЕХНОЛОГИЯ

ПРИСАДОК

К МАСЛАМ

И ТОПЛИВАМ

Издание 2-е, переработанное

ЛЕНИНГРАД

«ХИМИЯ»

ЛЕНИНГРАДСКОЕ ОТДЕЛЕНИЕ

1985

6П7.43

К 903

УДК 547.915 : 621.892

Кулиев А. М.

Химия и технология присадок к маслам и топ-

ливам.— 2-е изд., перераб. —- Л.: Химия, 1985 —

312 с., ил.

Во втором издании (1-е вышло в 1972 г.) отражены достижения

последних лет в области химии и технологии присадок к смазочным

маслам н топливам. Обббщен и систематизирован огромный материал

по синтезу, механизму действия, технологии, применению и эффектив-

ности присадок различного назначения: антиокислнтельиых и проти-

вокоррозионных, моющих и диспергирующих, протнвоизносиых и про-

тивозадирных, вязкостных и депрессорных,- а также многофункциональ-

ных. Показаны пути получения композиций присадок.

Книга предназначена для инженерно-технических и научных ра- -

ботников нефтеперерабатывающей и нефтехимической промышленности,* -

занимающихся разработкой, исследованием и применением присадок

к маслам и топливам. Она может быть полезна также преподавателям,

аспирантам н студентам старших курсов.

Библиогр. 338 назв. Ил. 18, Табл. 16.

Рецензент — засл, деятель науки и техники РСФСР,

докт. техн, наук, проф. С. Э. Крейн

Али Муса оглы Кулиев

ХИМИЯ И ТЕХНОЛОГИЯ ПРИСАДОК

К МАСЛАМ И ТОПЛИВАМ

Редактор.А. Е. Пинчук

Техн, редактор Л. Ю. Щукина

Переплет художника В. Т. Левченко

Корректор Т. В. Казакова

ИБ № 1583

Сдано в набор 19.12.84. Подписано а печать 05.99.85. М-33979. Формат

бумаги 60X90'/,,. Бумага тип. Ns 2. Гаэаитура литературная.. Высокая

печать. Усл. печ. л. 19.5. Усл. кр.-агг. 19.5. Уч.-изд. л. 23.0.

Тираж 5600 экз Зак. 431. Цена 1 р. 50 к. Изд. № 2589.

Ордена «Знак Почета» издательства «Химия», Ленинградское отделение.

191186. г. Ленинград. Д-186. Невский пр., 28.

Ленинградская типография № 2 головное предприятие ордена Трудового

Красного Знамени Ленинградского объединения «Техническая книга»,

им. Евгении Соколовой Союзлолнграфпрома при Государственном

Комитете СССР по делам издательств, полиграфии и книжной тор£

говли. 198052. г. Ленинград, Л-52, Измайловский проспект. 29.

2803020100—222

050(01)—85

Издательство «Химия», 1/1^5

ОГЛАВЛЕНИЕ

Предисловие ..........................................................5

Глава I. Основные направления синтеза и разработки технологии при-

садок к маслам и топливам.......................................... 7

Глава II. Антиокислительные и противокоррозионные присадки к маслам 13

Присадки алкилфенольного типа...................._...................18

Азотсодержащие присадки ........................................... 20

Азот- и гидроксилсодержащие присадки................................ 24

Серусодержащие присадки......................................... .. 31

Серу- и азотсодержащие присадки......................................38

Фосфорсодержащие присадки............................................41

Азот- и фосфорсодержащие присадки.................................. . 43

Серу- и фосфорсодержащие присадки................................... 44

Азот-, серу- и фосфорсодержащие присадки.............................50

Композиции антиокислительиых присадок, содержащих различные функцио-

нальные группы ......................................................56

Механизм действия антиокислительиых и противокоррозионных присадок . 59

Глава III. Моющие и диспергирующие присадки к маслам.................66

Соли сульфокислот....................................................66

Влияние группового состава масляных фракций на качество получаемых

из них сульфонатов...............................................72

Малозольные и низкощелочные сульфонать...........................76

Многозольные и высокощелочные сульфонаты.........................77

Соли карбоновых кислот...............................................83

Сукцинимидные присадки...............................................87

Механизм действия моющих и диспергирующих присадок.................93

Синергизм действия присадок . . ' . ............................98

Глава IV. Противоизиосиые и противозадирные присадки к маслам . . 100

Серусодержащие присадки . J /.......................................102

.Хлорсодержащие присадки . \........................................112

Серу- и азотсодержащие присадки......................................ИЗ

Серу- и хлорсодержащие присадки.....................................115

Фосфор- и серусодержащие присадки...................................118

Фосфор- и хлорсодержащие присадки . . ............................121

jCepy-, фосфор- и хлорсодержащие присадки........’..................122

Присадки, содержащие азот и другие активные элементы................124

Молнбденсодержащие присадки ..................'.....................125

Механизм действия присадок, снижающих трение н износ................129

Антифрикционные присадки...................................... 130

Противоизносные присадки . . . . ...............................131

Противозадирные присадки . . . .......................... . . . 135

Глава V. Вязкостные присадки к маслам . , .........................139

Глава VI. Депрессорные присадки к маслам............................146

Глава VII. Синтетические масла и присадки к ним.....................153

Синтетические углеводородные и сложноэфирные масла ....... 154

1* 3

Присадки и синтетические жидкости иа основе кремнийорганических соеди-

нений ........................................................... 157

-Антиокислительные присадки к синтетическим маслам...................170

Глава VIII. Ингибиторы коррозии и защитные присадки..................182

Глава IX. Многофункциональные присадки к маслам . . .................191

Алкилфеиольные присадки на основе продуктов конденсации алкилфенолов

с формальдегидом.......................................... • • • • 191

Фенолсульфидные присадки............................................ 200 -

Полимерные приОадки..................................................202

Присадки на основе мономеров, содержащих функциональные группы . 203

Присадки, получаемые введением функциональных групп -в макромоле-

кулы ............................................................205

Г л а в а , X. Современная индексация и методы испытания моторных масел с

композициями присадок......................-.........................211

Индексация моторных масел............................................211

Разработка и исследование композиций присадок к моторным маслам . . . 214

Методы оценки композиций моторных масел с присадками................. . 216

Глава XI. Технология производства присадок к маслам ...... 220

Получение сульфонатных присадок......................................223

Получение присадок на основё алкилфенолов и их производных...........225

Получение серу- и фосфорсодержащих присадок..........................231

Получение вязкостных и депрессорных присадок.........................241

Усовершенствование процессов производства присадок................... . 248

Глава XII. Синтез и исследование присадок к топливам.................251

Антиокислительные и диспергирующие присадки ....'....................252

Противонагарные присадки...............................<.............264

Противокоррозионные присадки.........................................272

Противодымные присадки.............................................- 278

Приложения. Сводная характеристика отечественных присадок .... 284

Приложение 1. Характеристика некоторых присадок для рабоче-коисерва-

ционных масел....................................................... 284

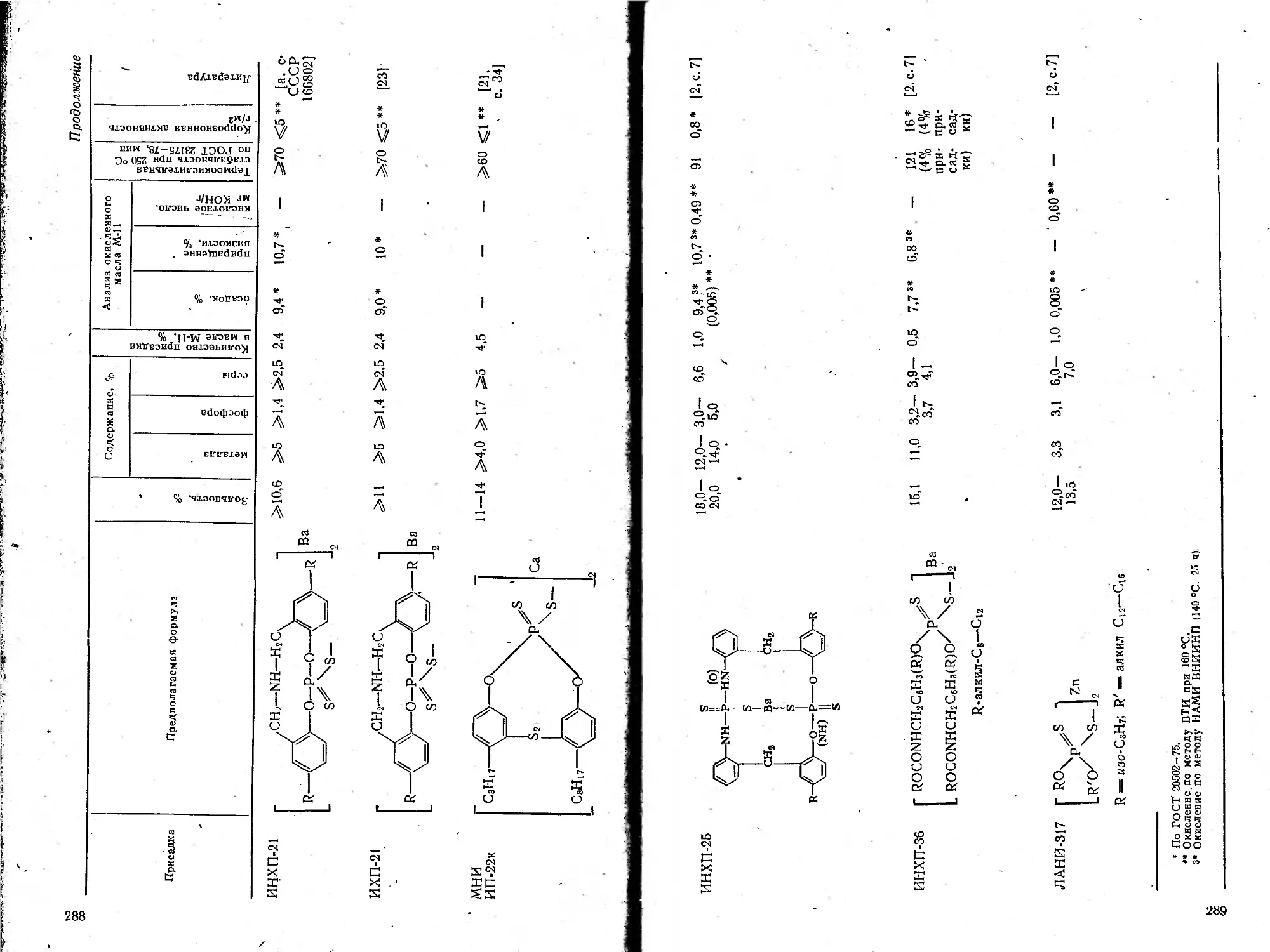

Приложение 2. Характеристика антиокислительных присадок..............285

Приложение 3. Характеристика антиокислительных и противокоррозионных

присадок ............................................................287

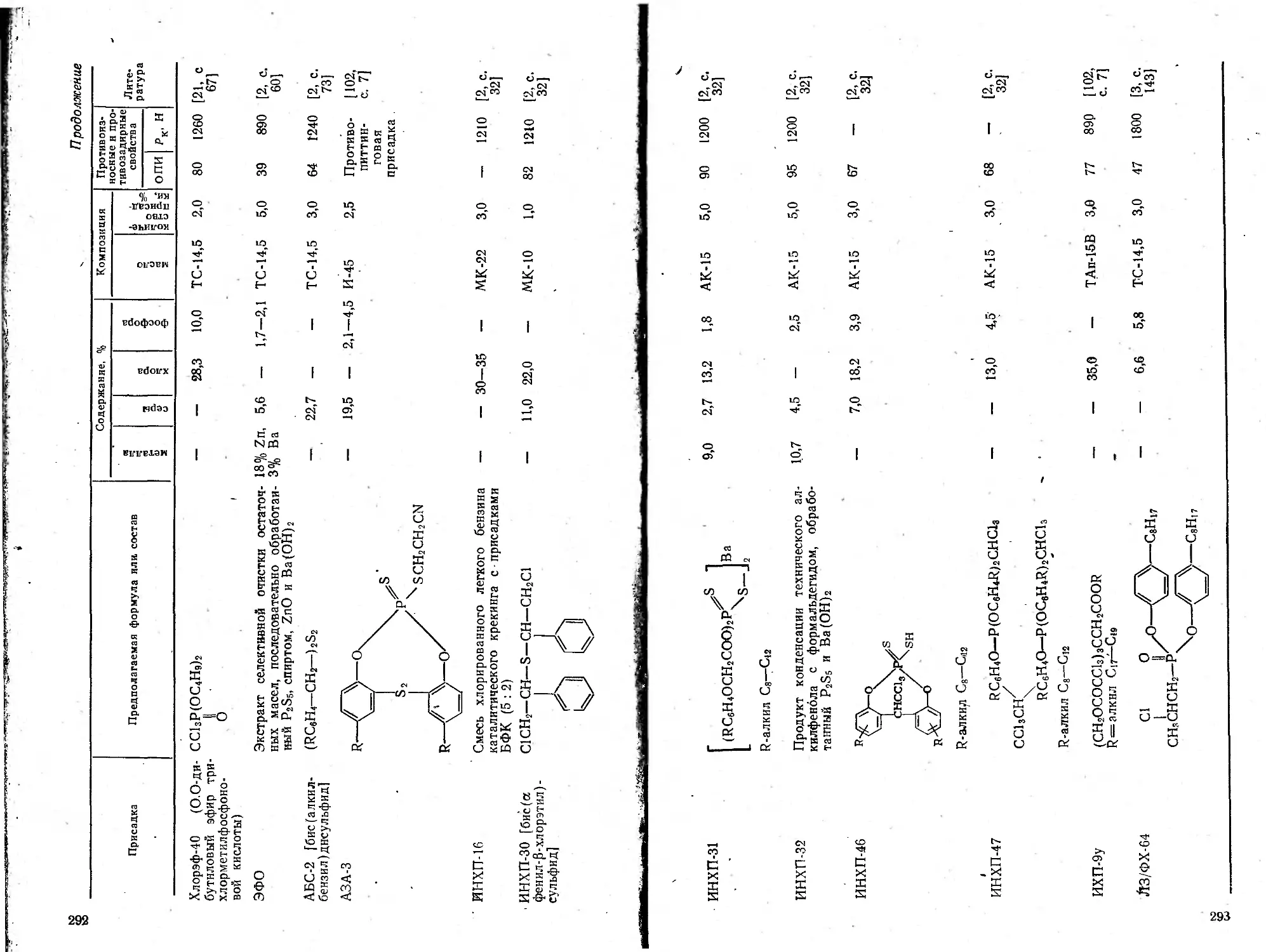

Приложение 4. Характеристика моющих и диспергирующих присадок .' . 290

Приложение 5. Характеристика противоизносных и противозадирных присадок 291

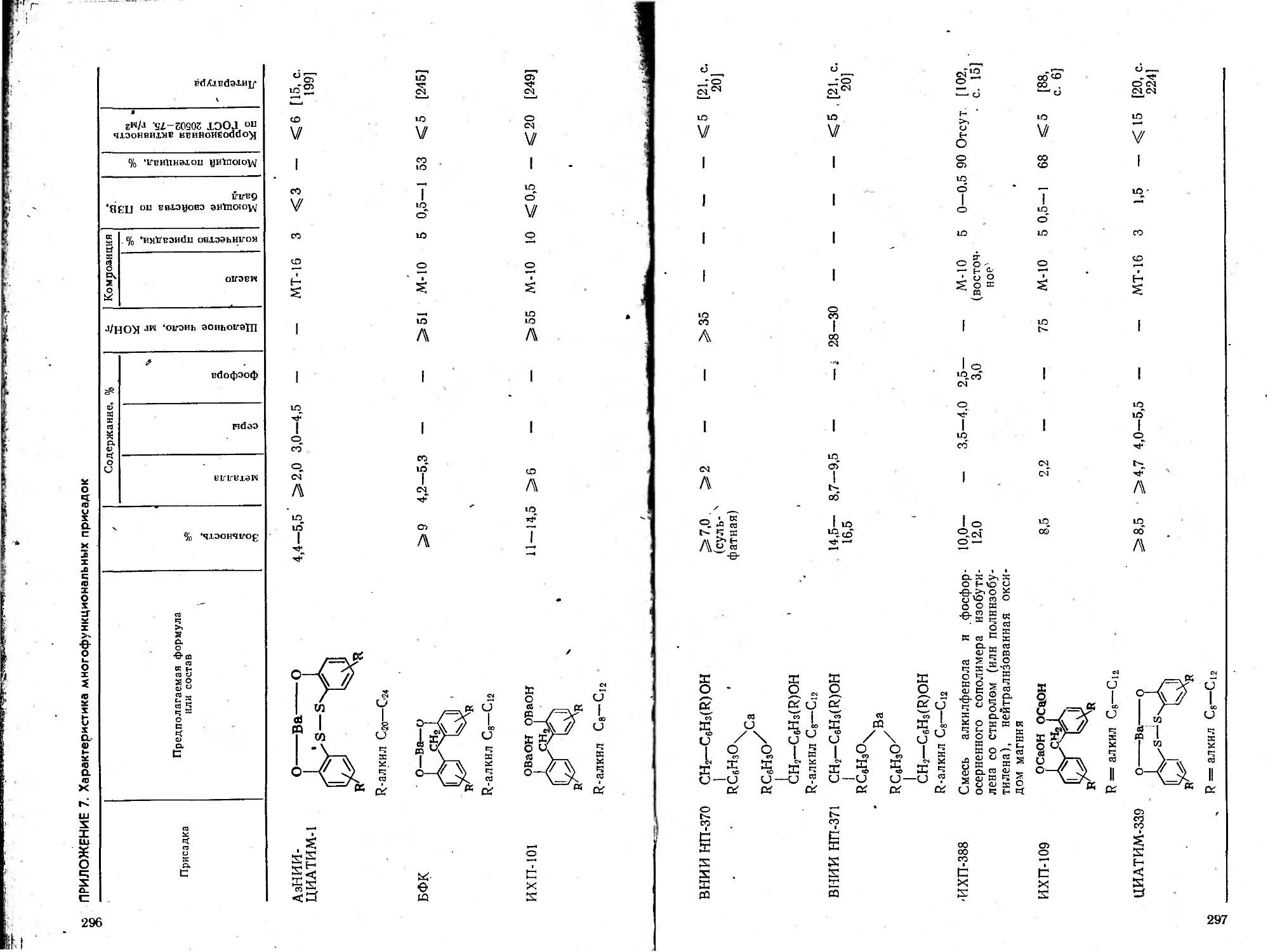

Приложение 6. Характеристика вязкостных присадок . 295

Приложение 7. Характеристика многофункциональных присадок .... 296

Литература ....................................................... 299

Указатель присадок................................................. 307

ПРЕДИСЛОВИЕ

Прогресс в области моторостроения непосредственно связан

с качеством применяемых смазочных масел и топлив. Для получе-

ния масел и топлив оптимального углеводородного состава и с

высокими эксплуатационными показателями требуются в первую

очередь подбор высококачественного сырья и усовершенствование

технологии. Однако коренное решение проблемы немыслимо без

применения присадок; это — наиболее прогрессивный и экономи-

чески выгодный способ получения высококачественных масел и

топлив..

В качестве присадок применяются многочисленные органиче-

ские соединения с различными функциональными группами и эле-

ментами. В последние годы в области синтеза, применения и

изучения механизма действия присадок проведены обширные ис-

следования, и можно считать, что химия присадок уже сформирова-

лась как самостоятельная область химической науки. За последнее

время число исследований, посвященных синтезу и применению

присадок, быстро растет. Однако ряд вопросов данной проблемы

требует дальнейших .более глубоких исследований с целью разра-

ботки теоретических основ механизма действия присадок и осуще-

ствления их направленного синтеза.

Несмотря на большую актуальность химии присадок и значи-

тельный объем проделанных исследований, монографическая ли-

тература по этому вопросу крайне бедна. Информация о присад-

ках весьма разбросана и черпается в основном из патентов, жур-

нальных статей и сборников, где рассматриваются отдельные

вопросы химии присадок. Все это затрудняет решение важных

проблем в данной области.

Учитывая изложенное, создание монографии, в которой были

бы систематизированы и обобщены имеющиеся в. мировой литера-

туре данные в области химии и технологии присадок, имеет важ-

ное значение для нефтепереработки и нефтехимии. В этом отноше-

нии предыдущее издание монографии сыграло свою определенную

роль. Монография была переведена на венгерский и чешский

языки. В указанном издании был обобщен существующий литера-

турный материал по синтезу, механизму действия, технологии и

применению присадок к маслам и топливам различного назна-

чения.

Со времени выхода в свет первого издания книги прошло более

10 лет. За это время был накоплен большой материал'как по

синтезу и технологии, так и по применению присадок. В переиз-

б

даваемой книге в основном сохраняется тот же порядок изложе-

ния. Материал книги размещается по принципу применения соеди-

нений в качестве присадок к маслам и топливам, причем в каждой

главе материал изложен по типам органических соединений, со-

держащих различные функциональные группы и элементы. Однако

учитывая, что некоторые соединения одновременно улучшают не-

сколько эксплуатационных качеств масел и топлив, распределение

их осуществлялось по принципу более характерного для них функ-

ционального действия.

Во 2-е издание монографии включены результаты исследова-

ний последних лет, посвященных синтезу, разработке технологии

и применению присадок, и одновременно исключены устаревшие

данные. Существенно.обновлен библиографический список, причем

источники прежних лет, цитированные в 1-ом издании, в библио-

графию 2-го издания в Основном не включены.

В исследованиях по созданию и внедрению ряда присадок,

результаты которых частично входят в данную книгу, принимали

участие сотрудники Института химии присадок АН АзССР, а так-

же работники нефтеперерабатывающей и нефтехимической про-

мышленности Азербайджана. Автор выражает благодарность

своим ближайшим сотрудникам А. М. Левшиной, Г. А. Зейналовой,

А. Б. Кулиеву, Ф. Н. Мамедову, М. А. Кулиевой, А. К. Кязим-заде,

Н. G; Кизимовой, А. И. Ахмедову, А. Е. Мушаилову, С. И Руста-

мовой, И. И. Эльовичу, В. Е. Башаеву, М. А. Агаевой и Б. И. Му-

саевой за участие в подготовке настоящего издания монографии.

Глава I

ОСНОВНЫЕ НАПРАВЛЕНИЯ СИНТЕЗА И РАЗРАБОТКИ

ТЕХНОЛОГИИ ПРИСАДОК К МАСЛАМ И ТОПЛИВАМ

Чтобы уяснить перспективы развития производства масел во-

обще и в частности производства моторных масел с присадками

различного назначения, необходимо рассмотреть, хотя бы коротко,

тенденции, имеющие место в мировой и отечественной практике

развития двигателестроения.

Наиболее распространенным типом двигателей внутреннего

сгорания в настоящее время являются поршневые двигатели,

а среди них бензиновые моторы, используемые в качестве силовой

установки в легковых и грузовых автомобилях. Годовой выпуск

автомобилей непрерывно растет и за последние 15—20 лет увели-

чился примерно в два раза.

Характерной чертой структуры автомобильного парка в

капиталистических странах является большой удельный вес легко-

вых автомобилей. Следует отметить, что особенности социалисти-

ческого ведения хозяйства в нашей стране привели к опережаю-

щему развитию грузового автотранспорта. Широкое применение

в автомобильном транспорте, особенно для грузовых автомобилей,

нашли дизельные двигатели.

В связи с необходимостью защиты окружающей среды от за-

грязнения токсичными компонентами выбросов двигателей вну-

треннего сгорания (СО, NOX, С и др.) в мировом автостроении

получают распространение нейтрализаторы выхлопных газов, элек-

тронные системы регулирования топливоподачи, а в ряде случаев

осуществляется замена поршневых двигателей электродвигателями

с питанием от аккумуляторов. Однако область применения послед-

них будет ограничена вследствие необходимости подзарядки ак-

кумуляторов через каждые 120—160 км.

Автомобильный транспорт не является единственным потреби-

телем моторных масел. К нему следует отнести тракторные, тепло-'

возные, судовые и стационарные дизели, выпускаемые в большом

количестве.

Требования, выдвигаемые моторостроением к качеству смазоч-

ных масел, тесно связаны ’ с непрерывным ростом форсировки

двигателей и связанных с ним повышением их теплонапряжен-

ности. За последние годы наблюдается существенный сдвиг в

сторону улучшения таких показателей, как наибольшая номиналь-

ная мощность в одном агрегате, число оборотов коленчатого вала,

степень сжатия, литровая мощность и др. Однако следует от-

метить, что развитие моторостроения в определенной степени

сдерживается недостаточным количеством имеющихся ресурсов

7

Высококачественных моторных масел. Эксплуатация существую-

щего большого парка двигателей требует производства соответ-

ствующего количества таких масел.

Как известно, современное -моторное масло должно отвечать

определенному комплексу требований. Оно. должно облагать

противокоррозионными, моющими, противоизносными, антипен-

ными, противозадирными, нейтрализующими и другими важными

свойствами. Масла должны обеспечивать надежную работу двига-

телей как на высокотемпературном, так и на низкотемпературном

режиме. Индекс вязкости современных моторных масел должен

быть не менее 90. Чтобы обеспечить моторный парк высококачест-

венными маслами необходимо иметь хорошие базовые масла и

эффективные присадки к ним. Объем производства присадок в

стране зависит от Объема производства масел, структуры их по-

требления и состава композиций присадок. Следует отметить, что

улучшение качества масел и усовершенствование технологии из-

готовления двигателей дозволит резко сократить расход смазоч-

ных материалов.

Структура потребления моторных масел будет обеспечиваться

выпуском соответствующих количеств различных групп масел для

карбюраторных и дизельных двигателей. При этом производство

масел будет развиваться в направлении увеличения удельного

веса высококачественных масел, что в свою очередь потребует

увеличения не только объема выпуска присадок, но и расширения

их ассортимента. Планируемое производство присадок в ХЗССР

позволит довести их содержание в моторных маслах до макси-

мально достигнутого уровня (12%).

Большое внимание уделяется созданию всесезонных моторных

масел, позволяющих надежно эксплуатировать двигатели в раз-

личных климатических условиях.

Сказанное выше свидетельствует о том, что создание высоко-

качественных моторных масел для поршневых двигателей внутрен-

него сгорания и расширение их производства в нашей стране в

ближайшее время остается весьма актуальной задачей. Кроме

моторных масел резко увеличивается выработка индустриальных

и трансмиссионных масел, улучшение эксплуатационных свойств

которых также должно обеспечиваться с помощью высокоэффек-

тивных присадок.

Анализ мировой литературы за последние 30 лет показывает,

что в процессе создания эффективных присадок к смазочным

маслам исследовалась возможность использования для этой цели

многочисленных органических соединений. Без преувеличения

можно сказать, что в качестве присадок исследованы почти все

классы органических соединений, содержащих различные функ-

циональные группы и элементы. Однако, анализируя состав

внедренных в промышленность присадок, можно отметить, что

в качестве присадок используют лишь немногие органические

соединения, которые содержат небольшое количество элементов

и функциональных групп.

8

Большинство промышленных присадок и их композиций со-

держат в своем составе кислород, серу, фосфор, азот, хлор, каль-

ций, барий, цинк, магний, стронций и такие функциональные

группы, как карбоксильная, гидроксильная, сульфогруппа, дитио-

фосфатная, аминогруппа, трихлорметильная и некоторые другие.

При этом в большинстве случаев каждая присадка содержит в

основном от одного до четырех элементов или функциональных

групп. Для получения присадок, содержащих эти элементы и функ-

циональные группы, по-видимому, немалое значение имеет доступ-

ность и дешевизна применяемых реагентов и их реакционная спо-

собность.

Полувековая мировая практика применения присадок, содержа-

щих указанные элементы и функциональные группы, основанная на

эмпирическом подходе к выбору типов соединений как присадок к

смазочным маслам, в-настоящее время находит определенное тео-

ретическое обоснование.

Эффективность присадки зависит от валентного состояния и

положения элементов в молекуле присадки, наличия функциональ-

ных групп, их синергизма и других факторов. Применение фосфор-,

серу-, кислород- н азотсодержащих соединений в качестве приса-

док к смазочным маслам тесно связано с особенностью электрон-

ной структуры этих элементов. Взаимодействие их с металличе-

ской поверхностью деталей двигателя приводит к модифицированию

последней (изменению структуры) и за счет образования за-

щитных пленок обеспечиваются противокоррозионные, противоиз-

носные и противозадирные свойства указанных соединений в рас-

творе масел. Кроме того, присадки, содержащие эти элементы,

стабилизируют масло, обрывая цепь окисления по реакции с пер-

оксидными радикалами и разрушая гидропероксиды.

Что касается наличия в составе присадок металлов, главным

образом бария, кальция, цинка и магния, то соли ряда органиче-

ских кислот этих металлов, основные и сверхосновные, обладаю-

щие высокой щелочностью, нейтрализуют образующиеся в . про-

цессе работы двигателя продукты окисления масел и способствуют

диспергированию различных типов отложений в масле.

В настоящее время установлено, что свойства присадок зави-

сят не только от характера содержащихся в них функциональных

групп и элементов, но и от расположения в молекуле и от струк-

туры молекул самих присадок. Так, изомеры алкилфенолов в

зависимости от положения алкильного' радикала в бензольном

кольце существенно различаются по антиокислительной эффектив-

ности, Таким образом, главная задача исследователей при синтезе

присадок с заданными свойствами заключается во введении в со-

став молекул присадок отдельных элементов и функциональных

групп в требуемом сочетании и определенном положении их в мо-

лекуле. .

В первые годы создания присадок к смазочным маслам ис-

следователи старались синтезировать органические соединения,

содержащие различные функциональные группы в одной молекуле,

в

с целью получения присадок многофункционального действия.

Однако практику показала, что такой подход к синтезу и примене-

нию присадок не всегда оправдывается, так как в условиях ра-

боты двигателя отдельные функциональные группы в многофунк-

циональных присадках окисляются, взаимодействуют с продук-

тами реакции, вследствие чего молекулы присадок уплотняются

и присадки частично выпадают из раствора в масле. Поэтому

через -Некоторое время масло практически работает уже без при-

садки.

В случае, когда используется композиция присадок — несколь-

ких органических соединений, содержащих различные функ-

циональные группы, при расходовании одного компонента другие

компоненты композиции продолжают выполнять свои функции.

Кроме того, при составлении композиции сравнительно легко

можно подобрать различные соединения с отдельными функ-

циональными свойствами с учетом Их совместимости.

При разработке композиции присадок нельзя не учитывать

синергизма и взаимного химического воздействия компонентов

композиции присадок в условиях эксплуатации, где сказывается

влияние температуры, давления, а также поверхности металла,

оказывающей каталитическое и химическое воздействие на при-

садки. Подбор присадок следует осуществлять с учетом их назна-

чения и условий эксплуатации.

Мы рассмотрели, какие основные элементы входят в состав

органических соединений, используемых в качестве присадок к

маслам. Теперь остановимся на классах и типах соединений, со-

держащих различные функциональные группы, которые являются

• основной частью присадок. В настоящее время практическое при-

менение в качестве присадок к маслам в основном находят следую-

щие • типы соединений: алкилфенолы, сульфонаты, сукцинимиды,

алкилсалицилаты, полиметакрилаты, полиизобутилены, алкил-

нафталины и диалкил(арил)дитиофосфаты и др. Из всех при-

меняемых на 'практике присадок основная доля приходится на

присадки алкилфенольного и сульфонатного типов. В ближайшее

время намечается увеличить количество сульфонатных присадок.

Предполагается также создание перспективной сырьевой базы

для производства алкилсалицилатных, а также сукцинимидных,

полиметакрилатных и других полимерных присадок. Особое вни-

мание следует обратить на перспективные направления синтеза

-зольных и беззольных полимерных присадок.

На первый взгляд кажется, что вопрос создания производства

присадок к смазочным маслам не слишком сложен, однако это

не так. Синтез и применение присадок должны осуществляться

на научной основе. При этом мастерство исследователей должно

заключаться в умелом сочетании отдельных элементов и функ-

циональных групп-в молекуле органических соединений, установ-

лении их соотношения и взаимного расположения, а также созда-

нии на базе этих соединений эффективных композиций.

Современные высококачественные моторные масда содержат

ДО

до-12 %- присадок различного назначения. Тенденция к увеличе-

нию концентрации присадок в маслах наблюдается во всех стра-

нах. Для обеспечения смазочных масел требуемым количеством

присадок выпуск последних в ближайшие 10—15 лет должен

резко увеличиться. С учетом возрастающего потребления мотор-

ных масел во всем мире в связи -с ростом числа автомобилей,

а также достижения средней концентрации присадок в маслах

10%, производство различных присадок должно достигнуть весьма

большого объема. Таким образом создается новая отрасль много-

тоннажного производства присадок.

Доведение концентрации различных присадок в маслах до 10—

15 % коренным образом изменит те понятия о присадках, кото-

рые мы применяли до сих пор. Теперь присадки становятся ком-

понентами смазочных масел и новые перспективные масла будут

представлять собой смеси, состоящие из углеводородов и специаль-

ных органических соединений. ’Совершенно ясно, что увеличение

концентрации присадок в маслах приведет к удорожанию масел.

С экономической точки зрения применение таких масел может

быть рентабельным только в случае повышения эффективности

применяемых присадок, улучшения качества базовых масел,

а также усовершенствования конструкций двигателей и повышения

культуры производства и эскплуатации масел. Указанные меро-

приятия позволят в значительной степени сократить расход при-

меняемых смазочных масел.

Создание высокоэффективных присадок к маслам для со-

временных и перспективных машин и механизмов требует более

глубокого изучения вопросов механизма действия присадок, вы-

явления зависимостей между структурой, физико-химическими

свойствами и эффективностью действия присадок и других вопро-

сов, без которых немыслима разработка теоретических основ на-

правленного синтеза присадок. Следует отметить, что выяснение

вопросов механизма действия отдельных присадок в условиях ра-

боты реальных машин и механизмов является исключительно

сложной задачей. Поэтому более рациональным является разра-

ботка и использование таких методов, которые позволили бы в

лабораторных условиях в- той или иной степени моделировать

процессы, протекающие в реальных машинах и механизмах.

В настоящее время моделирование процессов, протекающих

во время работы смазочного масла в машинах и механизмах,

осуществляют в двух направлениях. Одно из них заключается в

создании специальных приборов и установок,' в которых модели-

руются условия работы реальных машин и механизмов. Данный

метод широко используется для изучения механизма действия

моющих и в особенности противоизносных присадок. Второе на-

правление— моделирование химических реакций, протекающих

между присадкой и продуктами превращения смазочного масла,

а также между присадкой и трущимися металлическими поверх-

ностями. Этот.метод широко используется при изучении механизма

действия антиокислительных и противоизносных присадок. Ha-

ll

пример, изучение механизма действия антиокислительных приса-

док осуществляется исследованием элементарных реакций ингиби-

рования процесса окисления — реакций антиокислительных при-

садок с пероксидными радикалами и гидропероксидами. Работы

по изучению связи между структурой, физико-химическими свойст-

вами и эффективностью действия присадок как бы дополняют ис-

следования по изучению механизма действия присадок.

Следует отметить, что то отставание между применением при-

садок и теоретическими исследованиями в области химии при-

садок, которое имелось ранее, в настоящее время уменьшилось.

Уже накопился достаточный опыт изучения механизма действия

различного типа присадок, а также имеются значительные резуль-

таты в этой области, позволяющие в той или иной степени про-

гнозировать направленный синтез эффективных присадок.

Но, естественно, для полного решения проблемы направленного

синтеза присадок необходимо проведение более глубоких иссле-'

дований механизма их действия. Кроме того, необходимо рас-

крыть сущность многих явлений, которые наблюдаются в практике

применения присадок. К таким явлениям можно отнести эффекты

синергизма, при котором действие смесей присадок оказывается

большим, чем можно было ожидать при аддитивном действии

компонентов «меси. Например, известны синергетические смеси

ингибиторов’ окисления — ароматических аминов и фенолов, эф-

фект синергизма наблюдается при совместном применении сукцин-

имидной присадки с антиокцелительной присадкой диалкилдитио-

фосфатного типа и др. Этим явлением, найденным эмпирическим

путем, мы уже пользуемся на практике, однако механизм синер-

гизма изучен крайне недостаточно. Между тем исследования

в этом- направлении являются чрезвычайно актуальными, посколь-

ку установление механизма этого явления открывает возможность

научно обоснованного подбора эффективных композиций присадок.

При синтезе присадок следует учесть также необходимость

обеспечения термической устойчивости присадок, способность их

работать при высокой температуре. В связи с этим предстоит про-

ведение исследований по выяснению структурных факторов, обе-

спечивающих высокую термическую устойчивость присадок раз-

личного типа. Такие исследования являются весьма актуальными,

поскольку без них немыслимо создание теоретических основ на-

правленного синтеза эффективных термостойких присадок.

При внедрении присадок в промышленное производство очень

важным вопросом является разработка рациональных технологи-

ческих процессов, что весьма затруднительно из-за ряда специфи-

ческих особенностей производства присадок (многостадийность,

высокая вязкость конечных и промежуточных продуктов синтеза,

необходимость использования специального оборудования и др.).

Разработка технологических схем производства различных при-

садок осуществляется с учетом общности отдельных стадий их

синтеза, в частности стадии нейтрализации, сушки и отделения

механических примесей от присадок. При производстве присадок

12

алкилфенольного типа общими стадиями являются алкилирование

фенола олефинами, конденсация алкилфенолов с формальдегидом.

Для присадок, содержащих серу и фосфор, общей стадией яв-

ляется обработка различных продуктов пентасульфидом фосфора

(фосфоросернение). Поэтому создаются рациональные типовые

технологические узлы по непрерывной схеме, обеспечивающие про-

изводство высокоэффективных присадок различного назначения.

Для синтеза таких присадок весьма важным также является пра-

вильный подбор сырья и реагентов. Таким образом, технология

присадок должна находиться на уровне технологии современного

тонкого органического синтеза.

Условия работы в двигателе масел и топлив в принципе резко

отличаются, однако при подборе присадок большое влияние на

улучшение показателей топлив так же, как и масел, оказывает

состав присадок, их структура, наличие в них тех или других

функциональных групп и их расположение в . молекуле. Для улуч-

шения качеств топлив применяются различные присадки: анти-

окислительные и диспергирующие, противонагарные, противокорро-

зионные, противодымные и др. Для топлив одним из важнейших

типов присадок являются противодымные присадки, способствую-

щие уменьшению дымности отработанных газов дизельных двига-

телей. Подбор противодымных присадок к топливам является к

тому же одной из серьезных проблем социального значения.

Г л а в а II

АНТИОКИСЛИТЕЛЬНЫЕ И ПРОТИВОКОРРОЗИОННЫЕ

ПРИСАДКИ К МАСЛАМ

Одним из важнейших свойств смазочных масел, характери-

зующих их при продолжительной работе двигателя, является

стабильность против окисления при высоких температурах. Изме-

нение качеств масел, в процессе эксплуатации зависит главным

образом от их химического состава и стойкости к действию кис-

лорода воздуха и высокой температуры, от действия поверхности

металла и продуктов реакции, а также от конструкции и условий

работы двигателя. Возможность длительной работы масла в' ци-

линдрах современных двигателей еще больше уменьшается вслед-

ствие чрезмерно высоких температур, большой степени сжатия

газа, высокой мощности и большого чйсла оборотов, значитель-

ной нагрузки на подшипники и др.

Минеральные масла представляют собой сложную смесь пара-

финовых; нафтеновых, ароматических и нафтено-ароматических

углеводородов, а также кислородных, сернистых и азотистых про-

изводных этих углеводородов. При работе двигателя масла под-

вергаются глубоким химическим превращениям: окислению, по-

лимеризации, алкилированию, разложению и т. д.; при этом обра-

зуются кокс, смолистые, асфальтовые и другие вещества. Образо-

13

ванйе всех этих нежелательных соединений затрудняет нормаль-

ную работу двигателя — они оседают на поршне, поршневых коль-

цах, канавках и других частях двигателя, что часто является

причиной его заедания и поломки. В процессе длительной работы

двигателя образовавшиеся вещества ухудшают полезные качества

масел, в результате чего повышается износ двигателя и снижается

его мощность. Продукты окисления масел вызывают также корро-

зию деталей двигателя.

На скорость окисления масел в двигателях существенное влия-

ние оказывают металлы, из которых изготовлены детали двига-

теля: сталь^. медь, свинец, цинк, олово, алюминий, кадмий, се-

ребро, никель, хром и др. Некоторые из этих металлов оказывают

явное каталитическое действие на процесс окисления масел, другие

действуют слабо. Сильнейшими катализаторами окисления являют-

ся железо и медь, а Также их соединения. Глубокому окислению

способствуют и продукты первичного окисления компонентов мас-

ла. Они тоже могут взаимодействовать с металлами, давая веще-

ства, в свою очередь ускоряющие процессы окисления. Было, на-

пример, установлено, что каталитической активностью обладают

соли нафтеновых кислот, особенно нафтенаты свинца и меди.

Для устранения каталитического действия металлов можно

вводить в масло специальные вещества, которые образуют на поверх-

ности металла защитные пленки, препятствующие взаимодействию

кислотных продуктов окисления масел с поверхностью металла.

На окисление масел значительное влияние оказывает и темпе-

ратура: повышение ее ускоряет дальнейшее превращение первич-

ных продуктов окисления. При низких температурах накапли-

ваются пероксиды, при высоких — продукты более глубокого

окисления и соединения, образующиеся при дальнейших превра-

щениях продуктов окисления.

Стабильность смазочного масла в рабочих условиях двига-

теля определяется также структурой и свойствами углеводородов

и различных сернистых, азотистых и кислородсодержащих веществ,

входящих в состав масла. Углеводороды разных классов и строе-

ния по стабильности резко различаются; кроме того, окисление

индивидуальных углеводородов в чистом виде отличается от

окисления их в различных смесях. Процесс окисления является

поэтому чрезвычайно сложным [1].

Исключительно стабильны против действия кислорода воздуха

голоядерные ароматические углеводороды: бензол, нафталин,

антрацен, фенантрен, дифенил и др. Они очень мало изменяются

даже при высоких температурах и давлениях. Ароматические угле-

водороды с алифатическими цепями и полициклические аромати-

ческие углеводороды по стабильности несколько уступают моно-

и бициклическим. С увеличением числа и длины боковых цепей

стабильность ароматических углеводородов падает. Наличие тре-

тичного углеродного атома, несимметричность строения, усложнен-

ность молекулы также снижают их Стойкость к окислению. Наф-

тено-ароматические углеводороды одинакового строения с аро-

14

магическими значительно более склонны к окислению. Нафтено-

вые углеводороды по стабильности также уступают ароматиче-

ским, причем с увеличением молекулярной массы и числд боковых

цепей стабильность нафтенов падает. Что же касается парафи-

новых углеводородов, то они подвергаются окислению лишь при

высоких температурах.

Большое значение для окисления имеет также соотношение

углеводородов разных классов, входящих в состав масел. Напри-

мер, замечено, что присутствие определенного количества арома-

тических углеводородов в смеси парафинов и нафтенов приводит

к автозамедлению процесса окисления за счет образования фе-

нольных соединений из ароматических углеводородов. Вероятно,

при этом конкурируют в основном два явления. Нафтеновые и па-

рафиновые углеводороды превращаются в вещества, катализирую-

щие окисление; в результате происходят автокаталитические про-

цессы. Ароматические углеводороды, наоборот, при окислении об-

разуют вещества, стремящиеся задержать окисление нафтенов

и парафинов, т. е. ароматические углеводороды приводят к замед-

лению окисления. Таким образом, автозамедление есть отрица-

тельный катализ при помощи продуктов окисления, изменяющих

ход реакции и уменьшающих скорость окисления.

Естественные антиокислители, а также специально добавлен-

ные или образующиеся во время реакции, вероятно, препятствуют

цепным процессам, предотвращая тем самым быстрое окисление

углеводородных смесей. Эффективность соединений как антиокис-

лителей зависит от свойств и скорости образования тех продуктов

их превращения, которые замедляют окисление. Антиокислители

действуют в различных направлениях — одни удлиняют индукцион-

ный период .окисления, другие, йак уже говорилось, создают защит-

ные пленки на поверхности металла, предупреждая каталитическое

действие металлической поверхности.

Задача изготовления стабильных к окислению масел заклю-

чается не только в подборе высокоэффективных антиокислителей.

Очень важна также подготовка масел, состоящая в том, чтобы

сделать их чувствительными" к антиокислителям. Практика пока-

зала, что применение антиокислителей не оказывает никакого

эффекта на неочищенные масла. В таких маслах содержатся не-

которые вредные компоненты (асфальтовые соединения и др.),

парализующие действие даже самых сильных антиокислителей.

Но эти нежелательные вещества можно полностью удалить из

масел соответствующей очисткой. Вопросы очистки масел (метод

очистки, степень очистки от тех или иных соединений) очень

важны; они явились объектом многочисленных исследований.

В этой книге мы не будем подробно останавливаться на повы-

шении приемистости масел к антиокислителям; скажем лишь, что

это свойство является залогом эффективного действия присадок.

Следует отметить, что некоторые группы соединений при до-

бавлении их к маслам одновременно улучшают несколько свойств

масед. Например, многие антиокислители в то же время являются

и противокоррозионными присадками к смазочным маслам. Ввиду

того, что коррозия ‘ практически является следствием окисления,

резко разграничить антиокислительные и противокоррозионные

присадки невозможно — по функциональному действию на масла

они во многом схожи. В качестве антиокислительных и противо-

коррозионных присадок используются в основном сернистые, азо-

тистые, фосфорные и металлорганические соединения, а также раз-

личные алкилфенолы. Кроме того, применяются соединения, в мо-

лекулах которых одновременно содержатся фосфор и сера или

Сера и азот, а также фенолы с различными функциональными

группами (аминофенолы, нафтолы, нафтиламины и т. д.). В При-

ложениях 2 и 3 приведена характеристика отечественных антиокис-

лительных и противокоррозионных присадок.

ПРИСАДКИ АЛКИЛФЕНОЛЬНОГО ТИПА -

Среди антиокислительных присадок наибольшее распростра-

нение получили алкилфенолы, алкилнафтолы и бисалкилфенолы,

а также их производные. Они применяются главным образом как

антиокислители для энергетических и других маловязких масел.

Их, однако, не всегда можно использовать для стабилизации мо-

торных масел, работающих в условиях высоких температур и дав-

лений, при контакте с кислородом и при наличии других факто-

ров, влияющих на процесс'окисления алкилфенолов.

Выяснено, что одно- и многоатомные фенолы, а также одно-

и многоатомные нафтолы без алкильных заместителей сравни-

тельно мало эффективны как антиокислители. Из таких соедине-

ний антиокислительной способностью обладают лишь 0-нафтол,

пирокатехин и пирогаллол:

ОН

Р-яафтол

пирокатехин

пирогаллол

С введением алкильных заместителей антиокислительная ак-

тивность фенольных соединений заметно возрастает. Например,

введение в молекулу фенола алкильных групп определенной струк-

туры делает- его эффективным антиокислителем, причем диалкил-

фенолы более активны, чем моноалкилфенолы. Уже в первых

работах, посвященных фенольным антиокислителям, было отме-

чено сильное влияние строения заместителей и их положения

в молекуле относительно гидроксильной. группы на антиокисли-

тельную активность соединения.

Эффективность алкилфенольных антиокислителей в основном

зависит от стабильности феноксильного радикала, образующегося

в процессе окисления, и от степени полярности гидроксильной

группы. Стабильность феноксильных радикалов возрастает по

мере увеличения степени пространственного экранирования их

16

алкильными радикалами, находящимися в положении.2 и 6. При

этом экранирующая способность алкильных>радикалов повышается

с увеличением их объема, например от метильного к трет-бутиль-

ному. Полярность гидроксильной группы в алкилфенолах зависит

от характера алкильных заместителей в пара-положении: элек-

тронодонорные зам(естители снижают полярность, а электроноак-

цепторные— повышают. Несмотря на то что электронодонорная

способность алкильных радикалов в пара-положении возрастает

с удлинением цепи (например, от метильного к трет-бутильному),

экспериментальные исследования показали, что наибольшей ста-

билизирующей активностью обладают алкилфенолы с метильным

радикалом в пара-положении к гидроксильной группе. Отсюда

можно заключить, что активность алкилфенольных соединений

зависит и от других факторов, в частности' предполагается, что

при окислении определенную роль играют продукты превращения

первичных феноксильных радикалов.

На основании изложенного следует, что из тризамещенных

фенолов наилучшими антиокислительными свойствами должен

обладать алкилфенол с метильным радикалом в положении 4 и

трег-бутильными радикалами в положениях 2 и 6:

ОН

4-метил-2,6-ди-трет-бутилфеиол (ионол)

Это подтверждается и экспериментальными данными по опре-

делению относительной эффективности различных алкилфенолов,

о которой судили по индукционному периоду окисления и скорости

образования кислот в турбинном масле. Если судить по индук-

ционному периоду, то наиболее эффективным оказался 2,4-диме-

тил-6-трет-бутилфенол. Однако по снижению скорости образова-

ния кислот й турбинном масле он почти в два раза уступает

ионолу.

Ионол нашел широкое промышленное применение. Его произ-

водят в больших масштабах (алкилированием n-крезола изобу-

тиленом) и добавляют к маслам в количестве 0,2—^0,3 %. Однако

в маловязких маслах эффективность этой присадки в таких коли-

чествах проявляется лишь при относительно невысоких темпера-

турах (др 150°C), а уже при 175—180°C она оказывается мало-

эффективной, поэтому в таких условиях для достижения опреде-

ленного эффекта ионол необходимо применять в более высоких

концентрациях.

Из других алкилфенолов, исследованных в качестве антиокис-

лителей, отметим 4-хлор-2,6-ди-трет-бутилфенол и алкилнафтолы,

которые по эффективности даже превосходят ионол.

17

Практический интерес представляют также антиокислители

типа алкиленбисалкилфенолов, например 4,4'-метиленбис(2,6-ди-

трет-бутилфенол), известный под названием Этил-702:

Эту присадку получают алкилированием фенола изобутиле-

ном и дальнейшей конденсацией полученного продукта с форм-

альдегидом в щелочной среде.

В качестве антиокислительной присадки для минеральных

и синтетических смазочных масел рекомендованы 2,2'-метиленбис-

(4,6-диметилфенол}

а также его кальциевая и бариевая соли в количестве 0,0001—1 %.

Описаны также метил-, трет-бутил- и трег-октилпроизводные

4,4-изопропилиденбисалкилфенола

и другие соединения типа алкилфенолов, например:

где R = алкил С|—С3.

Трисгидроксифенилпропан, полученный конденсацией алцил-

-фенола с непредельными альдегидами, имеющими двойную связь

в а- или р-положении,— предпочтительно с акролеином, кротоно-

вым или коричным альдегидом, также рекомендуется в качестве

антиокислительной присадки к маслам.

Синтез и исследования других алкиленбисалкилфенолов были

проведены Исагулянцем с сотрудниками [2, с. 133]. Из них наи-

большее применение как антиокислитель нашел 2,2'-метиленбис-

(4-метил-6-трет-бутилфенол)'— присадка НГ-2246:

Синтез ее состоит из двух стадий: алкилирования п-крезола

изобутиленом на катионите КУ-2 и последующей конденсации по-

лученного алкилфенола с формальдегидом в присутствии концен-

трированной соляной кислоты. Ими же синтезирован 2,2'-метилен-

бис (3-метил-4,6-ди-трет-бутилфенол)

путём алкилирования крезолов изобутиленом на катионите КУ-2

и последующей конденсации 3-метил-4,6-ди-трет-бутилфенола с

формальдегидом в присутствии_концентрированной соляной кис-

лоты при 70 °C. ”

Предлагаются в качестве антиокислительных присадок непре-

дельные бисфенолы с двойной связью в углеводородном мостнке

[а. с. СССР 389072]:

Высокоэффективным антиокислителем для моторных топлив

и масел является 2-(1,5-диметил-4-циклооктенил)-п-крезол [а. с.

СССР 635087]:

Как антиокислительные присадки исследованы метиленбисфе-

нолы, полученные взаимодействием формальдегида с фенолами

формулы 2R-6-R'C6H3OH [пат. США 3883601]:

где R и R' = С6Нв-пХл (X = Н, алкил, алкокснл, галоген; п = 0 4- 5).

18

Фенолы [англ. пат. 1384055], содержащие от 2'до 4 гидрокси-

фенильных стерически затрудненных групп, присоединенных через

алифатические цепочки (преимущественно алкиленовые группы)

к насыщенным гетероциклическим кольцам (пяти- и шестичлен-

ным)', рекомендуют как антиокислительные присадки. Предложены

также метиленбис (дициклопентил) метаны [пат. США 5066562],

из которых наиболее эффективны как присадки 4,4'-метиленбис-

(2,6-дициклопентилфенол) -, 2,2'-метиленбис (4,6-дициклопентилфе-

нол)-, 4,4'-метиленбис(3,5-дициклопентил-4-гидроксифенил)- и 2,Т-

метиленбис (3,5-дициклопентил-2-гидроксифенил) метаны.

АЗОТСОДЕРЖАЩИЕ ПРИСАДКИ :

Значительный интерес в качестве антиокислительных присадок

представляют азотсодержащие соединения. Наибольшее распро-

странение из них получили алифатические, ароматические и гете-

роциклические амины и их производные. Амины так же, как фе-

нолы, в основном являются низкотемпературными антиокислите-

лями и проявляют эффективность до 100—120 °C, вследствие чего

их можно применять для стабилизации трансформаторных, турбин-

ных и других маловязких масел, работающих при низких темпе-

ратурных режимах (до 140°C). При более высоких температурах

азотсодержащие соединения сами окисляются и не’ могут замед-

лять или останавливать процесс окисления.

В качестве азотсодержащих антиокислителей указанного типа

исследованы и рекомендованы многочисленные соединения. На-

пример, исследованы сополимер акрилонитрила с винилацетатом <

[—СН—СН2—СН2—CH— т

I I

CN OCOCH3Jn

и продукт взаимодействия полиалкиленамина с жирной кислотой

[—X—СН2—NH2-]„[-OCOR]„

где X = СН2, С2Н< или С3Нв; п = 3 Ч- 150.

Антиокислительными присадками к маслам могут быть про-

дукты реакции алкилендиаминов с а-оксидами олефинов

[ROCH(R')CH2]2N—CR"—CR"—N[CH2CH(R')OR]2

где R = Н или ацил; R' = Н, СНз или С2Нз; R" «= Н или СН3,

а также соли карбоновых кислот С6 — С2о и продукты конденсации

эпигалогенгидрина, в частности эпихлоргидрина, с алифатиче-

скими аминами Си — С<о. Кроме того, в качестве антиокисли-

тельных присадок применяют амиды, получаемые взаимодей-

ствием кислот Cis —С24 разветвленного строения и аминов

RR'N— (СН2)„—NH2 (где R и R' = алкильные радикалы Ci — С4;

п = 2-т-5). Например, синтез присадки из изостеариновой кис-

лоты и N.N-диметиламинопропиламина осуществляется согласно

следующей реакции:

С17НззСООН + NH2—(СН2)з—N(CH3)2 3^ C,7H33CONH—(СН2)3—N(CH3)2

20

Для улучшения антиокислительных свойств смазочных масел

рекомендуются также азотсодержащие продукты окисления мине-

ральных масел кислородом воздуха; окисление ведут в присут-

ствии аммиака при 95—260 °C.

Среди ароматических аминов определенный интерес представ-

ляют производные дифениламина, получаемые алкилированием

его изобутиленом, диизобутиленом или другими олефинами в при-

сутствии хлорида алюминия при ПО—150°С. При испытаниях

оказалось, что это соединение в значительной степени увеличивает

стабильность масла МК-8. Из числа ароматических аминов и их

производных в качестве антиокислительных присадок к маслам

предлагаются: бензилциклогексиламин, 3,5-диалкил-4-оксиалкил-

бензиламин, алкил-, циклоалкил- и арилпроизводные бензидина,

N-борнилфенил-а-нафтиламин, N-ацилдиаминодифениловый эфир,

4,4-бисциклогексилдиаминодифенилметан, 1,3,5-триариламинобен-

золы и их производные, аминохиноны.

Некоторые исследователи [3, с. 101] в качестве антиокисли-

тельной присадки рекомендуют продукт конденсации N-втор-бу-

тил анилина с формальдегидом — бис (п-втор-бутиламинофенил)-

метан:

[СНз\ 1

^СН—HN —" \— I СН2

с2н/ \=/ J2

Среди антиокислительных азотсодержащих присадок известны

также замещенные имидазолины, полученные [3, с. 113] конден-

сацией моноэфиров дикарбоновых кислот (адипиновой, себацино-

' вой и азелаиновой) с полиэтиленполиаминами (диэтилентриами-

ном, триэтилентетрамином и тетраэтиленпентамином) на катио-

ните КУ-2.

Были также синтезированы и затем испытаны в качестве при-

садок к маслам некоторые бисимидазолины. Их получали конден-

сацией Полиэтиленполиаминов (триэтилентетрамина и тетраэти-

ленпентамина) с монокарбоновыми кислотами (ундекановой, пен-

тадекановой, маргариновой, пальмитиновой, стеариновой и

нондекановой):

Н2С---N—СН2—СН2—NH—СН2—СН2—N-----СН2

II II

H2C^ ^CR RC\ /СН2

N N

Испытания показали, что бисимидазолины эффективно повы-

шают стабильность масел (окисление по методу ВТИ при 140°C).

Ниже приведено кислотное число (в мг КОН/г) масел до (I)

и после (II) окисления:

I и

Масло ГМ-50 без присадки 0,01 1,45 -

То же с добавкой 0s5 % присадки?

бис[(2-дидецйлимидазолил-1)этил]амина 0,01 0,04

бис1(2-пеитадецилимидазолил-1)этил]амина 0,01 0,11

бис[(2-дигексадецилимидазолил-1)этил]амина 0,01 0,14

бис[(2-дигептадецилимидазолил-1)этил]амина 0,01 0,20

21

Весьма эффективным оказался и ряд других гетероцикличе-

ских соединений. Так, широкое распространение в качестве анти-

окислителей для высокотемпературных смазочных масел получили -

производные пиримидина, получаемые, например, реакциями 4-ме-

тил-2,6-дихлорпиримидина с 3-феноксифенолятамй натрия или с

3-феноксианилином и фенолятом натрия:

где R = Н, алкил С| С4; m = л == 0 -5- 2.

Для улучшения антиокислительных и противокоррозионных

свойств масел предлагается композиция, состоящая из смеси ди-

замещенного тетрагидропиримидина

где R = алкил С3—C20; R' = алкил Ci—С22

и моноалкиламида янтарной кислоты RNHCO—(СНг)г—СООН

(где R — радикал С4 — С30 с третичным атомом углерода, присо-

единенным к азоту).

В качестве антиокислительных присадок к маслам, превосхо-

дящих по свойствам ионол, предложены производные 0-гидразин-

пропионовой кислоты [4]:

R2N—NR'—CHR"—СН2СООН

где R, R' и R" = Н, СН3 или СеН5.

Описано [а. с. СССР 694531] применение известного красителя

фенилметилпиразолона (Ьфеийл-З-метил-б-пиразолона) в качестве

антиокислительной присадки к нефтяным маслам.

Получена смазочная композиция [а. с. СССР 556171] на ос-

нове минерального масла, которая содержит 2,3-дииминопроизвод-

ные индолина общей формулы:

N—А

N—А

Н

где А = CeHg, CgbUR, СюН?, CioHgR, •—СеН4—С(СН3)2—Cells: R — алкил.

22

Эти соединения, добавляемые в количестве 0,01-“--2 %, эффек-

тивно повышают термоокислительную стабильность смазочных

масел.

Предлагается [а. с. СССР 601279] метод получения 1-алкил-,

3-алкил (гидроксиалкил) пропилиден-З-ОН-арилениминов общей

формулы

R" О

N=C—СН2— С — R"

где R = алкил Ci—С4, гидроксиалкил С(—С2, R' = алкил С,—С(4; R" = алкил

С|—С4 или гидроксиалкил С,—С3

которые могут быть использованы в качестве стабилизаторов сма-

зочных масел. .

В качестве антиокислительной присадки применяют также поли-

этиленимин (—СН2—СН2—NH)n, позволяющий обеспечить высо-

кую стабильность масел, увеличивая срок их службы в 2—3 раза

[а. с. СССР 293038].

Вторичные ароматические амины общей формулы ANHR (где

А — моно- или полициклические ароматические радикалы, кото-

рые могут содержать гетероатомы; R— алкил С2 — Ci2, циклоал-

кил С6 — С12) деалкилируют до первичных- аминов типа ANH2

в присутствии катализаторов —анилидов алюминия. Полученные

амины [пат. США 3759997] можно использовать как антиокси-

данты.

Предложена [англ. пат. 1535730] композиция смазочного мас-

ла, содержащая соединения формулы:

ROC(O)N(H)R'N(H)C(O)N(R'')R"'

где R и R" = алкнл; R' = алкенил. R'" = Н, алкил или алкилен с гетероато-

мом, алкилфенильный . радикал, связанный через углеродный атом кольца непо-

средственно с карбамидной группой.

В качестве антиоксидантов для смазочных масел, топлив,

пластмасс и других органических материалов предложены [пат.

США 4102797] соединения формулы:

ROC(O)NHC6H3(CH3)NHC(O)N(C6H4-TpeT-C8H17)2

где R = 2,4-метил-6-трет-бутилфенил, n-хлорфенил, С6Н4С(СНз)2СбН4ОН

СвН2(трет-С4Н9) (СН3)СН2С6Н2(ОН) (СН3)-грет-С4Н9, 3,5-дн-трет-бутнл-4-гидро-

ксибензил.

Запатентованы [швейц, пар. 603784] стабилизаторы для сма-

зочных масел— соединения, формулы:

(2-HOC6H2RR'NHCONHCOO)n А

где R = Н, алкил С| — Сз, алкенил С3 — С4 и др.; п = 1 -j- 2; А-алкил Ci — С21

и др. '

В качестве антиокислительной присадки используют [пат.

США 3984337] 1,1,3,3-тетрабутил-2-(1-нафтиламино)бензамид, ко-

торый добавляется в масло в количестве 0,005 %,

23

Антиокислительным действием обладает присадка [пат. США

4141848], представляющая собой соединение формулы

RNHR'O(CH2)„CH2OOC R"

где R и R' = фенил или нафтил; R" = алкил С( — С,2 нли аралкил; л = 1 4-12

ИЛИ

RNHR'O(CH2)„CH2—OOCR"— СООСН2—(CH2)„OR'HNR

где R' и R = фенил илн нафтил; R" = алкилен С(—С8, арилен или алкнлен, со-

держащий ариленовую группу; п = 14-2.

Ее вводят в масла в количестве 0,2—5 % .

Стабилизирующим действием отличаются ди- и триамины

[англ. пат. 1309845] общих формул:

A2NBNHA A2NBN(A)BNHA

где А н В = п-(грег-алкнл С4—С9)СвН4; В = а- нлн Р-нафтил.

Алифатическйе амины [англ. пат. 1226571] RCH2NHCH2R',

(где R и R'= разветвленный алкил С15 — С24) добавляют к сма-

зочным маслам в количестве 0,1—5 %.

Для авиационных газотурбинных двигателей рекомендуется

добавлять 0,1—6 % диамина [англ. пат. 1503565] общей формулы:

R2NR'N(H)R

где R = алкнларилы, содержащие трет-алкил С4—С9 в пара-положении по отно-

шению к атому азота; R' = алкиларил, содержащий трет-алкил С4—С2 в napa-

положении по отношению к атому азота.

Антиокислительные присадки получают также термической

перегруппировкой в инертной атмосфере при 80—300 °C соедине-

ния AN (Б) N (В) Г (где А, Б, В и Г = С6Н5, алкиларил с алкилом

Ci — Ci2, арилалкил- или 1-алкилциклоалкилзамещенный арил) и

последующей реакцией смеси продуктов перегруппировки с 0,01—

1 % соединения щелочных металлов, амидов, гидроксидов и пер-

оксидов [англ. пат. 1377194, 1377195].

Предлагаются композиции [пат. США 3778464; англ. пат.

1431272] высокотемпературных антиокислительных присадок, та-

ких, как диамин A2NBNHA (где А и В = замещенные 1,3,5-три-

азина), и алкилированный N-фенилнафтиламин, имеющий не ме-

нее одного алкильного заместителя, или амин формулы

(СН3) 2NC6H4CHXC6H4N (СНз) 2.

В работах [цат. США 4021470, 3856690, 3919269, 3660290] ре-

комендуются как антиокислители для смазочных масел 2,2,4-три-

метилпентиловый эфир N-нафтилантраниловой кислоты, производ-

ные антраниловой кислоты формулы CIoH7NHC6H3(X)COOR, аци-

лированные фенилдиамины, смесь 4-алкилфенил-1-алкил-2-наф-

тиламина с 4-алкил(С4—С12)фенил-2-нафтиламинами.

АЗОТ- И ГИДРОКСИЛСОДЕРЖАЩИЕ ПРИСАДКИ

Широкое использование в качестве антиокислителей смазоч-

ных масел нашли органические соединения, содержащие азот

и фенольный гидроксил, Исследования показали, что в ряде слу-

124

чаев органические соединения, содержащие одновременно амино-

группу и гидроксил, по эффективности превосходят соединения,

содержащие одну из этих групп. Весьма целесообразно также при-

менение композиций присадок, состоящих из соединений различ-

ных классов, в частности алкилфенолов и аминов. В таких

случаях часто наблюдается явление синергизма — взаимного усиле-

ния антиокислительного действия совместно применяемых соеди-

нений.

Изучение кинетики окисления этилбензола в присутствии ами-

нов и фенольных соединений [5] показало, что в процессе окис-

ления концентрация амина в смеси остается постоянной вплоть

до полного расходования фенола. Это, вероятно, связано с тем,

что при окислении амина образуется свободный радикал, который

отрывает атом водорода от молекулы фенола, давая новую моле-

кулу амина; вследствие этого концентрация амина практически не

меняется до тех пор, пока не израсходуется весь фенол.

В качестве антиокислительных присадок из азот- и гидроксил-

содержащих органических соединений были исследованы п-гидр-

оксидифениламин, 3,5-диаЛкил-4-гидроксибензиламины, ацнл-п-

аминофенолы, N-гидроксибензилзамещенные амины и др. [пат.

США 2945870, 32195701, 3305483]. Широкое применение нашел

и-гидроксидифениламин, Получаемый взаимодействием анилина

и гидрохинона:

%—NH2+HO——ОН ——* —NH——ОН

\\ / —Г12О у / \ /

п-Гйдроксидифениламин отличается высокой эффективностью

действия на маловязкие масла; технология его получения весьма

проста.

В ряду присадок, содержащих азот и гидроксил, особый прак-

тический интерес представляют N-алкилзамещенные м-амннофе-

нолы, обладающие хорошими антиокислительными свойствами.

Как уже упоминалось, антиокислительная эффективность азотсо-

держащих соединений в некоторой степени зависит от их основ-

ности. Введение алкильного радикала увеличивает основность

аминофенолов и улучшает их растворимость в маслах. N-Заме-

щенные n-аминофенолы можно синтезировать взаимодействием

n-аминофенола с насыщенными или ненасыщенными альдегидами

и последующим восстановлением образующихся шиффовых осно-

ваний-водородом в присутствии никелевого катализатора, взаи-

модействием п-нитро-, n-нитрозо- и п-азофенолрв с различными

алифатическими альдегидами и кетонами под давлением водорода

в присутствии метал л органических катализаторов, а также алки-

лированием д-аминофенола алкилбромидами, когда получаются

М,К-диалкил-и-аминофенолы [3, с. 151]:

л—\ ' +2кон л—

НО—f \—NH2 + 2RBr * НО—'/ \ - NR2 + 2КВг

\ / — хИдО \ /

где R = алкил С« — Са.

25

Испытания М,Ы-диалкил-п-аминофенолов показали, что они

обладают хорошими антиокислительными свойствами. Ниже при-

ведены результаты анализа (по ГОСТ 981—75) окисленного транс-

форматорного -масла: Кислотное число, мг КОН/г Осадок, %

Трансформаторное масло (ГОСТ 10121—76) без присадки То же с добавкой 0,02 %/0,20 % присадки: • 0,60 0,07

N-, N-ди бу ти л-n-а м и и офёиола 0,25/0,02 0,04/0,03

К.М-диизобутил-л-амннофейола 0,40/0,11 -/0,06

N.N-диизоамиламинофенола 0,29/0,23 0,03/0,02

N.N-днизоамил-л-аминофенола 0,36/0,02 0,04/0,02

М,М-дигептил-п-аминофенола 0,49/0,23 -/0,05

Ы.М-дноктил-л-амннофенола 0,23/0,06 0,04/0,04

ионола -/0,06 -/0,00

Взаимодействием 3,5-дизамещенного пирокатехина и аромати-

ческих аминов в среде петролейного эфира в присутствии три-

этиламина получают [англ. пат. 1096433] антиокислительные при-

садки формулы:

R. /ОН

с —NHX

где X = фенил, иафтнл или дифенил; R и R' == алкил, аралкил или алкенил.,

Конденсацией аминоэтилалкилимидазолинов с .алкилфенолами

и формальдегидом в щелочной среде получены соединения, обла-

дающие не только антиокислительными, но и противоизносными

и противокоррозионными свойствами [а. с. СССР 214718]:

ОН

J. /СН2—NH—СН2—Н2Сх | |

I R'

R

где R = алкил С« — С|2; R' = алкил Ci — Cig. ,

Антиокислительными свойствами обладают также аминоме-

тильные производные алкилфенолов, получаемые в основном кон-

денсацией алкилфенолов с формальдегидом и аминами. Напри-

мер, при конденсации алкилфенолов с формальдегидом и различ-

ными вторичными аминами [6; 7, с. 12] образуются такие про-

дукты:

,Ch2nr$

R—<(/—OH + CH2O + NHRS —-> R——ОН

где R = алкил С8 — Cg; R' »= СНБ, С2НБ, пиперидил.

26

Разработан метод получения аминометильных производных

п гидроксидифениламина путем его конденсации с вторичными

алифатическими аминами и формальдегидом [ачс. СССР 182168].

Например, конденсацию n-гидроксидифениламина с формальде-

гидом и диэтиламином можно представить следующим уравне-

нием:

Результаты испытаний трансформаторного масла показали,

что добавка 0,02 и 0,20 % аминометильного производного п-гидр-

оксидифениламина значительно снижает количество осадка и кис-

лотное число трансформаторного масла; аминометильные произ-

водные алкилфенолцв повышают стабильность масла лишь в кон-

центрации до 0,02 %:

Кислотное число,

мг КОН/г

Осадок, %

0,29 0,07

Трансформаторное масло (ГОСТ

982—80) без присадки

То же с добавкой 0,02 %/0,20 % при-

садки:

0,01/0,00 0,02/0,04

0,23/0,85 0,03/0,18

0,16/0,81 0,03/0,25

Конденсацией алкилфенолов и карбамида с формальдегидом

[[8] синтезированы алкиларилпроизводнЫе' карбамида. Известно,*

что карбамид конденсируется с формальдегидом, образуя высо-

комолекулярные соединения. Реакция может протекать в присут-

ствии различных конденсирующих средств в нейтральной, кислой

и щелочной среде. Состав продуктов зависит от условий конден-

сации (типа катализатора, концентрации реагентов и продолжи-

тельности реакции), но первичными продуктами во всех слу-

чаях являются моно- и диметилолпроизводные карбамида. Так, в

27

щелочной среде при мольном соотношении формальдегида и карб-

амида 1:1 получается монометилолкарбамид, а при избытке

формальдегида — диметилолкарбамид; в слабокислой среде nprf

избытке формальдегида получается только диметилолкарбамид,

а в сильнокислой — высокомолекулярные продукты конденсации»

Диметилолкарбамид в слабокислой среде конденсируется с алкил-

фенолами:

xNH2 ,NH—СН2ОН +2c8h4(OH)r

ОС' + 2СН2О —> ОС' ----—-----

'NHj 'NH—СН2ОН 2

ZNH—СН2—С6Н3(ОН) R

—> ОС^

4NH—СН2—С6Н3(ОН) R

где R = алкил С3 — С6.

На основе продуктов конденсации карбамида и технического

алкилфенола (Се — С12) с формальдегидом получена антиокисли-

тельная присадка АзНИИ-11:

Сначала алкилированием фенола диизобутиленом в присутст-

вии катализатора (бензолсульфокислоты или катионообменной

смолы) получают технический алкилфенол, а затем осуществляют ;

конденсацию карбамида с алкилфенолом и формальдегидом в при-

сутствии 0,01 % соляной кислоты при 96—98 °C в течение 8 ч до

получения продукта с показателем преломления га® = 1,5160 ч- 1

ч- 1,5180. Компоненты берут в стехиометрическом соотношении.

Присадка АзНИИ-11 по эффективности в маловязких маслах ока-

залась близкой к присадкам ионол и га-гидроксидифениламин.

В результате конденсации алкилфенолов с фурфуролом (или

ацетальдегидом) и аммиаком [9, с. 173; 10] получены (2-гидр-

окси-5-алкилфенил)-а-фурилметиламин(1) и ^(й'-гидрокси-б-ал’

килфенил) этиламин (II):

I

где R = третичной алкил С4, С8 или Се. X.

Интересные результаты были получены при испытании масла

с присадкой АзНИИ-11ф, представляющей собой продукт конден-

28

сации технического алкилфенола Се—Ci2 с (2-гидрокси-5-алкил-

фенил)-а-фурилметил амином:

nh2

Максимальная эффективность этой присадки достигается при

добавлении ее к маслу в количестве 1 %, но даже в присутствии

0,1—0,3 % осадок и Кислотное число масла после окисления зна-

чительно снижаются.

С целью синтеза антиокислительных присадок к смазочным

маслам была изучена [11] конденсация дифенилолпропана с фор-

мальдегидом и вторичными аминами (диметил-, диэтнл- и дифенил-

амином). При этом образуются алкил- и ариламинометильные про-

изводные дифенилолпропана:

/С6Н4ОН 4-2CH2o 2r2nh хСбНз(ОН)СН2МИ2

(СН3)2С( ---------------> (СНз)гС'

ХС6Н4ОН XC6H3(OH)CH2NR2

Установлено, что такие соединения значительно повышают

стабильность масел против окисления. Например, при добавлении

0,5 % этих веществ к маслу Д-11 из бакинских нефтей, время

поглощения 10 мл кислорода увеличивалось с 230 до 310—320 мин

(окисление по методу АзНИИ). -

В качестве антиокислительных присадок были также испытаны

продукты конденсации алкилфенолов с формальдегидом и арома-

тическими аминами (анилином, о-толуидином и л-ксилидином)

[12; 13; а. с. СССР 167 500]. Конденсацию проводили в щелочной

среде примерно при 100 °C и мольном соотношении, компонентов

1:1:1. В результате получались азот- и гидроксилсодержащие

соединения:

Синтезированные соединения обладают хорошими антиокисли-

тельными свойствами.

29

Полиацетальные композиции [япон. заявка 52—51443] фор-

мул

HO\R о

X— С — NH—

к

где R и R' = Н или алкил; X = Н, разветвленный или неразветвленный алки-

лен; Y = X или замещенный или незамещенный фенол; п = 1 4- 4; т = 2 4-12)

имеют высокую термическую стабильность и применяются в ка-

честве антиоксидантов для смазочных масел. Для этой цели могут

быть использованы карбазолы, содержащие в положении 1 или

3 3,5-ди-трет-бутил-4-гидроксибензильную группу, либо смесь этих

двух производных [пат. США 3 822-284, 367 309].

В качестве антиоксидантов применяются гидроксифенилацил-

амиды дикарбоновых кислот [пат. США 3 754 031]:

где R н R' = алкил Ci — Св; п = 2 4- 10.

Описан [а. с. СССР 653 290] способ получения соединения

формулы

где R = алкил; R' = Н или алкил С( — Cg; R" = Н или алкил С] —Cs

которое можно использовать в качестве антиокислительной при-

садки.

Деактиваторами металлов служат соединения, улученные

взаимодействием (алкил Cg—-Сзо)- или (алкенил Се—С30)янтар-

ного ангидрида с бензтриазолом или метилбензтриазолом [пат.

США 3788993] и добавляемые в смазочные масла и топлива. В ка-

честве стабилизаторов смазочных масел предлагаются также

30

4-гидрокси-З-метоксибензилиденарилен (алкил) имины

595 299]:

[а. с. СССР

где X = алкнл Сз — С1а, алкиларил, гидрокси- или. метоксиарил

2,5-дигидрокси[-а-метил(бензилиденфенил) фенилен] имины (а. с.

СССР 598883]:

где R = феинл, алкнлфенил, гидроксифенил, алкоксифенил или М.М'-диалкилфе-

нилен.

Предлагается |а. с. СССР 618403] смазочная композиция

НИИ ФОХ-3, приготовленная на основе минерального масла с

добавлением 0,05—0,25 % масс, присадки салицилаль-п-хлор-

анилина

Применение этой присадки существенно улучшает антиокисли-

тельные-свойства композиции.

СЕРУСОДЕРЖАЩИЕ ПРИСАДКИ

В качестве присадок, улучшающих Эксплуатационные свойства

масел, особый интерес представляют органические соединения, со-

держащие серу. Эффективность таких соединений как антиокисли-

телей зависит от их способности реагировать с пероксидами угле-

водородов и образовывать сульфоксиды, вследствие чего происхо-

дит обрыв цепи и прекращаются реакции автоокисления. Те

сернистые соединения, которые используются как противокорро-

зионные (и противозадирные) присадки, практически не обладают

антиокислительными Свойствами и действие их основано на созда-

нии на поверхности металла защитной пленки, которая препятст-

вует взаимодействию продуктов кислотного характера, образовав-

шихся при окислении масел, с металлом.

Эффективность сернистых соединений разных классов как

антиокислителей й противокоррозионных добавок неодинакова

[14]. Например, некоторые тионафтолы, моно-, ди- и полисуль-

фиды заметно снижают коррозионность масел; гетероциклические

соединения (в первую очередь производные тиофена), а также

сульфиды со смешанными циклоалкилариловыми радикалами и

31

некоторые меркаптаны оказались малоактивными противокорро-

зионными агентами, а иногда даже несколько увеличивали корро-

зионность масел. Противокоррозионное действие сернистых соеди-

нений в основном не связано с их эффективностью как антиокисли-

телей. Необходимо отметить, что ди- и полисульфиды являются хо-

рошими противозадирными присадками.

В качестве противокоррозионных и антиокислительных приса-

док исследованы замещенные фенолы [пат. США 3260758]:

где R и R' = алкил или циклоалкил С]—Cis; R" = алкил, арил, оксиаикил, цик-

лоалкил или аралкил (где алкил Qi —С)8).

Эффективное антиокислительное и противокоррозионное дейст-

вие оказывают моно- и дисульфиды алкилфенолов:

где R' = трат-алкил С4—С8; т 5= 1.

Как антиокислительные присадки испытаны 2,2/-дитиобис(3-ме-

тил-4,6-ди-трет-бутилфенол), синтезируемый по следующей схеме

+ s2ci2

— 2HC1

4,4'-тиобис(2-метил-6-трет-бутилфенол), образующийся при обра-

ботке 2-метил-6-трет-бутилфенола хлоридом серы (II), а также

а.а'-тиобис (2,6-ди-трет-бутил-и-крезол), получаемый следующим

образом:

(СНз)зС.

(CHS)3C.

С(СНз)3

2 НО-

+ 2СН2О. Na2S

— 2NaOH

НО—

СН2—S—Н2С—

(СНз)зС

32

(СНз}аС-

С(СН3)8

В качестве антиокислительных добавок к смазочным маслам

предлагаются и другие а,а/-тнобис(2,6-диалкил (циклоалкил)-п-

крезолы), К антиокислителям можно отнести n-тиокрезол, тио-р-

нафтол, меркаптобензтиазол, цетилмеркаптан, дибензтиофен. Про-

дукты реакции меркаптанов с различными соединениями также

оказывают стабилизирующее действие на масла. Среди них можно

отметить р-алкилтиокетоны, которые получаются взаимодействием

алифатических или ароматических меркаптанов с а- или р-нена-

сыщенными кетонами в присутствии кислотного или основного

катализатора:

RSH'+ R'—С=С—-io —> RS—С—СН—СО

где R, R', R", R'", R"" = Н, алкильный, арильный нлн гетероциклический ради-

кал.

Наиболее эффективные антиокислители получаются при вза-

имодействии первичных меркаптанов с а- или р-непредельными

кетонами; продукты реакции третичных меркаптанов с непредель-

ными кетонами являются менее эффективными. Стабилизирующие

присадки к* маслам были получены из алифатических или арома-

тических меркаптанов при взаимодействии их с хлоридом

серы(1):

2RSH+S2C12 --------RS—S—S—SR

--ZrlC.1

Эффективный антиокислитель такого типа получается в резуль-

тате обработки 4-неопентил-5-трет-бутил-1,2-дитиациклопентен-4-

тиона-3 30%-ным водным раствором пероксида водорода

SO

где R н R' = Н нлц алкил.

Антиокислительной добавкой к маслам может служить бис-2,б-

алкилтио-и-бензохинон:

где R = алкил, циклоалкил, арил, алкилфенил нлн остаток гетероцикла, содер-

жащего 3—5 атомов углерода и 1—2 атомов азота, кислорода или серы.

2 Зак. 431

33

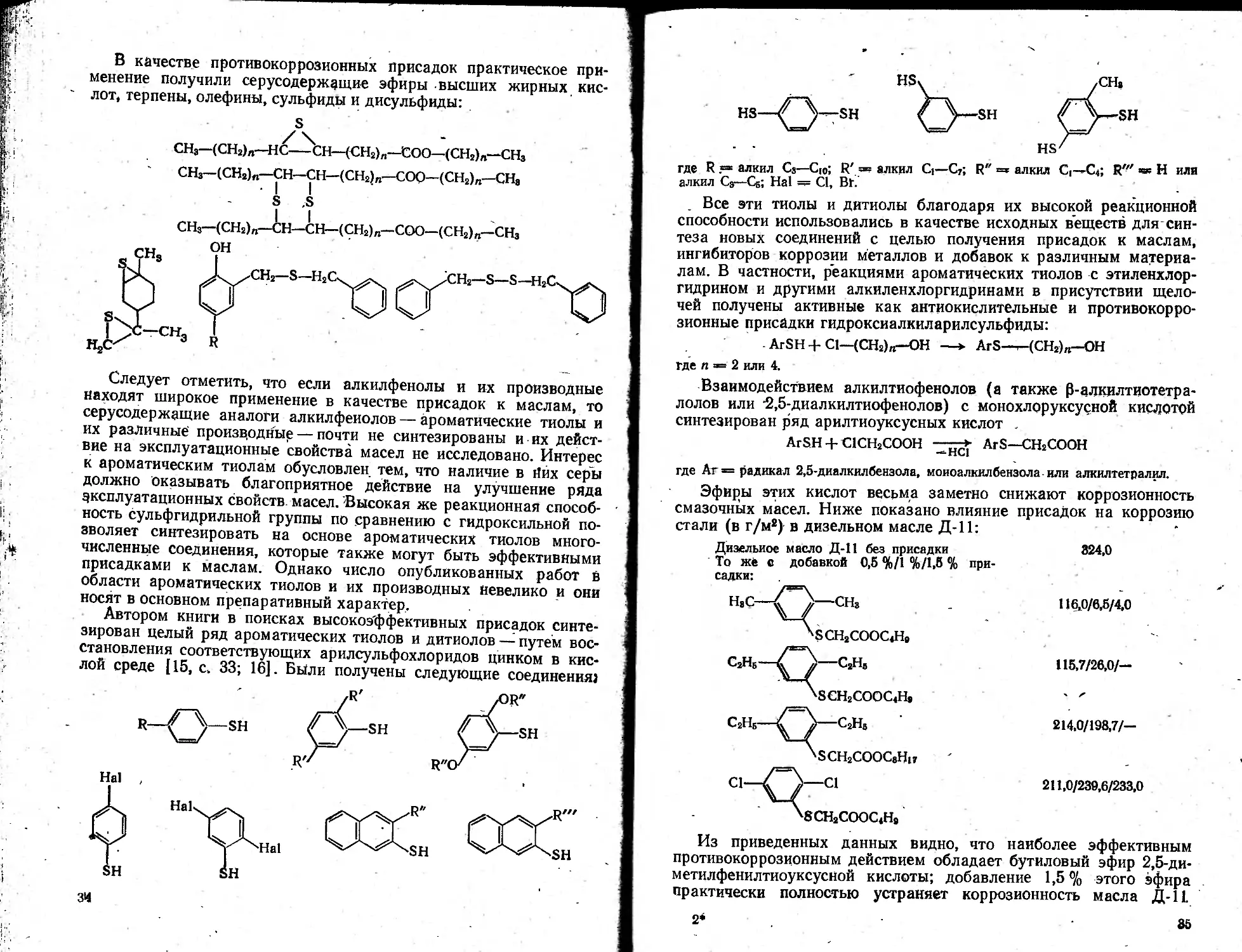

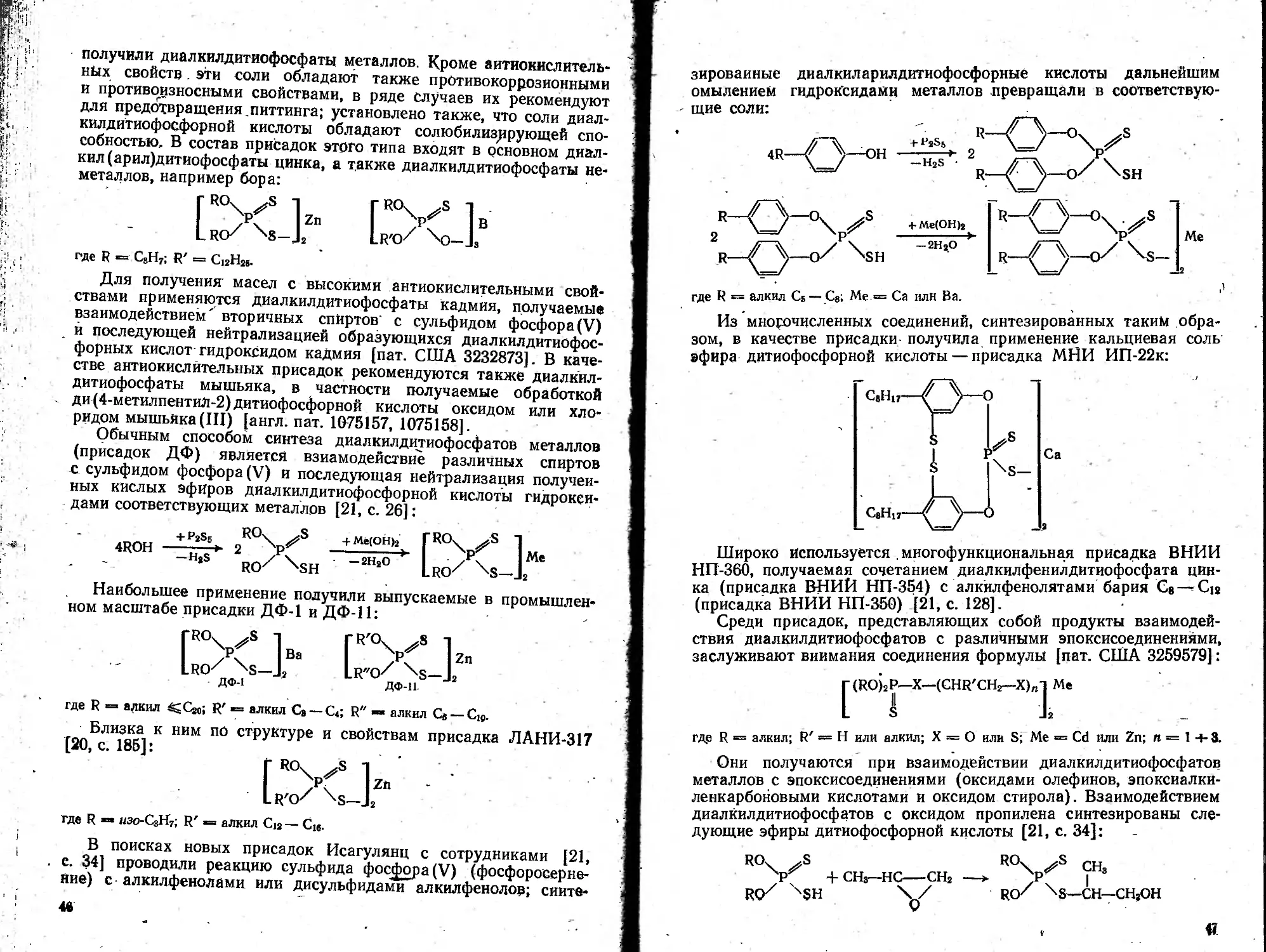

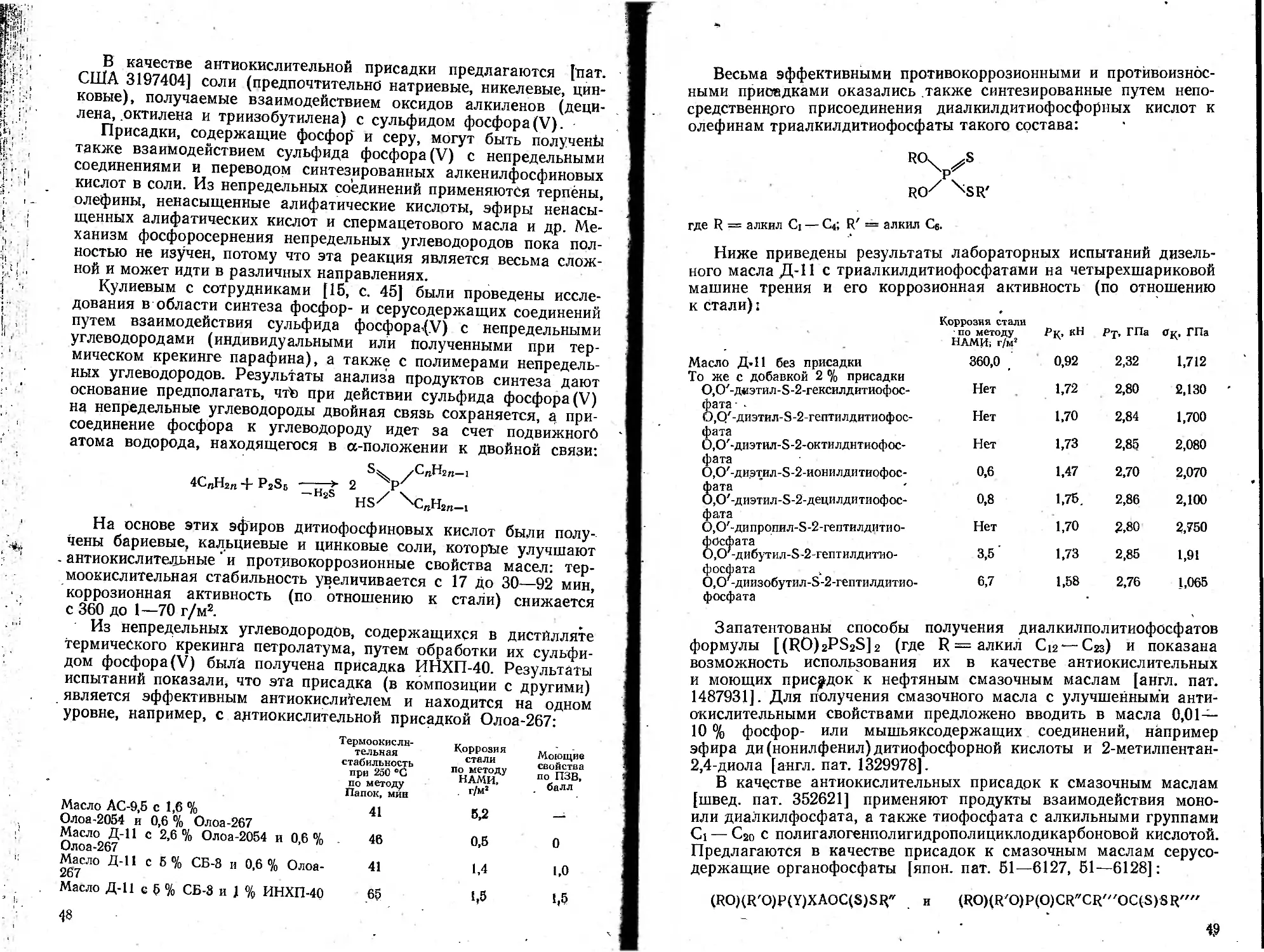

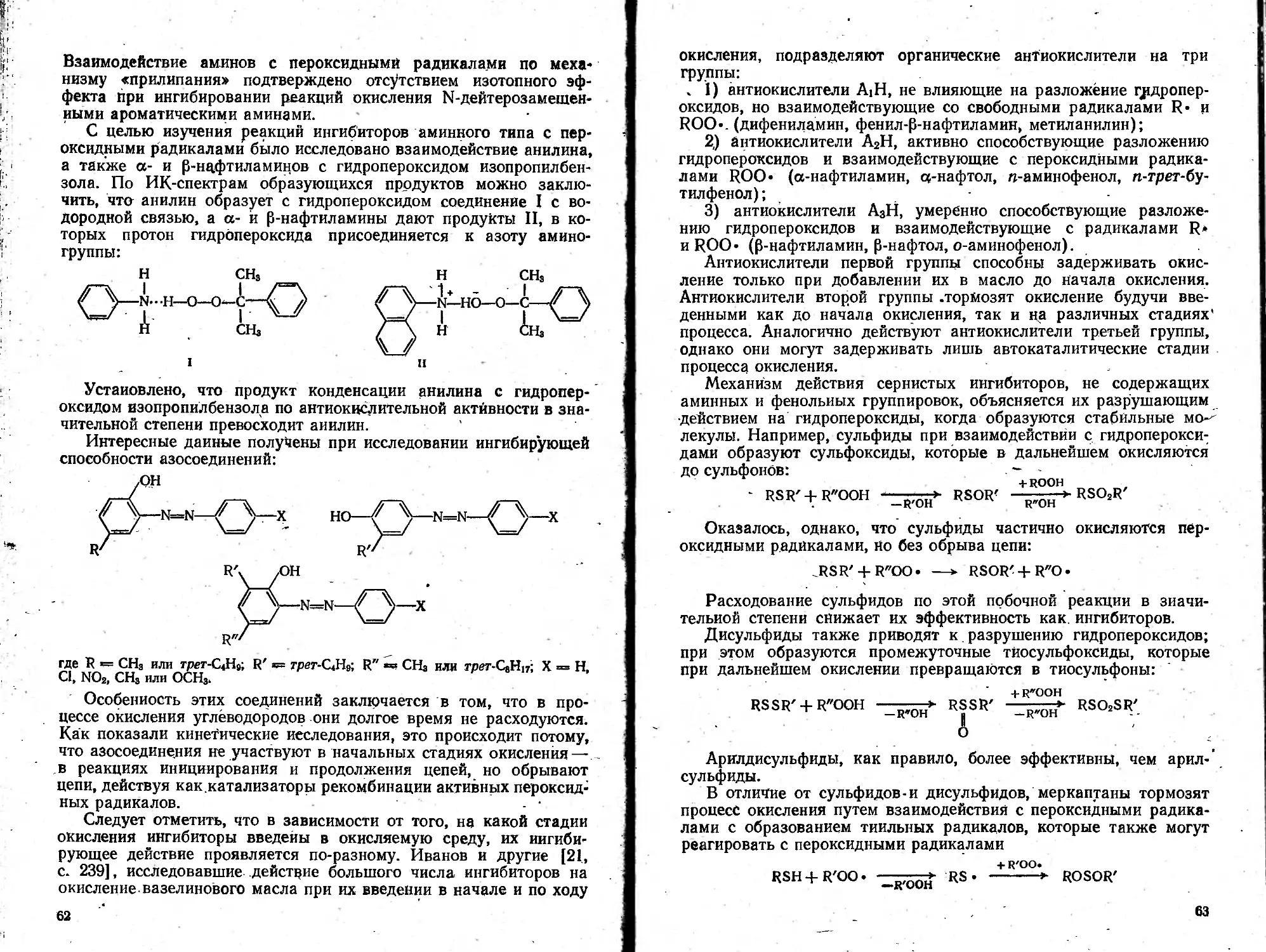

В качестве противокоррозионных присадок практическое при-

менение получили серусодержащие эфиры высших жирных кис-

лот, терпены, олефины, сульфиды и дисульфиды:

S

СНз—(СН2)П—НС-^СН—(СН2)П—СОО—(СН2)п—СНз

СНз—(СН2)„—CH—СН—(СН2)П—СОО—(СН2)п—сн8

I I

S .S

СНз—(СН2)П—CH—СН—(СН2)П—СОО—(СН2)п—СНз

Следует отметить, что если алкилфенолы и их производные

находят широкое применение в качестве присадок к маслам, то

серусодержащие аналоги алкилфеиолов — ароматические тиолы и

их различные производные — почти не синтезированы и их дейст-

вие на эксплуатационные свойства масел не исследовано. Интерес

к ароматическим тиолам обусловлен тем, что наличие в ййх серы

должно оказывать благоприятное действие на улучшение ряда

эксплуатационных свойств, масел. Высокая же реакционная способ-

ность сульфгидрильной группы по сравнению с гидроксильной по-

зволяет синтезировать на основе ароматических тиолов много-

численные соединения, которые также могут быть эффективными

присадками к маслам. Однако число опубликованных работ В

области ароматических тиолов и их производных невелико и они

носят в основном препаративный характер.

Автором книги в поисках высокоэффективных присадок синте-

зирован целый ряд ароматических тиолов и дитиолов — путем вос-

становления соответствующих арилсульфохлоридов цинком в кис-

лой среде [15, с. 33; 16]. Были получены следующие соединения}

зч

где R 5= алкил СБ—Сю; R' = алкил Ci—С7; R" =* алкил С,— С4; R'" ч» Н или

алкил Сз—Сз; Hal == Cl, Br.

Все эти тиолы и дитиолы благодаря их высокой реакционной

способности использовались в качестве исходных веществ для син-

теза новых соединений с целью получения присадок к маслам,

ингибиторов коррозии металлов и добавок к различным материа-

лам. В частности, реакциями ароматических тиолов с этиленхлор-

гидрином и другими алкиленхлоргидринами в присутствии щело-

чей получены активные как антиокислительные и противокорро-

зионные присадки гидроксиалкиларилсульфиды:

. ArSH + Cl—(CH2)n-OH —* ArS—НСН2)„—ОН

где n = 2 или 4.

Взаимодействием алкилтиофенолов (а также Р-алкилтиотетра-

лолов или З.б-диалкилтиофенолов) с монохлоруксусной кислотой

синтезирован ряд арилтиоуксусных кислот .

ArSH + С1СН2СООН ——> ArS—СН2СООН

-HCI

где Ат = радикал 2,5-диалкилбензола, моиоалкилбензола или алкилтетралил.

Эфиры этих кислот весьма заметно снижают коррозионность

смазочных масел. Ниже показано влияние присадок на коррозию

стали (в г/м2) в дизельном масле Д-11:

324,0

при-

Дизельное масло Д-11 без присадки

То же с добавкой 0,5 %/1 %/1,5 %

садки:

С2Н,

116,0/6,5/4,0

С2НБ

115,7/26,0/—

SCH2COOC4H,

214,0/198,7/—

211,0/239,6/233,0

Из приведенных данных видно, что наиболее эффективным

противокоррозионным действием обладает бутиловый эфир 2,5-ди-

метилфенилтиоуксусной кислоты; добавление 1,5 % этого эфира

практически полностью устраняет коррозионность масла Д-11.

2*

85

Увеличение длины алкильных радикалов отрицательно влияет на

противокоррозионные свойства алкиловых эфиров 2,5-диалкил-

фенилтиоуксусных кислот, а эфиры галогенсодёржащих фенилтио-

уксусных кислот такими свойствами не обладают.

В качестве противокоррозионных присадок оказались также

интересными эфиры 2,5-диалкилбензилтиоуксусных кислот (при

добавлении 1—2% таких эфиров к маслу Д-11 его коррозионная

активность снижалась с 360 до 8—12 г/м2). Синтезировать эти

эфиры можно следующим путем. Сначала взаимодействием соот-

ветствующих 2,5-диалкилбензилхлоридов с тиосульфатом натрия

в присутствии серной кислоты получают 2,5-диалкилбензилтиолы

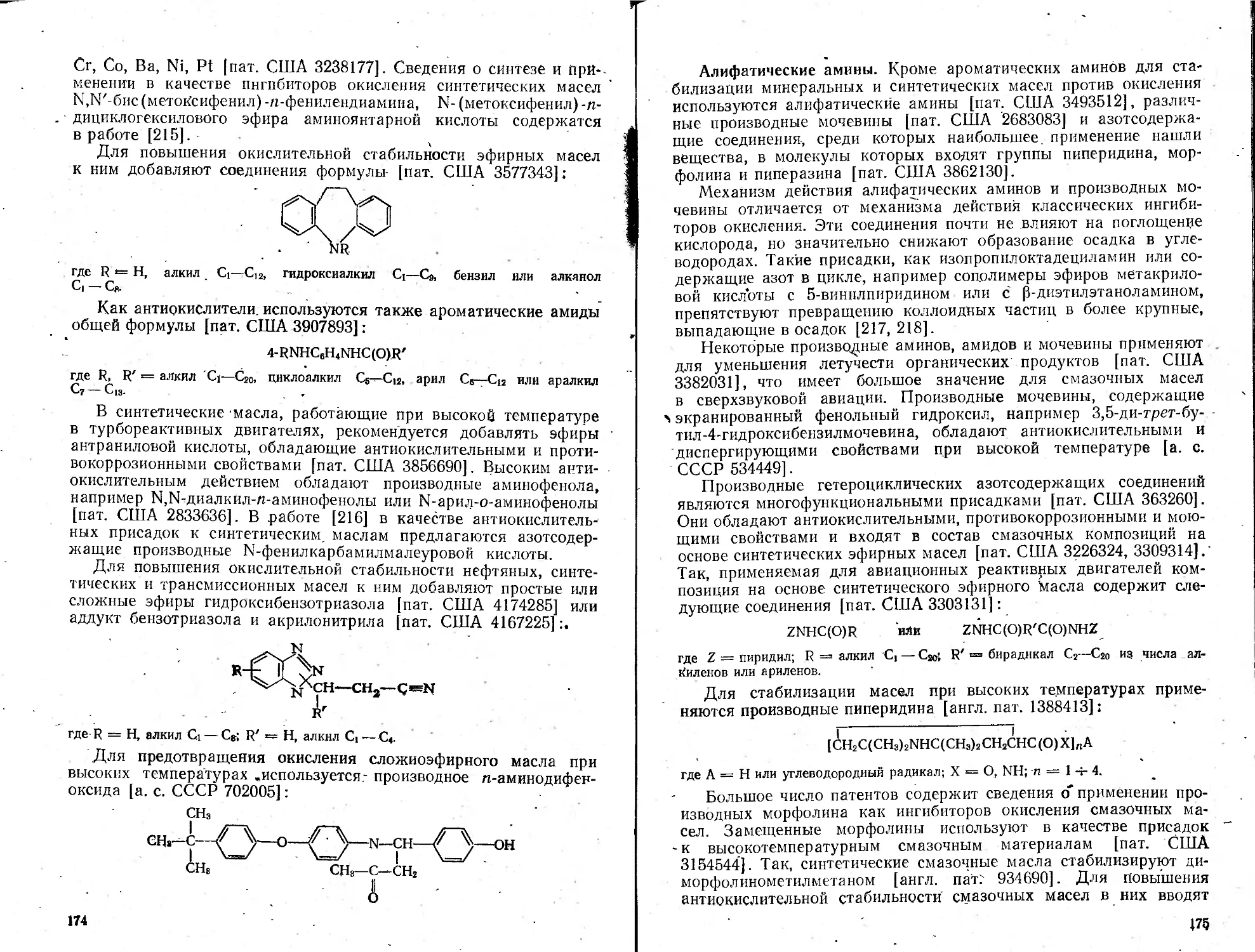

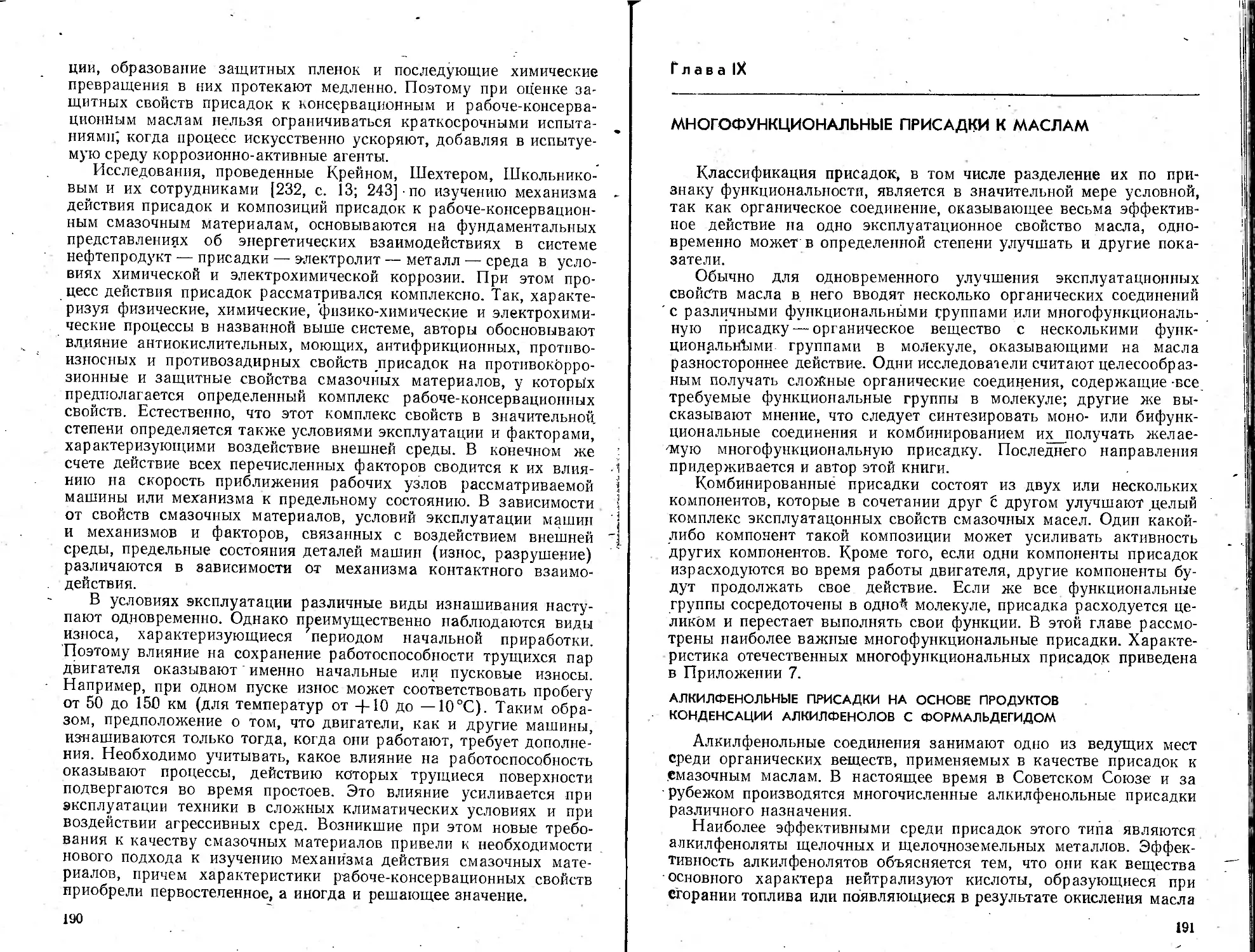

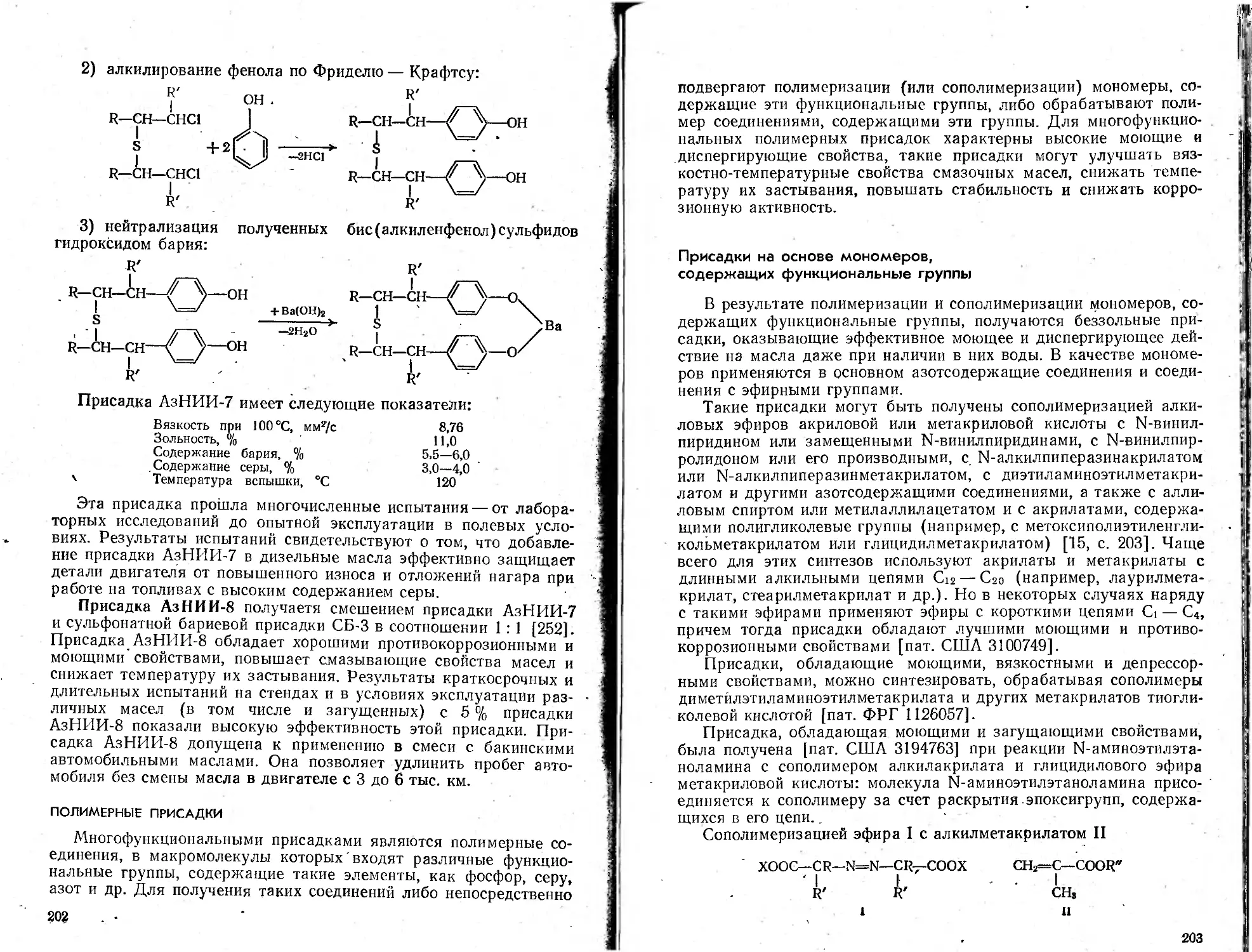

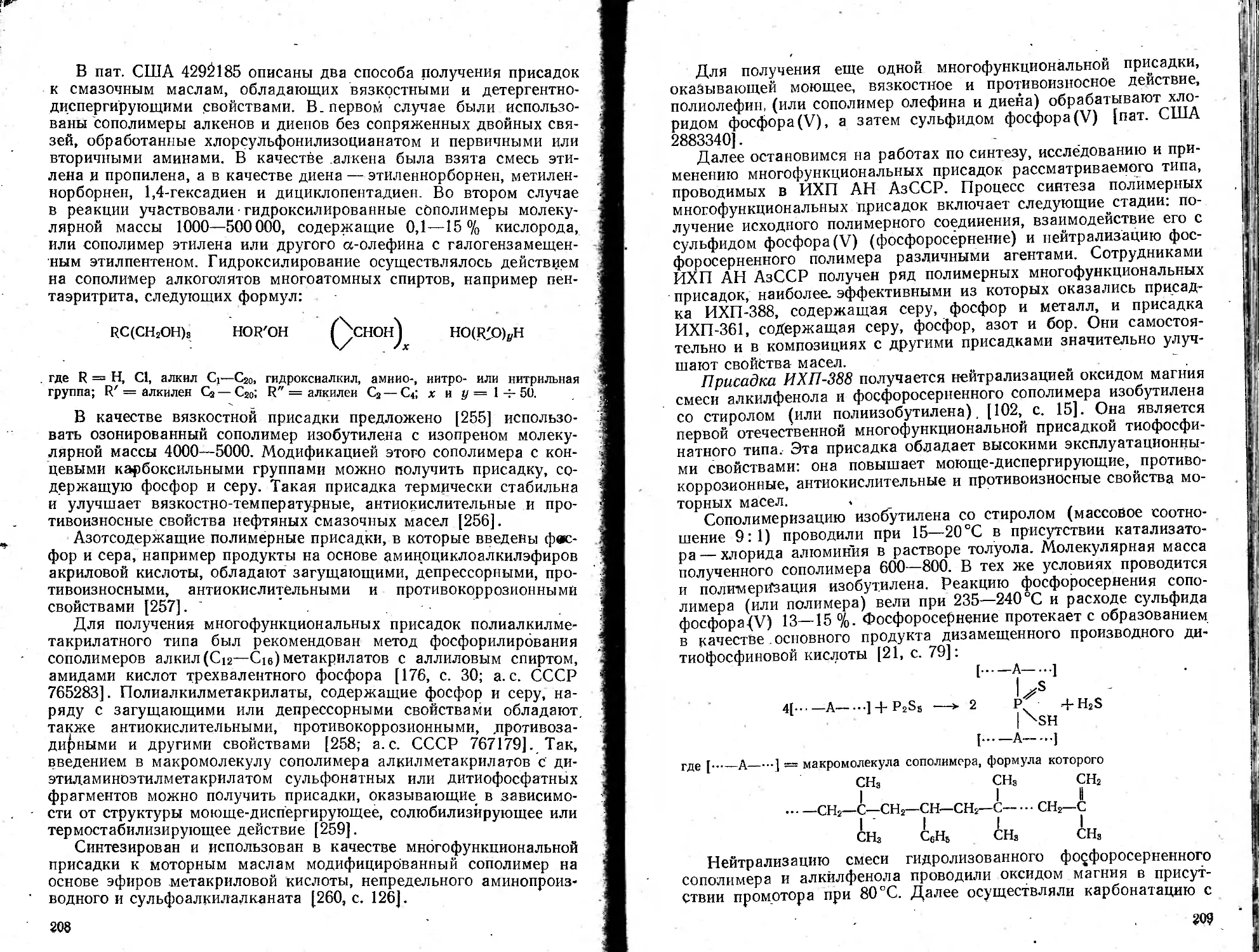

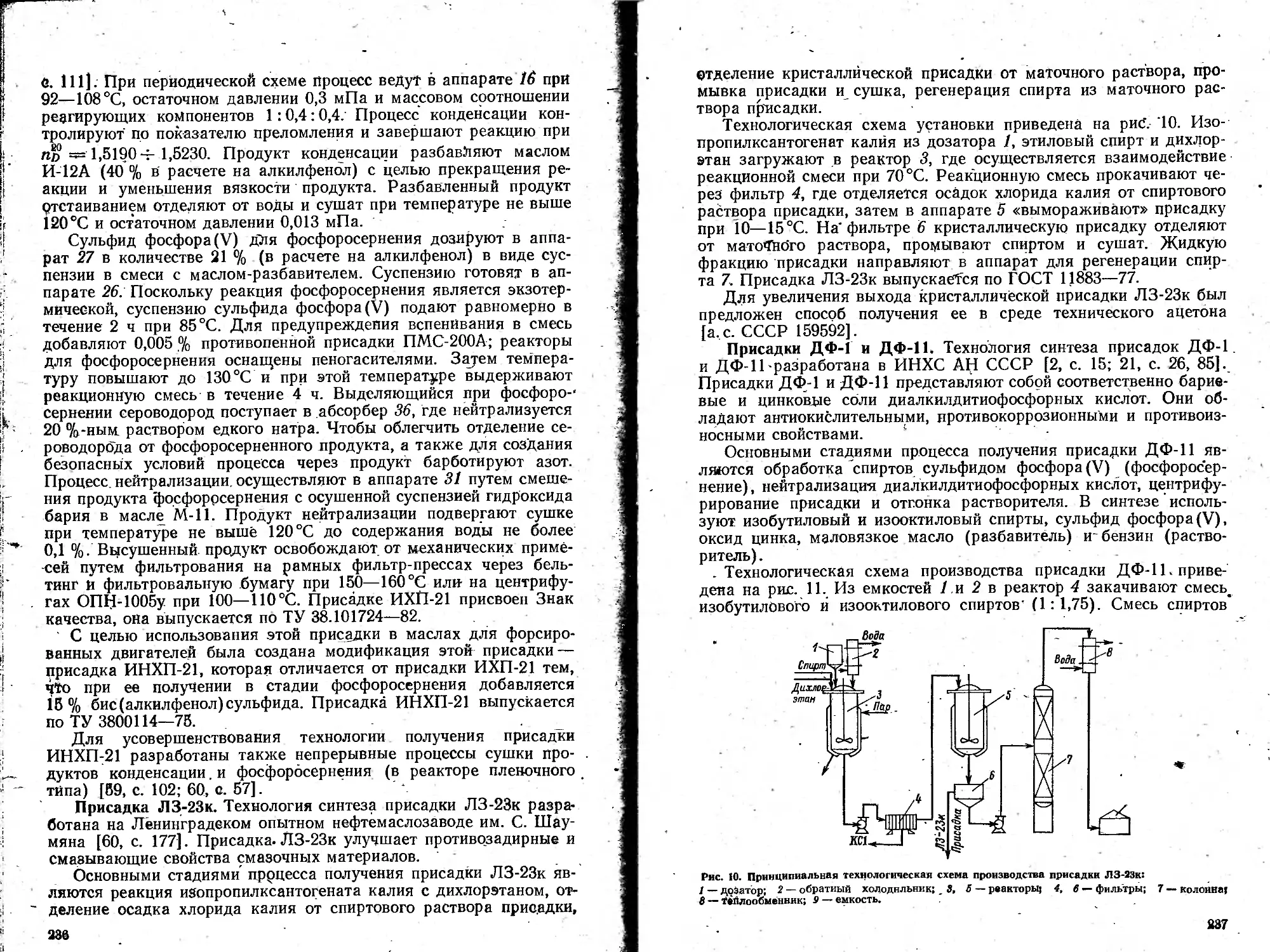

(R = алкил Ci—С6)