Автор: Хмелевский А.В. Смушков П.И.

Теги: общее машиностроение технология машиностроения железнодорожный транспорт железные дороги

Год: 1973

Текст

А. В. ХМЕЛЕВСКИЙ, П. И. СМУШКОВ

ПАРОВОЗ

(Устройство, работа и ремонт)

Утверждено

Главным управлением учебными заведениями МПС

в качестве учебнике для технических школ

железнодорожного транспорта

Scan by Hi-Сору

Москва «ТРАНСПОРТ» 1973

6Т1 2

Х65

УДК 621 13

Хмелевский А. В. и Смушков П. И.

Х65 Паровоз (Устройство, работа и ремонт). Учеб-

ник для техн школ ж.-д транспорта. М , «Транс-

порт», 1973.

416 с с илл

В книге приведены общие сведения о паровозах, описаны устрой

ство и работа котла, паровой машины и экипажной части локомотива,

а также вспомогательных агрегатов и приборов Освещен ремонт важ

нейших узлов и деталей Особое внимание уделено основным сериям

паровозов, эксплуатирующимся на сети железных дорог

Утверждена в качестве учебника для подготовки машинистов и по

мощников машинистов паровозов в технических школах железнодорож

ного транспорта и может быть использована в железнодорожных учи-

лищах профессионально технического образования

v 3182-113

Х049(01)-73 П3'73

6Т1.2

С) Издательство «ТРАНСПОРТ» 1973 г.

Раздел I

ВВЕДЕНИЕ

Глава 1

ОБЩИЕ СВЕДЕНИЯ О ПАРОВОЗАХ

§ 1. ВИДЫ локомотивов

Локомотивом называется самодвижущаяся по рельсовому пути,

силовая установка, предназначенная для передвижения вагонов.

В зависимости от рода силовой установки локомотивы разделяют-

ся на четыре основных вида электровозы, тепловозы, га-

зотурбовозы ипаровозы.

Электровоз представляет собой локомотив, у которого сила тяги

создается тяговыми электродвигателями, получающими электро-

энергию от электростанций через контактные провода. При помощи

зубчатых колес вращающий момент тяговых электродвигателей

передается колесным парам. Электровоз — один из наиболее эконо-

мичных видов локомотивов; он не требует во время эксплуатации

снабжения топливом и водой, что дает возможность ему совершать

большие безостановочные рейсы Имеются электровозы небольшой

мощности, питаемые электроэнергией от установленных на них

аккумуляторных батарей, или сочетающие питание током от кон-

тактной сети и батарей

Тепловоз, имеющий в качестве силовой установки двигатель

внутреннего сгорания (дизель), работает на так называемом ди-

зельном топливе, получаемом из нефти Вращающий момент вала

дизеля передается соединенному с ним электрическому генератору,

который вырабатывает ток и питает им тяговые электродвигате-

ли. Так же как и у электровоза, колесные пары тепловоза получа-

ют вращение от тяговых электродвигателей или при помощи гид-

равлической передачи. По расходу топлива этот вид локомотива

является самым экономичным; расходуя незначительное количество

воды для охлаждения двигателя, он может совершать значитель-

ные пробеги без набора воды и топлива.

Тепловозы бывают также дизель-аккумуляторные, имеющие для

выработки энергии, кроме дизеля, еще аккумуляторные батареи.

На железных дорогах, кроме того, эксплуатируются мотовозы.

У газотурбовоза первичным двигателем является газовая тур-

бина, приводимая в движение сжатым нагретым газом, который

образуется в результате сжигания мазута. Преимуществом газо-

3

турбовоза по сравнению-с тепловозом является возможность сжи-

гания в двигателе низкосортного дешевого топлива, он также мо-

жет совершать значительные безостановочные рейсы. Экономич-

ность газотурбовоза ниже, чем электровоза и тепловоза, однако

выше, чем паровоза.

Паровоз представляет собой локомотив с независимой паросило-

вой установкой, состоящей из котла и поршневой паровой машины.

Эта установка преобразует тепловую энергию топлива в механи-

ческую работу движущих колес посредством рабочего тела — водя-

ного пара. Паровоз работает как на твердом топливе (угле), так и

на тяжелом жидком (мазуте).

Каждый из перечисленных локомотивов может обслуживать

пассажирские или грузовые поезда, а также выполнять маневро-

вую работу. В зависимости от этого локомотивы подразделяются

по роду работы на пассажирские, грузовые и маневро-

вые. Кроме локомотивов, на железных дорогах для перевозки пас-

сажиров применяют моторвагонный подвижной состав (электро-

поезда, дизель-поезда, турбопоезда и автомотрисы).

Ввиду низкой экономичности постройка паровозов в нашей стра-

не с 1956 г прекращена. Вместо паровозов на железнодорожном

транспорте широко внедрены новые прогрессивные виды тяги элек-

трическая и тепловозная. Подавляющая масса перевозок в настоя-

щее время осуществляется электровозами и тепловозами. Однако

на ряде железных дорог паровозы выполняют значительную поезд-

ную работу; на большинстве дорог их широко используют на ма-

неврах. Большой удельный вес они занимают в перевозках грузов

на подъездных путях промышленности.

§ 2. КРАТКИЕ СВЕДЕНИЯ О РАЗВИТИИ

ОТЕЧЕСТВЕННОГО ПАРОВОЗОСТРОЕНИЯ

Первый паровоз в России (рис. 1) был построен в 1833 —

1834 гг. уральским крепостным механиком Ефимом Алексеевичем

Черепановым и его сыном Мироном Ефимовичем на Нижне-Тагиль-

ском заводе Этот паровоз перевозил до 3,2 т груза со скоростью

около 16 км/ч. В 1835 г. Черепановы построили второй, более мощ-

ный паровоз, перевозивший около 16 т груза. При постройке этих

паровозов русские механики внесли много технических новшеств,

которые впоследствии нашли применение в паровозостроении. Па-

ровозы Черепановых имели большую трубчатую поверхность на-

грева котла, чем паровоз «Ракета» английского изобретателя Сте-

фенсона. На первом паровозе Черепановых было установлено 30

дымогарных труб, на втором — 80, а на паровозе «Ракета»—только

25. Паровые цилиндры на паровозах Черепановых были располо-

жены горизонтально под котлом; для перемены направления дви-

жения был установлен специальный переводной механизм.

Паровозостроение в России началось со строительством Петер-

бурго-Московской, ныне Октябрьской, железной дороги (1843 г.).

Первый грузовой паровоз с тремя движущими (сцепными) осями

4

был построен в 1846 г. в Петербурге на Александровском машино-

строительном заводе. Затем этот завод, кроме грузовых паровозов,

стал строить пассажирские с двумя движущими осями и передней

двухосной тележкой В 1858 г. Александровским заводом впервые в

паровозостроении был выпущен более мощный грузовой паровоз с

четырьмя движущими осями.

По мере увеличения протяженности сети железных дорог росло

и паровозостроение. В 1869 г. началась постройка паровозов -на

Коломенском и Камско-Воткинском заводах; в 1870 г. на заводах:

Невском в Петербурге и Мальцевском в Людинове; в 1892—

1900 гг. — на заводах: Брянском в Бежице, Путиловском в Петер-

бурге, Сормовском близ Нижнего Новгорода (Горького), Харьков-

ском и Луганском (ныне Ворошиловградском).

Исторические материалы свидетельствуют о том, что отечествен-

ное паровозостроение имело свой собственный путь развития. Выда-

ющиеся русские инженеры и конструкторы А. П. Бородин,

Е. Е. Нольтейн, В. И. Лопушинский, М. В. Гололобов, А. С. Раев-

ский, Б. С. Малаховский и другие создали ряд новых типов паро-

возов и ввели на них много усовершенствований.

В 1878 г. были построены пассажирские паровозы с тремя дви-

жущими осями и передней тележкой (типа 1-3-0). Паровозы с че-

тырьмя движущими осями, появившиеся в России еще в 60-х годах

прошлого столетия, непрерывно совершенствовались и к 1893 г. ши-

роко применялись на железных дорогах.

А. П. Бородин и Л. М. Леви впервые применили на паровозах

принцип двукратного расширения пара. По инициативе Е. Е. Ноль-

тейна на паровозах был введен перегрев пара Русскими конструк-

торами К. Ф. Неймайером, Н. М. Ноткиным, С. М. Чусовым и дру-

гими изобретателями были созданы оригинальные конструкции

пароперегревателей.

На русских железных доро-

гах в 1899 г. впервые в мире по-

явились мощные сочлененные

паровозы, которые дали возмож-

ность значительно увеличить про-

возную способность участков,

имевших слабый путь.

В начале XX в. русскими ин-

женерами много было сделано в

области усовершенствования ти-

пов паровозов.

На Путиловском заводе были

построены оригинальные быстро-

ходные пассажирские паровозы

серии У, на Харьковском заводе —-

паровозы типа 1-4-0 серии Щ,

в дальнейшем оборудованные

пароперегревателям-и. Брянский

завод спроектировал и построил Рис. 1. Паровоз Черепановых

5

пассажирский паровоз типа 2-3-0 серии Б; Коломенский завод —

такого же типа паровозы серии Кив дальнейшем усовершенство-

ванные— серии Ку. Сормовский завод в 1911 г. построил мощный

по тому времени пассажирский паровоз типа 1-3-1 серии С, кото-

рый явился прототипом паровоза Су. Луганским заводом в 1912 г.

был построен мощный грузовой паровоз типа 0-5-0 серии Э, ока-

завшийся лучшим из всех применявшихся тогда паровозов и полу-

чивший впоследствии большое распространение на наших желез-

ных дорогах. Однако в условиях капиталистического строя

царской России отечественное паровозостроение не получило необ-

ходимого развития. Только после Великой Октябрьской социали-

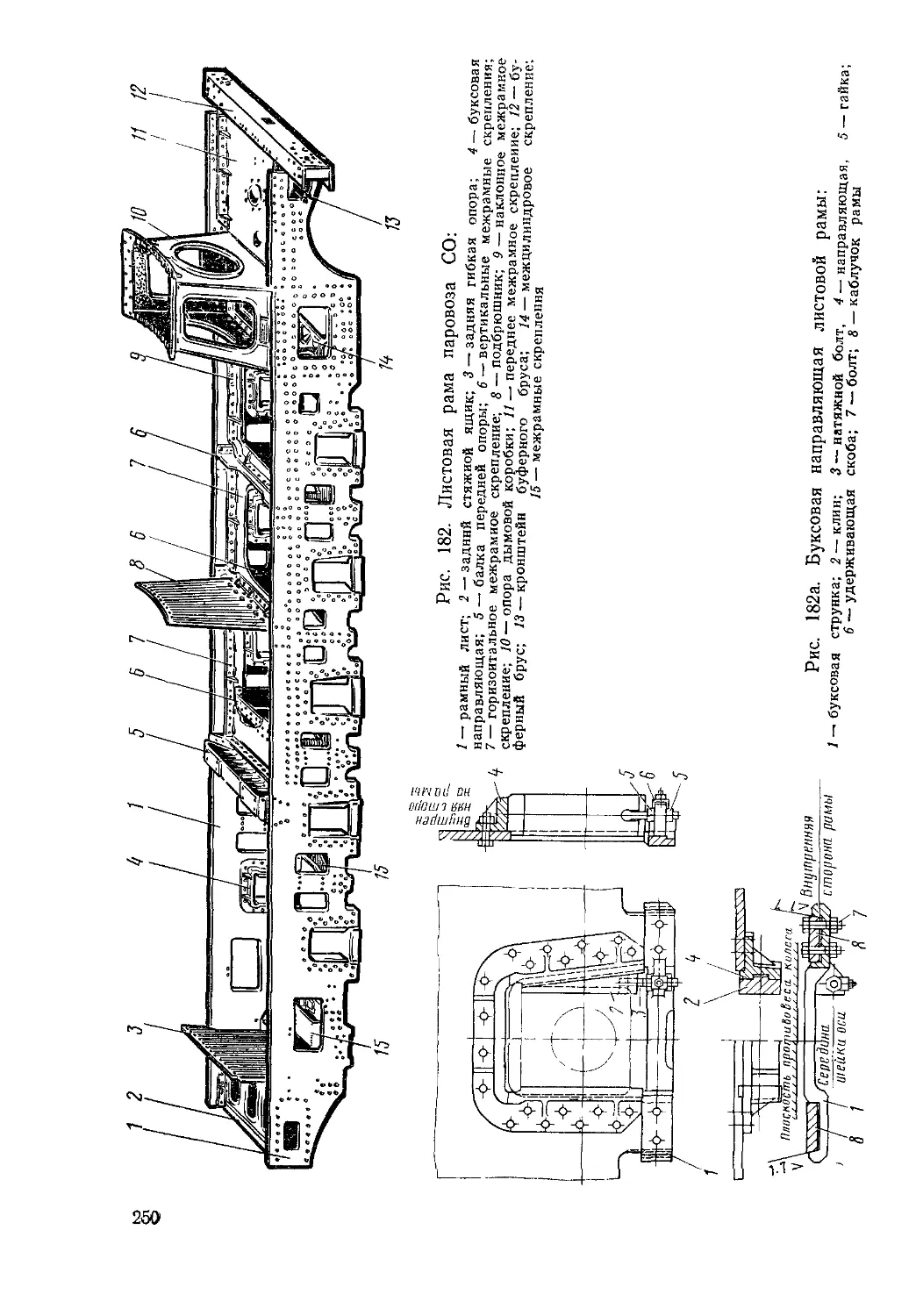

стической революции, давшей неоценимые возможности для роста

творческих сил во всех областях науки и техники, отечественное

паровозостроение стало развиваться быстрыми темпами.

Благодаря заботам партии и правительства на железнодорож-

ном транспорте была проведена огромная работа по его реконструк-

ции и оснащению новой техникой. Уже в 1925 г. Коломенский завод

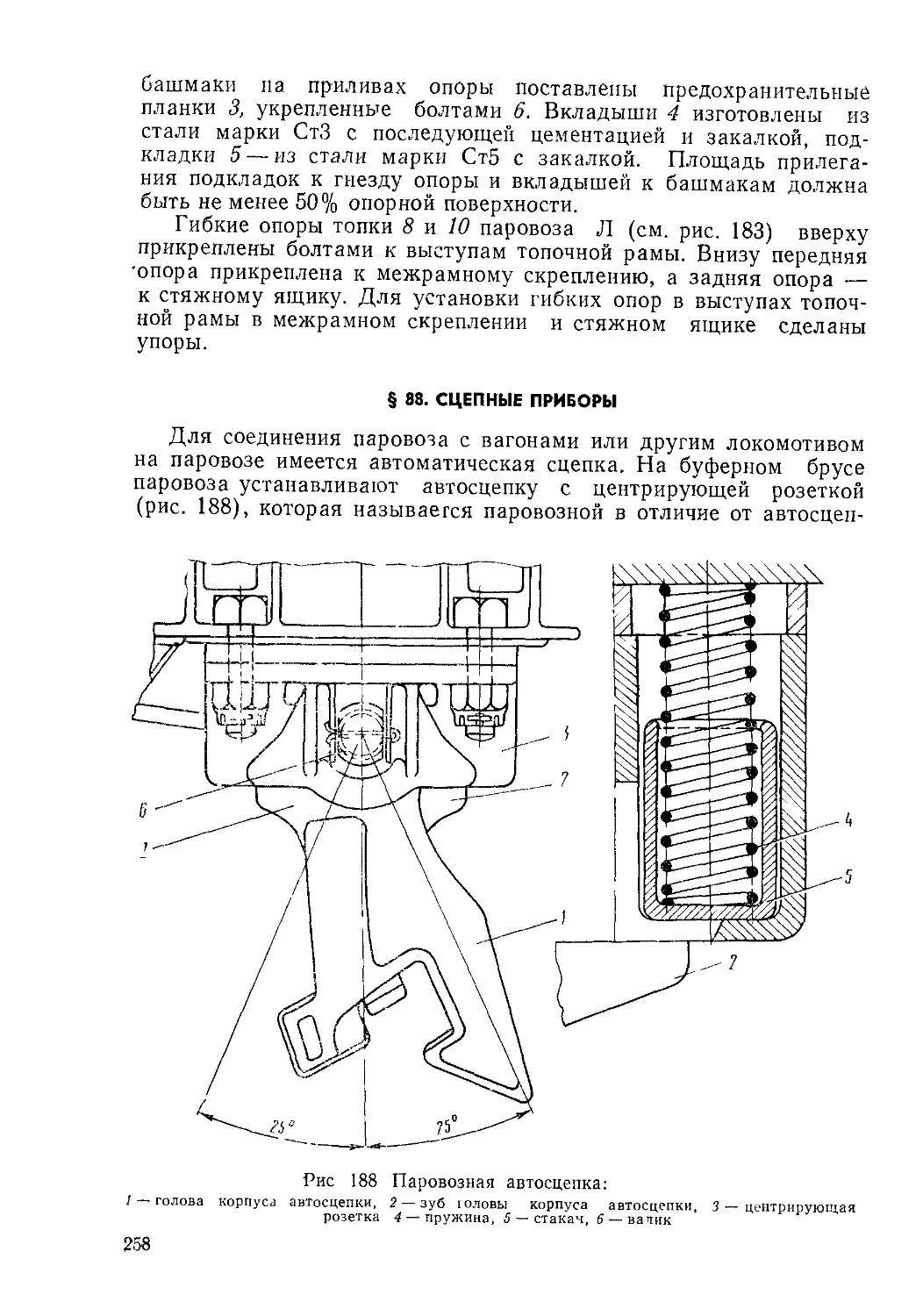

спроектировал и построил новый пассажирский паровоз Су, который

являлся одним из лучших пассажирских паровозов. Начиная с

1926 г., на протяжении длительного периода на паровозостроитель-

ных заводах строили усовершенствованные и усиленные грузовые

паровозы Эу, Эм и Эр.

За годы пятилеток локомотивный парк наших железных

дорог пополнился новыми мощными и экономичными локомоти-

вами.

Советскими конструкторами и паровозостроителями в 1931 г.

был создан самый мощный в Европе грузовой паровоз типа 1-5-1

серии ФД, а в 1932 г. на Ворошиловградском паровозостроитель-

ном заводе началась серийная постройка этих паровозов.

В начале 1932 г. был разработан проект мощного пассажирского

паровоза типа 1-4-2 серии ФДП. В этом же году первый паровоз

этой серии был построен Коломенским паровозостроительным за-

водом.

Большое значение для развития паровозостроения имели реше-

ния XVII съезда Коммунистической партии Советского Союза

(1934 г.). Съезд наметил увеличение парка локомотивов с одновре-

менным переходом к более мощным и совершенным типам. Было

установлено, что во втором пятилетии мощный паровоз ФД дол-

жен стать основной единицей грузового парка, а паровоз ФДП —

основной единицей пассажирского парка.

В 1934 г на Харьковском паровозостроительном заводе был по-

строен паровоз типа 1-5-0 серии СО. Паровозы этой серии строили

на различных заводах до 1950 г. Они имели большее распростране-

ние на сети дорог. Коломенский завод совместно с Харьковским

с 1936 по 1941 г. выпускал паровозы СО с устройством для конден-

сации отработавшего пара.

В результате оснащения железных дорог новой техникой и при-

менения передовых методов работы железнодорожный транспорт

справился с плановыми заданиями по перевозкам как в период

6

мирного строительства, так и в годы Великой Отечественной

войны 1941 —1945 гг.

После окончания Великой Отечественной войны партия и

правительство наметили широкую программу восстановления

и дальнейшего развития железнодорожного транспорта и, в ча-

стности, оснащения его новыми типами паровозов. Уже в 1947 г.

началась серийная постройка грузового паровоза средней мощ-

ности типа 1-5-0 серии Л, проект которого по техническому за-

данию МПС был разработан группой конструкторов Коломен-

ского паровозостроительного завода во главе с Л. С. Лебедян-

ским.

В 1950 г. Коломенский паровозостроительный завод выпус-

тил первый опытный мощный пассажирский паровоз типа 2-4-2

(П36), обладающий высокими эксплуатационными качествами.

Несколько таких паровозов было построено в 1953 г., а в 1955 г.

было начато их серийное производство.

На Ворошиловградском паровозостроительном заводе в 1952 г.

был построен модернизированный паровоз Л типа 1-5-1

(с задней тележкой), оборудованный водоподогревателем и особым

устройством (увеличителем сцепного веса) для временной пере-

дачи нагрузок с бегунковой и поддерживающей осей на движу-

щие оси. В 1955 г. начата серийная постройка этого паровоза,

которому присвоена серия ЛВ. На этом же заводе в 1954 г. были

построены три опытных грузовых паровоза типа 1-5-1 с нагруз-

кой от оси на рельс 21 Т с роликовыми подшипниками, увеличи-

телем сцепного веса и водоподогревателем.

В создание новых типов паровозов большой творческий труд

вложили инженеры-конструкторы К. Н. Сушкин, Л. С. Лебедян-

ский, П. М. Шаройко, М. Н. Щукин и др. В разработке теории и

конструкции паровозов, а также в развитии науки о тяге

поездов большие заслуги принадлежат советским ученым:

С. П. Сыромятникову, В. Ф. Егорченко, И. И. Николаеву,

А. М. Бабичкову, Н. И. Белоконь, О. Н. Исаакяну и многим

другим.

§ 3. СХЕМА УСТРОЙСТВА И ПРОЦЕСС РАБОТЫ ПАРОВОЗА

Паровоз (рис. 2) состоит из трех основных частей: котла, па-

ровой машины и экипажной части. В топке 1 котла на колосни-

ковой решетке сгорает топливо. Для загрузки топлива в задней

части топки имеется отверстие, закрытое дверцей 21. Для сбора

золы и шлака и регулирования подвода воздуха под топкой ус-

тановлен зольник 20.

В цилиндрической части котла 3 расположены дымогарные 17

и жаровые 2 трубы. На цилиндрической части установлен сухо-

парник 4, в котором размещен регуляторный клапан 5. В дымо-

вой камере 9 установлено дымовытяжное устройство, состоя-

щее из конуса 10 и дымовой трубы 8; впереди имеется двер-

ца 11.

7

Котел современного паровоза оборудован пароперегревате-

лем, состоящим из коллектора 7 и элементов 6, в которых пере-

гревается пар, полученный в котле паровоза.

Паровая машина паровоза состоит из парового цилиндра 14

с поршнем 13, парораспределительного золотника 12, внешнего

парораспределительного механизма 16, регулирующего вместе с

золотником подвод и отвод пара из цилиндра и изменяющего

направление движения паровоза, а также движущего механизма

15, превращающего поступательное движение поршня во враща-

тельное движение колес.

К экипажной части относятся: рама 19, являющаяся основа-

нием паровоза, на которой установлен котел, укреплены цилинд-

ры, сцепные приборы и части движущего и парораспределитель-

ного механизмов; рессорное подвешивание, через которое вес

паровоза передается на буксы; движущие колесные пары 18 (с под-

шипниками и буксами).

Топливо при сгорании выделяет большое количество тепла,

которое через стенки топки и труб передается воде. Последняя,

нагреваясь, превращается в пар. Давление пара постепенно рас-

тет и таким образом тепловая энергия топлива превращается

в потенциальную энергию сжатого пара. Продукты сгорания топ-

лива из топки по дымогарным и жаровым трубам проходят в

дымовую камеру и оттуда через дымовую трубу в атмосферу.

При открытии регуляторного клапана 5, установленного в су-

хопарнике, пар из котла устремляется в коллектор 7 и элементы

6 пароперегревателя, где повышается его температура, а затем

по трубам он проходит в паровой цилиндр 14. Парораспредели-

тельный механизм регулирует последовательное поступление па-

ра в переднюю и заднюю полости цилиндра. Под действием пара

Рис. 2. Схема паровоза;

/ — топка; 2 —жаровые трубы; 3 — цилиндрическая часть; 4 — сухопарник; 5 —регу-

ляторный клапан; 6 — элементы; 7 — коллектор; 8 — дымовая труба; 9 — дымовая ка-

мера; 10 — конус; // — дверца дымовой камеры; 12 — золотник; 13 — поршень; 14 — ци-

линдр; 15 — движущий механизм; 16 — парораспределительный механизм, 17 — дымо-

гарные трубы, 18— колесная пара; 19 — рама, 20— зольник; 21 — дверца топочная

в

поршень 13 совершает возвратно-поступательное движение, кото-

рое через движущий механизм 15 передается колесной паре. Та-

ким образом, прямолинейное движение поршня превращается во

вращательное движение движущего колеса.

При помощи сцепных дышел часть усилия, получаемого веду-

щим колесом от паровой машины через ведущее дышло, переда-

ется остальным движущим колесам, которые также приводятся

во вращение. Благодаря наличию трения (сцепления) между ко-

лесами и рельсами происходит перекатывание колес по рельсам,

т. е. движение паровоза.

Пар, отработавший в паровой машине, по трубам поступает в

конус 10. Струя пара, вытекающая из конуса, создает разреже-

ние в дымовой камере и топке, обеспечивая интенсивный приток

воздуха к горящему на колосниковой решетке топливу и тягу га-

зов из топки.

§ 4. КЛАССИФИКАЦИЯ ПАРОВОЗОВ

По ширине колеи паровозы бывают ширококолейные (рассто-

яние между головками рельсов 1520 мм) и узкоколейные. По раз-

мещению запасов воды и топлива они подразделяются на тен-

дерные и танк-паровозы, у которых вода и топливо расположены

на самом паровозе.

Паровозы имеют движущие (сцепные), а также бегунковые

и поддерживающие колесные пары. В зависимости от количества

движущих, бегунковых и поддерживающих колесных пар паро-

возы разделяются на типы. Современные паровозы имеют от трех

до пяти движущих колесных пар. Количество бегунковых и под-

держивающих колесных пар обычно бывает не более двух. Так,

например, паровоз Су, имеющий одну бегунковую, три движущих

и одну поддерживающую колесные пары, обозначается цифрами

1-3-1, которые характеризуют его тип, или его колесную характе-

ристику. Паровоз серии Э с пятью движущими колесными пара-

ми, не имеющий бегунковых и поддерживающих колесных пар,

относится к типу 0-5-0; паровоз П36 с четырьмя движущими, дву-

мя бегунковыми и двумя поддерживающими колесными парами

обозначается 2-4-2.

Паровозы бывают двух-, трех- и четырехцилиндровые, а по си-

стеме паровой машины — однократного и двукратного расшире-

ния. В настоящее время на наших железных дорогах работают

только двухцилиндровые паровозы с паровой машиной однократ-

ного расширения.

Партия построенных одинаковых паровозов называется сери-

ей. Для различия отдельных серий паровозов у нас принято при-

сваивать им буквенные обозначения русского алфавита, которые

обычно даются по наименованию завода, разработавшего дан-

ный паровоз, по имени конструктора, спроектировавшего его, а

иногда серию паровоза обозначают свободной буквой алфавита.

Например, паровоз серии С разработан Сормовским заводом,

9

паровоз серии К — Коломенским заводом, паровоз серии Б — Брян-

ским заводом, паровоз серии Л обозначен так по имени его кон-

структора— Лебедянского. Серия модернизированного паровоза

Л обозначена двумя буквами ЛВ (Ворошиловградский).

Некоторым сериям паровозов, построенным в советское вре-

мя, присвоены обозначения из двух букв по имени и фамилии

руководителей партии и правительства: ФД — Феликс Дзержин-

ский, СО — Серго Орджоникидзе.

Многие серии паровозов имеют еще дополнительные обозна-

чения к основной букве (индексы), например: Су — усиленный,

Эм — модернизированный, СОМ — с механическим углеподатчи-

ком и т. д.

На некоторых паровозах изменение конструкции отмечено

цифрой, поставленной рядом с серией и обозначающей нагруз-

ку от движущей оси на рельс в тоннах, например: ФД20— на-

грузка от оси на рельс 20 т, ФД21—нагрузка 21 т, СО17, СО18

или СО19 — с соответствующими этим цифрам нагрузками от

оси на рельс.

§ 5. ОСНОВНЫЕ СЕРИИ ПАРОВОЗОВ

ЖЕЛЕЗНЫХ ДОРОГ СССР

Грузовые паровозы. Паровоз Э типа 0-5-0 средней мощно-

сти имеет котел с поверхностью нагрева около 200 м2, давлением

пара 12 кГ!см\ и площадью колосниковой решетки 4,2 м2, с паропе-

регревателем. Паровая машина двухцилиндровая однократного

расширения. С 1926 г. паровозы строили с усиленным паропере-

гревателем, несколько увеличенной" колосниковой решеткой

и рядом других усовершенствований, и им была присвоена се-

рия Эу.

В 1931 г. паровоз Эу подвергся дальнейшей модернизации.

Котловое давление в нем было повышено до 14 кГ/см2, соответст-

венно были усилены детали движущего механизма и он получил

название Эм. В 1934 г. этот паровоз был еще раз реконструирован:

изменению подвергся котел, топка которого была удлинена, что

дало возможность увеличить площадь колосниковой решетки до

5,09 м2. Этим паровозам была присвоена серия ЭН

При возобновлении постройки паровозов серии Э₽ после Вели-

кой Отечественной войны был дополнительно усилен пароперегре-

ватель, введена централизованная смазка букс и проведен ряд

других усовершенствований.

Паровозы Ек, Ес, ЕФ, Ел типа 1-5-0, построенные в 1915 —

1917 гг., имеют поверхность нагрева котла около 240 м2, площадь

колосниковой решетки 6 м2 и двухцилиндровую паровую машину

однократного расширения. Паровозы Еа и Ем, построенные в 1944—

1946 гг., имеют усиленный пароперегреватель, механический угле-

податчик, воздушный реверс, централизованную-смазку букс и ряд

других усовершенствований. Паровоз серии Е спроектирован со-

ветскими инженерами и строился в США и Канаде,

10

Рис. 3. Паровоз СО

Паровоз С О типа 1-5-0 (рис. 3) —средней мощности, постро-

енный на базе экипажной части и паровой машины паровоза Эм,

имеет поверхность нагрева котла 227,4 м2, площадь колосниковой

решетки 6 м2. Наличие на паровозе бегунка улучшило его прохож-

дение по кривым участкам пути, что позволило увеличить конструк-

тивную скорость. До Великой Отечественной войны эти паровозы

строили также с тендером-конденсатором (СО 19) и с водоподогре-

вателем в тендерном баке (СО18). Обычные паровозы этой серии

обозначены СО17.

Паровоз ФД типа 1-5-1 (рис. 4) является мощным грузовым

паровозом. Он имеет котел с поверхностью нагрева 295 м2, давлени-

ем пара 15 кГ/см2 и площадью колосниковой решетки 7,04 м2. На

нем установлены механический углеподатчик, мощный паропере-

греватель и воздушный реверс. Вначале паровозы ФД строили с

нагрузкой от оси на рельс 20 т. Впоследствии на нем был постав-

лен более экономичный широкотрубный перегреватель, усилена

Рис. 4. Паровоз ФД

11

Рис. 5. Паровоз Л

рама и внесен ряд улучшений. В связи с этим нагрузка от осина

рельс была увеличена до 21 т.

Паровоз ТЭ(52) типа 1-5-0 строили на различных заводах

Западной Европы в период, второй мировой войны. Котел паровоза

имеет поверхность нагрева 177,6 м2 и площадь колосниковой решет-

ки 3,9 м2. Сцепной вес паровоза 75 т, диаметр движущих колес

1400 мм. Паровозы строили с брусковой и листовой рамами.

Рис. 6. Паровоз Л В

12

Паровоз Л типа 1-5-0 (рис. 5) —средней мощности; по тяго-

вым характеристикам он лучше паровозов Еа и СО. Поверхность

нагрева котла составляет 222,3 м2, площадь колосниковой решетки

6 м2. Паровоз имеет сцепной вес 91 т и среднюю нагрузку от оси

па рельс 18,2 т, что дает возможность эксплуатировать его на всей

сети железных дорог без существенных ограничений скорости на

легких типах рельсов. В 1952 г. у паровоза были усилены цилинд-

ры, некоторые детали движущего и парораспределительного меха-

низмов, а также экипажа и котла. В 1952—1954 гг. выпущено

17 паровозов Л, оборудованных буксами с роликовыми подшип-

никами.

Паровоз Л В типа 1-5-1 (рис. 6) имеет котел с поверхностью

нагрева 237 л2 и площадью колосниковой решетки 6,45 Посто-

янный сцепной вес, как и у паровоза Л, равен 91 т, а при включе-

нии увеличителя сцепного веса увеличивается до 99 т. На паровозе

установлен водоподогреватель типа смешения. Значительная часть

его деталей взаимозаменяема с паровозом Л, ряд деталей усилен.

Некоторое количество этих паровозов оборудовано роликовыми

осевыми подшипниками.

Пассажирские паровозы. Паровоз Су типа 1-3-1 (рис. 7) сред-

ней мощности — наиболее распространенный. Этот паровоз строили

с перерывами до 1951 г. На сети железных дорог работают паро-

возы Су четырех выпусков, конструктивно отличающихся один от

другого. К первому выпуску относятся паровозы, построенные в

1925—1929 гг., ко второму — в 1932—1934 гг., к третьему — после

1935 г. и к четвертому — послевоенной постройки, т. е. с 1947 по

1951 г. Паровозы последнего выпуска оборудованы усиленным

пароперегревателем, улучшенным парораспределением и имеют ряд

других усовершенствований. Конструкционная скорость 130 кл/ч,

средняя нагрузка от оси на рельс 18 т.

Паровоз П36 типа 2-4-2 (рис. 8) имеет поверхность нагрева

котла 242 м2, площадь колосниковой решетки 6,75 м2 и паропере-

Рис. 7. Паровоз Су

13

Рис 8 Паровоз П36

греватель площадью около 132 м1- Движущие колеса имеют диа-

метр 1850 мм. Сцепной вес составляет 74 т и средняя нагрузка о г

оси на рельс достигает 18,5 т. Он оборудован механическим угле-

податчиком, механическим приводом для прокачивания колосни-

ков, водоподогревателем типа смешения, роликовыми подшипника-

ми, установленными во всех буксах паровоза и тендера, а также

на шейках пальцев ведущей оси.

Испытания показали, что этот паровоз развивает мощность,

превышающую почти в 2 раза мощность паровоза Су, и является

одним из экономичных паровозов с механическим отоплением.

§ 6. ЭФФЕКТИВНОЕ ИСПОЛЬЗОВАНИЕ

И ХОРОШИЙ УХОД — ВАЖНЕЙШИЕ УСЛОВИЯ

ВЫСОКОЙ ПРОИЗВОДИТЕЛЬНОСТИ ПАРОВОЗОВ

Известно, что проектная мощность любой машины должна

быть реализована полностью. Это условие целиком относится и

к локомотивам. Тем более важно максимально использовать тех-

нические возможности паровоза, коэффициент полезного дей-

ствия (к. п. д.) которого ниже, чем у других видов локомо-

тивов.

Любой паровоз должен выполнять установленные для него

весовую норму поездов, скорость, среднесуточный пробег и дру-

гие показатели или заданный объем маневровой работы. Это

обеспечивает выполнение железной дорогой плана перевозок гру-

зов и пассажиров.

Основными качественными показателями работы любого ло-

комотива являются: локомотиво-километры, локомотиво-часы и

тонно-километры брутто, определяемые произведением веса пере-

везенного груза и веса вагона на расстояние перевозок.

Эффективность использования локомотивов, как показывает

практика, во многом зависит от умения и опыта их обслужива-

ния. На железнодорожном транспорте по инициативе машини-

14

стов-новаторов, в совершенстве овладевших техникой своего де-

ла, выработаны и применяются передовые методы эксплуатации

паровозов, обеспечивающие наиболее полное их использование.

Выявляя резервы и перевыполняя установленные нормы, передо-

вые машинисты достигли высоких результатов в использовании

мощности и силы тяги паровозов, повышении скорости движения

и увеличения веса поездов.

Уже давно известны имена машинистов-новаторов тт. Шуми-

лова, Лунина, Блаженова, Золотарева, Соловьева, Валяева, Шол-

кина и других, которые явились инициаторами соревнования за

высокую производительность, удлиненные пробеги паровозов и

скоростное вождение тяжеловесных поездов.

Многие передовые машинисты немало сделали также для внед-

рения ряда усовершенствований, которые улучшают работу паро-

возов, дают экономию топлива, облегчают труд паровозных бригад.

В настоящее время многие депо и паровозные бригады, со-

ревнуясь за коммунистический труд, широко внедряют научную

организацию труда, используют достижения новой техники и пе-

редовой технологии.

Важнейшим условием исправного содержания и нормальной

безаварийной работы паровоза является тщательный и береж-

ный уход за ним и повседневный контроль за его состоянием со

стороны паровозной бригады.

Лишь при надлежащем уходе можно добиться высоких форси-

ровок котла, полностью использовать мощность паровоза и увели-

чить пробеги между ремонтами.

Бригада обязана следить за работой каждой части и детали

паровоза, своевременно предупреждать и устранять обнаружен-

ные неисправности, правильно вести отопление паровоза и пита-

ние котла водой, чтобы обеспечить достаточное количество

пара.

Если паровозная бригада не только в совершенстве овладела

своей основной профессией, но и хорошо освоила слесарную спе-

циальность, это позволяет ей технически грамотно ухаживать за

паровозом и поддерживать в исправном состоянии все его части.

Такой уход предупреждает неисправности и порчи паровозов в

пути следования, приводит к удлинению срока службы деталей

паровозов и увеличению межремонтных пробегов.

Одной из главных задач паровозной бригады является макси-

мальное сокращение расхода топлива. Чтобы достигнуть этого,

машинист должен овладеть искусством вождения поездов, а по-

мощник машиниста — мастерством отопления паровоза, приме-

няя наиболее рациональные смеси углей и экономичный режим

нефтяных форсунок. Паровозная бригада отличным уходом за

паровозом должна предупреждать появление теплотехнических

неисправностей и не допускать пережога топлива.

Нельзя допускать непроизводительных простоев локомотива,

длительных задержек под снабжением топливом, песком,

15

смазкой и на других операциях при экипировке; при вождении

поездов бригада должна добиваться высоких скоростей и полной

реализации мощности паровоза, всемерно сокращая в пути следо-

вания стоянки для набора воды, чистки топки и прочих техниче-

ских надобностей.

Важное значение для правильного использования локомоти-

вов имеет согласованная работа всех служб железной дороги,

содружество в работе локомотивных бригад с движенцами, ва-

гонниками, путейцами. Увеличению полезной работы локомоти-

вов и достижению высоких суточных пробегов и технической ско-

рости в большой мере способствует комплексное социалистиче-

ское соревнование железнодорожников всех профессий. Тесная

связь локомотивных бригад с диспетчерами способствует свое-

временному проследованию поездов, выполнению и перевыполне-

нию заданных измерителей.

Большое влияние на эффективность использования подвиж-

ного состава, условия труда и отдыха паровозных бригад оказы-

вает способ обслуживания паровозов бригадами. В настоящее

время на сети дорог применяют следующие способы обслужива-

ния паровозов: сменный, прикрепленный, с подменой прикреп-

ленных бригад в пункте оборота (метод Свердловской дороги) и

с подменой прикрепленных бригад на участке.

Способ обслуживания локомотивов сменными бригадами яв-

ляется экономически выгодным, так как создаются наиболее бла-

гоприятные условия для организации труда и отдыха бригад.

Однако он требует организации профилактических осмотров,

усиления контроля за качеством ремонта и состоянием узлов и

деталей паровоза.

При обслуживании паровозов прикрепленными бригадами, в

том числе и с подменой, на них 'возлагается содержание в исправ-

ном состоянии и служебный ремонт паровоза в период его рабо-

ты между промывками и на промывках. При обслуживании же

сменными бригадами обычно служебный ремонт производится

ими только между плановыми ремонтами и осмотрами паровозов.

Паровозная бригада выполняет очень ответственную работу.

От того, как бригада справляется со своими обязанностями, как

она соблюдает установленные правила, во многом зависит свое-

временное и безопасное движение поездов.

§ 7. ОРГАНИЗАЦИЯ РЕМОНТА ПАРОВОЗОВ

Для обеспечения технически исправного содержания парово-

зов в эксплуатации правилами ремонта предусмотрены профи-

лактический осмотр, промывочный, подъемочный

и заводской ремонты, которые производят после выполне-

ния установленных норм пробега между этими видами ремонта

и осмотра с учетом технического состояния паровоза.

Профилактический осмотр пассажирских паровозов осуществ-

ляют два раза между промывочными ремонтами, а грузовых —

10

при норме пробега между промывочными ремонтами до 7500 км —

один раз, а при большей норме — два раза. Внепоездные паро-

возы осматривают один раз между промывочными ремонтами.

Профилактический осмотр заложен в графиках оборота локомо-

тивов. Осмотр поездных паровозов осуществляют в стойле основ-

ного депо силами паровозной бригады с привлечением в необхо-

димых случаях слесарей комплексных бригад промывочного ре-

монта. Осмотр внепоездных паровозов, как правило, производят в

пунктах их экипировки. Обнаруженные при осмотре неисправно-

сти узлов и деталей устраняют полностью для обеспечения безо-

пасности движения.

При нахождении паровоза в профилактическом осмотре свы-

ше установленной нормы простоя его перечисляют в неэксплуа-

тируемый парк по межпромывочному ремонту.

Промывочный ремонт предназначен для очистки стенок кот-

ла от накипи, удаления шлама и устранения отдельных неисправ-

ностей узлов и деталей. Перед постановкой паровоза в промывоч-

ный ремонт машинист не позднее чем за 48 ч производит запись

в книгу ремонта для предварительной заготовки деталей. В ос-

нову записи ремонта берется установленный для данного депо

перечень периодического осмотра ответственных деталей и узлов

с дополнением выявленного объема ремонта при постановке па-

ровоза на ремонтное стойло.

После установления полного объема ремонта заместитель на-

чальника депо его утверждает и дает оценку в книге ремонта о

качестве ухода локомотивными бригадами за паровозом в про-

цессе эксплуатации.

Промывочный ремонт паровоза выполняют слесаря комплекс-

ной и специализированных бригад в установленные нормы про-

стоя по графику технологического процесса.

Подъемочный ремонт производят при достижении предельно-

го проката бандажей движущих колесных пар по характеристике

Правил ремонта. При этом виде ремонта обтачивают бандажи

паровозных колесных пар, удаляют комплект элементов паропе-

регревателя, производят частичную выемку дымогарных труб и

все работы, предусмотренные перечнем периодического осмотра

ответственных частей установленного для данного депо.

Ремонт тендера осуществляют одновременно с ремонтом паро-

воза. Обточку бандажей тендерных колесных пар производят по

характеристике Правил ремонта.

На последнем промывочном ремонте перед постановкой паро-

воза в подъемочный ремонт машинист совместно с котельным

мастером и мастером цеха промывочного ремонта производят

предварительную запись объема подъемочного ремонта. Оконча-

тельный объем ремонта определяют после разборки узлов и де-

талей паровоза и тендера с утверждением его заместителем на-

чальника депо.

Подъемочный ремонт осуществляют слесаря комплексной и

специализированных бригад по графикам технологического про-

17

цесса сетевого планирования и управления (СПУ) в установлен-

ные нормы простоя. Качество ремонта определяют пробной

поездкой с устранением после чего всех обнаруженных недо-

статков.

Заводской ремонт паровоза выполняют на заводе. В завод-

ской ремонт направляют паровозы после выполнения установлен-

ного межремонтного пробега с учетом его технического состоя-

ния. Начальник депо может продлить работу паровоза до завод-

ского ремонта, учитывая его техническое состояние.

При заводском ремонте паровоза производят, как правило,

снятие паровозного котла с рамы с выемкой комплектно дымо-

тарных и жаровых труб и пароперегревателя, замену стенок топ-

ки и барабанов цилиндрической части, смену ослабших привалоч-

ных болтов паровых цилиндров, замену дефектных цилиндров

паровых машин с гидравлическим их испытанием и проверкой

положения цилиндров на раме, вварку вставок аз раму паровоза,

смену поврежденных межрамных скреплений, снятие водяного

бака тендера с рамы (через ремонт), замену поврежденных пят-

ников, подпятников, шкворневых балок и других узлов и деталей

согласно Правилам заводского ремонта паровозов.

В 1971 г. организовано производство заводского ремонта в

наиболее оснащенных паровозных депо дорог. Ремонт осуществ-

ляют по специальной характеристике, отличающейся от Правил

заводского ремонта. Заводской ремонт паровозов в условиях де-

по производится после выполнения установленной нормы межре-

монтного пробега и если по техническому состоянию требуется

произвести одну из следующих работ сверх объема подъемочно-

го ремонта: вварку лент на боковые и заднюю стенки или решет-

ку огневой коробки, смену более 30% дымогарных и жаровых

труб и одновременно постановку замкнутых или угловых вставок

на стенках огневой коробки; заварку трещин в барабанах ци-

линдрической части котла по границе приварки прокладки люка-

лаза или сухопарного колпака с постановкой клепаной накладки;

полное освидетельствование котла; смену болтов в соединении с

рамой; заварку трещин в раме; заварку трещин с постановкой

усиливающих накладок в межрамных скреплениях (не требую-

щие отъемки от места); вварку вставок в стенки или днище бака

тендера. Качество ремонта во всех случаях проверяют пробной

поездкой с устранением после чего всех обнаруженных недо-

статков.

Для улучшения организации и повышения качества произво-

димых работ при ремонте паровозов широко применяют такие

наиболее прогрессивные метода, как сетевое планирование и уп-

равление (СПУ), бездефектная сдача продукции с первого

предъявления, поточные линии ремонта узлов и деталей и др.

Внедрение при ремонте типовых графиков СПУ, разработан-

ных по сериям паровозов и видам их ремонта, систематическая

оптимизация их на основе анализа исполненных графиков, как

показывает опыт передовых коллективов, позволяет: сократить

18

простои локомотивов в ремонте и без расширения производствен-

ных площадей увеличить программу ремонта; увеличить произво-

дительность труда ремонтников; производить равномерную

загрузку комплексных и специализированных бригад в течение сме-

ны и месяца; содержать минимальный неснижаемый технологи-

ческий запас узлов и деталей паровозов в заготовительном цехе;

снижать стоимость ремонта. Применение при этой системе дис-

петчерской централизации, а также двусторонней селекторной

связи и электрифицированных сетевых графиков позволяет опе-

ративно контролировать ход выполнения работ в установленные

сроки.

Паровоз в целом считается сданным из ремонта с первого

предъявления, если на нем выполнены все работы, предусмотрен-

ные соответствующим видом ремонта, и он принят без замечаний

со стороны принимающих лиц. Основным принципом бездефектно-

го ремонта паровоза и сдачи его с первого предъявления является

самоконтроль исполнителей и их полная ответственность за каче-

ство выполненной работы. При этом производственно-технической

базой высокого качества ремонта должна быть научная органи-

зация труда, т. е. высокая степень организации и культуры произ-

водства, прогрессивная технология, максимальная механизация

трудоемких процессов, создание неснижаемого технологического и

эксплуатационного запаса узлов и деталей. Если исполнитель еже-

месячно сдает продукцию с первого предъявления, ему вручают

диплом качества, разрешающий сдачу продукции без предъявле-

ния контролеру или приемщику. При допущении 'брака он лиша-

ется диплома.

Поточная линия ремонта представляет собой комплекс техноло-

гического, контрольного и транспортного оборудования. При этом

оборудование расположено последовательно выполнению ремонт-

ных операций узла, как, например, дымогарных и жаровых труб,

элементов пароперегревателя, подшипников и др. Применение по-

точных линий позволяет полностью решить вопросы комплексной

механизации по каждой ремонтной операции, повысить производи-

тельность труда исполнителей и снизить себестоимость ремонта.

Раздел II

ПАРОВОЗНЫЙ КОТЕЛ

Глава 2

ТОПКА

§ 8. ПАРАМЕТРЫ КОТЛА. ОСНОВНЫЕ ЧАСТИ ТОПКИ

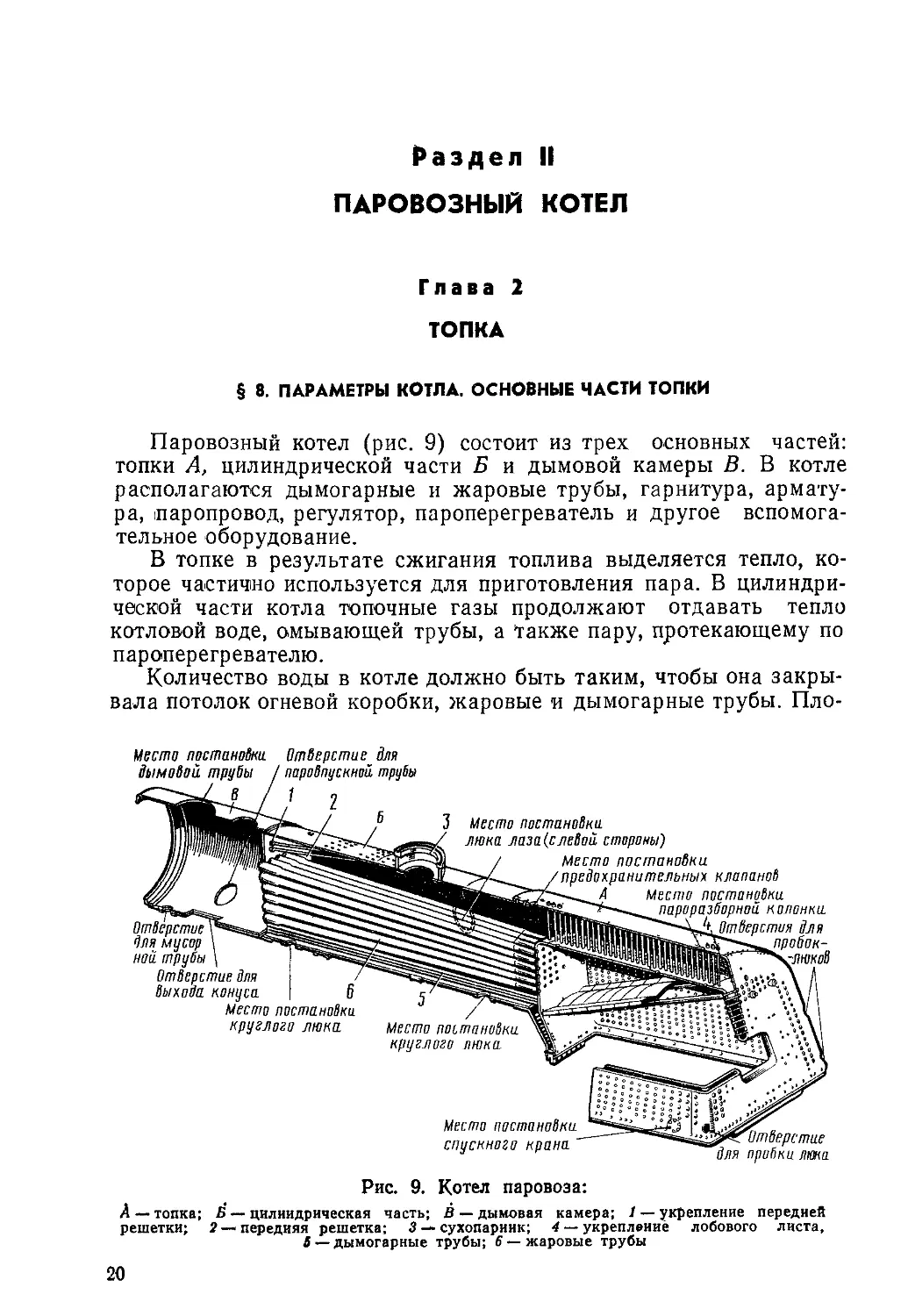

Паровозный котел (рис. 9) состоит из трех основных частей:

топки А, цилиндрической части Б и дымовой камеры В. В котле

располагаются дымогарные и жаровые трубы, гарнитура, армату-

ра, паропровод, регулятор, пароперегреватель и другое вспомога-

тельное оборудование.

В топке в результате сжигания топлива выделяется тепло, ко-

торое частично используется для приготовления пара. В цилиндри-

ческой части котла топочные газы продолжают отдавать тепло

котловой воде, омывающей трубы, а Дакже пару, протекающему по

пароперегревателю.

Количество воды в котле должно быть таким, чтобы она закры-

вала потолок огневой коробки, жаровые и дымогарные трубы. Пло-

Рис. 9. Котел паровоза:

А — топка; Б — цилиндрическая часть; В — дымовая камера; / — укрепление передней

решетки; 2 — передняя решетка; 3 — сухопарник; 4 — укрепление лобового листа,

3 — дымогарные трубы; 6 — жаровые трубы

20

щадь открытой поверхности воды в котле называют зеркалом

испарения. Образующийся в котле пар заполняет пространство

над поверхностью воды (зеркалом испарения), называемое паро-

вым объемом, а пространство котла, заполненное водой, — во-

дяным объемом.

Паровой объем и площадь зеркала испарения котла на различи

ных сериях паровозов неодинаковы. Например, на паровозе Л па-

ровой объем равен 5,36 л*3, площадь зеркала испарения 14,1 м2, а

на паровозе СО соответственно — 4,7 м3 и 13,2 м2.

Уровень воды в котле всегда колеблется в некоторых допусти-

мых пределах в зависимости от интенсивности образования пара

и пополнения котла водой. Колебание уровня воды в котле вызы-

вает некоторое изменение парового объема и величины зеркала

испарения: с повышением уровня воды паровой объем и зер-

кало испарения уменьшаются, с понижением уровня — увеличива-

ются.

Поверхность огневой коробки, дымогарных и жаровых труб,

омываемая водой, называется испаряющей поверхностью

нагрева котла. Эта поверхность и наружная поверхность эле-

ментов пароперегревателя, расположенных в жаровых трубах, со-

ставляют полную или общую поверхность нагрева котла.

Чем мощнее паровоз, тем больше размеры котла и поверхность его

нагрева. Испаряющая поверхность нагрева котла основных серий

паровозов указана в § 5. Все современные паровозы оборудованы

пароперегревателями с поверхностью нагрева от 100 до 150 л*2, и

поэтому общая поверхность нагрева котла значительно возрастает.

Чтобы обеспечить паровую машину паровоза необходимым ко-

личеством пара определенной температуры и давления, котел дол-

жен иметь достаточную для этого паропроизводительность (мощ-

ность) . Паропроизводительностью называют способность

котла приготовлять в единицу времени определенное количество

пара рабочего давления. При этом потребное количество пара в за-

данных параметрах должно быть получено с минимальной затра-

той топлива. Паропроизводительность определяется величиной ис-

паряющей поверхности нагрева и форсировкой (паронапряжением)

котла. Форсировкой котла называют количество пара (в кг),

получаемое с единицы площади (1 м2) испаряющей поверхности

нагрева в единицу времени (1 ч). Современные паровозы имеют

расчетные форсировки поверхности нагрева котла до 80 кг/м2-ч

(табл. 1).

Величина форсировки котла может изменяться в зависимости

от условий работы паровоза и в свою очередь зависит от площади

колосниковой решетки и ее напряженности, т. е. количества кило-

граммов угля или мазута, которое может быть сожжено на 1 ж2 по-

верхности колосниковой решетки в течение 1 ч, а также от испари-

тельности топлива — количества килограммов пара, которое может

быть получено при сгорании 1 кг топлива. Кроме того, на паропро-

изводительность котла оказывают влияние еще объем топки, объем

21

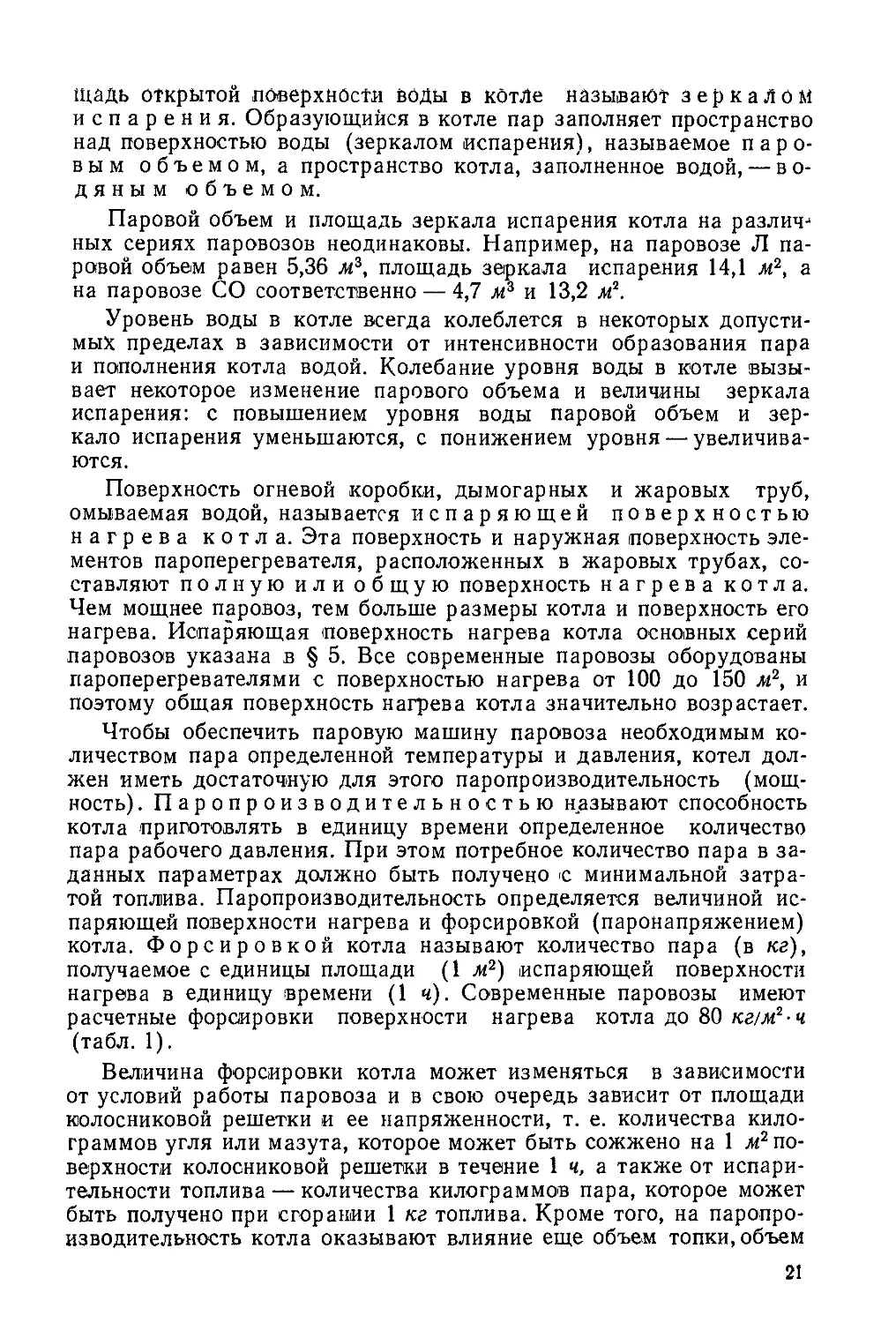

Таблица 1

Серии паровозов Расчетная форсировка кот- ла в кг 1м2- ч при отоплении

угольном нефтяном

ФД21, ЛВ, ПЗб 80 80

ФД20 65 65

Л, Еа,м, СОМ 70 70

СО 55 70

ЭР (40 жаровых груб) 60 70

Эр , су 55 65

Э, Эу , эм 50 60

тэ 50 60

парового пространства, размер поверхности нагрева пароперегре-

вателя и др.

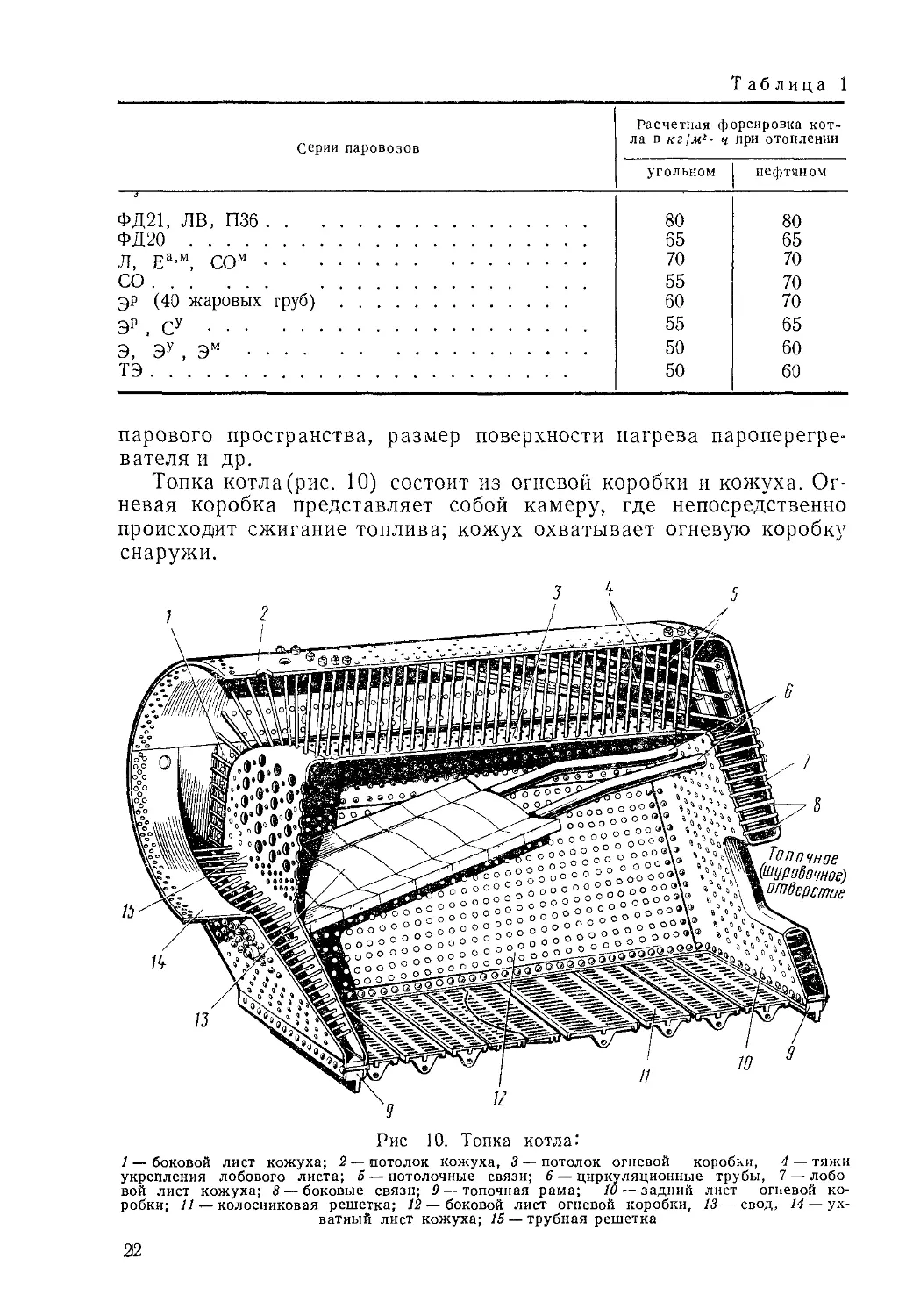

Топка котла (рис. 10) состоит из огневой коробки и кожуха. Ог-

невая коробка представляет собой камеру, где непосредственно

происходит сжигание топлива; кожух охватывает огневую коробку

снаружи.

Рис 10. Топка котла."

1— боковой лист кожуха; 2 — потолок кожуха, 3 — потолок огневой коробки, 4 — тяжи

укрепления лобового листа; 5 — потолочные связи; 6 — циркуляционные трубы, 7 — лобо

вой лист кожуха; 8 — боковые связи; 9 — топочная рама; 10 — задний лист огневой ко-

робки; 11— колосниковая решетка; 12— боковой лист огневой коробки, 13 — свод, 14 — ух-

ватный лист кожуха; 15 — трубная решетка

32

Топка является наиболее ответственной частью котла. При сго-

рании топлива выделяется большое количество тепла и темпера-

тура горения достигает 1600°С, вследствие этого в области топки

происходит наибольшее парообразование.

В нижней части топки расположена колосниковая решетка. В

задней стенке топки имеется так называемое шуровочное от-

верстие, через которое забрасывают топливо на колосниковую

решетку.

Огневая коробка состоит из потолка 3, левого и правого боко-

вых листов 12, заднего листа 10 и трубной решетки 15. В трубной

решетке имеются отверстия, в которые вставляют и укрепляют зад-

ние концы дымогарных и жаровых труб.

Кожух топки состоит из потолка 2, лобового листа 7, ухватного

листа 14 и двух боковых листов 1. Ухватный лист предназначен

для соединения кожуха топки с цилиндрической частью котла. На

некоторых паровозах он охватывает барабан котла по всей окруж-

ности и в этом случае называется смычным листом.

В топке наклонно установлены циркуляционные трубы 6 и свод

13. Чтобы не допустить прогиба листов топки от давления пара,

огневая коробка и кожух топки по всей площади соединены между

собой стальными стержнями — связями 5 и 8.

Лобовой лист кожуха укреплен к потолку при помощи наклон-

ных тяжей 4. В нижней части огневая коробка и кожух соединены

топочной рамой 9, на уровне которой расположена колосниковая

решетка.

§ 9. ТИПЫ И ФОРМЫ ТОПОК

Различают топки с плоским потолком кожуха и огневой короб-

ки и радиальные. Топки с плоским потолком (рис. И) имеют боль-

ший объем парового пространства над огневой коробкой, чем име-

ли топки с радиальным кожухом маломощных паровозов.

На всех паровозах топки с плоским потолком кожуха и огневой

коробки вследствие значительной их ширины размещают над рамой

паровоза. Недостатком топок такого типа является то, что они тре-

буют более сложных и тяжелых креплений плоского потолка кожу-

ха. Кроме того, сложным в изготовлении получается смычной лист

кожуха, соединяющий потолок кожуха с цилиндрической частью

котла.

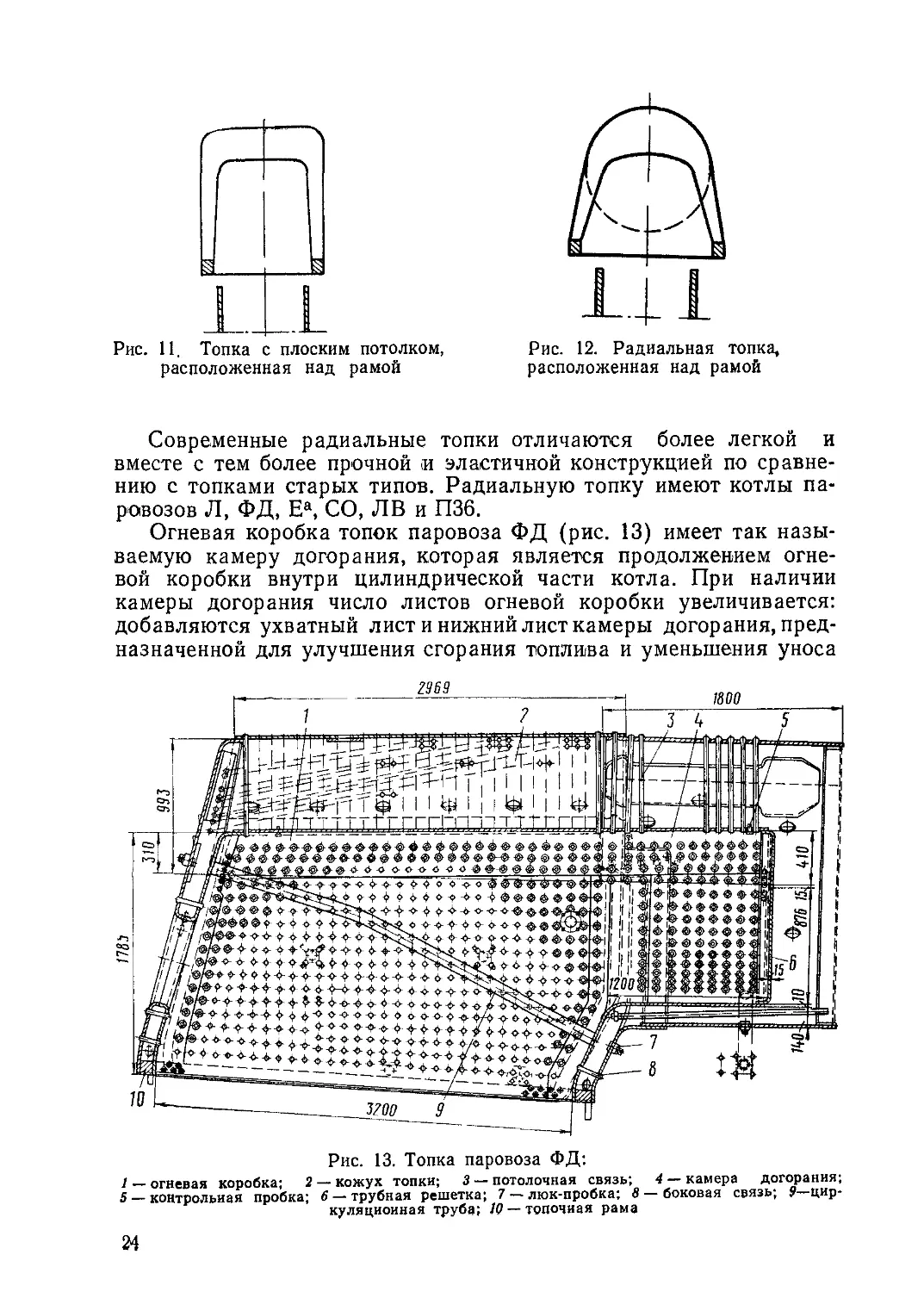

Радиальные топки (рис. 12) применяют на всех современных

паровозах. Потолок кожуха топки описывают радиусом, равным

радиусу цилиндрической части котла. Потолок огневой коробки

описывают значительно большим радиусом, равным порядка

3500 мм.

В радиальной топке потолочные связи, соединяющие потолок

огневой коробки с кожухом, располагают веерообразно по радиусам

огневой коробки, перпендикулярно к потолку ее; поперечные связи

кожуха, как правило, не ставят. Радиальные топки имеют большую

ширину внизу и также располагаются над рамой паровоза.

23

Рис. 11. Топка с плоским потолком,

расположенная над рамой

Рис. 12. Радиальная топка,

расположенная над рамой

Современные радиальные топки отличаются более легкой и

вместе с тем более прочной и эластичной конструкцией по сравне-

нию с топками старых типов. Радиальную топку имеют котлы па-

ровозов Л, ФД, Еа, СО, ЛВ и П36.

Огневая коробка топок паровоза ФД (рис. 13) имеет так назы-

ваемую камеру догорания, которая является продолжением огне-

вой коробки внутри цилиндрической части котла. При наличии

камеры догорания число листов огневой коробки увеличивается:

добавляются ухватный лист и нижний лист камеры догорания, пред-

назначенной для улучшения сгорания топлива и уменьшения уноса

Рис. 13. Топка паровоза ФД:

/ — огневая коробка; 2 — кожух топки; 3 — потолочная связь; 4 — камера догорания;

5 — контрольная пробка; б — трубная решетка; 7 — люк-пробка; 8 боковая связь; 9 цир-

куляциоиная труба; /Р —топочная рама

24

из топки йёсгбревШих гбрк>чих частиц. На паровозах с КаМбраМй

догорания также несколько снижается истирание буртов жаровых

и дымогарных труб уносимыми частицами угля и шлака. Камера

догорания на паровозах с длинными котлами дает возможность

уменьшить длину жаровых и дымогарных труб.

Потолок огневой коробки сделан с уклоном назад, т. е. с пони-

жением уровня на 1—5 мм на каждые 100 мм длины, чтобы предо-

хранить его от оголения вследствие перемещения массы воды в

переднюю часть котла при движении паровоза по спуску и при тор-

можении поезда. На большинстве паровозов, чтобы длина потолоч-

ных связей в каждом продольном ряду была одинакова, потолоч-

ный лист кожуха топки изготовлен параллельно потолку огневой

коробки.

Боковые стенки огневой коробки и кожуха радиальной топки в

поперечном разрезе всегда имеют наклон (снизу вверх) к центру

котла, так как ширина топки больше, чем диаметр цилиндриче-

ской части, и для сопряжения листов боковые листы расположены

с наклоном. Наклон боковых стенок сделан так, что водяной про-

межуток между стенкой огневой коробки и кожуха увеличивается

кверху, чем облегчается выход пара от стенок огневой коробки, а

также создается удобство для промывки и наблюдения за стенками

топки.

Лобовой лист кожуха топки современных паровозов изготовлен

наклонным для удобства размещения на нем арматуры и увеличе-

ния объема будки машиниста.

§ 10. МАТЕРИАЛ И СОЕДИНЕНИЕ ЛИСТОВ ТОПКИ

Огневую коробку изготовляют из котельной стали марки 15К, а

кожух топки и цилиндрическую часть котла — из котельной стали

марки 20К (ГОСТ 5520—69). Толщина стальных листов огневой

коробки 10 мм, за исключением задней (трубной) решетки, кото-

рая имеет толщину 14—15 мм.

В зависимости от типа топки, котлового давления и формы ли-

стов толщина лобового листа кожуха топки бывает 13—15 мм, ух-

ватного 18—22, бокового 13—14 и потолочного 14—18 мм.

Сложные по форме листы огневой коробки и кожуха топки (ло-

бовые, ухватные, трубной решетки, задней стенки) изготовляют

после предварительной вырезки штамповкой в горячем состоянии.

Остальные части огневой коробки и кожуха топки изготовляют из

листов вырезкой, и, если это нужно, гибкой на вальцах.

Соединение листов огневой коробки и кожуха топки на старых

паровозах производилось при помощи заклепок. Впервые сварка в

котлах паровозов была применена советскими инженерами на па-

ровозоремонтных заводах. Начиная с 1933 г. огневые коробки кот-

лов паровозов изготовляли сварными. Позже стали делать цельно-

сварной всю топку. Сварку производили автоматическим способом

под слоем флюса. В паровозных котлах современных паровозов

25

Рис 14 Подготовка стыков и наплавка сварочных швов.

а — ручная сварка огневой коробки, б — автоматическая сварка огневой коробки, в — руч

ная сварка кожуха

широко применена электрическая сварка и почти йсе заклепочные

швы заменены сварными. Применение сварки дало возмож-

ность значительно облегчить труд котельщиков, уменьшить объем

работ при изготовлении и ремонте котла, а также снизить его

вес.

При сварке огневых коробок и кожухов применяют стыковые

сварные швы. Кромки листов, подлежащих сварке, подвергают ме-

ханической обработке на станках или пневматическим зубилом

(рис. 14). Раскрытие шва располагают в сторону огня в огневых

коробках и наружу — в кожухе топки, что обеспечивает удобство

выполнения сварочных работ и наблюдения за швами в эксплуата-

ции. Сварочный шов делают последовательной наплавкой несколь-

ких слоев металла. После этого со стороны, обратной раскрытию

шва, производят подрубку для удаления шлаков и раковин с по-

следующей заваркой.

Сварные швы огневой коробки, как правило, расположены меж-

ду рядами связей. При сварке паровозных котлов применяют элек-

троды типа Э-42 (ГОСТ 9467—60).

В настоящее время швы сварных соединений как для ручной

сварки, так и для автоматической и полуавтоматической стандар-

тизованы (ГОСТ 5264—69 и 8713—70). Согласно новым стандар-

там подготовка кромок и сварные швы по своим размерам и до-

пускам несколько отличаются от тех, которые применялись при по-

стройке паровозов.

Огневая коробка соединена с кожухом топки в нижней части

при помощи топочной рамы (рис. 15). Ширина топочной рамы в

известной степени обусловливает величину водяных промежутков

между стенками огневой коробки и кожуха топки. Чем больше во-

дяные промежутки топки, тем лучше циркуляция и парообразова-

ние, тем легче производить промывку котла.

На паровозах малой мощности ширина топочной рамы состав-

ляет 70—80 мм, на паровозе ФД—100 мм, а в передней части —

125 мм. В передней и задней частях топочные рамы имеют высту-

26

пы-каблучки для присоединения к ним

опор топки. Топочные рамы отлива-

ют из стали с последующей обработ-

кой на станках.

Соединение огневой коробки и ко-

жуха топки с топочной рамой на па-

ровозах Л, ЛВ, Еа и П36 произведе-

но однорядным заклепочным швом.

Для достижения при этом необходи-

мой плотности кромки листов огневой

Рис. 15. Топочная рама

коробки и кожуха приварены к топочной раме по всему перимет-

ру. Ввиду того что по углам топки в месте соединения с рамой

трудно создать требуемую плотность, в котлах паровозов других

серий в этих местах также производят обварку.

Непосредственное соединение огневая коробка и кожух топки

имеют по шуровочному отверстию. Раньше это соединение осуще-

ствляли заклепочным швом внахлестку или с прокладкой специаль-

ного стального кольца. На современных паровозах шуровочное

отверстие образовано путем сварки выштамповок задней стенки

топки и лобового листа кожуха. На всех паровозах старых серий

заклепочные соединения шуровочного отверстия при ремонте заме-

нены сварными. Чтобы предохранить стенку огневой коробки от пов-

реждения кочегарным инструментом, в шуровочное отверстие

(рис. 16) вставляют и приваривают защитный козырек 1. Для ук-

репления топочных дверец с наружной стороны приваривают

рамку 2.

На старых паровозах шуровочное отверстие изготовляли круг-

лой формы диаметром 380—400 мм. В дальнейшем размер отверс-

тия был несколько увеличен и ему была

придана овальная форма.

Паровозы, оборудованные механиче-

ским углеподатчиком, имеют шуровоч-

ное отверстие прямоугольной формы

(см. рис. 10) и увеличенных размеров (до

650X64’0 мм) для возможности разме-

щения головки углеподатчика и веде-

ния отопления ручным способом (паро-

возы ФД, Л, ЛВ).

§ 11. УКРЕПЛЕНИЕ СТЕНОК ТОПКИ

Для обеспечения жесткости стенок

огневой коробки и кожуха топки, испы-

тывающих давление пара, ставят спе-

циальные крепежные детали: боковые,

Рис. 16 Топочное отвер-

стие котла паровоза Э.

1 — защитный козырек, 2—рам-

ка шуровочной дверцы

потолочные и лапчатые связи, тяжи и

полки жесткости (контрфорсы). Связи

изготовляют из мартеновской стали ма-

рок МСт2 и МСтЗ (ГОСТ 380—71).

27

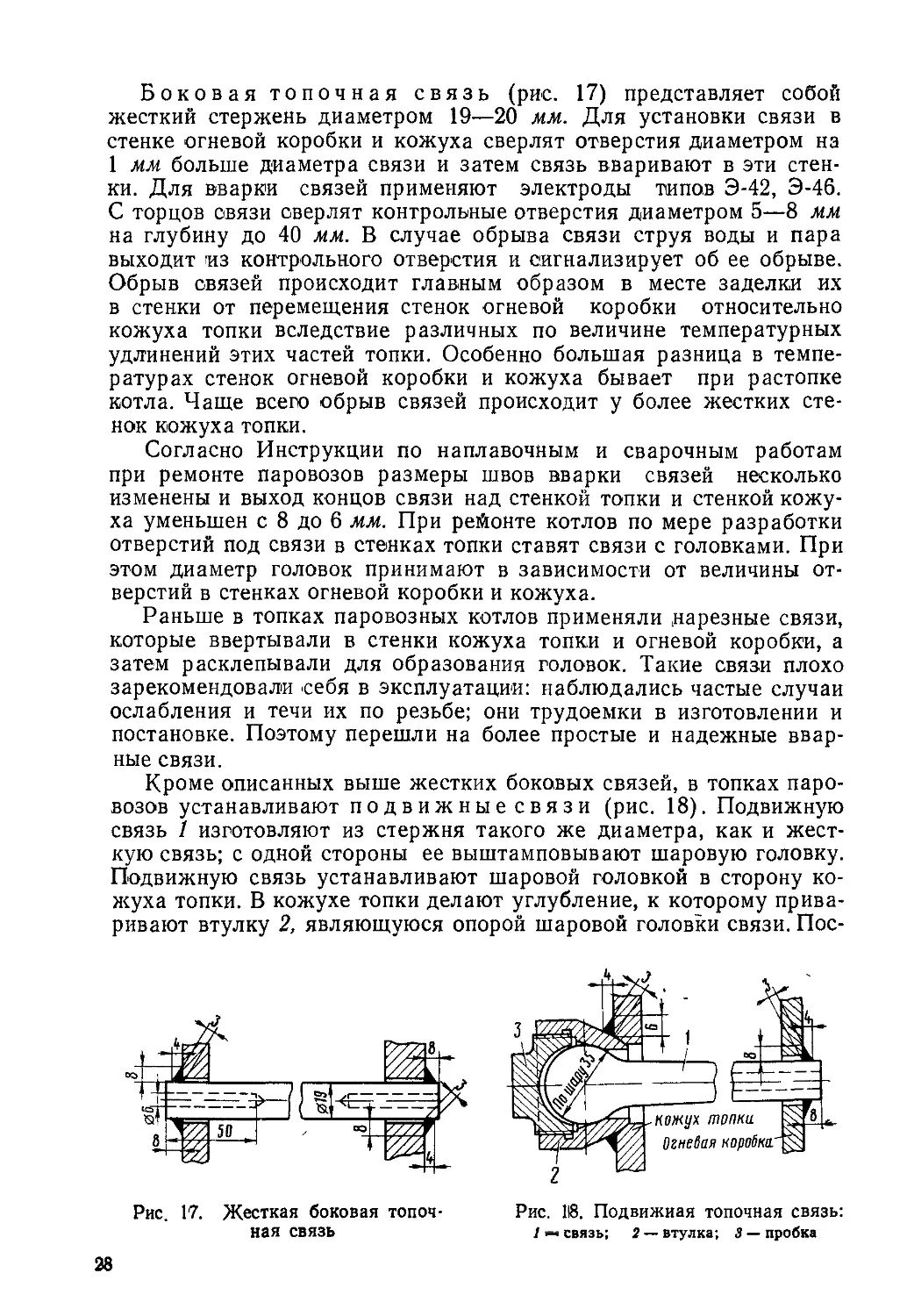

Боковая топочная связь (рис. 17) представляет собой

жесткий стержень диаметром 19—20 мм. Для установки связи в

стенке огневой коробки и кожуха сверлят отверстия диаметром на

1 мм больше диаметра связи и затем связь вваривают в эти стен-

ки. Для вварки связей применяют электроды типов Э-42, Э-46.

С торцов связи сверлят контрольные отверстия диаметром 5—8 мм

на глубину до 40 мм. В случае обрыва связи струя воды и пара

выходит из контрольного отверстия и сигнализирует об ее обрыве.

Обрыв связей происходит главным образом в месте заделки их

в стенки от перемещения стенок огневой коробки относительно

кожуха топки вследствие различных по величине температурных

удлинений этих частей топки. Особенно большая разница в темпе-

ратурах стенок огневой коробки и кожуха бывает при растопке

котла. Чаще всего обрыв связей происходит у более жестких сте-

нок кожуха топки.

Согласно Инструкции по наплавочным и сварочным работам

при ремонте паровозов размеры швов вварки связей несколько

изменены и выход концов связи над стенкой топки и стенкой кожу-

ха уменьшен с 8 до 6 мм. При рейонте котлов по мере разработки

отверстий под связи в стенках топки ставят связи с головками. При

этом диаметр головок принимают в зависимости от величины от-

верстий в стенках огневой коробки и кожуха.

Раньше в топках паровозных котлов применяли нарезные связи,

которые ввертывали в стенки кожуха топки и огневой коробки, а

затем расклепывали для образования головок. Такие связи плохо

зарекомендовали себя в эксплуатации: наблюдались частые случаи

ослабления и течи их по резьбе; они трудоемки в изготовлении и

постановке. Поэтому перешли на более простые и надежные ввар-

ные связи.

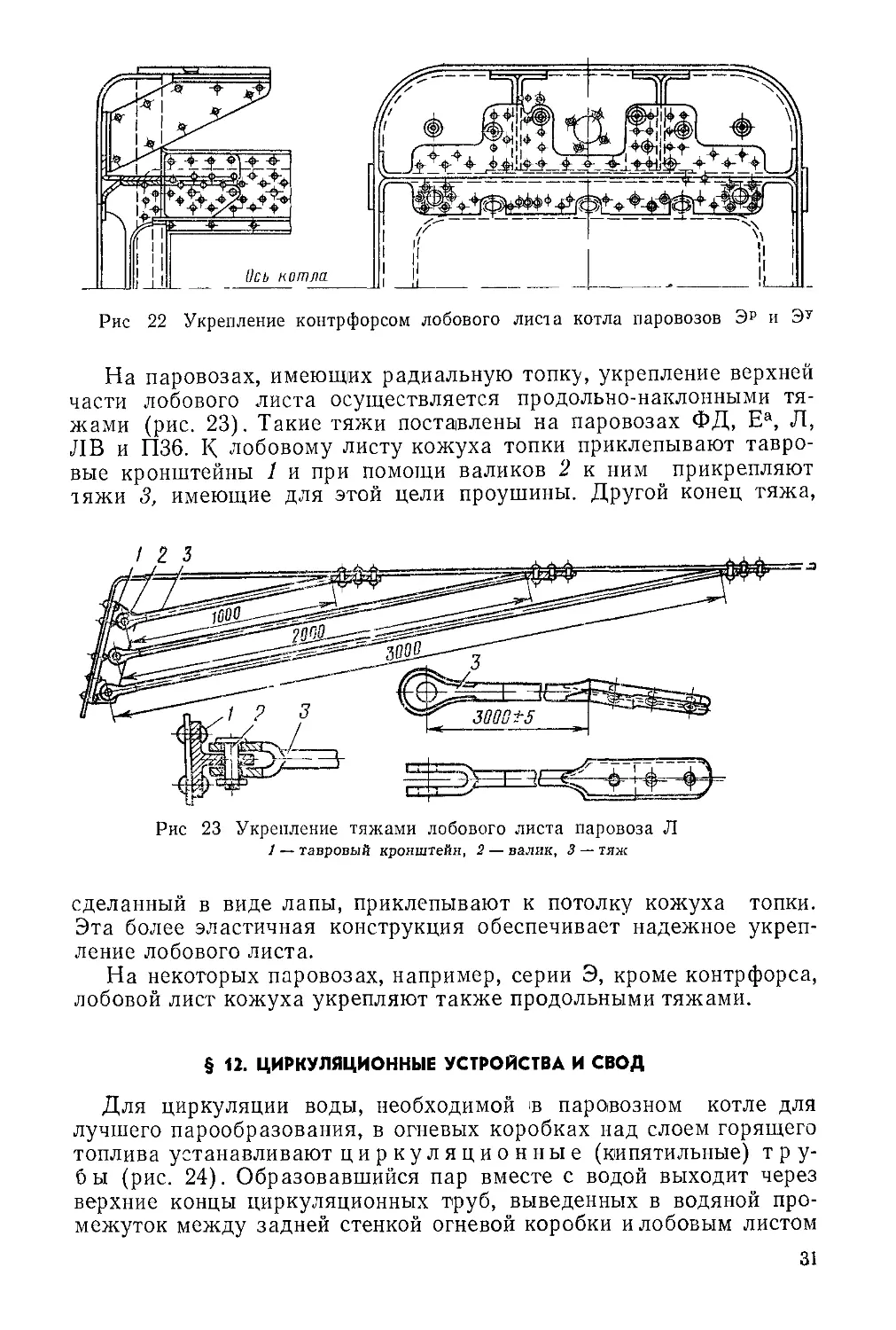

Кроме описанных выше жестких боковых связей, в топках паро-

возов устанавливают подвижные связи (рис. 18). Подвижную

связь 1 изготовляют из стержня такого же диаметра, как и жест-

кую связь; с одной стороны ее выштамповывают шаровую головку.

Подвижную связь устанавливают шаровой головкой в сторону ко-

жуха топки. В кожухе топки делают углубление, к которому прива-

ривают втулку 2, являющуюся опорой шаровой головки связи. Пос-

Рис. 17. Жесткая боковая топоч-

ная связь

Рис. 18. Подвижная топочная связь:

1 связь; 2 — втулка; 3 — пробка

28

ле установки связи втулку закрывают пробкой 3 на резьбе. Плот-

ность посадки пробки достигают за счет прижатия конусной кром-

ки ее к острой грани, образованной внутри втулки. Другой конец

связи, имеющий контрольное отверстие, вваривают в стенку огне-

вой коробки. Наличие шаровой головки делает связь подвижной

со 'стороны кожуха. При перемещениях листов топки от темпера-

турных деформаций связь имеет возможность несколько поворачи-

ваться в сферической опоре втулки и тем самым предотвращается

ее обрыв.

Подвижные связи ставят в зоне наибольших смещений стенок

огневой коробки относительно кожуха, в местах, наиболее удален-

ных от топочной рамы, ближе к загибам стенок огневой коробки и

в подрешеточной части. Большое количество подвижных связей ста-

вят на мощных паровозах, имеющих топки больших размеров.

На паровозах СО и Л частично применены подвижные связи,

установленные без втулок (рис. 19). В сТенке кожуха делают сфе-

рическое углубление, в которое устанавливают шаровую головку

связи, и закрывают привариваемым к стенке кожуха глухим кол-

пачком. Недостатком конструкции связи без втулки является то,

что для осмотра шаровых головок связей колпачки необходимо

срубить. Кроме того, наблюдается некоторый износ листов кожу-

ха в сферических углублениях для головок связей.

Потолочные связи, или как их называют также анкерные

болты, служат для укрепления потолка огневой коробки и кожуха

топки. По сравнению с боковыми связями они имеют большую дли-

ну и больший диаметр (22—24 мм). Эти связи бывают жесткие и

подвижные; соединение их с листами производят сваркой.

Потолочные связи ставят перпендикулярно к потолку огневой

коробки, поэтому в потолке кожуха их располагают с некоторым

перекосом в зависимости от кривизны кожуха (см. рис. 13). Для

предотвращения обрыва связей, косо заделанных в листе кожуха,

их ставят на приварных втулках. Такая конструкция потолоч-

ных связей, разработанная ЦНИИ, применена на паровозах Л

и П36.

Подвижные потолочные связи ставят в местах, наиболее опас

ных в отношении излома: в двух-трех передних рядах около труб

ной решетки и в двух-трех задних рядах около лобового лис

та. В радиальных топках их рас-

полагают также по бокам на

загибах потолка огневой короб-

ки и кожуха топки.

Подвижная потолочная связь

имеет те же конструктивные фор-

мы, что и боковая, отличаясь от

нее лишь длиной и диаметром

стержня. Шаровую головку с

втулкой ставят со стороны кожу-

ха; другой конец связи вварива-

ют в потолок огневой коробки.

Рис. 19. Подвижная связь без втулки

с глухим колпачком

29

Рис 20 Лапчатая связь

1 — связь, 2 — лапа

Лапчатые связи (рис. 20) применяют для укрепления под-

решеточной части задней трубной решетки. Один конец связи 1

вваривают в подрешеточную часть трубной решетки, а другой ввер-

тывают в специальную лапу 2, приклепанную к барабану цилинд-

рической части котла. Связь имеет контрольное отверстие, которое

проходит почти по всей ее длине.

Рис 21 Тяжи паровоза Э₽

/ — контрфорс, 2 —поперечный тяж, 3 — наклонный тяж, 4 — продольный тяж 5—ско

ба, 6—гайка, 7 —фланец, 8 — шайба

Лапчатая связь котла паровоза ФД, имеющего камеру догора-

ния, конструктивно выполнена иначе Вместо лапы здесь имеется

тяж, который при помощи гайки соединен со стойкой, приклепан-

ной к барабану цилиндрической части котла

Тяжи (рис. 21) предназначены для дополнительного крепления

топок с плоскими потолками. Изготовляют их из стали марки СтЗ

и укрепляют к листам кожуха электроаваркой.

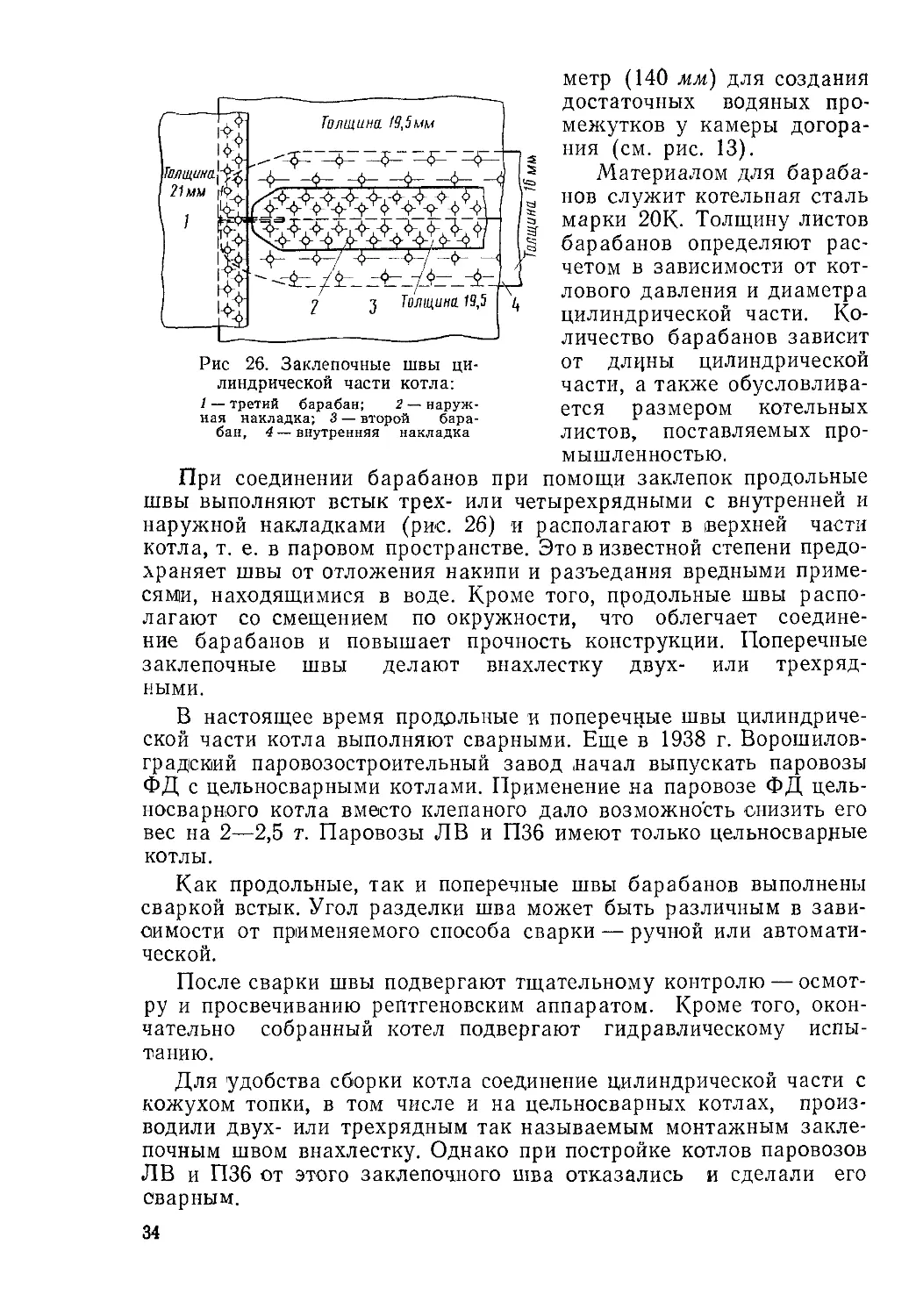

Контрфорсы (рис. 22) служат для укрепления верхней части

лобового листа и соединения его с потолком Контрфорс представ-

ляет собой горизонтальную полку жесткости, изготовленную из

котельного листа или двух склепанных листов, которую угольника-

ми или отогнутыми фланцами приклепывают к лобовому и боковым

листам кожуха топки. Кроме контрфорса, ставят раскосные листы,

соединяющие лобовой лист с потолком кожуха. Такое укрепление

придает достаточную жесткость этому месту.

30

Рис 22 Укрепление контрфорсом лобового листа котла паровозов Э₽ и Эу

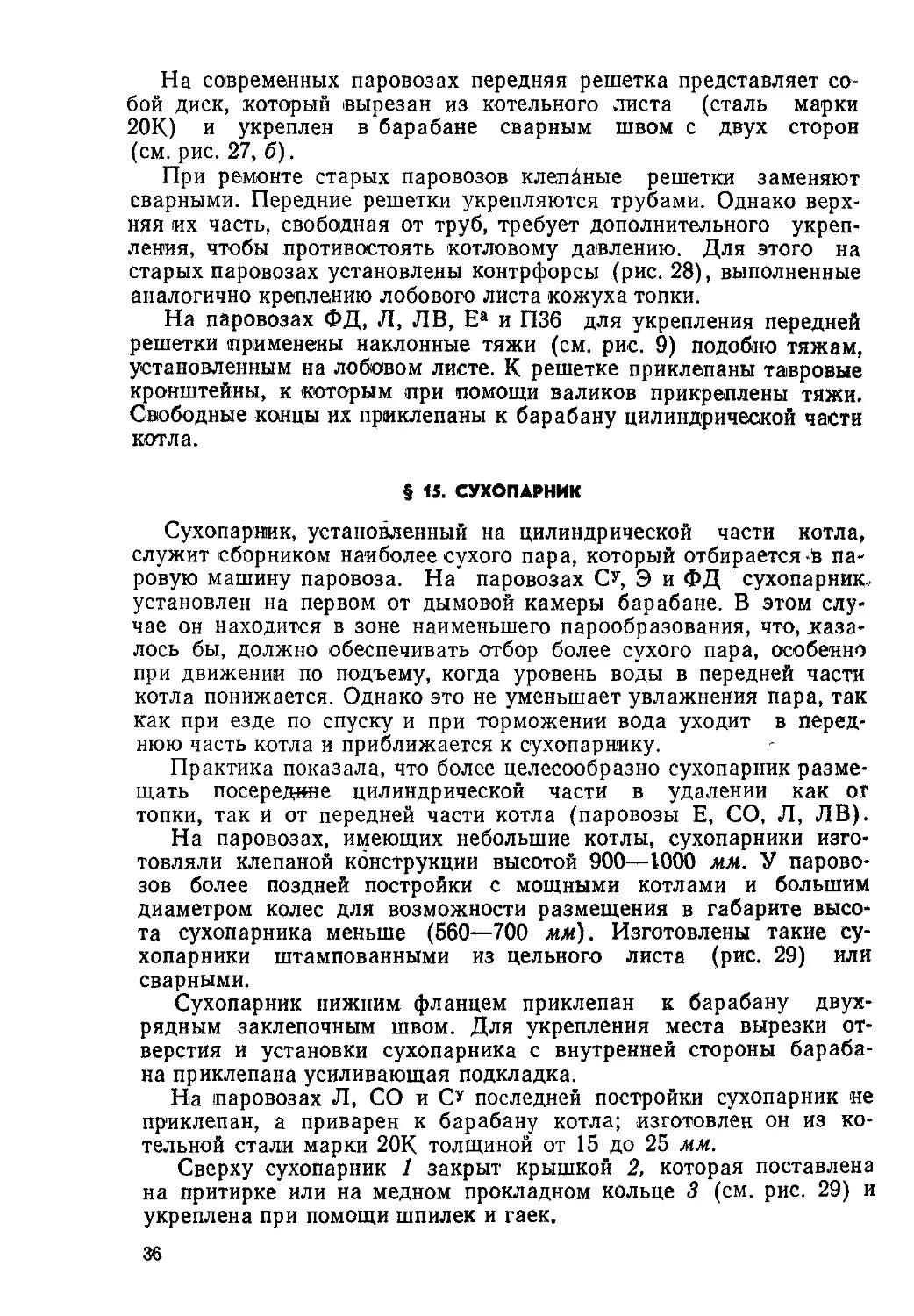

На паровозах, имеющих радиальную топку, укрепление верхней

части лобового листа осуществляется продольно-наклонными тя-

жами (рис. 23). Такие тяжи поставлены на паровозах ФД, Еа, Л,

ЛВ и П36. К лобовому листу кожуха топки приклепывают тавро-

вые кронштейны 1 и при помощи валиков 2 к ним прикрепляют

тяжи 3, имеющие для этой цели проушины. Другой конец тяжа,

Рис 23 Укрепление тяжами лобового листа паровоза Л

1 — тавровый кронштейн, 2 — валик, 3 — тяж

сделанный в виде лапы, приклепывают к потолку кожуха топки.

Эта более эластичная конструкция обеспечивает надежное укреп-

ление лобового листа.

На некоторых паровозах, например, серии Э, кроме контрфорса,

лобовой лист кожуха укрепляют также продольными тяжами.

§ 12. ЦИРКУЛЯЦИОННЫЕ УСТРОЙСТВА И СВОД

Для циркуляции воды, необходимой и паровозном котле для

лучшего парообразования, в огневых коробках над слоем горящего

топлива устанавливают циркуляционные (кипятильные) тру-

бы (рис. 24). Образовавшийся пар вместе с водой выходит через

верхние концы циркуляционных труб, выведенных в водяной про-

межуток между задней стенкой огневой коробки и лобовым листом

31

Рис. 24. Циркуляционные трубы

кожуха, а через нижние концы

труб поступают новые порции во-

ды, т. е. происходит непрерывное

течение воды через трубы (цир-

куляция) . Помимо улучшения

циркуляции воды в котле, цирку-

ляционные трубы служат опорой

для кирпичного топочного свода-

В зависимости от размеров

топки в огневой коробке устанав-

и свод ливают три или четыре циркуля-

ционные трубы с внутренним

диаметром 79 мм. Концы труб развальцовывают и отбуртовывают

со стороны воды, а затем приваривают со стороны огня к стен-

кам огневой коробки. Циркуляционные трубы подвержены воздей-

ствию высокой температуры в топке, поэтому их изготовляют из жа-

ростойкой хромомолибденовой стали марки 15ХМ. (ГОСТ 4543—71).

В стенках кожуха топки против циркуляционных труб имеются &&

верстия с пробками, через которые можно производить осмотр и

очистку этих труб.

Топочныйсвод (арку) выкладывают из огнеупорного фасон-

ного кирпича. Свод удлиняет путь газов в Огневой коробке, что

способствует более полному догоранию летучих веществ топлива

и уменьшению уноса.

Кроме того, нагретый свод защищает жаровые и дымогарные

трубы от действия холодного воздуха, который попадает в топку

через слой топлива и шуровочное отверстие. Длина свода состав-

ляет примерно 50% длины колосниковой решетки (при.угольном

отоплении).

На. паровозах применяют также поперечные циркуляторы, име-

ющие Т-образную форму. Устанавливают их поперек топки, соеди-

няя боковые водяные промежутки топки с пространством над по*

толком огневой коробки. Поперечные циркуляторы были поставле-

ны, например, на паровозе П36. Установка таких циркуляторов

обеспечивает хорошую циркуляцию, а также предохраняет боко-

вые стенки топки от перегрева и потолок огневой коробки от ого-

ления при низком уровне воды в котле в тех случаях, когда вода

уходит в переднюю часть котла при движении паровоза по спуску

или при резком торможении.

Поперечные циркуляторы, служащие также опорой для кирпич-

ного свода, более сложны в изготовлении, чем циркуляционные

трубы. В эксплуатации у них возникают трещины в сварных швах

и они обгорают. При заводском ремонте паровозов П36 попереч-

ные циркуляторы заменяют продольными циркуляционными тру-

бами.

32

Глава 3

ЦИЛИНДРИЧЕСКАЯ ЧАСТЬ КОТЛА И ДЫМОВАЯ КАМЕРА

§ 13. БАРАБАНЫ КОТЛА

Цилиндрическая часть котла является непосредственным / про-

должением топки и состоит из нескольких склепанных или сварен-

ных между собой барабанов. В. цилиндрической части размещают

дымогарные и жаровые трубы; на одном из барабанов установ-

лен сухопарник; в передней части расположена передняя трубная

решетка (см. рис. 9). Существует несколько типов соединения ба-

рабанов цилиндрической части котла (рис. 25):

а) ступенчатый, принятый в котлах паровозов Ст и СО. В дан-

ном случае диаметр среднего барабана меньше диаметров двух

крайних. На паровозах серии Су четвертого и частично третьего

выпусков цилиндрическая часть состоит только из двух барабанов;

б) телескопический, при котором барабаны последовательно

вставлены один в другой. Такой тип соединения имеют котлы паро-

возов Э, Е я ФД. При этом типе соединения наименьший диаметр

имеет первый от дымовой камеры барабан;

в) сварной — применен на паровозах последней постройки (па-

ровозы Л, Л В, ПЗо).

Недостатком соединения телескопического типа является умень-

шение диаметра цилиндрической части к дымовой камере, что в

ряде случаев затрудняет размещение труб в передней трубной

решетке. Но при телескопическом соединении вследствие имеюще-

гося уклона создаются благоприятные условия для стока воды и

шлама при очистке и промывке котла.

У паровозов ФД третий барабан цилиндрической части котла

выполнен полуконическим, а четвертый имеет увеличенный диа-

Рис. 25. Типы соедине-

ния барабанов цилиндри-

ческой части котла па-

ровозов

33

Рис 26. Заклепочные швы ци-

линдрической части котла:

1 — третий барабан; 2 — наруж-

ная накладка; 3 — второй бара-

бан, 4 — внутренняя накладка

метр (140 мм) для создания

достаточных водяных про-

межутков у камеры догора-

ния (см. рис. 13).

Материалом для бараба-

нов служит котельная сталь

марки 20К- Толщину листов

барабанов определяют рас-

четом в зависимости от кот-

лового давления и диаметра

цилиндрической части. Ко-

личество барабанов зависит

от длцны цилиндрической

части, а также обусловлива-

ется размером котельных

листов, поставляемых про-

мышленностью.

При соединении барабанов при помощи заклепок продольные

швы выполняют встык трех- или четырехрядными с внутренней и

наружной накладками (рис. 26) и располагают в верхней части

котла, т. е. в паровом пространстве. Это в известной степени предо-

храняет швы от отложения накипи и разъедания вредными приме-

сями, находящимися в воде. Кроме того, продольные швы распо-

лагают со смещением по окружности, что облегчает соедине-

ние барабанов и повышает прочность конструкции. Поперечные

заклепочные швы делают внахлестку двух- или трехряд-

ными.

В настоящее время продольные и поперечные швы цилиндриче-

ской части котла выполняют сварными. Еще в 1938 г. Ворошилов-

градский паровозостроительный завод начал выпускать паровозы

ФД с цельносварными котлами. Применение на паровозе ФД цель-

носварного котла вместо клепаного дало возможность снизить его

вес на 2—2,5 т. Паровозы ЛВ и П36 имеют только цельносварные

котлы.

Как продольные, так и поперечные швы барабанов выполнены

сваркой встык. Угол разделки шва может быть различным в зави-

симости от применяемого способа сварки — ручной или автомати-

ческой.

После сварки швы подвергают тщательному контролю — осмот-

ру и просвечиванию рентгеновским аппаратом. Кроме того, окон-

чательно собранный котел подвергают гидравлическому испы-

танию.

Для удобства сборки котла соединение цилиндрической части с

кожухом топки, в том числе и на цельносварных котлах, произ-

водили двух- или трехрядным так называемым монтажным закле-

почным швом внахлестку. Однако при постройке котлов паровозов

ЛВ и П36 от этого заклепочного шва отказались и сделали его

сварным.

34

§ 14. ПЕРЕДНЯЯ ТРУБНАЯ РЕШЕТКА

Передняя трубная решетка установлена в первом барабане

цилиндрической части; она предназначена для укрепления в ней

передних концов дымогарных и жаровых труб. Решетка укрепле-

на в барабане при помощи заклепочного или чаще сварного шва.

Рис 27 Укрепление перед-

ней решетки.

а —клепаное, б — сварное,

/ — барабан цилиндрической

части, 2 —передняя решетка,

3 — промежуточное кольцо,

4 — барабан дымовой камеры

На старых паровозах переднюю решетку штамповали отбор-

товкой и приклепывали к барабану однорядным швом (рис. 27, а).

Борт решетки для удобства сборки и возможности осмотра и ре-

монта обращен в сторону дымовой камеры.

. 900

Рис 28. Передняя решетка с установкой контрфорса паровоза Эр

2* 35

На современных паровозах передняя решетка представляет со-

бой диск, который вырезан из котельного листа (сталь марки

20К) и укреплен в барабане сварным швом с двух сторон

(см. рис. 27, б).

При ремонте старых паровозов клепаные решетки заменяют

сварными. Передние решетки укрепляются трубами. Однако верх-

няя их часть, свободная от труб, требует дополнительного укреп-

ления, чтобы противостоять котловому давлению. Для этого на

старых паровозах установлены контрфорсы (рис. 28), выполненные

аналогично креплению лобового листа кожуха топки.

На паровозах ФД, Л, ЛВ, Еа и П36 для укрепления передней

решетки применены наклонные тяжи (см. рис. 9) подобно тяжам,

установленным на лобовом листе. К решетке приклепаны тавровые

кронштейны, к которым при помощи валиков прикреплены тяжи.

Свободные концы их приклепаны к барабану цилиндрической части

котла.

$ 15. СУХОПАРНИК

Сухопарник, установленный на цилиндрической части котла,

служит сборником наиболее сухого пара, который отбирается В па-

ровую машину паровоза. На паровозах Су, Э и ФД сухопарник,

установлен на первом от дымовой камеры барабане. В этом слу-

чае он находится в зоне наименьшего парообразования, что, каза-

лось бы, должно обеспечивать отбор более сухого пара, особенно

при движении по подъему, когда уровень воды в передней части

котла понижается. Однако это не уменьшает увлажнения пара, так

как при езде по спуску и при торможении вода уходит в перед-

нюю часть котла и приближается к сухопарнику.

Практика показала, что более целесообразно сухопарник разме-

щать посередине цилиндрической части в удалении как от

топки, так и от передней части котла (паровозы Е, СО, Л, ЛВ).

На паровозах, имеющих небольшие котлы, сухопарники изго-

товляли клепаной конструкции высотой 900—1000 мм. У парово-

зов более поздней постройки с мощными котлами и большим

диаметром колес для возможности размещения в габарите высо-

та сухопарника меньше (560—700 мм). Изготовлены такие су-

хопарники штампованными из цельного листа (рис. 29) или

сварными.

Сухопарник нижним фланцем приклепан к барабану двух-

рядным заклепочным швом. Для укрепления места вырезки от-

верстия и установки сухопарника с внутренней стороны бараба-

на приклепана усиливающая подкладка.

На паровозах Л, СО и Ст последней постройки сухопарник ие

приклепан, а приварен к барабану котла; изготовлен он из ко-

тельной стали марки 20К толщиной от 15 до 25 мм.

Сверху сухопарник 1 закрыт крышкой 2, которая поставлена

на притирке или на медном прокладном кольце 3 (см. рис. 29) и

укреплена при помощи шпилек и гаек.

36

Рис. 29. Штампованный сухопарник

котла:

Рис. 30. Сухопарник паровоза ЛВ:

1 — барабан; 2 — днище; 3 — труба отбо-

ра пара в пароразборную колонку;

4 — пароразборная труба регулятора,

б — подкладка

/ — сухопарник; 2 — крышка; 3 — мед-

ное прокладное кольцо

Сухопарник паровоза ЛВ (рис. 30) сварен из листа котельной

стали толщиной 12 мм. Он установлен на втором барабане цилин-

дрической части котла. К 'верхней части сухопарника приварена

штампованная крышка 2 толщиной 15 мм. Сухопарник приварен к

барабану цилиндрической части, в котором сделано отверстие диа-

метром 540 мм для пропуска пара из котла. Отбор пара к регуля-

тору осуществляется через изогнутый патрубок 4, приваренный к

боковой стенке сухопарника. Таким образом регуляторная труба

расположена вне котла.

На некоторых паровозах (Э? Эм, СО), кроме сухопарника, на

цилиндрической части установлен питательный колпак, в котором

размещен водоочиститель. В нижней части барабана, под пита-

тельным колпаком, установлен прязесборник с краном для удале-

ния скопляющейся грязи и шлама.

$ 16. ДЫМОГАРНЫЕ И ЖАРОВЫЕ ТРУБЫ

Дымогарные и жаровые трубы предназначены для отвода горя-

чих газов из топки паровоза и одновременно являются поверхностью

нагрева котла. Кроме того, в жаровых трубах размещены элемен-

ты пароперегревателя.

Дымогарные (ГОСТ 8733—66 и 8734—58) и жаровые трубы

(ГОСТ 8731—66 и 8732—70) изготовляют цельнотянутыми бесшов-

ными из стали марки 10 (ГОСТ 1050—60). Размеры дымогарных

и жаровых труб, применяемых на паровозах железных дорог ши-

рокой колеи, приведены в табл. 2.

Установка труб в решетках котла паровоза показана на рис.

31 и 32.

37

Таблица 2

Наименование труб Размеры, мм На каких паровозах установ- лены

Наружный диаметр Толщина стенки Длина заготовки

Дымогарные 51 2,5 4780 э, со

5280 л, су . Е- ЛВ

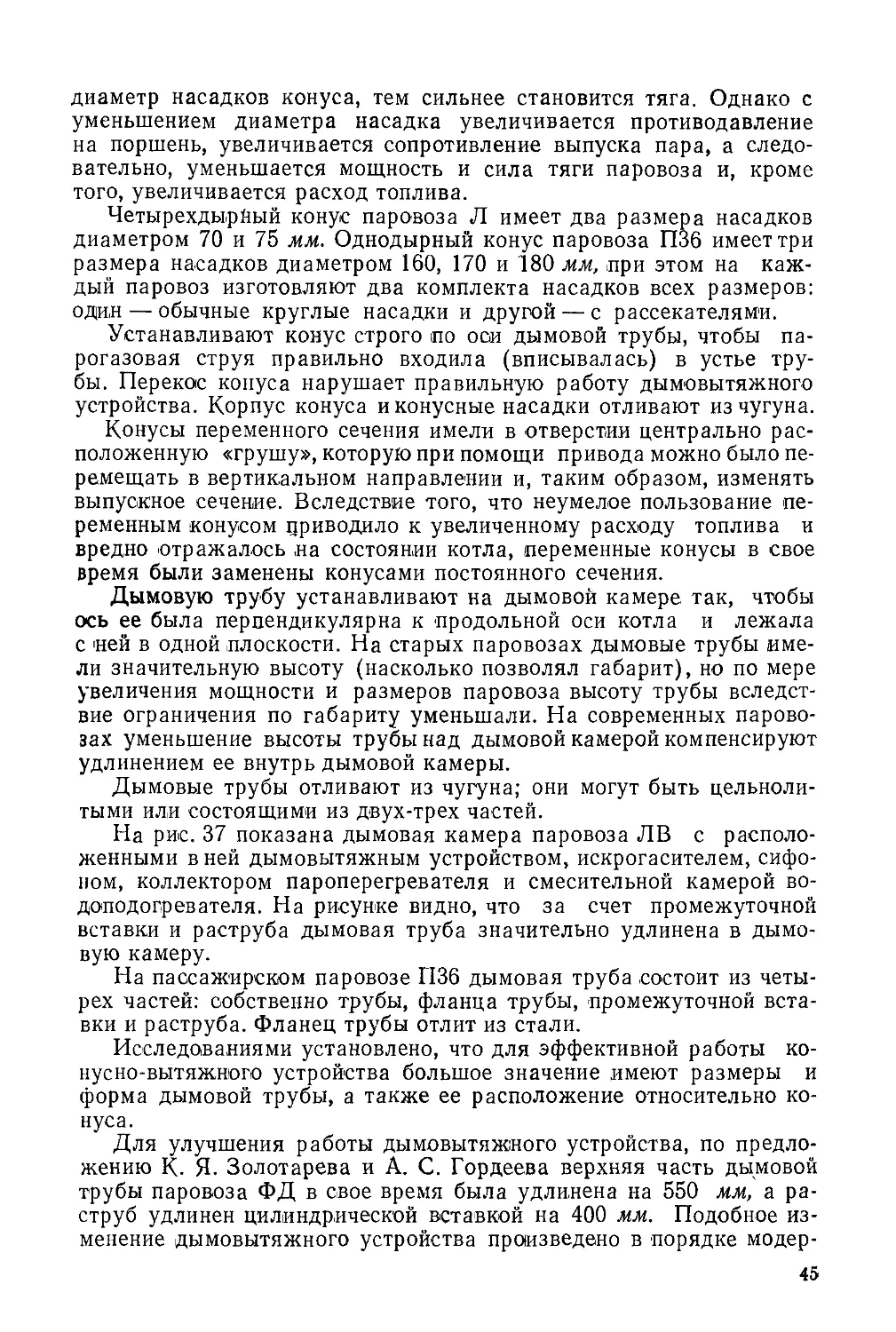

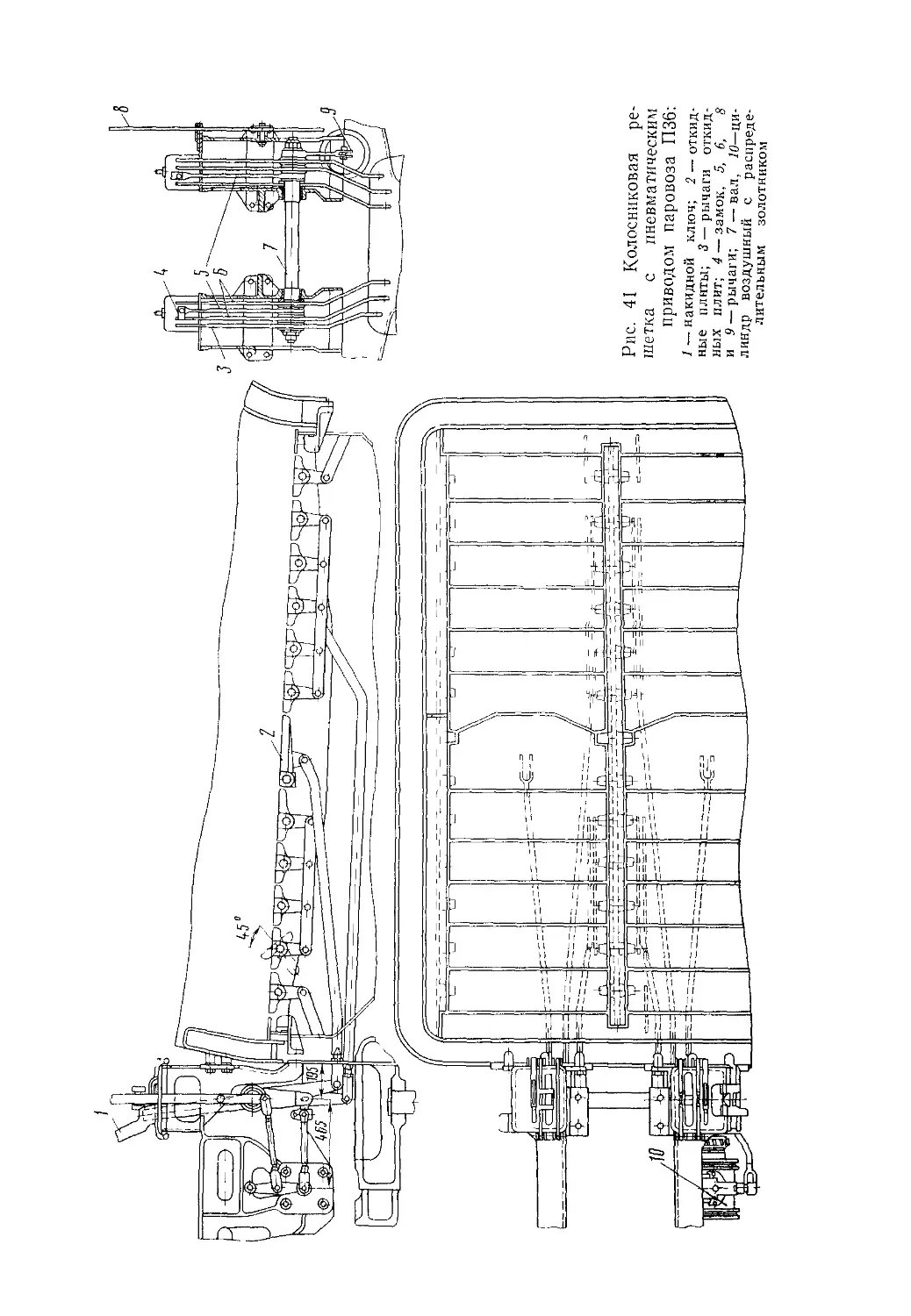

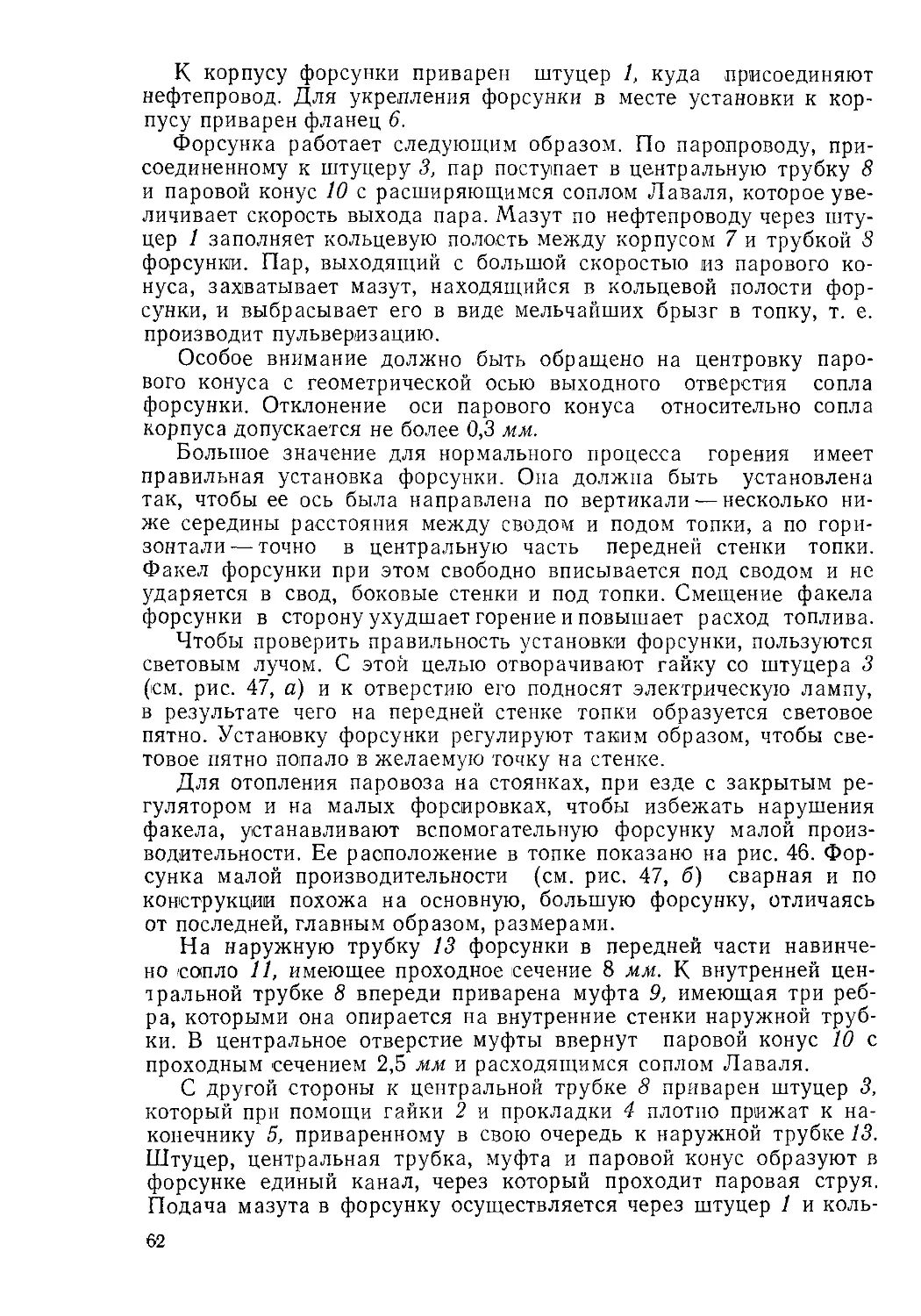

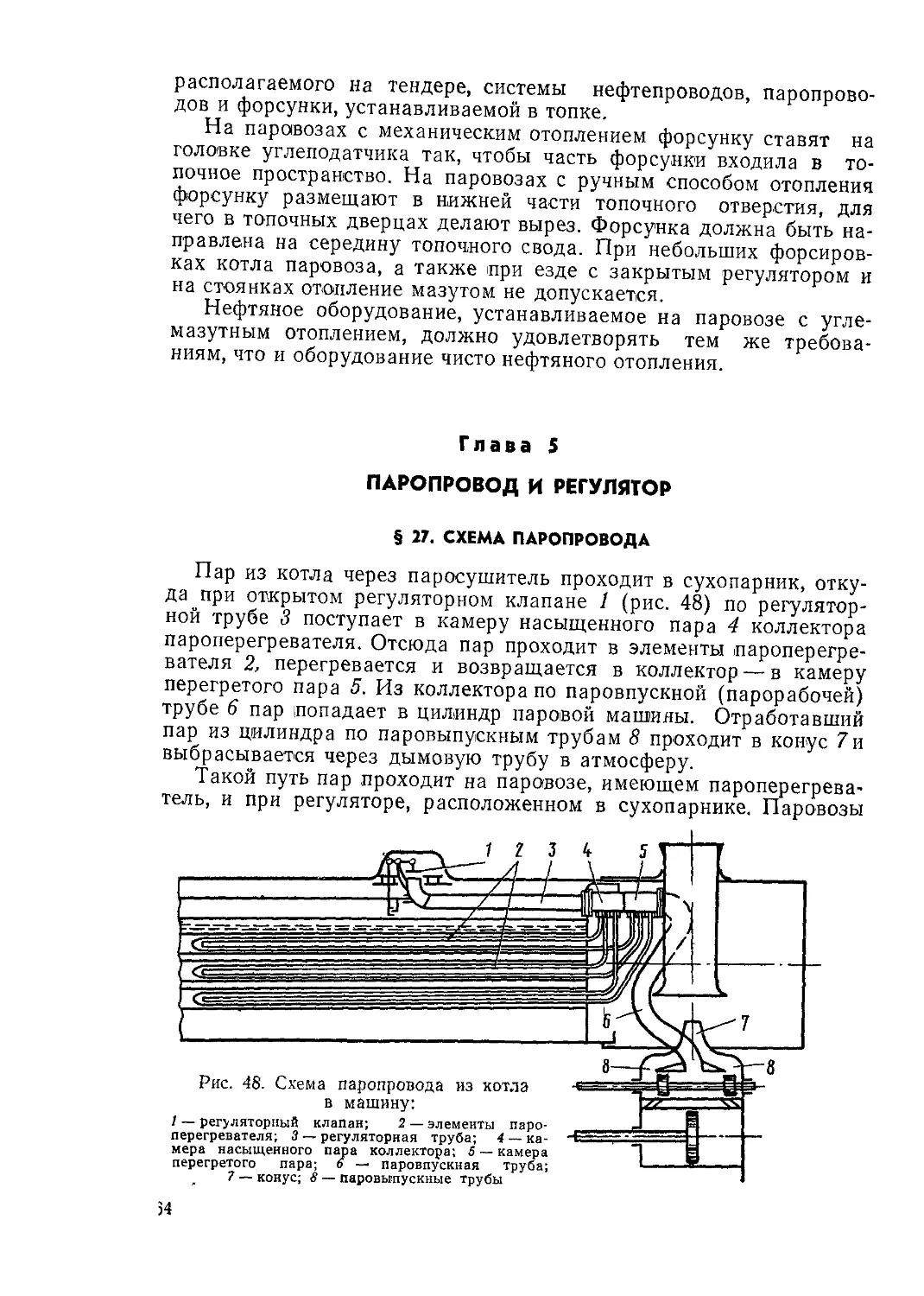

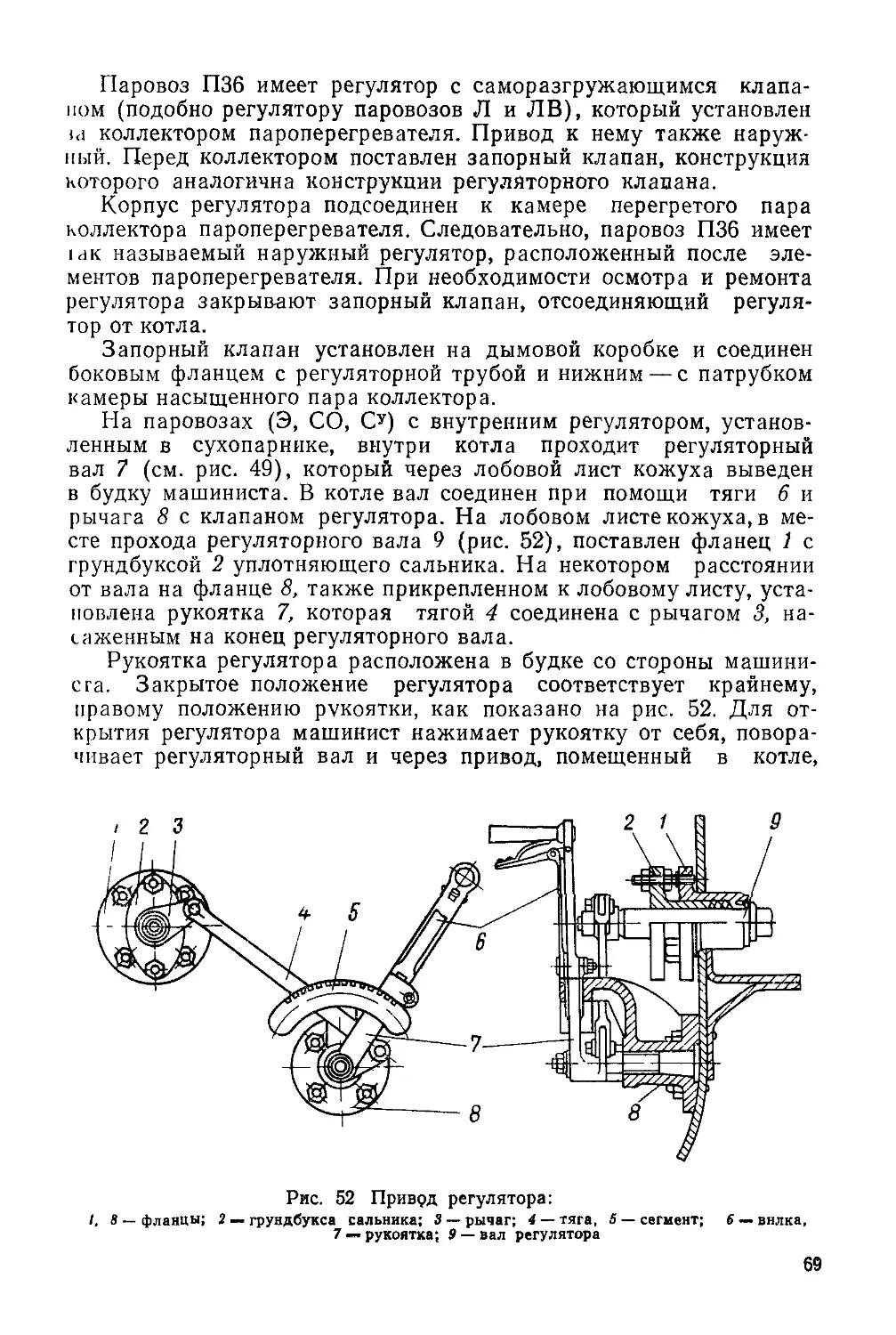

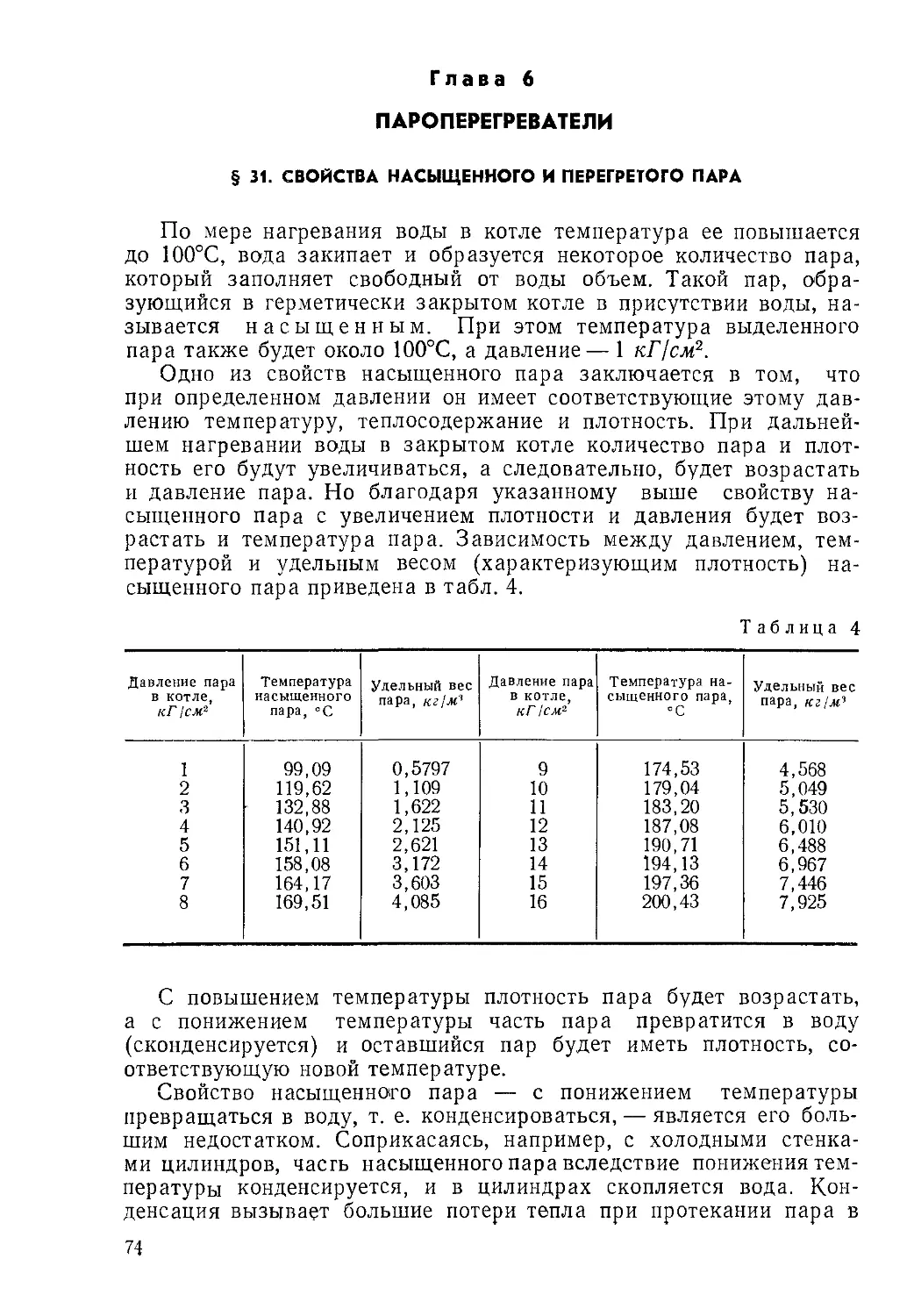

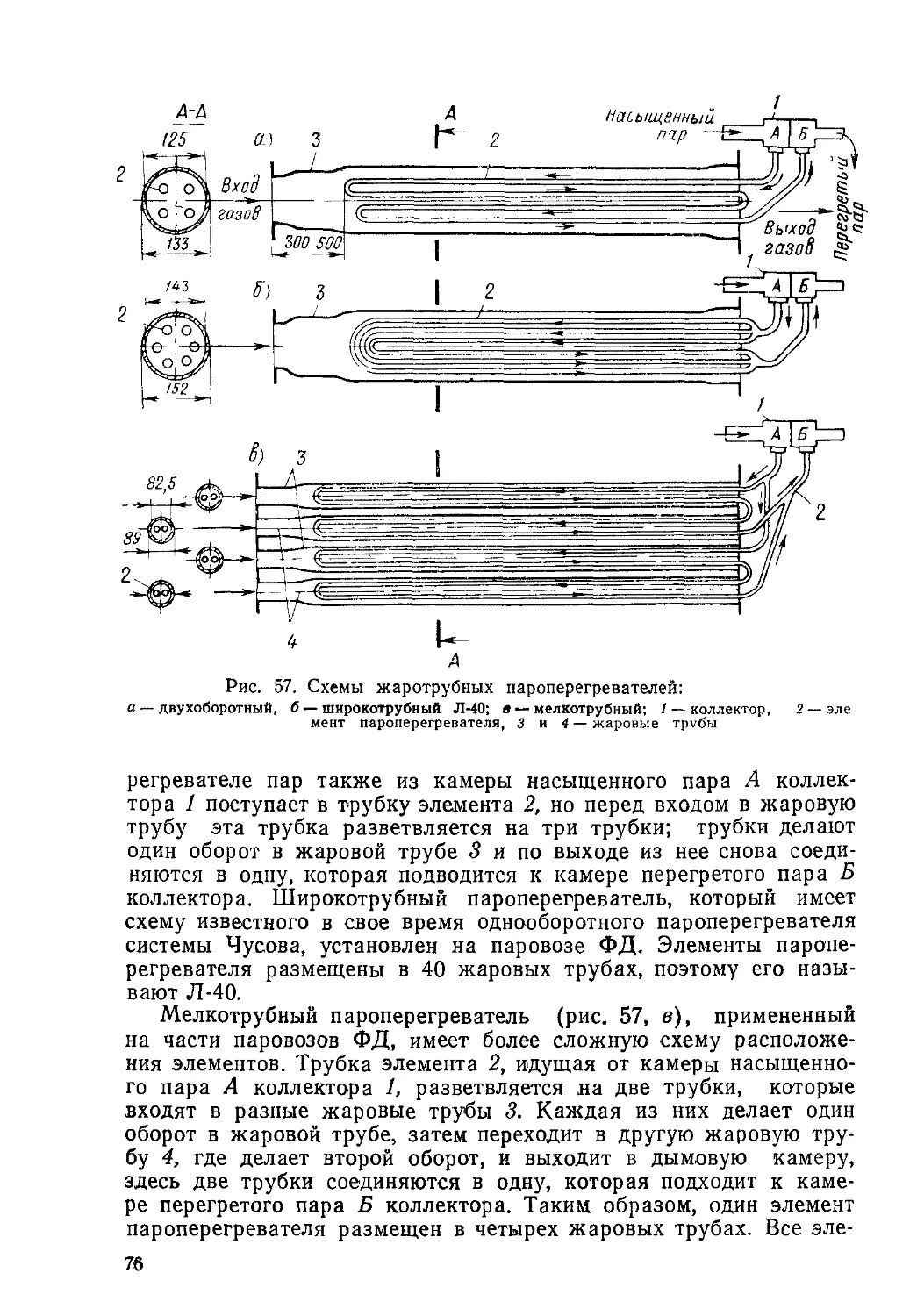

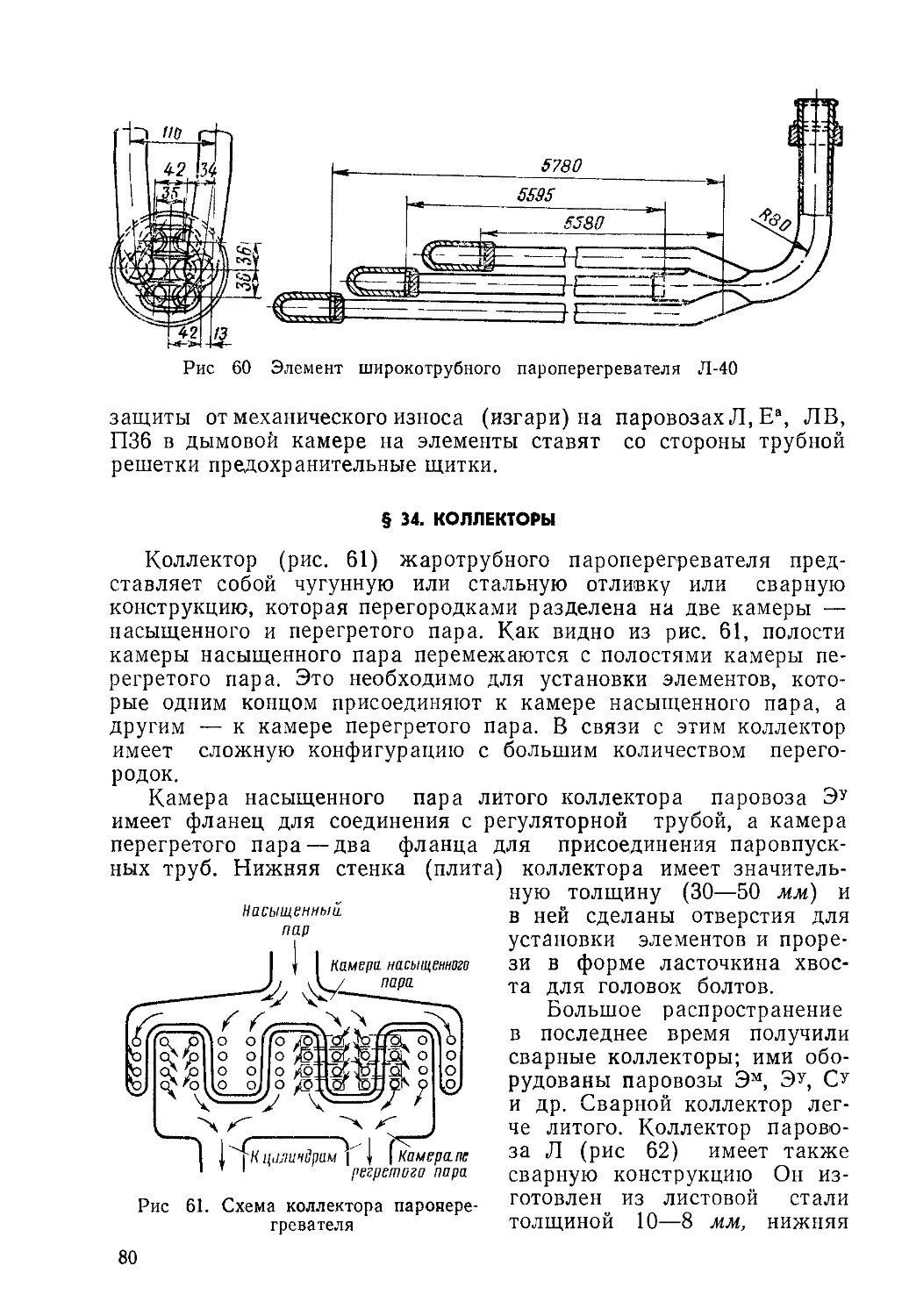

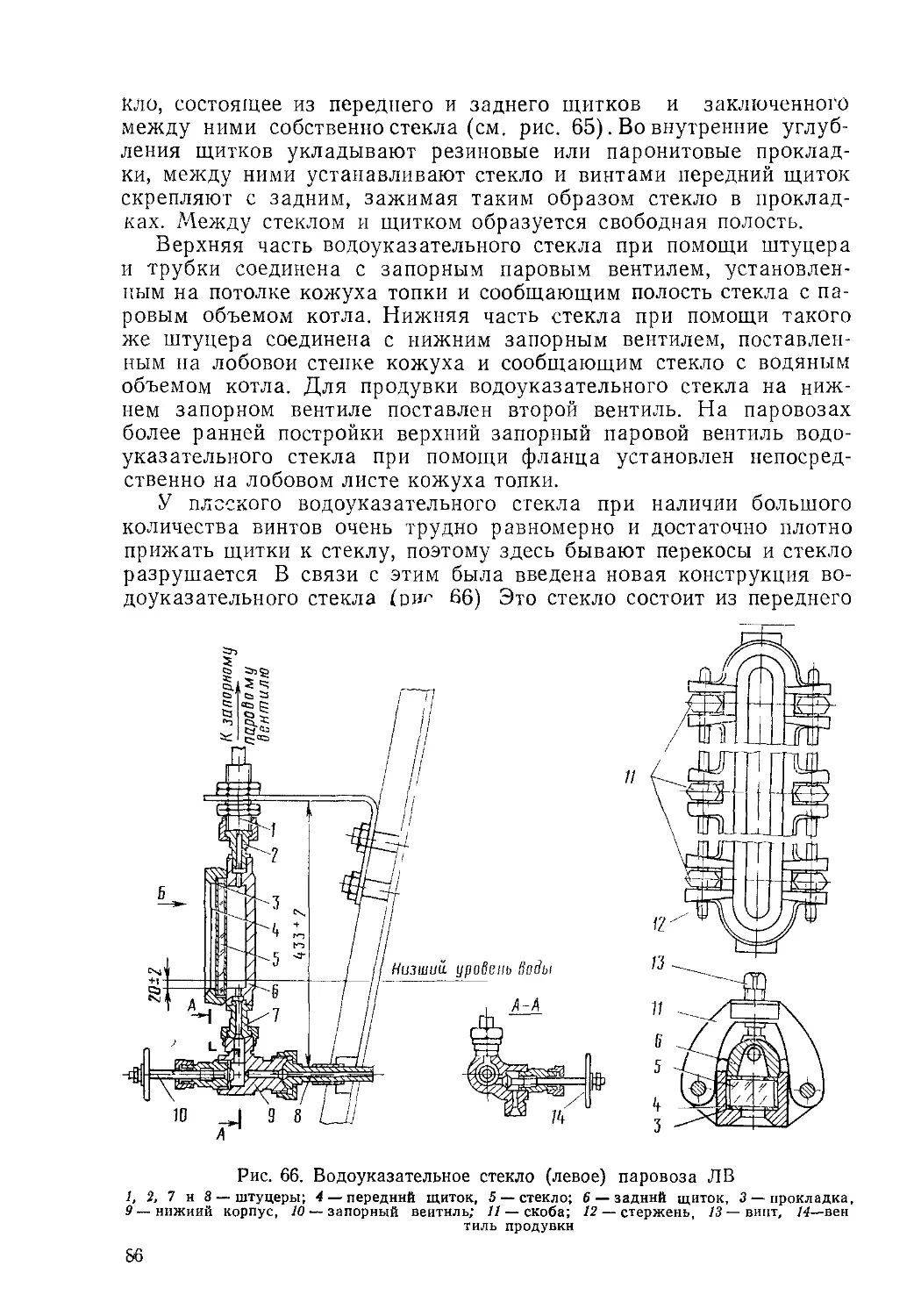

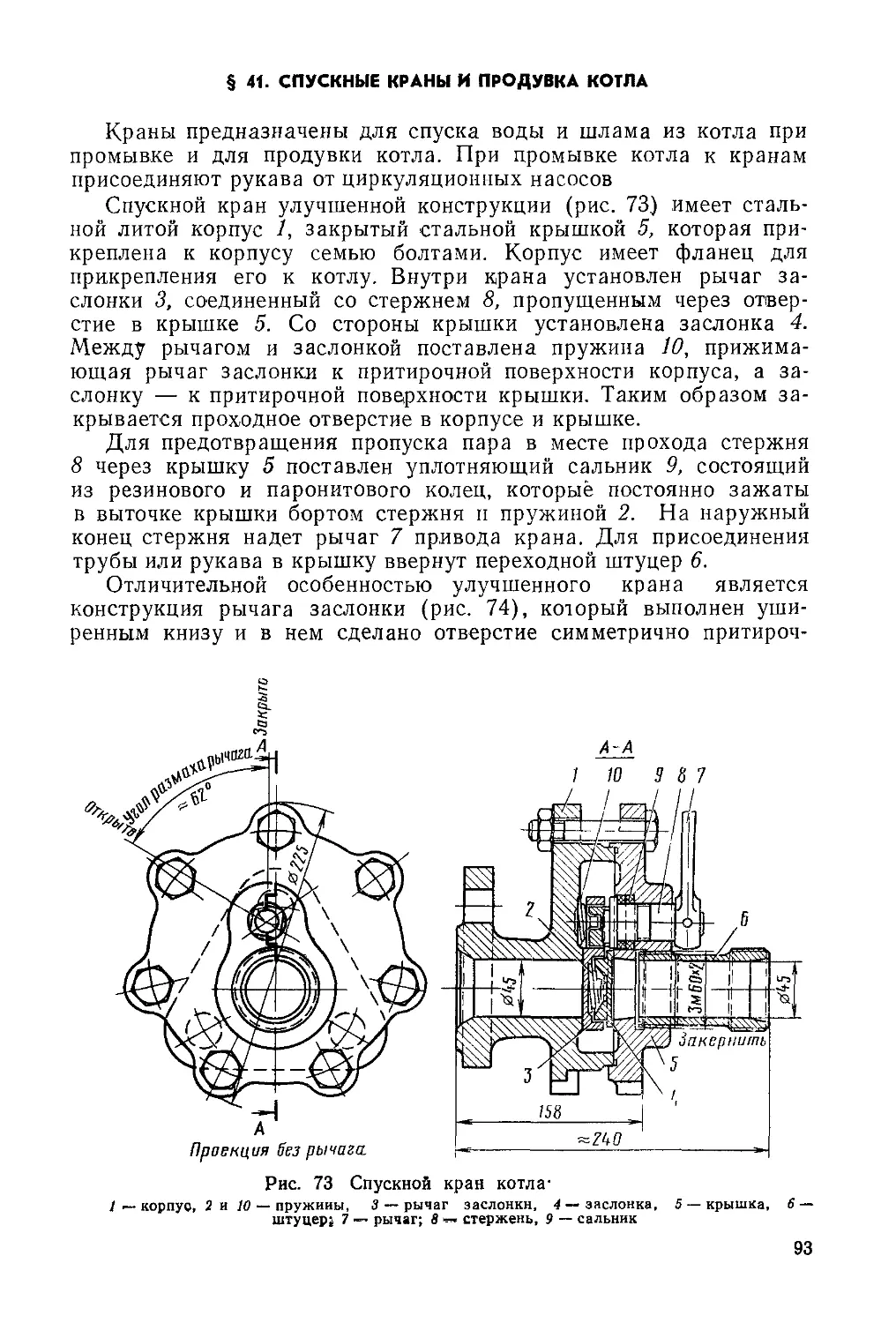

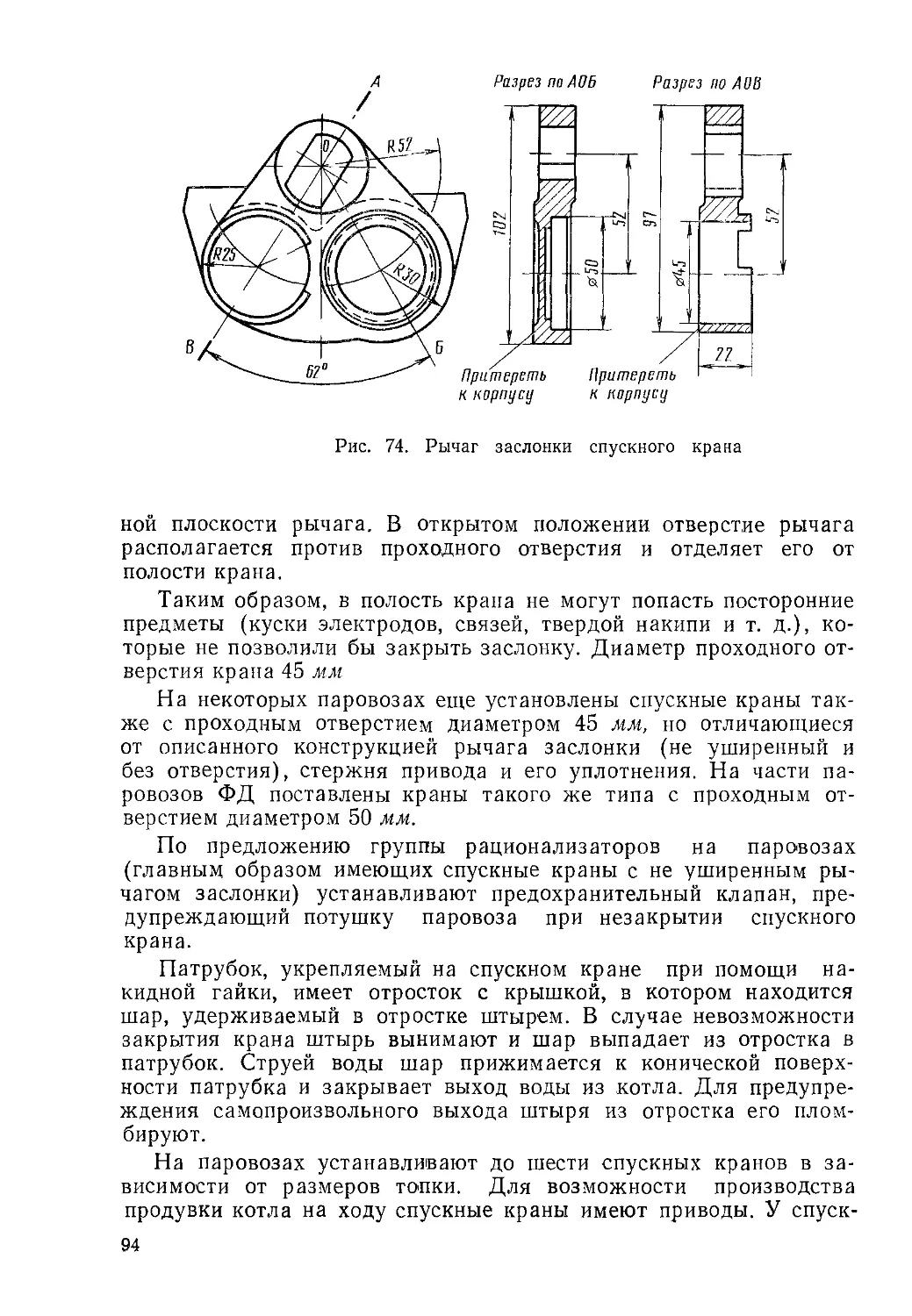

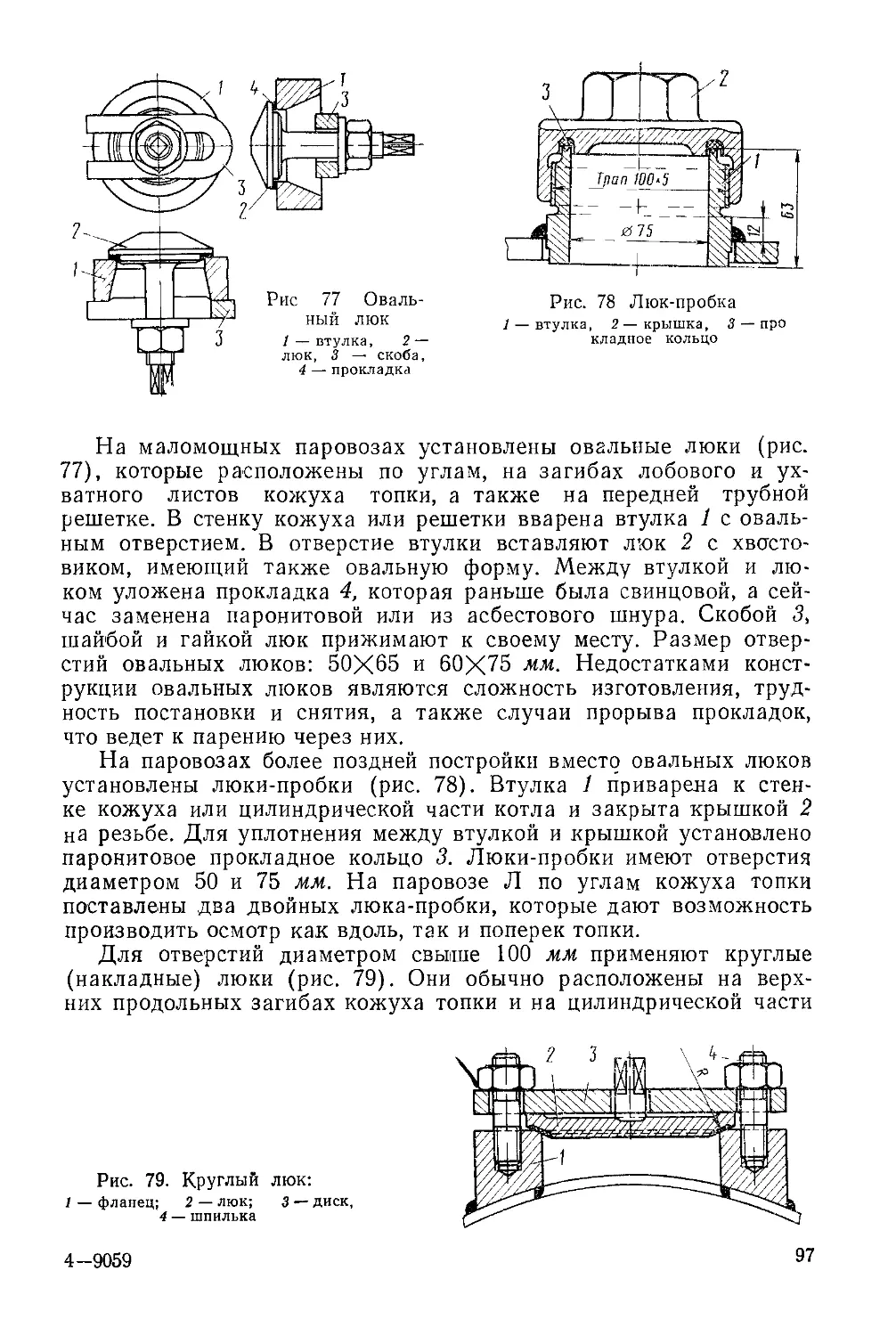

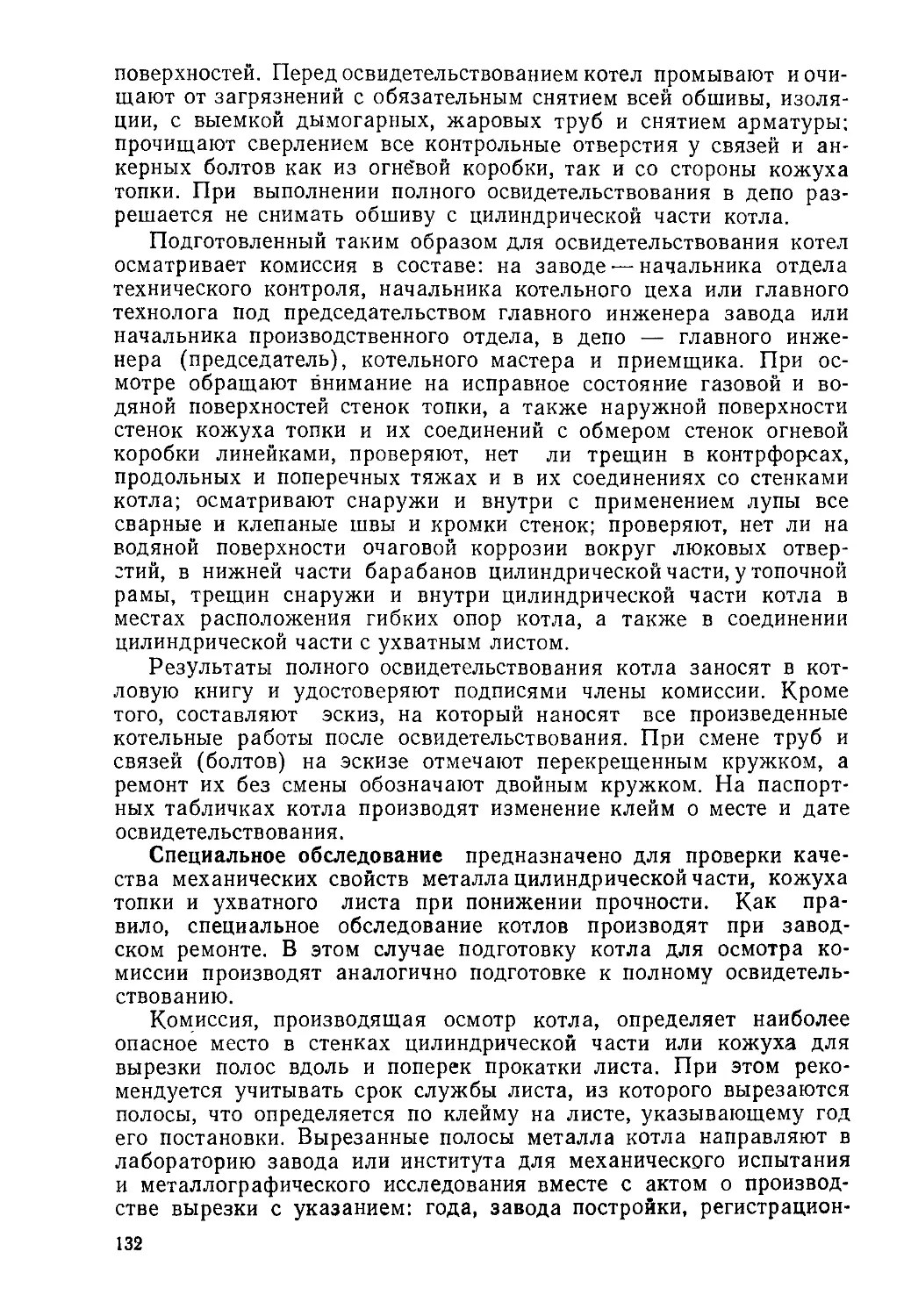

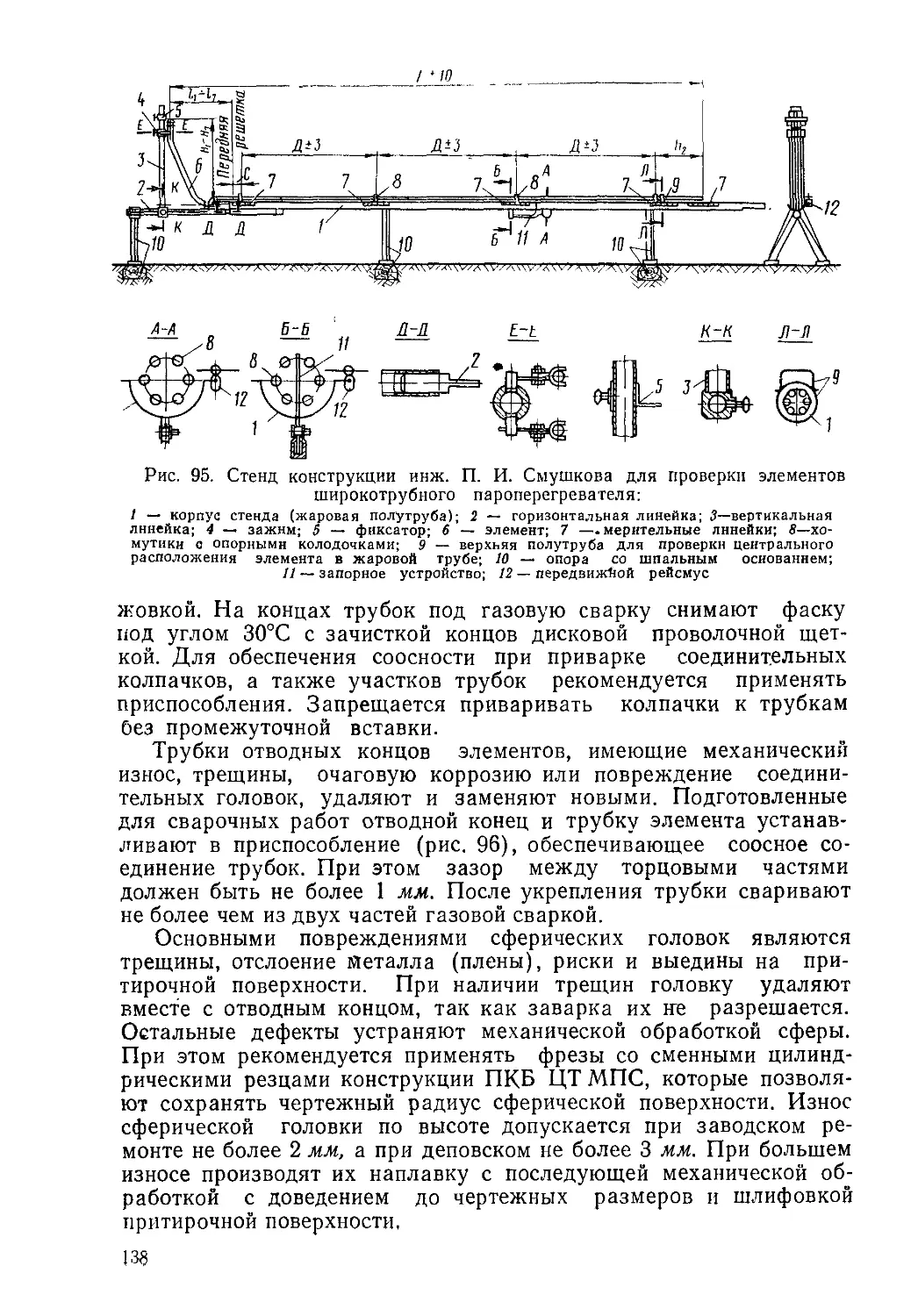

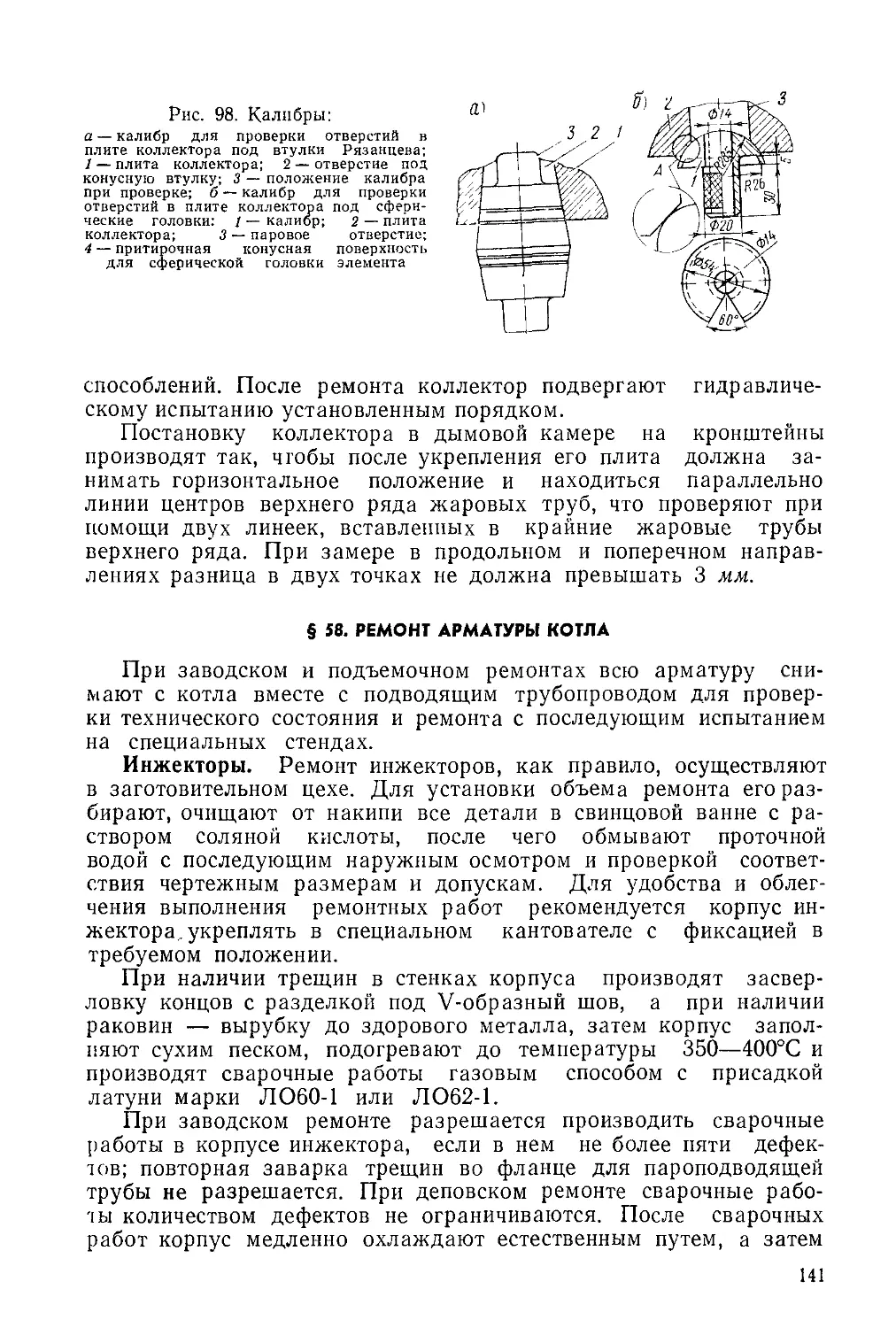

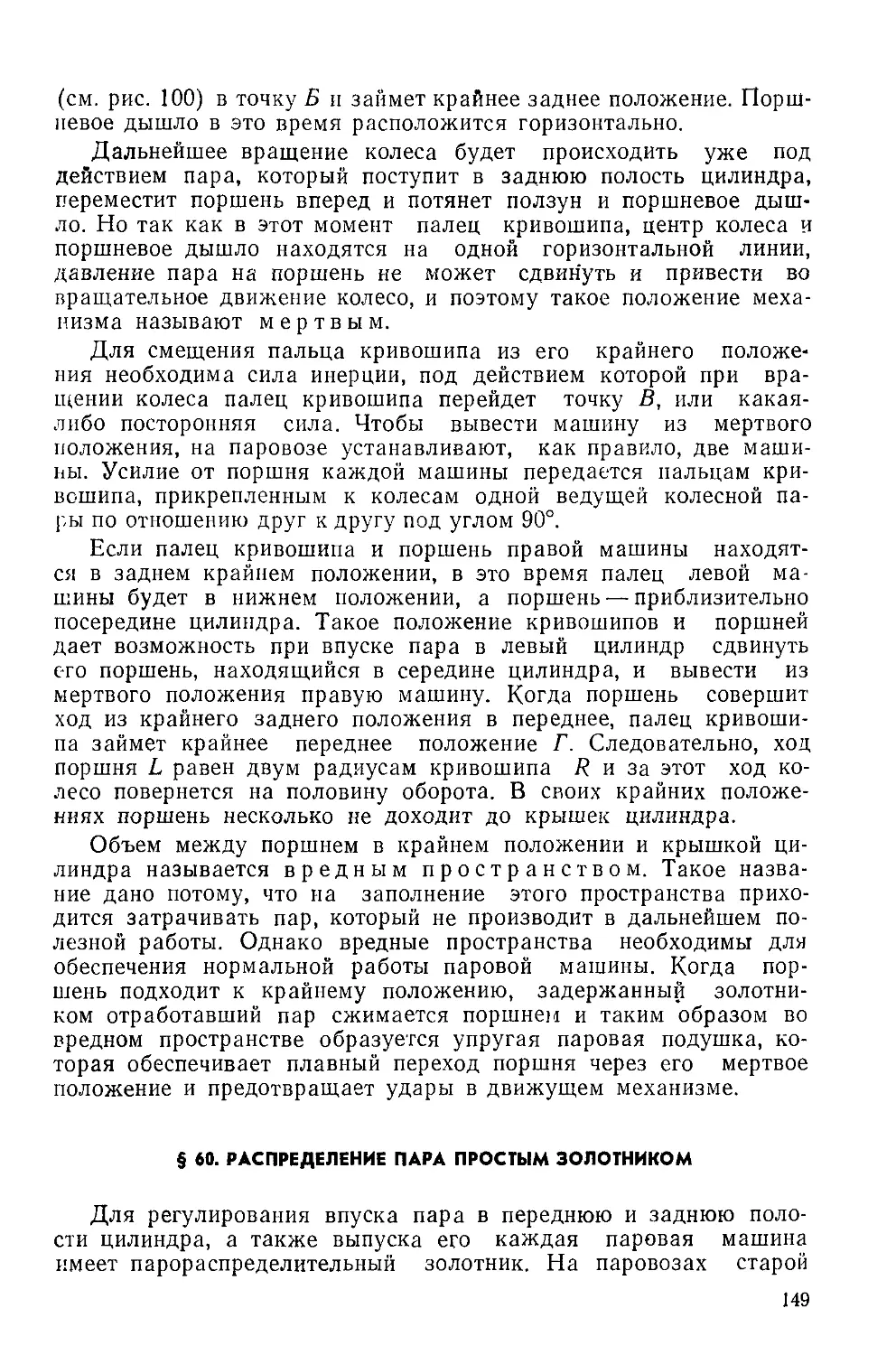

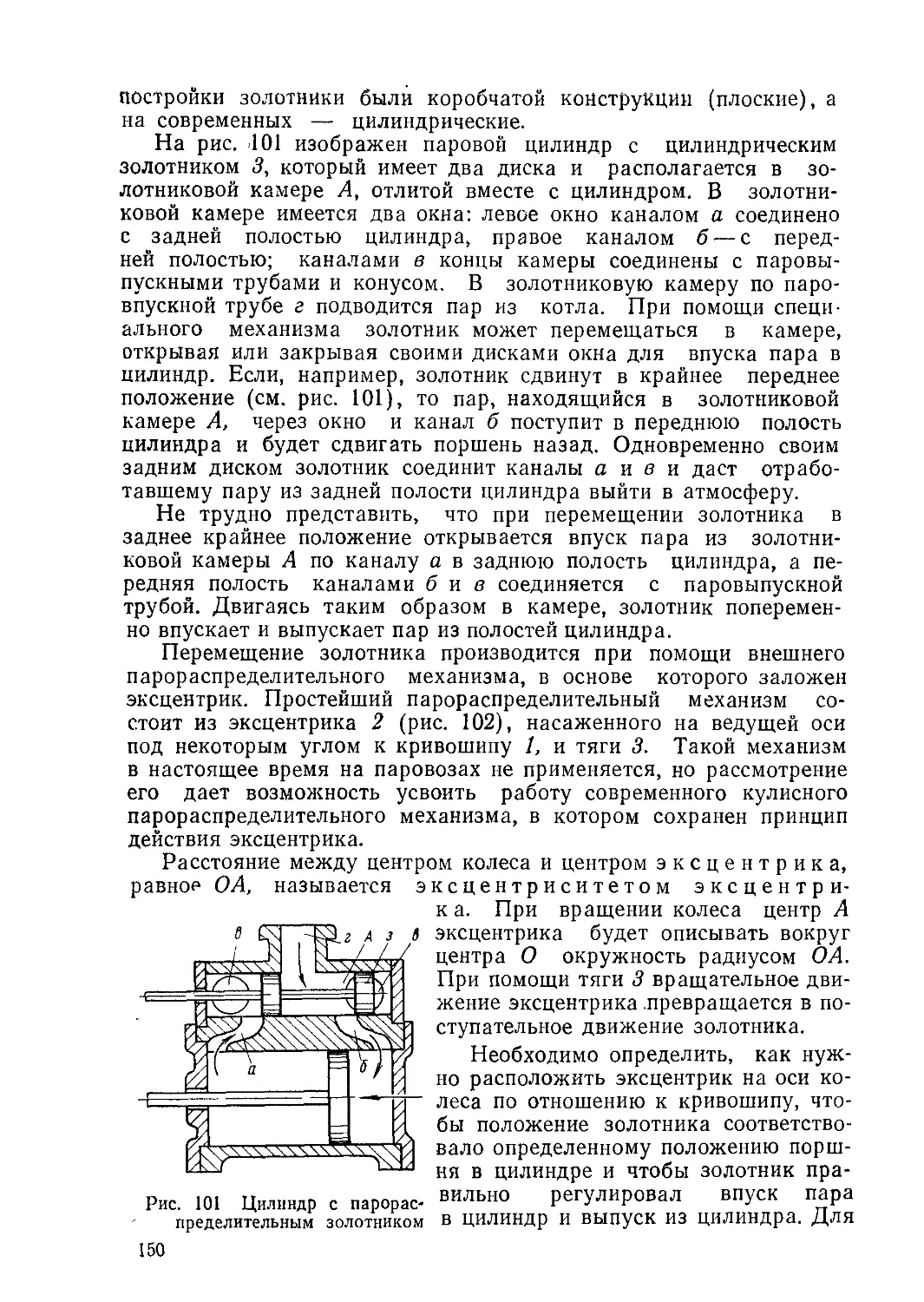

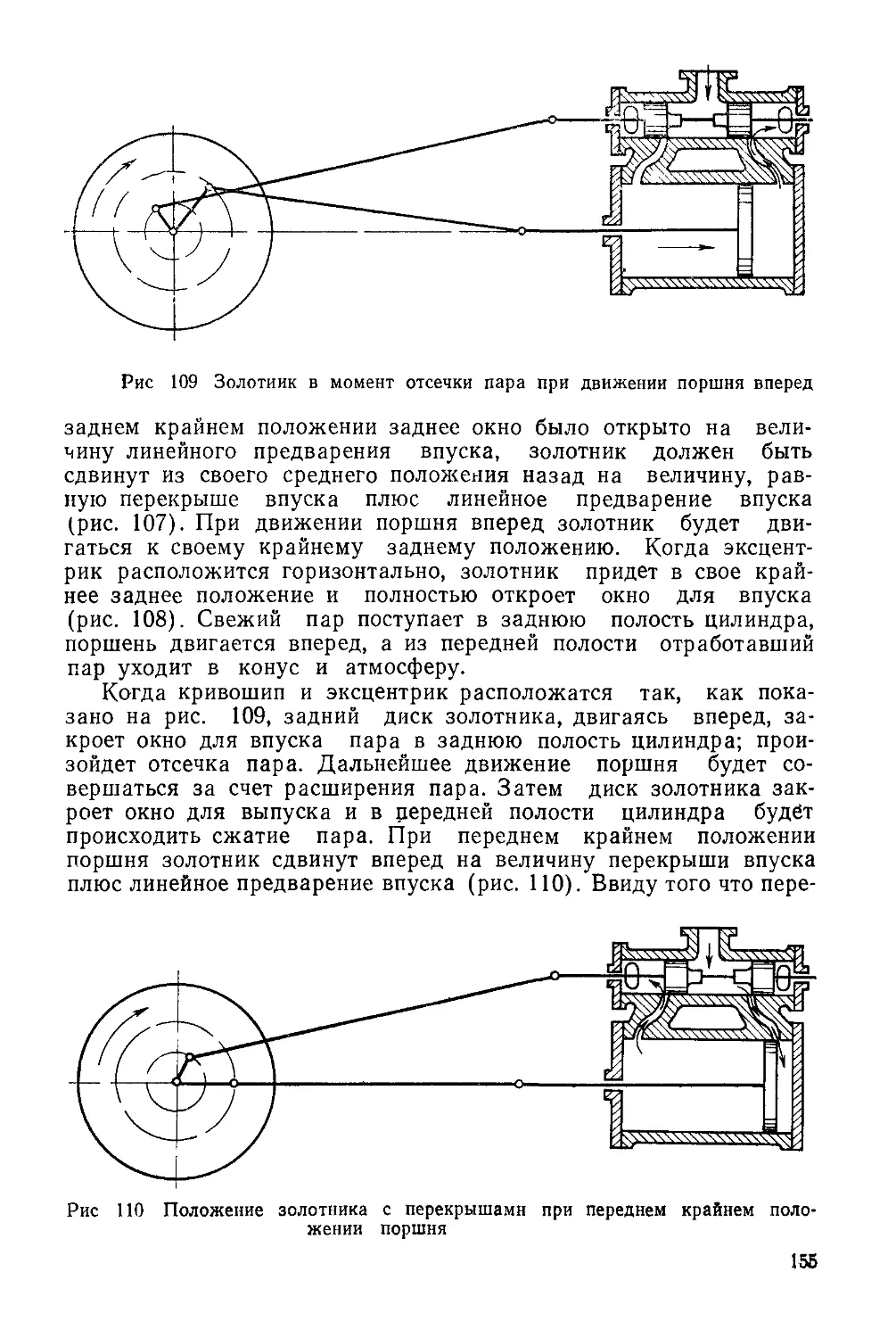

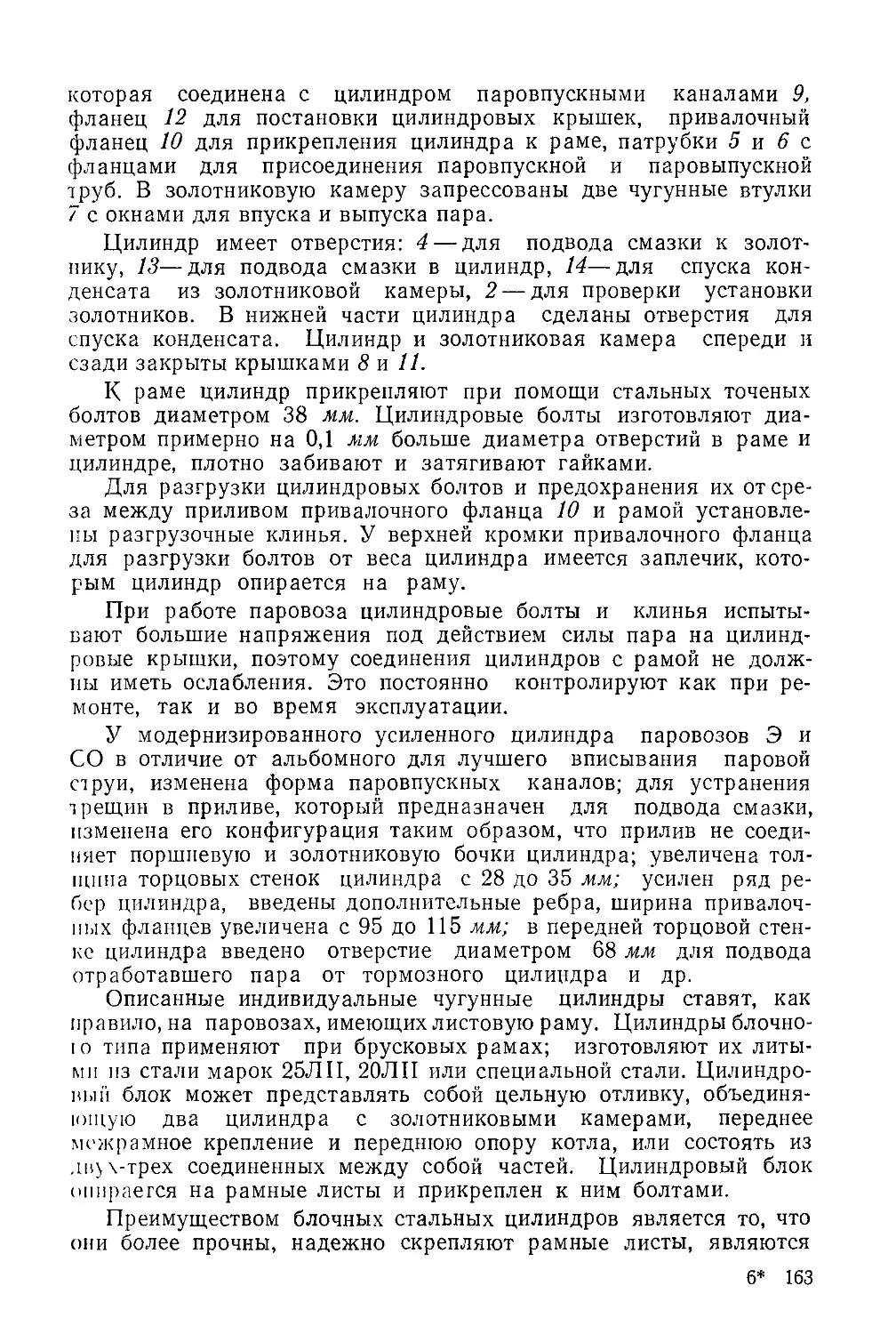

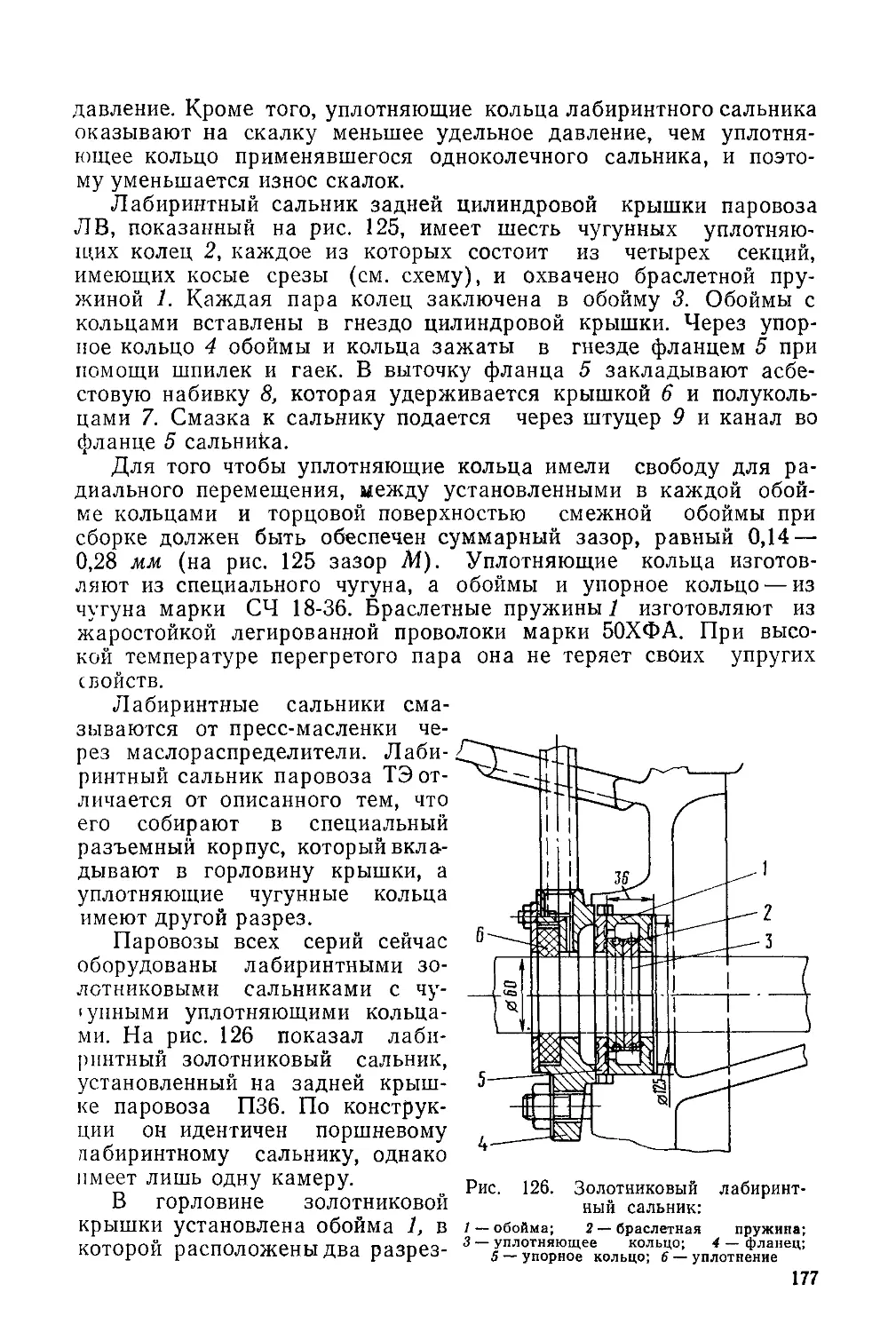

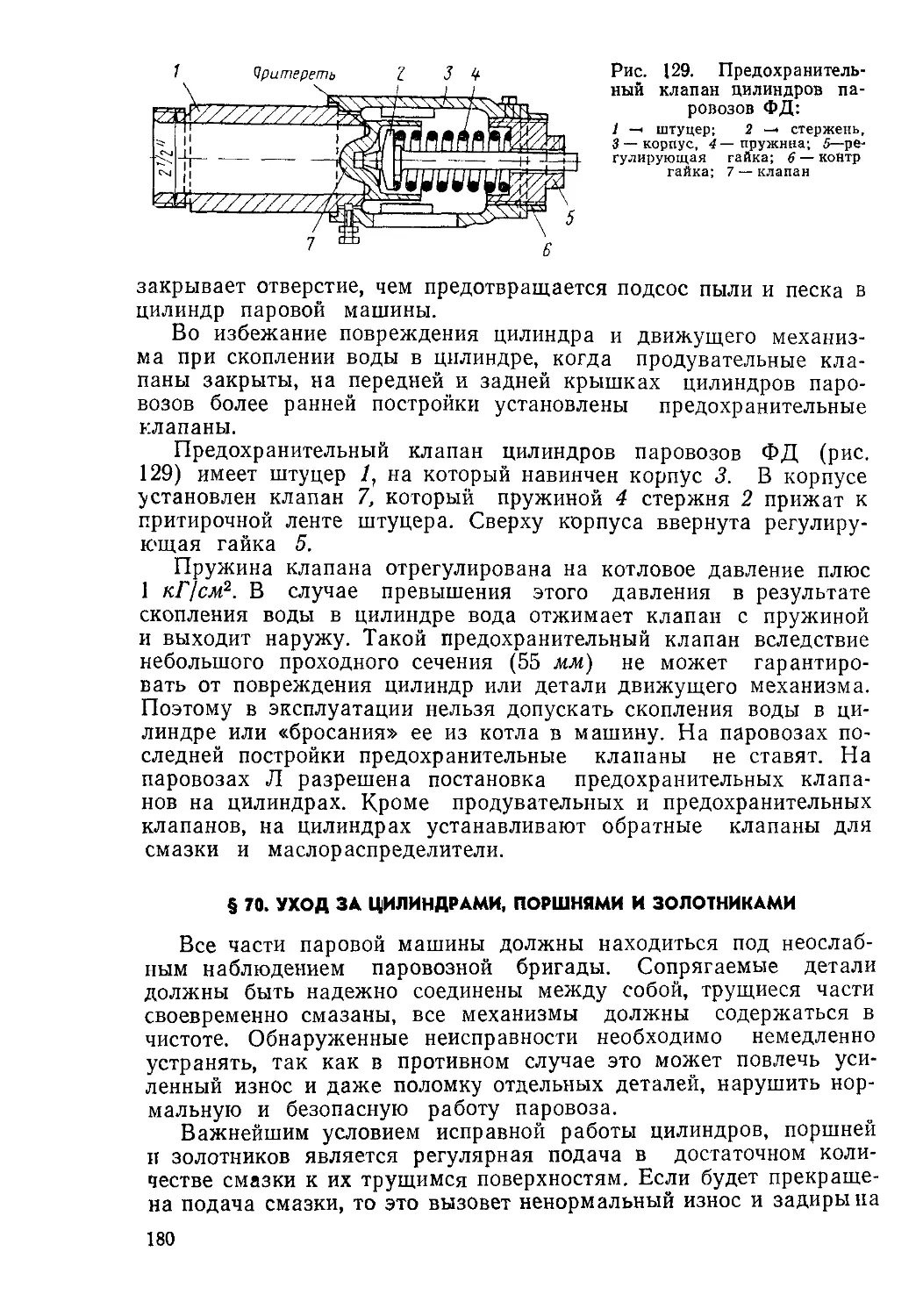

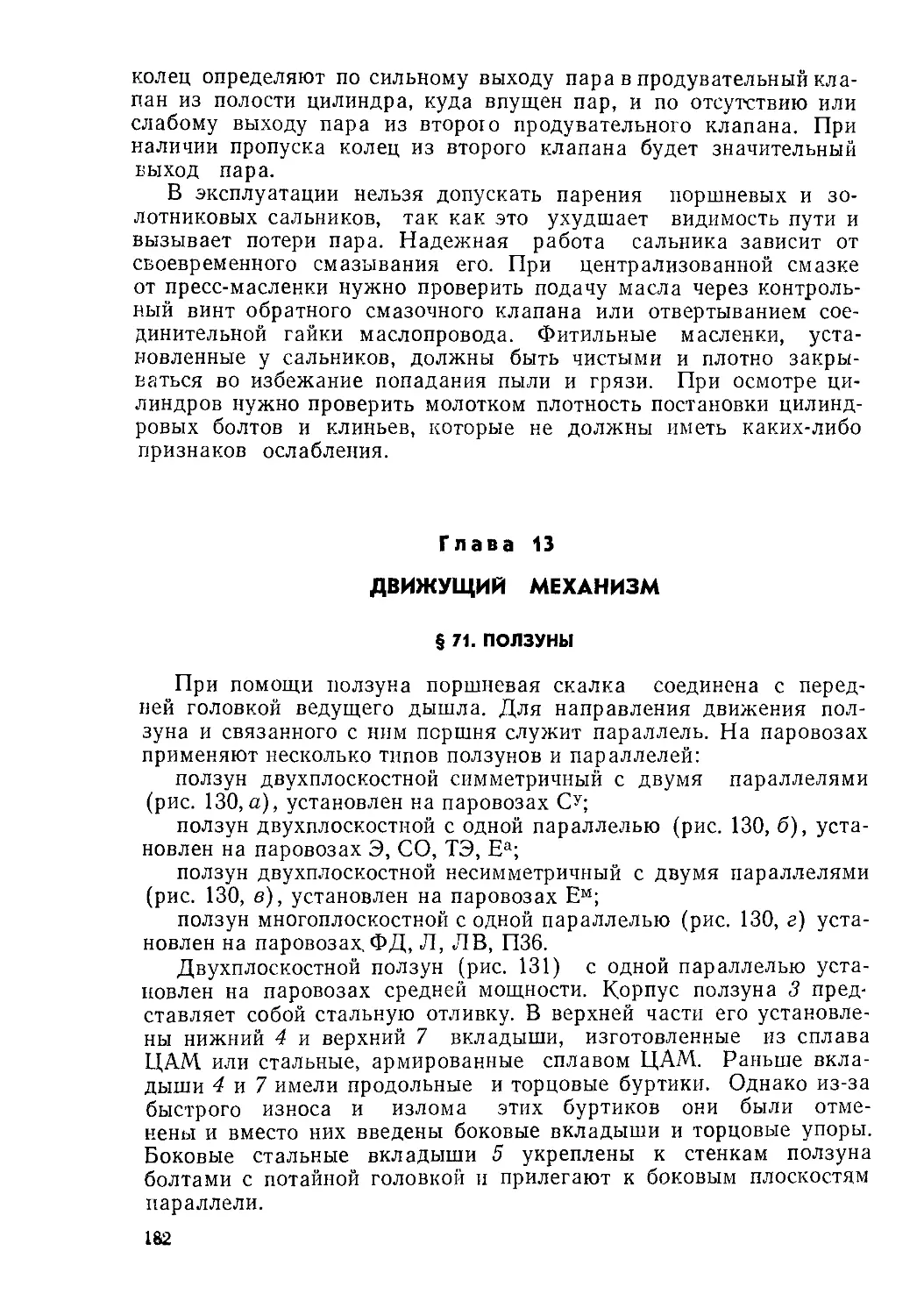

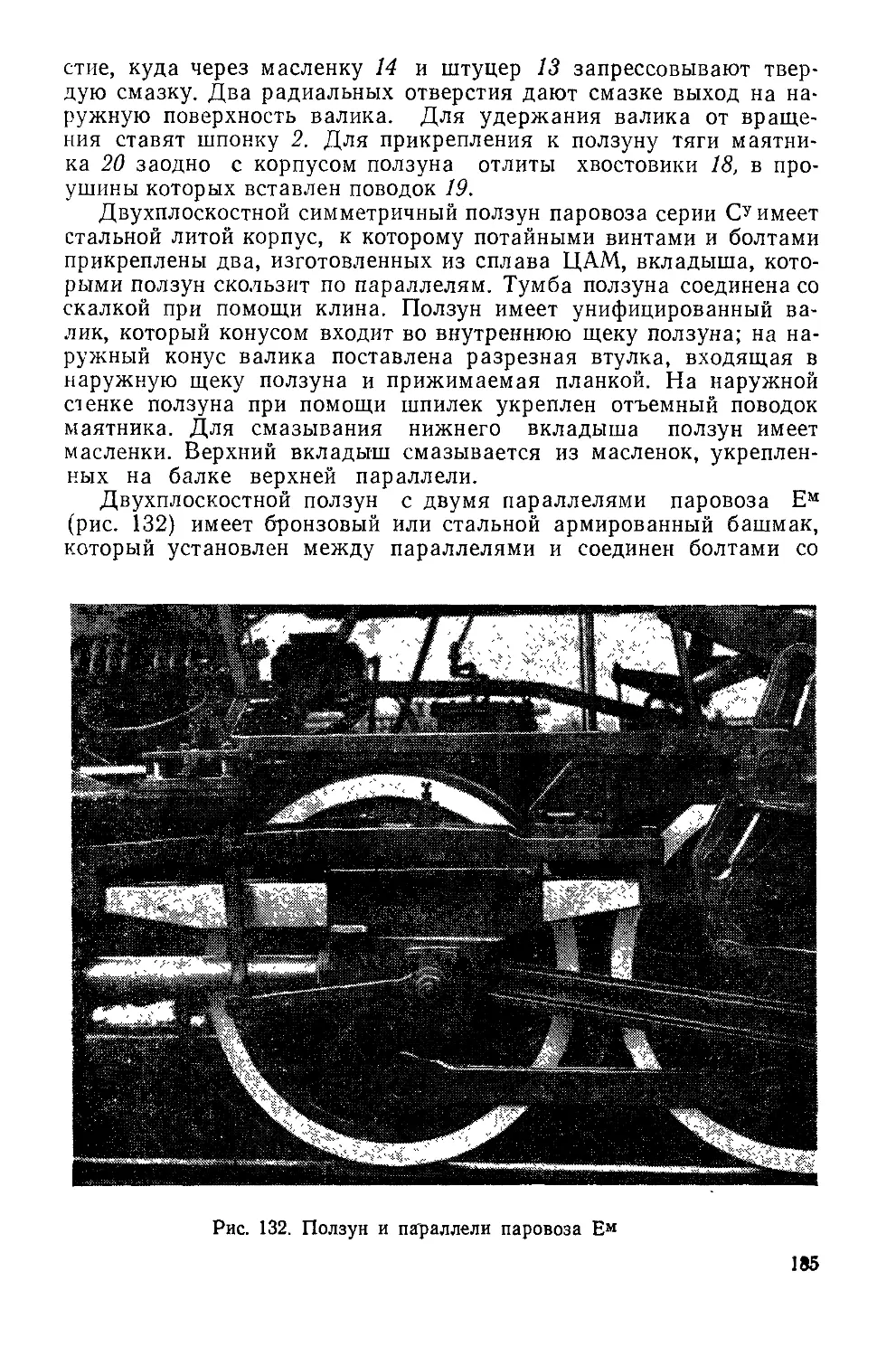

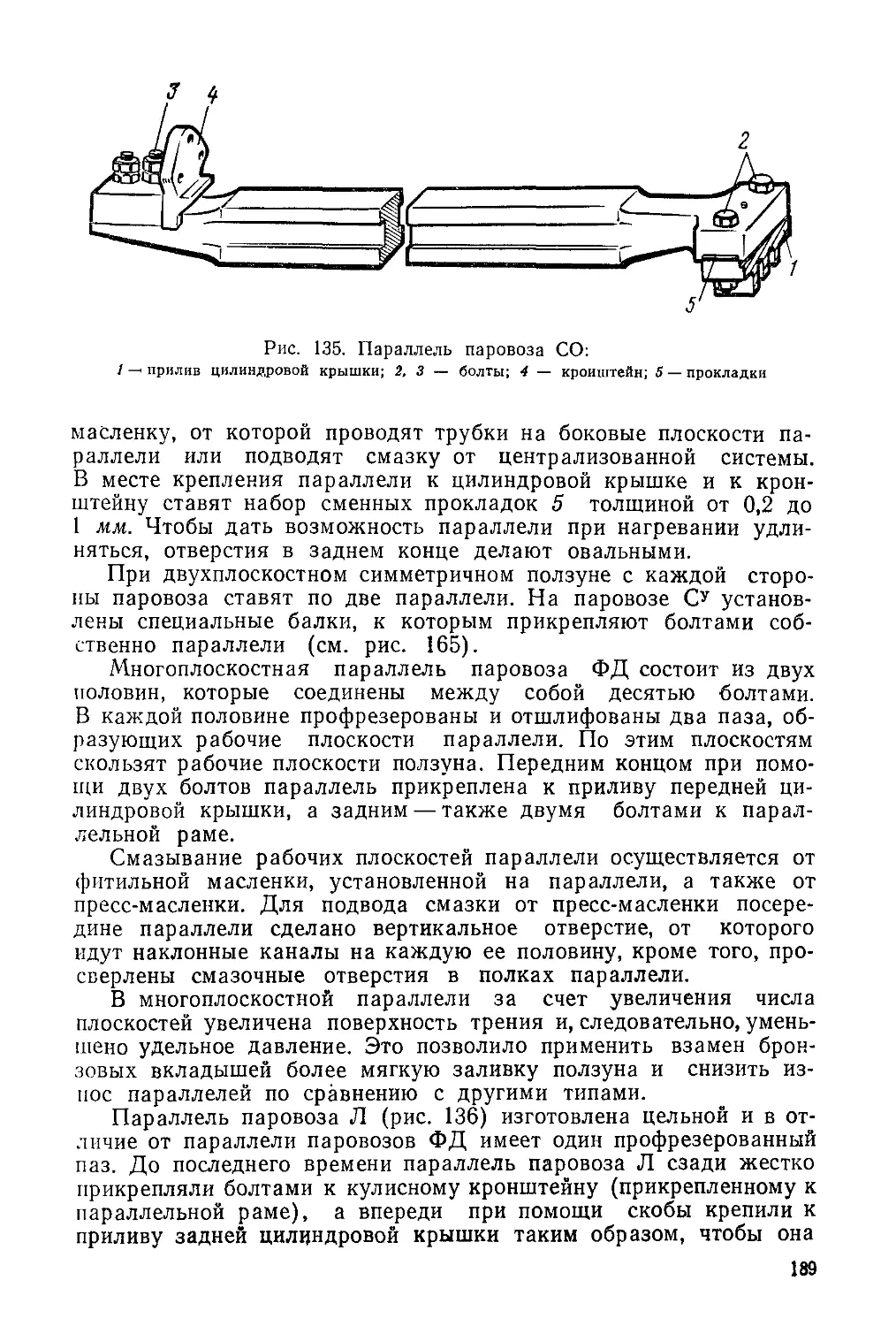

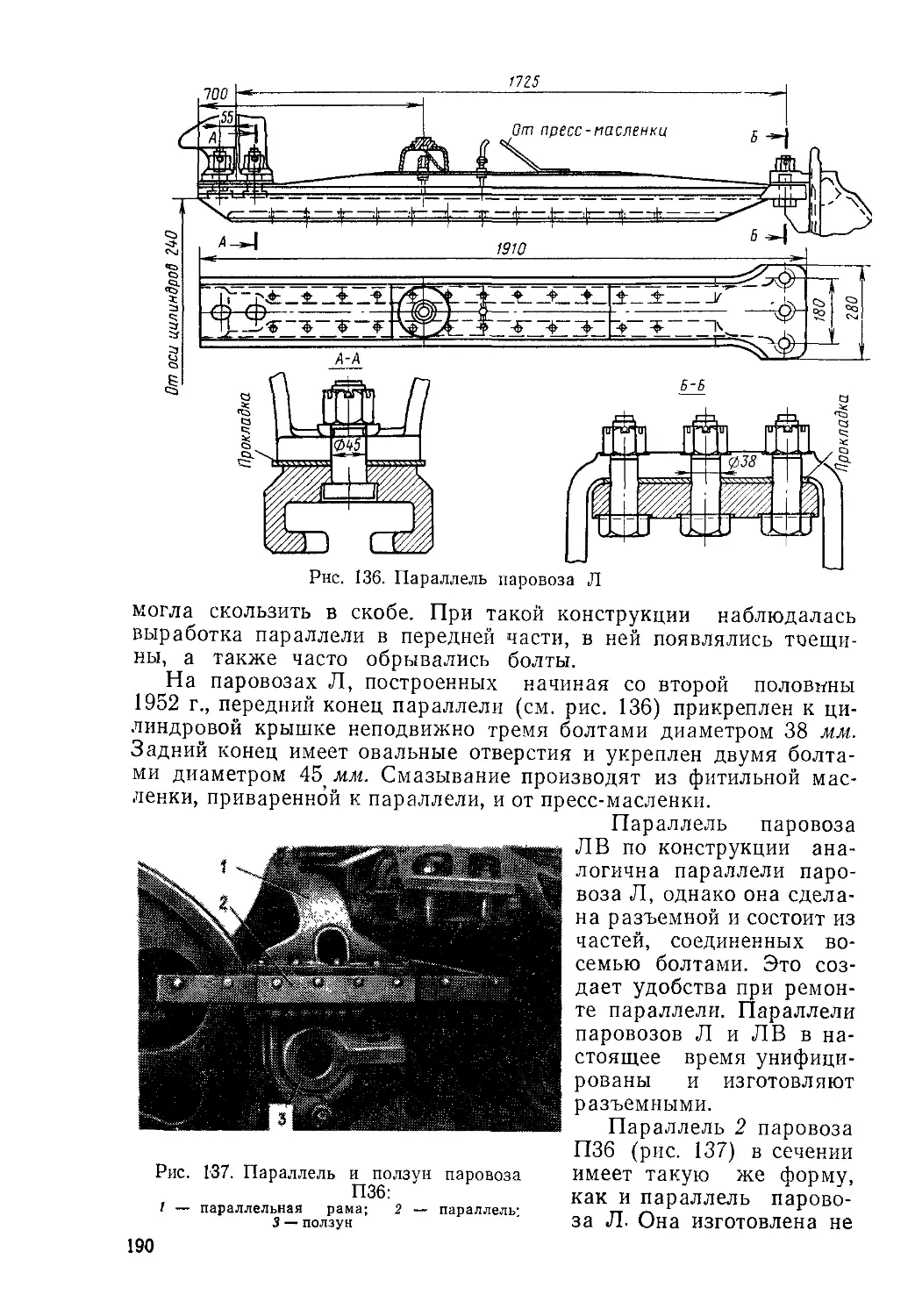

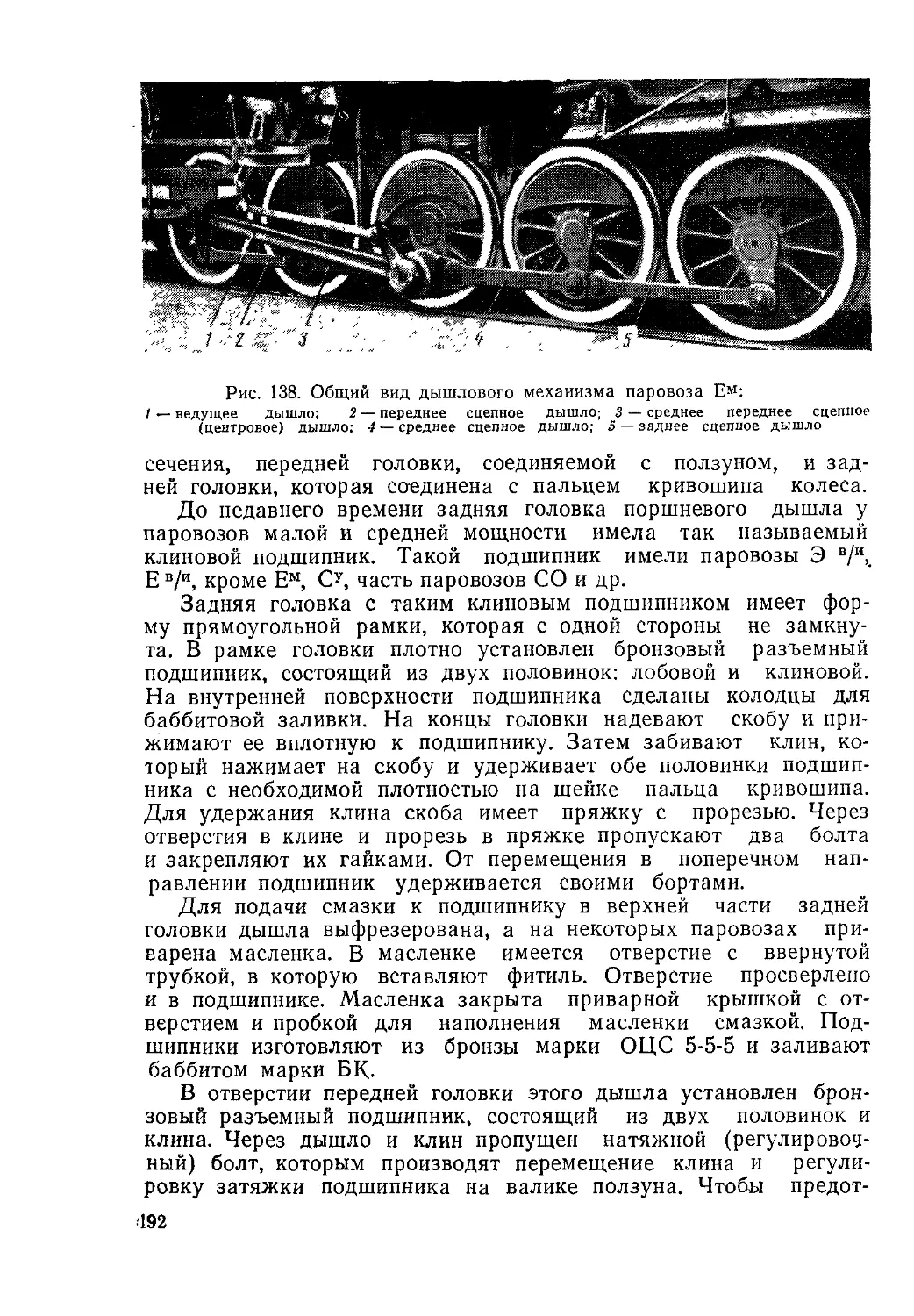

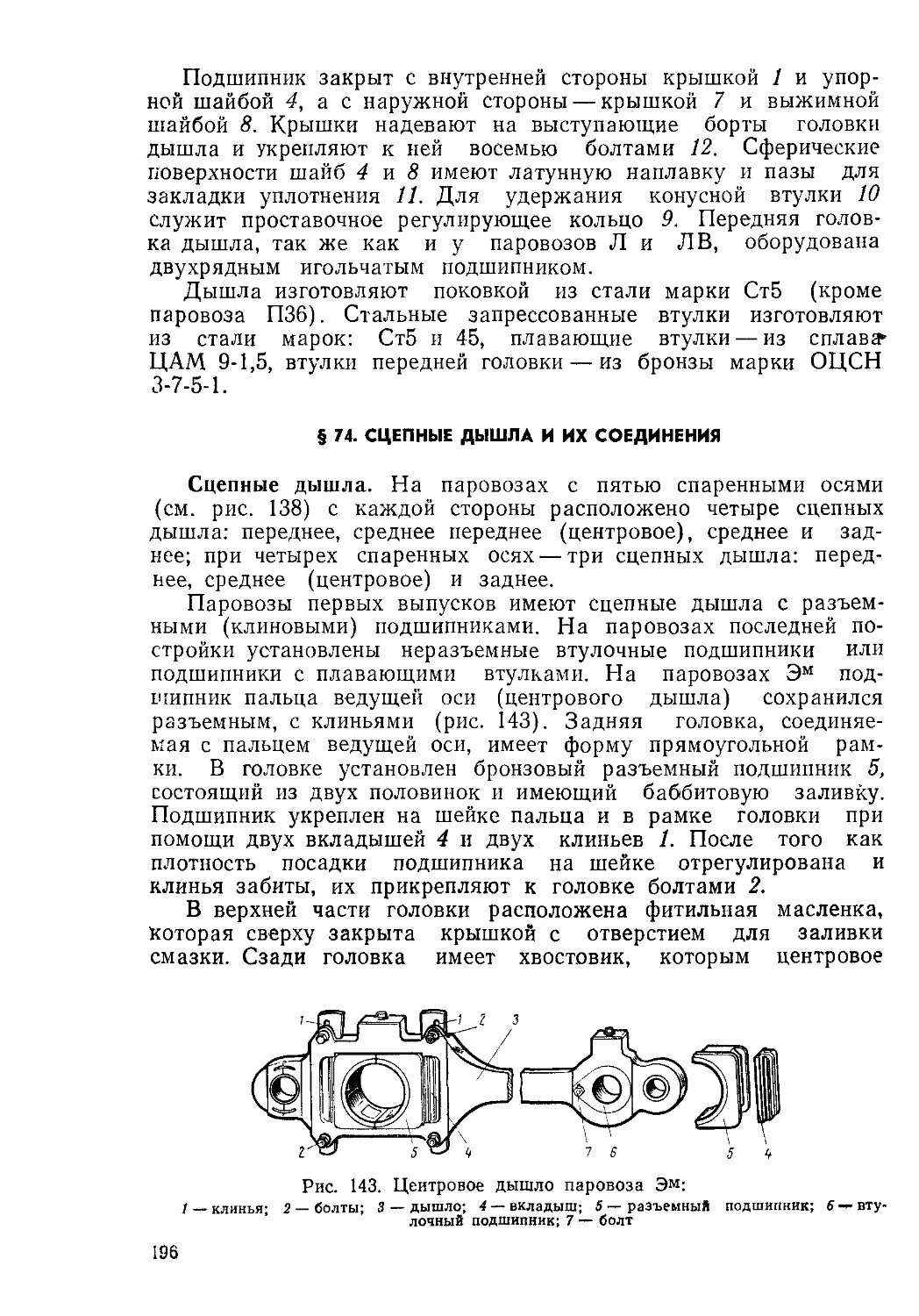

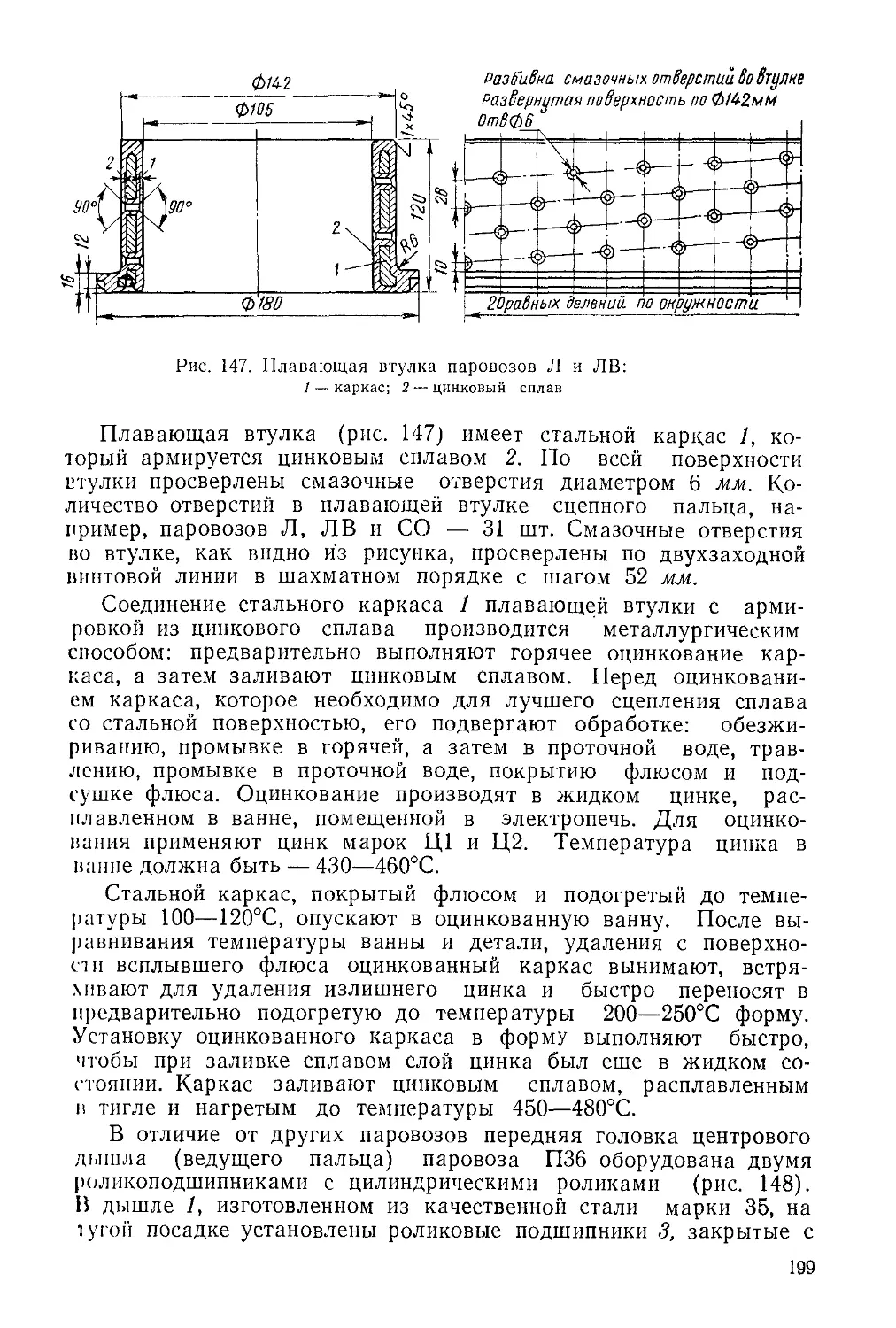

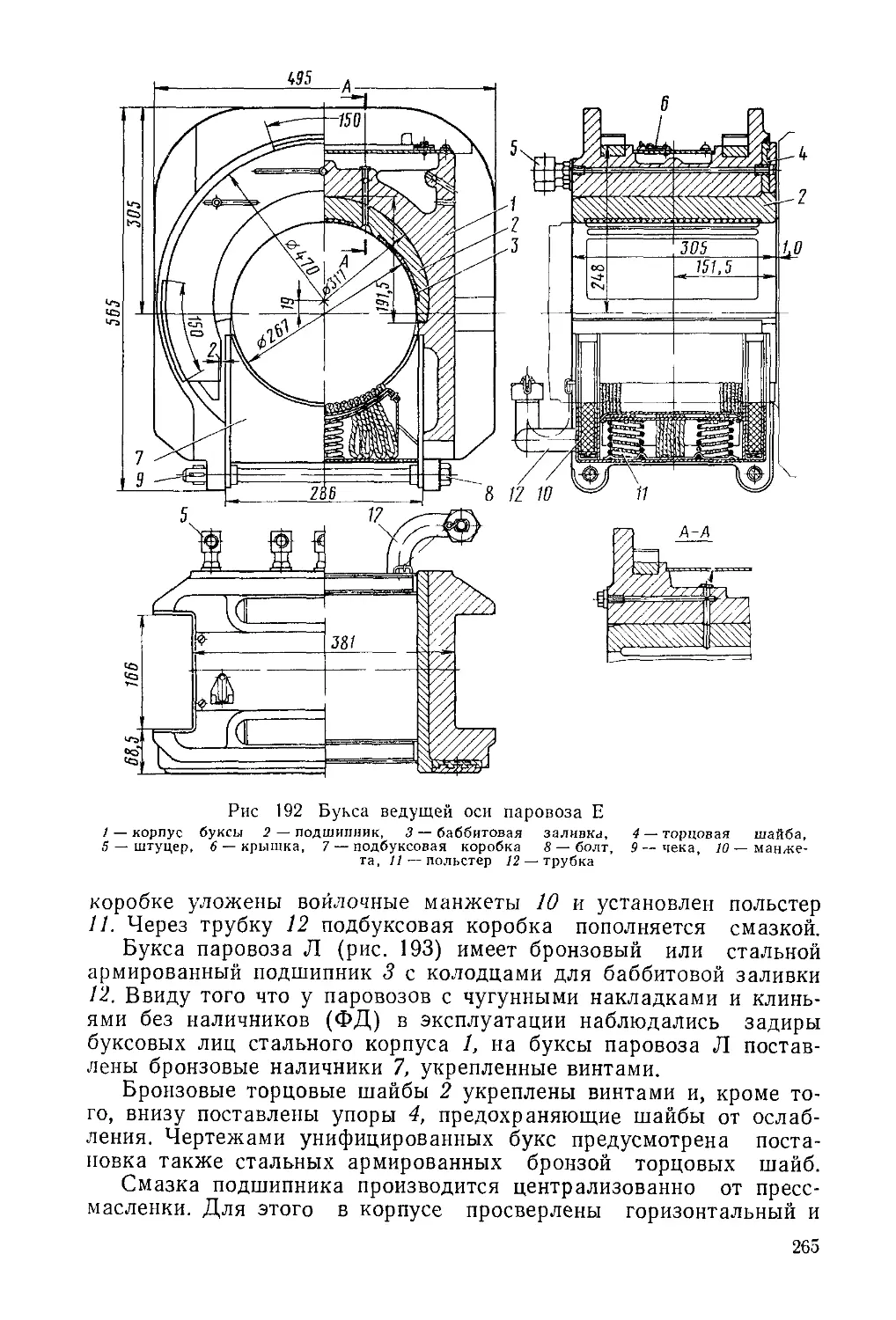

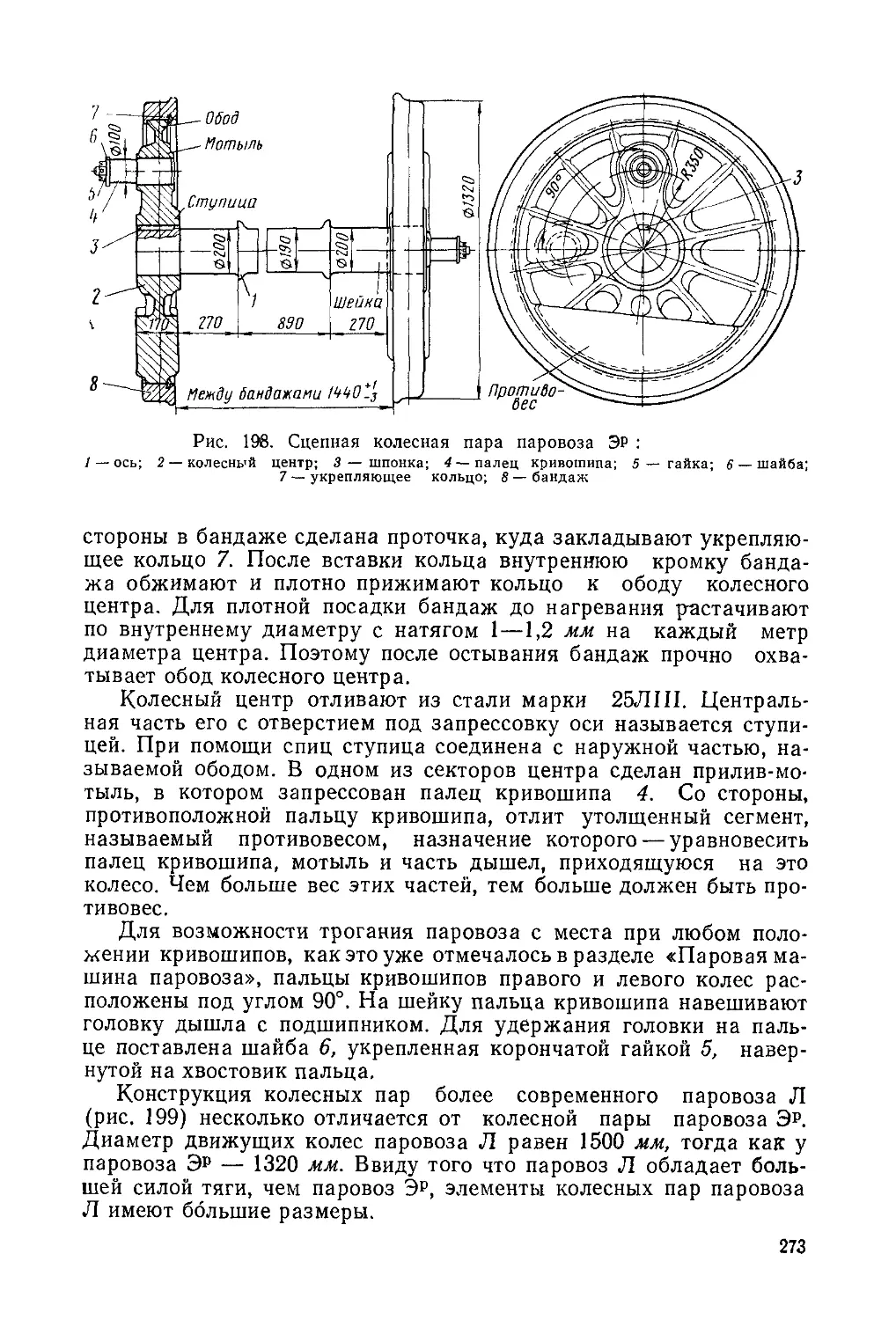

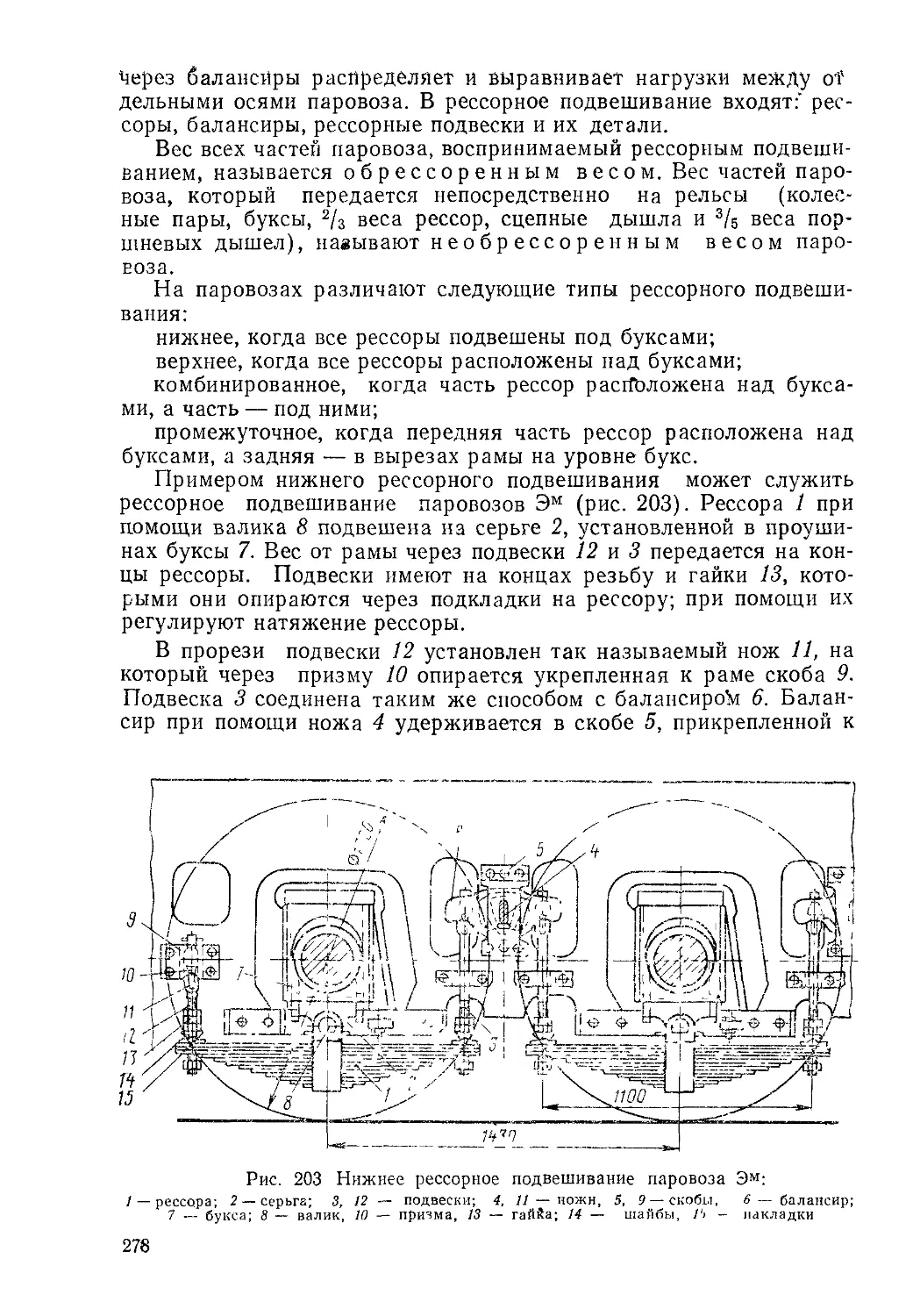

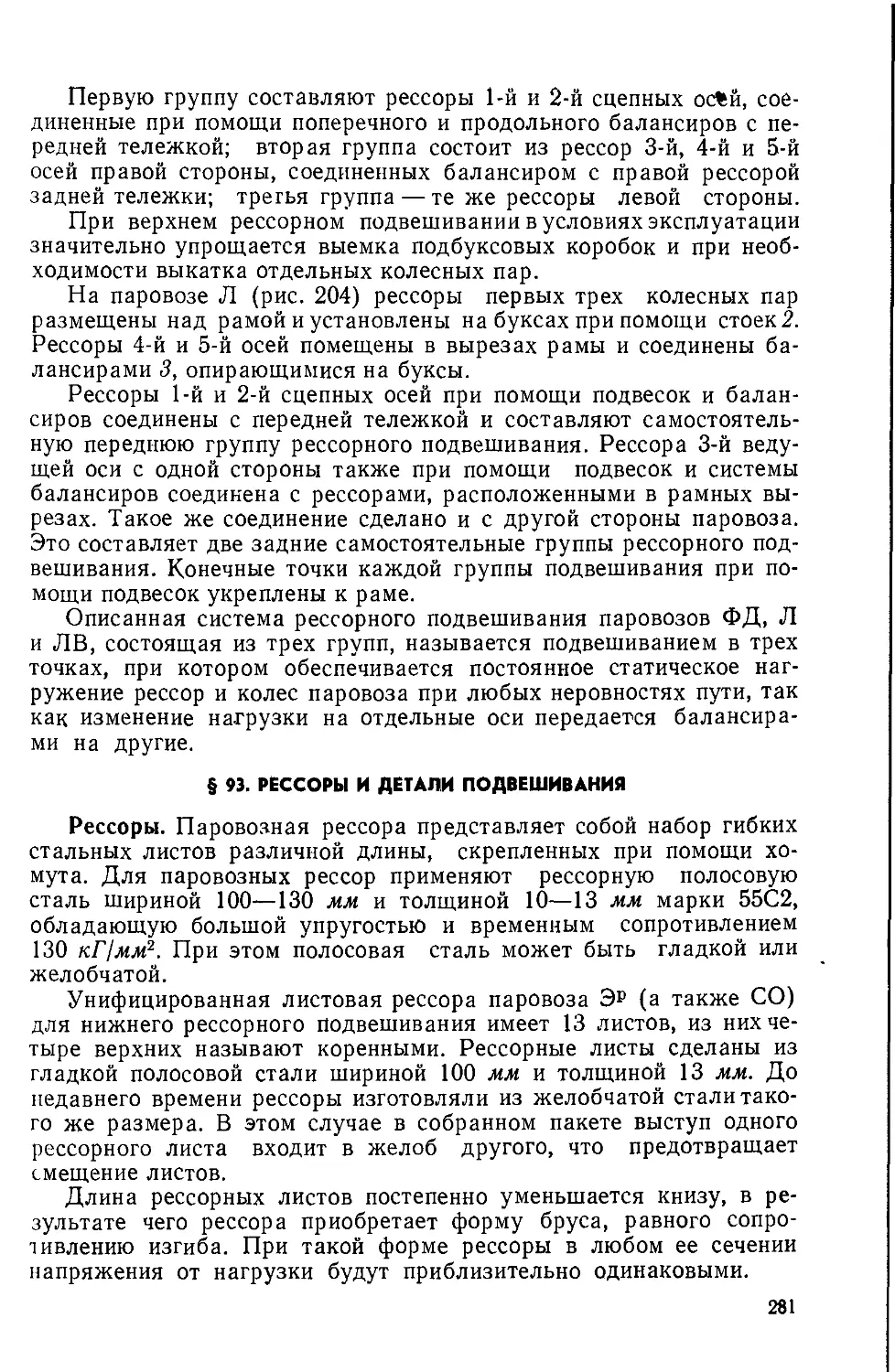

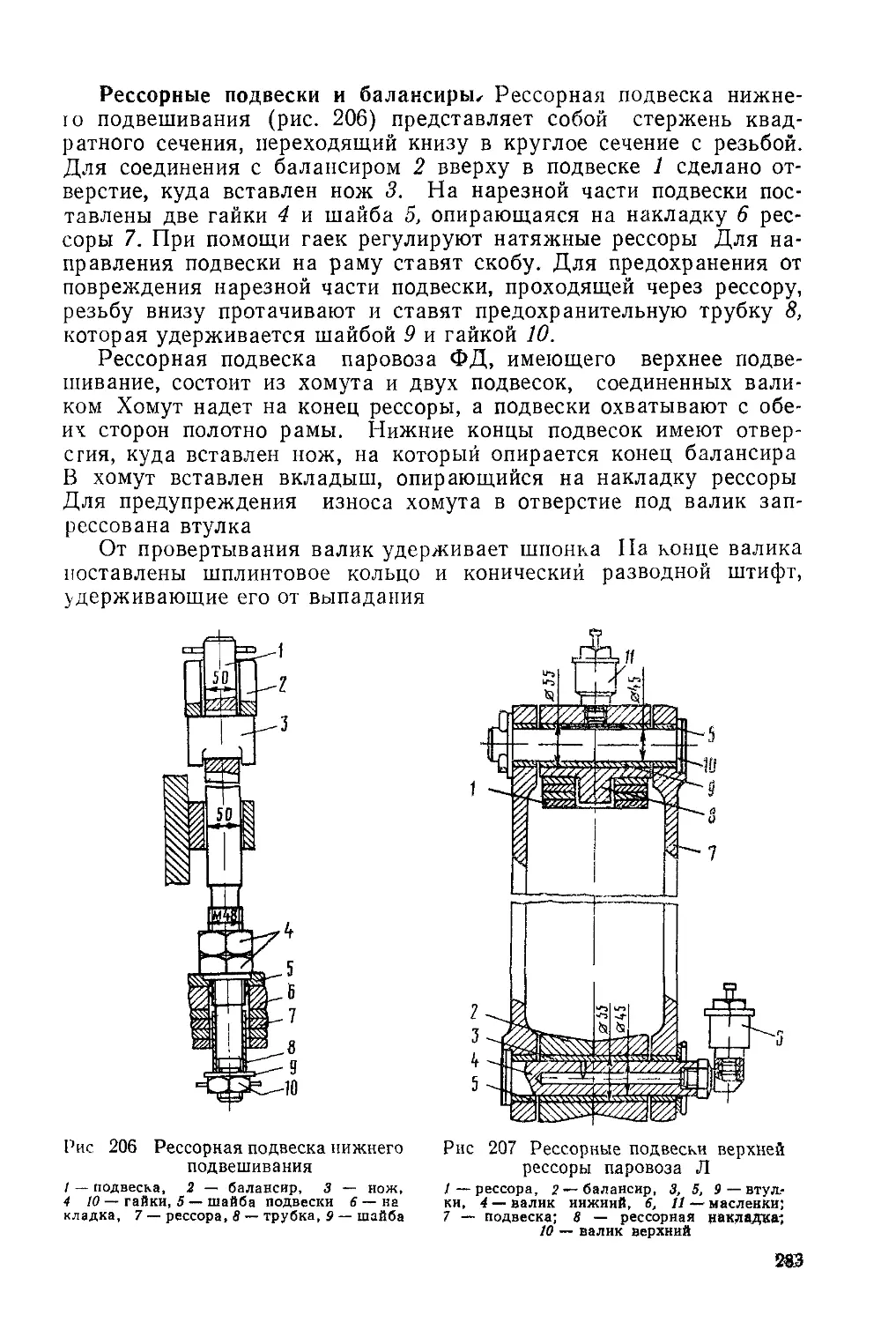

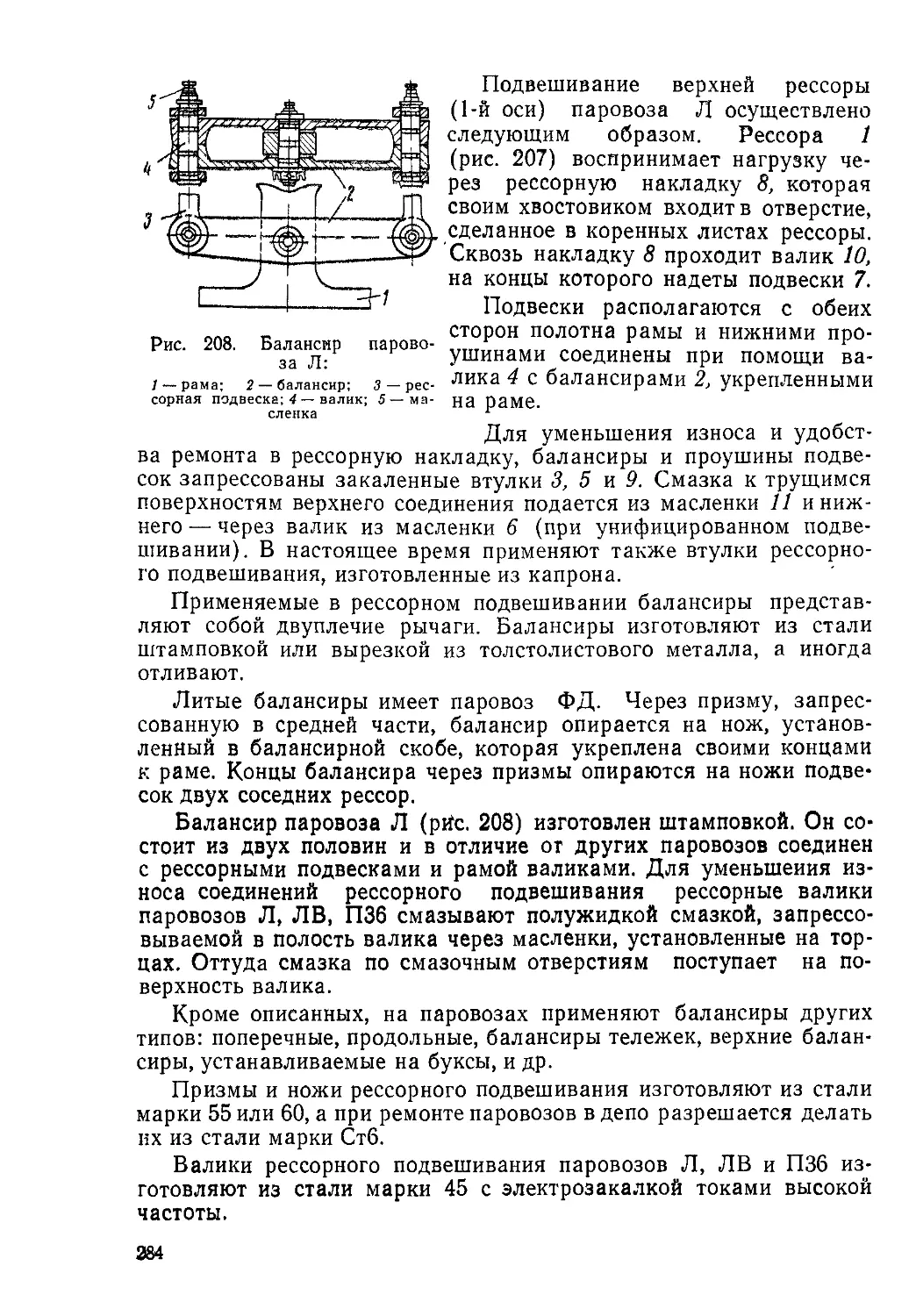

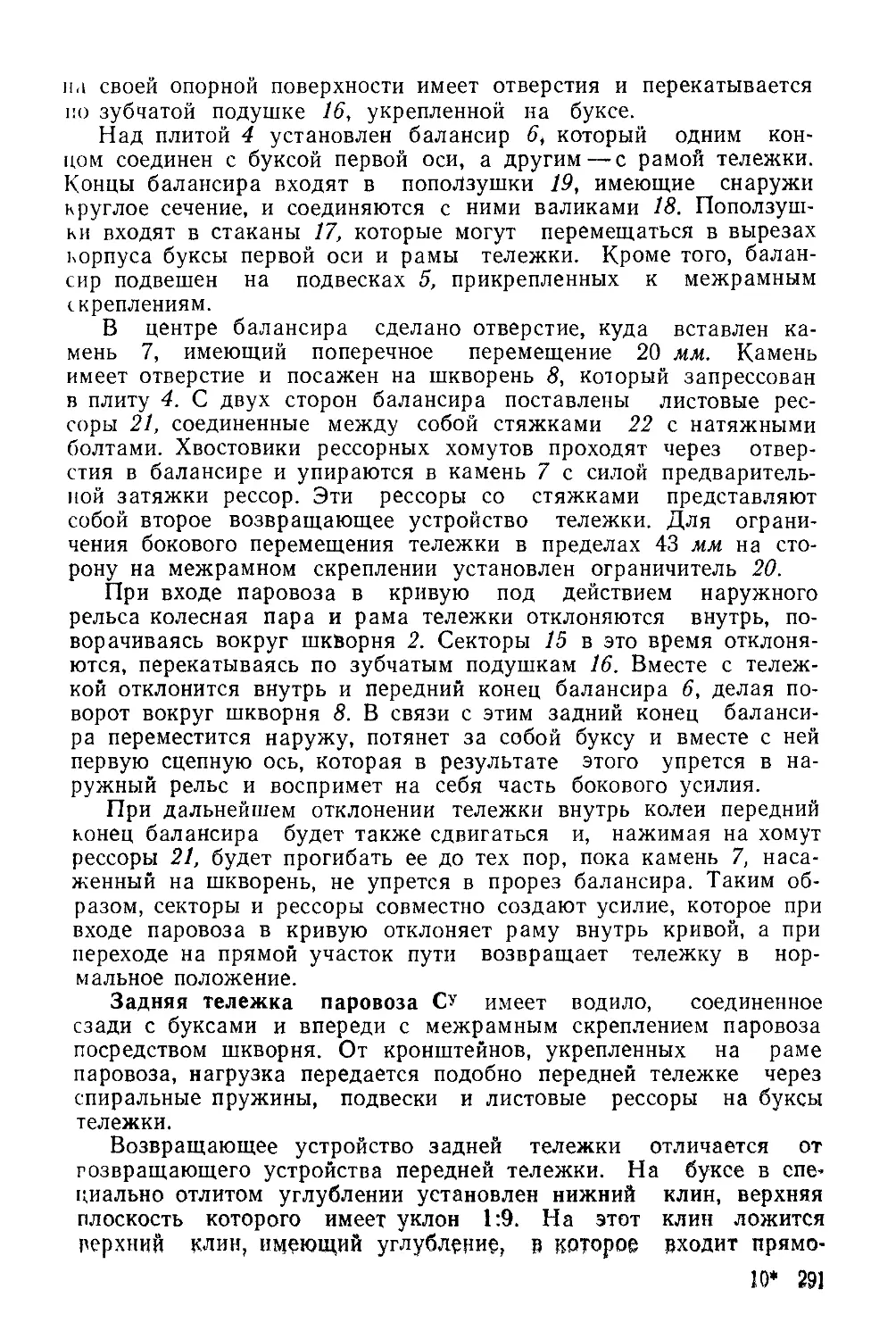

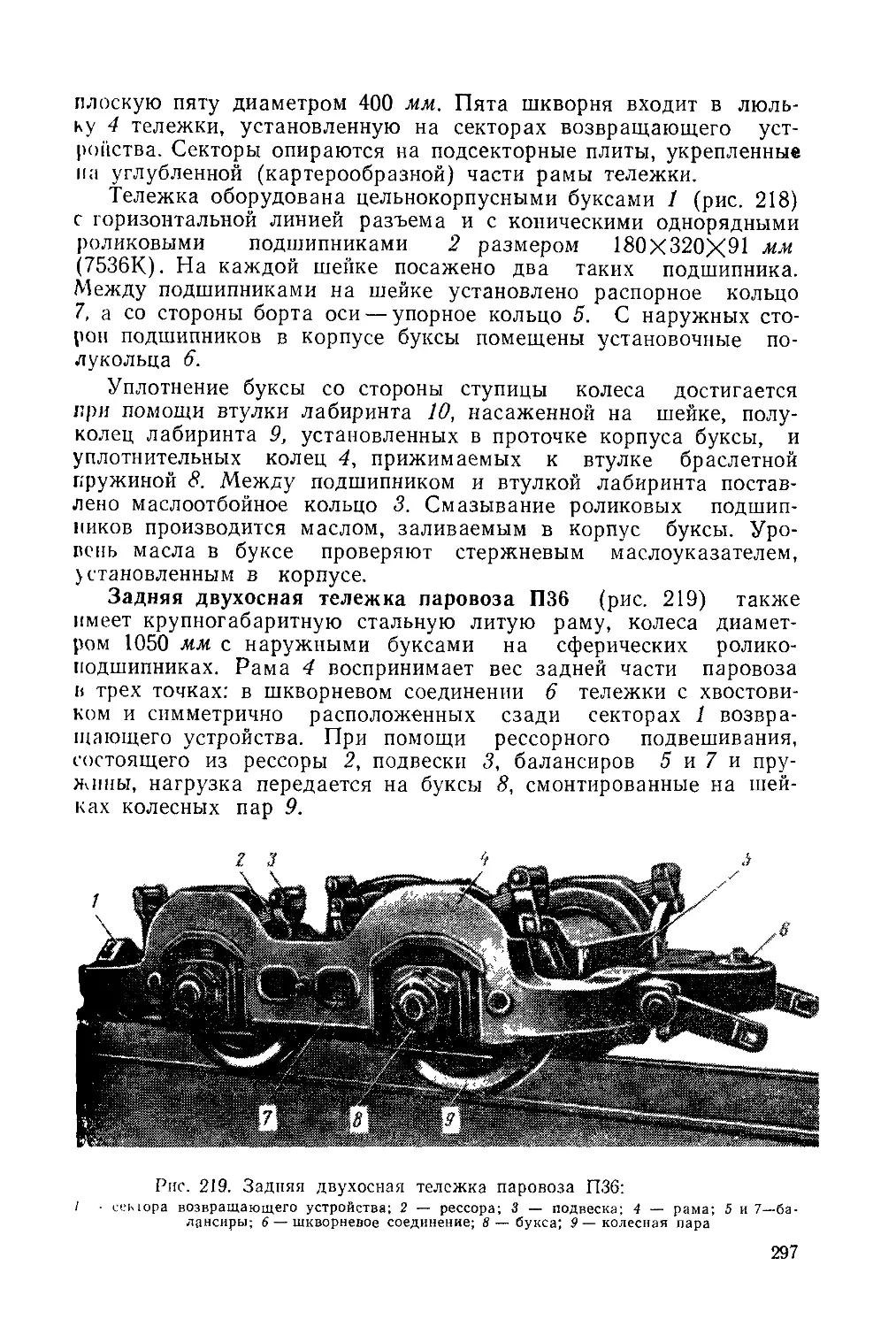

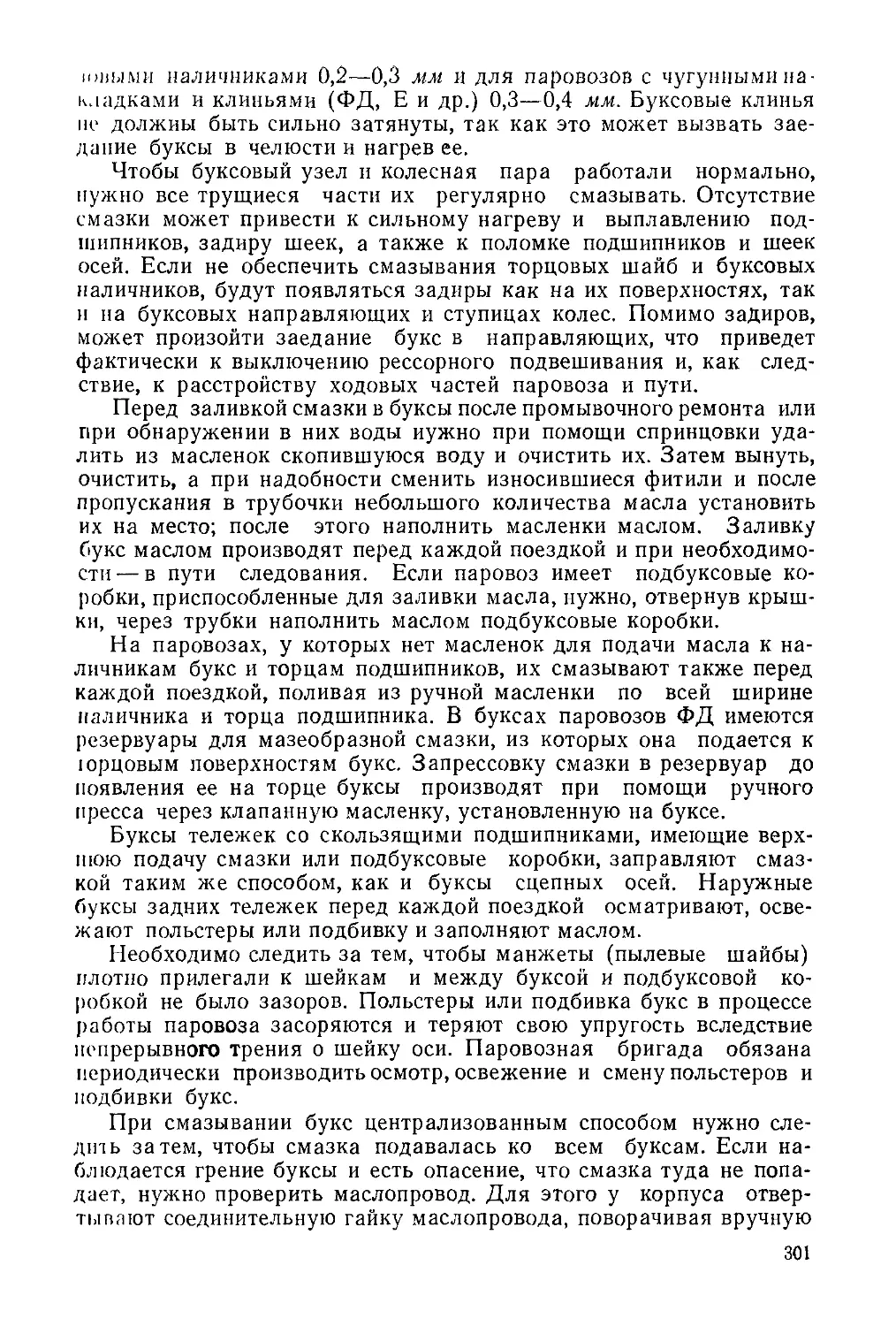

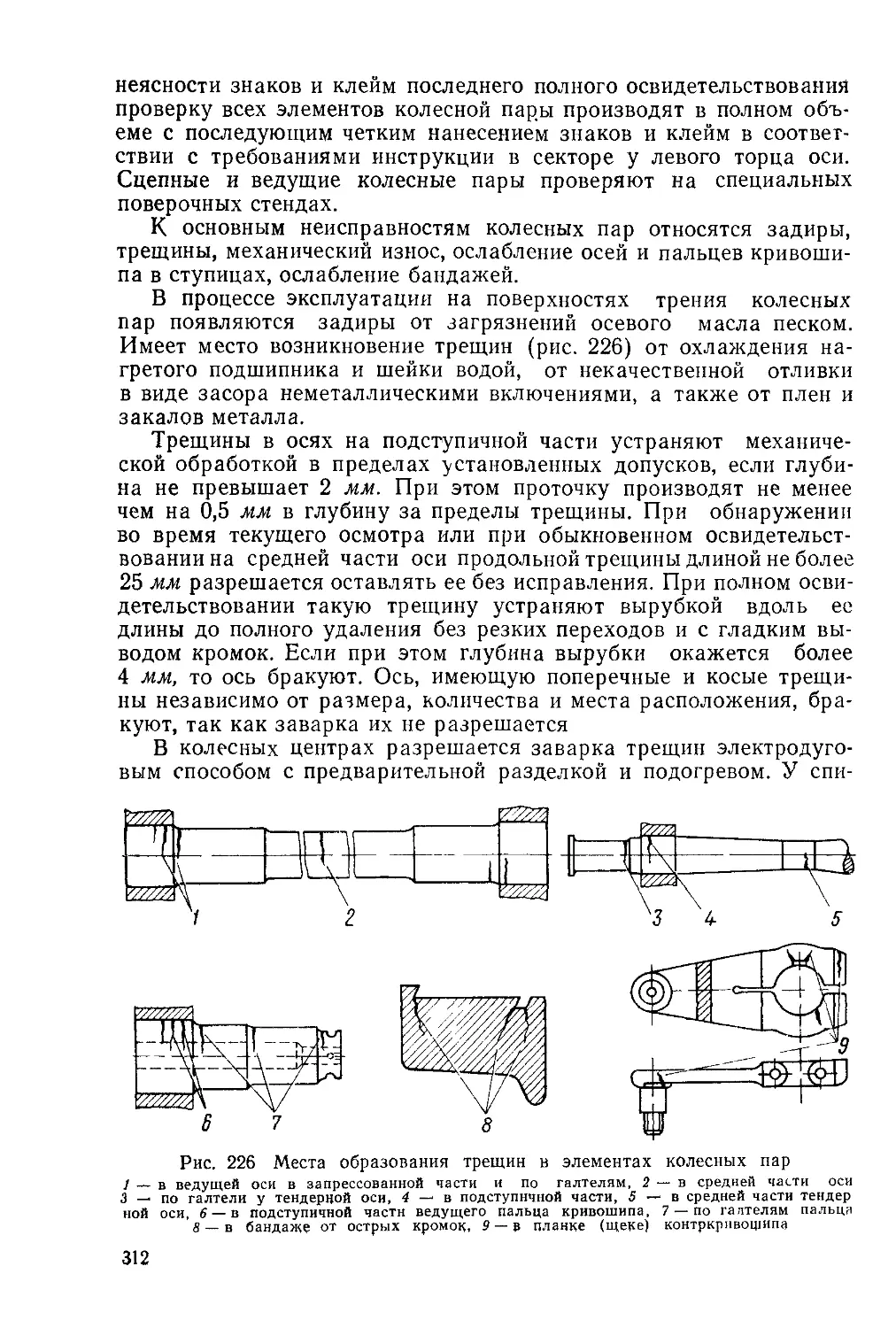

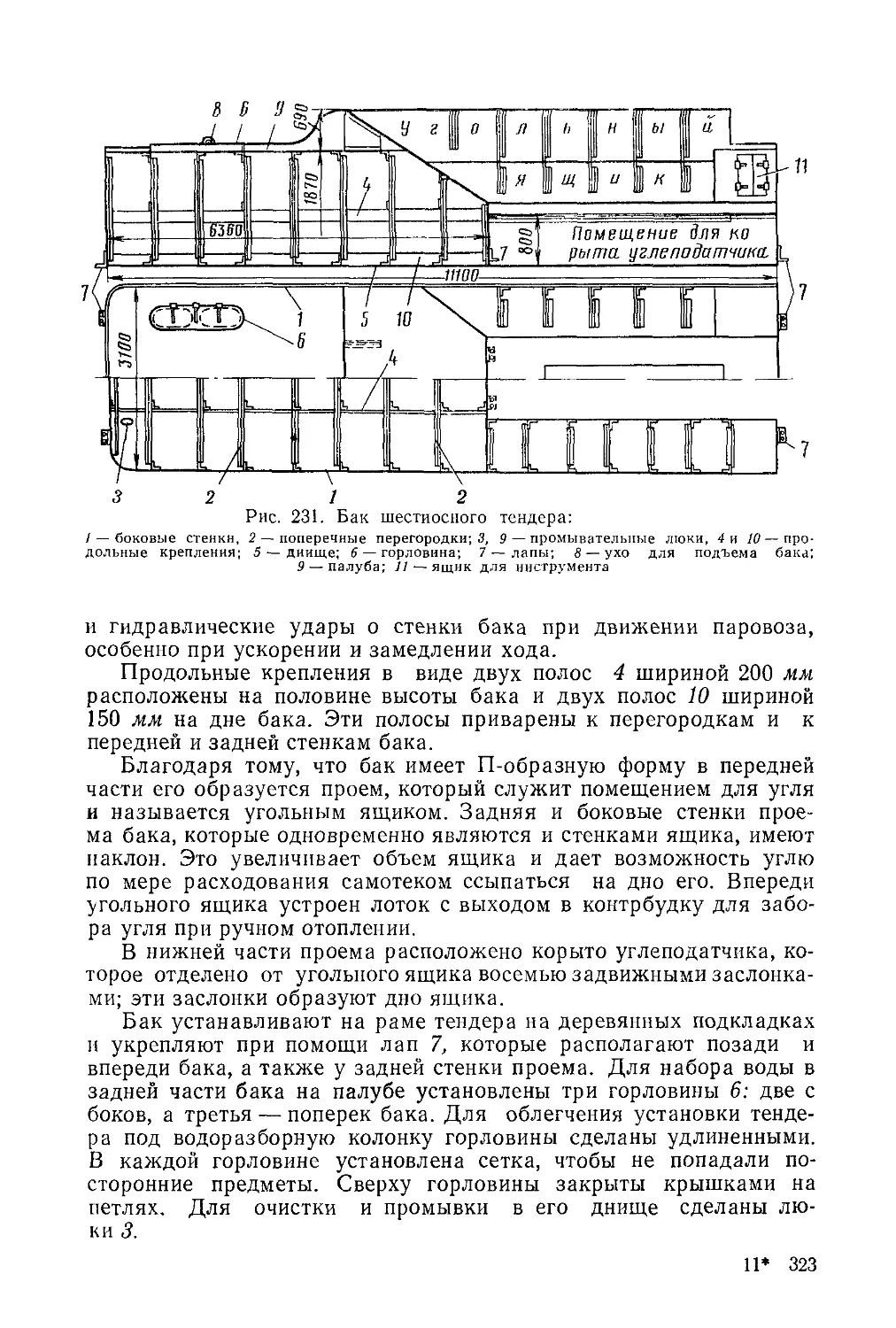

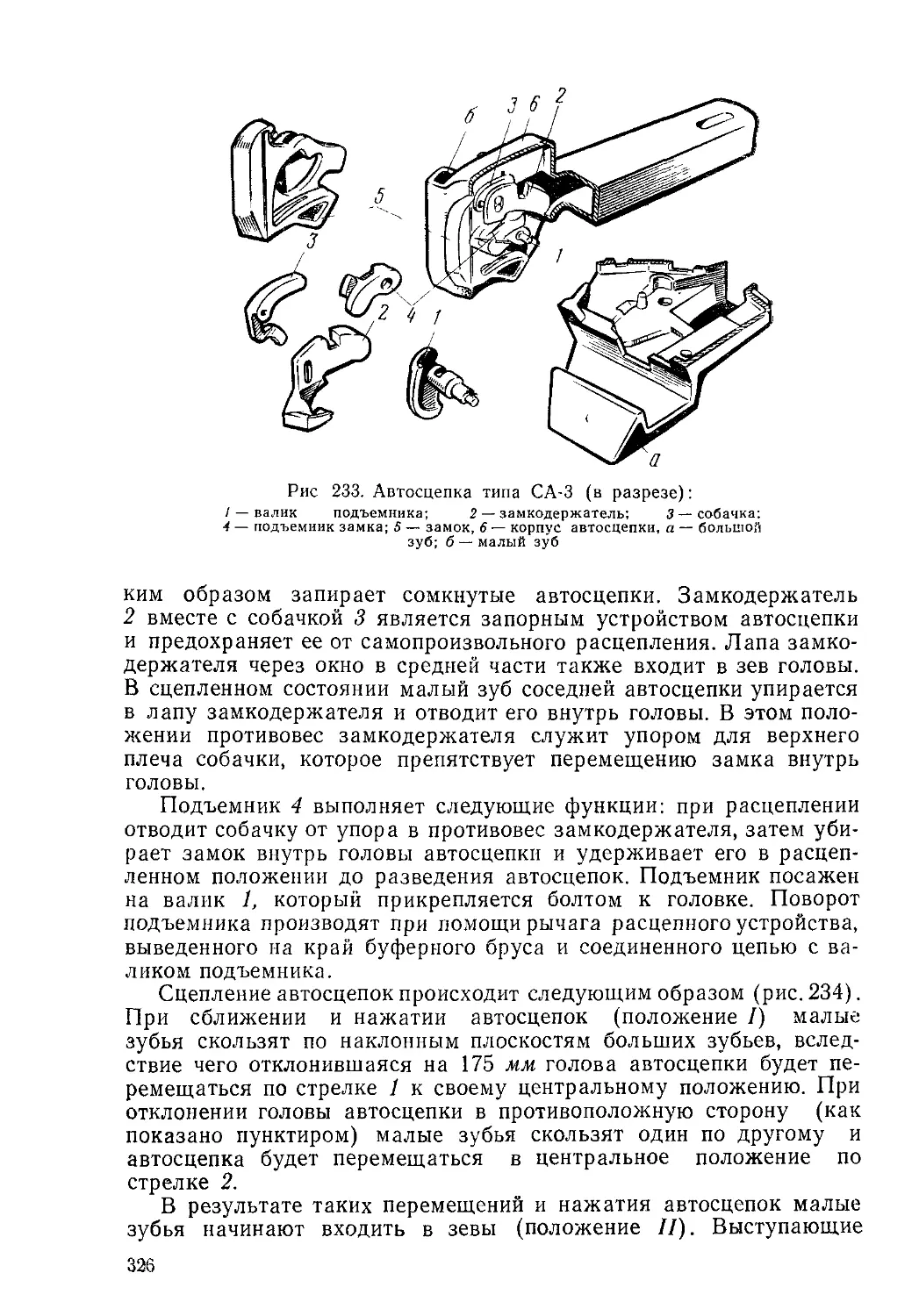

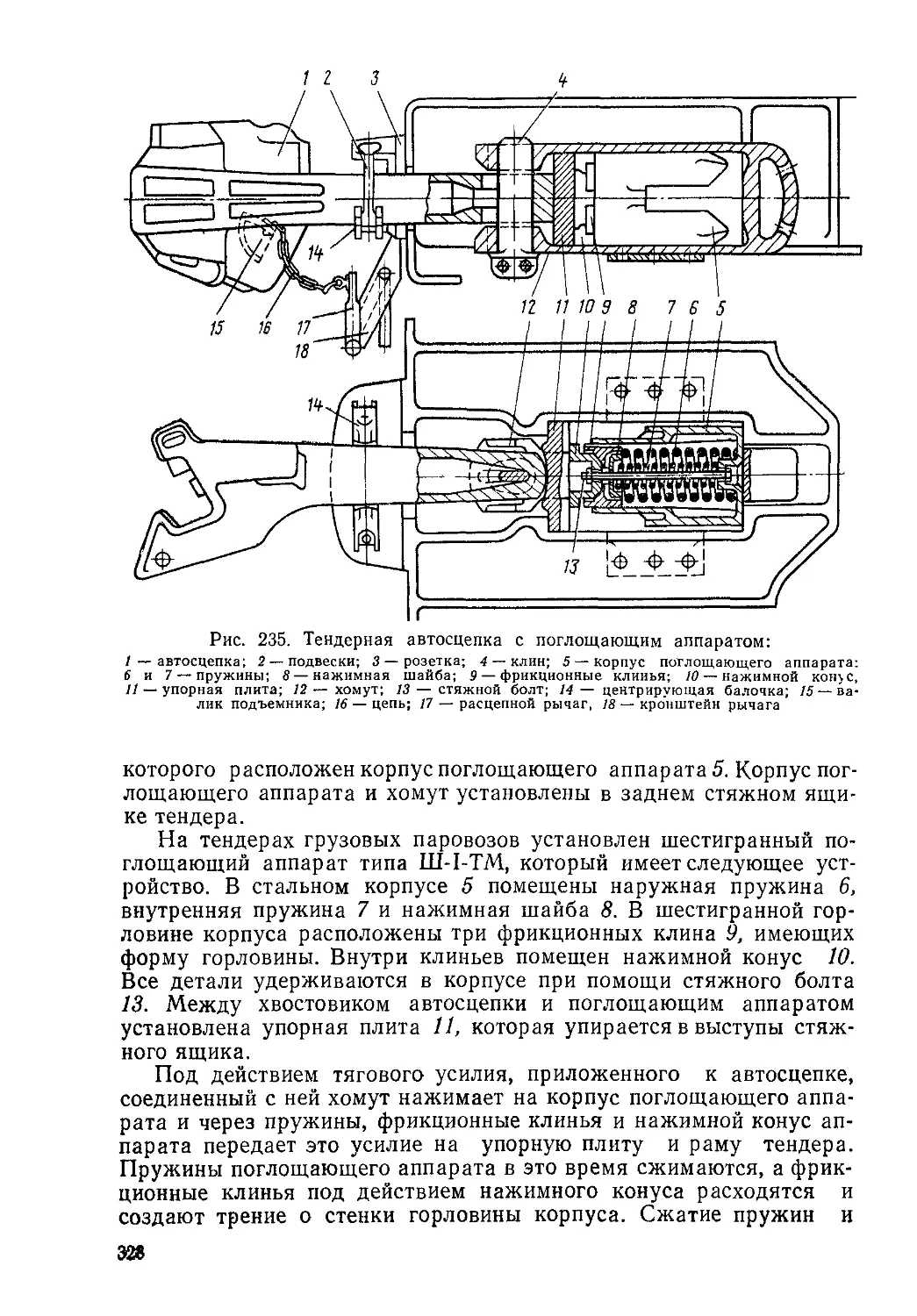

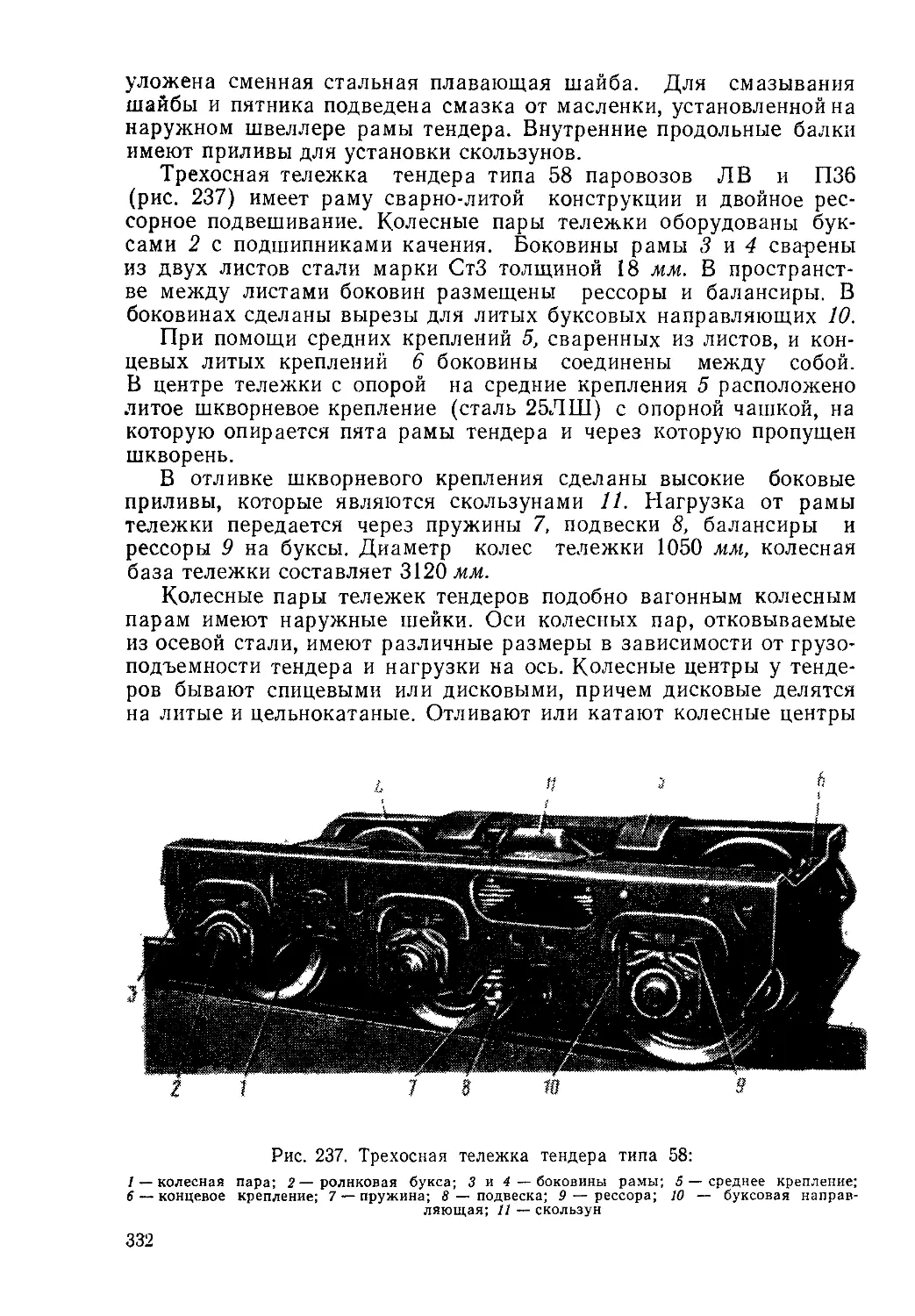

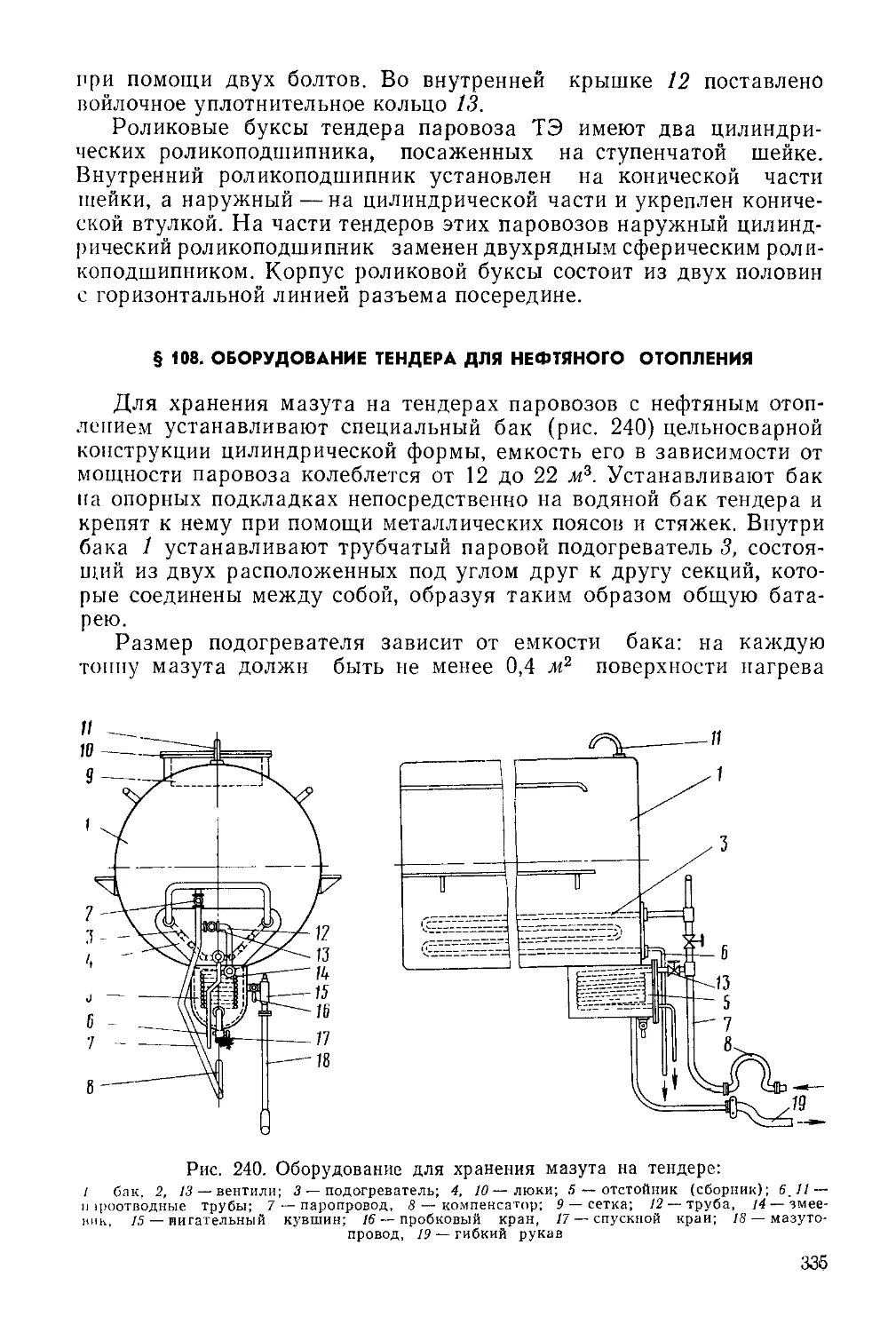

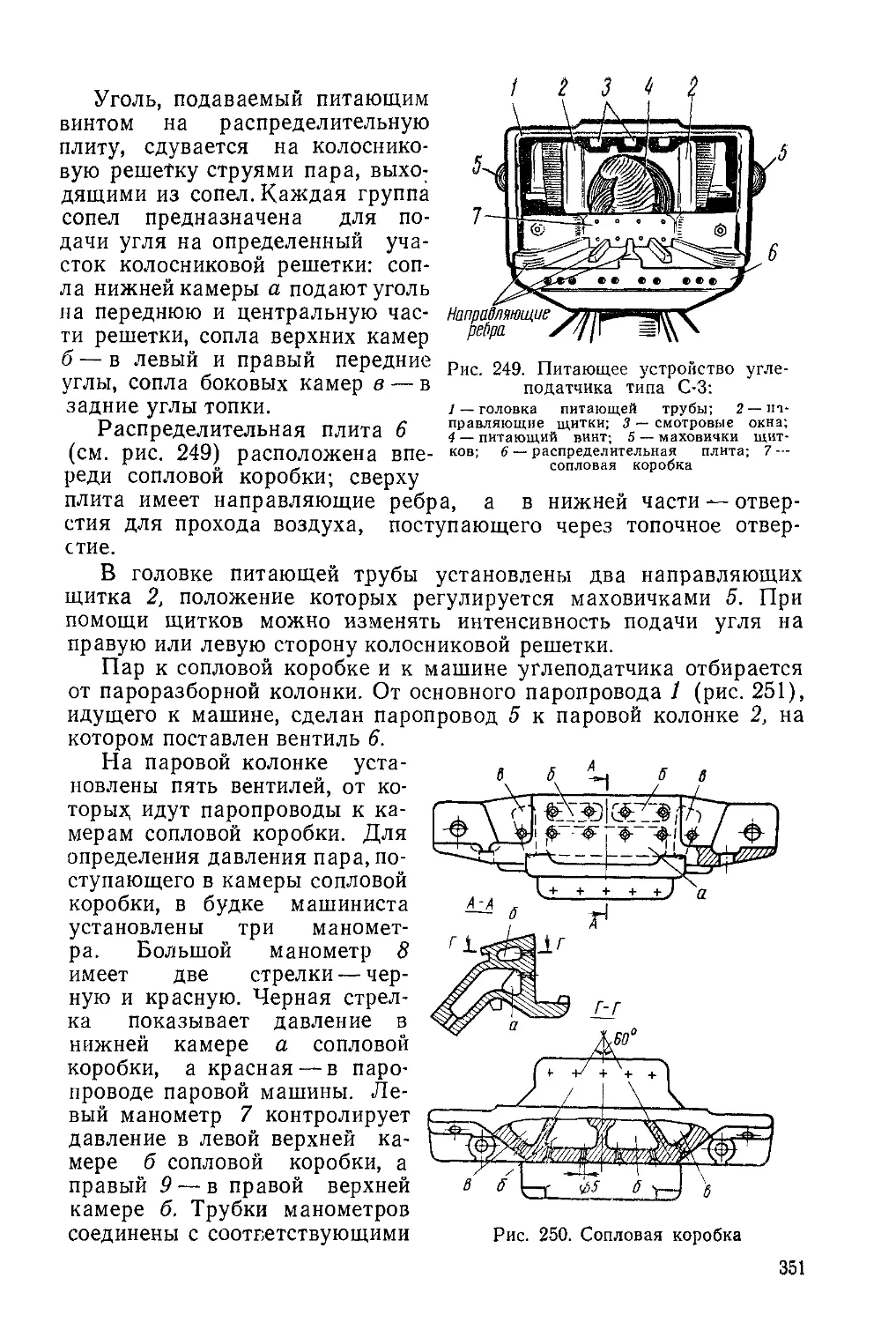

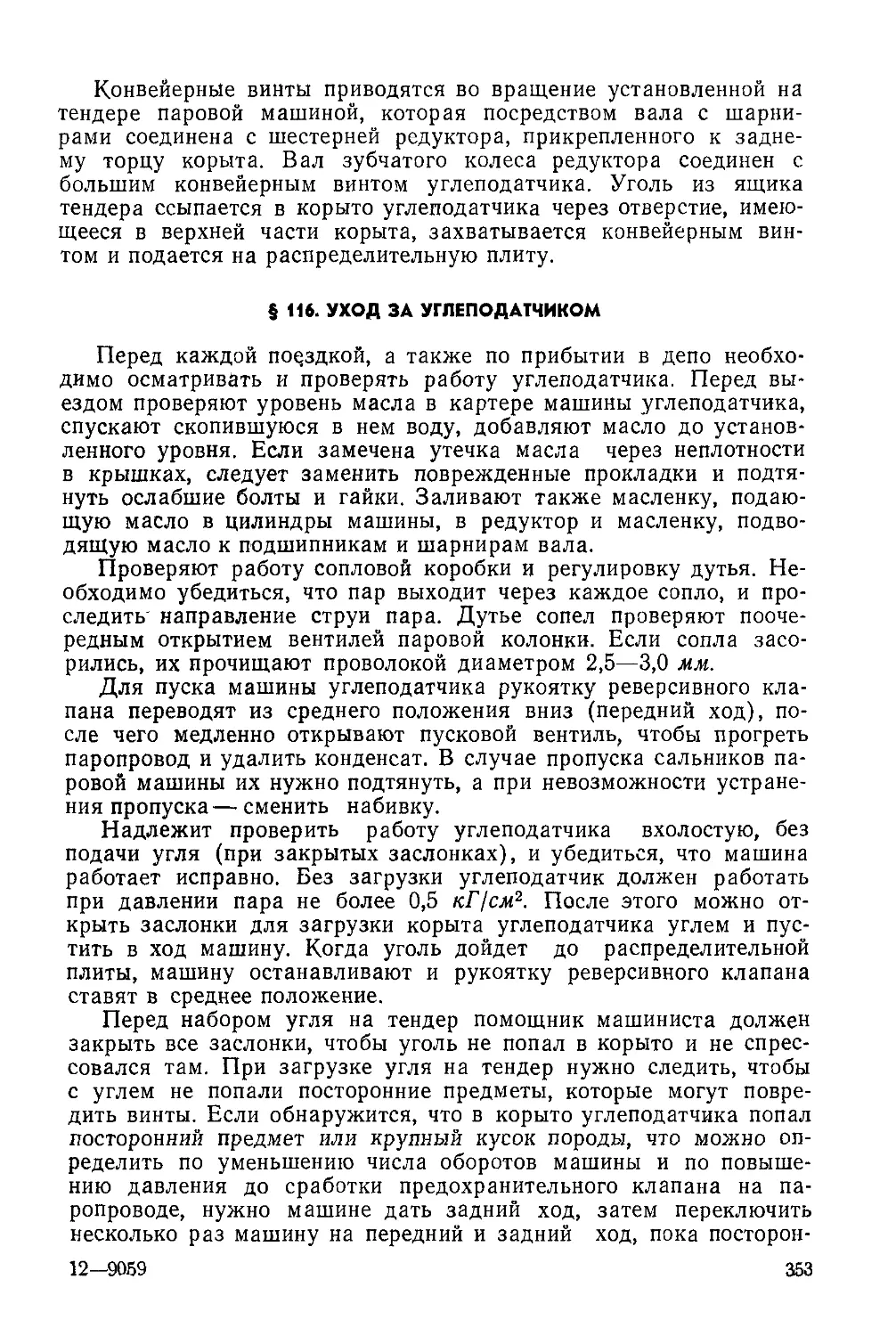

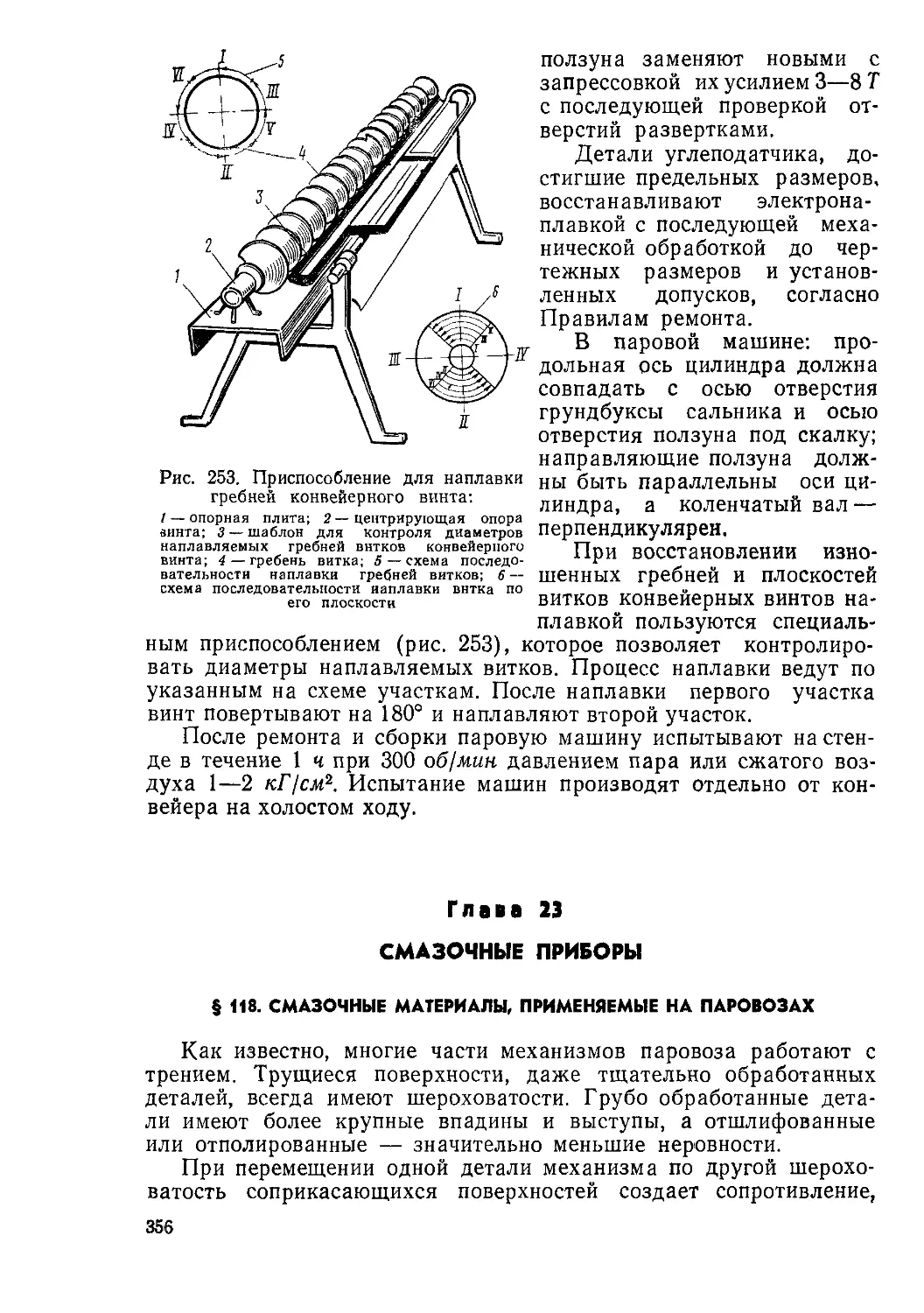

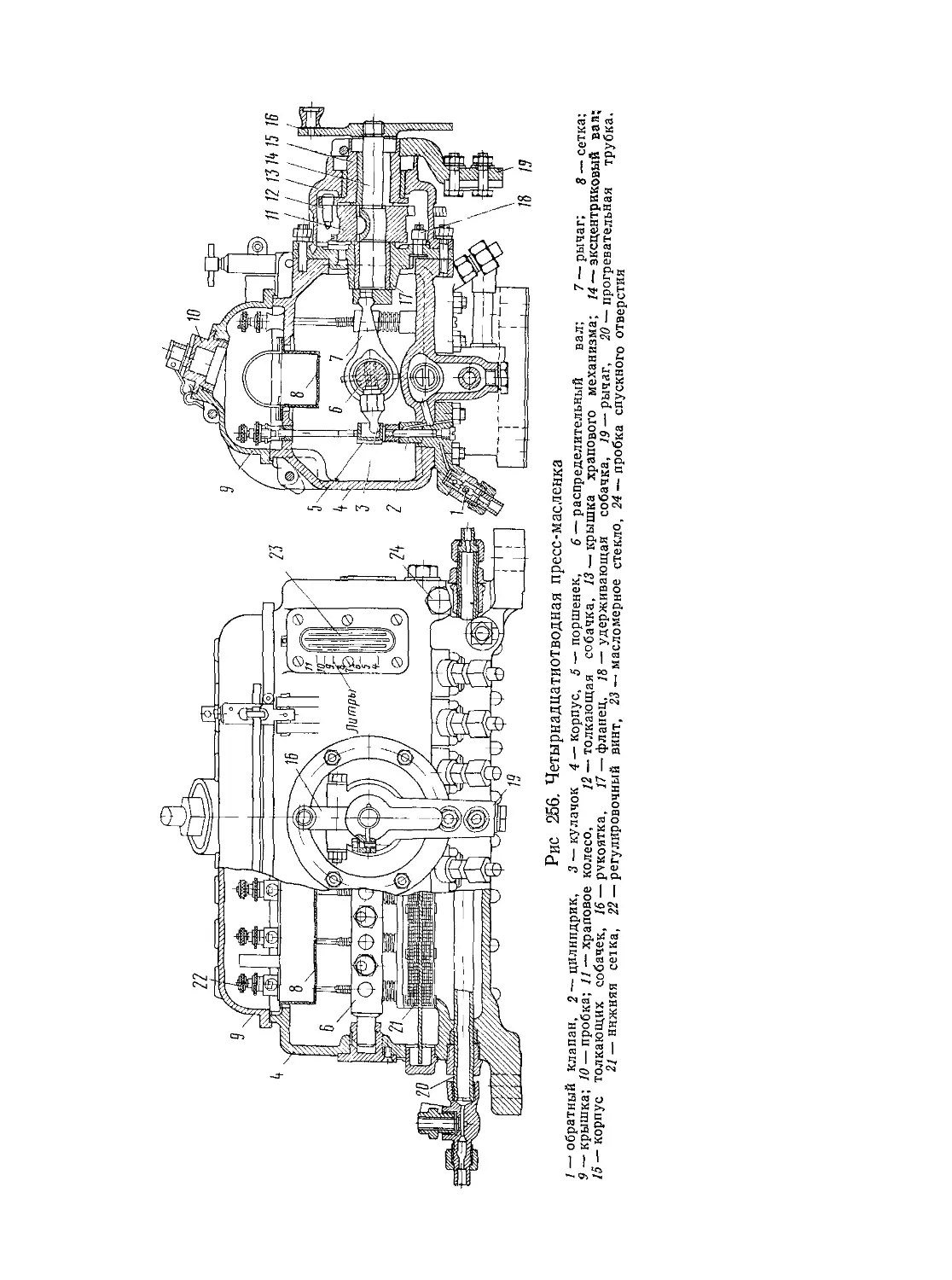

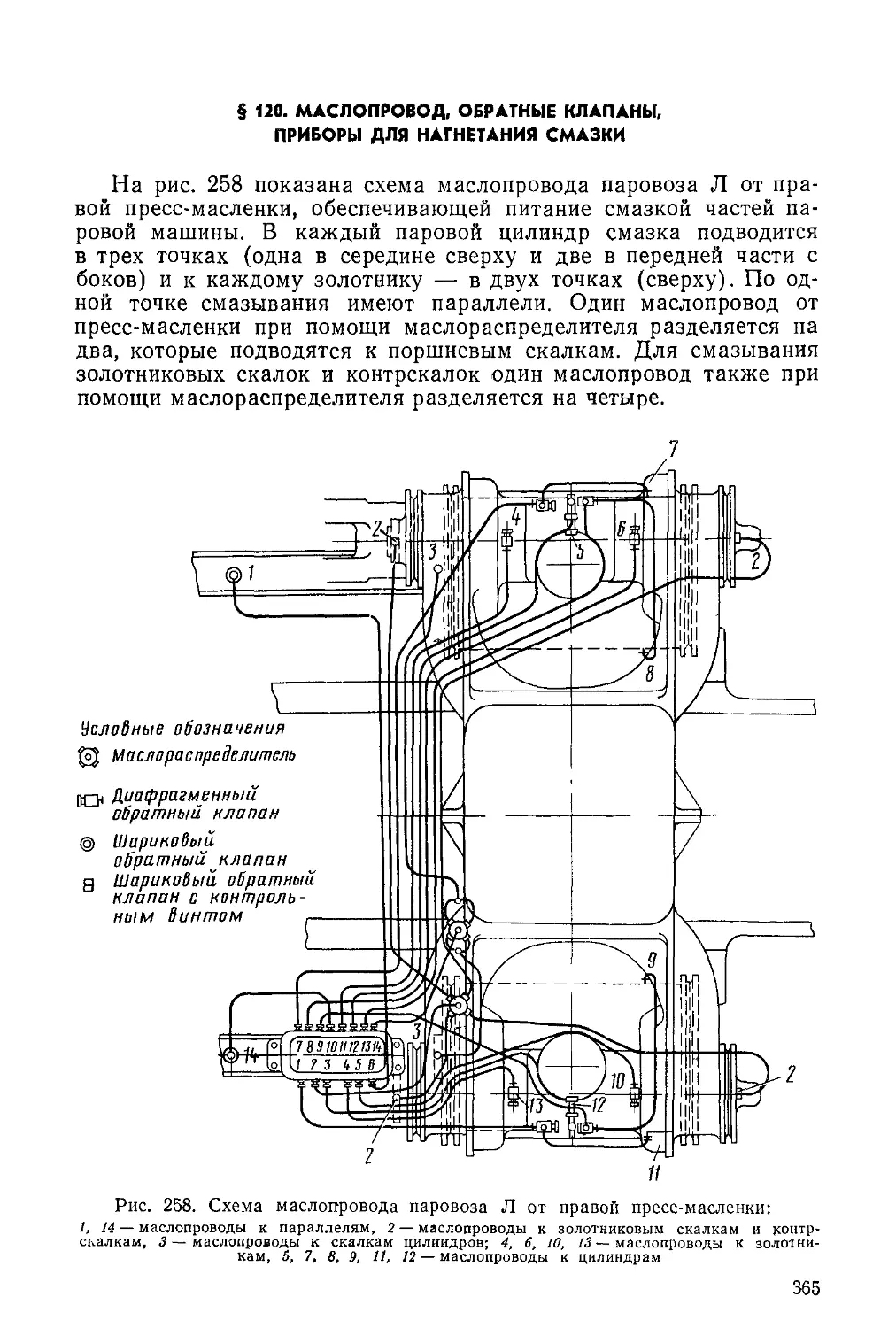

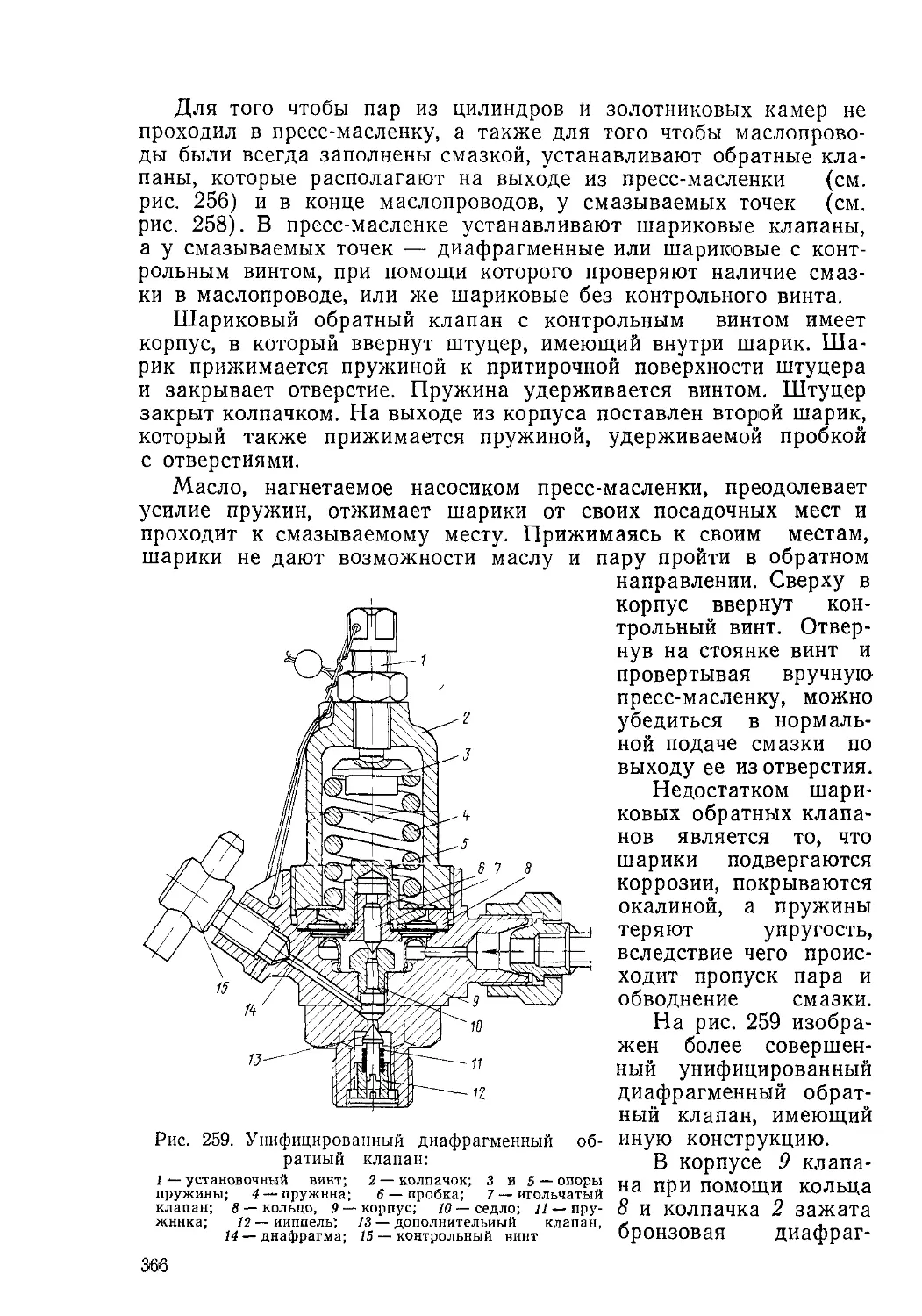

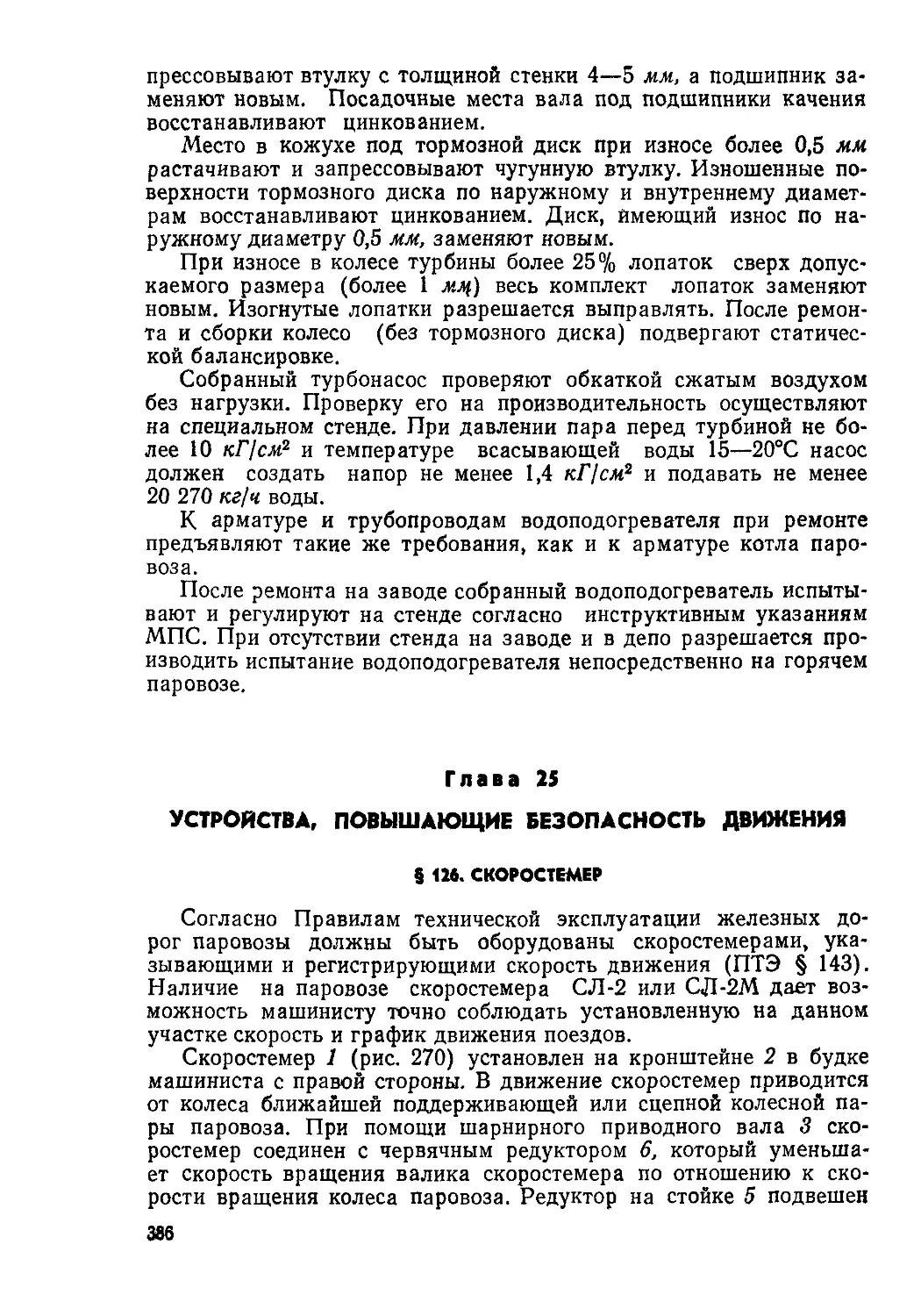

57 3,0 5300 ТЭ