Автор: Иванов-Есипович Н.К.

Теги: электротехника радиоаппаратура (радиоэлектронная аппаратура) радиоэлектронные аппараты

Год: 1979

Текст

ОГЛАВЛЕНИЕ

Стр.

Предисловие.................................... ................... 4

Введение...................................,......................... 6

Глава I. Термические и термохимические технологические процессы ... 12

§ 1. Общие положения.............................................12

§ 2. Пайка низкотемпературными припоями..........................21

§ 3. Сварка с квазисплавлением...................................48

§ 4. Лазерная термическая обработка..............................52

§ 5. Вжпгание композитной стеклоэмали с нормированными электро-

физическими свойствами...........................................55

§ 6. Металлизация спеканием......................................67

§ 7. Термохимическое осаждение при реакциях замещения.............73

§ 8. Термохимическое осаждение при реакциях термораспада........75

Глава II. Химические и электрохимические технологические процессы . . 82

§ 1. Общие положения.............................................82

§ 2. Химическая металлизация.....................................87

§ 3. Электрохимическая металлизация..............................98

§ 4. Технология конверсионных покрытий..........................108

§ 5. Химическое и электрохимическое травление металлов...........ИЗ

§ 6. Травление поверхности полимерных материалов................123

§ 7. Очистка поверхности........................................125

Глава III. Вакуумные технологические процессы.......................129

§ 1. Общие положения............................................129

§ 2. Осаждение при термическом испарении в вакууме..............140

§ 3. Осаждение в низкотемпературной плазме......................144

§ 4. Оксидирование в низкотемпературной плазме..................154

Г лава IV. Покровные и печатные технологические процессы............160

§ 1. Общие положения........................................- . .160

§ 2. Лакировка, пропитка, заливка...............................166

§ 3. Трафаретная печать.........................................177

§ 4. Фоторельефная печать . .......................186

Литература..........................................................196

Предметный указатель................................................201

ББК 32.844

И20

УДК 621.3.037 + 66.08(075)

Рецензенты:

кафедра технологии радиоаппаратуры

Таганрогского радиотехнического ин-та

(зав. кафедрой доц. Д. А. Сеченов)

и докт. техн, наук Ю. Д. Чистяков

(Московский ин-т электронной техники)

Иванов-Есипович Н. К.

И20 Физико-химические основы производства радиоэлек-

тронной аппаратуры: Учеб, пособие для вузов. — 2-е изд.,

перераб. и доп. —М..: Высш, школа, 1979. — 205 с., ил.

В пер.: 75 к.

Вопросы технологии основного производства радиоэлектронной аппара-

туры рассмотрены в книге с позиций физико-химической природы технологи-

ческого воздействия на исходные материалы и заготовки. Применена новая

(в отличие от первого издания 1965 г.) систематизация специфических для

отрасли физико-химических технологических процессов, объединяющая их в

четыре класса: термические и термохимические, химические и электрохими-

ческие, вакуумные, печатные и покровные технологические процессы. Каждый

класс рассмотрен иа базе обширного фактического материала.

В книге использованы патентные источники, материалы периодических

изданий, стандарты.

И 30406~163-----50—79 2401000000 6Ф2.13

001(01)—79 ББК 32.844

© Издательство «Высшая школа», 1979

ЗАВИСИМОСТЬ ДАВЛЕНИЯ ПАРОВ ОДНОКОМПОНЕНТНЫХ ВЕЩЕСТВ ОТ ТЕМПЕРАТУРЫ

• -температура плавления

ВВЕДЕНИЕ

Производство радиоэлектронной аппаратуры (РЭА) в нас-

тоящее время представляет собой крупную отрасль промышлен-

ности — радиоэлектронное приборостроение. РЭА входит в состав

комплексов связи-и управления, навигационных и радиолокацион-

ных комплексов всех назначений (наземного, морского, самолетно-

го и космического). Суммарные объемы производства значительны,

они вносят существенный вклад в промышленный потенциал стра-

ны.

Радиоэлектронное приборостроение определяется в основном

четырьмя видами производства:

Вид производства

Относительная трудоем-

кость (ориентировочно, %)

Производство функциональных узлов (нестандарт-

ные электроэлементы, микроузлы) и печатных

плат........................................ 20

Сборочно-монтажные работы................... 30

Электрорегулировочные и сдаточные работы . . 10

Производство деталей и сборочных единиц из

металлов и пластмасс........................ 40

Первые два вида определяют половину трудоемкости производ-

ства РЭА.

Конструкция РЭА как объект производства характеризуется

многопредметпостью, иерархическим членением на составные час-

ти, входящие одна в другую от низшего уровня к высшему (см.

схему на с. 7). Каждая часть рассматривается как отдельный объ-

ект собственного-производства. Провода и кабели, элементная ба-

за, материалы (включая химикаты) и полуфабрикаты представля-

ют собой покупную продукцию — поставки смежных отраслей.

Элементной базой называют стандартные комплектующие изде-

лия общего применения, входящие в электрическую схему РЭА, из-

готовляемые на специализированных предприятиях и централизо-

ванно поставляемые на сборку и для ремонта. К ней относят элек-

трорадиоэлементы (ЭРЭ), вакуумные и полупроводниковые прибо-

ры, микросхемы (МС), электромеханические устройства (реле,

двигатели и др.), элементы коммутации (разъемы, переключатели,

выключатели и др.), электроизмерительные приборы [1].

Перед радиоэлектронным приборостроением стоят две пробле-

мы, вытекающие из Директив XXV съезда КПСС — снижение тру-

доемкости производства и повышение качества продукции. Проб-

лема снижения трудоемкости производства возникла как

6

КОНСТРУКЦИЯ РЭА КАК ОБЪЕКТ ПРОИЗВОДСТВА

отраслей

следствие непрерывного расширения применяемости и усложнения

РЭА. Предусмотрен и в будущем значительный рост объемов про-

изводства данного вида промышленной продукции. Как и в других

отраслях, этот рост усложнен социологически — его необходимо

обеспечить при практически неизменной численности занятых в от-

расли рабочих, т. е. только за счет интенсификации производства,

повышения его технического уровня, роста производительности

труда. Интенсификация производства в радиоэлектронном прибо-

ростроении затруднена его мелкосерийностью и многономенклатур-

ностью. Составные части РЭА различной функциональной сложнос-

ти заказывают в производстве, как правило, малыми партиями при

большом номенклатурном разнообразии. Почти всегда на заводе

идет серийный выпуск одновременно нескольких изделий разных

лет разработки и находятся в освоении новые изделия. Это нала-

гает ограничения на выбор технологических методов, которые

должны ^ыть достаточно универсальны и мало чувствительны к от-

носительно частой перестройке оборудования. Поэтому избегают

включать в технологический цикл дорогое и сложное узкоспециа-

лизированное оборудование, загруженность которого будет незна-

чительной, а переналадка и настройка трудоемкими.

В таких условиях существенно повысить технический уровень

производства можно только при комплексном технолого-конструк-

торском подходе, обеспечивая применение прогрессивных интег-

рально-групповых технологических методов, основанных на исполь-

зовании высокопроизводительного технологического оснащения.

Групповым называют метод промышленного изготовления, ос-

нованный на совместной технологической обработке разнородных

деталей, объединяемых в группы на время обработки, интеграль-

7

ним — метод, при котором одновременно протекают процессы соз-

дания и соединения элементов электрической схемы друг с другом

(процессы интегрированы).

Наиболее полно этим методам изготовления соответствуют пе-

чатные конструкции входящих в РЭА составных частей функцио-

нального назначения. Помимо конструктивных преимуществ по

массе и габаритам, печатные конструкции позволяют существенно

сократить объемы трудоемких видов производств. При отказе на

этапе разработки сверхвысокочастотных (СВЧ) цепей, узлов и

антенных решеток от металлических полых резонаторов и волново-

дов с переходом на печатные микрополосковые конструкции исклю-

чаются трудоемкие технологические процесы, основанные на ис-

пользовании точного механообрабатывающего оборудования.

При замене линий задержки и фильтров, выполняемых на ка-

тушках индуктивности и конденсаторах или на массивных звуко-

проводах, на пленочные микроузлы, построенные на использовании

поверхностных акустических волн, происходит разгрузка намоточ-

ного, сборочного и механообрабатывающего участков. Печатные

микроузлы со сложной электрической схемой принимают на себя

основной массив элементной базы, включая бескорпусные микро-

схемы, поэтому в конструкции 1-го структурного уровня (см. схе-

му на с. 7) возможно сокращение числа слоев печатных плат

(ПП) и переход от многослойных печатных плат к двухслойным.

В результате повышается выход годных печатных плат, разгру-

жаются химический и гальванический участки [2].

Повышение качества продукции является второй проб-

лемой радиоэлектронного приборостроения. Дефект представляет

собой любое отклонение от требований технических условий. Явные

дефекты, возникающие на этапах производства, определяют выход

годных изделий. Скрытые дефекты, проявляющиеся со временем,

определяют качество изделий, включая надежность по трем сос-

тавляющим (безотказность, долговечность, сохраняемость).

У потребителя и технолога РЭА разный подход к проблеме ка-

чества и надежности. Потребителя мало интересует физико-хими-

ческая природа дефектов и отказов, ему важно знать с максималь-

ной достоверностью вероятность безотказности его РЭА. Техноло-

гу необходимо проследить причинный механизм развития отказа,

для него важна физико-химическая природа дефектов. Отказ для

технолога есть кинетическое явление, представляющее собой изме-

нение физико-химического состояния системы вследствие химичес-

ких реакций и фазовых превращений в объеме или на поверхности

изделия, причем такое, которое вызывает уход параметров за до-

пустимые пределы. Все технологически получаемые сочетания ве-

ществ и тел в принципе являются термодинамически неравновес-

ными системами. Задача технолога при разработке технологичес-

кого процесса сводится к организации микромасштабных образо-

ваний в виде максимально устойчивых сочетаний материалов с

минимальным присутствием временно введенных им (только на

время технологических превращений) веществ.

8

Технологическое обеспечение высокого качества РЭА предус-

матривает высокую культуру производства, т. е. хорошо обученный

и дисциплинированный персонал, состояние технологического ос-

нащения на требуемом техническом уровне в пределах допустимо-

го износа, точное соблюдение режимов при малой погрешности из-

мерений их параметров, однородность поступающих материалов,

полуфабрикатов и комплектующих изделий по установленным по-

казателям, рациональная организация контроля на всех этапах

производства, соблюдение гигиены производства. За эти вопросы

отвечает технолог.

Промышленная продукция является результатом общественно-

го совокупного труда, но дефекты в ней связаны с трудом отдель-

ных исполнителей. Каждый конкретный дефект имеет конкретного

автора, свою причину. Причинами могут быть прямые нарушения

технологических режимов по вине исполнителей, внесение загряз-

нений из-за низкой культуры производства на данном участке, при-

менение материалов иных марок, что предусмотрено документа-

цией, использование недопустимых режимов работы технологичес-

кого оборудования, изношенной оснастки, небрежность и т. д. Дос-

таточно, например, промыть печатные платы после декапирования

фольги в горячей воде вместо предусмотренной по технологии хо-

лодной, как резко возрастает процент брака на следующей опера-

ции металлизации. Технолог должен уметь выявить причинные свя-

зи дефектов с вызвавшими их факторами.

Решение перечисленных проблем и вопросов требует широкого

круга специальных знаний, в котором важное место занимают фи-

зико-химические основы производства РЭА. Для целенаправленно-

го рассмотрения физико-химических технологических процессов

необходима систематизация, которая должна проводиться по пре-

обладающему физико-химическому признаку, характеризующему

природу процесса и принцип действия технологического оборудова-

ния. Тогда все многообразие технологических процессов, специ-

фичных для радиоэлектронного приборостроения, объединяется в

четыре класса (табл. 1):

1) термические и термохимические;

2) химические и электрохимические;

3) вакуумные;

4) покровные и печатные.

Термическими и термохимическими называют процессы, стиму-

лированные нагревом (выше 100° С), протекающие при плавлении

или при диффузии в твердой фазе и сопровождающиеся химичес-

кими реакциями: процессы пайки и сварки, лазерную обработку,

вжигание композитной стеклоэмали с заданными электрофизичес-

кими свойствами, металлизацию спеканием, термохимическое

осаждение пленок.

Химическими в радиоэлектронном приборостроении называют

процессы обработки поверхности подложки, обусловленные хими-

ческими реакциями, протекающими при комнатной или близкой

к ней температуре (до 100° С): химическая металлизация, хими-

9

Таблица 1

Систематизаций специфичных для радиоэлектронного приборостроения физико-химических технологических процессов

Класс технологических процессов Вид обработки

нанесение удаление модифицирование соединение разделевие

Термические и тер- мохимические Химические и элект- рохимические Вакуумные Покровные и печат- ные Лужение Спекание металла с керамикой и ситал- лом Газотермическое напыление Вжигание стекло- эмали Термохимическое нанесение Химическая метал- лизация Гальваническое осаждение металлов и сплавов Физическое осаж- дение Пропитка Обволакивание Заливка Накатка сухой пленки Центрифугирование Распыление Вытягивание Трафаретная печать Прожигание отвер- стий лучом лазера Подгонка резисто- ров лучом лазера Декапирование Травление метал- лов Растворение орга- нических веществ и силикатов Обезжиривание Очистка, сушка Снятие фотополи- мерного слоя Вскрытие слоя за- ливки, обволакива- ния, лакировки Обжиг (спекание) Анодирование Оксидирование Хроматирование Фосфатирование Отжиг Оксидирование в газоразрядной плаз- ме Сушка Полимеризация Оплавление Проявление фото- полимерного слоя Экспонирование фо- тополимерного слоя Пайка Сварка термоком- прессионная и кон- тактная. Сварка лазерная Соединение тепло- и электропроводными клеями Отпайка Травление раздели- тельное

я

Я

я

я

fa

я

я

3

я

я

я

я

о

о

*

3

я

я

я

я

я

о

Яс

Н S

я

я

я

5

я

я

я я

в* Е

С Я'

о

fa

я

2

я

я

я

я

я

го

я«

я

fa

я

я

о

Яс

я

5

я

fa

я

я

я

я

я

я

м

, я

3 ?

3

я

^|

СЪ fa

X

X

о-

X

3

fa

я

я

я

я

я

5

я

о

о

я

о

я

я

я

я

Е

я

м

я

я

о

я«

я

fa

го

я

я я

я

м

я

я

я

я

fa

fa

fa

го

fa

2

я

я

fa

я

я

я я

о я

Яс

я

я < .

а

?!

я

я

к

2

л

я

я

н

я

ь

я

я

я

я

о

fa

я

я

я

я

я

я

я

я

fa

я

fa

я

я

я

го

я»

я

я

я»

я

я

о

ш

Е

я

fa

я

я

я

я

я

fa

го

о

я

я

я

я

2

я

я

fa

я

о

Е

я

X Л>

<У

5

я

я

о

&

fa

го

я

я

го

я

fa

го

я

о

я

я

я

я

я

2

*

я

я

X

я

о

я

го

я

я

2

я

я

fa

я

о

fa

я

fa

fa

о

?!

я

я

я

я

2

я

го

fa

я

3

я

о

я«

я

£

я

я

2

fa

я

я

ш

fa

о

Е

я

я

я

я

о

fa

я

я

я

я

fa

я

о\

о я

я я

2

я

fa

го

3

I

я

я

fa

я

о

о

2

я

о

2

я

я

го

я

fa

я

я

я

я

я

я

я

я

я

я

я

о

я

fa

fa

го

Яс

я

я

го

2

fa

го

я

fa

я

я

X

X

X

X

я

я

аз

3

я

о

о

к

о

я

я

fa

го

я

я

я

я

я

я

я

я

я

о

я

я

о

я

го

я

я

я

го

я

я

fa

Я

я

м

я

я

Е

О\

О\

я

го

я

я

я

го

я

я

я

£

I

fa

я

я

bl

о

я

я

ГЛАВА I

ТЕРМИЧЕСКИЕ И ТЕРМОХИМИЧЕСКИЕ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

§ 1. ОБЩИЕ ПОЛОЖЕНИЯ

Термическими и термохимическими называют технологические

процессы, стимулированные нагревом (примерно выше 100° С),

протекающие при плавлении или диффузии в твердой фазе, и соп-

ровождаемые химическими реакциями. К ним отнесены процессы

пайки и сварки, лазерной обработки, вжигания композитной эма-

ли на основе стеклянной фритты с заданными электрофизическими

свойствами, металлизации спеканием, термохимического осажде-

ния пленок.

По способу воздействия на объект производства и по применяе-

мому оборудованию технологические процессы данного класса раз-

деляют на изотропные с температурным воздействием на все из-

делие или поверхность, и локальные, с избирательным воздейст-

вием на ограниченной площади (в «точке»). К изотропным относят

процессы, выполняемые в печах с заданной газовой средой, в ван-

нах для пайки, с помощью газотермических напылительных уста-

новок, к локальным — точечную сварку и пайку, лазерную обработ-

ку.

Ввиду повышенных температур термические и термохимические

технологические процессы требуют особого внимания к совмести-

мости используемых материалов и режимов обработки — после-

дующие операции не должны вносить изменений в результаты пре-

дыдущих, необходимо подавлять вредные побочные процессы, опас-

но активируемые при нагревании [3].

Реакции при термических и термохимических технологических

процессах протекают в жидкой и твердой фазах. Реакции в твердой

фазе развиваются на границе касания твердых тел друг с другом.

Течение твердофазных реакций определяется двумя механизмами:

диффузией и процессами на границе фаз. Диффузия в твердых те-

лах есть процесс проникновения атомов одного вещества в другое

через границу контакта тел в результате теплового движения ато-

мов. При совершении элементарного акта перехода атому необхо-

димо преодолеть энергетический барьер Е&, для чего он должен по-

лучить соответствующую энергию активации [4]:

( ^а \

£> = Г>оехр( — ,

где D — коэффициент диффузии, пропорциональный скорости про-

12

никновения атомов одного вещества в другое, см2/с; Do — предэкс-

поненциальный множитель, см2/с; R — газовая постоянная, 7?=

= 8,3 кДж/кмоль-град; Т— абсолютная температура, К.

Параметры взаимной диффузии металлов приведены в табл. 2.

Таблица 2

Параметры взаимной диффузии

Основной ме галл (расгворигель) Металл- диффузант Температура, °C Предэкспоиен- циальный Множитель Do, см2/с Энергия акти- вации Еа, кДж/моль

Ag 450—620 2,0 140

Au 70—150 0,5 100

А1 Zn 450—620 0,04 100

Ni 350-620 10-6 80

Сг Ni 870—1170 4-10-4 190

Al 800—970 1,0 250

Ni Fe 950—1130 0,01 210

Cr 700—1100 0,001 150

Fe 700—1070 1,4 220

Ni 700—1070 2,7 240

Zn 600—1070 0,3 190 .

Pd 800—1070 1,7 230

Си Ag 700—900 0,02 160

Cd 700—970 1,0 190

Sn 700—900 1,0 190

Au 700-900 0,1 190

Sb 600—1000 0,3 180

Ag Ni 750—950 20 230

Fe 750—950 50 320

Cu 760—900 10-4 100

Pd 810—1050 10 240

Cd — 0,5 180

In — 0,4 40

Sn — 0,26 40

Au — 0,26 50

Sa Zn 40—130 1 330

Au Fe 700—1000 0,1 170

Ni 700- 1000 0,1 170

Pt 800—1050 8 260

13

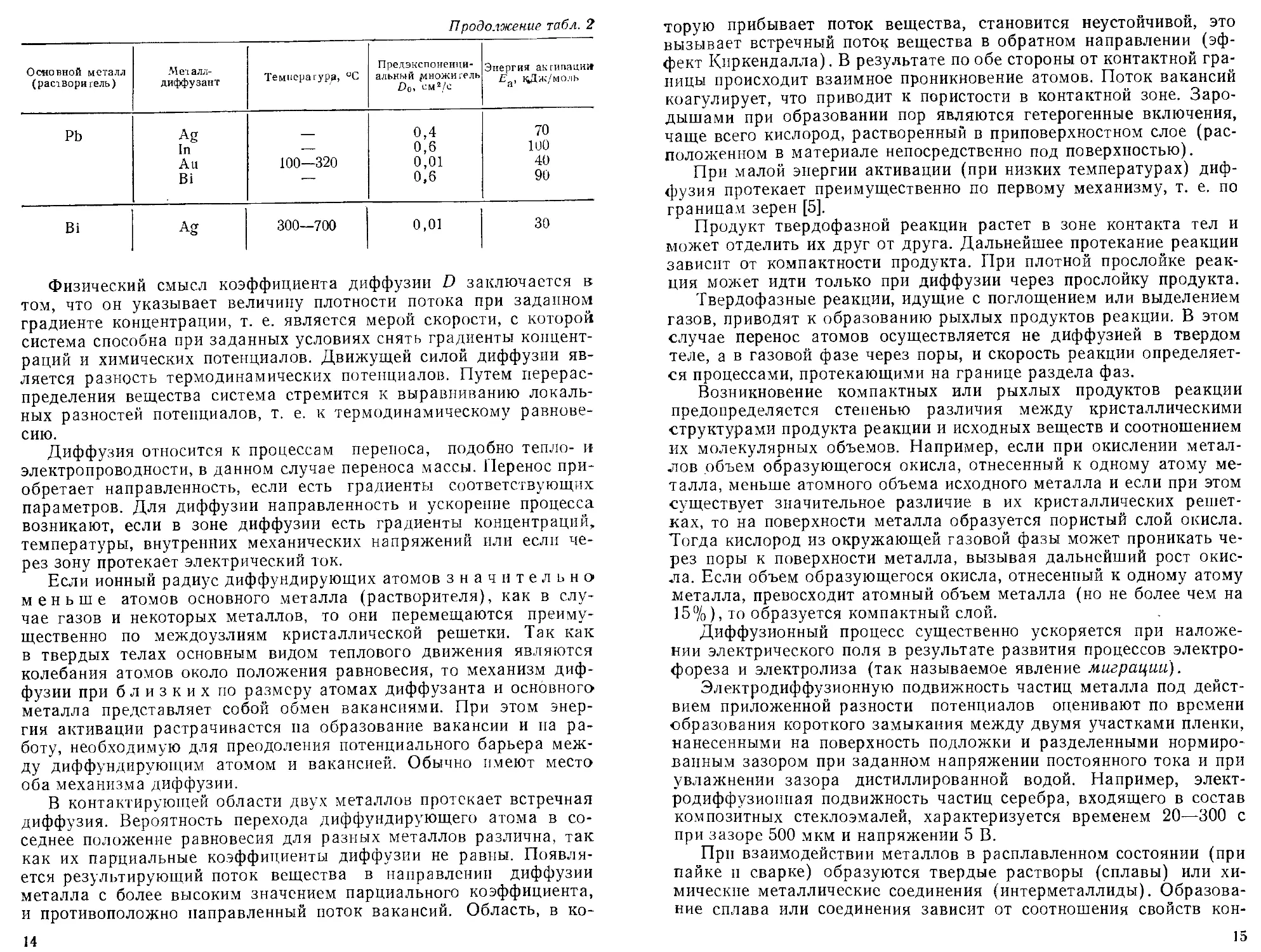

Продолжение табл. 2

Основной металл (растворитель) Металл- диффузант Температура, °C Предэкспоиенци- альный множитель £>о, см2/с Энергия активации £а, кДж/моль

РЬ Ag 0,4 70

In — 0,6 100

Au 100—320 0,01 40

Bi — 0,6 90

Bi Ag 300—700 0,01 30

Физический смысл коэффициента диффузии D заключается в

том, что он указывает величину плотности потока при заданном

градиенте концентрации, т. е. является мерой скорости, с которой

система способна при заданных условиях снять градиенты концент-

раций и химических потенциалов. Движущей силой диффузии яв-

ляется разность термодинамических потенциалов. Путем перерас-

пределения вещества система стремится к выравниванию локаль-

ных разностей потенциалов, т. е. к термодинамическому равнове-

сию.

Диффузия относится к процессам переноса, подобно тепло- и

электропроводности, в данном случае переноса массы. Перенос при-

обретает направленность, если есть градиенты соответствующих

параметров. Для диффузии направленность и ускорение процесса

возникают, если в зоне диффузии есть градиенты концентраций,

температуры, внутренних механических напряжений пли если че-

рез зону протекает электрический ток.

Если ионный радиус диффундирующих атомов значительно

меньше атомов основного металла (растворителя), как в слу-

чае газов и некоторых металлов, то они перемещаются преиму-

щественно по междоузлиям кристаллической решетки. Так как

в твердых телах основным видом теплового движения являются

колебания атомов около положения равновесия, то механизм диф-

фузии при близких по размеру атомах диффузанта и основного

металла представляет собой обмен вакансиями. При этом энер-

гия активации растрачивается па образование вакансии и на ра-

боту, необходимую для преодоления потенциального барьера меж-

ду диффундирующим атомом и вакансией. Обычно имеют место

оба механизма диффузии.

В контактирующей области двух металлов протекает встречная

диффузия. Вероятность перехода диффундирующего атома в со-

седнее положение равновесия для разных металлов различна, так

как их парциальные коэффициенты диффузии не равны. Появля-

ется результирующий поток вещества в направлении диффузии

металла с более высоким значением парциального коэффициента,

и противоположно направленный поток вакансий. Область, в ко-

14

торую прибывает поток вещества, становится неустойчивой, это

вызывает встречный поток вещества в обратном направлении (эф-

фект Киркендалла). В результате по обе стороны от контактной гра-

ницы происходит взаимное проникновение атомов. Поток вакансий

коагулирует, что приводит к пористости в контактной зоне. Заро-

дышами при образовании пор являются гетерогенные включения,

чаще всего кислород, растворенный в приповерхностном слое (рас-

положенном в материале непосредственно под поверхностью).

При малой энергии активации (при низких температурах) диф-

фузия протекает преимущественно по первому механизму, т. е. по

границам зерен [5].

Продукт твердофазной реакции растет в зоне контакта тел и

может отделить их друг от друга. Дальнейшее протекание реакции

зависит от компактности продукта. При плотной прослойке реак-

ция может идти только при диффузии через прослойку продукта.

Твердофазные реакции, идущие с поглощением или выделением

газов, приводят к образованию рыхлых продуктов реакции. В этом

случае перенос атомов осуществляется не диффузией в твердом

теле, а в газовой фазе через поры, и скорость реакции определяет-

ся процессами, протекающими на границе раздела фаз.

Возникновение компактных или рыхлых продуктов реакции

предопределяется степенью различия между кристаллическими

структурами продукта реакции и исходных веществ и соотношением

их молекулярных объемов. Например, если при окислении метал-

лов объем образующегося окисла, отнесенный к одному атому ме-

талла, меньше атомного объема исходного металла и если при этом

существует значительное различие в их кристаллических решет-

ках, то на поверхности металла образуется пористый слой окисла.

Тогда кислород из окружающей газовой фазы может проникать че-

рез поры к поверхности металла, вызывая дальнейший рост окис-

ла. Если объем образующегося окисла, отнесенный к одному атому

металла, превосходит атомный объем металла (но не более чем на

15%), то образуется компактный слой.

Диффузионный процесс существенно ускоряется при наложе-

нии электрического поля в результате развития процессов электро-

фореза и электролиза (так называемое явление миграции).

Электродиффузионную подвижность частиц металла под дейст-

вием приложенной разности потенциалов оценивают по времени

образования короткого замыкания между двумя участками пленки,

нанесенными на поверхность подложки и разделенными нормиро-

ванным зазором при заданном напряжении постоянного тока и при

увлажнении зазора дистиллированной водой. Например, элект-

родиффузионная подвижность частиц серебра, входящего в состав

композитных стеклоэмалей, характеризуется временем 20—300 с

при зазоре 500 мкм и напряжении 5 В.

При взаимодействии металлов в расплавленном состоянии (при

пайке и сварке) образуются твердые растворы (сплавы) или хи-

мические металлические соединения (интерметаллиды). Образова-

ние сплава или соединения зависит от соотношения свойств кон-

15

тактирующих металлов по четырем характеристикам: электронное

и кристаллическое строение, диаметры атомов, электроотрица-

тельность. Интерметаллиды образуются при значительном разли-

чии металлов по строению внешних электронных оболочек атомов

(далеко расположены друг от друга в таблице Менделеева) и по’

кристаллической структуре, при отличии диаметров атомов более

чем на 10% и при различии в электроотрицательности более чем

на 0,2 В.

Химические металлические соединения подчиняются обычным

правилам валентности, могут быть постоянного и переменного со-

става. Благодаря разнообразию типов межатомной связи и крис-

таллической структуре интерметаллиды обладают широкой гам-

мой физико-химических, электрофизических и других свойств.

Термические технологические процессы, сопровождающиеся

расплавлением одного из находящихся в контакте тел, приводят к

образованию сцепления в зоне контакта только при определенных

условиях, рассмотренных ниже.

Нагрев позволяет временно изменить агрегатное состояние од-

ного вещества при наличии контакта с другим телом для того, что-

бы за это время успели протечь необходимые физико-химические

процессы в зоне контакта или в объеме вещества. Сопутствующие

фазовые превращения резко ускоряют эти процессы. При прекра-

щении нагревания остывшие вещества (тела) оказываются в новом

взаимодействии, обычно соединенные друг с другом прочными свя-

зями, часто с новыми электрофизическими и другими параметра-

ми.

Следует отличать первичные процессы взаимодействия на гра-

нице от вторичных. Возникновение вандерваальсовых сил притя-

жения между соседними атомами покрытия и подложки — первич-

ный процесс. Он носит поверхностный характер, не развивается

в глубь тела, В результате первичного процесса возникает при-

тяжение между атомами, находящимися в различных фазовых

состояниях.

Сцепление представляет собой результат последующего взаимо-

действия расплава с твердым телом. Силы взаимодействия распро-

страняются в глубь тела в приповерхностном слое. Этот процесс

развивается в течение некоторого промежутка времени после на-

чала смачивания. Сцепление является следствием вторичных про-

цессов, которые начинаются с поверхности и развиваются вглубь.

Образование промежуточного слоя между покрытием и подлож-

кой— характерный признак сцепления. При этом могут возникать

две межфазовые границы раздела: покрытие — промежуточный

слой и промежуточный слой — подложка. Они бывают размытыми

или четко выраженными.

Общая схема развития сцепления протекает по схеме: адсорб-

ция — адгезия — смачивание — физическое растворение и поверх-

ностные химические реакции — сцепление.

Адсорбционные свойства поверхности определяются степенью

химической и геометрической неоднородности, дефектами кристал-

16

лической решетки, различным энергетическим уровнем и величи-

ной зарядов отдельных точек и участков твердой поверхности.

Адсорбция в данном случае есть концентрирование жидкости

на поверхности раздела фаз под действием молекулярных сил.

Различают два вида адсорбции: физическую и химическую (хемо-

сорбцию) .

Физическая адсорбция вызывается вандерваальсовыми силами

и почти не требует энергии активации, протекает очень быстро.

Энергия связи при физической адсорбции незначительна (поряд-

ка 4,18 кДж/моль), поэтому физическая адсорбция обратима и

энергетическое состояние адсорбированных молекул мало отлича-

ется от свободных.

Хемосорбция протекает со значительным тепловым эффектом

(порядка 40—400 кДж/моль) и требует заметной энергии актива-

ции. Как всякая химическая реакция, хемосорбция сопровождает-

ся изменением электронной структуры взаимодействующих моле-

кул. В отличие от обычных химических реакций хемосорбция про-

текает только в мономолекулярном слое на поверхности раздела

фаз.

Адгезия и адсорбция развиваются только на поверхности без

образования промежуточных слоев. Расстояние, на котором дей-

ствуют адгезионные силы, не превышает нескольких нанометров.

Вместе с тем для адгезии важно иметь большую истинную пло-

щадь поверхности раздела твердое тело—жидкость и обеспечить

благоприятные энергетические условия, облегчающие переход от

вандерваальсовых сил физической связи к более прочным ионным

и ковалентным силам химической связи. Последнее требование

при условии химического сродства обоих веществ реализуется при

активации атомов и молекул, находящихся на поверхности. Актива-

ция усиливается при нагревании тел, при использовании, например,

свежеосажденного тонкого подслоя.

Смачивание твердого тела жидкостью проявляется как растека-

ние капель жидкости на твердом теле или как оттекание, когда

слой жидкости собирается в капли. Поверхностный слой тела об-

ладает избытком энергии (поверхностная энергия). Для атомов,

молекул и ионов, находящихся на поверхности раздела фаз, ха-

рактерно наличие нескомпенсированных сил, т. е. они являются

источниками силового поля. Это силовое поле вызывает сжатие по-

верхностного слоя, возникают силы упругости.

Для маловязких жидкостей мерой смачивания является краевой

угол 0 (табл. 3).

Чем меньше краевой угол, тем лучше смачивание. В случае вы-

соковязких расплавов угол 0 близок к 90°, но это не значит, что

высоковязкие расплавы всегда плохо смачивают. Большой угол

вязкой капли может быть приближен к нулю при расплющивании

с помощью внешнего усилия. При лужении такой внешней силой

является давление жала паяльника или волны припоя.

При образовании покрытий из сплавляемых частиц порошка

наблюдается иной механизм формирования сцепления с подлож-

17

Таблица 3

Краевой угол 6 как мера смачивания

Контур капли в, град Смачивание

Отличное

<10

11—45

46-90

91—170

171—180

Хорошее

Посредственное

Плохое

Отсутствует

кой. Формирование сцепления начинается до перехода частиц в

жидкую фазу. В результате диффузии атомов на границе между

частицами друг с другом и с поверхностью подложки возникает

первоначальное закрепление (процесс спекания). К моменту плав-

ления и перехода в высоковязкий расплав частицы порошка ока-

зываются уже связанными с поверхностью подложки. Возникает

неопределенность классического краевого угла 0. В таких случаях

целесообразно характеризовать смачивание углом оттекания 0О, об-

разуемым при оттекании расплава со смоченной им поверхности.

В результате смачивания создаются условия для развития вто-

ричных процессов — физического растворения и поверхностных хи-

мических реакций, при протекании которых происходит взаимодей-

ствие, ведущее к образованию переходной зоны на границе раздела

фаз. При физическом растворении взаимодействуют вещества оди-

наковой природы, смешение происходит только за счет кинетичес-

кой энергии атомов, ионов, молекул, не претерпевающих измене-

ний. Механические напряжения в месте спая малы, потому что

нет четкой границы раздела. Примером физического растворения

является случай вжигания слоя эмали на эмаль.

Поверхностные химические реакции возможны в том случае,

когда соприкасающиеся фазы различны. При этом реальные твер-

дые растворы можно рассматривать как химические соединения

переменного состава. Образуемые в результате этих реакций по-

верхностные химические соединения (в отличие от объемных) не

представляют отдельной самостоятельной фазы и их состав сте-

хиометрически неопределен. Вступившие в поверхностную реакцию

атомы и ионы твердого тела не порывают связей с атомами и ио-

18

нами кристаллической решетки, так как энергия активации недос-

таточна для разрушения. Важно обеспечить монотонное изменение

свойств в прослойке твердого раствора от подложки к слою, что

позволяет снизить механические напряжения в переходной зоне.

Для протекания реакции между соседними группами атомов и

молекул различных веществ они должны обладать энергией ак-

тивации реакции £р— некоторым минимальным приращением энер-

гии над средним значением для данной температуры, необходимым

для протекания реакции [6, с. 171]. С повышением температуры хи-

мические реакции интенсифицируются, растет вероятность того,

что все большее число атомов и молекул приобретет энергию, дос-

тигающую значения энергии активации. Добавка некоторых ве-

ществ (обычно до 1%) в качестве активаторов позволяет заме-

нить одни химические связи другими, при которых реакции проте-

кают при более низком значении Ер. Активаторы должны адсорби-

роваться на границе раздела, при этом возрастает их концентра-

ция в контактной зоне.

Таким образом, характерным признаком полного сцепления

служит образование промежуточного слоя в результате взаимодей-

ствия расплава с твердым телом. Это взаимодействие всегда тре-

бует некоторого времени, потому что связано с протеканием хими-

ческих реакций, растворения и диффузии.

Рассмотренные физико-химические явления — основные или

сопутствующие в случае всех термических и термохимических про-

цессов. При термокомпрессионной сварке, протекающей под дей-

ствием температуры и значительного давления в области соедине-

ния, природа сцепления иная, она не связана с плавлением и сма-

чиванием, а определяется деформационными явлениями в соеди-

няемых металлах в сочетании с нагревом в зоне соединения.

Сцепление двух металлических поверхностей, прижатых друг к

другу с большим удельным давлением, возникает и без нагрева.

Сила сцепления пропорциональна суммарной площади металли-

ческих пятен касания, которая зависит от усилия сжатия, состоя-

ния поверхностей и свойств металлов. В связи с неровностями на

реальных поверхностях контактирующих металлов фактическая

площадь касания значительно меньше номинальной площади кон-

такта. Две прижатые друг к другу поверхности начинают контак-

тировать в отдельных пятнах касания, сконцентрированных в оп-

ределенных областях. Величина и расположение областей касания

зависят от волнистости поверхности (макрорельефа), тогда как ве-

личина и расположение пятен касания определяются шероховатос-

тями (микрорельефом) (рис. 1).

По мере увеличения сжимающего усилия происходит упругая

деформация выступов микрорельефа, в соприкосновение входит все

большее число выступов. Дальнейшее увеличение нагрузки приво-

дит к пластической деформации выступов, первыми вступивших

в контактирование, и к упругой деформации более низких высту-

пов. Процесс пластической деформации выступов сопровождается

упрочнением, они вминаются в основной металл.

19

Рис. 1. Электриче-

ский контакт между

сжимаемыми метал-

лическими поверхно-

стями:

1—области касания по

макровыступам; 2 — пят-

на касания по микровы-

ступам

сварной шов. Чем

Сближение абсолютно чистых металлических поверхностей на

расстояние в несколько нанометров приводит к появлению вандер-

ваальсовых сил взаимодействия. Дальнейшее сближение до долей

нанометра приводит к образованию атомарных металлических свя-

зей как результату взаимодействия между свободными электро-

нами атомов соединяемых тел. Необходимое для преодоления энер-

гетического барьера повышение энергии атомов достигается плас-

тической деформацией.

При возникновении металлических связей поверхностная энер-

гия соприкасающихся тел уменьшается. При сближении разнород-

ных металлов на образовавшейся границе

между кристаллитами существует некоторый

переходный слой .от одной решетки к другой.

Реальные металлические поверхности по-

крыты окисными пленками, однако сцепление

при термокомпрессии возможно и в этом слу-

чае. При давлениях, превышающих предел те-

кучести металла (имеющих место на вершинах

микровыступов уже при небольших сдавлива-

ющих усилиях), металл выступов начинает

течь. Более твердая пленка окисла при пла-

стическом течении металла растрескивается,

металл продавливается в трещины, образуя

участки металлического контакта с описанным

выше механизмом сцепления. Однако, если

приложенному механическому усилию не со-

путствует значительный нагрев зоны сварки,

то остаточные упругие напряжения разорвут

лше температура, тем при меньших давлениях

начинается сцепление, так как облегчается разрушение окисных

пленок. Твердость ковкого металла проволоки существенно умень-

шается, а твердость окисных пленок с ростом температуры меняет-

ся мало. При нагреве в результате увеличения пластичности метал-

ла легче образуются большие поверхности соприкосновения, и сни-

маются разрушительные для шва внутренние механические напря-

жения.

Чем больше доля упругой составляющей в общей упругопласти-

ческой деформации, тем меньше сила сцепления. Величина оста-

точных напряжений в металле значительно падает с уменьшением

толщины, что объясняет факт сцепляемости при термокомпрессии

только тонких проволок и лент (примерно не толще 100 мкм).

В осложненных случаях термокомпрессионной - сварки, когда

сваривают металлы, имеющие на поверхности прочную окисную

пленку (например, алюминий), целесообразно вводить в зону свар-

ки энергию ультразвуковых колебаний. Это усложняет конструк-

цию и наладку сварочного оборудования, но обеспечивает сварку

не только металлов между собой, но и металла с керамикой, при

ранее оговоренной малой толщине присоединяемой проволоки.

20

§ 2. ПАЙКА НИЗКОТЕМПЕРАТУРНЫМИ ПРИПОЯМИ

Определение процессов пайки и лужения. Механизм сцепления.

Пайка представляет собой процесс механического и электрическо-

го соединения металлических деталей с нагревом ниже температу-

ры их автономного расплавления, путем смачивания и заполнения

зазора между ними расплавленным припоем и сцепления при крис-

таллизации шва.

Припоем называют металл или сплав, вводимый в зазор меж-

ду соединяемыми деталями и имеющий более низкую температуру

начала плавления, чем паяемые материалы.

При монтаже РЭА используют низкотемпературную пайку, при

которой нагрев не превышает 450° С. Низкотемпературная пайка ха-

рактеризуется капиллярным механизмом, при котором расплавлен-

ный припой заполняет паяльный зазор и удерживается в нем под

действием капиллярных сил. Участок паяного соединения с литой

структурой, закристаллизовавшийся в процессе пайки, называют

паяным швом. Участок паяного шва, образовавшийся у края за-

зора на наружных поверхностях соединяемых деталей под дейст-

вием капиллярных сил, называют галтелью паяного шва [7].

Лужением называют нанесение на поверхность материала рас-

плавленного припоя, смачивающего эту поверхность и кристалли-

зующегося на ней. Лужение является способом подготовки поверх-

ности соединяемых металлов под пайку и дозированного введения

припоя в зону пайки.

Технологический процесс пайки в целом представляет собой

совокупность технологических операций при изготовлении паяного

изделия. При монтаже РЭА пайка й лужение входят в сложный

комплекс процессов, включая лужение, консервацию и расконсер-

вацию соединяемых поверхностей, обрезку в размер, формовку

выводов, установку и фиксацию электрорадиоэлементов (ЭРЭ) и

микросхем (МС) на платы (подложки), флюсование и пайку сое-

динений, удаление остатков флюсов (отмывка).

Задачей пайки при монтаже РЭА является механическое и элек-

трическое соединение выводов ЭРЭ и МС с контактными площад-

ками на печатных платах, проводов с разъемами и т. д. Различают

два варианта конструктивного решения контактного узла — с от-

верстием в контактной площадке или без него. В первом случае ме-

ханическое соединение усилено благодаря заполнению припоем за-

зора между проволочным выводом и стенками отверстия. После

затвердевания образуется металлическое утолщение, заклиненное

в отверстии вместе с выводом. На это утолщение распределяется

основная часть механической нагрузки. Утолщение работает на срез

и сжатие, а не на отрыв. Во втором случае механическое соедине-

ние в паяном шве осуществляется только за счет сцепления при-

поя с плоскостью контактной площадки, поэтому применяют прик-

леивание тела навесного элемента к подложке, чтобы усилия отры-

ва при механических нагрузках к паяному шву не прикладывались.

Электрическое соединение при пайке обеспечивается тем, что

21

оловянно-свинцовые припои обладают значительной металлической

электропроводностью, хотя на порядок более низкой, чем медные

проводники.

Основным условием сцепления при горячем лужении и пайке

является физико-химическое взаимодействие жидкого припоя с

чистой поверхностью металла. В расплавленном состоянии припои

должны быть хорошо смачивающими жидкостями. Степень смачи-

вания и растекания не является физической константой, а зависит

от вида контактирующих металлов, состояния поверхности (нали-

чие окислов, шероховатость), а также условий лужения (темпера-

тура, газовая среда, продолжительность). Флюсы, применяемые

при лужении, не только растворяют окислы на поверхности твердо-

го металла. Являясь поверхностно-активными веществами, они

уменьшают поверхностное натяжение припоев, способствуют улуч-

шению смачивания и растекания, передаче тепла на всю зону пок-

рытия.

При смачивании припоем возникает взаимодействие, приводя-

щее при затвердевании к образованию связи между кристаллита-

ми. -

Если взаимодействие жидкого припоя с основным металлом ог-

раничено во времени и протекает при температуре смачивания,

т. е. без перегрева, то диффузией можно пренебречь. Процесс сое-

динения определяется хемосорбцией и образованием химических

связей. Такой механизм процесса предпочтителен во многих слу-

чаях сборочно-монтажных работ в производстве РЭА, так как не

изменяет физико-механических свойств основного металла и про-

текает в тонком, практически двумерном слое.

При смачивании припоем основного металла возможно образо-

вание интерметаллических соединений. Интерметаллиды могут об-

разовываться в паяном шве на поверхности основного металла в

результате взаимодействия на межфазной границе, выделяться при

кристаллизации расплава на этой границе и в объеме припоя. Наи-

большую опасность представляют интерметаллиды, отлагающиеся

на поверхности основного металла, так как их кристаллическая

структура, как правило, резко отличается от кристаллической струк-

туры основного металла и припоя. В результате прочность паяного

шва снижается. Например, взаимодействие олова с медью дает

два металлида: CusSn имеет орторомбическую решетку с 64 ато-

мами в ячейке; CueSns имеет орторомбическую решетку, содержа-

щую 530 атомов в элементарной ячейке [16]. В тех случаях, когда

прочность шва имеет особое значение, целесообразно применять

барьерное покрытие. Металл барьерного покрытия должен обра-

зовывать плотную и прочно связанную с основным металлом плен-

ку, хорошо смачиваемую расплавом припоя и не растворяющуюся

в процессе пайки.

Взаимодействие олова с медью имеет второе важное последст-

вие, относящееся к стабильности технологического процесса луже-

ния волной или струей припоя (см. ниже). С течением времени жид-

кий припой обогащается медью, что изменяет его температуру лик-

22

видуса и характеристики смачивания. Наличие присадок в припое

увеличивает степень растворения меди. Ослабление, влияния этого

эффекта достигается применением масок, открывающих для горя-

чего лужения ограниченную площадь медной фольги только в об-

ласти контактных площадок.

Значительную опасность растворение основного металла в при-

пое представляет в случае пайки в микроузлах к толстым или тон-

ким пленкам, нанесенным на ке-

рамику или ситалл. Малый объем

пленки почти весь вовлекается в

зону паяного шва и интенсивное

растворение может привести к от-

рыву пленки от подложки.

Общим металлургическим

средством снижения растворимо-

сти основного металла в припое

является предварительное легиро-

вание припоя этим же металлом

(до 2 %).

Важным требованием для до-

стижения высокого качества пай-

ки является соблюдение опти-

мальных размеров зазоров в зоне

паяного шва между соединяемы-

ми деталями. Полезный капил-

Рис. 2. Паяный шов при штыревых

выводах ЭРЭ на печатных платах с

неметаллизированными (а) и метал-

лизированными (б) отверстиями:

1 — вывод; 2 — контактная площадка; 3 —

подложка платы; 4 — галтель паяного

шва; h— высота металлизации; h\— высо-

та заполнения (hi >

лярный эффект, обеспечивающий засасывание припоя и заполнение

им зазоров в шве, может протекать только в ограниченном интер-

вале зазоров в пределах 0,1—0,3 мм. Очень узкие зазоры опасны

тем, что припой в них не затечет и останутся пустоты. Для оловян-

но-свинцовых припоев (ПОС) оптимальный зазор составляет

0,1 мм, при этом прочность шва на срез около 4 кг/мм2. Излишки

припоя не способствуют увеличению прочности паяного шва и опас-

ны тем, что могут скрыть раковины и пустоты в зазорах. Форма

паяных соединений должна быть рельефной, повторяющей поверх-

ность пропаянного шва, с вогнутыми галтелями припоя по шву и

без избытка припоя (рис. 2, 3).

Составы и свойства низкотемпературных припоев. Одним из

сложных многофакторных вопросов является выбор припоя (табл.

4). Должны быть учтены такие факторы, как температурный ин-

тервал кристаллизации припойного сплава, стоимость и дефицит-

ность компонентов, интенсивность их испарения и растворения в

основном металле, смачивание основного металла, когезионная

прочность, свойства интерметаллидов, образующихся в переходной

зоне от металла к припою.

Сплавы, в которых происходит одновременная по всему объему

кристаллизация компонентов при самой низкой для данной систе-

мы температуре, называют эвтектическими [9].

На фазовой диаграмме состояния системы (рис. 4) кривую (в

двухкомпонентных системах) или поверхность (в трехкомпонент-

23

Таблица 4

Припои для пайки и лужения в производстве РЭА

Температура плавления, °C Состав припоя, % Марка Примечание

солидус ликвидус

66 70 12,5Cd — 12,5Sn — 25В1 — ост. Pb Сплав Вуда ОСТ 4 ГО.ОЗЗ.ООО

70 72 34BI — ост. In

91 93 14Cd — 42Sn—ост. In .

92 96 16Sn — 32Pb — ост. Bi Сплав Розе ТУ МХП 3151—52

117 117 48In — ост. Sn ПОИ 50 ОСТ 4 ГО.ОЗЗ.ООО

120 130 33Sn — 33Bi — ост. Pb ПОСВ-33 ОСТ 4 ГО.ОЗЗ.ООО

123 123 26Cd — ост. In —

130 130 5Bi — 13Cd — ЗОРЬ — ост. Sn

138 138 42Sn — ост. Bi — Для лудящих паст

141 141 3Ag—ост. In ПСрЗИ ОСТ 4 ГО.ОЗЗ.ООО

142 146 18Cd— 50Sn — ост. Pb ПОСК50-18 ГОСТ 21931—76

148 148 13Bi — 32Sn — ост. Pb —< .

156 156 lOOIn — ГОСТ 10297—75

168 168 4Bi — 36Pb — ост. Sn ПОСВи36-4

169 173 2Ag — 40Pb — ост. Sn ПОС Ср2 —

175 175 0,5Sb — 3Ag— 3In — 56Sn — ост.РЬ ПСрОСИнЗ-56 ОСТ 4 ГО.ОЗЗ.ООО

177 177 32Cd — ocT.Sn —.

179 189 2Ag — 62Sn — ост.РЬ — Для лудящих паст

183 183 61,9Sn~ocT. Pb — Для лудящих паст

183 189 0,5Sb — 61Sn —ост. Pb ПОССуС 1-0,5 ГОСТ 21931—76

183 190 0,5Sb+3Ag — 57,8Sn — ост. Pb ПСрОСЗ-58 ОСТ 4 ГО.ОЗЗ.ООО

183 190 (61±1) Sn —ост. Pb ПОС-61 ГОСТ 21931—76

183 191 70Sn — ост. Pb — Для пайки в потоке

припоя

183 192 1,8Cti — 61 Sn— ост.РЬ ПОС-61М ГОСТ 21931—76

183 212 50Sn — ост. Pb — —

183 216 0,5Sb — 50Sn — ост. Pb ПОССу50-0,5 ГОСТ 21931—76

183 220 90Sn—ост. Pb ПОС-90 ГОСТ 21931-76

183 238 40Sn — ост. Pb ПОС-40 ГОСТ 21931—76

183 255 30Sn — ост. Pb ПОС-ЗО ГОСТ 21931—76

210 216 50In — ост. Pb — Для лудящих паст

218 220 13B1 — 17Cd — ост. Pb ПС70КВ ОСТ 4 ГО.ОЗЗ.ООО

220 220 lPb — 3,3Ag—ост. Sn ПСрОСЗ,5—95 ОСТ 4 ГО.ОЗЗ.ООО

225 235 2Ag — 5Cd — 30Sn — ост. Pb ПСр2 ГОСТ 19738—74

232 240 5Sb — ост. Sn — —

235 235 5Ag — ост. Sn Для лудящих паст

265 270 1 ,5Ag — 15Sn — ост. Pb ПСр1,5 ГОСТ 19738—74

268 299 10Sn — ост. Pb ПОС-Ю ГОСТ 21931—76

для лудящих паст

275 275 20In — ocT.Sn — Для лудящих паст

280 280 80Au — ост. Sn — Для лудящих паст

280 290 2Ag — lOSn — ост. Pb — Для лудящих паст

295 305 2,5Ag — 5,5Sn — ост. Pb ПСр2,5 ГОСТ 19738—74

300 305 3Ag — ост. Pb ПСрЗ ГОСТ 19738—74

300 315 5Sn — ост. Pb — —

305 305 2,5Sn — ост. Pb — —•

309 309 ISn—l,5Ag—ост. Pb — —

356 356 12Ge — ост. Au — Для лудящих паст

Рис. 3. Паяный шов при планарных выводах (а), сечение вдоль

вывода (б), сечение поперек вывода в случае без проскальзы-

вания (е) и при проскальзывании (а):

1 — вывод; 2— контактная площадка; <?— подложка платы; 4 — галтель

паяного шва

ных системах), отделяющую на диаграмме область существования

однородной жидкой фазы от остальных областей (кроме области

существования газовой фазы) называют ликвидусом. Солидус —

линия, отделяющая область твердой фазы. Если точку на диаграм-

ме, отражающую состояние в координатах состав — температура,

перемещать в направлении снижения температуры, то при пере-

сечении ликвидуса начинается область кристаллизации, а при пе-

ресечении солидуса — заканчивается. В случае двухкомпонентной

Рис. 4. Фазовая диаграмма состояний

оловянно-свинцового сплава:

1 — рекомендуемая температура припоя

при смачивании; 2— область жидкой фазы;

3— область пастообразной смеси; 4—об-

ласть твердого раствора РЬ; 5 — область

твердого раствора Sn; 6 — область твердой

фазы

чительным механическим воздействием, то

системы концами кривой ликви-

дуса являются точки плавления

чистых исходных компонентов

припоя.

Эвтектическая точка на фазо-

вой диаграмме характерна скач-

кообразным и полным переходом

из жидкой фазы в твердую при

охлаждении сплава. Припой твер-

деет мгновенно. Отклонения от

этого соСтава приводят к тому,

что в жидком припое происходит

спонтанная кристаллизация одно-

го из компонентов. Внешне это

проявляется в медленном затвер-

девании загустевающего припоя.

Если в этот момент твердеющий

паяный шов потревожить незна-

мгновенно наступает

общая кристаллизация с выделением крупных кристаллов, недоста-

26

точно прочно связанных между собой. Близкий к эвтектическому

сплав ПОС-61 имеет наименьшую температуру плавления, наилуч-

шие капиллярные свойства из оловянно-свинцовых .припоев и наи-

меньшую пористость. Низкая пористость необходима для обеспече-

ния высокой когезии припоя и вакуумной плотности швов при пай-

ке корпусов с целью герметизации. При выполнении последних

требований необходимо учитывать явление ликвации.

Ликвацией называют химическую и структурную неоднород-

ность затвердевшего сплава, возникающую при затвердевании из-

за неполноты диффузии во время кристаллизации, идущей не в

полном соответствии с диаграммой фазового равновесия. В при-

поях ПОС, далеко отстоящих от эвтектики, наблюдается зональная

ликвация, протекающая во всем объеме. Кристаллы, обогащенные

более тугоплавкими компонентами припоя и выпавшие в первую

очередь, сцепляются с поверхностью соединяемых металлов и внут-

ренняя часть паяного шва затвердевает независимо от них. Получа-

ется паяный шов со слоистой структурой и с составом, изменяю-

щимся от обеих поверхностей соединяемых металлов к глубинной

зоне шва.

В припое ПОС-61 ликвация не наблюдается. Она присуща не-

эвтектоидным припоям, особенно висмутовым, при длительном

(4 ч) нагревании ванны с припоем и протекает в объеме ванны.

Время пайки при монтаже ЭРЭ должно быть 1—3 с, чтобы не

перегревать микросхемы и транзисторы, многие из которых при

длительном термическом воздействии могут претерпеть необрати-

мые изменения.

Чем ниже температура пайки, чем более щадящими будут ус-

ловия воздействия при групповой пайке. Поэтому оправдано стрем-

ление использовать более низкотемпературные припои, чем при-

пой ПОС-61. При этом необходимо учитывать, что висмут, приме-

няемый в составе оловянно-свинцовых припоев для снижения тем-

пературы пайки, относится к дефицитным металлам, и его коли-

чество в припое следует ограничивать. Сплавы должны быть эв-

тектоидными или близкими к ним по составу, с минимальной кру-

тизной линий ликвидуса у эвтектической точки.

Растекание является важной технологической характерис-

тикой припоев, так как дает представление о смачивании припоем

основного металла, о способности металлов к образованию проч-

ных связей на границе раздела фаз. Если связи не образовались, то

жидкий металл, первоначально растекшийся по поверхности во

время пайки или лужения, собирается в каплю при последующем

охлаждении.

Легкоплавкие висмутовые припои недостаточно хорошо смачи-

вают поверхность, при кристаллизации увеличиваются в объеме.

Кадмиевые припои обладают более высокой прочностью и плас-

тичностью, чем оловянно-свинцовые, но технологические свойства,

в частности смачиваемость, у них понижены.

Индиевые припои, несмотря на относительную дефицитность ин-

дия, рекомендуются к применению во всех случаях, когда требует-

27

ся повышенная смачиваемость нс только к металлам, но и к стек-

лам и полупроводникам. Добавление всего 1—2% In к припою

ПСр 2,5 существенно улучшает его смачиваемость.

При пайке посеребренной поверхности, например жил провода

во фторопластовой изоляции, припой ПОС-61 поглощает серебро,

обнажая поверхность, не смачиваемую припоем. Для устранения

этого припой предварительно легируют серебром (2%).

Важное значение имеет химическая чистота припоев и строго

дозированное введение необходимых добавок. Например, если РЭА

предназначена для длительного (несколько месяцев) хранения или

работы в условиях сильных морозов (—60° С), есть опасность пос-

тепенного перехода олова из металлического в аморфное состоя-

ние, если припой содержит много олова («оловянная чума»). Раз-

рушение олова в припое при отрицательных температурах замед-

ляется присадкой As (0,5%) и ускоряется присутствием в припое

примесей алюминия (более 5-10~6) и цинка (более 5- 10~6).

Примеси А1 и Zn усиливают вредные окислительные процессы

в припое в расплавленном состоянии при пайке волной. Следует

учитывать, что в бессурьмяпистых оловянно-свинцовых припоях

отечественного производства, согласно ГОСТ 21931—76, допуска-

ется значительное содержание: А1 (20-10 °) и Zn (20-10~6), что

в четыре раза превышает оговоренный выше предел.

Соединения, выполняемые галлиевыми припоями, достаточно

электропроводны и коррозионностойки. Прочность шва примерно

вдвое ниже, чем в случае припоев ПОС. Пайка осуществляется при

комнатной или повышенной температуре, а после затвердевания,

которое длится не менее 1 ч, паяное соединение может работать в

широком диапазоне температур (до +800° С). Пайка бесфлюсовая.

Лужение производят, натирая галлием нагретую до 50° С поверх-

ность.

Таллиевые припои представляют собой неравновесные объекты,

содержащие нерастворенные зерна металлического порошка (ме-

ди, никеля и др.) и фазу, находящуюся в равновесии с галлием. При

повышении температуры в период затвердевания шва образуются

новые фазы. Чем выше дисперсность порошка, тем меньше время

затвердевания и ниже пористость шва. Рост пористости связан с

вакансионпым механизмом диффузии и вызван существенным раз-

личием коэффициентов гетеродиффузии галлия в тугоплавкий ме-

талл и тугоплавкого металла в галий. Для снижения пористости

вакансионного происхождения необходимо применять термообра-

ботку при большом замыкающем механическом усилии.

Время жизни приготовленного припоя ограничено двумя сутка-

ми при хранении в термосе с сухим льдом (двуокись углерода твер-

дая, ГОСТ 12162—77).

В качестве наполнителя используют порошок металла, подвер-

гаемого пайке. Например, для пайки меди применяют припой

ПГМ 65 состава 65Ga — ост. Си, для пайки никеля — припой

ПГН 54 состава 54 Ga — ост. Ni. Указанные припои применяют

также для присоединения к золоту и серебру [10].

28

Таблица 5

Ориентировочная стоимость металлов, входящих в состав

низкотемпературных припоев

Металл США, долл/кг СССР

стоимость, руб/кг ГОСТ

Висмут в палочках 25 17 ГОСТ 10928—75.

Галлий технический — — ГОСТ 12797—77

Золото 4200 — ГОСТ 6835—72

Индий 150 300 ГОСТ 10297—75

Кадмий в палочках 10 14 ГОСТ 1467—67

Порошок медный ПМА — 1 ГОСТ 4960—75

Порошок никелевый ПРН-0,1 — 11 ГОСТ 14086—68

Олово в палочках 9 57 ГОСТ 860—75

Порошок оловянный ПО — 11 ГОСТ 9723—73

Свинец в палочках 0,6 1 ГОСТ 3778—74

Порошок свинцовый ПСА — 1 ГОСТ 16138—70

Порошок серебряный 140 35 ГОСТ 9724—61

Сурьма 7 2 ГОСТ 1089—73

Таллиевые припои, позволяющие проводить пайку при низкой

(50° С) температуре, не превышающей верхнюю рабочую темпе-

ратуру полупроводниковых навесных элементов, представляют со-

бой интерес при герметизации микроузлов в корпус. Пористость

шва, наиболее опасную в данном случае, устраняют, дегазируя в

вакууме приготовленный для пайки припой, чтобы удалить газы,

захваченные развитой поверхностью высокодисперсного порошка

наполнителя.

Часть низкотемпературных припоев является нестандартизо-

ванным промышленным продуктом (см. табл. 3). В таких случаях

припои приготовляют путем сплавления входящих в них металлов

в графитовых тиглях с раскислением канифолью (ГОСТ 19113—

73). При выборе состава припоя наряду с’ металлургическими и

другими свойствами следует принимать во внимание стоимость

входящих компонентов (табл. 5) [И, 12].

Составы и свойства паяльных флюсов для низкотемпературной

пайки. Паяльный флюс представляет собой неметаллическое ве-

щество, применяемое для удаления окисной пленки с поверхности

припоя и паяемого материала и для предотвращения ее образо-

вания при пайке, для снижения поверхностного натяжения припоя

(ГОСТ 19250—73).

Пайка возможна только в том случае, если происходит смачи-

вание основного металла расплавленным припоем. Смачиванию. и

последующему сцеплению препятствуют загрязнения и окислы.

Источником масляных загрязнений на выводах и контактных

площадках может быть смазка инструмента технологического ос-

нащения, используемого на операциях подготовки выводов под пай-

ку (формовка, подрезка). Особенно опасны кремнийорганические

29

смазочные материалы, которые плохо удаляются растворителями.

Удаление других загрязнений, включая следы от пальцев рук, про-

изводят химическими методами (см, гл. II, § 7). Во избежание

повторных загрязнений при работе с очищенными изделиями, по-

ступающими на пайку, рабочие должны надевать белые чистые

перчатки из ткани, не дающей ворсистой пыли.

Удаление окислов производят в два этапа — предварительно и

во время пайки. Предварительная механическая очистка и декапи-

рование поверхностей непосредственно перед лужением или пай-

кой является важным условием получения доброкачественного ме-

таллургического соединения. Предварительный этап необходим и в

случае подготовки к пайке луженых поверхностей, если между опе-

рациями лужения и пайки протекло более суток. Непосредственно

во время пайки удаление тонкого окисного слоя с основного метал-

ла и припоя и защиту от окисления зоны спая выполняет флюс.

После смачивания флюсом основного металла (по удалении

окисной пленки) образуется межфазная граница основной ме-

талл— жидкий флюс. Развивающийся дальше процесс пайки при-

водит к замене флюса жидким припоем в условиях, практически

исключающих взаимодействие вещества на межфазной границе

с атмосферой.

Флюс должен обладать определенной химической активностью

для химического взаимодействия с окислами, но эта активность

должна проявляться не при комнатной температуре, а при темпе-

ратуре пайки. При более низких температурах флюс должен иметь

минимальную химическую активность, чтобы не вызвать корро-

зионных явлений и разрушения изоляции. Этим свойством обладают

смолосодержащие флюсы без активирующих добавок (табл. 6).

Канифольные флюсы ФКСп и ФКЭт при нагревании до температу-

ры флюсования, совпадающей с температурой пайки, выделяют

абиетиновую кислоту. Эта слабая органическая кислота растворя-

ет следы окислов. В холодной канифоли кислота нейтрализована

терпином, входящим в ее состав.

Коррозия под действием флюса опасна не только прямым раз-

рушением материала, но и образованием продуктов коррозии. Про-

дукты коррозии из-за пористости гигроскопичны и сильно снижа-

ют поверхностное электрическое сопротивление изоляции.

При флюсовании опасность представляют вторичные реакции.

Не должны образовываться газы, разрушающие соседние детали и

их изоляцию. Например, выделение паров НС1 приводит к их кон-

денсации на изоляции и меди проводов, на плате. Последующее ув-

лажнение при эксплуатации РЭА приводит к развитию механизма

разрушения под действием сильного и концентрированного хими-

ческого агента, хотя и действующего в микромасштабе. Поэтому

недопустимо применение неорганических кислотных и смолосодер-

жащих активированных флюсов, которые при нагревании выделя-

ют НС1. Хлористый водород взаимодействует с окислами основно-

го металла и припоя с образованием легко растворимых во флюсе

зо

Таблица 6

Паяльные флюсы для низкотемпературной пайки и лужения_____

Состав, масс. % Марка Интервал флюсования, °C Примечание

50 канифоль — 50 этанол ФКСп 163—300 Для монтажа •

50 канифоль — 50 этилацетат ФКЭт 160—300 То же

01 тетрабромстеариновая кис- лота — 30 канифоль — ост. эта- нол ФКТ 160—300

0,05 бутилфосфат — 0,2 ди- метиламин хлоргидрат— 15 ка- нифоль — ост. этанол ФКДТ 130—300 »

2 дибутнлфталат — 2 эта- нол — 12 камфора — 22 смола полиэфирная ПН-9 (ПН-56) — ост. этилацетат 130—350 Для монтажа. Дибу- тилфталат и камфсра — для эластичности оста- точной пленки

30 смола полиэфирная ПН-9 (ПН-56) — ост. этилацетат ФПЭт 130—350 Для монтажа. Консер- вация на 1 год. Остатки удаляют этилацетатом

1 триэтаноламин — 3 салици- ловая (или лимонная) кисло- та — 30 канифоль — ост. эта- нол ФКТС 140—300 Только при полном удалении остатков. Для монтажа нельзя

5 молочная кислота — 30 канифоль — ост. этанол —. 200—260 Для монтажа нельзя

15 молочная кислота — ост. вода — 180—280 ' Для медных сплавов

3 семикарбазид хлоргидрат— 40 глицерин (или гликоль) — ост. этанол ФСкСп 160—400 То же

4 семикарбазид хлоргидрат— 30 полиоксиметилен 100 — ост. глицерин ФСкПс 160—400 Для лужения меди при условии полного удале- ния остатков

5 диэтиламин хлоргидрат— ост. глицерин ФДГл 165—350 Для медных сплавов

1 триэтаноламин — 4,5 сали- циловая кислота — ост. этанол ФТС 140—300 Для лужения меди при условии полного удале- ния остатков

2 триэтаноламин — 4 диэти- ламин хлоргидрат — 24 кани- фоль — ост. этанол ЛТИ-120 160—350 Для медных сплавов, углеродистых сталей, цинка

3 трифенилгидразин хлоргид- рат — 40 глицерин — ост. вода ФГСп 250—350 Для медных сплавов, никеля, углеродистых сталей

6 канифоль — 32 ортофосфор- ная кислота (пл. 1,6 г/см3) — ост. этанол ЛМ-1 200—240 Для хромоникелевых сталей

25 ортофосфорная кислота (пл. 1,6 г/см3) — 25 диэтила- мин хлоргидрат — ост. глице- рин Ф38Н 300—350 Для нихрома, констан- тана, нержавеющей ста- ли, бериллиевой бронзы

15 цинк уксуснокислый — 20 диметиламин хлоргидрат — ост. вода — 300—400 Для стали

4 аммоний хлористый—18 анилин хлоргидрат — ост. мо- чевина * 300—400 Для цинка, никеля. Порошок

5 тетрафторборат аммония — ост. смола эпоксидная — 160—320 Для алюминия

31

хлоридов:

МеО + 2НС1 = МеС13 + Н2О

При охлаждении после пайки непрореагировавшая НС1 соединяет-

ся с остатком активирующей добавки, флюс становится нейтраль-

ным. Однако не исключается опасность неполного связывания НС1

после пайки. Поэтому во флюсах для электромонтажных работ при-

сутствие активирующих добавок допускается только в долях про-

цента.

Интенсивность коррозии от активаторов, вводимых во флюс,

контролируют с помощью стального индикатора по степени изме-

нения цвета. Обезжиренная листовая сталь чувствительна к корро-

зии. За сутки при влажности 98% на поверхности стали, содержа-*

щей остатки активированного флюса, образуется яркокоричневая

ржавчина.

Наличие остатков флюса на печатной плате устанавливается

визуальным осмотром: поверхность освещают лампами ультрафио-

летового излучения и наблюдают люминесценцию. Флюсы, содер-

жащие канифоль (ФКСп, ФКЭт, ФКТ, ФКФ, ФКДт, ФКТС), при

освещении излучением с длиной волны 365 нм лампами СВД-120А,

УФО-4А, ПР К со светофильтром УФС-6 дают голубое или желтое

свечение. Определяемый минимум канифоли 1(У4 г/см3. Наличие са-

лициловой кислоты или семикарбазида (флюсы ФКТс и ФСкПс)

проверяют облучением с длиной волны 253,7 нм от лампы БУВ-15

со светофильтром УФС-1. В присутствии салициловой кислоты по-

является голубое или желтое свечение. Определяемый минимум

составляет 10-5 г/см3., Семикарбазид придает свечению зеленый от-

тенок.

При работе с ультрафиолетовыми излучателями необходимо при-

менять защитные очки (ГОСТ 12.4.003—74).

Флюс на монтажные элементы наносят в минимальном количе-

стве, обеспечивающем смачивание паяемых поверхностей и нс до-

пускающем попадание флюса под изоляцию проводов или внутрь

корпусов ЭРЭ.

Флюс ФГСп токсичен, из него интенсивно испаряется этилен-

гликоль. Флюс на основе полиэфирной смолы сравнительно мало

испаряется при нагреве, мало токсичен, остатки удаляются горя-

чей водой. В большинстве случаев нет необходимости удалять ос-

татки. Проще осуществить лакировку всей платы той же смолой и

полимеризовать всю лаковую пленку с помощью ультрафиолето-

вого облучения.

Остальные флюсы после пайки следует удалять полностью. При-

чиной низкого сопротивления изоляции в печатных платах являют-

ся остатки флюса, не отмытые с поверхности после пайки. Влия-

ние этих остатков различно и сильно зависит от процессов мойки и

подсушки, от места концентрации на плате, от состава флюса

(табл. 7).

Канифольные флюсы, не удаленные с поверхности платы сразу

после пайки, .через несколько часов отверждаются и их трудно

32

удалить. Смывание канифольных флюсов производят капроновы-

ми щетками в трех последовательных ваннах, по 60 с в каждой. В

качестве моющей среды используют, например, спирто-фреоновую

смесь (1:19). .

Остатки флюсов, не содержащих канифоль (ФГСп, ФСкПс,

ФСкСп и др.), отмывают в горячей проточной воде.

Помимо флюса на изоляционное основание опасное воздействие

оказывает декапирование — состав и концентрация декапирующе-

го раствора, время обработки. Например, при декапировании ис-

пользуют 5—10%-ный раствор НС1. Процесс идет при 18—25° С в

течение 2—8 с. Кислота глубоко проникает в диэлектрик и плохо

удаляется с поверхности. Остатки кислоты на поверхности плат

концентрацией 10~4—10 2% снижают сопротивление изоляции при

эксплуатации на 2—4 порядка. Поэтому отмывка после декапиро-

вания должна проводиться с тщательным контролем.

Пайку выполняют после предварительного горячего лужения

соединяемых поверхностей. Лужение позволяет снизить температу-

ру и продолжительность пайки, применить флюсы с пониженной

активностью (для уменьшения их коррозионного последействия).

Оно дает возможность ввести необходимую дозу припоя в зону

пайки при пайке внахлест.

В результате лужения на поверхности основного металла обра-

зуется слой припоя (полуда) толщиной 10—100 мкм. Полуда обра-

зует прочное металлургическое сцепление. При пайке полуда рас-

плавляется без нарушения смачивания основного металла, что яв-

ляется главным условием хорошего сцепления при последующей

пайке. Новая порция припоя, поступающая при пайке, присоеди-

няется к слою, нанесенному при лужении, и удерживается капил-

лярными силами.

Слой припоя, наносимый при лужении, должен иметь ограни-

ченную толщину (20+5 мкм), чтобы избежать проскальзывания

вывода при прижатии во время пайки и исключить замыкание из-

лишками припоя узких зазоров между соседними контактными

площадками.

При использовании микросхем и высокочастотных разъемов с

золочеными выводами тонкая пленка золота с выводов должна

быть при лужении удалена путем растворения в массе припоя. В

противном случае золото будет растворено в процессе пайки в зо-

не паяного шва. Образующиеся при этом хрупкие интерметалли-

ческие соединения золота и припоя сосредоточиваются в паяном

шве, ослабляя его.

Для получения тонкого и равномерного слоя при лужении, с

учетом необходимости лужения стенок отверстий диаметром до

1 мм без закупорки припоем, известны два решения: горячее лу-

жение со стряхиванием и оплавление гальванического покрытия.

При горячем лужении со стряхиванием излишки жидкого при-

поя снимают путем приложения механических сил, например цент-

робежного или ударного ускорений, аэродинамического усилия.

При резком ускорении, приложенном к нагретой смоченной при-

2—1010 о.

Таблица 7

Компоненты паяльных флюсов, применяемых в производстве РЭА

Растворимость

Вещество Формула T , °C л пл’ т . °C 7 Кип* в воде в этаноле Примечание

Спирт этиловый ректифико- ванный технический (этанол) Этилацетат (этиловый эфир уксусной кислоты) Изопропиловый спирт СН3СН2ОН СН3СООС2Н5 СН3СНОНСН3 — 78 82 оо оо ГОСТ 18300—72 ГОСТ 22300—76 ГОСТ 9805—76

Метилэтилкетон (бутанон-2) CH3COC2H5 —86,4 79,6 Плохо > —

Этиленгликоль СН2ОНСН2ОН —17 200 оо со ГОСТ 10164—75

Канифоль сосновая: абиетиновая кислота терпин С20Н30О2 С10Н20О2 170 157 Л)ах.300° С 248 264 Нет » Легко > ГОСТ 19113—73 При растворении дает сложный эфир То же

Смола полиэфирная ПН-56 Тетрабром стеариновой кис- лоты (тетрабромид дипентена) Бутилфосфат (эфир фосфор- ной кислоты) Дибутилфталат (дибутило- вый эфир фталевой кислоты) Триэтаноламин Диэтиламин хлоргидрат (ди- этиламин солянокислый) С^Н&ВцСООН (С4Н9О)3РО С9Н4 (СООС4Н9)2 (HOCH2CH2)3N (C2H5)2NH.HC1 114,5 21,2 220 269 340 278 (при 150 торр) 330 При нагре- вании Нет оо Легко Плохо Легко оо При нагрева- нии Растворяется в ацето- не ГОСТ 2102—67 Летуч Активирующая добав- ка, высококипящая жид- кость ГОСТ 13279—77

Семикарбазид хлоргидрат (семикарбазид гидрохлорид) Трифе'нилгидразин хлоргид- рат Анилин хлоргидрат Полиоксиметилен 100 мета- формальдегид, полиокс-100) Салициловая кислота Лимонная кислота nh2nhconh2-hci c6h5nhnh2-hci CrH5NH2.HCl (CH2OK, X = 100 HOC6H4COOH HOOCH2COHCH2COOH 1 240 198 155 153 173 с разло- жением 245 Возгоняется Разлагается > Плохо Легко Нет Плохо » Легко » ГОСТ 5842—75 ГОСТ 5834—73 ГОСТ 5822—69. При нагревании выделяет НС1 ГОСТ 624—70 ГОСТ 3652—69

Молочная кислота Муравьиная кислота Камфора (борнил хлористый, пинен хлоргидрат) Глицерин Ортофосфорная кислота Цинк уксуснокислый Аммоний хлористый Мочевина (карбамид) Тетрафторборат аммония (аммоний борфтористый) COOH CH3CHOHCOOH HCOOH C10H17C1 CH2OHCHOHCH2OH H3PO4 Zn(C2H3O2)2 NH4C1 nh2conh2 NH4 [BF4] 18 128 20 236 132,7 100 207,4 290 ^ВОЗГ 337,6 Разлагается Возгоняется оо Нет ОО оо Легко оо Легко 00 Легко ГОСТ 490—41 ГОСТ 5848—73. Рас- творяется в глицерине (оо) ГОСТ 1123—72 ГОСТ 6259—75 ГОСТ 6552—58 ГОСТ 5823—69 ГОСТ 3773—72 ГОСТ 6691—77 Для пайки алюминие- вых сплавов

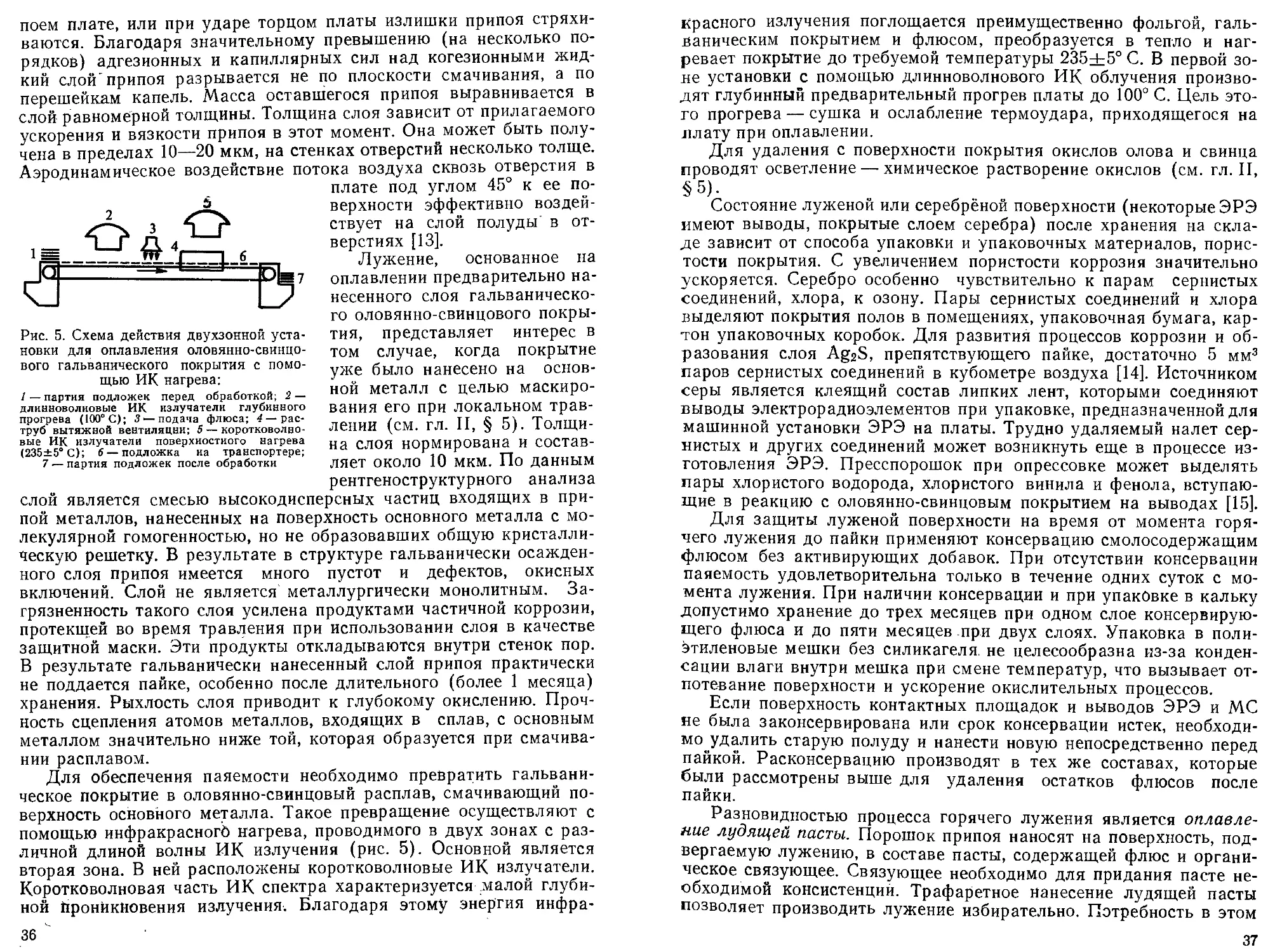

поем плате, или при ударе торцом платы излишки припоя стряхи-

ваются. Благодаря значительному превышению (на несколько по-

рядков) адгезионных и капиллярных сил над когезионными жид-

кий слой'припоя разрывается не по плоскости смачивания, а по

перешейкам капель. Масса оставшегося припоя выравнивается в

слой равномерной толщины. Толщина слоя зависит от прилагаемого

ускорения и вязкости припоя в этот момент. Она может быть полу-

чена в пределах 10—20 мкм, на стенках отверстий несколько толще.

Аэродинамическое воздействие потока воздуха сквозь отверстия в

плате под углом 45° к ее по-

верхности эффективно воздей-

ствует на слой полуды в от-

верстиях [13].

Лужение, основанное на

оплавлении предварительно на-

несенного слоя гальваническо-

5

7

Рис. 5. Схема действия двухзонной уста-

новки для оплавления оловянно-свинцо-

вого гальванического покрытия с помо-

щью ИК нагрева:

1 — партия подложек перед обработкой; 2 —

длинноволновые ИК излучатели глубинного

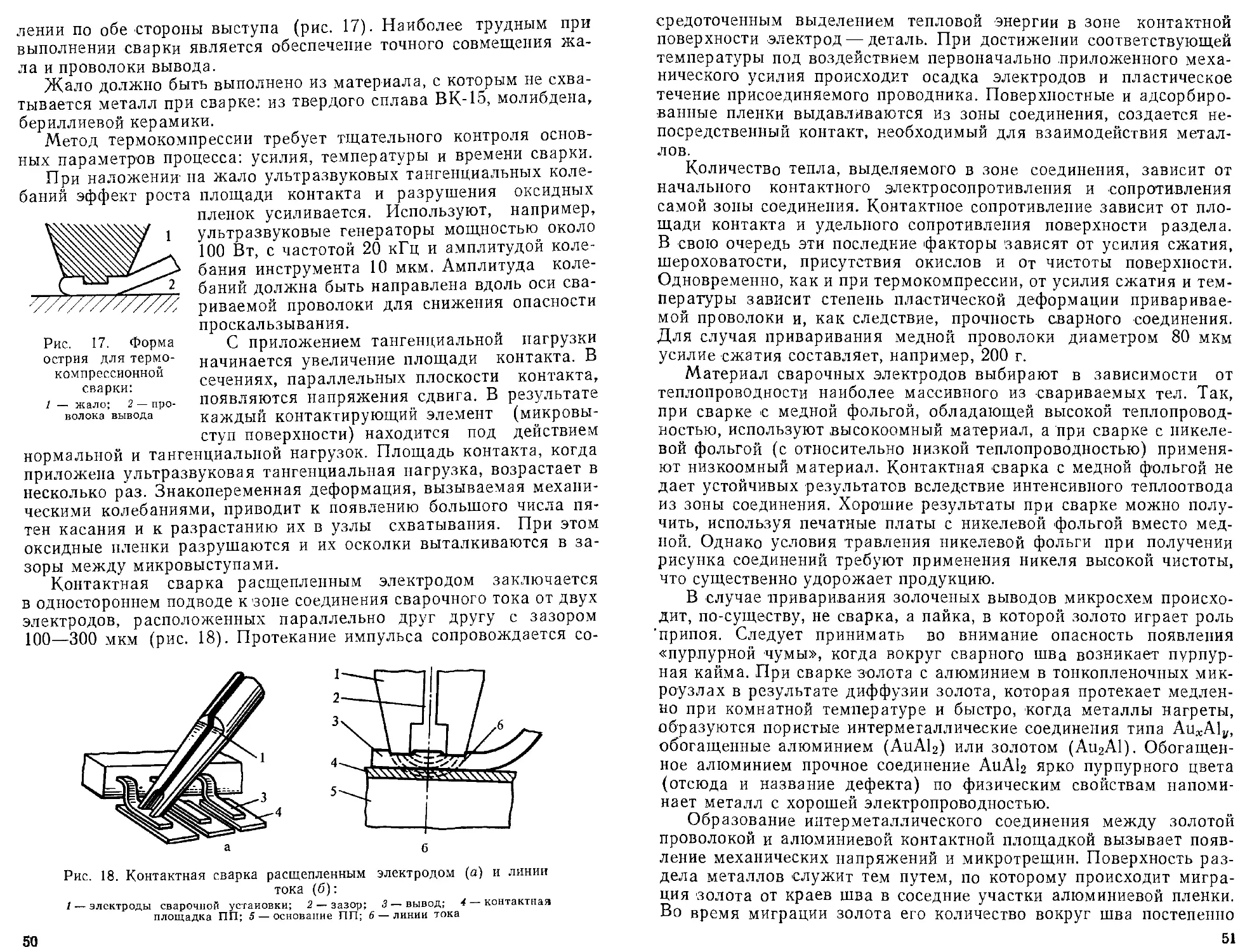

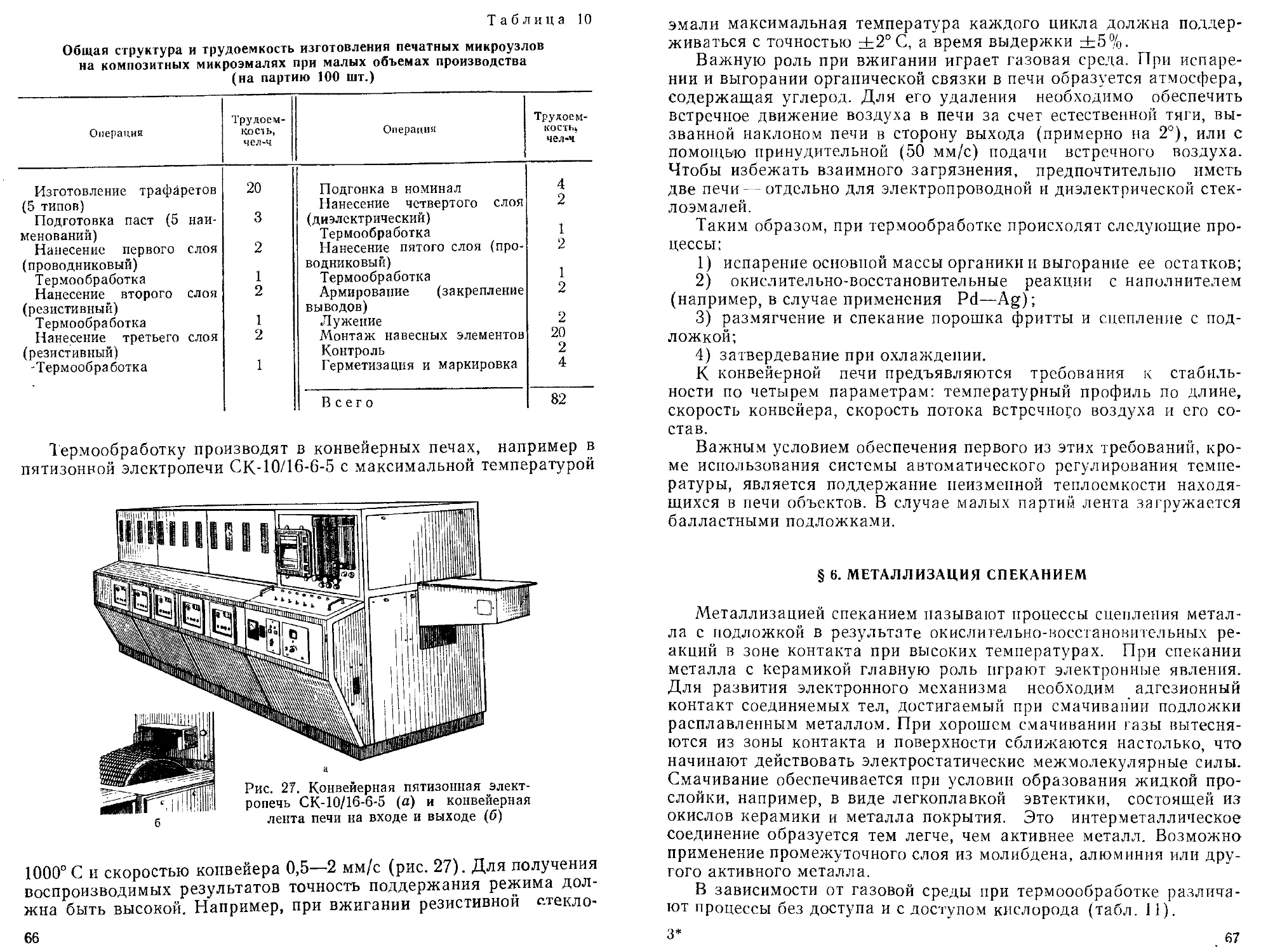

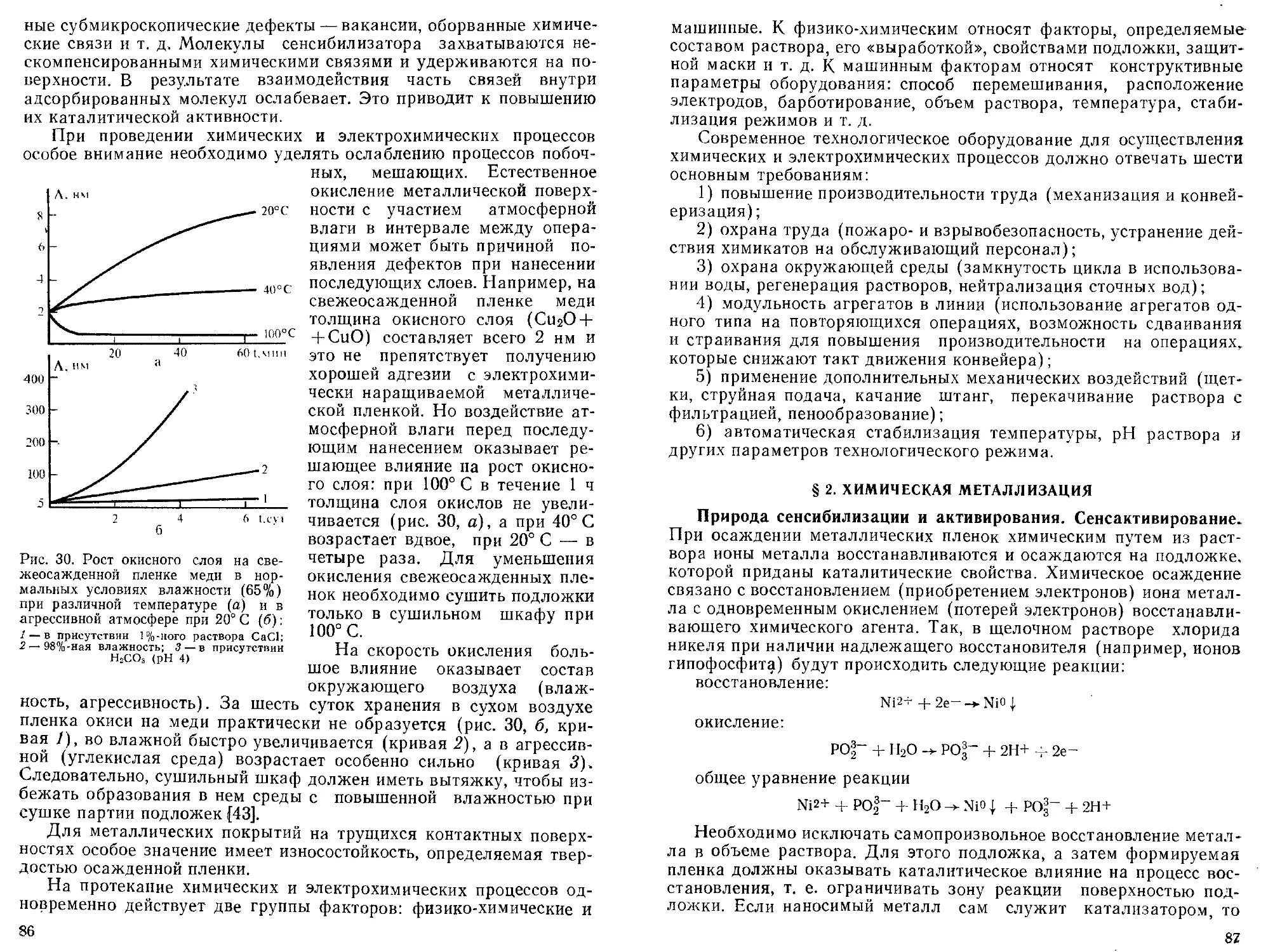

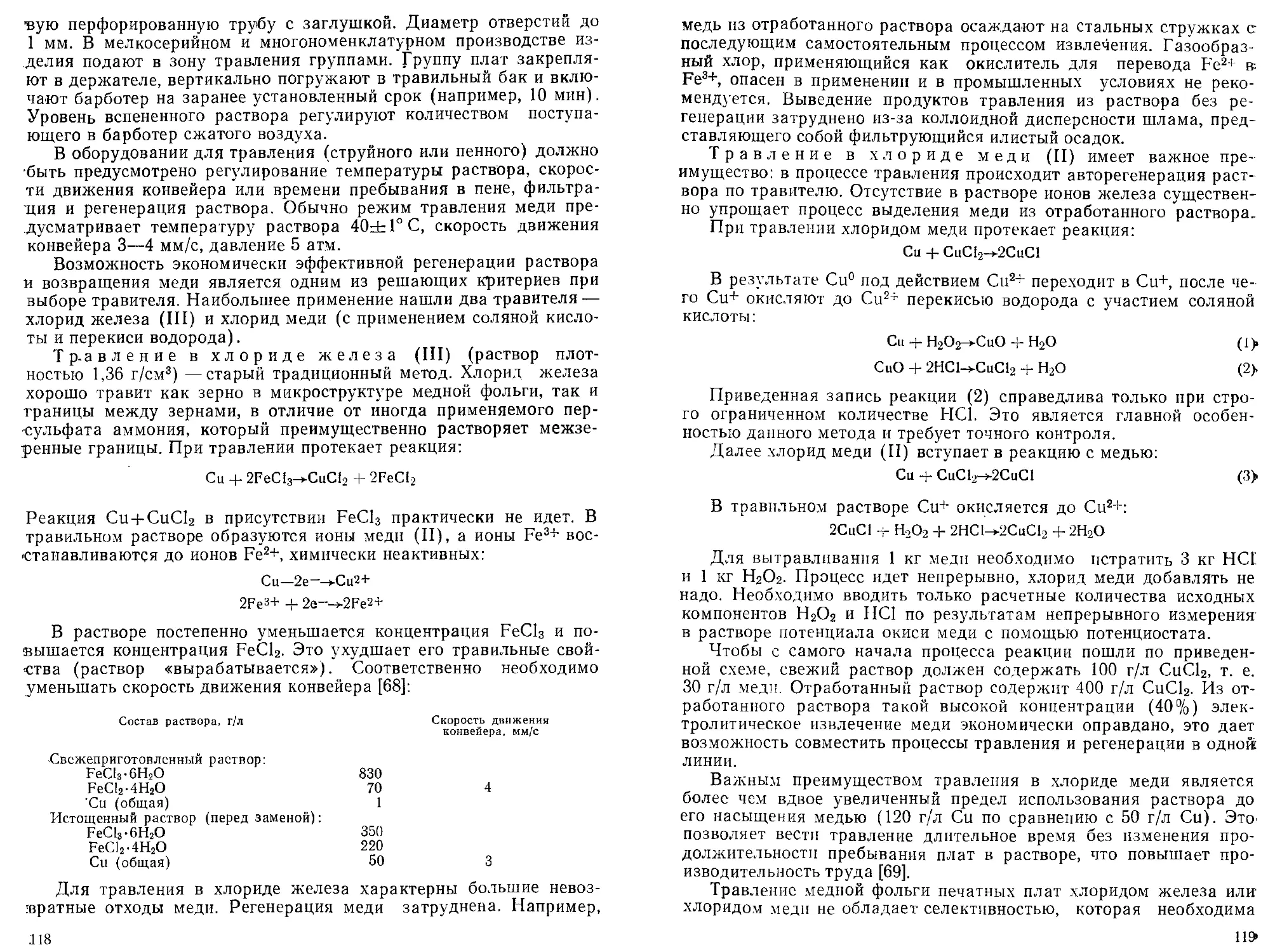

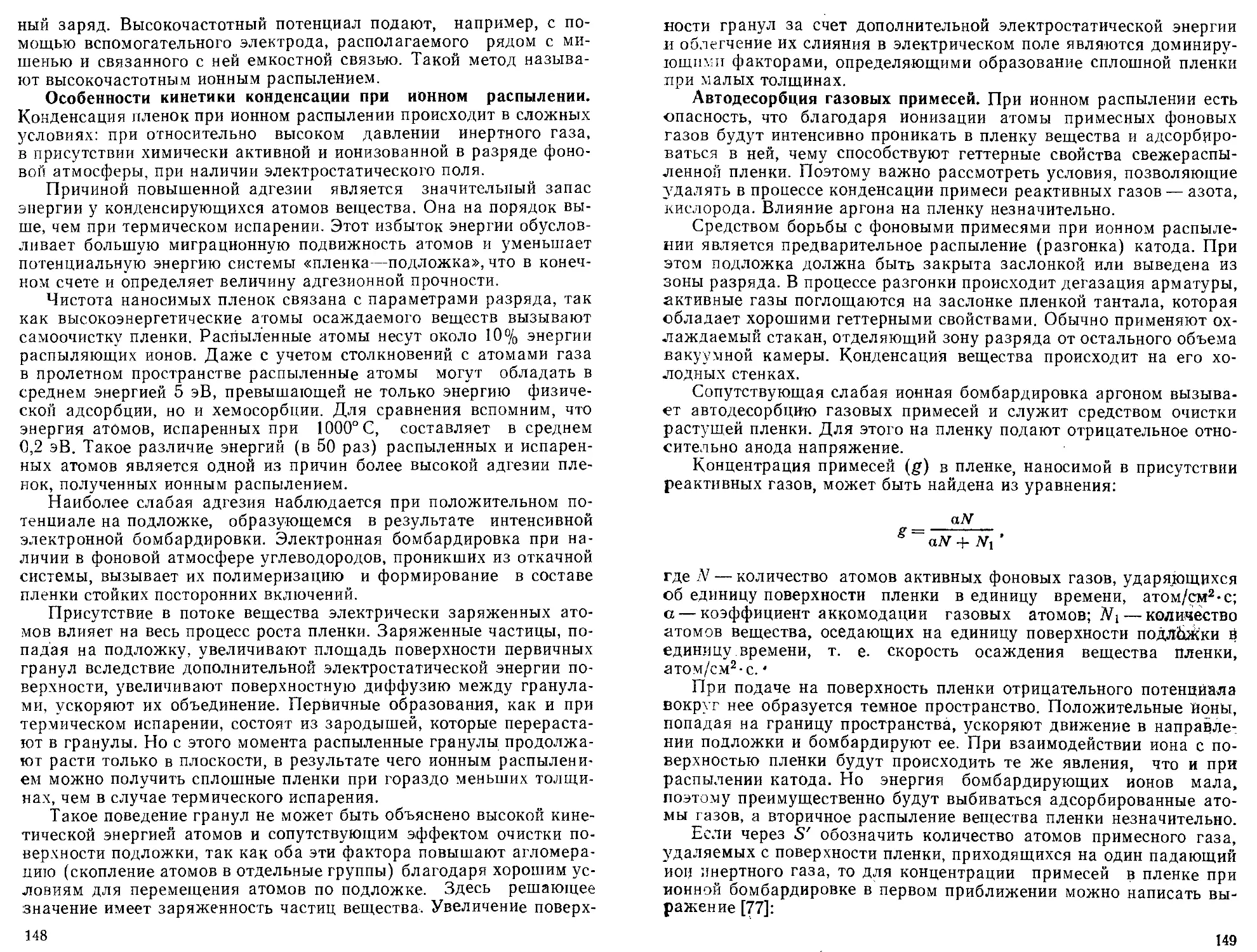

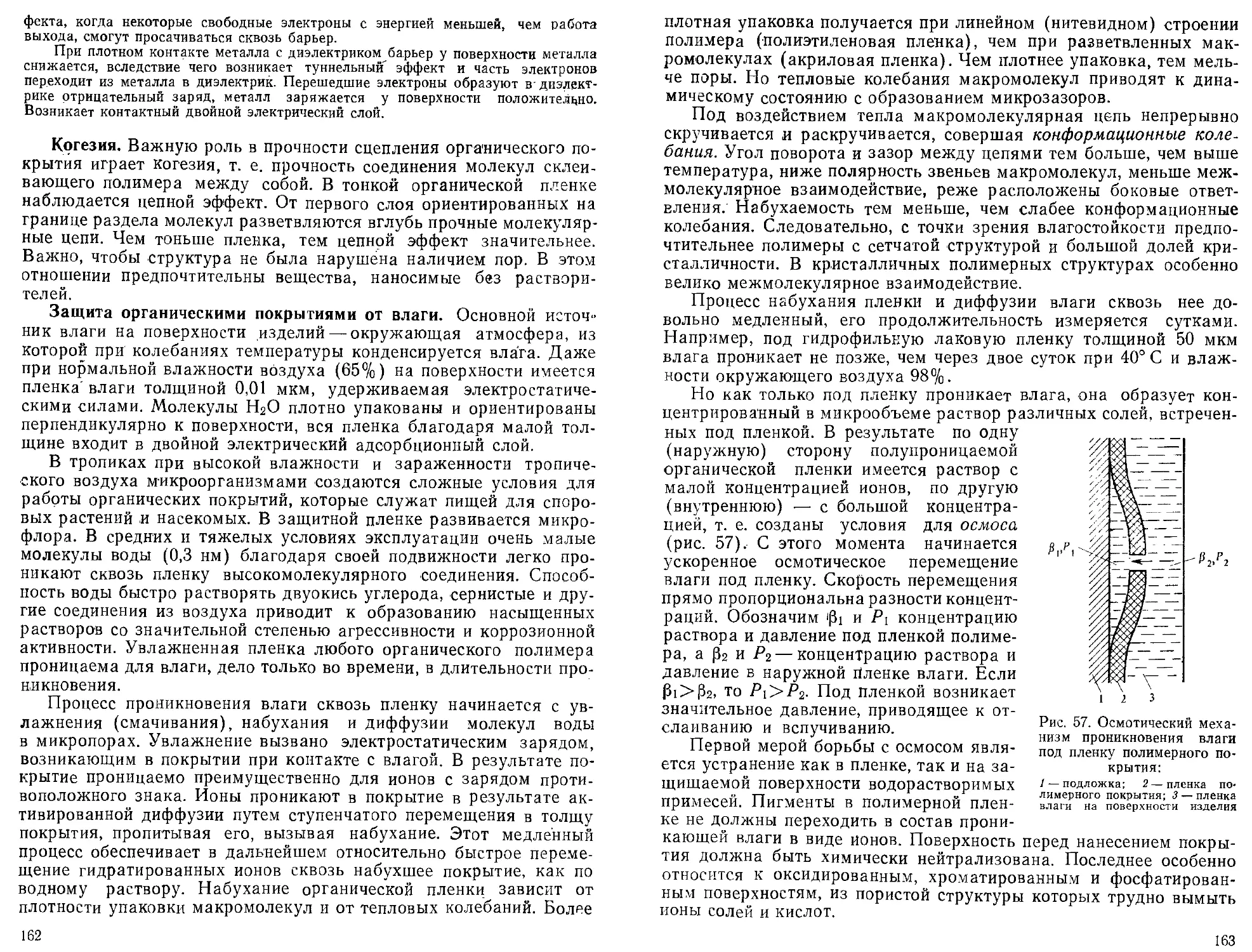

прогрева (100° С); 3'—подача флюса; 4—рас-