Автор: Трембовля В.И. Фингер Е.Д. Авдеева А.А.

Теги: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника котельные установки

ISBN: 5-283-00137-7

Год: 1991

8. И. Трембовля

Е.Д.Фингер

А. А. Авдеева

ТЕПЛОТЕХНИЧЕСКИЕ

ИСПЫТАНИЯ

КОТЕЛЬНЫХ

УСТАНОВОК

2-е издание, переработанное

и дополненное

МОСКВА ЭНЕРГОАТОМИЗДАТ 1991

ББК 31.37

Т66

УДК 621.181.001.4

Рецензент К. В. Шахсуваров

_ 2203050000-269

т 051@1)-91 ,45"91

© Энергия, 1977

ISBN 5-283-00137-7 © Авторы, 1991, с изменениями

ПРЕДИСЛОВИЕ

При реализации задач повышения

экономичности и надежности,

быстрейшего освоения новых и

реконструируемых стационарных

котельных установок ТЭС, промышленных

предприятий и крупных котельных

важное значение имеют

теплотехнические испытания этих установок.

В качестве пособия по проведению

таких испытаний рекомендуется

настоящая книга, при подготовке

которой учтены накопленный со

времени одноименного первого издания [1]

опыт энергопредприятий,

наладочных и научно-исследовательских

организаций по проведению

наладочных и экспериментальных работ на

котлах, действующие положения,

стандарты и требования,

предъявляемые к организации испытаний и

к предприятиям и подразделениям,

их проводящим, рекомендации и

замечания читателей первого издания

книги.

Авторы постарались увязать

материалы по названным работам со

стандартами и рекомендациями

международных организаций (СЭВ и

ISO) в целях получения возможности

использовать книгу при испытаниях

котлов на отечественных и

зарубежных энергообъектах. Материалы

книги ориентированы главным образом

на вопросы организации и

проведения испытаний современных крупных

котлов, в связи с чем в ней не

рассмотрены особенности испытаний

мелкого оборудования,

предназначенного для коммунальных и других

подобных установок.

Разделы книги о применении

средств измерений приведены с

ориентацией на максимальное

использование автоматических

приборов; сведения о них даны лишь в

объеме, необходимом для увязки с

вопросами их подготовки, установки

и контроля работы.

Настоящая книга не может и не

должна заменять действующие

стандарты и методики по испытаниям

котлов, ее назначение наряду с

другими изданиями, среди которых

лучшим по праву является книга

А. К. Внукова «Экспериментальные

работы на парогенераторах» (М.:

Энергия, 1971),— помочь

руководителям, участникам и заказчикам

испытаний наиболее рационально

организовать и провести

экспериментальные работы, выполнить необходимые

расчеты и анализ результатов

испытаний. Утверждение Госгазнадзо-

ром СССР одноименной книги

первого издания в качестве методики для

проведения персоналом ПО «Союз-

техэнерго» испытаний

энергетических стационарных котлов, а также

многочисленные библиографические

ссылки на эту книгу в журналах

«Электрические станции»,

«Теплоэнергетика», «Энергетик»,

«Промышленная энергетика», в учебниках,

сборниках и монографиях

свидетельствуют о том, что она явилась

полезным пособием по проведению

теплотехнических испытаний котлов. В

связи с этим авторы надеются, что

значительно переработанная и

дополненная новыми материалами на-

3

стоящая книга будет не менее

полезной для работников

электроэнергетики и других отраслей

промышленности при проведении

экспериментально-наладочных работ на котельных

установках и что в значительном

числе случаев специалисты найдут

в настоящей книге сведения, которые

позволят им правильно организовать

и провести испытания в требуемом

объеме и с необходимой точностью.

В книге, ограниченной рамками

тематики испытаний котлов, не

рассмотрены вопросы испытаний

энергоблоков в целом и сопутствующие им

моменты, однако, поскольку

испытания энергоблоков проводятся

бригадами, состоящими_из специалистов-

котельщиков и турбинистов,

материалы книги будут полезны и для них.

Также не рассмотрены

специфические вопросы технологического

характера применительно к

испытаниям энергетических котлов с

кипящим слоем, по которым работы в

электроэнергетике СССР только

начинаются и соответствующий опыт

не накоплен.

Все числовые значения величин

приведены в единицах СИ. В связи

с тем что на ТЭС и в котельных в

большинстве случаев еще

установлены приборы, шкалы которых про-

градуированы в килограмм-силах на

квадратный сантиметр и в

миллиметрах ртутного столба, в скобках

приведены значения давления в этих

единицах. В тех случаях, когда не

требуется большой точности, значения

даны округленно. То же относится к

гигакалории, поскольку пиковые

водогрейные котлы имеют маркировку в

этой единице в части теплопроизво-

дительности.

Авторы выражают глубокую

благодарность научному редактору канд.

техн. наук Б. И. Шмуклеру и

редактору Ю. В. Волковыцкому за

большой и тщательный труд по

редактированию и ценные советы по

совершенствованию рукописи. Они будут

признательны читателям, которые

направят свои замечания и

пожелания по книге в издательство A13114,

Москва, М-114, Шлюзовая наб., 10).

Материалы книги написали:

В. И. Трембовля — гл. 1—4; Е. Д. Фин-

гер — гл. 5—8, 13—15; А. А.

Авдеева — гл. 9—12; В. И. Трембовля

и А. М. Капельсон — § 2.8, § 12.4;

Л. М. Капельсон —§ 2.16—2.18;

Б. И. Шмуклер — § 3.3; Б. И. Шмук-

лер и В. И. Трембовля — § 3.2.

Авторы

Гла ва первая

ОБЩИЕ ОРГАНИЗАЦИОННЫЕ ПОЛОЖЕНИЯ

В соответствии с [2] при

испытаниях котельных установок ' должны

выдерживаться обязательные

положения и требования по обеспечению

единства испытаний, в том числе:

допуски и предельные отклонения

на параметры и показатели качества

испытываемых агрегатов должны

назначаться с учетом возможности

обеспечения требуемых точности и

(или) достоверности результатов

испытаний и нестабильности этих

параметров; стабильность параметров с

учетом устанавливаемых допусков

должна обеспечивать требуемую

воспроизводимость результатов

испытаний;

испытания должны проводиться по

программам и аттестованным

методикам испытаний и с применением

поверенных в аттестованных

испытательных подразделениях средств

измерений (СИ) 2;

1 По ГОСТ 23172—78 под котельной

установкой понимается совокупность котла и

вспомогательного оборудования

2 Метрологическая аттестация нестандар-

тизированных средств измерений (НСИ)

отраслевого назначения, применяемых

испытательной организацией при испытаниях с

выдачей оценок экономических и

технологических показателей энергетического

оборудования, производится комиссией метрологической

службы испытательной организации (владель-

устанавливаемые в методиках

испытаний показатели . и нормы

точности средств испытаний,

воспроизведения условий испытаний, способы

обработки данных, формы

представления результатов испытаний

должны быть унифицированы и

соответствовать установленным

требованиям;

аттестованная методика

испытаний должна гарантировать

получение результатов испытаний с

требуемыми точностными

характеристиками;

ца НСИ) с привлечением (по согласованию)

представителей головных или базовых

организаций метрологических служб, а НСИ,

применяемых в энергоуправлениях и

служащих для внутреннего использования,—

метрологической службой энергопредприятия —

владельца НСИ

Если при испытаниях предусмотрено

использовать импортные СИ, подлежащие в

соответствии с законодательством страны-

изготовителя государственным испытаниям и

поверке и являющихся предметом

товарообмена между странами — членами СЭВ,

то по таким СИ страна-покупатель может,

руководствуясь [3], принять решение о

признании результатов государственных

испытаний и поверки СИ страны-изготовителя и

разрешить их применение без повторных

государственных испытаний и поверки, при

признании только результатов

государственных испытаний — с поверкой в соответствии

с действующим в стране-покупателе

законодательством.

5

методы и средства

метрологического обеспечения испытаний, включая

измерения параметров

испытываемых объектов, воздействующих

факторов и режимов испытаний, должны

обеспечивать получение результатов

испытаний с требуемой точностью и

(или) достоверностью;

аттестация испытательных

организаций и подразделений должна

удостоверять, что компетентность

персонала подразделения, его техническая

база и структура обеспечивают

проведение испытаний в полном

соответствии с требованиями

нормативно-технической документации

(НТД).

По [4] под государственными

испытаниями понимаются испытания

установленных важнейших видов

продукции, проводимые головной

организацией по государственным

испытаниям, или приемочные

испытания, проводимые государственной

комиссией или испытательной

организацией, которой предоставлено право

их проведения. Основной целью

государственных испытаний является

получение объективной достоверной

информации о фактических

значениях показателей качества

продукции (котла) и соответствии их НТД

и технической документации для

принятия определенных решений.

Организации и предприятия, проводящие

государственные испытания, должны

быть аттестованы в установленном

порядке и иметь регистрационное

удостоверение на право проведения

таких испытаний. Государственные

испытания должны проводиться по

утвержденным программам и

методикам, согласованным с заказчиком

(основным потребителем). Порядок

согласования и утверждения

программ и методик государственных

испытаний устанавливает

министерство (ведомство).

Оформление и оценка точности

результатов государственных

испытаний должны проводиться по

правилам, установленным для

конкретного вида испытаний и оборудования.

Результаты государственных

испытаний оформляются протоколом и

заключением, формы которых

устанавливает министерство

(ведомство).

Организации, проводящие

испытания, и подразделения предприятий и

организаций, работающие под

методическим руководством головных

организаций по государственным

испытаниям, проводят государственные

испытания по поручению головных

организаций по испытаниям и

осуществляют свои функции в

соответствии с положениями об этих

организациях и подразделениях,

разработанными на основе нормативных

документов Госстандарта СССР,

согласованными с головной

организацией и утвержденными в

установленном порядке.

Проведение работ на котельных

установках, сжигающих

газообразное топливо, регламентируется

общесоюзными положениями [5],

согласно которым все газоиспользую-

щие установки подлежат перед

вводом в промышленную эксплуатацию

наладке специализированными пу-

сконаладочными организациями и

наладочными службами

предприятий. Эти организации и

подразделения должны быть зарегистрированы

в территориальных инспекциях

(отделениях) Госгазнадзора СССР и

иметь выданное ими разрешение на

проведение режимно-наладочных

работ. Организациям и предприятиям

запрещено заключать договоры

подряда на выполнение пуско- и

режимно-наладочных работ на газоисполь-

зующем оборудовании с

организациями, не имеющими указанного

разрешения. Среди документов для

регистрации обязательно представляются

утвержденная в установленном

порядке методика проведения

наладочных работ как на газовом, так и

на резервном (аварийном) топливе и

перечень имеющихся в организации

специальных приборов и

оборудования для проведения наладочных

работ на газоиспользующем

оборудовании.

Персонал наладочных бригад

6

(групп), не прошедший проверки

знаний правил пользования газом в

народном хозяйстве, руководящих,

инструктивных и нормативных

документов в объеме выполняемой им

работы и правил техники безопасности,

к наладочным работам не

допускается. Наладочная организация обязана

выдать режимную карту с графиком

работы оборудования по формам,

Гла ва вторая

2.1. КЛАССИФИКАЦИЯ И ОБЩАЯ

ХАРАКТЕРИСТИКА ИСПЫТАНИЙ

К наиболее часто проводимым

теплотехническим испытаниям

стационарных паровых водотрубных котлов

относятся балансовые, режимно-на-

ладочные и экспресс-испытания.

Балансовые испытания имеют

целью установление типовых

энергетических характеристик [6] для вновь

введенных в эксплуатацию котлов

после окончания периода освоения

проектной мощности [7], при

изменении вида топлива или

значительном изменении его качества, для

получения характеристик

относительного прироста расхода топлива.

Балансовые испытания

соответствуют по [4] «периодическим» и

«инспекционным» видам испытаний.

Режим но-наладочные

(доводочные) испытания (без определения

КПД нетто и воздушного баланса)

с выдачей временной режимной

карты проводят для наладки режима

работы котла, определения

оптимальных значений коэффициента

избытка воздуха и тонкости топливной

пыли, оптимального распределения

утвержденным ведомственными

методиками на режимно-наладочные

работы.

Окончание наладочных работ

оформляется актом, кроме того,

составляется отчет, в котором

указываются все показатели, влияющие на

эффективность использования газа

'при различных режимах работы

установок.

воздуха по горелкам и их загрузки,

для выявления минимальной и

максимальной нагрузок котла при

различном составе вспомогательного

оборудования, определения

аэродинамических характеристик

газовоздушного тракта.

Режимно-наладочные испытания

необходимы также для выявления

недостатков оборудования и

изыскания способов их устранения, оценки

результатов внедрения мероприятий

по совершенствованию отдельных

узлов и горелочных устройств,

проверки характеристик отдельных

элементов котла, уточнения режимных

карт в ходе эксплуатации и др. Эти

виды работ соответствуют

предусмотренным [4] «периодическим»,

«типовым» и «нормальным» видам

испытаний.

Экспресс-испытания проводят для

оценки качества ремонтов; этот вид

испытаний по [4] соответствует

«сокращенным» испытаниям. В целях

проверки гарантий поставщиков

котельных установок иногда проводят

«приемочные» испытания [4].

В соответствии со ставящимися

задачами испытания котельных уста-

7

ИСПЫТАНИЯ ПРИ СТАЦИОНАРНЫХ РЕЖИМАХ

новок по точности измерений и

обработки материалов разделяются на

испытания I и II классов. По I классу

точности проводят испытания, в

результате которых достигается

определение КПД с точностью ±1,5%.

Метод определения КПД может быть

прямым (если это возможно) —с

определением количества теплоты,

подведенной с топливом и воздухом,

и теплоты, отведенной с водой и

паром, или обратным — с определением

всех потерь теплового баланса и

КПД. Оба метода согласно [8]

принципиально равноценны, однако

точность по обратному методу может

быть достигнута более высокой при

условии определения всех потерь

теплоты от отдельных элементов котла:

балок, деталей ограждений

газоходов и т. п. Испытания по I классу

точности предусматривают

использование средств измерений

повышенных классов точности — 0,5 и 1,0 и

обеспечение установившегося

теплового состояния котла (табл. 2.1).

По II классу точность сведения

теплового баланса определяют в

пределах ±5 %. Характер отклонений

характеристик, приведенных в

табл. 2.1, должен быть плавным (не

более 2 %/мин) для возможности

точного измерения значений

контролируемых величин. Технический

состав топлива (зольность, влажность

и выход летучих) должен

соответствовать расчетному или среднему

эксплуатационному, если только

сжиганию не подлежит партия нового

по характеристике топлива.

В связи с тем что [8, 9] не

предусматривают упрощенных методов

испытаний без отбора и анализа проб

топлива, отбор должен

осуществляться при испытаниях с

определением КПД прямым или обратным

методом при сжигании всех видов

топлива. Метод проф. М. Б. Равича

[10] допускается использовать при

сжигании газообразного или жидко-

Таблица 2.1. Продолжительность режимов и допустимые колебания основных и режимных

параметров при испытаниях котельных установок [8, 9|

Показатель

Значение показателя при

точности класса испытаний

Продолжительность работы котельной установки от растопки до

начала испытаний, ч, не менее:

котлы с камерными топками и с облегченной (натрубной,

накаркасной) обмуровкой

котлы старых типов с толстой кирпичной обмуровкой

котлы с механическими решетками

Продолжительность выдерживания испытательной нагрузки

непосредственно перед испытанием (опытом), ч:

котлы на твердом топливе при камерном сжигании с твердым

шлакоудалением, котлы с механическими решетками, котлы на

жидком и газообразном топливе

котлы с жидким шлакоудалением после начала устойчивого

выхода жидкого шлака

Продолжительность испытания (опыта) при измерении расхода

топлива, ч:

твердого при схемах пылеприготовления с промежуточным

бункером пыли

твердого при сжигании в топках с механическими решетками

жидкого, газообразного и твердого при схемах

пылеприготовления с прямым вдуванием

Продолжительность перехода между двумя соседними режимами-

опытами (если они не отличаются по нагрузке больше чем на 20—

25 %) при сжигании любых топлив, ч, не менее-

котлы с облегченной обмуровкой

котлы старых типов с толстой кирпичной обмуровкой

Допустимые колебания нагрузки в перерыве между двумя

соседними режимами-опытами, %

60

36

72

24

3

2

48

24

3

2

2

4

4-ю

Продолжение табл. 2.1

Показатель

Значение показателя при

точности класса испытаний

:D-5)

3

6

15

6

12

15

2

±3

±6

±15

±6

±12

±15

±2

Продолжительность испытания (опыта) при определении

экономичности котла обратным методом, ч, не менее:

при сжигании твердого топлива

при сжигании жидкого, газообразного топлива

Допустимые колебания основных параметров работы котла во

время испытания (опыта) от номинальных значений, %:

производительность-

котлы производительностью, т/ч

более 200

от 51 до 200

до 50

давление:

котлы производительностью, т/ч

более 200

от 51 до 200

до 50

температура перегретого пара промежуточного перегрева

Допустимые колебания режимных показателей работы котла во

время испытания (опыта) от номинальных значений, %;

избыток воздуха за поворотной камерой (пароперегревателем)

при сжигании-

твердого, жидкого и газообразного топлива с нормативными

(расчетными) коэффициентами избытка воздуха для котлов

с уравновешенной тягой

жидкого, газообразного топлива в газоплотных топках и в

топках с наддувом

температура питательной воды, горячего воздуха

тонкость пыли для:

антрацита, тощих и окисленных углей

каменных и бурых углей

скорость в гравитационном сепараторе (шахте) молотковой

мельницы

Примечание Нагрузка не должна превышать максимальную паропроизводительность,

давление и температура не должны быть выше максимально допустимых значений

±7

A-1,5)

±3

+ 10

±15

±5

±A-1,5)

±5

±15

±20

±7

го топлива лишь при настроечных

опытах (не балансовых) в целях

ускорения установления требуемых

режимов.

Поскольку проведение испытаний

современных котельных установок

по I классу точности требует

больших материальных и трудовых

затрат, то во избежание обесценивания

результатов испытаний из-за

неправильной работы отдельных средств

измерений необходимо дублировать

основные измерения — паропроизво-

дительности (тепловой мощности),

температуры перегрева пара,

температуры уходящих газов, газового

анализа продуктов горения

(параллельно эксплуатационному

паромеру устанавливают жидкостные

трубные дифференциальные

манометры; в паропроводе свежего пара

и в балансовом сечении уходящих

газов устанавливают дублирующие

датчики и дублируют вторичные

приборы для измерения температуры;

применяют контрольные

газоотборные трубки с отдельными линиями

транспорта продуктов горения к

газоанализаторам). Кроме того,

должны дублироваться опыты; если

результаты двух одноименных опытов

разнятся незначительно, то для

подсчетов принимают их средние

значения.

При значительных расхождениях

дублируемых опытов (более 5%)

должен проводиться третий,

контрольный опыт.

9

2.2. ПРОГРАММЫ ИСПЫТАНИЙ

В зависимости от целей и задач

испытаний их проводят по типовым

или специально разрабатываемым

программам. По первым из них

осуществляют, например, испытания для

снятия типовой энергетической

характеристики и экспресс-испытания

котельных установок. Вторые

необходимы при испытаниях головных,

модернизированных или

реконструированных котлов, при замене или

совершенствовании их

вспомогательного оборудования и др.

Программа должна устанавливать

объект и цели работы, виды,

последовательность и объем проводимых

экспериментов, порядок, условия,

место и сроки работ, обеспечение и

отчетность по ним, ответственность

за обеспечение и проведение [4].

В общие положения программы

вносят данные по обоснованию

проведения работ, цели и задачи

испытаний, краткую характеристику

подлежащего испытаниям

оборудования — сведения, необходимые для

проведения и сравнения результатов

испытаний. В части программы,

определяющей этапы, содержание и

объемы испытаний, указывают

количество и наименование этапов, перечень

и продолжительность опытов на

каждом этапе (в технологической

последовательности их выполнения),

продолжительность и ориентировочные

сроки работ, требования к состоянию

оборудования ко времени начала

испытаний, средства измерений,

приспособления, материалы и

документы, подлежащие подготовке к началу

испытаний, сведения о распределении

обязанностей, ответственности и

сроков выполнения отдельными

соисполнителями предусматриваемых для

них этапов работы.

В раздел программы о

методических основах испытаний включают

сведения о НТД, которые надлежит

использовать при проведении

работы.

Метрологическое обеспечение в

программе должно быть отражено

таблицей основных контролируемых

параметров с диапазоном их

колебаний, данными о точности и средствах

измерений, их метрологических

характеристиках, условиях проведения

измерений (состояние окружающей

среды, внешние влияния и др.)-

Программа должна также содержать

сведения по мерам безопасности —

обеспечение безопасной работы

персонала, испытываемого

оборудования и окружающей среды,

надежность и пожаробезопасность,

противошумовые мероприятия.

В программе указывают

необходимость предоставления

специальных режимов и некоторые другие

условия, требующиеся для

проведения испытаний. Перечисляют также

форму представления результатов

испытаний (протокол, отчет,

режимная карта и пр.), требования к

обработке данных испытаний. К

программе прилагают следующие

документы: методики испытаний, схемы

и рисунки, краткие описания,

расчеты, копии сопроводительных

писем и пр.

Методикой испытаний по [4] называется

организационно-методический документ,

обязательный к выполнению и включающий

метод испытаний, отбор проб, алгоритмы

выполнения операций по определению одной

или нескольких взаимосвязанных

характеристик свойств объекта (в данном случае

котла), формы представления данных и

оценки точности, достоверности результатов,

требования техники безопасности и охраны

окружающей среды.

Программу утверждают главные

инженеры подрядчика и заказчика

работ. В отдельных случаях может

потребоваться согласование

программы с вышестоящими

организациями, заводами-изготовителями,

проектными и диспетчерскими

организациями. Подписывают программу

руководитель, ответственный

исполнитель и другие представители

подразделения-разработчика

программы, а также метрологического

подразделения-подрядчика. Со стороны

заказчика программу подписывают

лица, назначаемые его руководством.

Программу приемочных испытаний

в каждом конкретном случае опре-

10

деляют особо, в общем случае ее

характер будет ясен из § 2.15.

Объем программы для снятия

типовой энергетической

характеристики, являющейся представительной

для данного типа котла, отражающей

его технически достижимую

экономичность и позволяющей проверять

гарантийные данные

завода-изготовителя по экономичности котла,

определяет [6].

Наличие типовой энергетической

характеристики позволяет

эксплуатационному персоналу обеспечивать

контроль за состоянием и работой

котла, выдерживать все параметры

технологического процесса,

осуществлять нормирование, планирование

и анализ экономичности работы

оборудования. В этой связи в объем

испытаний входит определение

следующих основных зависимостей от паро-

производительности (тепловой

мощности) брутто Qkp для всего рабочего

диапазона: всех отдельных потерь

теплоты (с уходящими газами q2, от

химической q$ и механической qA

неполноты сгорания, в окружающую

среду q$, с физической теплотой

шлака де); КПД брутто котельной

установки г|кру; расхода теплоты на

собственные нужды, отнесенной к

располагаемой теплоте топлива ^S„;

расхода теплоты на выработку

электроэнергии, затраченной

механизмами собственных нужд и отнесенной к

располагаемой теплоте топлива <7?оп;

расхода теплоты на турбопривод

питательных насосов, отнесенной к

располагаемой теплоте топлива qr пн.

Программа предусматривает

также промежуточные зависимости от

паропроизводительности (тепловой

мощности), оптимального избытка

воздуха за пароперегревателем

(переходной зоной),температуры

уходящих газов, содержания горючих в

шлаке и в золе уноса, удельных

расходов электроэнергии на тягу и дутье,

питательные насосы и пылеприготов-

ление. Кроме того, должны быть

получены зависимости от

паропроизводительности энтальпии пара до и

после промежуточного

перегревателя и температуры питательной

воды.

Программа должна

предусматривать снятие характеристик для

котлов энергоблоков при изменяющейся

температуре питательной воды, а для

котлов ТЭС с поперечными

связями — при постоянной заданной

температуре. Для пиковых водогрейных

котлов программа снятия типовой

энергетической характеристики не

отличается от программы для

энергетических котельных установок, но

должна еще предусматривать

получение зависимости КПД брутто от

нагрузки при разных температурах

сетевой воды на выходе из котла,

поскольку она значительно

отражается на значении q2.

Для составления типовой

энергетической характеристики

испытания проводит специализированная

экспериментально-наладочная

организация, а для получения

энергетической характеристики —

энергопредприятие, эксплуатирующее котел,

или по его заказу

специализированная организация.

Примерная программа балансовых

эксплуатационных испытаний по I и

II классам точности для пылеуголь-

ной котельной установки обычно

предусматривает:

предварительные измерения и

наладочные опыты по пп. 1 и 2 режим-

но-наладочных испытаний (см.

ниже);

определение наибольшей бесшла-

ковочной нагрузки в течение 3-суточ-

ного испытания B—3 опыта);

определение минимальной

длительной нагрузки (нижнего предела

регулировочного диапазона) без

изменения состава вспомогательного

оборудования и без подсветки

факела B—3 опыта);

определение минимальной

нагрузки с изменением состава

вспомогательного оборудования и подсветкой

факела (технического минимума) и

допустимой длительности

поддержания этой нагрузки B—3 опыта);

выявление экономичности при

номинальной, минимальной и двух-трех

11

промежуточных нагрузках E—

6 опытов).

Программа испытаний для

полунения энергетической

характеристики, отражающей предельную,

технически достижимую тепловую

экономичность данной котельной

установки и учитывающей оптимальные

режимы совместной работы

основного и вспомогательного оборудования,

должна предусматривать [6] снятие

следующих зависимостей от паро-

производительности (тепловой

мощности) нетто и брутто: КПД нетто

и брутто; <7г, Яз, ^4, q$, q?>, расходов

теплоты топлива на электрические и

тепловые собственные нужды

котельной установки; удельных расходов

условного топлива и электроэнергии

на теплоту, отпущенную котельной

установкой; удельных расходов

электроэнергии на привод питательных

насосов, тягодутьевых и пылеприго-

товительных установок;

коэффициентов избытка воздуха (присосов в

газовый тракт); температуры

уходящих газов.

Для учета влияния на

экономичность котла причин, не зависящих

от персонала (зольности и влажности

топлива, доли совместно сжигаемого

топлива и др. [11]), может

понадобиться проведение нескольких серий

дополнительных опытов в целях

получения соответствующих поправок.

Примерная программа режимно-

наладочных испытаний в

зависимости от их задач и местных условий

может включать:

1) предварительные измерения

A2—20 опытов), в том числе:

определение частоты вращения

питателей топлива (пыли), тарировка

мазутных форсунок по

производительности и характеру распыливания

на стенде и т. д.;

тарировка сечений газоходов, пы-

левоздуховодов и воздуховодов

(нахождение поправочных тарировоч-

ных коэффициентов для обеспечения

представительности измерений

температур, скоростей, проведения

анализа газообразных продуктов

горения и др.);

12

измерение скоростей потоков

воздуха в горелках и воздуховодах;

определение присосов воздуха по

котельной и пылеприготовительной

установкам;

2) наладочные опыты:

определение оптимального

положения факела при различных

скоростях воздуха в горелках,

оптимальной толщины слоя топлива на

механической решетке слоевой топки

и т. д. с измерением концентраций

в газообразных продуктах горения

оксидов азота и других вредных

выбросов D опыта);

определение оптимального

избытка воздуха при трех-четырех

нагрузках котла (при постоянной тонкости

помола пыли, включении всех

предусмотренных проектом мазутных

форсунок, горелок или мельниц прямого

вдувания, постоянной толщине слоя

топлива на механической решетке

и т. п.) с измерением в продуктах

горения концентраций оксидов азота

и других вредных выбросов A2—

16 опытов);

определение оптимальной тонкости

помола пыли (скорости в шахте

молотковой мельницы) при одной —

трех нагрузках в пределах

регулировочного диапазона котельной

установки F—8 опытов);

определение оптимального

сочетания работающих горелок на

техническом минимуме нагрузки D—

6 опытов);

определение влияния

рециркуляции газообразных продуктов горения

и распределения их потоков по зонам

ввода в топку на температуру

перегрева пара и на характер

шлакования (9—11 опытов);

3) основные опыты:

определение экономичности и всех

отдельных потерь теплоты на

номинальной паровой нагрузке DHOm и трех

промежуточных D опыта);

определение максимальной

нагрузки Омане при различном составе

работающего вспомогательного

оборудования и различных частотах

вращения электродвигателей их

приводов C—4 опыта);

определение минимальной

длительной нагрузки DM„„ без изменения

состава вспомогательного

оборудования и количества включенных

горелок (форсунок, мельниц) B—3

опыта) ;

определение DMm с отключением

части горелок (форсунок, мельниц)

и вспомогательного оборудования,

с подсветкой факела, определение

допустимой длительности работы в

данном режиме по условиям

накопления золы, шлака,

низкотемпературной коррозии, температурного

режима и гидродинамики поверхностей

нагрева котла C—4 опыта).

Учитывая, что проверка

регулировочного диапазона котлов в режиме

скользящего давления проводится в

соответствии со специальной типовой

программой, эта работа может быть

составной частью эксплуатационных,

балансовых или режимно-наладоч-

ных испытаний либо

самостоятельной (см. § 2.14).

Программа работ при

эксплуатационных экспресс-испытаниях [12]

после типовых плановых ремонтов

предусматривает обычно проверку

возможности длительной работы

котла на Дюм или @,85—0,90) рн0м с

определением:

присосов воздуха в топочную

камеру, в отдельные элементы

газоходов и в пылесистему;

аэродинамического сопротивления

газового и воздушного трактов;

температуры газообразных

продуктов горения и воздуха в

контролируемых сечениях соответствующих

трактов;

температуры рабочего тела и

температурных разверок по водопаро-

вому тракту;

Таблица 2.2 Основные измерения при теплотехнических испытаниях котельных установок

со сведением теплового баланса

Вид измерения, анализа

Метод и объем определения при испытаниях

по классам точности

Примечания и

дополнительные требования

Твердое топливо

Расход

котлы паропроизво-

дительностью более

50 т/ч и

приравненные к ним по

мощности пиковые

водогрейные котлы

котлы паропроизво-

дительностью 50 т/ч

и менее и

приравненные к ним по

мощности пиковые

водогрейные котлы

Состав

Сведение обратного баланса (определе- При совместном

сжигание всех потерь теплоты) с определением нии твердого и жидкого

золового баланса (газообразного) топлив

подлежит измерению

расход жидкого

(газообразного) топлива

То же или непосредственным взвеши- См гл. 4 и 14

ванием

Wt, А', диоксид

карбонатов (С02)к,

Vrc, Qi, элементный

состав,температурные характеристики

золы по отобранной

пробе в каждом

основном опыте

Технический

состав в каждом

основном опыте,

элементный состав и

температурные

характеристики золы

по одной средней

пробе для серии

опытов одного

назначения

Качество

пыли

топливной

Рассев не менее чем на двух ситах в

каждом опыте, анализ пыли на

влажность или на технический состав

По данным химической

лаборатории

энергообъекта или лаборатории,

принятой по соглашению

сторон. Температурные

характеристики золы

определяются при

испытаниях на новом топливе,

при наличии

ограничений по нагрузке котла

из-за шлакования или

затруднения выхода

жидкого шлака

См. гл 4

13

Продолжение табл. 2.2

Вид измерения, анализа

Метод и объем определения при испытаниях

по классам точности

Примечания и

дополнительные требования

Жидкое топливо

Расход

Состав

Прямым измерением или определение по

обратному балансу

WU А\ плотность,

вязкость,

температура вспышки, QU

элементный состав

по отобранной в

каждом опыте

пробе

Технический

состав в каждом

основном опыте,

элементный состав по

средней пробе для

серии одного

назначения

См. гл. 8

Газообразное топливо

Расход

Состав

Прямым измерением или определением

по обратному балансу

W,, плотность,

механические

примеси, Qj, элементный

состав по

отобранной в каждом ос-

Технический

состав в каждом

основном опыте,

элементный состав по

средней пробе для

новном опыте пробе серии опытов

одного назначения

При наличии на

энергообъекте только одного

котла для измерения

расхода газа кроме

расходомера перед котлом

целесообразно

использовать расходомер перед

объектом, если за этим

расходомером нет отбора

газа на другие нужды.

См. гл. 8

См. гл. 4

Пар

Расход свежего пара и

пара промежуточного

перегрева

Расход на собственные

нужды

Давление в барабане

котла

Давление за

перегревателем свежего пара, на

входе и после

промежуточного

пароперегревателя

Температура свежего

пара, пара на входе и

после промежуточного

пароперегревателя, пара на

собственные нужды

Поверенными

перед испытаниями

эксплуатационными

СИ с

дублированием специально

устанавливаемыми

трубными

дифференциальными

манометрами

То же

Эксплуатационными СИ

То же

Поверенным перед испытаниями

эксплуатационным техническим манометром

МТИ класса точности 0,6—1,0

Техническими ма- Поверенными пе-

нометрами МТИ

класса точности

0,6—1,0 в каждом

паропроводе

Специально

устанавливаемыми и по

эксплуатационным

СИ, поверенными

перед испытаниями

ред испытаниями

эксплуатационными манометрами

Поверенными

перед испытаниями

эксплуатационными

СИ

См. гл. 8

См. гл. 8

См. гл. 7

См. гл. 7

См. гл. 6

14

Продолжение табл. 2 2

Вид измерения, анализа

Метод и объем определения при испытаниях

по классам точности

I

II

Примечания и

дополнительные требования

Качество пара

По стандартам СССР или

международным (национальным) стандартам,

принятым по соглашению сторон

По данным химической

лаборатории

энергообъекта или лаборатории,

принятой по соглашению

сторон

Вода

Расход питательной

воды, сетевой воды пиковых

водогрейных котлов

Качество питательной

воды, сетевой воды

пиковых водогрейных котлов

Расход на вспрыски

Расход непрерывной

продувки

Давление питательной

воды на вспрыске

Температура

питательной воды, в том числе

воды на вспрыски

Температура

конденсата собственного пара

на вспрыск

Качество котловой

воды

Поверенными перед испытаниями

эксплуатационными СИ

По стандартам СССР или

международным (национальным) стандартам,

принятым по соглашению сторон

Поверенными перед испытаниями

эксплуатационными СИ

Специально

устанавливаемым

расходомером с

дифференциальным

манометром или при

невозможности

этого — по сухому

остатку питательной

и котловой воды

(при нефосфатном

режиме)

Поверенными

перед испытаниями

эксплуатационными

СИ

То же

По сухому

остатку

Эксплуатационными СИ

То же

По ПТЭ СССР или национальным

стандартам (инструкциям), принятым по

соглашению сторон

С проверкой до и во

время опытов при

испытаниях по I классу точности

трубными

дифференциальными манометрами

По данным химической

лаборатории

энергообъекта или лаборатории,

принятой по соглашению

сторон

С проверкой по

измерениям температур,

сведением баланса смешения

См. гл 8

По данным химической

лаборатории

энергообъекта или лаборатории,

принятой по соглашению

сторон. См гл. 8 и 14

См. гл. 7

См. гл. 6

См. гл. 6

По данным химической

лаборатории

энергообъекта или лаборатории,

принятой по соглашению

сторон

Газообразные продукты

горения

Состав:

за ближайшей к

топке конвективной

поверхностью нагрева

(за поворотной

камерой) для

определения коэффициента

избытка воздуха

R02; 02

См. гл. 10 и 11

15

Продолжение табл. 2.2

Вид измерения, анализа

Метод и объем определения при испытаниях

по классам точности

Примечания и

дополнительные требования

в балансовой точке

(за

воздухоподогревателем)

за дымососом для

определения присосов

воздуха

Расход газообразных

продуктов горения на

рециркуляцию

Температура:

в топках котлов с

уравновешенной

тягой

в топках котлов,

работающих под

наддувом

за

пароперегревателями, за поворотной

камерой, в конце

конвективных шахт за

воздухоподогревателем (балансовая

точка), за дымососом,

в линии

рециркуляции газообразных

продуктов горения

в эксплуатационных

точках контроля

Разрежение (давление)

в топке и за каждой

поверхностью нагрева, за

ступенями

золоуловителей, за дымососом

R02; 02; CO; H2; CH4; C„Hm; NO,

R02

Лемнискатными соплами

У котлов без

золоуловителей балансовая

точка принимается за

дымососом. См. гл. 10 и 11

См. гл. 2

См. гл. 8

Переносными оптическими или радиа- См. гл. 6

ционными пирометрами

По температуре дна калильной трубки См. гл. 6

Специально

устанавливаемыми ПТ1,

ТС2 и поверенными

эксплуатационными

СИ в балансовой

точке

Поверенными

перед испытаниями

эксплуатационными

СИ

Поверенными перед испытаниями

эксплуатационными СИ

То же

См. гл. 6

При испытании по II

классу точности объем

измерений может быть

ограничен отдельными

элементами агрегата

Воздух

Расход перед

дутьевыми вентиляторами, в воз-

духоводных коробах

после

воздухоподогревателей, на отдельные горелки

или их группы, на

мельницы, по каналам горелок

Температура воздуха

перед дутьевыми

вентиляторами, до и после

рециркуляции воздуха,

за калориферами, за

воздухоподогревателями,

перед мельницами

Давление перед и за

дутьевыми вентиляторами,

перед и за

воздухоподогревателями, перед

каждой группой горелок

(горелкой), перед

мельницами, за вентиляторами и

перед соплами острого

дутья

Специально устанавливаемыми

напорными трубками, лемнискатными соплами

Специально

устанавливаемыми ТС

и ТП

Поверенными перед испытаниями

эксплуатационными СИ

См. гл. 8

Поверенными

перед испытаниями

эксплуатационными

СИ

См. гл. 6

См. гл. 7

16

Продолжение табл. 2.2

Вид измерения, анализа

Метод и объем определения при испытаниях

по классам точности

II

Примечания и

дополнительные требования

Очаговые остатки

Содержание горючих

По стандартам СССР или

международным (национальным) стандартам по

отобранной пробе в каждом опыте

Состав шлака, золы

из-под золоуловителей и

газоходов, золы уноса,

удаляемой через дымовую

трубу, провала на

котлах с механическими

решетками

Количество очаговых

остатков:

при камерном

сжигании

при сжигании в

котлах с механическими

решетками

Температурные

характеристики

золы в каждом

основном опыте

Для сильношла-

кующих топлив по

одной средней

пробе для серии

опытов одного

назначения

Определение

проводится в основных

опытах или вне

основных опытов

(отдельным

специальным опытом)

взвешиванием или

объемным обмером с

определением

плотности по стандарту

Во время

основных опытов или со

смещением по

времени взвешиванием

или объемным

обмером с

определением плотности по

стандарту

По данным химической

лаборатории

энергообъекта или лаборатории,

принятой по соглашению

сторон

При испытаниях по II

классу точности объем

определений может быть

ограничен одной

эксплуатационной точкой отбора.

См. гл. 4

См. гл. 4

Расход электроэнергии на Поверенными перед испытаниями эк- В испытаниях по I

собственные нужды сплуатационными электрическими счет- классу точности с

причинами веркой счетчиков по

схеме «двух ваттметров»

Надежность экранной

системы,

пароперегревателей, водяного

экономайзера и барабана

Температура стенки

поверхности нагрева

барабана

Температура рабочего

тела

Скорость и

направление циркуляции

Локально падающие

тепловые потоки на

радиационные поверхности

нагрева

Эксплуатационными и специально ус- См. гл. 6

танавливаемых ПТ (поверхностными и

в температурных вставках)

Специально устанавливаемыми гиль- См. гл. 6

зовыми и поверхностными ПТ

Специально устанавливаемыми напор- См. гл. 8

ными трубками и дроссельными

шайбами

Специально устанавливаемыми термо- См. гл. 13

зондами

1 Преобразователи термоэлектрические (по старой терминологии — «термопары»).

2 Термопреобразователи сопротивления (по старой терминологии — «термометры сопротивления»).

17

достаточности пределов

регулирования температуры перегретого пара;

q2 и q3 при сжигании жидкого

или газообразного топлива и д4 при

сжигании твердого и жидкого

топлива;

удельных расходов электроэнергии

на тягу, дутье, размол топлива и

транспорт пыли; для котлов блочных

установок — также на привод

питательных насосов.

Эта программа работ

ограничивается проведением шести опытов

(четыре опыта для определения при-

сосов и два опыта для снятия

экономических показателей).

В программах работ должны быть

предусмотрены предварительные

(прикидочные) опыты, проводимые

перед основными испытаниями для

опробования всех приборов, изуче-

чения особенностей котельной

установки и обучения персонала,

занятого на испытаниях.

В случаях, когда необходимо

определение зависимостей, например,

отдельных потерь теплоты и КПД котла

от его паропроизводительности или

тонкости помола топливной пыли и

т. п., в программе должно быть

предусмотрено не менее четырех опытов

для получения каждой зависимости,

не считая предварительных (прики-

дочных), повторных и дублирующих.

Объем основных измерений при

испытаниях приведен в табл. 2.2.

Поскольку при испытаниях

современных крупных котлов при

стационарных режимах необходима проверка

надежности их поверхностей нагрева,

эти вопросы отражены в § 2.4.

Типовых программ испытаний

применительно к котлам с кипящим

слоем пока не имеется, для их

составления целесообразно

воспользоваться материалами § 2.7 и

рекомендациями ВТИ или НПО ЦКТИ.

2.3. ОРГАНИЗАЦИЯ И

ПРОВЕДЕНИЕ

ПОДГОТОВИТЕЛЬНЫХ РАБОТ

В общем случае при привлечении

в качестве подрядчика аттестованной

испытательной организации ее

организационные работы охватывают:

ознакомление с технической

документацией (проектной, заводской,

ремонтной, отчетной, с материалами по

ранее проводившимся наладочным

работам и испытаниям) по

котельной установке и снятие

эксплуатационной характеристики; должно

быть обращено внимание на

особенности ведения и перестройки

режимов работы котла машинистами для

уверенной организации совместных

работ с вахтенным персоналом;

проверку обеспеченности пыле-

угольного котла на номинальной или

близкой к ней нагрузках пылью

требуемой тонкости помола и при любом

топливе тягой и дутьем; эти данные

обязательно проверяют

предварительными испытаниями до начала

балансовых;

полный осмотр котельной

установки для оценки ее состояния,

оснащенности средствами регулирования,

КИПиА; до начала осмотра

поверхностей нагрева и трубопроводов

следует ознакомиться с результатами

последнего контроля за металлом

согласно [13] и после осмотра

принять решение о возможности

проведения испытаний с учетом наработки

времени элементами котла в

соответствии с [14], с тем чтобы

избежать опасных режимов при

испытаниях;

ознакомление с документацией по

топливу — постоянство (изменение)

состава, динамика последних лет;

наличие запаса топлива, при

сжигании которого намечено проведение

испытаний; соответствие расхода

мазута нормам на технологические и

прочие нужды при сжигании

твердого топлива, причины отступлений

и др.;

составление и передачу заказчику

перечня работ по устранению

выявленных недостатков оборудования,

устройств регулирования, КИПиА;

составление и согласование с

руководством цеха и ТЭС (предприятия)

технической программы и методики

испытаний, объема, методов и точно-

18

сти измерений, способов обработки

данных испытаний, объема анализов

и вида отчетной документации по

испытаниям (режимная карта, отчет

и пр.);

составление и передачу заказчику

задания-заявки на подготовительные

работы — изготовление и установку

приспособлений, устройств,

аппаратуры (табл. 2.3); составление и

согласование календарного плана этих

работ, с тем чтобы обеспечить

надлежащий технический надзор за

монтажом приспособлений, СИ и т. д.;

комплектование испытательной

бригады из числа специалистов

подрядной организации (службы, цеха

наладки и испытаний ТЭС),

согласование с заказчиком потребности в

лаборантах-наблюдателях;

составление перечня СИ,

дополнительно устанавливаемых на период

испытаний (см. [1, табл. 1—4] и

[15]) материалов, необходимых для

проведения работ; отбор СИ на ТЭС,

в депо приборов подрядчика,

поставка их на объект; до выдачи задания

на подготовительные работы должна

быть проверена возможность

применения эксплуатационных и

специально устанавливаемых СИ (особенно

расходомеров пара и сетевой воды)

во всем намечаемом диапазоне

нагрузок котла с необходимой

точностью;

технический надзор за монтажом

приспособлений при строгом

соблюдении правил техники безопасности;

наладку переносных СИ; обучение

лаборантов-наблюдателей;

подбор в фонде алгоритмов и

программ документации для машинной

обработки материалов испытаний;

проверку правильности работы

микрокалькуляторов, применение

которых с использованием несложных

программ (например, [16, 17])

позволит ускорить подсчет данных для

установки режимов работы котла и

проведение первичной обработки

материалов измерений.

При передаче заказчику эскизов

приспособлений следует

руководствоваться [18], а для составления

перечня измерений и задания на

подготовительные работы необходимо

ориентироваться на типовые схемы

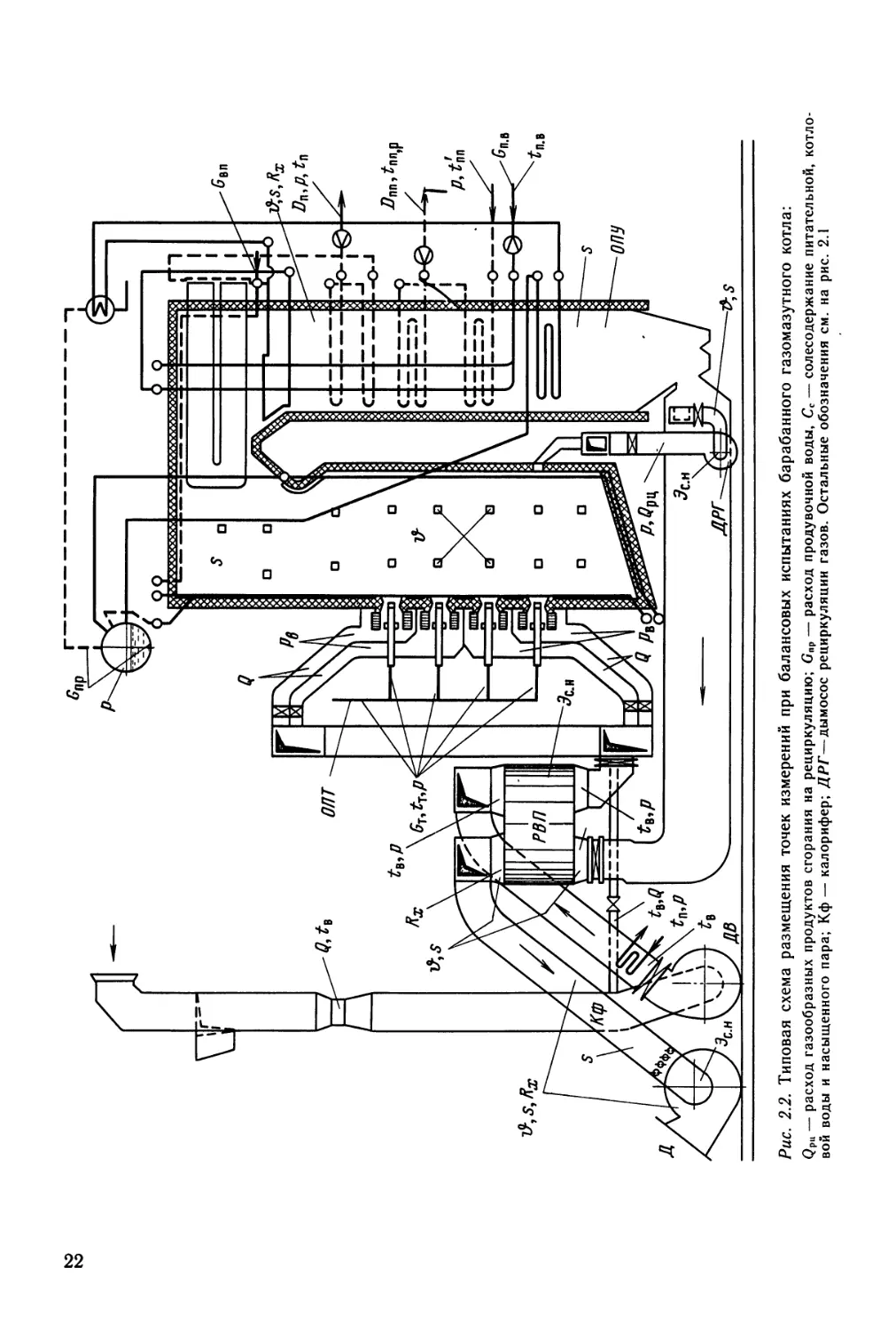

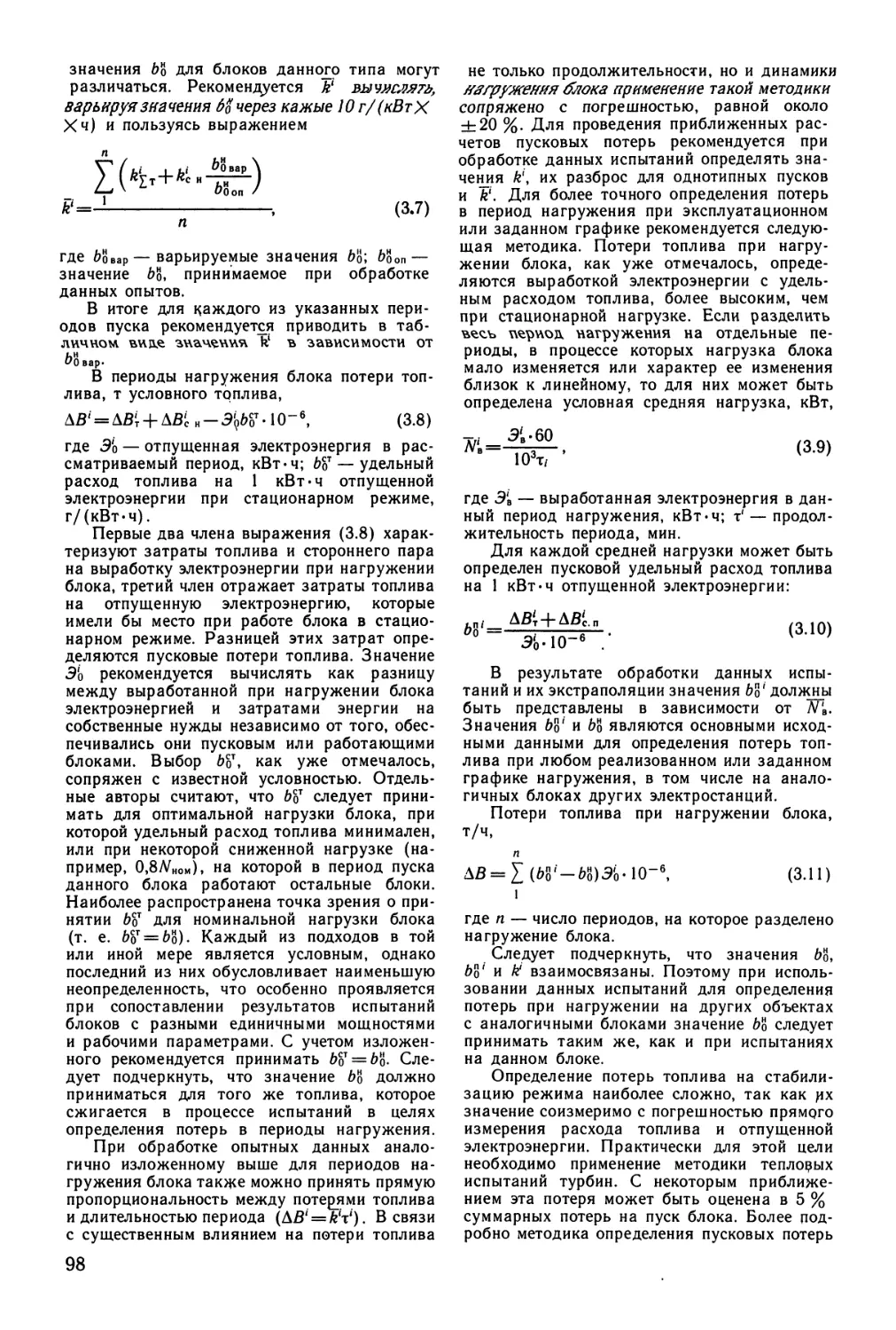

размещения СИ (рис. 2.1 —2.4).

В случае, когда испытания будут

проводиться силами испытательного

подразделения самой ТЭС

(предприятия), объем организационных

работ соответственно корректируют.

После выполнения на котле

подготовительных работ в соответствии с

заданием на них и устранения

выявленных на предыдущем этапе

недостатков руководитель испытаний

организует проверку готовности к

испытаниям котла и всех его элементов

(вспомогательного оборудования,

горелок и т. д.). Перед испытаниями

по I классу точности все тепловос-

принимающие поверхности нагрева

должны быть очищены с внешней и

внутренней сторон с проверкой

качества очистки. Перед испытаниями

по II классу точности поверхности

должны быть очищены только с

внешней стороны, если внутренняя

Таблица 2.3. Схема задания-заявки- на подготовку котла к испытаниям (с примером

заполнения)

Вид работы

Количество

приспособлений,

устройств

Условия выполнения работы и номер чертежа

Контроль надежности труб

пароперегревателя

1. Изготовить и установить

(вварить) температурные вставки в

змеевики № 1, 8, 13, 24

и т. д.

Качество изготовления вставок (чертеж

№ 1) должен проверить представитель

испытательной бригады службы наладки

и испытаний РЭУ. Установку вставок

осуществить в местах, указанных им же и

в его присутствии

19

20

On,P,tn

■ к ЦВД

•к ЦСД

опп

Дт

а

д эс.„

ГШ39 [MJ

ПхЛ

\ ЭСтН

- - - i~

РВП

№

ГМ] зу Ш

□XI

ЗОЕ

Г

/tf/7

-i-

Oliyfts,Rx c'H-fr,s

DC

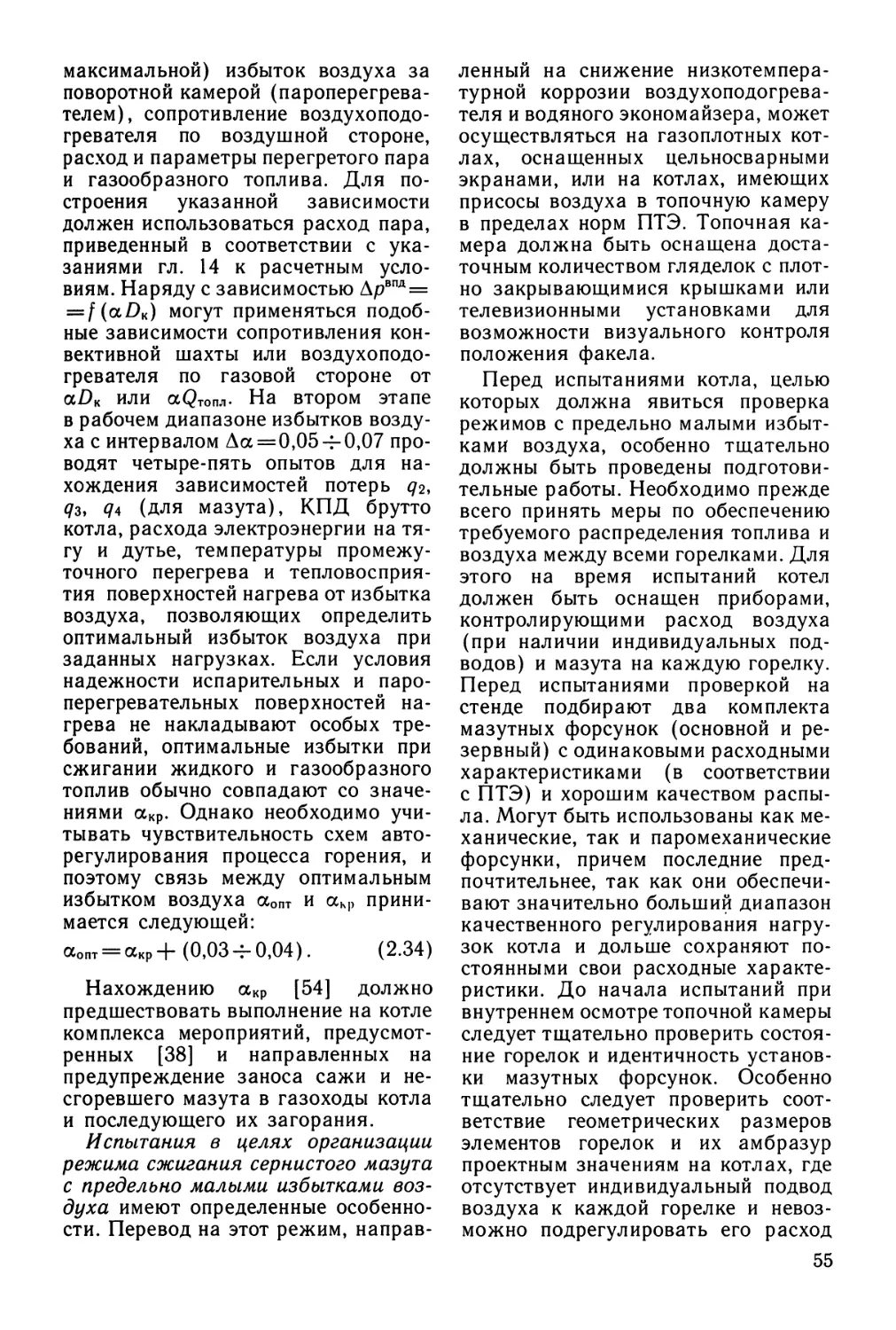

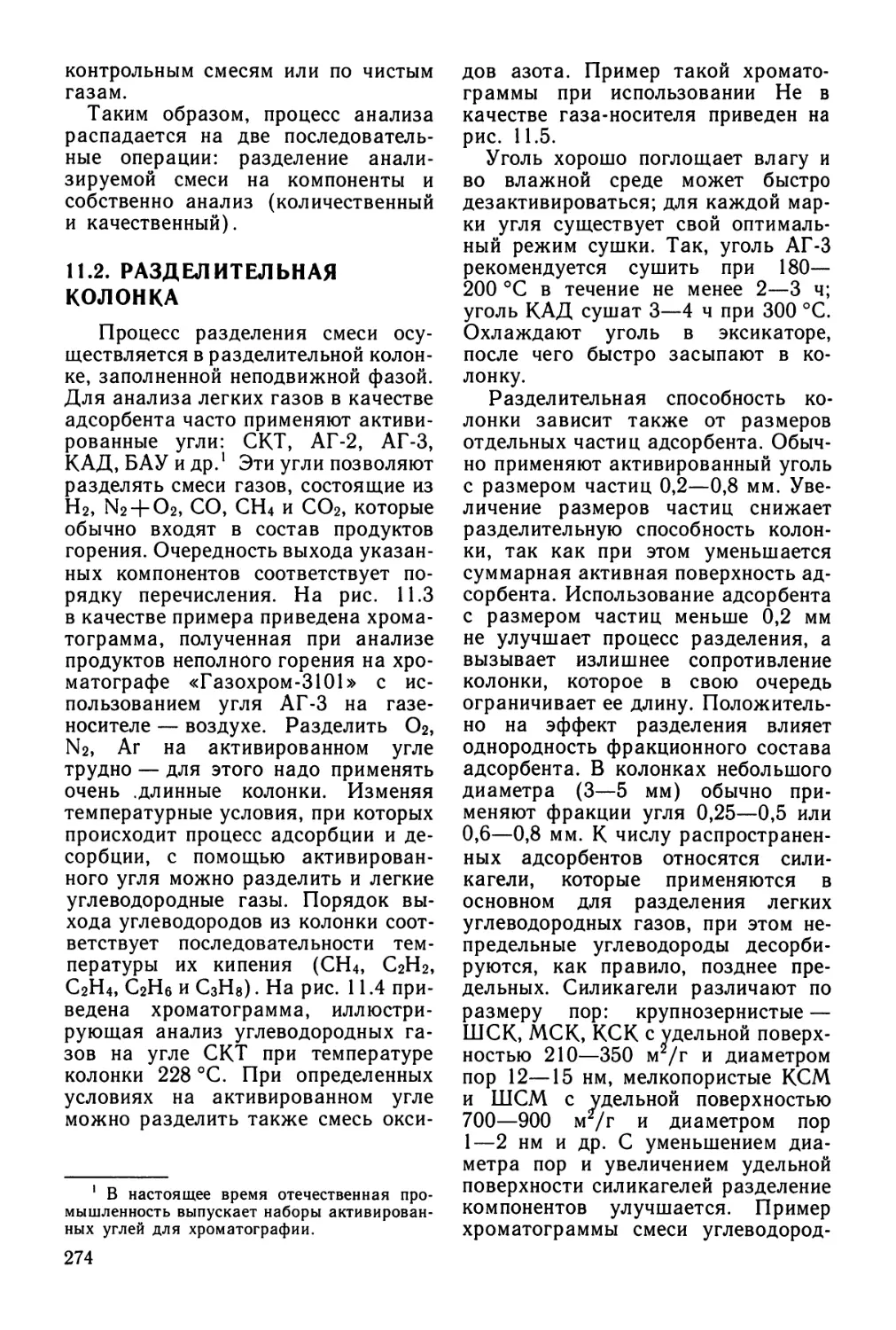

Я«с. 2.1. Типовая схема размещения точек измерений при балансовых испытаниях

прямоточного котла с индивидуальной системой пылеприготовления (котел П-50):

а — общий вид; б — г — схемы пылеприготовления, воздушного и газового трактов; tB, tn в, /п, /вп —

температуры воздуха, питательной воды, пара, воды на впрыск; и — температура газообразных

продуктов сгорания, р — давление, s — разрежение, Q — расход воздуха, Gn B, GBn, D„, D„ „ — расходы

питательной воды, воды на впрыск, свежего пара и пара промежуточного перегрева, Rx — анализ газов,

ОПТ, ОПП, ОПШ, ОПУ, ОПЗ — отборы проб топлива, угольной пыли, шлака, уноса, золы; Эс н — расход

электроэнергии на собственные нужды, БП — бункер угольной пыли, Д — дымосос, ЗУ —

золоуловитель, ВГД— вентилятор горячего дутья, БСУ — бункер сырого угля, ДВ — дутьевой вентилятор;

РВП — регенеративный воздухоподогреватель, МВ — мельничный вентилятор, С — сепаратор; Ц —

циклон, ДТ — дымовая труба

21

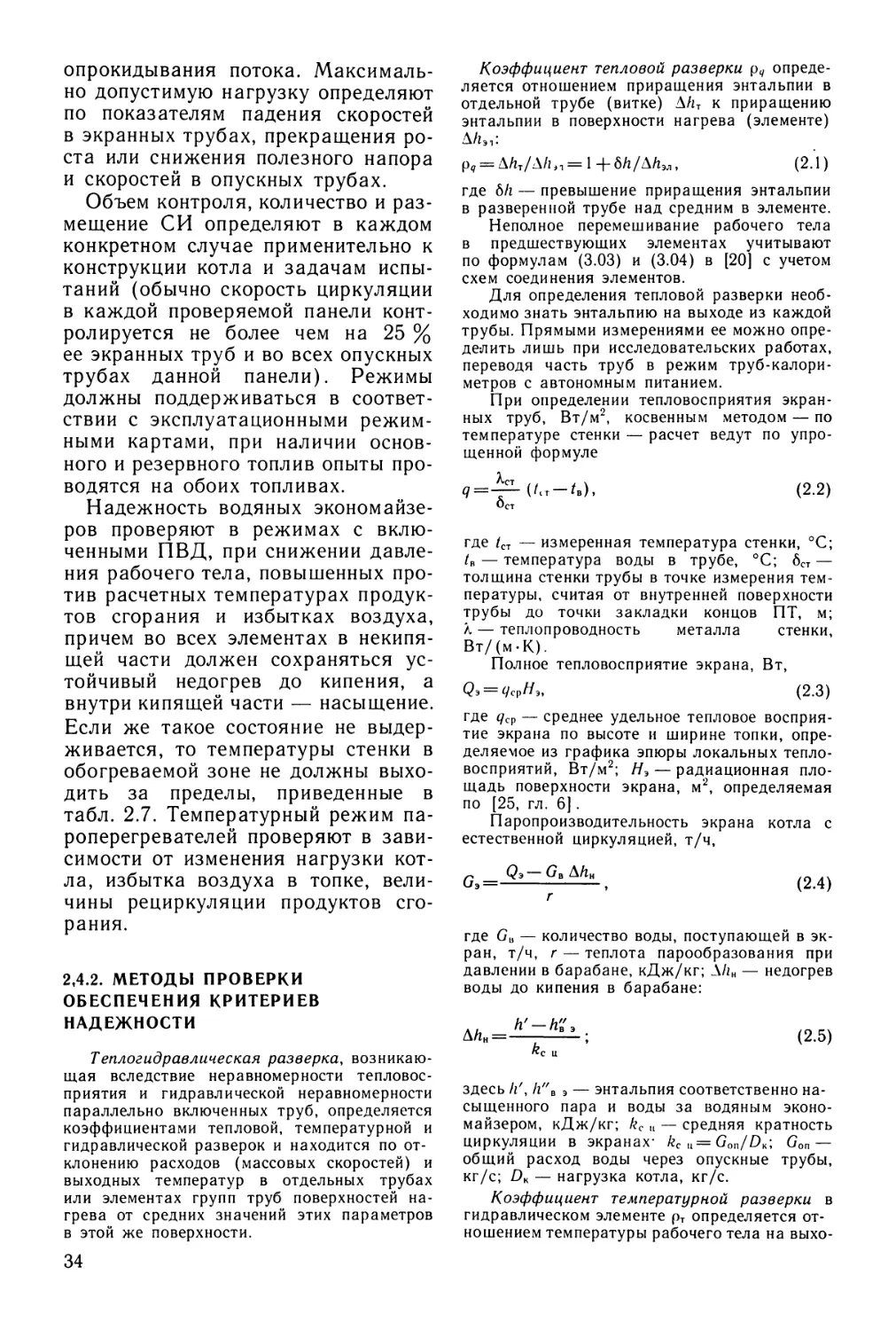

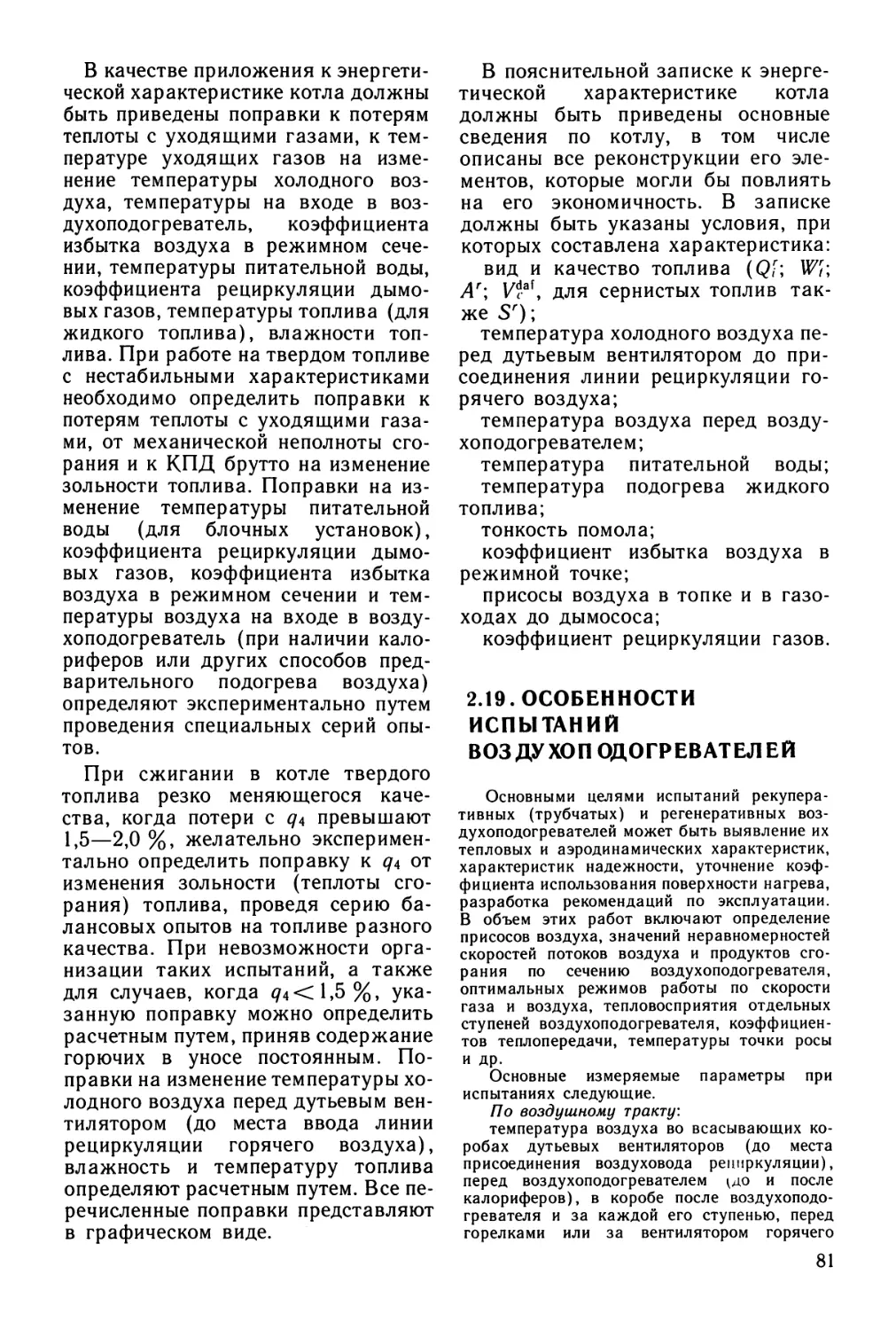

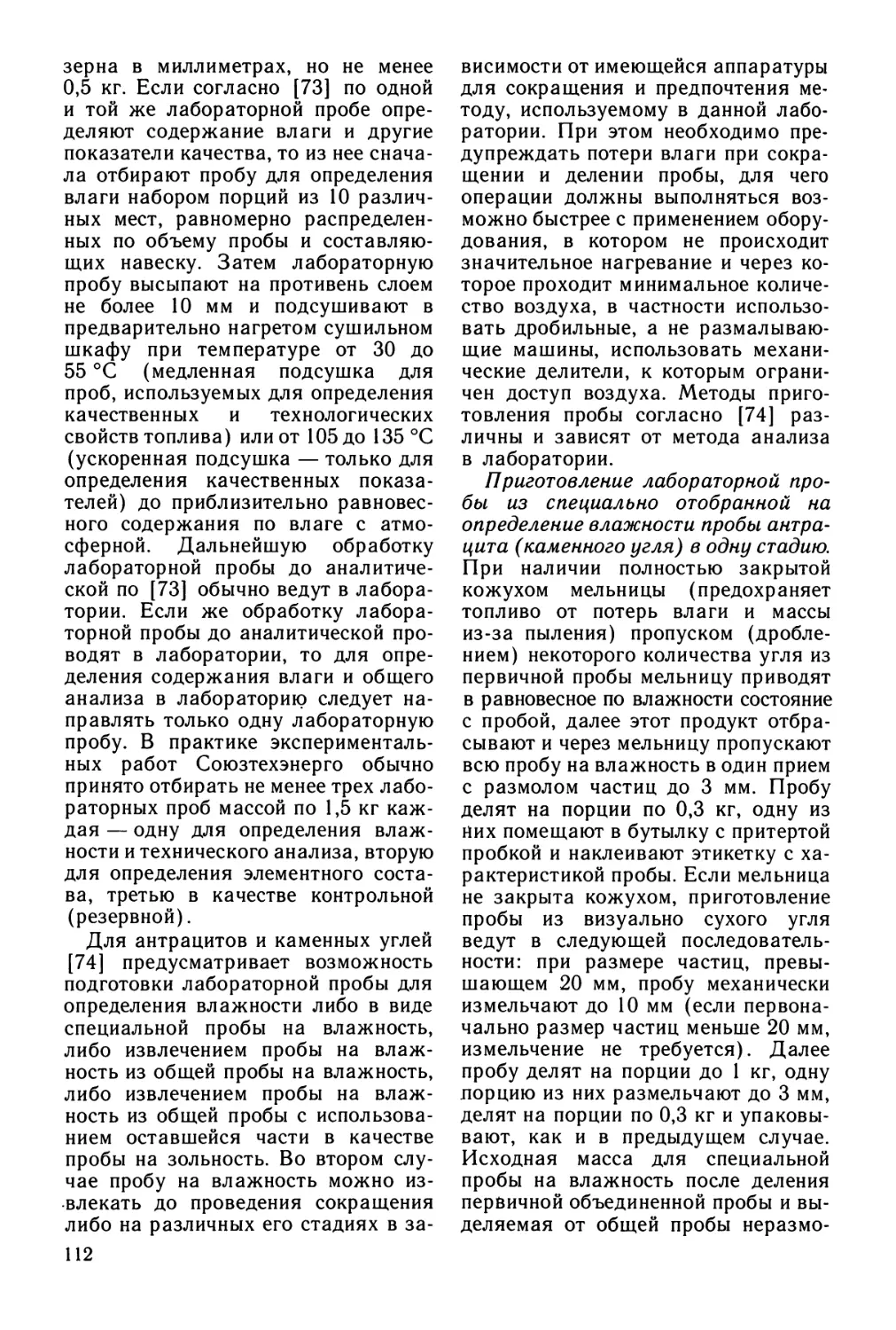

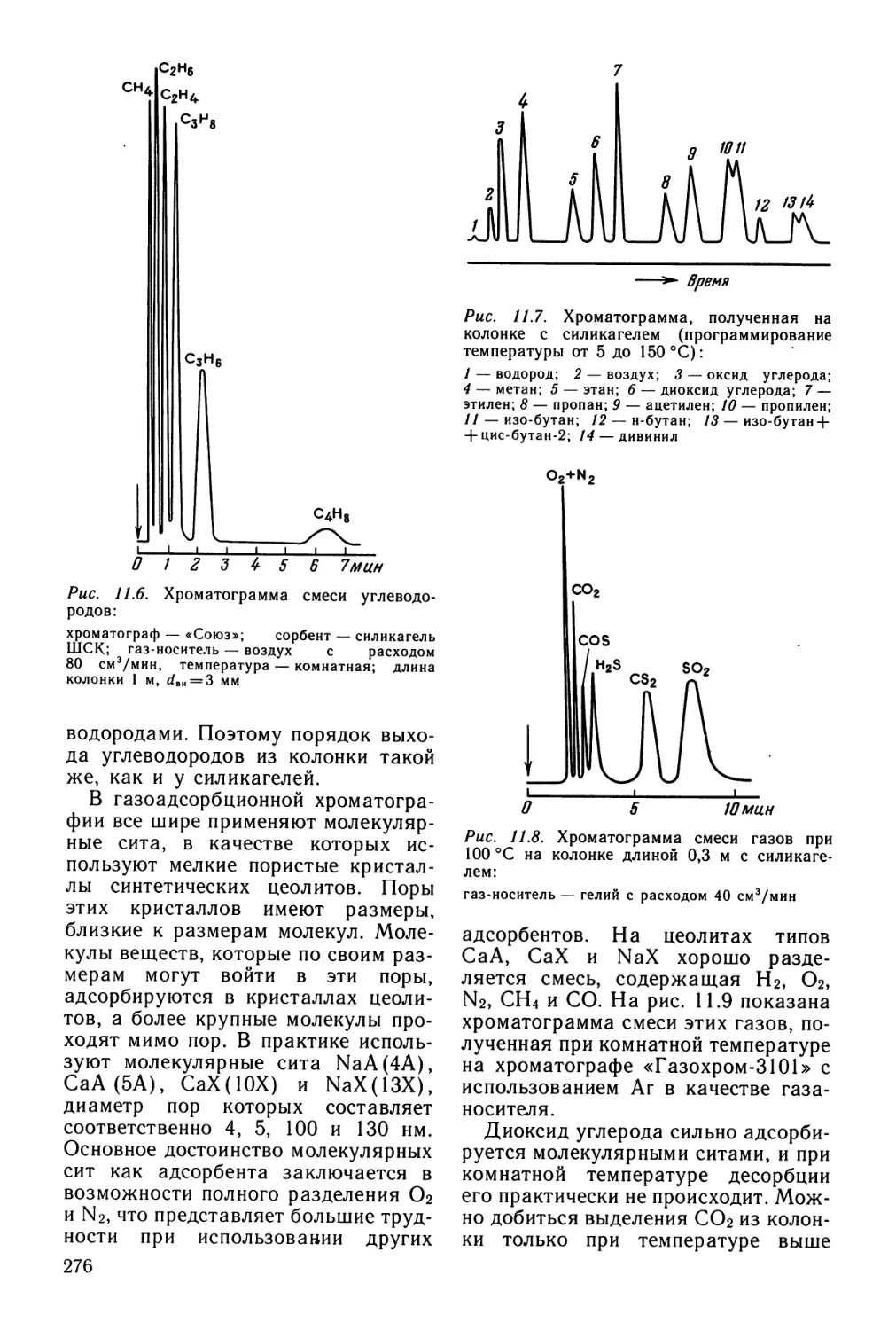

Рис. 2.2. Типовая схема размещения точек измерений при балансовых испытаниях барабанного газомазутного котла:

Qpu — расход газообразных продуктов сгорания на рециркуляцию; G„p — расход продувочной воды, Сс — солесодержание питательной,

котловой воды и насыщенного пара; Кф — калорифер; ДРГ—дымосос рециркуляции газов. Остальные обозначения см. на рис. 2.1

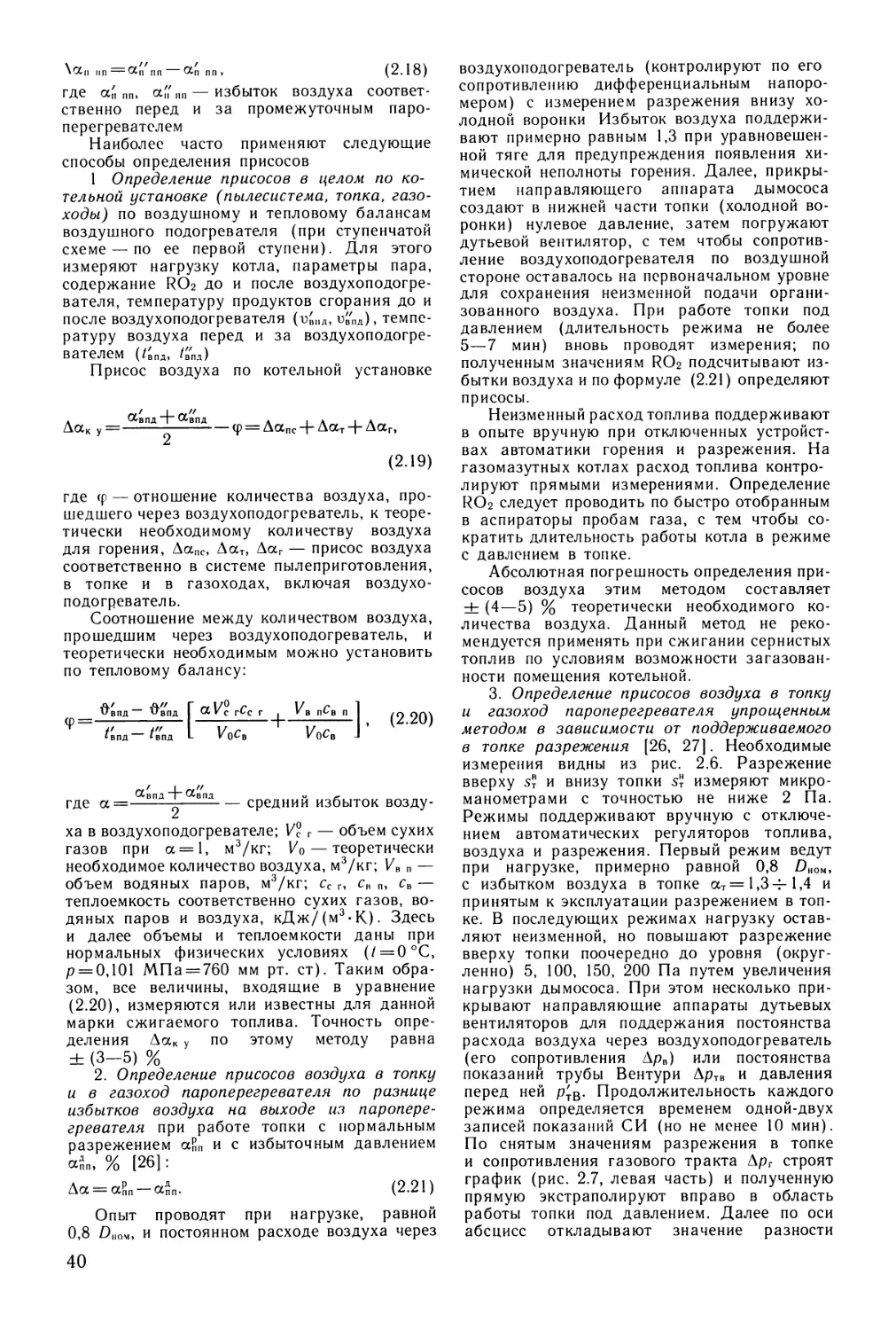

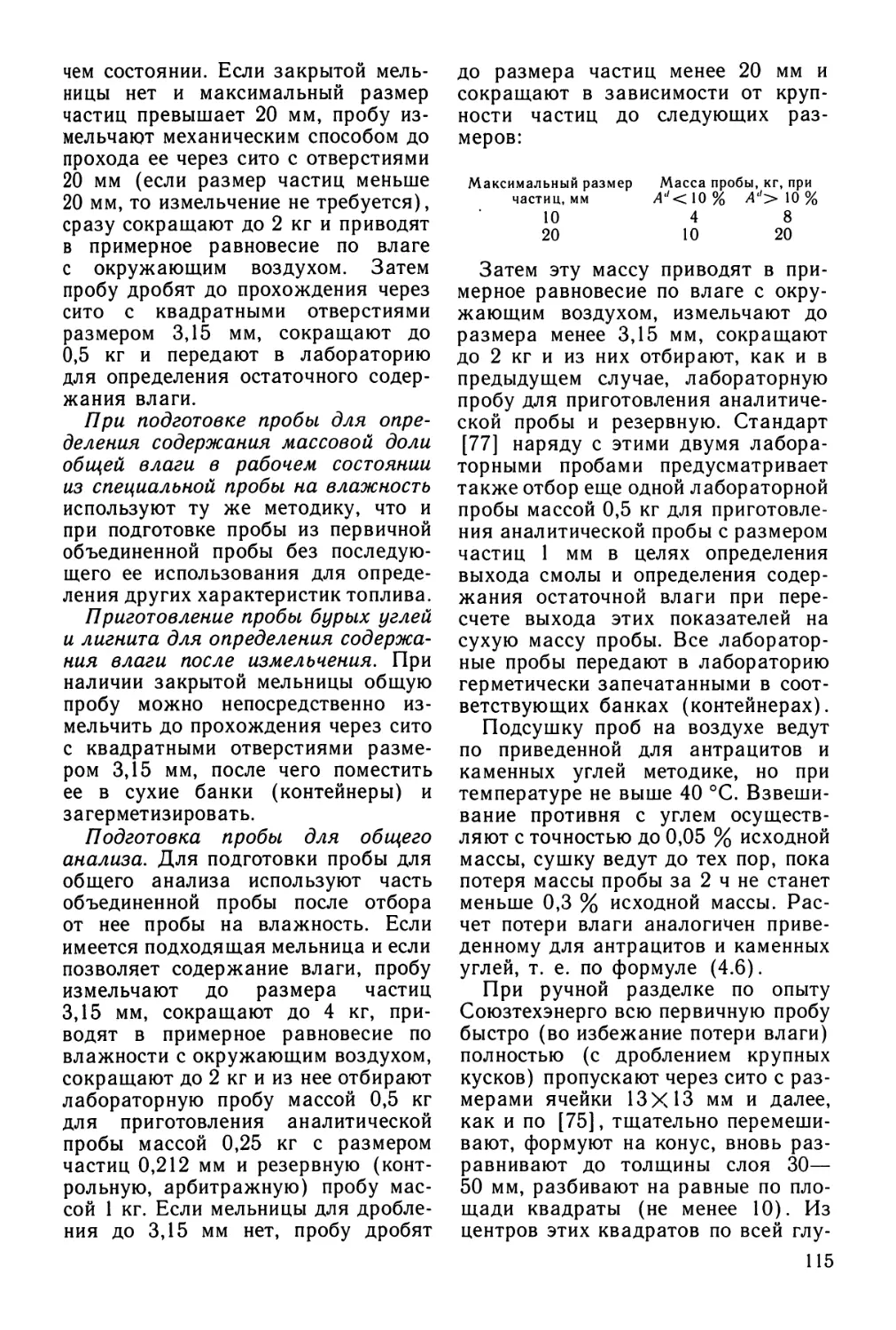

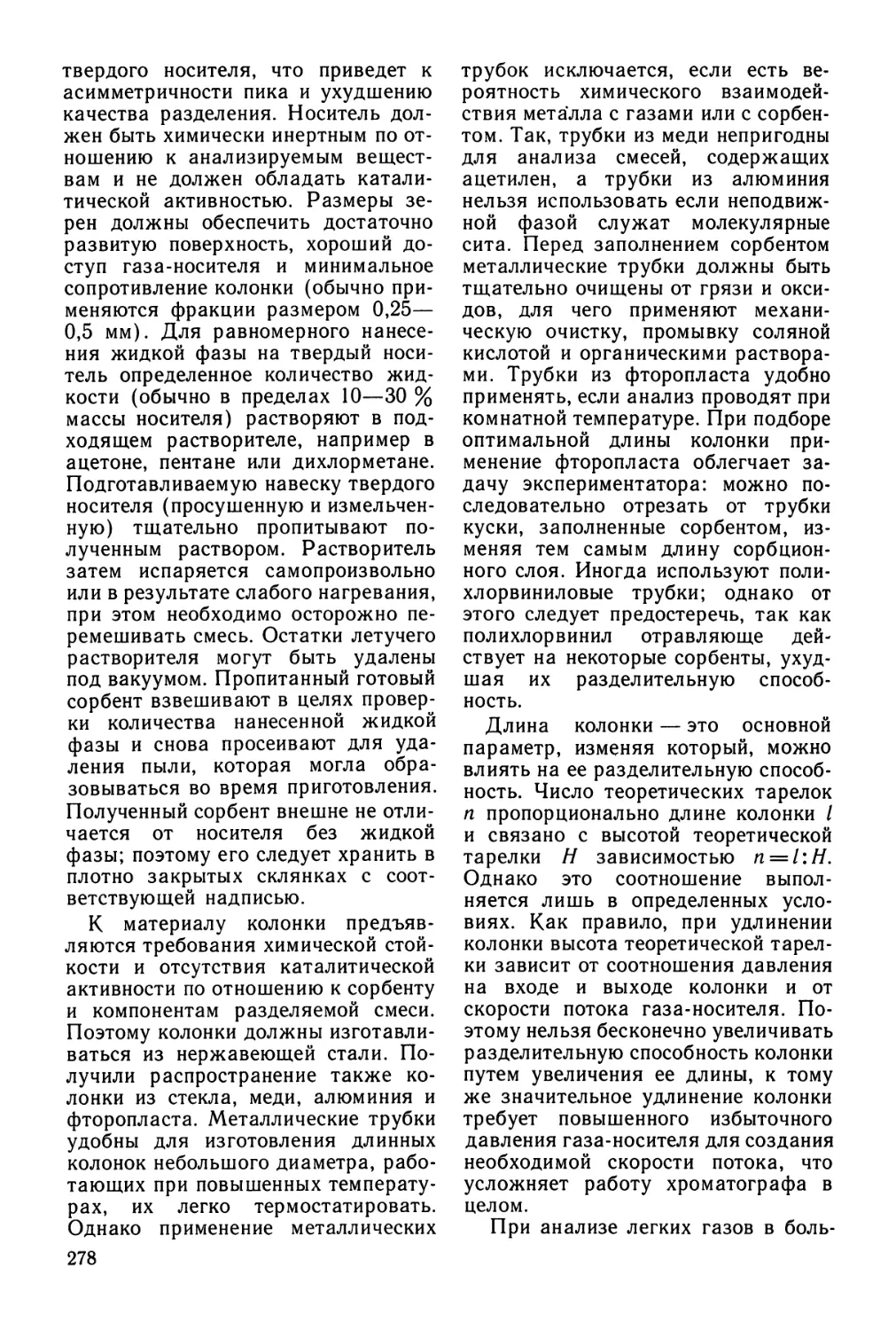

Рис. 2.3. Типовая схема размещения точек измерений по котлу с молотковыми мельницами.

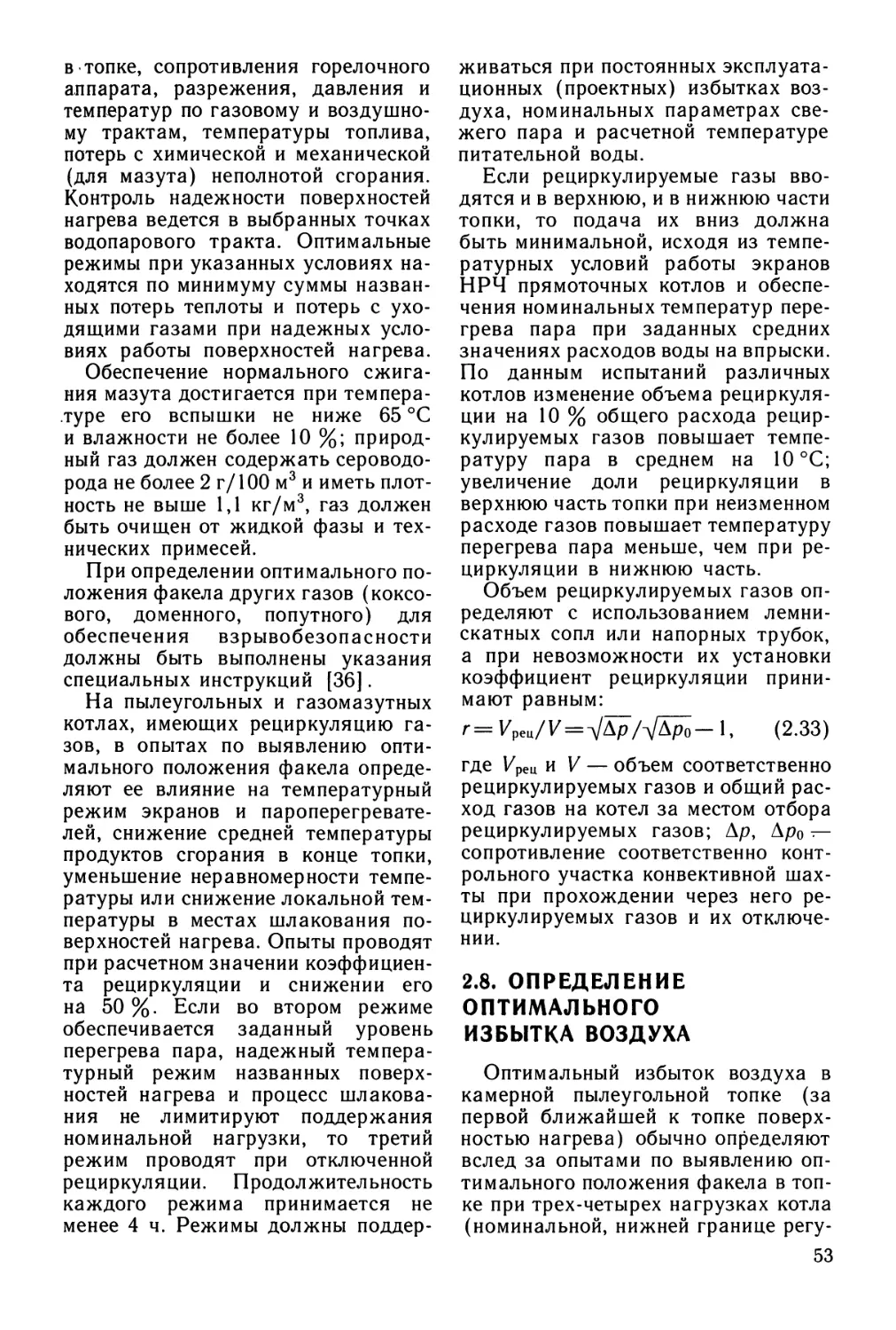

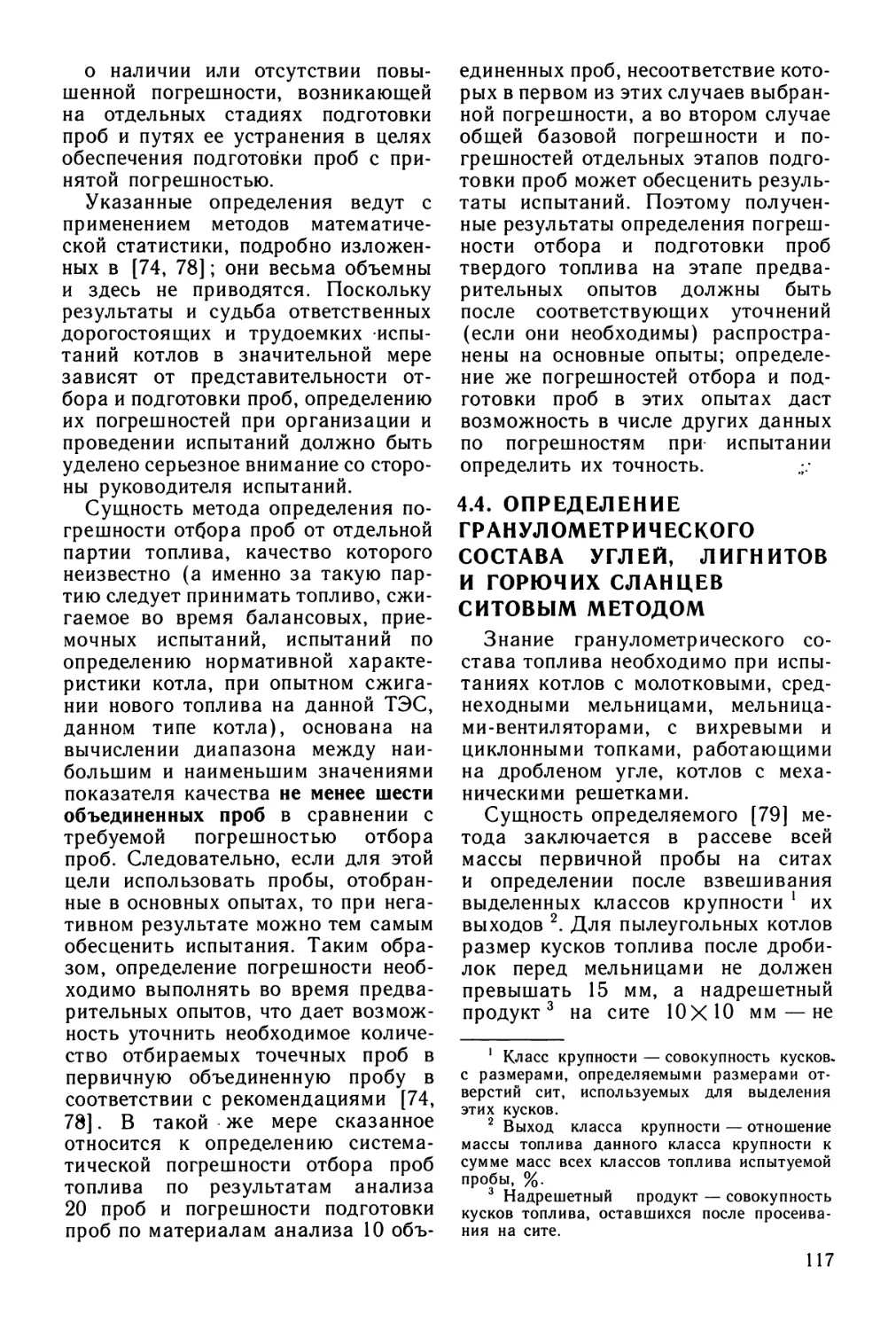

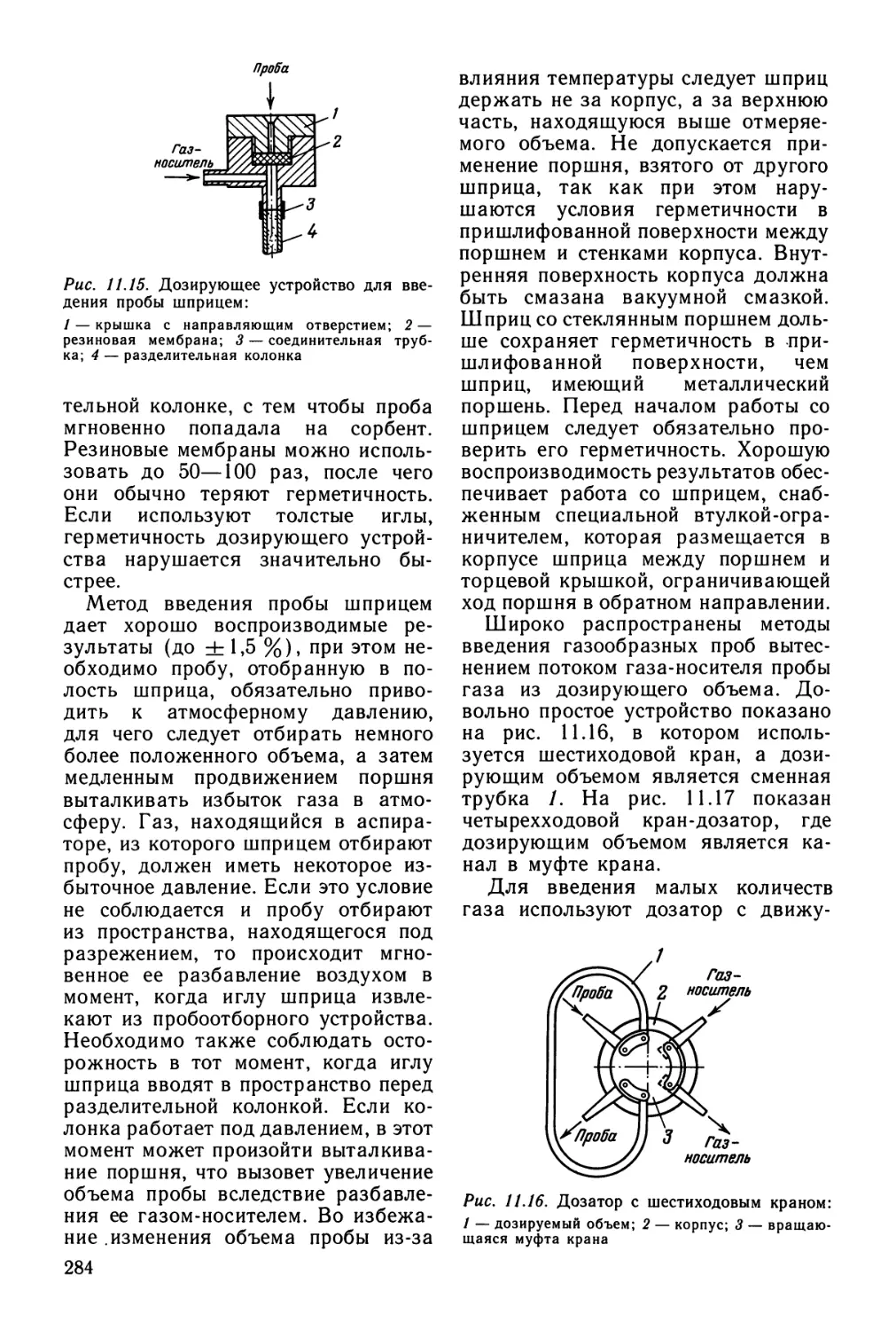

Рис. 2.4. Типовая схема размещения точек

измерений по котлу с механической решеткой:

Вг — взвешивание топлива вагонеточными весами;

ОППр — отбор проб провала. Остальные

обозначения см. на рис. 2.1 и 2.2

очистка специально не

оговаривается. В случае, если очистка

невозможна по эксплуатационным

условиям, испытания по I и II классам

точности проводят при условии, что

наружная и внутренняя

загрязненность поверхностей нагрева не

превышает средних эксплуатационных

уровней (не вызывающих опасных

условий эксплуатации), о чем в

программе работ должна быть сделана

соответствующая запись с указанием

даты последней очистки. Должно

быть проверено состояние шиберов,

заслонок, направляющих аппаратов

и их приводов по воздушному и га-

23

Обозначения см. на рис. 2.1 и 2.2

ОПТ

ОППр

ОПШ

зовому трактам, а также в системе

золошлакоудаления.

Плотность топки и газоходов

котла, работающего с уравновешенной

тягой, проверяют по подсосу

(отклонению) пламени переносного факела

при включенном дымососе, а

работающего под наддувом — сжатым

воздухом от воздуходувки первичного

воздуха при закрытых шиберах

газоходов. Во избежание коробления

мембранных стенок давление в топке

не должно превышать допустимого.

Утечки воздуха обычно

определяют по нанесенному на

контролируемые участки мыльному раствору

или на слух. Наиболее вероятными

местами неплотностей могут быть

места прохода труб поверхностей

нагрева через стены топки и

конвективных газоходов, узлы топок, зона

горелок, «теплый ящик», бункера

системы дробеочистки, компенсаторы,

уплотнительные ящики, пневмоза-

творы, места крепления труб

воздухоподогревателей в трубных досках,

уплотнения регенеративных

воздухоподогревателей и др.

Должна быть проверена полная

готовность установок для внешней

очистки поверхностей нагрева, без

чего нельзя начинать испытания.

У систем пылеприготовления

проверяют их общее состояние, степень

износа брони, бил, шаров, рабочих

лопаток, взрывные клапаны,

уплотнения горловины ШБМ, уплотнения

течки провала, места воздушного

уплотнения валков, прохода

размольного стола через корпус у средне-

ходных мельниц и др. Проверяют

бесперебойность поступления

топлива к мельницам и топливной пыли

к горелкам, при необходимости

осуществляют дополнительные

мероприятия по обеспечению нормальной

работы бункеров сырого угля и пыли,

'весов и других элементов.

Проверяют соответствие техническим

условиям размеров поступающих на

питатели топлива кусков топлива,

проскочивших с ним древесных

включений и масс металла. В узлах пыле-

питания систем пылеприготовления с

24

промбункером проверяют

равномерность подачи пыли по времени,

наличие линейной зависимости

производительности питателей пыли от

частоты их вращения, а для

аэропитателей — от изменения выходного

отверстия клапана, идентичность

регулировочных характеристик,

соответствие производительности

питателей требуемому расходу топлива,

участие в работе всех питателей

пыли при нагрузках котла от 30 до

100 %. Проверяют состояния

трубопроводов, устраняют утечки пара,

воды, которые могут исказить

значения контролируемых расходов.

Проверяют обеспечение мазутным

хозяйством выдерживания рабочих

параметров подаваемого на котел

мазута в пределах температуры

±5 °С, давления ±0,1 МПа,

обеспечение надлежащей очистки мазута в

фильтрах.

Объем работ по установке

приспособлений, специальных СИ и щитов

значительно уменьшается при

подготовке головных котлов \ для

которых соответствующая подготовка к

испытаниям предусматривается на

стадии проектирования котла и

реализуется в период его монтажа. Для

испытаний серийных котельных

установок все подготовительные работы

проводят совместно испытательная

организация и ТЭС согласно [15, 18].

Состав испытательной бригады

определяют исходя из задач работ,

при этом обязательно

предусматривается специалист (инженер, мастер)

по электронным и электрическим СИ.

Установку и наладку остальных СИ

должны выполнять другие члены

бригады (техники), осуществляющие их

обслуживание во время испытаний.

Установка СИ должна вестись на

1 К головным образцам [19] относятся

котельные установки, доводка которых не

может быть осуществлена в заводских стендовых

условиях и которые отличаются от серийных

паропроизводительностью, параметрами пара,

конструкцией и компоновкой поверхностей

нагрева, топочным устройством, системой

циркуляции, видом (характеристикой)

сжигаемого топлива

основе заводской

сопроводительной документации и рекомендаций

гл. 6—8.

Руководитель испытаний и

назначенные им члены бригады,

ответственные за организацию участков

измерений и отборов проб, должны

определить наиболее рациональное

расположение временных щитов СИ,

мест установки циклонов для отбора

проб пыли и уноса, мест разделки

проб топлива и очаговых остатков

и др. с учетом удобства

обслуживания, обеспечения техники

безопасности, достижения кратчайших

трассировок проводов, линий

транспортировки газообразных продуктов

горения на газовый анализ. Кроме того,

должно обеспечиваться обособление

создаваемых участков, с тем чтобы

не мешать вахтенному персоналу

при нормальной эксплуатации и

аварийных ситуациях. Должна быть

предусмотрена возможность работ

по замене вышедшего из строя

инвентаря, аппаратуры, СИ.

На стадии определения трасс

прокладываемых линий должны

учитываться условия надежности и

удобства обслуживания — прокладка не

по горячим и влажным

поверхностям, не в труднодоступных и тесных

участках с использованием

специальных устанавливаемых кронштейнов и

проволочных оттяжек. По условиям

безопасного доступа и обслуживания

руководитель испытаний

устанавливает зоны обслуживания датчиков

СИ, вплоть до устройства

специальных площадок и выполнения других

мероприятий согласно правилам

техники безопасности. Местоположение

намечаемых участков работ

согласовывается с руководством

котельного цеха (котельной), после чего

руководитель испытаний дает

указание членам бригады об оснащении

закрепленных за ними участков.

Аппаратура, СИ, шланги, провода

до монтажа должны быть проверены

на исправность, плотность,

отсутствие разрывов цепей, правильность

маркировки и т. д. в соответствии

с гл. 6—8. Аппаратуру и СИ на

щитах и столах следует располагать

в удобной для обслуживания и

снятия показаний последовательности и

с возможностью выполнения одним

прибором или аппаратом большего

количества измерений при

обеспечении заданных интервалов времени

между ними и предупреждения

взаимного электрического влияния СИ.

Для быстрого устранения

возникающих неисправностей обязательна

маркировка всех линий газового

анализа и дистанционных измерений

путем навешивания на концы и в

местах подвески резиновых и

металлических трубок, проводов, шлангов

бирок (пластмассовых,

металлических или картонных) с нанесенными

на них сокращенными

наименованиями измерений, а у СИ, аппаратуры

и устройств — соответствующих

табличек. При этом одним верхним

штрихом обозначают участок до и

двумя штрихами — за

контролируемой поверхностью нагрева

(например, uiIU,cl2, <11Дкт2 —температура

газообразных продуктов горения в

точках 2 до и за

воздухоподогревателем I ступени).

Провода и шланги должны

подвешиваться в местах проходов по

условиям предупреждения их

повреждения и техники безопасности

на высоте не ниже 2,5 м; не должно

допускаться провисание шлангов во

избежание скопления в них

конденсата из транспортируемых газов.

Соединения проводов следует

пропаивать и хорошо изолировать, скрутка

оголенных концов проводов не

должна допускаться во избежание

внесения неконтролируемых погрешностей

при измерениях.

Места установки щитов и столов

следует выбирать в зонах, не

подвергающихся воздействию вибрации

и сквозняков, отрицательно

сказывающихся на результатах анализа

газов, показаниях весов при рассеве

пыли и др. Стационарную установку

чувствительных к случайным ударам

и задеваниям переносных СИ

(газоанализаторов, ваттметров и др.) не

предусматривают, для них выделяют

25

постоянные рабочие места, где СИ

устанавливают лишь на время опыта,

а затем снимают, очищают,

проверяют и переносят на хранение.

Должны быть сопоставлены

показания вновь устанавливаемых и

эксплуатируемых приборов для

измерения одного и того же параметра.

При установке датчиков СИ в

плоскости одного сечения и близком их

расположении разница в показаниях

сравниваемых СИ не должна

выходить за пределы их класса точности.

В противном случае оба прибора

подлежат поверке. Желательно датчики

этих приборов устанавливать в

центре тарируемых сечений, с тем чтобы

по окончании тарировок не

пересчитывать поправочные коэффициенты к

показаниям СИ. Как правило, для

измерений должны использоваться

автоматические СИ, однако если же

часть измерений придется

вынужденно вести с привлечением лаборантов-

наблюдателей, то руководитель

испытаний уточняет функции членов

бригады и распределяет по участкам

работ лаборантов-наблюдателей,

исходя из их специальностей,

образования, опыта работы и физических

данных. Для возможности в

экстренных случаях подмены любого

лаборанта-наблюдателя необходимо

одного из них (наиболее

подготовленного и опытного) назначить

резервным для всех постов

наблюдений. Руководители участков

наблюдений должны подготовить

лаборантов-наблюдателей (табл. 2.4)

к предстоящим испытаниям,

проинформировать о целях и важности их

труда, ответственности каждого

наблюдателя за порученную работу, о

функциях руководителей участков

работ и всей бригады. Это позволит

организовать и обеспечить четкое и

качественное исполнение заданий

наблюдателями, быстрое устранение

неполадок в работе. Наблюдатели

должны знать, что при резких

отклонениях в показаниях СИ и их

неисправностях до и во время опытов

они обязаны немедленно извещать об

этом ответственного за пост

наблюдений, а при его отсутствии —

руководителя испытаний. Все

наблюдатели до начала работ в цехе должны

пройти инструктаж по технике

безопасности и оказанию неотложной

медицинской помощи. Подготовка

наблюдателей завершается

проверкой их работы во время учебного

опыта (опытов) с последующим

разбором действий отдельных

исполнителей и корректировкой в случае

необходимости последовательности

записи в журналах наблюдений

(табл. 2.5).

Записи в журналах наблюдений

должны вестись только чернилами

или пастой (карандашные записи не

допускаются); наблюдателям не

разрешаются какие-либо другие работы

(подсчеты и пр.), кроме снятия

показаний с порученных СИ в

установленной последовательности и

проверки аппаратуры, линий с

разрешения ответственного за пост

наблюдений. Это позволяет предупреждать

ошибки и быстрее освоить

порученный участок работ.

Руководитель испытаний кроме

перечисленных организационных работ

по подготовке к испытаниям ведет

также общее руководство ими,

согласовывает с соответствующей

администрацией рабочую программу,

устанавливающую при испытаниях

обеспечение необходимых режимов,

последовательность оперативных

переключений в технологических

схемах предприятия, требования к

поддержанию основных параметров,

меры безопасности. На основе

рабочей программы руководитель

испытаний дает заявки на обеспечение

необходимых для опытов режимов,

устанавливает их через вахтенный

персонал и контролирует их

поддержание, определяет объем измерений

и периодичность записей показаний

СИ и отборов проб, устанавливает

время начала и окончания опыта,

следит за работой на постах

наблюдений. Руководитель испытаний

единолично ведет дневник испытаний и

руководит обработкой их

материалов. В дневник с начала подготовки

26

Таблица 2.4. Объем знаний и обязанностей лаборантов-наблюдателей, привлекаемых к

испытаниям котлов

Наименование работ

Объем знаний

Обязанности при испытаниях

Анализ газообразных

продуктов горения

Разделка проб

твердого топлива

Измерения

температуры

Измерения

разрежения, давления и расхода

воздуха

Определение расхода

воды

Отбор проб очаговых

остатков

Обработка материалов

испытаний

Испытания и значение в них

газового анализа

Устройство переносного

газоанализатора и его частей

Способы определений

компонентов продуктов горения

Проверка на плотность линий

транспорта анализируемых газов

и аппаратуры

Сопоставление результатов

анализа по отдельным

показаниям газоанализаторов

Смена растворов реактивов

Регулирование отсоса

газообразных продуктов горения по

отдельным точкам отбора для

одного газоанализатора

Отбор проб газообразных

продуктов горения на полный анализ

Значение испытаний и влияние

отбора проб на результаты

испытаний

Разделка проб для отбора на

влажность

То же на полный анализ

Способы упаковки и

маркировка проб

Принцип работы СИ и их

ценность

Способы правильных отсчетов

Неполадки СИ и способы их

устранения

Порядок записей

Устройство СИ

Правила заливки СИ,

наименование заливаемой жидкости

Способы определения

плотности линий

Неполадки СИ и способы их

устранения

Устройство расходомеров

(дифференциальных манометров

и т п.), признаки их

неисправности

Схема измерения

Устройство трубок Альнера,

ВТИ, циклонов, эжектора, весов

Правила включения отборных

установок

Порядок отбора, разделки,

упаковки и маркировки проб

уноса, шлака

Порядок ведения журналов

Подсчет средних значений

измеренных показателей

Установка и включение

газоанализаторов в работу

Проверка линий подачи

анализируемых газообразных

продуктов горения, аппаратов и

реактивов

Производство анализов

Записи в журналы наблюдений,

проверка состояния плотности

линии и установки для газового

анализа

Выключение газоанализаторов

из работы, снятие их, промывка

и уборка на хранение

Отбор первичной пробы

Закладка первичной пробы на

хранение

Разделка проб

Упаковка и маркировка проб

Отсчет температур и запись их

в журналы наблюдений

Установка и снятие СИ

Содержание СИ в чистоте

Отсчеты по СИ и запись их в

журнал наблюдений

Проверка тягонапоромеров и

микроманометров

Определение угла наклона

трубки микроманометра

Запись показаний СИ в

журналы наблюдений

Отбор и взвешивание проб

Очистка фильтров

Разделка проб

Упаковка проб и их

маркировка

Обработка журналов

наблюдений в объеме, определяемом

руководителем испытаний

27

Таблица 2.5. Форма журнала наблюдений

Наименование организации, проводящей испытания

Установка

Опыт № Дата опыта 19 г.

Пункты

наблюдения

Номера

приборов

Журнал №

наблюдений

Объект наблюдения

наблюдения

1

Время

наблюдения

ч мин

2

Единицы измеряемых величин

3

4

5

6

7

8

9

Примечание

10

Подпись наблюдателя

и до конца испытании должны

вноситься данные по всем режимам и

особенностям поведения котла,

отклонениям от нормальных условий

работы его элементов и СИ в целях

обеспечения правильного анализа

данных отдельных опытов и всех

испытаний в целом.

Ответственные за посты

наблюдений обеспечивают перед опытами

подготовку рабочих мест с

установкой, настройкой СИ и записью в

журналы наблюдений их номеров,

инструктируют наблюдателей,

заполняют «шапки» журналов наблюдений

(наименование установки, номер

журнала, номер и дату опыта) и

графы «Пункты наблюдения», в

которые наблюдатели накануне

рабочего дня заносят сокращенные

названия контролируемых параметров

(для каждого параметра должна

выделяться отдельная графа в целях

предупреждения случайного пропус-

28

ка наблюдателем записи отдельных

параметров или операций). Во время

опытов ответственные за посты

наблюдений организуют и

контролируют работу на порученных участках,

принимая меры по быстрейшему

устранению неполадок на рабочих

местах во избежание срыва опытов и

затяжки испытаний. По окончании

опытов ответственные за посты

наблюдений должны собирать

заполненные и подписанные

наблюдателями журналы наблюдений, визировать

их, комплектовать в порядке

установленных номеров и сдавать

руководителю испытаний.

В графу «Примечание» журналов

наблюдений ответственные за посты

должны вносить отметки о

произведенных исправлениях в рабочих

графах, а до начала опыта сделать

запись о периодичности записей

контролируемых параметров.

Ответственные за посты наблюдений должны

обеспечивать четкость записей и

сохранность журналов наблюдений;

наблюдателям они передаются

закрепленными в «скоросшивателях»

(папках), на лицевой стороне

которых наносятся постоянные номера

журналов наблюдений. В свободные

от опытов дни проводят подготовку

к новым опытам и обработку

материалов наблюдений.

Следует подчеркнуть, что от

личных качеств руководителя испытаний

и ответственных за посты

наблюдений во многом зависят уровень и

оперативность проводимых работ,

надежность и представительность их

результатов. В связи с этим от них

требуется активная личная

подготовка к предстоящим испытаниям, в том

числе внимательное изучение

документации по ранее проводившимся

наладочным и другим работам на

данном оборудовании.

Руководитель и члены

испытательной бригады не должны подменять

своими действиями работы

вахтенного персонала и не создавать

аварийных ситуаций, неукоснительно

соблюдать правила техники

безопасности. В аварийных ситуациях

руководитель испытаний и ответственные

за посты наблюдений должны

прекратить свою работу, оперативно

вывести из цеха членов бригады,

убрать, если это позволяет обстановка,

переносные приборы и обеспечить их

сохранность.

2.4. ОСОБЕННОСТИ

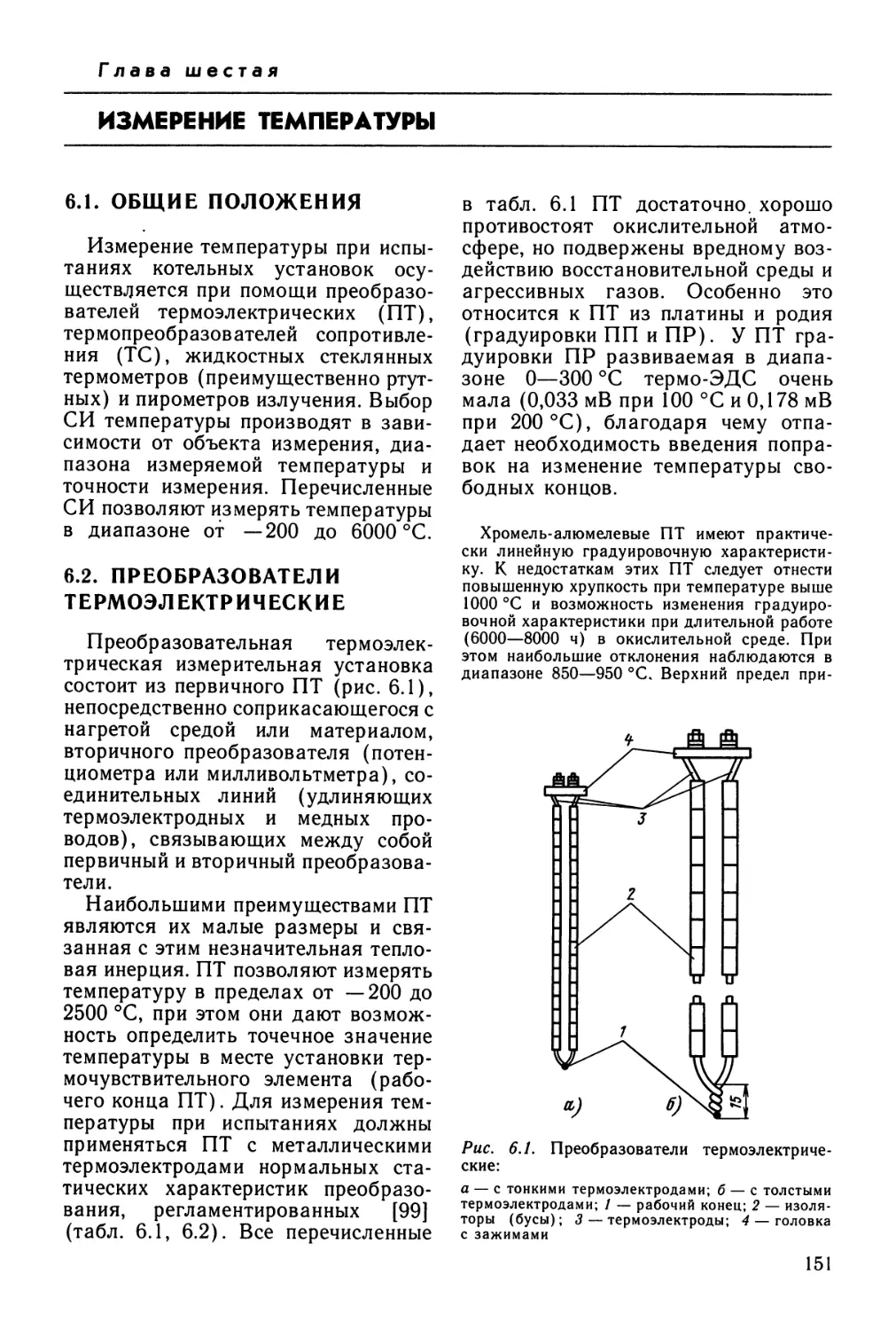

ИСПЫТАНИЙ,

СВЯЗАННЫЕ С ПРОВЕРКОЙ

НАДЕЖНОСТИ

РАБОТЫ ВОДОПАРОВОГО

ТРАКТА

2.4.1. ОСНОВНЫЕ ПОКАЗАТЕЛИ

НАДЕЖНОСТИ, КОНТРОЛИРУЕМЫЕ ПРИ

СТАЦИОНАРНЫХ РЕЖИМАХ