Теги: руководство по эксплуатации металлорежущие станки станки

Год: 1971

Текст

РУКОВОДСТВО

к продольно-строгальным

станкам

моделей 7210, 7110, 7212,

7112, 7216, 7116

ЧАСТЬ I

содержание

Акт приемки станка

I. Испытание станка на соответствие нормам точ-

ности ...........................3

П. Испытание станка на соответствие остальным

техническим условиям ............10

III. Принадлежности и приспособления к станку . 10

IV. Общее заключение по испытанию станка . . 10

V. Гарантия .......................10

VI. Дополнительные замечания ..... 10

Паспорт станка

§ I. Общие сведения .................11

§ 2. Спецификация органов управления . . . 14

§ 3. Основные данные станка ..............16

§ 4: Габариты рабочего пространства. Посадочные и

присоединительные базы станка , . 17

§ 5. Графики скоростей и тягового усилия главного

привода .......................18

§ 6. Сведения о ремонте станка . , . , 23

§ 7. Изменения в станке , 23

§ 8. Данные о комплектации станка , . , . . 24

Руководство к станкам

Введение ......................27

I. Назначение стайка .............,27

II. Распаковка и транспортировка узлов станка . 27

§ 1. Указания по распаковке и транспортировке 27

§ 2, Спецификация к эскизам транспортировки

узлов и вес отдельных мест 28

III. Фундамент станка ................30

§ 1. Выбор места для установки станка ... 30

§ 2. Изготовление фундамента ... 30

§ 3. Спецификация к чертежу фундамента . . 31

§ 4. Перечень узлов, имеющих электровводы,

основные установочные размеры, сечения

труб и проводов для соединения выносного

электрооборудования - 31

IV. Монтаж станка ...... 43

§ 1. Порядок монтажа .............43

§ 2. Описание монтажа дцухстоечных станков . 44

§ 3. Описание монтажа одностоечных станков . 46

V. Краткое описание конструкции и работы станка 48

§ 1. Особенности конструкции ... 48

§ 2. Описание кинематической схемы . . 48

§ 3. Общая компоновка , . 48

§ 4. Станина .................... 48

§ 5. Стол ....... 48

§ 6. Поперечина , 48

§ 7. Привод стола .............48

§ 8 Суппорты ................49

§ 9. Каретка бокового суппорта . 49

§ 10. Короб j пидз1 поперечины ... 49

§ 11 , Коробка подач бокового суппорта . . 49 ,

§ 12. Механизм зажима поперечины . . 49

§ 13. Механизм перемещения поперечины . . 50

§ 14. Пульт управления .... 50

§ 15. Подвеска подвесного пульта ... 50

§ 16. Спецификация зубчатых и червячных ко-

лес, червяков, винтов и гаек .... 50

VI. Смазка станка ...... 72

§ 1. Смазка направляющих станины и реечной

шестерни привода стола .... 72

§ 2. Смазка шестерен и подшипников редукторов

и коробок подач ............... 72

§ 3. Смазка направляющих поперечины и стойки 72

§ 4. Указания по обслуживанию смазочной си-

стемы .....................73

§ 5. Примечания к схеме смазки . 73

§ 6. Спецификация к схеме смазки ... 74

VII. Первоначальный пуск станка ... 78

§ 1. Подготовка к пуску' .......................78

§ 2. Проверка работы при наладочном режиме . 78

§ 3. Проверка работы при автоматическом цикле 79

§ 4. Проверка станка по нормам точности и под-

готовка рабочей поверхности стола ., . . 80

VIII. Настройка станка и техника безопасности , . 80

§ 1. Настройка , 80

§ 2, Рекомендации по работе на станке . . . 81

§ 3. Рекомендации по назначению режимов ре-

зания .......................82

§ 4. Правила техники безопасности при работе

на станке ......................83

IX. Уход за станком и его регулировка 84

§ 1. Общие указания . .... 84

§ 2. Уход за приводом стола . ... 84

§ 3. Регулировка коробки подач ... 85

§ 4. Регулировка суппортов ... 85

§ 5. Регулировка поперечины и механизма ее

перемещения ..... 85

§ 6. Регулировка механизма зажима поперечины 86

§ 7. Уход за пультом управления . . > 86

§ 8. Уход за порталом . . . . L 86

§ 9. Регулировка электрооборудования и уход

за ним. смазка станка . . . ; . 86

§ 10. Восстановление работоспособности аварий-

ного тормоза стола . . . . 86

X. Приспособления, поставляемые со станком по

заказу за особую плату 87

§ 1. Приспособление для дозированной подачи

активизирующей жидкости ... 87

§ 2. Приспособление для высокого подъема рез-

цедержателя ...... 87

§ 3. Защитный экран ..............87

§ 4. Левый боковой суппорт ... 87

XL Указания по разборке и сборке станка при ре-

монте ..................90

Модель. 7^2______________Заводской №_________________’__

I. ИСПЫТАНИЕ СТАНКА НА СООТВЕТСТВИЕ НОРМАМ ТОЧНОСТИ

(по ГОСТ 35—54)

Что проверяется

Эскиз

Отклонение, мм

допускаемое

фак-

ти-

ческое

Прямолинейность на-

правляющих станины в

вертикальной плоскости

0,02 на 1 м длины направляю-

щей.

На всей длине направляющей, м:

до 6 ..........0,03

ДО 8 .... 0,04

ДО 12 .... 0,05

ДО 16 .... 0,06

0,0М

Прямолинейность на-

правляющих станины в

горизонтальной плоско-

сти

0,02 на 1 м длины направляю-

щей.

На всей длине направляющей, м:

до 6 ..........0,03

ДО 8 ..........0,04

до 12 .... 0,05

до 16 .... 0,06

Параллельность на-

правляющих станины

(отсутствие извернуто-

сти)

0,02

1000

щей

на 1 м длины направляю-

2. Зак. 1759

1

Что проверяется

Эскиз

допускаемое

№ про-

верки

. 11 1 * —Il iJ || I lb I I <

Отклонение, мм

факти-

ческое

Прямолинейность пе-

ремещения стола в вер-

тикальной плоскости

Перекосы рабочей по-

верхности стола при его

перемещении

Прямолинейность пе-

ремещения стола в го-

ризонтальной плоскости.

Для станков с длиной

хода стола до 3 метров

проверку производить

линейкой и индикатором

0,01 на 1 м хода стола.

На всей длине хода стола, м:

до 3 .................0,03

до 4 ................0,04

до 6 -....................0,05

0,02 на 1 м хода стола.

На всей длине хода стола, м:

до 3 0,03

до 4 . . . . 0,04

до 6 .... 0,05

до 8 ............0,06

0’0 - на 1 м хода стола.

1000

На всей длине

до 3 . . ,

до 4 . . ,

до 6

до 8

хода стола, лг:

0,03

' ’ ’ 1000

0,04

• • • 1000

_0,05_

• • • 1000

0,06

• • • 1000

до

0,06

О,О‘Ч

0,014

lOOO

0,007

I

I

Отклонение, мм

фак-

ти-

ческое

Что проверяется

Эскиз

допускаемое

Параллельность рабо-

чей поверхности стола

направлению его переме-

щения

0,01 на 1 м хода стола.

На всей длине хода стола, м:

до 3 0,03

до 4 0,04

до 6 0,05

до 8 0,06

0,006

0,оз5

Параллельность боко-

вых сторон среднего па-

за стола направлению

его перемещения

0,01 на 1

На всей

до 3

до 4

до 6

до 8

м хода стола,

длине хода стола, м:

....................0,03

. . . . . 0,04

1

5

Отклонение, мм

фак-

ти-

ческое

Что проверяется

Эскиз

№ про

верки

допускаемое

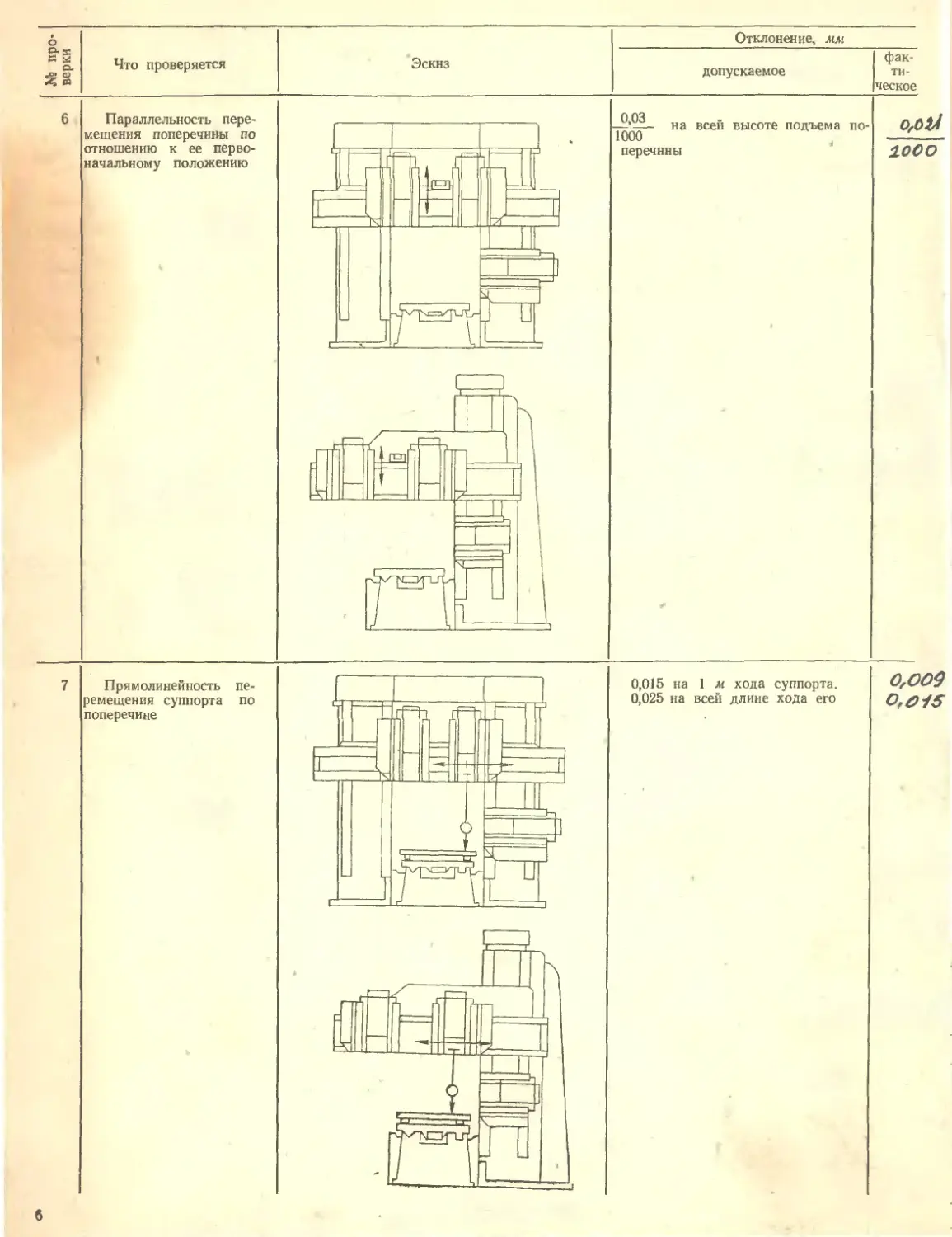

Параллельность пере-

мещения поперечины по

отношению к ее перво-

начальному положению

П ря м ол и ней ность

ремещения суппорта

поперечине

пе-

по

—’^5— на всей высоте

1000

перечнны

подъема по-

~хооо

0,015 на 1 м хода суппорта.

0,025 на всей длине хода его

О,ОО9

0,015

Отклонение, мм

Что проверяется

Эскиз

допускаемое

фак-

ти-

ческое

8

Параллельность пере-

мещения суппорта по

поперечине рабочей по-

верхности стола

*

0,015 на 500 мм ширины стола.

0,03 на всей ширине стола

(в одностоечных станках допуска-

ется отклонение свободного конца

поперечины только вниз)

о,оо9

о,о Z

Перпендикулярность

перемещения бокового

суппорта к рабочей по-

верхности стола в плос-

кости, перпендикулярной

направлению перемеще-

ния стола

Пра-

вый

суп-

порт

0,0 f6

0,02 на длине 500 м (в одно-

стоечных станках допускается на-

клон стойки трлько к столу)

Левый

суп-

порт

3. Зак. 1759.

7

Отклонение, мм

фак-

ти-

ческое

Что проверяется

Эскиз

допускаемое

10

Прямолинейность пе-

ремещения бокового суп-

порта по стойке в плос-

кости, перпендикулярной

направлению движения

стола

0,02

1000

на 500 мм высоты подъема

суппорта

о,оз_ на все£ высоте

1000

подъема

Плоскостность обра-

ботанных поверхностей

образца

0,02 на длине 1 м

Параллельность верх-

ней обработанной по-

верхности основанию об-

разца

Пра-

вый

суп-

порт

30//

11 000

Левый

суп-

порт

Пра-

вый

суп-

порт

Левый

суп-

порт

OfO!&

в > 350мм

Длина поверхности, м:

до 2 .........0,03

до 3 .... 0,04

до 4 ..... 0,05

до 6 . 0,06

8

Отклонение, мм

Что проверяется

Эскиз

допускаемое

фак-

ти-

ческое

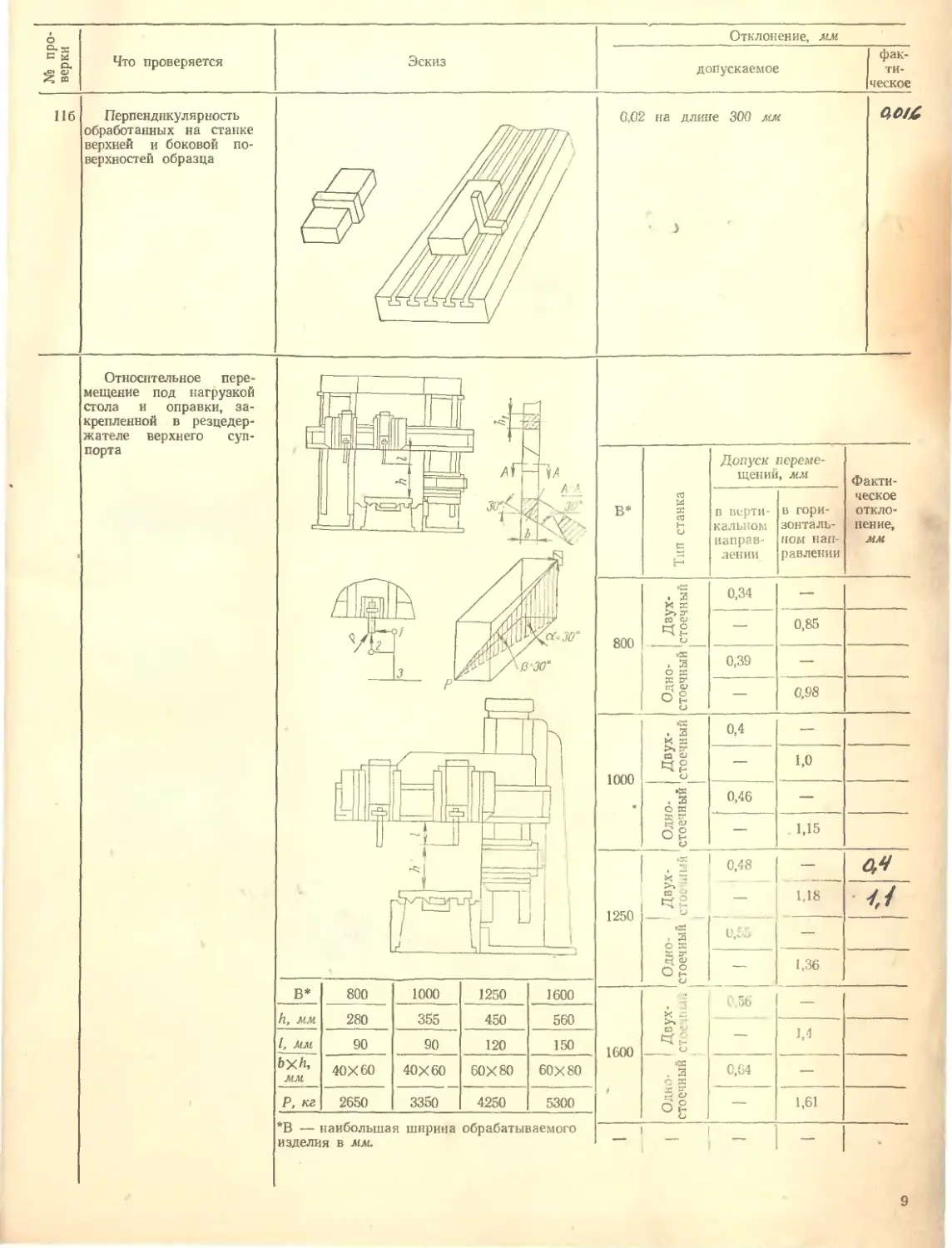

Пб

Перпендикулярность

обработанных на станке

верхней и боковой по-

верхностей образца

0,02 на длине 300 мм

Относительное пере-

мещение под нагрузкой

стола и оправки, за-

крепленной в резцедер-

жателе верхнего суп-

порта

В* 800 1000 1250 1600

А, мм 280 355 450 560

1, Мм 90 90 120 150

byh, мм 40X60 40X60 60X80 60X80

Р, кг 2650 3350 4250 5300

*В — наибольшая ширина обрабатываемого изделия в мм.

В* 1 Тип станка Допуск переме- щений, мм Факти- ческое откло- нение, мм

в верти- кальном направ- лении в гори- зонталь- ном нап- равлении

4 < 1 >ы 0,34

>>к га га 4 g 0,85

800 о

. га 0,39 '

о к

К Я

о g — 0,98

о

i 2 0,4

И я

1,0

1000

•я . га 0,46

< о я

te 7,

и Og о 1,15

И ПР -X 0,48 0,4

га ° А о 1,18

г-н

1250 — 1 _

t га 0,56

о к

tf о О £ —ч. -* 1,36

_ о -

, в С. 56

И га

CQ < у- < <4

1600 [-М

6 к 0,64

t о? ——— 1,61

я

9

II. ИСПЫТАНИЕ СТАНКА НА СООТВЕТСТВИЕ

ОСТАЛЬНЫМ ТЕХНИЧЕСКИМ УСЛОВИЯМ

Станок отвечает всем предъявленным к нему режущие и деревообрабатывающие. Общие техни-

требованиям по ГОСТ 7599—55 «Станки металло- ческие условия» и техническим условиям (ТУ).

Модель станка 7210 7110 7212 7112 7216 7116

Обозначение технических усло- вий

III. ПРИНАДЛЕЖНОСТИ

И ПРИСПОСОБЛЕНИЯ К СТАНКУ

Станок укомплектован согласно ведомости комплектации.

IV. ОБЩЕЕ ЗАКЛЮЧЕНИЕ ПО ИСПЫТАНИЮ СТАНКА

На основании осмотра и проведенных испытаний станок признан годным к эксплуатации.

V. ГАРАНТИЯ

Завод обязуется в течение 12 месяцев гарантий-

ного срока безвозмездно заменять или ремонтиро-

вать вышедший из строя станок при условии соб-

людения потребителем правил по транспортирова-

нию, хранению, установке и эксплуатации станка.

Начало гарантийного срока (в соответствии с

Постановлением № 539 СМ СССР от 22/V 1959 г.)

исчисляется со дня пуска станка в эксплуатацию,

но не позднее 6 месяцев для действующих и 9 меся-

цев для вновь строящихся предприятий с момента

отгрузки станка заводом.

VI. ДОПОЛНИТЕЛЬНЫЕ ЗАМЕЧАНИЯ

1. Электрооборудование станка рассчитано на

присоединение к сети трехфазного переменного то-

ка ЗЯО вольт, $0 герц и проверено на хо-

лостом ходу и под нагрузкой в

программой испытаний.

соответствии

ПАСПОРТ СТАНКА

f

§ 1. Общие сведения

Тип станка — продольно-строгальный

Модель

Завод- изготовитель:

Заводской №

Год выпуска

Инвентарный №

Место установки___________________________________________

Завод ____________________________________________________

Цех_______________________________________________________

Время пуска в эксплуатацию

Рис. 1. Общий вид станков моделей 7210 и 7212.

И

I

Рис. 2. Общий вид станка модели 7216.

1

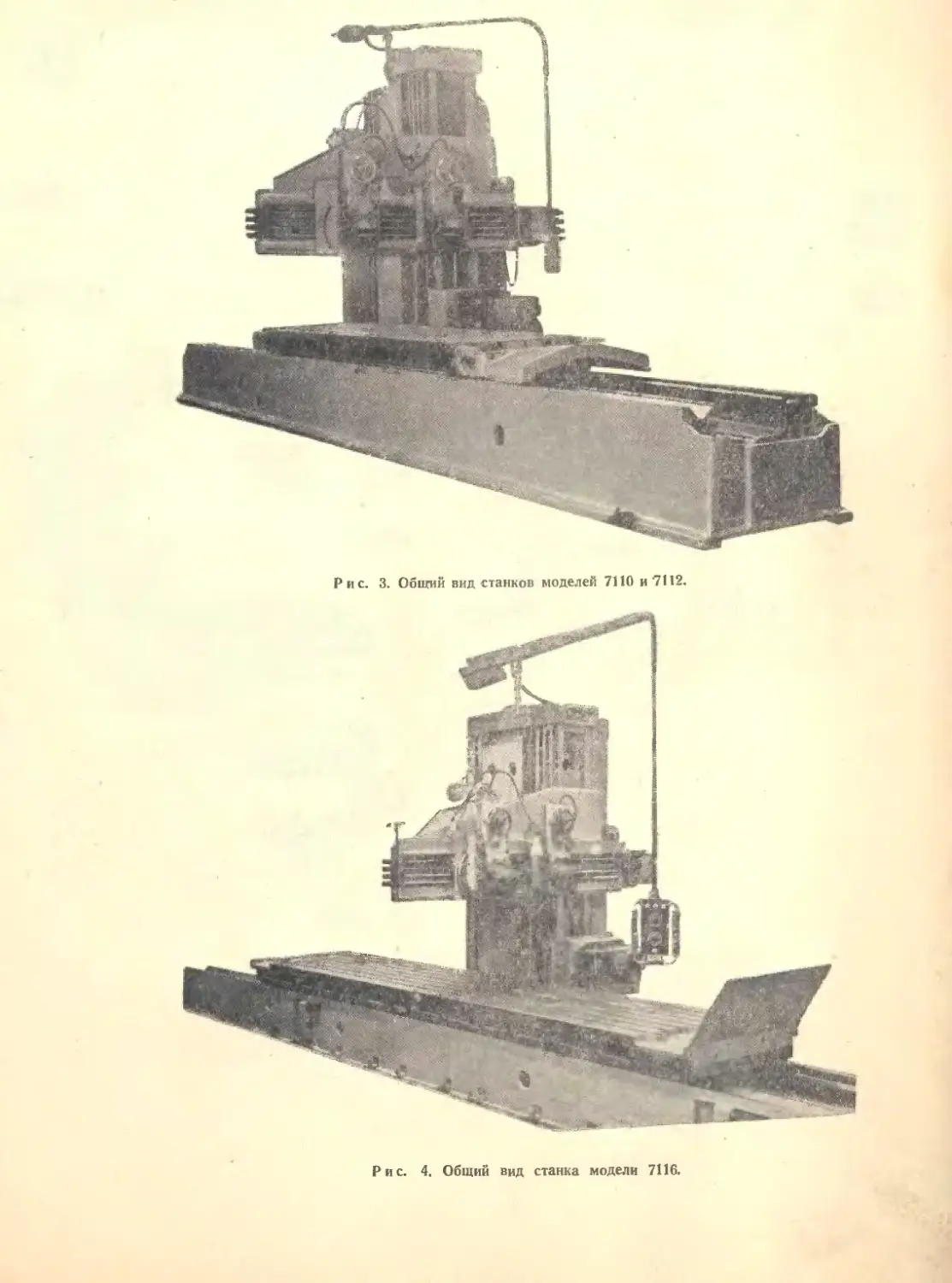

Рис. 3. Общий вид станков моделей 7110 и 7112.

Рис. 4. Общий вид станка модели 7116.

§ 2. Спецификация органов управления

(См. рис. 5)

№

по

схеме

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

Наименование и назначение

органов управления

Прибор для контроля загрузки при-

вода стола

Кнопка установочных перемещений

суппортов поперечины

Кнопка установочных перемещений

бокового суппорта

Кнопка установочного перемещения

стола в направлении рабочего

хода

Кнопка установочного перемещения

стола в направлении обратного

хода

Кнопка выключения движения

стола

Кнопка выключения двухмашинно-

го агрегата

Кнопка включения двухмашинного

агрегата

Лампа, сигнализирующая о вклю-

чении двухмашинного агрегата

Рукоятка установки величины ско-

рости обратного хода стола

Переключатель подъема резцедержа-

телей суппортов поперечины

Переключатель подъема резцедержа-

теля бокового суппорта

Рукоятка установки величины ско-

рости рабочего хода стола

Лампа, сигнализирующая о включе-

нии трехмашинного агрегата

Кнопка выключения трехмашинного

агрегата

Кнопка включения трехмашинного

агрегата

Рукоятки

стола

установки длины хода

Кнопка включения автоматического

цикла движения стола в направ-

лении обратного хода

Кнопка включения автоматического

цикла движения стола в направ-

лении рабочего хода

Кнопка перемещения поперечины

вниз

Кнопка перемещения поперечины

вверх

Переключатель освещения станка

Кнопка включения прибора, контро-

лирующего загрузку привода сто-

ла

Лампа, сигнализирующая о подклю-

чении станка к сети

Рукоятка переключателя для под-

ключения станка к сети

Примечание

Только в стан-

ках мод. 7210,

7110, 7212,

7112 и станках

на их базе

Только в стан-

ках мод. 7210,

7110, 7212,

7112 и станках

на их базе

Примечания: 1. Органы управления одностоеч-

ного станка одинаковы с двухстоечным. 2. На рис. 5

слева изображены подвесной пульт и пульт управления

№

по

схеме

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44

45

46

47

48

Наименование и назначение

органов управления

Маховики перемещения ползунов

суппорта вручную

Шестигранники для рукоятки по-

ворота суппортов вручную

Винты крепления резцов

Рукоятки включения устройства

для возврата резцедержателей

суппортов

Муфта горизонтального перемеще-

ния левого суппорта поперечины

вручную

Муфта перемещения ползуна левого

суппорта поперечины вручную

Муфта перемещения ползуна право-

го суппорта поперечины вручную

Муфта горизонтального перемеще-

ния правого суппорта поперечины

вручную

Гайки прижимной планки резцедер-

жателя суппортов

Гайки зажима ползунов суппортов

Гайки зажима поворотной части

суппортов

Винты зажима кареток

Рукоятка выбора направления пе-

ремещения бокового суппорта

Муфта перемещения ползуна боко-

вого суппорта вручную

Маховик установки величины подачи

бокового суппорта

Муфта вертикального перем<

бокового суппорта вручную

Рукоятка переключения диапазона

скоростей движения стола

Рукоятка выбора направления пере-

мещения левого суппорта попе-

речины

Рукоятка выбора направления пере-

мещения правого суппорта попе-

речины

Маховик установки величины пода-

чи суппортов поперечины

Кнопка включения двухмашинного и

грехмашияного агрегатов

Кнопка выключения двухмашинного н

трехмашинного агрегатов

Лампа, сигнализирующая об отсут-

ствии смазки на направляющих

станины

Лампа, сигнализирующая о незажа-

том состоянии поперечины

Примечание

I Только в стан-

} ках мод. 7216,

7116 и стан-

ках на их базе

станков мод. 7210, 7110, 7212 и 7112, а справа — 7216

и 7116.

14

Рис.

4. Зяк. 1759

15

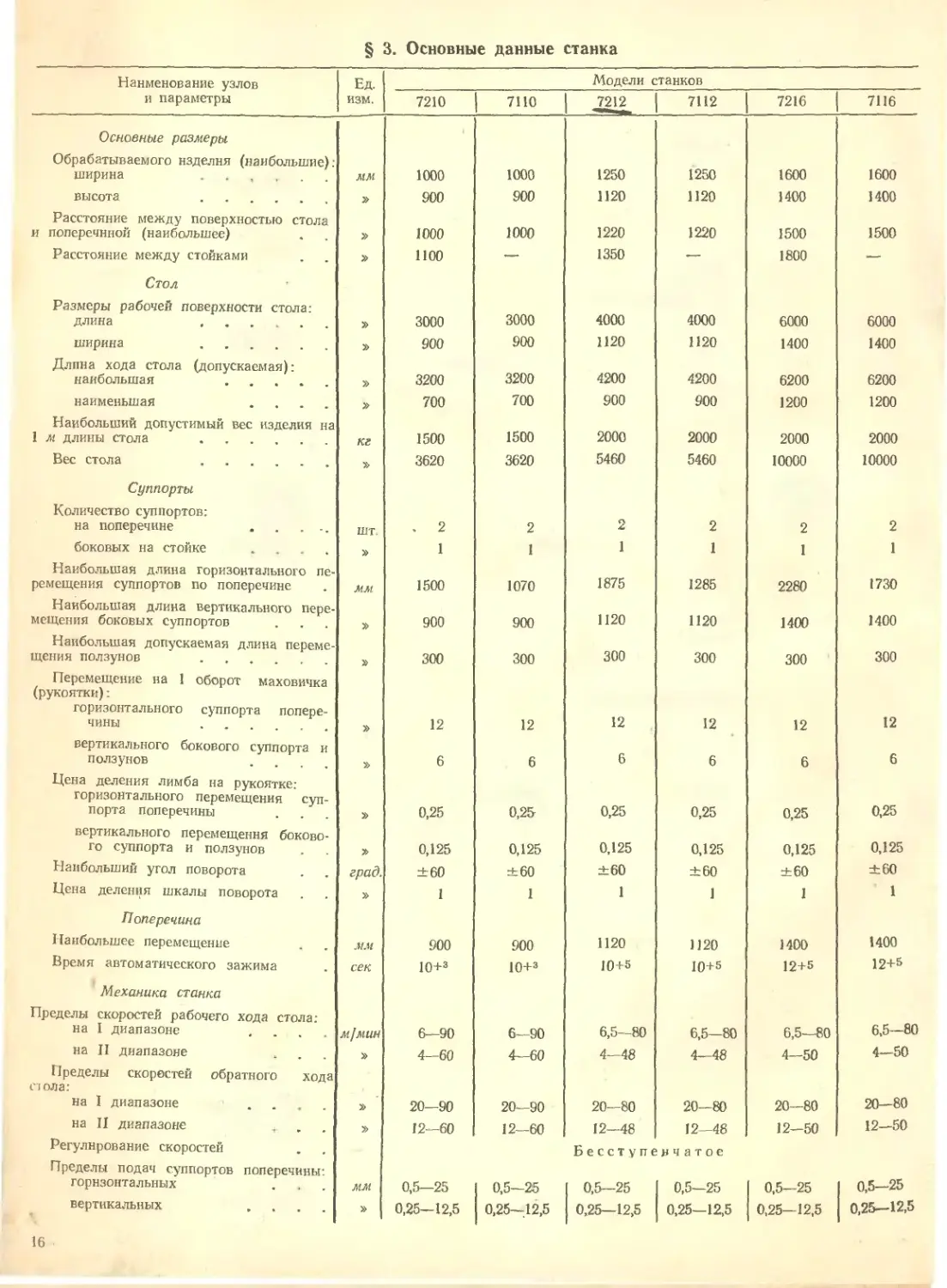

§ 3. Основные данные станка

Наименование узлов

и параметры

Модели станков

изм.

7210

7110

7212

7112

7216

7116

Основные размеры

Обрабатываемого изделия (наибольшие):

ширина ......

высота .................

Расстояние между поверхностью стола

и поперечиной (наибольшее)

Расстояние между стойками

мм

»

»

»

1000

900

1000

900

1250

1120

1250

1120

1600

1400

1000

1100

1000

1220

1350

1220

1500

1800

1600

1400

1500

Стол

Размеры рабочей поверхности стола:

длина .............

ширина .............

Длина хода стола (допускаемая):

наибольшая ....

»

»

»

3000

3000

900

4000

1120

4000

1120

6000

1400

наименьшая ....

Наибольший допустимый вес изделия на

1 м длины стола .....................

Вес стола ................

»

кг

»

3200

700

1500

3620

3200

700

4200

900

4200

900

6200

1200

1500

3620

2000

5460

2000

5460

2000

10000

6000

1400

6200

1200

2000

10000

шт

»

Суппорты I

Количество суппортов:

на поперечине . . . ..

боковых на стойке . . . .

Наибольшая длина горизонтального пе-

ремещения суппортов по поперечине . । мм

Наибольшая длина вертикального пере-

мещения боковых суппортов

Наибольшая допускаемая длина переме-

щения ползунов ’ .................

Перемещение на 1 оборот маховичка

(рукоятки):

горизонтального суппорта попере-

чины .................

вертикального бокового суппорта и

ползунов ....

Цена деления лимба на рукоятке:

горизонтального перемещения суп-

порта поперечины

вертикального перемещения боково-

го суппорта и ползунов

Наибольший угол поворота

Цена деления шкалы поворота

Поперечина

Наибольшее перемещение

Время автоматического зажима

»

»

»

»

град.

»

мм

сек

1500

1070

1875

1285

2280

900

300

12

0,125

900

10+3

900

300

12

6

0,125

900

10+3

1120

300

12

0,25

0,125

1120

10+5

1120

1400

300

300

2

1

1730

1400

300

12

12

0,25

0,125

0,125

Пределы

на

Механика станка

скоростей рабочего хода стола:

I диапазоне

II диапазоне

на

Пределы скоростей обратного хода

пола:

на I диапазоне .

на II диапазоне

Регулирование скоростей

Пределы подач суппортов поперечины:

горизонтальных

вертикальных ....

м)мин

»

6—90

4—60

6—90

4—60

6,5—80

»

»

мм

»

1120

10+5

6,5—80

1400

12+5

6,5—80

4—50

20—90

12—60

20—90

12—60

20—80

12—48

20—80

12—48

20—80

12—50

0,25—12,5

0,5—25

0,25—12,5

0,5—25

0,25-12,5

12

6

0,25

0,125

±60

1

1400

12+5

6,5—80

4—50

20—80

12—50

0,5—25

0,25—12,5

16

Наименование узлов

и параметры

Ед.

изм.

Пределы подач бокового суппорта:

горизонтальных

ЛШ

вертикальных . . . .

Регулирование подачи

Шаг ступени горизонтальной подачи

суппортов поперечины *

Шаг ступени остальных подач

Скорость установочного перемещения

суппортов поперечины:

горизонтальная

вертикальная .

Скорость установочного перемещения

бокового суппорта:

горизонтальная

вертикальная .

Скорость установочного перемещения

поперечины .................

Габариты станка и вес

Г абариты:

длина .................

ширина .................

высота .................

Ширина станка с левым боковым суп-

портом ....................

Вес станка .................

Вес станка с левым боковым суппортом

Дополнительные устройства

Предохранительное устройство для оста-

нова стола ....................

Автоматический подъем резцедержателя

при обратном ходе стола

Дополнительный стол

Дополнительная стойка к одностоечно-

му станку ....................

Копировальное, устройство для суппор-

тов .......................

»

»

»

м/мин

»

»

»

мм

»

кг

Модели станков

7210 | 7110 | 7212 7112 7216

0,25—12,5 0,25—12,5 0,25—12,5 1 0,25—12,5 0,25—12,5

0,25—12,5 0,25—12,5 0,25—12,5 0,25—12,5 0,25—12,5

С тул е<н ч а т о е

0,5 0.5 0,5 I 0,5 0,5

0,25 0,25 0,25 0,25 0,25

1,47 1,47 1,47 1,47 1,47

0,735 0,735 0,735 0,735 0,735

0,735 0,735 0,735 0,735 0,735

0,735 0,735 0,735 0,735 0,735

0,346 0,315 0,346 0,315 0,434

7950 7950 9950 | 9950 14000

4000 3700 4500 4200 4800

3450 3550 3800 4100 4350

4290 —— 4790 5090

27500 27500 35000 35000 48000

29070 . 1 36570 1 - 49570

Есть Есть Есть Есть Есть

Есть Есть Есть 1 Есть Есть

Нет Нет Нет Нет Нет

Нет —i— 1 Нет

Нет Нет Нет J Нет Нет

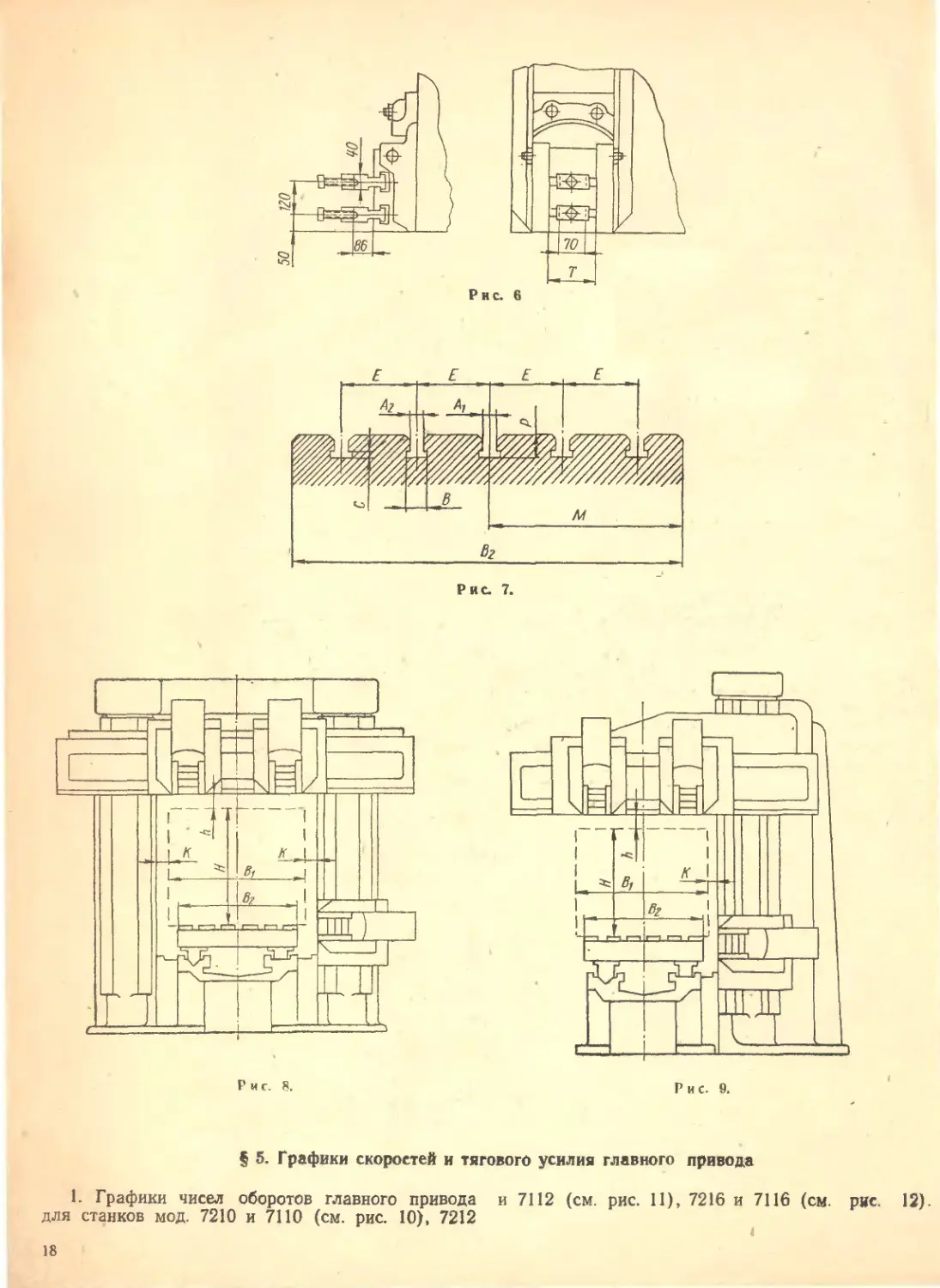

§ 4- Габариты рабочего пространства. Посадочные и присоединительные базы станка

1. Резцовая головка (см. рис. 6).

2. Стол (см. рис. 7).

3. Габариты рабочего пространства:

двухстоечных станков (см. рис. 8);

одностоечных станков (см. рис. 9).

7116

0,25—12,5

0,25—12,5

0,5

0,25

1,47

0,735

0,735

0,735

0,315

14000

4500

4750

50000

Есть

Есть

Нет

Нет

Нет

4. Габариты станка в плане (см. установочный

чертеж — рис. 31—36). Размеры, обозначенные на

рис. 6, 7, 8 и 9 буквами, приведены в нижеследую-

щей таблице-

Обозначение Ед. изм. -ж Модели станков

7210 7110 7212 7112 7216 7116

в, .... мм 1000 1000 1250 1250 1600 1600

в2 ' . » аоо.. .. 900 1120 1120 1400 1400

н , .... » 900 900 1120 1120 1400 1400

А । . . . . » 28А3 28А3 28А3 28А3 28А3 • 28АЯ

Аг .... » 28 А4 28А4 28 А4 28А4 28 А4 28А.

В .... » 46+3 46+3 46+3 46+3 46+3 46+3

С . . . . » 20+2 20+2 20+2 20+2 20+2 20+2

р .... » 50-2 50-2 55-3 55—3 50-2 50-2

М . . k . . 450 450 . 560 . 560 700 700

Е * , . . » Г40±0,5 140+0,5 - 210+0,5 1 210±0,5 170+0,4 170±0,4

Число пазов колич, 5 5 5 5 7 7

h .... мм 100 100 100 100 100 100

т . ; . . » 165 " 165 165 165 240 240

к .... » 50 50 50 - 50 100 100

17

ч

Рис. 6

&

Рис. 7.

Рис. 9.

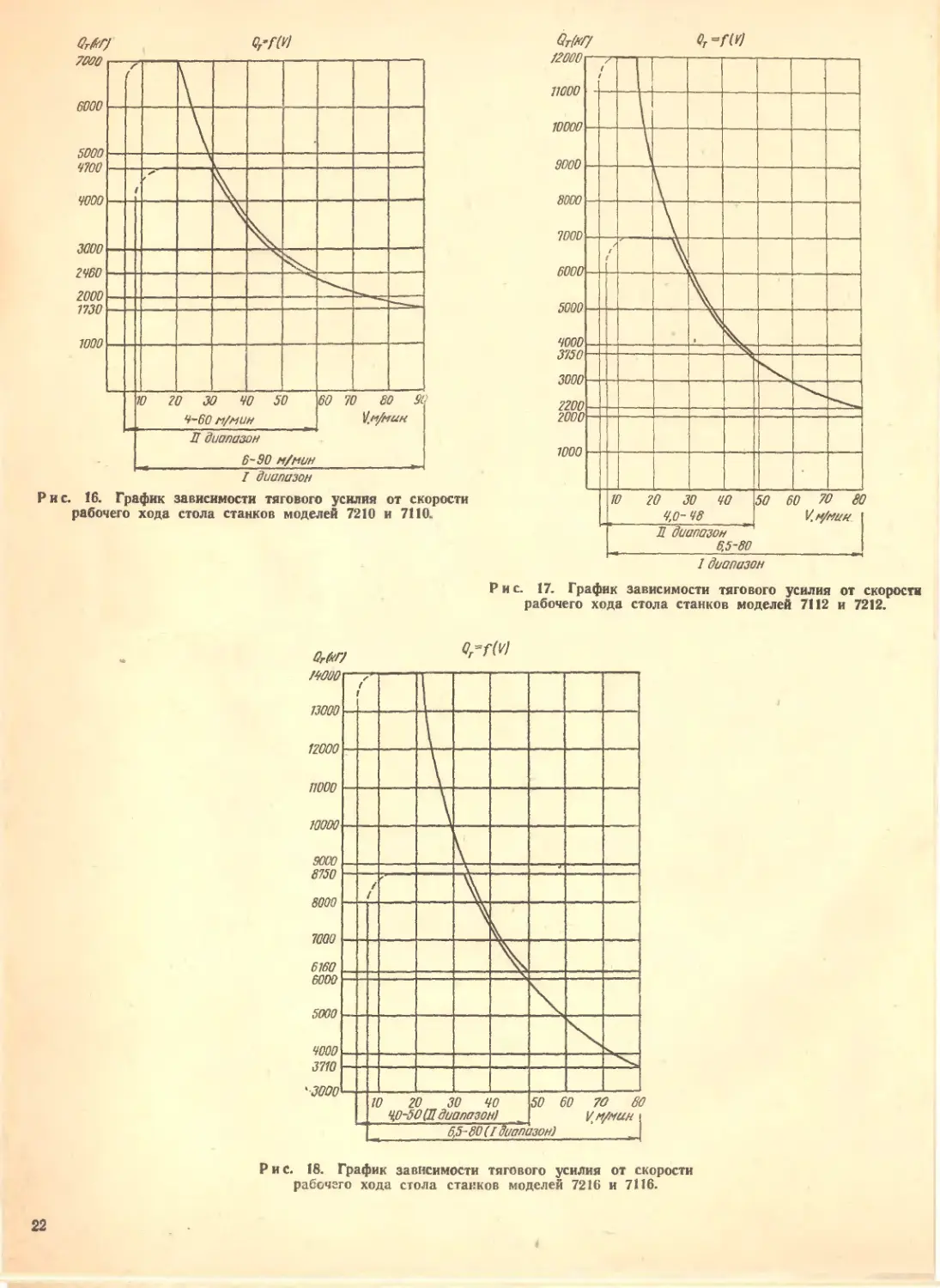

§ 5. Графики скоростей и тягового усилия главного привода

1. Графики чисел оборотов главного привода и 7112 (см. рис. 11), 7216 и 7116 (см. рис. 12).

для станков мод. 7210 и 7110 (см. рис. 10), 7212

18

VCl7fO,314ni м/мин

Ряс. 10. График чисел оборотов главного привода станков

моделей 7210 и 7110.

VCiJ)-0t37lnL м/мин

Ряс. 11. График чисел оборотов главного привода станков

моделей 7212 и 7112.

2. Графики чисел двойных ходов стола в ми-

нуту и время одного двойного хода в секундах для

станков мод. 7210 и 7110 (см. рис. 13), 7212 и 7112

(см. рис. 14), 7216 и 7116 (см .рис. 15)-

Графики даны для ориентировочных расчетов.

Для промежуточных значений установленных ско-

ростей и длины хода стола время цикла опреде-

ляется методом интерполирования. Фактическое

время цикла, особенно при малых величинах хода

стола и больших скоростях, следует уточнять пу-

тем хронометрирования.

3. Теоретические графики зависимости тягового

усилия, развиваемого приводом станка на рейке

стола, от скорости движения стола при номиналь-

ной нагрузке электродвигателя привода преобра-

зовательного агрегата для станков мод. 7210 и

7110 (см. рис. 16), 7212 и 7112 (см. рис. 17), 7216

и 7116 (см. рис. 18).

Угт^ 0,3*17 nt н/мин

11 *

Рис. 12. График чисел оборотов главного привода

станков моделей 7216 и 7116.

Число двойных ходов в мин Время одного двойного хода в сек

П диапазон

Число двойных ходов в мин

время одного двойного хода в сек

/V” кривой 7 z 3 4 5 6 7 в 9 10

Ураб хода,мин 8,5 Z6 38 65 85 6 9 18 26 55

V()5p хода, м/мин Z6 54 71 35 85 18 Z6 36 '55 55

Рис. 13. Число двойных ходов в минуту и время одного

двойного хода в секундах для станков моделей 7210 и 7110.

20

I диапазон

I диапазон

Число двойных ходов 8 мин Время двойного хода 8 сек

Число двойных ходов в мин Время двойного хода в сек

2000

6000

5000

4000

3000

1000

500

if ч

/Г кривой 1 2 3 4 5 6 7 8 9 10

УрабюдаЯ/мин 7 14 Z1 50 80 4 9 13 25 48

^обр хода. м/ 21 41 58 75 80 13 25 35 48 48

Рис. 14. Число двойных ходов в минуту и время одного

двойного хода в секундах для станков моделей 7212 и 7112.

Время двойного хода в сек

№ кри8ой 1 2 3 4 5 6 7 в _9_ 10

Vроб хода, M/MUH В,5 14 20 47,5 80 4 84 12,5 28,5 50

УоЬр.юЪаМ/мин 22,5 42 60 80 во 14 25,2 37,5 50 50

Рис. 15. Число двойных ходов в минуту и время одного

двойного хода в секундах для станков моделей 7216 и 7116.

Рис. 16. График зависимости тягового усилия от скорости

рабочего хода стола станков моделей 7210 и 7110.

Рис. 17. График зависимости тягового усилия от скорости

рабочего хода стола станков моделей 7112 и 7212.

Рис.

18. График зависимости тягового усилия от скорости

рабочего хода стола станков моделей 7216 и 7116.

§ 6. Сведения о ремонте станка

Категория сложности ремонта

— -— -------- - ——1 ------— '—

Ремонтный цикл работы станка в часах

Вид ремонта

По годовому

плану

Фактически

Дата

Отметка о выполнении

Подпись

§ 7- Изменения в станке

№ п. п. У зел или группа Причина изменения Краткое описание произведенных изменений Данные после изменения Изменеш Лист паспорта !я внесены Позиция Дата и подпись

5. Зак. 1759

№

П. IL

§ 8. Данные о комплектации станка

Перечень поставляемых со станком принадлежностей, приспособлений,

запасных деталей и технической документации дан в ведомости комплектации

Номер ГОСТа, заводской нормали или детали Наименование изделий Размер, мм Модели станков Примечание

7210 | 7110 7212 7112 7216 7116 Количество на станок

А. Входит в комплект и стоимость изделия

/. Станок в сборе

1

1

1

1

Без присоединитель-

ных проводов и оболо-

чек к выносному элек-

трооборудованию (трех-

и двухмашинные агре-

гаты н станция управле-

ния)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

1

2

3

4

Р379-12

II Р379-12

7243—4101

7243-41-54

ГОСТ 2839—62

ГОСТ 2839—62

ГОСТ 2839—62

ГОСТ 2839—62

ГОСТ 2839—62

ГОСТ 11737—66

05-7812-2020

ГОСТ 11737—66

ГОСТ 3643—54

7212-41-402А

7212-41-403

7112-41-401

7110-41-401А

М24, ГОСТ

4751—67

М48, ГОСТ

4751—67

7243-51-57

7243-51-92

7243-31-036

7243-31-172

II. Принадлежности

Башмак

Башмак

Рукоятка для перемеще-

ния суппортов

Рукоятка для поворота

суппортов

Ключ гаечный двусто-

ронний

То же ...

35

Ключ для внутреннего

шестигранника

Ключ торцевой с шес-

тигранным отвер-

стием в сборе с ру-

кояткой

Ключ для внутреннего

шестигранника

Шприц штоковый „

Ключ

Стержень

Ключ

Ключ . * .

Винт грузовой

Винт грузовой

Солдатик

Винт

III. Запасные детали

Втулка фрикционная

Пружина

Щеткодержатыь

Щетка

12x14

17x19

22X24

27X30

36X41

10

19X170

12

41

41

41

1

1

1

1

1

1

1

1

1

1

1

1

1

6

6

2

4

33

1

1

1

1

1

1

1

1

1

1

1

1

1

6

6

< 2

4

39

1

1

1

1

1

1

1

1

1

I

1

1

1

6

б

2

4

3

б

37

1

1

1

1

1

1

1

1

1

1

1

1

1

6

6

2

4

3

б

46

11

1

1

1

1

1

1

1

1

1

1

1

1

1

3

2

8

8

2

4

3

6

30

11

1

1

1

1

1

1

1

1

I

1

1

1

1

3

2

8

8

2

4

3

б

Для регулировки хо-

мута коробки подач

Для регулировки

клиньев и зажима оси

□езцедерж а теля

Для зажима резцедер-

жателя

Для зажима резцов,

салазок и кареток

Для регулировки оси

резцедержателя

К пробкам для спуска

масла

Для выборки люфта в

гайках суппортов

Для регулировки

клиньев поперечины

Для крепления стоек

К детали 7212-42-402А

Для крепления стойки

То же

Для подъема редук-

тора

Для подъема попере-

чины

К генератору П-102

»

24

№

п. п.

5

6

7

8

9

10

II

12

13

14

15

16

17

18

19

20

21

22

Ж

м

25

26

27

28

29

Номер ГОСТа,

заводской нормали

или детали

№ 315

ГОСТ 8338—57

№ 32317

ГОСТ 8328—57

№ 315

ГОСТ 8338—57

№ 32317

ГОСТ 8328—57

No 307

ГОСТ 8338—57

№ 315

ГОСТ 8338—57

№ 32317

ГОСТ 8328—57

№ 313

ГОСТ 8338—57

№ 32314

ГОСТ 8328—57

ВПК-2010

(ВПК-21 ЮТ)

КМ-5 (МН-14Т)

С-4

ГОСТ 12232—66

ФО 8X25X32

Наименование

изделий

Ш арикоподшипник

Роликоподшипник

Щеткодержатель

Щетка

Шарикоподшипник

Р оли коп од шипник

Щетка

Щеткодерж ате ль

Щетка

Шарикоподшипник

Щеткодержатель

Щетка

Ш а рико под шипи и к

Р ол ик опод ши п н ик

Щеткодержатель

Щетка

Шарикоподшипник

Роликоподшипник

Конечный выключатель

Лампа коммутаторная,

60 в (6,3 в)

Катушка электромагни-

та постоянного тока

200 в, 1 а ,

Электрощетка безарма-

турная

Комплект запасных ча-

стей к станции уп-

равления

Модели станков____________

7216 7116

Размер, 7210 7П0 7212 7П2

ММ __________________________

Количество на станок

Примечание

8

1

6

1

3

6

1

1

3

6

1

1

8

1

6

3

6

1

1

3

6

1

1

X

1

2

1

2

1

1

1

3

6

1

1

8

1

6

1

3

6

1

1

8

1

6

1

3

6

1

1

8

1

6

1

1

2

1

2

1

1

4

1

2

1

К гене-

ратору

П-102

То же

Для станков

экспортного

исполнения

К электродвигателю

П-101

>

Для станков

экспортного

исполнения

К генератору П-41

К ЭМУ-50

То же

То же

К генератору П-101

»

То же

То же .

Для станков

экспортного

исполнения

К электродвигателю

П-92

То же

То же

Для станков

экспортного

исполнения

В скобках указаны типы

аппаратов, поставляе-

мых для станков в

тропическом исполне-

нии

Перечень деталей см. в

упаковочных листах

при деталях.

Поставляется только со

станками экспортного

исполнения '

25

№ п. п. Номер ГОСТа, заводской нормали или детали Наименование изделий Размер, мм Модели станков Примечание

7210 | 7110 \ 7212 7112 7216 | 7116

Количество на станок

IV. Техническая

документация

Руководство к станку,

часть I . . .

Руководство к станку,

часть II (электро-

оборудование)

Акт приемки станка

Ведомость комплекта-

ции

Альбом запдеталей

1

1

1

1

1

1

1

1

1

1

Б. Поставляется по особому заказу за отдельную плату

Приспособление для

строжки Т-образных

пазов

Приспособление для до-

зированной подачи

смазочно-охлаждаю-

щей жидкости при

отделочной строжке

плоскостей верти-

кальным суппортом

Стружкоотражатель для

правых суппортов

Группа узлов левого

бокового суппорта

для двухстоечных

станков

Комплект закладных

деталей для фунда-

мента станка

Дополнительный ком-

плект, требуемый для

восстановления стан-

ка сверх гарантий-

ного срока

1

1

1

1

1

। Для станков экспорт-

ного исполнения в коли-

честве согласно требова-

ниям заказ-наряда

J

4

Вкладываются в руко-

водство, часть 1

Поставляется только

со станком

См. приложение к ве-

домости комплекта-

ции

РУКОВОДСТВО К СТАНКАМ

ВВЕДЕНИЕ

*

Настоящее руководство составлено на все уни-

версальные продольно-строгальные станки, вы-

пускаемые Минским станкостроительным заводом

отражены в на-

езначительные конструктивные изменения,

связанные с постоянным совершенствованием кон-

струкции станков, могут быть не

стоящем руководстве.

Цифрами (позициями), взятыми в скобках на

рисунках и в тексте, например (91) на рис. 54, 75

и т. д., обозначены элементы кинематической схе-

мы станка.

Девятизначными цифрами отмечены на рисун-

ках номера деталей, чертежи которых даны в аль-

боме быстроизнашивающихся деталей.

I. НАЗНАЧЕНИЕ СТАНКА

Продольно-строгальный станок является уни-

версальным и предназначен для обработки мето-

дом строгания поверхностей различных деталей из

стали, чугуна, цветных металлов и некоторых видов

пластмасс.

На станке могут быть обработаны горизонталь-

ные, вертикальные и наклонные плоскости, а также

продольные пазы различного профиля. Возможна

также отделочная обработка деталей с точностью,

указанной в акте приемки станка.

Станок работает нормально при температуре

окружающего воздуха от 4-5 до +40°С.

II. РАСПАКОВКА И ТРАНСПОРТИРОВКА УЗЛОВ СТАНКА

§ 1. Указания по распаковке и транспортировке

Станок поставляется в разобранном виде по

узлам и группам узлов, упакованным в отдельные

ящики.

Все неокрашенные места законсервированы спе-

циальной антикоррозионной смазкой (срок хране-

ния станка до переконсервации оговорен в догово-

ре на поставку), а масло из масляных ванн слито.

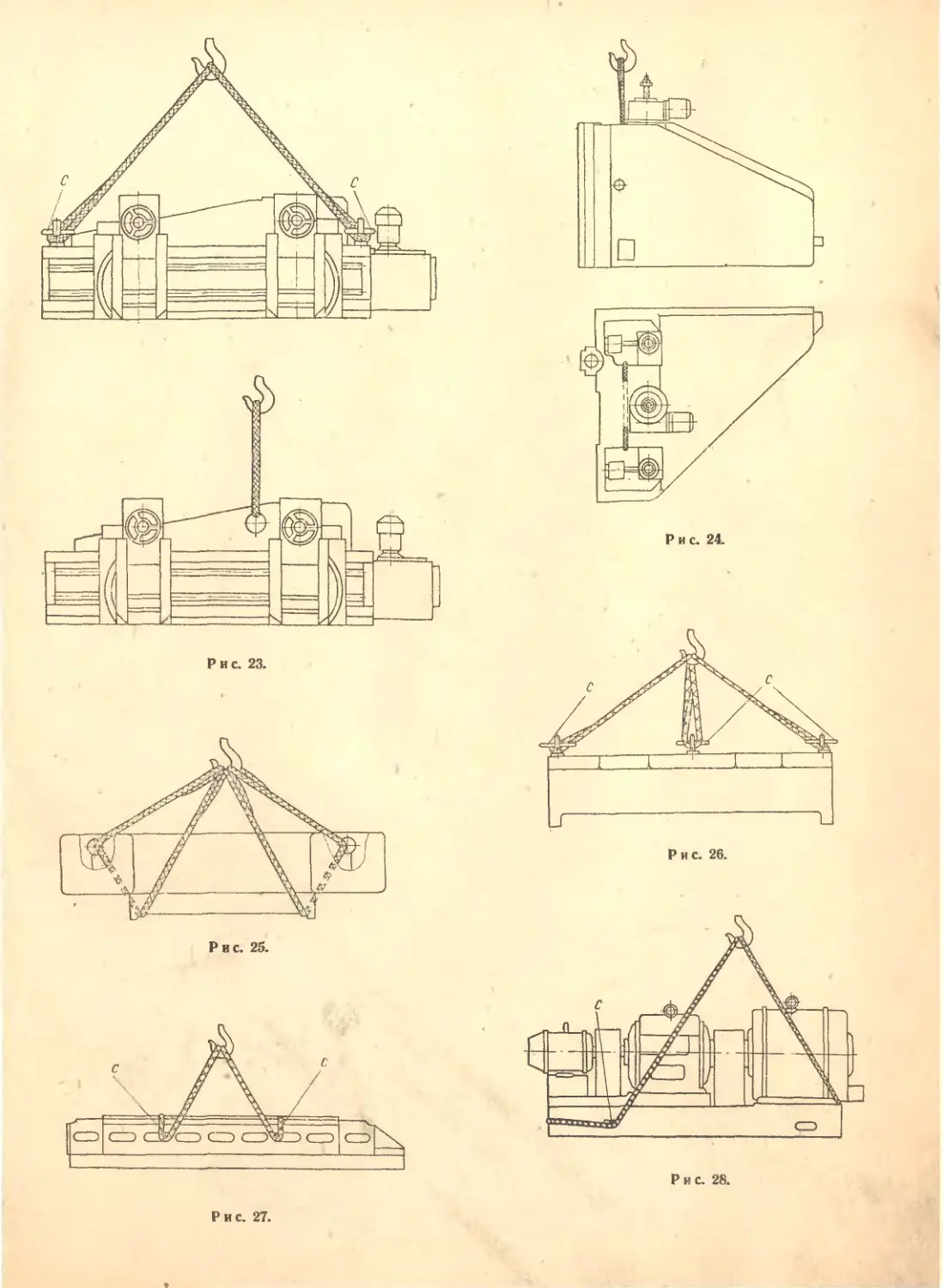

Чалку и транспортировку узлов станка в распа-

кованном виде следует производить согласно при-

лагаемым эскизам (см. рис- 19—30), не допуская

повреждений выступающих частей. Натянутые тро-

сы или цепи не должны непосредственно касаться

рукояток и поверхностей станка. Во избежание это-

го применяются мягкие подкладки.

Размеры стержней, цепей, тросов и канатов дол-

жны соответствовать весу поднимаемых грузов

согласно §2 настоящего раздела.

Антикоррозионное покрытие, нанесенное на об-

работанные поверхности станка, нужно удалять

бензином, керосином, скипидаром или уайт-спири-

том (тяжелым бензином). Очищенные поверхности

насухо вытираются и слегка смазываются чистым

машинным маслом.

27

§ 2. Спецификация к эскизам транспортировки узлов и вес отдельных мест

Наименование узлов

Номер

рисунка

Модели станков

7210 7110 7212 & 7112 7216

Вес отдельного места, кг

7116

Фундаментная плнта

Станина ......

Приставка станины передняя

Приставка станины задняя

Стойка .................

Поперечина ..............

Поперечина ..............

Консоль ......

Соединительная балка

Соединительная балка

Стол ....................

Трехмашинный агрегат

Электрошкаф ....

Коробка скоростей с двигателем и

плитой .....

19

20а

206

20в

21

22

23

24

25

26

27

28 -

29

30

8150

2300

2450

950

3620

2150

420

2200

Рис. 19.

Рис. 21.

7950

4500

2350

900

3620

2150

420

2200

14000

13800

3200

2740

5900

2700

1850

8500

5000

4500

4100

2960

2600

8200

5000

4500

6300

3000

2200

1150

5460

2270

420

2400

5460

2270

420

2400

950

10000

2370

420

2450

10000

2370

420

2450

Рис. 20.

Рис. 22.

1

I

I

Рис. 24.

Рис. 25.

Рис. 26.

Рис. 28.

Рис. 27.

Рис. 30.

III. ФУНДАМЕНТ СТАНКА

§ 1. Выбор места для установки станка

При выборе места для установки станка сле-

дует руководствоваться нормами расстояний меж-

ду, оборудованием и элементами зданий для меха-

нических и сборочных цехов машиностроительных

заводов согласно правилам техники безопасности

и производственной санитарии при холодной обра-

ботке металлов.

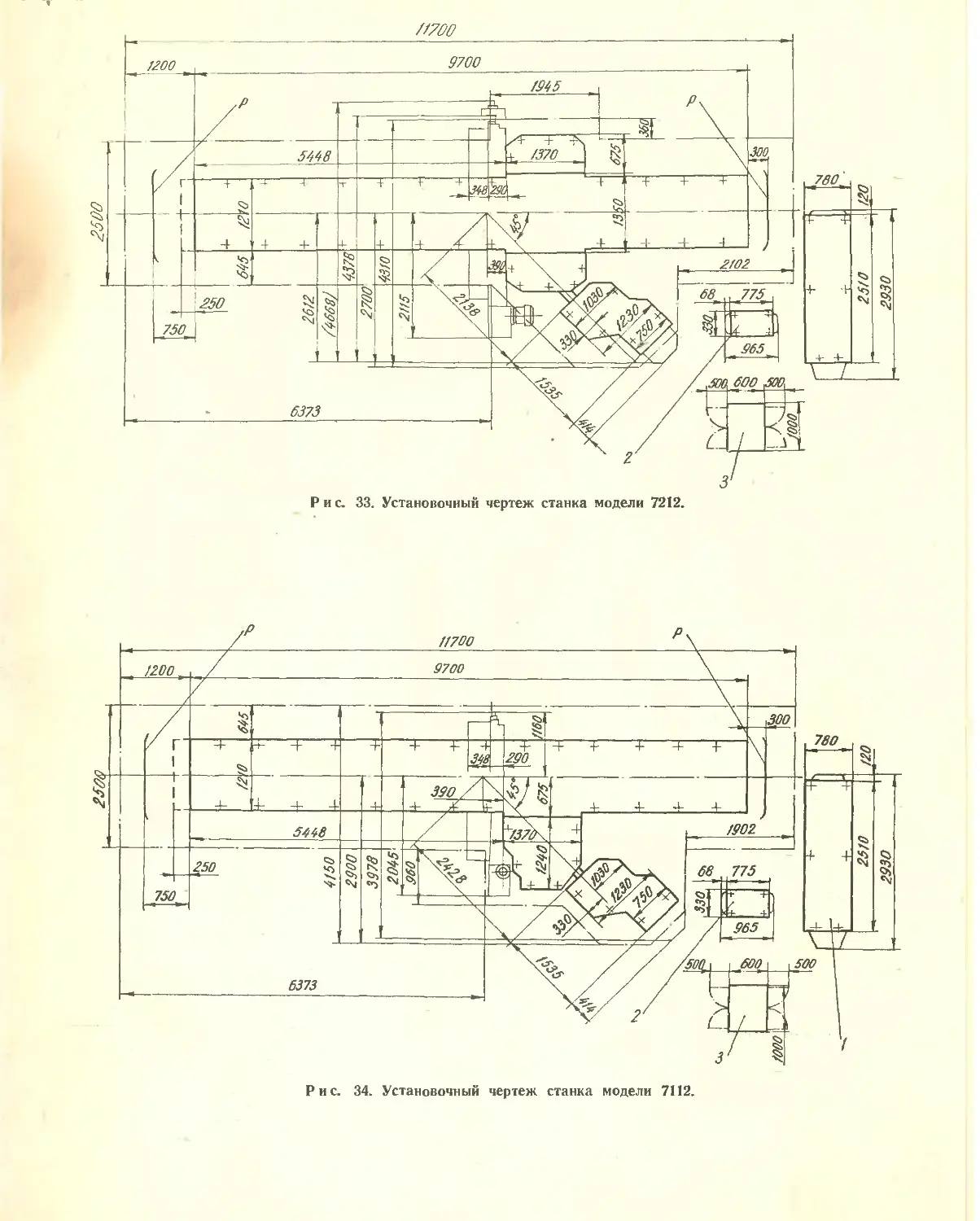

Примечание. На установочном чёртеже (см. рис. 34 — ~

36) и схеме соединения выносного электрооборудования (см.

рис. 43) изображено примерное размещение выносного элек-

трооборудования относительно станка. Эта планировка наи-

более выгодна только с точки зрения рационального исполь-

Для элементов выносного электрооборудования

станка (шкаф станции управления, двухмашинный

и трехмашинный агрегаты) не требуется особого..

фундамента. Их можно размещать в любом месте

относительно станка с соблюдением норм расстоя-

ний между ними и соседним оборудованием и эле-

ментами зданий в зависимости от конкретных усло-

вий монтажа.

зования производственной площади и минимального расхода

присоединительных проводов, если монтаж данного станка

рассматривать в отрыве от размещения в цехе прочего обо-

рудования.

§ 2. Изготовление фундамента

Для установки станка необходимо изготовить

специальный бетонный фундамент (см. рис. 37—

42). Глубина заложения его зависит от качества

грунта, материала фундамента и должна быть (для

заданных размеров его в плане) под станиной и

стойками не менее 1300 мм, под плитой привода

стола не менее 700 мм.

При изменении габаритных размеров фундамен- .

та вес его должен быть в 2—3 раза больше веса

станка с изделием. Фундамент должен иметь на-

дежную гидроизоляцию (просачивание грунтовых

вод недопустимо).

При изготовлении фундамента необходимо пре-

дусмотреть закладку в нем труб для монтажа элек-

тропроводки, а для станка модели 7116 дополни-

тельно еще и специальную фундаментную плиту.

Места вывода труб к узлам станка указаны на

схеме соединения выносного электрооборудования

(см. рис. 43), а сечения труб — в §4 настоящего

раздела.

Трехмашинный и двухмашинный агрегаты, стан-

ция управления поставляются со станком без при-

соединительных проводов и прокладочных труб. На

рис. 43 дано примерное расположение выносного

электрооборудования. Обозначение труб и марки-

ровка проводов указаны согласно монтажной схе-

ме электропривода станка (см. паспорт электро-

оборудования станка, II часть руководства).

Заливка цеметным раствором колодцев фунда-

ментных болтов и оснований башмаков должна

производиться только после установки станины,

стоек и плиты главного привода.

Упорные планки 6 с винтами 5 (см. рис. 37—42)

предохраняют станок от возможного продольного

смещения под действием инерционных сил.

У торцов станины необходимо установить проч-

ные барьеры Р (см. рис. 31—36) — металлические

или бетонные столбы с поручнем—ограждением для

предотвращения возможный несчастных случаев

при выходе стола из зацепления с шестерней при-

вода и несрабатывании специального тормозного

устройства.

Двухмашинный агрегат и шкаф станции управ-

ления крепятся непосредственно к полу цеха ан-

керными болтами. Трехмашинный агрегат устанав-

ливается на бетонной плите высотой не менее

30

I

300 мм. Места под опорные плоскости плиты трех-

машинного агрегата должны лежать в одной плос-

кости Расстояние от анкерных болтов до края этой

плиты должно быть не менее 200 мм. После за-

тяжки анкерных винтов подошву плиты агрегата

необходимо залить бетонным раствором.

Размеры, обозначенные на рис. 46 буквами

Размеры фундаментных болтов

(См. рис. 37—42)

Модели станков Модели станков

Буквы, обозначаю- щие размер 7210 и 7110 7212 и 7112 Номер 7216 и 7116 позиции Номер рисунка 7210 7110 7212 7112 7216 7116

Размеры, мм Размеры, мм

Номер

рисунка

4

5

6

7

8

9

10

11

12

13

14

45

Без чертежа

Без чертежа

49

Без чертежа

47

44

46

Без чертежа

48

45

Без чертежа

Без чертежа

Без чертежа

Без чертежа

1500

1500

460

520

1500

1800

500

650

§ 3. Спецификация

к

Наименование изделия

1950

1950

600

чертежу

Материал

10

фундамента

660

660

(См. рис. 37—42)

Модели станков

7210

7110 7212 7112 7216

7116

Количество на станок

Болт фундаментный Сталь Ст. 3 35 33 39 37 57 41

Гайка М24-055, ГОСТ 5927—62 Сталь 35 39 37 43 41 61 56

Шайба 24, ГОСТ 6959— 54 Сталь 35 35 33 39 37 —

Шайба Сталь 35 - - 57 55

Башмак Р379-12 35 33 39 37 46 30

Винт установочный Сталь 35 4 4 4 4 4 4

Планка Сталь Ст. 3 4 4 4 4 4 4

Желоб Сталь Ст. 3 1 1 1 1 1 1

Брус 350X150X40 мм Сосна 2 2 2 2 — -

Желоб Сталь Ст. 3 —- — ——— 1 1

Болт фундаментный Сталь Ст. 3 — — — — 11

Плита фундаментная в сборе с башмаками и шпильками —— — а. - — * им 1

Башмак ПРч-79-12 ——>- —— 11 11

Брус 800X150X40 мм Сосна 1 1 1

Брус 375X150X40 мм Сосна " 1 “ — 4 4

660

660

Г

660

Примечание

4

660

Со станком не постав-

ляются

Входит в комплект

поставки

I Со станком не постав-

ляются

I

। Входит в комплект

> поставки

( Со станком не постав-

( ляются

§ 4. Перечень узлов, имеющих электровводы,

основные установочные размеры, сечения труб

и проводов для соединения выносного

электрооборудования

(См. рис. 31—36 и 43)

1. Трехмашинный агрегат.

2. Двухмашинный агрегат-

3. Станция управления.

4. Электродвигатель привода стола.

5. Электродвигатель вентилятора.

6. Распределительная коробка на редукторе.

7. Распределительная коробка на стойке.

8. Распределительная коробка на станине.

6. Зак. 1759

Основные установочные размеры

(См. рис. 43)

Буквы,

обозна-

чающие

размер

Модели станков

7110 7212 7112 7216 7116

Примечание

Размеры, мм

А 2340 2385 2340 2385 5580 5580

В 400 585 400 585 350 665 Высота от

н, 400 400 400 400 370 370 верха фун-

Н2 500 850 370 1290 740 600 дамента до места под-

Ня 370 370 370 370 370 370 J ключения

31

Сечение труб и проводов для соединения выносного электрооборудования (См, рис. 43)

Номер

позиции по

рис. 43

Условный

проход

трубы, мм

Марка

провода

Сечение

провода,

мм2

Количество

проводов

в трубе

Цвет провода

1

1

26 32 ПГВ

21

11

18

Голубой

Красный

Г олубой

Применяемость в станках мод.

7210 7110 7212 7112 7216 7116

28

30

31

32

33

35

36

38

о

(от сети пе-

ременного

тока)

15

40

50

20

20

40

20

40

50

15

40

50

ПГВ

ПГВ

ПГВ

ПГВ

ПГВ

ПГВ

ПГВ

ПГВ

ПГВ

ПГВ

25

35

50

2,5

1,5

95

2,5

1,5

120

2,5

1,5

1,5

95

1,5

120

1,5

25

35

50

2

3

3

3

2

13

20

15

2

13

42

16

3

2

1

3

3

3

2

5

2

2

2

2

2

2

3

2

3

2

3

3

3

3

Г олубой

Черный

Г олубой

Черный

Г олубой

Черный

Г олубой

Красный

Голубой

Черный

Голубой

Красный

Черный

Черный

Черный

Черный

Черный

Черный

Черный

Г олубой

Черный

Черный

Черный

Черный

Г олубой

Г олубой

Черный

Черный

Г олубой

Черный

Голубой

Черный

Черный

Черный

Примечания: 1. Применять трубы водогазопроводные по ГОСТ

3262—55. 2. Вместо проводов голубого цвета можно использовать прово-

да синего цвета. 3. Знак + указывает на применение проводов в данной

модели станка.

$600

/ООО 7600

Рис. 31. Установочный чертеж станка модели 7210.

$600

/ООО т 1______________________________________7800

Рис» 32. Установочный чертеж станка модели 7110.

/wo

/г 00 9700

Рис. 33. Установочный чертеж станка модели 7212.

Рис. 34. Установочный чертеж станка модели 7112.

16400

2510

Рис. 35. Установочный чертеж станка модели 7216.

16ЛПО

Рис. 36. Установочный чертеж станка модели 7116.

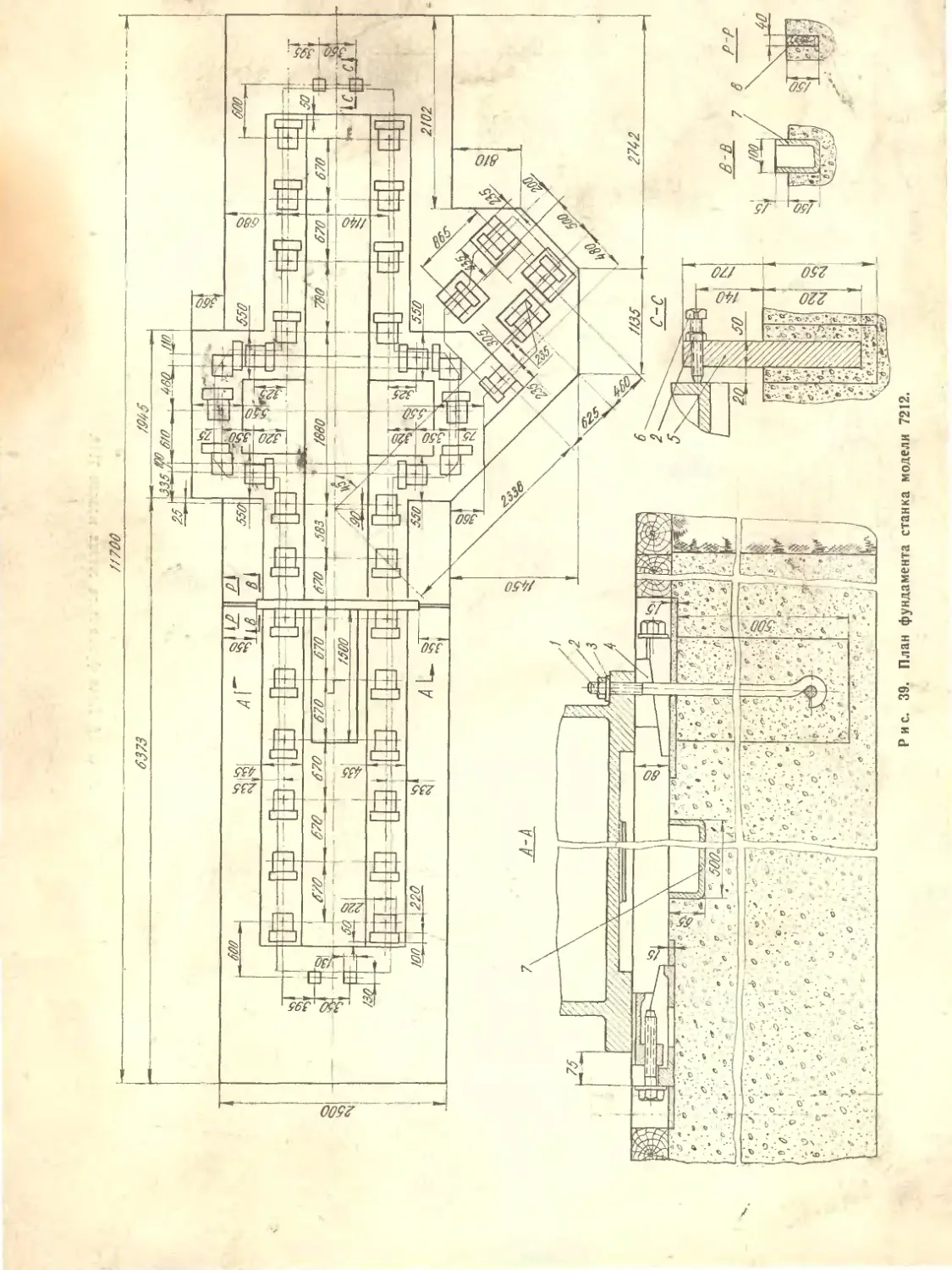

Рис. 37. План фундамента станка модели 7210

2200

2600

Рис. 38. План фундамента станка модели 7110.

---- j- .

• - - • ж 4

//лм

Рис. 39. План фундамента станка модели 7212.

7. Зад. 1759

П700

Рис. 40. План фундамента станка модели 7112.

/6W

Рис. 41. План фундамента станка модели 7216.

/!ОО

/4

7

Рис. 42. План фундамента станка модели 7116.

*

26

Рис. 43. Схема соединения выносного электрооборудования.

Рис. 44.

Рис. 45.

Рис. 46.

М8

--— » •-

Рис. 47.

Рис. 48.

Рис. 49.

IV. МОНТАЖ СТАНКА

§ 1. Порядок монтажа

Перед установкой станка необходимо ознако-

миться со всеми разделами данного руководства.

А, Монтаж двухстоечных станков

Для станков моделей 7210 и 7212 монтаж про-

изводится в следующем порядке.

Установить:

1. Станину (и выверить ее).

2. Стойки.

3. Боковой суппорт и боковую коробку подач.

4. Поперечину в сборе с находящимися на ней

узлами.

5. Соединительную балку с механизмом переме-

щения поперечины.

6. Траверсные суппорты.

7. Противовес бокового суппорта.

8. Промежуточный вал привода стола и короб-

ки скоростей с электродвигателем и пультом уп-

равления.

Произвести:

9. Монтаж электрооборудования и проверку ра-

боты узлов.

10. Выверку станка по нормам точности.

11. Установку стола.

12. Проверку станка по нормам точности.

Монтаж станка модели 7216 может произво-

диться, как и для моделей 7210 и 7212, однако для

пп. 3, 4, 5, 6, 7 более целесообразен следующий по-

рядок.

Установить:

3. Соединительную балку и механизм переме-

щения поперечины.

4. Боковой суппорт и боковую коробку подач.

5. Противовес бокового суппорта.

6. Поперечину в сборе с находящимися на ней

узлами.

7. Траверсные суппорты.

Б. Монтаж одностоечных станков

Установить:

1. Станину (и выверить ее).

2. Стойку.

3. Боковой суппорт и боковую коробку подач.

4. Противовес бокового суппорта.

5. Консоль и поперечину с находящимися на ней

узлами.

6. Редуктор перемещения поперечины.

7. Промежуточный вал привода стола и короб-

ку скоростей с электродвигателем и пультом управ-

ления.

Произвести:

8. Монтаж электрооборудования и проверку ра

боты узлов.

9. Выверку станка по нормам точности.

43

10. Установку стола.

11. Проверку станка по нормам точности.

§ 2. Описание монтажа двухстоечных станков

1. Установка и выверка станины

Установка станины производится только после

окончательной подготовки и отвердения фунда-

мента.

Станина устанавливается на башмаках, распо-

ложенных на фундаменте согласно чертежу монти-

руемого станка (см. рис. 37—42). Перед установ-

кой станины клинья башмаков должны находить-

ся в среднем положении относительно их основа-

ния, а в колодцы фундамента необходимо опустить

фундаментные болты. Затем болты завести в от-

верстия в подошве станины, навинтить на них гайки

и залить колодцы фундамента цементным раство-

ром. После отвердения раствора в колодцах реко-

мендуется башмаки расположить в непосредствен-

ной близости от анкерных болтов.

Перед монтажом составной станины канавки на

торцах стыков необходимо заполнить маслостой-

кой замазкой БУ397-51ТУМХП или ее замените-

лем, проверить наличие в задней части станины

трубы для стока масла из корыта станины в масло-

бак и при отсутствии установить ее на место.

Выверку станины производить только после от-

вердевания раствора в колодцах фундамента. Эта

операция является одной из наиболее ответствен-

ных. От нее зависит правильность сборки всего

станка и, следовательно, точность выполняемых на

нем работ. Основные требования, предъявляемые

к станине, — прямолинейность направляющих в

вертикальной и горизонтальной плоскостях и отсут-

ствие извернутости (параллельности направляю-

щих).

Для выверки станины необходимы следующие

инструменты:

1. Поверочная линейка 1-го класса точности

длиной 1000 мм.

2. Поверочная линейка 2-го класса точности вы-

сотой Н мм и валик диаметром D мм, длиной L мм

(см. нижеприведенную таблицу).

Модели станков

Наименование пара-

метров инструмента

7210 и 7212 и 7216 и

7110 7112 7116

Высота линейки Н

Диаметр валика D

Длина линейки и валика

мм 55,12—0,01

> '78,8—0,01

> 500

3. Рамный уровень 1-го класса

70,8 -о,о1 72,78 -0,01

98-0,01 ПО—о.О1

700 700

точности с раз-

мерами сторон 200X200 мм.

Составную станину следует выверять в следую-

щем порядке.

Установить на башмаках все ее части. Выверить

одну из них, желательно самую длинную, после чего

по ней выверить остальные части станины, скрепив

их болтами. Потом, не затягивая болты, устано-

вить штифты, а затем затянуть их. После этого

окончательно произвести выверку в следующем по-

рядке:

а) прямолинейности направляющих станины в

вертикальной плоскости — регулировкой башмаков

и предварительной затяжкой фундаментных болтов

по показаниям уровня. Поверочную линейку или

валик с уровнем перемещают в направляющей по

всей ее длине. Проверяют показания уровня через

расстояния не более длины линейки. Желательно,

чтобы средняя часть станины была выше ее концов

в пределах допуска, так как на эту часть в процессе

работы приходится наибольшая нагрузка;

б) параллельности направляющих станины (от-

сутствие извернутости) — по показаниям уровня,

как сказано в акте приемки (раздел I — «Испыта-

ние станка на соответствие нормам точности»,

пункт В).

Всю систему перемещают вдоль направляющих

станины по всей длине, проверяя показания уров

ня через расстояния не более длины нижней ли-

нейки или валика, причем взаимное расположение

линеек и уровня не должно изменяться.

Допускаемые отклонения при всех выверках

указаны в заводском акте приемки станка на точ-

ность (см. также ГОСТ 35—54).

После выверки станины следует окончательно

затянуть гайки фундаментных болтов, проверяя

уровнем точность установки станины.

2. Установка стоек

Стойки крепятся к станине винтами и фикси-

руются контрольными штифтами. Установка стоек

на башмаках и крепление к фундаменту аналогии-

ны установке станины.

При установке стоек особое внимание обратить

на правильность постановки контрольных штифтов,

так как от этого зависит точность станка.

Вертикальное положение стойки в плоскости,

перпендикулярной направляющим станины, прове-

рить уровнем 1, как показано на рис. 50. Отклоне-

0,02

ние не должно превышать

Правильность установки прочих элементов стой-

ки (точность расположения передних поверхностей

ее направляющих в общей вертикальной плоскости,

перпендикулярной направляющим станины, и пр.)

обеспечена заводом-изготовителем при сборке

станка, но зависит от правильности установки

стоек по контрольным штифтам.

После выверки положения стойки болты креп-

ления ее к станине и фундаменту следует затянуть

окончательно.

Затяжка болтов должна быть равномерной во

избежание перекосов стойки и деформации стани-

ны. Контроль производить по показаниям уровня.

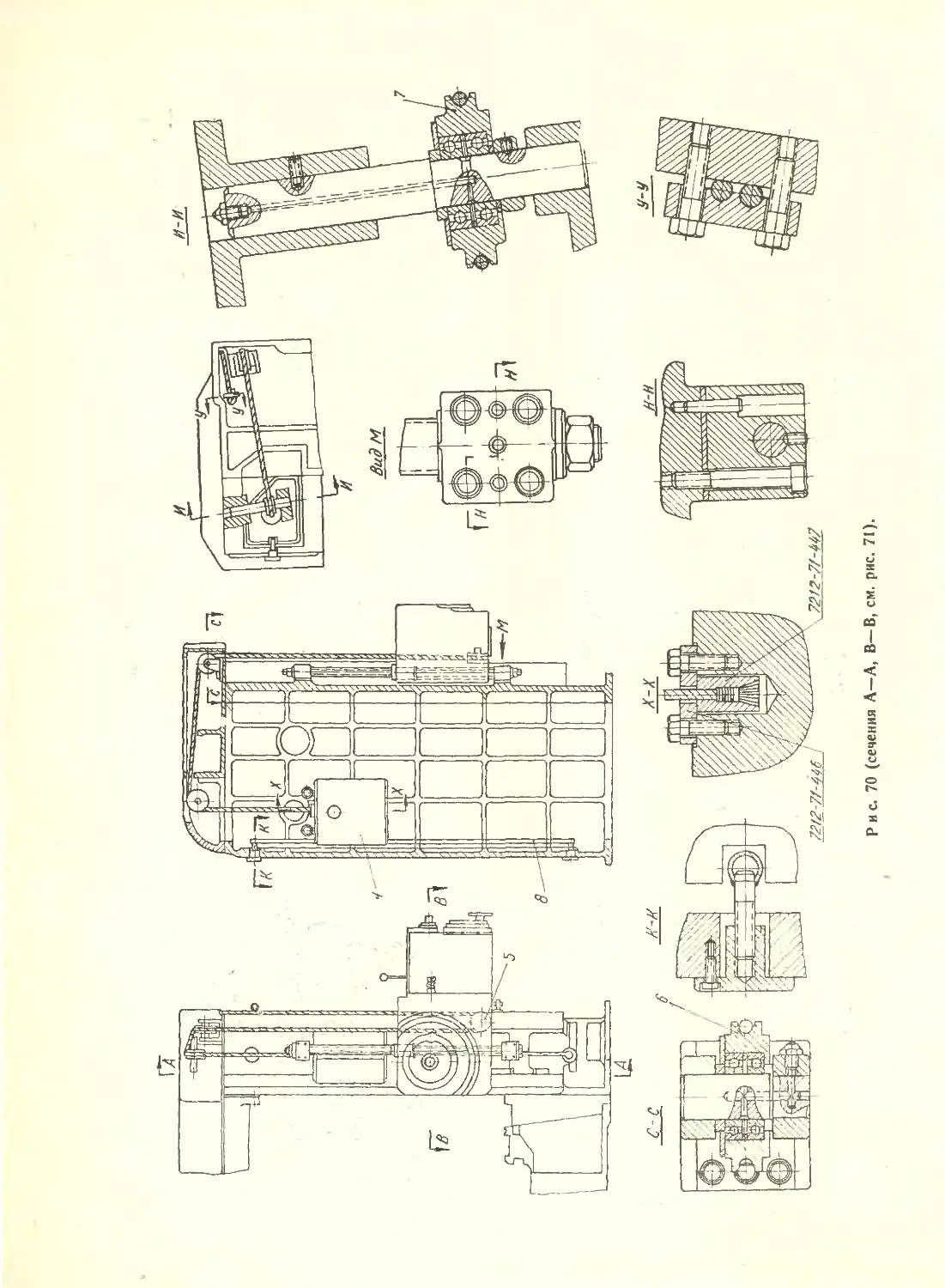

3. Установка бокового суппорта и боковой

коробки подач

Боковой суппорт и боковая коробка подач уста-

навливаются на каретке (см. рис. 70 и 71), смонти-

рованной на стойке станка.

Перед началом монтажа Т-образные головки

винтов крепления суппорта к каретке завести в

пазы каретки. Затем суппорт надеть на винты, уста-

новить на центрирующий буртик каретки и затя-

нуть винты гайками.

Боковая коробка подач устанавливается на ка-

ретке по центрирующим заточкам фланцев и кре-

пится винтами.

44

4. Установка поперечины с находящимися

на ней узлами

Перед установкой поперечины необходимо снять

направляющие планки 18 и наружные рычаги за-

жима 8 (см. рис. 58). Шпильки 24 должны быть

затянуты наглухо. Вывертывание их при монтаже

поперечины и монтаж механизма зажима не до-

пускаются.

Приложив поперечину к направляющим стоек,

следует установить на место направляющие план-

ки 18, рычаги зажима 8 и клинья 15 (см. сечение

К—К, рис. 62), которые замаркированы одинаковы-

ми буквами с местом установки их. Затем подпе-

реть поперечину снизу деревянным брусом сече-

нием не менее 250X250 мм для предотвращения

возможного опускания ее.

ВНИМАНИЕ!

До окончания полного монтажа станка дере-

вянный брус удалять нельзя!

Наружные рычаги зажима 8 затягиваются гай-

ками 19 предварительно.

Указания по регулировке положения поперечи-

ны и ее зажима изложены в разделе IX настояще-

го руководства.

5. Установка соединительной балки

с механизмом подъема и опускания поперечины

В станках моделей 7210 и 7212 положение со-

единительной балки на стойках определяется че-

тырьмя штифтами (по два с каждой стороны).

Балка устанавливается по контрольным штифтам

и закрепляется сверху болтами. Затем между пра-

вой стойкой и балкой устанавливаются два клина

согласно их маркировке, и стыки балки со стойка-

ми затягиваются равномерно болтами.

Механизм подъема и опускания поперечины по-

ставляется смонтированным в соединительной

балке.

После монтажа соединительной балки произво-

дится установка винтов подъема поперечины. Вин-

ты замаркированы буквами Л (левый) и П (пра-

вый). Для монтажа винтов необходимо сдвинуть

муфты, соединяющие редукторы подъема поперечи-

ны с электродвигателем, и снять редукторы с бал-

ки. Винты заводятся сверху через отверстия в бал-

ке и завинчиваются в гайки поперечины. Концы

винтов при этом должны выступать на 298 мм над

плоскостью крепления редукторов. Для последую-

щей установки редукторов необходимо снять с них

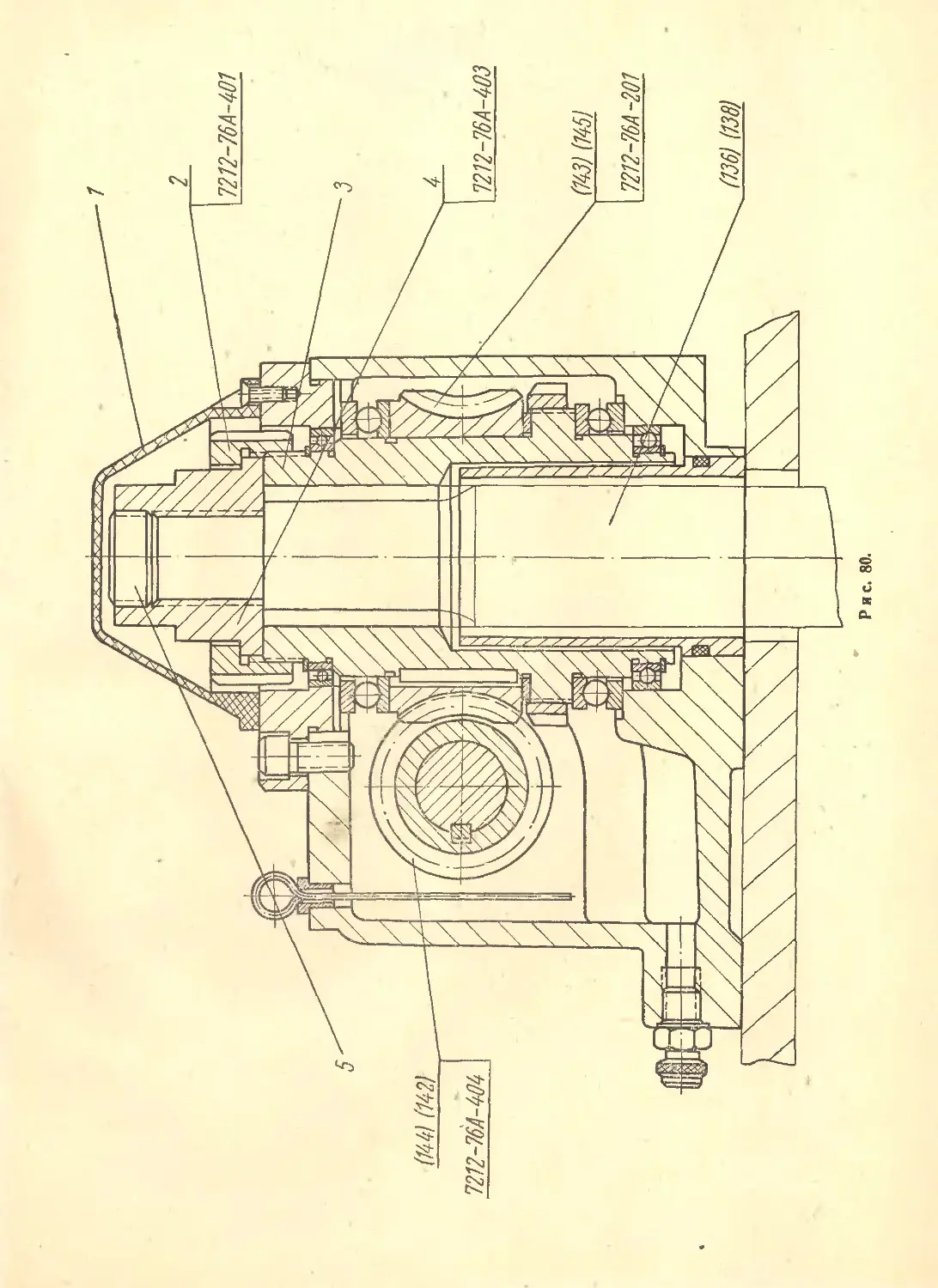

следующие детали: крышки 1 (см. рис. 80), стопор-

ные гайки 2, гайки 4 и пробки 5. Затем редукторы

насаживаются на шлицы винтов. При этом для то-

го чтобы совпадали отверстия балки и корпусов

редукторов, необходимо регулировать положение

поперечины клиньями 15 (см. сеч. К—К, рис. 62).

Затем на концы винтов навинчиваются гайки 4,

стопорные гайки 2 и пробки 5. После окончатель-

ного монтажа винтов и проверки положения попе-

речины необходимо затянуть гайки 4, законтрить

их стопорными гайка ми. 2 и пробками 5 и поставить

крышки /. Соединить редукторы с электродвигате-

лем подъема поперечины.

В станке модели 7216 положение соединитель-

ной балки на стойках определяется также четырь-

мя контрольными штифтами. Установив балку меж-

ду стойками по контрольным штифтам и поставив

компенсаторные прокладки между балкой и пра-

вой стойкой, следует равномерно затянуть крепеж-

ные болты.

Редукторы перемещения поперечины постав-

ляются смонтированными на стойках. После мон-

тажа портала редукторы соединяются валиками с

электродвигателем, смонтированным на соедини-

тельной балке.

Винты подъема поперечины устанавливаются

так же, как и в станках моделей 7210 и 7212.

6. Установка траверсных суппортов

Установка траверсных суппортов аналогична

установке бокового суппорта.

7. Установка противовеса бокового суппорта

Противовес устанавливается после монтажа

стоек и соединительной балки.

Противовес 4 (см. рис. 70) вместе с закреплен-

ным на нем стальным канатом заводится сверху

в стойку так, чтобы груз своим пазом скользил по

направляющей 5. Для последующего монтажа ка-

ната противовес подвешивается на стержне, кото-

рый заведен в отверстия противовеса и верхней

части стойки. Затем на стайку устанавливается и

крепится корпус с роликом.

Запрессовка каната через блоки и крепление

его свободного конца показаны на рис. 70 для стан-

ков моделей 7210 и 7212, а для модели 7216 — на

рис. 73.

При монтаже каната следует избегать перекру-

чивания его, так как это может вызвать вращение

и заклинивание в стойке противовеса при переме-

щении боковой каретки.

Для освобождения стержня (на котором был

подвешен противовес) необходимо слегка припод-

нять противовес путем перемещения каретки вниз

рукояткой ручных перемещений бокового суппорта.

После окончания монтажа станка следует про-

верить противовес в крайних положениях боковой

каретки. Он не должен ложиться на фундамент

при верхнем положении каретки и упирается в

блок каната, когда она находится внизу.

S. Установка промежуточного вала привода

стола и коробки скоростей с электродвигателем

и пультом управления

Промежуточный вал пропускается через стой-

ку, соединяется с валом реечной шестерни и короб-

кой скоростей посредством зубчатых муфт (см.

рис. 65). Концы его устанавливаются в валах рееч-

ной шестерни и коробки скоростей на сферические

подшипники 4 и 5, причем цапфы вала свободно вхо-

дят в отверстия подшипников. Потом устанавли-

вается коробка скоростей. Она смонтирована за-

одно с плитой, электродвигателем и пультом уп-

равления. Плита предварительно выставляется на

фундаменте (на башмаках). Затем проверяется

соосность промежуточного вала привода стола к

валу коробки скоростей. Регулировка положения

валов производится при помощи башмаков.

Взаимное расположение осей валов проверяет-

ся по зазорам между отверстиями; крышки стойки

45

и вала 1, фланца 6 и муфты 12. Зазоры должны

быть равномерными по контуру вала и муфты. Пос-

ле проверки правильности установки коробки ско-

ростей фундаментные болты равномерно затяги-

ваются.

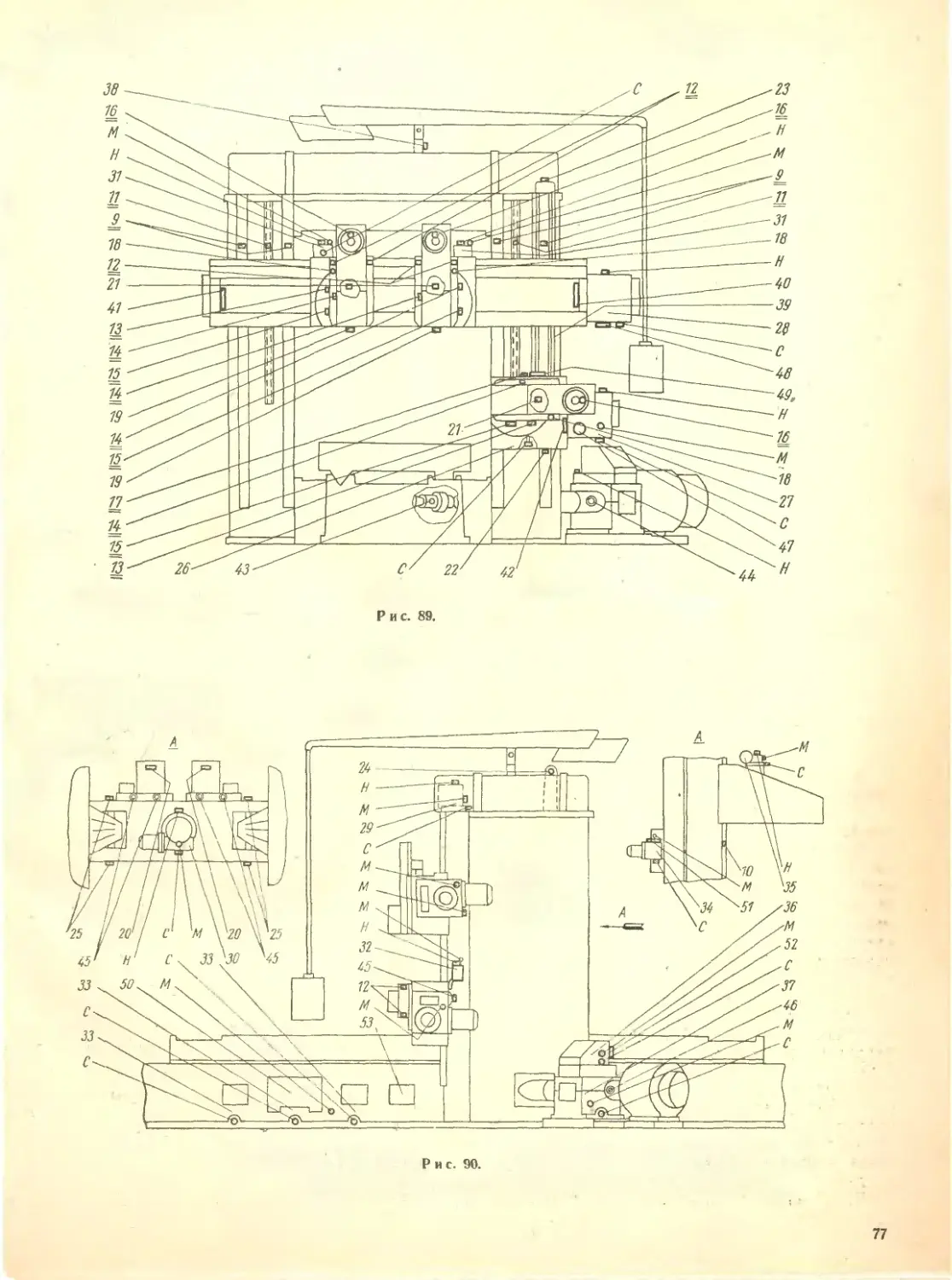

9. Монтаж электрооборудования станка

и проверка работы узлов

После сборки станка и до установки стола необ-

ходимо произвести монтаж и проверку наладки

электрооборудования. Прежде всего следует уста-

новить подвесную кнопочную станцию в сборе с

противовесом в кронштейн 1 (см. для станков мо-

делей 7210, 7110, 7212 и 7112 рис. 83, а для моде-

лей 7216 и 7116 — рис. 84). При этом необходимо

поставить на место упорный шарикоподшипник (на-

ходящийся в комплекте принадлежностей) и сма-

зать его консистентной смазкой.

Поскольку станок поставляется заказчику в де-

монтированном виде (группами узлов), то, естест-

венно, внешние коммуникации электрооборудова-

ния разъединены. В местах разъединения проводов

предусмотрены клеммные коробки с маркирован-

ными клеммами согласно электрическим схемам

станка. Это значительно облегчает при монтаже

правильное соединение внешних коммуникаций схе-

мы. При монтаже электрооборудования следует ру-

ководствоваться указаниями, изложенными во II

части руководства («Электрооборудование»). Пос-

ле окончания монтажа необходимо произвести на-

ладку электрооборудования и проверку работы

всех узлов (за исключением стола) согласно раз-

делу VII («Первоначальный пуск станка») и II час-

ти руководства («Электрооборудование»).

10. Выверка станины

Выверку станины произвести по позициям А,

Б, В акта приемки. Затем выверить стойки и попе-

речину по отношению к станине (перед выверкой

поперечины ее необходимо немного приподнять для

устранения люфтов в цепи подъема). Проверка

перпендикулярности хода бокового суппорта по от-

ношению к станине производится индикатором, как

указано на рис. 51. Допустимое отклонение 0,02 мм

на длине 500 мм. Проверка параллельности хода

суппорта поперечины по отношению к станине

производится также индикатором (см. рис. 52). До-

пускаемое отклонение 0,015 мм на длине 1000 мм.

Регулировку положения поперечины см. в разделе

IX настоящего руководства.

11. Установка стола

правляющие стола и рейку. Затем продуть их сжа-

тым воздухом, обратив особое внимание на чистоту

смазочных канавок в направляющих стола.

4. Тщательно промыть керосином или уайт-спи-

ритом направляющие станины, в том числе нижние

поверхности под поджимные планки, зубья реечной

шестерни.

5. Проверить работу системы смазки направ-

ляющих станины и реечной шестерни путем вклю-

чения маслонасоса (см. раздел VII, § 2, п. 6). Мас-

ло должно равномерно подаваться на каждую на-

правляющую.

6. С помощью резинового скребка протереть

маслом все направляющие станины. Распределить

масло, поступающее от смазочной станции, равно-

мерным слоем по всей площади направляющих ста-

нины.

Установку стола производить в следующем по-

рядке:

1. Установить стол на станину перед порталом

так, чтобы зуб рейки находился на расстоянии при-

мерно 50 мм от зуба реечной шестерни. Надвигая

стол, ввести рейку в зацепление с реечной ше-

стерней.

2. В этом положении стола на станине устано-

вить две передние поджимные планки 4 (см.

рис. 55). Планки и места их установки маркирова-

ны одинаковыми буквами.

3. Нажимая на кнопку 4 или 5 (см. рис. 5 в

паспорте станка), переместить стол в заднее поло-

жение за портал до совмещения торцов направ-

ляющих стола и станины и установить задние под-

жимные планки.

4. При монтаже стола необходимо обратить

внимание на скребки, прикрепленные к торцам на-

правляющих стола (см. рис. 57), чтобы не повре-

дить их. Прилегание скребков к направляющим

станины должно быть плотным и равномерным.

ВНИМАНИЕ!

Включение любых перемещений узлов станка

производить только после выполнения указаний

изложенных в разделе VII настоящего руководства.

12. Проверка станка по нормам точности

Проверка станка по нормам точности произво-

дится, как указано в акте приемки и в разделе VII,

§4.

§ 3. Описание монтажа одностоечных

станков

Перед установкой стола на станину необхо-

димо:

1. Убедиться в правильности монтажа и налад-

ки электрооборудования станка, а также работо-

способности и правильности срабатывания электри-

ческих блокировок. Необходимо опробовать в дви-

жении все подвижные элементы станка.

2. Проверить соответствие установки станины

согласно нормам точности.

3. Тщательно промыть керосином, уайт-спири-

том или другой обезжиривающей жидкостью на-

1. Установка и выверка станины (см. § 2, п. 1).

2. Монтаж стойки (см. § 2, п. 2).

3. Установка бокового суппорта и боковой ко-

робки подач (см. § 2, п. 3).

4. Монтаж противовеса бокового суппорта

(см. § 2, п. 7 и рисунки: 72 — для станков моде-

лей 7110 и 7212 и 74 — для модели 7116).

5. Установка консоли и поперечины с находя-

щимися на ней узлами. Перед установкой консоли

снимаются прижимные планки 13 (см. рис. 79) и

46

Рис. 50.

Рис. 52.

клинья 5. Потом в боковые пазы стойки снизу за-

водятся Т-образные сухари 9 зажима поперечины.

На шпильки сухарей надеваются консоль и рычаги

зажима поперечины. Затем устанавливается при-

жимная планка 13, затягиваются предварительно

гайки рычагов зажима, и консоль подпирается сни-

зу .. деревянным брусом (сечением не меньше

250X250 мм) для предотвращения ее опускания.

ВНИМАНИЕ!

До окончания полного монтажа станка дере-

вянный брус удалять нельзя.

Консоль должна прилегать к боковым направ-

ляющим стойки без зазора. Плоскость крепления

поперечины должна располагаться в одной плос-

кости с зеркалом стойки. Это условие, а также сво-

бодное вертикальное перемещение консоли с по-

перечиной без люфтов достигаются регулировкой

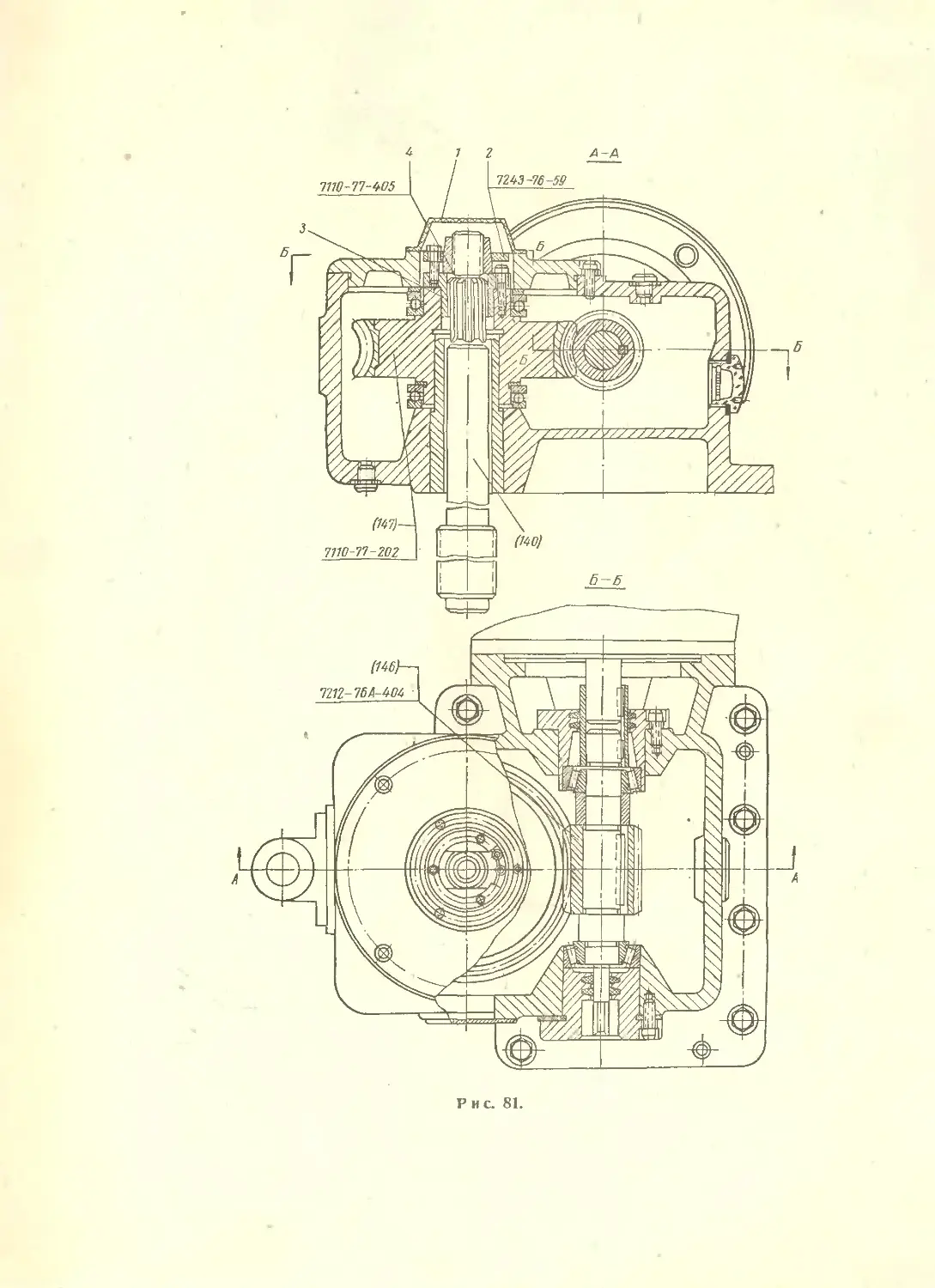

клиньев 5. Затем производится ввинчивание винта

подъема поперечины {140) (см. рис. 81) в гайку

консоли.

Регулировка механизма зажима изложена в

разделе IX настоящего руководства.

Перед установкой поперечины с нее снимается

прижимная планка 18 и клин 15 (см. рис. 59 и 62).

Затем поперечина монтируется на консоли по кон-

трольным штифтам и крепится винтами. После это-

ю устанавливается на место прижимная планка 18

и клин 15, который регулируется так, чтобы попе-

речина свободно, но без люфтов перемещалась на

стойке в вертикальном направлении.

Точная установка поперечины производится в

Рис. 53.

соответствии с указаниями, изложенными в п. 9 на-

стоящего параграфа.

6. Установка редуктора перемещения попере-

чины.

Редуктор Перемещения поперечины устанавли-

вается на стойке по контрольным штифтам и кре-

пится винтами. Предварительно с него снимается

крышка 1, стопорная шайба 2 и шлицевая втул-

ка 3, а также свинчивается гайка 4 с винта (140).

Затем винт заводится в редуктор, ввинчивается в

гайку поперечины и закрепляется, как показано на

рис. 81.

7. Установка промежуточного вала привода сто-

ла и коробки скоростей с электродвигателем и

пультом управления (см. § 2, п. 8).

8. Монтаж электрооборудования и проверка ра-

боты узлов (см. § 2, п. 9).

9. Проверка станка по нормам точности.

Выверку станины произвести по позициям А, Б,

В (см. акт приемки станка), выверку поперечины

(допуск 0,015 мм на длине 1000 мм) и стойки (до-

пуск 0,02 мм на длине 500 мм) см. рис. 51 и 52. На-

клон стойки в пределах указанных допусков должен

быть только к столу, а конец поперечины только

вниз.

Установка поперечины делается следующим об-

разом.

Отпускаются болты, крепящие ее в консоли

(штифты не вынимаются). Затем производится ре-

47

гулировка винтами I, 2 (см. рис. 53), расположен

ними-сзади поперечины.

Во всех случаях после опускания поперечины ее

надо слегка приподнять для выборки люфтов в це-

пи подъема.

10. Установка стола (см. § 2, п. 11).

11. Проверка станка по нормам точности (см.

§2, п. 12).

V. КРАТКОЕ ОПИСАНИЕ

КОНСТРУКЦИИ И РАБОТЫ СТАНКА

§ 1. Особенности конструкции

Привод стола осуществляется от электродвига-

теля постоянного тока, регулируемого по системе

генератор — двигатель, через двухдиапазонную ко-

робку скоростей. Регулирование скоростей бессту-

пенчатое. Движение стола обеспечивает плавное

врезание резца в заготовку и замедленный выход

его из заготовки в конце рабочего цикла. Скорость

обратного хода стола регулируется независимо от

скорости рабочего хода.

Механизм установки длины хода стола, распо-

ложенный на коробке скоростей, обеспечивает ми-

нимальную величину пробега стола на всем диа-

пазоне скоростей его движения.

Направляющие станины обеспечивают стабиль-

ное возвратно-поступательное движение стола,

предохраняя его от возможных боковых сдвигов

в процессе резания.

Для предупреждения возможного схода стола

с направляющих станины при аварийном его пере-

беге в станине предусмотрено специальное тормоз-

ное устройство.

Механизмы подачи обеспечивают периодиче-

скую подачу суппортов перед началом рабочего

хода стола, а также установочные независимые пе-

ремещения каждого из суппортов.

Управление направлением движений каждого

из суппортов — однорукояточное. Основные движе-

ния станка осуществляются с подвесной кнопочной

станции.

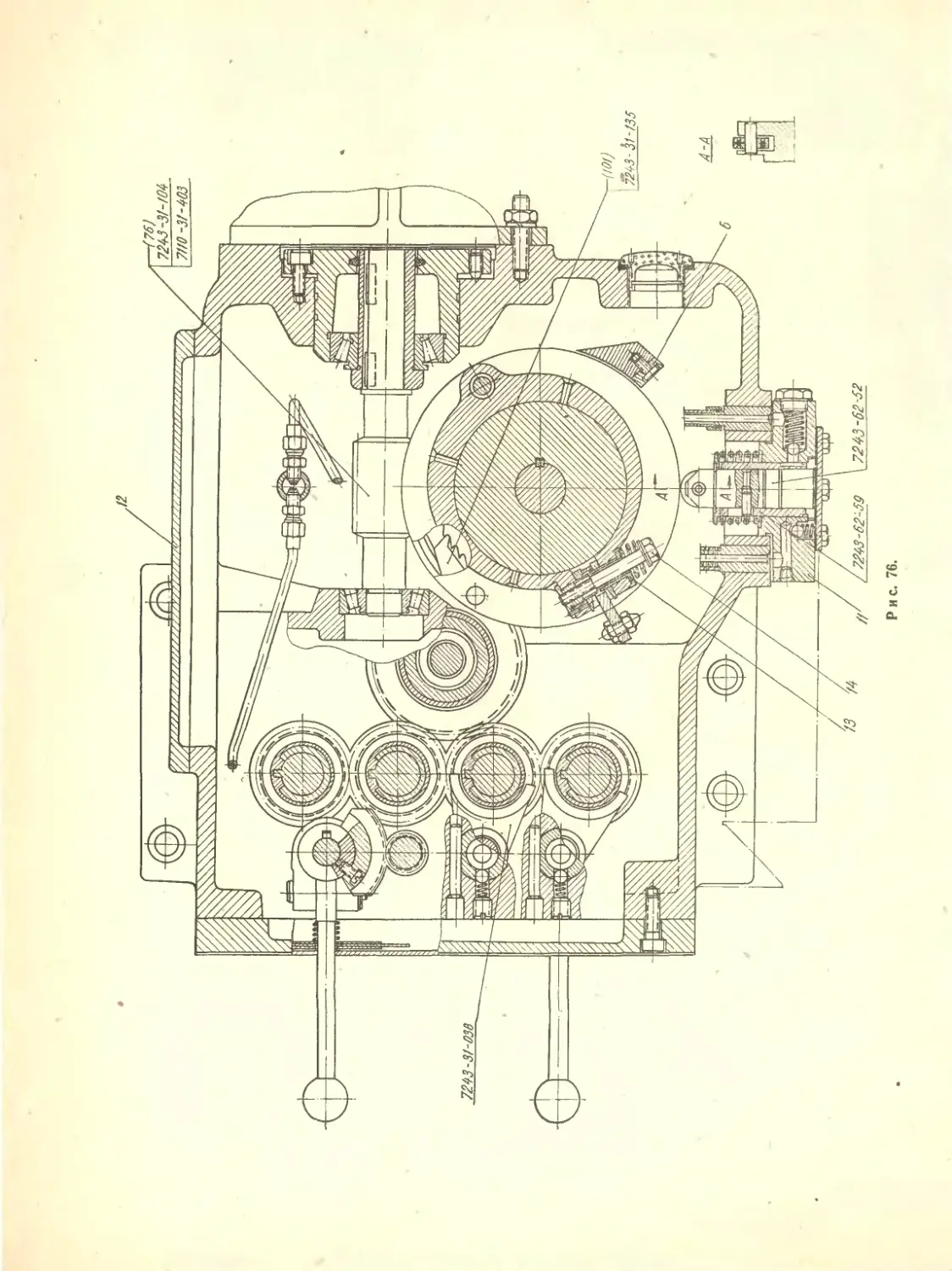

§ 2. Описание кинематической схемы

Порядок передачи вращения от электродвигате-

лей до исполнительных органов показан на рис. 54.

(см. вкладку).

Кинематическая схема одностоечных станков

состоит из тех же валов и шестерен, что и двух-

стоечных с различием в механизмах подъема и за-

жима поперечины.

Коробки скоростей станков разных моделей

имеют различия в связи с неодинаковыми тяговы-

ми усилиями, скоростями хода стола и диапазона

ми регулирования числа оборотов вала электродви-

гателя привода стола.

Принцип работы отдельных узлов приведен в

описании узлов станка.

Перечень электродвигателей см. во II части ру-

ководства («Электрооборудование»).

§ 3. Общая компоновка

Общая компоновка двухстоечных станков при

ведена в паспорте станка на рис. 1, 2, а одностоеч-

ных — на рис. 3, 4.

§ 4. Станина

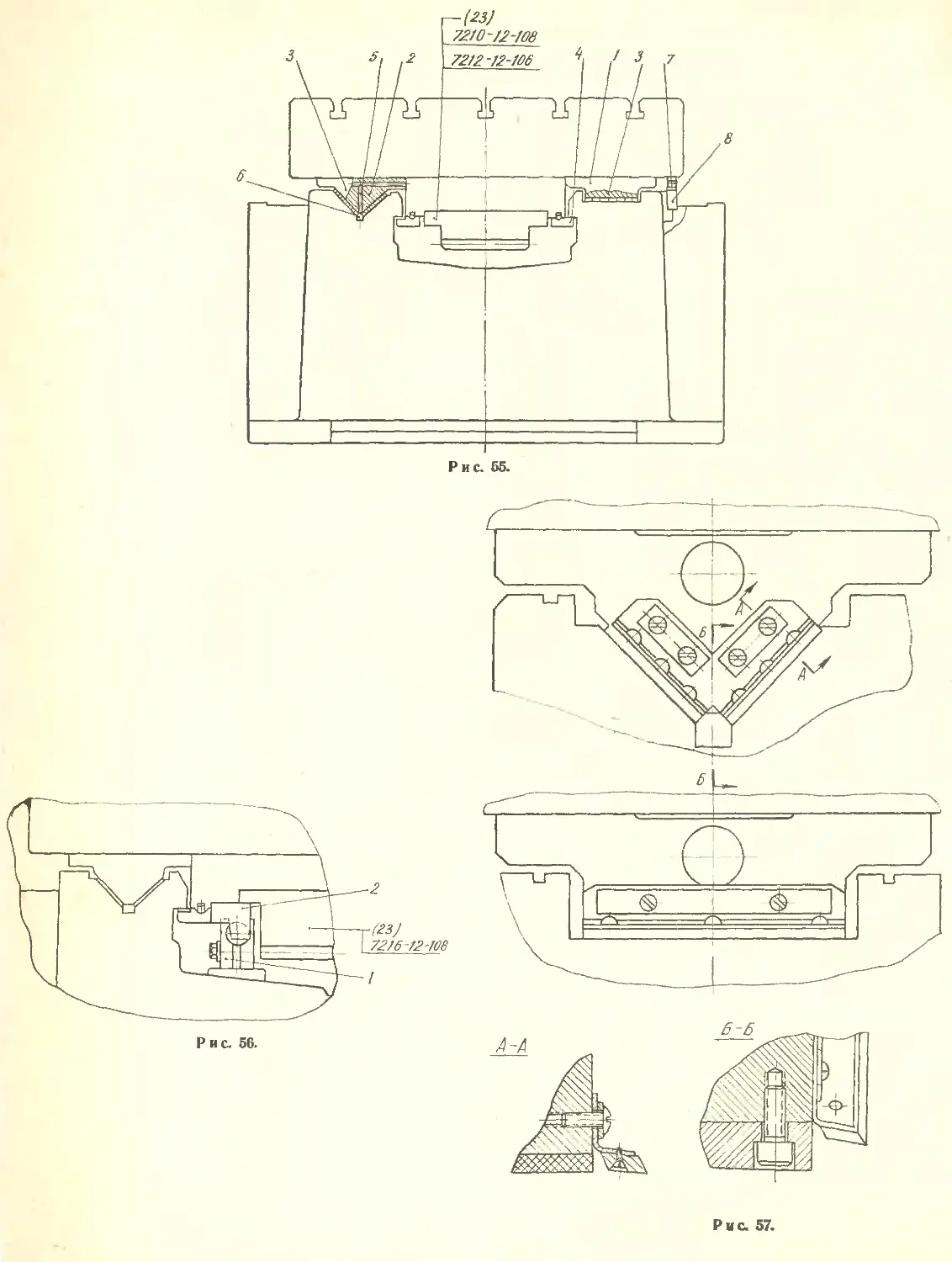

Станина имеет две основные направляющие —

плоскую и V-образную (см. рис. 55). С внутренней

стороны основных направляющих (в нише) имеют-

ся дополнительные направляющие для поджимных

планок 4, расположенных на концах стола.

§ 5. Стол

Стол представляет собой отливку жесткой ко-

робчатой формы с внутренними ребрами. Направ-

ляющие стола 1 и 2 (см. рис. 55) снабжены пласт-

массовыми накладками 3.

Для предотвращения подъема стола от действия

боковых усилий и распорной составляющей между

реечной шестерней и рейкой на концах его крепят-

ся четыре поджимные планки 4. Они при движении

стола скользят по дополнительным направляющим

станины и смазываются через каналы 5. По ним

масло отводится из продольных канавок 6 направ-

ляющих стола.

На нижней поверхности стола между направ-

ляющими крепится рейка (23) привода. На станке

имеется специальное тормозное устройство, пред-

отвращающее сход стола со станины в случае не-

срабатывания электроаппаратов реверса и аварий-

ного останова стола.

На станках мод. 7210, 7110, 7212 и 7112 для

этой цели на концах стола привернуты трехзубые

протяжки 7 (см. рис. 55), которые при выходе его

из зацепления с реечной шестерней врезаются в

стальные планки 8, неподвижно закрепленные на

станине.

На станках мод. 7216 и 7116 ту же роль выпол-

няют блоки резцов /, установленные на концах

станины, и упоры 2, прикрепленные к столу (см.

рис. 56 и 100).

На переднем торце стола прикреплен щиток,

предохраняющий направляющие станины станка от

попадания крупной стружки при резании. Для пре-

дотвращения попадания стружки и грязи под на-

правляющие стола на торцах их установлены скреб-

ки (см. рис. 57).

§ 6. Поперечина

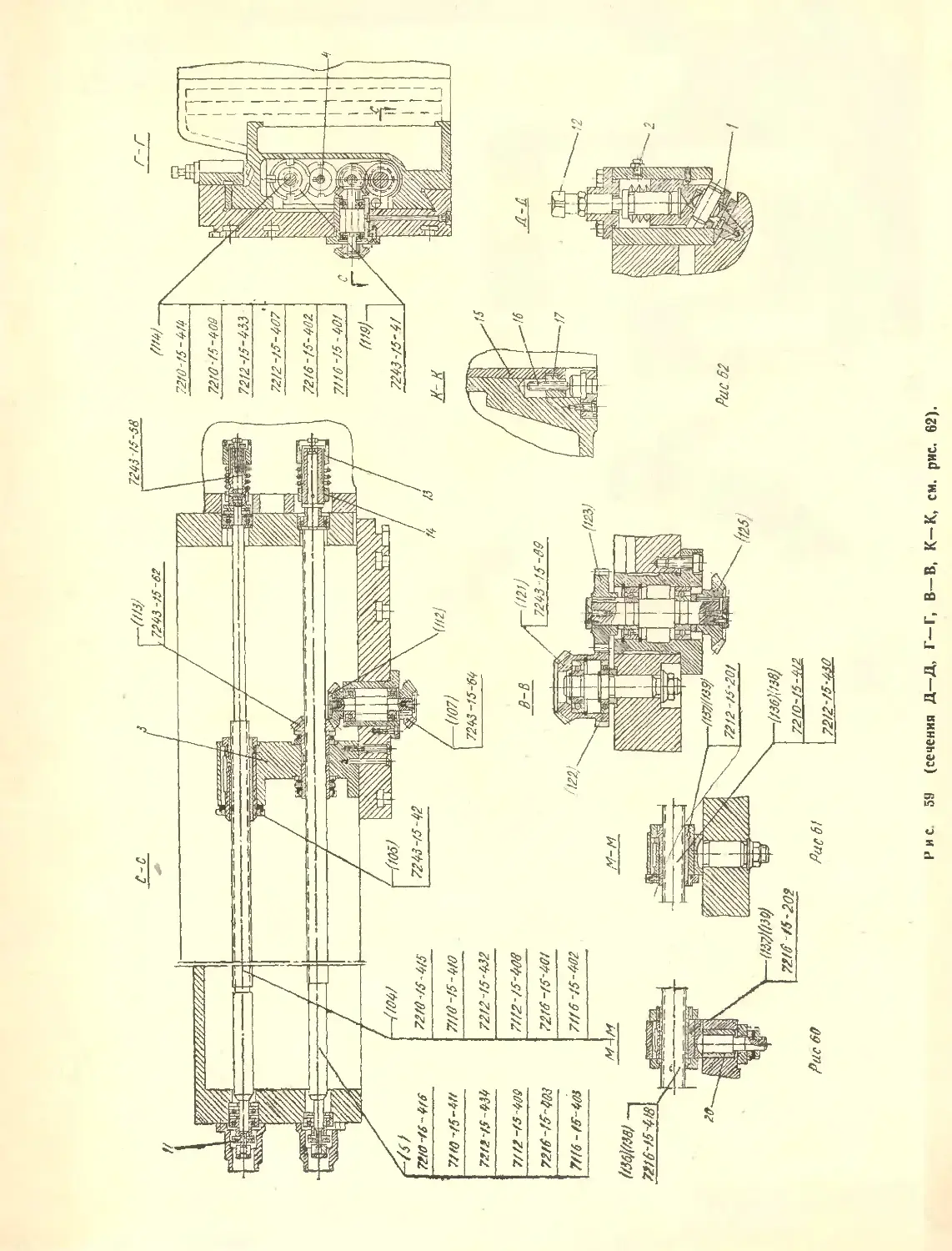

Конструкция поперечины двухстоечных станков

приведена на рис. 58 и 62, а одностоечных — на

рис. 59 и 62.

В каретках суппортов имеется разгружающее

устройство. Оно уменьшает износ направляющих

поперечины от веса суппортов и благодаря выбор-

ке зазоров в направлении действия усилий реза-

ния увеличивает жесткость системы суппорт — по-

перечина во время резания.

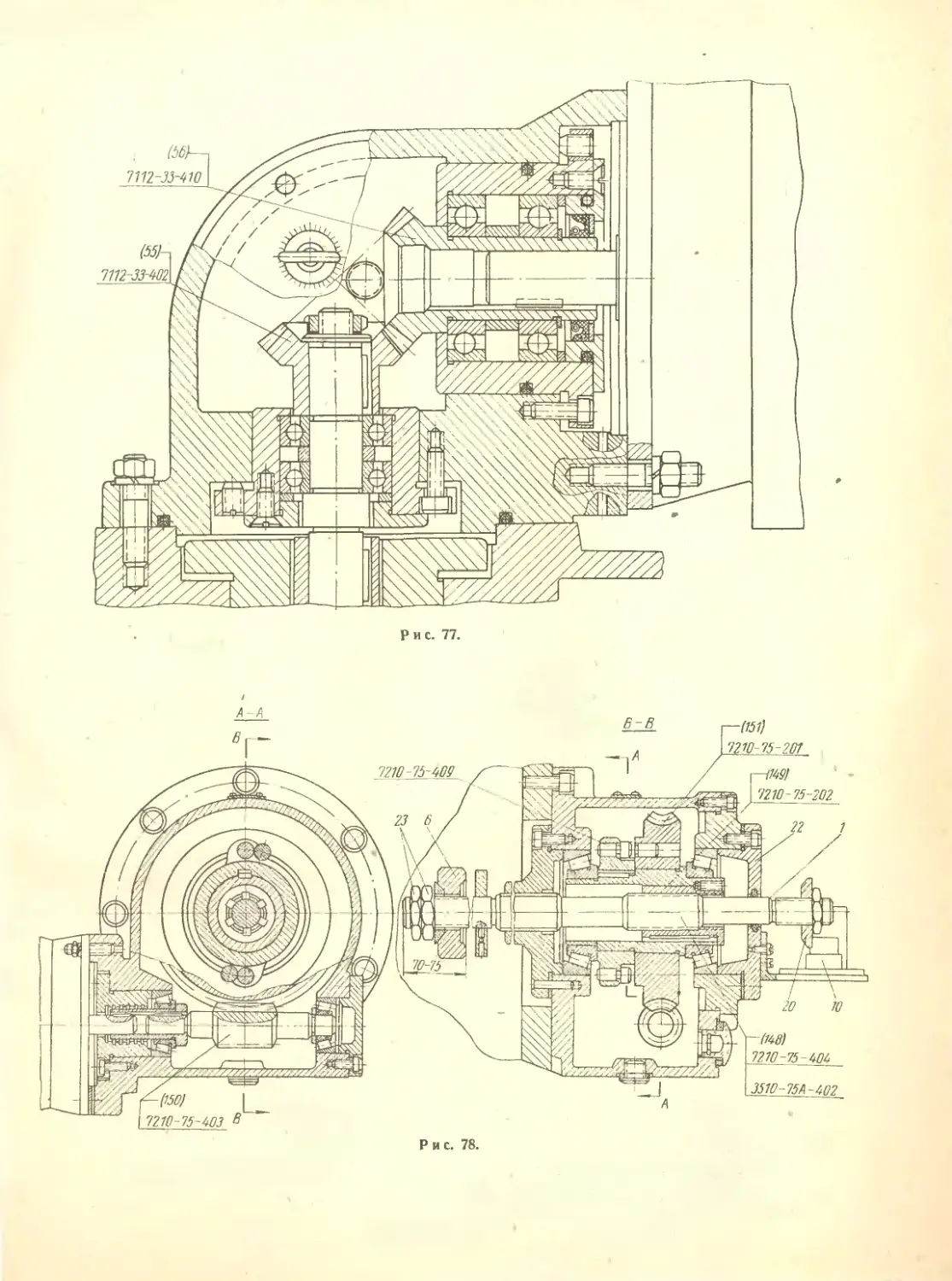

§ 7. Привод стола

«г

Общий вид привода стола изображен на рис. 64,

разрезы по реечной шестерне — на рис. 63, по ко-

робке скоростей — на рис. 66, по промежуточному

валу станков — на рис. 65.

48

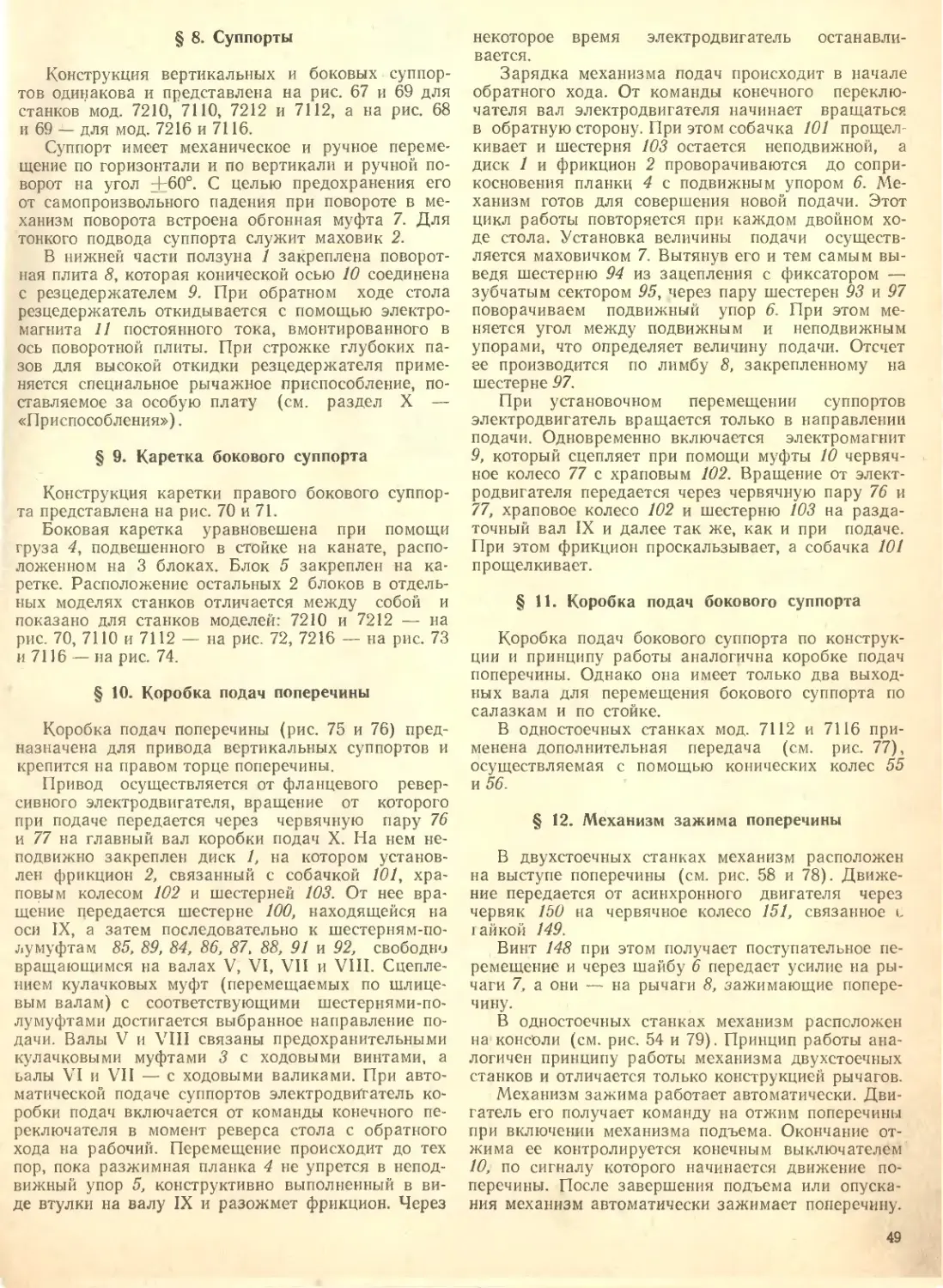

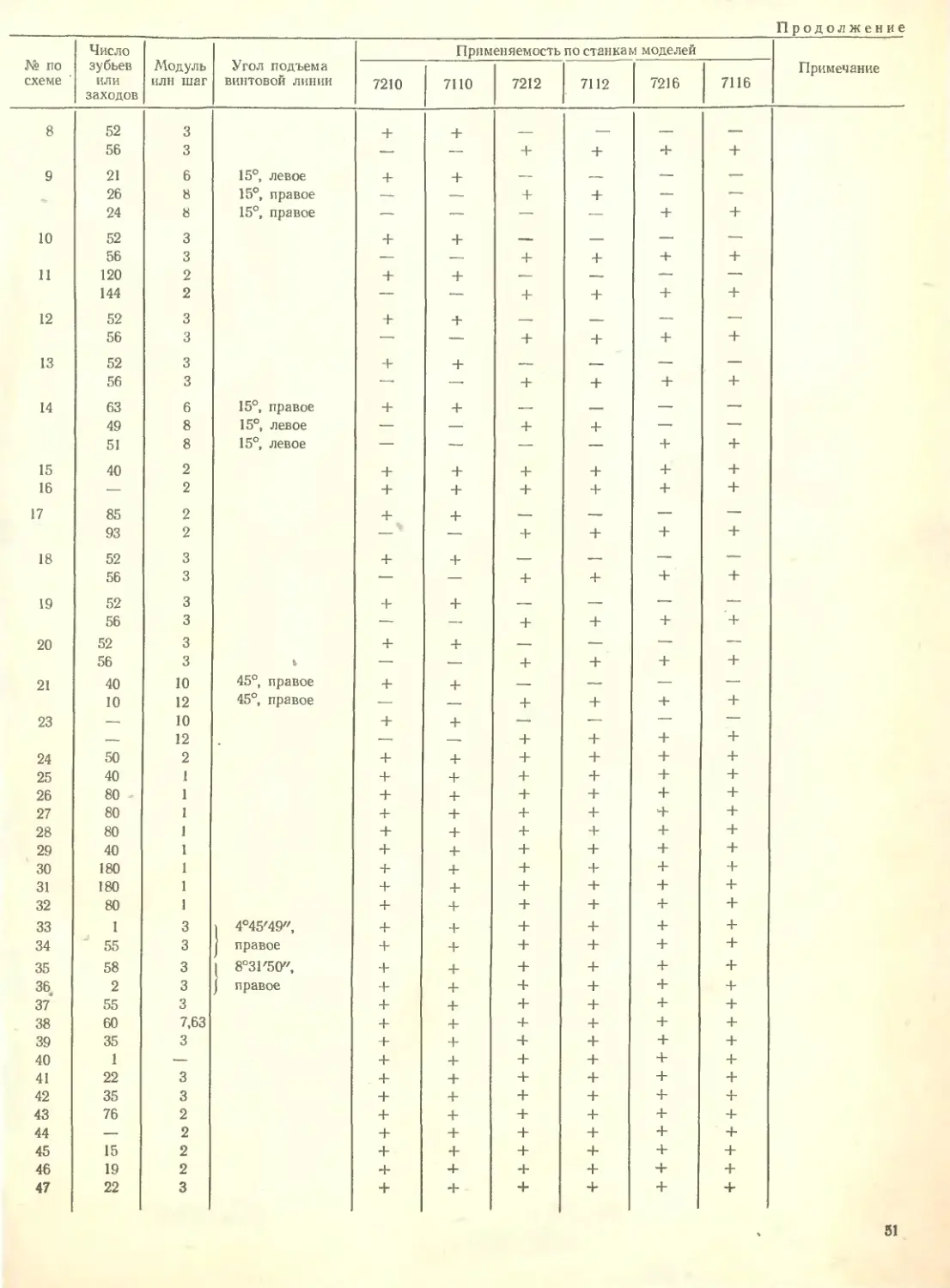

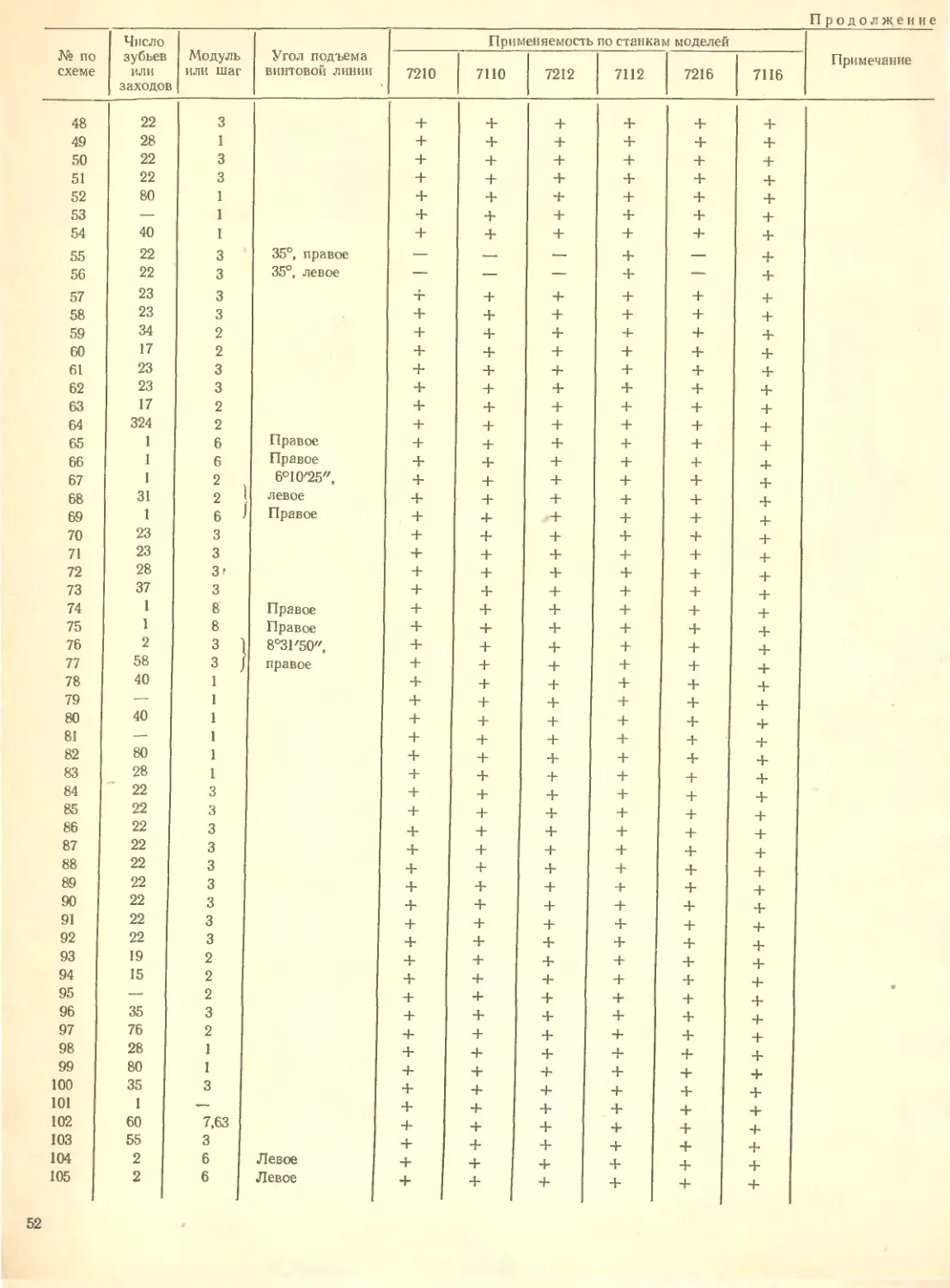

§ 8. Суппорты

Конструкция вертикальных и боковых суппор-

тов одинакова и представлена на рис. 67 и 69 для

станков мод. 7210, 7110, 7212 и 7112, а на рис. 68

и 69 — для мод. 7216 и 7116.

Суппорт имеет механическое и ручное переме-

щение по горизонтали и по вертикали и ручной по-

ворот на угол +60°. С целью предохранения его

от самопроизвольного падения при повороте в ме-