Текст

нм.Д. И.Мгнде.чеева

ФЕДЕРАЛЬНОЕ

АГЕНТСТВО

ПО ОБРАЗОВАНИЮ

Издательский центр

Р4СЧЕТ ХИМИЧЕСКОГО

АППАРАТА С МЕХАНИЧЕСКИМ

ПЕРЕМЕШИВАЮЩИМ

УСТРОЙСТВОМ

Москва 2005

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНА < >

Российский химико-технологический университет им. Д.И. 1 е • леева

£ 4 55 5

Расчет химического аппарата

с механическим перемешивающим устрой с гвом

Москва 2005

Составители: Л.Н. Аксенов, НМ Лясникова, С А. Кунавин,

Е.С. Соколов-Бородкин, В.Ф .Хвостов,

УДК 5393

ББК 34.44; -04*3,2);30/33*3,1):35

Р24

Рецензенты:

Доктор технических наук, профессор Российского химико-

технологического университета им. ДИ. Менделеева

Л/А. Шерышев

Кандидат технических наук, профессор Московского

Расчет химического аппарата с механическим

Р24 перемешивающим устройством:

Методические указания/ Сост: Л.Н. Аксенов,

Н.Н. Лясникова, С.А. Кунавин, Е.С. Соколов-Бородкин,

В.Ф.Хвостов^ДН. Чечко|М.: РХТУ им. Д И. Менделеева,

2005.88 с.

Приведены справочные материалы и даны рекомендации,

необходимые студентам при выполнении курсового проекта по

курсу «Прикладная механика». Предназначаются для студентов

всех специальностей.

УДК 5393

ББК 34.44; -04*3,2);30/33*3,1):35

® Российский химике- техноло-

гический университет им. ДИ,

Менделеева, 2005

J

ОГЛАВЛЕНИЕ

Введение 4

1. Общие сведения об аппаратах с мешалкой 6

2. Выбор конструкционных материалов 8

3. Расчет элементов корпуса аппарата 10

3.1. Определение расчетных параметров химического аппарата 10

3.2. Расчет i еометрических размеров 11

3.3. Расчет толщины стенок корпуса аппарата 14

3.4. Расчет толщины стенок рубашки аппарата 19

3.5. Определение допускаемых давлений 19

3.6 Расчет фланцевого соединения крышки с корпусом аппарата 23

4. Выбор мотор-редуктора и стойки привода аппарата 27

5. Расчет перемешивающего устройства 29

5.1. Расчет вала мешалки на прочность и виброустойчивость 30

5.2. Проверочный расчет мешалок 33

6. Выбор комплектующих элементов 37

6.1. Выбор муфт 37

6.2 Выбор уплотнений 39

6.3. Опоры и строповые устройства аппаратов 40

Приложения 43

Заключение 85

Библиографический список 86

4

ВВЕДЕНИЕ

Цель курсового проектирования - закрепление и развитие навыков

практического применения знаний, полученных студентами в ходе изуче-

ния курса.

Курсовой проект на тему "Расчет химического аппарата с механиче-

ским перемешивающим устройством" разрабатывается на основании тех-

нического задания. В задании на курсовой проект указаны:

1) тип аппарата и его номинальный объем;

2) диаметр корпуса аппарата;

3) тип механической мешалки,

4) потребляемая мощность;

5) скорость вращения мешалки;

6) давление в корпусе и рубашке аппарата;

7) характеристики среды (состав, плотность, температу ра);

8) уровень жидкости определяющий положение рубашки

аппарата.

При выполнении курсового проекта должны соблюдаться требова-

ния нормативных документов (ГОСТы, ОСТы) и правил Госгортехнадзора.

Объем курсового проекта составляют:

а) чертежи общего вида аппарата и некоторых его узлов (2 листа

формата А1);

б) пояснительная записка (объем не менее 30 листов формата А4).

Пояснительная записка должна содержать:

1) описание конструкции аппарата, назначение и область его

применения;

2) выбор конструкционных материалов;

3) расчет элементов корпуса аппарата;

4) расчет фланцевого соединения крышки и корпуса аппарата;

5) выбор привода и расчет мешалки;

6) расчет вала на виброустойчивость и прочность;

7) расчет опор аппарата;

8) выбор комплектующих элементов и стропальных устройств;

9) спецификации комплектующих деталей и узлов.

Пособие полностью заменяет ряд справочников, необходимых

при выполнении расчетов и конструировании химических аппаратов.

5

СПИСОК ОБОЗНАЧЕНИЙ

Р - растягивающая сила, сила на одну заклепку, Н, кН, МН.

ст- напряжение, Н/м2, Па, МПа, кПа.

L, I, длина, м, см; 1ф - длина флангового шва; 1Л - длина лобового шва.

S - толщина листа, мм.

[ст] - допускаемое напряжение, Н/м2, Па, МПа, кПа.

К - длина катета, м, мм.

т~ т - направление биссектрисы.

h - высота шва, мм.

г- касательное напряжение, Н/м2, Па, МПа, кПа.

[ г] - допускаемое касательное напряжение, Н'м2, Па, МПа, кПа.

Л/ - момент, - изгибающие моменты относительно осей хи у, Нм,

кНм.

(р - коэффициент снижения прочности сварного шва, безразмерный.

т - касательное напряжение среза, Н/м2, Па, МПа, кПа.

D, d- диаметр, м, мм, см.

В. Ь- ширина детали, листа, пластины, м, см, мм.

у- угол подъема резьбы, градусы.

/у - коэффициент полезного действия, безразмерный.

/ - коэффициент внешней нагрузки, безразмерный.

Z, z - число болтов, заклепок, зубьев.

пТ- коэффициенты запаса по нормальным и касательным напряжениям,

безразмерные.

Кг - коэффициент концентрации при изгибе и при кручении.

£н - масштабный и поверхностный факторы, безразмерные.

сга. та - амплитуды циклов изменения напряжения при изгибе и кручении,

Н/м2, Па, МПа, кПа.

<у1П> тт - средние напряжения циклов при изгибе и кручении, Н/м2, Па,

МПа, кПа.

<Т/. T.j - пределы выносливости (усталости) при изгибе и кручении с сим-

метричным циклом нагружения, Н/м2, Па, МПа, кПа.

Фи> фт~ коэффициенты, учитывающие влияние среднего напряжения цикла

на усталостную прочность, безразмерные.

N, п - число оборотов вала в минуту, об/мин.

0) - частота вращения вала, рад/с.

z - число зубьев на зубчатом колесе или шестерне.

т - модуль зацепления.

Ar Pt~ радиусы кривизны в меридиональном и окружном направлении, м.

6

1. ОБЩИЕ СВЕДЕНИЯ ОБ АППАРАТАХ С МЕШАЛКОЙ

Аппараты с мешалками широко применяются в химической и мно-

гих других отраслях промышленности для проведения различных физике -

химических и механических процессов в жидких средах (растворах, сус-

пензиях, эмульсиях). Перемешивание обеспечивает интенсификацию про-

цессов тепло- и массообмена и часто является необходимым условием эф-

фективного течения химической реакции.

Широкое применение аппаратов с механическими вращающимися

перемешивающими устройствами (мешалками) потребовало их унифика-

ции. Имеется ряд государственных и отраслевых стандартов по основным

параметрам аппаратов с мешалками, конструктивному оформлению и ме-

тодам расчета их отдельных элементов.

Вертикальные аппараты объемом от 0,01 до 100 м3 могут изготавли-

ваться различных типов, например:

- ВЭЭ - вертикальный с эллиптическим днищем и эллиптической

крышкой;

- ВКЭ - вер1икальный с коническим днищем (угол при вершине 60

или 90°) и эллиптической крышкой;

- ВЭП - вертикальный с эллиптическим днищем и плоской крышкой;

- ВКП - вертикальный с коническим днищем (угол при вершине 60 и

90°) и плоской крышкой.

Аппараты изготавливаются в двух исполнениях:

исполнение 1 - с отъемной крышкой;

исполнение 2-е неразъемным корпусом.

Примечание: здесь и далее данные из нормативных документов при-

водятся выборочно, в соответствии с тематикой курсовых проектов.

Стандарт устанавливает следующие значения внутреннего объема

аппарата (без учета объемов штуцеров, люков, но с учетом внутреннего

объема крышек):

V , м3 (выборка): 1.00; 1.25; 1.60; 2.00; 2.50; 3.20; 4.00, 5.00; 6.30; 8.00;

10.00; 12.5 и т.д. до 200 (ГОСТ 20680-75).

Действительный объем аппаратов не должен отличаться от номи-

нального объема более чем на плюс 10% и минус 7%.

Корпусы аппаратов, в зависимости от наличия и типа теплообмен-

ных устройств, должны изготавливаться и обозначаться в соответствии с

табл. 1.1.

7

Таблица 1.1

Обозначения исполнения корпусов

Исполнение корпу- сов аппаратов Тип аппарата

вээ ВЭП ВКЭ ВКП

Исполнение

1 2 1 2 1 2 1 2

Без теплообменного устройства 00 10 40 50 20 30 60 70

С гладкой приварной РЗ башкой 01 11 41 51 21 31 61 71

Значение внутреннего диаметра аппарата Da, мм, должно быть вы-

брано из следующего ряда 1000, (1100), 1200, (1300), 1400, (1500), 1600,

(1700), 1800, (1900), 2000, 2200, 2400, 2600, 2800, 3000, 3200, 3400, 3600,

3800, 4000, 4500, 6300, 7000 и т.д. через 500 мм до 10000.

Размеры в скобках следует применять только для обогревающих

рубашек.

Типы некоторых видов мешалок, используемых в курсовом проекте,

и их обозначения в сочетании с различными внутренними устройствами

приведены табл. 1.2

Таблица 1.2

Обозначения мешалок

Типы внутренних устройств Типы мешалок

трехлопаст- ная турбинная открытая турбинная закрытая лопастная рамная

Без внутренних уст- ройств 01 03 04 07 10

Отражательные перего- родки 21 23 24 27 -

Змеевик 31 33 34 37 30

Перегородки, змеевик 41 43 44 47 -

Направляющая труба 51 - 54 - - —

Направляющая труба и змеевик 61 - 64 - -

8

В соответствии с указанными обозначениями корпусов, мешалок и

внутренних устройств, а также данными об объеме, избы сочном давлении

в корпусе аппарата составляется условное обозначение аппарата.

Пример обозначения. Аппарат объемом 3,2 м3, с эллиптическим

днищем и эллиптической отъемной крышкой, с гладкой приварной рубаш-

кой (01), с открытой турбинной мешалкой в сочетании с отражательными

перегородками (23), с расчетным избыточным давлением в корпусе 1,6

МПа, из коррозионностойкой стали (К), номер задания (023) обозначается

следующим образом:

Аппарат 0123-3,2-1,6К-023

Примечание. Согласно ГОСТ 25167-85 введены обозначения:

У - углеродистые и конструкционные стали;

К - коррозионностойкие стали и сплавы.

Конструкция и параметры отдельных составных частей аппаратов с

мешалками устанавливаются отраслевыми стандартами, что позволяет в

соответствии с требованиями и параметрами технологического процесса

сравнительно просто осуществить компоновку аппарата из типовых эле-

ментов.

При разработке конструкции аппарата следует соблюдать правила

Госгортехнадзора [5]. Эти правила регламентируют выбор материалов, ме-

тоды испытаний корпуса аппарата пробным давлением, требования к кон-

трольной и предохранительной арматуре. Соответствующие записи указы-

ваются в технических требованиях на чертеже аппарата.

2. ВЫБОР КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

Для проектируемого аппарата материал подбирается в соответствии

с условиями эксплуатации. Основным критерием при выборе конструкци-

онного материала является его химическая и коррозионная стойкость в за-

данной среде. Обычно выбирают материал вполне стойкий или стойкий в

заданной среде при ее рабочих параметрах. При этом особое внимание об-

ращают на следующие характеристики материала:

а) скорость коррозии в рабочей среде (см. табл. П-1);

б) предельные значения температуры по условиям морозостойкое! и

и термостойкости (см. табл. П-2).

К расчетным толщинам добавляют соответствующие прибавки на

компенсацию коррозии в зависимости от срока службы аппарата.

Например: для рабочей среды HNO3 концентрации 10% при темпе-

ратуре 100°С выбираем материал 08Х18Н10Т, скорость коррозии которого

в этой среде равна П = 0,1 мм/год.

9

Прибавка на компенсацию коррозии Ск к расчетным толщинам кон-

структивных элементов, находящихся в контакте с агрессивной средой,

определяется по формуле:

Ск=ПТа, (2.1)

где - 77 - скорость коррозии, мм/год;

Та - срок службы аппарата, количество лет (задается преподавате-

лем).

Для конструктивных элементов, имеющих защитные покрытия, С=0.

Основной конструкционный материал аппаратов, работающих под

давлением, - стали, обладающие высокой прочностью и термостойкостью.

Допускаемое напряжение для выбранного материала корпуса опре-

деляется но формуле

[ст] = 7'СТ* ср, (2.2)

где [ст] - расчетное допускаемое напряжение,

т] - поправочный коэффициент, учитывающий взрыво- и пожароопас-

ность среды в аппарате;

ст* - нормативное допускаемое напряжение,

ср - коэффициент сварного шва.

Коэффициент сварного шва (р характеризует прочность сварного шва

в сравнении с прочностью основного материала. Коэффициент (р выбира-

ется в зависимости от вида сварки и типа сварного соединения.

При сварке вручную:

для соединения встык односторонним швом <р =0,7;

двухсторонним швом ср =0,95;

дтя тавровых соединений с двухсторонним

швом (р =0,8.

При автоматической сварке (сплошной провар):

для соединения встык односторонним швом <р =0,8;

двухсторонним швом 4? =1,0;

для тавровых соединений с двухсторонним

швом <р =1,0.

Для взрыво- и пожароопасных сред поправочный коэффициент т]

следует принять равным 0,9; в остальных случаях -1.

Нормативные допускаемые напряжения сталей при различных тем-

пературах приведены в табл. П-3.

Значение модуля упругости Е для углеродистых и легированных

сталей в зависимости от температуры приведено в табл. П-4.

Значения коэффициентов линейного расширения для углеродистых и

легированных сталей при различных температурах приведены в таб. П-5.

10

Дополнительные сведения по выбору материалов можно найти в

литературе [16-18].

3. РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА АППАРАТА

Цель расчетов - установить соответствие параметров выбранных

комплектующих элементов аппарата заданным условиям эксплуатации и

определить их предельные допускаемые значения, при которых аппарат

будет сохранять работоспособность в течение требуемого срока службы.

Таким образом, при выполнении курсового проекта необходимо провес ги

проверочные расчеты составных частей аппарата по главным критериям

работоспособности (прочность, устойчивость, коррозионная стойкость и

т.д.) в соответствии с действующими методами и нормами.

3.1. ОПРЕДЕЛЕНИЕ РАСЧЕТНЫХ ПАРАМЕТРОВ

ХИМИЧЕСКОГО АППАРАТА

Для расчета обечаек, крышек корпуса аппарата на прочность и ус-

тойчивость под действием внутреннего и наружного давления, с учетом

термостойкости и коррозионной стойкости материала должны быть опре-

делены следующие параметры.

Расчетное давление, при котором производится расчет на прочность

и устойчивость элементов корпуса аппарата.

Расчетное внутреннее давление для элементов корпуса, Рас, распо-

ложенных выше уровня жидкости в аппарате, принимается равным рабо-

чему избыточному давлению газовой среды:

= (3.1)

где Рас - расчетное внутреннее давление для корпуса аппарата;

Ри - рабочее избыточное давление (заданное).

Если гидростатическое давление в нижней точке аппарата, равное

р-£-Нж, не превышает на 5% рабочее избыточное давление, то расчетное

внутреннее давление определяется по формуле (3.1).

Если гидростатическое давление в нижней точке аппарата превыша-

ет на 5% рабочее избыточное давление, то расчетное внутреннее давление

равно

Рав = Ри + РЯ’Нж, (3.2)

где g - ускорение свободного падения;

р- плотность жидкости,

Нж - расстояние от уровня жидкости до нижней точки корпуса.

При расчете на прочность стенок рубашки принимается

Ррв ~~ Рруб» (3.3)

11

где Рру6 - рабочее давление теплоносителя (задано).

Расчетное наружное давление при проверке стенок корпуса на ус-

тойчивость определяется по формулам:

- для элементов корпуса без рубашки

FflW = Pfl-P0, (3.4)

где Ран - расчетное наружное давление для корпуса аппарата;

Ра = 105 Па - атмосферное давление;

Ро - остаточное давление в рубашке (задано),

- для элементов корпуса, находящегося под рубашкой,

Ра^Ра-Р0 + РРУб, (3.5)

где Ро - остаточное давление в корпусе аппарата.

Пробное давление Рпр - максимальное избыточное давление, созда-

ваемое при гидравлических испытаниях. Для всех сосудов, кроме литых,

значения пробных давлений приведены в табл. 3.1.

Таблица 3.1

Условия проведения гидравлических испытаний

Сосуды Рабочее давление Ррв> МПа Пробное давление Ргр, МПа

Все, кроме литых <0.5 но не менее 0,2

>0.5 l^PpH^b/Ho но не менее Рге+0,3

Примечание: [сг]2о и [оф - допустимые напряжения при стандартной

температуре 20°С и при рабочей температуре среды соответственно.

Пробное давление для аппаратов, работающих при температурах от

200 до 400°С, не должно превышать рабочее давление более чем в 1.5 раза,

а при температурах выше 400°С - не более чем в два раза.

Расчетная температура стенок корпуса принимается равной темпера-

туре среды в аппарате

(3-6)

где tp - расчетная темпера гура стенок корпуса аппарата;

- температура перемешиваемой среды согласно техническому зада-

нию.

3.2. РАСЧЕТ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ

Расчет основных размеров корпуса аппарата проводится по данным

номинального объема V,, и внутреннего диаметра аппарата Da (рис.3.1).

12

Рис.3.1. Основные геометрические размеры химического аппарата

Эллиптические крышки и днища получили наибольшее распростра-

нение благодаря рациональной форме при изготовлении сосудов и аппара-

тов, работающих под давлением. Стандартное эллиптическое днище имеет

форму эллипсоида вращения, у которого Н3 = 0,25£>о, и снабжено цилинд-

рической отбортовкой (высотой Аотб) с целью удалить сварной шов от за-

кругленной части и не нагружать его изгибающими напряжениями (рис. П-

1).

Конические днища (высота конического днища Нк =

Da ,

2^)прИМе'

няю1 в вертикальных аппаратах для облечения удаления вязких и сыпучих

материалов (рис. П-2). Размеры эллиптических и конических форм крышек

и днищ представлены в табл. П-6, П-7.

Для определения общей высоты корпуса аппарата необходимо опре-

делить высоту цилиндрической части.

13

Высота цилиндрической части рассчитывается по следующей фор-

муле:

(3.7)

где V» - номинальный объем аппарата,

- объем крышки,

Vd - объем днища.

Причем для аппарата ВЭЭ

. (3.8)

для аппарата ВКЭ

«о?

24 ’

24/ga ’

(3-9)

Диаметр рубашки Dp (мм) рассчитывают по нижеприведенным фор-

мулам:

Dp = Da + 100, при 1 000 < Da < 2000,

(3.10)

Dp = Da + 200, при Do > 2000.

Высоту цилиндрической части без учета высоты фланца и отборто-

вок днища и крышки следует назначать из следующего ряда (выборка):

800, 900, 1000, 1100, 1250, 1400, 1600, 1800, 2000, 2200, 2500, 2800, 3200,

3600, 4000, 4500, 5000 и т.д. через 500 до 10000, а затем через 1000 до

30000.

После определения высоты цилиндрической части аппарата опреде-

ляется истинный объем аппарата.

Положение ступицы мешалки на валу определяется из эскиза компоновки

через расстояние hM мешалки до днища корпуса (рис.3.1). Мешалки реко-

мендуется располагать в зоне перехода днища к цилиндрической обечайке

корпуса.

Замечание: якорные и рамные мешалки устанавливаются на валу так,

чтобы их лопасти располагались на одинаковых расстояниях от боковых

стоек и днища аппарата.

14

3.3. РАСЧЕТ ТОЛЩИНЫ СТЕНОК КОРПУСА АППАРАТА

Корпус аппарата изготавливается из листов проката, поставляемых

металлургической промышленностью.

Стандартные значения толщин листов равны: 1, 2,3, 4, 5, 6, 8, 10, 12,

14,16,18,20,22,25,28,30, 32,34,36, 38,40,45 мм и т.д. до 70 через 5 мм,

а затем через 10 мм.

Стенки корпуса аппарата воспринимают внутреннее и наружное дав-

ление.

При воздействии избыточного внутреннего давления опреде-

ляющим для толщины стенки является условие прочности

При воздействии наружного давления тонкостенные оболочки могут

изменить первоначальную форму раньше, чем напряжения сжатия достиг-

нут разрушительной величины, т.е. произойдет потеря устойчивости фор-

мы оболочки.

В этом случае расчетным условием для определения толщины стенки

является условие обеспечения устойчивости оболочки с требуемым запа-

сом = 2,4).

Расчет цилиндрических обечаек

Расчет цилиндрических обечаек проводится при воздействии внут-

реннего и внешнего давлений, а толщина ст енки принимается максималь-

ной из вычисленных значений.

а) При воздействии внутреннего давления

_________

2<р[а]-Р„

где - толщина стенки цилиндрической обечайки,

Da - внутренний диаметр обечайки,

Со - прибавка на округление до стандартной толщины листа,

б) При воздействии внешнего давления Ран

(3-11)

(3.12)

(3.13)

S42 = K2Da102+ СО + СЮ

где К2 - f(Kb К$) - определяется по номограмме (рис.3.3),

К' = 0.865

пуРан

2,4io<£’

15

Расчетная длина цилиндрической обечайки 1р определяется следую-

щим образом:

Zp Нц Ьотб Z,

(3.14)

где

- с эллиптическим днищем,

zlZ=J

г0 -sina - с коническим днищем и углом при вершине 2а,

г0 = (0,14-0,2) Da- радиус перехода,

hom6- высота отбортовки.

По результатам расчетов толщину стенки цилиндрической обечайки при-

нимают равной

бу ITlQXfS^i, Sy2> буд).

Определение коэффици-

ента К2 (см. номограмму

рис.3.3) для определения

толщины стенки из равен-

ства К2=/(К];Кз) произво-

дится по варианту 1 приве-

денной схемы (рис.3.2).

Рис.3.2. Схема определения коэффициента К2

16

Рис.3.3. Номограмма для определения коэффициента К2

17

Расчет эллиптического днища

Расчет толщины стенки эллиптического днища проводится при воз-

действии внутреннего и внешнего давлений, а окончательно ее толщина

принимается максимальной из вычисленных значений.

а) При воздействии внутреннего давления Рав

P^R^

gg max

5,1 “ Лг]-0,5Р„ '

(3.15)

где S->- толщина стенки эллиптического днища,

Rmax = Da в вершине стандартного эллиптического днища

б). При воздействии внешнего давления Ран

э2 510

Kj выбирается по номограмме рис. 3.4.

у ан

о

(3-16)

' _ ан max j Zj । Zj

” 2<р\а] ° "

(3-17)

По результатам расчета толщину стенки днища принимают равной

iSj maxfSji, S32 ^эз)•

Рис.3.4. Номограмма для определения коэффициента К3 при

расчете выпуклых днищ на наружное давление

18

Примечание.

а) Для предварительных расчетов К3 можно принять равным 0.9.

б) Расчет толщины стенки эллиптической крышки выполняется только при

действии внутреннего давления по формуле (3.15).

Расчет конического днища с тороидальным переходом (отбортовкой)

Расчет толщины стенки конического днища проводится при воздей-

ствии внутреннего и внешнего давлений, а окончательно ее толщина при-

нимаегся максимальной из вычисленных значений.

а) При воздействии внутреннего давления Рав толщина стенки определяет-

ся следующим образом:

ах рас

cos а

где - толщина стенки конического днища,

Dpac = Dfl-2[r/l-cosa9+0,7fl/sina] - расчетный диаметр,

г^ = 0,15Па,

а г расчетная длина конического участка около отбортовки:

а. = 0,7 .

V cos а

Замечание. В первом приближении при определении Д; можно считать

б) При воздействии внешнего давления Ран толщина стенки определяется

так:

&2= К2 Iff2 + С„ -Г Ск, (3.19)

1,1Р D

^=-^Г+с”+с‘’ (з-20)

где К? “ ЙКл К$) ~ определяется по номограмме (рис.3.2),

R-

1 2,4-10'6£’

19

, D~D

j _ a___и

2 sin a

= max<

E

D‘ + ;_S—0,31(Do + Do).

2cosa cosa

/ga

Do - диаметр отверстия выпускного штуцера.

Замечание. В первом приближении можно принять .%„= S4.

По результатам расчета толщину днища принимают равной

•Sk fymx(SKr, SK2> S>K$)

Если толщины стенок корпуса и днища получены разными, то можно

либо принять их одинаковыми, равными наибольшей толщине

Sa = maxfS* SdH),

либо оставить их разными, но при этом следует выбрать соответствующий

способ сварки корпуса и днища встык листов разной толщины.

3.4. РАСЧЕТ ТОЛЩИНЫ СТЕНОК РУБАШКИ АППАРАТА

Толщины стенок рубашки определяются при воздействии внутренне-

го давления Рав в рубашке и внешнего давления сжатия Рсн, равного, раз-

ности внешнего атмосферного и внутреннего остаточного давления -

Ран = (Pa-PJ-

Расчет ведется по тем же формулам, что и для корпуса аппарата при

замене D„ на Dp.

3.5. ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ ДАВЛЕНИЙ

Расчет допускаемых давлений выполняется после окончательного

выбора толщин стенок аппарата.

Допускаемое давление в корпусе аппарата, определяемое на основе

условий прочности оболочки, днища и крышки аппарата, равно

[PJ = min&P^ [Р0]Д (3.21)

где [Pfl]K - допускаемое внутреннее давление для эллиптической крышки,

[PJw.4 ~ допускаемое внутреннее давление для цилиндрической обечай-

ки корпуса,

[Pa]d - допускаемое внутреннее давление для днища.

20

_ 2^aYSK-CJ

Da+0,5(SK-Cj'

[РД,

2tfa](Sll-CK)

Ъ+^-С'

Для эллиптического днища

2rf<7¥S„ -СJ

Da+0,5(Sd-CJ

Для конического днища

24<t]^-CJ

—+ (S<,-C„

COS Ct

(3.22)

(3.23)

(3-24)

(3-25)

=

Допускаемое давление в рубашке определяется на основе условий

прочности и жесткости стенок корпуса аппарата и на основе условий

прочности стенок рубашки и аппарата и равно

[Рр] = min(\Pp]KM} [РрКо, [Р/Хр [Рр]ЛД (3.26)

1) Допускаемое внешнее давление для цилиндрической обечайки корпуса

rD1

К],

(3.27)

[Pff]v " допускаемое внешнее давление из условия прочности цилинд-

рической обечайки корпуса

=

(3.28)

а ц к

[Р£]^ - допускаемое внешнее давление по условию устойчивости ци-

линдрической обечайки корпуса

=

(3-29)

21

где

/

- min 1,0;

9,45£> —----------г

у 100(5,-С,)

/

2) Допускаемое внешнее давление для днища аппарата

3.30

[ЛгЬн.а - допускаемое внешнее давление из условия прочности

эллиптического днища

_ ад^-с,)

’ JU+OXSa,-с.) ’

(3.31)

[Р£], ~ допускаемое внешнее давление по условию устойчивости

эллиптического днища

26 -Ю’6- Е

№1=---------

э max

ПУ

(3.32)

где Rmax = Da, Кэ определяется по графику рис. 3.3.

3) Для конического днища с углом при вершине 2 а:

ГР1 = ffofc-Cjcosa

где Dpac = Dfl-2[ro(l-cosa)+0,7a/sina] - расчетный диаметр,

ro = 0,15Da,

(3.33)

ах = O^Z^-Cjcosa -

около отбортовки.

расчетная длина конического участка

22

20,810‘6E-D£

PeL =

Е

где

(3.34)

9 45Р£ —-------;

s,_min

Е

1 ___ а о

2 sin а

De = max< —

2cosa cosa

а

О .

Do - диаметр отверстия выпускного штуцера.

[/укр - допускаемое внутреннее давление из условия прочности ци-

линдрической обечайки рубашки

го,

(335)

либо

- допускаемое внутреннее давление из условия прочности эл-

липтического днища рубашки

I £>р + 0,5б^-Сх/ (336)

[Р/»]лмг- допускаемое внутреннее давление из условия прочности ко-

нического днища рубашки

_2[o'](Sai-C,)cosa

^+fc-Cjcos«’ (337)

Для обеспечения прочности аппарата при гидравлических испытаниях

необходимо выполнение условий:

—Рnf.aj

[РР]<РпРР. (3.38)

23

В случае невыполнения какого-либо неравенства увеличивают тол-

щину стенки на 2 мм того участка аппарата, которым определяется мини-

мальное допускаемое давление и повторяют расчет.

3-6. РАСЧЕТ ФЛАНЦЕВОГО СОЕДИНЕНИЯ КРЫШКИ С

КОРПУСОМ АППАРАТА

Фланцевые соединения - наиболее широко применяемый в химиче-

ском машиностроении вид разъемных соединений, обеспечивающий гер-

метичность, прочность, быструю разборку и сборку, технологичность из-

готовления.

Фланцевое соединение состоит из двух симметрично расположенных

фланцев с уплотнительными поверхностями, прокладки и крепежных эле-

ментов (болтов, шпилек, гаек, шайб). Шпильки применяются при условном

давлении свыше 1,6 МПа. Болты разрешается применять при условном

давлении до 2,5 МПа и темпера гуре до 300°С.

Фланцевые соединения крышки с корпусом аппарата представлены

(табл. П.-8, П.-9) двумя типами фланцев:

- плоские приварные фланцы (рис П.-3,а),

- фланцы приварные встык (фланцы с шейкой) (рис. П.-3,б).

Область применения указанных фланцев в зависимости от диаметра

аппарата Da и внутреннего давления Ра представлены в табл. 3.2.

Конструктивные формы уплотнительных поверхностей регламенти-

рованы:

- плоская уплотнительная поверхность (гладкий выступ) применя-

ется при внутреннем давлении Ра < 0,6 МПа (рис. П.-3,а);

- уплотнение типа выступ-впадина - при 0,6 < Ра < 1,6 МПа (рис.

П.-3,б;б);

Типы и пределы применения фланцев

Таблица 3.2

Внутренний диаметр аппа- рата/Эд, мм Внутреннее давление PQi МПа

Плоские приварные Приварные встык

0,3 0,6 1,0 1,6 0,6 1,0 1,6 2,5 4.0 6.4

400- 1600 + + 1_+ + + + +

1600-2000 + + + + +

2000 - 3200 + + + +

3200 - 4000 + “Г +

24

Поскольку фланцевые соединения стандартизованы, их расчет на

прочность и герметичность сводится к расчету болтов (шпилек).

Расчетная схема фланцевого соединения приведена на рис.3.5.

Расчет прочности соединения начинают с определения расчетных

нагрузок.

Расчетная сила осевого сжатия фланцев, требуемая для обеспечения

герметичности соединения

Rn~ xDcn bomPpe, (3.39)

где Rn - реакция прокладка,

Dcn - средний диаметр прокладки,

Ьо - эффективная ширина прокладки (bo = b при b < 0.015м;

Ьо=ОЛ2у!Ь при b > 0.015 м),

т - коэффициент, зависящий от материала прокладки (см. табл 3.3).

Рис.3.5. Расчетная схема фланцевого соединения

Ширина прокладок подбирается по табл. 3.4.

25

Таблица 3.3

Значения удельных нагрузок q, qdon и коэффициент т для прокладок

Материал прокладки т q, МПа Яоопу МПа

Резина с твердостью по Шору свыше 75 1 4 20

Полиэтилен 2,5 20 40

Фторопласт - 4 2,75 10 40

Алюминий 4 60 -

Медь 4,75 90 -

Равнодействующая внутреннего давления Q,

&= V (3.40)

Таблица 3.4

Рекомендуемые размеры прокладок в аппаратах

Тип прокладки 5Л, ММ Da, ММ b, мм

Плоская неметаллическая 2 Da< 1000 12,0-15,0

1000-2000 15-25

Da > 2000 25

Металлическая зубчатая 4 Da < 1000 10,0-12,0

Плоская в металлической оболочке 3,6 Da < 1600 12,0-18,0

Da > 1600 13-25

Усилие, возникающее от разности температур фланца и болта

в период эксплуатации, Qt

Qt=/nf5 Еб (аф -0,95аД (3.41)

где /- коэффициент, определяемый по диаграмме на рис.3.6,

п - число болтов (шпилек),

Уб - площадь поперечного сечения болта (шпильки) по внутреннему

диаметру резьбы,

Еб - модуль упругости материала болта (шпильки) при рабочей тем-

пературе (см. табл. П-4),

аф, аб - коэффициенты линейного расширения материалов фланца и

болтов (шпилек), соответственно (см. табл. П-5).

Коэффициент 0,95 в формуле (3.41) отражает имеющуюся всегда

разность температур фланца и болтов (шпилек) согласно статистическим

данным.

26

Расчетная площадь сечения болта (шпильки), соответствующая

внутреннему диаметру резьбы dj может быть определена по формуле:

Л=-^«0.5МД (3.42)

где de - наружный диаметр резьбы болта (шпильки).

Рис.3.6. Зависимость коэффициента у от диаметра аппарата!):

1 - фланцы с шейкой, Ру = 1,0 1,6 МПа;

2 - плоские фланцы, Ру = 1,6 МПа;

3 - плоские фланцы, Pv - 1,0 МПа

Расчетное осевое усилие для болтов Рб принимается наибольшим из

следующих трех значений Рб = max(Pei, Рв2, Рбз)-

P6i = пГ)сп b0 q , (3.43)

где Рб1 -усилие, действующее на болты при предварительном обжатии

прокладки,

q - удельная нагрузка на прокладку (см. табл. 3.3).

Рб2=^ф (ai Qd + Рп),

(3.44)

где Р62 - усилие затяжки болтов при монтаже,

[0-1

- отношение допускаемых напряжений для материала болтов

при монтаже (t = 20° С) и при расчетной температуре tpy

27

<xf - коэффициент жесткости фланцевого соединения,

а/ =1 для соединений с резиновой прокладкой,

а/ =1,3 - в остальных случаях,

P63=Q^Rn + Qt, (3.45)

где Рб3 - предельное усилие в болтовом соединении в процессе эксплуата-

ции.

Выполняется проверка на прочность болтов по условию*

1,3-Р

~ $ — [^1б> (3.46)

где [сг]^ - допускаемое напряжение для материала болтов (шпилек) при

температуре tp.

Прочность неметаллических прокладок проверяют по формуле

ъ

Яр~ rrPj h ~&ст

/u^cnuQ

где qp - расчетное давление на прокладку при монтаже,

- допускаемое давление (удельная нагрузка) для прокладки (см.

табл.3.3).

4. ВЫБОР МОТОР-РЕДУКТОР А И СТОЙКИ

ПРИВОДА АППАРАТА

Перемешивающее устройство химического аппарата состоит из при-

вода, вала и мешалки. Привод химического аппарата включает электродви-

гатель (источник энергии), механическую передачу (редуктор, ременную

передачу и др.) и опорную стойку для крепления.

Планетарные мотор-редукторы (электродвигатель + редуктор) типов

МП01 (одноступенчатые) и МП02 (двухступенчатые) часто применяют

для тихоходных перемешивающих устройств. Методика подбора этих при-

водов такова.

1. В зависимости от физико-химических свойств среды, давления и

температуры выбирают тип уплотнения - сальниковое или торцевое.

Сальниковыми уплотнениями комплектуют аппараты, предназна-

ченные для нетоксичных, взрыво- и пожаробезопасных сред. Для уплотне-

ния валов аппаратов с агрессивными жидкими и газообразными средами, а

также при вакууме и в ядовитых и взрывоопасных средах применяют тор-

цевые уплотнения (интервал температур от -20°С до 250°С). Методика

подбора конкретного уплотнения изложена в 6.2.

28

2. По величине требуемой мощности и оборотов вращения вала ме-

шалки выбирается типоразмер мотор-рсдуктора - МП01 или МП02 (табл.

П.-10).

3. По величине допускаемого крутящего момента выбираемого при-

вода определяется в первом приближении диаметр вала мешалки.

Предварительный расчет вала на прочность выполняется только на

кручение по пониженным допускаемым напряжениям:

dA = I---~

7 \0,2[г]’

где [т] = 20-25 МПа.

4. Основными параметрами при выборе типа стойки привода являют-

ся номинальный объем VH и рабочее давление Ра.

Выбранный мотор-редуктор, уплотнение, величина диаметра вала и

тип мешалки позволяют уточнить исполнение и габариты стойки (рис П.-

4, П-5, табл. П.-11Д2).

Габариты стойки определяются величиной диаметра вала.

Для высокооборотных мешалок можно рекомендовать привод типа

IV (рис. П.-6), у которого вращение на вал мешалки осуществляется через

клиноременную передачу. Применяемость приводов типа IV приведена в

табл. Г1.-13, а основные размеры - в табл. П.-14.

Пример. Требуется подобрать привод и стойку для химического ап-

парата при следующих данных: номинальный объем К = 3 м\ рабочее

давление Ра = 4 МПа, рабочая среда - слабо кислотная, температура среды

г=90°С, мешалка лопастная, пм= 120 об/мин, мощность Л'м = 4,2 кВт.

Решение.

1. При заданных параметрах рабочей среды остановим свой выбор на

сальниковом уплотнении.

2. Мотор-редуктор типа МП01 обеспечит вращение вала с ни = 120 об/мин.

Вычислим приближенное значение КПД привода (табл. 4.1).

тр = 0,93 - КПД механической передачи привода МП01.

Г]2 = 0,99 - КПД пары подшипников качения.

?7з= 0,98 - КПД сальникового уплотнения

т]4 ~ 0,99 - КПД зубчатой компенсирующей муфты (предположитель-

но).

Общий КПД привода равен т]пр = 0,93-0,99-0,96-0,99 = 0,875.

Потребляемая мощность привода

4,2

Nnp 0,875 4,8 кВт‘

29

При Nnp = 4,8 кВт и пм = 120 об/мин выбираем конкретный мотор-

редуктор МП01-10 с номинальной мощностью = 5,5 кВт, п= 130

об/мин и допустимым крутящим моментом на валу [AfJ = 430 Нм.

3. Предварительный диаметр вала равен

0,2[г] \0,2-2010б

= 47,5'10'3м = 48мм

При V„ - 3 м3 и Ра = 4 МПа устанавливаем тип стойки - 1. Выбран-

ный мотор-редуктор МП01-10, величина диаметра вала и тип мешалки

(лопастная, несоздающая осевого усилия на вал) позволяют конкретизиро-

вать стойку привода: тип 1, габарит 1 (de~ 50мм).

Таблица 4.1

Приближенные значения КПД для элементов приводов

№ Наименование элементов приводов КПД

1 Механические передачи: а) одноступенчатая пла) te гарная в мотор-редукторах типа МПО-1; б) двухступенчатая планетарная в мотор-редукторах типа МПО-2; в) клиноременная (привод типа 4). 0.93-0.85 0.96-0.97

2 Подшипники: а) качения (одна пара); б) скольжения 0.99 0.98

3 Уплотнения: а) сальниковое; б) торцевое. 0.96-0.98 0.98-0.99

4 Муфта зубчатая 0.99

Окончательные габариты стойки устанавливаются после провероч-

ного расчета вала мешалки на виброустойчивость и прочность при работе

выбранного мотор-редуктора с параметрами Nnp = 5,5 кВт, п= 130 об/мин.

5. РАСЧЕТ ПЕРЕМЕШИВАЮЩЕГО УСТРОЙСТВА

Перемешивание широко применяют для:

• получения однородных жидких смесей взаимно растворимых

компонентов;

• приготовления эмульсий, то есть смеси жидких нерастворимых

один в другой компонентов;

• ускорения растворения твердой фазы в жидкой;

30

• проведения химических реакций;

• интенсификации теплообмена.

В зависимости от скорости вращения мешалки условно делят на ти-

хоходные (лопастные, рамные, якорные и некоторые другие), у которых

окружная скорость конца лопастей составляет 1-1,5 м/с, и быстроходные

(турбинные, пропеллерные и некоторые другие), имеющие окружную ско-

рость концов лопастей порядка 8-10 м/с. Промежуточное положение за-

нимает трехлопастная мешалка, у которой окружная скорость меняется в

широком диапазоне (3-10 м/с).

5.1. РАСЧЕТ ВАЛА МЕШАЛКИ НА ПРОЧНОСТЬ И

ВИБРОУСТОЙЧИВОСТЬ

Расчет быстроходных валов предусматривает проверку вала на виб-

роустойчивостъ^ цель которой исключить из рабочих скоростей вращения

вала опасную зону критических оборотов. Критическая скорость вращения

вала возникает при совпадении частоты вращения о с частотой его собст-

венных поперечных колебаний coG. Это явление называется резонансом. В

зоне резонанса прогибы вала и соответственно напряжения в материале

становятся весьма значительными и опасными. Для безопасной работы

конструкции установлены следующие ограничения, являющиеся условия-

ми виброустойчивости:

гу<О,7гУо - для жестких валов;

а)> 1,35бУ0 - для гибких валов;

(5.1)

где со - угловая скорость вращения вала; со0 - первая критическая угловая

скорость вала, равная частоте собственных поперечных колебаний вала с

установленными на нем вращающимися деталями (мешалки, роторы и др.).

Критическая угловая скорость определяется по формуле:

(5.2)

nd

где7=1Т

=0.05</ - момент инерции поперечного сечения вала;

nd1

4

р - масса одного метра длины вала мешалки;

d - диаметр вала мешалки;

р - плотность материала вала (для стали р - 7,85.103 кг/м3);

Е - модуль упругости материала вала при рабочей температуре;

L - длина вала.

31

корень частотного уравнения вала мешалки, который оп-

ределяется по графикам рис. 5.1 как функция относительной координаты

I —

центра массы мешалки ~ г и относительной массы мешалки

Рис.5.1 Г рафики для определения коэффициента af.

а - одноопорный вал, б - двухопорный вал

32

Этот расчет дает приемлемый результат, когда масса вала сравни-

тельно мала по сравнении с сосредоточенной массой т.

Если условие виброустойчивости (5.1) не выполняется, то необходи-

мо перейти к приводам с большим диаметром вала или изменить длину ва-

ла.

Кроме расчета на виброустойчивость вал мешалки проверяют на

прочность из условия совместного действия изгиба с кручением.

Максимальный крутящий момент Мк с учетом пусковых нагрузок

определяется по формуле:

Ч=К>-, (5.3)

О)

где Кд ~ коэффициент динамичности нагрузки;

К - номинальная мощность двигателя привода;

ли

со - угловая скорость вала мешалки (со = ~, где и - число оборотов в

минуту мешалки).

Коэффициент Кд выбирается в зависимости от конструктивных осо-

бенностей мешалок и внутренних устройств аппарата. Для турбинных и

трехлопастных мешалок в аппарате без перегородок Кд = 1,5; в аппарате с

перегородками Кд=\,2. Для рамных и лопастных мешалок Кд = 2,0.

Максимальный изгибающий момент Ми от действия приведенной

центробежной силы Рц и опасное сечение вала определяют из эпюры изги-

бающих моментов, построенной для расчетной схемы вала

Приведенная центробежная сила определяется по формуле:

Рц = СПпр CD Г,

(5-4)

где тпр - приведенная сосредоточенная масса вала мешалки;

г - радиус вращения центра тяжести приведенной массы вала и мешалки.

е + 0,5#

(5-5)

где е - эксцентриситет центра массы мешалки (для расчета можно принять

е=2£Ю'5 м);

6 - допускаемое биение вала (для расчета можно принять #=0,0001 м).

тпр = тм + q (5.6)

где q - коэффициент приведения распределенной массы вала к сосредото-

ченной массе мешалки

33

12

Ч =

(5-7)

Для опасного сечения вала, которое устанавливается по эпюрам из-

гибающего и крутящего моментов, проверяется условие прочности (IV ги-

потеза прочности):

&экв

(5.8)

Ми

где о = - максимальное нормальное напряжение;

Т~ - максимальное касательное напряжение.

Для сплошного сечения вала Wx » 0.1 d 3, Wp«Q.2d3.

5.2. ПРОВЕРОЧНЫЙ РАСЧЕТ МЕШАЛОК

Расчет лопастных и рамных мешалок

Размеры мешалок подбираются по табл. П-17, П-18.

Проверка прочности стыкового шва соединения лопастей (перекла-

дин) со ступицей мешалки выполняется по нормальным напряжениям при

изгибе лопастей (перекладин):

ч

г ш

(5.9)

где [о’]щ=^[о] - допускаемое напряжение для сварного шва,

(р - коэффициент сварного шва,

[ст] - допускаемое напряжение для выбранного материла мешалки при

расчетной температуре среды,

М,=------- изгибающий момент в сечении стыкового шва лопасти,

z, - число лопастей (перекладин) мешалки,

Мкр = - расчетный крутящий момент с учетом пусковых нагрузок:

Кд = 2 - коэффициент динамичности для лопастных и рамных мешалок,

N- номинальная мощность на валу мешалки,

со - угловая скорость вала мешалки.

Расчетный осевой момент сопротивления сечения стыкового шва

определяется следующим образом-

34

а) для лопасти без ребер жесткости (рис. 5.2)

bs2

(5.10)

5 - номинальная ширина лопасти,

b - ширина лопасти.

Рис. 5.2 Расчетная схема лопасти без ребер жесткости

б) для лопасти с ребром жесткост и (рис. 5 3)

ребро

жесткости

точка С - центр тяжести сечения лопасти

Рис. 5.3 Расчетная схема лопасти с ребром жесткости

где Jx ~ осевой момент инерции относительно центральной оси х,

35

Определение положения центра тяжести сечения и осевого момента

инерции выполняется по следующим формулам:

_ £$0,55 + /\s(s + 0,5/^)

bs + J\s}

y2 = (s + hi) -yh

(5.U)

Л=^-+^(Ц -o^+^+V) (xi -5-0,5^ )2.

Расчет трехлопастной мешалки

Размеры мешалок подбираются по табл. П-19.

Эти мешалки имеют три лопасти, приваренные к ступице под углом

а = 24 к плоскости вращения мешалки (рис. 5.4).

Рис. 5.4 Расчетная схема трехлопастной мешалки

Учитывая основные гидродинамические силы лобового сопротивле-

ния лопасти, вызывающие изгиб лопасти в плоскости наименьшей жестко-

сти, найдем

м".

Ми = — - изгибающий момент в плоскости наименьшей жесткости

sin а

лопасти,

где Мвр = ----- часть вращающего момента, приходящегося на одну ло-

пасть,

гп - 3 - число лопастей мешалки,

ЛС =-------- расчетный крутящий момент с учетом пусковых нагрузок,

о

Кд= 1,5 коэффициент динамичности для трехлопастных мешалок,

N - номинальная мощность на валу мешалки,

36

co - угловая скорость вала мешалки.

Условие прочности для стыкового шва соединения лопасти со ступи-

цей

Ми г .

= (5.12)

rui

WZ

где ггш = — - момент сопротивления сечения лопасти в плоскости

наименьшей жесткости,

5 - номинальная ширина лопасти,

b - ширина лопасти.

Расчет турбинной открытой (закрытой) мешалки

Размеры мешалок подбираются по табл. П-20, П-21.

Рис. 5.5 Расчетная схема турбинной открытой (закрытой) мешалки

Наиболее нагруженным участком является сварное соединение диска

со ступицей мешалки. Тавровое соединение выполнено угловыми швами.

Расчетное касательное напряжение т определяется в плоскости биссектри-

сы углового шва (рис. 5.5).

Условие прочности этого соединения имеет вид:

2ЛГ

Г = 7^ГЬ, (5.13)

м _KdN

где --------- - расчетный крутящий момент с учетом пусковых нагру-

жу

зок,

Кд= 1,5 коэффициент динамичности для турбинных мешалок,

N- номинальная мощность на валу мешалки,

со - угловая скорость вала мешалки,

Аш = 2лх4(0,7к - Ск) - суммарная площадь биссекторного сечения

шва,

37

к ~ 0,85s - катет сварного шва,

[т]с = <Р [т] - допускаемое напряжение среза для материала швов,

9? - коэффициент сварного шва,

[т] ~ 0,6 [а] - допускаемое касательное напряжение для материала

диска с учетом температуры среды.

6. ВЫБОР КОМПЛЕКТУЮЩИХ ЭЛЕМЕНТОВ

6.1. ВЫБОР МУФТ

Основные муфты, применяемые в химическом машиностроении,

стандартизованы. Согласно стандарту их подбирают по диаметрам соеди-

няемых Балов и по расчетному передаваемому вращающему моменту Мр:

Мр Кр М$р,

где Кр - коэффициент режима работы (табл. 6.1);

Мер - номинальный вращающий момент при установившемся ре-

жиме работы (N = const, со = const).

Таблица 6.1

Значения коэффициентов режима работы

Характер нагрузки Значения Кр

i Спокойная, с-пусковыми и кратковременными перегрузками (до 120% номинальной) 1,25-1,5

С умеренными колебаниями (до 150% номи- нальной) 1,5-1,8

Наиболее слабые звенья выбранной муфты проверяются на проч-

ность по расчетному моменту Мр. Рассмотрим наиболее применяемые

муфты.

Фланцевая муфта (рис. П-18)

Фланцевые муфты просты по конструкции, надежны в работе, могут

передавать большие моменты. Материал - сталь 40 или 45, допускается

применять для полумуфты чугун СЧ 21-40, а фланец выполняв! ся заодно с

валом Размеры муфт приведены в табл. П-26.

Проверочный расчет выполняется для болтов, соединяющих обе по-

лумуфгы. Необходимо отметить, что в этих муфтах только половина бол-

тов поставлена без зазора.

При передаче вращающего момента болт нагружается поперечной

силой Qi,

2А/В

Й=^, (6.1)

38

где z - число болтов, установленных без зазора;

Dc - диаметр центровой окружности расположения болтов.

Если болты установлены без зазора, то их рассчитывают на срез:

т — ——— <

<6-2)

4

где [г] - допускаемое напряжение на срез для материала болта.

Упругая втулочно-пальцевая муфта (МУВП) (рис П-18).

Вследствие небольшой толщины резиновых втулок муфта обладает

малой податливостью, компенсируя незначительные смещения валов. Ра-

диальные и угловые смещения валов снижают долговечность резиновых

втулок, нагружая валы дополнительной изгибающей силой.

Поперечная сила (^воздействующая на палец при передаче расчет-

ного вращающего момента Мр, равна

Si d • (6.3)

О

где z - число пальцев,

Do - диаметр окружности расположения центров пальцев.

Пальцы рассчитывают на изгиб в предположении, что палец как бал-

ка жестко закреплен одним концом и сила Qt приложена сосредоточено

посередине пальца (длина пальца 4) (рис. 6.1).

Рис. 6.1 Расчетная схема упругой втулочно-пальцевой муфты

Условие прочности пальца:

Ми Г 1

СТ = У'^М> (6.4)

МГ = O,5e;Z„

39

гдеЖ=

—Л

где dn - диаметр пальца,

[ст] ~ 80 90 МПа для материала пальца (Ст. 45).

Прочность резиновых втулок проверяют по напряжениям смятия при

допущении, что давление равномерно распределено по длине втулки:

- 8 гг !

^СМ d I ~ 04 ’ (6.5)

п* в

где 1в - длина резиновой втулки,

Мем = 1,8 2,0 МПа - допускаемое напряжение смятия для резины.

Муфта МУ ВП стандартизована, применяется для соединения агрега-

тов с электродвигателями при передаче малых и средних моментов. Она

проста в изготовлении. Размеры муфт приведены в табл.П-25.

Для всех типов муфт выполняется проверочный расчет шпоночного

соединения (рис. П-25). Условие прочности шпонки на смятие:

Р

= (6-6)

где исм - напряжение смятия на боковой поверхности шпонки,

d - диаметр участка вала под муфту,

/ = L - (0,014-0,02) мм, - расчетная длина шпонки, где L - исполнитель-

ная длина шпонки, назначаемая конструктивно, но не более 1.5 d в соот-

ветствии со стандартным рядом длин шпонок (см. рис. П-24, табл. П-32).

[<т]сл, = (14 4- 16) 107 Па - допускаемое напряжение смятия для шпон-

ки из сталей марок Ст.6, Ст. 45.

6.2 ВЫБОР УПЛОТНЕНИЙ

В химических аппаратах с перемешивающими устройствами для

герметизации места прохождения вращающегося вала сквозь неподвиж-

ную крышку применяют уплотнения.

С этой целью используют сальниковые и торцевые уплотнения.

Сальниковые уплотнения (рис. П-15) применяют в аппаратах, рабо-

тающих, в основном, при давлениях до 0,6 МПа и температурах до 70°С

(неохлаждаемые) и до 250°С (охлаждаемые).

В качестве набивки используют асбестовые и хлопчатобумажные

шнуры, пластмассовые и углеграфитовые кольца

При выборе сальниковых набивок рекомендуется руководствоваться

данными табл. 6.2.

40

Сальниковые уплотнения не применяются при вакууме и в аппаратах

с ядовитыми и взрывоопасными средами.

Таблица 6.2

Назначения и условия применения набивок в сальниковых уплотнениях

NN Марка набивки Давление среды, МПа Температу- ра среды, °C Рабочая среда

1 Хлопчатобу- мажная сухая (ХБС) <20 <100 Нейтральные раство- ры солей, спирты

2 Асбестовая су- хая (АС) <4,5 <400 Растворы щелочей, слабые растворы кислот

3 Набивка из стружки фторопласта-4 со смазкой (Ф4с) <10 <250 Кислотные и щелоч- ные среды различной концентрации

5 Фторопласто- графитовая композиция <10 <250 Щелочные растворы

Торцевые уплотнения применяют для уплотнения валов в аппара-

тах с агрессивными жидкими и газообразными средами, при вакууме, в

ядовитых и взрывоопасных средах. На рис. П-16 показано двойное торце-

вое уплотнение типа ТД.

6.3 . ОПОРЫ И СТРОПОВЫЕ УСТРОЙСТВА АППАРАТОВ

Опоры

Проверочный расчет опор-лап и опор-стоек выполняется по сле-

дующей методике.

А. Типоразмер опоры выбирают по допустимой грузоподъемности

G = <Gdont (6.7)

on

где G - расчетная нагрузка на одну опору, Я;

Gmax - максимальный вес аппарата при эксплуатации и при гидравли-

ческих испытаниях, который равен сумме веса сухого аппарата и ве-

са жидкости, заполняющей аппарат при испытаниях, Gmox = Ga + G^

п0П - число опор;

41

Gdon - допускаемая нагрузка на опору, Н (см рис. П-25-26, табл. П-

33).

Пояснение. Вес сухого аппарата складывается из веса всех комплектующих

узлов. Вес корпуса аппарата складывается из веса цилиндрической части

(обечайки), крышки, днища и фланцев.

Вес цилиндрической части определяется по формуле

~ Da Sucn 1ц.ч.р

Вес крышки или днища определяется по формуле

FSucnpg

где F - площадь поверхности крышки или днища (см. табл. П-6).

Вес фланцев аппарата рассчитывается как вес толстостенного массивного

кольца по формуле

ф~ 4

Размеры фланцев выбираются по табл. П-8, П-9.

Б. Проверяется площадь опоры подкладного листа Ап из условия

прочности бетона фундамента

(6.8)

где [сг]г/> - допускаемое напряжение для бетона при сжатии,

для бетона марки 300 [сг]^ = 23 1 06 Па;

марки 200 [сг]ф = 14 106 Па.

В. Прочность угловых сварных швов, соединяющих ребра опор с

корпусом аппарата, проверяют по условию

^=0^;-^. (6.9)

где тр - напряжение среза в швах,

к - катет шва,

1Ш - общая длина швов,

[г] - допускаемое напряжение для материала швов.

Допускаемое напряжение среза для материала шва можно принять

[г] =0.6р[сг]. (6.10)

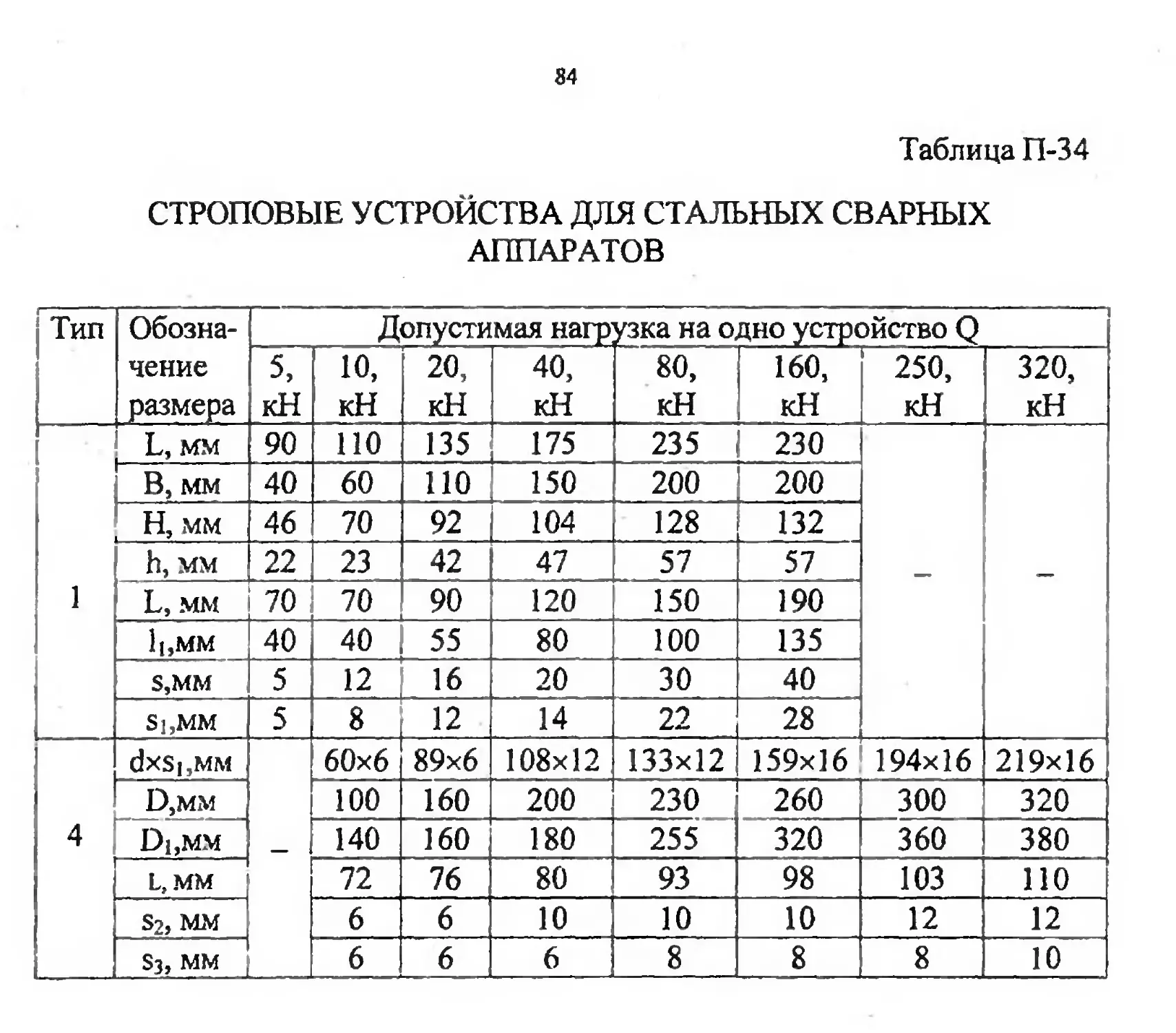

Строповые устройства

Поднимают и перемещают аппараты при монтаже и ремонте с по-

мощью строповки их канатами или цепями. Для удобства строповки вер-

тикальных аппаратов на них предусматриваются специальные устройства

42

- ушки, крюки и цапфы (см. рис. П-27). Предпочтительна установка двух

цапф, приваренных к боковой поверхности аппарата. Установку устройств

для строповки рекомендуется делать обязательно выше центра тяжести ап-

парата не менее, чем на 200 ч- 300 мм.

С трепальные устройства подбираются по табл. П-34 исходя из

приходящихся на них нагрузок. Эти нагрузки рассчитываются по формуле:

р

Р =-----f----- <б1,>

где Кн = 1.1 - коэффициент перегрузки;

Кд = 1.1 - коэффициент динамичности;

Ку - коэффициент условий работы, учитывающий неравномерную на-

грузку на все точки строповки (при подъеме с помощью траверсы Ку = 1.0,

при подъеме без траверсы Ку = 1.2);

Qmih - вес сухого аппарата;

z - число стропальных устройств.

Примечание'. В месте установки лап и стропальных устройств в стенке

аппарата возникают значительные изгибающие напряжения, поэтому стен-

ку аппарата укрепляют подкладными листами, толщину которых берут

обычно равной толщине стенки аппарата.

43

ПРИЛОЖЕНИЯ

Таблица 11-1

КОРРОЗИОННАЯ СТОЙКОСТЬ МАТЕРИАЛОВ

СРЕДА МАРКА СТАЛИ ПОЛИЭТИЛЕН ФТОРОПЛАСТ-4 РЕЗИНА Эмаль кислотоустой- чивая 1

НАИМЕНОВА- НИЕ КОНЦЕНТРАЦИЯ ТЕМПЕРАТУРА, °C СтЗсп 35ХМ 15Х5М 08Х18Н10Т 10Х17Н13М2Т 10Х23П28МЗДЗТ «КЩ» «ИЛИРИТ»

А1С13 10 20 Н н н В в В в В В в в

60 - - - X - В в В В в В

100 — * О - X - В - в В

NH4OH 30 20 в в в В в В в В О в в

100 в в в в в В - В - - в

Кип X - - в В X - В -

ИЛИ 30 20 X в в в в в в В в в в

J V 100 X X X в в в X В - В X

Кип - X X в в - - В - - -

HNO3 10 20 Н - - в в в в В н н в

100 Н - - в в в - в - - в

Кип Н - - в в в - в - - в

HNO3 Q0 20 Н н н в X в н в Н н в

100 - - - н bi н - в - в >

Кип - - - н н н - в - - в

H2SO4 лл 20 Н н н н в в в в в в в

100 Н н н н X - в - X в

Кип Н н н н н О — в — в

н •

Толуол 20 в - - в в в н в н н в

(^кип 60 в - - в в в п в - - в

290°С) Кип X - - в в в - в - - в

20 X в в в в в в в в в в

Вода 100 о - в в в - в н н , в

Кип - - - в в в - в - - в

Глице- 20 н в в в в в в в в в в

рин 100 н в в в в в н в - X -

280 н - - в в в - - - - -

Условные обозначения стойкости: В - вполне стойкие - П - 0.1мм/год; X - стойкие

-П = 1мм/год; О - относительно стойкие - П - 3 мм/год; Н - нестойкие.

44

Таблица П-2

ПРЕДЕЛЬНЫЕ 1ЪМПЕРАТУРЫ ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ

Материалы t,GC t, °C

СтЗсп -20- +425

10,20 -10 +425

35ХМ -40 +450

15Х5М -40 +600

10Х17Н13М2Т -.196 +600

08Х18Н10Т -253 +610

Полиэтилен -60 +75

Фторопласт - 4 -269 +260

Резина «Ширит» -30 +80

Резина «КЩ» -30 +130

Эмаль кислотоупор- ная -20х +300

гу I—>>1— _ _ - -

7 в покрытиях на углеродистых сталях.

Таблица П-3

' НОРМАТИВНЫЕ ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ [с], МПа,

ДЛЯ СТАЛЕЙ

Температура, °C Ст Зсп Сталь 10 Сталь 20 35ХМ л 15Х5М 08Х18Н10Т, 10Х17Н13М2Т 0Х23Н28М- ЗДЗТ

20i 140 130 147 230 146 146 132

100 134 и 125 142 230 141 139 122

150 131 122 139 228 138 134 115

200 126 118 .236 225 134 129 109

250 200 112 132 222 127 125 100

300 108 100 119 220 120 120 93

350 98 88 106 185 114 116 91

400 88 77 92 . 160 105 111 86

Примечание: Сталь 35ХМ рекомендуется для крепежных деталей.

45

Таблица П-4

РАСЧЕТНЫЕ МОДУЛИ УПРУГОСТИ ЕТ0’“, МПа.

Стали Температура t, °C

20 100 150 200 300 400 500 600

Углеродистая 1,99 1,91 1,86 1,81 1,71 1,55 - - 1

Легированная 2,00 2,00 1,99 1,97 1,91 1,81 1,68 1,53

Таблица П-5

КОЭФФИЦИЕНТЫ ЛИНЕЙНОГО РАСШИРЕНИЯ СТАЛЕЙ

_____________________аЧО46,1/град._________________________

Марка стали Температура t, °C

20-100 100-200 200-300 300-400

СтЗ 11,9 12.4 12,9 13,3

10 12,2 12,5 12,8 13,3

20 12,0 12,4 12,9 13,3

35ХМ 13,1 13,3 13,8 14,2

15Х5М 12,0 12,1 12,2 । 12,3

Х18Н10Т 16,6 17,0 17,2 17,5

Х17Н13М2Т 15,7 16,1 16,7 17,2

0Х23Н28МЗДЗТ 15,4 15,8 16,2 16,6

ч D /\ / ! <?| ( i \ Рис. П-1. Эллиптическое отбор- тованное днище с внутренними базовыми размерами 0_ _ 1 4 V i i J 1 ) i Рис. П-2. Коническое отбор- тованное днище с внутренни- мй базовыми размерами

46

Таблица П-6

РАЗМЕРЫ ЭЛЛИПТИЧЕСКИХ ОТБОРТОВАННЫХ ДНИЩ С

ВНУТРЕННИМИ БАЗОВЫМИ РАЗМЕРАМИ

D, мм Зд, ММ Нд, мм hu, мм' Площадь поверхности, м2 Объем днища Va,M3

1000 5-10 250 25 1,21 0,1617

12-25 40 1,21 0,1617

(1100) 6-8 275 25 1,40 0,1972

10-22 40 1,45 0,2114

1200 6-8 300 25 1,65 0,2534

10-22 40 1,71 0,2704

(1300) 6-8 325 25 1,98 0,3195

10-20 40 2,00 0,3394

1400 6 350 25 2,23 0,3960

8- 18 40 2,30 0,4191

6 25 2,56 0,4840

(1500) 8-16 375 40 2,63 0,5104

18-38 60 2,72 0,5458

6 25 2,90 0,5840

1600 8-16 400 40 2,98 0,6141

18-36 60 3,08 0,6543

(1700) 6-14 425 40 3,35 0,7310

16-32 60 3,45 0,7763

1800 6-14 450 40 3.74 0,8617

16-32 60 3,85 0,9126

(1900) 6-12 475 40 4.15 1,0072

14-20 60 4,27 1,0638

2000 6- 12 500 40 4,59 1,1681

14-28 60 - 4,71 1,2309

2200 8-10 550 40 5,52 1,5395

12-25 60 5,66 1,6155

8-10 40 6,54 1,9823

2400 12-22 600 60 6,70 2,0727

25-40 80 6,85 2,1631

8 40 7 65 2,5026

2600 10-22 650 60 7,82 2,6087

25-38 80 7,98 2,7149

8 40 8,85 3,106Z

2800 10-20 700 60 9,03 3,2298

22-36 80 9,20 3,3529

47

Окончание табл. П-6

D, мм 8д> ММ Нд, мм Иц, мм Площадь поверхности, м2 Объем днища V..M3

8 40 10,13 3,8010

3000 10-18 750 60 10,32 3,9423

20-34 80 10.51 4,0836

Примечание: Днища с диаметрами, заключенными в скобки, допуска-

ется применять для рубашек аппаратов.

Таблица П-7

КОНИЧЕСКИЕ ОТБОРТОВАННЫЕ ДНИЩА С ВНУТРЕННИМИ

БАЗОВЫМИ РАЗМЕРАМИ

о, мм ММ Ьц, мм 2а = 60° 2а = 90®

Нд, ММ Ад, м2 м Нд, мм Ад, м2 м

4 30 1,81 0,283 1,42 0,206

1000 6,8 40 908 1,84 0,291 566 1,45 0,216

10,12 50 1,88 0,299 1,49 0,222

14,16 60 1,93 0,307 1,53 0,229

6,8 40 2,19 0,380 1,69 0,275

1100 10 50 997 2,22 0,389 616 1,73 0,284

12,14 60 2,26 0,399 1,77 0,294

16 70 2,30 0,408 1,81 0,303

6 40 2,55 0,485 1,95 0,346 1

1200 8.10 50 1080 2,60 0,496 666 1,99 0,357

12,14 60 2,64 0,508 2,04 0,368

16 70 х 2,68 0,519 2,08 0,380

6 40 295 0,608 2,23 0,428

(1300) 8,10 50 1168 3,00 0,621 716 2,28 0,441

12 60 3,04 0,634 2,32 0,4554

14,16 70 3,08 0,647 2,37 0,468

6,8 50 3,43 0,765 2,58 0,537

1400 10,12 60 1254 3,47 0,780 766 2,62 0,553

14,16 70 3,52 0,795 2,67 0,568

18,20 80 3,57 0,881 2,72 0.584

6,8 50 3,89 0,929 2,89 0,646

(1500)' 10,12 60 1340 3,94 0,946 816 2,94 0,664

14 70 3,99 0,964 2,99 0,682

16,18 80 4,04 0,982 3,05 0.699

48

Продолжение табл. П-7

D, 8д, Ьц, 2а = 6С 0 2а = 90°

мм ММ ММ Нд, мм Ад, м2 Vn, м3 Нд, мм Ад, м2 Vfl, м3

1600 6,8 10 12,14 16,18 20-25 50 60 70 80 100 1439 4,49 4,54 4,59 4,65 4,76 1,136 1,156 1,177 1.197 1,237 882 3,40 3,45 3,51 3,57 3,68 0,802 0,822 0,843 0,863 0,903

(1700) 6,8 10 12,14 16 18 50 60 70 80 100 1525 5,01 5,07 5,12 5,18 5,29 1,348 1,371 1,394 1,416 1,462 932 3,76 3,82 3,88 3,94 4,06 0,944 0,966 0,989 1,012 1,057

1800 8,10 12 14,16 18-25 60 70 80 100 1612 5,62 5,68 5,74 5,86 1,640 1,636 1,662 1,712 982 4,20 4,26 4,33 4,45 1,126 1,151 1,177 1,228

(1900) 8,10 12 14,16 18 60 70 80 100 1698 6,20 6,27 6,33 6,46 1,880 1,910 1,930 1,990 1032 4,61 4.67 4,74 4,87 1,302 1,330 1,358 1,415

2000 6 8 10,12 14 16-22 24-30 50 60 70 80 100 120 1785 6,76 6,82 6,89 6,95 7,09 7,22 2,139 2,170 2,201 2,233 2,296 2,358 1082 4,96 5,03 5,09 5,16 5,30 5,44 1,463 1,495 1,526 1,557 2,620 1,683

2200 8 • 10 12-14 16-22 25-30 60 70 80 100 120 1958 8,14 8,20 8,28 8,42 8,57 2,845 2,883 2,921 2,997 3,073 1182 5,92 6,00 6,07 6,22 6,37 1,935 1,973 2,011 2,087 2.163

2400 8 10 12 14-18 20,22 60 70 80 100 120 2130 9,56 9,64 9,72 9,88 10,04 2,845 2,883 2,921 2,997 3,073 1282 6,90 6,97 7,06 7,*21 7,38 2,454 2,499 2,544 2,635 2,725

2600 8 10,12 14-18 20.22 70 80 100 120 2303 11,20 11,28 11,45 11,62 4,640 4,693 4,800 4,906 1382 8,03 8,11 8,28 8,45 3,110 3,163 3,269 3,375

49

Продолжение таблицы П-7

D, мм 8Д, мм Ьц, мм 2а = 60° 2а = 90°

Нд, мм м“ м Нд, мм Ад, м м

8 70 12,86 5,737 9,15 3,812

2800 10 80 2478 12,95 5,799 1482 9,24 3,874

12-16 100 13,13 5,922 9,42 3,997

18-22 120 13,31 6,045 9,61 4,120

10 80 14,74 7,065 10,44 4,683

3000 12-16 100 2650 14,93 7,206 1582 10,64 4,824

18 120 15,13 7,348 10,84 4,965

Примечания: 1. го = 160 мм для D = 1000 -1500 мм; г0 = 200 мм для D =

1600 -3000 мм.

2. Днища с диаметрами, заключенными в скобки, допускается применять

для рубашек аппаратов.

3. Значения толщин стенок при s >22 мм - 25,28,30 мм.

4. Диаметр отверстия Do не должен превышать 0,75D.

5. Внутренняя поверхность Ад и объем Уд приведены для полного днища

(Do = 0).

Рис. П-4, Фланцы стальные для аппаратов:

А - плоский; б - привариваемый встык.

50

Таблица П-8

ФЛАНЦЫ ДЛЯ АППАРАТОВ СТАЛЬНЫЕ ПЛОСКИЕ

Dy, мм Ру> МПа Оф. мм D6, мм Db мм Н, мм s, мм d, мм Число отверстий

1000 0.3 0.6 ИЗО 1090 1052 30 40 8 10 23 36

1.0 1.6 1145 1105 1066 50 65 12 44

1100 0,3 0,6 1230 1190 1150 30 40 8 10 40

1,0 ' 1,6 1250 1210 1168 55 70 12 12 52

1200 0,3 0,6 1330 1290 1248 35 45 8 10 44

1,0 1,6 1350 1310 1268 60 75 12 14 56

(1300) 0,3 0,6 1430 1390 1348 35 45 8 10 44 48

1,0 1,6 1450 1410 1368 60 75 12 14 60

1400 0,3 0,6 1530 1490 1446 35 50 8 10 48 52

1,0 1,6 1550 1510 1470 1 60 80 14 68

(1500) 0,3 0,6 1630 1650 1590 1610 1548 1570 35 55 8 10 52 56

1,0 1,6 1680 1630 1582 65 80 14 16 23 27 68

1600 0,3 0,60 1730 1690 1648 35 55 10 23 60

1,0 1,6 1780 1730 1682 70 85 16 27 68 • 76

(1700) 0,3 0,6 1830 1790 1748 40 60 10 23 64

1,0 1,6 1880 1830 1782 . 75 90 16 16 27 80 84

1800 0,3 0,6 1930 1800 1848 - - - 40 60 10 23 64 68

51

Окончание табл. П-8 |

ММ Ру. МПа Оф, мм De, мм Db мм н, мм S, мм d, мм Число отверстий

1800 1,0 1,6 1980 1930 1882 80 95 16 27 84

(1900) - 0,3 . 0,6 2030 1990 1946 45 65 10 12 23 64 68

1,0 1,6 2085 2035 1986 85 95 16 18 27 84 92

2000 0,3 0,6 2130 2090 2046 50 70 10 12 23 68 72

1,0 1,6 2185 2135 2086 85 100 16 18 27 84 92

2200 0,3 0,6 2330 2290 2246 55 70 10 12 23 72 80

1,0 1,6 2385 2335 2286 90 100 18 20 27 80 104

2400 0,3 0,6 2530 2490 2446 60 80 10 12 > 23 80 88

1,0 1,6 2595 2540 2490 100 130 18 20 30 33 92 88

2600 0,3 0,6 2750 2705 2656 65 95 10 12 27 84 88

1,0 2800 2745 2695 115 18 30 96

2800 0,3 0,6 2950 2905 2856 65 105 12 27 88 92

1,0 3000 2945 2895 120 ' 20 30 108

3000 0,3 0,6 3150 3105 3056 70 115 12 27 92 100

1,0 3220 3160 3106 1135 20 33 96

Примечания: 1. Фланцы с диа метром, заключенным в скобки, должны

применяться только для рубашек аппаратов. 2. Диаметр резьбы болтов

(шпилек) d6 для всех фланцев при соответствующих d:

d, мм 23 27 30 33

d6, мм М20 М24 М27 М30

52

Таблица П-9

ФЛАНЦЫ ДЛЯ АППАРАТОВ СТАЛЬНЫЕ ПРИВАРЕННЫЕ ВСТЫК

Dy. мм Ру. мм Пф, мм D6, мм Db мм d2, мм D3, мм _ D4, ММ d5, мм h, мм Н, мм d, мм Числоот- всрстий

1000 1,0 1,6 1145 1105 1066 1076 1064 1020 1024 1044 1050 50 55 85 95 23 44

1100 1,0 1,6 1250 1210 • 1168 1180 1166 1120 1124 1144 1152 50 60 85 100 23 52

1200 1,0 1,6 1350 1310 1268 1280 1266 1220 1224 1248 1256, 50 60 95 110 23 56

1300 1,0 1,6 1450 1410 1368 1380 1366 1320 1326 1352 1360 55 65 105 115 23 60

1400 1.0 1,6 1550 1510 1470 1484 1468 1420 1430 1452 1460 55 65 105 110 23 68

1500 1.0 1,6 1650 1680 1610 1630 1570 1582 1584 1598 1568 1580 1524 1532 1558 1564 55 65 105 115 23 27 68

1600 1,0 1,6 1780 1730 1682 1696 1679 1626 1634 1660 1668 55 65 105 115 27 68 76

1800 1.0 1,6 1980 1930 188Э 1896 1879 1828 1836 1864 1872 ~6С” 70 115 125 27 80 84

2000 1,0 1,6 2185 2135 2086 2100 2083 2028 2036 2064 2074 65 80 130 140 27 84 ‘88

2200 1,0 1,6 2385 2335 2286 2300 2283 2228 2236 2270 2278 70 85 135 150 27 88 92

2400 1,0 1,6 2595 2610 2540 2550 2490 2496 2505 2510 2487 2493 2432 2440 2470 2480 80 100 135 170 30 33 92 96

2600 1,0 1,6 28С0 2815 2745 2755 2695 2700 2710 2715 2692 2697 2632 2644 2676 2684 80 115 150 175 30 33 96 100

2800 1,0 1,6 3000 3020 2945 2960 2895 2906 2910 2920 2892 2905 2836 2848 2876 2884 90 125 150 180 30 33 104 108

3000 1,0 1,6 3220 3160 3106 3120 3103 3036 3048 3080 3090 100, 135 160 200 33 112 116

Примечание: Диаметр резьбы болтов (шпилек) d6 для всех фланцев при со-

ответствующих d:

d, мм ’ 23 27 30 33

d6, мм М20 М24 М27 М30

53

Таблица П-10

СТОЙКИ ВЕРТИКАЛЬНЫЕ ПРИВОДОВ АППАРАТОВ

| Тип Назначение Исполнения Давление в аппарате Мотор- редукторы Уплотнительные устрой- ства Диаметр ва- ла, мм

МПа торцевые сальниковые

1 Для сталь- ных аппа- ратов объ- емом от 1 до 50 м3 3 0,6 МПО1-Ю, МПО1-15, МПО1-18, МПО1-30, МПО2-Ю, МПО2-15, МПО2-18, ТД-6, ТДФ-6 Шб, 1У6 50,60 80,95 ПО 130

4 1,6 ТД-25

2 Для сталь- ных аппа- ратов объ- емом от 0,25 до 2 м3 3 0,6 МПО1-Ю, МПО2-Ю Шб. 1У6 40 50 65

Таблица П-11

СТОЙКИ ВЕРТИКАЛЬНЫЕ. ТИП 1

Габарит Мотор- | редуктор d,‘ мм D, . мм d2, мм D3, мм D4, мм •- ' d5, мм Об, мм

01 МПО1-Ю МПО2-Ю 50 540 430 380 500 270 330

02 ‘ 65 '

03 МПО1-15 МПО2-15 330 420

04 80 680 545 485 630

05 95

06 МПО1-18 МПО2-18 470 565

07 ПО 960 800 ‘ 725 900

08 130

09 МПО1-30 ПО 720 840

54

Окончание табл. П-1

Г абарит Мотор- редуктор н, мм h, мм 1, мм li, мм L, мм ММ ni а, град

01 МПО1-Ю МПО2-Ю 1235 720 450 500 350 23 6 72

02

03 МПО1-15 МПО2-15 1380

04 1545 795 600 520 450 27

05

06 MI1OI-18 МПО2-18 1595 8

07 1870 1020 800 535 720 90

08

09 МПО1-30 2045

Таблица П-12

СТОЙКИВ ЕРТИКАЛЬНЫЕ. ТИП 2. ИСПОЛНЕНИЕ 3

Габарит Мотор- редуктор d. мм ^2. ММ D, мм Db мм н, мм h, мм L, мм мм 1, мм Масса, кг

04 МПО1-Ю МП02-Ю 40 13 295 335 730 240 160 190 210 100

05 50 23 350 390 850 290 180 220 270 150

06 60 170

Таблица П-13

ПРИМЕНЯЕМОСТЬ ПРИВОДА ТИПА 4

Габарит Частота вращения выходного вала, об/мин

400 500 630 750

Мощность, кВт

1 1,5Т 1,5 - -

3,0 3,0 3,0 3,0

- 5,5 5,5 5,5

2 5,5 7,5 J 7,5 7,5

7,5 11,0 11,0 11,0

11,0 15,0 15,0 15,0

3 15,0 18,5 18,5 18,5

18,5 22,0 22,0 22,0

22,0 . - - *

55

Таблица П-14

основнь 1Е РАЗМЕР] Ы ПРИВОДА Т1 4ПА4

Габа- d, L, в, н, н2, Ьь h, S, D, О., Мас-

рит мм мм мм мм мм мм мм мм мм мм мм са,кг

1 50;65 760 360 1220 500 250 620 350 14 300 390 350

2 80,95 ПО 6201 1600 850 300 700 650 18 560 650 700

3 95,110 1375 680 190 900 400 765 850 20 560 650 950

Рис.П-4. Стойка вертикальная. Тип 1. Исполнения 3 и 4;

1-муфта упругая МУВП; 2-стойка верхняя, 3- подшипник радиально-

упорны^; 4- вал; 5- стойка нижняя; 6- подшипник двухрядный

самоустанавливающийся

56

Рис.П-5. Стойка вертикальная. Тип 2. Исполнение 3:

1 -мотор-редуктор; 2- муфта с текстолитовым сухарем; 3- радиально-

упорный подшипник; 4-стойка опорная: 5-основание; 6-уплотйрние

57

Рис. П-6. Привод типа 4:

1 - электродвигатель; 2 - ременная передача; 3 - вал

промежуточный; 4 - стойка; 5 - муфта фланцевая;

6 - вал мешалки; 7 - уплотнение: 8 - мешалка

58

Таблица П -15

МОТОР-РЕДУКТОРЫ ПЛАНЕТАРНЫЕ ЗУБЧАТЫЕ МП01 и АМП02

Наименование Мотор-редуктор МП01

10 15 18 30

п, выходного вала, об/мин 250; 195; 170; 130 250; 195; 170; 130 250; 195; 170; 130 250; 195; 170; 130

Мощность электро- двигателя, кВт 7,5; 5,5; 3,0 22; 18,5; 15; Н; 7,5; 5,5 45; 37; 30; 22 90; 75; 55

Наименование Мотор-редуктор МП02

10 15 18 30

п, выходного вала, об/мин 63; 48; 32; Г 17; 0,6 59; 45,31; 18; 14; 6,7; 4,6; 0,6 64; 49; 32; 22; 18; 6,7 31; 23; 16; 6,0

Мощность электро- двигателя, 3,0; 1,5; 0,75; 0,25 11; 7,5; 5,5; 3,0; 1,5; 0,75; 0,55 15; 11; 7,5; ^,5; 1,5 90; 75; 55; 30; 22

Таблица П-16

ОСНОВНЫЕ ГАБАРИТЫ МОТОР-РЕДУКТОРОВ_______

Парамет- ры МП01 МП02

10 15 18 30 10 15 18 45

б,мм 40 65 80 110 40 65 80 180

d3,MM 13 22 22 26 13 22 22 39

L,mm 80 140 170 210 80 140 170 300

D,mm 330 420 565 840 330 420 565 1300

Dj,mm 270 330 470 720 270 330 470 1140

L,mm 630 830 900 1320 640 860 1060 2530

Lj,mm 350 460 590 730 450 640 710 1980

L2,mm 110 190 220 355 110 190 220 475

L3,mm 6 10 10 15 6 10 10 15

L4mm 16 20 25 30 16 20 25 60

59

Окончание табл. П-16

Парамет- ры МП01 МП02

10 15’ 18 30 10 15 18 45

а,град. 30° 30° 45° 45° 30° 15° 22°30'

п(кол) 6 6 8 8 6 6 8 16

Масса, кг 50 125 260 450 70 180 400 3100

Рис. П-7. Мотор-редукторы типов МПО-1 и МПО-2:

1 - электродвигатель; 2 - планетарный редуктор

60

Таблица П -17

ПАРАМЕТРЫ ЛОПАСТНЫХ МЕШАЛОК

мм db мм h, мм ь, мм S, мм Допустимый крутящий мо- мент, кНм Масса тм, кг

500 32 70 50 8 0,08 2,5

560 32 70 56 10 0,10 3,4

630 32 70 64 10 0,16 4,0

710 45 90 72 10 0,20 5,4

800 45 90 80 10 0,28 6,3

900 45 НО 90 12 0,35 9,2

1000 45 110 100 12 0,45 11,0

1120 60 130 112 12 0,60 17,0

1250 60 130 125 12 0,80 20,0

1400 80 150 140 14 1,20 29,0

1600 80 180 160 14 1,60 36,0

1800 90 200 180 14 2,00 52,0

2000 90 220 200 14 3,00 62,0

2240 90 250 224 14 . 4,00 76,0

Исполнение 1, d»=50D - 650мм

Исполнение 2, du= 710- 2240мм

Рис. П - 8. Мешалки лопастные, тип 10:

l = 0,63d4; b2=l,5b

61

Для аппаратов с эллиптическим днищем

Для аппаратов с коническим днищем

(Ум

Рис. П-9. Рамные мешалки, тип 10 для dM< 1700 мм:

bj=l,5b; r=0,125dM; R=0,82dM; sr=l,2s; 1^0^

62

Для аппаратов с эллиптическим днищем

С1м

Для аппаратов с коническим днищем

сУм

Рис. П - 10. Рамные мешалки, тип 10 для dM от 1700

до 3000 мм: S]=l,5b; 1=0,7dM; r=0,152dM;

R=0,82dv; Sj=l,2s; li=0,3dv

63

Таблица П-18

ПАРАМЕТРЫ РАМНЫХ МЕШАЛОК

dM, мм db ММ h, мм н, мм Нь ММ н2, мм Нз, мм Щ ММ Н5, мм В, мм S, мм [М]. кНм Мас- са, кг

950 45 90 950 360 — 1000 450 300 70 10 0,8 22

1000 45 90 1000 360 — 1000 500 300 80 10 1,0 26

1120 46 НО 1060 - 400 1350 550 550 80 10 1.2 36

1180 60 110 1060 425 1350 580 550 100 12 1,2 47

1250 60 130 1250 480 — 1350 600 600 100 12 1.5 54

1320 60 130 1250 500 — 1450 650 600 100 12 2,0 58

1400 60 130 1250 550 .. 1450 700 600 100 12 2,0 59

1500 60 130 1400 580 — 1500 750 600 НО 14 2,5 73

1600 60 130 1600 600 — 1600 800 630 120 14 2,5 75

1700 80 150 1600 600 600 1700 850 630 120 14 7,0 104

1800 80 150 1800 630 600 1800 900 630 130 14 7,0 139

1900 80 150 1800 630 600 1900 950 700 130 16 8,4 163

2000 80 150 1800 710 700 2000 1000 750 140 16 10 172

2120 80 180 2000 710 780 2000 1050 750 150 16 10 200

2240 80 180 2000 800 780 2240 U 00 800 160 16 12 230

2360 100 200~1 2240 800 900 2500 1180 900 160 16 16 254

250С too 200 2500 800 1000 2500 1250 900 180 20 16 341

2650 100 200 2500 800 1000 — — — 180 20 20 390

2800 100 220 2500 1000 1000 — - 200 20 20 410

3000 100 250 2800 1000 1200 — — — 220 24 24 460

Таблица П-19

ПАРАМ ЕТРЫ ТРЕХЛОПАСТНЫХ МЕШАЛОК

dM> мм di, мм h, мм ь, мм 8, мм Допустимый крутящий мо- мент, кНм Масса тм, кг

200 25 50 40 4 0,06 1,4

250 45 70 50 4 0,10 2,7

280 45 70 56 4 0,16 3,1

320 45 70 64 4 0,20 3,6

360 45 90 72 6 0,28 6,2

400 45 90 80 6 0,35 7,2

450 45 ПО 90 6 0,45 9,0

500 60 НО 100 6 0,60 13,8

560 60 130 112 8 0,80 21,0

630 60 130 126 8 1,00 25,0

710 80 150 142 8 1,60 32,0

64

Окончание табл. П -19

ММ di, мм h, мм ь, мм S, мм Допустимый крутящий мо- мент, кНм Масса тм,кг

800 80 150 160 8 2,00 38,0

900 80 150 180 10 2,50 56,0

1000 90 200 200 10 3,00 74,0

120°

Рис. П-1 ]. Трехлопастные мешалки,

Тип 01; 21; 31; 41

65

Исполнение 2, dM = 450 - 1400м.м

Рис. П-12 Турбинные открытые мешалки,

Тип 03; 23; 33; 43. d4=0,5dM, d2=0,75dM

66

Таблица П- 20

ПАРАМЕТРЫ ТУРБИННЫХ ОТКРЫТЫХ МЕШАЛОК

di,MM Ь,мм Ь,мм S,MM Допустимый крутящий мо- мент, кНм Ма^са mM, кг

200 25 50 40 4 0,06 1,4

250 45 70 50 4 0,10 2.7

280 45 70 56 4 0,16 3,1

320 45 70 64 4 0,20 3,6

360 45 90 72 6 0,28 6,2

400 45 90 80 6 0,35 7,2

450 45 ПО 90 6 0,45 9,0

500 60 НО 100 6 0,60 13,8

560 60 130 112 8 0,80 21,0

630 60 130 126 8 1,00 25,0

710 80 150 142 8 1,60 32,0

800 80 150 160 8 2.00 38,0

900 80 150 180 10 2,50 56,0

1000 90 200 200 10 3,00 74,0

Таблица П-21

СТАЛЬНЫЕ СВАРНЫЕ ТУРБИННЫЕ ЗАКРЫТЫЕ МЕШАЛКИ

dM- мм d, мм dc> мм D, мм Db мм he, мм 1*2, ММ 1, мм мм мм [Mz], Нм Масса тм, кг

300 40 65 226 176 90 42 75 4 6 298 7,76

400 60 100 300 240 130 61 100 6 6 298 18,1

500 70 НО 374 300 150 71 125 6 6 1220 28,3

600 70 НО 450 360 150 71 150 6 8 1440 36,7

700 90 135 524 426 200 95 175 8 8 3070 56,0

800 100 150 600 480 220 95 200 8 8 5560 88,3

900 120 180 674 544 220 95 225 8 8 4460 90,1

1000 130 185 750 604 220 105 250 8 12 7110 121,0

(Л

dc+5

Рис. П-13 Турбинная закрытая мешалка

68

Рис. П-14. Конструкции ступиц мешалок и способы крепления их на

валу: а - неразъемные; б - разъемные.

C2=(h-d)/2

69

Таблица П - 22

ОСНОВНЫЕ РАЗМЕРЫ СТУПИЦ МЕШАЛОК

di, мм h, мм ёз, мм ^5, ММ ё6 d„ ММ d8, ММ dp, мм С, мм С1, мм Ь2, мм S2, мм

Трехло- пастные Осталь- ные ви- ды.

неразъ- емные разъ- ем- ные

45 70 80, 70 - 55 Мб. 35 13 32 64 - 22 8

1^2 ^5 701 -55 Гмб) 35 13 32- 50- 22 - 8

45 nio 105 70 "^5 ' "55 "мб’ 35 13 32 64 70 22 8

‘ 60 по 120 105 ПО 80 М8 50 13 32 80 70 25 10

60 130 140 105 НО 80 М8 50 13 32 80 80 25 10

60 150 150 - 80 М8 50 13 32 80 - 25 10

80 150 - 120 130 105 М10 68 13 32 100 100 28 12

80 180 180 120 130 105 М10 68 13 32 100 130 28 12

80 180 210 - - 105 М10 68 13 32 100 - 28 12

90 200 • 140 150 115 М10 78 17 36 115 130 28 12

90 220 - - 150 115 М10 78 17 36 115 130 28 12

90 250 230 - 150 115 М10 78 17 36 115 160 28 12

100 200 - 170 128 М10 88 17 36 128 130 30 15

100 220 - 160 170 128 М10 88 17 36 128 130 30 15

100 250 * - 170 128 М10 88 17 36 128 160 30 15

Таблица П-23

ОСНОВНЫЕ РАЗМЕРЫ (мм) САЛЬНИКОВЫХ У1ЫОТНЕНИЙ ТИПОВ

1АИИА

d, мм D, мм D., мм d2, мм d 1, мм d 2 П1 Z н, мм н, мм D, мм Масса, кг

40 185 150 128 60 М 12 4 2 180 90 15 7,5

50 205 170 148 70 М 12 4 2 190 105 15 8,5

65 235 200 178 90 М12 8 2 220 105 15 14

80 260 225 202 105 М12 8 4 225 ПО 18 17,5

95 290 255 232 120 М 12 8 4 230 ПО 18 27—

70

Окончание табл. П- 23

d, ММ D, ММ Db ММ d2, мм di, мм d2 П1 Z Н; мм h; мм d; мм Масса, кг

НО 315 280 258 140 М 16 8 4 265 130 18 37

130 340 305 282 160 М16 8 4 265 130 18 —

Рис. П - 15. Сальниковые уплотнения типов 1А и 11А:

1 - корпус; 2 - кольцо опорное; 3 - кольцо; 4 - фонарь;

5 - втулка нажимная; 6 - набивка; 7 - прокладка;

8 - шпилька; 9 - гайка

71

Таблица П-24

ОСНОВНЫЕ РАЗМЕРЫ ТОРЦЕВЫХ УПЛОТНЕНИЙ ТИПА ТД-32

d,MM D,mm D],mm D2,MM D3MM Н.мм Hi,мм Н,мм di,MM Масса, кг