Автор: Намитоков К.К. Ильина Н.А. Школовский И.Г.

Теги: электротехника электрические машины и аппараты электронно-и аппаратостроение полупроводники полупроводниковые приборы

ISBN: 5-283-00570-4

Год: 1988

Текст

к. К- Намитоков, Н. А. Ильина, И. Г. Шкловский

АППАРАТЫ

ДЛЯ ЗАЩИТЫ

ПОЛУПРОВОДНИКОВЫХ

УСТРОЙСТВ

МОСКВА

ЭНЕРГОАТОМИЗДАТ

1988

ББК 31.264

Н 24

УДК 621.382.2:621.316.9

Рецензент канд. техн, наук А. А. Сакович

Намитоков К. К- и др.

Н 24 Аппараты для защиты полупроводниковых

устройств/ К. К. Намитоков, Н. А. Ильина,

И. Г. Шкловский. — М.: Энергоатомиздат, 1988.—

280 с.: ил.

ISBN 5-283-00570-4

Рассмотрены аварийные режимы работы полупроводниковых

устройств и требования, предъявляемые к системам их защиты. Опи-

саны существующие виды аппаратов защиты, дан анализ факторов,

определяющих защитные характеристики.

Для инженерно-технических работников, занимающихся разработ-

кой и эксплуатацией полупроводниковых устройств и аппаратов за-

щиты для них.

„ 2302030000-299

Н----------------157-87

051(01)-88

ББК 31.264

ISBN 5-283-00570-4

© Энергоатомиздат, 1988

Предисловие

В последние годы широкое применение получили мощ-

ные полупроводниковые (статические) преобразователи

электрической энергии на всех стадиях ее генерирования,

распределения и потребления. Одной из особенностей по-

лупроводниковых преобразователей, как и вообще других

полупроводниковых устройств, является низкая перегрузоч-

ная способность по току. Эта особенность привела к по-

явлению новых специфических требований по их токовой

защите, возможность удовлетворения которых с помощью

классических аппаратов защиты — электромагнитных авто-

матических выключателей и плавких предохранителей —

стала проблематичной.

Возникла необходимость целенаправленного поиска пу-

тей создания соответствующих средств защиты различных

видов полупроводниковых устройств от аварийных токовых

перегрузок. Вначале были сделаны попытки для их защиты

использовать традиционные аппараты защиты — электро-

магнитные выключатели и плавкие предохранители, кото-

рые могли обеспечить требования защиты лишь в мини-

мальной степени и то при больших «запасах прочности»

по токовой перегрузке полупроводниковых устройств.

В дальнейшем усилия были направлены на поиск компро-

миссных решений, с одной стороны, путем смягчения тре-

бований защиты (а следовательно, сохранения определен-

ного резерва нагрузочной способности полупроводниковых

устройств) и с другой — некоторого улучшения защитных

характеристик традиционных аппаратов защиты. Основны-

ми предъявляемыми к последним требованиями явились

быстродействие и высокая предельная коммутационная

способность. Быстродействие у плавких предохранителей

достигается достаточно просто путем повышения плотности

номинального тока, правда, за счет ухудшения других их

защитных характеристик и надежности. В то же* время

имеются принципиальные трудности по достижению необ-

ходимого уровня быстродействия электромагнитных авто-

матических выключателей, диктуемого условиями эксплуа-

тации современных полупроводниковых устройств. Следу-

3

ет заметить, что и в настоящее время он еще не достигнут,

хотя совершенствование их конструкции активно прово-

дится во всех технически развитых странах. В связи с этим

наряду с совершенствованием традиционных аппаратов за-

щиты появилась большая группа специализированных

устройств защиты, имеющих те или иные преимущества

перед электромагнитными автоматическими выключателя-

ми и плавкими предохранителями. Это полупроводниковые

(тиристорные) выключатели, вакуумные выключатели

с принудительной коммутацией, импульсные дуговые ком-

мутаторы, взрывные коммутаторы, самовосстанавливаю-

щиеся предохранители и др. Следует заметить, что до сих

пор идут дискуссии о целесообразности применения и перс-

пективности развития автоматических выключателей или

предохранителей как аппаратов защиты полупроводнико-

вых устройств. В то же время практический опыт говорит

о том, что усовершенствованные варианты и автоматиче-

ских выключателей, и плавких предохранителей пока что

остаются в общем наиболее эффективными аппаратами

защиты, имеющими, однако, свои достоинства и недостат-

ки. Поэтому возможность и целесообразность их примене-

ния нужно решать каждый раз с учетом тех или иных кон-

кретных условий. К .тому же следует иметь в виду, что эти

аппараты очень широко распространены, постоянно совер-

шенствуются и причин для ограничения темпов их разви-

тия и применения в будущем авторы не видят.

Настоящая книга является попыткой систематизирован-

ного изложения основных вопросов теории и практики ап-

паратов защиты силовых полупроводниковых устройств.

Авторы старались отразить не только современное состоя-

ние рассматриваемых вопросов, но и перспективы их ре-

шения.

При написании книги авторы широко использовали ре-

зультаты собственных работ, выполненных в В.НИИэлек-

троаппарат и Харьковском институте инженеров комму-

нального строительства.

Авторы выражают искреннюю признательность

И. Д. Беликову, взявшему на себя большой труд по редак-

тированию рукописи, а также рецензенту А. А. Саковичу

за ценные замечания.

Авторы будут благодарны за пожелания и критические

замечания по книге и просят их направить по адресу:

113114, Москва, М-114, Шлюзовая наб., 10, Энергоатом-

издат.

Глава первая

СИЛОВЫЕ ПОЛУПРОВОДНИКОВЫЕ УСТРОЙСТВА

И ТРЕБОВАНИЯ К ИХ ЗАЩИТЕ

1.1. Виды, назначение и конструкция силовых

полупроводниковых устройств

В индустриально развитых странах примерно половина

всей электрической энергии, производимой при синусои-

дальной форме напряжения базовой частоты, используется

в преобразованном виде, для чего применяются силовые

полупроводниковые преобразователи. Они могут быть

классифицированы на основе различных признаков (об-

ласть применения, уровень мощности, способ охлаждения,

конструктивное исполнение и т. п.). Наиболее общей яв-

ляется классификация силовых полупроводниковых преоб-

разователей по виду преобразования энергии, основанная

на функциональном признаке.

Основными видами преобразования энергии являются:

1) выпрямление — преобразование переменного тока в по-

стоянный; 2) инвертирование — преобразование постоянно-

го тока в переменный; 3) преобразование частоты — пре-

образование переменного тока одной частоты в переменный

ток другой частоты; 4) преобразование постоянного напря-

жения в постоянное напряжение другого значения; 5) пре-

образование формы кривой тока; 6) преобразование числа

фаз. Используется также сочетание нескольких видов пре-

образования энергии.

В соответствии с видами преобразования энергии клас-

сифицируются и собственно преобразователи, подразделя-

ясь на выпрямители, инверторы, преобразователи частоты

и т. д.

Широкое распространение силовых полупроводниковых

преобразователей вызвано их неоспоримыми преимущест-

вами по сравнению с другими преобразователями — элек-

тромашинными, ионными, магнитными и контактными. Это

5

малые габаритные размеры и масса, высокие регулировоч-

ные характеристики и энергетические показатели, простота

и надежность эксплуатации.

В настоящее время получили большое распространение

крупные группы мощных преобразовательных установок,

обслуживающих металлургический электропривод, электро-

лиз, электроподвижной состав, вращающиеся установки

бесщеточного возбуждения, дуговые вакуумные печи, элек-

тротехнологию. Интенсивно развиваются сравнительно но-

вые области применения преобразователей — линии элек-

тропередачи на постоянном токе, ядерная физика, электро-

сварка, автомобилестроение, робототехника и др. Можно

утверждать, что внедрение силовых полупроводниковых

преобразователей характерно для всех отраслей промыш-

ленности.

Одной из последних областей применения полупровод-

никовых преобразователей стал частотно-регулируемый

электропривод для автоматического регулирования режи-

мов работы компрессоров магистральных нефте- и газо-

проводов. Силовые полупроводниковые преобразователи

используются для экономичного преобразования электри-

ческой энергии при автоматизации производственных про-

цессов (электропривод для станков и т. п.), машин по пере-

работке и производству пластмасс, синтетических пленок и

волокон, перемешивания металла, высокочастотного нагре-

ва, механизации трубопрокатных и трубоэлектросварочных

производств; в горнодобывающей промышленности — для

питания высокопроизводительных насосов, вентиляторов,

компрессоров и т. д. Отдельной и очень важной областью

использования полупроводниковых преобразователей явля-

ются устройства питания для ЭВМ.

В СССР первый силовой полупроводниковый преобра-

зователь на тиристорах мощностью 5000 кВт применен в

1967 г. для блюминга 1150 Коммунарского металлургиче-

ского завода. С тех пор разработано и внедрено множество

преобразовательных установок для питания главных цепей

двигателей в электроприводах постоянного тока прокатных

станов. К ним можно отнести тиристорные преобразовате-

ли серий ТПР, ТПН, ТВР, АТ, АТР, КТУ и др. Номиналь-

ные токи этих преобразователей составляют 63—6300 А при

напряжении 230—1050 В и мощности нагрузки до 12,5 МВт.

Для их работы характерны непрерывные циклические на-

грузки. В аварийных режимах происходит переход в гене-

раторный режим (для контуров с большой индуктивно-

стью), при котором вырабатывается противо-ЭДС. Сило-

6

вая часть преобразователей может содержать различное

количество параллельно соединенных вентилей (от 1 до 30)

и иметь системы управления самой различной сложности

вплоть до использования микропроцессоров.

Для питания электролизных ванн в цветной металлур-

гии применяются силовые выпрямительные установки ти-

пов ВАКД, ВАКВ, ПКВ, АВП и др. на номинальный ток

до 100 кА при напряжении до 1000 В. Эти установки ха-

рактеризуются большим количеством параллельно соеди-

ненных неуправляемых вентилей, сравнительно стабильной

нагрузкой, отсутствием режимов частых перегрузок и ава-

рий, необходимостью обеспечения непрерывности питания.

Последние исследования показали, что интенсификация

процесса электролиза цветных и редких металлов может

быть достигнута с помощью нестационарного тока, ампли-

туда, форма и полярность которого меняются с определен-

ной частотой и скважностью. С этой целью можно исполь-

зовать диодно-тиристорные или тиристорные выпрямители,

позволяющие автоматически поддерживать необходимое

значение выпрямленного напряжения или изменять его по

заданной программе, что обеспечивает наиболее рацио-

нальное использование оборудования с реализацией про-

грессивного технологического процесса. Индуктивность в

контуре здесь невелика, а аварийный ток достигает сотен

килоампер.

В преобразователях для тягового электропривода по-

движного состава помимо преобразования энергии обеспе-

чивается регулирование режимов .питания двигателей по-

стоянного и переменного тока. Особенностью этих преоб-

разователей является эксплуатация в условиях непрерыв-

ных механических воздействий, циклических токовых пере-

грузок, большой индуктивности нагрузки, широкого диапа-

зона климатических воздействий, а также ограниченных

габаритных размеров и массы.

Для вращающихся преобразователей систем бесщеточ-

ного возбуждения характерны высокие ускорения (до

60000 м/с2), весьма ограниченный объем и требования ма-

лого разброса по массе (по условиям балансировки

±0,5%). Основным силовым звеном бесщеточной системы

возбуждения является возбудитель переменного тока, со-

стоящий из обращенного синхронного генератора и вра-

щающегося выпрямителя. Как правило, нагрузкой преоб-

разователей в этих случаях являются обмотки возбужде-

ния электрических машин с большой индуктивностью.

Преобразователи частоты для печей электрошлаковой

7

переплавки, руднотермических печей и т. п. характеризу-

ются большими номинальными токами (до 200 кА) часто-

той 0,5—12,5 Гц и большим числом параллельно включен-

ных вентилей. Нагрузка (электрическая дуга) — чисто ак-

тивная, и постоянная времени контура не превышает 10 мс.

Типичную конструкцию силового полупроводникового

преобразователя рассмотрим на примере тиристорного пре-

образователя серии ТПЗ мощностью 1000—12 000 кВт про-

изводства ПО ХЭМЗ [1.1]. Преобразователь состоит из

преобразовательной секции и комплектного оборудования,

включающего в себя силовой трансформатор, сглаживаю-

щие (или уравнительные) реакторы, коммутационную и

защитную аппаратуру, шунты, датчики тока на герконах,

трансформаторы тока.

Каждая преобразовательная секция состоит из одной

•или нескольких вентильных секций и щита управления.

Вентильная секция, являющаяся конструктивной единицей,

состоит из одного или двух силовых шкафов и шкафа вво-

да. Каждый силовой шкаф содержит несколько вентильных

блоков серии ВВП, образующих трехфазный мост, в каж-

дом плече которого включено параллельно от 8 до 32 ти-

ристоров в зависимости от мощности нагрузки. Вентильный

блок ВВП содержит две параллельные ветви, каждая из

которых представляет собой последовательное соединение

тиристора Т2-320, быстродействующего предохранителя

ПП57 и индуктивного делителя тока. С помощью силовых

и штепсельных разъемов 'блок включен в общую электри-

ческую схему вентильной секции.

Щит управления содержит функциональные блоки си-

стемы управления, блоки узла защиты от перенапряжений,

трансформаторы, резисторные сборки, измерительные при-

боры и т. п. Функциональными блоками системы управле-

ния являются блоки: фазового управления (БФУ), размно-

жения импульсов (БРИ), усилителя импульсов (БУИ), ре-

зисторов (БР), управления режимами (БУР), питания

• (БП), смещения (БС), регулятора тока (БРТ), реле

'(БРЛ).

В качестве силовых трансформаторов используются

масляные двухобмоточные трансформаторы серий ТМИ

мощностью 2500—20 000 кВ-А, имеющие одну или две вто-

ричные обмотки в зависимости от схемы преобразователя.

Межфазное напряжение сетевых обмоток трансформатора

составляет 6 и 10 кВ. Межфазные напряжения вентильных

обмоток и напряжения преобразователя равны соответст-

венно 570 и 660, 710 и 825, 900 и 1050 В. Напряжение КЗ

8

Опорное

напряжение

-380(220,173,100) В

.АВЗ

Оперативное

напряжение

I -—ЗВОЪ

Питание

Ч Вентилей СВ

Силовое

напряжение

~10(6)*В

abz

Контроль

опорного .

напряжения ]

БРЛ

Контроль У

силового

напряжения

БП2

БП1

БПС

,1 СраБатыВания

предохранителя

БР

БФУ

БУР

'mb

У5

АВБ

Кнагрузке

р

т

1J!>

Рис. 1.1. Структурная схема нереверсивного преобразователя

трансформаторов этой серии составляет 5,5—9%. Для сни-

жения пульсаций выпрямленного напряжения используют-

ся сглаживающие реакторы типа ФРОС.

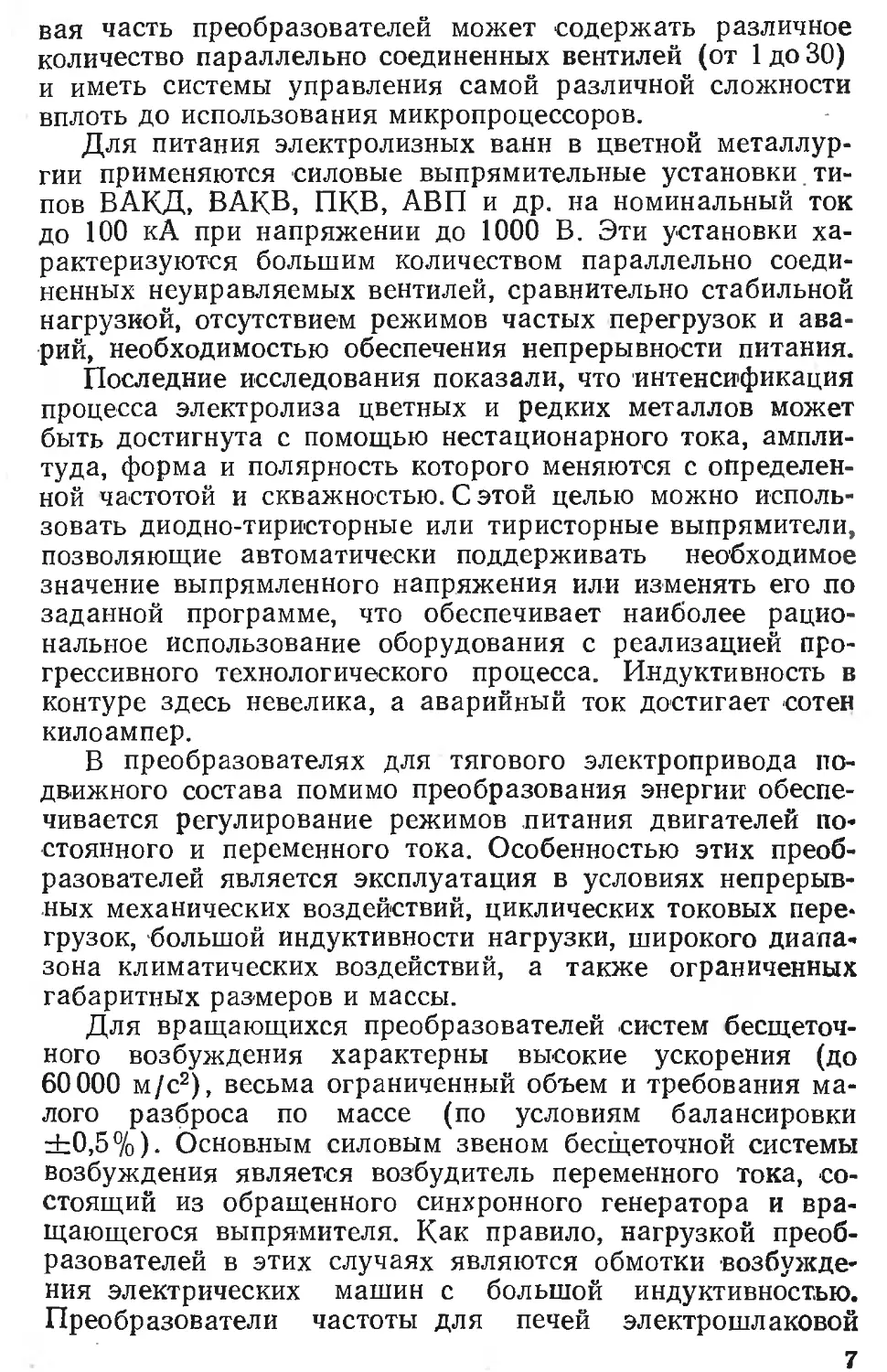

Структурная схема нереверсивного преобразователя, вы-

полненного по трехфазной мостовой схеме, показана на

рис. 1.1. Силовое питание на выпрямительный мост В по-

дается со стороны высокого напряжения через разъедини-

тель Р, масляный выключатель МВ и силовой понижаю-

щий трансформатор Т. Разъединитель и масляный выклю-

чатель в комплект поставки не входят. Оперативное напря-

жение для питания вентиляции, системы блокировок и

сигнализации поступает в схему через автоматический вы-

ключатель АВ1. Через этот же выключатель и дополни-

тельный выключатель АВ2 обеспечивается питание для

блока питания БП1 системы управления и блока усилите-

лей импульсов БУИ. Второй блок питания БП2 получает

синхронизированное с силовым опорное напряжение от

специального источника через выключатель АВЗ. В этом

блоке формируются синусоидальные и постоянные напря-

жения для питания блока фазового управления БФУ. На-

9

грузка подключается через быстродействующий автомати-

ческий выключатель АВБ и сглаживающий реактор Р.

Контроль наличия напряжений всех видов и состояния МВ

и АВБ осуществляется блоком БРЛ. Состояние предохра-

нителей в вентильных секциях В контролируется в бло-

ке предупредительной сигнализации БПС. Защита тири-

сторов от перенапряжений осуществляется с помощью бло-

ка УЗ, состоящего из вентилей и конденсаторов. Преоб-

разователь управляется с помощью регулируемого напря-

жения иу, поступающего на БФУ. Импульсы, вырабаты-

ваемые в БФУ, через БУИ поступают на вход моста В.

1.2. Предельные параметры, нагрузочные характеристики

и механизм отказов силовых полупроводниковых приборов

Предельные возможности силового полупроводникового прибора

(<СПП) характеризуются так называемыми предельными параметрами,

к числу которых относятся [1.6]:

предельный ток (максимально допустимый средний ток) при за-

данной температуре корпуса, или заданных условиях охлаждения, или

заданных условиях работы It av—среднее за период значение пря-

мого тока через СПП, работающий в однофазной однополупериодной

схеме выпрямления с активной нагрузкой при частоте 50' Гц, сину-

соидальной форме тока с углом проводимости 180°, когда при устано-

вившемся тепловом состоянии температура корпуса равна заданному

значению или заданному значению соответствуют температура охлаж-

дающей среды, тип охладителя и интенсивность охлаждения или зада-

ны условия работы, например частота, форма и амплитуда импульсов,

а температура перехода равна максимально допустимой;

ток рабочей перегрузки It(ov>— ток открытого состояния, кото-

рый при постоянном протекании вызвал бы превышение максимально

допустимой температуры перехода, но который ограничен во времени

так, что эта температура не превышается;

ударный (неповторяющийся) ток в открытом состоянии 1т зм—ток

открытого состояния, при протекании которого превышается макси-

мально допустимая температура перехода, но который, как предпола-

гается, во время службы тиристора (или диода) появляется редко

с ограниченным числом повторений и вызывается необычными процес-

сами в схеме (например, авариями);

защитный показатель (джоулев интеграл) |* i2dt — значение

временного интеграла от квадрата ударного тока в открытом со-

стоянии;

неповторяющееся импульсное напряжение в закрытом состоянии

Udrm — наибольшее мгновенное значение любого неповторяющегося

10

Рис. 1.2. Таблеточные тиристоры се-

рий Т и ТВ

Рис. 1.3. Роторные тиристо-

ры Т2-160 и ТЗ-500

переходного напряжения в закрытом состоянии, прикладываемого

к тиристору;

неповторяющееся импульсное обратное напряжение URSm— наи-

большее мгновенное значение любого неповторяющегося обратного

напряжения, прикладываемого к диоду;

напряжение пробоя (максимальное обратное напряжение) Ubr—

обратное напряжение, при котором обратный ток через диод превы-

шает заданное значение;

время выключения tq — наименьший интервал времени между мо-

ментом, когда прямой ток после внешнего переключения основных це-

пей понизился до нуля, и моментом, в который определенное напря-

жение, прикладываемое к тиристору, проходит через нуль без пере-

ключения тиристора в состоянии проводимости.

СПП имеют широкую номенклатуру характеристик.

Разработаны силовые кремниевые вентили второго поколе-

ния [1.2], общий вид которых показан на рис. 1.2 и 1.3.

В настоящее время электропромышленностью осваиваются

СПП единой унифицированной серии (ЕУС) с лучшими ха-

рактеристиками и более широкой номенклатурой. Напри-

мер, быстродействующие тиристоры типа ТБ-320 этой се-

рии имеют следующие основные характеристики: предель-

ный ток (среднее значение) 320, ударный ток 6000 А при

11

температуре полупроводниковой структуры 110°С*, инте-

грал Джоуля 180-103 А2-с* при температуре полупровод-

никовой структуры ПО °C. Если длительность импульса то-

ка менее 10 мс, например 4 мс, то его допустимая ампли-

туда возрастает от 6000 до 8100 А. При этой длительности

интеграл Джоуля уменьшится до 105-103 А2-с.

Таблеточные тиристоры типа Т253-1250 имеют макси-

мально допустимое среднее значение тока 1250, действую-

щее значение тока 2820 и ударный ток 28000 А. Воздей-

ствие амплитуды импульса ударного тока, обычно равной

15—20 значениям предельного среднего тока, не должно

приводить к выходу вентиля из строя. Предполагается, что

к моменту окончания этого импульса срабатывает защита

и обратное напряжение к вентилю не прикладывается. Если

же после окончания импульса ударного тока к вентилю

прикладывается обратное напряжение, равное 0,8 значения

повторяющегося импульсного обратного напряжения, то

импульс ударного тока необходимо уменьшить до 0,7—0,8

значения, допустимого при отсутствии этого напряжения.

Обычно в технических условиях или стандартах на СПП

не указывается допустимое количество воздействий удар-

ного тока. По опытным данным авторов, эта цифра колеб-

лется в пределах 10—20. Токи рабочей перегрузки, если они

не приводят к повышению температуры перехода свыше

критической, в принципе могут быть многократными.

Рабочим элементом СПП является кристалл кремния с

р- и п-слоями и р-п переходами между ними. Монокристалл

кремния п-проводимости представляет собой диск диамет-

ром 10—150 и толщиной 0,3—0,5 мм. Во избежание меха-

нических повреждений при колебаниях рабочей темпера-

туры к диску до его присоединения к медным теплоотво-

дам припаиваются термокомпенсирующие пластины из

вольфрама или молибдена, коэффициент теплового расши-

рения которых близок к коэффициенту теплового расши-

рения кремния.

В последнее время получили распространение и так называемые

системы с прижимным контактом, в которых отсутствуют сварка и

обеспечивается более высокая долговечность. На рис. 1.4 приведены

схемы конструкций силовых кремниевых вентилей [1.3]; размеры для

всех конструкций одинаковы и равны:

- - 0,35 мм; Sgn — ^ПОС-61 — 0,25 мм;

6W= 1,6 ч- 1,8 мм; 6Си = 15 мм.

* Форма импульса тока синусоидальная, однополупериодная, дли-

тельность 10 мс.

12

Высокие массогабаритные показатели СПП, являясь их преиму-

ществом, стали и причиной их весьма малой теплоемкости по сравне-

нию с теплоемкостью традиционного электрооборудования, что сде-

лало их чрезвычайно чувствительными к изменениям теплового ре-

жима и условий перегрузки.

Предельно допустимая температура кремниевой пластины является

основным фактором, ограничивающим нагрузочную способность СПП.

Превышение этой температуры может привести либо к необратимому

Рис. 1.4. Схемы конструкции силовых кремниевых вентилей:

а — с односторонним отводом тепла; б — с двусторонним отводом тепла и двумя

вольфрамовыми термокомпенсаторами, припаянными к медным основаниям при-

поем ПОС-61; о —с одним прижимным контактом н двумя термокомпенсаторами;

г — с одним прижимным контактом и одним термокомпенсатором; д — с двумя

прижимными контактами и одним термокомпенсатором; е—с двумя прижимными

контактами без термокомпенсаторов (ПОС-61 — припой)

ухудшению параметров вентиля вплоть до его разрушения, либо к об-

ратимым изменениям параметров в виде роста времени выключения,

снижения напряжения переключения и напряжения пробоя, резкого

увеличения обратного тока и др. Отказы при длительных нагрузках

могут быть вызваны расплавлением припоя в соединениях кремниевого'

диска с вольфрамовыми термокомпенсаторами, в соединениях этих

компенсаторов с медным теплоотводом, а также старением припоев

и усталостной деформацией кристаллической решетки кремния из-за

периодических циклов нагрева-охлаждения. Температура перехода в

кремниевых вентилях ограничивается на уровне ПО—140, а в неко-

торых случаях до 180 °C. Поэтому, например, для тиристора Т25 при

естественном охлаждении допускается предельный номинальный ток

10 А, а при принудительном охлаждении со скоростью охлаждающего

воздуха v=3 м/с1—25 А. Сильная зависимость существует между

максимально допустимым средним значением прямого тока /п и непо-

13

средственно температурой корпуса СПП. Например, для тиристора

ТВ-320 при температуре корпуса 40 °C значение /п=20О А, а при тем-

пературе 90°С /п=103 А. В связи с этим оптимизация тепловых ре-

жимов .СПП обусловливает повышение надежности работы и улучше-

ние технического уровня и показателей материалоемкости полупровод-

никовых преобразователей [1—4]. Сложность отвода тепла от СПП

обусловлена большой плотностью тепловыделения, достигающей до

Т аб лица 1.1

Тип тиристора Диаметр полупровод- никовой структуры, мм Номинальный рабочий ток. А, при виде охлаждения

ЕВ ПВ ПВд

Т14-160 20 45 но 250

Т14-250 30 85 170 400

Т2-320 40 90 200 480

Т500 40 140 350 780

Т630 50 160 380 350

Т800 56 170 440 1000

Т1250 80 200 850 1500

Т1600 80 .—- 900 —

Т2500 100 — 970 —

Т3200 120 — 1000 —

Примечание: ЕЕ—естественное воздушное; ПВ—принудительное воздуш-

ное; ПВд—принудительное водяное.

200 Вт/см2 площади полупроводниковой структуры при допустимом

превышении рабочей температуры над температурой окружающей

среды, составляющем обычно 80—90 °C. Снижение рабочей температу-

ры перехода на 10 °C увеличивает надежность СПП практически на

один порядок.

Эффективность различных видов охлаждения СПП иллюстрируется

табл. 1.1, где приведены номинальные значения рабочего тока тири-

сторов при различных видах охлаждения.

Естественное воздушное охлаждение широко применя-

ется в полупроводниковых преобразователях малой и сред-

ней мощности в связи с простотой и надежностью медных

и алюминиевых теплоотводов. Оно эффективно при мощ-

ности тепловыделения не более (2^-5) -102 Вт на один СПП

для температуры структуры 125 °C. С увеличением мощно-

сти тепловыделения эффективность этого метода уменьша-

ется, поскольку рост массы и объема теплоотвода значи-

тельно опережает увеличение его теплоотдачи. Испари-

тельное охлаждение обеспечивает хороший отвод тепла при

мощности тепловыделения 200—2000 Вт на СПП и более.

14

В режиме циклических нагрузок и перегрузок средний

ток тиристоров необходимо снижать на 30—35% по срав-

нению с током в стационарном режиме или резко интен-

сифицировать охлаждение тиристоров, если это согласует-

ся с возможностями по допустимым значениям аварийных

токов [1.5].

При кратковременных перегрузках током большой ам-

плитуды разрушение СПП связано с эффектом шнурования

тока — тепловым пробоем, вызванным локализацией тока

в небольшой области структуры. При этом амплитуда и

длительность допустимого импульса тока перегрузки опре-

деляются максимальной температурой кремния, от которой

зависит его собственная проводимость в наиболее нагре-

том участке. Критическими мгновенными значениями тем-

пературы р-п-р-п структур, вызывающими выход СПП из

строя, многие авторы считают значения, близкие к темпе-

ратуре плавления кремния 1412 °C. В связи с этим зависи-

мость джоулева интеграла и допустимой амплитуды им-

пульса тока от его длительности оказывается сложной.

С одной стороны, чем меньше /и, тем меньше значение вы-

держиваемого прибором джоулева интеграла. Например,

для тиристора В-200 при £и=1 мс джоулев интеграл равен

15-103 А2-с, а при tn= 10 мс — 67-103 А2-с.

Для некоторых вентилей зарубежного производства, до-

пускающих протекание одиночного импульса 9000 А в тече-

ние 5 мс, джоулев интеграл принимает значение 200 X

ХЮ3 А2-с. Однако при длительности импульса 1,5 мс до-

пускается больший ток 12,7 кА при меньшем интеграле

120-103 А2-с для нагретого вентиля. Эти параметры при

испытаниях из холодного состояния возрастают на 20, а

при испытаниях без приложения обратного напряжения —

на 60%.

При механических напряжениях, возникающих вследст-

вие неоднородного нагрева системы кремниевая пласти-

на — термокомпенсатор, критическим фактором является

разность температур между ними. Совершенствование

конструкции вольфрамовых термокомпенсаторов, отказ от

одного из термокомпенсаторов и от сварки и переход .на

систему прижимных контактов позволили резко увеличить

срок службы тиристоров.

В переходных и аварийных режимах рост температуры

полупроводниковой структуры определяется постоянной

времени т=1/?стСст, где Rw — тепловое сопротивление;

Сст — тепловая емкость структуры. В связи с малым объ-

емом полупроводниковой структуры (35—7000 мм3) ее те-

плоемкость также оказывается небольшой, и постоянная

времени структуры составляет 1—5 мс. Постоянная време-

ни всего полупроводникового прибора в корпусе не пре-

вышает нескольких секунд. Отсюда сильная чувствитель-

ность СПП к токовым перегрузкам.

. 1.3. Расчет -режимов работы СПП при воздействии

импульсов аварийного тока

' Тепловые свойства полупроводниковой структуры СПП

или СПП совместно с системой охлаждения характеризу-

ются установившимся значением теплового сопротивления

Р. Это значение определяется как отношение разности тем-

ператур'Полупроводниковой' структуры прибора Тип и кор-

пуса Тк к потерям’мощности ДР, вызвавшим эту разность;

Р=(7’1Ш—ТК)/ДР. Значения теплового сопротивления Р для

СПП обычно приводятся в информационных материалах.

Надежность СПП определяется температурой Тип, ко-

торая не должна превышать допустимые нормы в любых

режимах работы. Поэтому необходим расчет этой темпера-

туры по заданным значениям мощности потерь ДР, тепло-

вого сопротивления Р и температуры корпуса Тк. Пусть к

СПП, первоначально,Находящемуся в холодном состоянии,

в момент времени t0 (рис. 1.5) прикладывается импульс

мощности ДР прямоугольной формы длительностью t\.

Рис. 1.5. Диаграмма для оп-

ределения температуры на-

грева полупроводниковой

структуры при воздействии

прямоугольного импульса

мощности

Определим температуру Тпп2

в момент времени t2.

В интервале времени t0—1\

температура структуры на-

растает до значения Дни, а в

интервале времени 6—12 спа-

дает до ТПП2- В соответствии

с [1.6] для расчета ТПП2 им-

пульс мощности условно про-

должается до момента t2, при-

чем в интервале t\—12 для

расчета вводится отрицатель-

ный импульс мощности — ДР.

Этот импульс компенсирует

воздействие условно введен-

ного на промежутке времени

t\—h, положительного импуль-

са ДР. В этом случае действи-

тельная температура ТПП2 в

момент времени t2 будет

16

тпп2 = Т'пп - Г"2 = APR' + (-ДР) R”;

7^ = AP(R'— R”),

где R', R'f — тепловое сопротивление прибора В интерва-

лах времени соответственно to—t2 и t\—12, которое опре-

деляется по известным зависимостям для данного типа

СПП; Тип,— условная температура,, которой достигла бы

полупроводниковая структура при суммарном воздействии

рассматриваемого импульса ДР и положительного импуль-

са ДР, введенного для расчета; Т’"Пп2 —условная темпера-

тура полупроводниковой структуры от воздействия отри-

цательного импульса мощности — ДР, введенного для рас-

чета.

На практике форма импульса мощности часто отличает-

ся от принятой прямоугольной. Импульс входной мощно-

сти любой произвольной формы можно описать набором

прямоугольных импульсов в виде

. Р (?) =Pof (?) + biPf (Т-Д1Т) + ... +Дп-1Р? (x-t-Дпх) +

фДпРН^г—t),

где т — время; ДР^ — мощность i-ro импульса (i=l, и);

/(т—Д1т) — единичная прямоугольная функция, равная ну-

лю для t<x—Д1Т и единице для t>x—Д\х.

В этом случае зависимость температуры структуры от времени и

мощности имеет вид

Т(т) =PaR (т) Ч-Д^Т? (т—ДЩ) +

+Д2РТ? (т—Д1Т—|Д2т) + ...

... +Дп-1Р7?(т—£+Дпт) +

+.ДпР7?(т—Z),

где R (т—Д1Т—Д2<) —переходное тепловое сопротивление в момент

времени т—Д]Т+Д2Т.

Для /<Д1Т-|-.Д2т функция Т(т)=0. Выбрав достаточно большое

число налагаемых друг на друга прямоугольных импульсов, можно

добиться любой требуемой степени точности отображения реального

импульса.

С целью упрощения расчета реальный импульс мощности произ-

вольной формы Р можно заменять эквивалентным прямоугольным им-

пульсом мощности Р с такими же максимальным Pmaje и средним РСр

значениями. Это достигается соответствующим выбором длительности

<н эквивалентного импульса: 1К=Р^«!Рmax—РaptutPmax-

Учет формы тока и напряжения при расчете рассмотрен в [1.7] на

примере треугольного и полусииусоидального импульсов тока. Макси-

2—6178 17

мальиое превышение температуры структуры, рассчитанное с помощью

эквивалентного импульса Р, определяется по выражению

- - /1/2+х/3\

&Ттах = PRh[U0I0 + RcCrJО2)^ ( I I v ) ’

\ 1 —л- у

где Uolo + RccnI^=Pmax— значение мощности эквивалентного импуль-

са, полученное с учетом принятой линеаризации вольт-амперной характе-

ристики СПП; Uo, /0 и /?ссп — параметры СПП; /?и— тепловое сопро-

тивление в момент t=t„; Н, v — коэффициенты, зависящие от типа СПП;

х = Яссг/о/^О’ черточкой сверху обозначены усредненные значения.

Уточненное значение превышения температуры

лттах=ru iuoi„m^x+wM’J;

и — коэффициенты, характеризующие форму импульса.

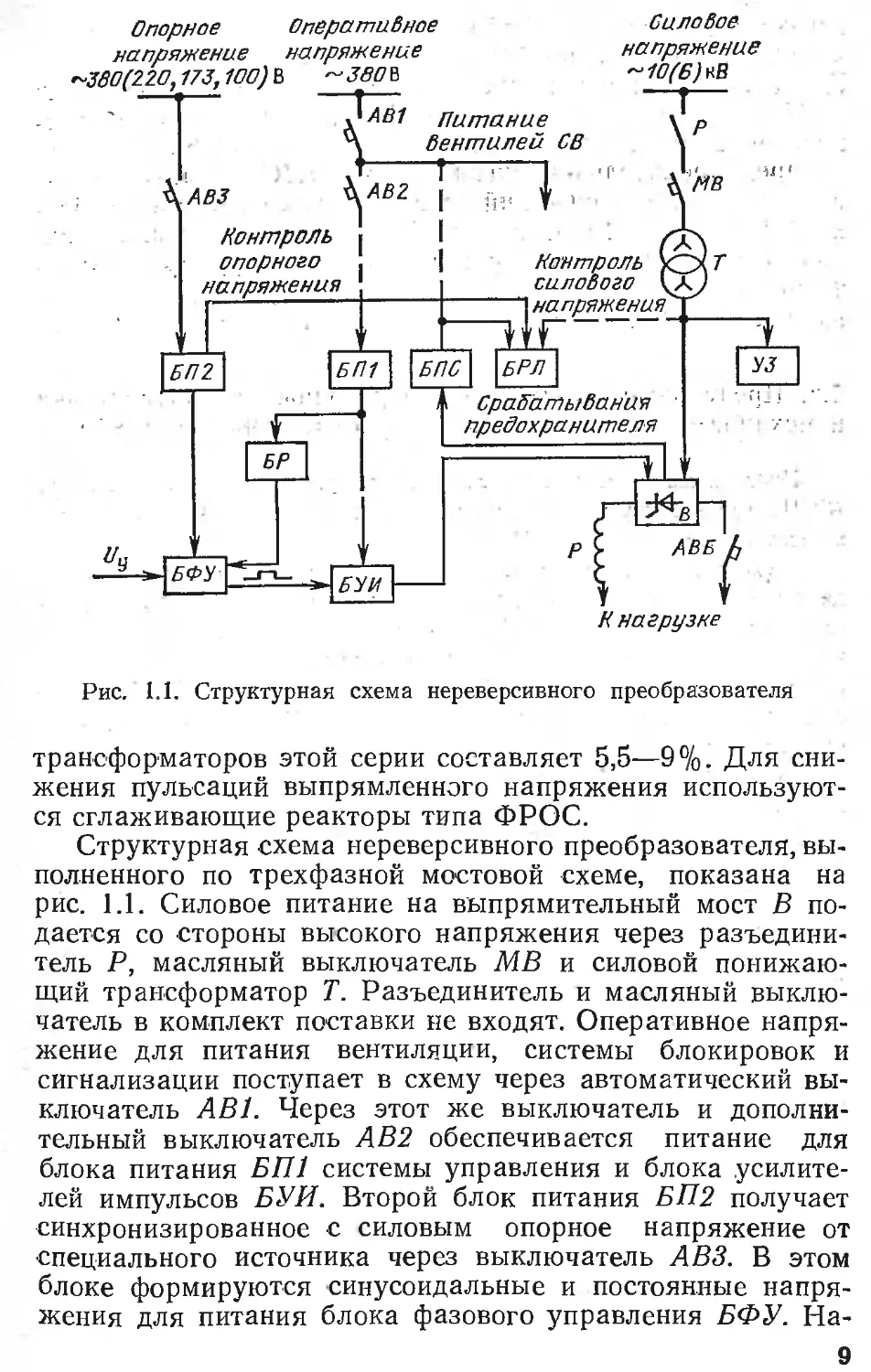

Установлено, что аппроксимация реального импульса

мощности треугольной формы эквивалентным прямоуголь-

ным импульсом приводит к погрешности определения пре-

вышения температуры структуры прибора, составляющей

20—35%. При этом реальный максимум температуры

структуры наступает существенно позднее расчетного вре-

мени. Аналогичный расчет для полусинусоидального им-

пульса тока имеет погрешность 13—20%.

Прямоугольный импульс мощности всегда приводит к

большему нагреву, чем импульс любой другой формы с

теми же максимальным и средним значениями мощности,

и расчетная температура получается завышенной по отно-

шению к реальной. Однако на практике в ряде случаев не-

высокая точность такого способа оказывается вполне до-

статочной и обеспечивает определенный запас надежности.

При необходимости большей точности можно пользоваться

описанным выше методом суперпозиции прямоугольных

импульсов.

1.4. Особенности аварийных режимов СПП

и их термодинамическая стойкость

Основные виды аварий, причины их возникновения и

средства защиты рассмотрим на примере типичных схем

силовых полупроводниковых преобразователей — неревер-

сивной трехфазной мостовой схемы и схемы реверсивного

преобразователя. В этих схемах встречаются практически

все виды аварий, характерные для полупроводниковых пре-

образователей.

18

Внешнее КЗ. На рие. 1.6,а иллюстрируется режим

внешнего КЗ силового полупроводникового преобразовате-

ля, собранного по трехфазной мостовой схеме и содержа-

щего по четыре соединенных параллельно ячейки вентиль—

предохранитель [1.8]. Авария этого вида возникает при

работе преобразователя в выпрямительном режиме, в ко-

тором энергия поступает от трансформатора и после вы-

прямления направляется к нагрузке. Нагрузкой чаще всего

является обмотка возбуждения или якорная обмотка элек-

трической машины постоянного тока. Внешнее КЗ может

быть вызвано круговым огнем на коллекторе электриче-

ской машины. В аварийный контур входят автоматические

2*

Рис. 1.6. Аварийные режимы силового полупроводникового преобразо-

вателя:

а —внешнее КЗ; б — внутреннее КЗ (1А — аварийный ток; Я—нагрузка; ГЗД —

поврежденный вентиль)

19

выключатели Al и А2 и может входить или не входить

индуктивность, как, например, L2. В такой ситуации за-

щита преобразователя обеспечивается срабатыванием авто-

матического выключателя А2 на стороне постоянного тока.

Предохранители, включенные последовательно с тиристо-

рами, не должны срабатывать. Защитные функции при та-

кой аварии могут быть осуществлены также автоматиче-

ским выключателем А1 или предохранителями на стороне

переменного тока, если они обеспечивают достаточное бы-

стродействие. Если произошло внешнее КЗ на шинах на-

грузки, в контур которого (показан штриховой линией) не

входят индуктивность и автоматический выключатель А2,

и при этом автоматический выключатель А1 отсутствует

или не является быстродействующим, то должны сработать

все находящиеся под током предохранители. Но это весьма

редкая авария. В некоторых особых случаях (в электро-

лизных агрегатах) защита от внешнего КЗ может быть

осуществлена находящимся на стороне переменного тока

масляным выключателем, не обладающим высоким быстро-

действием. Предохранители и защищаемые ими полупро-

водниковые вентили в этом случае выбираются с большим

запасом по току.

Внутреннее короткое замыкание. Аварийный режим это-

го вида чаще всего вызывается пробоем вентиля, т. е. по-

терей им запирающих свойств под воздействием недо-

пустимо высоких значений напряжения или тока. Такой

же режим может возникнуть при ошибке управления,

когда замыкаются две или три фазы питающего транс-

форматора. На рис. 1.6,6 показан контур внутреннего

КЗ. Предохранитель, последовательно соединенный с по-

врежденным вентилем, должен перегореть и отключить

его, что не сказывается на работе преобразователя.

Авария силового преобразователя в инверторном ре-

жиме. Инверторный режим является вторым основным

режимом работы силового полупроводникового преобра-

зователя. Источником энергии является генератор по-

стоянного тока, посылающий энергию в сеть переменного

тока. При этом возможны аварийные режимы следующих

видов. Так называемый сквозной прорыв инвертора типа

/ (рис. 1.7) возникает, если при нормальной работе ячеек

тиристор — предохранитель 1—4 из-за неисправности си-

стемы управления или ложного включения переводится в

проводящее состояние лишь один тиристор второй полу-

фазы, например тиристор 5. Образуется контур КЗ на

постоянном токе, включающий в себя генератор постоян-

Рис. 1.7. Аварии силового полупроводникового преобразователя в ин-

верторном режиме

кого тока с напряжением Ua, автоматический выключа-

тель А, работающую полуфазу ячеек У—4, одну ячейку

тиристор — предохранитель 5 и индуктивность L (кон-

тур /). Предохранитель ячейки 5 срабатывает, и преобра-

зователь продолжает работу с исправными ячейками 6—8.

Сквозной прорыв инвертора типа II возникает, если

при нормальной работе ячеек 1—4 из-за ошибки в систе-

ме управления произошло включение всех тиристоров 5—8

второй полуфазы. При такой аварии напряжение питания

отключается автоматическим выключателем А, причем

предохранители ячеек 1—8 не должны срабатывать или

повреждаться. В этом случае ток КЗ

где x=L/R, L, R—постоянная времени, индуктивность и

активное сопротивление в цепи генератора; 10 — ток в цепи

тиристоров в момент времени, предшествующий прорыву

инвертора.

Авария, называемая несквозным прорывом (опрокиды-

ванием) инвертора, обусловливается различными причи-

нами, например потерей питания на стороне переменного

тока, ошибкой в системе управления, вследствие чего один

или все тиристоры одной полуфазы не выключаются или

имеет место пропуск коммутации. В контуре аварийного

тока переменное напряжение трансформатора суммируется

21

с постоянным напряжением генератора постоянного тока.

Если не выключился только один из всех запираемых ти-

ристоров 9—12, а именно тиристор 12 (контур III), то дол-

жен сработать предохранитель 12. В режиме аварии типа

IV не выключаются все параллельно соединенные тири-

сторы 9—12 одной полуфазы. Аварийный ток отклю-

чается автоматическим выключателем А или автомати-

ческим выключателем на стороне переменного тока, если

он является достаточно быстродействующим. Предохра-

нители у тиристоров при этом не должны срабатывать или

повреждаться. Аварийный ток iK [1.9] определяется как

+-----v л sin (ft)/' а — <р) — sin (а — <р) X

(/(Я')2 + <о2(Ь')2 L

Хехр )]+/оехр (—77).

где Ь'—ЬА-2Ьф; jR'=R+2J?<t <₽= arctg У, т'— по-

стоянная времени контура короткого замыкания; а —

фазовый угол, соответствующий началу опрокидывания;

/о — ток в момент начала опрокидывания; ил — линейное

напряжение вентильных обмоток трансформатора; L$ и

— параметры фазной обмотки, приведенные к вентиль-

ным обмоткам трансформатора.

Одновременное включение групп вентилей разного на-

правления тока. Характер протекания этой аварии во

встречно-параллельной схеме шестипульсного мостового

реверсивного преобразователя зависит от сочетания углов

управления выпрямителем ав и инвертором аи [1-9]. При

включении обоих мостов в выпрямительном режиме и ав+

+аи=0 развивается тяжелая авария, аналогичная КЗ

непосредственно на шинах постоянного тока.

На рис. 1.8 показаны контуры, образующиеся при вклю-

чении тиристоров 1 и 6 в обоих мостах. В плече каждого

из мостов протекает половина тока КЗ. При одновремен-

ной подаче импульсов на тиристоры 1 и 6 выпрямителя В,

а также на тиристоры 5 и 6 инвертора И создается кон-

тур междуфазного КЗ (этот контур обозначен жирной

линией). В момент включения очередных тиристоров 2

выпрямителя и 1 инвертора образуется новый контур КЗ,

проходящий через Эти вентили. Далее авария развивает-

22

ся при непрерывном возникновении контуров междуфаз-

ного КЗ.

На практике встречаются и некоторые другие виды аварийных ре-

жимов и их сочетаний в зависимости от типа преобразователя, вида

нагрузки и т. п. В режимах, при которых аварийный ток проходит

только через один вентильный предохранитель, защита должна обеспе-

чиваться этим предохранителем. Во всех остальных случаях, как пра-

вило, защита должна обеспечиваться автоматическими выключателями.

Рис. 1.8. Аварийный режим силового полупроводникового преобразова-

теля при одновременном включении групп вентилей разного направле-

ния

Электродинамические процессы в поврежденном СПП.

В ряде случаев при внутреннем КЗ или другой аварии,

вызванной одиночным отказом тиристора, когда расчетные

значения аварийного тока достигают 150—200 кА, а ис-

пользуемая защитная аппаратура не обеспечивает тре-

буемых защитных характеристик (например, плавкий пре-

дохранитель или автоматический выключатель), возможно

образование электрической дуги в поврежденном вентиле,

сопровождаемое взрывом. В [1.10] сообщается о том, что

предохранители ПНБ5 не обеспечивают защиту СПП таб-

леточной конструкции типов Т320, В2-320, Т500, Б-500,

Т630, Т800, Т1000. Длительное протекание аварийного тока

вызывает разгерметизацию поврежденного СПП и пере-

брос дуги на токоведущие части преобразователя. Один

из возможных механизмов электродинамического процесса

состоит в следующем. Первоначально образуется локаль-

ный пробой в объеме или по фаске кремниевой пластины.

В месте локального пробоя начинает протекать сверхток

преобразователя, вызывающий резкое повышение темпера-

23

туры в малой зоне полупроводниковой структуры СПП.

Это приводит к расплавлению кремния и прилегающих к

нему зон контактных серебряных прокладок и термоком-

пенсаторов. В результате испарения расплавленных ме-

таллов развивается короткая электрическая дуга с напря-

жением около 100 В. При соприкосновении дуги с манже-

той корпуса СПП манжета расплавляется, что может при-

вести к разгерметизации прибора. На рис. 1.9 штриховой

линией обозначен путь прохождения сверхтока /к, создаю-

щего электродинамические силы Fi и F?, действующие в

конструкции поврежденного прибора: токоподводах 1, 7,

основании 2, вентильном элементе с серебряной проклад-

кой и вольфрамовым термокомпенсатором 5. Под дейст-

вием силы Fi электрическая дуга перемещается на пери-

ферию вентильного элемента, выбрасывая капли расплава

металлов на корпус 4. Затем плазма дуги вытягивается

силой /?2 в направлении тонкой катодной манжеты 3 и

прожигает ее. В тиристорах типов Т630, Т800, Т1000 вбли-

зи полупроводниковой структуры располагается фторопла-

стовое кольцо, которое под действием дуги разлагается

с выделением газов 8, что существенно повышает дейст-

вующее в закрытом объеме давление. Разгерметизация

корпуса тиристора под влиянием этого давления приво-

дит к тому, что плазма с большой скоростью выбрасы-

вается в окружающее пространство и ионизирует его. Если

высота выступа анодной манжеты 6, центрирующей вен-

тильный элемент, равна или больше толщины нижнего тер-

мокомпенсатора, то анодная .манжета прогорает. Площадь

прогаров манжеты может быть 2—20 мм2; при этом про-

странство может ионизироваться на расстоянии до 1,5 м

от тиристора. В [1.10] сформулированы требования к кон-

струкции СПП, которая должна выдерживать импульс

сверхтока треугольной формы с амплитудой 35 кА при

интеграле Джоуля свыше 2,3-106 А2-с для В2-320 и 35 кА

при интеграле Джоуля свыше 3,5-106 А2-с для В500 и

Т500. Для исключения повреждения корпуса предложено

размещать внутри тиристора небольшие (4—15 г) защит-

ные кольца из металла с большими удельной теплоемко-

стью и удельной теплотой плавления, в частности из алю-

миния, которые будут поглощать энергию дуги.

Взрывы тиристоров, обусловленные низкой термодина-

мической стойкостью корпуса или недостаточно высоким

качеством защитных аппаратов, могут привести к тяжелым

последствиям — разрушению конструкции вентильных сек-

ций преобразователя, дорогостоящему ремонту, нарушению

сложных технологических процессов и т. д. Необходимость

локализации последствий от взрыва тиристоров в ряде

случаев приводит к существенным усложнениям в кон-

струкции преобразователей.

В модернизированной серии тиристорных преобразова-

телей ТП и ТПР для исключения возникновения дуги

между токоведущими частями, находящимися под разными

потенциалами, между фазами и металлическим каркасом

силовых шкафов установлены изоляционные перегородки.

Иногда и это не дает требуемого эффекта, в связи с чем

токоведущие элементы необходимо удалять от металли-

ческого каркаса на большие расстояния и обеспечивать их

достаточную термодинамическую стойкость.

1.5. Общие требования к аппаратам токовой защиты

и их классификация

В самом общем случае аппараты токовой защиты си-

ловых полупроводниковых устройств должны удовлетво-

рять трем главным требованиям: быстродействия, селек-

тивности и надежности.

Быстродействие и высокая чувствительность защиты по-

зволяют обнаружить аварийный режим на ранней стадии

возникновения, ограничить до минимума аварийный ток

и вызванные им тепловое, электродинамическое и другие

виды воздействий. Тем самым обеспечивается целостность

полупроводникового устройства и сводятся к минимуму

последствия аварий в нагрузке — дорогостоящие простои

оборудования, нарушение технологического цикла и т. п.

Селективность предполагает отключение при аварии

25

только поврежденного участка полупроводникового устрой-

ства без нарушения его работы в целом. Следствием на-

рушения этого требования может быть ложное отключе-

ние полупроводникового устройства от питающей сети или

от нагрузки, приводящее к повреждению отдельных эле-

ментов и нагрузки.

Под надежностью защиты следует понимать безотказ-

ное обеспечение быстродействия и селективности в

аварийном режиме при поддержании непрерывности элек-

троснабжения в течение длительного времени с соблюде-

нием безопасности обслуживания.

Быстродействие и селективность защиты являются тре-

бованиями противоположного характера, и во многих слу-

чаях достижение одного из них идет в ущерб другому.

В конкретных условиях при выборе рационального тех-

нического решения приходится находить компромиссное

решение. При выборе типа защиты целесообразно учиты-

вать степень важности защищаемого объекта. Более со-

вершенная и дорогостоящая защита оправдывает себя

при мощных преобразовательных установках, не допускаю-

щих даже кратковременного перерыва электропитания.

Указанные требования обеспечиваются соответствую-

щим выбором защитных характеристик. К основным за-

щитным характеристикам относятся:

джоулев интеграл, представляющий собой интеграл

квадрата тока, прошедшего через аппарат защиты при

отключении аварии, и характеризующий ее совокупное теп-

ловое воздействие;

время срабатывания (собственное время) аппарата —

время от момента подачи команды на срабатывание до

начала токоограничивающего воздействия;

пропускаемый ток — .максимальное мгновенное значение

тока, проходящего через аппарат при отключении аварии;

предельная коммутационная способность аппарата —

наибольшее значение установившегося тока короткого за-

мыкания, который возник бы в цепи при отсутствии аппа-

рата защиты.

Более подробно эти и некоторые другие параметры рас-

сматриваются ниже применительно к конкретным аппа-

ратам защиты.

При классификации аппаратов защиты можно выде-

лить вентильные аппараты, служащие для индивидуальной

защиты отдельных полупроводниковых вентилей, и фи-

дерные, предназначенные для защиты групп вентилей или

силового полупроводникового устройства в целом. При-

мерой вентильного аппарата является любой предохрани-

тель на рис. 1.8. Примером фидерного аппарата служат

автоматические выключатели на том же рисунке.

По принципу действия вентильные и фидерные аппа-

раты защиты могут быть следующих видов:

1) быстродействующие электромагнитные автоматиче-

ские выключатели;

2) полупроводниковые (тиристорные) выключатели;

3) вакуумные выключатели с принудительной комму-

тацией;

4) импульсные дуговые коммутаторы;

5) быстродействующие плавкие предохранители;

6) вакуумные и взрывные выключатели;

7) предохранители многократного действия.

По числу срабатываний аппараты защиты могут быть

одноразового (предохранители) и многократного действия

выключатели или импульсные дуговые коммутаторы).

Быстродействующие электромагнитные автоматические

выключатели являются классическими контактными низ-

ковольтными аппаратами, которые получили широкое рас-

пространение как в СССР, так и за рубежом. В СССР

наиболее распространены автоматические выключатели

ВАБ-42, ВАТ-42 и А3700.

Бесконтактные полупроводниковые выключатели имеют

ряд достоинств по сравнению с контактными и в то же

время не свободны от некоторых недостатков. Целесо-

образность применения того или иного вида аппарата дик-

туется конкретными условиями эксплуатации.

Наиболее распространенными и дешевыми аппаратами

защиты являются плавкие предохранители. Чаще всего

они используются для вентильной защиты. За рубежом

(в Японии, Франции) плавкие предохранители применя-

ются и для фидерной защиты при включении в фазы пе-

ременного тока, плечи полупроводникового преобразова-

теля и т. п. Вакуумные выключатели, импульсные дуговые

и взрывные коммутаторы, а также предохранители много-

кратного действия представляют собой специальные аппа-

раты со сравнительно узкой областью применения.

В ряде случаев целесообразна классификация аппара-

тов защиты на контактные и бесконтактные. Контактные

аппараты, например электромагнитные автоматические вы-

ключатели, осуществляют ограничение тока и электриче-

ский разрыв цепи. Бесконтактные аппараты, например

полупроводниковые выключатели, осуществляют лишь то-

коограничение без разрыва цепи.

27

Глава вторая

ЭЛЕКТРОМАГНИТНЫЕ БЫСТРОДЕЙСТВУЮЩИЕ

АВТОМАТИЧЕСКИЕ ВЫКЛЮЧАТЕЛИ

2.1. Принцип действия

Появление автоматических выключателей относится к 20-м годам

н было вызвано в значительной степени развитием системы электро-

привода, в частности появлением индивидуальных электроприводов.

Совершенствование первых моделей автоматических выключателей, ос-

нованных на использовании биметаллических элементов, привело к по-

явлению механических защелок в выключателях (1928 г.), дугогаси-

тельных камер и контактных накладок из серебросодержащих мате-

риалов (1936 г.). В середине 30-х годов появляются трехфазные кон-

струкции и быстродействующие электромагнитные расцепители для за-

щиты от КЗ. В послевоенный период благодаря интенсивному разви-

тию новых искусственных материалов появились малогабаритные вы-

ключатели в пластмассовом корпусе, отличающиеся большой комму-

тационной способностью. Современные автоматические выключатели

примерно в 4—5' раз меньше выключателей образца 30—40-х годов по

габаритным размерам и во много раз превосходят их по коммутацион-

ной способности, быстродействию, селективности, характеристикам то-

коограничения и надежности. Постоянное ужесточение требований к

указанным параметрам, требования снижения материалоемкости, тру-

доемкости и энергопотребления при изготовлении и эксплуатации

автоматических выключателей диктуют необходимость совершенствова-

ния известных и поиска новых технических решений. При этом необ-

ходимо совершенствование методов расчета и проектирования, кото-

рые не всегда удовлетворяют современным требованиям.

Принцип устройства современного быстродействующего

автоматического выключателя показан на рис. 2.1 [2.1].

Основными его элементами являются главные 3 и дуго-

гасительные контакты 1, дугогасительная камера 2, элек-

тромагнит 4, звенья 6, 7 и упор 13 механизма свободного

расцепления, расцепители 5, 8, 10, 11, возвратная пружи-

на 9 и рукоятка 12. Включение автоматического выклю-

чателя осуществляется или вручную рукояткой 12, или

дистанционно с помощью электромагнита 4. Отключение

контактов может осуществляться с помощью рукоятки или

одного из расцепителей. Основой теплового расцепителя 5

является биметаллический элемент из двух пластин с раз-

личными температурными коэффициентами линейного рас-

ширения. Пластины жестко соединены между собой го-

рячей прокаткой или сваркой. При токовых перегрузках

Рис. 2.1. Устройство быстродействующего электромагнитного автомати-

ческого выключателя

нагрев биметаллического элемента приводит к его изгибу

в сторону пластины с меньшим температурным коэффи-

циентом расширения, которая воздействует на звенья 6, 7

механизма свободного расцепления. При этом контакты

выключателя размыкаются. Электромагнитный расцепи-

тель, срабатывающий при токах КЗ, представляет собой

длинноходовой электромагнит 8, якорь которого имеет

свободный ход 5—10 мм, а по катушке протекает ток на-

грузки. Воздействие якоря на расцепитель приводит к от-

ключению цепи нагрузки. Ток срабатывания электромаг-

нита регулируется изменением натяжения пружины 9 или

числа витков катушки. Минимальный расцепитель 10 так-

же электромагнитный. При номинальном значении на-

пряжения сети якорь электромагнита находится в притя-

нутом состоянии. При снижении напряжения ниже значе-

ния уставки (30—70 % номинального значения) якорь от-

29

брасывается пружиной 9 от магнитной цепи. Эта пружина

воздействует на механизм свободного расцепления. Для

дистанционного отключения автоматического выключателя

установлен электромагнитный расцепитель 11, обмотка

которого рассчитывается на кратковременный режим ра-

боты от напряжения коммутируемой сети.

Принцип конструкции электромагнитных автоматиче-

ских выключателей, показанный на рис. 2.1, в течение

многих лет остается без радикальных изменений. В то

же время отдельные элементы конструкции совершенству-

ются в самых различных направлениях. Необходимость

получения разнообразных защитных характеристик и их

регулировки в широких пределах, требования селективно-

сти в различных режимах работы и стремление к повы-

шению надежности привели к разработке бесконтактных

полупроводниковых расцепителей. Требования повышения

быстродействия на основе снижения собственного времени

срабатывания выключателя вызвало создание специаль-

ных индукционно-динамических и электродинамических

систем для ускоренного размыкания контактов выключа-

теля. Для ускоренного дистанционного управления выклю-

чателями разработаны быстродействующие приводы. По-

вышение надежности было и остается целью различных

усовершенствований дугогасительной камеры.

Современные конструкции электромагнитных выключа-

телей отечественных и зарубежных разработок рассмат-

риваются ниже.

2.2. Выключатели типов ВАБ-42 и ВАТ-42

Быстродействующие автоматические выключатели

ВАБ-42 и ВАТ-42 поставляются по техническим условиям

ТУ 16-520.160-75 и предназначены для защиты тиристор-

ных преобразователей и других установок постоянного

тока на номинальные напряжения 230, 460, 660 и 1050 В.

Напряжение на дуге выключателя не превышает соответ-

ственно 540, 1060, 1400 и 2100 В. Собственное время

срабатывания при максимальном значении аварийного тока

и начальной крутизне его нарастания не менее 3-106 А/с

для выключателя ВАТ-42 составляет 2 мс и для выклю-

чателя ВАБ-42 — 7 мс. Выключатели выпускаются на но-

минальные токи 2, 4, 6,3 и 10 кА.

Ресурс выключателей по электрической износостойкости

определяемой количеством отключений тока до 45 кА без

зачистки контактов и подрегулировки, составляет 15 цик-

30

Рис. 2.2. Конструкция выключателя ВАТ-42-2000/10-Л-У4

лов. Ресурс по механической износостойкости, определяе-

мый количеством включений и отключений при отсутствии

тока в главной цепи, для выключателей с /Ном=2 кА ра-

вен 5000, для выключателей с 7НоМ=4; 6,3 и 10 кА —

104 циклов. Срок службы выключателей 20 лет.

Выключатели состоят из унифицированных конструк-

тивных блоков [2.2]. Выключатель типа ВАТ-42-2000/10-

Л-У4 на ток 2 кА (рис. 2.2) состоит из дугогасительной

камеры 1, индукционно-динамического привода 2, полю-

са 3, рукоятки 4, пластины заземления 5, тележки 6, па-

нели 7, изоляционного экрана 8, контактной системы це-

пей управления 9, защелки 10 и упоров И на раме шкафа.

Дугогасительная камера и полюс подробно показаны на

рис. 2.3. Контактный узел полюса включает в себя глав-

ный неподвижный контакт 1 и главный подвижный кон-

такт 2. Неподвижный контакт 1 одновременно выполняет

роль катушки магнитного дутья. Главные контакты вы-

ключателя защищаются от обгорания дугогасительным

контактом 3. Вблизи главных контактов 1, 2 расположены

электроды 4, 5 (рога), по которым перемещается дуга,

образующаяся при отключении главных контактов.

31

Рис. 2.3. Дугогасительная камера и выключателя ВАТ-42-2000/10-Л:У4

Механизм свободного расцепления включает в себя

магнитопроводящую скобу 6, защелку 7, пружину 8, ры-

чаг 9 и якорь 10.

Быстродействующий привод включает в себя электро-

магнит, состоящий из катушки 11, магиитопровода 12 и

якоря 13, отключающую пружину 14 и упор 15. Быстро-

действующий привод связан с подвижным контактом 2

с помощью тяги 16, возвратной пружины 17, упора 18. Тя-

га 16 связана с рычагом 9.

Дугогасительная камера 19 содержит асбоцементные

наружные щиты 20, торцевые вставки 21, внутренние V-об-

разные перегородки 22, П-образные магнитопроводы 23, на

которых закреплены рогообразные электроды 24.

Каждый из выключателей ВАБ-42 и ВАТ-42 снабжен

реле РДШ-300 (рис. 2.4) для подачи сигнала на отключе-

ние путем разрыва цепи удерживающей катушки. Токове-

дущая шина 1 этого реле разделена на две параллельные

32

ветви, на одну из

которых насажены

пластины 10 из

электротехничес кой

стали. К шине при-

креплен магнито-

провод 2 с панелью

3, на которой рас-

положены стрелка

5 и шкала 6 со зна-

чением уставки, и

размыкающим кон-

тактом 4. Уставка

регулируется натя-

жением пружины 7

при определенном

зазоре между яко-

рем 8 и магнито-

проводом 2. С по-

мощью катушки 9

Рис. 2.4. Реле РДШ-300

осуществляется про-

верка уставок реле. При быстром нарастании тока КЗ

значение уставки реле снижается. Это вызвано тем, что

проходящие через магнитопровод 2 токи двух ветвей шины

направлены навстречу друг другу.

Принцип работы выключателя состоит в следующем. Во

включенном положении ток защищаемой цепи проходит

через замкнутые главные контакты 1 и 2 (см. рис. 2.3).

Якорь 13 удерживается в притянутом положении при по-

мощи магнитного потока, создаваемого постоянным током

в катушке 11, которая выполняет функции и удерживаю-

щей, и включающей катушки. Сила магнитного притяже-

ния якоря 13 превышает противодействующие усилия, соз-

даваемые пружинами 14 и 17. Возвратная пружина 17

стремится переместить тягу 16 вверх и таким путем создает

контактное давление. Во включенном положении выключа-

теля одновременно с притяжением якоря 13 притягивается

также и якорь 10, который взводит пружину 8 в механизме

свободного расцепления. Однако под действием магнитно-

го потока рассеяния катушки 11 якорь 10 не может удер-

живаться в притянутом положении и под действием пру-

жины 8 возвращается в исходное состояние, ударяет по

защелке 7 и освобождает тягу 16, обеспечивающую замы-

кание главных контактов.

При возникновении аварийного тока команда на отклю-

3—6178 33

чение выключателя подается с помощью реле РДШ-300.

Если аварийный ток возрастает быстро, как, например, при

КЗ, то соотношение между токами, протекающими в двух

ветвях шины 1 (см. рис. 2.4), будет определяться их индук-

тивным сопротивлением. Поскольку на ветвь меньшего се-

чения насажены стальные пластины, ее индуктивное сопро-

тивление велико. Это приводит к возрастанию разности

токов и срабатыванию реле раньше, чем ток цепи достигнет

значения уставки. Если аварийный ток нарастает медленно,

то разность токов в ветвях шины 1 будет определяться со-

отношением активных сопротивлений этих ветвей. Дейст-

вующая в этом случае небольшая разность токов создает

магнитный поток, который при появлении в защищаемой

цепи тока, равного току уставки, обеспечивает притяжение

якоря 8 к магнитопроводу 2 и, значит, размыкание отклю-

чающего контакта 4, включенного в цепь удерживающей

катушки 11 (см. рис. 2.3) выключателя. Параллельно кон-

тактам 4 реле в цепи удерживающей катушки выключателя

включены конденсаторы. Благодаря их наличию при раз-

мыкании контактов 4 возникает колебательный процесс,

устраняющий остаточную намагниченность магнитопровода

и обеспечивающий быстродействие выключателя. При раз-

мыкании удерживающей катушки 11 (см. рис. 2.4) якорь 13

отходит от сердечника и ударяет по упору 18 тяги 18. Это

приводит к размыканию сначала главных контактов 1, 2f

а затем дугогасительных 3. Возникающая на дугогаситель-

ных контактах дуга выдувается вверх по электродам 4, 5,

2, 4 под действием магнитного поля П-образных магнито-

проводов 23. Внутренние V-образные перегородки 22 дуго-

гасительной камеры 19 имеют суживающиеся кверху концы

и удлиненное основание. Эти перегородки образуют узкую

продольную щель, в которой дуга растягивается и гаснет.

Для управления выключателем используется специаль-

ная контактно-полупроводниковая схема, построенная на

стандартных элементах. Существенное повышение быстро-

действия выключателей типа ВАТ-42 по сравнению с вы-

ключателями ВАБ-42 достигнуто за счет специального

индукционно-динамического привода (ИДП), который

подробно будет рассмотрен в § 2.5.

Характеристики выключателя ВАТ-42. Характеристики быстродей-

ствия выключателя ВАТ-42 для режима сквозного прорыва инвертора

силового полупроводникового преобразователя [2.3] исследованы в

контурах постоянного тока с параметрами: 17к=660 и 850 В, 1ктах=

= 108 кА, Е=0,07ч-1 мГн. Диапазон уставок срабатывания находился

34

Рис. 2.5. Осциллограммы то-

ка и напряжения выключа-

теля ВАТ-42, /дом—-6300 А

в пределах 4—25 кА. На рис. 2.5 по-

казаны осциллограммы тока и напряже-

ния в выключателе на номинальный ток

6,3 кА. Быстродействие выключателя

определяется суммой следующих сос-

тавляющих:

Д/дин — время между моментами

прохождения тока через значения дина-

мической /дин (по скорости нарастания

аварийного тока dl[dt) и статической

/ст (по значению аварийного тока I)

уставок срабатывания РДШ;

Д/с — собственное время срабатыва-

ния выключателя, представляющее со-

бой время от момента прохождения

тока через значение динамической ус-

тавки до начала расхождения контак-

тов;

Д/3,д — время задержки дуги •— вре-

мя от момента появления дуги на контактах до начала нарастания

напряжения на дуге по линейному закону.

Установлено, что время Д/дин изменяется в пределах О—2 мс при

скорости изменения тока 1,0—9 кА/мс и не зависит от значения ин-

дуктивности. Время Д/с определяется в основном инерционностью

ИДП, от параметров цепи нагрузки не зависит и находится в пределах

0,6—1,8 мс. Время Д/3,д зависит как от конструктивных параметров

выключателя (расположения контактов, скорости их расхождения, ин-

тенсивности магнитного дутья), так и от особенностей вероятностного

характера дуги (повторные пробои и т. п.). Предлагается рассматри-

вать Д/з,д как случайную величину, которая может принимать любые

значения в диапазоне 1(—3 мс при среднем значении 1,89 мс и сред-

неквадратичном отклонении 0,454 мс.

Джоулев интеграл для выключателей ВАТ-42 техническими усло-

виями не регламентируется. Из практики для выключателя на номи-

нальный ток 6300' А при уставке 2/„ом он находится в пределах

(2-5-5) -Ю6 А2-с при токах до 100 кА и постоянной времени до 50 мс.

С увеличением постоянной времени свыше 30—50' мс или с уменьше-

нием ее ниже 5—12 мс интеграл Джоуля существенно возрастает.

У автоматических выключателей ВАБ-42 интеграл Джоуля и собствен-

ное время срабатывания заметно больше за счет отсутствия ИДП.

2.3. Выключатели серии А3700

Автоматические выключатели этой серии предназначе-

ны для максимальной токовой защиты цепей с номиналь-

ным напряжением до 440 В постоянного и 660 В перемен-

3* 35

ного тока. Если описанные выше выключатели ВАТ и ВАБ

предназначены для защиты в основном полупроводниковых

установок, выключатели серии А3700 являются универсаль-

ными и могут быть использованы для защиты полупровод-

никовых устройств со стороны переменного тока.

Износостойкость выключателей этой серии находится

в пределах (5-4-16) -103 циклов включение-отключение в за-

висимости от типоисполнения. Износостойкость при комму-

тации 10-кратного переменного тока при напряжении

660 В и коэффициенте мощности не менее 0,25 находится

в пределах 50—250 циклов, а при напряжении 440 В по-

стоянного тока и постоянной времени не более 0,010 с —

в пределах 400—700 циклов. Наличие полупроводникового

расцепителя в ряде типоисполнений обеспечивает регули-

ровку токов и времени срабатывания в широком диапазо-

не. Номинальные токи выключателей охватывают ряд 40—

630 А. Собственное время срабатывания составляет 10 мс.

На рис. 2.6 приведена схема внутренних соединений вы-

ключателя со всеми дополнительными устройствами.

Использованы следующие обозначения [2.4]: О — отклю-

чено; I — включено; II — главная цепь; III — главные кон-

такты; IV — вспомогательные контакты; V —расцепитель

независимый; VI — расцепитель нулевого напряжения;

VII—привод электромагнитный; VIII — штепсельный разъ-

ем электромагнитного привода; К— зажимные колодки

цепи управления и сигнальной цепи; SA1— кнопка управ-

ления независимым расцепителем; SA2— кнопка управле-

ния электромагнитным приводом; — напряжение управ-

ления независимым расцепителем; U2— напряжение управ-

ления электромагнитным приводом.

Конструктивно выключатель состоит из следующих

узлов: кожуха, контактной системы, механизма управле-

ния, дугогасительных камер, искрогасителя, полупроводни-

кового или тепловых и электромагнитных расцепителей ма-

ксимального тока, зажимов для подсоединения главной

цепи и дополнительных устройств [2.4, 2.5]. Пластмассо-

вый кожух выключателя (рис. 2.7) состоит из основания 1,

на котором смонтированы детали и узлы выключателя, и

крышки 2. Контактная система состоит из главного по-

движного контакта 3, укрепленного на рычаге, связанном

с механизмом управления аппарата, и главного неподвиж-

ного контакта 4, изготовленных из металлокерамической

композиции на основе серебра. Контакты 3 и 4 припаяны

к контактодержателям 5 и 6. Контактодержатель 5 по-

движного контакта 3 электрически соединен гибким соеди-

нением 7 с максимальным электромагнитным расцепителем

и выводом 8 для внешнего подсоединения. Контактодержа-

тель 6 неподвижного контакта 4 имеет возможность не-

большого перемещения в зависимости от соотношения уси-

лий возвратной пружины и сил электродинамического

взаимодействия контактов. Максимальный электромагнит-

ный расцепитель устанавливается в каждом полюсе выклю-

Рис. 2.6. Схема внутренних соединений выключателя А3700

чателя и представляет собой электромагнит, состоящий из

сердечника 9, якоря 10 и удерживающей пружины 11. Ме-

ханизм управления включает в себя рукоятку управления

12, рычаг 13, защелку 14 и отключающую рейку 15.

Дугогасительные камеры расположены над контактами

каждого полюса выключателя и представляют собой набор

стальных пластин 16 в изоляционной оправе 17. Посредст-

вом этих пластин происходят дробление и деионизация

электрической дуги. Дугогасительные камеры устанавли-

ваются в корпусе 1 и удерживаются крышкой 2.

Искрогаситель 18 выполнен в отдельном пластмассовом

корпусе и является съемным блоком, который крепится

к крышке 2. Искрогаситель предназначен для охлаждения

и деионизации газов, выходящих из выключателя при от-

ключении токов короткого замыкания.

Для включения автоматического выключателя рукоятку

управления 12 перемещают вначале вниз, в результате чего

рычаг 13 сцепляется с защелкой 14, которая фиксирована

полуосью отключающей рейки 15. При последующем пере-

37

мещении рукоятки вверх происходит замыкание главных

контактов 3 и 4. При возникновении в защищаемой цепи

тока короткого замыкания, превышающего уставку, якорь

10 электромагнитного расцепителя максимального тока

притягивается к сердечнику 9 и воздействует на отключаю-

щую рейку 15, что вызывает отключение выключателя.

16 17 16

Рис. 2.7. Конструкция выключателя А3700

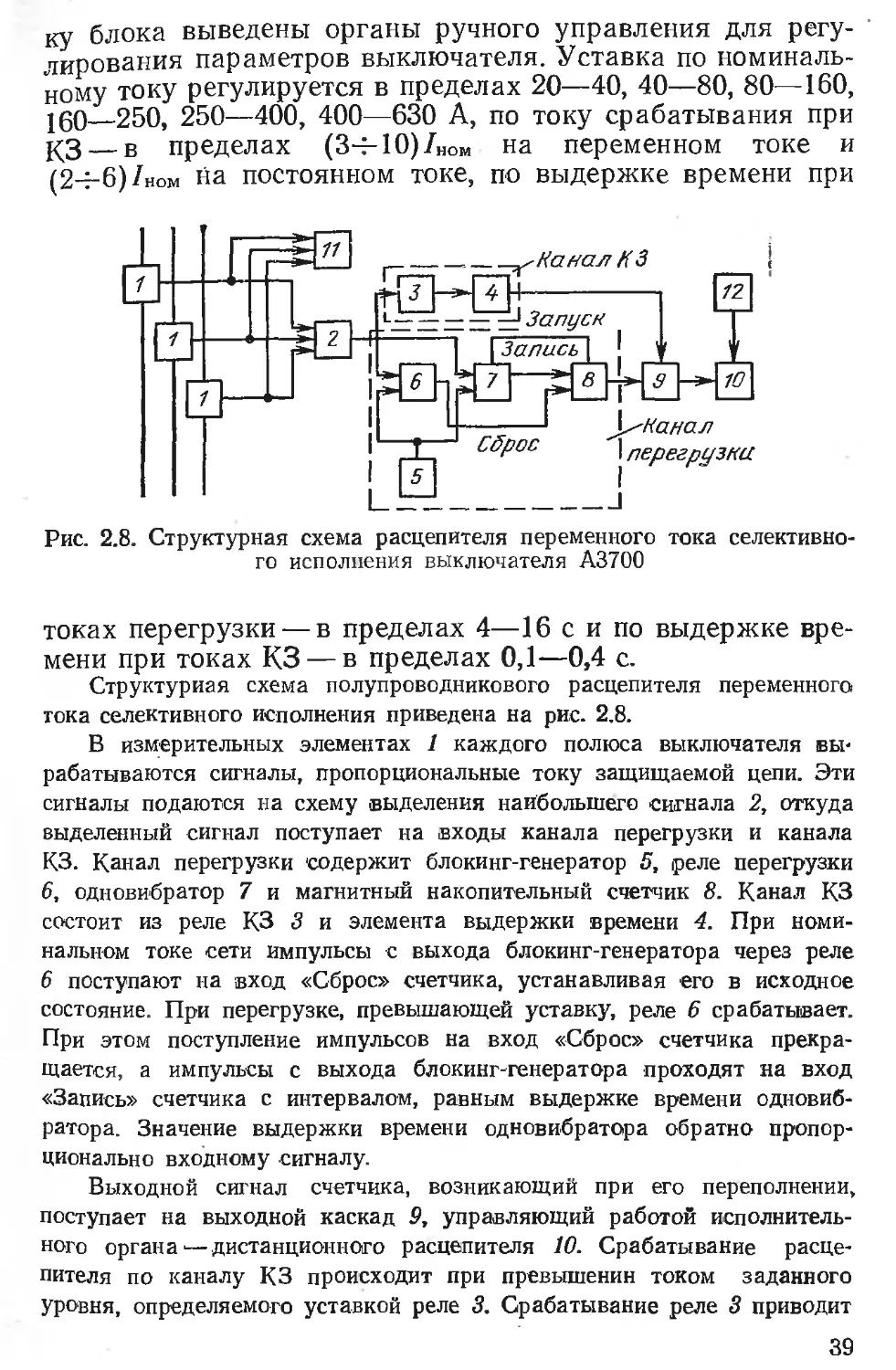

В серии автоматических выключателей А3700 примене-

ны бесконтактные полупроводниковые расцепители типа

РП, которые при возникновении токовых перегрузок или

КЗ вырабатывают по заданной программе сигнал на авто-

матическое отключение выключателя путем воздействия на

его дистанционный расцепитель.

Полупроводниковый расцепитель типа РП [2.6] состоит

из блока управления и измерительных элементов. Измери-

тельные элементы выполняются в виде трансформаторов

тока при работе на переменном токе или магнитных усили-

телей при работе на постоянном токе. Блоки управления

выполнены в пластмассовом кожухе, внутри которого на

печатных платах расположены элементы схемы. На крыш-

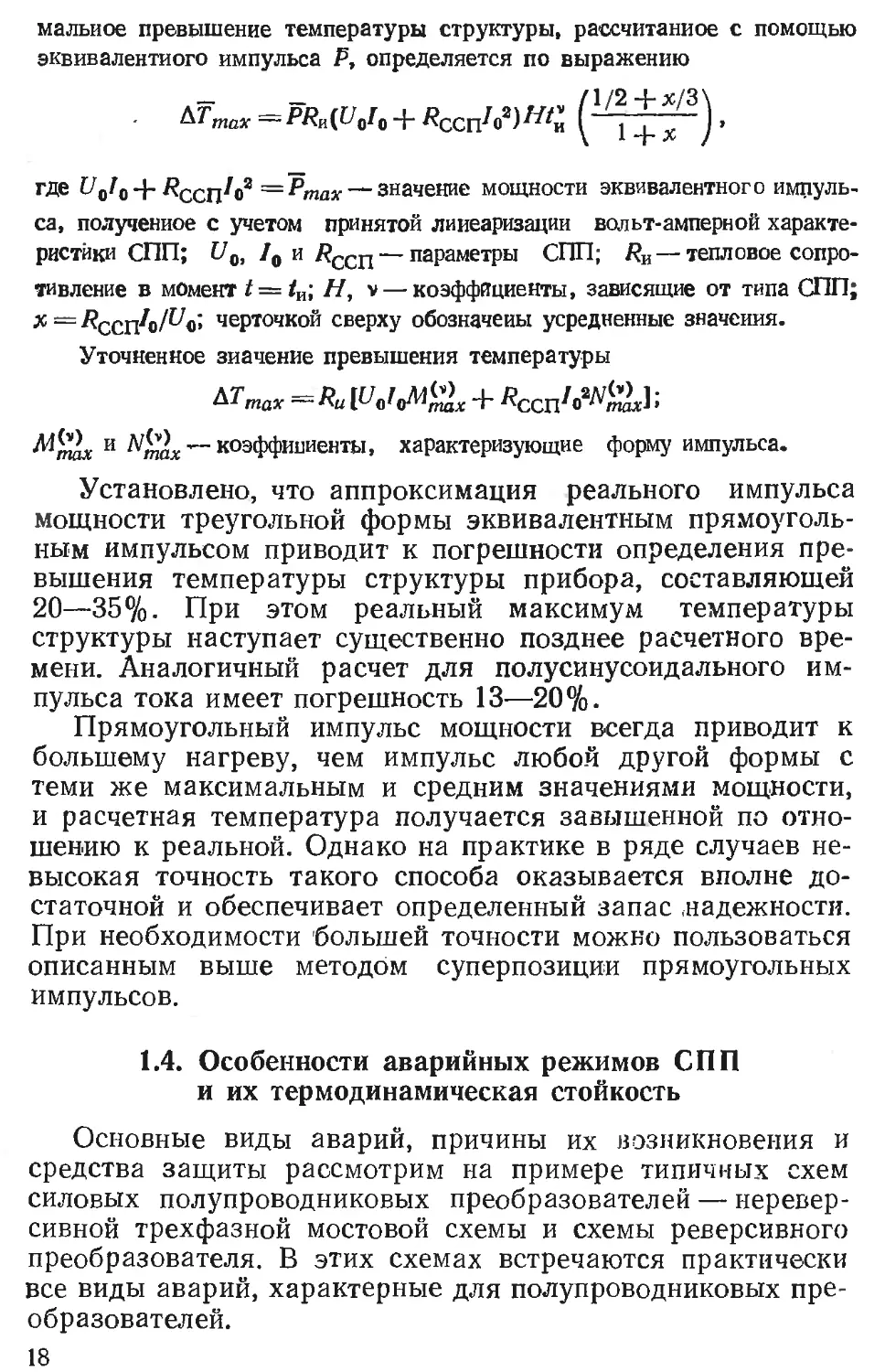

ку блока выведены органы ручного управления для регу-

лирования параметров выключателя. Уставка по номиналь-

ному току регулируется в пределах 20—40, 40—80, 80—160,

160—250, 250—400, 400—630 А, по току срабатывания при

КЗ — в пределах (Зч-10)7Ном на переменном токе и

(24-6) /ном на постоянном токе, по выдержке времени при

Рис. 2.8. Структурная схема расцепителя переменного тока селективно-

го исполнения выключателя А3700

токах перегрузки — в пределах 4—16 с и по выдержке вре-

мени при токах КЗ — в пределах 0,1—0,4 с.

Структурная схема полупроводникового расцепителя переменного

тока селективного исполнения приведена на рис. 2.8.

В измерительных элементах 1 каждого полюса выключателя вы-

рабатываются сигналы, пропорциональные току защищаемой цепи. Эти

сигналы подаются на схему выделения наибольшего сигнала 2, откуда

выделенный сигнал поступает на входы канала перегрузки и канала

КЗ. Канал перегрузки содержит блокинг-генератор 5, реле перегрузки

6, одновибратор 7 и магнитный накопительный счетчик 8. Канал КЗ

состоит из реле КЗ 3 и элемента выдержки времени 4. При номи-

нальном токе сети импульсы с выхода блокинг-генератора через реле

6 поступают на вход «Сброс» счетчика, устанавливая его в исходное

состояние. При перегрузке, превышающей уставку, реле 6 срабатывает.

При этом поступление импульсов на вход «Сброс» счетчика прекра-

щается, а импульсы с выхода блокинг-генератора проходят на вход

«Запись» счетчика с интервалом, равным выдержке времени одновиб-

ратора. Значение выдержки времени одновибратора обратно пропор-

ционально входному сигналу.

Выходной сигнал счетчика, возникающий при его переполнении,

поступает на выходной каскад 9, управляющий работой исполнитель-

ного органа1—дистанционного расцепителя 10. Срабатывание расце-

пителя по каналу КЗ происходит при превышении током заданного

уровня, определяемого уставкой реле 3. Срабатывание реле 3 приводит

39

к срабатыванию выходного каскада через промежуток времени, опре-

деляемый элементом выдержки времени. Блок питания 11 обеспечи-

вает питание блока управления и катушки дистанционного расцепи-

теля 12, предназначенного для оперативного отключения выключателя.

Описанные конструкции быстродействующих автоматиче-

ских электромагнитных выключателей со щелевой и деион-

ной дугогасительными камерами являются наиболее типич-

ными. На таком же принципе основываются быстродейст-

вующие автоматические выключатели серии «Электрон»

с поминальным током до 5500 А и серии АВМ с номиналь-

ным током до 2000 А. В настоящее время ведутся разра-

ботки новых серий быстродействующих выключателей

с уменьшенными габаритами, повышенными функциональ-

ными возможностями и более высоким качеством характе-

ристик.

2.4„ Выключатели зарубежных фирм

Начало промышленного изготовления быстродействую-

щих автоматических выключателей относится к 60-м годам,

хотя идея и практическая реализация выключателей такого

рода впервые появились еще в 40-х годах в США (фирма

Westinghouse).

Автоматические выключатели низкого напряжения (до

1000 В) в настоящее время изготавливают более 70 зару-

бежных электротехнических фирм — «Мицубиси», «Тэраса-

ки», «Никко» (Япония), Rlokner Moeller, AEG, Siemens

(ФРГ), General Electric, Westinghouse (США) и многие

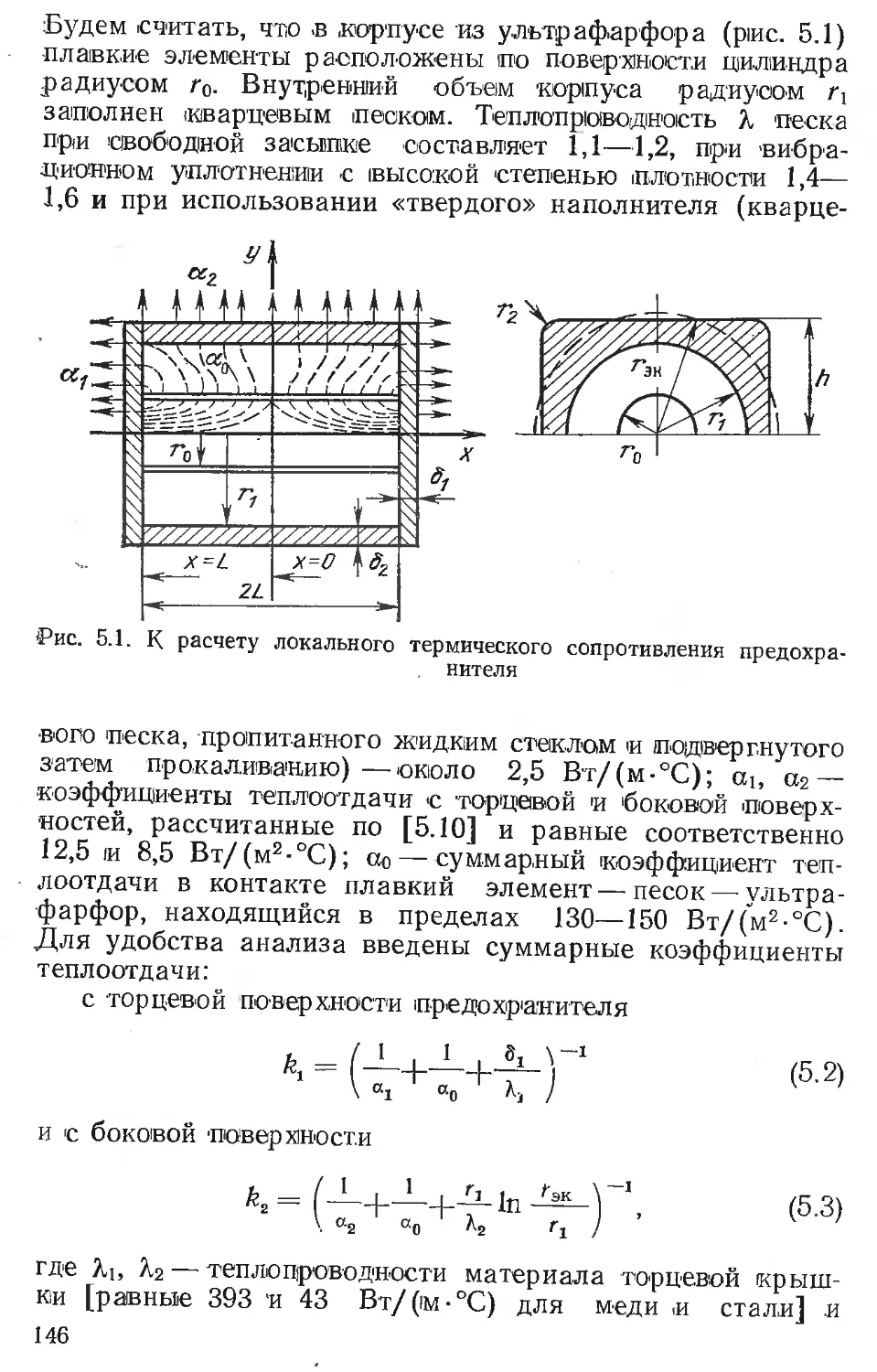

другие.