Автор: Бойцов В.В. Бабенко В.А. Волик Ю.П.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение обработка металлов штамповка технология машиностроения издательство машиностроение штампы

Год: 1982

Объемная штамповка

МАШИНОСТРОЕНИЕ

1

В. А. БАБЕНКО

В.В БОЙЦОВ'

Ю П. ВОЛИК

АТЛ АС СХЕМ

И ТИПОВЫХ КОНСТРУКЦИЙ

ШТАМПОВ

В. А, БАБЕНКО |, В. В. БОЙЦОВ, Ю. П. ВОЛИК

ОБЪЕМНАЯ ШТАМПОВКА

АТЛАС СХЕМ И ТИПОВЫХ КОНСТРУКЦИЙ ШТАМПОВ

ВТОРОЕ ИЗДАНИЕ. ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего специального образования СССР

в качестве учебного пособия для студентов вузов, обучающихся по специальности

«Машины и технология обработки металлов давлением»

Долгопрудненский авиационный техникум

Электронная библиотека

Козловский Александр Юрьевич

141702 Россия Московская обл

г. Долгопрудный, пл. Собина, 1

datje@mail.ru

gosdat.ru

Phone: 8(495)4084593 8(495)4083109

Email:

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ» 1982

ББК 34.62я 73я6

Б12

УДК 621.73 + 621.97 + 621.98 (075.8) (084.42)

ПРЕДИСЛОВИЕ

Рецензент: кафедра «Машины и автоматизация

обработки давлением» Московского высшего технического

училища им. Н. Э. Баумана (зав. кафедрой проф. Е. А. Попов)

Бабенко В. А. и др.

Б12 Объемная штамповка. Атлас схем и типовых конструк-

ций штампов: Уч. пособие для машиностроительных

вузов/В. А. Бабенко, В. В. Бойцов, Ю. П. Волик. — 2-е

изд., перераб. и доп. —М.: Машиностроение, 1982. -—

104 с., ил.

В пер.: 2 р. 20 к.

Атлас содержит схемы и типовые конструкции штампов для горячей

и холодной объемной штамповки. В нем кратко освещены основные положения

по проектированию инструмента, отмечены конструктивные особенности

штампов, устанавливаемых на универсальном и специализированном обору-

довании, а также рассмотрена специфика штампов, используемых при автома-

тической штамповке и в новых видах объемного деформирования: штамповке

на многоплунжерных прессах,; высокоскоростной штамповке, изотермической

штамповке и др.

Атлас является учебным пособием для студентов вузов, обучающихся

по специальности «Машины и обработка металлов давлением». Может быть

полезен инженерно-техническим оаботникам заводов и проектно-конструктор-

ских организаций.

2704030000-079 ББК 34.62я 73я6

038(01)-82 ’ 6П4.2

В технологии машиностроения важное место занимает обработка

металлов давлением. Совершенствуются процессы горячей и холод-

ной объемной штамповки, осуществляемые на универсальном обору-

довании (молотах, прессах, горизонтально-ковочных машинах) и

специализированном (вальцах, горизонтально-гибочных, электро-

высадочных, раскатных, радиально-ковочных машинах). Все шире

распространяются новые способы объемного деформирования —

изотермическая штамповка, штамповка на многоплунжерных прес-

сах, высокоскоростная штамповка, сферодвижная штамповка, хо-

лодное выдавливание и др.

Отчетливо обозначились основные направления в развитии

объемной штамповки:

— повышение точности поковок за счет перевода их изготовления

с молотов на, горячештамповочные кривошипные прессы (ГШКП)

и горизонтально-ковочные машины (ГКМ), применения малоокисли-

тельного|нагрева заготовок, калибровочных операций, а также ис-

пользования специализированного оборудования;

— сокращение расхода металла благодаря внедрению рациональ-

ных заготовок под штамповку, малооблойной и безоблойной штампо-

вки, комбинированных способов штамповки;

— увеличение производительности штамповки, достигаемое при

широком использовании прогрессивного кузнечно-штамповочного

оборудования, в том числе автоматов и автоматических линий.

При составлении атласа авторы учитывали состояние и перспек-

тивы развития производства поковок, изготовляемых объемной штам-

повкой, в связи с чем основное внимание в пособии уделено про-

грессивным методам штамповки на ГШКП и ГКМ; по возможности

описаны и другие виды штамповки, включая штамповку на специа-

лизированном оборудовании, деформирование на холодновысадоч-

ных и горячевысадочных автоматах, а также завершающие операции

производства поковок.

С целью выработки у студентов навыков самостоятельного выпол-

нения конструкторских разработок в атласе приведены только прин-

ципиальные схемы инструмента и переходов штамповки. Даны

также примеры оформления чертежей типовых штампов. Общие

сведения о конструировании штампов изложены в текстовой части

учебного пособия.

Атлас построен в соответствии с классификацией штампов по

назначению (для объемной штамповки, обрезки облоя, правки,! ка-

либровки) и видам кузнечно-штамповочного оборудования (штампы

молотовые, прессовые, ГКМ, горизонтально-гибочные машины и т. п.),

что соответствует в основном порядку изложения материала

в учебниках по технологии производства штампованных поковок.

С этой точки зрения атлас может быть полезен не только при выпол-

нении курсовых и дипломных проектов, но и при прохождении курса

технологии кузнечно-штамповочного производства.

С момента выхода в свет первого издания атласа прошло более

15 лет. В настоящем издании авторы постарались отразить новейшие

достижения в области объемной штамповки в нашей стране и за

рубежом, а также учли замечания и пожелания, сделанные специали-

стами по первому изданию.

Авторы глубоко признательны тт. Охрименко Я. М., Щербе В. Н., Гут-

кину И. Е., Рогатину Ю. И., Запрягайло Б. И., Тихонову Ф. А., Кулешову М. Я.,

Ферберовой В. В. за советы и предоставленные материалы, а также тт. Джуром-

скому Ю. В., Калыгиной Л. А., Бахареву А. В., Богачевой Т. Г. за помощь в оформ-

лении атласа.

© Издательство «Машиностроение», 1982 г.

Глава I

1. КЛАССИФИКАЦИЯ ШТАМПОВ

В отличие от универсального инструмента для ковки (бойков)

штампы для объемной штамповки являются специальным инстру-

ментом, поскольку конструируются и изготовляются для серийного

и массового производства поковок, как правило, одного наименова-

ния. В настоящее время в кузнечных цехах объемной штамповки

применяют большое число самых разнообразных штампов, которые

можно классифицировать по назначению, видам оборудования,

количеству ручьев, конструктивному признаку и т. д.

По назначению различают штампы для собственно

штамповки, обрезные, правочные и калибровочные. В качестве ин-

струмента при штамповке используют также валки (секторы) •—

для прокатки и вальцовки, а также бойки — для ротационной ковки.

По видам оборудования штампы можно разделить

на две основные группы:

1) устанавливаемые на универсальном кузнечно-штамповочном

оборудовании (молотах, ГШКП, винтовых и гидравлических прессах,

ГКМ);

2) устанавливаемые на специализированном оборудовании (го-

ризонтально-гибочных, радиально-ковочных, ротационно-ковочных,

вертикально-ковочных, электровысадочных, высокоскоростных ма-

шинах, гидравлических прессах для изотермической и многоплун-

жерной штамповки, вальцах и прокатных станах, инструмент для

жидкой и сферодвижной штамповки и др.).

По количеству ручьев штампы подразделяются

на одноручьевые и многоручьевые. Одноручьевые применяют для

изготовления поковок простых по форме или предварительно под-

готовленных на других видах оборудования (ковкой, высадкой,

вальцовкой). Многоручьевые штампы применяют для изготовления

поковок сложной формы.

По конструктивному признаку различают

штампы с одной или несколькими поверхностями разъема, с выталки-

вателями поковок и без них, цельные (монолитные) и сборные,

со вставками различной формы. Штампы могут быть также откры-

тыми — для штамповки с облоем и закрытыми — для безоблойной

штамповки.

2. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВ

Условия эксплуатации штампов для объемной штамповки, в осо-

бенности для горячего деформирования, очень тяжелые. Штампы

подвергаются многократному воздействию высоких температур и

ОБЩИЕ СВЕДЕНИЯ О ШТАМПАХ

значительных нагрузок. Интенсивное течение металла в процессе

формообразования поковки вызывает истирание (абразивный износ)

поверхности ручья. Штампы для горячего деформирования в течение

каждого цикла штамповки испытывают резкие колебания темпера-

туры, особенно при использовании смазочно-охлаждающих жидко-

стей, что приводит к образованию на поверхности ручья разгарных

трещин.

Штамповые стали должны обладать высокими механическими

свойствами, сочетая прочность с ударной вязкостью, износостойко-

стью, разгаростойкостью, и сохранять эти свойства при повышенных

температурах. Материалы штампов должны хорошо прокаливаться

(при термической обработке), обрабатываться резанием и быть срав-

нительно дешевыми.

Выбор стали для штампа определяется условиями его эксплуата-

ции (горячая или холодная штамповка, динамический или стати-

ческий характер нагружения, способ смазки и охлаждения, вели-

чина удельных усилий штамповки, зависящая от сложности поковки

и ее материала, схемы напряженного состояния в очаге деформации),

габаритами штампа или вставки, серийностью производства и др.

Поэтому для изготовления штампов применяют разнообразные по

химическому составу и свойствам марки сталей. Однако их число

стремятся свести на заводах к целесообразному минимуму, что об-

легчает заказ и получение штамповых материалов, изготовление штам-

пов и их эксплуатацию.

Марки штамповых сталей и химический состав регламентиру-

ются ГОСТ 5950—73.

Для изготовления молотовых и прессовых штампов получили

распространение стали 5ХНМ, 5ХНВ, 5ХНВС, 5ХГМ. Полноцен-

ным заменителем дефицитных хромоникелевых сталей 5ХНВ и

5ХНМ является безникелевая сталь 4ХСМФ. Дешевыми сталями для

высадочных штампов являются марки 4ХВ2С, 5ХВ2С, 7X3, 8X3.

При штамповке труднодеформируемых сплавов применяют вы-

соколегированные стали 4ХЗВМФ, 4Х5В2ФС, 4Х5МФС, 4Х4ВМФС,

5ХЗВЗМФС, 5Х2ВМНФ и др. Эти же стали целесообразно применять

для изготовления высоконагруженных деталей штампов при вы-

садке и выдавливании на ГКМ, ГШКП, горячевысадочных автома-

тах, высокоскоростных машинах.

Для повышения износостойкости и теплостойкости штамповых

вставок, пуансонов и матриц широко применяют химико-термическую

обработку поверхности ручья. Например, очень эффективно азоти-

рование сравнительно небольших по габаритам вставок штампов

ГШКП.

Рабочие элементы обрезных штампов изготовляют из хромистых

сталей типа 7X3, 8X3. Реже применяют стали 5ХНВ, 5ХНМ,

4ХВ2С. Часто режущие кромки деталей штампа, выполненных из

стали 45, наплавляют твердым сплавом.

Блоки для молотовых вставок, матриц для высадки изготовляют

из сталей 40ХЛ, 40Л.

При жидкой штамповке для инструмента используют стали

4Х5В2ФС, 4Х5МФС, ЗХ2В8Ф; для изотермической штамповки ти-

тановых сплавов и сталей применяют жаропрочные сплавы на ни-

келевой основе типа ЖС6К, ЖС6У, керамические и металлокерами-

ческие сплавы, сплавы на основе молибдена.

Весьма перспективно при горячей объемной штамповке примене-

ние литых штампов, изготовляемых вместе с ручьями. Для литых

штампов используют стали, в основном, подобные по составу сталям

для ковочных штампов. Применение литых штампов повышает

стойкость инструмента, снижает трудоемкость изготовления штампо-

вой оснастки, позволяет более экономно расходовать стали за счет

многократного переплава изношенного штампа и др.

Детали штампов для холодного объемного деформирования изго-

товляют из высокоуглеродистых (УЮА), среднелегированных (9ХС,

ХВГ) и высоколегированных (Х12М, Х12Ф1, Х6ВФ, Р18 и др.)

сталей. Стали УЮА, 9ХС, ХВГ обладают сравнительно невысокой

прочностью, поэтому их используют в основном для малонагружен-

ных элементов штампа (выталкивателей, опорных прокладок и т. п.).

Высоколегированные стали после термической обработки приобретают

высокие показатели твердости, прочности и вязкости.

Рекомендации по выбору штамповых материалов, а также терми-

ческой и химико-термической обработки штампов приведены в спра-

вочной и специальной [6, 24, 21] литературе.

3. ПРАВИЛА КОНСТРУИРОВАНИЯ

И ОФОРМЛЕНИЯ ЧЕРТЕЖА ШТАМПА

Габаритные размеры и размеры крепежных элементов штампов

должны быть строго согласованы с соответствующими параметрами

оборудования, на котором их устанавливают. При этом необходимо

учитывать размеры рабочего пространства машины, величину хода

бабы молота, ползуна пресса, главного и бокового ползунов ГКМ,

ход и размеры толкателя пресса и выталкивателя пакета, регулиро-

вочный ход закрытой высоты и размеры стола ГШКП, способы креп-

ления штампов и др.

При конструировании штампов следует правильно компоновать

штамповочные и заготовительные ручьи, ножи, выемки под клещи, 1

обрезные и отрезные ручьи ГКМ и др., учитывая допустимые рас-|

стояния между ручьями и до края штампа, удобство укладки нагретой1

3

заготовки в первый ручей и последующей перекладки в другой,

площадь зеркала штампа.

В целях экономии штамповой стали следует по возможности шире

применять конструкции штампов со вставками, предусматривая при

этом надежное крепление вставок и удобную их замену. При кон-

струировании штампов, устанавливаемых на автоматизированных

ГШКП или ГКМ, а также на высадочных автоматах, необходимо

учитывать специфику автоматизированной штамповки поковок.

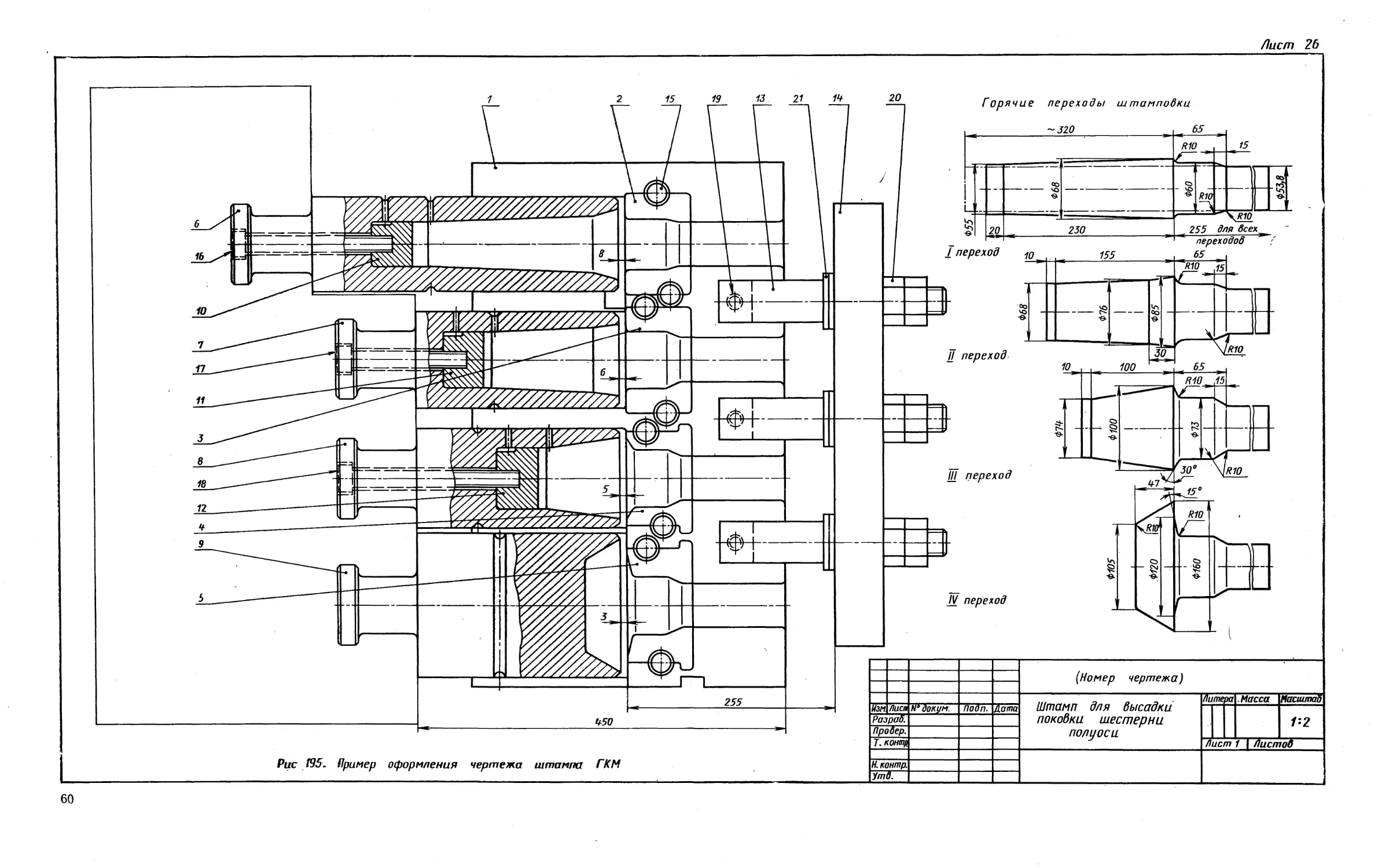

Ниже приводятся основные правила оформления чертежа штампа.

1. Чертеж штампа выполняется, как правило, в натуральную

величину. Уменьшенный масштаб допускается для крупных и про-

стых штампов.

2. На чертеже общего вида штампа или на отдельном листе вы-

черчивают горячую поковку (для молотового штампа или прессовой

вставки), переходы штамповки горячие (для штампа ГКМ, а при

необходимости, и для прессового штампа) или чертеж поковки (для

обрезного штампа).

3. На чертеже штампа должны быть проставлены все размеры,

необходимые для его изготовления. Размеры нормализованных

элементов не проставляют, а дают ссылку на нормаль.-

4. При простановке размеров штампа следует учитывать спет и-

фику его изготовления. Так, размеры молотового штампа простав-

ляют от поверхностей, образующих контрольный угол, штампа

ГКМ — от опорных плоскостей и т. д.

5. На чертеже штампа должны быть приведены технические тре-

бования, которые могут содержать: допустимые отклонения от чер-

тежа штампа; допуски на габаритные размеры; точность изготовления

ручьев и элементов штампа; сведения о наладке толкателя пресса, вы-

талкивателей пакета и вставок, о возобновлении деталей штампа; шеро-

ховатость его поверхностей; указания о термической обработке и твер-

дости деталей, о приемке штампа и его контрольных испытаниях

и др.

6. В правом нижнем углу чертежа помещают основную надпись

с указанием количества листов, включая лист с чертежом поковки

или переходами штамповки. Спецификация деталей штампа и стан-

дартных изделий приводится на отдельных листах.

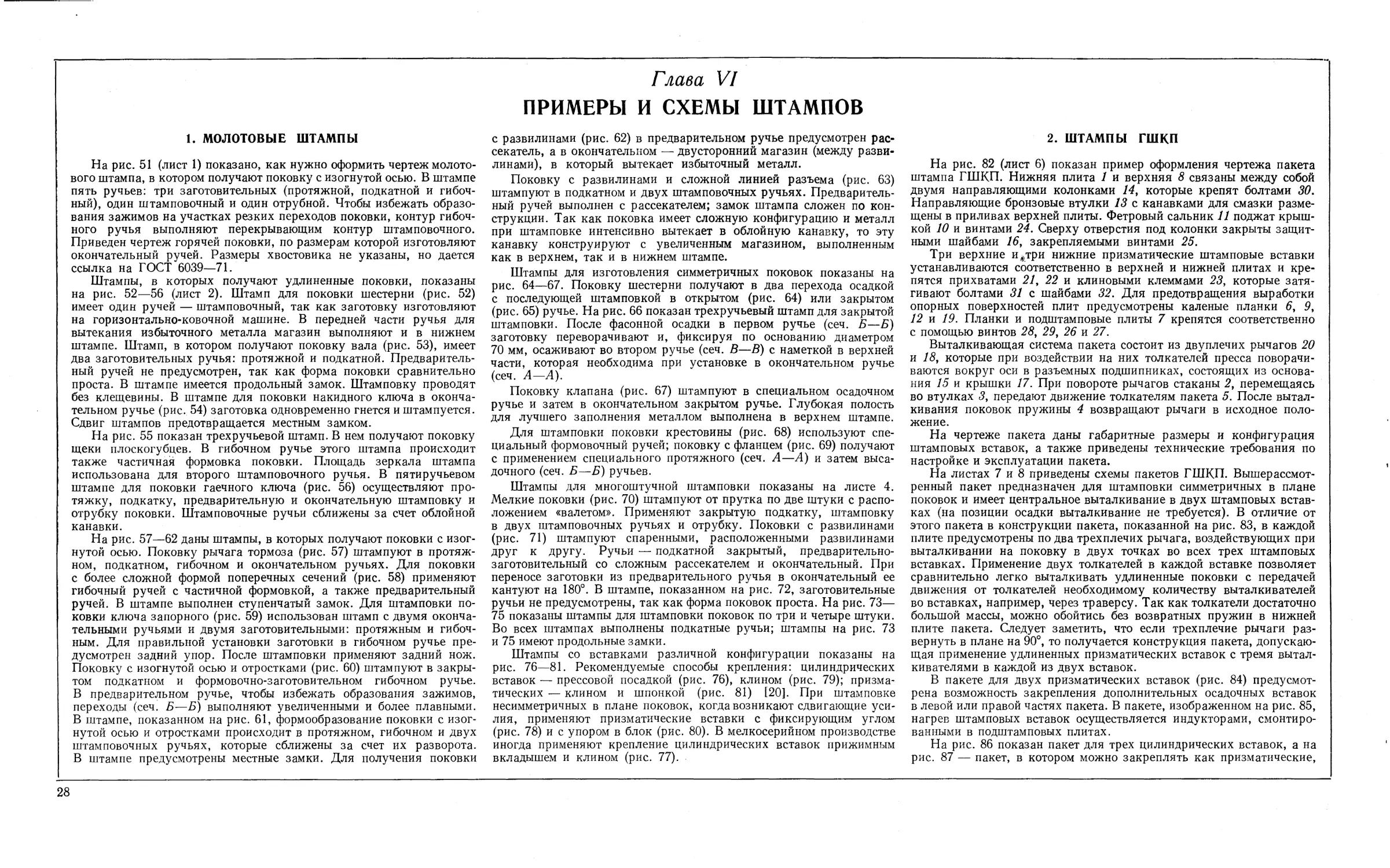

1. МОЛОТОВЫЕ ШТАМПЫ

Ручьи молотовых штампов делятся на заготовительные, штампо-

вочные и отрубные.

В качестве заготовительных наиболее часто используют

пережимной, протяжной, подкатной, формовочный, гибочный ручьи

(для удлиненных поковок), а также площадку для осадки (для

симметричных в плане поковок). Для отдельных видов поковок при-

меняют специальные протяжной и формовочный ручьи, площадку

для расплющивания и высадочный ручей. К штамповочным

относят окончательный (чистовой) и предварительный (черновой)

ручьи, а для сложных поковок — заготовительно-предварительный

ручей. Отрубными ручьями в молотовых штампах явля-

ются ножи.

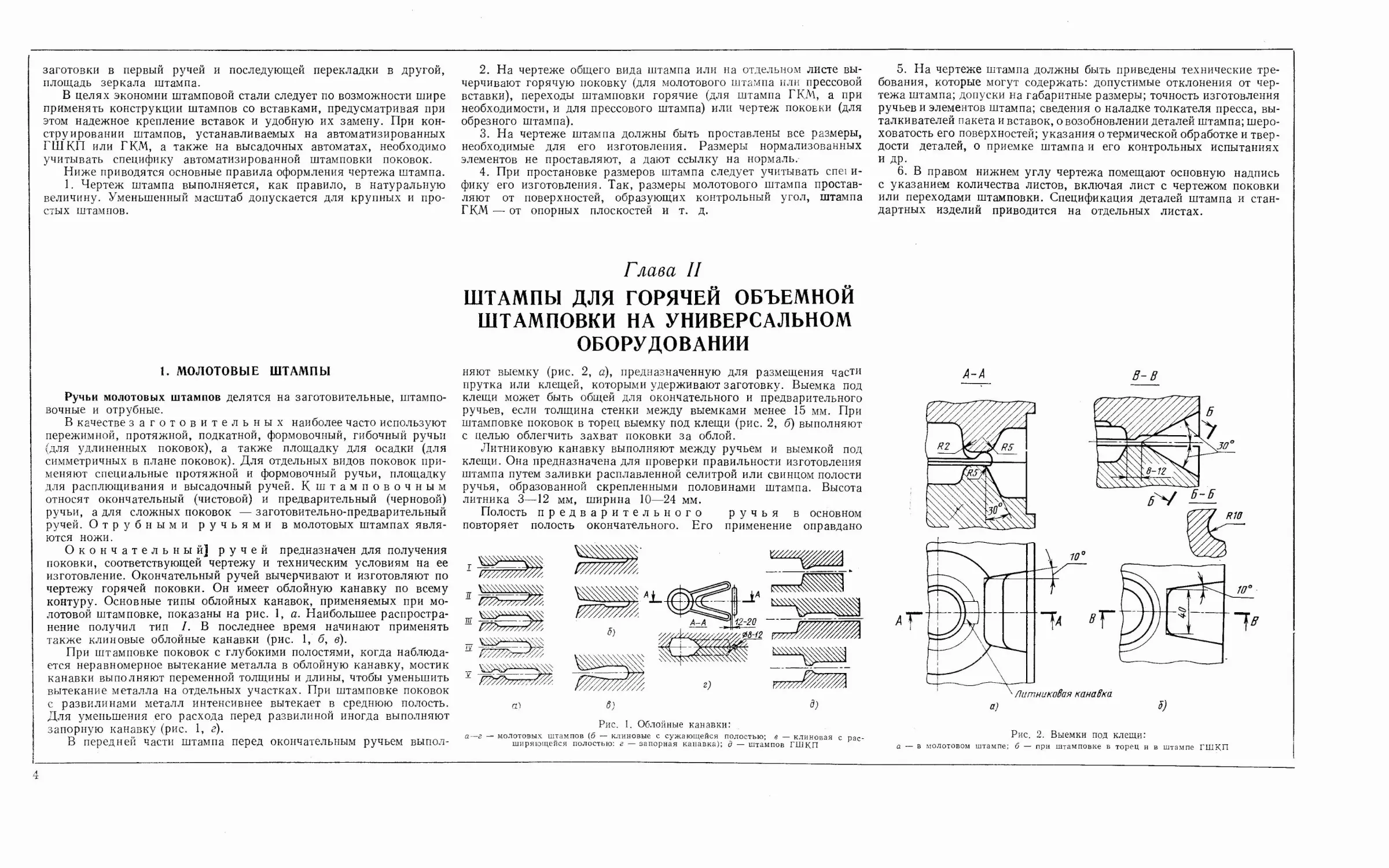

Окончательный] ручей предназначен для получения

поковки, соответствующей чертежу и техническим условиям на ее

изготовление. Окончательный ручей вычерчивают и изготовляют по

чертежу горячей поковки. Он имеет облойную канавку по всему

контуру. Основные типы облойных канавок, применяемых при мо-

лотовой штамповке, показаны на рис. 1, а. Наибольшее распростра-

нение получил тип /. В последнее время начинают применять

также клиновые облойные канавки (рис. 1, б, в).

При штамповке поковок с глубокими полостями, когда наблюда-

ется неравномерное вытекание металла в облойную канавку, мостик

канавки выполняют переменной толщины и длины, чтобы уменьшить

вытекание металла на отдельных участках. При штамповке поковок

с развилинами металл интенсивнее вытекает в среднюю полость.

Для уменьшения его расхода перед развилиной иногда выполняют

запорную канавку (рис. 1, г).

В передней части штампа перед окончательным ручьем выпол-

Глава II

ШТАМПЫ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ

ШТАМПОВКИ НА УНИВЕРСАЛЬНОМ

ОБОРУДОВАНИИ

няют выемку (рис. 2, а), предназначенную для размещения части

прутка или клещей, которыми удерживают заготовку. Выемка под

клещи может быть общей для окончательного и предварительного

ручьев, если толщина стенки между выемками менее 15 мм. При

штамповке поковок в торец выемку под клещи (рис. 2, б) выполняют

с целью облегчить захват поковки за облой.

Литниковую канавку выполняют между ручьем и выемкой под

клещи. Она предназначена для проверки правильности изготовления

штампа путем заливки расплавленной селитрой или свинцом полости

ручья, образованной скрепленными половинами штампа. Высота

литника 3—12 мм, ширина 10—24 мм.

Полость предварительного ручья в основном

повторяет полость окончательного. Его применение оправдано

Рис. 1. Облойные канавки:

а—-г — молотовых штампов (б — клиновые с сужающейся полостью; в — клиновая с рас-

ширяющейся полостью: г — запорная канавка); д — штампов ГШКП

Рис. 2. Выемки под клещи:

а — в молотовом штампе; б — при штамповке в торец и в штампе ГШКП

в случае, когда поковка относительно сложная и стойкость одного

окончательного ручья оказывается невысокой, а ручей плохо за-

полняется металлом. С применением предварительного ручья срок

службы окончательного ручья увеличивается, так как на него при-

ходится большая доля формоизменения поковки.

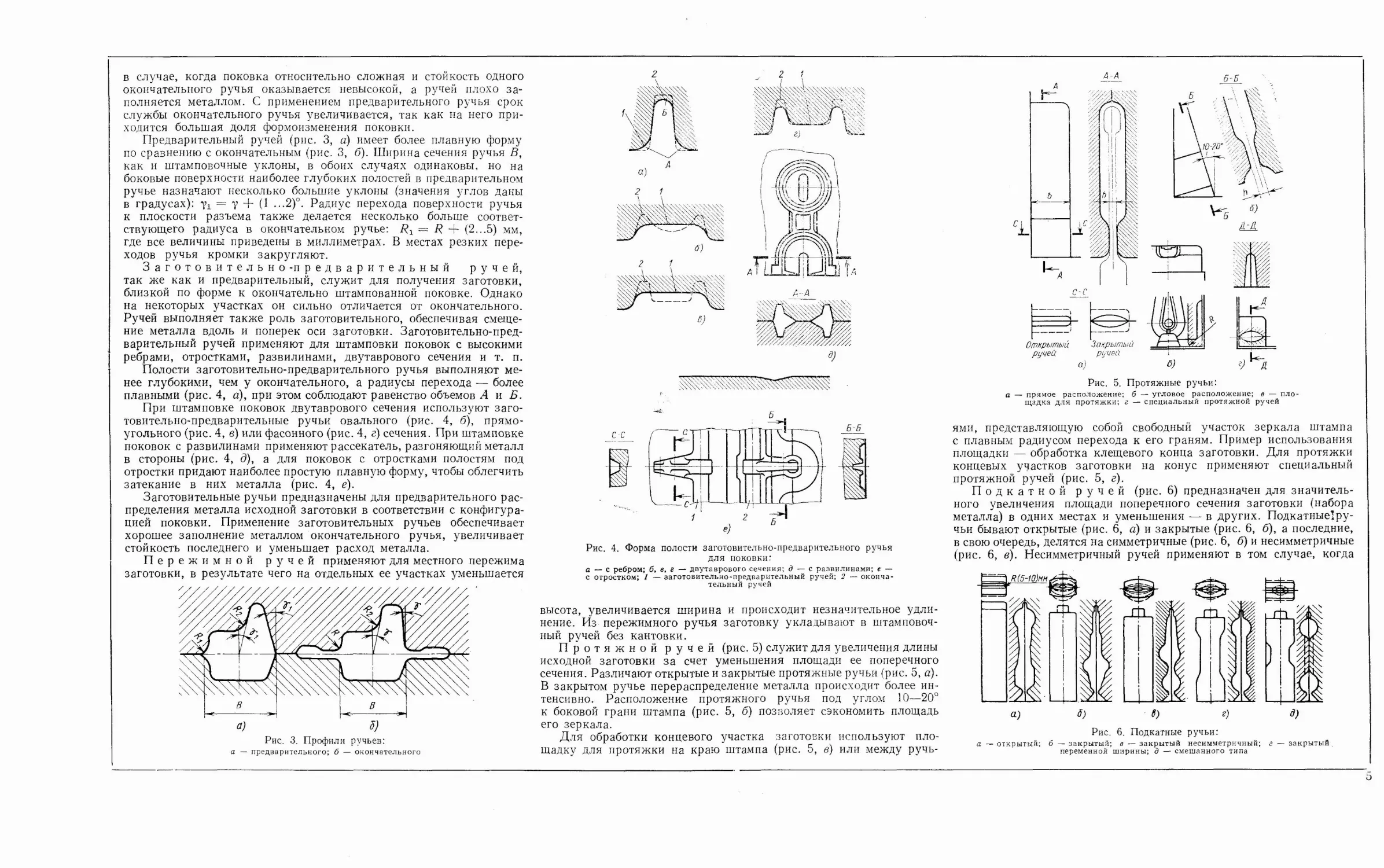

Предварительный ручей (рис. 3, а) имеет более плавную форму

по сравнению с окончательным (рис. 3, б). Ширина сечения ручья В,

как и штамповочные уклоны, в обоих случаях одинаковы, но на

боковые поверхности наиболее глубоких полостей в предварительном

ручье назначают несколько большие уклоны (значения углов даны

в градусах): = у + (I ...2)°. Радиус перехода поверхности ручья

к плоскости разъема также делается несколько больше соответ-

ствующего радиуса в окончательном ручье: = 7? + (2...5) мм,

где все величины приведены в миллиметрах. В местах резких пере-

ходов ручья кромки закругляют.

Заготов и тельно-предвари тельный ручей,

так же как и предварительный, служит для получения заготовки,

близкой по форме к окончательно штампованной поковке. Однако

на некоторых участках он сильно отличается от окончательного.

Ручей выполняет также роль заготовительного, обеспечивая смеще-

ние металла вдоль и поперек оси заготовки. Заготовительно-пред-

варительный ручей применяют для штамповки поковок с высокими

ребрами, отростками, развилинами, двутаврового сечения и т. п.

Полости заготовительно-предварительного ручья выполняют ме-

нее глубокими, чем у окончательного, а радиусы перехода — более

плавными (рис. 4, а), при этом соблюдают равенство объемов А и Б.

При штамповке поковок двутаврового сечения используют заго-

товительно-предварительные ручьи овального (рис. 4, б), прямо-

угольного (рис. 4, в) или фасонного (рис. 4, е) сечения. При штамповке

поковок с развилинами применяют рассекатель, разгоняющий металл

в стороны (рис. 4, б), а для поковок с отростками полостям под

отростки придают наиболее простую плавную форму, чтобы облегчить

затекание в них металла (рис. 4, е).

Заготовительные ручьи предназначены для предварительного рас-

пределения металла исходной заготовки в соответствии с конфигура-

цией поковки. Применение заготовительных ручьев обеспечивает

хорошее заполнение металлом окончательного ручья, увеличивает

стойкость последнего и уменьшает расход металла.

Пережимной ручей применяют для местного пережима

заготовки, в результате чего на отдельных ее участках уменьшается

Рис. 3. Профили ручьев:

а — предварительного; б — окончательного

Рис. 4. Форма полости заготовительно-предварительного ручья

для поковки:

а — с ребром; б, в, г — двутаврового сечения; д — с развилинами; е —

с отростком; 1 — заготовительно-предварительный ручей; 2 — оконча-

тельный ручей

высота, увеличивается ширина и происходит незначительное удли-

нение. Из пережимного ручья заготовку укладывают в штамповоч-

ный ручей без кантовки.

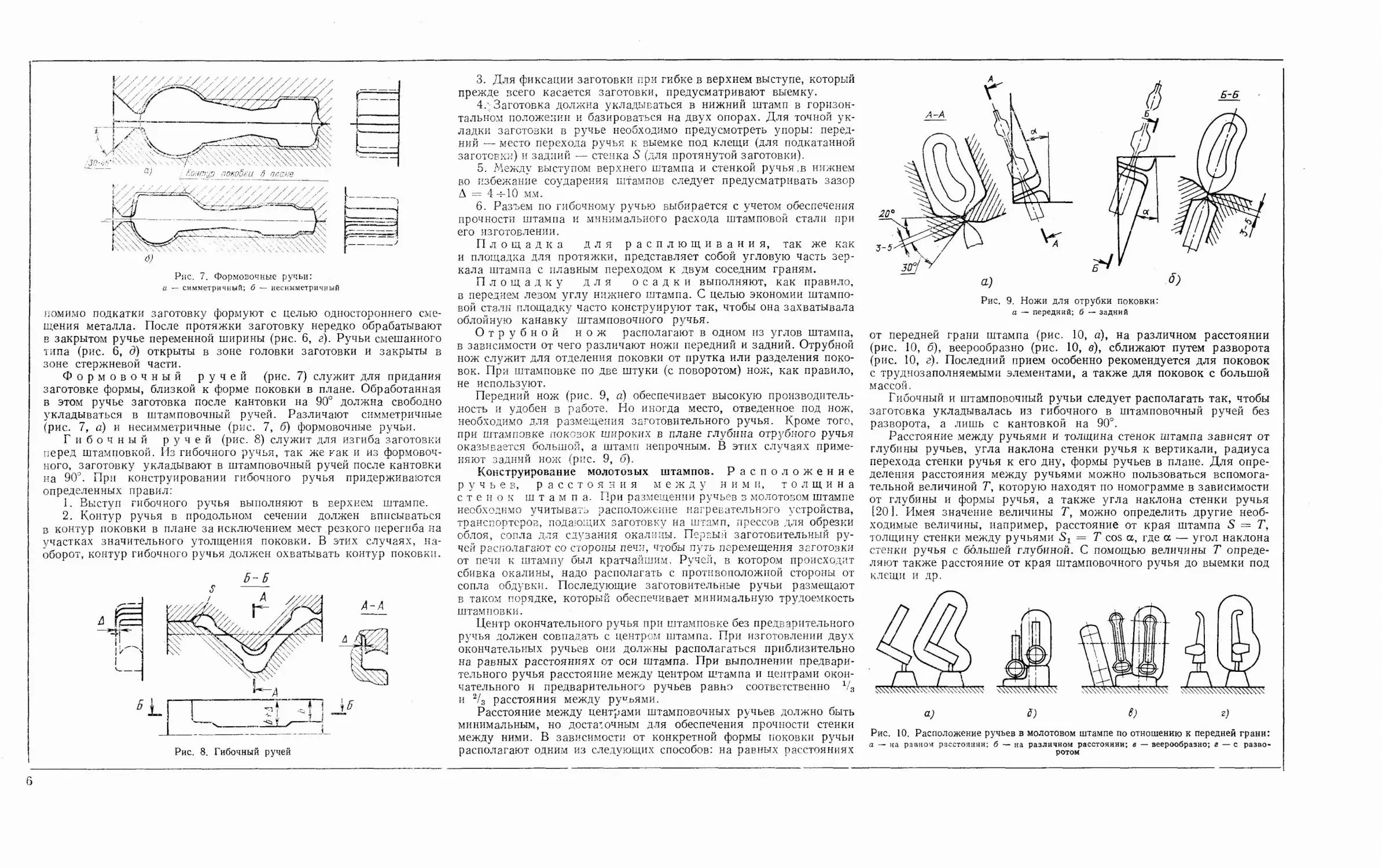

Протяжной ручей (рис. 5) служит для увеличения длины

исходной заготовки за счет уменьшения площади ее поперечного

сечения. Различают открытые и закрытые протяжные ручьи (рис. 5, а).

В закрытом ручье перераспределение металла происходит более ин-

тенсивно. Расположение протяжного ручья под углом 10—20°

к боковой грани штампа (рис. 5, б) позволяет сэкономить площадь

его зеркала.

Для обработки концевого участка заготовки используют пло-

щадку для протяжки на краю штампа (рис. 5, в) или между ручь-

Рис. 5. Протяжные ручьи:

а — прямое расположение; б — угловое расположение; в — пло-

щадка для протяжки; г — специальный протяжной ручей

ями, представляющую собой свободный участок зеркала штампа

с плавным радиусом перехода к его граням. Пример использования

площадки — обработка клещевого конца заготовки. Для протяжки

концевых участков заготовки на конус применяют специальный

протяжной ручей (рис. 5, е).

Подкатной ручей (рис. 6) предназначен для значитель-

ного увеличения площади поперечного сечения заготовки (набора

металла) в одних местах и уменьшения — в других. Подкатные]ру-

чьи бывают открытые (рис. 6, а) и закрытые (рис. 6, б), а последние,

в свою очередь, делятся на симметричные (рис. 6, б) и несимметричные

(рис. 6, в). Несимметричный ручей применяют в том случае, когда

а) 5) б) г) д)

Рис. 6. Подкатные ручьи:

а — открытый; б — закрытый; в — закрытый несимметричный; г — закрытый

переменной ширины; д — смешанного типа

Рис. 7. Формовочные ручьи:

а — симметричный; б — несимметричный

помимо подкатки заготовку формуют с целью одностороннего сме-

щения металла. После протяжки заготовку нередко обрабатывают

в закрытом ручье переменной ширины (рис. 6, г). Ручьи смешанного

типа (рис. 6, <5) открыты в зоне головки заготовки и закрыты в

зоне стержневой части.

Формовочный ручей (рис. 7) служит для придания

заготовке формы, близкой к форме поковки в плане. Обработанная

в этом ручье заготовка после кантовки на 90° должна свободно

укладываться в штамповочный ручей. Различают симметричные

(рис. 7, а) и несимметричные (рис. 7, б) формовочные ручьи.

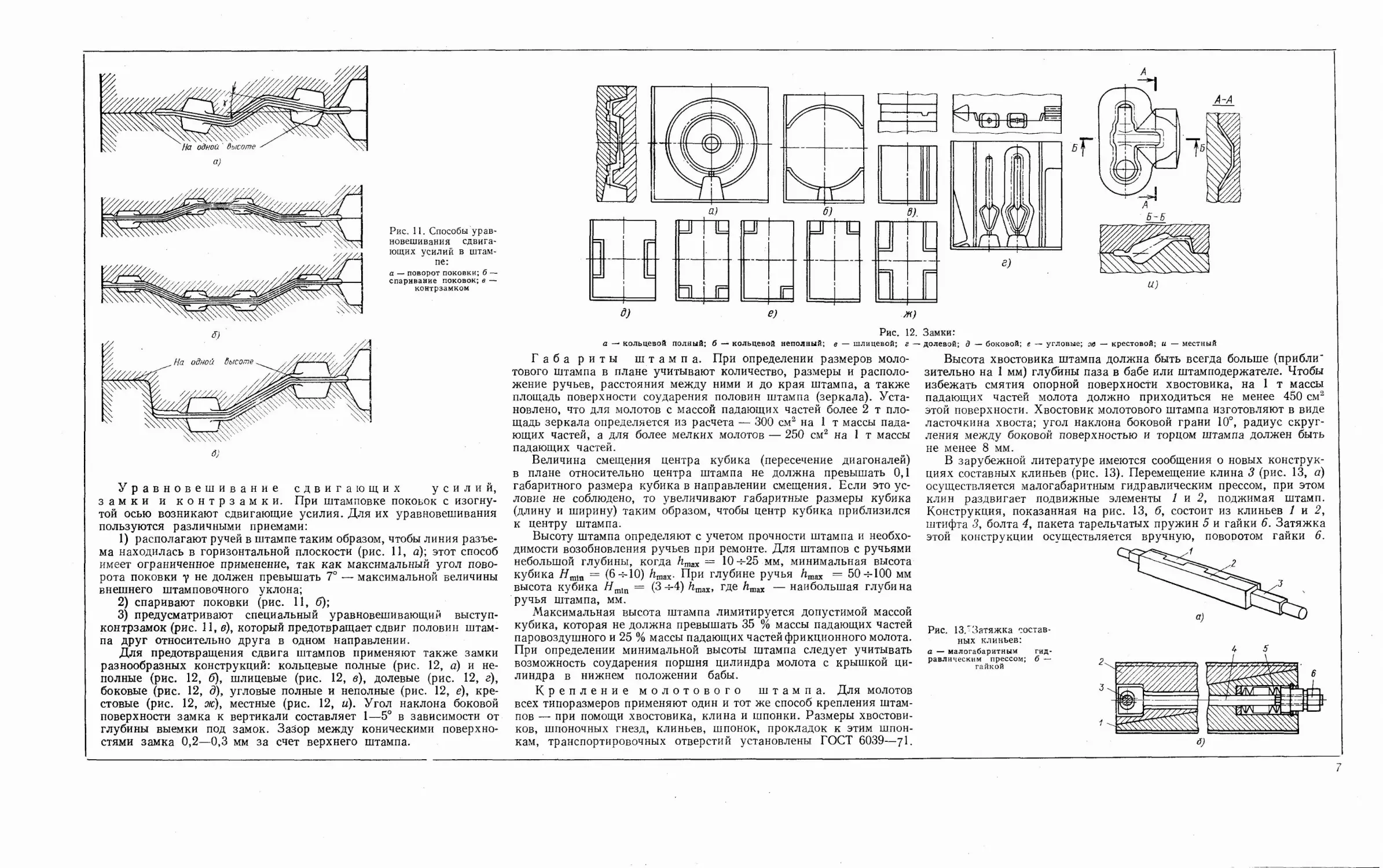

Гибочный ручей (рис. 8) служит для изгиба заготовки

перед штамповкой. Из гибочного ручья, так же как и из формовоч-

ного, заготовку укладывают в штамповочный ручей после кантовки

на 90°. При конструировании гибочного ручья придерживаются

определенных правил:

1. Выступ гибочного ручья выполняют в верхнем штампе.

2. Контур ручья в продольном сечении должен вписываться

в контур поковки в плане за исключением мест резкого перегиба на

участках значительного утолщения поковки. В этих случаях, на-

оборот, контур гибочного ручья должен охватывать контур поковки.

Рис. 8. Гибочный ручей

3. Для фиксации заготовки при гибке в верхнем выступе, который

прежде всего касается заготовки, предусматривают выемку.

4. ; Заготовка должна укладываться в нижний штамп в горизон-

тальном положении и базироваться на двух опорах. Для точной ук-

ладки заготовки в ручье необходимо предусмотреть упоры: перед-

ний — место перехода ручья к выемке под клещи (для подкатанной

заготовки) и задний -— стенка S (для протянутой заготовки).

5. Между выступом верхнего штампа и стенкой ручья 4в нижнем

во избежание соударения штампов следует предусматривать зазор

А = 4 ж 10 мм.

6. Разъем по гибочному ручью выбирается с учетом обеспечения

прочности штампа и минимального расхода штамповой стали при

его изготовлении.

Площадка для расплющивания, так же как

и площадка для протяжки, представляет собой угловую часть зер-

кала штампа с плавным переходом к двум соседним граням.

Площадку для осадки выполняют, как правило,

в переднем левом углу нижнего штампа. С целью экономии штампо-

вой стали площадку часто конструируют так, чтобы она захватывала

облойную канавку штамповочного ручья.

Отрубной нож располагают в одном из углов штампа,

в зависимости от чего различают ножи передний и задний. Отрубной

нож служит для отделения поковки от прутка или разделения поко-

вок. При штамповке по две штуки (с поворотом) нож, как правило,

не используют.

Передний нож (рис. 9, а) обеспечивает высокую производитель-

ность и удобен в работе. Но иногда место, отведенное под нож,

необходимо для размещения заготовительного ручья. Кроме того,

при штамповке поковок широких в плане глубина отрубного ручья

оказывается большой, а штамп непрочным. В этих случаях приме-

няют задний нож (рис. 9, б).

Конструирование молотовых штампов. Расположение

ручьев, расстоян и я м е ж д у н и м и, толщина

стенок штампа. При размещении ручьев з молотовом штампе

необходимо учитывать расположение нагревательного устройства,

транспортеров, подающих заготовку на штамп, прессов для обрезки

облоя, сопла для сдувания окалины. Первый заготовительный ру-

чей располагают со стороны печи, чтобы путь перемещения заготовки

от печи к штампу был кратчайшим. Ручей, в котором происходит

сбивка окалины, надо располагать с противоположной стороны от

сопла обдувки. Последующие заготовительные ручьи размещают

в таком порядке, который обеспечивает минимальную трудоемкость

штамповки.

Центр окончательного ручья при штамповке без предварительного

ручья должен совпадать с центром штампа. При изготовлении двух

окончательных ручьев они должны располагаться приблизительно

на равных расстояниях от оси штампа. При выполнении предвари-

тельного ручья расстояние между центром штампа и центрами окон-

чательного и предварительного ручьев равно соответственно 1/3

и 2/3 расстояния между ружьями.

Расстояние между центрами штамповочных ручьев должно быть

минимальным, но достаточным для обеспечения прочности стенки

между ними. В зависимости от конкретной формы поковки ручьи

располагают одним из следующих способов: на равных расстояниях

Рис. 9. Ножи для отрубки поковки:

а — передний; б — задний

от передней грани штампа (рис. 10, я), на различном расстоянии

(рис. 10, б), веерообразно (рис. 10, в), сближают путем разворота

(рис. 10, г). Последний прием особенно рекомендуется для поковок

с труднозаполняемыми элементами, а также для поковок с большой

массой.

Гибочный и штамповочный ручьи следует располагать так, чтобы

заготовка укладывалась из гибочного в штамповочный ручей без

разворота, а лишь с кантовкой на 90°.

Расстояние между ручьями и толщина стенок штампа зависят от

глубины ручьев, угла наклона стенки ручья к вертикали, радиуса

перехода стенки ручья к его дну, формы ручьев в плане. Для опре-

деления расстояния между ручьями можно пользоваться вспомога-

тельной величиной Г, которую находят по номограмме в зависимости

от глубины и формы ручья, а также угла наклона стенки ручья

[20]. Имея значение величины Т, можно определить другие необ-

ходимые величины, например, расстояние от края штампа S = Г,

толщину стенки между ручьями Sr = Т cos а, где а — угол наклона

стенки ручья с большей глубиной. С помощью величины Т опреде-

ляют также расстояние от края штамповочного ручья до выемки под

клещи и др.

Рис. 10. Расположение ручьев в молотовом штампе по отношению к передней грани:

а — на равном расстоянии; б — на различном расстоянии; в — веерообразно; г — с разво-

ротом

6

Рис. И. Способы урав-

новешивания сдвига-

ющих усилий в штам-

пе:

а — поворот поковки; б —

спаривание поковок; в —

контрзамком

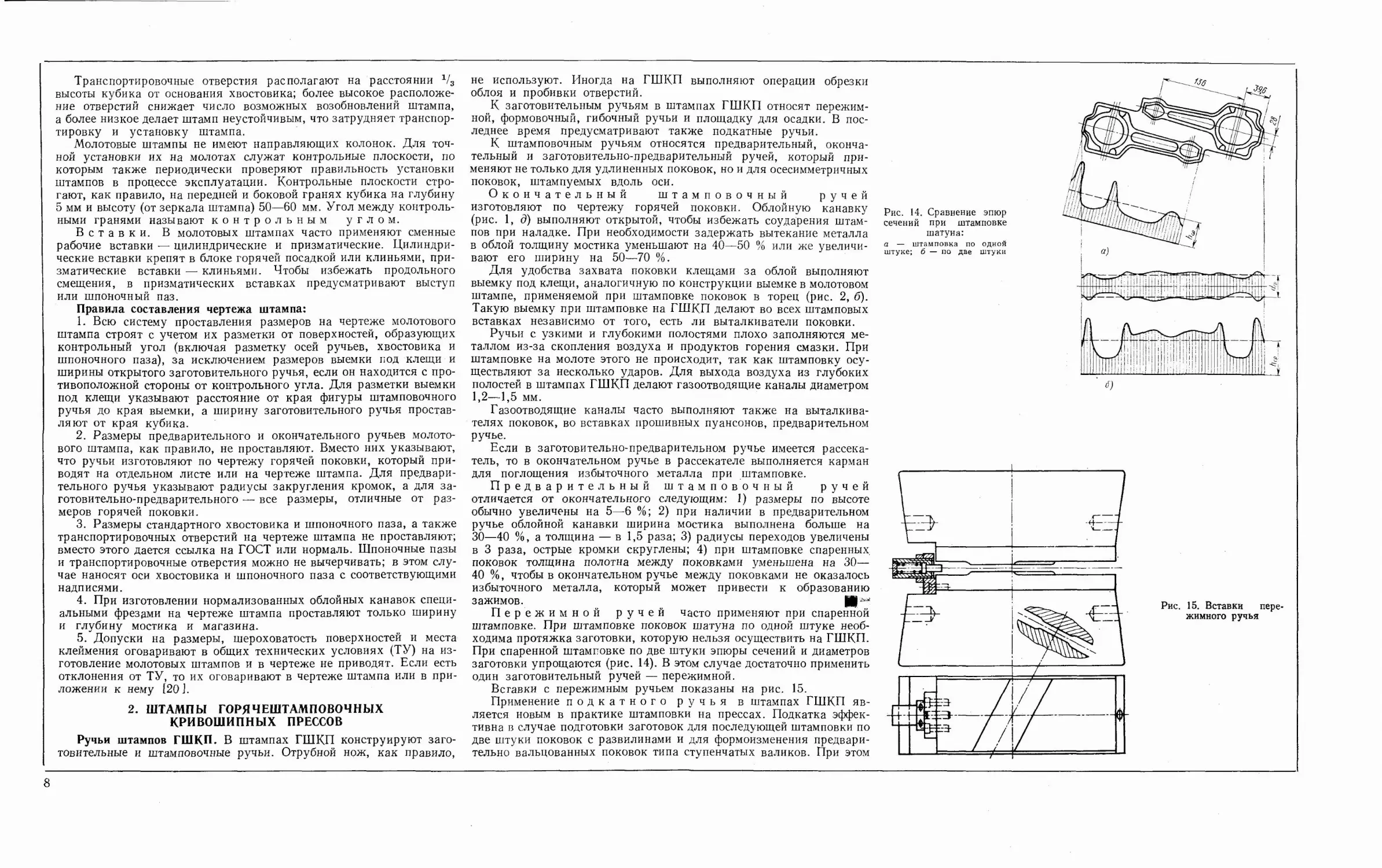

Уравновешивание сдвигающих усилий,

замки и контрзамки. При штамповке покоьок с изогну-

той осью возникают сдвигающие усилия. Для их уравновешивания

пользуются различными приемами:

1) располагают ручей в штампе таким образом, чтобы линия разъе-

ма находилась в горизонтальной плоскости (рис. 11, а); этот способ

имеет ограниченное применение, так как максимальный угол пово-

рота поковки у не должен превышать 7° — максимальной величины

внешнего штамповочного уклона;

2) спаривают поковки (рис. 11, б);

3) предусматривают специальный уравновешивающий выступ-

контрзамок (рис. 11, в), который предотвращает сдвиг половин штам-

па друг относительно друга в одном направлении.

Для предотвращения сдвига штампов применяют также замки

разнообразных конструкций: кольцевые полные (рис. 12, а) и не-

полные (рис. 12, б), шлицевые (рис. 12, в), долевые (рис. 12, г),

боковые (рис. 12, б), угловые полные и неполные (рис. 12, е), кре-

стовые (рис. 12, ж), местные (рис. 12, и). Угол наклона боковой

поверхности замка к вертикали составляет 1—5° в зависимости от

глубины выемки под замок. ЗаЗор между коническими поверхно-

стями замка 0,2—0,3 мм за счет верхнего штампа.

Рис. 12. Замки:

а — кольцевой полный; б — кольцевой неполный;

в — шлицевой;

г — долевой;

д — боковой; е — угловые;

Габа риты штампа. При определении размеров моло-

тового штампа в плане учитывают количество, размеры и располо-

жение ручьев, расстояния между ними и до края штампа, а также

площадь поверхности соударения половин штампа (зеркала). Уста-

новлено, что для молотов с массой падающих частей более 2 т пло-

щадь зеркала определяется из расчета — 300 см2 на 1 т массы пада-

ющих частей, а для более мелких молотов — 250 см2 на 1 т массы

падающих частей.

Величина смещения центра кубика (пересечение диагоналей)

в плане относительно центра штампа не должна превышать 0,1

габаритного размера кубика в направлении смещения. Если это ус-

ловие не соблюдено, то увеличивают габаритные размеры кубика

(длину и ширину) таким образом, чтобы центр кубика приблизился

к центру штампа.

Высоту штампа определяют с учетом прочности штампа и необхо-

димости возобновления ручьев при ремонте. Для штампов с ручьями

небольшой глубины, когда = 10 4-25 мм, минимальная высота

кубика //mln = (6 4-10) /zfflax. При глубине ручья Лгаах = 50 4-100 мм

высота кубика Ят1п = (3 4-4) Атах, где Атах — наибольшая глубина

ручья штампа, мм.

Максимальная высота штампа лимитируется допустимой массой

кубика, которая не должна превышать 35 % массы падающих частей

паровоздушного и 25 % массы падающих частей фрикционного молота.

При определении минимальной высоты штампа следует учитывать

возможность соударения поршня цилиндра молота с крышкой ци-

линдра в нижнем положении бабы.

Крепление молотового штампа. Для молотов

всех типоразмеров применяют один и тот же способ крепления штам-

пов — при помощи хвостовика, клина и шпонки. Размеры хвостови-

ков, шпоночных гнезд, клиньев, шпонок, прокладок к этим шпон-

кам, транспортировочных отверстий установлены ГОСТ 6039—7I.

ой — крестовой; и — местный

Высота хвостовика штампа должна быть всегда больше (прибли"

зительно на 1 мм) глубины паза в бабе или штамподержателе. Чтобы

избежать смятия опорной поверхности хвостовика, на 1 т массы

падающих частей молота должно приходиться не менее 450 см2

этой поверхности. Хвостовик молотового штампа изготовляют в виде

ласточкина хвоста; угол наклона боковой грани 10°, радиус скруг-

ления между боковой поверхностью и торцом штампа должен быть

не менее 8 мм.

В зарубежной литературе имеются сообщения о новых конструк-

циях составных клиньев (рис. 13). Перемещение клина 3 (рис. 13, а)

осуществляется малогабаритным гидравлическим прессом, при этом

клин раздвигает подвижные элементы 1 и 2, поджимая штамп.

Конструкция, показанная на рис. 13, б, состоит из клиньев 1 и 2,

штифта 3, болта 4, пакета тарельчатых пружин 5 и гайки 6, Затяжка

этой конструкции осуществляется вручную, поворотом гайки 6.

Рис. 13ЛЗатяжка состав-

ных клиньев:

а — малогабаритным

равлическим прессом;

гайкой

гид-

б —

7

Транспортировочные отверстия располагают на расстоянии г/3

высоты кубика от основания хвостовика; более высокое расположе-

ние отверстий снижает число возможных возобновлений штампа,

а более низкое делает штамп неустойчивым, что затрудняет транспор-

тировку и установку штампа.

Молотовые штампы не имеют направляющих колонок. Для точ-

ной установки их на молотах служат контрольные плоскости, по

которым также периодически проверяют правильность установки

штампов в процессе эксплуатации. Контрольные плоскости стро-

гают, как правило, на передней и боковой гранях кубика на глубину

5 мм и высоту (от зеркала штампа) 50—60 мм. Угол между контроль-

ными гранями называют контрольным углом.

Вставки. В молотовых штампах часто применяют сменные

рабочие вставки -— цилиндрические и призматические. Цилиндри-

ческие вставки крепят в блоке горячей посадкой или клиньями, при-

зматические вставки — клиньями. Чтобы избежать продольного

смещения, в призматических вставках предусматривают выступ

или шпоночный паз.

Правила составления чертежа штампа:

1. Всю систему проставления размеров на чертеже молотового

штампа строят с учетом их разметки от поверхностей, образующих

контрольный угол (включая разметку осей ручьев, хвостовика и

шпоночного паза), за исключением размеров выемки под клещи и

ширины открытого заготовительного ручья, если он находится с про-

тивоположной стороны от контрольного угла. Для разметки выемки

под клещи указывают расстояние от края фигуры штамповочного

ручья до края выемки, а ширину заготовительного ручья простав-

ляют от края кубика.

2. Размеры предварительного и окончательного ручьев молото-

вого штампа, как правило, не проставляют. Вместо них указывают,

что ручьи изготовляют по чертежу горячей поковки, который при-

водят на отдельном листе или на чертеже штампа. Для предвари-

тельного ручья указывают радиусы закругления кромок, а для за-

готовительно-предварительного — все размеры, отличные от раз-

меров горячей поковки.

3. Размеры стандартного хвостовика и шпоночного паза, а также

транспортировочных отверстий на чертеже штампа не проставляют;

вместо этого дается ссылка на ГОСТ или нормаль. Шпоночные пазы

и транспортировочные отверстия можно не вычерчивать; в этом слу-

чае наносят оси хвостовика и шпоночного паза с соответствующими

надписями.

4. При изготовлении нормализованных облойных канавок специ-

альными фрездми на чертеже штампа проставляют только ширину

и глубину мостика и магазина.

5. Допуски на размеры, шероховатость поверхностей и места

клеймения оговаривают в общих технических условиях (ТУ) на из-

готовление молотовых штампов и в чертеже не приводят. Если есть

отклонения от ТУ, то их оговаривают в чертеже штампа или в при-

ложении к нему [20 J.

2. ШТАМПЫ ГОРЯЧЕШТАМПОВОЧНЫХ

КРИВОШИПНЫХ ПРЕССОВ

Ручьи штампов ГШКП. В штампах ГШКП конструируют заго-

товительные и штамповочные ручьи. Отрубной нож. как правило,

не используют. Иногда на ГШКП выполняют операции обрезки

облоя и пробивки отверстий.

К заготовительным ручьям в штампах ГШКП относят пережим-

ной, формовочный, гибочный ручьи и площадку для осадки. В пос-

леднее время предусматривают также подкатные ручьи.

К штамповочным ручьям относятся предварительный, оконча-

тельный и заготовительно-предварительный ручей, который при-

меняют не только для удлиненных поковок, но и для осесимметричных

поковок, штампуемых вдоль оси.

Окончательный штамповочный ручей

изготовляют по чертежу горячей поковки. Облойную канавку

(рис. 1, д) выполняют открытой, чтобы избежать соударения штам-

пов при наладке. При необходимости задержать вытекание металла

в облой толщину мостика уменьшают на 40—50 % или же увеличи-

вают его ширину на 50—70 %.

Для удобства захвата поковки клещами за облой выполняют

выемку под клещи, аналогичную по конструкции выемке в молотовом

штампе, применяемой при штамповке поковок в торец (рис. 2, б).

Такую выемку при штамповке на ГШКП делают во всех штамповых

вставках независимо от того, есть ли выталкиватели поковки.

Ручьи с узкими и глубокими полостями плохо заполняются ме-

таллом из-за скопления воздуха и продуктов горения смазки. При

штамповке на молоте этого не происходит, так как штамповку осу-

ществляют за несколько ударов. Для выхода воздуха из глубоких

полостей в штампах ГШКП делают газоотводящие каналы диаметром

1,2—1,5 мм.

Газоотводящие каналы часто выполняют также на выталкива-

телях поковок, во вставках прошивных пуансонов, предварительном

ручье.

Если в заготовительно-предварительном ручье имеется рассека-

тель, то в окончательном ручье в рассекателе выполняется карман

для поглощения избыточного металла при штамповке.

Предварительный штамповочный ручей

отличается от окончательного следующим: 1) размеры по высоте

обычно увеличены на 5—6 %; 2) при наличии в предварительном

ручье облойной канавки ширина мостика выполнена больше на

30—40 %, а толщина — в 1,5 раза; 3) радиусы переходов увеличены

в 3 раза, острые кромки скруглены; 4) при штамповке спаренных

поковок толщина полотна между поковками уменьшена на 30—

40 %, чтобы в окончательном ручье между поковками не оказалось

избыточного металла, который может привести к образованию

зажимов.

Пережимной ручей часто применяют при спаренной

штамповке. При штамповке поковок шатуна по одной штуке необ-

ходима протяжка заготовки, которую нельзя осуществить на ГШКП.

При спаренной штамповке по две штуки эпюры сечений и диаметров

заготовки упрощаются (рис. 14). В этом случае достаточно применить

один заготовительный ручей — пережимной.

Вставки с пережимным ручьем показаны на рис. 15.

Применение подкатного ручья в штампах ГШКП яв-

ляется новым в практике штамповки на прессах. Подкатка эффек-

тивна в случае подготовки заготовок для последующей штамповки по

две штуки поковок с развилинами и для формоизменения предвари-

тельно вальцованных поковок типа ступенчатых валиков. При этом

Рис. 14. Сравнение эпюр

сечений при штамповке

шатуна:

а — штамповка по одной

штуке; б — по две штуки

6)

Рис. 15. Вставки пере

жимного ручья

8

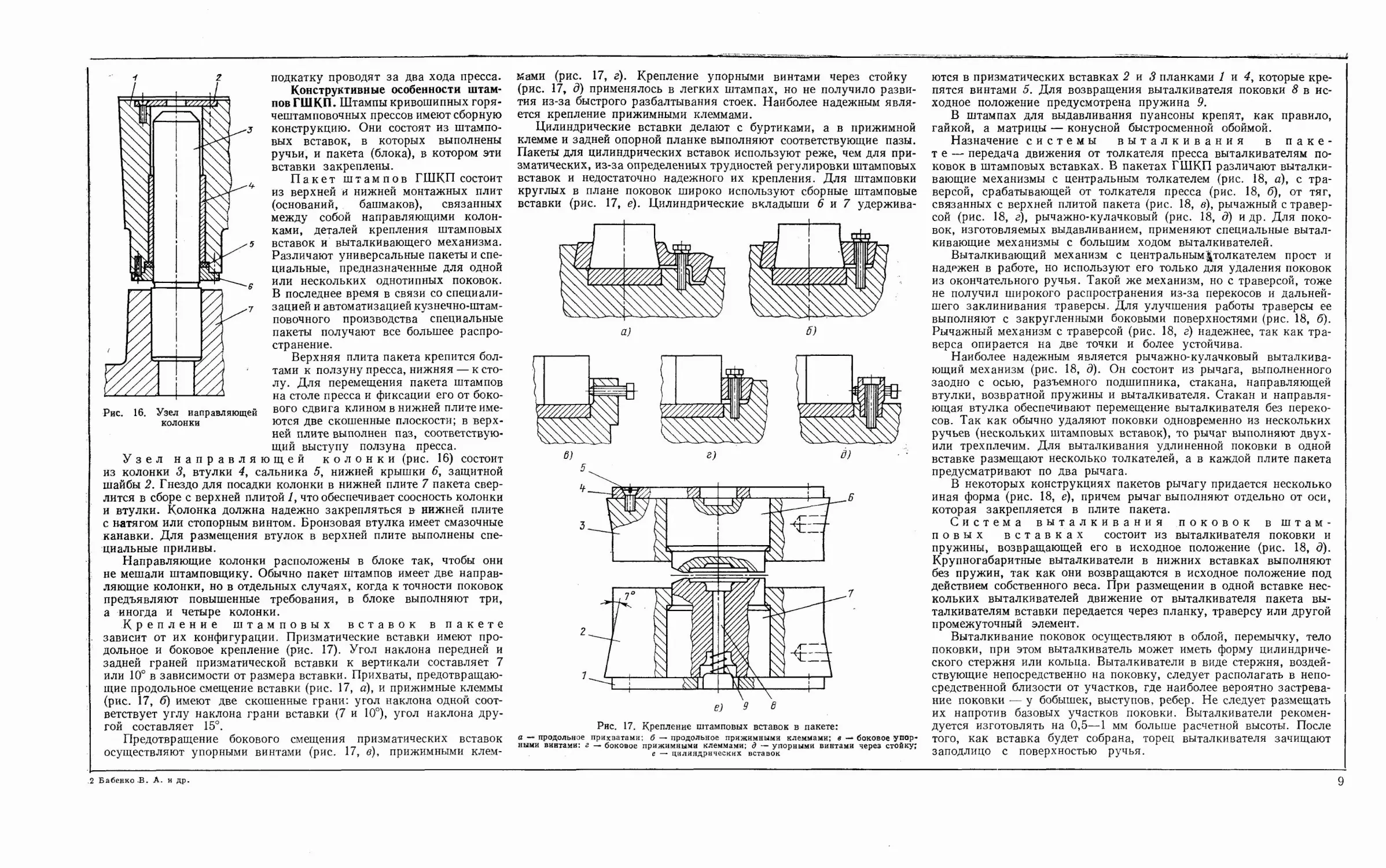

Рис. 16. Узел направляющей

колонки

подкатку проводят за два хода пресса.

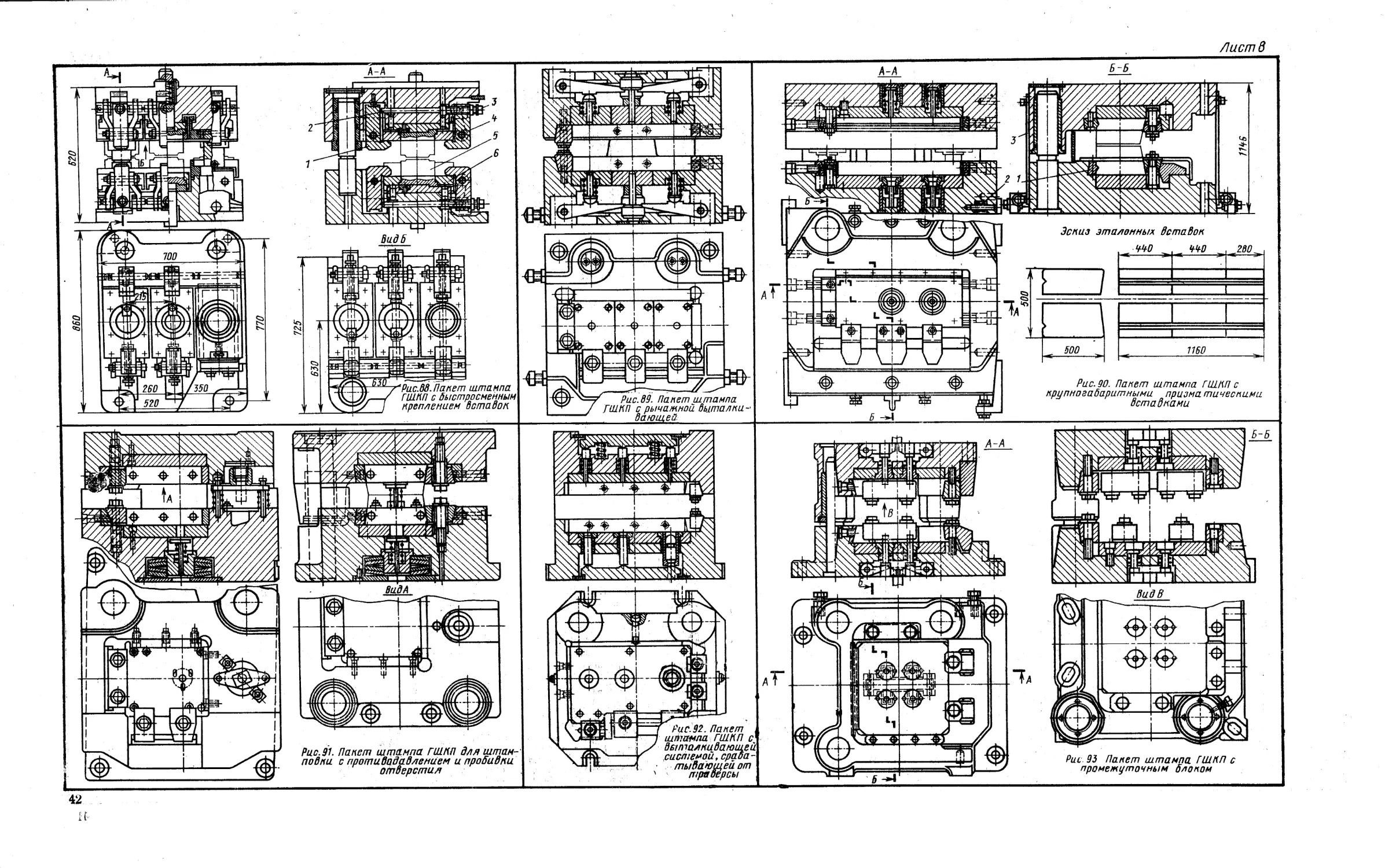

Конструктивные особенности штам-

пов ГШКП. Штампы кривошипных горя-

чештамповочных прессов имеют сборную

конструкцию. Они состоят из штампо-

вых вставок, в которых выполнены

ручьи, и пакета (блока), в котором эти

вставки закреплены.

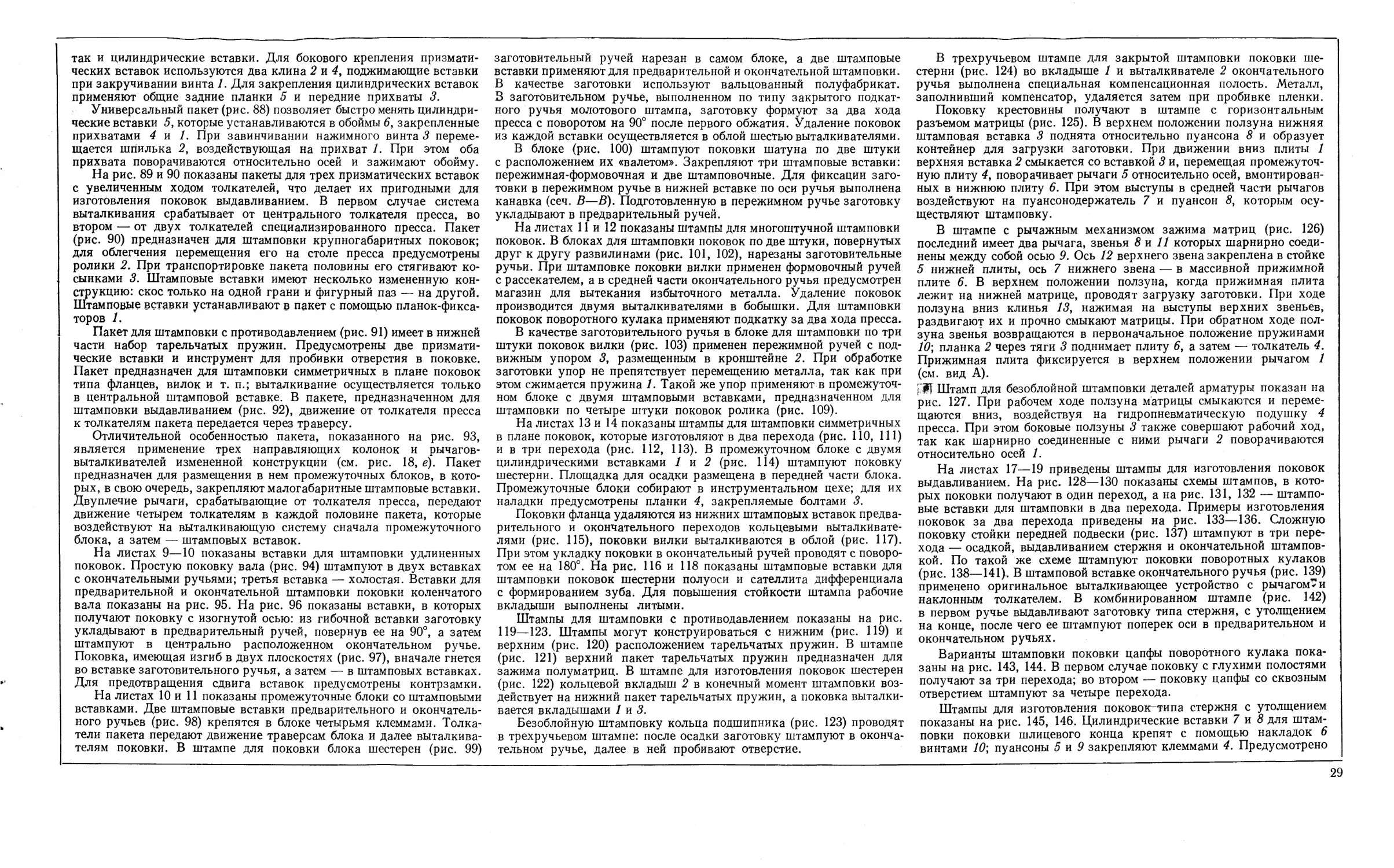

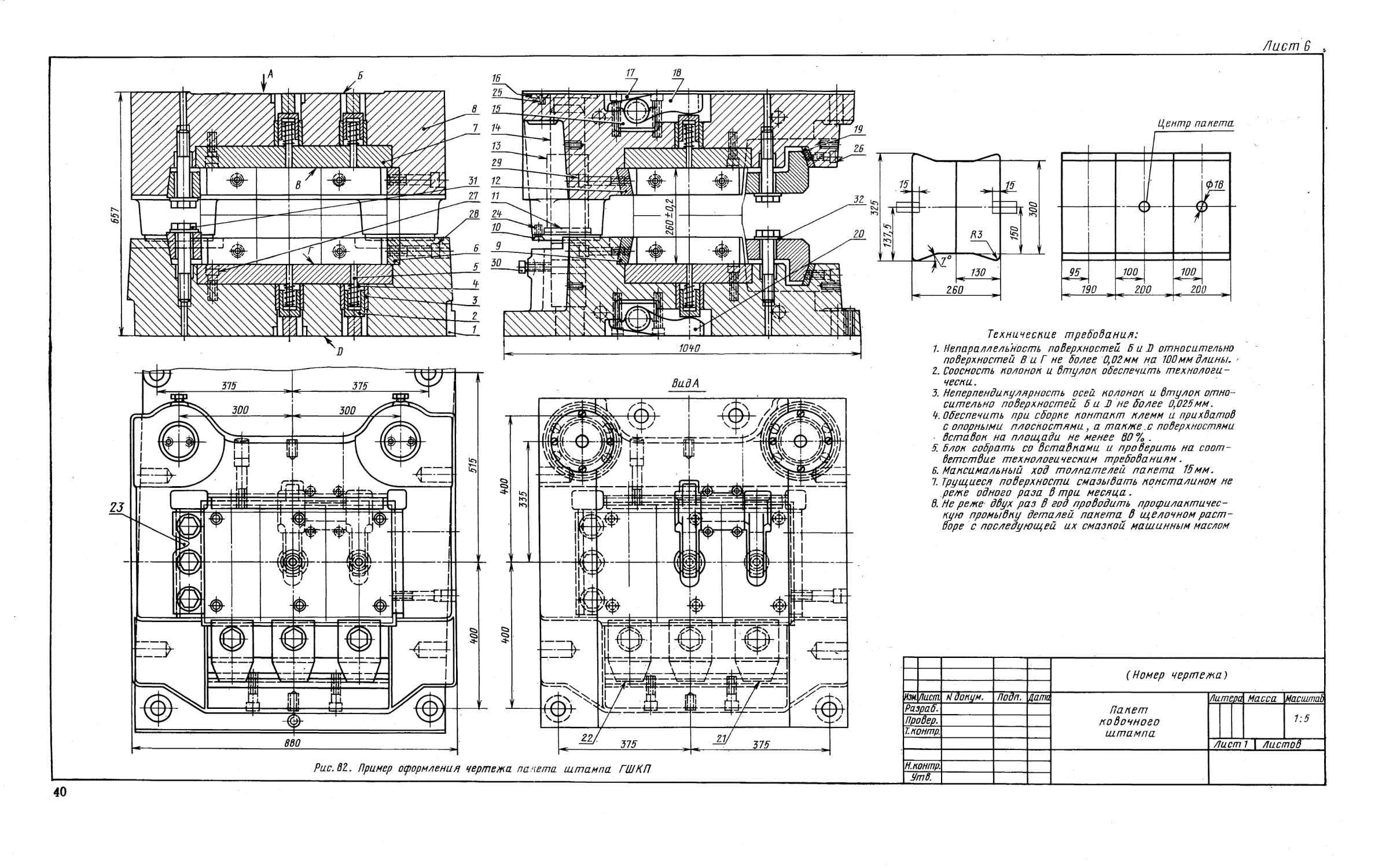

Пакет штампов ГШКП состоит

из верхней и нижней монтажных плит

(оснований, башмаков), связанных

между собой направляющими колон-

ками, деталей крепления штамповых

вставок и выталкивающего механизма.

Различают универсальные пакеты и спе-

циальные, предназначенные для одной

или нескольких однотипных поковок.

В последнее время в связи со специали-

зацией и автоматизацией кузнечно-штам-

повочного производства специальные

пакеты получают все большее распро-

странение.

Верхняя плита пакета крепится бол-

тами к ползуну пресса, нижняя — к сто-

лу. Для перемещения пакета штампов

на столе пресса и фиксации его от боко-

вого сдвига клином в нижней плите име-

ются две скошенные плоскости; в верх-

ней плите выполнен паз, соответствую-

щий выступу ползуна пресса.

Узел направляющей колонки (рис. 16) состоит

из колонки 3, втулки 4, сальника 5, нижней крышки б, защитной

шайбы 2. Гнездо для посадки колонки в нижней плите 7 пакета свер-

лится в сборе с верхней плитой /, что обеспечивает соосность колонки

и втулки. Колонка должна надежно закрепляться в нижней плите

с натягом или стопорным винтом. Бронзовая втулка имеет смазочные

канавки. Для размещения втулок в верхней плите выполнены спе-

циальные приливы.

Направляющие колонки расположены в блоке так, чтобы они

не мешали штамповщику. Обычно пакет штампов имеет две направ-

ляющие колонки, но в отдельных случаях, когда к точности поковок

предъявляют повышенные требования, в блоке выполняют три,

а иногда и четыре колонки.

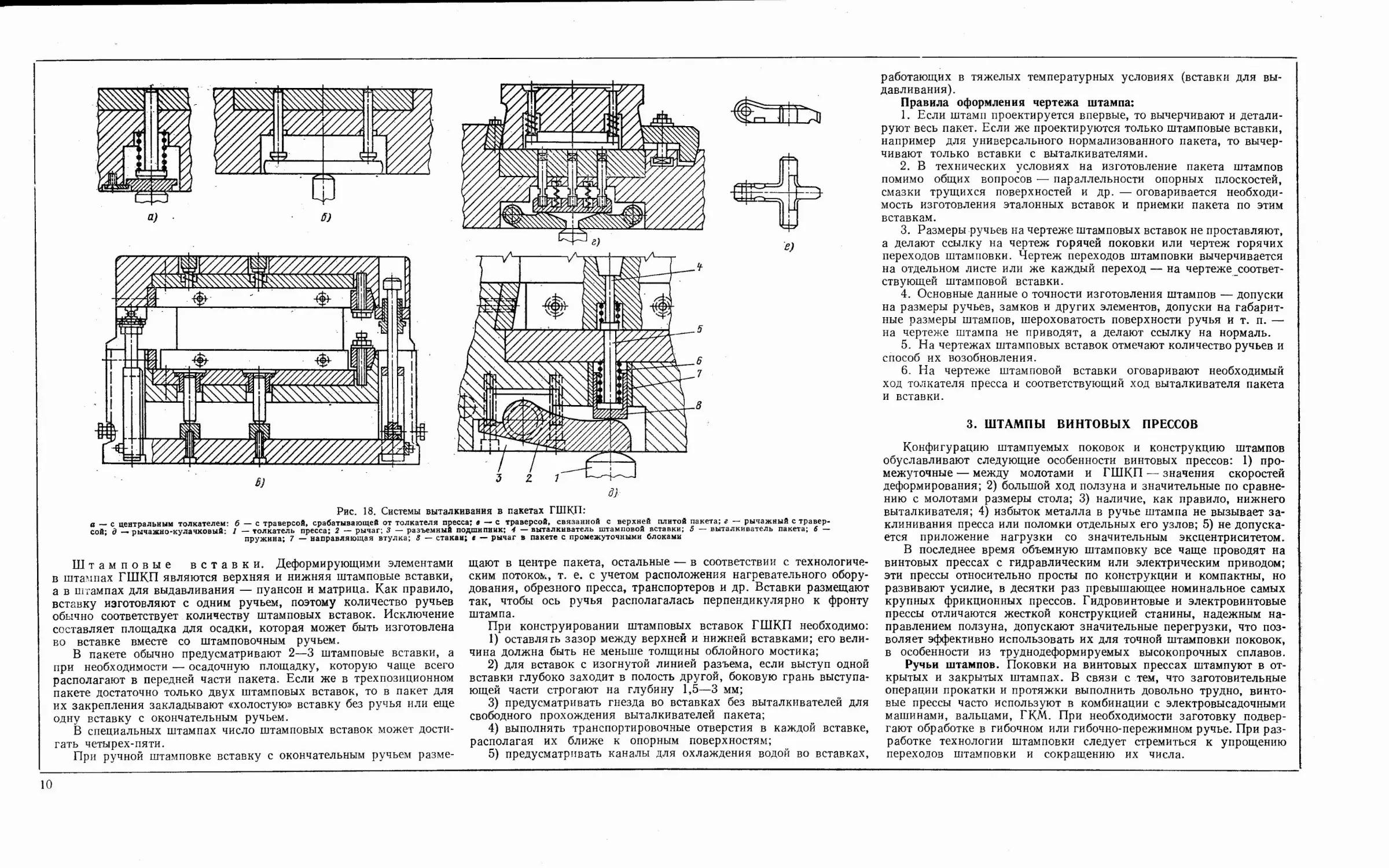

Крепление штамповых вставок в пакете

зависит от их конфигурации. Призматические вставки имеют про-

дольное и боковое крепление (рис. 17). Угол наклона передней и

задней граней призматической вставки к вертикали составляет 7

или 10° в зависимости от размера вставки. Прихваты, предотвращаю-

щие продольное смещение вставки (рис. 17, а), и прижимные клеммы

(рис. 17, б) имеют две скошенные грани: угол наклона одной соот-

ветствует углу наклона грани вставки (7 и 10°), угол наклона дру-

гой составляет 15°.

Предотвращение бокового смещения призматических вставок

осуществляют упорными винтами (рис. 17, в), прижимными клем-

мами (рис. 17, г). Крепление упорными винтами через стойку

(рис. 17, б) применялось в легких штампах, но не получило разви-

тия из-за быстрого разбалтывания стоек. Наиболее надежным явля-

ется крепление прижимными клеммами.

Цилиндрические вставки делают с буртиками, а в прижимной

клемме и задней опорной планке выполняют соответствующие пазы.

Пакеты для цилиндрических вставок используют реже, чем для при-

зматических, из-за определенных трудностей регулировки штамповых

вставок и недостаточно надежного их крепления. Для штамповки

круглых в плане поковок широко используют сборные штамповые

вставки (рис. 17, е). Цилиндрические вкладыши 6 и 7 удержива-

Рис. 17. Крепление штамповых вставок в пакете:

а — продольное прихватами; б — продольное прижимными клеммами; в — боковое упор-

ными винтами: г — боковое прижимными клеммами; д — упорными винтами через стойку;

е — цилиндрических вставок

ются в призматических вставках 2 и 3 планками 1 и 4, которые кре-

пятся винтами 5. Для возвращения выталкивателя поковки 8 в ис-

ходное положение предусмотрена пружина 9.

В штампах для выдавливания пуансоны крепят, как правило,

гайкой, а матрицы — конусной быстросменной обоймой.

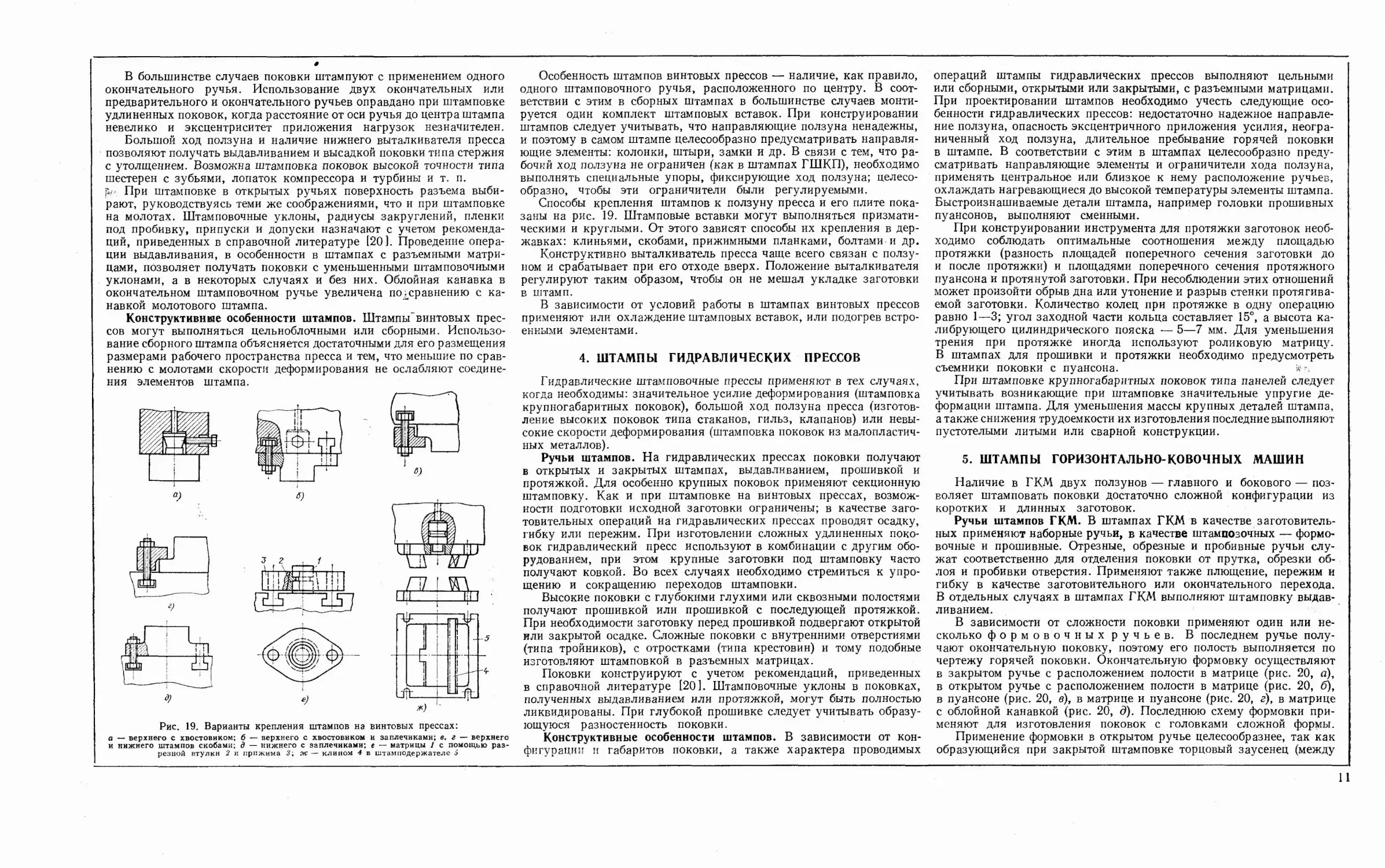

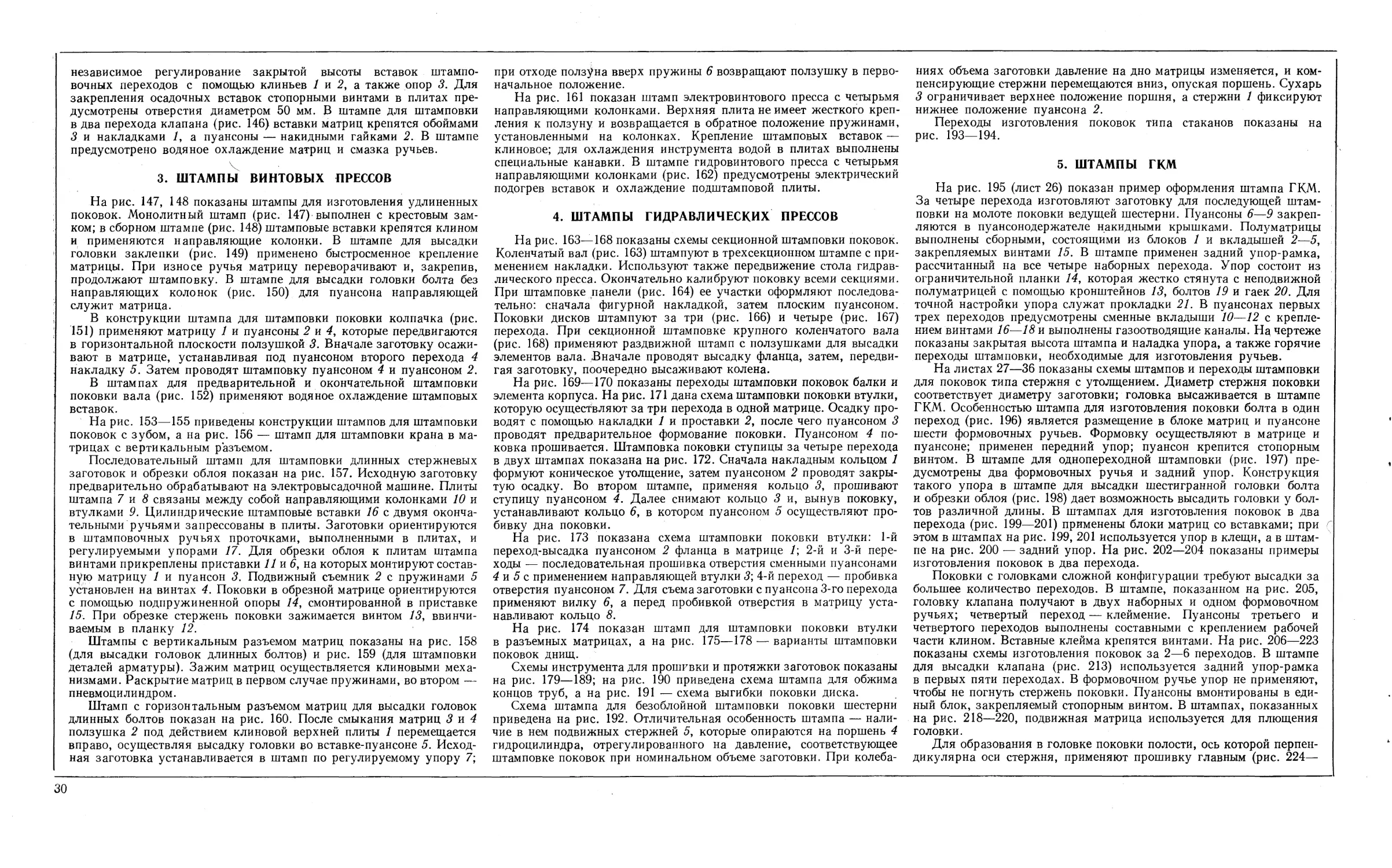

Назначение системы выталкивания в паке-

те — передача движения от толкателя пресса выталкивателям по-

ковок в штамповых вставках. В пакетах ГШКП различают выталки-

вающие механизмы с центральным толкателем (рис. 18, а), с тра-

версой, срабатывающей от толкателя пресса (рис. 18, б), от тяг,

связанных с верхней плитой пакета (рис. 18, в), рычажный с травер-

сой (рис. 18, г), рычажно-кулачковый (рис. 18, д) и др. Для поко-

вок, изготовляемых выдавливанием, применяют специальные вытал-

кивающие механизмы с большим ходом выталкивателей.

Выталкивающий механизм с центральным|толкателем прост и

надежен в работе, но используют его только для удаления поковок

из окончательного ручья. Такой же механизм, но с траверсой, тоже

не получил широкого распространения из-за перекосов и дальней-

шего заклинивания траверсы. Для улучшения работы траверсы ее

выполняют с закругленными боковыми поверхностями (рис. 18, б).

Рычажный механизм с траверсой (рис. 18, г) надежнее, так как тра-

верса опирается на две точки и более устойчива.

Наиболее надежным является рычажно-кулачковый выталкива-

ющий механизм (рис. 18, д). Он состоит из рычага, выполненного

заодно с осью, разъемного подшипника, стакана, направляющей

втулки, возвратной пружины и выталкивателя. Стакан и направля-

ющая втулка обеспечивают перемещение выталкивателя без переко-

сов. Так как обычно удаляют поковки одновременно из нескольких

ручьев (нескольких штамповых вставок), то рычаг выполняют двух-

или трехплечим. Для выталкивания удлиненной поковки в одной

вставке размещают несколько толкателей, а в каждой плите пакета

предусматривают по два рычага.

В некоторых конструкциях пакетов рычагу придается несколько

иная форма (рис. 18, е), причем рычаг выполняют отдельно от оси,

которая закрепляется в плите пакета.

Система выталкивания поковок в штам-

повых вставках состоит из выталкивателя поковки и

пружины, возвращающей его в исходное положение (рис. 18, б).

Крупногабаритные выталкиватели в нижних вставках выполняют

без пружин, так как они возвращаются в исходное положение под

действием собственного веса. При размещении в одной вставке нес-

кольких выталкивателей движение от выталкивателя пакета вы-

талкивателям вставки передается через планку, траверсу или другой

промежуточный элемент.

Выталкивание поковок осуществляют в облой, перемычку, тело

поковки, при этом выталкиватель может иметь форму цилиндриче-

ского стержня или кольца. Выталкиватели в виде стержня, воздей-

ствующие непосредственно на поковку, следует располагать в непо-

средственной близости от участков, где наиболее вероятно застрева-

ние поковки — у бобышек, выступов, ребер. Не следует размещать

их напротив базовых участков поковки. Выталкиватели рекомен-

дуется изготовлять на 0,5—1 мм больше расчетной высоты. После

того, как вставка будет собрана, торец выталкивателя зачищают

заподлицо с поверхностью ручья.

.2 Бабенко Ъ. А. и др.

9

д)

Рис. 18. Системы выталкивания в пакетах ГШКП:

а — с центральным толкателем: б — с траверсой, срабатывающей от толкателя пресса; в — с траверсой, связанной с верхней плитой пакета; г — рычажный с трачер-

сой* д рычяжнл-кулачковый* 1 — толкатель пресса; 2 ~* рычаг*, 3 — разъемный подшипник; 4 — выталкиватель штампов' й вставки, 5 выталкиватель пакета, 6 —

пружина; 7 — направляющая втулка; 8 — стакан; в — рычаг в пакете с промежуточными блоками

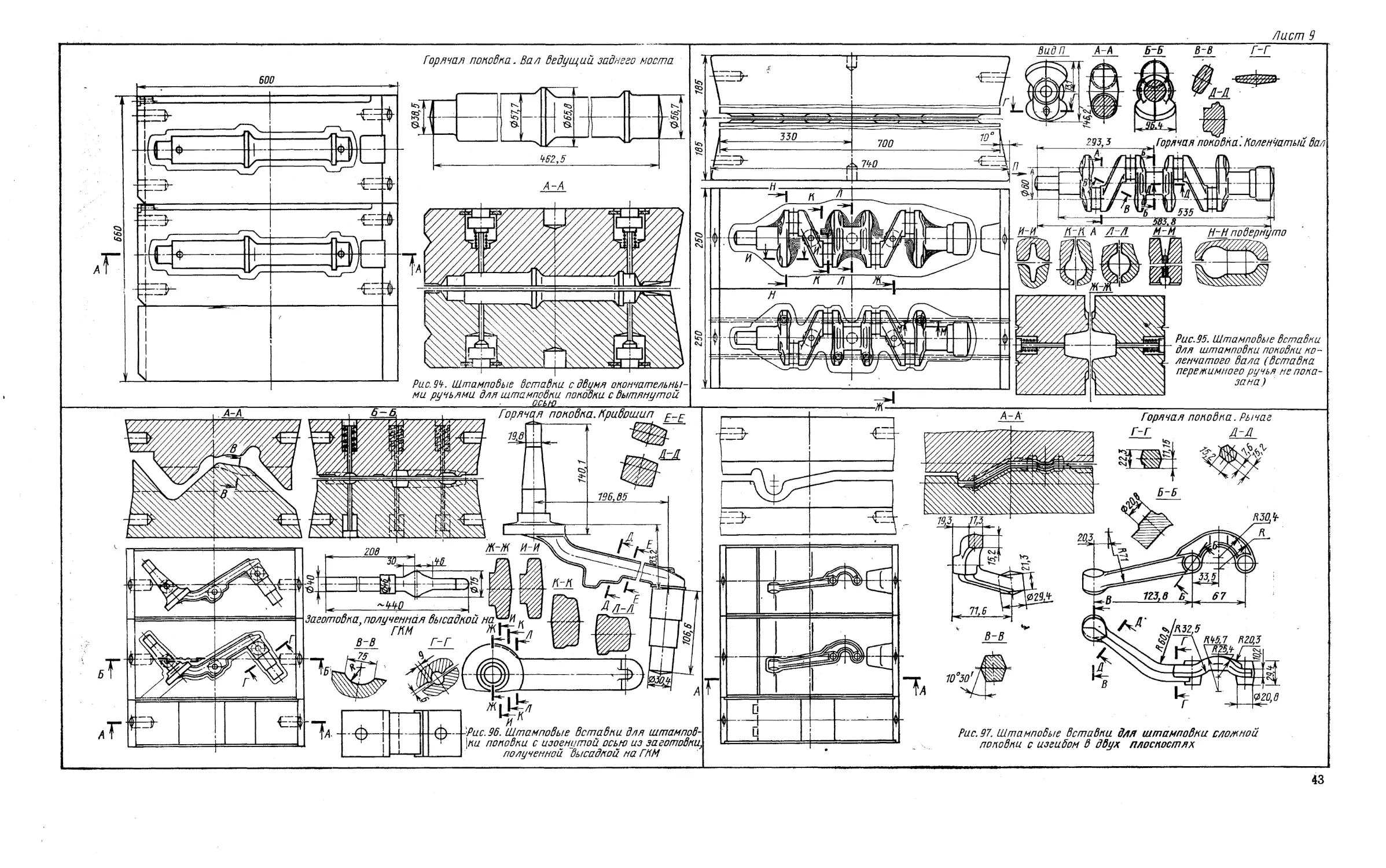

Штамповые вставки. Деформирующими элементами

в штампах ГШКП являются верхняя и нижняя штамповые вставки,

а в штампах для выдавливания — пуансон и матрица. Как правило,

вставку изготовляют с одним ручьем, поэтому количество ручьев

обычно соответствует количеству штамповых вставок. Исключение

составляет площадка для осадки, которая может быть изготовлена

во вставке вместе со штамповочным ручьем.

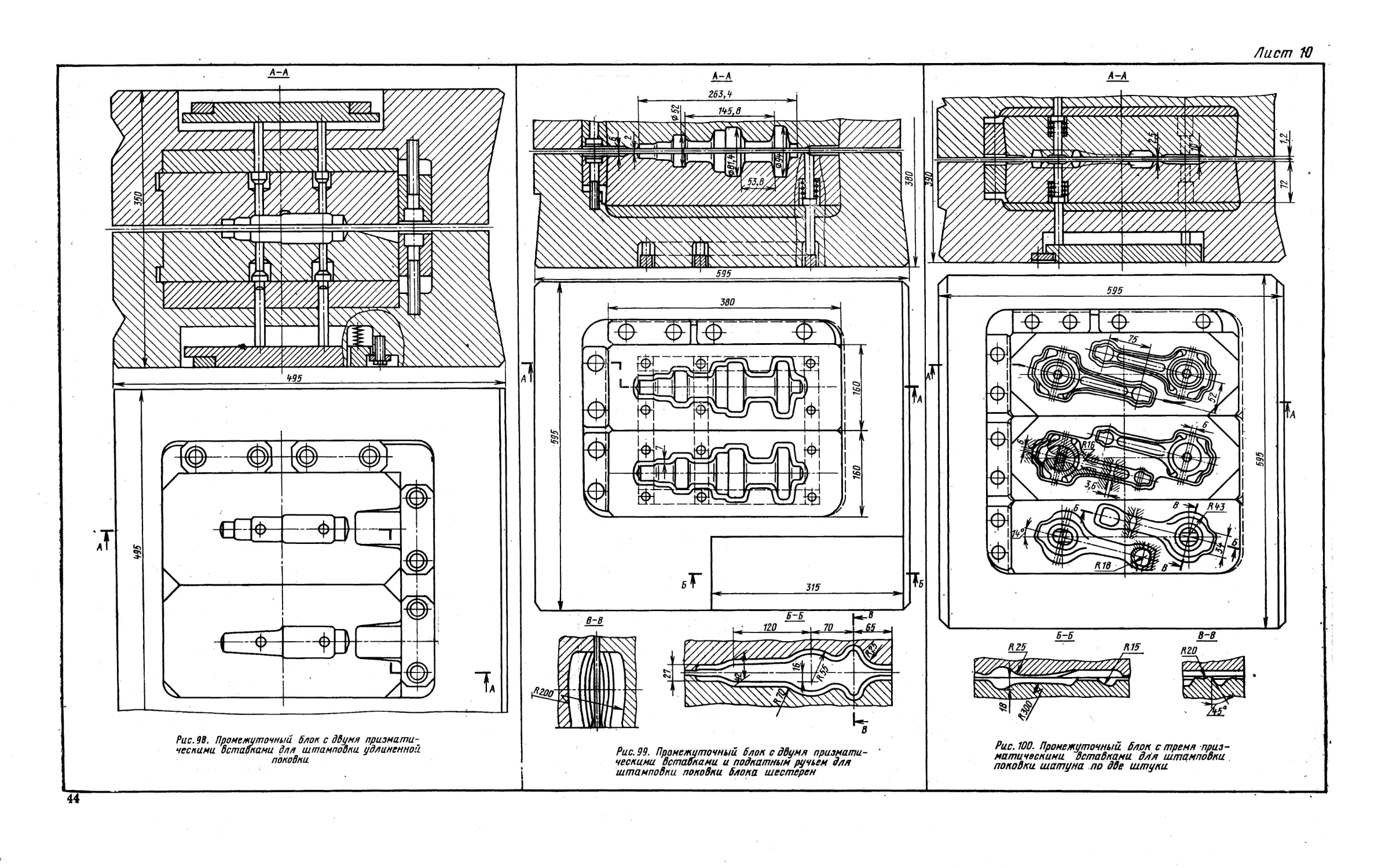

В пакете обычно предусматривают 2—3 штамповые вставки, а

при необходимости — осадочную площадку, которую чаще всего

располагают в передней части пакета. Если же в трехпозиционном

пакете достаточно только двух штамповых вставок, то в пакет для

их закрепления закладывают «холостую» вставку без ручья или еще

одну вставку с окончательным ручьем.

В специальных штампах число штамповых вставок может дости-

гать четырех-пяти.

При ручной штамповке вставку с окончательным ручьем разме-

щают в центре пакета, остальные — в соответствии с технологиче-

ским потоком, т. е. с учетом расположения нагревательного обору-

дования, обрезного пресса, транспортеров и др. Вставки размещают

так, чтобы ось ручья располагалась перпендикулярно к фронту

штампа.

При конструировании штамповых вставок ГШКП необходимо:

1) оставлять зазор между верхней и нижней вставками; его вели-

чина должна быть не меньше толщины облойного мостика;

2) для вставок с изогнутой линией разъема, если выступ одной

вставки глубоко заходит в полость другой, боковую грань выступа-

ющей части строгают на глубину 1,5—3 мм;

3) предусматривать гнезда во вставках без выталкивателей для

свободного прохождения выталкивателей пакета;

4) выполнять транспортировочные отверстия в каждой вставке,

располагая их ближе к опорным поверхностям;

5) предусматривать каналы для охлаждения водой во вставках,

работающих в тяжелых температурных условиях (вставки для вы-

давливания).

Правила оформления чертежа штампа:

1. Если штамп проектируется впервые, то вычерчивают и детали-

руют весь пакет. Если же проектируются только штамповые вставки,

например для универсального нормализованного пакета, то вычер-

чивают только вставки с выталкивателями.

2. В технических условиях на изготовление пакета штампов

помимо общих вопросов •— параллельности опорных плоскостей,

смазки трущихся поверхностей и др. — оговаривается необходи-

мость изготовления эталонных вставок и приемки пакета по этим

вставкам.

3. Размеры ручьев на чертеже штамповых вставок не проставляют,

а делают ссылку на чертеж горячей поковки или чертеж горячих

переходов штамповки. Чертеж переходов штамповки вычерчивается

на отдельном листе или же каждый переход — на чертеже соответ-

ствующей штамповой вставки.

4. Основные данные о точности изготовления штампов — допуски

на размеры ручьев, замков и других элементов, допуски на габарит-

ные размеры штампов, шероховатость поверхности ручья и т. п. —

на чертеже штампа не приводят, а делают ссылку на нормаль.

5. На чертежах штамповых вставок отмечают количество ручьев и

способ их возобновления.

6. На чертеже штамповой вставки отоваривают необходимый

ход толкателя пресса и соответствующий ход выталкивателя пакета

и вставки.

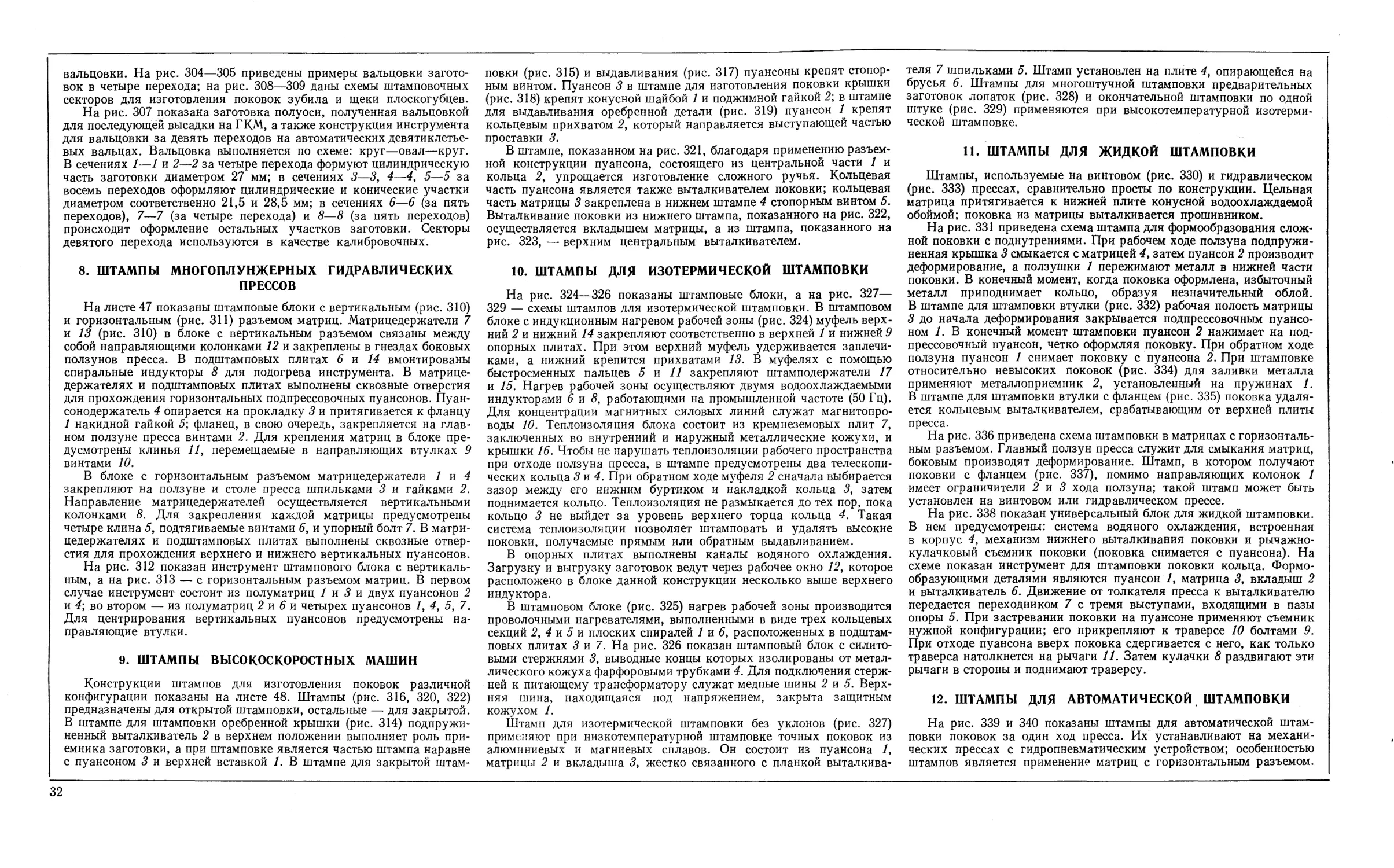

3. ШТАМПЫ ВИНТОВЫХ ПРЕССОВ

Конфигурацию штампуемых поковок и конструкцию штампов

обуславливают следующие особенности винтовых прессов: 1) про-

межуточные — между молотами и ГШКП — значения скоростей

деформирования; 2) большой ход ползуна и значительные по сравне-

нию с молотами размеры стола; 3) наличие, как правило, нижнего

выталкивателя; 4) избыток металла в ручье штампа не вызывает за-

клинивания пресса или поломки отдельных его узлов; 5) не допуска-

ется приложение нагрузки со значительным эксцентриситетом.

В последнее время объемную штамповку все чаще проводят на

винтовых прессах с гидравлическим или электрическим приводом;

эти прессы относительно просты по конструкции и компактны, но

развивают усилие, в десятки раз превышающее номинальное самых

крупных фрикционных прессов. Гидровинтовые и электровинтовые

прессы отличаются жесткой конструкцией станины, надежным на-

правлением ползуна, допускают значительные перегрузки, что поз-

воляет эффективно использовать их для точной штамповки поковок,

в особенности из труднодеформируемых высокопрочных сплавов.

Ручьи штампов. Поковки на винтовых прессах штампуют в от-

крытых и закрытых штампах. В связи с тем, что заготовительные

операции прокатки и протяжки выполнить довольно трудно, винто-

вые прессы часто используют в комбинации с электровысадочными

машинами, вальцами, ГКМ. При необходимости заготовку подвер-

гают обработке в гибочном или гибочно-пережимном ручье. При раз-

работке технологии штамповки следует стремиться к упрощению

переходов штамповки и сокращению их числа.

10

В большинстве случаев поковки штампуют с применением одного

окончательного ручья. Использование двух окончательных или

предварительного и окончательного ручьев оправдано при штамповке

удлиненных поковок, когда расстояние от оси ручья до центра штампа

невелико и эксцентриситет приложения нагрузок незначителен.

Большой ход ползуна и наличие нижнего выталкивателя пресса

позволяют получать выдавливанием и высадкой поковки типа стержня

с утолщением. Возможна штамповка поковок высокой точности типа

шестерен с зубьями, лопаток компрессора и турбины и т. п.

При штамповке в открытых ручьях поверхность разъема выби-

рают, руководствуясь теми же соображениями, что и при штамповке

на молотах. Штамповочные уклоны, радиусы закруглений, пленки

под пробивку, припуски и допуски назначают с учетом рекоменда-

ций, приведенных в справочной литературе [20 ]. Проведение опера-

ции выдавливания, в особенности в штампах с разъемными матри-

цами, позволяет получать поковки с уменьшенными штамповочными

уклонами, а в некоторых случаях и без них. Облойная канавка в

окончательном штамповочном ручье увеличена по^сравнению с ка-

навкой молотового штампа.

Конструктивные особенности штампов. Штампы винтовых прес-

сов могут выполняться цельноблочными или сборными. Использо-

вание сборного штампа объясняется достаточными для его размещения

размерами рабочего пространства пресса и тем, что меньшие по срав-

нению с молотами скорости деформирования не ослабляют соедине-

ния элементов штампа.

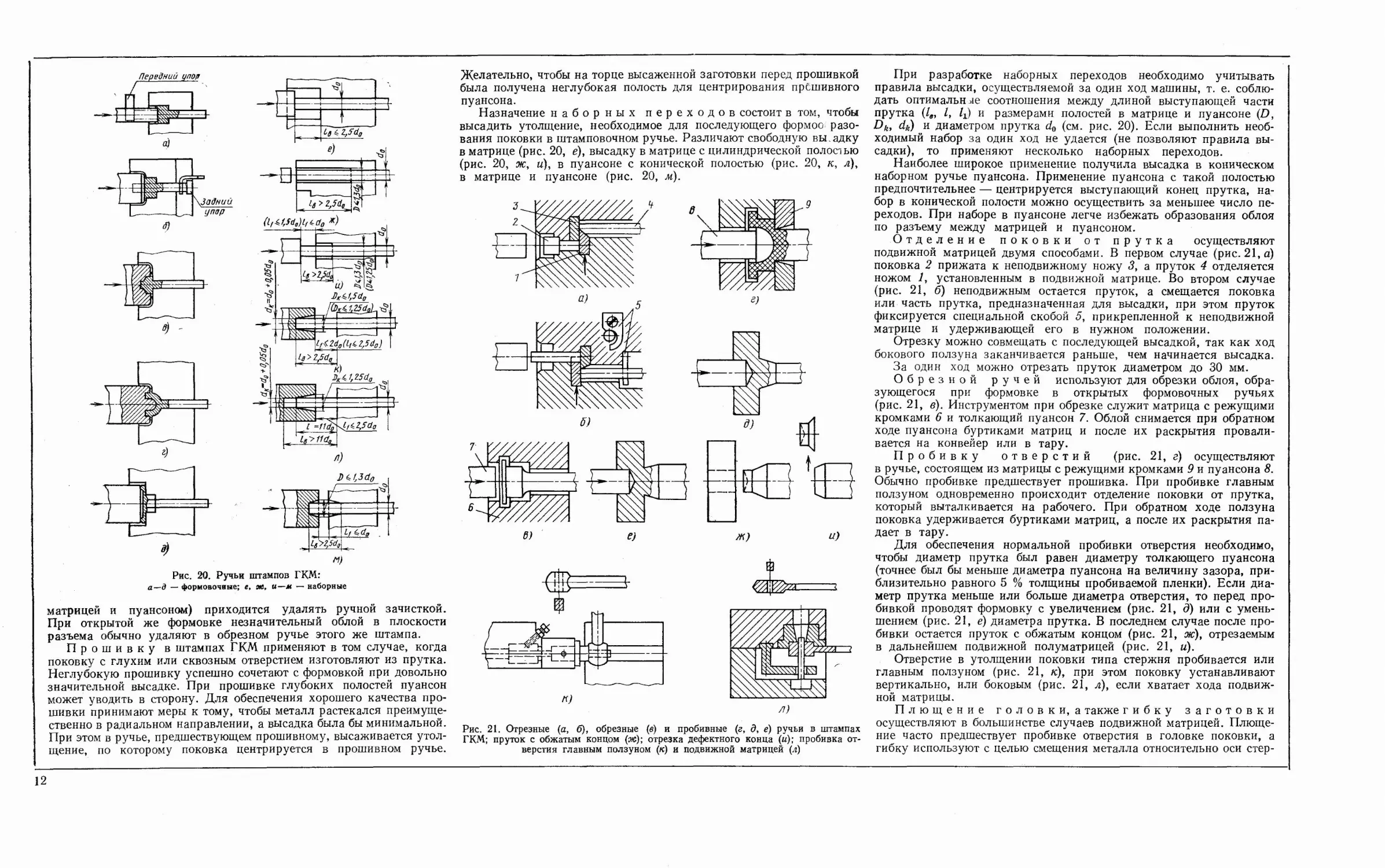

Рис. 19. Варианты крепления штампов на винтовых прессах:

а — верхнего с хвостовиком; б — верхнего с хвостовиком и заплечиками; в, г — верхнего

и нижнего штампов скобами; д — нижнего с заплечиками; е — матрицы 1 с помощью раз-

резной втулки 2 и прижима <?; ж — клином 4 в штамподержателе 5

Особенность штампов винтовых прессов — наличие, как правило,

одного штамповочного ручья, расположенного по центру. В соот-

ветствии с этим в сборных штампах в большинстве случаев монти-

руется один комплект штамповых вставок. При конструировании

штампов следует учитывать, что направляющие ползуна ненадежны,

и поэтому в самом штампе целесообразно предусматривать направля-

ющие элементы: колонки, штыри, замки и др. В связи с тем, что ра-

бочий ход ползуна не ограничен (как в штампах ГШКП), необходимо

выполнять специальные упоры, фиксирующие ход ползуна; целесо-

образно, чтобы эти ограничители были регулируемыми.

Способы крепления штампов к ползуну пресса и его плите пока-

заны на рис. 19. Штамповые вставки могут выполняться призмати-

ческими и круглыми. От этого зависят способы их крепления в дер-

жавках: клиньями, скобами, прижимными планками, болтами и др.

Конструктивно выталкиватель пресса чаще всего связан с ползу-

ном и срабатывает при его отходе вверх. Положение выталкивателя

регулируют таким образом, чтобы он не мешал укладке заготовки

в штамп.

В зависимости от условий работы в штампах винтовых прессов

применяют или охлаждение штамповых вставок, или подогрев встро-

енными элементами.

4. ШТАМПЫ ГИДРАВЛИЧЕСКИХ ПРЕССОВ

Гидравлические штамповочные прессы применяют в тех случаях,

когда необходимы: значительное усилие деформирования (штамповка

крупногабаритных поковок), большой ход ползуна пресса (изготов-

ление высоких поковок типа стаканов, гильз, клапанов) или невы-

сокие скорости деформирования (штамповка поковок из малопластич-

ных металлов).

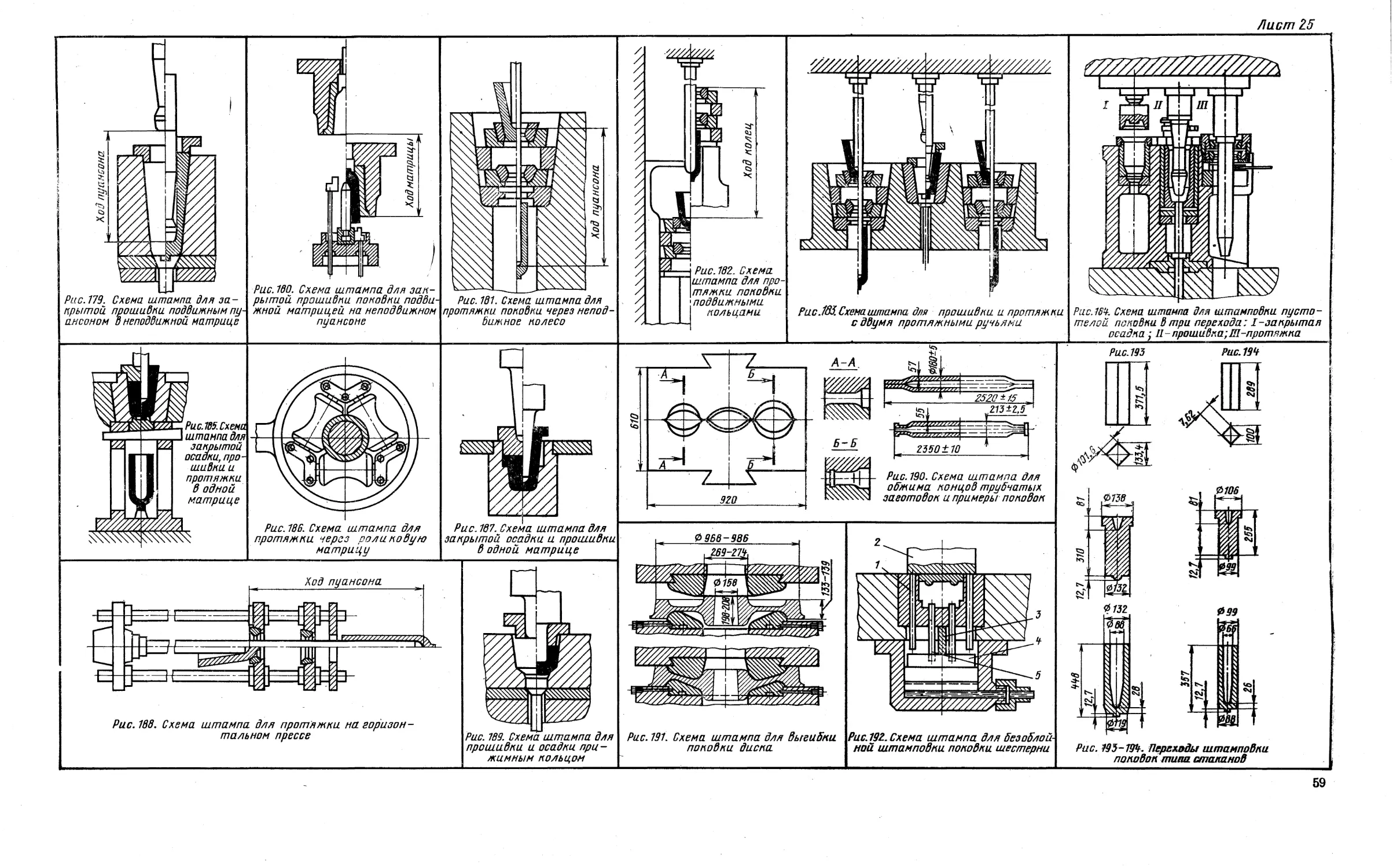

Ручьи штампов. На гидравлических прессах поковки получают

в открытых и закрытых штампах, выдавливанием, прошивкой и

протяжкой. Для особенно крупных поковок применяют секционную

штамповку. Как и при штамповке на винтовых прессах, возмож-

ности подготовки исходной заготовки ограничены; в качестве заго-

товительных операций на гидравлических прессах проводят осадку,

гибку или пережим. При изготовлении сложных удлиненных поко-

вок гидравлический пресс используют в комбинации с другим обо-

рудованием, при этом крупные заготовки под штамповку часто

получают ковкой. Во всех случаях необходимо стремиться к упро-

щению и сокращению переходов штамповки.

Высокие поковки с глубокими глухими или сквозными полостями

получают прошивкой или прошивкой с последующей протяжкой.

При необходимости заготовку перед прошивкой подвергают открытой

или закрытой осадке. Сложные поковки с внутренними отверстиями

(типа тройников), с отростками (типа крестовин) и тому подобные

изготовляют штамповкой в разъемных матрицах.

Поковки конструируют с учетом рекомендаций, приведенных

в справочной литературе [20]. Штамповочные уклоны в поковках,

полученных выдавливанием или протяжкой, могут быть полностью

ликвидированы. При глубокой прошивке следует учитывать образу-

ющуюся разностенность поковки.

Конструктивные особенности штампов. В зависимости от кон-

фигурации и габаритов поковки, а также характера проводимых

операций штампы гидравлических прессов выполняют цельными

или сборными, открытыми или закрытыми, с разъемными матрицами.

При проектировании штампов необходимо учесть следующие осо-

бенности гидравлических прессов: недостаточно надежное направле-

ние ползуна, опасность эксцентричного приложения усилия, неогра-

ниченный ход ползуна, длительное пребывание горячей поковки

в штампе. В соответствии с этим в штампах целесообразно преду-

сматривать направляющие элементы и ограничители хода ползуна,

применять центральное или близкое к нему расположение ручьев,

охлаждать нагревающиеся до высокой температуры элементы штампа.

Быстроизнашиваемые детали штампа, например головки прошивных

пуансонов, выполняют сменными.

При конструировании инструмента для протяжки заготовок необ-

ходимо соблюдать оптимальные соотношения между площадью

протяжки (разность площадей поперечного сечения заготовки до

и после протяжки) и площадями поперечного сечения протяжного

пуансона и протянутой заготовки. При несоблюдении этих отношений

может произойти обрыв дна или утонение и разрыв стенки протягива-

емой заготовки. Количество колец при протяжке в одну операцию

равно 1—3; угол заходной части кольца составляет 15°, а высота ка-

либрующего цилиндрического пояска — 5—7 мм. Для уменьшения

трения при протяжке иногда используют роликовую матрицу.

В штампах для прошивки и протяжки необходимо предусмотреть

съемники поковки с пуансона. &

При штамповке крупногабаритных поковок типа панелей следует

учитывать возникающие при штамповке значительные упругие де-

формации штампа. Для уменьшения массы крупных деталей штампа,

а также снижения трудоемкости их изготовления последние выполняют

пустотелыми литыми или сварной конструкции.

5. ШТАМПЫ ГОРИЗОНТАЛЬНО-КОВОЧНЫХ МАШИН

Наличие в ГКМ двух ползунов — главного и бокового — поз-

воляет штамповать поковки достаточно сложной конфигурации из

коротких и длинных заготовок.

Ручьи штампов ГКМ. В штампах ГКМ в качестве заготовитель-

ных применяют наборные ручьи, в качестве штамповочных — формо-

вочные и прошивные. Отрезные, обрезные и пробивные ручьи слу-

жат соответственно для отделения поковки от прутка, обрезки об-

лоя и пробивки отверстия. Применяют также плющение, пережим и

гибку в качестве заготовительного или окончательного перехода.

В отдельных случаях в штампах ГКМ выполняют штамповку выдав-

ливанием.

В зависимости от сложности поковки применяют один или не-

сколько формовочных ручьев. В последнем ручье полу-

чают окончательную поковку, поэтому его полость выполняется по

чертежу горячей поковки. Окончательную формовку осуществляют

в закрытом ручье с расположением полости в матрице (рис. 20, а),

в открытом ручье с расположением полости в матрице (рис. 20, б),

в пуансоне (рис. 20, а), в матрице и пуансоне (рис. 20, г), в матрице

с облойной канавкой (рис. 20, д). Последнюю схему формовки при-

меняют для изготовления поковок с головками сложной формы.

Применение формовки в открытом ручье целесообразнее, так как

образующийся при закрытой штамповке торцовый заусенец (между

11

Рис. 20. Ручьи штампов ГКМ:

а—д — формовочные; е, яй, и—ж — наборные

матрицей и пуансоном) приходится удалять ручной зачисткой.

При открытой же формовке незначительный облой в плоскости

разъема обычно удаляют в обрезном ручье этого же штампа.

Прошивку в штампах ГКМ применяют в том случае, когда

поковку с глухим или сквозным отверстием изготовляют из прутка.

Неглубокую прошивку успешно сочетают с формовкой при довольно

значительной высадке. При прошивке глубоких полостей пуансон

может уводить в сторону. Для обеспечения хорошего качества про-

шивки принимают меры к тому, чтобы металл растекался преимуще-

ственно в радиальном направлении, а высадка была бы минимальной.

При этом в ручье, предшествующем прошивному, высаживается утол-

щение, по которому поковка центрируется в прошивном ручье.

Желательно, чтобы на торце высаженной заготовки перед прошивкой

была получена неглубокая полость для центрирования прбшивного

пуансона.

Назначение наборных переходов состоит в том, чтобы

высадить утолщение, необходимое для последующего формоо разе-

вания поковки в штамповочном ручье. Различают свободную вы.адку

в матрице (рис. 20, е), высадку в матрице с цилиндрической полостью

(рис. 20, ж, и), в пуансоне с конической полостью (рис. 20, к, л),

в матрице и пуансоне (рис. 20, м).

Рис. 21. Отрезные (а, 6), обрезные (в) и пробивные (г, д, е) ручьи в штампах

ГКМ; пруток с обжатым концом (яс); отрезка дефектного конца (и); пробивка от-

верстия главным ползуном (к) и подвижной матрицей (л)

При разработке наборных переходов необходимо учитывать

правила высадки, осуществляемой за один ход машины, т. е. соблю-

дать оптимальнее соотношения между длиной выступающей части

прутка (Zd, Z, ZJ и размерами полостей в матрице и пуансоне (D,

Dk, dk) и диаметром прутка dQ (см. рис. 20). Если выполнить необ-

ходимый набор за один ход не удается (не позволяют правила вы-

садки), то применяют несколько наборных переходов.

Наиболее широкое применение получила высадка в коническом

наборном ручье пуансона. Применение пуансона с такой полостью

предпочтительнее — центрируется выступающий конец прутка, на-

бор в конической полости можно осуществить за меньшее число пе-

реходов. При наборе в пуансоне легче избежать образования облоя

по разъему между матрицей и пуансоном.

Отделение поковки от прутка осуществляют

подвижной матрицей двумя способами. В первом случае (рис. 21, а)

поковка 2 прижата к неподвижному ножу 5, а пруток 4 отделяется

ножом У, установленным в подвижной матрице. Во втором случае

(рис. 21, б) неподвижным остается пруток, а смещается поковка

или часть прутка, предназначенная для высадки, при этом пруток

фиксируется специальной скобой 5, прикрепленной к неподвижной

матрице и удерживающей его в нужном положении.

Отрезку можно совмещать с последующей высадкой, так как ход

бокового ползуна заканчивается раньше, чем начинается высадка.

За один ход можно отрезать пруток диаметром до 30 мм.

Обрезной ручей используют для обрезки облоя, обра-

зующегося при формовке в открытых формовочных ручьях

(рис. 21, в). Инструментом при обрезке служит матрица с режущими

кромками 6 и толкающий пуансон 7. Облой снимается при обратном

ходе пуансона буртиками матриц и после их раскрытия провали-

вается на конвейер или в тару.

Пробивку отверстий (рис. 21, г) осуществляют

в ручье, состоящем из матрицы с режущими кромками 9 и пуансона 8.

Обычно пробивке предшествует прошивка. При пробивке главным

ползуном одновременно происходит отделение поковки от прутка,

который выталкивается на рабочего. При обратном ходе ползуна

поковка удерживается буртиками матриц, а после их раскрытия па-

дает в тару.

Для обеспечения нормальной пробивки отверстия необходимо,

чтобы диаметр прутка был равен диаметру толкающего пуансона

(точнее был бы меньше диаметра пуансона на величину зазора, при-

близительно равного 5 % толщины пробиваемой пленки). Если диа-

метр прутка меньше или больше диаметра отверстия, то перед про-

бивкой проводят формовку с увеличением (рис. 21, д) или с умень-

шением (рис. 21, ё) диаметра прутка. В последнем случае после про-

бивки остается пруток с обжатым концом (рис. 21, ж), отрезаемым

в дальнейшем подвижной полуматрицей (рис. 21, и).

Отверстие в утолщении поковки типа стержня пробивается или

главным ползуном (рис. 21, к), при этом поковку устанавливают

вертикально, или боковым (рис. 21, л), если хватает хода подвиж-

ной матрицы.

Плющение головки, а также гибку заготовки

осуществляют в большинстве случаев подвижной матрицей. Плюще-

ние часто предшествует пробивке отверстия в головке поковки, а

гибку используют с целью смещения металла относительно оси стер-

12

жня, необходимого при формовке несимметричных поковок. В ряде

случаев гибку применяют как окончательную операцию, например,

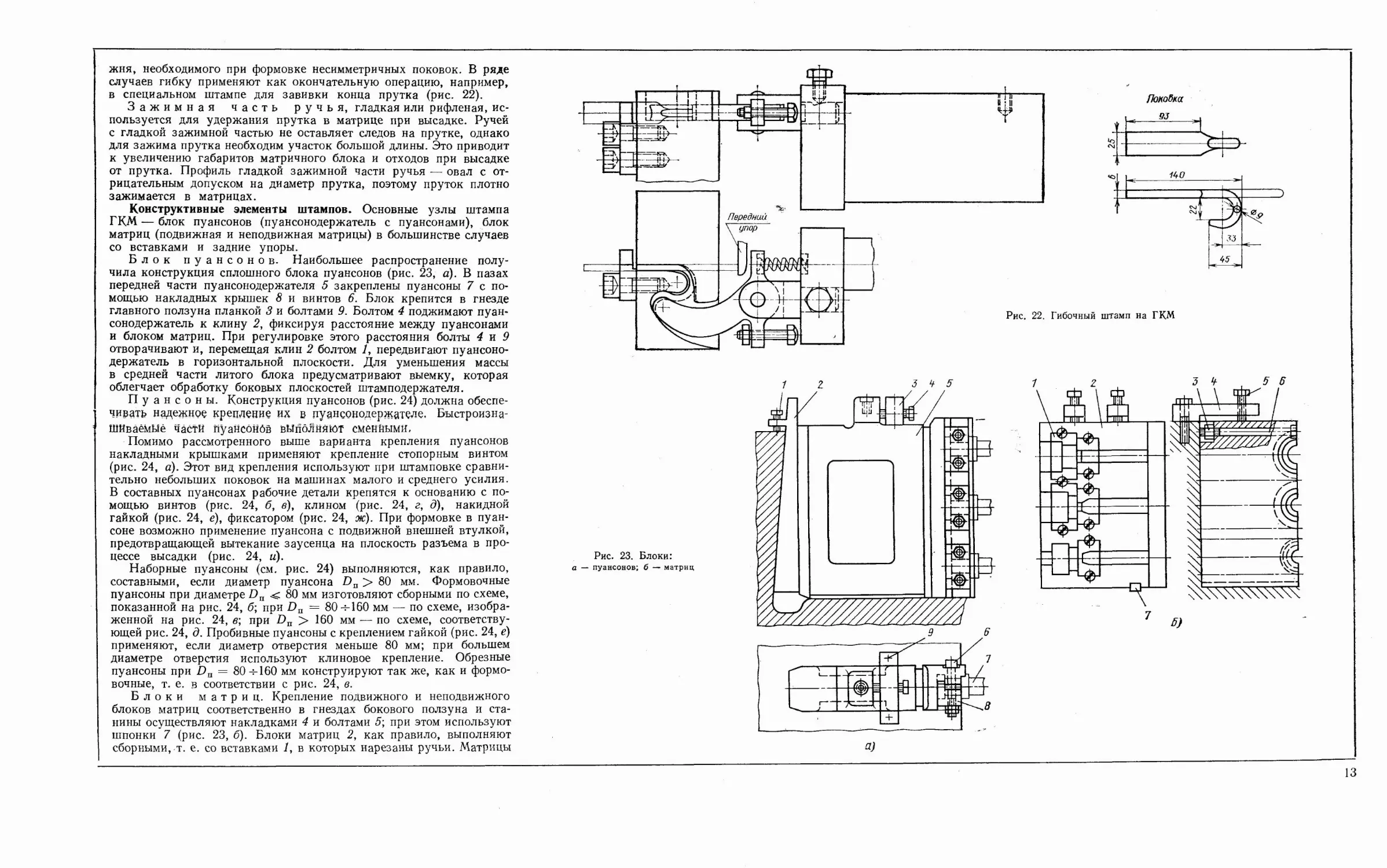

в специальном штампе для завивки конца прутка (рис. 22).

Зажимная часть ручья, гладкая или рифленая, ис-

пользуется для удержания прутка в матрице при высадке. Ручей

с гладкой зажимной частью не оставляет следов на прутке, однако

для зажима прутка необходим участок большой длины. Это приводит

к увеличению габаритов матричного блока и отходов при высадке

от прутка. Профиль гладкой зажимной части ручья — овал с от-

рицательным допуском на диаметр прутка, поэтому пруток плотно

зажимается в матрицах.

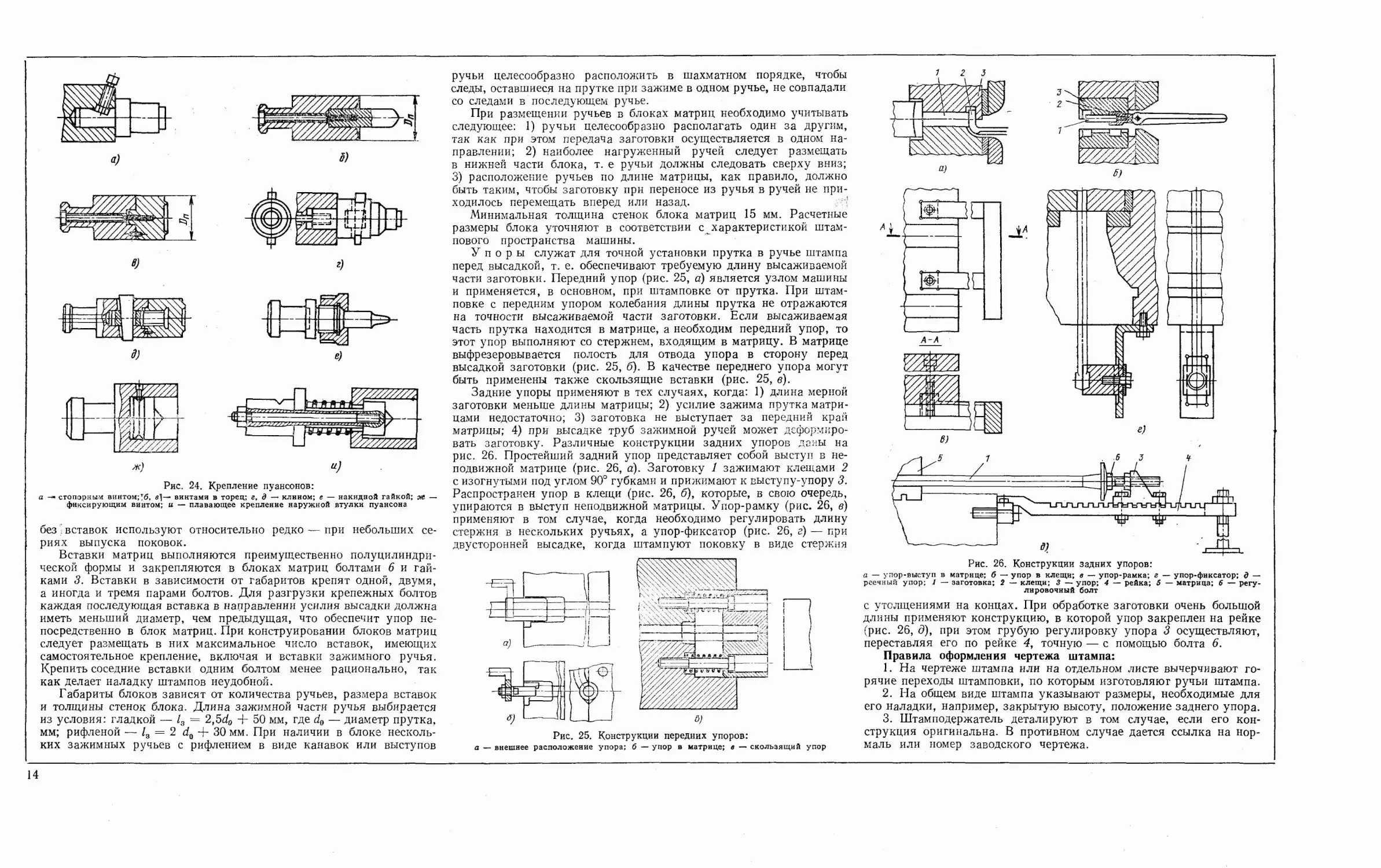

Конструктивные элементы штампов» Основные узлы штампа

ГКМ — блок пуансонов (пуансонодержатель с пуансонами), блок

матриц (подвижная и неподвижная матрицы) в большинстве случаев

со вставками и задние упоры.

Блок пуансонов. Наибольшее распространение полу-

чила конструкция сплошного блока пуансонов (рис. 23, а). В пазах

передней части пуансонодержателя 5 закреплены пуансоны 7 с по-

мощью накладных крышек 8 и винтов 6. Блок крепится в гнезде

главного ползуна планкой 3 и болтами 9. Болтом 4 поджимают пуан-

сонодержатель к клину 2, фиксируя расстояние между пуансонами

и блоком матриц. При регулировке этого расстояния болты 4 и 9

отворачивают и, перемещая клин 2 болтом /, передвигают пуансоно-

держатель в горизонтальной плоскости. Для уменьшения массы

в средней части литого блока предусматривают выемку, которая

облегчает обработку боковых плоскостей штамподержателя.

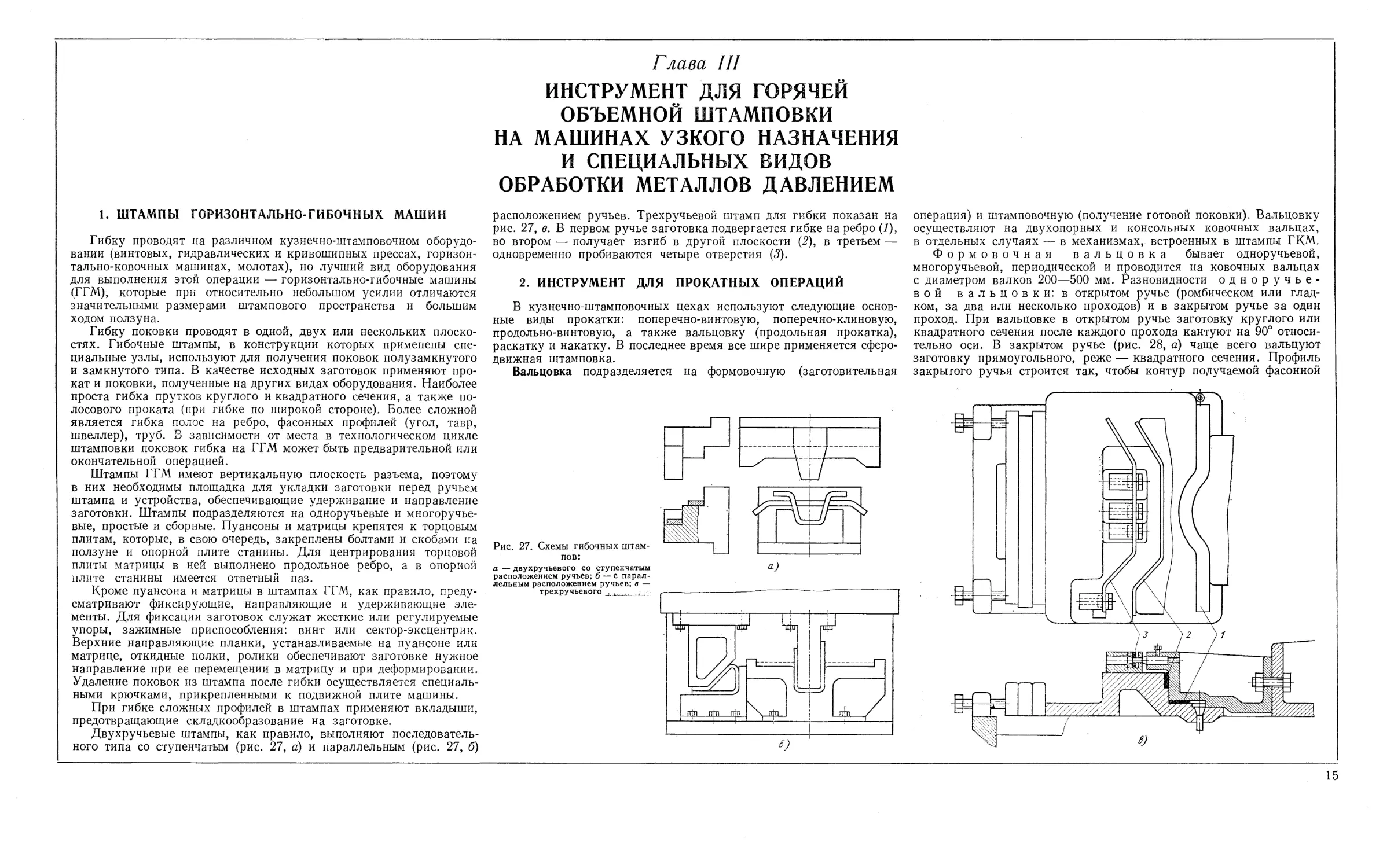

Пуансо н ы. Конструкция пуансонов (рис. 24) должна обеспе-

чивать надежное крепление их в пуансоцодержателе, Быстроизна-

шиваемые части йуансойбв выполняют сменивши,

Помимо рассмотренного выше варианта крепления пуансонов

накладными крышками применяют крепление стопорным винтом

(рис. 24, а). Этот вид крепления используют при штамповке сравни-

тельно небольших поковок на машинах малого и среднего усилия.

В составных пуансонах рабочие детали крепятся к основанию с по-

мощью винтов (рис. 24, б, в), клином (рис. 24, г, б), накидной

гайкой (рис. 24, е), фиксатором (рис. 24, ж). При формовке в пуан-

соне возможно применение пуансона с подвижной внешней втулкой,

предотвращающей вытекание заусенца на плоскость разъема в про-

цессе высадки (рис. 24, и).

Наборные пуансоны (см. рис. 24) выполняются, как правило,

составными, если диаметр пуансона Du > 80 мм. Формовочные

пуансоны при диаметре Dn 80 мм изготовляют сборными по схеме,

показанной на рис. 24, б; при Dn = 80 4-160 мм — по схеме, изобра-

женной на рис. 24, в; при £>п > 160 мм — по схеме, соответству-

ющей рис. 24, д. Пробивные пуансоны с креплением гайкой (рис. 24, г)

применяют, если диаметр отверстия меньше 80 мм; при большем

диаметре отверстия используют клиновое крепление. Обрезные

пуансоны при 1)и = 80 -4-160 мм конструируют так же, как и формо-

вочные, т. е. в соответствии с рис. 24, в.

Б л оки матриц. Крепление подвижного и неподвижного

блоков матриц соответственно в гнездах бокового ползуна и ста-

нины осуществляют накладками 4 и болтами 5; при этом используют

шпонки 7 (рис. 23, б). Блоки матриц 2, как правило, выполняют

сборными, т. е. со вставками /, в которых нарезаны ручьи. Матрицы

Рис. 23. Блоки:

а — пуансонов; б — матриц

а)

13

a) В)

в) г)

Рис. 24. Крепление пуансонов:

а стопорным винтом;’6, в]— винтами в торец; г, д ~ клином; е — накидной гайкой; эл —

фиксирующим винтом; и — плавающее крепление наружной втулки пуансона

без ; вставок используют относительно редко — при небольших се-

риях выпуска поковок.

Вставки матриц выполняются преимущественно полуцилиндри-

ческой формы и закрепляются в блоках матриц болтами 6 и гай-

ками 3, Вставки в зависимости от габаритов крепят одной, двумя,

а иногда и тремя парами болтов. Для разгрузки крепежных болтов

каждая последующая вставка в направлении усилия высадки должна

иметь меньший диаметр, чем предыдущая, что обеспечит упор не-

посредственно в блок матриц. При конструировании блоков матриц

следует размещать в них максимальное число вставок, имеющих

самостоятельное крепление, включая и вставки зажимного ручья.

Крепить соседние вставки одним болтом менее рационально, так

как делает наладку штампов неудобной.

Габариты блоков зависят от количества ручьев, размера вставок

и толщины стенок блока. Длина зажимной части ручья выбирается

из условия: гладкой — 13 — 2,5d0 + 50 мм, где — диаметр прутка,

мм; рифленой — Z3 = 2 dQ + 30 мм. При наличии в блоке несколь-

ких зажимных ручьев с рифлением в виде канавок или выступов

ручьи целесообразно расположить в шахматном порядке, чтобы

следы, оставшиеся на прутке при зажиме в одном ручье, не совпадали

со следами в последующем ручье.

При размещении ручьев в блоках матриц необходимо учитывать

следующее: 1) ручьи целесообразно располагать один за другим,

так как при этом передача заготовки осуществляется в одном на-

правлении; 2) наиболее нагруженный ручей следует размещать

в нижней части блока, т. е ручьи должны следовать сверху вниз;

3) расположение ручьев по длине матрицы, как правило, должно

быть таким, чтобы заготовку при переносе из ручья в ручей не при-

ходилось перемещать вперед или назад.

Минимальная толщина стенок блока матриц 15 мм. Расчетные

размеры блока уточняют в соответствии с характеристикой штам-

пового пространства машины.

Упоры служат для точной установки прутка в ручье штампа

перед высадкой, т. е. обеспечивают требуемую длину высаживаемой

части заготовки. Передний упор (рис. 25, а) является узлом машины

и применяется, в основном, при штамповке от прутка. При штам-

повке с передним упором колебания длины прутка не отражаются

на точности высаживаемой части заготовки. Если высаживаемая

часть прутка находится в матрице, а необходим передний упор, то

этот упор выполняют со стержнем, входящим в матрицу. В матрице

выфрезеровывается полость для отвода упора в сторону перед

высадкой заготовки (рис. 25, б). В качестве переднего упора могут

быть применены также скользящие вставки (рис. 25, в).

Задние упоры применяют в тех случаях, когда: 1) длина мерной

заготовки меньше длины матрицы; 2) усилие зажима прутка матри-

цами недостаточно; 3) заготовка не выступает за передний край

матрицы; 4) при высадке труб зажимной ручей может деформиро-

вать заготовку. Различные конструкции задних упоров даны на

рис. 26. Простейший задний упор представляет собой выступ в не-

подвижной матрице (рис. 26, а). Заготовку 1 зажимают клещами 2

с изогнутыми под углом 90° губками и прижимают к выступу-упору 3.

Распространен упор в клещи (рис. 26, б), которые, в свою очередь,

упираются в выступ неподвижной матрицы. Упор-рамку (рис. 26, в)

применяют в том случае, когда необходимо регулировать длину

стержня в нескольких ручьях, а упор-фиксатор (рис. 26, г) — при

двусторонней высадке, когда штампуют поковку в виде стержня

б)

Рис. 25. Конструкции передних упоров:

а — внешнее расположение упора; 6 — упор в матрице; в — скользящий упор

Рис. 26. Конструкции задних упоров:

а — упор-выступ в матрице; б — упор в клещи; в — упор-рамка; г — упор-фиксатор; д —

реечный упор; 1 — заготовка; 2 — клещи; 3 — упор; 4 — рейка; 5 — матрица; 6 — регу-

лировочный болт

с утолщениями на концах. При обработке заготовки очень большой

длины применяют конструкцию, в которой упор закреплен на рейке

(рис. 26, б), при этом грубую регулировку упора 3 осуществляют,

переставляя его по рейке 4, точную — с помощью болта 6.

Правила оформления чертежа штампа:

1. На чертеже штампа или на отдельном листе вычерчивают го-

рячие переходы штамповки, по которым изготовляют ручьи штампа.

2. На общем виде штампа указывают размеры, необходимые для

его наладки, например, закрытую высоту, положение заднего упора.

3. Штамподержатель деталируют в том случае, если его кон-

струкция оригинальна. В противном случае дается ссылка на нор-

маль или номер заводского чертежа.

14

Г лава III

ИНСТРУМЕНТ ДЛЯ ГОРЯЧЕЙ

ОБЪЕМНОЙ ШТАМПОВКИ

НА МАШИНАХ УЗКОГО НАЗНАЧЕНИЯ

И СПЕЦИАЛЬНЫХ ВИДОВ

ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ

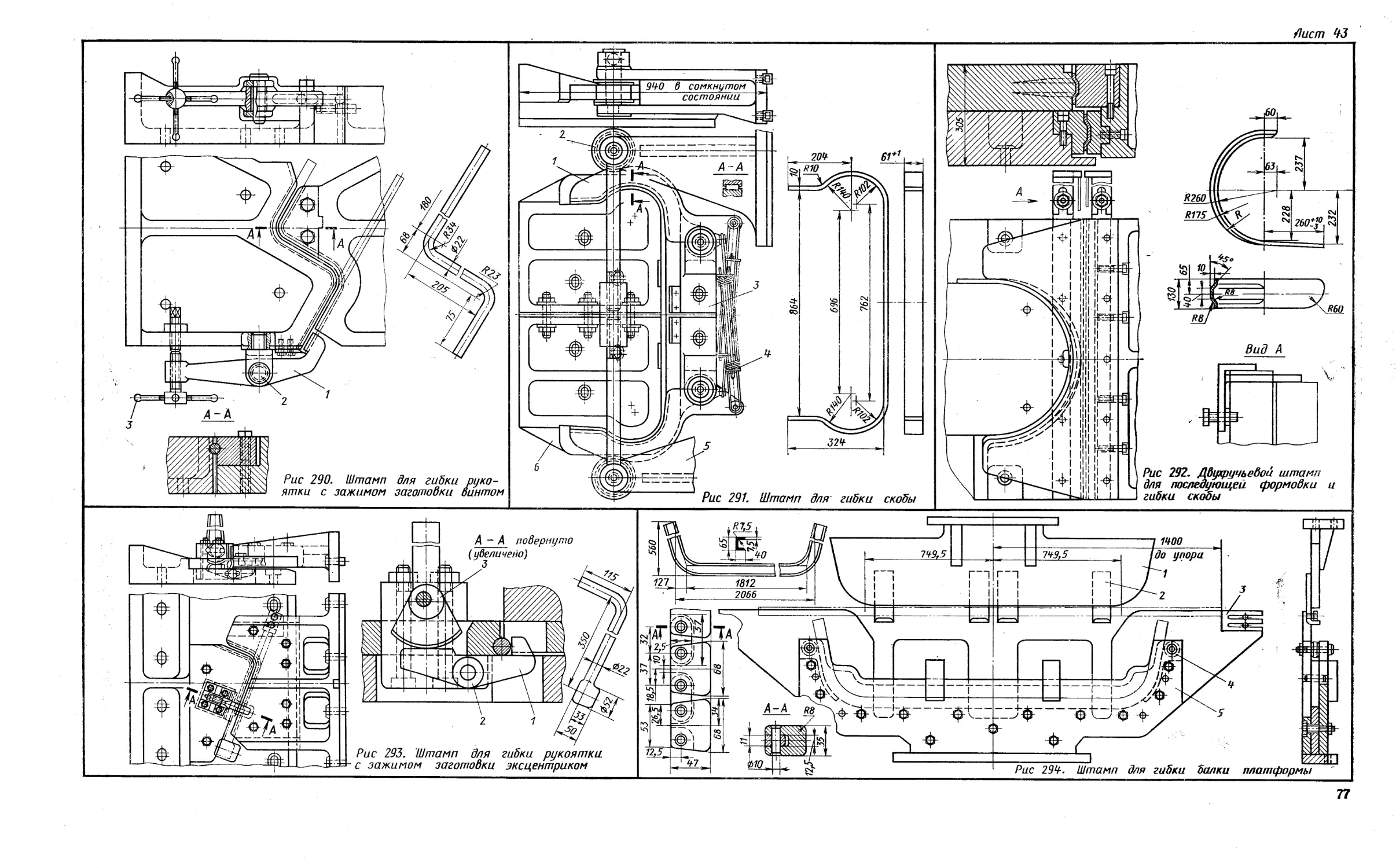

1. ШТАМПЫ ГОРИЗОНТАЛЬНО-ГИБОЧНЫХ МАШИН

Гибку проводят на различном кузнечно-штамповочном оборудо-

вании (винтовых, гидравлических и кривошипных прессах, горизон-

тально-ковочных машинах, молотах), но лучший вид оборудования

для выполнения этой операции — горизонтально-гибочные машины

(ГГМ), которые при относительно небольшом усилии отличаются

значительными размерами штампового пространства и большим

ходом ползуна.

Гибку поковки проводят в одной, двух или нескольких плоско-

стях. Гибочные штампы, в конструкции которых применены спе-

циальные узлы, используют для получения поковок полузамкнутого

и замкнутого типа. В качестве исходных заготовок применяют про-

кат и поковки, полученные на других видах оборудования. Наиболее

проста гибка прутков круглого и квадратного сечения, а также по-

лосового проката (при гибке по широкой стороне). Более сложной

является гибка полос на ребро, фасонных профилей (угол, тавр,

швеллер), труб. В зависимости от места в технологическом цикле

штамповки поковок гибка на ГГМ может быть предварительной или

окончательной операцией.

Штампы ГГМ имеют вертикальную плоскость разъема, поэтому

в них необходимы площадка для укладки заготовки перед ручьем

штампа и устройства, обеспечивающие удерживание и направление

заготовки. Штампы подразделяются на одноручьевые и многоручье-

вые, простые и сборные. Пуансоны и матрицы крепятся к торцовым

плитам, которые, в свою очередь, закреплены болтами и скобами на

ползуне и опорной плите станины. Для центрирования торцовой

плиты матрицы в ней выполнено продольное ребро, а в опорной

плите станины имеется ответный паз.

Кроме пуансона и матрицы в штампах ГГМ, как правило, преду-

сматривают фиксирующие, направляющие и удерживающие эле-

менты. Для фиксации заготовок служат жесткие или регулируемые

упоры, зажимные приспособления: винт или сектор-эксцентрик.

Верхние направляющие планки, устанавливаемые на пуансоне или

матрице, откидные полки, ролики обеспечивают заготовке нужное

направление при ее перемещении в матрицу и при деформировании.

Удаление поковок из штампа после гибки осуществляется специаль-

ными крючками, прикрепленными к подвижной плите машины.

При гибке сложных профилей в штампах применяют вкладыши,

предотвращающие складкообразование на заготовке.

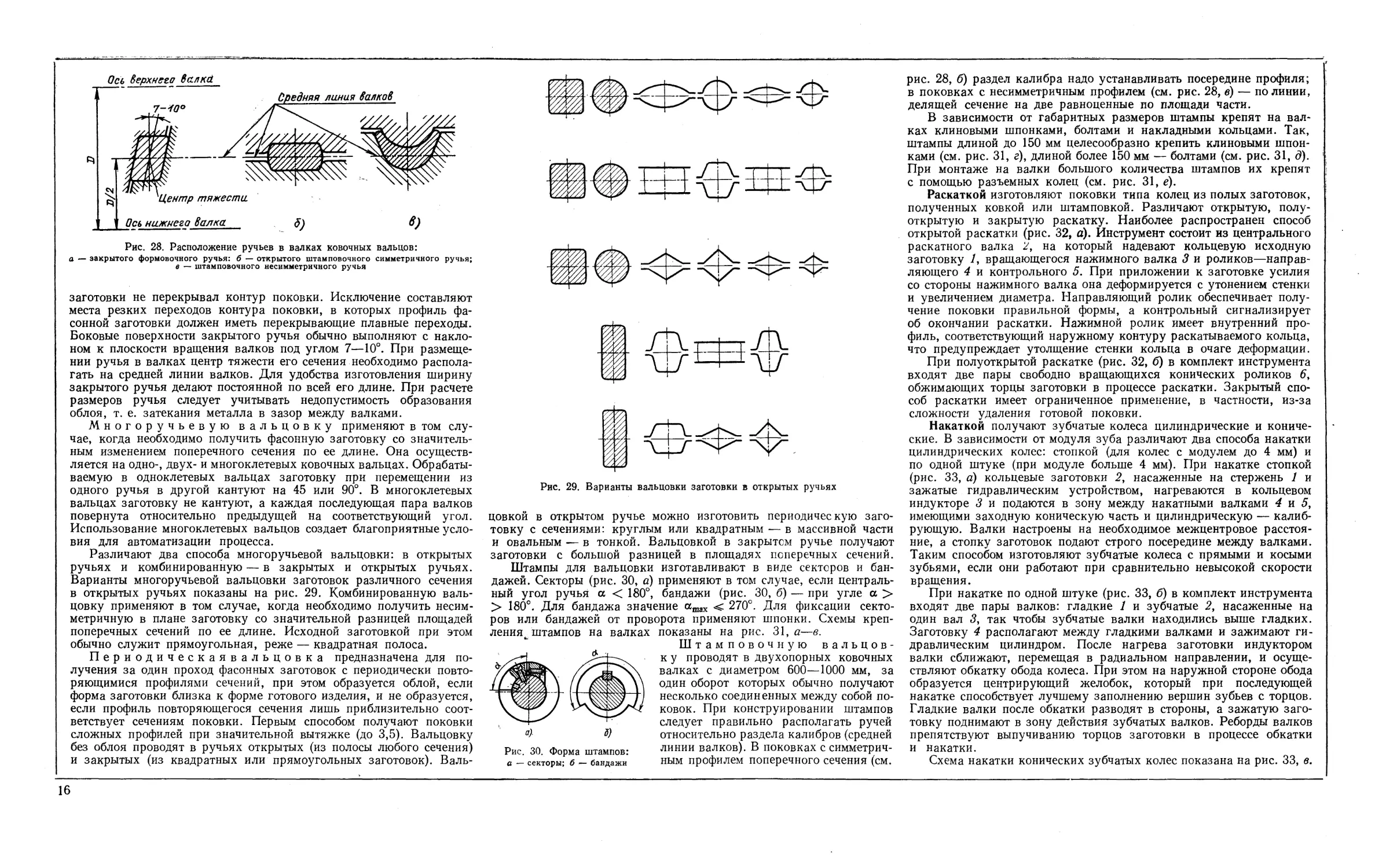

Двухручьевые штампы, как правило, выполняют последователь-

ного типа со ступенчатым (рис. 27, а) и параллельным (рис. 27, б)

расположением ручьев. Трехручьевой штамп для гибки показан на

рис. 27, в. В первом ручье заготовка подвергается гибке на ребро (7),

во втором — получает изгиб в другой плоскости (2), в третьем —

одновременно пробиваются четыре отверстия (5).

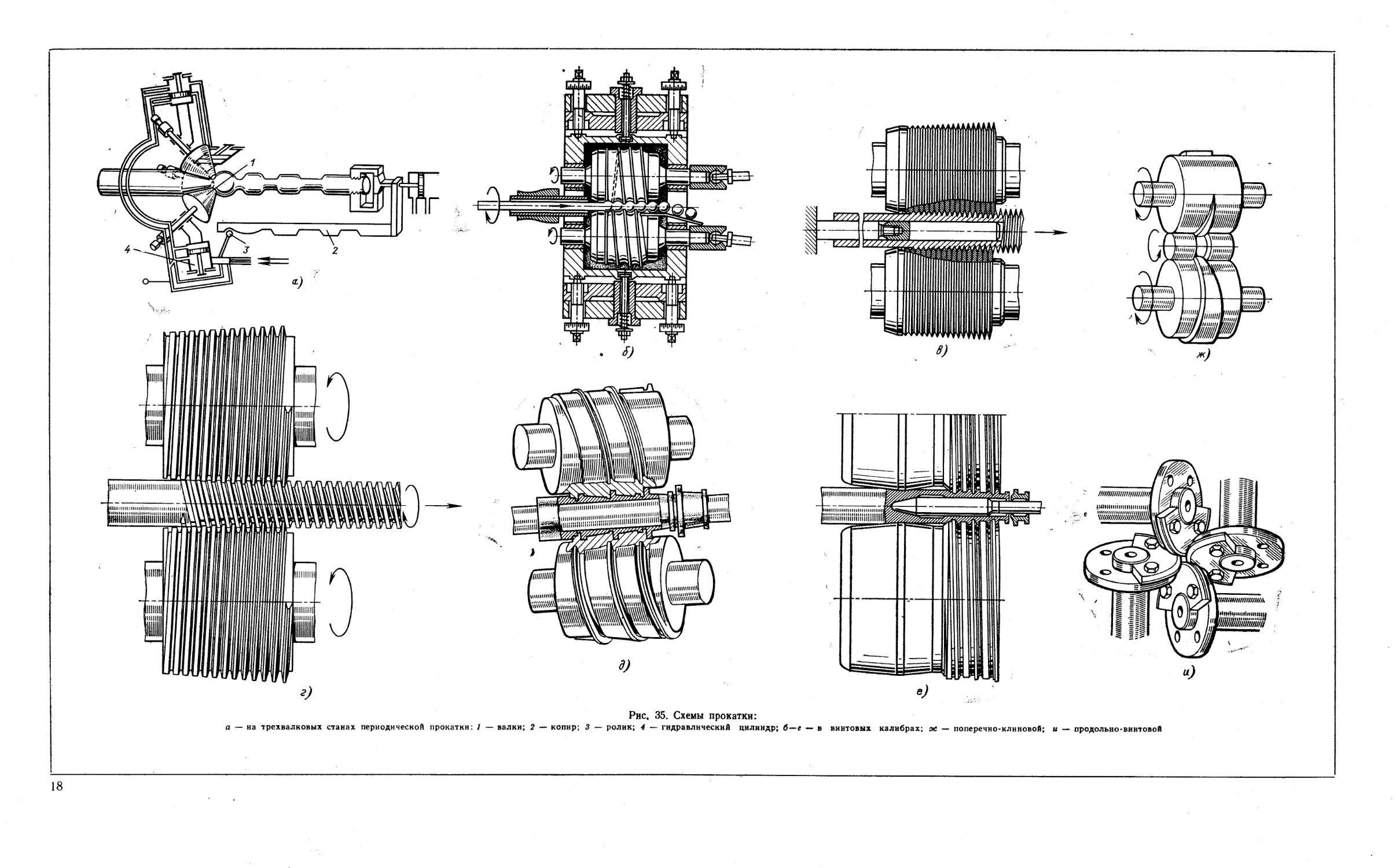

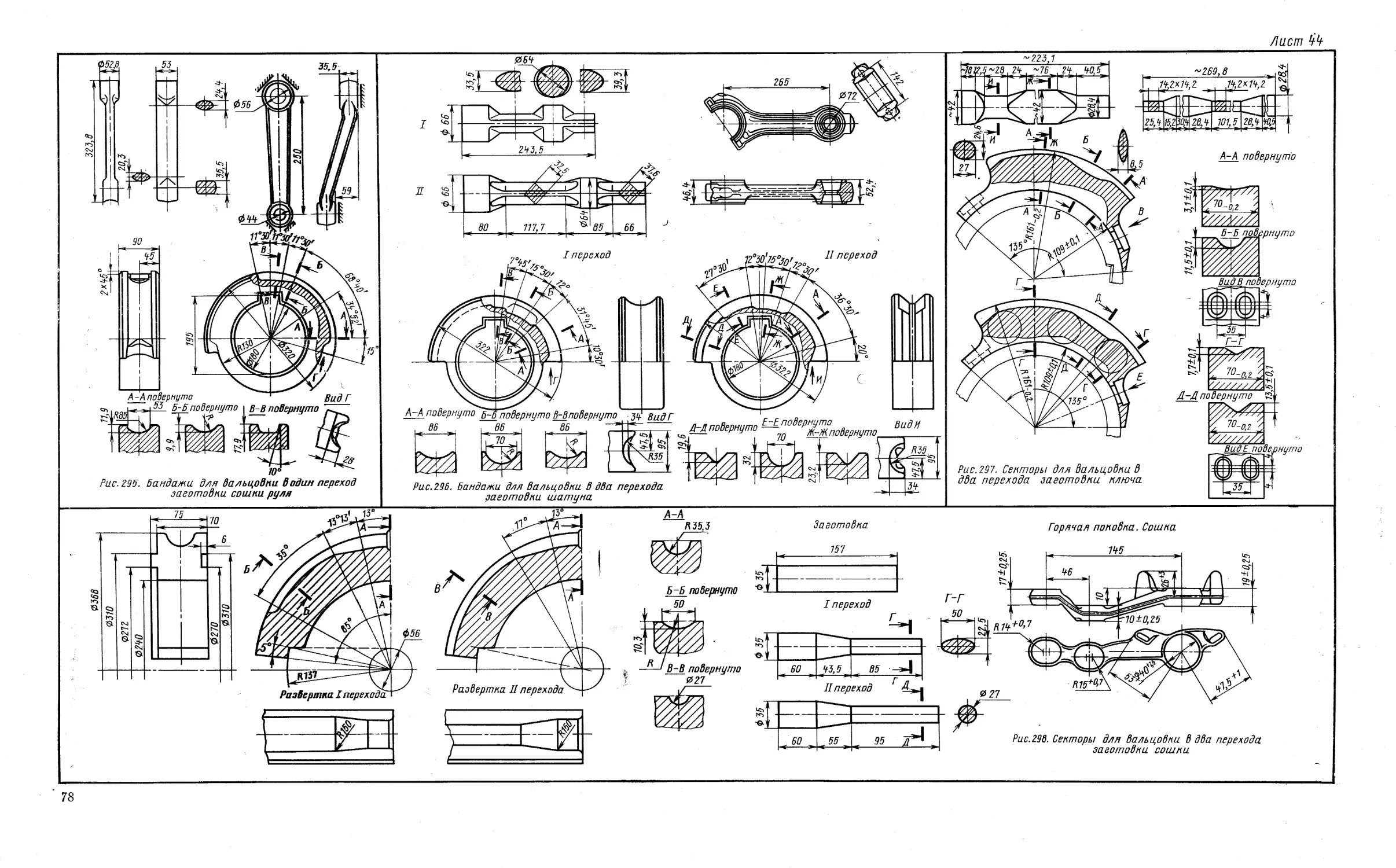

2. ИНСТРУМЕНТ ДЛЯ ПРОКАТНЫХ ОПЕРАЦИЙ

В кузнечно-штамповочных цехах используют следующие основ-

ные виды прокатки: поперечно-винтовую, поперечно-клиновую,

продольно-винтовую, а также вальцовку (продольная прокатка),

раскатку и накатку. В последнее время все шире применяется сферо-

движная штамповка.

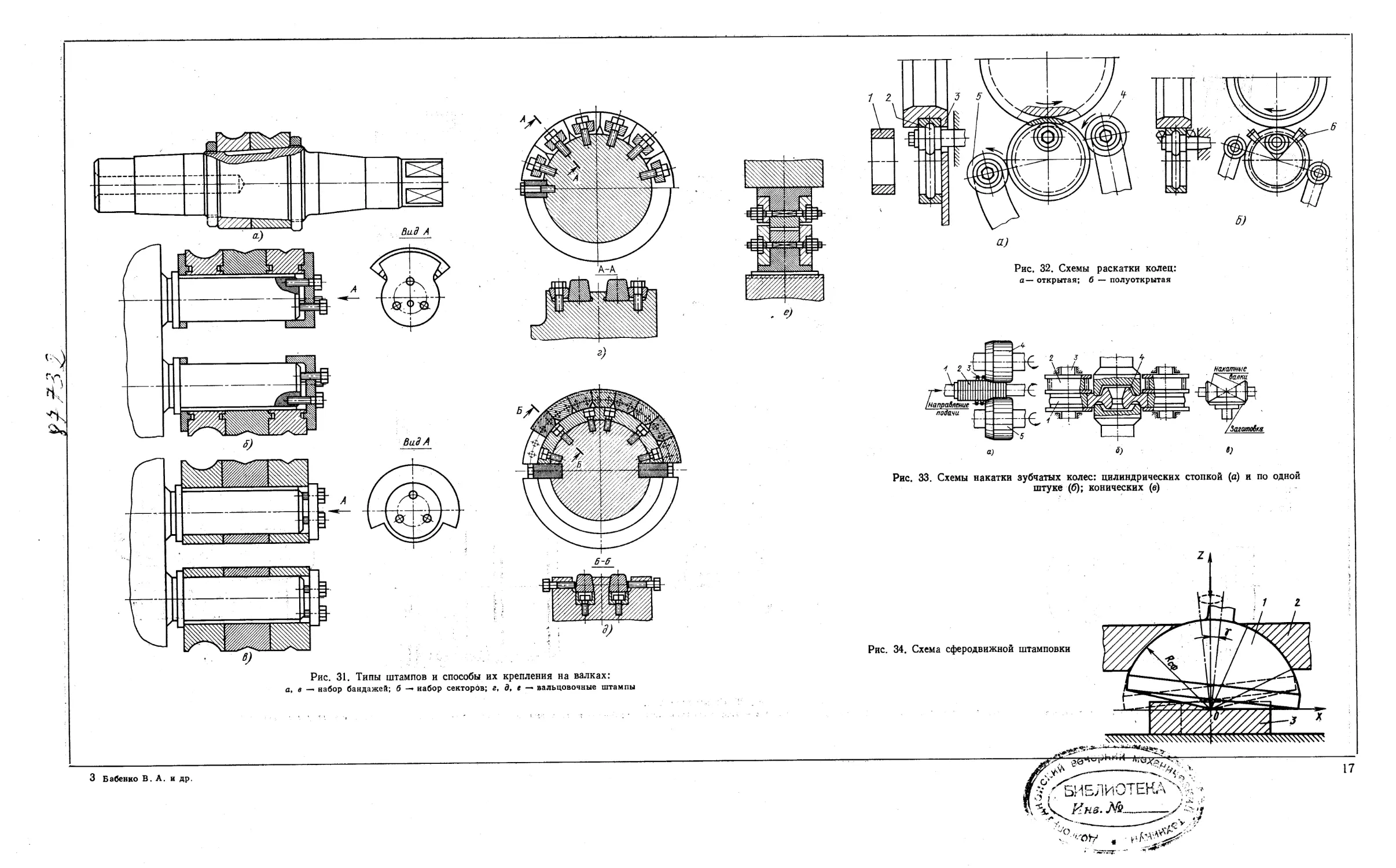

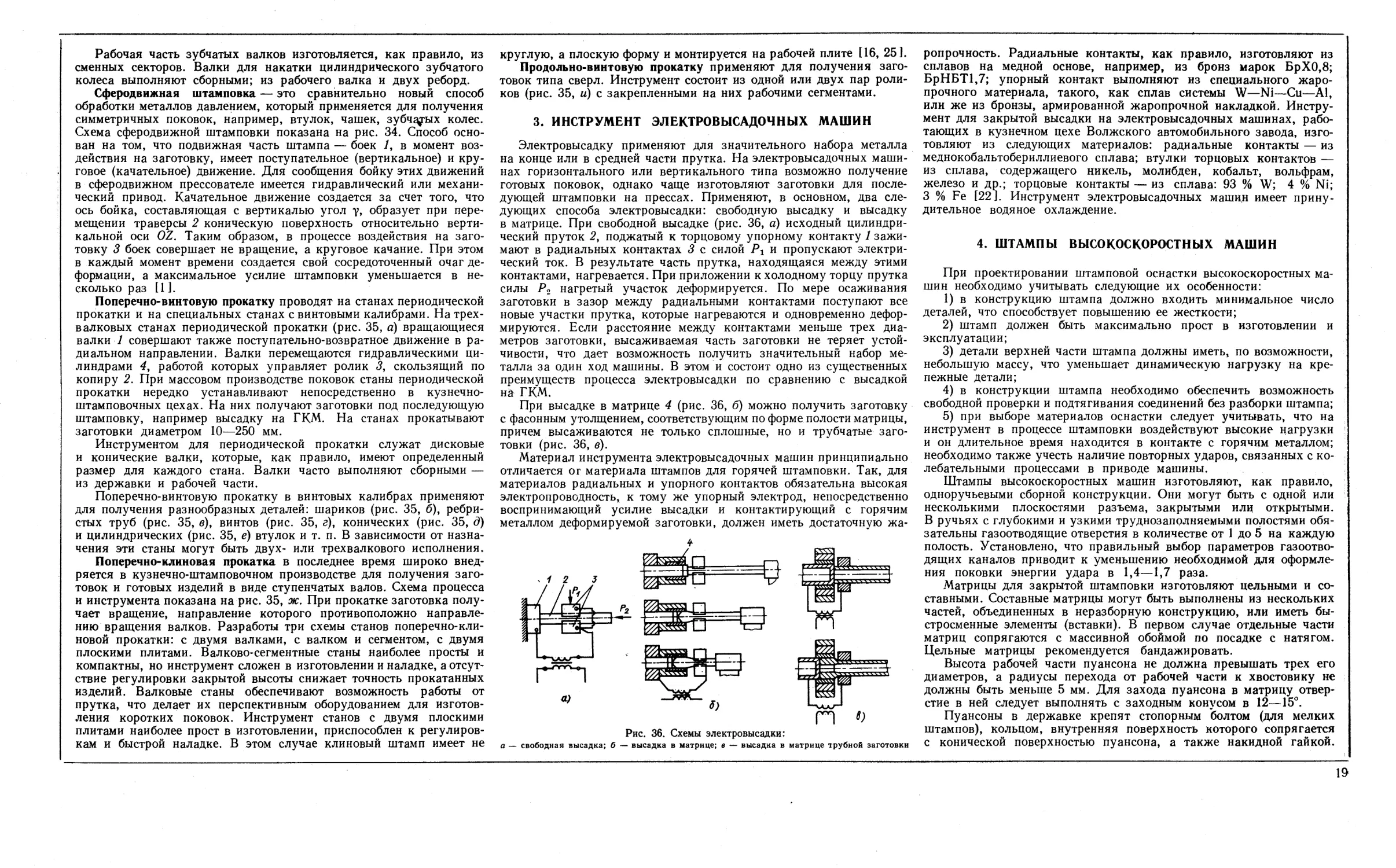

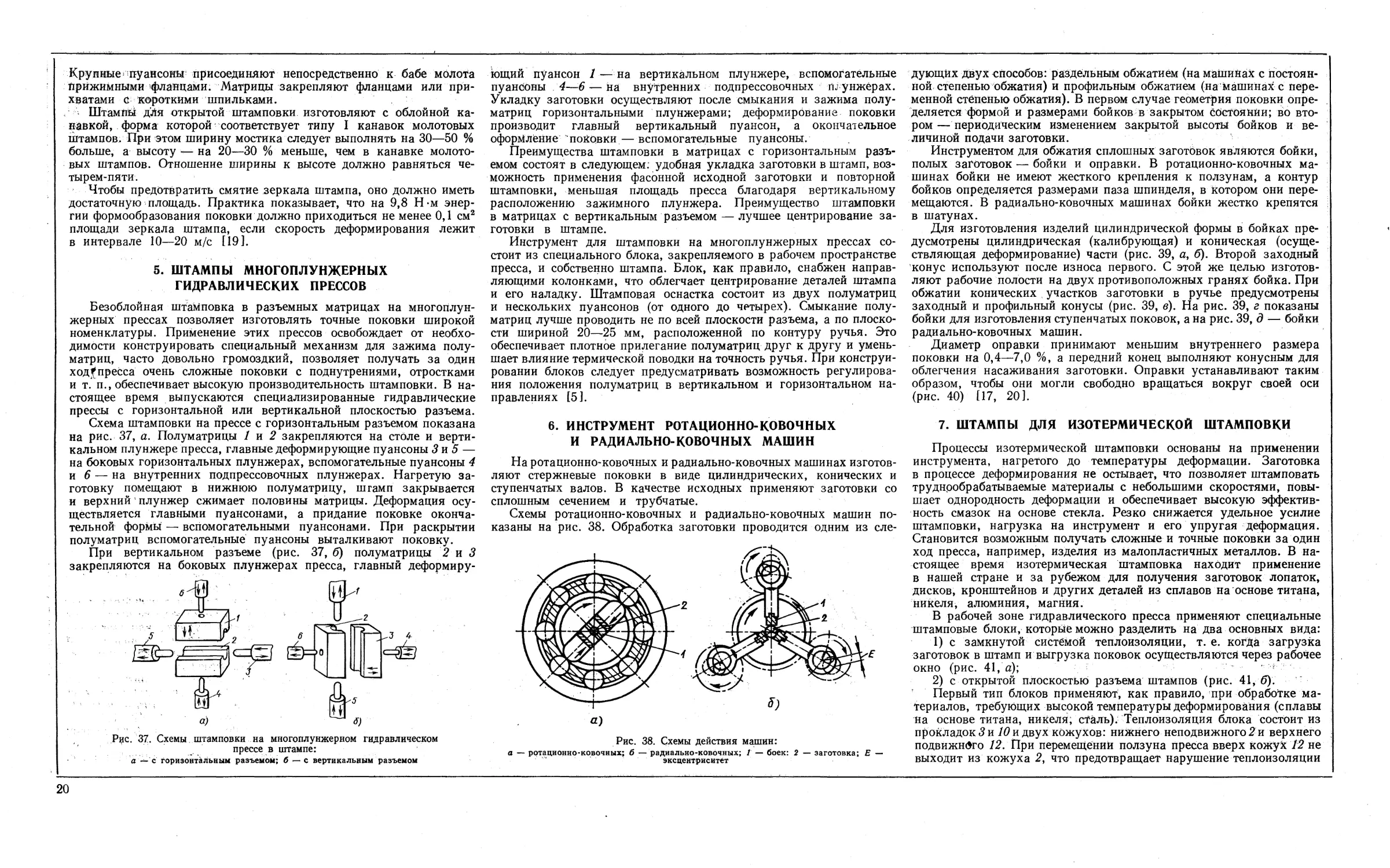

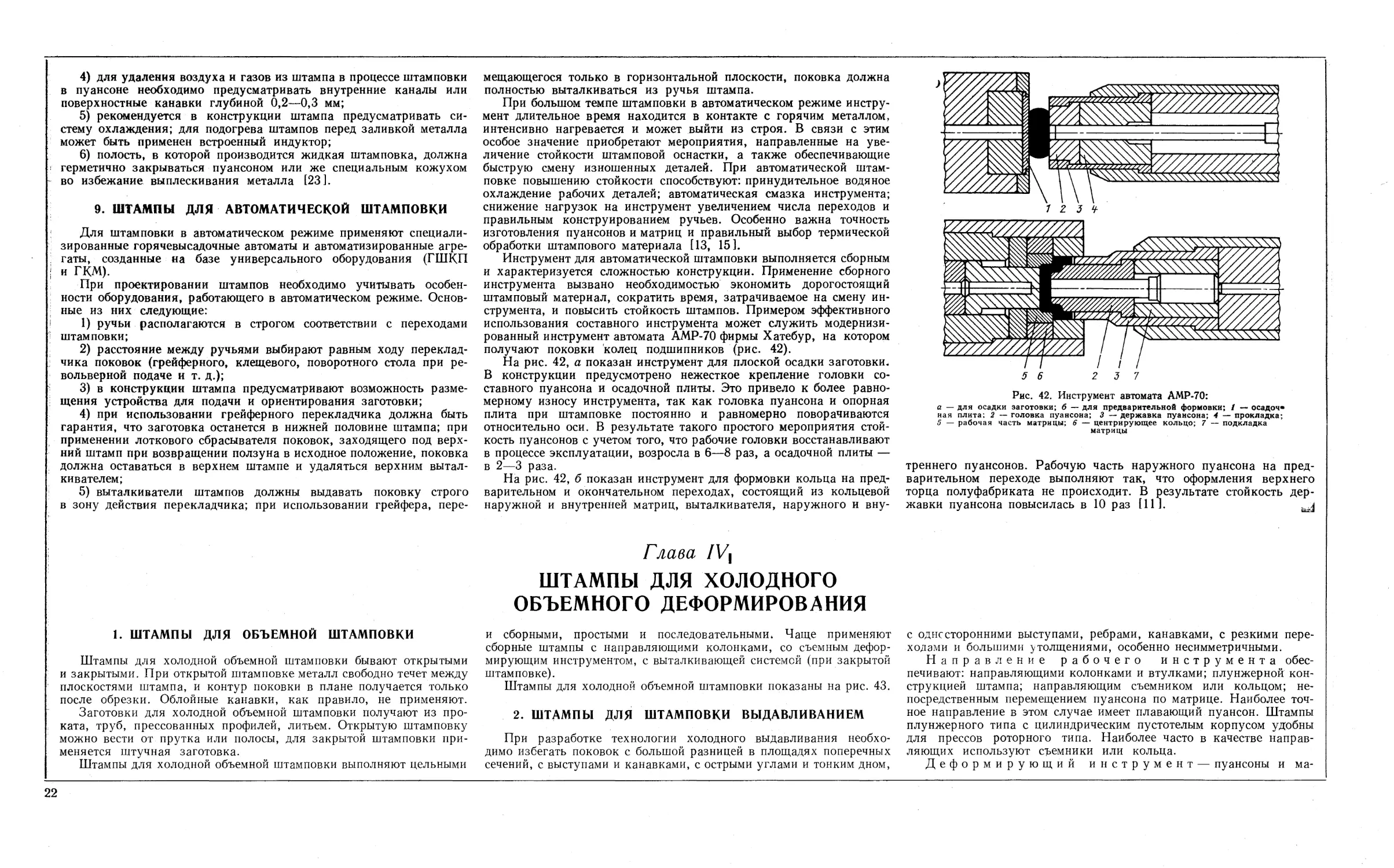

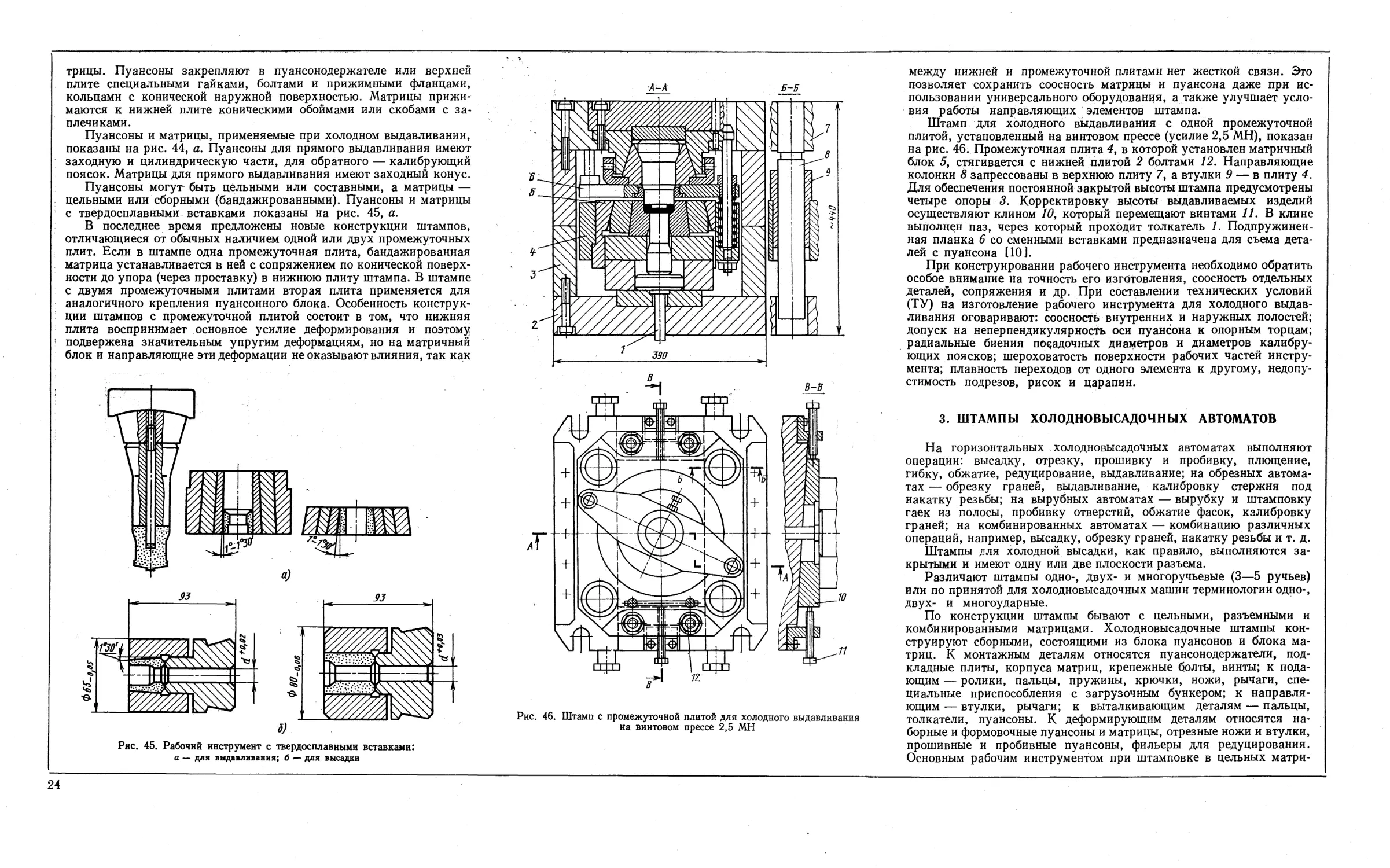

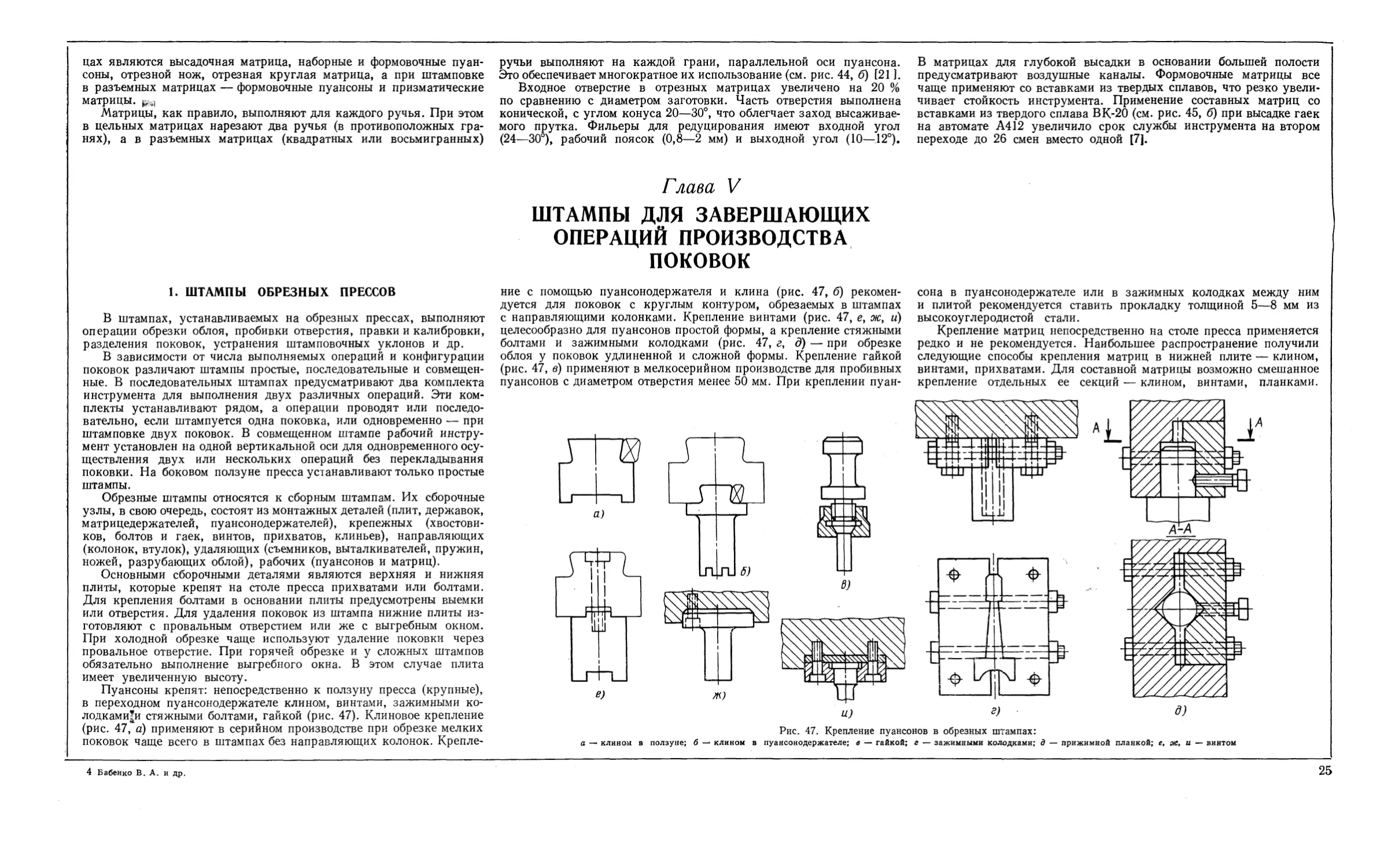

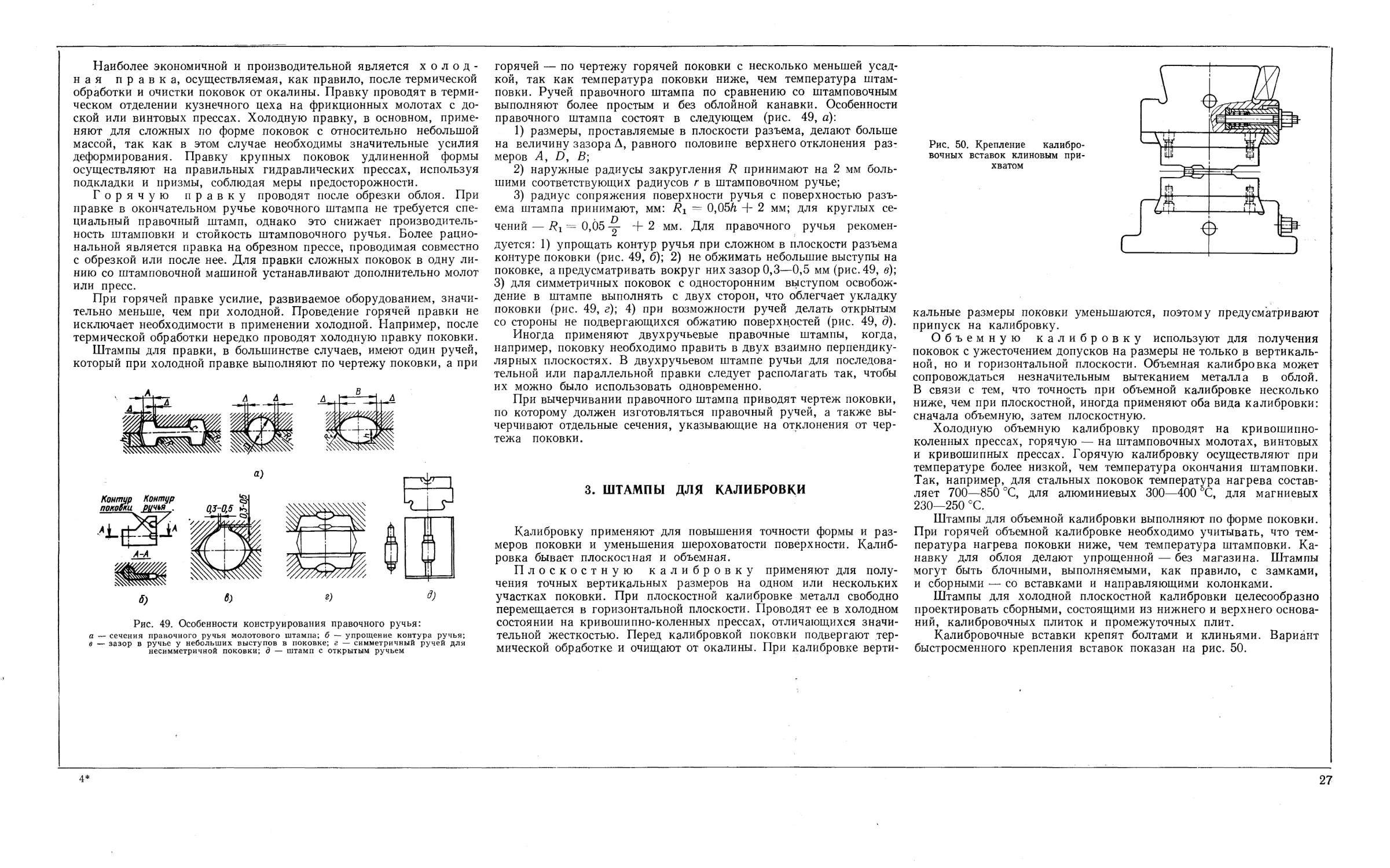

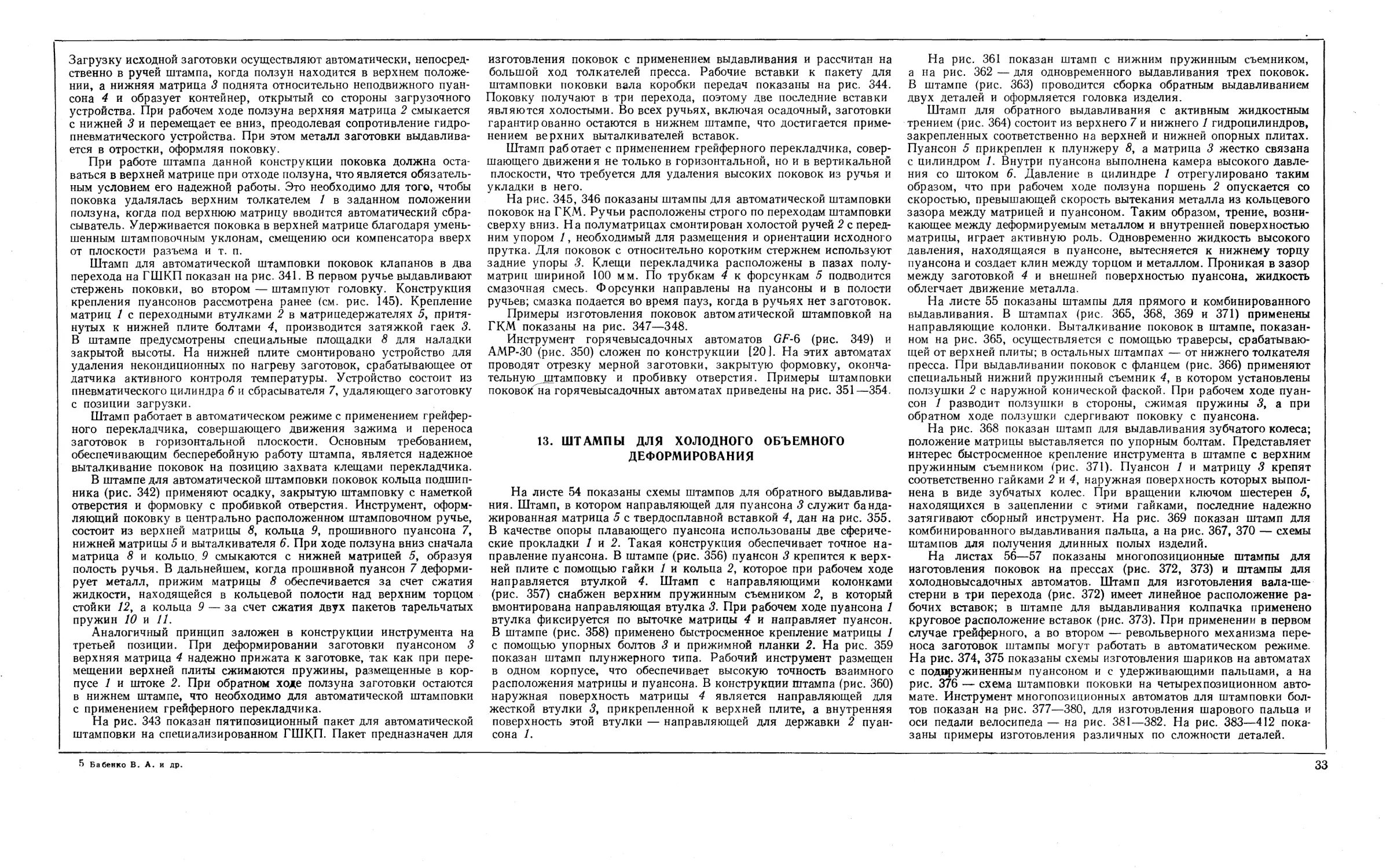

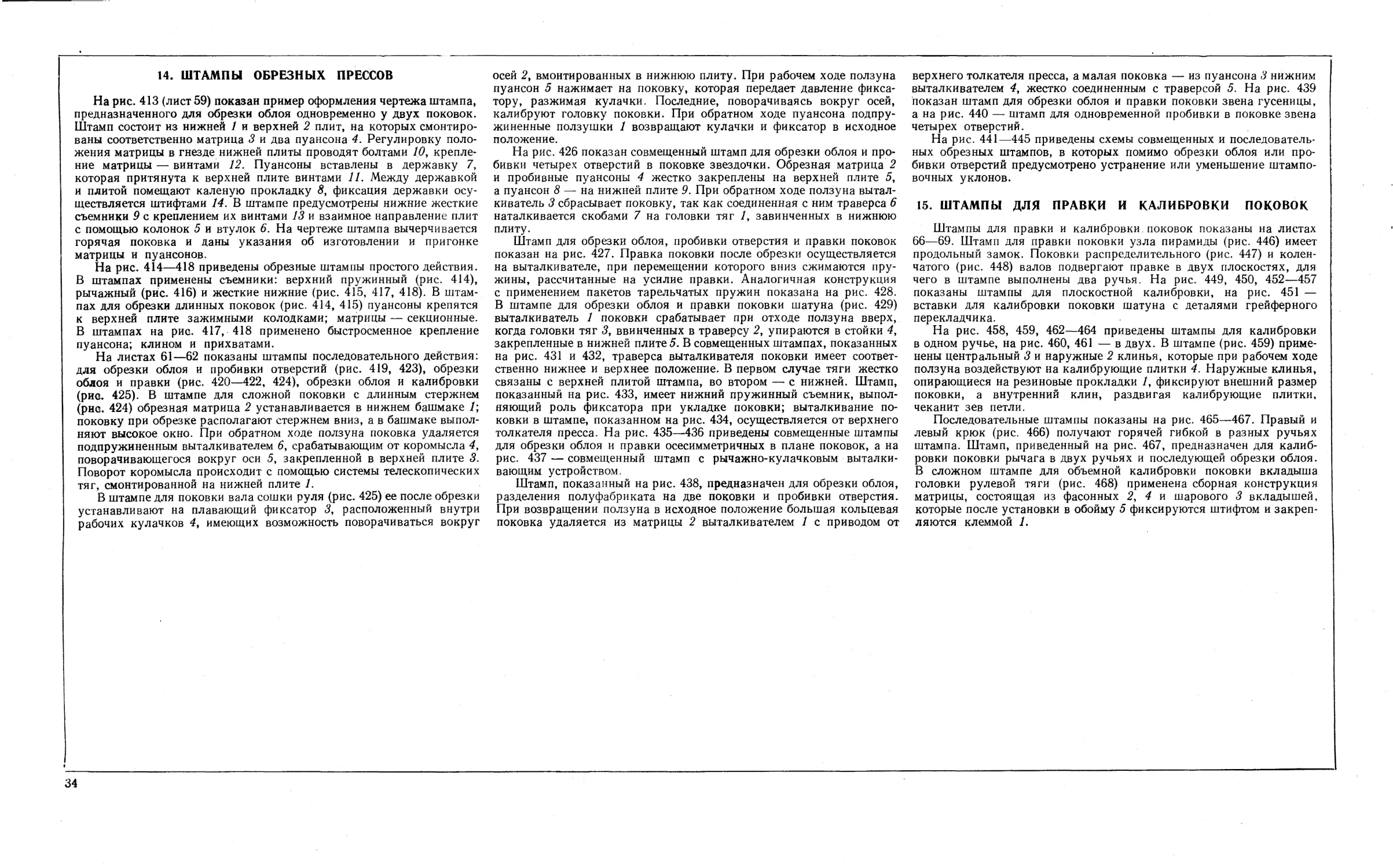

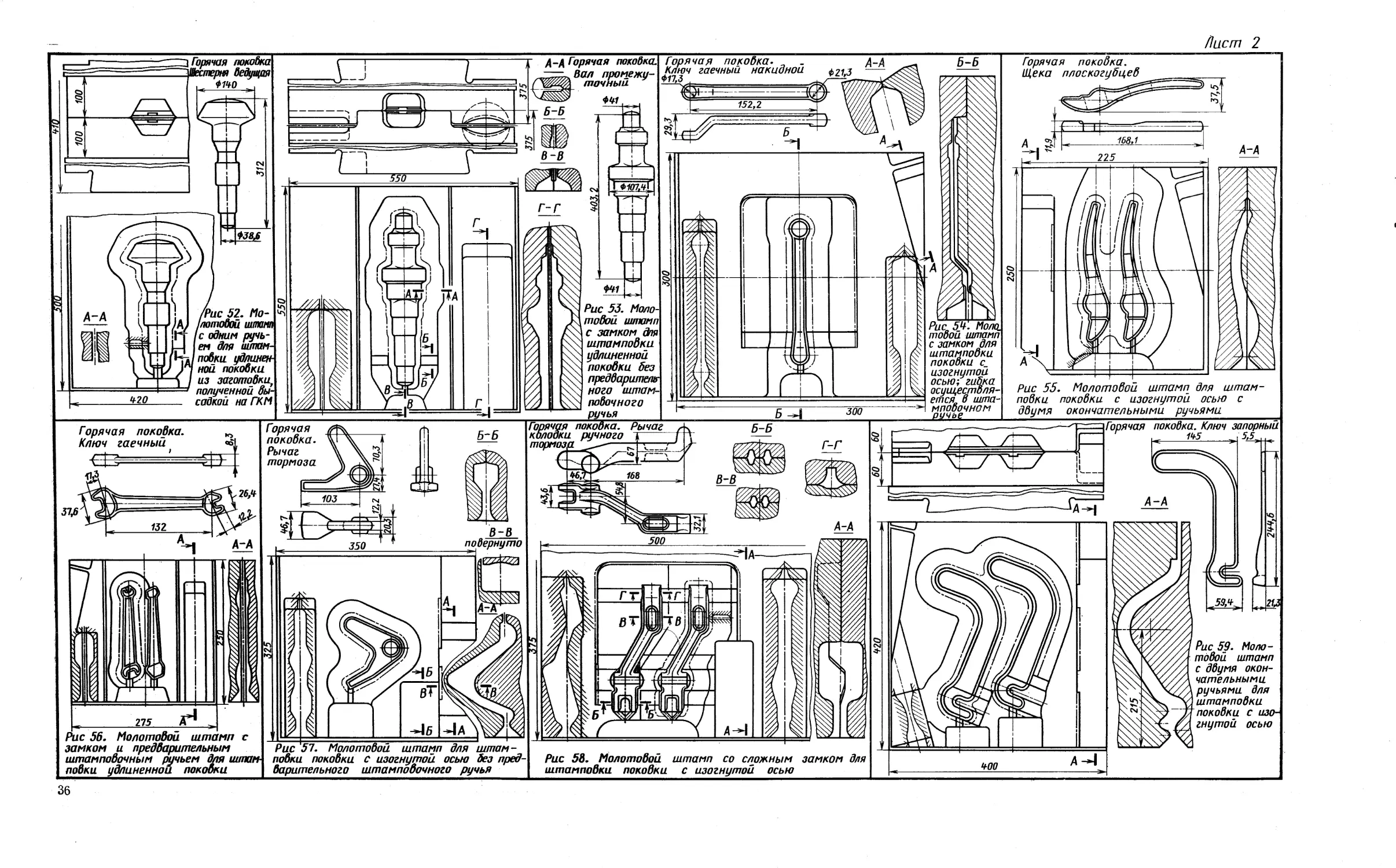

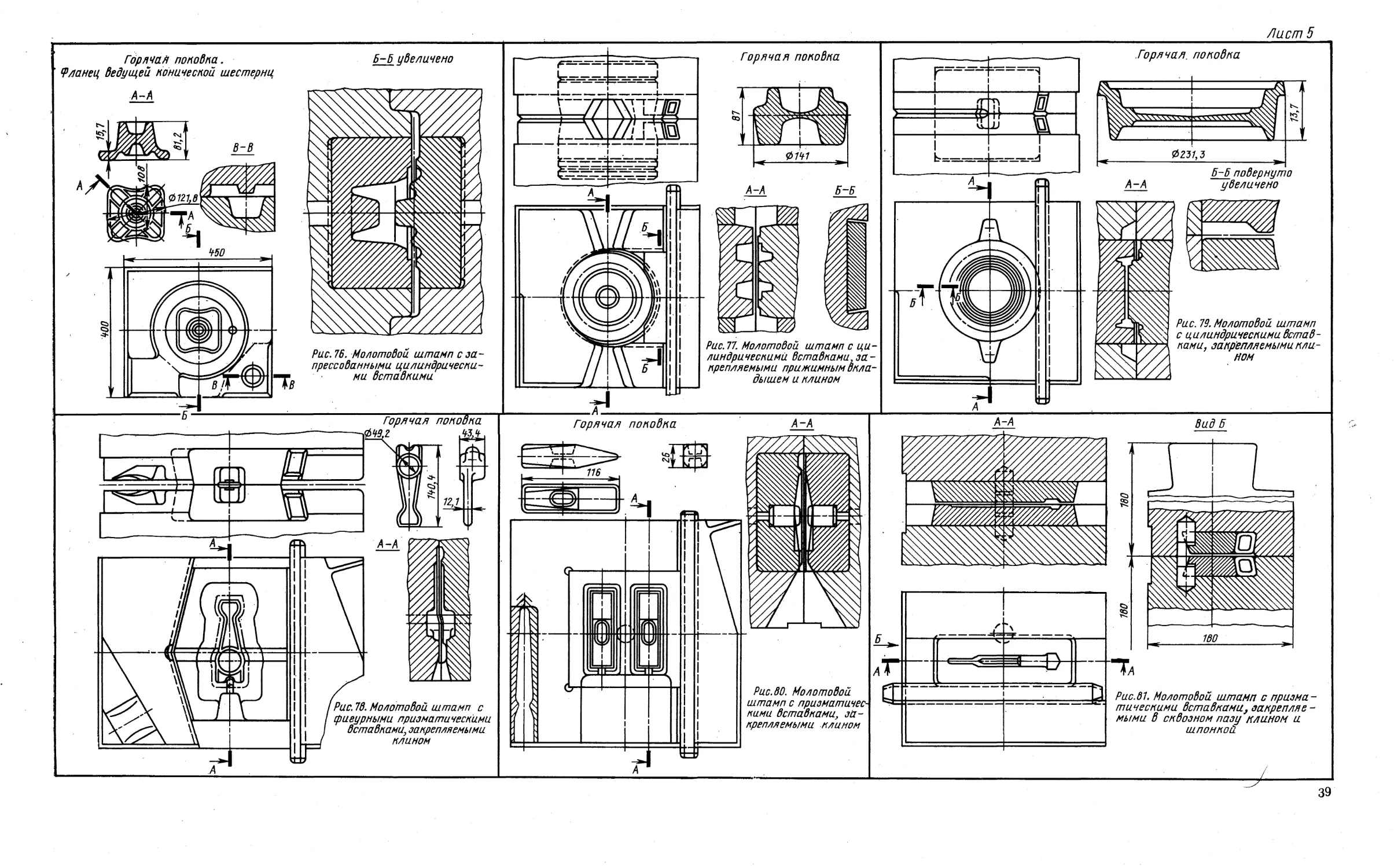

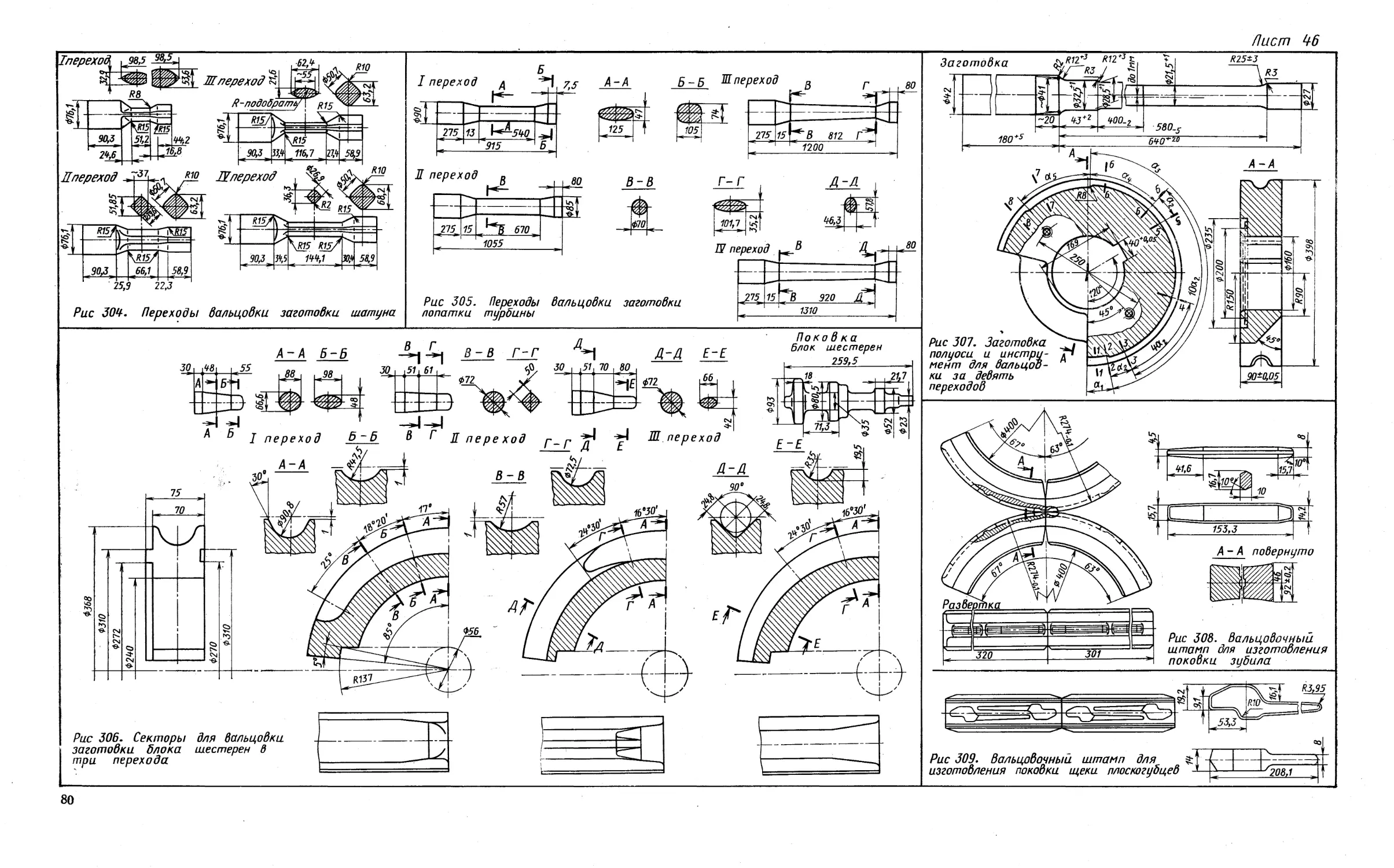

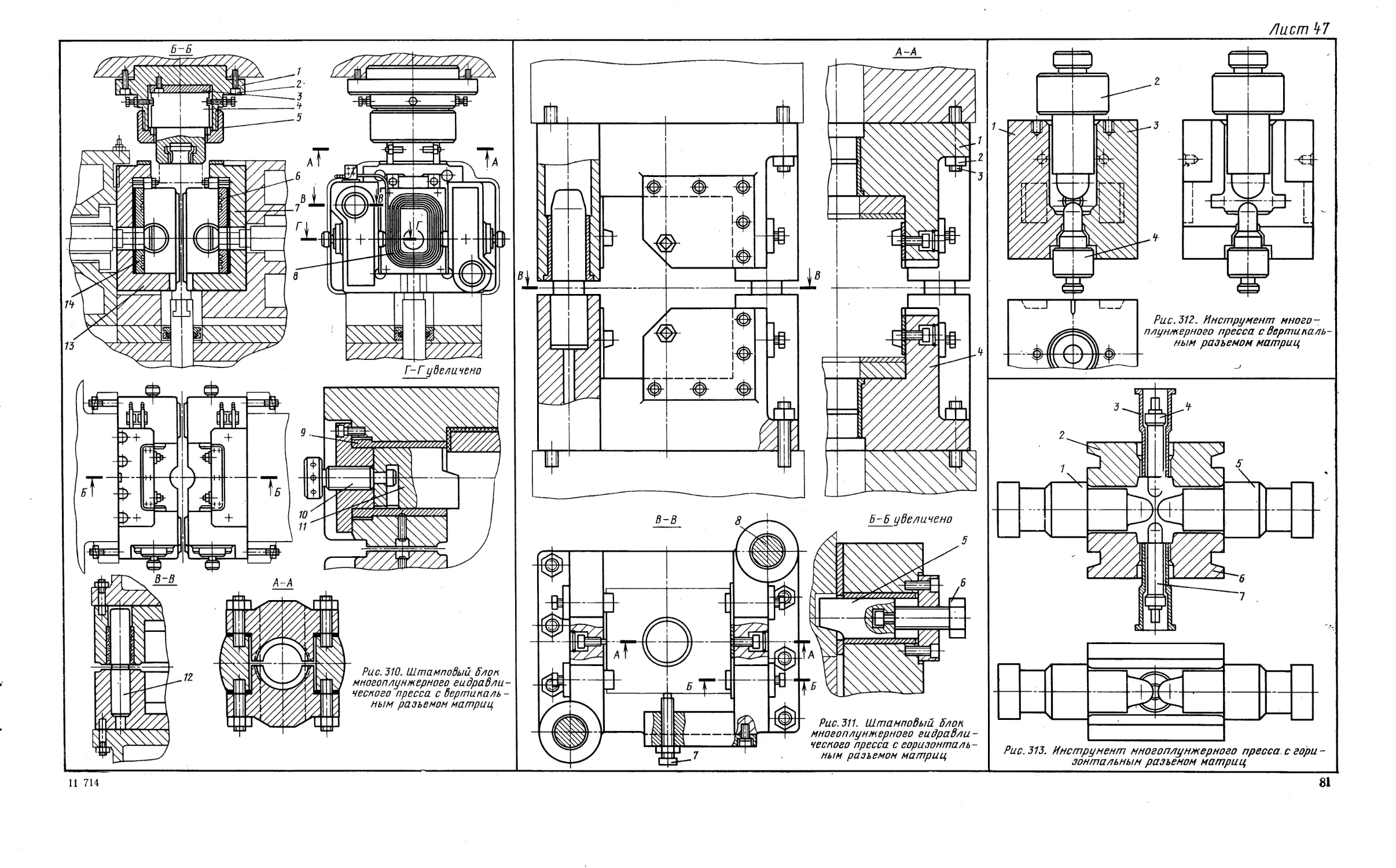

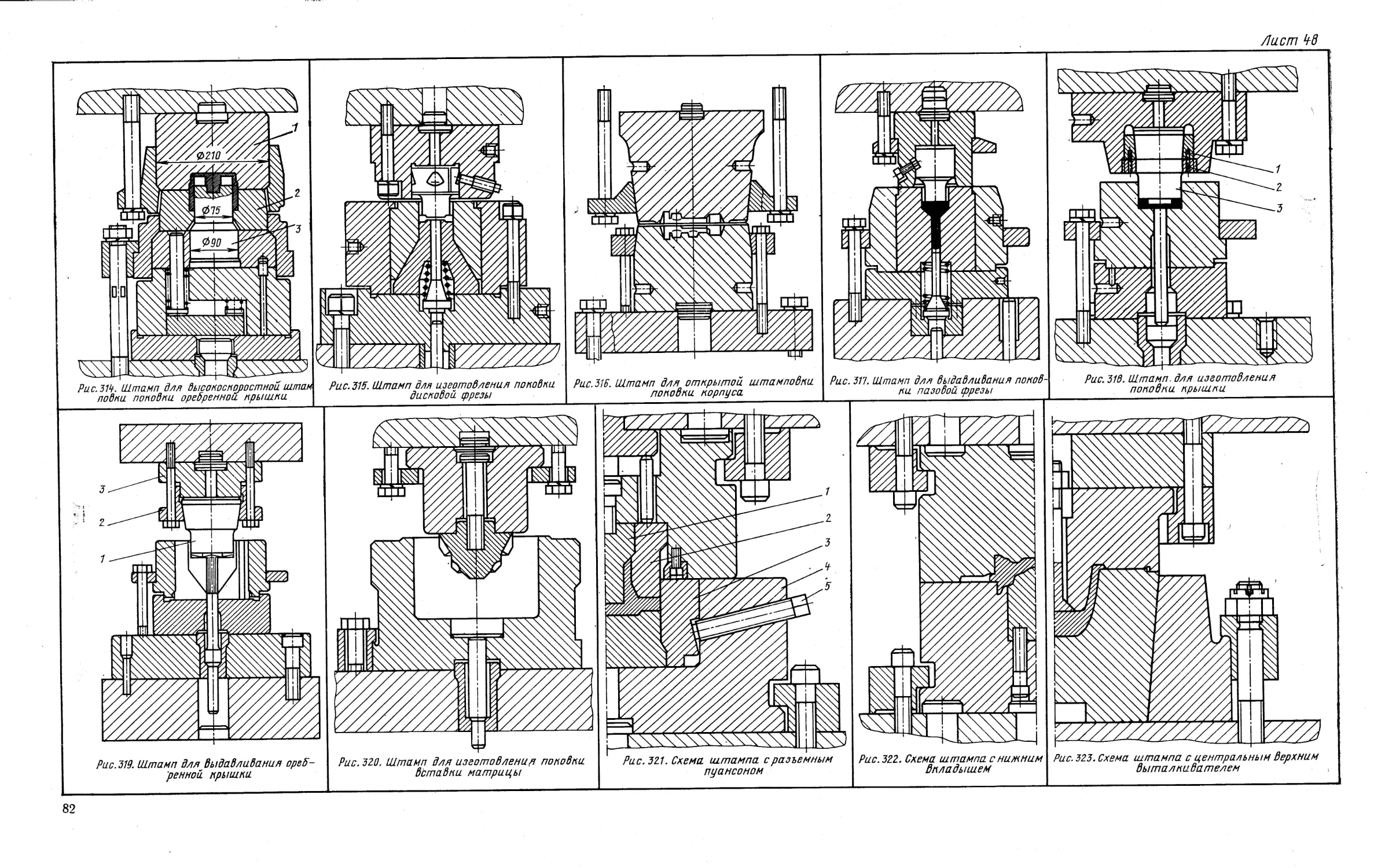

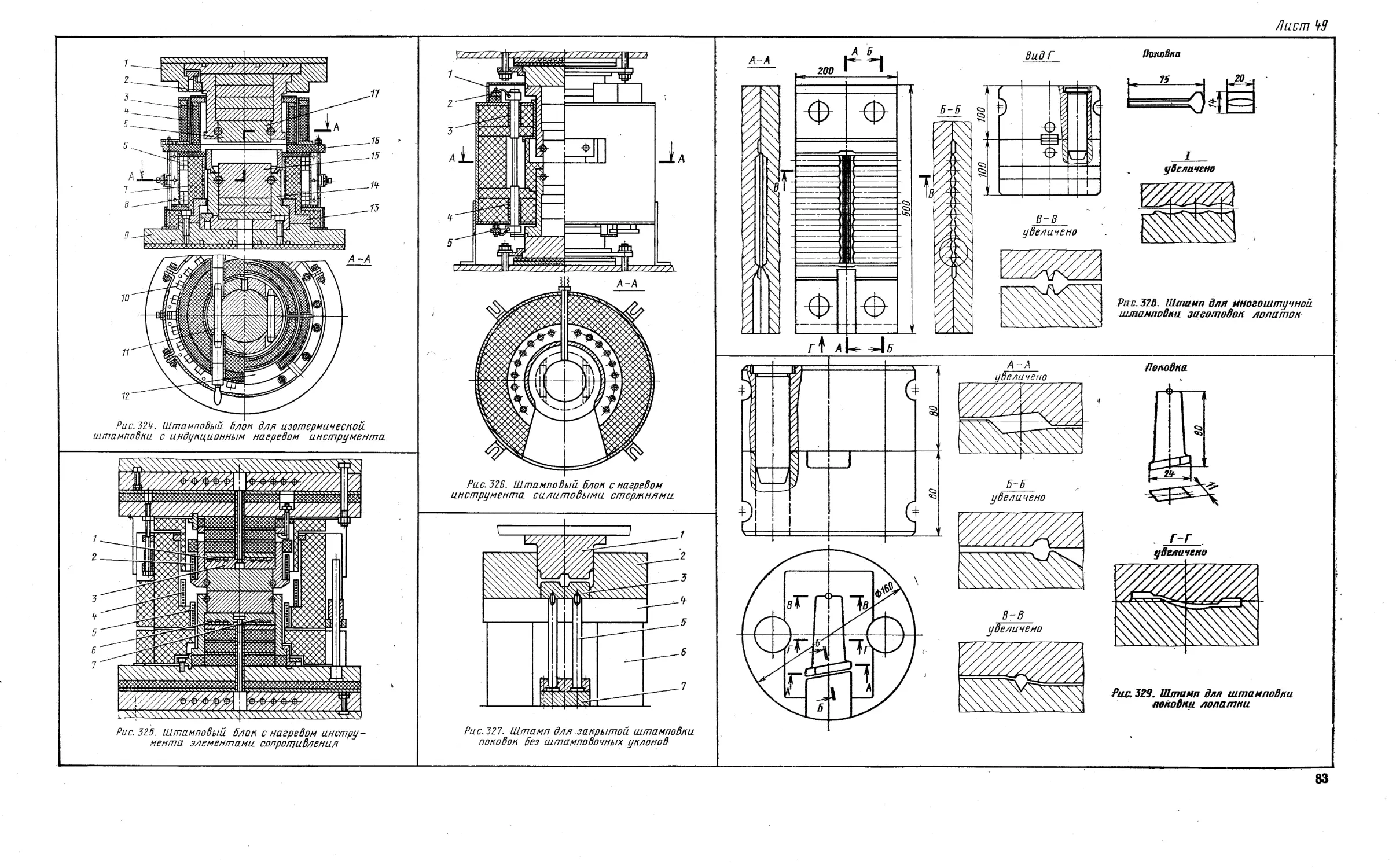

Вальцовка подразделяется на формовочную (заготовительная