Текст

в. м. колюко

ИСПЫТАНИЯ

СВОБОДНОПОРШНЕВЫХ

ГЕНЕРАТОРОВ ГАЗА

ГОСУДАРСТВЕННОЕ СОЮЗНОЕ ИЗДАТЕЛЬСТВО

СУДОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

Ленинград

1961

В книге рассмотрены методы испытаний свободнопоршневых ге-

нераторов газа (СПГГ) применительно к задачам исследования их

при освоении, сдаче или эксплуатации.

Изложены особенности и правила испытаний, даны описания

экспериментальных стендов, приведены методы измерения рабочих

параметров и необходимые расчетные уравнения. На основе имею-

щегося опыта даны рекомендации по проведению испытаний, прило-

жены программы, перечень оборудования и приборов.

Книга предназначена для инженерно-технических и научных ра-

ботников, работающих в области судового и транспортного машино-

строения, и может быть также использована студентами втузов и

аспирантами соответствующих специальностей.

ВВЕДЕНИЕ

Современным тенденциям развития энергетических устано-

вок отвечает создание новых типов двигателей, обладающих не-

большими габаритами и весами, высокой экономичностью, про-

должительным сроком службы, хорошими эксплуатационными

качествами и способностью удовлетворить различным требова-

ниям применения.

Новым типом силовых установок, сочетающих в себе эконо-

мические преимущества двигателей внутреннего сгорания с по-

ложительными свойствами газовых турбин, являются силовые

установки со свободнопоршневыми генераторами газа (СПГГ},

Помимо достаточно высокого к. п. д., применение СПГГ в каче-

стве главных механизмов силовых установок позволяет прове-

сти широкую их унификацию, исключить нежелательные вибра-

ции, имеющие место при использовании обычных двигателей

внутреннего сгорания, и снизить стоимость установки. СПГГ от-

личаются простой конструкцией, удобно размещаются в машин-

ном отделении и позволяют уменьшить вес установки.

Установка с СПГГ, в зависимости от требуемой мощности,

комплектуется из одного или нескольких генераторов газа, обес-

печивающих при давлении 3—4 ати и температуре 400—500° С

подачу вырабатываемого ими газа к турбине, с вала которой

снимается полезная мощность.

Свободнопоршневой генератор газа представляет собой объ-

единенные в одном корпусе двухтактный двигатель внутреннего

сгорания с противоположно движущимися поршнями и поршне-

вой компрессор.

С термодинамической и конструктивной точек зрения уста-

новки с СПГГ весьма совершенны и могут быть использованы

в различных отраслях народного хозяйства: судостроении, же-

лезнодорожном транспорте, нефтяной, газовой и строительной

промышленности. Поскольку, однако, установки подобного типа

появились сравнительно недавно, освоение и внедрение их свя-

1* 3

зано с необходимостью проведения комплекса исследований,

обеспечивающих изучение особенностей работы, отработку от-

дельных агрегатов установки, проверку технических качеств

установки на стенде или в эксплуатационных условиях и т. д.

Вместе с тем проведение испытаний СПГГ сопряжено с рядом

трудностей, обусловленных принципиальными особенностями

осуществления рабочего процесса и их отличием от обычных

двигателей и компрессоров с коленчатыми валами.

Работа СПГГ построена на исключительно тесном взаимо-

действии процессов изменения состояния воздуха или газов

в рабочих цилиндрах и сопровождается изменением хода порш-

ней и положений мертвых точек. Отсутствие механического огра-

ничения хода поршней, тесная связь кинематических парамет-

ров с процессами в рабочих цилиндрах, отсутствие равномерно

вращающихся деталей машины ставят перед исследователем

такие совершенно новые задачи, как измерение переменной ве-

личины хода поршня, определение положений мертвых точек,

определение числа циклов, а также регистрацию закона движе-

ния поршневых групп с одновременной записью давлений в ра-

бочих цилиндрах. И, наконец, результирующий показатель ра-

боты СПГГ — мощность — также не может быть найден спосо-

бами, проверенными практикой испытаний обычных двигателей

или компрессоров с коленчатыми валами.

Решение перечисленных выше задач требует разработки спе-

циальных типов измерительных приборов и методики испыта-

ний, в значительной мере отличающихся от применяемых для

исследования обычных двигателей.

Ряд проблем возникает и при совместных испытаниях СПГГ

и газовой турбины в составе комплексной силовой установки.

Так, помимо определения мощности и к. п. д. турбозубчатого

агрегата, в установках с реверсивными турбинами необходимо

определить мощность, затрачиваемую на вращение турбины

заднего хода. Независимо от степени отработки конструкции

СПГГ и турбины, для каждой новой установки требуется испы-

тать систему регулирования, проверить системы газо- и воздухо-

проводов установки, измерить шумность и провести ряд других

испытаний.

Вместе с тем вопросы методики, организации и постановки

основных экспериментальных исследований силовых установок

с СПГГ как в зарубежной, так и в отечественной литературе

еще не получили освещения. Настоящая книга, восполняющая

в некоторой мере недостаток сведений в этой области, рассма-

тривает комплекс вопросов, связанных с исследованиями СПГГ

в ходе их освоения, сдачи или эксплуатации. На основе изуче-

ния особенностей работы СПГГ и задач их испытаний (глава 1)

разработаны методы измерения основных параметров (главы 2

и 3), рассмотрено оборудование экспериментальных установок

4

(глава 4), даны правила и программы испытаний (глава 5) и

методика обработки опытных данных (глава 6).

В книге использованы материалы испытаний отечественных

и зарубежных конструкций свободнопоршневых генераторов

газа и свсбоднопоршневых дизель-компрессоров (СПДК), а так-

же некоторые материалы испытаний обычных двигателей внут-

реннего сгорания и поршневых компрессоров, которые могут

принести пользу при рассмотрении вопросов, связанных с ис-

следованиями силовых установок с СПГГ.

Автор считает своим долгом выразить признательность ин-

женерам С. А. Бершадскому и Н. Н. Князеву за тщательный

просмотр рукописи и сделанные ими ценные замечания.

ОСНОВНЫЕ ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

Ро> То — давление и температура окружающей среды

Рг> Т’г— давление и температура газа на выходе из СПГГ

Va,pa,Ta—объем, давление и температура в начале сжатия

Ve, рс, Тс—объем, давление и температура в конце сжатия

V, — мгновенный объем цилиндра и объем хода поршня

D, F, S—диаметр цилиндра, площадь и ход одного поршня

п—число циклов СПГГ

Л/г, Ne— мощности СПГГ по газу и эффективная

Sk< gr> g-т— расходы воздуха, газа и топлива за один рабочий цикл

GK,Or,OT—расходы воздуха, газа и топлива за единицу времени

Ga, тп— вес и масса одной поршневой группы

Р, L — сила давления газов на поршень и работа этой силы

Срк, СРг—удельные теплоемкости воздуха и газа при постоянном давлении

7 — удельный вес

Др — средний перепад давлений

k — показатель адиабаты

е—степень сжатия в двигателе

т — степень повышения давления

а, <р— коэффициенты избытка воздуха для горения и продувки

1И> ’1m, "Ле—индикаторный к. п. д. двигателя, механический к. п. д. СПГГ

и эффективный к. п. д. установки

Иг—к. п. д. турбины

i]K, ’io—к. п. д. и объемный коэффициент наполнения компрессора

д, к, б—индексы, обозначающие цилиндр двигателя, компрессора и буфера

п.х.,о.х.—индексы, обозначающие прямой и обратный ход

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ ОБ ИСПЫТАНИЯХ

СВОБОДНОПОРШНЕВЫХ ГЕНЕРАТОРОВ ГАЗА

§ 1. УСТРОЙСТВО и особенности РАБОТЫ СПГГ

1

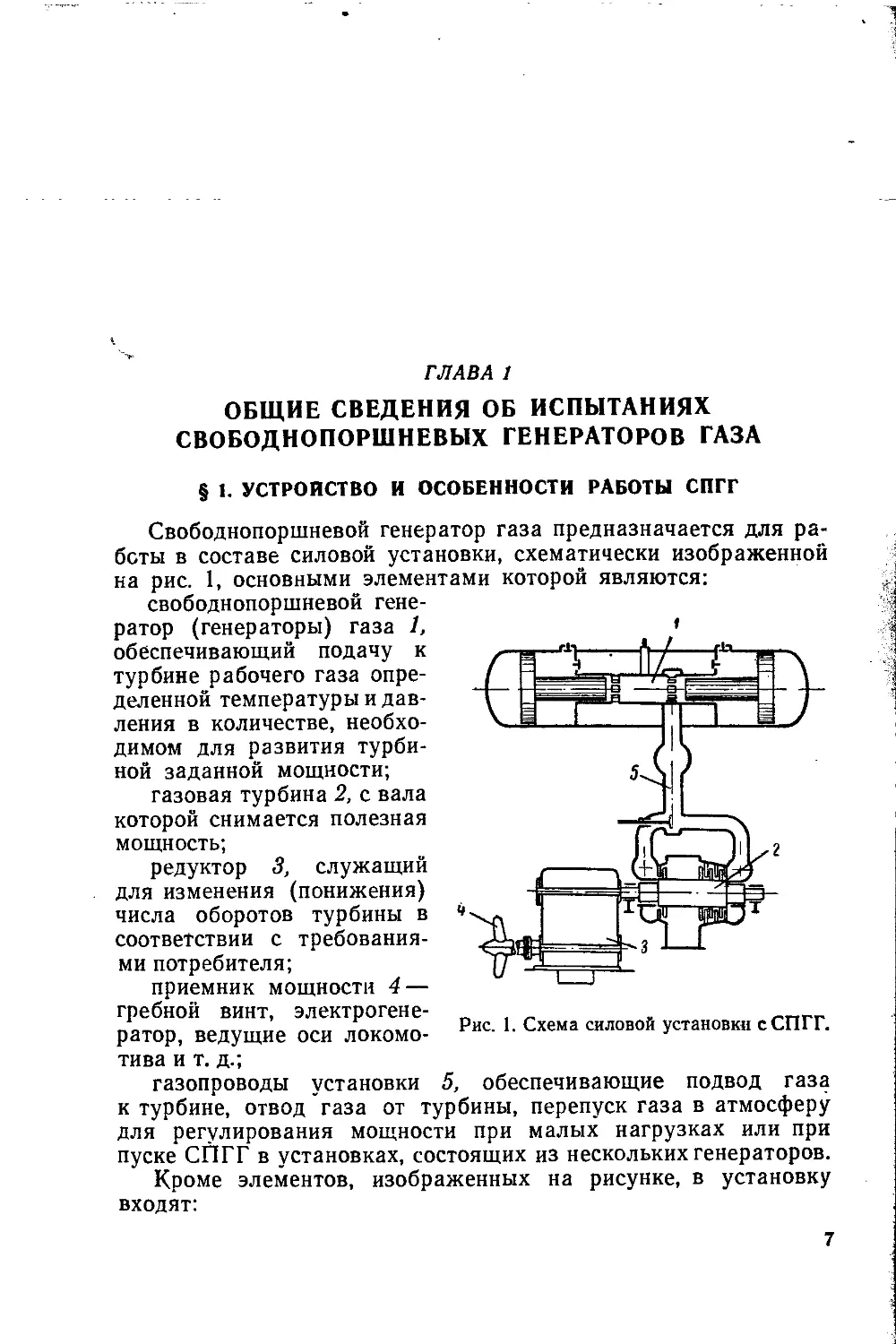

Рис. 1. Схема силовой установки с СПГГ.

Свободнопоршневой генератор газа предназначается для ра-

боты в составе силовой установки, схематически изображенной

на рис. 1, основными элементами которой являются:

свободнопоршневой гене-

ратор (генераторы) газа 1,

обеспечивающий подачу к

турбине рабочего газа опре-

деленной температуры и дав-

ления в количестве, необхо-

димом для развития турби-

ной заданной мощности;

газовая турбина 2, с вала

которой снимается полезная

мощность;

редуктор 3, служащий

для изменения (понижения)

числа оборотов турбины в

соответствии с требования-

ми потребителя;

приемник мощности 4 —

гребной винт, электрогене-

ратор, ведущие оси локомо-

тива и т. д.;

газопроводы установки

к турбине, отвод газа от турбины, перепуск газа в атмосферу

для регулирования мощности при малых нагрузках или при

пуске СПГГ в установках, состоящих из нескольких генераторов.

Кроме элементов, изображенных на рисунке, в установку

5, обеспечивающие подвод газа

входят:

7

воздухопроводы, служащие для подвода воздуха к СПГГ;

обслуживающие установку агрегаты — водяные и масляные

насосы систем охлаждения и смазки СПГГ и турбозубчатого

агрегата (ТЗА), холодильники воды и масла, фильтры, запор-

Рис. 2. Конструктивные схемы свободнопорш-

невых генераторов газа:

а — СПГГ с наружным расположением компрессоров

без буферных цилиндров; б — СПГГ с наружным рас-

положением компрессоров с буферными цилиндра-

ми; в — СПГГ с компрессорами двойного действия;

г— СПГГ с внутренним расположением компрессоров.

ная арматура, трубопро-

воды;

система регулирова-

ния, управления и защиты

установки с пультом

управления, маневровыми

клапанами, трубопровода-

ми, арматурой, штатными

контрольно-измерительны-

ми приборами и сигналь-

ными устройствами;

реверсивное устройство

(в реверсивных установ-

ках).

Свободнопоршневой ге-

нератор газа состоит из

двухтактного двигателя с

высоким наддувом, служа-

щего для привода комп-

рессора, и поршневого

компрессора, предназна-

ченного для сжатия воз-

духа, идущего на продув-

ку и наддув двигателя.

Кроме того, СПГГ обыч-

но содержит еще воздуш-

ный буфер, выполняющий

функции аккумулятора

энергии, необходимой для

осуществления рабочего

цикла.

Конструкция этих трех

элементов и их взаимная

компоновка могут быть

различными. В числе воз-

в литературе обычно рас-

можных конструктивных схем СПГГ

сматриваются симметричные генераторы газа с одним цилиндром

двигателя с наружным (рис. 2, а и 2, б) или с внутренним

(рис. 2, г) расположением компрессоров, с буферными цилинд-

рами (рис. 2, б, 2, в и 2, г) или без буферных цилиндров

(рис. 2, а), а также генераторы с компрессорами двойного дей-

ствия (рис. 2, в). Можно также упомянуть конструктивные схемы

с несколькими цилиндрами двигателя или несимметричные СПГГ.

8

По схеме рис. 2, б с наружным расположением (компрессо-

ров с буферными цилиндрами выполнены генераторы газа:1

СПГГ 35,6/94 модели R фирмы Купер-Бессемер, СПГГ 17,8/53,5

и СПГГ 21/58,5 моделей А и В фирмы Болдуин-Лима-Гамиль-

тон, СПГГ фирмы Зульцер и экспериментальный образец СПГГ

15/49, исследования которого проведены инж. Е. Н. Асеевым.

По схеме рис. 2, г с внутренним расположением компрессо-

ров выполнены генераторы газа: СПГГ 9,5/25,7 фирмы Форд,

СПГГ 10,2/27,9 фирмы Дженерал-Моторс. СПГГ 19,1/52,7 марок

US-75 и CS-75 фирмы Ален-Мунц, СПГГ 20,3/55,9 модель DL

фирмы Болдуин-Лима-Гамильтон, СПГГ 26/75 и СПГГ 28/75

Луганского тепловозостроительного завода, СПГГ фирмы Фиат

марки FP-36 и СПГГ 34/90 марки GS-34, серийно выпускаемый

фирмой СИГМА и ее лицензиатами.

Устройство СПГГ рассмотрим на примере наиболее распро-

страненного типа генератора газа с внутренним расположением

компрессорных цилиндров. Упомянутые выше конструкции та-

ких СПГГ в одном агрегате обеспечивают мощность от 10 до

2000 л. с. и могут применяться в судовых и стационарных сило-

вых установках, а также в установках локомотивов и автомо-

билей [14].

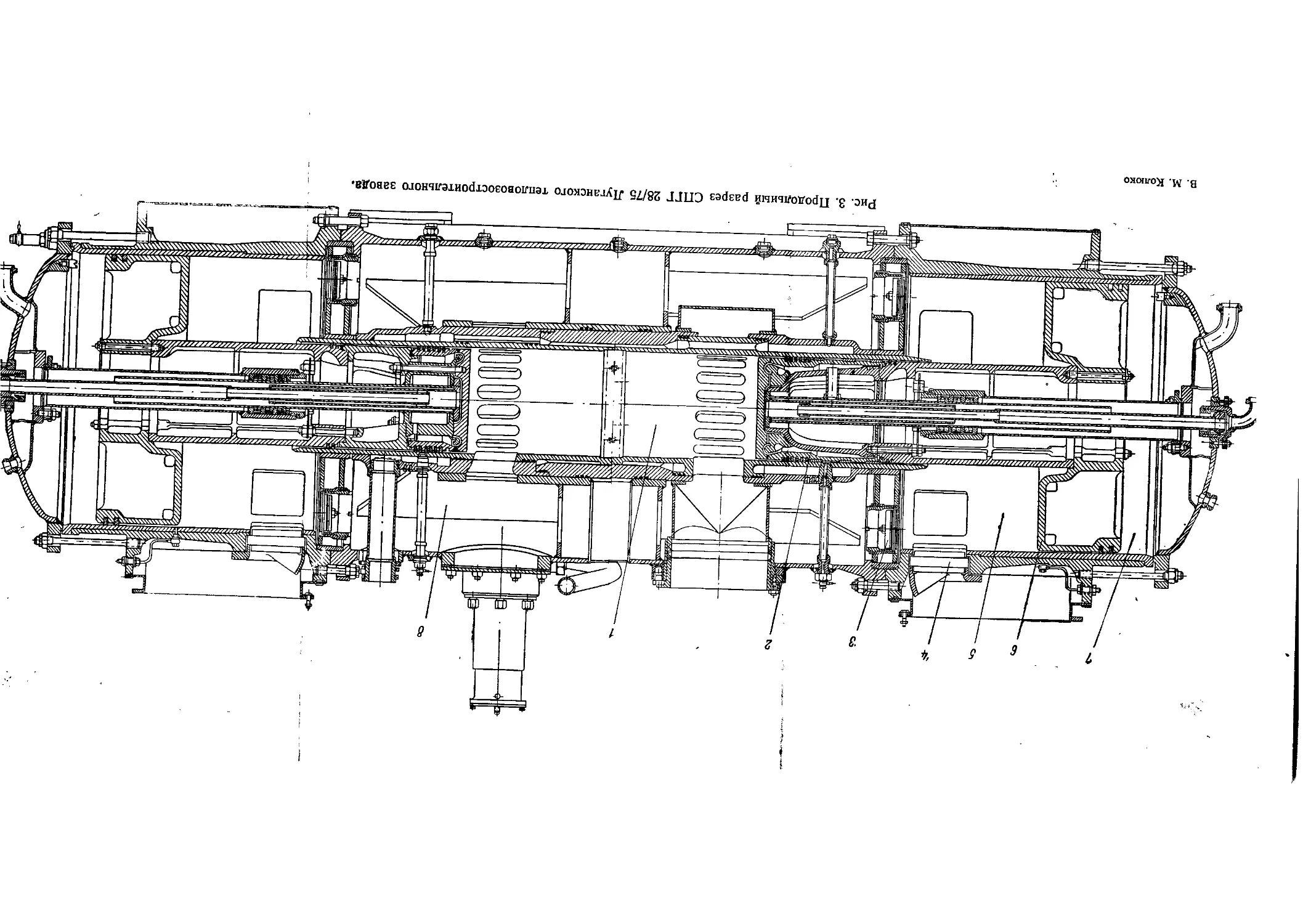

На рис. 3 и 4 приведены разрезы опытного образца СПГГ

28/75 Луганского тепловозостроительного завода им. Октябрь-

ской революции. Свободнопоршневой генератор газа включает

в себя одноцилиндровый двухтактный двигатель 1 простого дей-

ствия с противоположно движущимися поршнями и прямоточной

щелевой продувкой, два симметрично расположенных компрес-

сора 5 простого действия и два буфера 7, рабочие объемы ко-

торых образуются обратными сторонами поршней и цилиндрами

компрессоров.

Поршни двигателя 2 жестко соединены с поршнями ком-

прессоров 6 и не имеют механического ограничения хода. Сим-

метричное перемещение обеих поршневых групп СПГГ обеспе-

чивается синхронизатором 9. От валиков синхронизатора, со-

вершающих возвратно-вращательное движение, приводятся в

действие топливный насос 10 и насос смазки цилиндров (луб-

рикатор).

Рабочий цикл СПГГ совершается за два хода поршней: при

прямом ходе поршни расходятся от внутренней (в. м. т.) к на-

ружной (н. м. т.) мертвой точке, а при обратном ходе поршни

сходятся, перемещаясь от н. м. т. к в. м. т.

Во время прямого хода поршней газы, образовавшиеся в ци-

линдре двигателя в результате горения топлива, расширяются,

1 При обозначении СПГГ здесь и в дальнейшем цифрой в числителе

обозначен в сантиметрах диаметр цилиндра двигателя, а цифрой в знамена-

теле — диаметр цилиндра ,компрессора. .

9

совершая работу, которая расходуется на сжатие воздуха в бу-

ферных цилиндрах. Одновременно через клапаны 4 воздух из

атмосферы всасывается в цилиндры компрессора. В конце пря-

мого хода, по мере открытия выхлопных и продувочных окон,

происходят выхлоп и продувка цилиндра двигателя.

Обратный ход поршней осуществляется за счет энергии рас-

ширения воздуха в буферных цилиндрах. В течение этого хода

воздух в цилиндрах компрессора сжимается и через нагнета-

тельные клапаны 3 нагнетается в продувочный ресивер 8, от-

куда расходуется на продувку и наполнение цилиндра двига-

теля. Обратный ход сопровождается также сжатием воздуха,

поступившего в цилиндр двигателя, с повышением его темпе-

ратуры до величины, обеспечивающей самовоспламенение топ-

лива. Вблизи в. м. т. в цилиндр двигателя с помощью форсу-

нок 11 и топливного насоса впрыскивается топливо, и цикл

повторяется.

В течение каждого из ходов поршни перемещаются в ре-

зультате действия на них усилий от давления газов или воз-

духа в цилиндрах СПГГ; алгебраическая сумма этих усилий

в каждый момент времени представляет собой так называемое

«движущее усилие», величина которого пропорциональна уско-

рению поршней

О)

где YR — алгебраическая сумма усилий от давлений газов

или воздуха на поршни СПГГ и сил трения (дви-

жущее усилие);

/пп — масса поступательно движущихся деталей;

— — ускорение поршней в рассматриваемый момент вре-

мени.

В течение первой части прямого хода усилие от давления

газов на поршень двигателя превышает усилие от давления

воздуха на поршень компрессора со стороны буфера и сил со-

противления, благодаря чему происходит ускоренное движение

поршней. При этом избыточная энергия расширяющихся газов

превращается в кинетическую энергию поршней, скорость ко-

торых возрастает от нуля (в в. м. т.) до некоторого максимума.

Повышение скорости происходит до тех пор, пока усилия, дей-

ствующие по обе стороны поршней, не уравняются. После этого

поршни движутся по инерции с убывающей скоростью вслед-

ствие возрастающего давления воздуха в буферных цилиндрах

и сил трения. Как только кинетическая энергия поршней, при-

обретенная за первую часть прямого хода, израсходуется,

поршни останавливаются в наружном мертвом положении. По-

10

скольку величина этой энергии может принимать различные

значения в зависимости от параметров двигателя, компрессора

или буфера, положение н. м. т. не является постоянным и изме-

няется при изменении режима работы СПГГ.

В н. м. т. усилия от давления воздуха в буферных цилин-

драх оказываются больше усилий со стороны цилиндров двига-

теля и компрессора, поэтому поршни начинают двигаться в об-

ратном направлении. Движение поршней при обратном ходе

происходит аналогично движению при прямом ходе и сопрово-

ждается превращением избыточной потенциальной энергии рас-

ширяющегося в буферах воздуха в кинетическую энергию

поршней с последующим преобразованием ее в потенциальную

энергию воздуха, сжатого в цилиндрах двигателя и компрес-

сора. Чем больше при прочих равных условиях энергия буфера,

тем ближе к центру машины происходит остановка поршней

в в. м. т.

Таким образом, характер изменения скорости движения

поршневых групп и положения мертвых точек, определяющие

рабочие параметры генератора, зависят от действующих на

поршни усилий, т. е. в конечном итоге определяются процес-

сами, происходящими в этих цилиндрах.

В отличие от обычных двигателей с коленчатым валом, сво-

боднопоршневой генератор газа не совершает внешней механи-

ческой работы, преобразуя химическую энергию сжигаемого

в нем топлива в потенциальную энергию вырабатываемого

СПГГ газа. За счет расширения этого газа в турбоагрегате

с вала последнего снимается полезная мощность Ne, равная

произведению мощности СПГГ по газу Nr на к. п. д. турбо-

агрегата Т]т

2Ve=2Vr7!T. (2)

В свою очередь, мощность СПГГ по газу зависит от рабо-

чих параметров генератора

Nr=-~-ОгНа=5,69ОгТгСрг

I о

fe-1 п

г. л. с.,

(3)

где СРг и Тт — изобарная теплоемкость и температура газа;

Рг и р0 — давление газа на выходе из СПГГ и атмосфер-

ное давление;

k — показатель адиабаты расширения газа;

Gr — количество газа, вырабатываемого СПГГ в се-

кунду (расход газа).

Если (за исключением подачи топлива) воздействие извне

на регулирующие органы СПГГ не производится и генератор

работает на турбину или дроссельную диафрагму с неизмен-

ным проходным сечением, то расходом газа однозначно опре-

11

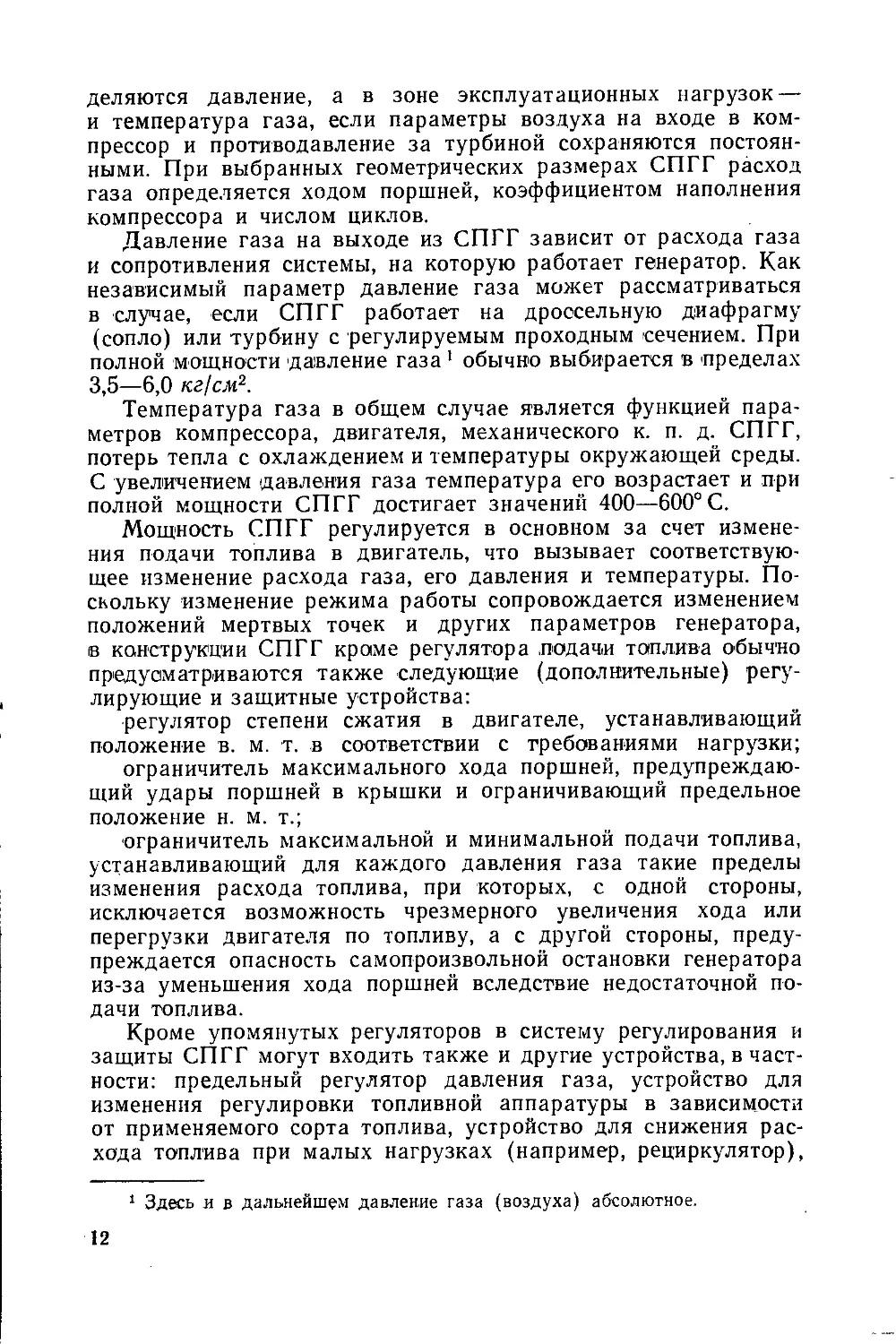

деляются давление, а в зоне эксплуатационных нагрузок —

и температура газа, если параметры воздуха на входе в ком-

прессор и противодавление за турбиной сохраняются постоян-

ными. При выбранных геометрических размерах СПГГ расход

газа определяется ходом поршней, коэффициентом наполнения

компрессора и числом циклов.

Давление газа на выходе из СПГГ зависит от расхода газа

и сопротивления системы, на которую работает генератор. Как

независимый параметр давление газа может рассматриваться

в случае, если СПГГ работает на дроссельную диафрагму

(сопло) или турбину с регулируемым проходным сечением. При

полной мощности давление газа 1 обычно выбирается в пределах

3,5—6,0 кг! см2.

Температура газа в общем случае является функцией пара-

метров компрессора, двигателя, механического к. п. д. СПГГ,

потерь тепла с охлаждением и температуры окружающей среды.

С увеличением давления газа температура его возрастает и при

полной мощности СПГГ достигает значений 400—600° С.

Мощность СПГГ регулируется в основном за счет измене-

ния подачи топлива в двигатель, что вызывает соответствую-

щее изменение расхода газа, его давления и температуры. По-

скольку изменение режима работы сопровождается изменением

положений мертвых точек и других параметров генератора,

в конструкции СПГГ кроме регулятора подачи топлива обычно

предусматриваются также следующие (дополнительные) регу-

лирующие и защитные устройства:

регулятор степени сжатия в двигателе, устанавливающий

положение в. м. т. в соответствии с требованиями нагрузки;

ограничитель максимального хода поршней, предупреждаю-

щий удары поршней в крышки и ограничивающий предельное

положение н. м. т.;

ограничитель максимальной и минимальной подачи топлива,

устанавливающий для каждого давления газа такие пределы

изменения расхода топлива, при которых, с одной стороны,

исключается возможность чрезмерного увеличения хода или

перегрузки двигателя по топливу, а с другой стороны, преду-

преждается опасность самопроизвольной остановки генератора

из-за уменьшения хода поршней вследствие недостаточной по-

дачи топлива.

Кроме упомянутых регуляторов в систему регулирования и

защиты СПГГ могут входить также и другие устройства, в част-

ности: предельный регулятор давления газа, устройство для

изменения регулировки топливной аппаратуры в зависимости

от применяемого сорта топлива, устройство для снижения рас-

хода топлива при малых нагрузках (например, рециркулятор),

1 Здесь и в дальнейшем давление газа (воздуха) абсолютное.

12

регуляторы температур или давлений в масляной и водяной си-

стемах, регулятор фаз.

Обслуживающие генератор системы — топливная, смазки,

охлаждения, а также система пуска — обеспечивают: подачу

топлива к топливным насосам СПГГ, смазку трущихся деталей,

охлаждение поршней двигателя маслом, охлаждение цилиндров

двигателя и компрессора водой и пуск СПГГ (обычно сжатьем

воздухом).

Рассмотрим характерные особенности работы СПГГ, влияю-

щие на величину его параметров и конструкцию основных узлов.

Особенности кинематики и динамики СПГГ иллюстрируются

диаграммами пути, скорости движения и ускорений поршневых

групп, представленными на рис. 5. Из диаграмм видно, что

скорости поршня на прямом ходе больше, чем на обратном

ходе. Соответственно в СПГГ время прямого хода меньше, чем

время обратного хода. Максимумы скоростей смещены в сто-

рону в. м. т., в связи с чем на процессы, происходящие на пер-

вой части прямого хода (или на второй части обратного хода),

отводится меньшее время, чем на процессы, происходящие на

такой же части хода, но вблизи н. м. т.

Увеличение времени обратного хода по сравнению с време-

нем прямого хода происходит потому, что для обратного дви-

жения поршней используется меньшая часть энергии сгораю-

щего в двигателе топлива. Соответственно уменьшаются вели-

чины движущих усилий и увеличивается время этого хода. От-

меченные особенности сохранятся и в том случае, если изме-

нять число циклов СПГГ, воздействуя на величину давлений

в цилиндрах и изменяя тем самым движущие поршни усилия.

Если число циклов связано с величинами давлений в ра-

бочих цилиндрах, то положения мертвых точек определяются

работами, произведенными этими давлениями. Так, положение

н. м. т. зависит от соотношения работ в цилиндрах двигателя,

компрессора и буфера во время прямого хода, положение в. м. т.

определяется работами обратного хода, а разность расстояний

мертвых точек от центра машины (ход поршня) — индикатор-

ными работами.

Изменяя положения мертвых точек 'и число циклов, можно

изменить количество воздуха, подаваемого компрессорами,

а следовательно, и расход газа, которым определяется мощ-

ность турбины.

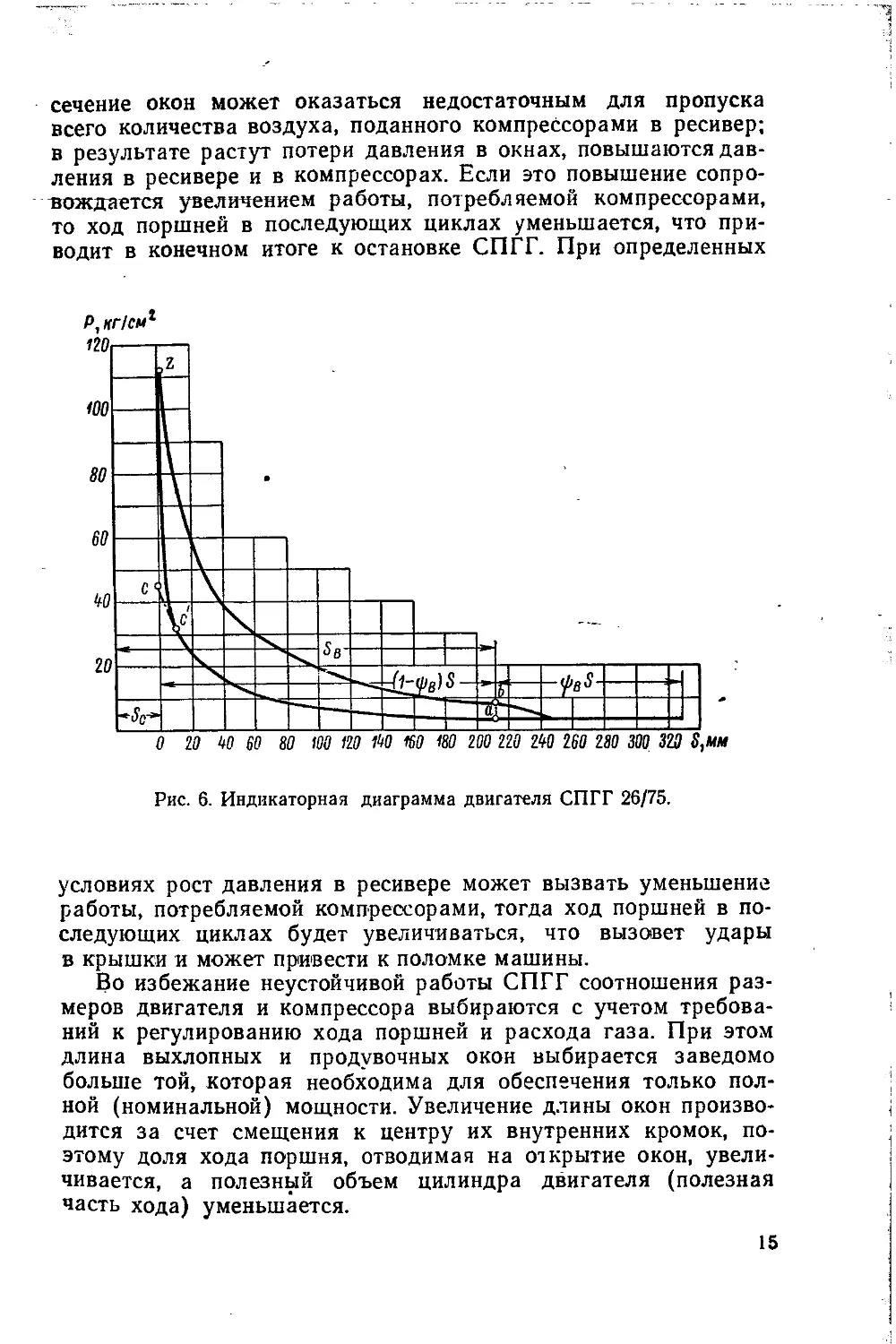

Особенности процессов в двигателе. При рассмотрении ин-

дикаторной диаграммы двигателя, представленной на рис. 6,

обращает на себя внимание большая доля хода, отводимая на

открытие выхлопных окон, достигающая при полной нагрузке

40—50%. Это связано с требованием обеспечить устойчивую

работу СПГГ в достаточно широком диапазоне изменения на-

грузки. При уменьшении хода поршней до некоторого предела

13

Рис. 5. Путь, скорость и ускорения поршневой группы

СПГГ 26/75.

/ — путь: 1 — скорость; 3— ускорение.

сечение окон может оказаться недостаточным для пропуска

всего количества воздуха, поданного компрессорами в ресивер;

в результате растут потери давления в окнах, повышаются дав-

ления в ресивере и в компрессорах. Если это повышение сопро-

вождается увеличением работы, потребляемой компрессорами,

то ход поршней в последующих циклах уменьшается, что при-

водит в конечном итоге к остановке СПГГ. При определенных

условиях рост давления в ресивере может вызвать уменьшение

работы, потребляемой компрессорами, тогда ход поршней в по-

следующих циклах будет увеличиваться, что вызовет удары

в крышки и может привести к поломке машины.

Во избежание неустойчивой работы СПГГ соотношения раз-

меров двигателя и компрессора выбираются с учетом требова-

ний к регулированию хода поршней и расхода газа. При этом

длина выхлопных и продувочных окон выбирается заведомо

больше той, которая необходима для обеспечения только пол-

ной (номинальной) мощности. Увеличение длины окон произво-

дится за счет смещения к центру их внутренних кромок, по-

этому доля хода поршня, отводимая на открытие окон, увели-

чивается, а полезный объем цилиндра двигателя (полезная

часть хода) уменьшается.

15

В соответствии с рис. 6 доля хода, занятая, например, вы-

хлопными окнами, равна

(4)

о е

где S(> — линейная величина, соответствующая отношению

объема цилиндра в момент начала сжатия к площади

поршня (постоянный геометрический размер);

S — ход .поршня;

е—'действительная степень сжатия в двигателе

е= , (5)

Sc ’ v ’

где Sc — линейная величина, соответствующая отношению

объема цилиндра при положении поршней в в. м. т.

к площади поршня.

Так как выхлопные окна всегда открываются раньше, а за-

крываются позже продувочных, то часть поступившего в ци-

линдр продувочного воздуха теряется через выхлопные окна.

В результате избыток продувочного воздуха в СПГГ относи-

тельно высок (<р = 2,Он-2,5). Поскольку длина продувочных

окон меньше, чем выхлопных, большая часть потерь давления

в газораспределительных органах приходится на продувочные

окна; по этой же причине давление в цилиндре в начале сжа-

тия близко к давлению в выхлопном патрубке.

Как видно из диаграмм рис. 5 и 6, процесс выхлопа и про-

дувки, обеспечивающий очистку цилиндра и наполнение его

свежим зарядом воздуха, происходит в конце прямого и в на-

чале обратного ходов, т. е. при наименьших скоростях движе-

ния поршневых групп, что в принципе позволяет обеспечить вы-

сокое качество этого процесса.

Сжатие поступившего в цилиндр воздуха (линия а — с' на

диаграмме рис. 6) начинается после перекрытия поршнем дви-

гателя внутренней кромки выхлопных окон и характеризуется

повышенными температурами в начале процесса и относительно

небольшой степенью сжатия (е = 8 -э- 11).

Впрыск, смесеобразование и сгорание топлива начинаются

в СПГГ в конце обратного хода (точка с' на диаграмме рис. 6).

И^-за отсутствия в СПГГ равномерно вращающихся дета-

лей, от которых можно осуществить привод кулачковой шайбы,

для СПГГ, как правило, применяются аккумулирующие си-

стемы топливоподачи, обеспечивающие необходимые параметры

впрыска при резко убывающей вблизи в. м. т. скорости дви-

жения отмеривающего плунжера топливного насоса. Отсутствие

фиксированного по ходу поршня положения в. м. т. обусловли-

16

вает возможность изменения действительного момента начала

подачи топлива (опережения впрыска) при изменении режима

работы генератора. Относительное увеличение по сравнению

с двигателями без наддува количества топлива, подаваемого

----в цилиндр, сокращение длины полезного хода и увеличение

скорости движения поршневых групп в начале прямого хода

требуют принятия мер по сокращению периода подачи топлива

и по увеличению скорости сгорания.

Процесс горения топлива характеризуется наиболее интен-

сивным выделением тепла вблизи в. м. т. К моменту прихода

поршней в в. м. т. сгорает около 'половины поданного в цилиндр

топлива, а давление достигает наибольшего значения. В связи

с небольшой степенью сжатия в двигателе невелика и степень

расширения продуктов горения, что при высокой скорости и ма-

лом времени движения поршней вызывает догорание топлива

практически на всей полезной части хода расширения. Этими

особенностями объясняются сравнительно низкие величины ин-

дикаторного к. п. д., которые на режимах нагрузок, близких

к полным, не превышают 0,36—0,40, несмотря на относи-

тельно высокие значения рабочих давлений и температур.

Цилиндр н поршни двигателя являются самыми напряжен-

ными деталями СПГГ как с точки зрения действующих на них

давлений, так и с точки зрения температур этих деталей. Бла-

годаря высокой скорости поршней в период наиболее сильного

тепловыделения, в принципе можно уменьшить относительную

величину теплоотдачи в воду, охлаждающую цилиндр, и в масло,

охлаждающее поршни двигателя. Однако, в связи со значи-

тельным увеличением при наддуве количества сжигаемого топ-

лива и соответствующим ростом абсолютного количества тепла,

передаваемого стенкам, втулку и поршни охлаждают возможно

более интенсивно во всех доступных для этого местах.

Особенности процессов в компрессоре. В отличие от цилиндра

двигателя, компрессор СПГГ конструктивно проще и работает

при более низких температурах и давлениях. Основным назна-

чением компрессора является подача в продувочный ресивер

сжатого воздуха требуемого давления при наименьшей затра-

чиваемой на это работе.

Процессы, происходящие в цилиндрах компрессора, иллю-

стрируются диаграммой рис. 7. При внутреннем расположении

компрессоров сжатие воздуха в цилиндре (линия а—с диа-

граммы) и нагнетание его в ресивер (линия с—k) происходят

при обратном ходе поршней. Объем вредного пространства

в этом случае непосредственно связан с положением в. м. т.

Относительная величина этого объема равна

Ск + Sc

ак= 7' ' ’ (6)

О

Г-----------——-5

2 В. M. Колюко , 17

где Ск — постоянная компрессора, представляющая собой от-

ношение объема цилиндра к площади поршня ком-

прессора при сведенных внутрь до упора поршнях

двигателя.

Поскольку объем вредного пространства связан с положе-

нием в. м. т., регулирование производительности компрессора,

а следовательно, и мощности генератора за счет изменения

Рис. 7. Индикаторная диаграмма компрессора СПГГ 34/90

н процесс изменения давлений в продувочном ресивере.

1 — давление в компрессоре; 2 — давление в продувочном ресивере.

объема вредного пространства в этом типе СПГГ ограничено

довольно узкими пределами. При уменьшении мощности сте-

пень сжатия в двигателе желательно было бы увеличивать,

смещая в. м. т. к центру, чтобы обеспечить надежное самовос-

пламенение топлива и экономичную работу двигателя при

низких давлениях наддува. С другой стороны, для большего

уменьшения производительности компрессоров следовало бы

увеличивать объем вредного пространства, перемещая в. м. т.

18

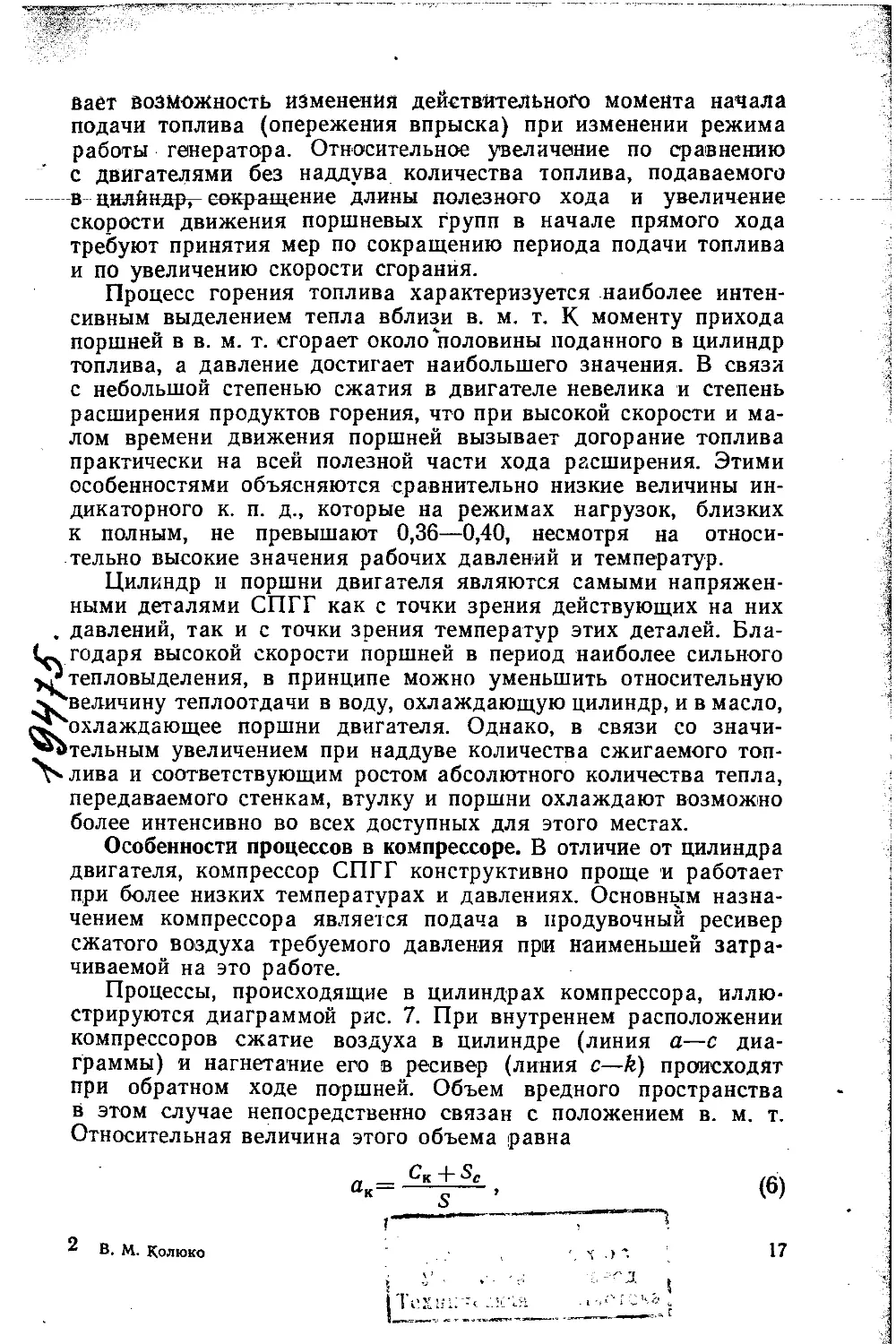

в противоположном направлении. Для расширения диапазона

регулирования мощности при уменьшении давления газа уве-

личивают объем вредного пространства, одновременно снижая

степень сжатия в двигателе (рис. 8). Как только дальнейшее

снижение степени сжатия по условиям самовоспламенения топ-

лива становится невозможным, ее увеличивают, а излишнее ко-

личество воздуха, подаваемого компрессорами, перепускают

в атмосферу либо вводят в действие дополнительные регули-

Рис. 8. Зависимость хода поршня и степени сжатия в двигателе

СПГГ 34/90 от давления газа.

1 — ход поршня; 2 — степень сжатия.

рующие органы (рециркулятор, устройство для дросселирования

всасывания и т. п.).

В рассматриваемом типе СПГГ нагнетание воздуха происхо-

дит при закрытых продувочных окнах, в замкнутый объем ре-

сивера, в связи с чем давление в ресивере и на линии нагнета-

ния повышается. Расширение воздуха, оставшегося в объеме

вредного пространства, и всасывание новой порции воздуха

в цилиндр происходят во врбмя прямого хода (см. рис. 7).

При наружном расположении компрессоров (см. рис. 2, а)

процессы сжатия—нагнетания происходят на прямом ходе

поршней, а процессы расширения — всасывания на обратном.

Нагнетание может происходить при частично или полностью от-

крытых продувочных окнах. Наружное расположение компрес-

соров позволяет регулировать мощность СПГГ в широких пре-

делах при сравнительно небольшом изменении величины хода

2*

19

поршней. С уменьшением подачи топлива и сокращением длины

хода поршней н. м. т. сдвигается к центру машины. При этом

возрастает объем вредного пространства, из-за чего производи-

тельность компрессора снижается в большей степени, чем это

могло бы быть получено только за счет уменьшения хода

поршней.

Параметры компрессора и характер изменения давлений

в процессах всасывания и нагнетания в значительной мере за-

висят от конструкции клапанов компрессора. Чем больше про-

ходное сечение клапанов, тем меньше потери давления в ком-

прессоре, ниже температура нагнетаемого воздуха и больше

производительность. При малых сопротивлениях выравнивание

давлений в цилиндре и в ресивере или во всасывающем па-

трубке может происходить с большей скоростью, чем скорость

движения поршней; в этом случае на линиях всасывания или

нагнетания имеют место колебания давления, обусловленные

периодическим открытием и закрытием клапанов.

Введение охлаждения компрессорного цилиндра приводит

к понижению показателя политропы сжатия и к увеличению по-

казателя политропы расширения (линии а — с и k — & на рис. 7),

благодаря чему работа, затрачиваемая на сжатие 1 кг воздуха,

уменьшается, температура в ресивере понижается, а наполне-

ние двигателя и мощность СПГГ увеличиваются при. сохране-

нии или небольшом понижении общего к. п. д. агрегата.

Процесс в буфере. В буферах СПГГ аккумулируется энер-

гия, используемая для обратного хода поршней. Величиной

этой энергии при прочих равных условиях определяется поло-

жение в. м. т.: она тем ближе к центру, чем выше давление

сжимаемого в буферах воздуха и больше объемы этих ци-

линдров.

В СПГГ с наружным расположением компрессоров в буфе-

рах аккумулируется только часть энергии, необходимой для

совершения обратного хода; другая часть всегда аккумули-

руется во вредных пространствах компрессорных цилиндров.

В СПГГ с внутренним расположением компрессоров в бу-

ферах аккумулируется вся энергия, необходимая для соверше-

ния обратного хода. Поскольку в этом случае работа обратного

хода складывается из работы сжатия в двигателе и в компрес-

сорах, то энергия, - аккумулируемая буферами, будет больше,

чем в СПГГ с наружным расположением компрессоров. Отме-

ченное не требует, однако, повышения параметров буфера в ге-

нераторах первого типа, поскольку в таких СПГГ можно иметь

и наибольшие объемы буферов.

В СПГГ с компрессорами двойного действия наличие ком-

прессора, расположенного с наружной стороны, уменьшает пло-

щадь поршня буфера, а осуществление сжатия воздуха во внут-

ренних компрессорах требует увеличения запаса аккумулируе-

20

мой в буферах энергии. Оба эти обстоятельства приводят к не-

обходимости иметь в буфере СПГГ с компрессорами двойного

действия более высокие параметры, чем в генераторах других

типов.

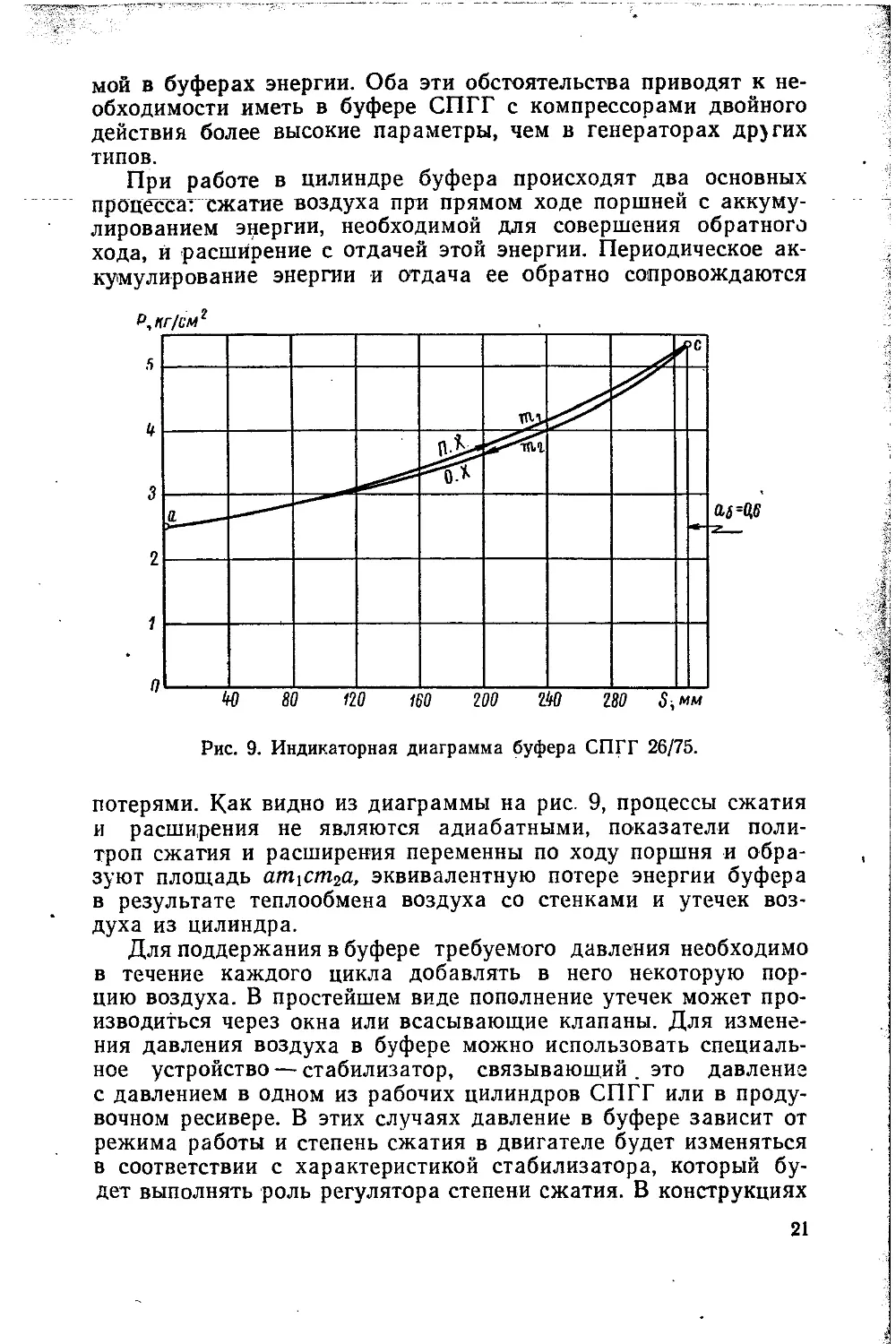

При работе в цилиндре буфера происходят два основных

процесса: сжатие воздуха при прямом ходе поршней с аккуму-

лированием энергии, необходимой для совершения обратного

хода, й расширение с отдачей этой энергии. Периодическое ак-

кумулирование энергии и отдача ее обратно сопровождаются

потерями. Как видно из диаграммы на рис. 9, процессы сжатия

и расширения не являются адиабатными, показатели поли-

троп сжатия и расширения переменны по ходу поршня и обра-

зуют площадь amiCtn2a, эквивалентную потере энергии буфера

в результате теплообмена воздуха со стенками и утечек воз-

духа из цилиндра.

Для поддержания в буфере требуемого давления необходимо

в течение каждого цикла добавлять в него некоторую пор-

цию воздуха. В простейшем виде пополнение утечек может про-

изводиться через окна или всасывающие клапаны. Для измене-

ния давления воздуха в буфере можно использовать специаль-

ное устройство — стабилизатор, связывающий . это давление

с давлением в одном из рабочих цилиндров СПГГ или в проду-

вочном ресивере. В этих случаях давление в буфере зависит от

режима работы и степень сжатия в двигателе будет изменяться

в соответствии с характеристикой стабилизатора, который бу-

дет выполнять роль регулятора степени сжатия. В конструкциях

21

СПГГ, подобных представленной на рис. 3 и 4, нашли примене-

ние стабилизаторы, осуществляющие пополнение утечек и регу-

лирование давления в буфере за счет перепуска части воздуха

из продувочного ресивера СПГГ в определенный момент хода

поршня.

Процессы в ресивере, всасывающем и выхлопном патрубках.

В рассматриваемых процессах не совершается механическая

работа, связанная с изменением объема. Тем не менее измене-

ние состояния воздуха или газа в этих процессах оказывает су-

щественное влияние на работу СПГГ в целом. Так, колебатель-

ными явлениями, обусловленными периодичностью всасывания

и резкими изменениями скорости воздуха во всасывающем па-

трубке, в значительной степени определяется характер напол-

нения компрессора и количество поступающего в него воздуха.

Возникающие при всасывании пульсации давления могут пере-

даваться на стенки машинного отделения, вызывая нежелатель-

ные вибрации стенок, и являются одним из источников шума.

Аналогичные явления в выхлопном патрубке СПГГ могут

вызвать излишнюю потерю продувочного воздуха через выхлоп-

ные окна и уменьшить наполнение двигателя в случае если

после закрытия продувочных окон вследствие колебаний давле-

ние в выхлопном патрубке резко понизится. Кроме того, резкие

изменения скорости газа могут вызывать вибрации газопровода.

Для уменьшения влияния на работу СПГГ всасывающих и

выхлопных систем последние, как правило, оборудуются урав-

нительными коллекторами. В установках, состоящих из не-

скольких СПГГ, последние можно оборудовать регуляторами

фаз, обеспечивающими постоянную величину смещения момен-

тов всасывания и выхлопа в соседних СПГГ.

Процессы в ресивере зависят в первую очередь от располо-

жения цилиндров компрессоров.

При внутреннем расположении компрессоров давление в ре-

сивере изменяется при подходе поршней к в. м. т., когда через

нагнетательные клапаны компрессор подает воздух в замкну-

тый объем ресивера, в результате чего давление в ресивере по-

вышается (см. рис. 7). Вблизи н. м. т., после открытия проду-

вочных окон, происходит истечение воздуха из ресивера через

окна; в начальной фазе этого процесса может иметь место крат-

ковременное повышение давления, обусловленное забросом

газа из цилиндра. Последующее понижение давления в резуль-

тате истечения воздуха происходит до момента закрытия про-

дувочных окон .(при малой величине их полного открытия) либо

заканчивается несколько раньше.

В СПГГ с наружным расположением компрессоров оба рас-

смотренных процесса (пополнение ресивера воздухом и истече-

ние через окна) происходят вблизи н. м. т. и отличаются более

сложной взаимосвязью.

22

$ 2. ВЗАИМОСВЯЗЬ ОСНОВНЫХ ПАРАМЕТРОВ

Основные взаимосвязи между параметрами СПГГ могут

быть установлены при рассмотрении энергетического, весового

* и теплового балансов, соотношений постоянных и переменных

----геометрических размеров и уравнения динамики движения

поршневых групп.

Энергетическим балансом связываются величины энергий,

работ или средних давлений во всех цилиндрах СПГГ на опре-

деленном участке хода поршней. Для выяснения влияния пара-

метров отдельных процессов на положения мертвых точек или

ход поршней рассматривают обычно уравнения балансов за об-

ратный ход и за цикл.

Для свободнопоршневых генераторов газа с внутренним рас-

положением компрессоров уравнение баланса работ за обрат-

ный ход можно записать в виде

Л, =^сж + ^сж + (7)

"б сжд сжк m

Для свободнопоршневых генераторов газа с наружным рас-

положением компрессоров

L +L —L +L01-, ' (8)

рб 1’к сжд т 4 ’

где £СЖд— работа сжатия двигателя;

£СЖк— работа сжатия — нагнетания компрессоров;

£Рк — работа расширения — всасывания компрессоров;

£Рб — работа расширения буферов;

^°т —работа механических потерь обратного хода.

Уравнение баланса работ за цикл, одинаковое для всех прин-

ципиальных схем СПГГ, имеет вид

£/д=£Гк+£/б + £т, (9)

где£гд, LlK, Li6—индикаторные работы двигателя, компрессоров

и буферов соответственно;

Lm — работа механических потерь за цикл.

Аналогичным образом можно составить и уравнение баланса

за прямой ход.

Входящие в уравнения величины работ можно заменить соот-

ветствующими значениями средних давлений, поскольку ход

поршней во всех цилиндрах одинаков, или выразить работы в те-

пловых единицах (ккал). В частности, баланс работ за цикл

для симметричного СПГГ с компрессорами простого действия,

записанный в тепловых единицах, выражается уравнением

(Тк— ТЙ , (Ю)

\ ЬРк /

23

где Гк и Го — температура нагнетаемого компрессорами воз-

духа и окружающей среды;

СРоиСРк—изобарные теплоемкости воздуха на входе

в компрессоры и при нагнетании;

gr и gK — цикловая подача топлива в двигатель и подача

воздуха одним компрессором;

Ни — низшая теплотворность топлива.

Входящий в уравнение механический к. п. д. СПГГ помимо

механических потерь включает также и потери на индикаторную

работу буфера

Весовым балансом связываются количества воздуха или газа

на определенных участках газовоздушного тракта

Яг= (2gK + gT) К= [2gBc (1 ~<0 К + £т1 *г, (12)

где gr и ё'вс — количество газа, вырабатываемого СПГГ, и коли-

чество воздуха, всасываемого одним компрессо-

ром, за цикл;

Хг и Хк — коэффициенты герметичности, учитывающие утеч-

ки газа в газопроводах и маневровых клапанах

и утечки воздуха в компрессорах.

Коэффициент отбора о, входящий в рассматриваемое уравне-

ние, представляет собой отношение количества воздуха, отбирае-

мого из компрессоров или ресивера и не проходящего через ци-

линдр двигателя, ко всему количеству воздуха, поступившему

в компрессоры.

Тепловым балансом связываются количество тепла, подведен-

ного с топливом, теплосодержание газа и тепловые потери

gT(i-WH„=/r-/0, (13)

где £п — коэффициент потерь тепла или доля, которую состав-

ляют тепловые потери от тепла, введенного в цилиндр

двигателя с топливом;

/г — /о — разность теплосодержаний газа, вырабатываемого

СПГГ, и воздуха на входе в компрессоры.

Уравнения энергетического, весового и теплового балансов

можно составить для любой конструктивной схемы СПГГ или

для всей силовой установки. Совместное решение этих уравне-

ний и уравнения динамики движения поршней позволяет найти

взаимосвязи между рабочими параметрами, постоянными и пере-

менными геометрическими размерами СПГГ и выяснить фак-

торы, влияющие на его мощность и экономичность.

24

Расход газа. Как было отмечено при рассмотрении уравне-

ния (3), основным параметром, определяющим величину разви-

ваемой генератором мощности, является секундный расход

газа GT.

Используя уравнение (12) и располагая значениями хода

поршня и коэффициента наполнения компрессора, найдем связь

расхода газа с основными параметрами СПГГ

<Л= ГлЛв То (1 -о)h + v-1 кг/сек, (14)

OU к * J

где п — число циклов СПГГ в минуту;

FK — площадь поршня компрессора;

S — ход одной поршневой группы;

т1г/к—коэффициент наполнения компрессора.

и давлении газа.

—"

Рассмотрим величину и характер изменения параметров,

влияющих на расход газа.

Число циклов является функцией массы поршневых групп,

движущих усилий и хода поршня. Интегрирование основного

уравнения динамики движения поршней (1) в предположении

линейного закона изменения движущего усилия во времени [14]

дает следующую зависимость для числа циклов

п—----------------—---------------цикл/мин, (15)

\ У ^в. м. т ^н. м. т /

ГДе ^в.м.т. И ^н.м.т. — величины движущих усилий в мертвых

точках;

тп — масса поступательно движущихся деталей

одной поршневой группы.

При заданной массе поршневых групп наибольшее влияние

на число циклов оказывает давление в буфере (рис. 10). С од-

25

ной стороны, изменение (например, увеличение) давления в бу-

фере приводит к росту движущего усилия в н. м. т., а с другой

стороны, благодаря увеличению при этом давления сжатия

в двигателе, повышается и движущее усилие в в. м. т. При ре-

гулировании мощности СПГГ давление в буфере повышается

с ростом давления газа, поэтому зависимость числа циклов

от давления газа (см. рис. 14) аналогична зависимости числа

циклов от давления в буфере.

При изменении режима работы число циклов меняется

в сравнительно узких пределах; чтобы заметно повлиять на чи-

сло циклов СПГГ, необходимо значительно изменить массу, ход

поршней или движущие усилия, так как в уравнение (15) они

входят под знак радикала.

Ход поршня может быть найден из уравнения баланса работ

и соотношений между постоянными и переменными геометриче-

• скими размерами СПГГ

(16)

2FKplK ’ V

где piK— среднее индикаторное давление в компрессоре.

Для СПГГ ход поршня определяется соотношением индика-

торных работ двигателя и компрессора. Увеличение подачи то-

плива на цикл, приводя к увеличению индикаторной работы дви-

гателя, вызывает увеличение хода поршня (рис. 11). Как видно

из рис. 12, с ростом степени повышения давления тк индикатор-

ное давление в компрессоре вначале увеличивается, а затем

уменьшается. Расположение максимума р,к зависит от сте-

пени повышения давления, от величин показателей политроп и

от относительного объема вредного пространства компрес-

сора. В соответствии с таким характером изменения индикатор-

ного давления в компрессоре зависимость хода поршня от дав-

ления газа может иметь минимум, определяемый максималь-

ным значением р,к (см. рис. 8).

Коэффициент наполнения компрессора является функцией

объемного коэффициента наполнения и параметров воздуха на

входе в компрессор

•ПРк=—Чо» (17)

То

где так,То — удельный вес воздуха в цилиндре крмпрессора

в начале сжатия и во всасывающем патрубке СПГГ

соответственно;

т]0 — объемный коэффициент наполнения, зависящий

от степени повышения давления, относительного

объема вредного пространства и показателя поли-

тропы расширения

(1 \

(18)

Рис. 11. Зависимость хода поршня от подачи

топлива иа цикл при постоянных давлении в бу-

фере и давлении газа.

1 — СПГГ 26/75 с внутренним расположением компрессо-

ров; 2 — СПГГ 15/49 с наружным расположением компрес-

соров.

Рис. 12. Влияние степени повышения

давления и относительного объема

вредного пространства на среднее инди-

каторное давление в компрессоре.

27

Входящая в последнее уравнение степень повышения давле-

ния тк представляет собой отношение давления нагнетания

к давлению всасывания и непосредственно связана с давлением

газа и потерями давления в газовоздушном тракте СПГГ

тк= -?*- = Рг + £Дрг., (19)

Рак Ро &Ро

где 2Дрг — сумма потерь давления в газовоздушном тракте

(исключая потери на всасывании);

Дро — потеря давления во всасывающих клапанах.

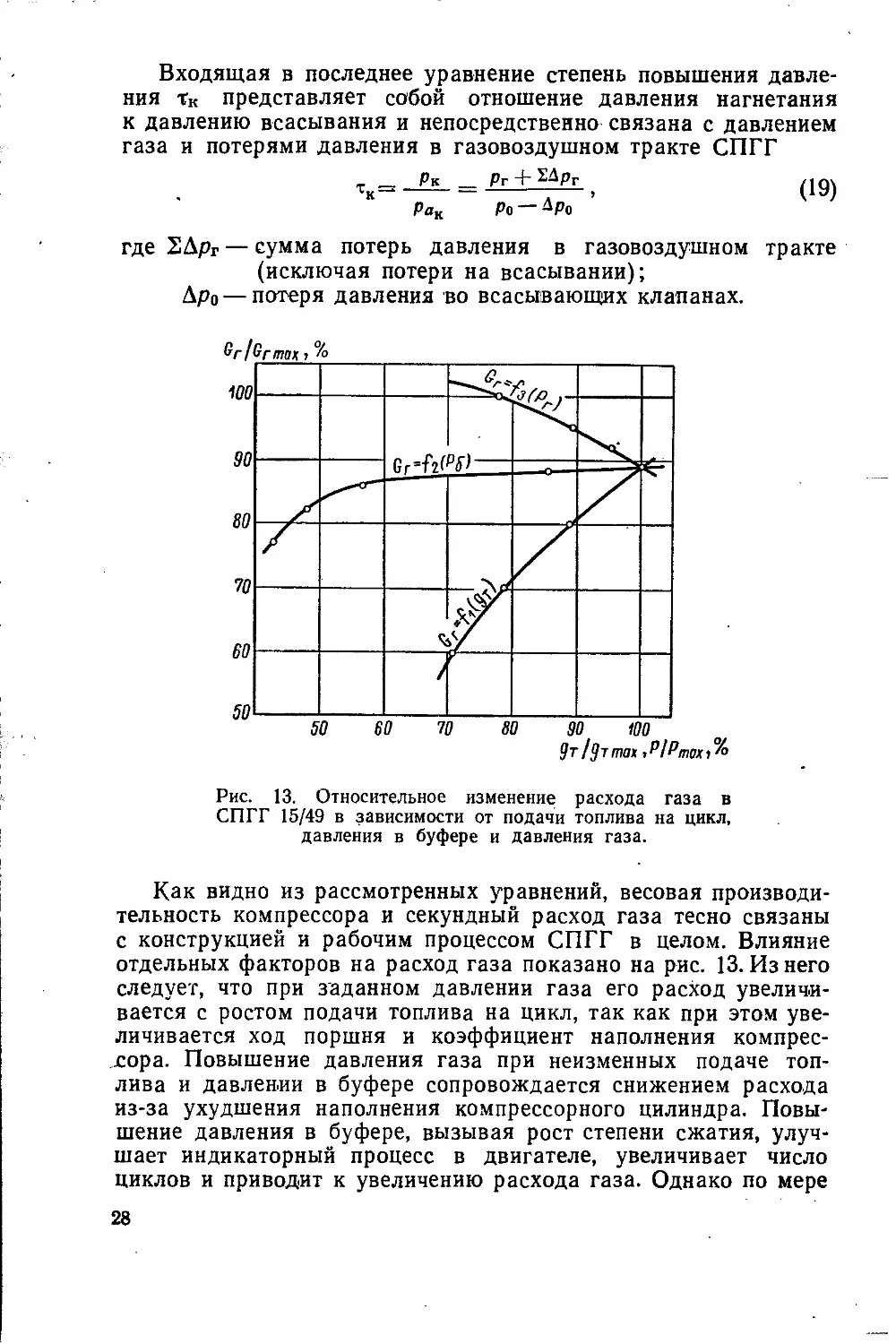

9т/дтток ,Р1Р/тя^о

Рис. 13. Относительное изменение расхода газа в

СПГГ 15/49 в зависимости от подачи топлива на цикл,

давления в буфере и давления газа.

Как видно из рассмотренных уравнений, весовая производи-

тельность компрессора и секундный расход газа тесно связаны

с конструкцией и рабочим процессом СПГГ в целом. Влияние

отдельных факторов на расход газа показано на рис. 13. Из него

следует, что при заданном давлении газа его расход увеличи-

вается с ростом подачи топлива на цикл, так как при этом уве-

личивается ход поршня и коэффициент наполнения компрес-

сора. Повышение давления газа при неизменных подаче топ-

лива и давлении в буфере сопровождается снижением расхода

из-за ухудшения наполнения компрессорного цилиндра. Повы-

шение давления в буфере, вызывая рост степени сжатия, улуч-

шает индикаторный процесс в двигателе, увеличивает число

циклов и приводит к увеличению расхода газа. Однако по мере

28

повышения давления в буфере расход газа возрастает все мед-

леннее вследствие увеличения механических потерь и меньшей

эффективности влияния повышения степени сжатия на улучше-

ние индикаторного процесса двигателя.

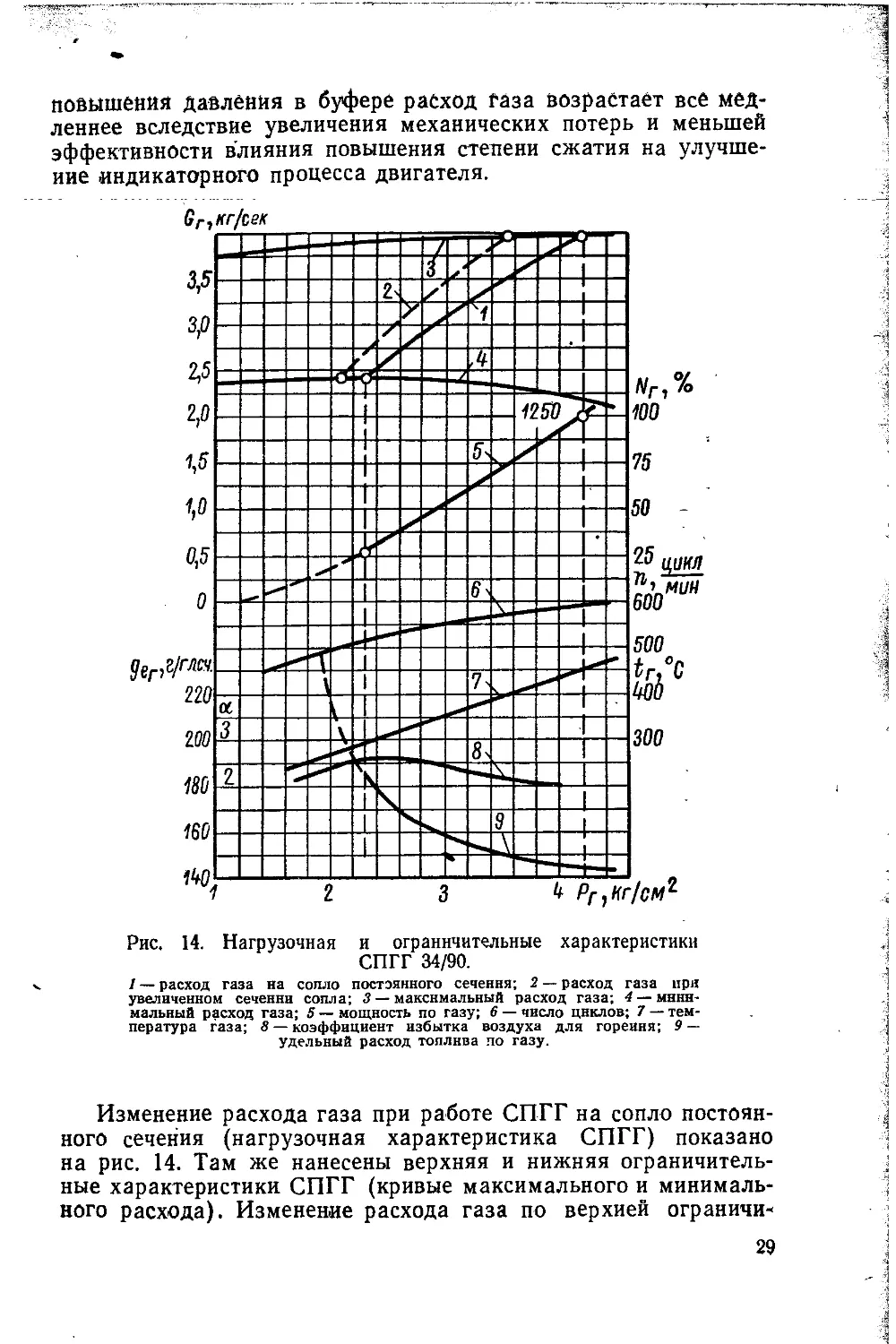

Рис. 14. Нагрузочная и ограничительные характеристики

СПГГ 34/90.

1 — расход газа на сопло постоянного сечення; 2 — расход газа при

увеличенном сеченни сопла; 3 — максимальный расход газа; 4 — мини-

мальный расход газа; 5—мощность по газу; 6 — число циклов; 7 —тем-

пература газа; 8 — коэффициент избытка воздуха для горения; 9 —

удельный расход топлива по газу.

Изменение расхода газа при работе СПГГ на сопло постоян-

ного сечения (нагрузочная характеристика СПГГ) показано

на рис. 14. Там же нанесены верхняя и нижняя ограничитель-

ные характеристики СПГГ (кривые максимального и минималь-

ного расхода). Изменение расхода газа по верхней ограничи-

29

тельной характеристике соответствует предельно допустимым ре-

жимам работы генератора с точки зрения форсировки двига-

теля по ходу поршня, температурам или давлениям; величины

расхода по нижней ограничительной характеристике опреде-

ляются минимальными значениями хода поршня, допустимыми

по условиям устойчивой работы СПГГ.

Из рассмотрения приведенных рисунков следует, что расход

газа в СПГГ изменяется в сравнительно узких пределах (от 100

до 40—60%). Из-за ограниченной возможности уменьшать ход

поршня малые мощности в установках с СПГГ получают, пере-

пуская излишнее количество газа в атмосферу. Поскольку пере-

пускаемая часть газа не совершает полезной работы, а на при-

готовление ее затрачивается топливо, такой способ регулирова-

ния является наименее экономичным, хотя и обеспечивает любое

требуемое снижение расхода газа. Более эффективными спосо-

бами регулирования расхода газа являются: изменение объема

вредных пространств компрессоров, рециркуляция, дросселиро-

вание всасывания, перепуск части воздуха из ресивера в газо-

провод, минуя цилиндр двигателя. Наличие этих способов

не исключает, однако, необходимости иметь перепуск газа в ат-

мосферу при самых малых мощностях турбины, поскольку ми-

нимальный расход газа и в этих случаях имеет вполне опреде-

ленное значение.

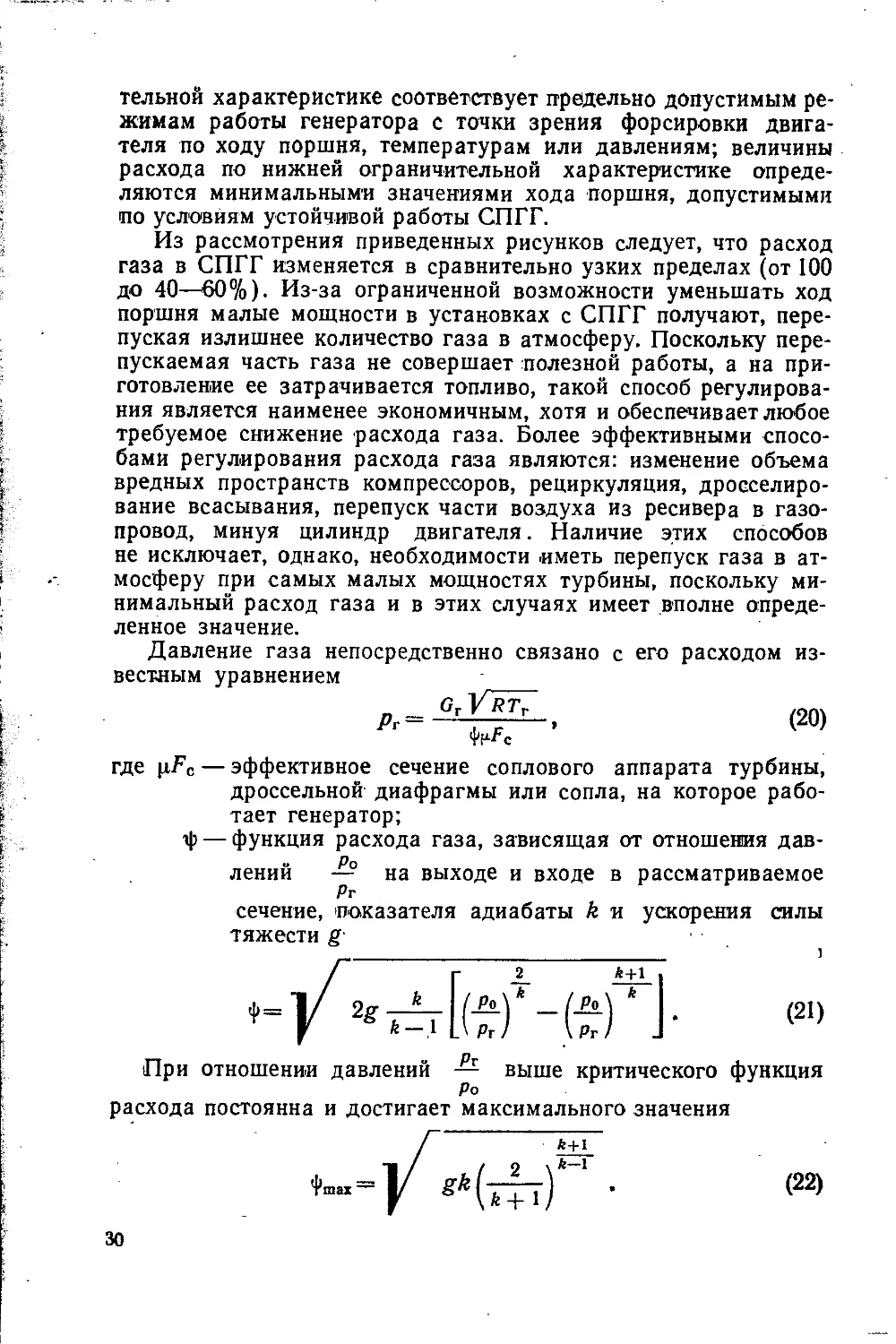

Давление газа непосредственно связано с его расходом из-

вестным уравнением _____

п - GrVW

Г

где pFc — эффективное сечение соплового аппарата турбины,

дроссельной диафрагмы или сопла, на которое рабо-

тает генератор;

ф— функция расхода газа, зависящая от отношения дав-

лений — на выходе и входе в рассматриваемое

Рг

сечение, показателя адиабаты k и ускорения силы

тяжести g-

При отношении давлений — выше критического функция

Ро

расхода постоянна и достигает максимального значения

fe+i

(9 \ —1

4т) • (22)

30

Из уравнения (20) следует, что давление газа возрастает

при увеличении расхода и уменьшается при увеличении эффек-

тивного сечения, на которое работает генератор.

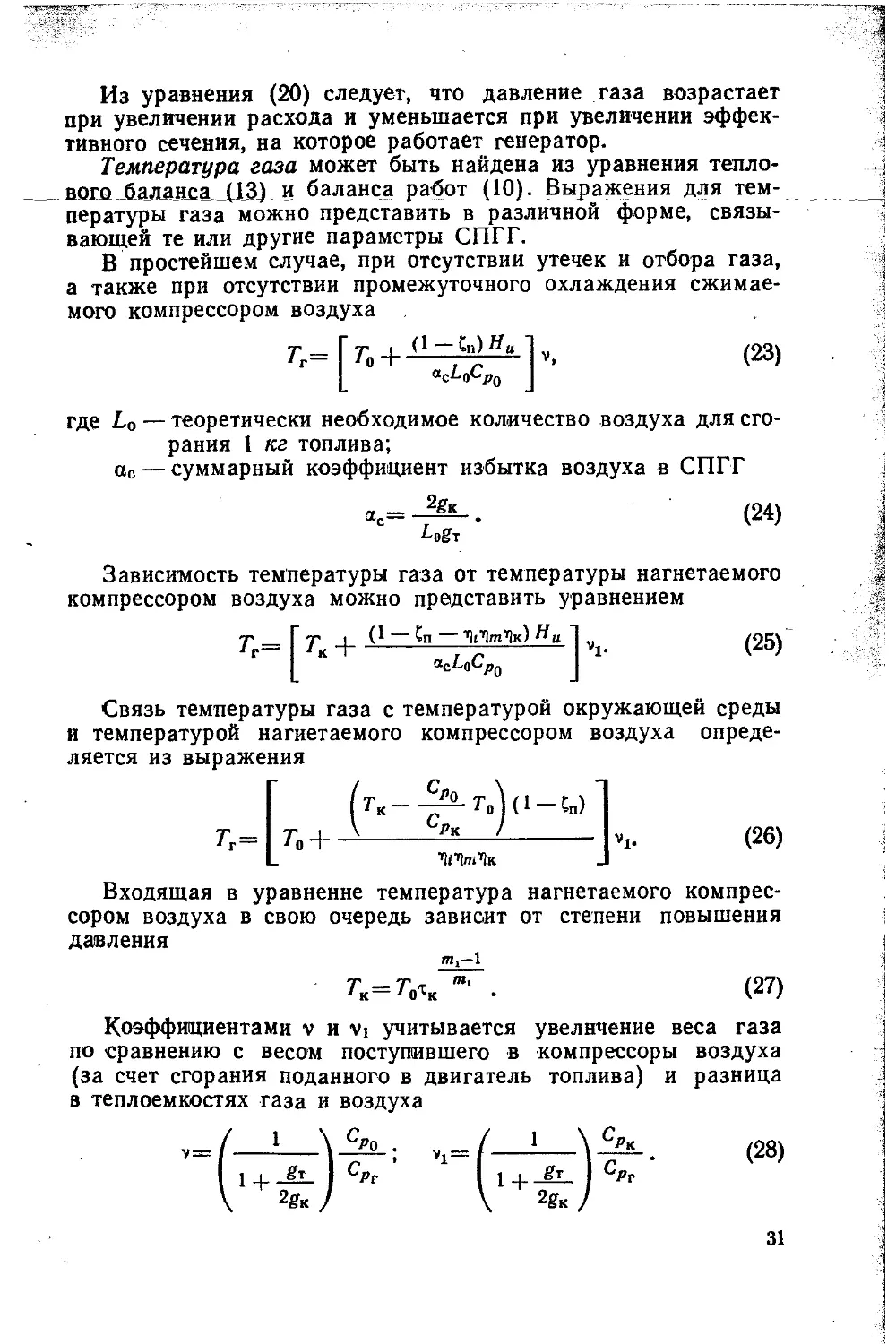

Температура газа может быть найдена из уравнения тепло-

вого баланса (13) и баланса работ (10). Выражения для тем-

пературы газа можно представить в различной форме, связы-

вающей те или другие параметры СПГГ.

В простейшем случае, при отсутствии утечек и отбора газа,

а также при отсутствии промежуточного охлаждения сжимае-

мого компрессором воздуха

] (1-Сп)Яи

(23)

где Lo — теоретически необходимое количество воздуха для сго-

рания 1 кг топлива;

ас — суммарный коэффициент избытка воздуха в СПГГ

(24)

Зависимость температуры газа от температуры нагнетаемого

компрессором воздуха можно представить уравнением

у у I (1 £п 'Чд'Чт'Чк) Нц

acL<iCp0

Ъ-

(25)

Связь температуры газа с температурой окружающей среды

и температурой нагнетаемого компрессором воздуха опреде-

ляется из выражения

Тг= То 4

СРо т '

С~ °

’ll’Im’Ik

(26)

Входящая в уравнение температура нагнетаемого компрес-

сором воздуха в свою очередь зависит от степени повышения

давления

т,—1

Тк=Тотк т‘ . (27)

Коэффициентами v и Vi учитывается увеличение веса газа

по сравнению с весом поступившего в компрессоры воздуха

(за счет сгорания поданного в двигатель топлива) и разница

в теплоемкостях газа и воздуха

сро .

СРг

(28)

31

Поскольку подача тбплййа gT мала по сравнению с весовой

производительностью компрессора gK, а теплоемкости газа и

воздуха отличаются друг от друга на небольшую величину,

значения коэффициентов v и vi в приведенных выражениях для

температуры газа близки к единице (*^^^0,92-^0,98), и их

влиянием на характер изменения температуры газа при измене-

нии режима работы СПГГ можно практически пренебречь.

Уравнение (23) показывает, что температура газа в СПГГ

тем выше, чем меньше суммарный коэффициент избытка воз-

Рис. 15. Влияние суммарного коэффициента избытка

воздуха на температуру газа.

1 — СПГГ 34/90; 2 —СПГГ 26/75; 3—СПГГ 15/49.

духа, т. е. чем относительно больше топлива подается в цилиндр

двигателя. Характер зависимости Тт от суммарного коэффи-

циента избытка воздуха показан на рис. 15.

Из уравнения (25) видно, что температура газа зависит от тем-

пературы нагнетаемого компрессором воздуха Тк, т. е. непосред-

ственно связана с давлением нагнетания, а следовательно, и с

давлением газа. Из рис. 14 следует, что с увеличением давления

газа температура газа также повышается. Поскольку, однако,

степень повышения давления тк, определяющая величину Тк,

согласно уравнению (19) является не только функцией давления

газа, но также и потерь давления ХДрг, такой характер измене-

ния температуры газа наблюдается в случае, когда рг и тк изме-

няются в одном и том же направлении, что имеет место при до-

статочно больших нагрузках СПГГ. При значительном умень-

шении хода поршня потери давления в газораспределительных

органах двигателя возрастают, что может вызвать увеличение

32

степени повышения давления и соответствующий рост темпе-

ратуры при неизменном или даже снижающемся давлении

газа.

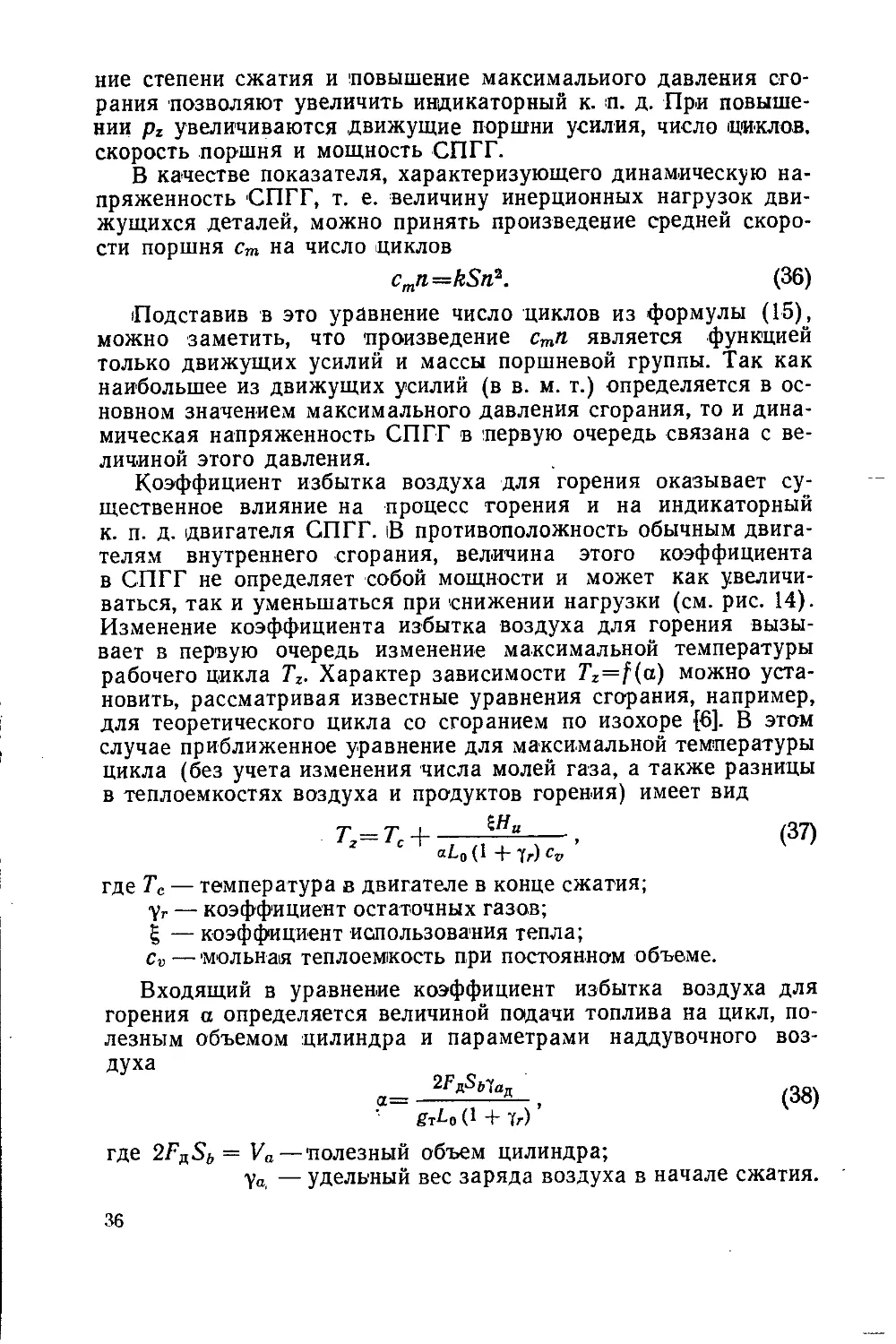

На температуру газа большое влияние оказывает произве-

дение т]сшт = тиЛтОн (общий к. п. д. СПГГ). Связь т]Спгг с этой

температурой можно проанализировать по уравнению (26), ив

которого следует, что уменьшение общего к. .п. д. генератора при-

водит к росту Тт- Последнее объясняется тем, что уменьшение

т]спгг вызывает пропорциональное снижение суммарного коэф-

фициента избытка воздуха, связь которого с рассмотренным

к. п. д. можно установить из формулы (10).

Как показывают расчеты, каждые <5% понижения общего

к. п. д. вызывают рост температуры газа на 15—30° С. При этом

большие цифры относятся .к более высоким давлениям.

Следует отметить, что температура газа зависит и от тем-

пературы окружающего воздуха, повышаясь примерно на 25° С

при увеличении температуры окружающего воздуха на каж-

дые 10° С.

К увеличению температуры приводит также уменьшение от-

носительных потерь тепла с охлаждением, оцениваемых коэффи-

циентом 5п.

Экономичность СПГГ оценивается по величине удельного

расхода топлива, отнесенного к газовой (адиабатной) мощности

генератора

««=>• (29)

где GT — часовой расход топлива.

По известной величине удельного расхода топлива или по

параметрам газа и подаче топлива можно подсчитать адиабат-

ный к. п. д. СПГГ

632,3 _ gTHa

Д== g.Hu ’

(30)

где На — располагаемый адиабатный теплоперепад

^а=СргТг

k-1

м *

Рг /

ккал/кг.

(31)

Полагая, что в простейшем случае воздух в компрессор

СПГГ всасывается из атмосферы, а промежуточное охлаждение

и перепуск части воздуха, сжимаемого в компрессоре, отсут-

ствуют, найдем связь адиабатного к. п. д. с рабочими парамет-

рами СПГГ. Для этого в правую часть уравнения (30) подста-

вим выражение (31) (для На и выразим произведение gtHu из

3

В. М, Колюко

33

уравнения теплового баланса (13), заменив в нем величины

/г и /о через соответствующие температуры и теплоемкости

*-1~]

।__/ Ро \ *

\Рг

_ _ 1-Сп

^ад— т

1--,-^°

Тт

Взаимосвязь адиабатного к. п. д. с основными параметрами

СПГГ можно также представить зависимостью [14]

(32)

/ Я1‘~1 \

(1 — Сп) Ьк т‘ 4* Ticnrr

----------------------------------

Ч mi - 1

—1

/ Ро\ ft

\Рг) J

(33)

Анализ обоих уравнений позволяет установить, что экономич-

ность СПГГ в значительной мере зависит от отношения давле-

ний — , повышаясь с увеличением давления газа (см. рис. 14).

Ро

Существенное влияние на адиабатный к. п. д. оказывает тем-

пература газа, понижение которой при неизменном отношении

давлений — вызывает улучшение экономичности. Как видно

Ро

из приведенных формул, с этой точки зрения следует стремиться

к повышению общего к. п. д. СПГГ и к уменьшению степени по-

вышения давления в компрессоре, обеспечивая одновременно

наибольшее давление газа.

При наличии экспериментальных значений параметров, По-

казателей и коэффициентов, входящих в рассмотренные уравне-

ния, можно проанализировать основные факторы, влияющие на

мощность и экономичность СПГГ, и разработать на основе та-

кого анализа практические мероприятия по улучшению рабочего

процесса генератора.

Динамическая и тепловая напряженность СПГГ. Кроме па-

раметров, влияющих на мощность и экономичность, при испыта-

ниях необходимо также найти величины параметров, которыми

определяется прочность, динамическая и тепловая напряжен-

ность отдельных элементов конструкции свободнопоршневого ге-

нератора газа. К числу таких параметров относятся в первую

очередь параметры двигателя: максимальное давление, коэффи-

циент избытка воздуха для горения и среднее индикаторное

давление.

Максимальное давление сгорания зависит от давления

в конце сжатия рс и степени повышения давления Л в двигателе

Рг=УРс- (34)

Давление сжатия, определяемое из известного выражения

Pc^Paf"'. (35)

34

и соответствующее положению поршней в в. м. т., в свободно-

поршневых двигателях носит несколько условный характер, так

как горение топлива начинается ранее в. м. т. (см. рис. 6).

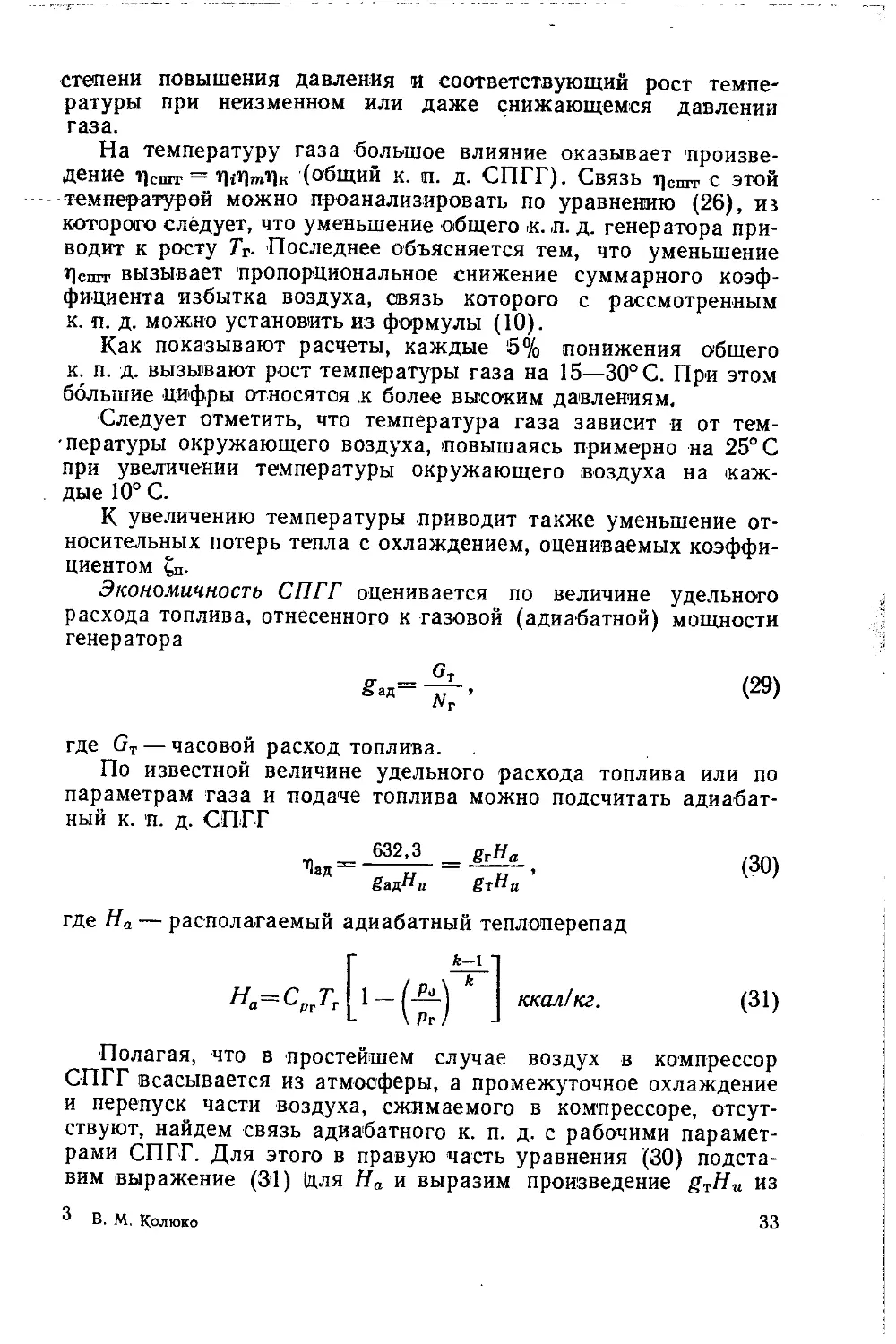

Практически давление сжатия определяется регулировкой ста-

билизатора, устанавливающего давление в буфере и, соответ-

ственно, требуемое положение в. м. т. в зависимости от давле-

ния газа (рис. 16).1

Рис. 16. Влияние регулировки стабилиза-

тора и давления газа на давление сжа-

тия в двигателе СПГГ 34/90.

1 — стабилизатор с большим затягом пружины,

регулирующий перепуск воздуха в буфер; 2 —

стабилизатор с нормальным затягом; 3 — ста*

билизатор с малым затягом.

Рис. 17. Изменение максимального

давления сгорания при изменении

давления газа.

/ — СПГГ 21/58,5 (работа на турбину);

2 — СПГГ 19/52,7 (работа на сопло);

3— СПГГ 15/49 (работа при постоянных

давлении в буфере и подаче топлива

на цикл).

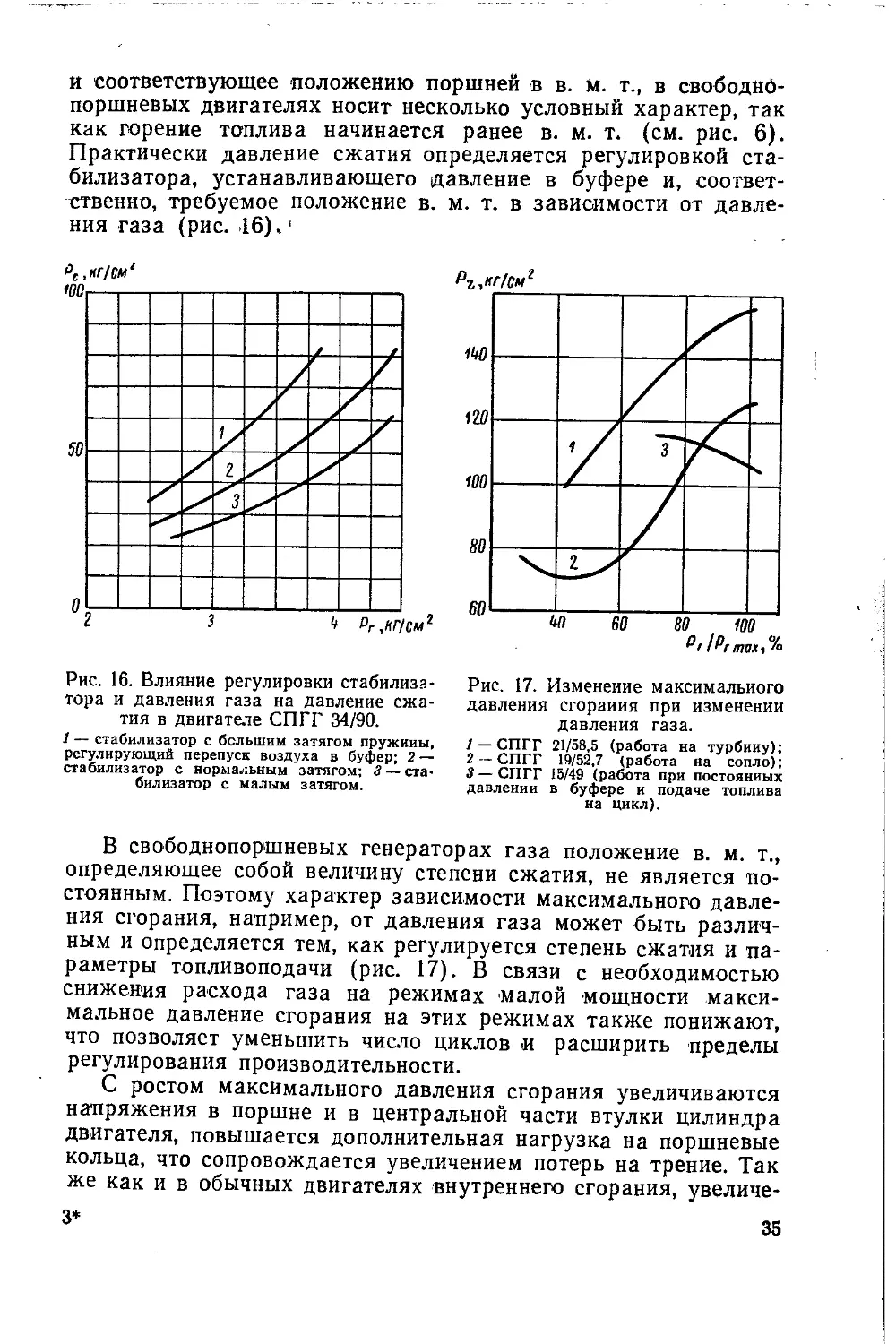

В свободнопоршневых генераторах газа положение в. м. т.,

определяющее собой величину степени сжатия, не является по-

стоянным. Поэтому характер зависимости максимального давле-

ния сгорания, например, от давления газа может быть различ-

ным и определяется тем, как регулируется степень сжатия и па-

раметры топливоподачи (рис. 17). В связи с необходимостью

снижения расхода газа на режимах малой мощности макси-

мальное давление сгорания на этих режимах также понижают,

что позволяет уменьшить число циклов и расширить пределы

регулирования производительности.

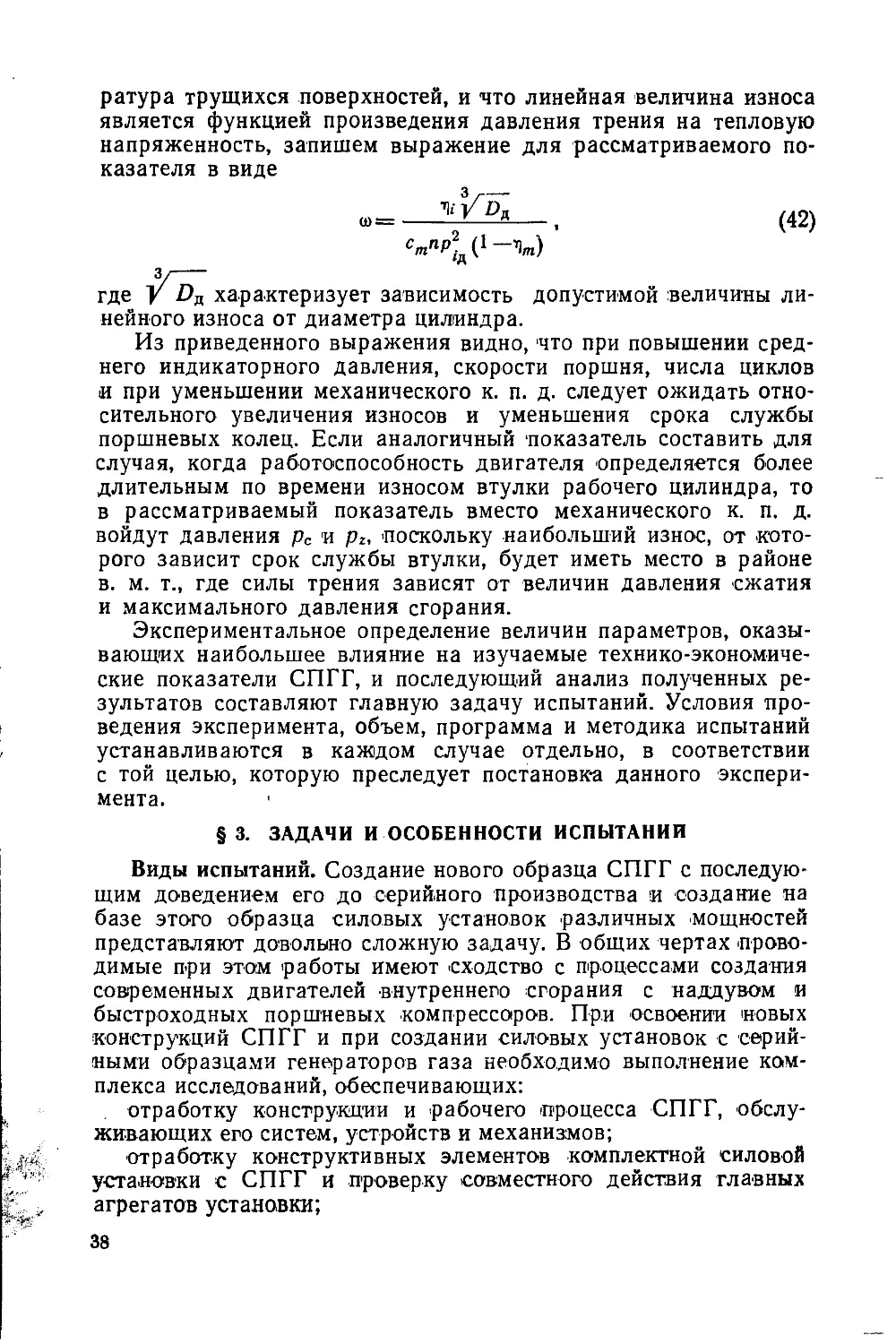

С ростом максимального давления сгорания увеличиваются

напряжения в поршне и в центральной части втулки цилиндра

двигателя, повышается дополнительная нагрузка на поршневые

кольца, что сопровождается увеличением потерь на трение. Так

же как и в обычных двигателях внутреннего сгорания, увеличе-

3* 35

ние степени сжатия и повышение максимального давления сго-

рания позволяют увеличить индикаторный к. п. д. При повыше-

нии pz увеличиваются движущие поршни усилия, число щиклов,

скорость поршня и мощность СПГГ.

В качестве показателя, характеризующего динамическую на-

пряженность СПГГ, т. е. величину инерционных нагрузок дви-

жущихся деталей, можно принять произведение средней скоро-

сти поршня ст на число циклов

cmn—kSn2. (36)

Подставив в это уравнение число циклов из формулы (15),

можно заметить, что произведение стп является функцией

только движущих усилий и массы поршневой группы. Так как

наибольшее из движущих усилий (в в. м. т.) определяется в ос-

новном значением максимального давления сгорания, то и дина-

мическая напряженность СПГГ в первую очередь связана с ве-

личиной этого давления.

Коэффициент избытка воздуха для горения оказывает су-

щественное влияние на процесс горения и на индикаторный

к. п. д. двигателя СПГГ. В противоположность обычным двига-

телям внутреннего сгорания, величина этого коэффициента

в СПГГ не определяет собой мощности и может как увеличи-

ваться, так и уменьшаться при снижении нагрузки (см. рис. 14).

Изменение коэффициента избытка воздуха для горения вызы-

вает в первую очередь изменение максимальной температуры

рабочего цикла Tz. Характер зависимости Tz=f(a) можно уста-

новить, рассматривая известные уравнения сгорания, например,

для теоретического цикла со сгоранием по изохоре (6]. В этом

случае приближенное уравнение для максимальной температуры

цикла (без учета изменения числа молей газа, а также разницы

в теплоемкостях воздуха и продуктов горения) имеет вид

Т _ТА'^и

(37)

aL0(l +7r)Cp ’

где Tc — температура в двигателе в конце сжатия;

уг — коэффициент остаточных газов;

t — коэффициент использования тепла;

cv — мольная теплоемкость при постоянном объеме.

Входящий в уравнение коэффициент избытка воздуха для

горения а определяется величиной подачи топлива на цикл, по-

лезным объемом цилиндра и параметрами наддувочного воз-

духа

а= --------а_ ;

g-r^o (1 + 1г)

где 2FnSb = Va — полезный объем цилиндра;

уа — удельный вес заряда воздуха в начале сжатия.

(38)

36

Из уравнения (37) видно, что максимальная температура

цикла увеличивается при уменьшении коэффициента избытка

воздуха для горения и при повышении температуры в конце

сжатия. Повышение максимальной температуры цикла сопрово-

ждается увеличением тепловой напряженности СПГГ, так как

при этом одновременно увеличиваются температуры газа в про-

цессе расширения и, соответственно, температуры деталей рабо-

чего цилиндра и поршней двигателя.

Среднее индикаторное давление, отнесенное к полному ходу

поршня, может быть найдено из выражения

п —

2ГД5

(39)

или, используя уравнения 1(4) и (38),

Pi

427Яи7дд

^-о (1 + 1г)

(40)

д

8

8 — 1

В отличие от обычных двигателей внутреннего сгорания, ве-

личина среднего индикаторного давления в двигателе СПГГ из-

меняется в сравнительно узких пределах, поскольку, например,

при уменьшении подачи топлива одновременно уменьшается

и ход поршня.

Среднее индикаторное давление и средняя скорость поршня

непосредственно связаны с тепловой напряженностью рабочего

цилиндра двигателя, т. е. с количеством тепла, переходящего

через единицу поверхности стенки (поршня или втулки) в еди-

ницу времени

9=33000»—--PiSm ккал!м2час, (41)

тцГохл д

где £— доля тепла от всего введенного в цилиндр с топли-

вом, передаваемая через рассматриваемую поверх-

ность;

•^охл — поверхность охлаждения.

Параметры, характеризующие тепловую и динамическую на-

пряженность, можно связать с износами и сроком службы

СПГГ, подобно тому, как это предложено для двигателей внут-

реннего сгорания [21]. Выделяя из комплекса факторов, опреде-

ляющих то или иное значение срока службы двигателя СПГГ,

факторы, непосредственно связанные с параметрами рабочего

процесса, можно составить выражение для показателя, завися-

щего от параметров рабочего процесса, с увеличением которого,

при прочих равных условиях, уменьшаются износы деталей дви-

жения (например, износы поршневых колец), а срок службы

пропорционально увеличивается. Полагая, например, что дей-

ствие сил трения вызывает тем больший износ, чем -выше темпе-

37

ратура трущихся поверхностей, и что линейная величина износа

является функцией произведения давления трения на тепловую

напряженность, запишем выражение для рассматриваемого по-

казателя в виде

ш=-----, (42)

3/---

где У Од характеризует зависимость допустимой величины ли-

нейного износа от диаметра цилиндра.

Из приведенного выражения видно, что при повышении сред-

него индикаторного давления, скорости поршня, числа циклов

и при уменьшении механического к. п. д. следует ожидать отно-

сительного увеличения износов и уменьшения срока службы

поршневых колец. Если аналогичный показатель составить для

случая, когда работоспособность двигателя определяется более

длительным по времени износом втулки рабочего цилиндра, то

в рассматриваемый показатель вместо механического к. п. д.

войдут давления рс и pz, поскольку наибольший износ, от кото-

рого зависит срок службы втулки, будет иметь место в районе

в. м. т., где силы трения зависят от величин давления сжатия

и максимального давления сгорания.

Экспериментальное определение величин параметров, оказы-

вающих наибольшее влияние на изучаемые технико-экономиче-

ские показатели СПГГ, и последующий анализ полученных ре-

зультатов составляют главную задачу испытаний. Условия про-

ведения эксперимента, объем, программа и методика испытаний

устанавливаются в каж1дом случае отдельно, в соответствии

с той целью, которую преследует постановка данного экспери-

мента.

§3. ЗАДАЧИ И ОСОБЕННОСТИ ИСПЫТАНИИ

Виды испытаний. Создание нового образца СПГГ с последую-

щим доведением его до серийного производства и создание на

базе этого образца силовых установок различных мощностей

представляют довольно сложную задачу. В общих чертах прово-

димые при этом работы имеют сходство с процессами создания

современных двигателей внутреннего сгорания с наддувом и

быстроходных поршневых компрессоров. При освоении новых

конструкций СПГГ и при создании силовых установок с серий-

ными образцами генераторов газа необходимо выполнение ком-

плекса исследований, обеспечивающих:

отработку конструкции и рабочего процесса СПГГ, обслу-

живающих его систем, устройств и механизмов;

отработку конструктивных элементов комплектной силовой

установки с СПГГ и проверку совместного действия главных

агрегатов установки;

38

определение основных технических характеристик изготов-

ленных образцов и проверку соответствия их утвержденной тех-

нической документации;

ввод в действие созданной силовой установки и последую-

щую нормальную ее эксплуатацию;

выявление возможных путей повышения мощности, экономич-

ности или улучшения других технико-экономических показате-

лей СПГГ или установки в целом с целью их дальнейшего со-

вершенствования;

получение опытных данных и материалов, необходимых для

создания новых образцов СПГГ и силовых установок с ними.

В зависимости от основной цели исследования можно рас-

смотреть следующие виды испытаний.

Доводочные испытания. Как бы хорошо ни были отработаны

рабочие чертежи и расчеты, без тщательной и всесторонней

экспериментальной проверки изготовленного опытного образца

СПГГ невозможно создать новую машину, отвечающую совре-

менным высоким требованиям. Доводочные испытания обеспе-

чивают проверку выбранных в проекте технических решений,

дают опытный материал, на основании которого корректируется

конструкция, размеры и отрабатывается технология изготовле-

ния генератора. Будучи связанными с исследованиями целого

ряда вариантов различных узлов и деталей СПГГ, доводочные

испытания носят поисковый характер и отличаются большой

трудоемкостью выполняемых при этом экспериментально-кон-

структорских работ и расчетно-теоретических исследований.

Приемочные испытания являются официальным моментом

проверки и передачи готовой продукции заказчику. Этими испы-

таниями подтверждается соответствие изготовленных образцов

СПГГ или силовых установок с ними утвержденной технической

документации и возможность их промышленного использования.

Для первых (головных) образцов приемочные испытания могут

служить основанием для решения о последующем серийном вы-

пуске их.

Испытания СПГГ в условиях эксплуатации проводятся сов-

местно с газовой турбиной, в составе комплектной силовой уста-

новки, и позволяют выяснить те особенности их работы, ко-

торые трудно или нельзя изучить при испытаниях на стенде.

К таким особенностям в судовых условиях, в частности, отно-

сятся особенности, связанные с работой установки при маневри-

ровании, при ходе судна во льдах или в штормовую погоду, при

повышенных температурах наружного воздуха и забортной во-

ды. Наиболее полно в условиях эксплуатации проверяются та-

кие качества, как надежность, удобство обслуживания и ремонта

СПГГ.

Исследовательские испытания. Для выявления путей повыше-

ния мощности, экономичности или улучшения других технико-

39

экономических показателей СПГГ, а также при создании новых,

более совершенных, конструкций СПГГ. необходимо иметь доста-

точно подробные и точные данные по параметрам, по динамиче-

ской и тепловой напряженности и по износам основных деталей

СПГГ. Такие данные можно получить, проведя исследователь-

ские испытания генератора. Так как методика постановки экспе-

риментов или анализа полученных данных в этих испытаниях

бывает достаточно сложной, то задачи исследовательских испы-

таний часто ограничивают решением отдельных узких вопросов.

Режимы испытаний. В общем случае режим при испытаниях

устанавливается по величине подачи топлива на цикл, давлению

газа и давлению в буфере. При работе СПГГ на сопло (или тур-

бину) с постоянным сечением и при наличии стабилизатора, авто-

матически устанавливающего давление в буфере в соответствии

с требованиями нагрузки, режим работы определяется подачей

топлива на цикл. Из числа режимов работы, изучение ко-

торых при испытаниях представляет наибольший интерес, необ-

ходимо отметить режимы номинальной, 'максимальной и эксплу-

атационной мощности, холостого хода, пуска, приема и сброса

нагрузки.

Номинальная мощность СПГГ представляет собой наиболь-

шую не ограниченную по времени мощность по газу при расчет-

ных атмосферных условиях и температуре охлаждающей воды.

Максимальная мощность СПГГ характеризует кратковремен-

ную перегрузочную способность генератора. Максимальная мощ-

ность должна превышать номинальную не менее чем на 10%.

Длительность непрерывной работы при максимальной мощно-

сти — не менее одного часа при расчетных атмосферных усло-

виях и расчетной температуре охлаждающей воды.

Эксплуатационная мощность. Если учесть, что в эксплуата-

ции всегда необходимо иметь некоторый запас по мощности, что

обеспечивает полное использование проектных показателей си-

ловой установки в любых, даже самых тяжелых условиях приме-

нения, то кроме номинальной следует ввести понятие несколько

меньшей эксплуатационной мощности, величина которой должна

назначаться в соответствии с предполагаемыми условиями экс-

плуатации Снижение эксплуатационной мощности СПГГ по

сравнению с номинальной желательно также и потому, что* при

проектировании газовой турбины трудно обеспечить точное сов-

падение ее расчетных параметров с параметрами номинального

режима СПГГ, работающих на турбину. В этом случае при не-

большом отклонении параметров турбины от расчетных можно

обеспечить заданную мощность установки, не внося изменений

в конструкцию турбины, а изменяя в допустимых пределах пара-

- метры СПГГ.

Режим холостого хода определяется наименьшим часовым

расходом топлива, допустимым по условиям устойчивой работы

40

генератора на заданное сечение выхлопного трубопровода (газо-

провода или трубопровода, перепускающего газ помимо тур-

бины при пуске СПГГ). Режим холостого хода характеризуется

малой подачей топлива на цикл, низким давлением газа (1,2—

1,5 кг/см2), пониженными значениями хода поршня и числа

циклов.

Пуск, прием и сброс нагрузки. Особенностью этих режимов

.является изменение составляющих баланса работ, весового и

теплового балансов в каждом рабочем цикле, что вызывает из-

менения и всех других параметров генератора, в первую оче-

редь— хода поршней и положений мертвых точек. Характер

изменения параметров СПГГ на этих режимах определяется,

с одной стороны, конструктивными особенностями и соотношени-

ями размеров данного СПГГ. и, с другой стороны, положением

и работой регулирующих органов. Недопустимые изменения пара-

метров СПГГ на этих режимах будут вызывать срабатывание

защитных устройств.

Характеристики СПГГ. Почти во всех видах испытаний СПГГ

необходимо исследовать те или иные характеристики генератора

газа, т. е. произвести анализ экспериментально найденных вза-

имосвязей между основными параметрами рабочего процесса

или показателями работы на переменных режимах.

В отличие от характеристик двигателей внутреннего сгора-

ния, снимаемых при различном задаваемом тормозом числе обо-

ротов (скоростные характеристики) или при постоянном числе

оборотов (нагрузочные характеристики), характеристики СПГГ

снимаются в зависимости от таких параметров, как подача топ-

лива на цикл, давление газа, давление в буфере, т. е. в зависи-

мости от параметров, которыми непосредственно определяется

режим работы СПГГ и развиваемая им мощность.

Характеристика по подаче топлива на цикл при постоянном

давлении газа позволяет исследовать основные закономерности

изменения таких параметров рабочего процесса СПГГ, как ход

поршней, расход газа, потери давления в газораспределитель1ных

органах, индикаторный к. п. д. и тепловая напряженность двига-

теля. При снятии этой характеристики степень сжатия в цилин-

дре двигателя целесообразно поддерживать постоянной, что при

неизменном давлении газа соответствует примерно постоянному

давлению в буфере.

Характеристика по давлению газа при постоянной подаче то-

плива на цикл дает представление о влиянии этого параметра

на адиабатный к. п. д. генератора, на наполнение цилиндра ком-

прессора, на температуру газа, на процесс горения в двигателе.

Если при снятии этой характеристики степень сжатия в цилин-

дре двигателя поддерживать постоянной, то такая характери-

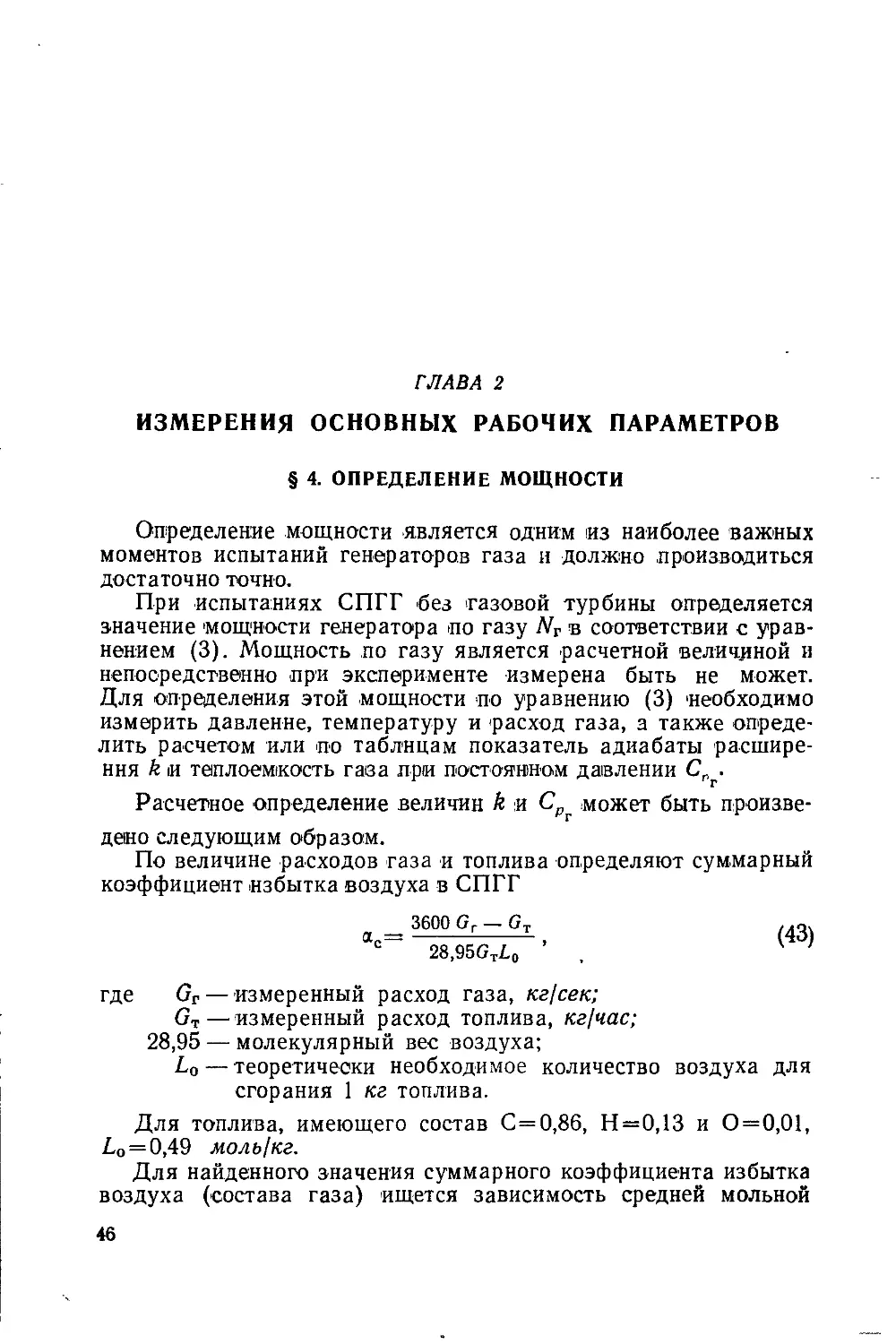

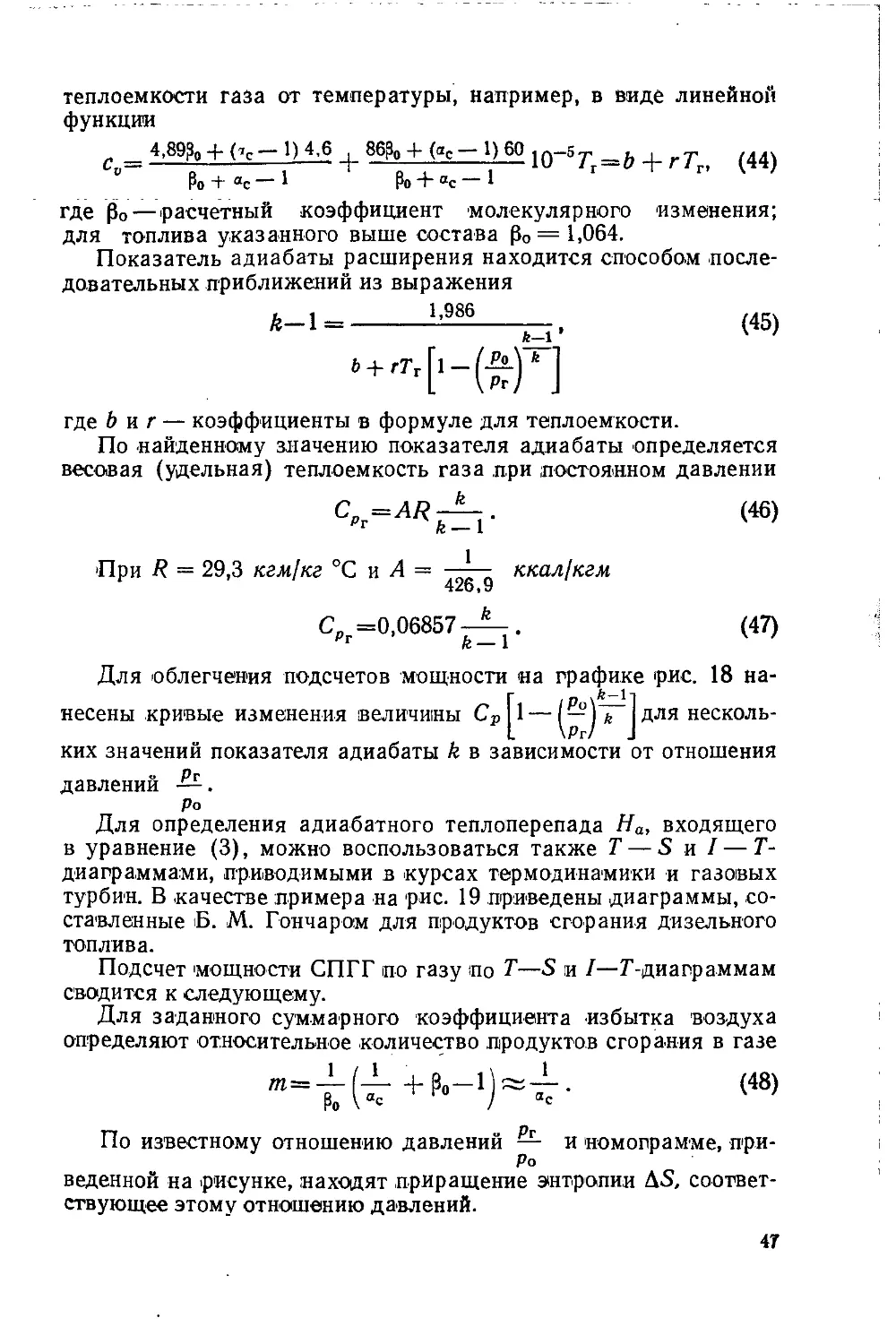

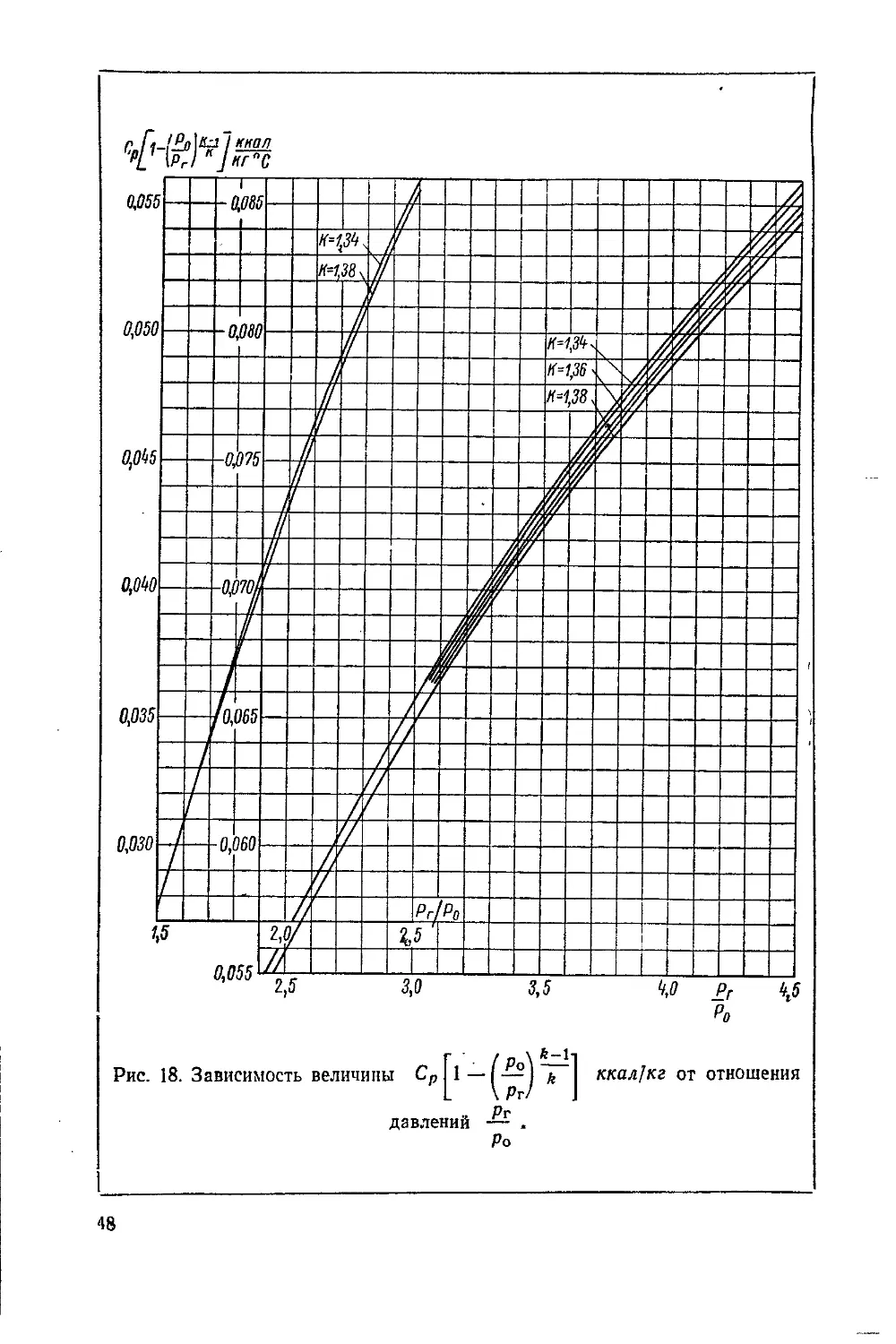

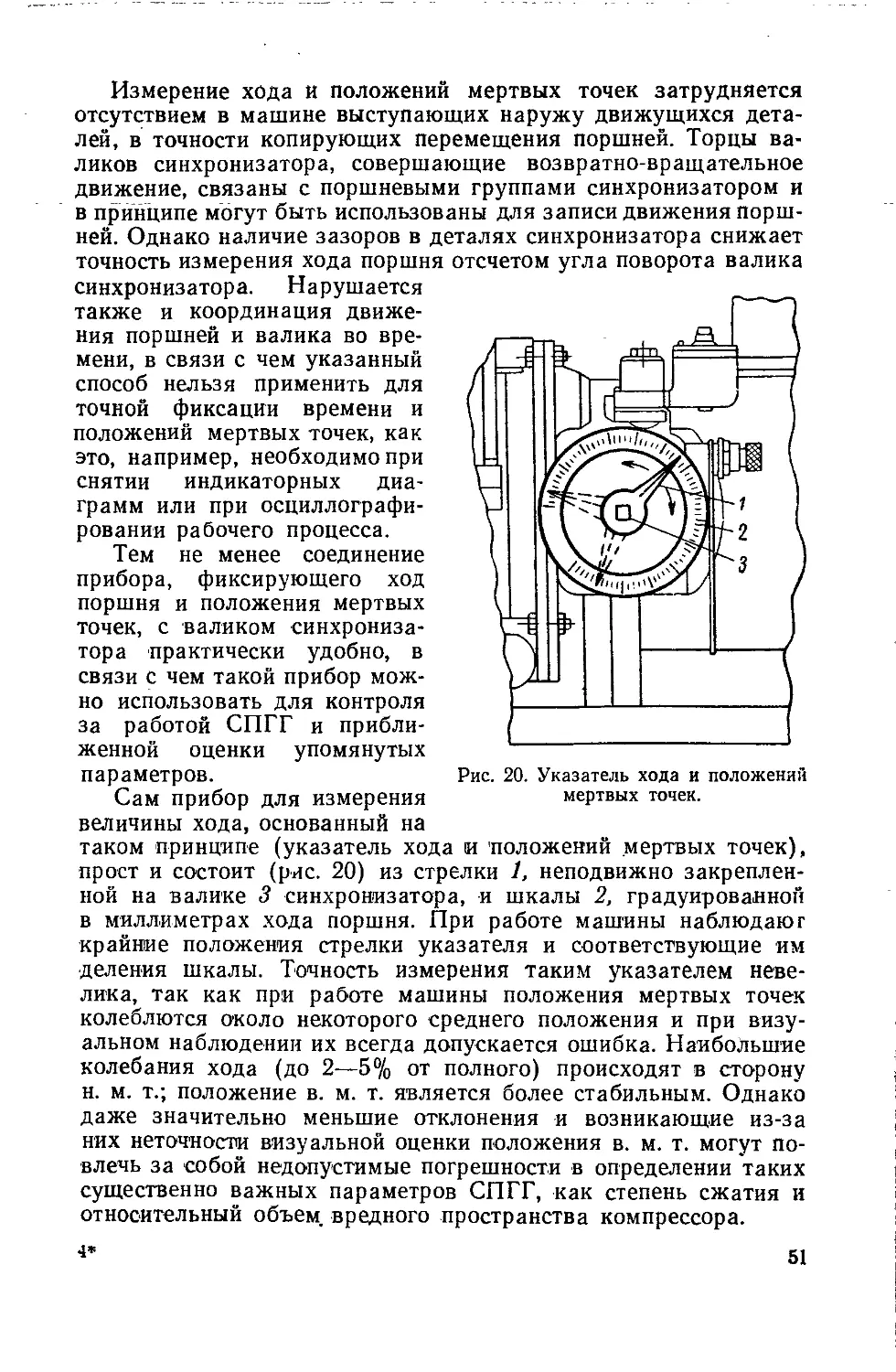

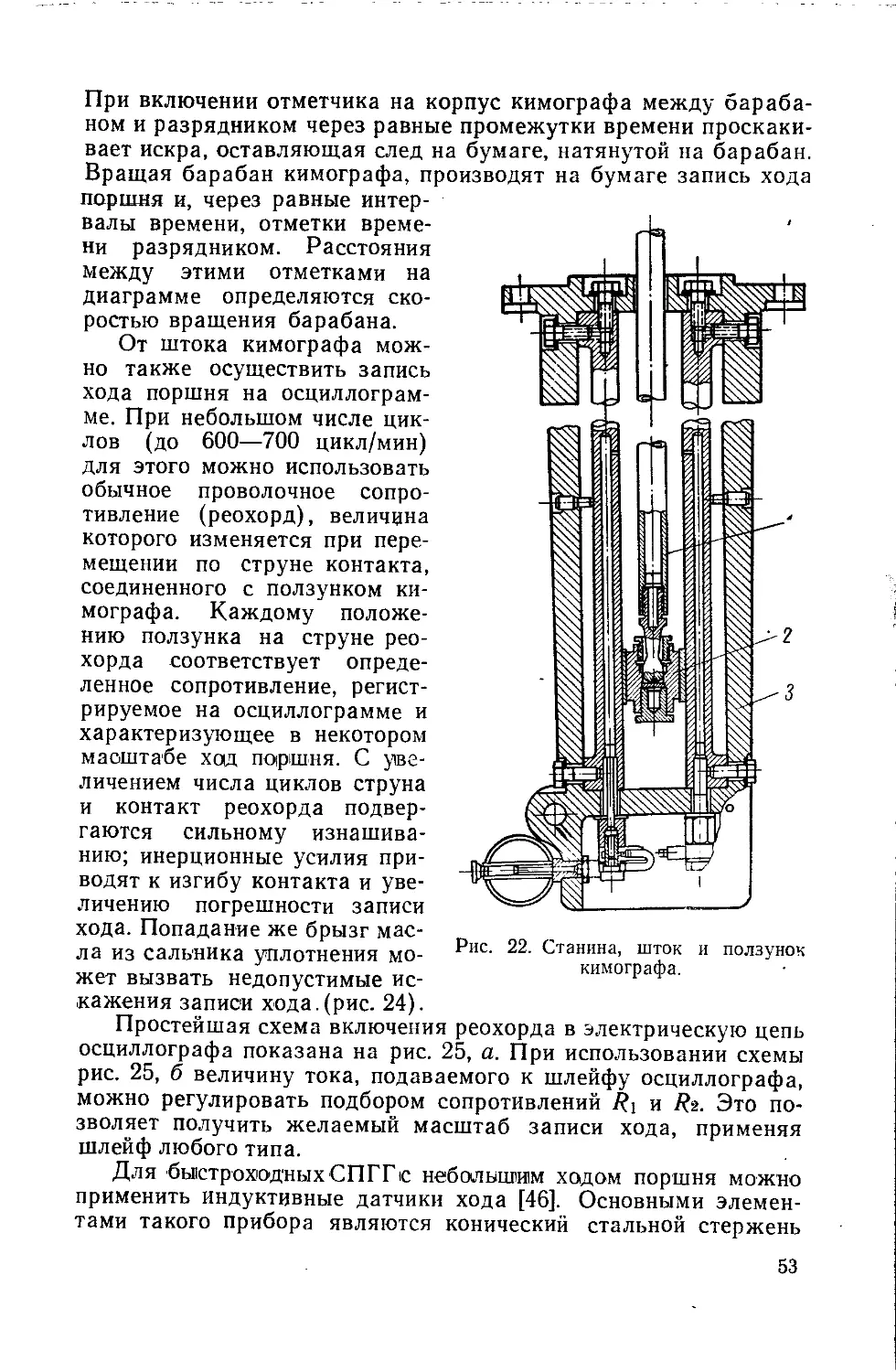

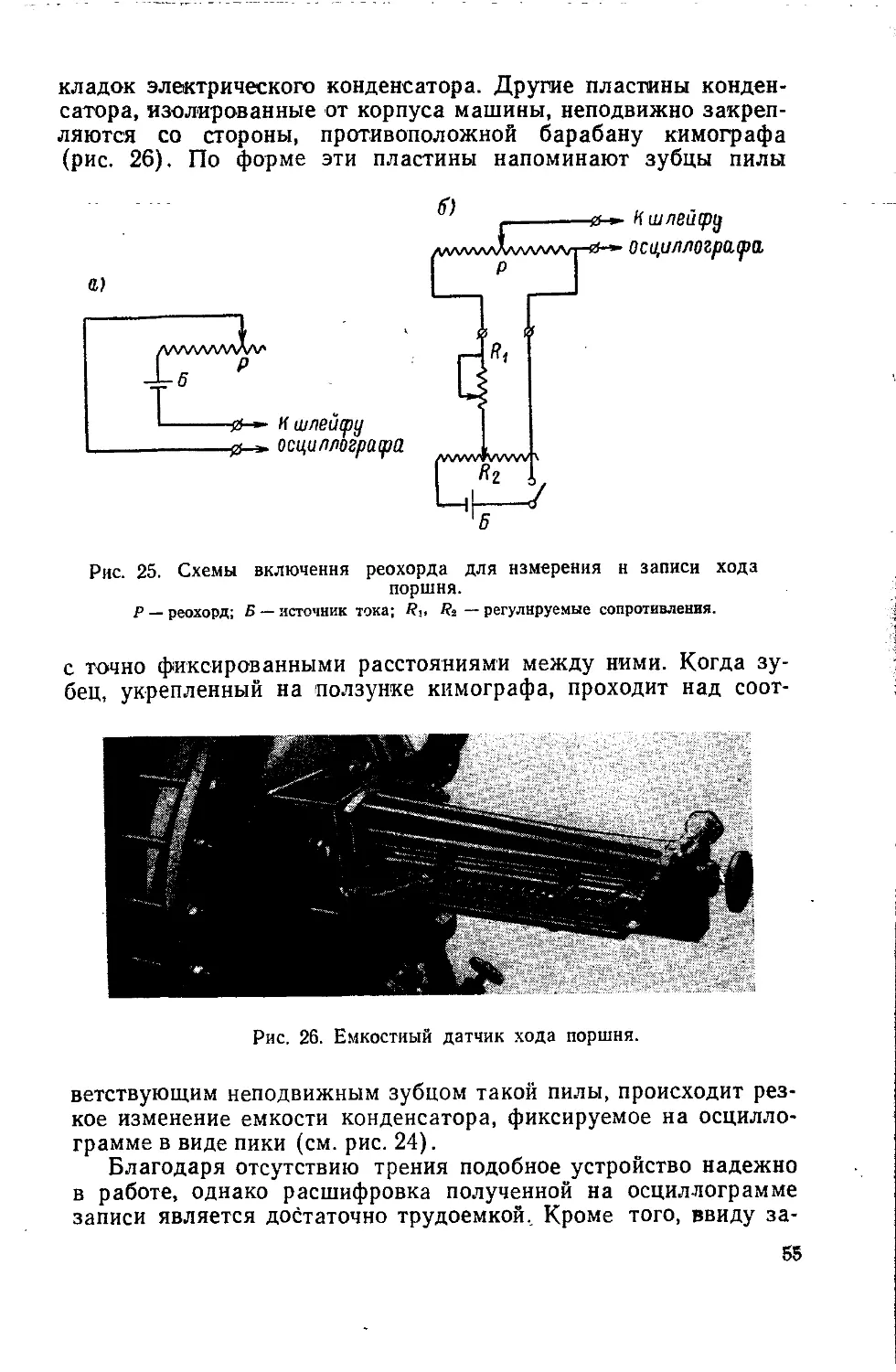

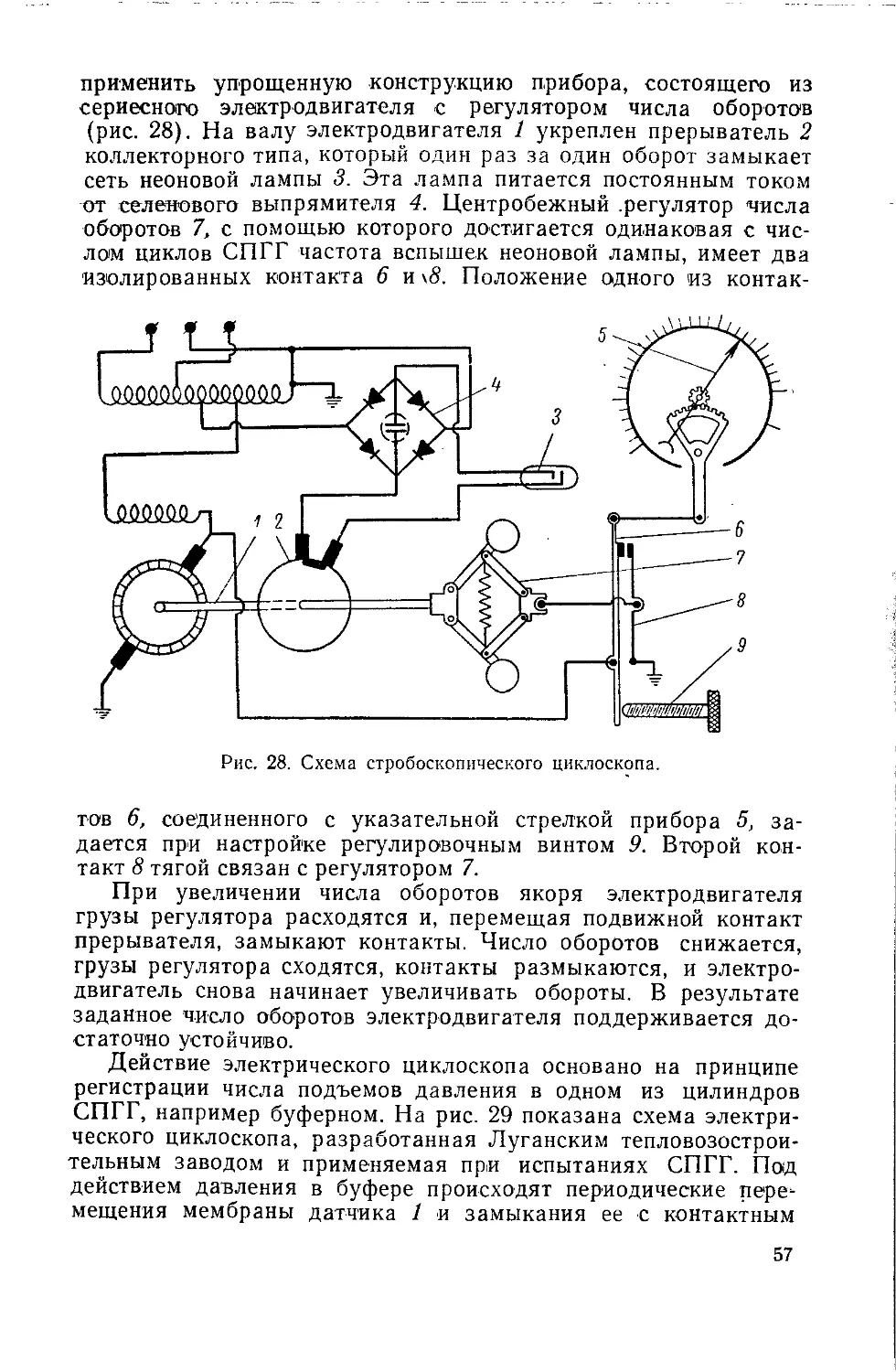

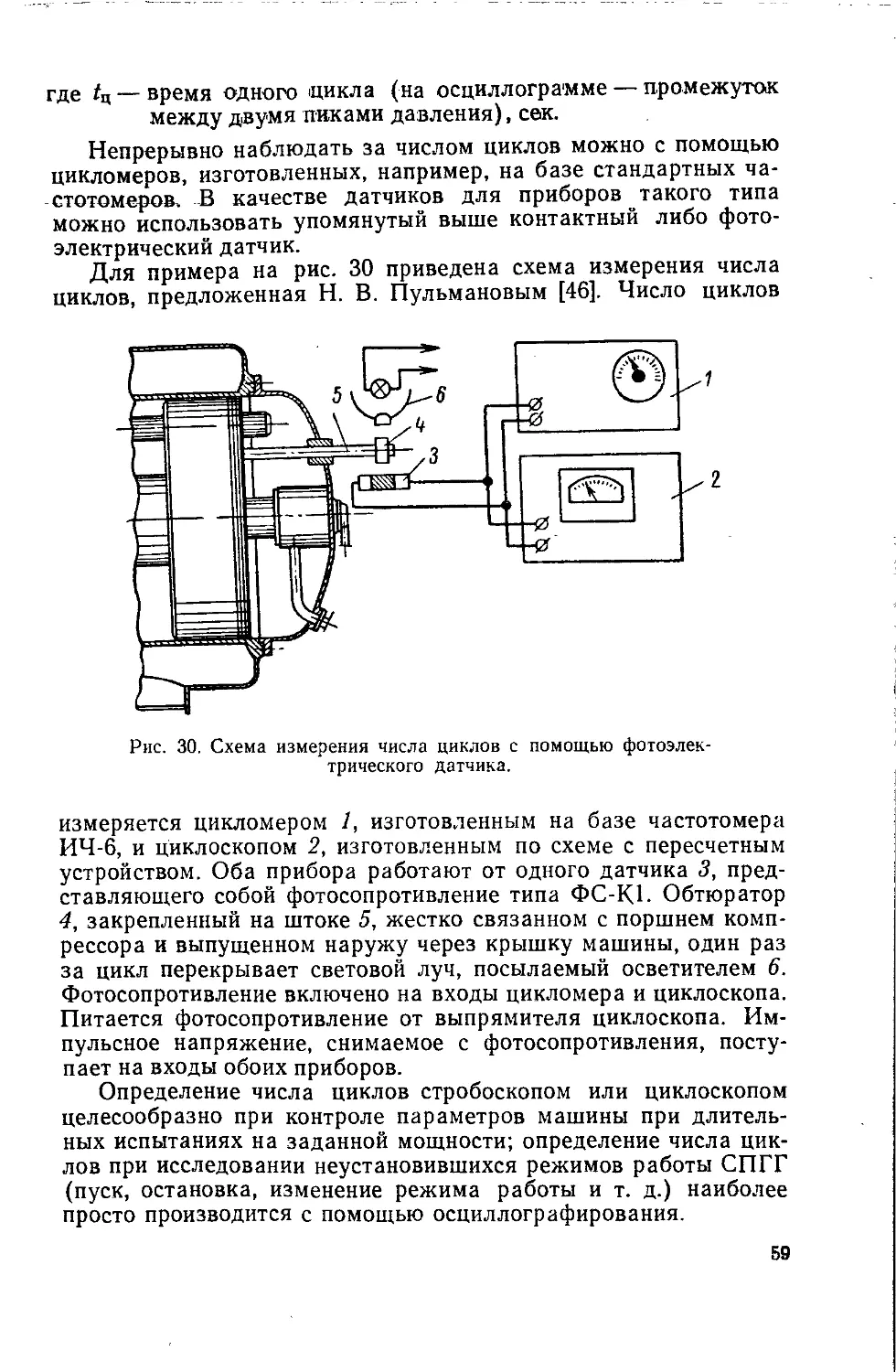

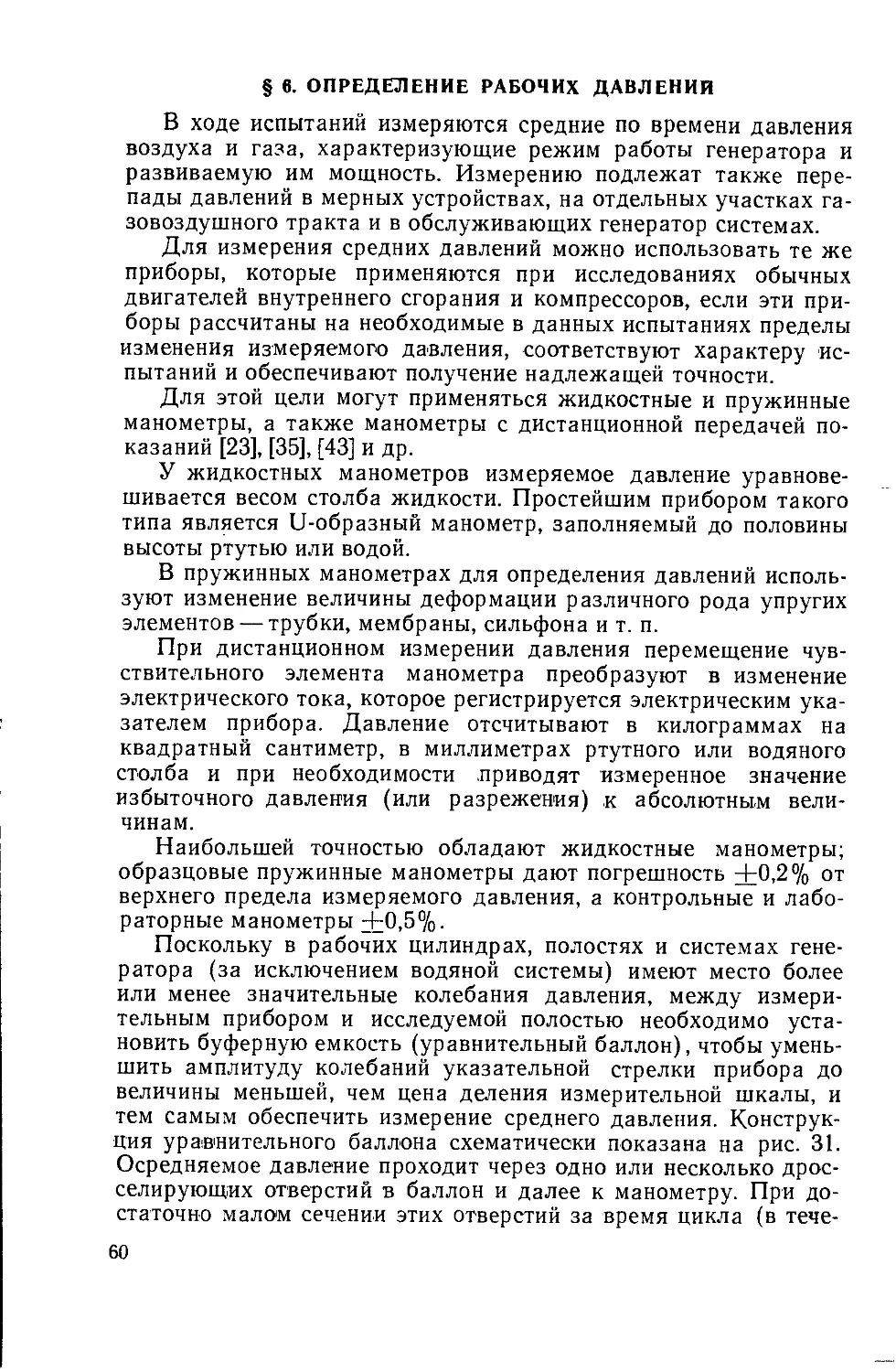

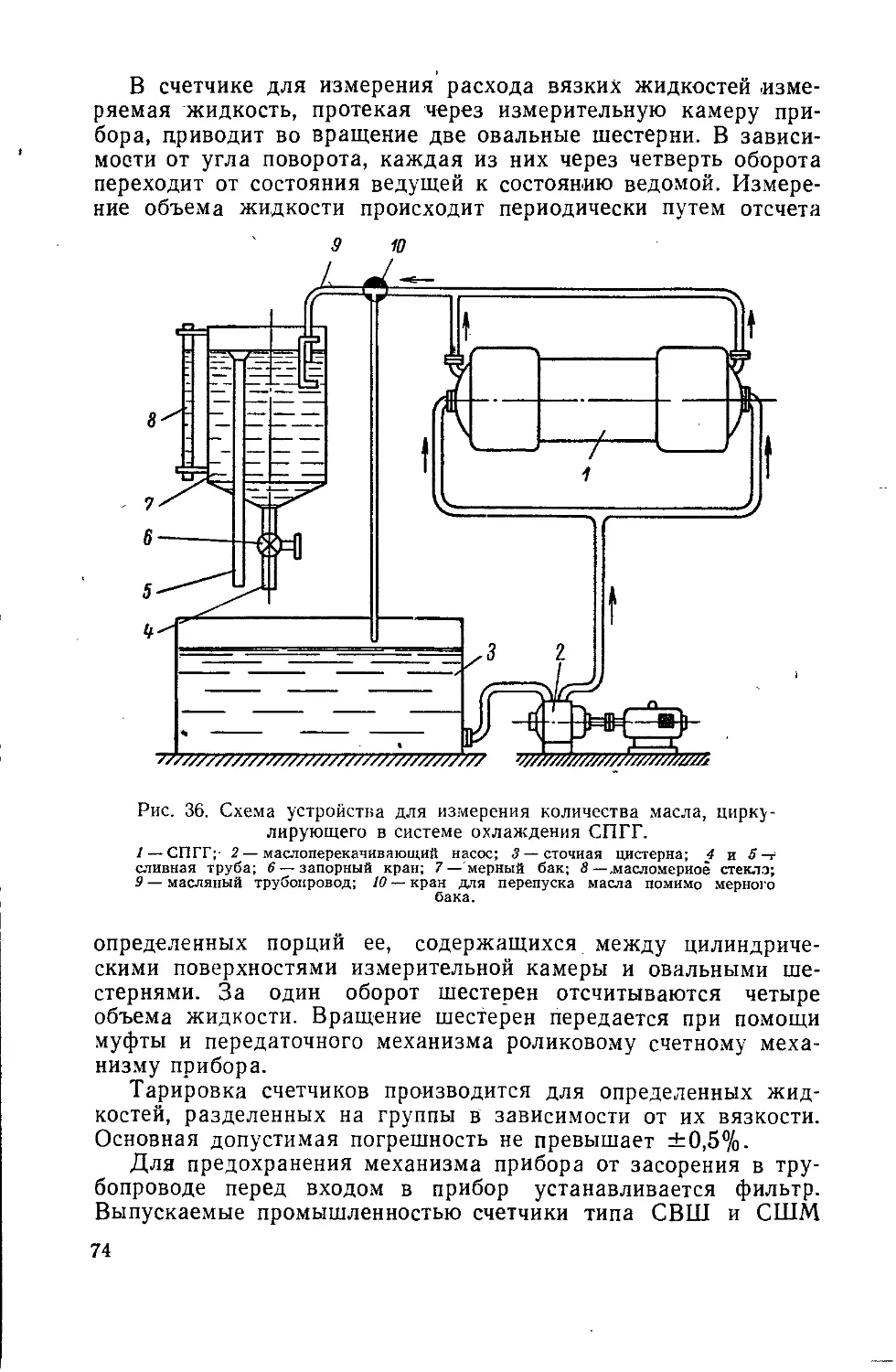

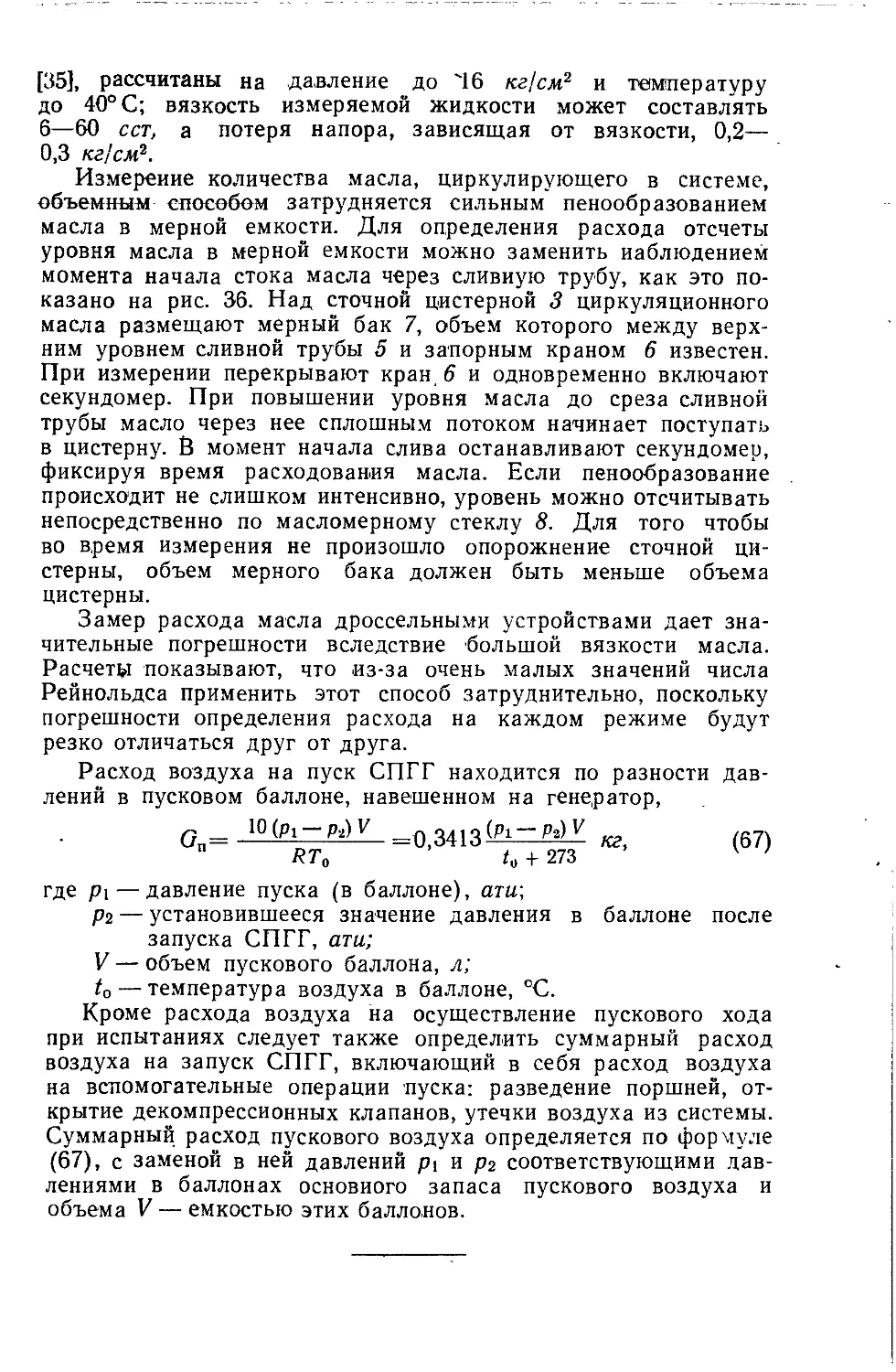

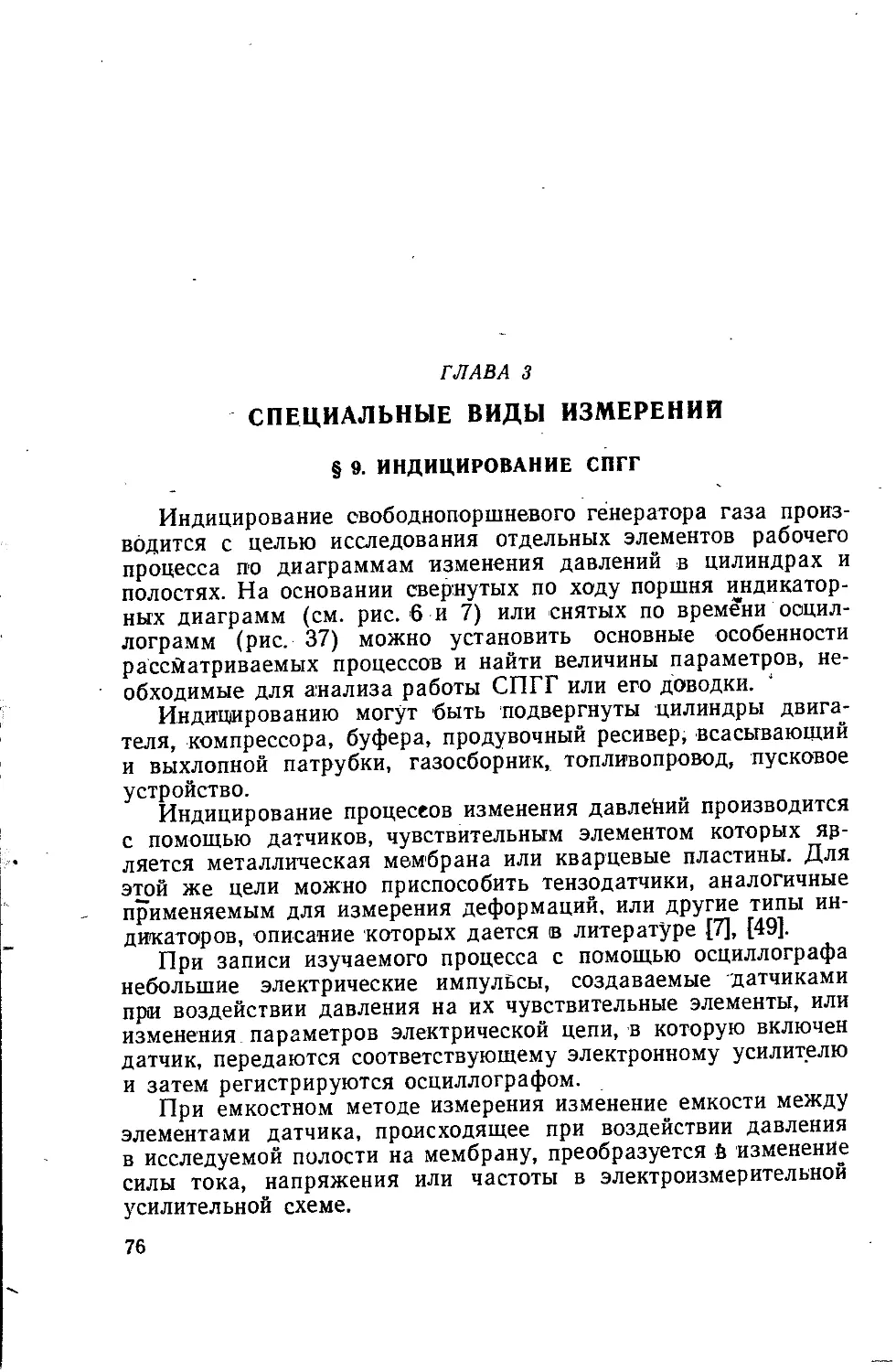

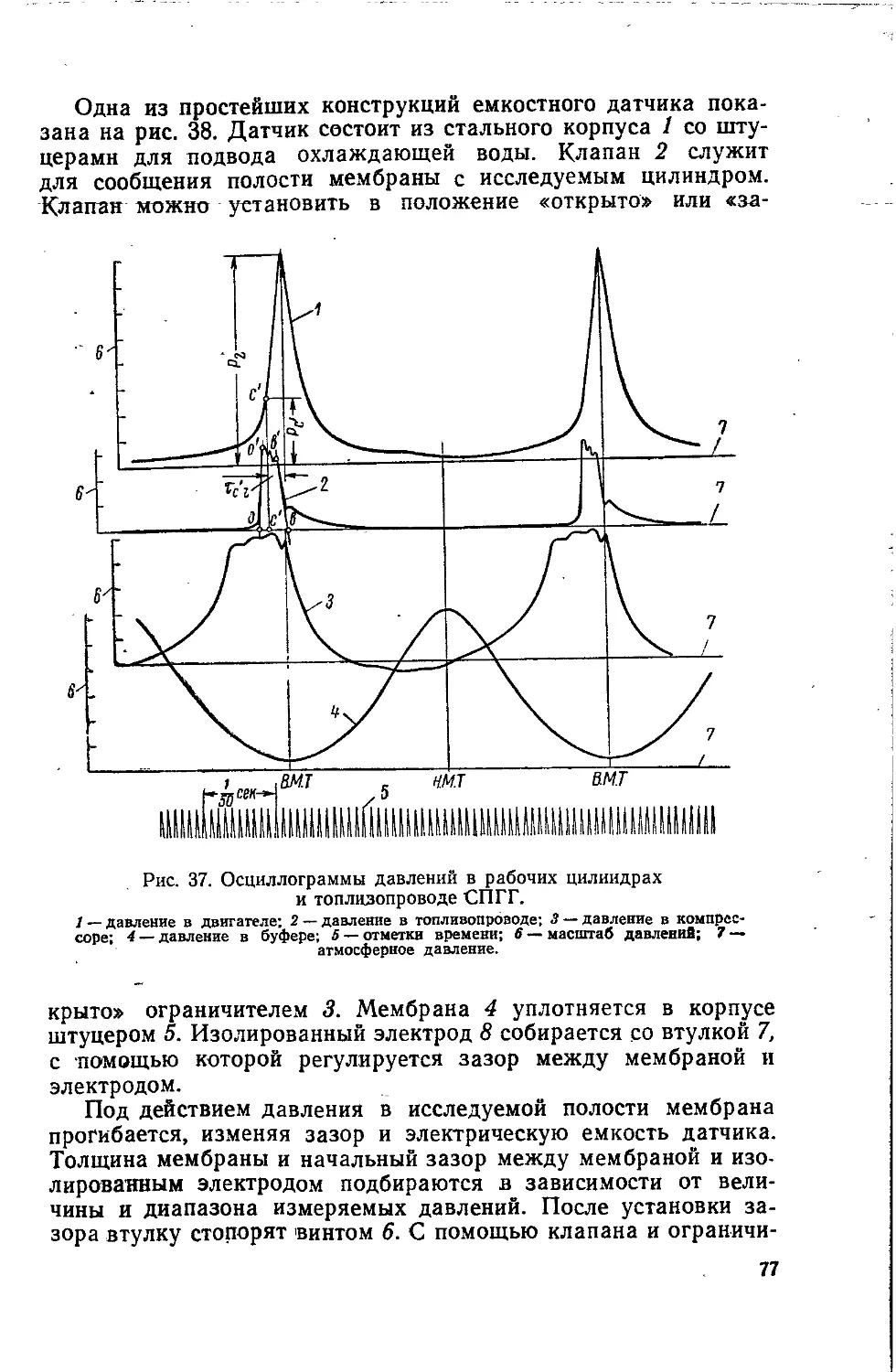

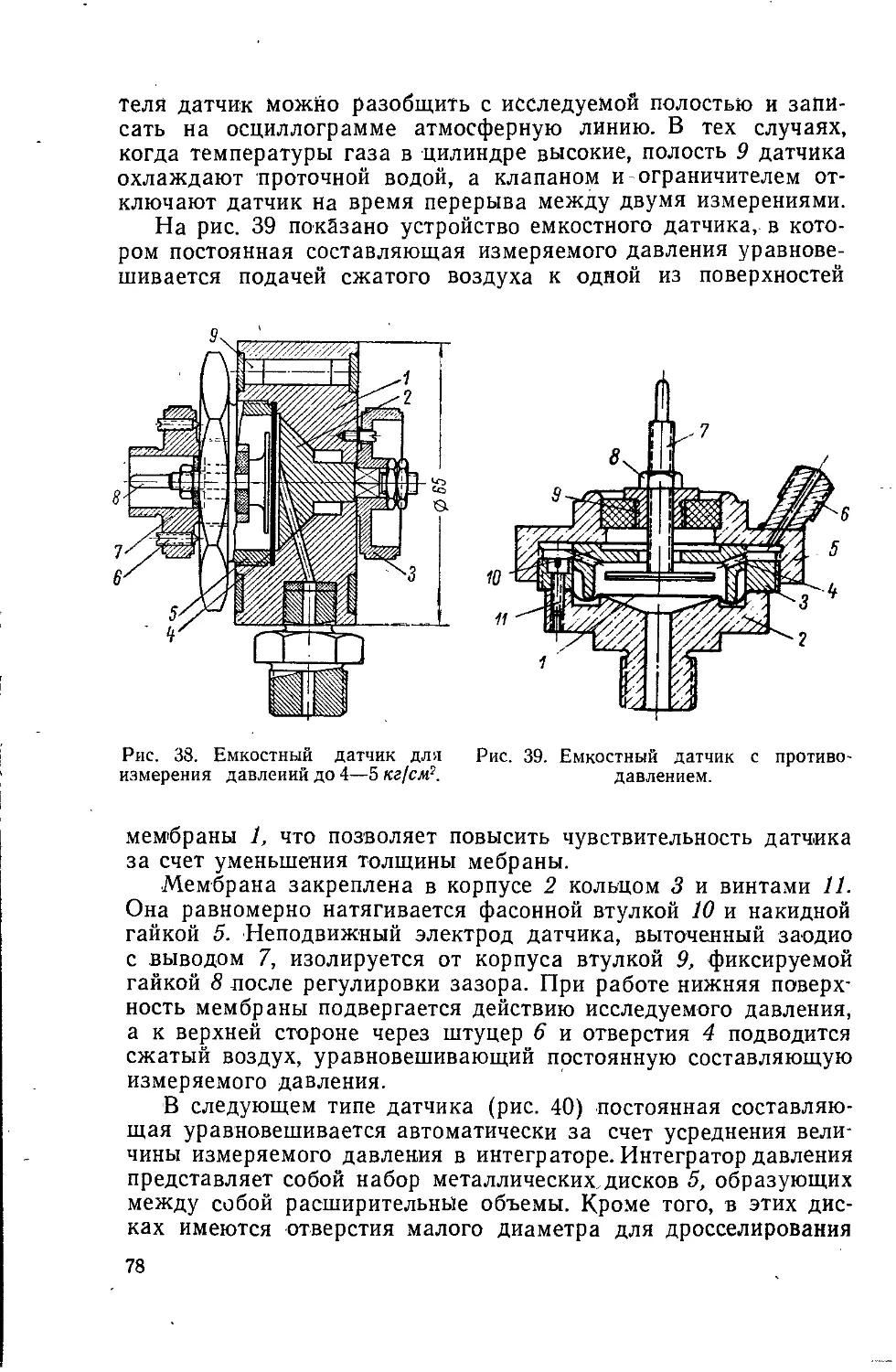

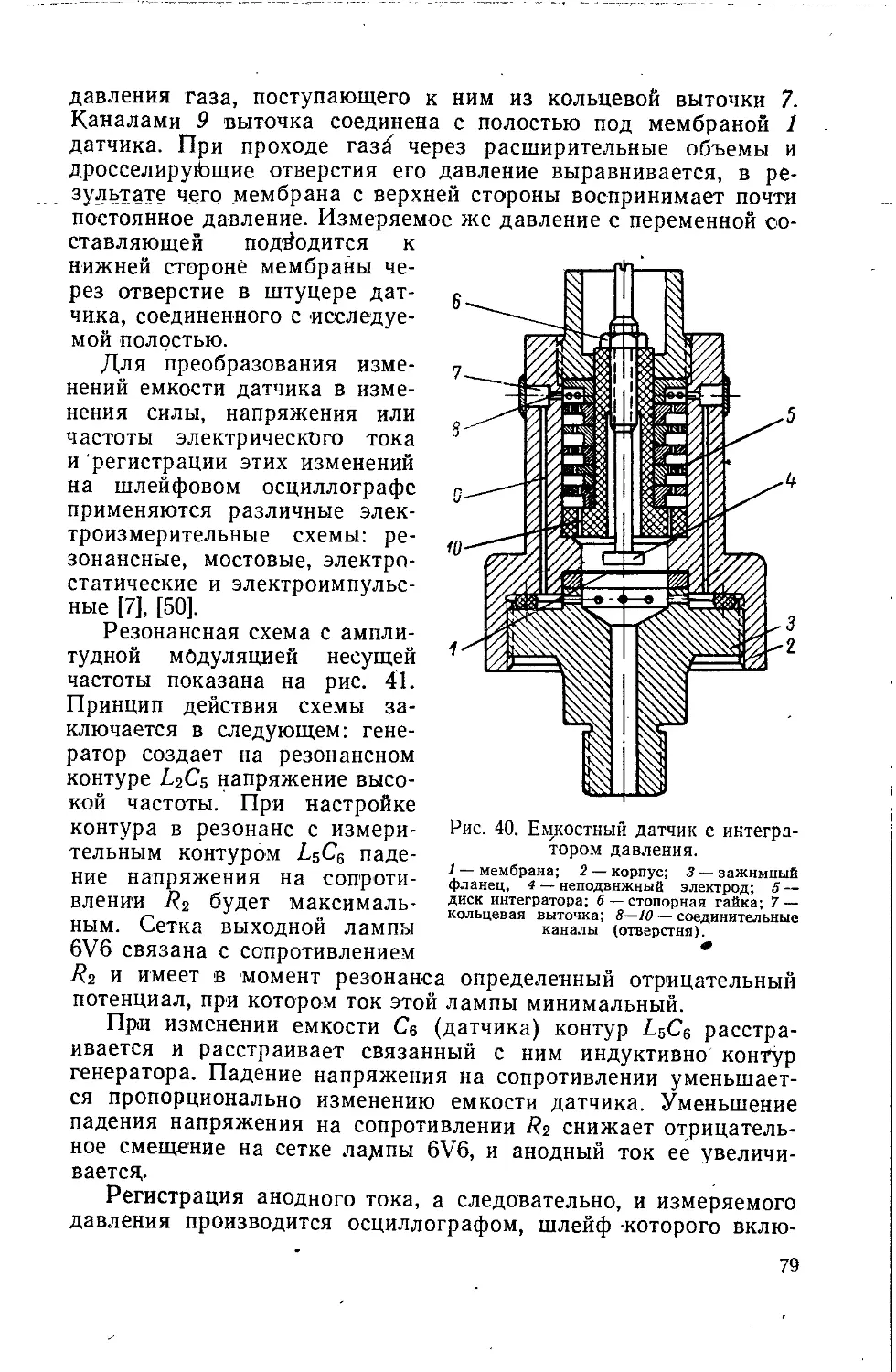

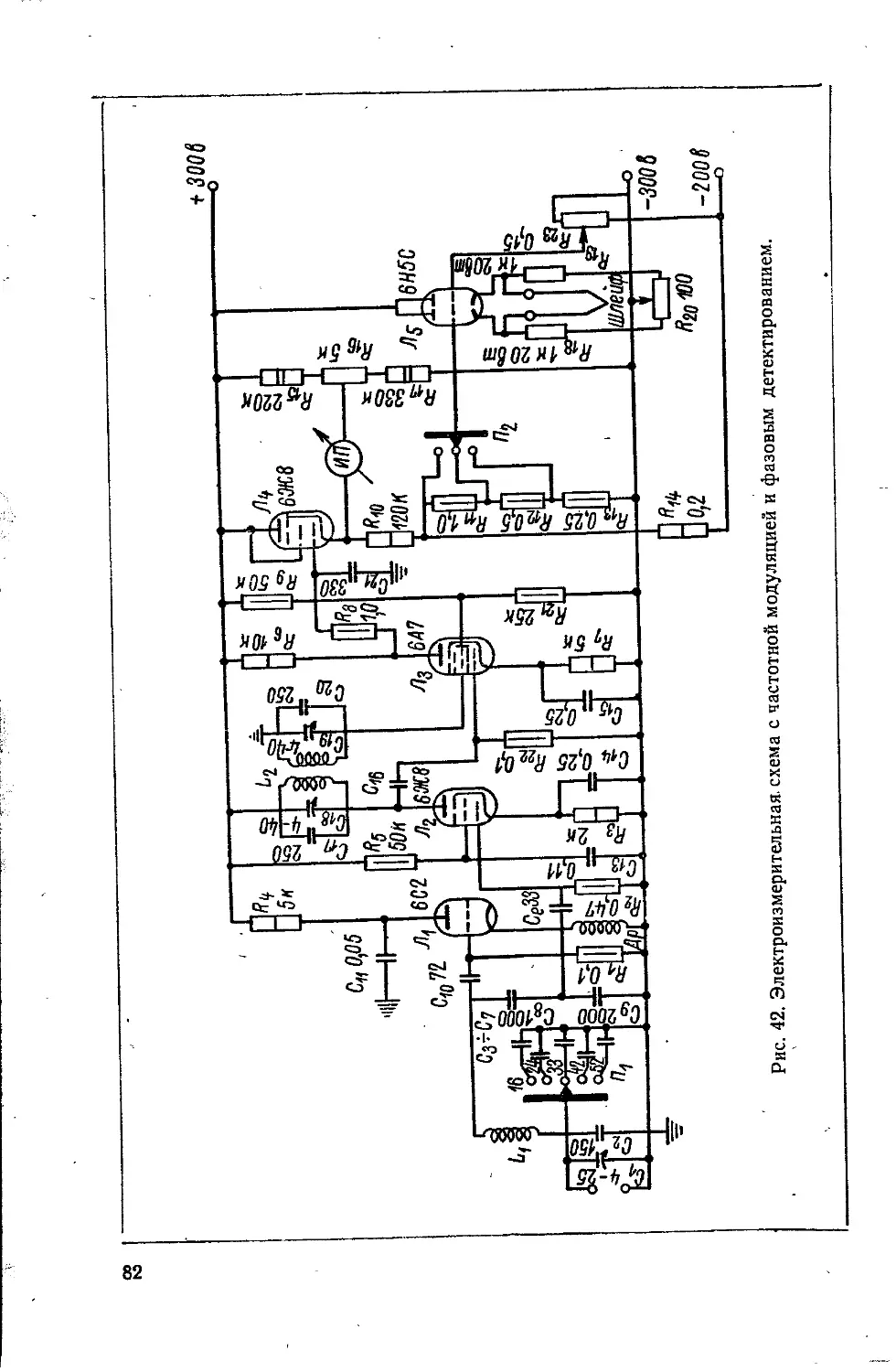

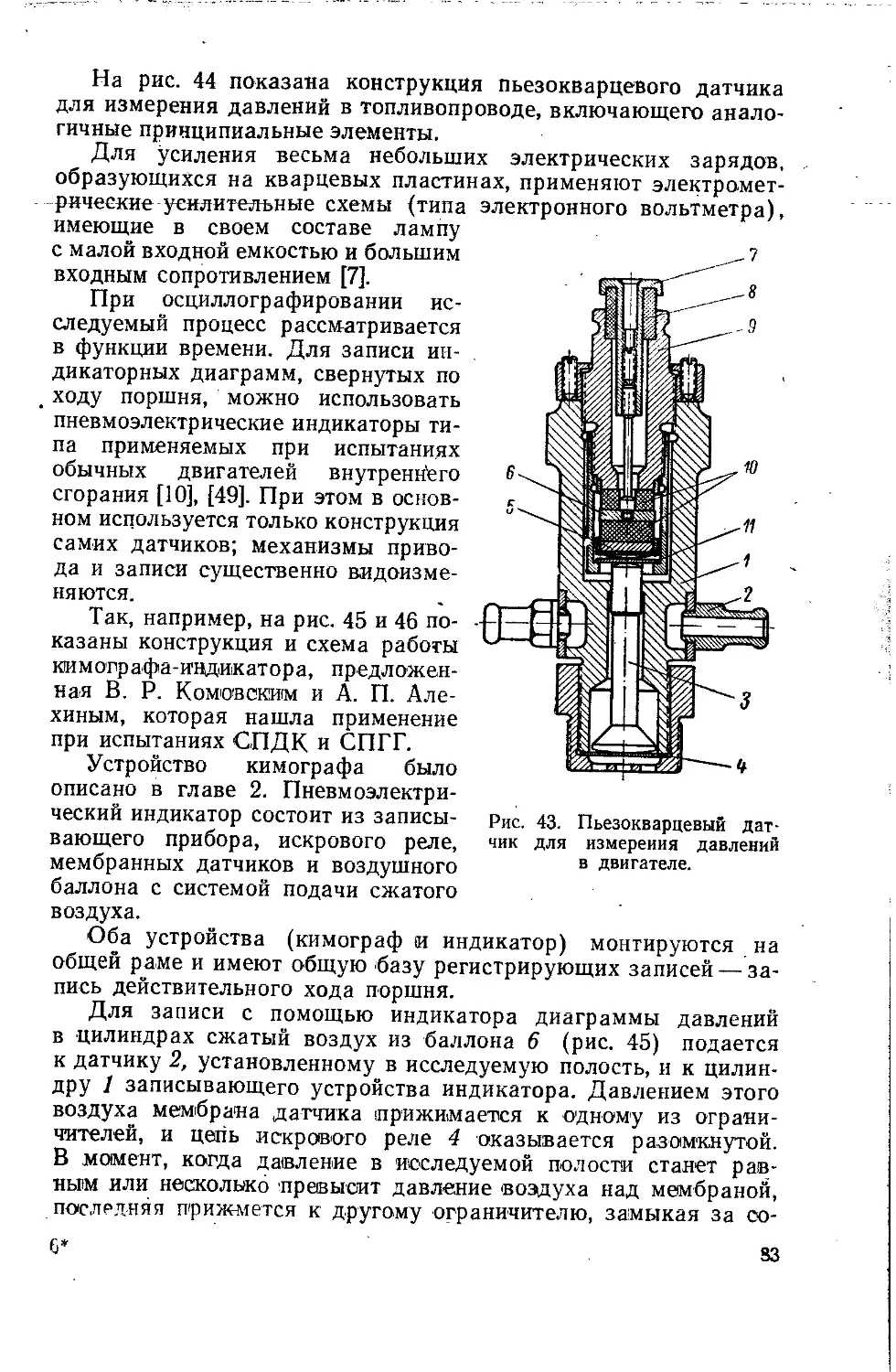

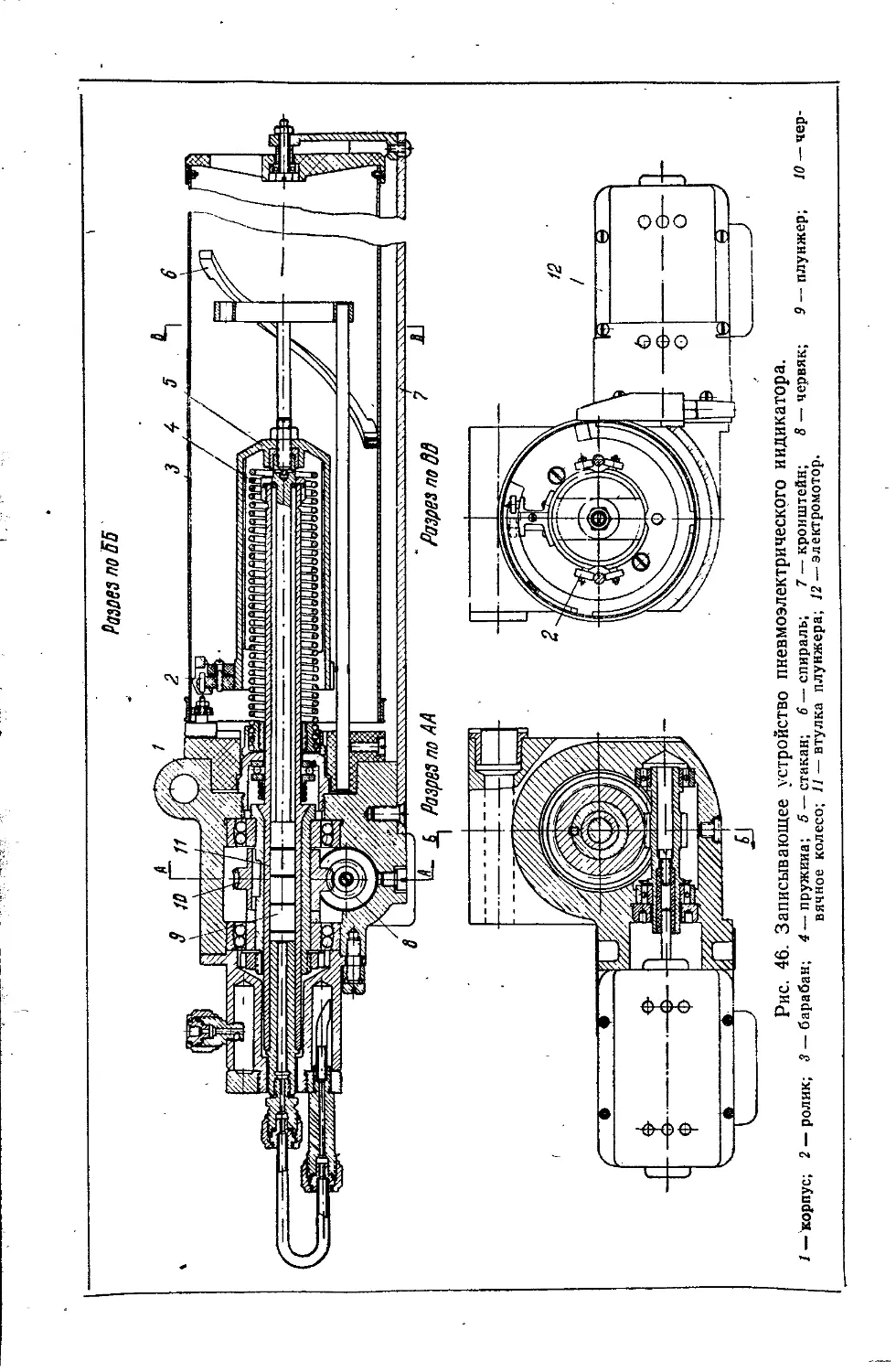

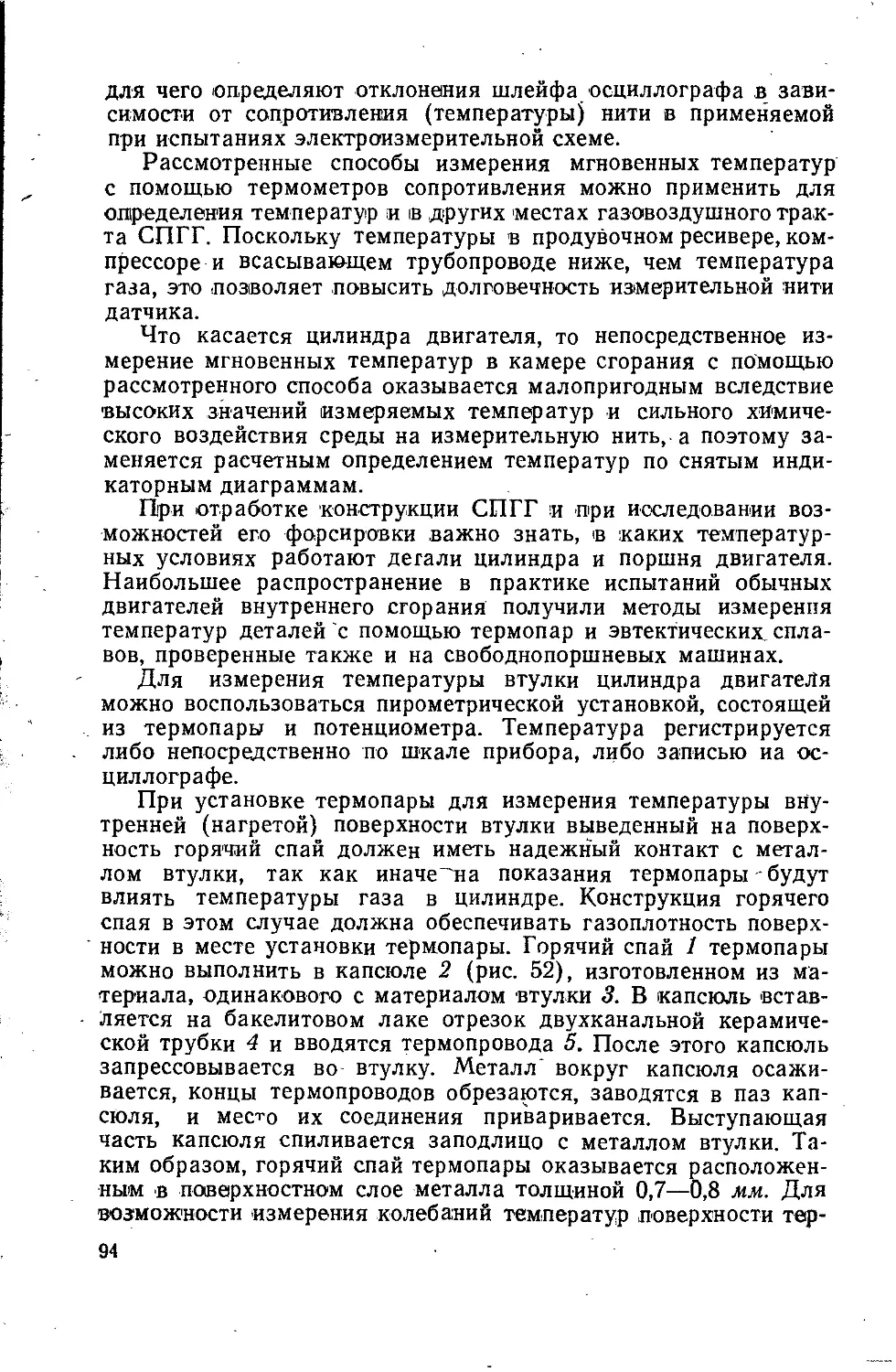

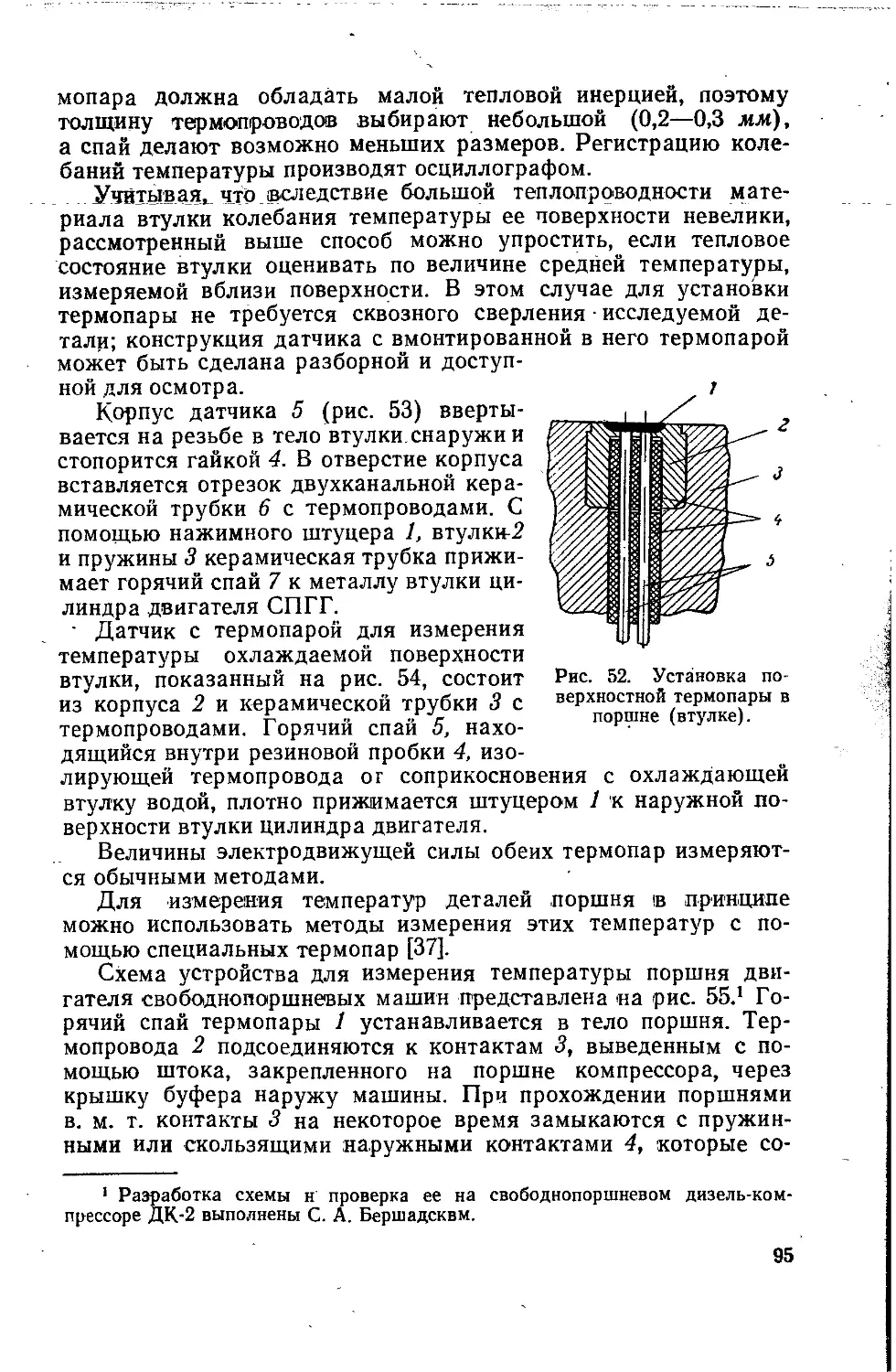

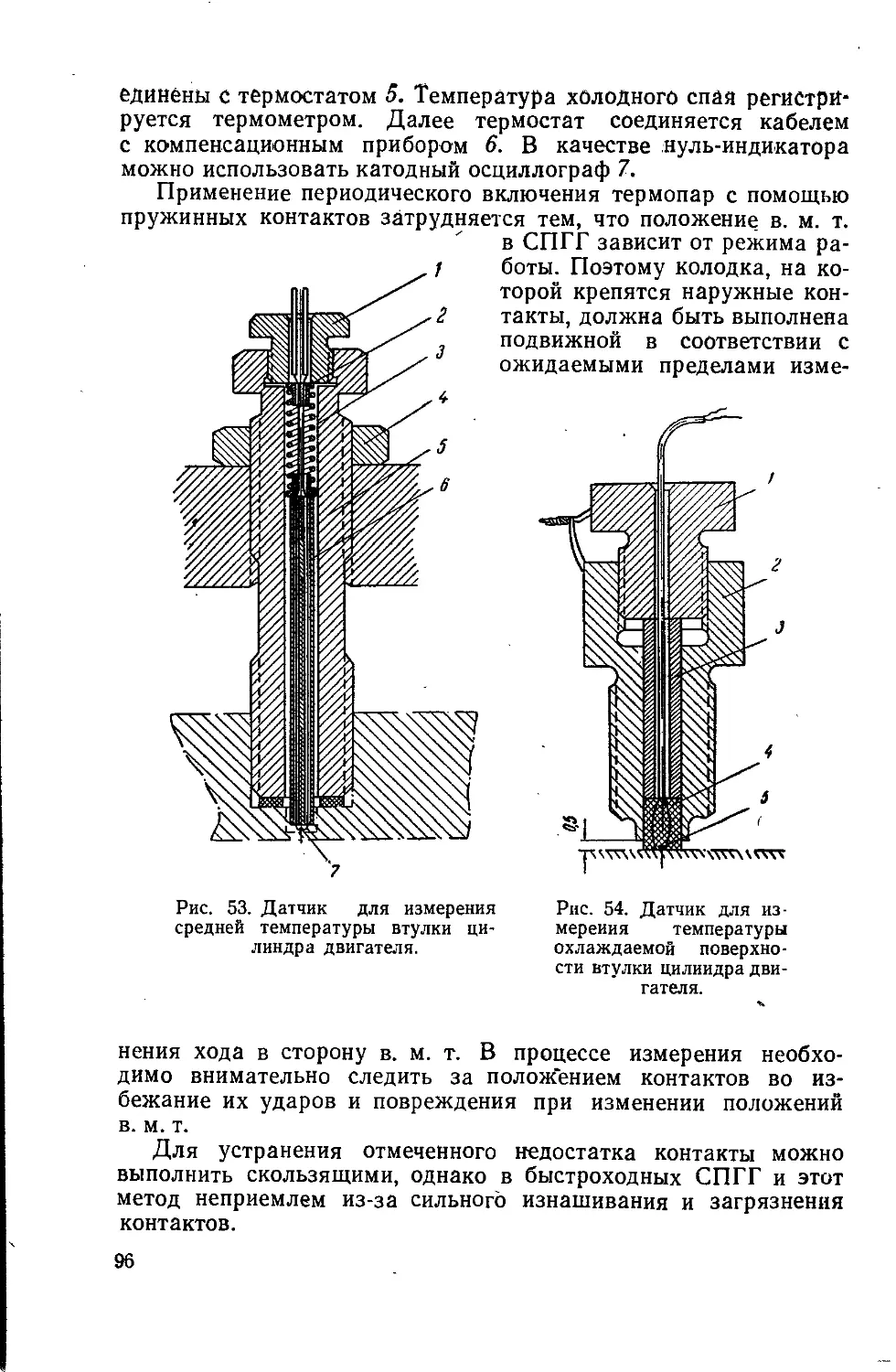

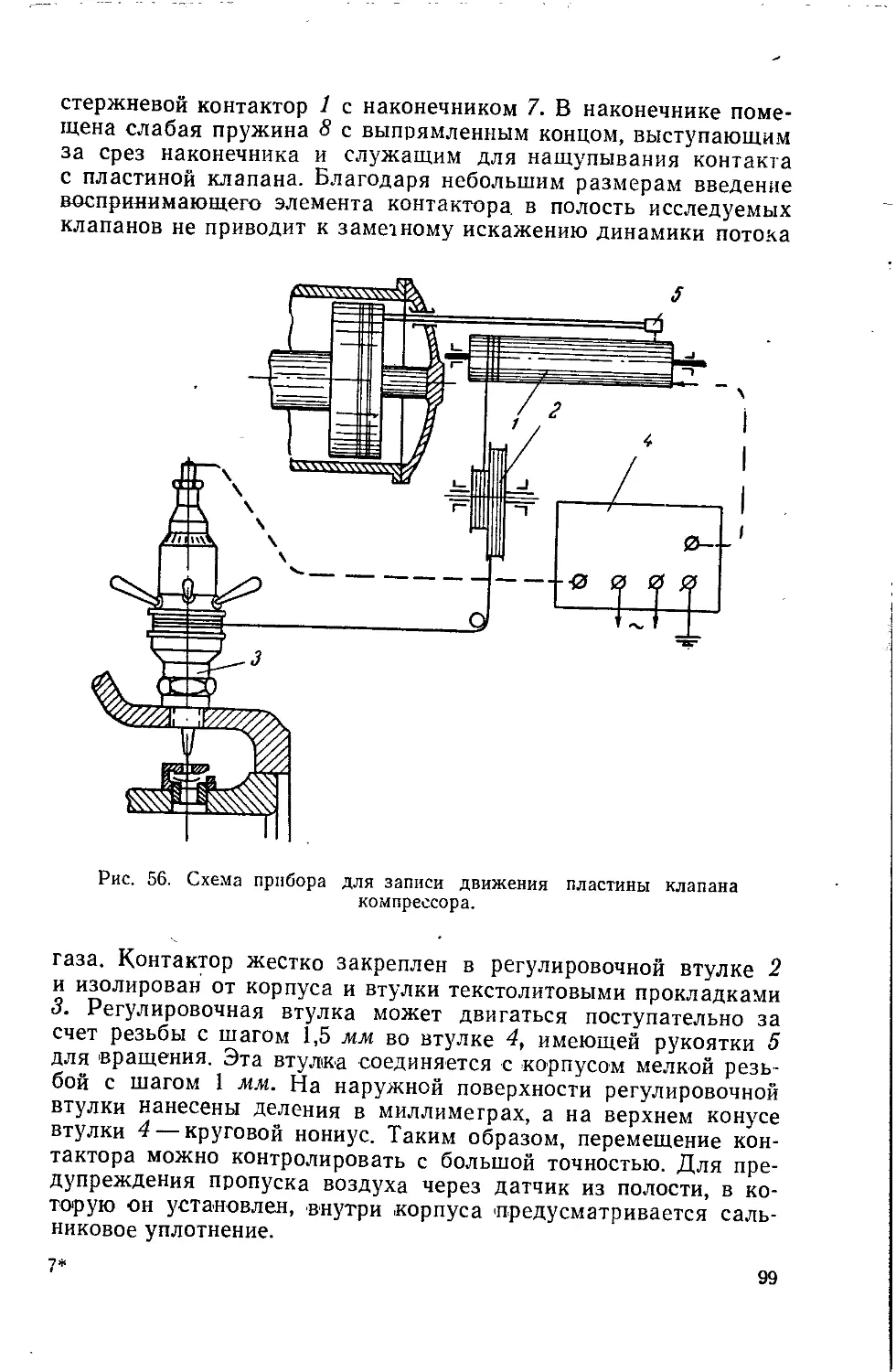

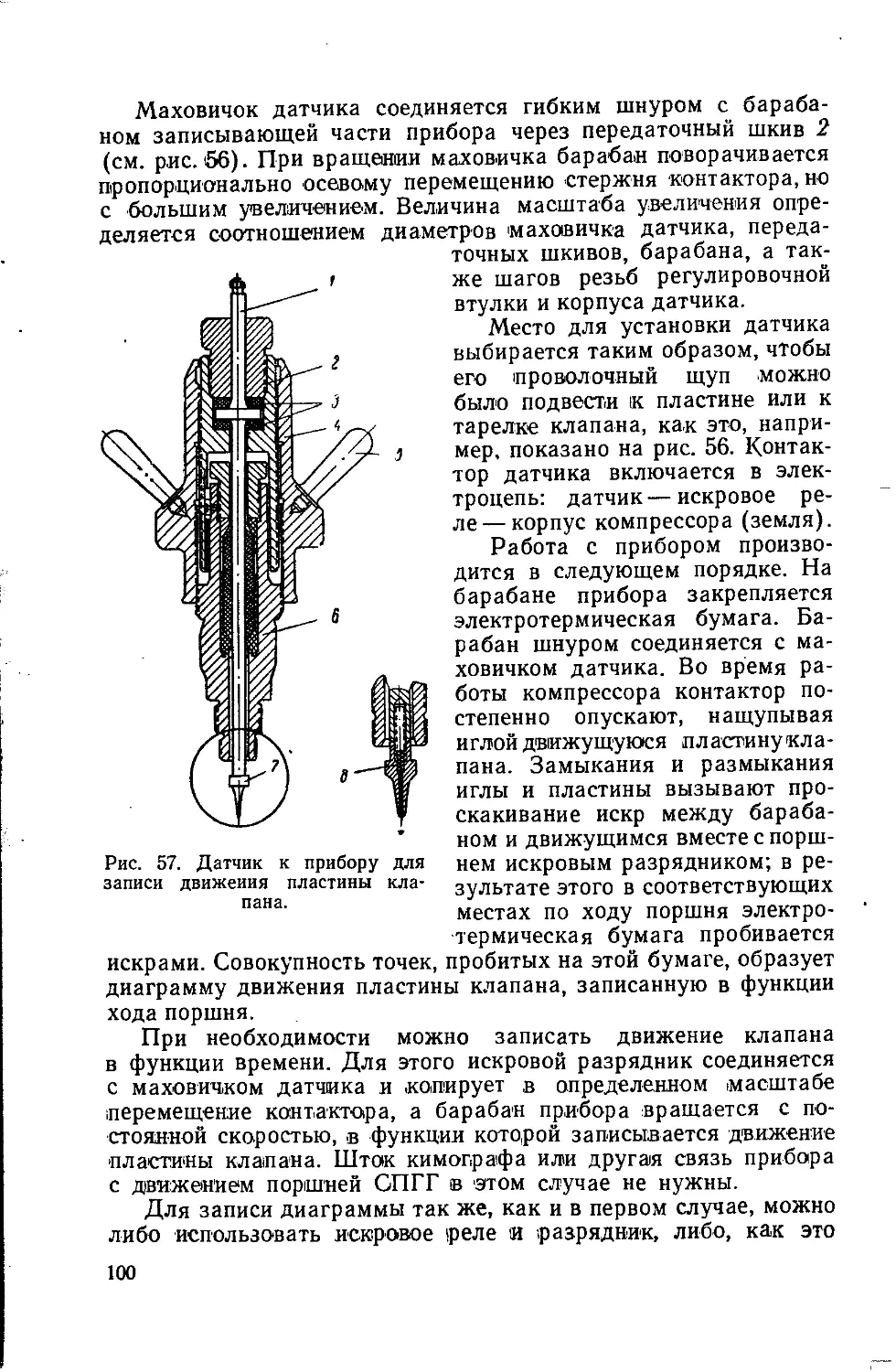

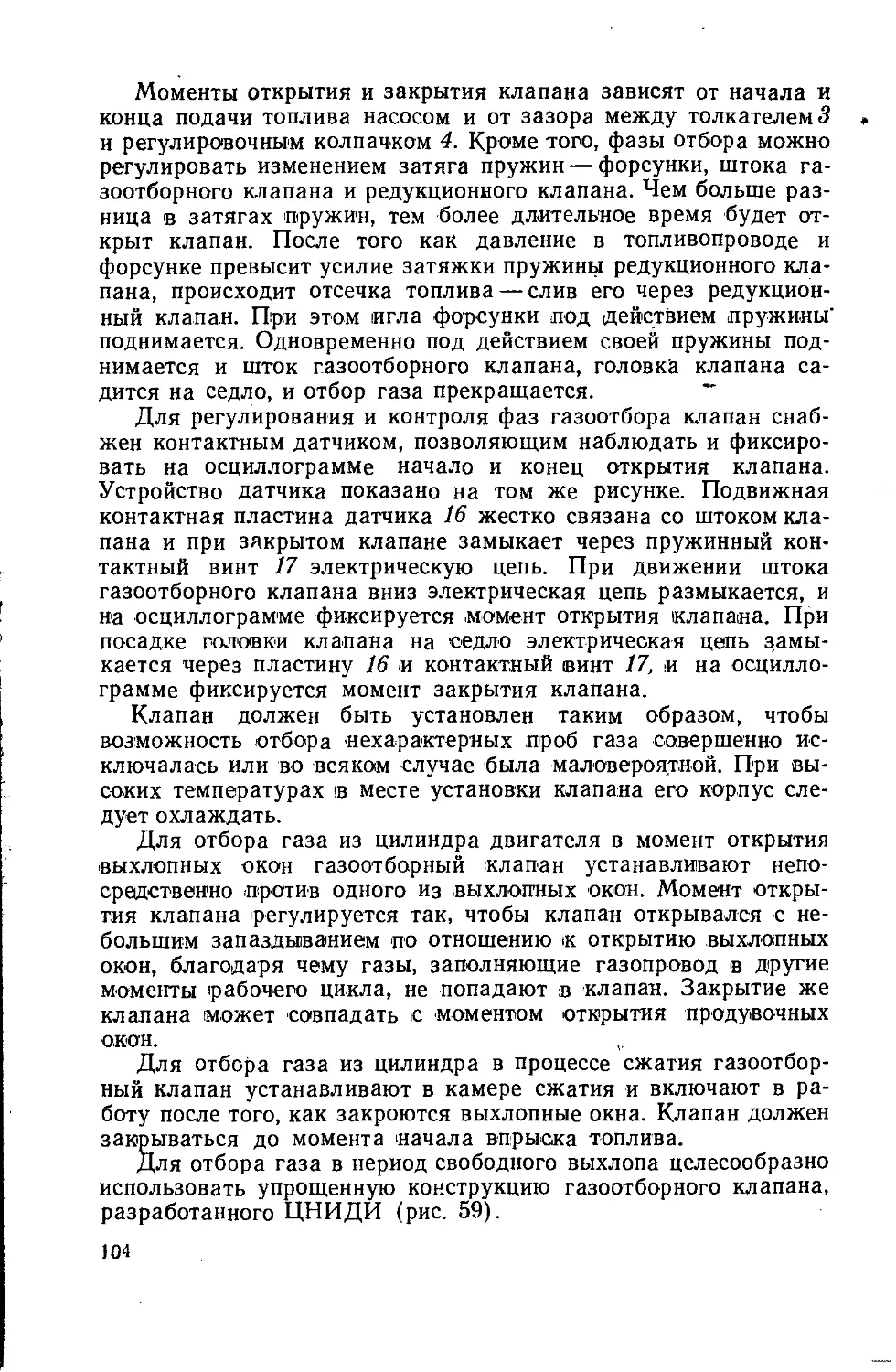

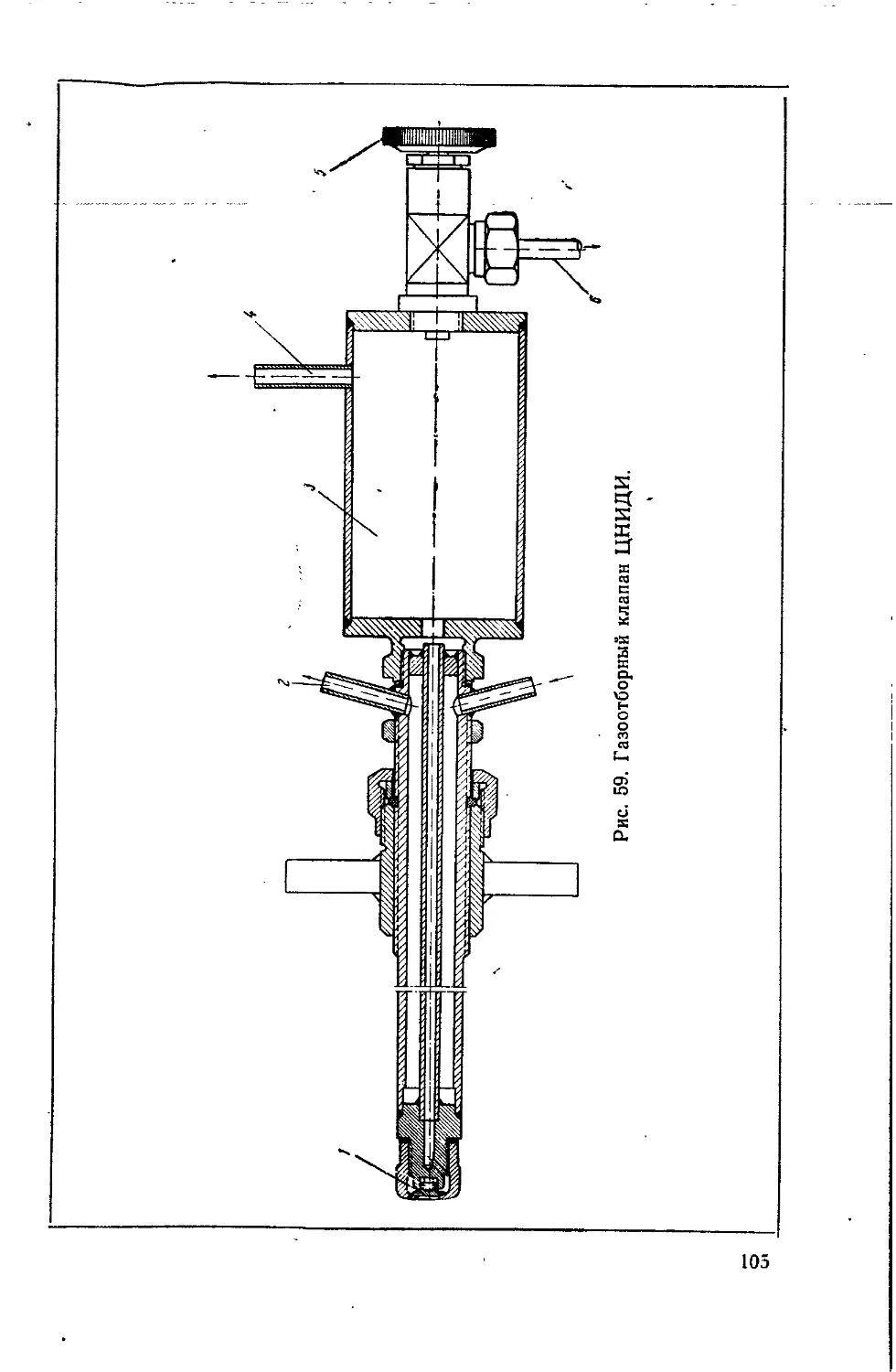

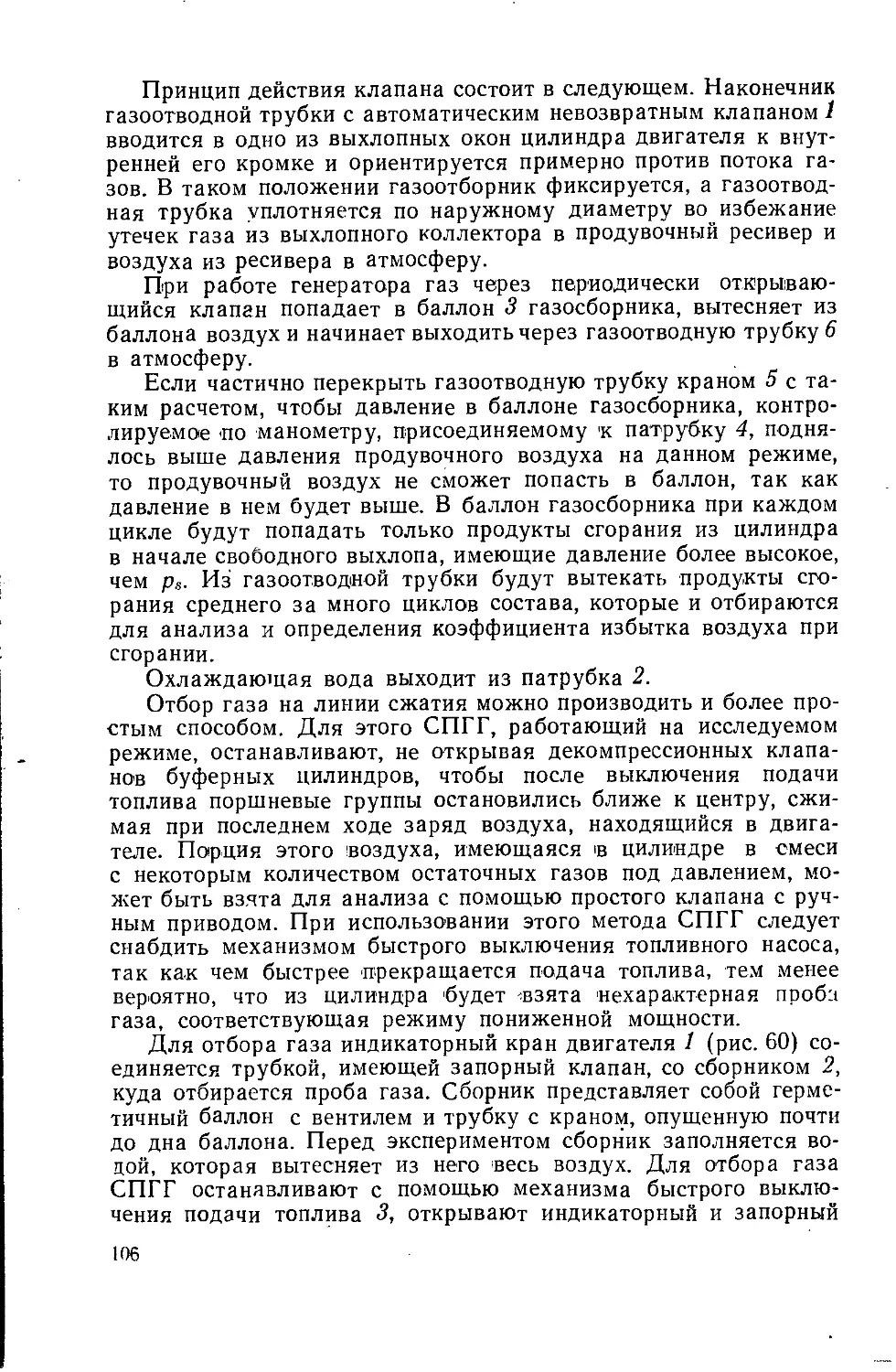

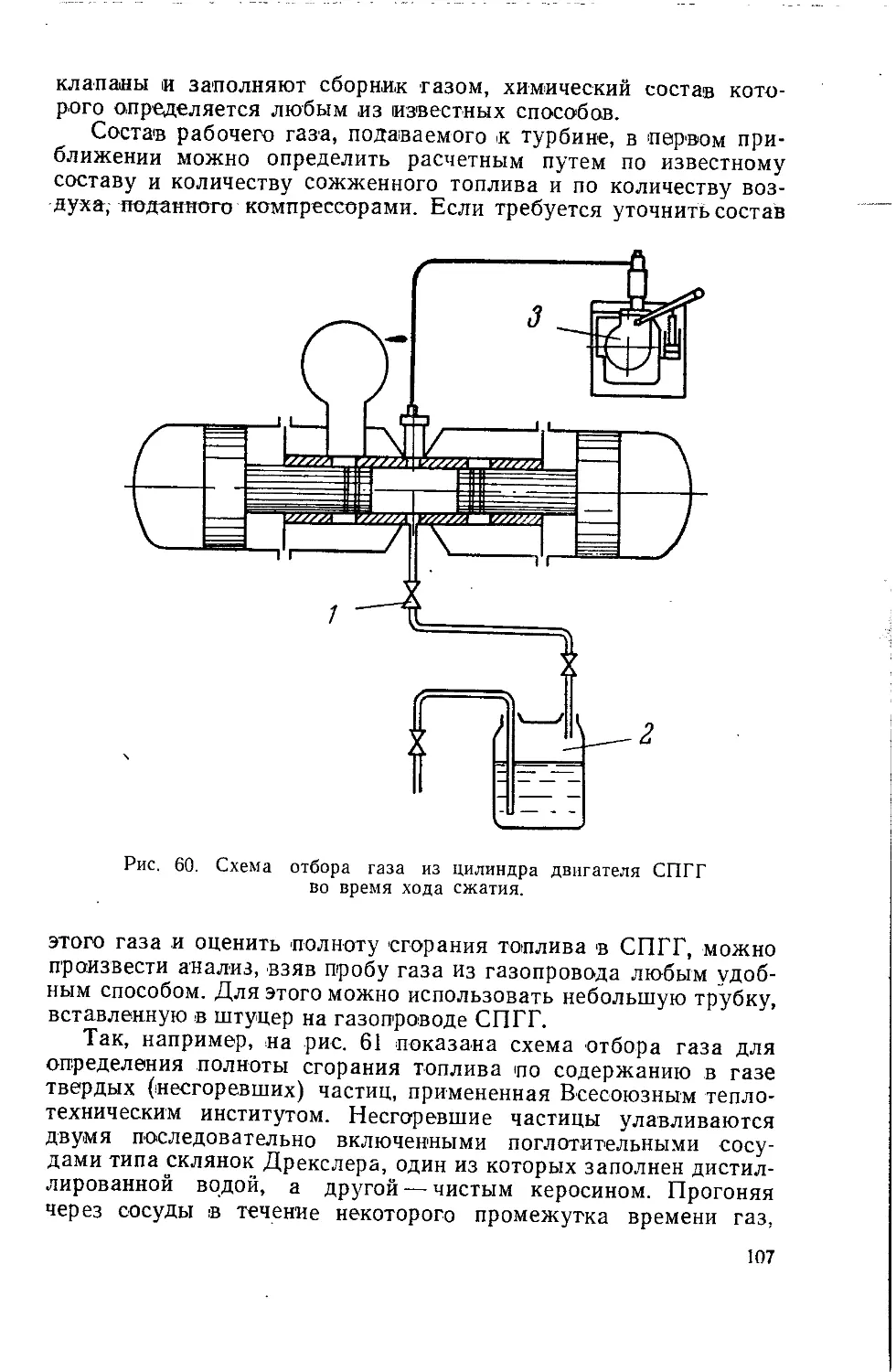

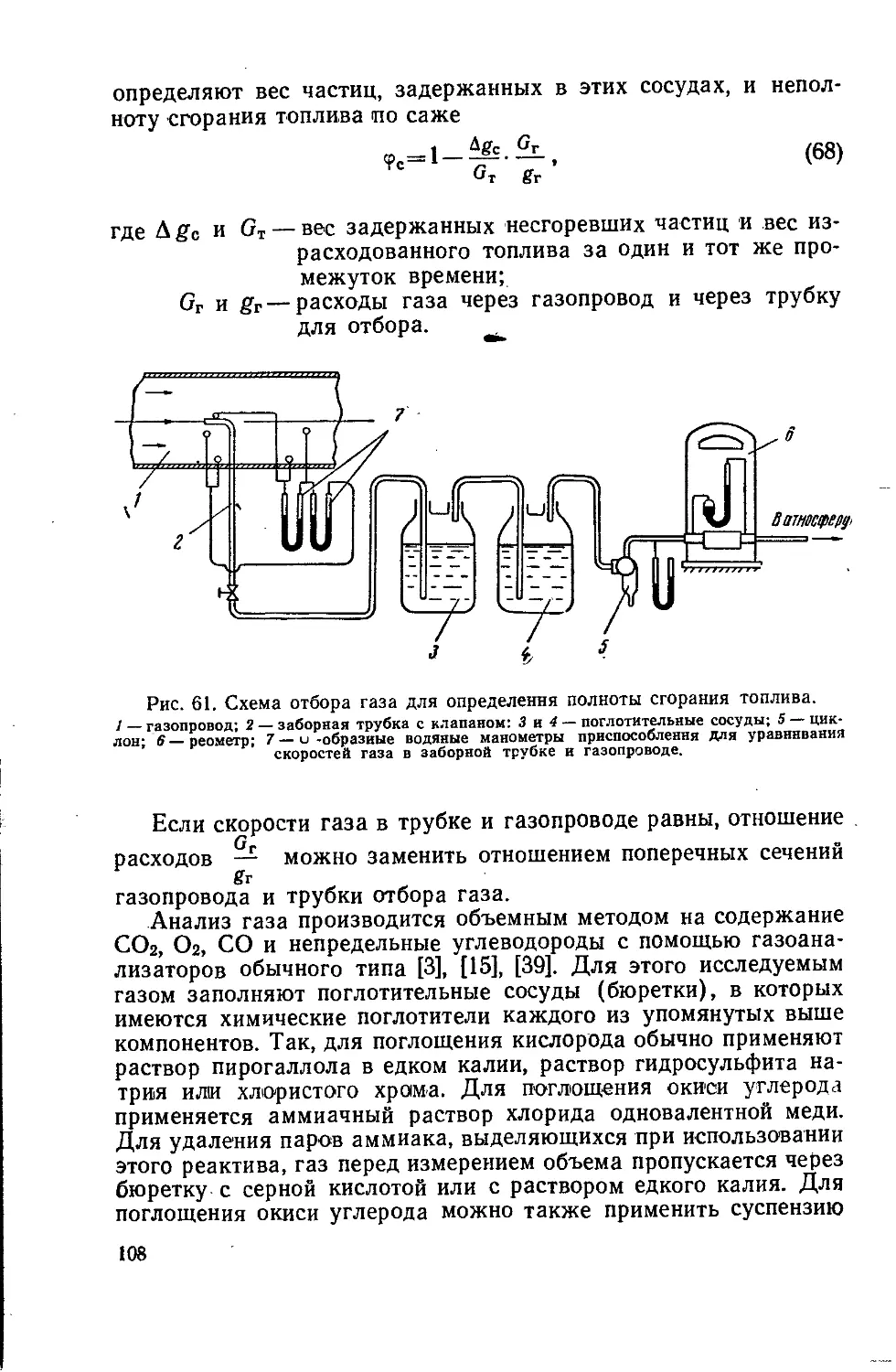

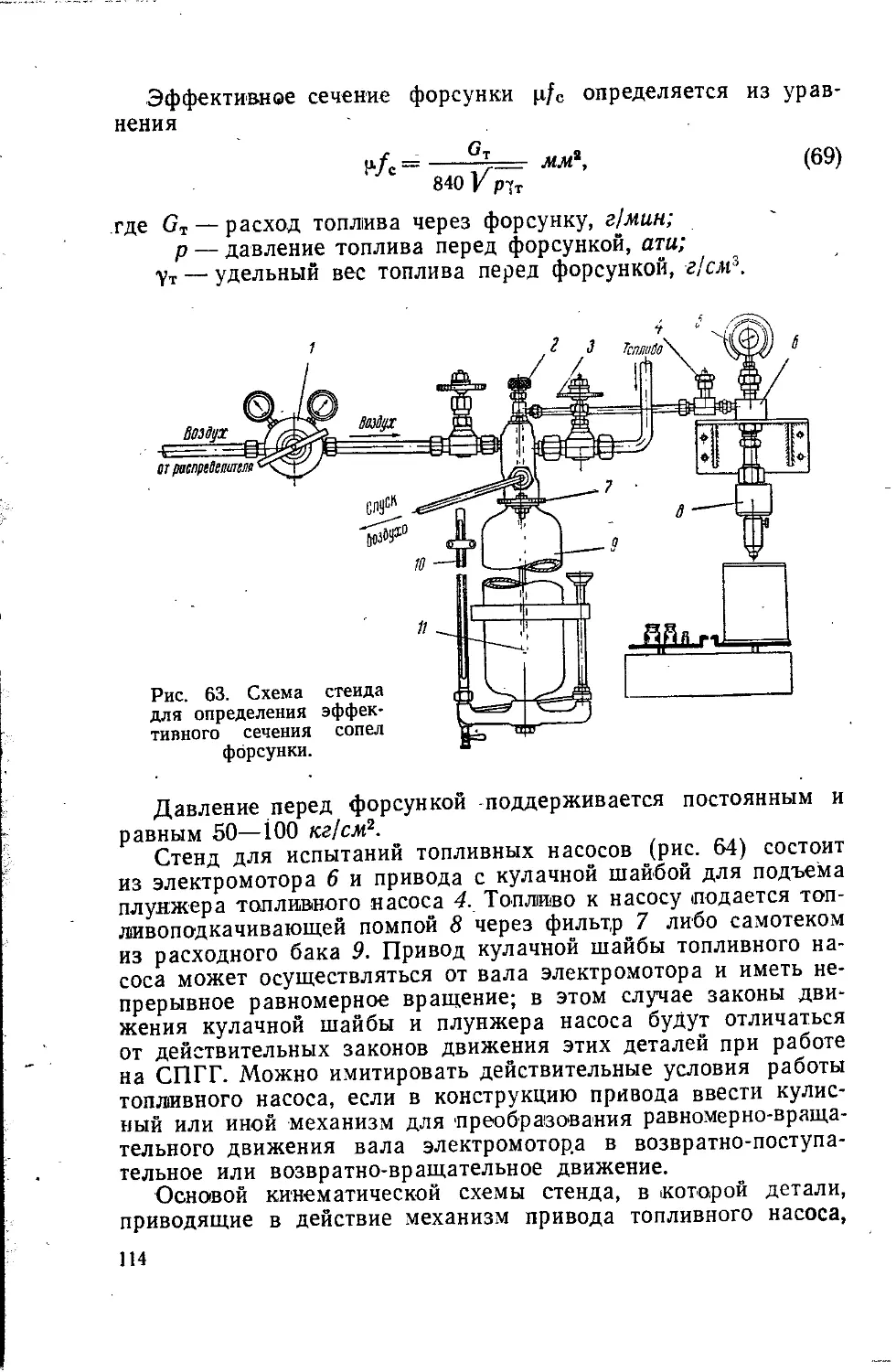

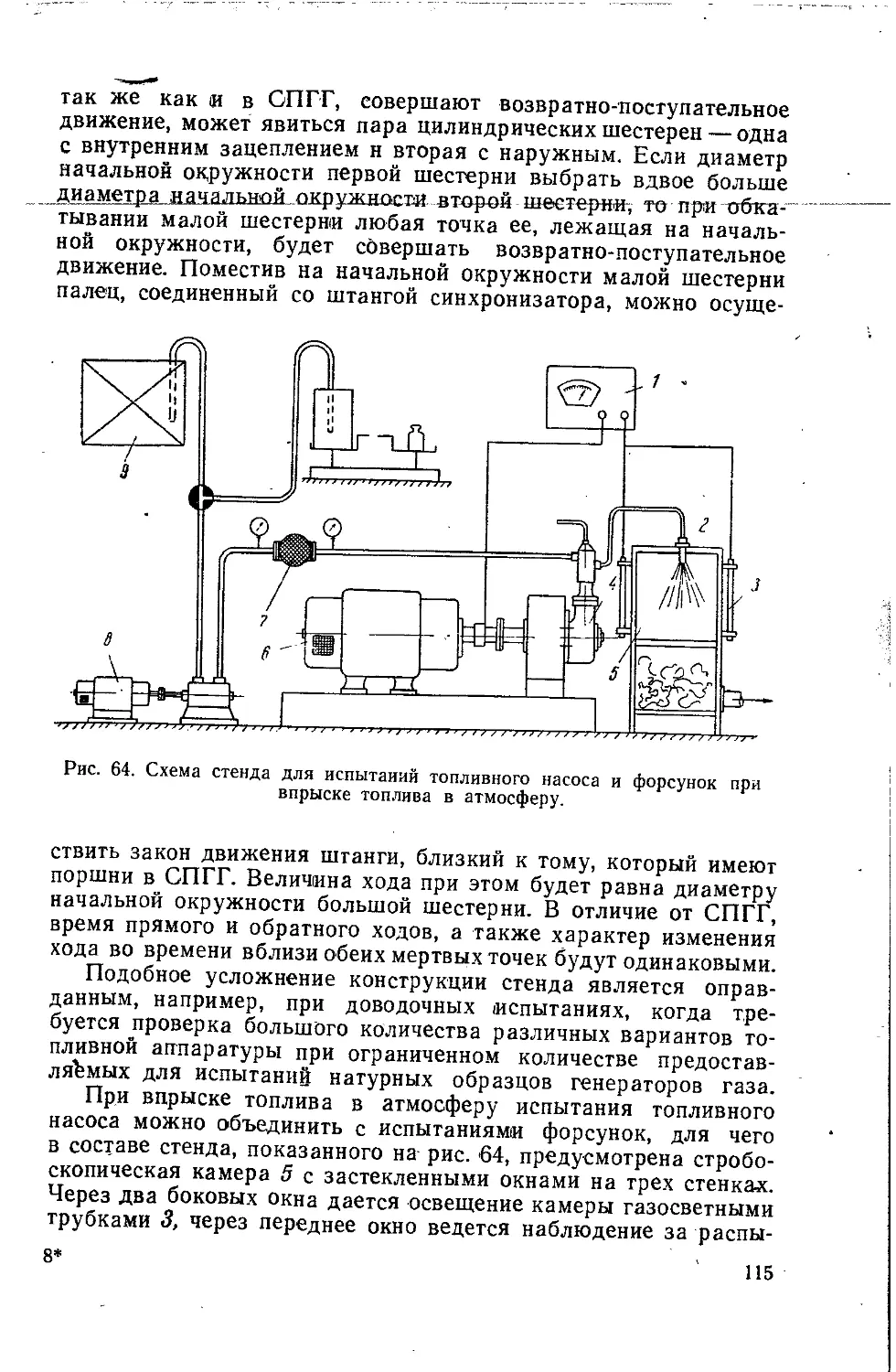

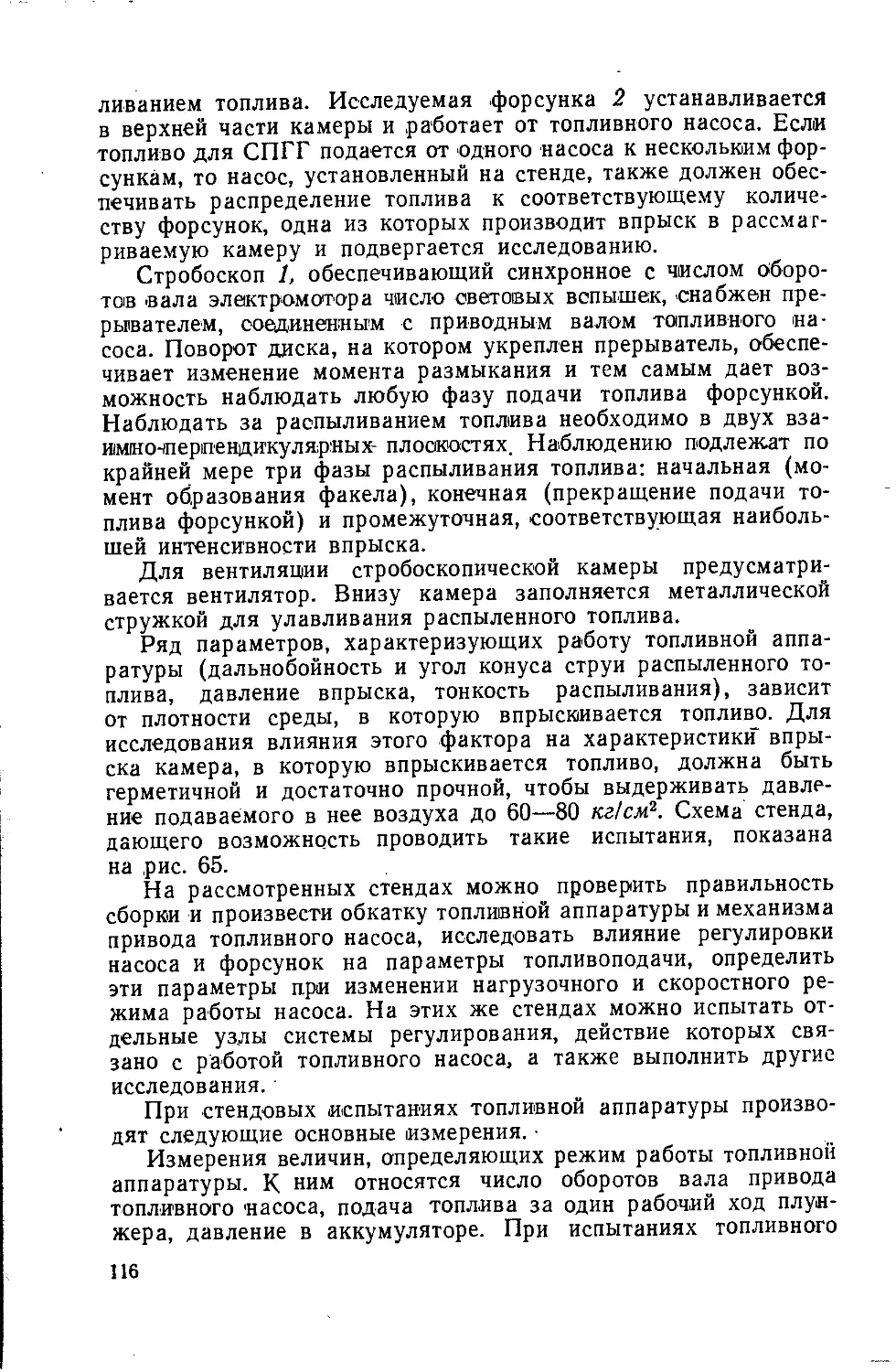

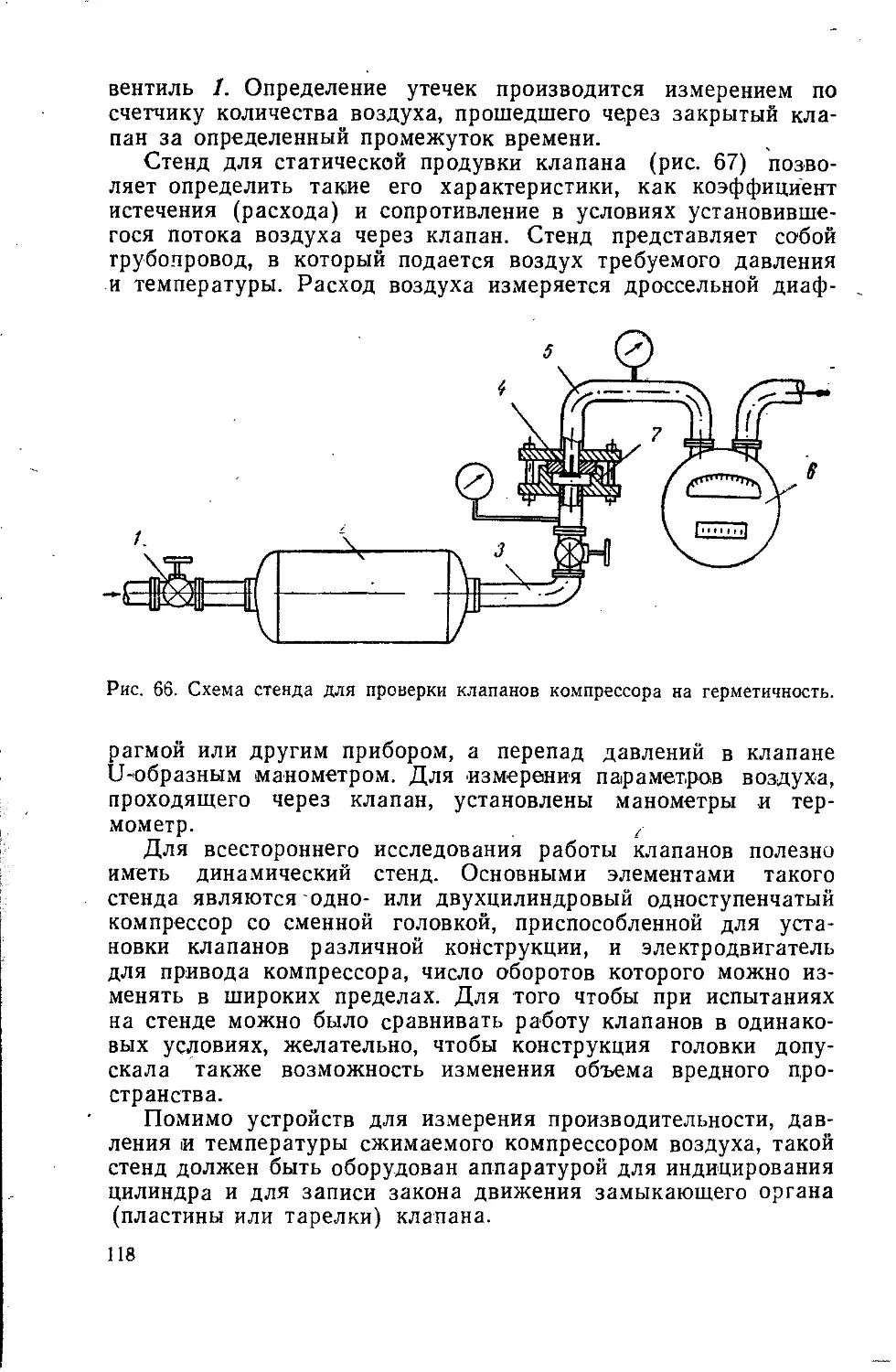

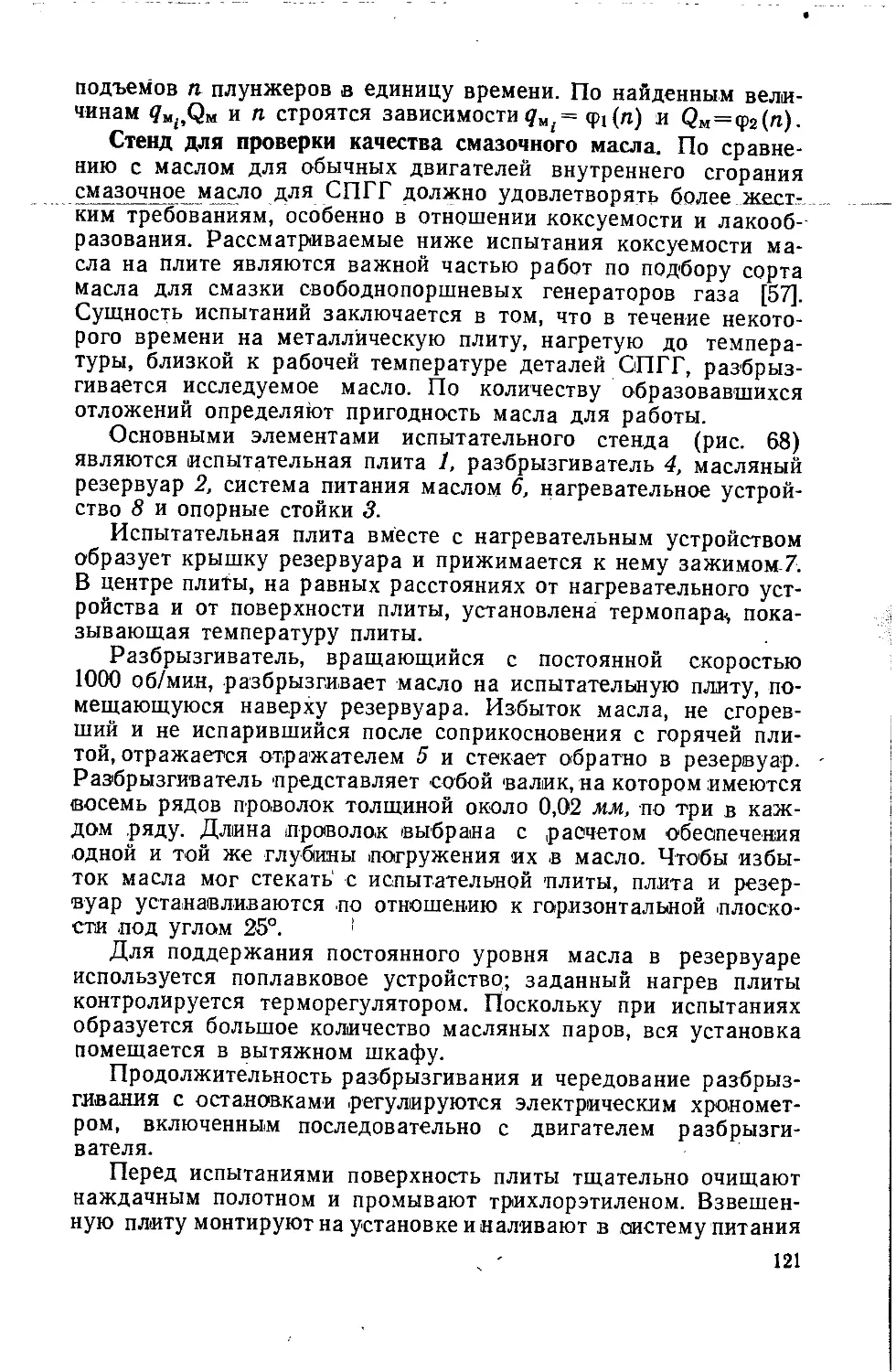

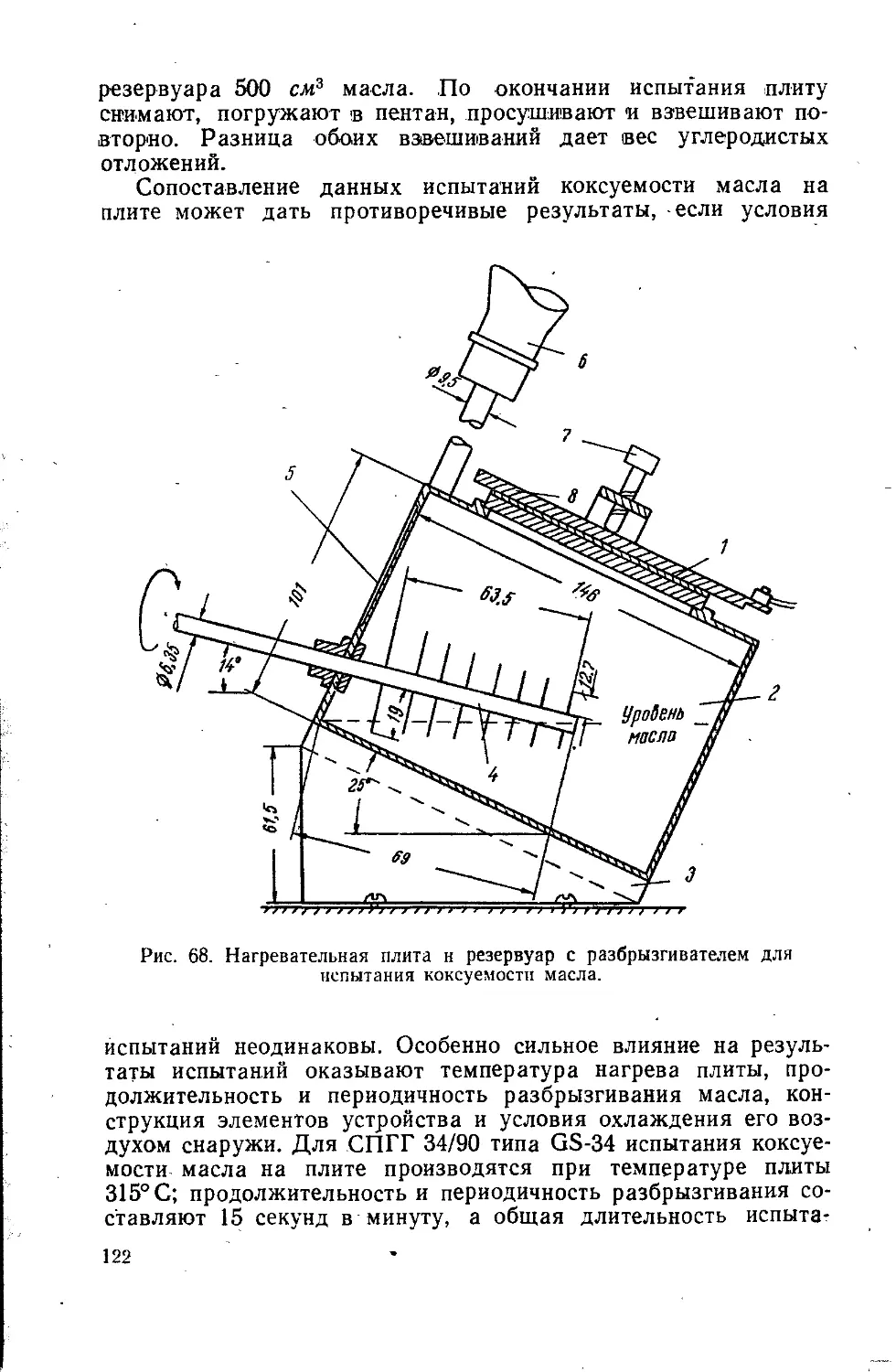

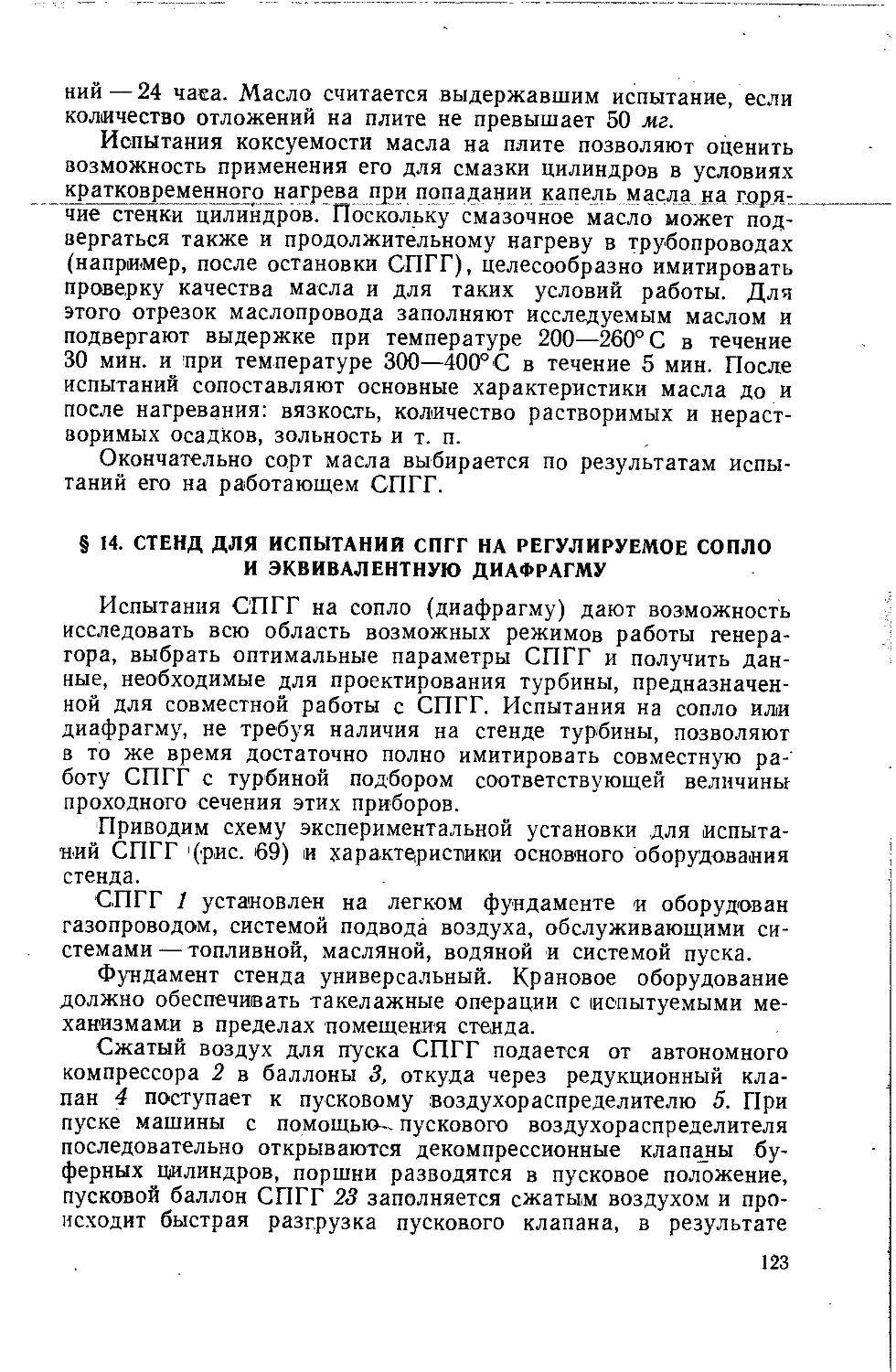

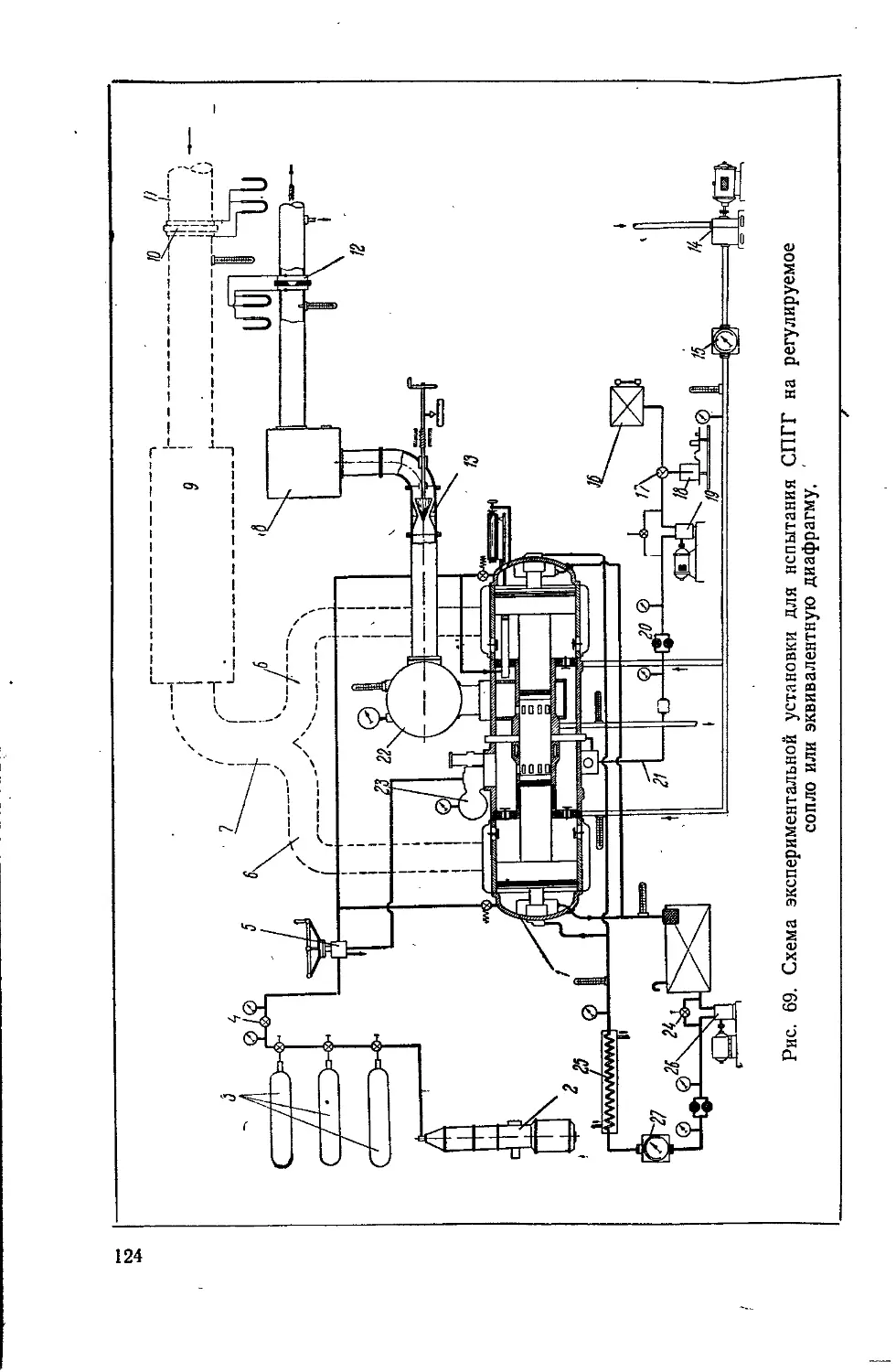

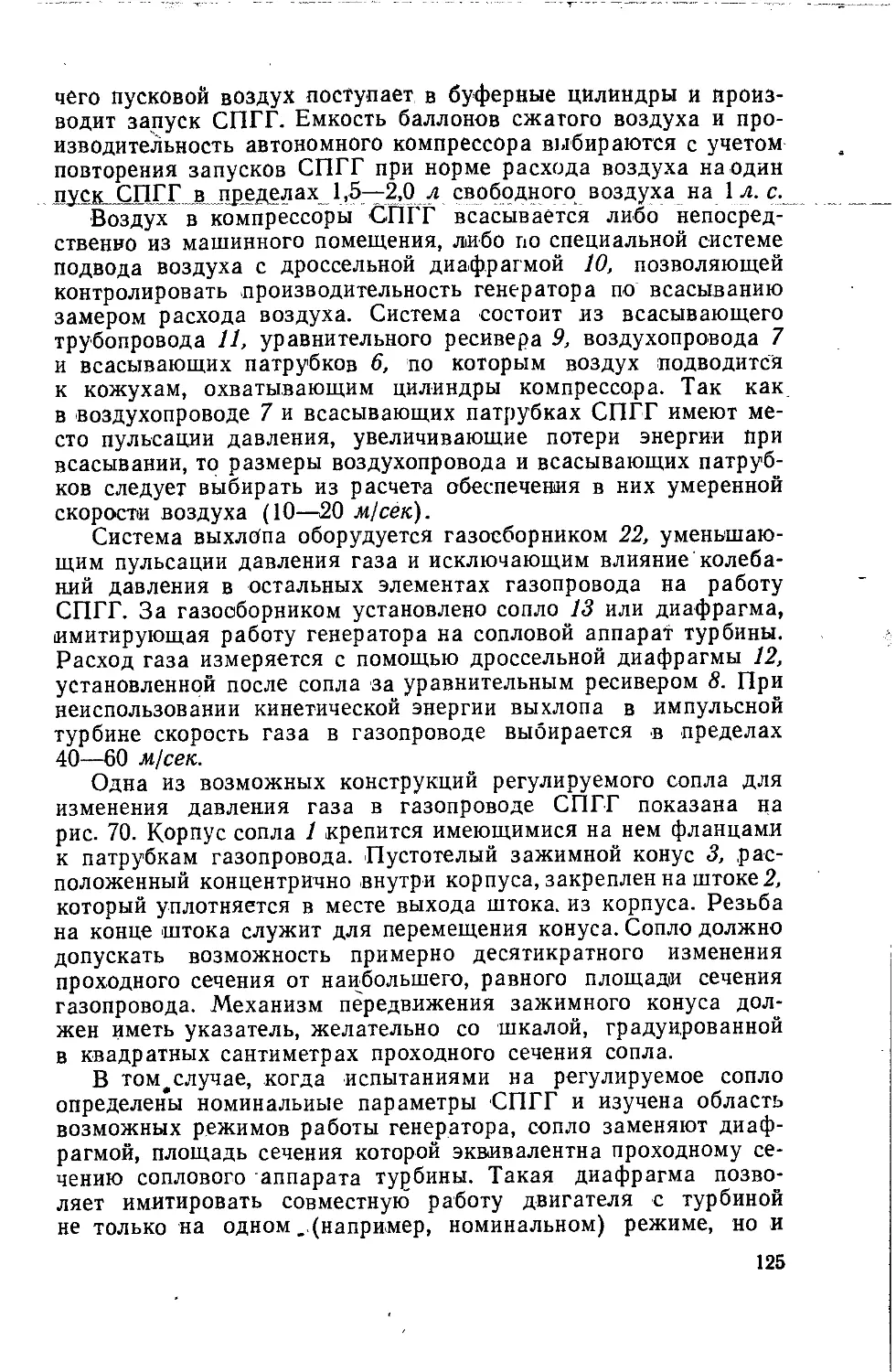

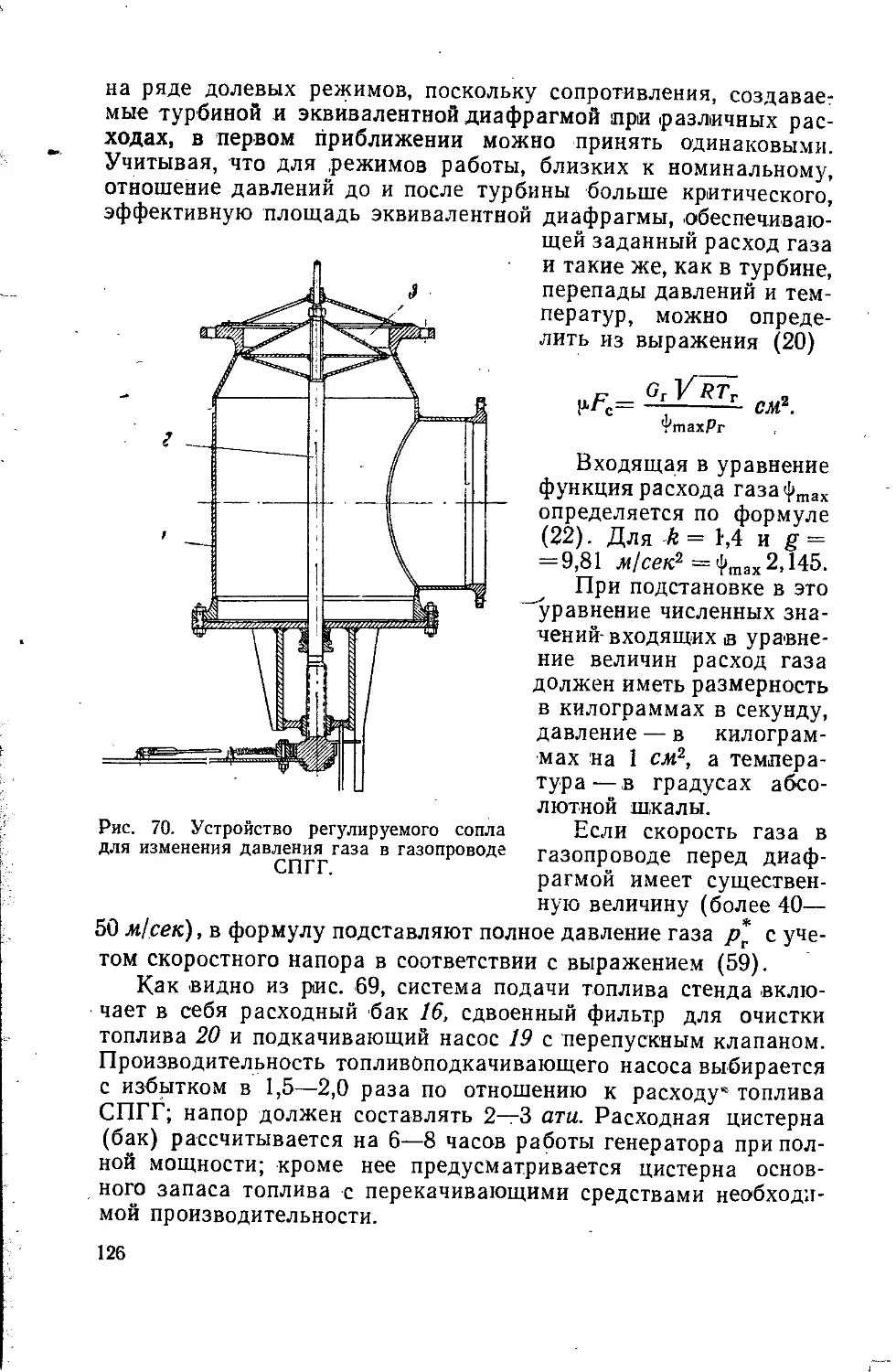

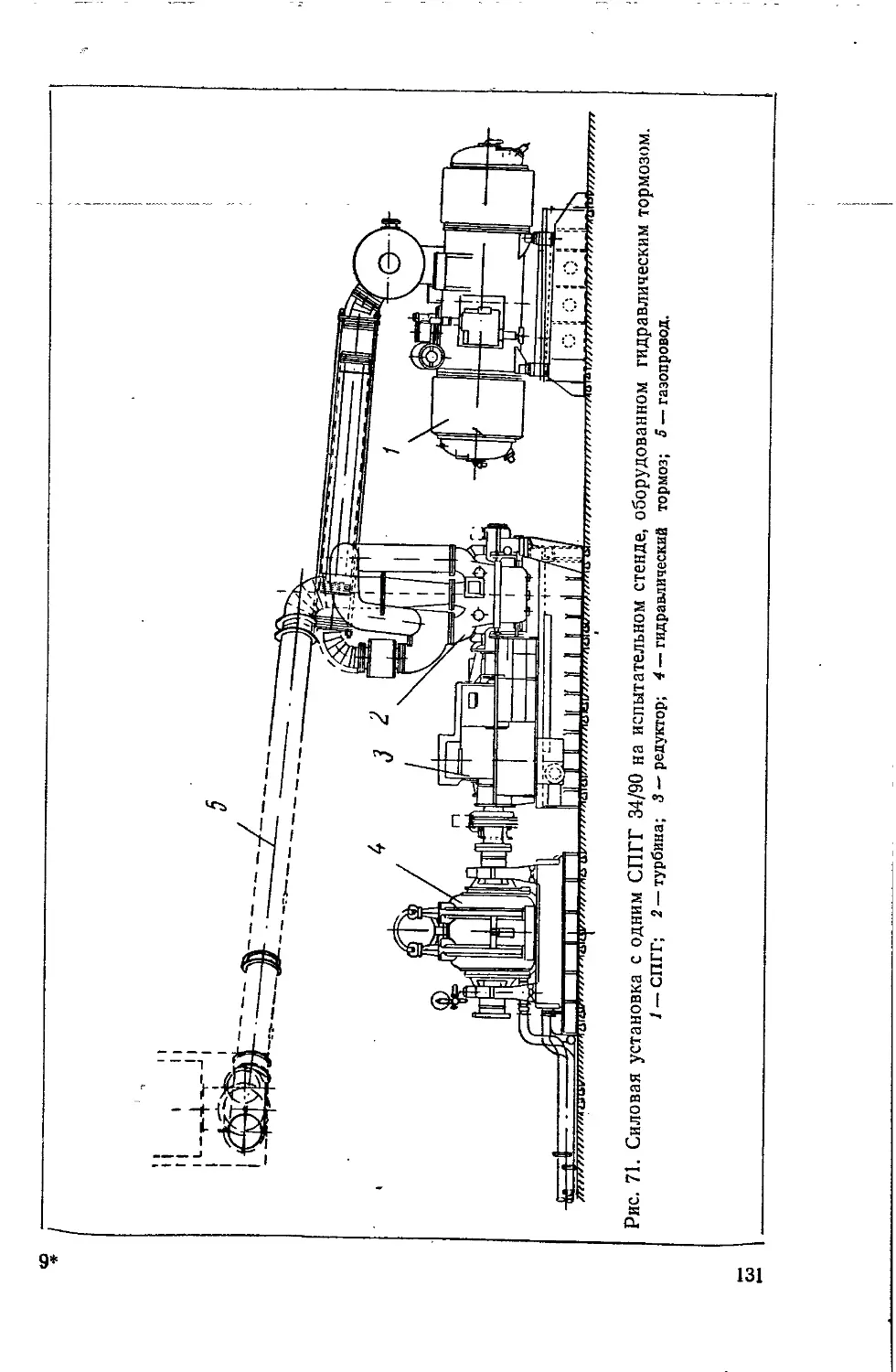

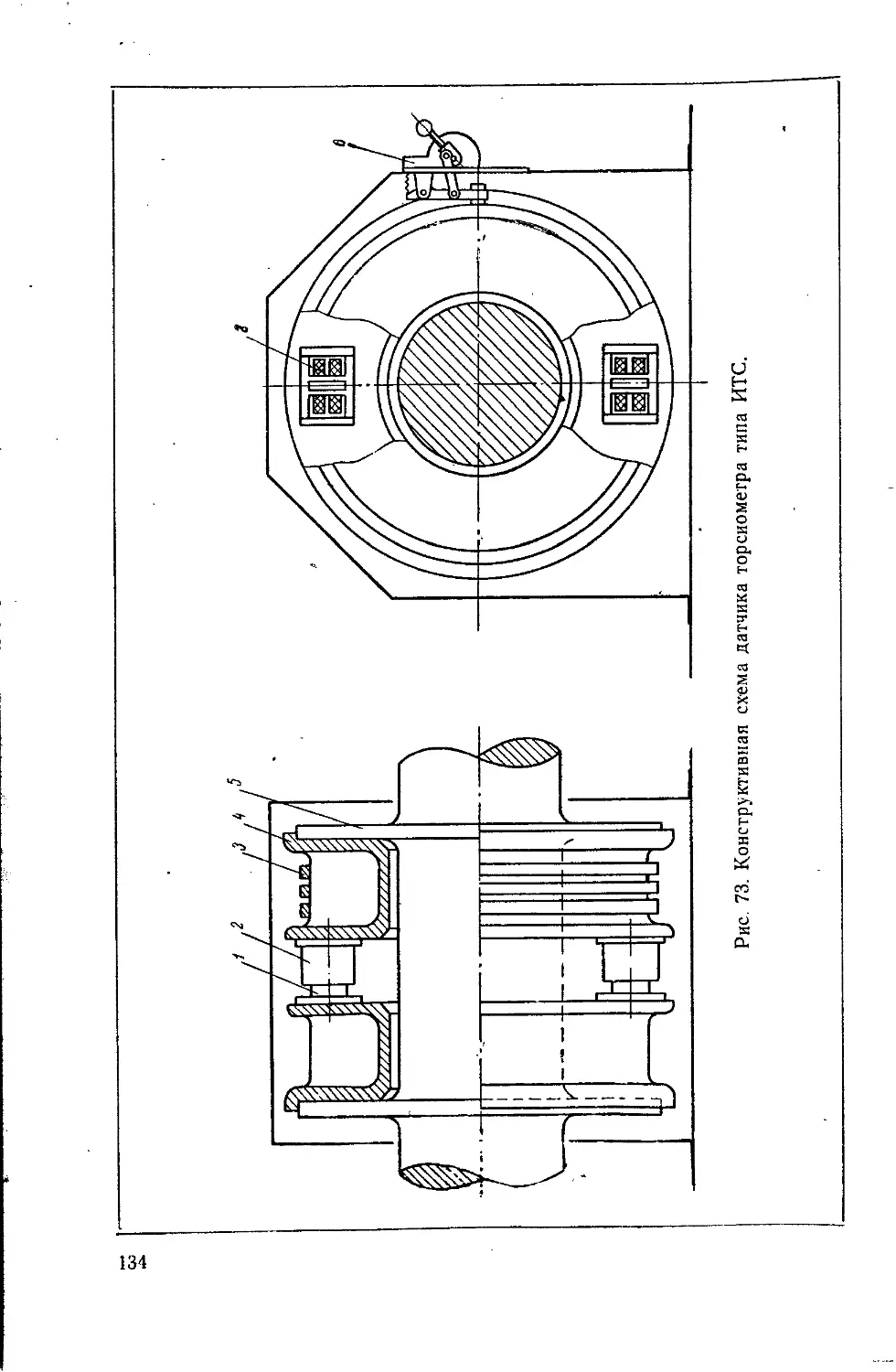

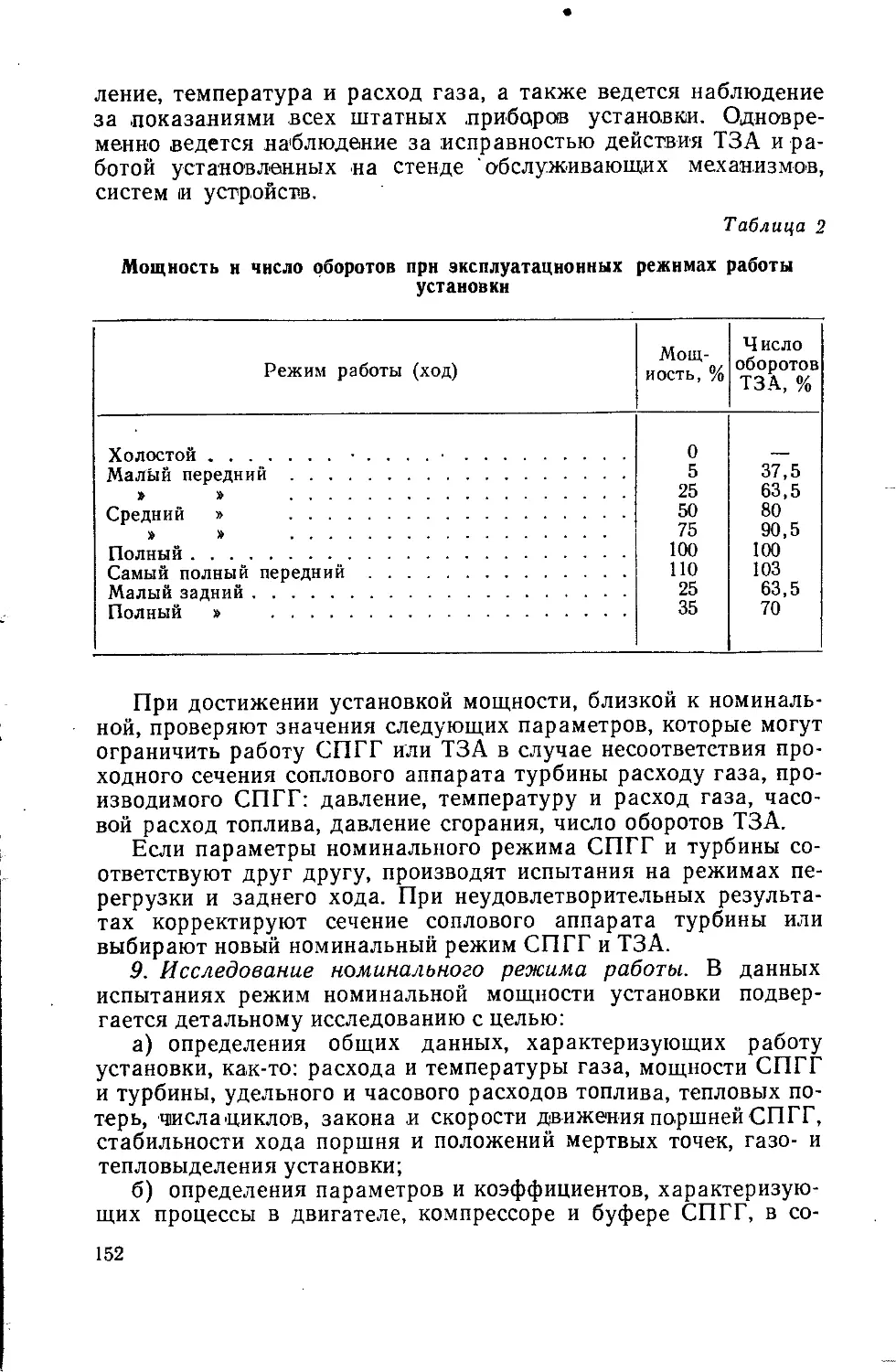

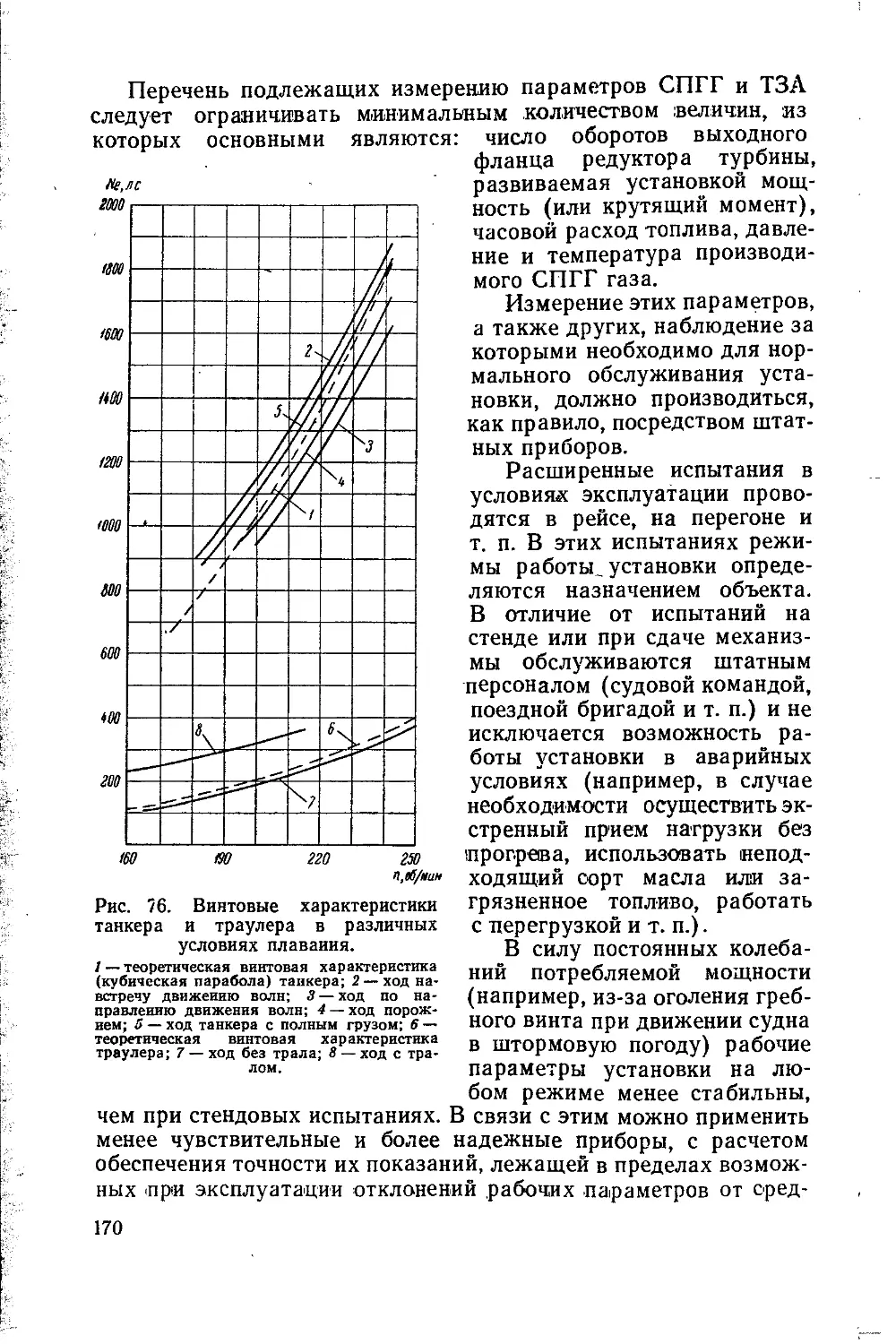

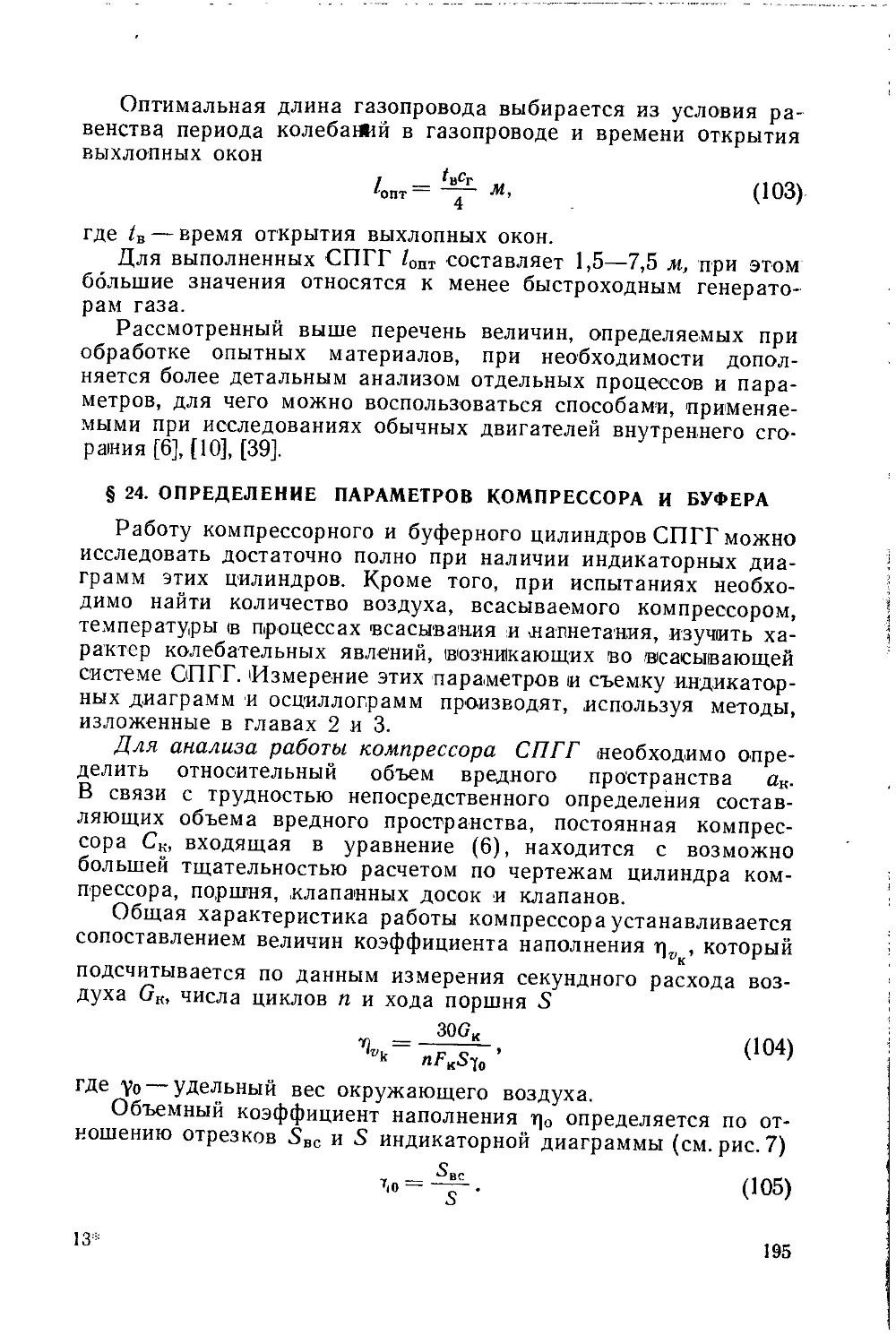

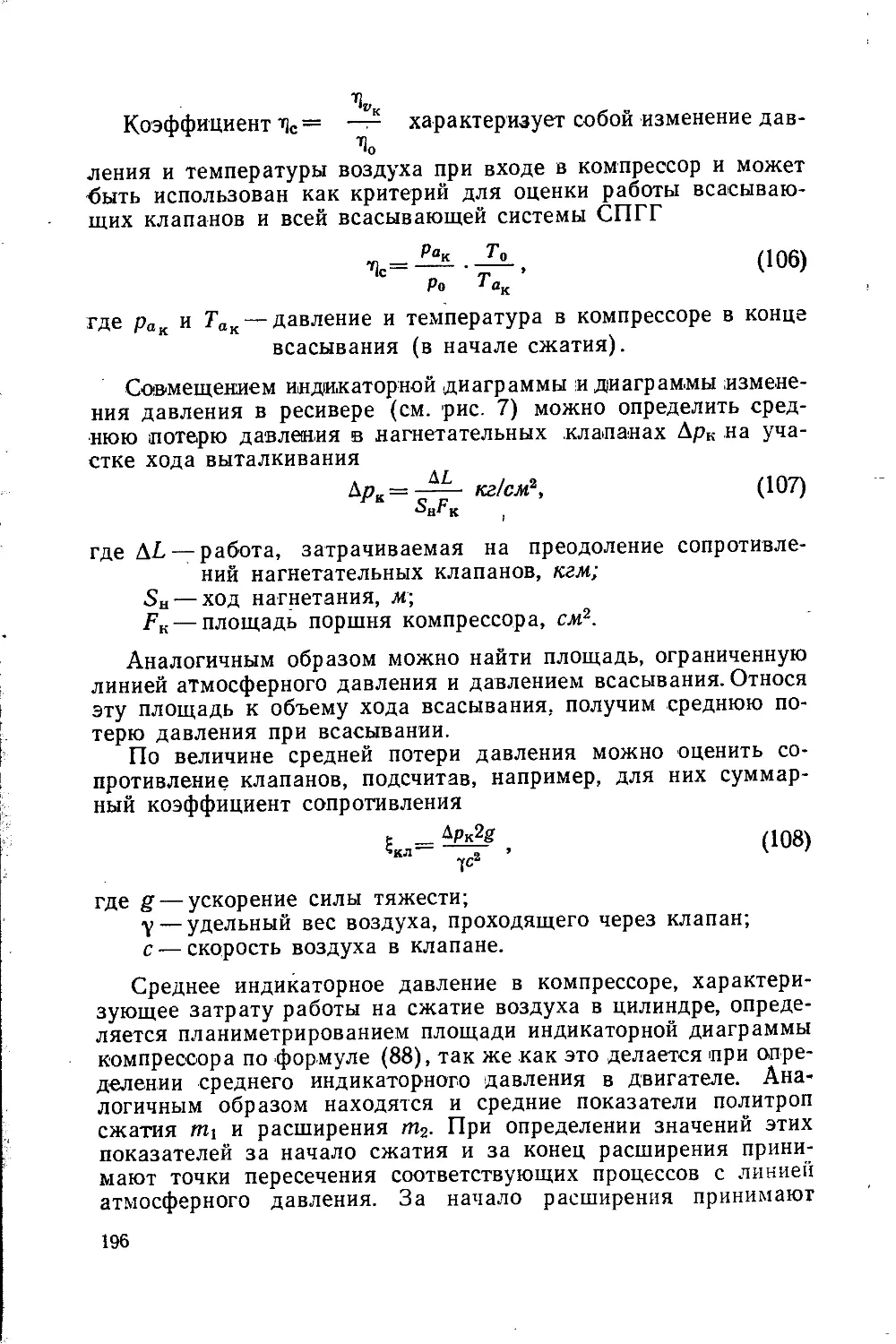

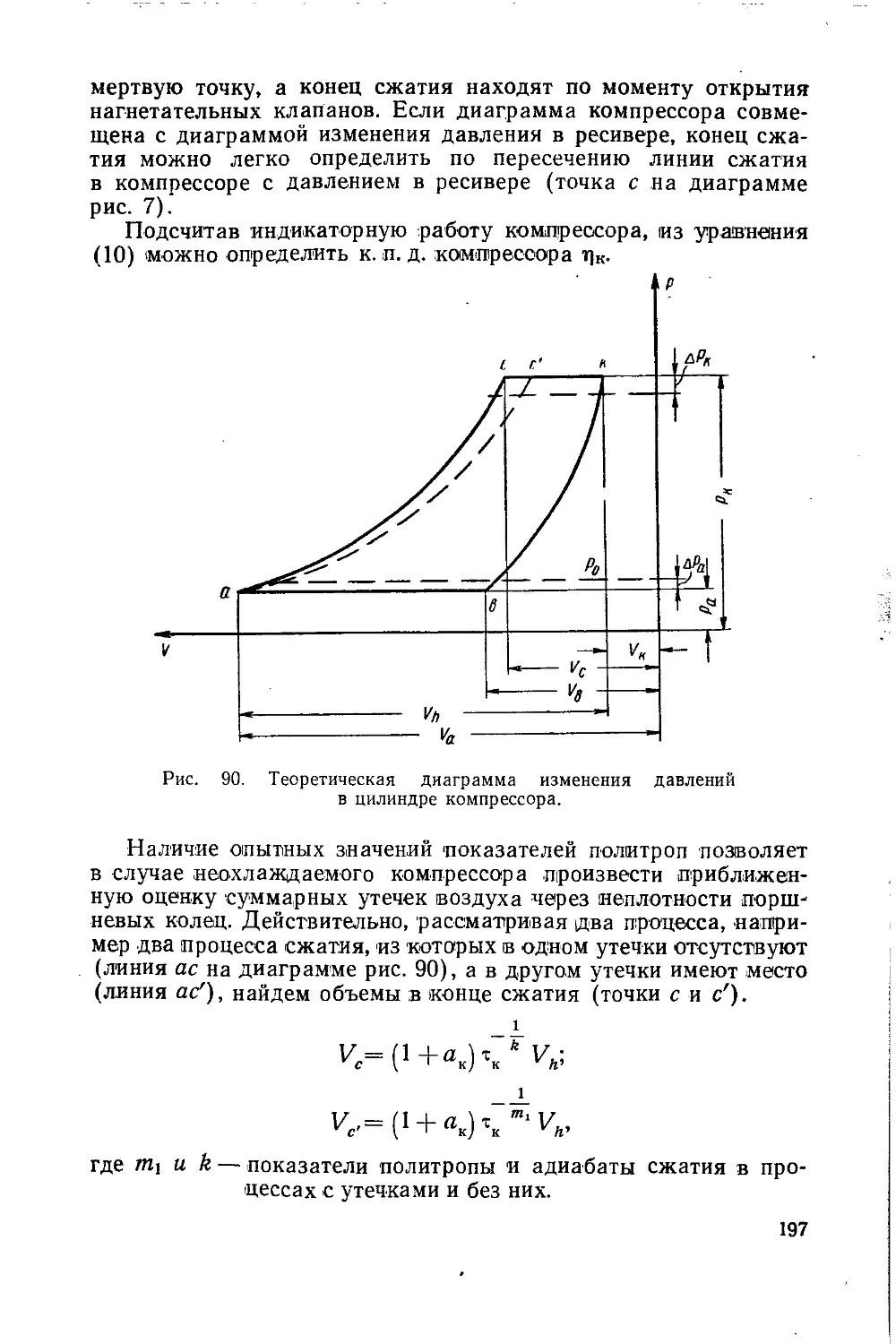

стика позволит одновременно исследовать влияние скоростного