Автор: Бартош Е.Т.

Теги: тяга поездов на железных дорогах подвижной состав поезда дизель поезда

Год: 1978

Текст

ГАЗОТУРБОВОЗЫ И ТУРБОПОЕЗДА

Е. Т. Бартош.

МОСКВА «ТРАНСПОРТ» 1978

УДК 629.426

Газотурбовозы и турбопоезда. Бартош Е. Т. М., «Транспорт», 1978. 311 с.

В книге показано современное состояние проблемы газотурбинной тяги на железных дорогах. Рассмотрены термодинамические основы работы газотурбинных двигателей и пути их теплотехнического совершенствования. Значительное внимание уделено транспортным вопросам: тяговым характеристикам турбины, двигателя и силовой установки в целом; динамике системы и переходным процессам движения поезда; выбору оптимальных параметров двигателей газотурбовозов и турбопоездов; особенностям эксплуатации и перспективам развития газотурбинного подвижного состава.

Рассчитана на научных н инженерно-технических работников, связанных с разработкой и эксплуатацией транспортных газотурбинных машин. Может быть полезна преподавателям и студентам соответствующих специальностей высших учебных заведений. По ряду разделов представляет интерес и для более широкого круга читателей.

Ил. 161, табл. 13, список лит. 47 назв.

31802-122

049(01)-78 122-78

© Издательство «Транспорт», 197S

ПРЕДИСЛОВИЕ

Газовая турбина получила достаточно широкое распространение в транспортном машиностроении. Однако о ней можно говорить пока как о вспомогательном агрегате тепловозных дизельных установок — элементе системы газотурбинного наддува. Современный транспортный дизель немыслим без одной и даже двух газовых турбин. С повышением давления наддува растет мощность газовой турбины и в ряде случаев оказывается целесообразным отбор избыточной мощности турбины на вал дизеля.

По своей природе газотурбинный двигатель является транспортной машиной, поэтому ему может и должна быть отведена не вспомогательная, а основная роль главного двигателя силовой установки железнодорожного подвижного состава. Опыт такого рода использования газовых турбин невелик. Вместе с тем уже сейчас проблема применения газовой турбины на железнодорожном транспорте просматривается не только на ближайшую, но и на отдаленную перспективу, причем и в том и в ином случае очевидны две области использования газотурбинных двигателей, имеющие существенные различия в техническом и технико-экономическом отношениях: на грузовых локомотивах и в пассажирском движении с учетом общих тенденций повышения скоростей движения поездов.

Применение газовых турбин на локомотивах в своей начальной стадии практически совпало с первыми самостоятельными шагами этих двигателей и началом внедрения их в авиацию. И если в авиации решающим в тот период оказались высокие удельные мощностные показатели турбин, то в условиях ж.-д. транспорта проблема столкнулась с вопросами тепловой экономичности как одного из определяющих эксплуатационных факторов. Конкурировать с высокоэкономичным тепловозным дизелем газотурбинные двигатели не могли и только этим объясняется то, что газотурбовозостроение не вышло еще за рамки экспериментальных конструкций или небольших промышленных партий.

В последние годы газотурбинные двигатели сделали заметный шаг вперед в части повышения тепловой экономичности. Лучшие образцы уже вплотную приблизились в этом отношении к двигателям внутреннего сгорания. Естественно поэтому, что вновь возрос интерес к проблеме использования газотурбинной тяги на транспорте.

3

Во Франции созданы три типа турбопоездов, причем после длительной успешной эксплуатации опытных партий осуществляется серийное производство машин; в ФРГ ряд лет работают локомотивы с комбинированной (газотурбинный двигатель и дизель) силовой установкой и турбопоезда; в Канаде, США, Англии проводится опытная эксплуатация газотурбинного подвижного состава.

В настоящее время определены ближайшие пути развития газотурбинной тяги на отечественных железных дорогах. Ворошиловгр адский тепловозостроительный завод им. Октябрьской революции работает над созданием опытных образцов газотурбовозов мощностью 8000 л. с., которые предполагается использовать на Байкало-Амурской магистрали. Весьма важно, что в отличие от первых газотурбовозов Коломенского тепловозостроительного завода им. Куйбышева, где силовая установка состояла из одновального газотурбинного двигателя и электрической передачи постоянного тока, локомотивы ближайшей перспективы будут создаваться с многовальными двигателями, т. е. их конструкция, параметры и характеристики в большей мере будут отвечать современным требованиям.

В предлагаемой книге сделана попытка дать комплексное научное изложение проблемы газотурбинной тяги, осветить основные, специальные транспортные вопросы теории силовых установок железнодорожного газотурбинного подвижного состава. В центре внимания поставлены такие важные узловые вопросы, как тяговые характеристики турбины, двигателя и силовой установки в целом, динамика системы и переходные режимы движения поезда, выбор оптимальных параметров двигателей газотурбовозов и турбопоездов, особенности эксплуатации газотурбинного подвижного состава (в частности, на БАМ), перспективы развития газотурбинной тяги.

Отзывы о книге и пожелания просьба направлять по адресу: Москва, 107174, Басманный тупик, 6а, издательство «Транспорт».

Автор

ГЛАВА

I

РАБОЧИЙ ПРОЦЕСС ТРАНСПОРТНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

§ 1. Термодинамические основы теории газотурбинных двигателей

В газотурбинном двигателе, как и во всяком другом тепловом двигателе, происходит превращение энергии сгоревшего топлива в полезную механическую работу. Для непрерывного получения работы необходимо, чтобы сжимаемое рабочее тело совершало замкнутый круговой процесс-цикл по меньшей мере между двумя источниками тепла — нагревателем и холодильником (рис. 1).

Используем выражение первого начала термодинамики

ZQ = dU + pdV ~dI — Vdp, (1-1)

где Q — подведенное или отведенное тепло;

U — внутренняя энергия рабочего тела;

р, V — давление и объем рабочего тела;

pdV — элементарная термодинамическая работа, совершаемая рабочим телом над внешней системой;

/ — энтальпия рабочего тела;

— Vdp — элементарная потенциальная (техническая) работа.

Для замкнутого кругового процесса можно записать

(|) 8Q= $ dU 4- (f) pdV = (f) di — Vdp,

но, так как в замкнутом процессе изменение всех функций состояния равно нулю, то, следовательно,

j)dU = Q), §dI = Q)

(j) 8Q pdV = —<§)Vdp.

Это значит, что р абота цикла совершается за счет теплообмена с внешней средой.

Если внешний теплообмен характеризуется только подводом тепла от нагревателя Qx и отводом в холодильник Q2> то из уравнения (1-1) непосредственно получим

pdV = — ^ Vdp~ — Q2.

5

Круговой процесс реальных тепловых двигателей состоит из отдельных конечных элементов: нагрева, расширения, отвода тепла и сжатия рабочего тела. Принимая, что подвод и отвод тепла осуществляются изобарно, что в наибольшей мере соответствует принципу работы современных газотурбинных двигателей, получим (i — ступень процесса):

Q1 — S Qu* @2 — 2 ^2i

где Wt — потенциальная (техническая) работа на участке расширения (р) или сжатия (с);

и

W t =— gX vdp;

и

Qt — ступень подвода тепла;

21

Qi = GiCpmMi = GX Tds;

и

Gt — массовое количество рабочего тела, участвующего в рас-

сматриваемом процессе цикла.

В общем случае потенциальная работа является политропической, а точнее внешнеадиабатической [1]. При введении в расчеты параметров адиабатного (изоэнтропийного) теплоперепада необратимость

процесса учитывается внутренним относительным к. п. д. преобразующей машины:

Рис. 1. Принципиальная схема теплового двигателя

WР1 — Gt cptni (Ти Т2l) Vpi —

=GtcpmiTu =

/ ________

= Gl^-puvu\\-vl c^hPi, (1-2)

Жс1 = С1Срт^Т2Г-Ти)± =

= Gi cpmiTu(?cl— 1)-^ =

6

где гсг — соотношение граничных давлений процесса;

т4 — соотношение граничных абсолютных температур адиабатного процесса

т^= iz^il Cmpi;

срт<стр— средние теплоемкости рабочего тела как идеального газа при постоянном давлении:

1 ? с - ' \ с dT- Тг1—Ти J Р 1 ’ ти 1 _ С dT . Cmpi Гц J Cp T ’ T\i Tit

Ri — газовая постоянная;

т]г — относительный к. п. д. преобразующей машины.

В ряде случаев удобно адиабатную работу выразить через работу в изотермическом процессе [2]:

1Г = £-(л)Ср1-У11пк, (1-4)

где Е (х) — характеристика потенциальной работы.

Для сжатия имеем Е (х), для расширения —Е (—х):

^W = e-iF-1 = i + 4- + <+...; (Ь4а)

x) = e* — 1 xex = 1 - 2 X2 31 • • • ♦ (1-46)

x = - k~l ~ k In = = m Inn (I-4b)

Значения E (x) и E(- -x) показаны ниже.

X 0 0,2 0,4 0,6 0,8 1,0 1 ,5 2,0

£(x) . . . . 1 1,107 1,229 1,370 1,532 1,718 2,321 3.194

£(-x) . . . 1 0,906 0,824 0,752 0,688 0,632 0,518 0,432

Подвод тепла к рабочему телу в газотурбинных двигателях может осуществляться либо через теплопередающую поверхность (регенераторы, воздушные котлы), либо путем непосредственного сжигания топлива в воздушной или газовоздушной среде.

В первом случае изменяется только температура рабочего тела и несколько давление (за счет гидравлических сопротивлений), во втором — наличие продуктов сгорания топлива изменяет и массовое количество и физические свойства газовой смеси.

В качестве опорного целесообразно выбирать массовое количество воздуха, компремируемого в первой ступени сжатия

Ив GB

где GB, рв — число молей и молекулярная масса воздуха;

G;, — число молей и молекулярная масса смеси воздуха и про-

дуктов сгорания.

7

Показатель адиабаты процесса расширения газовоздушной смеси определяется из выражения

kr=—Ц-, a-б)

1 —

стр1

где R — универсальная газовая постоянная;

стр — средняя мольная теплоемкость при постоянном давлении

, - 1 Тгс1- dT - V -

рабочего тела; cmpi = - • f ср—; ср =

In ТТ

ri’ cpi — молярные концентрация и истинная теплоемкость при постоянном давлении компонентов смеси.

Важнейшим в теории тепловых двигателей является понятие коэффициента полезного действия, под которым понимается отношение эффективной работы, отдаваемой внешнему потребителю, к подведенному с топливом теплу

j>Piv zw,t--£,wa SQ„

’| = -5Г-=-------№—= 1~20У (,'7)

Это выражение можно представить в виде

где к — отношение суммы работ, затрачиваемых на сжатие рабочего тела, к суммарной работе расширения

_ £Wci.

£Wpi' (Ь9)

Kw — коэффициент полезной работы

/^=1-А; (МО)

— относительная характеристика подвода тепла

SO,-

^ = 1+е = ^; <И1)

е — относительная характеристика отвода тепла

е = ZWpt —= ^1““ 1 ’ (1-11а)

Коэффициент полезной работы Rw является и термодинамической и в известной мере конструктивной характеристикой теплового двигателя. Малые значения Kw свидетельствуют о значительной доле энергии, затрачиваемой на внутренние процессы цикла, что, естественно, 8

связано с определенной системой компремирующих агрегатов. В этих же условиях двигатель особенно чувствителен к внутренним потерям и переменному режиму работы. Относительная характеристика подвода тепла Qi показывает интенсивность внешнего теплообмена сравнительно с работой расширения.

В связи с изложенным особенно наглядным является различие парового и газового циклов тепловых двигателей. В паровом цикле рабочее тело претерпевает фазовые превращения, причем паровая фаза соответствует процессу расширения, а жидкая—процессу сжатия. Отсюда следует, что работа сжатия пренебрежимо мала и коэффициент полезной работы практически равен единице % «г 0; Kw 1, 0. Вместе с тем в цикле затрачивается дополнительное тепло фазового превращения и резко возрастает величина Qv В газовом цикле рабочее тело (воздух или газ) не изменяет агрегатного состояния и вследствие этого работа сжатия сопоставима по величине с работой расширения. В двигателях внутреннего сгорания А =0,4 0,5, а в газо-

турбинных установках А = 0,6—0,7.

При анализе рабочего процесса тепловых машин рассматривается так называемая удельная работа — эффективная работа 1 кг рабочего тела

Ае = (1 - X). (1-12)

Чем выше величина he, тем меньше требуется воздуха для реализации заданной мощности установки и тем меньше вес и габариты ее основных элементов.

Соотношение между удельной работой he и к. п. д. цикла ц характеризует расход топлива на 1 кг рабочего тела [3]:

(1-13)

В термодинамической теории тепловых двигателей в качестве эталонных принято рассматривать теоретические циклы, характеризуемые обратимостью всех процессов и неизменностью физических свойств рабочего тела. Рассмотрим теоретический цикл современных газотурбинных двигателей (рис. 2) с изобарическим подводом и отводом тепла и адиабатическим сжатием и расширением.

Коэффициент полезного действия цикла (т = k — l/k):

wT — wK — TxCp (nm — 1)

7 <p (Ts-T2) =

= 1--L=1--b=i--p-. (1-14)

К T. J 2

Нетрудно видеть, что величина тц зависит только от соотношения давлений сжатия л и определяется как к. п. д. цикла Карно, но не по граничным температурам, как обычно, а по температурам процесса сжатия. При увеличении л (т) монотонно возрастает и тц.

9

Рассмотрим коэффициент полезной работы Ли?:

Л-^ = 1-А==1-Ц<1^1>=1(1-15)

т‘~—

где 0 — соотношение граничных абсолютных температур цикла

0 = 7;. (1-16)

Из уравнения (1-15) следует, что при заданном значении характеристики 0 повышение т (л) приводит к уменьшению Kw, т. е. к сокращению полезной внешней работы двигателя. При т = 0 получается Kw = 0- Это подчеркивает то обстоятельство, что к. п. д. не является единственным критерием эффективности газотурбинного двигателя.

Удельная работа цикла

/L = wT — wK = cpT3(l~ -1-) — ср7\(ъ~ 1) =

= (М7)

Функция he = he (т) дважды обращается в нуль: при т = 1 и т = 0 и, следовательно, проходит через экстремум. Выполняя соответствующий анализ, получим

Ц/ге

тех = л” =|/9 .

Таким образом, даже при рассмотрении теоретического цикла газотурбинного двигателя (ГТД) выявляются оптимальные связи между определяющими параметрами.

Диаграмма теоретического цикла в координатах 7— s (см. рис. 2) показывает, что при определенных условиях температура рабочего тела, покидающего турбину может быть больше температуры сжатого в компрессоре воздуха Т2. Это значит, что можно утилизировать выбрасываемое тепло, отдав часть его воздуху перед тем, как к нему подводить тепло извне. Этот процесс принято называть регенерацией.

Условие, определяющее возможность регенерации, следующее:

тп Т- . Т 4 Т2 Т\ . 1 1

1 4 2’ Г, Л ' Г, ’ г 6 ’

т. е. _

(1-18)

где тр — предельная характеристика сжатия, при которой и выше которой в теоретическом цикле невозможна регенерация. Предельное количество тепла, которое можно передать воздуху, соответствует его нагреву до температуры Tt, т. е. располагаемое к генерации тепло эквивалентно площади а—2—в—с, изображенной на рис. 3. Если отойти от теоретического предела к действительности, 10

Рис. 2. Теоретический цикл газотурбинного двигателя (1—2— сжатие; 2—3 — подвод, тепла; 3—4 — расширение; 4—1 — отвод тепла)

Рис. 3. Регенеративный теоретический цикл газотурбинного двигателя

то оказывается возможным регенерировать лишь часть располагаемого тепла — нагреть воздух до некоторой промежуточной температуры Т<р.

Под степенью регенерации газотурбинного цикла <р понимается отношение действительно переданного воздуху тепла в регенераторе (пл. а—2—<р—d) к располагаемому или, как говорят, к теплу полной регенерации

4 Т. — Т, ' '

К. п. д. теоретического регенеративного цикла

Чъ~~Ч<? — Т%)

= ---------у-20)

J V т(0 — т)

или в относительном виде сравнительно с циклом без регенерации

При полной регенерации соответственно имеем — -с (0 — т) , т

''к = 1 — 0(т —1) ’ ^=1—1 Г-

Характерно, что если в безрегенеративном теоретическом цикле к. п. д. монотонно возрастает с увеличением т, т. е. соотношения давлений сжатия, то в цикле с полной регенерацией наблюдается обратная картина — к. п. д. имеет максимальное значение при т =1(1—-g-j и далее снижается с ростом т; при т = 0 т)ф==1 = 0.

На рис. 4 приведены зависимости цф = цф (т) и цф = цф(т), п0* строенные по уравнениям (1-20) и (1-21) для 0 = 4. Нетрудно видеть,

11

Рис. 4. К. п. д. теоретического регенеративного цикла ГТД

что регенеративный теплообмен дает заметное повышение эффективности цикла только при достаточно высоких степенях регенерации, причем это имеет место в узком диапазоне значений параметра т. Следует иметь в виду, что поскольку удельная работа цикла не зависит от регенерации, а тр = тех, то сфера целесообразного использования регенерации в теоретическом цикле совпадает с областью нерациональных значений he. По мере роста т (при заданном 9) и приближении его к тех эффективность регенеративного теплообмена снижается.

Известно, что изотермическое сжатие и расширение рабочего тела значительно выгоднее в энергетическом смысле нежели адиабатное. Вместе с тем это связано с необходимостью осуществлять дополнительные процессы соответственно отвода и подвода тепла. Вопросу приближения процессов к изотермам в плане так называемой «карно-тизации» газотурбинного цикла уделяется в настоящее время много внимания. Поэтому рассмотрим предельные характеристики такого рода изобарно-изотермического цикла (рис. 5).

К- п. д. цикла может быть представлен в виде

__ Wt — wc

<71 + /1

Используем выражения:

wp= АТ31птс;

Wo = In ти;

<к=ср(Т3 — 7\); q'i = wp= RT3\mt.

Соответственно получим

т] _ —О ln я CI-22')

^9 — 1 4- m9 in г. * '

Как видно из анализа этого выражения, с увеличением степени повышения давления л имеет место непрерывное возрастание^. В предельном случае

Lira -г; = Lira = 1------= 1 — -р-,

12

т. е. достигается к. п. д. цикла Карно. Сопоставление этого результата с выражением к. п. д. идеального цикла (1-14) (т—>- оо; г]-> 1), показывает, что при одинаковых значениях л к. п. д. цикла с изотермическим сжатием и расширением даже несколько ниже, чем в случае адиабатных процессов. Это объясняется тем, что дополнительный подвод тепла на изобаре, связанный с более низкой температурой конца сжатия Т2, и на изотерме расширения в сумме превышают эффект роста эффективной работы при изотермическом сжатии и расширении.

Коэффициент полезной работы и удельная работа рассматриваемого цикла (индексом «ad» отмечены параметры и характеристики при адиабатных процессах):

. . . ЯЛ In к 1 1 wcad £ (— х)

А/?Л In гс е wpad £ (х)

— 1 — ^-adC х — 1 Aad ГС m ,

(1-23)

/гс = wp — wc = RT3 In it — R7\ In it = R7\ In it (9 — 1) =

__ Wpad wcad . е* ^ad . „

~£(-x) E(x) £(x)(l—Xad) • (1-24)

Из уравнений (1-23) и (1-24) следует, что изотермическое сжатие и расширение существенно повышают величины Kw и /ге, причем это влияние тем сильнее, чем выше значение л. Весьма интересна роль регенерации в рассматриваемом изобарноизотермическом цикле. К. п. д. такого регенеративного цикла может быть представлен в виде _ wp — wc ___________ да (9 — 1) In тс П-25)

+ 41—— 1) + In rc

При полной регенерации (<р = 1)

7J4>=1 —1 9 * 9 ’

l<Tad<F9.

Это значит, что существует минимальное значение степени регенерации (фппп), выше которого регенеративный изобарно-изотерми-

Рис. 5. Изобарно-изотермический теоретический цикл ГТД

Рис. б. Предельные характеристики теоретического регенеративного цикла ГТД

13

ческий цикл в диапазоне 1 < ТайСКб становится более выгодным сравнительно с обычным регенеративным изобарно-адиабатным циклом.

Используем условие равенства к. и. д. этих циклов

т (0 — 1) 1 пк ____ Л 1 \ __________1__________

(1 — tPmin)(e— 1) + W0 In к ~‘ Tad ) 0 _ T2d >

-ad (6 - -ad Г отсюда

в — 1 — т "Lj (9—1) —в lntad

?mln =-------;-----,----------------------• (1-26)

i ° •—

(в"’) - 7Tad - 1) (0-Tad) InTad

На рис. 6 приведены графические зависимости, подсчитанные по уравнению (1-25) для 0 = 4. Там же штрихом показана кривая уравнения (1-14) и штрих-пунктиром нанесены значения <pmln. Из анализа этих данных можно сделать еще один важный вывод: для достижения одного и того же значения к. п. д. цикла с применением регенерации необходимо существенно меньшее соотношение давлений сжатия рабочего тела п, чем в безрегенеративной схеме.

Установленная выше особая роль в исследуемом цикле регенеративного теплообмена определяется тем, что при изотермических процессах сжатия и расширения располагаемое к регенерации тепло достигает своей максимальной величины

^=1=^(Л-Л) = срЛ(9-1)

и при заданном значении <р резко возрастает действительное количество переданного тепла. Например, при полной регенерации qx = q<p=i и внешний подвод тепла осуществляется только в процессе изотермического расширения рабочего тела.

Таким образом, выше было показано, что существуют различные и достаточно эффективные пути улучшения показателей газотурбинного цикла, свидетельствующие о его больших термодинамических возможностях.

§ 2. Коэффициент полезного действия и удельная работа действительного цикла

Действительный цикл газотурбинной установки отличается от теоретического прежде всего наличием внутренних необратимых потерь. Они являются следствием гидравлических сопротивлений в системах и коммуникациях, несовершенства преобразования энергии в проточной части турбомашин, механических потерь в подшипниках, неполноты сгорания и потерь тепла в окружающую среду в теплоподводящих устройствах, утечек рабочего тела через лабиринтовые уплотнения и др. В том случае, когда топливо сгорает непосредственно в среде цик-14

1 — компрессор; 2 — камера сгорания; 3 — газовая турбина; В — топливо; действительные циклы в координатах р — v и Т — s

лового воздуха, рабочее тело, кроме того, претерпевает количественные и качественные изменения. В реальных машинах неизбежны вспомогательные расходы энергии: на привод топливных и масляных насосов, подогрев топлива, на вентиляторы систем воздушного и масляного охлаждения и т. д.

Эффективный к. п. д. газотурбинной установки (т]е) можно представить как произведение следующих сомножителей:

'le = Ъ Икс Л? Vr > (1-27)

где т)с — эффективно-термодинамический к. п. д. действительного цикла;

г|кс — к. п. д. камеры сгорания или другого агрегата, подводящего тепло топлива к рабочему телу;

т]д — к. п. д. организации цикла;

т]у1. — коэффициент, учитывающий утечки рабочего тела.

Основным сомножителем в выражении (1-27) является величина •рс, определяемая видом цикла, термодинамическими и гидродинамическими характеристиками действительных процессов в двигателе.

На рис. 7 приведены принципиальная схема и действительный цикл в координатах р — v и Т — s простейшей одновальной газотурбинной установки со сгоранием при р = idem. Найдем для нее выражение эффективно-термодинамического к. п. д. — rjc. На основании условий (1-2) и (1-3) потенциальные работы расширения в турбине WT и сжатия в компрессоре WH имеют вид (цифрами со штрихом отмечены характеристики газовоздушной смеси, расширяющейся в турбине)

с pm (Т3 - Tv) = О' ~срт Т3 (1 - -1-) т]т =

= О' c'pm Г3(1 - ^RiCmp) т]г; (1-28)

= Осрт (Тк — T1)-OFpmT1(,c—l)-^- =

= , (1-29)

\ J 1 к

где Лк, Пт — внутренние относительные к. п. д. компрессора и турбины.

15

Вводим в расчеты коэффициенты, характеризующие необратимость действительных процессов цикла:

изменение физических свойств воздуха после сжигания в нем топлива

О' ~с

. (1-30)

G Срт

гидродинамические потери в системах и коммуникациях

1

1 — — т

*С

1 —и~К^стр

, -Rlcmp

1 — "к

(1-31)

Это позволяет преобразовать выражение работы расширения (В = В1Вг);

(1-32)

Полное количество тепла, сообщенное воздуху в камере сгорания,

Q1=Gbpm(7’3-7’2z) = G3pm7’3(l--^ . -J-). (1-33)

Соответственно формулируется расчетное выражение эффективнотермодинамического к. п. д. цикла

JK, М 1 - Л

7)с = _ = ___,

где

Х=ётГо-’

т ___т 0—(т— 1)~——1

— 7 4 ‘ v ______ 'с ______________________

Та Tv т 1 ?2'Чт 9

т]т — приведенный эффективный к. п. д. турбомашин:

71т = VТ0т ^Т.м’Чк'Чк.М*

(1-34)

(1-35)

(1.36)

(1-37)

В отличие от теоретического цикла функция (1-34) при заданных значениях температурной характеристики 9, к. п. д. турбомашин и гидравлических сопротивлений имеет максимум по параметру т, или, что то же, по величине пк. Рассмотрим природу этого явления.

Очевидно, что характер зависимости т]с = т]с (т) определяется видом двух кривых — Kw = Kw (т) и Qi = Qi (т). На рис. 8 показаны все три функции (9 = 4): для теоретического цикла а, цикла с учетом к. п. д. турбомашин б (qK = г]т = 0,85) и цикла, учитываю-16

Рис. 8. Характер изменения определяющих энергетических функций: 1 — К П71 2 — Qi; 3 — Г|о

щего, кроме того, гидравлические сопротивления в (цк = цт = = 0,85; Bi = 1; В2 = 0,9). Анализ этих данных показывает нижеследующее. Во всех случаях величины коэффициентов полезной работы Kw и относительной характеристики подвода тепла Qx с повышением т монотонно снижаются вплоть до нуля; изменение цс определяет различный характер протекания этих зависимостей. В теоретическом цикле условия Kw = 0 и Qj = 0 имеют место при одном и том же значении т = 9 и в силу неопределенности цс сохраняет конечное значение, причем не изменяется возрастающий характер функции. Уже только введение потерь в турбомашинах приводит к тому, что повышается крутизна прямой Kw = Kw (т) и, что главное, Kw = 0 при меньших значениях т, нежели = 0. Именно это обстоятельство приводит к появлению второй нулевой точки цс и образованию максимума функции. Гидравлические сопротивления еще более усугубляют картину. Действительно,

= 0 при т = 9 ,

a Q1 = 0 при т= 1 + т]к (9 — 1),

т. е. положение второй точки при заданном значении 9 зависит только1 от цк. Это значит, что гидравлические сопротивления еще более увеличивают разрыв между нулевыми точками рассматриваемых функций, смещая максимум цс в область меньших значений т. При этом, естественно, уменьшается и абсолютная величина цс,тах.

Таким образом, можно сделать обобщающий вывод о том, что экстремальный характер функции цс = цс (т) будет наблюдаться при любых, даже самых малых, но конечных, необратимых потерях цикла.

Поскольку гидравлические потери учитываются коэффициентом |2, то прежде всего проанализируем его влияние на величину т]с.

17

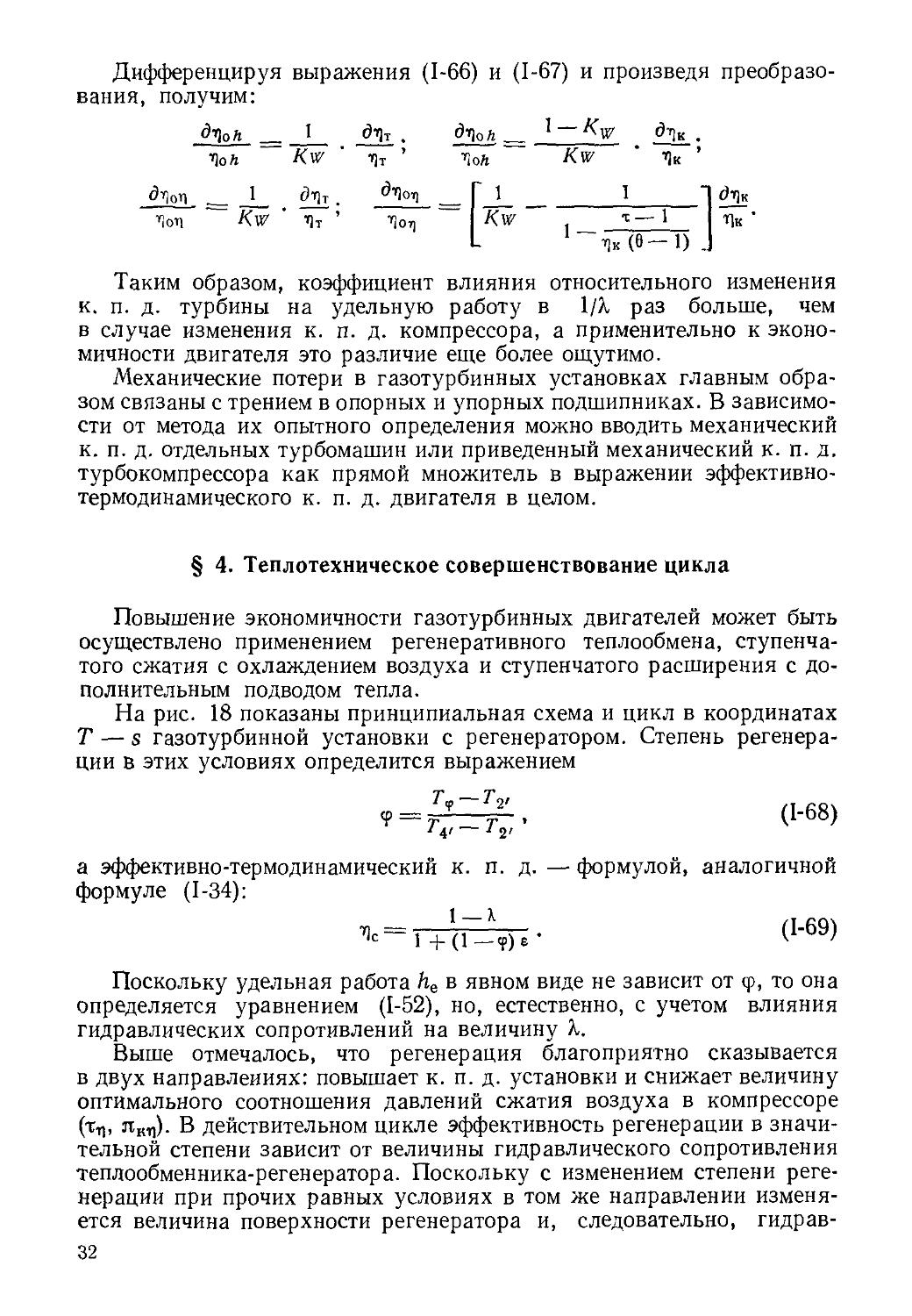

Воспользуемся методом теории чувствительности

1 дг]с / dX 1 de 1 \

Че д£2 \д£2 1 — X 4" д£2 1 + е J

X . де 1 + е

д;2 ;2 ’ д£2 52

В конечных разностях получим Ale 1 Д£2 __ 1__ ^2_

"Пс 1 ---- X е2 K~W $2

(Ь38)

Из этих данных следует, что влияние гидравлических сопротивлений на к. п. д. зависит от величины коэффициента полезной работы: чем выше Kw, тем меньше чувствительность цикла к необратимым потерям. Если принять X = 0,6 -4- 0,7, то оказывается, что снижение коэффициента £2 на 1% приводит к повышению к. п. д. цикла на 2,5—3,0%, что весьма ощутимо.

На положение экстремума кривой т]с = т]с (лк) влияет вид закона сопротивлений, когда лк (т) принимается в расчетах в качестве независимой переменной. Рассмотрим некоторые пути решения этой задачи.

1. Принимается неизменной абсолютная величина потерь напора во всех элементах установки

Ар = idem. (1-39)

Выразим через лт соотношение давлений расширения газов в турбине

где

__ (Рт ——Др2 h

тт=-----.—т----=-= а~к — о

1 Ра + Apr к

а — Pa — *Pi t, _ дРв .

Ра + Арг ’ ра + Арр ’

(1-40)

(1-41)

ра —• давление окружающего атмосферного воздуха;

Apt — сопротивление фильтра и всасывающего патрубка компрессора;

Ар2 — сопротивление тракта высокого давления (выходной патрубок компрессора, камера сгорания, входной патрубок турбины);

Арг — сопротивление на выхлопе из турбины.

2. Заданы проходные сечения коммуникаций.

Используя общее выражение падения напора, связь секундного расхода воздуха с удельной работой и уравнение состояния рабочего тела как идеального газа, получим

Ае = idem = С. (1-42)

Полагая далее

С ; с2 gg he = р-г he-, (1-43)

1 у Т2 * 3 Т1 у Ти

2

с _р^рт . Pa&Prh-e . д Ра

с»——V -/ V ’Д’ (1'44)

18

придем к расчетному выражению для лт:

_ -£-1

(В—С^пк — С2 О Пк2 т В^к + Саб [1 — (1 _те-от) V

3. Сохраняют неизменные значения массовые скорости потока

—ldem = £. (1-46)

Аналогично предыдущему

—_1 (В-£1)Пк-£2/0< Вг.к + £39 [1-(1-^)1т] • 3)

4. Сохраняют неизменные значения линейные скорости потока

Т = idem = D-, (1-47)

отсюда

Ttr = vitK; (1-47а)

___i_

7\ — Di — D,\ <7 91 2 v = —------. (1-476)

Л + 0[1_(12кГ)11т]

На рис. 9 для рассматриваемых законов приведены зависимости лт = / (лк) и g2 = В (лк); (9 = 4; 7\ = 288° К; ра = 1; Др1 = Дрг = = 0,02; Дрв = 0,2), а на рис. 10 в тех же условиях функция т]с —

Рис. 9. Зависимость Лт=/(лк) и 5г=5(^к) для различных законов изменения сопротивлений:

I — Др = idem; 2 — h = idem; 3 — = idem; 4 — *= idem

1 с 1 р

19

= 'По (пк)- Из этих данных следует, что вид закона сопротивления существенно влияет как на характер изменения функций £2 и т]с, так и на положение точки экстремума. Особенно это заметно в условиях законов 2 и 3. Необходимо отметить, что величина v (1-476) слабо зависит от лк. Это значит, что часто используемый в практике расчетов закон лт/лк = idem = v соответствует условию сохранения неизменного значения линейных скоростей потока.

Если принять простейший закон сопротивления ^2 = idem (£х = = idem), то путем экстремального анализа можно получить аналитическое выражение для оптимального значения лКТ1 (т^), при котором к. п. д. простейшего газотурбинного цикла достигает максимума

т = =-------------1-+-'9к (в--?-)- ------. (1-48)

* / A J \ ' '

’ + 1/ 1 — [ 1 — -Лк';-2 1 [I +4к(0— 1)]

Величина тп растет с уменьшением внутренних потерь и с увеличением температурной характеристики 0.

Остановимся теперь на остальных трех сомножителях выражения эффективного к. п. д. газотурбинной установки (1-27).

К. п. д. камеры сгорания т]Кс учитывает неполноту собственно процесса горения топлива и потери тепла через кожух камеры в окружающую среду. В современных прямоточных камерах жидкого топлива величина т]кс достаточно высока и составляет 0,97—0,98. Несколько иная картина имеет место при внешнем подводе тепла через разделяющую стенку (воздушные котлы) или в случае дополнительного газогенераторного процесса. Суммарный к. п. д. топливоперерабатывающей аппаратуры в этих условиях может снизиться до значений 0,8—0,85.

В простейших одновальных локомотивных газотурбинных установках служебные расходы собственно двигателя складываются из: привода электродвигателей топливного, масляного насосов, вентилятора для охлаждения масла, расхода энергии на валоповоротное устройство, подогрев холодного топлива. Если подогрев топлива осуществляется за счет тепла выходящих из турбины газов, то это повышает к. п. д. установки. В том случае, когда для целей подогрева используется специальный водяной котел (как это сделано на первых

Рис. 10. Изменение эффективно-термодинамического к. п. д. при различных законах сопротивлений (пояснение кривых см. в подписи к рис. 9)

20

газотурбовозах Коломенского завода), то потери будут определяться несовершенством работы котла-подогревателя.

К. п. д. организации цикла можно представить в следующем виде:

Ъ [s Ni + ^вп < + Вст Д/т (1 -7]кп)], (1-49)

где Ne — эффективная мощность на валу двигателя;

Nt — расход мощности на привод электродвигателей;

Л^вп> твп— мощность и относительное время работы валоповоротного устройства;

В, ст — расход и теплоемкость жидкого топлива;

А/т — подогрев топлива;

"Пкп — к- п. д. водяного котла-подогревателя.

Непосредственное влияние на экономичность двигателя оказывают утечки рабочего тела на тракте высокого давления через лабиринтовые уплотнения вала компрессора AGX и газовой турбины AG2. Соответственно можно сформулировать выражение коэффициента, учитывающего потери эффективности от утечек

(1-ДО,- ДО,) —X . ъ _ ДО

GyT (1 — ДС?!) (1 — X) ’ G-

Если для простоты положить AG, = AG2 = AG, то

— 1 ~ х ~ 2А^ 71ут~ (1 — X) (1 — ДО)

Так как AG С 1, то получим окончательно

Итак, чем ниже коэффициент полезной работы Kw, тем сильнее влияние утечек на к. п. д. действительного цикла.

На локомотивных газотурбинных двигателях, как правило, делают достаточо развитые лабиринтовые уплотнения, исключающие возможность возникновения критического расхода через последнюю щель. Поэтому величину утечки через них можно определить по формуле [4]:

AG==pnpXmfJp1 ]/-^-фр(«,г) , (1-51)

где f — расчетное сечение кольцевой щели под гребешком лабиринта;

Ти — температура газа перед лабиринтом;,

Р-пр — приведенный коэффициент расхода последней щели

1 +16 4-;

12

р — коэффициент расхода. Для обычного прямоугольного гребешка

п _ -0,04 (-1-0,5) р.=О,8е ';

5 — высота зазора щели;

А — толщина кромки гребешка;

t — шаг лабиринтовых гребешков;

г — число гребешков лабиринта;

Хш •— поправка на сжимаемость рабочего тела;

Д(Д_____1) 2_

Хт к * ' k = it20*;

фр(л,г)—характеристика перепада давлений в последней щели. Определена графически на рис. П.

Выражение удельной работы рассматриваемого действительного цикла имеет вид

™ Т Чт, м ™ к Тс Z1 \

---5(^—1) (4-—0 • (Ь52)

U Дк Дк, м \ Л 7

Функция he = he (лк) дважды обращается в нуль: при т = 1 и при X = 1, т. е. когда т = ^т9. В интервале между ними при т = Th имеет место максимум удельной ра-

боты цикла.

Оценим влияние величины гидравлических потерь на изменение удельной работы

dhe______he 1 д\

1 -

и далее

ДЛе __ 1 А5а______1 _ Aga

Ле 1 6г $2

Гидравлические сопротивления в одинаковой мере влияют как на к. п. д., так и на удельную работу цикла, причем это влияние находится в обратной зависимости от величины коэффициента полезной работы. Экстремальное значение т = находится путем обычного анализа:

Th=7)mre0; (1-53)

Рис. 11. Характеристика перепада да-

влении в последней щели лабириито- h L J

вого уплотнения (1-53а)

22

В обычных условиях лкг1> лкЛ. Однако сопоставление уравнений (1-48) и (1-53) показывает, что возмржны условия, при которых лкП = nKh. Это имеет место, когда

= Ч = V1 + М9 — т. е.

Последнее равенство удовлетворяется только в идеальном цикле. Это значит, что различие между лкП и лкЛ является прямым следствием необратимости процессов.

§ 3. Влияние термодинамических параметров и к. п. д. турбомашин на характеристики двигателя

Выше было проанализировано влияние необратимости процессов действительного газотурбинного цикла и, в частности, гидравлических сопротивлений системы на к. п. д. и удельную работу. Теперь рассмотрим более детально роль температурных факторов (Ti, Т3, 9 = Т3/Ту) и к. п. д. турбомашин.

При заданных величинах гидравлических сопротивлений и эффективности турбомашин каждому значению температурной характеристики 9 соответствует оптимальное значение параметров сжатия в компрессоре (лКТ), т^), при котором эффективно-термодинамический к. и. д. установки т]с достигает максимума. В условиях такой экстремальной связи зависимость т]с = (9) соответствует кривой, показанной на

рис. 12 (|2 = 0,95; т]к = г]т = 0,85). Там же нанесены значения величины тп. Нетрудно видеть, что повышение температуры газов перед турбиной Т3 или понижение температуры воздуха перед компрессором Ту, что эквивалентно увеличению 0, приводит к неизменному и притом весьма существенному повышению к. п. д. газотурбинного двигателя. Степень влияния изменения этих температур равновелика, поскольку i]c зависит только от 0 и

дб д7\ „ дб дТ3

тГ ’ а Т

Для удельной работы при экстремальных соотношениях имеем

е Mni ' ’ \ / ’Ik’Ik.m

Величина /ге монотонно возрастает с увеличением 9, однако, очевидно, что роль температур Тг и Т3 неодинакова. Дифференцированием приведенного выше уравнения получим

_________dT^ .

Ле _ ЧпУ £6 — 1 ’ Ту ’

9Ле = 2t]m/eo _ дТз _ 2 __

7|т/' £6—1 Т3 j _ J_

дТ3

Ts

23

Понижение 7\ и повышение Т3 увеличивают удельную работу, но коэффициент влияния при относительном изменении Т? в 3—4 раза выше, чем у 7\. Важно отметить, что по мере изменения граничных температур цикла в рассматриваемых направлениях оба коэффициента влияния уменьшаются.

Определенный интерес представляет следующая постановка исследования. Пусть по конструктивным или иным соображениям задана степень повышения давления в компрессоре лк, а свободной независимой переменной цикла является температурная характеристика 0. Простейший анализ показывает, что в этом случае отсутствуют экстремальные связи как по т)с, так и по йе.

Применительно к к. п. д. цикла следует прежде всего отметить наличие минимального значения 0, определяемого из условия

Х=1; т)с=0 и 9min==—

Далее оказывается, что при неограниченном возрастании 0 величина т]с стремится к определенному конечному пределу

Lim т)с = ^1$27)т.

в-» оо Т

На рис. 13 показаны зависимости т]с = т}с (0)т. Там же штрихом нанесена огибающая кривая, характеризующая значения т)с, определенные по обычному оптимальному значению лКп (tn) ПРИ фиксированном значении 0. Эта кривая является предельной. При заданном уровне необратимости цикла значения т)с, лежащие выше нее, получить невозможно.

При рассматриваемой связи определяющих параметров удельная работа линейно возрастает с увеличением отношения (0 = 7'3/7’1)

Рис. 12. Влияние соотношения граничных температур 0 на параметры цикла т]с и

0 при заданных характеристиках сжатия воздуха в компрессоре

24

при Ts = var и так же возрастает, но менее интенсивно при изменении температуры 7\ = var.

Увеличение температуры газов перед турбиной является одним из наиболее эффективных средств повышения экономичности газотурбинных двигателей. Однако известно, что решение этой задачи находится в самой тесной связи с уровнем жаропрочности и жаростойкости материала рабочих лопаток. За последние годы достигнуты значительные успехи в металлургии металлических и металлокерамических сплавов и в настоящее время температура газов в двигателях достигает 850—950° С, что обеспечивает экономичность на уровне 28—30%. Стремление к дальнейшему повышению к. п. д. приводит к проблеме охлаждения проточной части турбины. Не останавливаясь на конструктивном решении этой задачи, что, естественно, составляет наибольшую сложность, отметим, что в термодинамическом отношении внешний теплоотвод от сопловых и рабочих лопаток означает некоторое снижение к. п. д. сравнительно с циклом в неохлаждаемом двигателе при тех же граничных температурах. Рассмотрим некоторые количественные характеристики этих процессов в общем виде независимо от вида охлаждающей среды и энергетических затрат на ее получение.

Пусть мы имеем идеальный цикл газотурбинного двигателя (рис. 14), в котором, в частности, процесс расширения (3—4) идет без необратимых потерь. Введем непрерывное внешнее охлаждение проточной части газовой турбины. Этот процесс изобразится кривой 3—с, а количество отведенного от лопаток тепла в силу известных свойств координат Т — s площадью 3—с—d—b. К. п. д. такого цикла составит

__ Qi — 4г Уохл

710 - q. где

Я1==Ч‘ЛЬа'> Q'l Qcladt ^охл 4zcdb‘

Если в турбине имеют место реальные условия преобразования энергии, то процесс расширения изображают кривой 3—е. В этом случае величина ATH0 = Те — 7\ характеризует изменение температуры, определяемое необратимостью процессов. Необходимо подчеркнуть, что процессы 3—е и 4—е по отношению к турбине имеют условный характер, поскольку положение точки е определяется всем комплексом внутренних потерь, включая такие, как утечки через радиальные зазоры лопаток, потери с выходной скоростью и др. Реальностью в части теплового потенциала точка е и участок процесса 4—е обладают только по отношению к источнику низкой температуры цикла, т. е. к окружающей атмосфере.

Поскольку охлаждение сопловых и рабочих лопаток очень слабо влияет на потери в ступени [5], то, откладывая величину АТН0 вверх от точки с на изобаре отвода тепла, можно получить точку f, характеризующую верхний температурный уровень циклового отвода тепла 25

в условиях охлаждения проточной части турбины. Очевидно, что для рассматриваемых условий <?2 = <7/1а<ги по-прежнему <?охл = qScdb. Здесь нет никакого наложения потерь, поскольку охлаждение лопаток и Внешний цикловой теплоотвод от рабочего тела осуществляются последовательно и притом различными системами.

Теперь можно построить диаграмму реального газотурбинного цикла с охлаждением проточной части турбины (рис. 15). Будем считать, что охлаждается только часть лопаток, причем таким образом, чтобы в неохлаждаемую область рабочее тело входило с температурой Т30, допустимой в современных обычных неохлаждаемых двигателях.

К. п. д. рассматриваемого цикла можно представить в следующем виде:

_ 91 — (Уг ~Ь ?охл — Aga)

- q,

где

q 1 q^ q^ihe' qo^n q^angi ^q^. q^dfe'

или

?охл+Д?2; (1-54)

q^q^lq^ q0^ = q0^/qi’ bq2=bq2iqi.

Для простоты последующих построений будем считать процессы 3—а, а—е, d—4, b—d и е—4 прямыми, а b—е параллельным 4—d и b—d параллельным е—4\ пренебрегаем гидравлическими сопротивлениями систем и коммуникаций (лк = лт).

Рис. 14. Процесс охлаждения проточной части в идеальной турбине

26

Введем обозначения

Хв=-^-; ДД>=|^; Д = -го~Г"-; 6=^-,

где АТ0 — суммарное снижение температуры рабочего тела от охлаждения сопловых и рабочих лопаток;

Тст — абсолютная температура стенки лопатки.

Найдем выражения составляющих теплообмена.

Подведенное в камере тепло

11 = Ср. (Тг-Тг) = с„т {«, Тк- Г, [ 1 + ( «J-1) А-]} =

= с„Г,.{х,-Л-[1 +(«;._ 1)1]}. (1-55)

Тепло, отведенное в неохлаждаемом цикле

Qz = cpm(Ti — T1) = cpm{'^TZo[\ — (1 — V”)^] —Л) =

= cpm Г30 {Xe [1 - (1 - к--) ^т] - -1-}

или в относительном виде

®Хв[1—(1 — Чт] — 1

?2 =---------------Н--

ехв —1——1) —

Тепло, отнятое от рабочего тела в процессе охлаждения проточной части

?охл = 4" (Гз + Та) (sc — sa).

Далее имеем

1 Тс 1 Тс

X ^гпр 1П ^mP ^П ____ ДТ'о’

Тс = TZo -ДГН0+ ДТ0; ДТНО- (1 - 71г)(Г3 - Гс),

т. е.

^=^-^(^-1-^0). 7|Т /

После преобразований получим

^охл = -^М2Хв- ±.(ХО _ 1 - ДТО) -ДГ01 X z L Чт J

хв-^-(х9-1-дг0)

х 1П------рЗз---------------

*0 -Т" (X# -1-ДГо)-дг0

Чт

27

а в относительном виде

“2 к, („?_1) А

хв—-i- (Х0 — 1 — ДГо)

X 1П-------------------р-

Х6- —(Х0-1-Д7’о)-ДГо

(1-57)

Тепло, на величину которого уменьшается внешний цикловой теплоотвод в связи с понижением температурных режимов течения в не-охлаждаемой части турбины

д^2= (Л - Т’ J (^4 - Sdh

Используем следующие соотношения параметров:

та = т4 — ьт0;

_ 1 74 . 7\

$4 $d ^тпр у ^шр __________&Tq *

Соответственно получаются выражения для \q2 и Д^2'

Д?2=^2{2Х,[1-<"|,1-ДТо) In —

V2 2 1 81 J lT oS X0[1 — (1— ^7m)-qT]-ДУо

e cmp 270 [ 1 7)T - ДГ0 X6 [1 - (1 - 7|T]

= ------Ь------i------— In —r- ,-----' (1-51

2 cP-exe_i_«_i)-L [1-(1-<>]_дГо

’ v K > x-

Важным этапом исследований является определение температурного вычета охлаждения ЛТ0. Используем рекомендации [5, 6]:

X

ДТ0= £Д7\;

i-i

дг,=₽ Г г3 —гст - <£=— ‘ L пер у

₽=< о-59)

где i — номер охлаждаемого ряда;

х — общее число охлаждаемых рядов лопаток;

п — число рядов лопаток турбины п = 2z;

z — число ступеней турбины;

Но — располагаемый теплоперепад на турбину;

а — коэффициент теплоотдачи от газового потока к стенке лопатки;

/ — охлаждаемая поверхность ряда лопаток;

G — секундный расход рабочего тела через турбину.

28

Усредняя р и произведя суммирование, получим

X дг0= 2 = к3-гст /=1

х—\ . Яр!

2 «CpJ-

(1-60)

Будем полагать, что турбина имеет реактивные ступени со степенью реактивности р = 0,5 и теплоперепад разбит между ступенями равномерно. Тогда, очевидно, можно записать

Откуда

X ____ Тз — Tz

2г ~~'Т3—ТК

1

7|т

Тзо (Хе— 1 — ДГ0)

Тз(1-"к-т)

X = -7}-----------

X.Q 7)т

Х0 — 1 — ДГр

кк

(1-61)

Решая совместно уравнения (1-60) и (1-61), имеем окончательное выражение искомой функции

_ А+1/ А^ + 4$Ьа2В (]

где

Л = 2р£а2(Х0- 1)-яс- 1; В = а (Х0— 1) [с - ₽6а(Хв — 1)];

а. 2г 1 . ь Яо = (!-<”) .

Хе Ч)т ' 1 — r.“m ’ 4zcfTi0 4г

с = ₽(Х0-1 +Д+й).

Число ступеней турбины z найдем, используя известные соотношения теории газовых турбин,

*1 = ^=/ 2^(1-р);

V |

Но = Ср (Г3 - Гк) = Ср Х0 Т30 (1 - <т),

где и — окружная скорость на среднем диаметре лопатки;

с4 — абсолютная скорость истечения рабочего тела из сопел.

Соответственно получим

Z = 2Ср х0 Т3о (1 - <m) (1 - Р) (1-63)

Нетрудно заметить, что предлагаемый метод анализа предполагает в качестве основной независимой переменной относительную величину хе температуры газов в охлаждаемой турбине Удо сравнительно с температурой Ts 0, соответствующей достигнутому в настоящее время 29

уровню в неохлаждаемых газотурбинных двигателях. Что касается параметра р, то, строго говоря, он должен в инженерных расчетах определяться путем рассмотрения условий теплоотдачи от газового потока к сопловым и рабочим лопаткам реальной конфигурации и поверхности. Имея в виду, что в данном случае нас в наибольшей мере интересует качественная сторона вопроса, будем принимать р как вторую независимую переменную. Вместе с тем следует учесть, что при изменении Т3 (%е) изменяется удельный объем газа перед турбиной (и3), т. е. высота лопаток и, следовательно, величина параметра р. Из рассмотрения гидродинамики и прочности проточной части В. В. Уваров [7] рекомендует следующее выражение для Р:

причем отмечает решающее влияние правого множителя. Таким образом, если принимать условие и = idem, то можно использовать приближенную зависимость между Р и /е (индексом отмечено опорное значение)

с-64’

На рис. 16 приведены результаты расчетов величины т]с по уравнениям (1-54)—(1-64) при исходных данных: 0 = 4; (Т Зо = = 1150 °К), т)т = Пк = 0,85; и = 300 м/с; v = 0,8; А = 0,15;

= 1,1;

Соотношения между xq0 и лк выбраны по максимуму удельной работы без учета охлаждения. Там же нанесены кривые относительного значения удельной работы цикла (he = he/heXQ = i), определяемой из выражения

ААе = 7]с^1==^1-(^2 + ^охл —^2). (1-65)

Анализ данных рис. 16 позволяет сделать следующие достаточно важные выводы:

охлаждение проточной части газовой турбины является весьма эффективным средством повышения к. п. д. и удельной работы газотурбинного цикла;

даже при достаточно неблагоприятных условиях охлаждения лопаток (Р* = 0,035) и температуре стенок 700—750° С можно достигнуть к. п. д. двигателя простой схемы на уровне т]с = 0,324-0,33 и в 2—2,5 раза увеличить удельную работу;

при заданных условиях охлаждения лопаток (Р) существует оптимальное значение температуры газов Т3 (/е), при котором к. п. д. двигателя достигает максимума.

Рассмотрим влияние на внешние характеристики двигателя аэродинамического совершенства турбомашин. Введем в расчеты относи-30

Рис. 16. К. п. д. и относительная удельная работа ГТД с охлаждаемой проточной частью:

сплошные линии — Т)с; штриховые — fte; 1 — 0* = О; 2 — £* = 0,015; 3—£* = 0,025; 4 — *£ = 0,035

Рис. 17. Влияние коэффициента полезного действия турбомашин на показатели цикла:

сплошные линии — штриховые — noh

тельный к. п. д. турбокомпрессорного агрегата в целом, определенный по удельной работе т|0Л [3] и по к. п. д. цикла г]Ол (лт = лк):

he

'Пол = 77гН-=

7)с 1

’’“’“(Id,“V

1QK — т:

о-(—0^-1

Если для простоты принять т = Th (1-53), цт = цк и r|m = то получим

— - 1 . _ у-g-

(1-66)

(1-67)

ДтЛ к>

Результаты расчетов по Из данных рис. 17 следует,

этим уравнениям приведены на рис. что

17.

"Пол <Х = ''It Ik-

Это неравенство тем более ярко выражено, чем меньше величины г|т и 0, т. е. практически, чем ниже к. п. д. газотурбинного двигателя. Иными словами, влияние к. п. д. турбокомпрессора на внешние характеристики двигателя сильнее, чем если бы ввести прямой множитель как произведение к. п. д. турбомашин. Наиболее заметно это сказывается на величине удельной работы цикла.

31

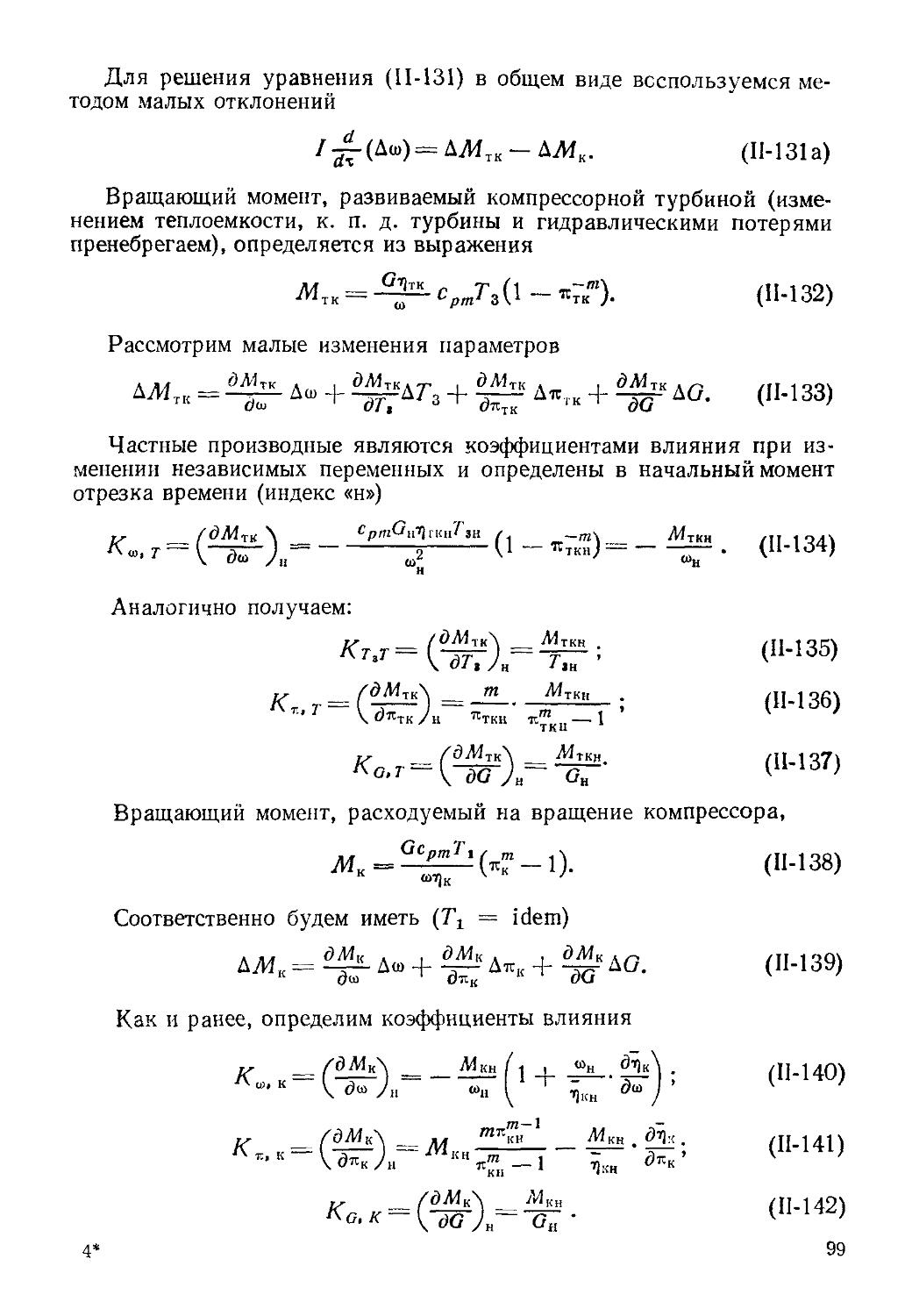

Дифференцируя выражения (1-66) и (1-67) и произведя преобразования, получим:

дуоп „ 1 01]т . дуо/г _ 1 ~_ d-gK .

4оЛ Kw 4т ’ "ЦоЛ Kw 4к

<^4оП ___ 1 фпт . di)<Mi _______ 1____________I_______1 (h)K

4on ~~ KW ' 4т ’ 4ot) Kw 1— 1 Цк ’

L 1 ЧК (0- 1) .

Таким образом, коэффициент влияния относительного изменения к. п. д. турбины на удельную работу в 1/Х раз больше, чем в случае изменения к. п. д. компрессора, а применительно к экономичности двигателя это различие еще более ощутимо.

Механические потери в газотурбинных установках главным образом связаны с трением в опорных и упорных подшипниках. В зависимости от метода их опытного определения можно вводить механический к. п. д. отдельных турбомашин или приведенный механический к. п. д. турбокомпрессора как прямой множитель в выражении эффективнотермодинамического к. п. д. двигателя в целом.

§ 4. Теплотехническое совершенствование цикла

Повышение экономичности газотурбинных двигателей может быть осуществлено применением регенеративного теплообмена, ступенчатого сжатия с охлаждением воздуха и ступенчатого расширения с дополнительным подводом тепла.

На рис. 18 показаны принципиальная схема и цикл в координатах Т — s газотурбинной установки с регенератором. Степень регенерации в этих условиях определится выражением

а эффективно-термодинамический к. п. д. — формулой, аналогичной формуле (1-34):

^=,+'<гД).- <‘-69>

Поскольку удельная работа he в явном виде не зависит от <р, то она определяется уравнением (1-52), но, естественно, с учетом влияния гидравлических сопротивлений на величину X.

Выше отмечалось, что регенерация благоприятно сказывается в двух направлениях: повышает к. п. д. установки и снижает величину оптимального соотношения давлений сжатия воздуха в компрессоре (тц, лК1)). В действительном цикле эффективность регенерации в значительной степени зависит от величины гидравлического сопротивления теплообменника-регенератора. Поскольку с изменением степени регенерации при прочих равных условиях в том же направлении изменяется величина поверхности регенератора и, следовательно, гидрав-32

Рис. 18. Схема и цикл в координатах Т — s ГТД с регенерацией:

1 — компрессор, 2 — регенератор, 3 — камера сгорания; 4 — турбина

Рис. 19. Зависимость к. п. д. (г]с) и оптимальных параметров сжатия (т^) от степени регенерации (ср)

лические потери, то выбор расчетного значения ф является сложной технической и даже технико-экономической задачей.

За основу анализа можно принять приближенную формулу В. В. Уварова [7], связывающую величину поверхности регенератора Fp, коэффициент теплопередачи от газа к воздуху К со степенью регенерации ф:

= о-70)

Отсюда вытекает следующая общая функциональная связь:

52=^(1'к, <?) = Е2(т» ?)•

Это значит, что существует оптимальное значение степени регенерации (фех), при котором в условиях заданных параметров цикла и закона сопротивлений эффективно-термодинамический к. п. д. достигает максимума. В общем случае такая экстремальная задача должна формулироваться для функции двух независимых переменных (т и ф), т. е. на основе совместного решения уравнений: т. е.

4^- + (1 — <р) 7]с = 0; -ф Г(1 — <р) — $] т} = 0,

от ' ' dt с <Э<р [у Ф? J с где

dk = 1 А______т . дбЛ_____ _2_ А____.

S’lA0 ?! / т \ $2 д-С ) ’

дК ____ т_______1 . ______1 д^2 .

~ ^m9 ' d<f — ’2 ’ d<f ’

__ ___/1 । g\ Г 1_____i__д$21 1 т . 1 .

дт ' 7 [ т (т — 1) ' $2 дъ J ~1~ т — 1 г2Ч]т7)к9 ’

ds_ _ _ 1 + е д^г дч Sa ' д<? '

2 Зак. 2081

33

В качестве иллюстрации рассмотрим пример. Преобразуем выражение коэффициента £2> характеризующего гидродинамические потери (т/ = т; = 1,0):

-т

] 5 7л

С достаточной точностью можно записать

~ 1 +/и (дл + Да).

где

Дрх = —и Да = ^ .

Pt Рг

Воспользуемся следующим выражением связи относительных потерь давления и степени регенерации [7]:

m (Д А + Др2) = + cv

Тогда, очевидно,

vnm= 1 +«¥ + С

И

t __1 _ at__________с_±_____ф_

2 <t — 1 т — 1 1 — ср

Для безрегенеративного цикла (<р = 0; — vno)

х' — 1 т 1 т' С ----- 1 X-- 1

Отсюда

av

1 =

*г'

т по

т ло

Соответственно получаем выражение для вид его производных:

коэффициента потерь и

► _ . _ 1 ~vno____

2— — J) 1

ло V '

1—Ч> ’

(Ь71)

д?2 ____ 1 ( 1 vno , Ч?

di (т — I)2 \ чт Т ’ 1 — <? v ' \ ло

д%2_____________cv . 1

d<f х— 1 (1 — <р)2 ’

1 — V

34

На рис. 19 приведены результаты расчетов при следующих исходных данных: 0 = 4; т]к = = 'Пт = 0,85; ¥яо = 0,95; = 0,015.

Эти материалы с очевидностью свидетельствуют о существовании экстремального значения степени регенерации — <рех. Сопоставление сплошных (сф = 0,015) и штриховых (сф = 0 — «идеальный» регенератор) кривых показывает существенное снижение эффективности регенерации в реальных условиях. Чем больше сф, тем меньше фех и больше потери экономичности установки. Немаловажно, что гидродинамические потери снижают и второй эффект применения регенерации — уменьшения с повышением ф оптимального значения лкг] (тя).

При решении вопроса об использовании регенерации в газотурбинных двигателях с охлаждаемыми турбинами следует учитывать, что отъем тепла при охлаждении лопаток снижает сравнительно с неох-лаждаемым расширением тех же начальных параметров располагаемое к регенерации тепло (см. рис. 15, точка d), а в определенных условиях (Td = Т2) делает регенерацию невозможной

АТ’о шах = ze [ 1 - (1 - 7)т]------9 .

Это значит, что неудовлетворительная организация охлаждения проточной части турбины (высокое |3 или относительный температурный напор А), с одной стороны, снижает эффективность повышения температуры газов (Т3) и, с другой стороны, ограничивает возможности регенеративного использования тепла выпускных газов.

Изотермическое сжатие и расширение в реальных двигателях осуществить практически невозможно, так как для этого необходимо непрерывно и достаточно интенсивно отнимать или подводить тепло. Поэтому осуществляют ступенчатые процессы с охлаждением сжатого воздуха в теплообменниках и подводом тепла в дополнительных камерах сгорания.

Применительно к транспортным машинам рассматриваются схемы только с одним холодильником и одной вторичной камерой, что диктуется соображениями простоты, ремонтоспособности двигателя и заданными весами и габаритами.

Принципиальная схема газотурбинной установки с промежуточным охлаждением и процесс ступенчатого сжатия показаны на рис. 20.

Особенностью охлаждения сжатого воздуха атмосферным является невозможность достижения начальной температуры 7\. Поэтому целесообразно по аналогии с регенерацией ввести величину степени промежуточного охлаждения

__ сРт (Та Гц) __ Та epm(Ta-rt) — Та-Тг • ( '

Рассмотрим влияние числа ступеней сжатия z и степени охлаждения ц на снижение суммарной работы сжатия.

2* 35

Рис. 20. Схема и процесс сжатия в координатах T — s ГТД с промежуточным охлаждением воздуха:

/ — компрессор низкого давления — КНД; 2 — холодильник; 3 — компрессор высокого давления — КВД; 4 — камера сгорания; 5 — газовая турбина

Выражение удельной работы одноступенчатого сжатия запишем в форме (1-4):

w = Е (х) RTj — In irK; х = т In «к. ’Ik

Если положить для любой i-й ступени сжатия 2 ________________ Z

= то Xi = mlnГ«к = —= idem, то соответствующая работа сжатия определится выражением „ ( х \ R??.1-\ 1

wi = Е {—) — 1п тек’

причем

По определению коэффициента р для 1-го холодильника можно записать

Т^ = ТЯ - р(Л- Г1)= Л [Ь--р0Л - 1)] , но

следовательно, Г 1 — л

С увеличением числа холодильников эффект недоохлаждения (р = idem) будет расти (задача может быть решена и при ?n=idem).

Ли-1 = л[1 + - ор.

Сумма работ сжатия во всех ступенях

=е in «к i f1 + «-1 )]'"'•

63

Будем исследовать величину отношения этой работы к работе одноступенчатого сжатия

— Е

где

ф(2, и)=4з 1 + Ц1£(^_1)Т-'.

Z=1

Применяя формулу суммы геометрической прогрессии, получим

Нетрудно убедиться в том, что

при р=1* Ф (z, р.) =1 и w = Е (jy) / Е{х\, при z — сю Ф(г, р)= 1, Е С-^-}= 1 и w= 1/Е (х).

На рис. 21 показаны графики, построенные по уравнениям (1-73) и (1-74) для лк = 10 (сплошные линии) и лк = 20 (штриховые линии). Из этих данных прежде всего видно, что эффект от промежуточного охлаждения увеличивается с ростом степени повышения давления в компрессоре лк; очень сильное влияние оказывает несовершенство процесса охлаждения, т. е. величина коэффициента р,. Например, при четырех ступенях сжатия, т. е. трех холодильниках, и р. = 0,7 эффект снижения работы оказывается практически тем же, что и при одном холодильнике, но с ц = 0,9. Это еще раз подчеркивает нецелесообразность использования в локомотивных газотурбинных двигателях более чем двухступенчатого сжатия.

Остановимся более подробно на закономерностях оптимальной разбивки между компрессорами общей величины степени повышения давления лк.

Используем в качестве предпосылки условие достижения наибольшей суммарной работы двухступенчатого сжатия с промежуточным охлаждением воздуха, т. е. максимума удельной работы цикла

W = W1 + w2 = Rl\ - 1) + RT (^2 - 1) -i- .

ЧК1 ЧК2

* Для выполнения условия ц = 0, w = 1, 0 необходимо вместо относительного к. п. д. компрессора ввести в расчеты так называемый политропный к. п. д. Однако это в определенной мере нарушило бы систему изложения материала.

37

Введем новую независимую переменную ¥я= лк2/л1:1. Тогда в силу условия лк = лк1лк2 получим

тп.

и, переходя к параметру т, а также обозначая х = v2 ,

(1.75)

Общепринятым является экстремальный анализ dwldx = 0 при постоянном (заданном) значении (Т^Т1 = idem). Выполняя его, будем иметь известные выражения [8]:

(1-76)

Отсюда делается вывод [9], что во втором компрессоре, всасывающем воздух с более высокой температурой, по условию минимума работы сжатия степень повышения давления следует выбирать более низкой, чем в первом компрессоре.

Обращает на себя внимание тот факт, что условие (1-76) исключает оптимальную разбивку лк между компрессорами при отсутствии охлаждения воздуха после первой ступени, а точнее сводит задачу к одноступенчатому сжатию лК2 = 1.

Выполним аналогичный экстремальный анализ, принимая в качестве независимой переменной степень охлаждения р. Соответственно преобразуем уравнение (1-75):

w = RTl -1') — + R1\ [1 + -—— 1) —. 1 \ X / Т]К1 1 1 L 11К1 \ X /J v ’ Дка

(1-77)

Произведя дифференцирование и преобразования, получим

Y _ 1/ ^кг —(1 —fx) . °Пт" ' ’

K1~ KV V)K2-(l-fx)’ K2 К ]/ ^.-(l-fx) (b78)

и, если положить т)к1 = г]к2, to

38

Рис. 21. Влияние числа ступеней -Сжатия z иа относительную работу w

Рис. 22. Экстремальные условия процесса сжатия

Результат получился совершенно иным сравнительно с предыду щим: при т]к1 = г]к2 независимо от степени охлаждения р и, следовательно, температуры Тц для достижения минимальной работы в обоих компрессорах следует осуществлять одинаковые степени повышения давления.

Прежде чем анализировать причины такого расхождения результатов экстремальных анализов, обратим внимание на то, что так же, как и степень регенерации <р (1-70), величина степени охлаждения р однозначно определяет относительную величину водяного эквивалента поверхности холодильника

₽> = § = г^;- С’79)

Для простоты анализа примем т]к1 = т]к2 = т]к. Преобразуем уравнения (1-75) и (1-77):

/V 1 •* \J 1 /

=£ -1 + [1+-1)1 (/« -1). /v1 х L чк \ *- 1J

На рис. 22 кривыми 1 показаны результаты расчетов по второму уравнению для т = 2, т]к = 0,85 при р = 0,8 (сплошная линия) и р = 0,5 (штриховая линия). В точке минимума этой кривой (х = 1) определена величина

= 1 +

39

Это выражение принято в качестве заданной постоянной величины и соответственно подсчитаны кривые 2 по первому уравнению. Одновременно для каждой точки этих кривых определены локальные величины степени охлаждения р,* (кривые 3):

Данные рис. 22 говорят о нижеследующем. Оптимальные условия, полученные на основе предпосылки Tll/T1 = idem (1-76), дают несколько большую экономию работы сжатия сравнительно с равной разбивкой лк по компрессорам (1-78). Однако это достигается за счет значительного увеличения поверхности холодильника. Например, при р = 0,5 в разбивке (1-78) реализация условий (1-76) происходит при почти вдвое большем теплообменном аппарате (р,*=0,65). Если же наложить требование равенства в обоих рассматриваемых случаях параметра р, т. е. поверхности холодильника, то экстремальный выбор (1-76) не обеспечит заданной величины Tv,/Tl и даст проигрыш в работе сравнительно с выражением (1-78), пропорциональный величине А; при р* = idem, т. е. при повышении в экстремальном выборе (1-78)

степени охлаждения от р до р* равная разбивка обеспечит более глу-

бокое охлаждение

и экономию в работе сжатия,

пропорциональ-

ную величине А'. Чем меньше требуемая степень охлаждения, тем более невыгоден экстремальный выбор при ТцП\ = idem. Иными

словами, разбивка лк между компрессорами в соответствии с условием (1-76) не является наивыгоднейшей по затраченной работе сжатия.

Условие экстремального анализа по параметру х эффективно-термодинамического к. п. д. двигателя (без учета дополнительного со-

противления холодильника) можно представить в следующем виде:

где

dF дх

। &Q п

Г --------- = О

1 *С ГПал

В условиях предпосылки Т\П\= idem получаем известное выражение

(1-80)

v чк1 J р. * Четах

т. е. больший перепад давлений практически всегда (1—"Потах < < • -^) следует осуществлять во втором компрессоре.

1К Г]к1

40

Принятое нами условие экстремума р = idem дает, как и ранее, несколько иной результат

v _____ 1/"РТкэТс max 4~ (1 — Тешах) (^кг —’ 1 4~ р) /т on

0ПТ“ V (1-Тсшах)(1К1-1+^) ’ )

при р = 1 это выражение совпадает с выражением (1-80), а при р=0 соответствует условию разбивки лк по минимуму работы сжатия.

Сопоставим полученные результаты на числовом примере. Пусть имеем: 0 = 4; т = 2; г|к1 = т]к2 = -qK; г|т = т]к = 0,85; т|с = 0,26; р = 0,5. Соответственно получим:

по (1-81) хопт = 1,1944; Т^Т\ = 1,1082; цс = 0,256;

по (1-80) хопг = 1,1044; р* = 0,6721; т]с = 0,2598.

Это значит, что, как и в случае удельной работы, выбор экстремальной точки анализа по уравнению (1-80) дает чуть больший прирост к. п. д., однако это достигается ценой установки холодильника с более чем вдвое большей поверхностью. Если принять для условия (1-81) р = р* = 0,6721 (равные поверхности), то будем иметь

хопт = 1,1766; Тц/Л = 1,0779; цс = 0,2618.

Таким образом, оптимальное распределение лк по компрессорам как по минимуму работы сжатия, так и по максимуму к. п. д. достигается экстремальным анализом при заданном значении степени охлаждения воздуха между ступенями сжатия.

Перейдем теперь к рассмотрению особенностей изменения эффективно-термодинамического к. п. д. исследуемого цикла. Выражение для цс можно представить в следующем виде, где параметры Л и е сохраняют принятый ранее для простой схемы двигателя смысл и выражения

1 — р)

с (l+OQ»(sp)’

(1-82)

где

F, (’ И) = - Ч S7 + [> + <' ~ Ч> - D (1-83)

- О—Г1 +Ц=±(т1- 1)][1 +

Qo (т, р) = .-L—j-------------------------. (1-83а)

Нетрудно убедиться в том, что функция Fo (т, р) характеризует изменение удельной работы цикла сравнительно с простым циклом тех же параметров (т, 6):

Т_____ 1 — /7?° ( 1 _л

е (т, р) ( К «/ц—о

(1-84)

Как и в случае регенерации, весьма важна оценка изменения характеристики гидродинамических потерь цикла £2 в зависимости от параметра р.

41

Поскольку общее лк (т) является основной независимой переменной цикла, то выражение для £2 запишем в следующей форме (т т', Si = 1):

1— ~^т —

где х0 — характеристика относительного повышения лк, необходимого для компенсации гидравлических сопротивлений холодильника

__ 1 ( Рг + \ __ 1 + Др2 .

*ТГ 1 А * I 1 А~“* ’

"к \ Pl — ДР1 J I —ДР1

Ар2— сопротивление холодильника по тракту высокого (р2) давления (принято лк1 = лк2 = ]/л”к);

Ар* — условное сопротивление холодильника со стороны атмосферного воздуха, отнесенное к тракту низкого давления цикла.

Величина Ар! определяется исходя из условия, что ее влияние на к. п. д. эквивалентно относительному расходу мощности на привод вентилятора охлаждающего воздуха

Ьр\ = — = — И - 1)------------------ (1-85)

Pi т w ’ 1\,г^ , v ’

H ~1

где H — гидравлическая мощность, затрачиваемая на проталкивание атмосферного воздуха через холодильник;

N — эффективная мощность на валу двигателя;

т]в — относительный к. п. д. вентилятора;

т]э — к. п. д. электропривода вентилятора.

Воспользуемся ранее примененным нами приближенным разложением в ряд

к~т= — т(Др^+

\1 4" г '

и далее положим

т (bp*! + Др2 = Ср. гггд ’ 1 (Л

где Сц — коэффициент пропорциональности, аналогичный сф для регенерации.

Соответственно преобразуется искомое выражение для £2:

Т —-

=----------к—г~. (1-86)

т —1 +‘ти-

На рис. 23 приведена зависимость к. п. д. цикла т|с от степени охлаждения р в оптимальных условиях как по взаимосвязи параметров т и 0, так и по распределению работы между компрессорами. Там же (штрихом) показана кривая г|с для «идеального» (£2 = idem) холодиль-42

ника, значения тп и относительной удельной работы цикла he. Как видно из этих данных, существует оптимальное значение степени охлаждения (р.ех)> при котором и к. п. д. и удельная работа имеют максимальные значения. Промежуточное охлаждение воздуха, особенно при значительном сопротивлении теплообменника, очень мало повышает к. п. д. цикла; наиболее заметно растет величина удельной работы. Это достигается при значи-

тельном увеличении степени повышения Рис. 23. Характеристики цикла давления в компрессоре (лкТ1). ^К1 лкч в зависимости от

Рассмотрим влияние вторичной каме- степени промежуточного охла-ры сгорания на рабочий процесс локо- ждения р

мотивного газотурбинного двигателя.

Схема установки и процесс ступенчатого подвода тепла показаны на рис. 24. Очевидно, что вторичный подогрев рабочего тела целесооб-

разно и возможно осуществлять до максимальной температуры цикла, т. е. до значения Т3»= Т3.

Промежуточное давление, т. е. давление во вторичной камере (л;?-,), должно соответствовать наивысшему к. п. д. двигателя [8J:

Ипг/~____________

-Г1опТ = У ^(l-4cmax)V^. (1-87)

Оказывается, что практически всегда (1—т1с<—I выгодно, \ 11г1/

чтобы тепловой перепад в турбине высокого давления был меньше, чем в турбине низкого давления.

Представим выражение эффективно-термодинамического к. п. д. и относительной удельной работы в форме, аналогичной уравнениям (1-82) и (1-84):

1 —Х^п(х)

(1 +OQn(T, 6)Fn(T) ’

-h, = l^SH( '—1), VnW \Kw0 J

где

E- , x *C - 1 1

T1_ 1 1 ;

T, + Ta Va

(1-88)

(1-89)

(1-90)

(I-90a)

Kwo — коэффициент полезной работы простого цикла.

43

Рис 24. Схема и процесс расширения в координатах Т— s ГТД с дополнительным подводом тепла

1 — компрессор, 2 — камера сгорания высокого давления (КСВД); 3 — турбина высокого давления (ТВД);

4 — камера сгорания низкого давления (КСНД); 5 — турбина низкого давления (ТНД)

При оценке коэффициента гидравлического сопротивления цикла £2 необходимо учитывать нижеследующее. По габаритным соображениям, условиям взаимозаменяемости и ремонта в локомотивных двигателях все камеры сгорания (как первичные, так и вторичные) целесообразно выполнять одноразмерными. А это значит, что сопротивление вторичной камеры будет больше, чем первичной, по крайней мере пропорционально увеличению удельного объема рабочего тела при входе в камеру. Аналогично предыдущему запишем (m т т', = 1):

1 и- ^~т

1 -Tt'p Т---У

где хп — характеристика относительного повышения лк, необходимого для компенсации гидравлического сопротивления вторичной камеры (Арг) (см. рис. 24).

В целях простоты для распределения теплоперепадов принимаем:

== 4г2 = '"п = ап ап~0,6;

1 / Pi + Д/ДДп У ,л —

хп = — ----------------- = 1 + Д^2ап V

\ Р1 /

и далее

*П ” = [ 1 + Др2<хп у -K] ~m ~ 1 — /пап } г

^2 — /—— —v х/

т — 1 + тп-а У лкДр2

Величину Д/?2 определим на основе высказанной выше предпосылки

Полагая приближенно

— V )

_ 2 щ

44

окончательно получим

Д^2 = 4- 9ап V izK--?—

(1-92)

Характер изменения величин цс и Ле цикла с двукратным подводом тепла в зависимости от лк показан на рис. 25. Там же штрихом нанесена кривая цс = г| (лк) для простой схемы двигателя. Вторичная камера так же, как и холодильник, сравнительно немного — на 5—10% улучшает экономичность цикла, но примерно в 1,5 раза увеличивает удельную работу; оптимальная степень повышения давления в компрессоре лКТ) при этом должна быть на уровне лк = 14ч-18.

Наибольший экономический эффект дает комплексное применение теплотехнических мероприятий — регенерации, промежуточного охлаждения и вторичного подвода тепла (рис. 26). При современных температурах в неохлаждаемых турбинах (0 = 4) такая схема газотурбинного двигателя может обеспечить к. п. д. на уровне 34—36%, что подтверждается зарубежным опытом и разработками конструкторов коломенского тепловозостроительного завода им. Куйбышева. Удельная работа такого цикла сравнительно с простым повышается более чем в 2 раза.

Так, по расчетам того же завода в двигателе рассматриваемой сложной схемы мощностью 6000 л. с. расход воздуха равен 18—19 кг/с, в то время, как в двигателях первых газотурбовозов (простая схема) мощностью 3500 л. с. он составлял 21—22 кг/с. Следует отметить положительное взаимное влияние различных теплотехнических методов. Охлаждение воздуха между компрессорами понижает конечную температуру сжатия, а вторичный подвод тепла повышает температуру выпускных из турбины низкого давления газов. Все это увеличивает

Рис. 25. Характеристики цикла (t)Cj, /ie) Рис. 26. Схема ГТД с регенерацией, при наличии вторичной камеры с дву- охлаждением воздуха и вторичным кратным подводом тепла подводом тепла:

/ — КНД; 2 — холодильник; 3 — КВД;

4 — регенератор; 5 — КСВД; 6 — ТВД; 7 — КСНД; 5 — ТНД

45

температурный напор регенерации и, следовательно, сокращает необходимую поверхность регенератора. С другой стороны, регенерация снижает оптимальную величину лкт1, что благоприятно сказывается на размерах и конструкции турбомашин. Естественно, что вопрос о целесообразности применения сложных схем газотурбинных двигателей на локомотивах должен решаться на основе рассмотрения не только технических, но и конструктивных, технологических и эксплуатационных аспектов этой проблемы.

§ 5. Многовальные газотурбинные двигатели

При рассмотрении термодинамических характеристик речь не шла о числе валов газотурбинных двигателей. Единственным и непременным условием была лишь жесткая механическая связь для передачи части мощности турбины компрессору. Даже сложная схема (см. рис. 26) могла бы быть изображена в виде одновальной системы. Между тем увеличение числа валов двигателя, т. е. переход к многовальным конструкциям, органически связан с развитием и совершенствованием газотурбинных установок и в наибольшей мере отражает современное состояние транспортных газотурбинных машин.

Можно сформулировать следующие основные предпосылки и мотивы, делающие целесообразным, а в ряде случаев просто необходимым многовальные схемы двигателя:

1. Непрерывное повышение температуры газов, являющееся основой увеличения экономичности газовых турбин, в силу отмеченных ранее оптимальных связей влечет за собой рост величины лк, т.е. напорности компрессора. При значении t3 = 850-4-900° С оптимальное давление воздуха за компрессором должно составлять 10— 15 кгс/см2, что очень трудно осуществить в однокорпусном дозвуковом компрессоре с достаточно высоким к. п. д. Необходимо либо переходить к сверхзвуковым компрессорам с крайне сложной организацией рабочего процесса, либо к ступенчатому сжатию в двух компрессорах с различной частотой вращения, т. е. сидящих на различных валах двигателя.

2. Охлаждение воздуха в процесе сжатия и дополнительный подвод тепла при расширении наиболее просто конструктивно осуществляются в двухкорпусных машинах и тогда в целях достижения наиболее высоких к. п. д. турбомашин целесообразна раздельная связь отсеков высокого и низкого давления.

3. Выделение вала со свободной силовой турбиной придает газотурбинному двигателю ярко выраженный транспортный характер, т. е. позволяет осуществить силовую установку с жесткой передачей тягового усилия движителю (колесу локомотива, винту вертолета и т. д.).

4. Применение многовальных систем в определенных условиях способствует улучшению экономических характеристик газотурбинного двигателя на режимах частичных мощностей и холостом ходу, что особенно важно для локомотивной службы.

46

Рис. 27. Схемы многовальных двигателей:

а — двувальный; б — трехвальный с тяговой турбиной низкого давления; в — трехвальный с тяговой турбиной среднего давления

Возможно большое разнообразие схем многовальных двигателей. Ниже будут рассматриваться только те из них, которые либо уже применяются, либо имеют реальную перспективу применения на железнодорожном транспорте: двухвальные (рис. 27, а), трехвальные с тяговой турбиной низкого давления (рис. 27, б) и трехвальные с тяговой турбиной среднего давления (рис. 27, в).

Выделение свободной турбины приводит к появлению так называемых турбокомпрессоров (жесткая система компрессор—турбина), которые, не имея на валу свободной мощности, представляют собой генераторы рабочего тела. Они могут по-разному располагаться относительно друг друга (см. рис. 27). Обычно обороты вала турбокомпрессорной группы определяются параметрами и характеристиками входящего в нее осевого или центробежного компрессора.

Если исходить из геометрического и гидродинамического подобия (равенство чисел Маха и коэффициентов расхода), то соотношение номинальных частот вращения турбокомпрессора высокого п2 и низкого давления для общего случая (при наличии дильника) можно представить в следующем виде

й — — 1/Pv- Т\

2,1 «1 У Р1 ’

Используем ранее полученные соотношения

т; = г1Г1 + ’-^

L чк л Р* Р» = Ри- &р2; — Р1

воздушного холо-[91:

(Ь93)

(jtj Л 2 У 3%к)*

Да .

Pi ’

НО

ДА _ Др2 _

Pl “ Pl

И

1 — р. ’

где

Др*

&Рг V"к

(1-94)

47

Рис. 28. Соотношение частот вращения КВД и КНД в зависимости от степени охлаждения р. и парамет-ра Лк

Рис. 29. Изменение параметров тяговой турбины:

1 — двухвальный ГТД; 2 — трехвальный ГТД с тяговой турбиной низкого давления;

3 — трехвальный ГТД с тяговой турбиной среднего давления

Соответственно преобразуется уравнение (1-93);

— -ft.

(1-95)

Результаты расчетов по этому выражению приведены на рис. 28. Как видно, с повышением параметров л„ и ц растет величина /?21, однако существует предельное значение степени охлаждения р, при котором п2 х достигает максимальной величины. Для двигателей без охлаждения при существующих термодинамических параметрах турбокомпрессоры высокого давления должны иметь частоту вращения, в 1,4—1,5 раза превышающую частоту вращения турбокомпрессоров низкого давления; соответственно этому диаметральные размеры машин относительно сокращаются на 30—40%. Эти цифры достаточно хорошо подтверждаются данными проектных и построенных трехвальных газотурбинных двигателей.

Основным уравнением статики турбокомпрессора является баланс мощности турбогруппы. Это однозначно распределяет параметры между компрессорной (индекс «тк») и тяговой (индекс «тт) турбинами. В частности, для двухвального двигателя получим

откуда

(1-96)

(1-97)

48

Рассмотрим, как влияет схема двигателя по распределению валов на относительные параметры тяговой турбины. Для простоты выражений положим: = л2 = ]/этк; т]к1 = т|к2 = г|к; Цп = = 0 г;

между параметрами лк (т) и 0 экстремальная связь по максимуму удельной работы (1-53). Соответственно будем иметь:

1) двухвальный двигатель

0Т =^=1-^(1-^);

(Ь98)

(1-98а)

2) трехвальный двигатель с тяговой турбиной низкого давления

9тт= 1-^(1-^), (1-99а)

где

Ф СО = [1 + 1)^-1; (1-996)

х ц ЧК J

3) трехвальный двигатель с тяговой турбиной среднего давления

(1-100)

где

(1-100а)

На рис. 29 показан характер изменения рассматриваемых функций лтт и 0ТТ в зависимости от лк. Обращает на себя внимание стабильность относительных параметров тяговой турбины; схемы, отраженные кривыми 1 и 2, практически равноценны; турбина среднего давления, как и следовало ожидать, имеет наибольшую начальную температуру и наименьшее соотношение давлений расширения. Эти обстоятельства следует учитывать при проектировании силовых турбин и оценке их тяговых возможностей.

ГЛАВА

II

ПЕРЕМЕННЫЕ РЕЖИМЫ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ

§ 1. Переменные режимы многоступенчатой газовой турбины

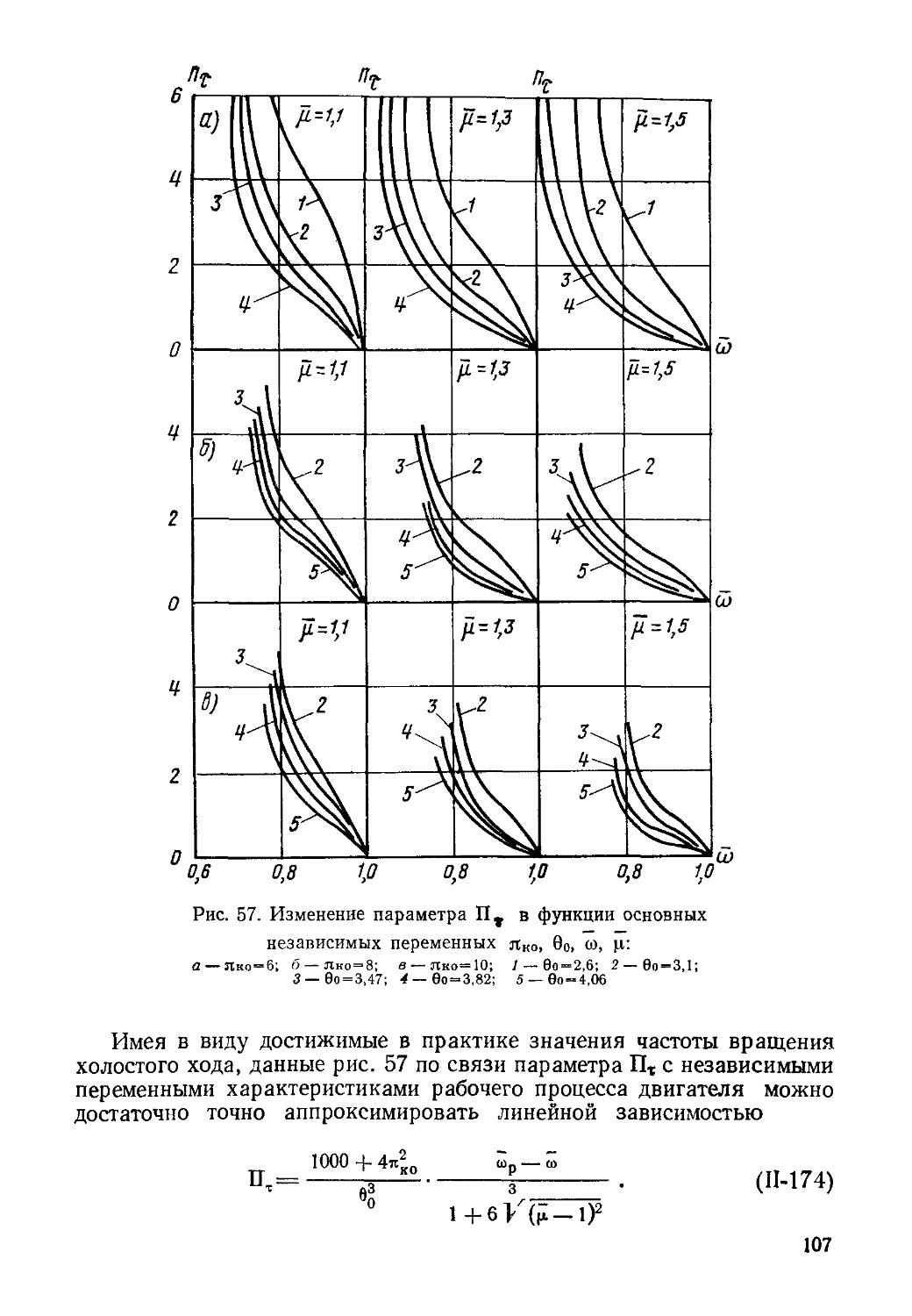

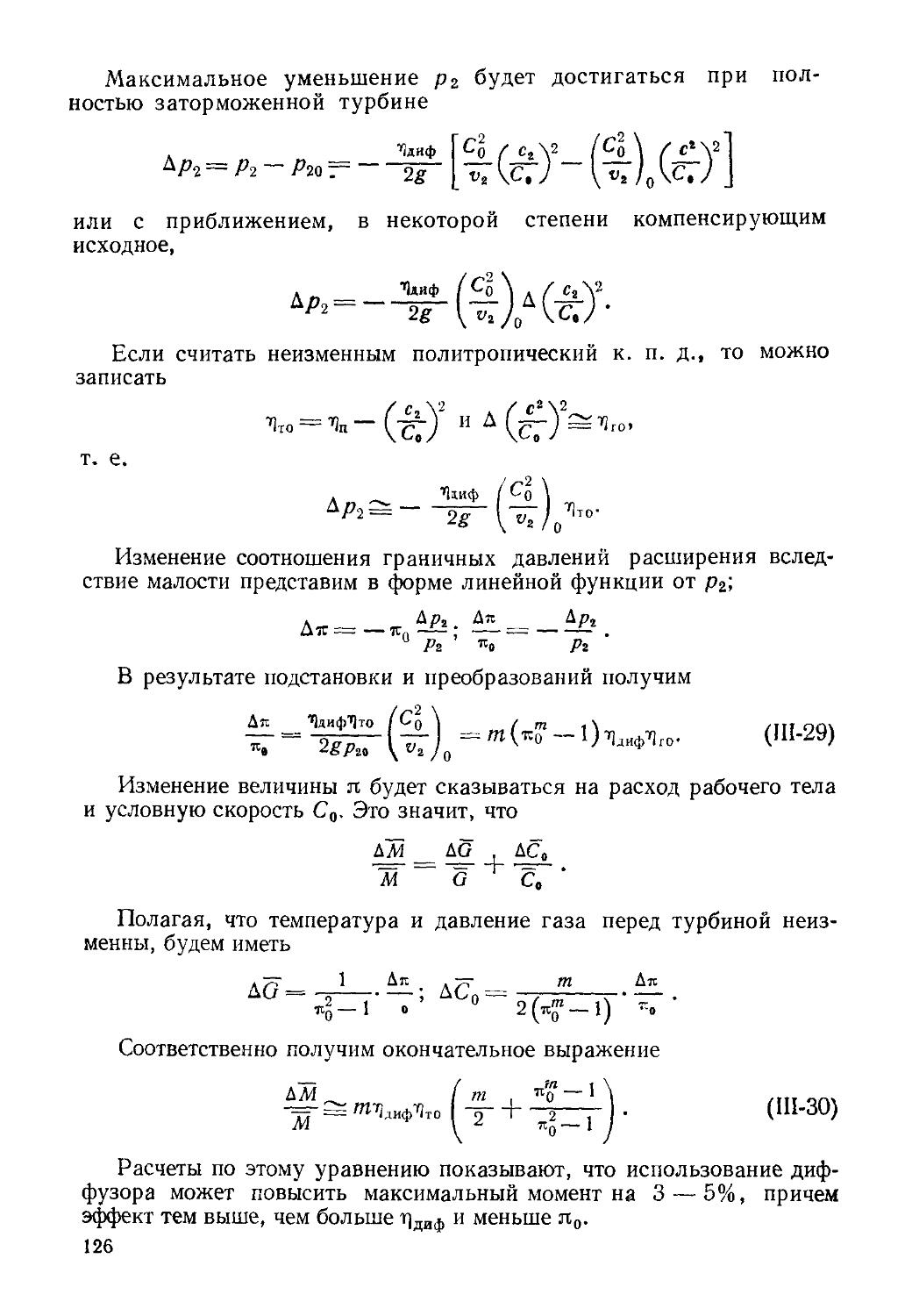

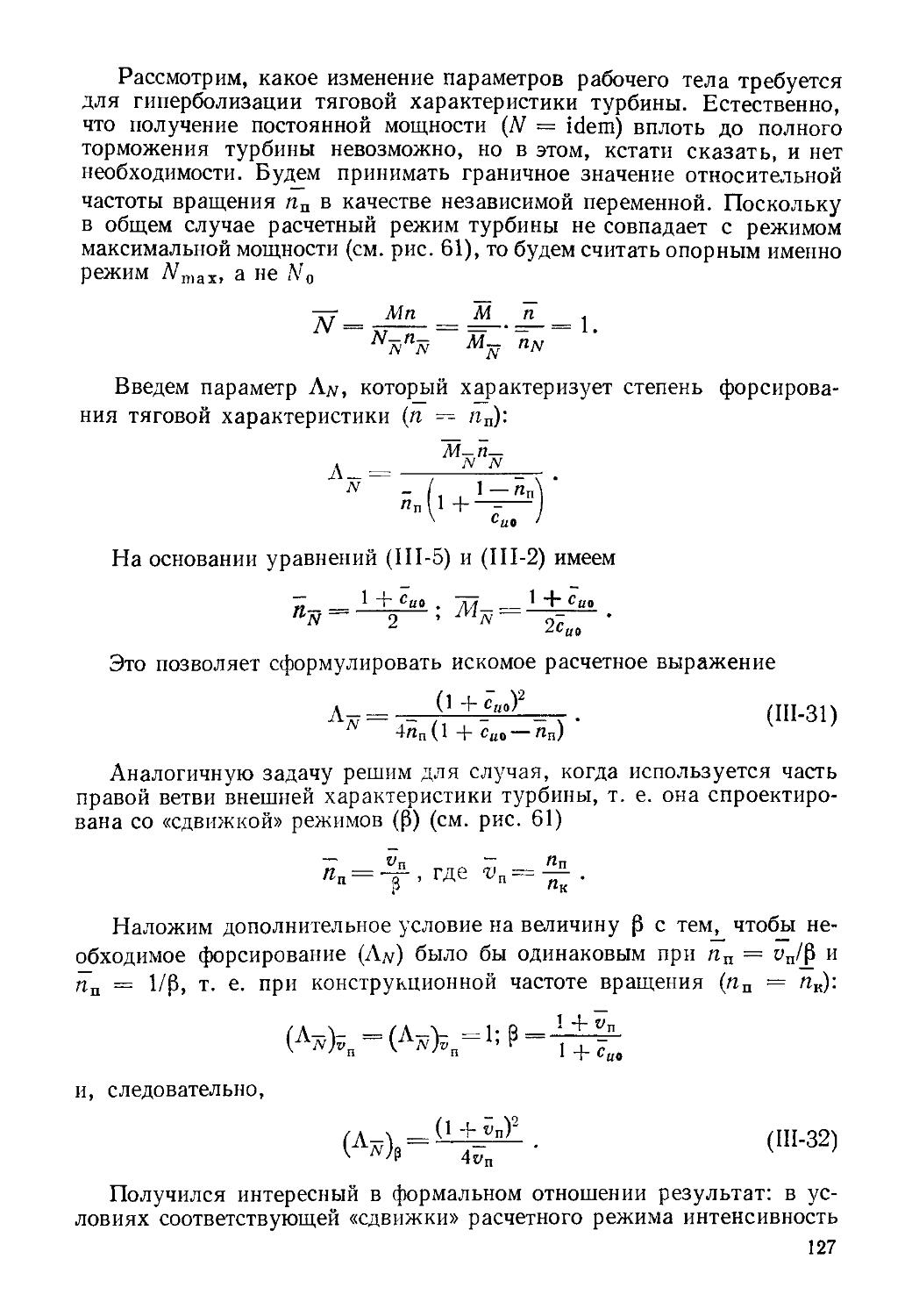

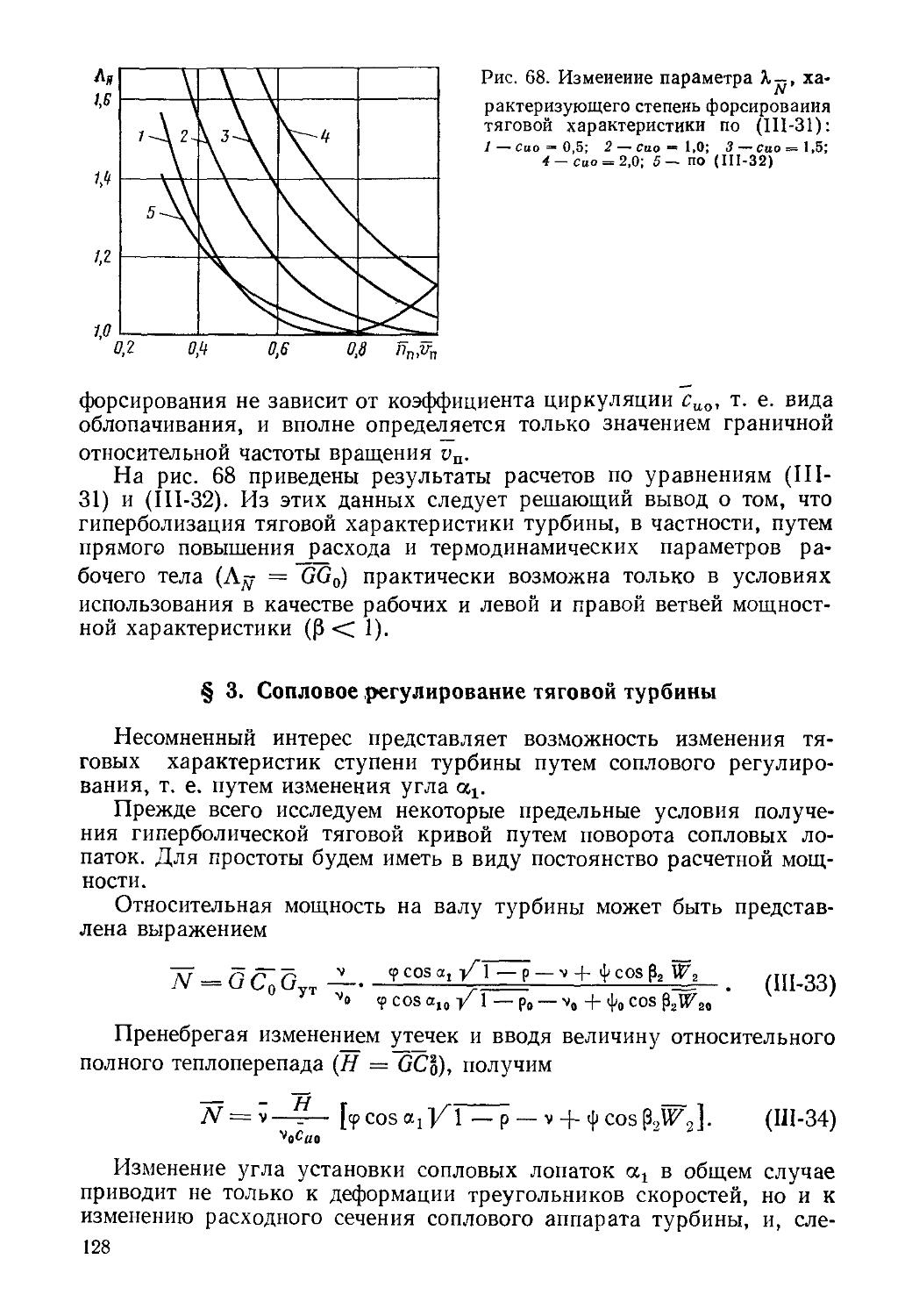

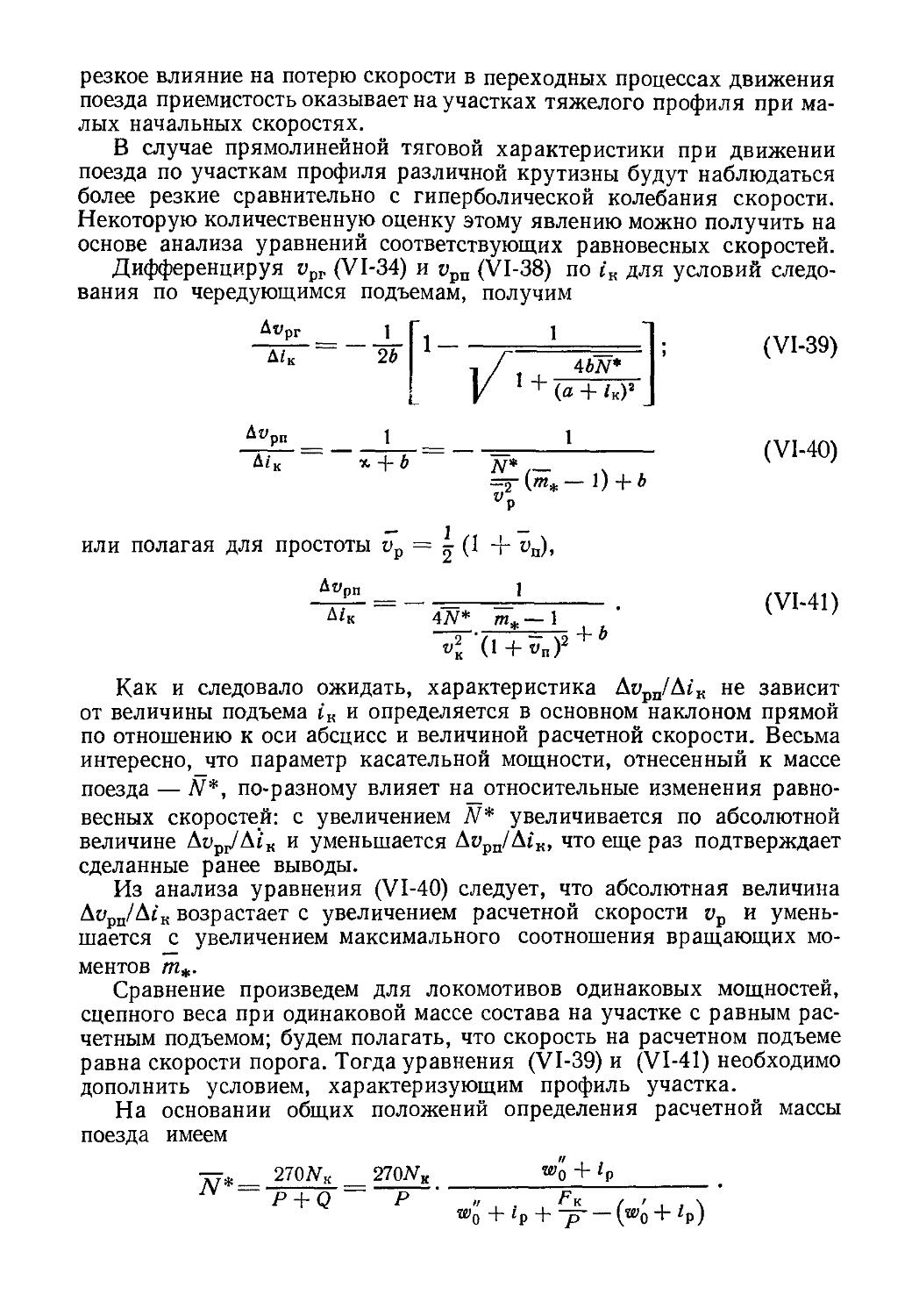

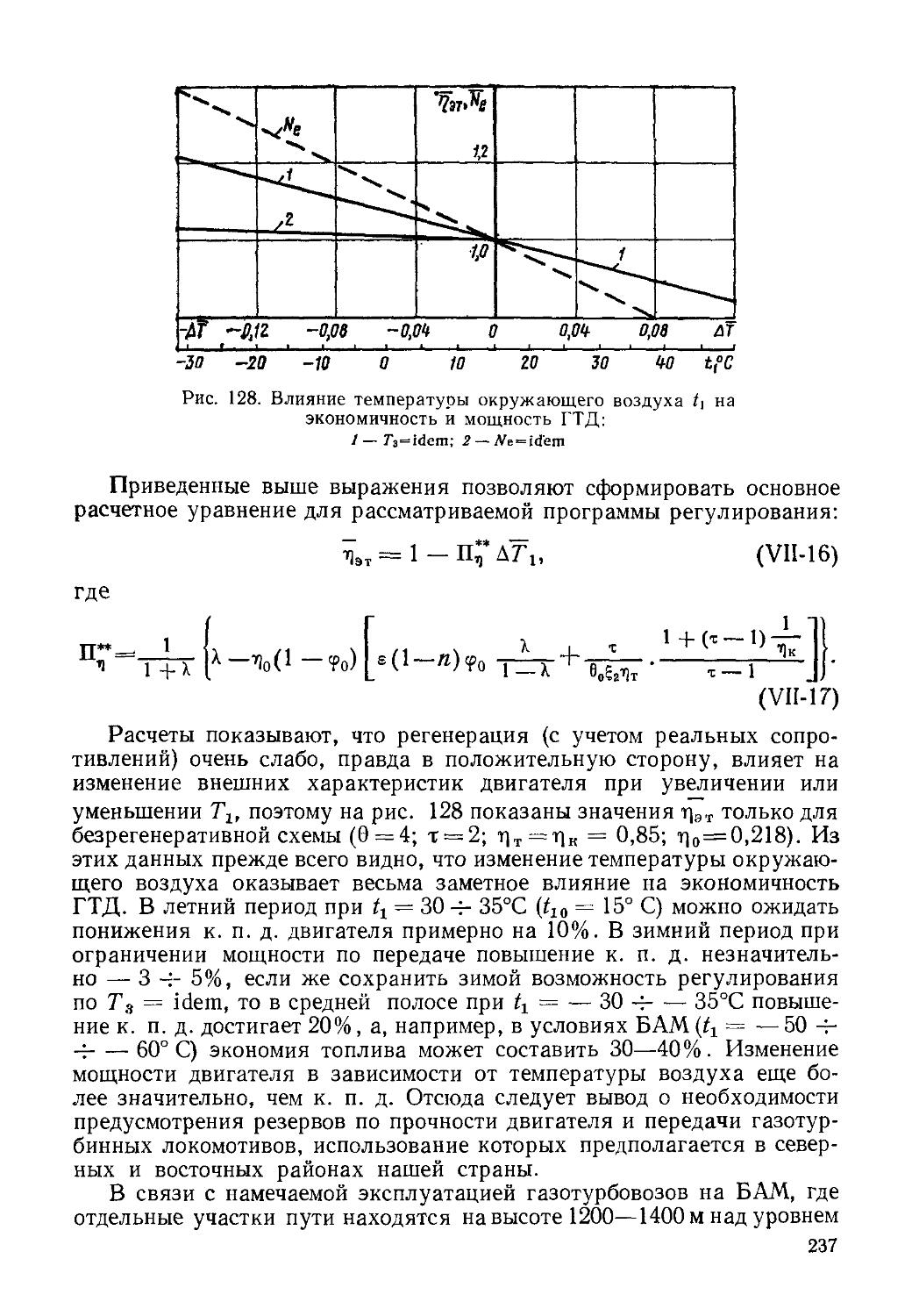

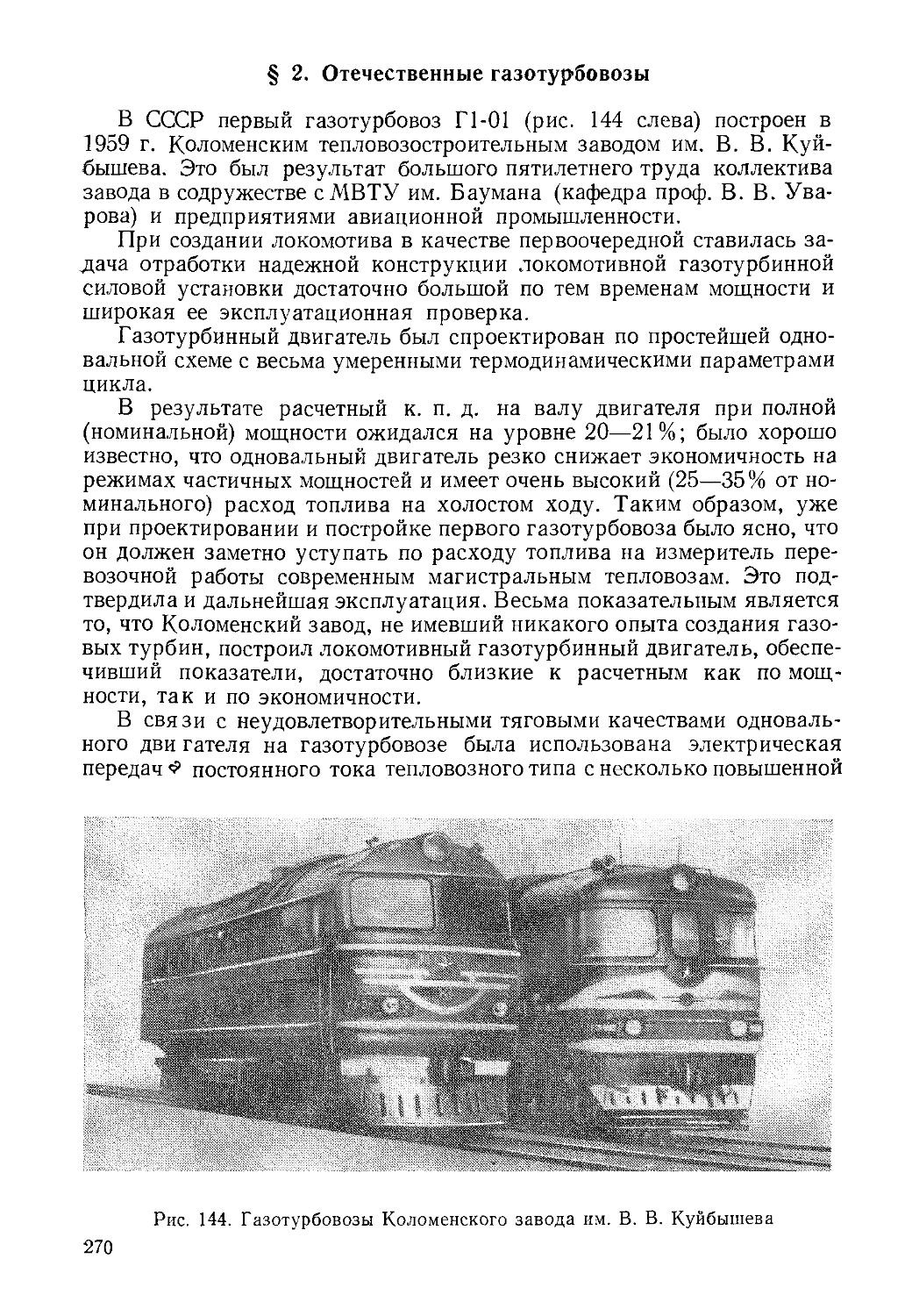

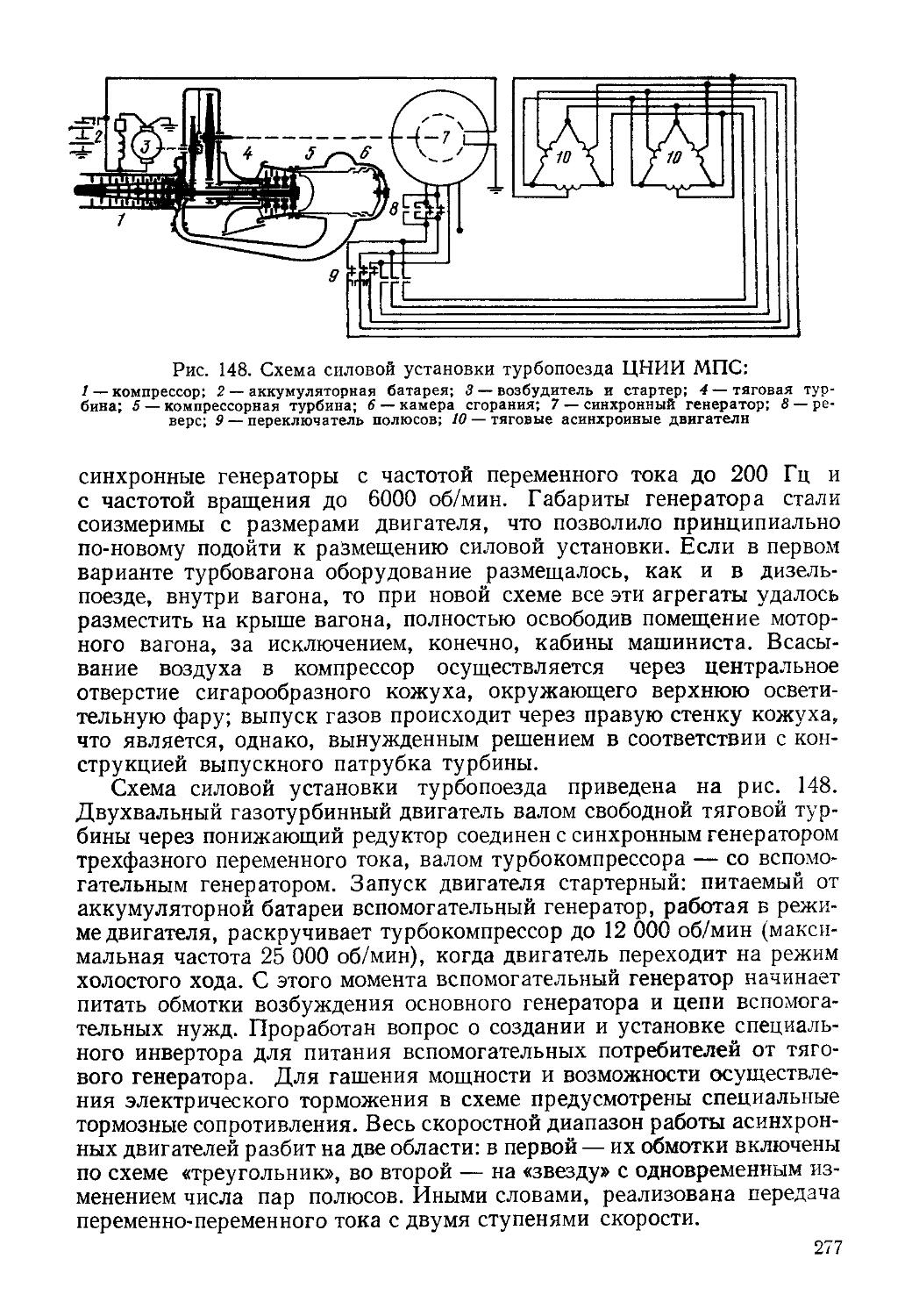

Рабочий процесс турбины в общем случае определяется: расходом газа, его параметрами перед турбиной, за турбиной и по ступеням; частотой вращения ротора; внутренними потерями энергии в соплах и на рабочих лопатках и, наконец, особенностями взаимного влияния ступеней при их совместной работе в многоступенчатой турбине. Задача построения характеристик турбины с учетом влияния указанных факторов обычно решается выполнением поступенчатого расчета для рассматриваемого режима с привлечением опытных данных о значении внутренних потерь. На основе такого рода метода были построены характеристики первой отечественной газовой турбины газотур-бовоза Коломенского завода им. Куйбышева.