Автор: Медведев A.M.

Теги: электротехника электроника печатные платы производство электроники гибкие печатные платы

ISBN: 978-5-94833-078-5

Год: 2008

Текст

гильдия

ПРОФЕССИОНАЛЬНЫХ

ТЕХНОЛОГОВ

ПРИБОРОСТРОЕНИЯ

ТЕХНОЛОГИИ

в производстве электроники

Часть III

ГИБКИЕ ПЕЧАТНЫЕ ПЛАТЫ

Под общей редакцией д.т.н., проф. Московского авиационного института (ГТУ)

A.M. Медведева и директора ПТК «ПЕЧАТНЫЕ ПЛАТЫ» ФГУП ГРПЗ,

академика Международной академии информатики,

председателя регионального совета Гильдии профессиональных

технологов приборостроения Г.В.Мылова

Авторский коллектив: В. Городов, В. Люлина, А. Медведев, Г. Мылов,

Ю. Набатов, С. Новокрещенов, М. Однодворцев, Ю. Пинус, П. Семенов,

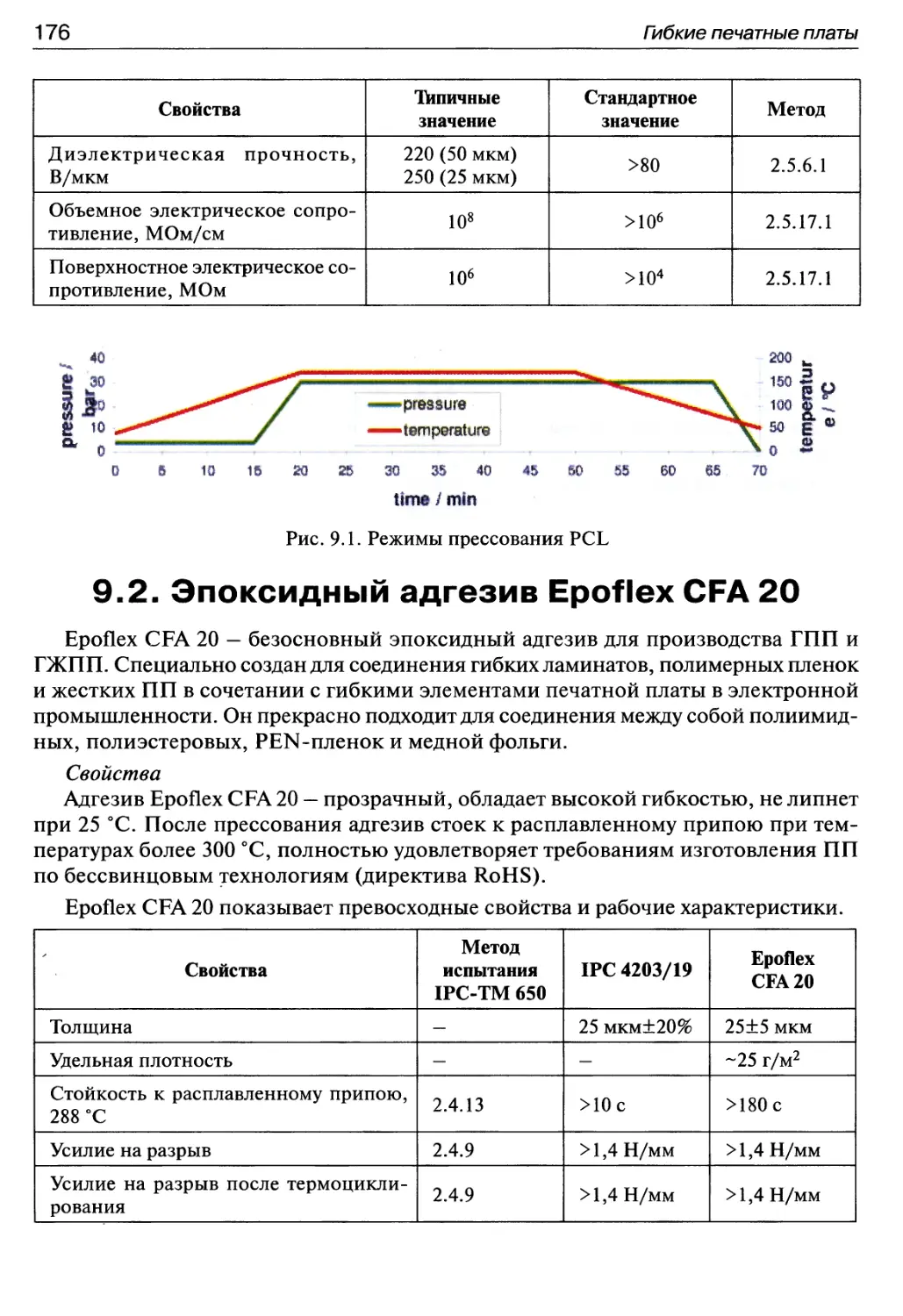

А. Сержантов

Совместный проект ООО «ЭЛЕКТРОН-СЕРВИС-ТЕХНОЛОГИЯ»,

производственно-технического комплекса «ПЕЧАТНЫЕ ПЛАТЫ»

ФГУП «Государственный рязанский приборостроительный завод»

и Гильдии профессиональных технологов приборостроения

CIIDt

PUBLISHERS

Москва

2008

УДК 621.38

ББК 32.85

М42

М42 Технологии в производстве электроники. Часть III. Гибкие печатные платы /

Под общ. ред. А.М.МедведеваиГВ.Мылова-М.: «Группа ИДТ», 2008.-488 с,

ил., табл.

ISBN 978-5-94833-078-5

Третья часть из серии книг «Технологии в производстве электроники» посвящена

очень востребованной сегодня теме — технологиям гибких и гибко-жестких печатных

плат.

Авторы предприняли попытку хоть в какой-то мере погасить дефицит информации

в этой области технологий.

Основу этой книги составил практический опыт производства гибких и

гибко-жестких печатных плат по последнему слову науки и техники, принадлежащий

специалистам ПТК «ПЕЧАТНЫЕ ПЛАТЫ» ФГУП ГРПЗ (В. Люлина, Г. Мылов, Ю. Набатов) и

инжиниринговой компании «ЭЛЕКТРОН-СЕРВИС-ТЕХНОЛОГИЯ» (П. Семенов,

А. Сержантов).

Книга дополняет предыдущие издания компании ЭСТ современными и

перспективными технологиями печатных плат на гибких и гибко-жестких основаниях,

производственными процессами и пооперационным и финишным тестированием.

Предназначена для конструкторов и технологов производства электронной

аппаратуры. Может служить пособием для студентов и аспирантов, обучающихся по

специальностям «Конструирование и технология производства информационной

и вычислительной техники», «Медицинская электронная аппаратура» и смежным

специальностям.

УДК 621.38

ББК 32.85

Все права защищены. Никакая часть настоящей книги не может быть воспроизведена или передана в какой бы то ни было форме и

какими бы то ни было средствами, будь то электронные или механические, включая фотокопирование и запись на магнитный носитель. При

нарушении авторских прав применяются меры в соответствии с нормами Российского законодательства в области авторских прав.

©ПТК «ПЕЧАТНЫЕ ПЛАТЫ»

ФГУП ГПРЗ, 2008

©Гильдия профессиональных

технологов приборостроения, 2008

©ООО «ЭЛЕКТРОН-СЕРВИС-

ТЕХНОЛОГИЯ», 2008

ISBN 978-5-94833-078-5 © ОО° <<гРУппа «ИДТ», 2008

Все права защищены

90-летию Государственного рязанского приборного завода

посвящается

История Государственного рязанского приборного завода началась в 1918 году,

когда решением Рязанской городской управы был образован ДОЗ - Рязанский

деревообрабатывающий завод. Его профиль работы был востребован авиационной

промышленностью, и в 1935 году завод был передан в ведение Наркомата

авиационной промышленности СССР. С тех пор его история неразрывно связана с историей

становления и развития отечественной авиации. Различные детали планера многих

самолетов, воздушные винты, авиалыжи, лафеты вооружения — таков далеко не

полный перечень продукции, выпускавшейся на заводе в 30-е годы.

В годы войны в Рязани выпускались авиакабины, подвесные баки и оборудование

наземного обслуживания для большинства самолетов, прошедших Великую

Отечественную, собирались бипланы У-2 — фронтовые «извозчики» и «почтальоны»,

было освоено производство десантных планеров.

В конце 40-х годов наступает эра реактивной авиации, дерево и ткань заменяет

алюминий, стрелковое авиавооружение теснят управляемые ракеты. Успех в

воздушном бою напрямую зависит от качества радиолокационных систем управления

вооружением. В 50-е годы завод переориентируют на серийный выпуск систем

управления авиационным вооружением. Завод становится Государственным рязанским

приборным и прочно занимает позицию на переднем крае науки и прогресса.

ЯК-25, СУ-11, МИГ-21, СУ-15 и МИГ-23 - возможности этих машин могут

служить превосходными иллюстрациями к истории реактивной истребительной

авиации. Их высокоточные электронные системы сходили с конвейера рязанского

завода.

Полвека производства комплексов управления авиационным вооружением

обусловили высочайшую культуру производства, стали великолепной школой для

нескольких кадровых поколений.

Государственный рязанский приборный завод является крупнейшим

предприятием России по серийному производству и сопровождению радарных систем.

Выпущенными в Рязани станциями комплектуются лучшие истребители двух

последних десятилетий: МИГ-29, СУ-27 и Су-30.

Переход на полупроводниковую элементную базу обусловил в 1969 году новую

конструктивно-технологическую систему соединений — печатный монтаж. Было

создано — поначалу примитивное — производство печатных плат. По мере роста

интеграции электронных компонентов росла востребованность в более сложных

платах, и производство развивалось вслед за этими потребностями. К концу 70-х

годов в ответ на появление высокоинтегрированной элементной базы печатных

плат завод освоил технологии многослойных структур соединений. Освоенные

в производстве технологии обеспечили запуск в серию в начале 80-х годов радио-

локационных прицельных комплексов Н-001 и Н-019, которые после ряда

модернизаций до сих пор стоят на вооружении более чем в 20 странах мира, включая

Россию, и продолжают поставляться вместе с истребителями МИГ-29 и СУ-27.

Конец 80-х годов — время кризиса оборонной промышленности. Резкое

сокращение государственного заказа негативно отразилось на всех предприятиях

военно-промышленного комплекса России. Этот момент стал для Государственного

рязанского приборного завода нелегким испытанием. Руководству ГРПЗ во главе

с генеральным директором А.Н. Червяковым удалось сохранить предприятие и его

коллектив благодаря своевременной переориентации части производственных

мощностей на выпуск гражданских товаров промышленно-технического назначения

и бытового применения. Используя богатый конструкторский, технологический

и производственный опыт, предприятие уверенно вышло на неизвестный, но

жизненно необходимый рынок гражданской продукции. Благодаря этому удалось

сохранить кадры, развить и расширить производственные мощности.

Была осуществлена принципиальная организационно-техническая

реструктуризация всех служб предприятия, реализована программа технического перевооружения

производства, за счет собственных средств освоены уникальные технологические

процессы. Был создан производственно-технический комплекс «ПЕЧАТНЫЕ

ПЛАТЫ». На базе ПТК ПП был разработан и реализован интегрированный конст-

рукторско-технологический комплекс серийного производства печатных плат для

авионики и другой специальной техники нового поколения. Постоянное

обновление парка оборудования комплекса, поиск и освоение новейших технологий

и материалов применительно к задачам новых разработок ГПРЗ в области авионики

и потребностям контрактного производства, рост профессионализма технологов,

производственников и управляющего персонала создали условия, при которых

ПТК ПП вышел на передовые позиции среди предприятий радиоэлектронного

комплекса. В международной иерархии ПТК ПП входит в группу производителей

печатных плат, лидирующую в производстве сложных плат высокой надежности.

Сегодня Государственный рязанский приборный завод по праву является одним

из флагманов радиоэлектронной промышленности страны. Великолепная

кадровая школа, владение уникальными технологиями и оснащенность современным

оборудованием — вот три слагаемых, гарантирующих успех предприятия на любом

из занимаемых им сегментов рынка, будь то выпуск военной либо гражданской

продукции.

Предисловие

Электроника, информационные технологии, управление, приборная

автоматика, средства обработки и хранения информации, телекоммуникации стали

технической базой высоких технологий. Вооруженность этими средствами, полнота

их использования определяет облик современного общества.

Отдельно в этом ряду стоят системы управления аэрокосмическими

объектами, где к общим проблемам развития электроники добавляются увеличенная

плотность компоновки в сочетании с большим быстродействием и увеличенной

функциональностью, повышенная надежность в условиях экстремальных

внешних воздействий. Эти дополнительные требования обусловили индивидуальные

черты развития производства электроники на ГРПЗ и в основополагающей его

составной части — производстве печатного монтажа. Печатные платы, которые

служат и конструкционным основанием элементов, и монтажной подложкой для

электронных компонентов, во многом определяют и компактность электронной

аппаратуры, и ее надежность, и функциональность, и быстродействие, поскольку

скорость обработки информации стала соизмерима со скоростью распространения

информации в линиях связи.

В противоборствующем мире вооружений и в условиях рыночной конкуренции

производство печатных плат — наиболее быстро развивающаяся область науки

и техники, в которой одно поколение сменяет другое каждые три—пять лет вслед за

развитием электронной компонентной базы. Технологии печатных плат постоянно

дополняются новыми приемами и операциями, расширяются их возможности за

счет использования прецизионного оборудования, более качественных материалов

и инструмента. Поэтому материальные и интеллектуальные инновации наиболее

активно внедряются в эту отрасль производства, и это стало непременным

условием поддержания конкурентоспособности на внутреннем и международном

рынках электроники.

Такие успехи по праву достаются лишь тем предприятиям, где инженерно-

технический персонал постоянно пополняет свою информационную базу, смело

и обдуманно идет на эксперимент и в практике производства приобретает столь

ценный опыт, позволяющий им уверенно чувствовать себя в освоении новых

технологий, ощущать себя на равных в мировой практике производства

высокоинтеллектуальных радиоэлектронных комплексов на основе печатных плат,

изготавливаемых по высоким технологиям.

Предисловие

Разработанный и созданный коллективом производственно-технического

комплекса «ПЕЧАТНЫЕ ПЛАТЫ» (ПТК ПП) ФГУП «Рязанский приборостроительный

завод» интегрированный конструкторско-технологический комплекс серийного

производства печатных плат для авионики и другой специальной техники нового

поколения располагает всеми необходимыми ресурсами для производства

высококлассных и высококачественных печатных плат, соответствующих современным

и перспективным потребностям отечественного и мирового рынка.

В разработках технологий высокоплотных и гибких многослойных плат деятельное

участие принимали специалисты инжиниринговой компании ООО «ЭЛЕКТРОН-

СЕРВИС-ТЕХНОЛОГИЯ» (ЭСТ). Их вклад в оснащение и освоение

основополагающих операций производства обеспечил ПТК ПП устойчивость и уверенность

в выполнении сложных заказов.

Тема предлагаемой книги возникла не случайно. Если производство плат на

жестком основании имеет достаточно широкое распространение и многие

проблемы изготовления высокоплотных плат хотя и не все решены, но известны пути их

решения, то гибкие платы — новая, быстро развивающаяся отрасль электроники

со многими неизвестными. Специалисты ПТК ПП прошли длинный и трудный

путь, прежде чем освоили эту необычную технологию, обработку новых

материалов, нашли приемы изготовления сложных многослойных гибких и гибко-жестких

печатных плат, устойчиво работающих в аппаратуре специального назначения.

В связи с этим возникла потребность поделиться накопленным опытом и вместе

со специалистами ЭСТ написать эту книжку.

Гибкость — новое качество монтажных подложек. Но чтобы обеспечить гибкость

оснований без разрушений, нужно правильно и конструировать, и изготавливать.

Гибкие диэлектрические пленки, фольгированные и нефольгированные, не имеют

той размерной устойчивости, к которой привыкли, используя жесткие основания.

В многослойных структурах они зачастую ведут себя непредсказуемо. Особенные

трудности возникают в гибко-жестких многослойных структурах, где основания

слоев очень разнородны, и совместить их — сложная задача.

За рубежом появилась книга о гибких платах (Joseph Fjelstad. Flexible Circuit

Technology. Third Edition. Publishing Inc. USA. 2006). Но что характерно для

зарубежной литературы технологии в ней не раскрываются, это — ноу-хау. На

закрытых форумах специалисты обмениваются нужной им информацией, но редким

российским специалистам удается туда проникнуть и полноценно участвовать

в обсуждении животрепещущих проблем. Сказывается и языковый барьер.

Авторы надеются, что им удалось приоткрыть вход в конструирование и

производство принципиально новой для «печатников» продукции — гибких и

гибко-жестких печатных плат. Книга писалась в условиях постоянной занятости в основном

производстве и бизнесе, и это сказалось на полноте раскрытия задуманной темы,

за что авторы просят извинения у читателей.

Инициативу издания этой книги поддержала Гильдия профессиональных

технологов приборостроения, и она вошла в серию «Библиотека профессиональных

технологов приборостроения».

В условиях рыночных отношений, когда технологии являются главным секретом

высокотехнологичного производства, собрать, проанализировать и предложить

читателям достоверную информацию, поверьте, было трудно. Авторы признаются,

Гибкие печатные платы

что они не исчерпали в предлагаемой книге всю тему, но надеются, что их книга

станет стимулом для последующих публикаций других авторов.

В основу публикуемого материала были положены книга Джозефа Фельштада

«Flexible Circuit Technology», третье издание которой было выложено в 2006 году

на сайте Европейского института печатных схем (www.eipc.ru), и Руководство

фирмы DuPont «Применение гибких материалов в производстве печатных плат»,

изданное в 1998 году. Много почерпнуто из практических семинаров технического

директора компании «РСВ Technology» А. И. Акулина.

Авторы будут считать свою миссию выполненной, если эта книга поможет

становлению отечественных технологий, а также молодым поколениям технологов

быстрее освоить сложную технологию печатных плат.

Мылов Геннадий Васильевич,

Медведев Аркадий Максимович

Введение

Постоянно растущий спрос на гибкие схемы, и в особенности на гибридные

жестко-гибкие многослойные печатные платы, обусловлен следующими факторами:

• гибкие схемы дают возможность создавать уникальные конструкции, которые

позволяют решать вопросы межсхемных соединений и монтажа, обеспечивая

при этом гибкость системы;

• они позволяют производителям печатных плат выпускать сложные гибкие

шлейфы и другие конструкции с устойчиво высоким процентом выхода

годных;

• в гибких платах применяются наиболее прогрессивные акриловые

адгезионные системы, используемые в гибких композиционных материалах;

• гибкие платы обеспечивают повышенную эффективность и надежность

конечных систем. По сравнению с жестким монтажом печатные платы, выполненные

из материалов на основе полиимидов, акрилатов, полиэфиров и эпоксидных

смол, более эффективны экономически, ибо они обеспечивают:

— больше свободы и возможностей для конструктора;

— более высокую производительность при производстве плат и при монтаже

готовых изделий;

— выигрыш по весу и объему, занимаемому изделиями;

— простоту безошибочного монтажа и установки конечного изделия.

По сравнению с другими гибкими композиционными материалами гибкие

пленки на основе полиимидов могут обеспечить:

• стабильно более высокую прочность сцепления;

• контролируемую и низкую текучесть адгезива;

• хорошую химическую стойкость и стойкость к растворителям;

• исключительную термическую стойкость, например, при пайке;

• хорошую стабильность размеров;

• большую технологическую ширину переработки;

• длительный срок хранения без холодильников;

• постоянство качества.

С учетом этих качеств изготовители печатных плат из всех гибких материалов

предпочитают полиимидные материалы, чтобы поднять производительность и

эффективность своих предприятий.

При работе с полиимидными материалами производственники отмечают такие

его достоинства:

10 Гибкие печатные платы

• возможность многократного прессования и многократной пайки без

расслоений и вздутий плат;

• простота и легкость удаления, замены компонентов, надежность при

перепайке компонентов;

• исключительные электрические свойства;

• выдающаяся гибкость и адгезионная способность, столь необходимые при

работе в критических режимах изгиба;

• возможность проектировать многослойные платы с очень высокой

плотностью монтажа;

• повышенная надежность установленных на рабочее место систем.

Именно по этим причинам для наиболее сложных схем с наивысшими

требованиями к надежности в спецификации закладывают полиимидные материалы.

Физические свойства полимерных пленок, используемых в гибких схемах,

значительно отличаются от свойств материалов, применяемых в жестких платах

на основе стеклотканей с эпоксидными или полиимидными материалами. Это

побуждает изготовителей жестких плат освоить новые технологии, специфичные для

производства гибких и гибко-жестких систем.

Глава 1. Гибкие платы.

Преимущества и применение

Гибкие платы разнообразны в своих конструкциях и применениях.

Тенденция к дальнейшему расширению их использования обусловливается большими

преимуществами, которые они создают в технике соединений. Сейчас они стали

очень привлекательным способом соединений в современном мире компоновок

электронной аппаратуры.

Растет интерес российских компаний к использованию гибких и гибко-жестких

плат. Гибкие платы используются в приборах для замены кабелей, в шкафах для

разводки соединений. Гибко-жесткие платы используются вместо задних

коммутационных панелей, применяются в приборах для устранения разъемных соединений,

обеспечения динамической гибкости, уменьшения толщины и размеров.

1.1. Назначение и преимущества гибких плат

В табл. 1.1 приведены примеры использования гибких плат в различных

отраслях приборостроения [1].

Таблица 1.1

Примеры использования гибких плат

Автомобильная электроника

Приборные панели

ABS-системы

Схемы управления

Средства управления

Компьютеры и внешние устройства

Дисководы

Точечные матричные печатающие головки

Шлейфы головок принтера

Печатающие головки струйного принтера

Потребительские товары

Товары для развлечения

Цифровые и видеокамеры

Контроллеры

Индуктивности

Лазерное измерение

12

Гибкие печатные платы

Окончание табл. 1.1

Карманные калькуляторы

Мониторы

Катушки нагревателя

Копирующие устройства

Медицинская техника

Слуховые аппараты

Дефибрилляторы

Приборы

МЯР-анализаторы

Счетчики частиц

Кардиологические устройства

Ультразвуковая диагностика

Рентгеновское оборудование

Инфракрасные анализаторы

Телекоммуникации

Сотовые телефоны

Военная и космическая аппаратура

Спутники

Высокоскоростные линии

Базовые станции

Смарт-карты

Приборные панели

Плазменные дисплеи

Средства управления

Радарные системы

Системы ночного видения

Тяжелое вооружение

Лазерные гироскопы

Торпеды

Электронная защита

Системы наблюдения

Связь

Существует много причин использования гибких плат в качестве средства

соединений в электронных устройствах. В некоторых случаях, когда необходима

устойчивость гибких плат к динамическим нагрузкам, использование гибких плат

очевидно. По крайней мере, в этом они не имеют альтернатив. Намного больше

других областей использования гибких плат, когда они помогают решить трудные

проблемы уплотнения компоновки аппаратуры [1—3].

7.7.7. Уменьшение габаритов

Гибкие платы используют самое тонкое диэлектрическое основание из всех

доступных сегодня материалов, предназначенных для создания соединений. В некоторых

случаях из этих материалов можно изготовить гибкие платы, имеющие толщину

Глава 1. Гибкие платы. Преимущества и применение 13

меньше 50 мкм, включая защитный слой. Для справки: жесткие монтажные подложки

с той же функциональностью оказываются в два раза толще.

Кроме того, малая толщина гибких плат привлекательна сама по себе, за счет

гибкости их можно складывать, что дает возможность сокращать объемы и

габариты электронных устройств.

7. 7.2. Уменьшение массы

Дополнительное преимущество малой толщины гибких плат — малая масса.

Если гибкие платы не закрепляются на твердой подложке, они сами по себе легче

аналогичных жестких на 75%.

Малая масса соединений, реализуемая гибкими платами, оказалась настолько

привлекательной в аэрокосмической аппаратуре, что эта область их использования

стала конкурировать по объемам производства с портативной электроникой.

7.7.3. Уменьшение времени и стоимости сборки

Гибкие платы олицетворяют простую и быструю технологию соединений узлов

и блоков электронной аппаратуры. Альтернативные гибким платам проводной

монтаж и гибкие кабели связаны с необходимостью прокладки проводов по

намеченным трассам соединений и их закрепления, зачистки и пайки каждого

провода по отдельности. Жгутовой проводной монтаж требует еще и дополнительных

трудозатрат на обозначение адресов связей.

Гибкие платы дают возможность использования групповых методов сборки

и монтажа изделий. Кроме того, само их изготовление намного дешевле за счет

использования групповых технологий изготовления и маркировки.

7. 7.4. Уменьшение ошибок сборки

В то время как проводной монтаж неизбежно связан с человеческим фактором —

источником ошибок, гибкие платы не имеют источников ошибок человеческой

природы. Ручной монтаж — постоянный риск возникновения ошибок.

Гибкие платы проектируются в составе системы соединений и затем

воспроизводятся машинными методами, предотвращающими ошибки человеческого

фактора. В результате, за исключением неизбежных ошибок производства,

гибкими платами невозможно осуществить соединения, не соответствующие

спроектированной схеме.

7.7.5. Увеличенная системная надежность

Специалисты по надежности при поиске источников отказов электронной

аппаратуры всегда ищут их в дефектах соединений. Академик Берг в свое время

заявил: «Наука о надежности — это наука о контактах. Чем их больше, тем менее

надежна система». Гибкие платы — идеальное средство для уменьшения

контактов. Когда они сконструированы должным образом и рационально применяются

в электронной компоновке, они способствуют увеличению надежности, сокращая

количество соединений в пределах электронного модуля или блока.

14

Гибкие печатные платы

Рис. 1.1. Пример раскладки жгутового

проводного монтажа автомобиля, где

гибкие платы уступают по техническим

возможностям

7.1.6. Замена проводного монтажа

В среде специалистов по гибким схемам

бытует правило, по которому гибкие

платы рентабельно использовать, когда

нужно иметь больше 25 соединений от точки

к точке. Это число несколько произвольно,

но основная концепция верна.

Г., ,;.. jp -г* Тем не менее для выбора решения нужно

V- •?' ^<*B-jB сопоставлять стоимость проводного и пе-

" 1 J«MB чатного гибкого монтажа с учетом объема

и других факторов производства. Некоторые

проектировщики изделий находят гибкие

платы более рентабельными, начиная уже

с двух или трех связей. Тем не менее в ряде

случаев существует обоснованность использования жгутового монтажа в

противовес гибким платам. К примеру, на рис. 1.1 показан жгутовой проводной монтаж

силовых цепей, не подлежащий замене на гибкие платы.

Тем не менее на выставке Productronica-2001 [2] были показаны примеры гибких

плат длиной до 8 м, использованные в автомобильном транспорте.

7.7.7. Динамическая гибкость

Устойчивость к многократным

динамическим изгибам — одно из наибольших

применений гибких плат. Другие типы гибких

соединений в виде плоского ленточного

кабеля, тоже могут успешно

использоваться, но гибкие платы превосходят их как

стандартный метод создания надежной

взаимосвязи между перемещающимися

частями аппаратуры. Малая толщина

материалов оснований в сочетании с очень

тонкой медной фольгой создает гибким

платам значительные преимущества в динамически устойчивых соединениях.

Рис. 1.2. Гибкие платы в приводе

дисковода

7.7.8. Управляемое волновое сопротивление линий

связи

Почти все материалы оснований гибких плат имеют электрические

характеристики, благоприятно сказывающиеся на формировании линий передач:

однородность материалов и электрические свойства на высокой частоте. Благодаря этому

относительно просто реализовывать гибкие схемы для обеспечения быстродействия

линии передач.

При наличии однородности материалов единственное требование

производства — обеспечить адекватную однородность проводников по всей их длине, т. е.

точно воспроизводить их геометрию, чтобы достигать требуемых значений харак-

Глава 1. Гибкие платы. Преимущества и применение

15

теристик линии связи. Обычно используют линии с волновым сопротивлением

50 Ом, для гибких печатных плат это достигается без затруднений. Более высокие

значения волнового сопротивления обеспечиваются большей толщиной гибкой

платы, она теряет в гибкости. Чтобы решить эту проблему без увеличения

толщины, приходится выполнять линию передач весьма тонкими проводниками, а это

может сказаться на потере точности воспроизведения ширины проводника и на

выходе годной продукции.

К счастью, для быстродействующих линий передач уменьшение сечения

проводника мало сказывается на их работоспособности, поскольку на больших частотах

довлеет явление скин-эффекта — вытеснение тока на поверхность проводника, за

счет чего эффективно используемое сечение проводника уменьшается в большей

мере, чем плошадь его физического сечения.

7.7.9. Улучшенное тепловое рассеивание

Плоские проводники имеют намного большую поверхностность, чем круглый

провод, за счет чего более эффективно рассеивается тепло. Это первое преимущество.

Далее, если сравнивать гибкие и жесткие платы, очевидно, что путь

теплопередачи из жесткой платы больше, чем из тонкого гибкого основания. Помимо этого

рассеивание тепла из гибкой платы идет на обе стороны, что намного увеличивает

эффективность теплоотвода. Тем не менее следует учесть, что толстый внутренний

слой теплоотвода можно использовать в жестких платах, но нельзя — в гибких

платах (они от этого перестанут быть гибкими).

7.7.70. Объемная компоновка

Преимущества проектирования трехмерных структур соединений очевидны [2].

Особенно эффективны они в пространственных компоновках кристаллов

микросхем (рис. 1.3). В более ранние времена, с конца 1970-х годов, такие же компоновки

использовали для стапелирования многослойных жестких плат.

Рис. 1.3. Пример использования гибких оснований для стапелирования кристаллов

микросхем

16

Гибкие печатные платы

1,1.11. Уменьшенное сопротивление охлаждающему

потоку воздуха

Однородная плоская конструкция гибких плат позволяет разместить их в

корпусе прибора так, чтобы не создавать большого сопротивления потоку воздушного

охлаждения. В противовес этому массивные переплетения проводов действуют как

барьеры воздушному потоку, препятствуя эффективному охлаждению блока.

7.7. 72. Податливость материалов оснований гибких

плат для поверхностного монтажа

Технология поверхностного монтажа на первых этапах ее освоения наталкивалась

на ряд затруднений, связанных с несоответствием температурных коэффициентов

расширения компонентов и монтажной подложки. Это несоответствие создавало

большие термомеханические напряжения в соединениях выводов компонентов

с контактными площадками монтажных оснований, которые становились

причиной многочисленных отказов.

Разработки новых базовых материалов с лучшей размерной устойчивостью

и новые инженерные находки в конструкциях монтажных изделий обеспечили

решение большинства проблем. Одно из них оказалось наиболее эффективным

в использовании гибких материалов оснований. Они, как правило, обладают

меньшим коэффициентом температурного расширения и более податливы для

возникающих термомеханических напряжений без разрушения соединений.

7. 7. 73. Разнообразие конструкций линий передач

В дополнение к обсуждению преимуществ применения гибких плат в

конструкциях линий передач необходимо отметить их возможности в меньшем искажении

цифровых сигналов на больших длинах линий связи. Относительно малые

значения диэлектрической проницаемости и диэлектрических потерь - только один

из факторов меньшего ослабления сигнала, чем в других конструкциях линий,

использующих жесткие диэлектрики.

Кроме того, гибкие платы обеспечивают

переход от одного устройства к другому

без разъемов, создающих неоднородности

в линии связи, их гибкость позволяет без

ограничений проектировать такие

экзотические конструкции, которые невозможно

выполнить с использованием жестких

материалов. Пример одной из таких

экзотических конструкций показан на рис. 1.4.

Рис. 1.4. Гибкие печатные платы

предоставляют возможность создания

необычных конструкций линий связи

7.7. 74. SMTи гибко-жесткие платы

Увеличение плотности компоновки обеспечивается сочетанием поверхностного

монтажа на жесткое основание монтажной подложки с выводом связей на гибком

основании, как показано на рис. 1.5.

Глава 1. Гибкие платы. Преимущества и применение

17

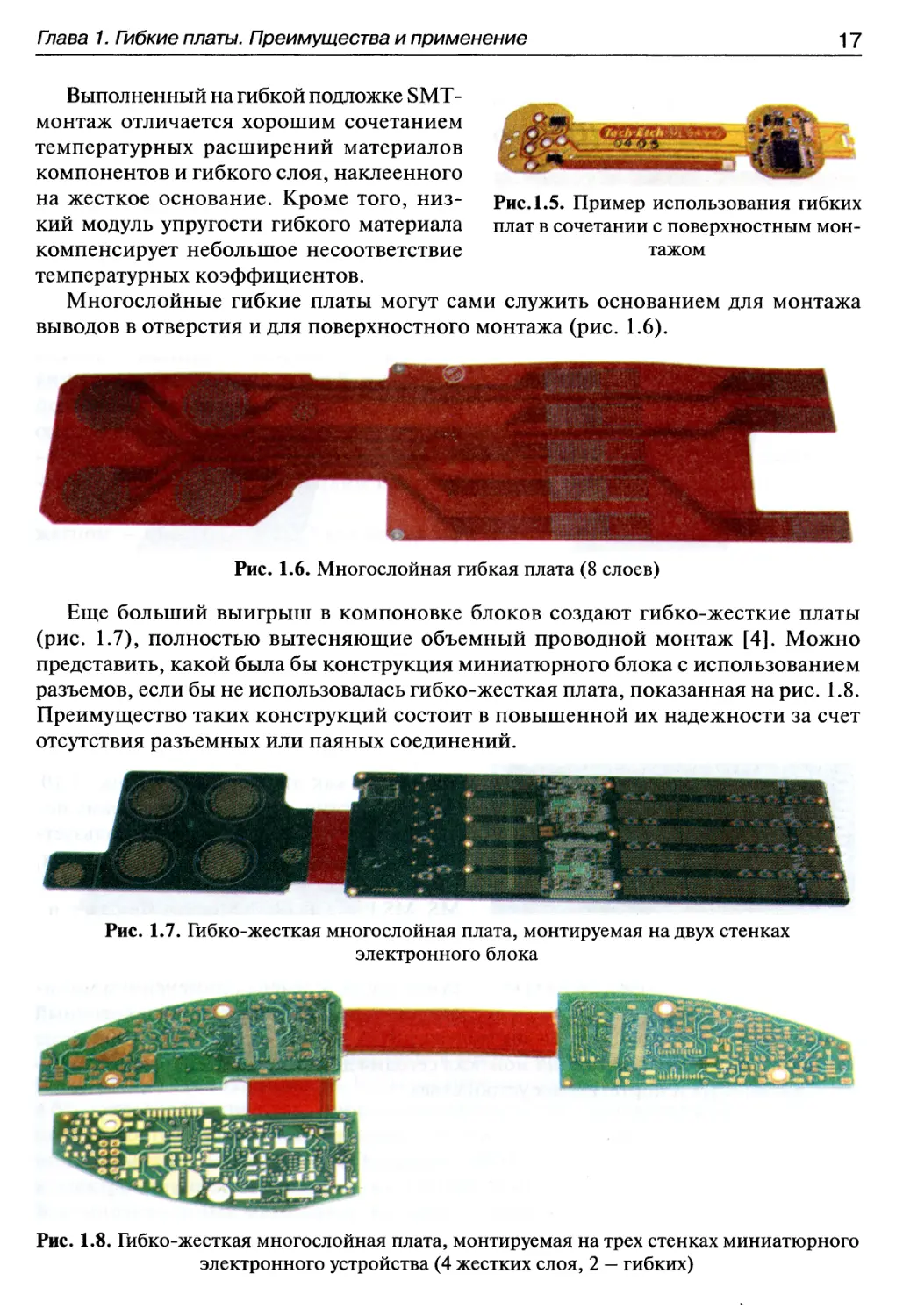

Выполненный на гибкой подложке SMT-

монтаж отличается хорошим сочетанием

температурных расширений материалов

компонентов и гибкого слоя, наклеенного

на жесткое основание. Кроме того,

низкий модуль упругости гибкого материала

компенсирует небольшое несоответствие

температурных коэффициентов.

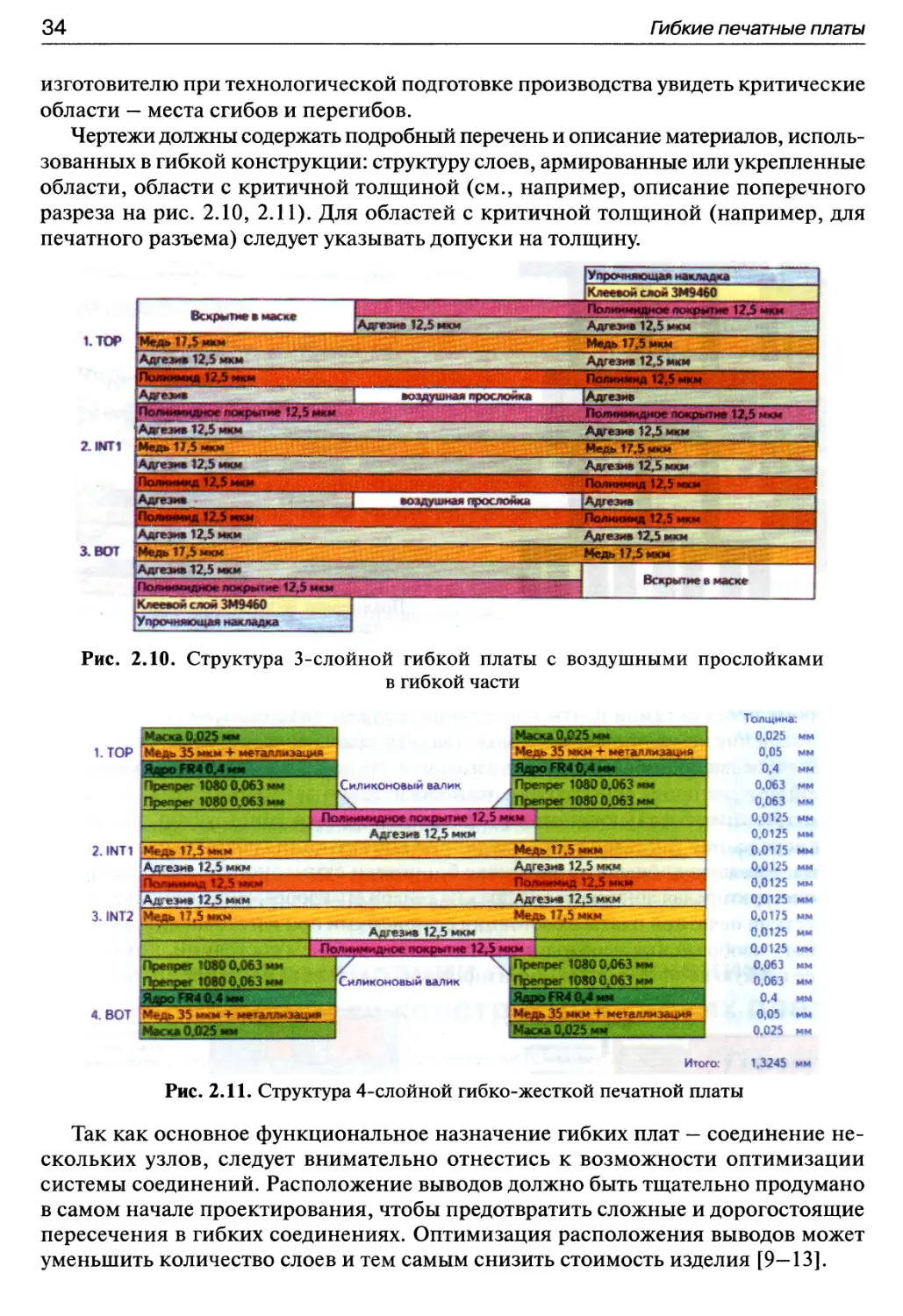

Многослойные гибкие платы могут сами служить основанием для монтажа

выводов в отверстия и для поверхностного монтажа (рис. 1.6).

Рис. 1.5. Пример использования гибких

плат в сочетании с поверхностным

монтажом

Рис. 1.6. Многослойная гибкая плата (8 слоев)

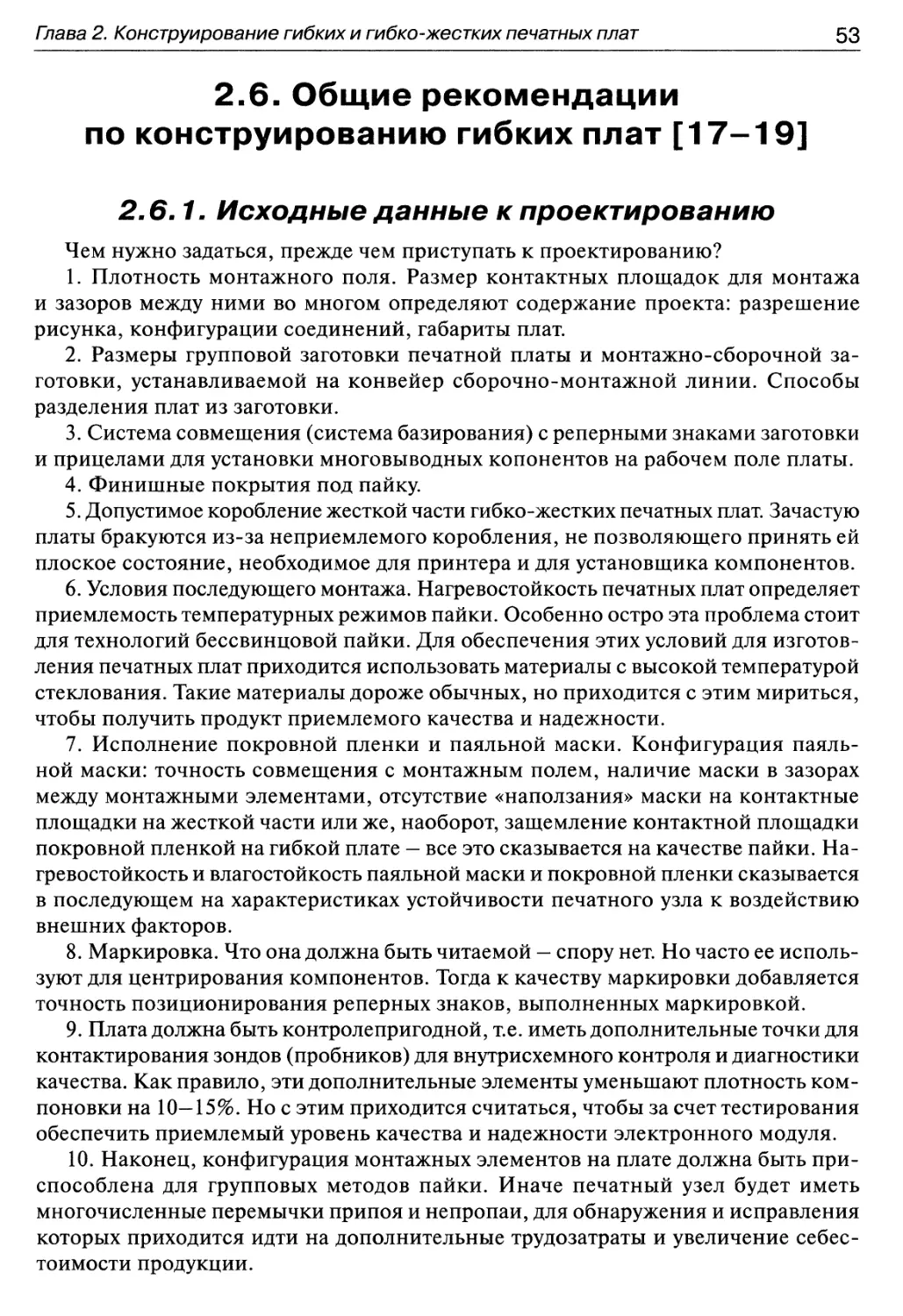

Еще больший выигрыш в компоновке блоков создают гибко-жесткие платы

(рис. 1.7), полностью вытесняющие объемный проводной монтаж [4]. Можно

представить, какой была бы конструкция миниатюрного блока с использованием

разъемов, если бы не использовалась гибко-жесткая плата, показанная на рис. 1.8.

Преимущество таких конструкций состоит в повышенной их надежности за счет

отсутствия разъемных или паяных соединений.

Рис. 1.7. Гибко-жесткая многослойная плата, монтируемая на двух стенках

электронного блока

Рис. 1.8. Гибко-жесткая многослойная плата, монтируемая на трех стенках миниатюрного

электронного устройства D жестких слоя, 2 — гибких)

18

Гибкие печатные платы

Рис. 1.9. Примеры из разнообразия

монтажа кристаллов микросхем

на гибкую подложку

7.7.75. Технология «кристалл-на-гибкой плате»

(Chip-on-Flex-COF)

В противовес технологии «кристалл-на-

плате» (Chip on board — СОВ) технология

COF позволяет обеспечить большую

плотность компоновки, а значит, меньшую массу

и габариты. Но COF-технология лишена

многих недостатков СОВ-технологии,

связанных опять-таки с разными

коэффициентами термического расширения кристалла и

подложки. В связи с этим COF-технология

успешно используется в аэрокосмической

аппаратуре. В сочетании с возможностью

складывать монтаж на гибкой плате в стопки COF-технология создает

значительные преимущества особенно там, где кристалл микросхемы не требуется

герметизировать.

Еще один пример практического использования COF-технологии — монтаж

кристаллов на ленте (ТАВ-технология), на ее основе создаются всевозможные

конструкции с плотной упаковкой компонентов (рис. 1.9).

7.7.76. Гибкие платы в тонких конструкциях

Возможность перфораций в тонких

основаниях гибких плат позволяет осуществлять

соединения непосредственно с кристалла

микросхемы на периферию электронных

устройств, как это показано на рис. 1.10.

Эта технология, которая стала весьма

популярной за последние 10 лет,

используется для упаковки микросхем в SIM-картах,

всевозможных картах памяти (SD, ММ С,

MS, MS Pro, CF, Flash Memory Card) и т. п.,

которые требуют внешних выводов.

Массовость производства этих устройств, по

существу, обеспечена применением

миниатюрных гибких плат. Этот упаковочный

формат теперь широко известен как монтаж |iBGA по CSP-технологии (Chip-Scale

Package — CSP). Эта технология монтажа сегодня доминирует в

микроминиатюрных, карманных и портативных устройствах.

Рис Л. 10. Присоединение гибкой платы

непосредственно к микросхеме на

кристалле

Глава 1. Гибкие платы. Преимущества и применение 19

1.2. Соединения в гибких платах

7.2. 7. Последовательность сборки кристаллов

микросхем в трехмерную структуру

Другой подход к уплотнению компоновки микросхем в сочетании с

согласованием характеристик линий связи показан в последовательности сборки на рис. 1.11.

Ключевая особенность этой структуры — возможность создания многослойного

слоистого пакета с присоединениями к микросхемам через металлизированные

глухие отверстия. Этот новый подход нацелен на упрощение электронного

проектирования и процессов производства.

Рис. 1.11. Пошаговая схема сборки пакета кристаллов микросхем

7.2.2. Многослойные гибкие платы

Гибкие печатные платы, собранные в многослойные структуры, в некоторой

степени теряют свою гибкость. Но за ними остаются значительные преимущества

в близости коэффициентов термического расширения к таковому у компонентов и в

податливости материалов оснований, компенсирующих небольшие

рассогласования в термическом расширении. Еще один неблагоприятный эффект — склонность

к электрохимическим отказам — отсутствует в многослойных гибких структурах.

В композиционных материалах это проявляется в прорастаниях металлических

мостиков вдоль слоев по капиллярам несплошностей. В материалах гибких плат

отсутствуют такие неоднородности вдоль слоев, по которым могли бы проходить

20 Гибкие печатные платы

миграционные процессы, заканчивающиеся обычно образованием металлических

дендритов — мостиков коротких замыканий.

1.2.3. Трехмерная монтажная

подложка

Зачастую разводка кристалла не умещается в одном

или даже в двух слоях. Незначительная толщина пленок,

используемых в технологиях гибких плат, позволяет

применять по крайней мере трехслойную структуру, дающую

возможность создать копланарные внешние соединения

с монтажной подложкой, как показано на рис. 1.12. Незна-

Рис.1.12. Пример раз- чительная разница в положении монтажных плоскостей

водки микросхемы на компенсируется соответствующими размерами шариковых

трехслойном носителе выводов.

1.2.4. Материал основания с предварительно

просверленными отверстиями

Один из способов удешевления производства высокоплотных многослойных

гибких плат предложила компания Sheldahl (теперь Multek). Он состоит в поставках

гибких пленок с множеством мелких отверстий, выполненных в узлах стандартной

координатной сетки. Технологии лазерного сверления позволяют с большой

производительностью (до 300 сверлений в секунду) выполнить отверстия с плотностью

размещения до 400 на см2 с высокой точностью позиционирования.

Компания Sheldahl пыталась создать стандарт на размещение отверстий,

чтобы проектировщики могли использовать их в своих конструкциях. Она

планировала пойти дальше - поставлять свои материалы с металлизированными

отверстиями.

К сожалению, этот метод не состоялся по множеству причин. Но идея все еще

остается интересной и может найти применение в будущем.

1.2.5. Технологии трансверсальных соединений

Другая область исследований формирования высокоплотных соединений в гибких

структурах относится к обеспечению связей по оси Z в конструкциях многослойных

плат. Технология образования Z-связей в гибких основаниях заметно отличается

от технологий послойного наращивания, используемых в производстве жестких

многослойных плат. Направленность этих исследований состоит в намерении

уменьшения стоимости плат высокой плотности и в увеличении стойкости

металлизации отверстий к термомеханическим нагрузкам для улучшения надежности

трансверсальных соединений.

Общая идея обеспечения надежности Z-связей одинакова для жестких и гибких

плат: улучшить прочность металлизации и уменьшить термомеханические нагрузки

за счет сближения термического расширения металлизации и материала

основания. Но материалы гибких плат, как правило создаваемые на основе полиимидов,

Глава 1. Гибкие платы. Преимущества и применение

21

имеют высокую температуру стеклования, следовательно, и относительно низкий

коэффициент термического расширения в рабочем диапазоне температур. Кроме

того, податливость материалов гибких оснований, как уже упоминалось выше,

компенсирует все-таки существующую разницу в этих коэффициентах.

7.2.6. Анизотропные Z-связи

Анизотропные клеящие пленки используются много лет, однако только в

последнее время они получили новое рождение благодаря введению в клеящий слой

проводящего компонента, например металлической пудры. Такая комбинация

позволяет создавать Z-связи между слоями.

В результате любые металлизированные оппозитные площадки двух

половинок схемы будут электрически связаны. Анизотропность проводимости

клеящей пленки обеспечивает электрическую связь по оси Z и не обнаруживает

проводимости вдоль слоев, исключая короткие замыкания между

контактными площадками. Схема этого процесса показана на рис. 1.13. Таким образом,

например, реализуются соединения в жидкокристаллических дисплеях и

плазменных панелях.

Рис. 1.13. Анизотропная клеящая пленка с токопроводящим наполнителем позволяет

реализовать Z-связи в многослойной структуре соединений

7.2.7. Программируемые соединения

Альтернатива анизотропных

соединений — семейство программируемых структур

связи в предназначенных для этого точках.

Одна из таких версий была развита в

компании Tessera (США). На рис. 1.14 показано,

как используется эта технология в создании

программируемых Z-связей.

Другие методы используют технологию рис. 1.14. Схема формирования програм-

столбиковых соединений, прокалывающих мируемых Z-связей

межслойную изоляцию с образованием Z-

связей (рис. 1.15). Эта технология, известная под именем В21Т, была развита

компанией Toshiba применительно к изготовлению LCP-дисплеев, затем использована

22 Гибкие печатные платы

Медная фольга

А А А А А А А

Печать проводящих столбиков

* А * * * * * 4 А А Ж А

Совмещение с LCP

Впрессовывание столбиков до LCP

МММ A i i A Iff*

Формирование рисунка металлорезиста

Травление рисунка

Рис. 1.15. Схема формирования соединений в LCP-панелях

компанией Yamaichi Electronics (Япония) и под именем Any Layer Interstitial Via

(ALIV) стала принадлежностью компании Matsushita.

Наиболее явное преимущество этой технологии состоит в способности

формировать чрезвычайно короткие соединения между компонентами. Этот

короткий путь маршрутизации по узлам координатной сетки часто упоминается как

«маршрутизация Манхэттена» вследствие ее подобия структуре улиц Нью-Йорка

и его небоскребов. Использование стандартных координатных сеток и способов

столбиковых соединений, подобных описанным, может в будущем стать банальной

технологией компоновки электронных устройств.

1.3. Отдельные примеры использования

гибких плат

7.3.1. Высокоскоростные длинные линии связи

Гибкие печатные платы с согласованными линиями связи представляют

жизнеспособную альтернативу СВЧ-линиям на дистанции от платы к плате до 75 см

с производительностью передачи информации вплоть до 10 Gbps. Мало того,

преимущество гибкой платы состоит еще и в возможности взаимного перемещения

соединяемых плат, перегибов во всех направлениях, что несвойственно другим

видам высокочастотной связи (рис. 1.16).

Глава 1. Гибкие платы. Преимущества и применение

23

Рис. 1.16. Длинная линия высокоскоростной связи,

выполненная гибким шлейфом

1.3.2. Слуховые аппараты

Легкий вес слуховых аппаратов, размещение их позади уха стали возможны

после изобретения транзистора. Это первые электронные изделия на транзисторах,

получившие массовое распространение.

До этого использовались аппараты на миниатюрных радиолампах. Они были

тяжелы и дороги. В их работу приходилось постоянно вмешиваться из-за большого

потребления энергии и необходимости замены батареи. С изобретением

транзистора слуховые аппараты стали меньше, дешевле, эффективнее и очень экономны

в энергопотреблении в сравнении с ламповыми приборами. Слуховые аппараты

сегодня размещаются почти незримо во ухе пользователя (рис. 1.17). Во многом

миниатюризация технологии слухового аппарата была обеспечена применением

гибких плат, которые позволяют схеме быть свернутой в малом объеме аппарата.

1.3.3. Микрокатушки

Микрокатушки наиболее часто используются в сенсорных датчиках. На

рисунке 1.18 показано изображение микрокатушки, полученное на электронном

микроскопе. Здесь ширина проводников — 10 мкм и их высота — 25 мкм. Зазоры

между проводниками также 10 мкм. Размерная точность — меньше 1 мкм.

1.3.4. Электроника в эндоскопии

Медицинская электроника - истинно современное чудо, и часто гибкие

платы - непременный элемент конструкции таких изделий. Гибкие платы доказали свою

Рис. 1.17. Слуховой аппарат, вживляемый

в ухо. Рядом показаны используемые в нем

монтажные изделия на гибких платах

Рис. 1.18. Фрагмент микрокатушки под

электронным микроскопом

24

Гибкие печатные платы

незаменимость в разнообразных приборах медицинской диагностики и терапии,

в физиологических исследованиях, дистанционном мониторинге состояния здоровья

пациентов с использованием радиоэлектронной телеметрии. На рис. 1.19 показана

модель прибора, используемого для многостороннего исследования сердца.

1.3.5. Ультразвуковые преобразователи

В медицинском диагностическом оборудовании часто используется технология

гибких плат, чтобы достигнуть желательных результатов. Возможно, одно из

наиболее успешных их применений было связано с пьезоэлектрическими головками

ультразвуковых преобразователей. Гибкие платы используются в них для связи

с пьезокерамическим приемопередатчиком ультразвуковых акустических волн,

чтобы создать на мониторе электронное изображение, основанное на отраженном

звуке. Из всех медицинских приложений это наиболее знакомая ультразвуковая

технология интроскопии. Впоследствие его применение перешло на техническую

диагностику производственных процессов из-за его способности обнаруживать

поры и каверны в объемах изделий.

Пример использования гибких плат в ультразвуковой головке показан на

рис. 1.20.

Рис.1 Л9. Пример использования

гибких плат в зонде, внедренном в модель

сердца

Рис. 1.20. Гибкая плата используется в

датчике, с помощью которого формируется

акустическое изображение объекта

диагностики

1.3.6. Панель автомобиля

Гибкие платы имеют длинную историю применения в автомобильной

промышленности. Самое давнее применение связано с электрической приборной

панелью автомобиля (рис. 1.21). За прошедшее время функциональность приборной

панели возросла и значимость соединений гибкими платами пропорционально

увеличилась.

Гибкие платы имеют значительные преимущества в использовании технологий

соединений в автомобильной электронике. Они сочетают в себе возможности

реализации силовых цепей и тонких высокоплотных соединений электронных

компонентов. На рис. 1.22 показан фрагмент гибкой платы панели приборов,

предназначенной для монтажа BGA-компонента.

Глава 1. Гибкие платы. Преимущества и применение

25

Рис. 1.21. Приборная панель автомобиля

с монтажом с помощью гибких плат

Рис. 1.22. Фрагмент монтажного поля для

BGA-компонента

1.3.7. Высокопроизводительные линии связи между

микросхемами

Непосредственная связь между микросхемами типа «чип—чипу» — довольно новое

применение гибких плат, которое было обусловлено необходимостью обеспечения

быстродействия и функциональности электронных устройств. Один из прежних

способов реализации таких связей состоит в том, чтобы выделить

быстродействующие линии и сформировать их как согласованные линии связи в многослойных

структурах. В многослойных платах формирование таких быстродействующих линий

встречает затруднения из-за неизбежных неоднородностей в ее составе: выводы

корпуса микросхемы, металлизированные отверстия. Эти неоднородности

искажают сигнал и уменьшают скорость передачи сигнала за счет увеличения времени

успокоения переходных процессов, обусловленных отражениями от

неоднородностей. Альтернатива этому — использование линий связи на основе гибких плат,

осуществляющих непосредственную связь между микросхемами (рис. 1.23).

Стандартное решение

ptCTKW* HI

n*ptitpteT&w« и»*фл«и Ди»д*ктрич*е1си« пот*ри I линии Сижм отряхмк*

Непосредственное решение

Высокоскоростная линия связи

Низкоскоростные линии связи

Рис. 1.23. Высокопроизводительные линии связи: a — в

многослойных платах, б — реализуемые гибкой платой

непосредственно между микросхемами со скоростью передачи

информации 25 Gbps

26

Гибкие печатные платы

1.3.8. Солнечные панели

Эффективность современных

светодиодных солнечных панелей может достигать

50%. Это создает им широкое применение.

Но этому препятствовала их дороговизна

относительно альтернативных источников

энергии. Технологии солнечных панелей

значительно продвинулись за счет

использования гибких плат. Гибкость

соединений создавала удобство использования

панелей в космосе за счет сворачивания

в компактный объем и последующего их

разворачивания при выходе в космическое

пространство. Благодаря этому солнечные

панели могут разворачиваться на площадь

футбольного поля, снабжая энергией космические объекты, в частности

международную космическую станцию. Солнечные панели в развернутом виде могут

давать десятки киловатт мощности с напряжением до 160 В (рис. 1.24).

1.3.9. Гибкие платы в видеокамерах

Японские инженеры раньше других осознали большие преимущества

применения гибких плат во всевозможной портативной электронной аппаратуре. Один

из примеров — миниатюрные видеокамеры. Автоматические функции

видеокамеры — управление микродвигателями, выбор экспозиции, автофокус и т. д. —

реализованы с использованием гибких плат (рис. 1.25).

Рис. 1.24. Солнечная панель

международной космической станции на испытаниях

в НАСА (США)

Рис. 1.25. Видеокамера в деталях соединений гибкими

платами

Глава 1. Гибкие платы. Преимущества и применение 27

7.3.70. Смарт-карты

Другая область применения, обусловливающая существенный рост производства

гибких плат, — смарт-карты. Гибкие платы идеальны для смарт-карт из-за их

незначительной толщины и способности к массовому производству за низкую цену.

Сами схемы смарт-карт обычно довольно просты, часто не сложнее, чем катушка

со связанным с ней чипом.

7.3. 7 7. Объемная системная миниатюризация

и соединения

Уже установилась закономерность развития полупроводниковых приборов,

состоящая в удвоении плотности элементов микросхем в два раза за период от 18 до

24 месяцев. Эта закономерность названа законом Мура. Очевидно, что увеличение

интеграции микросхем должно сопровождаться соответствующим увеличением

плотности соединений. Отдельным очень важным направлением этого процесса

развития являются технологии гибких и гибко-жестких плат.

Даже без удвоения интеграции микросхем плотность компоновки электронной

аппаратуры можно увеличить за счет использования гибкости и малой толщины

монтажных подложек. Мы увидели, что гибкость подложек позволяет создавать

пространственные трехмерные структуры и уже только поэтому можно в разы

увеличить плотность компоновки. Это более дешевый способ достижения высокой

интеграции электронных устройств, чем интеграция компонентов, и поэтому он

заслуживает внимания.

Переход к третьему измерению означает существенный отказ от старых

технологий соединений. В новых технологиях ЗБ-структур гибкие платы будут составлять

основу пространственных соединений. В английской литературе [1] эта технология

получила название «объемная системная миниатюризация и технология

соединений» (Volumetric System Miniaturization and Interconnection Technology - VSMI).

В семейство VSMI-технологий включены все варианты ЗБ-компоновок: ста-

пелирование компонентов в микрокорпусах, стапелирование кристаллов

микросхем, стапелирование вафель с чипами миросхем, многокристальные модули

и их сборки в многослойные структуры (рис. 1.26). Конечно, вместе с

уплотнением компоновки нельзя забывать о проблемах теплоотвода, решение которых

становится очень трудным по мере увеличения интеграции аппаратуры. Может

случиться так, что массивные теплоотводы полностью разрушат всю

концепцию увеличения плотности компоновки. Поэтому VSMI-технологии должны

учитывать и интеграцию теплоотводящих структур и включать их в структуру

электрических соединений.

Другой ключевой элемент VSMI-технологий — тестирование. С увеличением

плотности компоновки тестирование может оказаться упрощенным или

чрезвычайно сложным в зависимости от того, в какой мере системный проектировщик

удовлетворяет требования обеспечения электрического тестирования.

Риск наличия одного неисправного чипа среди многих других в составе

многокристального модуля пугает разработчиков и пользователей своей безысходностью.

Статистика этих рисков пока не вселяет оптимизма. Но разработчики

VSMI-технологий работают над решением этой проблемы, так как эта технология неизбежна

28

Гибкие печатные платы

iiiizinz

Рис. 1.26. Одна из трехмерных структур ЗБ-компоновок

в дальнейшей интеграции электронной аппаратуры. И технологии гибких плат

будут играть в этом решающую роль.

1.4. Тенденции развития технологий

печатных схем

Поверхностный обзор патентов США, опубликованный в последние 10 лет,

показывает, что технологии гибких плат интенсивно развиваются. Несмотря на то

что интенсивность поступления патентов стабилизировалась, уровень ее все еще

высок: в Патентное бюро США поступает в среднем более одного патента в день

(табл. 1.2) [1].

Таблица 1.2

Количество опубликованных патентов США в течение последнего десятилетия-

1998 г.

468

1999 г.

497

2000 г.

586

2001 г.

686

2002 г.

678

2003 г.

681

2004 г.

745

2005 г.

646

2006 г.

834

2007 г.

951

1.5. Заключение

Очевидно, технологии гибких плат предлагают много жизнеспособных решений,

среди которых особенно перспективны связанные с созданием пространственных

структур соединений.

Глава 1. Гибкие платы. Преимущества и применение 29

Возможности технологий гибких плат далеко еще не исчерпаны. Список их

применения растет и будет расти по мере развития электроники.

Авторы надеются, что показанные примеры использования гибких плат зажгут

новые идеи в умах читателей, помогая им видеть более ясный путь к решению

проблем увеличения плотности соединений.

Литература

1. Joseph Fjelstad. Flexible Circuit Technology. Third Edition. Publishing Inc. USA. 2006.

2. Медведев A. Productronica-2001. Первые впечатления // Компоненты и технологии.

2002. №1.

3. Акулин А. Варианты применения и конструкции гибко-жестких плат // Технологии

в электронной промышленности. 2007. №5.

4. Мылов Г., Набатов Ю., Люлина В. Состояние и перспективы производственно-

технического комплекса печатных плат на Государственном рязанском приборном заводе //

Технологии в электронной промышленности. 2005. №5.

5. Медведев А., Мылов Г., Набатов Ю., Люлина В. Гибкие платы. Преимущества и

применение // Компоненты и технологии. 2007. №9.

Глава 2. Конструирование гибких

и гибко-жестких печатных плат

Гибкие печатные платы — это всевозможные системы гибких шлейфов, которые

могут содержать однослойные, двухслойные и многослойные структуры

соединений. Их конструкции могут быть полностью гибкими или представлять собой

комбинацию жестких и гибких частей.

2.1. Типы гибких печатных плат

Стандарты IEC и IPC классифицируют их по типу конструкций следующим

образом [1-4].

Тип 1. Односторонняя гибкая печатная плата, содержащая один проводящий

слой, с упрочнениями или без них (рис. 2.1).

Отверстие доступа

Защитное полиимидное

покрытие

Адгезии

Проводящий слой

(медная фольга)

Материал-ужесточитель

Полииыилная основа

(базовый материал)

Отверстие доступа

Защитное полиимидное

покрытие

Полиимидная основа

(базовый материал)

Проводящий слой

(медная фольга )

Рис. 2.1. Односторонняя гибкая печатная плата с упрочнением (а) и без (б)

Тип 2. Двусторонняя гибкая печатная плата, содержащая два проводящих слоя и

сквозные металлизированные отверстия, с упрочнениями или без них (рис. 2.2).

Тип 3. Многослойная гибкая печатная плата, содержащая три и более

проводящих слоя со сквозными металлизированными отверстиями, с упрочнениями или

без них (рис. 2.3).

Тип 4. Гибко-жесткая печатная плата, содержащая три и более проводящих слоя

со сквозными металлизированными отверстиями (рис. 2.4).

Тип 5. Гибкая или гибко-жесткая печатная плата, содержащая два или более

проводящих слоя без сквозных металлизированных отверстий.

Кроме того, гибкие платы, как и жесткие, классифицируются по назначению,

что также необходимо учитывать и указывать в конструкторской документации

(КД).

Глава 2. Конструирование гибких и гибко-жестких печатных плат

31

Отверстие доступа

/ Защитное полиимидное

покрытие

Проводящий слой

>дная фольга )

Защитное полиимилное

покрытие

Полиимидная основа

(базовый материал)

Защитно* полинмидно*

покоытие

Проводящий слой

Неликвидная основ*

(базовый материал)

Изолирующий слой

(поликнид)

Полмимиднал основа

(базовый материал)

Защитное полнимидное

покрытие

Металлизированное

отверстие

Рис. 2.2. Двусторонняя гибкая печатная

плата

Рис. 2.3. Двусторонняя гибкая печатная

плата

Рис. 2.4. Гибко-жесткая печатная плата

Категория А. Гибкие платы, гибкость

которых необходима только в процессе сборки

(статическая устойчивость). На рис. 2.5

показан блок автомобильной электроники на

основе использования многослойной

гибко-жесткой печатной платы. Здесь гибкость

гибкой части платы используется только

в процессе сборки.

Категория В. Гибкие платы, постоянно

изгибающиеся в процессе работы

(динамически устойчивые). Эти платы разделяются

на «периодически» гибкие (сотни и

тысячи циклов перегибов) и «непрерывно» гибкие (миллионы и миллиарды циклов

перегибов). Поэтому для них в КД указывается устойчивость к определенному

количеству перегибов и условия (радиусы) перегибов.

Категория С. Платы для высокотемпературных применений (более 105 °С).

Категория D. Платы, подпадающие под сертификацию UL, т.е. имеющие

повышенную огнеустойчивость, сопоставимую с огнеустойчивостью жестких плат.

Рис. 2.5. Гибко-жесткая печатная плата

автомобильной электроники

2.2. Организация проектных работ

В зарубежной практике уже сложились правила совместной поэтапной работы

конструктора и технолога. Это обеспечение:

• технологичности Design for Manufaclurability (DFM);

• сборки - Design for Assembly (DFA);

• контролепригодности — Design for Testability (DFT);

• надежности — Design for Reliability (DFR).

32 Гибкие печатные платы

Требования к этим процессам взаимодействия всех служб предприятия при

проектировании и изготовлении электроники изложены в зарубежных стандартах,

в частности в IPC-A-620, ANS1/J-STD-001, IPC-SM-785, IPC-D-279 [5-8].

Однако зачастую проектирование плат оторвано географически и организационно

от производителя. Поэтому с первых этапов проекта надо установить тесный контакт

с изготовителем для оптимизации конструкции изделия и пригодности проекта

к производству. Необходимо уточнить у производителя печатных плат наличие

или доступность конструкционных материалов, планируемых к использованию

в проекте, и их технологическую совместимость при изготовлении изделия.

Важное значение имеет возможность мультиплицирования плат на заготовке и выбор

оптимального размера заготовки, так как от этого зависит расход конструкционных

и технологических материалов, следовательно, и стоимость изделия [9].

Перед началом разработки серийного изделия следует уточнить у

изготовителя, какие размеры мультизаготовок (гибкий диэлектрик с металлическим слоем,

на котором расположено максимально возможное количество модулей гибких

печатных плат) возможно обрабатывать на технологическом оборудовании и

каков размер рабочей области на заготовке. Следует принимать во внимание такие

факторы, как:

• расстояние между элементами;

• наличие тестовых точек, позволяющих контролировать технологический

процесс и сопротивление проводников;

• крепежные отверстия;

• реперные точки;

• расстояние между модулями;

• возможности мультиплицирования;

• требования к наличию обрамления для металлизации отверстий.

Эффективность использования групповых заготовок становится важной при

увеличении объема производства. Стоимость платы будет тем ниже, чем больше

модулей удастся разместить на заготовке и подвергнуть групповой обработке.

Следует уточнить у изготовителя ширину и длину имеющегося у него рулона

материала, так как в зависимости от толщины материала и типа оборудования размеры

заготовок могут существенно варьироваться [10].

2.3; Рекомендации по обеспечению

технологичности конструкций гибких плат

Перед началом проектирования рекомендуется произвести макетирование

изделия: вырезать из пленки макет будущей гибкой или гибко-жесткой структуры и

отработать его трехмерное размещение в блоке, где будет работать изделие, а также

его мультиплицированное размещение на заготовке, размер которой определяется

возможностями технологического оборудования будущего производителя.

Стандарт IPC-2223A «Sectional Design Standard for Flexible Printed Boards»

предписывает определенную последовательность процесса проектирования,

начиная с полноразмерного трехмерного моделирования проекта, чтобы обеспечить

корректную размерность и расположение гибких и жестких частей конструкций

Глава 2. Конструирование гибких и гибко-жестких печатных плат

33

соединений [1,4]. По результатам макетирования конструктор может осознанно

принять решение о типе платы. При этом все разнообразие гибких и

гибко-жестких плат (рис. 2.6) сводится к шести типам (рис. 2.7), об одном из которых можно

договариваться с производителем.

Рис. 2.6. Образцы гибко-жестких плат

Односторонняя

шбкая плага

Односторонняя

гибкая плата

с лпсюронним доступом

Двусторонняя гибкая

плата с

металлизированными отверстиями

Многосчойная

гибкая плат

с разветвлениям

Гибко-жесткая плата

Односторонняя

1ибкмя ила га

с отверстиями

Полимерная Ш Медь ШАдгезив Ламинат^

пленка

Рис. 2.7. Виды гибких и гибко-жестких

плат

Кроме проекта самой платы конструктор должен предусмотреть оптимальное

ее размещение на групповой заготовке. Главная задача конструктора — как можно

эффективнее использовать площадь заготовки. На рис. 2.8 слева направо показана

эволюция изменения конструкции технологической заготовки. Вариант справа

с использованием фальцовки может предложить только конструктор, так же как

в примере на рис. 2.9, где за счет изменения конструкции гибкой части плата

занимает меньшую площадь на заготовке без потери суммарной длины шлейфа.

Конструкторская документация должна содержать изображение гибкой или

гибко-жесткой печатной платы в состоянии ее приемкми при изготовлении, но кроме

плоского изображения необходимо дать ее вид в рабочем состоянии,

показывающий ее гибкую конфигурацию, смонтированную в готовое изделие. Это позволяет

Оптимизировать

площадь панели,

использовать

ш

Рис. 2.8. Оптимизация размещения платы

на групповой заготовке

Оптимизировать

размещение плат на

заводской заготовке

Оптимизировать

структуру и выбор

материалов под

рекомендации завода

Рис. 2.9. Двойная экономия места на

заготовке за счет изменения конструкции

гибкой части платы

803

34

Гибкие печатные платы

изготовителю при технологической подготовке производства увидеть критические

области — места сгибов и перегибов.

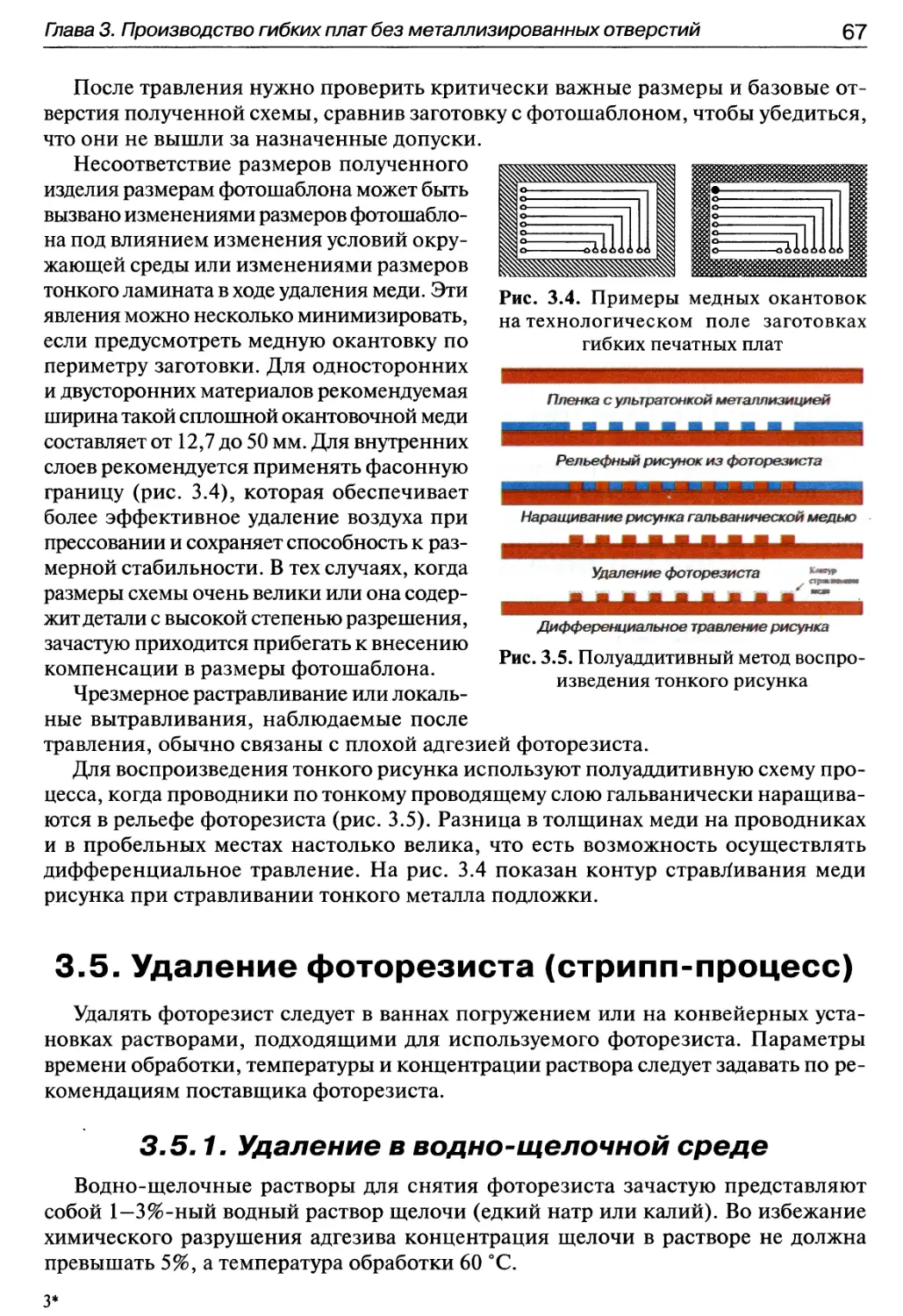

Чертежи должны содержать подробный перечень и описание материалов,

использованных в гибкой конструкции: структуру слоев, армированные или укрепленные

области, области с критичной толщиной (см., например, описание поперечного

разреза на рис. 2.10, 2.11). Для областей с критичной толщиной (например, для

печатного разъема) следует указывать допуски на толщину.

1.ТОР

2.JHT1

З.ВОТ

Рис. 2.10. Структура 3-слойной гибкой платы с воздушными прослойками

в гибкой части

1.ТОР

Толщина:

0,025 мм

0,05 мм

0,4 мм

0.063 мм

0.063 мм

0.0125 мм

0,0125 мм

0,0175 мм

0,0125 ми

0,0125 мм

0,0125 мм

0.0175 мм

0.0125 мм

0.0125 мм

0,063 мм

0,063 мм

0.4 мм

0,05 мм

0,025 мм

Итого: 1,3245 мм

Рис. 2.11. Структура 4-слойной гибко-жесткой печатной платы

Так как основное функциональное назначение гибких плат - соединение

нескольких узлов, следует внимательно отнестись к возможности оптимизации

системы соединений. Расположение выводов должно быть тщательно продумано

в самом начале проектирования, чтобы предотвратить сложные и дорогостоящие

пересечения в гибких соединениях. Оптимизация расположения выводов может

уменьшить количество слоев и тем самым снизить стоимость изделия [9—13].

Поликмидное покрытие 12,5 mm ¦

Лрепрег 1030 0,063 мм

Орекрег 1080 От0б3 w

Глава 2. Конструирование гибких и гибко-жестких печатных плат 35

Крайне важен при проектировании гибкой печатной платы выбор

оптимального сочетания конструкции и материалов. Главное — обеспечить совместимость

смежных материалов в конструированиях гибких плат. Все материалы должны

быть обозначены в спецификации чертежа.

2.4. Материалы для гибких печатных плат

Характеристики материала для гибких печатных плат, которые обязательно

следует принимать во внимание:

• размерная стабильность;

• теплоустойчивость (пайка без разрушений и снижения гибкости);

• устойчивость к разрыву;

• приемлемые электрические свойства;

• гибкость при экстремальных температурах;

• низкое водопоглощение (расслоение, отслоение при нагреве);

• химическая стойкость (при производстве и при использовании);

• негорючесть;

• общие требования (стабильность характеристик, множественность источников

поставки, стоимость, количество необходимого материала в изделии).

Основные элементы конструкции гибких печатных плат:

• базовый материал;

• адгезив;

• металлическая фольга или фольгированный материал;

• покровные пленки.

2.4.1, Материалы оснований гибких плат

Наиболее популярные гибкие материалы: полиэфирные пленки на основе

полиэтилентерефталатов (лавсан, майлар, Mylon, Melinex, Luminor, Celanar) и

различные системы полиимидов.

Полиимидные пленки — доминирующий материал для изготовления гибких

печатных плат. Имеется ряд формул полиимида с торговыми марками Kapton, Apical,

Novax, Espanex, Upilex и др.

Преимущества использования полиимидных пленок:

. • отличная гибкость при всех температурах;

• хорошие электрические свойства;

• отличная химическая стойкость (за исключением горячей

концентрированной щелочи);

• очень хорошая устойчивость к разрыву (но плохое распространение разрыва);

• определенные типы полиимидов имеют дополнительные преимущества

(коэффициент расширения согласованный с медью, уменьшенное напряжение

в ламинатах);

• полиимид можно химически травить в горячих щелочах;

• рабочий диапазон температур: от — 200 °С до + 300 °С.

Недостатки полиимидов:

• высокое влагопоглощение (до 3% по весу);

• относительно высокая стоимость;

36 Гибкие печатные платы

• преимущества, состоящие в высокой температуре перехода (например, по-

лиимидные пленки Upilex S имеют Tg = 500 °С), нивелируются относительно

низкотемпературными адгезивами.

Полиэфирные пленки (полиэтилентерефталат — PETF) имеют свои

положительные стороны:

• относительно низкая температура перехода в пластичное состояние (легко

формуются);

• очень низкая стоимость;

• хорошая устойчивость к разрыву и распространению разрыва;

• очень хорошая гибкость;

• хорошая химстойкость;

• низкое влагопоглощение;

• хороший баланс электрических характеристик;

• широкий рабочий диапазон температур от —60 °С до +105 °С.

Отрицательные стороны полиэфирных пленок:

• очень ограниченная способность к пайке (имеет низкую точку плавления);

• нельзя использовать при очень низких температурах (становится

хрупким);

• недостаточная размерная стабильность.

2.4.2. Адгезивы

Адгезивы используются для соединения медной фольги с базовой пленкой,

а также объединяют слои в многослойных и гибко-жестких конструкциях. Роль

адгезивов является определяющей и критической для свойств конечного продукта.

Часто они являются ограничивающим элементом в термических свойствах гибких

печатных плат, когда используется полиимид в качестве базового материала.

Акриловый адгезив имеет наибольшее распространение, он хорошо сочетается

с полиимидными пленками (так же, как и полиимид, травится в щелочи, имеет

такой же коэффициент расширения).

Эпоксидный клей и клеи на основе модифицированной эпоксидной смолы не

сочетаются с полиимидными пленками — они хрупкие. Но они незаменимы для

склеивания жесткой части гибко-жестких печатных плат.

Полиимидный адгезив требует очень высокой температуры обработки.

2.4.3. Фольги

В производстве гибких печатных плат для создания проводящего рисунка в

подавляющем большинстве случаев используют медную фольгу. В редких

специальных случаях раньше применяли никелевую фольгу или нержавеющую сталь, когда

печатная плата предназначалась для приварки выводов компонентов и проводов

(табл. 2.1).

Глава 2. Конструирование гибких и гибко-жестких печатных плат

37

Таблица 2.1

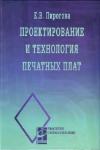

Общие свойства металлической фольги

Металл фольги

Медь

холоднокатаная

отожженная

Медь

электролитическая

Алюминий

Нержавеющая

(никелевая)

сталь

Бериллиевая

бронза

Удельное

сопротивление,

Ом-смхЮ

1,72

1,77

4,33

75

Теплопроводность, Вт/м-°К

393

393

225

6

83

Прочность на

растяжение, кг/мм2

38

30

18

100

70-200

Пластичность,

%

20

12

30

40

35-60

1-4 - после

отжига

Исключительное использование меди обусловлено ее хорошей проводимостью,

способностью принимать на себя другие покрытия, хорошей пластичностью и,

что очень важно, однородностью с материалами металлизации трансверсальных

элементов соединений (сквозных и глухих отверстий), которые тоже выполняются

медью.

Получить тонкую медную фольгу — технически сложная задача, решаемая рядом

конкурирующих способов: стандартная электролитическая, высокопластичная

электролитическая, отожженная электролитическая, горячекатаная, холоднокатаная,

отожженная катаная, катаная с последующим низкотемпературным отжигом.

Используют также ряд способов

металлизации гибких пленок напылением и

химическим осаждением.

Фольга из специальных медных сплавов

имеет большее сопротивление, но и

большую прочность, обеспечивая хорошую

устойчивость к перегибам, сравнимую с

катаной фольгой. Кроме того, такая фольга

более устойчива в производстве ламина-

та — меньше дефектов.

В последнее время используют

специальные виды двухслойной фольги для

формирования на плате резистивных элементов

(рис. 2.12).

Фоторезист на меди

Вытравленная медь

Фоторезист на

резистивном слое

Вытравленный

элемент на

резистивном слое

Рис. 2.12. Формирование резистивного

элемента из двухслойной фольги

2.4,4, Покровные пленки

Покровные пленки или защитные слои — аналоги паяльной маски, но они

должны быть гибкими. Правильное использование покровных пленок увеличивает

устойчивость гибких плат к перегибам. Материалы покровных пленок — недопо-

38 Гибкие печатные платы

лимеризованные полимеры на основе акрилатов, полиуретанов, акрилэпоксидов

и др. Если для обнажения монтажных поверхностей используются

фотолитографические процессы, в пленки вводят фотоинициаторы, позволяющие им избирательно

отверждаться в УФ-облучении. Другие методы обеспечения доступа к монтажным

поверхностям — механические (сверление или высечка пленок).

В технологиях многослойных гибких печатных плат и гибко-жестких плат

используют соединительные пленки — пленки с адгезивом, защищенным снимаемой

пленкой.

Разработчик и изготовитель должны совместно проверить выбор материалов

с точки зрения стоимости, эксплуатационных качеств и пригодности к

производству.

2.4.5. Препрег

Препрег — это связующий материал на основе недоотвержденной смолы. Он

используется для связи ламинированных слоев и образования жесткой многослойной

платы. В гибко-жестких печатных платах препреги используются в качестве

связующего для изготовления жесткой части. Обычно используются связующие двух типов:

«нетекучий» (no-flow) и «слаботекучий» (low-flow). Входящие в состав препрегов

смолы с более высокой температурой стеклования (High Tg) обеспечивают более

высокую рабочую температуру и относительно низкий коэффициент расширения

по оси Z. В противном случае надежность металлизированных отверстий была бы

существенно ниже. Адгезивы не имеют таких свойств. Поэтому для изготовителя

весьма важно, чтобы в КД были четко обозначены как области, требующие наличия

адгезива, так и области, которые должны быть свободны от адгезива.

2.4.6. Фольгированные пленки

Для создания проводников на гибкой плате применяют медную фольгу,

предварительно скрепленную с гибкой диэлектрической пленкой клейкими смолами,

или медное покрытие, нанесенное на гибкую диэлектрическую пленку методом

напыления чистой меди в специальных вакуумных камерах. Возможен и обратный

процесс — диэлектрик может быть нанесен на металлическую фольгу. Гибкую

диэлектрическую пленку, скрепленную с металлической пленкой или фольгой тем

или иным способом, принято называть ламинатом (по образу и подобию с

англоязычными стандартами).

Ламинаты, у которых между проводящей и диэлектрической пленками

отсутствуют клейкие смолы, называют безадгезивными. Традиционные же ламинаты

сконструированы с использованием адгезивных смол или специального

адгезионного подслоя, нанесенного на гибкую диэлектрическую пленку. Заметим, что

температура полимеризации у адгезивных смол обычно ниже, чем у материала

диэлектрической пленки. В многослойных гибко-жестких проектах в настоящее

время применяют безадгезивные ламинаты с целью исключения влияния

низкотемпературных адгезивов на рабочую температуру печатных плат (табл. 2.2).

Глава 2. Конструирование гибких и гибко-жестких печатных плат

39

Таблица 2.2

Характеристики типовых пленочных оснований гибких плат

Полиэфирные

пленки (с адгезивом)

Полиимидные

пленки (с адгезивом)

Полиимидные

пленки (безадгезивные)

Механические свойства

Сгибание (R ~ 2,5 мм)

Термическое

формование

Модуль жесткости,

МПа

Усилие разрыва, g

Усилие расслоения,

Н/м

Нормально

Да

2800-5500

800

1050

Хорошо

Нет

2500

500

1750

Отлично

Нет

4000

500

1225

Химические свойства

Устойчивость к

растворителям

Защита от

ультрафиолета

Сертификация UL/

максимальная рабочая

температура, °С

Огнестойкость

Отличная

Плохая

Плохая

Хорошая

85-160

VTM-0 с адгезивом FR

Хорошая

Отличная

105-200

VTM-0

Электрические свойства

Диэлектрическая

проницаемость A МГц)

Электрическая

прочность, кВ/25 мкм

Сопротивление

изоляции, Ом-см

3,4

4-5

3,5

3-5

3,3

5

1013

Термические свойства

Устойчивость к

процессу пайки

5 с при 246-260 °С

5 с при 290 °С

(предварительная сушка)

10 с при 290 °С (без

предв. сушки)

Монтажные свойства

Сквозные отверстия

Поверхностный

монтаж (инфракрасное

оплавление)

Сварка проволокой

Бескорпусная

установка

Плохо

PEN-да,

PETF — нет

Нет

Плохо

Отлично

Хорошо

Да — для некоторых

адгезивов

Хорошо

Отлично

Отлично

Отлично

Отлично

40 Гибкие печатные платы

2.4.7. Жесткие ламинаты

Диэлектрики, применяемые для изготовления жесткой части, представляют

собой такой же фольгированный стеклотекстолит, как для обычных жестких плат.

Это сочетание медной фольги, адгезивных смол, а также тканой или нетканой

арматуры или жесткого стеклотекстолита.

2.4.8. Материалы защитных слоев

Защитный слой — это гибкое диэлектрическое покрытие, нанесенное на гибкую

печатную плату после создания на ней рисунка всех проводников и контактных

площадок. Защитный слой используется для изоляции проводников на

поверхности гибкой печатной платы от агрессивного воздействия окружающей атмосферы

и всевозможных коротких замыканий проводников между собой и с другими

окружающими металлическими конструкциями. Защитный слой изготавливается из

материала, который может сгибаться или принять форму, требуемую в конечном