Текст

В. П. ДЕНИСОВ, Ю. Ф. МЕЛЬНИКОВ

ТЕХНОЛОГИЯ

И ОБОРУДОВАНИЕ

ПРОИЗВОДСТВА

ЭЛЕКТРИЧЕСКИХ

ИСТОЧНИКОВ СВЕТА

Допущено Министерством

электротехнической промышленности в качестве учебника

для техникумов

МОСКВА

ЭНЕРГОАТОМИЗДАТ 1983

ББК 31.294

ДЗЗ

УДК 621.32.002.2@75.32)

Рецензенты: С. И. Левин, Н. Н. Кодин

Денисов В. П., Мельников Ю. Ф.

ДЗЗ Технология и оборудование производства

электрических источников света: Учебник для

техникумов. — М.: Энергоатомиздат, 1983.— 384 с, ил.

85 к.

Изложены основы технологических процессов изготовления

наиболее массовых электрических источников света и приведены

необходимые сведения о применяемом технологическом оборудовании.

Большое внимание уделено описанию физических закономерностей,

лежащих в основе рассматриваемых технологических процессов,

выявлению общих принципов проектирования технологических

процессов, изложению основных сведений о свойствах используемых

материалов для изготовления ламп.

Для учащихся техникумов по специальности

«Электроосветительные приборы и установки».

2302060000-545 ББК 31.294

Д051@1)-83 ,26"83 6П2.19

ВЛАДИМИР ПЕТРОВИЧ ДЕНИСОВ

ЮРИИ ФЕДОРОВИЧ МЕЛЬНИКОВ

ТЕХНОЛОГИЯ И ОБОРУДОВАНИЕ ПРОИЗВОДСТВА

ЭЛЕКТРИЧЕСКИХ ИСТОЧНИКОВ СВЕТА

Редактор Т. А, Поволоцкая

Редактор издательства Т. Н, Платова

Технический редактор В. В. Хапаева

Корректор Л. С. Тимохова

ИБ № 2794

Сдано в набор 22.03.83. Подписано в печать 11.07.83 Т-15661

Формат 84Х108*/82 Бумага типографская Mb 2 Гарнитура литературная

Печать высокая Усл. печ. л. 20,16 Усл. кр.-отт. 20,37 Уч.-изд. л. 24.00

Тираж., 7000 экз. Заказ 3136 Цена 85 к.

Энергоатомиздат, 113114, Москва, М-114, Шлюзовая наб., Г0

Ордена Октябрьской Революции и ордена Трудового Красного

Знамени Первая Образцовая типография имени А. А. Жданова Союзпо-

лиграфпрома при Государственном комитете СССР по делам

издательств, полиграфии и книжной торговли Москва, М-54, Валовая, 28

® Энергоатомиздат, 1983

ПРЕДИСЛОВИЕ

Неуклонное расширение производства электрических

источников света и областей их применения,

совершенствование технологии и оборудования для их производства

требуют повышения уровня подготовки

инженерно-технических и рабочих кадров.

Важным звеном в системе подготовки кадров для

электролампового производства является подготовка

специалистов со средним образованием (техников-светотехников) по

специальности «Электроосветительные приборы и

установки».

Несмотря на наличие нашедших признание у

специалистов книг Л. Г. Ульмишека «Производство

электрических ламп накаливания», В. П. Денисова «Производство

электрических источников света», В. В. Федорова

«Производство люминесцентных ламп», до настоящего времени

отсутствовал учебник для техникумов по технологии и

оборудованию производства источников света.

В указанных книгах не рассматривался систе;матизиро-

ванно весь комплекс вопросов, соответствующих

программе курса технологии, поэтому предлагаемый учебник

призван заполнить этот пробел.

Весьма быстрый прогресс в области технологии

производства источников*света делает нецелесообразным

детальное изучение в объеме учебника всех конкретных

реализаций современной технологии и оборудования для

различных источников света. Поэтому основное внимание

уделено изучению общих принципов построения

технологических процессов.

Изложенный материал учебника предусматривает, что

учащиеся предварительно изучили курсы общей химии,

вакуумной техники, материаловедения и других

общетехнических и специальных дисциплин.

В отдельные главы учебника выделены сведения об

основных электровакуумных материалах,

подготовительных операциях изготовления деталей ламп, сборочных

операциях и т. д. Вопросы оборудования распределены по

3

всем главам и рассматриваются совместно с

рассмотрением технологии наиболее массовых типов источников

света. В учебнике приводится лишь необходимый минимум

справочных сведений, рецептов и таблиц. Для возможности

более углубленного излучения отдельных вопросов

приведен список рекомендуемой литературы.

Большую помощь авторам в подготовке учебника

оказали специалисты Всесоюзного научно-исследовательского

института источников света, Полтавского завода

газоразрядных ламп, предоставив необходимую техническую

информацию, а также работники Управления кадров и

учебных заведений Минэлектротехпрома. Их советы помогли

улучшить структуру учебника, за что авторы выражают

им искреннюю благодарность.

Особую признательность авторы выражают редактору

книги Т. А. Поволоцкой, рецензентам С. И. Левину и

Н. Н. Кодину, чьи ценные замечания были с

благодарностью приняты.

Авторы

ВВЕДЕНИЕ

Электрические источники света находят все большее

применение в народном хозяйстве страны, науке и

технике. Только на цели искусственного освещения в стране

ежегодно расходуется десятая часть всей вырабатываемой

электроэнергии.

Непрерывный рост потребности в источниках света

связан с соответствующим ростом количества выпускаемых

изделий, но в то же время возрастают требования и к их

качеству, ассортименту, надежности в эксплуатации.

Необходимость одновременного повышения качества и

количества выпускаемых источников света сопровождается

требованиями удешевления продукции, снижения трудоемкости

ее производства, уменьшения расхода материальных

ресурсов. Противоречивый характер этих требований

является основной движущей силой развития современной

технологии, создания новых процессов, применения новых, более

совершенных материалов, повышения требований к

точности изготовления.

Все требования к технологическим процессам

производства источников света могут быть реализованы, главным

образом, только в условиях массового производства,

поскольку, базируясь на ручном труде, не только невозможно

удовлетворить потребности в источниках света, но и

обеспечить однородность их технических параметров. Для

массового производства источников света характерна очень

высокая степень механизации всех производственных

процессов, применение высокопроизводительных машин

автоматического действия и прогрессивных методов контроля

качества и управления производством. При этом

достигаются весьма высокие технико-экономические показатели

работы оборудования. Например, современные сборочные

линии для производства ламп накаливания имеют

производительность около 5000 ламп в час. Еще более высокие

показатели достигнуты в производстве деталей источников

света: современные станки для навивки спиралей ламп

накаливания имеют частоту вращения около 20—

5

30 тыс. об/мин; конвейерные автоматы для выдувания

колб имеют производительность 72 тыс. колб в час, т. е.

20 колб в секунду.

Основой производства источников света, как и других

промышленных изделий, является технологический процесс,

задача которого — получение из исходных материалов и

полуфабрикатов готовых изделий заданного качества.

Технологический процесс разбивается на отдельные

элементы— операции. Операцией называется часть

технологического процесса, выполняемая одним целевым механизмом,

обеспечивающим необходимое взаимодействие

обрабатываемого изделия с инструментом для осуществления

обработки. В условиях неавтоматизированного производства

операции обычно соотносят с рабочими местами, на

автоматическом оборудовании операции не зависят от

возможностей рабочего и протяженности его зоны обслуживания,

а определяются только целевыми механизмами. Для

сборки источников света, например, отдельными операциями

являются штамповка ножек, заварка, откачка. Операции,

в свою очередь, делятся на переходы — части операции,

характеризующиеся единством обрабатываемой поверхности,

инструмента (или комплекта инструментов) и режима

обработки. Так, операция заварки ламп накаливания делится

на разогрев стекла (инструмент — газовая горелка),

обрезку колбы ниже зоны заварки (изменение режима —

применение острого кислородного пламени), формовку горла

(инструмент — металлическая форма) и отжиг шва

(изменение режима — мягкое воздушное пламя).

Важнейшей характеристикой технологического

процесса обработки, сборки или контроля является длительность

обработки. Она характеризует возможности данного

технологического процесса в его простейшем виде — без

совмещения операций и без учета времени на выполнение

вспомогательных операций — загрузки, съема,

перемещения с одной рабочей позиции на следующую и т. п. Для

производства источников света характерно совмещение

операций — одновременное выполнение нескольких

операций во многих рабочих позициях» На первых этапах

автоматизации производства источников света

технологический процесс расчленялся на* операции, выполняемые на

отдельных машинах: заварка — на заворочном станке,

откачка— на откачном посту. Дальнейшая дифференциация

технологического процесса привела к тому, что процесс

обработки даже в пределах одной операции расчленяется

на переходы, выполняемые на отдельных позициях машины

одноименными инструментами, с неизбежными перерывами

6

обработки на время перехода с позиции на позицию.

Усложнение оборудования позволяет резко увеличить

число одновременно обрабатываемых изделий.

Многопозиционные машины электролампового производства позволяют

осуществлять значительную дифференциацию

технологического процесса с концентрацией множества разнородных

операций в одной машине. Эти операции могут

выполняться последовательно, одна за другой, или параллельно —

одновременная обработка двух или более изделий,

например многоместная штамповка деталей. Чаще всего эти

принципы объединяются и технологический процесс

осуществляется параллельно-последовательно: в каждом

параллельном потоке операции выполняются

последовательно.

Производительность технологического оборудования

с последовательным выполнением нескольких операций,

выполняемых одновременно на разных позициях, так что

в обработке одновременно находится число изделий,

равное количеству позиций, растет с увеличением числа

позиций, однако рост этот не пропорционален числу позиций и

из-за потерь, связанных с необходимостью подналадки и

ремонта большого количества механизмов и инструментов,

снижается, начиная с некоторого оптимального числа

позиций. Число позиций зависит от продолжительности

обработки и потерь времени на восстановление

работоспособности машины.

При параллельном выполнении операций, когда одна и

та же операция выполняется одновременно или со сдвигом

во времени на нескольких позициях, производительность

оборудования не имеет максимума, но с увеличением числа

позиций рост производительности замедляется. В этом

случае производительность имеет предел, зависящий от

времени восстановления работоспособности машины.

Машины параллельно-последовательного выполнения

операций, имеющие несколько параллельных потоков, в

каждом из которых операции выполняются

последовательно, сочетают свойства объединяемых машин; их

производительность имеет выраженный максимум, причем чем

больше число параллельных потоков, тем меньше

оптимальное число последовательно выполняемых операций

в каждом потоке.

Технологический процесс изготовления изделий

выполняется в соответствии с технологической документацией,

разработанной по ЕСТД — единой системе технологических

документов — представляющей собой комплекс

государственных стандартов, устанавливающих взаимно связанные

7

правила и положения по порядку разработки, оформления

и обработки технологической документации.

В комплект технологической документации обязательно

входят:

1) маршрутная карта (МК)—технологический

документ, содержащий описание технологического процесса

изготовления изделия (детали, сборочного узла) по всем

операциям различных видов в технологической

последовательности и с указанием данных об оборудовании и

оснастке;

2) технологическая инструкция (ТИ) или операционная

карта (ОК), которые содержат описание приемов работы

при выполнении определенной операции, описание

физических или химических явлений, а также технические

требования к изделию (детали, узлу), методы контроля, правила'

техники безопасности при выполнении операции;

3) ведомость деталей, составляемая в каждой

маршрутной карте. Она содержит перечень деталей, сборочных

единиц и материалов, поступающих на каждую операцию

технологического процесса, записанную в маршрутной

карте.

В комплект документов по ЕСТД входит ряд других

технологических документов, полный комплект которых

отражает тщательную отработку технологического

процесса, облегчает контроль за соблюдением технологии на

производстве, приводит к снижению брака и повышению

эффективности.

В настоящее время отечественной промышленностью

выпускается широкий ассортимент источников света, в том

числе:

1) лампы накаливания общего назначения разных

мощностей, специальные, прожекторные, галогенные;

2) люминесцентные лампы в широком диапазоне

мощностей, различной цветности и формы;

3) ртутные лампы высокого давления типов ДРЛ, ДРТ;

4) натриевые лампы высокого и низкого давления;

5) импульсные источники света;

6) металлогалогенные лампы;

7) лампы тлеющего разряда.

Технологические процессы изготовления ламп

различных типов имеют много общего в выполнении основных

операций, в последовательности их выполнения, при этом

конкретные элементы технологии для ламп различных

типов существенно отличаются. Технологический процесс

неотделим от материалов, из которых изготавливаются

изделие и все его элементы, и от оборудования, на котором

8

выполняется технологический процесс. В настоящее время

наиболее отработана и обеспечена

высокопроизводительным оборудованием технология производства ламп

накаливания общего назначения и люминесцентных ламп —

самых массовых источников света. Лампы накаливания

общего назначения мощностью 15—200 JBt изготавливаются

на технологических линиях, собранных из автоматов

карусельного типа прерывистого движения или автоматов

конвейерного типа в основном непрерывного движения (линия

«Тиса», производимая в ВНР и в СССР).

Производительность линий соответственно 2000 шт/ч и 3600 шт/ч,

количество обслуживающего персонала 10—12 чел. Лампы

накаливания мощностью 300—500 Вт и 750—1500 Вт

изготавливаются на линиях производительностью 1000 и

500 шт/ч.

Сборка миниатюрных ламп накаливания ведется на

линиях производительностью 1800—2000 шт/ч;

сверхминиатюрных ламп с «носиком» — на линиях

производительностью 600—700 шт/ч, а ряд ламп — на нестандартном

оборудовании. С целью обеспечить технологическим

оборудованием все группы имеющихся перспективных ламп

накаливания специального назначения и замены устаревших

машин разрабатываются новые серии машин.

Люминесцентные лампы собирают в основном на

линиях фирмы «Тунгсрам» (Tungsram, ВНР), на линиях,

комбинированных из оборудования фирмы «Тунгсрам» и

отечественных машин, на отдельных машинах английского

производства. Производительность линий различна, около

1200 шт/ч, количество обслуживающего персонала

приблизительно 35 чел.

Лампы типов ДРЛ, ДРИ, ДНаТ, ДКСР выпускаются

на комплектах машин нестандартного отечественного и

специализированного зарубежного производства.

Производительность комплектов оборудования для ламп ДРЛ

мощностью 250—400 Вт составляет 400—500 шт/ч, мощностью

700—100 Вт — 70—200 шт/ч. Для осваиваемых в

производстве ламп ДРИ мощностью 50—175 Вт, 250—400 Вт (с

керамической горелкой) и ламп ДНаТ мощностью 50—

175 Вт разрабатывается новое прогрессивное отечественное

оборудование.

Совершенствование технологии и оборудования в

производстве источников света наряду с внедрением новых

прогрессивных материалов обеспечивает выпуск

высокоэффективных и экономичных источников света, наиболее

полно отвечающих возросшим потребностям в них

различных отраслей народного хозяйства.

9

ГЛАВА ПЕРВАЯ

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

В ПРОИЗВОДСТВЕ ИСТОЧНИКОВ СВЕТА

1.1. МЕТАЛЛЫ И ИХ СПЛАВЫ

Металлы — это химические вещества, характеризующиеся

способностью отдавать внешние (валентные) электроны, слабо связанные

с атомом.

В свободном состоянии металлы обладают высокой

электропроводностью, 'хорошей теплопроводностью, непрозрачностью и характерным

металлическим блеском. Эти свойства металлов обусловлены их

внутренним строением. По современным представлениям структура

металла— это жесткая кристаллическая решетка из положительных ионов,

погруженная в плотный электронный газ..

Высокая электропроводность обусловлена свободой перемещения

валентных электронов по всему металлу, поскольку они не закреплены

каждый за своим атомом.

Хорошая теплопроводность металлов также объясняется легкостью

перемещения электронов, переносящих энергию из одного места

металла в другое. Между величинами электропроводности и

теплопроводности существует прямая пропорциональность. Причиной электрического

сопротивления металлов являются различные нарушения

кристаллической решетки, вызванные тепловыми колебаниями ионов в узлах

решетки, наличием химических примесей, отсутствием некоторых ионов в

узлах решетки (вакансиями), линейными искажениями (дислокациями).

Оптические свойства металлов также связаны с наличием в них

свободных электронов; поскольку их плотность очень велика (порядка

1019 мм-3), то даже очень тонкие металлические слои @,1 мкм)

отражают большую часть падающего на них света и практически

непрозрачны. Поэтому даже небольшое напыление металла на колбу ламлы

существенно снижает ее прозрачность.

При обычных условиях свободные электроны не могут покинуть

металл, так как их энергия недостаточна для преодоления сил

притяжения. Однако если металл нагревать, то энергия электронов

возрастает и они могут покидать металл — наблюдается явление, называемое

термоэлектронной эмиссией.

Для нагретых металлов характерно излучение энергии в

окружающее пространство: при 300—600 °С — тепловое, инфракрасное; а при

10

температурах свыше 600 °С к нему добавляется видимое излучение,

т. е. металлы начинают светиться.

Полученные из расплавленного состояния твердые металлы имеют

зернистое строение. Размер, форма и расположение зерен

(микроструктура) существенно влияют на механические и физические свойства

металлов. Металлы с крупнозернистой структурой имеют худшие

механические свойства, чем с мелкозернистой структурой. В практике

однородную мелкозернистую структуру часто создают искусственно, для

чего металлы подвергают механической обработке давлением, а затем

нагревают.

При механической обработке металлов давлением (ковка,,

штамповка, прокатка, волочение) происходит деформация металлов (изменение

первоначальной формы и размеров), одновременно происходит

изменение микроструктуры. Металл приобретает волокнистое строение, при

этом повышается предел прочности -при растяжении и твердость,

одновременно понижаются относительное удлинение металла и способность

к дальнейшему деформированию. Такое изменение механических

свойств металла называется наклепом или нагартованностью. Зернистая

структура металла может быть восстановлена нагревом металла до

температуры рекристаллизации.

Рекристаллизацией называется изменение внутренней структуры

металла при нагреве, связанное с образованием и ростом новых зерен

с неискаженной кристаллической решеткой вместо деформированных.

Последовательность процессов в металле при его нагреве с целью

рекристаллизации следующая: распад деформированных зерен —

образование новых мелких зерен — укрупнение мелких зерен за счет их

слияния друг с другом вплоть до образования крупнозернистой

структуры, свойственной данному металлу.

Температура рекристаллизации определяется химическим составом

металла и степенью его нагартованности. Чем большей деформации

был подвергнут металл при обработке давлением, тем больше в нем

запас энергии и тем быстрее при меньших температурах начинается

, процесс рекристаллизации. Скорость рекристаллизации, а также форму

и размеры новых зерен в металле можно регулировать введением в него

специальных присадок.

Нагрев металла с целью его рекристаллизации называют отжигом.

Для предотвращения окисления металлических деталей их отжигают

в вакууме, водороде или среде защитного газа. В производстве

источников света отжиг деталей производится'не только для снятия наклепа,

но и для очистки деталей от поверхностных загрязнений, обезгаживания

и т. д. При установлении режимов отжига всегда важно знать

температуры первичной и вторичной рекристаллизации.

Большое значение для металлов, применяемых в электроламповом

производстве, имеют диффузионные процессы. Эти процессы определяют

такие свойства металлов, как вакуумная плотность, газопоглощение,

обезгаживаемость и др.

И

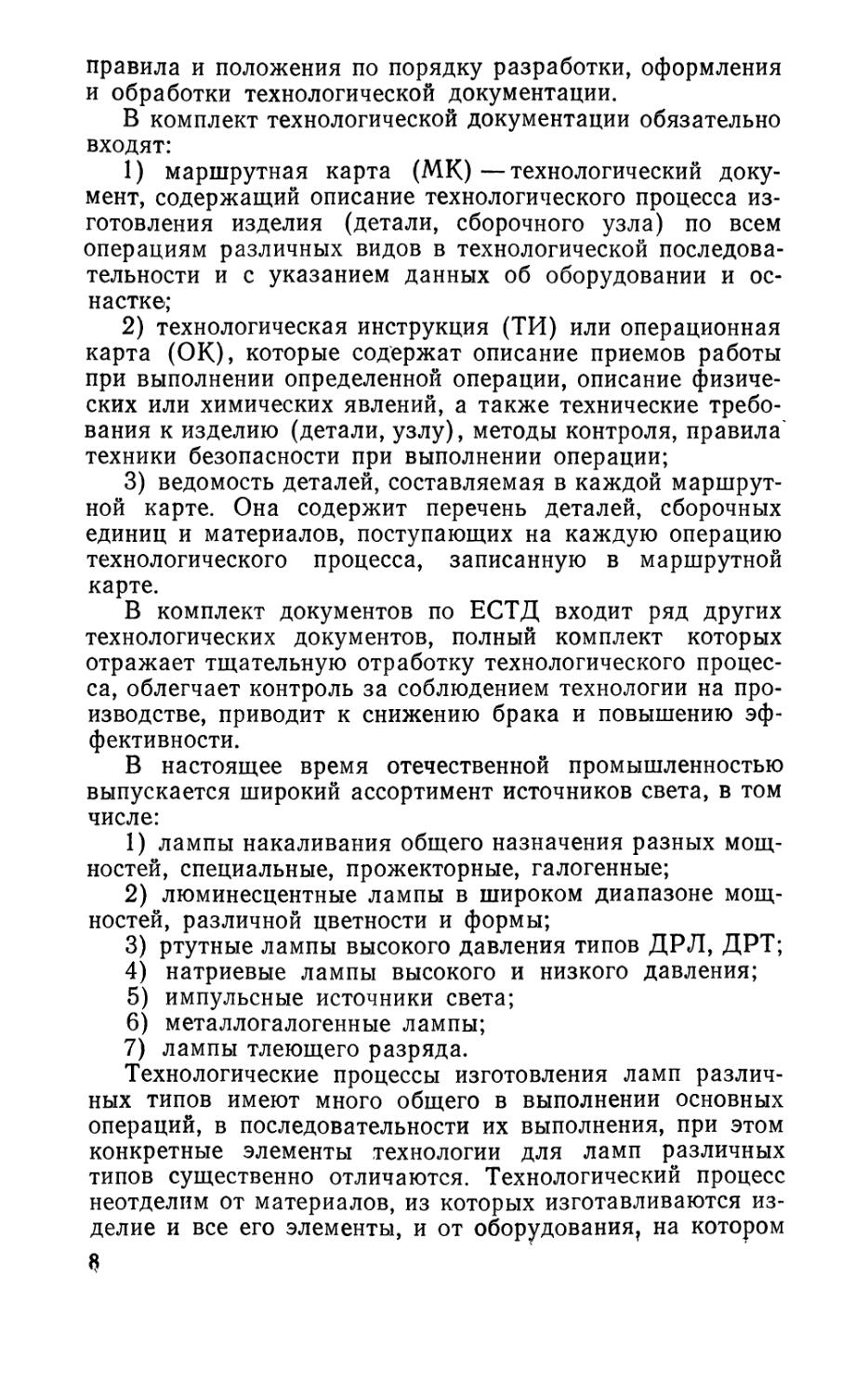

Таблица 1.1. Параметры тугоплавких металлов

Параметр

Плотность, ХЮ3 кг/м3

Температура

плавления, °С

Температурный

коэффициент линейного

расширения, хю-7 °oi

Удельное

электрическое сопротивление,

ХМ-8 Ом-м

Предел текучести, МПа

Предел прочности при

растяжении, МПа

Относительное

удлинение, %

Модуль упругости, ГПа

Вольфрам

19,3

3140

44

5,58

350

(при 1500К)

600—3000

0—3

400

Молибден

10,2

2620

51

5,78

—

560—1300

10—20

320

Тантал

16,6

3014

65

13,7

—

280—800

15—45

175

Ниобий

8,6

2410

62

19,5

400

530—1030

10—25

103

Металлические сплавы — это соединения двух или более металлов,

образующие новые однородные вещества. В электроламповом

производстве используются металлы и сплавы: тугоплавкие, цветные,

специального назначения.

а) Тугоплавкие металлы и сплавы. В группу

тугоплавких металлов входят вольфрам, молибден, тантал, ниобий,

рений, титан, цирконий и торий. Они отличаются не только

высокой температурой плавления (тугоплавкостью), но и

очень прочной кристаллической решеткой, малой скоростью

испарения, химической стойкостью при комнатной

температуре. Для их получения широко применяются методы

порошковой металлургии, плавка в вакууме или защитной

среде. Методы вакуумной металлургии — дуговая плавка,

плавка электронным лучом, индукционная и плазменная

плавка, зонная очистка — находят в последнее время все

большее применение для получения металлов и сплавов

для электролампового производства. Механическая

обработка большинства тугоплавких металлов обычными

методами затруднена.

Параметры тугоплавких металлов приведены в табл. 1.1.

Тугоплавкие металлы (особенно вольфрам и молибден) и

их сплавы широко используются в электроламповом

производстве для изготовления нагреваемых до высоких

температур внутренних деталей ламп, вводов (впаев) в

тугоплавкие стекла, стаканов и лодочек для

высокотемпературного отжига и т. д.

12

Рений

21,0

3180

67

17,5

320

1150—2250

2—25

470

Титан

4,5

1665

83

55,4

140

240—670

25—55

115

Цирконий

6,45

1852

54

44,0

160

220—565

8—25

100

Торий

11,6

1750

112

18,0

190

240

40

68

Вольфрам. Среди других тугоплавких металлов

вольфрам выделяется большой плотностью, самой высокой

температурой плавления, малой скоростью испарения,

значительной теплопроводностью и сравнительно небольшим

коэффициентом линейного расширения. Высокая

температура плавления и селективность излучения вольфрама

обусловили его преимущественное применение для тел накала

в большинстве ламп накаливания. Вольфрамовое тело

накала может работать при температурах около 3000 °С.

Скорость испарения вольфрама при 2730 °С составляет

10~7 кг/(м2-с), а давление насыщенных паров 10~2 Па.

При изменении температуры скорость испарения также

меняется. Так, при 2330°С она в 50 раз меньше, чем при

2730 °С. Скорость испарения чувствительна к изменениям

структуры и чистоты вольфрама и снижается, если тело

накала находится в среде тяжелого инертного газа.

Мелкозернистый вольфрам испаряется быстрее, чем

крупнозернистый.

Электрические свойства вольфрама характеризуются

высоким значением удельного электрического

сопротивления и его резким изменением с изменением температуры.

Это позволяет быстро нагревать вольфрамовое тело

накала.

Химическая стойкость вольфрама высокая. В обычных

атмосферных условиях он не окисляется, при нагреве

вступает во взаимодействие с кислородом, д-рами воды, азо-

13

том, углеводородами. Для накаленных вольфрамовых

деталей особенно опасны пары воды, которые способствуют

образованию легколетучего вольфрамового ангидрида.

Последний после конденсации на стенках колбы

восстанавливается освободившимся водородом, вновь образуя

вольфрам и пары воды. В плохо откачанной лампе

накаливания этот процесс может за короткое время привести к

почернению колбы и разрушению тела накала.

При взаимодействии нагретого вольфрама с углеродом

образуются карбиды, которые вызывают повышенную

хрупкость вольфрамовых нитей и спиралей, а также их

местные превышения температуры.

Хрупкость вольфраму придает также его загрязнение

железом, с которым вольфрам взаимодействует при

нагреве до 1380—1530.°С. К ртути и ее парам вольфрам

практически устойчив, с галоидами вступает в реакцию: с фтором

уже при комнатной температуре, с хлором и бромом при

температурах выше 250—300 °С.

Большинство кислот и водных растворов щелочей при

комнатной температуре на вольфрам в отдельности не

действуют. Он хорошо растворяется в расплавленной селитре,

расплавленных едких щелочах в присутствии KN03 и

KN02, в водных растворах едких щелочей при электролизе,

щелочном растворе красной кровяной соли и в смеси

плавиковой и азотной кислот.

Вольфрам обладает наименьшим из всех чистых

металлов температурным коэффициентом линейного

расширения. Это важно для изготовления спаев вольфрама с

тугоплавкими стеклами, также имеющими низкие

коэффициенты линейного расширения.

Применение чистого вольфрама в производстве

истопников света ограничено из-за сравнительно низкой

температуры рекристаллизации A050°С). Замедление

рекристаллизации и некоторое изменение свойств вольфрама в

нужную сторону достигается путем введения в него

присадок в виде оксидов.

Ториевая присадка в вольфраме марки ВТ @,7—5%)

понижает скорость рекристаллизации (температура

рекристаллизации 1350 °С) и препятствует росту кристаллов в

поперечном направлении, уменьшая тем самым хрупкость

проволоки. Рекристаллизованный торированный вольфрам

имеет мелкозернистую структуру. Спирали из такой

проволоки обладают повышенной прочностью, но

неудовлетворительной формоустойчивостью. Кроме того,

торированный вольфрам имеет лучшие эмиссионные свойства, чем

все другие марки.

14

Кремнещелочная присадка @,45%! Si02 и 0,45% KC1) в

вольфраме марки ВК при нагревании выше температуры

рекристаллизации A150—1450°С) содействует росту

кристаллов и обеспечивает при этом прочность сцепления

между отдельными крупными кристаллами. Вольфрам ВК

обладает относительно хорошей формоустойчивостью.

Смешанная кремнеториевая присадка @,25%, Si02,

0,25% КС1 и 0,25% Th02) содействует образованию при

рекристаллизации длинных, прочно соединенных

кристаллов (температура рекристаллизации 1350—1750 °С).

Вольфрам с такой присадкой маркируется ВМ. Он отличается

механической прочностью и хорошей формоустойчивостью

при температурах не выше 2130°С.

В вольфраме марки ВА применена комбинированная

алюминиевая и кремнещелочная присадка @,03% А120з,

0,45% Si02 и 0,45% KC1). Она способствует повышению

температуры рекристаллизации вольфрама. Структура ре-

кристаллизованного вольфрама марки ВА характеризуется

длинными, вытянутыми вдоль оси проволоки и

сцепленными по большой поверхности зернами. Высокая

температура рекристаллизации вольфрама ВА позволяет

производить его обработку давлением при подогреве. Такая

обработка с подогревом способствует устранению в металле

внутренних напряжений, лучшему его обезгаживанию,

делает вольфрам более пластичным, предотвращает его

науглероживание, так как при температурах выше ИЗО—

1230 °С склонность вольфрама к образованию карбидов

понижена. Вольфрам марки ВА прочнее и более формоустой-

чив, чем вольфрам ВК.

В производстве источников света вольфрам

применяется главным образом в виде проволок, прутков, жести.

Для каждого конкретного случая выбирается

соответствующая марка металла.

Из вольфрама марки ВА изготавливают катоды

люминесцентных ламп и спирали всех типов ламп

накаливания с рабочей температурой до 3030 °С.

Вольфрам марки ВМ применяется для спиралей

миниатюрных, трамвайных, самолетных и других ламп

накаливания с рабочей температурой не выше 2430 °С, для

которых требуется повышенная механическая прочность

тела накала при ударах и вибрациях.

Для стержневых катодов газоразрядных ламп

высокого давления обычно применяется вольфрам с ториевой

присадкой марок ВТ-7, ВТ-10, ВТ-15 и др.

Вольфрам марки ВЧ используется для деталей Ламп,

работающих при низких температурах.

15

Для вводов, траверс и других малоответственных

деталей применяется вольфрам марки ВРН (вольфрам

разного назначения).

Молибден, Нерекристаллизованный молибден по

многим свойствам похож на вольфрам. Это твердый, прочный

и упругий металл. Хотя его твердость и прочность меньше,

чем у вольфрама, он более пластичен и менее склонен

к нагартованию и поэтому легче обрабатывается.

Температура первичной рекристаллизации (начало

распада волокнистой структуры) молибдена марки МК

составляет 1380—1480 °С, а вторичной (образование крупных

кристаллов) — 1780—1880 °С. Для молибдена марки МЧ

соответствующие температуры рекристаллизации примерно

на 650 °С ниже.

Отожженный молибден становится довольно

пластичным и может обрабатываться даже в холодном состоянии.

Отжиг молибдена при температуре выше температуры

рекристаллизации делает его хрупким и непригодным к

работе. Повышение температуры рекристаллизации и

образование лучшей структуры достигается введением в

молибден специальных присадок, а также использованием

методов вакуумной металлургии для получения металла-

Скорость испарения молибдена почти в 2 раза выше,

а теплопроводность, температура плавления и удельное

электрическое сопротивление несколько ниже, чем у

вольфрама.

Молибден — химически стойкий металл, но в меньшей

степени, чем вольфрам. При комнатной температуре в су-

хок воздухе молибден устойчив, но начинает окисляться

при нагреве свыше 400 °С. Окисление молибдена

происходит также и при комнатной температуре во влажной

атмосфере.

При нагреве в вакууме окислы молибдена легко

улетучиваются, но почти не разлагаются. Поэтому готовые

молибденовые детали перед монтажом необходимо тщательно

восстанавливать при 780—980 °С в чистом сухом водороде

в течение 10—30 мин. В целом обезгаживание молибдена

в вакууме происходят труднее, чем вольфрама и других

тугоплавких металлов. Нагрев молибдена до температуры

свыше 730 °С в контакте с углеродом или углеводородами

приводит к образованию карбидов.

Ртуть и ее пары на молибден .практически не

действуют. К кислотам он менее устойчив, чем вольфрам, серная,

соляная и плавиковая кислоты действуют на молибден

при нагревании. Быстро и полно растворяют молибден на-

16

гретая азотная кислота и ее смеси с серной, а также

с плавиковой кислотой.

Молибден интенсивно растворяется в расплавленных

азотно- и азотистокислых солях калия, натрия, щелочах

при электролизе, перекиси натрия, хлориде калия. Эти

химические материалы широко используются при очистке

поверхности молибдена травлением.

В производстве источников света молибден применяется

главным образом в виде проволок марок МЧ, МК и МНР,

прутков марки МЧ, прокатанной жести в виде лент и

пластин марок МЧ, МК, МРН, а также фольги из молибдена

вакуумной плавки.

Молибден МЧ (молибден чистый) рекомендуется

применять для изготовления проволоки диаметром менее

800 мкм, катодов некоторых газоразрядных ламп,

держателей тела накала.

Молибден МК с кремнещелочной присадкой

применяется для деталей, которые должны обладать повышенной

прочностью после нагрева до высоких температур.

Молибден МНР (молибден разного назначения)

является металлом без специально вводимых присадок, с

повышенным содержанием примесей. Из него изготавливают

керны для спирализации, вводы в тугоплавкие стекла,

некоторые крепежные детали.

Из молибдена вакуумной плавки получают ленту

толщиной 50—75 мкм для изготовления вводов в кварцевое

стекло.

Выпускается также молибден с присадками титана,

циркония, ниобия, которые значительно улучшают его

механические свойства, в особенности при высоких

температурах.

Тантал. По температуре плавления и скорости испарения тантал

занимает среднее положение между вольфрамом и молибденом.

Давление его насыщенных паров примерно в 100 раз меньше, чем у

молибдена.

Температурный коэффициент линейного расширения тантала

значительно выше, а теплопроводность ниже, чем у вольфрама и

молибдена. Удельное электрическое сопротивление примерно в 3 раза выше,

чем у указанных металлов.

Отличительной особенностью тантала является его способность

поглощать значительные количества газов при нагреве до 700—1200°С.

Тантал активно поглощает кислород," азот, углекислый газ, окись

углерода, а особенно водород, который поглощается танталом при желтом

калении в 700-кратном объеме. Инертные газы поглощаются танталом

незначительно.

2—3136

17

Поглощенные в большом количестве газы придают танталу

хрупкость. Так, отжиг танталовых деталей в водороде приводит к

превращению их в порошок. Поэтому обезгаживание тантала должно

проводиться в высоком вакууме. Прочное удержание поглощенных газов

танталом наблюдается до температур ИЗО—1230 °С.

Химически тантал очень стоек. Кислоты, за исключением

плавиковой, на тантал не действуют или действуют незначительно. Быстрое

растворение металла происходит в растворах фторидов, расплавленных

щелочей и в щелочных растворах высокой концентрации при

нагревании.

Углерод и углеводороды при нагревании с танталом до

температуры свыше 1200 °С образуют карбиды. Ртуть и ее пары на тантал не

действуют. Для очистки тантал выдерживается в подогретой до 110°С

хромовой смеси или «царской водке», затем тщательно промывается

в воде. Для получения поверхности с хорошим блеском используется

полирование в электролите, состоящем из смеси водных растворов

плавиковой и серной или соляной кислот. Для очистки- танталовой

проволоки от графитовой смазки и окислов применяется анодное

электролитическое травление в 40%-ной плавиковой кислоте.

Тантал хорошо сваривается с другими тугоплавкими металлами.

Основной особенностью механических свойств тантала является

сочетание высокой прочности с большой пластичностью. Чистый тантал

даже при комнатной температуре имеет высокую пластичность.

Обработка давлением может производиться до деформации порядка 70—

80% без промежуточного отжига. Однако при этом прочность тантала

увеличивается незначительно, что существенно затрудняет глубокую

вытяжку, волочение проволоки и т. д. Но, с другой стороны, это

позволяет прокатывать тантал в тончайшую фольгу A0 мкм).

Выпускаются следующие марки тантала: Т, ТЧ, ТНЗ, ТН20, ТТ1, ТЧВ, ТНЗ-В

и др.

Применение тантала в производстве источников света

обусловливается, главным образом, его способностью к поглощению газов при

высоких температурах, а также хорошей свариваемостью со многими

трудно свариваемыми тугоплавкими металлами.

Ниобий. По сравнению с танталом ниобий обладает более низкой

температурой плавления, большей скоростью испарения при высоких

температурах, но по остальным свойствам эти металлы близки друг

другу. Применение ниобия в производстве источников света, как и

тантала, обусловлено его способностью активно поглощать газы при

высокой температуре, высокой пластичностью, хорошей свариваемостью.

Ниобий используется для изготовления деталей, спаиваемых вакуумно-

плотно с керамикой на основе окиси алюминия в дуговых натриевых

лампах высокого давления.

Промышленность выпускает ниобий в виде прутков вакуумной

плавки, трубок, а также листов, фольги и полос электронно-лучевой

плавки.

18

Рений. Рений отличается редким сочетанием положительных

свойств, удовлетворяющих большинству требований к

электровакуумным материалам.

Среди тугоплавких металлов рений имеет самое высокое удельное

электрическое сопротивление и большую прочность как при комнатной,

так и при. высокой температуре. Это позволяет применять рений вместо

вольфрама для изготовления тела накала в железнодорожных,

трамвайных, проекционных и некоторых других лампах.

Эффективно использование рения с присадкой около 3% лантана

(в качестве эмиттера) для изготовления катодов импульсных источников

света, дающее значительное увеличение их срока службы.

Отожженный рений по пластичности близок к меди, причем

высокая пластичность сохраняется даже после механической обработки.

В отличие от вольфрама и молибдена у рения не наблюдается рекри-

сталлизационной хрупкости.

Весьма ценным свойством рения является также его высокая

химическая стойкость. Рений не растворяет ни одна из кислот, за

исключением азотной и горячей концентрированной серной. К ртути и ее

парам рений устойчив.

Титан. Титан отличается сравнительно небольшой плотностью,

малой теплопроводностью и достаточно хорошо испаряется при высоких

температурах. Температурный коэффициент линейного расширения

титана близок к температурному коэффициенту линейного расширения

многих специальных стекол и керамических материалов, что позволяет

получать с ними вакуумно-плотные согласованные спаи.

Химические свойства титана в наибольшей степени

характеризуются его способностью поглощать газы. Поглощение титаном газов из

воздуха происходит при нагреве, начиная с 130—230 °С, и

сопровождается изменением цвета его поверхности и появлением хрупкости.

Наиболее активно титан поглощает кислород, азот, водород и хлор.

В вакууме при давлениях 8-Ю-1—Ы0~3 Па кислород интенсивно

поглощается предварительно обезгаженным титаном при 200—700 °С.

Оптимальной является температура 500 °С. Около 500—600 °С

наблюдается максимальное поглощение титаном азота и водорода. При

нагреве свыше 800 °С происходит выделение поглощенных газов, которое

увеличивается с ростом температуры. Однако нагрев титана с целью

обезгаживания не следует проводить выше 1200 °С, так как при этом

начинается заметное испарение металла. Вакуум при обезгаживании

должен быть достаточно высоким.

По отношению к щелочам титан устойчив. Из кислот сильное

действие на него оказывает горячая концентрированная соляная, а

также нагретая концентрированная серная, плавиковая и фосфорная. Титан

сравнительно хорошо сваривается различными способами на воздухе

и в атмосфере инертных газов.

Механические свойства титана в сильной степени зависят от его

чистоты. Примеси углерода и поглощенные газы, повышая предел

2* 19

прочности, резко снижают относительное удлинение, делают металл

малодуктильным. Титан же высокой чистоты допускает холодную

обработку с деформацией более чем на 80%. Холодной прокаткой

получают титановую фольгу толщиной 0,01 мм, а волочением —

проволоку диаметром 0,1 мм.

Обработку титана резанием рекомендуется производить при низких

скоростях с охлаждением режущего инструмента. Титан легко

поддается ковке, штамповке и прокатке при нагреве его до 700—850 °С.

Титан выпускается в виде лент, фольги, проволок, трубок.

Из титана и его сплавов изготавливают внутриламповые детали,

обладающие геттерным свойством. Кроме того, титан используется как

восстановитель для бариевых газопоглотителей, а также как основной

рабочий элемент титановых сорбционных и ионно-сорбционных насосов.

Цирконий. Так же как и титан, цирконий находит применение

в электроламповой (Промышленности (в виде порошка с размером

частиц 1—8 мкм) благодаря способности поглощать многие газы и

прочно удерживать их в широких пределах температур. Порошок

циркония, смешанный с двуокисью свинца РЬОг, используется в виде

покрытия на проволоке в лампах-вспышках.

Газопоглощающие свойства циркония выражены еще сильнее, чем

у титана. При нагревании до 200 °С и выше цирконий энергично

поглощает кислород с образованием весьма стойкого окисла Zr02.

При нагревании в вакууме максимальное поглощение кислорода

происходит при 600—800 РС. Поглощение водорода и его удержание

цирконием наблюдается при нагреве металла в вакууме до 400 °С

с образованием гидрида циркония ZrH4. Однако при 400—800 °С

гидрид циркония разлагается и выделяет поглощенный водород. При

800 °С и выше цирконий вновь поглощает большое количество

водорода. Азот наиболее активно поглощается цирконием при 600—800 СС,

образуя нитриды. Активируют цирконий нагревом до температур выше

1000°С.

Цирконий легко растворяется в горячей плавиковой и

концентрированной серной кислотах, «царской водке», взаимодействует с

фосфорной кислотой.

Торий. Торий имеет высокую температуру плавления и

относительно -малые скорость испарения и давление насыщенных паров.

Вода, водные растворы щелочей, разбавленная соляная кислота

на торий практически не действуют. Концентрированная соляная

кислота, «царская водка» и расплавы щелочей растворяют торий.

Газопоглощающие свойства у тория проявляются по отношению

к кислороду, водороду, окиси и двуокиси углерода и в некоторой

степени к азоту. Максимальное поглощение газов происходит в области

400—500 °С. Благодаря этим свойствам он широко применяется в не-

распыляемых геттерах, например, в виде смеси тория со сплавом церия,

лантана и алюминия. Кроме того, торий используется как активатор

20

некоторых люминофоров и как .присадка, увеличивающая электронную

эмиссию вольфрама.

Вольфрамо-молибденовые сплавы. Эти сплавы по сравнению с

молибденом имеют более высокие значения температуры плавления,

предела прочности и удельного электрического сопротивления, а по

сравнению с вольфрамом они более пластичны и легче обрабатываются

после отжига при 1080—1480 °С. Свойства сплавов зависят от

соотношения в них вольфрама и молибдена.

Вольфрамо-рениевые сплавы. Сплавы вольфрама марки ВА с

рением (обозначение ВАР) являются одними из наиболее прогрессивных.

Эти сплавы отличаются высокой прочностью и пластичностью как при

комнатной, так и при более высокой температуре, лучшей

свариваемостью, меньшей чувствительностью к содержанию кислорода, более

высокой (примерно на 670 °С) температурой рекристаллизации, чем

чистый вольфрам.

Промышленностью выпускаются сплавы ВАР с содержанием 1,

2, 3, 5 и 20% рения.

Для повышения эмиссионных свойств вольфрамо-рениевых сплавов

их легируют двуокисью тория. Подобные сплавы отличаются от тори-

рованного вольфрама более высокой пластичностью и прочностью

в карбидированном состоянии. Наиболее известны следующие марки

торированных вольфрамо-рениевых сплавов: ВР5Т2, ВР10Т2 и ВР20Т2.

Молибдено-рениевые сплавы. Эти сплавы имеют лучшие

механические свойства, чем чистый молибден. Температура рекристаллизации

повышена примерно на 400 °С. В зависимости от содержания рения

в сплаве выпускаются следующие марки молибдено-рениевых сплавов:

МР-5, МР-10, МР-20, МР-30, МР-40 и МР-50.

Молибден с присадкой кобальта и железа. Добавка к молибдену

небольших количеств кобальта или железа (около 0,1%) улучшает его

обрабатываемость, повышает относительное удлинение, дает

возможность получить стабильные по удлинению проволоки даже очень малых

диаметров — 40 мкм и менее.

Молибден с присадкой окислов лантана, неодима, иттрия, титана

и циркония. Введение указанных присадок также приводит к

улучшению ряда свойств молибдена: повышению температуры

рекристаллизации, большей пластичности, исключению хрупкости в местах сварки

металла с никелем.

Тантало-ниобиевые и тантало-вольфрамовые сплавы. Тантало-нио-

биевые сплавы (до 85—95% ниобия) марок ТНИ и ТНТ с присадками

окислов иттрия или тория обладают наряду с высокой эмиссией

хорошими пластическими свойствами в отожженном состоянии. Они легко

активируются при относительно низкой температуре A000—1500°С).

Температура плавления тантало-ниобиевых сплавов зависит от

содержания в них ниобия и ниже, чем у тантала. В основном

применяются тантало-вольфрамовые сплавы, содержащие до 10% вольфрама,

21

отличающиеся более высокими механическими свойствами, чем чистый

тантал.

б) Цветные металлы и сплавы. К основным цветным

металлам, применяемым в электроламповом производстве,

относят никель, медь и алюминий. Они имеют менее

прочную кристаллическую решетку и хорошо обрабатываются

как в горячем, так и в холодном состоянии. Нагартовка

легко снимается отжигом в водороде или вакууме.

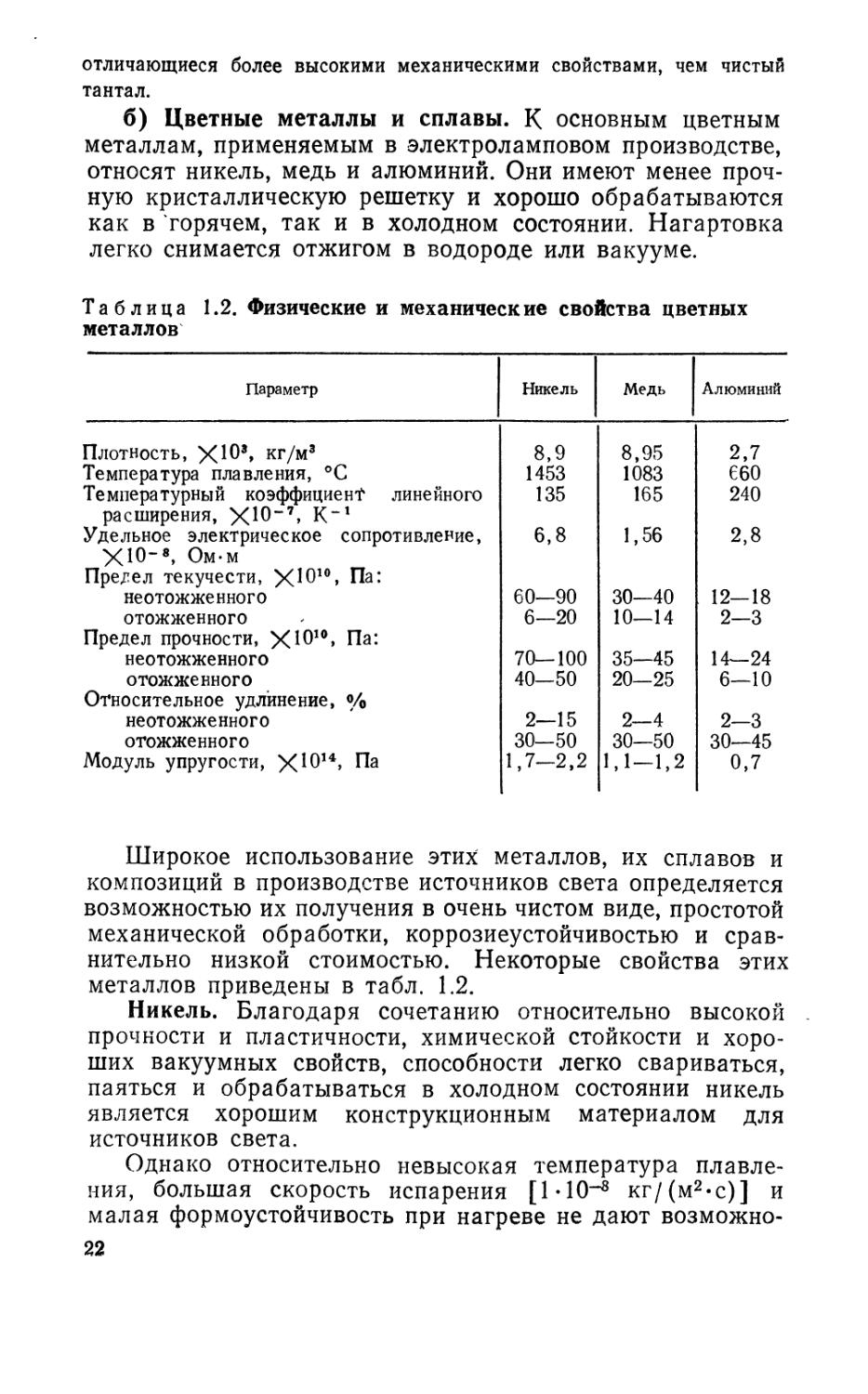

Таблица 1.2. Физические и механические свойства цветных

металлов

Параметр

Плотность, XIО3, кг/м3

Температура плавления, °С

Температурный коэффициент линейного

расширения, Х^~7, К

Удельное электрическое сопротивление,

ХМ-8, Омм

Предел текучести, Х^10, Па:

неотожженного

отожженного

Предел прочности, ХЮ10, Па:

неотожженного

отожженного

Относительное удлинение, %

неотожженного

отожженного

Модуль упругости, Х*014, Па

Никель

i

8,9

1453

135

6,8

60—90

6—20

70—100

40—50

2—15

30—50

1,7—2,2

Медь

8,95

1083

165

1,56

30—40

10—14

35—45

20—25

2—4

30—50

1,1—1,2

Алюминий

2,7

660

240

2,8

12—18

2-3

14—24

6—10

2-3

30—45

0,7

Широкое использование этих металлов, их сплавов и

композиций в производстве источников света определяется

возможностью их получения в очень чистом виде, простотой

механической обработки, коррозиеустойчивостью и

сравнительно низкой стоимостью. Некоторые свойства этих

металлов приведены в табл. 1.2.

Никель. Благодаря сочетанию относительно высокой

прочности и пластичности, химической стойкости и

хороших вакуумных свойств, способности легко свариваться,

паяться и обрабатываться в холодном состоянии никель

является хорошим конструкционным материалом для

источников света.

Однако относительно невысокая температура

плавления, большая скорость испарения [МО-5 кг/(м2-с)] и

малая формоустойчивость при нагреве не дают возможно-

22

ети применять никель при рабочих Teivinepatypax, преЁЫ-

шающих 1000—1100 °С.

При комнатной температуре никель весьма устойчив

на воздухе. Только при нагреве свыше 500 °С, а также во

влажном воздухе никель окисляется. Окисная пленка на

никеле получается тонкой и достаточно прочной,

защищающей никель от глубокого окисления.

Против щелочей никель устойчив. Однако

большинство минеральных кислот действует на никель. Особенно

сильно он растворяется в азотной кислоте. Никель весьма

чувствителен к загрязнению серой, взаимодействие с

которой придает металлу хрупкость.

При механической обработке прочность никеля

значительно возрастает. Снижение прочности происходит

сравнительно медленно ввиду довольно высокой температуры

рекристаллизации никеля E50—640 °С). Температура

отжига для рекристаллизации устанавливается около 800 °С,

а температура для обезгаживания — примерно 900—950 °С.

В производстве источников света используются

специальные марки никеля: НИВО — с присадкой вольфрама,

НМц — с присадкой марганца, НК — с присадкой кремния,

НМ — с присадкой магния, НИКА — с присадкой кальция.

Широко используется также бесприсадочный никель

различной степени чистоты: НО, HI, НПО, НП1, НП2, НЭ,

НкВ, НВ, Н000, Н0000, Н-экстра.

Из никеля изготавливаются вводы (электроды) ламп,

подложки катодов некоторых газоразрядных ламп,

крепежные детали. Из никеля и его сплавов делают припои для

пайки деталей из вольфрама, молибдена и железа. Никель

находит также широкое применение в качестве

антикоррозийного покрытия цоколей и некоторых других деталей

ламп.

Медь. У меди сравнительно низкая температура

плавления, высокое давление насыщенных паров и большая

скорость испарения [Ы0~4 кг/(см2»с) при 1280°С]. Это

ограничивает допустимую рабочую температуру медных

деталей значением 430—530°С и не позволяет

использовать медь для внутриламповых деталей большинства ламп.

В механическом отношении медь — очень ковкий

металл, легко поддающийся обработке как в горячем, так и

в холодном состоянии. Температура отжига меди не

должна превышать 500—600 °С.

Химически медь малоактивна при обычных комнатных

температурах. Однако при нагревании на воздухе,

особенно в присутствии влаги, медь быстро окисляется и

покрывается сначала рыхлыми слоями основной углекислой соли

23

зеленоватого цбета, а затем так&е рыхлой пленкой окиси

СиО черного цвета.

В некоторых случаях производят преднамеренное

окисление меди нагревом ее до 700—710 °С с тем, чтобы она

покрылась тонким и прочным слоем закиси меди Ct^O

красного цвета. Окисленная таким образом медь хорошо

смачивается размягченным ртеклом. Это используется при

осуществлении спаев меди со стеклом.

Кислород способен глубоко проникать в толщу меди

с образованием в ней окиси и закиси. При нагреве такой

меди в среде водорода последний также легко проникает

в толщу меди и восстанавливает ее окислы. Водяной пар,

получающийся при этом, разрывает медь с образованием

трещин и пузырьков. Это явление, известное под названием

«водородной болезни», не позволяет отжигать в водороде

обычные сорта меди. Вакуумную медь, не имеющую внутри

окислов, можно отжигать как в вакууме, так и в водороде.

Медь хорошо растворяется в азотной кислоте и в ее

смесях с серной, а также в кислом растворе хромового

ангидрида, хромпике. Щелочи действуют на медь слабо.

Со ртутью медь образует амальгамы, приобретая

хрупкость. Положительными свойствами меди являются также

ее высокая электропроводность и теплопроводность.

В производстве источников света медь находит

применение для изготовления внешней части выводов ламп, а

для вакуумных ламп и для внутренней части. Из меди

приготавливаются также твердые припои.

Алюминий. Важными свойствами алюминий являются

его малая плотность, высокая коррозионная стойкость,

пластичность. Высокая коррозионная стойкость алюминия

объясняется тем, что на воздухе он быстро покрывается

тонкой, но очень прочной и плотной пленкой окиси А1203,

которая предохраняет металл от дальнейшего окисления.

Выполняя защитные функции, окисная пленка на

алюминии в то же время сильно затрудняет его пайку и сварку.

Хорошие пластические свойства дают возможность

легко изготавливать из алюминия при помощи ковки,

штамповки, протяжки детали различной формы, в том числе

очень тонкую фольгу @,005 мм).

Однако алюминий — недостаточно прочный материал.

При нагреве прочность алюминия еще более снижается.

Недостатком алюминия является также его сравнительно

низкая температура плавления.

Азотная и серная кислоты действуют на алюминий

слабо, но соляная кислота, а также едкий натр и едкое ка-

24

ли хорошо растворяют металл. Со ртутью алюминий

образует амальгамы.

Алюминий отличают высокие электро- и

теплопроводность, устойчивость при бомбардировке положительно

заряженными ионами, высокая светоотражающая

способность при соответствующей обработке.

Из алюминия изготавливают катоды некоторых типов

неоновых ламп тлеющего разряда. Сплав алюминия с

магнием применяется в виде тонких проволок в

лампах-вспышках. Из алюминия делают многие внешние детали ламп—

корпуса стартеров, цоколей люминесцентных ламп и т. д.

Алюминиевая пудра используется для облегчения

зажигания стартеров в темноте. Тонкий слой алюминия,

нанесенной на держатели тела накала ламп накаливания, служит

газопоглотителем. В производстве специальных ламп

накаливания алюминий используется для получения

отражающих покрытий на внутренней поверхности колб.

Сплавы цветных и черных металлов. Для производства источников

света представляют интерес сплавы: железо — никель, железо —

никель—хром, железо — никель — кобальт, железо —хром, сплавы на

основе меди.

Железоникелевые сплавы могут использоваться в спаях с

различными марками стекол и керамикой. Необходимый температурный

коэффициент линейного расширения получается за счет изменения

содержания в сплаве никеля.

Никелевая сталь марки 43 применяется в качестве сердечника для

платинита, а также в качестве плавкого предохранителя в

газополных лампах накаливания.

Тройные сплавы никеля, кобальта и железа носят название «ко-

вар». Их можно применять для изготовления деталей, спаиваемых

с тугоплавкими стеклами, керамикой, а также в конструкциях,

подвергающихся действию ртути. Различные марки ковара имеют

температурный коэффициент линейного расширения (ТКЛР) в пределах

C3-55)-Ю-7 К-1.

Из сплавов на основе меди наиболее часто используется латунь,

представляющая собой сплав меди с цинком. Латунь хорошо

обрабатывается штамповкой, имеет достаточную коррозионную стойкость.

Латунь не пригодна для деталей внутренней арматуры ламп из-за

высокой летучести цинка даже при невысоких рабочих температурах.

Поэтому чаще латунь применяется для внешних деталей ламп,

например цоколей.

Биметаллы. Биметаллом называется изделие,

состоящее из слоев двух разных металлов или сплавов, прочно

соединенных друг с другом по всей поверхности

соприкосновения.

25

Биметаллы не только сочетают свойства соединяемых

металлов, но и приобретают новые выгодные свойства. Из

применяемых в электроламповом производстве

биметаллов наиболее известны платинит и термобиметаллы.

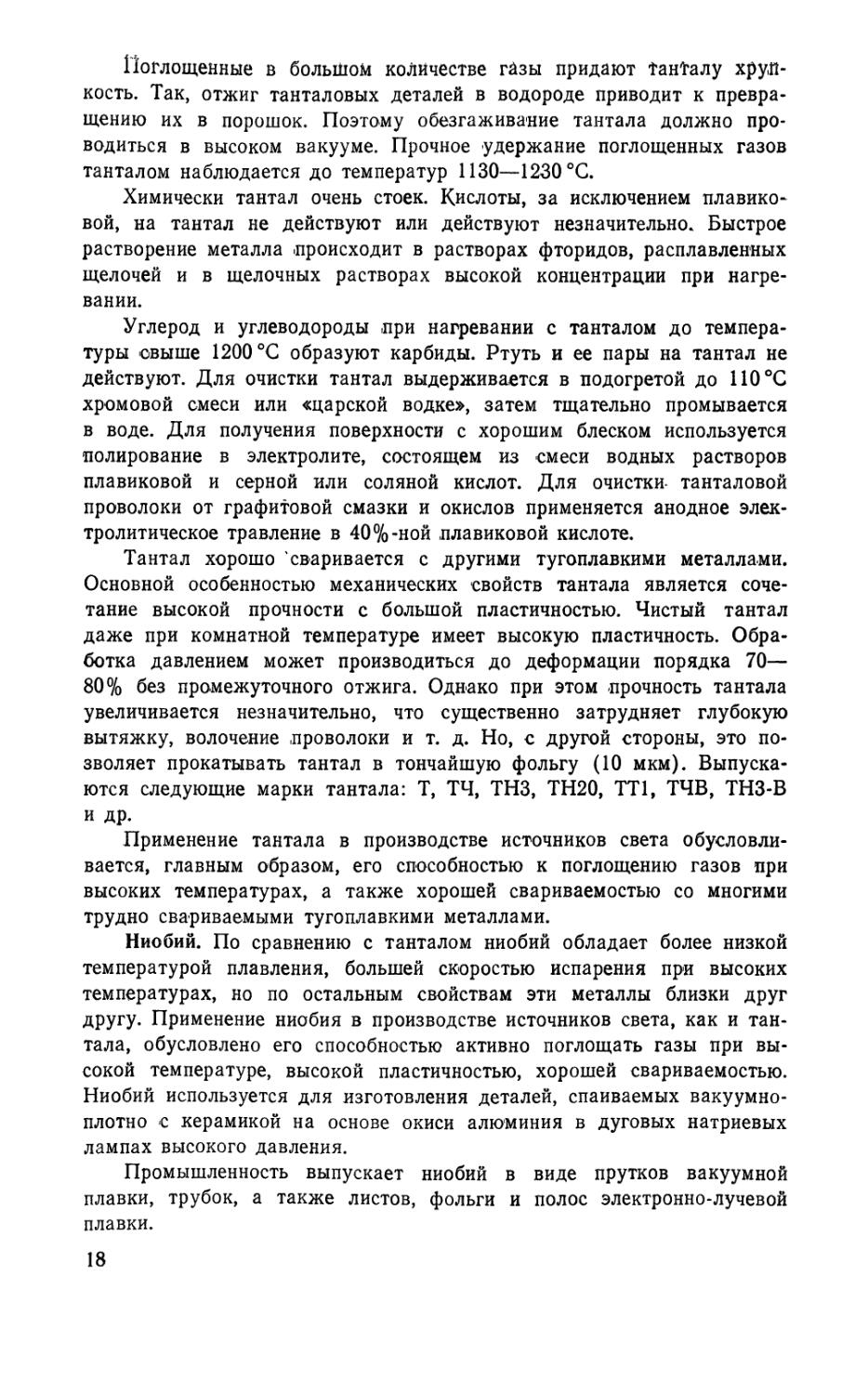

Платинит представляет собой холоднотянутую

проволоку, сердечник которой состоит из никелевой стали, а

оболочка—из меди (рис. 1.1). Толщина меди примерно 15—

20 мкм. Содержание меди в общей массе биметалла

около 26%. Максимальная

рабочая температура платинита на

воздухе 150 °С, а в вакууме —

400 °С.

Платинит имеет высокие

электро- и теплопроводность,

дуктильность, хорошо

сваривается и спаивается с другими

металлами и сплавами.

Температурный коэффициент

линейного расширения платинита

различен в продольном и

поперечном направлениях, и

составляет соответственно F0—

70)-Ю-7 и (80—100). Ю-7 К.

Поэтому спаи платинита со

стеклами платинитовой

группы нельзя считать полностью

согласованными.

Платинит выпускается в виде проволок диаметром от

0,20 до 0,45 мм (через каждые 0,05 мм) и от 0,5 до 1,2 мм

(через каждые 0,1 мм). Более тонкий платинит не

обладает достаточной прочностью, а более толстый платинит

вызывает из-за несогласования в спаях опасные напряжения

в стекле.

Исходным материалом для получения платинита

служат стальные прутки диаметром около 8 мм и длиной

1600 мм с тщательно отшлифованной поверхностью.

Изготовленные прутки с целью снятия внутренних напряжений

и очистки отжигают в водороде при 1180—1230°С в

течение 1,5 ч, а затем подвергают электролитическому

(анодному) травлению в 30%-ном растворе серной кислоты с

последующей промывкой холодной проточной водой.

Поверхность прутков становится чистой, матовой, что улучшает

прочность сцепления медной оболочки с сердечником.

Последующее меднение прутков проводится

электролитическим осаждением меди на прутках из электролита,

составленного из медного купороса и серной кислоты. Мед-

2f>

Рис. 1.1. Поперечный разрез

платинитовой проволоки:

/«—медная оболочка; 2 —стальной

сердечник

нение ведется 6—8 ч при интенсивном перемешивании

электролита (или вращении в ванне самих прутков), что

обеспечивает более равномерное отложение слоя меди.

ПрОхМытые водой и протертые насухо фильтровальной

бумагой прутки отжигают в водороде при 830 °С в течение

1 ч и подвергают холодному волочению с целью получения

платинитовои проволоки требуемого диаметра.

Полученную проволоку очищают от смазки (мыльной эмульсии)

перемоткой через ванну с 2%-ным раствором аммиака,

отжигают в водородной печи и подвергают борированию,

т. е. на поверхность платинитовои проволоки наносится

тонкий слой буры Na2B407.

При борировании платинитовая проволока путем

перемотки с катушки на катушку проходит последовательно

первую газовую печь (температура 630—730 °С], ванну с

подогретым насыщенным раствором буры и вторую печь

(температура 830—930 °С]. В результате взаимодействия

расплавленной буры с закисью меди на поверхности

проволоки образуется сплошная пленка стекловидной массы—

борной эмали красного цвета различных оттенков. Бориро-

вание платинита имеет три цели: защитить во время

хранения платинита медную оболочку от воздействия

атмосферы; образовать переходное стеклообразное вещество,

улучшающее смачиваемость платинита; защитить платинит

от переокисления при его спаивании со стеклом.

Для спаев со стеклом платинит используется очень

широко (с 1913 г. взамен дорогостоящей платины), причем

получение спаев высокого качества возможно только при

определенных условиях: учете ограничений по толщине

платинита; использовании стекол платинитовои группы;

наличии в платините строго концентрической и

равномерной по толщине медной оболочки, окисленной по

поверхности до закиси меди; наличии на поверхности биметалла

тонкого оплавленного слоя буры; точно проведенном

процессе спаивания. Хранить платинит нужно в теплом сухом

месте, в герметично закрытой таре.

Термобиметаллы состоят из двух (или нескольких)

слоев металлов или сплавов с различными

температурными коэффициентами линейного расширения, соединенных

между собой по всей плоскости соприкосновения. Слой

металла с большим коэффициентом расширения называется

активным слоем, а с меньшим — пассивным. Между ними

может находиться промежуточный слой. При изменении

температуры форма термобиметаллической детали

изменяется из-за наличия указанных активного и пассивного

27

?лоев с резко различными температурными коэффициента*

ми линейного расширения.

Термобиметаллы выпускаются в виде холоднокатаных

нагартованных лент и полос. Они применяются для

изготовления скоб стартеров тлеющего разряда, используемых

в схемах зажигания люминесцентных ламп.

В настоящее время для этих целей применяется

термобиметалл марки ТБ1523, в котором пассивным слоем

является сплав 36Н [C5—37)% никеля, а остальное —

железо], а активным слоем — сплав 20НГ [A9—21)%

никеля, E,5—6,5) % марганца, остальное — железо]. Степень

нагартованности материала должна быть в пределах 40—

60%. Рекомендуемый температурный интервал работы

—70-^-+180°С. Предельно допустимая температура

нагрева 430 °С.

в) Металлы и сплавы специального назначения. Щелочные

металлы. Щелочные металлы (натрий, калий, цезий, литий и рубидий)

обладают высокими давлениями насыщенных паров и скоростью

испарения, малой работой выхода электронов, высокой химической

активностью. Благодаря этим свойствам они используются для активации

катодов и получения разряда в их парах некоторых газоразрядных

источников света.

Щелочные металлы энергично соединяются с кислородом, в

особенности при наличии в нем влаги, иногда с воспламенением и

взрывом. Поэтому обращение с ними требует специальных мер

предосторожности.

Некоторые важные свойства щелочных металлов даны в табл. 1.3.

Чаще других в электроламповом производстве применяются натрий,

калий и цезий. Парами натрия наполняются газоразрядные лампы,

обладающие большой световой отдачей. Так, современные натриевые

лампы низкого давления, излучающие монохроматический желтый

свет, имеют световую отдачу 150—200 лм/Вт, а натриевые лампы

высокого давления — свыше 100 лм/Вт и излучают приятный золотисто-

белый свет.

Недостатком натрия как светоизлучающего материала является

интенсивное взаимодействие его паров с окисью кремния,

составляющего основу большинства ламповых стекол. В результате этого

происходит почернение и разрушение стекла практически после нескольких

минут работы лампы.

При взаимодействии со ртутью натрий образует твердую

амальгаму, выделяя при реакции большое количество тепловой энергии и

света. Свойства амальгамы меняются в зависимости от содержания

натрия: минимальную температуру плавления B94,6К) имеет

амальгама с 39,5% натрия, наивысшую F08К) — амальгама с 5,5% натрия.

Окись натрия входит в состав многих марок стекол.

28

Калий применяют для снижения работы выхода катодов

некоторых газоразрядных ламп. Окись калия так же, как и окись натрия,

вводится в состав многих стекол. Со ртутью калий образует твердые

амальгамы при содержании калия выше 1,5% (по массе).

Цезий используется для получения катодов с малой работой

выхода (индикаторные источники света с «холодным» катодом), а также

для наполнения парами газоразрядных источников света специального

назначения.

Таблица 1.3. Свойства щелочных металлов

Параметр

Плотность, кг/м3

Работа выхода

электронов, Ю-18 Дж

Температура

плавления, °С

Потенциал ионизации,

В

Длины волн главных

спектральных

линий, нм

Скорость испарения,

Ю-1 кг/(м2.с)

Давление насыщенного

пара, Па

Литий

534

0,37

180,5

5,39

670,79

670,78

5,8-10-4

0,133

Калий

862

0,34

63,5

4,34

769,90

764,49

1,5

133

Натрий

968

0,36

98

5,14

589,59

588,99

1,1

133

Рубидий

1532

0,34

39

4,18

794,76

780,03

2,7-10-3

0,133

Цезий

1900

0,30

28,5

3,89

894,35

852,11

2,9

133

П р и м е ч а н и е. Скорость испарения и давление насыщенного пара указаны при

440°С.

Среди других щелочных металлов цезий отличается низкой

температурой плавления, высоким давлением насыщенных паров и

минимальной работой выхода электронов. При температурах свыше 570 К

цезий разрушает силикатные стекла.

Щелочноземельные металлы и магний. К щелочноземельным

металлам относятся барий, стронций и кальций. Их некоторые свойства

приведены вместе со свойствами магния в табл. 1.4.

Щелочноземельные металлы отличаются небольшой плотностью,

невысокими температурами плавления и кипения, малой работой

выхода электронов. Температура заметного испарения этих металлов

в вакууме A,0—0,1 Па) низкая и лежит в пределах 580—630°С. В

вакууме эти металлы легко «распыляются» и конденсируются в виде

зеркал на более холодных частях ламп.

Металлы этой группы менее активны, чем щелочные, и поэтому

более удобны в производстве. Они широко используются для

получения активных катодов газоразрядных ламп, газопоглотителей. Окиси

°ария и стронция вводятся в состав многих стекол. Смесь окислов ще-

29

лочноземельйых металлов с некоторым избытком свободного бария

составляет основу эмиттирующего вещества в оксидном катоде.

Химически наиболее активным из этой группы металлов является

барий. Из кислородных соединений бария наиболее устойчива его

перекись ВаОг, которая может использоваться для приготовления

активного эмиттирующего вещества вместо карбонита бария.

Магний применяется как газопоглотитель в лампах с ртутным

наполнением, для снижения напряжения зажигания разряда в стартерах

тлеющего разряда, а также в некоторых лампах-вспышках.

Таблица 1.4. Свойства щелочноземельных металлов и магния

Параметр

Плотность, кг/м3

Работа выхода электронов,

Ю-18, Дж

Температура плавления, °С

Температура кипения, °С

Температура начала

распыления в вакууме, °С

Барий

3700

0,37

740

1640

950

Стронций

2630

0,38

770

1370

950

Кальций

1550

0,44

851

1485

600

Магний

1730

0,55

651

1110

600

Окись магния MgO вводится в состав многих стекол для

придания им легкоплавкости. По многим свойствам магний похож на

щелочноземельные металлы. Он имеет малую работу выхода электронов,

высокую скорость испарения и значительное давление насыщенных

паров при относительно невысоких температурах B20 Па при 900 К и

5-Ю4 при 1300 К). В сухом воздухе магний устойчив, но во влажном

быстро окисляется.

Для повышения устойчивости на воздухе магниевый геттер

применяется в виде сплава: 70% магния и 30% алюминия.

Ртуть. Ртуть является одним из основных материалов в вакуумной

технике и производстве газоразрядных источников света. Она

используется для введения в большинство газоразрядных ламп, а также в

качестве рабочей жидкости парортутных насосов.

При комнатной температуре ртуть представляет собой серебристо-

белую жидкость с плотностью 13 500 кг/м3. Температура плавления

ртути 234,28 К, а температура кипения 630,1 К. Но уже при

комнатной температуре ртуть сильно испаряется. Зависимость давления

насыщенного пара над жидкой ртутью от температуры может быть с

достаточной для практики точностью описана следующим уравнением:

lg /7=12,500—0,825 \g T—3285/Г, A.1)

где р — давление, Па; Т — температура, К.

К положительным свойствам ртути как материала для наполнения

30

газоразрядных ламп помимо высокого давления насыщенных паров

можно отнести низкий потенциал ионизации A0,39 В) и низкие

потенциалы возбуждения резонансных уровней D,89 и 6,71 В). Резонансное

излучение атомов ртути происходит на длинах волн 253,65 и 184,95 нм.

Ртуть — химически устойчивый материал. Окисление ртути кисло-

.родом воздуха наблюдается лишь при температурах, близких к

температуре кипения. Взаимодействие ртути с другими газами мало. Ртуть

хорошо растворяется в разбавленной и концентрированной азотной

кислоте, «царской водке» и в концентрированных соляной и серной

кислотах. Разбавленные соляная и серная кислоты, а также щелочи на

ртуть не действуют.

Большое практическое значение имеет отсутствие взаимодействия

ртути при нагреве с такими распространенными внутриламповыми

металлами, как вольфрам, молибден и никель. С щелочноземельными

металлами, входящими в состав покрытия катодов ламп, ртуть образует

амальгамы, легко разлагающиеся при высоких рабочих температурах

катода. Помимо щелочных и щелочноземельных металлов в ртути

растворяются с образованием амальгам также цинк, олово, свинец,

кадмий, серебро, магний, медь, алюминий.

В последнее время промышленность выпускает некоторые

люминесцентные лампы не с жидкой ртутью, а со сложными амальгамами,

содержащими 3—4 компоненты.

Из неметаллических конструктивных материалов со ртутью не

взаимодействуют графит, стекло, керамика и слюда. .

Техническая ртуть содержит в себе около 0,001% примесей:

свинца, висмута, цинка, олова и других металлов, а также небольшие

загрязнения в виде пыли, органических веществ, минеральных масел

и т. п. Поэтому на электроламповых предприятиях, потребляющих

ртуть, производится ее дополнительная очистка. Для удаления из ртути

грубых механических загрязнений ее фильтруют через замшу.

Масляные и жировые загрязнения удаляются обработкой ртути чистым

бензином, щелочью или спиртом. Удаление органических загрязнений

эффективно также путем промывки ртути 2%-ным раствором

марганцовокислого калия. Для очистки от многих металлических примесей ртуть

обрабатывают соляной, азотной и серной кислотами, продувают через

нее горячий очищенный воздух. Остатки кислот и щелочей в ртути

удаляются многократной промывкой ее дистиллированной водой.

Очистка ртути завершается ее дистилляцией в вакууме при 180—

200 °С. В результате этого ртуть окончательно освобождается от

примесей олова, благородных металлов, влаги, газов.

О наличии в ртути даже небольших загрязнений можно судить по

потере блеска и появлению полос на стекле сосудов, в которых

хранится ртуть, а также по исчезновению устойчивости пены при

встряхивании ртути вместе с водой. Ртуть и ее пары токсичны. Поэтому

при работе со ртутью должны быть приняты самые тщательные меры

предосторожности»

3!

1.2. СТЕКЛО

а) Общие сведения. В производстве источников света

стекло является важнейшим материалом. Из него

изготавливают колбы, ножки, многие крепежные и

электроизоляционные конструктивные элементы ламп, части вакуумной

и другой аппаратуры.

Стекло обладает комплексом необходимых свойств—

газонепроницаемостью, прозрачностью, высокой

пластичностью, (при нагреве до определенной температуры),

химической стойкостью, высо-

п> | кими электроизоляционными

1*4. и другими свойствами.

>. Технологические свойства

\ стекла достаточно высоки.

\ Изделия из стекла получают

\ различными способами терми-

\^ ческой обработки. Кроме того,

\. стекло сравнительно легко

I г^ поддается разнообразной ме-

,G ханической обработке — резке,

Рис. 1.2. Кривая изменения сварке, шлифовке и др. Боль-

вязкости стекла шинство свойств стекла

можно изменять в довольно

широких пределах за счет изменения его химического

состава.

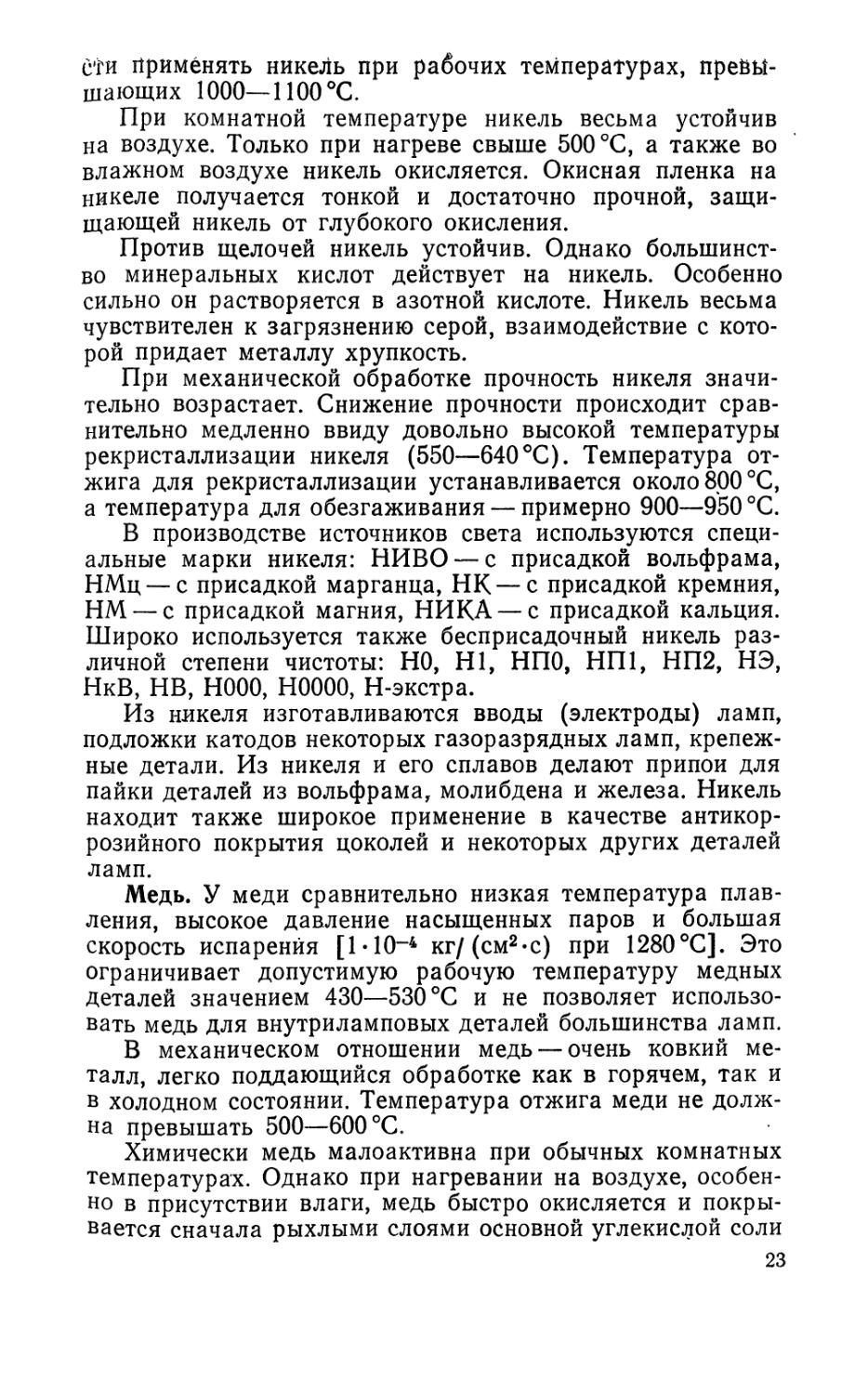

Важнейшим свойством стекла как аморфного вещества

является его способность постепенно и непрерывно

изменять вязкость в определенном интервале температур.

Характер изменения вязкости в зависимости от изменения

температуры для всех стекол примерно одинаков и имеет

вид, показанный на рис. 1.2.

При длительном нагреве стекла и соответствующей

температуре в его прозрачной толще появляются

кристаллы, количество которых со временем увеличивается и

стекло становится непрозрачным. Это явление называется

кристаллизацией или расстекловыванием.

Область температур, в которой может наблюдаться

кристаллизация, для стекол разных марок находится в

пределах 900— 1300 °С, т. е. соответствует вязкости стекол 106—

1212 Па-с. Расстекловывание понижает механическую

прочность и прозрачность стеклоизделии, нарушает вакуумную

плотность спаев со стеклом, ухудшает другие свойства.

Поэтому расстекловывание стараются предотвратить —

подбором стекол с малой склонностью к кристаллизации

и ограничением времени обработки стекла в интервале

критических температур,

32

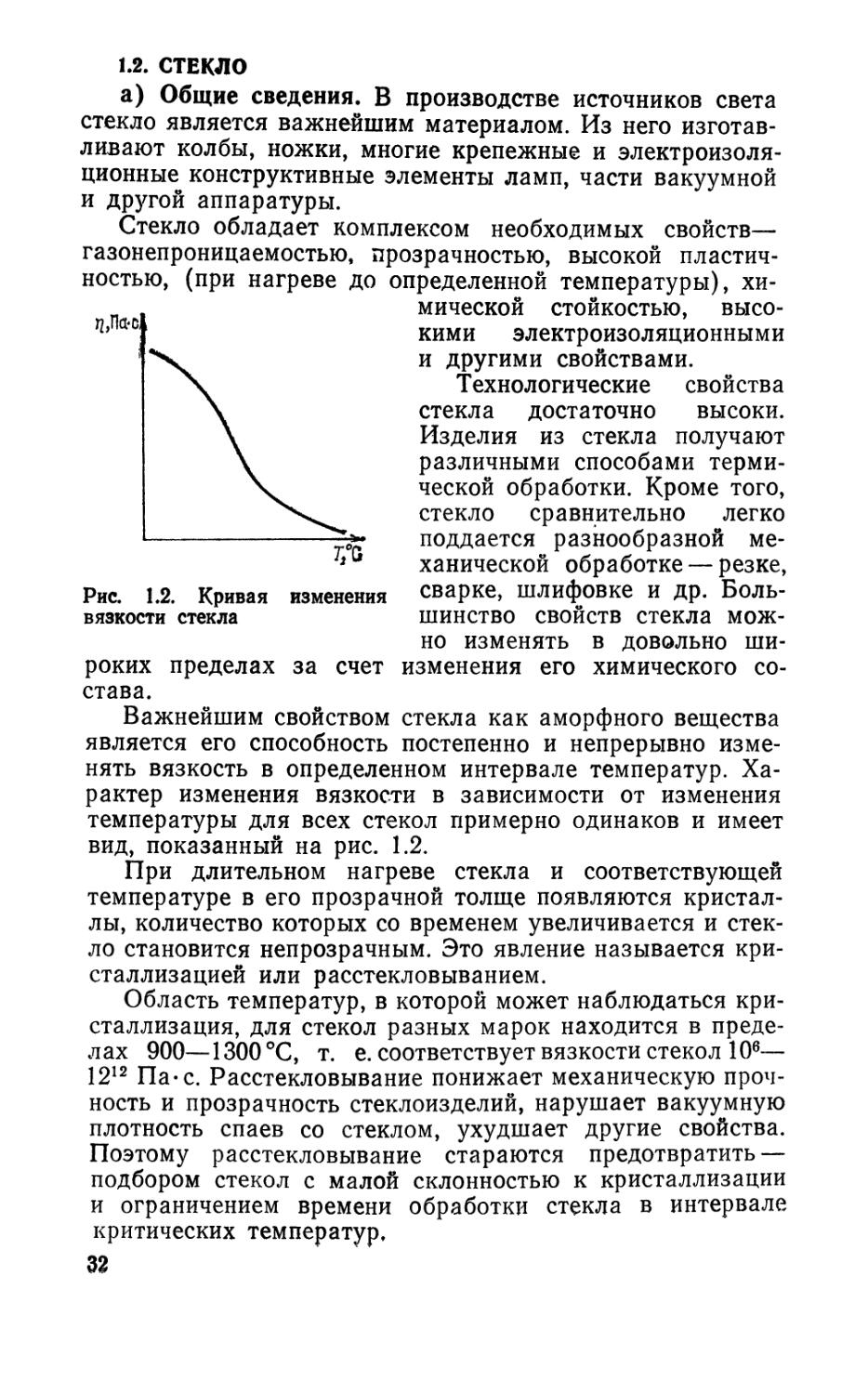

б) Химический состав и свойства электроламповых

стекол. В производстве источников света широко

используются 15—20 наименований стекол. Все они, за

исключением кварцевого стёкла, многокомпонентные, т. е. в их

состав входят три или более различных окислов. Это

позволяет изменять в широких пределах свойства стекол.

Химический состав основных электроламповых стекол

приведен в табл. 1.5.

Входящие в стекло окислы разделяются на следующие

группы:

1) кислотные и стеклообразующие SiCb, В20з, P2O5,

которые служат основой стекла и без одного из них стекло

не может образовываться;

2) щелочные Na20 и КгО, которые понижают

температуру варки и размягчения стекла, уменьшают вязкость и

твердость, понижают термическую и химическую

стойкость, уменьшают склонность стекла к кристаллизации,

повышают электропроводность и температурный

коэффициент линейного расширения;

3) щелочноземельные СаО и MgO, которые ослабляют

некоторые отрицательные свойства, придаваемые стеклу

окислами первых двух групп;

' 4) окислы тяжелых металлов РЬО и ВаО, которые

повышают плотность стекла, придают стеклу блеск,

улучшают его электроизоляционные свойства, понижают вязкость

и твердость.

Помимо того, в состав стекла для придания ему

специфических свойств могут вводиться и другие окислы —

алюминия, цинка и т. д.

Некоторые важнейшие свойства электроламповых

стекол приведены в табл. 1.6.

Механические свойства. Стекла отличаются малой

прочностью при растяжении и сравнительно большой

прочностью на сжатие. Предел прочности при растяжении

отожженных стекол колеблется от 35 до 1250 МПа.

Механическая прочность стекол повышается при увеличении

содержания в нем двуокиси кремния, окислов кальция, бария и

бора и уменьшается при увеличении содержания "окислов

свинца, натрия и калия. Однако прочность стекла больше

зависит от размеров, формы, состояния поверхности и

режима термической обработки (наличия напряжений), чем

от химического состава. Поэтому специальное повышение

механической прочности, т. е. упрочнение стекла, может

быть получено несколькими способами: тщательным

отжигом, огневой полировкой поверхности, стравливанием

поверхностного слоя, нанесением на поверхность стекла за-

3—3136 33

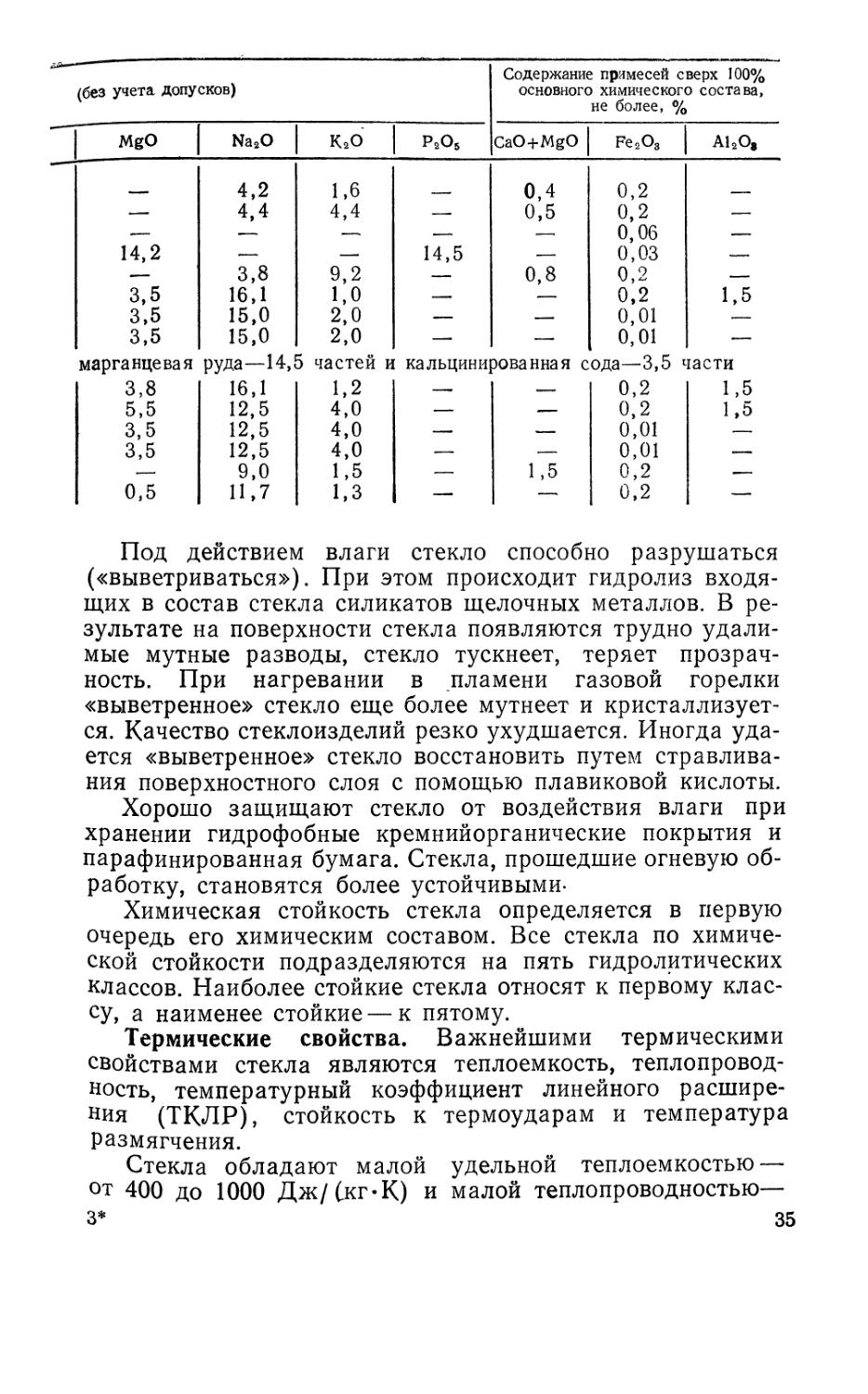

Таблица 1.5. Химический состав стекол

Марка стекла

СЛ40-1

С/152-1

СЛ54-1

СЛ54-2

СЛ93-1

СЛ96-1

СЛ96-4

СЛ96-5

СЛ96-7

СЛ96-12

СЛ97-1

СЛ97-2

СЛ97-3

СЛ58-1

СЛ86-1

Si02

74,8

68,7

25,0

7,0

55,0

71,9

71,8

72,5

72,1

69,5

69,5

68,5

64,0

71,0

в2о8

18,0

19,0

30,0

35,0

—

—

—

—

РЬО

—

—

—

30,0

—

0,7

—

Бой стекол марок <

—

—

—

—

23,0

—

.—

—

—

1,0

—

—

А1208

1,4

3,5

20,0

23,0

2,0.

—

1,5

1,5

:Л96-1 и (

1,0

—

—

—

2,5

3,0

Химический состав, %

ВаО

—

25,0

—

—

2,0