Текст

Л. И. КОЛЕСНИКОВ

УСТАНОВКИ

КОНДИЦИОНИРОВАНИЯ

ВОЗДУХА

В ПАССАЖИРСКИХ ВАГОНАХ

ГОСУДАРСТВЕННОЕ ТРАНСПОРТНОЕ

ЖЕЛЕЗНОДОРОЖНОЕ ИЗДАТЕЛЬСТВО

Москва 1958

В книге описаны устройство и действие уста-

новок кондиционирования воздуха пассажирских

вагонов отечественных и зарубежных конструк-

ций, а также приведены необходимые сведения

по обслуживанию таких установок.

Книга рассчитана на инженерно-технических

работников вагонного хозяйства, связанных с

обслуживанием и ремонтом пассажирских ваго-

нов.

Редактор М. Л. ЗВОРЫКИН

ОТ АВТОРА

Впервые кондиционирование воздуха начало применяться

в 1907 г. в текстильной промышленности, где посредством простей-

ших установок воздух увлажнялся для повышения качества выпу-

скаемой продукции.

В дальнейшем кондиционирование воздуха нашло применение

на предприятиях хлопчатобумажной, табачной, хлебопекарной и

в других отраслях промышленности, в которых для достижения

наиболее производительного технологического процесса и получе-

ния продукции высокого качества необходимо поддерживать уста-

новленные параметры воздуха и прежде всего постоянную относи-

тельную влажность.

Широкому развитию кондиционирования воздуха в значитель-

ной мере способствовали труды русских ученых и инженеров: про-

фессоров Чаплина В. М., Селиверстова А. Н., Аше Б. М., инж;

Флавицкого И. П. и др.

В настоящее время кондиционирование воздуха применяется

не только в производственных условиях для достижения более со-

вершенных технологических процессов, но и начинает широко вхо-

дить в быт людей, создавая для них благоприятные (комфортные)

условия в общественных зданиях, жилых помещениях, судах,

автобусах, пассажирских вагонах и др.

В нашей стране с ее необъятными просторами пассажиры обычно

находятся в вагоне несколько суток и, совершая летом поездки, осо-

бенно по дорогам Средней Азии и Кавказа, подвергаются неприят-

ному действию чрезмерной жары. Поэтому оборудование вагонов

установками кондиционирования воздуха имеет большое значение.

На железных дорогах России применение кондиционирования

воздуха в пассажирских вагонах относится к 1915 г., когда

Конотопскими мастерскими был построен первый вагон-ресторан

с установкой для охлаждения воздуха.

В 1939 г. вагоностроительный завод им. И. Е. Егорова построил

вагон по проекту Ленинградского института охраны труда (ЛИОТ)

с применением для охлаждения воздуха натурального льда, а Мос-

ковский завод «Искра» спроектировал холодильный компрессор для

применения в установках кондиционирования воздуха пассажир-

ских вагонов. Одновременно Научно-исследовательская лаборато-

рия Министерства приборостроения вела разработку приборов авто-

3

магического регулирования к установкам для кондиционирования

воздуха.

На железнодорожном транспорте США установки с холодильны-

ми компрессорами для кондиционирования воздуха в пассажирских

вагонах начали применяться с 1928 г. Их внедрение относится к пе-

риоду начавшегося экономического кризиса, когда частные железные

дороги, находясь в условиях жестокой конкуренции с другими ви-

дами транспорта, стремились привлечь пассажиров комфортабель-

ностью вагонов.

Дороги Западной Европы почти не применяют установок для

кондиционирования воздуха в пассажирских вагонах, руководст-

вуясь тем, что имеют небольшие расстояния между пунктами сооб-

щения и умеренный климат. Однако машиностроительные фирмы

строят и поставляют пассажирские вагоны с такими установками

в Индию, Аргентину и другие страны, а также принимают заказы

на отдельные установки для охлаждения воздуха.

Директивами XX съезда Коммунистической партии Совет-

ского Союза по шестому пятилетнему плану развития народного

хозяйства СССР на 1956 —1960 годы предусматривается попол-

нить наш парк цельнометаллическими пассажирскими вагонами

с кондиционированием воздуха.

Успешное решение этой задачи в значительной мере зависит

от использования имеющегося не только отечественного, но и

зарубежного опыта в области кондиционирования воздуха в пас-

сажирских вагонах.

В книге описаны установки для кондиционирования воздуха

в пассажирских вагонах советской и заграничной постройки,

широко освещен опыт зарубежных железных дорог по эксплуа-

тации вагонов с такими установками, приведены сравнения и

технико-экономические данные разных типов установок, а также

описаны конструкции основных агрегатов, механизмов и прибо-

ров, их действие и порядок обслуживания.

Книга предназначена для инженерно-технических работников

вагонного хозяйства, связанных с эксплуатацией и ремонтом

пассажирских вагонов.

Все замечания и пожелания читателей автор примет с бла-

годарностью.

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ ПО КОНДИЦИОНИРОВАНИЮ ВОЗДУХА

1. ОСНОВНЫЕ ПОНЯТИЯ

Процесс искусственного изменения основных параметров воз-

душной среды в закрытом помещении, связанный с автоматическим

повышением или понижением температуры, относительной влаж-

ности, скорости движения воздуха, его очисткой от пыли и распре-

делением по помещению, называется кондиционированием воздуха.

В результате такого процесса в помещении создается и под-

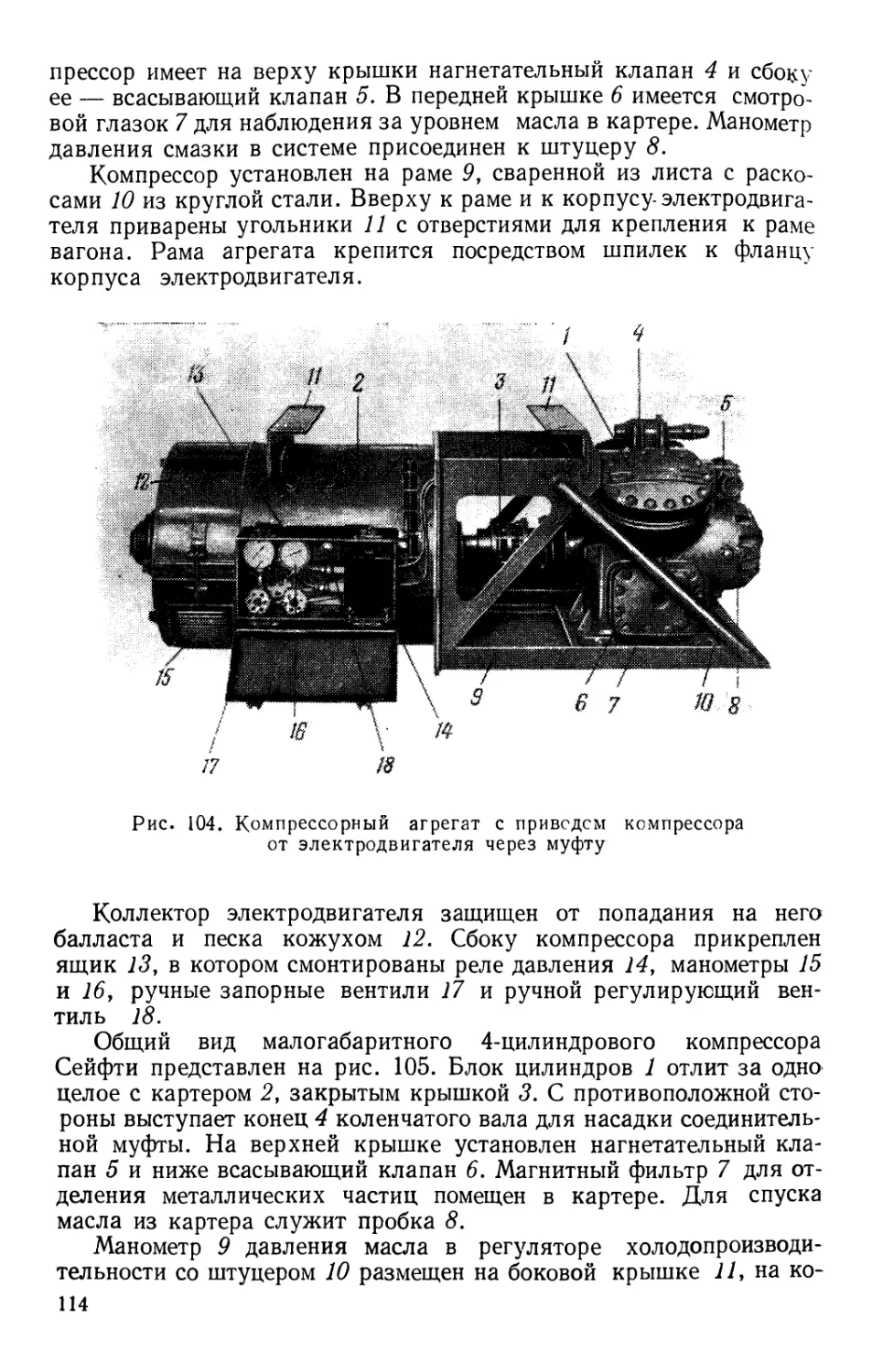

держивается вполне определенный, наперед заданный температурно-

влажностный режим, не зависимый от наружных климатических

условий и внутренних источников тепла или холода.

При кондиционировании воздуха последний подвергается на-

греву или охлаждению, увлажнению или осушке, очистке от меха-

нических примесей, а иногда специальной обработке, например

озонированию и парфюмеризации. Его температура и влажность

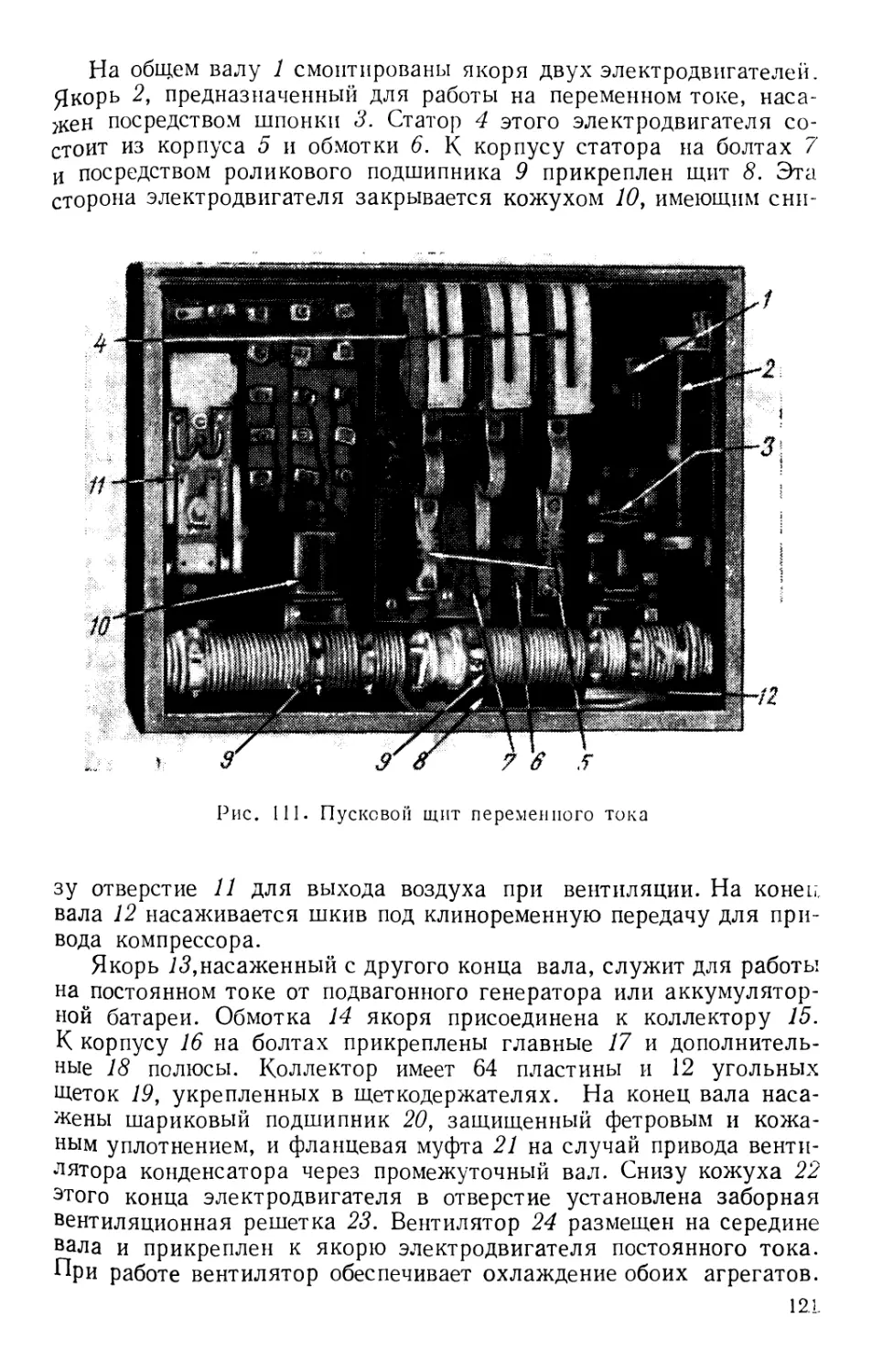

при этом регулируются.

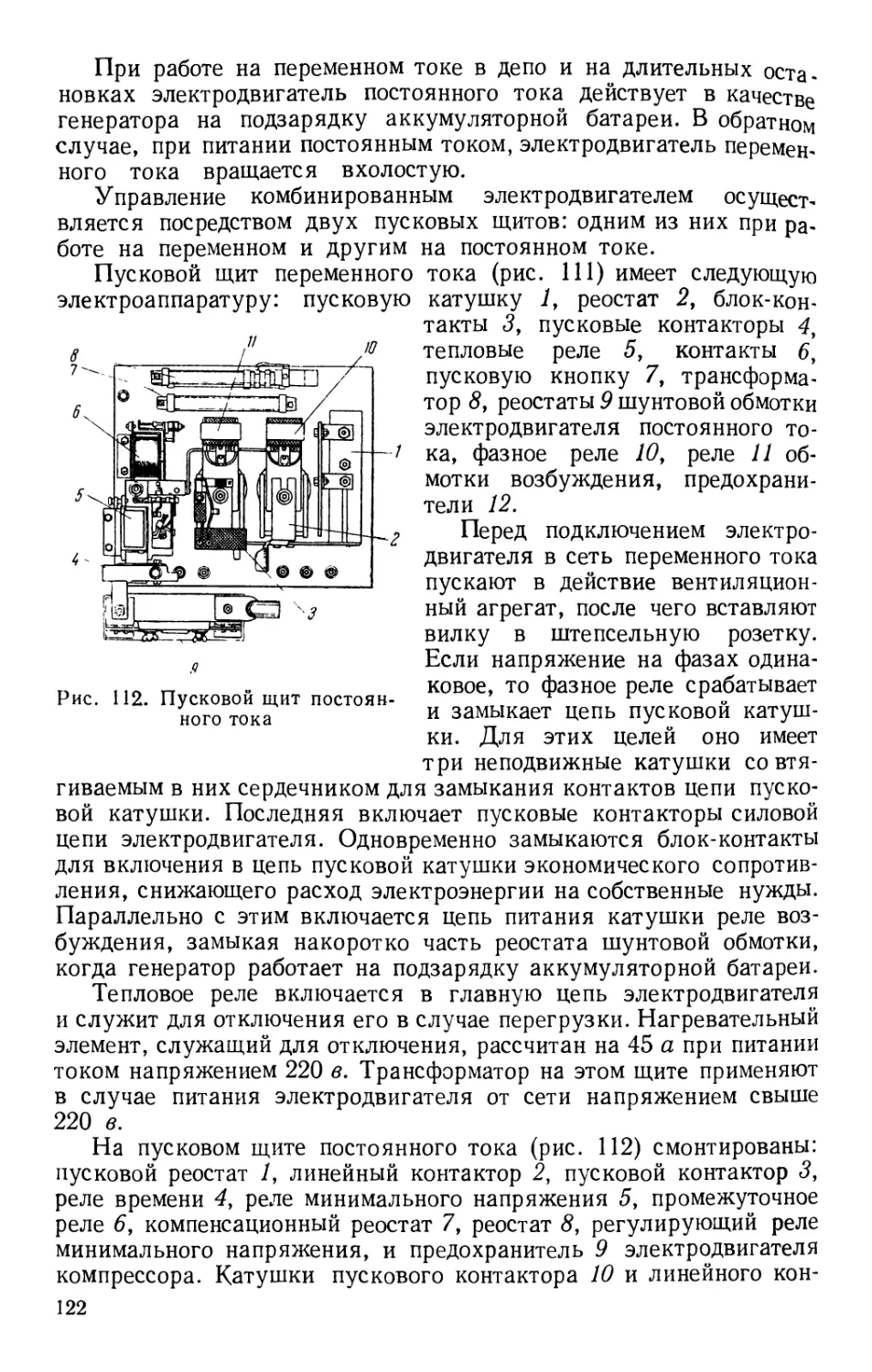

Процессы искусственного поддержания желаемых параметров

воздуха, подаваемого при вентиляции в помещение, включая и

пассажирские вагоны, осуществляются посредством специальных

устройств, называемых установками кондиционирования воздуха.

Такие установки включают в себя системы вентиляции, отопле-

ния, устройства для охлаждения и очистки воздуха от пыли, а так-

же приборы автоматического регулирования параметров воздуха.

2* ФИЗИЧЕСКОЕ СОСТОЯНИЕ ВОЗДУХА

Состав воздуха. Сухой окружающий нас атмосферный

воздух представляет собой механическую смесь ряда газов: азота,

кислорода, аргона, углекислого газа, неона, гелия, крептона и др.

Основными из них являются первые четыре, содержание которых

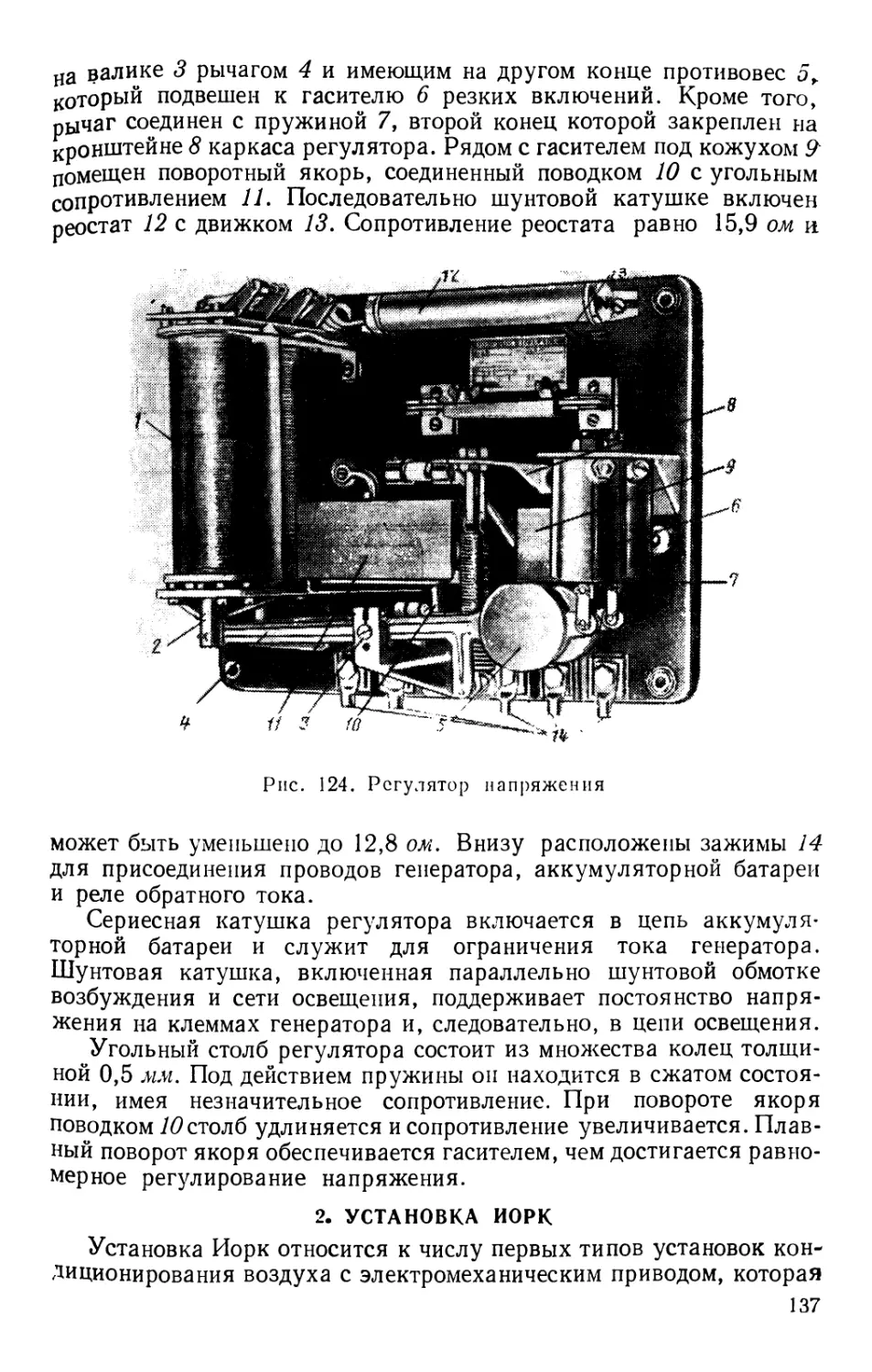

по весу и объему приведено в табл. 1. Влияние остальных газов ни-

чтожно, вследствие чего они обычно не принимаются во внимание.

Кроме того, в воздухе всегда находится в перегретом состоянии

водяной пар, количество которого определяется температурой и

относительной влажностью.

5

Таблица 1

Наименование Химическое обозначение Содержание 1 по весу в % 1 Содержание по объему в %

Азот N 75,55 78,13

Кислород О 23,10 20,90

Аргон А 1,30 0,94

Углекислый газ СО2 0,05 0,03

Состав основных газов в атмосферном воздухе практически со-

храняется постоянным, несколько изменяясь в городах и закрытых

помещениях, населенных людьми. Постоянной примесью воздуха

в различных долях, в зависимости от местности и рода помещения,

является пыль органического и неорганического происхождения.

Атмосферный воздух в пределах температур от — 30 до + 150°С

обладает всеми свойствами газов и подчиняется их законам.

Качественный состав воздуха характеризуется следующими ос-

новными параметрами: давлением, температурой, теплосодержа-

нием, влагосодержанием, относительной влажностью, скоростью

движения, запыленностью и другими данными.

К основным параметрам воздуха, влияющим на самочувствие

человека, относятся: температура, относительная влажность и ско-

рость движения.

Температура воздуха. Температура паровоздушной

смеси определяет собой теплосодержание воздуха, т. е.

количество тепла, содержащегося в 1 кг сухого воздуха и в водяных

парах, отнесенного к 1 кг сухого воздуха.

Теплота, содержащаяся в паровоздушной смеси, проявляется

в виде явной и скрытой теплоты испарения, которая осязается орга-

нами чувств и может быть замерена обычным термометром.

Скрытая теплота испарения представляет собой тепло, которое

необходимо приложить к телу, чтобы превратить его из одного

физического состояния в другое без изменения температуры, на-

пример из жидкого в газообразное. Поэтому в практике исследова-

ний, чтобы учесть все факторы тепла, учитываются температуры

сухого и влажного термометров.

Температура по сухому термометру определяет теплосодержание

сухого воздуха, или ощутимую теплоту. По влажному термометру

определяется температура испарения и насыщения, показывающая

теплосодержание смеси сухого воздуха и водяных паров.

Влажность воздуха. Степень влажности воздуха

оказывает непосредственное влияние на самочувствие человека, от

которой зависит испарение с кожного покрова. Как низкая, так и

высокая влажность воздуха содействует утомляемости и вызывает

физическое недомогание.

В технике кондиционирования различают три вида влажности:

влагосодержание, абсолютную влажность и относительную влаж-

6

ность. Последняя является одним из основных параметров, влияю-

щих на самочувствие человека.

Влагосодержание представляет собой весовое количество водя-

ного пара в граммах, находящегося в сухом воздухе и отнесенного

к единице его веса, которое выражается в г!кг.

Абсолютная влажность выражает весовое количество водяного

пара, отнесенного к единице объема воздуха, и обозначается в г/м3.

Относительная влажность определяет собой отношение весового

количества водяного пара, содержащегося в 1 м3 паровоздушной

смеси при данных температуре и давлении, к количеству водяного

пара в этом же объеме при полном насыщении воздуха, при тех же

температуре и давлении. Относительная влажность выражается в про-

центах и может изменяться от 0 до 100%. Полное насыщение воз-

духа водяными парами при данном объеме, температуре и атмосфер-

ном давлении наступает тогда, когда при дальнейшем введении пара

в паровоздушную смесь образуется туман с выпадением влаги.

Температура воздуха при таком насыщении называется температу-

рой точки росы, а само состояние — «точкой росы».

Диаграмма I—d влажного воздуха. Все пара-

метры паровоздушной смеси взаимно связаны между собой. Ввиду

сложности определения основных параметров воздуха чаще всего

пользуются графическим методом, для чего применяется так назы-

ваемая диаграмма I — d влажного воздуха (рис. 1). Зная некоторые

параметры воздуха, по диаграмме I — d легко определяются осталь-

ные. Окружающий нас воздух в любой комбинации его параметров

удовлетворяет этой диаграмме.

На оси ординат диаграммы нанесены значения температуры

паровоздушной смеси от —15 до +50°С, а по оси абсцисс отложены

значения влагосодержания от 0 до 34 г/кг сухого воздуха. Имеются

диаграммы с более широким интервалом температур.

Ряд кривых на диаграмме с обозначениями от 0,3 до 1,0, сходя-

щихся в пучок у начала координат, представляет собой кривые от-

носительной влажности; 0,3 соответствует 30%, 0,4—40% и т. д.

Кривая с обозначением 1,0 соответствует 100% относительной влаж-

ности и называется линией полного насыщения.

Прямые, пересекающие кривые относительной влажности и гори-

зонтальные прямые температур, обозначают теплосодержание воз-

духа. Абсолютные значения его отложены по кривой полного на-

сыщения от— 2 до 28 ккал/кг. Значение теплосодержания, равное

нулю, соответствует температуре в 0°С.

Прямая, идущая от точки пересечения координат под углом

к оси абсцисс, выражает парциальное давление водяных паров от

0 До 35 мм рт. ст.

Порядок пользования диаграммой I — d влажного воздуха ви-

ден из следующего примера. Задавшись температурой, например,

в 25° и относительной влажностью воздуха в 70%, на пересечении

этих двух линий находим точку А1. Перемещаясь из этой точки по

ннии теплосодержания до пересечения с линией полного насыще-

7

ния (100%), находим точку Н, которой соответствует теплосодержа-

ние, равное 14,6 ккал/кг сухого воздуха.

Если из точки М опустить перпендикуляр на ось абсцисс, то

полученная точка П показывает, что при данных температуре

и относительной влажности влагосодержание воздуха будет не-

много более 14 г/кг. Значение парциального давления водяного

пара в воздухе найдем на этой же вертикали в точке Р — в месте

пересечения ее с линией парциальных давлений, которой соот-

ветствует примерно 16,7 мм рт. ст.

Скорость движения воздуха. Движение воздуха

с повышенными скоростями в закрытых помещениях оказывает

непосредственное влияние на людей, так как усиливает теплоот-

дачу испарением и конвекцией и создает охлаждающий эффект.

Воздух тех же параметров без движения создает ощущение духоты.

Поэтому, кроме температуры и влажности, значительное влия-

ние на людей в пассажирских вагонах оказывает скорость движе-

ния воздуха.

8

3. ВЛИЯНИЕ ПАРАМЕТРОВ ВОЗДУХА НА ЧЕЛОВЕКА

Тепловое ощущение человека характеризуется количеством теп-

ла, выделяемого организмом и отводимого в окружающую среду.

Благоприятное самочувствие достигается в том случае, если имеет

место равновесие между этими количествами тепла.

Отдача тепла организмом в окружающую среду происходит путем

теплопроводности, конвекции, излучения и испарения. Первые три

вида тепла представляют

собой ощутимое тепло,

а последнее — скрытую

теплоту.

На рис. 2 показана

часовая отдача тепла че-

ловеком в зависимости

от температуры окру-

жающей среды. Чем ни-

же температура, тем бо-

лее интенсивно проис-

ходит отдача тепла теп-

лопроводностью, конвек-

цией и излучением за

счет разницы температур

тела человека и среды.

Отдача ощутимого тепла

заметно снижается, а

потеря тепла испарением

увеличивается при по-

вышении температуры,

что объясняется малой

разницей температур те-

ла и среды. Чем ниже

влажность воздуха при

тех же значениях темпе-

Рис. 2. Диаграмма часовой отдачи тепла

человеком в зависимости от температуры

окружающей среды

ратуры, тем больше отда-

ча тепла испарением.

Состояние воздушной среды, при котором наступает равновесие

между количеством тепла, производимым организмом, и поглощаю-

щей способностью окружающей среды, принято называть комфорт-

ным. В этом случае не ощущается холода, прохлады, тепла или

перегрева. Такое состояние достигается сочетанием вполне опреде-

ленных значений температуры и относительной влажности.

Влияние параметров воздуха на человека в зимний период нагляд-

но видно из диаграммы (рис. 3). Пунктирная линия представляет со-

бой линию комфорта. Точке А соответствует температура 18°С и 55%

относительной влажности. Такое же самочувствие можно получить,

если в помещении поддерживать температуру 2 ГС (точка Б) при от-

носительной влажности 35% или соответственно 16,5°С (точка В)

и 65%.

9

Однако достоверных данных, определяющих комфортные усло-

вия самочувствия человека, еще нет. В качестве единого комплекс-

ного показателя для оценки воздействия на человека всех основных

факторов — температу-

ры, относительной влаж-

ности и скорости дви-

жения воздуха, — был

предложен метод эффек-

тивных и эффективно-

эквивалентных темпера-

тур.

Эффективной темпе-

ратурой считают такую

температуру неподвиж-

ной воздушной среды,

при которой создаются

те же ощущения окру-

жающего воздуха с лю-

быми другими значения-

Рис. 3. Диаграмма влияния параметров

воздуха на самочувствие человека в зимний

период:

/—граница очень жаркой среды; 2 — граница

жаркой среды; 3— линия комфорта; 4 — граница

холодной среды; 5 —граница очень холодной

среды

влажности. Эффективно-эквивалентная

также скорость движения воздуха.

ми температуры и

темпер ату р а у ч иты вает

Рис. 4. Номограмма эффективных температур

Для нахождения эффективной температуры пользуются номограм-

мой (рис. 4), имеющей две вертикальные шкалы с показаниями тем-

10

пературы окружающей среды по сухому и влажному термометрам.

Между этими шкалами нанесены кривые скоростей воздуха от О

до 210 м/мин, пересекаемые линиями эффективных температур от

0

Рис. 5. Номограмма зон комфорта для летнего и зимнего периодов

Если взять температуру 23° по сухому и 15°С по влажному тер-

мометру, то этим данным практически соответствует 40% относитель-

ной влажности. Соединяя прямой показания этих температур, на

Диаграмме найдем значение эффективной температуры в 20°—точку

А на пересечении с кривой нулевой скорости воздуха. Такой же

эффект ощущения в 20° эффективной температуры получается при

3° по сухому и 18°С по влажному термометру при движении воз-

11

духа со скоростью 30 м/мин (точка В). Относительная влажность

при этих параметрах воздуха составляет 60%.

Недостатком этой номограммы является то, что по ней нельзя

определить относительную влажность воздуха и необходимо обра-

щаться к особой таблице. Для учета всех основных факторов поль-

зуются номограммой (рис. 5) для скоростей движения воздуха от

0,08 до 0,13 м/сек. По этой номограмме можно сразу выбрать желае-

мую комбинацию температур и относительной влажности для дан-

ного периода года, для чего на номограмме даны летняя и зимняя

зоны комфорта.

При 30—70% наиболее благоприятной для человека относитель-

ной влажности предел эффективных температур летом колеблется

от 18,9 до 23,9°. Наибольший эффект ощущения комфорта дости-

гается при 21,7°. Зимой зона комфорта ограничивается 17,2—21,7°

эффективных температур. Наилучшее самочувствие создается при

температуре 18,9°.

Например, при 20° эффективной температуры можно создать один

и тот же эффект ощущения, если поддерживать температуру по

сухому термометру 22°С при 59% относительной влажности

(точка Л) или соответственно 23,7° и 31% влажности (точка В).

Такой же эффект в пределах зоны комфорта будет при 21° эффек-

тивной температуры, когда температура по сухому термометру будет

23°С и 60% относительной влажности (точка Лх) или соответственно*

25,2°С и 30% влажности (точка В^.

Приведенные номограммы также имеют ряд недостатков, к ос-

новному из которых относится то, что они определены при полном

насыщении воздуха, когда не может быть нормальной теплоотда-

чи человека, а следовательно, и ощущения комфорта. Они совершен-

но не исследованы применительно к пассажирским вагонам, не учи-

тывают особенностей эксплуатации вагонов в различных климати-

ческих зонах и поэтому не могут быть целиком использованы для

нормирования метеорологических условий при кондиционировании

воздуха.

4. САНИТАРНО-ГИГИЕНИЧЕСКИЕ ТРЕБОВАНИЯ К ВОЗДУХУ

В ПАССАЖИРСКИХ ВАГОНАХ

Создание нормальных условий для пассажиров в значительной

степени зависит от состояния воздушной среды в вагоне, которая

не должна создавать ощущения чрезмерного тепла или холода,

иметь наличие пыли, газов и других примесей.

Условия пребывания пассажиров в вагонах хуже, чем в жилых

или общественных помещениях, например театрах или учрежде-

ниях, поскольку во время переезда они большую часть времени на-

ходятся в закрытых помещениях с малой кубатурой и с недостаточ-

ным воздухообменом.

Параметры воздуха в вагоне, особенно в летнее время, ухудшают-

ся в результате пребывания пассажиров: повышается температура,

12

относительная влажность, содержание углекислого газа и запылен-

ность.

В спокойном состоянии человек выделяет в час около 100 ккал

тепла, от 40 до 120 г водяных паров и 22 л углекислого газа. Таким

образом, внутри обычного вагона на 60 пассажиров в час аккумули-

руется 6 000 ккал тепла, до 7 200 г водяных паров и 1 320 л углекис-

лого газа.

Рис. 6. График изменения температуры и/геплоизбытков

в купейном пассажирском_вагоне для района:

Ашхабада (а) и Ташкента (б); / — изменение температуры; 2—из»

менение теплоизбытков

Общие теплоизбытки в вагоне летом в зависимости от источников

в среднем распределяются следующим образом: от тепловыделений

пассажиров — 40%, вносимого со свежим воздухом при вентиля-

ции — 26%, от солнечной радиации — 21% и за счет теплопередачи

через ограждения — 13% и составляют 15—20 тыс. ккал/ч.

На рис. 6 в качестве примера показан прирост теплоизбытков

в купированном пассажирском вагоне на 40 мест для самого жаркого

Дня —15 июля 1950 г. в Ташкенте и Ашхабаде. Наивысшая темпера-

тура за время суток в Ашхабаде приходилась на 16 ч, а максимальные

теплоизбытки на 17 ч. Сдвиг теплоизбытков во времени по сравне-

"ию с температурой объясняется теплоустойчивостью кузова вагона.

13

За время суток теплоизбытки изменялись и колебались от 3 770

до 15 348 ккал!ч для Ашхабада и от 2 910 до 12 800 ккал/ч для

Ташкента.

В результате общих теплоизбытков и влаговыделений пассажиров

в вагонах наблюдается превышение температуры по сравнению с на-

ружной на 8—10°С, а относительная влажность воздуха в вагоне

доходит до 80% в районах с влажным климатом.

Количество углекислого газа достигает 0,15—0,25%. Кроме того,

воздух внутри вагона загрязняется пылью, песком и другими части-

цами, поднимаемыми с полотна дороги в пути следования поезда,

а также дымом, сажей и различными газами от паровоза и при про-

хождении городских и промышленных районов.

Чтобы обеспечить благоприятные (комфортные) условия для

пассажиров в вагоне, необходимо поддерживать вполне определен-

ные параметры внутреннего воздуха зимой и летом в зависимости от

параметров наружного воздуха.

На основании научных исследований, проведенных за последние

годы во время опытной эксплуатации пассажирских вагонов с кон-

диционированием воздуха на дорогах СССР, а также опубликован-

ных данных по многолетней практике кондиционирования воздуха

в пассажирских вагонах дорог США, можно установить некоторые

нормы основных параметров воздуха.

Наблюдения показывают, что при высокой температуре наруж-

ного воздуха в летнее время года температура воздуха в вагоне до

27° воспринимается пассажирами как невысокая и не вызывает осо-

бых изменений в организме. В то же время при понижении темпе-

ратуры до 21° наблюдались случаи простудных заболеваний. Исхо-

дя из этого следует, что при температуре наружного воздуха до

38° температура в вагоне должна находиться на уровне 23—25°.

При более высоких температурах допустимо некоторое повышение

температуры в вагоне, но не выше 27°. При более низких — допусти-

мо понижение температуры, но не ниже 21°С.

Условия пребывания пассажиров в вагоне в зимнее время года

отличны от летнего, поскольку они применяют более теплую одеж-

ду и при выходе из вагона обязательно надевают пальто. Поэтому

зимой температуру в вагоне можно поддерживать на более низком

уровне, в пределах 18—22°.

Относительная влажность воздуха в любое время года должна

быть в пределах 30—70%. При относительной влажности воздуха

выше 70% ощущается сырость, а при влажности ниже 30% у неко-

торых людей появляется неприятная сухость в носоглотке. Наилуч-

шее самочувствие пассажиров в вагоне достигается при поддержании

относительной влажности от 40 до 60%. По техническим причинам

не рекомендуется зимой держать относительную влажность свыше

50% во избежание отпотевания стен и окон. Летом, наоборот, целе-

сообразнее держать влажность на верхнем пределе, около 60%,

что дает возможность меньше удалять влаги из воздуха и тем самым

сделать работу воздухокондиционной установки более экономичной.

14

Скорость движения воздуха в зоне нахождения пассажиров,

рекомендуется поддерживать в пределах 0,05—0,25 м/сек. При

высоких температурах в летнее время года допустима скорость

до 0,4—0,6 м/сек.

При кондиционировании воздуха необходимо, чтобы перепад

температур в зимнее время по длине внутри вагона не был свыше

1,5—2,0°С, а по высоте не колебался более чем на 2°С. Распределение

воздуха и движение воздушных потоков по всему объему вагона

необходимо поддерживать равномерными.

Количество свежего воздуха, необходимого для нормального

воздухообмена в жилых и общественных помещениях, принимает-

ся для взрослых людей — 20 м3/ч и для детей в возрасте до

12 лет —15 м3/ч. Эти нормы можно считать справедливыми и для

людей, находящихся в пассажирских вагонах, однако, учитывая

небольшую кубатуру помещения вагона и наличие курящих пас-

сажиров, следует рекомендовать несколько большее количество

свежего воздуха, примерно до 25—30 м3/ч на человека.

Количество углекислого газа в пассажирских вагонах дальнего

следования не должно превышать 0,1% по объему, а в пригородных

вагонах—0,125%. Содержание пыли и других примесей не

должно превышать 1 мг/м3.

5. СПОСОБЫ ПОЛУЧЕНИЯ НЕОБХОДИМЫХ ПАРАМЕТРОВ

ВОЗДУХА

В зависимости от наружных метеорологических условий воздух,

поступающий в вагон, должен подвергаться различной обработке.

В зимнее время воздух внутри вагона надо подогревать, поль-

зуясь отоплением, а летом, наоборот, охлаждать, если для этого

имеются соответствующие средства. В случае отсутствия последних

полагают, что температуру воздуха в вагоне можно поддерживать

равной наружной, но не выше за счет усиленной вентиляции, при

условии подачи 80—100 м3/ч воздуха на каждого пассажира. Одна-

ко опыт и теоретический анализ показывают, что подача воздуха

свыше 20—30 м3/ч на человека значительного эффекта не дает, что-

наглядно видно из рис. 7, так как интервал между кривыми состав-

ляет только 0,3°С. Кроме того, это приводит к излишнему расходу

электроэнергии на работу более мощной вентиляции. Подача на

каждого пассажира более 30—40 м3/ч свежего воздуха также не

Дает эффекта в снижении относительной влажности (рис. 8).

Кривые графика при подаче воздуха свыше 40 м3/ч почти сходятся

и идут параллельно.

Таким образом, стремление обеспечить комфортные условия

Для пассажиров в вагонах путем применения простой приточной

вентиляции не достигает цели.

Выбор способа обработки воздуха зависит от условий, в которых

УДут эксплуатироваться вагоны с установками кондиционирования

15

Климат Советского Союза разнообразен, поэтому пассажиры,

пользующиеся железнодорожным транспортом, даже в течение од-

них суток могут оказаться в разных климатических зонах.

Если учесть расстояния и длительность путешествия, то пассажиры

при выезде в период высоких температур через некоторое время

могут оказаться в среде с температурой отопительного сезона и на-

оборот.

За этот период также изменяются и другие параметры на-

ружного воздуха, как-то: относительная влажность, скорость дви-

жения, запыленность и др.

Для расчета установок кондиционирования воздуха параметры

многолетних метеорологических

последнего принимают на основе

Рис. 7. График изменения темпе-

ратуры в вагоне в зависимости от

количества поступающего свежего

воздуха при действии приточной

вентиляции:

/—при поступлении 10 м3/ч; 2 —при

поступлении 20 .м’/ч; 3 — при поступ-

лении 30 мл/ч', 4—при поступлении

4 0 м3/ч', 5 —при поступлении 50 м3/ч

Рис. 8. График изменения

относительной влажности

в вагоне в зависимости от

количества поступающего

свежего воздуха при дейст-

вии приточной вентиляции:

/ — при поступлении 10 м3/ч;

2 —при поступлении 20 л*/ч;

3 — при поступлении 30 м3/ч;

4 —при поступлении 4 0 м3/ч;

5 —при поступлении 50 м3/ч

замеров. Для установок пассажирских вагонов пользуются макси-

мальными величинами из средневыведенных расчетных параметров,

приведенных в табл. 2, в зависимости от направления движения

поезда. Например, для направления Москва — Владивосток необ-

ходимо принимать расчетные параметры района Читы. Если ва-

гоны рассчитываются для курсирования на всех направлениях,

то для расчета установок принимаются наиболее высокие темпе-

ратура и влажность для лета и низкие для зимы, имеющиеся на

сети дорог.

В практике кондиционирования воздуха различают три режима

его обработки: зимний, летний и круглогодичный.

16

Таблица 2

Наименование направлений JT пунктов следования поездов Зимняя расчет- ная температура в °C Летние расчетные параметры

Температура в °C Относительная влажность в %

Москва — Владивосток

Москва —30 28,5 45

Киров —31 27 45

Пермь —33 31 50

Омск —37 30 40

Новосибирск —38 35 50

Красноярск —36 31,5 45

Иркутск —38 28 35

Чита —41 35 40

Владивосток —24 29 50

Москва — Ашхабад

Чкалов -32 29 35

Ташкент — 17 32 35

Самарканд — 14 31 30

Ашхабад — 15 38,5 30

Москва — Мурманск

Ленинград -24 26 50

Мурманск -28 24 50

Москва — Ереван

Тула —27 30 45

1Харьков -25 32 40

Ростов-на-Дону —19 35 35

Сочи — 5 30 50

Тбилиси — 9 35 35

Ереван — 18 34 35

Москва — Астрахань

Саратов —29 35 45

Астрахань —2! 34 30

Зимний режим обработки воздуха определяется парамет-

рами наружного и внутреннего воздуха. Наружный воздух зимой

характеризуется низкой температурой и высокой относительной

влажностью. Если принять параметры; например, температуру ми-

нус 5°С и влажность 80%—точка А на диаграмме влажного воздуха

(см. рис. 1), то при подогреве этого воздуха перед подачей в вагон

До 20°С процесс изменения параметров его пойдет по прямой АБ

и в точке Б относительная влажность упадет до 15%, что значитель-

но ниже допускаемых 30%. Таким образом, в зимнее время, кроме

подогрева, необходимо производить увлажнение воздуха. При этом

процесс будет протекать примерно по прямой БВ.

• В целях экономии топлива вимой целесообразно забирать часть

и-духа из вагона и смецив^уь его со свежим. Если внутренний воз-

2 Зак. 2149 17

дух с параметрами 20°Си 50% относительной влажности (точка Г)

смешать в таком же количестве с воздухом, имеющим параметры

точки Б, то окажется, что параметры смеси воздуха будут лежать

на прямой БГ. Поскольку смешивались одинаковые количества,

то точка смеси будет лежать на середине прямой, т. е. в точке Д,

которой соответствует температура 20°С и влажность 35%. Таким

образом, повышение влагосодержания воздуха за счет влаговыде-

лений пассажиров в зимнее время позволяет обойтись без искусст-

венного увлажнения.

В случае смешивания в равных количествах внутреннего воз-

духа с параметрами точки Г и увлажненного до полного насыщения

(точка В) параметры смеси будут соответствовать точке Е на пря-

мой ГВ. Температура этой смеси будет 14°С и относительная влаж-

ность 70%. Значит, начальный подогрев надо вести выше 20°С,

что потребует дополнительного расхода топлива.

Летний режим обработки воздуха протекает при высоких

температурах (около 30 — 40°С) и влажности около 40—60%.

Если принять параметры наружного воздуха, например, температу-

ру 35°С и влажность 50%, то на диаграмме этому будет соответст-

вовать точка Ж. Охлаждая воздух, имеющий параметры точки Ж без

изменения в нем количества влаги в случае полного насыщения,

процесс будет протекать по прямой ЖЗ. При летних условиях тем-

пература воздуха в вагоне должна быть, не более 28°С и влажность

порядка 43% (точка И). Смешивая воздух в равных количествах

с параметрами точек 3 и И, получится смесь, соответствующая

точке К, в которой температура будет 25°С и влажность 70%.

Параметры этой смеси не отвечают комфортным условиям,

особенно по влажности. Поэтому необходимо производить более

глубокое охлаждение, примерно по прямой ЖЛ или близкой к ней,

когда из воздуха будет выпадать влага. Процесс охлаждения с вы-

падением влаги называется осушкой воздуха. Следовательно, в лет-

нее время, кроме охлаждения, воздух должен подвергаться осушке.

Охлаждение с удалением влаги из воздуха достигается пропуском

его через воздухоохладители, имеющие температуру стенок ниже

температуры точки росы.

Осушка воздуха при кондиционировании летом может произво-

диться посредством твердых или жидких поглотителей влаги. К чис-

лу первых относятся селикагель и активированный алюминий, а ко

вторым — хлористые литий, кальций и натрий. Так как для после-

дующего выпаривания влаги уже из влагопоглотителей необходимы

тепло и особые устройства, то широкого применения такой способ

осушки воздуха не получил.

Круглогодичный режим искусственной обработки

воздуха вызван не только сменой периодов года, когда резко меня-

ются параметры воздуха, но и изменением последних в течение

суток. Поэтому устройство установки кондиционирования воздуха

предусматривается таким, при котором в любое время года и суток

обеспечиваются желаемые параметры воздуха.

18

Рециркуляция воздуха позволяет значительно

уменьшить расход тепла зимой и холода летом. Благодаря этому

резко снижается потребляемая мощность установкой. Если при-

нять мощность установки без рециркуляции за 100%, то при 25%

рециркуляционного внутреннего воздуха к общему количеству,

подаваемому в вагон, она может быть снижена примерно на 20%,

при 50% соответственно на 40% и при 75% —на 55%.

В зимнее время при применении рециркуляции снижается пе-

репад температур между поверхностью калорифера и проходящим

через него воздухом, что исключает его размораживание. Летом в

результате рециркуляции не требуется производить глубокого

охлаждения подаваемого в вагон воздуха и достигается малый пере-

пад температур между воздухом в вагоне и поступающим в него

после охлаждения из воздуховодов.

В пассажирских вагонах использование рециркуляционного

воздуха принимается от 50 до 75% к общему количеству воздуха,

подаваемого вентиляцией.

2*

ГЛАВА II

ТИПЫ И ОБОРУДОВАНИЕ УСТАНОВОК

КОНДИЦИОНИРОВАНИЯ ВОЗДУХА

1. КЛАССИФИКАЦИЯ УСТАНОВОК

Для обеспечения надлежащих параметров воздуха в пассажир-

ском вагоне в любое время года установка кондиционирования

воздуха должна иметь следующие основные устройства:

а) систему вентиляции для забора свежего наружного воздуха,

рециркуляции внутреннего, удаления избытка последнего, смеши-

вания внутреннего с наружным, очистки смеси или каждого в от-

дельности, подачи этой смеси в вагон с распределением ее по отдель-

ным помещениям, чтобы обеспечить необходимый воздухообмен;

б) систему отопления для подогрева в зимнее время и переходные

периоды года подаваемого вентиляцией в вагон воздуха, а также

обогрева вагона в случае бездействия системы вентиляции, для

чего монтируются нижние напольные приборы отопления, выпол-

няемые в виде обычных гладких труб или радиаторов;

в) систему охлаждения подаваемого вентиляцией воздуха в лет-

нее время, для чего вагон оборудуется холодильным агрегатом

в виде бункера со льдом, холодильной машины или паровой машины,

превращающей тепловую энергию в энергию холода;

г) систему автоматического управления агрегатами и меха-

низмами вентиляционных, отопительных и охлаждающих устройств

установки кондиционирования воздуха, чтобы поддерживать задан-

ные параметры воздуха внутри пассажирских вагонов;

д) электрическое оборудование для обеспечения электроэнер-

гией и привода в действие агрегатов, механизмов и приборов уста-

новки кондиционирования воздуха.

Несмотря на разнообразие различных устройств, агрегатов,

механизмов и приборов, применяемых в установках кондициониро-

вания воздуха, последние принято классифицировать по системам

охлаждения, приводам холодильных агрегатов и энергоснабжению.

По системам охлаждения установки кондиционирования воз-

духа подразделяются на:

а) установки с водоледяным охлаждением, в которых источником

холода служит холодная вода, охлаждаемая натуральным или ис-

кусственно получаемым льдом;

20

б) установки с пароэжекторным охлаждением, в которых источ-

ником получения холода является пар, за счет кинетической энергии

которого достигается понижение температуры воды в закрытом ре*

зервуаре, используемой затем для охлаждения воздуха;

в) установки с компрессионным охлаждением, в которых холод

получается в результате циркуляции в системе холодильного агре-

гата легко испаряющейся и конденсирующейся жидкости под давле-

нием, создаваемым холодильным компрессором.

Рис. 9. Классификация установок кондиционирования воз-

духа в зависимости от систем охлаждения и энергоснаб-

жения

Компрессионные установки кондиционирования воздуха, имею-

щие в качестве основного агрегата холодильный компрессор, раз-

личают с механическим и электромеханическим приводом.

При механическом приводе компрессор холодильного агрегата

работает непосредственно от оси вагонной колесной пары. Для при-

ведения в действие других агрегатов и приборов установки электро-

энергия берется от источника освещения вагона.

В установках с электромеханическим приводом компрессор хо-

лодильного агрегата приводится в действие от электродвигателя,

валы которых соединены между собой муфтой или клиноременной

передачей.

В свою очередь установки кондиционирования воздуха с электро-

механическим приводом по источникам энергоснабжения разделяют

на:

а) установки с индивидуальной электростанцией в виде подвагон-

ного генератора, приводимого в действие от оси вагонной колесной

Пары и обеспечивающего всех потребителей вагона электроэнергией;

б) установки с централизованным энергоснабжением, которое

аРактеризуется тем, что установки кондиционирования воздуха

21

всех вагонов поезда питаются от центральной электростанции,

размещённой на локомотиве или в одном из вагонов — обычно багаж-

ном' или специальном; 1

в) установки с приводом агрегатов от индивидуального для каж-

дого вагона дизель-генератора, состоящего из двйгателя внутрен-

него сгорания и генератора, смонтированных под вагоном или

в вагоне.

Классификация установок кондиционирования воздуха в пасса-

жирских вагонах в зависимости от систем охлаждения и энергоснаб-

жения представлена на рис. 9.:

2« УСТРОЙСТВО ВЕНТИЛЯЦИИ

Наличие одной вентиляции без охлаждения воздуха летом, но

с подогревом воздуха зимой, как это делается в настоящее время

в цельнометаллических пассажирских вагонах, не позволяет до-

стигнуть комфортных условий для пассажиров в продолжение все-

го года.

Рис. 10. Устройство приточно-вытяжной вентиляции цельно-

металлического пассажирского вагона

Кондиционирование воздуха в пассажирских вагонах требует

обязательного применения приточно-вытяжной вентиляции.

Приточно-вытяжная вентиляция (рис.’ 10) состоит из вентиляцион-

ного агрегата, имеющего центробежные вентиляторы /, приводи-

мые в действие электродвигателем 2; вводов наружного воздуха <3

с заборными решетками 4 и регулирующими заслонками 5; ввода

рециркуляционного воздуха 6 с заслонкой 7; главного приточного

воздуховода 8 с распределительными решетками 9; обратного ре-

циркуляционного воздуховода 10 с заборными решетками 11 и

фильтров 12 для очистки воздуха, поступающего в вагон от пыли и

механических примесей. Между вентиляционным агрегатом и при-

22

Рис. 11. Вентиляционный агрегат

точным воздуховодом размещаются воздухоохладитель 13 и калори-

фер 14. Управление заслонками на входе наружного и рециркуля-

ционного воздуха осуществляется от общего вала 15.

Большая часть вентиляционного оборудования, как например:

устройства для забора воздуха, вентиляционный агрегат и филь-

тры—расположена в потолочной части вагона со стороны служеб-

ного помещения. С целью более равномерной подачи воздуха по

вагону иногда вентиля-

ционные агрегаты рас-

полагают с обоих там-

бурных концов вагона.

Вводы для наружного

воздуха обычно разме-

щают над входными там-

бурными дверями или

на торцовой стене ваго-

на и очень редко в кры-

ше или на внешней сто-

роне продольной стены.

На входе этих вводов

ставят сетки или жалю-

зийные решетки, служа-

щие для регулирования

поступающего количест-

ва воздуха и задержания крупных механических частиц.

Вентиляционный агрегат. Подача свежего и отсос рециркуляци-

онного воздуха из вагона производятся вентиляционным агрегатом.

Он должен обладать достаточной производительностью для данного

типа вагона и создавать надлежащий напор, чтобы преодолеть сопро-

тивление при проходе воздуха.

Существует много разнообразных конструкций центробежных

вентиляционных агрегатов. Наиболее эффективным и распространен-

ным является агрегат, который состоит из двух вентиляторов 1

(рис. 11) с расположенным между ними электродвигателем 2.

В первых вагонах отечественной постройки применялись сдвоен-

ные вентиляторы с электродвигателем, установленным сбоку, а

на американских дорогах — вентиляторы с приводом клиновид-

ным ремнем.

В цельнометаллических пассажирских вагонах применяются вен-

тиляторы с производительностью в 1 700, 2 300, 3 400, 4 000 и

5 500 м3/ч и напором от 30 до 40 мм вод. ст. Потребляемая мощность

составляет от 0,6 до 2,25 кет.

Необходимая производительность вентилятора выбирается

исходя из количества пассажиров, на каждого из которых должно

подаваться не менее 80 м3/ч воздуха, в том числе не менее 20 м3

свежего и 60 м3 рециркуляционного. В этом случае при любых усло-

виях, как зимой с подогревом, так и летом с охлаждением, работа

вентиляции будет наиболее экономичной.

23

Рис. 12. Схема расположения

воздуховодов в пригородных ваго-

нах французских дорог:

/ — вентиляционный агрегат; 2 —воз-

духовод в стене; «/—распределитель-

ные решетки; 4 — заборная решетка

наружного воздуха; 5 —отопление

В целях унификации вентиляторов для всех категорий вагонов

часто пользуются электродвигателем, имеющим две или три ступени

числа оборотов, при которых обеспечивается подача разного коли-

чества воздуха. Чтобы снизить шум во время работы, вентиляторы и

электродвигатели устанавливаются на резиновых прокладках.

Воздуховоды. Устройство и расположение воздуховодов для

подачи воздуха зависят от конструкции и внутреннего устройства

вагона, а также от назначения вентиляции и применяемой системы.

В приточной вентиляции для подачи свежего воздуха укладывается

один воздуховод. В приточно-

вытяжной системе проклады-

вается два воздуховода: один для

подачи воздуха в вагон, а дру-

гой для отвода рециркуляцион-

ного. Последний забирается сни -

зу под сиденьями, например в

вагонах пригородного и област-

ного сообщений, или вверху над

коридором в жестких и мягких

вагонах дальнего следования.

Иногда, например в дизель-

поездах, рециркуляционный воз-

духовод прокладывается в полу.

В целях смешивания воздуха до

поступления его в зону пасса-

жиров подачу охлажденного

воздуха лучше производить по

верхнему воздуховоду, а вытяж-

ку по нижнему. В зимнее вре-

мя назначение воздуховодов

желательно изменять, чтобы

исключить прямое попадание

теплого, зачастую слишком су-

хого, воздуха непосредственно

на пассажиров.

Воздуховоды изготовляются отдельными секциями в виде коро-

ба из фанеры. Иногда для этого применяется оцинкованное

железо, однако это увеличивает шум в вагоне от вентилятора при

движении воздуха. По мере удаления от вентиляторов сечение возду-

ховода уменьшается, чтобы обеспечить одинаковый напор воздуха

при выходе из. распределительных решеток во всех купе вагона.

В зависимости от типа вагона и конструкции кузова устройства

для подачи воздуха бывают различны.

На рис. 12 дана схема расположения воздуховодов в пригород-

ных вагонах французских дорог.От вентиляционного агрегата /, раз-

мещенного под вагоном, воздух проходит по воздуховоду 2 в стене и

поступает в вагон через распределительные решетки 3, которые рас-

положены в верхней части вагона. Такое устройство возможно только

24

Рис. 13. Схема расположе-

ния воздуховодов в вагонах

дальнего следования фран-

цузских дорог:

/—вентиляционный агрегат;

2 — вертикальный воздуховод;

5 —нагнетательный воздуховод;

4 —надкупейный воздуховод;

S — нижний воздуховод; 6 — воз-

духовод в полу; 7— воздуховод

в стенах; 5 — переключательная

заслонка

в районах с теплым климатом при отсутствии утепления стен вагона.

Воздуховод в этом случае является в некоторой части воздушной

изоляцией стен кузова.

Схема расположения воздуховодов в жестких и мягких купиро-

ванных вагонах дальнего следования французских дорог показана на

рис. 13. Вентиляционный агрегат 1 размещен под вагоном. Подача

воздуха от него осуществляется по вертикальному воздуховоду 2,

переходящему в нагнетательный 3, расположенный над коридором, и

надкупейный 4. Далее воздух проходит

в надоконное пространство и в купе.

В зимнее время теплый воздух посту-

пает в воздуховоды 5 и 6 и

далее по каналам в полу и сте-

нах выходит в зону пассажиров. При

такой подаче воздуха, кроме изоля-

ции стен, предотвращается отпотева-

ние оконных стекол. Из купе воз-

дух проходит в коридор через решет-

ки внизу дверей или стен.

Аналогичное устройство воздухо-

водов применяется в вагонах дизель-

поездов постройки Венгерской Народ-

ной Республики. Отличие заключает-

ся лишь в том, что забор наружного

воздуха производится не под ваго-

ном, а через решетки в продольных

стенах на уровне окон, чем избегает-

ся попадание пыли.

В устройстве воздуховодов ваго-

нов дизель-поездов представляет

интерес камера смешивания, в кото-

рой сходятся потоки наружного и

рециркуляционного воздуха (рис. 14).

По вытяжным воздуховодам 1 воз-

дух забирается из вагона, а по воздуховоду 2 поступает свежий,

которые смешиваются в камере 3 перед входом в воздухоохлади-

тель или калорифер 4. Количество того и другого воздуха регу-

лируется заслонкой 5, перемещаемой электродвигателем 6 через

систему рычагов.

При нулевом положении заслонки свежий воздух совсем не по-

ступает и вентиляция работает только на рециркуляцию. Перемеще-

нием рычага 7, насаженного на ось электродвигателя, в положение

будет вводиться 25% наружного воздуха, соответственно при

положении V2—50%, 3/4—75% и при !/г подается только свежий

воздух. В последнем случае заслонка камеры смешивания подни-

мается вверх и закрывает доступ рециркуляционному воздуху.

В вагонах пригородного сообщения воздуховоды иногда про-

гадывают вдоль продольных' стен (рис. 15) с вертикальными отво-

25

дами, заканчивающимися распределительными решетками. Такое

устройство воздуховодов позволяет менять направление подавае-

Рис. 14. Камера смешивания воздуха в воздуховодах

вагонов дизель-поездов

Рис. 15. Схема расположения воздуховодов с местными отводами в вагонах

пригородного сообщения:

/—заборная решетка: 2 —фильтры: 3 — вентиляционный агрегат: 4 —Калорифер

5 — Воздухоохладитель; б —заслонка переключения воздуховодов: 7 —верхние воздухо*

боды; в —нижние воздуховоды: 9 — средние воздуховоды; 10 — нижние решетки-

// — верхние решетки

"26

Рис. 16. Факел притока воздуха через

простую распределительную решетку

мого в вагон воздуха зимой и летом, а также обеспечивать равномер-

ное перемешивание его.

Важной особенностью в устройстве воздуховодов является их

изоляция, способствующая сохранению тепла и холода. Для того

чтобы шум, создаваемый вен-

тилятором, не передавался в

вагон, между ним и воздухо-

водом ставят вставку (рукав)

из брезента, прорезиненной

ткани.или кожи. Этому также

способствует изоляция воз-

духовода.

Равномерность распреде-

ления подачи приточного воз-

духа в вагон достигается

применением распредели-

тельных решеток, кото-

рые; предотвращают непо-

средственный поток воздуха

на пассажиров и обеспечи-

вают смешивание его с внут-

ренним под потолком вагона.

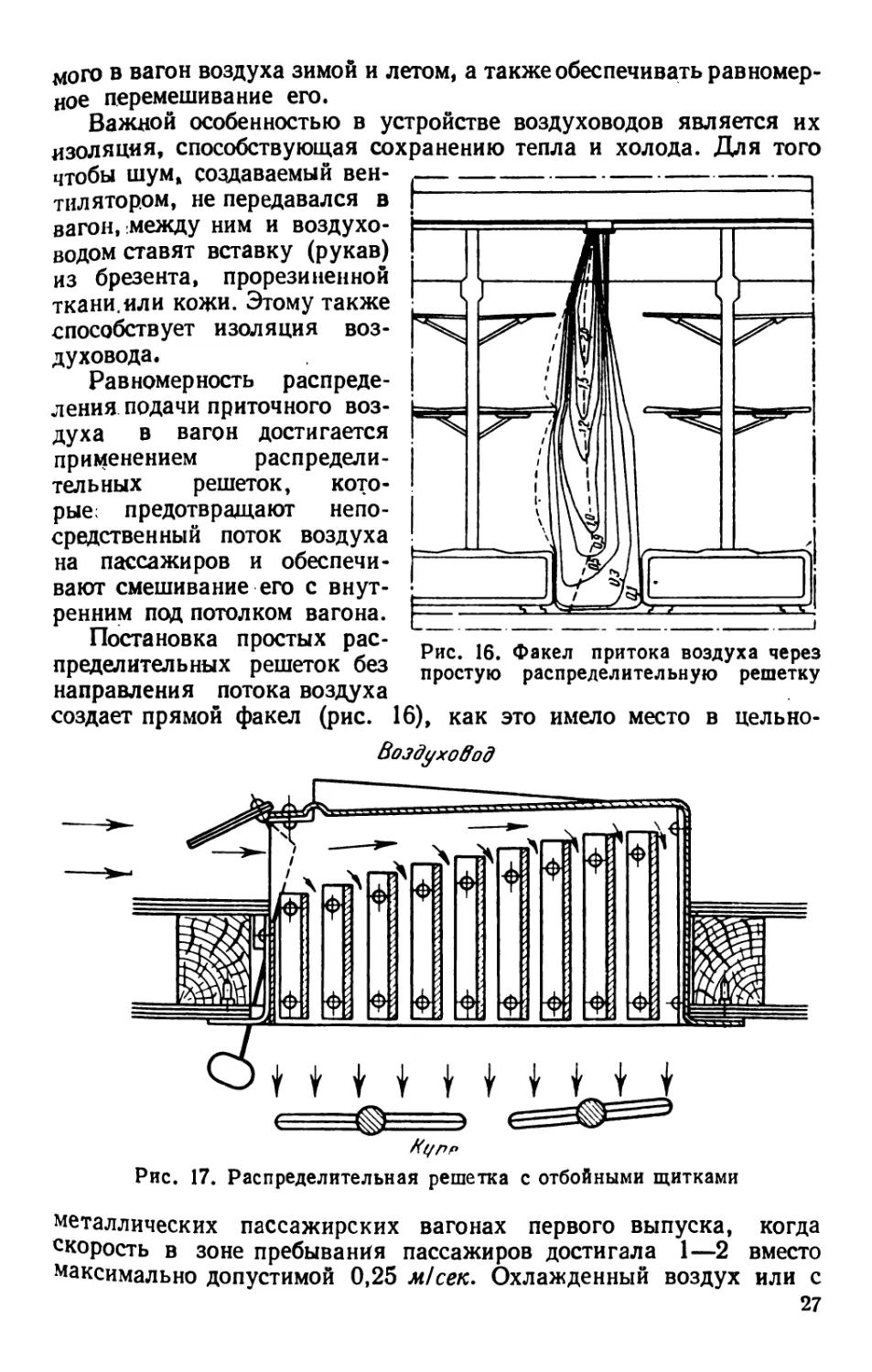

Постановка простых рас-

пределительных решеток без

направления потока воздуха

создает прямой факел (рис. 16), как это имело место в цельно-

Воэдуховод

Рис. 17. Распределительная решетка с отбойными щитками

металлических пассажирских вагонах первого выпуска, когда

скорость в зоне пребывания пассажиров достигала 1—2 вместо

максимально допустимой 0,25 м/сек. Охлажденный воздух или с

27

I г

Рис. 18. Распределение воздуха

в вагонах дЪрог Франции

температурой ниже внутреннего при вентиляции создает неприят-

ные ощущения у пассажиров, приводя нередко к простудным забо-

леваниям. Поэтому в вагонах последующих выпусков были поставле-

ны регулируемые решетки с отбой-

ными щитками (рис. 17), рассеиваю-

щие прямой факел потока.

В вагонах пригородного сооб-

щения французских дорог рассеи-

вание факела производится по-

средством щитка 1 (рис. 18),

установленного в потолочном воз-

духоводе 2. Вытяжка осуществ-

ляется по нижним воздуховодам 3,

имеющим решетки. Избыток воз-

духа выбрасывается через решет-

ки 4 в полу вагона под сидень-

ями 5. Применение щитка поз-

воляет рассеивать воздух во все

стороны, производить более тща-

тельное перемешивание его с внут-

ренним воздухом и снизить сопро-

тивление по сравнению с решет-

ками более чем в три раза.

На рис. 19 изображен воздуховод в вагонах дорог США с про-

дольными щелями по всей длине вагона, образуемыми панелями 1

Рис. 19. Воздуховод в вагонах дорог США

между подшивным потолком 2 и декоративным 3. Воздух после вен-

тиляционного агрегата поступает по каналу 4. Такое распределение

воздуха возможно лишь в вагонах с высокими потолками, чтобы

обеспечить перемешивание его до поступления в зону пассажиров.

Для лучшего перемешивания воздуховоды делаются в виде желоба,

как показано на рис. 20. Это обеспечивается посредством обтекае-

мых щитков 1, 2 и 3. Воздух направляется воздуховодом 4 и затем

распределяется по купе вагона поперечными щитками 5.

28

Значительный интерес представляет способ распределения воз-

духа, применяемый на современных вагонах с кондиционированием

воздуха дорог США. В главном воздуховоде 1 (рис. 21) расположен

клапан 2. имеющий коробку 3, верхняя часть которой представляет

собой сетку или жалюзийную решетку, а низ и боковые стенки вы-

полнены из листа с проколотыми круглыми отверстиями. По сторо-

нам коробки установлены регулирующие смотровые щитки 4,

Рис. 21. Распределительная решетка в вагонах дорог США

прикрепленные к корпусу воздуховода на резиновых прокладках 5.

Снизу воздуховод закрывается щитком 6 также с отверстиями. Та-

ким образом, между воздуховодом и помещением вагона или купе

образуется камера 7.

Воздух из главного воздуховода через решетку и отверстия боко-

вых стенок поступает в камеру, в которой рассеивается по всему

объему, теряет скорость и медленно за счет разности удельных

весов и незначительного подпора опускается вниз в зону пассажиров.

29

Регулирующий и нижний щитки монтируются на петлях для удоб

ства осмотра и очистки воздуховода.

Кроме приточно-вытяжной вентиляции, все вагоны оборудуют

естественной вентиляцией посредством дефлекторов, устанавливае-

мых в каждом отделении или купе вагона, коридорах, котельной и

туалетных. За счет приточной

вентиляции создается подпор

воздуха, что способствует выхо-

ду избытка последнего через не-

плотности окон, дверей и откры-

тые дефлекторы. Подпор исклю-

чает попадание пыли в вагоны

через неплотности окон и дверей,

а также вредных газов из котель-

ной. Дефлекторы в купе и кори-

дорах, кроме того, необходимы в

случае порчи приточно-вытяж-

ной вентиляции.

Фильтры для очистки возду-

ха. Очистка воздуха от пыли и

других механических примесей

является неотъемлемой частью

уста ново к ко иди цио ни роца н и я

воздуха в пассажирских ваго-

нах. По данным исследований,

запыленность воздуха сельской

местности достигает 1 мг/м39 в

городских условиях от 1 до

Рис. 22. Фильтр из стеклянной ваты 3 мг/м\ а в промышленных рай-

онах даже превосходит 5 мг/м3.

Несмотря на систематическую промывку и поддержание чистоты

в Московском метрополитене, запыленность воздуха колеблется от

0,25 до 1,25 мг!м3.

Испытания, проведенные в 1947 г. на участке Москва — Тби-

лиси — Баку, показали большую запыленность воздуха в цельно-

металлических пассажирских вагонах, достигающую 6,5 мг!м3

при открытых окнах с обеих сторон, 3 мг/м3— с одной стороны и

1,5 мг/м3—при полностью закрытых окнах, когда работала приточная

вентиляция с применением новых фильтров из железной стружки.

Для очистки от пыли воздуха, поступающего в вагон, пользуют-

ся механическими фильтрами, которые должны обладать:

1) максимальной пылезадерживающей способностью и наиболь-

шим коэффициентом очистки;

2) минимальным сопротивлением проходу воздуха;

3) наименьшим весом и компактностью конструкции;

4) безопасностью в пожарном отношении;

5) минимальными расходами на содержание, уход и обслужи-

вание;

30

6) удобствами при замене и регенерации;

7) легкостью и возможностью изготовления их из недефицитных

материалов.

В качестве наполнителей в фильтрах применяются стеклянная

вата, медная или железная стружка, шерсть, металлическая сетка,

металлические перфорированные листы с разными размерами от-

верстий, располагаемых в шахматном порядке, металлические или

фарфоровые кольца.

фильтры из стеклянной ваты (рис. 22), пропиты-

ваемые висциновым, трансформаторным или парфюмерным маслом,

получили широкое распространение при очистке воздуха от пыли.

Рис. 23. Диаграмма сопротивления и коэффициент очистки воздуха при

запыленности до 5 мг/м3 для фильтра из стеклянной ваты:

J — коэффициент очистки для двойного фильтра; 2 —коэффициент очистки для оди-

нарного фильтра; 3 — сопротивление двойного фильтра; 4 — сопротивление одинар-

ного фильтра

Стеклянная вата слоями из волокон толщиной 20 — 400 микрон

располагается между сетками, натянутыми на металлическую рамку.

Внешняя сетка ставится более редкой, а внутренняя частой, чтобы

предотвратить унос волокон. Сопротивление таких фильтров при

запыленности воздуха до 5жг/л3и удельной нагрузке 4000 мй1м*

составляет 3-=-5 мм вод. ст. Коэффициент очистки достигает 0,99.

Диаграмма сопротивления и коэффициент очистки воздуха при за-

пыленности до 5 мг!мй в зависимости от удельной нагрузки приве-

дены на рис. 23.

Фильтры из металлической стружки раз-

работаны нескольких видов. Фильтр из медной стружки обладает

хорошей очистительной способностью, коэффициент которой дости-

гает 0,9. Характеристика таких фильтров приведена на рис. 24.

^Днако из-за дефицитности цветного металла медная стружка

? фильтре заменяется железной, которая собирается в пучки по

JJ-5-25 нитей и укладывается между сетками (рис. 25). Стружка имеет

Реугольное сечение 0,1 X 0,1 X 0,7 мм и завивается в спираль

31

диаметром 2 мм с шагом 5 мм. Вес фильтра размерами 575 X 456 мм

составляет 11,6 кг. Расход масла на пропитку равен 0,65—1,85кгЛи2.

Фильтр обладает малым сопротивлением от 1,6 до 7 мм вод. ст.

Рис. 24. Диаграмма сопротивления фильтра из медной

стружки в зависимости от нагрузки и скорости воздуха

и может работать примерно до 385 ч при нагрузке 4 000 м3 воздуха

в час.Характеристика фильтра из железной витой стружки приведена

Рис. 25. Фильтр из железной стружки

на рис. 26. Из-за трудоемкости получения длинной стружки приме-

няют стружку сечением 0,08—0,4 на 2—5 мм и длиной не менее 50 мм.

набиваемой между сетками, натянутыми на. рамку. Фильтр с на-

32

бивной стружкой имеет сопротивление 5 мм вод. ст. и коэффициент

очистки не более 0,8.

Пластинчатый фильтр собирается из 7 листов. Пер-

вые два листа имеют отверстия диаметром 7 мм, следующие два

Рис. 26. Диаграмма сопротивления и коэффициент очистки

воздуха для фильтра из железной стружки:

/ — коэффициент очистки при нагрузке 4 000 м31мгч; 2— сопротивле-

ние при этой нагрузке; 3 — коэффициент очистки при нагрузке

8 000 м31м2ч; 4— сопротивление при этой нагрузке

Рис. 27. Сетчатый фильтр:

I — сетка с размерами ячеек

2,5 х 0,5 мм; 2 — сетка с разме-

рами ячеек 1,2x0,35 мм; 5—сет-

ка с размерами ячеек 0,63х

х0,25 мм

листа — 5 мм и затем четыре листа с отверстиями 3 мм. Листы друг

от друга по ходу воздуха ставятся на расстоянии: 10, 8, 7, 7, 5 и

4 мм. Сопротивление фильтра от 6 до

10 мм вод. ст. и коэффициент очистки

0,8. Чтобы увеличить рабочую по-

верхность пластинчатых фильтров,

три из семи пластин делаются гоф-

рированными.

Сетчатый фильтр (рис. 27)

имеет наполнитель из пяти сеток с

размерами ячеек 2,5 X 0,5 мм, четы-

рех сеток 1,2 X 0,35 мм и трех сеток

0,63 х 0,25 мм. Сетки выполняются

гофрированными, накладываемыми

Друг на друга под углом 90°. Эти

фильтры обладают высоким коэффи-

циентом очистки, равным 0,97, и со-

противлением от 5 до 10 мм вод. ст.

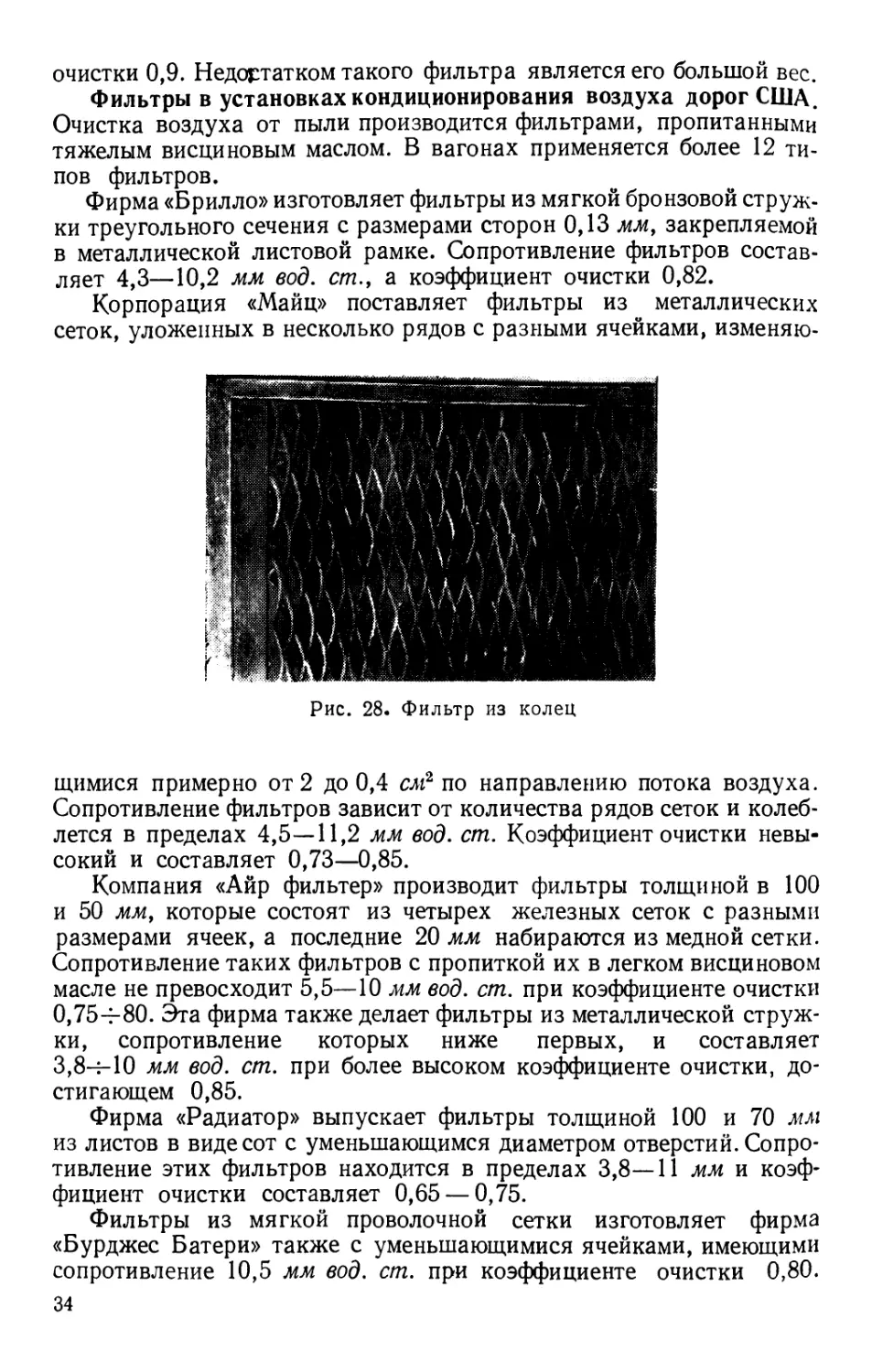

Фильтр из колец (рис. 28)

часто применяется в вентиляции и

считается наиболее эффективным, осо-

бенно в стационарных условиях.

Между двумя перфорированными ли-

стами засыпают медные или фарфоровые кольца, создающие боль-

шую рабочую поверхность и извилистое прохождение воздуха.

Сопротивление фильтра равно 5—10 мм вод. ст., а коэффициент

О

Зак. 2149 33

очистки 0,9. Недостатком такого фильтра является его большой вес.

Фильтры в установках кондиционирования воздуха дорог США.

Очистка воздуха от пыли производится фильтрами, пропитанными

тяжелым висциновым маслом. В вагонах применяется более 12 ти-

пов фильтров.

Фирма «Брилло» изготовляет фильтры из мягкой бронзовой струж-

ки треугольного сечения с размерами сторон 0,13 мм, закрепляемой

в металлической листовой рамке. Сопротивление фильтров состав-

ляет 4,3—10,2 мм вод. ст., а коэффициент очистки 0,82.

Корпорация «Майц» поставляет фильтры из металлических

сеток, уложенных в несколько рядов с разными ячейками, изменяю-

Рис. 28. Фильтр из колец

щимися примерно от 2 до 0,4 см2 по направлению потока воздуха.

Сопротивление фильтров зависит от количества рядов сеток и колеб-

лется в пределах 4,5—11,2 мм вод. ст. Коэффициент очистки невы-

сокий и составляет 0,73—0,85.

Компания «Айр фильтер» производит фильтры толщиной в 100

и 50 мм, которые состоят из четырех железных сеток с разными

размерами ячеек, а последние 20 мм набираются из медной сетки.

Сопротивление таких фильтров с пропиткой их в легком висциновом

масле не превосходит 5,5—10 мм вод. ст. при коэффициенте очистки

0,754-80. Эта фирма также делает фильтры из металлической струж-

ки, сопротивление которых ниже первых, и составляет

3,8ч-10 мм вод. ст. при более высоком коэффициенте очистки, до-

стигающем 0,85.

Фирма «Радиатор» выпускает фильтры толщиной 100 и 70 мм

из листов в виде сот с уменьшающимся диаметром отверстий. Сопро-

тивление этих фильтров находится в пределах 3,8—11 мм и коэф-

фициент очистки составляет 0,65 — 0,75.

Фильтры из мягкой проволочной сетки изготовляет фирма

«Бурджес Батери» также с уменьшающимися ячейками, имеющими

сопротивление 10,5 мм вод. ст. при коэффициенте очистки 0,80.

34

Фирма «Индепендент фильтер», кроме стружки, сеток и других

материалов, применяет в фильтрах хлопковое волокно слоем тол-

щиной 250 мм. Эти фильтры имеют сопротивление 2-4—10 мм вод. ст.

и очень высокую очистительную способность порядка 0,85-^0,97.

Ряд других фирм при изготовлении фильтров использует стек-

лянную вату, пеньковое и хлопчатобумажное волокно, шерсть и

другие материалы, которые характеризуются данными, приведен-

ными на рис. 29 и полученными в лабораторных условиях. Лабора-

Рис. 29. Кривые сопротивления фильтров, изготовленных^из различных

материалов для Ьагонов дорог США:

/ — мягкая медная стружка; 2 —медная стружка с медной сеткой; 3 — стеклянная вата;

4 — железная проволочная сетка; 5 —шерсть в виде войлока; 5 —четыре ряда метал-

лических пластин с разными отверстиями в них и набором медной сетки слоем в 20 дел;

7 —металлические листы с отверстиями в виде сот; 8 — волокнистая фибра, смоченная

с наружной стороны; 9 — волокнистая фибра пучками, пропитанная в масле; 10 — чис-

тый шерстяной войлок

20% летучей золы с просевом через сито, имеющее 34 отверстия на

1<ш2, 20% городской фанерной сажи и 10% обычной полевой земли,

пропущенных также через сито, имеющее 17отверстий на 1 см2. По-

током воздуха, прогоняемого через установку со скоростью

1,5 ж/сек, беспрерывно за каждый час распыливалось 20 г указан-

ной смеси. На рис. 29 каждые сутки работы фильтра примерно

равны 1 000 км пробега поезда.

3< ОТОПЛЕНИЕ ВАГОНОВ

Составной частью установок кондиционирования воздуха яв-

ляется отопление, которое должно обеспечивать в зимнее время и

переходные периоды года заданные параметры воздуха в пассажир-

ских вагонах. В зависимости от применяемого источника тепла на

3* 35

обогрев вагонов отопление подразделяется на водяное, паровое и

электрическое.

На наших дорогах в пассажирских вагонах широкое применение

получило индивидуальное водяное отопление с самостоятельным

котлом в каждом вагоне. На дорогах Европы и США применяется

центральное паровое отопление вагонов с питанием паром от локо-

мотива. За последнее время начинает применяться более совершенное

в работе электрическое отопление, особенно в современных пассажир-

ских вагонах с установками кондиционирования воздуха, которые

питаются электроэнергией от общей центральной станции, располо-

женной на локомотиве или в одном из вагонов поезда.

Системы водяного отопления цельноме-

таллических пассажирских вагонов. В новых

Рис. 30. Схема водяного отопления пассажирских вагонов при совмещении

расширителя с калорифером:

/ — котел; 2 — ручной насос; 3 — угольный ящик; 4 — бачок для воды; 5 — спускной

кран; 6-расширитель-калорифер; 7 —наливная воронка; 8 — спускной кран; 9 — водо-

указательные трубки; 10 — вестовая трубка; //—нижние трубы отопления; /2 —радиа-

торы в туалетных; 13 — грязевики; 14 — верхние трубы; /5 —воздушные краны; 16— за-

порные вентили; /7 —наливная трубка; 18 — спускная пробка

цельнометаллических пассажирских вагонах с установками кон-

диционирования воздуха, а также с приточной вентиляцией отоп-

ление служит как для подогрева воздуха калорифером, так и для

обогрева вагона посредством труб.

Система водяного отопления состоит из водогрейного верти-

кального котла, расширителя, калорифера, сети труб и арматуры.

Большое количество вагонов некупированного типа и часть мягких

имеет отопление, в котором расширитель совмещен с калорифе-

ром (рис. 30).

36

При водяной системе отопления подогрев воздуха и обогрев ва-

гона производятся горячей водой, циркулирующей через расшири-

тель-калорифер и по трубам отопления. Циркуляция воды обес-

печивается за счет разности удельных весов горячей воды, имеющей

различную температуру вверху и внизу системы. Для периодической

искусственной циркуляции воды в системе и для пополнения кот-

ла водой установлен ручной насос. Много вагонов, кроме ручного,

имеют насос с приводом от электродвигателя.

Из целого ряда котлов наиболее надежным и распространенным

является водогрейный вертикального типа с водяной рубашкой.

Нижняя часть котла имеет цилиндрическую огневую коробку

с колосниковой решеткой у основания, под которой помещен золь-

ник. В средней части, выполненной в виде усеченного конуса, раз-

мещены три водогрейные циркуляционные трубы. На эту часть котла

ставится дымовая труба, омываемая также водой до уровня крыши

вагона. Тепломощность котла при площади колосниковой решетки

0,16—0,19 м2 составляет 30—35 тыс. ккал/ч. Емкость котла

270—280 л.

Горячая вода из котла поступает в расширитель-калорифер,

проходит по трубкам его и далее направляется в верхние трубы,

стояки и возвращается обратно в котел по нижним трубам сети отоп-

ления. При омывании трубок расширителя-калорифера возду-

хом последний нагревается и значительно понижает температуру

воды в нем. Тем самым в системе, в которой калорифер совмещен

с расширителем, резко снижается циркуляция воды в сети труб и,

следовательно, понижается эффективность работы отопления.

Непосредственное воздействие холодного воздуха на трубки кало-

рифера также приводит к расстройству их и течи. Кроме того, рас-

ширитель-калорифер при таком совмещении имеет большие габарит-

ные размеры, затрудняющие ремонт его.

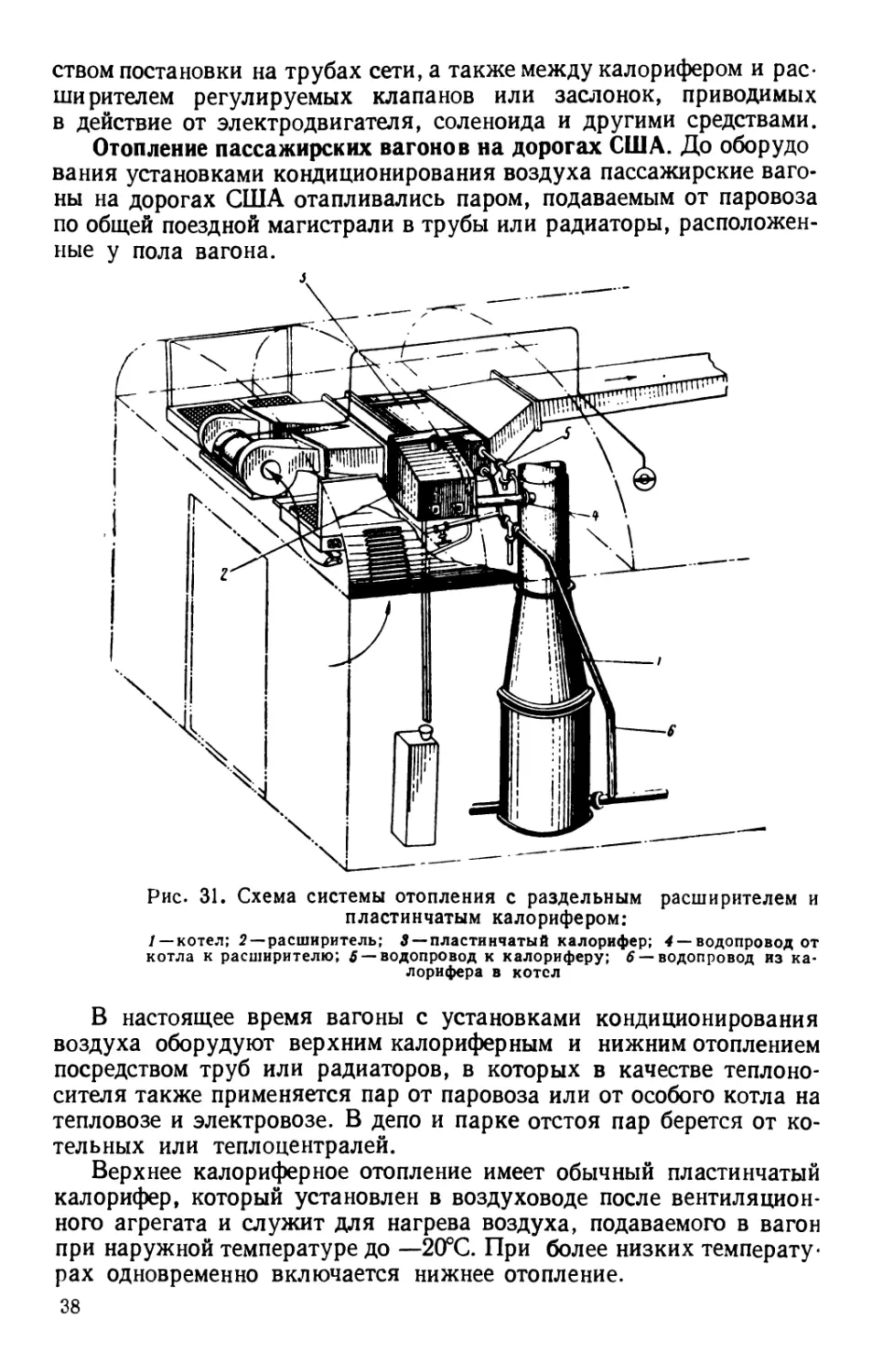

Наиболее эффективной системой отопления является система

с раздельным расширителем и пластинчатым калорифером (рис. 31),

применяемая в жестких купированных и в большей части мягких ва-

гонов (кроме выпуска завода им. Егорова, в которых ставится рас-

ширитель-калорифер). Такое расположение пластинчатого калорифе-

ра и расширителя, когда каждый из них соединяется с котлом, а сеть

труб присоединяется отдельно к расширителю, позволяет более ра-

ционально пользоваться приборами отопления раздельно в пере-

ходные периоды и одновременно — зимой. Путь циркуляции воды

из калорифера в котел укорочен в сравнении с ранее описанной си-

стемой и тем самым не оказывается влияния на сеть труб отопления.

Кроме того, пластинчатый калорифер имеет большую поверхность

нагрева и меньшие размеры.

В вагонах с установками кондиционирования воздуха система

отопления должна иметь возможность регулировать температуру

теплоносителя для подогрева воздуха в зимнее время и переходные

периоды года с тем, чтобы поддерживать параметры воздуха на

Уровне санитарно-гигиенических норм. Это обеспечивается посред-

37

ством постановки на трубах сети, а также между калорифером и рас-

ширителем регулируемых клапанов или заслонок, приводимых

в действие от электродвигателя, соленоида и другими средствами.

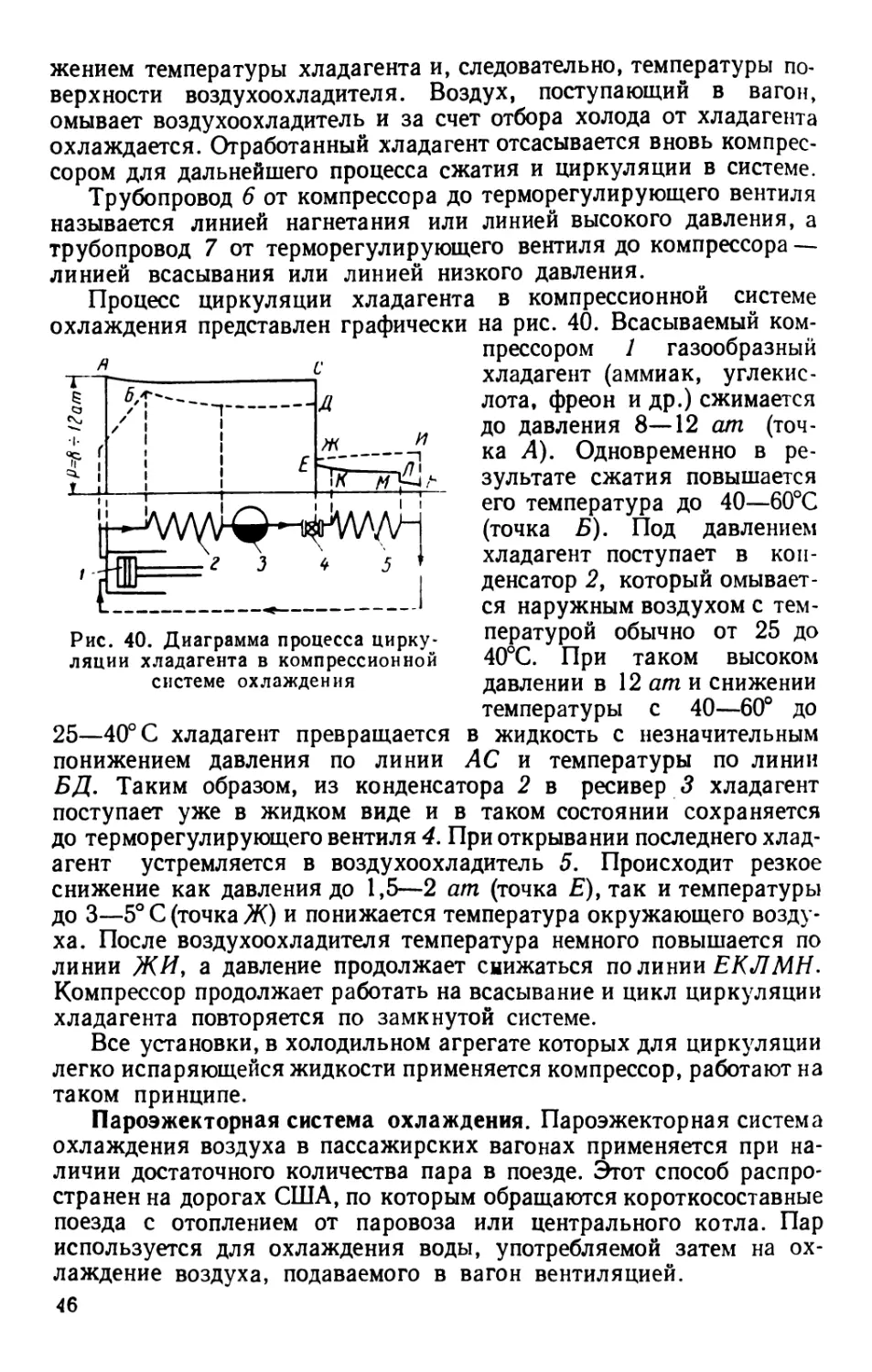

Отопление пассажирских вагонов на дорогах США. До оборудо

вания установками кондиционирования воздуха пассажирские ваго-

ны на дорогах США отапливались паром, подаваемым от паровоза

по общей поездной магистрали в трубы или радиаторы, расположен-

ные у пола вагона.

Рис. 31. Схема системы отопления с раздельным расширителем и

пластинчатым калорифером:

/ — котел; 2 — расширитель; 3 — пластинчатый калорифер; 4 — водопровод от

котла к расширителю; 6 — водопровод к калориферу; 6 — водопровод из ка-

лорифера в котсл

В настоящее время вагоны с установками кондиционирования

воздуха оборудуют верхним калориферным и нижним отоплением

посредством труб или радиаторов, в которых в качестве теплоно-

сителя также применяется пар от паровоза или от особого котла на

тепловозе и электровозе. В депо и парке отстоя пар берется от ко-

тельных или теплоцентралей.

Верхнее калориферное отопление имеет обычный пластинчатый

калорифер, который установлен в воздуховоде после вентиляцион-

ного агрегата и служит для нагрева воздуха, подаваемого в вагон

при наружной температуре до —20°С. При более низких температу-

рах одновременно включается нижнее отопление.

38

С 1938 г. фирма Пульман в спальных вагонах приме-

няет так называемое «зональное» отопление, позволяющее регу-

лировать температуру в каждом купе. Схема этого отопления

(рис. 32) представляет собой петлю, состоящую из напорной ветви 1

и отводящей 2, проложенных под вагоном с соответствующим укло-

ном для стока конденсата. Пар из поездной магистрали 3 по паро-

проводу 4 через ручной вентиль 5, регулятор давления 6, регулятор

количества пара 7 и электромагнитный клапан 8 поступает в напор-

ный паропровод, от которого идут стояки 9 в каждое купе. Пар

после конденсационного клапана 10 проходит в ребристые радиа-

торы И через электромагнитные клапаны 12, каждый из которых

управляется термостатом 13, устанавливаемым в купе.

Отработанный пар из радиаторов в виде конденсата возвращает-

ся по трубопроводу 14 в отводящую ветвь сети отопления через

клапан 15, который регулирует отвод конденсата. Чтобы избежать

замерзания последнего в отводящем паропроводе и иметь возмож-

ность регулировать давление, между напорной и отводящей ветвью

ставится дроссельный клапан 16.

Выпуск конденсата наружу под вагон производится по трубке 17.

Для отвода конденсата в конденсатосборник 18 при ремонте сети

служит отвод 19 с вентилем 20.

Давление пара редуцируется до 4—5 ат клапаном мембранного

39

Рис. 33. Котел парового

отопления, размещае-

мый на локомотивах:

/ — насос; 2 — перепускной

клапан; $ —дверка топки;

4 — ременный привод насо-

сов; 5—термостат; 6 — элек-

тромагнитный топливный

клапан; 7 —предохранитель-

ный клапан; 8 — запорный

вентиль; 9 — регулятор по-

дачи топлива; 10 — фильтр

топлива; //—регулятор

давления топлива

Рис. 34. Схема работы котла

40

В настоящее время на дорогах США’ в связи с переходом на

тепловозо-электровозную тягу для отопления вагонов на тепловозах

и электровозах устанавливают малогабаритные паровые котлы

(рис. 33), работающие на жидком топливе.

Котел имеет паропроизводительность от 1 000 до 1 500 кг пара

в час и рабочее давление от 12 до 17 ат, которое затем редуцируется

до 4—5 ат. Пар от котла подается в вагоны по проложенному под

ними паропроводу из труб диаметром 63 мм, изолированных

стеклянной ватой, с наружной обмоткой из брезента или другой

подобной ткани.

На рис. 34 дана схема работы котла. Пар образуется в змеевике 1,

имеющем длину 100 м и размещенным в нижней части топки 2,

вокруг которой располагаются камера сгорания 3 и экономайзер 4.

На котле монтируется воздуходувка 5 для подачи воздуха. Распы-

ление топлива производится форсункой 6, в которую оно подается

насосом 7 из бачка 8 через теплообменник 9. Сжатый воздух для рас-

пыления топлива поступает по воздуховоду 10.

Питание котла водой, забираемой из резервуара 11, производится

через грязевик 12 насосом 13. Поступление воды регулируется кла-

паном 14, на который действует давление пара, поступающего в по-

ездную магистраль после водоотделителя 15. Клапан имеет уста-

новочное устройство 16 для регулирования давления. Температура

пара на входе в водоотделитель регулируется термостатом 17.

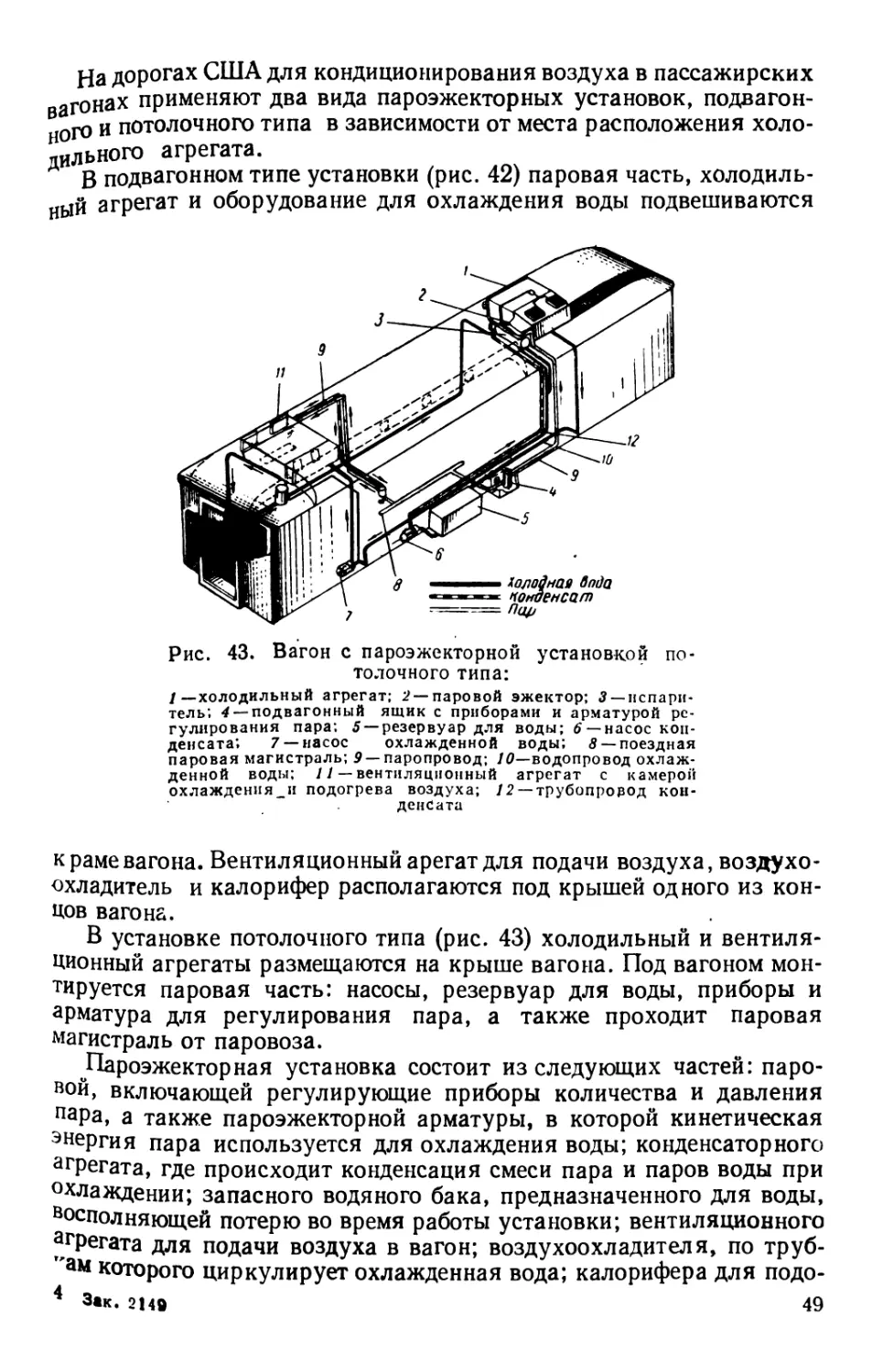

4. СИСТЕМЫ ОХЛАЖДЕНИЯ В УСТАНОВКАХ КОНДИЦИОНИРОВАНИЯ

ВОЗДУХА

Водоледяная система охлаждения. Про-

стота конструкции и обслуживания, легкость обеспечения льдом,

незначительные первоначальные затраты на оборудование служили

исходными факторами применения в пассажирских вагонах устано-

вок кондиционирования воздуха с ледяным охлаждением.

В практике известно несколько способов охлаждения воздуха

с использованием льда:

1) пропуском воздуха над поверхностью льда, уложенного

в бункере;

2) водой, предварительно охлажденной льдом и распыляемой

форсункой;

3) пропуском воздуха через ребристый воздухоохладитель, по

трубкам которого циркулирует вода, охлажденная льдом.

В первом случае воздух при охлаждении соприкасается непо-

средственно со льдом или водой. В результате этого понижается

температура воздуха и происходит выпадение из него влаги. Для

Увеличения поверхности охлаждения лед размельчают на куски

размером в 50—60 лл. При этом способе невозможно получить высо-

кий эффект охлаждения воздуха, несмотря на большой расход

льда; совсем не поддаются регулированию параметры воздуха и вода

попадает в стены, пол и крышу, вызывая разрушение кузова.

41

Поэтому такой способ охлаждения, применявшийся у первых уста-

новок кондиционирования воздуха, в дальнейшем не получил рас-

пространения.

При втором способе

охлаждения вследствие

отсутствия места в ваго-

нах для размещения

камеры надлежащих

размеров не представ-

ляется возможным до-

стигнуть необходимо-

го эффекта. Поддержа-

ние и регулирование

параметров воздуха, как

и в первом случае, так-

же затруднено. Схема

камеры установки для

охлаждения воздуха по

второму способу при-

ведена на рис. 35. К чис-

лу преимуществ этого способа относится возможность очистки

воздуха от механических и даже химических примесей при про-

ходе его через распыленную воду.

Рис. 35. Схема камеры установки с раз-

брызгиванием охлажденной воды:

1 —фильтр; 2 — камера смешивания; 3 и 4 — кало-

риферы; 5 —форсунки; 6—влагоуловитель; 7—вен-

тиляционный агрегат; в —воздуховод; 9—рас-

пределительная решетка

Рис. 36. Схема установки кондиционирования воздуха в вагоне^с ледяным

охлаждением:

/—решетка поступления наружного воздуха; 2 — решетка поступления внутреннего

воздуха; 3 — термостат; 4—фильтр; S — вентиляционный агрегат; 6 — воздуховод;

7 —панель распределительных решеток; в —калорифер парового отопления; 9 — клапан-

регулятор теплоносителя; 10— электроклапан; // — редуктор; 12 — грязевик; 13 — РУ4'

ной вентиль; /4 —паропровод; /5 —сборник конденсата; 16 — сеть отопления; /7 —воз-

душные краны; 18 — термовентиль теплоносителя; /9 —воздухоохладитель; 20 — насос;

2/—бункер для льда; 22— нагнетательный водопровод; 23 — всасывающий водопровод;

24 — обратный водопровод; 25—дроссель; 25 —сборник отработанной воды; 27 —спуск-

ная труба излишней воды

42

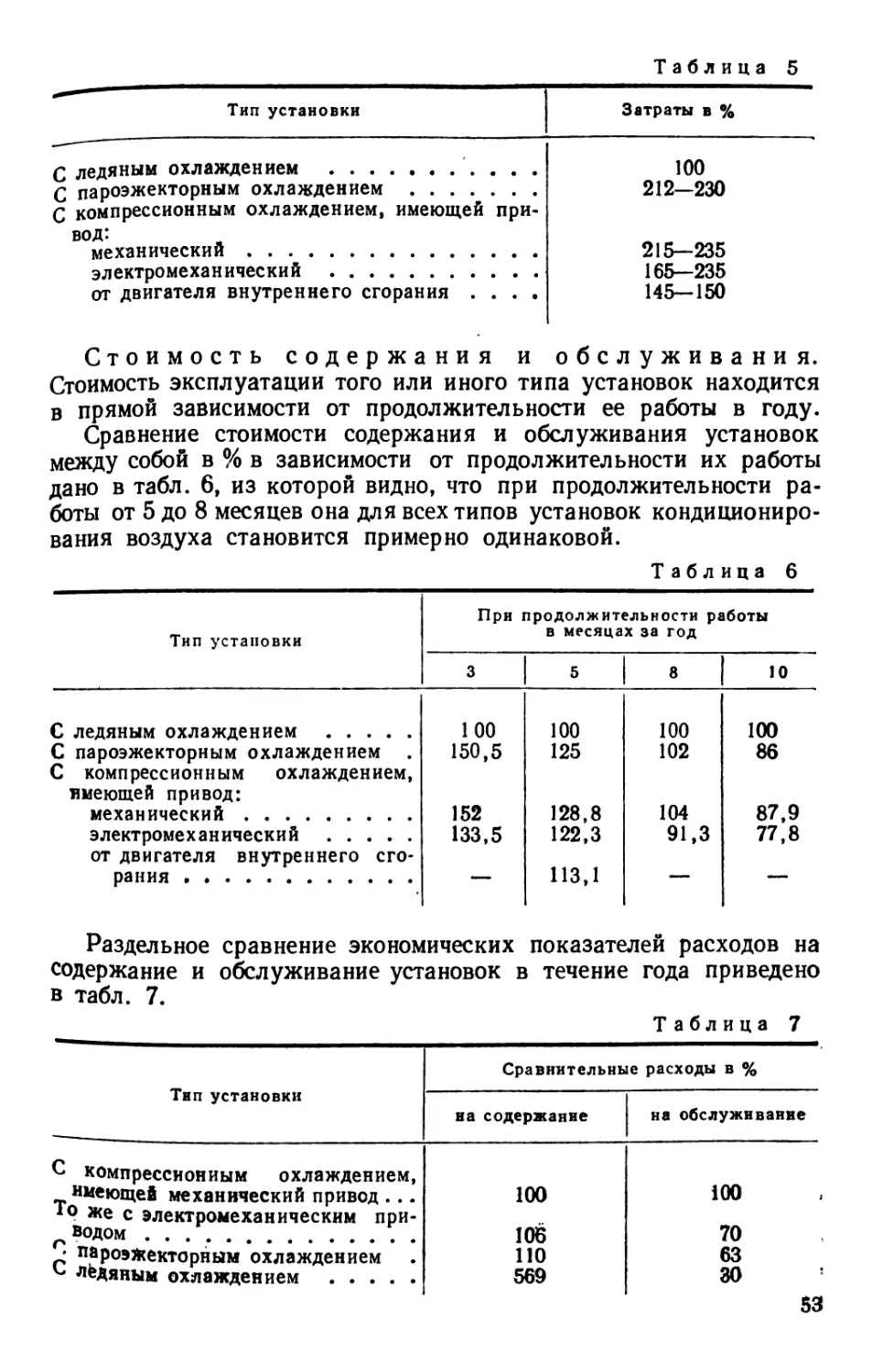

Наибольшее распространение в установках кондиционирования

улучил третий способ охлаждения воздуха посредством ребристых

воздухоохладителей, по трубкам которого циркулирует охлажден-

ная вода. Схема такой установки с ледяным охлаждением показана

на рис. 36- В отличие от первых двух охлаждение воздуха по этому

способу называется сухим, потому что воздух непосредственно не

соприкасается с холодной водой.

Обычно установка кондиционирования воздуха этого типа имеет

все необходимые устройства для зимних и летних условий, начиная

с очистки, подачи, рас-

пределения воздуха, ре-

гулирования его пара-

метров и кончая охлаж-

дением и подогревом.

Для зимних условий с

очень низкими темпера-

турами или в случае

порчи вентиляционной

части установки в ваго-

нах предусматривается

резервное отопление в

виде обычной сети труб,

по которым циркули-

рует пар или горячая

вода.

Лед для охлаждения

воды, подаваемой в воз-

духоохладитель, хранится

к раме вагона. Бункер оборудуется необходимыми агрегатами и

арматурой, как, например, насосом для циркуляции воды, спус-

Рис. 37. Схемы циркуляции воды в уста-

новке с ледяным охлаждением

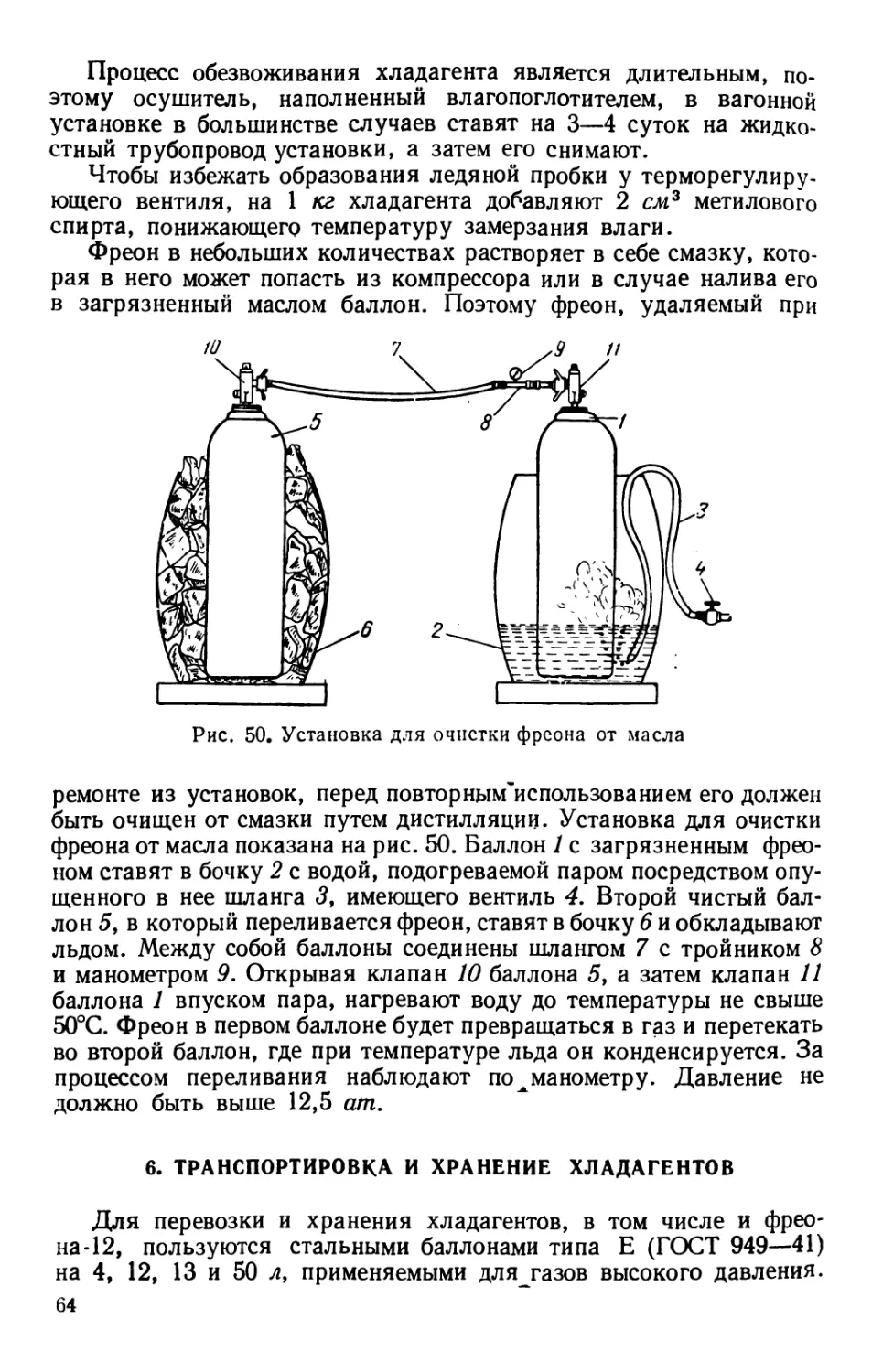

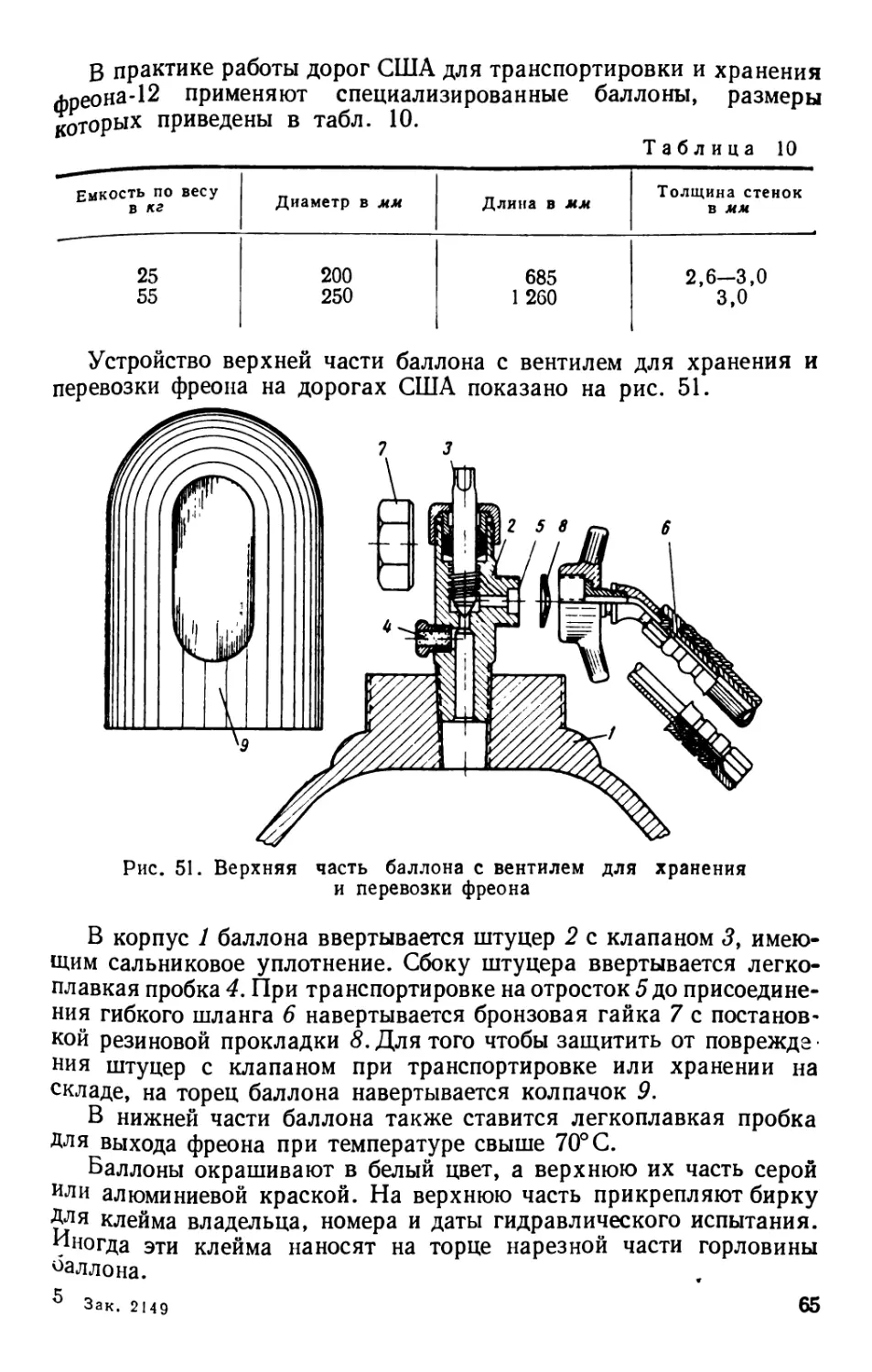

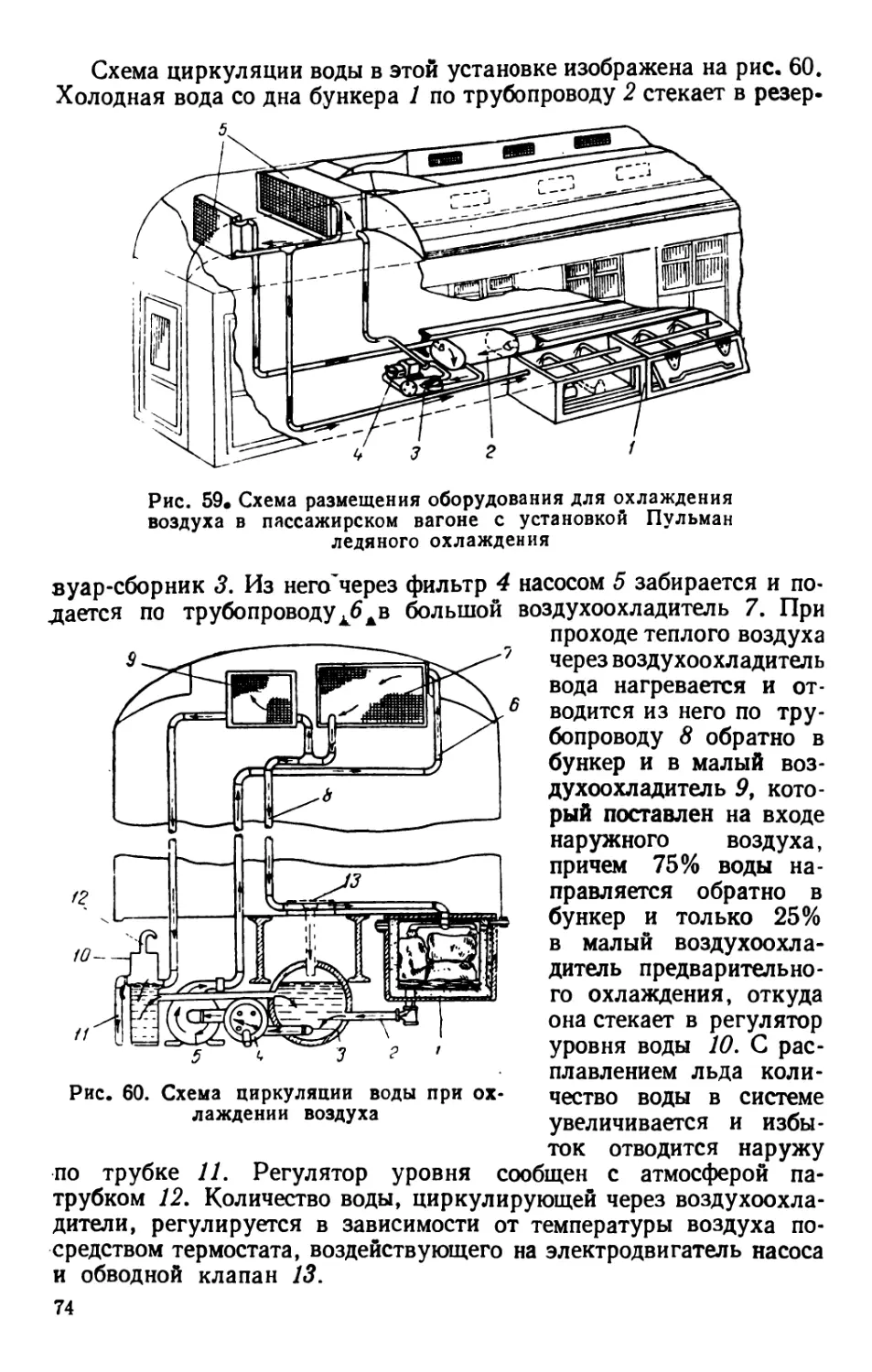

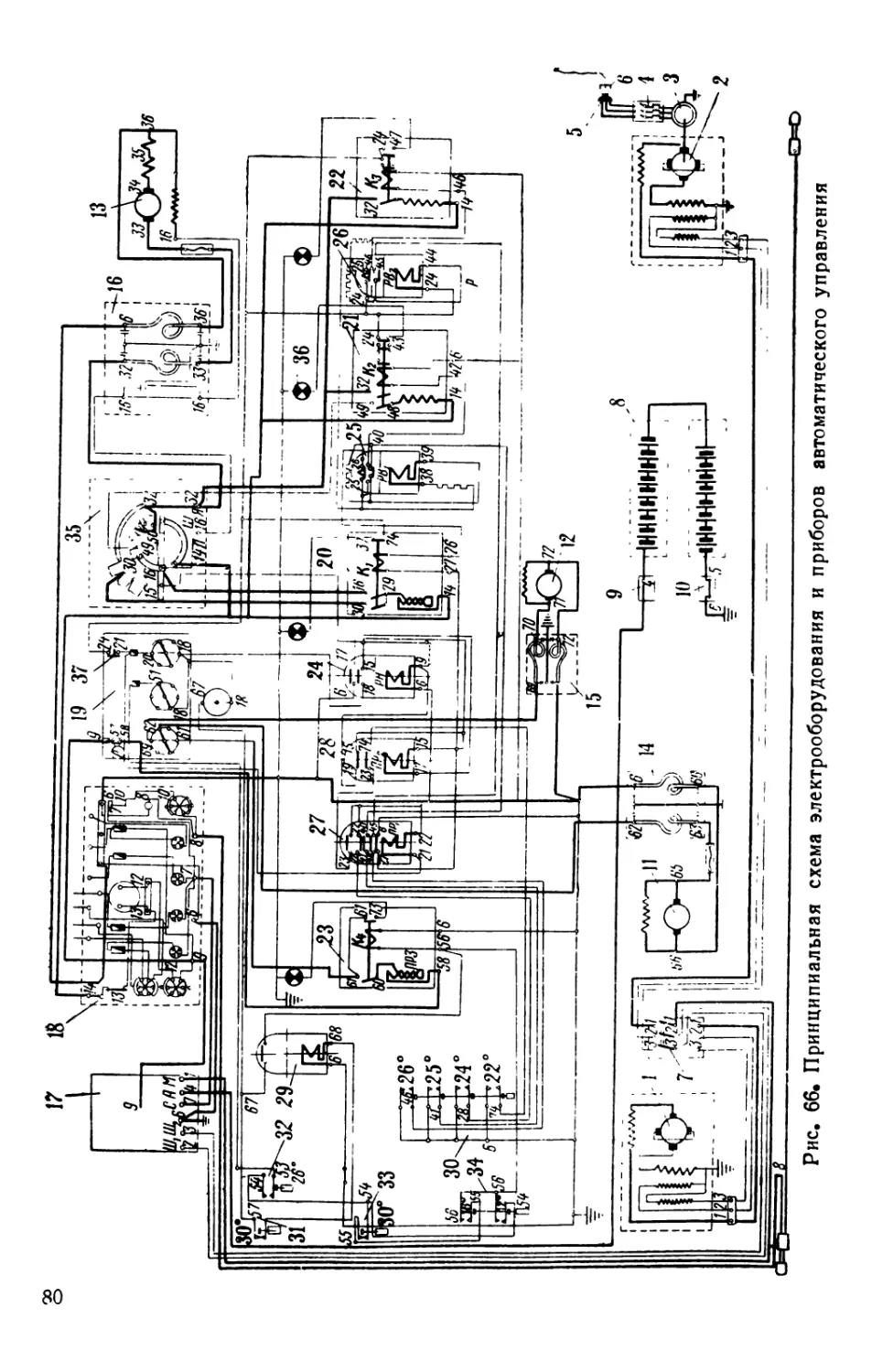

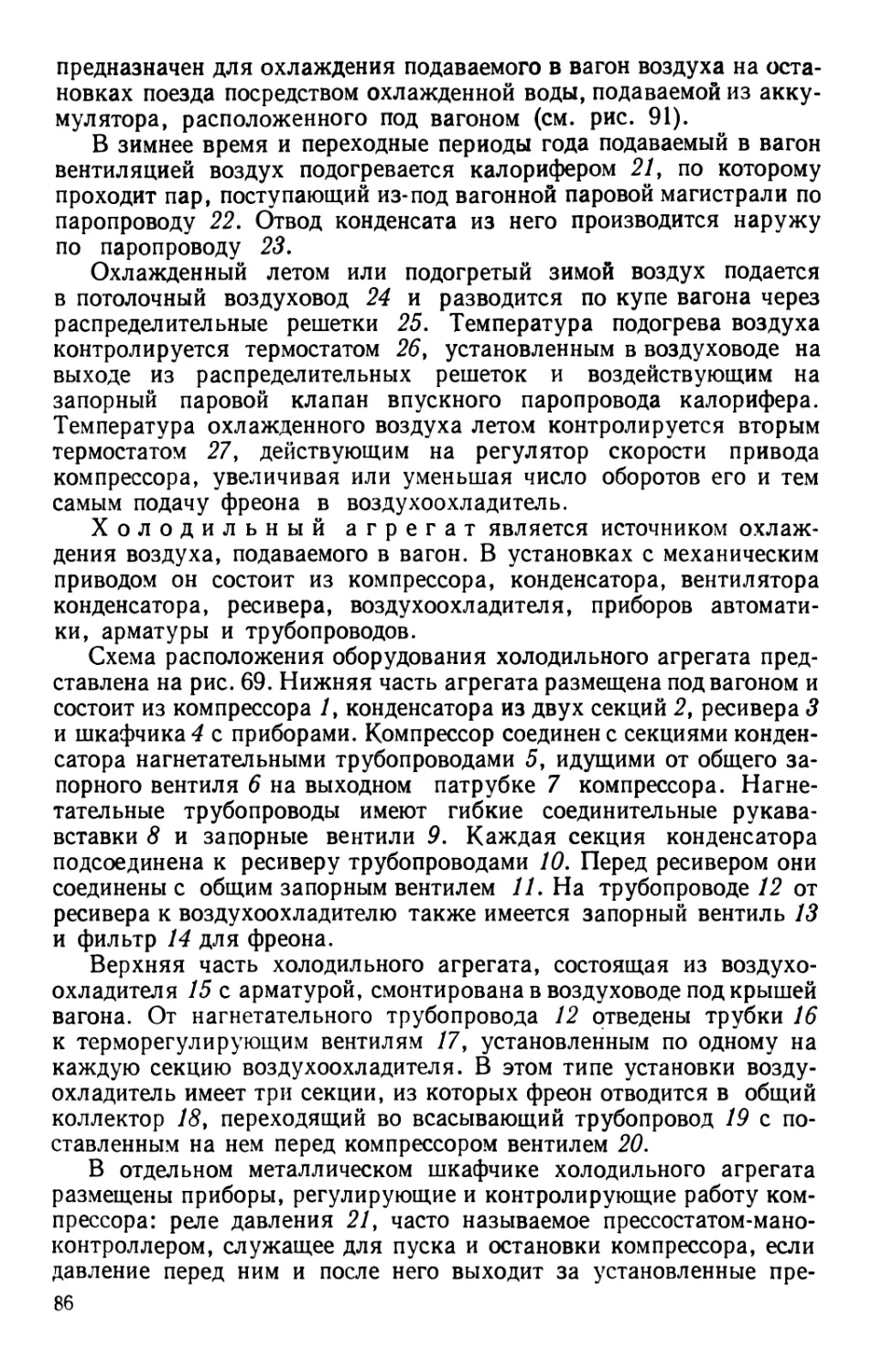

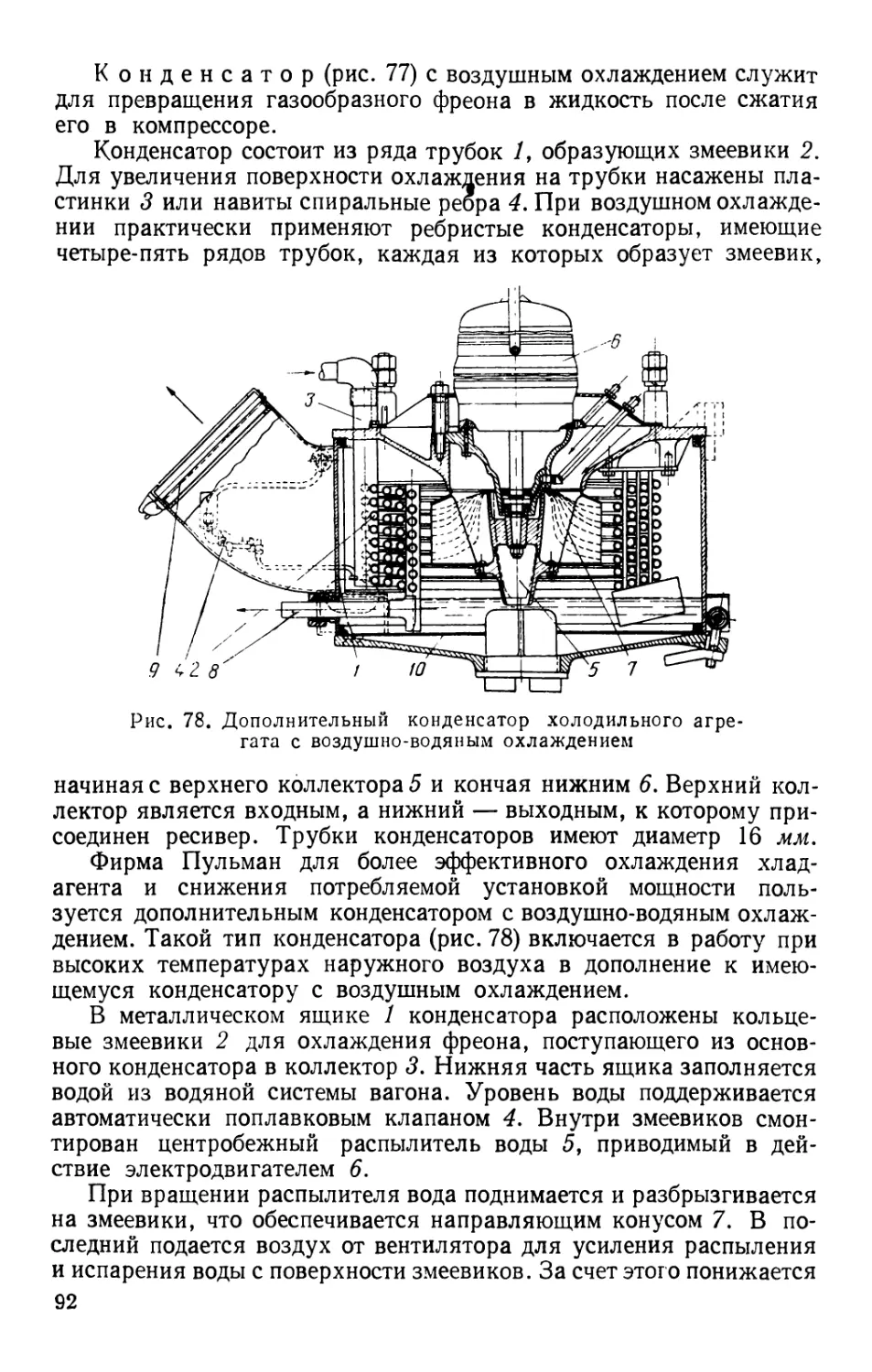

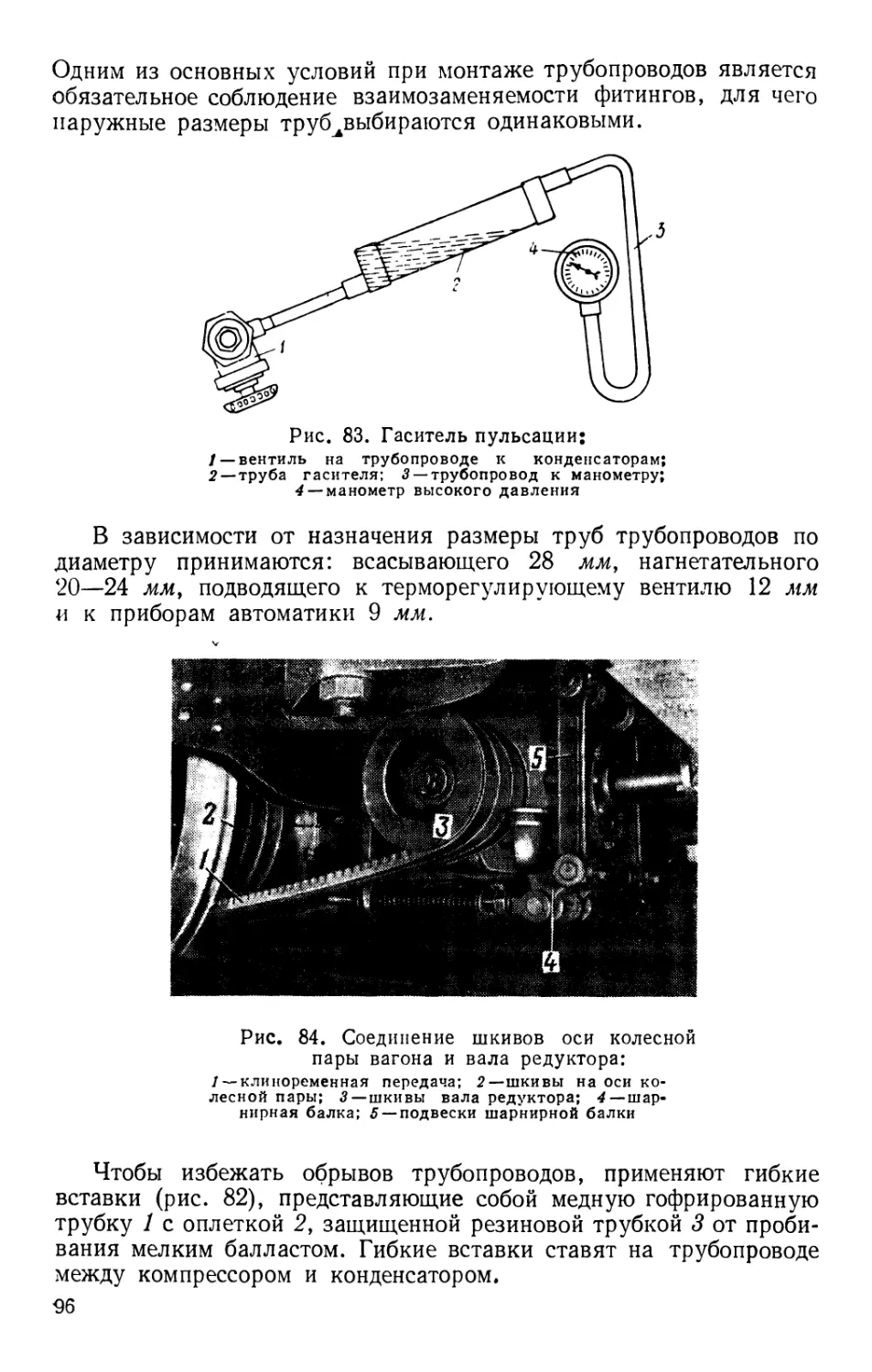

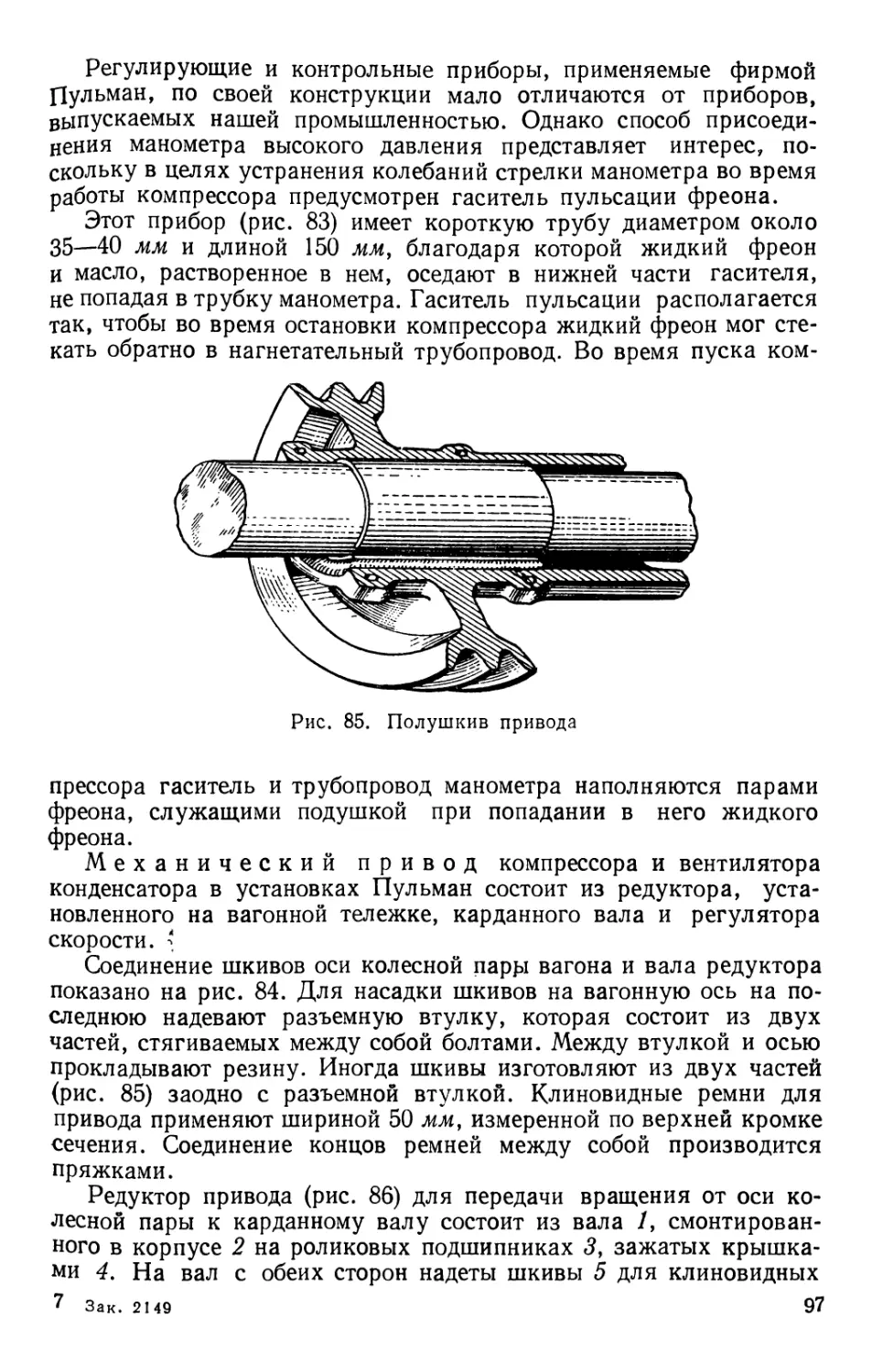

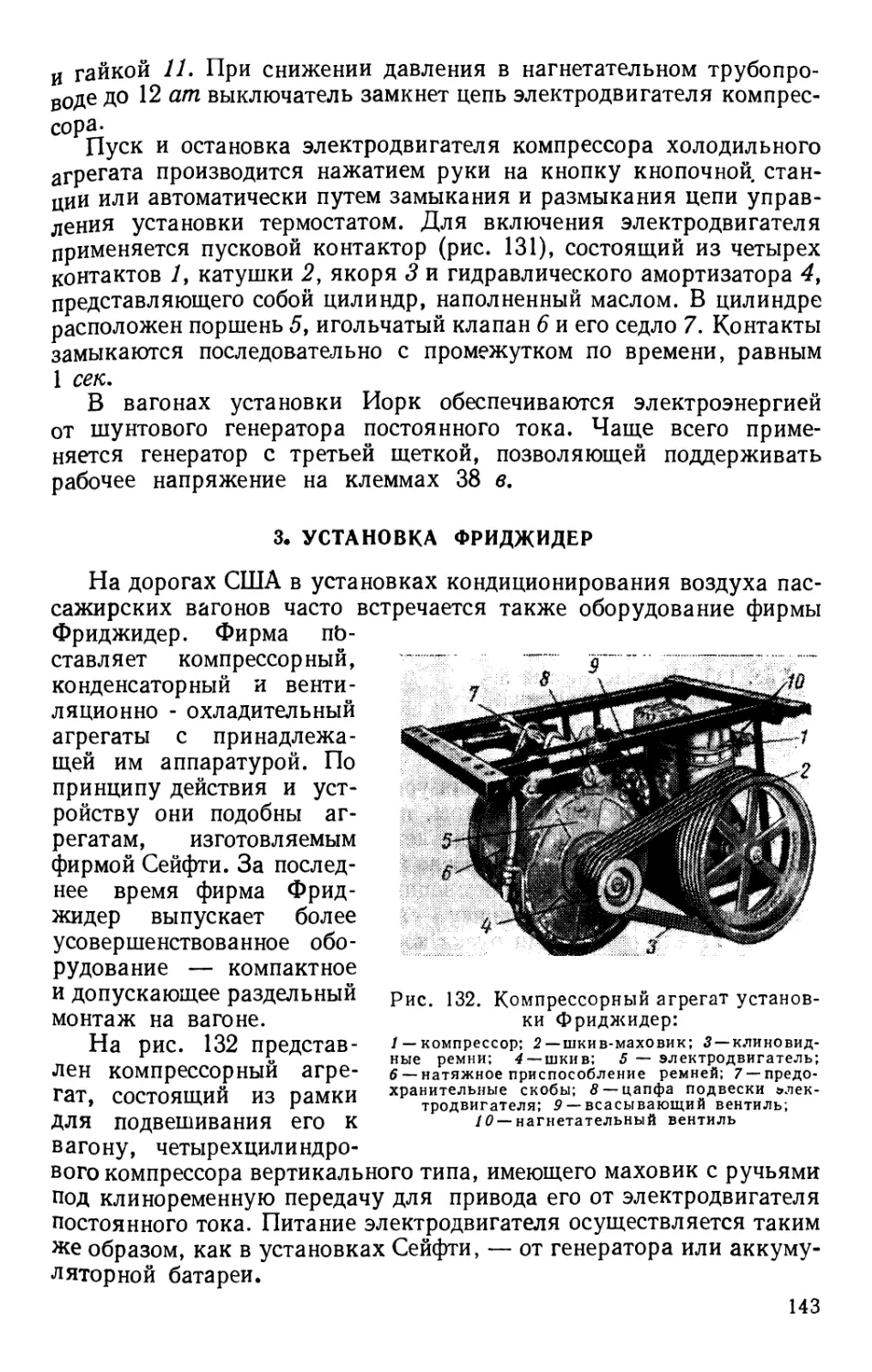

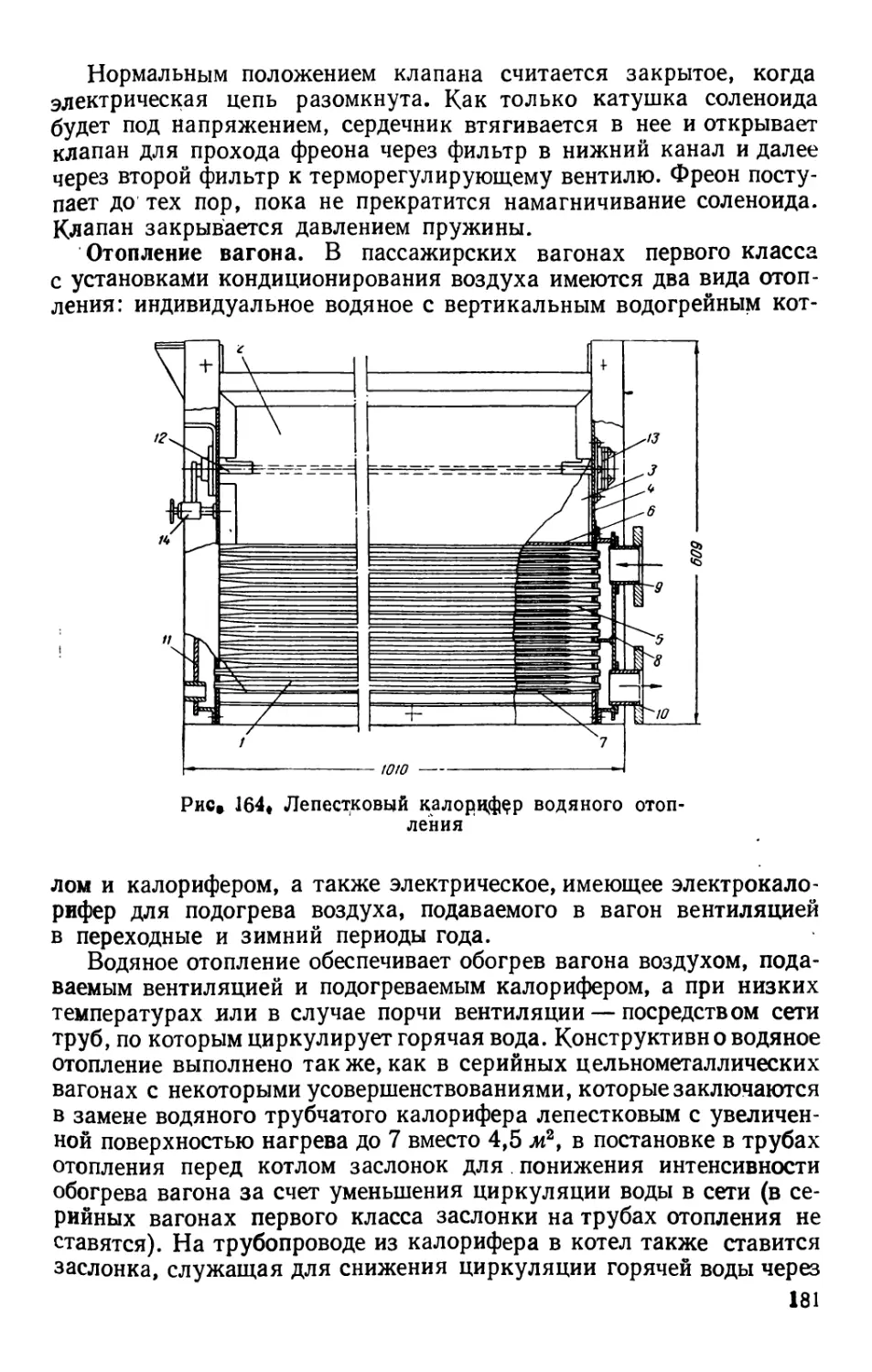

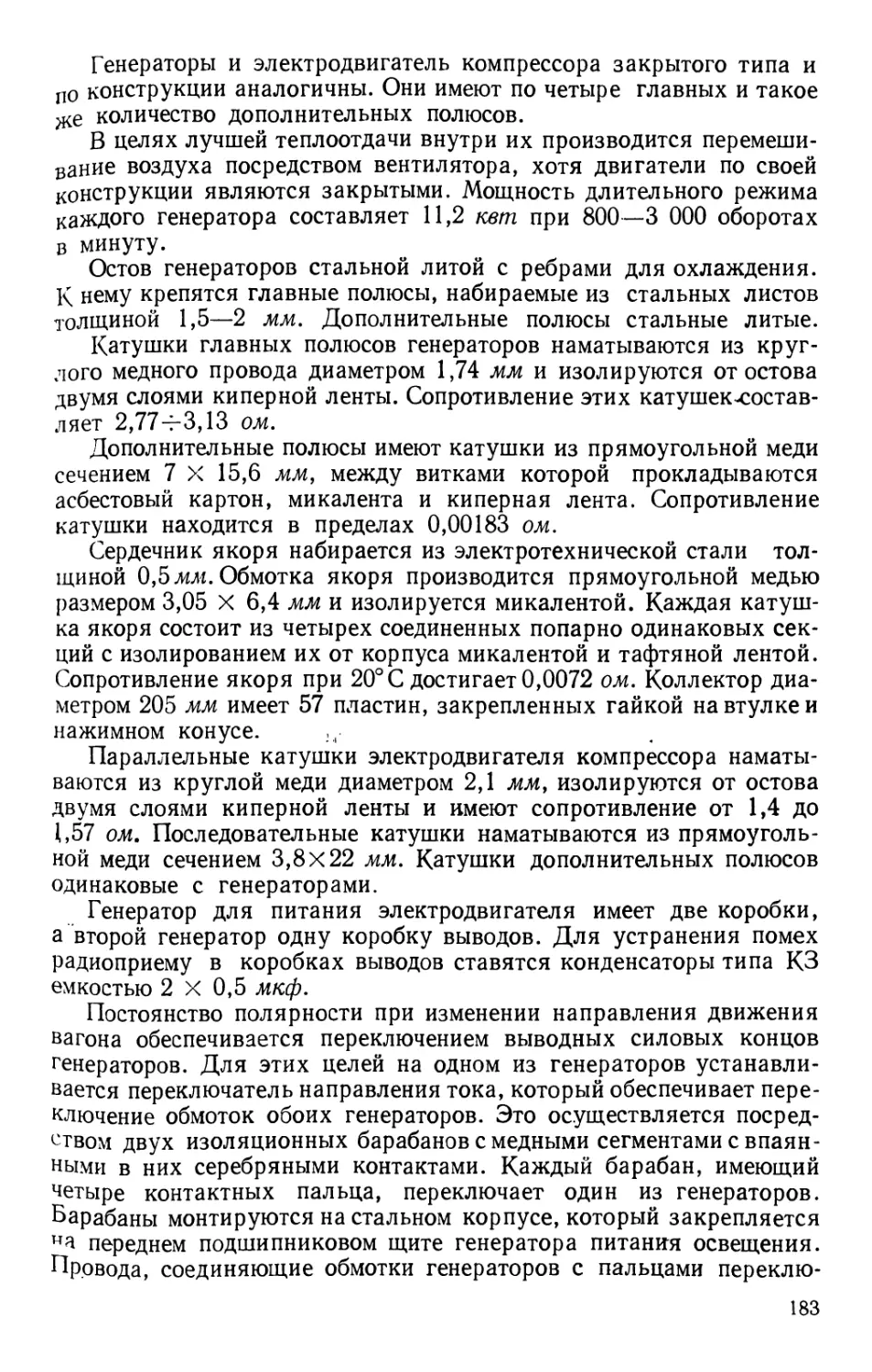

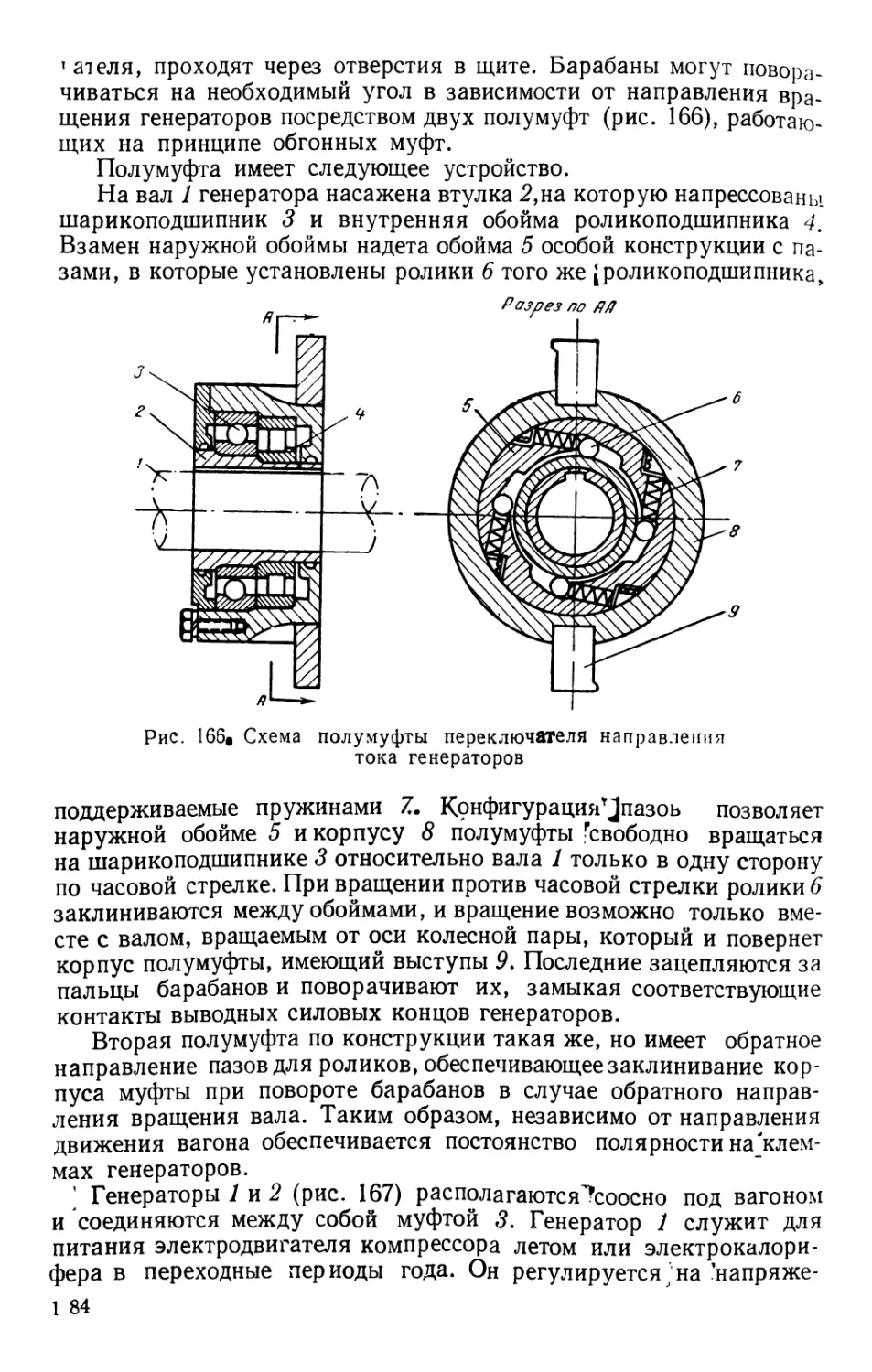

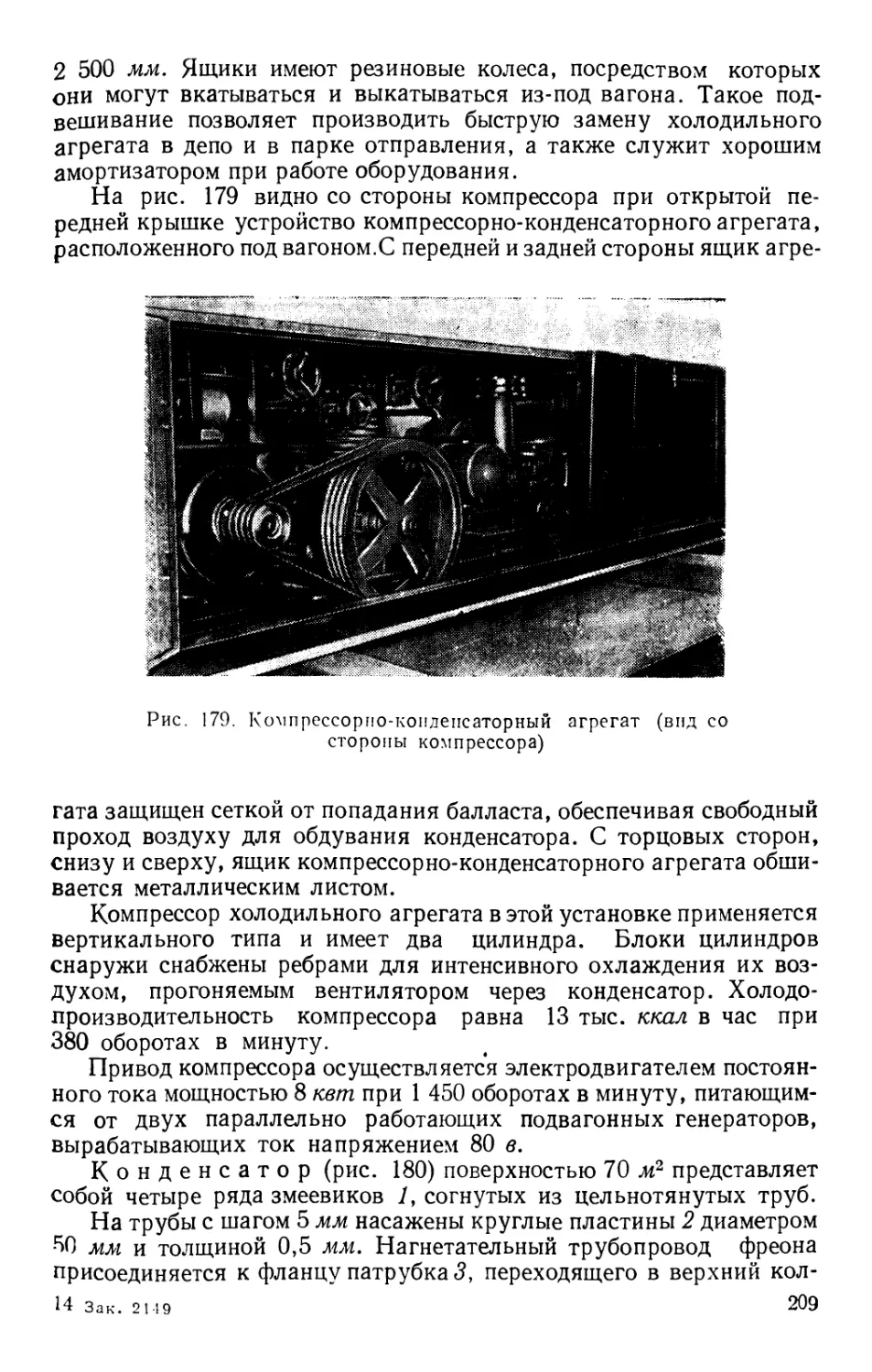

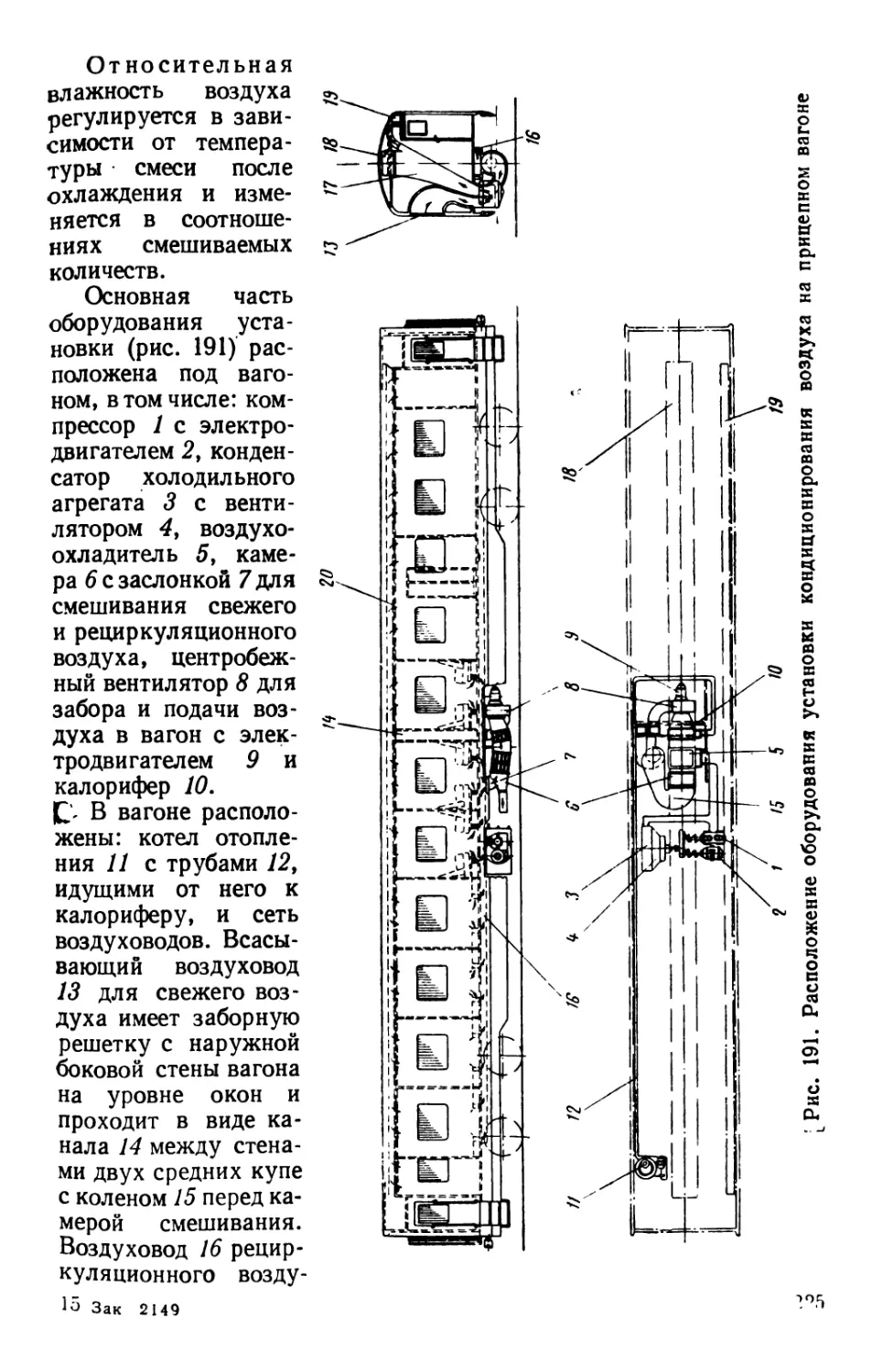

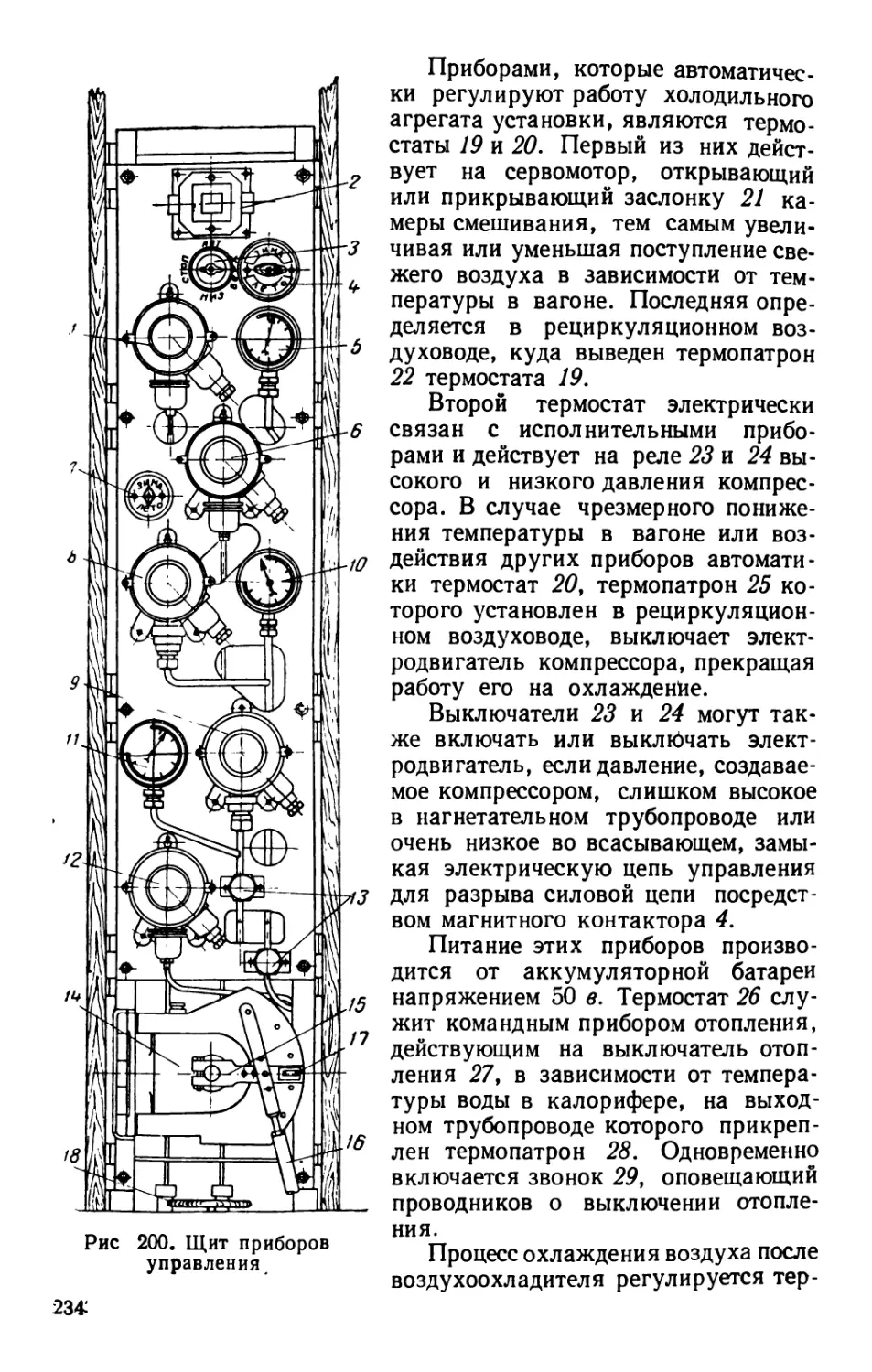

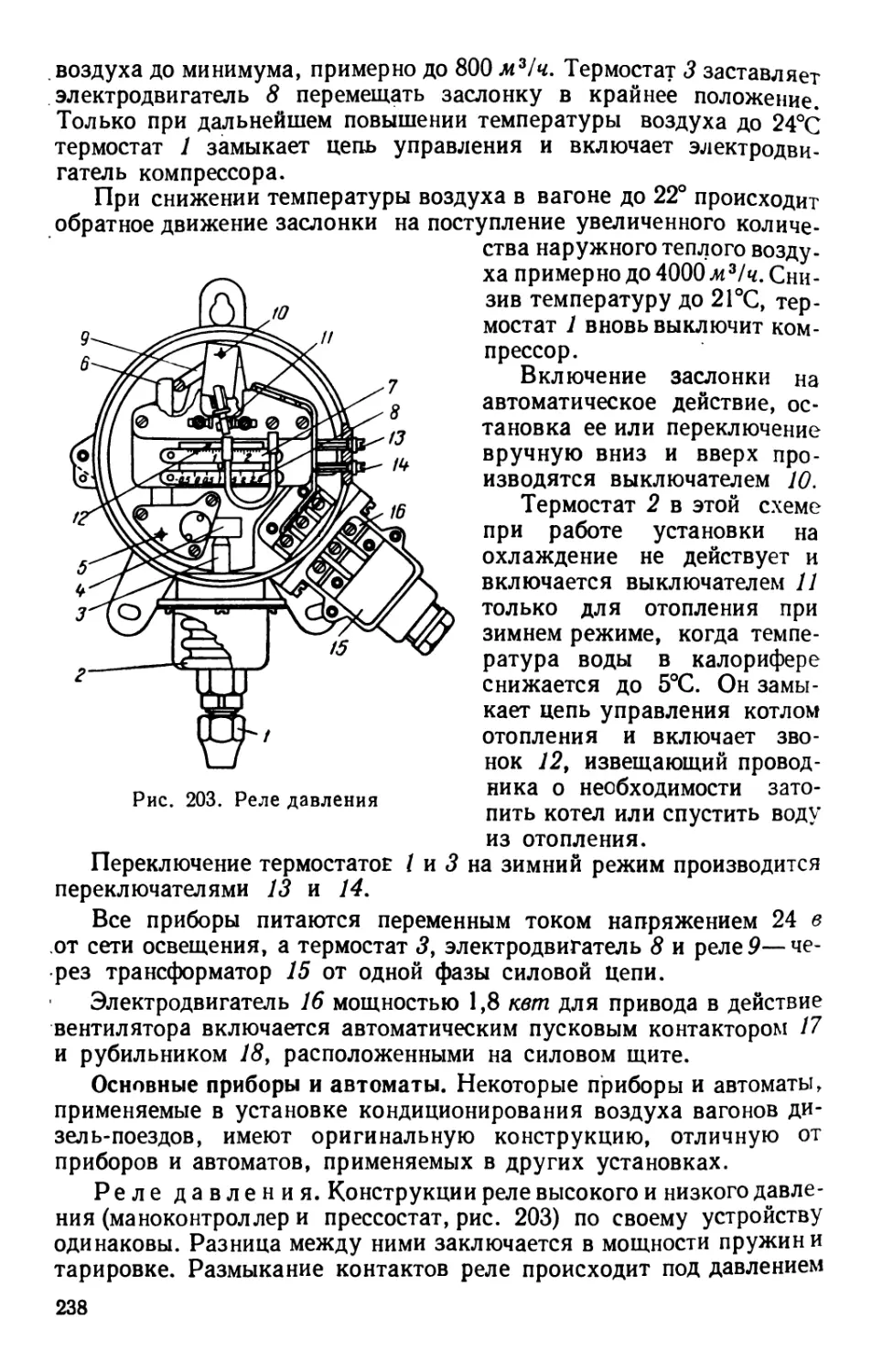

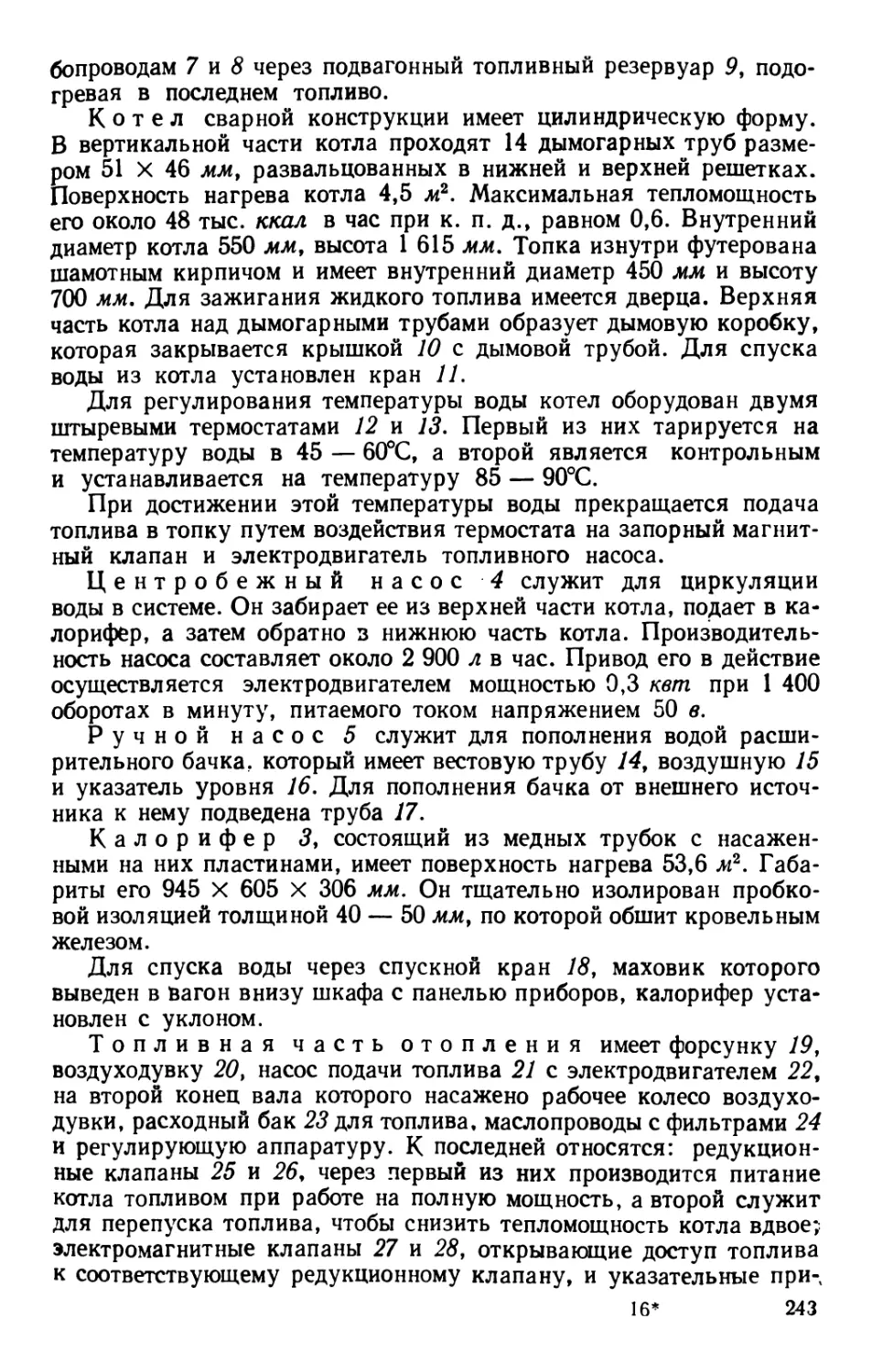

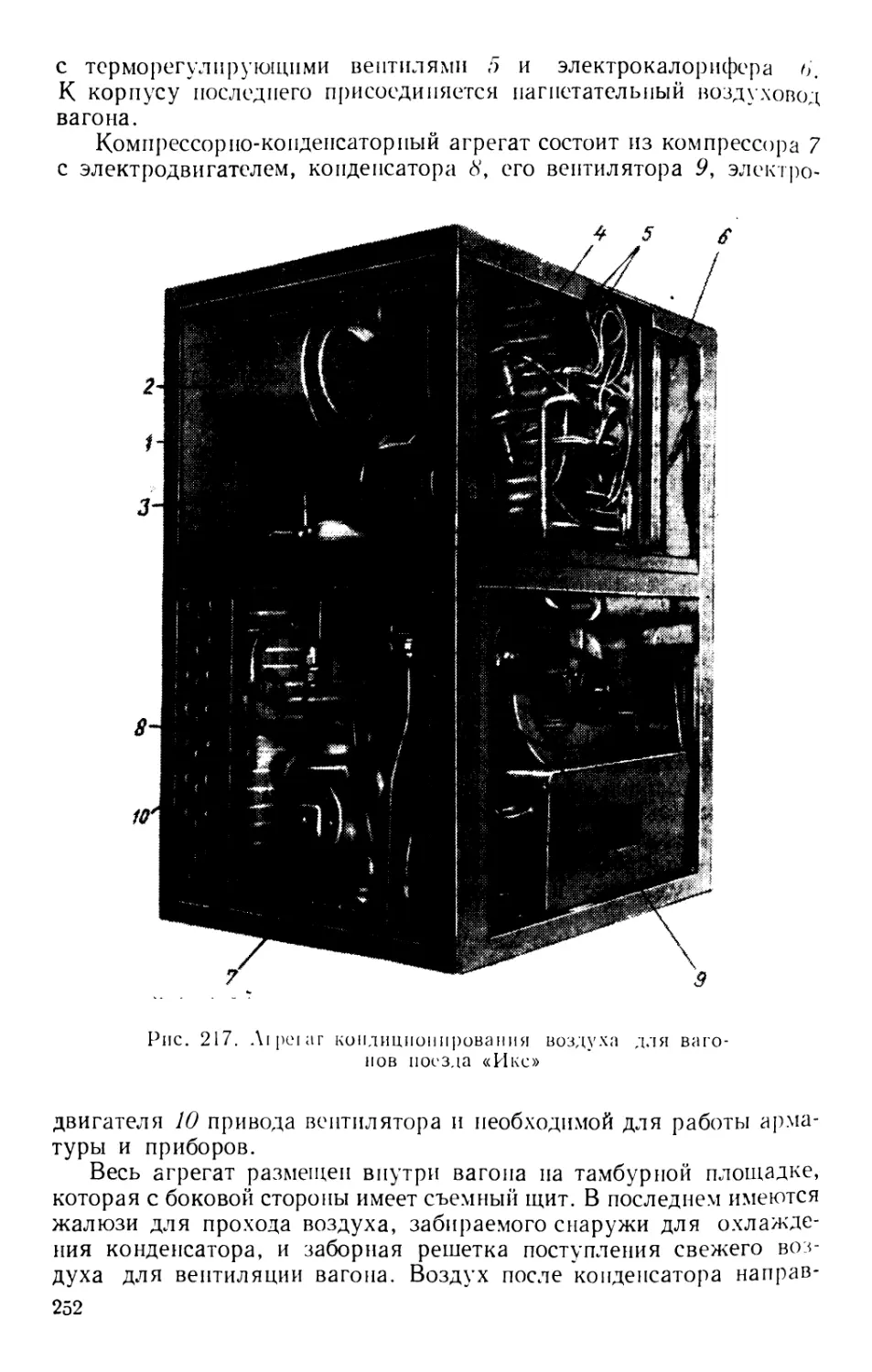

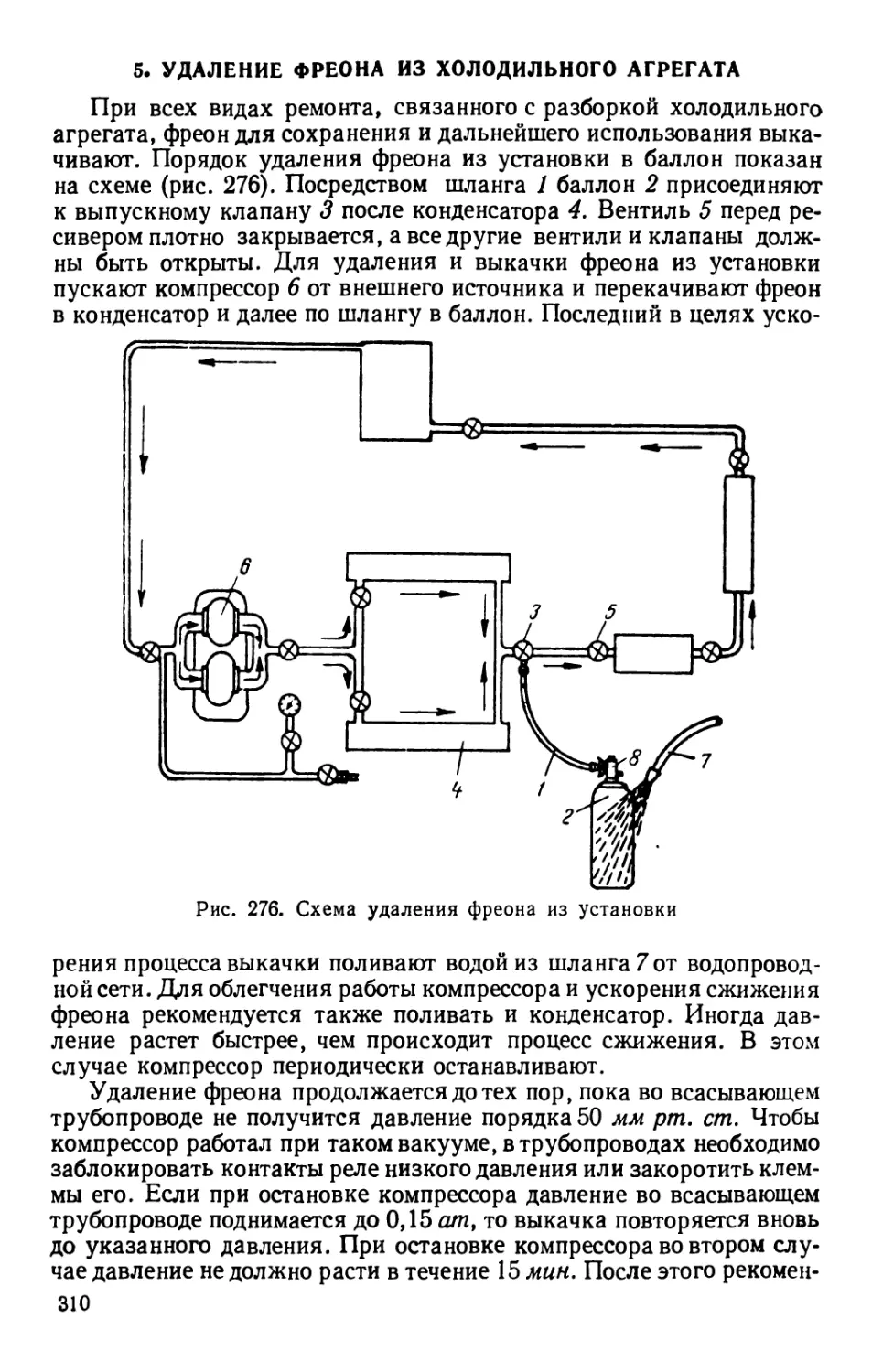

в изолированном бункере, подвешенном