Текст

Ю.О.ФАЕРШТЕИН

Б Н. КИТАЕВ

КОНДИЦИОНИРОВАНИЕ

ВОЗДУХА

В ПАССАЖИРСКИХ

ВАГОНАХ

Утверждено

Глазным управлением учебными заведениями

МПС в качестве учебника для техникумов

железнодорожного транспорта

еззозо

МОСКВА "ТРАНСПОРТ" 1984

УДК oja.4o.u-i6.d(0/o.32)

Фаерштейн К). О., Китаев Б. Н. Кондиционирование воздуха

в пассажирских вагонах; Учебник для техникумов.—М.: Транспорт,

1984. —с. 272.

Изложены теоретические основы, принцип работы, устройство и

техническое обслуживание установок кондиционирования воздуха

в пассажирских вагонах, даны методы расчета ограждающих кон-

струкций кузова, системы вентиляции, отопления, охлаждения, а так-

же шкафов холодильников и охладителен питьевой воды. Приведе-

ны основные требования правил техники безопасности.

Материал книги построен на конкретных примерах современных

пассажирских вагонов; при изложении правил технического обслу-

живания использованы действующие руководящие документы М IC.

Написана в соответствии с программой по дисциплине «Уста-

новки Кондиционирования воздуха и холодильное хозяйство» для

специальности № 1603 «Вагонное хозяйство».

Предназначена в качестве учебника для учащихся техникумов

железнодорожного транспорта, а также может быть использована

инженерно-техническими работниками вагонного хозяйства, связан-1

выми с эксплуатацией и ремонтом пассажирских вагонов.

Ил. 136, табл .14, библиогр. 15 назв.

Книгу написал и: кянп. техн, наук Китаев

вы 1—3, ипж. Фаерштейн Ю. О. 4—11.

Б. Н. — гла<

7

Т&шИИ

Рецензенты С. Н. Натальин, Ю. И. Потапкин

Заведующий редакцией В. А. Дробинский

Редактор Ю. С. Саранцев

л 3602030000-102

Ф 049(01)-84 L20*84

© Ивдительство «Транспорт»,

19'

ОТ АВТОРОВ

1

^Санитарно-гигиенические требования предусматривают создание

в определенных комфортных условий для пассажира, предо-

храняющих его от воздействия недостатка кислорода, чрезмерной

жары или холода._|

Одно из условий комфорта — это сочетание в наиболее благоприят-

ных пределах температуры, влажности и скорости перемещения возду-

ха в зоне нахождения человека. Обеспечение этих условий в вагоне

осложняется низкой теплоустойчивостью кузова, малым объемом по-

мещения, приходящегося на одного пассажира, а также быстрой сме-

ной климатических зон и погодных условий в течение суток. Довести

воздух в вагоне до нужной кондиции помогает установка кондициони-

рования воздуха, состоящая из систем отопления, охлаждения и вен-

тиляции.

Под термином «кондиционирование воздуха» понимается такая

его обработка, в результате которой воздух насыщается кислородом,

меняет свою влажность, нагревается или .охлаждается до температуры,

наиболее благоприятной для человека?/'

В настоящее время многотысячный парк пассажирских вагонов

железных дорог СССР содержит почти 12% вагонов е установками кон-

диционирования воздуха различных конструкций, построенных оте-

чественными и зарубежными вагоностроительными заводами. К ним

относятся вагоны поездов с центральным электроснабжением Кали-

нинского вагоностроительного завода и мягкие вагоны с двух- и че-

тырехместными купе постройки Ленинградского завода им. Егорова.

Длительное время вагоны и кондиционированием воздуха постав-

лялись в Советский Союз из Венгерской Народной Республики. Это

купированные вагоны типа «Микст», построенные на заводе им. Виль-

гельма Пика в г. Дьере, которые оборудованы установками «Стоун-

Кэрриер» с компрессорами типа 5F-40. Основную же массу вагонов

с кондиционированием воздуха составляют купейные вагоны типа

47К и их модификации, вагоны-рестораны типа СК и вагоны габарита

03-Т (РИЦ) вагоностроительных заводов в городах Аммендорф и Гёр-

лиц Германской Демократической Республики. Оборудованы они

установками кондиционирования воздуха типа МАВ-П, изготовлен-

ными машиностроительным заводом в г. Шкойдиц (ГДР).

Основой установки кондиционирования воздуха является холодиль-

ная машина. Современный уровень техники получения искусствен-

него холода позволяет делать такие устройства практически полно-

стью автоматизированными, компактными и надежными. Это сводит к

минимуму объем работ при техническом осмотре и ремонте пассажир-

ского вагона, максимально увеличив при этом время работы оборудо-

вания между плановыми видами технического обслуживания.

Совершенствованию систем кондиционирования воздуха в пасса-

жирских вагонах в значительной степени способствует широкая элек-

трификация железных дорог. Перевод вагонов с угольного на электри-

ческое или комбинированное отопление позволил автоматизировать

обогрев воздуха в вагоне. В связи с этим заметно улучшилось сани-

тарно-гигиеническое состояние вагонов. Экономичнее стала их эксп-

луатация.

Дополнительный комфорт для пассажиров создает охладитель

питьевой воды, а также наличие в вагонах-ресторанах шкафов-холо-

дильников.

'еречисленные устройства пассажирских вагонов наряду с на-

дежностью в эксплуатации сложны по конструкции и требуют квали-

фицированного технического обслуживания. Контролепригодность1

отдельных систем и агрегатов позволяет при ремонте применять диаг-

ностические стенды, быстро и объективно оценивающие фактическое

техническое состояние объектов. Это приближает технологию ремонта

вагонов к индустриальному методу их изготовления. Поэтому эксплу-

атационный и ремонтный персонал должен в совершенстве знать кон-

струкцию вагонов, взаимодействие их систем, сущность физических

явлений, в них протекающих, правила эксплуатации и ремонта.

Вопросы, связанные с устройством и действием, теоретическими

основами принципов работы установок кондиционирования воздуха

пассажирских вагонов, а также основные правила эксплуатации и

технического обслуживания рассматриваются в настоящем учебнике

в соответствии с программой предмета «Установки кондиционирования

воздуха и холодильные установки».

Эксплуатируемые в подвижном составе системы охлаждения, отоп-

ления и вентилирования воздуха имеют большое конструктивное сход-

ство и много общего в организации их технического обслуживания и

технологии ремонта. Поэтому для рассмотрения авторами была вы-

брана наиболее распространенная установка МАВ-П. При этом име-

ется в виду, что ее изучение позволит в дальнейшем самостоятельно

разобраться в конструкции любой другой установки кондиционирова-

ния воздуха.

Данный учебник также ставит целью обучить будущих специали-

стов основам расчета установок кондиционирования воздуха, наибо-

лее прогрессивным методам технического обслуживания сложного

оборудования пассажирских вагонов, методике выявления и устра-

нения характерных износов и повреждений ответственных деталей,

1 Контролепригодность — это приспособленность изделия в целом или от-

дельных его узлов к замеру эксплуатационных параметров, а также геометриче-

ских размеров наиболее ответственных деталей без производства трудоемких

подготовительных работ.

4

умению выбрать эффективную технологию ремонта. Для этого в книге

рассматриваются конструкции некоторых стендов, применение кото-

рых улучшает качество ремонта и повышает производительность

труда.

Техническое обслуживание и ремонт оборудования пассажирских

вагонов описаны в соответствии с правилами ремонта, указаниями и

инструкциями МПС, технологическими процессами, разработанными

проектно-конструкторским бюро Главного управления вагонного

хозяйства, проектно-конструкторским технологическим бюро Главно-

го управления по ремонту подвижного состава и производству запас-

ных частей, государственными стандартами и рекомендациями вагоно-

строительных предприятий, поставляющих железным дорогам СССР

пассажирские вагоны.

Глава 1

ТЕРМОДИНАМИЧЕСКИЕ СВОЙСТВА ВЛАЖНОГО ВОЗДУХА

1. Основные теплофизические показатели влажного воздуха

Воздух представляет собой смесь нескольких газов и водяного

пара. Содержание в воздухе различных газов, т. е. состав сухой части

воздуха в определенных слоях атмосферы, относительно постоянен.

Для нижнего околоземного слоя он указан в табл. 1.

В отличие от состава сухой части воздуха содержание водяных па-

ров может существенно изменяться. Максимальное содержание водя-

ных паров в воздухе зависит от температуры и давления, оно ограничи-

вается пределом насыщения. В процессах, происходящих в установках

кондиционирования воздуха, давление практически не отличается от

атмосферного. Поскольку изменение атмосферного давления в около-

земном слое относительно мало, то предел насыщения зависит главным

образом от температуры. Чем выше температура, тем больше может

содержаться в воздухе водяных паров, т. е. выше предел насыщения.

Например, при атмосферном давлении К)5 Па (750 мм рт ст.) и темпе-

ратуре 40° С содержание водяных паров в воздухе может быть в 3,3

раза больше, чем при 20° С, и в 13 раз больше, чем при 0° С.

Если количество пара в воздухе не достигает предела насыщения,

то воздух называется ненасыщенным. При достижении предела насы-

щения воздух называется насыщенным, а соответствующая температу-

ра — температурой точки росы. Состояние насыщенного влажного

воздуха неустойчивое, так как с повышением температуры насыщен-

ный пар становится перегретым, а воздух—ненасыщенным; с пониже-

нием температуры в насыщенном воздухе происходит конденсация во-

дяных паров, выпадение капель влаги (росы), образуется туман. Та-

кой воздух; содержащий влажный пар, называется перенасыщенным.

Таблица 1

Наименование газов, входящих в состав воздуха Химическая формула Содержание, % по объему J по весу

Азот Кислород Нейтральные газы (аргон, неон, ге- лий и др.) Углекислый газ Водород, озон n2 02 Ar, Ne, Не СО2 Н2, Оз 78.12 20,92 0,028 0,028 Следы 75,55 23,1 1,3 0,05 Следы

6

Влажный возд5 х до состояния насыщения можно рассматривать

как смесь однородного газа (сухой части воздуха) и водяного пара, к

которой применим закон Дальтона, определяющий барометрическое

давление воздуха как сумму парциальных давлений входящих в него

газов рс и водяного пара ра, т. е. рЕЛ — рь ра. В системе единиц

физических величин СИ давление выражается в паскалях (Па).

В расчетах состояния влажного воздуха с достаточной точностью

применимо уравнение Клапейрона

Рви — твп -^вл Т'• (В

где V — объем влажного воздуха, равный объему каждого из его компонен-

тов (Гс— сухой части воздуха и Vn—водяных паров), т, е.

V - Vc = Vn, м8;

/пвл — масса влажного воздуха (твЛ — тс ти), кг;

/?вл— газовая постоянная влажного воздуха, Дж/(кг-К);

Т — абсолютная температура, К;

тс — масса сухой части воздуха, кг;

тц — масса водяных паров, кг.

Газовая постоянная влажного воздуха

де Rc— газовая постоянная сухого воздуха, 287 Дж/(кг-К);

Ru — газовая постоянная водяных паров, 462 Дж/(кг-К).

Согласно уравнению (1) при постоянной температуре произведение

давления на объем влажного воздуха является постоянной величиной

(закон Бойля—Мариотта). При постоянном давлении объем влажного

воздуха пропорционален абсолютной температуре (закон Гей-Люсса-

ка). Таким образом, к ненасыщенному влажному воздуху применимы

зависимости, установленные для идеальных газов. К перенасыщенному

влажному воздуху уравнение (1) неприменимо.

При обработке влажного воздуха в установках кондиционирования

объем его изменяется в зависимости от температуры. Поэтому в каче-

стве расчетной единицы измерения принимают не объем, а массу сухо-

го воздуха (1 кг), которая остается неизменной. При смешивании пото-

ков воздуха с различными параметрами состояния, охлаждении его

или нагреве происходят процессы, для расчетов которых, кроме темпе-

ратуры, объема и давления, требуется знание других показателей:

влагосодержания, плотности, относительной влажности, удельной теп-

лоемкости и энтальпии.

В шгосодержание воздуха представляет собой отношение массы па-

ра к массе сухого воздуха в смеси. Если массу пара тй выражать в

граммах, а массу сухого воздуха тс в килограммах, то влагосодержа-

ние в г/кг сухого воздуха обозначают буквой d, если же обе массы вы-

ражать в килограммах, то влагосодержание в кг/кг сухого воздуха

обозначают буквой х, т. е. х == d/1000.

Влагосодержание насыщенного воздуха, соответствующее опре-

деленной температуре и давлению, обозначаем d1)ac и хнас. В неко-

торых изданиях эта величина именуется влагоемкостью.

7

Плотность влажного воздуха определяется как отношение его мас-

сы к объему смеси р — тъл1¥. Чем больше водяных паров во влажном

воздухе, тем он легче, так как молекулярный вес пара меньше сред-

него молекулярного веса сухой части воздуха.

Масса водяного пара, содержащаяся в 1 м3 воздуха, численно рав-

ная плотности пара рп, называется абсолютной влажностью. Отноше-

ние абсолютной влажности ненасыщенного воздуха к абсолютной

влажности насыщенного воздуха при одинаковых значениях темпе-

ратуры и давления называется относительной влажностью и обычно

выражается в процентах:

<р~Рп/Рп,нас’

В теплотехнических расчетах относительную влажность воздуха

определяют как отношение влагосодержаний:

ф = а Аас* 100:== х/хнас * - 00.

Удельная теплоемкость влажного воздуха (количество тепла, не-

обходимого для нагрева единицы массы воздуха на один градус), как

и влагосодержание, относится к единице массы сухой части воздуха:

d

с=сс \-сп --=ес+спх,

где сс — средняя удельная теплоемкость компонентов сухого воздуха,

1,005 кДж/(кг-К);

сп—средняя удельная теплоемкость водяного пара, 1,8 кДж/(кг*К).

Энтальпия (теплосодержание) влажного воздуха I [кДж/кг сух.

возд.] обычно относится к единице массы сухой части воздуха. Для су-

хого воздуха при температуре t

Ic=cct. (2)

Для насыщенного пара при температуре насыщения /няс

'п, нас~си> ^нас+г > *

где c.w — удельная теплоемкость воды, кДж/(кг- К);

г—скрытая удельная теплота испарения, кДж/кг.

Энтальпия перегретого пара, содержащегося во влажном воздухе,

при температуре Г С

/п = At, нас~Ьсп д—Атас) • (4)

Энтальпия влажного воздуха в учетом величин, определяемых по

формулам (2) и (4),

/==/с+^п"100””=^с+^п^* (5)

После подстановки определенных экспериментально численных

значений некоторых входящих в формулы (2)—(5) величин cw=

= 4,187 кДж/(кг-К), г = 2500 — 2,38/нае, сс и сп получим следую-

щую формулу для определения энтальпии влажного воздуха:

d

l=ct \- 2500 - — =d -1- 2500%. (6)

8

Формула (6) справедлива при влагосодержании воздуха, меныпем

или равном влагосодержанию насыщенного воздуха. Если воздух

содержит частицы жидкости (туман), то энтальпия

, . . ^иас

I ~се t-x-I-n ———

° ° 1000

jqqq cw t — сс -^насН (x xna.c)Cwt.

При отрицательных температурах влажный воздух может содер-

жать кристаллики льда, причем энтальпия воздуха может быть поло-

жительной или отрицательной, поскольку энтальпия льда — величи-

на отрицательная. В этом случае применяют следующую формулу для

определения энтальпии:

, ... ^пас / d dHac

'“С° ° 1000 \ юоо У л ’

где L — теплота плавления льда, 333 кДж/кг;

сл — теплоемкость льда, 2,095 кДж/(кг-К).

Для определения рассмотренных в данной главе основных тепло-

физических показателей влажного воздуха в технических расчетах

следует применять справочные таблицы и диаграммы.

2. I—d-диаграмма влажного воздуха

В расчетах процессов кондиционирования воздуха применяют

I—d-диаграмму, составленную в 1918 г. проф. Л. К. Рамзиным

(рис. 1). Эта диаграмма представляет собой графическую интерпрета-

цию уравнения энтальпии влажного воздуха. Она выражает в графи-

ческом виде связь основных параметров влажного воздуха (/, ф,

Рп» •г» - •

Диаграмма составляется для давления воздуха р — 750 мм рт. ст.=

== 10б Па или для давлений 760 и 745 мм рт. ст. Такие относительно не-

большие различия барометрического давления мало влияют на пара-

метры воздуха, и в технических расчетах можно допустить применение

/—d-диаграмм, построенных при любом из указанных значений дав-

ления.

I—d-диаграмма построена в косоугольной системе координат.

Вертикальная ось ординат, на которой отложены значения энтальпий

/’ проходит под углом 135° к оси абсцисс со значениями влагосодер-

жаний d. Для удобства отсчета влагосодержаний ось абсцисс на диа-

грамму не наносится, а вместо нее через начало координат проводится

вспомогательная горизонтальная линия, на которой откладываются

значения влагосодержаний. Вертикали, проведенные через получен-

ные точки, представляют линии постоянного влагосодержания d =

= const. На оси ординат вверх и вниз от точки О, соответствующей

/ = 0 и d == 0, стложены значения энтальпий и проведены линии

/ =s const параллельно оси абсцисс, т. е. под углом 135° к вертикали.

На полученной сетке из параллелограммов строятся прямые линии

изотерм (/ = const) и кривые линии постоянной относительной влаж-

9

Температура воздуха,

Рис. 1. 1 d-диаграмма влажного воздуха при давлении 10s Пэ

10

II

пости (ср = const). Нижняя кривая (р — Ю*)% характеризует состоя-

ние насыщенного воздуха (кривая насыщения).

На / —d-диаграмму наносятся также значения парциальных дав-

лений водяного пара рп.

Точка на / — d-диаграмме обозначает вполне определенное со-

стояние воздуха, положение точки определяет его параметры: темпе-

ратуру» относительную влажность, влагосодержание, энтальпию, пар-

циальное давление. Прямая линия, соединяющая любые две точки,

соответствует некоторому термодинамическому процессу перехода из

одного состояния в другое. Если параметры начального и конечного

состояния воздуха соответственно d0 и /0, d и /, то отношение

называется угловым коэффициентом луча, тепловлажностного процес-

са, характеризующим изменение состояния воздуха. Угловой коэф-

фициент имеет размерность кДж/кг влаги. Он показывает, какое ко-

личество тепла получает или отдает воздух на каждый 1 кг восприня-

той или отданной влаги.

Рассмотрим некоторые характерные точки на I—d-диаграмме

(рис. 2). Если из произвольной точки А провести луч А Б по вертикали

(d = const), то процесс будет характеризовать нагревание воздуха без

изменения его влагосодержаиия. Если провести луч АВ до пересече-

ния с кривой насыщения, то этот луч будет представлять процесс ох-

лаждения, а точка В — точку росы (соответствующая ей температура

— температура точки росы).

Если воздух в состоянии, определяемом точкой А, увлажнять без

подвода или отвода тепла, то процесс, характеризующийся линией

АГ, будет происходить без изменения энтальпии (/ = const). Точка Г

на пересечении этой линии с кривой насыщения называется точкой

мокрого термометра, а соответствующая ей температура /м — темпе-

ратурой мокрого термометра (температура влажного воздуха в про-

цессе адиабатического увлажнения при условии полного насыщения).

Зная температуры по мокрому и сухому термометрам, можно опре-

делить относительную влажность воздуха, что используется в психро-

метрических методах определения этой величины.

При изотермическом насыщении воздуха водяными парами (t —

— const) его состояние при полном насыщении определится пересече-

нием изотермы, проведенной из точки А до пересечения с пограничной

кривой в точке Д, называемой точкой изотермического увлажнения

воздуха. В процессе, определяемом линией АД, влагосодержание и

энтальпия увеличиваются.

При кондиционировании воздуха происходят более сложные про-

цессы, чем рассмотренные при постоянных значениях d, I, t. По ли-

нии АЕ происходит охлаждение и осушка, а по Л Ж—нагревание и

увлажнение воздуха. В различных случаях изменения состояния воз-

духа угловой коэффициент может изменяться отф- сю до—оо.

Если влажный воздух отдает тепло и влагу (/ <; 70; d < d0), то

это соответствует процессу охлаждения и одновременной осушки воз-

11

духа. Угловой коэффициенг в этом случае представляется в следующем

виде:

е— юоо = —юоо > о.

В случае отдачи тепла при неизменном влагосодержаний процесс

характеризуется лучом, параллельным линии d = const, и направлен

вниз:

Рис. 2. Некоторые характерные точки и процессы на /—d-диа-

грамме

12

Если влажный воздух получает влагу при неизменной энтальпии

(.адиабатический процесс), то луч процесса направлен по линии / =

~ const и, следовательно, угловой коэффициент

£ = 1~-°- юоо-=——1000 = 0.

d — cIq d — ..

В случае нагревания влажного воздуха при неизменном влагосодер-

жании процесс будет характеризоваться лучом, параллельным линии

d == const и направленным вверх:

I—io А/

e=- 1000 = — 1000=4- OO.

d—d0 Ad

При одновременном поглощении тепла и влаги направление луча

процесса будет характеризоваться угловым коэффициентом

/—/0 А/ ,

е = —---- 1000= —— 1000 > 0.

d—d0 &d

При кондиционировании воздуха в "пассажирских вагонах проис-

ходит смешивание двух потоков влажного воздуха, наружного и ре-

циркуляционного (из помещения вагона) с последующим охлаждением

смеси. Параметры смеси могут быть определены аналитически или по

I—d-диаграмме. Если смешивается тг кг воздуха с параметрами 4»

dj, /j с т2 кг воздуха с параметрами /2. d2, /2» то параметры смеси, имею-

щей массу т — + т2, могут быть рассчитаны по балансу тепла и

влаги. Влагосодержание, температура и энтальпия будут соответствен-

но:

тх d2

d ~-----------

т

^2 .

т

Рт2/3

т

Если смешивается масса воздуха тх с параметрами, определяе-

мыми на I — d-диаграмме точкой 3 (см. рис. 2), и масса воздуха т2

с параметрами, определяемыми на I—d-диаграмме точкой И, то пара-

метры смеси представляются точкой К, расположенной на отрезке

прямой ЗИ, причем должно выполняться отношение

3KJ КИ—т.21тх,

т. е. точка Д делит линию ЗИ на отрезки, обратно пропорциональные

массам составных частей.

Для определения всех параметров влажного воздуха но 1—d-диаг-

рамме достаточно знать только два параметра.

13

/-«-диаграмма широко применяется для расчета процессов изме-

нения температурно-влажностного состояния воздуха в системе кон-

диционирования воздуха пассажирского загона.

3. Расчетные параметры наружного зоздуха и требования,

предъявляемые к состоянью воздуха в вагоне

В расчетах систем кондиционирования воздуха необходим обосно-

ванный выбор параметров наружного воздуха. Отечественные желез-

ные дороги расположены в весьма различных физико-географических

районах — от субтропиков до Заполярья, в зонах жаркого, теплого

влажного, умеренного и холодного климата. Пунктом наиболее высо-

ких летних температур является Термез, где абсолютный максимум

температуры воздуха составляет 50° С. Характерным пунктом района

очень жаркого и сухого климата является Ашхабад, где температура

воздуха в июле достигает 47° С при относительной влажности около

20%. Пунктом жаркого сухого климата считается Ташкент, г;е темпе-

ратура воздуха достигает 45° С при относительной влажности около

25%. Зоной влажного и теплого климата являются приморские суб-

тропические районы Кавказа; в Батуми и Сухуми температура дости-

гает 35° С при относительной злажнссти 70%. В зоне умеренного кли-

мата различают несколько районов: умеренно холодный (Москва), уме-

ренно холодный влажный (Владивосток), умеренно теплый (Одесса)

и умеренно теплый влажный (Рига). К зоне холодного климата отно-

сятся, например, Тюмень и Улан-Удэ, где температура воздуха дости-

гает — 52° С. На Байкало-Амурской магистрали возможны темпе-

ратуры до — 60 °C.

В большинстве районов наиболее низкие температуры воздуха на-

блюдаются в январе, а наиболее высокие — в июле, причем суточные

колебания температур таковы, что минимальные значения их наблю-

даются в 3—4 ч, а максимальные — в 15—16 ч по местному времени.

Стационарные установки кондиционирования воздуха (системы ох-

лаждения) подразделяются на три группы, обеспечивающие требуемый

режим микроклимата: А — в пределах средней температуры и энталь-

пии наружного воздуха в самый жаркий месяц; Б — при среднеэкстре-

мальных температурах и энтальпиях наружного воздуха в самый жар-

кий месяц; В — при абсолютном максимуме температур и энтальпий

наружного воздуха. Аналогичные требования могут быть предъявле-

ны и к системам отопления исходя из значений минимальных темпера-

тур наружного воздуха.

Ввиду того что ограждающие конструкции кузовов не обладают

значительными теплоаккумуляционными свойствами, установки кон-

диционирования воздуха группы А нельзя считать приемлемыми для

пассажирских вагонов. Неприемлемы также И установки группы В,

поскольку их масса, габаритные размеры и коэффициент полезного

действия не отвечали бы требованиям технико-экономической целе-

сообразности. Для пассажирских вагонов следует применять установ-

ки, близкие по техническим параметрам к группе Б.

14

Вагоны отечественных дорог предназначены для общесетевого об-

ращения. Поэтому при выборе расчетных параметров наружного воз-

духа необходимо учитывать возможность эксплуатации вагона в раз-

личных климатических зонах. В зонах теплого влажного и сухого

жаркого климата системы охлаждения установок кондиционирования

воздуха рассчитывают соответственно на температуру наружного воз-

духа 32° С при относительной влажности 70% и на температуру наруж-

ного воздуха 40° С при относительной влажности 30%. Два расчет-

ных условия необходимы потому, что наибольшая нагрузка на воздухо-

охладитель и наибольшее значение необходимой холодопроизводитель-

ности соответствуют зоне теплого влажного климата, где энтальпия на-

ружного воздуха принимает максимальное значение, а работа холо-

дильного оборудования менее эффективна в зоне жаркого климата с

более высокими температурами наружного воздуха из-за снижения

теплоотдачи конденсатора.

Системы отопления рассчитывают в основном на температуру на-

ружного воздуха — 40° С. Но в настоящее время проектируют и

строят железные дороги в районах с холодным климатом, где ранее

их не было. При этом возникают дополнительные требования к повы-

шению качества термоизоляции кузовов и эффективности систем отоп-

ления для обеспечения нормальной температуры воздуха в вагоне при

наружной температуре — 60° С.

Температурные характеристики различных районов страны, где

имеются железные дороги, представлены в табл. 2.

Рекомендуемые параметры воздуха в вагоне обосновывают иссле-

дованиями влияния па тепловое ощущение людей различных сочета-

ний температуры, относительной влажности и подвижности воздуха,

а также радиационным (лучистым) теплообменом с окружающими

объектами.

Организм человека постоянно выделяет тепло, которое отводится

в окружающую среду. Количество тепла зависит от характера деятель-

ности, одежды и индивидуальных особенностей человека. Отдача тепла

происходит конвекцией, излучением и незначительно теплопроводно-

стью (ощутимое тепло), а также испарением с поверхности кожи и при

дыхании (скрытое тепло). Соотношение между отдачей ощутимой и

скрытой теплоты зависит от выполняемой человеком работы и состоя-

ния окружающей среды (температуры, подвижности и влажности

воздуха, температуры ограждающих конструкций и других объектов

в помещении). Чтобы не происходил перегрев организма, сумма ощу-

тимого и скрытого тепловыделения должна оставаться приблизитель-

но на одинаковом уровне. Повышение температуры тела человека, не

выполняющего каких-либо физических работ, начинается обычно при

45° С; в случае выполнения легкой физической работы — при 32е С,

а тяжелой — при 25° С-

Если температура окружающей среды равна температуре поверх-

ности тела человека, отдача ощутимого тепла прекращается и един-

ственным способом теплоотдачи становится испарение. Способность

организма изменять интенсивность испарения позволяет сохранить от-

носительно постоянную температуру тела при изменении температу-

15

Таблица 2

Климатический район Характерный пункт Температура воздуха °C Годовая температура возду- ха. °C, при вероятности

Абсолютный минимум Абсолютный максимум о,1 0,5 0,1 0,5

£ Минимум Максимум

Холодный Салехард —54 31 —49 —44 29 27

Умеренно хо- Тюмень -50 39 —44 —39 36 34

лодный Улан-Удэ —51 40 —47 —43 37 34

Умеренный Москва —41 37 —37 —34 35 32

Мурманск —38 33 —34 —30 30 28

Волгоград -38 43 —35 —29 40 37

Умеренно влаж- ный Владивосток —31 36 —29 —26 34 31

Умеренно теп- Киев -32 39 —29 —23 36 33

лый Ростов-на-Дону -33 40 —29 —23 37 34

Умеренно теп- Минск —39 35 —33 —27 33 31

лый влажный Рига -31 35 —26 — 19 32 30

Таллин —32 33 —27 —20 31 29

Умеренно теп- Одесса —28 37 —24 — 17 35 33

лый с мягкой зи- мой Новороссийск —24 39 —20 — 15 37 34 .

Теплый влаж- Батуми —15 40 —10 —5 37 34

ный Астара — 13 36 —8 —5 34 33

Жаркий сухой Ташкент —30 44 —26 —16 42 40

Очень жаркий Ашхабад —26 47 —20 — 14 46 44

сухой Термез —25 50 —22 — 14 48 46

ры окружающей среды. Повышение относительной влажности возду-

ха затрудняет процесс испарения, снижает теплоотдачу этим

путем.

Значительную долю в общей теплоотдаче составляет излучение.

Например, при температуре воздуха и внутренних поверхностей ог-

раждающих конструкций помещения 20° С теплоотдача человека из-

лучением составляет 56%, естественной конвекцией — 15% и ис-

парением— 29%. Поэтому высокая или низкая температура внутрен-

них поверхностей ограждающих конструкций помещения приводит к

заметному уменьшению или увеличению теплоотдачи человека излуче-

нием и вызывает неприятные ощущения жары или холода.

В ограниченных пределах изменения температуры, относительной

влажности и подвижности воздуха, а также температуры ограждаю-

щих конструкций помещения теплоотдача организма регулируется

так, что создается ощущение теплового комфорта. Для определения

соотношения охлаждающих факторов, воспринимаемых как комфорт-

ные, и построения номограмм с выделением зоны комфортных усло-

вий применяются различные методы: эффективных температур (ЭТ),

эквивалентных эффективных температур (ЭЭТ), радиационно-эффек-

тивных температур (РЭТ) и др. Метод эффективных температур учи-

16

тывает влияние двух факторов температуры воздуха и его относитель-

ной влажности. При повышенной подвижности воздуха, при скорости

свыше 0,25 м/с, этот метод неприемлем. Метод эквивалентных эффек-

тивных температур наряду с соотношением температуры и относитель-

ной влажности учитывает подвижность воздуха. Однако оба указан-

ных метода игнорируют радиационный теплообмен с окружающими

объектами. Поэтому применяется также метод радиационно-эф-

фективных температур, учитывающий также теплообмен излу-

чением.

Скорость движения воздуха в зоне пребывания пассажиров при

отоплении и охлаждении вагонов не должна превышать 0,20—0,25 м/с.

Рис. 3. Номограмма эффективных тем-

ператур:

1 — линия летнего комфорта;

2 — то же зимнего

Температура воздуха в ваго-

не зимой должна составлять

20 ± 2 °C, летом — от 22 до

26° С. Разность температур

внутренних поверхностей ог-

раждающих конструкций и воз-

духа в вагоне не должна быть

более 5 °C зимой при отопле-

нии. Расчетная и фактически

наблюдаемая разность темпера-

тур летом в режиме охлажде-

ния пассажирских вагонов се-

рийной постройки не превы-

шает 2 °C.

Поскольку температура воз-

духа в вагоне и отличие ее от

температуры внутренних по-

верхностей ограждающих кон-

струкций кузова, а также под-

вижность воздуха ограничива-

ются санитарно-гигиеническими

требованиями в относительно

узких пределах, то для определения зоны комфортных условий

можно применять метод эффективных температур (ЭТ).

Метод ЭТ основывается на том, что одинаковое тепловое ощущение

может быть создано различными сочетаниями температуры и влажности

воздуха, температур сухого /с и мокрого /м термометров. Среди рав-

ноценных сочетаний температур /с и tM имеются такие, при которых

воздух насыщен влагой, т. е. tc = /м . Эти температуры называются

эффективными. Может быть составлена шкала ЭТ, причем каждой та-

кой температуре соответствует определенная охлаждающая способ-

ность воздуха (рис. 3).

Для того чтобы определить, какие сочетания температур и отно-

сительной влажности создают одинаковые тепловые ощущения, прово-

дят статистические наблюдения над достаточно большим количеством

людей, причем по результатам опроса выявляют зону комфортных усло-

вий. С точки зрения теории эффективных температур относительная

влажнсстьвоздуха может быть любой—от Одо 100%. Однако гигиенп-

___ —

I Библиотек

ческая и инженерная практика требует ограничения в пределах от 30

до 70%. Поэтому зона комфортных условий в /—d-диаграмме ограни-

чивается соответствующими линиями. В эту зону включены такие

параметры воздуха, при которых не менее 85% опрошенных людей ощу-

щали состояние комфорта. Различие линий летнего и зимнего комфор-

та объясняется характером одежды.

Следует иметь в виду, что летом в режиме охлаждения не рекомен-

дуется допускать перепады температур между наружным воздухом

и воздухом в вагоне более 12 °C, поскольку при входе пассажиров в

вагон они будут ощущать переохлаждение. Терморегуляция организ-

ма запаздывает, и могут возникать простудные заболевания. Ограничи-

вается также разность температур по длине и высоте вагона, которая

не должна превышать 3°С. Основные температурно-влажностные пара-

метры воздуха в вагоне лимитирует ГОСТ 12406—79.

теплообмен внутри материала. Теплопроводность термоизоляционных

материалов увеличивается с повышением температуры в отличие,

например, от металлов, в которых повышение температурь; снижает

теплопроводность.

Коэффициент теплопроводности материала X определяется как

количество тепла Q, проходящего в единицу времени т через поверх-

ность F — 1 м2 плоской стенки из данного материала толщиной

6 =« 1 м при разности температур (4 — /2) в один градус:

tF(4—/а)

По системе СИ количество тепла выражается в джоулях, время —

в секундах. Следовательно, размерность Q/x будет Дж/с или Вт, а

коэффициент теплопроводности %—Вт/(м-К).

Коэффициент теплопроводности материала зависит от объемной

массы, влажности и температуры. С уменьшением объемной массы ма-

териала (увеличением пористости) коэффициент теплопроводности

снижается, с ее увеличением (уменьшением пористости) — повышает-

ся. Чем меньше пористость материала, тем большее влияние будет ока-

зывать теплопроводность его основы, природы самого материала. Оп-

ределенное влияние на теплопроводность имеют размеры и форма пор,

причем при слишком крупных порах возрастает подвижность воздуха

й, следовательно, ухудшаются термоизоляционные свойства материа-

ла. При одинаковой пористости коэффициент теплопроводности одного

и того же материала будет тем меньше, чем меньше поры. В справочни-

ках' по теплотехническим свойствам термоизоляционных материалов

коэффициенты теплопроводности указываются в зависимости от объем-

ной массы.

Теплопроводность материала существенно зависит от его влажно-

сти. Для различных материалов эта зависимость не одинаковая. Од-

нако для ориентировочного определения коэффициента теплопровод-

ности увлажненных термоизоляционных материалов лм с объемной

массой до 50 кг/м3, применяемых в вагоностроении, допустима следую-

щая формула:

где X — коэффициент теплопроводности материала в воздушно-сухом состоя-

нии, Вт/(м-К):

— коэффициент, который при положительных температурах можно при-

нять равным 0,0035, а при отрицательных температурах 0,0045;

<в0 — объемйая влажность, %.

Если, например, материал с коэффициентом теплопроводности

Z == 0,040 Вт/(м-К) увлажнить на соо = 4%, то при положительных

температурах = 0,054, а при отрицательных = 0,058.

Применение невлагоемких материалов и гидроизоляционных за-

щитных покрытий имеет большое значение для обеспечения стабильно-

сти теплотехнических качеств кузовов в эксплуатации.

Коэффициент теплопроводности термоизоляционного материала

увеличивается с повышением температуры вследствие увеличения ки-

нетической энергии молекул, конвективного и лучистого теплообмена

21

в пирах. .Зависимость коэффициента теплопроводности от температуры

выражается обычно следующей линейной зависимостью:

Л = Хо(1 + ро, (8)

где Ло — коэффициент теплопроводности материала при О °C, Вт/(м-К);

Р — эмпирический коэффициент, °C-1. Для термоизоляционных материа-

лов коэффициент 3 можно принять равным 0,0001;

t — температура материала, °C.

В ряде материалов g анизотропной структурой коэффициент теп-

лопроводности зависит от направления теплового потока, например он

заметно отличается в деревянных конструкциях вдоль и поперек во-

локон.

Ограждающие конструкции кузовов пассажирских вагонов имеют

достаточно высокие термоизоляционные качества, обеспечивающие

сохранение тепла, выделяемого отопительными приборами, но не об-

ладают значительными теплоаккумуляционными свойствами, как, на-

пример, массивные стены зданий. Поэтому системы отопления и ох-

лаждения пассажирских вагонов рассчитывают практически на по-

стоянную работу без длительных перерывов. Однако в некоторых слу-

чаях сравнительно непродолжительные перерывы допустимы. Напри-

мер, при следовании поезда на относительно небольших участках не-

электрифицированных дорог в ряде случаев не представляется целесо-

образным переходить на угольное отопление котла с комбинированным

нагревом электроэнергией и углем. Темпы охлаждения и нагрева ва-

гонов обычно определяются экспериментально.

В табл. 3 указаны объемные массы и коэффициенты теплопровод-

ности материалов, применяемых в вагоностроении для изготовления

кузовов. Указанные значения коэффициентов теплопроводности от-

носятся к температуре 20° С. Если не требуется особо точного расчета,

то поправку на изменение температуры по формуле (8) можно не вво-

Таблица 3

Наименование материала Объемная масса. кг/мя К оэффи ни - ент тепло провод- ности Z, Вт/(м- К) Наименование материала Объемная масса, кг/м3 Коэффици- ент тепло- провод- ности X, Вт/(м К)

Пенополистирол Пенополиуретан 20—60 40—60 0,035— —0,041 0,035— —0,041 Дуб: поперек во- локон вдоль волокон 800 800 0,23 0,41

Фенолформаль- дегидный пено- пласт 40—60 0,038— —0,042 Фанера Столярная пли- та 600 550—650 0,175 0.22

Мипора Стеклянная ва- та Сосна, ель: 17—20 50—100 0,035— —0,042 0,038— —0,058 Линолеум Антикоррозион- ная и противо- шумная мастика Стекло 1150 760 2500 0,19 0,23 0,76

поперек во- локна вдоль волокна 550 550 0,174 0,350 Алюминий Сталь 2670 7850 143,0 50,0

22

дить. Коэффициенты теплопроводности пленочных гидроизоляционных

покрытий (полиамидные пакеты для мипоры и т. п.) не указываются,

поскольку незначительная толщина пленок позволяет пренебречь их

влиянием на теплопередачу ограждающих конструкций кузова.

2. Расчет коэффициентов теплопередачи

Коэффициент теплопередачи плоской многослойной конструкции.

Количество тепла, проходящего через многослойную ограждающую

конструкцию, при разности температур воздуха с внутренней и на-

ружной стороны зависит от коэффициентов теплопроводности и тол-

щины слоя каждого материала, особенно термоизоляционного, а так-

же от условий теплообмена на наружной и внутренней поверхности

конструкции.

Способность ограждающей конструкции препятствовать прохож-

дению тепла называется сопротивлением теплопередаче, причем это

сопротивление складывается из термического сопротивления каждого

слоя (отношение толщины к коэффициенту теплопроводности) и со-

противлений теплоотдаче (теплопереходу) на поверхностях конструк-

ции. Термическое сопротивление многослойной конструкции представ-

ляет собой сумму термических сопротивлений всех слоев толщи-

ной

Сопротивления теплоотдаче (теплопереходу) на наружной и вну-

тренней поверхностях конструкции и RB зависят от скорости дви-

жения воздуха у этих поверхностей, температуры поверхностей и окру-

жающей среды, природы материала, степени обработки и окраски.

Термин «сопротивление теплоотдаче» относится к тепловому потоку как

от поверхности ограждающей конструкции к воздуху, так и от возду-

ха внутрь конструкции. Сопротивление теплопередаче плоской много-

слойной стенки /?о представляет сумму термических сопротивлений сло-

ев и сопротивлений теплоотдаче на поверхностях конструкции:

/?о = /?+₽н+^п. (Ю)

Коэффициент теплопередачи ограждающей конструкции k опреде-

ляется как количество тепла, проходящего через 1 м2 площади в еди-

ницу времени при разности температур воздуха с внутренней и наруж-

ной сторон конструкции в один градус. Коэффициент теплопередачи

является обратной величиной сопротивлению теплопередаче Ro.

Обратные величины сопротивлениям теплоотдаче 1//?н и 1/7?а

называются коэффициентами теплоотдачи и обозначаются ан и ав.

Коэффициент теплопередачи — это количество тепла, отдаваемого

или. воспринимаемого в единицу времени поверхностью ограждающей

конструкции в 1 м2 при разности температур поверхности и соприка-

сающегося с ней воздуха в один градус.

23

Коэффициент теплопередачи плоской многослойной конструкции

наиболее удобно записывать в еледующем виде:

k= —-------------------. (11)

. 1 , 1

Л, ~7 -Ь +

hi ап ав

Размерность коэффициентов теплопередачи и теплоотдачи в системе

СИ [k] = Lex] = Вт/(м2-К).

На поверхностях ограждающих конструкций необходимо учитывать

конвективный теплообмен с воздухом и лучистый теплообмен с окру-

жающими объектами, определяемые соответственно коэффициентами

теплоотдачи ак и ал. Теплоотдача вследствие теплопроводности

неподвижного воздуха незначительна.

Согласно закону Стефана—Больцмана энергия излучения абсо-

лютно черного тела пропорциональна четвертой степени его абсолют-

ной температуры. Этот закон распространяется и на другие тела, при-

чем вводятся соответствующие коэффициенты излучения. Зная коэффи-

циенты излучения температуры и взаимное расположение объектов,

между которыми происходит лучистый теплообмен, после ряда преоб-

разований и упрощений можно получить следующую приближенную

расчетную формулу для определения .коэффициента теплоотдачи

излучением:

ал = 4Сп7Л (12)

где Са — коэффициент излучения поверхности, зависящий от природы ма-

териала, состояния поверхности и температуры (табл. 4);

Гп=273-Нп— абсолютная температура поверхности, К;

Ги.=₽273-Ни — абсолютная температура окружающих объектов, К;

tn — температура поверхности, °C;

Ги — температура окружающих объектов, °C,

Таблица 4

Наименование материала Состояние поверхности Си, 108-Вт/(м2-К4)

Алюминий Неполированная 0,26

Бумага строительная Матовая 5,51

Лак алюминиевый Гладкая 2,32

Масляная краска Гладкая 4,67

Песок —- 4,24

Снег (иней) •' -- 5,70

Сталь листовая Черная матовая 3,98

Стекло оконное Гладкая 5,43

Цинк листовой Матовая 1,13

Эмалиевая краска Гладкая 5,18 й

24

Влияние коэффициентов теплоотдачи на коэффициент теплопереда-

чи ограждающих конструкций кузова, имеющих термоизоляцию, от-

" /1 , 1 \

носительно невелико, т. е. У Г значительно больше Ч- - По-

М W-н «в/

этому в приближенных расчетах величины ссл, входящие в значения

а(. и ав, допустимо принять, что температура окружающих вагон

объектов равна температуре наружного воздуха: t„ — tH. В действи-

тельности температура излучения окружающих объектов, особенно

атмосферы, почти всегда ниже температуры наружного воздуха во-

круг вагона. Поэтому температура наружных поверхностей крыши и

стен в ночное время нередко оказывается на несколько градусов ниже

температуры наружного воздуха. Днем вследствие воздействия сол-

нечной радиации наружные поверхности кузова имеют более высокие

температуры по сравнению с окружающим воздухом.

На наружных поверхностях ограждающих конструкций кузова ва-

гона в движении происходит вынужденная конвекция, определяющее

значение для которой имеет скорость движения и ветра. В меньшей сте-

пени влияет на коэффициент теплоотдачи естественная конвекция,

возникающая вследствие разности температур поверхности и воздуха.

На внутренних поверхностях ограждающих конструкций кузова про-

исходит естественная конвекция и вынужденная при работе вентиля-

ционной системы или открытых окнах.

Для расчета коэффициентов теплоотдачи конвекцией предложено

много эмпирических формул. Для приближенных расчетов коэффици-

ентов теплоотдачи конвекцией на наружных и внутренних поверхнос-

тях кузова можно применить следующие две формулы:

акН=7,34о°>656 -J-3,78 е“1’91г\ (Ф

где v — скорость движения поезда и ветра, м/с;

е — основание натуральных логарифмов, равное 2,718.

При v 3 м/с вторым слагаемым в формуле (13) можно прене-

бречь:

акв=3,49+0,09ДГв, (14)

где Д/в=|/в—/вп|— абсолютное значение разности температур воздуха и

поверхности ограждающей конструкции, °C.

Коэффициенты теплоотдачи на наружных и внутренних поверхно-

стях кузова ан и ав определяются как суммы (акп + ал) и (акв + ал),

вычисленные по формулам (12)—(14).

Пример 1. Определить коэффициенты теплоотдачи сси на наружной поверх-

ности стены вагона при ее температуре /нп = 40 °C, температуре наружного воз-

духа /н = 30 °C., в движении при v = 72 км/ч (20 м/с) и на стоянке при скорости

ветра 3 м/с. Стена окрашена эмалевой краской с коэффициентом излучения

Сл = 5,18-10-8 Вт/(м2-К4).

40+30

7=273+----— = 308 К.

По формуле (12) имеем алн = 4-5,18~8-3083 = 6,1 Вт/(м2-К)} при v = 20 м/с

по формуле (13) получим оскн = 7,34-20°>656 — 52 Вт/(м2-К); ан = 6,1 + 52 «

pa 58 Вт/(м2-К); при и=3 м/с имеем акп = 7,34-30*656 = 15 Вт/(м2-К)? ая —

= 6,4 + 15 « 21 Вт/(м2-К).

25

Рис. 4. Схема расчета коэффициента

теплопередачи ограждающих конструк-

ций по методу элементарных сечений:

1— наружная металлическая обшивка; 2—

элемент каркаса; 3 — термоизоляция; 4 — де-

ревянная прокладка; 5 — внутренняя деревян-

ная обшивка

Пример 2. Определить коэффи-

циент теплоотдачи ав на внутренней

поверхлости ограждающей конструк-

ции при ее температуре /Ви=20 °C,

коэффициенте излучения Са = 4,6х

X 10~* 8 Вт/(м2-К)4, температуре воз-

духа в вагоне tB = 22 °C.

20 + 22

T^273+-2—L—

2

= 294 K|

по формуле (12) получим алв =

= 4-4,6-IO-8-2943 = 4J Вт/(м2-К);

по формуле (14) имеем акв ~ 3,49+

0,09 (22 — 20) « 3,8 Вт/(м2- К);

ав = 4,7 + 3,8 = 8,5 Вт/(м2- К).

Пример 3. Определить коэффи-

циент теплопередачи ограждающей

конструкции, представ пен ной на

рис. 4, вне зоны влияния каркаса при следующих условиях: ан = 57 Вт/(м2>К);

ав = 8,7 Вт/(м2- К): = 0,002; 6g 0,072 и 6g - 0,008 м; А, = 50; Л2 0,041

и Х8 - 0,174 Вт/(м-К) — соответственно табл. 3. З..есь 6* —6t; 6g --62-|- 63 р

+ 6'4 + 65; 63 = 6в По формуле (11) получим:

/г —---------

0,002

50

0,072

0,041

------------------------ - 0,52 Вт/(м2 К).

0,008 1 I

0,174 + 57 1 8,7

Термическое сопротивление наружной металлической обшивки

практически не влияет на коэффициент теплопередачи.

В ограждающих конструкциях могут Сыть воздушные прослойки,

учет термического сопротивления которых производится путем вы-

числения эквивалентного коэффициента теплопроводности

А»= Ат+Ак + ?

“Л

где Ат — коэффициент теплопроводности воздуха, Вт/(м-К);

Ак и Ajj — условные коэффициенты, учитывающие теплопередачу соответст-

венно конвекцией и излучением, Вт/(м-К).

Приблизительный учет термического сопротивления воздушной

прослойки в зависимости от ее толщины 6tl можно производить по

табл. 5.

Таблица 5

,ермическое сопротивление Ku = 6n/Aa-

Толщина воздушной прослойки, мм для прослоек вертикальных и горизонтальных при потоке тепла снизу вверх для прослоек горизонтальных при потоке тепла сверху вниз

10 0,12 0,15

20 0 14 0,16

30 0.15 0,17

50 0,16 0,18

70 0,16 0,19

25

При расчетах коэффициента теплопередачи ограждающих кон-

струкций с воздушной прослойкой термическое сопротивление 6П/Ла,

определяемое по табл. 5, входит как слагаемое в знаменатель форму-

лы (11).

Коэффициент теплопередачи окна. Если окно в двойным остекле-

нием, то его коэффициент теплопередачи определяется по формуле (11),

принимающей следующий вид:

Л°к бст 6П 1 I '

/-ст /ц 0£.ц осв

где 6СТ и Vt — толщина и коэффициент теплопроводности стекла.

Для окна о одинарным остеклением

1

= бст 1

+

'-ст ан 'Хв

(1Б)

(№)

Пример 4. Определить коэффициент теплопередачи окон с двойным и оди-

нарным остекле! нем при следующих условиях: Од = 57 Вт/(м2« К) в движении и

а„ = 23 Вт/(м2- К) па стоянке; ав — 8,7 Вт/(м2- К); бст = 0»005 м; 6П = 0,С20 м;

Хст = 0,76 Вт/(м-К) — по табл. 3.

Термическое сопротивление воздушной прослойки 6и/Лэ согласно табл. 5

составляет 0,14 м- K/Вт. Следовательно, в движении при двойном остеклении по

формулам (15) п (16) получим

4°“ t.OOS 1 1

2 — +°',4+ТГ+ТТ

=3,5 Вт/(м*.К),

При одинарном остеклении

£ок =-------------------------- =7,2 Вт/(м2 • К).

°’0°5 1 , 1

0,76 + 57 1 8.7

На стоянке для окон с двойным и одинарным остеклением соответственно

получим 3,2 и 6,1 Вт/(м2-К).

Огоаждающие конструкции кузовоз вагонов рассматриваются как

неограниченные плоские многослойные стенки, к которым вне зоны

влияния на теплопередачу элементов каркаса кузова в термоизоляцион-

ном слое применима формула (11). Для расчета теплопередачи в зонах

включений элементов каркаса кузова используют различные методы.

В частности, е строительстве и вагоностроении применяется прибли-

женный метод элементарных сечений, более простой по сравнению о

другими методами, хотя и менее точный.

Метод элементарных сечений. Расчет коэффициента по этому мето-

ду производится в два приема. Первый прием предусматривает разде-

ление конструкции паоаллельными тепловому потоку нетеплопровод-

ными плоскостями на части, состоящие из одного или нескольких

однородных слоев, перпендикулярных к направлению теплового пото-

ка. Примеры разграничения конструкции на части, состоящие из одно-

27

родных слоев, представлены на рис. 4. При такой расчетной схеме

коэффициент теплопередачи km может быть определен по формуле

т

2 l>lFl

= , (17)

X А

Z«= 1

где ki — коэффициент теплопередачи отдельных элементов конструкции;

F; — площади, заменяемые линейными размерами Ьг, поскольку рассма-

тривается плоский тепловой поток.

Второй прием предусматривает разделение конструкции тепло-

проводными плоскостями перпендикулярно к направлению теплового

потока на слои, однородные в направлении теплового потока и состоя-

щие из одного или нескольких материалов. Для слоев, которые сос-

тоят из нескольких материалов, средний коэффициент теплопроводно-

сти вычисляется по формуле

(18)

где If — коэффициенты теплопроводности отдельных материалов?

Fj — площади, заменяемые линейными размерами b-t.

В этом случае коэффициент теплопередачи kn определяется по фор-

муле (11), в которую подставляются коэффициенты теплопроводности

&ср для слоев толщиной

Например, для расчета коэффициента теплопередачи элемента кон-

струкции, представленной на рис. 4, получим следующие формулы:

^1^1+^2 ^й + ^3 ^8 .

+ ^2 + ^3

(19)

х М1+Д51±А»А. (20)

^1 + ^г + ^з

Значения km всегда меньше действительных, a kn — больше, но

ближе к действительным, чем km. Поэтому коэффициент теплопереда-

чи рекомендуется определять по формуле

k, = , (21)

Необходимо иметь в виду, что чем меньше отличаются коэффициен-

ты km и knt тем выше точность результатов расчета по методу элемен-

тарных сечений.

Пример 5. Определить методом элементарных сечений коэффициент тепло-

передачи стены пассажирского вагона с металлическим каркасом, сечение ко-

торо представлено на рис. 4. Коэффициенты теплопроводности металла

= 56, термоизоляционного материала Хи = 0,041 и дерева — 0,074

Вт/(м*К). Коэффициенты теплоотдачи на поверхностях такие же как в при-

мерах 3 и 4. -

28

стемы отопления и оказывает влияние на необходимую холодопроиз-

водительность системы охлаждения.

Отдельные ограждающие конструкции кузова имеют различные

коэффициенты теплопередачи. Поэтому если рассматривать кузов со-

стоящим из герметически соединенных воздухонепроницаемых стен,

то его теплотехнические качества можно сцепить средним значением ко-

эффициента теплопередачи, приведенным по поверхностям Fr.

2 kiFi 2 FL

i ~ 1 I i ==» 1

В действительности не обеспечивается абсолютная герметичность

в соединениях ограждающих конструкций и полная воздухонепрони-

цаемость отдельных элементов этих конструкций. Действительные теп-

лопотери и теплопоступления через ограждающие конструкции с уче-

том воздухообмена через неплотности будут больше, чем определяе-

мые коэффициентом Лс.

Теплотехнические качества кузова тем выше, чет меньшая мощность

W необходима для поддержания в стационарном режиме определен-

ной разности температур между воздухом в вагоне 1В и снаружи него /н.

Следовательно, коитерием качества кузова может быть отношение

W : |/в — /ц[, или эга величина, отнесенная к единице поверхности

кузова:

Величина k в отличие от kc является средним коэффициентом теп-

лопередачи ограждающих конструкций с учетом теплопотерь или теп-

лопритоков, связанных с воздухообменом через неплотности кузова.

Обычно величина k именуется сокращенно «коэффициентом теплопере-

дачи кузова». Коэффициент теплопередачи кузова определяется как

теплопроизводительность или холодопроизводительность, необходимая

для поддержания в стационарном режиме перепада температур между

воздухом в вагоне и снаружи его в один градус, отнесенная к единице

поверхности кузова.

За расчетную поверхность кузова может быть принята наружная

FH, внутренняя FB или их среднее значение. Существенного значения

это не имеет, так как в теплотехнические расчеты входит произведение

kF. Однако для сравнения различных конструкций кузовов по коэф-

фициенту теплопередачи должна быть принята одна и та же величина.

Целесообразно принимать среднегеометрическое значение наружной

и внутренней поверхностей

f=VKf^.

Если наружная поверхность имеет гофры, то рассматривается

плоская поверхность на уровне этих гофр, а не развернутая поверх-

ность.

В пассажирских вагонах скорость перемещения воздуха ограничи-

вается гигиеническими требованиями и при отоплении и кондициониро-

вании воздуха не должна превышать соответственно 0,20 и 0,25 м/с.

41

Существенного влияния на коэффициент теплопередачи кузова такая

скорость циркуляции воздуха не окажет.

При испытаниях кузовов вагонов строго стационарный режим теп-

лопередачи не достигается и этого практически не требуется. Стацио-

нарным можно считать установившийся режим теплопередачи, если

при относительно постоянной мощности источника тепла или холода,

применяемого при испытаниях, температура воздуха снаружи и внутри

вагона в течение достаточно продолжительного времени не изменяется

в одном направлении, т. е. не возрастает и не снижается. Чем продол-

жительнее время испытаний, тем более значительные колебания темпе-

ратур воздуха и теплопроизводительности (мощности) источника энер-

гии могут быть допущены. Эти колебания и продолжительность испы-

таний лимитируются в зависимости от требуемой степени точности оп-

ределения коэффициента теплопередачи кузова.

Для определения коэффициента теплопередачи кузова вагон реко-

мендуется установить в закрытом помещении цеха (депо), где нет рез-

ких колебаний температуры воздуха, превышающих + 3 °C, или вне

помещения при условии отсутствия прямой солнечной радиации и рез-

ких колебаний температуры наружного воздуха.

Измерительные приборы и электропечи могут быть расположены

по схемам, представленным на рис. 5 (в сечениях I—I, II—II, VIII—

VIII термометры устанавливают только в средней зоне по высоте по-

мещения). Для измерения температур рекомендуется применение ди-

станционных термометров сопротивления.

Если испытания проводятся вне помещения, то температура на-

ружного воздуха определяется только по термометрам, находящимся

под вагоном. Экранирование этих термометров алфолью обязательно,

так как излучение окружающих объектов может исказить значение

определяемой температуры. При проведении испытаний вне помещения

цеха на наружных поверхностях кузова дополнительно устанавливают

термометры, указанные на схемах. Ввиду относительно малой поверх-

I Ш ш ШГ ТГ УГ уд УШ

I д иг ir у iz шт

Рис. 5. Схема размещения измерительных

приборов и электропечей при определении

коэффициента теплопередачи кузовов пас

сажирских вагонов:

I—VIII— сечения кузова; /—термометры сопро-

тивления для измерения температуры воздуха-

2 — термометры сопротивления для измерена

температуры поверхностей; 3 — электропечи

о

32

ности торцовых стен допустимо

не измерять температуру на их

поверхностях.

Ё вагоне должны быть закры-

ты люки, дефлекторы, сифоны и

другие технологические отвер-

стия ограждающих конструкций.

Системы охлаждения и отопле-

ний вагона необходимо привес-

ти в состояние, исключающее

какие-либо теплопоглощения и

тепловыделения-

Показания термометров и

электросчетчиков записывают че-

рез 1—2 ч. По показаниям элек-

тросчетчиков определяется вели-

чина W за расчетный период. Во

Рис. 6. Графики для определения коэф-

фициента теплопередачи кузова пасса-

жирского вагона:

1 — средняя температура воздуха в вагоне;

2 — мощность, потребляемая электропечами;

3 — температура наружного воздуха; р. п. —

расчетный период

время нагрева до установивше-

гося температурного режима (в

течение примерно 36 ч) прово-

дятся измерения только с целью

контроля работы аппаратуры,

применяемой при испытаниях.

В этот период измерения можно

производить реже — примерно через 4 ч. Для измерения температур

можно применять различные термометрические установки. Точность

измерения температуры должна быть не менее 0,2° С.

На рис. 6 в качестве примера даны графики средней температуры

воздуха в вагоне 1, мощности 2, потребляемой электропечами, и темпе-

ратуры наружного воздуха 3 при испытаниях кузова пассажирского

вагона. Период стационарного режима теплопередачи, или расчетный

период (р. п.), определяется по относительному постоянству темпе-

ратур снаружи и внутри вагона. Продолжительность расчетного

периода должна быть не менее 18 ч. Допускаются колебания среднего

значения температуры воздуха в вагоне до ± 3 °C. Температуры

наружного воздуха и температуры воздуха в вагоне в начале и конце

периода не должны отличаться более чем на 1° С. Повышению или

понижению температуры наружного воздуха должно соответствовать

повышение или понижение температуры воздуха в вагоне. Коэффи-

циент теплопередачи кузова определяется по формуле (22).

2 8ак. 1ЯЗН

Глава 3

ТЕПЛОВЫЕ ВОЗДЕЙСТВИЯ НА ВАГОН,

НЕОБХОДИМАЯ ХОЛОДО- И ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬ

СИСТЕМ ОХЛАЖДЕНИЯ И ОТОПЛЕНИЯ

1. Солнечная радиация и расчет ее интенсивности

Важнейшими составляющими теплового баланса пассажирских ва-

гонов в летних условиях являются теплопритоки от солнечной радиа-

ции, обусловленные нагреванием ограждающих конструкций кузова

и особенно прониканием солнечных лучей через окна. Другими со-

ставляющими теплового баланса в этих условиях являются теплопо-

ступления от пассажиров, от вентиляционной системы и электрообору-

дования. В вагонах с кондиционированием воздуха существенной со-

ставляющей теплового баланса является тепловыделение при конден-

сации водяных паров на испарителе холодильной машины.

Тепловая энергия солнечной радиации, достигающей земной по-

верхности, вносится главным образом лучами видимой области спек-

тра (длины волн от 0,4 до 0,8 мкм) и лучами инфракрасной области

спектра (длины волн до 3 мкм). Инфракрасные лучи с длинами волн

более 3 мкм достигают земной поверхности в незначительном количе-

стве. Основным поглотителем ультрафиолетовых лучей является озон.

Содержащаяся в атмосфере пыль вызывает сильное поглощение лучей

коротковолновой части спектра от ультрафиолетовых до синих. Ин-

фракрасная радиация с длинами волн от 0,9 до 3 мкм заметно поглоща-

ется парами воды, находящимися в воздухе.

Спектральный состав солнечной радиации, достигающей земной

поверхности, зависит от высоты Солнца над горизонтом. Чем выше

Солнце, тем меньшую толщу атмосферы проходит солнечная радиация.

Красные лучи лучше проникают через атмосферу по сравнению с дру-

гими лучами видимой части спектра. При высоте Солнца 0,7 рад —

= 40° спектральный состав' радиации приблизительно следующий:

инфракрасных лучей 59%, видимых 40% и ультрафиолетовых 1%.

При облачности максимум интенсивности солнечной радиации смещает-

ся в сторону более длинных волн видимой части спектра.

Полное воздействие солнечной радиации складывается из прямого

облучения Солнцем (прямая солнечная радиация) и облучение со сто-

роны атмосферы, рассеивающей солнечные лучи (рассеянная радиация).

Рассеяние света атмосферой зависит от его спектрального состава.

Рассеяние света обратно пропорционально длине световой волны.

Синие лучи рассеиваются в 5 раз сильнее красных, а ультрафиолето-

вые —- в. 30 раз сильнее красных.

Интенсивность прямой солнечной радиации, Вт/м2, на поверхно-

сти, перпендикулярной к направлению лучей, с достаточной точно-

34

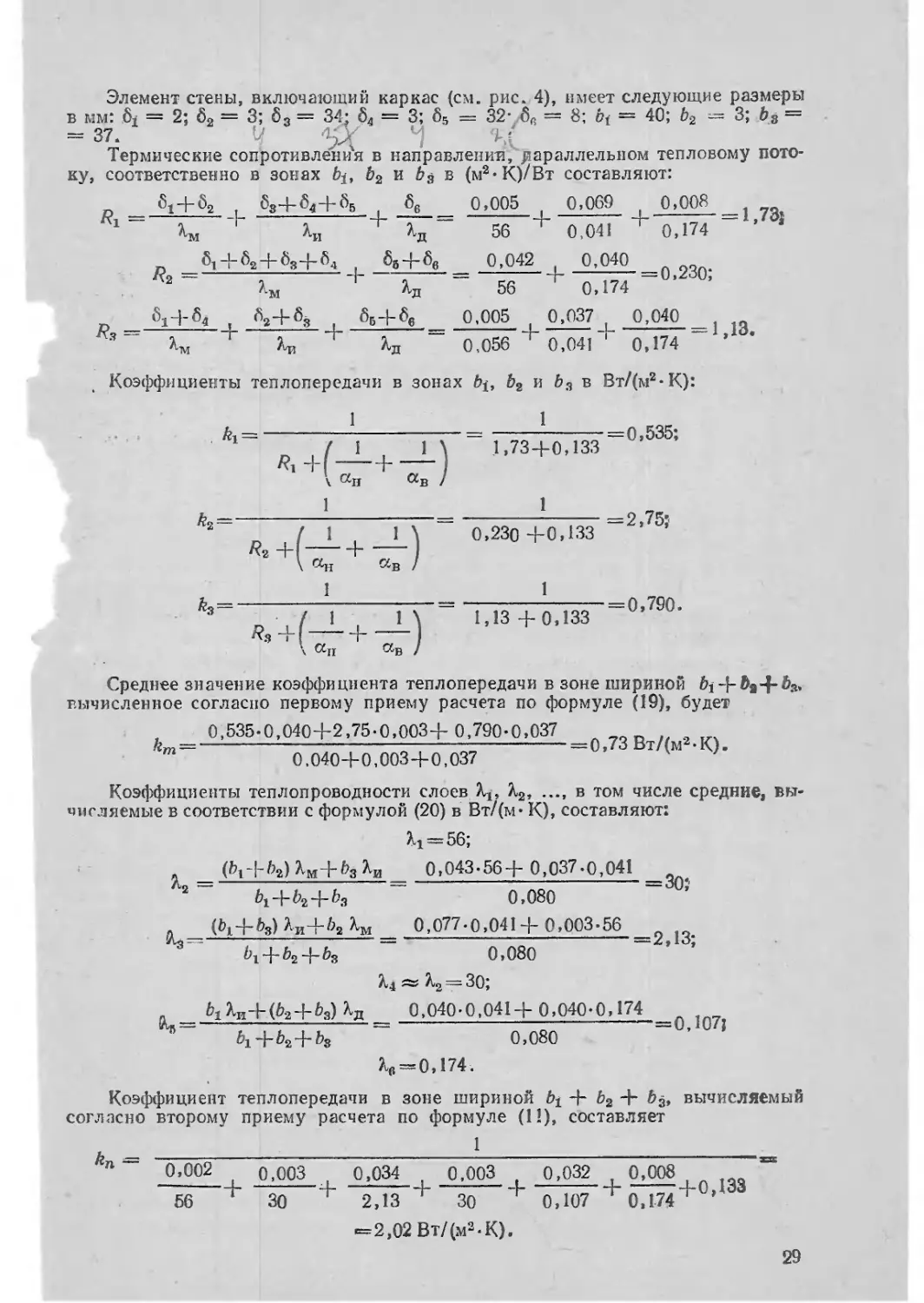

Элемент стены, включающий каркас (см. рис. 4), имеет следующие размеры

в мм: б, = 2; 62 = 3; 63 = 34: 64 = 3; 65 == 32- 6fi = 8; = 40; b2 = 3; Ь8 =

= 37. '13

Термические сопротивления в направлении, параллельном тепловому пото-

ку, соответственно в зонах Ь}, Ь2 и Ь3 в (м2-К)/Вт составляют:

D ^ + 62 6s4-64 + 66 66 0,005 0,069 0,008

Хм Г Ли Хд 56 0,041 0,174

_ 61 + 624-63-j-64 6В4- 6в 0,042 0,040

2 1М &д 56 0,174

61+б, 624-63 6Б+66 _ 0,005 0,037 0,040

К + + Ьд 0,056 + 0,041 Н 0,174

Коэффициенты теплопередачи в зонах &i, b2 и Ь3 в Вт/(м2-К):

1

.1,734-0,133

0,535:

0,230 4-0,133

________1

1,13 4- 0,133

= 0,790.

Среднее значение коэффициента теплопередачи в зоне шириной &14-#2-|-&

вычисленное согласно первому приему расчета по формуле (19), будет

, 0,535.0,0404-2,75-0,0034- 0,790-0,037

km =----------------------—-----—---------= 0,73 Вт/(м2 • К).

0,0404-0,0034-0,037

Коэффициенты теплопроводности слоев Х2, .... в том числе средние, вы-

числяемые в соответствии с формулой (20) в Зт/(м- К), составляют:

= 56;

(E1-W ^м+^з Хи 0,043-56 4- 0,037-0,041

2 “ ^4-^4-^ ~ 0,080

(&1+М Ч _ 0,077-0,0414- 0,003.56 _

ЖлГ+Л “ 0,080

Х2 = 30;

L bt Хи4-(624-63) 0,040-0,0414- 0,040-0,174

Л~ ~ 0,080

^ = 0,174-

Коэффициент теплопередачи в зоне шириной 4~ 62 4“ ^з» вычисляемый

согласно второму приему расчета по формуле (11), составляет

—

________________________________1________________________________

0,002 о.ООЗ 0,034 0,003 , 0,G32 ’ 0,008

Ь 4- 4- 4- 4-0,13S

56---------------------------------------------------30-2,13 ^ 30-0,107-0,174

=2,02 Вт/(м2-К).

29

Таким образом, коэффициент теплопередачи в зоне шириной 4- Z>3 4- bs —

= 80 мм, определяемый по формуле (21), будет

0,734- 2-2,02

1г' =-. ——------= 1,59 Вт/(м2-К).

Согласно данному расчету полученное значение коэффициента теплопереда-

чи относится к зоне шириной 80 мм. Вне этой зоны считается, что рассмотренный

элемент каркаса кузова не оказывает влияния на теплотехнические свойства кон-

струкции и коэффициент теплопередачи может определиться по формуле (11) и

согласно примеру 3 составляет 0,52 Вт/(м2-К).

Если величины km и ktl отличаются более чем в 2 раза, то расчет

коэффициента теплопередачи данной конструкции по методу элемен-

тарных сечений должен рассматриваться только как ориентировочный.

3. Экспериментальное определение коэффициента

теплопередачи кузс-за

Термоизоляционные свойства ограждающих конструкций и отно-

сительная герметичность являются основными теплотехническими ха-

рактеристиками кузовов пассажирских вагонов, определяющими их

эксплуатационные качества. Расчеты коэффициентов теплопередачи

следует рассматривать как приближенные. Показатели относительной

герметичности не поддаются достаточно точному расчету.

В процессе эксплуатации вагона происходят изменения теплотех-

нических показателей ограждающих конструкций в результате старе-

ния термоизоляции, обусловленного многократными изменениями тем-

пературы и возникающими при этом температурными напряжениями,

массообменом вследствие увлажнения и сушки термоизоляционного

материала, вибрационным воздействием и рядом других факторов,

связанных с химическими и физико-техническими свойствами мате-

риалов конструкции.

При постройке и ремонте пассажирских вагонов должен осущест-

вляться контроль качества кузовов по теплотехническим показателям,

к которым относятся среднее значение коэффициента теплопередачи

ограждающих конструкций (коэффициент теплопередачи кузова) и

относительная герметичность кузова.

Относительная герметичность кузова является существенным пока-

зателем, влияющим на тепловой баланс вагона в движении.

Теплопотери, возникающие вследствие инфильтрации наружного

воздуха через неплотности кузова, -могут быть учтены посредством

эквивалентного увеличения коэффициента теплопередачи. С этой це-

лью определяется объем инфильтрации воздуха в зависимости от ско-

рости движения в эксплуатационных условиях.

Основным показателем теплотехнических качеств вагона является

коэффициент теплопередачи кузова, рассматриваемый как функция

скорости движения и, следовательно, включающий характеристику от-

носительной герметичности. Этот коэффициент имеет первостепенное

значение при определении необходимой теплопроизводительности си-

30

стью можно определить по упрощенной формуле Кастрова—Сави-

нова

sin Л+----—

Р

где h — высота Солнца, град или рад;

р — коэффициент прозрачности атмосферы, изменяющийся в пределах от

0,7 до 0,8.

Высота Солнца h вычисляется по формуле

sin/z==sin <рsin cosфcos 6cosy, (24)

где ф — географическая широта;

О — склонение Солнца (табл. 6);

у — часовой угол.

Так как 1 ч соответствует поворот Земли вокруг оси на — pan —

= 15°, то у = рад, или у = 15^ град, где тх—время, ч, отсчиты-

ваемое от полудня.

Рис. 7. Углы, определяющие положение Солнца и облу-

чаемой вертикальной поверхности относительно мери-

диана

Интенсивность прямой солнечной радиации на горизонтальных и

вертикальных поверхностях плоских ограждающих конструкций, к

которым могут быть отнесены крыши и стены вагонов, выражается со-

ответственно формулами:

/п г = Jn sin Л; (25)

/пв=/оcos h sin | a—x[, (26)

где a — азимут Солнца (рис. 7), определяемый из выражения (27);

х — угол, определяющий положение вертикальной поверхности относи-

тельно меридиана.

sin а — cos 6 sin у/cos Л. (27)

Для определения интенсивности полной солнечной радиации нуж-

но сложить интенсивности прямой и рассеянной радиации. Интепсив-

Таблица 6

Дата 6 Дата 6 Дата й

рад | град рад град рад град

21/1 —0,349 —20,0 22/V 0,349 20,0 21/IX 0 0

20/П —0.200 — 11,5 22/VI 0,408 23,4 22/X —0,200 —11,5

22/111 0 о 22/VII 0,349 20,0 22/XI —0,349 —20,0

22/IV 0,200 11,5 22/VIII 0,200 11,5 22/XII —0,408 —23,4

2*

35

пость рассеянной солнечной радиации на горизонтальной поверхности

УР1Г при безоблачном небе и можно определить по графику (рис. 8).

Интенсивность рассеянной солнечной радиации на вертикальной по-

верхности /р)В составит приблизительно 0,5/р>г. При расчетах тепло-

вого воздействия солнечной радиации не требуется большой точности

определения рассеянной радиа-

Рис. 8. Интенсивность рассеянной сол-

нечной радиации при безоблачном небе

цни и указанных данных впол-

не достаточно.

Пример 6. Определить по фор-

мулам (23) — (27) и графику (см.

рис. 8) интенсивность солнечной ра-

диации на крышах и боковых стенах

двух вагонов в 16 ч (4 ч после полу-

дня) 22 июля в районе Ашхабада

при ориентации одного вагона вдоль

меридиана (х = 180°), а второго —

под углом (х = 120°) к меридиану

при отсчете углов по ходу часовой

стрелки.

Ашхабад находится на северной

широте <р = 38°; 6 ~ 20° согласно

табл. 1; у = 15-4 — 60°; sin h =

= sin 38° sin 20° + cos 38° cos 20° X

Xcos 60° — 0,581; h = 35,5°; p —

1 —p

= 0,75. Тогда —= 0,333; =

ЛяпАШч-870 Вт/м2; Jn r = 870-0,581 = 505 Bt/m2; Jp,T = 56 Bt/m2}

O.ool-f-O.ooo

jr = Ai.r + — 505 4- 56 = 561 Вт/м2 — интенсивность солнечной радиа-

ции на крышах вагонов.

Азимут а определяется по формуле (27):

sin а =

cos %Q° sin 60е

cos 35,5°

=1,000;

а =90°.

При ориентации вагона вдоль меридиана х = 180°; Jn, в == 870 cos 35,5° X

X sin 90° = 705 Вт/м2; — 0,5-56 = 28 Вт/м2; jB = 7п,в + JPiB = 705 -р

4-28 = 733 Вт/м2 — интенсивность солнечной радиации на обогащенной к

Солнцу боковой стене вагона, ориентированного вдоль меридиана.

При ориентации вагона под углом х — 120°; Jn>B = 87b cos 35,5° sin|$L° —

— 120°| as 353 Bt/m2; Jb = 353 4- 28 — 38Г Вт/м2 — интенсивность солнечной

радиации на обращенной к Солнцу боковой стене вагона, ориентированного под

углом 120° к меридиану.

Интенсивность солнечной радиации на затененных стенах вагонов =

== -/р.в = 28 Вт/м2.

Интенсивность солнечной радиации можно определять также по

таблицам и номограммам, имеющимся в метеорологических справоч-

никах.

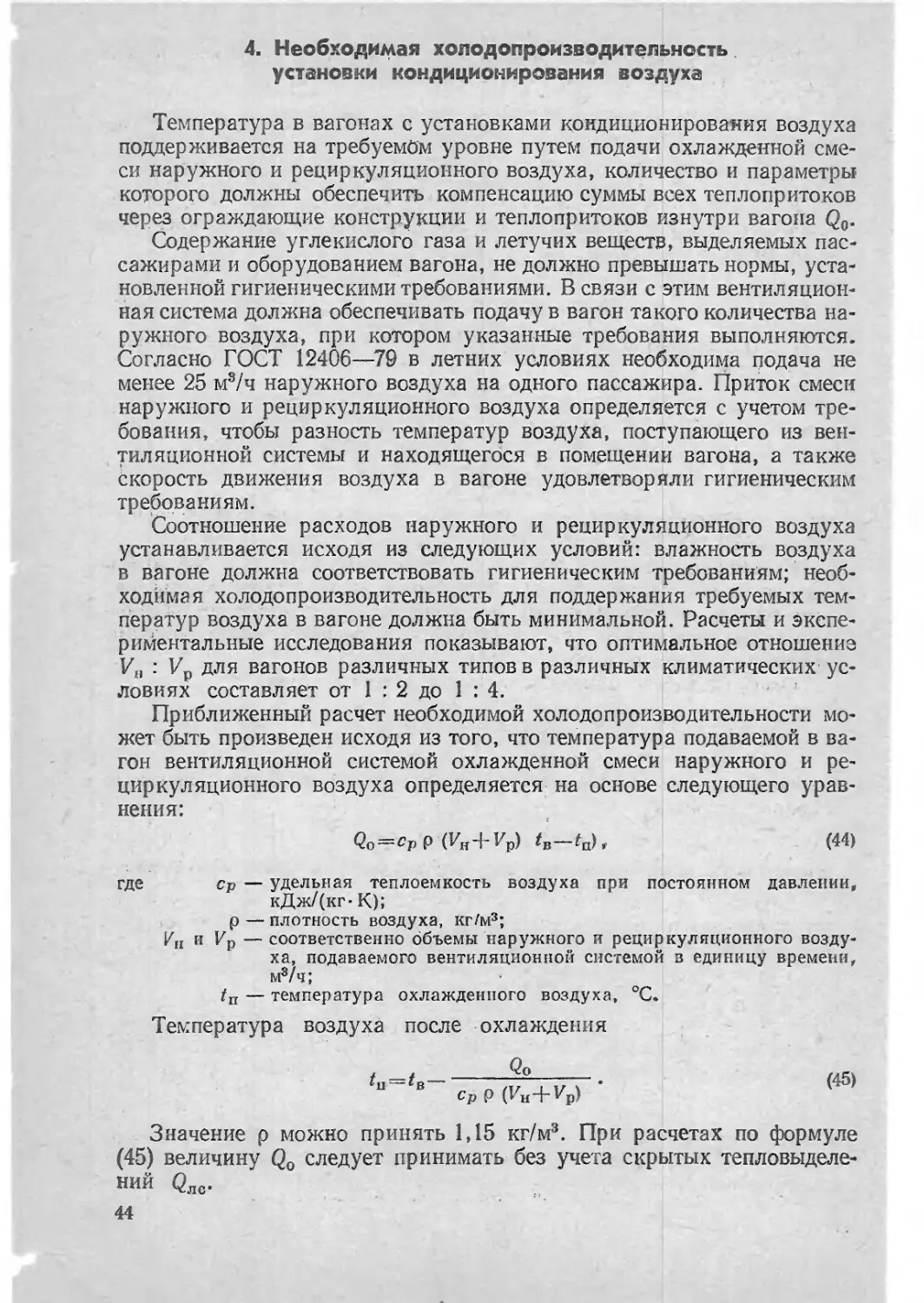

Для расчета необходимой холодопроизводительности установок

кондиционирования воздуха можно определить, при каких положе-

ниях вагонов тепловое воздействие солнечной радиации на них явля-

ется максимальным.

36

где ре — коэффициент поглощения солнечных лучей на поверхности ограждаю-

щей конструкции (см. табл. 6);

J — интенсивность полной солнечной радиации на поверхности ограждаю-

щей конструкции, Вт/м2.

Формулу (31) можно записать в виде, аналогичном формуле (29):

<7 = ссн (/с—^нц) > (32)

где tG =t 4-— J .

Он

Величина tc рассматривается как условная температура наруж-

ного воздуха, далее именуемая суммарной наружной температурой.

Таким образом, учет теплового воздействия солнечной радиации

на ограждающие конструкции может быть произведен путем эквива-

лентных повышений температуры наружного воздуха на величину

— J. Если пренебречь разностью температур излучения окружающих

ан

объектов и наружного воздуха, то

(33)

В табл. 7 приведены коэффициенты поглощения солнечных лучей

некоторыми красками и другими материалами, применяемыми в ваю-

ностроении.

Пример 8. Определить суммарные наружные температуры tc для боковой

стены вагона при = 30 °C; р8 = 0,85; /в = 733 Вт/м2; ан = 58 Вт/(м2- К) и

ан = 21 Вт/ (м2 • К).

/и t = зо° С — для вертикальных поверхностей.

1) При ан — 58 Вт/(м2-К)

/с=30

0,85

58

733=41 °C в условиях движения поезда.

2) При ан = 21

/с

Вт/(ма-К)

0,85

=зо+—

733=61 °C —на стоянке.

Таблица 7

Наименование материала “а Наименование материала ps

до эксплуа- тации после дли- тельной экс- плуатации .до экаплуе- тации после дли- тельной экс- плуатации

Алюминиевый лак Алюминий полиро- ванный Оцинкованная сталь Полированная сталь 0,42 0,26 0,76 0,45 До 0,90 0,89 0,74 Эмалевые и масляные краски: белые и светло-жел- тые темно-зеленые и темно-красные черные 0,26 0,81— 0,90 0,98 До 0.90 До 0,97 0,98

39

На наружные поверхности ограждающих конструкций, особенно

вертикальные, оказывает некоторое воздействие отраженная от земли

и других окружающих объектов солнечная радиация. Количество от-

раженной от различных объектов солнечной радиации (альдебо) ха-

рактеризуется следующими величинами: вспаханное поле — 12%;

лес — 14%; луг— 18%; песок — 33%. В теплотехнических расче-

тах вагонов воздействие отраженной радиации можно не учитывать, но

в экспериментальных исследованиях нужно иметь в виду это обстоя-

тельство.

3. Теплопритоки через ограждающие конструкции кузова

и от внутренних источников в вагоне

В вагонах, не имеющих охлаждающих устройств, температура в лет-

них условиях превышает температуру наружного воздуха, поскольку

вагон нагревается вследствие воздействия солнечной радиации и теп-

лопоступлений от внутренних источников.

В вагонах с кондиционированием воздуха при работающей систе-

ме охлаждения возникают теплопритоки через ограждающие конструк-

ции кузова. Такие конструкции пассажирских вагонов не обладают

значительными теплоаккумуляционными свойствами. Поэтому в при-

ближенных расчетах теплопередачи через конструкции допустимо не

учитывать их тепловую инерцию и считать, что стационарный режим

теплопередачи устанавливается одновременно с изменением темпера-

туры окружающей среды. При этом теплопритоки через отдельные ог-

раждающие конструкции (кроме окон)

Q-Ti — ki Fi (tci tB), (34)

где k-t — коэффициенты теплопередач;

Fi — поверхности ограждающих конструкций;

— суммарные наружные температуры;

/в — температура воздуха в. вагоне.

В большинстве случаев целесообразно раздельное определение теп-

лопритоков вследствие разности температур воздуха снаружи и

внутри вагона и в результате воздействия солнечной радиации на кры-

шу, боковую стену и окна. Теплопритоками от солнечной радиации че-

рез торцовые стены можно пренебречь.

Теплоприток через все ограждающие конструкции кузова с коэф-

фициентом теплопередачи k и поверхностью F (включая окна), обуслов-

ленный разностью температур воздуха снаружи /н и внутри /в вагона.

Qi=kF —if в) • (35)

Теплопритоки от солнечной радиации через крышу и боковую

стену определяются соответственно;

„ ^КР Ркр .

~ Ppi (36)

осн

(37)

осн

40

Теплоприток от проникания солнечных лучей через окна с обычны-

ми стеклами

@ок, £> ~^ок Fон Лв» (38)

где £>Ок — коэффициент пропускания.

По формуле (38) теплоприток от солнечной радиации учитывает-

ся не полностью, так как стекла частично поглощают солнечные лучи

и нагреваются. От нагретых стекол часть тепла поступает в вагон, а

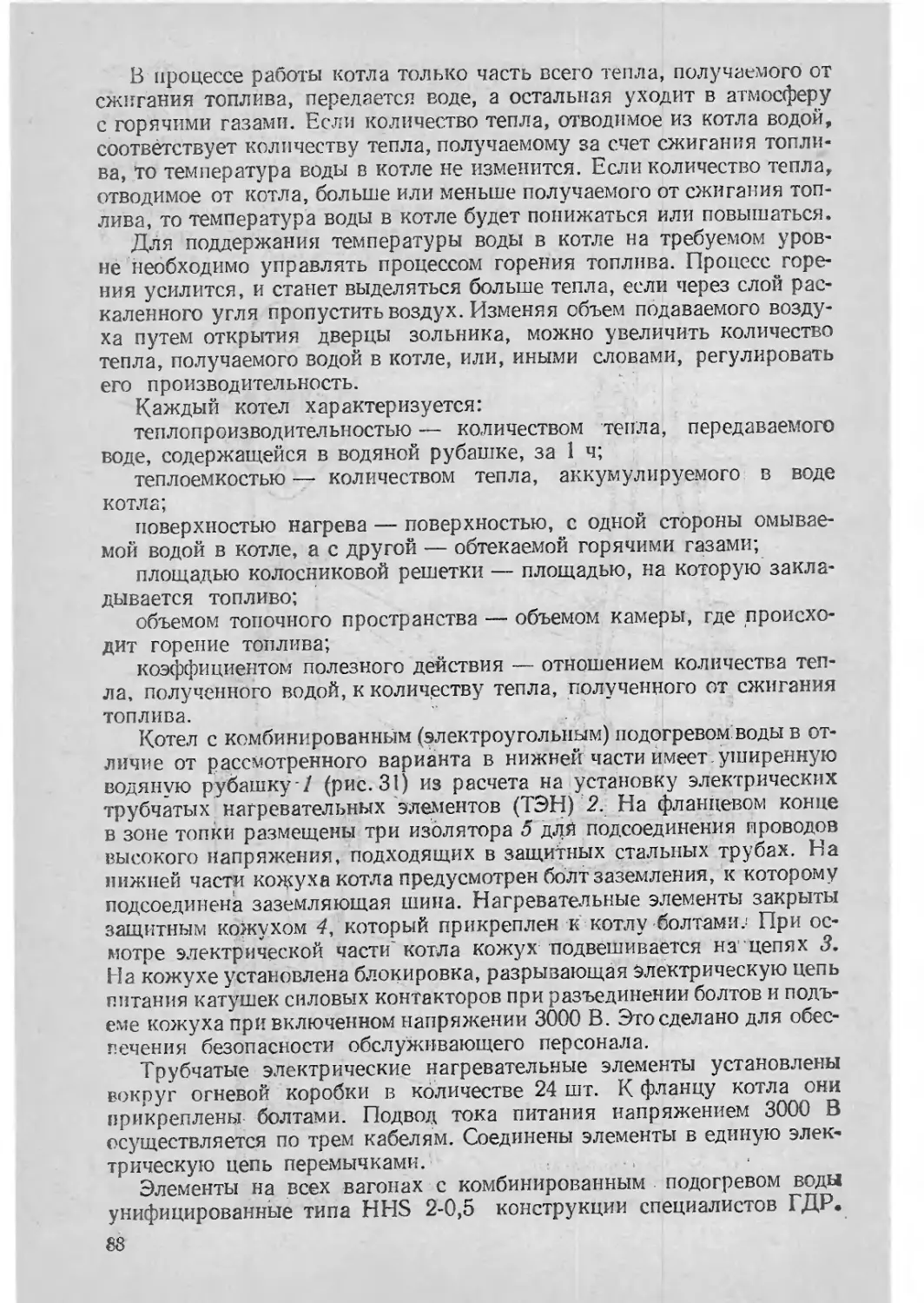

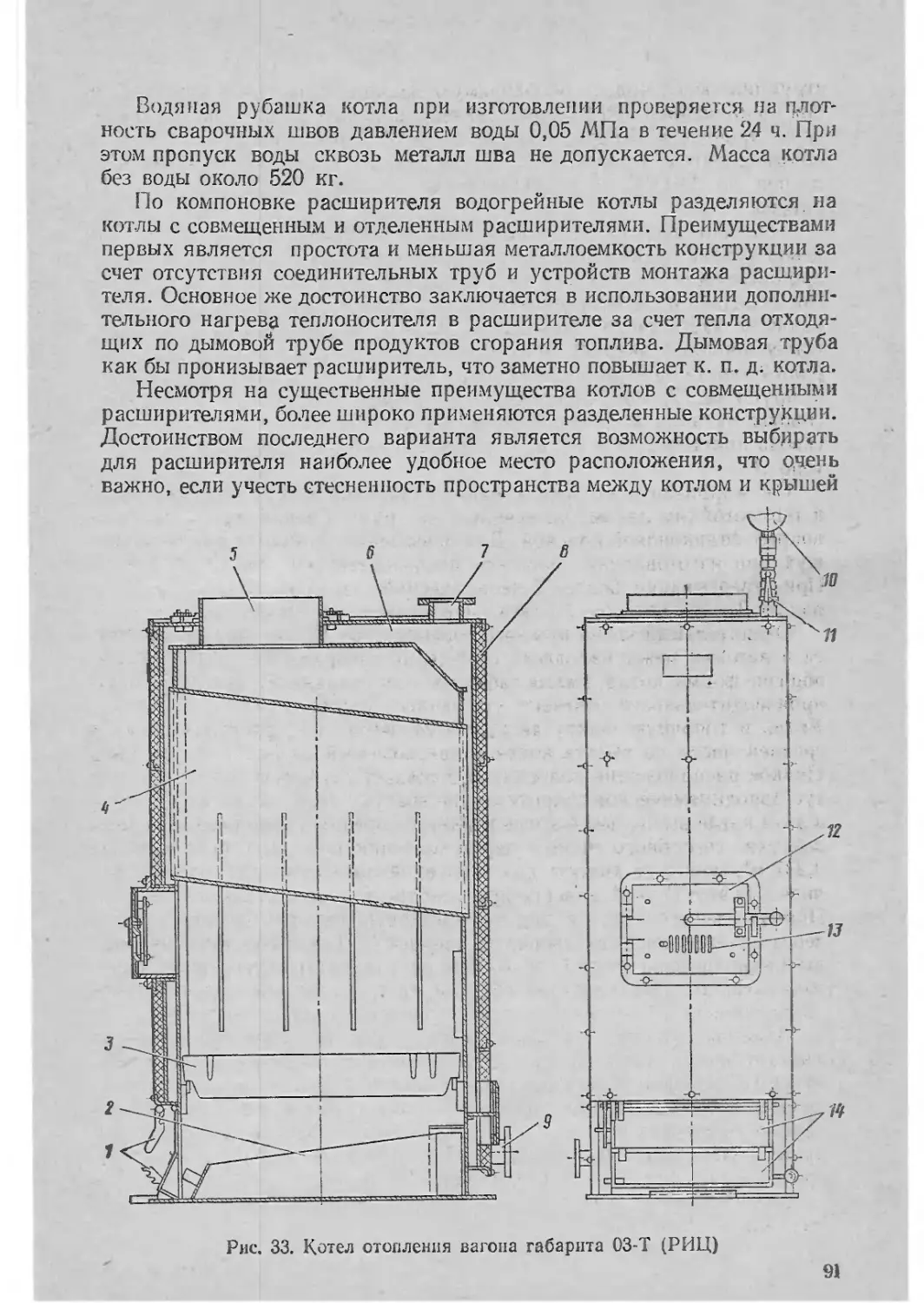

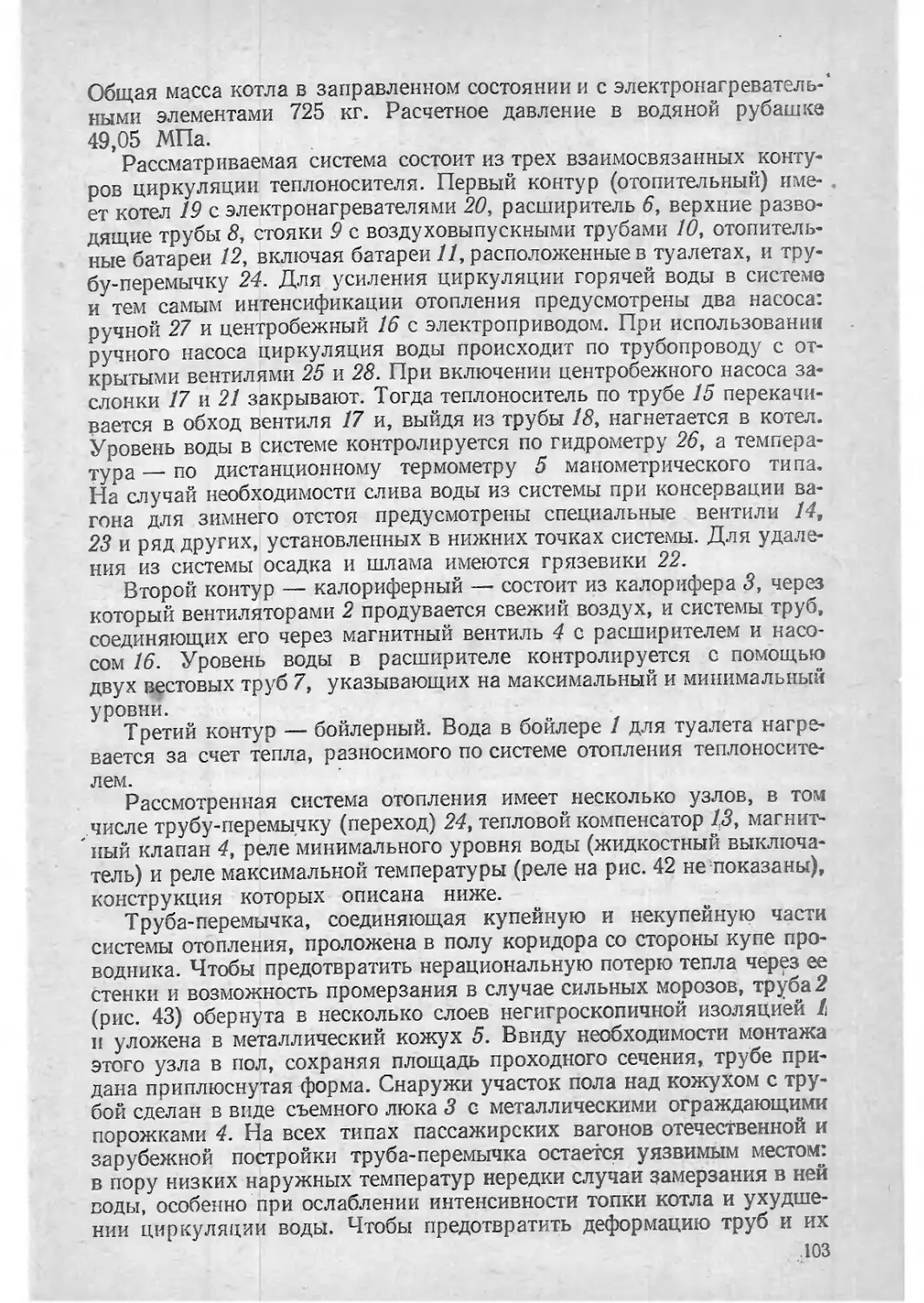

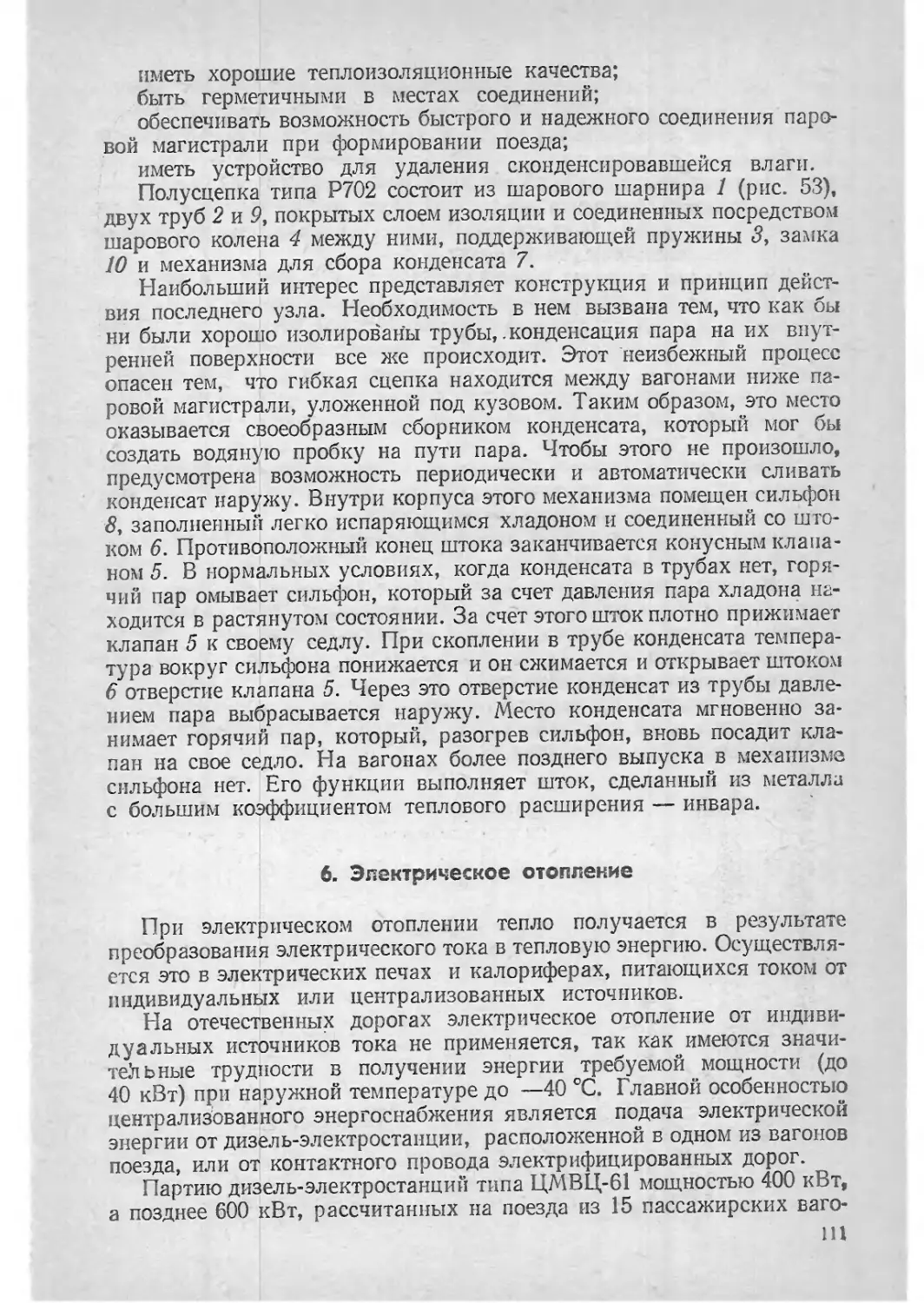

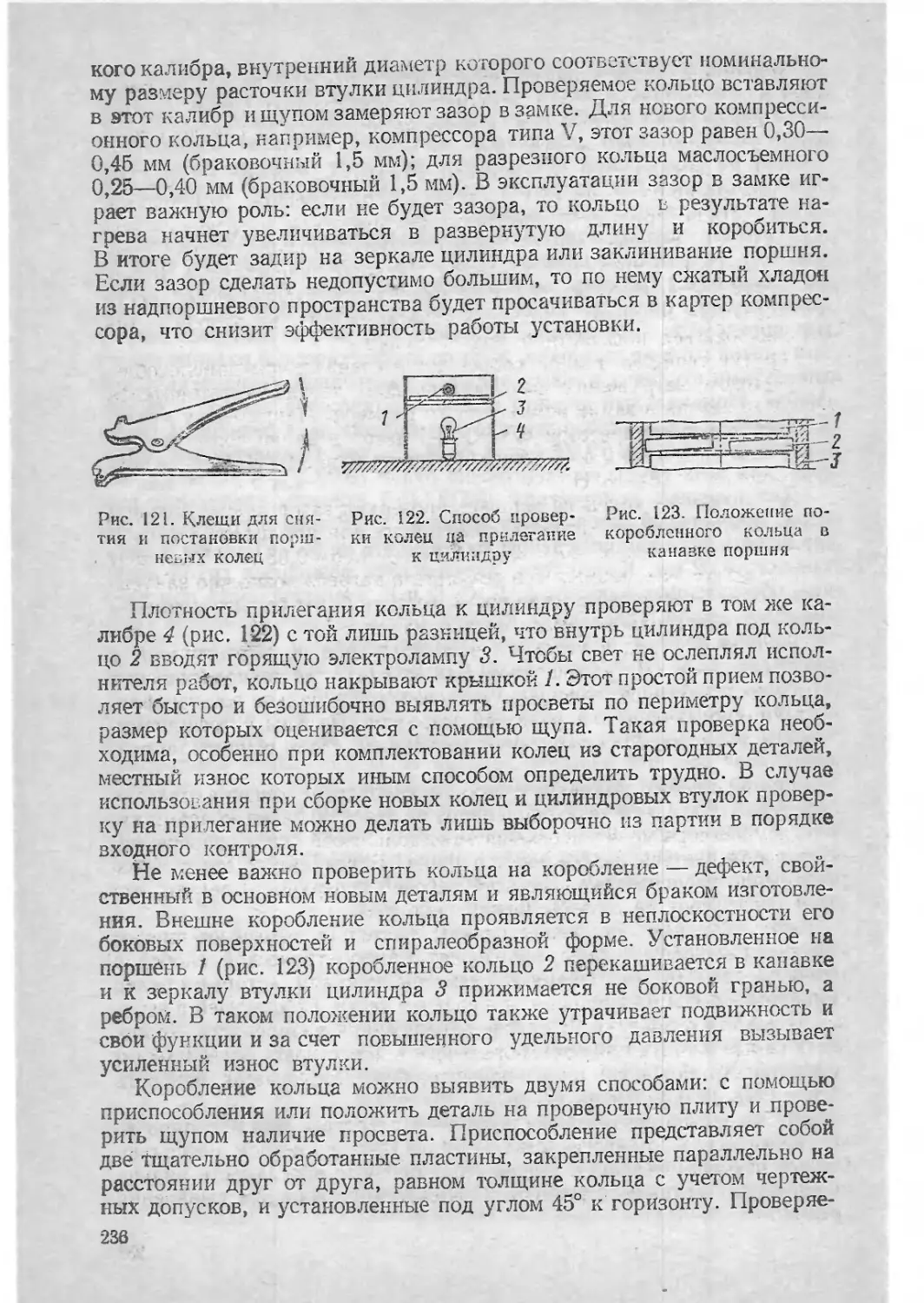

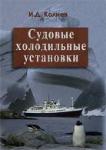

другая переходит к наружному воздуху, особенно в движении. В при-