Текст

ВО.РЕЙХСФЕЛЬД

В.С.ШЕИН

В. И. ЕРМАКОВ

РЕАКЦИОННАЯ АППАРАТУРА

И МАШИНЫ ЗАВОДОВ

ОСНОВНОГО

ОРГАНИЧЕСКОГО

СИНТЕЗА

И СИНТЕТИЧЕСКОГО

КАУЧУКА

ХИМИЯ

В. О. РЕЙХСФЕЛЬД

В. С. ШЕИН

В. И. ЕРМАКОВ

РЕАКЦИОННАЯ АППАРАТУРА

И МАШИНЫ ЗАВОДОВ

ОСНОВНОГО

ОРГАНИЧЕСКОГО

СИНТЕЗА

И СИНТЕТИЧЕСКОГО

КАУЧУКА

Под общей редакцией

проф. В. О. Рейхсфельда

Допущено Минцстерством высшею и среднею специальною

образования СССР в качестве учебною пособия для студен-

тов химико-технологических специальностей вузов.

ИЗДАТЕЛЬСТВО ХИМИЯ

Ленинградское отделение•1975

Р35

УДК [661.7+678.7]: 66.02(075.8)

Рейхсфельд В. О., Шеин В. С., Ермаков В. И.

Р35 Реакционная аппаратура и машины заводов ос-

новного органического синтеза и синтетического ка-

учука. Л., «Химия», 1975.

В книге рассмотрены назначение, устройство и принцип действия

реакционной аппаратуры и машин заводов основного органического син-

теза и синтетического каучука. Особое внимание уделено вопросам мон-

тажа, эксплуатации и ремонта оборудования, а также методам его

расчета.

Книга является учебным пособием для студентов химико-технологи-

ческих специальностей вузов. Кроме того, она может сл'ужить практиче-

ским руководством для инженерно-технических работников химической,

нефтехимической, нефтеперерабатывающей и других отраслей промыш-

ленности.

392 стр., 288 рис., 8 табл., список литературы 29 ссылок.

Р

31402*124

050(01)-75

124-75

Рецензенты:

Кафедра машин и аппаратов химических производств

Тамбовского института химического машиностроения

Докт. техн. наук. А. М. Николаев

(Казанский химико-технологический институт им. С. М. Кирова)

© Издательство «Химия>, 1975

ОГЛАВЛЕНИЕ

Предисловие

Часть I

РЕАКЦИОННАЯ АППАРАТУРА ПРОИЗВОДСТВ ООС

Глава 1. Общая характеристика реакционной аппаратуры производств ООС 7

1.1. Особенности аппаратурного оформления процессов 1.2. Классификация химико-технологической аппаратуры 7 9

Глава 2. Реакторы на основе типовой аппаратуры 10

2.1. Аппараты с мешалками . 11

2.2. Трубчатые аппараты 45

2.3. Барботажные аппараты 50

2.4. Основы безопасной эксплуатации реакционной аппаратуры 66

Глава 3. Реакторы для контактно-каталитических процессов 67

3.1. Факторы, влияющие на ход контактно-каталитического процесса 67

3.2. Аппараты с неподвижным слоем катализатора . 69

3.3. Аппараты с псевдоожиженным слоем катализатора 94

3.4. Аппараты с движущимся слоем гранулированного катализатора 102

3.5. Основы расчета реакторов 105

3.6. Основы безопасной эксплуатации контактных аппаратов 113

Глава 4. Реакционные печи 114

4.1. Трубчатые печи............ 115

4.2. Аппараты окислительного пиролиза 121

4.3. Печь для получения сажи 122

4.4. Расчет трубчатой печи...................................... 123

4.5. Основы безопасной эксплуатации печей 125

Глава 5. Моделирование химических процессов и реакторов 126

5.1. Приближенное моделирование . 127

5.2. Математическое моделирование . . . 129

5.3. Макрокинетическая характеристика химических реакторов 131

5.4. Экспериментальное определение степени перемешивания 133

5.5. Методы определения параметра модели 142

5.6. Элементы химической кинетики . . ...............151

5.7. Совместное рассмотрение гидродинамики и химической кинетики 156

5.8. Математические модели реакторов с учетом тепловыделений 160

5.9. Оптимизация процессов и реакторов 164

1*

3

Часть II

РЕАКЦИОННАЯ АППАРАТУРА И МАШИНЫ ЗАВОДОВ СК

Глава 6. Закономерности переработки неньютоновских жидкостей 170 170 172 175

6.1. 6.2. б.З. Неньютоновские жидкости ... Течение неньютоновской жидкости Теплопередача к неньютоновским жидкостям

Глава 7. Реакторы для процессов полимеризации 178

7.1. Реакторы для полимеризации в эмульсии 178

7.2. Реакторы для полимеризации в растворе .... 180

7.3. Закономерности теплообмена в скребковых аппаратах 190

7.4. 'Расчет полимеризаторов . . 193

7.5. Основы безопасной эксплуатации реакторов для полимеризации 196

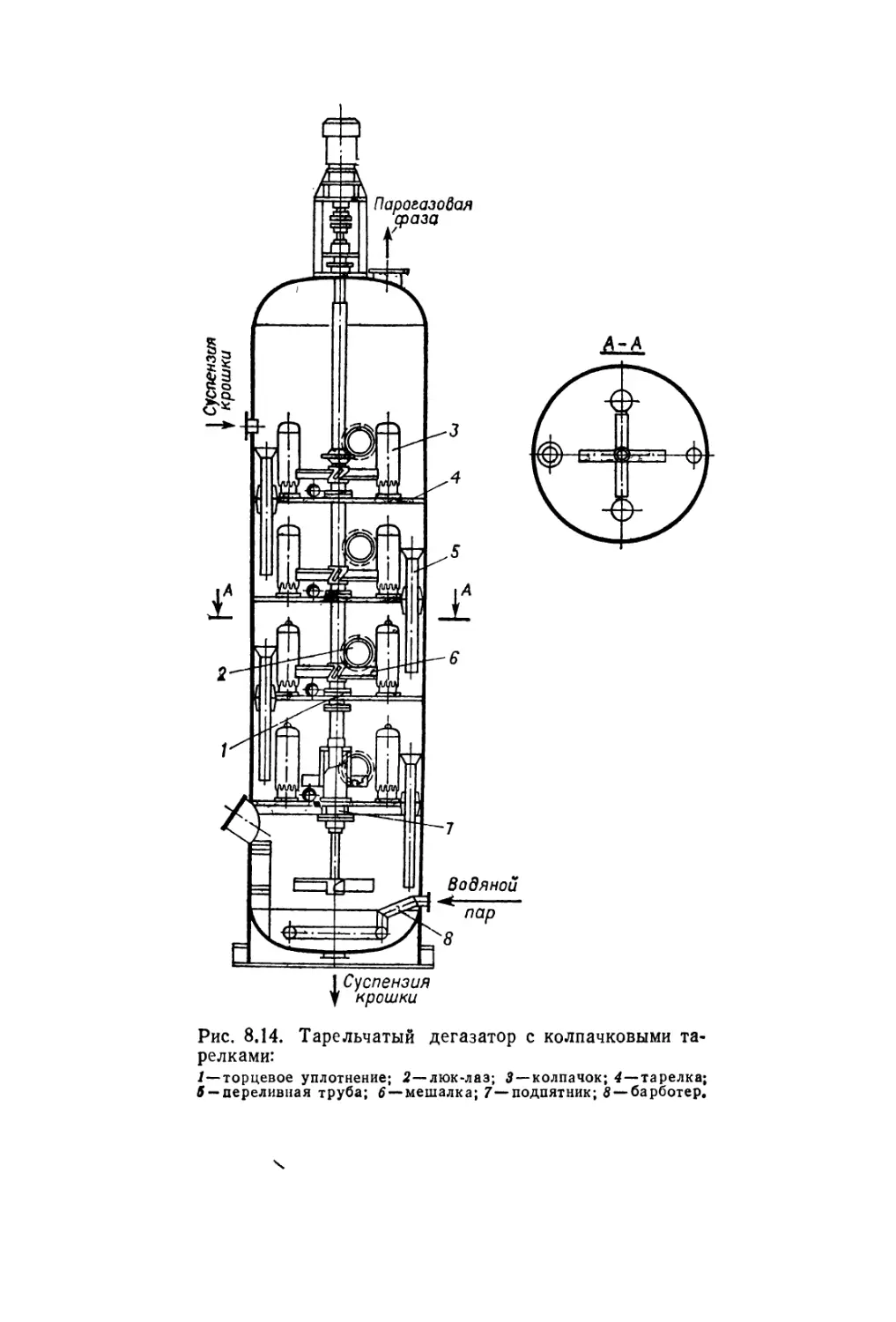

Глава 8. Оборудование процессов дегазации 197

8.1. Аппараты для дегазации каучуков, получаемых в массе 198

8.2. Аппараты для дегазации латексов . . 198

8.3. Аппараты для водной дегазации каучуков 205

8.4. Пленочные дегазаторы ... 221

8.5. 8.6. Машины для безводной дегазации стереорегулярных каучуков Основы безопасной эксплуатации оборудования для дегазации каучуков 229 236

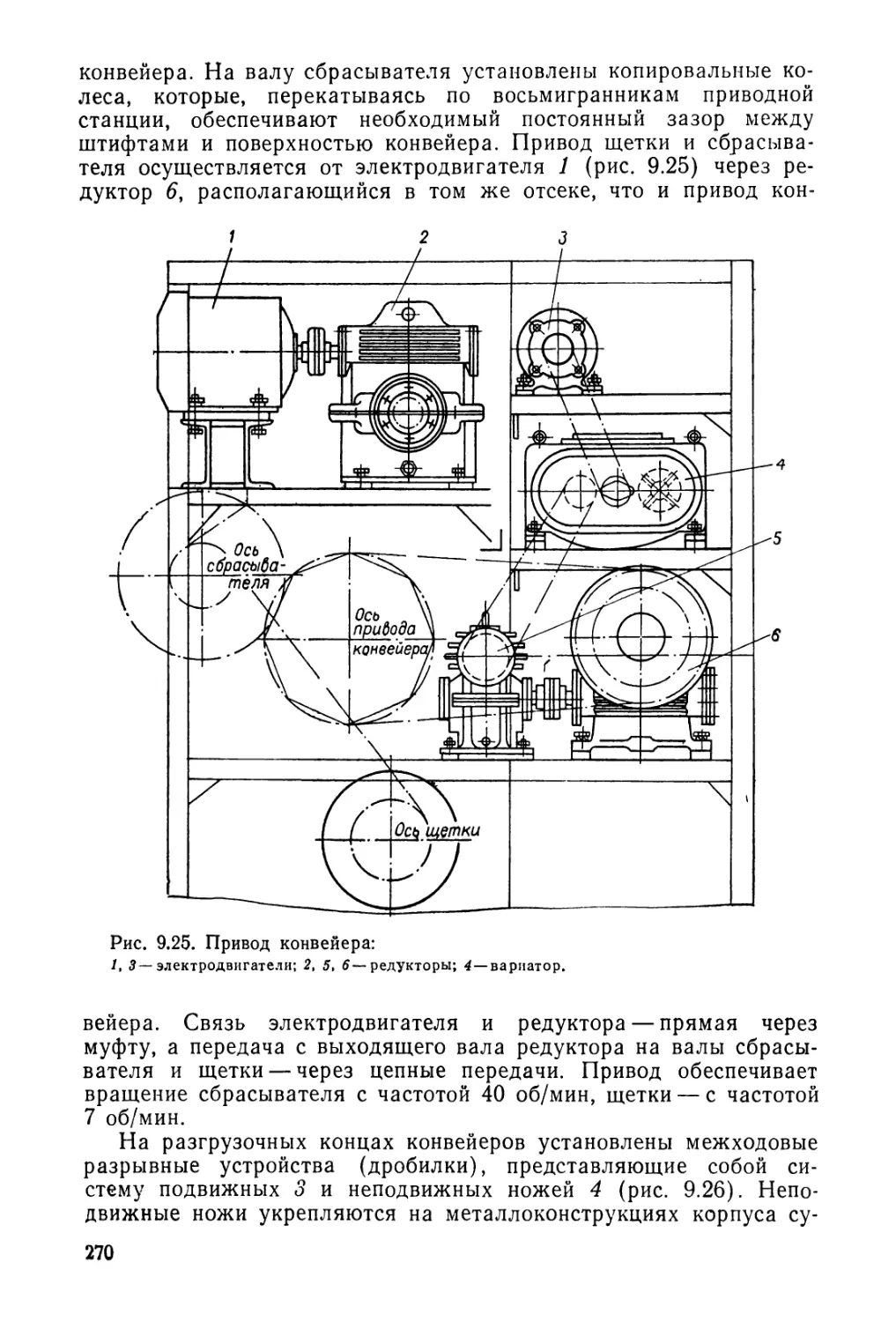

Глава 9. Оборудование процессов выделения каучука 236

9.1. Схемы коагуляции латексов и выделения каучуков 237

9.2. Молотковая дробилка и вакуум-фильтр 239

9.3. Вымораживающий барабан 242

9.4. Оборудование для концентрирования латексов 248

9.5. Вибрационные машины 250

9.6. Сушилки . 265

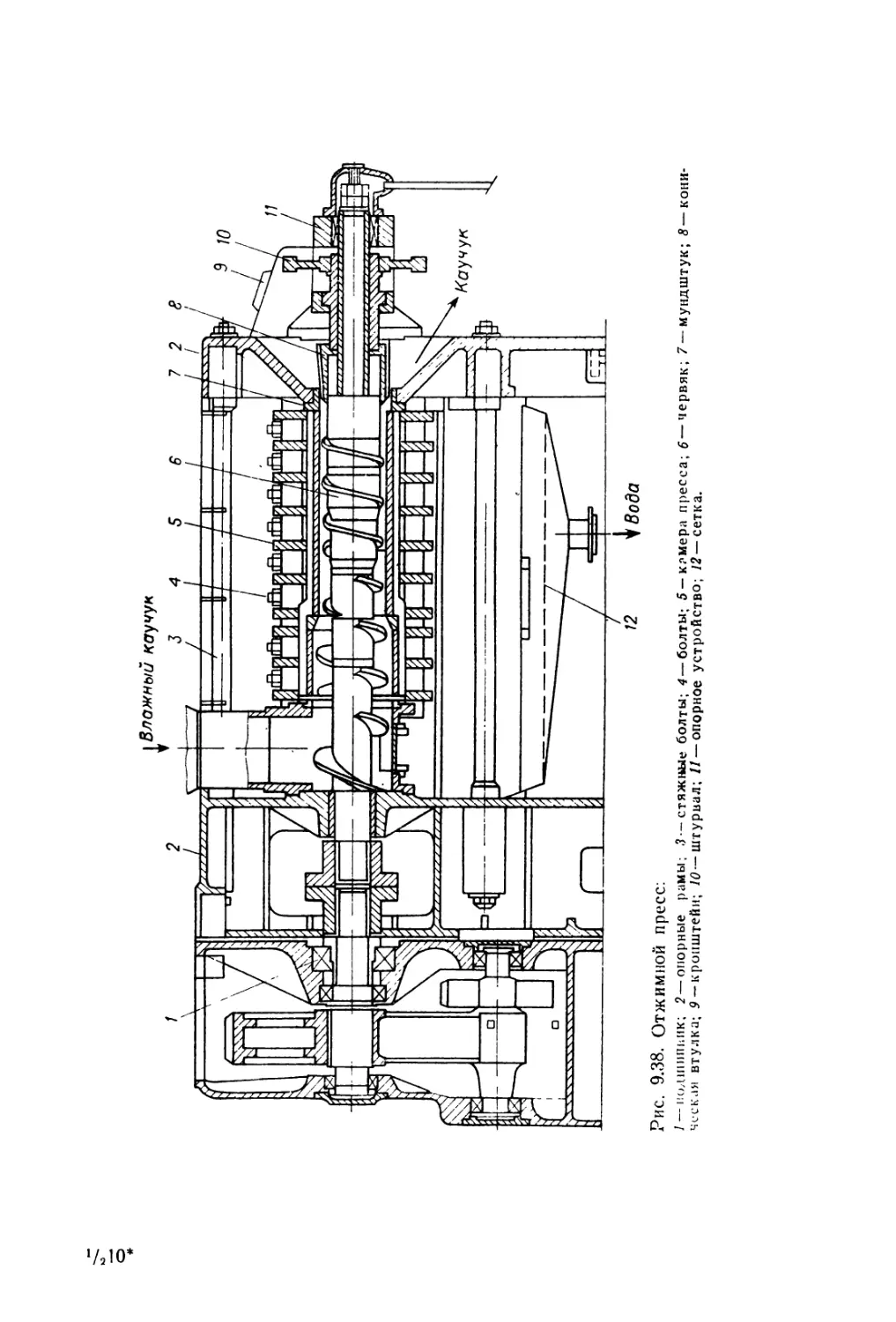

9.7. 9.8. Червячные машины ...... . . Основы безопасной эксплуатации оборудования для выделения каучука 280 296

Глава 10. Машины для обработки каучука 298

10.1. Машины для формования >и упаковки каучука в кипы . 299

10.2. Машины для формования и упаковки каучука в брикеты 306

10.3. Валковые машины ... .... . . 314

10.4. Основы безопасной эксплуатации машин для обработки каучука 321

Часть III

МОНТАЖ И РЕМОНТ ОБОРУДОВАНИЯ

Глава 11. Трубопроводы и арматура 323

11.1. Трубопроводы . . . 323

11.2. Трубопроводная арматура . . ... . 328

11.3. Арматура сосудов, работающих под давлением 330

Глава 12. Монтаж оборудования 335

12.1. Организация монтажных работ 335

12.2. Способы монтажа . . 337

12.3. Оборудование для монтажных работ 338

12.4. Монтаж аппаратов с помощью мачт 343

12.5. Установка аппаратов на фундаменте 345

12.6. Контроль и испытание при монтаже 347

4

12.7. Особенности демонтажа аппаратов 351

12.8. Монтаж некоторых видов оборудования 352

12.9. Условия безопасности монтажных работ 358

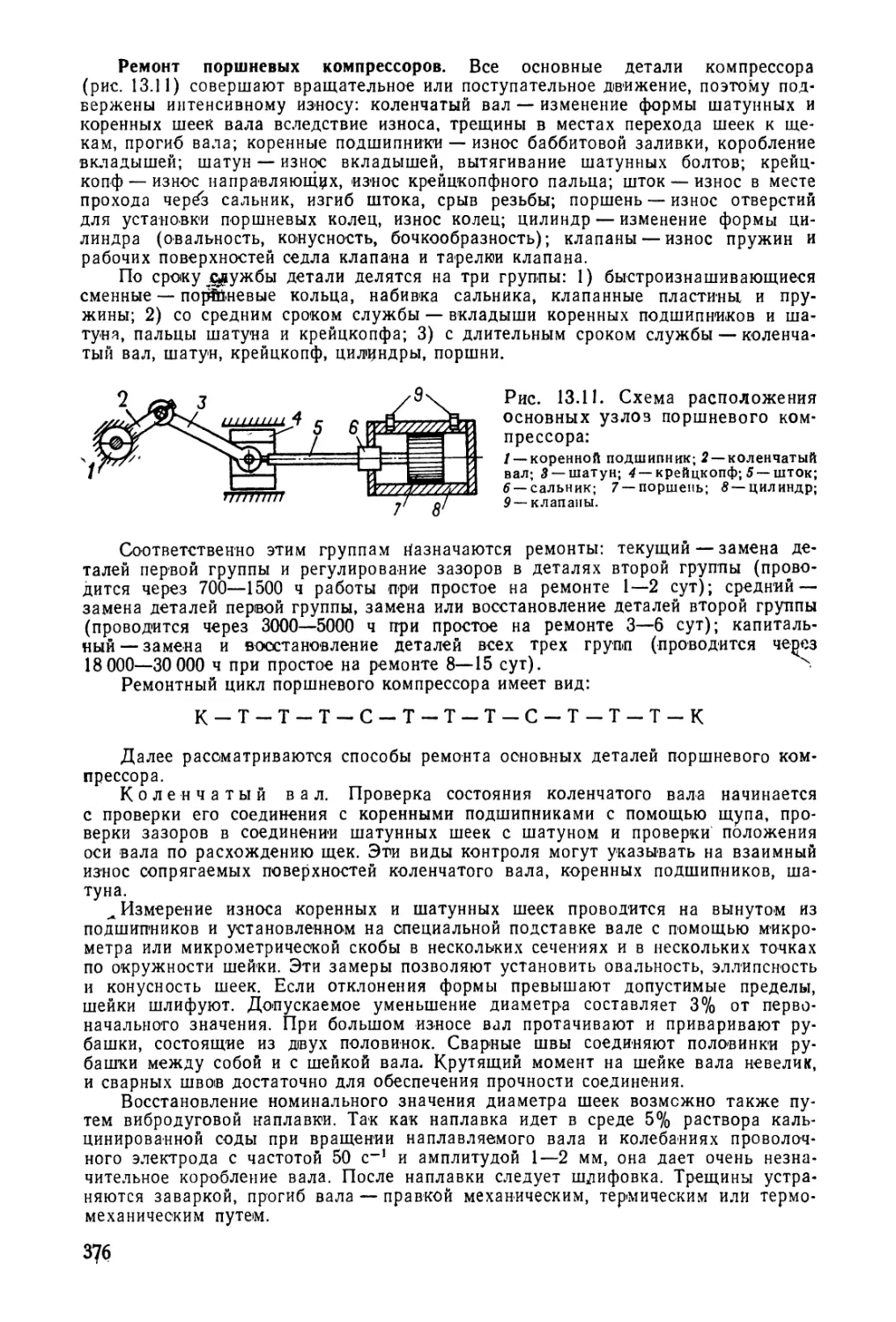

Глава 13. Ремонт оборудования 359

13.1. Организация механической службы химического предприятия 359

13.2. Организация ремонта оборудования 361

13.3. Разборка и сборка машин и аппаратов 365

13.4. Восстановление деталей 367

13.5. Балансировка вращающихся деталей 372

13.6. Ремонт некоторых видов оборудования 375

13.7. Условия безопасности ремонтных работ 380

Литература 382

Предметный указатель 384

ПРЕДИСЛОВИЕ

Промышленность основного органического синтеза (ООС) и

синтетических каучуков (СК) оснащена разнообразными реакцион-

ными аппаратами и машинами, отличающимися от применяемых

в других производствах. Кроме того, на заводах ООС и СК исполь-

зуется типовое оборудование (тепло- и массообменная аппарату-

ра), устройство и принцип действия которого рассматриваются в

общих курсах процессов и аппаратов химической технологии.

Работа реакторов и машин определяет результаты производ-

ственного процесса. Поэтому знание теории проектирования и

практики эксплуатации этого оборудования является важнейшим

требованием к инженерам, работающим в промышленности ООС

и СК.

В настоящем учебном пособии рассматриваются принципы дей-

ствия, устройство, основы конструирования и расчета реакционной

аппаратуры и специального оборудования заводов ООС и СК, об-

щие вопросы его монтажа и ремонта. Книга предназначена для

студентов химико-технологических вузов, специализирующихся в

области эксплуатации, модернизации, проектирования и расчета

оборудования. Она может быть полезна студентам технологических

специальностей, а также инженерно-техническим работникам про-

ектных и промышленных предприятий.

Авторы выражают искреннюю благодарность за ценные советы

докт. техн, наук А. М. Николаеву, канд, техн, наук К. В. Лысенко

и коллективу кафедры машин и аппаратов химических производств

Тамбовского института химического машиностроения.

Все замечания и пожелания читателей будут приняты с благо-

дарностью.

ЧАСТЬ 1

РЕАКЦИОННАЯ АППАРАТУРА ПРОИЗВОДСТВ ООС

ГЛАВА 1

ОБЩАЯ ХАРАКТЕРИСТИКА

РЕАКЦИОННОЙ АППАРАТУРЫ

ПРОИЗВОДСТВ ООС

1.1. Особенности аппаратурного оформления процессов

Для заводов основного органического синтеза (ООС)

характерны крупнотоннажные производства наиболее распростра-

ненных органических веществ: мономеров, необходимых для полу-

чения синтетических каучуков, синтетических волокон и пластиче-

ских масс; органических полупродуктов, применяемых для синтеза

различных органических веществ; органических веществ, являю-

щихся конечными продуктами,— растворителей, антифризов, высо-

котемпературных органических теплоносителей, антидетонаторов,

моторных топлив, смазочных веществ и т. д.

С производствами ООС тесно связаны в технологическом отно-

шении и аппаратурном оформлении производства синтетических

каучуков (СК). Они включают разнообразные синтезы мономеров

и полимеризацию этих мономеров с получением товарных каучу-

ков. При этом, как правило, синтез мономеров и полимеризация

осуществляется на одном предприятии. Именно наличием произ-

водства полимеров и применением соответствующего оборудования

отличаются заводы СК.

В производствах ООС и СК широко используются такие хими-

ческие процессы, как окисление, гидратация и дегидратация, гидри-

рование и дегидрирование, галогенирование и дегалогенирование,

алкилирование, изомеризация, олигомеризация и полимеризация.

Любой из этих процессов может проводиться как в жидкой, так

и в газовой фазах с использованием твердого, жидкого, газообраз-

ного катализатора или без него, при низких и высоких температу-

рах и давлениях. Различные условия ведения процесса дают раз-

личный выход и качество продукта при сохранении той же схемы

основной химической реакции. Поэтому тип химического реактора

будет определяться не столько химической реакцией, сколько в ос-

новном условиями ее проведения (давлением, температурой, фазо-

вым состоянием реагентов, наличием катализатора и т. д.).

Химическое машиностроение призвано обеспечить химиче-

скую промышленность необходимым оборудованием. Основными

7

требованиями к оборудованию являются механическая надеж*

ность, конструктивное совершенство и эксплуатационные' достоин-

ства. Эти требования продиктованы как условиями работоспособ-

ности, так и техникой безопасности и экономикой процесса.

Задачи, стоящие перед химическим машиностроением по вы-

пуску оборудования, с учетом организационных вопросов можно

сформулировать следующим образом: создание новых автоматизи-

рованных конструкций машин и аппаратов и одновременно макси-

мальная интенсификация и модернизация существующих; укрупне-

ние агрегатов; переход на непрерывные процессы; использование

новых материалов; максимальная унификация сборочных единиц;

специализация заводов и совершенствование технологии изготов-

ления.

Автоматизация оборудования, а применительно к химической

промышленности и автоматизация технологических линий, требует

определенных затрат, но обычно они окупаются за один-два года.

Кроме того, автоматизация позволяет облегчить условия труда и

улучшить технику безопасности.

Укрупнение технологических установок дает экономию капи-

тальных и эксплуатационных затрат и позволяет совместить не-

сколько технологических операций на одной установке. Это укруп-

нение начинается с увеличения размеров основного аппарата

установки — химического реактора. Создание крупных аппаратов

требует правильного их моделирования и максимальной интенси-

фикации их работы, усиления научно-исследовательской и кон-

структорской базы химического машиностроения, применения та-

ких методов интенсификации, как кипящий слой, пульсирующие

и закрученные потоки, технологическое использование электриче-

ства, ультразвуковая техника, высокие давления и т. д.

Использование новых материалов предполагает применение не

только дорогостоящих химически стойких материалов (тантал, ти-

тан, медь, никель, графит, керамика), но и недорогих пластических

масс для изготовления узлов и деталей, неподверженных большим

температурам и нагрузкам.

Унификация сборочных единиц позволяет повысить рентабель-

ность химического машиностроения. Появляется возможность спе-

циализации цехов и заводов, что снижает стоимость и ускоряет

сроки изготовления оборудования, а также позволяет на одну треть

сократить проектно-конструкторские работы. Специализированные

заводы имеют возможность совершенствовать технологию.

Такие виды оборудования, как фильтры, центрифуги, компрес-

соры, теплообменники определенных типоразмеров изготовляются

специализированными заводами. При проектировании аппаратов

учитываются общесоюзные стандарты — ГОСТы и стандарты хи-

мического аппаратостроения — нормали, разработанные НИИХим-

машем. Например, для кожухотрубных теплообменников приме-

няется всего три размера трубок: 25 X 21, 38 X 34, 57 X 52 мм.

Длина труб и диаметр трубной решетки изменяются и имеют

определенный ряд размеров, обусловленный нормалями. Это

8

позволяет получить 800 различных типоразмеров стандартизован-

ных кожухотрубных теплообменников с поверхностью теплообмена

от 5 до 500 м2.

При проектировании химического оборудования кроме ГОСТов

и нормалей НИИХиммаша применяются нормали Гипрокаучука,

Гипронефтемаша, машиностроительные нормали (МН)< руководя-

щие технические материалы (РТМ), технические указания (ТУ),

всевозможные инструкции, нормы. Приходится также пользоваться

нормалями Гипроуглемаша, НИИТАвтопрома и т. д. Это значи-

тельно ускоряет разработку проектной документации для пред-

приятий химической промышленности.

При конструировании и эксплуатации оборудования произ-

. водств ООС и СК необходимо иметь в виду следующие особенности

перерабатываемых веществ и материалов: горючесть, взрывоопас-

ность многих индивидуальных веществ, их способность к образова-

нию взрывоопасных смесей с воздухом, агрессивность и токсич-

ность, способность к самопроизвольной полимеризации, возмож-

ность образования твердых продуктов (кокса) при термической

переработке. Эти особенности накладывают различные ограниче-

ния на конструкции реакторов и машин, выбор конструкционных

материалов и режимы эксплуатации.

1.2. Классификация химико-технологической аппаратуры

Все процессы химической технологии могут быть раз-

делены на химические, массообменные, теплообменные, гидромеха-

нические, механические, а также процессы переработки в изделия

(прессование, литье, формование, прядение и т. д.). Последняя

группа процессов применяется в промышленности полимерных ма-

териалов (пластических масс, резины, синтетических волокон).

В соответствии с классификацией процессов классифицируется и

аппаратура.

Дополнительно аппаратуру можно классифицировать по кон-

струкции (например, емкостная, колонная, с перемешивающими

устройствами), по роду применяемых материалов (например, чу-

гунная, из цветных металлов, графитовая, эмалированная), по

степени непрерывности процессов (периодического, непрерывного

и полунепрерывного действия) и т. д.

Важнейшие аппараты — химические реакторы. От реактора за-

висит экономичность всей технологической схемы производства.

Если химические процессы можно классифицировать по исходному

сырью или по получаемым продуктам, по отраслям промышленно-

сти и по агрегатному состоянию реагентов, то при классификации

химических реакторов во внимание принимаются условия проведе-

ния процесса (температура, давление, наличие катализатора), ко-

торые определяют конструкцию аппарата. В соответствии с ними

химические реакторы классифицируются следующим образом: ти-

повая реакционная аппаратура (давление Р < 5 МПа, темпера-

тура <600°C); контактно-каталитические аппараты; химические

?

печи (/> 600 °C); аппараты высокого давления (Р > 5 МПа).

В дальнейшем рассмотрение закономерностей работы реакторов

будет проводиться по этой классификации.

Кроме того, химические реакторы можно классифицировать по

другим признакам, так как любая особенность проведения про-

цесса может привести к изменению конструкции реактора.

Каждый аппарат должен иметь высокую эксплуатационную на-

дежность в пределах установленных сроков его службы, а также

малую себестоимость и высокую эксплуатационную экономичность.

Таким образом, требования, предъявляемые к оборудованию, яв-

ляются требованиями эксплуатационными, экономическими или

требованиями техники безопасности.

Эксплуатационные требования сводятся к следующему: необхо-

димая производительность аппарата при высоком коэффициенте

полезного действия (к. п.д.); надежность конструкции, т. е. доста-

точная механическая прочность, жесткость, устойчивость, герметич-

ность; простота эксплуатации, т. е. простота конструкции и ремонт-

ных операций, максимальная нормализация деталей и узлов.

Экономические требования обусловливают необходимость ма-

лой стоимости оборудования, минимальных эксплуатационных за-

трат, минимального количества обслуживающего персонала, низких

затрат дефицитных материалов.

Требования техники безопасности предполагают безопасность

эксплуатации аппарата, наличие защитных экранов, блокировоч-

ных и предохранительных устройств, а также плавность очертаний,

хорошую окраску и т. д.

Кроме разработки новых аппаратов указанные требования учи-

тываются при модернизации существующих аппаратов. Модерни-

зация— это повышение эффективности, производительности и экс-

плуатационной надежности аппаратов, повышение долговечности

деталей и изхуенение конструкции деталей с целью упрощения их

изготовления.

Классификация специального оборудования производств СК

будет дана во второй части книги. Вопросы ремонта и монтажа

оборудования, являющиеся общими как для реакционной аппара-

туры, так и для специального оборудования производств СК, рас-

сматриваются в третьей части книги.

ГЛАВА 2

РЕАКТОРЫ

НА ОСНОВЕ ТИПОВОЙ АППАРАТУРЫ

К типовой аппаратуре, наиболее широко используемой

для проведения процессов химического превращения при невысо-

ких температурах и небольших давлениях, относятся аппараты с

мешалками, реакционные камеры, трубчатые и барботажные агша-

10

раты. Изучение реакторов начнем с аппаратов с мешалками, на

примере которых удобнее всего рассмотреть макрокинетические

закономерности, характерные для всей группы типовой реакцион-

ной аппаратуры.

2.1. Аппараты с мешалками

Назначение перемешивания. Перемешивание приме-

няется для интенсификации процессов тепло- и массообмена и, со-

ответственно, химических процессов. Кроме того, перемешивание

используется для получения однородных смесей, эмульсий или

суспензий. В данном разделе рассматривается перемешивание

только в жидких средах применительно к процессам химического

взаимодействия.

Общая скорость химического взаимодействия в среде жидких

реагентов или в смеси реагентов и катализатора определяется со-

отношением скоростей диффузии и химической реакции. Подвод

реагентов друг к другу или к катализатору при перемешивании

значительно ускоряется. Следовательно, перемешивание снимает

диффузионное сопротивление, выравнивая концентрации реаген-*

тов во всем объеме аппаратов. Скорость химической реакции зави-

сит от концентрации, давления, температуры и т. д. Если считать,

что концентрация реагентов в реакционном объеме уже выравня-

лась при перемешивании, то дальнейшего влияния перемешивания

на химическую реакцию, казалось бы, не должно быть. Однако в

ходе химической реакции происходит поглощение или выделение

тепла. Отвод или подвод тепла и выравнивание температуры реак-

ционной массы при перемешивании значительно ускоряется. Таким

образом, перемешивание желательно при проведении обеих стадий

химического взаимодействия: диффузионного (массообменного)

процесса и собственно химической реакции.

Если химическое взаимодействие происходит в гетерогенной

среде, например между двумя несмешивающимися жидкостями,

одна из которых является катализатором, или между жидкостью и

твердыми частицами катализатора, то перемешивание^не только

снижает диффузионные сопротивления в гетерогенной среде, но и

способствует получению однородной эмульсии или суспензии и

предотвращает расслоение этой системы. Таким образом, роль пе-

ремешивания заключается в гомогенизации реакционной смеси,

уменьшении концентрационных и температурных градиентов и ин-

тенсификации процесса отвода тепла из реакционной смеси через

поверхности теплообмена.

В некоторых процессах проблема отвода тепла, выделяющегося

при реакции, настолько велика, что приходится искусственно за-

медлять скорость реакции для того, чтобы избежать чрезмерного

перегрева реакционной смеси. Отклонение от оптимальной темпе-

ратуры процесса приводит к изменению направления реакции, об-

разованию побочных и низкокачественных продуктов, осмолению

и т. д.

11

Способы перемешивания. В химической технологии используется механиче-

ское, циркуляционное и барботажное перемешивание.

Механическое перемешивание. Это основной способ перемеши-

вания жидких систем. Аппараты с механическим перемешиванием имеют вра-

щающийся рабочий орган — мешалку, поэтому они часто останавливаются на ре-

монт вследствие выхода из строя примыкающих к мешалке и валу узлов: уплот-

нения, подпятника, муфты, подшипниковых узлов. Достоинством механических

мешалок является их универсальность для процессов перемешивания. Мешалки

применяются для любых сред (жидкость—жидкость, жидкость—газ, жидкость—

твердое тело), для любых условий ведения процесса (давление, температура,

агрессивность среды) и в любом конструктивном исполнении.

Циркуляционное перемешивание. Схема циркуляционного пере-

мешивания представлена на рис. 2.1. Реакционная масса и катализатор подаются

в реакционную камеру 1. Туда же посту-

Рис. 2.1. Схема циркуляционного

перемешивания:

/ — реакционная камера; 2 —выносной

теплообменн ик; 3 — циркуляционный

насос.

пает готовый продукт, который забирается

на выходе из реакционной камеры и прока-

чивается насосом 3 через теплообменник 2.

Тепло, выделяющееся при реакции, идет

не только на нагрев вновь поступающей

смеси, но и на повышение температуры цир-

кулирующего продукта. Таким образом,

вследствие циркуляции части продукта

удается избежать перегрева реакционной

массы. Перемешивание реагентов в реак-

ционной камере достигается за счет боль-

ших скоростей движения. Поэтому крат-

ность циркуляции продукта должна быть вы-

сокой. Кратностью циркуляции называется^

отношение количества циркулирующего про-’

дукта к количеству вновь поступающей в

реакционную камеру смеси. Циркуляцион-

ное перемешивание целесообразно приме-

нять в том случае, когда имеется необходи-

мость отвода тепла через развитую поверх-

ность теплообмена, т. е через выносной

теплообменник.

Барботажное перемешива-

ние. Эффективное перемешивание жидких

реагентов может быть осуществлено в ре-

зультате барботажа инертного газа или

газообразных реагирующих веществ через

жидкость. Барботажное перемешивание целесообразно применять для про-

цессов перемешивания жидких реагентов, которые могут оказывать сильное кор-

розионное воздействие на механическую мешалку. Одновременно барботирую-

щий газ может служить теплоносителем. При барботажном перемешивании

важно, чтобы перемешиваемая среда имела низкую летучесть. Вследствие этого

оно редко применяется для перемешивания органических веществ.

Типы мешалок. Количество конструктивных разновидностей

мешалок очень велико. Целесообразно разделить их на следующие

три большие группы: тихоходные мешалки лопастного типа (ло-

пастные, рамные, листовые, якорные); быстроходные мешалки

(пропеллерные, турбинные); специальные мешалки (планетарные,

скребковые, дисковые, винтовые, шнековые и т. д.).

Тихоходные мешалки лопастного т и п а. Диаметр d

мешалок этой группы рекомендуется принимать в долях от диа-

метра аппарата D;

d = (0,5 ^0,7)D

12

Для якорных мешалок

0,9 D

(2.1)

Окружная скорость конца лопасти равна W = 2 4- 3 м/с. Для

жидкостей, имеющих вязкость ~1-10-3 Па-с (~1 сП), указанная

скорость соответствует пределу, выше которого потребляемая на

перемешивание мощность резко возрастает. При этом в случае про-

мышленных аппаратов частота вращения (число оборотов) ме-

Рис. 2.2. Конструкции тихоходных мешалок:

а —лопастная; б —рамная; в —якорная;

/ — вал; 2 — лопасть; 3 — втулка для соединения мешалки с валом.

шалки составляет и = 30 4- 80 об/мин. Для более вязких жидко-

стей величина п должна быть еще ниже. Основные конструкции

тихоходных мешалок изображены на рис. 2.2. Лопастные и рамные

мешалки находятся в центре перемешиваемого объема жидкости,

а якорная повторяет форму днища и стенок аппарата.

Быстрогодные мешалки. Для этой группы мешалок

d = (0,25 4- 0,33) £>, W = 3 4- 7 м/с и п = 100 4- 1000 об/мин.

Число лопастей в пропеллерных мешалках может быть равно 2—4

(рис. 2,3) и более, Однако наиболее распространены мешалки с

13

тремя лопастями, так как при этом происходит уравновешивание

сил, действующих на все лопасти и уменьшается вибрация вала.

Турбинные мешалки могут быть различных конструкций — от-

крытого и закрытого типа, типа центробежного колеса и т. д. От-

крытая турбинная мешалка, а также турбинная мешалка с наклон-

ными лопастями изображены на рис. 2.4.

Рис. 2.4. Турбин-

ные мешалки:

а—открытая; б —с

наклонными лопа-

стями.

Пропеллерные мешалки создают осевой поток жидкости, а тур-

бинные — радиальный (при вертикальных лопастях) или одновре-

менно радиальный и осевой потоки (при наклонных лопастях).

Рис. 2.5. Дисковая ме-

шалка.

Специальные мешалки. Эти типы мешалок применяются

для перемешивания жидкостей, обладающих специфическими свой-

ствами (например, высоковязких жидкостей; жидкостей, дающих

отложения на стенках аппарата; жидкостей, содержащих взвешен-

ные твердые частицы; барботируемых жидкостей и т. д.).

Конструкция дисковой мешалки, у которой на поверхности ди-

ска имеются отверстия треугольной формы, полученные путем про-

14

сечки, представлена на рис. 2.5. Применение такой мешалки

эффективно для процессов перемешивания жидкости, в которой

находятся во взвешенном состоянии твердые частицы и одновре-

менно происходит барботаж газа.

Гидродинамическая картина перемешиваемой жидкости. При

перемешивании возникает вращательное движение жидкости и об-

разуется воронка на верхней ее поверхности. Схема движения

жидкости в аппарате с пропеллерной мешалкой изображена на

рис. 2.6. Осевой поток около дна аппарата и у верхней границы

жидкости меняет направление на радиальное. Таким образом, в

Рис. 2.6. Схема-

дв иже ния жидко-

сти в аппарате с

пропеллерной ме-

шалкой.

движения жидко-

сти в аппарате с

турбинной мешал-

кой.

Рис. 2.8. Схема

движения жидко-

сти в аппарате с

лопастной мешал-

кой:

/—зона вынужден-

ного вихря; 2 —зона

свободного вихря.

объеме жидкости устанавливается организованная циркуляция.

Так как жидкость одновременно с движением в осевом и радиаль-

ном направлениях участвует во вращательном движении, то в пла-

не линии тока имеют вид спиралей. При этом частицы жидкости

проходят последовательно от центра к стенкам аппарата, а затем

от стенок аппарата к центру.

Скорость жидкой частицы, сходящей с лопасти пропеллерной

мешалки, может быть разложена на три составляющие: осевую Voc,

радиальную VR и тангенциальную Vt. Наименьшее значение имеет

Осевая составляющая превышает радиальную примерно

в 5 раз:

Иос/Рд « 5 (2.2)

Однако наибольшее значение имеет тангенциальная составляю-

щая, превышающая радиальную приблизительно в 50 раз. Таким

15

образом, пропеллерная мешалка создает в основном вращательное

движение и осевой поток.

Турбинная мешалка, в отличие от пропеллерной, образует две

зоны циркуляции (рис. 2.7). Жидкость, сходящая с лопаток тур-

бинной мешалки, имеет только радиальную и тангенциальную со-

ставляющие. При работе турбинной мешалки также образуется

воронка на верхней границе жидкости.

Более сложная картина потоков жидкости наблюдается при ра-

боте лопастной мешалки (рис. 2.8). В центральной части аппарата

образуется столб жидкости, вращающийся как твердое тело (зона

вынужденного вихря). В остальной части жидкости существует

циркуляционное движение, такое же как в аппарате с турбинной

мешалкой (зона свободного вихря).

Для характеристики гидродинамической картины перемешивае-

мой жидкости необходимо рассмотреть профиль скоростей жидко-

сти в объеме аппарата и связанную £ этим профилем форму верх-

ней поверхности жидкости. Рассматривать будем только танген-

циальную (окружную) скорость. Эта скорость имеет наибольшее

численное значение и определяет форму воронки, образующейся

на верхней границе жидкости.

В области вынужденного вихря окружная скорость увеличи-

вается при увеличении радиуса:

W = ©г (2.3)

где со — угловая скорость.

Если радиус вынужденного вихря обозначить гв, то максималь-

ная окружная скорость будет равна

^макс = ©f в (2.4)

Для того чтобы определить характер изменения скорости в об-

ласти свободного вихря, необходимо исходить из закона сохране-

ния механической энергии. Выражением этого закона для движу-

щейся жидкости является уравнение Бернулли:

Р IT2

Н + — + = const (2.5)

Y 2g v

Если рассматривать жидкость в каком-либо сечении слоя, для

всех частей которого Н — const, то уравнение Бернулли примет

вид

₽ + '?=aconst (2-6)

или в дифференциальной форме:

В то же время для вращательного движения возникающая цен-

тробежная сила пропорциональна изменению давления. Для уста-

новления зависимости между изменением давления и центробеж-

ной силой выделим в рассматриваемом сечении перемешиваемой

16

жидкости элемент объема со сторонами ds, dr и высотой dh

(рис. 2.9). Для этого объема имеем:

v W2

dP ds dh = — dr ds dh- (2.8)

g r

При совместном решении уравнений (2.7) и (2.8) получаем:

rdW + W dr = 0

или

d (rW) = 0 (2.9)

Интегрирование уравнения (2.9) дает:

Wr = const (2.10)

Уравнение (2.10) выражает закон изменения скорости в обла-

сти свободного вихря для

жидкости вследствие вли-

яния вязкости изменение

скорости будет несколько

иным, чем описываемое

уравнением (2.10), но ха-

рактер этого изменения

в целом сохраняется. Та-

ким образом, в области

свободного вихря зависи-

мость скорости от радиу-

са описывается уравне-

нием гиперболы:

идеальной жидкости. Для реальной

Рис. 2.9. Эпюра окружных скоростей пере-

мешиваемой жидкости.

Для всего объема ап-

парата эпюра окружных

скоростей будет иметь

вид, изображенный на

рис. 2.9. Эта эпюра ха-

рактеризует гидродина-

мику перемешиваемой

жидкости. Зная распреде-

ление скоростей во всем

объеме жидкости, можно было бы найти среднее значение скоро-

сти и, соответственно, среднее значение критерия Re, характеризую-

щего гидродинамический режим перемешивания жидкости. Однако

на практике для простоты скорость, входящая в критерий Re, бе-

рется равной скорости конца лопасти. Эта скорость будет не-

сколько меньше максимальной скорости №макс = согв, так как

радиус вынужденного вихря гв ~ 0,75 гм (где гм — радиус ме-

шалки). Значение критерия Re выражается следующим образом:

Re=JLprf = (2.12)

|Л |Л Н

п

Уравнение (2.10) для границы свободного и вынужденного вих-

рей с учетом выражения (2.4) запишется следующим образом

Wr => cor* (2.13)

Отсюда получаем значение постоянной в формуле (2.10), и вы-

ражение для скорости в области свободного вихря примет вид:

тгв

W = —(2.14)

В пристеночном слое окружная скорость резко падает до нуле-

вого значения.

Для описания формы воронки, образующейся на верхней гра-

нице жидкости, рассмотрим отдельно зону вынужденного вихря и

зону свободного вихря. Верхняя граница жидкости является экви-

потенциальной, т. е. энергия во всех точках поверхности имеет

постоянное значение. В частности, на верхней границе вращаю-

щейся жидкости сумма статического и динамического напоров

жидкости равна нулю.

В области вынужденного вихря сила тяжести и центробежная

сила находятся в равновесии:

mg dz = ты2г dr (2.15)

Выражение (2.15) может быть получено, если рассмотреть пере-

ход от точки Mi в точку М2 (рис. 2.10). Интегрирование уравнения

(2.15) в пределах от гмин до z и от 0 до г дает зависимость высоты

слоя жидкости от радиуса в области вынужденного вихря:

, С02Л2

2 я 2мин Ч

Уравнение (2.16) описывает форму поверхности жидкости (па-

раболоид вращения). На границе вынужденного вихря

2 2

©г;

2в = 2мин Ч-2g

В области свободного вихря, начиная от границы вынужденного

вихря, увеличение высоты слоя жидкости замедляется из-за пере-

хода потенциальной энергии в кинетическую. Для описания формы

поверхности жидкости в области свободного вихря вернемся к

уравнению Бернулли, записав его для двух сечений — для границы

вынужденного вихря и для любого сечения в области свободного

вихря:

(2.16)

(2.17)

Р, W2B Р2 W2

Z° + V + ^F = 2 + V + V

Так как на верхней границе во всех точках давление одинако-

во, то

(2.18)

W2B W2

гв + ^Га=г +V

(2.19)

18

Использовав формулы (2.14), получим:

zB +

<огГв

2gr2B

= г 4-

(2.20)

Рис. 2.10. Форма воронки, обра-

зующейся над перемешиваемой

жидкостью.

ш ' в

2gr2

Рис. 2.11. Общая конструктивная

схема аппарата с мешалкой:

/ — электродвигатель; 2 —редуктор; 5 —

муфта; 4 — стойка привода; 5—уплотнение;

6 — вал; 7 —мешалка; 8 — корпус; 9 —ру-

башка.

С учетом зависимости (2.17)

имеем:

,~.в <о2Гд <оМв

2“ИН + 2g "* 2g ~z+ 2gr2 (2.21)

Отсюда для области свободного вихря получаем уравнение фор-

мы поверхности:

<Л2В / г2

z — гмин + 2g V ~

(2.22)

19

Рассмотренная картина движения жидкости в аппарате с ло-

пастной мешалкой позволяет сделать следующие выводы: 1) уста-

новка дополнительного числа лопастей практически не сказывается

на степени перемешивания; 2) установка отражательных перегоро-

док будет способствовать уменьшению тангенциальной и увеличе-

нию осевой составляющей скорости; 3) так как окружные ско-

рости жидкости имеют различное значение в разных точках пере-

мешиваемого объема, то для количественной характеристики гидро-

динамического состояния перемешиваемой жидкости удобнее ис-

пользовать значение окружной скорости конца лопасти мешалки.

Конструкция аппаратов с мешалками. Общая схема аппарата

с мешалкой приведена на рис. 2.11. Кроме узлов, изображенных на

этом рисунке, в аппарате с мешалкой часто применяют концевой

подшипник, служащий опорой для нижнего конца вала. В стойке

привода могут быть также промежуточные подшипники, используе-

мые как опора для вала мешалки, а корпус аппарата с внутренней

стороны может иметь дополнительно отражательные перегородки.

Специфическими узлами^ аппарата с мешалкой являются при-

вод, концевой подшипник, уплотнения.

Привод. Чаще всего используется электрический привод, хотя

в некоторых случаях можно применять паровой или гидравличе-

ский привод (для больших реакторов, когда трудно подобрать дви-

гатель взрывобезопасного исполнения).

Электрический привод может быть групповым, индивидуальным

выносным и индивидуальным встроенным.

Наиболее распространен индивидуальный выносной привод с

вертикальным или горизонтальным расположением валов. Гори-

зонтальное расположение вала применяется в горизонтальных ап-

паратах или в аппаратах с боковым приводом.

Вертикальный вал может входить в аппарат через крышку или

днище. При наличии в аппарате взрывоопасных газов удобнее

осуществлять ввод вала через днище, что препятствует утечке

газов.

Приводы с вводом вала через крышку аппарата нормализованы

НИИХиммашем. Они одразделяются на три типа: тип А — со-

единение вала мешалки с валом редуктора продольно-разъемной

муфтой; тип Б — соединение вала мешалки с валом редуктора зуб-

чатой муфтой; тип В — с параллельным расположением вала ме-

шалки и вала редуктора.

Продольно-разъемная муфта жестко соединяет вал мешалки с

выходным валом редуктора, и подшипник редуктора становится

опорой вала. Вследствие этого в приводе типа А опорой для вала

является подшипник редуктора или подшипник редуктора и конце-

вой подшипник вала мешалки, устанавливаемый внутри аппарата

на днище.

Зубчатая муфта не соединяет жестко вал с выходным валом

редуктора, поэтому в стойке привода имеется стакан с двумя под-

шипниками, которые и служат опорой для вала мешалки,

20

В приводе типа В выходной вал редуктора соединяется с цилин-

дрическим редуктором, а выходной вал цилиндрического редукто-

ра с валом мешалки продольно-разъемной муфтой под крышкой

пппарата. Таким образом, привод типа В имеет два редуктора.

Привод типа А показан на рис. 2.12. При работе мешалки без

концевого подшипника возможно появление крутильных колебаний

консольного вала мешалки, являющихся следствием динамических

Рис. 2.12 Привод (тип А):

/ — редуктор; 2 — продольно-

рпэъемная муфта; 3 — стойка

Привода; 4 — уплотнение;

И - опора привода; 6 — масло-

уловитель; 7 —вал; 8 — кон-

цевой подшипник.

Рис. 2.13. Схе-

ма колебаний

вала.

нагрузок на вал от переме-

шиваемой среды, условий за-

крепления вала в опорах,

конструкции мешалки. При

неправильном учете в про-

цессе конструирования таких

важных критериев надежно-

сти, как жесткость и вибро-

устойчивость, эксплуатация

^аппаратов с мешалками

встречает ряд затруднений.

Если вал с мешалкой не от-

балансирован и в подшипни-

Рис. 2.14. Концевой подшипник:

1 — вал; 2 — вращающаяся втул$а;$—не

вращающаяся втулка; съёмная пли-

та; 5 —стойка.

новых опорах его имеется люфт 6, то возможно отклонение нижнего

конца вала на величину $. Схема отклонений вала с двумя подшип-

никовыми опорами изображена на рис. 2,13. Из подобия треуголь-

ников получаем соотношение:

$ _ Г + 0,5/

д/2 0,5/

(2.23)

21

или

s = д (у + 0,5 j (2.24)

т. e. колебания вала зависят от величины люфта д и отношения L/1.

Если люфт устранить полностью невозможно, то величину отноше-

ния L/1 можно ограничить. Для надежной работы консольного вала

мешалки рекомендуется L/1 4. Для уменьшения крутильных ко-

лебаний вала после крепления мешалки он должен быть статиче-

ски отбалансирован. При опасности возникновения крутильных ко-

лебаний, которые ведут к нарушению работы сальника, или при

Рис. 2.15. Концевой подшипник с шаровой обоймой:

/ — вал; 2—вращающаяся втулка; 3 — невращающаяся текстолитовая втулка; 4 — обойма.

больших значениях LII необходима установка концевого подшип-

(индекс «см» относится к аппарату идеального смешения).

Концевой подшипник. Крутильные колебания вызывают

разнос подшипников и воздействуют на сальник. Концевой подшип-

ник устраняет крутильные колебания, улучшая работу сальника и

подшипниковых опор. Хотя концевой подшипник работает в агрес-

сивной среде, применение его для нормальной работы аппарата

необходимо при большой длине или высокой частоте вращения

вала. Пара трения в концевом подшипнике (рис. 2.14) состоит из

двух втулок, одна из которых приваривается к валу или стопорится

на нем. Вторая втулка укрепляется в неподвижной плите подшип-

ника. Плита является съемной, что облегчает смену изношенной

втулки при ремонте. Втулка изготовляется из бронзы, текстолита,

капрона, резинографита, фторопласта.

22

Для обеспечения соосности обеих втулок может применяться

концевой подшипник (рис.2. 15), в котором обойма невращающейся

втулки имеет шаровую поверхность, что дает возможность уста-

навливать ось этой втулки в нужном направлении. Шаровая по-

верхность притирается по высокому классу чистоты (V8).

Для получения большей осевой скорости и большей кратности циркуляции

перемешиваемой жидкости применяются диффузоры, представляющие собой ци-

линдрические или конические обечайки, встроенные соосно в аппарат (рис. 2.16).

Диффузор обеспечивает организованную циркуляцию жидкости в объеме’ аппа-

рата (рис. 2.17) и может служить дополнительной поверхностью теплообмена.

Кроме диффузоров применяются направляющие аппараты, преобразующие вра-

щательное движение среды в осевое.

а

Рис. 2.16. Мешалки:

а —с диффузором; б — с диффузором и направляющим аппаратом.

Дополнительными устройствами в аппаратах с перемешиванием могут быть

люки-лазы, указатели уровня с трубчатыми и плоскими рифлеными стеклами,

смотровые окна.

Смотровые окна служат для наблюдения за состоянием реакционной смеси

и уровнем ее в аппарате. Стекла, применяемые для смотровых окон, изготов-

ипотся из сталинита, имеют большую толщину и способны выдерживать давле-

ние 0,6 МПа и температуру до 150 °C. Смотровое окно может устанавливаться

пл патрубке или на бобышке.

Подводящие трубопроводы снабжаются иногда смотровыми фонарями, со-

стоящими из двух смотровых окон или из отрезка стеклянной трубы.

Характерными элементами конструкции могут быть также приспособления

пли крепления мешалок и змеевиков. Мешалки устанавливаются на валу со

шпонкой и стопорятся винтом или поджимной гайкой.

Для крепления змеевиков на внутренней стенке аппарата на равных рас-

» юяниях устанавливаются два-три уголка, которые крепятся к корпусу с по-

мощью косынок. Трубы змеевика крепятся к этим уголкам с помощью хомутов.

Уплотнения вращающихся валов. Уплотнения слу-

щпт для создания герметичности между неподвижными и подвиж-

ными деталями машин. Для уплотнения вращающихся валов

применяются в основном следующие типы уплотняющих устройств:,

•ильники с мягкими и твердыми уплотняющими набивками; гор-

новые уплотнения; герметичный привод.

23

Сальниковое уплотнение. Сальник — ответственный узел аппа-

рата, требующий постоянного ухода и наблюдения. Он состоит из

корпуса, грундбуксы, нажимной втулки, сальниковой набивки и

стягивающих шпилек (рис. 2.18). Уплотнение достигается прижа-

тием сальниковой набивки к вращающемуся валу. Между валом и

грундбуксой остается зазор 0,5—0,75 мм, а между валом и на-

жимной втулкой — несколько больший зазор (1 —1,5 мм). Эти за-

зоры устраняют возможность износа вала в указанных местах.

Для изготовления грундбуксы и нажимной втулки используется

чугун. При отсутствии зазора между валом и грундбуксой послед-

няя должна изготовляться из бронзы.

Рис. 2.17. Схема цирку-

ляции жидкости в аппа-

рате с мешалкой при на-

личии диффузора:

/ — направляющий аппарат;

2 — диффузор.

Рис. 2.18. Сальник:

/ — корпус; 2 —нажимная втулка;

8 — набивка; 4 — упорное кольцо

(грундбукса).

В некоторых случаях сальниковое устройство одновременно яв-

ляется опорой для вала (подшипником скольжения). Тогда зазор

между валом и нажимной втулкой делается минимальным, т. е. на

посадке скольжения. Нажимная втулка снабжается устройствами

для подачи и распределения смазки и изготовляется из бронзы или

снабжается бронзовым вкладышем.

Нормализованный сальник, рекомендуемый к изготовлению

нормалями НИИХиммаша (рис. 2.19), в середине слоя сальнико-

вой набивки имеет смазочное кольцо. Это кольцо обеспечивает

равномерный подвод смазки по всему периметру вала в середину

набивки. Для отвода тепла сальник снабжается охлаждающей ру-

башкой.

В качестве сальниковых набивок чаще всего применяются хлоп-

чатобумажные, пеньковые и асбестовые материалы. Ниже приве-

24

дсны предельные температуры /, при которых могут использо-

ваться набивки:

t, °с

Асбестовая набивка:

маслобензостойкая 80

пропитанная 80

сухая..................................... 400

Асбестопроволочная набивка . . 400

Пеньковая просаленная набивка ... 80

Хлопчатобумажная просаленная набивка 80

Фторопласт 250

Перечисленные набивки могут применяться при давлениях

0,6—4 МПа в зависимости от температуры и используемого пропи-

тывающего состава. Пропитка служит для улучшения герметиза-

ции и снижения коэффициента трения набивки о вал. Для про-

питки набивок применяют сало, парафин, битум, графит, жидкое

стекло, тавот, вискозин и т. д.

Рис. 2.19. Нормализован- 8

ный сальник:

/ — корпус; 2 — рубашка; <g S

3 — нажимная втулка; 4 — на- §

бивка; 5 — смазочное кольцо; g §

в —упорное кольцо (грунд- £

букса).

Из указанных выше набивок следует отметить фторопласт. Он

имеет малый коэффициент трения, поэтому срок его службы в не-

сколько десятков раз больше, чем у остальных материалов. Этому

способствует также его хорошая химическая стойкость. Примене-

ние фоторопласта для некоторых агрессивных сред позволило рез-

ко сократить время на обслуживание сальников, связанное с их

псренабивкой, и уменьшило загазованность помещений.

Недостатки фторопласта — сравнительно высокая твердость

(что требует больших усилий при затяжке сальника) и высокая

стоимость. Эти недостатки устраняются в новых видах набивок,

например в набивке из асбестового шнура, пропитанного фторо-

пластовой суспензией.

При высоких температурах (/> 300 °C) используются сухие

набивки. Наиболее распространенная сухая набивка марки АГ-50

состоит из 50% графита, 45% длинноволокнистого асбеста и 5%

алюминиевой пудры. Утечка уплотняемой среды в сухих набив-

ках происходит вследствие их пористости. Даже при высоких

25

то осевое и радиальное усилия оыли оы

ее участках. Однако поскольку набивка

давлениях прессования набивки (30—60 МПа) она остается по-

ристой, так как составляющие ее компоненты — асбест и графит —

являются пористыми телами.

Для нормальной работы сальника необходимо, чтобы усилие

прижатия нижних слоев набивки к валу равнялось давлению

среды. Усилие прижатия набивки к валу действует в радиальном

направлении, тогда как поджим набивки нажимной втулкой произ-

водится в осевом направлении. Схема работы сальника изобра-

жена на рис. 2.20. Если бы набивкой служила идеальная жидкость,

равны (Рх = Ру) во всех

является деформируемым

твердым телом, то Рх =/=

=/=РУ){и, кроме того, сила

прижатия набивки к валу

будет изменяться по вы-

соте сальниковой камеры

вследствие трения набив-

ки о вал и корпус сальни-

ка при ее деформации,

т. е. при сжатии.

Связь осевого и ради-

ального усилий можно

выразить зависимостью:

Рх = Ру1т (2.25)

Рис. 2.20. Схема работы сальника:

/ — вал; 2 —нажимная втулка; 3—корпус.

Величина т зависит

от материала набивки,

давления и других факто-

ров и изменяется в пре-

делах от 1,5 до 5,0.

Закон изменения осевой силы по высоте сальника можно пред-

ставить следующим образом:

Р1,-Р.ехр(2/ f)

(2.26)

где s=(Z) — d)!2\ f= цтр — коэффициент трения набивки

о вал и корпус сальника.

В нижней части сальника при у — 0 справедливо равенство

Ру = PQf а в верхней при y = h — равенство Ру = PQ exp (2f -у).

Величина осевого усилия в верхней части сальника позволяет по

площади сечения набивки определить усилие затяга и рассчитать

стяжные шпильки.

При совместном решении уравнений (2.25) и (2.26) получим

закон изменения радиальной силы, т. е. силы прижатия набивки

к валу:

^ = 4-р°ехр(2/т) (2,27)

26

Эпюра изменения силы прижатия набивки к валу изображена

на рис. 2.20. При удалении от нажимной втулки эта сила умень-

шается. При большой высоте сальниковой набивки уменьшение

радиальной силы будет значительным. Эффективное перераспреде-

ление радиальной силы может быть достигнуто в конструкции

двойного сальника. Однако двойной сальник применения не на-

ходит, так как его эксплуатация очень сложна.

Бели бы набивка являлась абсолютно твердым телом, то в про-

тивоположность допущению об идеальной жидкости прижатие на-

бивки к валу должно полностью отсутствовать. Для деформируе-

мого твердого тела усилие прижатия набивки к валу будет состав-

лять некоторую часть от осевого усилия. Увеличения силы прижа-

тия можно достигнуть конструктивным приемом — изготовлением

колец уплотнительной набивки с конусными поверхностями. Для

реальных набивок этот прием широко используется.

Определим мощность, теряемую на трение в сальнике. Для эле-

мента набивки высотой dy сила трения равна

dT = dy (2.28)

После подстановки значения Рх из уравнения (2.27) и интегри-

рования в пределах от 0 до Л получаем:

т == -^- [ехр (г/ у) - 1] (2.29)

С учетом f = р,тр/т имеем:

Т = 0,5л dPas [exp (2f А) - 1] (2.30)

Мощность, теряемая на трение, будет равна

Г > “ Ж пЧ*пРй8 [exp (2/ А) _ 1] (2.31)

т. е.

Ntf - ЛГтр (л, d, Ро, з, f, у) (2.32)

Коэффициент трения f при вращении вала имеет меньшее зна-

чение, чем при неподвижном вале; кроме того, он изменяется при

изменении давления. Учесть все это для разнообразных набивок

при использовании для расчетов уравнения (2.31) сложно, поэтому

переходят к эмпирической зависимости (2.32), которая для прак-

тических расчетов принимает вид:

ЛГтр = O,O25nd2P0sK (2.33)

Коэффициент К зависит от величины h/s и имеет следующие

шачения:

Л/s 5 6 7 3 9 10 (2

К 0,65 0,83 1,02 1,24 1,58 1,70 2,34

27

Ширина сальниковой набивки s (в мм) определяется по диа-

метру вала: __

S « (1,6 -4- 2,5) (2.31)

Торцевое уплотнение. В этом уплотнении герметичность дости-

гается за счет плотного поджатия по торцевым плоскостям двух

деталей — вращающейся и неподвижной. Герметичность в таком

соединении может быть достигнута только при высоком качестве

обработки прилегающих поверхностей. Неровности >1 мкм нару-

шают нормальную работу торцевого уплотнения.

Рис. 2.21. Торцевое уплотнение:

/ — корпус; 2—вращающееся кольцо; $— шпилька; 4 — водило; 5—пружина;

5 —тяга; 7—неподвижное кольцо; 8 — Сильфон.

Поверхности трения подвергаются шлифовке и притирке и

имеют высокую чистоту обработки (V10 —V12); они могут быть

плоскими, сферическими или конусными. Плоские поверхности при-

меняются чаще. Для того чтобы при доводке легче получить хоро-

шую плоскостность поверхности трения, ширина кольцевой поверх-

ности трения не должна быть большой (<^ 6—8 мм). В химической

промышленности торцевые уплотнения применяются не только для

реакторов, но и для центробежных насосов. Торцевое уплотнение

для герметизации аппаратов представлено на рис. 2.21. Кольцо 2

получает вращение от вала через водило 4, состоящее из двух по-

ловинок, стягивающих вал, и через шпильки 3. Неподвижное коль-

цо 7 соединено с сильфоном. Тяги 6 с пружиной дают возможность

регулировать силу поджатия колец 2 и 7. Сильфон 8 позволяет

компенсировать биение вала.

Такое уплотнение работает при давлении 2-Ю3—1,6-10е Па,

температуре до 250 °C и частоте вращения до 500 об/мин. Достоин-

28

Рис. 2.22. Движение среды в за-

зоре между кольцами.

ства этого уплотнения: во-первых, меньшие утечки, чем в сальнике,

так как при работе под вакуумом подсос воздуха отсутствует;

во-вторых, потери мощности составляют десятые доли потерь мощ-

ности на трение в сальнике; в третьих, не требуется обслуживание,

что объясняется большой износостойкостью пары трения (а следо-

вательно, долговечностью) и хорошей работой при биениях вала.

Недостатки торцевого уплотнения — высокая стоимость и слож-

ность ремонта.

Основным узлом торцевого уплотнения является пара трения.

Материал, из которого она изготовлена, должен обладать износо-

стойкостью и малым коэффициентом трения. Используются сле-

дующие материалы: кислотостойкая

сталь — одно кольцо; углеграфит,

бронза или фторопласт — другое

кольцо. Фторопласт применяется

только в случае небольших давле-

ний и при невысоких скоростях па-

ры трения, так как он обладает

хладотекучестью.

По конструкции торцевое уплот-

нение может быть внутренним и

внешним, одинарным и двойным.

Уплотнение, изображенное на рис.

2.21, является внешним. У внутрен-

него уплотнения вращающееся коль-

цо и нажимные пружины располо-

жены внутри аппарата в рабочей

среде. Двойное уплотнение имеет

две пары трения и практически

представляет собой два последова-

тельных одинарных уплотнения. В

двумя парами трения помещается запирающая среда, предотвра-

щающая утечки и отводящая тепло трения.

Рассмотрим работу торцевого уплотнения. Движение среды в

зазоре между кольцами в цилиндрических координатах описы-

вается уравнением: I

дР , 1 дР , дР fd2V , I dV , daV , I d2V\

dr + r <9<p + dz “Ц ( dr2 + r dr + dz2 + r2 dq>2 ) (2 35)

двойном уплотнении между

Так как уплотнение имеет осевую симметрию, то дР/дц> = 0 и

i)V/dq> = 0, а поскольку в зазоре давление изменяется только в ра-

диальном направлении, то dPIdz = 0.

После упрощения уравнение примет вид:

дР fd2V , I dV , d2V\

dr = M I dr2 + r dr + dz2 )

(2.36)

Поскольку ширина поверхности соприкосновения колец в торце-

п"м уплотнении невелика, то можно принять dVjdr = 0. Теперь

29

уравнение движения среды запишется следующим образом:

дР _ дгУ

дг ** дг2

(2.37)

Схема движения среды в зазоре между кольцами изображена

на рис. 2.22.

Граничные условия для уравнения (2.37):

V = 0 при z = h )

> (2.38)

V = 0 при z = — h )

Интегрирование уравнения (2.37) дает:

F=v^z2+C,2+C2 (2'39)

Используя граничные условия, получаем для уравнения

1 дР

-±-^-h2 + c,h + Ct~Q (2.40)

V^A’“ClA + C2“0 (2,41)

из которых находим

1 дР

С, = 0; — (2.42)

С учетом постоянных С\ и С2 решение примет вид:

1 дР

V~W <243>

Величина утечки на единице длины уплотнения составит:

+й +Л

Г т. 1 дР Г , 2 2 А3 дР

) J {z~h}dz—тт’дГ (244)

На всем периметре уплотнения величина утечки будет равна:

~ 2 А3 дР п 4 nrh3 дР

G = — -х------ч- 2лг = — —-------х—

3 р дг 3 р дг

Преобразуем последнее уравнение:

дР д 3pG

дг 4лгА3

Граничные условия для уравнения (2.46):

Р = Р1 при r=*Ri |

Р = Р0 ПрИ Гаа/?2 J

После интегрирования получаем:

Pt Р° 4nh3 In Rt 4nh3

(245)

(2.46)

(2.47)

(2.48)

30

Отсюда найдем величину утечек среды в торцевом уплотнении:

(2.49)

4лй3(Р,-Р0)

Зц In (Ps/PJ

Таким образом, на величину утечки наиболее сильное влияние

оказывает величина зазора между кольцами торцевого уплотнения.

В уравнения (2.45) и (2.49) эта величина входит в третьей степени,

поэтому для нормальной работы уплотнения зазор между коль-

цами должен быть доведен до минимума. Этого удается достичь

шлифовкой и притиркой колец. Величина зазора составляет от до-

лей микрона до нескольких микрон.

В торцевом уплотнении одно из колец вращается, поэтому

кроме сил давления и трения на величину утечек оказывает влия-

ние сила инерции. Если угловую скорость вращения среды в зазоре

определять как среднюю арифметическую угловых скоростей вра-

щения колец, то уравнение (2.46) с учетом силы инерции примет

вид: '

дР Зцб , ,

дг = 4лгй3 PW'Г

(2.50)

После интегрирования и преобразования величина утечек опре-

делится выражением:

4Я/Р(Р.-Р0) 4лй3-£^-(^-^)

Зц In + Зц1п(Я2/Я,) ' '

Таким образом, повышение частоты вращения вала увеличивает

утечки при работе аппарата под давлением и уменьшает утечки

при работе аппарата под вакуумом.

Герметичный привод. При очень высоких давлениях (до

150 МПа) и для проведения реакций, требующих полной герметич-

ности оборудования (например, синтез алюминийорганических со-

единений) применяются аппараты с герметичным (бессальнико-

вым) приводом. Вал мешалки с насаженным на него ротором по-

мещается внутри гильзы из немагнитного материала и получает

вращение от статора через эту гильзу. Сплошная гильза полностью

устраняет утечки, поэтому такой привод и называется герметич-

ным. Немагнитными материалами являются хромоникелевые стали.

Для герметичного привода характерны следующие недостатки:

ротор и подшипники находятся в реакционной среде; давление на

гильзу такое же, как в аппарате, поэтому ротор приходится делать

малого диаметра, а пластины статора устанавливать на гильзу

с натягом, чтобы статор укреплял гильзу; значительные потери

мощности вследствие большого зазора между статором и ротором;

затрудненность смазки подшипников.

Применяется герметичный привод для аппаратов небольшого

объема.

Расчет мощности, потребляемой мешалкой. Из дифферен-

циального уравнения движения вязкой несжимаемой жидкости

31

(уравнение Навье — Стокса) может быть получена следующая

критериальная зависимость:

Eu = f (Re, Fr)

Где Eu = -^2— критерий Эйлера; Re = —критерий Рейнольдса;

IF2

Fr = -^j — критерий Фруда.

Давление лопасти мешалки на жидкость ДР определить трудно,

легче замерить мощность на валу мешалки. Поэтому выразим ДР

через мощность, расходуемую на перемешивание:

(2.52)

Следовательно

(2.53)

Ап N м

~ FW ~ d2 nd

С учетом этого критерия Ей примет вид *:

_ ДР _ W

р№2 pn’rfs

Аналогично модифицируем критерии Re и Fr:

ц

n2d

g ’

для Eu можно получить сле-

(2.54)

(2.55)

Методом анализа

дующие выражения:

Еи =

м-

_ F2

размерностей

(2.56)

(2.57)

_jv_ N --

pn3 d5 = цп2сР s pgd2 И Т‘ Д’

Каждое из этих выражений является комбинацией критериев

У N п W АГ D о

gn2d3 pn3ds Re“’ pd2g ~ pn3ds Re“Fr“ “ т-д-

Наиболее часто употребляются выражения:

р v N

“ р«3</5 “ pn2d3

С учетом симплексов геометрического подобия критериальная

зависимость принимает вид:

Eu = f(Reu,Fru, Г„Г2, ...) (2.61)

Для различных типов мешалок и различных гидродинамических

режимов имеются подобные критериальные зависимости, которые

используются для расчетов.

(2.58)

(2.59)

(2.60)

♦ В литературе критерий Эйлера для процессов перемешивания иногда на*

зывается критерием мощности и обозначается KN.

32

Общий расход мощности в аппарате с мешалкой составит:

К1К2К + wTp

Nобщ — 2 ~

(2.62)

где = HnJD — коэффициент, учитывающий степень заполнения

аппарата; /Q 2— коэффициент, учитывающий увеличение мощ-

ности при пуске; N — мощность, расходуемая непосредственно на

перемешивание: —мощность, затрачиваемая на трение в саль-

нике; т| = 0,85—0,90—коэффициент полезного действия привода;

— высота слоя жидкости.

Прочностной расчет лопастных мешалок. Выделим на лопастной мешалке

(рис. 2.23) элемент поверхности dF = hdx или dF' = h dx sin a — для наклонной

лопасти. По закону Ньютона сопротивление среды движущемуся в ней телу

равно количеству движения жидкости, вытесняемой телом, а количество движе-

ния — произведению массы т на скорость V:

р = = р (PV) У = cpFV2 (2.63)

где FV — объем жидкости, вытесняемой телом в

единицу времени; с — коэффициент лобового со-

противления.

Сила давления жидкости на элемент dF по

закону Ньютона равна:

dP = cph dx (wx)2 (2.64)

где V = сох— линейная скорость элемента dF.

Интегрируем уравнение (2.64) в пределах от

г до R:

Рис. 2.23. к расчету ло-

пастной мешалки.

R -

Р = срАсо2 х2 dx

^^-(tf3-r3) (2.65)

О

Точку приложения силы Р находим как центр тяжести сил dP:

R

xQP = х dP

г

Отсюда

Я Я

\ xdP \ xcphtfx2 dx

я /_______= _г_____________= 2 - г1

“ Р срвМ (/?3 _ 4 R3 - г3

3

(2.66)

(2.67)

В случае R г ймеем х0 = 3Д/?. При_ известных Р и Хо определяем изги-

бающий момент в опасном сечении Л4Иэг = Рх0, а по изгибающему моменту ве-

дем проверку прочности мешалки.

При расчете лопастных и рамных мешалок сложной формы вся поверхность

мешалки может быть разбита на участки и для каждого участка определены Р

и х.). Общий изгибающий момент будет равен сумме моментов для отдельных

участков.

Теплопередача в аппаратах с мешалкой. Конструктивно теплообменные эле-

менты могут быть выполнены в виде рубашки или змеевика. Теплоотдача от

рубашки к среде рассчитывается по уравнению

Nu = O,4Re°'66Pr0’33 ( (2:68)

2 Зак. 576

33

а в случае змеевика

Nu = 1,01 Re^Pr^f-H-Y''4

(2.69)

Здесь

aD

Nu = -7—;

л

nd2

Re = —;

Pr =

Рубашка и змеевик имеют свои достоинства и недостатки. Применение ру-

башки облегчает чистку поверхности аппарата и допускает использование якор-

ных мешалок. Однако рубашка имеет большую толщину стенок, обусловливает

большие потери4 тепла в окружающее пространство и малую теплоотдачу, осо-

бенно для эмалированных аппаратов (вследствие малой теплопроводности

эмали).

Тепловой расчет аппаратов с мешалкой состоит из решения уравнения тепло-

вого баланса и расчета поверхности теплообмена с применением ранее приведен-

ных критериальных уравнений.

Количество выделяемого или поглощаемого тепла:

Q = ^Gp.m (2.70)

где q — тепловой эффект реакции; GP. м — количество реакционной массы; х —

степень превращения.

Степень превращения х достигается за некоторый промежуток времени тр.

х

В среднем за единицу времени выделится Q/т или — qG^ м тепла. Эта интен-

сивность тепловыделения для реакции нулевого порядка является величиной по-

стоянной и принимается для расчета поверхности теплообмена. Для реакций,

порядок которых отличен от нулевого, наибольшее количество тепла выделяется

в первые моменты времени в соответствии с количеством прореагировавшего

сырья. Тепловая нагрузка аппарата определяется по начальному периоду Дт:

Дт = 0,05тр (2.71)

В случае каскада реакторов наибольшая степень превращения достигается

в первом аппарате, поэтому тепловой расчет каскада ведется по данному аппа-

рату. Однако изменение физических свойств реагентов в последних реакторах

(например, увеличение вязкости) может привести к тому, что наибольшая по-

верхность теплоотдачи должна быть обеспечена именно в них.

Для предотвращения перегрева реакционной массы в начальный период один

из реагентов можно вводить в первый реактор не полностью. После того, как

большая доля реагента прореагирует, вводится оставшаяся его часть. При не-

прерывном процессе реагент может вводиться по частям в различных участках

по длине реакционной зоны. Таким образом, тепловой режим реактора опреде-

ляется способом подачи реагентов.

На тепловой режим реактора периодического действия может оказывать

влияние отвод тепла при испарении части реагентов. Тепло при этом передается

хладагенту при конденсации в обратном холодильнике. Конденсат непрерывно

стекает обратно в реактор.

Влияние перемешивания на эффективность жидкофазных реак-

торов. Ниже будут рассмотрены как единичные реакторы, так и

каскады.

Коэффициент полезного действия химических

реакторов. Скорость необратимой химической реакции является

функцией концентрации:

= (2.72)

ат т

где С — концентрация; т — время; k — константа скорости реак-

ции; п — порядок реакции.

34

Уравнение кинетики может быть также выражено через степень

превращения:

Ср-С

Со

(2.73)

где Со, С — начальное и текущее значение концентрации реагента,

соответственно.

Степень превращения является относительной безразмерной

концентрацией и изменяется от 0 до 1.

Уравнения кинетики, выраженные через степень превращения,

принимают вид:

dx ,

= л0 — реакция нулевого порядка

ах

dx , /f .

= ki (I — х) — реакция первого порядка

= kz (1 — х)2 — реакция второго порядка

ах

(2.74)

Для аппаратов идеального смешения и аппаратов промежуточ-

ного типа т является условным временем контакта (т = Ур/Учас),

для аппаратов идеального вытеснения оно будет действительным

временем контакта.

Идеальным смешением называется такое, при котором концен-

трации в любой точке аппарата оказываются одинаковыми; анало-

гично, и температуры в любой точке аппарата должны быть одина-

ковы. Режим идеального смешения существует в проточных аппа-

ратах с мешалками, когда условное время реакции достаточно

большое. В этом случае поступление исходных продуктов мало, и

мешалка успевает усреднить концентрацию в аппарате.- Иными

словами, когда скорость прокачки среды через аппарат Учас, т. е.

внешняя циркуляция жидкости гораздо меньше внутренней цирку-

ляции жидкости в аппарате, создаваемой мешалкой, то режим

работы аппарата близок к режиму идеального смешения.

Идеальным вытеснением называется такой режим, когда суще-

ствует плавно изменяющееся поле концентраций. При этом переход

от больших концентраций к меньшим разграничен в пространстве

и во времени. Перемешивание соседних объемов среды отсутствует,

и время пребывания всех частиц одинаково. Непроточный аппарат

с мешалкой, т. е. аппарат периодического действия, в этом смысле

является аппаратом идеального вытеснения, так как осуществить

смешение среды с концентрацией, существующей в некоторый мо-

мент времени, с этой же средой, концентрация которой в следую-

щие моменты времени будет иной, нельзя.

Промышленные аппараты могут работать в режиме идеального

смешения, в промежуточном режиме и в режиме идеального

вытеснения. Наиболее эффективным является режим идеального

вытеснения. Степень приближения режима, существующего в ре-

альном аппарате, к режиму идеального вытеснения называется

2'

35

коэффициентом полезного действия (к. п. д.) аппарата и выра-

жается соотношением:

П = тв/Тр. а (2.75)

где тв — время, необходимое для достижения заданного превраще-

ния в аппарате идеального вытеснения; тр. а — время, необходимое

для достижения того же превращения в реальном аппарате.

Так как реакционные аппараты с мешалками работают в ре-

жиме идеального вытеснения при периодической работе и в ре-

жиме идеального смешения (тСм) при непрерывной работе, то к. п. д.

будет характеризовать эффективность перевода жидкофазного ре-

актора с периодической работы на непрерывную:

п = Тв/тСм (2,76)

Характер протекания химической реакции в аппаратах идеаль-

ного смешения и идеального вытеснения иллюстрирует рис. 2.24.

Рис. 2.24. Характер протекания химической реакции:

а —в аппарате идеального вытеснения; б —в аппарате идеального

смешения.

Движущая сила химического превращения Ах = 1 — х в аппа-

рате идеального вытеснения в любой момент времени больше, чем

в аппарате идеального смешения. Средняя движущая сила также

б^дет больше, а время реакции в аппарате идеального вытеснения

будет меньше, чем в аппарате идеального смешения:

Следовательно

Дхв >Дхсм

Лср Лср

(2.77)

(2.78)

(2.79)

Ч — тв/тсм < 1

Выясним влияние параметров химического превращения на

к. п. д.

Для аппарата идеального вытеснения время реакции определим

интегрированием уравнений кинетики в пределах

х = 0 при т = 0; х = хк при т = тв (2.80)

36

Получим:

dx . 1

_- = ^0; тв = — хк — реакция нулевого порядка

-g-=*i(l-x);

dx

I , 1

тв = ~£~ In I __ — реакция первого порядка

1

тв = V

«2

Хк

-j— -----реакция второго порядка

1 — хк

(2.81)

Для аппарата идеального смешения изменение концентрации в

дифференциальной форме записать нельзя, так как концентрация

скачком изменяется от ха до хк. Поэтому

dx хк —хя

dx т

(2.82)

Это же соотношение может быть получено из рассмотрения про-

цесса вымывания жидкости из аппарата идеального смешения объ-

емом- Vp:

Vp (хк - dx) = (Vp - dV) хк + dVxti (2.83)

(общее изменение (остаток) (посту-

концентрации) пление)

где V — объемная производительность аппарата.

Раскрывая скобки, сокращая и комбинируя члены уравнения

(2.83), имеем:

dx dV

= -и— (2.84) Хк “ Хн Кр

Так как

dr = K4acdT (2.85)

ТО

x-dX х = -у22- dr (2.86) ХК ХН Vр

Подставляя t = Vp/V4ac, находим

dx _ dx dx _ ХК — Тн (9 Я7\

хк — Хн X dx Т

т. е. получаем соотношение, аналогичное выражению (2.83).

С учетом соотношения (2.83) преобразуем уравнение кинетики

применительно к условиям идеального смешения и определим вре-

мя реакции, приняв хн = 0:

ЛК — ЛН » 1

--------= «0; тсм — ~г~ хк — реакция нулевого порядка

Т-------Kq

ХК -- Тд L. /1 \ 1 ХК

--------= fej (1 — хк); тсм = -г—j---------реакция первого порядка

Т Й| 1 — Хд

-Хк ~ Ха =k2(\- хк)2; Тем = -г- п Х“ V - реакция второго

т «2 U--W порядка

(2.88)

Поскольку в аппарате идеального смешения концентрация оста-

ется постоянной, то

d£ = Хк^£, = ; (хк) _ cQnst (2.89)

37

Вследствие этого в левой части кинетических уравнений (2.88)

вместо переменной концентрации х стоит постоянная концентра-

ция хк. Результаты сводим в таблицу 2.1.

Таблица 2.1

Порядок реакции Аппарат идеального вытеснения Аппарат идеального смешения к. П. Д.

1 1

0 Тв — -г- Хк «0 Тсм - k0 Хк П= 1

1 1 1 1 '•-К. 1 Хк = ±zij<In _> Xr 1 Хк

Тсм “ k, 1 - z.< П"

2 __ 1 Хк - 1 хк

в *2 1-хк см Т2(1-ХК)« Т] = 1 — хк

Зависимость к. п.д. аппарата идеального смешения от порядка

реакции и степени превращения хк представлена на рис. 2.25, из

Хк

Рис. 2.25. Зависимость к. п. д.

аппарата идеального сме-

шения от порядка реакции

и степени превращения.

Цифры, на кривых —порядок

реакции.

степенью превращения

которого следует, что к. п.д. уменьшается

при увеличении порядка реакции, близок

к единице при малых степенях превра-

щения и уменьшается с возрастанием

степени превращения (кроме реакции

нулевого порядка).

Аналогичная зависимость к. п. д. от

порядка реакции и степени превращения

может быть отмечена и для аппаратов

промежуточного типа.

Для реакционных аппаратов любых

типов можно отметить следующие ме-

тоды увеличения к. п. д.: 1) использо-

вание насадочных аппаратов, в которых

насадка препятствует смешению; 2) при-

менение аппаратов с большим отноше-

нием длины реакционной зоны к диа-

метру; 3) проведение процесса с низкой

(использование рециркуляционных схем

процесса); 4) секционирование реакционной зоны.

Из названных методов первый и второй используются широко,

и это объясняется не стремлением увеличить к. п. д., а чаще всего

другими причинами. Третий метод сложен в осуществлении, так

как перед рециркуляцией реагентов требует отделения от них про-

дуктов реакции.

Наиболее реальным конструктивным средством увеличения

к. п. д. остается секционирование реакционной зоны. Примерами

использования секционирования могут служить каскад последова-

тельно соединенных аппаратов с мешалками (батарея полимериза-

торов) или аппарат, разделенный перегородками на секции (кас-

38

кадный алкилатор). Смысл секционирования заключается в том,

что к. п. д. аппарата тем выше, чем меньше степень превращения,

т. е. чем меньше изменение концентраций в аппарате. Разделение

аппарата идеального смешения на ряд секций также с идеальным

смешением уменьшает изменение концентраций в пределах каждой

секции, что увеличивает к. п.д. отдельных секций, а следовательно,

к. п. д. всего аппарата.

Движущая сила в каскаде реакторов. При малом времени

реакции она может проводиться в реакционных трубчатках. Трубчатка обеспечи-

вает интенсивный теплоотвод в результате турбулентного движения смеси в ней и

идеальное вытеснение по концентрациям, так как l/d велико. При большом же

времени реакции длина трубчатки I оказывается недопустимо большой. В таком

случае применяется каскад (батарея) последовательно соединенных аппаратов

с мешалками. Хотя перемешивание для хода химической реакции, проводимой

в жидкой фазе, является вредным, поскольку уменьшает движущую силу про-

цесса, но для интенсификации отвода тепла реакции оно необходимо.

Рис. 2.26. Схема батареи реакторов.

Движущая сила химической реакции — это разность между равновесной и

текущей концентрациями продуктов реакции. Иногда движущую силу оказы-

вается удобней выразить через концентрации исходного продукта, особенно в тех

случаях, когда основная реакция сопровождается побочными или последователь-

ными реакциями. Для необратимых процессов равновесная концентрация продук-

тов реакции составляет 100%.

Предположим, что имеется.^ реакторов идеального смешения, соединенных

последовательно (рис. 2.26). Из уравнения

77 = /W (2.90)

находим Ть необходимое для достижения концентрации Xi в первом реакторе:

T1 Xi

О хв

dx

f(Xt)

(2.91)

Так как в аппарате непрерывного действия с идеальным смешением уста-

навливается постоянная концентрация Xi = const, то, следовательно, f(Xi)=const

и при интегрировании уравнения (2.91) f(x{) может быть вынесено за знак инте-

грала. Получаем:

xt — х0

1 f(X|)

39

Для второго реактора:

Для n-го реактора

х2 — X!

f(x2)

Хп — Хп-1

Цхп)

Общее время пребывания реагентов:

_ Xi — х0 х2 — xt

обш f(xt) + f(x2)

Xfi хП—\

f (xn)

(2.92)

Когда для осуществления реакции применяется один аппарат идеального

смешения, время реакции будет равно:

(2-93)

Если уравнение (2.93) разложить на слагаемые аналогично уравнению (2.92),

то получим:

_ _ Х1 Xq . Х2 Xi , । хп Xn-i q..

Тсм““П^)" + _Й^Г+ +"7(хп) ’ (2-94)

Все знаменатели в уравнении (2.92), за исключением последнего, больше со-

ответствующих знаменателей уравнения (2.94). Знаменатель каждого слагаемого

Рис. 2.27. Характер протекания химической реакции:

а —в одиночном реакторе идеального смешения; б—в батарее реак-

торов идеального смешения.

б

пропорционален скорости реакции, а в начале процесса при малых концентра-

циях продуктов скорость реакции выше, т. е.

H*i)>H*2)> >f(xn) (2.95)

В результате время реакции в каскаде реакторов тОбщ будет меньше, чем

время реакции в одном аппарате тСм, при достижении равной степени превра-

щения х.