Автор: Демичев Г.М.

Теги: экономика отдельных стран экономика мирового океана промышленность

Год: 1978

Текст

Г.М.ДЕМИЧЕВ

СКЛАДСКОЕ ТАРНОЕ ХОЗЯЙСТВО И ТЕХНОЛОГИЯ ТРАНСПОРТНОСКЛАДСКИХ ПРОЦЕССОВ

^of/^

Допущено Госснабом СССР в качестве учебника для средних специальных учебных заведений

МОСКВА ВЫСШЛЯ ШКОЛА 1978

ББК 65.9(2)40 ДЗО

Рецензенты: Ыаучно-экономический совет Госснаба СССР, канд. эконом, наук, доц. О. И. Андреева (Московский институт народного хозяйства им. Г. В. Плеханова).

Георгий Максимович Демичев

СКЛАДСКОЕ, ТАРНОЕ ХОЗЯЙСТВО И ТЕХНОЛОГИЯ ТРАНСПОРТНО-СКЛАДСКИХ ПРОЦЕССОВ

Редактор О. А. Рябова. Переплет художника Б. А. Школьника. Художественный редактор В. П. Бабикова. Технический редактор IT. В. Яшукова. Корректор В. В. Кожуткина

ИВ № 1010

Изд. № ЭК-371. Сдано в набор 23.03.73. Поди,

к печати 27.06 73. А-05679 Формат 84 10УД

Бум тип. № 2 Гарнитура литературная.

Печать высокая. Объем 13.02 уел. печ. л. 12.91 уч.-изд. л.

Тираж 20 000 зкз. Заказ 377, Цена 53 кон.

Издательство «Высшая школа».

Москва, К-51. Неглинная, ул., д. 29/14

Московская типография № 8 Союзполиграфпрома при Государственном комитете Совета Министров СССР по делам издательств, полиграфии и книжной торговли. Хохловский пер.. 7.

Демичев Г. М.

ДЗО Складское, тарное хозяйство и технология транспортно-складских процессов: Учебник.— Мл Высш, школа, 1978.—248 с., пт.

В пер.: 55 к

В учебнике излагаются значение складского и тарного хозяйства. устройство складов и основы их проектирования, современное оборудование для хранения материалов, механизация и автоматизация складских работ, научная организация и охрана труда, технико-экономические показатели. Рассмотрена технология транспортно-складских операций.

10807-389_ „8 ББК 65.

001(01)—78 6П9.83

Ъ 11 илтельство «Высшвя шл л». 1978

Глава 1

ПРЕДМЕТ И ЗАДАЧИ КУРСА

1. Значение складского и тарного хозяйства

Производство при любом общественном строе требует систематического обеспечения его средствами труда и предметами труда.

Средства труда — рабочие машины и механизмы, силовое оборудование, транспортные средства, здания, сооружения и т. д. — составляют материальное, вещественное содержание основных фондов.

Предметы труда — сырье, основные и вспомогательные материалы, топливо, полуфабрикаты и т. д. — составляют вещественное содержание оборотных фондов.

Наличие оборотных фондов па промышленных предприятиях обеспечивает бесперебойный производственный процесс.

К. Маркс писал: «Чтобы процесс производства протекал непрерывно... необходимо, чтобы на месте производства постоянно имелся в наличии больший запас сырья и т. д., чем его потребляется, например, ежедневно или еженедельно» '. И далее К. Маркс указывает: «Какова бы ни была общественная форма запаса продуктов, его сохранение требует издержек: построек, тары и т. д. для хранения продукта...» 1 2.

Существуют транзитный и складской способы продвижения материальных ресурсов от производителей к потребителям. При транзитном способе обеспечения бесперебойного .хода производственного процесса запасы материальных ресурсов создаются на складах промышленных предприятий и организаций. При складском—материалы, прежде чем поступить на склады промышленных предприятий и организаций, завозятся для подсортиров

1 Маркс К.., Энгельс Ф. Соч.. 2-е изд. т. 24. с. 160.

2 Там же, с. 164.

3

ки на склады п базы снабженческо-сбытовых организаций, а затем уже с этих складов и баз отгружаются потребителям.

В учебнике рассматриваются склады промышленных предприятий п организаций и склады — базы снабженческо-сбытовых организаций. Устройство и оборудование этих двух групп складов в большинстве своем одинаковы, но характер их работы различен, хотя те и другие имеют одну и ту же цель—накопление необходимых запасов материальных ресурсов и бесперебойное и ритмичное снабжение ими потребителей.

Основное назначение складов — хранение сырья, материалов и различных изделий. Кроме того, на складах выполняются работы, связанные с подготовкой материалов к производственному потреблению и централизованной доставке их непосредственным потребителям (цехам, отделам, стройкам и др.).

Таким образом, складское хозяйство является производственно-технической базой органов материально-технического снабжения и сбыта.

Без четкой организации складского хозяйства невозможно бесперебойное и планомерное снабжение производства и строительства необходимыми материальными ресурсами. Правильная организация складского хозяйства оказывает большое влияние на экономику промышленных предприятий. Потери материалов при хранении и производстве погрузочно-разгрузочных работ увеличивают себестоимость промышленной продукции. Следовательно, совершенствование складского хозяйства, укрепление его материально-технической базы является первоочередным делом.

В решениях XXV съезда КПСС отмечается необходимость улучшения складского хозяйства на предприятиях и укрепления материально-технической базы снабженческо-сбытовых организаций. Укрепление материально-технической базы связано с дальнейшим совершенствованием и расширением оптовой торговли, которая осуществляется через территориальные снабженческо-сбытовые базы, склады, магазины.

В докладе Генерального секретаря ПК КПСС товарища Л. И. Брежнева XXV съезду Коммунистической партии Советского Союза указывалось: «Нельзя не учитывать и того, что в предстоящий период нам придется выделять больше ресурсов на ускоренное развитие

4

транспорта, связи, системы материального снабжения — всего, что называют инфраструктурой. В прошлом многим из этих сфер, в частности дорожному строительству, складскому хозяйству, мы просто не могли уделять должного внимания. Теперь этим придется заниматься. п заниматься серьезно» !.

Совершенствование складского хозяйства и внедрение комплексной механизации и автоматизации работ невозможно без применения современных высокопроизводительных подъемно-транспортных машин и механизмов. Поэтому в решениях XXV съезда КПСС отмечается: «Увеличить производство прогрессивных средств механизации подъемно-транспортных, погрузочно-разгрузочных и складских работ, в том числе грузоподъемных машин с дистанционным и программным управлением, подвесных конвейеров с автоматическим адресованием грузов п автоматизированного оборудования для складов» 1 2.

Значительное место в экономике промышленного предприятия занимает тарное хозяйство.

Затраты на изготовление и эксплуатацию тары довольно велики и в настоящее время составляют более 10 млрд. руб. в год. Расходы па упаковку продукции в отдельных отраслях достигают 5% и более от ее стоимости.

Наибольшее применение имеет пока деревянная тара. Объем потребляемой деревянной п картонной тары в стране составляет около 2,3 млрд, условных единиц, что в пересчете на круглый лес составляет 58,2 млн. м3. В целях совершенствования тарного хозяйства предусматривается осуществить дальнейшие мероприятия по проектированию, специализированному производству и рациональному использованию тары для всех отраслей народного хозяйства. Осуществление этих мероприятий обеспечит сохранность грузов, удешевление и облегчение их транспортировки, складирование, а следовательно, снижение издержек обращения.

2. Состояние и перспективы развития складского и тарного хозяйства

В развитии социалистической экономики, обеспечении роста общественного производства важная роль принадлежит материально-техническому обеспечению парод-

1 Материалы XXV съезда КПСС. М., 1976. с. 44.

2 Там же, с. 186.

5

кого хозяйства, которое осуществляется через склады промышленных предприятии и базы снабженческо-сбытовых организации.

В настоящее время в основном складское снабжение производства и строительства осуществляется через склады и базы системы Госснаба СССР.

Динамика увеличения завоза материальных ресурсов на склады и базы системы Госснаба СССР показана в табл. 1.

Таблица 1

Рост складского товарооборота за период 1966—1980 гг.

{[нскаге.ш 1966 г. 1970 г. 1975 г. 1980 г. (план)

Складской товарооборот, млрд. р\б 8,25 13,95 20,4 27,42

Прирост складского товарооборота, млрд, руб .—. 5,7 6,45 7,02

Рост складского товарооборота обусловливает и рост запасов материалов на складах и базах системы Госснаба СССР. В табл. 2 приводятся данные о соотношении запасов материальных ресурсов у поставщиков, потребителей на базах и складах Госснаба СССР.

Т а б л и ц а 2

Размеры запасов, %

Размещение запасов На 1.1. 1966 г. На 1.1. 1976 г.

Потребители 86,6 74,7

Склады и базы Госснаба СССР 10,4 23,6

Поставщики 3,0 1,7

Рост складского товарооборота и запасов материальных ресурсов требует постоянного укрепления и совершенствования работы складов и баз.

Совершенствование складского хозяйства позволит значителньо снизить издержки обращения, улучшить сохранность материалов, увеличить производительность труда складских рабочих.

Строительство новых универсальных и специализированных баз и складов осуществляется по типовым проек-6

там, обеспечивающим комплексную механизацию погрузочно-разгрузочных п внутрискладских работ и надлежащие условия хранения материальных ценностей.

Создаваемые новые современные складские комплексы по своим функциям и объему информации требуют применения па них автоматизированных систем управления. С помощью таких систем на базах и складах будут осуществляться управление приемкой и размещением материалов, контроль и регулирование запасов, обработка плановых, учетных, отчетных данных и др.

Улучшение имеющегося складского хозяйства ведется за счет ввода в эксплуатацию высокопроизводительных подъемно-транспортных машин и механизмов.

Разрабатываются и внедряются прогрессивные технологические решения, расширяется централизованная доставка материалов потребителям. Осуществление всех этих и многих других мероприятий за период 1976— 1980 гг. позволит:

увеличить производительность труда складских рабочих на 10—15%;

спилить эксплуатационные расходы на 1 т груза на 8-14%;

увеличить высоту складирования грузов в 2 раза;

повысить удельную нагрузку па 1 м2 полезной площадь в 2 раза.

Однако техническая оснащенность и пропускная способность многих баз и складов системы Госснаба СССР еще недостаточны для освоения растущего грузооборота. Оз всех действующих универсальных и специализированных баз и складов около 50% являются маломощными, не имеющими необходимого оборудования для хранения и складской переработки материалов. В результате этого средний уровень механизации погрузочно-разгрузочных и внутрискладских работ еще низок. Низка и производительность труда складских рабочих.

Намеченные капиталовложения в складское хозяйство в десятой пятилетке позволят осуществить дальнейшее совершенствование и развитие складов и баз системы Госснаба СССР.

Для оснащения новых и реконструкции действующих баз и складов потребуется большое количество подъемно-транспортных машин и механизмов и различного технологического оборудования.

7

Особое внимание должно быть обращено на широкое внедрение па складах таких высокопротводительиых средств механизации, как краны-штабелеры, стеллажные краны-штабелеры и электроавтопогрузчики с поворотным грузонесущим органом. При помощи этих механизмов н использовании поддонов обеспечивается комплексная механизация и автоматизация складских работ.

Большое внимание должно быть уделено внедрению прогрессивной технологии складских работ и дальнейшему расширению централизованной доставки материалов потребителям.

Необходимо осуществление в стране едино!! транспортно-складской системы с применением пакетно-контейнерных перевозок п унифицированной многооборотпой тары.

В текущем пятилетии внедряются прогрессивные виды тары из полимерных материалов, картона, облегченной деревянной тары.

Раздел!

УСТРОЙСТВО И ОБОРУДОВАНИЕ

СКЛАДСКИХ КОМПЛЕКСОВ, БАЗ И СКЛАДОВ

Г л а в а 2

НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И РАЗМЕЩЕНИЕ СКЛАДОВ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ, СКЛАДСКИХ КОМПЛЕКСОВ И БАЗ СНАБЖЕНЧЕСКО-СБЫТОВЫХ ОРГАНОВ

1. Назначение, классификация и размещение складов промышленных предприятий

Назначение складов. Успешная производственная деятельность промышленных предприятии во многом зависит от повседневного бесперебойного обеспечения их необходимым сырьем, материалами, топливом, оборудованием. инструментами, осуществляемого органами материально-технического снабжения.

Для обеспечения бесперебойного питания потребителей органы снабжения должны располагать необходимыми запасами материальных ресурсов, для хранения которых нужны соответствующие склады.

Среди большого разнообразия складов п баз, участвующих в процессе материально-технического снабжения, важную роль играют склады промышленных предприятий. Склады на современном промышленном предприятии наравне с вспомогательными цехами и транспортом являются важным звеном в производственной структуре предприятия.

Основным назначением складов па социалистических предприятиях является:

накопление необходимых запасов топ.шва. сырья, материалов. изделий! и обеспечение бесперебойного снабжения ими всех прикрепленных потребителей!;

обеспечение сохранности материальных ценностей;

осуществление рациональной организации погрузочно-разгрузочных п внутриск.тадскпх работ с минимальной затратой труда и денежных средств;

правильное использование складских площадей и объемов п рациональная эксплуатация внутрискладского оборудования;

осуществление надлежащей подготовки материальных ресурсов к производственному потреблению;

9

организация централизованной доставки материалов и изделий! к местам потребления;

содействие правильному расходу материалов согласно установленным нормам и рациональному использованию отходов, а также тары;

своевременное выявление и мобилизация излишних материальных ценностей, не используемых для производственно-хозяйственных нужд предприятия;

обеспечение планирующих органов предприятия необходимой информацией о наличии запасов материальных ценностей, их поступлении и расходе и др.

Транзитный способ продвижения в принципе является наиболее экономичным, так как сокращает накладные расходы на материалы, дает возможность при правильной организации транзитного завоза снизить запасы материалов на складах потребителей. Однако этот способ продвижения материалов может применяться лишь в тех случаях, когда в адрес одного потребителя в течение определенного периода отгружается каким-либо поставщиком сравнительно большое количество материалов, позволяющее полностью загрузить соответствующее транспортное средство и осуществлять отгрузку материалов с небольшим интервалом времени.

Таким образом, возможность применения транзитной формы поставки определяется объемом потребления материалов. а также установленной для него транзитной нормой, под которой понимается минимально допустимое количество продукции, отгружаемое предприятием-поставщиком в адрес потребителя по одному заказу. Транзитный способ доставки материалов может применяться и в тех случаях, когда потребитель находится недалеко от поставщика (на расстоянии примерно 150—200 км) и имеется возможность доставку материалов осуществлять автотранспортом.

Следовательно, транзитная форма продвижения материалов может успешно применяться в тех случаях, когда потребителю доставляется партия продукции через промежуток времени, не превышающий установленной величины запаса в днях для данного материала.

Складская форма поставки применяется на предприятьях, потребляющих небольшие количества отдельных видов материалов (меньше транзитных и заказных норм). Такая форма поставки позволяет предприятию-потребителю получать материалы с баз снабженческо-сбытовых

10

организаций в нужном количестве, независимо от транзитных и заказных норм. Поэтому складская форма снабжения способствует значительному сокращению запасов материальных ресурсов у потребителей.

При расширении складского снабжения запас материалов на базах снабженческо-сбытовых органов увеличивается. Однако общий совокупны!! размер запаса у потребителей! и на базах Госснаба уменьшается.

Следует также иметь в виду, что запасы на снабженческо-сбытовых базах обладают больше!! маневренностью и позволяют обслуживать широкий круг потребителей.

Выбор той или иной формы поставки материалов потребителям должен определяться необходимыми технико-экономическими расчетами, в которых учитываются положительные стороны и недостатки той и другой! формы снабжения.

Классификация складов промышленных предприятий. Под складом понимается устройство, предназначенное для приемки и .хранения различных материальных ценностей, подготовки их к производственному потреблению и бесперебойному обеспечению ими потребителей. Кроме того, на складах выполняется большой! комплекс погрузочно-разгрузочных п внутрискладских работ.

Для хранения топлива, сырья, материалов, изделий п оборудования па промышленных предприятиях устраиваются различные склады. Склады промышленных предприятий классифицируются по следующим признакам: характеру деятельности, т. е. но назначению; виду хранимых материалов; типу здания — конструкции; месторасположения п масштабу действия; степени огнестойкости.

По характеру деятельности (назначению) склады промышленных предприятий! подразделяются на материальные {снабженческие), внутрипроизводственные п сбытовые.

.4 а т е р и а л ь п ы е (с и а б ж е и ч е с к и е) склады находятся в ведении органов материально-технического снабжения предприятий!. На этих складах хранятся материалы, предназначенные для обеспечения непрерывного и бесперебойного производственного процесса. Работа этих складов должна строиться с учетом требований производственного процесса и планового его обеспечения материалами. От четкой работы складов в значительной! степени зависят успех работы предприятия, ритмичность

И

производства, выполнение и перевыполнение производственного плана.

К в п ут р и ир о н з в о дс т воин ы м с к л адам относятся межцеховые и внутрицеховые (межоперационные) склады. На межцеховых складах сосредоточивается продукция отдельных цехов предприятия, предназначенная для дальнейшей обработки пли использования в производстве других цехов.

На внутрицеховых складах (кладовых) хранятся минимально необходимые запасы материалов и изделий, а также межоперационные заделы продукции для текущего обслуживания рабочих мест и бесперебойного выполнения сменно-суточных заданий и графиков производства.

Межцеховые склады подчиняются обычно производственно-диспетчерскому отделу, а внутрицеховые — руководству соответствующих цехов.

Сбытовые склады находятся в ведении отделов сбыта предприятия. В них хранится готовая продукция предприятия, подлежащая отгрузке потребителям в соответствии с установленным планом реализации продукции.

По виду хранимых материалов склады предприятий делятся на универсальные и специализированные.

У и и в е р с а л ь н ы е склады приспособлены для храпения самые различных видов материалов. К ним относят центральные материальные склады, предназначенные для хранения различных материалов и изделий производственного и хозяйственного назначения, и некоторые другие склады.

С п е ц и а л и з и р о в а н п ы е склады предназначены для храпения определенных видов материалов. К. этим складам относят склады шихтовых и формовочных материалов, твердого и жидкого топлива, смазочных, химических, строительных и других материалов.

По типу здания или его техническому устройству складские сооружения делятся на закрытые, полузакрытые, открытые и специальные.

3 а к рытые с к л адские помещен и я могут быть одноэтажными и многоэтажными, отапливаемыми и неотапливаемыми.

К п о л у закрыт ы м с к л а д с к и м у с т р о й с т-в а м относят навесы, а также склады, у которых боковые стены устраиваются не по всему периметру.

12

Под открыт ы м л с к л а л а м и понимаются площадки для от кры io, о хранения отдельных индон материалов (топлива, леса, инертных c i рои гельных материалов п т. и.). Площадки в этом случае должны иметь покрытие, быть поднятыми на некоторую высоту и иметь уклон, к водостокам.

К специальным складским у с т р о й с т-вам относят бункерные сооружения для хранения различных сыпучих материалов, сооружения резервуарного типа для хранения жидкостей и пр.

По месту расположения и масштабу действия склады предприятий делятся на центральные (общезаводские), участковые и прицеховые.

Центральные склады обслуживают все или большинство цехов завода. Они предназначены для хранения материальных ценностей, потребляемых различными цехами завода.

Руководит центральным складом отдел материально-технического снабжения предприятия. К этому типу складов относится центральный склад металла, снабжающий металлом заготовительные и механические цехи завода, центральный инструментальный склад, склад смазочных и других материалов и деталей!, идущих в сборку.

У част к о в ы е склады создаются в целях снабжения крупны вместе расположенных цехов отдельными видами материалов и изделий.

Прицеховые склады предназначены для обслуживания какого-либо одного цеха. Они организуются в тех случаях, когда тот или пион псх является единственным или основным потребителем каких-либо материальных ценностей. Если, например, прессовый цех завода является основным потребителем листового металла, то при этом цехе целесообразно организовать склад листового металла.

По степени огнестойкости складские помещения делятся на несгораемые, трудносгораемые и сгораемые. Тип складского помещения по огнестойкости должен определяться номенклатурой хранимых в нем материалов. Для хранения сгораемых материалов необходимо устраивать несгораемые складские помещения и, наоборот, для хранения несгораемых материалов допускается устройство сгораемых или трудносгораемых складских помещений.

Степень огнестойкости складских помещений имеет большое значение, так как в зависимости от нее хстапав-

13

ливаются размеры и этажность складов и расстояние между ними.

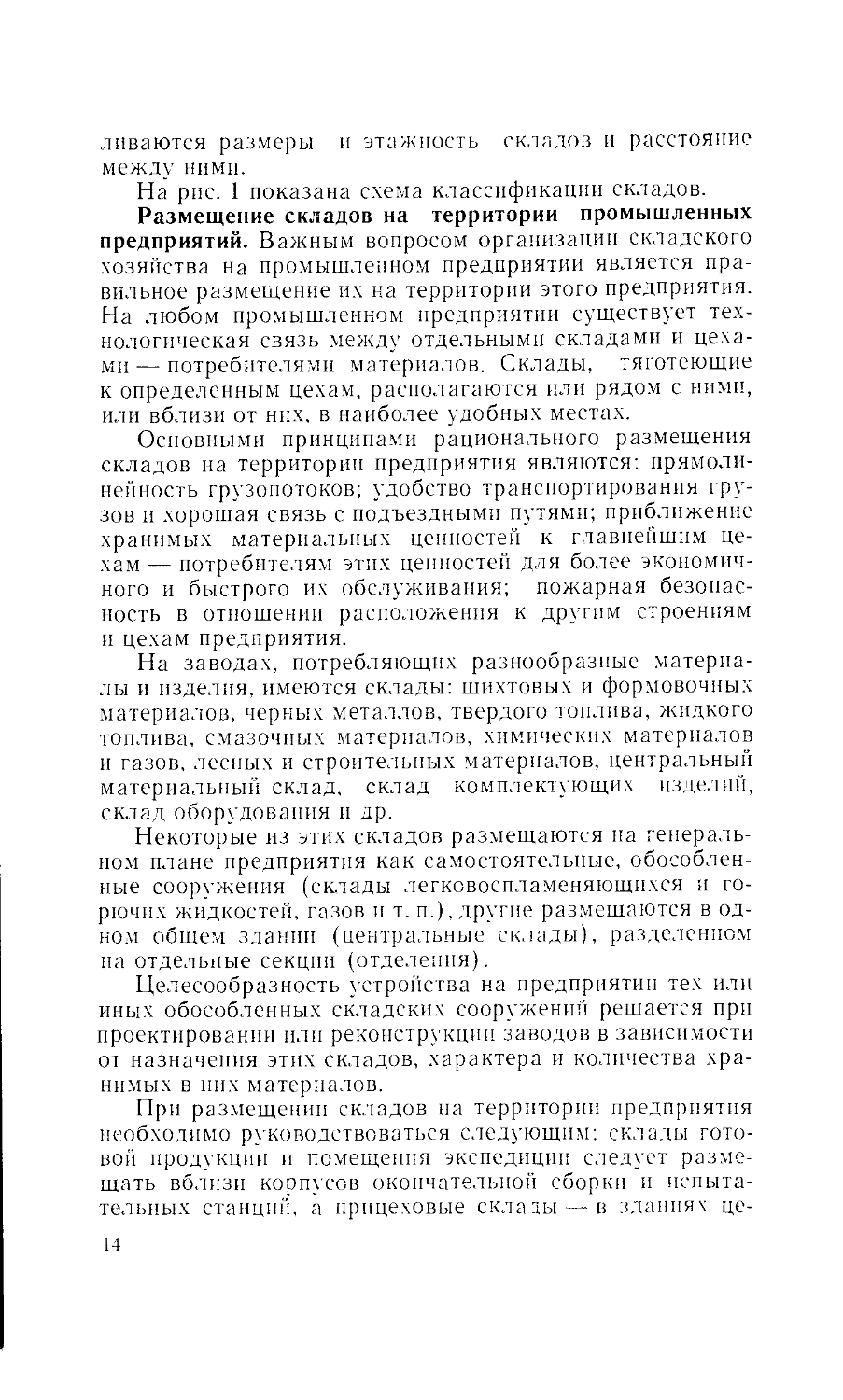

На рис. 1 показана схема классификации складов.

Размещение складов на территории промышленных предприятий. Важным вопросом организации складского хозяйства на промышленном предприятии является правильное размещение их на территории этого предприятия. На любом промышленном предприятии существует технологическая связь между отдельными складами и цехами — потребителями материалов. Склады, тяготеющие к определенным цехам, располагаются или рядом с ними, или вблизи от них, в наиболее удобных местах.

Основными принципами рационального размещения складов на территории предприятия являются: прямолинейность грузопотоков; удобство транспортирования грузов и хорошая связь с подъездными путями; приближение хранимых материальных ценностей к главнейшим цехам — потребителям этих ценностей для более экономичного и быстрого их обслуживания; пожарная безопасность в отношении расположения к другим строениям и цехам предприятия.

На заводах, потребляющих разнообразные материалы и изделия, имеются склады: шихтовых и формовочных материалов, черных металлов, твердого топлива, жидкого топлива, смазочных материалов, химических материалов и газов, лесных и строительных материалов, центральный материальный склад, склад комплектующих изделий, склад оборудования и др.

Некоторые из этих складов размещаются на генеральном плане предприятия как самостоятельные, обособленные сооружения (склады легковоспламеняющихся и горючих жидкостей, газов и т. п.), другие размещаются в одном общем здании (центральные склады), разделенном на отдельные секции (отделения).

Целесообразность устройства на предприятии тех или иных обособленных складских сооружений решается при проектировании или реконструкции заводов в зависимости от назначения этих складов, характера и количества хранимых в них материалов.

При размещении складов на территории предприятия необходимо руководствоваться следующим: склады готовой продукции и помещения экспедиции следует размещать вблизи корпусов окончательной сборки и испытательных станций, а прицеховые склады—в зданиях це-

14

Рис. I. Классификация складов

хов-потребптедей или в непосредственной близости к этим цехам.

Складские помещения общезаводского назначения рекомендуется размещать па окраине территории предприятия или в районе железнодорожных путей, за исключением центральных материальных складов, складов обо-

->ОИЫ

I I Энергетических устраштв I 1цехов

t. И Заготовительньп (горячтс^цеыв и^ДереЬ№робат:.чванш1,их иехсв

it: Ml Обрабатывающих (холодных)цехов L—I ОбщемвоОскит устройств

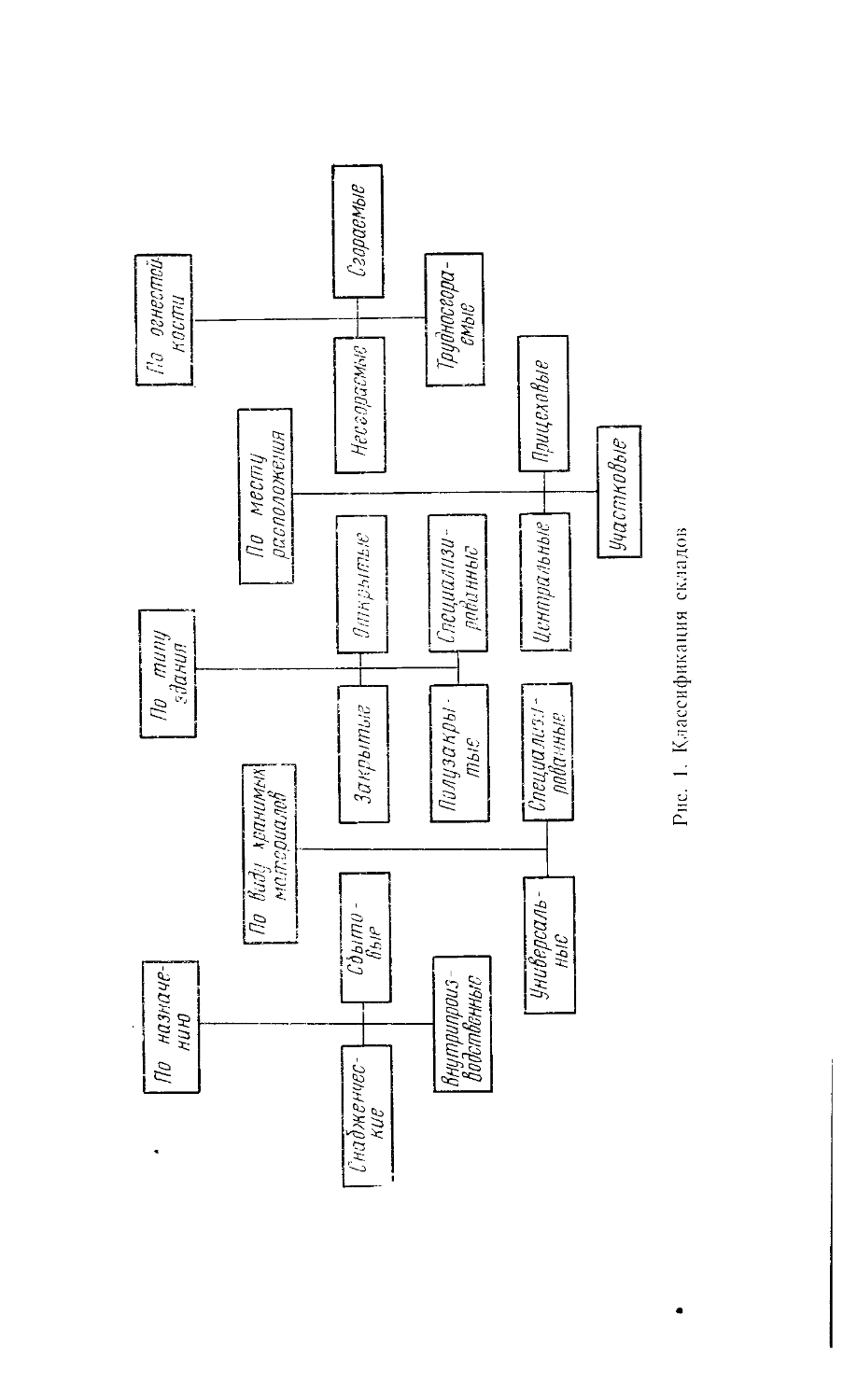

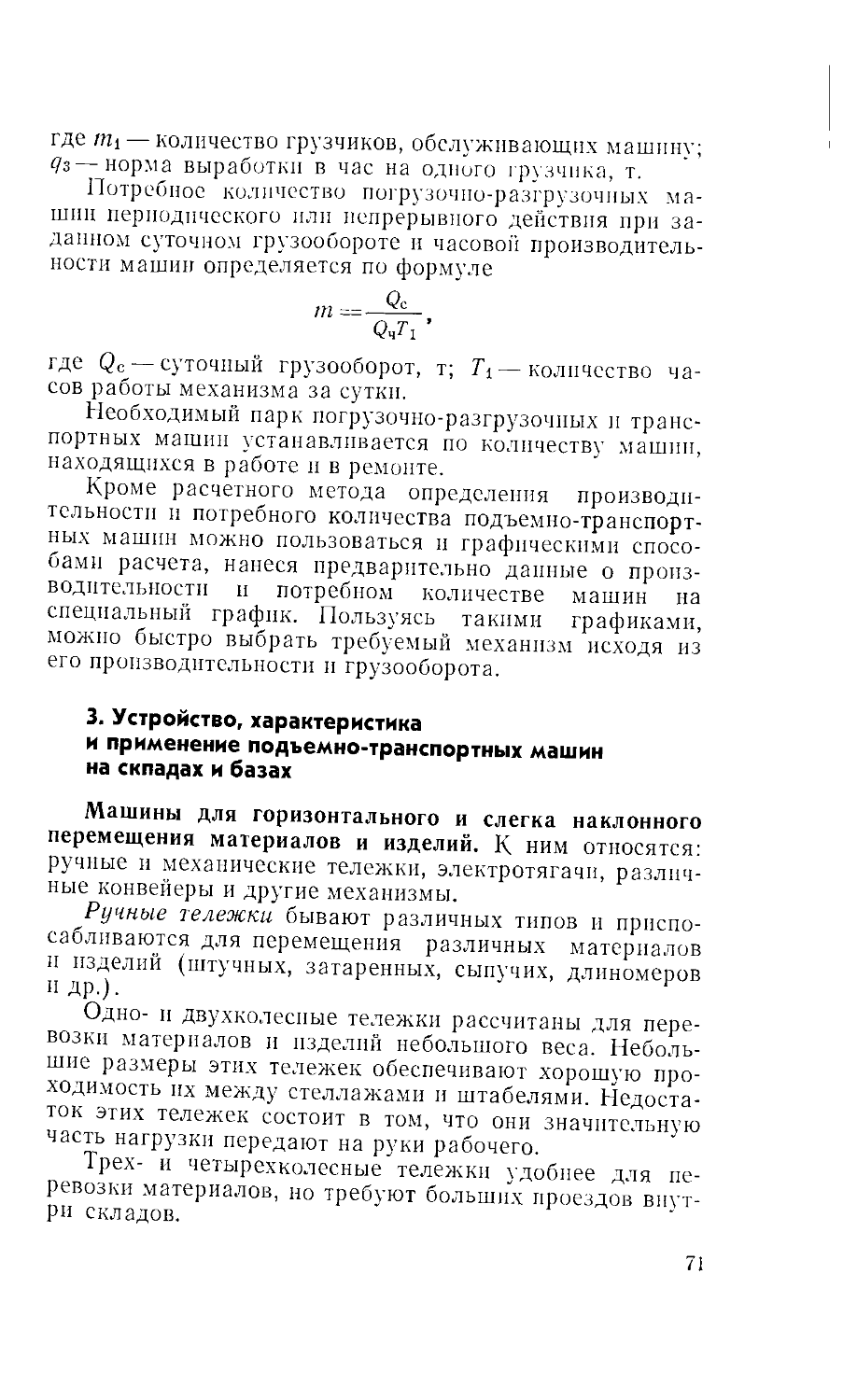

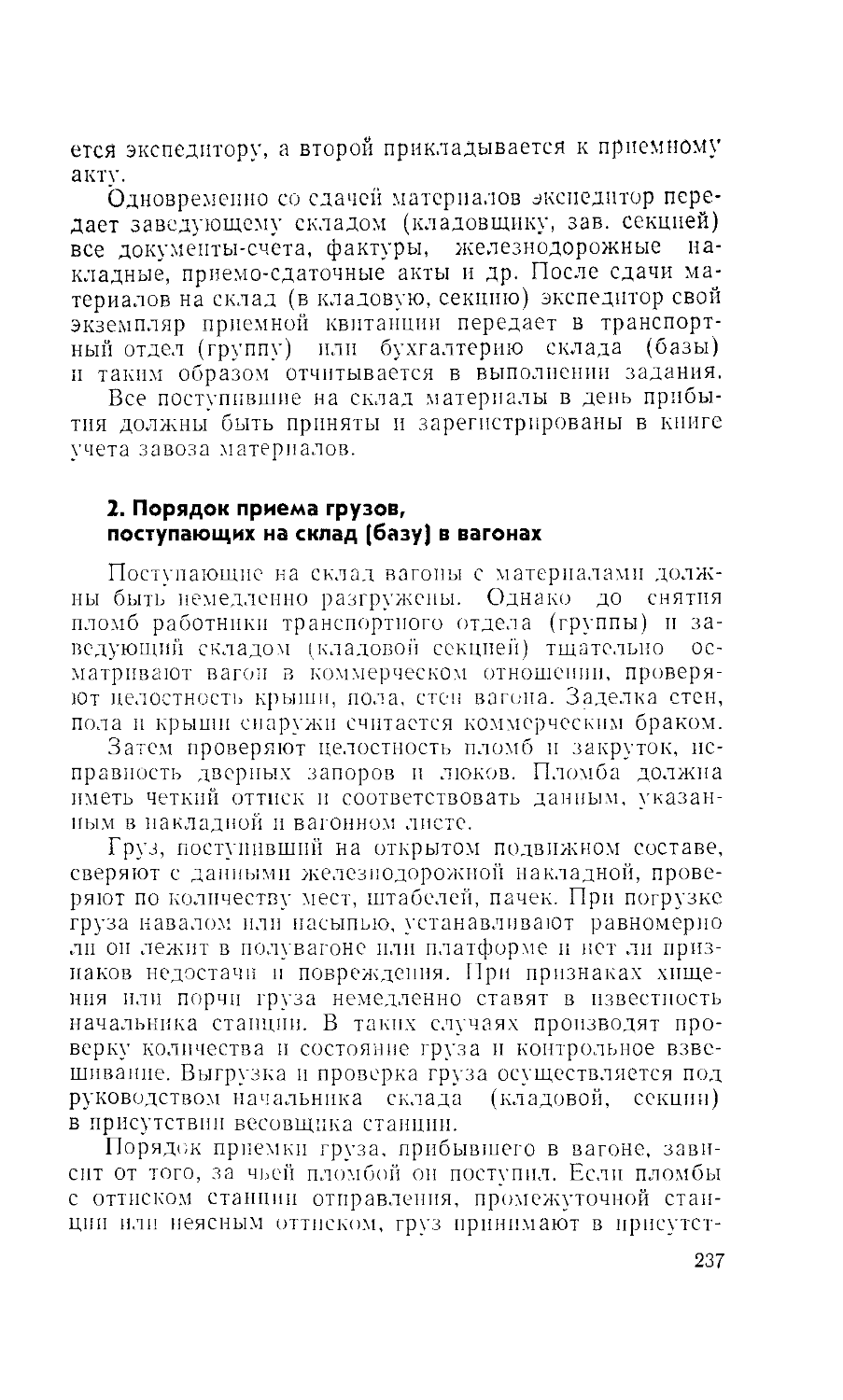

Рис. 2. План автомобильного завода с размещением складов:

1— цех шасси и главный сборочный конвейер; 2— моторный цех; 3— рс-монгные цехи; 4— инструментальный цех; о — ппсссово-ку зонной цех: б — экспериментальный цех; 7 — экспедиция и склад готовой продукции; 3 — нтавный магазин: У — деревообделочный цех; 10 — модельный цех; 11 — скра-иора ’.делочная баш; 12 -- лигейпый цех ковкого чугуна и цвсыюго лшья; 13 - • литейный цех серого чзчуна; 14 - ку шейный цех; 15 -- заготовительный ilex к склад мечалла: /6--склад угля; 17 — газогенераторная станция: М -Т.'НД; /7 — склад ма >у i а и oi неопасных ма юр на. н>в; 20 - - нр\ жни но-рессор пый цех; 21 склад масел и химикатов: 22-- : .драже УД--лаборагорня; 21 -проходная; 25-- заводоуправление; 2" - - с!о,ювая

рудоваиия и складов моделей которые могут быть расположены в зоне основной застройки, вблизи обслуживаемы:-; ими объектов.

Участки для храпения газов, горючих и легковоспламеняющихся жидкостей должны быть выделены в самостоятельную зону.

Наземные и полунодземные склады нефти, бензина, керосина и других горючих н легковоспламеняющихся жидкостей, а также ядовитых веществ следует располагать в соответствии с требованиями Строительных норм

16

и привил (СНиП), специальными требованиями, а также в соответствии с действующими нормами и техническими условиями проектирования складских предприятии и хозяйств для хранения легковоспламеняющихся и горючих жидкостей.

Материалы и изделия в большинстве своем поступают на склады промышленных предприятий по железной дороге, а с центральных складов в цехи — главным образом безрельсовым транспортом. Поэтому склады заводов, как правило, должны иметь железнодорожный и автомобильные подъезды.

Для улучшения производства погрузочно-разгрузочных и внутрискладских работ желательно железнодорожные пути и автомобильные въезды вводить в склады шихтовых и формовочных материалов, черных металлов, оборудования, готовой продукции и т. д. Оборудование этих складов мостовыми, балочными и другими кранами и конвейерами дает возможность полностью механизировать погрузочно-разгрузочные и внутрискладскпе работы.

В качестве примера планировки машиностроительных предприятий и размещения их складов на рис. 2 приведен план автомобильного завода.

А На плане показаны зоны расположения общезаводских и прицеховых складов.

2. Назначение, классификация и размещение баз снабженческо-сбытовых органов

Назначение баз. Материальные базы снабженческо-сбытовых организаций выполняют Функции посредника между предприятием-поставщиком и предприятием-потребителем. Необходимость в таком посредничестве появляется в том случае, если по условиям поставки нецелесообразно отгружать материалы непосредственно от поставщика к потребителю. В этом случае материалы предварительно завозятся на базы снабженческо-сбытовых органов, а затем уже с этих баз отгружаются потребителям. В этом случае имеет место складская форма поставки.

По мере того как на железнодорожном транспорте будет увеличиваться грузоподъемность подвижного состава, транзитные нормы будут пересматриваться в сторону их увеличения. Объем складских поставок в связи с этим

. 17

также будет возрастать и к концу 1980 г. составит около 18% общего товарооборота. Следовательно, будет возрастать и роль баз снабженческо-сбытовых органов в организации материально-технического снабжения предприятий-потребителей материальными ресурсами.

К типу материальных баз относятся базы управлений материально-технического снабжения (УМТС) районов РСФСР и главных управлений материально-технического снабжения союзных республик.

Основной задачей материальных баз является обеспечение потребителей определенного района материальными ресурсами в нетранзптных количествах.

Основным назначением материальных баз являются: создание необходимых запасов материальных ресурсов для обеспечения бесперебойного и ритмичного снабжения ими прикрепленных потребителей, контроль за запасами;

осуществление рациональной организации и комплексной механизации и автоматизации погрузочно-разгрузочных и внутрискладских работ;

организация правильного храпения материалов, недопущение потерь и порчи материальных ценностей;

правильное использование складских площадей и объемов и рациональное использование виутрискладского оборудования;

осуществление надлежащей подготовки материальных ресурсов к производственному потреблению (расфасовка, раскрой, нарезка, комплектование и др.);

организация централизованной доставки материалов и изделий потребителям обслуживаемого района по согласованному с ними графику;

своевременное выявление и мобилизация излишних и неиспользуемых материальных ценностей в установленном порядке;

обеспечение планирующих органов УМТС необходимой информацией о наличии, поступлении и расходе материальных ценностей;

хранение нераспределенных резервов материальных ресурсов УМТС и др.

К материальным базам относятся также базы и склады министерств и ведомств, в которых сохранена ведомственная система материально-технического снабжения. Они получают материалы по фондам своего министерства

18

или ведомства и осуществляют снабжение ими потребителей своей системы. Эти базы имеют то же назначение, что и базы УМТС Госснаба СССР.

Классификация и размещение баз. Для хранения необходимых запасов материалов и изделии на базах снабженческо-сбытовых органов устраиваются складские помещения, соответствующие характеру хранимых материалов. По типу здания (конструкции) и степени огнестойкости эти складские помещения классифицируются по тем же признакам, что и склады промышленных предприятий. По характеру деятельности (назначению) базы снабженческо-сбытовых органов подразделяются на универсальные и специализированные, а по масштабу действия — на центральные (межобластные) и районные.

Универсальные межотраслевые многономенклатурные базы предназначены для хранения запасов различных видов материалов и изделии и снабжения ими потребителей определенного района. Эти базы обычно организуются в п\ иктахсосредоточения предприятий-потребителей в областных или крупных районных центрах. Универсальные базы с большим грузооборотом могут располагаться и в пунктах нахождения Управлений материально-технического снабжения районов РСФСР и главных управлений материально-технического снабжения союзных республик. Наличие универсальных баз позволяет сосредоточить в одном пункте запасы широкой номенклатуры материалов и изделий, приблизить материальные ресурсы к потребителям и удешевить доставку к ним материалов.

При строительстве универсальных баз используются типовые проекты.

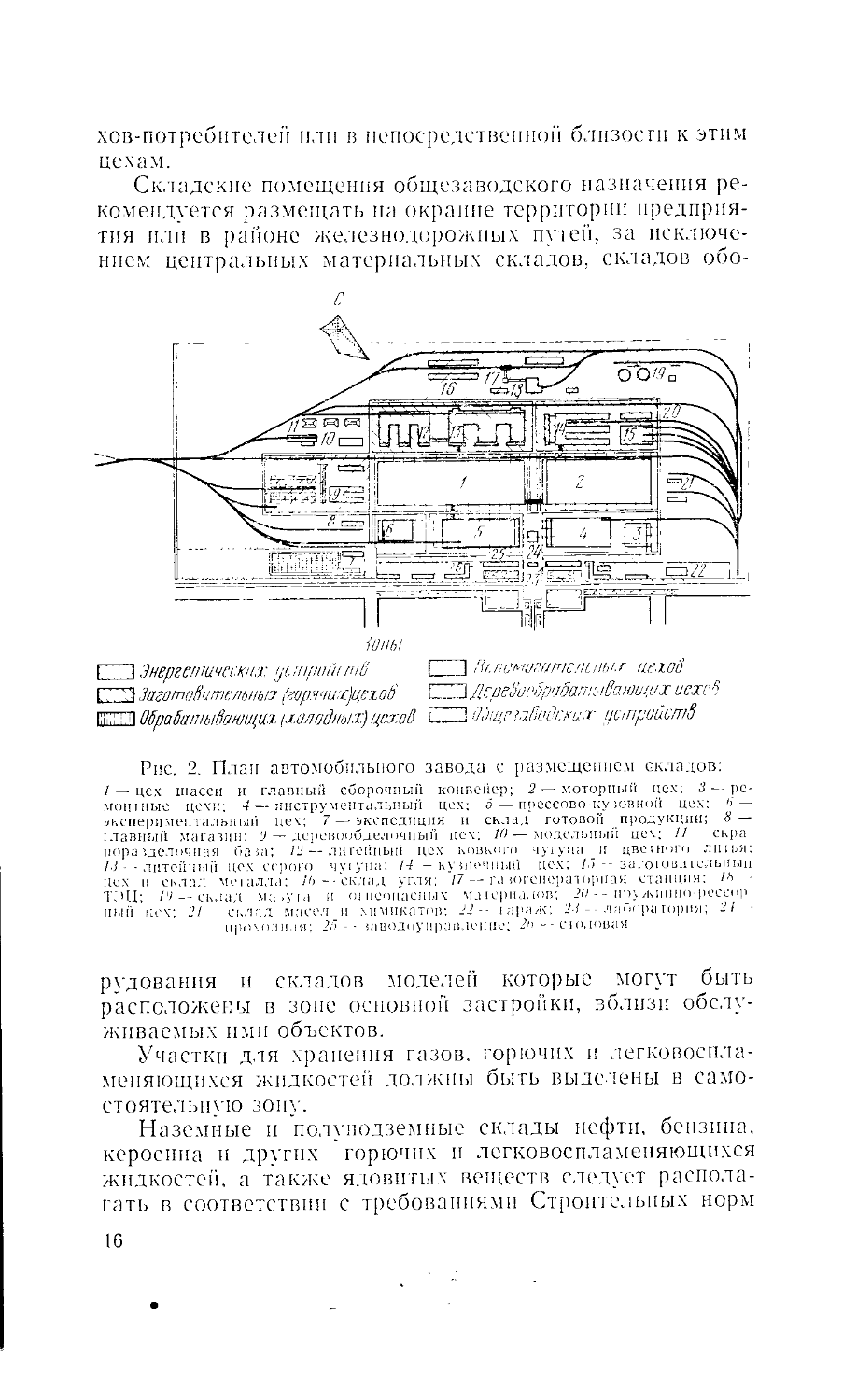

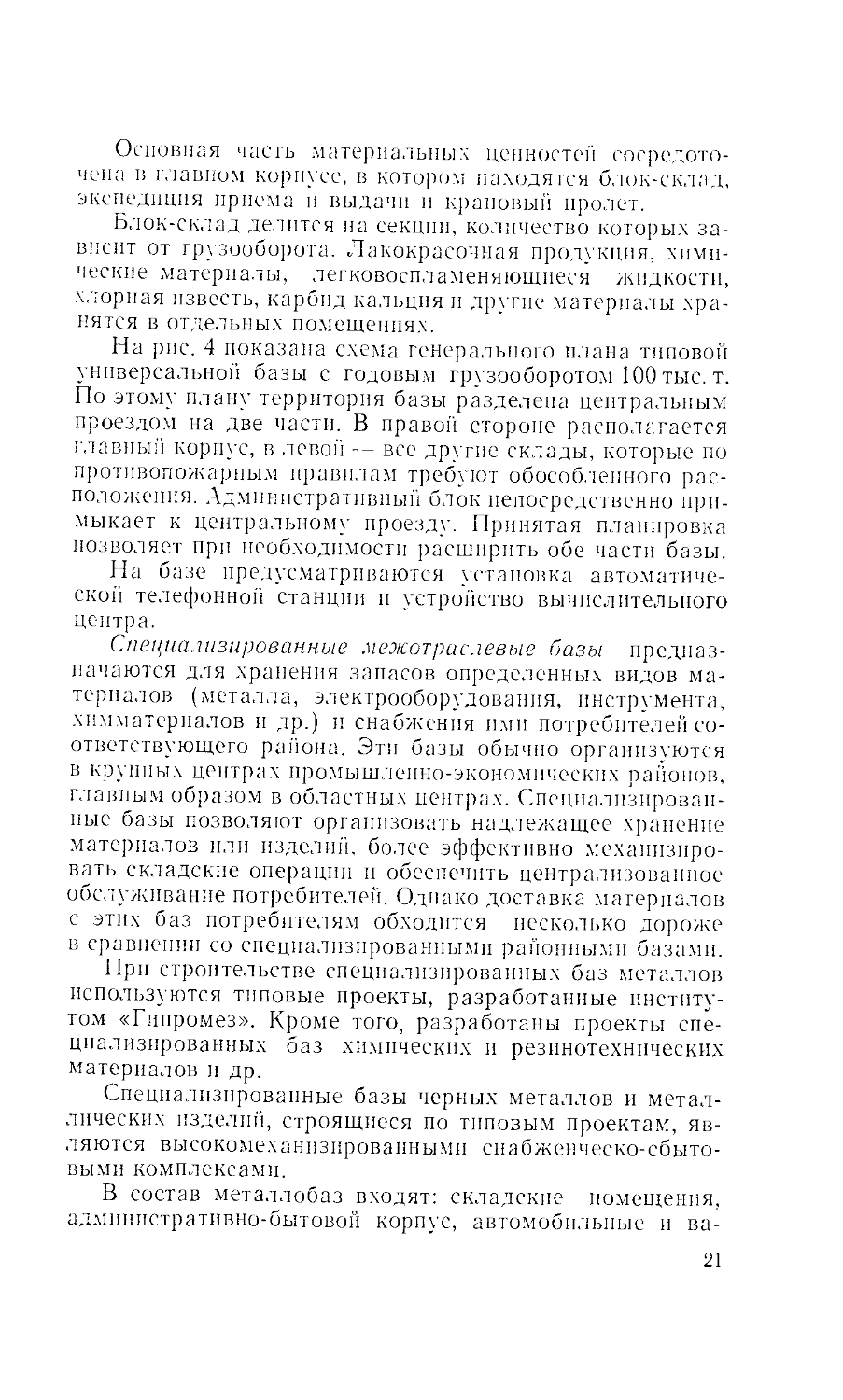

В типовых проектах универсальных баз (рис. 3) предусмотрена возможная блокировка складских помещений. Основные материалы хранятся в главном корпусе, за исключением тех, совместное хранение которых с другими не допускается по физико-химическим свойствам и противопожарным правилам и нормам.

Блокировка складских помещений сокращает капиталовложения на сооружение баз за счет уменьшения территории базы, сокращения впутрибазовых железнодорожных и автомобильных путей сообщения, инженерных сетей и коммуникаций!. Кроме того, обеспечивается концентрация погрузочно-разгрузочных и внутрискладских работ с высоким уровнем механизации.

19

Основная часть материальных ценностей сосредоточена в главном корпусе, в котором находятся блок-склад, экспедиция приема н выдачи и крановый пролет.

Блок-склад делится на секции, количество которых зависит от грузооборота. Лакокрасочная продукция, химические материалы, легковоспламеняющиеся жидкости, хлорная известь, карбид кальция и другие материалы хранятся в отдельных помещениях.

На рис. 4 показана схема генерального плана типовой универсальной базы с годовым грузооборотом 100 тыс. т. По этому плану территория базы разделена центральным проездом на две части. В правой стороне располагается главный корпус, в левой — все другие склады, которые по противопожарным правилам требуют обособленного расположения. Административный блок непосредственно примыкает к центральному проезду. Принятая планировка позволяет при необходимости расширить обе части базы.

На базе предусматриваются установка автоматической телефонной станции и устройство вычислительного центра.

Специализированные межотраслевые базы предназначаются для хранения запасов определенных видов материалов (металла, электрооборудования, инструмента, химматсриалов и др.) и снабжения ими потребителей соответствующего района. Эти базы обычно организуются в крупных центрах промышленно-экономических районов, главным образом в областных центрах. Специализированные базы позволяют организовать надлежащее хранение материалов или изделий, более эффективно механизировать складские операции и обеспечить централизованное обслуживание потребителей. Однако доставка материалов с этих баз потребителям обходится несколько дороже в сравнении со специализированными районными базами.

При строительстве специализированных баз металлов используются типовые проекты, разработанные институтом «Гипромез». Кроме того, разработаны проекты специализированных баз химических и резинотехнических материалов и др.

Специализированные базы черных металлов и металлических изделий, строящиеся по типовым проектам, являются высокомеханизированными снабженческо-сбытовыми комплексами.

В состав металлобаз входят: складские помещения, административно-бытовой корпус, автомобильные и ва-

21

Рис. 4. Схематический генеральный план универсальной базы:

1 — тлзвный корпус: - — адmhhhciративно-быговой корпус: -? — открытая площадка для оборудования и самоходной техники: 4 — склад лакокрасочной продукции: )—трансформаторная подстанция; 6—склад ядохимикатов и хлорной извести; 7 — склад карбида кальция; 8 — насосная жидких химикатов; 9 — разливочная жидких химикатов; 10 — резервуарный склад кислот; ! 1 — резервуарный склад щелочей; 12 — резервуарный склад легковоспламеняющихся жидкостей; /3 — сливные эстакады; 14 — стоянки для налива автоцистерн; / 5 - копт ротьяо-пропуск ной пункт; 1в — котельная: 17 — открытый склад угля для котельной; /Я — насосная станция противопожарного водопровода: 19 — ре тервуары для насосной: 20—21 — резервуары для приема волы ог испытания специальных систем внутреннего пожаротушения: 22 — резервуар запаса воды

тонные весы н другие сооружения, обеспечивающие нормальную работу базы по храпению и складской переработке проката черных металлов п металлических изделий.

На рис. 5 показан генеральный план типовой металло-базы с годовым грузооборотом 100 тыс. т.

Рис. 5. Схематический генеральный план специализированной базы черных металлов и метизов:

/ — открытый склад: 2 — закрытый склад; б' — административно-бытовой кор-пу с с ремонтной мастерской и депо; •/--автомобильные весы; 5 — склад 1С?Л; в - транс : орматориая подстанция; 7 — котрольно-нропускной пункт; s — площадка для осмотра автомобилей; 9— вагонные весы; 10--насосная станция; 11 ~ резервуар для волы

На базе предусмотрены: открытый и закрытый склады, адмннистративно-бытовон корпус с ремонтно-механической мастерской и депо.

Кроме того, на территории базы размещаются склад горюче-смазочных материалов н другие сооружения и устройства.

На открытом складе 1 хранятся чугун, ферросплавы доменные, балки и швеллеры, рельсы, трубы нефтепроводные и другие металлоизделия, допускающие хранение на открытых площадках. Для хранения качественной стали, труб, стального листа, троса и других металлоизделий предусмотрен закрытый склад 2.

23

В административно-бытовом корпусе предусмотрена установка автоматической телефонной станнин и вычислительный центр.

Как показали исследования, в крупных быстроразви-вающпхея промышленных районах целесообразно размещать на одной площадке универсальные базы широкого профиля, состоящие из отдельных специализированных складов: металлов, цемента, химических, легковоспламеняющихся и лесных материалов, различных тарно-упаковочных грузов и др.

Для правильной организации снабжения потребителей материальными ресурсами большое значение имеет рациональное размещение баз в экономических районах, которое позволяет сократить расходы по доставке материалов потребителям, уменьшить число перегрузок, снизить размер наценок на материалы, сократить размеры совокупных запасов. При решении вопроса о размещении базы надо учитывать все факторы, влияющие на это размещение.

Рациональное размещение баз предполагает наименьший объем транспортной работы по перевозке грузов от поставщика на базу и с базы отдельным потребителям. В этом случае выбираются пункты возможного размещения базы исходя из условия расположения их в крупных промышленных центрах. Для каждого из этих пунктов рассчитывается объем перевозок грузов в тонно-километрах. Так, например, для пункта «А» суммарная работа /’общ, связанная с доставкой грузов от поставщиков на базу Рит- и с базы к потребителям РОтп. будет определяться формулой

/э - = Р Р ткм.

1 о'Ш. 1 ili;C Г 1 Din

Такие расчеты производятся и для других пунктов возможного размещения материальной базы (универсальной или специализированной). На основании произведенных расчетов делается вывод, что наиболее выгодным пунктом расположения базы будет пункт с наименьшей величиной Р(,бщ.

Этот метод расчета позволяет выбрать наиболее выгодное место расположения базы исходя только из объема транспортной работы, когда другие факторы для отдельных пунктов размещения базы примерно равновелики.

Однако для выбора пункта размещения базы прихо

24

Дится учитывать и другие факторы (размер капитальных затрат, эксплуагациониые и транспортные расходы).

Для решения вопроса об оптимальном размещении баз следует пользоваться методикой, разработанной Научно-исследовательским институтом экономики и организации материально-технического снабжения (НИИМС), утвержденной Госснабом СССР. 1

В соответствии с этой методикой в качестве исходной информации принимается следующая: характеристика развития н размещения производительных сил рассматриваемого района; характеристика действующих материальных баз и их технико-экономические показатели; перечень потребителей и их агрегирование в пункты или' районы потребления; объемы потребления по видам продукции и пунктам (районам) потребления за отчетный и на планируемый период; объем поставок материалов на базы; пункты возможного размещения баз; состояние и развитие транспортной сети; расстояния перевозки материалов; нормативные и справочные материалы.

Необходимые расчетные показатели включают: определение грузооборота действующих баз по укрупненным группам материалов и необходимых дополнительных мощностей баз на планируемый период; капитальные затраты на строительство новых и развитие действующих баз; эксплуатацпоные расходы; удельные приведенные строительно-эксплуатационные затраты по проектируемым и действующим базам; транспортные расходы; матрицу транспортно-производственных затрат.

Используя методику НИИМСа, можно установить оптимальную мощность универсальных и специализированных баз, пункты их размещения и зоны обслуживания потребителей, требуемый объем капиталовложений при планируемой динамике роста складского грузооборота.

При выборе площадки для размещения базы в определенном пункте необходимо учитывать близость ее расположения к пунктам примыкания железных дорог, удобного снабжения электроэнергией, водой и пр.

Размещение складских помещений внутри баз зависит от характера и объема хранимых материалов и принятого технологического процесса работы базы.

1 Методика оптимального размещения баз материально-технического снабжения Госснаба СССР. М., 1971.

Г л а в a 3

УСТРОЙСТВО И ОСНОВЫ ПРОЕКТИРОВАНИЯ СКЛАДСКИХ КОМПЛЕКСОВ, БАЗ И СКЛАДОВ

1. Основные технико-эксплуатационные требования, предъявляемые к складским комплексам, базам и складам

Складские устройства относятся к группе производственных сооружений, поэтому конструктивные их решения во многом соответствуют промышленным зданиям.

В соответствии с «Основными положениями по унификации объемно-планировочных и конструктивных решений промышленных зданий» складские помещения должны быть, как правило, прямоугольной формы в плане и без перепадов высот. В качестве типов следует выбирать такие конструктивные схемы, применение которых даег возможность осуществить максимальную унификацию типоразмеров строительных конструкций и деталей! и обеспечить экономичное решение складских сооружений.

Складские здания следует сооружать с пролетами очного направления и одинаковой ширины. Размеры пролетов возможны: для зданий без мостовых кранов— 12, 18 и 24, а для зданий, оборудованных мостовыми кранами,— 18, 24, 30 м и более (кратными 6). В необходимых случаях допускается применение пролетов 9 и 12 м. Высоту складов следует принимать (без мостовых кранов) для пролетов до 12 м равной от 4,8 до 6 м, для пролетов 18 и 24 м — от 4,8 до 10,8 м. В зданиях с мостовыми кранами и кранами-штабелерами высоту помещений следует определять расчетом.

При проектировании новых и реконструкции существующих складских устройств необходимо обеспечить: соответствие конструкции складских хстроиств принятой технологии работ по приему, хранению и отпуску материалов;

соответствие фронта погрузочно-разгрузочных работ размерам грузооборота;

максимальное использование площади и кубатуры складских помещений;

возможность производства работ во всякую погоду и в любое время дня и ночи;

26

свободное перемещение материалов и транспортных средств внутри складских помещении;

соблюдение требовании охраны труда, техники безопасности и противопожарной безопасности;

высокую производительность труда работников склада;

экономичность конструкции склада;

возможность сооружения склада индустриальными методами и экономию дефинитных материалов в процессе строительства:

удобство эксплуатации склада.

2. Типы и конструктивные элементы складских устройств

Складские здания строятся деревянные, кирпичные, каменные, железобетонные и смешанной конструкции. Они могут сооружаться в виде открытых площадок, навесов и закрытых одноэтажных и многоэтажных зданий. В последнее время на материальных базах получили применение одноэтажные склады высотой до 16 м и более, обладающие большой емкостью и экономичностью. Такие высотные склады целесообразно устраивать при широкой номенклатуре потребляемых материалов и изделий п сравнительно больших запасах.

На промышленных предприятиях среднего масштаба при широкой номенклатуре потребляемых материалов, небольших запасах и ограниченной площади застройки могут устраиваться многоэтажные универсальные склады.

В большинстве своем складские здания сооружаются из типовых сборных железобетонных элементов заводского изготовления. В настоящее время находят применение облегченные конструкции универсальных складов с использованием элементов модульного типа высокой заводской готовности, а также складов, в которых используются металлические стеллажи в качестве несущих конструкций стен и верхнего покрытия.

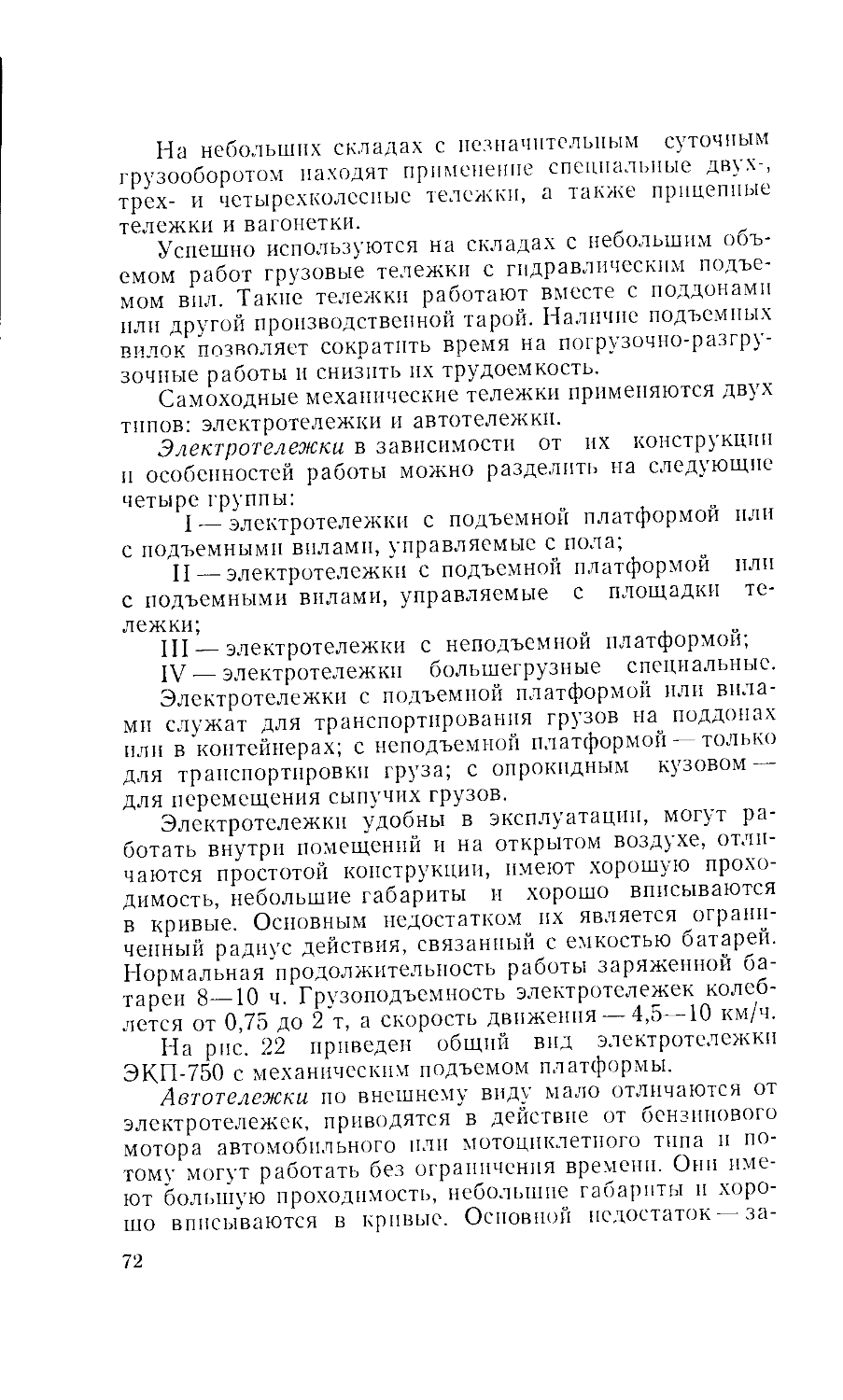

На рис. 6 показан двухэтажный склад (поперечный разрез) из сборных железобетонных элементов.

Главнейшими конструктивными элементами такого универсального складского здания являются: фундаменты. стены, колонны, рампы, полы, междуэтажные перекрытия. верхние покрытия, свесы кровли и козырьки, двери, окна, световые фонари.

27

Фундаменты. Фундаментом называют подземную часть конструкции здания, основным назначением которой является воспринимать нагрузку сооружения и передавать ее основанию (грунту).

Основные требования, предъявляемые к фундаментам, прочность, устойчивость, экономичность, индустриалы ность и долговечность. По конструктивному устройству фундаменты разделяются на ленточные и столбчатые.

Рис. G. Двухэтажный универсальный склад:

/ - - фундаменты; 2 — рампы; 3 — стены; 4 — пол; 5 — колонны; 6 — междуэтажные перекрытия; 7— двери; 8 — козырьки; 9 —• окна; 10 — верхнее перекрытие

Ленточные фундаменты устраиваются по всему периметру склада и имеют вид непрерывных стен. С точки зрения индустриализации строительства лучшим типом фундаментов являются сборные фундаменты из блоков, заранее изготовленных на заводе. Фундаментные блоки могут быть монолитными и с пустотами.

Столбчатые фундаменты целесообразно применять при сооружении складских зданий небольшой! этажности.

Стены. Стены должны быть прочными и устойчивыми при воздействии на них различных сил и нагрузки, обеспечивать необходимую температуру и влажность воздуха. Возведение стен должно осуществляться индустриальным способом при наименьших строительных п эксплуатационных затратах, с использованием местных строительных материалов. По конструкции стены бывают массивные и каркасные.

Массивные стены устраиваются преимущественно в отапливаемых, а каркасные — в неотапливаемых складах и складах временного типа.

28

Каркасные стены—это такие, у которых несущими элементами являются колонны (леревянпые, кирпичным железобетонные н др.), между которыми возводятся стены с легким заполнением.

Стены складов могут устраиваться из кирпича, бетонных блоков, а также из железобетонных панелей и др. Стены, сооружаемые из блоков и панелей отличаются большой экономичностью н индустрпальностыо их возведения и рекомендуются для складов.

Колонны. Для облегчения и упрощения конструкции перекрытий и верхних покрытий складских помещений большой ширины устанавливаются колонны. Сетка колонн 6X6 м является общепринятой. Новые железобетонные конструкции промышленных и складских зданий могут иметь сетку колонн 12Х 12 м. При применении кранов шаг колонн в поперечном направлении принимается от 12 до 30 м.

Колонны могут быть кирпичные, железобетонные и металлические. Наибольшее применение имеют железобетонные колонны. Железобетонные колонны квадратного пли прямоугольного сечения применяются для бескра-новых и крановых пролетов складов; таврового и двутаврового сечения — для складов с крановым оборудованием.

Рампы. Рампами называются примыкающие к складу возвышенные платформы, служащие для удобства погрузочно-разгрузочных работ. Высота рамп со стороны железнодорожного пути равна 1,1 —1,2 м от уровня головки рельса, такая же высота примерно принимается и до уровня земли со стороны автогужевого транспорта. При наличии рамп уровень пола в складских помещениях устраивают на уровне рампы. Для обеспечения возможности въезда тележек и других транспортных средств на рампу устраиваются наклонные плоскости, называемые пандусами.

Ширина рамп обычно принимается 3—6 м и определяется расчетом. В тех случаях, когда на рампе предусматривается накопление грузов до грузоподъемности транспортных средств по потребителям, ширина ее может достигать 8 м.

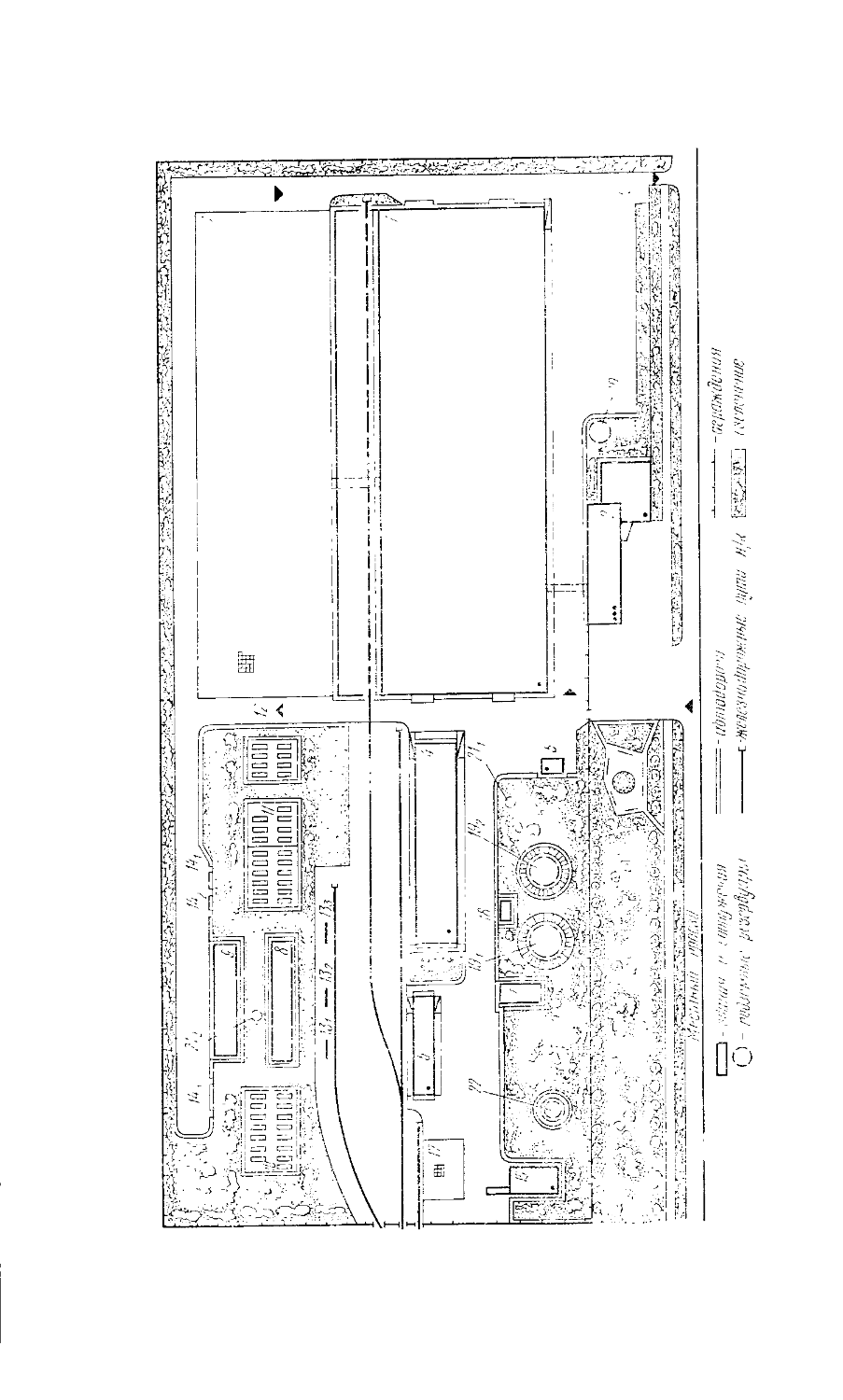

Рампы устраиваются с внутренней засыпкой, на столбах и консольные (рис. 7). Рампы с засыпкой прочны, долговечны, допускают большую нагрузку на 1 м2 площади.

29

Более экономичными являются рампы, подпорные стенки которых устроены из железобетонных блоков таврового сечения (рис. 7, а).

Рампы на столбах (рис. 7,6) устраиваются деревянными, железобетонными или смешанной конструкции. Столбы их делаются из кирпича, бетона или железобетона, а настил — из досок или железобетонных плит.

Рампы на столбах по стоимости хотя и дешевле, чем рампы с внутренней засыпкой, но в эксплуатации менее удобны, так как не допускают больших нагрузок па 1 м2 площади и недолговечны.

Консольные рамы (рис. 7, в) устраиваются в складах, имеющих полуподвальные помещения, для обеспечения их естественным светом. Они сооружаются из железобетона и смешанной конструкции. Ширина консольных рамп обычно не превышает 2 м.

Полы. Пол состоит из оснований, подстилающего слоя и верхнего покрытия. В полах на междуэтажных перекрытиях основанием служит несущая часть перекрытия; '.страиваемых на грейте — естественный грунт, обладающий достаточной не

сущей способностью. Слабые грунты допускаются под основания полов при условии специальной их обработки (уплотнение щебнем, шлаком и другими материалами). В качестве подстилающего слоя употребляются песок, гравий, щебень и бетон.

В складских помещениях верхнее покрытие пола бывает асфальтовое, асфальтобетонное, цементнобетонное, булыжное, брусчатое, деревянное, из метлахских плиток, линолеума и др.

Рис. 7. Типы рампы: а — с внутренней засыпкой; б -на железобетонных столбах; в — консольная

30

Полы должны быть прочными, обладать высоким сопротивлением истиранию и механическому воздействию ударов, допускать большие нагрузки на I м2, не должны разрушаться от действия кислот, щелочей и прочих химических материале;;, должны быть ровными и гладкими, а ио стоимости недорогими.

Асфальтовые и асфальтобетонные полы обычно устраиваются в складах разных материалов, оборудования, строительных и химических материалов. Цементные полы рекомендуется устраивать в складах легковоспламеняющихся и горючих жидкостей; булыжные и брусчатые — на открытых площадках, где хранятся черные металлы, тяжелое оборудование и крупные необработанные запасные части; из метлахской плитки—в складах химических материалов и ядовитых веществ, деревянные (дощатые и торцовые) —в складах инструмента, электроматериалов, измерительных приборов и др. В этих же складах применяются полы, покрытые линолеумом.

Полы в зонах укладки железнодорожных путей устраиваются такими, чтобы они не препятствовали движению безрельсового транспорта и не создавали, неудобства для передвижения людей. Для обеспечения этих условий верх головок рельсов располагается па уровне пола, причем прилегающие к рельсам участки пола на ширине, равной длине шпалы, имеют конструкцию, позволяющую производить легкий ремонт и разборку. Чтобы получить з полу углубление для прохода реборды колес подвижного состава, вчоль рельсового пути укладываются деревянные бруски или горизонтально уложенные старые рельсы.

Междуэтажные перекрытия. Междуэтажные перекрытия устраиваются в многоэтажных складских помещениях. Основные требования, предъявляемые к ним, следующие: перекрытие должно обладать достаточной прочностью и жесткостью; материал и конструкция перекрытий должны соответствовать необходимой степени огнестойкости здания; они должны быть легкими, недорогими, иметь небольшую высоту, а также допускать большие нагрузки на 1 м2 площади и сооружаться индустриальным способом. Для перекрытий многоэтажных складов полезные нагрузки принимаются от 1000 до 2500 кг/м2.

По роду материалов, из которых изготовляются несущие части, перекрытия делятся на деревянные, железобетонные и смешанные.

31

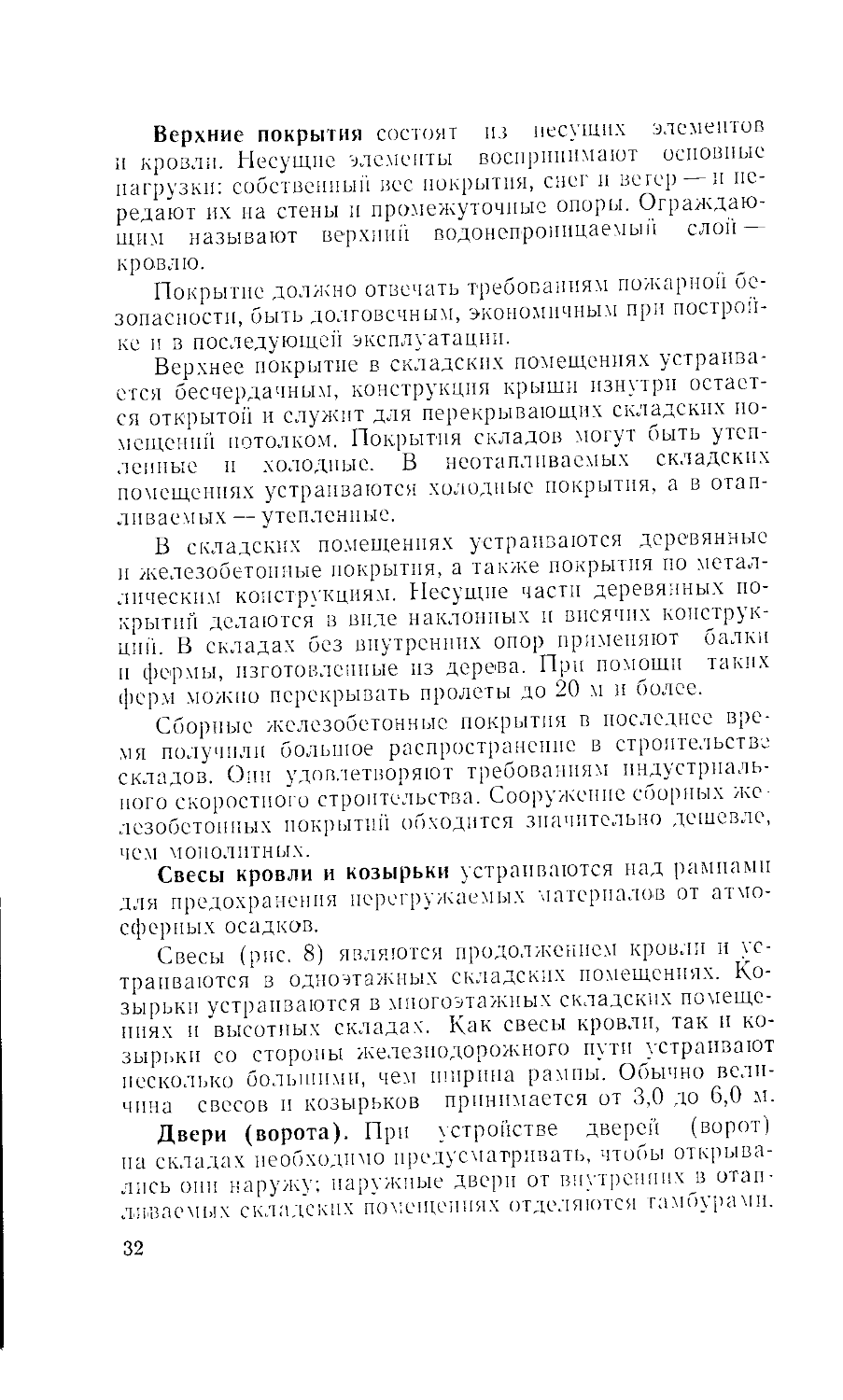

Верхние покрытия состоят из несущих элементов и кровли. Несущие элементы воспринимают основные нагрузки: собственный вес покрытия, снег и вегер — и передают их на стены и промежуточные опоры. Ограждающим называют верхний водонепроницаемый слой — кровлю.

Покрытие должно отвечать требованиям пожарной безопасности, быть долговечным, экономичным при постройке и в последующей эксплуатации.

Верхнее покрытие в складских помещениях устраивается бесчердачным, конструкция крыши изнутри остается открытой и служит для перекрывающих складских помещений потолком. Покрытия складов могут быть утепленные и холодные. В неотапливаемых складских помещениях устраиваются холодные покрытия, а в отапливаемых — утепленные.

В складских помещениях устраиваются деревянные и железобетонные покрытия, а также покрытия по металлическим конструкциям. Несущие части деревянных покрытий делаются в виде наклонных и висячих конструкций. В складах без внутренних опор применяют балки и фермы, изготовленные из дерева. При помощи таких ферм можно перекрывать пролеты до 20 м и более.

Сборные железобетонные покрытия в последнее время получили большое распространение в строительстве складов. Опп удовлетворяют требованиям индустриального скоростного строительства. Сооружение сборных железобетонных покрытий обходится значительно дешевле, чем монолитных.

Свесы кровли и козырьки устраиваются над рампами для предохранения перегружаемых материалов от атмосферных осадков.

Свесы (рис. 8) являются продолжением кровли и устраиваются в одноэтажных складских помещениях. Козырьки устраиваются в многоэтажных складских помещениях и высотных складах. Как свесы кровли, так и козырьки со стороны железнодорожного пути устраивают несколько большими, чем ширина рампы. Обычно величина свесов и козырьков принимается от 3,0 до 6,0 м.

Двери (ворота). При устройстве дверей (ворот) па складах необходимо предусматривать, чтобы открывались они наружу; наружные двери от внутренних в отапливаемых складских помещениях отделяются тамбурами.

32

Количество дверей определяется технологическим процессом работ и грузооборотом склада.

Окна. Форма, расположение и размеры оконных проемов должны обеспечить необходимую естественную освещенность складского помещения и естественную вентиляцию их.

В складских помещениях окна могут устраиваться с деревянными, железобетонными и металлическими переплетами.

Рис. 8. Свесы кровли и козырьки: а — свес кровли; и ~ козырек

3. Санитарно-технические устройства на складах

К санитарно-техническим устройствам на складах относят отопление, вентиляцию, водоснабжение и канализацию.

Отопление складов. По условиям хранения материалов некоторые складские и подсобные помещения необходимо отапливать.

Отопление по радиусу действия классифицируют на местное и центральное. По теплоносителю системы отопления разделяются на водяные, паровые и воздушные. На складах применяется местное и центральное отопление.

2 Г. М. Демичев

33

Местное отопление имеет целый ряд недостатков: опасность в пожарном отношении, большие эксплуатационные расходы, неудобства обслуживания и пр. При применении этой системы необходимо строго соблюдать противопожарные требования.

Центральное отопление для складов является наиболее приемлемым. Однако па складах приходится отапливать не одно помещение, а несколько и для отопления их целесообразно предусматривать одну котельную. Для складов следует рекомендовать водяное отопление. Преимущество водяной системы отопления перед паровой состоит в том, что она дает более ровный нагрев приборов отопления. Высокая температура у отопительных приборов при паровом отоплении создает излишнюю сухость воздуха, вредную для многих материалов.

При центральной системе отопления складские помещения необходимо располагать по возможности ближе к котельной, чтобы уменьшить внешнюю сеть и сократить теплопогери.

Вентиляция складских помещений. Различают вентиляцию трех видов: естественную, механическую и смешанную. Основное различие между ними заключается в способе воздухообмена. При естественной вентиляции воздухообмен в помещении происходит в силу разницы температуры воздуха снаружи и внутри здания и воздействия ветра.

При механической (искусственной) вентиляции воздухообмен достигается за счет разности давления, создаваемого вентилятором, приводимым в движение электромотором. Приточный воздух, подаваемый механической вентиляцией в помещение, в отдельных случаях подвергается предварительной обработке--прогреву в зимнее время и охлаждению в жаркое время года.

Различают три вида механической вентиляции: действующую под напором, или приточную; действующую под влиянием разрежения воздуха в помещении, пли вытяжную; смешанную, или приточно-вытяжную.

В тех случаях, где необходимо предусматривать механическую вентиляцию, прибегают к устройству специальных вентиляционных камер, в которые устанавливается вентиляционное оборудование (вентилятор и электромотор). В складах химических, огнеопасных материалов и газов необходимо устраивать механическую (искусственную) вентиляцию.

34

Учитывая пожарную опасность этих складов, следует в них предусматривать притонную вентиляцию.

Водоснабжение и канализация. Отапливаемые склад скис помещения обычно обеспечиваются водопроводом. Водоснабжение складских помещении устраивается для питьевых и хозяйственно-гигиенических нужд, а также для противопожарных целей. Расход воды рассчитывается по количеству работников в смену исходя из следующих норм: на хозяйственные и питьевые нужды 25 л на одного работающего; на душевые — 40, а при работах, связанных с большим загрязнением тела,— 60. Хозяйственный водопровод, как правило, объединяется с противопожарным. Требования к устройству последнего изложены в гл. 10.

Канализация устраивается только в отапливаемых складах с числом работающих более 15 человек.

4. Искусственное освещение складов

Для искусственного освещения складских помещений применяются электрические лампы накаливания и люминесцентные.

Для того чтобы световой поток направлялся в рабочую зону и защищал зрение складских работников ог прямых светящих лучей, электрические лампы заключают в арматуру. Арматура предохраняет лампы и от боя. В отдельных складах, где выделяется много пыли или газов, устанавливается пыленепроницаемая или взрывобезопасная арматура. Электрическая лампа вместе с арматурой называется светильником. Светильники должны давать ровный, не мерцающий и не ослепляющий глаза свет, в достаточном количестве для производства работ.

Различают наружное и внутреннее освещение складов. Под наружным понимается освещение открытых площадок, грузовых платформ и всей остальной территории склада; под внутренним — освещение крытых складских помещений.

Освещению на складах подлежат места хранения ма-терпало’’. производства р: бот по выгрузке, погрузке, взвешиванию, сортировке. приемке и отпуску материалов, конторы кладо'ых н гое.. шюеооные помещения и устройства, nyiii с.обще нц я (а> oopoiii и pi. и,-.-шы пути) \ складов. В складских ио’кж’шя* ст .члльппки должны быть расположены над главными и боковыми

3.3

проходами и между штаоелями, над приемочными и отпускными площадками и давать ровный свет.

Освещение на складах может быть общее, местное и дежурное. Общим называется такое, которое освещает всю площадь определенного складского помещения, местным— такое, которое служит для освещения мест постоянной работы, например приемо-отпускных площадок, конторок кладовщика и пр Дежурным называется освещение складских помещении и площадок в нерабочее время. Степень освещения при этом принимается небольшая.

Нормы освещенности помещений складов приведены в гл. 8.

5. Основные сведения о проектировании складов

Проекты на строительство нового предприятия или материальной базы разрабатываются одновременно с обоснованием выбранных конструкций складских устройств и расчетом технико-экономических показателей проектируемых объектов. При реконструкции предприятий проект может разрабатываться на перестройку всего складского хозяйства предприятия или отдельных его частей.

Большое значение для ускорения и удешевления строительства имеет использование типовых проектов складов.

Новые типовые проекты универсальных материальных баз запроектированы на грузооборот 50, 100 и 150 тыс. т в год, а специализированные — на грузооборот 50, 100, 150 и 250 тыс. т проката черных металлов и металлоизделий в год. Кроме того, разработаны типовые проекты отдельных складских помещений грузооборотом 10, 20, 40, 80 и 125 тыс. т в год, которые могут быть использованы при реконструкции складского хозяйства промышленных предприятий и материальных баз системы Госснаба СССР и др.

Использование типовых проектов, унифицированных технологических решений складов и рабочих чертежей типовых секций складов обеспечивает внедрение в строительство складов новых экономичных конструктивных решений, санитарно-технических устройств, индустриальных методов производства работ, что позволяет снизить 36

стоимость сооружения складов и повысить эффективность использования капитальных вложений.

Стадии проектирования складских сооружений определяются соответствующей инструкцией.

Расчет площадей складских помещений. Различают общую, полезную и дополнительную площадь складских помещений. Общая площадь — это площадь всего складского помещения. Она определяется по формуле

f скл Н- f “Г У*сл Т /об Д- Увсп М >

где /сь-л — полезная площадь (площадь складирования), т. е. площадь, занятая непосредственно под хранимым материалом (стеллажами, штабелями, закромами, бункерами и другими приспособлениями для хранения материалов); fnp — площадь, занятая приемочными и отпускными площадками (зоны приемки и выдачи материалов); /л — служебная площадь, т. е. площадь, занятая конторскими и другими служебными помещениями; — площадь, занятая стационарным подъемно-транспортным и другим оборудованием (подъемниками, конвейерами и др.); fBcn— вспомогательная площадь, т. е. площадь, занятая проездами и проходами.

Определение полезной площади. Полезная площадь складов металлов, метизов, инструмента, запасных частей, оборудования, электротехнических, химических и других материалов и изделий определяется двумя способами: способом нагрузки на 1 м2 площади пола и способом коэффициента заполнения объема.

Способ нагрузки на 1 м2 площади пола является наиболее простым и удобным. Однако им можно пользоваться тогда, когда известна для данного вида материала нагрузка на 1 м2 площади. Расчетная формула для определения полезной площади склада в этом случае имеет вид:

где ^зап — величина установленного запаса соответствующего материала на складе, т; о — нагрузка на 1 м2 площади пола, т (см. табл. 6); qcv— среднесуточный расход материалов, т: I -принятый срок хранения материалов на складе, сут.

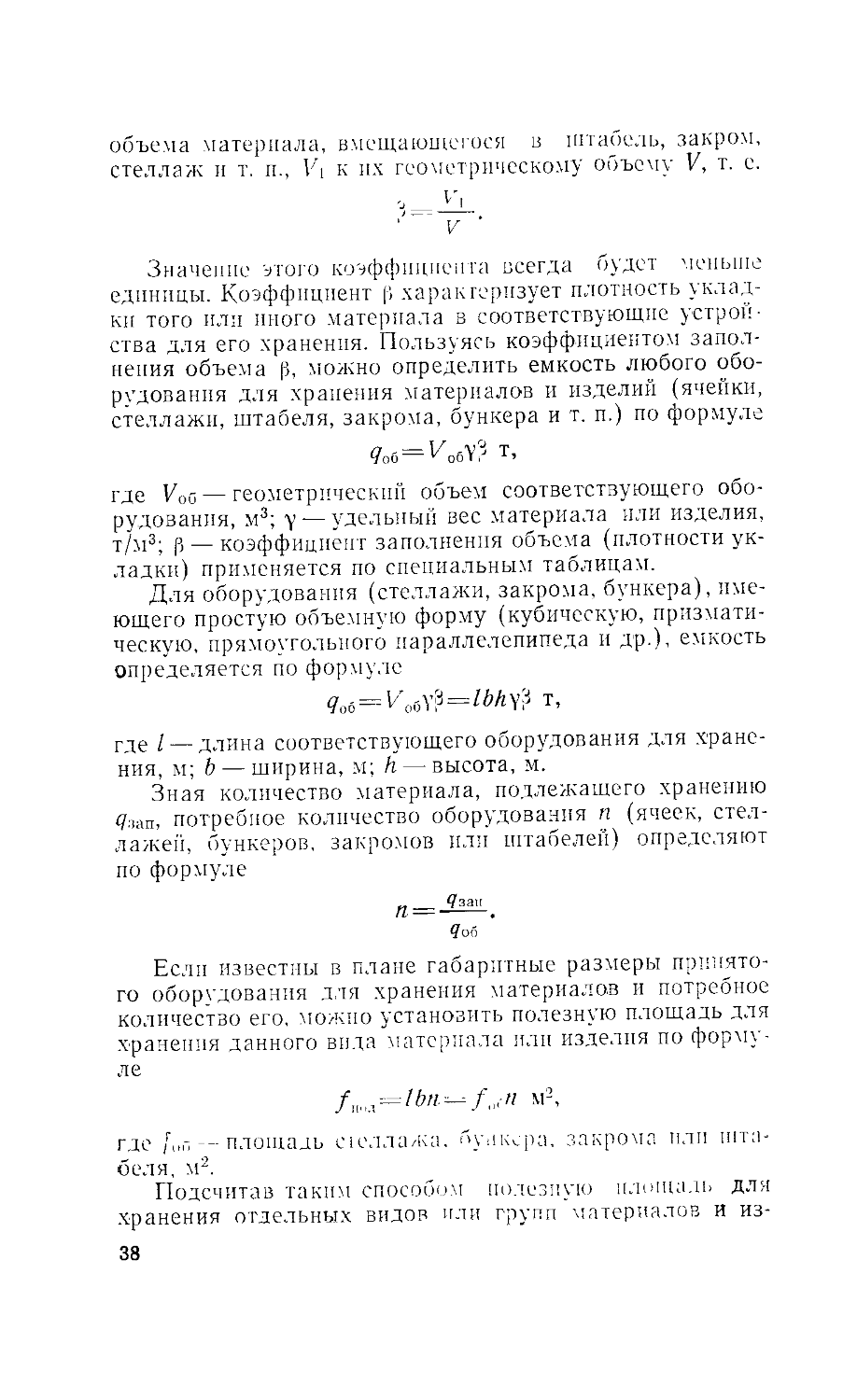

Способ коэффициента заполнения объема. Под коэффициентом заполнения объема р понимается отношение

37

объема материала, вмещающегося в штабель, закром, стеллаж и т. п., Vi к их геометрическому объему V, т. е.

V

Значение этого коэффициента всегда будет меньше единицы. Коэффициент [-> характеризует плотность укладки того или иного материала в соответствующие устройства для его хранения. Пользуясь коэффициентом заполнения объема р, можно определить емкость любого оборудования для храпения материалов и изделий (ячейки, стеллажи, штабеля, закрома, бункера и т. п.) по формуле

<7об = Ко6у? т,

где КоС — геометрический объем соответствующего оборудования, м3; у — удельный вес материала или изделия, т/м3; р — коэффициент заполнения объема (плотности укладки) применяется по специальным таблицам.

Для оборудования (стеллажи, закрома, бункера), имеющего простую объемную форму (кубическую, призматическую, прямоугольного параллелепипеда и др.), емкость определяется по формуле

<7об== И0бУ8 = ^ЛуЗ т,

где I — длина соответствующего оборудования для хранения, м; b — ширина, м; h — высота, м.

Зная количество материала, подлежащего хранению ^зап, потребное количество оборудования п (ячеек, стеллажей, бункеров, закромов или штабелей) определяют по формуле

Если известны в плане габаритные размеры принятого оборудования для хранения материалов и потребное количество его, можно установить полезную площадь для хранения данного вида материала или изделия по формуле

f . Ihn f п м2,

где Д,п — площадь сюллажа, бункера, закрома пли штабеля, м2.

Подсчитав таким способом полезную площадь для хранения отдельных видов или групп материалов и из-38

делип ii суммир\я се, получаем общую полезную площадь склада:

Определение площади приемочно-сортировочных и отпускных площадок. Площадь приемочно-сортировочных и отпускных площадок рассчитывают исходя из храпения среднесуточного поступления или отпуска материалов и удельной нагрузки на 1 м2 этих площадок.

На складах с большим объемом работ приемочные и отпускные площадки устраиваются отдельно. Необходимая величина приемочной площадки определяется по формуле

где Qr — годовое поступление материалов, т; <7ср— среднесуточное поступление материала на склад, т; щ— нагрузка на I м2 площади (принимается примерно 0,25 от средней нагрузки на 1 м2 полезной площади по складу в зависимости от характера хранимого материала), т/м2; 1\—коэффициент неравномерности поступления материалов на склад (1,2—1,5); t — количество дней нахождения материалов на приемочной площадке (принимается до 2 дней).

Размер отпускной площадки определяется по аналогичной формуле, но при этом коэффициент неравномерности принимается меньше (1,1—-1.2), а количество дней в году принимается в соответствии с действительным режимом работы базы или предприятия.

На крупных строящихся базах вместо отдельных сравнительно небольших приемочно-отпускных площадок предусматриваются экспедиции приема и отпуска грузов. Площади этих экспедиций определяются рассмотренным выше методом. Эгц экспедиции оснащаются весовыми приборами, а также необходимым подъемно-транспортным, расфасовочным и другим оборудованием.

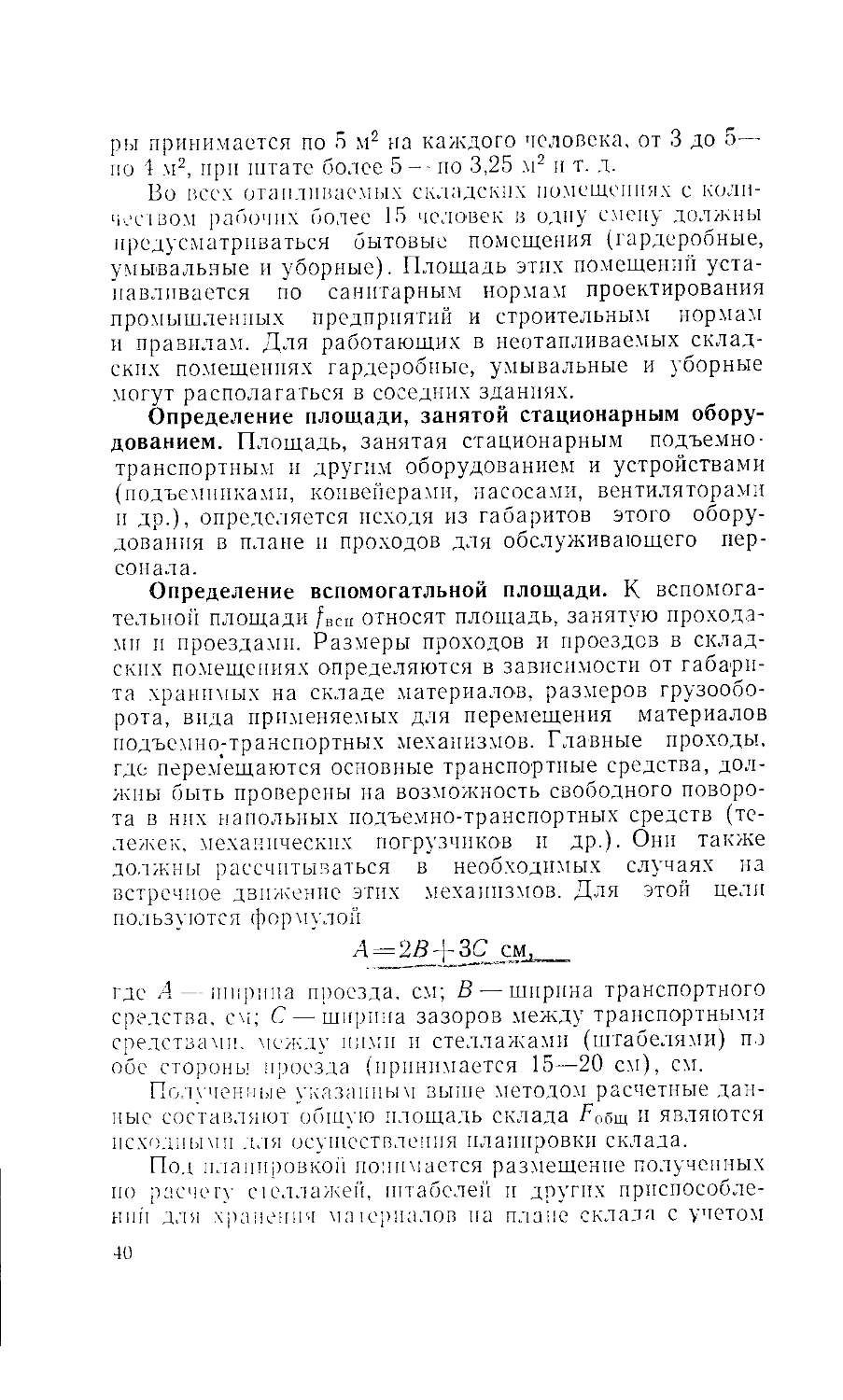

Определение служебной площади. Служебная площадь складов включает конторские п необходимые бытовые устройства (гардеробные, умывальные, уборные, комнаты принятия иищи, курительные и др.). Площадь конторы склада рассчитывается в зависимости от числа работающих. При штате до 3 работников площадь конто-

39

ры принимается по 5 м2 на каждого человека, от 3 до 5— по 1 м2, при штате более 5 -- по 3,25 м2 и т. д.

Во всех отапливаемых складских помещениях с количеством рабочих более 15 человек в одну смену должны предусматриваться бытовые помещения (гардеробные, умывальные и уборные). Площадь этих помещений устанавливается по санитарным нормам проектирования промышленных предприятий и строительным нормам и правилам. Для работающих в неотапливаемых складских помещениях гардеробные, умывальные и уборные могут располагаться в соседних зданиях.

Определение площади, занятой стационарным оборудованием. Площадь, занятая стационарным подъемно-транспортным и другим оборудованием и устройствами (подъемниками, конвейерами, насосами, вентиляторами и др.), определяется исходя из габаритов этого оборудования в плане и проходов для обслуживающего персонала.

Определение вспомогатльной площади. К вспомогательной площади Дсп относят площадь, занятую проходами и проездами. Размеры проходов и проездов в складских помещениях определяются в зависимости от габарита хранимых на складе материалов, размеров грузооборота, вида применяемых для перемещения материалов подъемно-транспортных механизмов. Главные проходы, где перемещаются основные транспортные средства, должны быть проверены на возможность свободного поворота в них напольных подъемно-транспортных средств (тележек, механически?: погрузчиков и др.). Они также должны рассчитываться в необходимых случаях на встречное движение этих механизмов. Для этой цели пользуются формулой

A=2B-j- ЗС см,

где А — ширина проезда, см; В — ширина транспортного средства, см; С — ширина зазоров между транспортными средствами, между пи.ми и стеллажами (штабелями) по обе стороны проезда (принимается 15—20 см), см.

Полученные указанным выше методом расчетные данные составляют общую площадь склада ГОбЩ и являются исходными для осуществления планировки склада.

Под планировкой понимается размещение полученных по расчету щеллажей, штабелей и других приспособлений для хранения ма!ериалов па плане склада с учетом 40

необходимых проездов и проходов. При осуществлении внутренней планировки складских помещений необходимо учитывать следующее:

принятая сетка колонн в складе не должна мешать свободному перемещению транспортных средств и возможности разворота длинномерных материалов при их перемещении, укладке и выемке из мест хранения (стеллажей и штабелей);

для удобства производства погрузочно-разгрузочных работ, особенно с тяжеловесными грузами, на складах с большим грузооборотом необходимо вводить железнодорожные пути внутрь складского помещения, оборудованного в этих случаях балочными, мостовым;! кранами или кранами-штабелерами. Этот ввод обычно делают с торцовой стороны. Ввод может быть тупиковым и сквозным. Перемещение материалов должно производиться по принципу прямого грузового потока от мест разгрузки До мест хранения и от мест хранения к местам погрузки;

приемочно-сортировочная площадка должна располагаться у дверей разгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько приемочно-сортировочных площадок;

сортировочно-отпускная площадка должна располагаться у дверей отгрузочного фронта склада. При наличии в складе нескольких дверей может быть принято несколько отпускных сортировочно-комплектовочных площадок;

главные транспортные поперечные проходы (проезды) следует принимать между приемочными и отпускными дверями (воротами) склада. Количество продольных проходов (проездов) принимается в зависимости от планировки и ширины склада;

стеллажи и штабеля в складских помещениях следует располагать, как правило перпендикулярно главной продольной оси здания в целях освещения проходов между стеллажами и штабелями естественным светом из окон продольных стен:

при размещении стеллажей и штабелей необходимо стремиться к максимальному использованию площади склада;

контору склада и бытовые помещения рекомендуется располагать в торце складского здания. Контора склада должна иметь выход на рампу.

41

Габаритные размеры складских пометеныfi и плане должны устанавливаться так, чтобы длина склада Г,и; была не менее длины потиебного фронта ногрузочно-р 13-грузочных работ, т. е. [^>1^,.

Высота складских помещений от уровня пола до затяжки фермы пли стропил принимается обычно 4,8—6,0 м в зависимости от высоты укладки материалов. В тех случаях, когда склад оборудуется мостовым краном или другим подъемно-транспортным устройством, высота его определяется расчетом и может достигать 10,8 м и более.

При приближенных расчетах общая площадь складов F,,г, может определяться в зависимости от полезной площади fno.i через коэффициент использования а по формуле

/г . м2

•* О'ЛЦ **4 •

а

Под коэффициентом использования плошади понимается отношение полезной площади склада к общей его площади, т. е.

/Дб'Ц

Значение величины « всегда меньше единицы. Средние значения коэффициента использования и нагрузки на 1 м2 площади складов приводятся в табл. 3.

Этажность складов. Складские здания бывают одноэтажные и многоэтажные. При решении вопроса об этажности складов необходимо в каждом отдельном случае учитывать: габариты, вес и количество материалов, подлежащих хранению на складе; удельную нагрузку на 1 м2 пола склада; способы перемещения материалов на складе; условия размещения складов на генплане; сравнительные технпко-экоиомические показатели.

Расчет длины погрузочно-разгрузочного фронта. Необходимая длина погрузочно-разгрузочного фронта определяется на основе данных о годовом поступлении па склад грузов и грузоподъемности железнодорожных вагонов пли других видов транспортных средств, обслуживающих склад.

Количество транспортных средств, которое должно подаватья в сутки к складу с учетом неравномерности 42

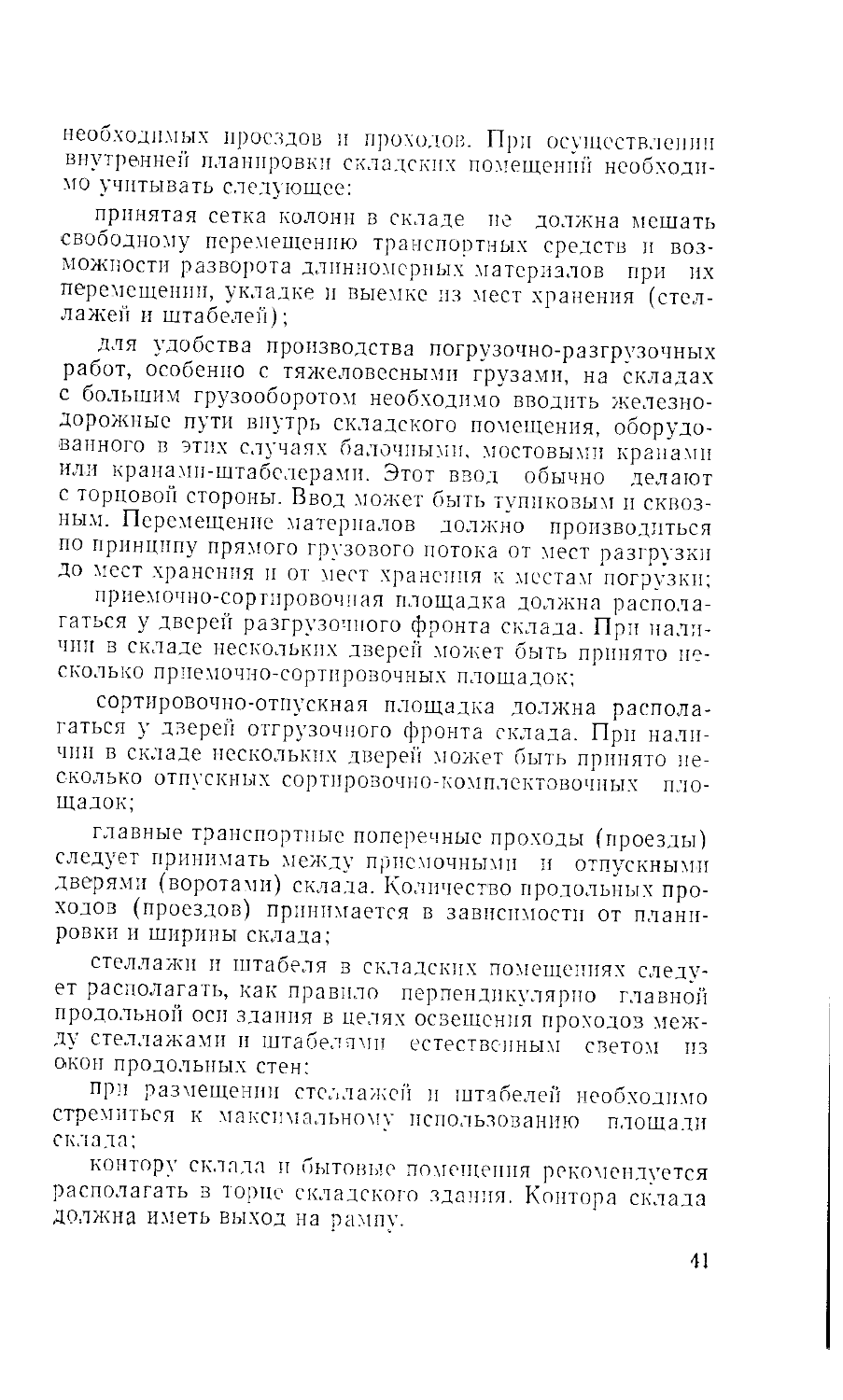

Таблица 3

Укрупненные показатели расчетных нагрузок на 1 м2 полезной площади складов и рекомендуемые коэффициенты использования площади

Наименование склада Сре шяя нагрузка на полезную n.ii'iiia'ih при высою укладки, в м, з/м- Коэффициент использования «моща ти

2 1 4 6

Металла 3 5,5 8 0,25—0,4

Крупного литья 2 — — 0,35—0,45

Среднего и мелкого 2,5 4 6 0,3-0,4

ЛИТЬЯ

Центральный матери- 0,6 1 1,5 0,25—0,4

альный (вспомогатель-

ные материалы) Комплектующих изде- 0,8 1,5 2,5 0,25—0,4

лий (электродвигатели, подшипники, нормали и другие готовые детали

смежных производств) Центральный инстру- 0,7 1,25 0,3—0,4

ментальный

Центральный для аб- 0,8 1,4 — 0,25—0,4

разивов Масел и химикатов 0,5 1 0,3-0,4

Стройматериалов 1,2 2 — 0,45—0,55

Лесоматериалов 0,7 1,2 — 0,35—0,45

Готовой продукции По выпу скаемым 0,3—0,45

Металлоотходов изде 0,9 дням 1,8 — 0,4—0,6

Сжатых газов 0,8 — — 0,3-0,45

Жидкого топлива п 0,3 —. — 0,35-0,4

растворителей

Твердого топлива 1,2 2,3 3,6 0,5—0,6

Карбида кальция 1 — — 0,4—0,45

Примечания: 1, Средняя ншруиьа на 1 м- полезной площади склада яв-ляется средневзвешенной величиной для обычных материалов, хранимых на складе.

2. При высоте складки более о м ерднчя нагрузка соответственно увеличивается.

3. Нижний предел коэффициенте применяется при использовании на складе напольного транспорта, а верхний - подвесного транспорта.

отправления или прибытия грузов, определяется по формуле

... Qi-Л'н

1,1 ЗбЗ^гр

где /гтр — количество транспортных средств (вагонов и т. п.), которое должно погружаться пли разгружаться

43

у склада в течение суток; Qr — годовое поступление (или отгрузка) материалов на склад, т; /\п — коэффициент неравномерности прибытия или отправления грузов (1,2— 1,5); z/rp —средняя грузоподъемность транспорта (вагона, автомашины и т. п.), т;

Зная суточное поступление транспортных средств на склад для погрузки или выгрузки, можно определить число подач их в сутки и, следовательно, количество одновременно подаваемых транспортных средств к фронту работ. Число транспортных средств, одновременно подаваемых к складу, определяется как отношение общего числа их, подаваемых за сутки, к числу подач:

где /21 — количество транспортных средств, одновременно подаваемых к фронту работ для погрузки или выгрузки; т— число подач транспортных средств за сутки. Необходимая длина фронта погрузочно-разгрузочных работ определяется по формуле

Z-ф.р = Л;/ Д- (^ — 1) Z1, где I — длина транспортной единицы, м; Ц— расстояние между транспортными единицами, м;

Для обеспечения нормальных условий работ по погрузке или выгрузке необходимо, чтобы длина фронта работ Лф.р была не менее длины склада LCK. В тех случаях, когда длина склада менее длины потребного фронта работ, приходится искусственно увеличивать фронт работ, удлиняя рампу склада или устраивая ее зубчатой.

Глава 4

ОБОРУДОВАНИЕ ДЛЯ ХРАНЕНИЯ

МАТЕРИАЛОВ

1. Общие требования к оборудованию

Материалы, различные изделия, оборудование, твердое и жидкое топливо требуют для хранения специальных устройств: стеллажей, закромов, поддонов, бункеров резервуаров и пр.

Основные требования, предъявляемые к оборудованию для хранения материалов:

должна быть обеспечена качественная сохранность

•11

материалов и изделий. Каждую марку, сорт и размер того или иного материала необходимо хранить в соответствующем стеллаже, закроме, бункере и т. и. В одной ячейке стеллажа, закрома и бункера нельзя хранить два и более сортов и марок материалов, потому что это осложняет отпуск материалов, вызывает его порчу и пересортицу; качественная сохранность материала или изделия обеспечивается только в том случае, если вместе с требуемым типом здания для хранения данного материала будет принят еще соответствующий тип стеллажа или иного приспособления;

при выборе типа стеллажа или другого приспособления необходимо стремиться к тому, чтобы обеспечивалась удобная укладка и выемка материала из стеллажа или другого приспособления при помощи подъемно-транспортных механизмов, которые используются на складе;

оборудование должно позволять укладывать материал с одной стороны, а отпускать с другой, обеспечивая при этом прямопоточность поступления и отпуска материалов;

должно быть обеспечено максимальное использование объема склада, стеллажа или другого устройства для хранения;

конструкция стеллажей и других устройств в необходимых случаях должна позволять изменять их емкость в связи с изменением количества хранимых материалов;

конструкция стеллажей и других устройств должна быть простой, легкой, дешевой, а в необходимых случаях и сборно-разборной.

Размеры ячеек и стеллажей принимаются в зависимости от габаритов материалов, способов их укладки (на полках стеллажа, поддонах) и принятой организации и механизации внутрискладских работ.

ГОСТами установлена система унифицированных размеров для стеллажей, поддонов, контейнеров и тары.

Унификация стеллажей для тарно-штучных и длинномерных грузов позволяет осуществлять их серийное производство, способствует снижению их стоимости. Упрощаются также работы, связанные с монтажом стеллажей.

2. Классификация и виды оборудования

Оборудование для хранения различных материальных ценностей в зависимости от физико-химических свойств

45

Рис. 9. Схема классификации оборудования для хранения материалов

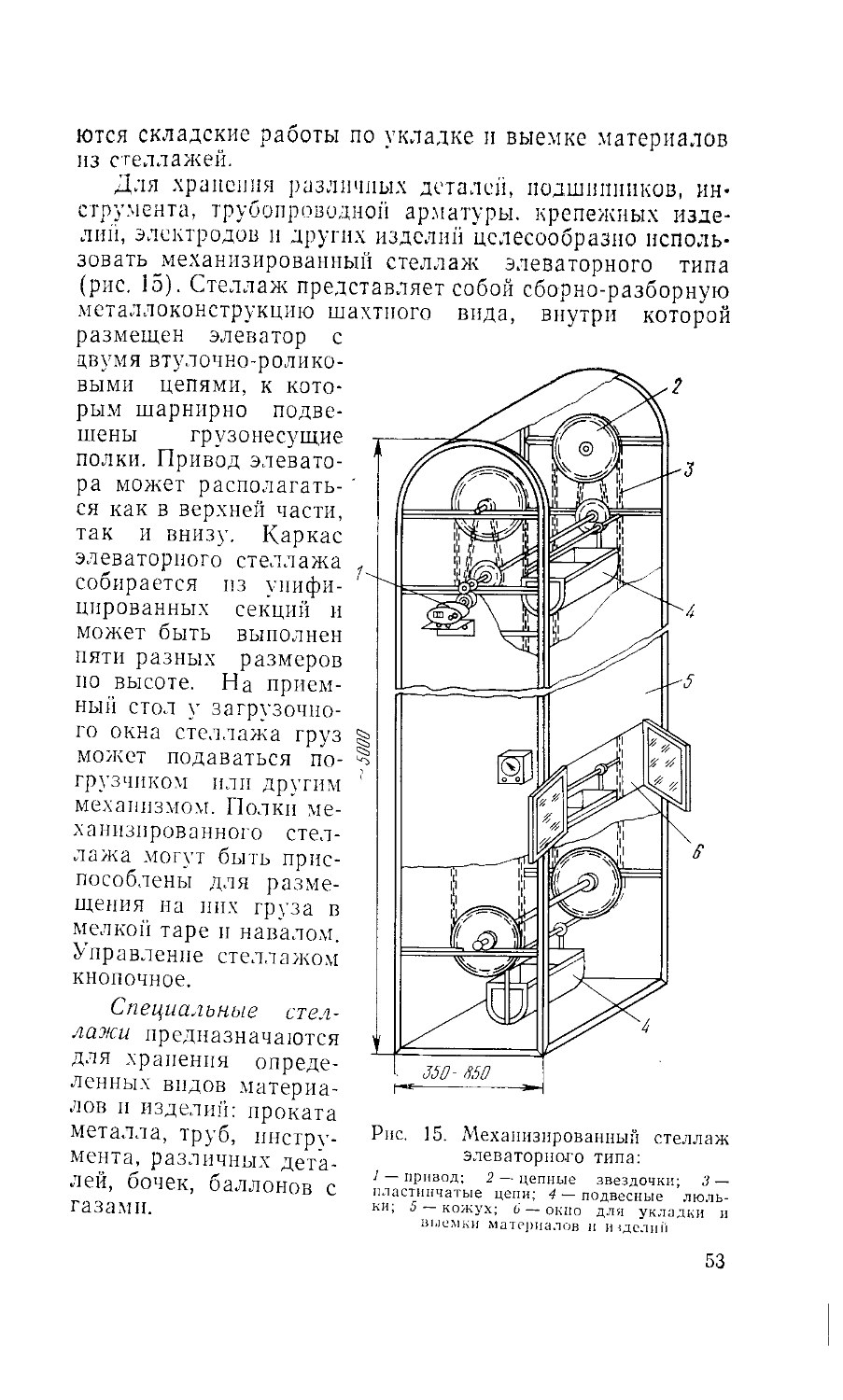

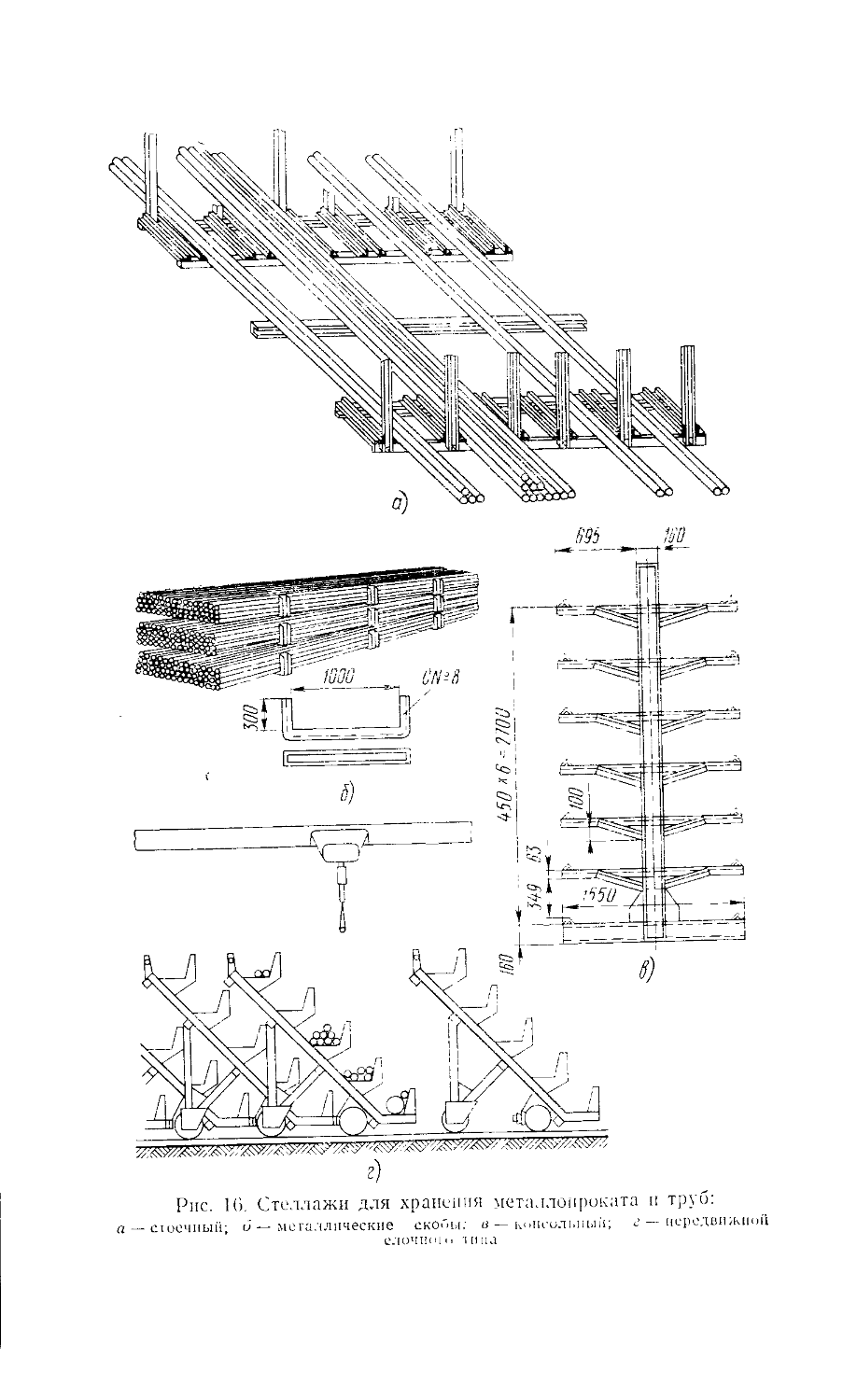

последних можно разделить на три основные группы (рис. 9):

для хранения штучных и затаренных материалов, металла, метизов, инструмента, электротехнических приборов. различных изделий и др.;

для хранения сыпучих материалов, угля, цемента, алебастра и др.;

для хранения нефтепродуктов и других жидкостей (бензина, керосина, лигроина, дизельного топлива, кислот и др.).

Оборудование для хранения штучных и затаренных материалов и изделий. Оно включает различные типы универсальных и специализированных стеллажей. Большое разнообразие используемых стеллажей усложняет работу склада, снижает эффективность использования подъемно-транспортного оборудования.

В настоящее время материалы и различные изделия хранятся на складах в основном в стеллажах па поддонах.

Стеллажи обычно изготовляются из металла, дерева и смешанной конструкции. По сравнению с деревянными металлические стеллажи имеют ряд преимуществ: высокую прочность и долговечность, способность выдерживать большие нагрузки и безопасность в пожарном отношении. Металлические стеллажи применяются и для хранения материалов и изделий на поддонах.

Стеллажи смешанной конструкции изготовляются в виде металлического каркаса, а боковые стенки и полки делаются из дерева, фанеры, древесностружечных и древесноволокнистых плит, прессованного картона и других прочных легковесных материалов. Каркас таких стеллажей чаще всего изготовляют из уголковой стали или труб, поэтому они получаются сравнительно легкими. К. достоинствам этих стеллажей следует отнести сравнительно небольшую стоимость изготовления; относительную легкость монтажа; большую, чем у деревянных, прочность п долговечность. На складах могут применяться и железобетонные стеллажи сборной! конструкции. В отличие от металлических эти стеллажи плохо выдерживают ударные нагрузки, а потому не получили широкого распространения.

Универсальные стеллажи используются для хранения различных штучных и затаренных материалов и изделий. Применяются типы полочных, клеточных и ящичных уни

47

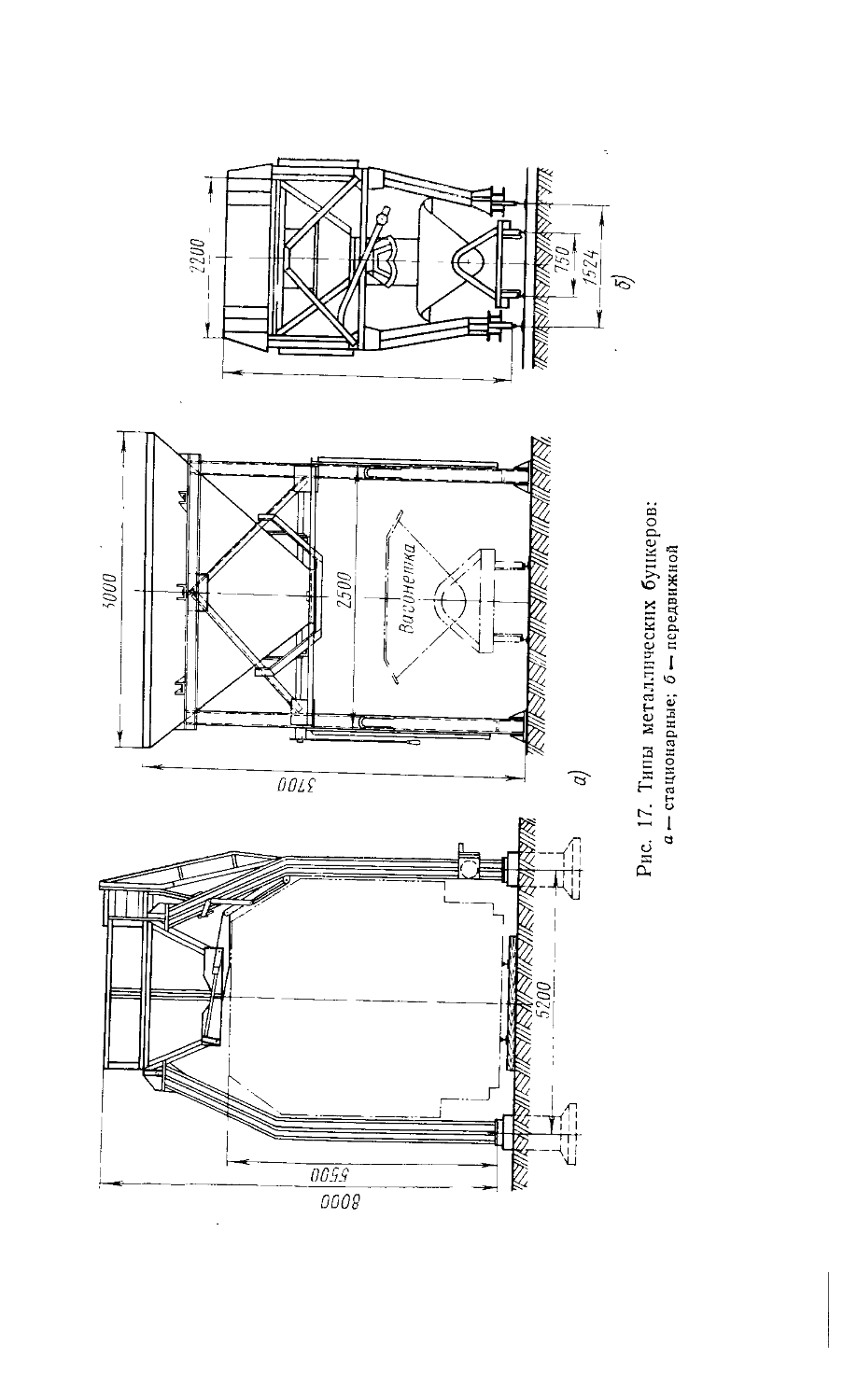

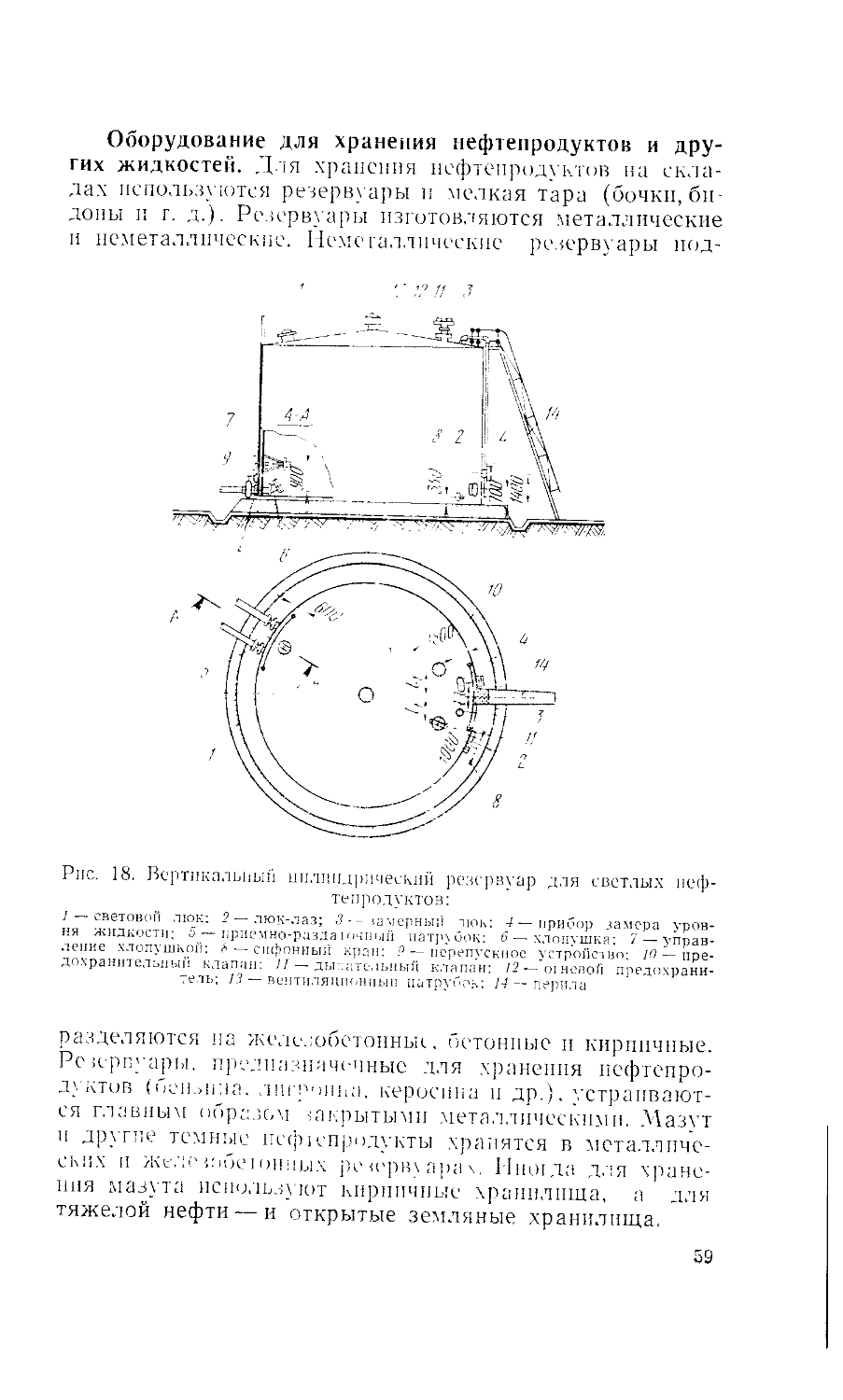

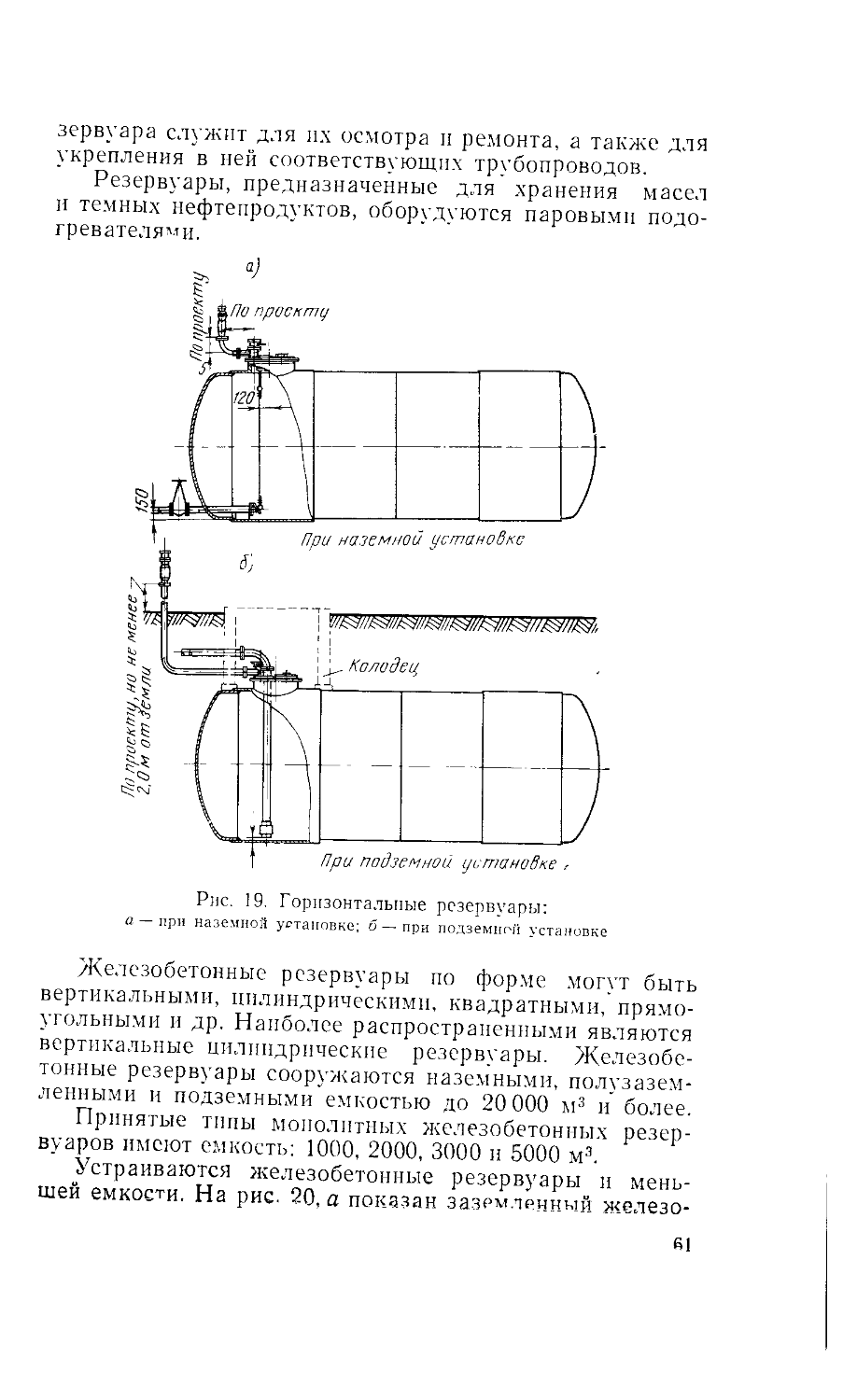

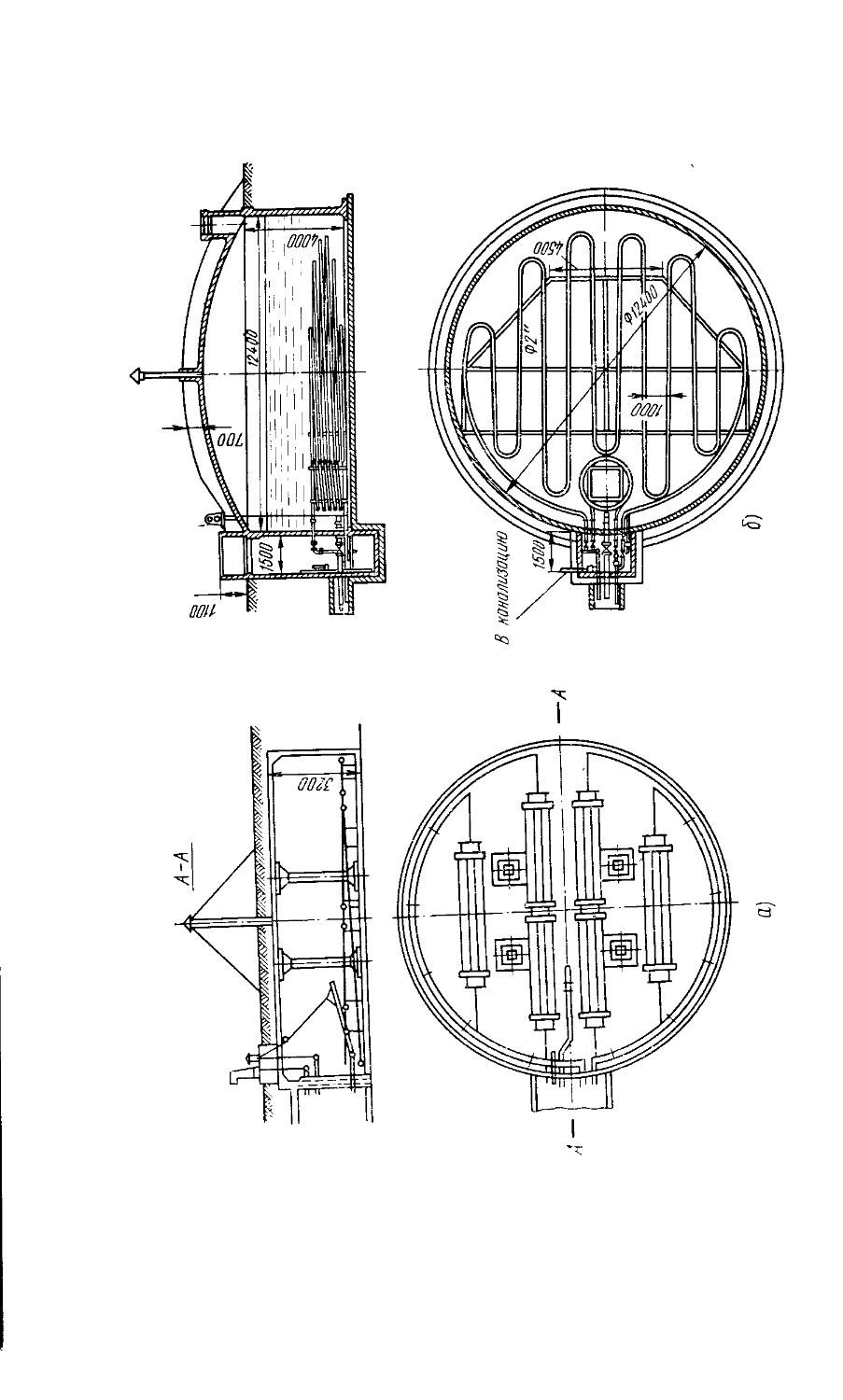

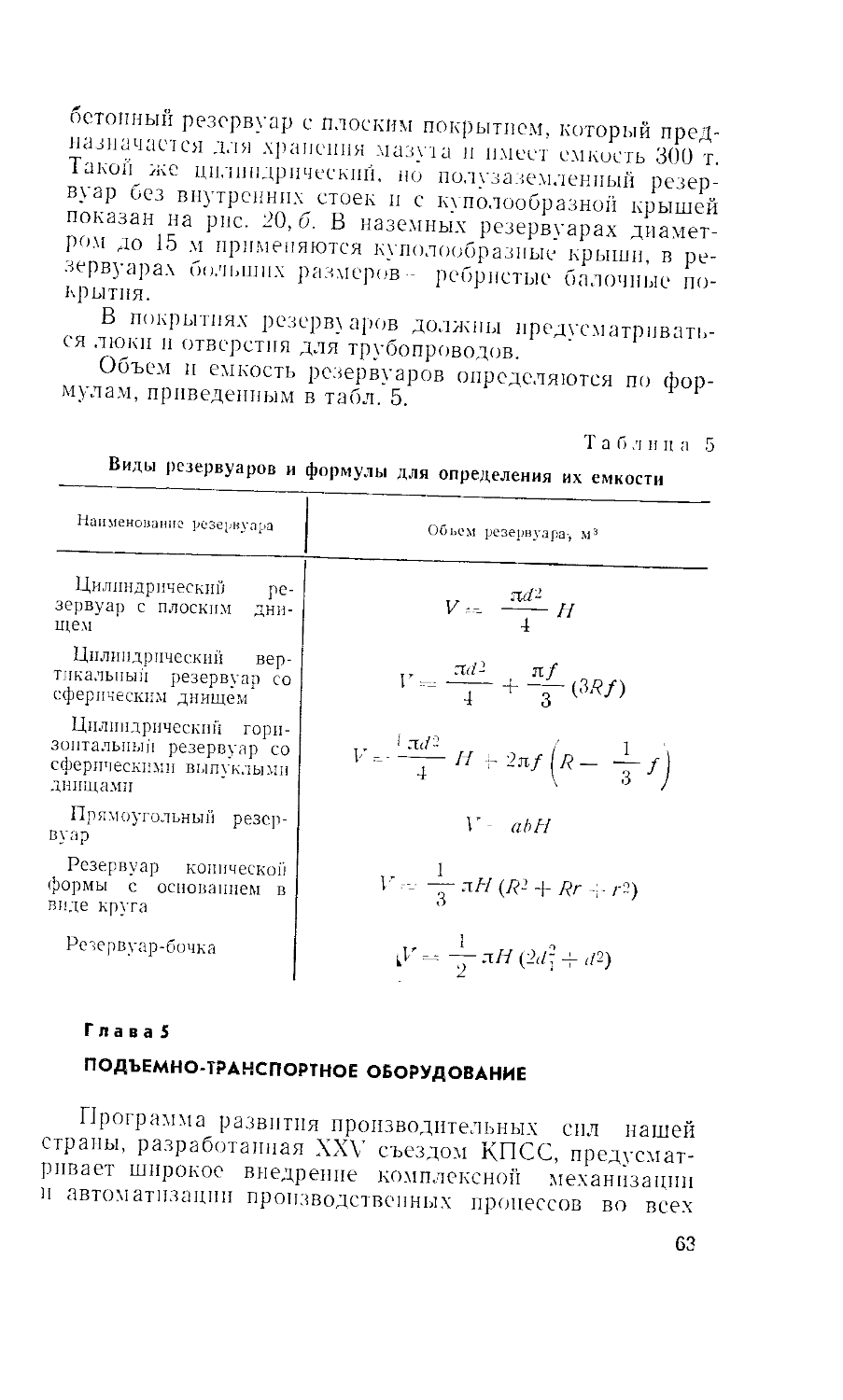

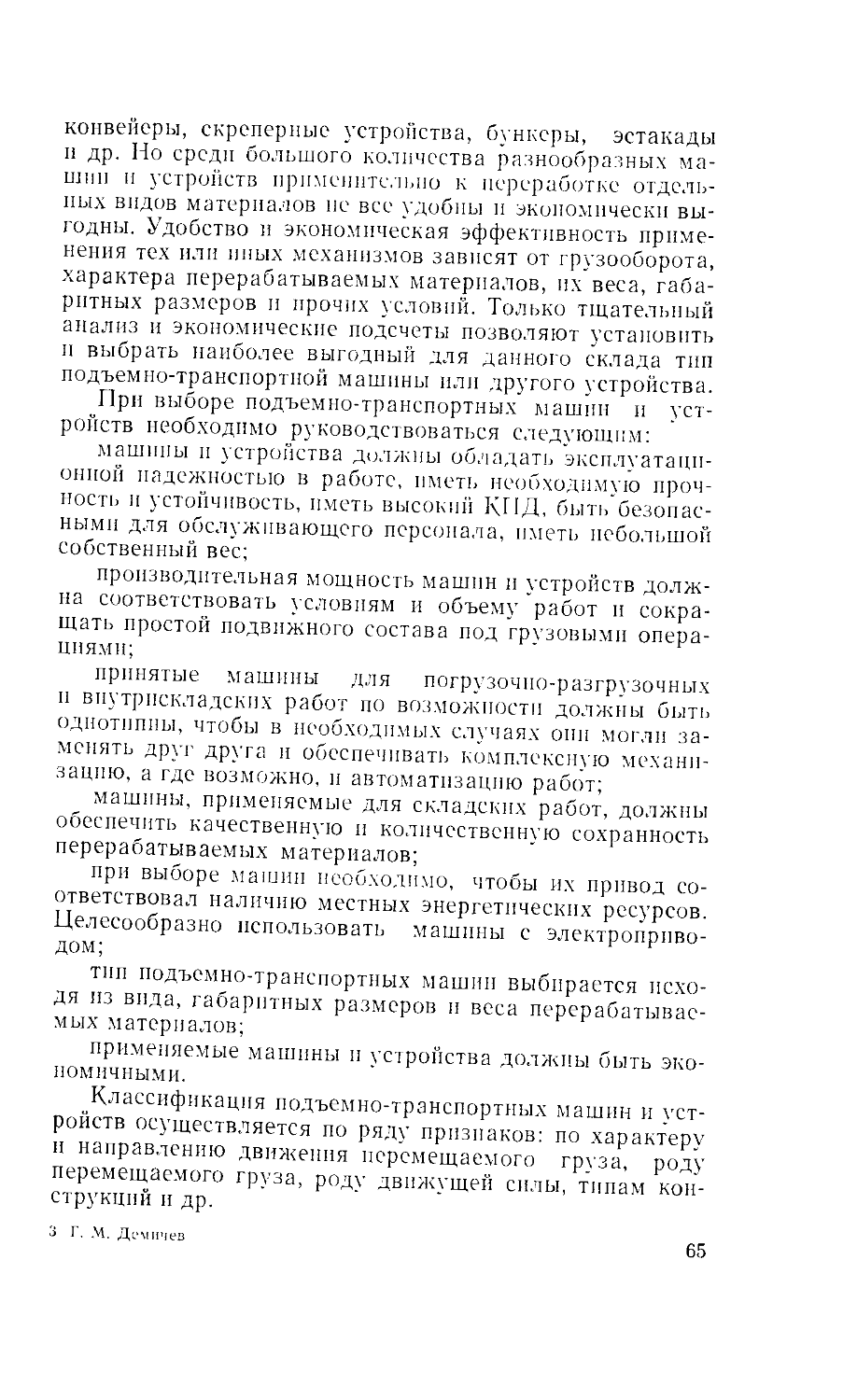

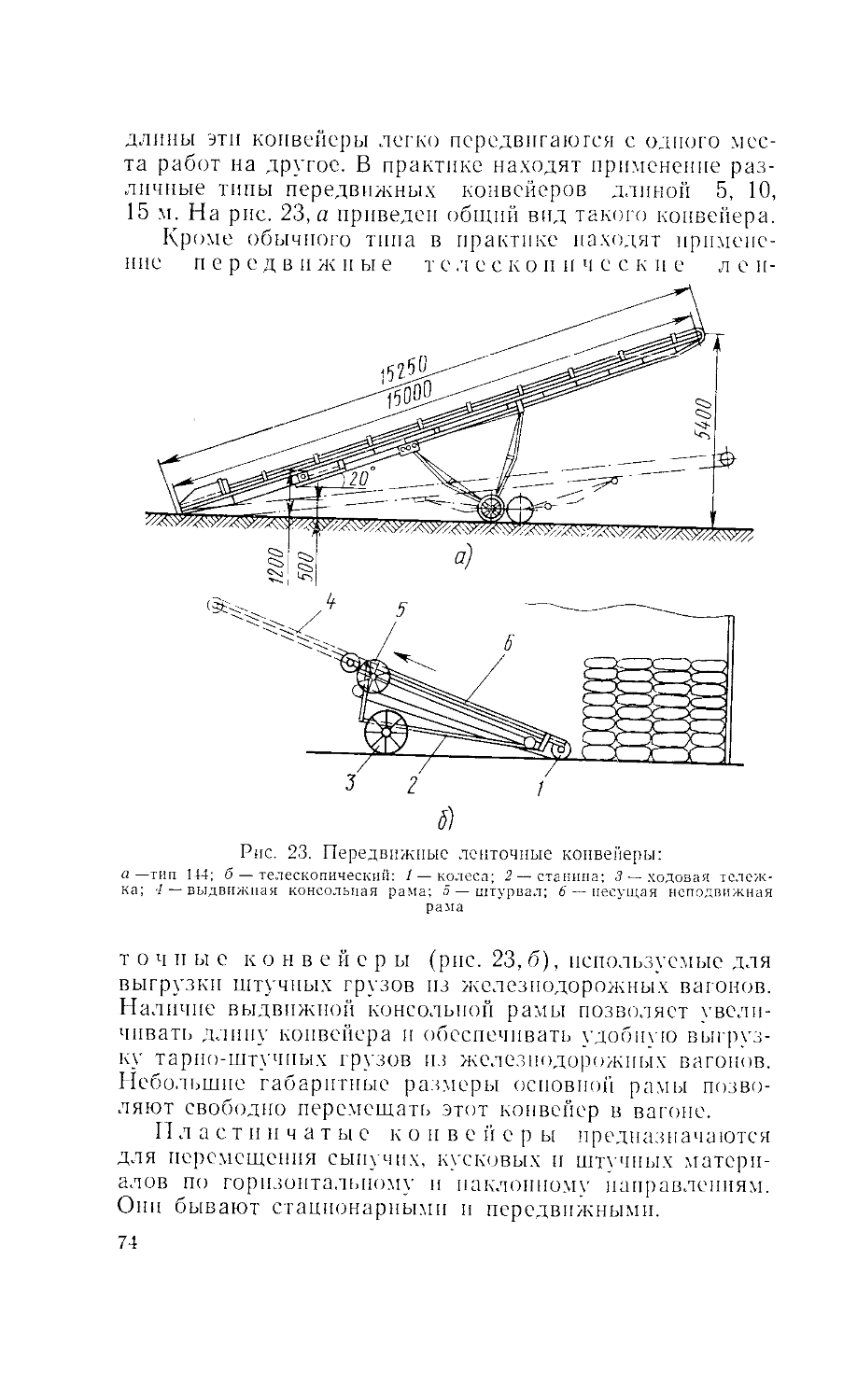

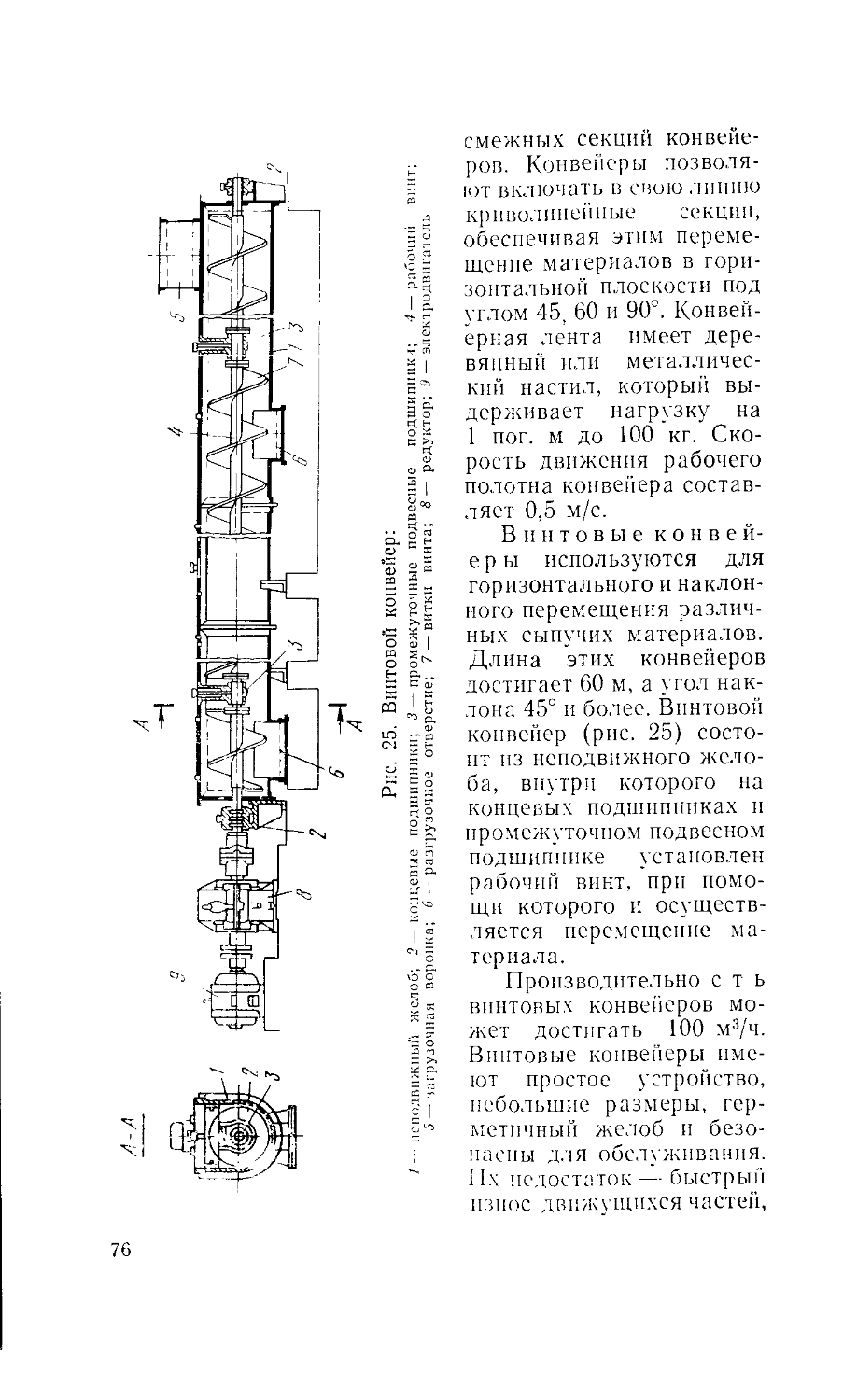

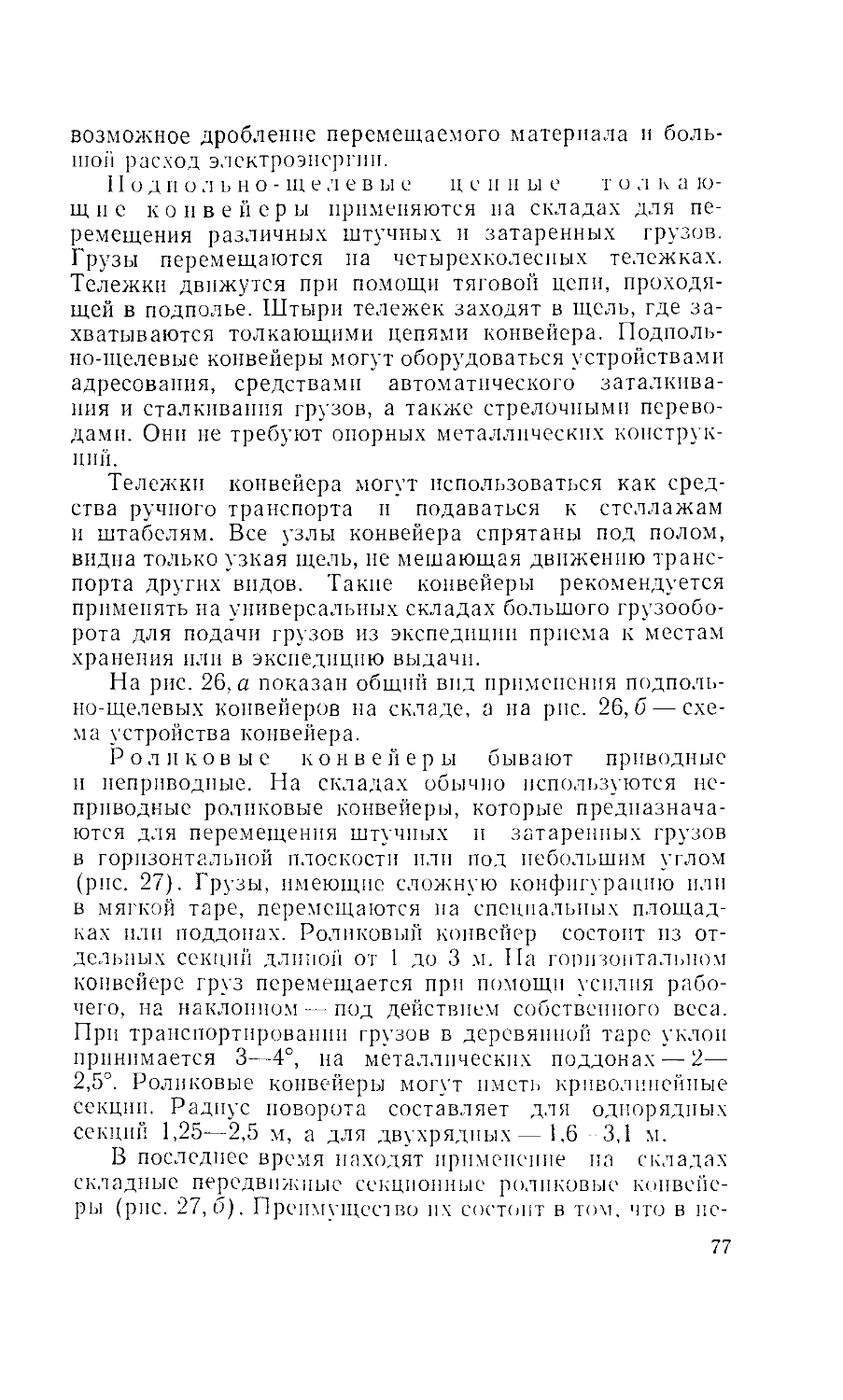

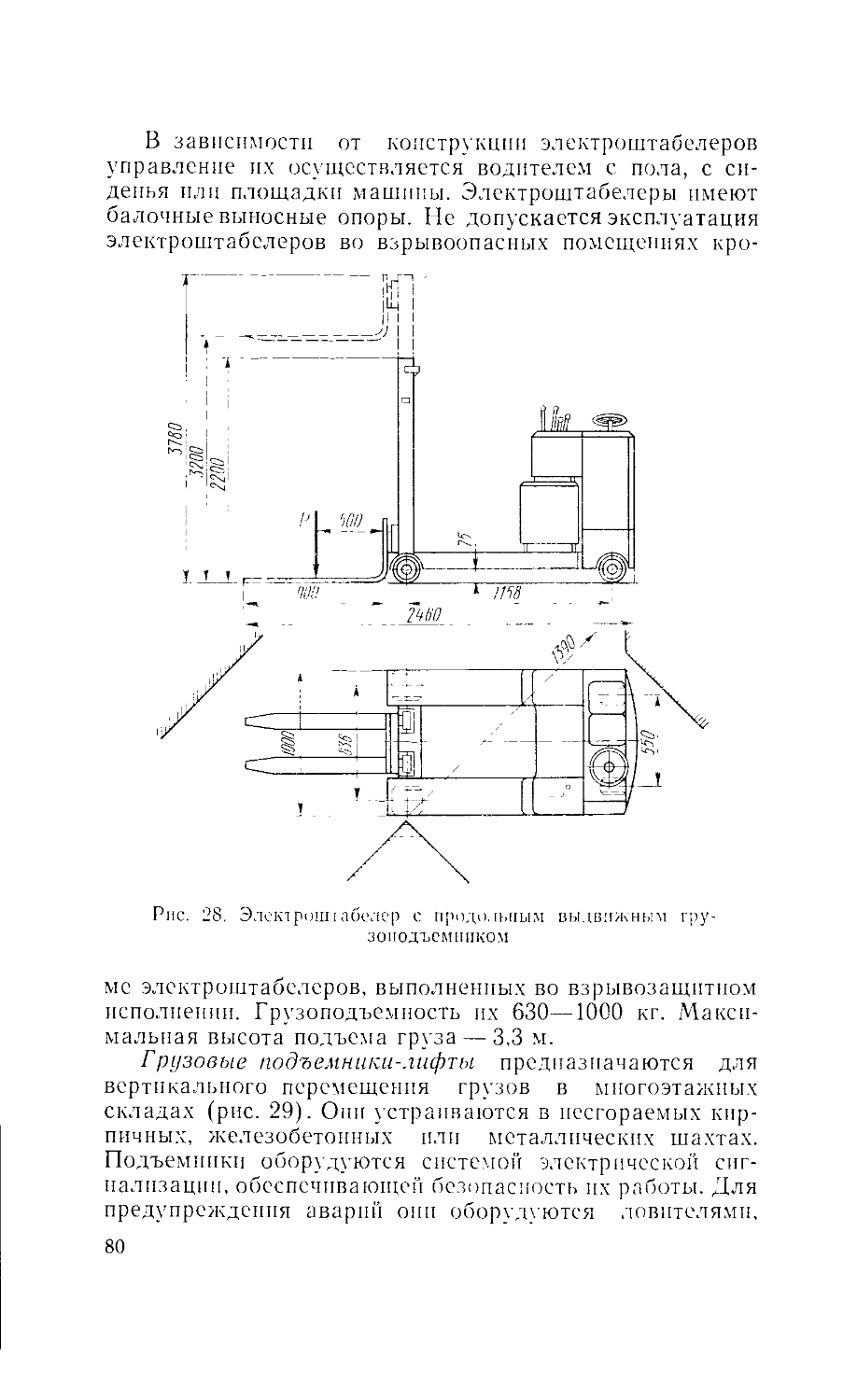

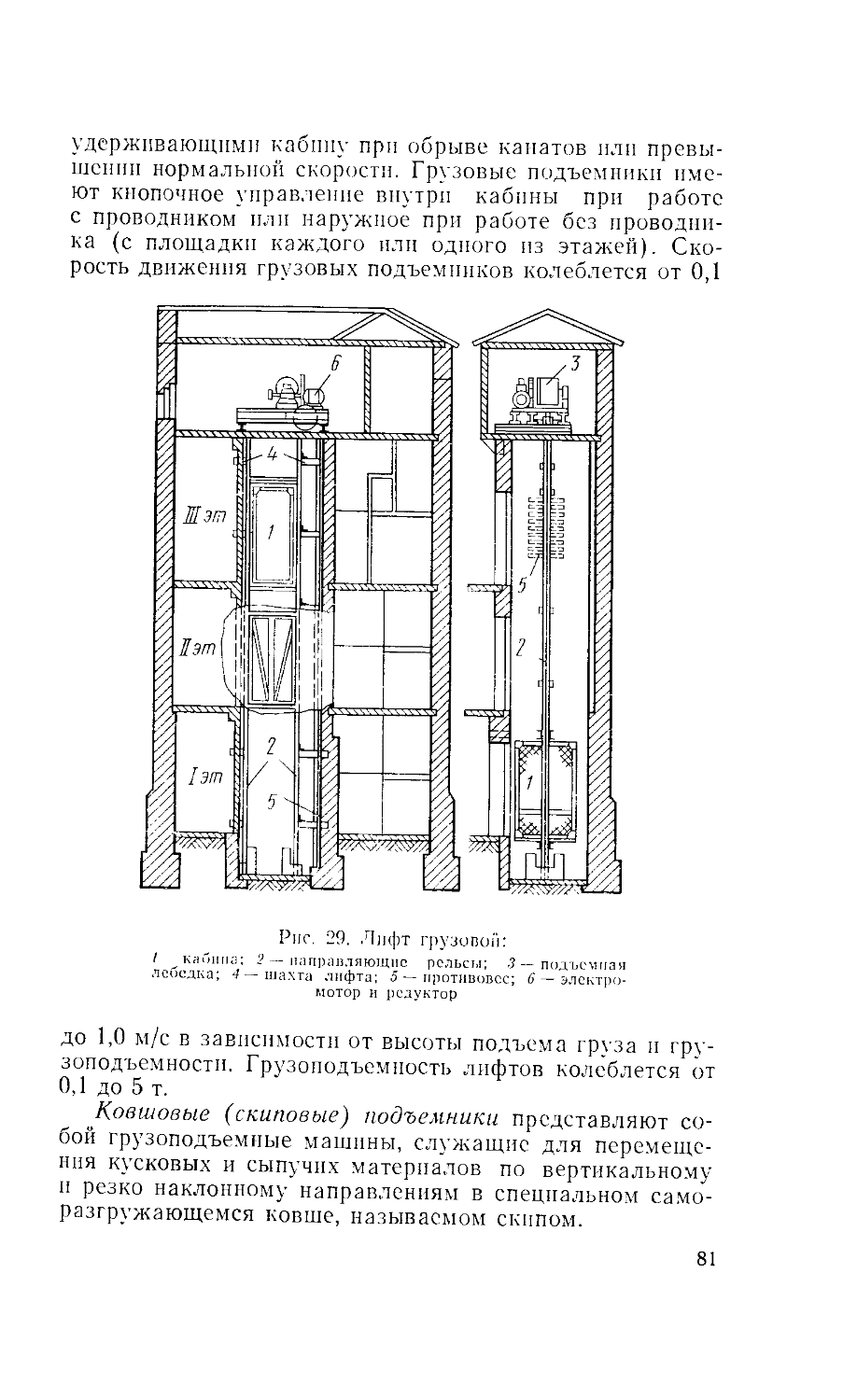

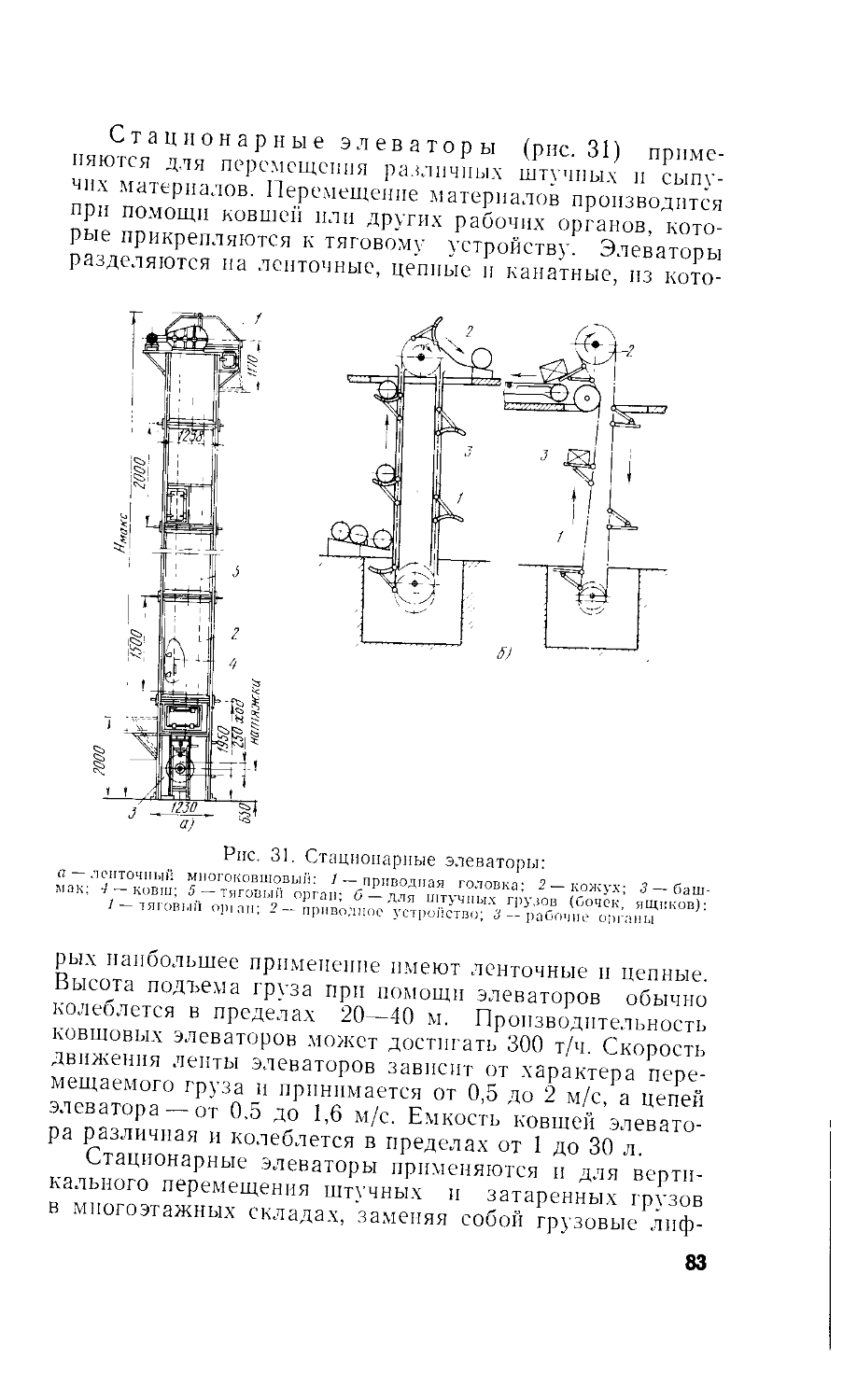

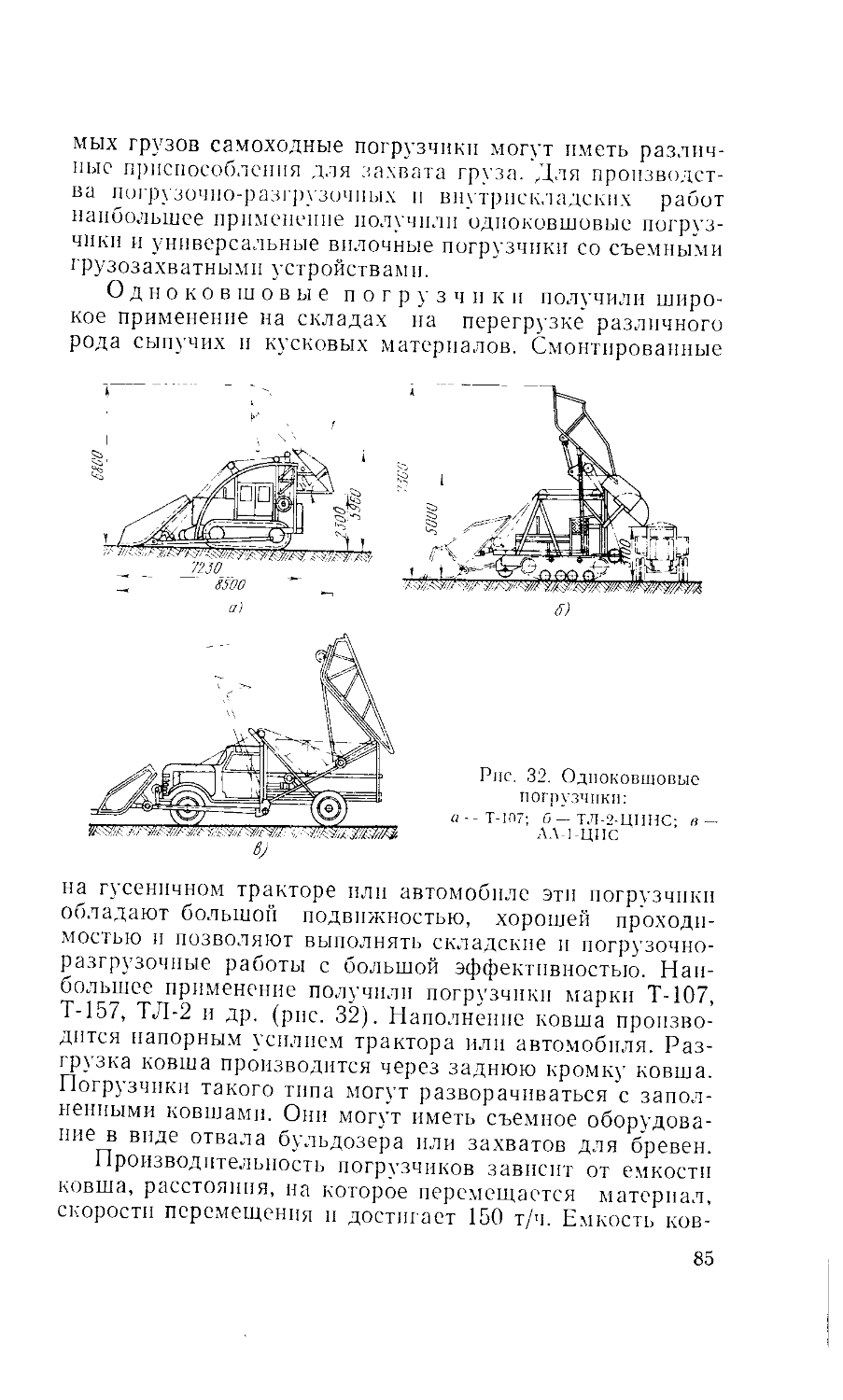

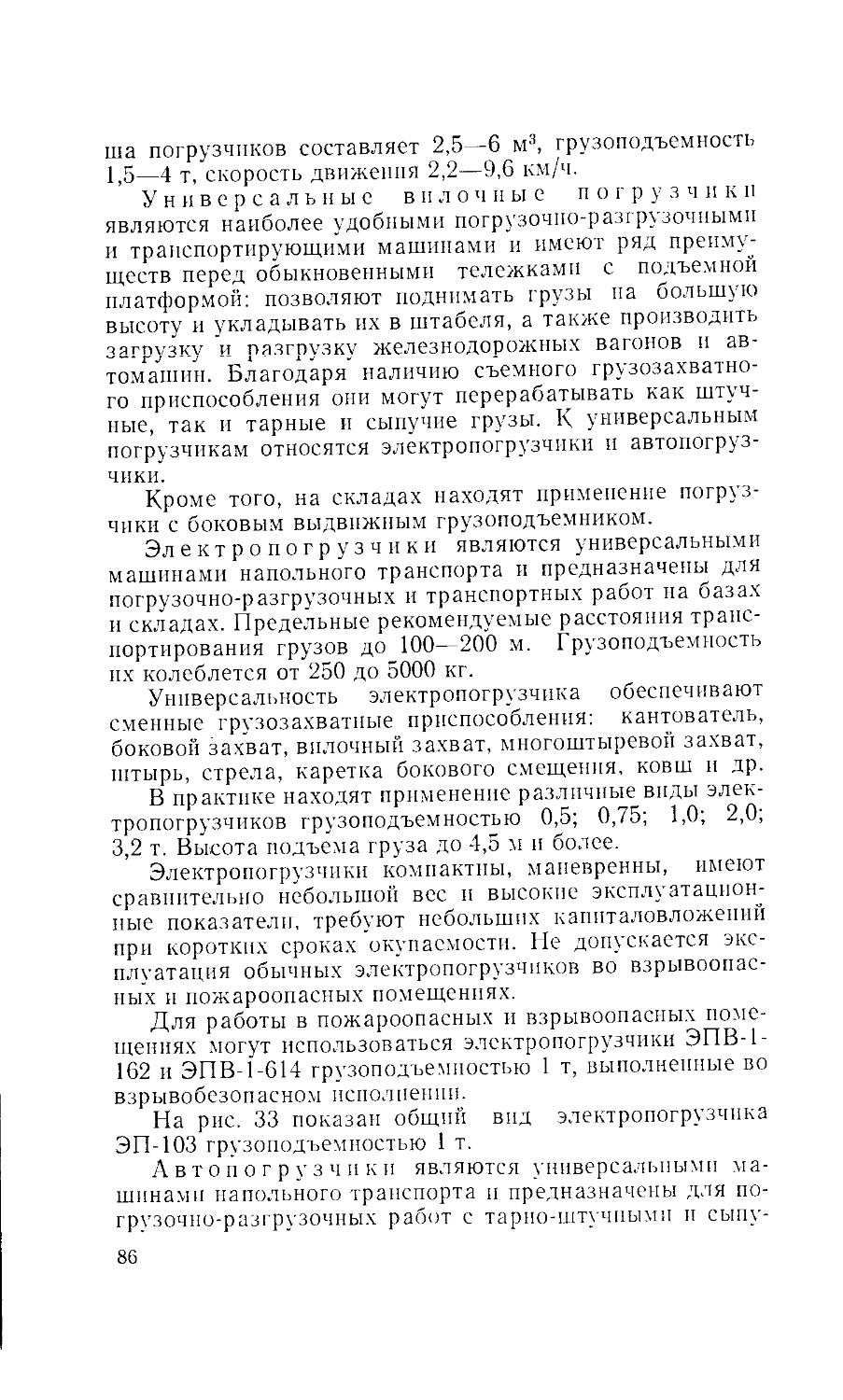

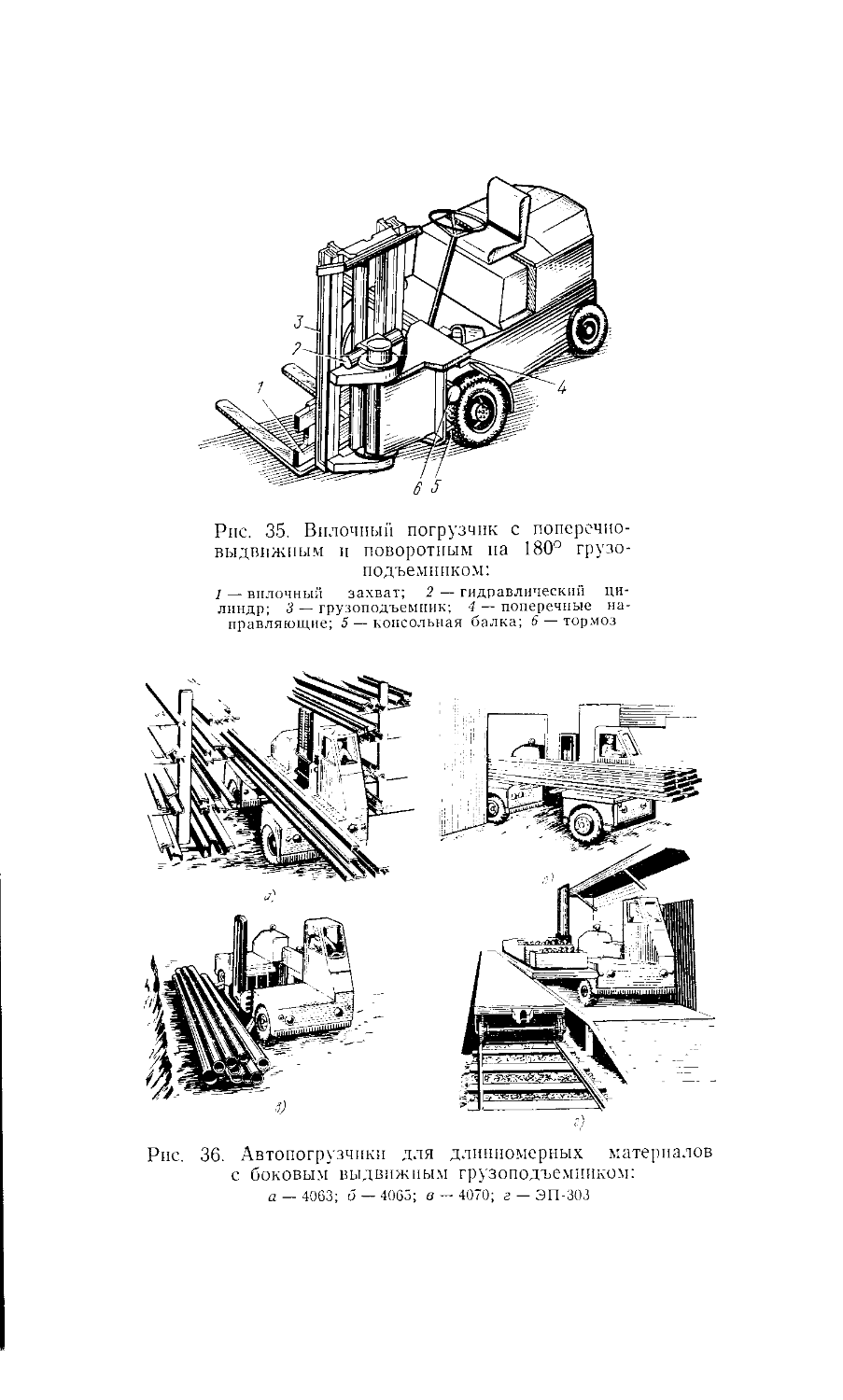

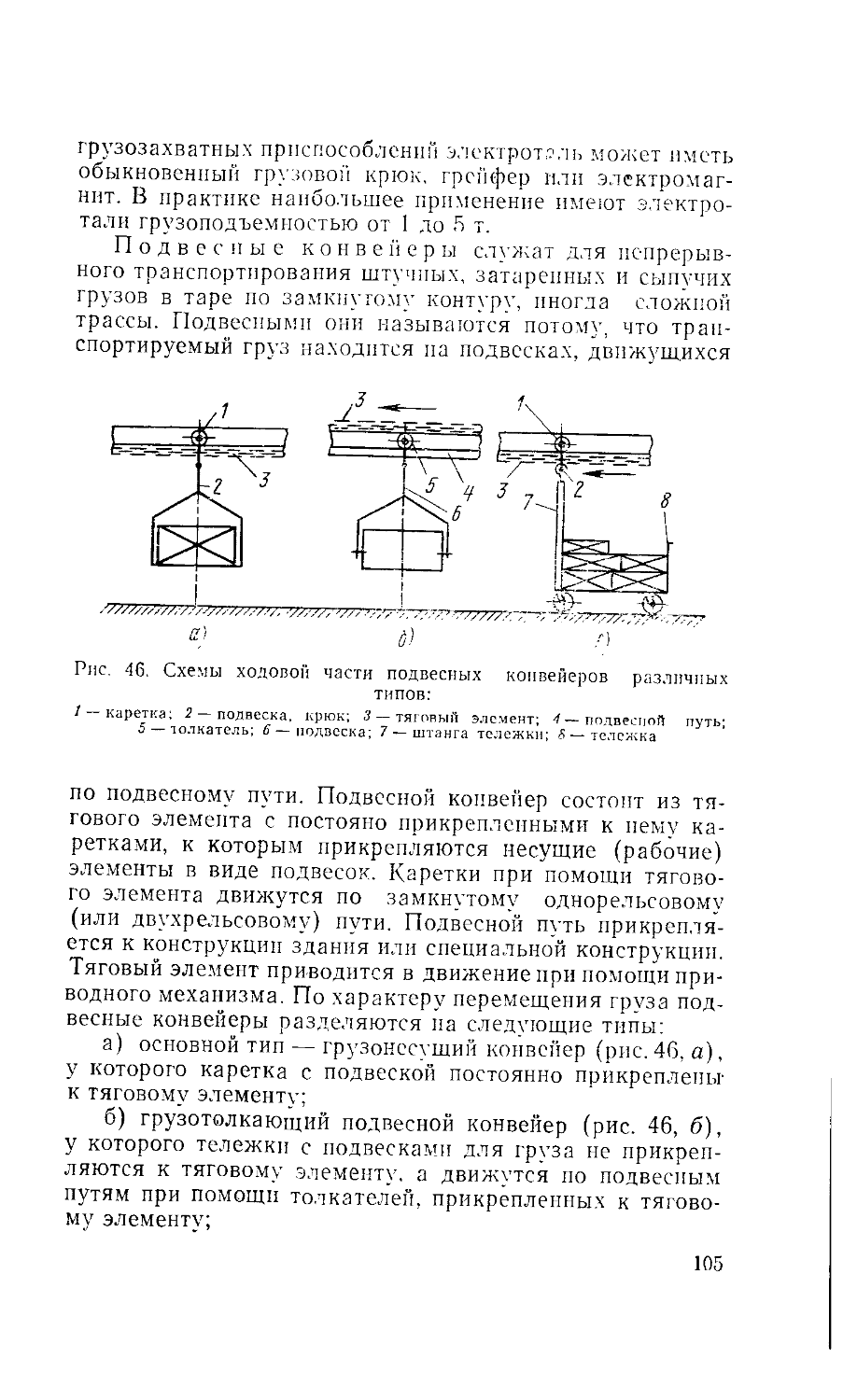

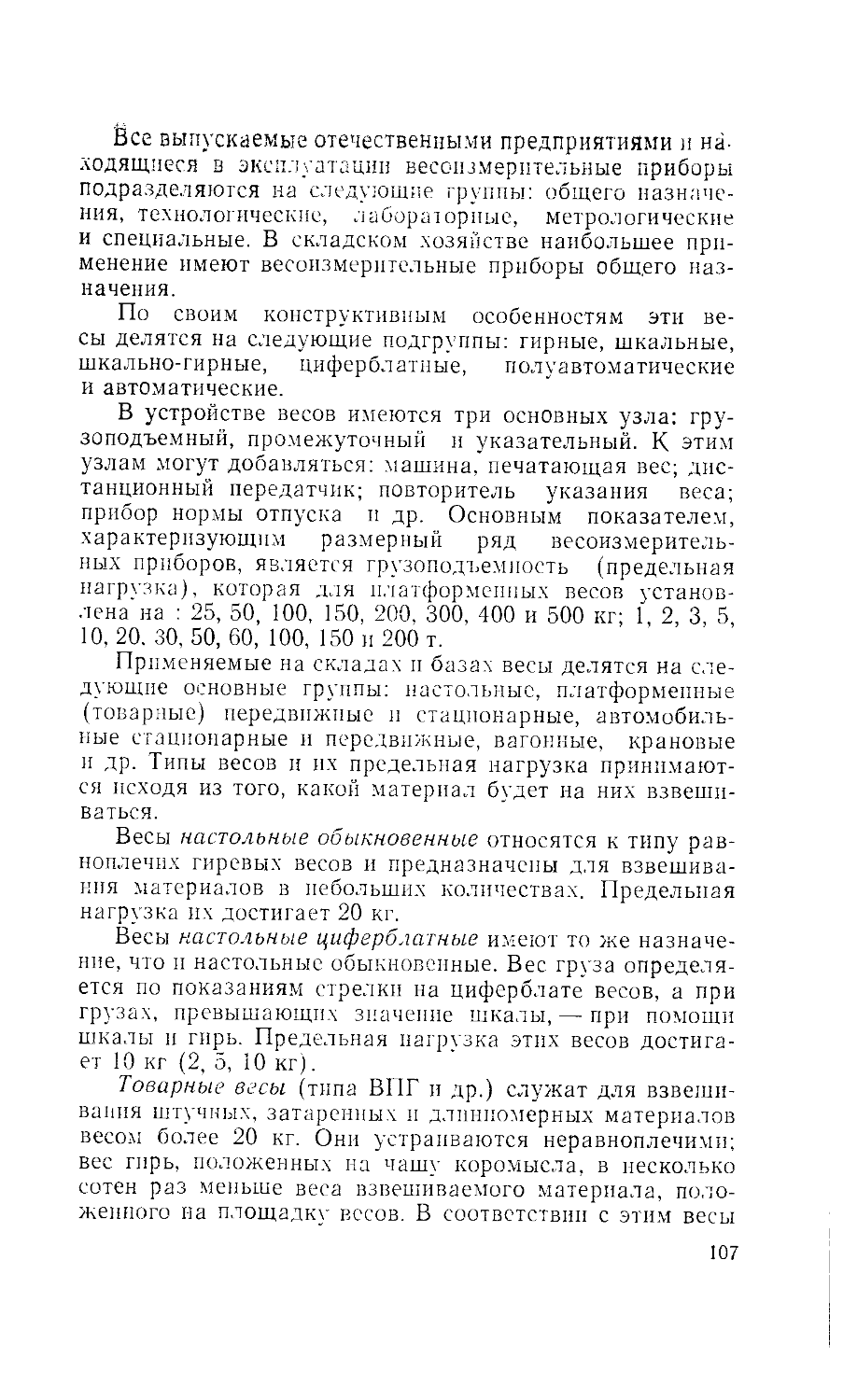

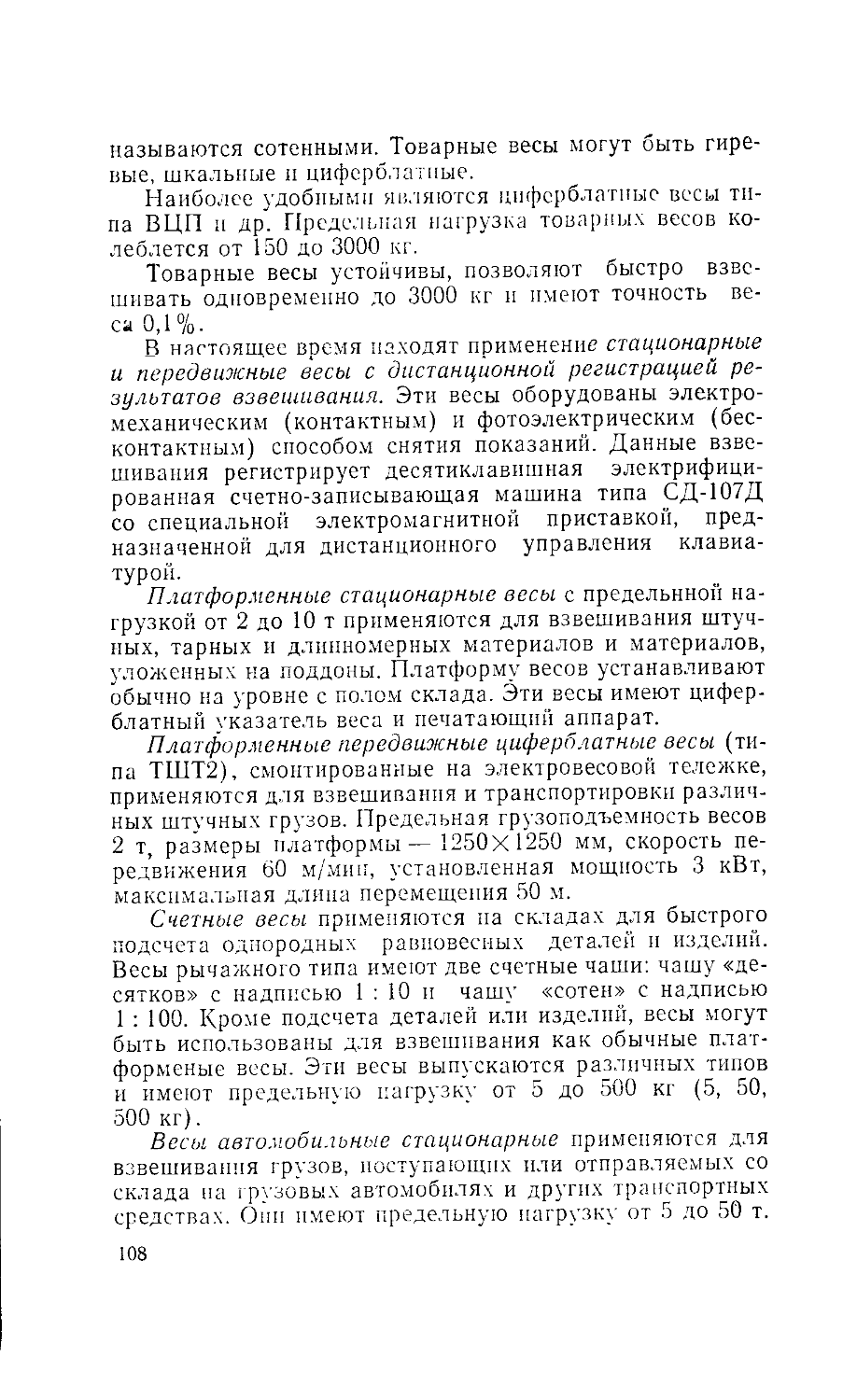

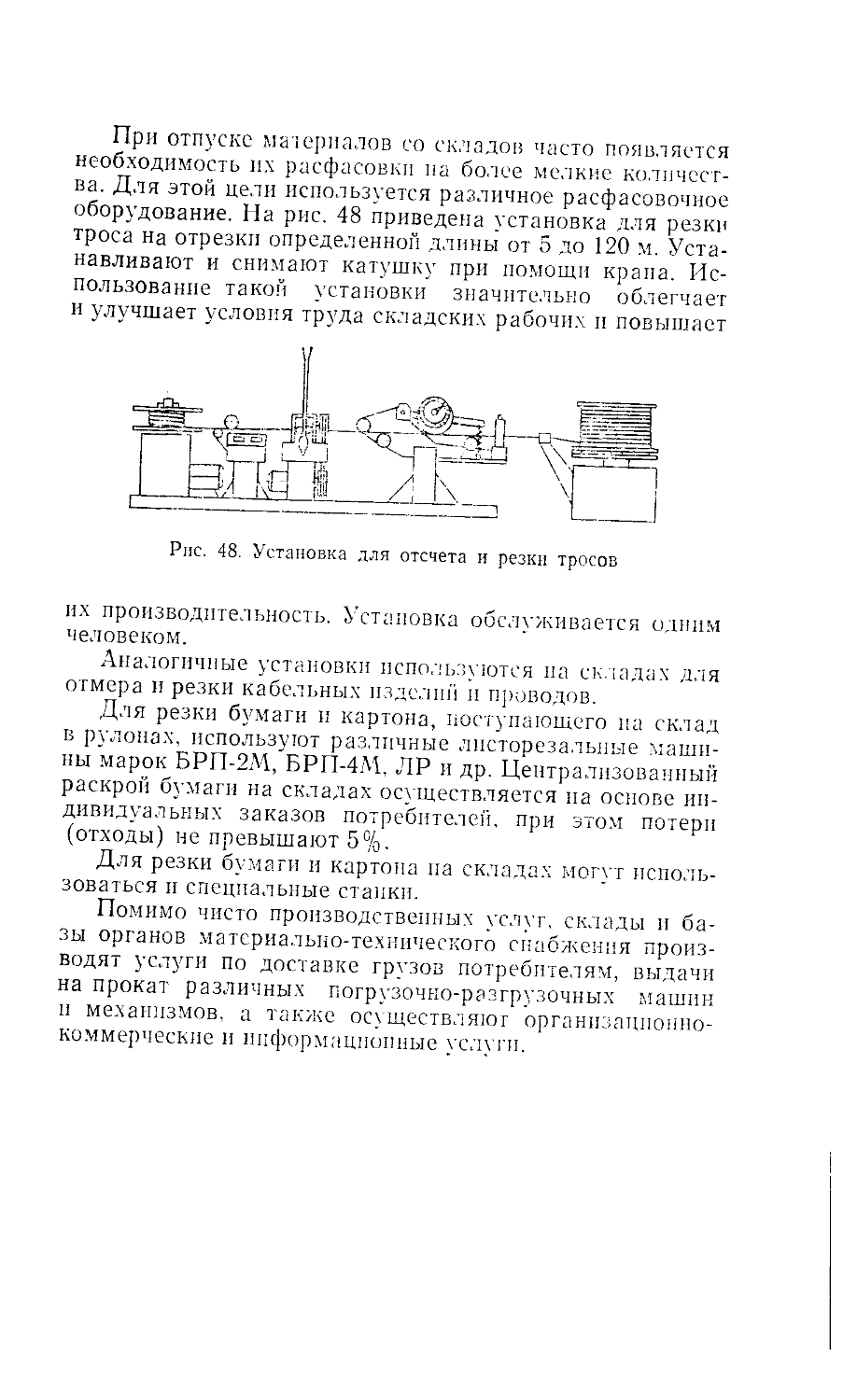

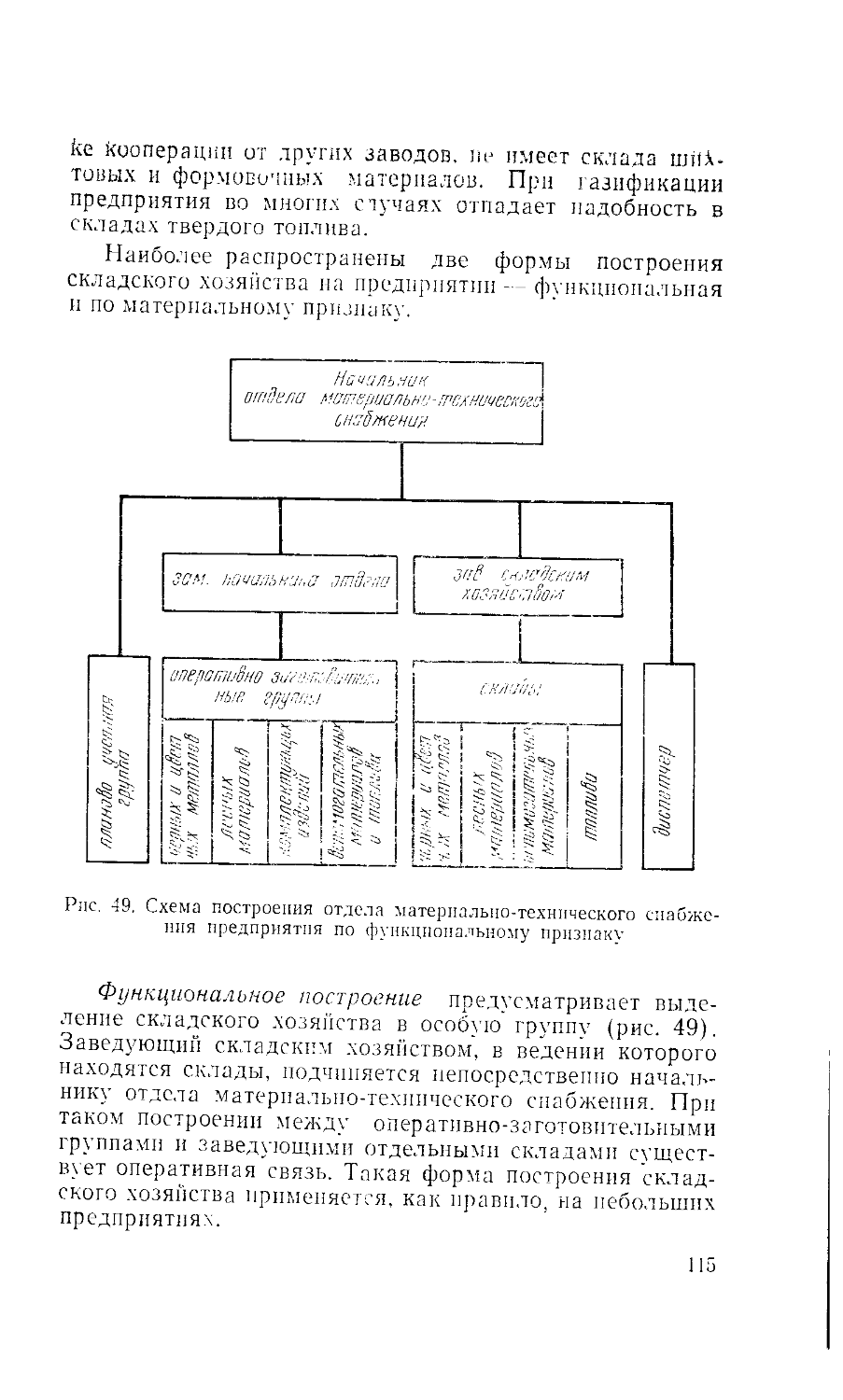

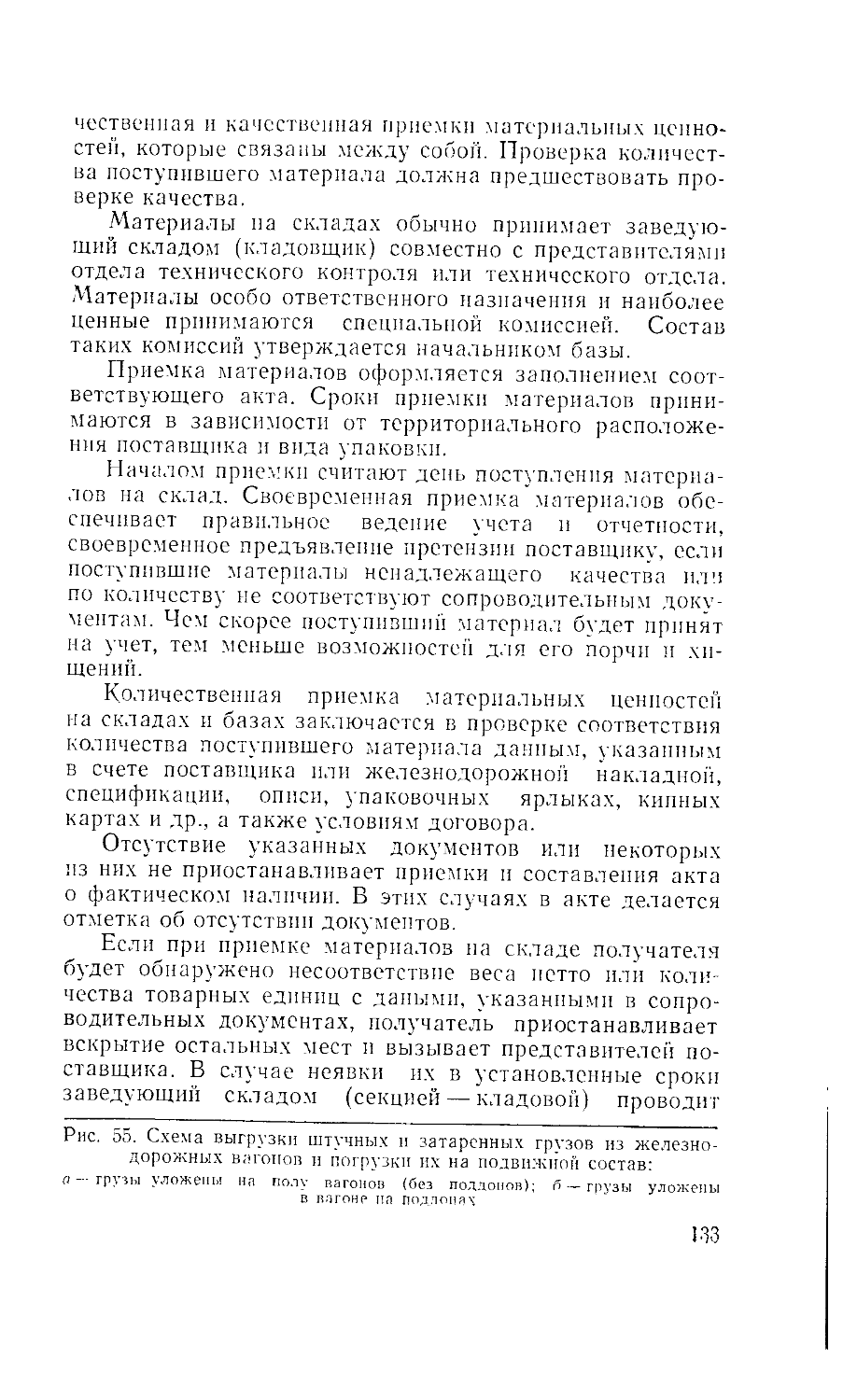

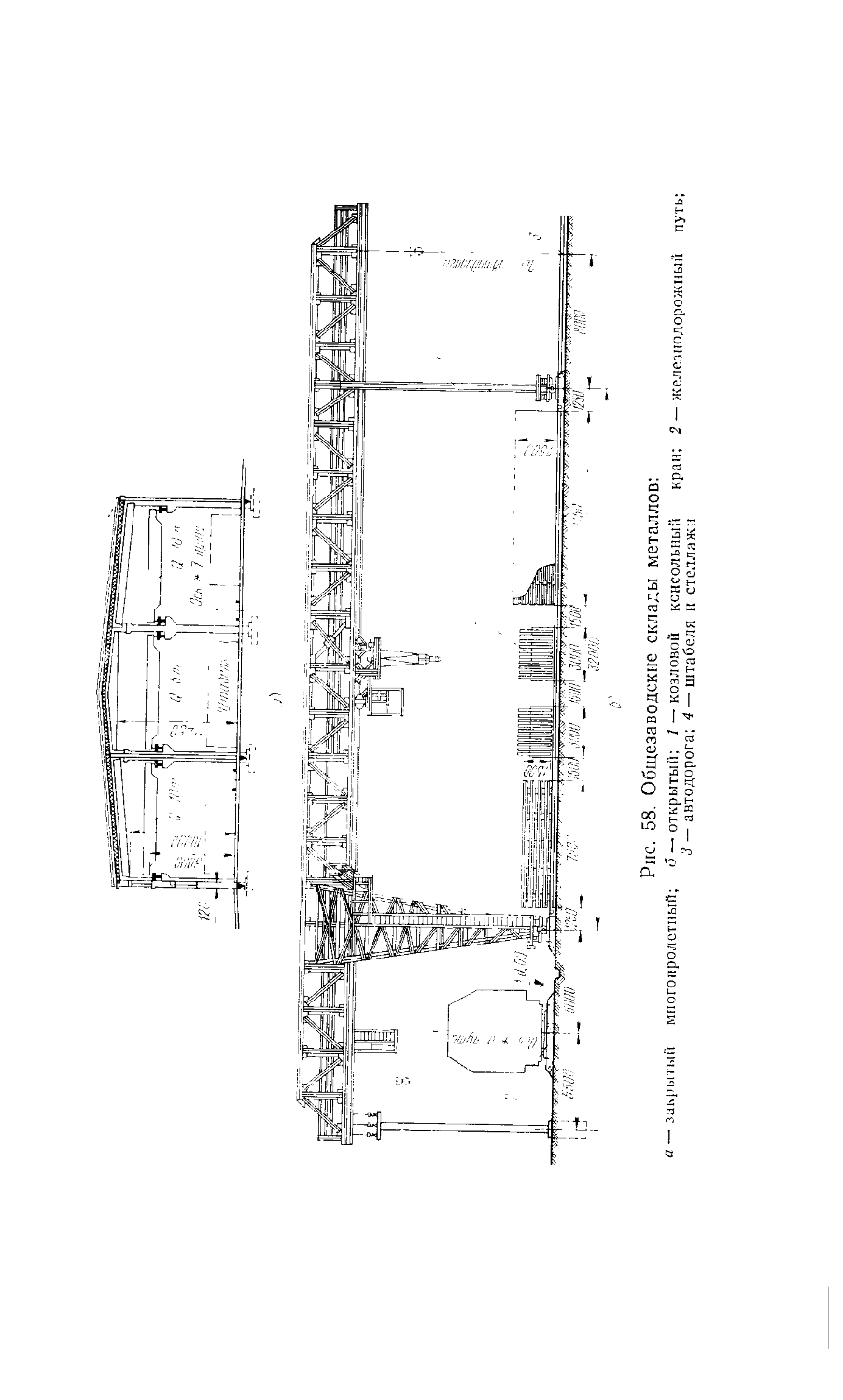

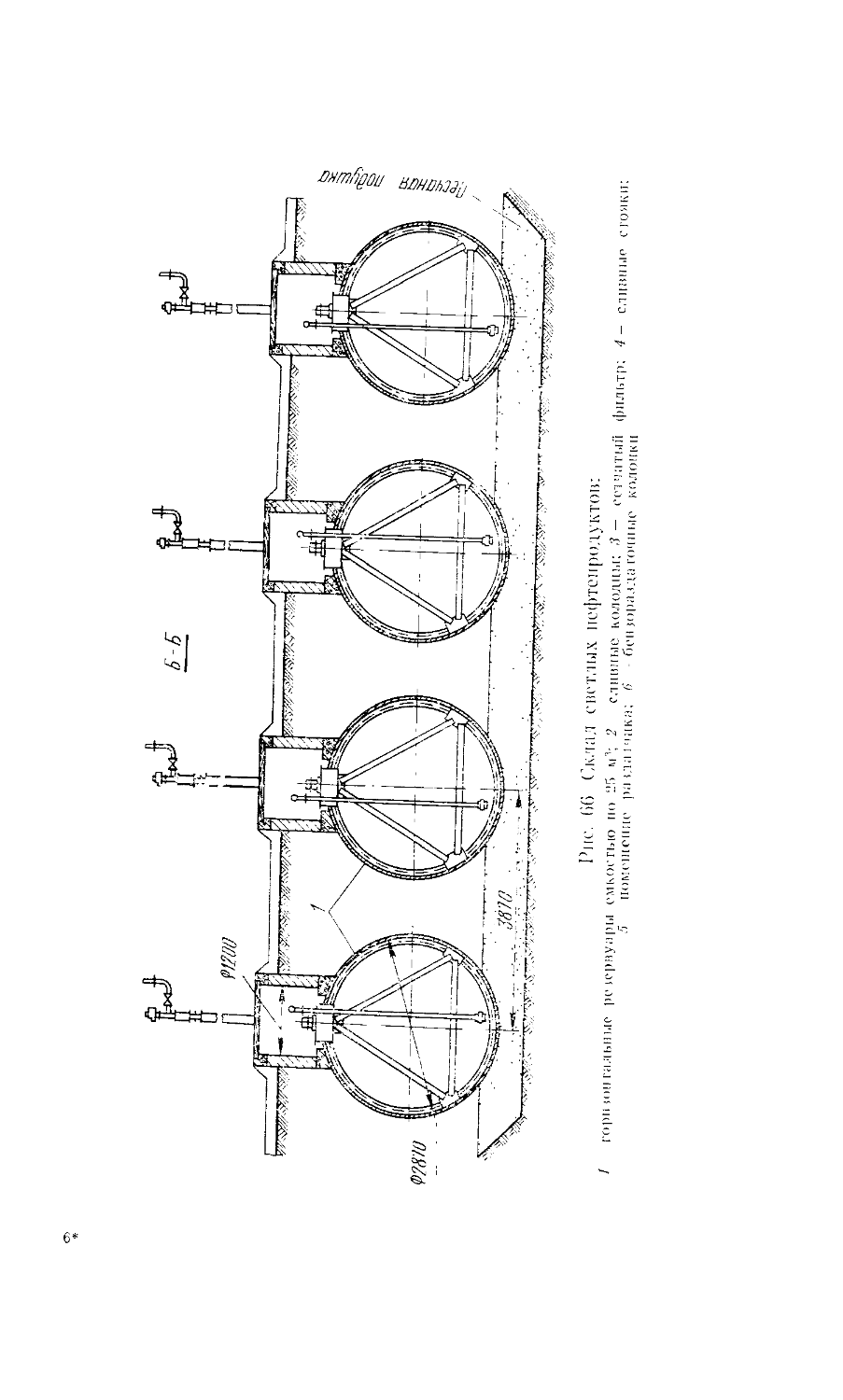

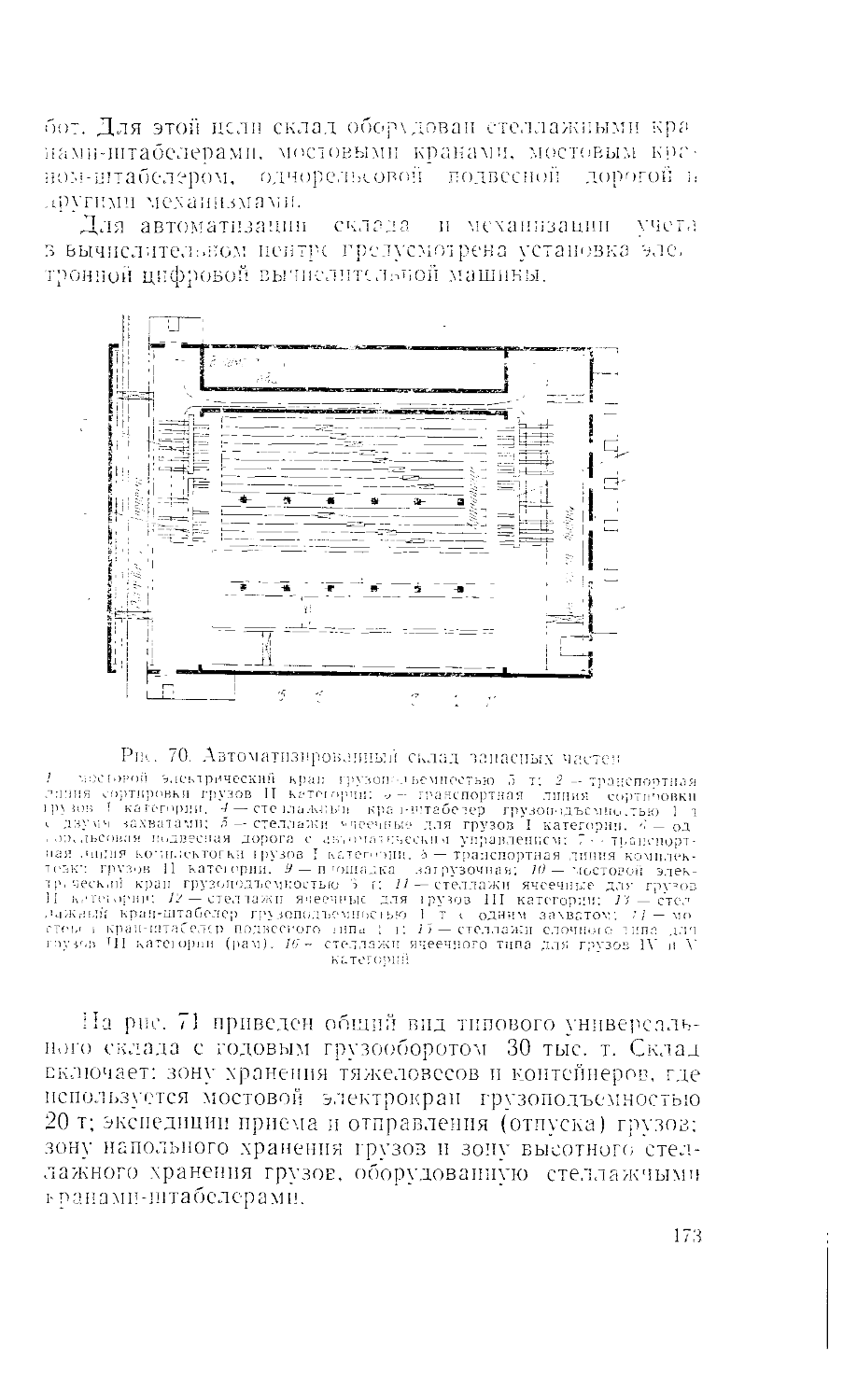

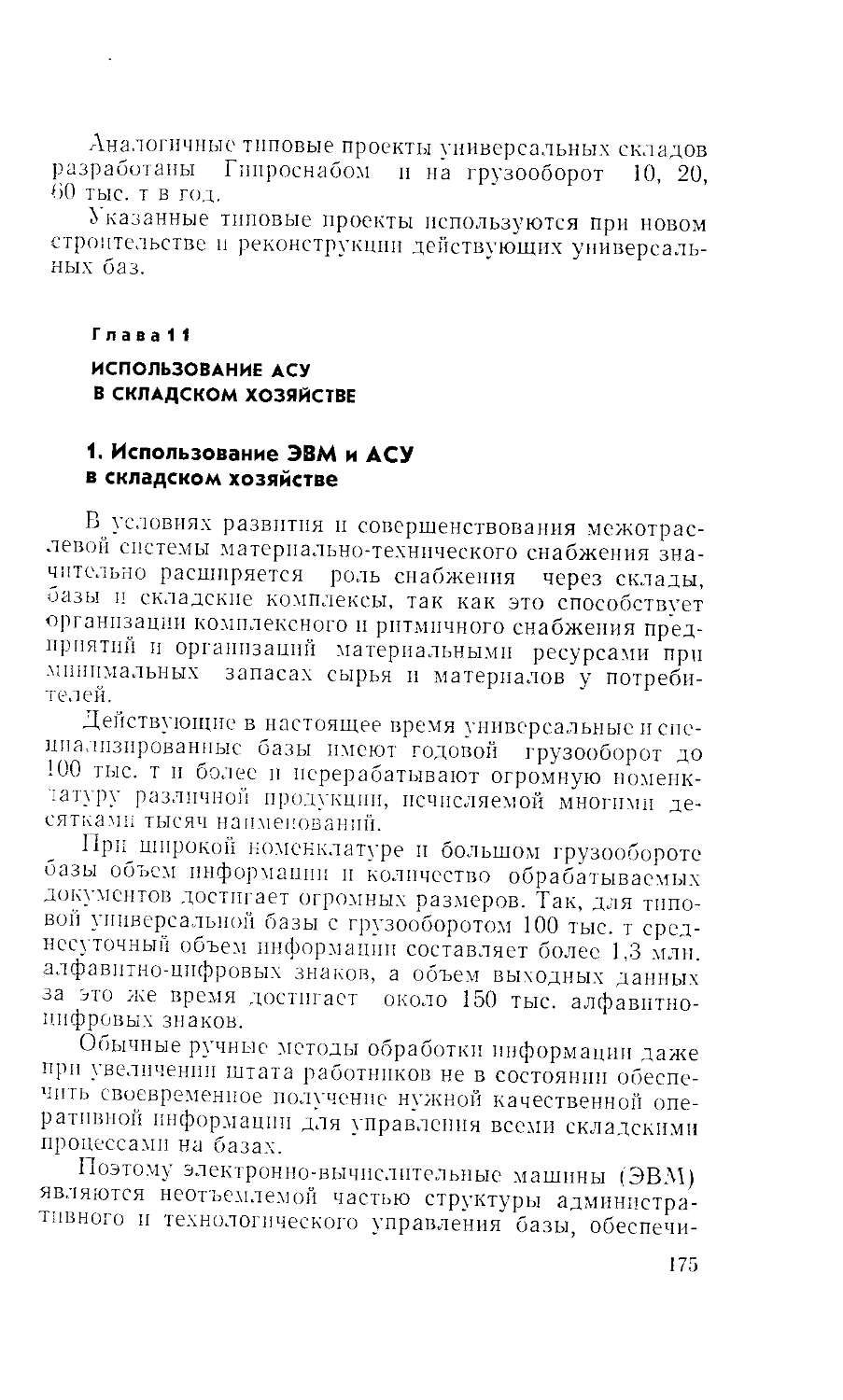

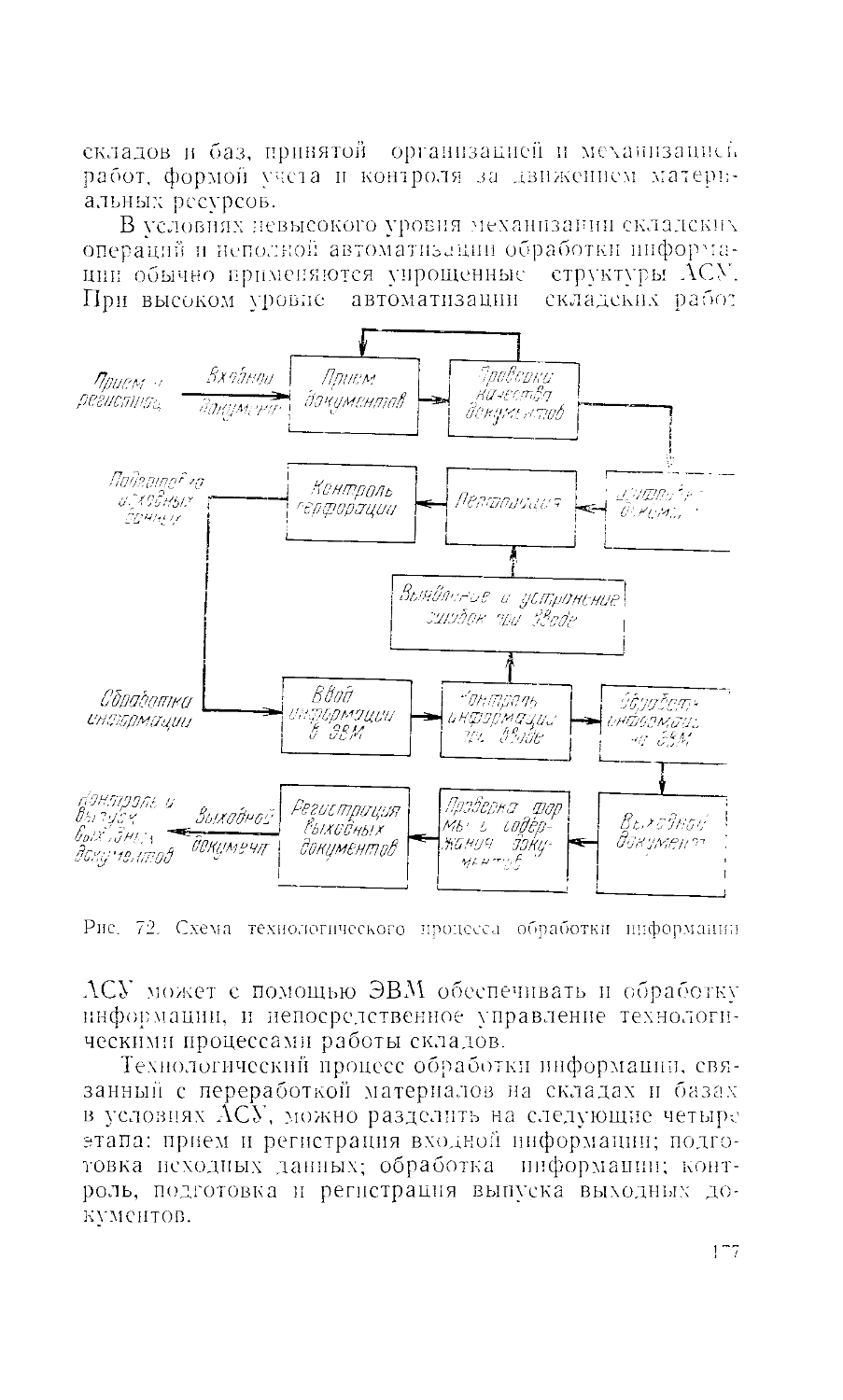

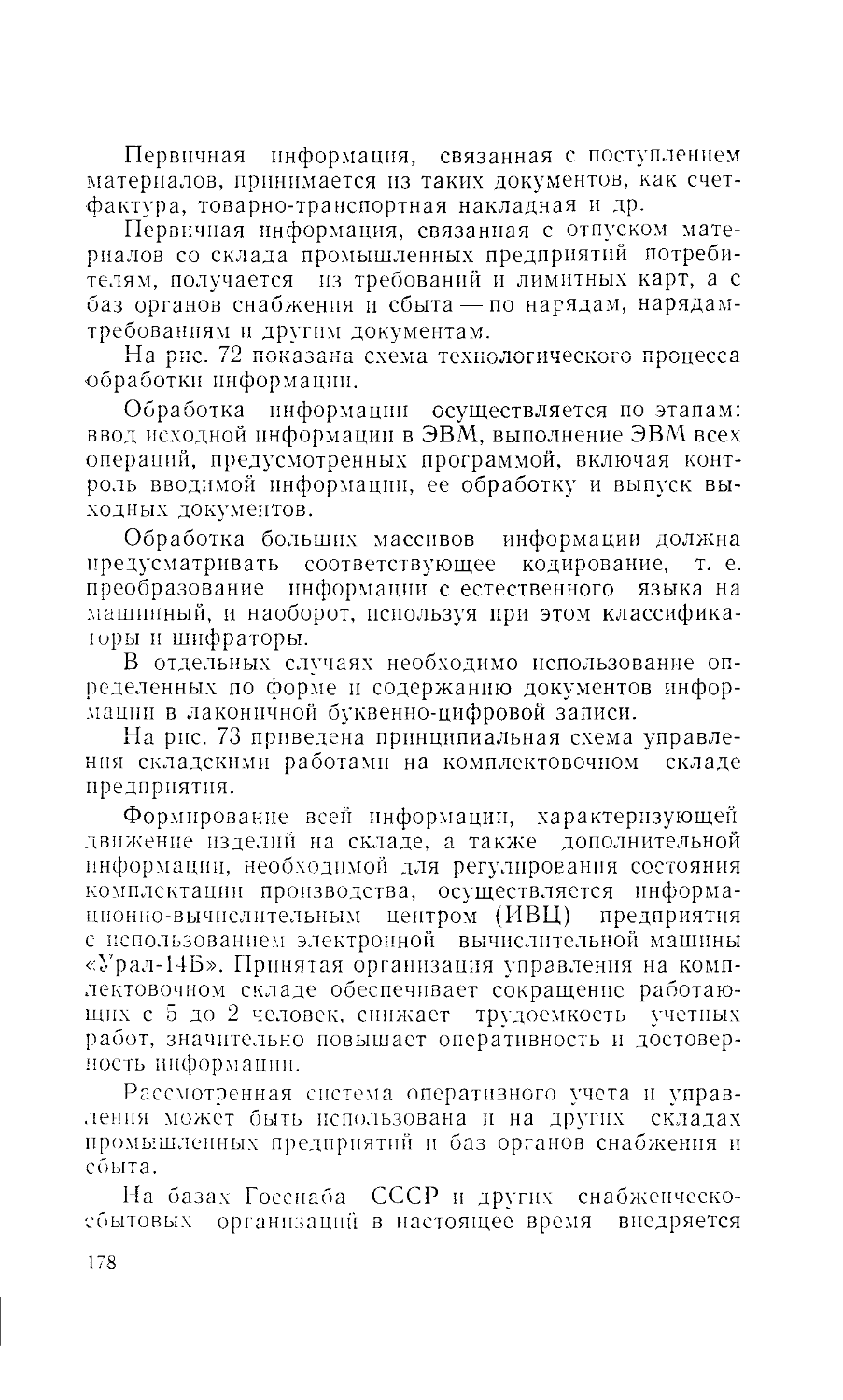

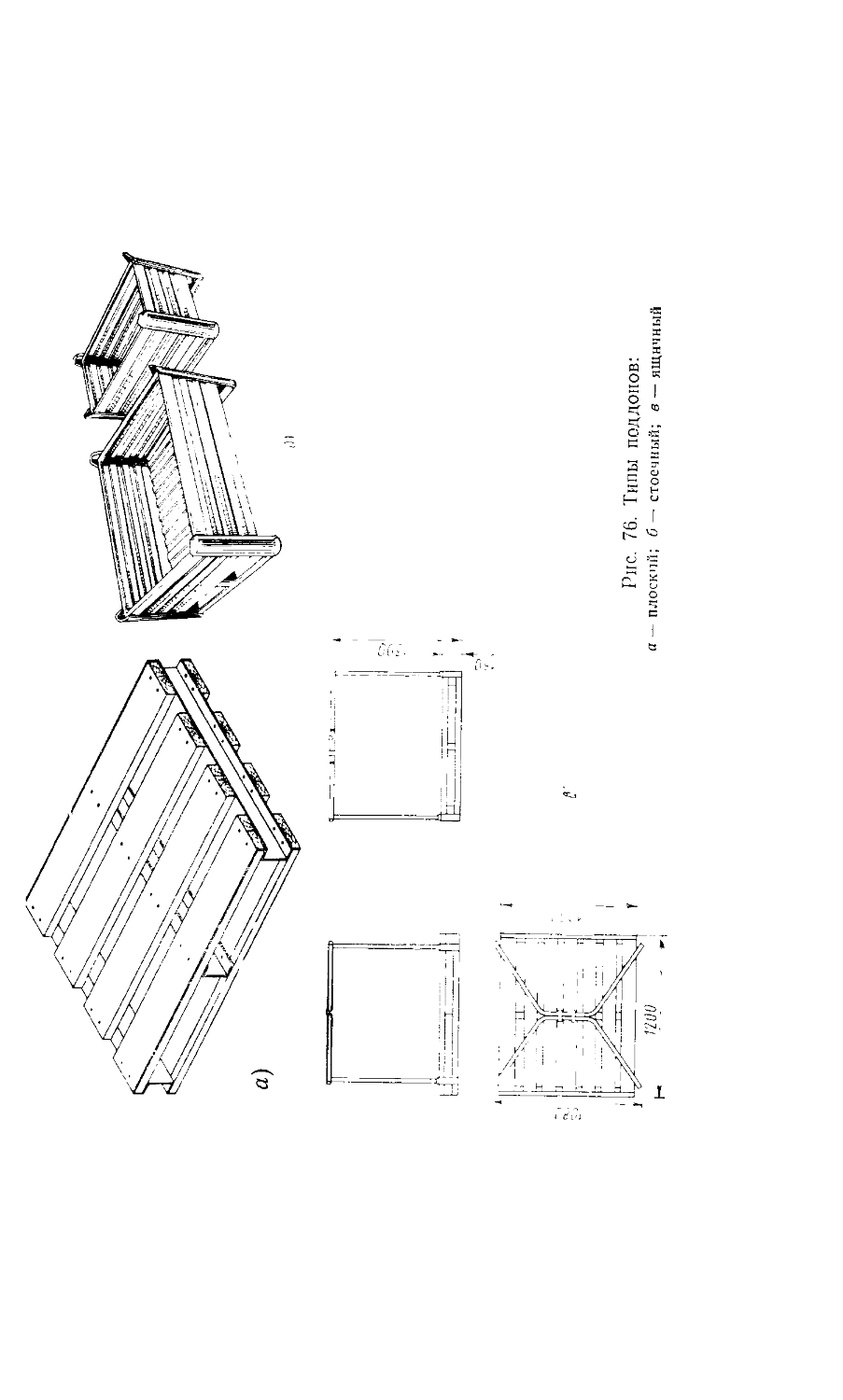

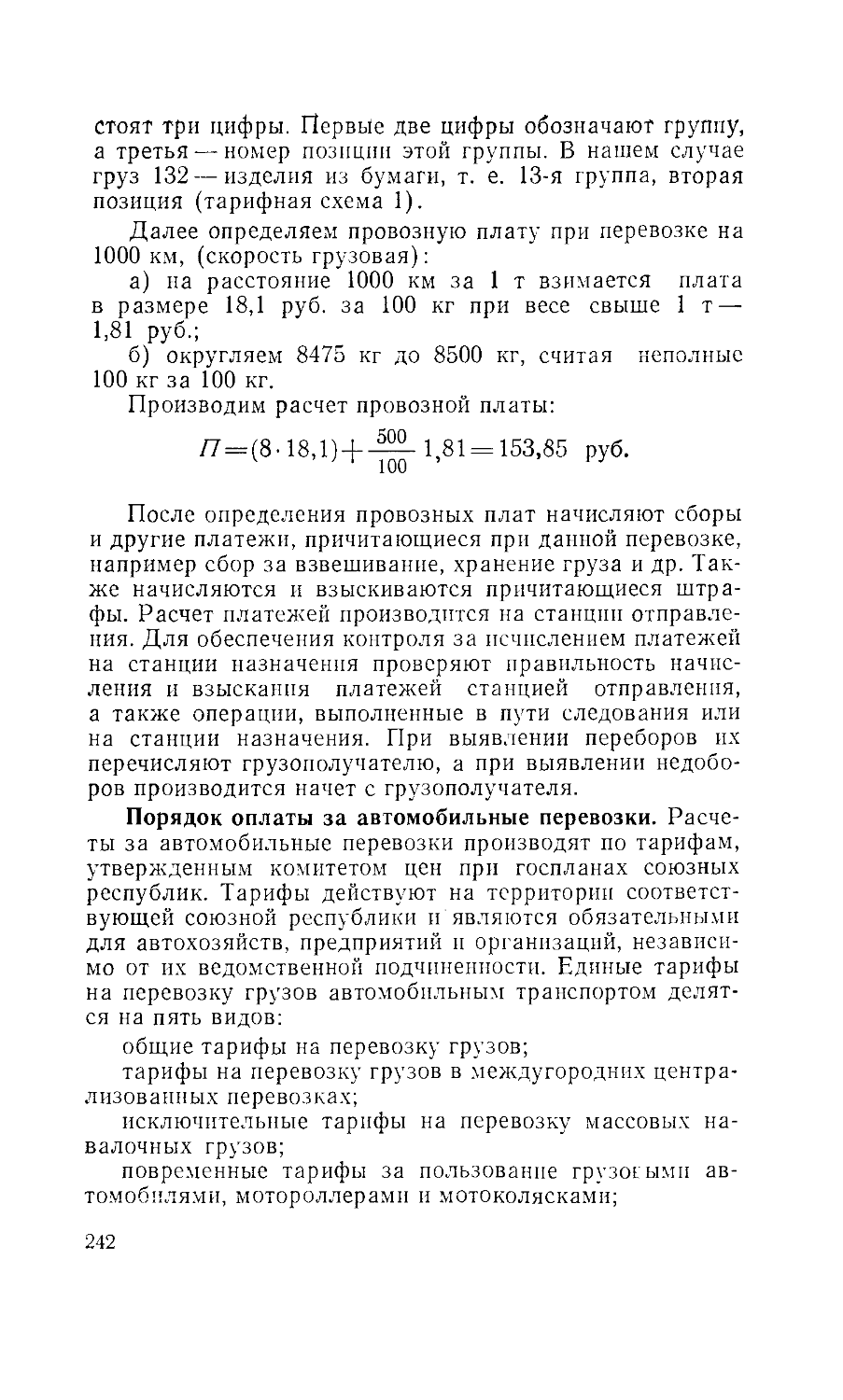

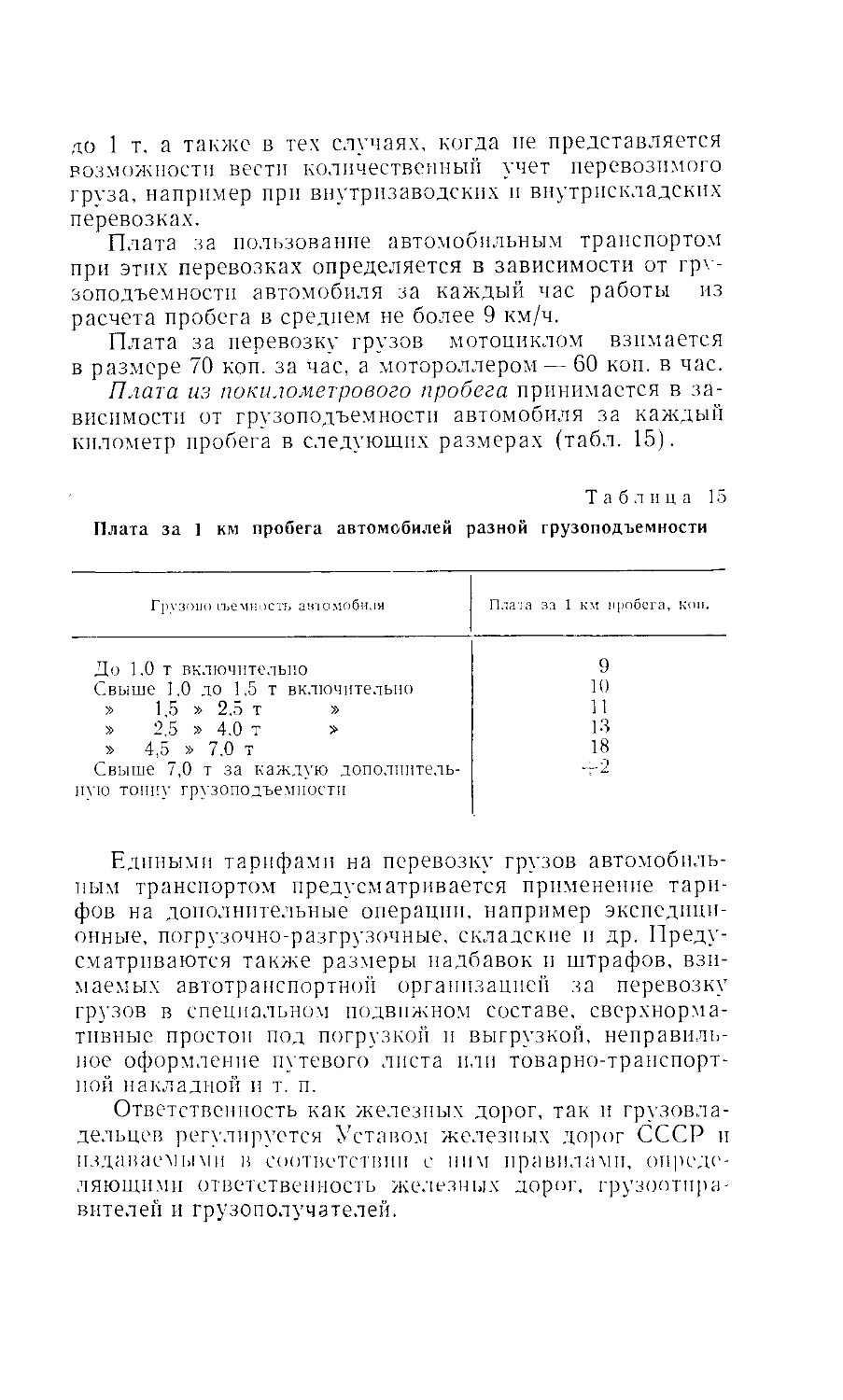

версальных стеллажей, отличающихся друг от друга схемой устройства, размерами и материалом, из которого изготовлены. Универсальные стеллажи могут быть односторонние и двусторонние.