Автор: Покровский Б.С.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства обработка металлов слесарное дело

ISBN: 5-7695-1142-7

Год: 2003

Л

Федеральный комплект учебников

I

Металлообработка

Профессиональное

образование

Б.С. Покровский

Слесарно-

сборочные

работы

УДК 621.993.1

ББК 34.68

П487

Рецензент —

преподаватель спецтехнологии лицея № 310 «Квалитет»

г. Москвы М. К. Чусов

Покровский Б. С.

П487 Слесарно-сборочные работы: Учебник для нач. проф. об-

разования/ Борис Семенович Покровский. — М.: Издатель-

ский центр «Академия», 2003. — 368 с.

ISBN 5-7695-1142-7

Рассмотрены конструкции и технологические процессы сборки типо-

вых узлов и механизмов, методы и технические средства механизации

сборочных процессов, основные направления автоматизации процесса сборки.

Освещены материалы по использованию роботов и вычислительной тех-

ники в сборочном производстве, а также вопросы организации сбороч-

ного производства.

Для учащихся учреждений начального профессионального образова-

ния. Может быть использован при подготовке рабочих на производстве.

УДК 621.993.1

ББК 34.68

© Покровский Б. С., 2003

© Образовательно-издательский центр «Академия», 2003

ISBN 5-7695-1142-7 © Оформление. Издательский центр «Академия», 2003

ПРЕДИСЛОВИЕ

В развитии системы начального профессионального образова-

ния России наступает новый этап. По мнению специалистов по

кадровым вопросам, потребность в выпускниках системы началь-

ного профессионального образования в ближайшие годы будет

возрастать. Это связано с тем, что старые квалифицированные

кадры уходят на пенсию и им необходима адекватная замена.

Начавшийся в экономике страны рост промышленного произ-

водства заставил многие российские компании почувствовать не-

хватку квалифицированных рабочих кадров.

Многие крупные компании, например «Объединенные маши-

ностроительные заводы», вынуждены набирать квалифицирован-

ных рабочих не только из различных регионов России, но и из

стран СНГ, но таким путем полностью решить проблему кадров

невозможно.

Большинство предприятий сегодня не занимаются подготов-

кой рабочих кадров, и основная нагрузка ложится на систему учеб-

ных заведений начального профессионального образования.

Для решения задач подготовки квалифицированных рабочих

кадров необходимо соответствующее материально-техническое

обеспечение учебного процесса, в первую очередь учебной и

справочной литературой, наглядными пособиями. Учебник «Сле-

сарно-сборочные работы» предназначен для учащихся учрежде-

ний начального профессионального образования. Он может быть

использован при профессиональной подготовке и повышении ква-

лификации рабочих на производстве.

ВВЕДЕНИЕ

Изготовление машиностроительными предприятиями современ-

ных высококачественных машин, аппаратов, приборов и обору-

дования для различных отраслей промышленности является

неотъемлемой частью технического и экономического роста стра-

ны, основой для производства качественной конкурентоспособ-

ной на мировом рынке продукции, что особенно важно в связи с

предстоящим вступлением России во Всемирную торговую орга-

низацию (ВТО).

Эти факторы объясняют необходимость ускоренного развития

машиностроения.

В обеспечении высокого качества выпускаемой машиностро-

ительной продукции значительную роль играют применяемые для

ее изготовления технологические процессы механической обра-

ботки деталей и их сборки. Чем выше качество изготовления ма-

шин и оборудования, тем выше их технико-экономические пока-

затели, тем больший эффект они дают в процессе эксплуатации.

Помимо того, с повышением качества машин и оборудования

повышается качество выпускаемой на них продукции и снижает-

ся ее себестоимость.

Наиболее ответственным этапом в производстве машин и обо-

рудования является их сборка. Качество выполнения сборочных

работ в конечном итоге определяет качество готового изделия. Даже

при качественном изготовлении деталей машин и оборудования

небрежная их сборка может привести к появлению некачествен-

ной продукции.

Учитывая влияние сборочных работ на качество готовой про-

дукции, а также тот факт, что эти работы составляют до 40 % от

общего объема трудовых затрат на изготовление продукции, сле-

дует обратить особое внимание на совершенствование технологи-

ческих процессов сборки.

Сборочные процессы в машиностроительном производстве ха-

рактеризуются низким уровнем механизации и автоматизации,

что обусловлено рядом причин:

большая номенклатура собираемых изделий, которая требует

гибких, легко изменяющихся сборочных процессов, выполня-

емых при больших трудовых затратах;

4

; большое разнообразие кинематических связей в собираемых

' изделиях, которое возрастает по мере увеличения количества де-

талей в собираемых узлах;

отсутствие типового высокопроизводительного сборочного обо-

; рудования, что приводит к необходимости его разработки для

’ отдельных, конкретных сборочных операций, а это экономиче-

ски невыгодно;

недостаточно высокое качество поступающих на сборку дета-

лей, что требует выполнения пригоночных и доводочных работ в

процессе сборки.

Одной из главных причин низкого уровня механизации и авто-

матизации сборочных процессов является несоответствие конст-

рукций деталей требованиям автоматической сборки, т. е. низкая

технологичность конструкций, обусловленная низкой унифика-

цией конструктивных элементов деталей.

Все это приводит к тому, что при выполнении сборочных ра-

бот средства механизации и автоматизации применяются суще-

ственно меньше, чем при механической обработке. Это подтверж-

дается тем, что основные фонды сборочного производства состав-

ляют менее 10 % от общих основных фондов предприятий маши-

ностроения.

Автоматизации и механизации сборочного производства и смеж-

ных с ним операций, таких как регулировка, балансировка, ис-

пытание машин и оборудования, обеспечивает не только повы-

шение качества выпускаемой продукции, но и существенное сни-

жение материальных и трудовых затрат, т. е. снижение себесто-

имости ее изготовления.

Значительную роль в повышении качества сборочных работ и

снижении их трудоемкости играет рациональная организация ра-

бочего места.

Под организацией рабочего места следует понимать правиль-

ную установку и размещение верстаков, рационализацию рабо-

чих движений слесаря, схему размещения инструментов, приспо-

соблений, материалов и различного оборудования. Верстаки сле-

дует размещать таким образом, чтобы максимально использовать

естественное освещение, т.е. вблизи окон или под стеклянным

фонарем в крыше производственного помещения. Один из вари-

антов рациональной организации сборочного участка показан

на рис. В1, а. Верстак 1 размещен около окна так, чтобы естествен-

ный свет равномерно освещал рабочее место, не давая ярких бли-

ков и резких теней. В конструкции верстака предусмотрена тумба с

выдвижными ящиками 6 для хранения инструмента, приспособ-

лений и технической документации. Ящики снабжены подвижной

пластиной 5 с замком. Контрольные приспособления хранят в

шкафу 2, расположенном под верстаком справа. На верстаке 1

укреплены тиски 3 и лампа 8 для освещения рабочего места и

5

Рис. Bl. Интерьер сборочного участка:

а — слесарный верстак с выдвижными ящиками и подъемно-поворотным стулом:

1 — верстак; 2 — шкаф; 3 — тиски; 4 — подъемно-поворотный стул; 5 — пластина;

6 — ящики; 7 — контрольная плита; 8 — лампа; 9 — полка; 10 — измерительный

инструмент; б — круглая поворотная плита: 1 — плита; 2 — основание; 3 — диск;

4 — пневматическая машинка; 5 — прижимы; 6 — болты; 7— деталь; в — монтажно-

сборочный стол: 7 — стол; 2 — пневматический гайковерт; г — стол с ручным

прессом: 1 — стол; 2 — пресс; д — мостовой кран: 1 — кабина; 2 — рельсы;

3 — колеса; 4 — барабан; 5 — тележка; 6 — крюк

6

установлена контрольная плита 7. Измерительный инструмент 10

укладывают на специальную полку 9, Закрепленную над верста-

ком. Подъемно-поворотный стул 4 используют при выполнении

работ сидя.

Сборку крупногабаритных узлов осуществляют на специаль-

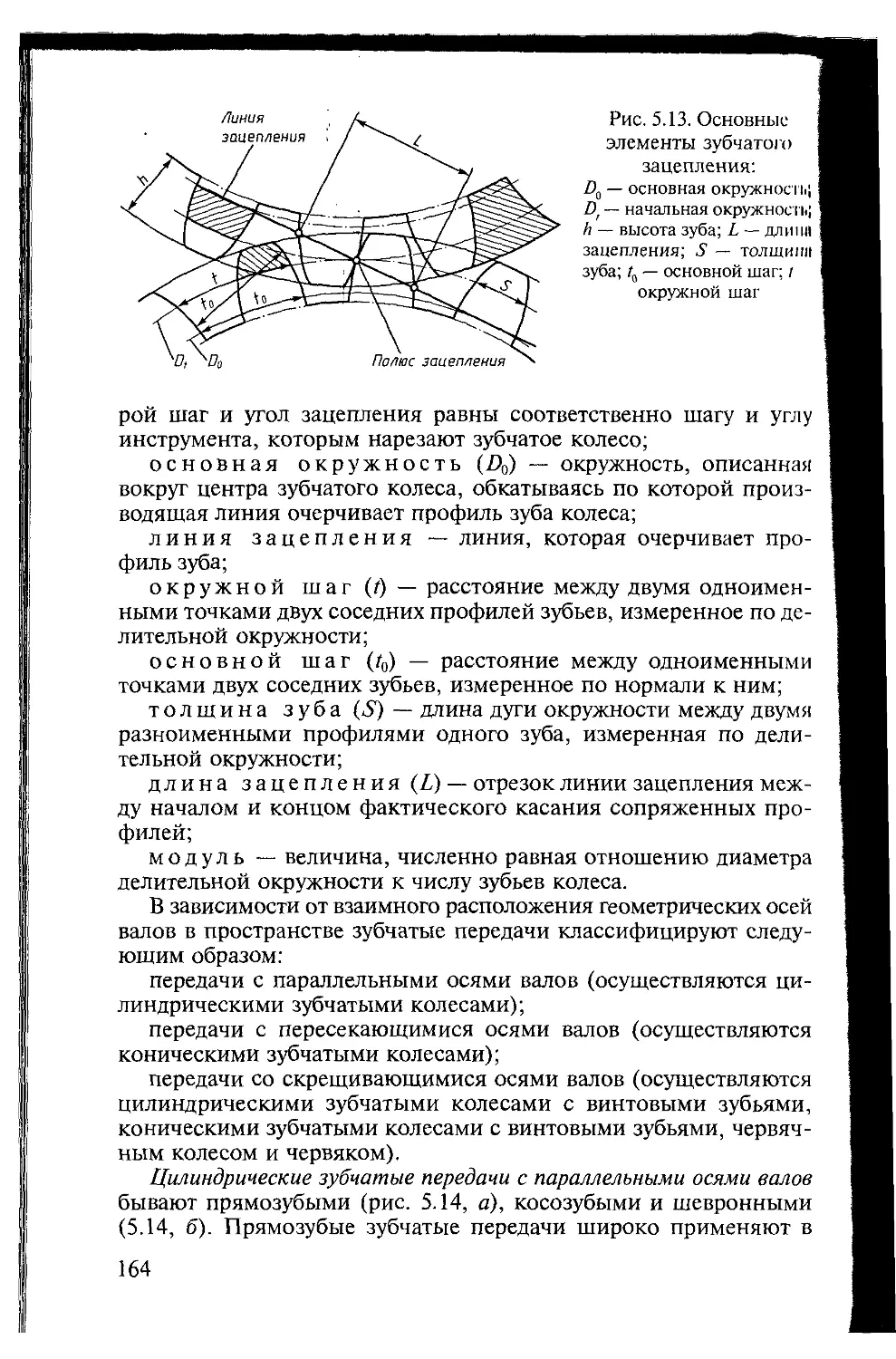

ной круглой поворотной плите 1 (рис. В1, б), смонтированной на

основании 2. На этом основании, под плитой, закрепляют на крон-

штейнах покрытый войлоком диск 3 для размещения измеритель-

ных инструментов. Плита 1 вращается и фиксируется в нужном

для работы положении при помощи болта 6. Для крепления на

плите деталей и узлов служат прижимы 5, которые устанавлива-

ются в специальных пазах, выполненных в плите. Необходимые в

процессе сборки детали 7 инструменты и пневматическую машин-

ку 4 укладывают на поверхности плиты.

Монтажно-сборочный стол (рис. В1, в), так же как и верстак,

целесообразно установить у окна. На поверхности стола 1 разме-

щают пневматический гойковерт 2.

В менее освещенном месте сборочного участка может быть ус-

тановлен стол 1 (рис. В1, г) с ручным прессом 2.

Для перемещения тяжелых деталей и узлов в процессе сборки

используют мостовой кран (рис. В1, д), который передвигается на

колесах 3 по рельсам 2, уложенным вдоль сборочного цеха на ко-

лоннах. Краном может управлять крановщик из кабины 1 или сбор-

щик с помощью пульта дистанционного управления (на рис. не

показано). Деталь или сборочный узел крепятся к крюку 6, кото-

рый при помощи каната связан с барабаном 4 механизма подъ-

ема, расположенного на тележке 5. Тележка передвигается по рель-

сам фермы мостового крана.

Приведенная на рисунке схема размещения оборудования на

сборочном участке является рекомендательной и может изменяться

исходя из условий сборки и конструкции собираемых изделий.

ГЛАВА 1

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ СБОРКИ

1.1. Подготовка деталей к сборке

Подготовка деталей к сборке обычно состоит из пригоночных

работ, очистки и мойки.

Пригоночные работы. Поступающие на сборку детали по точно-

сти изготовления не всегда соответствуют требованиям, предъяв-

ляемым к точности и характеру их соединения. Поэтому для обе-

спечения точности соединения и соответствующего сопряжения со-

единяемых деталей требуется выполнение различных пригоночных

работ, которые выполняют либо вручную, либо с использованием

механизированного инструмента, приспособлений или стационар-

ного оборудования. Процесс пригонки разбивают на два этапа:

определяют погрешность размеров и геометрической формы

поступивших на сборку деталей, используя универсальные или

специальные измерительные средства;

производят снятие лишнего слоя материала, выбирая способ

обработки в зависимости от значения погрешности и требований

к точности пригонки и шероховатости поверхностей сопряжения.

Для определения способа обработки можно использовать дан-

ные табл. 1.1.

Таблица 1.1

Шероховатость и точность поверхностей сопряжений, обеспечиваемые

различными видами пригоночных работ

Вид пригоночной работы Rz Ra Квалитеты точности

Сверление 25...10 — 10... 13

Зенкерование черновое 25 6,3 9...12

Зенкерование чистовое — 6,3...0,4 8...9

Развертывание точное — 6,3...0,4 8...9

Развертывание тонкое — 3,2...0,1 6...7

Шабрение чистовое — 1,25 6... 7

Шабрение тонкое — 0,63...0,32 5...6

Шлифование предварительное — 6,3...0,4 8...9

Шлифование чистовое — 3,2 ...0,2 6...7

Притирка — 0,8...0,1 5...6

8

Если выполнение пригоночных

работ не требовалось, то сразу

после поступления на сборку де-

тали должны быть очищены от

смазки и грязи. Очистка деталей

перед сборкой — одно из основ-

ных условий качественной сбор-

ки узла и обеспечения его безава-

рийной долговременной работы.

Очистка важна не только для со-

прягаемых, но и для свободных

поверхностей, которые в после-

дующем подлежат окраске или

гальваническому покрытию.

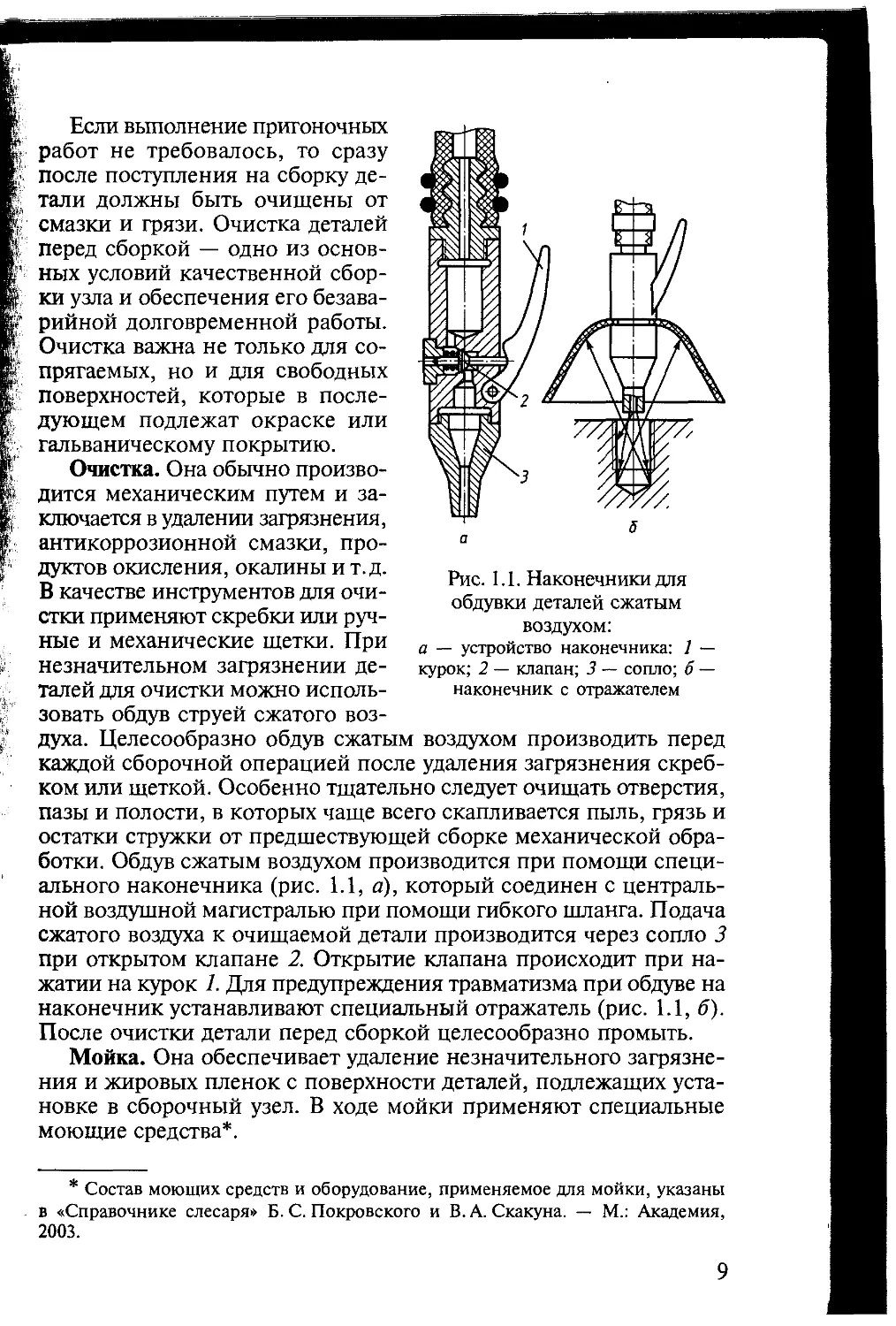

Очистка. Она обычно произво-

дится механическим путем и за-

ключается в удалении загрязнения,

антикоррозионной смазки, про-

Рис. 1.1. Наконечники для

обдувки деталей сжатым

воздухом:

а — устройство наконечника: 1

курок; 2 — клапан; 3 — сопло; 6

наконечник с отражателем

дуктов окисления, окалины и т. д.

В качестве инструментов для очи-

стки применяют скребки или руч-

ные и механические щетки. При

незначительном загрязнении де-

талей для очистки можно исполь-

зовать обдув струей сжатого воз-

духа. Целесообразно обдув сжатым воздухом производить перед

каждой сборочной операцией после удаления загрязнения скреб-

ком или щеткой. Особенно тщательно следует очищать отверстия,

пазы и полости, в которых чаще всего скапливается пыль, грязь и

остатки стружки от предшествующей сборке механической обра-

ботки. Обдув сжатым воздухом производится при помощи специ-

ального наконечника (рис. 1.1, а), который соединен с централь-

ной воздушной магистралью при помощи гибкого шланга. Подача

сжатого воздуха к очищаемой детали производится через сопло 3

при открытом клапане 2. Открытие клапана происходит при на-

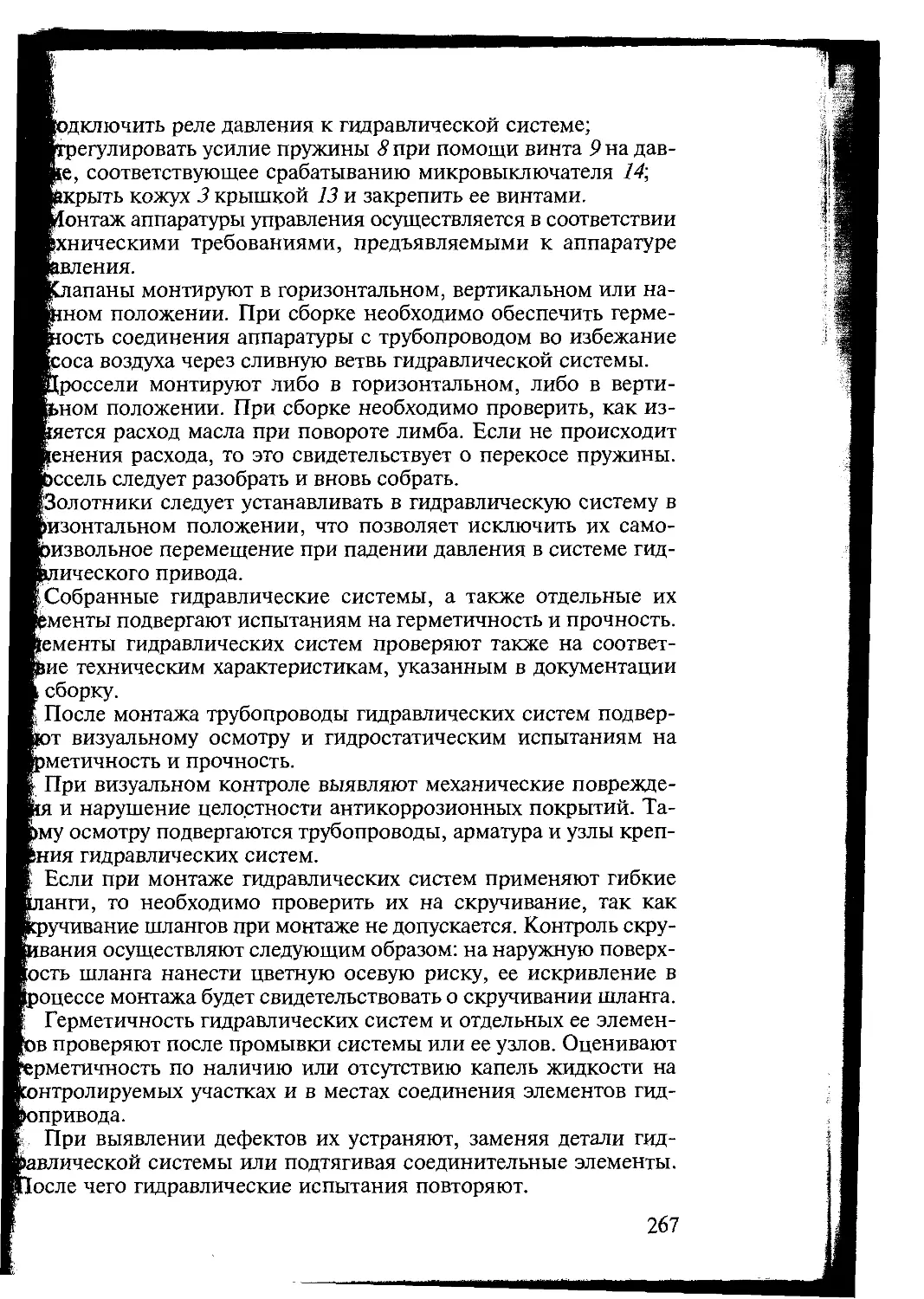

жатии на курок 1. Для предупреждения травматизма при обдуве на

наконечник устанавливают специальный отражатель (рис. 1.1, б).

После очистки детали перед сборкой целесообразно промыть.

Мойка. Она обеспечивает удаление незначительного загрязне-

ния и жировых пленок с поверхности деталей, подлежащих уста-

новке в сборочный узел. В ходе мойки применяют специальные

моющие средства*.

* Состав моющих средств и оборудование, применяемое для мойки, указаны

в «Справочнике слесаря» Б. С. Покровского и В. А. Скакуна. — М.: Академия,

2003.

9

Мойка деталей может осуществляться несколькими способа-

ми: химическим, электрохимическим, ультразвуковым, с исполь-

зованием электрогидравлического эффекта.

Химическая мойка производится в специальных моечных маши-

нах и включает следующие этапы (условно):

механическое очищение за счет воздействия частиц перемеща-

ющейся жидкости;

смачивание поверхности детали;

температурное воздействие жидкости на деталь;

абсорбирование загрязнения;

смыв.

Все эти воздействия на деталь осуществляются одновременно.

На качество очистки большое влияние оказывает состав моющего

раствора. В качестве таких растворов применяют органические ра-

створители — керосин, бензин, спирт, уайт-спирит, ацетон. Воз-

можно также применение водных растворов щелочей и синтети-

ческих поверхностно-активных веществ.

Электрохимическая мойка (рис. 1.2) осуществляется механиче-

ским и химическим воздействием на деталь потока жидкости, а

также катодной поляризацией детали. Деталь 4 на подвеске 3 по-

мещают в ванну 1 с электролитом. Перемешивание электролита в

ванне для интенсификации очистки происходит подачей в нее

свежего электролита по трубопроводу 2.

Ультразвуковая мойка применяется в тех случаях, когда требу-

ется особенно тщательная очистка деталей собираемого узла. Сущ-

Рис. 1.2. Схема электрохимической мойки:

1 — ванна с электролитом; 2 — трубопровод; 3 — подвеска; 4 — промываемая деталь

10

! ность ее заключается в том, что в моющей среде возбуждаются

ультразвуковые колебания, а возникающие в результате этого удар-

s' ные волны обеспечивают интенсивное разрушение загрязняюще-

ji го слоя.

f После ультразвуковой мойки детали промывают в горячей и

| холодной воде, а затем просушивают.

Мойка с использованием электрогидравлического эффекта, воз-

никающего при импульсных искровых разрядах, в настоящее вре-

t мя находится на стадии экспериментальной разработки.

; Выбор способов очистки и мойки деталей, поступающих на

; сборку, зависит от вида и интенсивности загрязнения. Наиболее

? распространенными видами загрязнений являются:

г дорожно-почвенные — могут появляться в процессе длитель-

ного хранения и транспортирования деталей. Они содержат до-

|рожную грязь, растительные остатки и масляно-грязевые отложе-

ния. Такие загрязнения удаляют сначала очисткой проволочными

щетками и ветошью, а затем промывают одним из приведенных

ранее способов;

остатки смазочных материалов — требуют тщательной очист-

ки, в основном ветошью, с последующей не менее тщательной

промывкой;

лаковые пленки — особый вид углеродистых отложений, воз-

никающих в результате термического окисления тончайших мас-

ляных слоев. Масло, попадая на нагретую поверхность детали в

виде тонкой пленки, может выделять очень мелкие углеродистые

частицы (приблизительно 1 мкм), которые служат исходным ма-

териалом для лаковой пленки. Такие пленки удаляют мойкой де-

талей в растворяюще-эмульгирующих средах с последующей ме-

ханической очисткой;

абразивные и механические частицы появляются на деталях в

процессе их изготовления. Удаляют такие загрязнения механи-

J ческой очисткой с последующим обдувом сжатым воздухом и

, мойкой.

/ Помимо загрязнений на поверхности деталей могут находить-

► ся продукты коррозии, образующиеся при длительном хранении

в результате химического и электрохимического разрушений ме-

< талла.

Наиболее распространенными моющими средствами являются

щелочные, к которым относятся кальцинированная и каустиче-

ская сода. Каустическая сода хорошо растворима в воде и прекрас-

но удаляет жировые отложения, однако при ее использовании

? следует учитывать, что она токсична и вызывает коррозию цвет-

ных металлов (особенно алюминия).

В последнее время широкое распространение получили син-

тетические моющие средства, среди которых основными явля-

ются синтетические поверхностно-активные вещества.

11

Важным условием очистки деталей машин от большинства ви-

дов загрязнений является определенный уровень щелочности очи-

щающей жидкости.

1.2. Технические требования к машинам,

сборочным единицам и деталям

Несмотря на большое разнообразие конструкций современных

машин установлены общие требования как к самим машинам,

так и к их сборочным единицам и деталям. Основными из предъяв-

ляемых к машинам требований являются следующие:

соответствие производительности заданным объемам и темпам

работ;

высокая долговечность и надежность, обеспечение соответству-

ющего срока гарантии при заданных условиях эксплуатации;

обеспечение при эксплуатации минимальных трудовых и мате-

риальных затрат;

удобство доставки к потребителю.

К конструкциям сборочных единиц предъявляют требования

легкости сборки, разборки и замены относительно быстроизна-

шивающихся частей.

Детали, входящие в сборочную единицу, должны быть про-

стыми по конструкции, экономичными в изготовлении, иметь

минимальную массу при достаточной прочности и быть надежны-

ми в эксплуатации. Прочность деталей обеспечивается правиль-

ным выбором материала. Кроме того детали должны обладать до-

статочной износостойкостью, которая достигается путем приме-

нения специальных материалов и поверхностным упрочнением

(закалка, цементация, наклеп и т.д.).

Одним из существенных критериев оценки конструкции явля-

ется ее технологичность, которая обеспечивается применением в

новой машине деталей простейшей конфигурации с минималь-

ной обработкой (штамповка, точное литье, фасонный прокат,

сварка, резание), унификацией деталей в различных сборочных

единицах, стандартизацией конструкционных элементов деталей

(канавки, фаски), применением в новой машине деталей и уз-

лов, ранее освоенных в производстве.

1.3. Технологическая документация на сборку

и основы построения технологического процесса

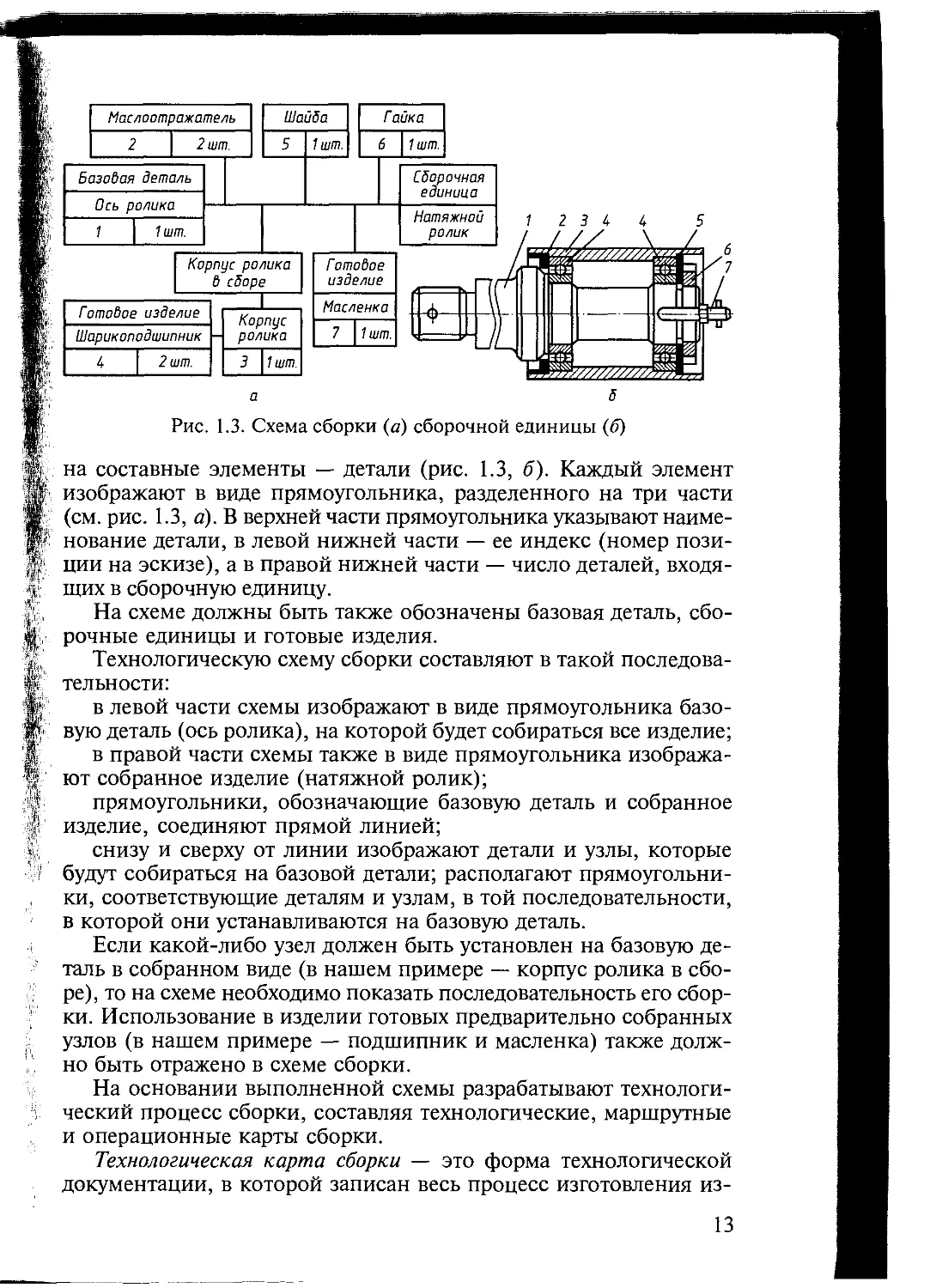

Технологическая схема сборки наиболее наглядно изображает

последовательность и особенности выполнения сборочных опера-

ций. При построении этой схемы (рис. 1.3, а) изделие разделяют

12

Маслоотражатель

2 | 2 шт.

Шайда

5 1шт.

Г айка

6 1шт.

Базовая деталь

Ось ролика

1 | 7 шт.

Готовое изделие

Масленка

7 1шт.

Рис. 1.3. Схема сборки (а) сборочной единицы (б)

на составные элементы — детали (рис. 1.3, б). Каждый элемент

изображают в виде прямоугольника, разделенного на три части

(см. рис. 1.3, а). В верхней части прямоугольника указывают наиме-

нование детали, в левой нижней части — ее индекс (номер пози-

ции на эскизе), а в правой нижней части — число деталей, входя-

щих в сборочную единицу.

На схеме должны быть также обозначены базовая деталь, сбо-

рочные единицы и готовые изделия.

Технологическую схему сборки составляют в такой последова-

тельности:

в левой части схемы изображают в виде прямоугольника базо-

вую деталь (ось ролика), на которой будет собираться все изделие;

в правой части схемы также в виде прямоугольника изобража-

ют собранное изделие (натяжной ролик);

прямоугольники, обозначающие базовую деталь и собранное

изделие, соединяют прямой линией;

снизу и сверху от линии изображают детали и узлы, которые

будут собираться на базовой детали; располагают прямоугольни-

ки, соответствующие деталям и узлам, в той последовательности,

в которой они устанавливаются на базовую деталь.

Если какой-либо узел должен быть установлен на базовую де-

таль в собранном виде (в нашем примере — корпус ролика в сбо-

ре), то на схеме необходимо показать последовательность его сбор-

ки. Использование в изделии готовых предварительно собранных

узлов (в нашем примере — подшипник и масленка) также долж-

но быть отражено в схеме сборки.

На основании выполненной схемы разрабатывают технологи-

ческий процесс сборки, составляя технологические, маршрутные

и операционные карты сборки.

Технологическая карта сборки — это форма технологической

документации, в которой записан весь процесс изготовления из-

13

Инв. № подл. Подпись и дата Взам. инв. № ИнВ. №дубл. Подпись и дата

Операционная карта слесарных, слесарно-сборочных и электромонтажных работ

Номер цеха Номер участка Номер рабочего места Номер опера- ции Наименование операиии Оборудование (наименование, модель)

Номер перехода' Содержание перехода Технологический режим Приспособление (код, наименование) Инструмент (код, наименование) То

Разработал Лист

Проверил

Нормировщик Листов

Утвердил

Изменение Лист № документа Подпись Дата Изменение Лист N’ документа Подпись Дата Н. контроль

Рис. 1.4. Операционная карта сборки

Делия, указаны операции и их составные части, материалы, про-

изводственное оборудование и технологические режимы, необхо-

димое для изготовления изделия время, квалификация работни-

ков и т. п.

Маршрутная карта сборки — это документ, содержащий опи-

сание технологического процесса сборки по операциям. Приме-

няют маршрутные карты, как правило, в мелкосерийном и еди-

ничном производстве.

Операционная карта сборки (рис. 1.4) — это документ, содер-

жащий более подробное описание операций с расчленением их

по переходам. В серийном и массовом производстве операцион-

ные карты сборки разрабатывают отдельно на каждую сборочную

операцию.

Процесс сборки в машиностроении состоит из узловой сборки

и общей сборки изделия из предварительно собранных узлов.

Любой технологический процесс сборки должен обеспечи-

вать:

получение изделия заданного качества;

максимальную производительность труда;

минимальные трудовые и материальные затраты;

минимальное вредное воздействие на окружающую среду.

Разрабатывать технологический процесс следует на основе су-

ществующих типовых технологических процессов, под которыми

понимают технологические процессы, применяемые для изготов-

ления группы изделий с общими конструктивными и технологи-

ческими признаками. Технологический процесс должен полно-

стью соответствовать требованиям безопасности труда и промыш-

ленной санитарии.

Построение технологического процесса начинают с изучения

сборочного чертежа изделия. Это первый и наиболее ответствен-

ный этап составления технологического процесса. При изучении

чертежа выделяют основные сборочные единицы (узлы). Основ-

ное внимание уделяют технологичности их сборки. Технологич-

ной считается такая конструкция, которая позволяет собирать узел

и изделие в целом с наивысшим качеством при минимальных затра-

тах, необходимых на технологическую подготовку производства и

сборку изделия. Отработка конструкции узла на технологичность —

сложный процесс, требующий достаточно большого опыта. На

основе проведенного анализа на каждый узел и механизм в целом

составляют схемы сборки. На основе схемы сборки производят

выбор необходимого технологического оборудования, приспособ-

лений и инструментов и составляют технологическую карту сбор-

ки механизма и составляющих его сборочных единиц с разбивкой

технологического процесса на операции. На основе составленной

технологической карты разрабатывают операционные карты

сборки.

15

1.4. Организационные формы и методы сборки

Организационные формы сборочных работ зависят от типа

производства, который определяется объемом выпускаемой про-

дукции, ее номенклатурой и периодичностью выпуска. По этим

критериям различают три типа производства: единичное, серий-

ное и массовое.

Единичное производство характеризуется широкой номенклату-

рой изготовляемых изделий и малым объемом их выпуска. В ус-

ловиях единичного производства в зависимости от размеров и точ-

ности собираемого изделия сборка может вестись как с расчлене-

нием, так и без расчленения сборочных работ. В первом случае

сборщик специализируется по видам собираемых машин и сбо-

рочных единиц. Важным условием специализации является стан-

дартизация, нормализация и унификация сборочных единиц, де-

талей, их конструктивных элементов, а также типизация техно-

логических процессов сборки. Конструкции деталей и сборочных

единиц должны быть приведены к возможно большей аналогии

по формам, размерам и технологическим характеристикам.

Как правило, рабочие места сборщиков в условиях единичного

производства непосредственно не связаны между собой. Во мно-

гих случаях сборка отдельных сборочных единиц значительно опе-

режает общую сборку машин. Основной формой организации тру-

да в этих условиях является бригадная. При этом работы внутри

бригады распределяются в соответствии с квалификацией ее

членов.

Серийное производство характеризуется ограниченной номен-

клатурой изделий, изготовляемых периодически повторяющимися

партиями (сериями), и сравнительно большим объемом выпуска.

Характерная особенность сборки в условиях серийного производ-

ства — расчленение сборочного процесса на узловую сборку (от-

дельных сборочных единиц, агрегатов, механизмов) и общую сбор-

ку. При выпуске крупных серий применяют так называемую под-

вижную сборку. При этом специализированные рабочие места рас-

полагаются вдоль линии сборки, а собираемая машина переме-

щается сборочным конвейером с одной сборочной операции на

другую. Взаимосвязь рабочих мест сборщиков обусловлена общим

рабочим ритмом. Расположение рабочих при подвижной сборке

может быть различным.

Массовое производство характеризуется узкой номенклатурой и

большим объемом выпуска изделий, непрерывно изготовляемых

в течение продолжительного периода времени. В условиях массо-

вого производства процесс сборки характеризуется закреплением

за каждым рабочим местом одной сборочной операции изделия

одной модели. Главной особенностью труда сборщиков является

глубокое расчленение сборки и разделение труда при строго уста-

16

Новленной продолжительности сборочных операций и тесной связи

.рабочих мест.

Для этого типа производства характерна наивысшая организа-

ционная форма — непрерывный поток. Ритмичный характер сбо-

рочного производства при поточной сборке требует такого же

’ ритмичного обеспечения рабочих мест деталями и материалами,

что достигается широким использованием механизированного

транспорта, в основном конвейеров.

Как уже было сказано, существует два принципиально различ-

ных метода организации процесса сборки — без расчленения и с

расчленением сборочных работ.

Сборка без расчленения сборочных работ производится от начала

до конца одним работающим, который должен иметь высокую

квалификацию. Этот метод, отличающийся высокой трудоемкос-

тью применяют только в единичном и опытном производстве. На

практике значительно чаще применяют метод сборки с расчлене-

нием сборочного процесса.

Сборка с расчленением сборочных работ может производиться

достаточно большим числом рабочих, при этом конечный ре-

зультат работы зависит от каждого участника сборочного про-

цесса. При такой организационной форме сборочных работ ра-

бочие, как правило, объединяются в бригады. Члены бригады

специализируются на выполнении определенных сборочных опе-

раций, что позволяет использовать на сборке аналогичных изде-

лий рабочих более низкой квалификации. Такой метод, иначе

называемый бригадным, является первым шагом в расчленении

сборочного процесса (рис. 1.5).

Сборка изделия с расчленением сборочных работ состоит из

сборки отдельных узлов и общей сборки. В результате такого рас-

членения время на сборку может

так как сборка каждого отдельно-

го механизма, узла и изделия в

целом может производиться одно-

временно многими рабочими. Даль-

нейшее расчленение сборочного

процесса может привести к тому,

что каждый рабочий станет выпол-

нять одну определенную операцию.

При такой организации труда сбо-

рочный процесс будет завершен

только в том случае, когда все ра-

бочие, занятые на сборке данного

быть значительно сокращено,

Узлы и детали

Рис. 1.5. Схема сборки изделия

бригадным методом:

узл1 [ и детали изделия; А, Б,

— рабочие места

П(

изделия, выполнят свои операции.

Осуществить это можно двумя спо-

собами — либо

делия с одногс

ПИВ V

17

другое, либо перемещением рабочих относительно собираемого

изделия. В обоих случаях важно, чтобы относительное перемеще-

ние рабочего и изделия было непрерывным.

Организационную форму сборки, в процессе которой осуще-

ствляется относительное перемещение собираемого изделия и ра-

бочего, принято называть потоком или поточной сборкой (рис. 1.6).

В настоящее время эта форма организации сборочных работ явля-

ется основной, особенно в условиях серийного и массового про-

изводства. Поточная сборка представляет собой подвижную сбор-

ку с расчленением сборочных операций, каждая из которых вы-

полняется на определенном рабочем месте. При таком методе сбор-

ки изделие перемещается от одного работающего к другому, что

обеспечивает непрерывность сборочного процесса.

Перемещение собираемого изделия может осуществляться не-

сколькими способами: на непрерывно движущемся конвейере; на

конвейере с периодическим движением; последовательной пере-

дачей с помощью механических устройств; передачей вручную.

При организации поточного метода сборки технологический

процесс должен быть построен таким образом, чтобы операцион-

ное время каждой операции было близким или кратным времени

такта сборки, что необходимо для синхронизации операций, т.е.

для приведения операционного времени в соответствие с тактом

сборки. Так, например, если операционное время сборки превы-

шает время такта последней в два раза, то сборка должна быть

организована на двух рабочих местах.

Номера рабочих мест

(постов)

Направление потока сборки

№ 3 N" I

Детали и узлы собираемого изделия

№8 N‘ 9 N‘

Готовое изделие

Рис. 1.6. Схема поточной сборки

18

Поточная сборка с использованием конвейера осуществляется

|При его непрерывном или прерывистом движении. Скорость дви-

Йкения конвейера v, м/мин, определяется по формуле

I v = l/t,

’ Где I — расстояние между двумя соседними рабочими местами, м;

— такт сборки, мин.

; Количество рабочих мест в потоке определяется количеством

сборочных и контрольных операций при сборке конкретного из-

’ Делия; учитывается также количество резервных мест, предусмот-

ренных проектом.

Число изделий, собираемых, например, за смену,

Nc = 77?//шт,

где Т — продолжительность смены, мин; R — число рабочих на

сборочном месте; 1ШТ — штучное время для сборочной операции

на рассматриваемом рабочем месте, мин.

Поточная сборка в результате расчленения технологического

процесса позволяет:

повысить степень специализации рабочих;

увеличить производительность труда за счет механизации сбо-

рочных мест;

сократить продолжительность сборочных работ;

снизить себестоимость сборочных работ.

При организации подвижной поточной сборки требуется сла-

женная работа всех смежных и обслуживающих поточную сборку

участков (снабжение заготовками, инструментом, техническое об-

служивание оборудования).

Для обеспечения нормального и бесперебойного процесса сбор-

ки необходимо проводить ряд организационно-технических ме-

роприятий:

организовывать промежуточные магазины, обеспечивающие

сборочные участки деталями в случаях перебоя поступления по-

следних из механических цехов;

шире внедрять механизацию в сборочное производство с целью

сокращения и замены ручного труда;

шире применять приспособления при выполнении сборочных

работ с целью повышения производительности труда и качества

сборки.

1.5. Контроль качества сборки

Основная особенность контроля сборочных работ состоит в

необходимости проверять не только окончательно собранное из-

делие или его отдельные сборочные единицы, но и все детали,

19

поступающие на сборку. Помимо того контролю подвергают все

детали, проходящие предварительную, перед установкой в узел,

слесарную обработку. Проведение такого контроля значительно

увеличивает трудозатраты на сборку изделия, но позволяет зна-

чительно улучшить качество собираемых узлов и механизмов бла-

годаря предупреждению установки в собираемый узел не соответ-

ствующих техническим условиям деталей.

Помимо входного контроля поступающих на сборку деталей, в

процессе работы производится контроль сопряжений в собира-

емых узлах (зубчатые, ременные, цепные передачи и т.д.), для

чего используют специальные методы и технические средства кон-

троля, описание которых приведено в главах, посвященных сбор-

ке отдельных узлов и механизмов.

Полностью собранный узел подвергают испытаниям на холос-

том ходу и под нагрузкой, в процессе которых проверяют работу

механизма и соответствие его характеристик паспортным данным.

1-6. Правила и нормы безопасного выполнения

сборочных работ

Задача повышения безопасности труда работающих на произ-

водственных предприятиях является одной из основных социальных

задач. Администрация предприятия должна обеспечивать надлежа-

щее техническое состояние оборудования. Конкретные меропри-

ятия по охране труда должны в обязательном порядке включаться в

качестве самостоятельного раздела в коллективный договор.

Администрация обязана проводить инструктаж по требовани-

ям безопасности с рабочими и служащими и осуществлять посто-

янный контроль за соблюдением работниками всех требований по

охране труда. Существует несколько видов инструктажа:

вводный инструктаж, в процессе которого все вновь принятые

на работу знакомятся с общими правилами и нормами по охране

труда, действующими на данном предприятии;

первичный инструктаж, который проводится со всеми вновь

поступающими работниками на рабочем месте; в процессе этого

инструктажа рабочие обучаются безопасным приемам и методам

труда;

периодические повторные инструктажи, которые должны про-

водиться не реже одного раза в шесть месяцев; цель этих инструк-

тажей — восстановить знания рабочими требований безопасности

и ознакомить их с конкретными нарушениями этих требований,

имевшими место на предприятии;

внеплановый инструктаж, который проводится по мере необ-

ходимости при изменении технологии производства, внедрении

новой техники, изменении правил охраны труда;

20

текущий инструктаж, который проводится с рабочими при

:роведении тех работ, по которым оформляется наряд-допуск.

На рабочих, в свою очередь, возлагается обязанность по со-

людению инструкций по охране труда. Невыполнение этих инст-

укций является нарушением трудовой дисциплины.

Расследованию подлежат несчастные случаи, происшедшие на

врритории предприятия, вне его территории при выполнении

«страдавшим трудовых обязанностей, задания администрации

редприятия, руководителя работ, а также при следовании на пре-

доставленном предприятием транспорте на работу или с работы.

Расследование проводится по несчастным случаям, происшедшим

как в течение рабочего времени (включая установленные переры-

вы), так и в течение времени, необходимого для приведения в

порядок орудий производства, одежды и т.п. перед началом или

по окончании работы. Ответственность за правильное и своевре-

менное расследование несчастных случаев, а также за выполне-

ние мероприятий, указанных в акте расследования, несет руково-

дитель предприятия, руководители структурных подразделений и

Производственных участков предприятия.

Причины травматизма обобщенно можно классифицировать

следующим образом:

организационные — некачественный инструктаж, отсутствие ин-

струкций, неудовлетворительная организация и содержание ра-

бочих мест;

технические — несоответствие оборудования нормам безопас-

ности; неправильный выбор оборудования оснастки, транспорт-

ных средств; несоблюдение сроков планово-предупредительного

ремонта; неисправности технологического и транспортного обо-

рудования;

санитарно-гигиенические — неблагоприятные метеорологиче-

ские условия; высокая концентрация вредных веществ в воздухе

1 рабочей зоны; неудовлетворительные условия освещения; высо-

’ кий уровень шума и вибраций; наличие вредных излучений;

психофизиологические — совершение ошибочных действий

вследствие высокой тяжести и напряженности труда; повыше-

ние утомляемости; недостаточная профессиональная подготов-

ленность.

Требования безопасности на территории предприятия включа-

ют в себя следующие положения.

1. На территории предприятия между зданиями и сооруже-

ниями следует оставлять санитарные разрывы, которые обеспе-

чивают достаточное естественное освещение производственных

помещений. Пылящие и шумящие объекты должны располагаться

с учетом преимущественного направления ветра. Между здани-

ями устраивают зеленые зоны, способствующие оздоровлению

атмосферы.

21

2. Территория предприятия должна удовлетворять не только

условиям производства, но и санитарным нормам. Она должна

быть ровной, хорошо освещенной и иметь достаточные по шири-

не проходы и проезды, соответствующие технологическим и про-

тивопожарным нормам. Ширина дорог должна соответствовать при-

меняемым на предприятии транспортным средствам, перемеща-

емым грузам и интенсивности перевозок.

3. Если на предприятии используется железнодорожный транс-

порт, то для его загрузки и выгрузки должны быть устроены спе-

циальные площадки. В местах пересечения железнодорожных пу-

тей с дорогами и тротуарами должны быть устроены переезды и

переходы, оборудованные сигнализацией, обеспечивающей безо-

пасность движения.

4. Для передвижения людей по территории предприятия уст-

раивают тротуары с твердым покрытием. Дороги и тротуары дол-

жны содержаться в исправном состоянии и не иметь ям или

выбоин.

Передвигаясь по территории предприятия, рабочие должны

выполнять следующие правила:

не переходить и не перебегать дорогу перед движущимися транс-

портными средствами;

безрельсовый транспорт, стоящий на дороге, обходить сзади,

а рельсовый — спереди;

при движении по дороге придерживаться левой обочины;

не прикасаться к оборванным проводам электрических сетей;

не ходить под поднятым грузом, а также под настилами лесов;

не стоять вблизи работающего оборудования, если это не вы-

зывается необходимостью управления им или обслуживания;

не выполнять распоряжений, противоречащих правилам безо-

пасности труда, особенно если выполнение этих распоряжений

может привести к несчастному случаю.

В случае необходимости ведения работ повышенной опасности

на машиностроительных предприятиях существует система наря-

дов-допусков, которая предусматривает основные требования на

выполнение этих работ и порядок их оформления.

К работам повышенной опасности относятся следующие:

подъем, опускание и перемещение тяжеловесных и крупнога-

баритных грузов;

ремонт крупногабаритного оборудования на высоте более 2 м;

монтажные работы на высоте более 2 м от пола без использо-

вания лесов и подмостей;

обслуживание светильников с галерей мостовых кранов;

электросварочные работы снаружи и внутри емкостей;

испытание сосудов, работающих под давлением, а также це-

лый ряд других сборочно-монтажных работ, связанных с повы-

шенной опасностью.

22

Наряд-допуск на выполнение этих работ должен выдаваться до

начала. Право на выдачу допуска на ведение работ повышенной

асности должно быть подтверждено приказом по предприятию,

кое право может быть предоставлено при выполнении работ

щезаводского назначения главному инженеру, главному меха-

:ку или главному энергетику. При ведении работ локального

значения это право предоставляется руководителям соответству-

цих служб. Лица, которым предоставлено право выдавать до-

ек на проведение работ повышенной опасности, должны прой-

аттестацию по требованиям безопасности; они несут персо-

льную ответственность за проведение этих работ. В наряде-до-

еке должны быть указаны меры безопасности при ведении pa-

rr, а в случае необходимости к ним должны быть приложены

емы защитных устройств, расстановки постов оцепления, пре-

предительных знаков и т. п. Наряд-допуск выдается ответствен-

>му производителю работ на руки.

Если с целью предупреждения аварии или угрозы жизни рабо-

ющих необходимо срочное выполнение работ, то они, в поряд-

исключения, могут производиться без наряда-допуска, но обя-

:Щательно в присутствии и под руководством инженерно-техниче-

ского работника, на которого возложено право выдачи наряда-

допуска.

Лицо, выдавшее наряд-допуск, несет ответственность за инст-

руктаж и безопасность проведения работ, правильность и полно-

ту указанных в наряде-допуске мер безопасности в соответствии с

Квалификацией исполнителей работ.

. Ответственный исполнитель работ организует техническое ру-

ководство работами, соблюдение мер безопасности, указанных в

наряде-допуске и специальных инструкциях, проводит инструк-

Таж рабочих.

v Требования безопасности при выполнении слесарно-сбороч-

ных работ включают в себя следующие положения.

1. В связи с тем, что ручной механизированный инструмент,

Применяемый при выполнении слесарных и слесарно-сборочных

работ, сравнительно быстро изнашивается, необходимо постоян-

но следить за его состоянием, не допуская использования в рабо-

те изношенного или неисправного инструмента.

2. Прежде чем приступить к работе, необходимо самым тщатель-

ным образом проверить инструменты и приспособления, убедить-

ся в их исправности и подготовить к работе. Не рекомендуется ис-

пользовать инструменты, которые предварительно не проверены.

3. Как правило, слесарные и слесарно-сборочные работы про-

изводят на верстаках, которые рекомендуется оснащать специ-

альной сеткой или экраном для предупреждения возможных ра-

нений находящихся поблизости людей отлетающими кусками об-

рабатываемого материала.

23

4. При использовании для очистки деталей растворов, содер-

жащих агрессивные вещества, например каустическую или каль-

цинированную соду, фосфорно-кислый натрий и т.п., необходи-

мо пользоваться защитными очками и резиновыми перчатками

для предохранения от ожогов.

5. В случае применения при слесарных и слесарно-сборочных

работах электрифицированных инструментов следует иметь в виду,

что они должны подключаться к сети напряжением, не превыша-

ющем 42 В, а токоведущие части инструмента должны быть за-

землены и надежно защищены во избежание возможного прикос-

новения к ним работающего. Электроинструмент должен иметь

порядковый номер. Перед выдачей инструмент должен быть про-

верен на отсутствие замыкания на корпус и исправность заземля-

ющего провода. В случае обнаружения каких-либо неисправно-

стей в инструменте его категорически запрещено применять при

выполнении работ. Если неисправности выявились в процессе

эксплуатации инструмента, его следует немедленно отключить

от сети.

6. Пневматические инструменты должны быть в обязатель-

ном порядке снабжены глушителями шума и иметь защиту от

вибрации.

7. По окончании работ весь инструмент должен быть убран, а

рабочее место приведено в порядок.

8. При использовании различного оборудования для выполне-

ния слесарных работ необходимо следить за тем, чтобы опасные

зоны этого оборудования были ограждены, так как они могут

явиться причиной травматизма.

9. При работе на металлорежущих станках причиной травма-

тизма могут явиться стружка и отлетающие обломки материала;

при слабом закреплении заготовки на станке последняя может

быть вырвана, вследствие чего также возможна травма. Травма-

тизм может иметь место и при случайном прикосновении к инст-

рументу при его вращении. В связи с этим необходимо обеспе-

чить надежное закрепление заготовки на станке или в приспо-

соблении. Стружку, образующуюся в процессе обработки, сле-

дует удалять только крючком или щеткой. Если при обработке

применяется ручная подача, то необходимо следить за прикла-

дываемым усилием, чтобы избежать возможной поломки инс-

трумента.

Правила безопасного поведения в цехах предприятия сводятся

к следующему:

запрещается стоять и ходить под поднятым грузом, под настила-

ми лесов и в местах, где возможно падение различных предметов;

не допускается садиться на конвейер или перелезать через него;

не следует загромождать рабочее место и проходы тарой с заго-

товками и готовыми деталями.

24

, Электробезопасность является одним из самых важных требо-

ний безопасности производства.

; Тело человека является проводником электрического тока, но

юводимость тканей биологического происхождения отличается

проводимости обычных проводников. Она обусловливается не

лько физическими свойствами ткани, но и биохимическими

юцессами, происходящими в организме. Поэтому сопротивле-

ie человеческого тела прохождению через него электрического

ка постоянно меняется в зависимости от большого числа разно-

фазных факторов, в том числе от состояния поверхности кожи

окружающей среды, а также от целого ряда физиологических

акторов. Как известно, человеческие ткани на 60 % состоят из

эды и могут рассматриваться как электролит, который разлага-

тся под воздействием электрического тока.

Различные ткани человека имеют разное сопротивление; так,

[апример, мышечная ткань, кровь, а в особенности головной и

Длинной мозг имеют крайне малое сопротивление, в то время как

)кожа, кости, жировая ткань и сухожилия обладают достаточно

большим сопротивлением. На сопротивление биологических тка-

ней большое влияние оказывает их физиологическое состояние,

так, например, обильное потоотделение резко снижает сопротив-

ление кожи. Установлено опытным путем, что сопротивление че-

ловеческого тела постоянному току больше, чем переменному лю-

бой частоты.

Проходя через организм человека, электрический ток оказы-

вает на него термическое и электролитическое воздействия, ко-

торые представляют собой обычные физико-химические процес-

сы, но одновременно электрический ток может оказывать и би-

ологическое воздействие на организм. Такое воздействие является

специфическим, присущим только живой ткани.

В результате термического воздействия тока на организм на

отдельных участках тела появляются ожоги, происходит нагрев

кровеносных сосудов, нервов, сердца, мозга и других органов,

что приводит к их серьезным функциональным расстройствам.

Электролитическое действие тока вызывает разложение биологи-

ческих жидкостей организма, что приводит к изменению их фи-

зико-химического состава. В результате биологического воздействия

тока происходит нарушение биохимических процессов, протека-

ющих в организме.

Многообразное воздействие тока на организм может привести

к различным видам травм электротоком, которые условно можно

разделить на два типа: местные травмы электротоком; электри-

ческий удар — поражение электротоком организма в целом.

Местные травмы электротоком приводят к нарушению целост-

ности тканей, в том числе и костной. В большинстве случаев при

местных травмах поражаются поверхностные ткани организма —

25

кожа, в ряде случаев наблюдается также поражение мягких тка-

ней, сухожилий и костей. Как правило, местные травмы поддают-

ся лечению, и работоспособность пострадавшего восстанавлива-

ется, и только в отдельных случаях местные травмы могут приве-

сти к смертельному исходу. К местным травмам относятся: ожоги,

электрические знаки, металлизация кожи, механические повреж-

дения, электроофтальмия. Примерно в 75 % случаев при пораже-

нии электрическим током наблюдаются местные травмы.

Электрический ожог — наиболее распространенный вид

травм электротоком, происходит при прохождении электрического

тока через организм в результате его непосредственного контакта

с токоведущими частями. Такой ожог тем опаснее, чем больший

ток проходит через организм и чем продолжительнее это прохож-

дение. Различают четыре степени ожогов по их тяжести: I — пора-

жение кожи; II — образование пузырей; III — омертвление кожи

по всей ее толщине; IV — обугливание тканей.

Электрические знаки представляют собой пятна на теле

человека, подвергшегося воздействию электрического тока. Обычно

пятна имеют круглую или овальную форму, но в некоторых слу-

чаях могут воспроизводить контуры токоведущих частей, которых

коснулся потерпевший. В результате пораженные участки кожи

затвердевают, происходит как бы омертвение ткани. Обычно элек-

трические знаки поддаются лечению и не вызывают тяжелых по-

следствий.

Металлизация кожи — проникновение в верхнюю часть

кожного покрова мельчайших частиц металла, распылившегося

под воздействием электрической дуги. Наиболее часто металлиза-

ция наблюдается при коротких замыканиях. Обычно пораженный

брызгами металла участок кожи восстанавливается.

Механические повреждения в виде разрыва тканей,

сосудов, сухожилий, вывихов и иногда переломов костей проис-

ходят в результате непроизвольных судорожных сокращений тка-

ней под воздействием электрического тока.

Электроофтальмия возникает в результате воздействия

мощного ультрафиолетового излучения вольтовой дуги на рого-

вицу и слизистую оболочку глаза, в результате чего происходит

воспаление слизистой оболочки глаза.

Электрический удар — опасная форма воздействия электриче-

ского тока на организм, в результате которого происходит пора-

жение всего организма. В зависимости от тяжести различают четы-

ре степени воздействия электрического удара на организм:

I — судорожное сокращение мышц без потери сознания;

II — судорожное сокращение мышц с потерей сознания;

III — потеря сознания с нарушением сердечной деятельности

или дыхания;

IV — клиническая смерть.

26

В зависимости от вида производства и атмосферы в производ-

^^ИЕВенных помещениях опасность поражения электрическим то-

^^Нрм в них различна. По степени опасности поражения электри-

^М^ским током все производственные помещения делятся на три

^^Khicca: без повышенной опасности; с повышенной опасностью;

^Мсобо опасные.

Помещения без повышенной опасности — это сухие незапылен-

помещения с нормальной температурой воздуха и изолиру-

^Мвщими полами (например, деревянными).

Помещения с повышенной опасностью — это помещения, в ко-

^^№ррых наблюдается хотя бы одно из следующих пяти явлений:

относительная влажность воздуха в течение длительного вре-

^Няени превышает 75 %;

температура воздуха в течение не менее суток превышает +35 °C;

наличие в воздухе помещения токопроводящей пыли, напри-

^Имер металлической;

наличие в помещении токопроводящих полов (металлических,

^Ияемляных, бетонных, кирпичных);

, возможность одновременного прикосновения человека к име-

Иирщим соединение с землей металлическим конструкциям зда-

ШИяий, механизмам с одной стороны и металлическим корпусам

^Электрооборудования с другой.

Примером таких помещений могут служить механические цеха

|^КЛромышленных предприятий.

Особо опасные помещения характеризуются наличием одного

ИКз трех условий:

относительная влажность воздуха близка к 100 %;

к в воздухе длительное время содержатся пары агрессивных жид-

И» Костей;

^№,0 имеются два и более факторов, присущих помещениям с по-

Вишенной опасностью.

: К таким помещениям относятся все производственные цеха

К машиностроительных предприятий.

К.1 При стекании тока в землю происходит резкое снижение по-

«Г тенциала заземлившейся токоведущей части, что может оказаться

К опасным для жизни человека.

К Значение потенциала зависит от сопротивления стеканию тока

Ж в землю.

Если мы имеем электродвигатели, корпуса которых заземлены

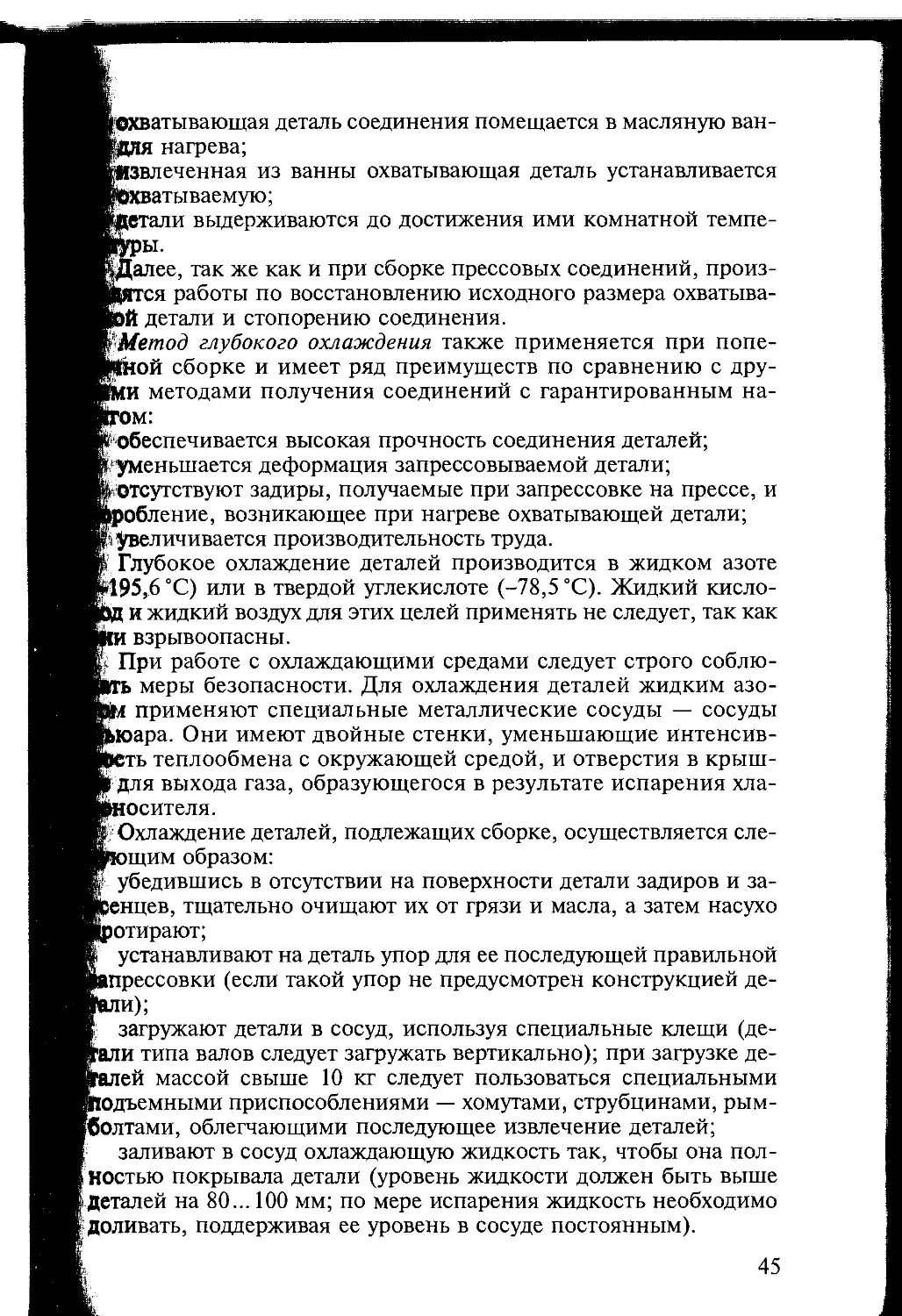

Ж с помощью одиночных заземлителей (рис. 1.7), то при замыкании

ЯГ на корпус (показано зигзагообразной стрелкой) на одном из дви-

Ж гателей на заземлителе и на корпусах всех остальных двигателей,

в присоединенных к заземлителю, появится потенциал. Напряже-

1 ние прикосновения Unp характеризуется отрезком АВ, длина кото-

® рого зависит от формы кривой потенциала и расстояния, на ко-

Ж тором человек находится от заземлителя. Чем большее напряже-

27

Рис. 1.7. Действие напряжения прикосновения при одиночном

заземлителе:

/3 — ток в защемляющем проводнике; х — расстояние от одиночного заземлителя

до человека, попавшего под напряжение; Uai: — потенциал основной сети; U3 —

потенциал на заземлителе; Аз — сопротивление заземлителя; — напряжение

прикосновения

ние действует на человека, тем, соответственно, больше опас-

ность поражения электрическим током. Как видно из рисунка,

при расстоянии до заземлителя 20 м опасность поражения током

практически равна нулю.

Напряжение между двумя точками цепи тока, находящимися

одна от другой на расстоянии шага и на которых одновременно

стоит человек, называется напряжением шага. Длину шага обычно

принимают равной 0,8 м.

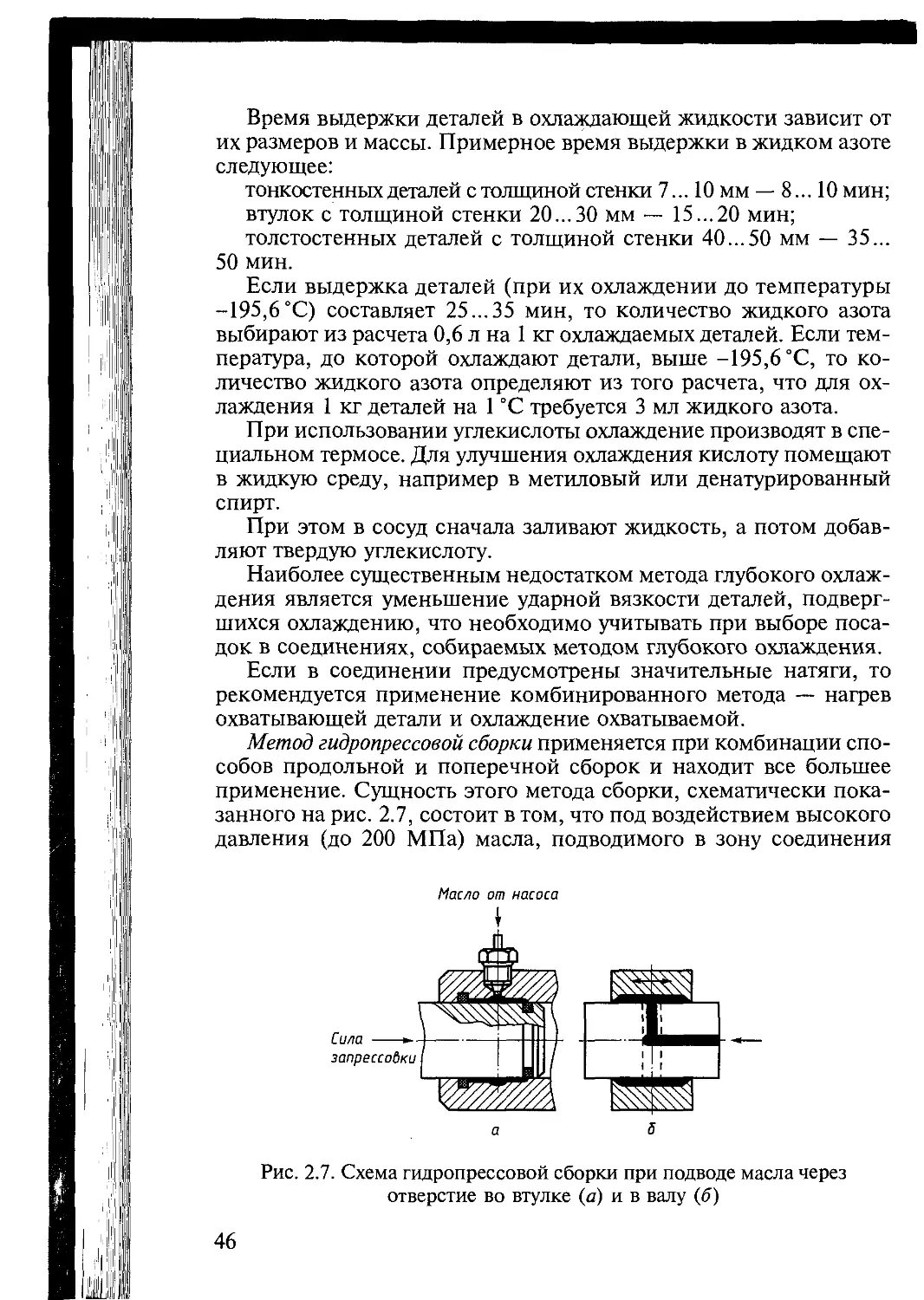

Напряжение шага при одиночном заземлителе обычно опреде-

ляется отрезком АВ (рис. 1.8). Длина отрезка зависит от формы кри-

вой потенциала и изменяется от максимального значения (7штах до

нуля с изменением расстояния от заземлителя.

Максимальное значение напряжения шага будет в случае, ког-

да человек одной ногой стоит на заземлителе, а минимальным —

при удалении от заземлителя на расстояние 20 м и больше.

Поражение электрическим током возможно лишь в тех случа-

ях, когда через тело человека проходит электрический ток, т.е.

28

Рис. 1.8. Действие напряжения шага:

— ток на заземляющем проводе; г — радиус наиболее опасной зоны; х —

сстояние от одиночного заземлителя до человека; а — длина шага; АВ — отрезок,

ютветствующий напряжению шага; — потенциал заземлителя; Ux — потенциал

точках, отстоящих от заземлителя на расстоянии х; Ux+a — потенциал в точке,

стоящей от заземлителя на расстоянии х+а; 1/ш — напряжение шага; 11ш тах —

максимальное напряжение шага; Л, — сопротивление заземлителя

ри непосредственном контакте с токоведущими частями, а так-

е при прикосновении человека не менее чем к двум точкам элек-

трической цепи. Напряжение прикосновения в этом случае зави-

jiciiT от ряда факторов: схемы включения человека в цепь тока;

Напряжения тока в цепи и др.

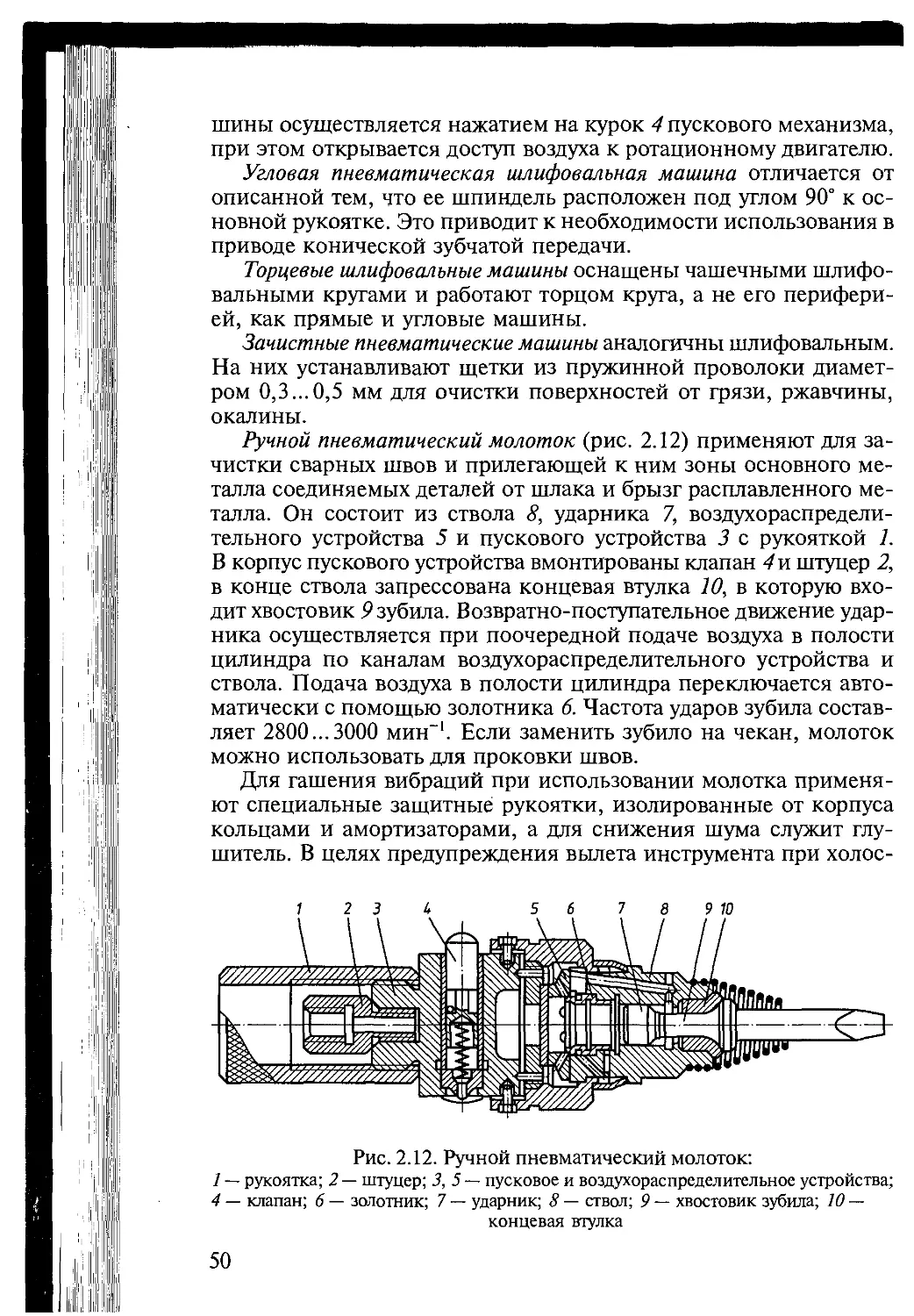

Наиболее характерные схемы включения человека в цепь тока

•Показаны на рис. 1.9. При двухфазном включении (рис. 1.9, а) опас-

. ность поражения не уменьшается даже в том случае, если человек

изолирован от земли. Однофазное включение встречается значи-

' тельно чаще, но оно менее опасно.

Основными причинами травм от воздействия электротока яв-

ляются следующие:

случайное прикосновение или приближение на опасное рас-

’ стояние к токоведущим частям, находящимся под напряжением;

;; появление напряжения на корпусных частях в результате нару-

шения изоляции;

появление напряжения на отключенных токоведущих частях,

ц на которых работают люди, в результате ошибочного включения;

! возникновение шагового напряжения на поверхности земли в

L результате замыкания провода на землю.

29

Рис. 1.9. Схемы включения человека в цепь электрического тока:

а — двухфазного; б — однофазного; в — путем прикосновения; £/ф — фазовое

напряжение; Д — сила тока, проходящего через человека при его включении в цепь

электрического тока; Z,, Z2, Z3 — системы защиты

Основными мерами защиты от поражения электрическим то-

ком являются следующие:

обеспечение недоступности токоведущих частей для случайно-

го прикосновения;

электрическое разделение цепи, т. е. разделение ее на отдель-

ные участки, не связанные между собой электрически;

применение малого напряжения при работе с ручными элек-

трическими инструментами и переносными светильниками (42 В —

для обычных помещений, 12 В — для особо опасных);

применение двойной изоляции;

защитное заземление, которое позволяет снизить до безопас-

ного предела напряжение прикосновения;

защитное отключение — защита, обеспечивающая отключение

установок при возникновении опасности поражения электриче-

ским током;

применение изолирующих средств защиты, относящихся к ин-

дивидуальным и применяющихся для работы на электроустановках;

использование ограждений, перекрывающих доступ к токове-

дущим частям и электроустановкам в случае опасности пораже-

ния электрическим током.

Один раз в два года весь персонал, обслуживающий электри-

ческие установки, должен проходить медицинское обследование.

Все работы на электрических установках должны производиться с

соблюдением следующих правил:

на работу должно быть выдано разрешение уполномоченного

лица (наряд);

работу должны проводить, как правило, не менее двух человек;

должны быть выполнены мероприятия, обеспечивающие безо-

пасную работу персонала.

30

1.7. Пожарная безопасность

Причины возникновения пожара на предприятии носят раз-

1НЫЙ характер. Рассмотрим причины технического характера.

(ИМ относятся (в порядке убывания по частоте возникновения

каров): нарушение технологического режима; неисправность

!Ктроустановок; самовозгорание промасленной ветоши и дру-

I материалов; неисправность оборудования; искры при элек-

>- и газосварочных работах; ремонт оборудования на ходу.

С целью предупреждения пожаров намечают следующие ме-

Приятия по их профилактике:

организационные (правильная эксплуатация оборудования и

Угрицехового транспорта, противопожарный инструктаж рабо-

ющих);

технические (соблюдение противопожарных норм и правил при

оектировании производственных помещений, монтаже элек-

Ической проводки, установке оборудования, отоплении, венти-

ции, освещении);

режимного характера (запрещение курения в неустановленных

стах, производства сварочных и других работ в пожароопасных

мещениях);

эксплуатационные (профилактические ремонты и осмотры обо-

Цования, испытания технологического оборудования).

Все производственные помещения в соответствии с типовыми

«вилами пожарной безопасности промышленных предприятий

|дразделяются на несколько категорий.

К.атегория А — взрывоопасные помещения, в которых при-

мяют: горючие газы с нижним пределом воспламенения при их

Йцентрации в воздухе помещения до 10%; жидкости с темпе-

,Турой вспышки до 28 °C; вещества, которые способны воспла-

жяться и гореть при соединении с водой, кислородом воздуха

Пй друг с другом.

v Категория Б — взрыве- и пожароопасные помещения, в

Которых используют газы с нижним пределом воспламенения при

ИХ концентрации в воздухе помещения свыше 10 % и жидкости с

Температурой вспышки 28...61 °C; помещения, в которых образу-

ется пыль с нижним концентрационным пределом воспламене-

ния до 65 г/м3.

Категория В — пожароопасные помещения, в которых при-

меняют жидкости с нижним пределом вспышки свыше 61 °C, а в

Процессе производства образуются пыли с нижним концентраци-

онным пределом воспламенения более 65 г/м3.

Категория Г — помещения, в которых используются горю-

чие вещества и материалы в горячем, раскаленном и расплавлен-

ном состоянии.

31

Категория Д — помещения, в которых обрабатываются го-

рючие вещества и материалы в холодном состоянии.

Контрольные вопросы

1. В каких случаях и почему поступающие на сборку детали подверга-

ются дополнительной обработке методами пригонки?

2. В чем заключается и как осуществляется очистка поступивших на

сборку деталей?

3. Что следует понимать под технологичностью конструкции?

4. Какую технологическую документацию используют в сборочном

производстве?

5. Какие типы производств вы знаете?

6. Какая технологическая и техническая документация используется в

процессе сборки?

7. Чем отличается сборка с расчленением сборочного процесса от сбор-

ки без его расчленения?

8. Каково преимущество сборки бригадным методом?

9. Чем характеризуется метод поточной сборки, и в каких случаях его

применяют?

10. В какой последовательности производится разработка технологи-

ческого процесса?

11. Что следует предпринять, если в процессе работы выявилась неис-

правность механизированного инструмента?

12. Какое из воздействий электрического тока на организм человека

представляет наибольшую опасность и почему?

13. Почему наличие заземления на токоведущих частях снижает опас-

ность поражения электрическим током?

14. На какое напряжение должен быть рассчитан механизированный

инструмент при его использовании в помещениях без повышенной опас-

ности и в помещениях с повышенной опасностью поражения электри-

ческим током?

ГЛАВА 2

НЕПОДВИЖНЫЕ НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ

И ИХ СБОРКА

2.1. Заклепочные соединения и их сборка

Ц Заклепочные соединения применяют при сборке металличе-

Ьких конструкций (фермы, балки, котлы высокого и низкого дав-

ления и т.п.). Соединение деталей осуществляется при помощи

Йклепок — металлических стержней с головкой на одном конце

Закладная головка). Наиболее распространенными формами го-

Цовок заклепок являются полукруглая, потайная и полупотайная.

Бдя изготовления заклепок возможно использование только пла-

стичных металлов (сталь, медь, латунь, алюминий и его сплавы).

Ьто объясняется тем, что вторая головка заклепочного соедине-

мйя образуется методом пластического деформирования. Для ус-

тановки заклепок в соединении в его деталях предварительно свер-

крт отверстия, диаметр которых должен быть больше диаметра

вклепки на 0,1...0,2 мм. Отверстия под заклепки с потайной и

мрлупотайной головками зенкуют.

В Замыкающая головка заклепочного соединения может быть об-

разована двумя методами — прямым и обратным. При прямом

кетоде клепки удары наносят по стержню со стороны замыка-

ющей головки соединения, а при обратном методе — со стороны

вкладной головки, используя в качестве опоры для образования

шмыкающей головки поддержку и обжимку, обеспечивающую

Нормирование замыкающей головки необходимой формы.

К Выполняется заклепочное соединение в следующей последо-

вательности:

т пригоняют поверхности соединяемых деталей;

А рассчитывают длину заклепок:

L /= 5+ (1,2... 1,5)6?,

|вде S — суммарная толщина деталей соединения; d — диаметр

заклепки;

Г определяют шаг заклепок t (в однорядном шве t = 3d, в двух-

рядном t = 4<7);

• рассчитывают расстояние между рядами в соединении т (т = 2d)',

‘ рассчитывают расстояние от центра отверстия под заклепку

до края соединяемых деталей, равное (1,5...2,Qi)d.

2 Покровский

33

Рис. 2.1. Погрешности заклепочных соединений:

а — смещение оси заклепки; б — сдвиг стержня заклепки в отверстиях соединяемых

деталей; в — изгиб стержня заклепки; г — выпучивание стержня заклепки между

поверхностями соединяемых деталей

При выполнении заклепочного соединения наиболее часто

могут возникнуть дефекты, изображенные на рис. 2.1. Причины их

возникновения и способы предупреждения приведены в табл. 2.1.

Таблица 2.1

Основные причины возникновения дефектов клепки и способы

их предупреждения

Характер дефекта Причина возникновения Способ предупреждения

Смещение оси за- клепки (рис. 2.1, а) Неправильное совмеще- ние осей отверстий под заклепку в соединя- емых деталях Устанавливать в сосед- них отверстиях под за- клепку временные болты

Сдвиг стержня заклепки в отвер- стиях соединяемых деталей (рис. 2.1, б) Увеличенный выше нормального значения диаметр отверстия под заклепку и одновре- менное смещение осей отверстий в соединя- емых деталях Подбирать сверло, диаметр которого со- ставляет не более 1,2 диаметра заклепки. Устанавливать в сосед- ние отверстия времен- ные болты

Изгиб стержня за- клепки (рис. 2.1, в) Диаметр отверстия под заклепку больше требуемого размера Более внимательно выбирать сверло для обработки отверстия под заклепку (диаметр сверла не более 1,2 диаметра заклепки)

Выпучивание стерж- ня заклепки меж- ду поверхностями соединяемых де- талей (рис. 2.1, г) Слабое сжатие деталей перед клепкой. Плохая зачистка торцов отверстий Перед клепкой оса- живать склепываемые детали вдоль стержня заклепки. После сверления отверстий под заклепку зачищать их на выходе сверла

34

Рис. 2.2. Контроль правильности установки заклепок:

с полукруглой и полупотайной головками; б — с потайной головкой; 1,5 —

(епки; 2 — шаблон; 3 — линейка; 4 — щуп; h и /г, — контрольные размеры

При соединении деталей заклепками образуются швы, кото-

[е могут быть одно-, двух- и многорядными. В зависимости от

сположения соединяемых листов различают швы внахлестку и

гык с одной или двумя накладками.

Правильность установки заклепок 7 и 5 (рис. 2.2) контролиру-

' по высоте головок над поверхностью склепываемых деталей

и помощи шаблона 2 (рис. 2.2, а) или при помощи линейки 3 и

/па 4 (рис. 2.2, б).

Процесс клепки может осуществляться как вручную, так и с

Спользованием механизированного инструмента (клепальный

©лоток) или стационарного оборудования (различные прессы).

2.2. Паяные соединения и их сборка

Пайкой называют процесс соединения двух или более металли-

еских частей в единое целое при помощи расплавленного металла

ли сплава — припоя. Припой имеет более низкую температуру

давления по сравнению с температурой плавления металла со-

щняемых частей. Этим методом получают неразъемные соедине-

ия как из однородных, так и из разнородных металлов. Соедине-

но происходит без расплавления кромок соединяемых деталей,

[роцесс пайки состоит из прогрева соединяемых частей до тем-

:ературы плавления припоя, расплавления его, растекания при-

:оя и заполнения зазора (шва) между соединяемыми частями под

оздействием капиллярных сил с последующим дифундировани-

м (проникновением) в материал соединяемых частей и кристал-

лизацией паяного шва.

Поверхности соединяемых частей изделия перед пайкой долж-

ны быть тщательно зачищены и обезжирены. Очистку поверхно-

стей соединяемых частей производят при помощи корцовочных

щеток, напильников или шаберов, а их обезжиривание — различ-

35

ними растворителями (бензин, ацетон). Перед пайкой поверхно-

сти соединяемых частей следует подвергнуть травлению, напри-

мер соляной кислотой, с целью удаления окисной пленки. В про-

цессе пайки положение соединяемых частей изделия относитель-

но друг друга следует зафиксировать. Для этого используют струб-

цины или обвязку мягкой (отожженной) стальной проволокой.

Иногда в процессе пайки наблюдается следующее явление:

припой во время пайки превращается в шарик, вместо того чтобы

растекаться по всему месту пайки и заполнять стык между соеди-

няемыми частями изделия. Это явление обусловливается различ-

ными причинами и чаще всего силами поверхностного натяже-

ния. Иногда причиной недостаточного смачивания является боль-

шое различие между структурами припоя и основного металла, а

также наличие пленок окислов и загрязнения на поверхности при-

поя или соединяемых пайкой частей изделия.

Поверхность металлических деталей всегда имеет микронеров-

ности, не видимые невооруженным глазом, которые образованы

следами предшествующей обработки и выступами конечных плос-

костей кристаллических решеток, напоминающие при сильном

увеличении скалистый ландшафт с острыми вершинами.

Припой в расплавленном состоянии должен заполнять все эти

неровности, растворяя особенно далеко выступающие части.

Для предупреждения образования окисной пленки в процессе

нагрева применяют специальные вещества — флюсы, которые так-

же обеспечивают повышение смачиваемости припоем поверхно-

стей соединяемых частей изделия, а следовательно, и лучшее за-

полнение шва расплавленным припоем.

Для выполнения этих задач флюсы должны удовлетворять сле-

дующим требованиям:

рабочая температура припоя и температура действия флюса

должны быть согласованы между собой. Температура, при кото-

рой флюс растворяет окислы, должна быть несколько ниже рабо-

чей температуры пайки;

темп растворения окислов должен быть выше, чем скорость

пайки;

пайка должна производиться достаточно быстро, чтобы поме-

шать появлению новых окислов;

флюсы должны иметь низкую вязкость и умеренное поверхно-

стное натяжение;

флюсы должны полностью отшлаковывать загрязнения и отво-

дить их из зоны пайки, так как в противном случае вязкий слой

шлака будет снижать активность припоя и препятствовать актив-

ному действию флюсующих веществ на поверхность металла.

В зависимости от назначения выполняемого соединения разли-

чают два типа припоев: мягкие (с температурой плавления

80...300°C) на основе свинцово-оловянных сплавов и твердые

36

|мпературой плавления 700... 1000°C) на основе медно-цин-

х и серебряных сплавов.

шку мягкими припоями применяют для создания герметичных

I, не испытывающих существенных нагрузок, а также соеди-

й, не требующих большой точности. Пайка мягкими припо-

эсуществляется в следующей последовательности:

[ищают подлежащие пайке поверхности от грязи, следов кор-

я и окислов и обезжиривают;

(дгоняют соединяемые части изделия, обеспечивая их плот-

трилегание друг к другу;

гксируют взаимное положение соединяемых пайкой частей

1ия;

i место соединения наносят флюсы и вдоль шва раскладыва-

/сочки припоя;

югревают шов паяльником до температуры плавления припоя;

•гда припой расплавится и начнет заполнять шов, паяльник

енно перемещают вдоль шва, добиваясь его полного запол-

я припоем;

ютупающие приливы после затвердевания (кристаллизации)

оя опиливают напильником, а поверхность шва зачищают

ачной бумагой;

(сводят визуальный контроль качества паяного шва.

ри пайке мягкими припоями в качестве флюсующих матери-

используют:

ористый цинк, представляющий собой соль белого цвета,

) растворимую в воде. Он гигроскопичен и при температуре

3 превращается в жидкотекучую массу, которая в состоянии

лцать окислы, образующиеся в процессе пайки. Остатки это-

поса могут вызывать коррозию и поэтому после пайки долж-

таляться промывкой;

(шатырный спирт — водный раствор хлористого аммония

I белого цвета), который применяется вместе с хлористым

' цинком в виде жидкого флюса;

*! паяльную жидкость, получаемую растворением листового цинка

в соляной кислоте до полного насыщения. Насыщенный раствор

, разбавляют в соотношении 1:1;

канифоль — вещество из смолы хвойных деревьев, применя-

емое только после основательной зачистки места пайки при вы-

сокой скорости последней.

Пайку твердыми припоями применяют в тех случаях, когда не-

обходимо получить прочный теплоустойчивый шов.

При паянии твердыми припоями место пайки нагревают до

температуры, превышающей температуру плавления припоя на

30...50°C. Для улучшения текучести припоя и обеспечения пол-

ного заполнения шва применяют флюсы. Заканчивают пайку, т.е.

прекращают нагрев соединяемых частей изделия в зоне шва после

37

того, как он будет полностью заполнен припоем. Охлаждение шва

следует производить на воздухе медленно, не ускоряя этот про-

цесс применением искусственного охлаждения, например водой,

так как это может привести к структурным изменениям в металле

соединяемых частей. Место пайки очищают от остатков флюса и

выступающего за пределы шва припоя.

Качество пайки проверяют визуально, обращая особое внима-

ние на отсутствие раковин и пропусков в шве соединения, проч-

ность проверяют постукиванием о металлический предмет.

В случае обнаружения в шве раковин или пропусков, которые

могут возникнуть в результате недостаточного прогрева шва со-

единения, процесс нагрева и пайки следует повторить, добиваясь

получения шва без раковин и пропусков.

При паянии твердыми припоями в качестве флюсующих мате-

риалов используют:

борную кислоту — в случаях, если отдельные части соединяемого

изделия должны сохранять свой внешний вид после пайки и если

необходимо полностью избежать окисления соединяемых частей;

буру — в случаях, если к сохранению качества предшеству-

ющей отделки соединяемых частей изделия не предъявляют по-

вышенных требований.

Для нагрева места соединения до рабочей температуры, т. е. до

температуры, несколько превышающей температуру плавления

припоя (примерно на 20...50°C), применяют паяльники непре-

рывного и периодического действия.

2.3. Клеевые соединения и их сборка

Склеивание — метод получения неразъемного соединения за

счет введения между поверхностями сопряжения специального

вещества, которое способно обеспечивать скрепление частей из-

делия в одно целое. Склеивание позволяет обеспечить получение

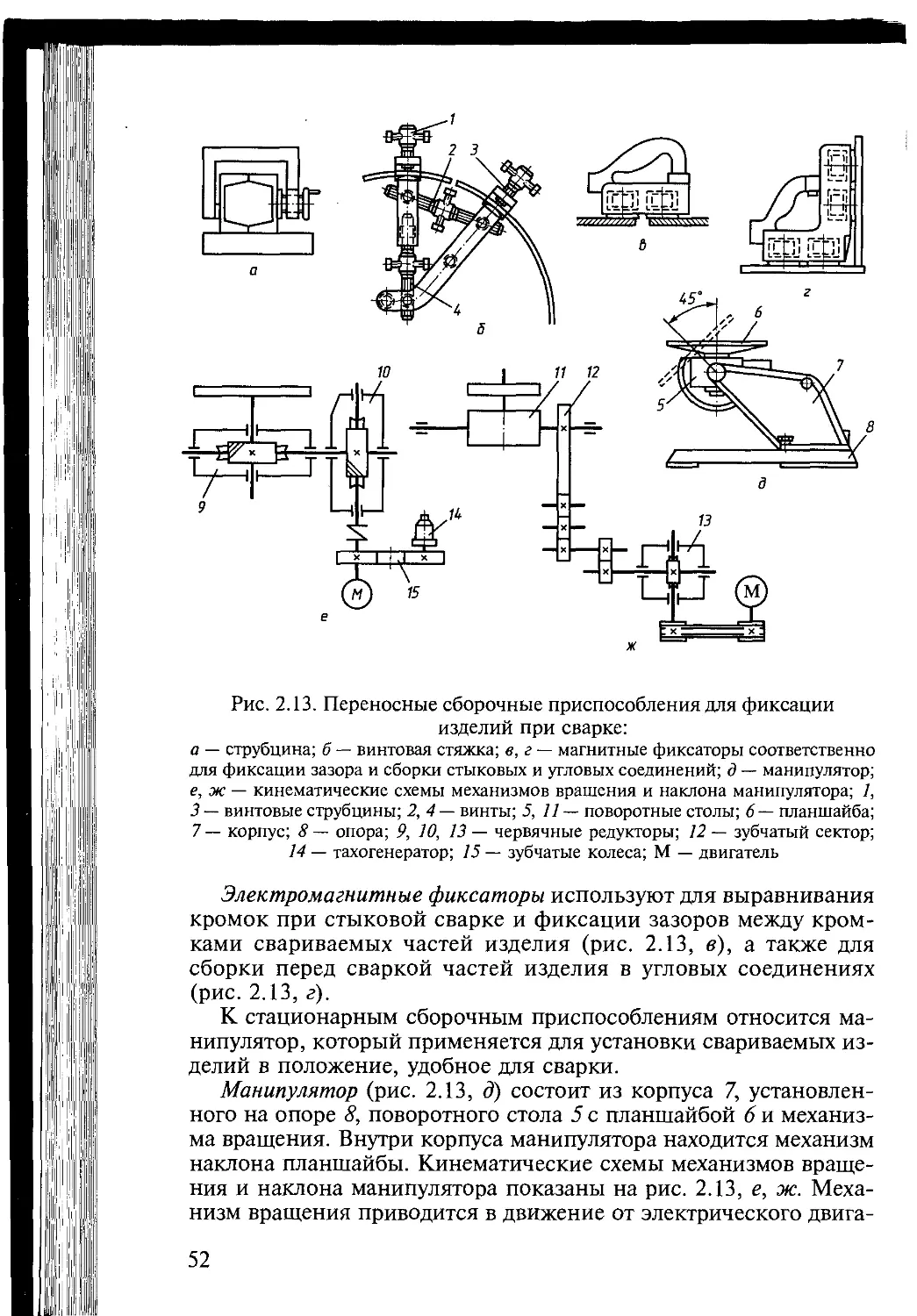

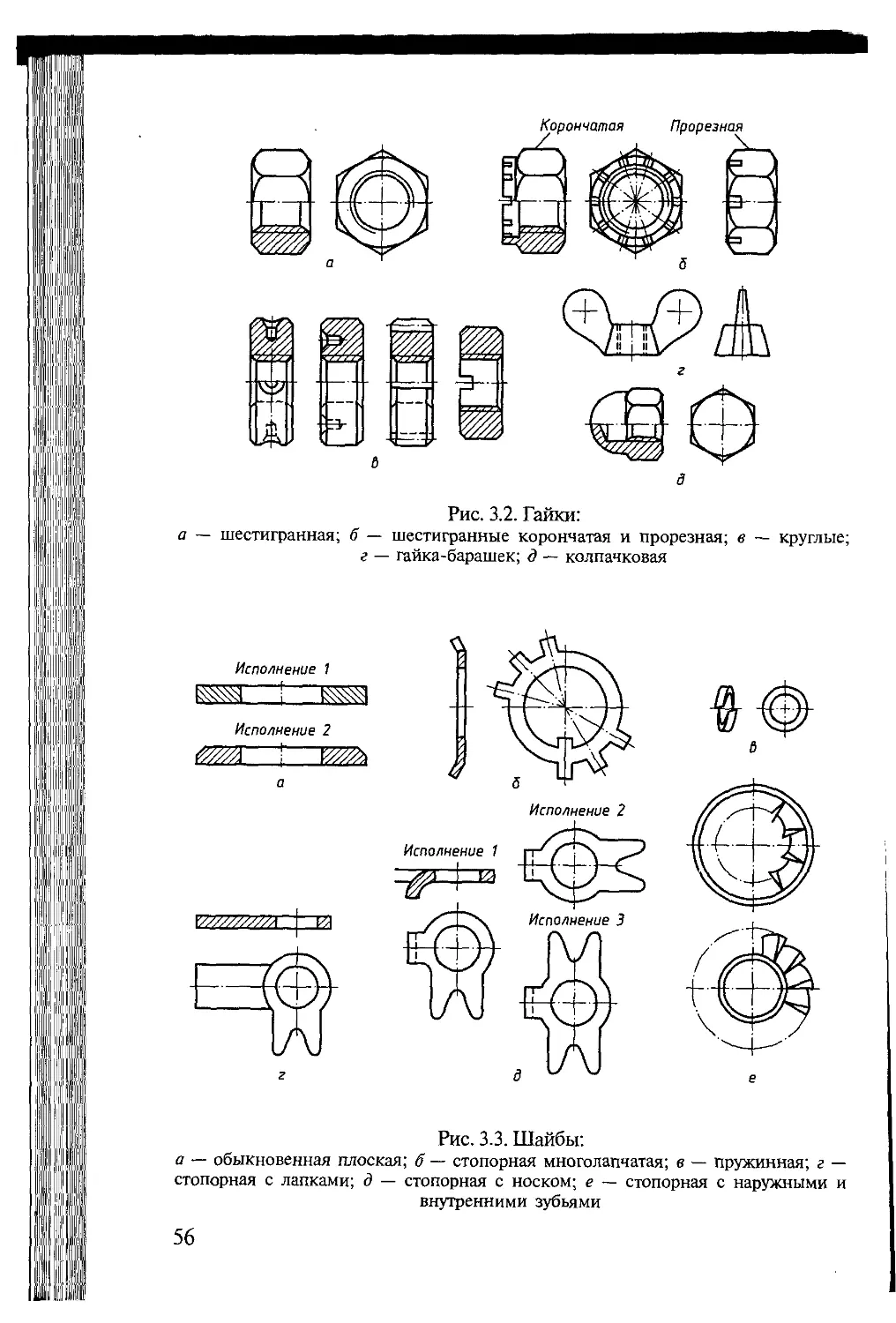

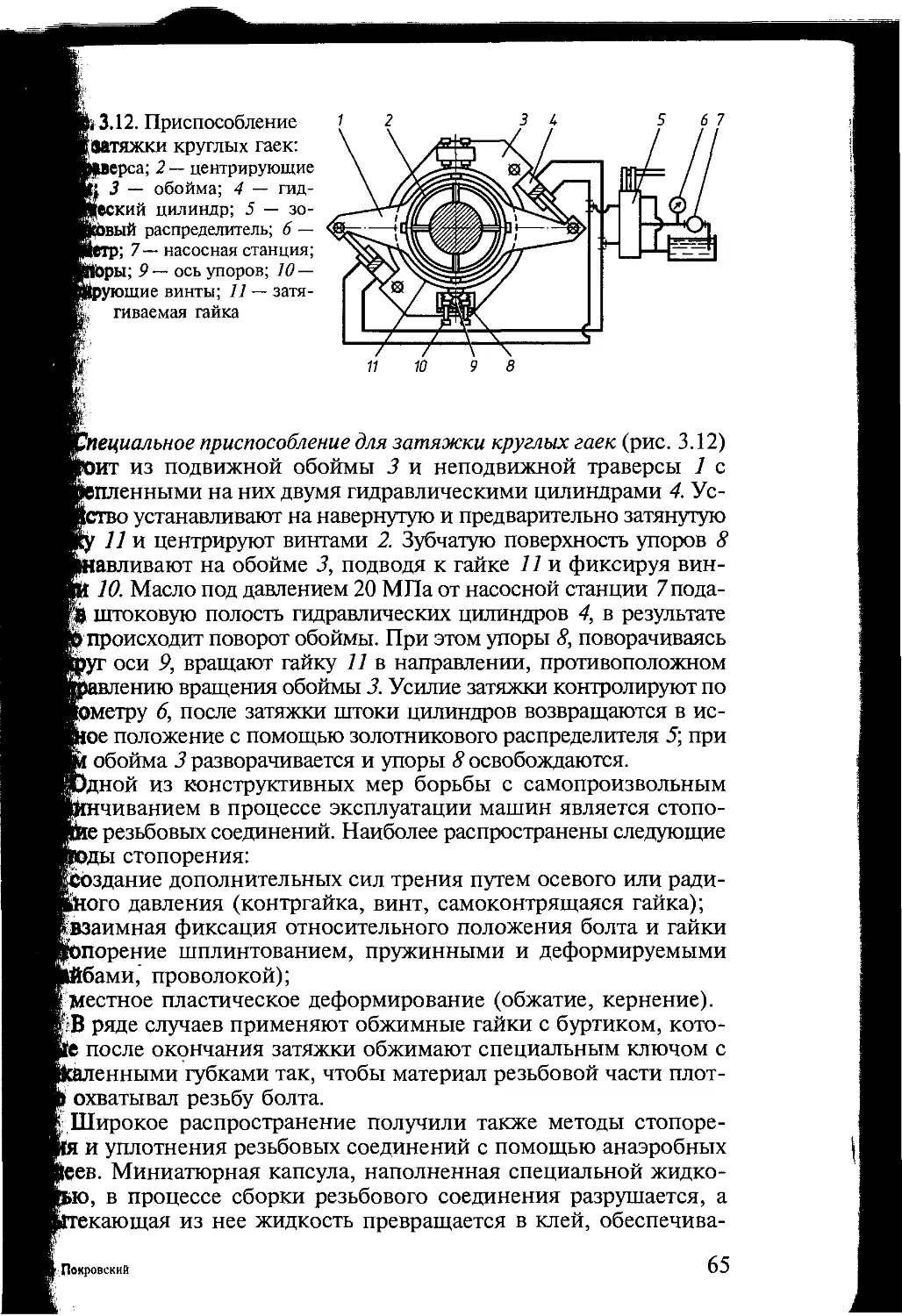

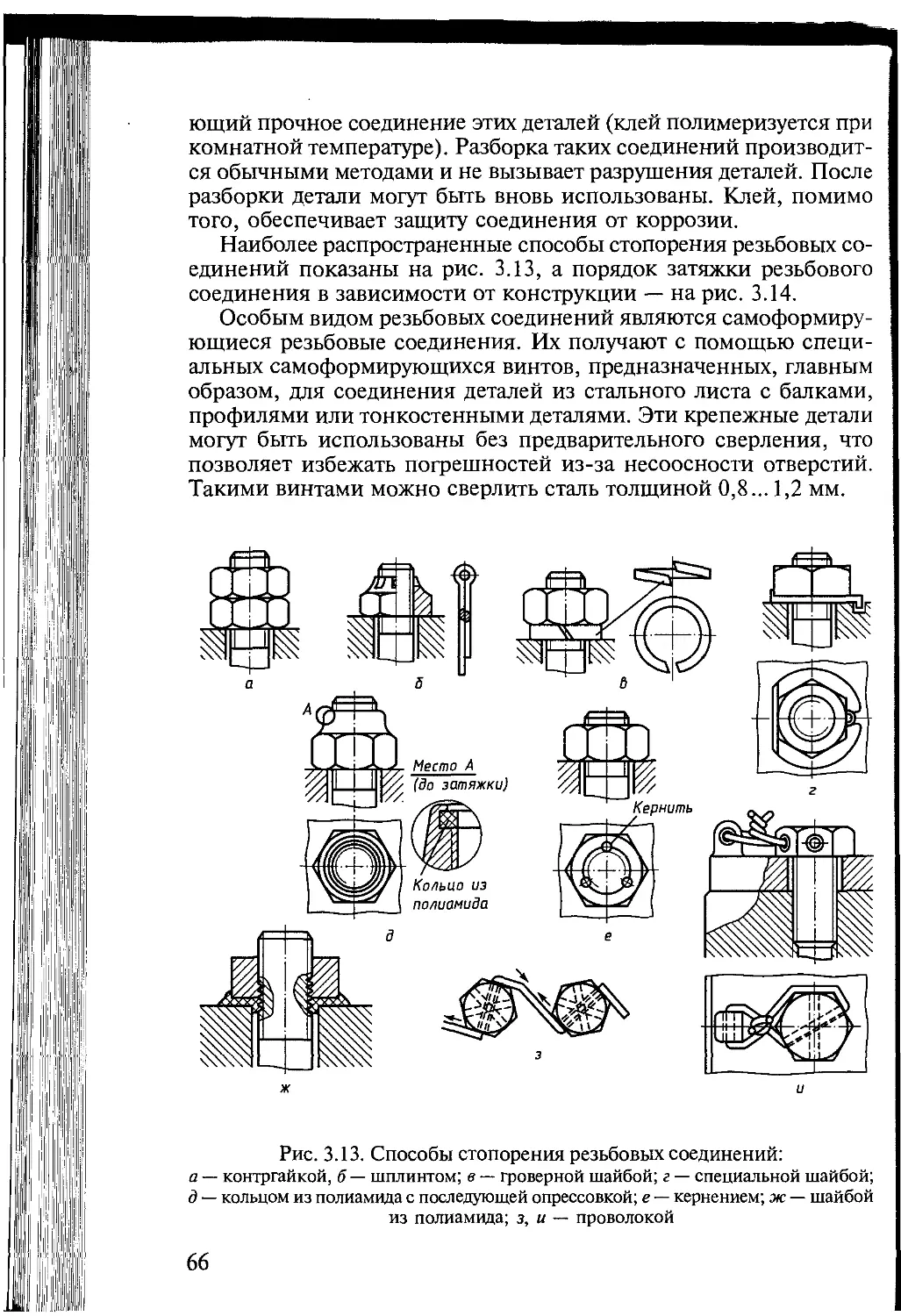

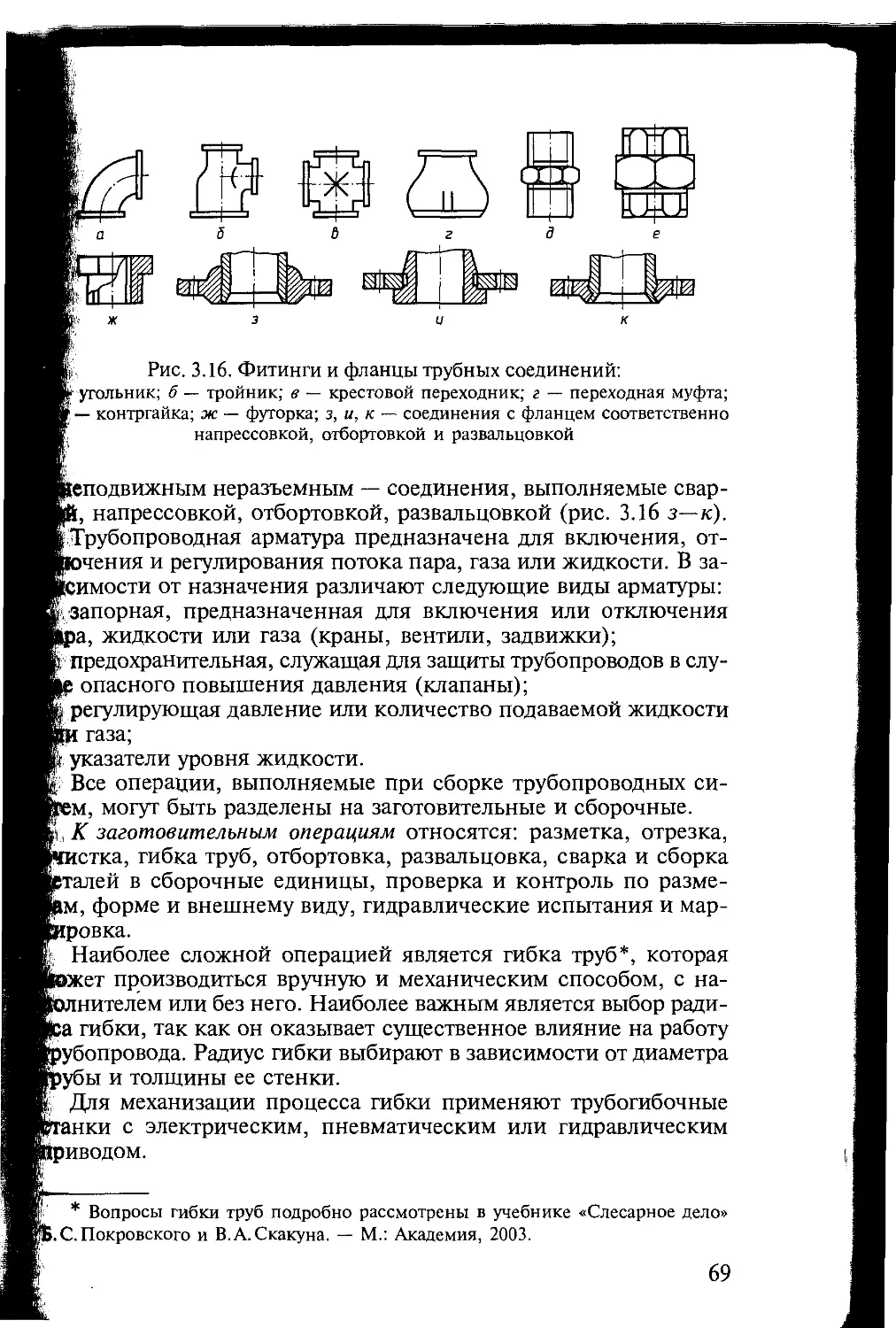

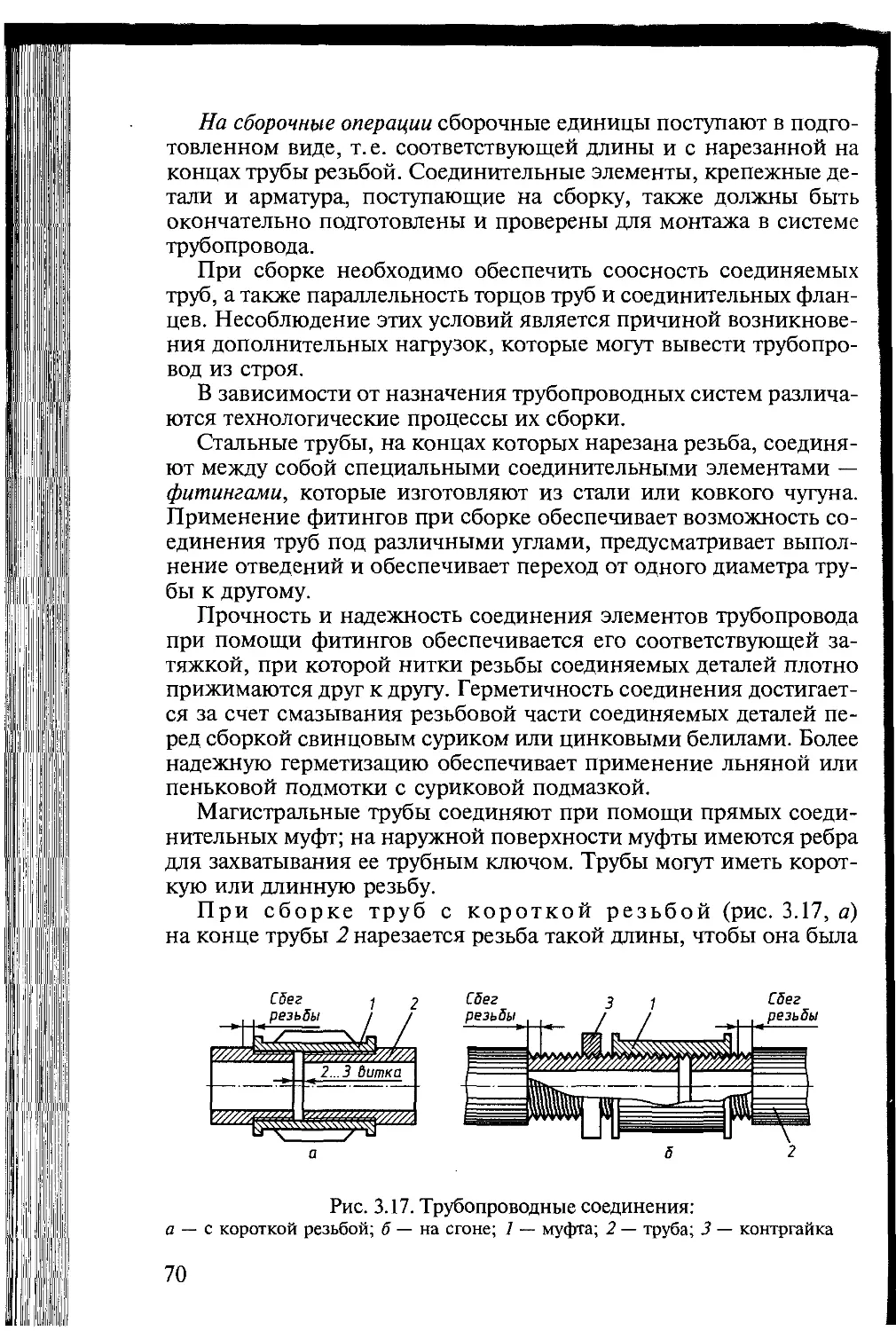

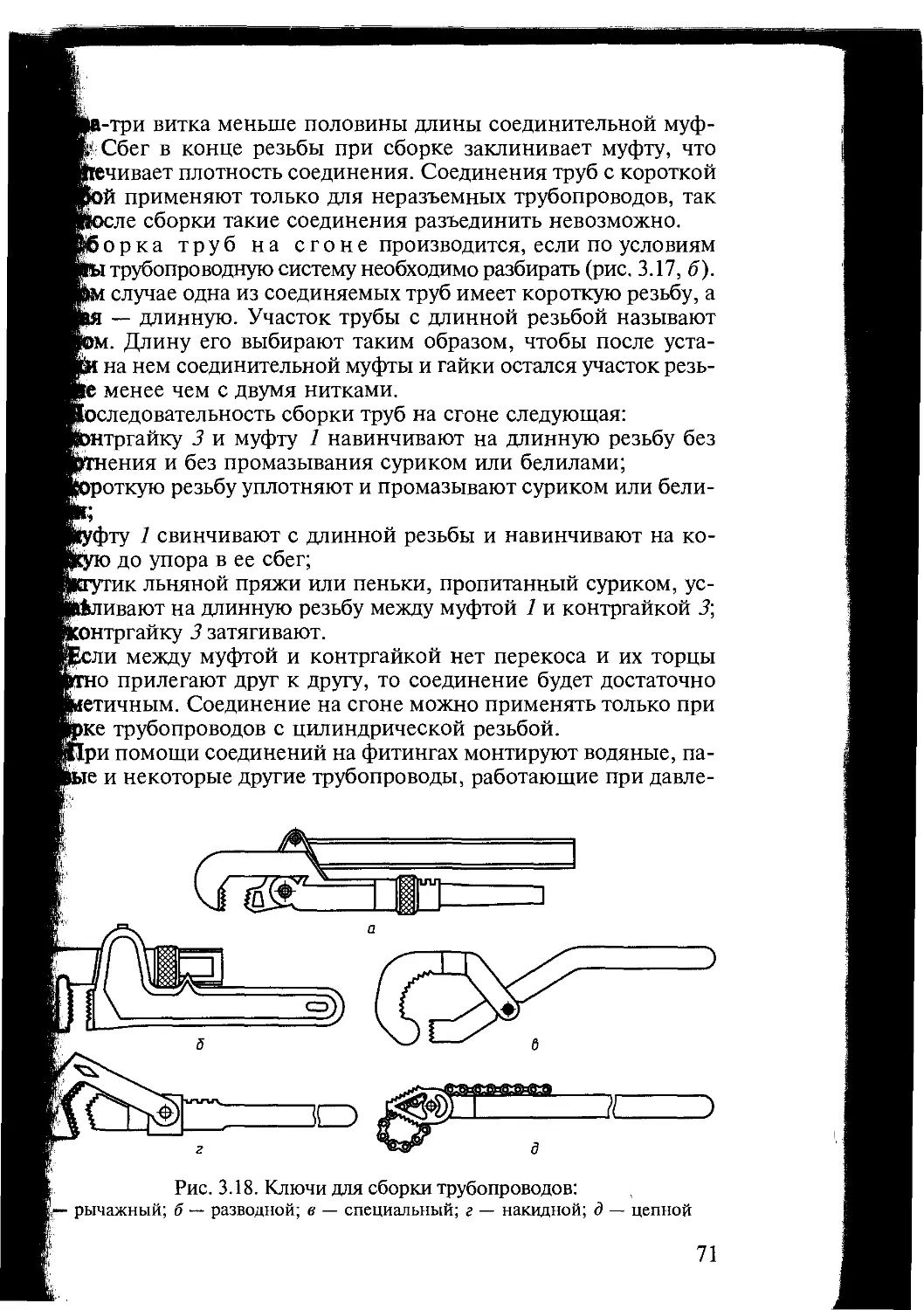

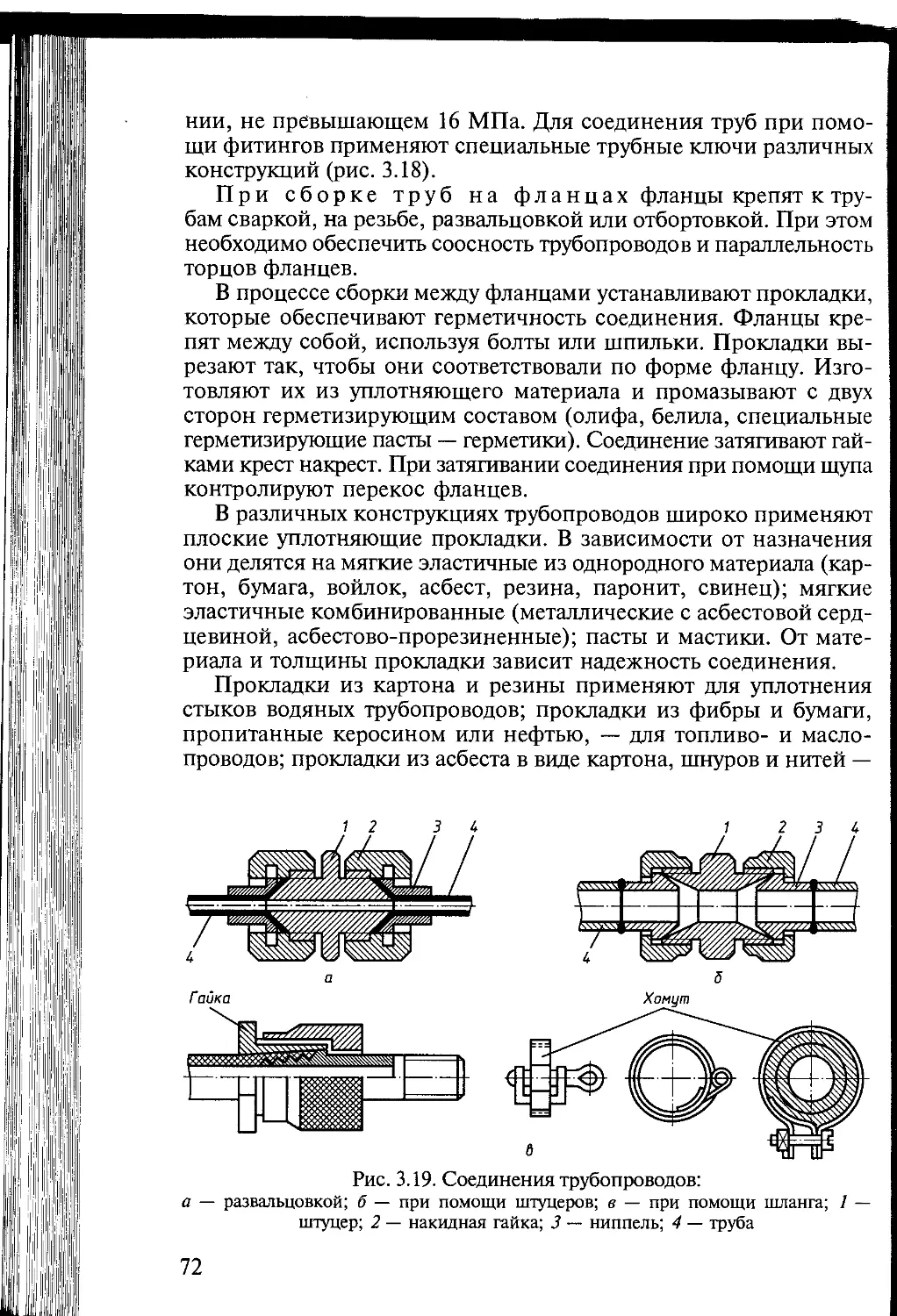

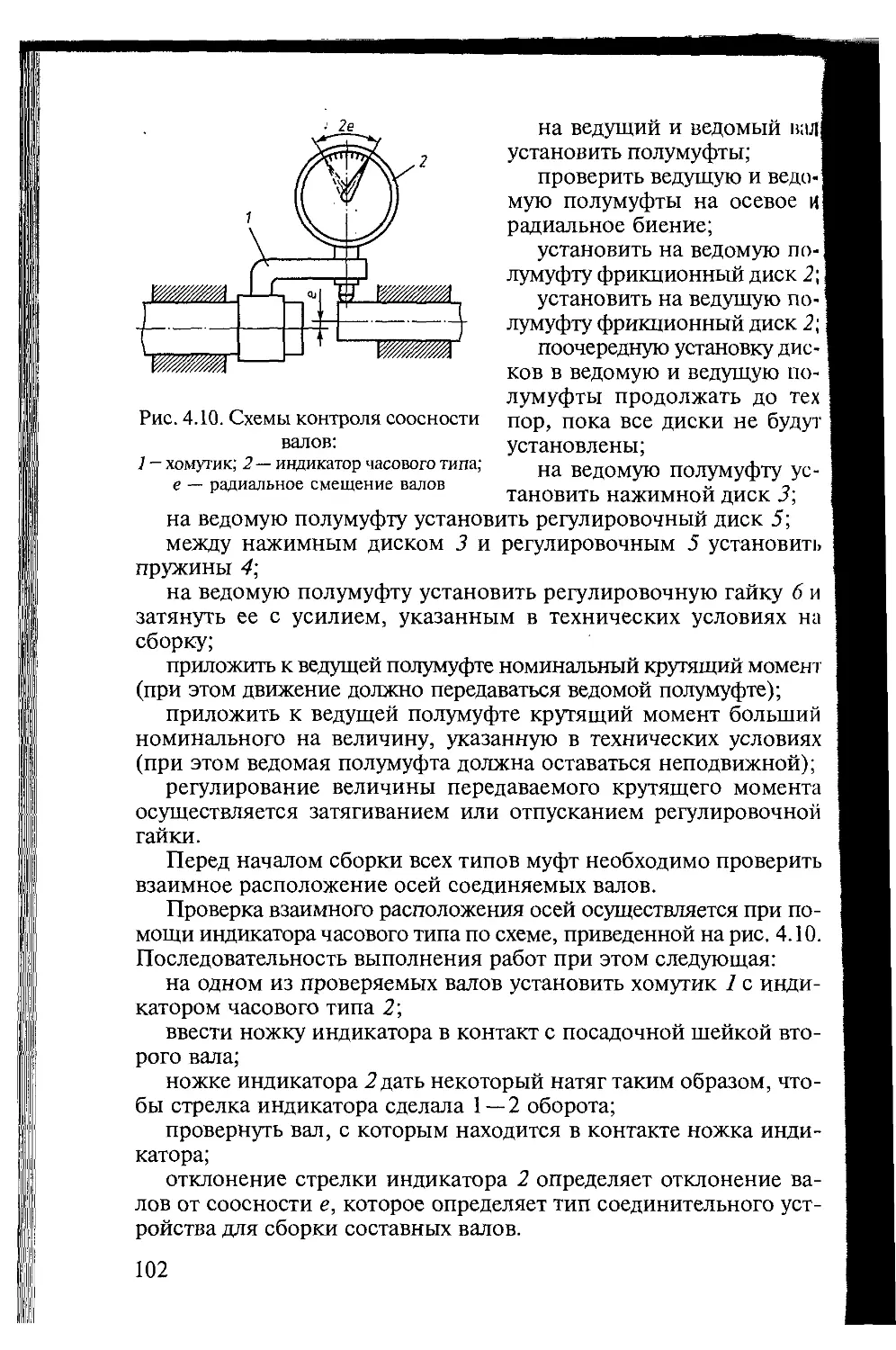

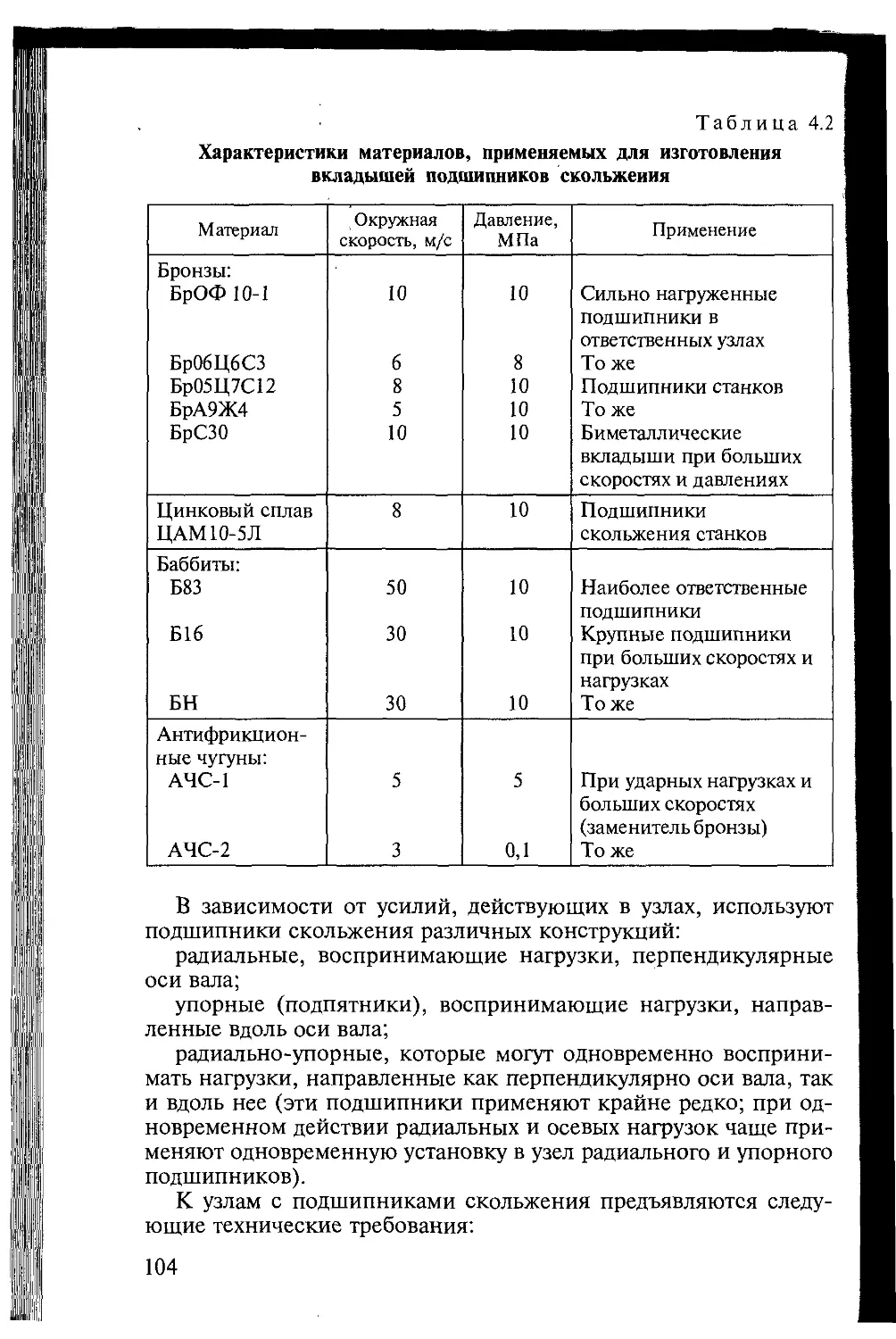

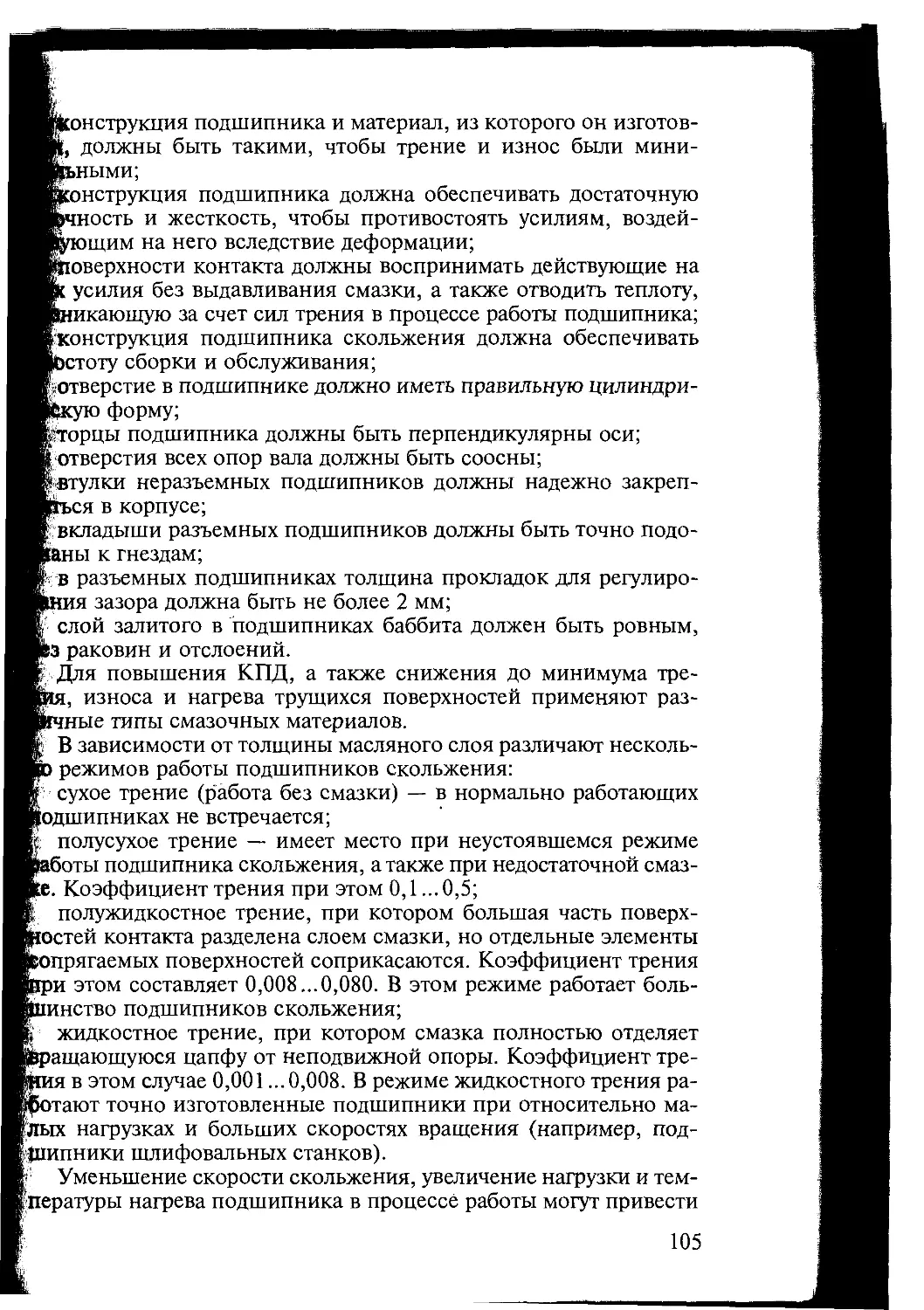

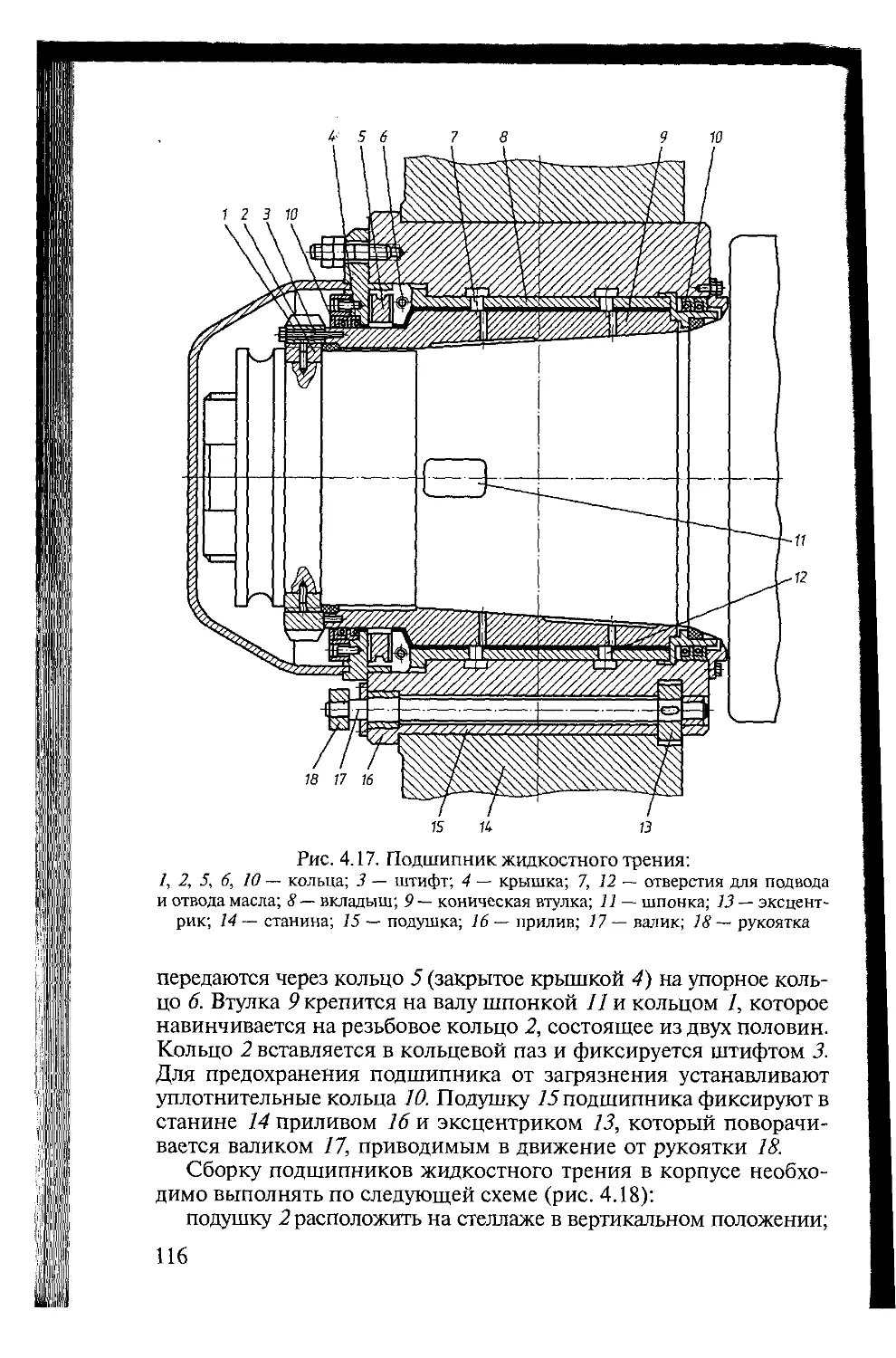

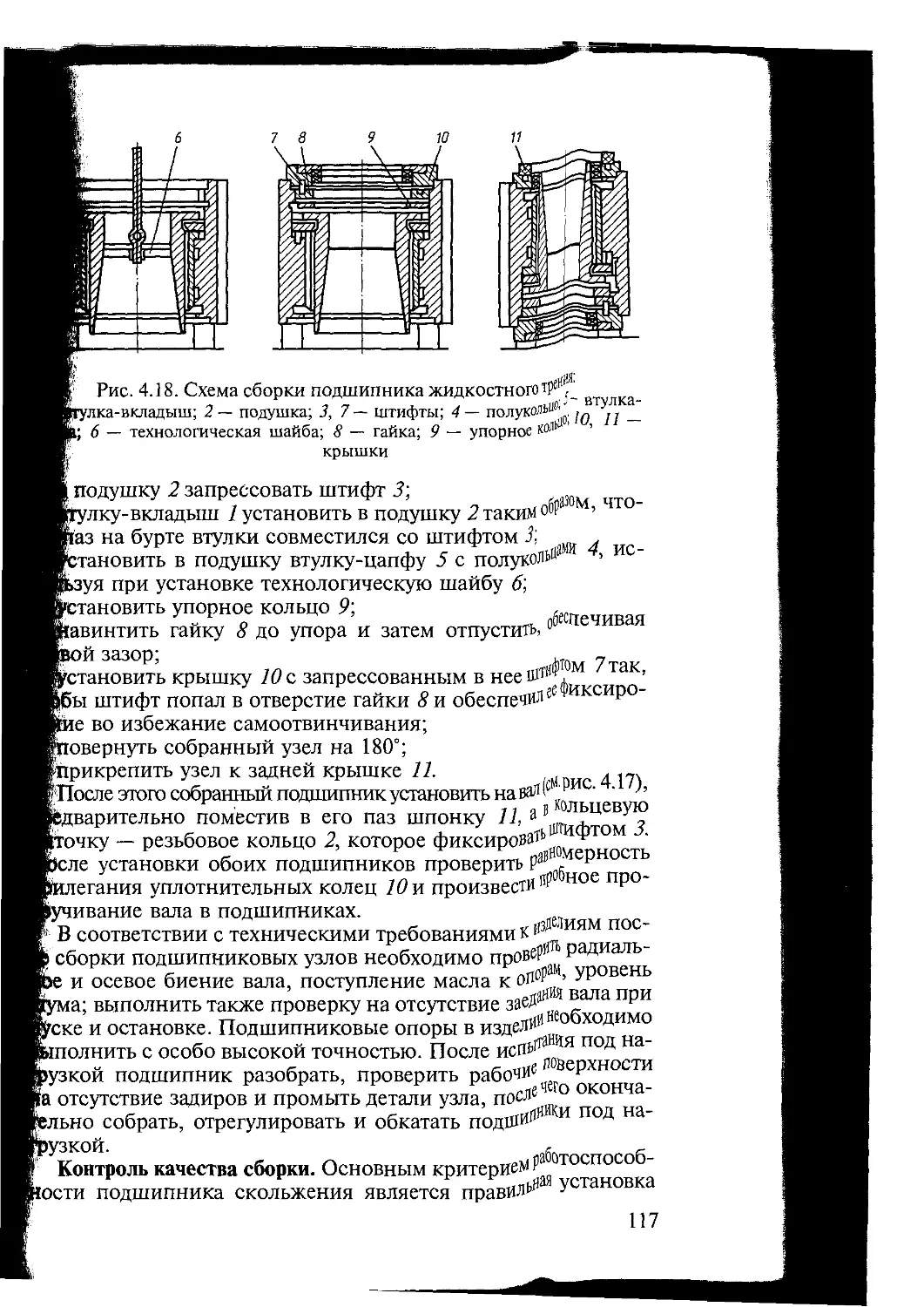

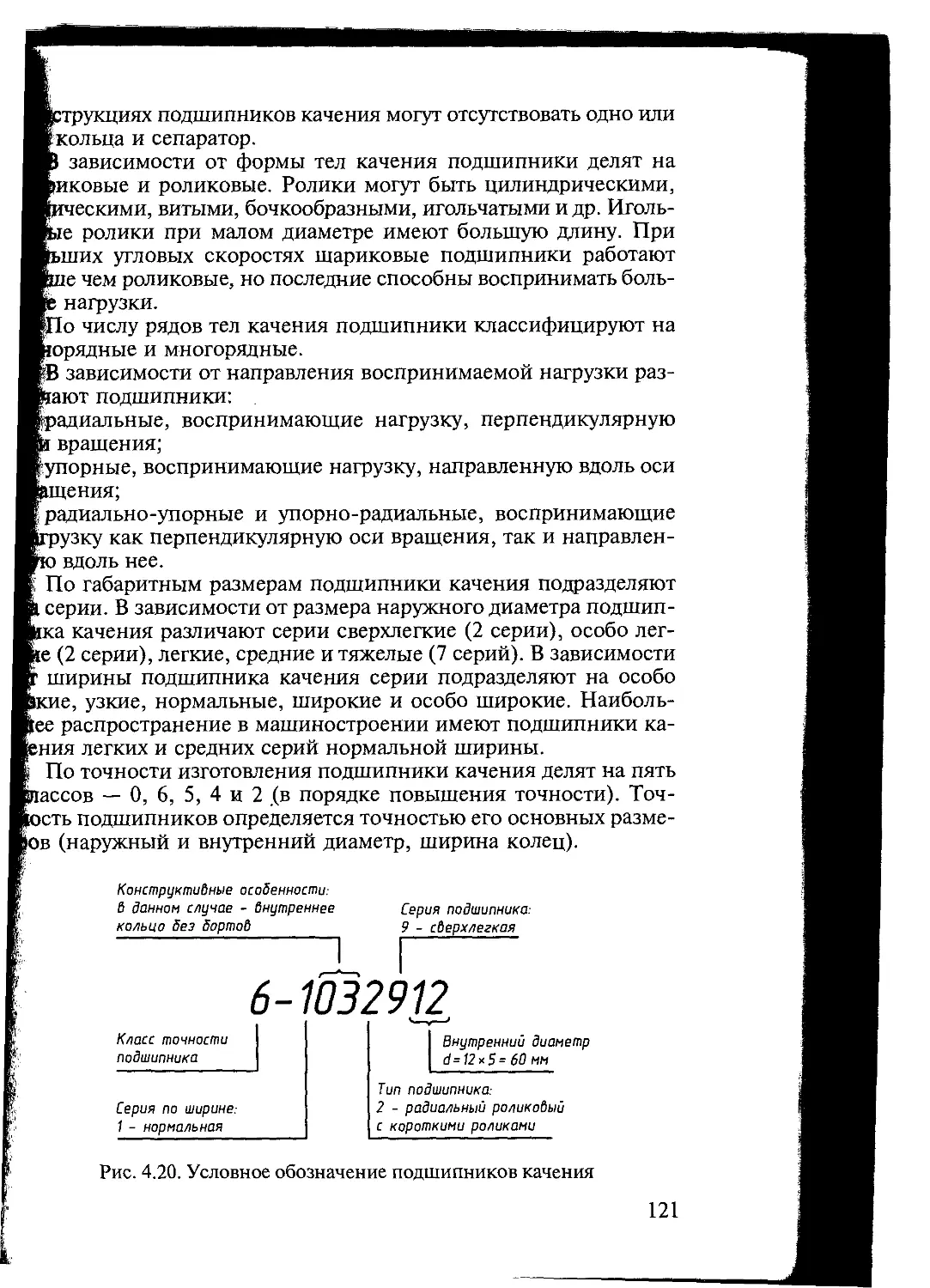

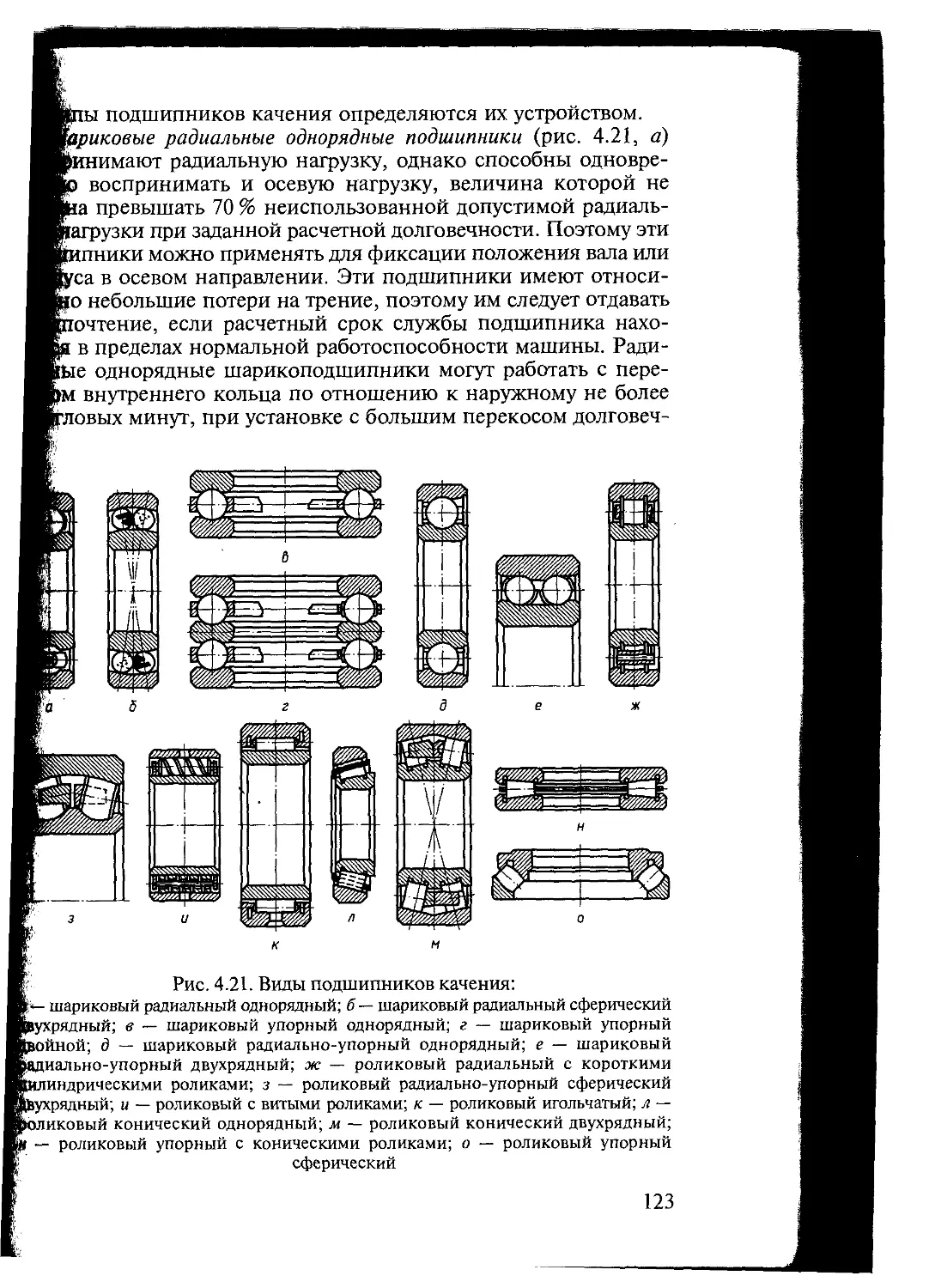

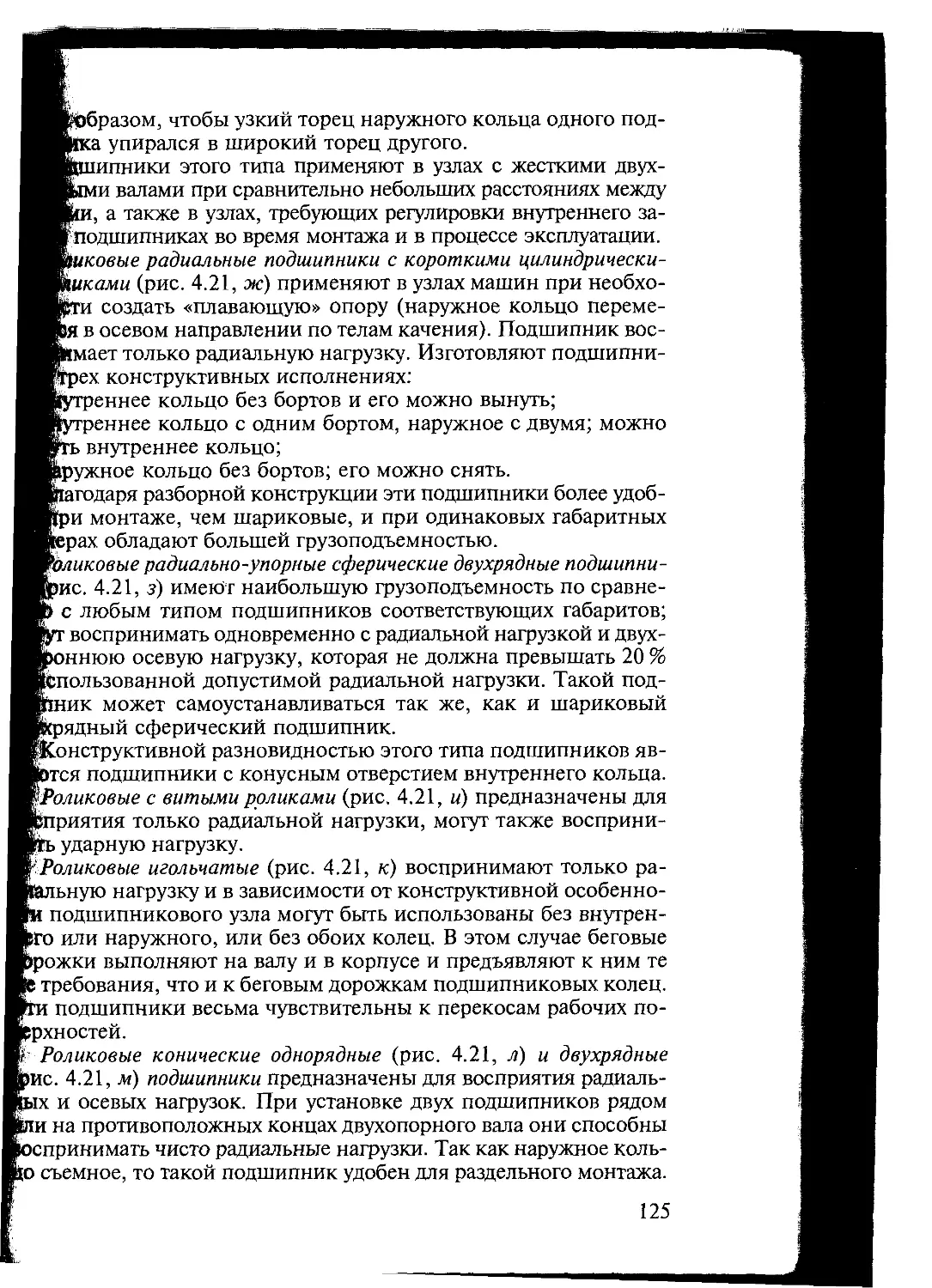

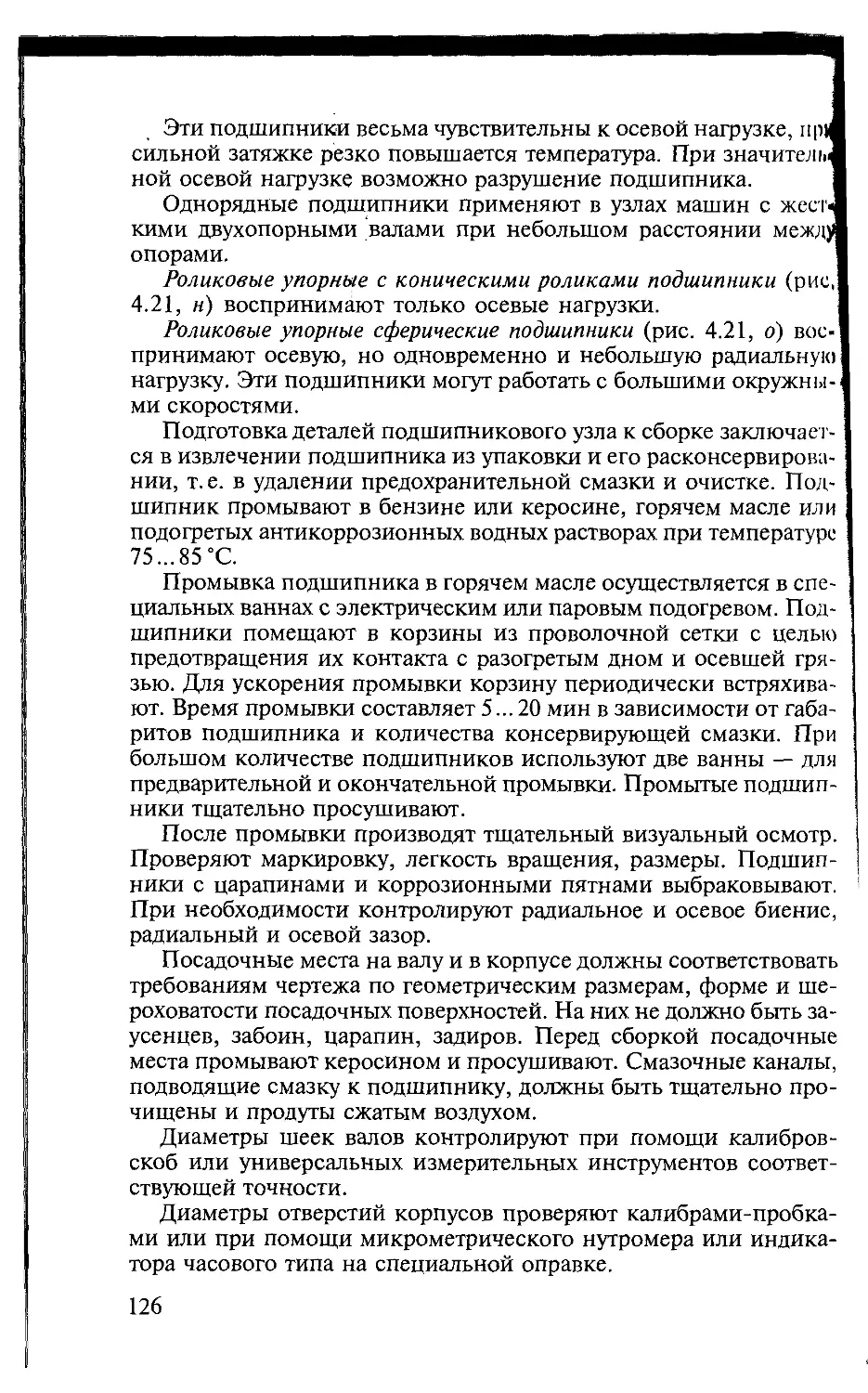

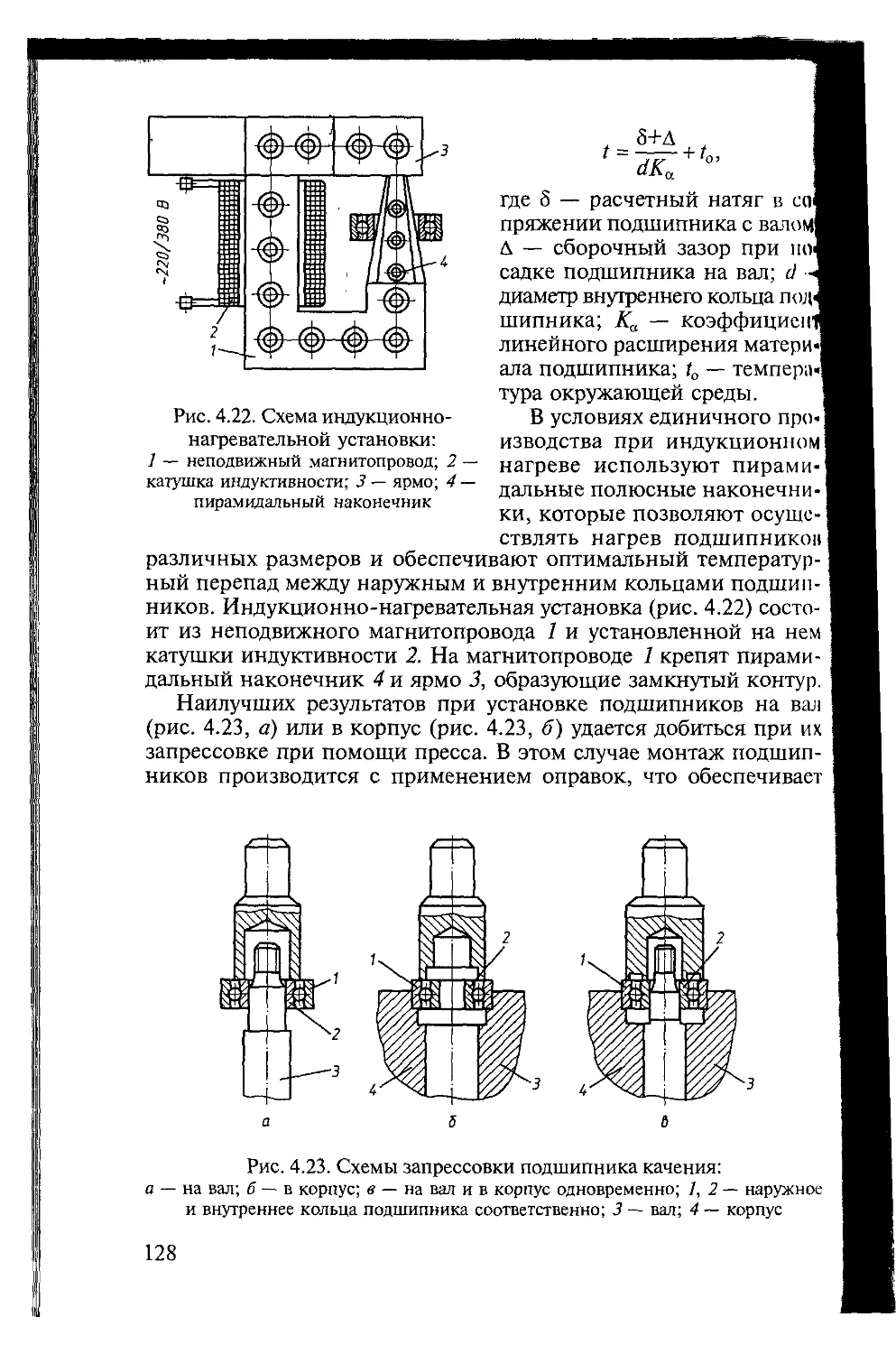

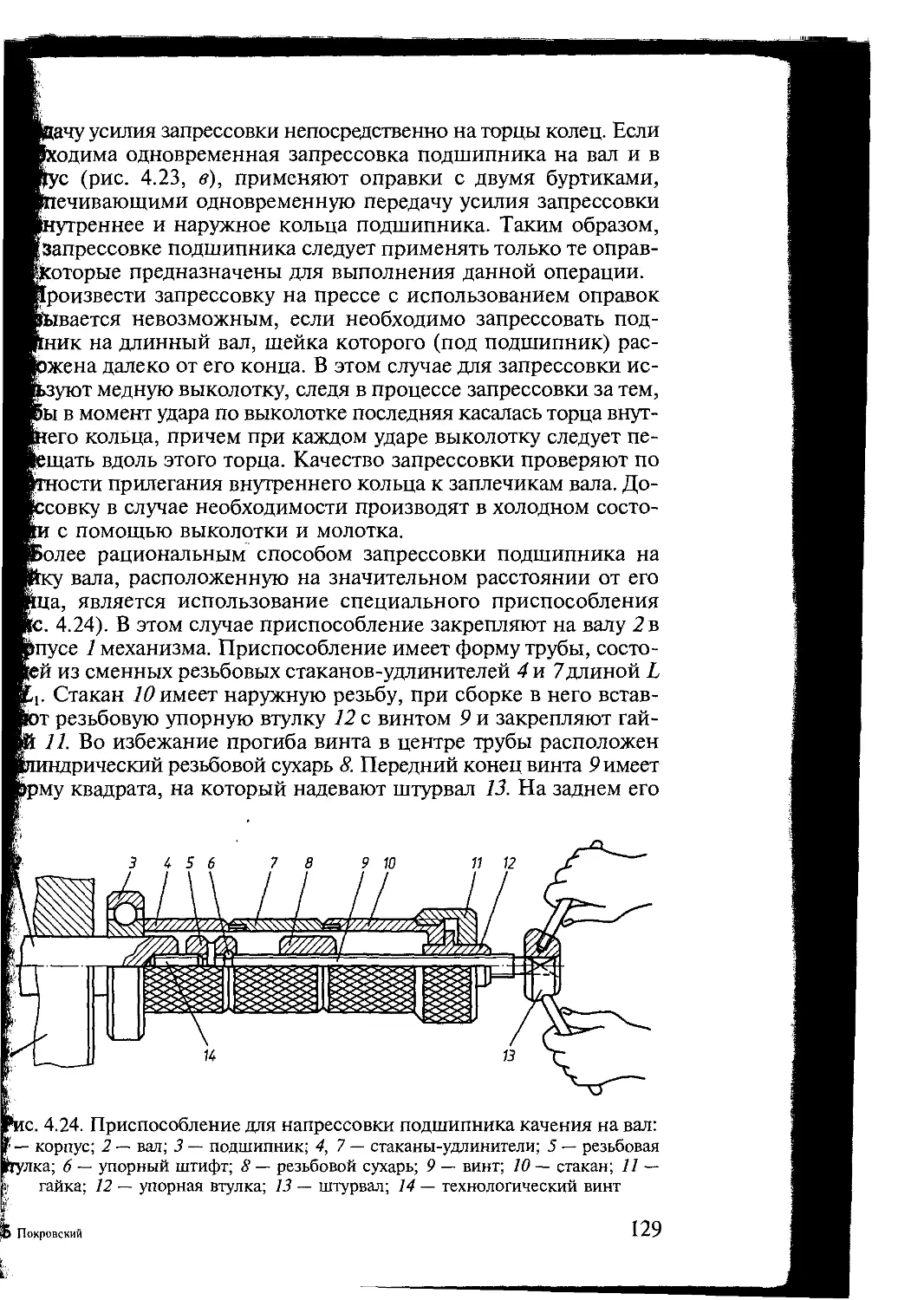

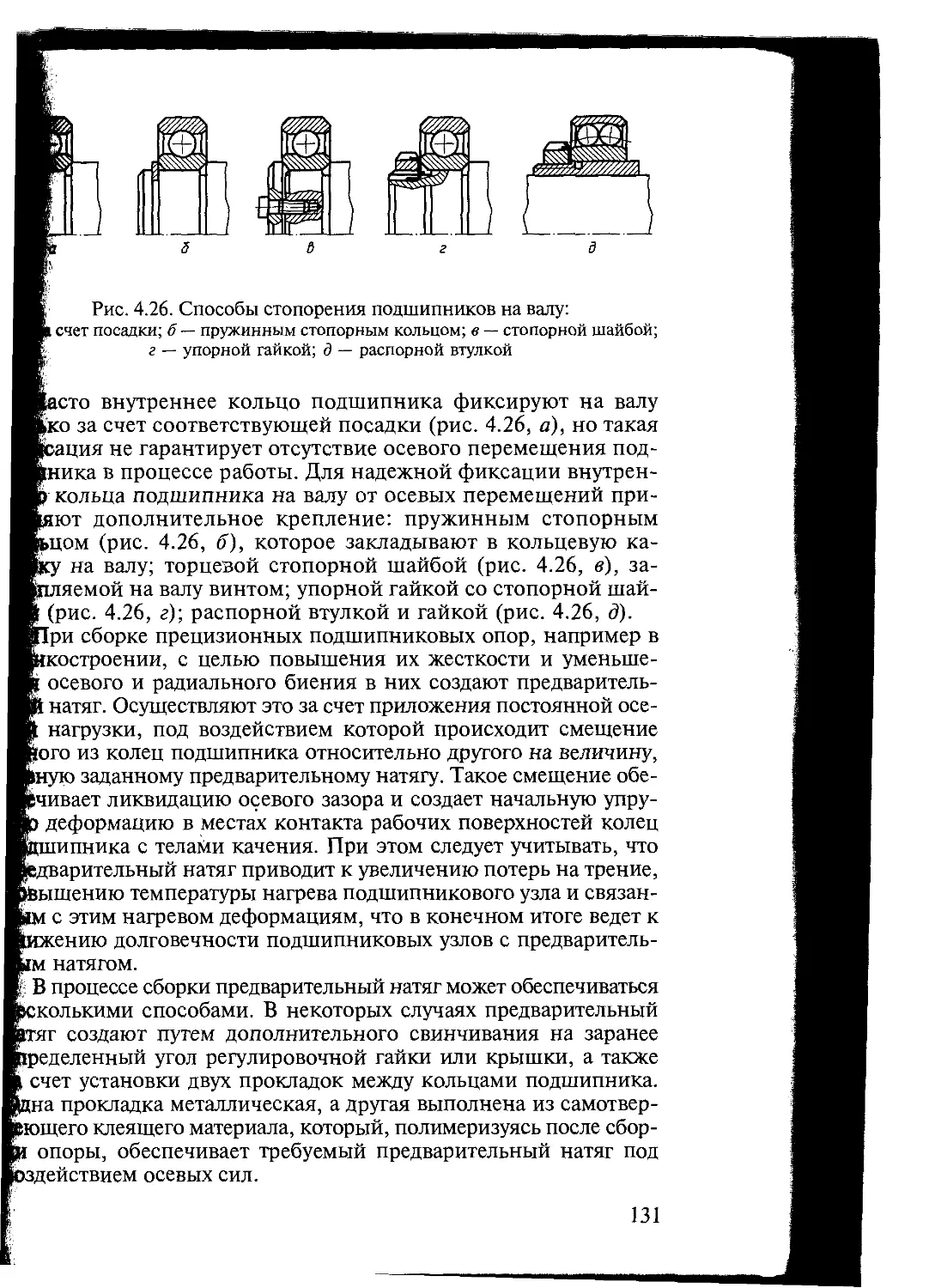

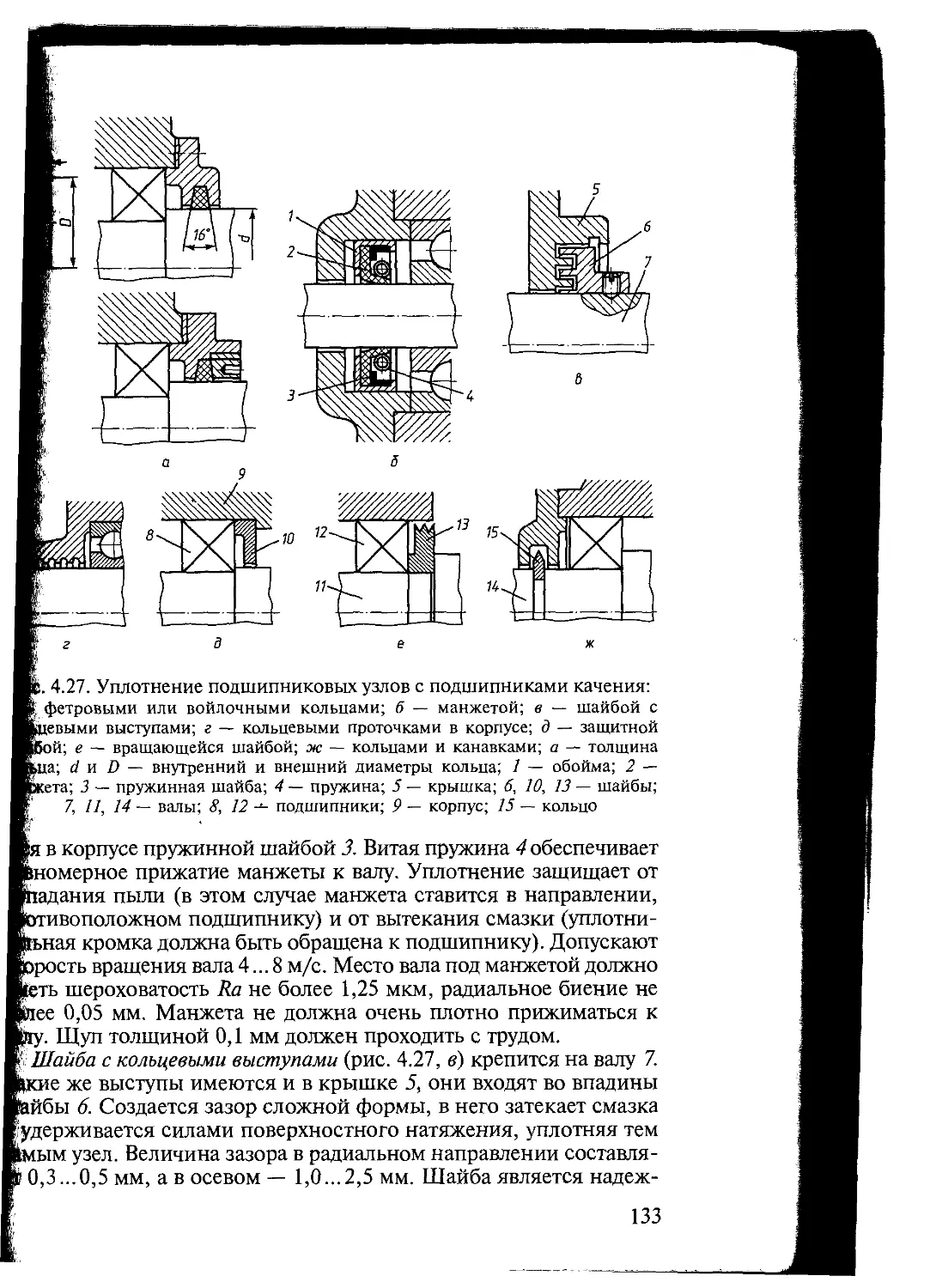

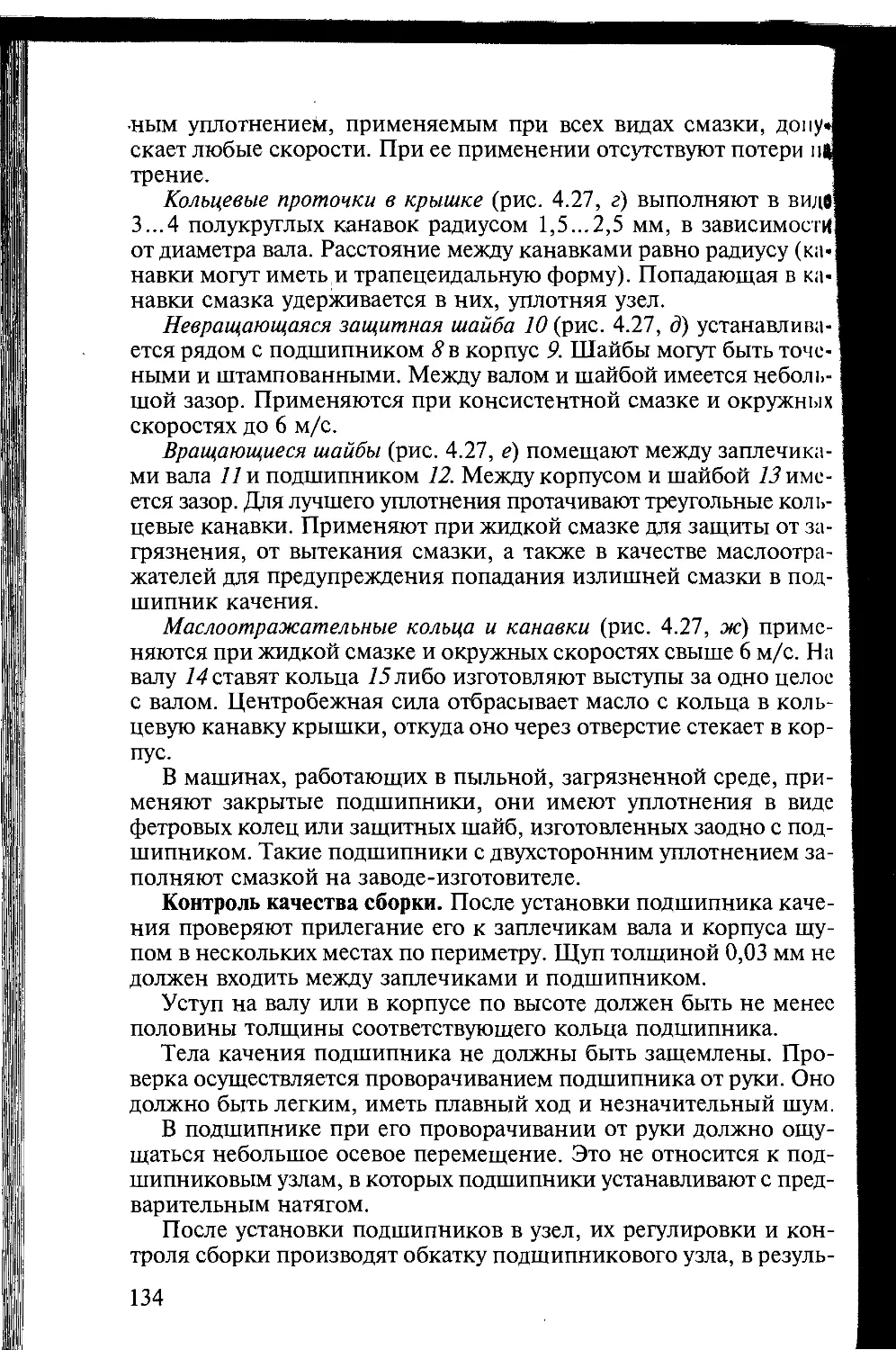

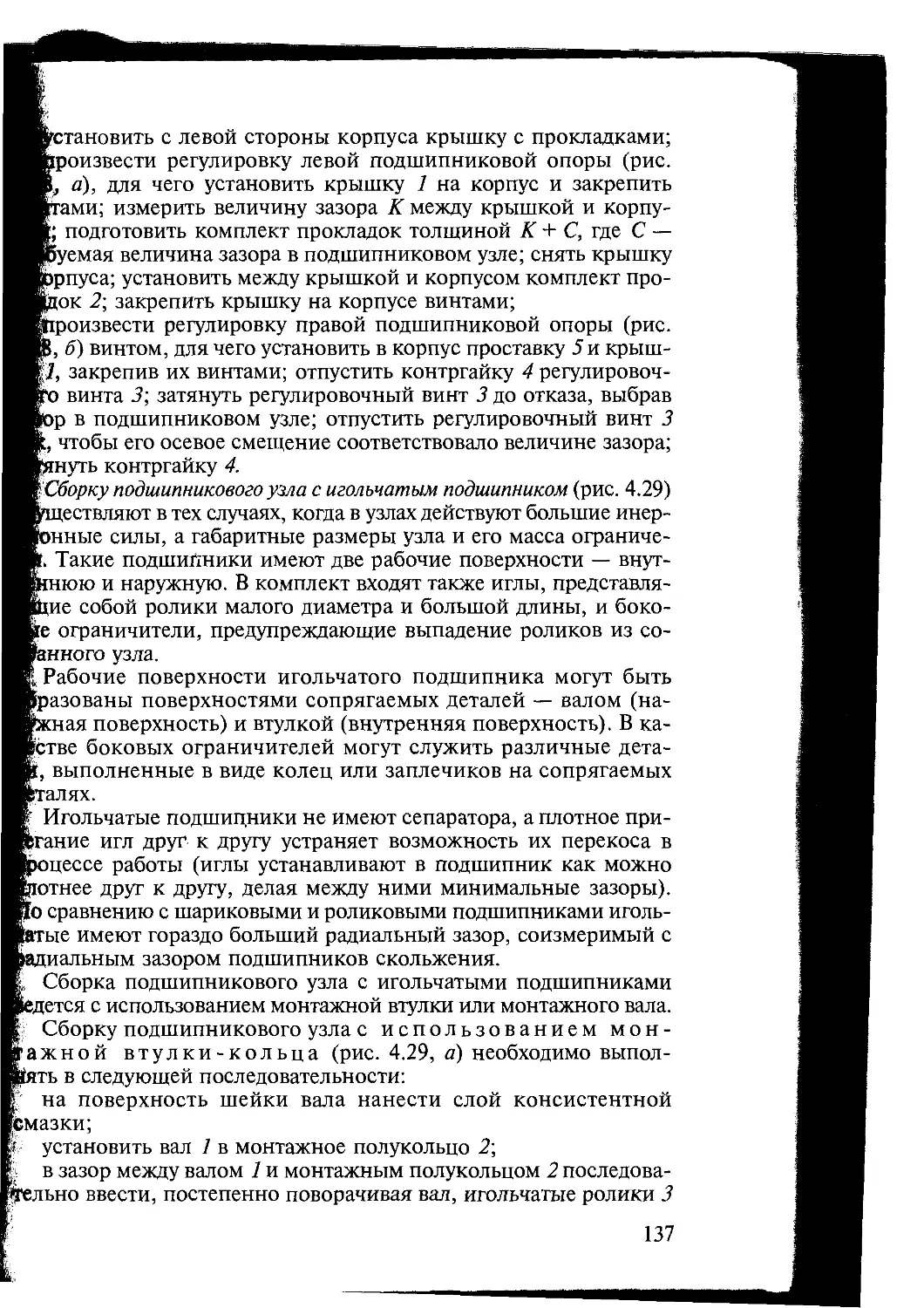

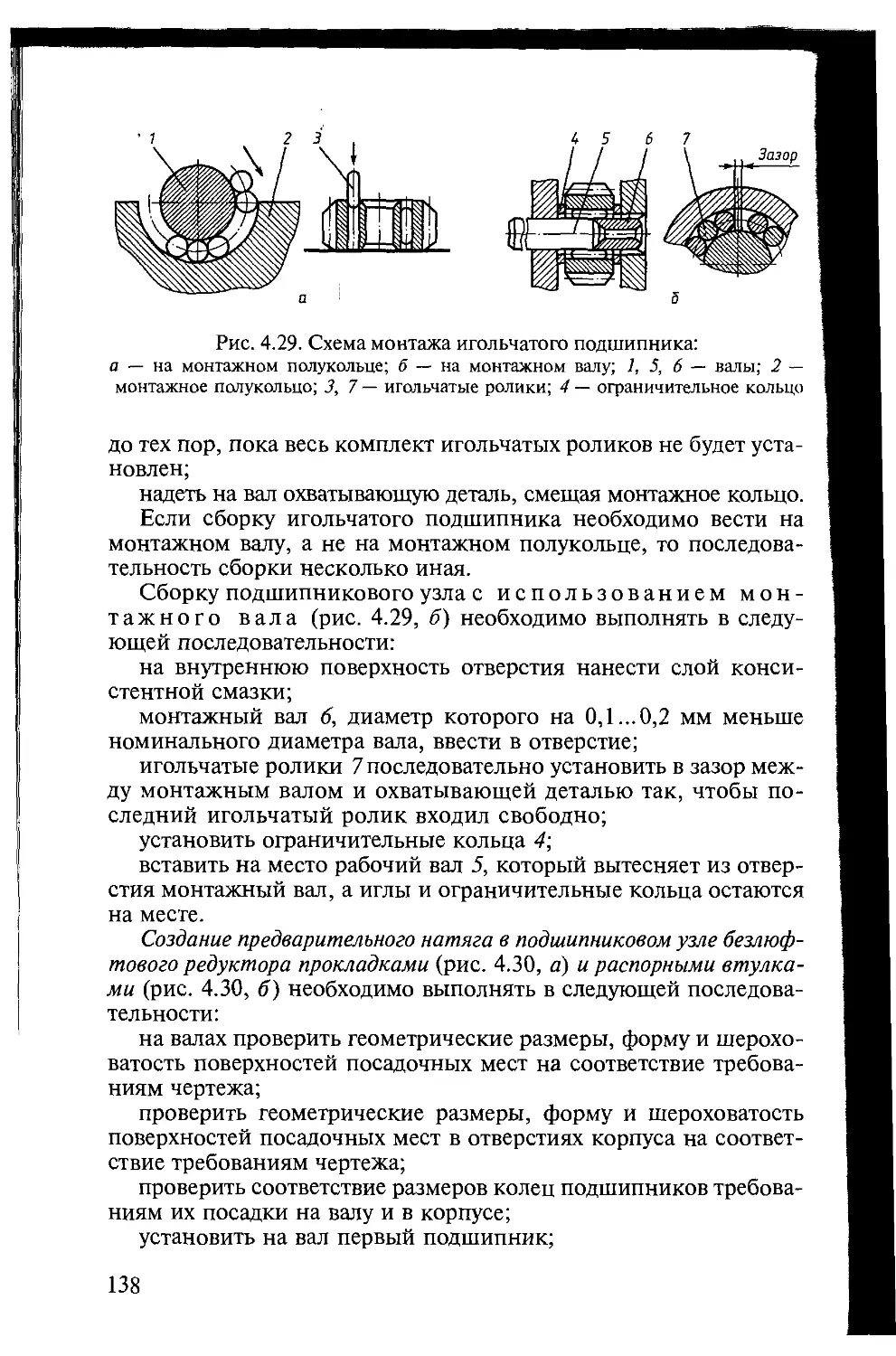

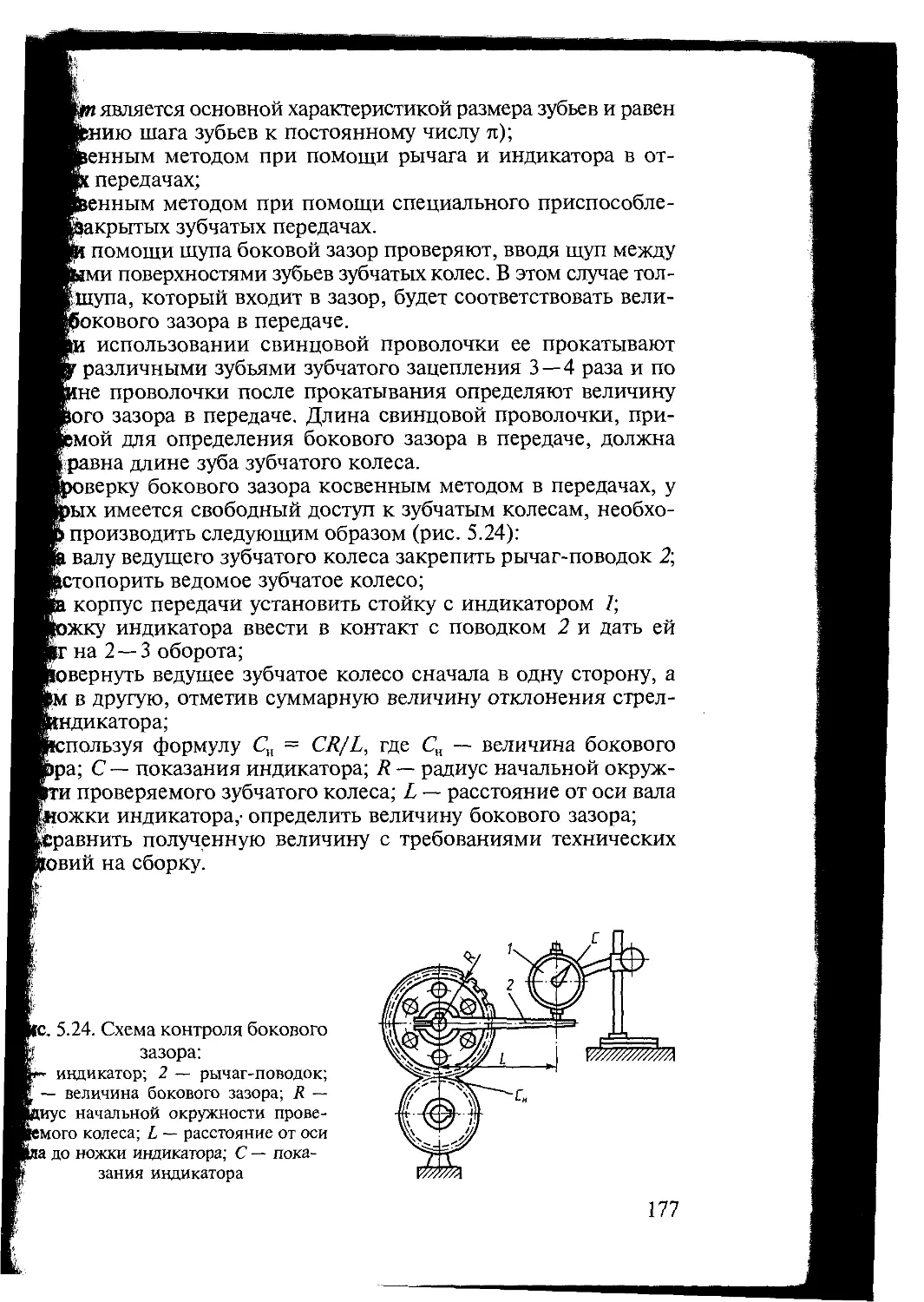

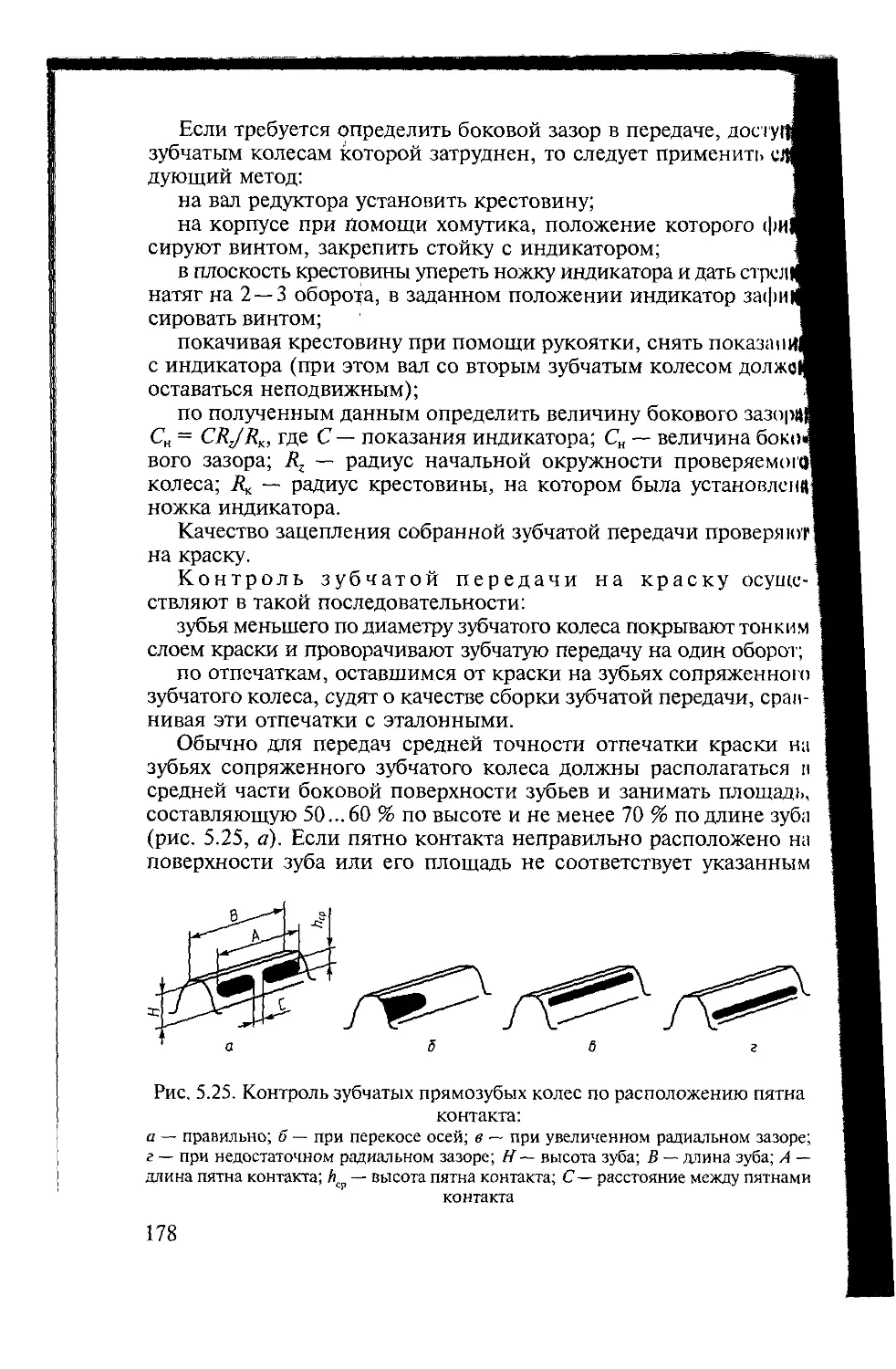

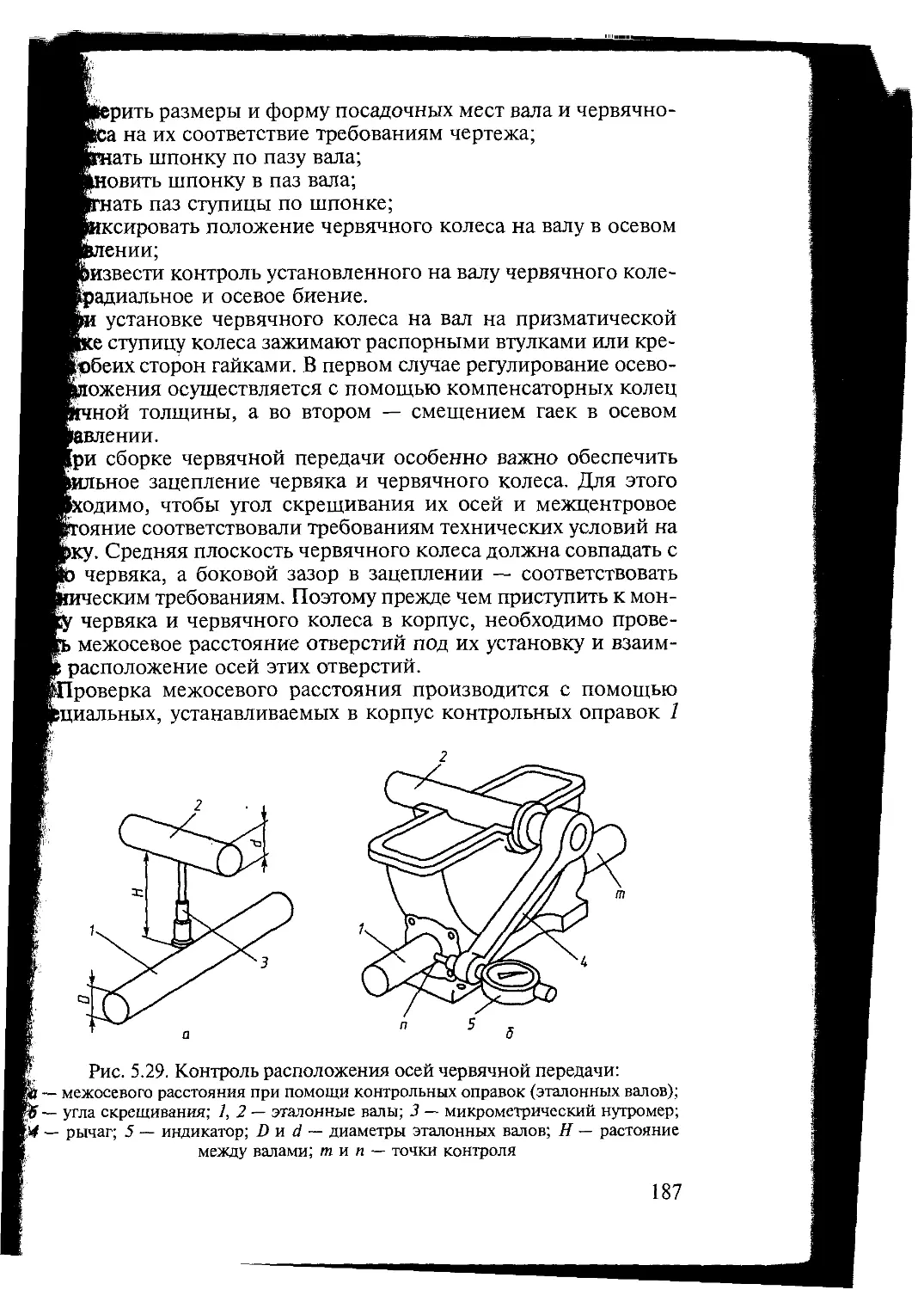

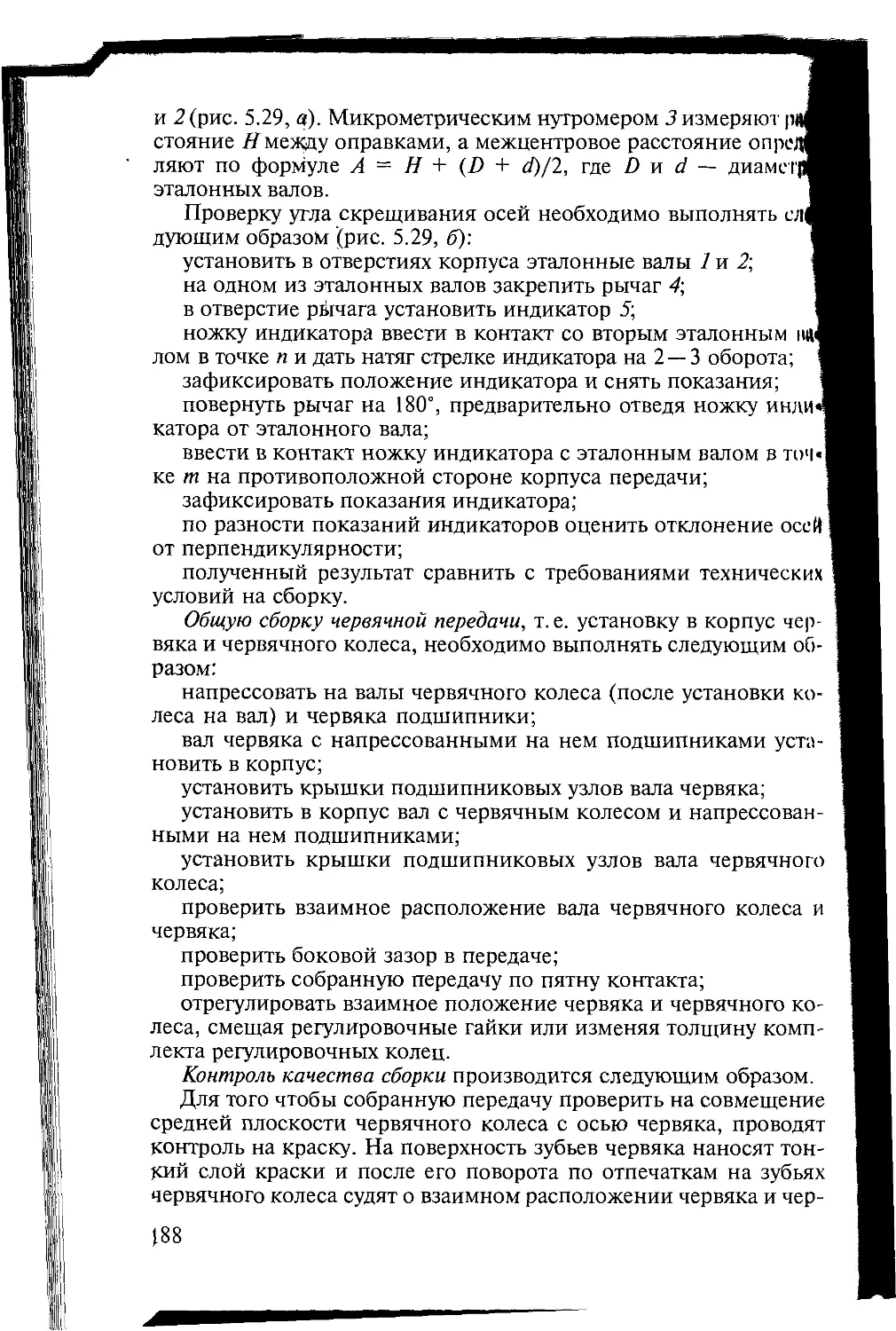

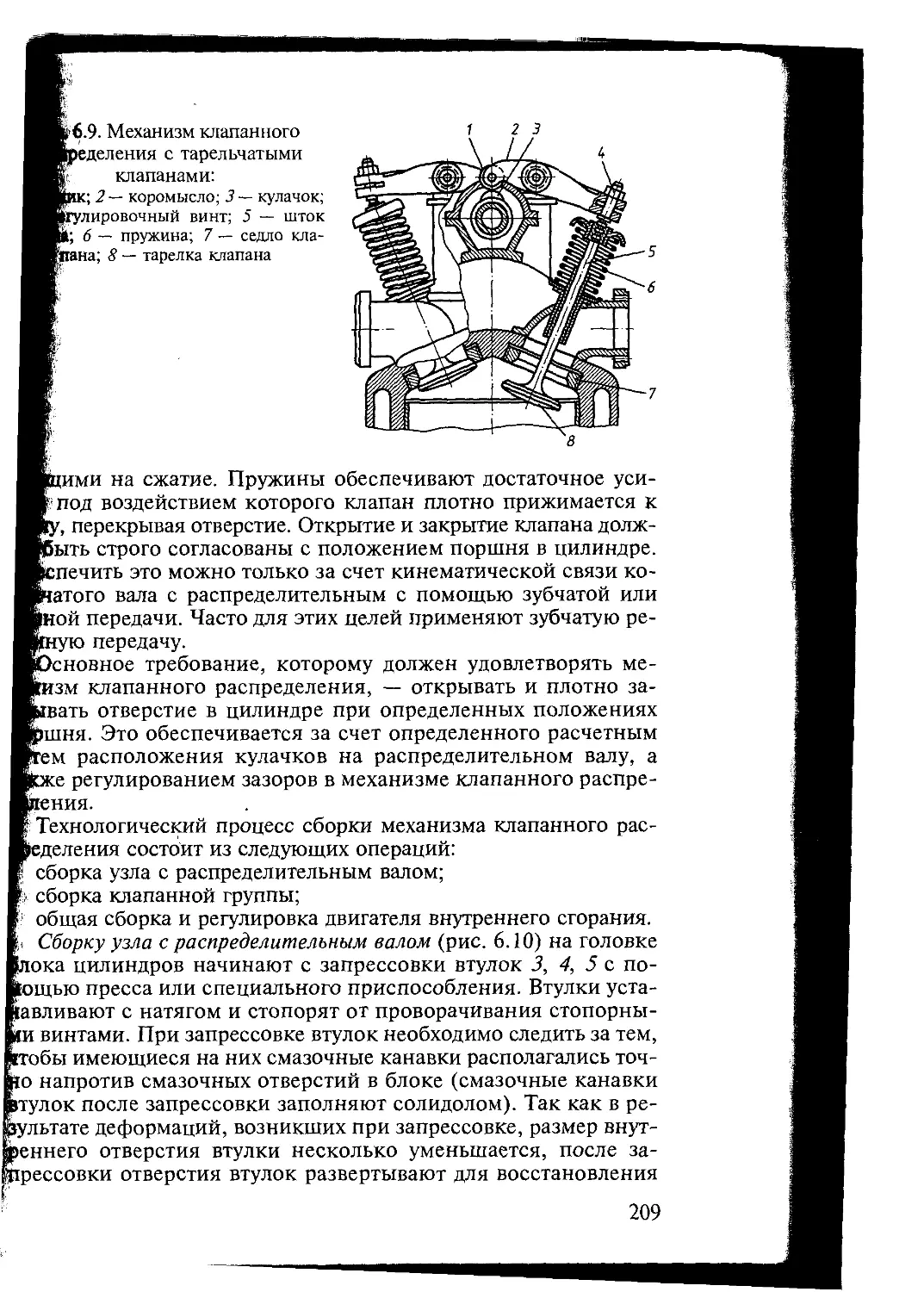

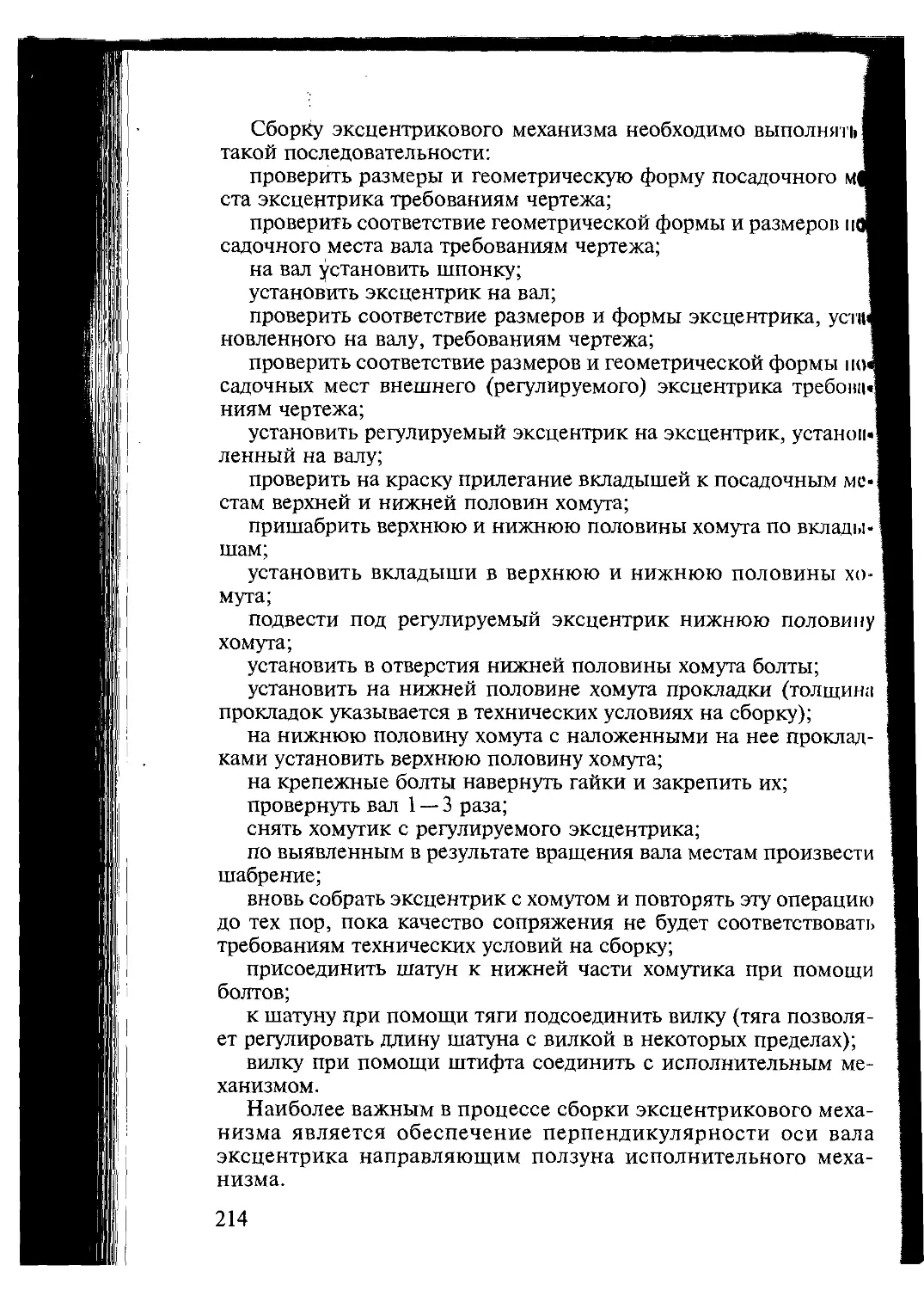

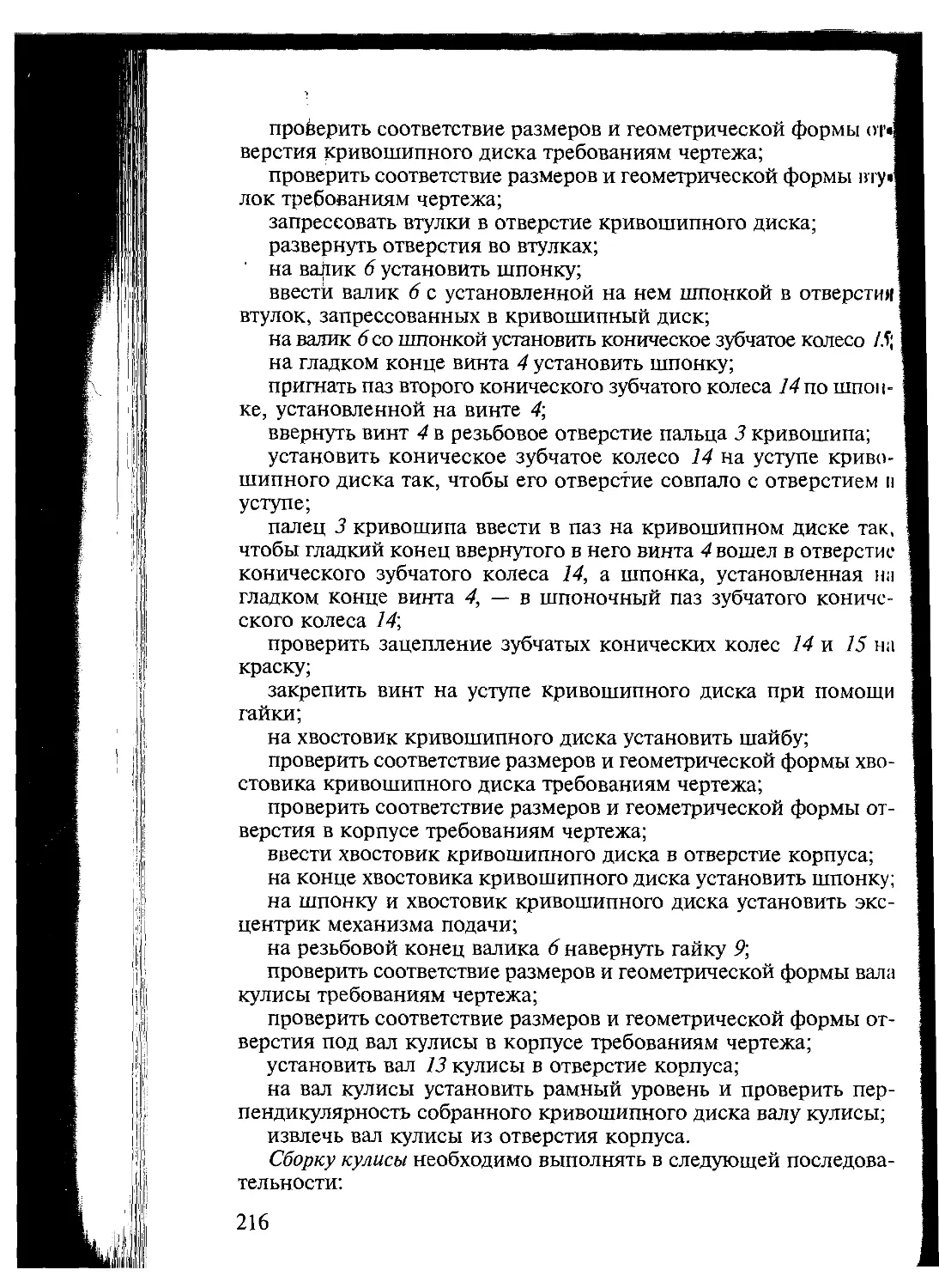

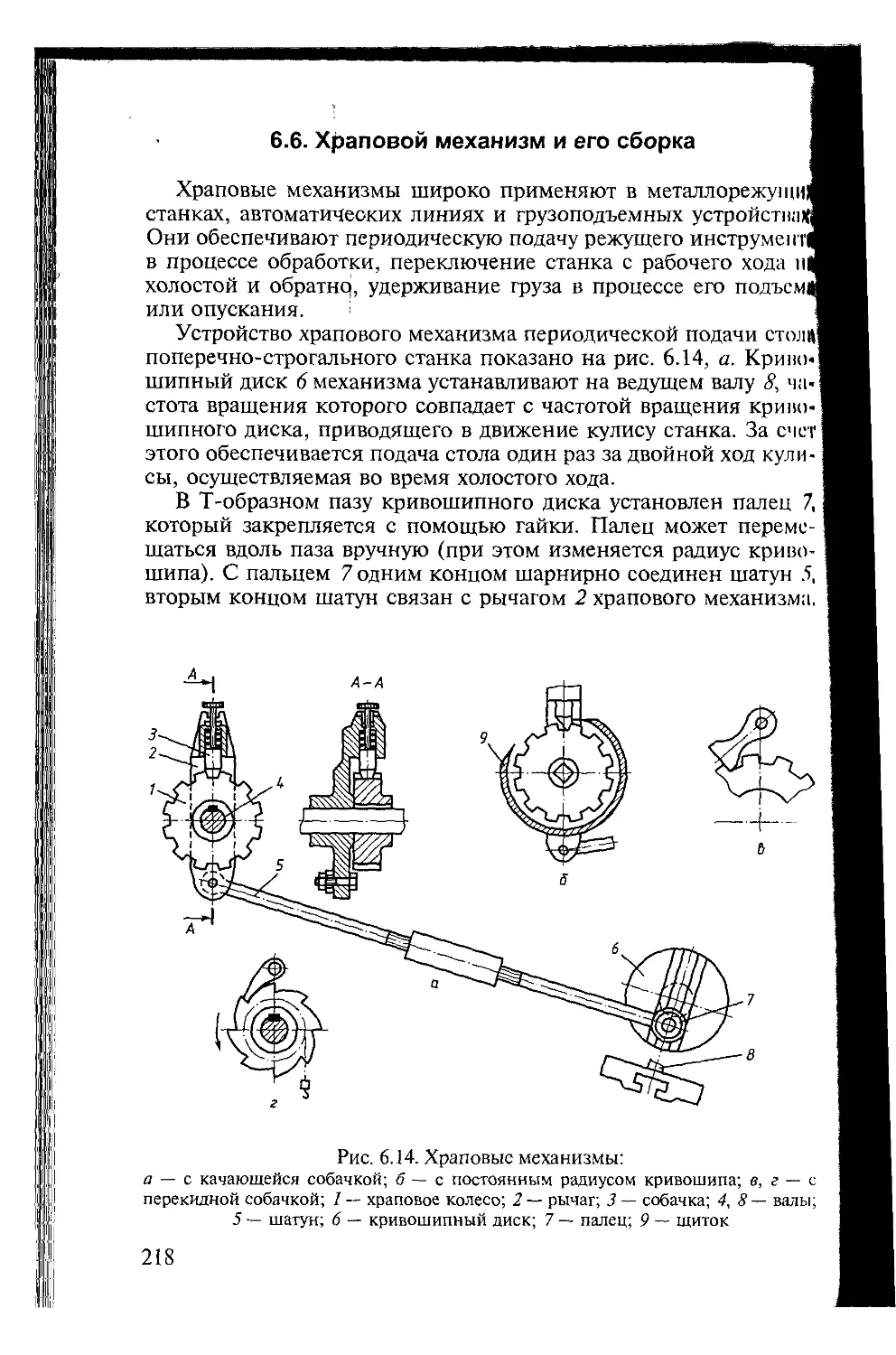

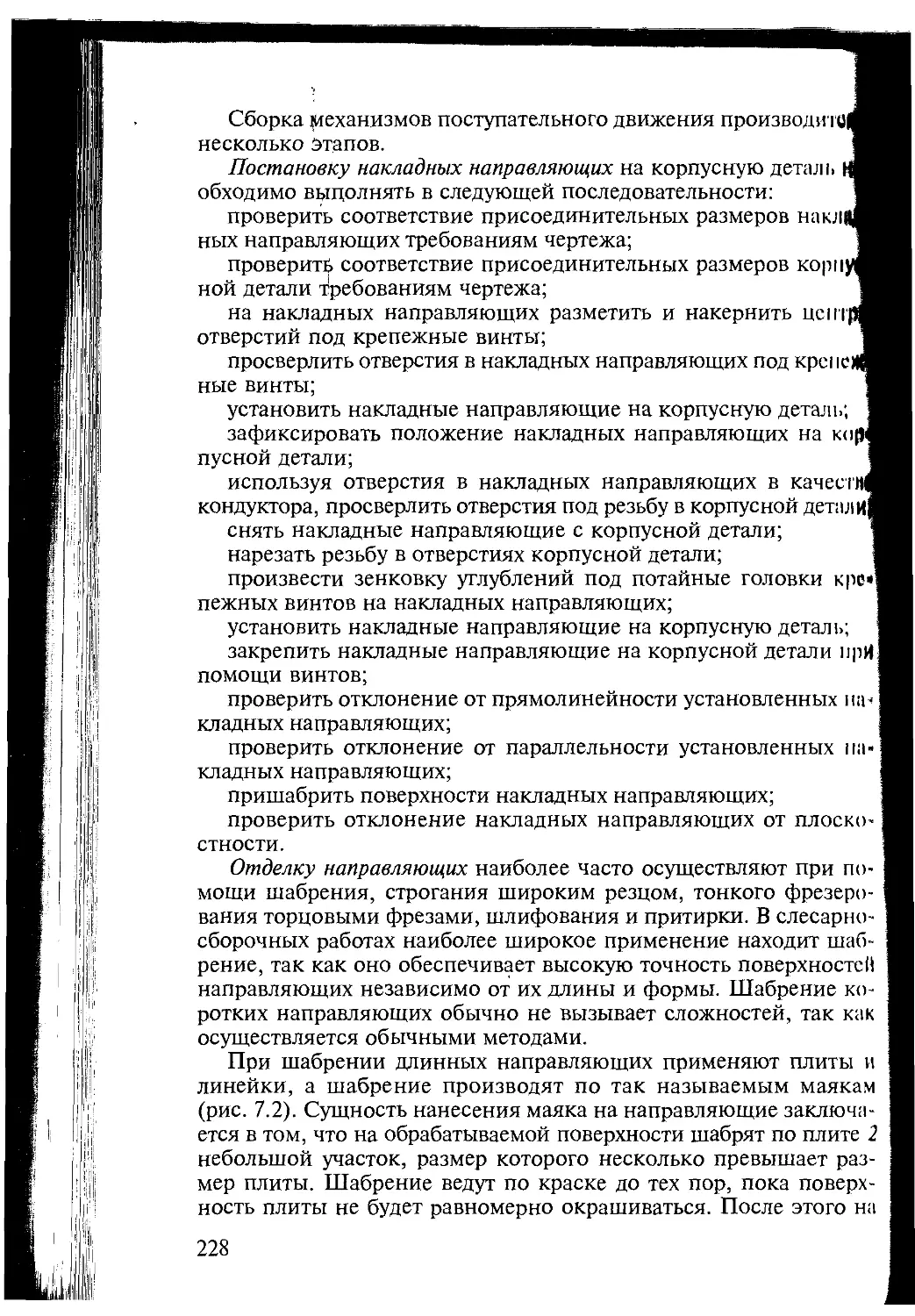

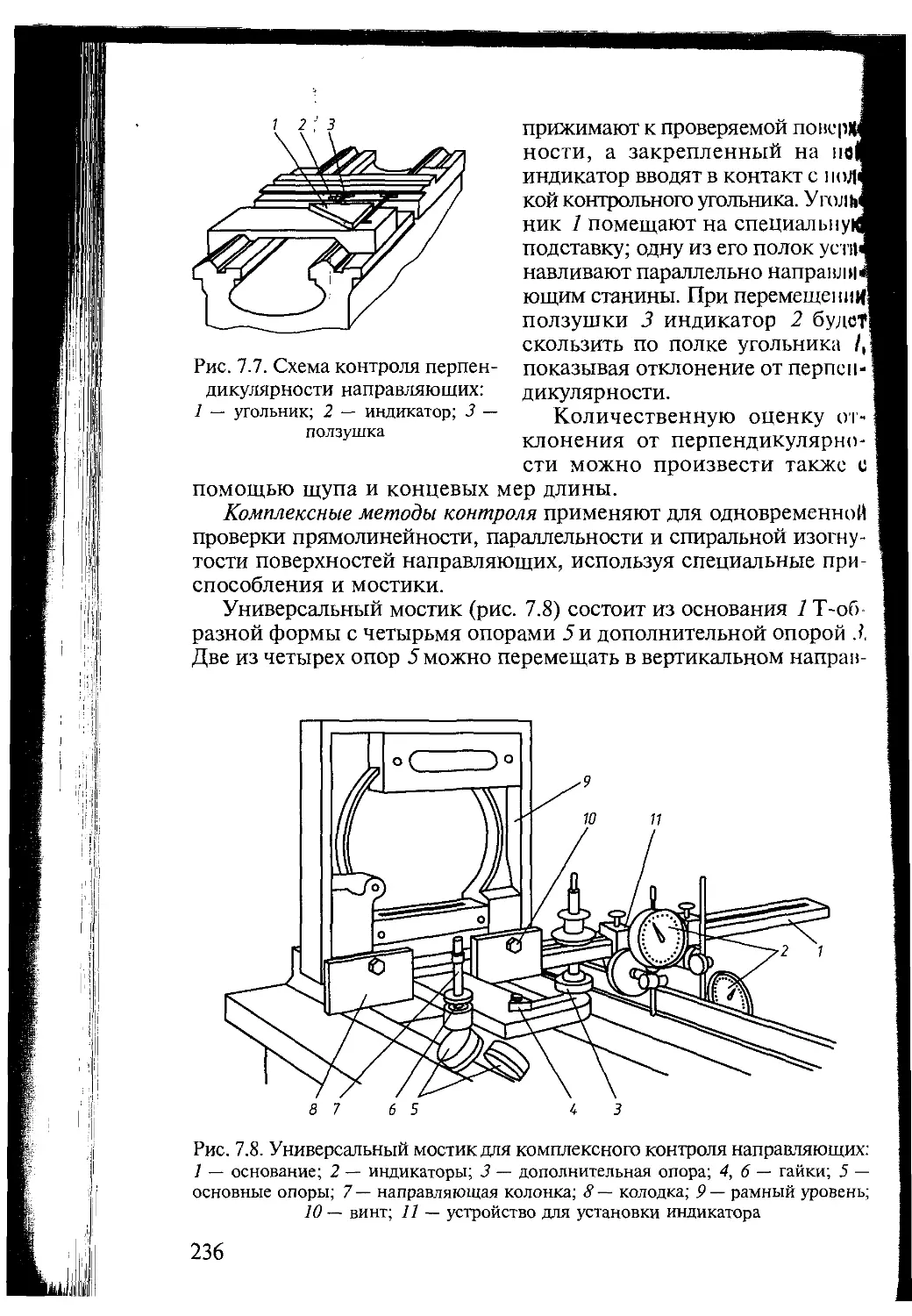

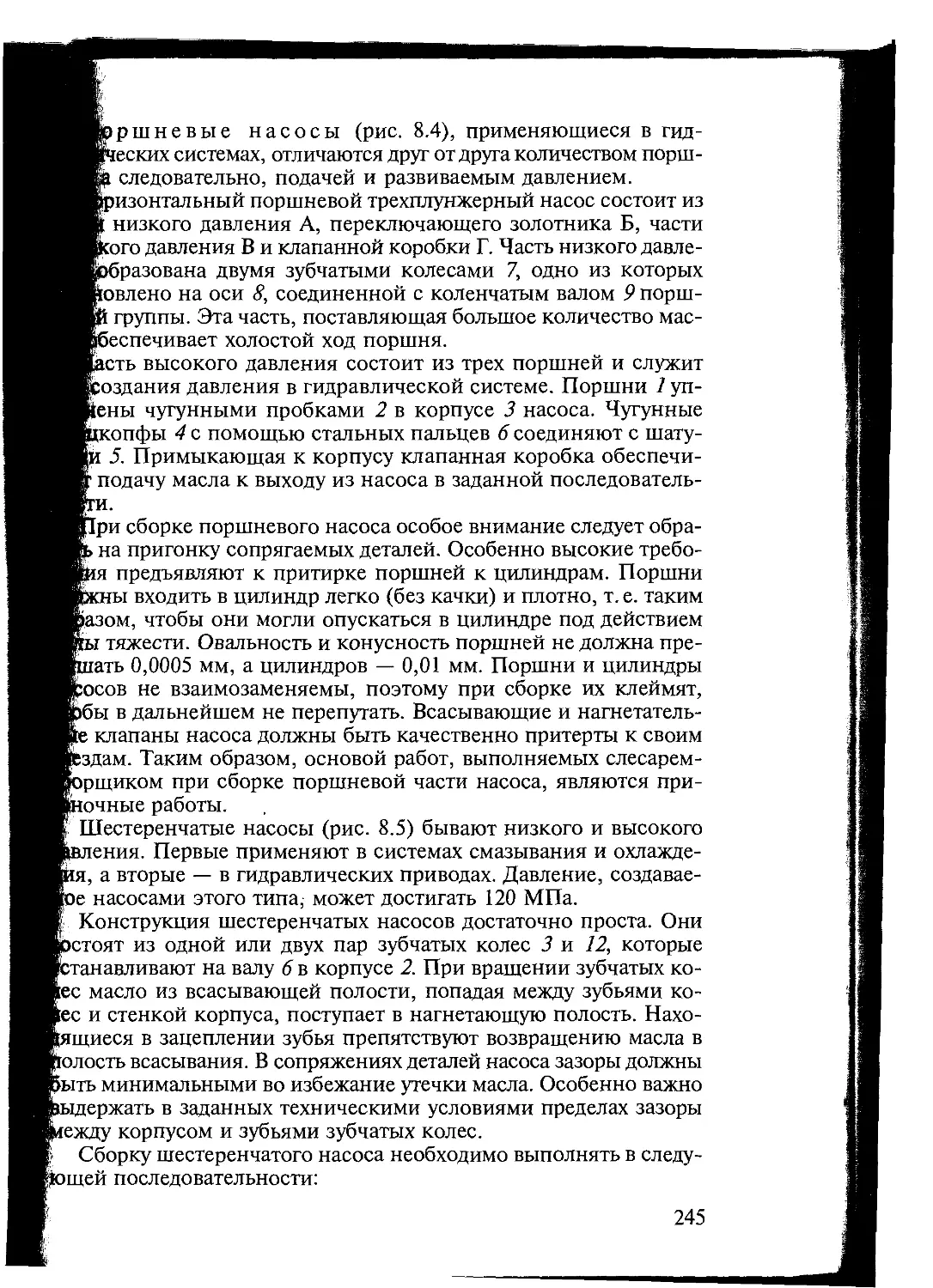

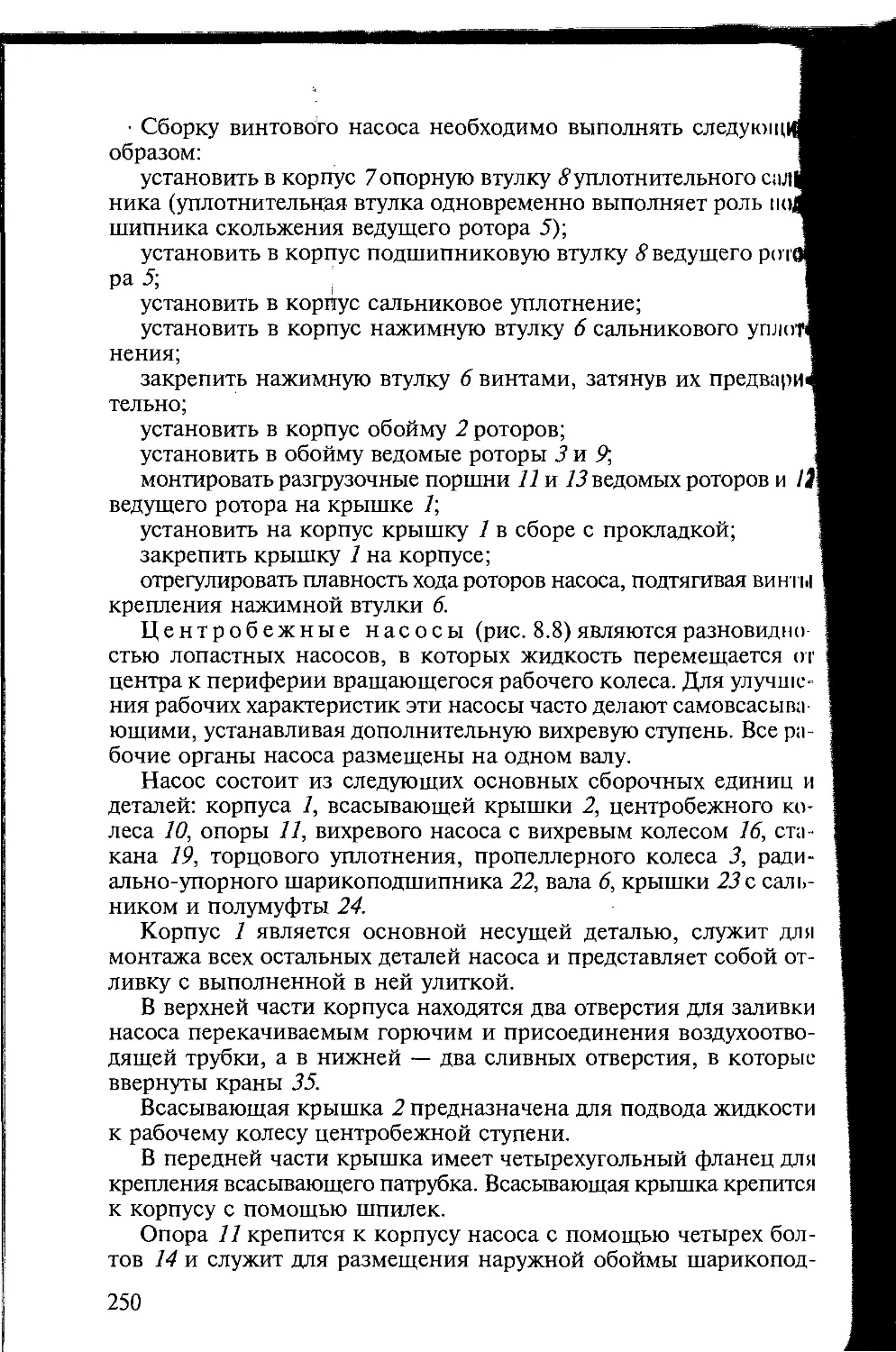

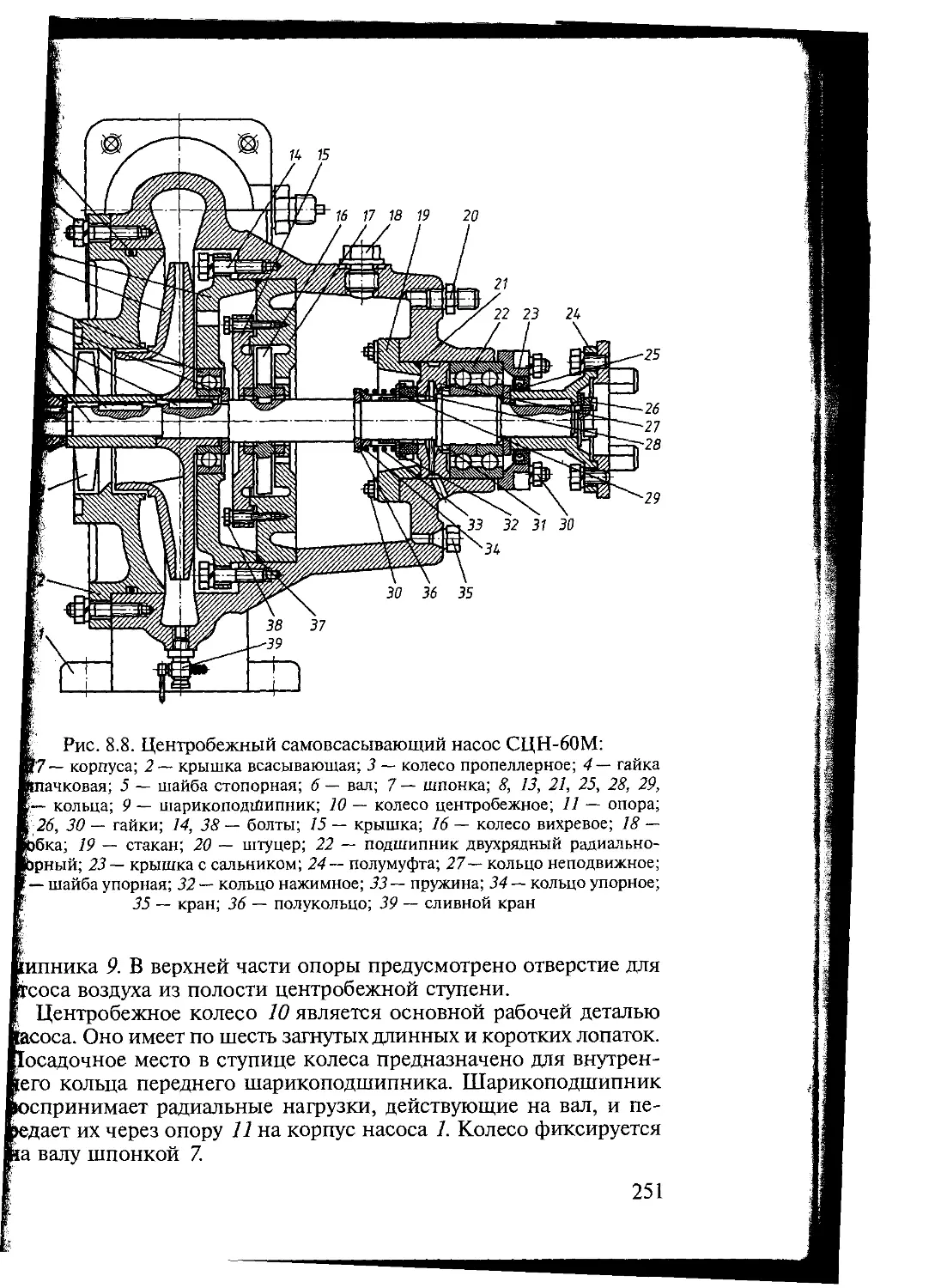

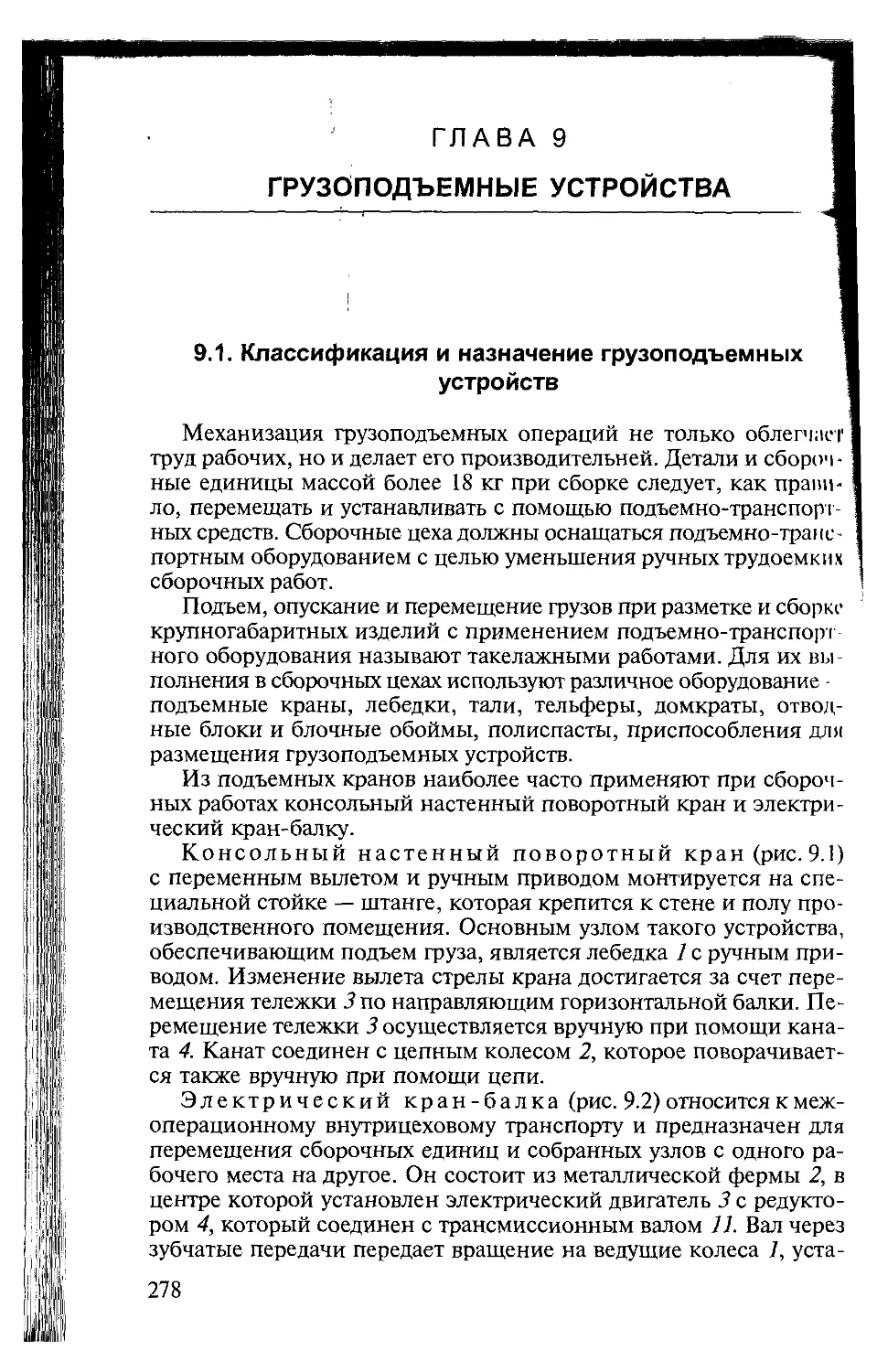

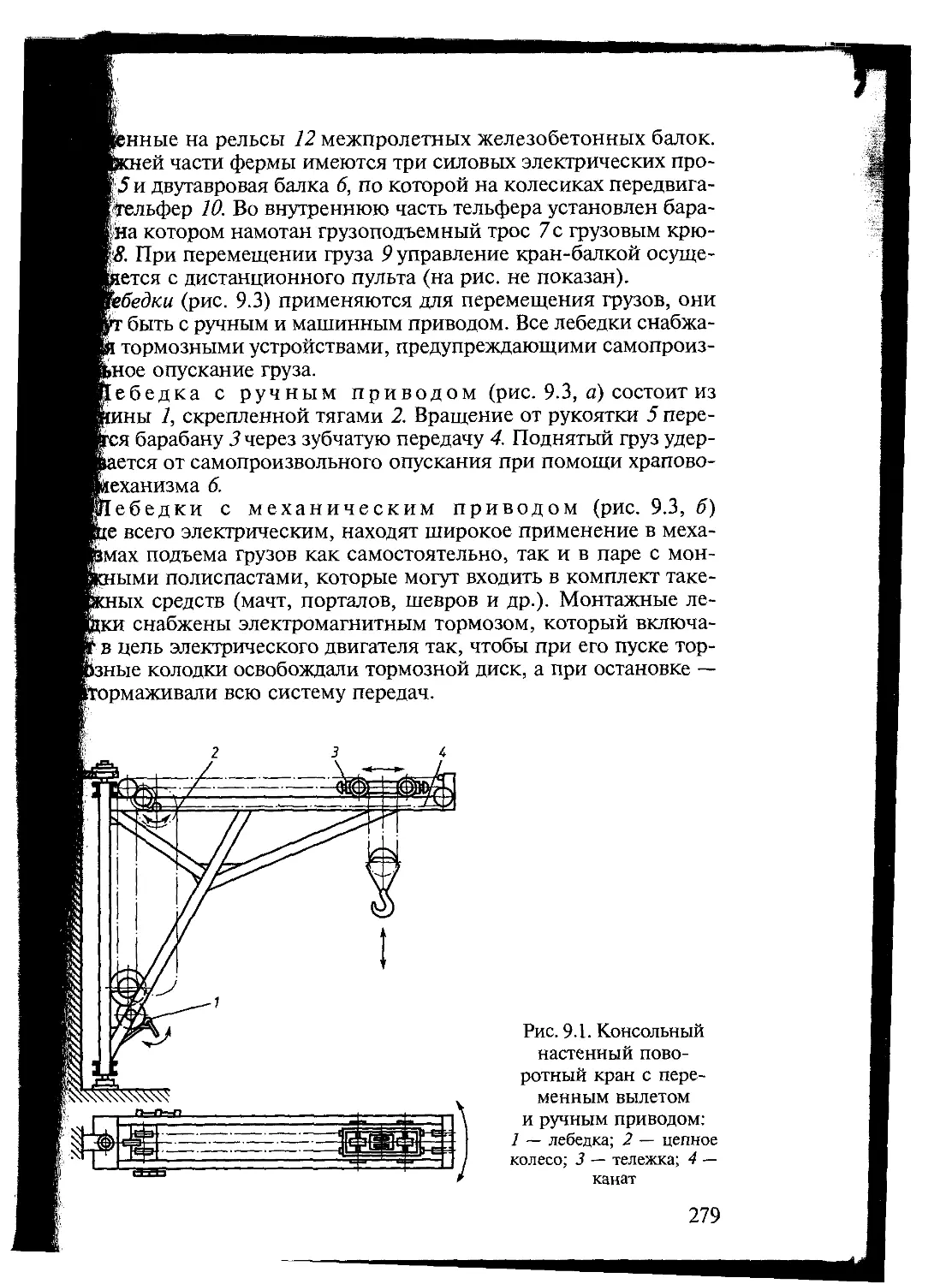

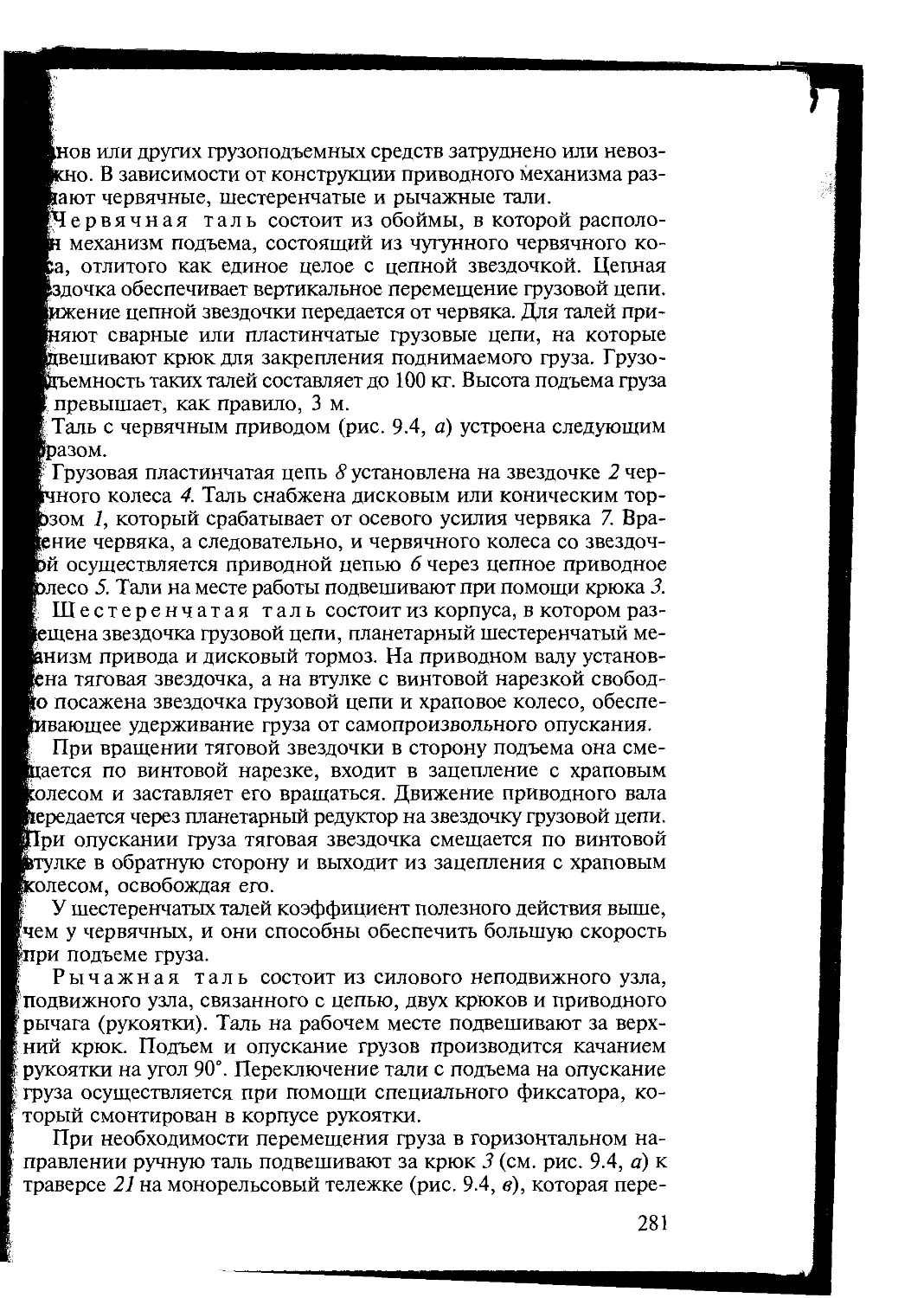

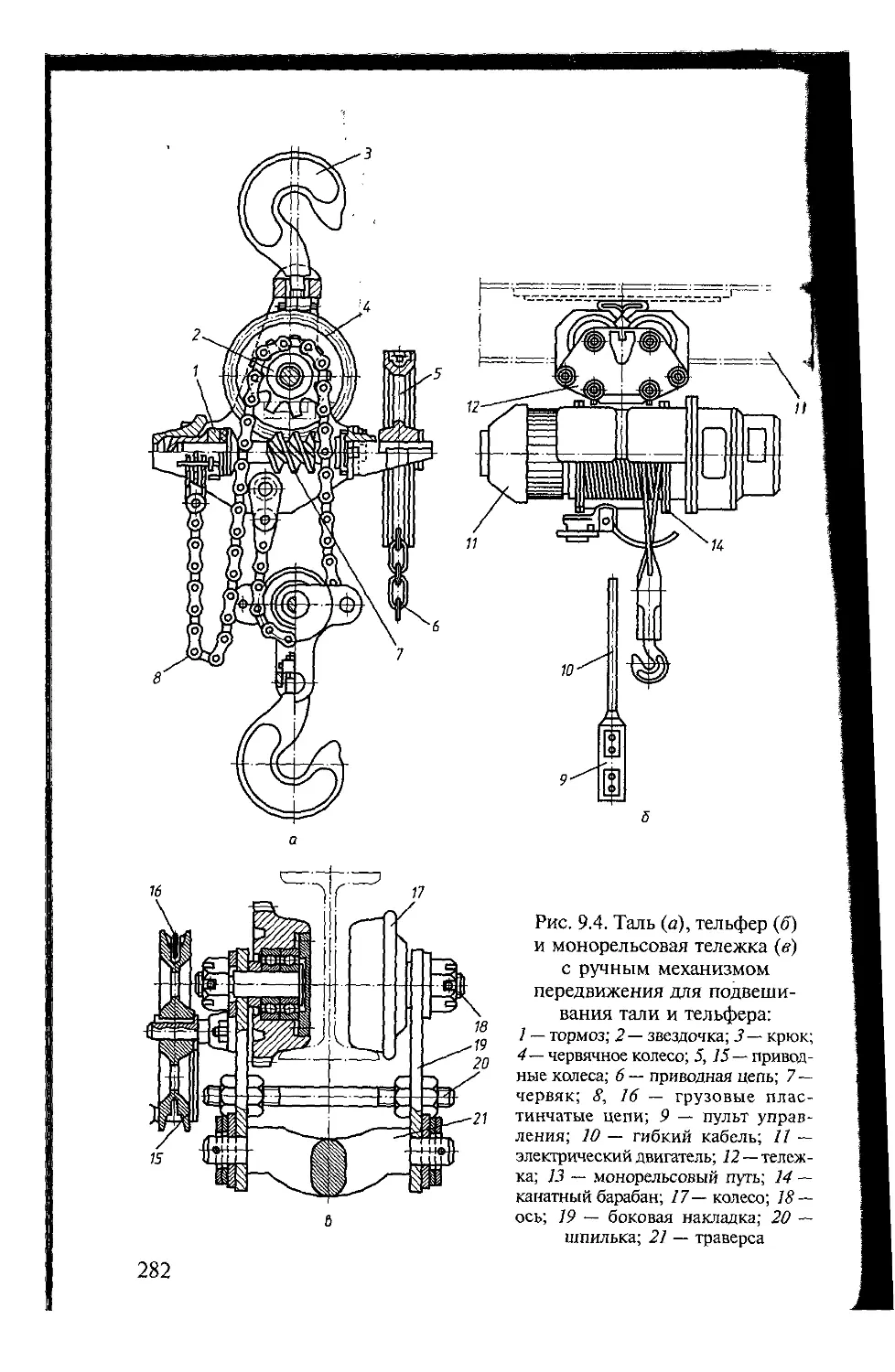

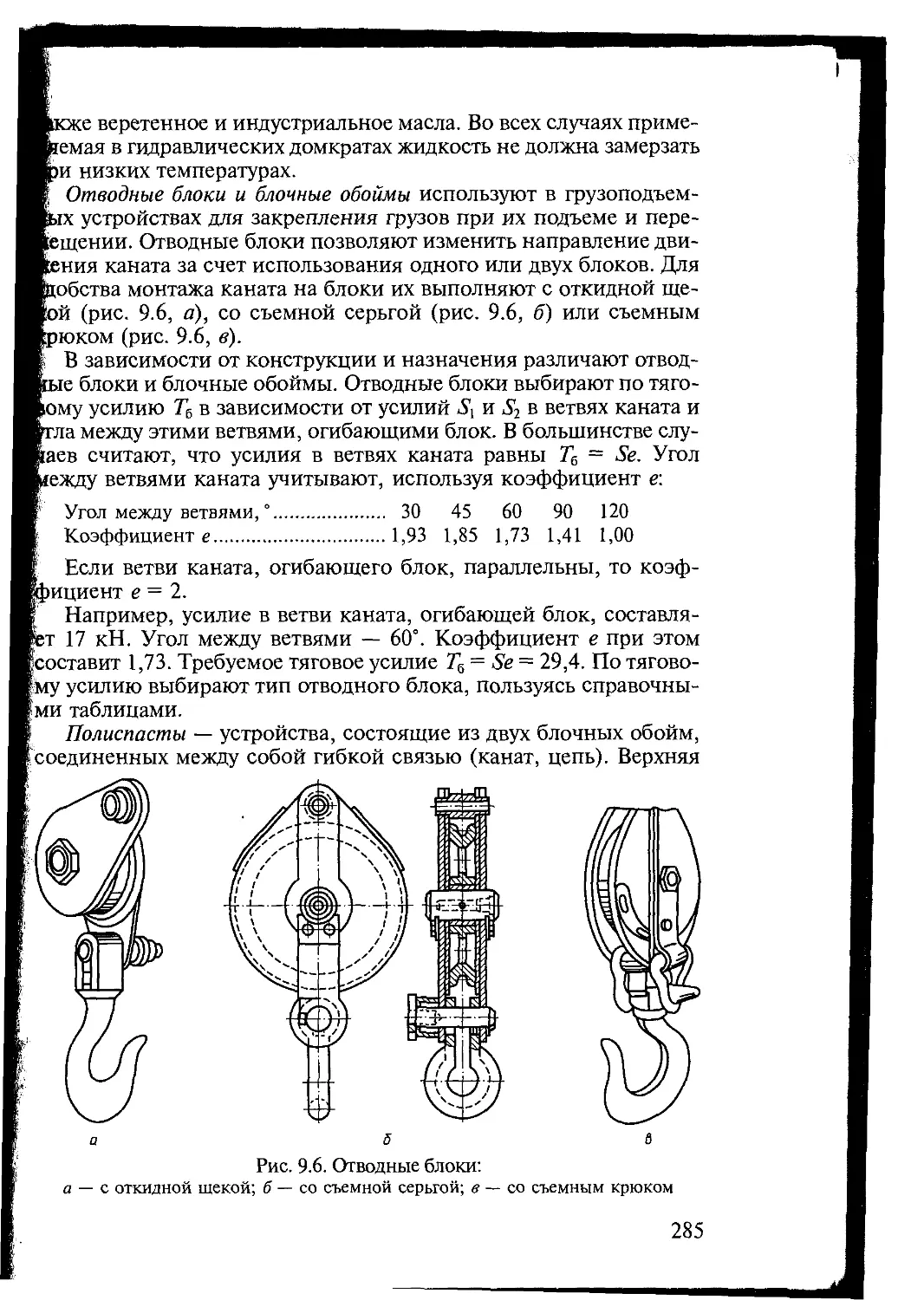

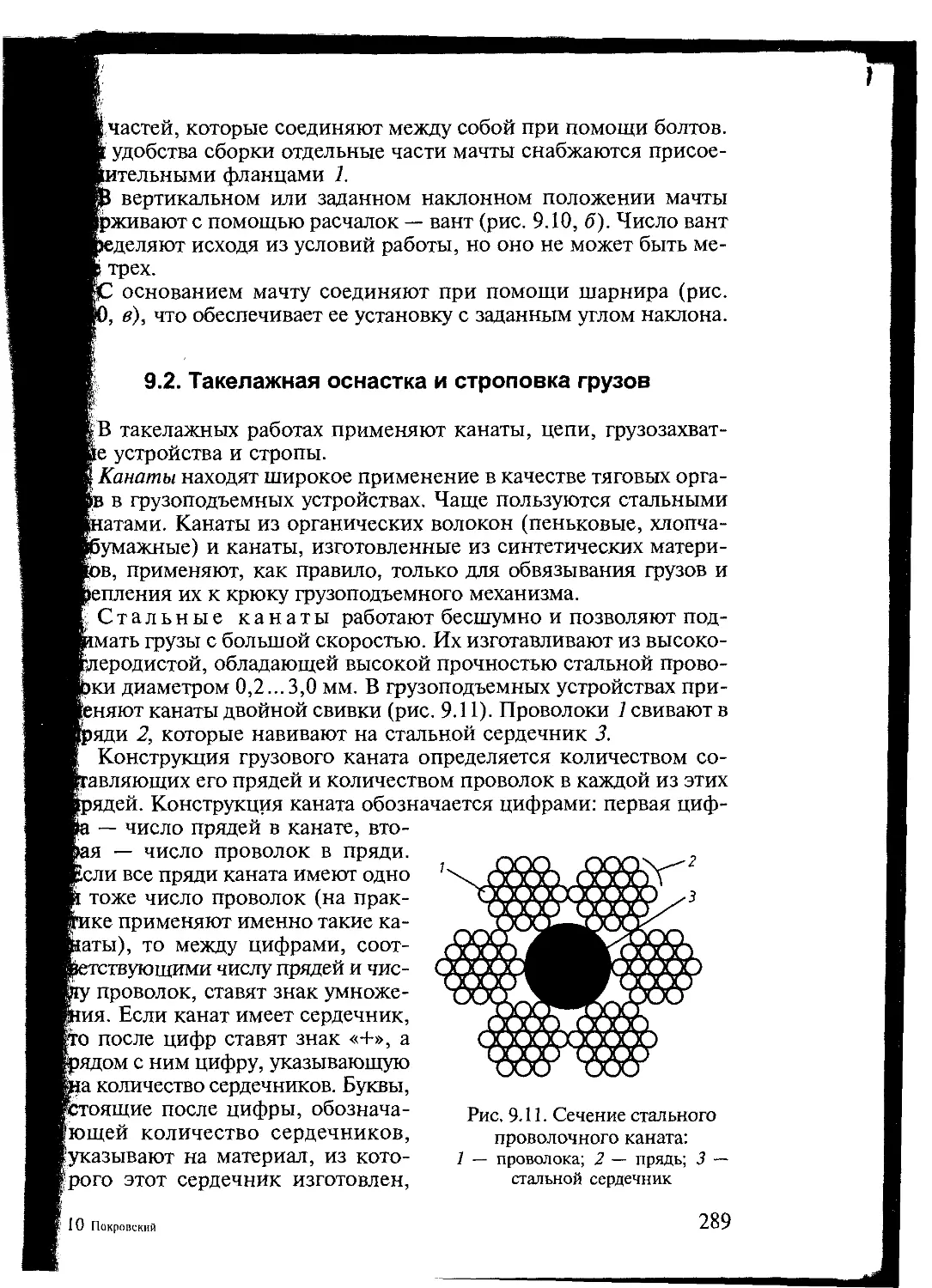

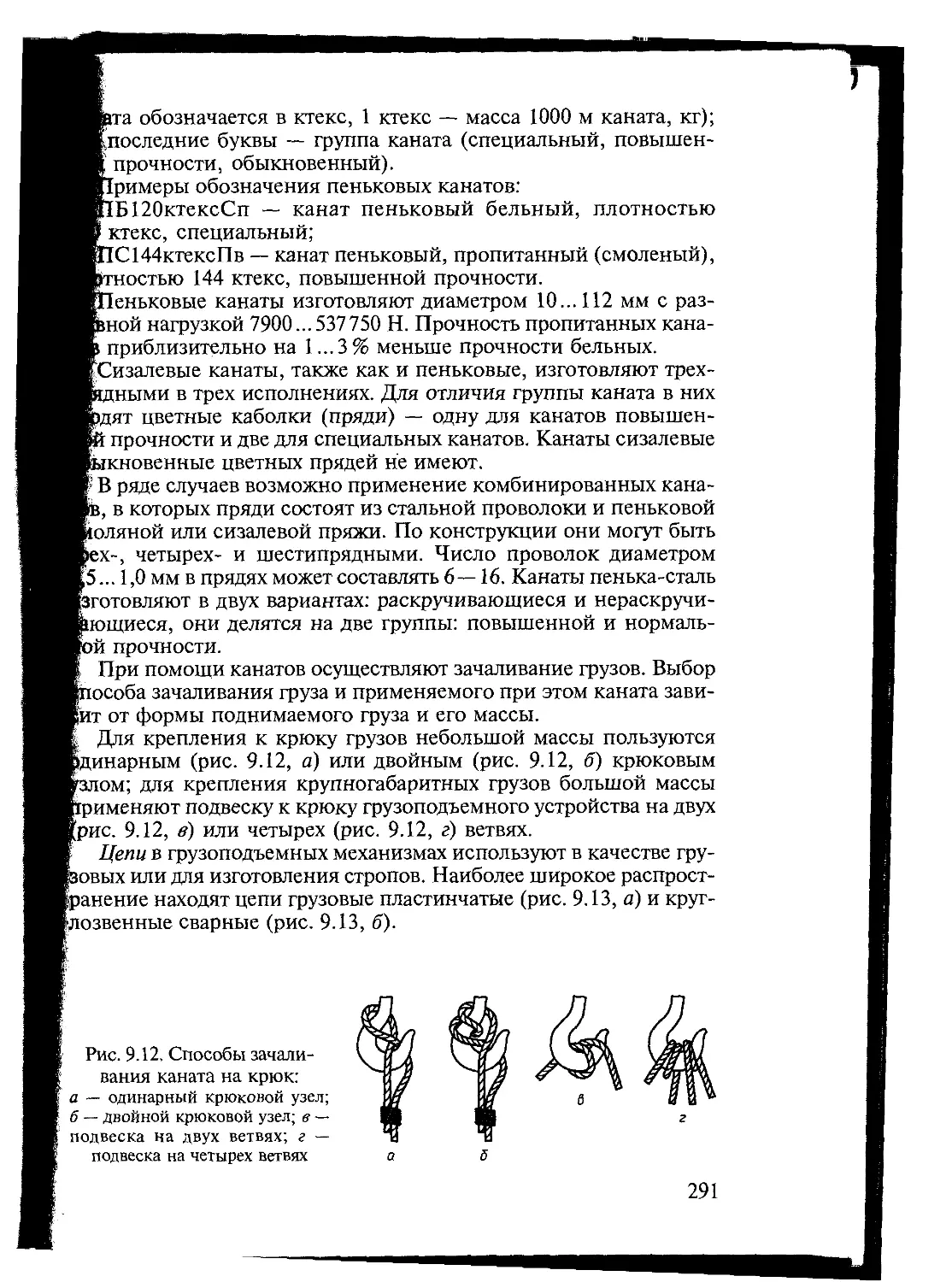

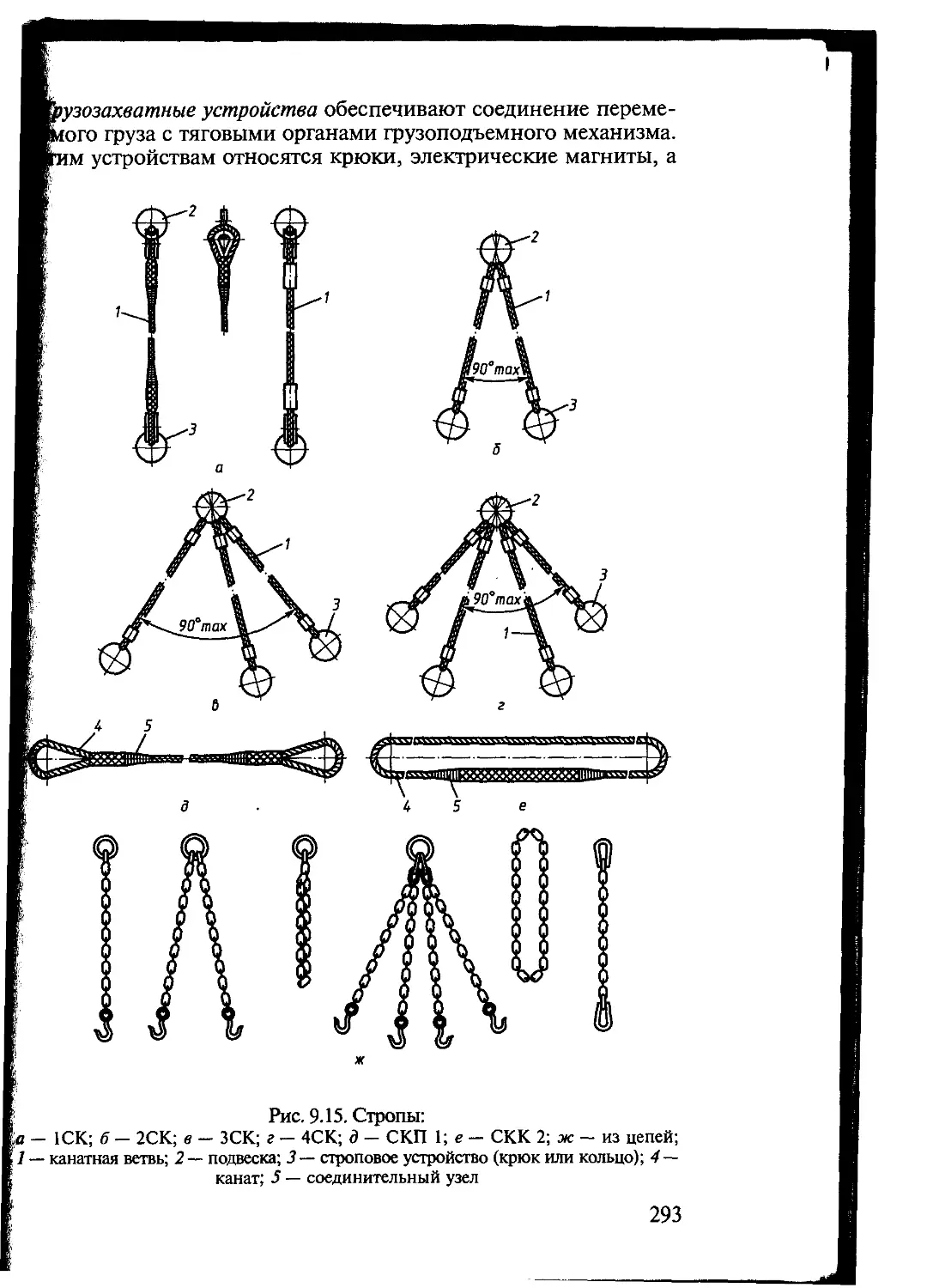

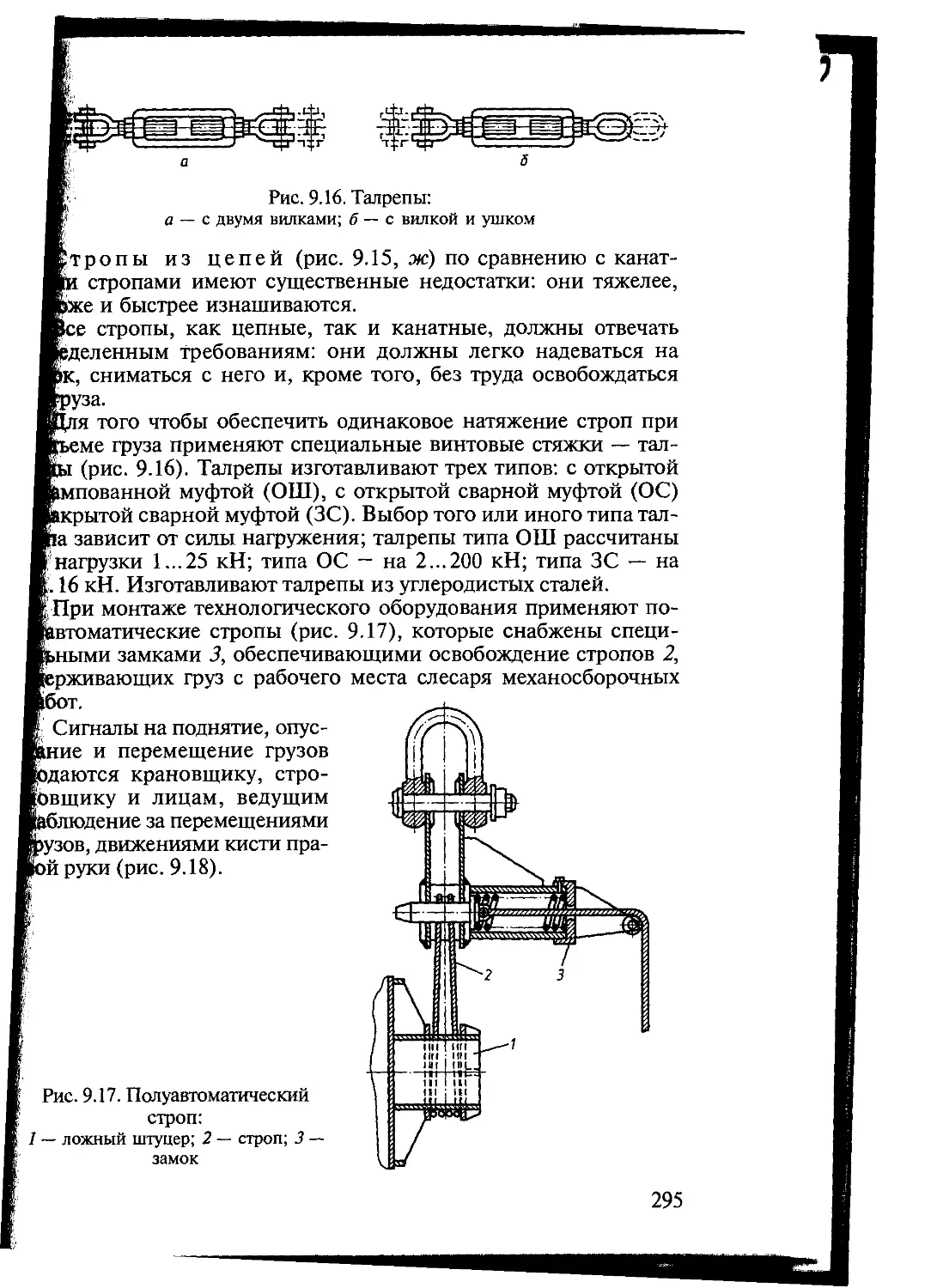

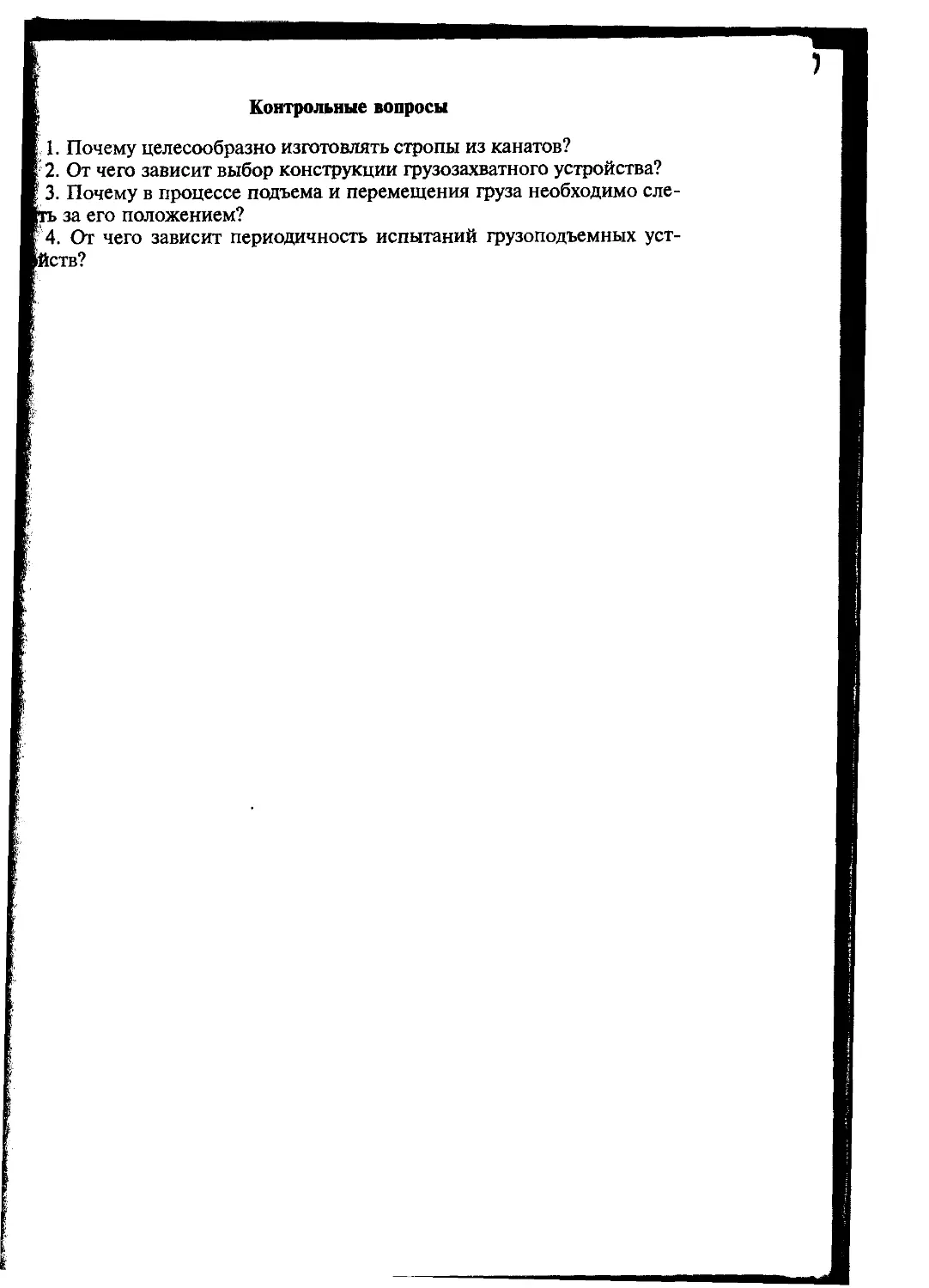

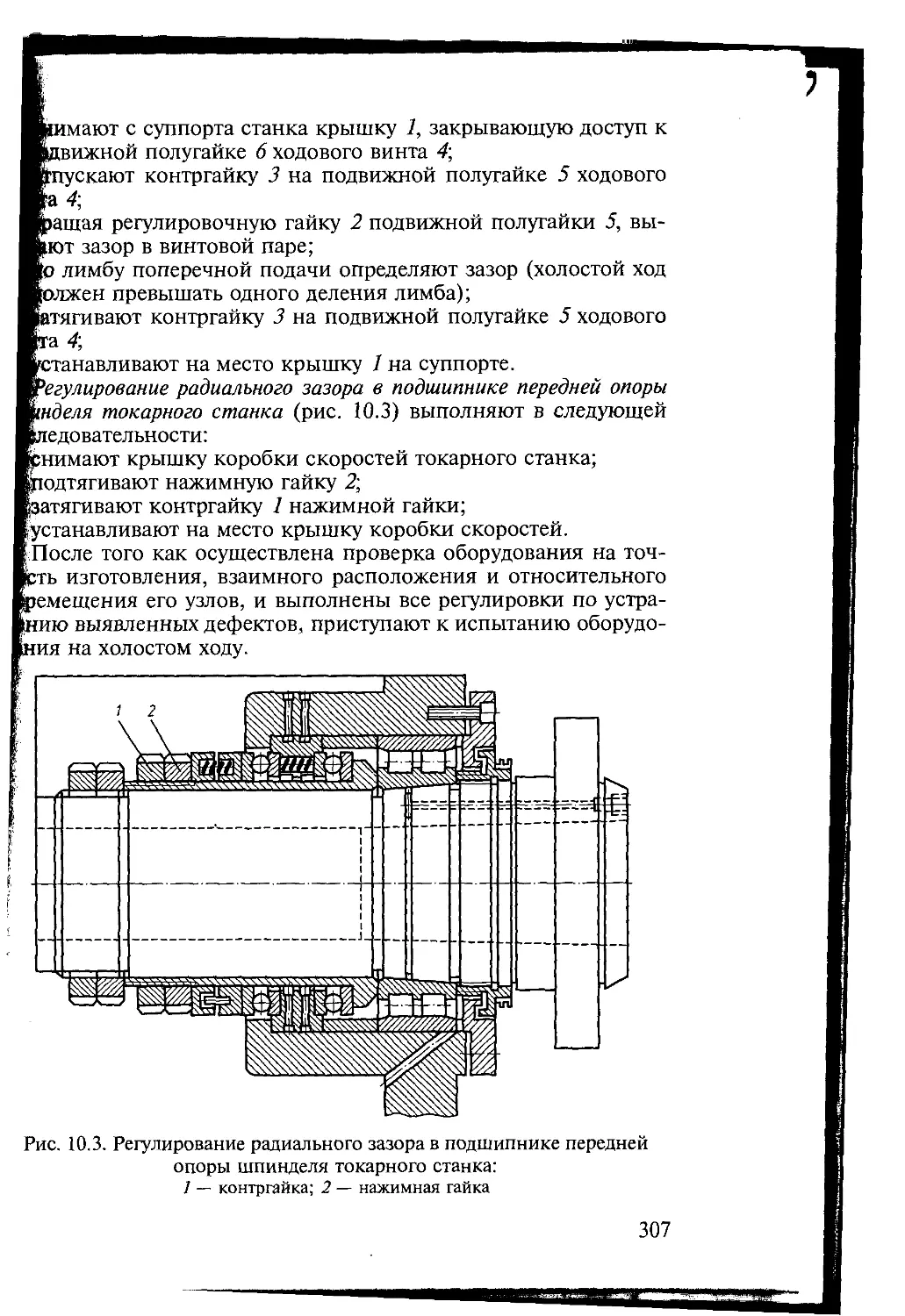

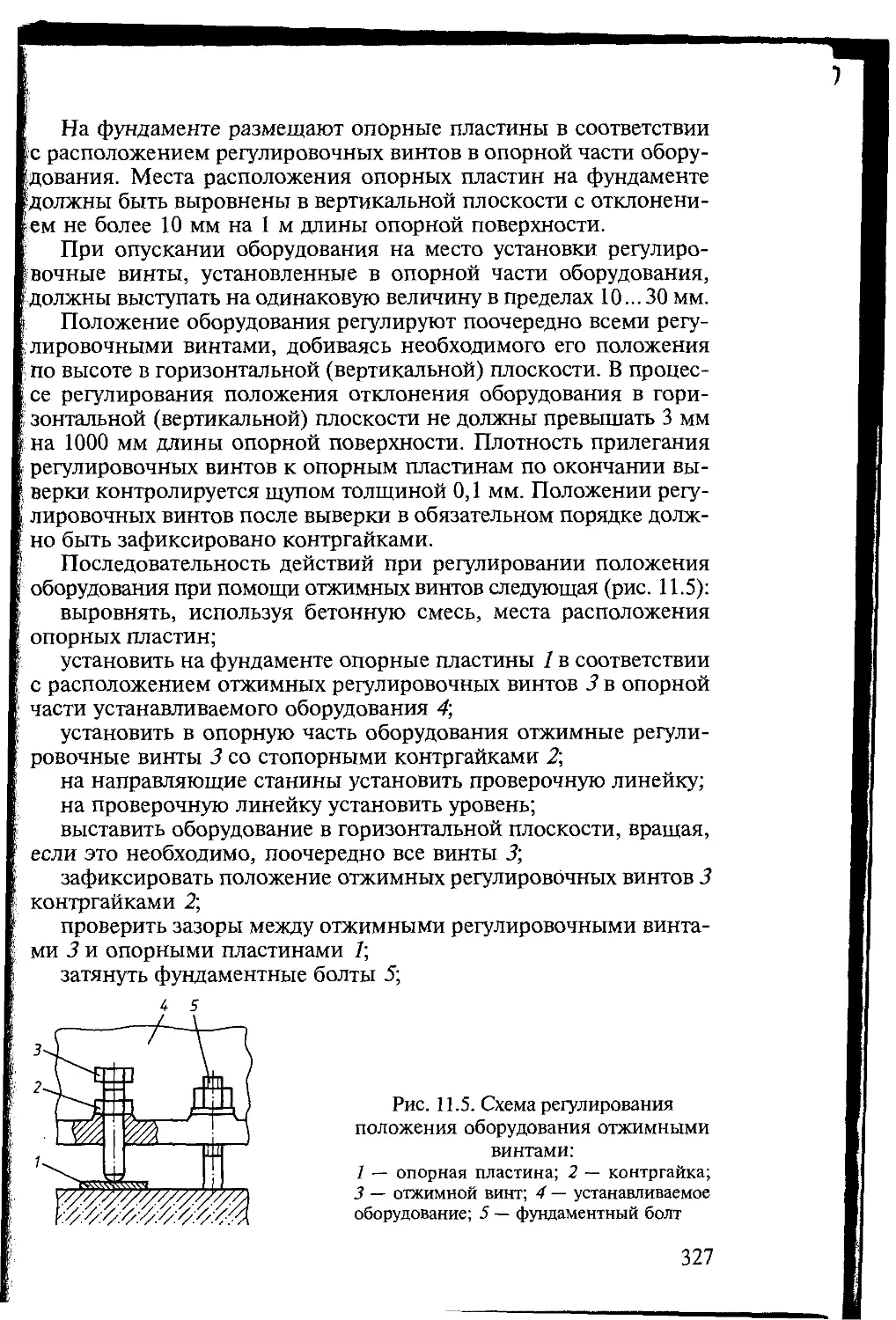

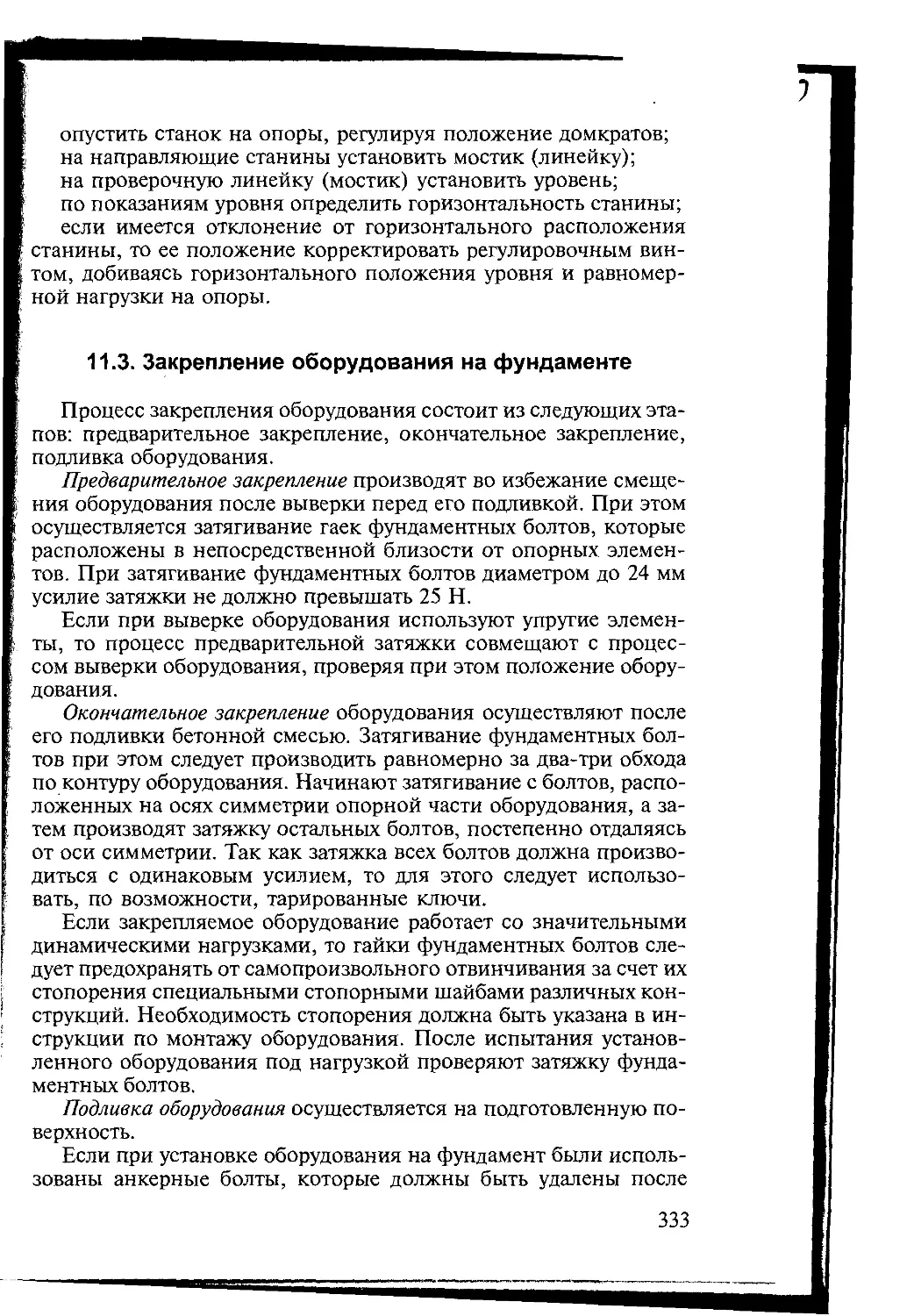

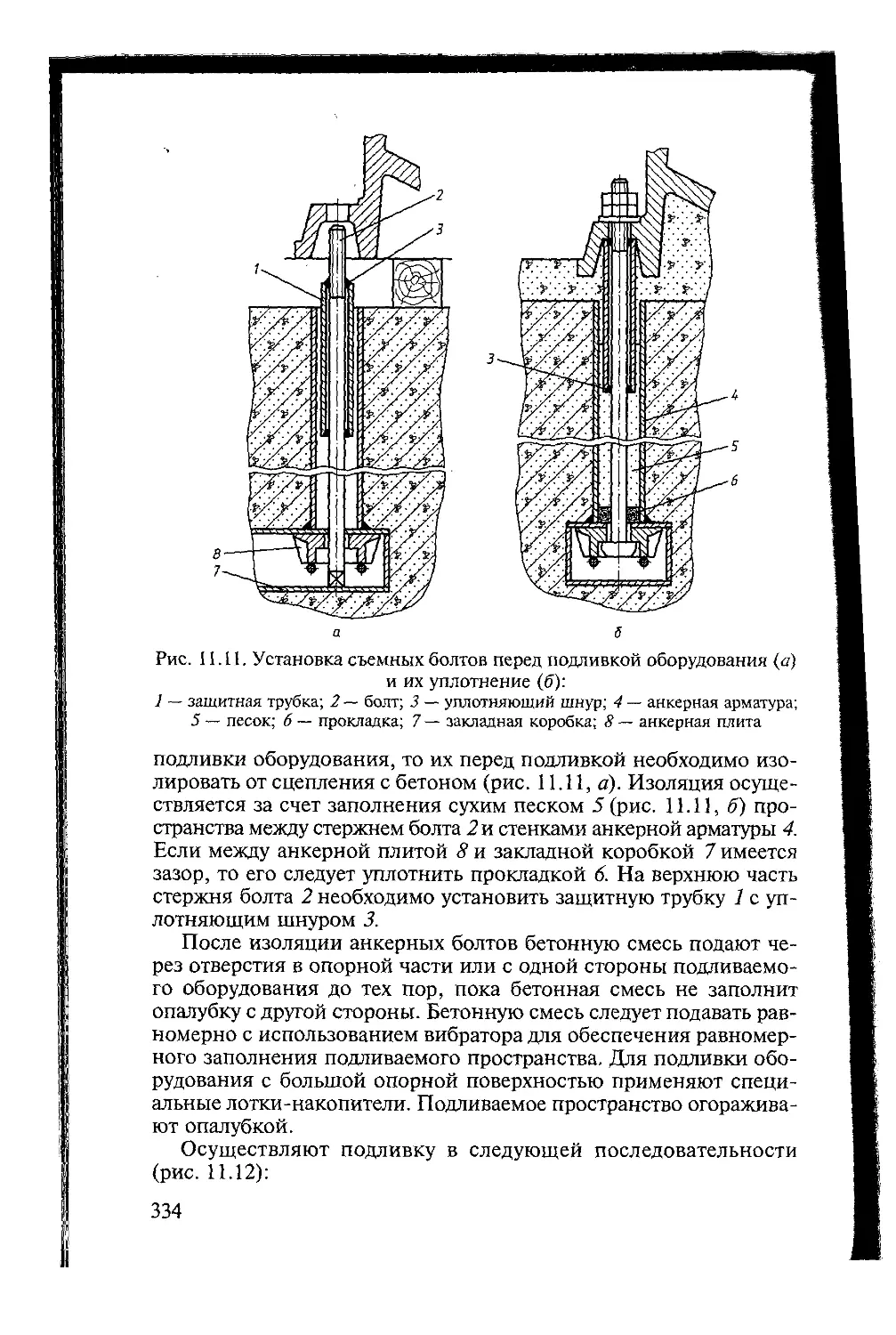

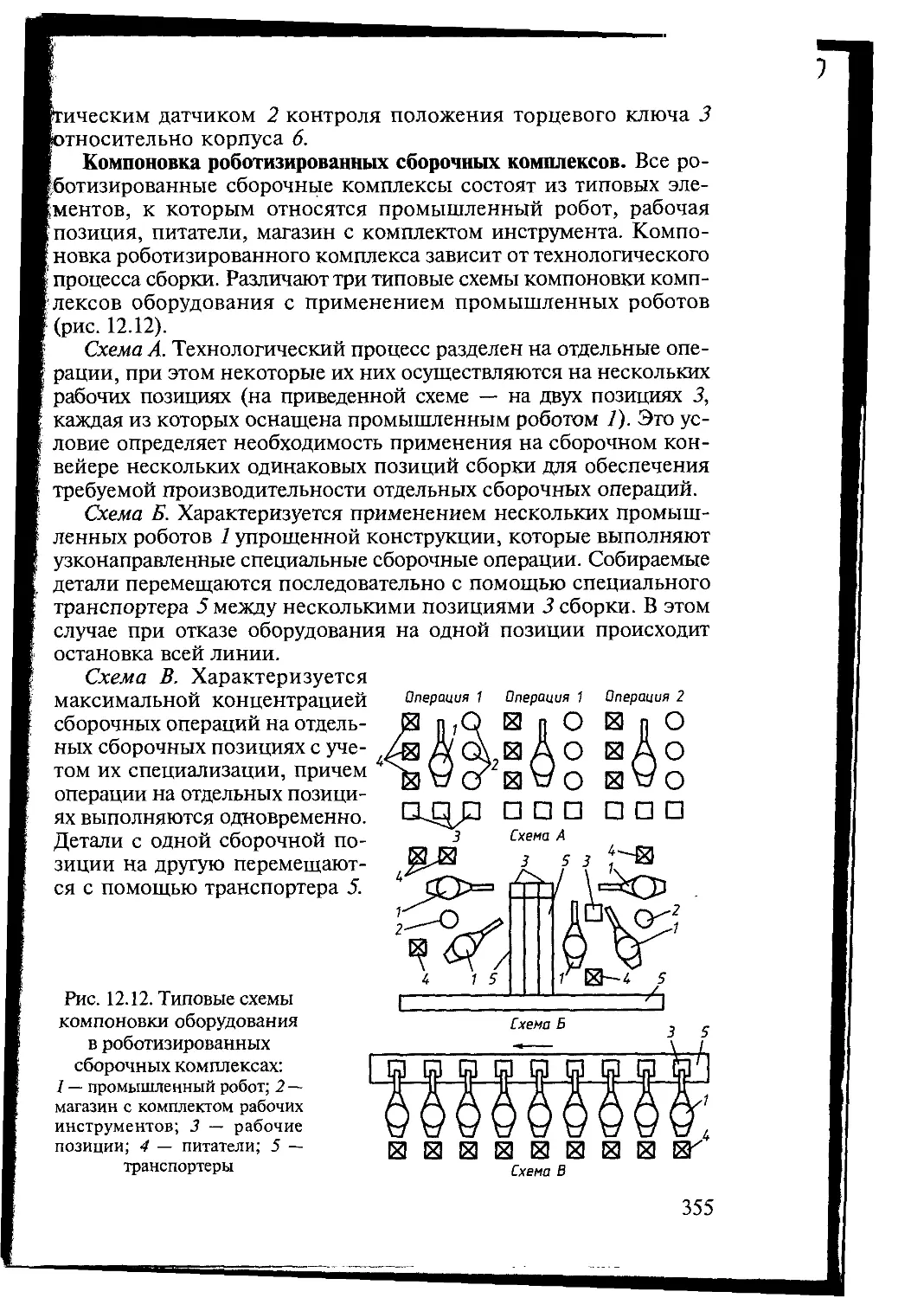

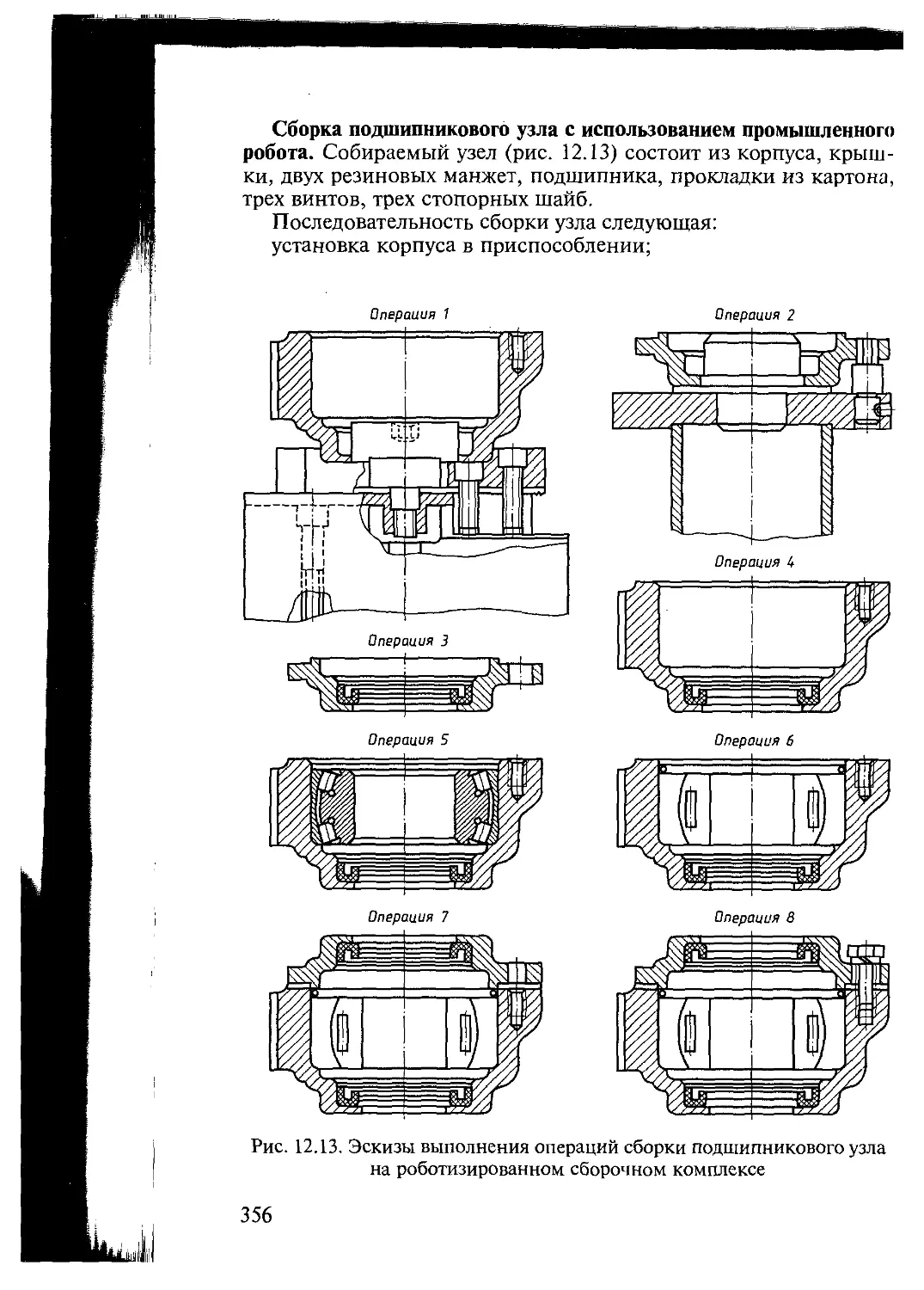

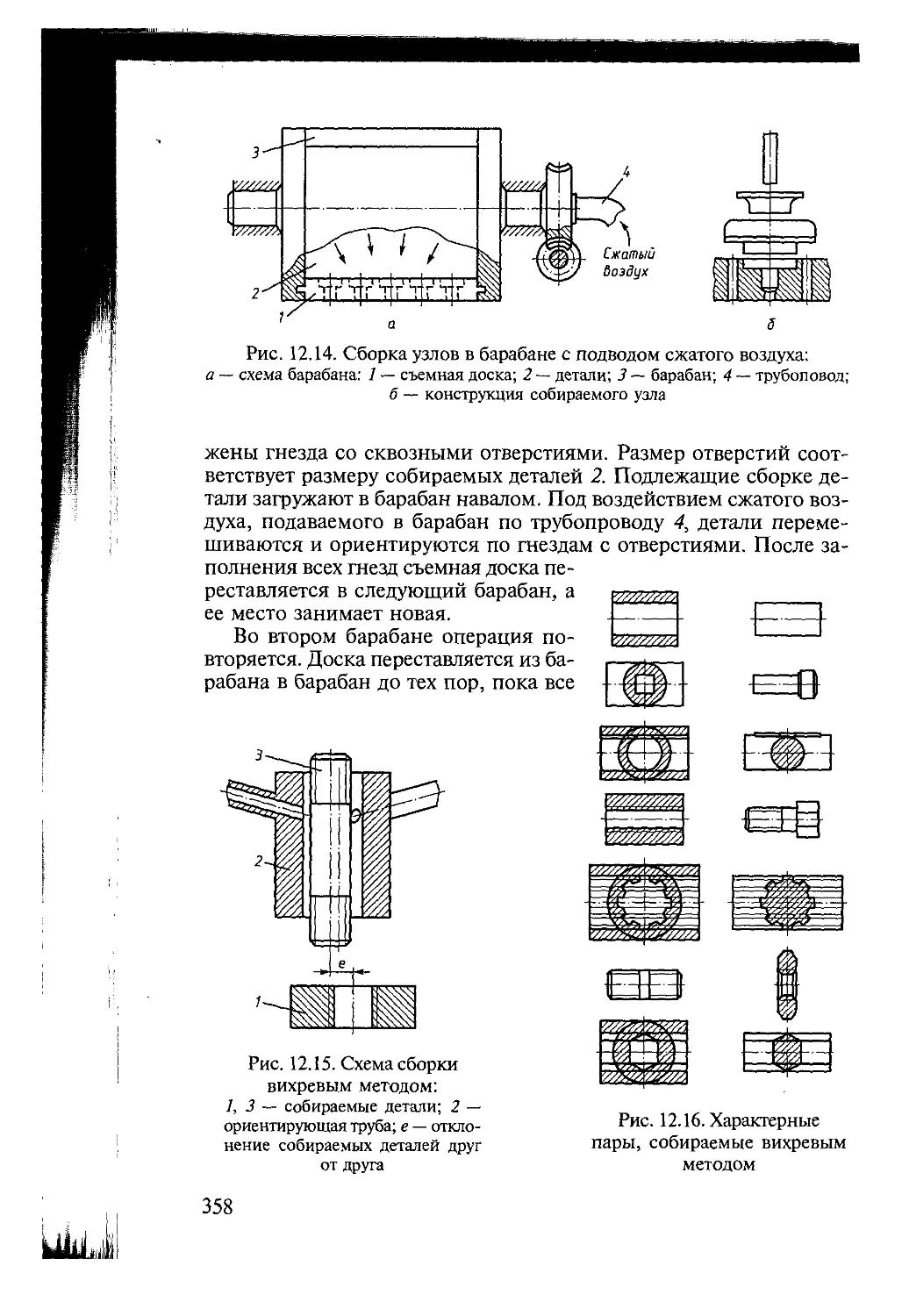

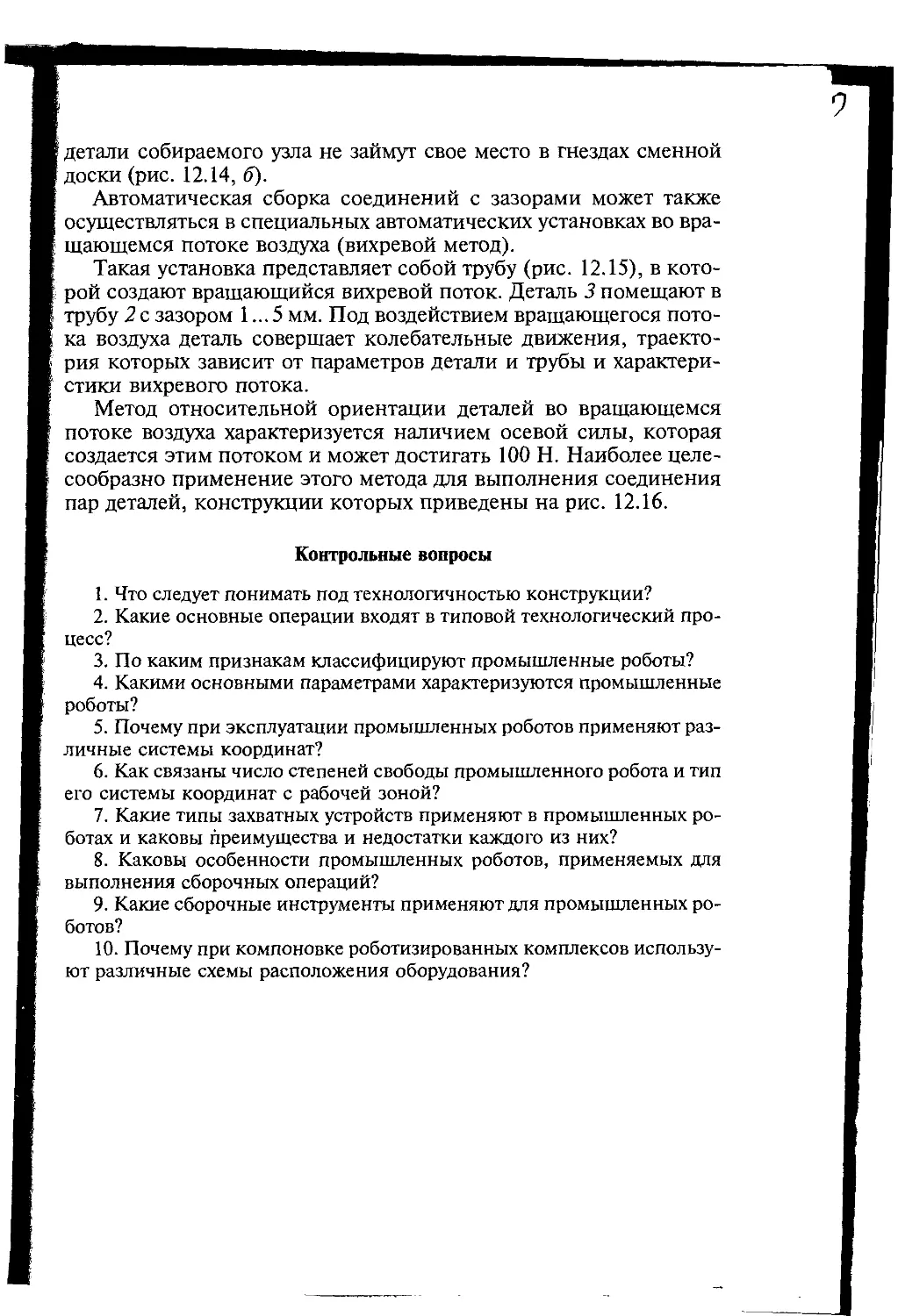

соединений из разнородных металлов и неметаллических матери-