Автор: Багдасарова Т.А.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства обработка металлов токарное дело

ISBN: 5-7695-2375-1

Год: 2005

омплект учебников

Учебное пособие

Профессиональное

образование

Металлообработка

Т. А. Багдасарова

ТОКАРЬ-

УНИВЕРСАЛ

ACADEMA

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

Т.А.БАГДАСАРОВА

ТОКАРЬ-УНИВЕРСАЛ

Допущено

Министерством образования Российской Федерации

в качестве учебного пособия для образовательных учреждений

начального профессионального образования

2-е издание, стереотипное

Москва

ACADEMA

2005

УДК 621.941(075.32)

ББК 34.632я722

Б142

Рецензент —

доцент кафедры «Металлорежущие станки» МГТУ им. Н. Э. Баумана,

канд. техн, наук Л. И. Вереина

Багдасарова Т.А.

Б142 Токарь-универсал: Учеб, пособие для нач. проф. образова-

ния / Татьяна Ануфриевна Багдасарова. — 2-е изд., стер. —

М.: Издательский центр «Академия», 2005. — 288 с.

ISBN 5-7695-2375-1

Приведены сведения о металлорежущих станках, в том числе с про-

граммным управлением. Подробно рассмотрены технологии обработки

металла резанием и применяемый режущий инструмент, приведены

сведения, необходимые для составления программ обработки деталей на

станках с ЧПУ.

Для учащихся учреждений начального профессионального образова-

ния, осваивающих профессию токаря-универсала. Может быть использова-

но при других формах подготовки специалистов металлообрабатывающего

производства, полезно для практических работников.

УДК 621.941(075.32)

ББК 34.632я722

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение любым способом

без согласия правообладателя запрещается

ISBN 5-7695-2375-1

© Багдасарова Т. А., 2004

© Образовательно-издательский центр «Академия», 2004

© Оформление. Издательский центр «Академия», 2004

ВВЕДЕНИЕ

Токарь-универсал — одна из самых распространенных

профессий в металлообрабатывающей промышленности.

Предприятия и объединения металлообрабатывающей про-

мышленности входят в различные отрасли хозяйства — от

металлоремонтной (авто-, судоремонтной и т.п.), лес-

ной, деревообрабатывающей, медицинской промышлен-

ности до многообразных отраслей машиностроения.

Машиностроение как материальная основа техническо-

го перевооружения производства, в свою очередь, включа-

ет в себя такие крупные подотрасли, как энергетическое

машиностроение, электротехническая, станкостроительная

и инструментальная промышленности, приборостроение,

тракторное и сельскохозяйственное машиностроение и т.д.

Специалисты, работающие в любой из этих отраслей

производства, должны представлять себе производственный

процесс, основные стадии производства: заготовительную,

обрабатывающую и обслуживающую, помнить, что основ-

ными задачами, которые решает рабочий в процессе про-

изводства, являются повышение качества изготовления из-

делий, снижение себестоимости продукции, повышение

производительности труда. Для решения этих задач нужны

теоретические знания и практические навыки работы, ко-

торые будущие токари приобретают при обучении.

Современные рабочие должны уметь переналаживать

оборудование, на котором производится обработка изде-

лий, выбирать рациональные режимы резания, контроли-

ровать качество обработки с помощью контрольно-изме-

рительных инструментов, диагностировать оборудование

и устранять возникшие неполадки.

В настоящее время станочный парк оснащен станками

с программным управлением, роботизированными комп-

лексами, гибкими производственными системами, автома-

тическими линиями, которые не только повышают каче-

ство обработки изделий, но и позволяют стабилизировать

точностные показатели.

Оборудование с программным управлением обеспечи-

вает автоматический процесс обработки, сокращение вре-

3

мени наладки, возможность многостаночного обслужива-

ния, повышение качества продукции, производительнос-

ти труда и культуры производства. Токарь должен уметь

обслуживать не только универсальные станки, но и стан-

ки с программным управлением, поэтому он должен об-

ладать глубокими знаниями, чтобы творчески решать та-

кие задачи, как составление программ обработки дета-

лей, введение их в блок управления станка, выбор инст-

румента, позволяющего повысить скорость резания (на-

пример, инструмент, оснащенный твердым сплавом, эль-

бором, алмазами).

Качественные теоретические знания и их постоянное со-

вершенствование в процессе производственной деятельно-

сти позволяют повысить уровень профессионального мас-

терства токаря-универсала.

Глава 1

ОСНОВНЫЕ СВЕДЕНИЯ

О ТОКАРНОЙ ОБРАБОТКЕ

1.1. Сущность токарной обработки

Токарная обработка — один из возможных способов обработки

изделий путем срезания с заготовки лишнего слоя металла до

получения детали требуемой формы, размеров и шероховатости

поверхности. Она осуществляется на металлорежущих станках,

называемых токарными.

На токарных станках обрабатываются детали типа тел враще-

ния: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки

и т.д.

Основными видами работ, выполняемых на токарных станках,

являются: обработка цилиндрических, конических, фасонных,

торцовых поверхностей, уступов; вытачивание канавок; отрезание

частей заготовки; обработка отверстий сверлением, растачивани-

ем, зенкерованием, развертыванием; нарезание резьбы; накаты-

вание (рис. 1.1).

Инструменты, применяемые для выполнения этих процессов,

называются режущими. При работе на токарных станках использу-

ются различные режущие инструменты: резцы, сверла, зенкеры,

развертки, метчики, плашки, резьбонарезные головки и др.

Процесс резания подобен процессу расклинивания, а рабочая

часть режущих инструментов — клину (рис. 1.2).

При действии усилия Р на резец его режущая кромка врезается

в заготовку, а передняя поверхность, непрерывно сжимая лежа-

щий впереди слой металла и преодолевая силы сцепления его ча-

стиц, отделяет их от основной массы в виде стружки. Слой метал-

ла, срезаемый при обработке, называется припуском.

Все способы обработки металлов, основанные на удалении

припуска и превращении его в стружку, определяются понятием

резание металла. Для успешной работы необходимо, чтобы про-

цесс резания протекал непрерывно и быстро.

Форма обрабатываемой детали обеспечивается, с одной сторо-

ны, относительным движением заготовки и инструмента, с дру-

гой, — геометрией инструмента. Процесс резания возможен при

наличии основных движений: главного движения — вращения за-

5

Рис. 1.1. Основные виды токарных работ:

а — обработка наружных цилиндрических поверхностей; б — обработка наруж-

ных конических поверхностей; в — обработка торцов и уступов; г — вытачивание

канавок, отрезка заготовки; д — обработка внутренних цилиндрических и кони-

ческих поверхностей; е — сверление, зенкерование и развертывание отверстий;

ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обра-

ботка фасонных поверхностей; к — накатывание рифлений; 1 — проходной пря-

мой резец; 2 — проходной упорный резец; 3 — проходной отогнутый резец; 4 —

отрезной резец; 5 — канавочный резец; 6 — расточной резец; 7 — сверло; 8 —

зенкер; 9 — развертка; 10 — резьбовой резец; 11 — метчик; 12 — фасонный

резец; 13 — накатка (стрелками показаны направления перемещения инстру-

мента и вращения заготовки)

готовки и поступательного движения резца, называемого движе-

нием подачи, которое может совершаться вдоль или поперек изде-

лия, а также под постоянным или изменяющимся углом к оси

вращения изделия.

Рис. 1.2. Схемы работы клина (а)

и резца (б):

1 — стружка; 2 — резец; 3 — заготов-

ка; 4 — снимаемый слой металла; Р —

сила, действующая на резец и клин

при работе; р — угол заострения

6

< О' e?

a । 6 । в

Рис. 1.3. Виды стружки:

а — элементная; б — ступенчатая; в — сливная спи-

ральная; г — сливная ленточная; д — надлома

Вращение заготовки называется главным движением, так как

оно выполняется с большей скоростью. На обрабатываемой заго-

товке выделяются следующие поверхности: обрабатываемая, об-

работанная и поверхность резания.

При срезании припуска образуется элемент, называемый струж-

кой. Выделяются следующие виды стружки (рис. 1.3):

элементная стружка (стружка скалывания) образуется при об-

работке твердых и маловязких материалов с низкой скоростью

резания (например, при обработке твердых сталей). Отдельные

элементы такой стружки слабо связаны между собой или совсем

не связаны;

ступенчатая стружка образуется при обработке стали средней

твердости, алюминия и его сплавов со средней скоростью реза-

ния. Она представляет собой ленту — гладкую со стороны резца и

зазубренную с внутренней стороны;

сливная стружка образуется при обработке мягкой стали, меди,

свинца, олова и некоторых пластмасс при высокой скорости ре-

зания. Эта стружка имеет вид спирали или длинной (часто путан-

ной) ленты;

стружка надлома образуется при резании малопластичных ма-

териалов (чугуна, бронзы) и состоит из отдельных кусочков.

7

Рис. 1.4. Токарные станки:

а — токарно-винторезный; б — токарно-револьверный; в — лоботокарный; г —

токарно-карусельный

Токарная обработка выполняется на токарных станках разных

типов, различающихся по назначению, компоновке, степени ав-

томатизации и другим признакам.

К станкам токарной группы относятся: токарно-винторез-

ные, токарно-револьверные, лоботокарные, токарно-карусельные

(рис. 1.4), токарные автоматы и полуавтоматы, токарные станки с

программным управлением.

1.2. Устройство токарно-винторезных станков

Токарный станок, оснащенный специальным устройством для

нарезания резьбы, называется токарно-винторезным. Станок со-

стоит из следующих основных частей и узлов (сборочных единиц)

(рис. 1.5).

Станина 7 — массивное чугунное основание, на котором смон-

тированы основные узлы станка. Верхняя часть станины имеет две

плоские и две призматические направляющие, по которым пере-

мещаются суппорт и задняя бабка.

Передняя бабка 2 — чугунная коробка, внутри которой распо-

ложены главный рабочий орган станка — шпиндель и коробка скоро-

8

Рис. 1.5. Токарно-винторезный станок:

1 — коробка подач; 2 — передняя бабка; 3 — поперечные салазки; 4 — верхние

салазки суппорта; 5 — задняя бабка; 6 — продольные салазки; 7 — станина; 8 —

ходовой винт; 9 — ходовой вал; 10 — фартук; 11 — гитара сменных зубчатых

колес; 12 — маховики управления продольным и поперечным перемещениями;

13 — электрошкаф

стей. Шпиндель представляет собой полый вал. На правом конце

шпинделя крепится приспособление (например, патрон), зажи-

мающее заготовку.

Коробка скоростей служит для изменения частот вращения

шпинделя.

Суппорт — устройство для закрепления резца и обеспечения

движения подачи, т.е. перемещения резца в продольном и попе-

речном направлениях. Движение подачи может осуществляться

вручную или механически. Механическое (автоматическое) дви-

жение подачи суппорт получает от ходового вала 9 или ходового

винта 8 (при нарезании резьбы).

Суппорт состоит из следующих сборочных единиц: продоль-

ных салазок 6, фартука 10, поперечных салазок 3, верхних (рез-

цовых) салазок 4, резцедержателя.

Коробка подач 1 представляет собой механизм, передающий

вращение от шпинделя к ходовому валу или ходовому винту. Ко-

робка подач служит для изменения скорости движения подачи

суппорта (величины подачи). Вращательное движение к коробке

подач передается от шпинделя через реверсивный механизм (трен-

зель) и гитару со сменными зубчатыми колесами.

Гитара 11 предназначена для настройки станка на различные

виды нарезаемых резьб.

9

Задняя бабка 5 предназначена для поджатия с помощью центра

длинных заготовок в процессе обработки, а также для закрепления

и подачи стержневых инструментов (сверл, зенкеров, разверток).

Электрооборудование станка размещено в шкафу 13.

Включение и выключение электродвигателя, пуск и останов

станка, управление коробкой скоростей, коробкой подач, меха-

низмом фартука и т.д. производится соответствующими органами

управления (рукоятками, кнопками, маховичками).

Более подробно основные узлы токарно-винторезного станка

рассмотрены в гл. 10.

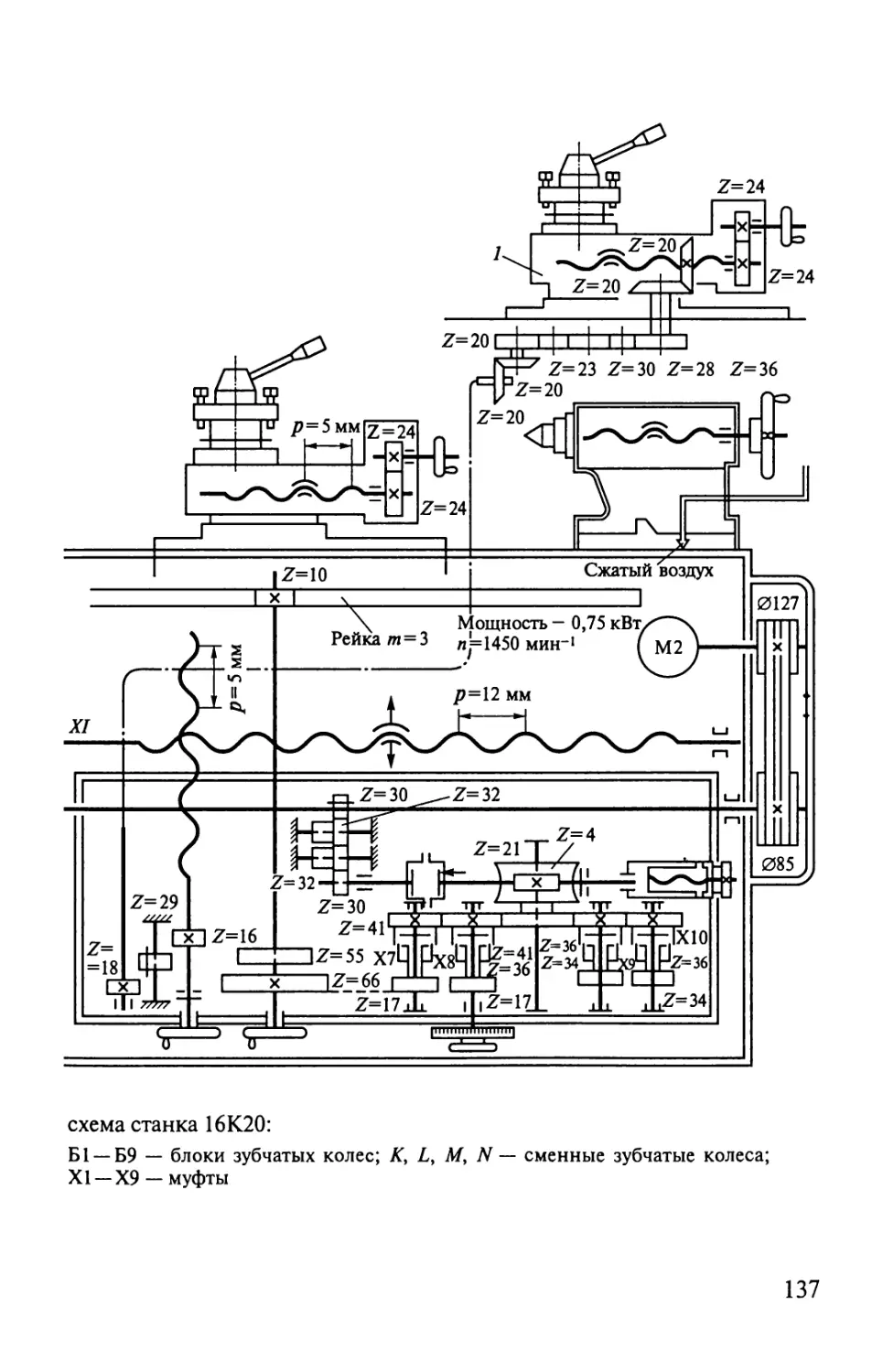

Для наиболее ясного представления о работе и взаимосвязях

деталей в станках применяют кинематические схемы, в которых

детали и передачи изображены условными упрощенными обозна-

чениями. На этих схемах указываются числа зубьев зубчатых ко-

лес, диаметры шкивов, число заходов червяков и число зубьев

червячных колес, шаг винтовых передач, мощность и частота вра-

щения вала электродвигателя, порядковая нумерация валов, муфт

и т.д. На этих схемах четко просматриваются кинематические цепи,

связывающие источник движения и исполнительные органы стан-

ка, с помощью которых обеспечиваются передача движения, из-

менение скорости и направление движения.

1.3. Организация рабочего места токаря

Рабочим местом токаря называется участок производственной

площади цеха, оснащенный: одним или несколькими станками с

комплектом принадлежностей; комплектом технологической ос-

настки, состоящим из различных приспособлений, режущего, из-

мерительного и вспомогательного инструментов; комплектом тех-

нической документации, постоянно находящейся на рабочем ме-

сте (инструкции, справочники, вспомогательные таблицы и т.д.);

комплектом предметов ухода за станком (масленки, щетки, крюч-

ки, совки, обтирочные материалы и т.д.); инструментальными

шкафами, подставками, планшетами, стеллажами и т.п.; пере-

движной и переносной тарой для заготовок и изготовленных де-

талей; подножными решетками, табуретками или стульями. Ком-

плект технологической оснастки и комплект предметов ухода (за

станком и рабочим местом) постоянного пользования устанавли-

ваются в зависимости от характера выполняемых работ, типа станка

и типа производства. Наибольшим количеством такой оснастки

располагают токари, работающие в условиях единичного и мел-

косерийного производств, и значительно меньшим — токари, ра-

ботающие в условиях серийного и крупносерийного производств.

Планировка рабочего места, как и его оснащение, зависят от

многих факторов, в том числе от типа станка и его габаритных

10

Рис. 1.6. Схема размещения оргоснаст-

ки на рабочем месте токаря:

1 — станок; 2 — урна для мусора; 3 —

планшет для чертежей; 4 — инструмен-

тальный шкаф; 5 — лоток для инстру-

мента; 6— решетка; 7 — тара; 8— стел-

лаж

размеров, размеров и формы за-

готовок, типа и организации про-

изводства и др.

При обработке заготовок с

установкой в центрах левой ру-

кой планировка рабочего места

соответствует схеме, изображен-

ной на рис. 1.6.

Инструментальный шкаф в этом случае располагается с пра-

вой стороны от рабочего, а стеллаж для деталей — слева, если

токарь устанавливает заготовку и снимает обработанные детали

правой рукой, то инструментальный шкаф располагается с левой

стороны от рабочего, а стеллаж — с правой.

Перед станком на полу укладывают деревянную решетку. Вы-

соту расположения решеток выбирают в зависимости от роста

рабочего.

В верхнем ящике инструментального шкафа хранят чертежи, тех-

нологические карты, рабочие наряды, справочники, измеритель-

ные инструменты, в среднем — резцы, сгруппированные по типам

и размерам. Ниже последовательно располагают режущие инстру-

менты, переходные втулки, центры, хомутики, подкладки. В самое

нижнее отделение укладывают патроны, а также кулачки к ним. Не

следует загромождать шкаф излишним запасом инструмента: все

необходимое для работы лучше получать в начале смены из кладо-

вой. Перед началом работы все предметы, которые берут правой

рукой, располагают справа от рабочего; а предметы, которые берут

левой рукой, — слева; предметы, которыми пользуются чаще (на-

пример, ключ патрона), кладут ближе к рабочему, чем предметы,

которыми пользуются реже (например, ключ резцедержателя).

Часто применяемые ключи и подкладки укладывают на лоток,

который помещают на передней бабке, станине или на специаль-

ной стойке.

Рабочее место важно всегда содержать в чистоте, так как грязь

и беспорядок приводят к потере рабочего времени, браку, несчаст-

ным случаям, простою и преждевременному износу станка.

Пол на рабочем месте должен быть ровным и чистым, не иметь

подтеков масла и смазочно-охлаждающей жидкости.

Рабочее помещение оборудуется устройствами для удаления

загрязненного воздуха и притока свежего. Температура воздуха в

цехе (мастерской) должна быть 15... 18°C.

Для достижения высокой производительности труда при наи-

более полном использовании технических возможностей произ-

водственного оборудования и при нормальной физической на-

грузке работающего организация рабочего места должна отвечать

требованиям научной организации труда (НОТ).

Научная организация труда предусматривает: рациональную

планировку рабочего места; оснащение рабочего места необходи-

мым комплектом инвентаря, приспособлений, режущего и изме-

рительного инструмента; своевременную подачу необходимого ко-

личества заготовок на рабочее место и вывоз готовых деталей или

перемещение их на соседнее рабочее место; своевременный кон-

троль деталей контролером отдела технического контроля (ОТК);

четкую организацию получения и сдачи инструментов, их свое-

временную заточку; своевременное обеспечение технической до-

кументацией (чертежами, операционными картами, рабочими

нарядами); использование наиболее рациональных режимов ре-

зания.

Токарь обязан обслуживать свое рабочее место: ежедневно уби-

рать станок и околостаночное пространство, проводить очистку

смазочно-охлаждающей жидкости и т.д.

1.4. Токарные резцы

Токарные резцы применяются для обработки различных по-

верхностей деталей: цилиндрических, конических, фасонных,

торцовых и т.д. Резцы классифицируются в зависимости от раз-

личных параметров.

По назначению различают резцы: проходные (прямые, отогну-

тые упорные), подрезные (торцовые), прорезные (канавочные), от-

резные, фасонные, резьбовые и расточные.

В зависимости от вида обработки деталей резцы делятся на чер-

новые, служащие для предварительной обработки, и чистовые,

служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из

одного материала, и составные, державка из конструкционной

стали, а рабочая часть из специального инструментального мате-

риала. Рабочая часть составного резца прикрепляется к державке

сваркой, припаиванием или механическим прижимом.

По форме лезвия различают прямые, отогнутые и оттянутые

резцы.

В зависимости от расположения режущей кромки резцы делят-

ся на правые и левые. Правый резец работает при движении подачи

12

справа налево (от задней бабки к

передней), а левый — слева на-

право.

Для определения вида резца

накладывают ладонь правой руки

на переднюю поверхность. Если

направления большого пальца и

главной режущей кромки совпа-

дают, то резец правый, если нет,

то левый.

Токарный резец состоит из

режущей части — лезвия резца,

которое осуществляет процесс

резания, и державки, которая ис-

пользуется для закрепления рез-

ца в резцедержателе. Лезвие рез-

ца имеет следующие элементы:

переднюю поверхность, по которой

сходит стружка; задние поверх-

Рис. 1.7. Элементы токарного

резца:

1 — главная режущая кромка К\ 2 —

передняя поверхность лезвия 3 —

главная задняя поверхность лезвия Аа;

4 — вспомогательная задняя поверх-

ность лезвия А'а; 5 — вершина лезвия;

6 — вспомогательная режущая кром-

ка К'

ности (главную и вспомогательную), обращенные к обрабатывае-

мой заготовке; режущие кромки (главную, образованную пересе-

чением передней и главной задней поверхностей, и вспомога-

тельную, образованную пересечением передней и задней вспомо-

гательной поверхностей); вершину лезвия — место сопряжения глав-

ной и вспомогательной режущих кромок (рис. 1.7).

Поверхности резца затачиваются под определенными угламй,

что обеспечивает режущую способность инструмента.

Для определения углов резца вводятся понятия плоскости ре-

зания и основной плоскости (ГОСТ 25762 — 83). Плоскостью реза-

ния называют плоскость, касательную к режущей кромке в рас-

сматриваемой точке и перпендикулярную к основной плоскости.

Основной плоскостью называют плоскость, проведенную через

рассматриваемую точку режущей кромки перпендикулярно направ-

лению скорости главного или результирующего движений реза-

ния в этой точке.

Углы лезвия разделяют на главные и вспомогательные. Главные

углы лезвия измеряют в главной секущей плоскости, т. е. плоско-

сти, перпендикулярной проекции главной режущей кромки на

основную плоскость (рис. 1.8).

Главным задним углом лезвия а называется угол в секущей плос-

кости между задней поверхностью лезвия и плоскостью резания.

Углом заострения р называется угол в секущей плоскости меж-

ду передней и задней поверхностями лезвия.

Передним углом лезвия у называется угол, расположенный в се-

кущей плоскости между передней поверхностью лезвия и основ-

ной плоскостью.

13

Поверхность

Рис. 1.8. Углы лезвия резца:

у — передний угол; а — задний угол; р — угол заострения; 5 — угол резания; ф —

главный угол в плане; ф! — вспомогательный угол в плане; е — угол при верши-

не лезвия; X — угол наклона главной режущей кромки; а! — вспомогательный

задний угол в плане; Dr — главное движение; Дпоп — движение поперечной

подачи; Л5Прод ~ движение продольной подачи

Сумма углов равна

а + р + у = 90°

Углом резания 5 называется угол в секущей плоскости между

передней поверхностью лезвия и плоскостью резания.

Главным углом в плане <р называется угол в основной плоскости

между плоскостью резания и рабочей плоскостью, в которой рас-

положены направления скоростей главного движения резания и

движения подачи.

Вспомогательным углом <р, называется угол между проекцией

вспомогательной режущей кромки на основную плоскость и ра-

бочей плоскостью.

Углом при вершине лезвия г называется угол между проекциями

главной и вспомогательной режущих кромок на основную плоскость.

Углом наклона главной режущей кромки X называется угол в плос-

кости резания между режущей кромкой и основной плоскостью.

1.5. Заточка резцов

Заточка резцов является основным способом получения требу-

емой геометрии инструмента, т. е. углов, под которыми распола-

гаются поверхности лезвия. Заточка необходима как при изготов-

14

лении инструментов, так и при их износе, который возникает в

результате трения сбегающей стружки о переднюю поверхность

лезвия и заднюю поверхность заготовки. Изношенным инструмен-

том работать нельзя, так как резко снижается качество и точность

обработки изделий, поэтому необходимо систематически перета-

чивать резцы.

На крупных предприятиях резцы перетачивают централизованно

в специальных инструментальных цехах. Рабочий сдает изношенный

резец в инструментальную кладовую, а взамен получает заточен-

ный. В ремонтных цехах, в различных мастерских, в механических

цехах единичного производства токарю приходится затачивать

инструмент самостоятельно на точильно-шлифовальных станках.

На станине этого станка располагается шпиндельная головка

со встроенным двухскоростным электродвигателем. На обоих вы-

ходных концах вала ротора крепятся шлифовальные круги. Один из

них изготовлен из электрокорунда и используется для заточки рез-

цов из быстрорежущей стали, другой — из зеленого карбида крем-

ния и используется для заточки твердосплавных резцов (рис. 1.9).

Рис. 1.9. Точильно-шлифовальный станок:

1 — станина; 2 — резервуар для воды; 3 — шлифовальный круг; 4 — шпиндель-

ная головка; 5 — щиток; 6 — защитный кожух; 7 — регулируемый подручник; 8 —

поворотный сегмент; 9 — поворотный столик; 10 — пульт управления

15

При заточке резец укладывают основанием на подручник. Сег-

ментом и поворотным столиком регулируют положение резца по

отношению к центру шлифовального круга и устанавливают под

требуемым углом к рабочей поверхности круга. Вершина лезвия

должна находиться на уровне центра круга или несколько выше

его (но не более чем на 10 мм). При заточке резец слегка прижи-

мают затачиваемой поверхностью к вращающемуся кругу, а что-

бы износ круга происходил равномерно и затачиваемая поверх-

ность получилась плоской, резец непрерывно передвигают вдоль

рабочей поверхности круга. Сначала затачивают главную и вспо-

могательную задние поверхности лезвия, затем переднюю поверх-

ность. На пересечении главной и вспомогательной режущих кро-

мок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и пе-

редних поверхностей на узких участках вдоль режущей кромки,

что обеспечивает спрямление кромки и повышение стойкости резца.

Доводку резца выполняют на эльборовых (для быстрорежущей

стали) или алмазных (для твердого сплава) доводочных кругах.

Углы заточки поверхности лезвия контролируют специальны-

ми шаблонами или угломерами.

При работе на заточном станке должны соблюдаться следую-

щие правила безопасности труда:

Рис. 1.10. Схема установки подручника:

1 — щиток; 2 — шлифовальный круг; 3 — поворотный столик; 4 — пово-

ротный сегмент; 5 — регулируемый подручник

16

• прежде чем приступить к заточке, необходимо убедиться в

полной исправности всех механизмов станка, в наличии исправ-

ного ограждения круга и правильности направления его враще-

ния (круг должен вращаться на резец);

• проверить правильность установки подручника: зазор между

рабочей поверхностью круга и подручником не должен превы-

шать 3 мм (рис. 1.10). Перестановка подручника допускается толь-

ко после полной остановки круга;

• запрещается работа без подручника и без ограждения круга;

• перед заточкой следует закрыть зону заточки защитным про-

зрачным экраном или надеть защитные очки.

Для уменьшения величины износа резца при эксплуатации и

сокращения числа переточек токарь должен соблюдать следую-

щие правила пользования резцами:

• перед выключением подачи отводить резец от заготовки, что

предохраняет режущую кромку от выкрашивания;

• не допускать значительного затупления поверхности лезвия

по задней поверхности, перетачивать резец до наступления раз-

рушения режущей кромки, т. е. при ширине изношенной площад-

ки на главной задней поверхности 1... 1,5 мм;

• периодически доводить режущую кромку поверхности лезвия

мелкозернистым абразивным или алмазным бруском непосред-

ственно в резцедержателе, что удлиняет срок службы резца;

• не складывать резцы в инструментальный шкаф «навалом»;

• следить, чтобы кромки резцов не касались стенок инстру-

ментального шкафа, не ударялись о твердые предметы.

1.6. Элементы режима резания при точении

Для того чтобы производить обработку детали, на станке необ-

ходимо установить определенные режимы резания: глубину реза-

ния, подачу, скорость резания и частоту вращения шпинделя.

Глубина резания t, мм, — толщина слоя металла, срезаемого

за один рабочий ход резца. Глубина резания измеряется в на-

правлении, перпендикулярном обработанной поверхности. При

наружном продольном точении глубина резания определяется как

полуразность диаметров обрабатываемой и обработанной поверх-

ностей.

При растачивании глубина резания представляет собой полу-

разность между диаметром отверстия после обработки и диамет-

ром отверстия до обработки. При подрезании торца глубиной ре-

зания является размер срезаемого слоя, измеряемый перпенди-

кулярно обработанному торцу, а ппп ппппппшт (ин^ячивании

канавок) и отрезании глубина рез1ния №внягчи«пгпге канавки,

образуемой резцом (рис. 1.11).

17

в

Рис. 1.11. Глубина резания при различных видах токарной обработки:

а — наружном точении (обтачивание); 6 — растачивании; в — подрезании торца;

г — вытачивании канавок; Dr — главное движение; Р,поп ~ движение попереч-

ной подачи; Дпрод — движение продольной подачи; D — диаметр заготовки; d —

диаметр готовой детали

Подача s0, мм/об, — путь перемещения режущей кромки инстру-

мента в направлении движения подачи за один оборот заготовки.

Скорость резания — это длина пути, пройденного режущей

кромкой инструмента относительно обрабатываемой поверхнос-

ти заготовки в единицу времени. Скорость резания измеряется в

м/мин и обозначается буквой v. Скорость резания можно опреде-

лить по формуле

TiDn

v = ——,

1000

где D — диаметр заготовки, мм; п — частота вращения шпинделя,

мин-1.

На станке с помощью рукояток управления можно установить

не скорость резания, а частоту вращения шпинделя, мин-1 (если

известна скорость резания), которую определяют по формуле

1000г

п =-----.

nD

18

Скорость резания в этом случае рекомендуется выбирать по

справочнику в зависимости от глубины резания, подачи, матери-

ала заготовки, материала резца и вида обработки.

Контрольные вопросы

1. Какого типа детали обрабатываются на станках токарной группы?

2. Как называется слой металла, срезаемый с заготовки?

3. Какие движения необходимы для обработки на токарно-винторез-

ном станке?

4. С помощью какого узла станка передается движение к шпинделю?

5. Какие механизмы станка осуществляют движение подачи?

6. От чего зависит форма детали при обработке на токарном станке?

7. Что представляет собой режущая часть инструмента?

8. Какой угол образуется между задней поверхностью лезвия и плос-

костью резания?

9. Каким образом подразделяются резцы в зависимости от назначе-

ния?

10. На каких станках производится заточка резцов?

11. С какой целью на заточных станках устанавливаются два шлифо-

вальных круга?

12. Какова допускаемая величина зазора между подручником и шли-

фовальным кругом при заточке?

13. Какие элементы режимов резания необходимо устанавливать при

обработке на токарном станке?

14. По какой формуле производится расчет частоты вращения шпин-

деля?

15. Что называется рабочим местом токаря?

Глава 2

ОБЩИЕ СВЕДЕНИЯ О ТЕХНОЛОГИЧЕСКОМ

ПРОЦЕССЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

2.1. Понятия производственного и технологического процессов

Процесс создания продукции называется производством.

Производственный процесс включает в себя отдельные циклы,

начиная с момента запуска исходных материалов и полуфабрика-

тов в производство по установленному на данном предприятии

технологическому процессу до полного изготовления и сдачи про-

дукции на склад. Он включает в себя также и сопутствующие вспо-

могательные процессы: изготовление инструмента и технологи-

ческой оснастки, заточку и контроль инструмента и т.д. Состав

производственных процессов предприятия зависит от его специа-

лизации, объема выпуска продукции, объема кооперирования

смежных предприятий и характера технологических процессов.

Технологический процесс — часть производственного процесса,

содержащая целенаправленные действия по изменению и после-

дующему определению состояния изделия. Например, в процессе

механической обработки изменяются размеры, форма, взаимное

расположение поверхностей и величина микронеровностей обра-

батываемых поверхностей. При термической обработке изменяют-

ся структура изделия, его твердость и другие свойства материала,

из которого оно изготовлено. При сборке изделия изменяется от-

носительное положение деталей в собираемом узле.

Технологический процесс составляет главную часть производ-

ственного процесса. По технологическому процессу механической

обработки заготовок можно судить о последовательности, спосо-

бах, времени обработки и других параметрах. Необходимо стремиться

к оптимальному технологическому процессу (наилучшему, наибо-

лее соответствующему определенным условиям и задачам).

Весь технологический процесс механической обработки заго-

товок расчленяется на составные части. Основной частью техно-

логического процесса является технологическая операция.

Технологическая операция — законченная часть технологическо-

го процесса, выполняемая на одном рабочем месте и охватыва-

ющая все действия рабочего по обработке детали до перехода к

следующей.

20

В зависимости от рабочего места операции разделяют на токар-

ную, фрезерную, шлифовальную. При изготовлении небольшого

количества изделий обработку всей детали на токарном станке

производят за одну операцию, если же обрабатывают партию из-

делий, то обработку производят за несколько операций.

При изготовлении детали за одну операцию ее обрабатывают

сначала с одной стороны, затем переворачивают и обрабатывают

другую сторону, т.е. деталь обрабатывается за два установа.

Установ — часть технологической операции, выполняемая при

неизменном закреплении обрабатываемых заготовок (рис. 2.1).

Выполняемые виды обработки (подрезание торца, наружное

точение, сверление, зенкерование, развертывание и т.д.) назы-

ваются технологическими переходами.

Технологический переход — законченная часть технологической

операции, выполняемая одними и теми же средствами техноло-

гического оснащения при постоянных технологических режимах

и установке. Если при обточке валика менялся инструмент, то

обработка новым инструментом той же поверхности заготовки

будет являться новым технологическим переходом. Обработка от-

верстия сверлом, зенкером, разверткой осуществляется за три

перехода (рис. 2.2). Сама смена инструмента является вспомога-

тельным переходом.

Вспомогательный переход — законченная часть технологической

операции, состоящая из действий человека или оборудования,

которые не сопровождаются изменением свойств предмета труда,

но необходимы для выполнения технологического перехода.

Рабочий ход — законченная часть технологического перехода,

состоящая из однократного перемещения инструмента относитель-

но заготовки, сопровождаемого изменением формы, размеров,

качества поверхности и свойств заготовки.

Рабочий ход представляет собой непрерывное срезание одного

слоя заготовки. Например, на токарном станке — обработка вала

на проход.

Рис. 2.1. Обработка детали за два установа:

а — обработка цилиндрической поверхности 040; б — обработка цилиндричес-

кой поверхности 030

21

Рис. 2.2. Обработка отверстия за три перехода:

а — сверление; б — растачивание; в — развертывание

Вспомогательный ход — законченная часть технологического

перехода, состоящая из однократного перемещения инструмента

относительно заготовки, необходимого для подготовки рабочего

хода. Например, при черновой обточке вала резец возвращается в

исходное положение, совершая вспомогательный ход.

При обработке рабочий выполняет определенные действия.

Например, переключение частоты вращения шпинделя, включе-

ние или выключение станка. Такие действия называют приемами.

Прием — законченная совокупность действий человека, при-

меняемых при выполнении технологического перехода или его

части, объединенная одним целевым назначением.

Таблица 2.1

Основные признаки элементов производственного процесса

Признаки Производственный процесс

Изменения размеров, формы, шеро- ховатости поверхностей, их взаим- ного расположения и физико-хими- ческих свойств г <- Технологический процесс г <- Операция Установ <- Позиция Переход ф <- Рабочий ход

Непрерывность работы и постоян- ство рабочего места

Неизменное закрепление деталей

Неизменное положение относитель- но режущих инструментов

Постоянство обрабатываемой по- верхности, режущих инструментов, режимов резания

Неизменный слой срезаемого метал- ла, постоянный режущий инстру- мент, постоянные режимы резания

22

На некоторых токарных станках, например карусельных, уста-

новленная и закрепленная заготовка, подвергаемая сверлению,

рассверливанию и зенкерованию, будет иметь один установ, но с

поворотом стола заготовка будет занимать новую позицию.

Позиция — фиксированное положение, занимаемое неизменно

закрепленной обрабатываемой заготовкой совместно с приспо-

соблением относительно инструмента или неподвижной части

оборудования при выполнении определенной части операции.

Признаки элементов производственного процесса схематично

показаны в табл. 2.1.

2.2. Типы производства

Одной из характеристик производственного процесса является

объем выпуска продукции, т.е. число изделий, изготовленных в

единицу времени, например в год.

Тип производства — классификационная категория производства,

выделяемая по признакам широты номенклатуры, регулярности,

стабильности и объема выпуска продукции. В машиностроении

различают следующие типы производств: массовое, серийное и

единичное.

Массовое производство — это производство, характеризуемое

большим объемом выпуска изделий, непрерывно изготовляемых

или ремонтируемых продолжительное время, в течение которого

на большинстве рабочих мест выполняется одна операция.

Серийное производство — это производство, характеризуемое

изготовлением или ремонтом изделий, периодически повторяю-

щимися партиями. Такое производство, в свою очередь, может

быть мелко-, средне- и крупносерийным.

Единичное производство характеризуется малым объемом вы-

пуска одинаковых изделий, повторное изготовление и ремонт

которых, как правило, не предусматриваются.

Приближенно тип производства можно оценить по табл. 2.2, в

которой указывается количество обрабатываемых в год деталей

одного наименования и типоразмера.

Таблица 2.2

Типы производства

Тип производства Число обрабатываемых в год деталей одного наименования и типоразмера

крупных средних мелких

Единичное До 5 До 10 До 100

Серийное 5... 1000 10...5000 100...50000

Массовое Более 1000 Более 5000 Более 50000

23

2.3. Понятие о базировании и базах

В процессе изготовления изделия возникают задачи соедине-

ния нескольких деталей с требуемой точностью (например, при

обработке деталей на различных станках, при установке и закреп-

лении заготовки в приспособлении, при сборке или регулировке

механизмов).

Из теоретической механики известно, что каждое свободное

твердое тело имеет шесть степеней свободы, относительно трех

координатных взаимно-перпендикулярных осей X, Y, Z Оно мо-

жет перемещаться параллельно трем координатным осям и вра-

щаться вокруг каждой из них. Таким образом, положение тела

относительно выбранной системы координат определяется шестью

независимыми величинами, например шестью координатами. Не-

возможность перемещения относительно каждой из этих коорди-

нат лишает тело одной степени свободы.

Положение цилиндрической детали относительно трех выбран-

ных координатных плоскостей также определяется шестью коор-

динатами. Поскольку цилиндрическая поверхность образована вра-

щением образующей прямой относительно оси, в качестве одной

из осей координатной системы удобно взять ее ось, представляю-

щую собой линию пересечения двух координатных плоскостей

детали: YOZ и XOZ. Поэтому невозможность перемещения отно-

сительно двух координат — 1 и 2, связывающих точки цилиндри-

ческой детали с координатной плоскостью XOZ и расположен-

ных на оси детали, лишают валик двух степеней свободы: воз-

можности перемещаться параллельно оси Y и вращаться вокруг

оси, параллельной оси X. Невозможность перемещения относи-

тельно двух координат — 3 и 4, связывающих точки, лежащие на

плоскости YOZ, с координатной плоскостью YOZ, лишают валик

еще двух степеней свободы: возможности перемещения в направ-

лении оси X и вращения вокруг оси Y.

Невозможность перемещения относительно координаты 5, со-

единяющей точку, расположенную на плоскости XOY в точке ее

пересечения с осью детали, лишает валик пятой степени свободы —

возможности перемещаться в направлении оси Z.

Невозможность перемещения относительно координаты 6, свя-

зывающей точку, лежащую в плоскости XOZ, с координатной

плоскостью XOZ, лишает валик последней степени свободы —

возможности вращения вокруг собственной оси, параллельной

координатной оси Z (рис. 2.3, а).

С уменьшением длины валика и превращением его в диск рас-

положение координат, лишающих его шести степеней свободы,

несколько меняется (рис. 2.3, б).

Таким образом, если в рассмотренных схемах (см. рис. 2.3) вы-

бранные координатные оси X, Y и Z рассматривать принадлежа-

24

Рис. 2.3. Схема определения положения тел вращения относительно трех

координатных плоскостей:

а — валика; б — диска; 1—6 — опорные точки; X, Y, Z — оси координат; О —

начало координат

3

щими одной из деталей, к которой присоединяется другая, и при-

вести в соприкосновение с ними соответствующие поверхности

присоединяемой детали, то шесть координат, определявших поло-

жение детали, превращаются в шесть опорных точек 1— 6. Базой

называется поверхность (ось и т.д.), принадлежащая заготовке или

изделию и используемая для определения их положения относи-

тельно других изделий в механизме.

Существует следующая классификация баз.

По назначению:

• конструкторская база — используется для определения поло-

жения детали или сборочной единицы в изделии;

• основная база — конструкторская база, принадлежащая дан-

ной детали или сборочной единице и используемая для определе-

ния ее положения в изделии;

• вспомогательная база — конструкторская база, принадлежа-

щая данной детали или сборочной единице и используемая для

определения положения присоединяемого к ним изделия;

• технологическая база — используется для определения отно-

сительного положения заготовки или изделия в процессе изго-

товления или ремонта. По виду обработки технологические базы

делятся на черновые и чистовые;

• измерительная база — используется для определения относи-

тельного положения заготовки или изделия и средств измерения.

При выборе баз руководствуются правилом единства баз: тех-

нологическая и измерительная базы должны по возможности

25

для устранения несоосности

Рис. 2.4. Пример выбора черновой базы:

а — чертеж детали; б — схема закрепления заготовки детали «ступенчатый диск»

за базовую поверхность, которая в дальнейшем не обрабатывается; О — ось заго-

товки; — ось цилиндрической поверхности 0120; О2 — ось цилиндрической

поверхности 065; 7, 2 — цилиндрические поверхности

являться одними и теми же поверхностями. Соблюдение этого пра-

вила обеспечивает высокую точность обработки.

При выборе технологических баз учитывают следующие пра-

вила.

1. За черновую базу принимают поверхность, используемую для

закрепления заготовки при обработке на первой операции, кото-

рая в дальнейшем не подлежит обработке или размер ее задан с

наибольшим допуском. Соблюдение этого правила исключает воз-

можность появления дефектов. Например, деталь, изображенная

на рис. 2.4, а и б, могла бы на первой операции базироваться по

поверхности 1 (0120) или по поверхности 2(065). Заготовка-штам-

повка может иметь некоторые смещения осей поверхностей 7 и 2.

Поэтому, если за базу взять поверхность 2, которая подлежит в

дальнейшем обработке на 055h8 с шероховатостью поверхности

3,2 мкм по параметру Ra, то ось обрабатываемого от этой базы

отверстия 030 может оказаться смещенной от оси поверхности 7

(0120). Исправить эту погрешность невозможно, так как поверх-

ность 0120 обработке не подлежит (припуск на обработку не преду-

смотрен). Если принять за базу поверхность 7 заготовки 0120, то

возможная несоосность отверстия 03ОН8 и поверхности 055h8

легко исправима, так как поверхность 055Ь8 имеет припуск на

обработку.

2. За чистовую базу принимают поверхность, обработанную на

первой операции и используемую для закрепления заготовок на

последующих операциях.

При выборе чистовой базы необходимо соблюдать правило по-

стоянства баз: от одной и той же чистовой базы следует обраба-

тывать по возможности большее число поверхностей.

26

По лишаемым степеням свободы:

• установочная база — лишает заготовку или изделие трех сте-

пеней свободы — перемещения вдоль одной координатной оси и

поворотов вокруг двух других осей (поверхность наибольшей пло-

щади);

• направляющая база — лишает заготовку или изделия двух

степеней свободы — перемещения вдоль одной координатной оси

и поворота вокруг другой оси (поверхность наибольшей длины);

• упорная база — лишает заготовку или изделие одной степени

свободы — перемещения вдоль одной координатной оси или по-

ворота вокруг оси (поверхность наименьшей площади);

• двойная направляющая база — лишает заготовку или изделие

четырех степеней свободы — перемещений вдоль двух координат-

ных осей и поворотов вокруг этих осей;

• двойная опорная база — лишает заготовку или изделие двух

степеней свободы — перемещений вдоль двух координатных осей.

По характеру проявления:

• скрытая база — база заготовки или изделия в виде вообража-

емой плоскости, оси или точки;

• явная база — база заготовки или изделия в виде реальной

поверхности, разметочной риски или точки пересечения рисок.

2.4. Технологическая документацця

Для технологической подготовки производства используются

Единая система технологической документации (ЕСТД), являю-

щаяся составной частью Единой системы технологической подго-

товки производства (ЕСТПП).

Технологические документы подразделяются на документы

общего назначения (для всех видов различных работ) и докумен-

ты специального назначения (на технологические процессы, спе-

циализированные по отдельным видам работ). Технологические

документы общего назначения включают в себя: маршрутную кар-

ту, карту эскизов, технологическую инструкцию, комплектовоч-

ную карту, ведомость расцеховки, ведомость оснастки и ведомость

материалов.

Маршрутная карта содержит описание технологического про-

цесса изготовления (или ремонта) изделия по всем операциям (в

технологической последовательности) и данные по оборудованию,

оснастке, материальным, трудовым и другим нормативам. Марш-

рутная карта является основным технологическим документом; ее

разрабатывают на всех стадиях составления рабочей документа-

ции.

Карта эскизов содержит графическую иллюстрацию техноло-

гического процесса изготовления изделия и его отдельных эле-

27

ментов. Карту составляют по усмотрению разработчика в зависи-

мости от характера или условий производства изделия.

Технологическая инструкция содержит описание специфических

приемов работы или методов контроля технологического про-

цесса, правил пользования оборудованием или приборами, мер

безопасности и других приемов, правил и методов, требующих

дополнительных разъяснений.

Комплектовочная карта содержит данные о деталях, сбороч-

ных единицах и материалах, входящих в комплект собираемого

изделия.

Ведомость расцеховки содержит данные о маршруте прохожде-

ния изготовляемого или собираемого, а также ремонтируемого

изделия по службам предприятия.

Ведомость оснастки содержит перечень специальных и стан-

дартных приспособлений и инструментов, необходимых для ос-

нащения технологического процесса. Ведомость составляется на

основании маршрутных карт (в технологической последователь-

ности) на сборочные единицы и детали.

Ведомость материалов является подетальной сводной ведомос-

тью норм расхода материалов. Запись в эту ведомость производится

по разделам для сборочных единиц и деталей, входящих в состав

поставки. Составление ведомости обязательно.

К специализированным документам относятся операционные

карты и карты технологических процессов определенных видов

работ.

Операционная карта содержит описание операций технологиче-

ского процесса изготовления изделия с расчленением операций

по переходам с указанием режимов резания обработки, расчет-

ных норм и трудовых нормативов.

Карта технологического процесса содержит описание процесса

изготовления или ремонта изделия по всем операциям одного вида

работ (выполняемых в одном цехе) в технологической после-

довательности с указанием данных о технологической оснастке,

материальных и трудовых нормативах.

В комплект основных технологических документов входят марш-

рутная карта и карта технологического процесса. Выбор соответ-

ствующего комплекта документов зависит от типа производства и

технологического процесса на данном предприятии.

2.5. Правила записи технологических операций и переходов

Операционным описанием технологического процесса назы-

вается описание всех технологических операций в последователь-

ности их выполнения с указанием технологических переходов и

режимов обработки.

28

При записи содержания операций и переходов обязательно

должны указываться:

1) номер операции цифрами I, II, III, и название этой опе-

рации (токарная, фрезерная, шлифовальная и т.д.);

2) установ буквами А, Б, В и т.д.;

3) номер перехода цифрами 1, 2, 3, ..., определяемый ключе-

вым словом, характеризующим метод обработки (в виде глагола в

неопределенной форме, например: «точить», «сверлить» и т.д.);

4) наименование обрабатываемой поверхности. Например, ци-

линдрическая поверхность, отверстие, канавка, фаска и т.д.;

5) информация по размерам деталей и их условным обозначе-

ниям. Например, 03О+0’021, 1 *45° и т.д.;

6) число одновременно обрабатываемых поверхностей.

2.6. Правила построения технологического процесса

Технологический процесс является основой организации про-

изводства, так как в зависимости от его содержания должно быть

задействовано определенное оборудование и соответствующее число

рабочей силы для выполнения программы по выпуску деталей.

Он связывает между собой все звенья производства. Поэтому

точное соблюдение технологии является необходимым условием

правильной организации производства. Технологический процесс,

является законом производства, который нарушать нельзя.

Технологический процесс должен обеспечивать наиболее эко-

номичное изготовление деталей в соответствии с указанными в

чертеже техническими требованиями.

Исходные данные для построения технологического процесса:

• чертеж детали и технические требования по ее изготовлению.

В чертеже детали указываются все сведения, необходимые для ее

изготовления: форма и размеры поверхностей, материал заготов-

ки, технические требования по изготовлению, точность формы,

точность размеров, точность взаимного расположения поверхнос-

тей (допускаемая несоосность, неперпендикулярность и др.), тре-

бования к шероховатости поверхностей;

• род и размеры заготовки, из которой должна быть изготовле-

на деталь;

• количество деталей, которое нужно изготовить;

• данные о технологических возможностях станка, на котором

намечено обрабатывать заготовки. Под технологическими пони-

мают такие возможности станка, которые позволяют строить про-

цесс наиболее производительно. Например, если шпиндель стан-

ка имеет сквозное отверстие большего диаметра, чем диаметр

прутка, то это позволяет изготовлять детали из прутка, что во мно-

гих случаях выгоднее, чем изготовление из отдельных заготовок.

29

Построение технологического процесса должно подчиняться

определенным правилам.

Правила для единичного производства:

• обработку заготовок по возможности выполнять за два уста-

нова: сначала с одной стороны (обработка чистовой базы), затем

с другой стороны;

• укрупнять операции, т.е. объединять в одном установе не-

сколько переходов.

Правила для серийного производства:

• технологический процесс обработки расчленять на несколь-

ко простых операций;

• для каждой операции предусматривать выполнение продоль-

ных размеров по продольному упору или лимбу продольной пода-

чи, а поперечных размеров — по поперечному упору или лимбу

винта поперечных салазок суппорта;

• на первой операции подготавливать чистовую базу;

• на последней операции вначале выполнять переходы, при

которых можно пользоваться упорами и лимбами, а затем осталь-

ные переходы.

2.7. Рассуждения, необходимые для построения

технологического процесса

Рассмотрим общую последовательность мысленных действий то-

карей при построении любого технологического процесса (рис. 2.5).

Рассмотрим последовательность рассуждений токаря при по-

строении технологического процесса обработки детали «палец»

(рис. 2.6) в условиях единичного производства.

1. Изучение чертежа детали и технических требований:

• форма детали — цилиндрическая;

• требования к форме — особые требования к форме на черте-

же отсутствуют;

Рис. 2.5. Последовательность действий при построении технологических

процессов

30

65

2x45

а б

Рис. 2.6. Чертеж детали «палец» и заготовка, используемая при обработке

в условиях единичного производства:

а — заготовка; б — чертеж детали

• точность размеров — все размеры свободные, за исключени-

ем размера 025_о>14. Он выполняется с допуском 0,14 мм;

• точность взаимного расположения поверхностей — особых

требований к расположению поверхностей нет;

• шероховатость поверхности — все поверхности должны иметь

шероховатость 6,3 мкм по параметру Ra.

2. Изучение заготовки. Заготовка — пруток цилиндрической фор-

мы 034 мм:

• род заготовки — прокат;

• шероховатость поверхности — поверхность необработанная.

3. Сравнение заготовки с чертежом:

• припуск на обработку имеется;

• все поверхности обрабатываются.

4. Изучение остальных исходных данных:

• число обрабатываемых деталей — 1 шт.;

• в резцедержатель устанавливается 4 резца;

• имеются трехкулачковый самоцентрирующий патрон, упор;

на станке можно обрабатывать детали диаметром до 400 мм.

5. Выбор способов обработки поверхностей:

• торцовые поверхности и фаски обрабатываются проходными

отогнутыми резцами;

• цилиндрические поверхности — проходными упорными рез-

цами;

• канавки — канавочными резцами;

• отрезание — отрезным резцом.

6. Выбор установочных баз.

За черновую базу принимаем цилиндрическую поверхность 034,

за чистовую — цилиндрическую поверхность 025_о 14 (получен-

ную после обработки на первой операции).

7. Заготовка будет закрепляться в трехкулачковом самоцентри-

рующем патроне (так как вылет детали из кулачков патрона менее

2...3 диаметров, то центр для поджима заготовки не требуется)?

31

8. Построение операций. Обработка будет производиться за одну

операцию, но за два установа (рис. 2.7).

В серийном производстве, когда обрабатывается не одна де-

таль, а например 100, технологический процесс будет составляться

иначе. Для той же детали «палец» выбирается заготовка другого

Операция I

Устинов А

Устинов Б

Переход 1

Рис. 2.7. Технологический процесс обработки детали «палец» в условиях

единичного производства:

Dr — главное движение; Дпоп — движение поперечной подачи; Дпрод — движе-

ние продольной подачи

32

a

б

Рис. 2.8. Чертеж детали «палец» и заготовка, используемая при обра-

ботке в условиях серийного производства:

а — заготовка; б — чертеж детали

Багдасарова

Операция I

Установ А

Операция II

Установ А

Переход 1

Рис. 2.9. Технологический процесс об-

работки деталИх «палец» в условиях

серийного производства:

Dr — главное движение; Дпоп — движе-

ние поперечной подачи; Лпрод — движе-

ние продольной подачи

Переход 1

65

Переход 2

33

вида (рис. 2.8). Удобнее сначала обрабатывать все детали с одной

стороны, а затем все детали с другой стороны. Технологический

процесс обработки будет состоять из двух операций (рис. 2.9).

Контрольные вопросы

1. Какой процесс называется технологическим?

2. Какие основные элементы составляют технологический процесс?

3. В зависимости от чего операции подразделяются на токарную, фре-

зерную, шлифовальную?

4. Что является основным признаком установа?

5. Что называется переходом?

6. От чего зависит количество операций при обработке деталей?

7. Какие исходные данные необходимо знать, чтобы построить техно-

логический процесс?

8. На что нужно обратить внимание при изучении чертежа?

9. От чего зависит выбор способа обработки поверхности?

10. В каком случае деталь считается неподвижной?

11. Какие поверхности называются установочными базами?

12. В чем суть принципа единства баз?

13. Почему желательно совмещать технологическую и измерительные

базы?

14. Какие документы используются в Единой системе технологиче-

ской документации (ЕСТД)?

Глава 3

ТЕХНОЛОГИЯ ОБРАБОТКИ

НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ

И ТОРЦОВЫХ ПОВЕРХНОСТЕЙ

3.1. Требования, предъявляемые к наружным цилиндрическим

и торцовым поверхностям

Многие детали машин имеют цилиндрические поверхности:

валы, шкивы, зубчатые колеса, подшипники качения и т. д. От того,

как они выполнены, зависит качество работы многих механизмов

и машин, поэтому к цилиндрическим поверхностям предъявляет-

ся целый ряд требований:

• прямолинейность образующей',

• цилиндричность: в любом сечении, перпендикулярном оси,

окружности должны быть одинакового диаметра (не должно быть

конусообразное™, бочкообразности, седлообразное™);

• круглость', любое сечение должно иметь форму правильной

окружности (не должно быть овальности или огранки);

Рис. 3.1. Основные виды дефектов наружных цилиндрических и торцовых

поверхностей:

а — овальность; б — огранка; в — конусность; г — бочкообразность; д — седло-

образность; е — отклонение от прямолинейности оси в пространстве; ж — вы-

пуклость и вогнутость; з — неперпендикулярность торца к оси цилиндрической

поверхности; Д — величина отклонения; Jmin — наименьший диаметр; dmax —

наибольший диаметр

35

• соосность: расположение осей всех ступеней ступенчатых де-

талей должно быть на общей прямой.

Требования, предъявляемые к цилиндрическим поверхностям,

выдержать трудно, так как целый ряд факторов влияет на изго-

товление детали. Например, износ деталей станка и приспособле-

ний; износ режущего инструмента; правильность выбора способа

закрепления заготовки; температура окружающей среды; нерав-

номерность припуска; неоднородность твердости поверхностного

слоя; наличие нароста на инструменте; вибрации, передаваемые

от других станков, и т.д.

В результате влияния этих факторов возникают различные по-

грешности формы, такие как конусообразность, бочкообразность,

седлообразность, изогнутость, овальность, огранка (рис. 3.1).

К плоским торцовым поверхностям и уступам предъявляются

следующие основные требования:

• плоскостность, т.е. отсутствие выпуклости или вогнутости;

• перпендикулярность к оси',

• параллельность плоскостей уступов или торцов между собой.

Допускаемые отклонения формы и расположения поверхнос-

тей указываются на чертежах деталей условными обозначениями

или текстом в соответствии с Единой системой конструкторской

документации (ЕСКД).

3.2. Способы установки и закрепления заготовок

при обработке

Установка заготовок в патронах производится при обработке

деталей небольшой длины. Наиболее часто используются трехку-

лачковые самоцентрирующие патроны и цанговые патроны.

Универсальный трехкулачковый самоцентрирующий токарный

патрон имеет три кулачка, которые одновременно сходятся к цент-

ру или расходятся от него. Кулачки обеспечивают точное цент-

рирование заготовки (совпадение оси заготовки с осью вращения

шпинделя).

Кулачки 2 движутся в радиальных пазах корпуса 3 патрона

(рис. 3.2, а). В корпусе располагается диск, с одной стороны кото-

рого имеется спиральная резьба, а с другой — нарезаны зубья.

Кулачки своими выступами на подошве входят в канавки спи-

ральной резьбы. Диск 4 (рис. 3.2, б) приводится во вращение клю-

чом, вводимым в гнездо одного из сопряженных с ним малых

зубчатых колес 7. Кулачки патрона движутся к центру или от цент-

ра, закрепляя или освобождая заготовку.

Рабочие поверхности кулачков самоцентрирующего патрона

изнашиваются неравномерно, поэтому их периодически растачи-

вают или шлифуют. Рекомендуется на рабочем месте токаря иметь

36

1

Рис. 3.2. Трехкулачковый самоцентрирующий патрон:

а — общий вид; б — детали патрона; 1 — коническое зубчатое колесо; 2 —

кулачки; 3 — корпус; 4 — диск, с одной стороны которого спиральная нарез-

ка, с другой — зубья

два трехкулачковых патрона: один для обдирочных работ, второй

с незакаленными кулачками — для чистовых. Незакаленные ку-

лачки перед обработкой партии деталей повышенной точности

растачивают на диаметр, соответствующий диаметру зажимаемой

поверхности.

Заготовки больших диаметров закрепляют в обратных кулачках,

в этом случае уступы кулачков создают надежный упор заготовке.

На пазах корпуса патрона и на кулачках нанесены цифры 1, 2, 3

(или накернено соответствующее количество точек). При сборке

патрона кулачки вставляют в пазы поочередно в порядке возраста-

ния цифр.

На некоторых токарных станках патроны закрепляются на

резьбовом конце шпинделя при помощи планшайбы с резьбой.

Не допускается навинчивание и свинчивание патрона во время

вращения шпинделя.

При навинчивании и свинчивании под патрон подкладывают

деревянный брус, высота которого обеспечивает совпадение пат-

рона с резьбой шпинделя. Резьбовой конец шпинделя перед на-

винчиванием на него патрона протирают и смазывают, а резьбу в

центральном отверстии планшайбы патрона очищают проволоч-

ным очистителем и протирают.

У современных станков (16К20, 1К62 и др.) планшайба патро-

на центрируется по наружному конусу шпинделя и притягивается

к торцу фланца шпинделя четырьмя болтами с гайками. Фланце-

вое закрепление патрона обеспечивает высокую точность цент-

рирования и исключает самоотвинчивание. При закреплении заго-

товки в патроне не допускается использование удлинителя на

37

рукоятку ключа. Заготовку закрепляют и освобождают поворо-

том ключа, причем рукоятка его захватывается обеими руками.

Нельзя оставлять ключ в патроне, так как это может стать причи-

ной травмы.

Токарный патрон периодически разбирают для очистки и смазки.

При хранении в инструментальной тумбочке кулачки патрона

должны быть сведены к центру, а центральное отверстие закрыто

пробкой из пенопласта или ветошью.

Недостатком крепления заготовок в патроне является потеря

точности центрирования при перезакреплении заготовки для об-

работки другой стороны.

Самоцентрирующий цанговый патрон служит для закрепления

заготовок по предварительно обработанной наружной поверхности

и для закрепления прутковых материалов (конструкция цангового

патрона рассмотрена в гл. 11).

Если после закрепления в трехкулачковом или цанговом пат-

роне заготовка «бьет», то биение устраняют поворотом и переза-

креплением заготовки. После устранения биения окончательно

зажимают заготовку.

Установка и закрепление заготовок в центрах используется, если

необходимо обработать деталь с высокой степенью соосности ле-

вой и правой сторон, так как при этом способе закрепления при

перезакреплении заготовки точность центрирования не теряется.

Особенно это важно при обработке валов, которые устанавлива-

ются в подшипники, чтобы исключить в процессе работы биение.

Недостатком является невысокая жесткость системы СПИЗ (ста-

нок — приспособление—инструмент—заготовка).

Заготовки валов обычно сначала центруют, а затем обрабаты-

вают с установкой коническими поверхностями торцовых цент-

ровых отверстий на центры станка.

Передний центр закрепляется в шпинделе, а задний — в пино-

ли задней бабки. Передний центр вращается вместе с заготовкой,

а задний — неподвижен, поэтому между заготовкой и задним цен-

тром возникает трение. Для уменьшения трения в цилиндричес-

кую часть центрового отверстия заготовки со стороны корпуса

задней бабки вводят густую смазку (технический вазелин), кото-

рая от нагрева размягчается, попадает на рабочий конус центра и

смазывает его.

Центровые отверстия стандартизованы по ГОСТ 14034—74.

На рис. 3.3 показаны основные типы центровых отверстий:

тип А — для заготовок, после обработки которых необходимость в

центровых отверстиях отпадает; тип В — для заготовок, которые

обрабатываются в дальнейшем закрепленными в центрах; тип R —

для заготовок точных деталей (обеспечивает надежный кольцевой

контакт с поверхностью головки центра даже при некоторых пе-

рекосах).

38

Тип А

Тип В

Тип R

Рис. 3.3. Основные типы центровых отверстий:

Do — диаметр обрабатываемой поверхности; d — диаметр отверстия; D — наи-

больший диаметр фаски; L — длина отверстия; / — длина цилиндрической части

отверстия; R — радиус закругления

Обычный (жесткий) центр (рис. 3.4, а) состоит из рабочей части

центра 7 с углом 60° (а для тяжелых станков 70 или 90°) и хвостовика

4, выполненного по стандартному конусу Морзе (№ 2; 3; 4; 5; 6).

Угол уклона конуса хвостовика L = Г26'. Для тяжелых станков хво-

стовик центра имеет метрический конус: М60, М100 или М120 с

углом уклона L = ГЗО'. Жесткий задний центр применяют при срав-

нительно невысокой частоте вращения шпинделя (до 150 мин-1).

Работа при высокой частоте вращения вызывает необходимость

применения вращающегося заднего центра, шпиндель которого

установлен в подшипниках: радиально-упорных шариковых для

легких работ, радиально-упорных роликовых для повышенных

нагрузок.

На рис. 3.4, б показан вращающийся центр для легких радиаль-

ных нагрузок. Осевую нагрузку воспринимают упорный подшип-

ник 3 и задний игольчатый подшипник 6. Радиальную нагрузку

воспринимает радиальный подшипник 2. Крышка 8 ввертывается

в корпус 4 и упирается в торец наружного кольца радиального

подшипника, что позволяет регулировать люфт (зазор). Фетровое

39

Рис. 3.4. Жесткий (а) и вращающийся (б) центры:

1 — рабочая часть центра; 2 — радиальный подшипник; 3 — упорный подшип-

ник; 4 — хвостовик; 5 — центр; 6 — игольчатый подшипник; 7 — корпус; 8 —

крышка; а — угол резца

уплотнение в крышке предохраняет подшипники от загрязнения

и вытекания смазки.

Поводковые устройства служат для передачи вращения от шпин-

деля к заготовке, установленной в центрах. Простейшее из них —

токарный хомутик. Вращаясь вместе со шпинделем, планшайба

увлекает за собой хомутик, а вместе с ним установленную в цент-

рах заготовку.

Работа с хомутиком представляет определенную опасность:

возможны случаи захвата хвостовиком хомутика одежды рабочего.

Поэтому в целях безопасности часто применяют планшайбы с

защитными кожухами.

Установка заготовок в патронах с поджимом задним центром —

самый жесткий способ установки, обычно используется при об-

работке заготовок, у которых отношение длины к диаметру боль-

ше 2... 3 при черновом точении. При перезакреплении заготовки

для обработки ее с другой стороны точность центрирования теря-

ется.

40

3.3. Резцы для обработки наружных цилиндрических

и торцовых поверхностей

Наружные цилиндрические поверхности обрабатывают проход-

ными резцами. Они бывают прямые, отогнутые, упорные (рис. 3.5).

Проходные прямые резцы имеют угол в плане <р = 30...60°, у

отогнутых <р = 45°, а у упорных ф = 90°

Резцы с меньшими углами в плане используются для обработки

жестких заготовок, а проходные упорные резцы с углом в плане

Ф = 90° используют для обработки нежестких валов, так как вызы-

вают меньший прогиб заготовки.

Вспомогательный угол в плане ф| обычно назначают в преде-

лах 10...45°

Для уменьшения величины шероховатости вершину лезвия за-

кругляют. Для черновой обработки R = 0,5 мм, для получистовой —

R = 1,5...2 мм, для чистовой — R = 2...5 мм.

Для подрезания торцов и уступов используют проходные резцы

(прямые, отогнутые, упорные) и подрезные (рис. 3.6).

Резцы могут быть изготовлены из быстрорежущей стали, с

напайными пластинками твердого сплава и с механическим креп-

лением пластин твердого сплава (подробно эти резцы рассмотрены

в гл. 14).

Рис. 3.5. Проходные резцы:

а — прямой; б — отогнутый; в — упор-

ный; у, а, X, <р, <pi — Углы резца. ” —

радиус закругления режущей кромки

41

Рис. 3.6. Резцы для подрезания торцов и уступов:

1 — проходной прямой; 2 — проходной упорный; 3 — проходной отогнутый; 4 —

подрезной

Резцы с механическим креплением многокромочных непере-

тачиваемых пластинок экономичны, удобны в работе, обеспечива-

ют надежное дробление стружки и имеют повышенную стойкость

по сравнению с напайными резцами.

Установка резца в резцедержателе производится таким обра-

зом, чтобы вершина его лезвия была расположена на уровне оси

центров. Установку резца контролируют по заднему центру.

Под подошву резца помещают подкладки из мягкой стали,

причем число подкладок должно быть минимальным, а подошва

резца должна опираться на подкладки всей поверхностью.

Рис. 3.7. Допустимый вылет

резца:

Н — высота державки; I — вы-

лет резца из резцедержателя

42

Вылет резца из резцедержателя не должен превышать полторы

высоты державки, т. е. /< 1,5 И. Резец закрепляют в резцедержателе

не менее чем двумя болтами (рис. 3.7).

3.4. Обработка наружных цилиндрических

поверхностей

Обработка гладких наружных цилиндрических поверхностей

производится следующим образом. Сначала определяют слой ме-

талла, который необходимо срезать с заготовки для получения

деталей требуемой формы, размеров и шероховатости поверхнос-

ти, затем определяют необходимое количество рабочих ходов и

глубину резания, срезаемую за каждый рабочий ход.«Для упроще-

ния установки глубины резания на токарно-винторезных станках

имеется устройство, называемое лимбом.

Лимб — кольцо с делениями, закрепленное на винте попереч-

ной подачи. При повороте лимба на одно деление резец переме-

щается в поперечном направлении на определенную величину,

называемую ценой деления лимба. Цена деления указана на лимбе.

Для станков 1К62, 16К20 цена деления — 0,05 мм.

Для определения числа делений лимба, на которое необходи-

мо повернуть кольцо, чтобы установить требуемую глубину реза-

ния, используют следующую пропорцию. Например, при обра-

ботке цилиндрической поверхности устанавливаемая глубина ре-

зания — 3 мм, цена деления лимба — 0,05 мм:

1 деление — 0,05 мм;

х делений — 3 мм;

0,05х = 1-3;

х = 3/0,05 = 60 делений.

Между винтом поперечных салазок и его гайкой имеется не-

большой зазор (люфт). Поэтому, чтобы получить нужный диаметр

детали, применяют метод пробных рабочих ходов. Резец подводят к

вращающейся заготовке до соприкосновения с обрабатываемой

поверхностью, момент соприкосновения замечают по появлению

на заготовке едва заметной кольцевой риски. Затем резец отводят

вправо за пределы заготовки продольным перемещением суппор-

та. Лимбовое кольцо устанавливают вначале в нулевое положение,

затем поворотом рукоятки подают поперечные салазки суппорта

по лимбу вперед на величину, несколько меньшую, чем требует-

ся для получения окончательного размера. После этого ручной

подачей обтачивают участок поверхности на длину 3... 5 мм, отво-

дят резец вправо и измеряют размер обточенного участка.

По данным измерения уточняют, на какое расстояние требу-

ется дополнительно подать резец вперед. Этот размер устанавли-

43

вают по лимбу и вновь обтачивают пробный участок. Когда окон-

чательно установлен размер резца, остальные заготовки партии

обрабатывают с установкой резца по лимбу без пробных рабочих

ходов.

Чтобы люфт не вызывал погрешности при установке резца по

лимбу, рукоятку винта вращают только по часовой стрелке впра-

во, предварительно сделав один оборот против часовой стрелки.

Выбор режимов резания. Одним из средств достижения высо-

кой производительности труда при токарной обработке является

выбор рациональных режимов резания. Режимы резания зависят

от обрабатываемого материала и материала резца, от припуска на

обработку, допускаемой шероховатости поверхности детали, жест-

кости заготовки и резца, способа закрепления заготовки и резца,

смазочно-охлаждающей жидкости (СОЖ) и других факторов.

Прежде всего назначают глубину резания, стремясь по возмож-

ности срезать весь припуск за один рабочий ход. Если жесткость

заготовки недостаточна или требуется высокая точность, то обта-

чивание выполняют за несколько рабочих ходов. Для чернового

рабочего хода глубину резания обычно принимают 4...6 мм, для

получистового — 2...4 мм и для чистового — 0,5...2 мм.

После назначения глубины резания выбирают подачу, которая

зависит главным образом от допускаемой шероховатости поверх-

ности готовой детали. Для черновых рабочих ходов принимают

подачу 0,5... 1,2 мм/об, а для чистовых — 0,2...0,4 мм/об. Более

точно подачу выбирают с помощью справочника.

Далее определяют допустимую скорость резания. Основным фак-

тором, от которого зависит скорость резания, является стойкость

резца, которая характеризуется способностью выдерживать высо-

кую температуру и сопротивляться истиранию режущей части, что

в первую очередь зависит от материала рабочей части резца. Ско-

рость резания тоже определяют по справочнику.

Зная скорость резания и диаметр заготовки, можно определить

частоту вращения шпинделя станка. Фактическую частоту враще-

ния, ближайшую меньшую к расчетной, выбирают из ряда частот

вращения шпинделя, который обеспечивает коробка скоростей

станка. Ряд частот вращения указан в таблице, закрепленной на

станке.

Обработка ступенчатых валов. В различных видах оборудования

наряду с гладкими цилиндрическими поверхностями часто ис-

пользуют ступенчатые валы. Каждый участок вала имеет опреде-

ленный диаметр и длину.

Для обработки ступенчатых валов станок налаживают с помо-

щью пробных рабочих ходов, отдельно для каждой ступени. Деле-

ния лимба, соответствующие диаметрам каждой ступени, запо-

минают или записывают. По этим данным ведут обработку всей