Текст

—- —------- ---- ----

ЮИ. ЖУРАВИЦКИЙ ГАЗОВАЯ СВАРКА

ЧУГУНА

ОГЛАВЛЕНИЕ

ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОГ

И КОНСТРУКТОРСКИЙ ИНСТИТУТ

АВТОГЕННОГО МАШИНОСТРОЕНИЯ

ВНИИАВТОГЕНМАШ

I)

17

Ю> и- жУРавицкий

г.АЗОВАЯ

ЧУГУНА

СВАРКА

Введение ................................................

Характеристика и классификация чугунов...................

Свариваемость чугуна . . .....................

Классификация способов сварки чугуна ....................

Аппаратура и оборудование для газопламенных способов ре-

монта чугунных отливок и деталей ........................

Сварочные горелки .

Установка для подачи флюса

Нагревательные устройства .

Технология газовой сварки чугуна

Газы и газовое пламя .

Флюсы ........................

Присадочные материалы

Горячая сварка ....

Холодная сварка

Ремонтная сварка

Технология пайкосварки и пайки чугуна ...................

Пайкосварка .........................................

Газопорошковая наплавка........................

Пайка................................................

Промышленное применение газопламенных способов для уст-

ранения дефектов ........................................

Устранение дефектов, выявленных до пли после первич-

ной обработки отливок ................................

Устранение дефектов, выявленных на последних опера-

циях механической обработк?!................

Ремонтная сварка чугунных деталей

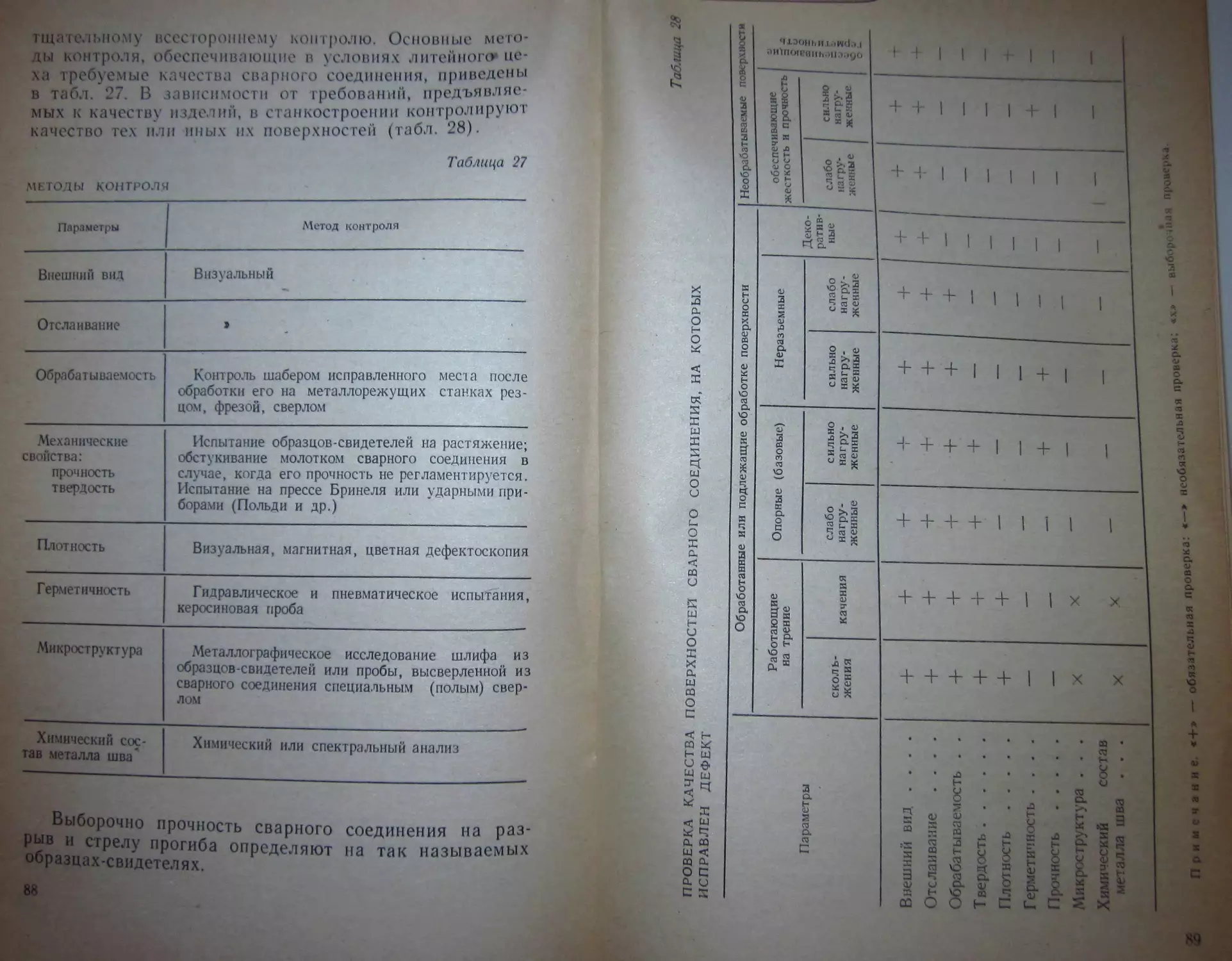

Контроль качества сварного соединения

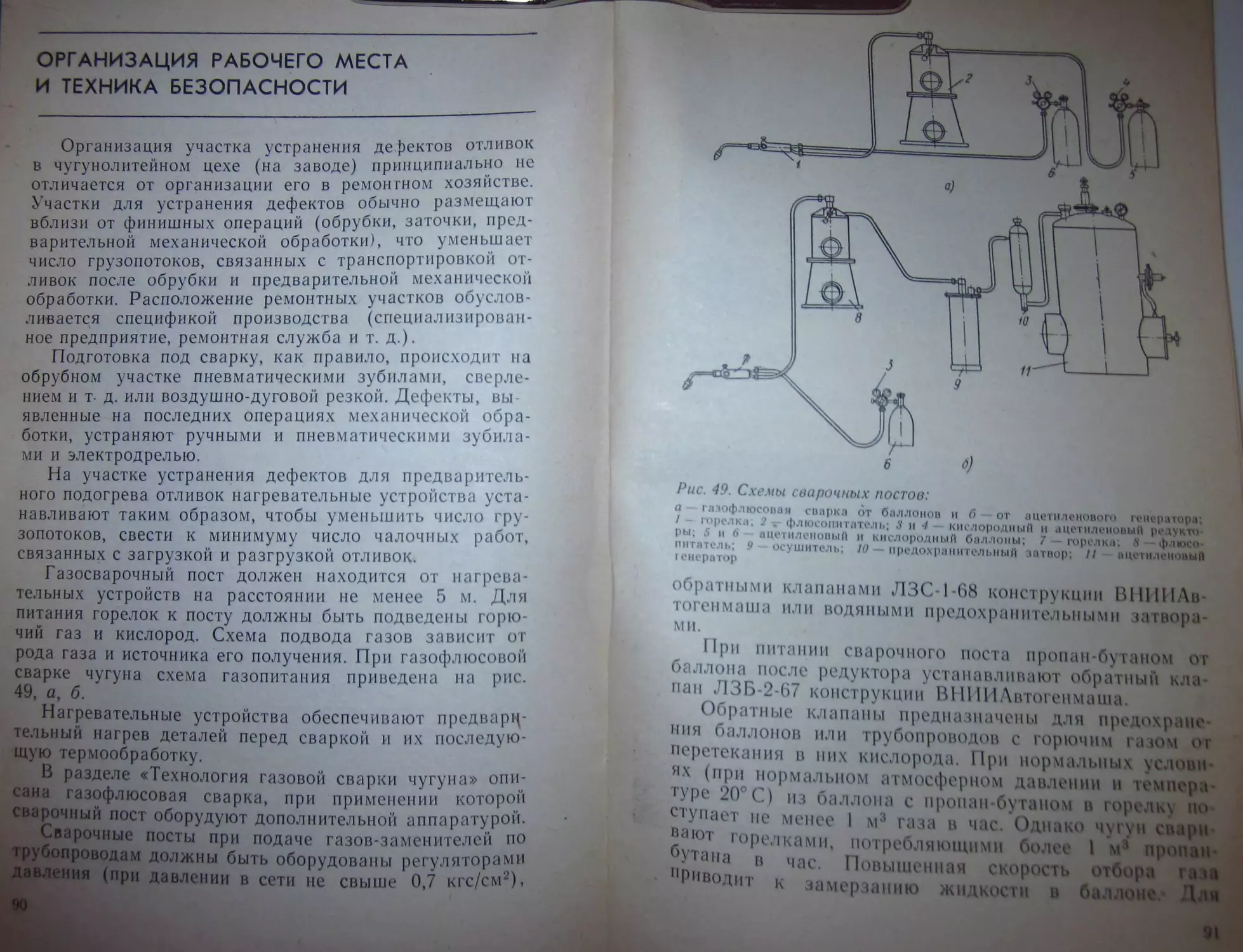

Организация рабочего места и техника безопасности

Список литературы .............................

23

23

32

34

42

42

47

50

52

58

59

60

60

69

73

Под редакцией

И. А. АНТОНОВА

и

Д. Л. ГЛИЗМАНЕНКО

80

83

87

90

97

I

Москва «Машиностроение» 1974

A 90

УДК 621 791 5 : 669 13(082 I)

A90

г А И ЖУРавиЦКИИ Ю

Асиновская •

. Газовая сварка чугуна

с«. «в- ..-

______ меемо»1*±“ЙЯ дефектов

/1Н Материалы и технология

И пайкосварки в изна,ена

Б₽ОХн 4VTVH3.

стн сварки

3l206-06J_-fi5-74

А 038(01)-74

At, «Машиностроение»

С> Издательство «Машиностроение»,

для рабочих и мастеров, занятых в обла-

6П4.3

Т. И. Андреева

Ю. Эленбаум

5/VII 1974 г.

Усл.-печ.

1974

Гнеся Абрамовна Асиновская.

Юрий Исаакович Журавицкий

ГАЗОВАЯ СВАРКА ЧУГУНА

Редактор издательства Ю. Л. Маркиз

Технические редакторы Н. В. Тиморенко и

Корректор И. М. Борейила. Художник Ф.

^да^ТТ'------—_________ Т-09957

------JIbCTBo ------------------- - л. 5,04.

Мос^овс^2 '^-~~^2°ен1{^^07^ГХ,---------- Цена 18 КОП'

ОСТРОВ ;ССС^™™7л«Фпр„„а» „„„ Гх,тс„ж.

► 5/t Цветной М И3^ат^льств, полиграфии н

н °У^ьварг д, 26.

ФорматВ84Н<й/7/V 1974 Г к Подписано к печати

уи „Д Бумага типографская № 2.

Ик-изд. Л. 4,85. Тираж 30 000 экз. Заказ № 743.

ВВЕДЕНИЕ

Чугун — широко применяемый конструкционный ма-

териал, отличающийся дешевизной, хорошими литейны-

ми свойствами и обрабатываемостью, высокой износо-

стойкостью и малым коэффициентом линейного расши-

рения, В чугунных отливках на разных стадиях

обработки выявляются различные дефекты. Кроме того,

пониженная прочность и высокая хрупкость серых чу-

гунов приводят в отдельных случаях к поломке в про-

цессе эксплуатации изготовленных из них деталей, а

это в свою очередь приводит к выходу из строя или к

простою оборудования. Поломки могут быть также выз-

ваны приложением к деталям нагрузок, превышающих

расчетные, попаданием в механизмы инородных твердых

тел, образованием трещин из-за неравномерного нагре-

ва и т. д.

В большинстве случаев дефекты в чугунных деталях

и отливках можно устранить. При правильном выборе

способов устранения дефектов и их тщательном выпол-

нении качество восстановленных деталей, как правило,

отвечает требованиям эксплуатации. *. ;»

Для устранения дефектов в чугунных отливках при

ремонте деталей, вышедших из строя, широко применя-

ют газовую сварку и пайкосварку. Это объясняется воз-

можностью регулировать в широком диапазоне тепловое

воздействие на сварочную ванну и основной металл в

околошовной зоне. При газовой сварке обеспечивается

более продолжительный и равномерный нагрев и охлаж-

дение детали по сравнению с этими же показателями

при электродутовой сварке, при этом создаются лучшие

условия для процесса графитизации в металле шва и

уменьшается вероятность появления структур отбела и

закалки в околошовной зоне. При газовой сварке соз-

даются меньшие

” умень^ается

a

ВерОЯТНОСТЬ ... .

Газовое пламя позволяет

друг от друга пРо,1ееС1>|' ”д с

чую разделку дефекта под

садочного маТс|у1^1.-, же мои

пламени однои^тоиж

обеспечивает

газовой сварки чугуна обу-

особенносн' i соединения, механиче-

словливают состав и коррозионная стой’,

скве свойства, хим. ческ^ п0,(азателям основного

кость которою и с

металла. толпой сварки — относительно низкая

Недостаток газе ная с малым к. п. д. пламе-

"Р°ГТТСтоЬго необходимость использования взрыве

ни. Кроме ГОТО, н ? обслуживацие сварочных по-

ОПаС"аХвсе3это вместе взятое затрудняет механизацию

стов, _

процесса. ГЯоовой сварки и пайкосварки расши-

Н°ВЬмЛкла^Р^ Устраняемых дефектов и повышают

JXhTMaIu™» <<Станколнт» и другие предприя-

изменением р

свою очередь

процесса.

Указанные особенности

ВНИИЛИТМАШ,

тия страны.

?т

?в осмовни-—1авлепие при.

зарку 11 ДсТВие на металл

Хт.ГмоЖНО регулировать

"пламени от ванны, что в

регулируемость теплового

ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ

ЧУГУНОВ

Чугун — миги ^компонентный железоуглеродистый

сплав, содержащий более 2,14% С, до 5% Si и некото-

рое количество марганца, серы и фосфора, зависящее

от типа чугуна. В специальные чугуны вводят легирую-

щие добавки: никель, хром, молибден, ванадий и др.

В зависимости от состояния углерода в сплаве разли-

чают белые, серые, ковкие и высокопрочные чугуны.

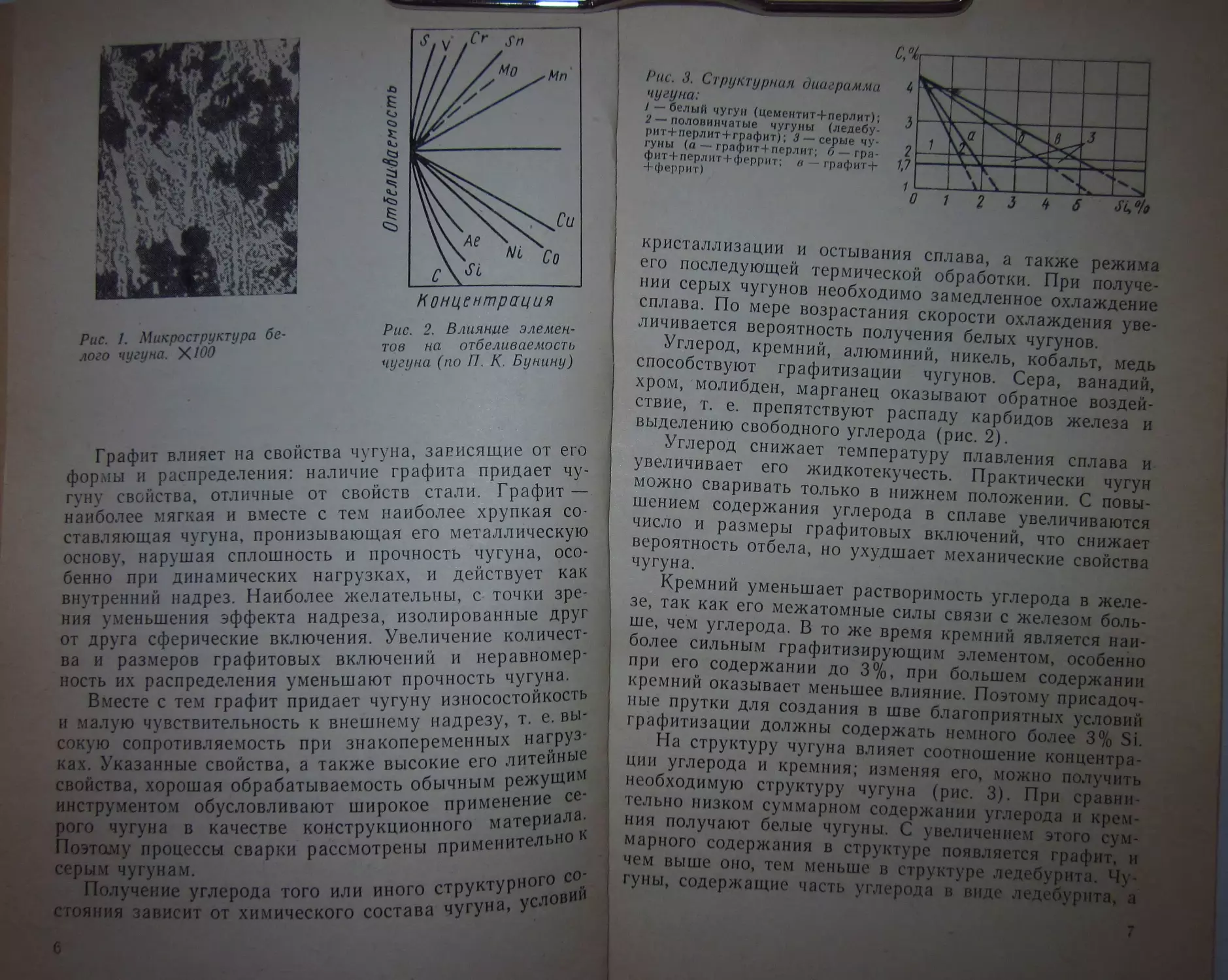

Белые чугуны в изломе светло-серого или почти бе-

лого цвета, так как углерод в них находится в связан-

ном состоянии в виде карбида железа — цементита.

Последний образует эвтектику — ледебурит, состоящую

из смеси цементита и перлита или цементита и аусте-

нита (рис. 1). Цементит хрупок, обладает высокой твер-

достью (НВ 800), поэтому и белые чугуны имеют высо-

кие хрупкость и твердость, не поддаются механической

обработке и ограниченно применяются в качестве кон-

струкционного материала. Их иногда используют для

j получения ковких чугунов.

Серые чугуны в изломе серебристого цвета из-за на-

| лещин в них пластинчатых включений графита. Практи-

I чески в чугунах содержится около 50% С в свободном

состоянии, остальной углерод находится в связанном

I состоянии в виде вторичных карбидов, например пер-

I лита.

Процесс графитизации заключается в выделении гра-

фита из жидкой и твердой фаз и состоит из двух ста-

дий— образования центров графитизации и роста во-

круг них графитовых включений. Степень графитизации

обусловливает структуру металлической основы серых

чугунов. По мере ее повышения получают соответствен-

но серые чугуны с перлитной, перлито-ферритной и фер-

ритной основой. .'

Рис. 1. Микроструктура бе-

лого чугуна. У. 100

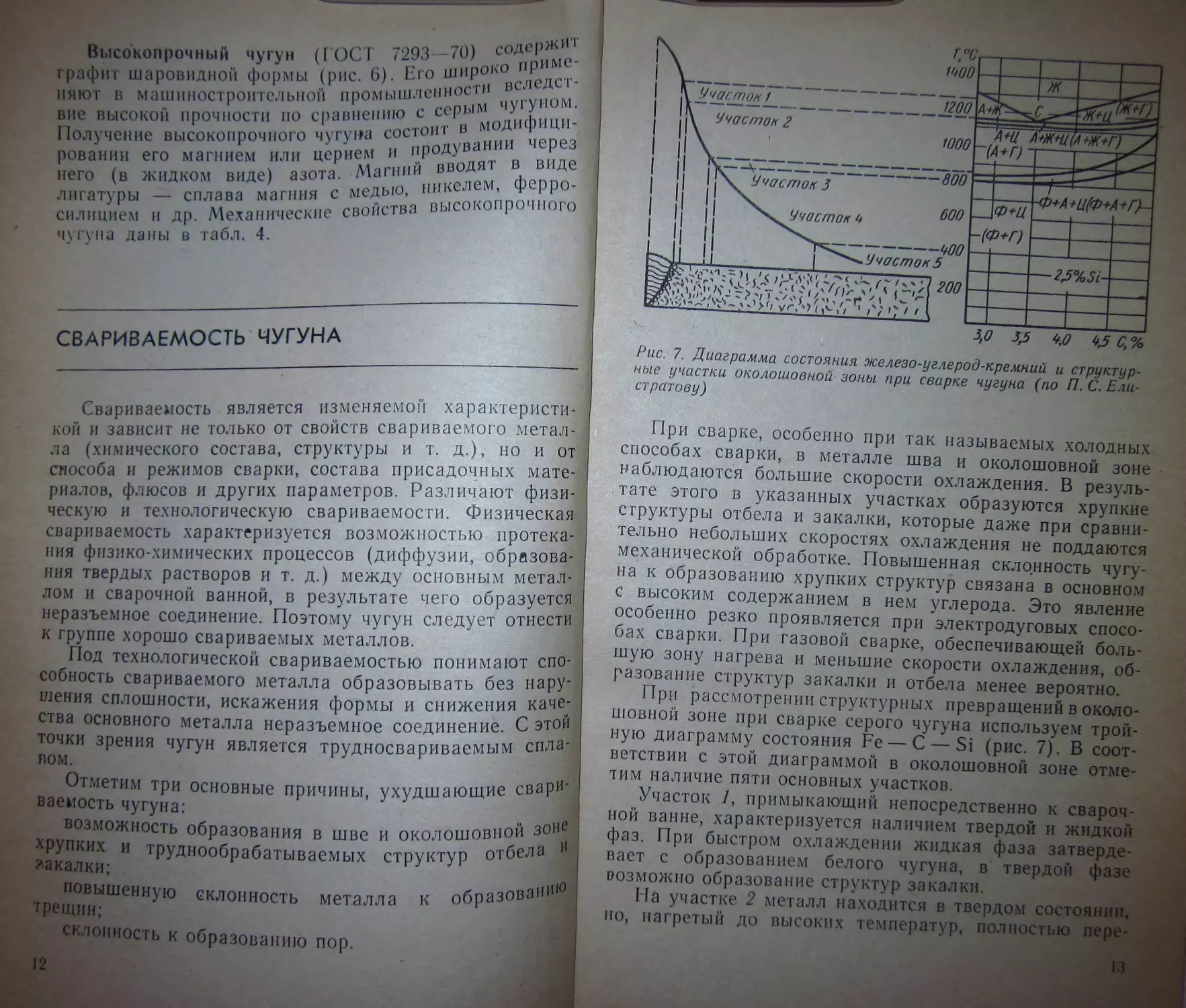

Концентрация

Рис. 2. Влияние элемен-

тов на отбеливаемость

чугуна (по П. К. Бунину)

Графит влияет на свойства чугуна, зависящие от его

формы и распределения: наличие графита придает чу-

гуне свойства, отличные от свойств стали. Графит —

наиболее мягкая и вместе с тем наиболее хрупкая со-

ставляющая чугуна, пронизывающая его металлическую

основу, нарушая сплошность и прочность чугуна, осо-

бенно при динамических нагрузках, и действует как

внутренний надрез. Наиболее желательны, с точки зре-

ния уменьшения эффекта надреза, изолированные друг

от друга сферические включения. Увеличение количест-

ва и размеров графитовых включений и неравномер-

ность их распределения уменьшают прочность чугуна.

Вместе с тем графит придает чугуну износостойкость

и малую чувствительность к внешнему надрезу, т. е. вы-

сокую сопротивляемость при знакопеременных нагруз-

ках. Указанные свойства, а также высокие его литейные

свойства, хорошая обрабатываемость обычным режущим

инструментом обусловливают широкое применение се-

рого чугуна в качестве конструкционного материала.

Поэтому процессы сварки рассмотрены применительно

серым чугунам. Jl

Получение углерода того или иного структурного с

стояния зависит от химического состава чугуна, уело

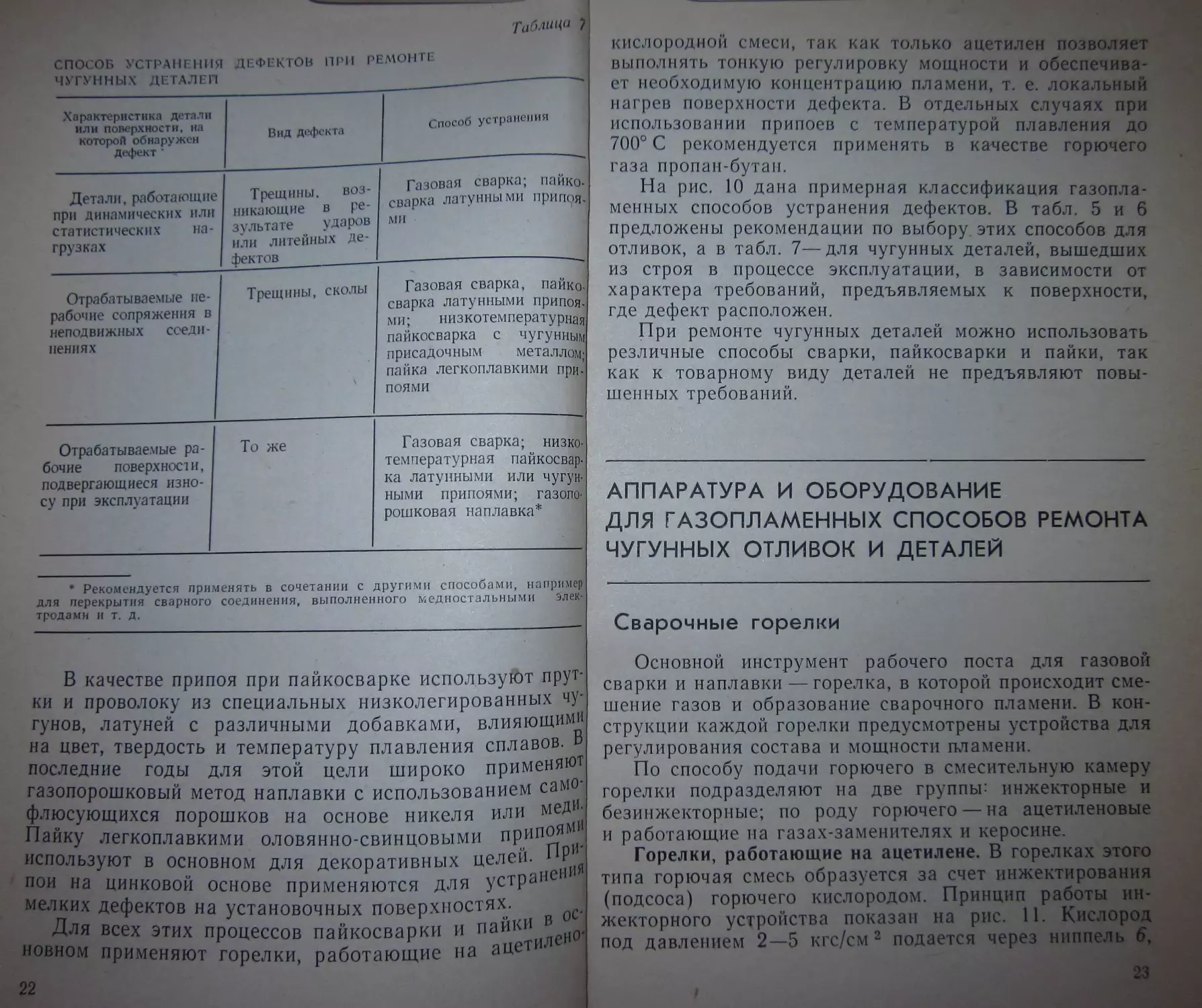

Рис. 3. Структурная диаграмма

чугуна:

/—белый чугун (цсментитЧ-перлит);

2—половинчатые чугуны (ледебу-

рит+перлит + графит); 3 — серые чу-

гуны (а — графит-]-перлит; б — гра-

фит-1-перлит+феррит; в - графитф-

4-феррит)

кристаллизации и остывания сплава, а также режима

его последующей термической обработки. При получе-

нии серых чугунов необходимо замедленное охлаждение

сплава. По мере возрастания скорости охлаждения уве-

личивается вероятность получения белых чугунов.

Углерод, кремний, алюминий, никель, кобальт, медь

способствуют графитизации чугунов. Сера, ванадий,

хром, молибден, марганец оказывают обратное воздей-

ствие, т. е. препятствуют распаду карбидов железа и

выделению свободного углерода (рис. 2).

Углерод снижает температуру плавления сплава и

увеличивает его жидкотекучесть. Практически чугун

можно сваривать только в нижнем положении. С повы-

шением содержания углерода в сплаве увеличиваются

число и размеры графитовых включений, что снижает

вероятность отбела, но ухудшает механические свойства

чугуна.

Кремний уменьшает растворимость углерода в желе-

зе, так как его межатомные силы связи с железом боль-

ше, чем углерода. В то же время кремний является наи-

более сильным графитизирующим элементом, особенно

при его содержании до 3%, при большем содержании

кремний оказывает меньшее влияние. Поэтому присадоч-

ные прутки для создания в шве благоприятных условий

графитизации должны содержать немного более 3% Si.

На структуру чугуна влияет соотношение концентра-

ции углерода и кремния; изменяя его, можно получить

необходимую структуру чугуна (рис. 3). При сравни-

тельно низком суммарном содержании углерода и крем-

ния получают белые чугуны. С увеличением этого сум-

марного содержания в структуре появляется графит, и

чем выше оно, тем меньше в структуре ледебурита. Чу-

гуны, содержащие часть углерода в виде ледебурита, а

металлической основы

увеличивает

часть в виде графита, называют половинчатыми,

чугуны не содержат ледебурита. . основы

Кремний влияет на свойства металлическ0|верд0СТЬ

чугуна: уменьшает прочность, увеличивав41 1

и хрупкость ферритной еоставляющей. угу^

ческого строения, содержащие 4,-- 5/о ; ы„]е1111ем с0.

ются низкой температурой плавления, с Г1Г,оима пл™

держания кремния чугун эвтектическою с гр У

дср/ланни кремнии v - иглеоода, которое опре-

чают при меньшем содержании \ю<| д > 1

дсляют по уравнению

где si — содержание кремния, %. |

При сварке применяются присадочные пру ikii, как

правило, эвтектического строения.

Марганец стабилизирует карбиды, т. е. способствует

отбелу чугуна. Это свойство проявляется наиболее силь-

но при содержании в сплаве более 1,5% Мп, при мень-

шем содержании марганец оказывает даже положитель-

ное влияние на процесс графитизации, так как устраня-

ет отрицательное влияние серы, образуя с ней сернистый

марганец (MnS), плохо растворимый в жидком и твер-

дом чугунах и сравнительно легко удаляемый из метал-

ла в шлак.

Сера в чугунах является вредной примесью. Она не

только вызывает отбел чугуна, но, образуя по границам

зерен сравнительно легкоплавкую эвтектику (Fe — FeS),

способствует образованию горячих трещин. Для ослаб-

ления вредного действия серы марганца должно .содер-

жаться примерно в 3 раза больше серы. Верхний предел

содержания серы в чугунах составляет примерно

0,15%.

Фосфор в сплаве увеличивает жидкотекучесть и по-

нижает температуру затвердевания чугуна, способству-

ет его графитизации, а также увеличивает возможность

образования трещин в чугуне. В чугунах его обычно со-

держится не более 0,1—0,9%.

Механические свойства серых чугунов, изготовляемых

по ГОСТ 1412—70, приведены в табл. 1, химический

состав табл. 2. В этих чугунах основная часть угле-

рода находится в виде пластинчатого графита (рис. 4)-

еталлическая основа может быть ферритная, перлито

ферритная или перлитная. Чугуны СЧ 28-48, СЧ 32-52,

Таблица 1

МЕХАНИЧЕСКИЕ СВОЙСТВА СЕРОГО ЧУГУНА

СЧ 00

СЧ 21 40

СЧ 32-52

Марка чугуна

СЧ 18-36

СЧ 24-44

СЧ 28-48

СЧ 36-56

СЧ 40-60

СЧ 44-64

СЧ 12-28

—

СЧ 15-32

Предел прочности, кге/мм2 Стрела прогиба при расстоянии между опорами, мм Твердость по Бринелю

при растяже- нии при изгибе 600 300

— — — — —•

12 28 6 2,0 143—229

15 32 8 2,5 163—229

18 36 170—229

21 40 9 3,0 170—241

24 44 170—241

28 48 170—241

32 гп 187—255

36 56 197—269

40 60 10 3,5 207—269

44 64 229—289

Таблица 2

СОСТАВ (%) СЕРОГО ЧУГУНА (по данным ЦНИИТМАШа)

• Марганец Фосфор 1 Сера

Марка чугуна Углерод Кремний не более

СЧ 15-32 3,5—3,7 2,0—2,4 0,5—0,8

СЧ 18-36 3,4—3,6 1,7-2,1 0,5-0,7 0,15

СЧ 21-40 3,3—3,5 1,4-1,7 0,6—0.9

СЧ 24-44 3,2—3,4 1,4-1,7 0,6—0,9 . 0,3

СЧ 28-48 3,1—3,4 1,2—1,5 0,6—0,9 0,12

СЧ 32-52 3,0—3,2 1,0—1,3 0,7—1,0

СЧ 36-56 2,9—3,0 1.0-1,! 1,0-1,1

СЧ 40-60 2,5—2,7 2,5—2,9 0,2—0,4 0,02 0,02

СЧ 44-64 2,5—2,7 2,5—2,9 0,2—0,4 0,02 0,02

9

Рис. 4. Микроструктура се-

рого чугуна с пластинчатым

графитом. X100

Рис. 5. Микроструктура ков-

кого чугуна. \450

СЧ 36-56 и СЧ 40-60 являются модифицированными, их

получают путем введения графитизирующих присадок,

например ферросилиция и вторичного алюминия.

Таблица 3

МЕХАНИЧЕСКИЕ СВОЙСТВА КОВКОГО ЧУГУНА

Марка чугуна Предел прочности, кгс/мм2 (не менее) Относительное удлинение, (не менее) Твердость по Бринелю (не более)

КЧ 30-6 30 6 163

КЧ 33-8 33 8 163

КЧ 35-10 35 10 163

КЧ 37-12 37 12 163

КЧ 45-6 45 6 241

КЧ 50-4 50 4 241

КЧ 56-4 56 4 269

КЧ 60-3 60 3 260

КЧ 63-2 63 2 269

В описываемых чугунах графитовые выделения

ют сравнительно небольшие размеры и завихренну #

розеточную форму. Модифицированные чугуны с об-

металлической основой, что и обычные серые чу

л ада ют более высокими механическими своисг

10

Ковкие чугуны (КЧ,

ГОСТ 1215—59) обла-

дают

меньшей

хрупко-

стью, чем серые чугуны.

Исходным материалом

для их получения служит

белый чугун, подвергае-

мый специальной термо-

обработке: продолжи-

тельному отжигу или так

называемому томлен и ю

при 800—850° С. Такая

обработка обусловливает

выделение мелкого гра-

фита в виде хлопьев или

розеток (рис. 5). В зави-

Рис. 6. Микроструктура вы-

сокопрочного чугуна. У.!00

симости от режима тер-

мообработки металлическая

ной или перлитной.

основа может быть феррит-

Таблица 4

МЕХАНИЧЕСКИЕ СВОЙСТВА ЧУГУНА С ШАРОВИДНЫМ

Г РАФ И ТОЛА

Марка чугуна ч Предел прочности, к гс/мм2 Предел текучести, к гс/мм2 Относи- * тельное удлинение, % Ударная вязкость, кгс • м/см2 Твердость по Бринелю

не менее

ВЧ 38-17 38 24 17 6,0 140-170

ВЧ 42-12 42 28 12 4,0 140—200

ВЧ 45-5 45 33 5 3,0 160—220

ВЧ 50-2 50 38 2 2,0 180—260

ВЧ 60-2 60 40 2 2,0 200—280

ВЧ 70-3 70 40 3 3,0 229—275

ВЧ 80-3 80 50 3 2,0 220—300

ВЧ 100-4 100 70 4 3,0 302—369

ВЧ 120-4 120 90 4 3,0 302—369

В ковких чугунах при повторном нагреве свыше

900° С графит может распадаться и образовывать це-

ментит, что затрудняет их сварку, так как для восста-

новления углерода первоначальной формы необходим

полный цикл термообработки сварного изделия.

Механические свойства ковких чугунов даны в

табл. 3.

П

LI' 7293-70)

~ 6) Его широко приме

.'..„Jrn вследст-

--- серым чу । у ном.

-1 МОДИ фи цп-

н продувании через

„ ..опыо никелем, ферро-

— сплава магния с медью,

Высокопрочный чугун (ГОСТ

графит шаровидной формы (рис.

пяют в машиностроительной промышленности

вне высокой прочности ио сравнению с

Получение высокопрочного чугуна coctojh^ в

ровании его магнием или церием к R nJnp

„его (в жидком виде) азота. Фер|Ю

SXS и“дГ“«ан“«™евс“»а высокопрочного

чугуна даны в табл. 4.

* •»

______________________________._________

________________________________________—---

——————————

СВАРИВАЕМОСТЬ'ЧУГУНА :

(--------------------------------------------

Свариваемость является изменяемой характеристи-

кой и зависит не только от свойств свариваемого метал-

ла (.химического состава, структуры и т. д.), но и от

способа и режимов сварки, состава присадочных мате-

риалов, флюсов и других параметров. Различают физи-

ческую и технологическую свариваемости. Физическая

свариваемость характеризуется возможностью протека-

ния физико-химических процессов (диффузии, образова-

ния твердых растворов и т. д.) между основным метал-

лом и сварочной ванной, в результате чего образуется

неразъемное соединение. Поэтому чугун следует отнести

к группе хорошо свариваемых металлов.

Под технологической свариваемостью понимают спо-

собность свариваемого металла образовывать без нару*

шения сплошности, искажения формы и снижения каче-

ства основного металла неразъемное соединение. С этой

точки зрения чугун является трудносвариваемым спла-

Отметим три основные причины, ухудшающие свари'

ваемость чугуна: |

возможность образования в шве и околошовной зоне

?акаКИХ И тРУДн°обрабатываемых структур отбела

повышенную склонность металла к образован*110

трещин;

склонность к образованию пор. Я

12

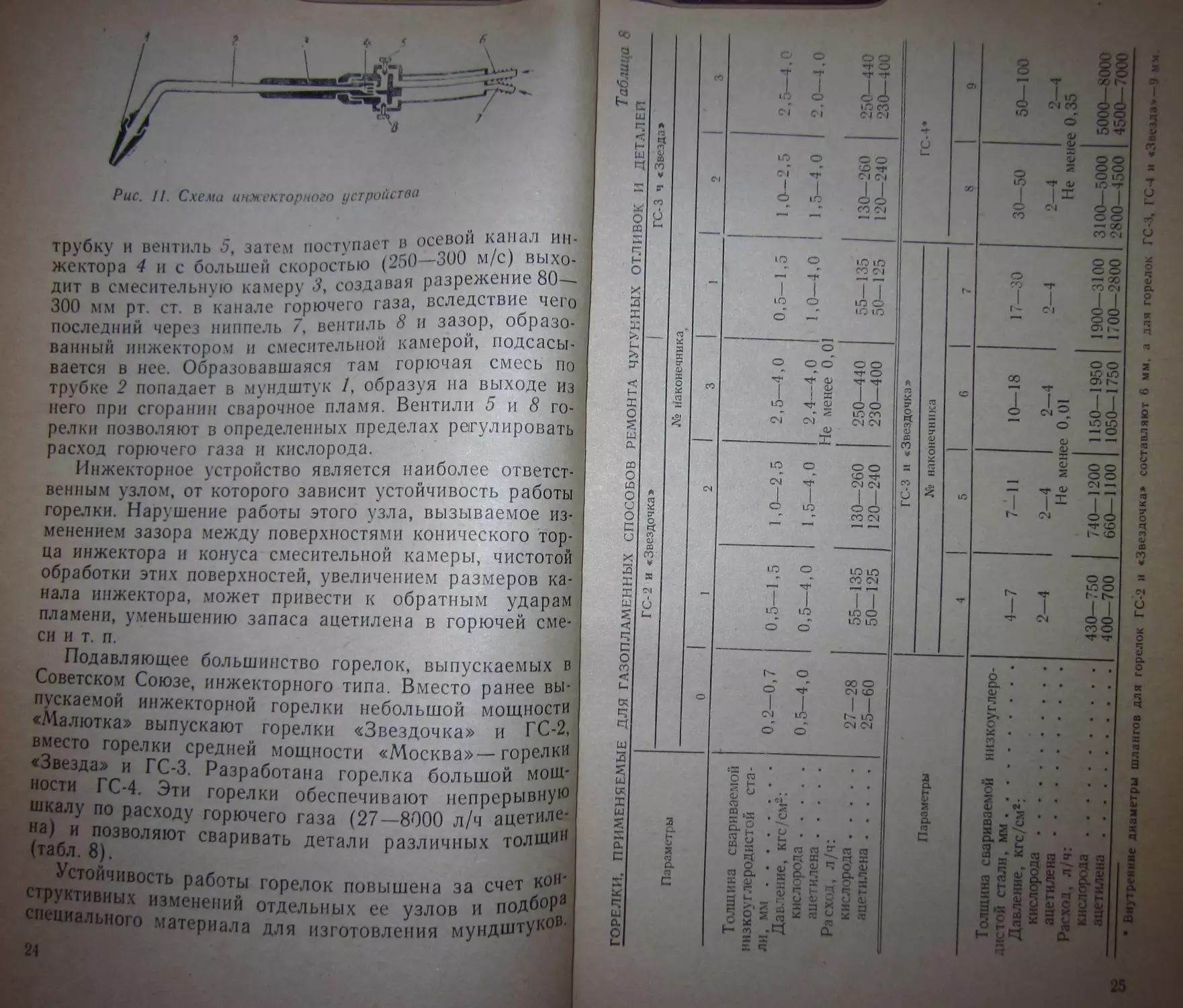

3,0 3,5 4,0 4,5 С, %

Рис. 7. Диаграмма состояния железо-углерод-кремний и структур-

ные участки околошовной зоны при сварке чугуна (по П. С. Ели-

стратову)

При сварке, особенно при так называемых холодных

способах сварки, в металле шва и околошовной зоне

наблюдаются большие скорости охлаждения. В резуль-

тате этого в указанных участках образуются хрупкие

структуры отбела и закалки, которые даже при сравни-

тельно небольших скоростях охлаждения не поддаются

механической обработке. Повышенная склонность чугу-

на к образованию хрупких структур связана в основном

с высоким содержанием в нем углерода. Это явление

особенно резко проявляется при электродуговых спосо-

бах сварки. При газовой сварке, обеспечивающей боль-

шую зону нагрева и меньшие скорости охлаждения, об-

разование структур закалки и отбела менее вероятно.

При рассмотрении структурных превращений в около-

шовиой зоне при сварке серого чугуна используем трой-

ную диаграмму состояния Fe— С — Si (рис. 7). В соот-

ветствии с этой диаграммой в околошовной зоне отме-

тим наличие пяти основных участков. ••-х’йЙ

Участок /, примыкающий непосредственно к свароч-

ной ванне, характеризуется наличием твердой и жидкой

фаз. При быстром охлаждении жидкая фаза затверде-

вает с образованием белого чугуна, в твердой фазе

возможно образование структур закалки. | Я

Па участке 2 металл находится в твердом состоянии,

но, нагретый до высоких температур, полностью пере-

1

изации н а блюд а -

крис галлизовывается. Структура этого участка завИ('Ит

от исходного состояния сплава и может со<

аустенита и графита, аустенита и цеМе",1'1Л< пении из

всех трех составляющих. При быстром <)Х‘ ‘ ?'еох;]аж_

аустенита может выделиться цементит, а при п

дении его — структуры закалки (март

В участке 3 неполной перекристалл

ется измельчение зерен.

Участок 4 характеризуется увеличением ср ия

графита, что вызвано распадом карбидов.

В участке 5 металл имеет исходную структуру, так

как температура его не превышает 400—о

Для предотвращения образования хрупких структур

на участках 1 и 2 околошовной зоны необходимо умень-

шить скорость остывания металла, перепад температур

на разных участках. Наиболее радикальное средство для

устранения структур закалки и отбела подо( рев из-

делия перед сваркой ((горячая сварка) и замедленное

его охлаждение по окончании процесса.

Пониженная стойкость чугуна против образования

трещин связана прежде всего с низкой прочностью и

пластичностью сплава и усугубляется образованием

хрупких структур в металле шва и околошовной зоне.

Трещины в сварном соединении могут возникнуть от

неравномерного нагрева и охлаждения деталей, литей-

ной усадки металла шва, жесткости свариваемого из-

делия. j

Процесс сварки характеризуется концентрирован-

ным локальным нагревом изделия, создающим большой

температурный перепад в нем, который вызывает зна-

чительные термические напряжения. Эти напряжения

могут привести к образованию трещин еще до начала

структурных превращений либо в период остывания

сварного соединения, вызывающего напряжения растя-

жения.

Трещины могут возникнуть не только в шве и около-

шовной зоне, но и на других участках детали, в кото-

рых вследствие дополнительной деформации, вызывае-

мой сваркой или локальным предварительным подогре-

вом, появляются напряжения, превышающие предел

прочноеги чугуна при растяжении. Обычно эти холод

ныс трещины развиваются мгновенно со значительны

звуковым и механическим эффектом. Наиболее благо-

приятые условия для трещинообразования в около^011

ной зоне создаются при сварке менее прочных чугунов

с крупными и многочисленными графитовыми выделе-

ниями в виде пластинок. Менее склонны к трешинооб-

разованию мелкозернистые перлитные чугуны с мелки-

ми графитовыми включениями. Чугуны, легированные

никелем, титаном или молибденом, более стойки против

трещинообразования, что связано с измельчением струк-

туры металлической основы сплава и графитовых вклю-

чений.

Ковкие чугуны вследствие большой разобщенности

графита и более благоприятной его формы также менее

склонны к трещинообразованию.

По характеру излома обычных серых чугунов (в пер-

вом приближении) можно судить об их свариваемости.

Так, лучше свариваются чугуны, имеющие мелкозерни-

стую структуру и светло-серый излом; хуже — чугуны

с крупнокристаллическим изломом, имеющие крупные

включения графита. Плохо свариваются чугуны с чер-

ным изломом.

Основной способ борьбы с трещинообразованием и с

отбелом—снижение скорости охлаждения. Этого мож-

но достигнуть при горячей сварке. Вероятность трещино-

образования уменьшается при низкотемпературных про-

цессах пайкосварки, пайки и т. д., происходящих без

расплавления основного металла.

При сварке чугуна происходит интенсивное газовы-

деление из сварочной ванны, которое может привести

к образованию газовых пор в наплавленном металле.

Поры в основном представляют собой неуспевшие вы-

делиться до затвердевания металла пузырьки водоро-

да, азота, водяного пара и окиси углерода. Газы в сва-

рочную ванну попадают из пламени, окружающей ат-

мосферы и образуются в результате реакций, происхо-

дящих в жидком металле. Механизм образования пор,

вызванных присутствием водорода и азота, связан с из-

менением их растворимости в металле при изменении

его температуры. В расплавленном состоянии металл

сварочной ванны может растворить значительное коли-

чество водорода и азота. По мере остывания металла

растворимость газов снижается, резкое скачкообразное

снижение растворимости отмечается и в момент кристал-

лизации. Образующиеся при этом газовые пузырьки

могут полностью выйти на поверхность сварочной ваННЫ

6)

Рис. 8. Схема роста и отрыва пузырька газа при различных скоростях

кристаллизации сварочной ванны (по И. И. Фру мину).

а — замедленная, б — большая скорости

или запутаться между кристаллитами и вызвать порис-

тость в металле шва.

Иная природа образования пор, вызываемых нераст-

воримыми в чугуне водяными парами и окисью углеро-

да. В том случае, если эти газы образуются в жидкой

перегретой ванне, они могут интенсивно выделяться из

нее (металл кипит), причем, удаляясь, увлекать за со-

бой другие газы и неметаллические включения. При

этом обеспечивается получение плотного шва. Однако,

как и в предыдущем случае, если пузырьки образуются

и выделяются в момент кристаллизации шва, то они мо-

гут не успеть всплыть и остаться в металле в виде пор.

Схематично влияние скорости кристаллизации иа выделе-

ние газовых пузырьков из сварочной ванны показано

на рис. 8. Я

При газовой сварке чугуна основной способ устране-

ния пористости — уменьшение скорости кристаллизации

сварочной ванны, что достигается, как правило, нали-

чием общей жидкой ванны. По окончании заполнения

разделки дефекта сварщик прогревает жидкую ванну

пламенем горелки, создавая этим условия для удалени

газов. В отдельных случаях сварщик, обнаружив в ва

не газовые пузырьки, временно прекращает расплав

16

"не присадочного

материала, дополни-

тельно прогревает

ванну до видимого

удаления этих пу-

зырьков. Затруднен-

ный выход газов из

сварочной ванны вы-

зван также резким

переходом сплава из

жидкого состояния в

твердое, а также об-

разованием туго-

плавкой окисной

Рис. 9. Микроструктура сварного со-

единения в чугунной отливке

пленки на поверхно-

сти жидкой ванны. Для облегчения выхода газов ванну

рекомендуется непрерывно перемешивать присадочным

прутком. Тугоплавкие и вязкие окисные пленки устра-

няют, применяя специальные флюсы. ”7

На плотность металла шва влияет качество свароч-

ных прутков. Исследования показали, что использова-

ние чугунных прутков, полученных с поздней дошихтов-

кой их ферросилицием, как правило, при сварке приво-

дит к образованию большой пористости губчатого

характера (рис. 9). В прутках были выявлены дисперс-

ные силикатные включения, стимулирующие образова-

ние газовых пор. Поэтому присадочные чугунные прут-

ки рекомендуется получать из чугуна, выдержанного в

течение продолжительного времени после введения фер-

росилиция.

КЛАССИФИКАЦИЯ СПОСОБОВ СВАРКИ

ЧУГУНА

Чугун в промышленности сваривают в следующих

случаях:

при устранении дефектов в отливках;

при ремонте деталей, вышедших из строя в процессе

эксплуатации; и .-й

при изготовлении сварно-литых конструкции.

17

способами сварки, св;

чающимися межд\ со<

и свойствами получаем

иного ме i алл а

““ *"• Z

специфическими свойствами

ба необходимо учитывать i

I чугуна. ..г--

консгрукгивные особенности

костей, h i которых произво-

пи механической обработки,

'кг, его размер и расположе-

ляемым к чугунным

Согласно требованиям, преД • соединение было

изделиям, желательно. чтоб“ “®РЭтим требованиям в

однородного состава и сво ; • с любым способом

" . Хпечнваюшая в наплавленном металле

°t чугуна. При сварке чугуна применяют

структуру серого . . нягпеВы Учитывая теплофизи-

газовый и электродуговой нагревы, «учи

ческие свойства газового пламени (раздельное тепловло

жение в присадочный и основной металлы), гибкость

управления технологическими и тепловыми процессами,

газопламенные методы широко применяют для устране- |

ния дефектов в чугунных деталях, так как чугун явля-

ется материалом очень чувствительным к термическому

циклу сварки. Газопламенные способы можно приме-

нять для устранения разнообразных дефектов. Основ-

ным ограничением того или иного способа является раз-

мер дефекта. Из-за ограниченной мощности пламени

наиболее эффективно применение этих способов при

устранении мелких дефектов. Так, если масса наплав-

ленного металла для устранения дефектов превышает

2—3 кг, указанные способы экономически нецелесооб-

разны и необходимо применение электродуговых про-

цессов.

Газовую сварку выполняют с общим и местным на-

гревами. при этом наплавленный металл должен иметь

структуру серого чугуна. !

Общин равномерный нагрев необходим для преДУ*

преждения значительных колебаний и для уменьшения

скорости охлаждения, а следовательно, устранения об-

разования структур отбела, закалки и трещин при РаС I

положении дефекта в жестком замкнутом контуре»

также для предупреждения возникновения значитель .

них напряжений растяжения. i

18

Исправление дефектов

чугунных деталей газо-

пламенными способами

I

I

Пайкосварка

Пайка •

без расплавления

основного металла

Г

Трасплабленйём ГсновГ-

ного металла (с варка) и

чугунным присадоч-

ным металлом

Ацетилено-кислородным пламенем

Ацетилено -кислород-

ная сварка

Сварка газами-заме-

нителями ацетиле-

]ра_ с кию_лрроОом_

130 флюсовая св ар па

Пастрорённьй

ацетилен

Газами-заменителями с кислородом

Пропан-by тан

Рис. 10. Исправление дефектов чугун-

ных деталей газопламенными мето-

дами

Местный нагрев рекомендуется при допущении не-

которого коробления изделия и при расположении де-

фектов в нежестком контуре. В процессе холодной свар-

ки детали (малогабаритные, небольшие бобышки, угол-

ки и т. д.) или их части предварительно нагревают пла-

менем горелки. В качестве горючего газа при сварке

чугуна используют ацетилен |(ацетилено-кислородная

сварка), пропан-бутан и городской газ (сварка газами-

заменителями). Иногда для получения наплавленного

металла высокой плотности в горючий газ (пропан-бу-

тан или растворенный ацетилен из баллонов) добавля-

ют газообразный флюс (газофлюсовая сварка).

19

33 о S.

СПОСОБЫ УСТРАНЕНИЯ ДЕФЕКТОВ В ЧУГУННЫХ ОТЛИВКАХ, ВЫЯВЛЕННЫХ ПОСЛЕ

ОКОНЧАТЕЛЬНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ (ПРИПУСК НА ШЛИФОВАНИЕ

ИЛИ ШАБРЕНИЕ) НА РАБОЧИХ ПОВЕРХНОСТЯХ

Вид и площадь (см2) дефекта

после разделки

Различные раковины, вскипы,

газовая и усадочная пористости;

Шлифование

to

s

r>

3

p

ft)

О

□

О

ь

о

я

го

X

X

Операция, при которой выявлен

дефект

Способ устранения

Таблица 6

Низкотемпературная пайкосварка с чугунным при-

садочным металлом; газопорошковая наплавка; низ-

котемпературная пайкосварка латунными припоями

После фрезерования (до по- Низкотемпературная пайкосварка с чугунным при-

верхностной закалки) садочным металлом; газопорошковая наплавка

После фрезерования и поверх- Газопорошковая наплавка; низкотемпературная

ностной закалки пайкосварка латунными припоями

Шабрение

Низкотемпературная пайкосварка латунными при-

поями; газопорошковая наплавка

То же; 25—50

Шлифование или шабрение

Шлифование до и после по-

верхностной закалки

Рекомендуется применять газопорошковую наплав-

ку в сочетании с электродуговой сваркой

Газопорошковая наплавка

Таблица 7

СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ ПРИ РЕМОНТЕ ЧУГУННЫХ ДЕТАЛЕН х J

Характеристика детали или поверхности, на которой обнаружен дефект ’ Вид дефекта Способ устранения

Детали, работающие при динамических или статистических на- грузках Трещины. ВОЗ- пикающие в Ре" зультате ударов или литейных де- фектов Газовая сварка; пайко- сварка латунными припоя- мн

Отрабатываемые не- рабочие сопряжения в неподвижных соеди- нениях Трещины, сколы Газовая сварка, пайко- сварка латунными припоя- ми; низкотемпературная пайкосварка с чугунным присадочным металлом' пайка легкоплавкими при.’ поями

Отрабатываемые ра- бочие поверхности, подвергающиеся изно- су при эксплуатации То же Газовая сварка; низко- температурная пайкосвар- ка латунными или чугун- ными припоями; газопо- рошковая наплавка*

* Рекомендуется применять в сочетании с другими способами, например

для перекрытия сварного соединения, выполненного медностальными элек-

тродами и т. д.

В качестве припоя при пайкосварке используют прут-

ки и проволоку из специальных низколегированных чу-

гунов, латуней с различными добавками, влияющими

на цвет, твердость и температуру плавления сплавов. В

последние годы для этой цели широко применяют

газопорошковый метод наплавки с использованием само-

флюсующихся порошков на основе никеля или меди-

Пайку легкоплавкими оловянно-свинцовыми припоям^

используют в основном для декоративных целей. Пр”

пои на цинковой основе применяются для устранен#

мелких дефектов на установочных поверхностях.

Для всех этих процессов пайкосварки и пайки в

новном применяют горелки, работающие на ацетил

22

кислородной смеси, так как только ацетилен позволяет

выполнять тонкую регулировку мощности и обеспечива-

ет необходимую концентрацию пламени, т. е. локальный

нагрев поверхности дефекта. В отдельных случаях при

использовании припоев с температурой плавления до

700° С рекомендуется применять в качестве горючего

газа пропан-бутан.

На рис. 10 дана примерная классификация газопла-

менных способов устранения дефектов. В табл. 5 и 6

предложены рекомендации по выбору этих способов для

отливок, а в табл. 7—для чугунных деталей, вышедших

из строя в процессе эксплуатации, в зависимости от

характера требований, предъявляемых к поверхности,

где дефект расположен. '

При ремонте чугунных деталей можно использовать

резличные способы сварки, пайкосварки и пайки, так

как к товарному виду деталей не предъявляют повы-

шенных требований.

АППАРАТУРА И ОБОРУДОВАНИЕ

ДЛЯ ГАЗОПЛАМЕННЫХ СПОСОБОВ РЕМОНТА

ЧУГУННЫХ ОТЛИВОК И ДЕТАЛЕЙ

Сварочные горелки

Основной инструмент рабочего поста для газовой

сварки и наплавки —горелка, в которой происходит сме-

шение газов и образование сварочного пламени. В кон-

струкции каждой горелки предусмотрены устройства для

регулирования состава и мощности пламени.

По способу подачи горючего в смесительную камеру

горелки подразделяют на две группы: инжекторные и

безинжекторные; по роду горючего — на ацетиленовые

и работающие па газах-заменителях и керосине.

Горелки, работающие на ацетилене. В горелках этого

типа горючая смесь образуется за счет инжектирования

(подсоса) горючего кислородом. Принцип работы ин-

жекторного устройства показан на рис. 11. Кислород

под давлением 2—5 кгс/см 2 подается через ниппель 6.

Рис. 11. Схема инжекторного устройства

- ггтпп'г it осевой КЗПИЛ ИН-

трубку и вентиль 5 затем "°«Тп*еТ250^з00 м/с) выхо,

жсктора 4 п с оольшеи скоростью (- йп

дит в смесительную камеру 5» создавая РазР

300 мм рт. ст. в канале горючего газа, вследствие чего

последний через ниппель /, вентиль 6 и зазор, ооразо-

ванный инжектором и смесительной камерой, подсасы-

вается в нее. Образовавшаяся там горючая смесь по

трубке 2 попадает в мундштук 1, образуя па выходе из

него при сгорании сварочное пламя. Вентили 5 и 8 го-

релки позволяют в определенных пределах регулировать

расход горючего газа и кислорода. Я

Инжекторное устройство является наиболее ответст-

венным узлом, от которого зависит устойчивость работы

горелки. Нарушение работы этого узла, вызываемое из-

менением зазора между поверхностями конического тор-

ца инжектора и конуса смесительной камеры, чистотой

обработки этих поверхностей, увеличением размеров ка-

нала инжектора, может привести к обратным ударам

пламени, уменьшению запаса ацетилена в горючей сме-

си и т. п.

Подавляющее большинство горелок, выпускаемых в

Советском Союзе, инжекторного типа. Вместо ранее вы-

пускаемой инжекторной горелки небольшой мощности

«Малютка» выпускают горелки «Звездочка» и ГС-2,

вместо горелки средней мощности «Москва»—горелки

«Звезда» и ГС-3. Разработана горелка большой мош*

ности ГС-4. Эти горелки обеспечивают непрерывную

шкалу по расходу горючего газа (27—8000 л/ч ацетиле-

(табл Дозволяют сваривать детали различных толшиИ

стпи^Т°^ЧИВ0СТЬ Ра^оты горелок повышена за счет кои

спрпиТИВИЬ1Х изменеиий отдельных ее узлов и подбор3

ьного материала для изготовления мундштУ,<0

а

о

s

3

2

СК

«=:

a

a

о

О

о

А

а

X

О

со

<и

а

СО

¥

3

о.

QJ

а

а

X

м

25

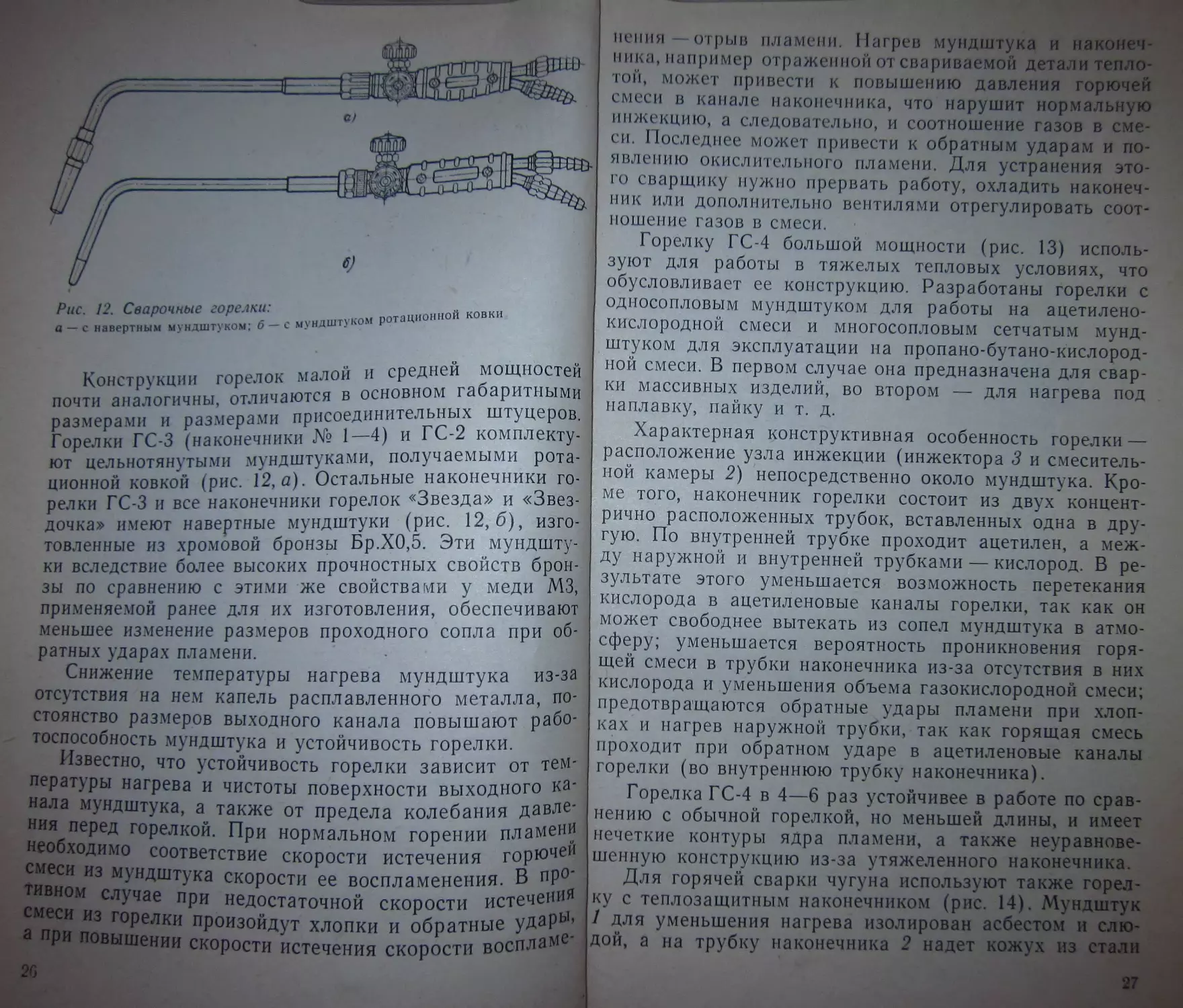

Рис. 12. Сварочные горелки:

а — с навертным мундштуком; б — с мундштуком

ротационной

ковки

Конструкции горелок малой и средней мощностей

почти аналогичны, отличаются в основном габаритными

размерами и размерами присоединительных штуцеров.

Горелки ГС-3 (наконечники № 1—4) и ГС-2 комплекту-

ют цельнотянутыми мундштуками, получаемыми рота-

ционной ковкой (рис. 12, а). Остальные наконечники го-

релки ГС-3 и все наконечники горелок «Звезда» и «Звез-

дочка» имеют навертные мундштуки (рис. 12,6), изго-

товленные из хромовой бронзы Бр.Х0,5. Эти мундшту-

ки вследствие более высоких прочностных свойств брон-

зы по сравнению с этими же свойствами у меди М3,

применяемой ранее для их изготовления, обеспечивают

меньшее изменение размеров проходного сопла при об-

ратных ударах пламени.

Снижение температуры нагрева мундштука из-за

отсутствия на нем капель расплавленного металла, по-

стоянство размеров выходного канала повышают рабо-

тоспособность мундштука и устойчивость горелки.

Известно, что устойчивость горелки зависит от тем-

пературы нагрева и чистоты поверхности выходного ка-

нала мундштука, а также от предела колебания давле-

ния перед горелкой. При нормальном горении пламени

необходимо соответствие скорости истечения горючей

смеси из мундштука скорости ее воспламенения. В про*

вном случае при недостаточной скорости истечения

я пп,И И3 Г0Релки произойдут хлопки и обратные удаРь1’

Р повышении скорости истечения скорости воспламс

26

пенни—отрыв пламени. Нагрев мундштука и наконеч-

ника, например отраженной от свариваемой детали тепло-

той, может привести к повышению давления горючей

смеси в канале наконечника, что нарушит нормальную

инжекцию, а следовательно, и соотношение газов в сме-

си. Последнее может привести к обратным ударам и по-

явлению окислительного пламени. Для устранения это-

го сварщику нужно прервать работу, охладить наконеч-

ник или дополнительно вентилями отрегулировать соот-

ношение газов в смеси. '

Горелку ГС-4 большой мощности (рис. 13) исполь-

зуют для работы в тяжелых тепловых условиях, что

обусловливает ее конструкцию. Разработаны горелки с

односопловым мундштуком для работы на ацетилено-

кислородной смеси и многосопловым сетчатым мунд-

штуком для эксплуатации на пропано-бутано-кислород-

ной смеси. В первом случае она предназначена для свар-

ки массивных изделий, во втором — для нагрева под

наплавку, пайку и т. д.

Характерная конструктивная особенность горелки —

расположение узла инжекции (инжектора 3 и смеситель-

ной камеры 2) непосредственно около мундштука. Кро-

ме того, наконечник горелки состоит из двух концент-

рично расположенных трубок, вставленных одна в дру-

гую. По внутренней трубке проходит ацетилен, а меж-

ду наружной и внутренней трубками — кислород. В ре-

зультате этого уменьшается возможность перетекания

кислорода в ацетиленовые каналы горелки, так как он

может свободнее вытекать из сопел мундштука в атмо-

сферу; уменьшается вероятность проникновения горя-

щей смеси в трубки наконечника из-за отсутствия в них

кислорода и уменьшения объема газокислородной смеси;

предотвращаются обратные удары пламени при хлоп-

ках и нагрев наружной трубки, так как горящая смесь

проходит при обратном ударе в ацетиленовые каналы

горелки (во внутреннюю трубку наконечника).

Горелка ГС-4 в 4—6 раз устойчивее в работе по срав-

нению с обычной горелкой, но меньшей длины, и имеет

нечеткие контуры ядра пламени, а также неуравнове-

шенную конструкцию из-за утяжеленного наконечника.

Для горячей сварки чугуна используют также горел-

ку с теплозащитным наконечником (рис. 14). Мундштук

/ для уменьшения нагрева изолирован асбестом и слю-

дой, а на трубку наконечника 2 надет кожух из стали

27

Рис. 13. Горелка большой мощности:

] — мундштук; 2 — смесительная камера;

4 — ствол; 5 — трубка

3 — инжектор;

регулировочные вентили

Рис. 14 Горелка с теплозащитным наконечником

Рис. 15. На-

конечник го-

релки ГЗУ

2-62 с подо-

гревающей

камерой

Х25Т, обладающей пов1,п,'^,'"см opo™1

устойчивостью и conpoi "‘’,пср<-1туР;,х' .,°

окисления при высоких и кЛапаном - i

редка снабжена обр;н g и 9» мощ

имеет два наконечнШ'^

ность пламени ’<010Р пкИ

конечника № '

сложна в изготовлении

массу‘ паботаюшие на газах-заме-

Горелки, paooi| базе серийных

нителях а^т^Х'ных горелок выпуска-

ацетилено-кпсош? 62 в двух исполнениях,

ют горелку 1 'этичных газах-замени-

работасмес„ с кислородом: в

Первом исполнении - с одноиламеиными

"Тдштуками для сварки, панки и т. д-

М}НДШ1\| сетчатыми мундштуками

“"основном ДЛЯ подогрева. В однопла-

“е„ных мундштуках имеются подогрева-

тети расположенные между труокои на-

конечника / и мундштуком <3 (рис. 15).

Подогревающее устройство 2 ооеспечива-

ет нагрев горючей смеси до 300—360 С,

в результате чего температура .пламени

на зоо—330°С по сравнению с температу-

не имеющей подогрева, при

больше, чем у на-

ГС-3. Горелку

имеет большую

повышается

рой пламени горелки

ретулиромииТсостатва пла₽мени°е W°' облер|а|О1,к'еI

ацетилено-кис1ороедны|ЛглпЛ10ЖН° использовать обычные •'

увеличены диачегаы non P“K"' 8 КОТОРЫХ быте

смесительных камее "Р°ходных отверстий инжекторов,

лРи применении яиртип МУИДШТУКОВ- Большой интерес

ставляют мундштуки v ено’кислоР°Дных горелок пред-

йии Ю. А. Калачева тУМ/ЛЯТИВН0Г0 Действия конструк-

метрию внутренних г- ЭТИХ мУнЛштуках, изменяя гео-

истечения и гопения'а11аЛОВ’ МОЖно увеличить скорость

концентрации (кум^п смеси, а также повысить степень

Известно УУ) пламени- J

кости и газов на с,,величение скорости истечения жиД-

Р^ия. В частности 3 Достигается за счет его pacing

стРУкции сопла про’ ЭГОт ирницип использован в ко”

30в из расшиоякнпКТИВНОГО Лвигателя. При выходе

Щегося сопла потенциальная энерги

их струи переходит в кинетическую, в результате чего

увеличивается скорость потока и струя сжимается

благодаря разрежению, вызванному турбулентным дви-

жением газов.

Рис. 16. Мундштук кумулятивного действия:

а — конструкция IO. И. Калачева; б —- конструкция завода

«Стан-колит»

Параметры № мундштука

3 4 5 6

Внутренний диаметр мм:

малый а ••••••••••••• большой / 3,3 7 3,9 7 4,5 8 5,1 9

Длина мундштука Ь, мм 65 65 75 75

Крепление мундштука к стволу наконеч- ника М Наружный диаметр, мм: 10x1 lOxli 11X1 11X1

малый D 15 15 15 15

большой Dr 20 20 20 20

Конус раскрытия, мм:

глубина Н 3,8 4,5 5,2 5,9

ширина F ............. 3,6 4,4 5,2 5,8

Диаметр, увеличиваемый рассверливанием,

мм:

отверстия инжектора входного отверстия смесительной ка- 1,1 1,3 1,5 1,7

меры 3,35 4 4,6 5,25

В мундштуках описываемой конструкции выходное

сопло заканчивается конусным углублением (рис. 16, а),

наличие которого приводит к увеличению скорости исте-

чения газовой смеси. В этом углублении образуется

часть ядра пламени, в результате чего мундштук и га-

зовая смесь подогреваются, а это, в свою очередь, по-

вышает температуру и тепловую мощность пламени.

Ядро пламени характеризуется четким очертанием. На

заводе «Станколит» этот мундштук модернизирован

31

(рис. 1ь, б) Опыт показал, 'ни .11" пме

тлъную форму, пламя Горит усгойчннее “ ил'

Некоторые виды । а юпд -1 1 " н 1Ьц

ка, пайка и т

ры 1000—1100‘С,

бен тио кислородным

Л ), свяынные е naij»*—

можно осуществлять

м •• <1

Н’ие.м

’, / ОШУЮ ПО ‘Ч'ЧНЦц,^

>родом с последующи у Ис '

рючего во *й

J* f»

комплектуй]

мх плит ка

IHV.MH Г

чаты ми) м \ и дш I \ ка миг < спло

ки .1иал(нична мощности горе

К*Ми Л- 3 7 Керосин подаю)

Л

- - •|М

.'7; бачка БГ 63 емкостью

II’

0,0 л; расход см- .... - ( и чугуна целесообразно

Для > т ra-uT" 1UOft мощности с дополнител||

использовать горел и' ( наконечНиками не менее, чем

»'< 1 ' ' 11 " \ „„и обеспечивать необходимы!

М к ка >рм кныоос

i,CB ‘ iKe необходим локальный наг

>" !Х;^;,Рдпя цели рекомендуется приме

, ::Хшой ................... с ,.^0.........,..:.^

ч. 1 , ,.Jllhc цнн ыми сплавами применяют на]

конечники меньших размеров.

Установка для подачи флюса

Для дозированной равномерной подачи флюса пр!

газойля юй сварке чугуна промышленность выпуска

ст установку КГФ-3-71, разработанную ВНИИ Автоген-

машем С помощью этой установки флюс БМ-1 в пар

образном виде подается в пламя горелки, где сгораете

образованием флюсующего агента В20з.

Установка состоит из флюсопнтателя Ф1 Ф-3-71, 0 j

шнгеля ОАФ-3-71 и стандартной сварочной горел^11

Флюсовитатель ФГФ-3-71 показан на рис. 17.

рючий газ — ацетилен или пропан-бутан проходит в .

осушитель, затем по шлангам подается через

во флюсопитатель, попадает в золотниковое УсТ^ь (

во 4, откуда часть его поступает в горелку, а час^

3ili и от положения рукоятки 3) но труо 1 ]

32

Рис. 17. Флюсопитатель ФГФ-3-71:

1 — штуцер; 2 — входной вентиль; 3 — флюсорегулирующая рукоятка, 4 — то-

лотниковое устройство; 5— обратный клала 9 — газоотводящие трубки;

7 — смотровые стекла; 8 — сливная пробка; 10 — фитиль; // — рабочий резер-

вуар; /2 — устройство для перелива флюса

в рабочий резервуар //. Далее горючий газ омывает

фитиль 10, пропитанный флюсом, насыщается парами

последнего и по трубке 9 поступает к горелке. С по-

мощью золотникового устройства 4 регулируют коли-

чество горючего газа, подаваемого во флюсопитатель,

и дозированную подачу флюса. I

При крайнем левом положении рукоятки весь горю-

чий газ подается в горелку, т. е. флюс не попадает в

пламя. При крайнем правом положении рукоятки весь

ацетилен проходит через флюсопитатель, в этом случае

в зависимости от температуры окружающего воздуха в

пламя подается 70 - 100 г/м* ацетилена флюса.

Пропускная способность флюсопигателн - до 2800 л/ч

-713

•петилеи*-.....' " 'ч

груэки ... .......

лост»"";;;; м> «интил,.

in» i"i>' флюса. 1

не пеН

< |lt'lltl клапан

КЛЮЧ 1Ю о6е1 испивает

ценное включе-

д" К выключение по-

"ччн флюса в горелку.

Под давлением кисло-

рода на мембрану 3

клапаном /, который за-

Рис

/д Переключающий клапан

и ДНТ в движеяие влек . - - с рабочнм объемоц

1 ,, \ этого горючий газ поступа-

фдюсопитятеля. Веледу 6ке 6ез флюса. Кислород

ет в горелк' ! " " подают по дополнительном}

иля установленного у горелки. |

шлангу от вентиля, уе

Участ- . ВДВ ремонта чугунных деталей должен

быть оборудован средствами нагрева для горячей и по-

ярки чугуна.

Устройство для местного нагрева. Для этой цели ис-

шлыуют горелки, паяльные лампы, индукционные

эл(ктронагр( вагели, горны, работающие на древесном

или коксовом угле. i ।

Наиболее простое устройство для местного нагрева

деталей — коксовый нагреватель, представляющий со-

бой металлический короб или кирпичную кладку, за-

полняемую горячим коксом или древесным углем (рис.

19). Это устройство устанавливают около дефектного

места или около другого участка (например, вертикаль-

ной стенки), требующего подогрева. Воздух попадает р

нагреватель через отверстия в боковых стейках и неп

лопюсти.

Экономичен и удобен местный нагрев переносны^Ч

горелками, применяемыми в котельном хозяйстве, на

ример индукционными горелками И ГК-15,

Другими, работающими на смеси природного газа с в

духом. Горелку закрепляют (рис. 20) в специальн •

тиве и устанавливают на расстоянии не менее че •

от нагреваемой поверхности. | В

I

Рис. 19. Металлический ко-

роб с горячим коксом

' '**Ч*&ЛЛ*&*'*Ж&^

-"X - *

Рис. 20. Газовая горелка для местного

нагрева

I Особое место среди средств нагрева (нимает ин-

дукционный нагрев током промышленной частоты, ис-

пользуемый в механических цехах, в которых нет мощ-

ной вытяжной вентиляции, позволяющей применять

более дешевые средства нагрева. Принципиальная схе-

ма индукционной установки приведена на рис. 21.

Профиль индуктора должен соответствовать конфигура-

ции детали, а сам индуктор отстоять от ее поверхности

на расстоянии 2 3 мм (рис. 22). Иногда индуктор по-

лучает питание от реконструированного сварочного

трансформатора (рис. 23). Реконструируют трансфор-

маторы любых типов. Обмотку индуктора И

Вюа

у CT Cl НО в KU-

, lMduWuoHH°11

схема ин<-’х

:'*?ИиЖ

9%

в

Рис. 21. Принципиальная

j — деталь

Рис. 22.Индуктор со специальным

профилем

обмотку трансформато

ра охлаждают водой

11ндуктор обеспечивав

местный нагрев д,

350—450°С за 0,5|

1,5 ч при толщине дета

для об

ли до 50 мм.

Устройства

щего нагрева,

щего нагрева,

последующей

а так»1

термиче

ской обработки сварен

ных деталей использ|

ют печи различного^

па и горны.

Универсальным!' у

являются горны откр

применяют Дл*озмв0Л#е

тройствами для оощего нагрева

того или закрытого типа. Горны .

го и общего нагрева, что во многих сл^ча-„

исправить дефекты в деталях массой до 3 > • т г°Р

В частности, на заводе «Станколит» испо а л ч)

(рис. 24), состоящий из металлического кар (уго-

гунной опоки с колосниковой решеткой. Ь каР чугуН!,а

ки № 70-100) вставлена вышедшая из стр° Одой

опока (например, размером 800X1800 ^’^1и11О-дУг01!1(

предварительно электродугой или воаД"ставЛЯ1°'г

резкой вырезают крестовину, затем в нес в дОвий

лесниковую решетку, состоящую из двух 25 ма-

шиной 40—50 мм и шириной щели, равнот я

Реконструированный сварочный трансформатор

Рис. 23.

Рис. 24. Коксовый горн:

I — рама; 2 — чугунная опока; 3 — колосниковая решетка

пола

размеры обусловлены средней грануляцией кокса. Об-

щая высота горна 1200—1300 мм, а расстояние от

до решетки составляет примерно 600—700 мм.

Естественная тяга через колосниковую решетку

печивает такую скорость сгорания кокса, которая

ходима для постепенного нагрева отливок.

обес-

необ-

37

*♦*4

Zs

ум Недостаток kokcoj

вых горнов - трудоем.

кость обслуживание

(загрузка кокса, убор

ка золы ит. д.),иповы

шейное газовыделение!

вследствие чего их м<

жно использовать в ли

тейных цехах, оборуд

ванных мощной вент

ляцией.

Газовые горны удо

НЬ1 в эксплуатаци

процесс нагрева в i

1|е сопровождаем,

большим га ювыделем

ем. Наиболее равном

ный нагрев отливок

стигается в газовы

горнах, оборудовав

ЛЬ о

А

// ьная гор*

I инжекционный смеситель

м и отдуха; 2 — газовое с

3 рассекатель; 4 — рас

ельная камера; 5 — мет

яеские труби — керамич-

ые) призмы; 7 — крм

пне при<м. < f плои «И

«Гипронефтема

I м2 поверхности горелки пр«П

вместе со всей р*]с.

_ - ~ «ч 11 tJ И >»*•

панельными горелками тина П5П и применяемых в к

кинг-печах конструкции института!

Поверхность теплоотдачи этих горелок очень велика, f

как газовоздушная смесь сжигается в многочислен!

керамических туннелях, расположенных равномерно^

всей развитой поверхности горелки. Г аз сгорает из

ходе из туннелей, раскаляяи^сратеры и всю теп

юшую поверхность. На I

дится боле ') факелов, которые ь..-- юмерн^З

ленной поверхностью создают мошный Рав1’ «ратеРА

лучлюший тепловой ноток, а выходяппп _ 25)-

газы / шяют этот поток конвективным И еЛ0КЛ

Однако керамические призмы панель ьь и

рушаются отливками, устанавливаем гОрелка<

тому, например, на заводе <Станколит> |

О

м

го-

лой

Ж

I

'Я.

Печь с ebiuou--- .

Конвейерная двух,

печь: I

место сварщиков, 2 —

— 3 — корпус

^выдача отлв

Puc.

Рис. 29.

камерная

/ — рабочее mcv • ~

конвейер с поддонами;

печи- 4 - прием отливок для нагрел

ва под заварку; 5 - выдача отли-

вок после заварки

в 1

заменена чугунными брусками с отверстиями для

г^пи с панельными горелками (рис. 26) сос-

опилг/! н । ' ™пелок панельного

(ЗрНОГО -----I <

вободно установленных -

/аюшихся на каркас; ограждений ч,

для уменьшения ^л-грпь подъемного

ЮДЬетп^хЭ 1.:

системы для удаления HpuAJ---

л j служат для наблюдения за процессом нагрева t

запаливания деталей. Литые чугунные опорные бая-

на которых размещают отливки, опираются на кар

кас. С помощью этих балок создается пространство ДД’

сжигания газовоздушной смеси между поверхностью гй

редок и нагреваемыми деталями. Для удобства затру

КИ И 0бс,'1уЖ?1’Ба ГОр —-^пать в специад!

ный приямок. В горны из-за

ЛОКОНСТрукЦИИ у^тац

детали. Температуру нагрева регулируют числ^... ,

ющих горелок, а также количеством подаваемого

• горючего газа. Детали можно сваривать после сн

рамика □«.--

туннелей. Горн с панельными х-г.

tout из сварного каркаса 7 газовых горелок наш.,

типа 6, cL-'r'nur> устано~'’г'ииых в каркасе; чугунных

балок 5, опир

назначенных ,

свода 7_

ционной

Окна 1 сл

для

ки,

аюшихся на карпе-, , 4, пред-

—„о теплопотерь подьст..-.,'

3; подъемного механизма 2 и вытяжной вентиля-

гпаления продуктов сгорания

магоева г

, бал

на кар'

Рис. 30. Ямная печь

их с горна, а также на горне при выключенных

тИпках Горны с панельными горелками компактны,

РеЛ омичны, удобны и надежны в эксплуатации.

ЭК°Описанные устройства не обеспечивают равномерно-

нагрева крупногабаритных и массивных деталей.

Г° Общий равномерный нагрев применяют обычно при

споавлении дефектов, расположенных в жестком кон-

me при необходимости сохранения геометрических

размеров деталей и при большой толщине (свыше 70 мм)

их стенок. Для этой цепи используют печи различных

типов; камерные (рис. 27), с выдвижным подом (рис.

28), конвейерные двухкамерные (рис. 29) и т. д. Чаще

применяют более экономичные газовые печи и реже —

с электронагревом. ' ; а-

Конвейерные двухкамерные печи обычно используют

в массовом производстве на заводах автомобильного,

транспортного машиностроения, например на участке

исправления дефектов чугунных отливок на ЗПЛе, а

таклке на ремонтных заводах. Отливки перед сваркой

закатЖаЮТ В Первую камеРУ на специальные поддоны,

Ся с помпМЫе В ПеЧИ по РольгангУ- Поддон передвигает-

Рибочем -мЩеЬЮ гидРавлического толкателя. Сварщик на

механизм ппп 11ажатием кнопки приводит в действие

ПеЧа ПОДГОН С наМгпТ.ЩИЙ 3аСЛ0НКУ и выдвигающий из

гретыми отливками. Во второй камере

41

..... _^1Жде'",еМ

после сварки-

г малоМ^Р,*"'

массой Д°

. этом с

вляется тру«

крупногабарит.

- - > Г» Q ~

/Н, д

после нагрева отливок

lui девающие горелки отц.

над дефектным местом и

детали подвергают отжигу с замедленным охла

или только медленному охлаждению ст ' г'пяС

В камерных печах обычно нагревают мало

ные детали. Среднегабаритные детали м

8 т нагревают в печах с выдвижным подом. Р~

пода печи снимают горячие детали, что я~.

доемкой операцией.

Перспективными средствами нагре^Греваёмые газо.

пых деталей являются ямные печи, о р ------------

выми горелками (рис. 30). В них

до заданной температуры подогр

лючаются, открывается люк

производится сварка.

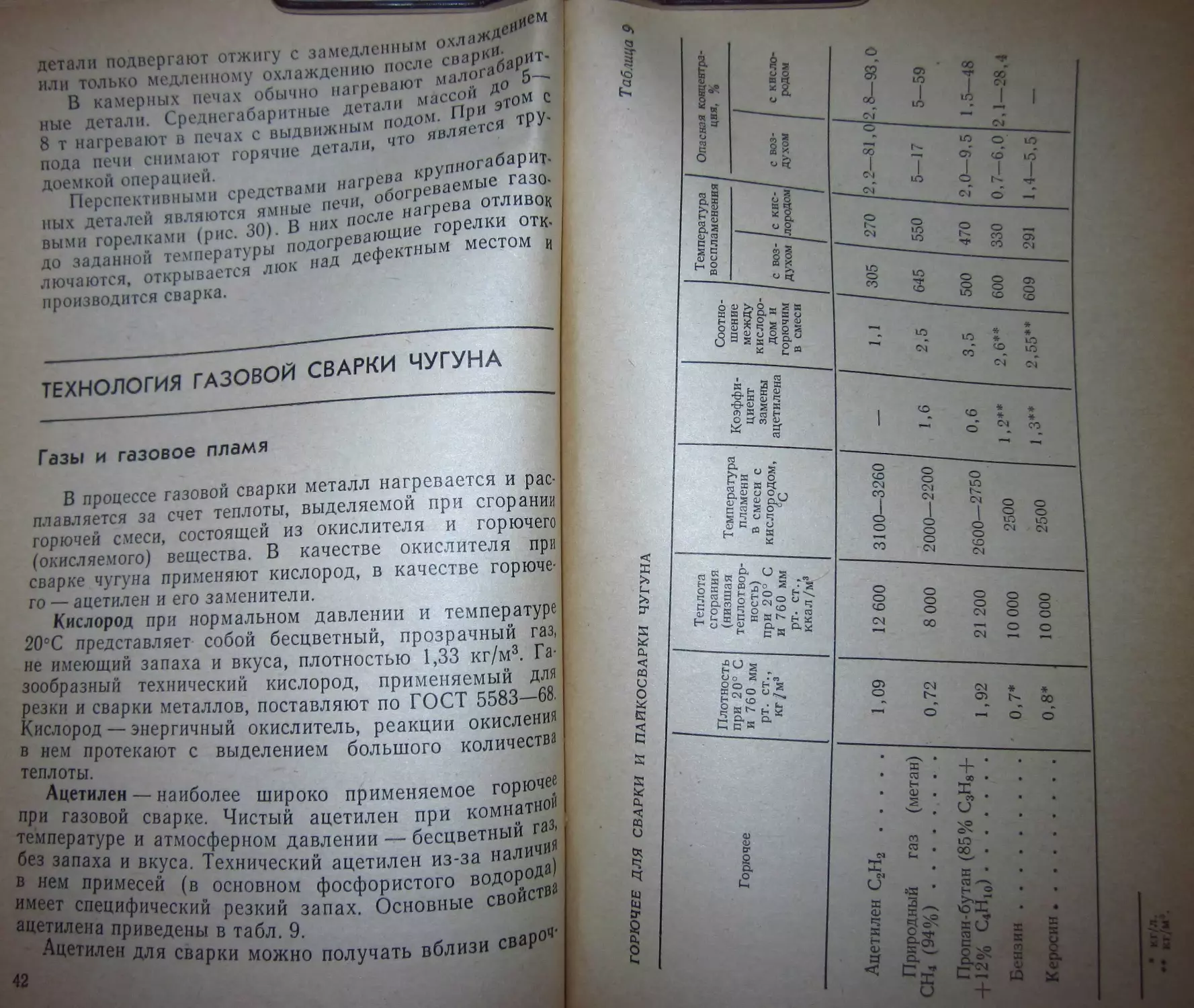

ТЕХНОЛОГИЯ ГАЗОВОЙ СВАРКИ ЧУГУНА

Г азы и газовое пламя

В процессе газовой сварки металл нагревается и рас-

плавляется за счет теплоты, выделяемой при сгорании

горючей смеси, состоящей из окислителя и горючего

(окисляемого) вещества. В качестве окислителя при

сварке чугуна применяют кислород, в качестве горюче-

го — ацетилен и его заменители.

Кислород при нормальном давлении и температуре

20°С представляет собой бесцветный, прозрачный газ,

не имеющий запаха и вкуса, плотностью 1,33 кг/м3. Га-

зообразный технический кислород, применяемый для

резки и сварки металлов, поставляют по ГОСТ 5583—68.

Кислород — энергичный окислитель, реакции окисления

в нем протекают с выделением большого количества

теплоты. II

Ацетилен — наиболее широко применяемое горюч^

при газовой сварке. Чистый ацетилен при комнатном

температуре и атмосферном давлении — бесцветный газ.

ез запаха и вкуса. Технический ацетилен из-за наличия

нем примесей (в основном фосфористого водород3

®ет специфический резкий запах. Основные свойств

ацетилена приведены в табл. 9.

цетилен для сварки можно получать вблизи свар0 |

баллона

бот растворенного

с ацетиле-

||( от за1,0/1 ч

кого поста от переносного генератора л гепера гор- .

ацетиленовой станции в стационар -- • стаМ цоЛ

подавать по трубопроводам к свароч! ае.

лением до 0,7 кгс/см2. „чходит так тоиа

Все ( шее распространение на о ()б1>сМе пне

мый растворенный ацетилен (в транспортиру

растворяется 20 объемов ат 1,1,1 баллонах по/

от места получения в сцепиаль

ином до 16 кгс/см2 (при Ь1Х ра

Использование для свар сравнению

ацетилена имеет преимущество» по среднеГо дав-

ном, полученным в генератор е количество влаги и

левая, который содержит оо ющих На качество

других примесей, отрицательн

• 'сгй“,: szs:

....................................-

горючие, рекомендуемые для евс р \ }

При газовой сварке любого металле! и ciUciBj нсоб-

ходимо учитывать температуру пламени и концеитриро-

ван/гечтт выделяемой теплоты. Температура газокисло-

родного пламени зависит от рода горючего. Наиболее

высокую температуру и концентрацию тепла имеет аце-

тилено-кислородное пламя, вследствие чего оно обес-

печивает более глубокое проплавление металла.

Высокая степень концентрированности ацетилено-

кислородиого пламени обусловливается значительной

скоростью его распространения, которая более чем в 3

раза превышает скорость распространения пламени дру- I

гих горючих газов. Это свойство пламени играет поло- I

жительную роль при ремонтной сварке, особенно при

исправлении дефектов в деталях с большим сроком эк-

сплуатации Высокая проплавляющая способность обус-

ловливает эффективную разделку дефектов.

ичмрл!ив!ЬНЬ1^ пеРегРев в зоне сварки может привести к

в окото1пп0Ю STP-VkT-vPbI чУгУна и увеличению твердости

не увелпчрни°И 3°Не' ^ак пРавил°, при ремонтной свар-

не чегумя -L твеРДости допускается. При горячей свар-

применять м^Т0- ЯВЛеНИе нежелателыю, поэтому луци11

ное птамя ГК°е пРопано*бутано- или метапо-кислороЛ

за Увеличир’’1ЬЗОВании заменителя ацетилена в 2—3

’тся расход кислорода. Поэтому целесо I

44

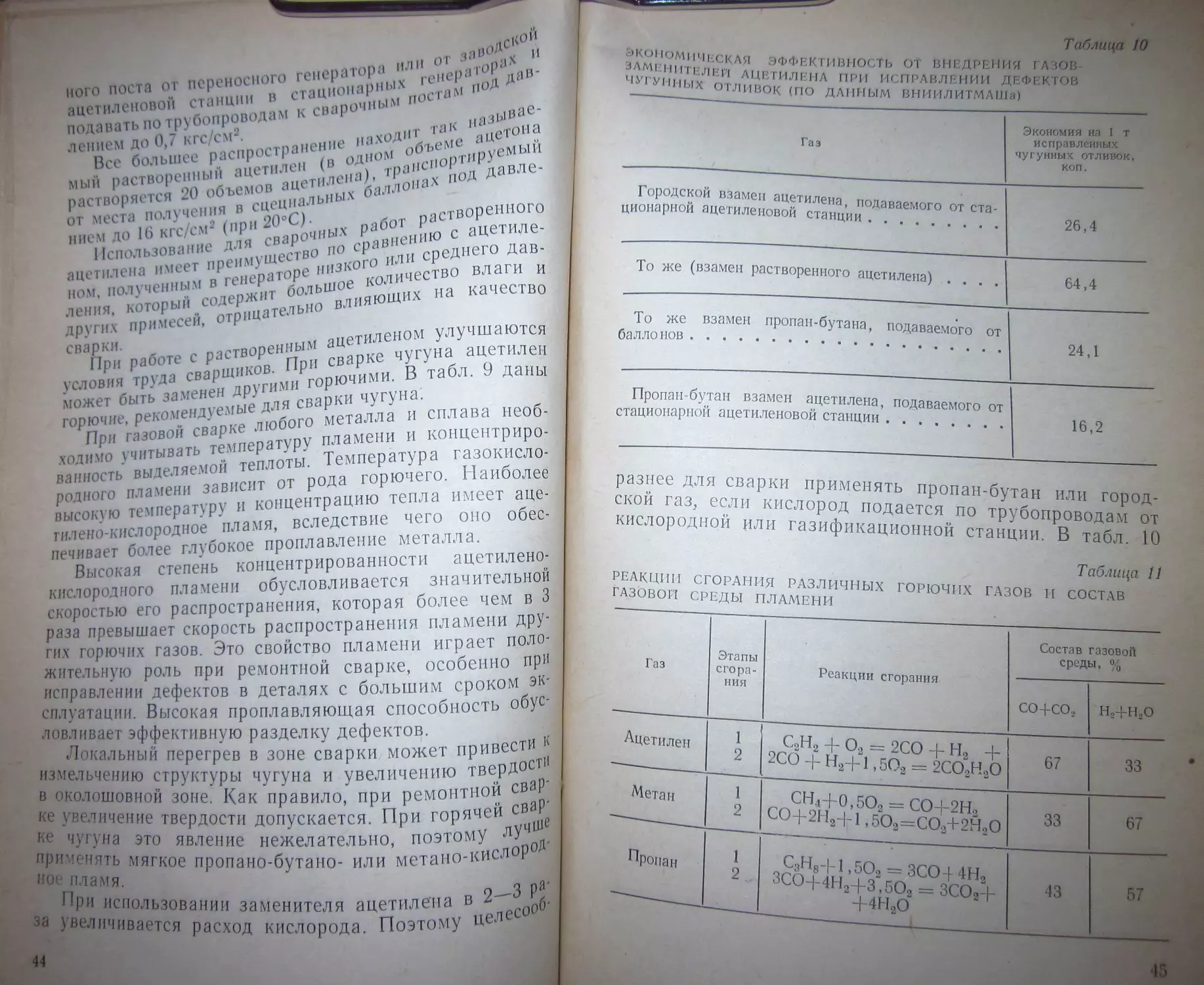

Таблица 10

^')|1ОМ||1||-СКАЯ ЭФФЕКТИВНОСТЬ ОТ ВНЕДРЕНИЯ ГАЗОВ

’l.yrvii"1 UJIEI1 АЦЕТИЛЕНА при исправлении дефектов

НЫХ ОТЛИВОК (ПО ДАННЫМ ВНИИЛЙТМАШа)

Газ

Экономия на 1 т

исправленных

чугунных отливок,

коп.

Городской взамен ацетилена, подаваемого от ста-

ционарной ацетиленовой станции .................

26,4

То же (взамен растворенного ацетилена) .... 64,4

То же взамен пропан-бутана, подаваемого от

баллонов .........................................

24,1

Пропан-бутан взамен ацетилена, подаваемого от

стационарной ацетиленовой станции...............

16,2

разнее для сварки применять пропан-бутан пли город-

ской газ, если кислород подается по трубопроводам от

кислородной или газификационной станции. В табл. 10

Таблица 11

РЕАКЦИИ СГОРАНИЯ РАЗЛИЧНЫХ ГОРЮЧИХ ГАЗОВ И СОСТАВ

ГАЗОВОЙ среды пламени

Этапы • Состав газовой среды, %

1 аз сгора- ния Реакции сгорания СО+СО. н24-н2о

Ацетилен 1 2 с2н2 н 2СО 4-Ь -О2 = 2СО+Н2 + 12+1,5О2 = 2СО2Н2О 67 33

Метан 1 2 СН4+0,5О2 = СОН-2Н2 СО+2Н2+1,5О2=СО2+2Н2О 33 67

Пропан 1 2. L1 с3н8- зсо+4 -1,5О2 = ЗСО44Н2 1Н2-рз,5О2 = ЗСОо+ +4НаО 43 57

:со*нг

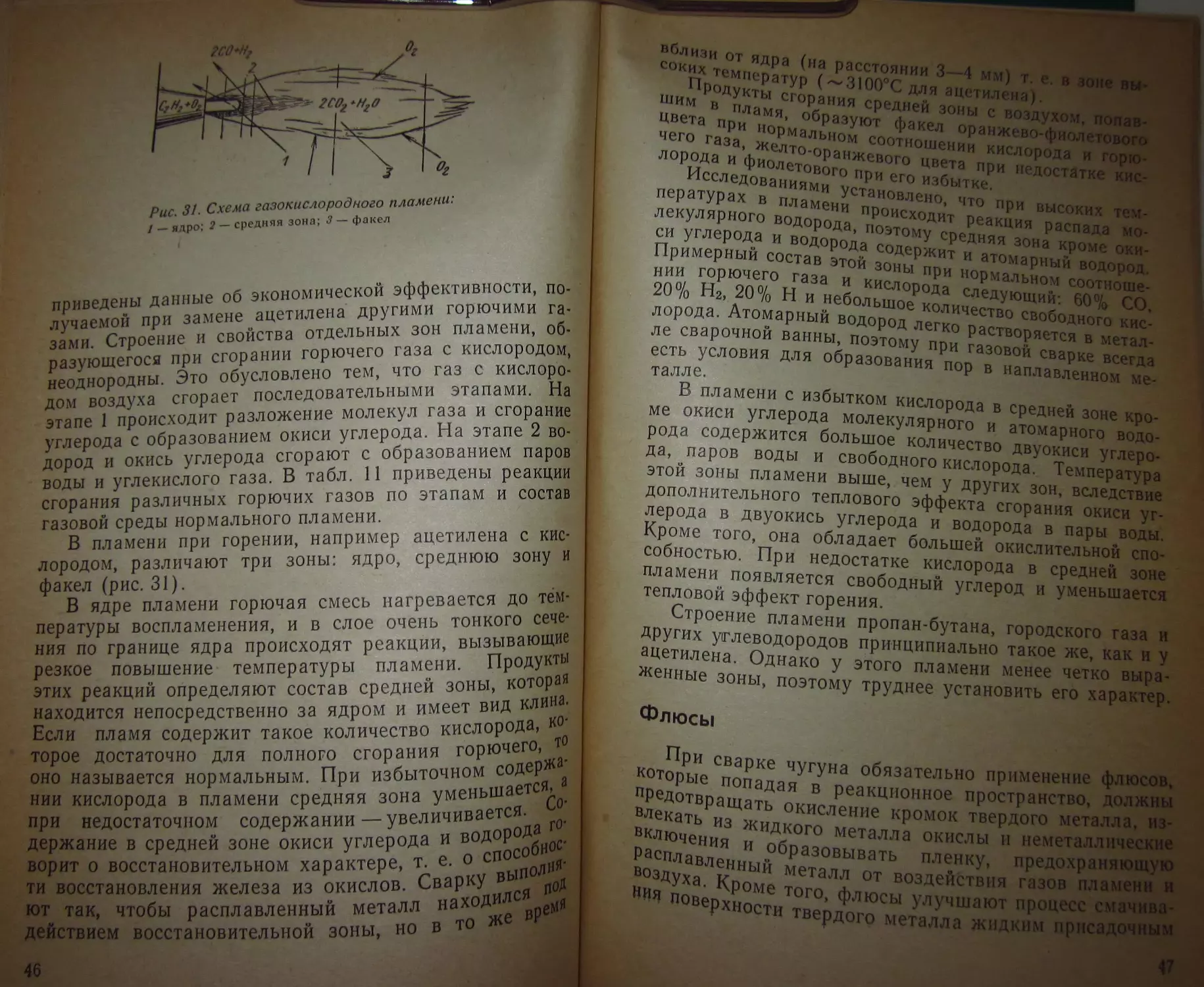

Рис. 31. Схема газокислородного пламени:

/ _ ядро; 2 — средняя зона; 3 — факел

приведены данные об экономической эффективности, по-

лучаемой при замене ацетилена другими горючими га-

зами. Строение и свойства отдельных зон пламени, об-

разующегося при сгорании горючего газа с кислородом,

неоднородны. Это обусловлено тем, что газ с кислоро-

дом воздуха сгорает последовательными этапами. На

этапе 1 происходит разложение молекул газа и сгорание

углерода с образованием окиси углерода. На этапе 2 во-

дород и окись углерода сгорают с образованием паров

воды и углекислого газа. В табл. 11 приведены реакции

сгорания различных горючих газов по этапам и состав

газовой среды нормального пламени.

В пламени при горении, например ацетилена с кис-

лородом, различают три зоны: ядро, среднюю зону и

факел (рис. 31). И

В ядре пламени горючая смесь нагревается до тем-

пературы воспламенения, и в слое очень тонкого сече-

ния по границе ядра происходят реакции, вызывающие

резкое повышение температуры пламени. Продукты

этих реакций определяют состав средней зоны, которая

находится непосредственно за ядром и имеет вид клипа.

Если пламя содержит такое количество кислорода, ко-

торое достаточно для полного сгорания горючего, то

оно называется нормальным. При избыточном содержа-

нии кислорода в пламени средняя зона уменьшается,

при недостаточном содержании—увеличивается,

держание в средней зоне окиси углерода и b0A°P°A? qC.

ворит о восстановительном характере, т. е. о спосо н ,

ти восстановления железа из окислов. Сварку выпо

ют так, чтобы расплавленный металл находился д

действием восстановительной зоны, но в то же

46

вблизи от ядра (на расстоянии 3—4 мм) т. е. в зоне

'них температур (~3100°С для ацетилена).

шим сгорания средней зоны с воздухом,

цвета пп^аМЯ’ °6разуют факел оранжево-фиолсто)

чего газа желто*™ °М соо™ошении кислорода и горю-

лопоия и то‘°Ранжевого цвета при недостатке кис-

ЙЛ„Р„Фп"Оптового при его избытке

пературах в^лям» установлено, что при высоких тем-

псразурах в пламени происходит реакция пчела та мо-

лекулярного водорода, поэтому средняя зона кроме оки-

си углерода и водорода содержит и атомарный водород.

Примерный состав этой зоны при нормальном соотноше-

нии uPKSS°Ja3a кислорода следующий: 60°/о СО,

20 /о Hz, 20 /о Н и небольшое количество свободного кис*

лорода. Атомарный водород легко растворяется в метал-

ле сварочной ванны, поэтому при газовой сварке всегда

есть условия для ооразования пор в наплавленном ме-

талле.

В пламени с избытком кислорода в средней зоне кро-

ме окиси углерода молекулярного и атомарного водо-

рода содержится большое количество двуокиси углеро-

да, паров воды и свободного кислорода. Температура

этой зоны пламени выше, чем у других зон, вследствие

дополнительного теплового эффекта сгорания окиси уг-

лерода в двуокись углерода и водорода в пары воды.

Кроме того, она обладает большей окислительной спо-

собностью. При недостатке кислорода в средней зоне

пламени появляется свободный углерод и уменьшается

тепловой эффект горения. -

Строение пламени пропан-бутана, городского газа и

других углеводородов принципиально такое же, как и у

ацетилена. Однако у этого пламени менее четко выра-

женные зоны, поэтому труднее установить его характер.

I

Флюсы

При сварке чугуна обязательно применение флюсов,

которые попадая в реакционное пространство, должны

предотвращать окисление кромок твердого металла, из-

влекать из жидкого металла окислы и неметаллические

включения и образовывать пленку, предохраняющую

расплавленный металл от воздействия газов пламени и

н°и3яДУХа- Кроме того, флюсы улучшают процесс смачнва-

поверхности твердого металла жидким присадочным

47

ванне образую'1 3

ip. Флюсы уда-'0 ^1| |(

•вызывания ю " . г

лен, а также в самой сварочной

ли железа, марганца, кремния и

окнслы путем растворения или у

плавкие соединения с небольшой плотное

мые металлом. Для этого во

выделяющие при разложении с

рый обладает высокой

границе

ки.м металлом. гл

соединения окиси и

из расплавленной в.

’находясь на

0 окисляет

। ч нН o' я самым

шговы.х включен о чугуНа жид-

мзчивания поверх * газробразные

моющиеся при легк0 удаляются

'н(| сл0й флюса. При

б? тке свариваем > (0ЧН0М пламени. При

|1'н'! ' ялла Шва не происходит

. ।пмого флюса и тем-

м счет флюсов, так как объем вводимо. {

пература сварочной ванн щнительно невелики.

Hi'ti выборе состава флюса необходимо учитывать

1 окислов, в чугунах, например

окнслы кислого (SiO2) и основного или промежуточного

/ . Оз, МпО Р2О3) характера. Для отшлаковыва-

ння скис юн в состав флюсов должны входить окнслы

противоположного характера.

Прн сварке чугуна применяют, как правило, кислые

флюсы, состоящие в основном из боросодержащих ве-

дь в состав флюса кремниевые соединения,

в том числе и окись кремния, нецелесообразно, так как

оследняя образ я в результате окисления кремния

ювны.х функций флюса — перевод

' яия в более легкоплавкое, например

"н I" чнекислое. Именно поэтому при выборе со-

дамп Ии г??,,СТЫ> соеДинений предпочтение 0Т«

?тп1 J )J’ К0Т0Рая при разложении выделяет

|,к"<ь naipiiH и окись бора.

Оекислн^п^п **' 0,11111 кремния возможно и с помощью

111ч ' '11,1111 |,атР|1Я или i t ши. Реакция в «аимодей

И»- и,,,иывас'гся следующим уравнением:

К<СОа 3- SIO, = (K,O)SiO3 + со. t .

Ы I

ДУет учигывать, что выделяющийся но указанной

«акции углекислый газ особенно при больших объемах

сваРочнои ванны южет привести к образованию пор в

металле шва При ремонте тонкостенных отливок с мел-

кими дефектами, например в автомобилестроении, угле-

кислый натрий успешно применяют в качестве флюса

Особую роль во флюсах для сварки чугуна играет

азотнокислый натрий (NaNOs). Эта соль при нагреве

разлагается, выд< ляя свободный ки< юрод, окисляющий

графит. Освободившиеся окнслы натрия, соединяясь с

окисью кремния, образуют легкоплавкое соединение.

Составы наиболее распространенных флюсов при

сварке чугуна даны в табл. 12.

Порошковые флюсы, применяемые при газовой свар

е и подаваемые в ванну неравномерно вручную или

горячим концом присадочного прутка, не обеспечивают

табильной защиты металла от окисления. Под действи-

с ПЛамени флюс может частично выдуваться из зоны

сварки В момент подачи флюса сварщик на какое-то

воемя прекращает нагрев ванны и плавление присадоч-

ного прутка, что снижает производительность процесса

и способствует образованию пор.

ФЛЮСЫ, ПРИМЕНЯЕМЫЕ ПРИ СВАРКЕ ЧУГУНА

Таблица 12

№ флюса

1

2

3

4

5

6

7

Состав, %

100 плавленой буры

100 прокаленной буры

100 технической буры

56 прокисленной буры, 22 углекислого натрия, 22

углекислого калия

50 технической буры, 50 двууглекислого натрия

23 плавленой буры, 27 углекислого натрия,

50 натриевой селитры (азотнокислого натрия)

50 прокаленной буры, 50 натриевой селитры,

4 керосина (сверх 100)

га зофлюсовой

Указанные недостатки ^.'^.пимененин флюса

сваркой чугуна, основанной на Риапппмер флюса

де легкоиспаряющеися жидко*-и), *_75^0 метнлоир-нл

к состав которого входит гили VeMUvpai\Va

'* В Н3О)3, остальное метанол ( (\paauOM

кипения флюса составляет о4 с. * лоетплвном " \н

состоянии вместе с горючим гаЗОМ

пропап-бутаном подают в пламя горелки с поМ°,п"о

установки КГФ-3-71. В пламени флюс сгорает с обР‘ь

ванпем борного ангидрида (В2О3) в активной газОО^Р

ной форме:

2В(СН3О)3 + 9О2 = 2Н3ВО3 + 6СО3 -|- НаО;

,,,„„та ванны от попадания в нее газов эффективнее

„„„ ^флюсовой сварке чугуна с указанным флюсом

по сравнению с порошковым флюсом.

Присадочные материалы

пилимого материала при сварке чугу.

в “честветПР’’гС:Хе прутки марки А и Б (ГОСТ

на используют чугуви их графитизация углерода

2671-70) (табл. 13). орбеспечивается повышенным

В условиях горячо 1 с: . I относительно невысоко»

содержанием крек пезультате наплавленный ме-

^Жвт^нПерритную СТ1’УК'1У₽У' ™

талл имеет преимущ Таблица 13

СОСТАВ (%) ЧУГУННЫХ ПРИСАДОЧНЫХ ПРУТКОВ ДЛЯ СВАРКИ

Марка прутка Углерод Кремний Сера Фосфор Марганец Примеси (не более)

ие более Хром Ни- кель

А 3,0—3,5 3,0-3,4 0,08 0,2—0,4 0,5—0,8 0,05 0,3

Б 3,0-3,5 3,5-4,0 0,08 0,3—0,5 0,5—0,8 0,05 0,3

О С4 Л л.

обеспечивает обра

-~«rnh

не всегда отвечает

колит^згоТд Отлив^кХНВ^С„^ на изготовя-

гУвные ппиг- Влень1 Спсциад111п JniM ,1а зав°Де ^тан-

в этих пп^очные прупи^т'Л 1,ИГ1ОЛ^Р о ванные чу-

вование ия ол°ва, мели 3^Л‘ ваимодейства^

большей ndnnjlaBJIeiiHoro метаппИКеля обеспечивает обра-

]л°тности, ' алла перлитной структур^

50

I

Таблица it

СОСТАВ (%) НИЗКОЛЕГИРОВАННЫХ ЧУГУННЫХ ПРИСАДОЧНЫХ

ПРУТКОВ ДЛЯ СВАРКИ

Марка прутка Углерод Кремний Марганец 1 Сера Фосфор не более Хром

I 3,3—3,5 3,4—3,7 1 0,5—0,7 1 0,04 1 0,15 1 0,10

11 3,3—3,5 3,4—3,7 ^0,5—3,7 0,04 0,15 1 0,10

П родолжение

Марка прутка Инке ль Титан (не более) Медь Олово

I 0,10 0,10 • 0,3—0,5

11 0,60 1 0,10 2,0—2,5 —

Чугун для изготовления прутков выплавляют в ин-

дукционных печах, в которых металл нагревают до

1450°С и выдерживают в ней не менее 20 мин. После

выдержки в течение 5 мин под кислым шлаком чугун

раскисляется металлическим титаном (0,1 %). Перед

заливкой зеркало металла тщательно очищают от

шлака.

Шихтой для изготовления прутков служит литеиныи

или передельный коксовый чушковый чугун с низким

содержанием марганца, фосфора и серы. Подшихтовку

по кремнию производят ферросилицием ФС-75, предва

Рнтельно прокаленным и вводимым в твердую шихту.

Медь, никель также вводят в твердую шихту в печи,

ПD°;°n0 непосредственно в ковш перед заливкой.

этом'11 отливают в кокиль или корковые формы. При

пРУткиУЧШИМИ техн0Л0Г11ческимп свойствами обла laiov

ные). д |1СХ(,диой ледебуритной структурой (отбелен-

нрутков г 1?13?в°и сварки не допускается применение

кРУпныё п?? >Ыи излом которых имеет явно выраженные

,е ВКЛ1°чения графита. И И

51

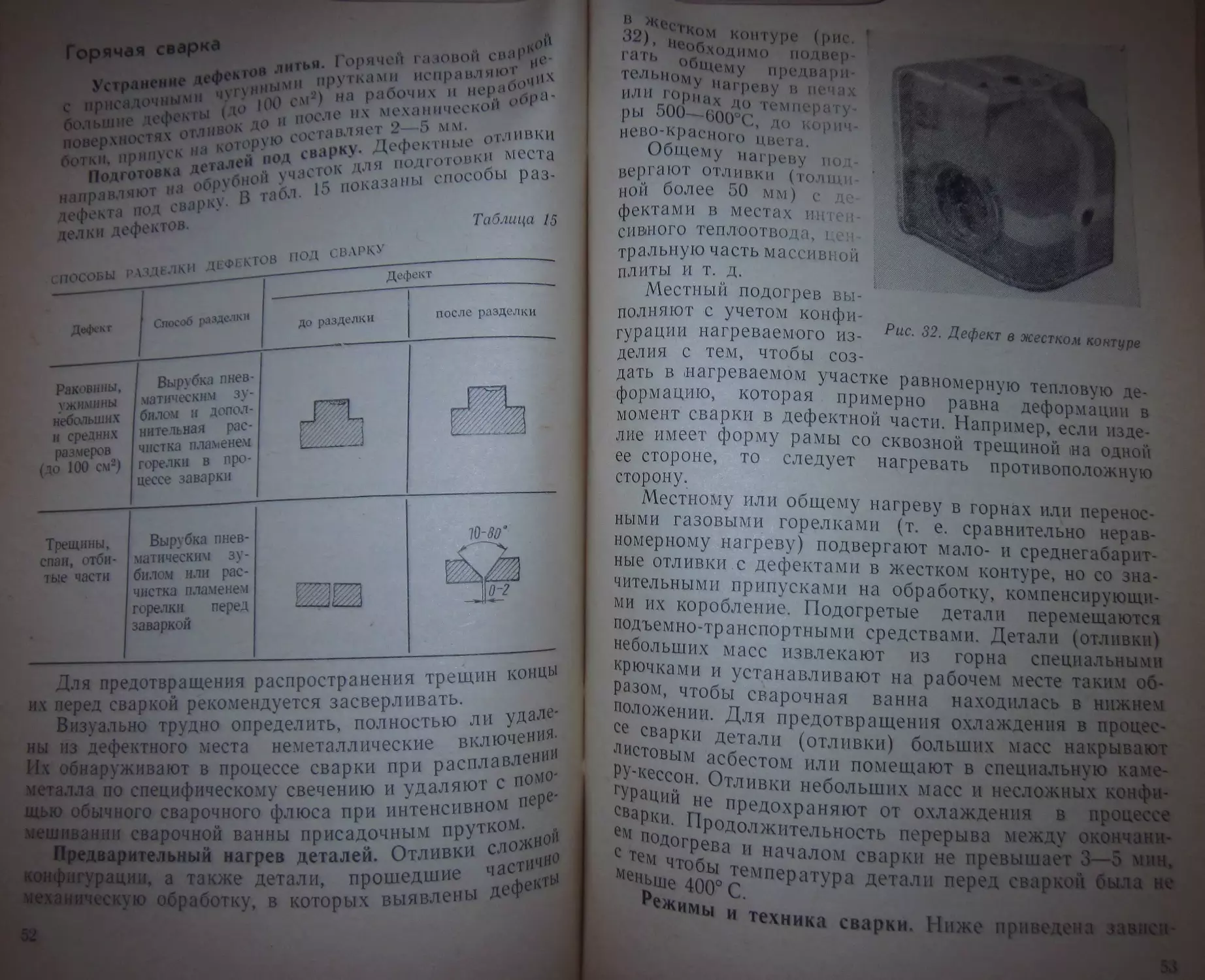

Горячая сварка »

. 1В лить»!. Горячей газовой сваР*

Устранение чефс ннь1ми прутками исправляют

с ириса lO'iHi'iAHi '<\ i 100 см2) рабочих и нерабо11

большие дефекты (до ( после их механической обр<

поверхностях отливо о оставлЯет 2—5 мм.

Ротки, припуск на кои! сварку. Дефектные отливки

Подготовка де,ал‘ й Ласток для подготовки места

н;1ирав.1чют на обр / . 15 |ЮК-,заны способы раз-

дефекта под сварку. В таол.

делки дефектов. Таблица 15

„_кггтпй под сварку

СПОСОБЫ РАЗДЕЛКИ ДЕФЕКТОВ Д___________________

Дефект

Дефект

до разделки

Способ разделки

после разделки

/ Вырубка пнев-

' магическим зу-

билом и допол-

нительная рас-

чистка пламенем

Вырубка пнев-

I магическим зу-

билом или рас-

чистка пламенем

горелки перед

заваркой

Раковины,

уж ИМИНЫ

небольших

и средних

размеров

(до 100 см2) I горелки в про-

I цессе заварки

Трещины,

спаи, отби-

тые части

10-80°

ИХ

ны

Их

Для предотвращения распространения трещин концы

перед сваркой рекомендуется засверливать.

Визуально трудно определить, полностью ли удале-

на дефектного места неметаллические включения,

обнаруживают в процессе сварки при расплавлении

металла по специфическому свечению и удаляют с помо-

0 очного сварочного флюса при интенсивном пере*

щвании сварочной ванны присадочным прутком.

knиж?eДBa*,И,eЛЬHЬ,^ нагРев деталей. Отливки слож111-’1'

vjevni??аЦ,ИИ’ а~ также детали, прошедшие частичн1

ескую обработку, в которых выявлены дефеК

В ^VOT'v

32) 1К°м контуре

’ Необ-чодимо подвер

I /' I I It

ИЛИ горнах ,Hi t

ры эОО—600°C, до коп

Общему нагреву под-

вергают отливки (толщи-

ной более 50 мм) с де-

фектами в местах интен-

сивного теплоотвода, i

тральную часть массивной

плиты и т. д.

Местный подогрев вы-

полняют с учетом конфи-

гурации нагреваемого из- Рис' 3~- ДеФекг в жестком контуре

делия с тем, чтобы соз- I

дать в .нагреваемом участке равномерную тепловую де-

формацию, которая примерно равна деформации в

момент сварки в дефектной части. Например, если изде-

лие имеет форму рамы со сквозной трещиной «а одной

ее стороне, то следует нагревать противоположную

сторону.

Местному пли общему нагреву в горнах или перенос-

ными газовыми горелками (т. е. сравнительно нерав-

номерному нагреву) подвергают мало- и среднегабарит-

ные отливки с дефектами в жестком контуре, но со зна-

чительными припусками на обработку, компенсирующи-

ми их коробление. Подогретые детали перемещаются

подъемно-транспортными средствами. Детали (отливки)

небольших масс извлекают из горна специальными

крючками и устанавливают на рабочем месте таким об-

разом, чтобы сварочная ванна находилась в нижнем

положении. Для предотвращения охлаждения в процес-

се сварки детали (отливки) больших масс накрывают

листовым асбестом или помещают в специальную каме-

Р\-кессон. Отливки небольших масс и несложных конфи-

гураций не предохраняют от охлаждения в процессе