Текст

Серия «Высшее профессиональное образование»Пейсахов А. М., Кучер А. М.МАТЕРИАЛОВЕДЕНИЕИ ТЕХНОЛОГИЯ

КОНСТРУКЦИОННЫХ

МАТЕРИАЛОВ

Учебникдля студентов

немашиностроительных

специальностей

3-е изданиеДопущеноУчебно-методическим объединением по образованию

в области производственного менеджмента

в качестве учебника для студентов,

обучающихся по специальности 060800

«Экономика и управление на предприятии»(по отраслям)Издательство Михайлова В.А.С-анкт- Петербург

2005 '

УДК 620.22

ББК 30

П 23А. М. Пейсахов, А. М. КучерП23 Материаловедение и технология конструкционных

материалов. Учебник. 3-еиздание. - СПб.: Изд-во Ми¬

хайлова В. А., 2005 г. — \ 16 с.Рецензенты:кафедра технологии металлов Петербургского государствен¬

ного у ннвергитета путей сообщения (зав. кафедрой доктор тех¬

нических паук, профессор И. А. Иванов)доктор технических наук, профессор Л. Б. Генов.В учебнике рассмотрены строение и свойства металлов и

сплавов. Приведены сведения о термической и химико-терми¬

ческой обработке. Рассмотрены основные виды металлических

и неметаллических конструкционных материалов. Изложены

основы технологии литейного производства, обработки давле¬

нном, сварки, механической обработки.Учебник предназначен для студентов немашиностроитель¬

ных специальностей вузов. Может быть использован студента¬

ми техникумов и колледжей.© l lciicaxou Л. М.. Кучер Л. М.О Издательство Михайлова В. А.ISBN 5-8016-0269-0

ОглавлениеВВЕДЕНИЕ 7Глава 1СТРОЕНИЕ И СВОЙСТВА МЕТАЛЛОВ 91.1. Кристаллическое строение металлов 91.2. Кристаллизация металлов 171.3. Деформация и разрушение металлов 251.4. Свойства металлов 291.5. Методы механических испытаний 34Г лава 2ОСНОВЫ ТЕОРИИ СПЛАВОВ 462.1. Металлические сплавы 462.2. Диаграммы состояния сплавов 502.3. Зависимость свойств сплавовот типа диаграммы состояния 612.4. Диаграмма состояния железоуглеродистых сплавов . 64Глава 3ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ 723.1. Основные сведения о производстве чугуна 723.2. Чу^ны 783.3. Производство стали 823.4. Методы получения высококачественной стали.

Разливка стали 903.5. Углеродистые стали 100liana 4ТЕРМИЧЕСКАЯ ОБРАБОТКА СПЛАВОВ 107I I. Общая характеристика 1071.2. Превращения в стали при нагреве и охлаждении 11113. Отжиг стали 1171Л. Закалка и отпуск стали 191

15. Дефекты термообработки, их причиныи предупреждение 1294.6. Особенности термической обработки

легированных ста.тей 1314.7. Термическая обработка чугупа 1334.8. Термическая обработка дпсперсиоппо-твердеющих

сплавов 135Глава 5ПОВЕРХНОСТНОЕ УПРОЧНЕНИЕ СТАЛИ 1385.1. Поверхностная закалка стали 1385.2. Химико-термическая обработка 1425.3. Поверхностное упрочнение стальных деталей

пластическим деформированием 149Глава 6ЛЕГИРОВАННЫЕ СТАЛИ 1536.1. Влияние лег ирующих улемептов. Классификацияи маркировка легированных сталей 1536.2. Конструкционные стали 1586.3. Стали и сплавы, устойчивые к воздействию

температуры и агрессивной среды 1686.1. Стали и сплавы с особыми физическими

свойствами 1826.5. Инструментальные материалы 187Глава 7ЦВЕТНЫЕ МЕТАЛЛЫ И ИХ СПЛАВЫ 1977.1. Медь и ее сплавы 1977.2. Алюминий и его сплавы 2057.3. Магний и его сплавы 2117.4. Тптан и его сплавы 2157.5 Другие цветные металлы и их сплавы 2197.6. Антифрикционные сплавы 225Глава 8НЕМЕТАЛЛИЧЕСКИЕ И КОМПОЗИЦИОННЫЕМАТЕРИАЛЫ 2308.1.Строение и свойства полимеров 2308.2. Пластические массы 235

8.3. Резиновые материалы 2468.4. Древесные материалы 2498.5. Неорганические материалы 2528.6. Композиционные материалы 2608.7. Лакокрасочные и склей мающие материалы 266I лава 9ЛИТЕЙНОЕ ПРОИЗВОДСТВО 2709.1. Литейные свойства сплавов 2719.2. Литьё в песчаные формы 2739.3. Плавка сплавов 2829.4. Специальные методы лнтья 2859.5. Особенности изготовления отливокш различных сплавов 294Глава 10ОБРАБОТКА ДАВЛЕНИЕМ 29810.1. Общая характеристика 29810.2. Прокатка 30310.3. Волочение и прессование 30710.4. Ковка 31010.5. Штамповка 31410.6. Специализировапные процессы обработки

давлением 321Г чана 11( ВАРКА. РЕЗКА И ПАЙКА 32311.1. Сущность, назначение, область примененияи виды сварки 32311.2. Электродуговая сварка 32511.3. Другие виды сварки шювлением 332I 1.4. Основные виды сварки давлением 33711.5. Сварнваемоеть материалов 34511.6. Термическая резка и папка металлов 347I |;шл 12 351ОБРАБОТКА РЕЗАНИЕМ 35112.1. Основы резания металлов 35112.2. Классификация и нумерация металлорежущих

станков 364

12.3. Обработка на токарных станках 36512.4. Обработка на сверлильных н расточных станках ... 36812.5. Обработка па фрезерных станках 37112.6. Обработка на строгальных, долбежныхи протяжных станках 37412.7. Обрабатываемость материалов резанием 37812.8. Обработка на 1илифовальныхи отделочных станках 38012.9. Автоматизированные металлорежущие станки 38712.10. Понятие о роботах и манипуляторах 389Глава 13 393ЭЛЕКТРОФИЗИЧЕСКИЕ

И ЭЛЕКТРОХИМИЧЕСКИЕСПОСОБЫ ОБРАБОТКИ 39313.1. Электрофизические способы 39313.2. Электрохимические способы 397Глава 14 400ЭКОНОМИЧЕСКИЕ ПРОБЛЕМЫ

ИСПОЛЬЗОВАНИЯ МАТЕРИАЛОВ 40014.1. Экономически обоснованныйвыбор материала 40014.2. Основные направленияукономии материалов 403ЛИТЕРАТУРА 409

ВВЕДЕНИЕМатериаловедение — наука о связях между составом,

строением и свойствами материалов и закономерностях

их изменений при внешних физико-химических воздей¬

ствиях.Все материалы по химической основе делятся на две

основные группы — металлические и неметаллические.

К металлическим относятся металлы и их сплавы. Метал¬

лы составляют около4/. всех известных химических эле¬

ментов.В свою очередь металлические материалы делятся на

черные и цветные. К черным относятся железо и сплавы

на его основе — стали и чугуны. Все остальные металлы

относятся к цветным. Чистые металлы обладают низки¬

ми механическими свойствами по сравнению со сплава¬

ми и поэтому их применение ограничивается теми слу¬

чаями, когда необходимо использовать их специальные

свойства (например, магнитные или электрические).Практическое значение различных металлов не одина¬

ково. Наибольшее применение в технике приобрели чер¬

ные металлы. На основе железа изготавливают более 90 °<>

всей металлопродукции. Однако цветные металлы обла¬

дают целым рядом цепных физико-химических свойств,

которые делают их незаменимыми. Из цветных металлов

наибольшее промышленное значение имеют алюминий,

медь, магний, титан и др.Кроме металлических, в промышленности значитель¬

ное место занимают различные неметаллические матери¬

алы - пластмассы, керамика, резина и др. Их произвол-

8Материаловедение и технология конструкционных материаловрежающими темпамп по сравнению с металлическими

материалами. Но использование их в промышленности

в качестве конструкционных материалов относительно

невелико (около 10 % ) и предсказание того, что неметал¬

лические материалы существенно потеснят металличес¬

кие, не оправдалось.Технология конструкционных материалов представля¬

ет собой совокупность современных знаний о способах

производства материалов и средствах их переработки в

целях изготовления изделий различного назначения. Ее

основные разделы: металлургия, литейное производс тво,

обработка давлением, сварка, обработка резанием.Авторы выражают глубокую признательность рецензен¬

там: доктору технических наук, профессору Л. Б. Гецову и

коллективу кафедры «Технология металлов* Петербург¬

ского государственного университета путей сообщения,

возглавляемой доктором технических наук, профессором

И. А. Ивановым, за ценные замечания, сделанные при ре¬

ценз и рова] I ии ру ко 11 иси.

Глава 1

СТРОЕНИЕ И СВОЙСТВА МЕТАЛЛОВВ технике под металлами понимают вещества, обладающие

комплексом общих свойств: характерным металлическим

блеском, высокой электропроводностью, хорошей тепло¬

проводностью, высокой пластичностью и др.1.1. Кристаллическое строение

металловВиды кристаллических решеток. Твердые вещества

) взаимному расположению атомов делят на аморфные

кристаллические. Аморфными называют твердые веще-

ва, атомы которых располагаются в пространстве хао-

1чно. К таким веществам относят стекло, смолу, ка-

|фоль, клей и др.Кристаллическими называют твердые вещества, в ко-

>рых атомы расположены в пространстве в строго опро¬

шенном порядке. Вс е металлы являются кристаллнчес-

|ми веществами. Для описания кристаллической струк-

ры металлов пользуются понятием кристаллической

чистки. Кристаллическая решетка — это воображаемая

юстрапстпенпая сетка, в узлах которой расположены

омы. Наименьшая часть кристаллической решетки,

феделяющая структуру металла, называется элемеп-

ipnou кристаллической ячейкой. Элементарная ячейка

>вторястся во всех грех измерениях и полностью харак-

рпзует структуру кристалла.На рис.1.1 изображены элементарные ячейки для

шбплее распространенных кристаллических решеток:

10 Материаловедение и технология конструкционных материаловобъемно-центрированной кубической (рис. 1.1, а), гране-

центрированной кубической (рис. 1.1,6) и гексагональной

илотпоупакованпой (рис. 1.1, в). В элементарной ячейке

кубической объемно-центрированной решетки девять ато¬

мов: восемь в вершинах решетки и один в центре. Такую

решетку имею т железо при температурах до 911 и свыше

1392 С. хром, вольфрам, ванадий и др. В элементарной

ячейке кубической гранецентрированной решетки 14 ато¬

мов (8 в вершинах куба и но 1-му в центре каждой гра¬

ни). Такую решетку имеют железо при температуре от

911 до 1392 °С, медь, никель, алюминий и др. В.■элементар¬

ной ячейке гексагональной плотиоупакованной решетки

в виде шестигранной призмы 17 атомов (12 в вершинах

призмы, 2 в центре оснований и 3 внутри призмы). Такая

решетка у магния, цинка и др.Л гомы в кристаллической решетке находятся на опре¬

деленных расстояниях а, с и г/;друг от друга. Расстояния

а и с между центрами атомов, находящихся в двух сосед¬

них узлах решетки, называются параметрами, или перио¬

дами решетки. Параметры решетки очень малы и изме¬

ряются в нанометрах (1 нм = 10‘9 м). Для большинства

мета-i лов они находятся в диапазоне 0,2-0,7 нм. Кубичес¬

кие решетки характеризуются только одним парамет¬

ром - длиной ребра куба а. Гексагональные — двумя па¬

раметрами а н с, причем для гексагональной плотиоупа-

ковашюй отношение с/а = 1,633.Агомы в кристаллической решетке можно условно

рассматривать как соприкасающиеся между собой жест¬

кие шары (рис.1.1). При этом очевидно, что в решетке кро¬

ме атомов существует свободное пространство. Объем,

который занимают атомы, т. е. плотность кристалличес¬

кой решетки, характеризуют координационное число и

коэффициент компактности. Координационным числом

называется число атомов, которые находятся на наимень¬

шем ранном расстоянии отданного атома. Для объемно-

Глава 1. Строение и свойство металлов11центрированной кубической решетки это расстояние рав¬

но половине диагонали куба c/f (рис. i.l.a). Поэтому ко¬

ординационное число этой решетки равно 8. Для гране-

цептрироваиной кубической решетки минимальное рас¬

стояние между атомами равно половине диагонали грани

куба ^Дрис. 1.1,6) и координационное число равно 12. Для

гексагональной илотиоупаковаиной решетки (рис. 1.1, в)

число ближайших соседних атомов также равно 12. Коэф¬

фициент компактности представляет собой отношение

объема атомов, входящих в решетку к объему решетки. В

объемно-цептрироваиной кубической решетке атомы за¬

нимают 68 % объема, а в гранецеитрированной кубичес¬

кой и гексагональной плотноупакоианной - 74 %.а) 6) в)Рис.1.1. Пространственные кристаллические решетки:

а) кубическая объемно-центрированной;6) кубическая гране-

Нитрированная; в) гексагональная плотноупакованная.Особенности кристаллического строения металлов

"нределяют их свойства. Электроны, которые находятся

ii:i внешних атомных оболочках, теряют связь со своими

•номами. Поэтому происходит образование свободных

12 Материгшхтк'пш' н техиолотя конструкционных мшнершиопэлектронов, не принадлежащих отдельным атомам — элек¬

тронного газа, а в узлах кристаллической решетки нахо¬

дятся положительно заряженные ионы. Между ионами и

свободными электронами возникают силы притяжения,

которые стягивают ионы. Такую связь называют метал¬

лической. Наличие металлической связи и объясняет

характерные свойства металлов. В металлах расстояние

между атомами значительно меньше, чем в неметаллах,

поэтому металлы имеют большую плотность. Благодаря

свободным электронам при пластической деформации

связь между ионами не нарушается и разрушения не про¬

исходит, что объясняет высокую пластичность металлов.

Наличие свободных электронов обусловливает высокую

электро- и теплопроводность металлов. С понижением

температуры ослабляются тепловые колебания ионов,

что повышает электропроводность и в ряде случаев при¬

водит к явлению сверхпроводимости при температурах,

близких к абсолютному нулю. И напротив, с повышени¬

ем температуры тепловые колебания ионов усиливают¬

ся и электропроводность снижается. Характерный метал¬

лический блеск объясняется взаимодействием световых

волн со свободными электронами.Дефекты кристаллического строения. Реальный ме¬

таллический кристалл всегда имеет большое количество

дефектов кристаллического строения, которые нарушают

периодичность расположения атомов в кристаллической

решетке. Дефекты оказывают значительное влияние на

свойства металла. По геометрическим признакам они под¬

разделяются на точечные, лпиейпые и поверхностные.Точечные дефекты малы во всех ipex измерениях. Их

величина не превышает нескольких атомных диаметров.

К точечным дефектам относятся вакансии, представляю¬

щие собой узлы кристаллической решетки в которых от¬

сутствуют атомы (рис. 1.2,а), а также .шмещениые атомы

l iana 1. Строение и аюйппва мгтгшон13примеси (рис. 1.2,6) и внедренные атомы (рис. 1.2,»), ко¬

торые могут быть как примесными, так и атомами основ¬

ного металла. Точечные дефекты вызывают местные ис¬

кажения кристаллической решетки, которые затухают

достаточно быстро но мере удаления от дефекта. Точеч¬

ные дефекты появляются чаще всего вследствие тепло¬

вых колебаний атомов. Некоторые атомы, обладающие

повышенной энергией, при этих колебаниях перемещают¬

ся из одного места в другое, создавая вакансии и внедрен¬

ные атомы. Поскольку амплитуда колебании атомов силь¬

но увеличивается с повышением температуры, концент¬

рация точечных дефектов значительно повышается при

нагреве, особенно вблизи температуры плавления. Точеч¬

ные дефекты появляются неподвижными,они непрерыв¬

но перемещаются в кристаллической решетке.а) 6) в)Рис. 1.2. Схемы точечных дефектов « кристаллах:

а) вакансия; 6) замещенный атом: в) внедренный атомЛинейные дефекты имеют малые размеры в двух изме¬

рениях и большую протяженность в третьем. Эти дефек-

i i.i чмынают дислокациями. Краевая дислокация (рис. 1.3)

представляет собой искажение кристаллической решет -

i n вызванное наличием «лишней» атомной полуплоско-< in (.натраплоскости). Кран экстроилоскостн и являст-• i краевой дислокацией. Линия дислокации периеиднку-

шрна плоскости рисунка 1.3. Кроме краевых встречают¬

14 Материаловедение и технология конструкционных материаловся винтовые дислокации, которые вызываются сдвигом

на одно межатомное расстояние одной части кристалли¬

ческой решетки относительно другой по какой-нибудь

плоскости л под действием внешних касательных сил Р

(рис. 1.4). Вокруг линии АВ, которая является линией

дислокации, атомные плоскости закручены по винтовой

поверхности.экстраплоскостьРис. 1.3. Схема краевой дислокацииДлина дислокации достигает многих тысяч атомных

диаметров, а ширина составляет несколько атомных ди¬

аметров. Под плотностью дислокаций понимают суммар¬

ную длину дислокаций, приходящуюся на единицу объе¬

ма кристалла. Поэтому размерность плотности дислока¬

ций — см 2. Дислокации присутствуют в металлических

кристаллах в очень большом количестве, их плотность

составляет 10С-Ю|2см 2.Так как атомы в зоне дислокаций смещены относи¬

тельно их равновесного состояния, кристаллическая ре¬

шетка в этой зоне упруго искажена. Лтомы, образующие

дислокацию, стремятся перемести ться в равновесное со¬

стояние. Поэтому дислокации обладают легкой подвиж¬

ностью и способностью к размножению. Образуются дис¬

локации в процессе кристаллизации металла, при нлас-

Глпаа 1. Строение к пюипнва матшов15тнческой деформации, термической обработке и некото¬

рых других процессах.Поверхностные дефекты малы только в одном изме¬

рении. Чаще всего это граница раздела днух различно

ориентированных участков кристаллической решетки.

На этой границе нарушается правильное расположение

атомов. Помимо этого, па границах скапливаются линей¬

ные и точечные дефекты, концентрируются примеси.

Граница представляет собой переходную зону шириной

н несколько атомных расстояний.Кроме перечисленных в металле имеются макросконн-

чг( кисоб?>г.»/шс дефект ы. К ним относя гея поры, трещи¬

ны, газовые пузыри, неметаллические включения и т.д.Диизотроиия кристаллов. Одной из важнейших осо-

оенпостей"металлов является неоднородность мехапи-

16 Материаловедение и технология ютппрукцичниш материаловческих свойств в различных направлениях плоскостей

кристаллической решетки, называемая анизотропией.

Она объясняется неодинаковой насыщенностью атома¬

ми различных плоскостей решетки и неодинаковыми

межатомными расстояниями (рис. 1.1). Поэтому проч¬

ность монокристалла меди, например, в одних плоско¬

стях решетки 140 МПа, в других - 330 МПа, т. е. раз¬

ница свойств кристаллов в различных направлениях

может быть весьма существенна. Аморфные гела, в от¬

личие от кристаллических, изотропны, поскольку име¬

ют одинаковую плотность атомов в различных направ¬

лениях,Анизотропия свойств характерна для одиночных, кри¬

сталлов -монокристаллов. Металлы, применяемые в

технике обычно имеют полмкристаллпческое строение,

т.е. состоят из очень большого количества мелких крис¬

таллов, имеющих различную ориентацию кристалличес¬

кой решетки. Эти кристаллы называются зернами или

кристаллитами. В каждом отдельном зерне поликристал¬

ла наблюдается анизотропия, по вследствие различной

ориентации решеток в зернах поликристалл имеет оди¬

наковые свойства но разным направлениям и не обнару-

жн вает ai i изотрош i и. Это свойство пол и кристалл и чес ко¬

го гела называется квазиизотропией.Квазиизотропия металла характерна для его .литого

состояния. В результате обработки давлением (прокатки,

ковки) большинство зерен приобретает приблизительно

одинаковую ориентацию кристаллической решетки. Это

явление особенно сильно выражено, если обработка дав¬

лением производится без нагрева. При этом металл ста

повится анизотропным. Свойства деформированного

металла вдоль п поперек направления деформации могут

различаться весьма значительно.

t'.nanu 1. Строение и свойства метенное1.2. Кристаллизаци*ииртаджтКристаллизация металлов. Пространственные кри¬

сталлические решетки образуются в металле при пере¬

ходе его из жидкоп > состояния в твердое. Этот процесс на¬

зывается криста.’итацией. Превращения, связанные с

кристаллизацией, в значительной степени определяют

свойства металлов. Впервые процессы кристаллизации

были изучены в 1878 т. Д. К. Черновым. Сущность крис¬

таллизации состоит в следующем: в жидком металле ато¬

мы непрерывно движутся, по мере понижения темпера¬

туры движение замедляется, атомы сближаются и груп¬

пируются в кристаллы, которые называют центрами кри¬

сталлизации. Далее к этим центрам присоединяются вновь

образующиеся кристаллы. Одновременно появляются но¬

вые центры. Таким образом, кристаллизация состоит из

двух стадий: образования центров кристаллизации и ро¬

ста кристаллов вокруг этих центров.На рис. 1.5 показан механизм кристаллизации. Первона¬

чально рост кристаллов не встречает препятс твий (рис. 1.5,

и «) и они сохраняют правильность строения решетки. При

дальнейшем росте кристаллы сталкиваются (рис. 1.5, г - д)

и образовавшиеся группы кристаллов имеют уже непра¬

вильную форму, по сохраняют правильность решетки

внутри каждого кристалла. Как говорилось ранее, такие

кристаллы называют зернами. На рис. 1.5, е приведены

фаннцы зерен различных размеров.Процесс кристаллизации зависит от температуры t и

про и кает во времени т, поэтому для изучения итого пронес-

г.! I троят кривые охлаждения в координатах t - т(рис. 1.6).I l.i кривой 1 показан идеальный процесс кристаллизации

металла без переохлаждения. Сначала температура попи-

/к.к гея равномерно - кривая идет вниз. При дос тижении

и миературы кристаллизации t падение температуры

18 Материаловедение и гпехноло/ия тнапрцтшншыхматериаловпрекращается - на кривой образуется iоризонтальиая

площадка. Э го объясняется тем, что группировка атомов

идет с выделением тепла. По окончании затвердевания

кривая снова идет вниз, гак как температура понижает¬

ся. Практически кристаллизация протекает с переохлаж¬

дением, т. е. металл при температуре затвердевания оста¬

ется жидким, и его кристаллизация начинается при бо¬

лее низкой температуре. Разница At между идеальной и

истинной температурами кристаллизации называется

степенью переохлаждения. Кривая 2 соответствует кри¬

сталлизации металла с переохлаждением. Кривая ^харак¬

терна для затвердевания аморфных веществ, у нее пет чет¬

ко выраженной границы между твердыми и жидким со¬

стоянием, затвердевание происходит постепенно. При¬

чина того, что кристаллизация идете переохлаждением,

заключается в следующем. В соответствии со вторым за¬

коном термодинамики всякая система стремится к мини¬

мальному значению свободной энергии. Поэтому крис¬

таллизация будет идти только в том случае, если твердое

состояние обладает меньшей свободной энергией, чем

жидкое. При температуре выше чем t мепынеи свобод¬

ной энергией обладает жидкое состояние. При темпера¬

туре ^свободные энергии жидкого и твердого состояния

равны. Реальная кристаллизация начинается, когда сво¬

бодная энергия твердого состояния становится меньше,

чем жидкого, для чего необходимо некоторое переохлаж¬

дение.Степень переохлаждения At зависит от чистоты метал¬

ла п скорости охлаждения. Чем чище жидкий металл, тем

более он склонен к переохлаждению. Степень переохлаж¬

дения возрастает также при увеличении скорости охлаж¬

дения. Для кристаллизации металлов в производствен¬

ных условиях степень переохлаждения составляет от 10

до 30 °С.

I tana 1. ( тропик' и свойства чета.ион19а)о)У)”)г)Рис.1.5. ( "хема процесса кр/п mu:/.ппацип мети новСтепень переохлаждения является важнейшим фак¬

тором, определяющим размеры лерпа. Нели степень пе¬

реохлаждения ненелика, то число центром нео<>.чьимte, а

скорость роста крпсчаллов велика, полому при медлен¬

ном охлаждении лерпа пырасчаюч. При большой скоро¬

сти охлаждения скоросч i. pocia крпс ;аллов мала, а чне.чо

центров мел и ко, поэтом) лерпа буду!' мельче. .)ю под¬

тверждается данными пракчпки. Мри омпике юпко

с I енпых илдел nii обралуется мел колернпс гая стр) к тура,

а при отливке толе госчен пых крупнозернпс гая. Рал ме¬

ры лереп влияют па зкеплуа кщпоппые свопе1ва меч ал¬

ча. Крупнозернистый металл имеет иилкое сопротивле¬

ние удару, при его обработке грудно получи ib малую

шероховатость поверхности.1:слн в расплавленный металл ввести частицы какого-

то!) элемента, то они, являясь добавочными центрами

кристаллизации, способствуют образован и ю мел кого

лерпа. Дополнительными цен трамп кристаллизации мо¬

20 Матг/шг/.кхтк’нир и технаю/ии копапрукииошпил материаловгут быть такие частицы, которые соизмеримы с размера¬

ми атомов кристаллизующегося металла. Кристалличес¬

кая решетка этих частиц должна быть близка по своему

строению и параметрам к решетке основного металла.

Вещества, которые специально вводят и расплавленный

метачл для измельчения зерна, пазы кают модификатора -

ми, а процесс введения .л их веществ - модифицировани¬

ем. Например, при модифицировании магниевых сплавов

зерно уменьшается более чем на порядок: от 0,2-0,3 до

0,01 -0,02 мм. Модифицирование производят введением

в расплав добавок, которые образуют тугоплавкие соеди¬

нения (оксиды, карбиды, нитриды). При модифицирова¬

нии стали применяют алюминий, титан, ванадий; алюми¬

ниевых сплавов - марганец, тптан, ванадий.Рис.1.6. Кривые охлаждении при кристаллизации:1 - теоретическая кривая: 2 кривая кристаллизации

металла с переохлаждением; 3 кривая охлаждения

аморфио/о вещества.Полиморфное превращение (перекристаллизация).Некоторые металлы в зависимости от температуры мо¬

гут существовать в различных кристаллических формах.

Это явление называется полиморфизмом или аллотропн¬

ей, а различные кристаллнческпеформы одного вещества

называются полиморфными модификациями. Процесс пе¬

рехода от одной кристаллической формы к другой назы¬

вается полиморфным превращением. Полиморфные пре¬

вращения протекают при определенной температуре.

Глава 1. Строение и свойства металюв21Полиморфные модификации обозначают прописны¬

ми греческими буквами а, р, у. 6 и т. д., причем а соответ¬

ствует модификации, существующей при наиболее низ¬

кой температуре.Полиморфные превращения происходят в железе, оло¬

ве, титане, кобальте и других металлах. Медь, алюминий

не претерпевают полиморфных превращений. Сущность

полиморфного превращения состоит в том, что при нагре¬

вании в твердом металле возникают новые цен тры крис¬

таллизации. Это приводит к образованию новой решетки,

формирование которой происходит с поглощением теп¬

ла при нагревании и выделением тепла при охлаждении.

Поэтому при формировании кристаллической решетки

температура остается постоянной и этому на кривой ох¬

лаждения соответствует горизонтальный участок, т.е. но

своему механизму полиморфное превращение - крис¬

таллизационный процесс. Как и в случае кристаллизации

из жидкого состояния, полиморфное превращение про¬

текает вследствие того, что образование повой модифи¬

кации соответствует уменьшению свободной энергии. По

этой же причине для того чтобы превращение протекало,

11ужпо пеболыпое iюреохлаждение.В результате полиморфного превращения образуют¬

ся новые зерна, имеющие другой размер и форму по срав¬

нению с исходными. Поэтому такое превращение назы¬

вают также пгрекриетшшиацией. При переходе из одной

полиморфной модификации в другую меняются все свой¬

ства металлов: плотность, теплоемкость, теплопровод¬

ность, электрическая проводимость, магнитные, механи¬

ческие. химические свойства и др.Важное зпачеппе в техпи ке имеют полиморфные превра¬

щения и железе. Парис. 1.7 представлена кривая охлаждения

чистого железа от расилаплешюго состояния до комнатной

тем I к'ра гуры. Д< > тем i lepa rvры 1539 “С железо остается жид¬

22 Матгриатткчшг и технология коишрукционпыл материаловким. При температуре 1539 °С начинается кристаллизация

и образуется 6-железо, имеющее кубическую объемио-цент-

рироиаииую решетку; между температурами 1392 и 91 ГС

происходит перестройка этой решетки и новую модифика¬

цию — у-железо с образованием кубической гранецентриро-

ваипой решетки. Ниже температуры 911 °С железо перехо¬

дит в новую форму — a-железо с кубической объемио-цент-

рированиой решеткой. При температуре 768 °С происходит

последняя температурная остановка с образованием маг¬

нитной формы a-железа, в кото|Х)й сохраняется объемно-цен¬

трированная решетка. Магнитное превращение при 768 °С ие

является полиморфным, гак как при нем не происходит из¬

менения кристаллической решетки.Рис. 1.7. Полиморфные превращения в железеМетоды изучения структуры металлов. Исследовани¬

ем структуры металлов и их сплавов определяется пригод¬

ность их к эксплуатации в различных условиях работы. К

важнейшим методам исследования относят макро- и мик¬

роанализ, рентгеновский и термический анализ, а также

дефектоскопию: магнитную, ультразвуковую, ггри по¬

мощи радиоактивных изотопов.С помощью макроаиали-

Глава 1. Строение и свойства метахтв23ia изучают структуру, видимую невооруженным глазом

или через лупу, по изломам металла и макрошлнфам. Для

макроанализа отшлифовывают одну из поверхностей

образца, затем «травят» ее одной из кислот. Макроанализ

выявляет трещины, газовые пузыри, усадочные раковины,

расположение волокон в прокате, поковках. По макро¬

структуре, например коленчатых валов, судят об их каче¬

стве. На рис. 1.8 представлены расположения волокон -

правильное (а) и неправильное (б).Рис.1.8. Макроструктура коленчатого вала.Микроанализ выявляет структуру по микрошлифам

при увеличении в оптических микроскопах до 2500 раз,

а в электронных микроскопах - до 25000 раз. Это важней¬

ший анализ, позволяющий всесторонне изучить качество

металла, определить структурные составляющие, форму и

размер зерен, микродефекты, лежащие иод поверхностью,

неметаллические включения, качество термообрабол’кп.

На основании микроструктуры можно объяснить причи¬

ны неудовлетворительных механических свойств, не про¬

изводя их испытаний. Мпкрошлифы изготовляют пу тем

тихого шлифования или иолпроваиня. Мри травлении

различные составляющие структуры растворяются: одни

и рна слабее, другие - сильнее; под микроскопом они вид¬

ны как более темные пли более светлые.Рентгеновский анализ применяют для исследования

itdvktvd кристаллов и дефектов на определенной г.лу-

24 Мпшсрипловмкние к технология конструкционных материаловбине внутри металла. Рентгеновские лучи проникают че¬

рез гело, непроницаемое для видимого с вета, поэтому

возможно обнаружить внутренний дефект, не разрушая

металла. Глубина проникновения рентгеновских лучен

в сталь составляет 100 мм. Исследование дефектов, ле¬

жащих на большой глубине, осуществляют с помощью

у-лучей.Методами спектрального и химического анализов опре¬

деляют химический состав металлов и сплавов. Спект¬

ральный анализ производится по спектру, получаемому от

свечения металлов в раскаленном состоянии. Одни метал¬

лы дают линию желтого света, другие — зеленого и г. д.

Таким образом можно обнаружить наличие любого метал¬

ла. даже если его количество ничтожно мало.Магнитная дефектоскопия позволяет исследовать фер¬

ромагнитные металлы: сталь, никель, кобальт. Она выявля¬

ет дефекты па глубине до 2 мм, например в сварных швах:

раковины, трети мы, неметаллические включения. Дефект¬

ные места обладают низкой магнитной проницаемостью и

рассеивают магнитные силовые линии, которые огибают

:>тн места, замыкаясь в магнитных полюсах (рис. 1.9).Улътра.мукоаая дефектоскопия осу шсстнляет эффек¬

тивным контроль качества изделий и заготовок любых

металлов на большой глубине. Ультразвуковая волна

направляется на поверхность изделия, проникает вглубь

и проходит через всю толщу металла. При отсутствии

дефекта звуковые волны распространяются нормально.дефектРис.1.9. Рт положение магнитных ciuont>i.\ линии

на den\a. iu с дефектам

Глава 1. Строение и свойства металлов25Ксли на нуги встретится дефект, то имтеисивнопч» ульт¬

развука изменится. По изменению этой интенсивности

выявляют дефект. Ультразвуковая дефектоскопия широ¬

ко применяется при контроле качества поковок, прока¬

ти, роторов турбин, рельсов и т. д.С помощью радиоактивных изотопов в металлургии

обнаруживают попадание в металл шлака, скорость диф¬

фузии углерода в стали при цементации. Они помогают

следить за изнашиванием деталей машин или огнеупорной

кладки. Радиоактивность изотопов в изношенных местах

изменяется из-за уменьшения количества изотопов на

поверхности трения, при этом происходит изменение из¬

лучения, которое легко обнаружить.1.3. Деформация и разрушение

металловУпругая и пластическая деформация. Деформацией

называется изменение формы н размеров тела иод дей¬

ствием нагрузки. Деформация, исчезающая после снятия

нагрузки, называется упругой, а сохраняющаяся - плас¬

тической. Механизм упругой и пластической деформа¬

ции принципиально различен. При упругой деформации

происходят обратимые смещения атомов от положений

равновесия в кристаллической решетке. После снятия

нагрузки сместившиеся атомы иод влиянием сил меж¬

атомного взаимодействия возвращаются в исходное рав¬

новесное положение. При пластической деформации про¬

исходят необратимые перемещения атомов па значитель¬

ное расстояние от положений равновесия.Процесс пластической деформации представляет со¬

бой сдвиг одной части кристалла относительно другой.

При этом происходит неодновременный сдвиг всей а том¬

ной плоскости, а последовательное перемещение дисло¬

26 Материи,itMctieniti' и технология кпиппрцкцштнш материаловкаций в плоскости сдвига, что требует иссрависчшо мень¬

шего усилия. Поэтому роль дислокаций в процесс плас¬

тического деформирования является определяющей..'Значение нагрузки, необходимой для осуществления

пластической деформации, зависит от температуры и ско¬

рости деформирования. С повышением температуры пла¬

стическая деформация требует меньшего усилия. Увели¬

чение же скорости деформирования затрудняет процесс

пластической деформации.Способность металла пластически деформироваться

является его исключительно важным и полезным свой¬

ством. Без этого свойства были бы невозможны техно¬

логические процессы обработки металлов давлением —

прокагка, волочение проволоки, получение деталей ков¬

кой и штамповкой и др. Большое значение оно имеет и для

обеспечения надежности металлических изделий, гак как

разрушение без пластической деформации требует значи¬

тельно меньшего усилия.Хрупкое и вязкое разрушение. В зависимости от на¬

личия пластической деформации перед разрушением

различают хрупкое и вязкое разрушение. Разрушение,

перед которым металл испытывает значительную плас¬

тическую деформацию, называется вязким. Разрушение,

пластическая деформация перед которым отсутствует

или незначительна, называется хрупким.При хрупком разрушении разрыв межатомных свя¬

зей идет перпендикулярно плоскости разрушения, т. е.

происходит отрыв или скол. Разрушение начинается от

какого-либо дефекта, где происходит зарождение мпк-

ротрещппы. Далее трещина подрастает до кри тическо¬

го размера, после чего происходит лавинообразный про¬

цесс самопроизвольного роста трещины. Трещина име¬

ет малый угол раскрытия и пластическая деформация

вблизи поверхности трещины почти полностью отсут-

I imm 1. (’троение и reoiu tnna металлов27( I пуст. Излом при хрупком разрушении имеет блестя¬

щую гладкую поверхность.При вязком разрушении разрыв межатомных связей

происходит путем сдвига или скольжения. Плоскость

1 кольжения расположена под углом 45' к направлению

ичктвия нагрузки. Вязкое разрушение требует значи¬

тельно больших затрат энергии, чем хрупкое. Энергия

расходуется па пластическое деформирование металла

перед растущей трещиной. Т рещииа при этом имеет боль¬

шой угол раскрытия и вблизи поверхности трещины име¬

ется значительная пластическая деформация. Скорость

распространения трещины при вязком разрушении зна¬

чительно меньше, чем при хрупком. Излом при вязком

разрушении имеет матовую поверхность без металличес¬

кого блеска.Один и тот же материал может разрушаться как по

хрупкому, так и по вязкому механизму. Вид разрушения

зависит от многих факторов типа кристаллической ре¬

шетки, химического состава, размера зерна, формы и раз¬

мера деталей, наличия надрезов и дефектов, условий и ско¬

рости нагружения и особенно от температуры. Для многих

металлов вязкое разрушение с понижением температуры

сменяется хрупким. Температура изменения характера

разрушения называется порогом хладноломкости. Величи¬

ну порога хладноломкости повышаетувеличение размеров

и'рпа, увеличение скорости деформации, увеличение раз¬

меров деталей, наличие вредных примесей.Наклеп и рекристаллизация. При пластической де¬

формации изменяется пе только форма и размеры метал¬

ла, по также сто внутреннее строение п свойства. Зерна

разворачиваются, деформируются п сплющиваются, вы¬

тягиваясь в направлении деформации. Ориентация зерен

вдоль направления деформации называется текстурой

ме талла. Текстура вызывает анизотропию свойств вдоль

28 Материаловедение и технология кош трущшншых материалови поперек волокон. При этом прочность и твердость ме¬

талла повышаются, а пластичность и вязкость снижают¬

ся. Явление упрочнения металла при пластической де¬

формации называется наклепом.Наклеп объясняется значительным повышением плот¬

ности дислокаций, происходящим при пластической де¬

формации. Параллельно увеличивается количество то¬

чечных дефектов кристаллического строения. Большое

количество дислокаций и точечных дефектов препят¬

ствует свободному перемещению дислокаций, тем самым

затрудняя пластическую деформацию.Текстура и наклеп могут быть устранены при нагреве

металла. Частичное снятие наклепа происходит уже при

небольшом нагреве (до 300-400 °С для железа). 11рн этом

происходит уменьшение плотности дислокации, точеч¬

ных дефектов, снятие искажении кристаллической ре¬

шетки. Но вытянутая форма зерен сохраняется. Это яв¬

ление называется возвратом металла.При нагреве до более высокой температуры в металле

происходит образование новых равноосных зерен. Этот

процесс называется рекристаллизацией. Наклеп при этом

снимается полностью. Температура, при которой начина¬

ется процесс рекристаллизации, называется темпера¬

турным порогом рекристаллизации. Абсолютная темпе¬

ратура порога рекристаллизации Т связана с абсол ютпой

температурой плавления простой зависимостью (прави¬

ло А. А. Бочвара): Т = а. Г (, где а - коэффициент, зави¬

сящий от состава и структуры металла. Для особо чистых

металлов а = 0,1 -0,2, для металлов технической чистоты

а = 0,3-0,4, для сплавов а = 0,5-0,6.Рекристаллизация имеет две последовательные ста¬

дии: рекристаллизация обработки и собирательная ре¬

кристаллизация. Рекристаллизация обработки (первич¬

ная рекристаллизация) представляет собой процесс об¬

I шва 1. Строение и свойства металлов29разования новых зерен взамен волокнистом структуры

« формированного металла. После завершения рекрис¬

таллизации обработки и процессе последующего нагре¬

ва происходит рост одних зерен за счет других. Этот про¬

цесс называется собирательной рекристаллизацией.Если деформирование металла происходит при темпе¬

ратуре, которая выше температурного порога рекристал¬

лизации, то паклен после деформации ие возникает. Та¬

кая деформация называется горячей. При горячей де¬

формации идут одновременно процессы упрочнения и

рекристаллизации. Деформация, которая происходит

ниже температурного порога рекристаллизации, называ¬

йся холодной. Холодная деформация сопровождается

наклепом металла.1.4. Свойства металловМеханические свойства определяют способность ме¬

таллов сопротивляться воздействию внешних сил (нагру-

иж). Они зависят от химического состава металлов, их

| i руктуры. способа технологической обработки и других

факторов. Зная механические свойства, можно судить о

поведении металла при обработке и в процессе работы

конструкций и механизмов. По характеру действия па

металл различают три вида нагрузок: статические - дей-

i i кующие постоянно или медленно возрастающие; дина¬

мические - действующие мгновенно, принимающие ха¬

рактер удара; циклические, или знакопеременные, изме¬

няющиеся или по величине, или по направлению, или0 инжремепио и но величине, и по направлению. В ре¬

п п. та те воздействия па метал;! нагрузок в нем возни¬

кают деформации: рапяжеиие, изгиб, сжатие, кручение,1 pi i. I lai рузки могут вызвать разрушение металла. Что-

щ.I не допустить разрушения и образования остаточных

30 Mtmii’pumi)(ic<ii‘)iuc it тс.тп'кшш конструкционных материаловдеформаций, необходимо знать механические свойства

металлов. Современные методы испытании дают харак¬

теристики этих свойств (см. раздел 1.5).К основным механическим свойствам металлов отно¬

сят прочность, твердость, упругость, пластичность, удар¬

ную вязкость. Прочность - способность металла сопро¬

тивляться разрушению или появлению остаточных дефор¬

маций иод действием внешних сил. Большое значение

имеет удельная прочность, се находят отношением преде¬

ла прочности к плотности металла. Для стали прочность

выше, чем для алюминия, а удельная прочность ниже.

Твердость - это способность металла сопротивляться

поверхностной деформации иод действием более твердо¬

го тела. Упругость - способность металла возвращаться

к первоначальной форме после прекращения действия

сил. Пластичность свойство металла изменять свои

размеры и форму иод действием внешних сил, не разру¬

шаясь при этом. Ударная вязкость - способность металла

сопротивляться разрушению иод действием динамичес¬

кой нагрузки. Кроме указанных механических свойств

можно назвать усталость (выносливость), ползучесть и др.

Для установления характеристик механических свойств

производи т их испы тания.Физические свойства металлов. К физическим свой¬

ствам металлов относят, плотность, температуру плавле¬

ния, теплопроводность, тепловое расширение, теплоем¬

кость. электропроводность, магии тпые свойства.Цветом называют способность металла отражать па¬

дающие па него световые лучи, например медь краснова¬

того цвета, алюминий серебристо-белого. Плотность ха¬

рактеризуется массой, зак люченной в единице объема.

Плавление - процесс перехода из твердого состояния в

жидкое. Температура плавления железа 1539 “С, олова

232 С , мели 1083 С. Теплопроводность — способность

I тип 1. Строение и свойства итншов31металлов поглощать тепло и отдавать его при охлаждении.

Лучшей теплопроводностью обладают серебро, медь, алю¬

миний. Тешнифоводиость учитывается в теплотехнических

расчетах. Тепловое расширение — способность металла рас¬

ширяться при нафевапии и сжиматься при охлаждении.

:>ю свойство учитывают при строительстве мостовых

ферм, железнодорожных путей, при изготовлении под¬

ии I и н и ком скол ьжеи ия. Теплое, мкостыо пазы мают с i юсоб-

иость металла при нагревании поглощать определенное

количество теплоты. Электропроводность — способность

металла проводить электрический ток. Для токонесущих

проводов используют медь и алюминии с высокой элек-

I ропроводностыо, а в электронагревательных приборах и

мечах применяют сплавы с мысоким электросопротивле¬

нием (нихром, коистантаи, маигании). Плотность и тем¬

пература плавления некоторых металлов могут несколько

колебаться в зависимости от способа получения, чистоты

металлов н их внутреннего строения. Сплавы с коэффи¬

циентом линейного расширения близким к пулю приме¬

няют для изготовления точных приборов.Магнитными свойстваии, т. е. способностью намагни¬

чиваться. обладают железо, никель, кобальт л их сплавы;

ич называют ферромагнитными. Они имеют огромное

промышленное значение: используются в электродвп-

I лелях, генераторах, трансформаторах, телефонной, те-

итрафпой технике н т.д. Иногда необходимы немагнит¬

ные материалы. Их получают, изменяя состав п внутрен¬

нее строение сплавов.Химические свойства. Химические свойства — этоспо-■ ибиость металлов и сплавов противостоять окислению и

разрушению иод действием внешней среды: влаги, возду-

\.i, кислот п т. д. Химическое разрушение под действием

\ I .манных факторов называют коррозией металлов. Кор¬

розия приносит огромный вред.

32 Материаловедение и технология конструкционшчл материаловТехнологические свойства характеризуют способность

металлов и сплавов подвергаться обработке различными

способами (литьем, давлением, сваркой, ])езанмем). Ктех-

пологпческим свойствам относятся литейные свойства,

ковкость, свариваемость, обрабатываемость резанием.Готовые изделия и заготовки для дальнейшей обработ¬

ки производятся путем литья (см. главу 9) или обработ¬

ки давлением (см. главу 10). Детали и заготовки, получен¬

ные литьем, называются отливками. Обработкой давле¬

нием могут быть получены либо заготовки постоянного

поперечного сечения подлине (прутки, л исты, лента н др.)

чаще всего путем прокатки, а также прессования п воло¬

чения, либо заготовки, имеющие приближенно форму

готово!! детали, путем ковки или штамповки. Заготовки,

полученные ковкой или штамповкой, называются поков¬

ками. Таким образом, металлические заготовки могут

представлять собой отливки, поковки или прокат. Каж¬

дый из способов получения заготовок предъявляет свои

требования к металлам и сплавам, а каждый вид заготов¬

ки имеет свои особенности последующей обработки (в том

числе, термической ). Сплавы, предназначенные для по¬

лучения деталей литьем, называются литейными. Спла¬

вы, предназначенные для получения деталей обработкой

давлением, называют деформируемыми.Литейные свойства металлов и сплавов харак теризуют

11\ снособ| юсть образовывать отливки без трещим, раковин

и других дефектов. Основными лилейными свойствами

являются жидкотскучссть, усадка, трещинос гой кость, га-

зопасыщеннс (см. раздел 9.1).Деформируемость (ковкость) - способность металла

обрабат ываться давлением при ковке, иггамновкс, прокал ¬

ке, т. е. принимать нужную форму иод действием удара или

давления в нагретом или холодном состоянии без призна¬

ков разрушения.

I iiki/i 1. Cmporimt' и свойства мстаиюиЭЗСваркой называется техполшичиикнн нргшесс полу¬

чения неразъемных соединений материалов путем уста¬

новления межатомных связей между свариваемыми час¬

тями при их нагрев»;, или пластическом деформировании,

или совместном действии гою и друюго (см. главу 11).> парка является основным процессом получения метал-

шческих сооружений, обеспечивая высокую производи¬

ма ьность, экономичность и прочность.Свариваемостью называют способность металла об¬

разовывать прочное сварное соединение. Хорошей свари¬

ваемое гыо обладает пизкоуглеродистая стам., труднее

( варить чугун и цветные металлы (см. раздел 11.э).Заключительной стадией изготовления изделий час-

it» является обработка резанием, заключающаяся в сня-

MIH заготовки режущим инструментом слоя материала

и ипде стружки (см. главу 12). В результате этого заготов¬

ка приобретает правильную форму, точные размеры, не¬

обходимое качество поверхности.Обрабатываемостью резанием называют способность

ммлдда поддаваться обработке резанием. Металлы и< н.чаны, имеющие высокую твердость, плохо поддаются

обработке резанием. Также плохо обрабатываются вязкие■ галлы с низкой твердостью (см. раздел 12.7).Технологические свойства определяются нритехноло-

I ических испытаниях (пробах), которые дают качествен¬

на to оценку пригодности металлов и сплавов к различ¬

ным способам обработки. Некоторые виды техно.тогичее-

1.11ч испытаний приведены в конце следующего раздела.Эксплуатационные свойства. К эксплуатационным

I < iv■.■кебным) свойствам относятся жаростойкость, жаро-

ирочиост I., износостойкость, радиационная стойкость,

*м:.рроз|10||цаи и химическая стон кость и др.Жаростойкость характеризует способность металлп-

" I кою материала сопротивляться окислению в газовой* Iм и при высокой температуре.

34 MamvpuiumpOeniw н Ш'-мтю'кн котщч/мнкчшых мнтериа.нмЖаропрочность характеризует способность материа¬

ла сохранять механические свойства при высокой темпе¬

ратуре.Износостойкость - что способность материала со¬

противляться разрушению его поверхностных слоев при

трении.Радиационная стойкость характеризует способность

материала сопротивляться действию ялериого облучении.1.5. Методы механических испытанийСтатические испытания на растяжение. Этими испы¬

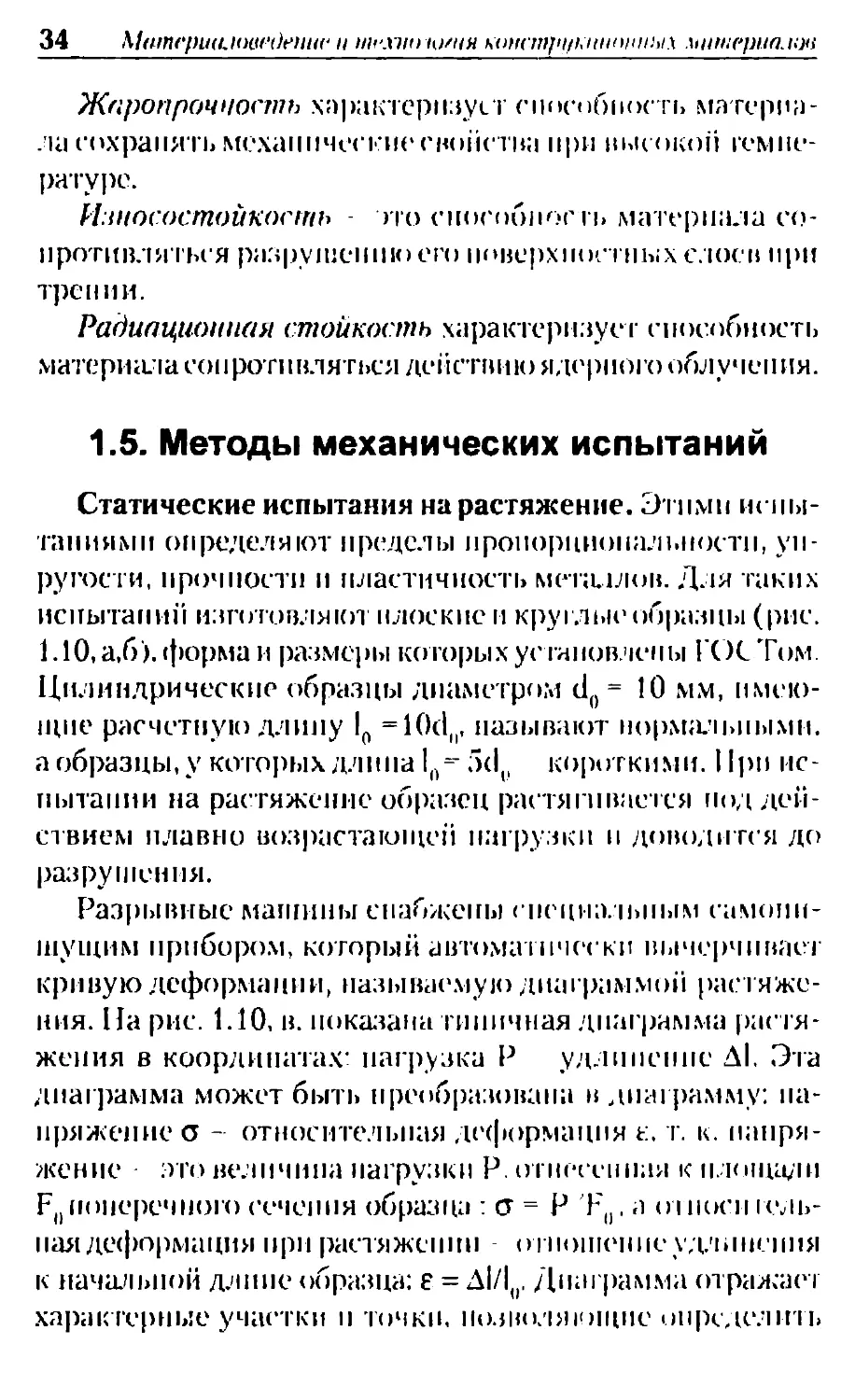

таниями определяют пределы пропорциональности, уп¬

ругости, прочности и пластичность металлов. Для таких

испытаний изготовляют плоские и круглые образцы (рис.1.10, а,б ), форма и размеры которых ус тановлены ГОС. Том

Цилиндрические образцы диаметром d0= 10 мм, имею¬

щие расчетную длину !0 =10dM, называют нормальными,

а образцы, у которых длина 1П-5(1,, короткими. При ис¬

пытании на растяжение образец растягивается под дей¬

ствием плавно возрастающей нагрузки и доводится до

разрушения.Разрывные машины снабжены специальным самопи¬

шущим прибором, который автома тически вычерчивает

кривую деформации, называемую диаграммой растяже¬

ния. На рис. 1.10, в. показана типичная диаграмма растя¬

жения в координатах: нагрузка Р удлинение Д|. Эта

диаграмма может быть преобразована в диаграмму: на¬

пряжение о - относительная деформация к. т. к. напря¬

жение :-vro величина нагрузки Р. отнесенная к площади

F,, поперечного сечения образца : с = Р F(), a oi поен тель¬

ная деформации при растяжении oi пошепнеудлпнеиия

к начальной длине образца: е = Д|/1(), Диаграмма отражает

характерные участки п точки, позволяющие определить

I шва 1. Строение и свойства металлов35рил свойств металлов и сплавов. На участке О- Р удли-1 * нц ~т ипе образца увеличивается прямо пропорционально

возрастанию нагрузки. При повышении нагрузки свышерушается, но деформация остается упругой (обратимой).Ма участке выше точки Р возникают заметные оста¬

' VIIючпые деформации и кривая растяжения значительно

hi клоняется от прямой. При нагрузке Рг появляется го¬

ризонтальный участок диаграммы - площадка текучее-

in Т-Т1. Такая площадка наблюдается главным образом

v деталей из низкоуглеродистой стали. На кривых растя¬

жения хрупких металлов площадка текучести отсутству¬

ем. Выше точки Рг нагрузка возрастает до точки А, со-

пгиетствующей максимальной нагрузке Pt, после которой

начинается ее падение, связанное с образованием шейки

н разрушением образца. После образования шейки про¬

исходит падение нагрузки до точки В, образец удлиняет¬

ся и происходит его разрушение. С образованием шейки

разрушаются только пластичные металлы.а) в)1’п па участке Рим - Pvn прямая пропорциональность на-рРеА(аРуп ~Т РпцгоРис.1.10. Статические испытания на растяжение:

а и п стандартные образцы дли испытания на растяжение;

• (Ьщ/рамлт растяжения образца из иизкоуглеродиой стали

36 Материаловедение и технология конструкционных материале*Усилия, соответствующие основным точкам диаграм

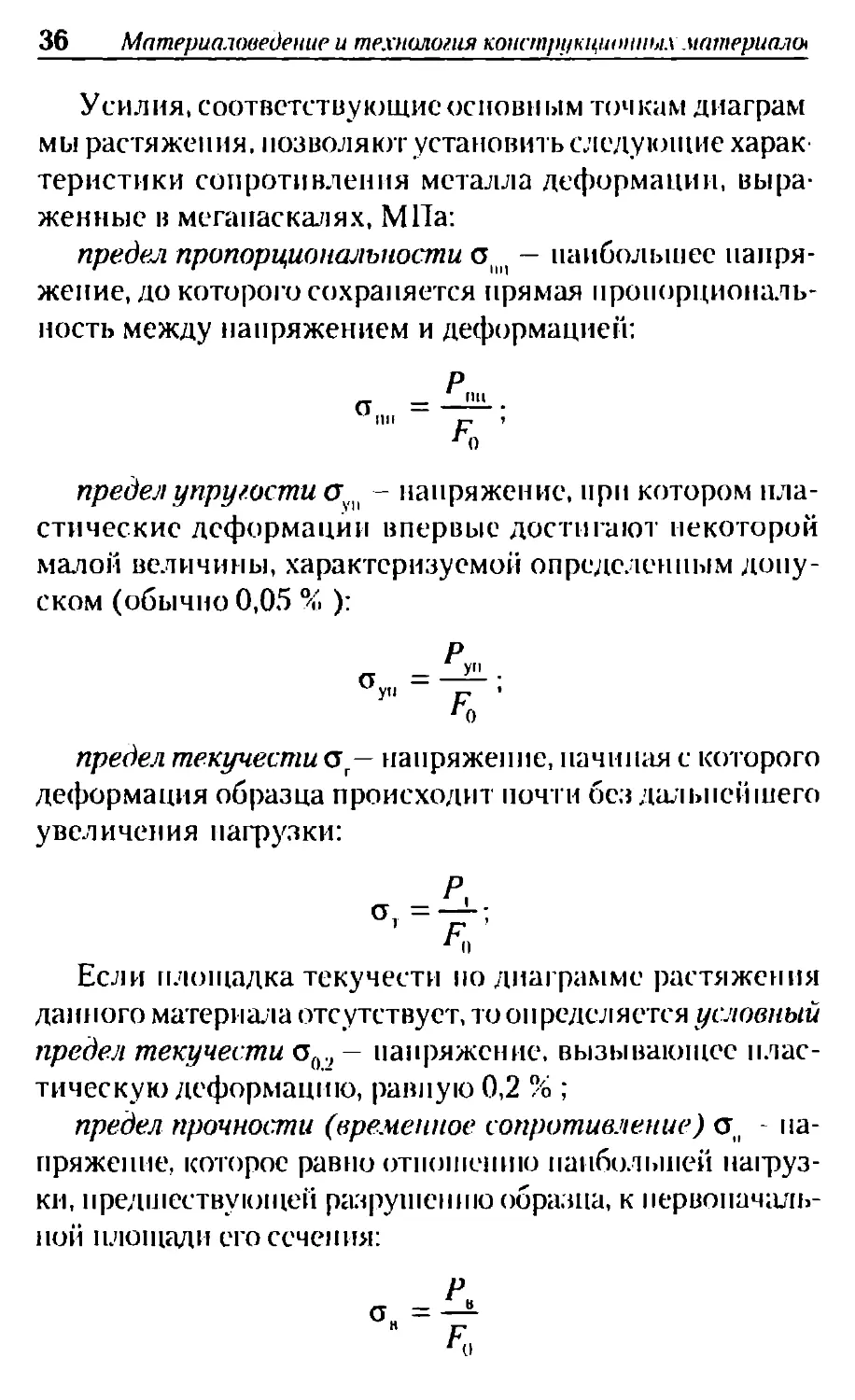

мы растяжения, позволяют установить следующие харак

теристики сопротивления металла деформации, выра¬

женные в мегапаскалях, МПа:предел пропорциональности ам — наибольшее напря¬

жение, до которого сохраняется прямая пропорциональ¬

ность между напряжением и деформацией:предел упругости о - напряжение, при котором пла¬

стические деформации впервые достигают некоторой

малой величины, характеризуемой определенным допу¬

ском (обычно 0,05 % ):предел текучести <5 — напряжение, начиная с которого

деформация образца происходит почти без дальнейшего

увеличения нагрузки:Если площадка текучести но диаграмме растяжения

данного материала отсутствует, то определяется условный

предел текучести а0., — напряжение, вызывающее плас¬

тическую деформацию, равную 0,2 % ;предел прочности (временное сопротивление) Сти на¬

пряжение, которое равно отношению наибольшей нафуз-

ки, предшествующей разрушению образца, к первоначаль¬

ной площади его сечения:

I uwti 1. Строение и свойства металлов37Предел прочности является обязательном характери-

| i и кой в стандартах марок стали.Кроме указанных показателей при статическом ра¬

стяжении определяют характеристики пластичности

металлов.Показатели пластичности металлов — относительное

удлинение и относительное сужение рассчитывают но

результатам замеров образца до и после испытания.Относительное удлинение 6 рассчитывается как отно¬

шение прироста длины образца после разрыва к его пер¬

воначальной расчетной длине, выраженное в процентах:8= 100-(f| ~'о)'отле (\ - длина образца после разрыва, мм; /*0— расчет¬

ном (начальная) длина образца.(Ьпносителыюе сужение \|/ определяется отношением

\ меш.шения площади поперечного сечения образца пос-

II' разрыва к первоначальной площади его поперечного

егчепия, выраженным в процентах,у = юо-Й—^Fг0тдесь F0 - начальная площадь поперечного сечения• юрлица; Ft - площадь поперечного сечения образца в ме-

| ie разрушения.Методы определения твердости. Определение твер-

тетн получило широкое применение в производствен-

ни\ условиях, представляя собой наиболее простой и

п|,и |рый способ определения механических свойств. Так

| .11. л. in измерения твердости испытывают поверхиост-

и i.ie с юн метал л и, то для получения правильного резул ь-

(.11.1 поверхность металла пе должна иметь наружных

к ||н кjob (трещин, крупных царапни п т. д.).

38 Материаловедение и технология конструкционных материаловСуществуют различные способы измерения твердости.

Ниже приведены наиболее распространенные из них.Измерение твердости методом Брииел’ш. Сущность это¬

го способа заключается в том, что в поверхнос ть испытуе¬

мого металла вдавливается стальной закаленный шарик

диаметром 2,5; 5 или 10 мм под действием нагрузки со¬

ответственно 1,87; 7,5 и 30 кН. На поверхности образца

остается отпечаток (рис. 1.11, а), по диаметру которого

определяют твердость. Диаметр отпечатка измеряют сие-

циатьной лупой с делениями. На практике пользуются

специальными таблицами, которые дают перевод диамет¬

ра отпечатка в число твердости, обозначаемое НВ. Этот

способ применяют главным образом для измерения твер¬

дости незакааеппых металлов и сплавов: проката, поко¬

вок. отливок и л п.Рис. 1.11. Измерение твердости методами Брииелля (а),

Роквелла (6) и Виккерса (а).По твердости, измеренной этим методом, можно су¬

дить о прочности ирп растяжепин, так как между твердо¬

стью н прочностью существует следующая зависимость:

ап = (0,34 0,36) НВ для стальных поковок и проката;

ои= (0,3—0.4) НВ для стального литья; о = 0,12 НВ для

серого чугуна. Таким образом, твердость может служить

характеристикой прочностных свойств сплава.

I ыип /. Строение и свойства метал.шк39Измерение твердости методом Роквелла. Измерение*

осуществляют путем вдавливания в испытуемый металл

стального шарика диаметром 1,588 мм или конусного ал¬

мазного наконечника с углом при вершине 120° (рис:. 1.11,

о). В отличие от метода Брипелля твердость но Роквел-

iv определяют не по диаметру отпечатка, а по глубине

вдавливания шарика или конуса.Вдавливание производится иод действием двух по-

| чедовательио приложенных нагрузок — предваритель¬

ной, равной 98,1 Н, и окончательной (общей) нагрузки,

равной 981,588,6,1471,5 Н.Твердость ощюделя ют по раз¬

ности глубин вдавливания отпечатков. Для испы тания

I вердых металлов необходима нагрузка 1471,5 И, а вдав¬

ливание стальным шариком нагрузкой 981 Н производят

лли определения твердости незакалепнон стали, броизы,

larvmi и других мягких материалов. Испытание сверх-

Iвердых материалов производят алмазным наконечни¬

ком иафузкой 588.6 Н. Глубина вдавливания измеряется

автоматически, а твердость после измерения отсчитыва¬

ем ч по трем шкалам: Л, В, С. Твердость (число твердо¬

сти) но Роквеллу обозначается следующим образом:ИспытаниеНагрузка, НОтсчет

во шкалеОбозначениечислатвердостиАлмазнымконусом1471.5HRCЛчмазнымконусом588.6HRA( ильным

шариком9SIВHRB< >нрсделспне твердости по Роквеллу имеет широкое

применение, так как дает возможность испытывать мяг-

| не н твердые металлы; размер отпечатков очень незна-

40 Материаловедение и технапиия конструкционных материаловчителен, поэтому можно испытывать готовые детали без

их порчи.Измерение твердости методом Виккерса. Этот метод по¬

зволяет измерять твердость как мягких, так и очень твер¬

дых металлов и сплавов. Он пригоден для определения

твердости очень тонких поверхностных слоев (толщи¬

ной до 0,3 мм). В этом случае в испытуемый образец вдав¬

ливается четырехгранная алмазная пирамида с углом при

вершине 136° (рис, 1.11, в). При таких испытаниях мож¬

но применять нагрузки от 50 до 1200 Н. Измерение отпе¬

чатка производят подлине диагонали отпечатка рассмат¬

риваемого под микроскопом, входящим в прибор для

определения твердости. Число твердости по Виккерсу

обозначают HV, его находят по формуле:HV = 0,189-4,

dгде Р— нагрузка, Н: d — длина диагонали отпечатка, мм.На практике число твердости НVнаходят по таблицам.

Кроме указанных методов измерения твердости суще¬

ствуют способы определения микротвердости микроско¬

пически малых объемов металла.В настоящее время разработан прогрессивный способ

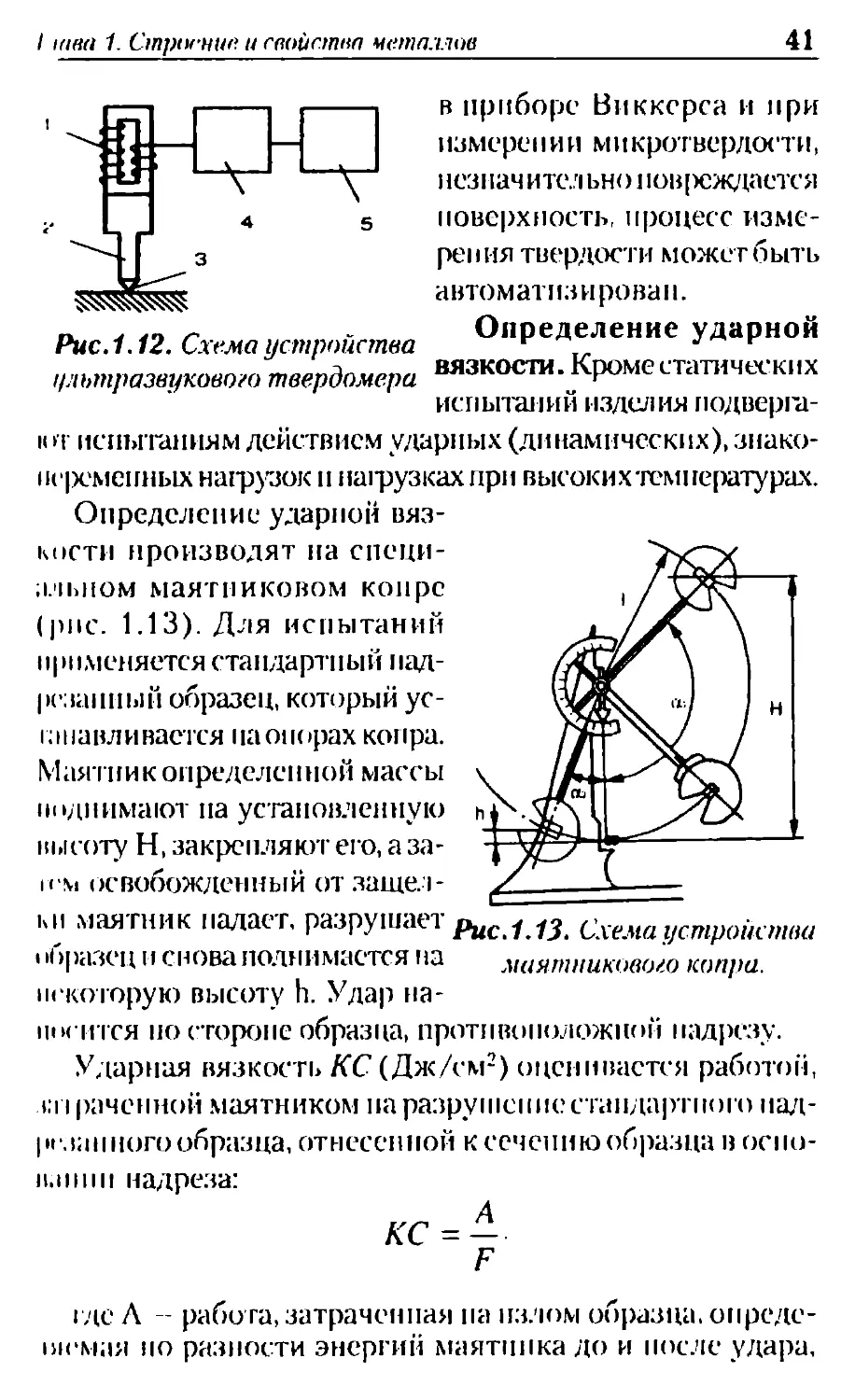

определения твердости с помощью ультразвука. На рис. 1.12

представлена схема ультразвукового твердомера. Он со¬

стоим из преобразователя 1, волновода 2 с индикатором

3, па конце которого имеется алмазный наконечник,

регистрирующего устройства 4 и генератора 5. Накопеч-

пик вдавливается с незначительном фиксированной на¬

грузкой. Он соединен со с тержнем, колеблющимся с резо¬

нансной частотой. Эта часто та изменяется в зависимости

от размера отпечатка алмазного наконечника и характери¬

зует твердость материала. Размер отпечатка незначитель¬

ный. его не следует определять под микроскопом, как

I шва 1. Строгийt> и свойство металлов41в приборе Виккерса и при

измере11 и и ми кротвердоети,

незначительно пов[>еждается

поверхность, процесс изме¬

рения твердости может быть

автоматизирован.„ . 4П ~ . Определение ударнойРис.1.12. Схема устройствацлъщмнщоюю твердомера ««коста. Кроместатическихиспытаний изделия подверга-

н п испытаниям действием ударных (динамических), знако-

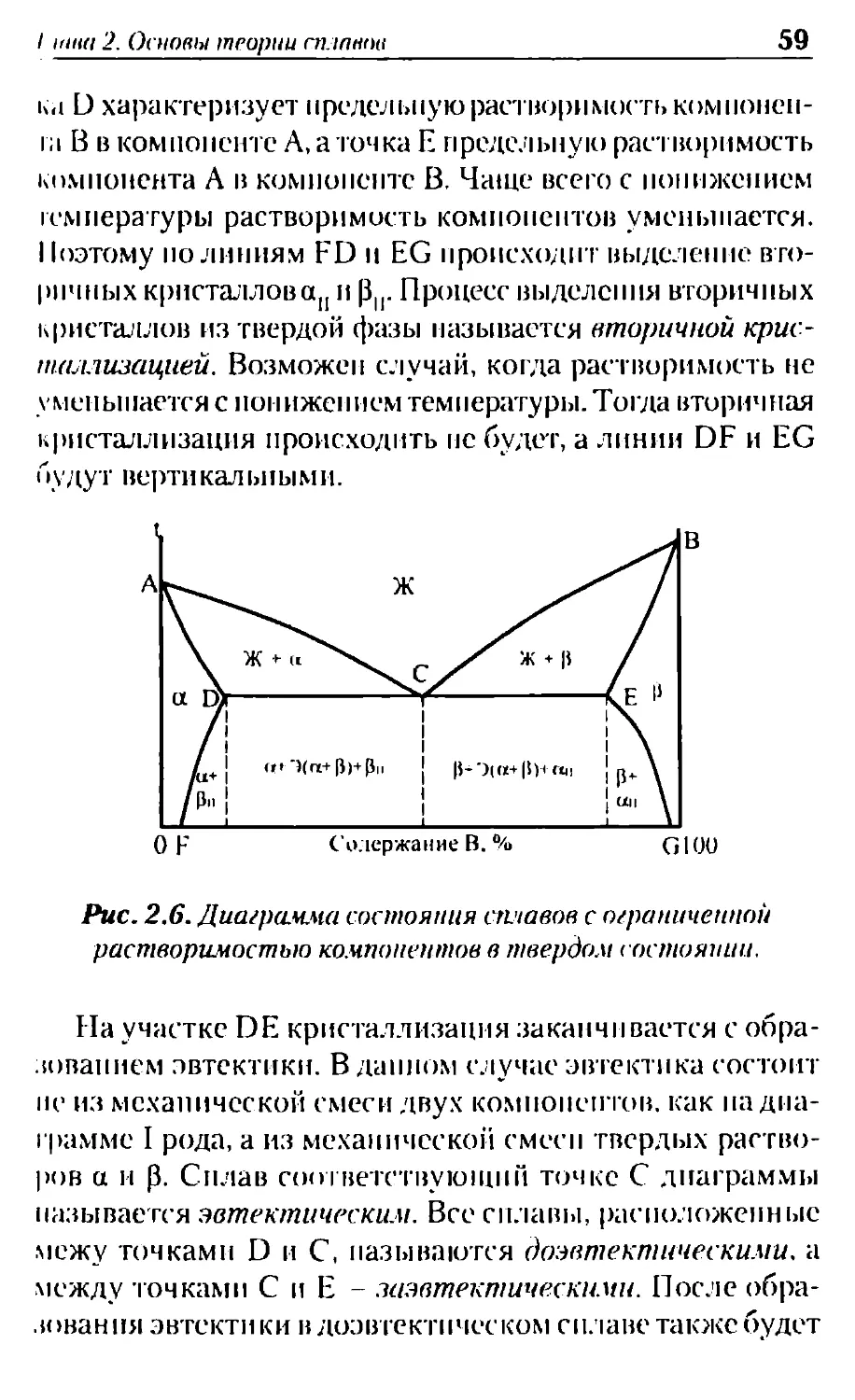

пс|х'менных нафузок п нафузках прн высокихгемпературах.Определение ударной вяз¬

кости производят на специ¬

альном маятниковом копре

(рис. 1.13). Для испытаний

применяется стандартный над¬

резанный образец, который ус¬

танавливается на опорах копра.Мая тник определенной массы

поднимают на установленную

высоту Н, закрепляют его, а за-

и-м освобожденный от защел¬

ки маятник падает, разрушает Схема устройства• it >разец и снова поднимается на маятниковою копра.

некоторую высоту h. Удар на¬

носится по стороне образца, противоположной надрезу.Ударная вязкость КС (Дж/см2) оценивается работой,

mi рачеиной маятником паразрушепиестапдартпот ма,ч-

piманного образца, отнесенной к ссчепию образца в оспо-

ii.iiiiiii надреза:КС - —где Л работа, затраченная па излом образца, опреде-

шемая но разности энергий маятника до и после удара,

42 Мптершипнгогниг и тохиаю/ня штпрукцшптыл мате/шаитДж; F - площади поперечного сечения образца в месте

надреза. см*.Такой способ определения ударной вязкости наиболее

прост.Для облегчения расчетов пользуются таблицами, в

которых для каждого угла подъема маятника после раз¬

рушения образна указана работа удара.Определение сопротивления усталости. Многие де¬

тали машин в процессе работы, кроме воздействия стати¬

ческих нагрузок, подвергаются знакопеременным (цик¬

лическим) нагрузкам, которые изменяются по величине

или направлению пли и по величине, н по направлению.

В результате длительной службы металл постепенно пе¬

реходит из пластичного состояния в хрупкое («устает»).

Это объясняется тем, ч то знакопеременные нагрузки при¬

водят к образованию в изделиях мнкротрещин, которые

постепенно расширяются и ослабляют связь между зер¬

нами металла, вследствие чего разрушение наступает при

меньших напряжениях, чем предел текучести. Усталости

подвержены вагонные оси, коленчатые валы, лопатки

турбин, рессоры, пружины.Способность ме талла противостоять действию знако¬

переменных нагрузок называют выносливостью металла.

Пределом выносливости считается панбольшее напряже¬

ние, которое материал выдерживает, не разрушаясь, за¬

данное число циклов. Число циклов может колебаться от

10г*до К)7.Известно, что плохая обработка поверхности (надре¬

зы, коррозии, дефекты конп рукцип) резко снижает пре¬

дел выносливости. Тщательное шлифование, полирова¬

ние и уирочиеине поверхности деталей зпачтельпо по¬

вышают сопротивление усталости и увеличивают срок

службы изделия.

I шт 1. Строгине и свойства металлов43Испытания па усталостную прочность производят па

различных машинах в зависимости от характера работы

деталей.Наиболее распространенными типами машин явля¬

ются: машины для испытания па изгиб при вращении;

машины для испытания на растяжение — сжатие; ма¬

шины для испытания на кручение.Испытания при высоких и низких температурах. Мно¬

гие детали машин работают в условиях воздействия ста¬

тических нагрузок при повышенных температурах. Эго

детали паровых и газовых турбин, химической, нефтяной

аппаратуры и т. д.Ползучестью называют свойство металла медленно и

непрерывно удлиняться под действием приложенных к

нему постоянных рабочих напряжений в условиях повы¬

шенных и высоких температур. Если у свинца, алюминия

и многих сплавов ползучесть наблюдается уже при темпе¬

ратуре 20 °С, то сталь обнаруживает заметную ползучесть,

только начиная с температуры 350-400 °С. Количествен¬

ной характеристикой ползучести является так называе¬

мый предел ползучести (см. раздел 6.3).Испытания на ползучесть производятся на специаль¬

ных установках, в которых имеются нагревательные уст¬

ройства и приборы для измерения и автоматического

поддержания температуры на заданном уровне в процессе

испытания, а также приборы с приспособлениями для

измерения деформации образцов.Наряду с ползучестью, важное .'значение имеет харак¬

теристика длительной прочности под действием продол-

жнтелыюго механического воздействия при высоких

температурах (см. раздел 6.3). Испытания на длительную

прочность производятся гак же. как испытания па пол¬

зучесть, но образцы доводят до разрушения.

44 Матершиюведение и технолотя конструкционных материаловШирокое применение находят низкотемпературные

установки для механических испытании при низких тем¬

пературах. Низкие температуры влияют в первую оче¬

редь па прочность и пластичность изделий. Так, были

обнаружены ползучесть и ряд других изменений механи¬

ческих свойств даже при низких температурах.Одним из самых опасных изменений механических

свойств является возникновение хладноломкости, поэто¬

му при оценке конструкционных материалов следует

знать порог хладноломкости, т. е. температ уру перехода из

пластично-вязкого состояния в хрупкое.Технологические испытания. В ряде случаев для ка¬

чественной или сравнительной оценки технологических

свойств металла пользуются технологическими пробами

(рис. 1.14). Технологические пробы показывают способ¬

ность металла претерпевать определенные деформации,

аналогичные получающимся в конкретных условиях

работы. Такими пробами являются пробы на изгиб, на¬

вивание, вылавливание, осадку. Пробы па изгиб выпол¬

няют для плоского, фасонного и специального проката,

труб, сварных uibob, чтобы избежать при их изготовле¬

нии трещин, надрывов, изломов и др. Изгиб может быть

на определенный угол (рис. 1.14, а), до параллельности

(рис. 1.14, б) и соприкосновения сторон (рис. 1.14, о).

Производят также пробы па сплющивание труб (рис.

1.14. /). Пробы па навивание выполняют для проволоки пз

черных и цветных металлов диаметром от 0,2 до 10 мм.

Кусок проволоки навивают от 5 до 10 витков па оправку

заданного диаметра или на такую же проволоку. Проба на

выдавливание служит для определения пригодности ме¬

талла к холодной штамповке и вытяжке. Проба на осад¬

ку опредсляетспособпость холодного металла принимать

заданную форму при сжатии.

I mud 1. Строение и свойства металлов45<0Г>)в)г)Рис.1.14. Технологические пробы: а — па изгиб

на определенный угол; б — на изгиб до параллельности

сторон; в — на изгиб до соприкосновения сторон;

г - на сплющивание труб.В табл. 1.1 приведены ориентировочные механические

свойства важнейших металлов.Таблица 1.1Механические свойства металловМеталлСимволПредел

прочности,

о., МПаОтносительноеулленение,5. %Тверлость по

Брннеллю.

НВАлюминийА1ОIо004020-37ВольфрамW1100-160ЖелезоFe250-35021-5550КобальтСо7003125МагнииMg170-2101525МедьСи2006035НикельNi400 5004060ОловоSn20-40445-10СвинецPb18504-6ТитанTi300-45020 2885ЦинкZn1505 2030-42

Глава 2

ОСНОВЫ ТЕОРИИ СПЛАВОВ2.1. Металлические сплавыПрименение чистых металлов в промышленности край¬

не ограничено. Их использование не всегда экономиче¬

ски выгодно, часто они не отвечают требуемым свой¬

ствам. В металлах не всегда сочетаются одновременно не¬

сколько необходимых свойств. Их прочность невысока,

электрические свойства зависят от изменения темпера¬

туры, они имеют высокий коэффициент теплового рас¬

ширения и т.д. Сплавы в отличие от чистых металлов

можно получить почти с любыми заданными свойствами.Основные понятия. Правило фаз. Сплавом называет¬

ся материал, полученный сплавлением двух или более

веществ. Металлический сплав получают сплавлением

металлов или преимущественно металлов с неметаллами.

При этом металлический сплав обладает комплексом

характерных металлических свойств. Вещества, которые

образуют сплав, называются компонентами. Компонент,

количественно преобладающий в сплаве, называется ос¬

новным. Сплавы часто называют по основному компо¬

ненту: медные, алюминиевые, магниевые и т. д. По числу

компонентов различают двухкомпонентные (двойные),

трехкомпонентные (тройные), четырехкомпонентные и

многокомпонентные сплавы. Далее будет рассматрн вать-

ся строение и свойства двухкомпопептпых сплавов, что

является основой для изучения сплавов, состоящих из

большего числа компонентов. Кроме того, основу боль¬

шинства многокомпонентных сплавов чаще всего состав¬

ляет двухкомпопентпый сплав.

I тин 2. Отты теории питон47Фазой называют однородную часть сплава. характерпзу-

н >н iv к к я опрс\ |,с л с I in ым составом и строе! 11 1СМ 11 итдсдси I iy К)

<>г других час гсч| сплина поверхностью радела при перехо¬

де через которую состав или строение вещества измеияет-

i >1 скачкообразно. I [од структурой понимаю! форму, раз¬

мер п характер взаимного расположения фаз в сплавах.

( шруктурными составляющими называют обособленные

•мсти сплава, имеющие одинаковое строение с присущими

им характерными особенностями. Структурными составля-

и 111 )д I м и могут быть как фазы, так и смеси фаз.Закономерности существования фаз в сплаве в усло¬

виях равпоиеспя определяются правилом фаз (законом

Гиббса). II ранило фаз устанавливает зависимость между

числом степеней свободы, числом компонентой и числом

фаз: Числом степеней свободы (вариантностью) сплава

называют число внешних и внутренних факторов (тем¬

пература, давление н концентрация), которое можно из¬

менить без изменения числа фаз в сплаве. Когда число

( гс поией свободы равно нулю, нельзя изменять внутрен¬

ние и внешние факторы без изменения числа фаз. Такое

пнтояиие называют но/кшриаитпым. Исли число степе¬

нен свободы равно единице, то один из внутренних или

инешних факторов может измени гьея в определенных пре-

a'. iax н это не вызовет изменения числа фаз. Такое состоя¬

ние называется моноиарииипшым.Правило фаз выражается следующим уравнением:С = К + В - Ф,где С - число степеней свободы; К - число компопен-

инс В число внешних переменных факторов (гемперату-

рп. давление): Ф число фаз.Если учесть, что все превращения в металлических

' плавах происходят при постоянном давлении, го число

внешних переменных факторов В = 1 (температура) и пра¬

вило фаз принимает вид:С - К + 1 Ф.

48 laii!i'j>nii:uxif'ih')!iji‘ и пня нило/им коттрцмишпных материаловПользуясь правилом фаз, рассмотрим охлаждение чи¬

стого металла. В этом случае число компонентов К=1.

Если метал;| находится в жидком состоянии, число фаз

Ф=1. Тогда число степеней свободы С=74 1 1 = 1 (мопо-

вариантное состояние). Температуру можно изменять, не

изменяя числа фаз. В процессе кристатлпзации одновре¬

менно существуют две фазы — жидкая и твердая, Ф=2.

Тогда число степеней свободы С= 1+1-2=0 (нонварман-

тиое состояние). Температура не может изменяться, пока

не пропадет одна из фаз (см. рис. 1.6). Как только крис¬

таллизация завершится, остается одна твердая фаза, Ф = 1,

число степеней свободы С=1+1-1=1 и температура вновь

может изменяться.Для двухкомпонентпого сплава К=2 и правило фаз

принимает вид С=2+1-Ф=3 Ф. Отсюда следует, что в

двойных сплавах число одновременно существующих

фаз не может быть больше трех, так как число степеней

свободы не может быть отрицательным.Строение сплавов. Строение сплава зависит от того

как взаимодейст вуют между собой компоненты. В рас¬

плавленном состоянии в большинстве случаев сплавы

представляю! собой однородные жидкие растворы, то

есть компоненты неограниченно растворяются друг в

друге. В твердом состоянии компоненты могут никак не

взаимодействовать, либо взаимодействовать с образова¬

нием твердого раствора или химического соединения.

Поэтому в сплавах могут образовываться следующие

фазы: жидкие растворы, твердые растворы, чистые ком¬

поненты, химические соединения. Построению в твердом

состоянии все сплавы подразделяются на три основных

типа: механические смеси, химическиесоедипепия и твер¬

дые растворы.Механическая смесь двух компонентов А и В образу¬

ется, если они не способны к взаимодействию или взаим¬

I шт 2. Оситы теории гнлавоп49ному растворению. Каждый компонент при этом кристал¬

лизуется в свою кристаллическую решетку. Структура

|.||<п\ механических смесей неоднородна, состоит из от-

к7п»ных :iepen компонента А и компонента В. Свойства

механических смесей зависят от количественного соотно¬

шения компонентов: чем больше в сплаве данного компо¬

нента, тем ближе к его свойствам свойства смеси. Обычно

механические смеси образуют металлы, заметно отлича¬

ющиеся друг от друга по атомному объему и по темпера-

i\pe плавления. Механические смеси необязательно со¬

стоя г из чистых компонентов. Образовывать механичес¬

кие смеси могут также твердые растворы и химические

соединения.Химическое соединение образуется, когда компоненты

сплава Л и В вступают в химическое взаимодействие. При

атом соотношение чисел атомов в соединении соответ¬

ствует его химической формуле АтВг. Химическое соеди¬

нение имеет свою кристаллическую решетку, которая

отличается от кристаллических решеток компонентов.

Химические соединения имеют однородную структуру,

состоящую из одинаковых но составу и свойствам зерен.

Свойства химического соединения резко отличаются от

свойств образующих его компонентов. Обычно оно явля¬

ется очень твердым и хрупким веществом. Часто хими¬

ческие соединения рассматривают как самостоятельные

компоненты, образующие сплавы с исходными компо¬

нентами, составляющими соединение.При образовании твердого раствора атомы одного

компонента входят в кристаллическую решетку другого.

Твердые растворы замещения образуются в результате

частичного замещения атомов кристаллической решетки

одного компонента атомами второго (рис. 1.2,6). Такие

растворы образуют компоненты с аналогичными типами

кристаллических решеток, если параметры решеток от-

50MrotwjJuaimt'rfeHUi' и тсмю ш/ня мшан/п/щиошта Mans,'риаловл и чаются нс очень значи гелию. Твердые рас торы чпе-

дреиия образуются, мнда атомы pact ворсимого компо¬

нента внедряются в крмс таллнческую решетку компонен¬

та-растворителя (рис. 1.2,в). При образовании раствора

внедрения агом растворенного компонента имеет очень

матый диаметр. Чаще всего это бывает, когда в металле ра¬

створяются неметаллические элементы. При игом обычно

кристаллическая решетка растворителя искажается н

параметры ее увеличиваются. Твердый раствор имеет

однородную структуру, одну кристаллическую решетку.

В отличие от химического соединения твердый раствор

существует не при строго определенном соотношении

компонентов, а в ппгервале концентраций. Различают

твердые растворы с ограниченной и неограниченное! ра¬

створимостью. Неограниченная растворимость возмож¬

на только в твердых растворах замещения, если при лю¬

бой концентрации растворяемого компонента происхо¬

дит замещение атомов компонента-растворителя. Это

наблюдается, когда параметры одинаковых кристалли¬

ческих решеток компонентов особенно близки. Ограни¬

ченная растворимость бывает как в твердых растворах за¬

мещения, так п в твердых растворах внедрения.2.2. Диаграммы состояния сплавовДиаграмма состояния показывает строение сплава и

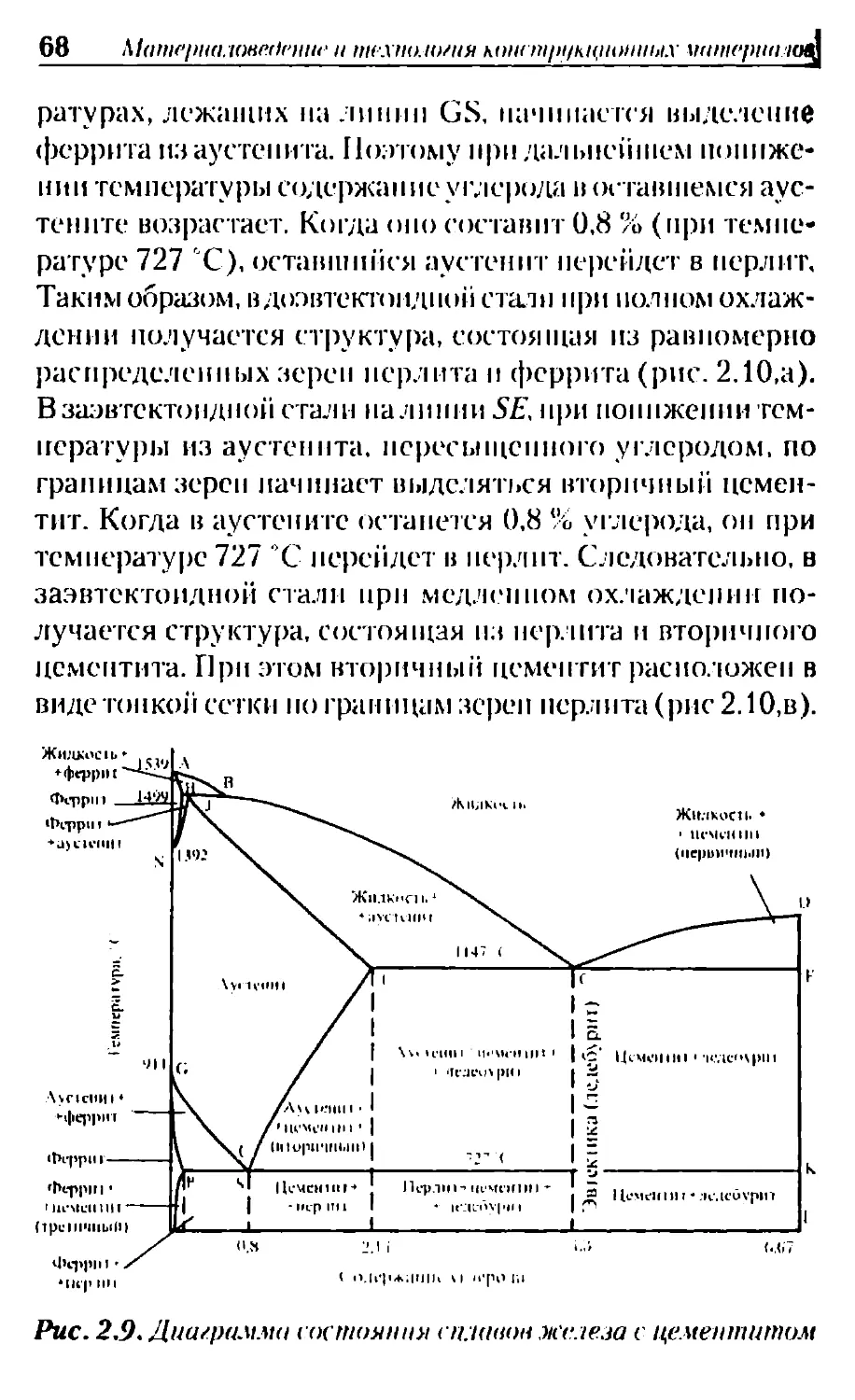

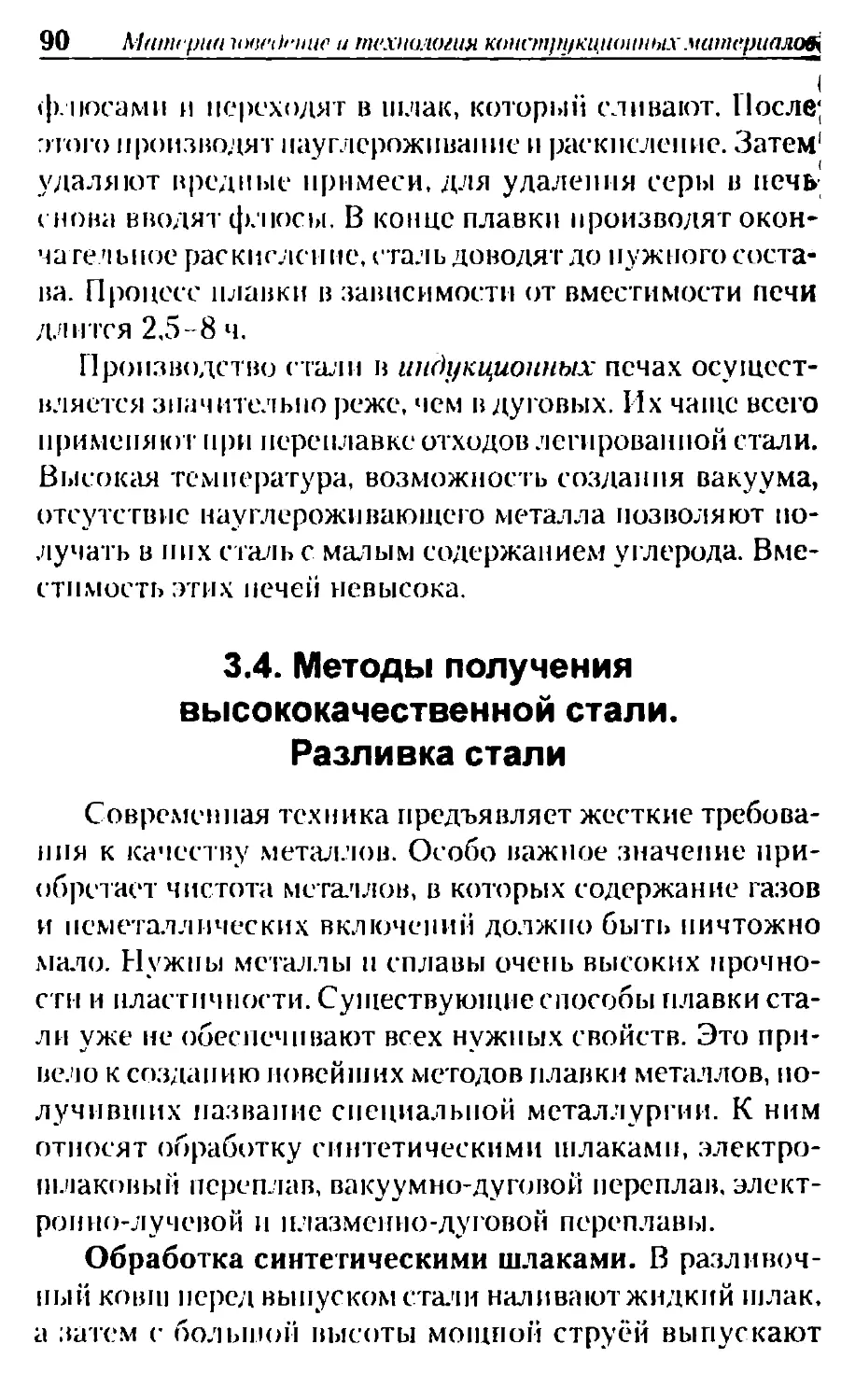

зависимости oi соотношения компонентов н от темпера¬

туры. Она строится экспериментально по кривым охлаж¬

дения сплавов (рпс. 2.1). В отличие от чистых металлов

сплавы кристаллизуются ие при постоянной температу¬

ре, а в интервале температур. Поэтому на кривых охлаж¬

дения сплавов имеется две критические точки. Крит /та¬

кими точками называются температуры начала и копна

фазовых превращении. В верхней критической точке,

I шеи 2. Основы теории сплавин51называемой точкой ликвидус(t), начинается кристалли¬

зация. В нижней критической точке, которая называется

точкой солидус (t), кристаллизация завершается.Рис. 2.1. Кривые охлаждения сплавов:

а - механической смеси, б - твердого раствораДиаграмму состояния строят в координатах темпера¬

тура — концентрация. Линии диаграммы разграничива¬

ют области одинаковых фазовых состояний. Вид диаг¬

раммы зависит от того, как взаимодействуют между со-

Гюй компоненты. Для построения диаграммы состояния

попользуют большое количество кривых охлаждения для

сплавов различных концентраций. При построении ди¬

аграммы критические точки переносятся с кривых охлаж¬

дения на диаграмму и соединяются линией. В получив¬

шихся иадиаграм.ме областях записывают фазы или струк¬

турные составляющие. Линия диаграммы состояния на

которой при охлаждении начинается кристаллизация

сплава, называется линией ликвидус, а линия, на которой

кристаллизация завершается, - линией солидус.Диаграмма состояния сплавов, образующих механи¬

ческие смеси (диаграмма состояния Iрода). Компонен¬

ты таких сплавов в жидком состоянии неограниченно

растворимы друг в друге, а в твердом - нерас творимы и

пе образуют химических соединений. Поэтому в этом

сплаве возможно образование трех фаз: жидкого сплава

52 Mnmcpuinoei’iinuir и ттктния конструкционных материалови кристаллов компонентов. Механические смеси образу¬

ют спланы свинца и сурьмы, свинца и олова. цинка и оло¬

ва, алюминия и кремния и др. Рассмотрим построение

диаграммы па примере сплава свинца с сурьмой. Внача¬

ле строятся кривые охлаждения чистых свинца и сурьмы

(рис.2.2). Температуры их кристаллизации соответству¬

ют горизонтальным площадкам на кривых 1 и 6 (для

свинца 327 *С- и для сурьмы 631 “С). Далее рассматрива¬

ются несколько сплавов с соответствующим содержани¬

ем свинца РЬ и сурьмы Sb, %, например: РЬ 95, Sb 5; Pb 90,

Sb 10; РЬ 87, Sb 13; РЬ 60, Sb 40. Строятся кривые их ох¬

лаждения (кривые 2-5 соответственно).Время С одержание сурьмы, %Рис.2.2. Диаграмма состояния пгчанов Pb - SbКристаллизация первого сплава (5 % Sb) происходит

следующим образом: приблизительно до 300 °С оп оста¬

ется жидким, а начиная с 300 °С скорость охлаждения

замедляется, при этом начинается кристаллизация свин¬