Текст

Ю. И. ОСТРОУШКО, П. И. БУЧИХИН, В. В. АЛЕКСЕЕВА,

Т. Ф. НАБОЙЩИКОВА, Г. А. КОВДА, С. А. ШЕЛКОВА,

Р. Н. АЛЕКСЕЕВА, М. А. МАКОВЕЦКАЯ

ЛИТИЙ,

ЕГО ХИМИЯ

И ТЕХНОЛОГИЯ

ИЗДАТЕЛЬСТВО ГЛАВНОГО УПРАВЛЕНИЯ

ПО ИСПОЛЬЗОВАНИЮ АТОМНОЙ ЭНЕРГИИ

ПРИ СОВЕТЕ МИНИСТРОВ СССР

Москва 1960

Книга предназначена для научных сотрудников, инженеров-

металлургов и химиков, работающих в области химии и техноло-

гии редких и рассеянных элементов, для инженеров и техников,

обслуживающих литиевое производство, а также для студентов

вузов и техникумов.

Книга посвящена описанию важнейших минералов лития,

геохимическим и физико-химическим свойствам лития и его соеди-

нений, технологии переработки литиевых руд, металлургии и ана-

литической химии лития.

Книга состоит из следующих разделов:

Геохимия и минералогия лития.

Химия лития и его соединений.

Аналитическая химия лития.

Обогащение литиевых руд.

Способы переработки литиевых руд.

Металлургия лития.

При составлении книги использованы статьи и книги, выпущен-

ные в период с 1818 по 1958 гг. в отечественной и зарубежной

печати.

ВВЕДЕНИЕ

В последние десятилетия все большее значение в науке и тех-

нике приобретает литий—элемент, о существовании которого

до недавнего времени было известно только узкому кругу специа-

листов по редким металлам.

Добыча литиевых руд и производство солей лития быстро

растет: в 1939 г. во всем мире было получено 3000 т литиевых

концентратов, а в 1955 г. — 150 000 т, т. е. производство их воз-

росло примерно в 50 раз, в то время как производство алюминия

за этот период увеличилось в 8 раз.

По мнению многих специалистов, резкое повышение произ-

водства лития в последние годы напоминает «урановую горячку»,

имевшую место в капиталистических странах в начале 40-х годов.

Это объясняется тем, что литий обладает целым рядом замечатель-

ных свойств, которые были открыты и нашли практическое при-

менение только в последние годы.

Литий был открыт в 1817 г. шведским химиком Арфведзоном

в минерале петалите, найденном в железных рудниках на острове

Утё (Швеция). Свое название литий получил в знак того, что был

найден в минерале — камне (литеос — камень), а не в золе расте-

ний, из которой в то время добывался калий. Вскоре Арфведзон

обнаружил литий в других минералах — сподумене и лепидо-

лите, а Берцелиус — в некоторых минеральных источниках

Европы (Карлсбад, Мариенбад). В 1818 г. Деви впервые получил

металлический литий разложением окиси лития электрическим

током.

В прошлом веке литий применялся главным образом в меди-

цине. По мере изучения свойств лития область его применения рас-

ширялась. Особенно увеличился спрос на него во время первой

мировой войны, когда литием стали заменять дефицитное олово

в антифрикционных сплавах. Антифрикционные свойства литие-

вых сплавов обусловлены способностью лития образовывать

1*

3

со свинцом тугоплавкие и твердые соединения типа PbLi; PbLi3;

PboLU; PbLi4; PbLi7.

Литий легко сплавляется почти со всеми металлами. Очень

интересен сверхлегкий сплав лития с бериллием, содержащий

25—65% лития и обладающий удельным весом 1 —1,5. Этот сплав

отличается высокой коррозионной устойчивостью при достаточно

большой твердости, особенно при присадке алюминия и цинка.

Весьма перспективны магний-литиевые сплавы, содержащие

5—10% лития. Эти сплавы коррозионноустойчивы и имеют мень-

ший удельный вес, чем обычные магниевые сплавы. Они также

отличаются хорошими механическими свойствами, так как при

таком содержании в них лития происходит превращение гексаго-

нальной решетки магния в кубическую решетку лития.

Литий легко реагирует с водородом, окислами и сульфидами,

образуя соответствующие нерастворимые в металлах соединения.

Эти соединения, как правило, имеют низкую температуру плав-

ления и малый удельный вес, следовательно, они легко флюсуются.

Поэтому литий в отличие от других добавок не оставляет в метал-

лах вредных примесей. Это делает его незаменимым при раскис-

лении, десульфуризации и обезгаживании цветных и черных

сплавов. Обычно для этих целей используется не чистый литий,

а соответствующие лигатуры с медью, магнием, цинком, алюминием

и кальцием. Иногда для десульфуризации стали вместо металли-

ческого лития применяется его карбонат.

Небольшие присадки (0,012%) лития к меди значительно

повышают ее механические свойства, не снижая ее электропро-

водности. Благотворно влияют присадки лития на механические

и литейные свойства и коррозионную стойкость свинца, маг-

ния, никеля, хромоникелевых сплавов, чугуна, углеродистой

стали.

Введение лития в состав серебряных припоев повышает каче-

ство последних. Высокая химическая активность лития позволяет

использовать его пары для создания защитной атмосферы в печах,

где производится термическая обработка стали, цветных металлов

и спекание изделий, полученных методом порошковой металлур-

гии. Пары лития, удаляя из атмосферы печи влагу, кислород,

азот, препятствуют науглероживанию и разуглероживанию

поверхностного слоя обрабатываемых металлов.

Металлический литий используется для очистки инертных

газов — аргона и гелия —• от следов азота.

Большое значение имеют соединения лития. Гидрид лития

используется как портативный источник водорода: при разложе-

нии 1 кг гидрида выделяется 2,8 м3 водорода. Это важно для

быстрого заполнения аэростатов и баллонов. Таблетки гидрида

лития используются для автоматического заполнения спасательных

средств — надувных лодок и воздушных шаров, поднимающих

антенны передатчиков — при авариях самолетов над морем.

Хлорид и бромид лития легко поглощают углекислоту, аммиак,

4

органические амины, дым, влагу, поэтому их применяют для

очистки и кондиционирования воздуха.

Растворы гидроокиси лития добавляются к электролиту щелоч-

ных аккумуляторов, емкость которых при этом возрастает на 20—

22% без увеличения активной массы анода, но с увеличением

активной массы катода на 40%. Гидроокись лития является осно-

вой при производстве морозостойких и термостойких смазок.

Смазочные вещества, получаемые на основе стеарата, оксистеа-

рата, олеата и пальмиата лития, имеют незначительную вязкость

при температуре минус 50 ч- 60° и устойчивы при температуре

выше 4-120°.' Это дает возможность эксплуатировать двигатели

внутреннего сгорания в особо тяжелых температурных условиях.

В последние годы для нужд авиации созданы специальные силико-

новые смазки, в состав которых входят литиевые мыла.

Большое значение приобретает литий и его соединения —• гид-

рид, алюмогидрид и амид — в современном органическом синтезе.

Стеарат и карбонат лития используются в качестве катализато-

ров в производстве пластических масс. Дисперсия металличес-

кого лития в углеводородах действует как эффективный катали-

затор при полимеризации изопрена в полимер, который может

служить синтетическим дополнением природному каучуку.

В фармацевтической промышленности литий используется

в виде ацетилсалицилатов, нафтенатов, хинатов, уратов, карбо-

ната и бромида. В керамической промышленности используются

как непосредственно сподумен и лепидолит, так и специальные

соединения лития, получаемые из карбоната: силикат, алюминат,

цирконат, титанат, цирконосиликат и др.

В настоящее время большое значение приобретают покрытия,

обладающие сверхвысокой термостойкостью. Новые виды таких

керамических покрытий разработаны в США. Они могут быть

использованы для увеличения срока службы камер сгорания

и выхлопных сопел турбореактивных двигателей, для защиты

от нагрева аэродинамических покрытий. При нанесении таких

покрытий используется шлакообразующая способность литиевых

соединений. Литий улучшает качество эмалей и понижает темпе-

ратуру их плавления. Это дает возможность делать эмалевые

покрытия на алюминии.

Введение литиевых солей в шихту при изготовлении фарфора

повышает его прочность и термостойкость и дает возможность

получать изделия с малым коэффициентом линейного расширения

и почти полным отсутствием усадки при обжиге. В стекольной

промышленности соединения лития используются для повышения

прочности стекол и сопротивления их действию атмосферной кор-

розии и расстекловыванию. Добавки лития увеличивают прони-

цаемость стекол для ультрафиолетовых лучей и понижают коэффи-

циент теплового расширения. Соединения лития заменяют

дефицитный свинец при производстве стекол для кинескопов.

В последнее время проведены исследования по изготовлению

5

безборных и малоборных стекол высокой химической устой-

чивости с использованием сподуменовых концентратов.

Литиевые стекла, содержащие 16% окиси лития, позволяют

проводить измерения со стеклянным электродом при высоких

значениях pH (pH = 11 -н 13), при которых у обычных натрие-

вых стекол теряется «водородная функция» и наблюдается «нат-

риевый эффект». Монокристаллы фторида лития используются

в производстве специальных оптических приборов, так как они

прозрачны для ультрафиолетовых лучей длиной до 1000 А и имеют

практически неизменную дисперсию в пределах всего видимого

спектра.

Фторид лития входит в состав флюсов, употребляемых при

сварке алюминия и легких сплавов. Карбонат и нитрат лития

используются в пиротехнике, так как пары их окрашивают пламя

в интенсивно красный цвет. Гипохлорит и перекись лития являются

сильными окислителями и применяются в текстильной промышлен-

ности для отбеливания тканей. В последние годы литий находит

все большее применение в новой отрасли техники — при произ-

водстве и преобразовании ядерной энергии. Высокая теплоем-

кость, широкая область жидкого состояния (180—1336°), высокая

теплопроводность, низкая вязкость и плотность жидкого лития

представляют удобную комбинацию свойств для теплоносителя

в урановых реакторах. Применение лития в этом случае упро-

щает конструкцию тепловыделяющих элементов, так как давле-

ние паров лития при рабочей температуре (500°) составляет

всего несколько десятков миллиметров ртутного столба.

Однако при использовании лития в качестве теплоносителя

в урановых реакторах следует учитывать тот факт, что изотоп

Li® и природный литий имеют значительно большее сечение за7

хвата медленных нейтронов, чем изотоп LiJ. Поэтому разделение

их в этом случае необходимо. Наоборот, для изготовления регули-

рующих стержней в системе защиты реактора целесообразно

использовать именно изотоп Li® с его большим сечением захвата.

Отрицательным фактором является еще и то, что литий легко

корродирует поверхности, если он недостаточно хорошо очищен

от примесей, особенно от кислорода и азота.

Изотоп Li° является единственным промышленным источником

в производстве сверхтяжелого водорода — трития, который, как

известно, играет важную роль в термоядерных процессах. Хотя

до сих пор еще никому не удалось создать управляемый термоя-

дерный реактор, можно надеяться, что как только эта проблема

будет решена, литий займет одно из первых мест по важности

среди металлов в технике будущего.

ГЛАВА I

ГЕОХИМИЯ И МИНЕРАЛОГИЯ ЛИТИЯ

ГЕОХИМИЧЕСКАЯ ХАРАКТЕРИСТИКА ЛИТИЯ

Распространенность лития в природе

Литий широко распространен в природе. Он обнаружен во мно-

гих горных породах, почвах, соляных рассолах, морской воде,

растительных и животных организмах. Вместе с тем, концентра-

ция лития в них незначительная, и поэтому литий относится

к группе редких элементов. Кларк лития по А. П. Виноградову

6,5-10"3 вес. % Li, или 0,01 вес. % LisO. В природе литий нахо-

дится только в виде соединений; самородный литий неизвестен.

Таблица 1

Содержание лития в главных типах горных пород [1]

Типы горных пород

Содержание

лития, Х10—3

вес. %

Силикатная фаза каменных метеори-

тов-хондритов .....................

Ультраосновные породы (дуниты,

перидотиты, пироксениты) . . . .

Основные породы (базальты, габбро,

нориты, диабазы и др.) ............

Средние породы (диориты и андезиты)

Кислые породы (граниты, липариты

и др.) .............................

Осадочные породы (глииы и сланцы)

0,23

0,20

1,50

2,00

-7,00

6,00

Из табл. 1 видно, что литий концентрируется главным образом

в кислых изверженных и осадочных породах.

7

Содержание лития в почвах колеблется от 1-10 а до

6,9-10 3 вес. %; в морской воде лития содержится 1,5-10"6

вес. % [2 ]; в растениях и организмах животных литий был обнару-

жен еще в XIX в., но функции его в живых организмах еще не

известны. Способность накапливать литий у морских организмов

выражена сильнее, чем у пресноводных и наземных; среди морских

растений носителями лития являются красные и бурые водоросли.

Некоторые наземные растения содержат значительные количества

лития (десятитысячные доли процента живого веса) и образуют

так называемую литиевую флору.

Особенности геохимии лития

Систематическое изучение геохимии и минералогии лития

началось сравнительно недавно. Многие из литиевых минералов

чрезвычайно редки и их находки являются единичными. Большой

вклад в изучение минералогии и геохимии лития сделали отече-

ственные ученые; особо следует отметить работы А. И. Гинзбурга

[3—16].

Литий является типичным литофильным элементом, концен-

трирующимся совместно с натрием в месторождениях остаточной

кристаллизации (пегматиты натро-литиевого типа). Главнейшей

геохимической особенностью лития является сходство его ионов

по энергетической характеристике с ионами натрия.

Литий в природе тесно ассоциирует с натрием. В гранитных

пегматитах литиевые минералы (сподумен, петалит, циннваль-

дит, амблигонит, лепидолит) встречаются обычно в альбитизиро-

ванных типах. В щелочных пегматитах литиевые минералы (поли-

литионит, ирвингит, тайниолит) встречаются в телах, богатых

натрием. В пегматито-пневматолитовых криолитовых место-

рождениях встречается литиевый минерал криолитионит. В оса-

дочных месторождениях литий концентрируется в рапе соляных

озер.

Литий, будучи одновалентным катионом, близким к натрию,

в то же время почти всегда находится в шестерной координации

и во всех минералах играет такую же роль, как Mg, Fe или Al,

а не как Na и К. Вследствие малой величины его ионного радиуса

(0,68А) и близости к ионным радиусам Mg, F е и А1 литий легко

входит в состав многих магнезиально-железистых минералов

(биотит, амфиболы, турмалины).

На пневматолитовых этапах развития постмагматического

процесса литий тесно связан с фтором. Все пневматолитовые

литийсодержащие минералы содержат повышенное количество

фтора (лепидолит, амблигонит, полилитионит, тайниолит,

циннвальдит, криолитионит). По-видимому, литий выносится при

пневматолитовых процессах в форме LiF.

Помимо натрия и фтора, литий в природе тесно ассоциирует

с бериллием, бором и гелием — наиболее легкими элементами,

8

окружающими литий в таблице Д. И. Менделеева. Вследствие

литиевого метасоматоза вмещающих пород вокруг пегматитовых

и пневматолито-гидротермальных рудных тел образуется «литие-

вый ореол», в пределах которого боковые породы обогащены

литием. Последний входит в состав слюд и роговой обманки.

Для всех литиевых минералов (за исключением слюд) харак-

терна легкость изменения в гидротермальных и гипергенных

условиях. Процессы изменения приводят к выносу лития из мине-

ралов. Благодаря этому на литиевых месторождениях с поверх-

ности развивается зона выщелачивания, в пределах которой

содержание U2O ниже, чем на глубине. При гипергенных про-

цессах литий выносится водами и рассеивается. Вследствие

адсорбции в небольших концентрациях он встречается в глинах,

почвах и марганцевых окислах типа псиломелана [15 L

ТИПЫ МЕСТОРОЖДЕНИЙ ЛИТИЯ

Повышенные концентрации лития, имеющие промышленное

значение, связаны с тремя типами месторождений: гранитными пег-

матитами, пневматолито-гидротермальными жилами и осадочными

месторождениями — рассолами озер и минеральных источников.

Гранитные пегматиты по классификации А. Е. Ферсмана [17J

относятся к натро-литиевому типу и генетически связаны с послед-

ними стадиями формирования гранитных интрузий. Они имеют

наибольшее промышленное значение. Литий в них связан с мине-

ралами: сподуменом, лепидолитом, амблигонитом и отчасти пета-

литом. По составу пегматиты могут быть разделены на две группы:

сподуменовые и сподумен-лепидолитовые. Сподуменовая группа

характеризуется наличием кварца, полевых шпатов (микроклина

и альбита), сподумена, мусковита и других, минералов. Споду-

мено-лепидолитовые пегматиты, кроме перечисленных минералов,,

содержат лепидолит, часто сопровождающийся амблигонитом,

поллуцитом, полихромными турмалинами, кукеитом и другими

минералами. В некоторых месторождениях в большом количестве-

присутствует петалит.

Пегматиты натро-литиевого типа связаны непрерывными пере-

ходами с другими типами пегматитов. Обычно они располагаются

в большем удалении от материнского гранитного массива, имеют-

тенденцию появляться в наиболее структурноослабленных уча-

стках пегматитовых полей и представлены зональными телами.

Зональность хорошо выражена в телах, формировавшихся

в относительно спокойной тектонической обстановке. Обычно-

наблюдаются те же зоны первичной кристаллизации, что и у обыч-

ных пегматитов: аплитовидная, графическая, среднезернистая,

блоковая, кварц-сподуменовая, кварцевая. Кроме того, наблю-

дается параллельность литологических зон, закономерно сме-

няющих одна другую от зальбандов жил к центру. .Характерной

особенностью натро-литиевых пегматитов является интенсивное

9

развитие процессов метасоматоза, в частности, мусковитизации,

.альбитизации, грейзенизации и лепидолитизации.

Все сподуменовые месторождения очень близки по минерало-

гическому составу, но резко различаются по форме рудных тел

и по характеру распределения в них сподумена. По этому при-

знаку А. И. Гинзбург различает следующие пегматитовые образо-

вания [131:

1. Плитообразные пегматитовые тела, приуроченные к боль- •

шим тектоническим зонам. Обычно они простираются на сотни

Рис. 1. Типичное строение плитосбразных споду-

меновых жил (по А. И. Гинзбургу):

/ — вмещающие породы; 2 — призальбандовая зона

мелкозернистого пегматита; 3 — зона развития мелких

кристаллов сподумена; 4 — зона развития крупных

кристаллов сподумена.

метров, почти не изменяясь по мощности. Сподумен распределен

равномерно, составляя 30—40% всей массы пегматита. В этих

пегматитах зональность не наблюдается, но отмечается закономер-

ное увеличение размеров кристаллов сподумена по направлению

от зальбандов к центру жил.'

На рис. 1 представлено нормальное строение пегматитрвых

тел этого типа по А. И. Гинзбургу. Помимо небольшой аплитовой

оторочки такие жилы целиком сложены сподуменовым пегма-

титом. Величина кристаллов сподумена меняется от несколь-

ких сантиметров в длину, вблизи зальбандов, до 1 — 1,5 м в цен-

тральных частях жил.

2. Пегматитовые тела неправильной формы с раздувами

и пережимами. Степень дифференциации в различных участках

жил обычно разная, преобладает крупноблоковая текстура.

Сподумен в таких месторождениях появляется только в цен-

тральных частях жил, в местах раздувов. Здесь пегматит имеет

типичное зональное строение: вдоль обоих зальбандов распола-

гается среднезернистая кварцево-полевошпатовая зона или мощ-

ная кварцево-мусковитовая зона, за которой следует зона разви-

тия сильно альбитизированного микроклина. Центральная часть

10

жил обычно выполнена кварцем, среди которого без всякой зако-

номерности распределены кристаллы сподумена размером от 15—

20 см до 1 м и более.

3. Штокоподобные, трубчатые и линзообразные тела. Прин-

ципиально они не отличаются от участков раздувов. Чаще всего,

такие тела сильно дифференцированы и имеют четко выраженное

зональное строение, при этом сподуменовой является только

их центральная часть. В других случаях все пегматитовое тело,

за исключением небольшой призальбандовой оторочки, является

рудным, и сподумен располагается равномерно по всему телу

штока или линзы.

Отличительной чертой месторождений этого типа является

крупность кристаллов сподумена. Нередко вес отдельных кри-

сталлов достигает 1 т, а на руднике Этта в Южной Дакоте

(США) были найдены кристаллы весом до 100 т.

Из перечисленных типов сподуменовых пегматитовых место-

рождений наибольший промышленный интерес представляет пер-

вый и третий типы. Запасы месторождений второго типа чаще всего

невелики.

Литиевые руды, как правило, комплексные; они содержат

минералы олова, бериллия, ниобия, тантала, цезия, рубидия

и, в отдельных случаях, драгоценные камни (полихромные и розо-

вые турмалины, воробьевиты, кунциты). Та или иная редкоме-

тальная минерализация в сподуменовых пегматитах опреде-

ляется геохимическими особенностями той провинции, в которой

находится сподуменовое месторождение, и развитием в жилах

процесса лепидолитизации, с которым генетически связаны неко-

торые редкие элементы.

Число полезных компонентов, добываемых попутно со споду-

меном, иногда достигает 10. Поэтому, даже при низком содержании

каждого из этих компонентов в отдельности, комплексная разра-

ботка таких месторождений с извлечением всех компонентов может

оказаться весьма рентабельной [13]. К пегматитам принадлежат

всемирно известные месторождения в штатах Южная Дакота

и Северная Каролина (США), в Манитоба (Канада), в районах

Намакваленда и Дамараленда (Юго-Западная Африка), в северо-

западной части Бразилии и др.

Пневматолито-гидротермальные месторождения представлены

жилами оловянно-вольфрамовой группы, сопровождаемыми

грейзенами, состоящими из агрегатов циннвальдита и кварца.

Такие литиевые месторождения мало распространены, и промыш-

ленное значение их невелико. Подобное месторождение известно

в Чехословакии' (Циннвальд).

Осадочные месторождения представлены минеральными источ-

никами и рассолами, концентрирующими литий вместе с натрием,

калием, бором и другими элементами. Примером может служить

высохшее озеро Сирлз в штате Калифорния (США). Озеро Сирлз

заполнено мощными массами кристаллической соли, в пустотах

11

которой находится насыщенный рассол, содержащий ~ 0,02%

LiCl. Значительная концентрация лития (до 0,4 % LiCl) наблю-

дается также в некоторых богатых натрием источниках (Виши

во Франции, Дюркхейм в Германии и др.).

МИНЕРАЛОГИЯ ЛИТИЯ

Литий встречается главным образом в виде силикатов, в мень-

шей степени — в виде фосфатов, из других классов известны лишь

единичные литиевые минералы, что видно из табл. 2.

Силикаты

Силикаты с непрерывными цепочками тетраэдров

Рис. 2. Кристаллы сподумена в пег-

матите (с); уменьшено в 4 раза.

Сподумен (spodumene) LiAl [Si2O6] (синоним—трифан).

Сподумен является основным промышленным сырьем для

получения лития. Встречается он в пегматитах (рис. 2). Кри-

сталлы сподумена располагаются

равномерно непосредственно в

кварце и полевых шпатах, обра-

зуя кварц-сподуменовую зону.

Количество сподумена в различ-

ных месторождениях колеблется

от 15 до 30 %.

Согласно химической формуле

сподумен должен иметь следую-

щий химический состав: SiO» —

64,5%; Al2О3 — 27,4%; Li2О —

8,1%. Однако фактически споду-

мен никогда не содержит 8,1%

Li2O. Содержание окиси лития

всегда ниже теоретического, что

объясняется выносом Li 2О в усло-

виях гипергенеза, изоморфным за-

мещением лития другими элемен-

тами, в частности Mg, Fe, Мп

и возможно Na, а также наличием

в сподумене мельчайших включе-

ний других минералов и жидких

включений. В виде примесей

в сподумене присутствуют Na2O, в незначительных коли-

чествах CaO, MgO, изредка Сг2О3 в разновидности, называемой

гидденитом. Некоторые разности содержат также редкие земли

и гелий, иногда цезий.

Сингония сподумена моноклинная. Облик кристаллов призма-

тический, часто уплощенный вдоль оси а. Вертикальные грани

имеют штриховку. Нередко встречаются очень крупные кристаллы

(до 16 ж в длину). Часто наблюдаются полисинтетические двойники

12

Таблица . 2

Классификация литиевых минералов

Классы Подклассы Название минерала Формула Содержание Li2O, вес. %

Силикаты С непрерыв- ными цепоч- ками тетра- эдров Сподумен Бикитаит LiAl [Si2O6] LiAl [Sij.OeJ-Hi.O 8,1 6,51

Со сдво- енными непрерыв- ными це- почками тетраэдров Голь- мквистит Li2(Mg, Fe)3x X (Fe+++,Al)2 X X [Si4O11]2-(OH)2 2,13

С непре- рывными слоями тетраэдров Лепидолит Циннваль- дит Таиниолит Пол и лити- онит Битиит Кукеит Манандонит KLi2Al [Si4Oi„] [F,OH]2 KLiFeAl [Si3AlOlll](F,OH)2 KLiMg.,Si4O]nF» KLi2Al [Si4O10] F2 Ca4(Li, Be, Al/12[(Si, Al)4O10] [OHU? LiAl4[Si3AlO10J [OHJ8 Hv4Li4AlJ4B4Si6O53 1,23—5,90 3,0—3,5 3,70 2 73 0,80—4,33 3,97

Каркасные Эвкриптит Петалит Li [AlSiOJ (Li, Na) [AISUOjoJ 11,9 4,9

•Фосфаты Нормальные безводные Основные •безводные Группа трифилина— литиофилита Сиклерит Группа амблигони- та — монте- бразита Ежекит Таворит Литиофос- фат Li (Fe, Mn) .PO4— —Li (Mn, Fe) PO4 Li (Mn, Fe) PO4 LiAl [PO4| (F, OH) — —LiAl [PO4] (OH, F) Na4CaAl2 [PO4J2x JK[F, OH]4O • LiFe++H [PO4] (OH) Li3 [PO4j 9,5—9,6 3,26—4,89 10,1 7,64 37,07

Бораты Нормальные безводные ортобораты Родицит KNaLi4Al4Be3B10O27 —

Фториды Криолитио- нит Li3Na3Al2F12 5,60

13

по (100). Цвет серый, зеленовато-серый, желтовато-серый, розо-

ватый, желтовато-зеленоватый, бледно-фиолетово-розовый; очень

редко — голубой, бесцветный, прозрачный. Разновидность спо-

думена изумрудно-зеленой окраски называется гидденитом,

прозрачной и фиолетовой окраски — кунцитом.

Окраска сподумена изменяется при нагревании кристаллов-

или облучении их рентгеновыми, катодными или ультрафиолето-

выми лучами (рис. 3): розовые кунциты под воздействием рент-

геновых или у-лучей становятся зелеными, при нагревании или

облучении ультрафиолетовыми лучами обесцвечиваются. Выцве-

тают сподумены и на солнечном свету [18]. Имеют стеклянный

Бесцветный сподумен______

X X —I

Ючйш'О-мш,

"ZIS

лучами / jyygfmg облучение\^ лучами

Нагревание до t<250’

или ультрафиолетовое облучение

Розовый

сподумен

Зеленый

- сподумен

Облучение у-лучами

или рентгеновыми лучами

Рис. 3. Схема изменения окраски сподумена по Клаффи.

блеск со слабым перламутровым отливом на плоскостях спай-

ности.

Под микроскопом сподумен бесцветен; в толстых шлифах

иногда появляется плеохроизм от бесцветного по Ng до слегка

зеленоватого по Np и Nm (Ng, Nm и Np — оси эллипсоида опти-

ческой индикатрисы). Оптические константы сподумена следующие:

Ng = 1,675 — 1,68; Nm = 1,66 — 1,67; Np = 1,65 — 1,66.

Двупреломление Ng — Np — 0,016. Оптически положительный.

Угол оптических осей. 2V = 54°. Плоскость оптических осей

NgNp = (010). Угол погасания cNg = 24 — 26° [19].

Твердость по Моосу 6,5—7,0. Спайность по (ПО) ясная, под

углом 87°. Удельный вес чистого сподумена меняется в пределах

от 3,10 до 3,20, а у измененных разностей уменьшается до 2,9

и ниже. По удельному весу кристаллов сподумена можно судить,

в какой степени они изменены и превращены в глинистые минералы

и, следовательно, какое количество лития они содержат. В кисло-

тах сподумен нерастворим. В катодных лучах интенсивно люми-

несцирует оранжевым цветом. Свечение характерно для всех

без' исключения разностей. В ультрафиолетовом свете сподумен

люминесцирует слабее — розоватым. или розовато-желтым цве-

том. Люминесцентный метод применяется при минералогическом

анализе руд.

Поведение сподумена при нагревании.

Впервые изменение сподумена при нагревании наблюдал Бруш

14

в 1904 г. Он установил, что при температуре 900—1000°

кристаллический а-сподумен переходит в другую стабильную

модификацию, названную им {3-сподуменом [20].

Переход а-сподумена в {3-модификацию при нагревании

до 1000° и изменение его физических свойств были подробно изу-

чены Энделем и Рике (1912 г.), проведены Балло и Дитлером

(1912 г.) и уточнены А. И. Гинзбургом (1944 г.)[3]. Данные по тем-

пературам перехода у разных исследователей расходятся и варьи-

руют от 900 до 1050е.

Рис. 4. Изменение показателя преломления сподумена

при нагревании.

Эндель и Рике полагали, что переход а-сподумена в {3-модифи-

кацию происходит внезапно при 920—980°. В этом температурном

интервале исчезает двойное лучепреломление, показатель прелом-

ления (рис. 4) падает.с 1,66 до 1,519 (оставаясь после этого постоян-

ным даже при плавлении), удельный вес снижается с 3,148

до 2,380 (рис. 5). После плавления при температуре 1380° удель-

ный вес достигает величины 2,367. При 1380—1430° сподумен

плавится с образованием изотропного стекла, застывающего при

охлаждении до 1290°. Балло и Дитлер показали, что сподумены

различных месторождений (удельный вес которых колеблется

от 3,15 до 3,2) претерпевают переход в стабильную модификацию

при разных температурах.

Сподумен при нагревании сразу становится мутным, белым,

непрозрачным и хрупким, приобретая мелоподобный вид. При

нагревании до 900—1000е сподумен становится кремовым, рас-

трескивается с сильным увеличением объема, которое связано

с расщеплением его на отдельные пластинки, изгибающиеся

во все стороны. При дальнейшем нагревании происходит декри-

питация — пластинки отделяются от агрегата и рассыпаются

в порошок (рис. 6 и 7). При нагревании изменяется и структура

15

Рис. 5. Изменение

удельного веса спо-

думена при нагре-

вании по данным:

1 — Энделя и Рике;

2 — Баяло и Дитлера.

Рис. 6. Необожженный

сподумен в иммерсионном

препарате (без анализа-

тора 60 X).

Рис. 7. Обожженный спо-

думен в иммерсионном

препарате (Николи +,

60Х).

минерала: а-сподумен имеет моноклинную сингонию, р-сподумен

относится к каркасным силикатам.

Под микроскопом при параллельных николях обожженный

сподумен имеет медово-желтую окраску. При скрещенных николях

зерна сподумена приобретают изометричную форму и представ-

ляют агрегат мельчайших зерен, появляется своеобразное агрегат-

ное, иногда веерообразное угасание. Цвета интерференции, как

правило, не выше желтого первого

порядка [21 ].

А. И. Гинзбургом [31 было изу-

чено поведение при нагревании про-

дуктов изменения сподумена (рис. 8).

На кривых нагревания видна резко

выраженная эндотермическая реак-

ция, протекающая при 1045°. Помимо

этой основной остановки на кривой

нагревания отмечаются еще две эн-

дотермические остановки при 505

до 700°, вызванные тем, что сподумен

был до некоторой степени изменен.

Кривая нагревания альбитизи-

рованного сподумена дала также

одну эндотермическую остановку, но

уже при 960°. Наконец, на кривой

нагревания следующей стадии изме-

нения сподумена — циматолита ясно

выделяется одна эндотермическая

остановка при 870°. Таким образом,

по мере изменения сподумена эндо-

термическая остановка на кривой

нагревания понижается. Способность

a-сподумена переходить при нагре-

вании в ^-модификацию используется

Рис. 8. Кривые нагревания спо-

думена (по А. И. Гинзбургу):

1 —сподумен; 2 — альбитизнрован-

иый сподумен (альбит+эвкриптнт);

3 — циматолит.

как диагностический признак при минералогическом анализе руд.

Процессы изменения сподумена. Харак-

терной особенностью сподумена является его способность легко

подвергаться в природных условиях различным процессам изме-

нения, которые приводят к выносу лития из минерала и превраще-

нию его в агрегат других минералов.

Ниже перечисляются эти процессы (процессы вторичного

изменения минералов даются по А. И. Гинзбургу [3]).

1. Процесс петалитизации сподумена — сподумен замещается

петалитом и кварцем по схеме:

LiAl [SiO3 [2 + 2SiO2^ Li [AlSi4 O10l-

сподумен петалит

Петалит обычно выделяется по трещинам спайности, часто окайм-

ляет кристаллы сподумена, редко образует псевдоморфозы.

2 Литий, его химия и технология --

‘ '.'CA A11- $

- • . 17

Процесс замещения сподумена петалитом можно наблюдать только

под микроскопом.

2. Процесс альбитизации сподумена — под воздействием нат-

риевых растворов сподумен переходит в агрегат эвкриптита

и альбита. Процесс развит широко, сопровождается выносом неко-

торого количества лития и идет по схеме:.

4LiAl [SiO3 ]2 + Na2O -+ 2NaAlSi3O8 + 2LiAlSiO4 + Li2O.

сподумен альбит эвкриптит

Под микроскопом можно наблюдать все стадии перехода спо-

думена в эвкриптит.

3. При дальнейшем процессе изменения эвкриптит переходит

в слюду типа мусковита — жильбертита по схеме:

6LiAlSiO4 + 2Н2О + К2О 2КА12 [Si3AlOi0] (ОН)2 + 3Li2O.

эвкриптит слюда

Показатели преломления слюды по А. И. Гинзбургу следующие:

Ng = 1,572±0,002; Np = 1,56 ± 0,001; Ng — Np = 0,011 —0,013.

В результате процесса альбитизации по сподумену образуется

агрегат альбита и слюды, представляющий собой псевдомор-

фозы по эвкриптиту. Такой агрегат называется циматолитом

или аглаитом.

4. Процесс замещения сподумена слюдистым агрегатом.

Во всех месторождениях наблюдается процесс метасоматического

замещения сподумена тонкочешуйчатой слюдкой, которая часто

образует по сподумену совершенные псевдоморфозы.

5. Процессы гипергенеза. Сподумен в условиях гипергенеза

переходит в глинистые минералы, иногда замещаясь каолинитом,

галлуазитом или монтмориллонитом в зависимости от условий,

в которых идет выветривание.

Все процессы изменения сподумена А. И. Гинзбург свел в схему,

приведенную на рис. 9.

Бикитаит (bikitaite) LiAl [Si2O6] Н2О. Химический состав:

SiO, — 55,79%; А12О3 — 26,88%; Fe2O, — 0,07%; Li2O — 6,51%;

Na2б —0,10%; К .0 — 0,17%; MgO — 0,33%; H2O — 9,82%.

Бикитаит — первый найденный в природе водный алюмоси-

ликат лития [22]. Встречается в виде неправильных зерен разме-

ром до 1 мм, заполняющих небольшие трещины в эвкриптите

и промежутки между зернами кварца и эвкриптита. Обычно бики-

таит находится среди зернистого агрегата эвкриптита, развиваю-

щегося по петалиту.

Сингония моноклинная. Бесцветный, просвечивает в мелких

зернах. Черта белая, спайность неясная по (001) и (100). Твер-

дость 6. Удельный вес 2,34. В ультрафиолетовых лучах флуорес-

цирует. Оптически двуосный, отрицательный. Ng = 1,523;

Nm= 1,521; Np = 1,510 (в Na свете); 2V = 45°; cNg = 28°.

18

Термическим анализом установлены две эндотермические реак-

ции в интервалах 190—475° и 750—900°. Первая реакция вызы-

вается удалением воды цеолитного типа. Вторая реакция является

результатом превращения бикитаита в ^-сподумен [22].

Гольмквистит (holmquistite) —литиевый амфибол Li2 (Mg, Fe)s

(Fe+++,A1)2- [Si4On ]2 (ОН),. Гольмквистит — редкий минерал,

появляется всегда на контакте сподуменовых пегматитов и основ-

ных горных пород. Характерными спутниками его являются

клиноцоизит, апатит и турмалин.

Сподумен

в ль битизироб.анный

сподумен

альбитч- эвкриптит

Циматолит Слюда по

альбит+слюда сподумену

Монт-

Монтморилло- Монтморилло- морилло-

нит нит нит >

, Гтллуазит

Альбит +каолинит Каолинит

Рис. 9. Процессы изменения сподумена (по А. И. Гинзбургу).

Гольмквистит встречается в виде сильно вытянутых столб-

чатых кристаллов размером от нескольких миллиметров до 1,5 —

2 см в длину при сечении, не превышающем 0,3 х 1 мм. На кри-

сталлах хорошо видны грани призмы (110) и в исключительных

случаях пинакоида (100). Удлиненные кристаллы гольмквистита

распределены неравномерно в среднезернистом габбро-анор-

тозите, составляя вблизи пегматитовых тел до 5% всей массы

породы.

Цвет минерала синевато-фиолетовый, темно-фиолетовый, почти

черный, голубовато-фиолетовый, голубой или почти бесцветный.

Блеск стеклянный; черта бесцветная. Светлые разности проз-

рачны или полупрозрачны. Оптически отрицательный; N =

= 1,644 — 1,646; Nm = 1,638; N„ = 1,620 — 1,624; У — ДГ =

= 0,020 — 0,026; 2V = 48 — 50°; cNg = 0—4° [14].

Под микроскопом гольмквистит выделяется своими удли-

ненными размерами и характерным плеохроизмом в фиолетовых

тонах.

Степень и характер плеохроизма меняются у различно

окрашенных разностей, но схема абсорбции для всех одинакова

Ng > Nm > Np. Светлые разности в шлифе бесцветны и почти

не плеохроируют. Погасание прямое.

2*

19

Твердость гольмквистита 5—6. Удельный вес 2,95—3,11.

Спайность совершенная по призме. Гольмквистит является харак-

терным минералом околожильных процессов изменения вмещаю-

щих пород, развивается за счет обыкновенной или актинолитовой

роговой обманки.

Силикаты с непрерывными слоями тетраэдров

Лепидолит (lepidolite) KLi2Al [Si4O10] [F, ОН], (синоним —

литионит).

Принадлежит к числу редких слюд. Химический состав непо-

стоянный: КгО от 4,82 до 13,85%; Li2O от 1,23 до 5,90%; А12О3

от 11,33 до 28,80%; SiO2 от 46,90 до 60,06%; Н2О от 0,65 до 3,15%;

F от 1,36 до 8,71%.

В виде примесей присутствуют: MgO (до нескольких процен-

тов), FeO, MnO, CaO, NazO, Cs2O, RbO2 (последняя иногда

до 3,73%) и др.

Переходная разность от лепидолита к циннвальдиту назы-

вается криофиллитом, в котором часть Li+ замещается

Fe+ + , a F — группой ОН ; содержание окиси лития примерно

4,5%. Другая разность между лепидолитом и циннвальдитом —

протолитионит. Цвет черный. Оптически одноосен.

Содержание окиси лития 3,4?z6.

Сингония лепидолита моноклинная. Облик кристаллов плас-

тинчатый, псевдогексагональный. Хорошо образованных кри-

сталлов не наблюдается. Двойники образуются по слюдяному

закону. Агрегаты листоватопластинчатые или тонкочешуйчатые.

Изредка встречается в виде друз кристаллов.

Лепидолит встречается в пневматолитически измененных

гранитах (грейзенах) и в некоторых пегматитах, иногда в высоко-

температурных гидротермальных жилах. Ассоциирует обычно

с полевыми шпатами, кварцем, мусковитом, сподуменом, литие-

вым турмалином, топазом, касситеритом, флюоритом и др.

Значительная часть лепидолитов образуется вследствие метасо-

матического замещения мусковита или биотита.

Цвет лепидолита розовато-красный, бледно-фиолетовый, иногда

персиково-красный, белый. Блеск стеклянный, на плоскостях

спайности перламутровый, серебристый. Оптические константы

зависят от химического состава.

Для обычного лепидолита N = 1,555 — 1,57; Nm — 1,555 —

— 1,56; Np = 1,53 — 1,54; Ng — Np = 0,025 — 0,028. 2V

сильно меняется. Оптически отрицательный. Твердость

2,5 — 4,0; спайность весьма совершенная по базису. Удельный

вес 2,8 — 3,3. Кислотами разлагается только после сплавления.

Циннвальдит (zinnwaldite) KLiFeAl [Si3AlO10] [F, OH]2.

Химический состав циннвальдита сильно изменчив, содержа-

ние FeO иногда достигает 12,5%. Содержание окиси лития колеб-

лется от 3,0 до 3,5%. Железистая разновидность циннвальдита —

20

рабенглиммер — часто рассматривается как богатый оло-

вом циннвальдит; цвет темно-зеленый и зеленовато-черный. Син-

гония циннвальдита моноклинная. Цвет светло-фиолетовый, серый,

бурый, темно-зеленый. Встречается в виде тонко- и толстотаблит-

чатых кристаллов и в виде чешуйчатых агрегатов. Обычно непроз-

рачный или просвечивает. Блеск стеклянный, на плоскостях

спайности перламутровый. Оптические константы: N = 1,58 —

— 1,61; Nm = 1,57— 1,60; Np = 1,55 — 1,58; Ng — Np = 0,030;

2V = — 35°. Оптически отрицательный.

Твердость циннвальдита 2—3; удельный вес 2,9 — 3,2. В кисло-

тах разлагается. В процессе выветривания превращается в каоли-

ноподобный продукт, интенсивно окрашенный гидроокислами

железа в желто-бурый и бурый цвет.

Тайниолит {taeniolite) KLiMg2 [Si4O10]F2 (синоним—т энно-

лит).

Своеобразная литиевая слюда, не содержащая или содержащая

мало глинозема. Тайниолит встречается в пегматитах нефели-

новых сиенитов. Очень редкий. Сингония моноклинная. Тайнио-

лит встречается в виде отдельных чешуек, гексагональных пласти-

нок, реже — плотных масс. Цвет коричневый, блеск стеклянный.

В шлифах слабо окрашен, плеохроизм от желтоватого по Ng

до бесцветного по Np. Схема абсорбции Ng > Np. Минерал двуос-

ный, отрицательный. NgNp || (010). 2V очень мал. N = 1,553;

Nm = 1,553; Np = 1,522; Ng — Np = 0,031 123]. Твердость

2,5—3 [24]. Удельный вес 2,82 — 2,9. Спайность совершен-

ная по базису.

В гипергенных условиях тайниолит неустойчив; теряя щелочи

и фтор и обогащаясь водой, он превращается в минерал группы

монтмориллонита. Встречается в Нарсарсук (Южная Гренландия)

в пегматитах щелочных пород.

Полилитионит {polylithionite) KLi2Al [Si4O10] F2.

Наблюдается в виде неправильных скоплений размером

до 20 см в диаметре, в виде тонких чешуй и прожилков в натро-

лите, оторочек вокруг микроклина, псевдоморфоз по натролиту,

сферолитов; все образования имеют тонкочешуйчатое или скрыто-

кристаллическое строение. Сингония псевдогексагональная.

Цвет полилитионита белый, розовый, кремовый, иногда зеле-

новатый или голубоватый. Блеск восковой у скрытокристалли-

ческих разностей, перламутровый у раскристаллизованных раз-

ностей. В шлифах бесцветный. Скрытокристаллические разности

имеют волнистое или полосчатое угасание. Двуосный, отрицатель-

ный 2V = 030 . Ng — АД, = 1,551 — 1,56; Np = 1,583.

Твердость ( 2—3. Удельный вес 2,62—2,82.

Полилитионит встречается в сложнозамещенных пегматитах

нефелиновых сиенитов. При выветривании превращается в мине-

рал типа монтмориллонита. Встречается в грейзенах, нередко

в ассоциации с вольфрамитом, шеелитом, касситеритом, флюори-

том, топазом и др.

21

Битиит (bityite) Са4 (Li, Be, Al)12 [(Si, Al)4O10] [OH120?

Изучен плохо. Очень редкий. Имеет следующий химический

состав: Li2O —2,73%; Na2O —0,40%; К2О — 0,16%; ВеО—

2,27%; MgO —0,13%; СаО — 14,30%; А12О3 —41,75%; SiO2 —

31,95%; Н2О —6,50%.

Сингония битиита псевдогексагональная. Облик' кристаллов

пластинчатый. Цвет белый или желтый. Оптические константы:

Ng = 1,64; Nm = 1,63; Np — 1,62; Ng — N p= 0,02; оптически

отрицательный; 2V малый. Твердость 5,5. Спайность по базо-

пинакоиду. Удельный вес 3,05. В кислотах нерастворим. Встре-

чается в пегматитах с турмалином, лепидолитом и другими мине-

ралами.

Кукеит (cookeite) LiAl4 [Si3AlO10] [ОН]8.

Относится к группе литиевых хлоритов. Встречается в кварц-

слюдистом агрегате, замещающем различные силикаты на послед-

них стадиях пегматитового процесса. Кукеит всегда встречается

в тесном парагенезисе с поздним кварцем и представлен сильно

изогнутыми или веерообразно расходящимися чешуйками с харак-

терным облачным угасанием или же типичными сферолитами,

размер которых колеблется от долей миллиметра до 3—4 мм

в диаметре, реже — ксеноморфными зернами [10].

Сингония кукеита моноклинная. Окраска чаще всего белая,

светло-розовая, зеленоватая, серовато-зеленая, реже бурая.

В шлифе бесцветный. Блеск перламутровый или шелковистый.

Оптические константы: Ng = 1,597; Nm = 1,58; Np = 1,576;

Ng — Np = 0,021. Оптически положительный.

Ng перпендикулярна к плоскости спайности. Широкие коле-

бания оптических свойств обусловлены частичными изменениями

кукеита гидратированием и превращением в «гидроокислы». Этот

процесс протекает постепенно и приводит к уменьшению показа-

телей преломления, а также к снижению Ng — Np [4]. Твердость

2,5. Спайность слюдоподобная по (001), листочки гибкие, но

не упругие. Удельный вес 2,67. Разлагается серной кислотой.

Поведение кукеита при нагревании. Кри-

вые нагревания показали у кукеитов две характерные остановки:

широкую эндотермическую, начинающуюся при 400—530°, с мак-

симумом 580—650° и экзотермическую, начинающуюся при 820—

870°. Остановка при 580—650° (по кривой обезвоживания) свя-

зана с выделением воды, происходящим постепенно, примерно

в интервале 150°. У гидратированного кукеита появляется еще

одна эндотермическая остановка при 150°, вызванная удалением

низкотемпературной воды [101.

Алюминиево-литиевые хлориты —- кукеиты — образуются

в литиевых пегматитах на поздних стадиях развития гидротер-

мального процесса в результате изменения литиевых силикатов

(сподумена, петалита, литиевого турмалина, лепидолита). В гипер-

генных условиях кукеит переходит в глинистый минерал типа

галлуазита.

22

Манандонит (manandonite) H24Li4Al14B4SieOo3.

Минерал является борсодержащим кукеитом. Был обнаружен

только в литиевых пегматитах р. Манандоны (Мадагаскар).

Очень редок, и, по-видимому, является продуктом изменения

рубеллита. Имеет следующий химический состав: Li2O — 3,97%;

Na2O — 0,48%; К2О — 0,20%; А12О3 — 47,02%; В2О3 —9,25%;

SiO2 — 25,20%; Н2О — 14,10%.

Сингония манандонита псевдогексагональная, по-видимому,

ромбическая. Минерал слюдоподобный, встречается в виде пла-

стинчатых агрегатов или сосцевидных корок из гексагональных

пластинок; бесцветный или белый, с характерным перламутровым

блеском. Оптические константы: Nm = 1,6; Ng— Np = 0,014;

Ngj_ спайности. 2V малый и непостоянный. Двуосный. Оптически

положительный [23]. Спайность совершенная по (001). Удель-

ный вес 2,89. Легко плавится, окрашивая пламя в красный цвет.

Растворяется в H2SO4.

Каркасные силикаты

Эвкриптит (eucryptite) Li [AlSiOj.

Содержание окиси лития 11,9%. Сингония гексагональная.

Наблюдается в виде закономерно ориентированных вростков

в альбите. Цвет белый, бесцветный. Оптически отрицательный,

одноосный, Nm = 1,545; спайность ясная по (0001). Удельный

вес 2,41—2,67. В соляной кислоте разлагается с выделением сту-

денистого коемнезема. Образуется в результате изменения споду-

мена.

Петалит (petalite) (Li, Na) [AlSi4O10] (синоним — касто-

рит).

Теоретически печалит имеет следующий химический состав:

SiO2—78,4%; А12О3 — 16,7%; Li2O — 4,9%. Химические ана-

лизы (по А. И. Гинзбургу) показывают наличие в петалите:

75,67 — 78,4% SiO2; 14,82—17,05% А12О3; следы — 1,42%

Fe2O3; 0,13—0,28% FeO; следы МпО; 0,20—0,80% СаО; 0,03—

0,27% MgO; 1,97—4,4% Li2O; следы — 2,07% К2О + Na2O;

0,03°/с Р2О5; 0,02—1,60% Н2ОЬ + Н2О_. Содержание окиси лития

в петалите колеблется от 1,0 до 4,4 % и всегда ниже теоретического.

Литий в петалите замещается Na, Fe, Mg.

Сингония петалита моноклинная. Форма и характер выделе-

ния петалита чрезвычайно разнообразны; он встречается в виде

зернистых и пластинчатых агрегатов размером до 40 см и в виде

плохо образованных кристаллов. Находится в пегматитах,

где ассоциирует - с амблигонитом, натролитиевым бериллом,

поллуцитом и лепидолитом. Цвет обычно серый, темно-серый,

реже желтоватый, бесцветный, иногда красноватый или зелено-

ватый; измененные разности — непрозрачные, молочно-белые;

блеск стеклянный, на плоскостях спайности перламутровый.

Оптические константы: Ng = 1,516; Nm — 1,510; Np = 1,504;

23

Ng— Np = 0,012; оптически положительный; 2 V = 83е; NgNp_]_

(010); cNg = 4 — 5. Твердость 6—6,5, хрупкий. Спайность

совершенная по (001), ясная по (201). Удельный вес меняется

от 2,39 до 2,46. С кислотами не реагирует.

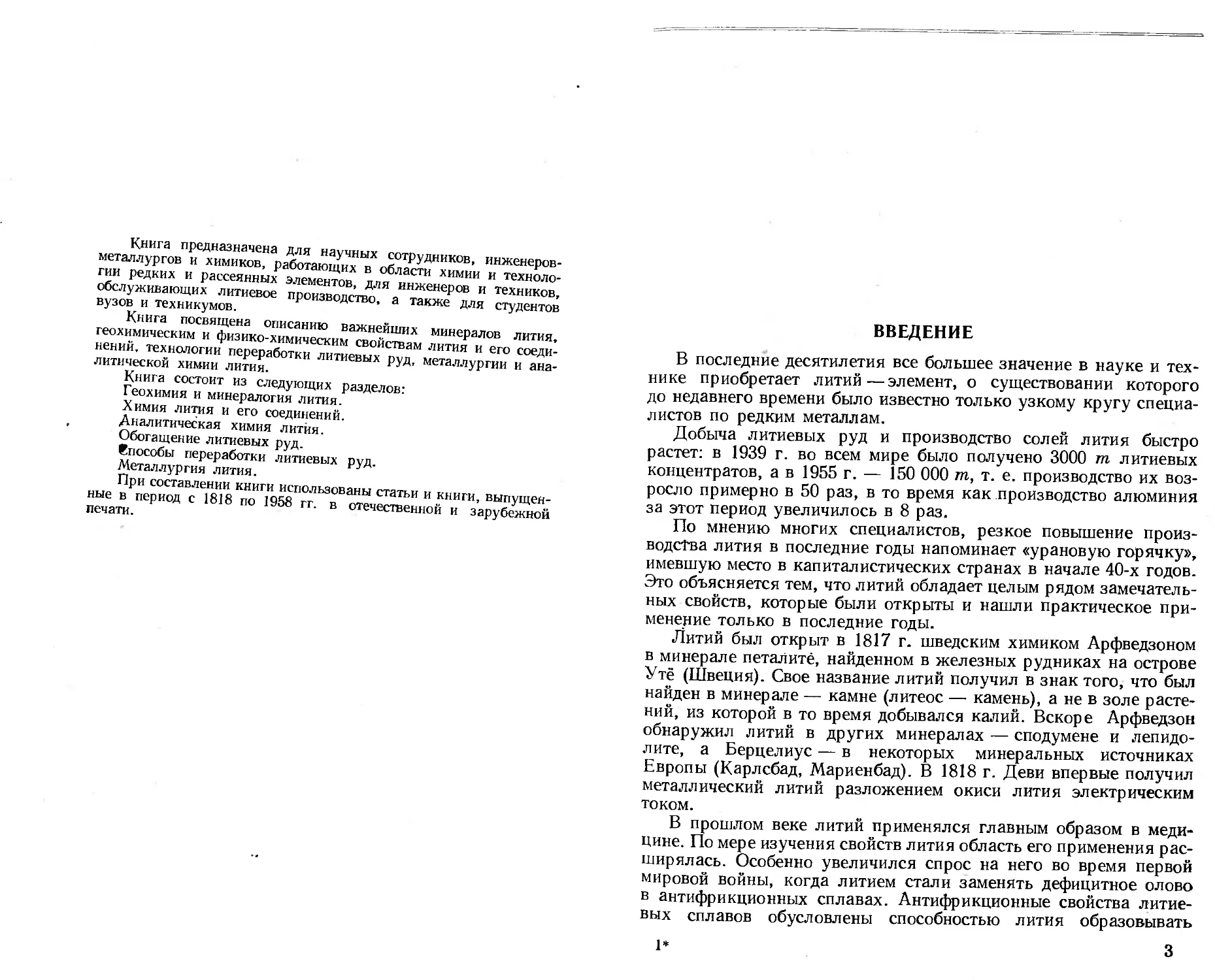

Процессы изменения петалита. Петалит

в ходе развития пегматитового процесса подвергается различным

изменениям, которые приводят к выносу из него лития. Процессы

изменения петалита развиты настолько широко, что совершенно

неизмененные образцы его можно встретить очень редко. В резуль-

тате процессов изменения петалит переходит в другие мине-

Рис. 10. Схема альбитизации петалита

(по А. И. Гинзбургу):

1 — петалит; 2 — альбит; 3 — кварц.

ралы [4, 5].

1. Изменение петалита

при альбитизации сводится

к образованию по нему аль-

бита и кварца (рис. 10):

2Li [AlSi4Ol0 ] + Na2O —

петалит

-> Li2O + 2NaAlSi3OB +

альбит

+ 2SiO2.

2. Распад петалита на спо-

думен и кварц идет по

схеме:

Li [AlSi4O10l

петалит

LiAl [Si2Oe] + 2SiO2.

сподумен

Процесс обратимый, так как известна и петалитизация сподумена.

3. Переход петалита в гидротермальных условиях в цеолиты

типа гейландита. Сущность процесса сводится к выносу из петалита

Li2O, SiO2 и привнесу СаО и Н2О:

2 Li [AlSi4O10] + СаО + 5Н2О -> Са [Al2Si6О16] 5Н2О +

петалит гейландит

+ Li2O -p 2SiO2.

Выносимая окись лития входит в литиевый хлорит — кукеит,

всегда присутствующий при этом процессе.

4. Образование по петалиту кварц-кукеитового агрегата.

Этот процесс тоже связан с выносом окиси лития и сопровождается

выделением большого количества кварца по схеме:

5Li [AlSi4O10] + 4Н2О -> LiAl4 [Si3 А1О10] (ОН)8 +

петалит кукеит

+ 17SiO2 + 2Li2O.

кварц

24

5. Образование по петалиту агрегата керолита, кварца

и кукеита в условиях привноса магния:

5Li [AlSi4OI0] + lOMgO + 14Н2О -> 10Mg[SiO3] Н2О +

петалит керолит

+ 7SiO, + LiAl4[Si3AlO10] (ОН)В F 2Li2O.

кварц кукеит „

6. Изменение петалита в условиях гипергенеза и образование-

по нему монтмориллонита. В поверхностных участках пегматитов-

петалит переходит в розовую глинистую массу монтмориллонита.

Фосфаты

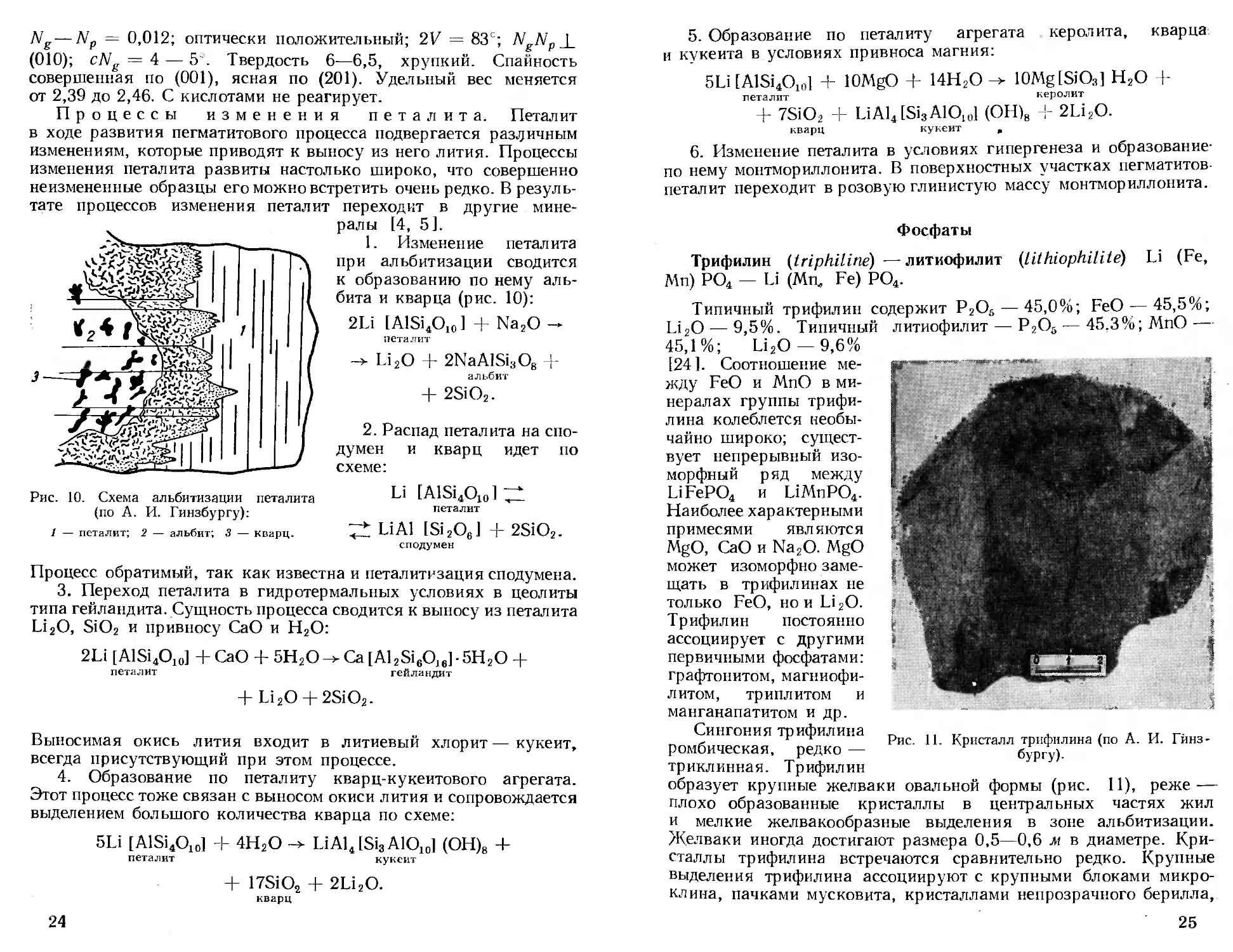

Трифилин (triphiline)—литиофилит (lithiophilite) Li (Fe,

Mn) PO4 — Li (Mn, Fe) PO4.

Типичный трифилин содержит P2OS — 45,0%; FeO — 45,5%;

Li2O — 9,5%. Типичный литиофилит — P2O5— 45.3%; MnO —

45,1%; Li2O — 9,6%

[24]. Соотношение ме-

жду FeO и MnO в ми-

нералах группы трифи-

лина колеблется необы-

чайно широко; сущест-

вует непрерывный изо-

морфный ряд между

LiFePO4 и LiMnPO4.

Наиболее характерными

примесями являются

MgO, СаО и Na2O. MgO

может изоморфно заме-

щать в трифилинах не

только FeO, нои Li2O.

Трифилин постоянно

ассоциирует с другими

первичными фосфатами:

графтонитом, магниофи-

литом, триплитом и

Рис. 11. Кристалл трифилина (по А. И. Гинз-

бургу).

манганапатитом и др.

Сингония трифилина

ромбическая, редко —

триклинная. Трифилин

образует крупные желваки овальной формы (рис. 11), реже —

плохо образованные кристаллы в центральных частях жил

и мелкие желвакообразные выделения в зоне альбитизации.

Желваки иногда достигают размера 0,5—0,6 м в диаметре. Кри-

сталлы трифилина встречаются сравнительно редко. Крупные

выделения трифилина ассоциируют с крупными блоками микро-

клина, пачками мусковита, кристаллами непрозрачного берилла,

25

•черного турмалина, гигантскими кристаллами апатита. Мелкие

выделения трифилина ассоциируют с клевеландитом, мусковитом,

турмалином, манганапатитом, спессартином и касситеритом [6].

Цвет изменяется в зависимости от содержания FeO и МпО:

трифилина — зеленовато-серый, голубой, оливково-зеленый,

у окисленных разностей — бурый; литиофилита — бледно-розовый,

желтый, красно-бурый. Блеск стеклянный до смолистого, иногда

несколько жирный. Оптические константы для более полно изу-

ченной разности с содержанием FeO — 30,9%: N = 1,702; Nm =

— 1,695; Np = 1,694; Ng — Np = 0,008; для разности с содер-

Рис. 12. Включения сульфидов в три-

филине (по А. И. Гинзбургу):

1 — трифилин; 2 — пирит.

Рис. 13. Замещение трифилина

и находящихся в нем включений

пирита вивианитом (по А. И. Гинз-

бургу):

/^трифилин; 2— пирит; 3 — вивианит.

жанием FeO —2,94%: Ng = 1,673; Nm = 1,666; Np = 1,663;

Ng — Np = 0,010. Очень богатые железом разности оптически

отрицательны, более бедные — положительны. Литиофилиты

оптически положительны. 2V = 62—65°; плеохроируют: по Np —

темно-розовый, по Nm — бледно-желтый, по Ng — светло-розо-

вый [19]. Твердость трифилина 4,5—5. Спайность по (001) совер-

шенная, по (010) ясная (под микроскопом прерывчатая). Удель-

ный вес 3,42—3,56. Растворяется в соляной кислоте.

Для крупных выделений трифилина — литиофилита харак-

терны небольшие включения различных минералов: сульфидов

(пирита, пирротина, арсенопирита, сфалерита, халькопирита,

^марказита), кварца, мусковита, апатита, турмалина. Количество

включений достигает обычно 5—10%, а в некоторых случаях —

15—20 %. Форма включений сульфидов округлая, иногда капле-

образная, червеобразная (рис. 12).

Все трифилины в той или иной степени изменены. Под микро-

скопом обнаруживается большое количество различных фосфа-

тов, из которых самым обычным является вивианит (рис. 13).

26

Часто вивианит развивается по пириту и марказиту, включен-

ному в трифилин [6].

Процессы изменения трифилина— литио-

филита. Одной из характерных особенностей минералов

группы трифилина — литиофилита является легкость их изме-

нения в гидротермальных и гипергенных условиях. Процессы

изменения трифилина — литиофилита описаны в работе А. И. Гинз-

бурга на примере трифилина из пегматитов Калбинского

хребта [6].

Трифилин

LtzGZ(Fe,Mn)OP;,us

Ралаитч-чернобато-зеленый минерал

Гидратация —Вивианит

н 3(Fe,Mn)0P30s-8H20

Г-керченит

5Fe0-2Fe2033P20s-23H20 5(Mn,Fe)0-2P305-5H20 ZFeO^Fe2033P20s-5H2O

/стюартит I

/3(Mn,Fe)0P20sW20 Т

/ . .л''''"' Бурый рок-

Ландезит Крыжанобскит бриджецт Сиклерит

Мо0Гег03Рг052н//~Ъг0б/(Мп0+Ге^3)-2Рг05

\ / / Гетерозит

i2u *4 f /к (Ге,Мп)303'Р203

Водные фосфатные еели-^-----

(Feftni&mPrfgnfyO

Дайлит

CaOn P30g * С02 у

Г1дроокислы железа Окислю и гидроокислы марганца

МпО2-пН2О

5(1дп,Ге)0-2Р305 4Нг0

I

Гюролит

Начало

окисления

FeO

Рокбриджеит

Окисление

Всего ........ ________

Ге0ВРег03 MnOyFeiO^o/oMnOSFe^s-

Окси-

керченит

чгеыл-

21Нг0

Окисление ____ г.

всего (Мп,Ре),03-р2О5-Н

Нп0вМпг03

Образование коллоидных

фосфатов железа __

Образование еидро- т

они слов железа, f."

марганца и С02- Fe203-nH,0

содержащих апатитов 33 е

Рис. 14. Схема процессов изменения трифилина (по А. И. Гинзбургу).

На поверхности жил минералы этой группы всюду полностью

изменены и превращены в черные или темно-бурые трудно опре-

деляемые фосфаты железа и марганца. Легкость изменения минера-

лов этой группы объясняется тремя факторами: 1) двухвалентное

железо в трифилине очень быстро окисляется до трехвалентного;

2) литий из трифилина легко выносится; 3) изменению трифи-

лина способствуют мельчайшие включения сульфидов, почти

всегда присутствующих в нем.

В результате этих процессов по трифилину развиваются много-

численные вторичные фосфаты железа и марганца, количество

которых превышает 30. Вторичные фосфаты окаймляют зерна

трифилина, выделяются в них по трещинкам, в пустотах. Про-

цессы изменения трифилина сведены А. И. Гинзбургом [6] в схему

(рис. 14).

Сиклерит (sicklerite) Li (Мп, Fe+++) РО4 (синонимы — ман-

гансиклерит, псевдогетерозит; железистая разность —

ферросиклерит).

27

Химический состав сиклерита следующий: Р2О5— 42,55%;

А12О3 — 1,91%; Fe2O3 — 18,57%; Мп2О3 — 1,70%; МпО—

25,80%; СаО— 1,87%; MgO-- 0,48%; LLO —3,53%; NazO—

0,54%; Н2О+— 1,11%; Н2О_ —0,81%; нерастворимый

остаток — 1,57% [9].

Сиклерит является первой стадией окисления трифилина

Li (Fe, Мп) РО4. Различают два типа сиклерита: ферросиклерит,

образующийся в результате окисления трифлина, и манганосик-

лерит или просто сиклерит, получающийся при окислении литио-

филита [25].

Процесс окисления минералов группы трифилина — литио-

филита изображают в следующем виде [25]:

Li (Fe++, Mn++)PO4

трифилин

Li (Fe+ + 4, Mn++)PO4

ферросиклерит

I

(Fe+ ++, Mn+ + +) PO4

гетерозит

Li (Mn ' +, Fe++) PO4

литиофилит

I

Li (Mn++, Fe+ + +) PO4

манганосиклерит

I

(Mn+ + + , Fe+ ++)PO4.

пурпурит

Сингония сиклерита ромбическая. Он встречается в виде плот-

ных масс — мелких самостоятельных выделений размером от 0,5

до 1—3 см в диаметре, в виде узкой промежуточной каемки между

выделениями трифилина и окружающего его гетерозита, а также

в виде мельчайших включений в апатите. Форма вростков непра-

вильная, червеобразная, игольчатая, удлиненная. Вростки обычно

закономерно ориентированы. Хорошо образованные кристаллы

сиклерита не встречаются.

Цвет сиклерита темно-коричневый, почти черный, черта корич-

невая; блеск смолистый; оптические константы: N = 1,745;

Nm = 1,735; Np = 1,715; 'Ng— Np = 0,030; двуосный, опти-

чески отрицательный; 2V средний; сильная дисперсия г > V.

Сильно плеохроирует: по Np — густо-красный, по Nm — свет-

ло-красный, по Ng—бледно-красный, Np~^>NmZ>Ng [19].

Твердость 4; спайность в двух направлениях; удельный вес 3,45.

В кислотах растворяется.

Процессы изменения сиклерита. Сиклерит

вдоль трещин спайности всегда несколько окислен и превращен

в пурпурит или гетерозит. При дальнейшем окислении сиклерита

образуются водные фосфаты Fe г ! + и Мпь++.

Амблигонит (ambligonite) Li Al [РО4] (F, ОН) — монтебразит

(montebrasite) Li Al [PO4] (OH,F).

Химический состав: SiO2— 1,04%; TiO2—нет; A12O3—

34,27%; Fe2O3 — 0,57%; FeO —0,06%; MnO —0,35%;

MgO —0,29%; CaO —0,89%; Na2O— 1,52%; Li2O —8,71%;

K2O —0,22%; P2O6 — 46,60%; F —0,95%; H2O —4,87% [7].

Наиболее характерной примесью является Na2O до 1,96%

(часть лития изоморфно замещается натрием).

28

Промежуточные минеральные виды между амблигонитом и

монтебразитом называются гебронитом и фремонти-

т о м. Минералы группы амблигонита встречаются в пегмати-

тах, где они бывают представлены двумя генерациями; в виде

крупных, плохо образованных кристаллов и желваков до 40—

60 см в диаметре (рис. 15), а также в виде мелких кристаллов

от нескольких миллиметров до 1—3 см. Мелкие кристаллы, как

правило, образованы лучше крупных.

Сингония амблигонита триклинная. Цвет белый, серый,

темно-серый, слегка желтоватый или розоватый; блеск стек-

лянный до жирного, на плоскостях спайности перламут-

ровый. Округлые выделения ассоциируют со сподуменом, мик-

Рис. 15. Желвак монтебразита (по А.. И. Гинз-

бургу).

роклином, трифилином; мелкие — с крупночешуйчатым лепидо-

литом, голубым клевеландитом, касситеритом, бериллом, поли-

хромными турмалинами и поллуцитом.

Оптические свойства амблигонита зависят от содержания в нем

фтора (табл. 3). По мере перехода от амблигонита к монтебра-

зиту показатели преломления закономерно увеличиваются. Соот-

ветственно с этим меняется и угол 2V, а также оптический знак

минерала. Амблигониты оптически отрицательны с 2V, меняю-

щимся от 50 до 80°; средние члены ряда амблигонит — монте-

бразит имеют угол 2V около 90° и могут быть как отрицательными,

так и положительными (от — 80 до ф- 80°). Монтебразиты всегда

положительны с 2V от 70 до 85°. Для чисто фтористой разности

Ng = 1,598; Nm = 1,593; Np = 1,578; — Np = 0,020.

Под микроскопом отличительной особенностью минералов

является прекрасно выраженное двойниковое строение (полисин-

тетические двойники). Твердость 6; хрупкий. Спайность по (001)

совершенная, по (100) несколько менее совершенная. Удельный

29

Оптические свойства амблигонитов различных месторождений

со

ъо 1,598 1,598 1,612 1,617 1,620 1,620 1,617 1,630 1,631 1,633

Е % 1,585 1 1,605 1,607 119*1 1,609 1,608 1,614 1,614 1 619* I

С1. 1,578 1,578 1,591 1,596 1,600 1,598 1,596 1 1,607 1,611 1,611

сч 50—55° 1 О О со О О со 50—90° О со о ОО О О ОО О О ОО 1 04 04 о со

Знак 1 1 1 + + + + + +

Содержа- ние F, % 8—11,7 9,2—11 04 О 5,2—5,4 4,42 2,9—3,1 £ сч ю 1 0,57

Автор описания Баклунд, 1918 1 1 К- Лэндес, 1925 Баклунд, 1918 П. Квенсел, 1937 В. Дерпингхауз, 1914 A. Cuhna и О. Costa, 1941 А. Лакруа, 1910 И. Секанина, 1946 Г. Перман, 1945

Месторождение Монтебра, Франция Хуредсрф, около Пенига Утё, Швеция Штат Мэйн, США Геброн, штат Мэйн, США Варутреск, Швеция Caceres, Испания Mogi das Cruzes, Бразилия Монтебра, Франция Добра Вода, Западная Моравия Кимито, Финляндия

Минерал Амблигонит Гебронит Монтебразит

вес 2,98—3,15 (падает по мере увеличения ОН). Полностью раст-

ворим в серной кислоте.

Процессы изменения амблигонита —-

монтебразита [7] (рис. 16). Амблигонит — монтебра-

зит легко изменяется в гидротермальных и гипергенных условиях,

давая начало другим вторичным фосфатам алюминия, замещаясь

слюдистым агрегатом и переходя в глинистые минералы. Глав-

нейшие процессы изменения амблигонита — монтебразита сле-

дующие:

1. Под воздействием про-

цесса альбитизации происходит

частичное замещение лития

натрием с образованием фре-

монтита. Литий фиксируется

в лепидолите.

2. В гидротермальных усло-

виях в результате выноса ли-

тия и привноса Са образуются

фосфаты Са и А1. Освобождаю-

щийся при этом Li входит в со-

став слюд типа кукеита. При

выносе Р2О6 по монтебразиту

образуется глинисто-слюдистый

агрегат.

3. Под действием различных

вод в гидротермальных и ги-

пергенных условиях происхо-

дит выщелачивание лития из

Рис. 16. Схема изменения монтебра-

зита (по А. И. Гинзбургу):

1 — монтебразит; 2 — апатит; 3 — као-

линит; 4 — кукеит.

амблигонита — монтебразита и фремонтита с образованием слож-

ной группы водных вторичных алюмофосфатов Na и Са (мори-

нит — ежекит, вардит — псевдовавеллит). В поверхностных зонах

наблюдается образование по амблигониту глинистых минералов

типа галлуазита [7].

Ежекит (jezekite) Na4CaAl2 [РО4]2 [F, ОН]4О.

Безводный фосфат, очень редкий. Кристаллы призматические-

или таблитчатые; моноклинный. Бесцветный или белый. Опти-

чески отрицательный. N = 1,59; Nm = 1,56; N„ = 1,55; N —

— Np = 0,04; NgNp = (010); 2V = 29°; cNp = 29°. Твердость

4,5. Спайность совершенная по (100), несовершенная по (001).

Удельный вес 2,94. Встречен в пегматитах Саксонии.

Таворит LiFe+ + + (РО4) (ОН).

Химический состав таворита [26] : Li2O— 7,64%; MnO—

1,47%; FeO — 2,39%; Fe2O3 — 42,57%; Р2О6 — 39,78%; Н2О+ —

5,76%; Н2О_— 0,40%. Минерал изоструктурен с монтебразитом.

Встречается в виде очень мелкозернистых агрегатов, образующих

прожилки и неправильные выделения в измененном трифилине.

Сингония периклинная. Цвет желтый или зеленовато-жел-

тый. Удельный вес 3,29. N = 1,807.

30

31

Литиофосфат Li3 [РО4]. Химический состав: SiO2—1,14%;

Al2O3 — 0,62%; Fe2O3 — 0,04%; MgO — 0,15%; Саб — 0,88%;

MnO — 0,01%; NazO — 0,05%; Li2O — 37,07%; P2O5 — 59,92%;

H2O+ — 0,33; H2O- — 0,06%; F — следы [27].

Литиофосфат наблюдается в виде мономинеральных обособ-

лений размером до 9 X 5 см. В форме ограненных кристаллов

литиофосфат на найден. Находится в пегматитах, где ассоции-

рует со светло-розовым сподуменом, микроклин-пертитом и др.

Сингония точно не установлена, вероятно, ромбическая.

Цвет минерала белый до бесцветного; блеск стеклянный. Опти-

ческие константы: Ng = 1,567 + 0,002; Nm = 1,557 + 0,002;

Np = 1,550 + 0,002; Ng— Np — 0,017; удлинение положитель-

ное, двуосный, положительный; 2V — 69°. Твердость 4. Спайность

хорошо выражена в одном направлении. Удельный вес 2,46.

В катодных лучах люминесцирует голубым (цвета бирюзы)

•светом, в ультрафиолетовых — люминесценция не наблюдается.

Процессы изменения литиофосфат а.

В гипергенных условиях литиофосфат изменяется и превращается

в агрегат вторичных продуктов, среди которых установлены розо-

вый манганапатит, и, вероятно, дависонит. Апатит образует тон-

кие корочки, расположенные согласно спайности литиофосфата.

Схема процессов изменения монтебразита представляется сле-

дующей:

(Са, Мп)Б[РО4]3 (ОН)

f манганапатит

Li Al [РО4] (ОН) -> Lia [РО4]7

монтебразит литиофосфат

^Сад А1 [РО4]2 (ОН)3 • Н2О.

дависонит

Литиофосфат развивается, по-видимому, по монтебразиту

в гидротермальную стадию пегматитового процесса [24].

Бораты

Родицит (rhodizite) KNaLi4Al4Be3B10O27.

Очень редкий минерал. Впервые найден в Антандрокомбри

на Мадагаскаре. Содержит примеси Cs и Rb. Сингония кубиче-

ская. Почти изотропный. N = 1,69. Спайность неясная по (111).

Цвет белый или желтый, блеск стеклянно-алмазный. Твердость 8.

Удельный вес 3,3—3,4. В кислотах не растворяется.

Фториды

Криолитионит (cryolithionite) Li3Na3Al2F12.

Теоретический состав: Li —- 5,60%; Na — 18,56%; Al — 14,5%;

F — 61,33/6. Очень редкий. Кристаллизуется в кубической синго-

нии, образуя октаэдры и зернистые агрегаты. Цвет белый, серо-

32

вато-белый, бесцветный, прозрачный. Блеск стеклянный В шли-

фах бесцветный.

N = 1,333. Изотропен. Твердость 3,5—4 [231. Спайность

ясная по ромбододекаэдру (110). Удельный вес 2,78. Излом неров-

ный до полураковистого. В серной кислоте растворяется с выде-

лением HF. Встречен в пегматитах с криолитом.

ЛИТЕРА ТУРА

1. Виноградов А. П. Распределение химических элементов в земной

коре. Геохимия, № 1 (1956).

2. Виноградов А. П. Геохимия редких и рассеянных химических эле-

ментов в почвах. М., Изд-во АН СССР, 1957.

3. Г и н з б у р г А. И. Процессы изменения сподумена. «Зап. Всесоюзн. мине-

ралог. об-ва», 73, 4 (1944).

4. Его же. Петалит в пегматитах Калбинского хребта и процессы его изме-

нения. «Тр. Минералог, музея АН СССР», вып. 1 (1949).

5. Гинзбург А. И., Гущина Н. С. Петалит из пегматитов Восточ-

ного Забайкалья. Там же, вып. 6 (1954).

6. Г и н з б у р г А. И. Трифилин в пегматитах Калбинского хребта и. про-

цессы его изменения. Там же, вып. 3 (1951).

7. Его же. Монтебразит и продукты его изменения. Там же, вып. 2 (1950).

8. Е г о же. Минералого-геохимическая характеристика литиевых пегма-

титов. Там же, вып. 7 (1955).

9. Е г о же. О сиклерите. Там же, вып. 2 (1950).

10. Его же. О литиевом хлорите—кукеите. «Докл. АН СССР», ХС, № 5 (1953).

11. Гинзбург А. И., БерхинС. И. О составе и химической конститу-

ции литиевых слюд. «Тр. Минералог, музея АН СССР», вып. 5 (1953).

12. Г и н з б у р г А. И. Структуры минеральных агрегатов сложных пегмати-

тов литиевого типа. «Тр. Минералог, музея АН СССР», вып. 1 (1949).

13. Е г о ж е. О некоторых особенностях сподуменовых месторождений. «Раз-

ведка недр», № 1 (1950).

14. Г и н з б у р г А. И., ГинзбургИ. В. О гольмквистите. «Докл. АН

СССР», XXIV, № 6 (1950).

15. Г и н з б у р г А. И. Некоторые особенности геохимии лития. «Тр. Минера-

лог. музея АН СССР», вып. 8 (1957).

16. Его же. Об изоморфных замещениях в литиевых слюдах. «Тр. Минералог,

музея АН СССР», вып. 8 (1957).

17. Ф е р с м а и А. Е. Геохимия, IV. Л., ОНТИ. Госхимтехиздат, 1939.

18. С 1 a f f i Е. W. Composition, Tenebrescence and Luminescence of Spodu-

mene Minerals. Amer. Mineralogist, 38, № 11—12 (1953).

19. Б e т e x т и н А. Г. Минералогия. M., Госгеолтехиздат, 1950.

20. В r u s h, Dana. Amer. J. ScL, No. 20, 257 (1880).

21. П e т p о в Г. И. Анализ сподуменовых руд и продуктов их термического

обогащения. В сб.: «Научн. тр. Гос. н.-и. ии-та редких металлов», вып.1,

1941.

22. Н u г 1 b u t С. Bikitaite, LiAlSi2Oe-Н2О, a newmineral from Southern Rho-

desia. Amer. Mineralogist, 42, No. 11—12 (1957).

23. В и н ч e л л A. H. Оптическая минералогия. M., Изд-во иностр, лит., 1949.

24. Д а н а Э. С. Описательная минералогия. М.—Л., ОНТИ НКТП СССР, 1937.

25. Que n,s el Р., The Lithium-Manganese phosphates. Geol. foren i Stockholm

forhande, 59 (1937).

26. Lindberg M. L. and P e с о r a W. T., Favorite and barbosalite two

new phosphate minerals from Minas Gerais Brazil. Amer. Mineralogist, 40,

No. 11—12 (1955).

27. Матиас В. В., Б о и д a p e в a A. M., Литиофосфат — новый минерал.

«Докл. АН СССР», СХН, № 1 (1957).

Литий, его химия и технология V г-

33

ГЛАВА II

ХИМИЯ ЛИТИЯ и ЕГО СОЕДИНЕНИЙ

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ЛИТИЯ

Литий принадлежит к первой группе периодической системы

элементов и возглавляет подгруппу щелочных металлов. Атомный

вес лития 6,940, порядковый номер 3. Ядро лития состоит из трех

протонов и четырех нейтронов, окружено тремя электронами,

два из которых расположены на /(-оболочке и один на /.-оболочке.

Электрон L-оболочки является валентным.

Из всех щелочных металлов литий обладает наименьшим атом-

ным радиусом и, следовательно, наибольшим ионизационным

потенциалом (табл. 4). Поэтому литий химически менее активен.,

чем остальные щелочные металлы. Энергия отрыва второго элек-

трона очень велика (75,3 эв), поэтому в соединениях литий всегда

проявляет валентность 4-1.

В атоме лития валентному электрону предшествует весьма

устойчивая двухэлектронная оболочка типа гелия, обладающая

большой способностью к поляризации других ионов и молекул

и весьма малой поляризуемостью под действием других ионов.

Ион лития обладает наибольшим коэффициентом поляризации

и наименьшим коэффициентом поляризуемости среди всех щелоч-

ных металлов, и это обусловливает существенное отличие лития

от них (см. табл. 4).

Наибольшая поляризующая способность лития обусловливает

наибольшую прочность координационных соединений, в которых

литий является центральным атомом (например [Li (NH3)4]+).

Большой поляризующей способностью объясняется и то, что литий

не образует перекисных соединений при непосредственном взаи-

модействии с кислородом, тогда как остальные щелочные металлы

образуют устойчивые соединения типа /Ие2О4 и МеОг. Точно

так же объясняется наименьшая прочность солей лития по срав-

34

Таблица 4

Некоторые свойства щелочных металлов

Li Na К Rb Cs

Эффективный атомный ра- диус, А 1,57 1,92 2,36 2,53 2,74

Удельный вес, г!сл? .... 0,53 0,97 0,86 1,52 1,89

Температура плавления, °C - 180 97,7 63,7 39,0 28,6

Температура кипения, °C 1336 880 762,2 696 670

Теплота возгонки, ккал/гX Хатом .... ... 86 26 22 21 19

Ядерное расстояние в двух- атомной молекуле Ме2, А 2,67 3,08 3,91 4,32 4,55

Энергия диссоциации двух- атомной молекулы, ккал/моль 26 18 12 11 10

Относительный объем под давлением 100 000 ат (объем при нормальных условиях принят за еди- ницу) 0,672 0,606 0,500 0,473 0,368

Удельная электропровод- ность (Hg =1) 11 22 15 8 5

Нормальный потенциал, в —3,02 —2,71 —2,92 —2,92 —2,922

Ионизационный потенци- ал, Зв Радиус иона, А . 5,37 5,12 4,32 4,16 3,88

0,78 0,98 1,33 1,49 1,65

Коэффициент поляризации 1,7 1,0 0,6 0,5 0,4

Коэффициент поляризуе- мости 0,075 0,21 0,87 1,87 2,79

Электродный потенциал в рас- плаве, в —2,1 —2,4- —2,6 —2,7 —2,9

Электродный потенциал в рас- творе, в —3,2 —2,7 -2,9 —3,0 —3,0

нению с солями других щелочных металлов при термическом раз-

ложении.

При образовании соединений с непрочными анионами (напри-

мер, с анионом НСО~) устойчивость их относительно выше там,

где катион обладает наименьшим поляризующим действием:

Соединение ...............NaHCO3 KHC03 RbHCO3 CsHC03

Температура, при которой

упругость диссоциации

равна 1 атм............... 100° 155° 160° 175°

Бикарбонат лития, по-видимому, может существовать только

в растворе и не выделен в чистом виде. Вследствие большой поля-

ризующей способности литий не образует устойчивых соединений

с комплексными анионами.

Ион лития имеет наименьший радиус среди всех щелочных

металлов, но в водном растворе в результате сильной гидратации

он имеет наибольший радиус. Этим объясняется значительно мень-

3*

35

шая подвижность его по сравнению с подвижностью ионов калия

и натрия. По величине гидратированного иона 'лития (10 А) можно

вычислить, что в первой сфере он имеет 6, во второй — 30

и в третьей — 76 молекул воды [1 ]. Теплота гидратации иона

лития, определяемая работой перевода соли из водного раствора

в вакуум, составляет около НО кал [21.

В зависимости от природы связанного аниона соединения

лития характеризуются более или менее высокой температурой

плавления, в растворах и в расплавленном состоянии хорошо

ионизируют. Ион лития бесцветен.

Интересная закономерность наблюдается в изменении раство-

римости солей щелочных металлов при переходе от лития к цезию.

Из солей слабых кислот наименьшую растворимость имеют соли

лития, а наибольшую — соли цезия; из солей сильных кислот

наибольшей растворимостью обладают соли лития, растворимость

падает при переходе к цезию. Растворимость солей средних кислот

изменяется по кривой, максимум или минимум которой прихо-

дится приблизительно на калий (табл. 5).

Таблица 5

Растворимость некоторых солей щелочных

металлов, г на 100 г растворителя

Аниои L1+ Na+ k+ Rb+ Cs+

F- 0,3 4,2 95,0 130,6 366,5

ci- 78,5 36,0 34,0 91,2 186,5

co^- 1,33 21,5 111,7 450,0 260,7

SO^- 34,2 19,4 11,1 36,4 178,6

NCV 74,5 87,5 31,7 53,3 23,0

cio^- 42,0 167,0 1,8 0,5 0,8

Для солей типа МеХ (Me — щелочной катион, X — галоген)

Яцимирским предложено правило: растворимость солей такого

типа наименьшая в том случае, если соотношение радиус катиона:

радиус аниона приблизительно равно 0,7.

Если данные по растворимости солей щелочных металлов

и галогеноводородных кислот свести в таблицу, то наиболее

труднорастворимые соли располагаются приблизительно по диа-

гонали (табл. 6).

Соотношение радиус катиона : радиус аниона для наиболее

труднорастворимых солей равно приблизительно 0,7:

Соединение.......CsJ RbBr КС1 NaF LiF

Соотношение — . . 0,75 0,76 0,73 0,73 0,6

«а

36

Металлический литий имеет в компактном состоянии сереб-

ристо-белый цвет, на воздухе он быстро тускнеет и в отдельных

местах покрывается темно-коричневыми пятнами — продуктами

взаимодействия лития с воздухом.

Таблица 6

Растворимость солей щелочных металлов

и галогеноводород и ых кислот, моль!л

Аиион ы+ Na+ к+ Rb+ Cs+

F- 0,1 Ы 15,9 12,5 24,2

С1- 18,6 5,8 4,5 7,2 10,9

Вг- 20,3 8,6 5,4 6,5 5,6

J- 12,2 11,8 8,6 7,2 2,8

Литий является самым легким металлом, удельный вес его

равен 0,534. Вследствие малого атомного радиуса литий обладает

наиболее прочной кристаллической решеткой по сравнению

с другими щелочными металлами, а следовательно, наибольшей

твердостью. Величина ее по минералогической шкале равна 0,6.

Наибольшая прочность кристаллической решетки обусловли-

вает наибольшую температуру плавления (180°) и кипения (1336°)

по сравнению с его аналогами. Чистый металлический литий вос-

пламеняется на воздухе при 640°. Температура воспламенения

продуктов коррозии лития равна 200°; ее ошибочно принимали

ранее за температуру воспламенения металла [3].