Текст

Ш. '")

• V Г • '^*- влг* - -:я, .А.> .^- .VHLV.'»>

?! 5 ч М.И. Ингберман, Э. М. Фромберг,

Л. II Грабой

М.И.Ингберман, Э. М. Фромберг,

Л.П. Грабой

ТЕРМОСТАТИРОВАНИЕ

В ТЕХНИКЕ СВЯЗИ

32.843

И59

УДК 621.39:536.581

Ингберман М. И. и др.

И59 Термостатирование в технике связи/Ингберман

М. И., Фромберг Э. М., Грабой Л. П.—М.: Связь.

1979.— 144 с., ил.

50 к.

Рассматриваются вопросы теории различных методов термостатиро-

вания, инженерного расчета схем и конструкций, проектирования и испы-

тания термостатирующих устройств применительно к технике связи и

радиоэлектронике. Анализируются основные системы термостатирования.

Приводится методика расчета основных характеристик термостатов. Рас-

сматривается методика расчета статических и динамических погрешностей

регулирования температуры. Анализируются различные схемы управляю-

щих устройств. Излагаются основные вопросы конструирования термоста-

тов и выбора их элементов: датчиков температуры, исполнительных уст-

ройств, теплоносителя и теплоизоляции.

Предназначается для инженерно-технических работников, специализи-

рующихся в области связи, радиоэлектроники и приборостроения.

<30406—119 .

И------------

045(01)—79

2402040000

ББК 32.843

6Ф0.3

© Издательство «Связь», 1979 г.

ПРЕДИСЛОВИЕ

В Основных направлениях развития народного хозяйства СССР

на 1976—1980 годы, утвержденных XXV съездом КПСС, преду-

смотрено дальнейшее развитие и совершенствование аппаратуры

связи.

Одним из наиболее эффективных методов повышения точности

и стабильности параметров аппаратуры радиосвязи, радиовеща-

ния и кабельной многоканальной связи является термостатирова-

ние. Особенно важное значение имеют методы термостатирования

в технике стабилизации частоты кварцевых автогенераторов, в

возбудителях радиопередающих устройств и эталонах времени

радионавигационного оборудования.

Методы термостатирования все шире применяются., в технике

связи, в научном и техническом приборостроении, измерительной

аппаратуре, биологии, медицине и целом ряде других областей

науки и техники. Поэтому вполне понятен тот большой интерес,

который за последние годы проявляется к технике и теории тер-

мостатирования.

Бурный прогресс полупроводниковой электроники существен-

но повлиял на развитие техники термостатирования, которая за

последние 10 лет претерпела значительные изменения.

Применение в технике термостатирования новых схемных ре-

шений, операционных интегральных усилителей, ключевых режи-

мов транзисторных и тиристорных управляющих устройств, полу-

проводниковых, транзисторных, микропроволочных и пленочных

датчиков температуры и нагревателей, малогабаритных полупро-

водниковых термоэлектрических модулей, новых видов вакуумной

теплоизоляции и т. д. привело к новому этапу быстрого развития

этой области техники.

Вопросам техники термостатирования в периодической печати

посвящено очень большое число работ, в которых рассматривают-

ся отдельные вопросы расчета, схемы и конструкции термостатов

различного типа. Однако книг, содержащих систематическое из-

ложение теории термостатирования, в отечественной и зарубеж-

ной литературе нет, если не считать небольших по объему бро-

шюр, затрагивающих ограниченный круг вопросов.

3

При составлении настоящей работы авторы стремились дать

в ограниченном объеме систематическое изложение широкого кру-

га вопросов, охватывающих теорию различных методов термоста-

тирования, инженерного расчета конструкций и схем, особенно-

стей конструкции и испытаний термостатирующих устройств при-

менительно к технике связи и радиоэлектронике.

Значительная часть книги является обобщением опыта работы

авторов в этой области и носит оригинальный характер. Для бо-

лее широкого освещения темы сделано краткое обобщение основ-

ной литературы и приводится библиографический указатель ее

по затронутым в книге вопросам.

Книга предназначена для инженерно-технических работников,

занимающихся разработкой, проектированием или эксплуатацией

термостатирующих устройств.

Глава 1 написана М. И. Ингберманом и Э. М. Фромбергом

совместно, гл. 2, 4, 7—Э. М. Фромбергом, гл. 3 — Л. П. Грабоем,

гл. 5, 6, § 3.6, 4.2, 7.2 — М. И. Ингберманом.

Авторы пользуются возможностью выразить искреннюю благо-

дарность Л. П. Ленской за непосредственное участие в написании

гл. 3, доктору техн, наук проф. Г. Н. Дульневу за ценные советы,

канд. техн, наук А. С. Галину, Б. К. Солнцеву и В. М. Едвабно-

му, сделавшим ряд ценных замечаний, учтенных при окончатель-

ной подготовке рукописи к печати.

Авторы с благодарностью примут все замечания и рекоменда-

ции, которые следует направлять в издательство «Связь»: 101000,

Москва, Чистопрудный бульвар, 2.

список

ОСНОВНЫХ ОБОЗНАЧЕНИЙ

И СОКРАЩЕНИЙ

т — время

т- —постоянные времени элемен-

тов

*г/. —период

-Сф —длительность фронта им-

пульса

t —температура, °C

Т —температура, К

/т —температура статирования

/н — номинальная температура

/к —температура камеры термо-

стата

—температура окружающей

среды

te — температура баланса моста

Гд —температура датчика

6Z — температурная погрешность

£)tCT — статическая погрешность

статирования

6/д — динамическая погрешность

статирования

At — разность температур

Vj — избыточная температура

элемента /

Лт — коэффициент термостатиро-

вания

,РН — мощность, выделяющаяся в

нагревателе

Q —количество тепла

Qx — холодопроизводительность

— теплопроизводительность

^/пл — удельная теплота плавле-

ния

Cj — удельная теплоемкость

rrij — масса элемента

Cj — теплоемкость элемента

S — площадь поверхности

Vj — объем элемента

Ут, у® — удельная масса твердой и

жидкой фаз теплоносителя

Im — амплитуда тока

А — тепловая проводимость тер-

моэлемента

Oj—тепловая проводимость эле-

мента

X — коэффициент теплопровод-

ности

ц.г —коэффициент термо-ЭДС

Um — амплитуда напряжения

Z — коэффициент термоэлектри-

ческой добротности

ех — холодильный коэффициент

ег — нагревательный коэффици-

ент

а — температурный коэффици-

ент сопротивления

ап — приведенный температурный

коэффициент сопротивления

II — коэффициент рассеивания

Ки — коэффициент усиления по

напряжению

</?вх —входное сопротивление

^вых —выходное сопротивление

(3 — коэффициент передачи мос-

та

)3У — коэффициент усиления по

току

П — коэффициент регулирования

схемы

Пп — коэффициент Пельтье

— относительная расстройка

у — относительная продолжи-

тельность импульсов

е — коэффициент увода темпе-

ратуры

Kj —коэффициент формы тока

ак — конвективный коэффициент

теплопередачи

Z, /г, b — линейные размеры

цт —коэффициент полезного дей-

ствия

уп — плотность

САР — система автоматического ре-

гулирования

СЭГ — система электрического тер-

мостатирования

УПТ — усилитель постоянного тока

УПРТ —усилитель переменного тока

У У — управляющее устройство

ИОУ — интегральный операционный

усилитель

ООС — отрицательная обратная

связь

ТКС — температурный коэффици-

ент сопротивления

ТКЧ — температурный коэффици-

ент частоты

ПТР — полупроводниковый термо-

резистор

ШИМ — широтно-импульсный моду-

лятор

Глава 1

ОСНОВНЫЕ СИСТЕМЫ

ТЕРМОСТАТИРОВАНИЯ

1.1. Принципы и методы термостатирования. Тепловая модель

термостата и ее структурная схема

Системы термостатирования предназначены для автоматичес-

кого поддержания заданной температуры объекта с допустимой

погрешностью при изменении температуры окружающей среды и

условий эксплуатации.

Различные системы термостатирования отличаются по принци-

пу действия и методам авторегулирования температуры. По прин-

ципу действия термостатирующие системы разделяются на пас-

сивные и активные.

В пассивной системе постоянство температуры достигается пу-

тем ограждения термостатирующего объекта тепловым фильтром

инфранизких частот. Пассивная система термостатирования не со-

держит терморегулирующих устройств, не требует дополнительных

затрат энергии и поддерживает температуру, равную среднему

значению температуры окружающей среды. Эффективность пас-

сивного термостатирования зависит от инерции (постоянной вре-

мени) теплового фильтра и скорости изменения температуры ок-

ружающей среды. Пассивное термостатирование эффективно, если

теплопроводность электрических вводов объекта мала и если тер-

мостатируемый объект не содержит нестабильных источников теп-

ла. Структурная схема системы пассивного термостатирования

приведена на рис. 1.1.

В активных системах электрического термостатирования

(СЭТ) заданная температура поддерживается автоматическим ре-

Рис. 1.1. Структурная схема системы пассивного

термостатирования

6

гулированием притока тепла или холода, подводимого к термо-

сгатируемому объему при изменении температуры окружающей

среды и других воздействиях. Активная система термостатирова-

Рис. 1.2. Структурная

схема активной систе-

мы термостатирова-

ния

Рис, 1,3. Объ-

ект термоста-

тирования

ния может быть представлена структурной схемой, показанной на

рис. 1.2.

В состав активной СЭТ входят термостатируемый объект ТО

и датчик температуры ДТ, представляющий собой термочувстви-

тельный элемент. Он контролирует температуру термостатируемо-

го объекта и преобразует ее отклонение от заданного значения в

электрический сигнал. Этот сигнал подводится к управляющему

устройству УУ, которое усиливает его по напряжению и мощно-

сти. Управляющее напряжение с выхода управляющего устрой-

ства подводится к исполнительному устройству ИУ, воздействую-

щему на температуру объекта.

Совокупность всех тепловых элементов системы представляет

собой термостат, в котором помещается термостатируемый объект.

В большинстве случаев термостатируется не сам объект, а изо-

герм пиескам камера с объемом, температура которого должна

поддерживаться с некоторой допустимой погрешностью относи-

тельно номинального значения.

Исполнительное устройство создает тепловой поток, компенси-

рующий потери тепла или холода камерой термостата в окружаю-

щее пространство.

В отдельных случаях функции нескольких различных элемен-

тов системы совмещаются, например датчика и управляющего

устройства, датчика и исполнительного устройства.

В соответствии с теорией автоматического регулирования тер-

мостатируемый объект может быть представлен схемой, показан-

ной на рис. 1.3.

На объект термостатирования воздействует совокупность воз-

мущений внешних Z (Zi, Z2;Zn), внутренних F (Fb ,F2, Fn) и

управляющих X(Xi, Х2, ..., Хп).

Основными внешними возмущениями являются: изменение тем-

пературы окружающей среды; изменение условий теплообмена

термостата с окружающей средой; изменение напряжения пита-

ния управляющего устройства; изменение напряжения питания

датчика температуры.

7

Основными внутренними возмущениями являются: изменение

тепловыделения внутри термостатируемого объекта; изменение

температуры датчика в результате прогрева от протекающего че-

рез него тока; изменение параметров управляющего устройства.

Управляющие возмущения могут быть функциями одного или

нескольких возмущений. В зависимости от вида возмущения, оп-

ределяющего управляющее воздействие, активные системы термо-

статирования подразделяются на системы с регулированием по

возмущению (рис. 1.4), отклонению (рис. 1.5) и комбинирован-

ные (рис. 1.6)_.

Рис. 1.4. Струк-

турная схема

системы термо-

статирования

по возмуще-

нию

Рис. 1.5. Струк-

турная схема

системы термо-

статирования

по отклонению

F

Рис. 1.6. Струк-

турная схема ком-

бинированной си-

стемы термоста-

тирования

Рассмотрим систему с регулированием «по возмущению».

Воздействие на датчик температуры зависит от разности тем-

ператур термостатируемого объекта и внешней среды. Для этого

создается теплообмен датчика с внешней оболочкой термостата.

Компенсация влияния изменений температуры внешней среды дос-

тигается подбором параметров тепловой связи датчика с внешней

средой таким образом, чтобы обеспечить такое же по величине и

скорости, но обратное по знаку изменение температуры термоста-

тируемого объекта.

Система авторегулирования по возмущению — это разомкну-,

тая система авторегулирования, в которой управляющее воздей-

ствие задается жестко без учета действительного значения управ-

ляемой величины, поскольку датчик температуры не имеет тепло-

вой связи с термостатируемым объектом и не контролирует его

температуры.

Эта система не обеспечивает высокой точности термостатиро-

вания, но находит широкое применение как дополнительная в

других системах.

В системе термостатирования по отклонению воздействие на

датчик температуры (см. рис. 1.5) определяется разностью меж-

ду фактической температурой термостатируемого объекта и за-

данной. Оно вызывает изменение управляющего напряжения в

сторону уменьшения этой разности. Система термостатирования

по отклонению является замкнутой системой авторегулирования,

в которой каждый предыдущий элемент воздействует на последу-

8

к)|цип и все элементы системы связаны между собой в замкнутое

кольцо. Эта система термостатирования — наиболее гибкая, по-

скольку в ней управляющее воздействие реагирует на все виды

возмущающих факторов, так как датчик непосредственно контро-

лирует температуру статируемого объекта.

Принципиальным недостатком этой системы является то об-

стоятельство, что для появления управляющего воздействия дол-

жно возникнуть изменение температуры статируемого объекта,

для поддержания постоянства которой система предназначена.

Поэтому при проявлении возмущающих воздействий неизбежно

некоторое изменение температуры статируемого объекта. Однако

эта температурная погрешность может быть сделана пренебрежи-

мо малой.

Для повышения точности термостатирования широко приме-

няется комбинированная система (рис. 1.6), сочетающая прин-

ципы управления по отклонению и возмущению.

В зависимости от способа обработки информации с выхода

датчика системы термостатирования подразделяются на анало-

говые и цифровые. В аналоговых терморегуляторах передача, уси-

ление, преобразование и запоминание сигнала происходят в ана-

логовой форме, в цифровых терморегуляторах — в цифровом ко-

де. В настоящее время шире применяются аналоговые регулято-

ры, что связано с более простой их реализацией по сравнению с

цифровыми, а также со значительным прогрессом в аналоговой

технике и новыми возможностями микроэлектроники. Цифровые

терморегуляторы преимущественно применяются в тех случаях,

когда имеются частотные датчики температуры и требуются вы-

сокая точность поддержания температуры, большие постоянные

времени интегрирования и дифференцирования.

В зависимости от закона регулирования системы термостати-

рования подразделяются на позиционные и непрерывные', послед-

ние в свою очередь подразделяются на статические (пропорцио-

нальные), астатические (интегральные), изодромные (пропорцио-

нально-интегральные) и системы с пропорционально-интегрально-

дифференцирующими регуляторами (ПИД) [4, 7, 25].

При позиционном регулировании мощность, подводимая к ис-

полнительному устройству, может принимать только дискретные,

фиксированные значения. Применяются системы с двух- и трех-

позиционным регулированием, в которых мощность, подводимая

к исполнительному устройству, имеет соответственно два или три

фиксированных значения (одно из этих значений, как правило,

равно нулю). В системах с позиционным регулированием хотя бы

один из элементов системы имеет релейную характеристику с оп-

ределенной зоной нечувствительности. При наличии зоны нечув-

ствительности датчика температуры и порога чувствительности

управляющего устройства характеристика имеет гистерезисный

характер (рис. 1.7), что приводит к автоколебательному процессу

с двумя точками равновесия.

9

При статическом терморегулировании управляющее воздейст-

вие х пропорционально отклонению температуры в термостате у

от заданного значения и равно х=—К\У, где /G — коэффициент

пропорциональности. Если температура в термостате отличается

от заданной, то по мере приближения ее к но-

й минальному значению мощность, подводимая

< к исполнительному устройству, плавно умень-

шается. Установившийся режим при статиче-

I I ском регулировании характеризуется некото-

_----I IX. рой разностью между тепловыми потерями

^ыкл термостата и количеством тепла или холода,

Рис. 1.7. Термогисте- отдаваемого исполнительным устройством,

резне позиционной си- Следовательно, при стационарных или очень

стемы термостатиро- медленных изменениях температуры окружаю-

вания щей среды от среднего значения в термостате

устанавливается новое значение статируемой

температуры, отличающееся от номинальной на значение статиче-

ской погрешности.

Статическая погрешность регулирования температуры устра-

няется в системах с астатическим терморегулятором. В этом слу-

чае управляющее воздействие определяется выражением х=

т

=—Кг ^уаъ. Если температура статирования меньше номиналь-

о

ной, то регулятор непрерывно повышает мощность, подаваемую в

термостат, пока температура не поднимется до заданного значе-

ния. Если же температура становится выше заданной, то термо-

регулятор непрерывно уменьшает эту мощность.

Следует иметь в виду, что применение регуляторов, которые

в первом приближении могут рассматриваться как астатические,

не снимает проблемы получения заданной статической погрешно-

сти. Во-первых, статическая погрешность всегда будет оставаться

конечной, так как реальные астатические регуляторы построены

на элементах, которые имеют дрейф нуля, шумы, ограниченный

коэффициент усиления или зону нечувствительности. Во-вторых,

как правило, интересуются статической погрешностью не только

в месте установки датчика, но также и в конечном объеме рабо-

чего пространства термостата, в котором располагается термоста-

тируемый объект. При этом даже идеальный астатический регу-

лятор, получающий информацию о температуре в одной точке, мо-

жет не обеспечить требуемую статическую погрешность поддер-

жания температуры в заданном объеме [36]

Для обеспечения быстродействия, устойчивости и высокой точ-

ности регулирования применяются системы изодромного регули-

рования с гибкой обратной связью. При отклонении регулируе-

мой температуры от заданного значения изодромный регулятор

создает своим действием временную неравномерность, которая в

последующем сводится к нулю. Управляющее воздействие в этом

случае пропорционально сумме отклонения температуры в термо-

10

с га ге от номинального значения и интегралу от него: х=

т

—К\у—К.2 J ydr-

о

Динамические погрешности регулирования в системе термоста-

шрования с изодромным регулятором меньше, чем в системах с

пропорциональным или астатическим регулированием (при оди-

наковых возмущениях, а также равенстве постоянных времени

датчика температуры, нагревателя, камеры термостата и объек-

та).

Минимизацию динамической погрешности можно обеспечить

при реализации так называемого ПИД-закона регулирования, при

котором управляющее воздействие кроме статической и астатиче-

ской составляющих имеет слагаемое, пропорциональное производ-

т

пой регулируемого параметра: л?=—Кху—К2 J удт—КзДлДдт.

о

Следует отметить, что наибольшее распространение в термо-

статах, используемых в радиоэлектронике и технике связи, полу-

чили системы пропорционального и позиционного термостатирова-

ния, которые обеспечивают точность регулирования температуры,

вполне достаточную для практических целей. Такие регуляторы

сравнительно просты, дешевы и надежны в эксплуатации. И толь-

ко в ультрапрецизионных термостатах применяются астатические,

изодромные, ПИД-регуляторы.

По точности поддержания температуры термостатирующие

устройства условно подразделяются на грубые с погрешностью

статирования больше ±0,5°С; средней точности с погрешностью

статирования ±0,054-0,5°С и прецизионные с погрешностью ста-

тирования меньше ±0,05°С.

' По температуре статирования активные термостатирующие

устройства подразделяются на: подогревные (с притоком тепла)

с температурой статирования выше максимальной температуры

окружающей среды; реверсивные (с притоком как тепла, так и

холода) с температурой статирования внутри заданного диапазо-

на изменения температуры окружающей среды; охлаждаемые (с

притоком холода) с температурой статирования ниже минималь-

ной температуры окружающей среды, в том числе криостаты со

статированием криогенных температур.

При анализе и синтезе термостатирующих устройств исполь-

зуются тепловые модели и соответствующие им структурные схе-

мы. Эти модели состоят из элементов или звеньев, в которых пре-

образование управляющего сигнала может быть описано опреде-

ленной математической операцией (умножения, интегрирования,

дифференцирования и т. п.). Если известны математическое опи-

сание каждого элемента или звена системы и их функциональная

связь, то можно составить систему уравнений, связывающих ста-

тируемую температуру со всеми воздействиями на термостатируе-

мый объект. В зависимости от полноты тепловой модели и мате-

11

магического описания операций, выполняемых различными эле-

ментами, каждой системе термостатирования соответствует опре-

деленная структурная схема. Например, обобщенной тепловой

модели подогревного термостата (рис. 1.8) соответствует струк-

турная схема рис. 1.9.

Термостат (см. рис. 1.8) изолирован от внешней среды тепло-

изоляцией 3, которая уменьшает энергопотребление термостата и

совместно с теплоемкостью изо-

термической камеры 4 образует

пассивный тепловой фильтр,

уменьшающий амплитуду колеба-

ний температуры внешней среды

при передаче их к камере. Ком-

пенсация тепловых потерь каме-

ры термостата осуществляется

нагревателем 5. Датчик темпера-

туры 2 имеет, как правило, хоро-

ший тепловой контакт с нагрева-

* телем и камерой термостата.

Между камерой и объектом тер-

мостатирования 6 иногда поме-

щается теплоизоляция теплового

демпфера 7, сглаживающего быст-

рые периодические колебания или

отдельные выбросы температуры

камеры. Для уменьшения погреш-

ности поддержания температуры

объекта тепловые проводимости

выводов датчика и объекта 1 и 9

Рис. 1.8. Обобщенная тепловая мо- должны быть минимальными,

дель термостата Внешняя теплоизоляция термо-

стата помещена в защитный на-

ружный кожух 5, поверхность которого путем конвективного тепло-

обмена отдает тепло внешней среде. В термостатах с термоэлектри-

ческим охлаждением наружный кожух обычно является радиатором

для отвода тепла от горячих спаев термобатареи.

В системах терморегулирования по возмущению датчик темпе-

ратуры связан с наружным кожухом с помощью элемента с хоро-

шей температуропроводностью (например, металлической полос-

кой). Сигнал от датчика подводится к управляющему устройству.

В свою очередь выходной сигнал управляющего устройства пода-

ется на исполнительное устройство (нагреватель или охлади-

тель), преобразующее протекающий через него электрический ток

в поток тепла или холода, регулирующий температуру в термо-

стате. Теплоемкость нагревателя или охладителя, а также тепло-

вое сопротивление между ним, датчиком температуры и камерой

термостата определяют тепловую инерцию термостатирующего

устройства. В термостатах, в которых функции датчика темпера-

12

гуры и исполнительного устройства совмещены, тепловая инерция

минимальна.

Применяя рассмотренный метод, можно построить тепловые

модели и соответствующие структурные схемы для термостатиру-

ющих устройств любого типа. Представление термостатирующих

устройств в виде структурных схем существенно облегчает анализ,

расчет и моделирование систем термостатирования.

Рис. 1.9. Структурная схема активной системы термоста-

тирования

Значительное многообразие в определении основных характери-

стик термостатирующих устройств затрудняет их сравнительный

анализ и оценку качества терморегулирования. Поэтому рассмот-

рим определения основных параметров систем термостатирования

[1; 4].

Номинальная температура термостатирования tn — заданное

значение температуры, которое должно поддерживаться на объек-

те термостатирования. Температура термостатирования tT — фак-

тическое значение температуры статируемого объекта. Диапазон

изменения температуры окружающей среды А/с— разность между

максимальным и минимальным значениями температуры окружа-

ющей среды.

Погрешность термостатирования равна отклонению температу-

ры статирования от заданного значения—й/т.

Известно, что погрешность термостатирования складывается

из: а) погрешности установки среднего значения статируемой тем-

пературы 6ZH, равной разности между средней и заданной темпера-

турами статирования; б) статической погрешности термостатиро-

вания б/ст, равной разности между экстремальным значением ус-

тановившейся температуры и средней температурой статирования;

в) динамической погрешности термостатирования б/д —отклоне-

ния температуры статирования (выброса) от среднего значения

вследствие переходных процессов.

Коэффициент термостатирования равен отношению диапазона

изменения температуры окружающей среды к сумме статической

13

И динамической ошибок термостатирования, /Сст = А/с/(б/Ст + 6^д).

Время выхода в стационарный тепловой режим — время с мо-

мента включения термостатирующего устройства до установления

(с заданной точностью) температуры объекта термостатирования

при заданной температуре окружающей среды.

Коэффициент использования объема термостата равен отноше-

нию наружного объема термостата к объему термостатируемого

объекта, Ko=,VT/y06. Безусловно важными параметрами систем

термостатирования являются габариты, масса и мощность, потреб-

ляемая термостатом в пусковом и установившемся режимах.

Эти показатели не являются исчерпывающими, но в большин-

стве случаев достаточно полно характеризуют технический уро-

вень термостатирующего устройства.

1.2. Подогревные термостаты

Подогревными называются термостаты со статируемой темпе-

ратурой выше максимальной температуры окружающей среды, в

которых термостатирование осуществляется управляемым прито-

ком тепла. Термостатирующие устройства подогревного типа по-

лучили наиболее широкое распространение [8]. Основной особен-

ностью подогревных термостатов является наличие в них испол-

нительного устройства, осуществляющего регулируемое преобра-

зование электрической энергии в тепловую. Это преобразование

может быть осуществлено использованием эффектов Джоуля,

Пельтье либо нагревом термостата из-за диэлектрических потерь

в теплоносителе.

Наиболее широкое применение нашли подогреватели, исполь-

зующие эффект Джоуля, которые имеют следующие преимущест-

ва: высокий коэффициент полезного действия; малая постоянная

времени подогревателей, которая может быть обеспечена при их

рациональной конструкции; технологическая простота изготовле-

ния; малые габариты и масса.

К недостаткам подогревных термостатов относятся: возмож-

ность статирования только температур, превышающих наиболее

высокую температуру окружающей среды, что ухудшает условия

и надежность работы термостатируемого объекта и повышает его

старение; относительно большие потери тепла в окружающее про-

странство вследствие большого (по сравнению с реверсивными си-

стемами) перепада температуры между статируемой температурой

подогревного термостата и средним значением температуры окру-

жающей среды.

В связи с тем что коэффициент полезного действия нагрева-

телей значительно выше, чем у реверсивных элементов, подогрев-

ные термостаты по энергопотреблению наиболее экономичны.

Мощность Рср, необходимая для компенсации тепловых потерь

термостата, зависит от тепловой проводимости теплоизоляции

термостата и разности между температурами статирования и ок-

ружающей среды Д/к.с Выбор температуры статирования не толь-

14

ко в значительной мере определяет среднюю мощность, необхо-

димую для компенсации тепловых потерь термостата, но и суще-

ственно влияет (особенно при позиционном терморегулировании)

на статическую и динамическую погрешности термостатирования,

а также на скорость старения как датчика температуры, так и

объекта термостатирования.

Поскольку зависимость средней мощности подогрева от раз-

ности ^с.макс—/с.мин=Л^с можно считать в первом приближении ли-

нейной, ТО Кр = Р ср.макс/-Рср.мин = А/н.с.макс/А^к.с.мин-

Статическая и динамическая погрешности термостатирования

растут при увеличении Кр. Поэтому при большом интервале из-

менения температуры окружающей среды минимальное значение

А/к.с должно быть, как правило, не менее 7°С. Для внутренних

термостатов при двойном термостатировании допустимо значение

А^к.с = 5°С. Значение определяет также требования к диапазо-

ну изменения выходной мощности управляющего устройства. При

непрерывном регулировании выходная мощность управляющего

устройства определяется заданным временем первоначального ра-

зогрева термостата при пуске (если не предусмотрено устройство

форсированного разогрева). При позиционном регулировании сред-

няя мощность подогрева определяется скважностью импульсов

мощности подогрева 5=то/тн=(1—у)/у, где тн — время нагрева,

То — время остывания и у=тн/(тн+то).

При позиционном регулировании средняя мощность подогрева

Р н.ср — Р н.максУ-

Следует отметить, что динамическая погрешность поддержа-

ния температуры в системах двухпозиционного регулирования по-

мимо зоны нечувствительности управляющего устройства сущест-

венно зависит от тепловой инерции термостата и в первую оче-

редь от теплового сопротивления участка нагреватель—датчик

температуры, а также от теплоемкости нагревателя и датчика.

Статическая погрешность регулирования, кроме того, определяет-

ся соотношением пиковой мощности, выделяемой в нагревателе,

к средней мощности, рассеиваемой термостатом в окружающее

пространство в установившемся режиме. Вопросы минимизации

динамической и статической погрешностей двухпозиционного ре-

гулятора будут более подробно рассмотрены в гл. 2 и 3.

В подогревных термостатах получили применение камеры с

активным теплоносителем |[4, 24, 25, 34].

Температура плавления кристаллических веществ — величина

строго постоянная, и на этом основано использование таких ве-

ществ в качестве активных теплоносителей для повышения точно-

сти поддержания температуры в термостатах с аналоговым и с

позиционным терморегулированием.

При нагревании теплоносителя после достижения температуры

плавления происходит переход всей его массы из твердого состоя-

ния в жидкое при постоянной температуре с одновременным зна-

чительным изменением объема. Этот переход связан с затратой

некоторого количества тепла, называемого скрытой теплотой плав-

15

ления. Происходящее при плавлении изменение объема воздейст-

вует на подвижную систему, движение которой используется для

управления подогревом. Зависимость объема и температуры крис-

Рис. 1.10. Зависимость объема

и температуры кристалличе-

ского вещества от количества

подведенного к нему тепла

таллического вещества от количе-

ства подведенного к нему тепла

изображена на рис. 1.10.

Рассмотрим соотношение, свя-

зывающее количество тепла, под-

веденного к теплоносителю, с из-

менением объема. Полагаем, что

теплоноситель нагрет до темпера-

туры плавления. Количество жид-

кой фазы теплоносителя линейно

зависит от количества переданно-

го ему тепла:

Q~ Апл^ж»

(1-1)

где ^пл — удельная теплота плав-

ления теплоносителя; — мас-

са жидкой фазы.

Пусть масса твердой фазы теплоносителя тт, удельный вес ут,

объем VT. Удельный вес и объем жидкой фазы обозначим соот-

ветственно уж, Кж. Общая масса теплоносителя неизменна и равна

= тж + /дт.

(1.2)

Объем теплоносителя

У = + VT = тж/уж+тт/ут. (1.3)

С учетом (1.2) выражение (1.3) можно записать в виде

У= «Ж [(Тт—Тж)/ТтТж] + ^0, (1-4)

где Vo = — объем полностью застывшего теплоносителя.

Таким образом, изменение объема, вызванное сообщением теп-

лоносителю некоторого количества тепла Q, в соответствии с вы-

ражениями (1.4) и (1.1) можно представить в виде АГ=

~ Q (Ут — Уж) /утУж?пл«

Теплоноситель должен обладать большой скрытой теплотой

плавления, значительным коэффициентом объемного расширения,

быть химически стойким и не вступать в химическую реакцию со

стенками сосуда, являющегося камерой термостата. Хорошим со-

четанием свойств, необходимых для кристаллического теплоносите-

ля, обладает дифенил. Важным достоинством дифенила является

значительный коэффициент объемного расширения при плавлении,

составляющий около 15%. Абсолютное значение температуры

плавления дифенила зависит от его химической чистоты и колеб-

лется от 69 до 7ГС.

В ряде практически важных применений систем термостатиро-

вания требования к высокой точности стабилизации температуры

•сочетаются с требованиями широкого диапазона изменения тем-

<16

пературы окружающей среды. В этих случаях необходимый коэф-

фициент стабилизации температуры (КСТ) возрастает до значи-

тельных, сложно реализуемых значений. Например, при А/с =

60°С и 6/т = 0,001°С значение Лст = A/c/&/Ti=60-103.

Обеспечение больших КСТ существенно упрощается при приме-

нении двухступенчатого (двойного) термостатирования, при кото-

ром термостат, содержащий объект термостатирования, помещают

внутри более грубого внешнего термостата. Для двухступенчатого

термостатирования КСТ равен произведению КСТ обеих ступеней.

Несмотря на то что внешний термостат осуществляет грубое тер-

мостатирование, которое обеспечивается относительно простыми

средствами, погрешность поддержания температуры в нем обычно

не превышает 0,5—1°С. Поэтому обеспечение высокой точности

термостатирования во внутреннем термостате резко облегчается.

Кроме того, применение двойного термостатирования позво-

ляет размещать во внешнем термостате систему управления по-

догревом точного (внутреннего) термостата, элементы стабилиза-

тора напряжения источника питания и другие элементы. Умень-

шение диапазона и скорости изменения температуры внешней

среды у внутреннего термостата обеспечивает существенное умень-

шение коэффициента регулирования мощности его подогрева и

снижение статических и динамических погрешностей термостати-

рования.

В прецизионных термостатах источником существенной пог-

решности термостатирования является тепловая проводимость

вводов. При двухступенчатом термостатировании диапазон изме-

нения перепада температуры на вводах внутреннего термостата

сокращается и погрешность термостатирования вследствие тепло-

вой проводимости вводов уменьшается. К недостаткам двухступен-

чатого термостатирования относится увеличение габаритов, массы

и энергопотребления.

Расчет двухступенчатого термостата производится для каж-

дой ступени отдельно.

1.3. Реверсивные термостаты

Среди различных термостатирующих устройств реверсивные

термостаты занимают особое место. Они дают возможность выбо-

ра рабочей температуры термостатируемого объекта внутри ин-

тервала изменений температуры окружающей среды. Это свой-

ство реверсивных систем термостатирования имеет для некоторых

применений весьма существенное значение и делает их в отдели-

ных случаях незаменимыми.

В реверсивных термостатах в качестве исполнительного уст-

ройства г; -----'“Г ------------ ~

батареи, которые в зйвиШОё^^отР^йр^Втёпйя дока служат ис-

точниками либо тепл;

с реверсированием nd

мых температур; стае

применяются. полупроводниковые

_______ -5.„ г™

(да^€г^холеда/ -Термостатирующие системы

кв^ляют:;:’рцсЫййцть диапазон стабилизируе-

^издровалц, ,14аи^од|е^вадо^ную для термо-

«1 * ' Ip ; 17

~ 1Б Л л О Т Е К А 1J.

078132

статируемого объекта температуру; уменьшить перепад между

статируемой температурой и средним значением температуры ок-

ружающей среды.

Анализу работы полупроводниковых охлаждающих устройств

посвящен ряд фундаментальных работ [19; 22; 40]. Поэтому рас-

смотрим лишь основные свойства полупроводниковых термоэле-

ментов и их особенности применительно к использованию их в ка-

честве исполнительных устройств реверсивных термостатов.

Термоэлектрические исполнительные устройства используют

эффект Пельтье. Он состоит в том, что при прохождении электри-

ческого тока через место спая двух разнородных проводников в

месте их электрического контакта в зависимости от направления

тока поглощается или выделяется некоторое количество тепла

Пельтье. Чем больше разность энергетических уровней проводни-

ков, тем сильнее проявляется эффект Пельтье и тем интенсивней

выделяется или поглощается тепло. Количество тепла Пельтье

Qn = Пп1, выделяющегося на спае двух проводников, определяет-

ся коэффициентом Пельтье Пп и пропорционально силе протека-

ющего через них тока.

Рассмотрим термоэлемент (рис. 1.11). Он представляет собой

два проводника с

Рис. 1.11. Схема

полупроводниково-

го термоэлемента:

1 — горячие спаи; 2 —

ветви термоэлемента;

3 — холодный спай

разными видами проводимости, замкнутых на

одном конце коммутационной пластиной. Ког-

да под воздействием электрического тока элек-

троны перемещаются из одного проводника в

другой, с более низкого на более высокий энер-

гетический уровень, они «отнимают» часть

энергии и коммутационная пластина охлажда-

ется. Если изменить направление тока, элек-

троны, переходя с более высокого на более низ-

кий энергетический уровень, отдадут избыточ-

ную энергию и коммутационная пластина бу-

дет нагреваться.

Существенно больше проявляется эффект

Пельтье при использовании полупроводников.

Тогда одну ветвь термоэлемента изготовляют

из полупроводника с электронной проводимо-

стью, а другую — с дырочной. Разница в энер-

гетических уровнях указанных полупроводни-

ков достаточно велика.

При протекании через термоэлемент тока I на холодном спае за единицу

времени поглощается тепло Пельтье Qn = аг/Тх и выделяется тепло Джоуля

Оцж=/Я/?, где R— электрическое сопротивление термоэлемента; ат — коэффи-

циент термо-ЭДС; Тх — абсолютная температура холодного спая.

Вследствие теплопроводности ветвей термоэлемента от горячего спая к

холодному переносится тепло QT = AAT, где Л — тепловая проводимость термо-

элемента. Так как тепловые эффекты суммируются, то результирующее количе-

ство тепла на холодном спае будет:

Qx = ат /Тх — 0,5I2R —АД Т, (1.5)

а на горячем спае

Qr = сст 1ТХ + 0,5/2/? — АД Т,

(1.6)

18

। до коэффициент термо-ЭДС термоэлемента равен разности коэффициентов

гормо-ЭДС обеих ветвей.

Для работы к термоэлементу нужно подвести напряжение U, равное сум-

ме падения напряжения на омическом сопротивлении обеих ветвей AUr = I\R и

напряжения термо-ЭДС Зеебека AU3 =атАТ. При этом U=/J?+iaTAr. Потреб-

ляемая термоэлементом мощность Р=/атЛГ+/2|/?.

Экономичность работы термоэлемента характеризуется его хо-

i од ильным коэффициентом, представляющим собой отношение ко-

личества тепла, отбираемого холодным спаем от окружающей

среды, к количеству энергии, потребляемой термоэлементом,

<х = Qx/p= (aTTxZ—0,5Z2Z? —АД Т)/(сстД TI + PR) (1.7)

и его нагревательным коэффициентом

= СЫР= (aT ТГ1+ 0.5AR—АД T)/(aTk TI + PR). (1.8)

Как видно из сравнения (1.7) и (1.8), нагревательный коэффи-

циент при том же токе через термоэлемент всегда больше холо-

дильного коэффициента ег>Ьх, причем нагревательный коэффи-

циент может быть больше единицы из-за нагрева холодного спая

окружающей средой. При определенном оптимальном значении

тока /х.опт холодопроизводительность Qx достигает максимально-

го значения фх.макс, а затем уменьшается (рис. 1.12). При опре-

Рис. 1.12. Зависимость холодо-

производительности термоэлемен-

та от силы тока

Рис. 1.13. Зависимость хо-

лодильного коэффициента

от силы тока через термо-

элемент

деленном оптимальном значении тока /еОпт холодильный коэффи-

циент также достигает максимального значения 8х.макс (рис. 1.13).

Таким образом, термоэлемент имеет два различных оптималь-

ных режима: максимальной холодопроизводительности и макси-

мальной экономичности. В обоих режимах экономичность термо-

элемента увеличивается с уменьшением разности температур на

спаях и при ДТ=О теоретически имеет максимальное значение.

Очевидно, что режим максимальной холодопроизводительности

термоэлемента при холодильном коэффициенте меньше его опти-

мального значения предпочтительнее применять при малой мощ-

ности исполнительного устройства термостата, особенно когда

предъявляются жесткие требования сокращения его габаритов и

массы. При больших термостатируемых объемах и жестких тре-

19.

бованиях к потребляемой мощности предпочтительнее режим мак-

симального холодильного коэффициента как более экономичный.

Для сокращения времени выхода термостата в режим целесообразно ре-

жим Qx-макс применять как форсированный при первоначальном включении

для термобатареи, рассчитанной на режим АТх-макс. Оптимальное значение тока

Л.оят, при котором обеспечиваются максимальное охлаждение АТх.макс и мак-

симальная холодопроизводительность фх.макс, находится из условия dQ*ldI=

= cltTx — I\R = 0, откуда

Ак.ОПТ “ (X,TTx/R‘ (1*9)

Подставив (1.9) в (1.5), находим фх.макс==а2т/2х/2/? — ЛА7\.

Максимальная разность температур на спае термоэлемента достигается,

когда тепло Пельтье уравновешивает тепло Джоуля и тепловой поток потерь.

Тогда ИЗ условия Сх.макс = 0 имеем АТх.макс = а2тТ2х/2Л^.

Параметры ,ат, Л и определяются свойствами материалов и размерами

термоэлемента, поэтому величину ol2tINR=Z принято называть коэффициентом

термоэлектрической добротности. Тогда

А ^х.макс ~ 0>527^ ;

Сх.макс = АЛ гх.макс (1 — Д Тх/д макс ) = а2(0,5 т2 -Л T/Z)/R;

^х.макс / 2Л Т \ 1 А Т’х/Д ^х.макс

х<2макс ’ г^х 2Гх у 2(1+Д7\/Тх)

Режим максимальной экономичности достигается при оптимальном токе из

условия dzyjdl = 0. Обозначив l+0,5ZAT=im, имеем

/еопт = атД Tx/R (/l+0,5ZA7 — 1) = атД Tx/R (m — 1). (1.10)

Подставив (1.10) в (1.7), получим

________ Т\ m Тv/Tх

еХ.ОПТ - ДГ m_|_j

При этом напряжение на термоэлементе должно быть Неопт = атАТмакс/(^—1).

Режимы работы термобатарей в условиях использования их в

качестве исполнительного устройства термостатов имеют сущест-

венные особенности. При позиционном регулировании режим пол-

ного выключения термоэлементов нецелесообразен. Теплопровод-

ность термоэлементов много больше, чем теплопроводность термо-

изоляции термостата. Наружные теплоотводящие коммутационные

пластины имеют интенсивный теплообмен с внешней средой вслед-

ствие хорошего теплового контакта с шасси либо их оребрения.

Поэтому при выключенной термобатарее ветви термоэлементов

создают тепловую связь термостатируемого объекта с внешней

средой. Это не только повышает расход энергии для компенсации

утечки тепла или холода, но и существенно снижает точность под-

держания постоянства температуры термостатируемого объекта.

Поэтому при позиционном регулировании оптимальным является

переход из режима отдачи максимально необходимого количест-

ва холода (или тепла) в режим отдачи минимально необходимого.

Минимально необходимые значения холодопроизводительности

или теплопроизводительности должны соответствовать всем теп-

ловым потерям через теплоизоляцию термостата при минималь-

но

ной разности между температурами внешней среды и термоста-

гпрования. Регулирование при коммутации подводимого к термо-

батарее напряжения от максимального к минимально необходи-

мому повышает точность терморегулирования и экономичность

работы.

При работе в режиме непрерывного терморегулирования ток

через термобатарею регулируется в зависимости от изменения

температуры окружающей среды. Поэтому установить какой-либо

оптимальный фиксированный режим работы невозможно. Прак-

тически термоэлементы используются в изменяющемся режиме,,

промежуточном между экстремальными режимами.

1.4. Термостаты с саморегулированием

Термостатирование миниатюрных элементов с малой точностью

может осуществляться с помощью малогабаритных термостатов

с саморегулированием. Термостаты с саморегулированием харак-

теризуются совмещением всех функций системы термостатирова-

ния в однОхМ элементе, обладающем свойством автостабилизации?

своей температуры. К ним относятся позисторные и сегнетоэлек-

трические термостаты.

Подогреватель или камера позисторных термостатов изготов-

ляется из материала позисторного термосопротивления с большим

положительным температурным коэффициентом. При подключе-

нии позистора к источнику напряжения мощность и соответствен-

но количество выделяющегося в нем тепла изменяются обратно-

пропорционально его сопротивлению. Благодаря большому поло-

жительному ТКС при повышении температуры сопротивление по-

зистора возрастает и выделяющаяся в нем мощность резко умень-

шается. В результате происходит автостабилизация температуры

термостата. Например, позисторный термостат для кварцевых ре-

зонаторов обеспечивает термостатирование с погрешностью ±6°С.

при А/с=±60°С [46; 88].

К достоинствам позисторных саморегулирующихся термоста-

тов относятся их простота, малое время выхода в стационарный1

режим (благодаря объемному прогреву камеры) и высокая на-

дежность в работе. К их недостаткам относится зависимость ста-

тируемой температуры от напряжения питания, что вызывает не-

обходимость стабилизации или термокомпенсации этого напря-

жения.

Изменение температуры позисторного термостата при воздей-

ствии на него основных возмущающих факторов определяется со-

отношением Д/ ^[Д/с/(/п—/с)+2Д/7п/!7п—Д///Я]/а, где а — ТКС.

позистора; Н — коэффициент рассеивания; /п — температура по-

зистора; At7ni/it/n — относительная нестабильность напряжения пи-

тания термостата.

Повысить точность поддержания температуры позисторного

термостата можно путем двухступенчатого термостатирования или

изменения напряжения подогрева в соответствии с изменением.

2L

температуры окружающей среды. Осуществить эту задачу можно

с помощью термозависимого источника напряжения, управляемо-

го делителем напряжения, в одно из плеч которого включаются

терморезистор с отрицательным ТКС и резистор с постоянным

сопротивлением [88].

Саморегулирующиеся малогабаритные термостаты делаются

также на основе сегнетоэлектриков [13]. Сегнетоэлектрики харак-

теризуются в некоторой области температур фазовым переходом

из полярного (пироэлектрического) в неполярное (пароэлектри-

ческое) состояние. Вблизи температуры фазового перехода ди-

электрическая постоянная резко возрастает, достигает максимума

при температуре Кюри, а затем спадает. Диэлектрические потери

в сегнетодиэлектрике при приближении температуры к точке Кю-

ри резко уменьшаются. Зависимость мощности диэлектрических

потерь, выделяемой в сегнетоэлектрике, от температуры представ-

лена на рис. 1.14. Режим сильных полей (кривая 2) обеспечивает

большую крутизну регулирова-

ния, но даже в режиме слабых

полей (кривая 1) можно полу-

чить мощность, достаточную

для вывода сегнетоэлектрика

на падающий участок характе-

ристики. Сегнетоэлектрик, по-

м ещенн ый в высокой астотное

поле, нагревается и температу-

ра его растет. При приближе-

нии его температуры к точке

Кюри мощность диэлектричес-

ких потерь падает и нагрев

уменьшается. Рабочая темпе-

ратура устанавливается, когда

мощность диэлектрических по-

терь становится равной потерям тепла в окружающую среду. Таким

образом, температура сегнетоэлектрика автоматически поддержи-

вается вблизи точки Кюри.

Таблица 1.1

Параметр Частота, Гц

50 500 1000 5000 50000

Напряженность поля, В/см 233 263 297 390 400

Мощность диэлектрических потерь: Вт/см 0,25 2,4 4,5 21 55

Вт/ч 0,14 1,3 2,5 12 31

22

Погрешность термостатирования определяется крутизной па-

дающего участка характеристики tg6(/) в области фазового пе-

рехода. Коэффициент термостатирования для сегнетокерамики ти-

па ВК-7 равен примерно 25, а для триглицинсульфата 50. Поэто-

му сегнетоэлектрические термостаты обеспечивают термостатиро-

вание с погрешностью около ±2ч-4°С в широком интервале тем-

ператур. Мощность, выделяющаяся в сегнетоэлектрике, зависит

не только от температуры, но и от частоты подводимого напряже-

ния. В табл. 1.1 показана зависимость мощности диэлектрических

потерь триглицинсульфата от частоты и напряженности поля.

К недостаткам сегнетоэлектрических термостатов относятся:

необходимость стабилизации частоты генератора, его относитель-

но большие габариты, превышающие габариты термостата, и по-

вышенное потребление энергии.

1.5. Пассивные термостаты

Как уже отмечалось выше, системы пассивного термостатиро-

вания обеспечивают фильтрацию лишь относительно быстрых ко-

лебаний температуры.

При конструировании пассивных термостатов материал тепло-

изоляции следует выбирать с минимальной теплопроводностью.

Наилучшими теплоизоляционными свойствами обладает вакуум-

ная и слоисто-вакуумная теплоизоляция. Широкое распростране-

ние получили также разного рода пенопласты. Вопрос качества

теплоизоляции подробно рассмотрен в § 5.3.

Одним из основных требований является обеспечение макси-

мальной удельной теплоемкости камеры термостата, которая в

значительной степени определяет его постоянную времени. Мате-

риал камеры термостата должен обладать также возможно боль-

шей теплопроводностью, чтобы свести к минимуму перепад темпе-

ратуры по объему камеры. Так как внутри камеры термостата

находится термостатируемый объект, который соединен с внеш-

ней средой проводами, то теплопроводность вводов может оказать

существенное влияние на точность поддержания температуры тер-

мостатируемого объекта. Поэтому необходимо исключить возмож-

ность непосредственного теплообмена термостатируемого объекта

с окружающей средой через выводы. С этой целью следует соз-

дать максимально возможный тепловой контакт выводов с поверх-

ностью камеры.

Глава 2

АНАЛИЗ ОСНОВНЫХ СИСТЕМ

ТЕРМОРЕГУЛИРОВАНИЯ

2.1. Общие сведения

При всем многообразии конструктивных решений все системы

регулирования температуры основаны на одном принципе — при-

ток тепла (холода) к термостатируемому объекту меняется при

отклонении его температуры от заданного значения. Изменение

мощности подогрева при изменении температуры окружающей

среды осуществляется с помощью терморегулятора.

Как известно, работа терморегулятора сводится к поддержа-

нию с определенной точностью температуры так называемого тем-

пературного датчика. В большинстве практических случаев дат-

чик можно идеализированно представить в виде точечного объек-

та. Таким образом, даже идеальный терморегулятор обеспечивает

постоянство температуры только в одной точке конструкции —

точке расположения температурного датчика. В силу неидеально-

•сти конструкции термостата, невозможности совмещения датчика

и термостатируемого объекта из соображений обеспечения устой-

чивости системы терморегулирования и минимизации динамичес-

ких погрешностей регулирования температуры в реальном термо-

стате всегда имеет место разность температуры между датчиком

и объектом.

При изменении температуры окружающей среды вследствие

тепловых потоков от датчика температуры, камеры термостата и

термостатируемого объекта в окружающую среду интегральная

температура объекта изменяется.

В общем виде температуру термостата можно найти решением

системы дифференциальных уравнений, описывающих тепловые

процессы в термостате, совместно с уравнением регулятора, пре-

образующего изменение температуры датчика в изменение мощ-

ности подогрева. Преобразование этих уравнений к одному диф-

ференциальному уравнению более высокого порядка (четвертого

и выше) в общем виде приводит к очень громоздким выражениям,

что сильно затрудняет анализ. Поэтому на практике при расчете

статической погрешности регулирования температуры в термоста-

те рассчитывают отдельно два ее компонента, один из которых

обусловлен терморегулятором, а другой — конструкцией термоста-

та. Настоящая глава посвящена анализу и расчету погрешностей

поддержания температуры различных систем терморегулирования.

2.2. Системы непрерывного терморегулирования

с независимым датчиком

Наиболее часто в системах термостатирования применяется

• схема непрерывного терморегулирования с независимым датчиком

(рис. 2.1) [48; 49].

Питание термочувствительного моста осуществляется от источ-

ника постоянного или переменного напряжения U. При работе

схемы на переменном токе в усилителе сигнала ошибки имеется

фазочувств'ительный каскад, предотвра-

щающий работу моста на неустойчивой

ветви статической характеристики моста.

Будем считать, что термочувствитель-

ные резисторы Т?2 и /?4 включены в прю-

гивоположные плечи моста, а два других

плеча образуются постоянными сопротив-

лениями. Для простоты рассуждений по-

ложим сначала, что входное сопротивле-

Рис. 2.1. Схема терморегу-

лятора непрерывного регу-

лирования с независимым

датчиком

ние усилителя велико и не шунтирует

гермочувствителыный мост. Усилитель ха-

рактеризуется коэффициентом усиления

но напряжению Ки-

Сигнал разбаланса для схемы, изобра-

женной на рис. 2.1, в случае, если мост

полагать чисто активным, можно определить из выражения

Г________Ъ

1*1 + *20 (1 — о

*40 0 0 1

*з *40 (1—«п6 /) ]

где /?2о и *40— сопротивления термочувствительных плеч сбалан-

сированного моста; <5/=|/б—^т; — температура термостатирова-

нпя; /б — температура баланса моста; ап='Сс/(1 +ю^б); а — темпе-

ратурный коэффициент сопротивления термочувствительных плеч

моста.

Обычно выполняется условие 1*1/^?2о=*з/*4о= 1- Тогда

Uo = U ап6 //(2 —ап 6 /). (2.1)

Количество тепла, рассеиваемого термостатом в окружающее пространство

в единицу времени, определяется выражением

<2 = сгтД/с, (2.2)

где (Гт — тепловая проводимость теплоизоляционной оболочки термостата;

Д/с — перепад температуры в теплоизоляции.

С другой стороны,

<2 = 0,24(72 /7?н, (2.3)

где — напряжение, подводимое к обмотке подогрева; — омическое сопро-

тивление нагревателя термостата.

Из (2.2) и (2.3) следует, что

ип = У 7?н(ТтД (с/0,24 = А / 57^ (2.4)

где А = У7?нсГт/0,24 — коэффициент, учитывающий конструктивные и электри-

ческие особенности термостата.

Учитывая, что = из (2.1) и (2.4) имеем

6/ = 2А /ДТс/ап (KUU + А VДТЭ. (2.5)

Па практике обычно выполняется условие

1\ии > A VXt^. (2.6)

25

В связи с этим (2.5) можно представить в виде

б t = 2Л /Ц/ап KUU. (2.7)

Дифференцируя (2.7), можно получить допустимые для обес-

печения требуемой точности поддержания температуры относи-

тельные нестабильности коэффициента усиления Ки и напряже-

ния питания моста U:

dKu/Ku-= —ап UKud 6 t/2A (2.8)

dU!U= —an UKud 6 t/2A ]/"КЦ (2.9)

Из (2.8) и (2.9) видно, что для уменьшения погрешности под-

держания температуры dftt необходимо увеличивать Ки и U. Для

оценки качества системы термостатирования удобно пользовать-

ся величиной П = йД/с/^6/, называемой коэффициентом регулиро-

вания. Для рассматриваемой схемы

^ауЩКии+АУ~\1сУ/АКии. (2.10)

С учетом шунтирования моста входным сопротивлением уси-

лителя выражение для погрешности стабилизации температуры с

учетом выполнения условия (2.6) примет вид

б t = 2Л (1+а0) V~AiclKu aaU, (2.11)

где ao = RM/RBx'1 Rm — сопротивление сбалансированного моста;

Rbx — входное сопротивление усилителя.

Выражение (2.11) показывает, как изменяется температура

внутри термостата при изменении температуры окружающей сре-

ды. Следует иметь в виду, что параметры усилителя Ки и RBX

могут изменяться при изменении внешней температуры, так что

характер зависимости 8t(tc) может быть различным. Иногда от

внешней температуры может зависеть и напряжение питания мос-

та U, что также поддается учету с помощью полученного соотно-

шения.

При проектировании малогабаритных экономичных термоста-

тов иногда используют два автономных источника питания, пред-

назначенных для питания усилителя мощности и термочувстви-

тельного моста, что приводит к недопустимому увеличению габа-

ритов и потребляемой мощности. Более выгодно в качестве тер-

морегулятора использовать усилитель постоянного тока с термо-

резисторным датчиком температуры, включенным в одно из плеч

делителя напряжения (рис. 2.2).

Нетрудно заметить, что при выполнении каскадов усилителя

по схеме с общим эмиттером на транзисторах одного типа прово-

димости при нечетном числе каскадов терморезистор включается

в нижнее, а при четном — в верхнее плечо делителя напряжения.

Это связано с тем, что в первом случае выходной ток усилителя

связан со входным током соотношением /ВЫх=Ру/Вх, а во втором

/вых = 1т—₽у/вх, где ру — коэффициент усиления усилителя по

26

току; Im — выходной ток оконечного каскада усилителя при запер

гом входном транзисторе.

Следует отметить также, что при использовании усилителей

постоянного тока с одинаковым коэффициентом усиления наи-

меньшую статическую ошибку обеспечивает терморегулятор, схе-

ма которого представлена на рис. 2.1. Однако терморегуляторы,

Рис. 2.2. Схемы терморегуляторов:

а) с включением терморезистора в

нижнее плечо делителя напряжения;

б) с включением терморезистора в

верхнее плечо делителя напряжения

Рис. 2.3. Схема терморегуля-

тора с генераторным преобра-

зователем в режиме синусо-

идальных колебаний

изображенные на рис. 2.2, позволяют исключить использование

дополнительного источника питания термочувствительного моста,

более просты и в силу этого достаточно широко применяются на

практике.

Рассмотренные схемы автоматического регулирования темпе-

ратуры являются регуляторами аналогового типа. В связи с раз-

витием полупроводниковой техники и особенно микроэлектроники

уги терморегуляторы получили наибольшее распространение.

2.3. Системы непрерывного терморегулирования

с совмещенным датчиком

Одной из основных задач, которые приходится решать для по-

вышения точности поддержания температуры в термостате, яв-

ляется уменьшение тепловой инерции системы терморегулирова-

ния [49]. Как было показано выше, при этом особое значение

имеет уменьшение теплового сопротивления между нагревателем

п датчиком температуры. Поэтому целесообразно совместить наг-

ревательный элемент и датчик температуры, что достигается вы-

полнением части обмотки подогрева из провода со значительным

температурным коэффициентом сопротивления. Сопротивление

обмотки подогрева является одновременно термочувствительным

параметром датчика, используемым для управления мощностью

подогрева термостата. По принципу работы такое устройство

(схема которого показана на рис. 2.3) представляет собой генера-

тор, в котором обратная связь осуществляется и регулируется

термочувствительным мостом. Баланс моста наступает при тем-

27

пературе, близкой к температуре термостатирования. Мост вклю-

чен таким образом, что при /т</б в системе осуществляется по-

ложительная обратная связь и возникает самовозбуждение уси-

лителя. По мере прогрева термостата и приближения моста к ба-

лансу амплитуда генерируемого напряжения плавно уменьшает-

ся и соответственно уменьшается мощность подогрева термостата.

При такой схеме регулирования исключается перегрев термо-

стата, так как при переходе моста через точку баланса фаза на-

пряжения на входе усилителя изменяется на 180° и положитель-

ная связь становится отрицательной, в результате чего генерация

прекращается. Как было показано в § 2.1, коэффициент переда-

чи моста по напряжению

₽-ап6//(2—ап6/). (2.12)

Учитывая шунтирование моста входным сопротивлением уси-

лителя, выражение (2.12) можно преобразовать к виду

₽ = апб Z/[2 (1 + а0)-ап6/ (1 + 2а0)]. (2.13)

В схеме регулирования мощности подогрева (рис. 2.3) уста-

навливаются незатухающие колебания с постоянной амплитудой,

если для некоторой частоты ш0 соблюдается условие баланса ам-

плитуд

Лйр=1. (2.14)

На частоте ш0 суммарный фазовый сдвиг, вносимый усилите-

лем и термочувствительным мостом, равен нулю. Из выражений

(2.13) и (2.14) находим

б t = 2 (1 + а0)/(7<ы + 1 + 2а0) ап. (2.15)

Из полученного соотношения видно, что система инвариантна

к изменению температуры окружающей среды и в принципе поз-

воляет получить сколь угодно большой коэффициент регулирова-

ния. Практически этого не происходит. Температура окружающей

среды в неявной форме вхоцит в выражение (2.15), так как пара-

метры Ки и /?вх зависят от нее. Эта зависимость особенно заметна

у транзисторны?: и магнитных усилителей.

Коэффициент регулирования рассматриваемой системы

П= 0,5ап(К„ + 1 4-2а0)а / [(1 +а0)^~ лтЯ ’ <2Л6>

/ d Lq d J

Полученная формула позволяет вычислить погрешности ста-

билизации температуры, если известны зависимости и

Rnx(tc)- Формулу (2.16) можно упростить, так как обычно

Ли^>2а0. С учетом этого

П= 0,5an/Cw

/ /1 ~Н ао dKu

/ \ Ku

daQ\

dktj

Единственным способом увеличения коэффициента регулиро-

вания системы является увеличение коэффициента усиления Ки-

Однако возможность увеличения Ки ограничивается возможно-

28

< гыо перехода моста через точку баланса. Практика показывает,

что применение усилителей с коэффициентом усиления /(^>5000

нецелесообразно. Для уменьшения статических погрешностей ре-

агирования температуры в термостате, вызванных изменениями

।емиературы окружающей среды, предусматриваются цепи тем-

пературной компенсации, методика расчета которых изложена в

работе [25].

Рассмотрим динамические характеристики регулятора температуры с гене-

раторным преобразователем. Усилитель, используемый в системе, должен обла-

дагь резонансными свойствами. Одноконтурный избирательный усилитель можно

ыменить эквивалентной схемой, состоящей из генератора тока SAU с внутрен-

ним сопротивлением Ri, параллельно которому включены емкость С и индук-

ншность L с активным сопротивлением г {5]. Дифференциальное уравнение,

описывающее работу усилителя, имеет вид:

.W / г , 1 \dU 1 / , г \ S (dkU г \

//г2» \ L RiC ) dx ~ LC \ Ri ! С \ dx J

Обозначим -г/2£ = ^к; 1ДС=со20; L!rC=RQ; SR^Ri/ (Ra+Ri) =К0.

•i го r<&RO'Ra, (2.17) можно упростить:

(2.17)

Учитывая,

irU/dr2+2t,KdU/dx + a>lU = 2ZKKo(dO.U/dt-]-2t,K^U). (2.18)

Здесь coo — резонансная частота усилителя; £к — коэффициент затухания

собственных колебаний; Ко — коэффициент усиления, соответствующий резонан-

сной частоте.

Номинальное значение амплитуды колебаний U определяется из уравнения

। (‘илового баланса в термостате. Будем считать, что это значение известно, а

погрешности стабилизации температуры Ы малы. В таком случае уравнение

моста (2.12) может быть линеаризовано и представлено в виде

\С/Д7 = р0 — b&tv (2.19)

где

-L.

К ’ Si

= 2ап/(2 — ан6/н)2;

dt *=*б

Л / ( — trj, /н; d ta •— /g /н.

Номинальное значение температуры /н определяется из условия /СРо = I.

Нетрудно видеть, что

/(( t6— 2/ап(К+1). (2.20)

Уравнение регулятора можно составить, продифференцировав (2.19) и под-

ставив полученный результат в (2.18):

d'4J dU Г о о iddt. \]

— 4-2?кЖб/1 —+ 4-2£KWC —l+2£k6/1) = 0. (2.21)

dxu dx (_ \ dx /J

Точное решение полученного уравнения затруднительно, но в нем и нет

особой необходимости, поскольку термостат, как правило, инерционный объект,

а температура /т не может изменяться быстро. Поэтому воспользуемся мето-

ном медленно меняющихся амплитуд и будем искать решение (2.21) в виде

б (г) — a sin сот, считая а и <о переменными величинами.

Подставив это выражение в (2.21), приравняв нулю коэффициенты при си-

нусе и косинусе и считая вторую производную от амплитуды малой, получим

< петему уравнений

а == 0;

(2.22)

(I d (д/dх -|- ®)2 —т2 = 0,

29

где I = 2^ ЬК 6 /х; m2 = (О2 —4^ + 2gK ЬК (d б tx!d т + 2£кб /х).

Мощность, выделяющаяся в нагревателе термостата, зависит от амплитуды

колебаний а, поэтому из (2.22) необходимо исключить переменную со. В резуль

тате получим уравнение первого порядка с разделяющимися переменными:

da/dx-^-na = 0, (2.23)

где п = -- +~^~ = Ск ЬК [б /1

2т d т 2 [ 2m2

_ ddtr

dr2 + ёк dx /] ‘

Уравнение (2.23) может быть решено в квадратурах а = аоехр

т

. Здесь

а0 — установившееся значение амплитуды колебаний при номинальной темпера-

туре. Полученное выражение позволяет найти закон изменения амплитуды

колебаний на выходе регулятора при любом характере изменения температуры.

Уравнения термостата (2.21) и (2.23) позволяют исследовать поведение систе-

мы стабилизации температуры известными методами нелинейной теории авто-

матического регулирования. В отдельных случаях задача исследования системы

может быть дополнительно упрощена и сведена к линейной. Действительно, если'

учесть, что на практике часто выполняется условие с/2б/1/с/т2+2^кс/б^1/с/т<Ссо2б/1,

(2.23) можно переписать в виде

da Id т ~ bKaQ б /х,

(2.24)

из которого ясно, что исследуемая система стабилизации температуры во мно-

гих случаях может рассматриваться как система с интегральным регулятором.

В связи с тем что внешняя температура меняется плавно, погрешность от заме-

ны точного уравнения регулятора линейным незначительна.

К недостаткам рассмотренной схемы регулирования следует

отнести:

1. Низкий КПД системы (не более 50%), что при построении

усилителей на транзисторах позволяет использовать ее для регу-

лирования мощности, не превышающей нескольких ватт.

2. Трудность обеспечения линейности амплитудной характерна

стики усилителя. Нелинейность указанной характеристики приво-

дит к погрешностям стабилизации температуры.

3. Незначительный коэффициент регулирования по мощности.

Для повышения КПД системы ре-|

Рис. 2.4. Эпюры напряжения

на обмотке подогрева термо-

стата

гулирования весьма перспективно ис4

пользовать генераторный преобразова-

тель с выходным усилителем мощности,

работающим в режиме переключений.

Р а осмотр им принципы построения

такого терморегулятора. Если выход-

ной каскад усилителя мощности рабо-

тает в режиме переключений, то прямо-

угольные импульсы напряжения на об-l

мотке подогрева (рис. 2.4) могут быть

полностью охарактеризованы следую-

щими параметрами: периодом тк, дли-

тельностью Тн, максимальным (7н.макс и минимальным «СД.мин значе-i

ниями напряжения на обмотке подогрева. Если в качестве обмотки

подогрева используется термочувствительный мост, то при измене-

30

и и п температуры амплитуда импульсов, снимаемых с диагонали

моста, будет 'изменяться. При этом изменяются постоянная состав-

им ющая, а также амплитуды первой и нечетных гармоник основной

частоты 1/тк. В принципе оба эти обстоятельства могут быть ис-

пользованы для построения замкнутых систем регулирования тем-

пературы. Однако построение систем, использующих постоянную

составляющую, связано с различного рода трудностями, в частно-

сти с необходимостью применения высокочувствительных усилите-

лен постоянного тока. Поэтому в дальнейшем остановимся на уст-

ройстве, использующем первую гармонику импульсов выходного

напряжения.

Схема регулирования температуры термостата с выделением

первой гармоники (рис. 2.5) состоит из термочувствительного

Рис. 2.5. Функциональная схема терморегулятора с гене-

раторным преобразователем с выделением первой гармо-

ники

моста, напряжение с диагонали которого подается через резонанс-

ный фильтр РФ на усилитель переменного тока УИРТ. Усилен-

ное напряжение после детектирования подается на широтно-им-

пульсный модулятор ШИМ, управляющий оконечным усилителем

мощности УМ, нагрузкой которого является термочувствительный

мост. Следует отметить, что в системе необходимо наличие фа-

зового детектора ФД. В противном случае, если температура ок-

ружающей среды станет выше температуры баланса моста, тем-

пература в термостате будет неуправляемо повышаться до пре-

дельного значения. В связи с этим необходима фазировка сигна-

ла разбаланса с контролируемым сигналом в фазовом детекторе.

В результате при переходе моста через точку баланса напряже-

ние на выходе детектора будет отсутствовать. Заметим также,

что при нулевом напряжении на входе широтно-импульсного мо-

дулятора относительная продолжительность импульсов на его вы-

ходе у не должна равняться нулю. Минимально допустимое зна-

чение у, необходимое для обеспечения максимального тока в об-

мотке подогрева в момент первоначального включения термостата

при наивысшей температуре окружающей среды, можно опреде-

лить исходя из напряжения на выходе фазового детектора в замк-

нутой системе регулирования. Широтно-импульсный модулятор

такого типа будет описан ниже.

31

При анализе схемы сделаем следующие допущения: а) термо;

чувствительный мост чисто активный, выходное напряжение мос-

та отличается от входного только масштабом, но не формой;

б) минимальное напряжение £/н.мин на нагрузке при закрытом

ключе пренебрежимо мало; в) детектор имеет линейную зависи-

мость выходного напряжения от амплитуды детектируемого пе-

ременного напряжения; г) широтно-импульсный модулятор имеет

линейную зависимость относительной продолжительности форми-

руемых прямоугольных импульсов от постоянного управляющего

напряжения.

Если коэффициент передачи моста с учетом нагрузки на выходное сопро-

тивление фильтра равен i0, то амплитуда первой гармоники на выходе усилите-

ля переменного тока определяется из выражения

4-тк/2

п *

К -^/2

С U (т) cos 2л — dr.

? т гк

После интегрирования и подстановки пределов имеем

Uпл = 2Р ^С/Н.макс sin лу/л,

(2.25)

где у=Тн/тк — относительная продолжительность прямоугольных импульсов

тока подогрева; К\ — коэффициент передачи усилителя переменного тока и

фильтра.

Исходя из сделанных выше предположений, определим напряжение на

выходе детектора

^Д = ВДп1, (2.26)

где Кд — коэффициент передачи детектора.

Относительная продолжительность импульсов на выходе широтно-импуль-

сного модулятора

V —^шим^д* (2.27)

Подставляя (2.26) в (2.27), имеем

Т = (2-28)

где К2=Кд7Сшим—коэффициент передачи детектора и широтно-импульсного мо-

дулятора.

Подставив (2.28) в (2.25), найдем условие существования в системе незату-

хающих автоколебаний:

2/C Р Цн.макс х — U

(2.29)

где (sin эту)/эту; K=K\Kz-

Учитывая, что )an6i/<C2, из (2.13) получаем

Р = ап6//2 (1+ах), (2.30)

где iO-i =1/?мЛ^ф; — входное сопротивление фильтра.

Подставив (2.30) в (2.29) и разрешив полученное уравнение относительно

/т, найдем

t^ = t6— (1 + а1)/А'{7н.максхап- (2-31)

На практике (7Н.макс Таким образом, полученная формула позволяет опре-

делить погрешности стабилизации температуры, вызванные различными возму-

щающими факторами, действующими на коэффициент передачи Л, напряжение

питания U и входное сопротивление фильтра </?ф.

32

В отношении погрешности стабилизации температуры из-за не-

стабильности коэффициентов К и cci рассматриваемая схема не

отличается от обычных схем регуляторов с генераторными преоб-

разователями, поэтому влияние этих коэффициентов на точность

поддержания температуры в дальнейшем рассматриваться не

о у дет.

Остановимся на влиянии изменения напряжения питания, а

также температуры окружающей среды /с- Погрешность, вызван-

ную изменением напряжения питания на величину ДС7, можно оп-

ределить по формуле Д/т= (1+<Х1)А(7/апКх(72, которая получает-

ся дифференцированием (2.31) по dU и заменой дифференциалов

конечными приращениями.

В отношении влияния внешней температуры следует учесть,

что изменения мощности подогрева (а следовательно, и скважно-

сти выходных импульсов), необходимые для компенсации измене-

ния внешней температуры, могут оказаться весьма значительны-

ми и нелинейность зависимости х(у) может привести к большим

ошибкам в вычислении Д£т путем дифференцирования. В таком

случае целесообразно определить максимально и минимально воз-

можные значения у и х по известным теплотехническим характе-

ристикам термостата и вычислить максимальную погрешность

стабилизации температуры как

А Д.макс = U “Ь0^) (1/Хмен — V^MaKc)/^^an-

Для уменьшения этой погрешности можно уменьшить диапа-

зон изменения у, выбирая рабочую температуру в термостате зна-

чительно выше максимальной температуры окружающей среды.

Возможности уменьшения погрешности стабилизации температур

ры путем увеличения коэффициента /(, как уже отмечалось вы-

ше, ограничены условиями устойчивости системы. Для уменьше-

ния погрешностей стабилизации температуры из-за изменения у

можно рекомендовать работу устройства при малых значениях у

даже при максимальной мощности подогрева Известно, что

lim (sin лу)/лу= 1. Так, если максимальное значение у не превы-

“V - о

тает 0,786/л, то максимальное значение % отличается от единицы

менее чем на 10%. Таким образом, погрешность стабилизации

температуры в термостате из-за изменения у может быть сделана

достаточно малой без потери экономичности. При этом лишь нес-

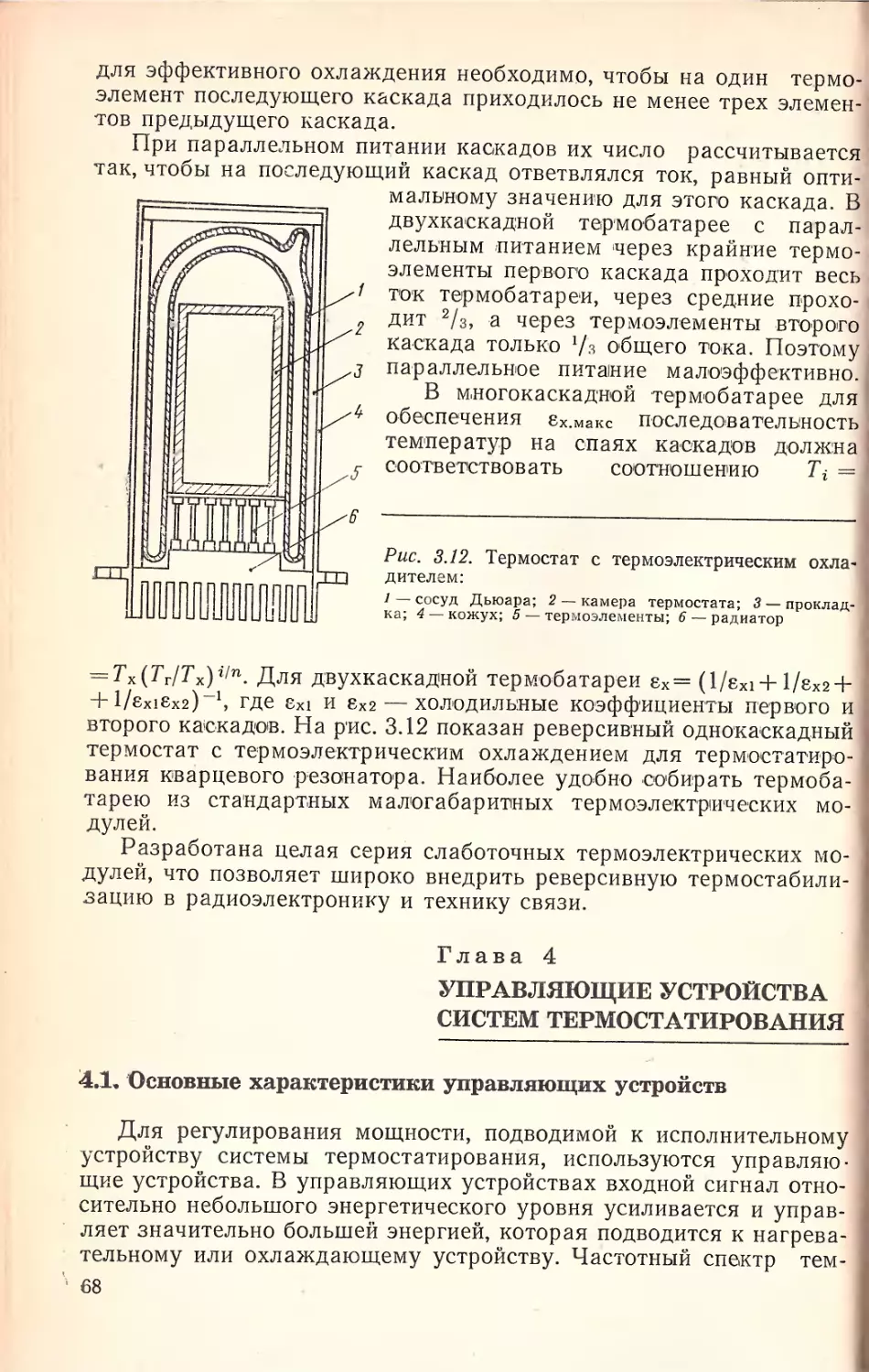

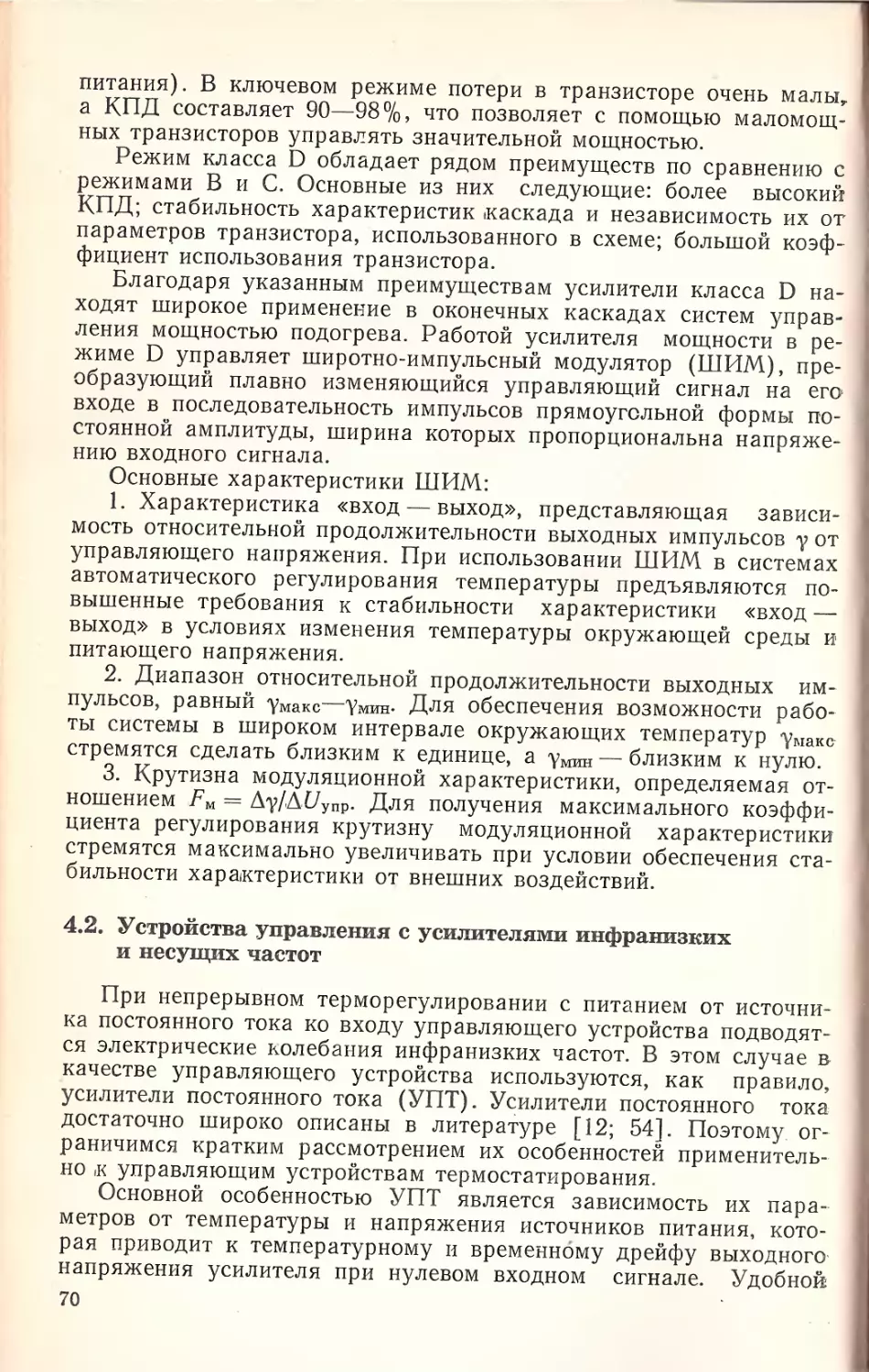

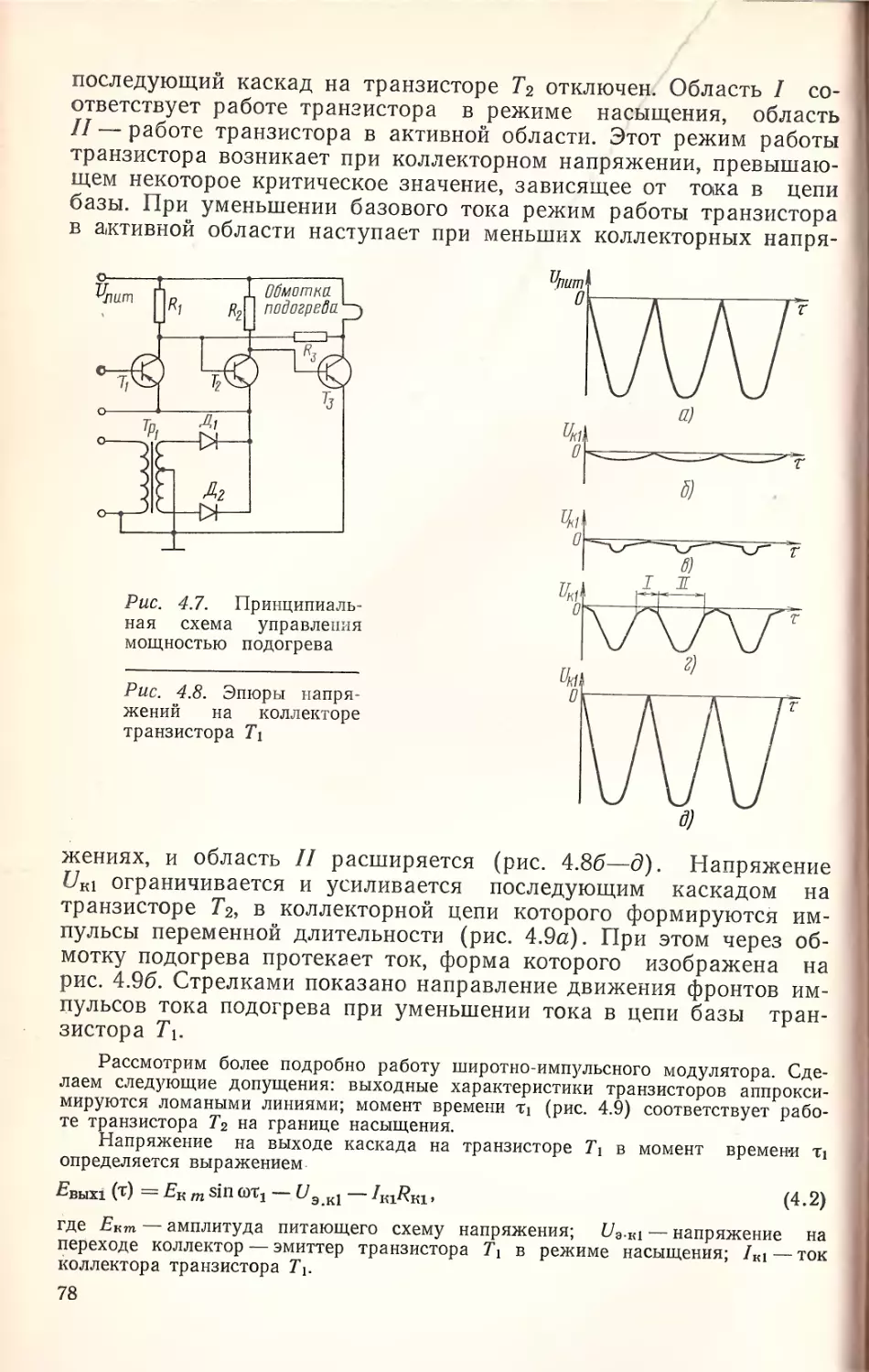

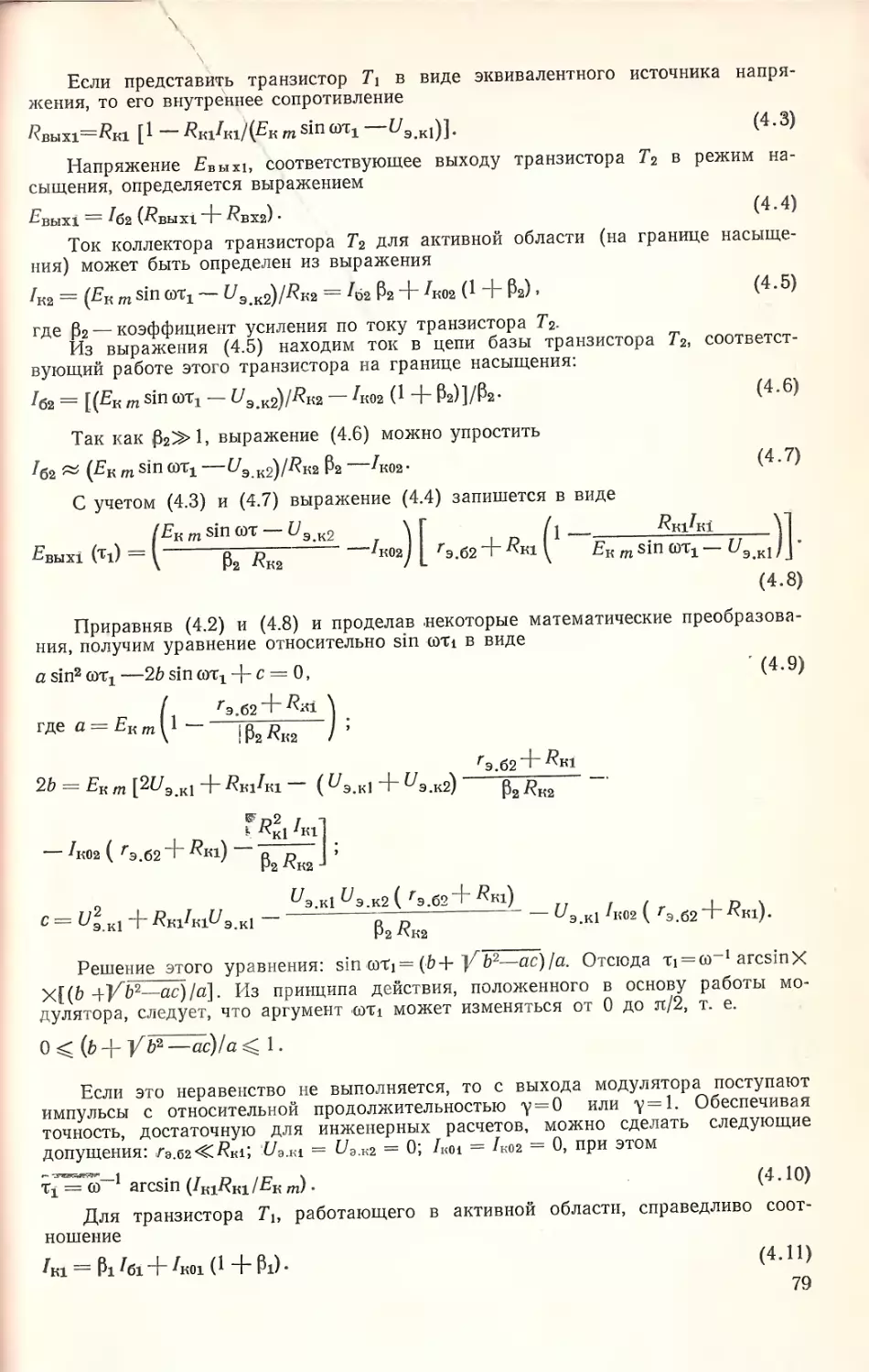

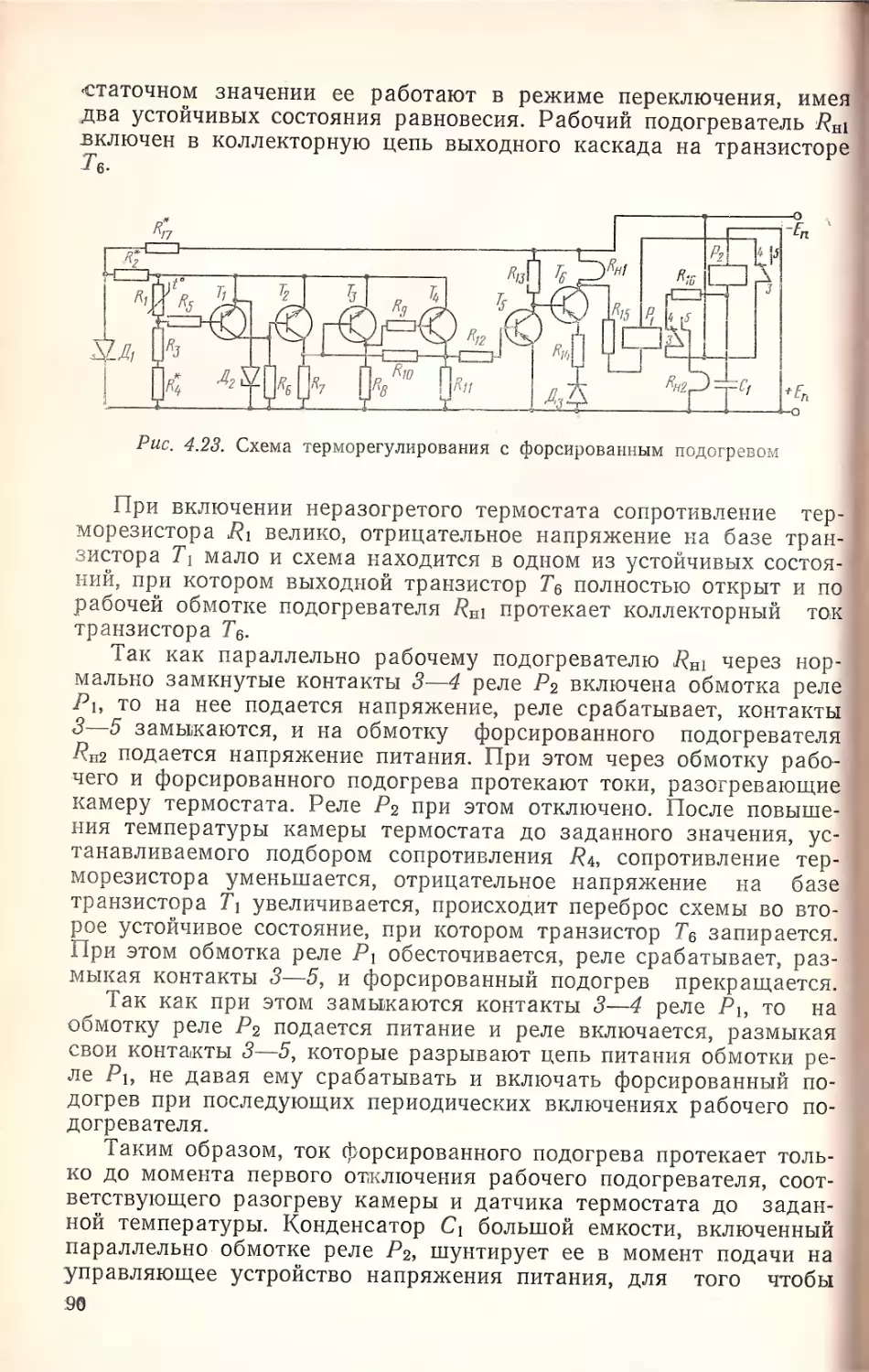

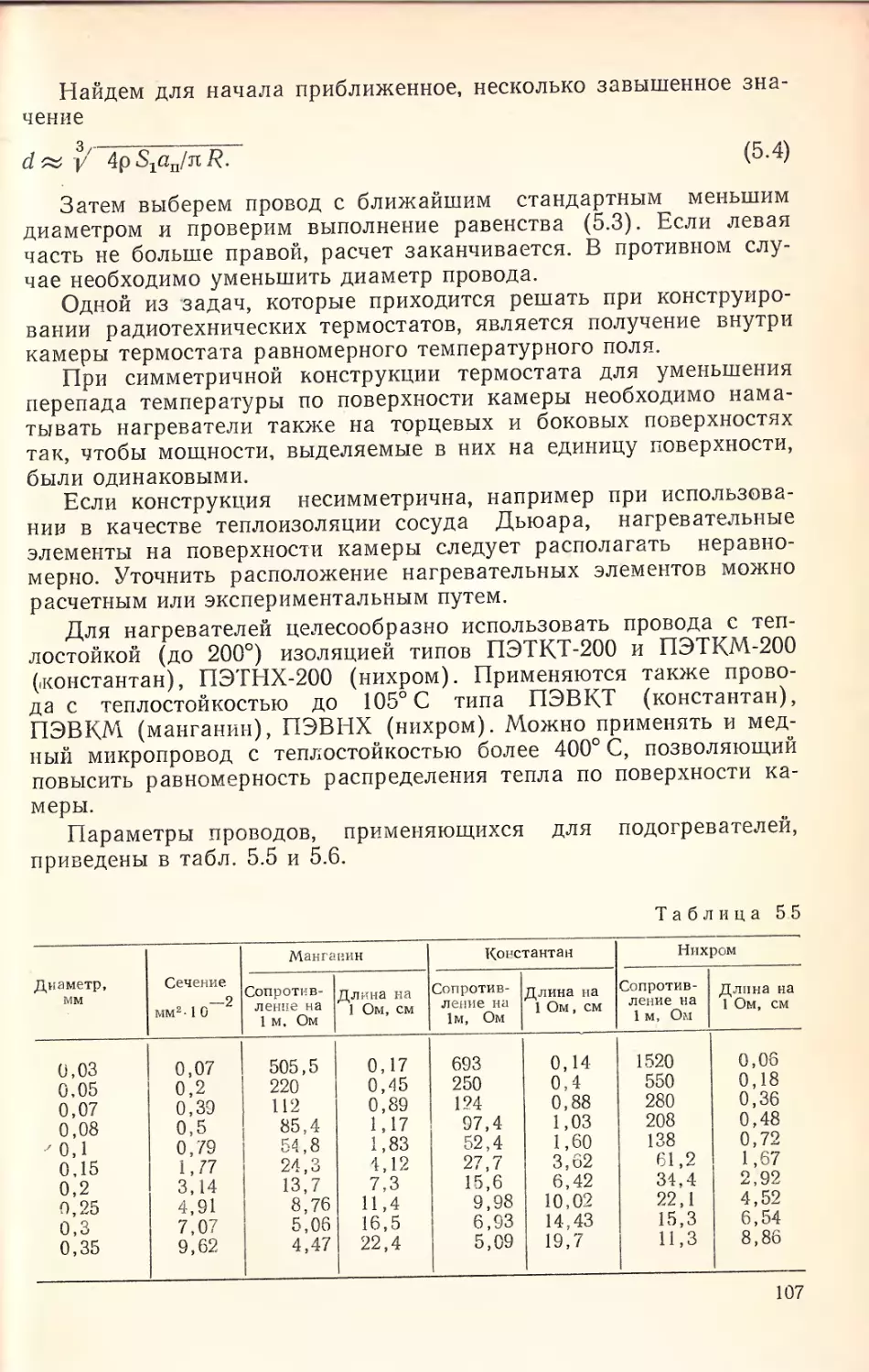

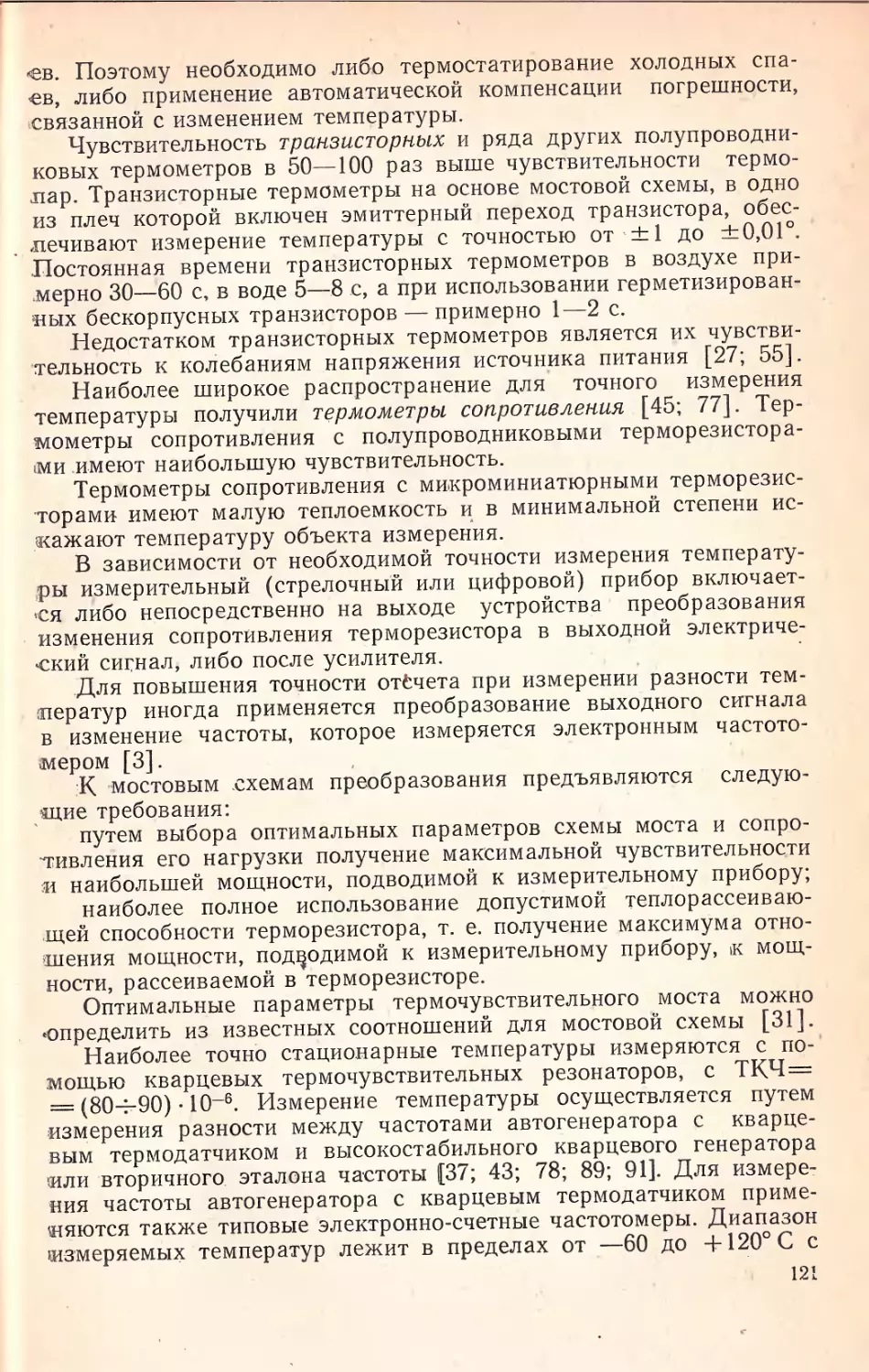

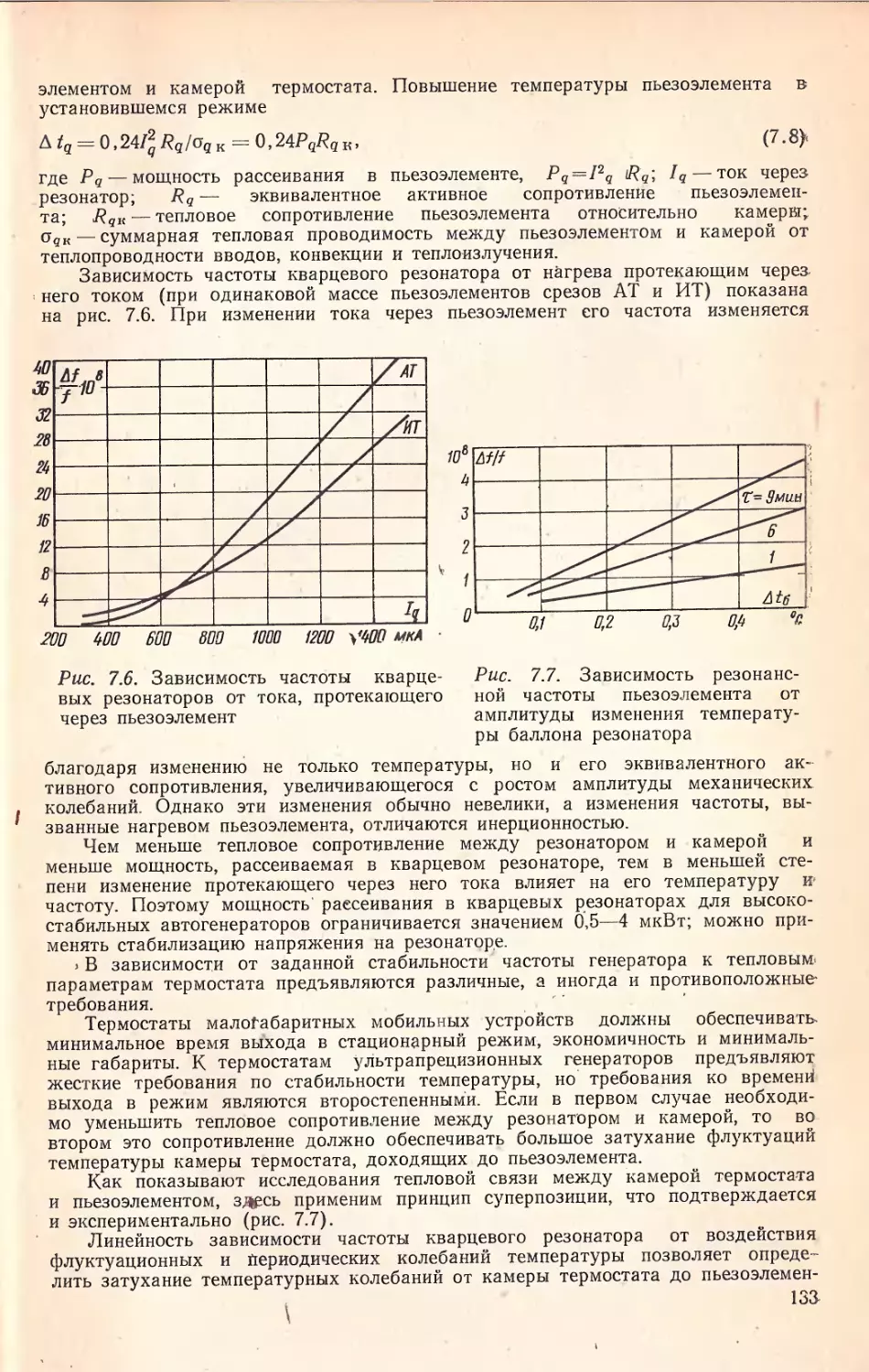

колько уменьшается коэффициент регулирования по мощности.