Теги: материаловедение военное оборудование военная техника воениздат

Год: 1964

Текст

МИНИСТЕРСТВО ОБОРОНЫ СССР

ЗЗС

Экз. №

1108

РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

И ЭКСПЛУАТАЦИИ

БРОНИРОВАННЫХ

ТЯЖЕЛЫХ ТЯГАЧЕЙ

Инв.^о

* 0 ?

Войсковая ча

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА — I »64

МИНИСТЕРСТВО ОБОРОНЫ СССР

УТВЕРЖДЕНО

Начальником Главного

бронетанкового управления

23 июля 1963 г.

Экз. № 1108

РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

И ЭКСПЛУАТАЦИИ

БРОНИРОВАННЫХ

ТЯЖЕЛЫХ ТЯГАЧЕЙ

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР

МОСКВА-1964

В настоящем Руководстве Приведено описание тягачей, созданных на базе

тяжелой самоходной артиллерийской установки ИСУ-122. Устройство и работа

агрегатов базовой машины (ИСУ-122) изложены кратко с указанием изменений,

выполненных в процессе переоборудования ее под тягач. Устройство и работа

специального оборудования, порядок использования тягача, особенности его экс-

плуатации и хранения, объем и порядок технического обслуживания, эксплуата-

ционные регулировки и возможные неисправности агрегатов и систем описаны

полностью.

В разработке Руководства принимали участие инженер-подполковники Ка-

добиов В. В., Кайдалов В. Н., Костюков И П., Молотков В. И., Попов Н. И.,

Нуден ко П. Ям Просвнряков Б. Н., Савельев С. В., инженер-майор Разу-

мов В. М. и инженер Семечкина В. А.

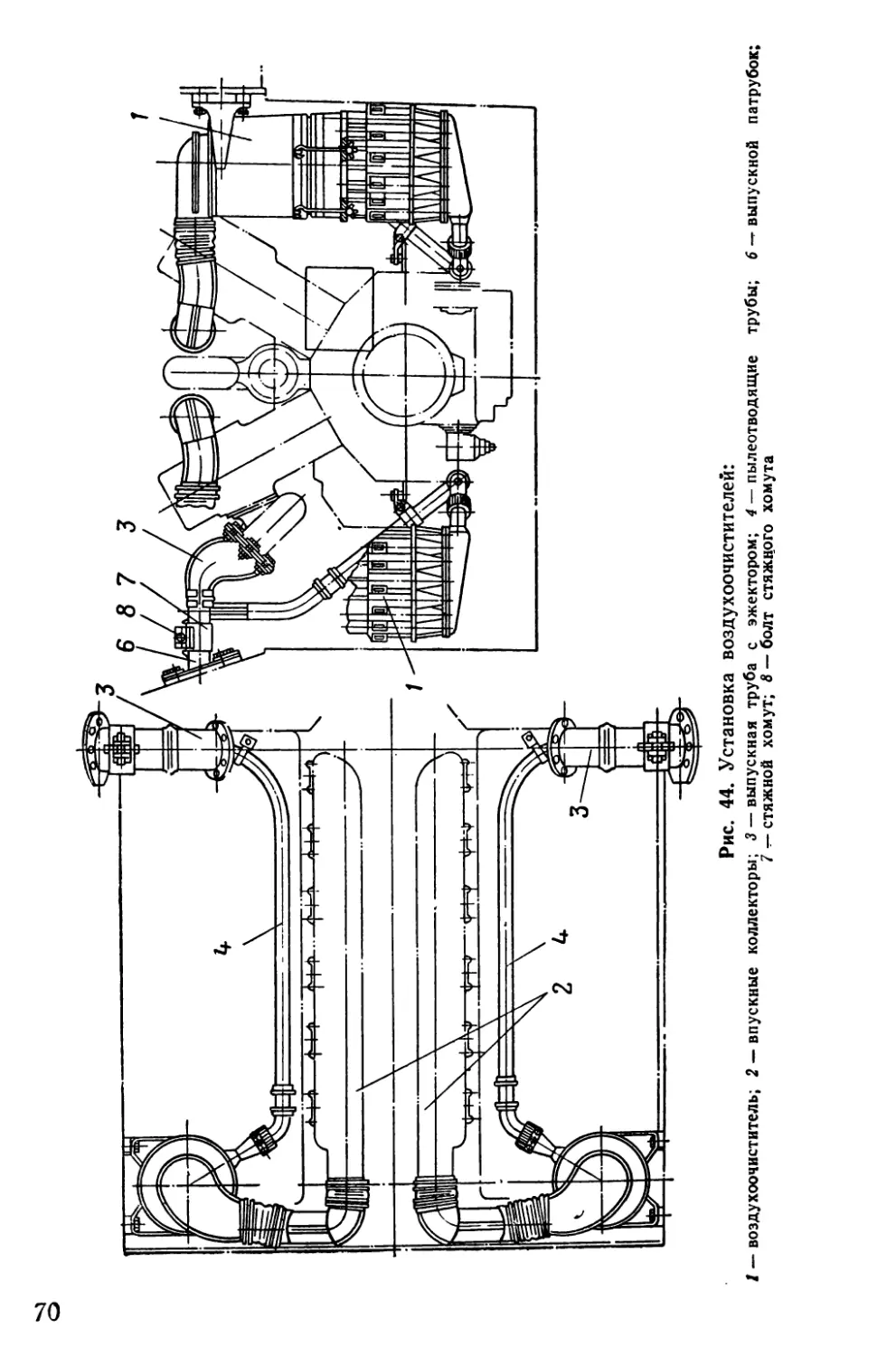

Руководство по материальной части и эксплуатации бронированных тяжелых тягачей

Под наблюдением редактора инженер-полковника Голощапова И. М.

Технический редактор Зудина М. П. Корректор Яковлева Е. Д.

Сдано в набор 21.9.63 г. Подписано к печати 23.1.64 г.

Г-10113

Формат бумаги .60X90’/^— 23s/4 печ. л.=23,75 усл. печ. л.-|-2 вклейки */2 печ. л. = 0,5 усл. печ. л.

26,032 уч .-изд. л.

Военное издательство Министерства обороны СССР

Москва, К-160

Изд. № 5/5887 Зак. № 894

• 2-я типография Военного издательства Министерства обороны СССР

Ленинград, Л-65, Дворцовая пл., 10

Продаже не подлежит

ГЛАВА ПЕРВАЯ

ОБЩЕЕ ОПИСАНИЕ ТЯГАЧЕЙ И ИХ ХАРАКТЕРИСТИКА

В результате переоборудования тяжелой самоходной артил-

лерийской установки ИСУ-122 созданы бронированные тяжелые

тягачи БТТ-1 и БТТ-1Т.

Тягач БТТ-1 оборудован тяговой лебедкой, специальным бук-

сирным приспособлением, грузовой платформой для перевозки

агрегатов и запасных частей, кран-стрелой и приспособлениями

для ремонта поврежденных (неисправных) танков с целью обес-

печения последующей их эвакуации.

На тягаче БТТ-1Т вместо лебедки для вытаскивания застряв-

ших танков и самоходно-артиллерийских установок устанавли-

вается табельный или модернизированный комплект такелажного

оборудования. Остальное специальное оборудование тягача ана-

логично оборудованию тягача БТТ-1.

Модернизированный комплект такелажного оборудования по

сравнению с табельным комплектом обеспечивает дополнительную

механизацию работ по установке анкерных штырей комплекта

с помощью вибромолота и электродрели, чем значительно сокра-

щает время на вытаскивание застрявших танков.

Кроме тягачей БТТ-1 и БТТ-1Т выпускаются тяжелые тягачи,

не оснащенные специальным оборудованием.

Тяжелые тягачи (рис. 1, 2, 3, 4 и 5) являются гусеничными ма-

шинами с надежной броневой защитой и хорошей маневренно-

стью. Тягачи предназначены для эвакуации поврежденных и за-

стрявших танков (САУ) из зоны действия огня противника на

поле боя.

Тягачи используются для производства следующих работ:

— буксирование поврежденных (неисправных) управляемых и

неуправляемых средних и тяжелых танков в различных дорож-

ных условиях;

— вытаскивание танков при различных видах застревания;

— восстановление поврежденных (неисправных) танков, тре-

бующих эвакуации (с помощью крана-стрелы и набора универ-

сальных ремонтных приспособлений).

Экипаж тягача состоит из двух человек: механика-водителя

(он же командир тягача) и радиста (он же сцепщик-такелажник).

I* 3

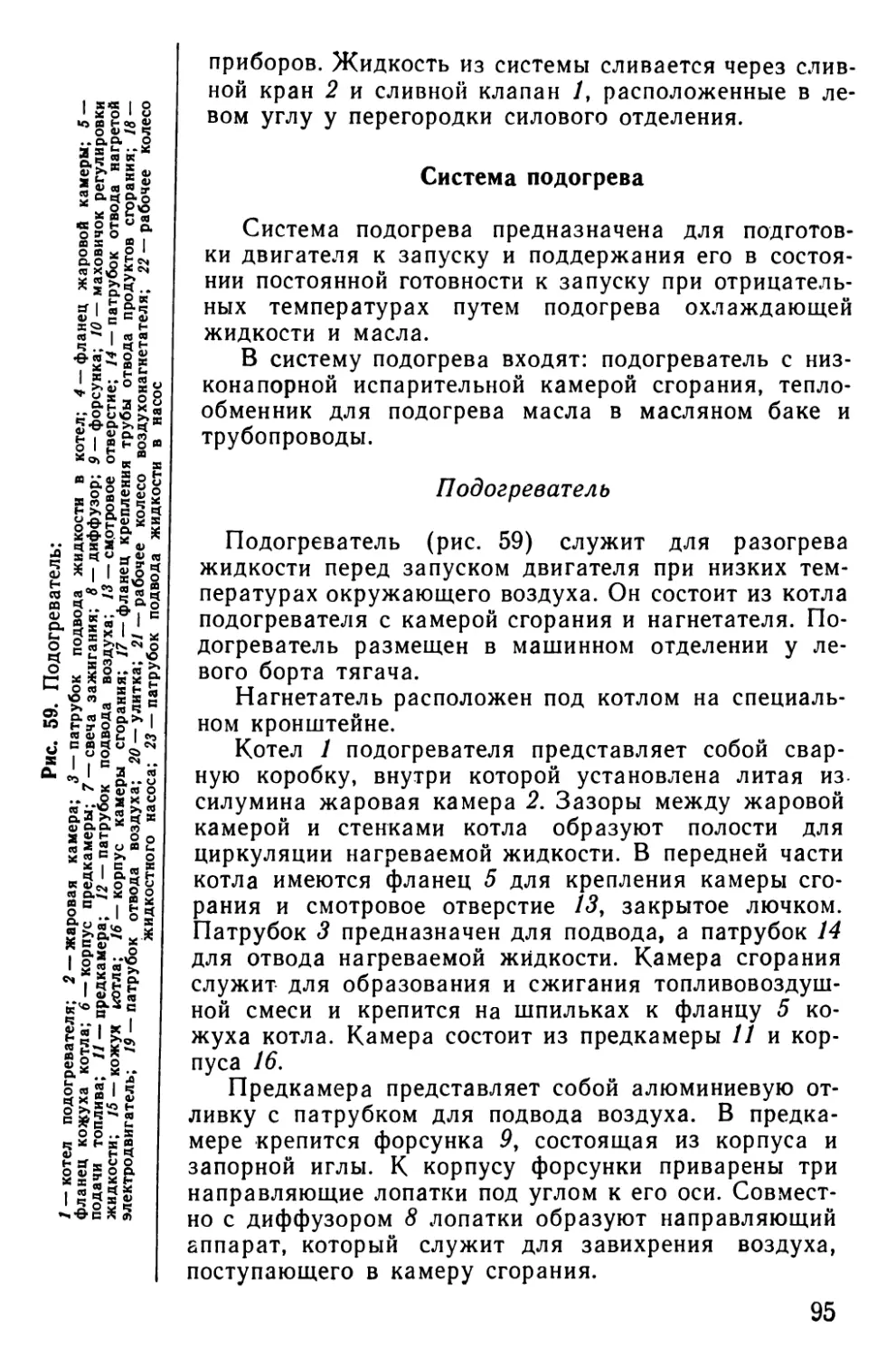

Рис. 1. Общий вид тягача БТТ-1 спереди справа

Рис. 2. Общий вид тягача БТТ-1 сзади слева

4

Рис. 3. Общий вид тягача БТТ-1Т спереди справа

Рис. 4. Общий вид тягача БТТ-1Т сзади справа

5

Основными частями тягача являются броневой корпус, сило-

вая установка, силовая передача, ходовая часть, электрооборудо-

вание, средства связи, приборы наблюдения и специальное обору-

дование.

Корпус тягача БТТ-1 разделен на три отделения: управления,

машинное и силовое.

У тягачей, не оснащенных тяговой лебедкой, корпус разделен

на два отделения: управления и силовое.

Рис. 5. Общий вид тягача, не оснащенного специальным обо-

рудованием

Отделение управления (рис. 6) расположено в носовой части

корпуса. В нем размещены рычаги и педали приводов управле-

ния, кулиса коробки передач с рычагом демультипликатора, топ-

ливораспределительный кран, ручной топливоподкачивающий на-

сос, рычаг ручной подачи топлива, выключатель аккумуляторных

батарей, кран и бачок для выпуска воздуха из системы питания

двигателя, кнопка сигнала, аппарат ТПУ механика-водителя, щи-

ток контрольно-измерительных приборов, два баллона воздухо-

пуска, кран воздухопуска с манометром, штуцер для зарядки воз-

душных баллонов, передние (левый и правый) топливные баки,

щиток механика-водителя, гирополукомпас с блоком питания (на

части тягачей), ящик для прибора ночного видения БВН, автомат

АК, розетка внешнего запуска, реле-регулятор РРТ-30, реле стар-

тера РС-400, электрофильтр ФГ-57А, радиостанция Р-113 с бло-

ком питания, четыре аккумуляторные батареи, спидометр, топлив-

ный фильтр грубой очистки, электрораспределительный щиток, ап-

парат ТПУ-А-1 с сумкой для колодок нагрудных переключателей,

плафоны и створчатые фонари, сумка для документов тягача, си-

денья экипажа, котел подогревателя с нагнетателем, огнетушитель

ОУ-2 и часть ЗИП,

6

2k 23 22 21 20 19

П

Рис. 6. Отделение

управления:

/ — рычаг управления; 2 —

сливной бачок; 3 — топлив-

ный бак: 4 — кнопка сигна-

ла; 5 — щиток контрольно-

измерительных приборов; 6 —

прибор наблюдения механи-

ка-водителя; 7 — аппарат

ТПУ; 8 — блок питания ги-

рополукомпаса; 9 — гиропо-

лукомпас; 10 — ящик прибо-

ра БВН; // — воздушный

баллон; 12 — пусковое реле

стартера; 13 — реле-регуля-

тор РРТ-30; 14 — радиостан-

ция Р-113; /5 — блок пита-

ния радиостанции; 16 — спи-

дометр; 17 — аккумулятор-

ные батареи; 18 — топливный

бак; 19 — ручной топливопод-

Качивающий насос; 20 — щи-

ток механика-водителя; 21 —

кулиса привода управления

КП; 22 — выключатель акку-

муляторных батарей; 23 —

педаль подачи топлива; 24 —

сиденье механика-водителя;

25 — педаль привода главно-

го фрикциона

В левом переднем листе корпуса имеется смотровой люк меха-

ника-водителя, в крышке корпуса — люки с приборами наблюде-

ния МК‘4.

В днище корпуса за сиденьем механика-водителя находится

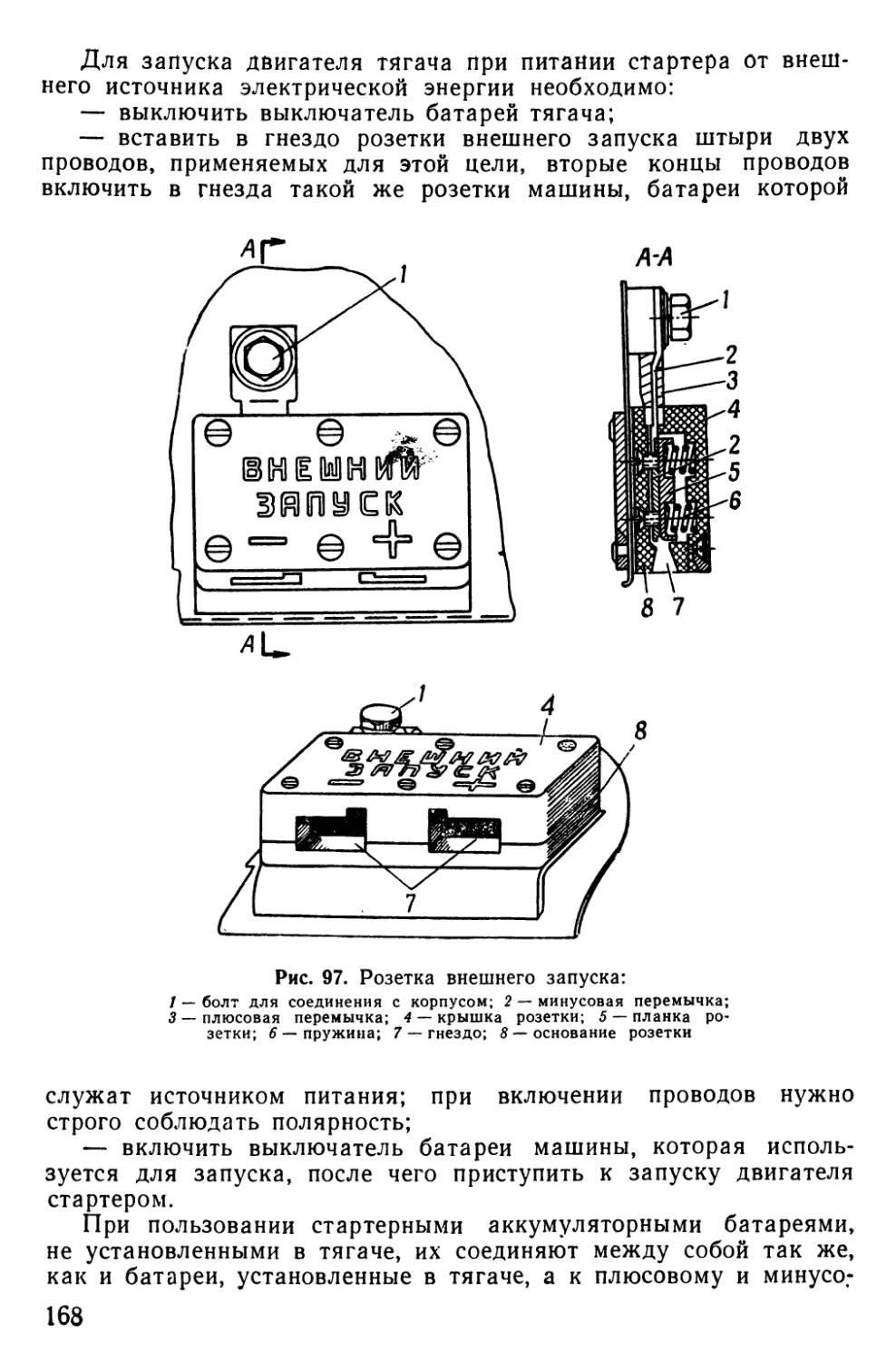

люк запасного выхода, у левого борта — лючок для выхода отра-

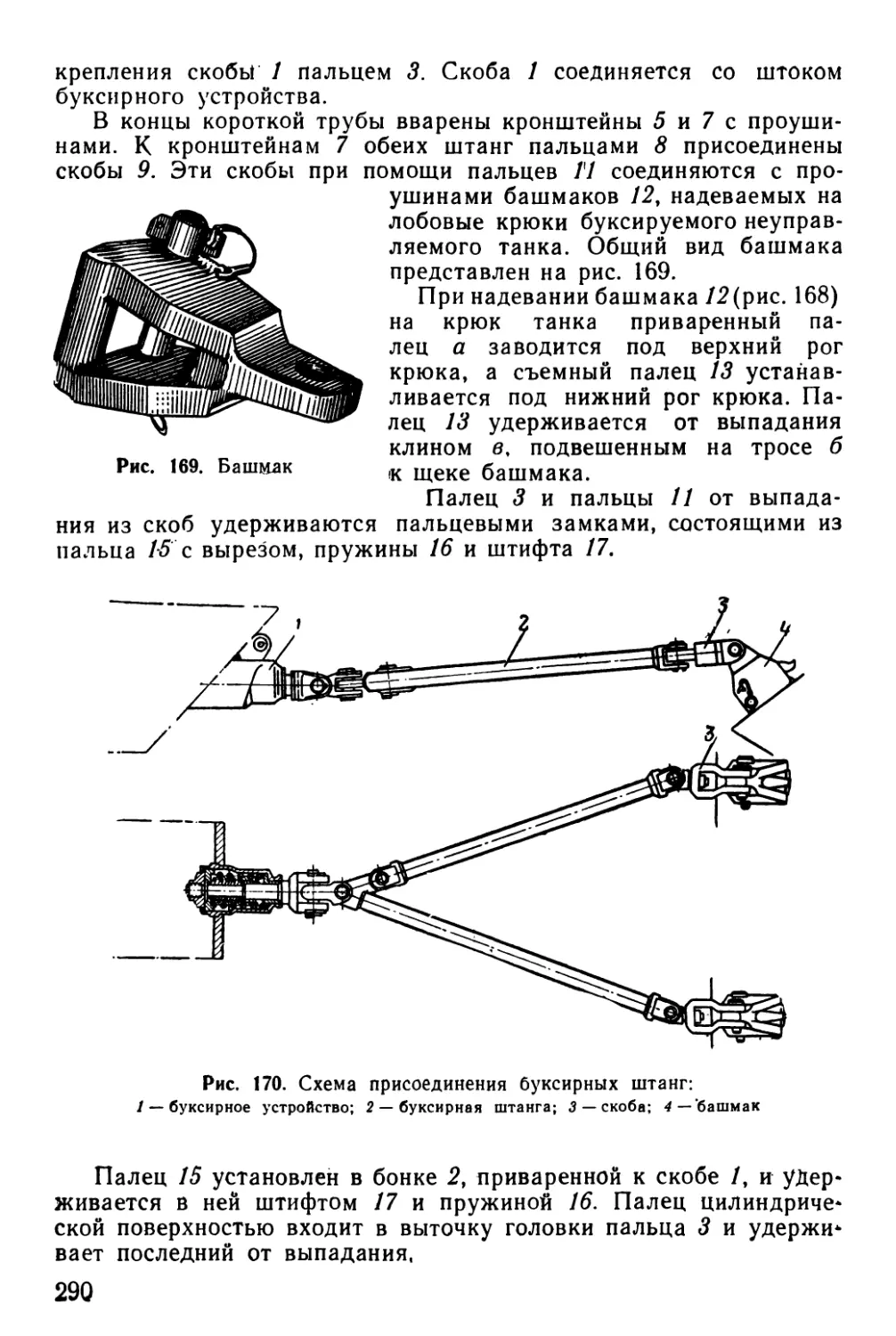

ботавших газов подогревателя. По днищу размещены торсионные

валы подвески, тяги приводов управления, переходные мостики и

часть трубопроводов системы питания топливом.

На тягачах БТТ-1Т в нише левого борта отделения управле-

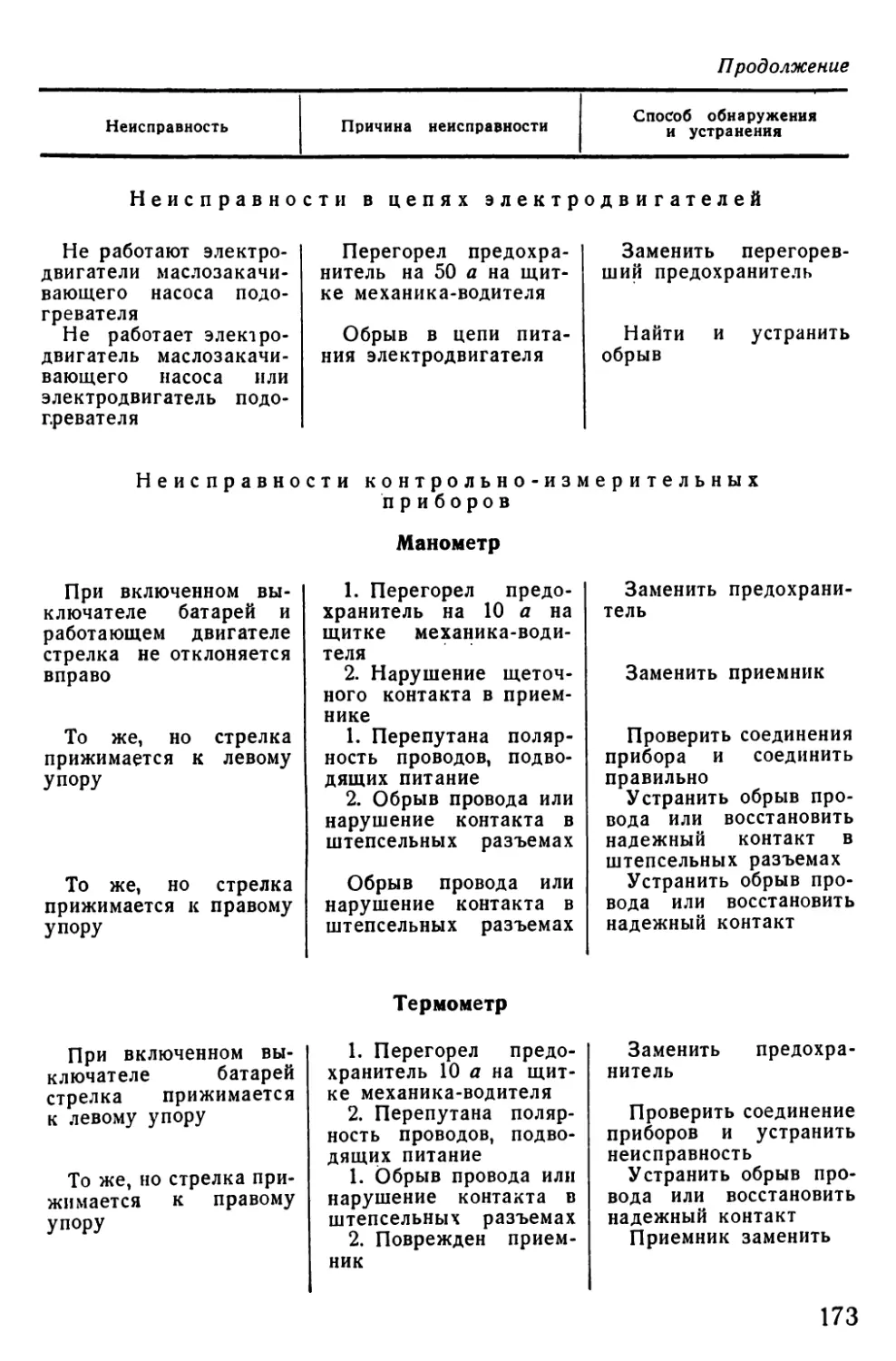

ния установлен дополнительный топливный бак емкостью 485 л.

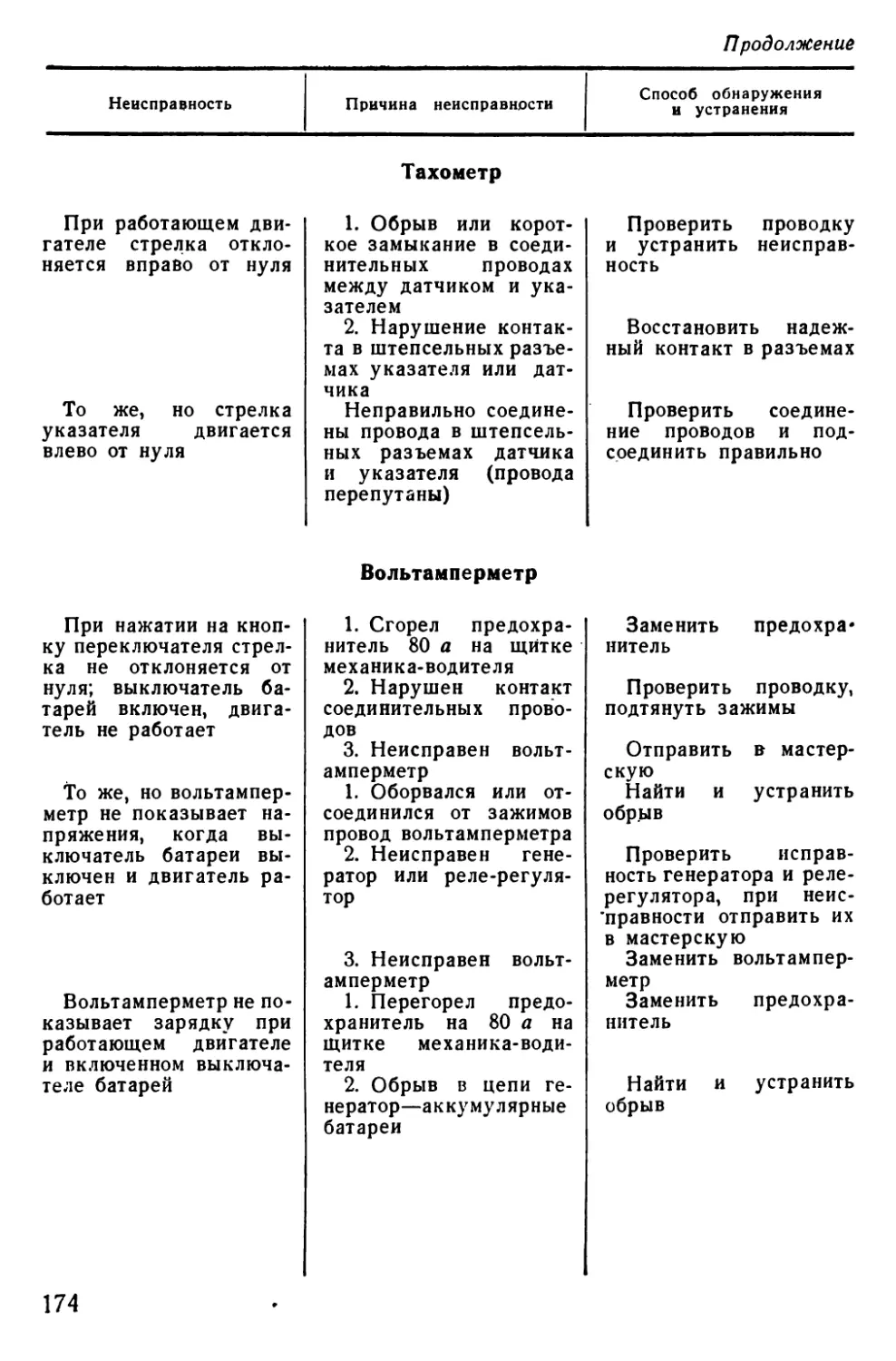

В ящиках на полу и в нишах бортов укладывается инструмент и

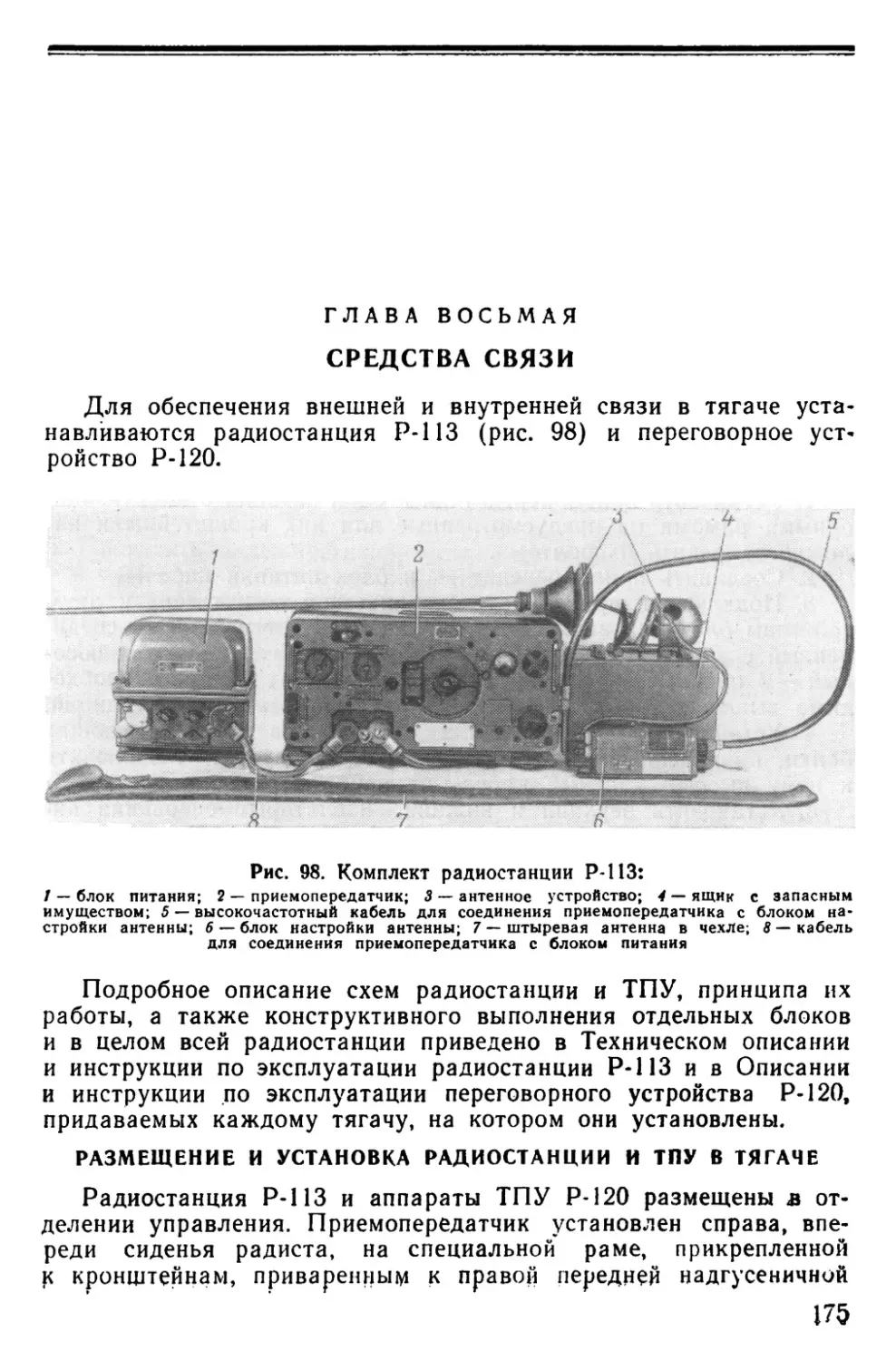

часть единого комплекта универсальных приспособлений

(ЕКУП).

На тягачах БТТ-1Т с модернизированным комплектом такелаж-

ного оборудования в ящиках уложены, кроме того, два вибромо-

лота ВМ-1 и электродрель СЭР-19 (СЭР-20)

Машинное отделение (рис. 7) тягача БТТ-1 расположено

в средней части корпуса. В нем размещены тяговая лебедка, ме-

ханизм отбора мощности, дополнительное сиденье механика-води-

теля. В нише левого борта установлен дополнительный топливный

бак емкостью 150 л. На заднем броневом листе и перегородке си-

лового отделения размещены щиток кнопок стартера и маслоза-

качивающего насоса, сигнальный щиток лебедки, электрический

тахометр, аппарат ТПУ № 3, электрощиток подогревателя, рычаг

ручной подачи топлива, рычаг переключения муфты реверса,

кронштейн с направляющими роликами троса лебедки, звуковые

сигналы, рукоятки для открывания и закрывания жалюзи радиа-

торов, плафоны и часть ЗИП.

Силовое отделение (рис. 8, 9) расположено за отделением

управления (за машинным отделением тягача БТТ-1) и отделено

от него перегородкой. В нем размещены агрегаты и узлы силовой

установки: двигатель, воздухоочистители, топливный и масляный

баки, водяные и масляные радиаторы, маслозакачивающий насос

и в кормовой части отделения — агрегаты и механизмы силовой

передачи: главный фрикцион, вентилятор, коробка передач, плане-

тарные механизмы поворота, тормоза, бортовые передачи, приводы

управления. На картере коробки передач установлен электриче-

ский стартер; на бортах корпуса — плафоны освещения с выклю-

чателями и розетка. По днищу силового отделения проходят тор-

сионные валы подвески, переходные мостики и тяги приводов

управления, трубопроводы системы питания и системы смазки.

Снаружи тягачей БТТ-1 и БТТ-1Т установлены грузовая плат-

форма для перевозки бронетанкового имущества, разборная кран-

стрела грузоподъемностью 3 т, штанги и соединительные детали

жесткой сцепки, буксирные тросы, бревно для самовытаскивания,

гидравлические домкраты, фары, электрический сигнал, габарит-

ные фонари, кнопка внешнего вызова, ящик с топливозаправочным

агрегатом, укрывочный брезент и часть ЗИП.

8

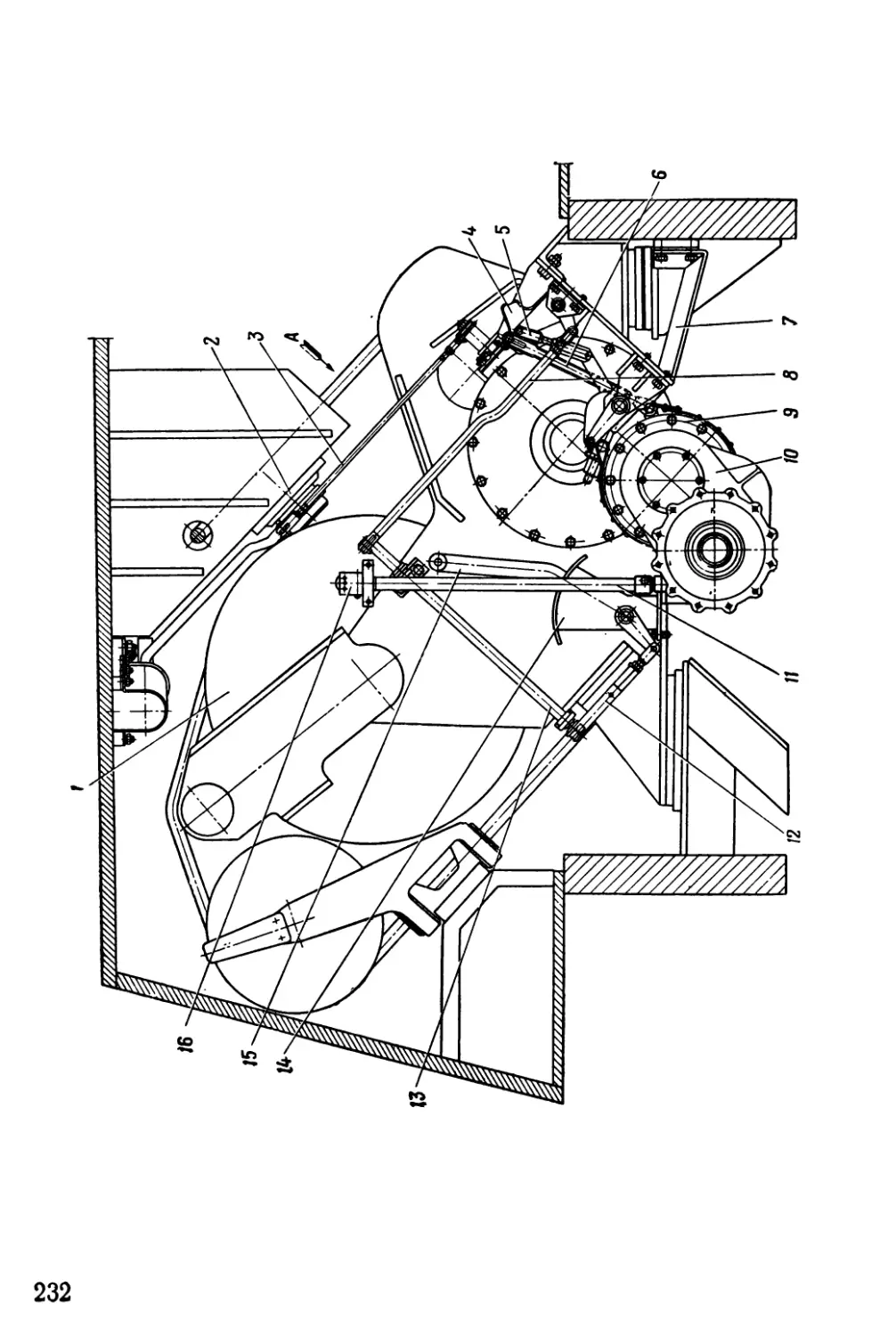

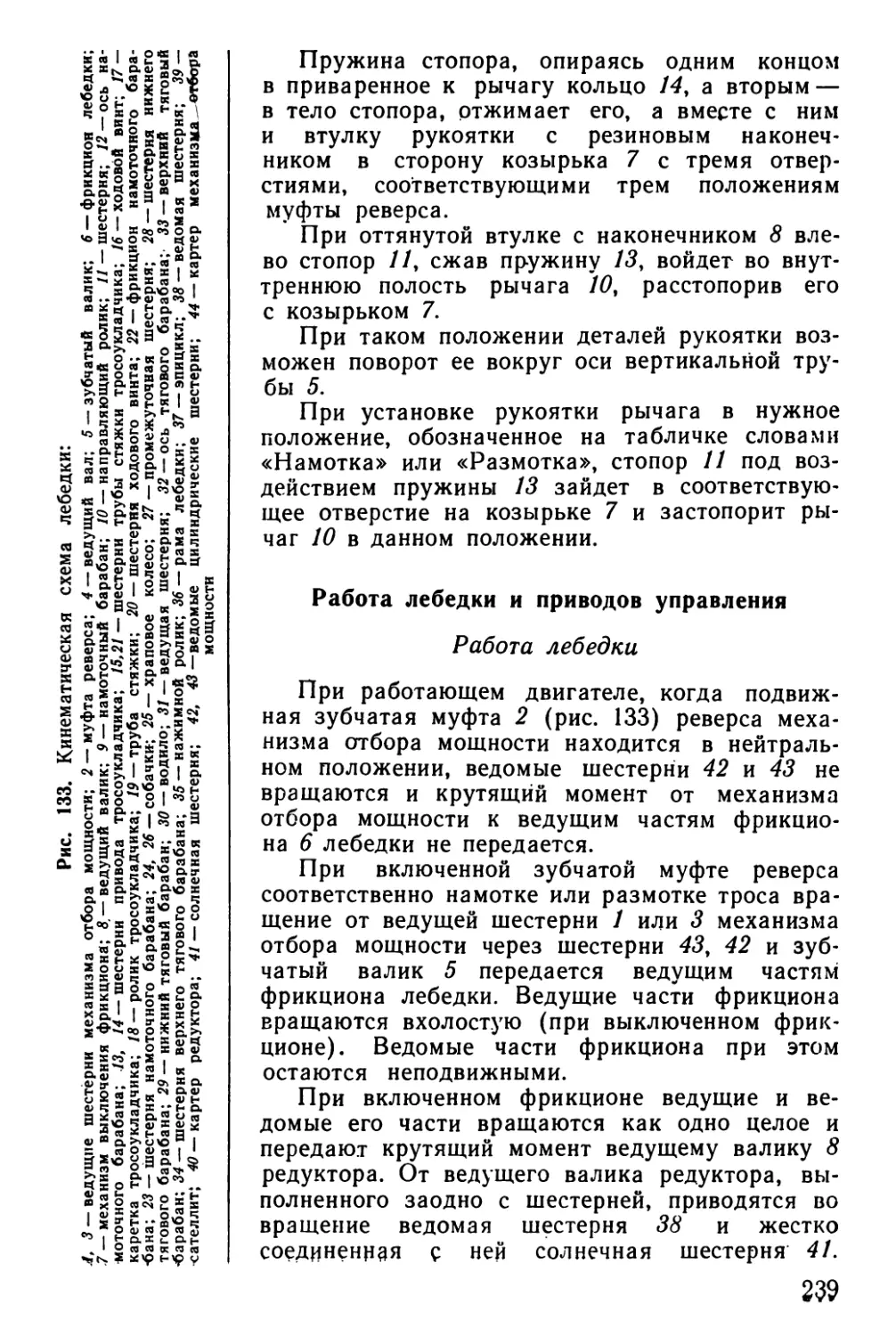

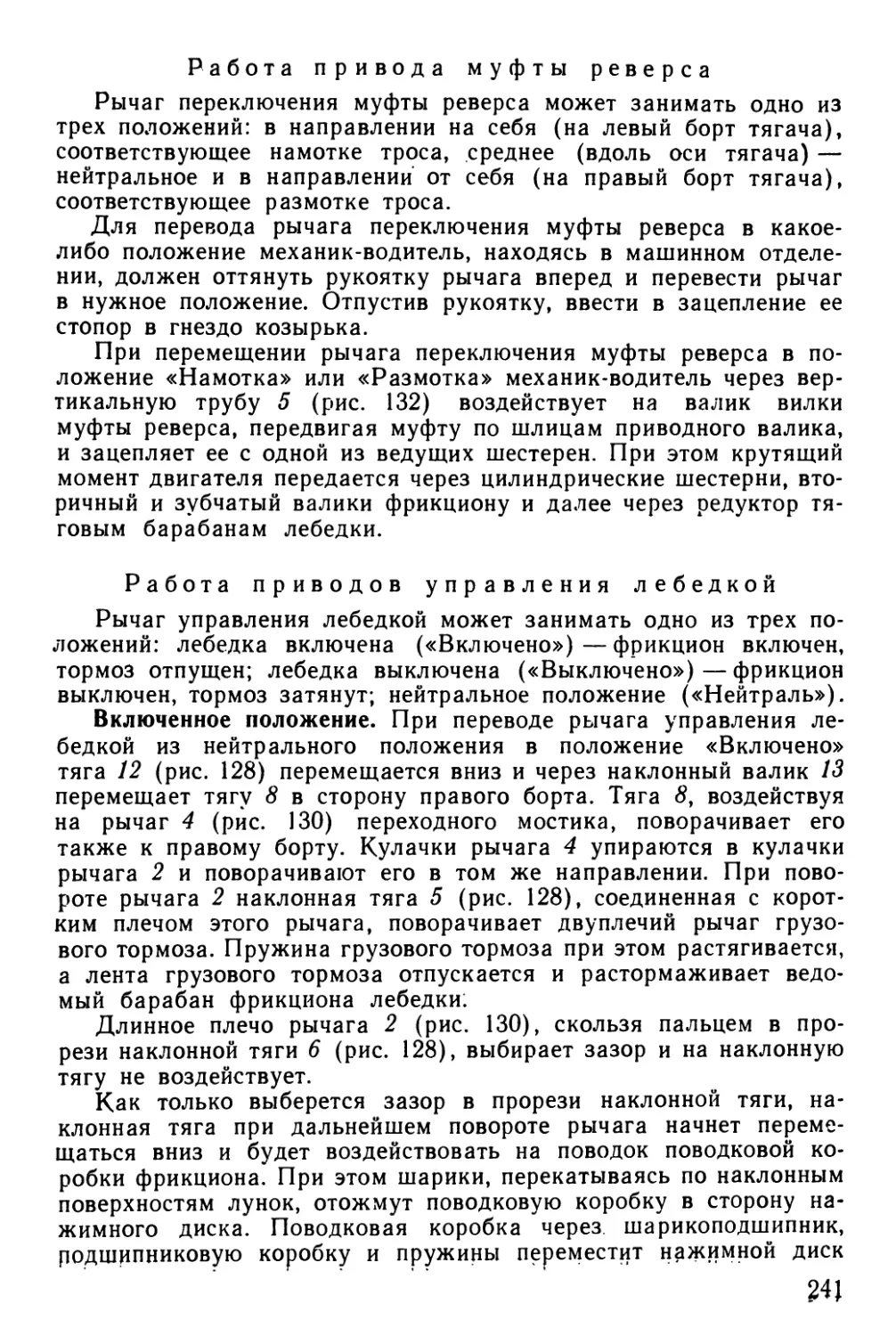

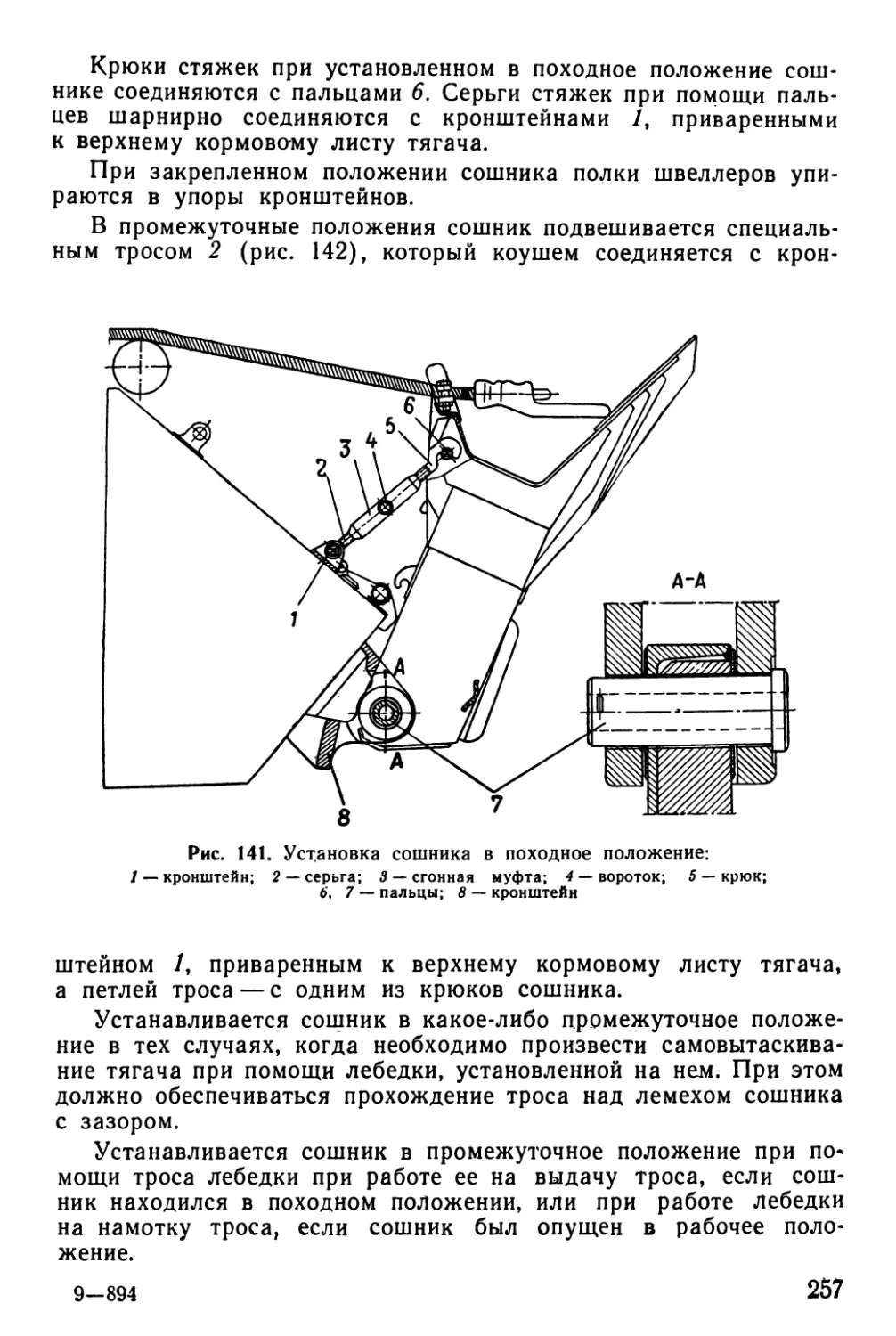

Рис. 7. Машинное отделение:

1 — зубчатый валик; 2 — механизм отбора мощности; 3 — звуковой сигнал;

4 — направляющий ролик троса лебедки; 5 — рычаг переключения муфты ре-

верса; 6 — рычаг ручной подачи топлива; 7 — электрический тахометр; 8 —

сигнальный щиток лебедки; 9 — щиток кнопок стартера и маслозакачиваю-

щего насоса; /0—аппарат ТПУ; // — сиденье; 12 — ролик тросоукладчика

лебедки; 13 — котел подогревателя; 14 — рычаг управления лебедкой; 15 —

рзмоточный барабан лебедки; 16 — верхний тяговый барабан; /7 — мостик

привода управления лебедкор

9

6

7

Рис. 8. Силовое отделение

(вид на силовую установку сверху):

/, 7 — масляные радиаторы; 2, 6 — воздухоочистители; 3 — двигатель;

4 — топливный фильтр тонкой очистки; 5 — расширительный бачок; 8 —

топливный бак; 9 — топливный насос; 10— масляный бак

Рис. 9. Силовое отделение (вид на силовую передачу с кормы):

/ — водяной радиатор; 2 — стартер; 3 — коробка передач; 4, 10 — планетарные механизмы

поворота; 5, 9 — муфты полужесткого соединения; 6, 8 — механизмы выключения блокиро-

вочных фрикционов; 7 — кронштейн коробки передач

J0

На лобовом листе корпуса тягачей БТТ-1 и БТТ-1Т приварены

кронштейны с упорными площадками (демпферы) для толкания

танка с помощью бревна при погрузке его на железнодорожную

платформу. На нижнем кормовом листе корпуса этих тягачей

установлено буксирное устройство для буксирования неуправляе-

мых танков на жесткой сцепке.

На лобовом и кормовом листах корпуса всех тягачей прива-

рены крюки для буксирования управляемых танков на тросах.

На тягаче БТТ-1 на нижнем кормовом листе, кроме того, уста-

новлен сошник для самозакрепления тягача на местности при вы-

таскивании застрявшего танка с помощью лебедки, а на верхнем

кормовом листе — выходные ролики для троса лебедки. По бор-

там этого тягача установлены четыре топливных бака, соединен-

ных трубопроводами с внутренними баками.

На тягаче БТТ-1Т на кронштейнах, прикрепленных к верхнему

кормовому листу, установлены барабан с тросом и подставки при-

способления для вытаскивания анкерных штырей из грунта; по

бортам корпуса размещены ящики для укладки деталей такелаж-

ного оборудования и приспособлений ЕКУП; впереди на лобовом

листе корпуса закреплены блоки и соединительные детали из ком-

плекта такелажного оборудования, на крыше отделения управле-

ния — ящики с анкерными штырями.

Переносный бензоэлектрический агрегат АБ-4-Т/230 тягача

БТТ-1Т с модернизированным комплектом такелажного оборудо-

вания перевозится на грузовой платформе тягача.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

рсновные данные Тягач Тягач Тягач без

БТТ-1 БТТ-1Т специального оборудования

Общие данные

Тип Вес, Т Гусеничный, бронирован* ный, тяжелый

46 44 Около 40

Экипаж, чел. Среднее удельное давление на 2 2 2

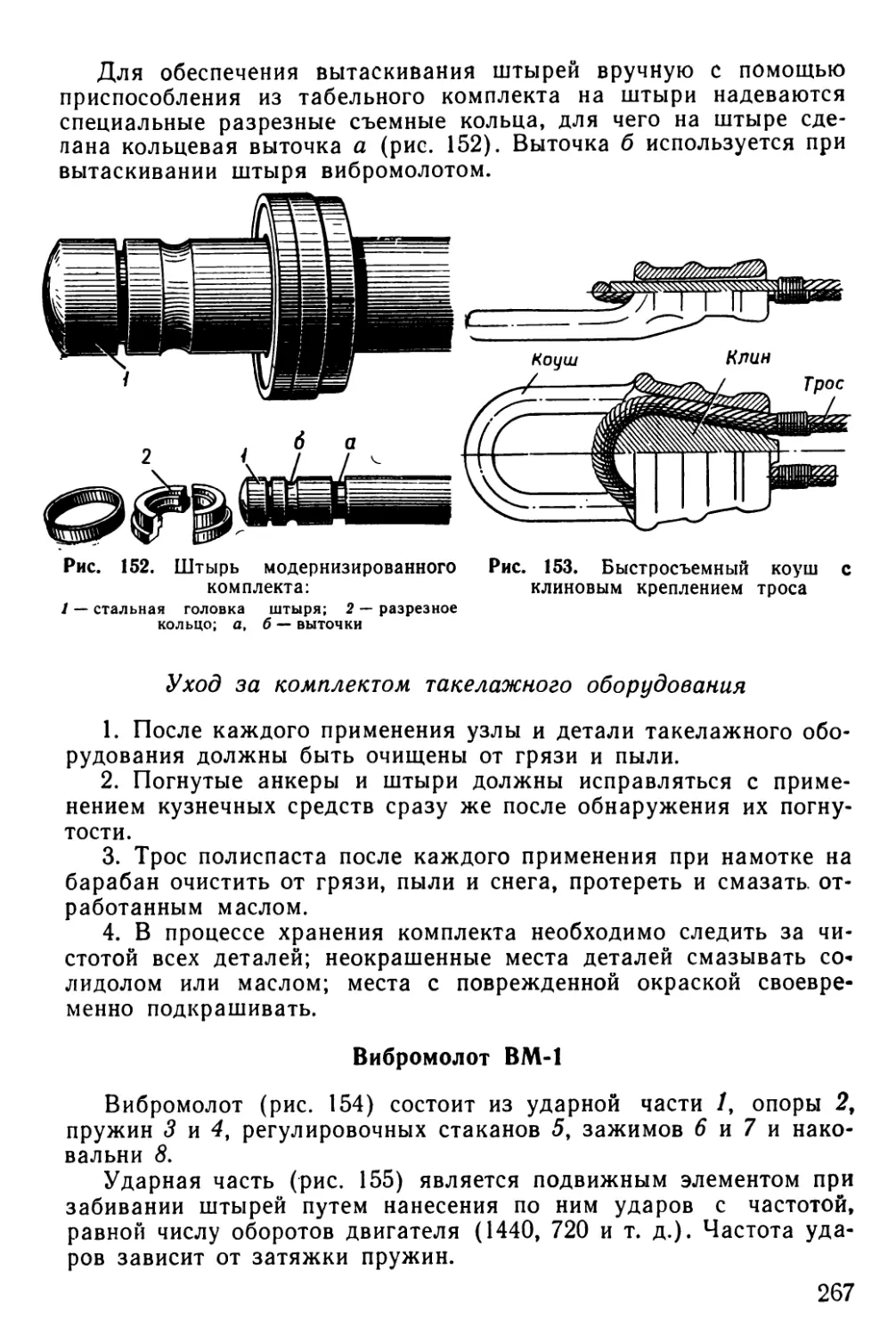

грунт, кг)см2 0,81 0,77 0,7

Сила тяги по двигателю, т Габаритные размеры в по- ходном положении, мм: 28 28 28

длина 7560 7170 6543

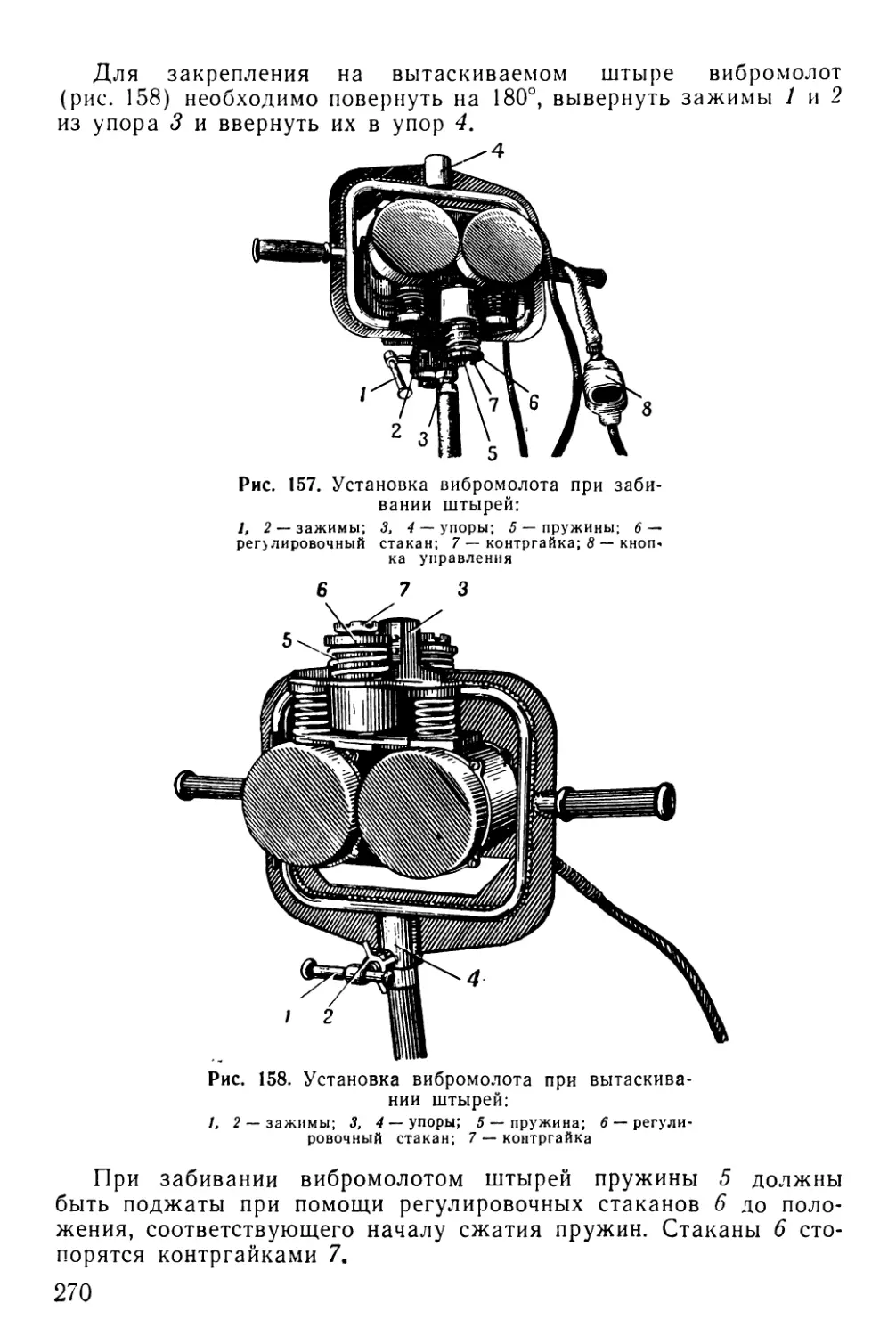

ширина 3080 3080 3080

высота высота с установленной 2660 2660 2405

электростанцией АБ-4-Т/230 — 2850 —

Клиренс, мм 425 425 470

Скорости движения тягача (без буксируемого танка)

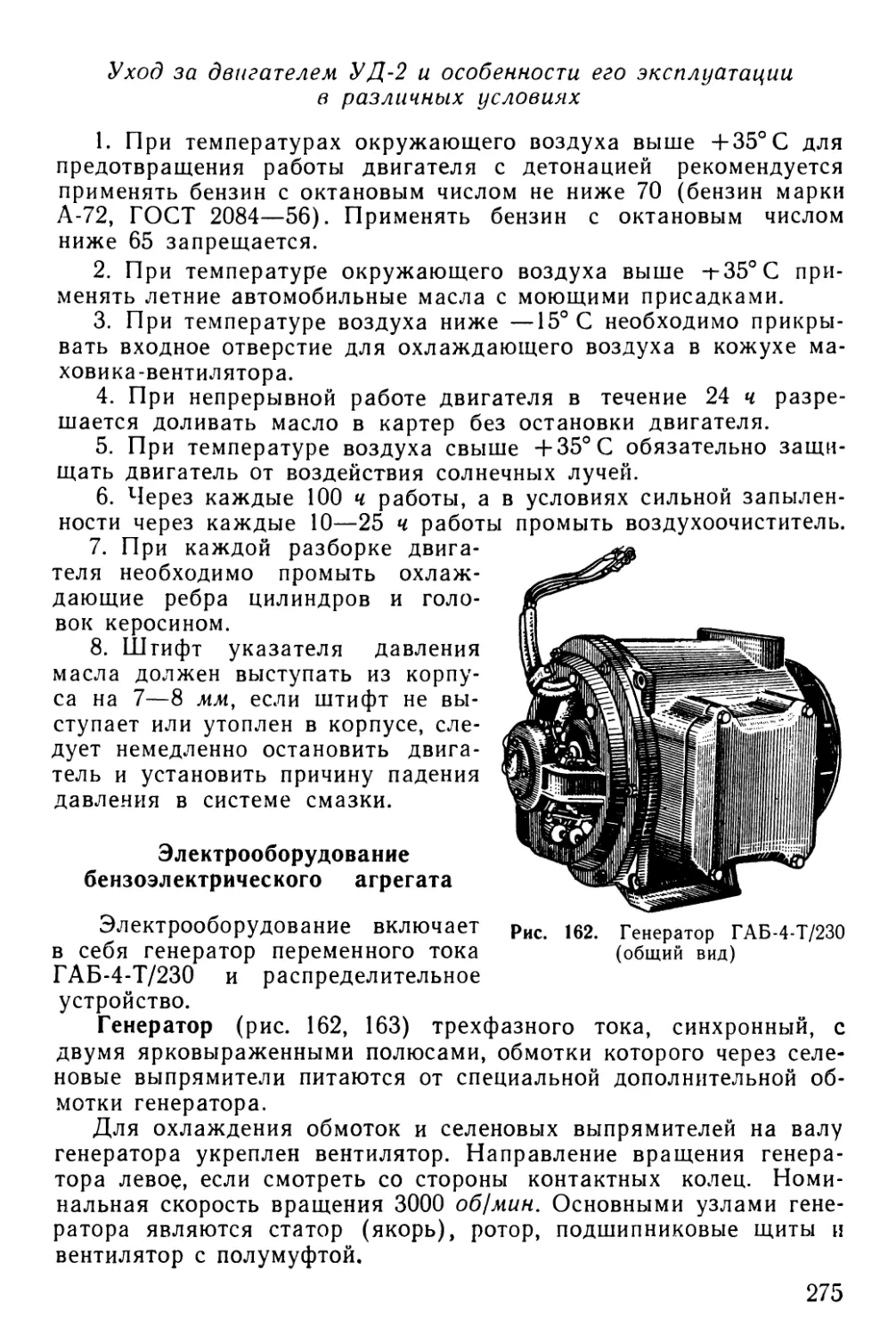

Максимальная скорость, км/час . 40

Расчетные скорости (при 1800 об/мин двигателя),

км/час.

Первая передача 3,7

вторая передача 5,4

третья передача 7,7

четвертая передача 10,7

пятая передача 13,2

шестая передача 19,2

седьмая передача 27,3

восьмая передача 37,9

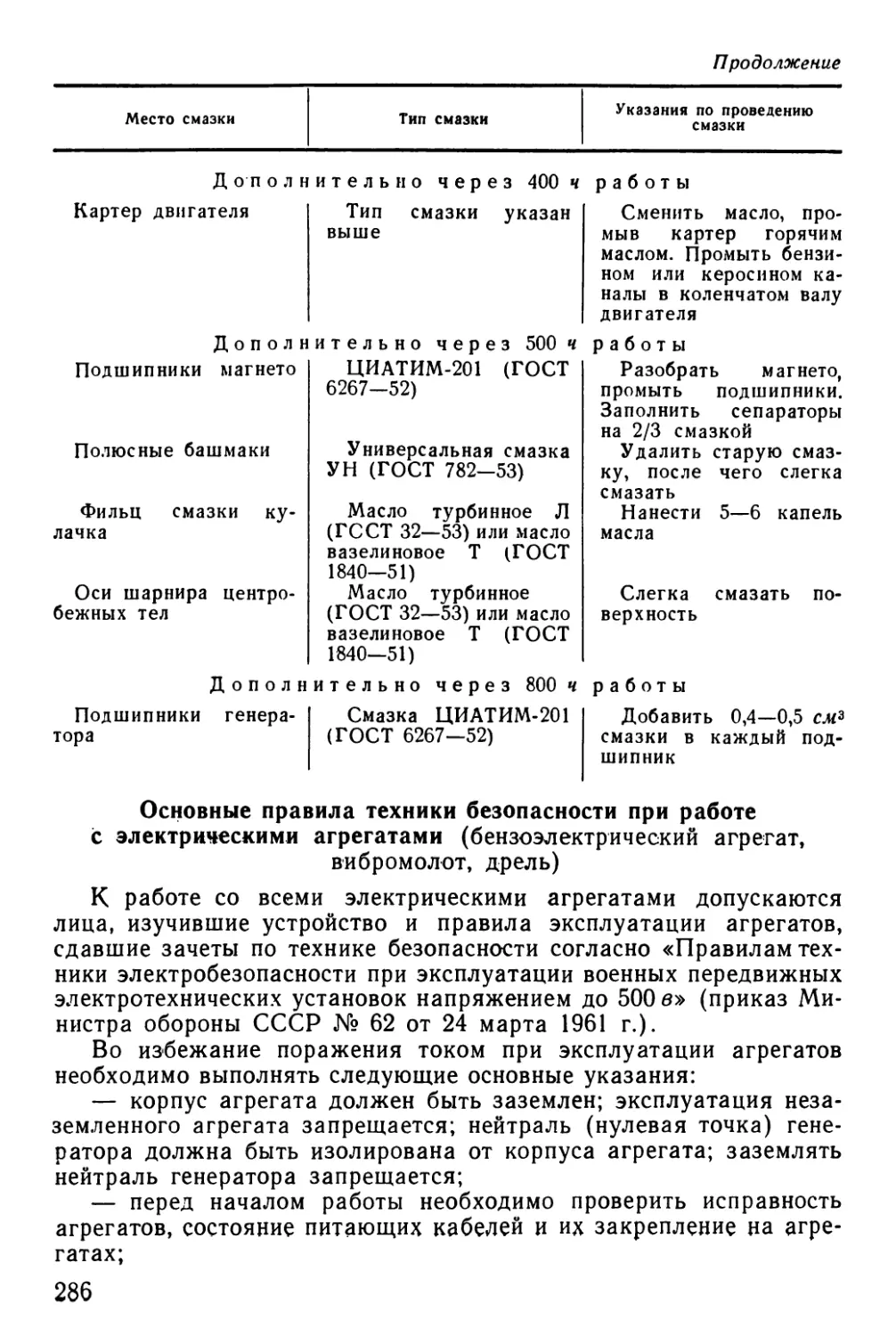

передача заднего хода замедленная 4,2

передача заднего хода ускоренная 16,6

Средняя скорость, км/час.

по шоссе 25—30

по грунтовой дороге 15—20

по целине 10—15

Расход эксплуатационных материалов и запас

хода тягача (без буксируемого танка)

Расход топлива на 100 км пути, л 250—550

Расход топлива на 1 ч работы двигателя, л 55—80

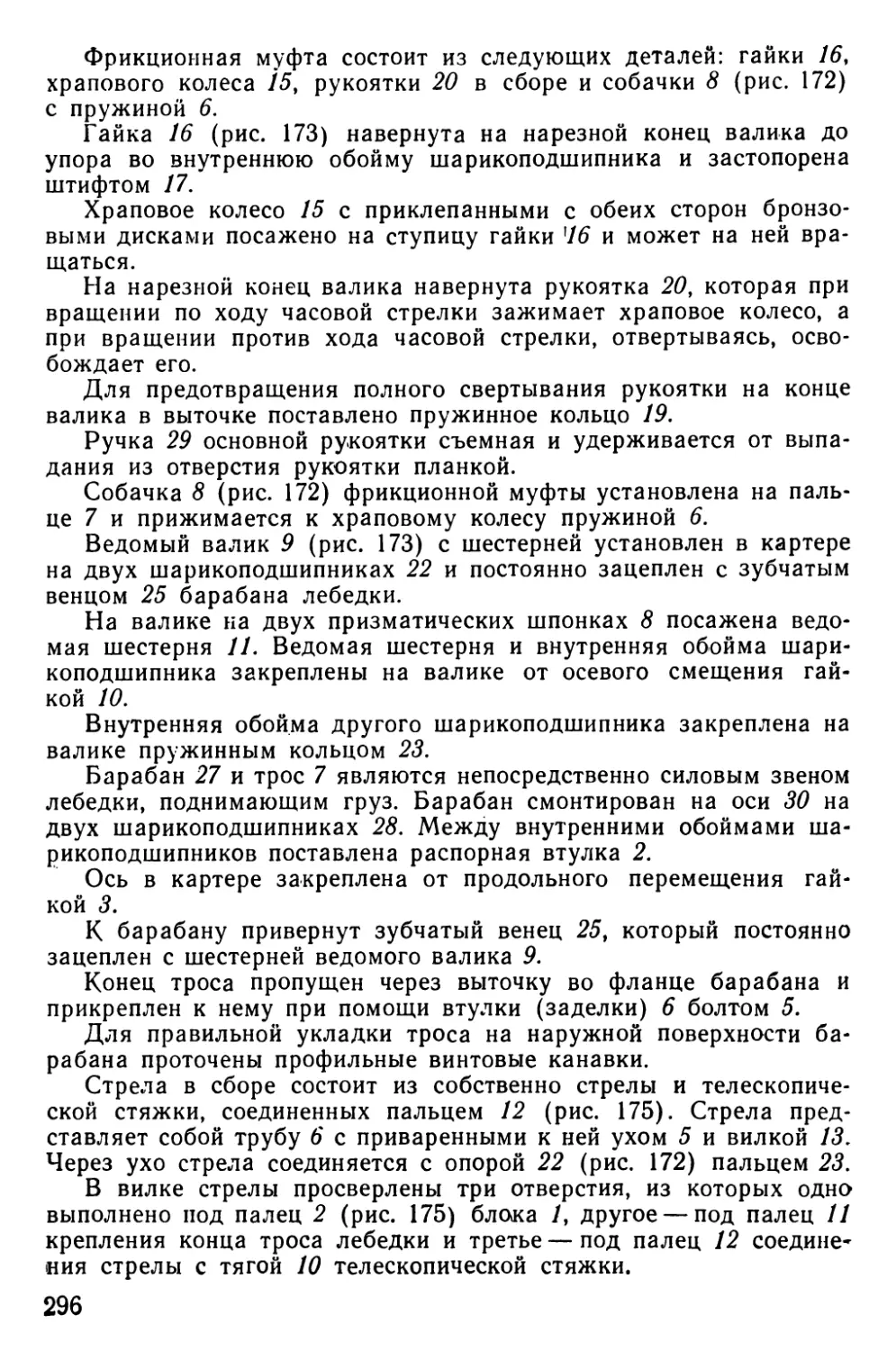

Расход масла на 100 км пути, л 13—30

Расход масла на 1 ч работы двигателя, л 2,5—6,0

Запас хода тягача по топливу (без буксируемого

танка), км . . 140—350

Средняя скорость буксирования тяжелого танка, км/ч:

на тросах по снежной дороге 7—8,5

на жесткой сцепке по снежной дороге 8—9

на тросах по разбитой грунтовой дороге . 6—7

на жесткой сцепке по разбитой грунтовой до-

роге . 7,5—9

на тросах по грязной разбитой грунтовой до-

роге . . . 4—5

Расход топлива на 100 км пути при буксировании

тяжелого танка, л:

по снежной дороге 700—900

по сухой грунтовой дороге 900—1300

по грязной грунтовой дороге 1400—1600

Запас хода при буксировании тяжелого танка, нм-.

по снежной дороге 150-Н120

по сухой грунтовой дороге 120-^-80

по грязной грунтовой дороге 60-4-70

Расход топлива на 1 ч работы лебедки, л 26

Преодолеваемые препятствия (без буксируемого

танка)

Максимальный угол подъема, град 36

12

Максимальный угол крена, град 30

Ширина рва, м 2,5

Глубина брода, м 1,3

Высота стенки, м 1,0

Силовая установка

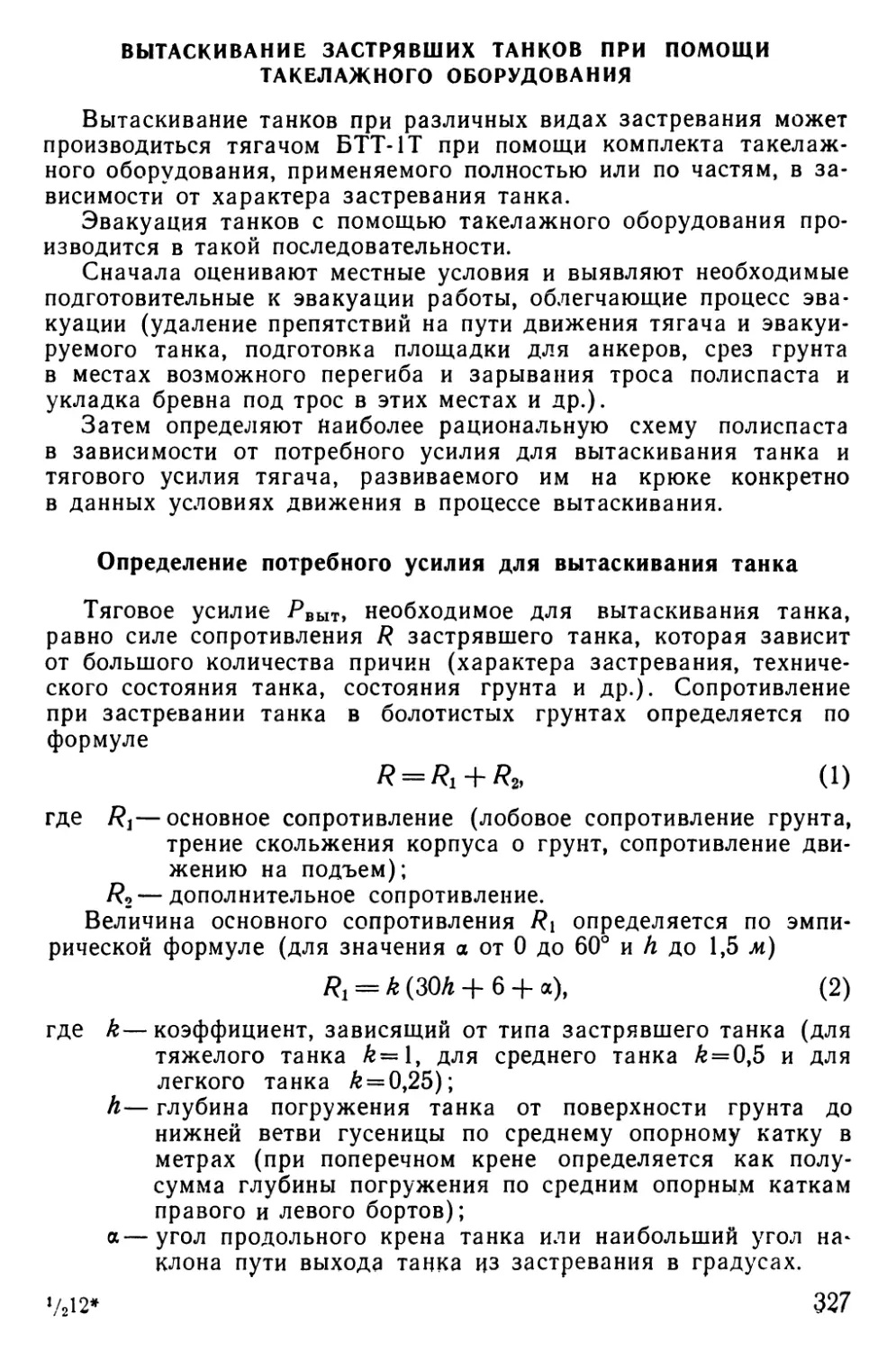

Двигател ь

Марка и тип В-54К-ИС-Т (на тягаче

БТТ-1Т—В-54К-ИС), че-

тырехтактный, быстро-

ходный дизель с непо-

средственным впрыском

топлива, жидкостного

охлаждения

Максимальная мощность при

2000 об1мин, л. с. 520

Максимальный крутящий момент при

1200—1300 обIмин, кгм . 230+ 10

Эксплуатационные обороты, об/мин 1600—1900

Эксплуатационные обороты при работе

с лебедкой, об/мин . . 1450—1500

Минимально устойчивые обороты хо-

лостого хода, об/мин 500—600

Максимальные обороты, ограничивае-

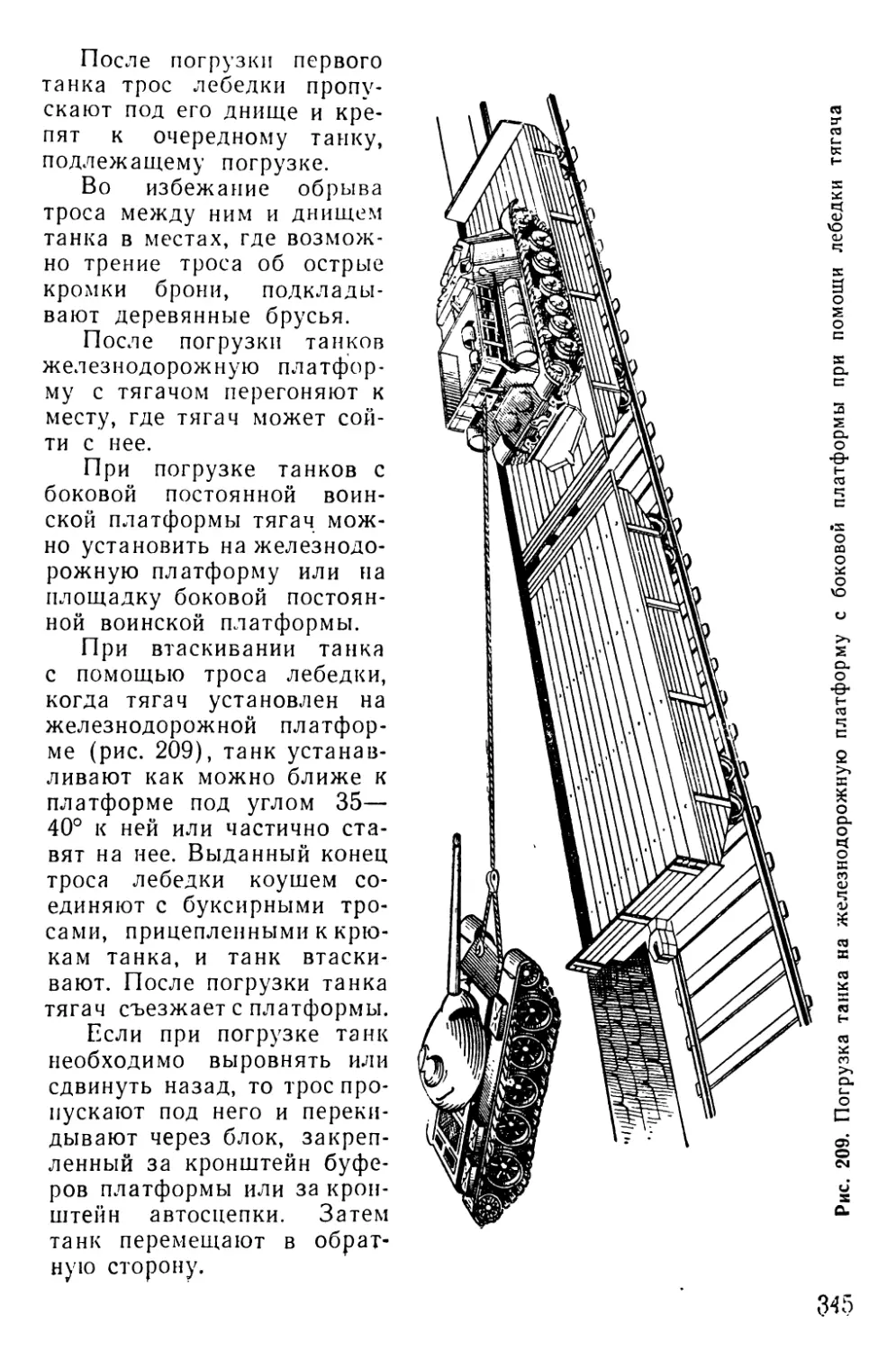

мые регулятором, об/мин 2250

Вес сухого двигателя, кг 895

Система питания

Применяемое топливо Дизельное ДЛ. ДЗ, ДА

Емкость топливных баков, л БТТ-1 БТТ-1 Т Без специального оборудованиv

Общая 1070 1045 920

Внутренних В том числе: 710 1045 560

правого переднего 180 180 180

левого переднего 300 300 300

левого заднего 150 485 —

правого заднего 80 80 80

Наружных 360 360 (по 90 л каждый бак), все баки со- единены с си- стемой питания

13

Топливный фильтр грубой Очистки

Топливный фильтр тонкой очистки

Угол опережения подачи топлива

Воздухоочистители

Щелевой

Войлочный, одинарный

30 + 0,5° до ВМТ в такте

сжатия

Два, ВТИ-2 двухступен-

чатые, с эжекционным

отсосом пыли

Система смазки

Применяемое масло

Общая емкость системы, л

Заправочная емкость масляного бака, л

Минимально допустимое количество

масла в баке, л

Масляный фильтр

МТ-16п

90

70

Маслозакачивающий насос

15

Кимаф-ВГТЗ с двумя

ступенями очистки: про-

волочночцелевая секция

и картонный элемент

Шестеренчатый МЗН-2,

с электроприводом

Система охлаждения и подогрева

Заправочная емкость системы с котлом

подогревателя, л

Подогреватель

Привод подогревателя

80

. С низконапорной испа-

рительной камерой сго-

рания

Электрический

Основная

Дополнительная . .

Количество воздушных баллонов, шт.

Емкость баллона, л

Давление воздуха в полностью заря-

женном баллоне, кг/см2

Минимально необходимое давление воз-

духа для запуска, кг/см2

Система запуска

. Электрический стартер

СТ-700

Воздухопуск

2

5

135—150

Летом

не менее 45, зи-

мой не менее 65

Эксплуатационный режим работы двигателя

Температура охлаждающей жидкости,

град:

рекомендуемая 70—90

максимально допустимая . . 105

14

Температура масла. град\

рекомендуемая 70—90

максимально допустимая „ НО

Давление масла, кг 1см*

на эксплуатационном режиме 6—10

на минимально устойчивых оборо-

тах холостого хода двигателя Не менее 2

Силовая передача

Главныйфрикцион Количество дисков, шт: ведущих ведомых Вес фрикциона, кг Коробка передач Число передач Смазка коробки передач Применяемое масло Количество масла в картере коробки, л Масляный насос Радиаторы Вес коробки передач, кг .... Механизмы поворота (ПМП) Передаточные числа: при включенном блокировочном фрикционе при выключенном блокировочном фрикционе Блокировочные фрикционы Количество дисков: ведущих ведомых Применяемое масло Количество масла в картере каждого ПМП, л . , , Многодисковый, сухого трения (сталь по асбо- бакелиту) 3 4 219 Механическая, с постоян- ным зацеплением зубьев шестерен с демульти- пликатором Восемь вперед, две назад Разбрызгиванием и само- теком с охлаждением масла МТ-16п 19-21 Одноступенчатый, шесте- ренчатого типа Два, трубчатые 802,5 Планетарные, двухсту- пенчатые, с блокировоч- ными фрикционами 1,0 1,35 Многодисковые, сухого трения (сталь по стали) 7 7 МТ-16п 1,5

15

Вес одного ПМП в сборе, без тормоз-

ных лент, кг Тормоза 159 Плавающие, ленточные, с чугунными колодками

Бортовые передачи Двухрядные (один ряд планетарный и один ше-

Применяемая смазка стеренчатый) Смесь: ЦИАТИ М-208 —85% и консталин—15%

Количество смазки в каждой бортовой

передаче, л 7

Вес бортовой передачи, кг 550

Ходовая часть

Движитель Гусеничный, с задним расположением ведущих колес

Гусеницы . Металлические, мелко- звенчатые, цевочного за- цепления

Число траков в каждой гусенице (но-

вой), шт. 86

Ширина трака, мм Шаг гусеницы, мм Вес одной гусеницы, кг Ведущие колеса 650 160 2052 Литые, с двумя съемными

Вес ведущего колеса, кг Направляющие колеса зубчатыми венцами 400 Литые, с металлическими ободами

Вес направляющего колеса в сборе

с кривошипом, кг Опорные катки 307 Литые, с металлическими ободами, по 6 с каждой стороны

Вес катка с балансиром, кг Поддерживающие катки 278 Литые, с металлическими ободами, по 3 с каждой стороны

Вес поддерживающего катка, кг Подвеска 99 Индивидуальная, тор- сионная

Вес торсионного вада, кг . 61 .

16

Электрооборудование

Система проводки Однопроводная (за ис-

ключением дежурного

освещения)

Напряжение в сети, в:

при неработающем двигателе 24

при работающем двигателе 27—29

Источник электрической энергии

Аккумуляторные батареи Четыре, стартерные, свин-

цово-кислотные

6 СТЭН-140М

Общая емкость батарей, а-ч 280

Вес одной батареи с электроли-

том. кг 64

Генератор

Мощность, кет . .

Номинальное напряжение, в

Максимальный ток, а

Вес генератора, кг

Реле-регулятор

Электрофильтр

Потребители электрическ

Стартер

Мощность, л. с.

Напряжение, в

Рабочий ток, а

Реле пусковое

Реле привода

Вес стартера, кг

Электродвигатели (напряжением 20

Маслозакачивающего насоса

Привода подогревателя

Звуковые сигналы

Фары

Габаритные фонари

Г-731, постоянного тока,

с параллельным возбу-

ждением

1,5

28

51—59

45

РРТ-30, вибрационный

ФГ-57А, индуктивно-ем-

костный

й энергии

СТ-700, постоянного тока

с последовательным воз-

буждением

15

24

700—800

РС-400

РСТ-20

48

-26 в)

МН-1, 500 вт

МБП-ЗА, 200 вт

Два (три), С-58

. Две, ФГ-100 (одна со све-

томаскировочным устрой-

ством)

Четыре, ГСТ-49, с лам-

пой 28 в X 10 вт

Контрольн о-и змер и тельные прибор ь

Термометры

Манометр .

Два, ТУЭ-48Т

Один, ТЭМ-15

17

Тахометр

Спидометр

Вольтамперметр

Два, ТЭ-ЗМ

Один, СП-14

ВА-240 (шкала 0—30 в,

20—0—60 а)

Средства связи

Внешняя связь

Тип радиостанции

Радиостанция Р-113

Приемно-передающая, те-

лефонная, коротковолно-

вая, с электрическим по-

лудуплексом

Дальность связи при работе на 4-ме-

тровую штыревую антенну.на сред-

непересеченной местности, км:

при выключенном подавителе шу-

мов и отсутствии радиопомех Не менее 20

при работе на частотах, подвер-

женных воздействию помех 8—12

при включенном подавителе шут

мов До 10

Напряжение, а . . 26

Мощность, потребляемая от бортовой

сети, вт:

при работе на передачу До 300

при работе на прием в симплекс-

ном режиме До 140

при дежурном приеме До 90

Внутренняя связь ТПУ Р-120 на 3 абонента

Приборы наблюдения

Тип и количество Перископические МК-4,

два (три)

Прибор ночного видения БВН

Противопожарное оборудование

Ручной огнетушитель . Один (два), углекислот-

ный ОУ-2

Специальное оборудование тягачей

Лебедка

(БТТ-1)

Тип

Тяговое усилие лебедки, т

Рабочая длина троса, м

15

. Механическая, с тяговыми

барабанами

25

200

Полная длина троса, Я

Диаметр троса, мм

Тип троса

222

Скорость выдачи троса при 1500 об!мин

коленчатого вала двигателя, м!мин

Скорость намотки троса при 1500 об!мин

коленчатого вала двигателя, м/мин

Отбор мощности на лебедку

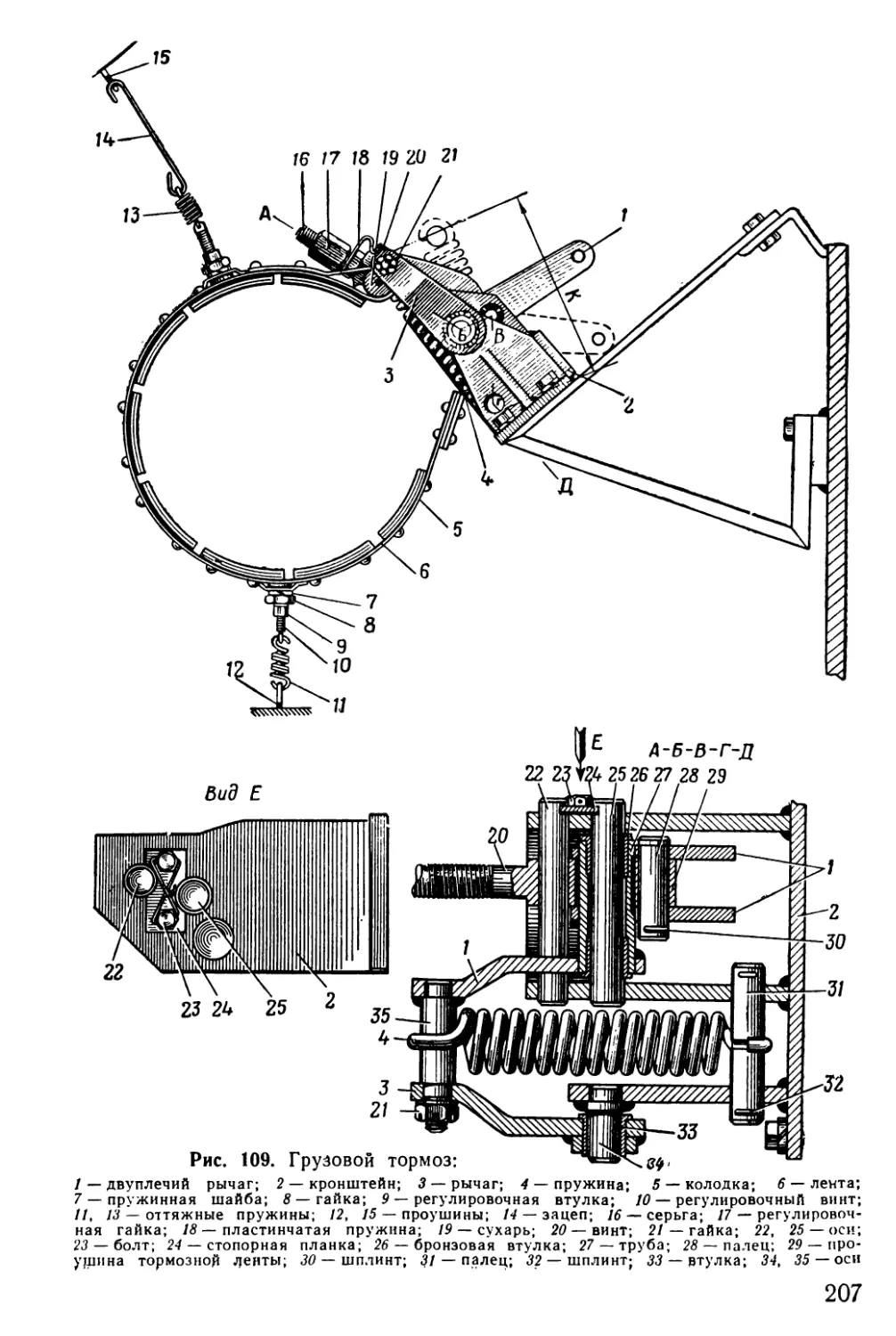

Фрикцион

Грузовой тормоз

Редуктор

Передаточное число редуктора

Тяговые барабаны

Укладка троса

Привод управления лебедкой

Механизм выключения лебедки

Способ увеличения тягового усилия

при работе лебедкой

28 5

28,5-160-1сс (ГОСТ

3088—55)

14,5

11,3

От двигателя тягача через

механизм отбора мощ-

ности

Многодисковый, сухого

трения, сталь по ферродо

Ленточный, с автомати-

ческим торможением ве-

домого барабана фрик-

циона

Понижающий, планетар-

ный

40,6

Два, стальные с клино-

видным профилем ручьев

(один ручей имеет полу-

круглую форму)

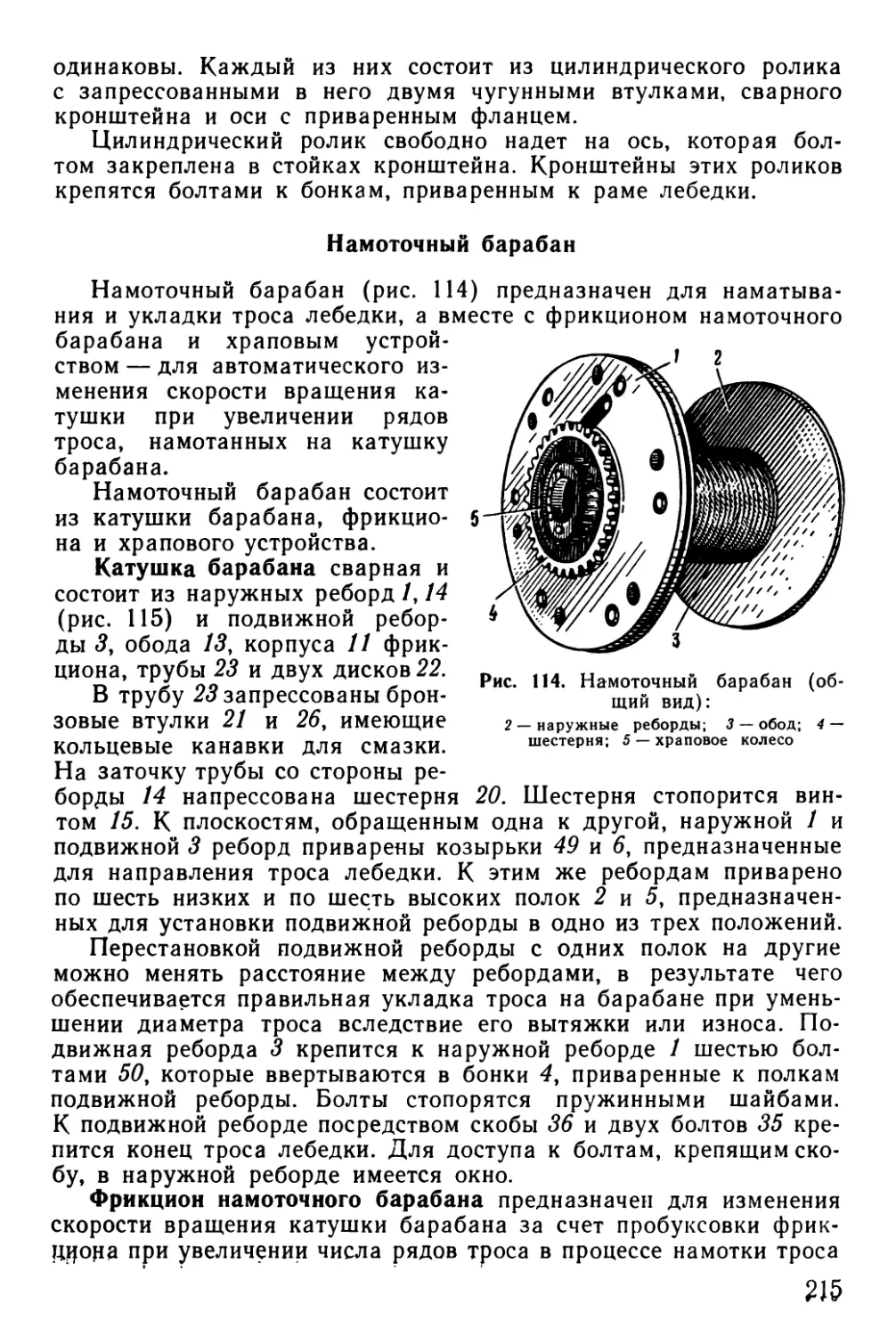

На намоточном барабане

с помощью тросоуклад-

чика

Двумя рычагами из ма-

шинного отделения

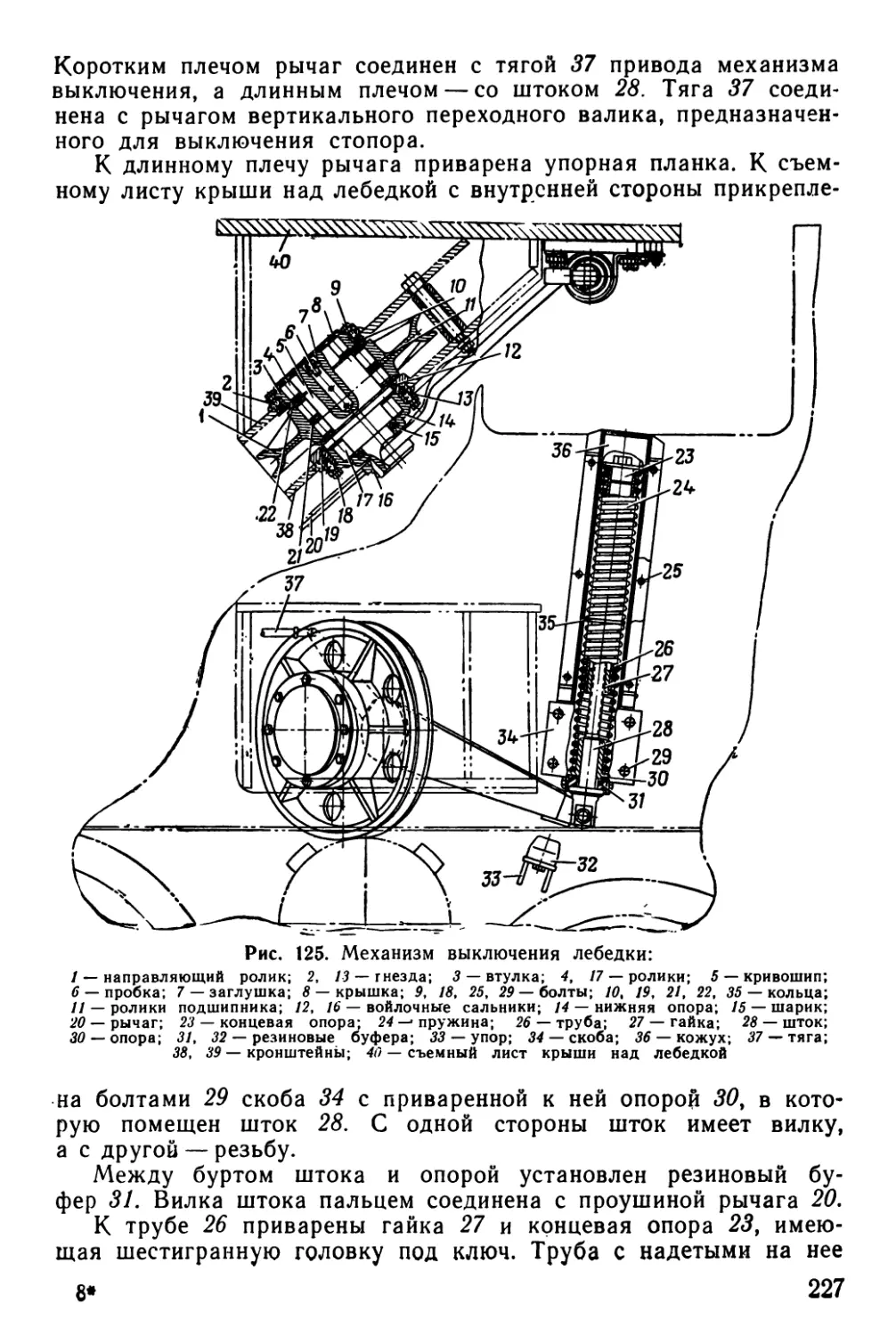

Кривошипно-рычажный, с

уравновешивающей пру-

жиной и автоматическим

приводом выключения

фрикциона лебедки при

усилии на тросе более

25 т

Полиспастом на две и три

ветви, обеспечивающим

увеличение тягового уси-

лия соответственно до

50 и 75 т

Способ закрепления тягача на грунте

при работе лебедкой Упор в грунт при помощи

сошника, расположенного

на корме тягача

Способ подъема и опускания сошника Тросом тяговой лебедки

Вес лебедки, кг 2250

19

Кран-стрела

(БТТ-1, БТТ-1Т)

Тип

Разборная, с ручным при-

в одом

3

30

1600

3100

3200

2860

220

Вручную

При помощи ручной ле-

бедки

Механическая, с блоком

на две ветви и ручным

приводом через редуктор

Двухступенчатый, с ци-

линдрическими шестер-

нями

33,8

12,5

12,5—150

(ГОСТ 3070—55)

Автоматическое, под дей-

ствием грузового момента

Грузоподъемность, т

Время развертывания из походного

в рабочее положение, мин

Вылет стрелы, мм-.

минимальный

максимальный

Наибольшая высота подъема крюка, мм-.

при минимальном вылете стрелы

при максимальном вылете стрелы

Диапазон обслуживания при двух по-

ложениях установки стрелы, град

Способ поворота стрелы

Способ подъема (опускания) груза

Лебедка кран-стрелы

Редуктор лебедки кран-стрелы

Передаточное число редуктора

Диаметр троса, мм

Тип троса

Торможение лебедки кран-стрелы

Грузовая платформа

(БТТ-1 и БТТ-1Т)

Тип

Размеры платформы, мм

Грузоподъемность, т

Цельнометаллическая

съемная, с откидываю-

щимися бортами

2110X2450X350

До 3

Домкраты

(Все тягачи)

Тип, количество

Грузоподъемность, т

Гидравлические, ручные,

два

25

20

Рабочий подъем с грузом, мм

Высота, мм

Вес, кг

Рабочая жидкость

Количество жидкости, л

180

330

36,7

Стеол М (ГОСТ 5020—49)

1,95—2,0

Буксирное устройство

(БТТ-1 и БТТ-1 Т)

Тип Подрессоренное, с двух-

сторонней амортизацией

и с жесткой сцепкой

Максимальное усилие подрессорива-

ния, кг 7000

Полный ход подрессоривания, мм 35

Буксирные штанги Жесткие, разборные

Комплект такелажного оборудования

(БТТ-1Т)

Максимально допустимое тяговое уси-

лие на тросе полиспаста, т. 15

Основные данные полиспастов При двух двухроли- ковых блоках При четы- рех двух- роликовых блоках При шести двухроли- ковых блоках

Передаточное число полиспаста 5 9 13

Усилие, создаваемое полиспа- стом при тяговом усилии на тросе полиспаста 15 т (с уче- том КПД блоков), т 70 100 130

Длина вытаскивания (без пере- пасовки полиспаста), м До 40 До 20 До 12

Коэффициент полезного дейст- вия полиспаста (КПД) 0,93 0,74 0,66

Трос полиспаста:

тип

диаметр, мм

длина, м

количество в комплекте, шт.

вес троса, кг........................

22-170

(ГОСТ 3070—55)

22

200

1 или 2

346

21

Барабан, шт. Вес барабана, кг Двух роликовый блок: диаметр ролика (по рабочей поверх- 1 или 2

105

ности), мм допустимая нагрузка на четырех вет- 280

вях полиспаста, т допустимая нагрузка на пяти ветвях полиспаста (с присоединением анкер- 60

ного конца троса к пальцу блока), т 75

вес одного блока, кг количество блоков в комплекте, шт. Однороликовый блок: диаметр ролика (по рабочей поверх- Г >9 6

ности), мм. 280

допустимая нагрузка, т Ю

вес, кг количество в комплекте, шт. 13 1

Анкеры Табельного комплекта Модерни- зированного комплекта

ТИП Съемные, металли- ческие, с отверстия- ми для штырей, за- биваемых в грунт

длина анкера, мм расстояние между осями отверстий 1120 1000

проушин анкера, мм количество отверстий под штыри в 1000 880

одном анкере, шт. . диаметр отверстий под штыри, мм 6 3

28 43

вес одного анкера, кг 25,5 20,5

количество анкеров в комплекте, шт. соединение отдельных анкеров между 24 24

собой количество соединительных пальцев в Соедини! палы гельными нами

комплекте, шт. Штыри: 20 20

материал Сталь Дюралю- миний

длина, мм 900 1100

диаметр, мм 25 40

вес одного штыря, кг 3,5 3,8

количество в комплекте, шт. Приспособление для вытаскивания штырей: 150 80

подставка, шт. 4 ИЛИ 2

лом, шт. 4 или 2

22

соединительные детали, комплект 1

инструмент и запасные части, комплект 1

Вес комплекта такелажного оборудования

(с двумя тросами и барабанами), кг 3200

Унифицированный бензоэлектрический агре-

гат (электростанция):

тип агрегата АБ-4-Т/230

тип генератора ГАБ-4-Т/230

мощность, кет 4

род тока Трехфазный, пере-

менный

частота тока, гц 50

номинальное напряжение, в 230

система регулирования напряжения Автоматическая

ток нагрузки при cos<p = 0,8 а . 12,5

допустимое время непрерывной рабо-

ты, ч 24

двигатель УД-2, бензиновый,

четырехтактный

топливо двигателя . Бензин А-66 или А-72

(ГОСТ 2084—56)

номинальная мощность, л. с. 8

скорость вращения коленчатого вала,

об]мин 3000

емкость топливного бака, л 19

емкость масляной системы, л 4

расход топлива, кг/ч . Не более 3,0

вес двигателя (сухого), кг 95

вес агрегата (электростанции), кг 230

Гарантийный срок службы (ч):

двигателя . 800

электрической части 3000

Вибромолот

Тип ВМ-1

Привод Электрический

Источник питания Агрегат (сеть) трех-

фазного тока, напря-

жением 220 в

Количество электродвигателей .... 2

Мощность электродвигателя при 1440 об {мин.,

вт 270

Частота колебаний в минуту 1440

Число ударов в минуту 720

Кинетическая энергия удара, кгм 5,3

Вес, кг...................................... 34,4

23

Среднее время забивания штыря 040 мм

на глубину 1 м, сек

Среднее время вытаскивания штыря, сек

35 — 60

20 — 35

Дрель

Тип ... СЭР-20 или СЭР-19

Источник питания Агрегат (сеть) трех-

фазного тока на-

пряжением 220 в для

СЭР-20 или 127 в

для СЭР-19

Мощность получасовая, кет ... 1,4

Число оборотов шпинделя, об!мин 690

Диаметр бура, мм 40

Вес, кг 20

Время сверления одного отверстия на мерз-

лом грунте на глубину 600 мм, сек 30—45

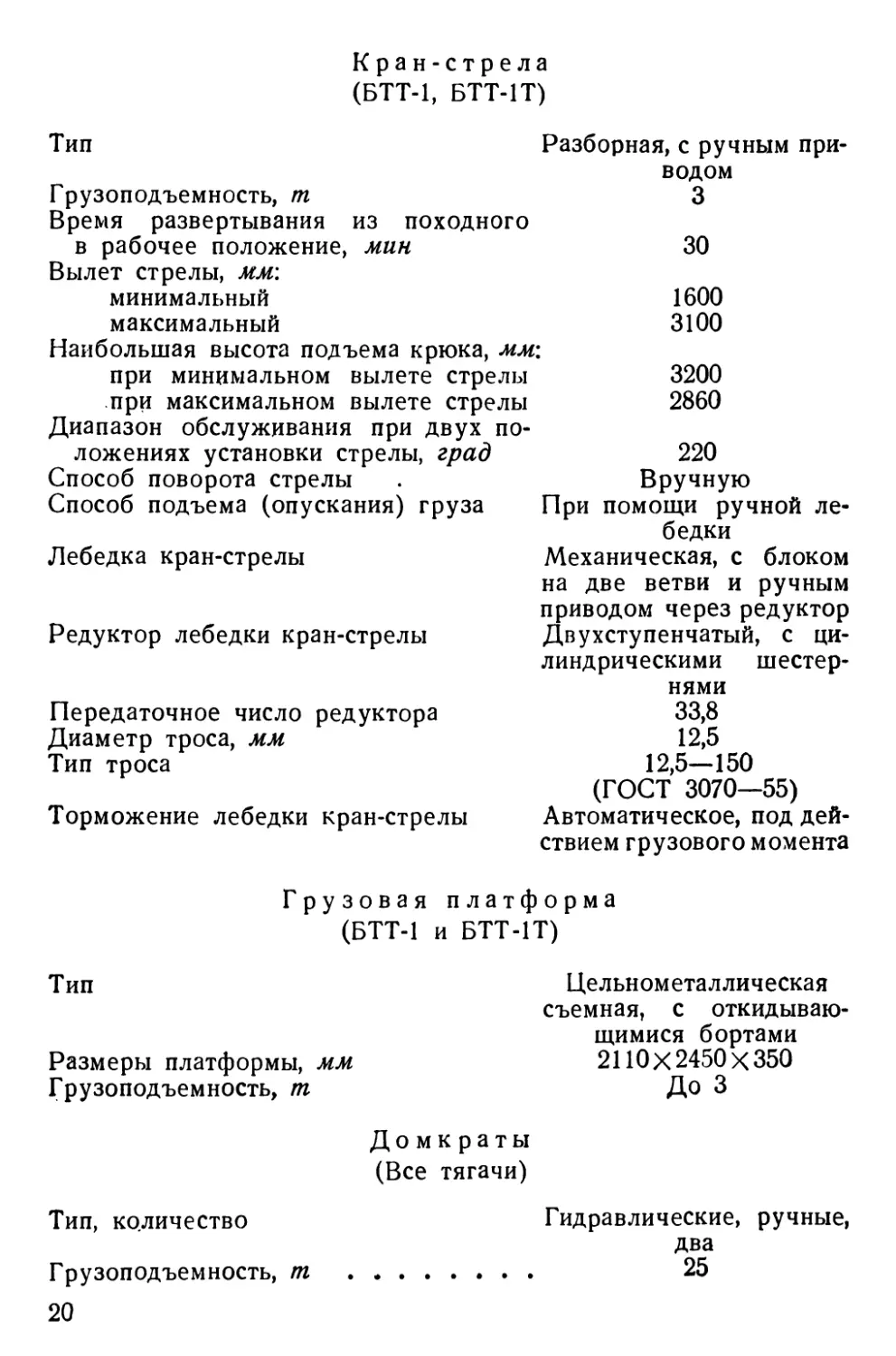

ГЛАВА ВТОРАЯ

КОРПУС

Броневой корпус предназначен для размещения и защиты от

поражения огнем противника экипажа, агрегатов и механизмов

тягача.

Корпус (рис. 10) состоит из носовой части, бортов, кормовой

части, днища и крыши.

Носовая часть корпуса состоит из нижнего, среднего и верх-

него лобовых листов. Листы сварены между собой и приварены

к бортам, крыше и днищу.

Рис. 10. Общий вид корпуса (носовая часть и правый борт):

1 — кронштейн предохранительной планки; 2, 6 — бонки; 3 — демпферный упор;

4 — буксирный крюк; 5 — пружинная защелка; 7 — средний лобовой лист; 8 — бонка

для крепления башмака; 9 — нижний лобовой лист; 10 — кронштейн направляющего

колеса; 11 — цапфа натяжного механизма гусеницы; 12 — кронштейн оси балансира;

13 — кронштейн упора; 14 — нижний вертикальный лист борта; 15 — кольцо; 16 —

надгусеничная полка; 17 — кронштейн для крепления наружного топливного бака;

18 — бонки для крепления очистителя ведущего колеса; 19 — вырез под картер бор-

товой передачи; 20 — наклонный лист; 2/— кронштейн заднего габаритного фонаря;

22 — задний кронштейн укладки стрелы по-походному; 23 — кронштейн для крепле-

ния платформы; 24 — передний кронштейн укладки стрелы по-походному; 25 — крон-

штейн стойки кран-стрелы; 26 — отверстие для стрельбы из личного оружия; 27 —

верхний лист машинного отделения; 28- поручень; 29 — скуловой лист; 30 — колпак

вентилятора; 31, 33 — отверстия для стрельбы из личного оружия; 32 — верхний

лобовой лист; 34 — кронштейн фары; 35 — угольник; 36 — смотровой люк механика-

водителя; 37 — грязевой щиток

25

К нижнему лобовому листу Р корпуса снаружи приварены Два

буксирных крюка 4 с пружинными защелками 5, восемь бонок 6

для крепления четырех запасных траков и два демпферных упо-

ра 3. Бонки S, расположенные на демпферных упорах, служат для

крепления башмаков.

К среднему лобовому листу 7 приварены кронштейны 1 для

крепления планки, предохраняющей смотровой люк механика-во-

дителя от попадания грязи при движении тягача, четыре бонки 2

для крепления двух запасных траков и скобы для крепления серег.

На верхнем лобовом листе 32 расположен смотровой люк 36

механика-водителя, над которым приварены угольник 55, предот-

вращающий попадание воды внутрь корпуса, и кронштейны 34

для крепления фар и их ограждения. Отверстия 31 и 33, закры-

ваемые броневыми пробками, предназначены для стрельбы из лич-

ного оружия.

Кроме этого, на верхнем лобовом листе приварены скобы для

укладки брезента и крепления буксирных тросов. К скуловым ли-

стам 29 приварены поручни 28. Борта корпуса состоят из нижних

вертикальных листов 14, наклонных листов 20, верхних листов 27

машинного отделения и надгусеничных листов.

В передней части корпуса к вертикальным листам приварены

кронштейны 10 направляющих колес и цапфы 11 для монтажа ме-

ханизма натяжения гусениц. Внизу вдоль каждого вертикального

листа приварено по шесть кронштейнов 12 осей балансиров и по

шесть кронштейнов 13 упоров для ограничения поворота балан-

сиров.

В средней части приварено по три кольца 15 для крепления

кронштейнов поддерживающих катков. В задней части этих листов

имеются вырезы 19 для установки картеров бортовых передач.

Перед вырезами приварены бонки 18 для крепления очистителей

ведущих колес.

К наклонным бортовым листам 20 приварено по четыре крон-

штейна 17 для крепления наружных топливных баков и по одно-

му кронштейну 21 для крепления задних габаритных фонарей.

В передней части этих листов имеются отверстия для прохода

трубопроводов от наружных топливных баков внутрь корпуса.

На тягачах БТТ-1Т вместо наружных топливных баков крепятся

ящики с такелажным оборудованием. К верхним торцам наклон-

ных листов приварено по четыре кронштейна 23 для крепления

платформы. Кронштейны 22 и 24 служат для укладки стрелы по-

походному.

К верхним бортовым листам машинного отделения приварены

кронштейны и скобы для крепления шанцевого инструмента, бук-

сирных тросов, домкратов и другого съемного оборудования.

К правому листу приварен кронштейн 25 для крепления стойки

кран-стрелы. В левом верхнем листе имеется отверстие 26 для

стрельбы из личного оружия.

Вдоль бортов приварены надгусеничные полки 16, защищаю-

2€

щие корпус от грязи во время движения тягача. На левой надгу-

сеничной полке крепится ящик для хранения заправочного насоса

и две серьги. На правой надгусеничной полке крепятся два дом-

крата, соединительная скоба и две серьги. Над направляющими и

ведущими колесами расположены съемные грязевые щитки 37.

Кормовая часть корпуса (рис. 11) состоит из нижнего, сред-

него 6 и верхнего 33 кормовых листов.

Рис. 11. Общий вид корпуса (кормовая часть и крыша):

1 — кронштейн крепления сошника; 2 — кронштейн крепления тросса лебедки при

работе с полиспастом; 3 — буксирное устройство; 4 — буксирный крюк; 5 — петля;

6 — средний кормовой лист; 7 — крышка люка; 8 — желоб; 9 — броневая решетка

над жалюзи; 10 — задний кронштейн укладки бревна; // — крышка лючка для за-

правки масляного бака; /2 — крышка люка над двигателем; 13 — съемная крыша

над двигателем; 14 — крышка посадочного люка; 15 — задний лист машинного

отделения; 16 — передний кронштейн укладки бревна; 17 — кронштейн переднего

габаритного фонаря; 18 — передний лист крыши машинного отделения; 19 — пробка

лючка для заправки передних топливных баков; 20 — крышка люка-лаза; 21 — люк

для вентиляции; 22 — антенный ввод; 23 — крышка посадочного люка; 24 — балка

с подкосами; 25 — задний лист крыши машинного отделения; 25 — крышка розетки

внутренней связи; 27 — отверстие для ввода троса лебедки; 28 — крышка лючка

для заправки системы охлаждения; 29 — сетка; 30 — выпускной патрубок; 31 — крон-

штейн направляющих роликов с механизмом очистки троса; 32 — кронштейн для

крепления сошника в промежуточном положении при самовытаскивании; 33 — верх-

ний кормовой лист; 34 — кронштейн крепления сошника в походном положении

К нижнему кормовому листу приварены два кронштейна 1 кре-

пления сошника (на тягаче БТТ-1), буксирное устройство 3 и бук-

сирные крюки 4.

Средний кормовой лист 6 откидной. Он крепится на петлях 5

к нижнему кормовому листу и болтами к опорным угольникам,

приваренным к вертикальным листам бортов. В открытом поло-

жении он опирается на упоры, приваренные к петлям. Для облег-

чения открывания и закрывания среднего кормового листа уста-

27

новлен торсионный валик. В среднем кормовом листе имеются два

круглых люка, закрываемых крышками 7, для доступа к агрега-

там силовой передачи. В закрытом положении крышки люков

удерживаются замками, которые открываются снаружи специаль-

ным ключом. Самопроизвольное открывание замков при движе-

нии тягача предотвращается пружинными фиксаторами.

Верхний кормовой лист 33 съемный. Он крепится болтами к ко-

сынкам, приваренным к наклонным бортовым листам. К опорным

угольникам, косынкам и планкам верхнего кормового листа при-

варен желоб S, в который закладывается уплотнительная резино-

вая прокладка, предотвращающая попадание воды и пыли внутрь

корпуса.

На тягачах БТТ-1 к верхнему кормовому листу приварен крон-

штейн 31 направляющих роликов троса лебедки и кронштейны 34

для установки сошника по-походному.

На тягачах БТТ-1 Т к верхнему кормовому листу крепятся

стойки для установки барабана с тросом полиспастов. В заднем

листе 15 имеется вырез для посадочного люка, закрываемый

крышкой 14; на некоторых тягачах этот люк заварен. Правее по-

садочного люка у тягача БТТ-1 имеется отверстие для вывода

троса лебедки. С внутренней стороны у этого отверстия к заднему

листу приварен кронштейн направляющего ролика троса лебедки.

Крыша корпуса состоит из крыши машинного отделения и

крыши силового отделения.

Крыша машинного отделения состоит из двух ли-

стов— переднего 18 и заднего 25. Передний лист крыши приварен

к верхнему лобовому листу, передним скуловым и бортовым ли-

стам. В нем расположены два люка-лаза, закрываемые крышка-

ми 20, для посадки экипажа. В крышках люков-лазов установлены

приборы наблюдения.

В переднем правом углу листа размещен антенный ввод 22,

в переднем левом углу — лючок для заправки передних левых топ-

ливных баков, закрываемый пробкой 19.

Задний лист 25 крыши съемный, крепится болтами к верхним

бортовым листам, заднему листу машинного отделения и перед-

нему листу крыши. На тягачах БТТ-1 задний лист крыши усилен

балкой 24 и подкосами с целью придания ему жесткости. С вну-

тренней стороны к нему приварен корпус механизма выключения

лебедки. В задней части крыши расположен посадочный люк, за-

крываемый крышкой 23. Правее посадочного люка имеется отвер-

стие для установки розетки подключения к внутренней связи, за-

крываемое крышкой 26. Левее посадочного люка приварен крон*

штейн для установки задней фары. На крыше машинного отделе-

ния приварены два кронштейна для крепления раскосов крана-

стрелы.

Крыша силового отделения состоит из съемной крьр

ши 13 над двигателем, сеток 29 над окнами впуска воздуха вдви*

гатель и броневых решеток 9 над жалюзи. Съемная крыша над

28

двигателем крепится болтами к заднему листу машинного отде-

ления и к планкам, приваренным к перегородкам окон для впуска

воздуха в двигатель.

В съемной крыше над двигателем имеется люк, закрываемый

крышкой 12, для доступа к расширительному бачку системы охла-

ждения, топливному насосу и топливному фильтру тонкой очи-

стки. В закрытом положении крышка люка удерживается двумя

защелками, открываемыми специальным ключом. В задней части

крыши над двигателем имеется два лючка: справа — лючок для

Рис. 12. Днище корпуса:

7 — нижний лобовой лист; 2 — люк запасного выхода; 3 — лючок для выпуска газов

из котла подогревателя; 4 — пробка лючка для слива воды из системы охлаждения;

5 — пробка лючка под левым воздухоочистителем; 6 — пробка лючка Для слива

масла из маслобака; 7 — крышка люка под главным фрикционом; 8 — предохрани-

тельная планка; 9 — пробка лючка для слива масла из левого ПМП; 10 — пробка

лючка для слива масла из коробки передач; 11 — пробка лючка для доступа

к месту регулировки замка механизма переключения передач; 12 — пробка лючка

для слива масла из правого ПМП; 13 — пробка лючка для слива топлива из зад-

него и переднего правого топливных баков; 14 — пробка лючка под правым воз-

духоочистителем; /5 — крышка люка под двигателем; 16 — надгусеничный броневой

лист; 17 — пробка лючка для слива топлива из передних топливных баков

заправки топливных баков и слева — лючок для заправки масля-

ного бака. В средней части расположен лючок для заправки си-

стемы охлаждения водой. Справа и слева за решетками для

впуска воздуха расположены патрубки 30, служащие для выпуска

отработавших газов.

Днище корпуса (рис. 12) состоит из трех листов, сваренных

между собой^и приваренных к бортам корпуса, носовому и кормо-

вому листам. В днище имеются лючки и отверстия, закрываемые

крышками и пробками. В центре броневых пробок выполнены ква-

дратные вырезы под специальный ключ. Крышки люков и пробки

лючков "имеют уплотнительные резиновые прокладки.

Внутри корпуса к днищу, бортовым и кормовым листам при-

варены кронштейны, стойки и бонки для крепления механизмов,

29

агрегатов и приводов управления к ним. Расположение и назна-

чение кронштейнов и бонок силового отделения указано на рис. 13.

В машинном отделении тягача БТТ-1 к левому борту крепится

рама лебедки, а к правому борту — опорный кронштейн для уста-

новки лебедки. В левой нише приварен кронштейн крепления ро-

лика тросоукладчика. К днищу приварены стойки для крепления

съемных листов пола. В передней части отделения управления

Рис. 13. Корпус (силовое отделение):

1 — каркас перегородки силового отделения; 2 — опоры

двигателя; 3 — окно для входа воздуха в двигатель;

4 — опорная планка; 5 — кронштейн для установки во-

дяных радиаторов; 6 — кронштейн крепления балки пе-

редней опоры коробки передач; 7 — стойки двуплечих

рычагов привода управления коробкой передач; 8 —

средний кормовой лист; 9 — зубчатый сектор; 10 — зам-

ки крышек кормовых люков; 11 — крышка кормового

люка; 12 — желоб для уплотнительной резины; 13 — опор-

ная планка; 14 — опорная косынка; /5 — наклонный бор-

товой лист; 16 — выпускной колпак

к днищу приварены кронштейны и бонки, к которым крепятся ры-

чаги и педали приводов управления, а также стеллажи аккумуля-

торных батарей.

К надгусеничному правому листу крепится радиостанция, си-

денье радиста и два ящика с инструментом и приспособлениями.

У левого борта крепится дополнительный топливный бак.

Перегородка силового отделения (рис. 14) состоит из каркаса,

правого 3 и левого 1 верхних листов и нижних 4, 5 и 6 листов

перегородки. Каркас перегородки приварен к бортовым листам,

днишу корпуса и к заднему листу машйнного отделения. Верх-

ние листы крепятся к каркасу болтами, нижние — крючками.

В нижних листах имеются вырезы для прохода тяг управления

и установки насоса МЗН-2. При снятии нижних листов откры-

вается доступ к воздухоочистителям и двигателю. Верхние листы

30

перегородки имеют окна 2, в которых расположены рукоятки

управления жалюзи.

На перегородке расположены рычаги и приборы для запуска

и управления работой двигателя с места сцепщика-такелажника

и щиток основных контрольных приборов.

4 5 6

Рис. 14 Перегородка силового отделения:

/ — левый верхний лист; 2 — окно для рукоятки управления

жалюзи; 3 — правый верхний лист; 4, 5, 6 — съемные ниж-

ние листы

люки

Посадочный люк (рис. 15) образуется двумя примыкающими

друг к другу вырезами, один из которых расположен в крыше, а

другой — в заднем листе машинного отделения.

Люк закрывается крышками 1 и 4. Верхняя крышка 1 в за-

крытом положении опирается на планки, приваренные с внутрен-

ней стороны к заднему листу крыши машинного отделения и

к крышке 4. При этом штифты 11 входят в отверстия, имеющиеся

на планке, приваренной к крышке 4. В закрытом положении крыш-

ка 1 удерживается замком 13. Самопроизвольное открывание зам-

ка при движении машины предотвращается пружинным фиксато-

ром, который входит в зацепление с зубчатым сектором 12. От-

крыть замок можно как изнутри, так и снаружи. Снаружи замок

открывается специальным ключом. Крышка 1 крепится на петлях,

надетых на трубу 8. Внутри трубы проходит торсион, облегчаю-

щий открывание крышки. Один конец торсиона закреплен в пра-

вой петле крышки, а другой — в трубе 8. Труба 8 закреплена

в проушинах 9, приваренных к. заднему листу крыши машинного

отделения. Плавное закрывание крышки обеспечивается дополни-

тельным торсионом 3.

Для удобства закрывания и открывания крышки к ней изнутри

приварена скоба 2, а снаружи — рым с кольцом. В открытом по-

ложении крышка удерживается стопором, смонтированным на

31

ю

Рис. 15. Посадочный люк:

1 — верхняя крышка люка; 2 — скоба; 3 — дополни-

тельный торсион; 4 — задняя крышка люка; 5 —

труба торсиона задней крышки люка; 6 — захваты

задней крышки люка; 7 — гайка; 8 — труба торсиона

верхней крышки люка; 9—проушины; 10 -- прибор

наблюдения МК-4; 11 — штифты; 12 — зубчатый сек-

тор замка; 13 — замок

Рис. 16. Люк запасного выхода:

/—крышка люка; 2 — уплотнительное кольцо; 3 —

скоба; 4 — стопор; 5 — корпус стопора; 6 — пружина

стопора; 7 — скоба; 8 — зажим; 9 — палец; 10 — бой-

ка; 11 — упор; 12 — тросик

петле крышки. Рукоятка этого стопора расположена с внутренней

стороны крыши машинного отделения. Задняя крышка 4 в закры-

том положении удерживается захватами 6, которые гайками 7 при-

жимают ее к заднему листу отделения управления. Открывается

крышка на петлях, надетых на трубу 5, Внутри трубы проходит

торсион, облегчающий закрывание крышки. Для удобства закры-

вания и открывания крышки имеется скоба.

В крышке 1 устанавливается прибор наблюдения МК-4. В не-

которых тягачах крышка 4 приварена к заднему листу машинного

отделения.

Люк запасного выхода (рис. 16) расположен в днище корпуса

за сиденьем механика-водителя и закрывается крышкой 1.

Крышка люка в закрытом положении удерживается зажимами 8.

Головки пальцев 9 входят в гнезда крышки люка и привариваются

по периметру. Помимо зажимов, крышка люка в закрытом положе-

нии удерживается двумя стопорами 4. Между крышкой люка и дни-

щем корпуса устанавливается уплотнительное резиновое кольцо 2.

Люк запасного выхода открывается только изнутри тягача. Для

открывания люка необходимо повернуть зажимы 8 так, чтобы их

длинные плечи упирались в упоры 11. После этого, потянув за

тросик 72, сжать пружины 6 стопоров 4 и вывести стопоры из

гнезд в скобах <?, приваренных к днищу. Затем, придерживая ру-

кой за скобу 7, опустить крышку люка на грунт. .

Смотровой люк механика-водителя (рис. 17) представляет со-

а

Рис. 17. Смотровой люк механика-водителя:

а — вид изнутри; б — вид снаружи; / — броневая пробка; 2 — смотровая

щель; 3 — рамка; 4 — проушины; 5 — коленчатые рычаги; 6 — замки; 7 — при-

бор наблюдения механика-водителя; 8 — труба торсиона; 9 — кронштейны для

установки трубы торсиона; 10 — кронштейн для крепления торсиона

2-894

33

бой окно, вырезанное в верхнем лобовом листе корпуса и закры-

ваемое броневой пробкой 1 В броневой пробке имеются смотро-

вая щель 2 и две проушины 4, при помощи которых она через оси

шарнирно связана с коленчатыми рычагами 5 открывающего ме-

ханизма. Коленчатые рычаги надеты на трубу 8 и приварены к ней.

Труба 8 установлена на двух кронштейнах 9. Внутри трубы про-

ходит торсион, левый конец которого закреплен в коленчатом ры-

чаге, а правый — в кронштейне 10.

Торсион облегчает открывание броневой пробки. Броневая

пробка может фиксироваться в открытом и закрытом положениях

замками 6, которые крепятся болтами к внутренней стороне верх-

него лобового листа. Валики замков, входя в одно из двух отвер-

стий, имеющихся на каждом коленчатом рычаге, стопорят броне-

вую пробку в открытом или закрытом положении.

Лючки для стрельбы из личного оружия расположены в верх-

нем лобовом листе и верхних бортовых листах машинного отделе-

ния L Каждый лючок

закрывается кониче-

ской броневой пробкой.

В закрытом положе-

нии броневая пробка

запирается щеколдой,

которая своим полу-

круглым вырезом вхо-

дит в шейку броневой

пробки. К ушку броне-

вой пробки прикреп-

лен тросик, предназна-

ченный для закрыва-

ния пробки и удержа-

ния ее в открытом по-

ложении. В случае об-

рыва тросика и утери

броневой пробки люч-

ки для стрельбы из

личного оружия закры-

ваются заслонками.

СИДЕНЬЯ

В отделении управ-

ления тягача установ-

лено два сиденья: для

механика-водителя и

радиста. Кроме того,

установлено сиденье для

механика-водителя при работе его с лебедкой.

1 С 1963 г. на тягачах БТТ-1 лючка в верхнем правом бортовом листе ма-

шинного отделения нет.

34

Сиденье механика-водителя (рис. 18) установлено на двух

кронштейнах 1.

Основание сиденья проушинами 3 и стопорами 2 крепится

к кронштейнам 1.

В каждом из кронштейнов имеются отверстия, позволяющие

стопорами 2 регулировать положение сиденья по высоте и вдоль

корпуса. Основание сиденья опирается, кроме того, на стакан пру-

жинного упора 9. Ввертывая или вывертывая гайку 10, можно ре-

гулировать жесткость упора путем большего или меньшего сжа-

тия пружины, а также дополнительно регулировать положение

сиденья по высоте.

Каркас спинки вилками входит в зацепление с пальцами, при-

варенными к основанию сиденья. В местах расположения этих

пальцев имеются вырезы для прохода вилок каркаса спинки.

Спинка сиденья удерживается в определенном положении стяж-

ками 5, Стяжки соединены с осями, приваренными к основанию

сиденья и к каркасу спинки. Этими стяжками при помощи сгон-

ных муфт регулируется наклон спинки.

К основанию сиденья и каркасу спинки при помощи ремней

крепятся подушки.

Рис. 19. Сиденье радиста:

/ — подушка сиденья; 2 — надгусеничный броневой лист; 3 —»

основание сиденья; 4 — болт; 5 — бонка

Сиденье радиста (рис. 19) установлено на правом надгусенич-

ном листе против переднего правого люка-лаза. Основание 3 си-

денья при помощи болтов 4 и бонок 5 крепится к надгусеничным

листам. Подушка сиденья ремнями крепится к основанию

сиденья.

На левом надгусеничном листе у перегородки силового отделе-

ния расположено дополнительное сиденье механика-водителя.

Устройство этого сиденья аналогично устройству сиденья ра-

диста.

2*

35

ВЕНТИЛЯЦИОННОЕ УСТРОЙСТВО

Вентиляционное устройство (рис. 20) предназначено для об

мена воздуха в машинном отделении.

Рис. 20. Вентиляционное устройство:

/ — труба; 2 — броневой колпак; 3 — кронштейн; 4 — электро-

двигатель; 5 — крыльчатка вентилятора; 6 — сетка; 7 — выклю-

чатель электродвигателя

В люк, имеющийся на крыше машинного отделения, вварена

труба /, которая сверху закрывается броневым сферическим кол-

паком 2, приваренным к крыше машинного отделения. На боко-

вых поверхностях колпака имеются окна для выхода воздуха из

машинного отделения. Внутри трубы приварены два кронштей-

на 3, на которых при помощи хомута крепится электродвигатель 4

вентилятора.

36

На валике электродвигателя сидит крыльчатка 5, закрываемая

снизу крышкой с сеткой 6. Слева от вентилятора установлен вы-

ключатель 7 электродвигателя.

При неработающем вентиляторе на сетку надевается чехол, ко-

торый крепится на корпусе вентилятора.

ГРУЗОВАЯ ПЛАТФОРМА

Грузовая платформа (рис. 21) с откидывающимися бортами

обеспечивает перевозку на тягаче танковых агрегатов и другого

Рис. 21. Грузовая платформа:

/ — рама; 2 — лист настила; 3 — лючок; 4 — борт; 5 — кольцо;

6 — пружинная защелка; 7 — скоба; 8 — струбцина'

имущества, а также может загружаться дополнительным грузом

с целью увеличения сцепления гусениц тягача с грунтом.

Платформа состоит из рамы /, шести съемных листов 2 на-

стила, четырех съемных крышек лючков 3, трех съемных защит-

ных кожухов троса лебедки и трех откидывающихся бортов 4.

К раме платформы приварены четыре скобы для снятия плат-

формы с тягача и установки ее па место с помощью палочного

37

приспособления. Листы настила крепятся к раме при помощи пру-

жинных защелок 6.

При снятии листа настила необходимо нажать на скобу 7 чс^

рез прорезь в листе до выхода пружинной защелки 6 из-под упора.

Съемные крышки лючков обеспечивают доступ к заправочным

горловинам топливных и масляного баков, системе охлаждения

двигателя и к кронштейну крепления раскоса крана-стрелы без

снятия платформы тягача. Рама платформы крепится над силовым

отделением тягача на кронштейнах, приваренных к наклонным

листам бортов корпуса.

На раме платформы имеются кольца 5 для крепления грузов.

При перевозке негабаритных грузов на тягаче борта платфор-

мы укладываются и закрепляются струбцинами 8,

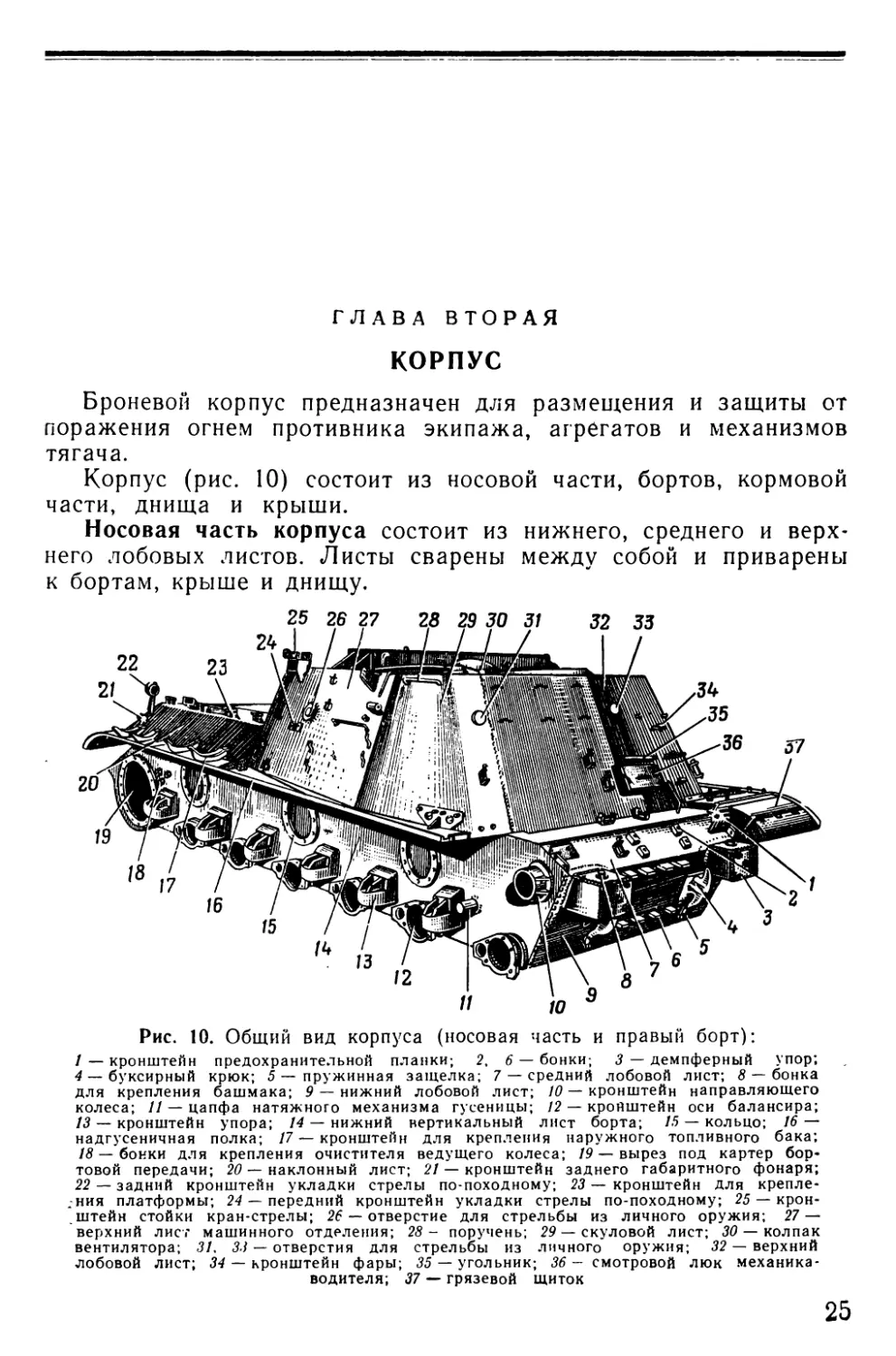

ГЛАВА ТРЕТЬЯ

ПРИБОРЫ НАБЛЮДЕНИЯ

СТЕКЛОБЛОК

Смотровая щель броневой пробки (крышки) люка механика-

водителя изнутри танка защищена стеклоблоком (рис. 22) с бро-

невой заслонкой.

Рис. 22. Стеклоблок механика водителя:

1 — кронштейн; 2 — защелка; 3 — стеклоблок; 4 — налобник; 5 — ремень;

6 — рукоятка; 7 — скоба; 8 — броневая заслонка

Стеклоблок 3 представляет собой многослойное стекло, поме-

щенное в металлический корпус с налобником 4. Стеклоблок уста-

навливается в кронштейне /, который на петлях крепится к броне.

Перед стеклоблоком помещена броневая заслонка 8. Для наблю-

дения из тягача надо опустить заслонку вниз, потянув ее за ру-

коятку 6, и повернуть рукоятку на себя. Для установки ночного

прибора БВН необходимо опустить стеклоблок, оттянув защел-

ку 2, откинуть кронштейн со стеклоблоком вниз и закрепить ре-

мень 5 на скобе 7.

39

ПРИБОР БВН

Прибор БВН механика-водителя предназначен для наблюдения

за дорогой и местностью при ночном вождении тягача.

Комплект прибора БВН (рис. 23) состоит из собственно при-

бора а, блока питания б и фары в.

Рис. 23. Комплект ночного прибора наблюдения механика-водителя БВН:

а — прибор наблюдения БВН; б — блок питания прибора БВН БТ-3-26; в — фара

ФГ-100; / — налобник; 2 — окуляр; 3— высоковольтный ввод с пробкой и накидной

гайкой; 4 — корпус прибора; 5 — объектив с защитным стеклом; 6 — высоковольтный

кабель; 7 — корпус блока питания; 8 — тумблер; 9 — низковольтный провод

Прибор БВН представляет собой телескопическую электронно-

оптическую систему, преобразовывающую невидимое изображение

местности и местных предметов, освещенных инфракрасным све-

том, в видимое.

Прибор БВН состоит из

корпуса 4, объектива 5 с

защитным стеклом, элек-

тронно-оптического преоб-

разователя, окуляра 2, вы-

соковольтного ввода 3 с на-

кидной гайкой и пробкой,

закрывающей отверстие вы-

соковольтного ввода при от-

соединенном высоковольт-

ном кабеле. Для обеспече-

ния удобства при наблюде-

нии через прибор БВН на

окулярной его части уста-

навливается налобник 7.

Рис. 24. Детали установки прибора БВН:

/ — палец; 2 —подвеска; 3 — разрезное кольцо

задней опоры; 4 — подпружиненные штифты;

5 — кольцо передней опоры

Для проверки прибора в дневное время в комплект прибора

входит диафрагма (колпачок с пятью отверстиями), ограничиваю-

щая поступающий в прибор световой поток. Диафрагма наде-

вается на объективную часть прибора. В нерабочем положении

прибор БВН лежит в укладочном ящике, расположенном в отде-

лении управления.

40

Блок питания БТ-3-26 закреплен над смотровым люком меха-

ника-водителя на четырех болтах. В корпусе 7 блока размещены:

вибратор; контрольная лампочка; регулировочные сопротивления

и импульсный трансформатор с кенотроном, преобразующие низ-

кое напряжение бортовой сети в высокое, необходимое для работы

электронно-оптического преобразователя прибора БВН.

К бортовой сети блок БТ-3-26 подсоединяется при помощи низ-

ковольтного провода 9, а с прибором БВН соединяется высоко-

вольтным кабелем 6 с наконечником. Когда прибор БВН нахо-

дится в укладке, на на-

конечник навинчивается

колпачок; при установ-

ленном приборе и подсо-

единенном кабеле колпа-

чок с ввинченной в него

пробкой высоковольтного

ввода прибора устанав-

ливается в клипсе на пе-

реднем наклонном листе

брони.

Включение блока пи-

тания производится тумб-

лером 8.

Фара с инфракрасным

герметизированным опти-

ческим элементом пред-

назначена для освещения

Рис. 25. Установка прибора БВН в смотровом

люке механика-водителя

участка местности перед

тягачом инфракрасным светом. Описание фары ФГ-100 приведено

в-.разделе «Электрооборудование».

Прибор БВН устанавливается в окне смотрового люка при от-

крытом положении броневой пробки (крышки). Передней опорой

прибора является кольцо 5 (рис. 24) с выдвижными подпружинен-

ными штифтами 4, надеваемое на объективную часть прибора БВН

и закрепляемое на ней при помощи четырех винтов. Для уста-

новки передней опоры на прибор необходимо свернуть с объек-

тивной части прибора защитное стекло с оправой, которое навин-

чивается на прибор после установки передней опоры.

Задней опорой является разрезное кольцо 3 с подвеской 2 и

пальцем /.

Прибор с надетыми на него передней и задней опорами устанав-

ливается в окне смотрового люка (рис. 25) так, чтобы выдвижные

штифты передней подвески вошли в отверстия коленчатых рычагов

броневой пробки (крышки) люка, а задняя опора при помощи

пальца была соединена с проушиной, находящейся над верхней

кромкой окна смотрового люка.

После установки прибора высоковольтный кабель блока пита-

ния должен быть подсоединен к прибору.

41

ПРИБОР НАБЛЮДЕНИЯ МК-4

В передней крышке люка, расположенного в крыше над си-

деньем механика-водителя, и в крышке посадочного люка уста-

навливаются приборы наблюдения

Рис. 26. Прибор наблюдения МК-4 (об-

щий вид):

1 — корпус прибора; 2 — фиксатор передвиж-

ной призмы; 3 — фланец; 4 — стопор; 5 — на-

лобник; 6 — рукоятка

МК-4 (рис. 26—27).

Прибор наблюдения МК-4

состоит из следующих основ-

ных частей: корпуса, верхней

и нижней призм, стопора,

передвижной призмы и ру-

коятки.

Корпус прибора состоит из

двух половин, соединенных

шарнирно. Половины корпу-

са в рабочем положении со-

единяются замком. Между

ними помещена резиновая

прокладка, предотвращающая

проникновение воды и пыли

внутрь корпуса прибора.

Передвижная призма, за-

крепленная на корпусе прибо-

ра, обеспечивает возможность

наблюдения назад, для чего

призму надо передвинуть до

отказа вниз и повернуть при-

бор на 180°. В этом положе-

нии призма удерживает-

ся шариковыми фиксаторами 2

(рис. 26). Налобник 5 предо-

храняет наблюдателя от уда-

ров о прибор.

В крышке люка прибор за-

крепляется в переходной втул-

ке при помощи двух флан-

цев 3. На боковых стенках

верхней части корпуса имеют-

ся две цапфы, которые ложат-

ся в выточки нижнего фланца

и удерживают прибор от выпадания. Броневой стакан 4 (рис. 27)

служит для защиты верхней призмы от повреждений. Установка

прибора МК-4 позволяет вращать прибор на 360° в горизонтальной

плоскости и покачивать в вертикальной плоскости. От самопроиз-

вольного качания прибор удерживается стопором.

В случае разрушения верхней призмы она заменяется, для чего

необходимо открыть замок, повернуть нижнюю часть прибора на

90° относительно верхней части, вынуть поврежденную призму, по-

42

ставить запасную и,

опустив нижнюю часть

корпуса в рабочее

положение, соединить

замком обе половины

корпуса.

УХОД ЗА ПРИБОРАМИ

НАБЛЮДЕНИЯ

Рис. 27. Прибор наблюдения МК-4 (разрез):

1 — нижняя призма; 2 — замок; 3 — верхняя призма;

4 — броневой стакан; 5 — переходная втулка; 6 — пере-

движная призма

При контроль-

ном осмотре и

технических о б -

служиваниях тяга-

ча проверить состояние

приборов наблюдения,

их крепление и уклад-

ку. Если приборы за-

грязнены, их необхо-

димо протереть. По-

верхность стекол нель-

зя трогать руками,

и смазывать смазкой,

протирать их разре-

шается только чистой

сухой фланелью.

При снятии и установке приборов наблюдения соблюдать осто-

рожность, чтобы не повредить оптические детали. Если прибор

БВН длительное время не использовался, то проверяют его работо-

способность в ночное время, подключив к бортовой сети и рассма-

тривая местные предметы, освещенные инфракрасным светом

фары. В дневное время прибор включают только с диафрагмой,

надетой на объективную его часть.

Согласование направления световых пучков фар с направле-

нием визирования через прибор БВН производится по предмету,

удаленному на 20 м от тягача и размещенному на продольной его

оси. Работа выполняется в следующем порядке:

— установить тягач на ровном участке дороги;

— включить прибор и фару;

— отпустить гайку крепления инфракрасной фары на крон-

штейне настолько, чтобы фара поворачивалась от руки с усилием;

— наблюдать предмет, удаленный на 20 м, поворачивая фару

так, чтобы центр светового ее пятна совпадал с основанием пред-

мета. Не нарушая выверенного положения фары, затянуть ключом

гайку крепления фары и выключить ее.

ГЛАВА ЧЕТВЕРТАЯ

СИЛОВАЯ УСТАНОВКА

Силовая установка включает в себя двигатель и обслуживаю-

щие его системы: питания топливом, питания воздухом, смазки,

Охлаждения, подогрева и запуска.

ДВИГАТЕЛЬ

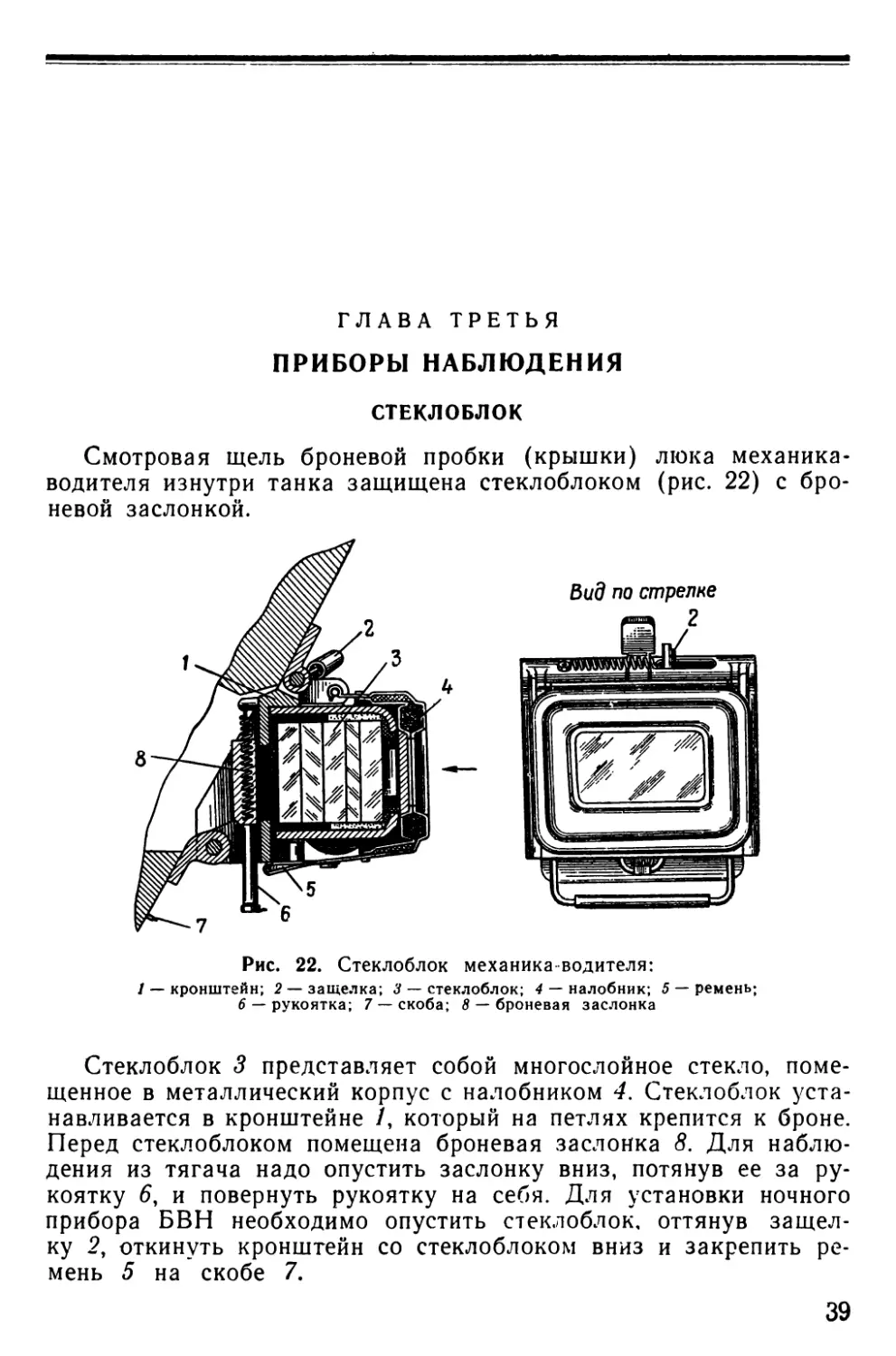

Особенности двигателя и установка его в тягаче

На тягаче БТТ-1Т устанавливается танковый двигатель

В-54К-ИС. На тягаче БТТ-1 устанавливается двигатель

В-54К-ИС-Т. Двигатель представляет собой 12-цилиндровый, V-об-

разный, четырехтактный, быстроходный дизель жидкостного охла-

ждения и по сравнению с серийным двигателем В-54 1 имеет сле-

дующие конструктивные особенности:

— на впускных коллекторах приварены бонки для крепления

расширительного бачка; впускные патрубки коллекторов обраще-

ны в сторону передачи;

— изменена конструкция выпускных коллекторов; выпускные

патрубки их обращены в сторону носка коленчатого вала двига-

теля;

— раструб водяного насоса с двумя патрубками подвода воды

от радиаторов установлен с разворотом на одну шпильку вверх.

На двигателе В-54К-ИС-Т (рис. 28) в отличие от двигателя

В-54К-ИС установлен коленчатый вал двигателя В-12-5, а вместо

крышки центрального подвода масла — проставка, в центральное

отверстие которой выходит рессорный валик привода отбора мощ-

ности.

Привод отбора мощности предназначен для передачи крутя-

щего момента от коленчатого вала двигателя к механизму отбора

мощности на лебедку. Он состоит из рессорного валика 19, соеди-

нительной муфты 21, гайки 20 упора и замка соединительной

муфты.

Конструкция двигателя В-54 и его навесных агрегатов подробно описана

в книге «Танковые дизели», Воениздат, 1959.

44

15

16

17

25 26

Рис. 28. Двигатель В-54К-ИС-Т:

/ — масляный фильтр Кимаф-ВГТЗ; 2 — труба подвода масла к фильтру; 3 — труба отвода масла от фильтра; 4 — штуцер подсоединения

дренажной трубки масляного бака; 5 — резьбовое гнездо подсоединения трубки датчика манометра; 6 — водяной насос; 7 — масляный на-

сос; 8 — проставка привода отбора мощности; 9 — топливоподкачивающий насос БНК-12ТК; 10 — труба отвода масла от МЗН-2; // — штуцер

подвода масла в двигатель; 12 — трубка отвода топлива из корпуса топливного насоса НК-Ю; 13 — электротахометр; 14 — тяга привода

топливного насоса; /5 — дюриты подсоединения воздухоочистителей к впускным коллекторам; 16 — топливный фильтр; /7 — топливный на-

сос НК-Ю; 18 — хвостовик коленчатого вала; 19 — рессорный валик; 20— упорная гайка; 2/— соединительная муфта; 22 — втулка; 23 — вал

механизма отбора мощности; 24 — замок; 25 — сферическое кольцо; 26 — проставка привода отбора мощности

На концах рессорного валика 19 имеются шлицы. Одним кон-

цом валик входит в шлицы хвостовика 18 коленчатого вала дви-

гателя, а другим концом — в шлицы соединительной муфты.

На внутренней поверхности соединительной муфты 21 имеются

сквозные шлицы, в которые с одной стороны входит шлицованный

конец рессорного валика 19, а с другой — шлицованный конец

вала 23 механизма отбора мощности.

Рис. 29. Установка двигателя:

1 — рама крепления двигателя; 2 — лапа крепления двигателя; 3 — болт

крепления двигателя; 4 — установочный болт; 5 — прокладки

Внутри муфты выполнена кольцевая проточка для диска упор-

ной гайки.

На наружной поверхности упорной гайки 20 нарезана резьба,

а на внутренней поверхности имеются шлицы треугольного про-

филя. Срезы по сторонам диска гайки позволяют завести диск

в наклонном положении в проточку соединительной муфты.

В рессорный валик со стороны механизма привода запрессо-

46

вана шлицевая втулка 22 с такими же шлицами треугольного про-

филя, как и в гайке 20.

Шлицевой замок 24 соединительной муфты входит шлицами

в шлицы втулки 22 и гайки 20 и тем самым стопорит гайку 20.

Для обеспечения самоустановки и устранения перекоса соеди-

нительной муфты 2/ установлено сферическое кольцо 25. К валу

механизма отбора мощности вращение передается от хвостовика

коленчатого вала двигателя через рессорный валик 19 и соедини-

тельную муфту 21.

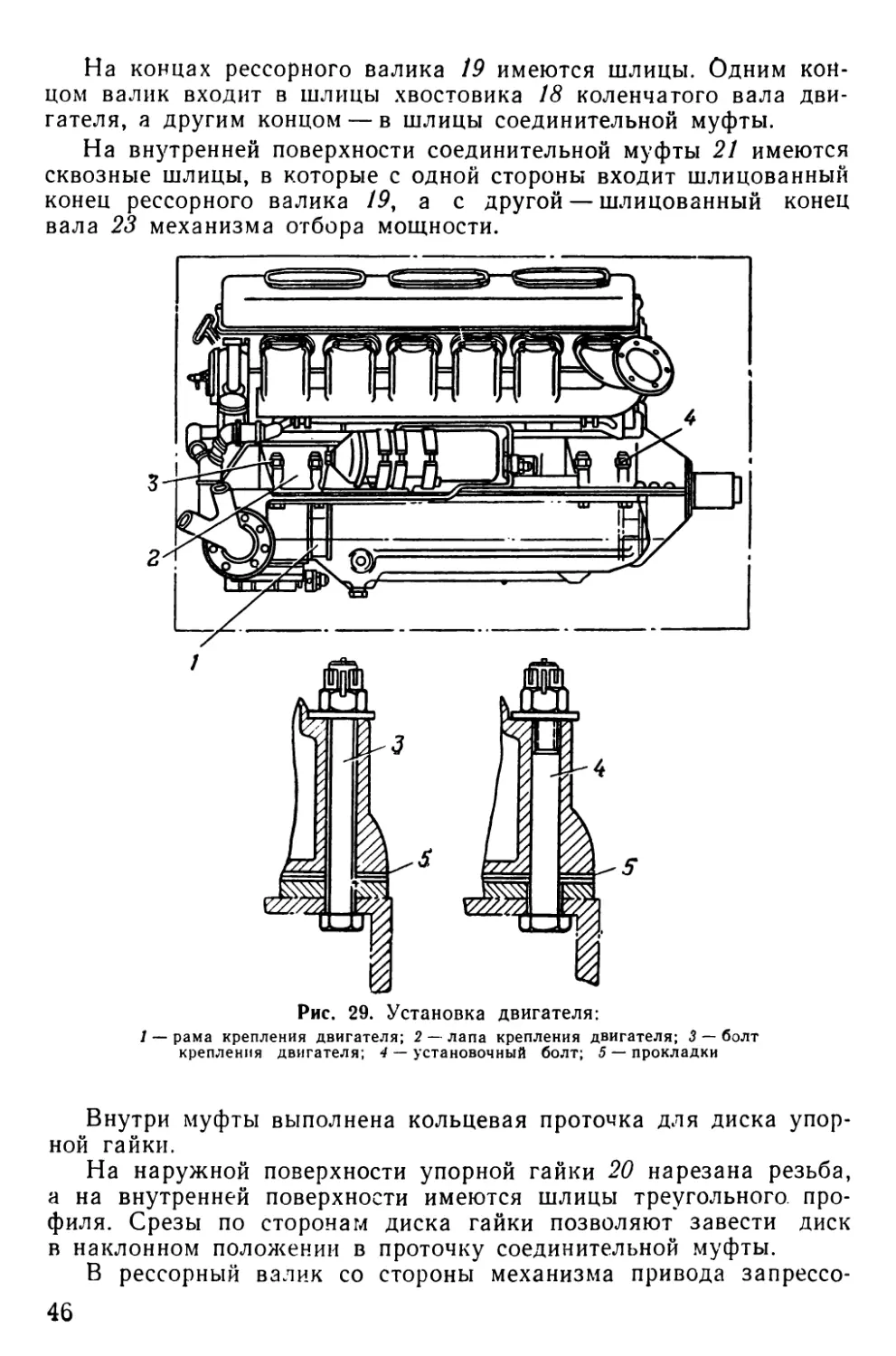

Двигатель установлен вдоль продольной оси тягача в силовом

отделении и опирается четырьмя лапами 2 (рис. 29) на раму /,

приваренную к бортовым листам корпуса, и крепится к ней во-

семью болтами 3 и 4 с гайками. Четыре болта 4 (по одному на

каждой лапе) установочные.

СИСТЕМА ПИТАНИЯ ТОПЛИВОМ

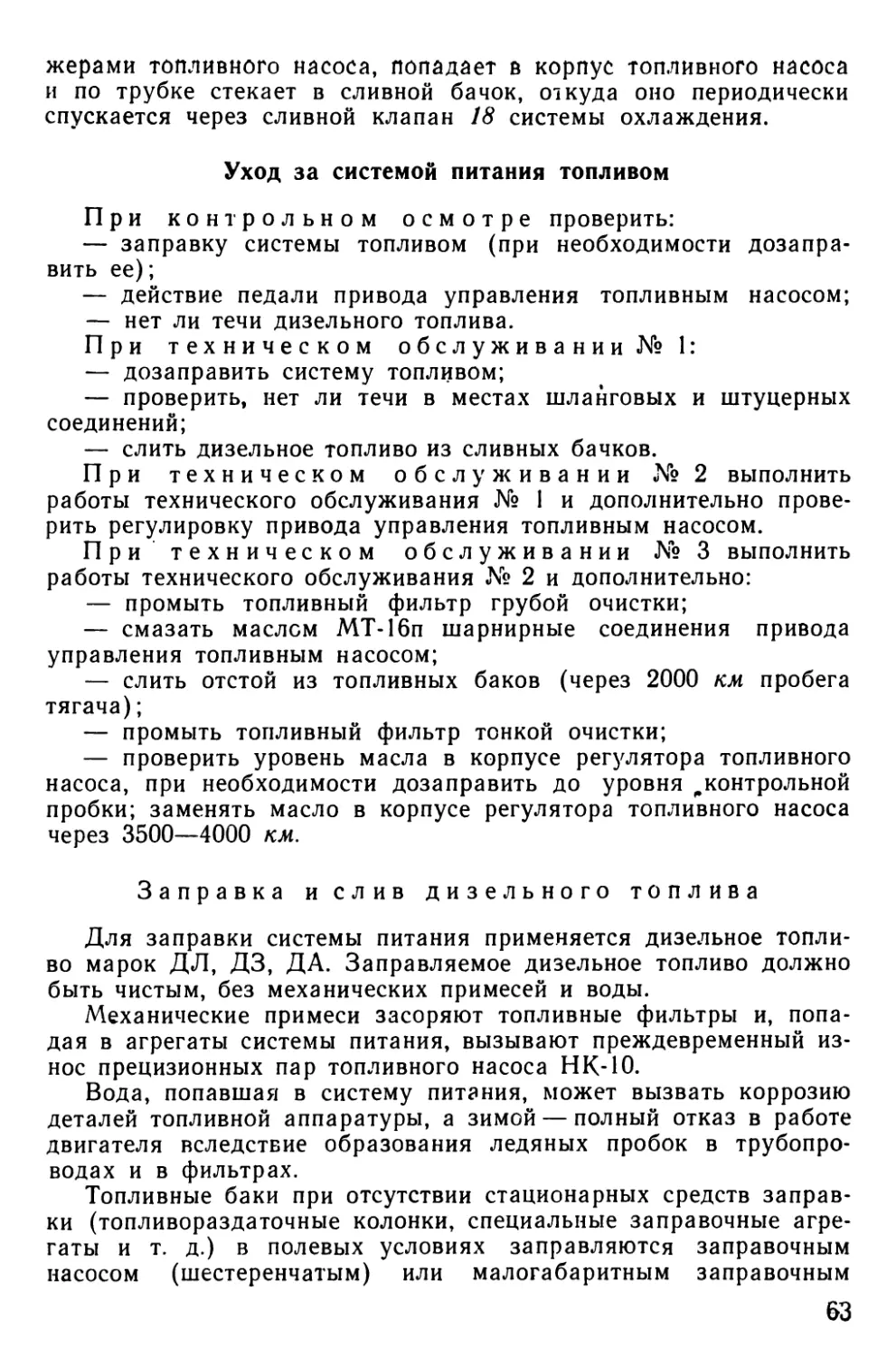

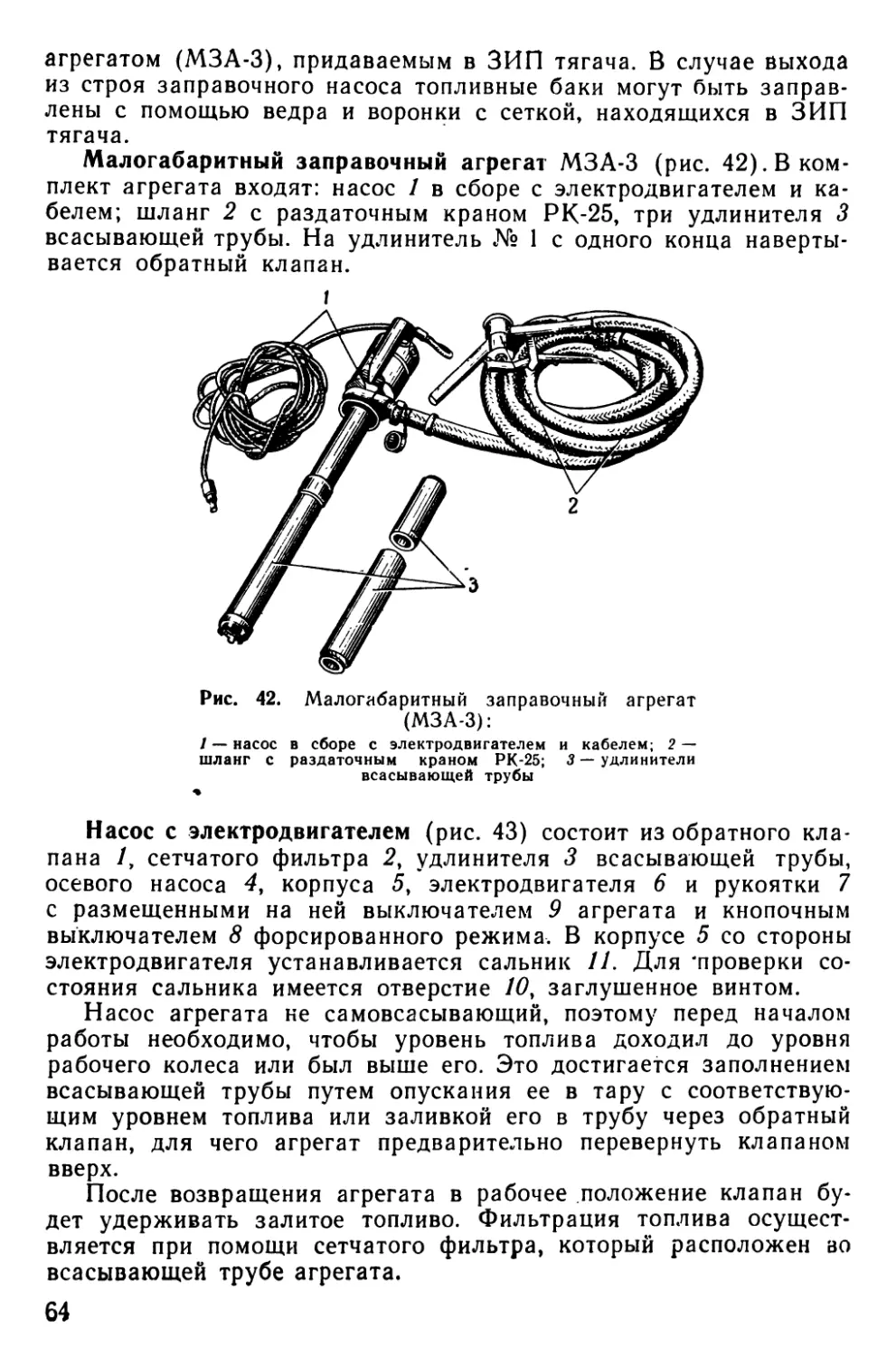

Система питания топливом предназначена для хранения, очи-

стки и подачи топлива в цилиндры двигателя.

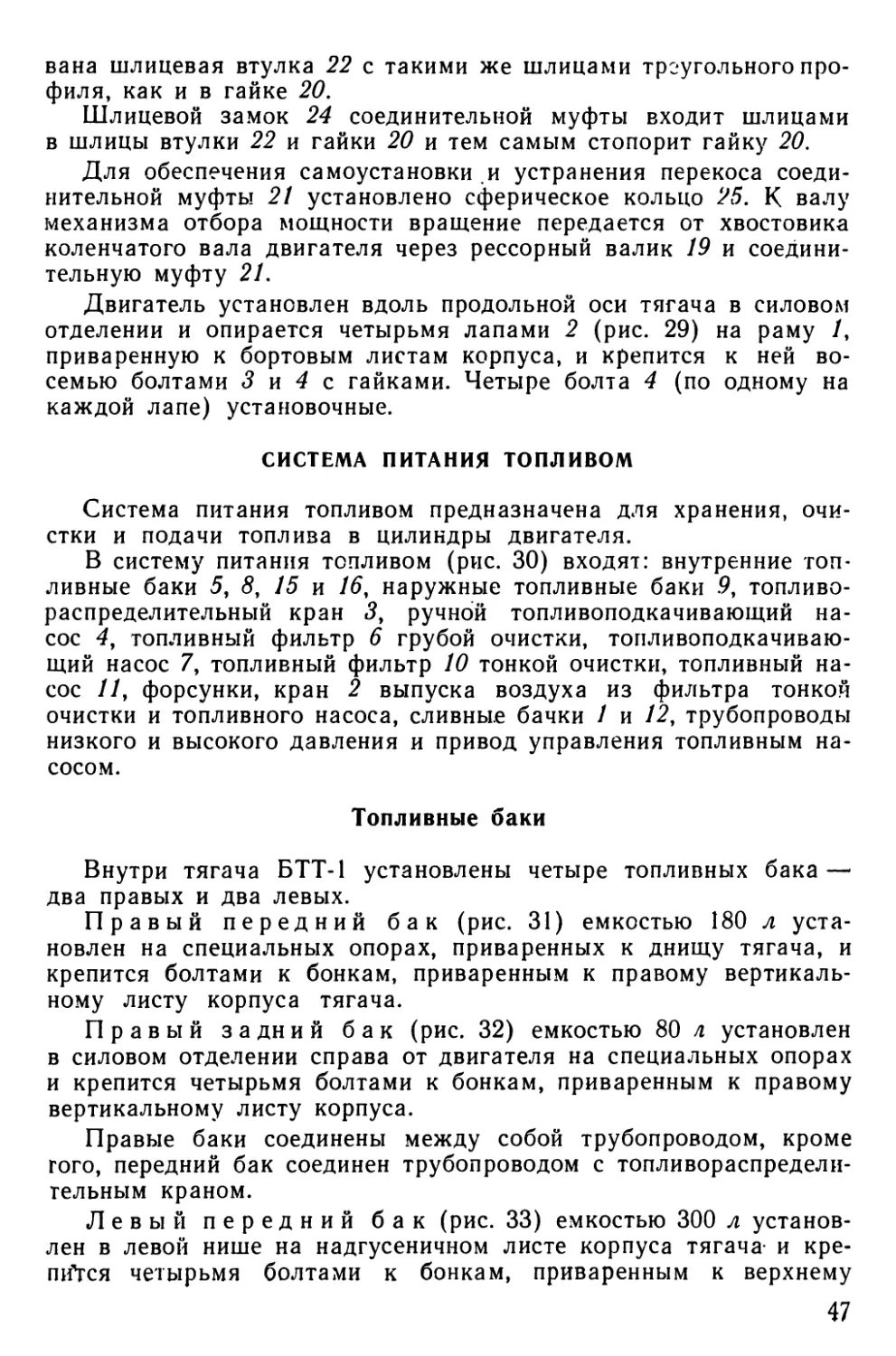

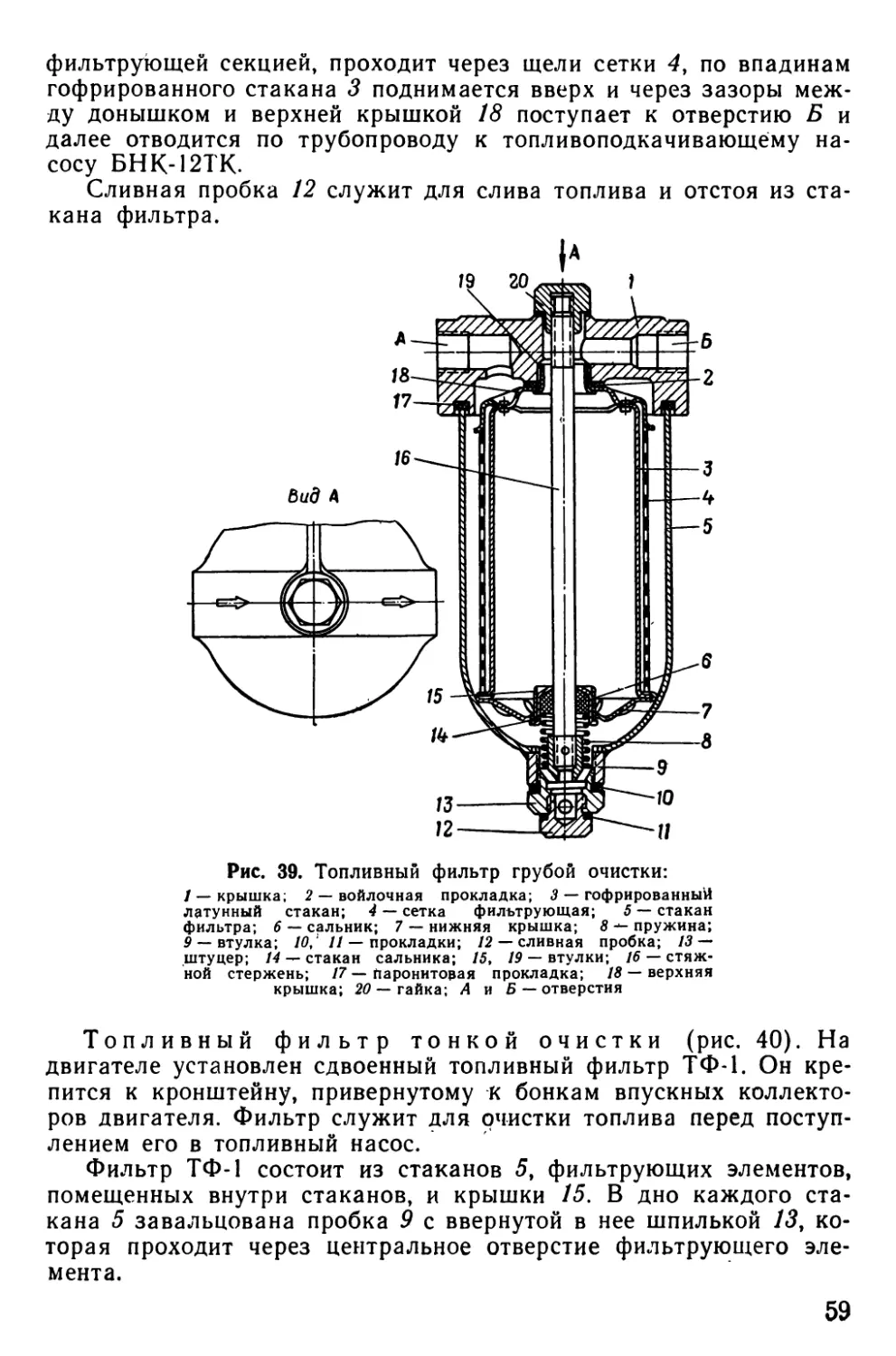

В систему питания топливом (рис. 30) входят: внутренние топ-

ливные баки 5, S, 15 и 16, наружные топливные баки 9, топливо-

распределительный кран 3, ручной топливоподкачивающий на-

сос 4, топливный фильтр 6 грубой очистки, топливоподкачиваю-

щий насос 7, топливный фильтр 10 тонкой очистки, топливный на-

сос 11, форсунки, кран 2 выпуска воздуха из фильтра тонкой

очистки и топливного насоса, сливные бачки 1 и 12, трубопроводы

низкого и высокого давления и привод управления топливным на-

сосом.

Топливные баки

Внутри тягача БТТ-1 установлены четыре топливных бака —

два правых и два левых.

Правый передний бак (рис. 31) емкостью 180 л уста-

новлен на специальных опорах, приваренных к днищу тягача, и

крепится болтами к бонкам, приваренным к правому вертикаль-

ному листу корпуса тягача.

Правый задний бак (рис. 32) емкостью 80 л установлен

в силовом отделении справа от двигателя на специальных опорах

и крепится четырьмя болтами к бонкам, приваренным к правому

вертикальному листу корпуса.

Правые баки соединены между собой трубопроводом, кроме

того, передний бак соединен трубопроводом с топливораспредели-

гельным краном.

Левый передний бак (рис. 33) емкостью 300 л установ-

лен в левой нише на надгусеничном листе корпуса тягача- и кре-

пился четырьмя болтами к бонкам, приваренным к верхнему

47

4^

CO

фильтр грубой очистки; 7 — топливоподкачивающий насос БНК-12ТК; 8 — задний правый бак; 9 — наружные

топливные баки; 10 — фильтр тонкой очистки; 11 — топливный насос НК-10; 13 — клапан слива охлаждающей

жидкости; 14 — топливный кран подогревателя; 15— левый задний бак; 16 — левый передний бак

3

Рис. 31. Правый передний топливный бак:

/ — резьбовое гнездо штуцера подсоединения

трубопровода, подводящего топливо к топливо-

распределительному крану; 2 — лапы крепле-

ния бака; 3 — резьбовое гнездо штуцера атмо-

сферной трубки; 4 — пробка заправочного от-

верстия; 5 — пробка отверстия измерительного

стержня; 6 — резьбовое гнездо штуцера тру-

бопровода от заднего правого бака; 7 — кла-

пан слива топлива

Рис. 32. Правый задний бак:

/ — пробка заправочной горловины; 2 — горловина; 3 —

планка крепления бака; 4 — сливная пробка; 5 — резьбовое

гнездо штуцера трубопровода подвода топлива к переднему

баку; 6 — крышка промывочного люка

49

наклонному листу отделения управления, и четырьмя болтами к

бонкам, приваренным к надгусеничному листу.

За левым передним баком на левом надгусеничном листе уста-

новлен левый задний бак (рис. 34) емкостью 150 л, который

крепится четырьмя болтами к бонкам, приваренным к надгусе-

ничному листу.

Левые баки соединены между собой трубопроводом, кроме

того, передний бак соединен трубопроводом с топливораспредели-

тельным краном.

Рис. 33. Левый передний бак:

1 — резьбовое гнездо штуцера тру-

бопровода, подводящего топливо к

топливораспределительному крану;

2 — лапы крепления бака; 3 — шту-

цер крепления атмосферных тру-

бок; 4 — пробка заправочного отвер-

стия

5

Рис. 34. Левый задний бак:

1 — резьбовое гнездо штуцера трубопро-

вода, соединяющего задний бак с перед-

ним; 2 — лапы крепления бака; 3 — шту-

цер атмосферной трубки

Баки сварены из листовой стали, внутренние поверхности ба-

ков покрыты бакелитовым лаком, предохраняющим их от кор-

розии.

Заправочные отверстия на верхних листах передних баков

снабжены сетчатыми фильтрами и закрыты пробками.

Правый задний бак имеет заправочную горловину с сеткой и

также закрывается пробкой.

В днищах правых баков установлены сливные пробки, доступ

к которым осуществляется через лючки в днище тягача. В верх-

них листах всех баков вварены фланцы с резьбой для присоеди-

нения к ним при помощи штуцеров атмосферных трубок, соеди-

няющих внутренние полости баков с атмосферой.

Верхняя полость правого переднего бака соединена атмосфер-

ной трубкой с верхней полостью переднего левого бака,

50

Верхние полости левых баков соединяются с атмосферой труб-

ками, которые выполнены с несколькими изгибами и уложены на

верхних листах баков.

Четыре наружных топливных бака (рис. 35) емко-

стью по 90 л каждый установлены (по два справа и слева) у си-

лового отделения на специальных кронштейнах, приваренных

к бортовым листам корпуса тягача, и крепятся к кронштейнам

лентами.

Баки цилиндрической формы имеют в верхней части по одному

отверстию для заправки топливом, закрытому пробкой, и по од-

ному отверстию для подсоединения атмосферных трубок. В запра-

Рис. 35. Наружный топливный бак:

/ — пробка заправочного отверстия; 2 — указатель уровня; 3 — сетка запра-

вочного отверстия; 4 — внутренняя перегородка; 5 — резьбовое отверстие шту-

цера атмосферной трубки; 6 — резьбовое гнездо с запорным клапаном шту-

цера заборного трубопровода

вочные отверстия баков установлен сетчатый фильтр со стержнем

для замера уровня топлива.

Атмосферные трубки левых и правых наружных баков соеди-

нены в общий трубопровод, который подводится к штуцеру атмо-

сферной трубки левого переднего бака. К этому же трубопроводу

(справа) подсоединена атмосферная трубка заднего правого топ-

ливного бака.

В нижней части каждого бака вварен корпус запорного кла-

пана с резьбовым гнездом, в которое ввинчивается штуцер трубо-

провода, соединяющего баки с правым вентилем топливораспреде-

лительного крана. При ввертывании штуцера в резьбовое гнездо

последний своим торцом отжимает тарелку клапана, внутренняя

полость бака соединяется с заборным трубопроводом.

При вывертывании штуцера (отсоединении заборного трубо-

провода) под действием пружины клапан закрывается и предот-

вращает вытекание топлива из бака через резьбовое гнездо шту-

цера.

51

В системах питания двигателя топливом тягачей БТТ-1Т и тя-

гачей без специального оборудования введены следующие кон-

структивные изменения:

— на тягаче без специального оборудования нет заднего ле-

вого топливного бака;

— на тягаче БТТ-1 Т нет наружных топливных баков, а в зад-

ний левый топливный бак емкостью 485 л установлена заборная

трубка для питания топли-

вом котла подогревателя.

Конструкция этого бака

предусматривает невыраба-

тываемый запас топлива

(около 80 л), который ис-

пользуется для питания кот-

ла подогревателя.

Рис. 36. Топливораспределительный кран:

/ — корпус крана; 2 — запорный вентиль левых

топливных баков; 3 — запорный вентиль наруж-

ных топливных баков; 4 — резьбовое гнездо за-

порного вентиля правых топливных баков; 5 —

отверстие подсоединения трубопровода от наруж-

ных баков; 6 — отверстие подсоединения трубопро-

вода от левых баков; 7 — отверстие подсоедине-

ния трубопровода к ручному подкачивающему на-

сосу; 8 — отверстие подсоединения трубопровода

от правых баков; 9 — пробка

Топливораспределительный

кран

Кран (рис. 36) установ-

лен в отделении управления,

впереди сиденья механика-

водителя на специальном

кронштейне, приваренном к

днищу тягача. Он состоит

из корпуса 1 и трех запор-

ных игольчатых вентилей.

Левый вентиль 2 запирает

трубопровод от левых вну-

тренних баков, правый вен-

тиль 3 — от наружных топ-

ливных баков, передний —

от правых топливных баков.

Отверстия 5 и 6 предна-

значены для присоединения

трубопроводов от наружных

и левых топливных баков,

а отверстие 7 — для подсо-

единения трубопровода, по-

дающего топливо к насосу

двигателя.

Отверстие 8 в нижней части корпуса крана предназначено для

присоединения трубопровода от правых баков.

Топливоподкачивающие насосы

Ручной топливоподкачивающий насос РНМ-1 (рис. 37) служит

для заполнения топливом питающей магистрали перед пуском

двигателя. Он крепится на кронштейне правого топливного бака

52

справа от сиденья механика-водителя и состоит из корпуса /,

крышки 3, мембраны 2, приемного клапана 10, нагнетательного

клапана 12, перепускного клапана 11 и ручного привода.

Топливо от распределительного крана подается через нижнее

отверстие корпуса 1 к приемному клапану 10, а через верхнее от-

верстие оно отводится из насоса и заполняет питающую маги-

страль.

Крышка 3 крепится болтами к корпусу насоса. В приливах

крышки установлена ось 7 ручного привода насоса, а под крыш-

Рис. 37. Ручной топливоподкачивающий насос РНМ-1:

/ — корпус насоса; 2 — мембрана; 3 — крышка насоса; 4 — рукоятка; 5 — стяжной