Текст

основы

СТАНДАРТИЗАЦИИ

Под редакцией канд. техн, наук В. В. Ткаченко

Допущено Управлением кадров'

и учебных заведений Госстандарта

в качестве учебника для

учащихся средних специальных

учебных заведений

МОСКВА

ИЗДАТЕЛЬСТВО

СТАНДАРТОВ

1986

УДК 658.516 (075)

Колл, авторов. Основы стандартизации./Учебиик для технику- -

мов.—М.: Издательство стандартов, 1986, 328 с.

В учебнике по соответствующему курсу, читаемому в средних

технических учебных заведениях, изложены теоретические и методи-

ческие основы стандартизации, раскрыты ее возможности в ускоре-

нии иаучио-технического прогресса, практическое значение в повыше-

нии эффективности производства и качества продукции.

В объеме, необходимом для комплексного изучения' работ по

стандартизации, проводимых в стране, в учебнике освещены вопросы

государственного надзора за стандартами и средствами измерений,

метрологического обеспечения народного хозяйства, правового регули-

рования стандартизации и качества продукции, международной стан-

дартизации.

Рецензенты: докт. техн, наук Г. Н. Бобровников

каид. техн, наук Е. А. Панфилов

инж. В. А. Таныгин

30102

085(02)—-85

© Издательство стандартов, 1986

Раздел I.

СУЩНОСТЬ И НАРОДНОХОЗЯЙСТВЕННОЕ

ЗНАЧЕНИЕ СТАНДАРТИЗАЦИИ

Глава 1

РОЛЬ СТАНДАРТИЗАЦИИ В ПОВЫШЕНИИ

ЭФФЕКТИВНОСТИ НАРОДНОГО ХОЗЯЙСТВА,

СОВЕРШЕНСТВОВАНИИ ТЕХНИЧЕСКОГО УРОВНЯ

И УЛУЧШЕНИИ КАЧЕСТВА ПРОДУКЦИИ

Бурное развитие научно-технического прогресса и непрерывное

расширение научно-технических и экономических связей привлека-

ют к стандартизации все большее и большее внимание во всех без

исключения развитых и развивающихся странах мира, всех техни-

ческих и экономических международных, региональных и нацио-

нальных организаций, фирм и предприятий.

Это является следствием объективной необходимости стандарти-

зации для управления экономическими и производственными про-

цессами. Трудно сейчас назвать область человеческой деятельно-

сти, где бы мы не встречались со стандартизацией, причем с рас-

ширением и углублением познания, движением науки и техники

вперед, совершенствованием производства растут масштабы работ

и непрерывно расширяется сфера применения принципов стандар-

тизации.

Современный этап научно-технического прогресса характеризу-

ется ускорением темпов развития науки и техники и все более тес-

ным их взаимодействием и влиянием на промышленное производ-

ство.

Развитие техники связано со значительным усложнением обо-

рудования, применением взаимосвязанных систем машин и

приборов, ужесточением режимов их эксплуатации, применением

широкой номенклатуры веществ и материалов. Происходит процесс

расширения кооперации и значительного усложнения связей между

отраслями промышленности и между предприятиями. Резко воз-

растают требования к качеству исходного сырья, материалов и

комплектующих изделий. Первостепенное значение приобретают

вопросы надежности элементов, из которых складывается совре-

менная техника.

В этих условиях резко возрастает роль стандартизации, как

важнейшего звена в системе управления техническим уровнем и

качеством продукции на всех стадиях научных разработок, проек-

тирования, создания и эксплуатации изделий.

Коммунистическая партия и Советское правительство на всех

этапах хозяйственного строительства последовательно используют

стандартизацию для решения задач развития народного хозяйства.

По мере продвижения социалистического способа производства

вперед к более высшим его формам резко усиливается роль норм

и правил в повышении эффективности экономики, в сбалансирован-

ности и целенаправленности планирования социального и экономи-

ческого развития. Еще в 1918 г. в начальный период социалисти-

ческого строительства В. И. Ленин в работе «Главная задача

наших дней» писал: «Социализм немыслим... без техники, построен-

ной по последнему слову новейшей науки, без планомерной госу-

дарственной организации, подчиняющей десятки миллионов людей

строжайшему соблюдению единой нормы производства и распре-

деления продуктов».

В становлении и развитии социалистической стандартизации

принимали активное участие выдающиеся деятели партии и госу-

дарства Ф. Э. Дзержинский, В. В. Куйбышев, Г. М. Кржижанов-

ский и др.

История государственной стандартизации в нашей стране на-

чалась в 1926 г. с утверждения первых стандартов на пшеницу и

прокат черных металлов. Стандарты стали играть важную роль

в технической перестройке производства и ускорении темпов со-

циалистического строительства.

В годы Великой Отечественной войны стандартизация была

направлена на переориентацию всего народного хозяйства на ра-

боту в условиях военного времени, ускоренный выпуск из имею-

щихся ресурсов необходимой фронту продукции.

Важную роль в развитии работ по стандартизации сыграло по-

становление Совета Министров СССР от 11 января 1965 г. «Об

улучшении работы по стандартизации в стране». В этом постанов-

лении отмечалось, что в решении задач дальнейшего подъема на-

родного хозяйства неизмеримо возрастает роль стандартизации,

как средства ускорения технического прогресса, повышения качест-

ва продукции и создания основы для широкого развития специали-

зации производства. Этим постановлением были определены основ-

ные формы и структура Государственной системы стандартизации.

Принципиально важным для развития стандартизации явилось

постановление ЦК КПСС и Совета Министров СССР от 10 ноября

1970 г. «О повышении роли стандартов в улучшении качества вы-

пускаемой продукции». Это постановление определило роль и мес-

то стандартизации в управлении народным хозяйством и явилось

программным документом в области стандартизации, метрологии

и управления качеством продукции на последующие годы.

Необходимо особо подчеркнуть, что в решениях XXIV и XXV

съездов КПСС была по-новому определена роль стандартов в ре-

шении важнейших технических, экономических и социальных про-

блем, указано на необходимость повышения научно-технического

уровня стандартов, обновления действующих стандартов и техни-

ческих условий с целью замены в них устаревших показателей и

своевременного отражения требований народного хозяйства, на-

правленных1 на достижение высокого технического уровня и каче-

ства продукции.

В Решениях XXVI съезда КПСС сформулировано конкретное

требование «...совершенствовать стандарты и технические условия

на готовую продукцию, комплектующие изделия, тару, материалы,

сырье и услуги в соответствии с требованиями потребителей».

Вышедшие в конце 70-х и 80-е годы постановления ЦК КПСС

и Совета Министров СССР по важнейшим вопросам управления

и развития промышленности, экономии материальных ресурсов,

в том числе важнейшее постановление «О мерах по ускорению на-

учно-технического прогресса в народном хозяйстве» определили

ряд новых задач стандартизации в решении этих вопросов и внесли

коренные изменения в работу по стандартизации в нашей стране.

В силу объективной закономерности плановой экономики стан-

дартизация в СССР в руках государства становится все в большей

мере инструментом нормативно-технического обеспечения научно-

технического прогресса, широкого внедрения его достижений и

передового опыта в народное хозяйство, интенсификации произ-

водства, без чего в современных условиях невозможно управлять

экономикой и совершенствовать хозяйственный механизм. В январе

1985 г. Совет Министров СССР принял постановление «Об орга-

низации работы по стандартизации в СССР».

Усилиями министерств, ведомств, Госстандарта коренным обра-

зом изменились практическая направленность, масштабы, формы

и методы деятельности по стандартизации. Наряду с государствен-

ными стандартами теперь широко используются отраслевые и рес-

публиканские стандарты. В последнее время получила дальнейшее

развитие стандартизация на уровне предприятия. Сегодня подраз-

деления по стандартизации имеются практически в каждом мини-

стерстве, в каждом объединении, научно-исследовательском инсти-

туте, конструкторском бюро. В ряде отраслей образованы специа-

лизированные научно-исследовательские учреждения — головные и

базовые организации по стандартизации и метрологии. Сейчас не-

возможно найти в стране предприятие, где работа по повышению

эффективности производства, технического уровня и качества про-

дукции проводилась бы без использования стандартизации.

Разработкой стандартов заняты ученые и специалисты около

1500 головных и базовых организаций по стандартизации всех от-

раслей народного хозяйства. В системе Госстандарта исследования

в области стандартизации и метрологии проводят более 30 научно-

исследовательских и конструкторских организаций.

Каждодневно используют стандарты для проектирования новой

продукции, разработки технологических процессов и организации

производства почти 3 млн. конструкторов, проектировщиков, тех-

нологов, руководителей производства. Все, кто работают в народ-

ном хозяйстве, осуществляют свою производственную деятельность

в соответствии с требованиями и , правилами, установленными

стандартами.

Стандарты и технические условия составляют значительную и

важную часть нормативного хозяйства нашей экономики. В стране

действует более 23 тыс. государственных, свыше 37 тыс. отрасле-

вых и 7 тыс. республиканских стандартов, около 140 тыс. техниче-

ских условий, более 600 тыс. стандартов предприятий. При э'/'ом

важно подчеркнуть, что к началу одиннадцатой пятилетки весь

фонд действующих государственных стандартов и большинство

технических условий были обновлены. В результате средний «воз-

раст» стандартов на продукцию составляет в настоящее время

немногим более четырех лет.

Следует отметить, что если в десятой пятилетке парк государст-

венных и республиканских стандартов, технических условий коли-

чественно стабилизировался, то число отраслевых стандартов уве-

личилось почти, вдвое.

Достигнутый уровень развития и масштабы работ по стандар-

тизации позволяют констатировать, что в настоящее время она

превратилась из способа простого упорядочения работы в отдель-

ных областях техники и труда в активное средство, располагающее

большими возможностями для ускорения научно-технического про-

гресса, роста эффективности производства и резкого сокращения

сроков проектирования, подготовки производства и внедрения но-

вой техники, сокращения всех видов затрат труда, материалов и

энергии, решения задач социального развития нашего общества.

Общепризнано, что стандартизация является организационно-

технической основой экономического и научно-технического сотруд-

ничества между странами, эффективным средством расширения

этих связей, устранения технических барьеров в международной

торговле.

Стандартизация имеет важное значение для совершенствования

и углубления социалистической экономической интеграции стран —

членов СЭВ и для осуществления научно-технического и торгово-

экономического сотрудничества с зарубежными странами.

Вся работа по стандартизации в Советском Союзе организуется

в соответствии с положениями Государственной системы стандар-

тизации (ГСС). Эта система упорядочивает и регламентирует все

работы по стандартизации на всех уровнях управления народным

хозяйством. Комплекс государственных стандартов, устанавливаю-

щих ГСС (условно его часто называют «ГОСТ № 1») регламенти-

рует взаимоувязанные правила и положения,. определяющие:

основные цели и задачи стандартизации;

организацию и методику проведения работ по стандартизации;

порядок планирования работ по стандартизации;

порядок разработки, внедрения, обращения государственных,

отраслевых, республиканских стандартов и стандартов предприя-

тий и другой нормативно-технической документации по стандарти-

зации и внесения в них изменений;

объекты стандартизации, категории и виды стандартов;

единые правила построения, изложения и оформления стандар-

тов;

порядок государственного надзора и ведомственного контроля

за внедрением и соблюдением стандартов.

ГСС утверждена 30 августа 1968 г. со сроком введения с 1 ян-

варя' 1970 г. Она была разработана Всесоюзным научно-исследо-

вательским институтом по стандартизации (ВНИИС) и Всесоюз-

ным научно-исследовательским институтом по нормализации в

машиностроении (ВНИИНМАШ) Госстандарта при широком уча-

стии министерств и ведомств СССР, Советов Министров Союзных

республик и явилась крупным событием в истории стандартизации

в Советском Союзе. Эта система является по существу уникальной

и не имеет аналога в мире.

В последующие годы ГСС развивалась и совершенствовалась.

По состоянию на 1 января 1985 г. в комплекс ее стандартов входит

21 стандарт. В 1985 г. в ГСС были внесены изменения, отражаю-

щие практику ее применения в течение более 15 лет.

За последние годы работа по стандартизации приобрела качест-

венно новый характер. Новым методическим принципом организа-

ции и проведения работ стал программный метод комплексной

стандартизации. Сущность этого метода заключается < в том, что

исходя из перспективных и годовых планов развития народного

хозяйства разрабатываются, с участием заинтересованных мини-

стерств и ведомств, программы комплексной стандартизации

(ПКС) важнейших видов продукции. В программы включаются

согласованные по срокам задания на разработку, пересмотр госу-

дарственных и отраслевых стандартов и технических условий,

в которых должны быть установлены сбалансированные, взаимо-

увязанные требования к качеству конечной продукции, а также

качеству необходимых для ее производства сырья, материалов,

комплектующих изделий, оборудования, оснастки, инструмента,

требования к методам производства, испытания и контроля. Про-

граммы определяют также конечные результаты их реализации —

технический уровень и показатели качества конечных изделий.

Создание ПКС — принципиально новое, не имеющее аналогов

в мировой практике стандартизации направление деятельности.

Применение этого метода позволяет активно воздействовать на

технический уровень и качество изделий как внутри отрасли, так

и на межотраслевом уровне.

Разработка и реализация первых ПКС начали осуществляться

в десятой пятилетке. Так, в черной металлургии были разработа-

ны программы на прокат листовой, сортовой и фасонной стали,

в машиностроении — на экскаваторы, бытовые холодильники, обо-

рудование для атомных электростанций, тепловозы и вагоны;

в легкой промышленности — на ткани, обувь и т. д. Всего за этот

период министерства разработали, а Госстандарт утвердил

142 ПКС, охватывающие важнейшие виды продукции и затраги-

вающие практически все отрасли промышленности.

^ЗО^ОДиннадцатой пятилетке разработано и внедрено более

ПКС по. существу своему являются нормативной базой обще-

союзных программ научно-технического прогресса. Например,

комплексная программа стандартизации в области топлива и

энергетики является базой Энергетической программы СССР и

определит систему стандартов, устанавливающих характеристики,

нормы, правила и требования к энергетическому и электротехниче-

скому оборудованию тепловых, гидравлических и атомных элек-

тростанций, к электропередачам высокого и сверхвысокого напря-

жения, системам энерго- и теплоснабжения, стандартов, обеспечи-

вающих высокое качество электрической и тепловой энергии, а

также снижение потерь топлива и энергии.

В программах на новые прогрессивные виды кузнечно-прессо-

вого, литейного и автоматического металлорежущего оборудова-

ния впервые включены задания на разработку стандартов на ав-

томатические линии, автоматические участки, многостаночное обо-

рудование с автоматической сменой инструмента и автоматически-

ми манипуляторами.

Предусмотрена разработка программ на многие виды товаров

народного потребления, направленных на расширение их ассорти-

мента и улучшение качества.

Ярким примером системного использования стандартизации в

решении важнейших народнохозяйственных задач являются зада-

ния, включенные в Продовольственную программу СССР до

1990 г.

В Продовольственной программе записано: «Государственному

комитету СССР по стандартам, министерствам, ведомствам СССР

и Советам Министров союзных республик обеспечить разработку

и реализацию программ комплексной стандартизации, предусмат-

ривающих взаимоувязанное повышение требований к качеству

сельскохозяйственной продукции и продовольственных товаров,

минеральных удобрений, средств защиты растений, машин и обо-

рудования, тары и упаковочных материалов для сельскохозяйст-

венного производства, а также расширенное применение совре-

менных методов оценки качества этой продукции».

ПКС, которые разрабатываются и реализуются в рамках Про-

довольственной программы, а их более 26, прямо направлены на

то, чтобы методами и средствами стандартизации способствовать

объединению усилий коллективов предприятий сельского хозяйст-

ва, обслуживающих его отраслей, транспорта, пищевой промыш-

ленности, торговли, подчинению всей их деятельности общей ко-

нечной цели — снабжению населения высококачественными про-

дуктами питания.

Системно-комплексный подход характерен сегодня также для

работ по созданию и внедрению крупных межотраслевых органи-

зационно-методических и общетехнических систем стандартов,

имеющих принципиальное значение для ускорения научно-техни-

ческого прогресса и решения широкого круга таких проблем, как

управление предприятием, охрана окружающей среды, безопас-

ность труда и другие.

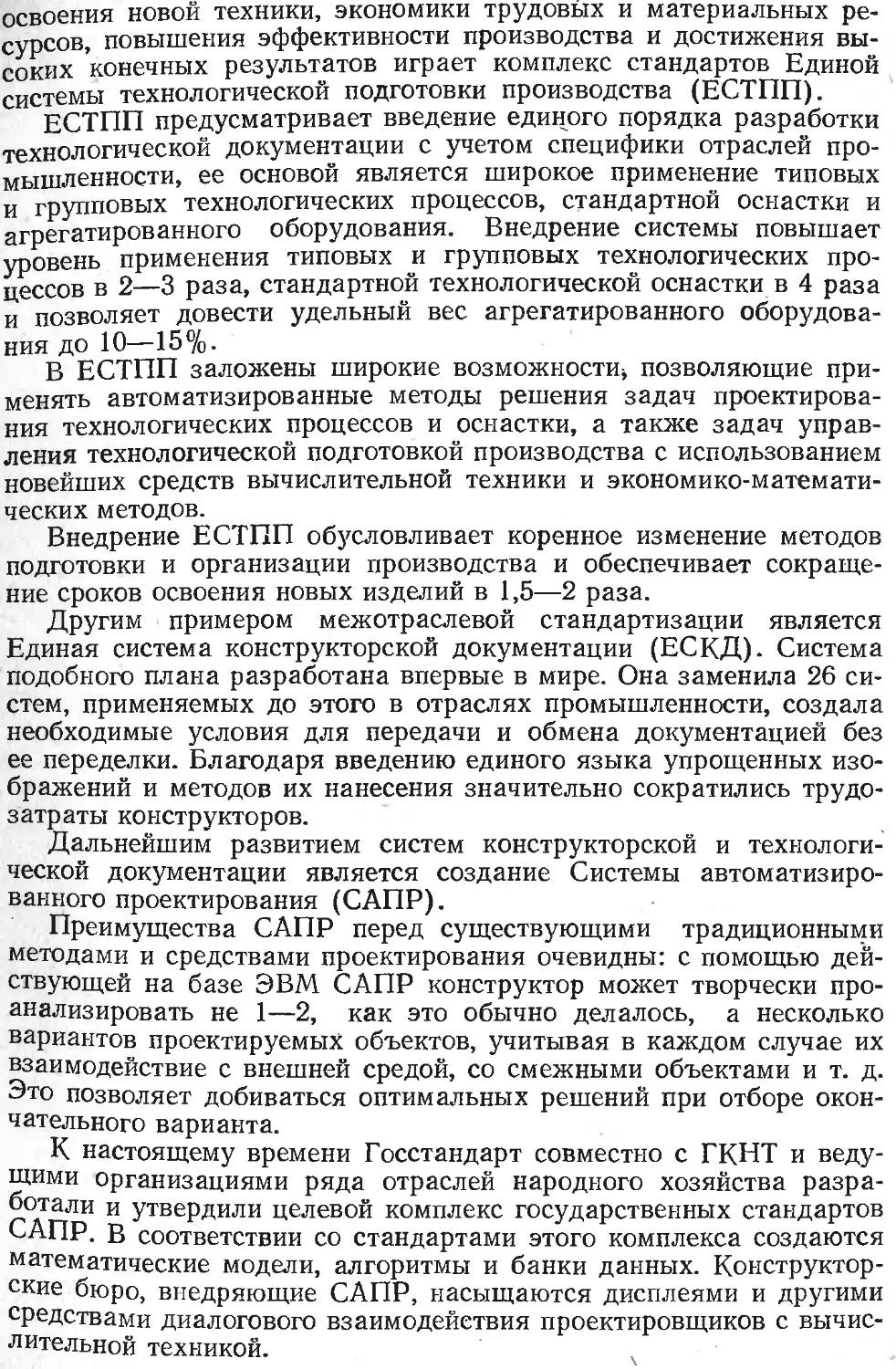

Исключительно важное значение в деле сокращения сроков

освоения новой техники, экономики трудовых и материальных ре-

сурсов, повышения эффективности производства и достижения вы-

соких конечных результатов играет комплекс стандартов Единой

системы технологической подготовки производства (ЕСТПП).

ЕСТПП предусматривает введение единого порядка разработки

технологической документации с учетом специфики отраслей про-

мышленности, ее основой является широкое применение типовых

и групповых технологических процессов, стандартной оснастки и

агрегатированного оборудования. Внедрение системы повышает

уровень применения типовых и групповых технологических про-

цессов в 2—3 раза, стандартной технологической оснастки в 4 раза

и позволяет довести удельный вес агрегатированного оборудова-

ния до 10—15% •

В ЕСТПП заложены широкие возможности^ позволяющие при-

менять автоматизированные методы решения задач проектирова-

ния технологических процессов и оснастки, а также задач управ-

ления технологической подготовкой производства с использованием

новейших средств вычислительной техники и экономико-математи-

ческих методов.

Внедрение ЕСТПП обусловливает коренное изменение методов

подготовки и организации производства и обеспечивает сокраще-

ние сроков освоения новых изделий в 1,5—2 раза.

Другим примером межотраслевой стандартизации является

Единая система конструкторской документации (ЕСКД). Система

подобного плана разработана впервые в мире. Она заменила 26 си-

стем, применяемых до этого в отраслях промышленности, создала

необходимые условия для передачи и обмена документацией без

ее переделки. Благодаря введению единого языка упрощенных изо-

бражений и методов их нанесения значительно сократились трудо-

затраты конструкторов.

Дальнейшим развитием систем конструкторской и технологи-

ческой документации является создание Системы автоматизиро-

ванного проектирования (САПР).

Преимущества САПР перед существующими традиционными

методами и средствами проектирования очевидны: с помощью дей-

ствующей на базе ЭВМ САПР конструктор может творчески про-

анализировать не 1—2, как это обычно делалось, а несколько

вариантов проектируемых объектов, учитывая в каждом случае их

взаимодействие с внешней средой, со смежными объектами и т. д.

Это позволяет добиваться оптимальных решений при отборе окон-

чательного варианта.

К настоящему времени Госстандарт совместно с ГКНТ и веду-

щими организациями ряда отраслей народного хозяйства разра-

ботали и утвердили целевой комплекс государственных стандартов

САПР. В соответствии со стандартами этого комплекса создаются

математические модели, алгоритмы и банки данных. Конструктор-

ские бюро, внедряющие САПР, насыщаются дисплеями и другими

средствами диалогового взаимодействия проектировщиков с вычис-

лительной техникой.

Большое значение для внедрения электронно-вычислительной

техники в процессы планирования и управления имеет создание

единой системы классификации и кодирования всех видов технико-

экономической информации. В настоящее время создано 28 различ-

ных классификаторов, в том числе общесоюзный классификатор

продукции (ОКП), включающих более 20 млн. кодов.

На базе ОКП Советского Союза создан также общий класси-

фикатор продукции СЭВ (ОКП СЭВ), на основе которого реша-

ются вопросы планирования и экономических связей стран — чле-

нов СЭВ.

Большое народнохозяйственное значение имеет создание единой

системы контейнеризации, предусматривающей разработку и внед-

рение комплекса стандартов, определяющих взаимоувязанные ха-

рактеристики и размеры контейнеров, тары, транспортных и погру-

зочно-разгрузочных средств.

В качестве еще одного примера системного подхода к стандар-

тизации можно привести разработку комплекса стандартов по про-

блеме коррозии. Этот комплекс включает 46 тем, направленных на

обеспечение защиты изделий и материалов, применяющихся во

всех отраслях народного хозяйства СССР. При этом учитывается

специфика эксплуатации изделий и материалов в различных рай-

онах Советского Союза, начиная от субтропиков и кончая Край-

ним Севером.

Системный подход наиболее ярко проявляется при разработке

планов государственной стандартизации.

Плановый подход — характерная особенность стандартизации в

социалистических условиях хозяйствования. С 1968 г. планы госу-

дарственной стандартизации стали неотъемлемой частью планов

развития народного хозяйства СССР. Эти планы, по существу, яв-

ляются планами повышения технического уровня и качества вы-

пускаемой в стране продукции.

Исключительно важное значение для ускорения технического

прогресса и улучшения качества продукции имеет высокий научно-

технический уровень самих стандартов.

Возникла настоятельная необходимость в переходе к созданию,

как правило, стандартов, определяющих общетехнические требова-

ния к однородным группам продукции, содержащих перспектив-

ные требования для вновь разрабатываемой и подлежащей модер-

низации продукции. Такие стандарты обеспечивают создание изде-

лий только высшего качества, что прямо отвечает объективному

требованию ускорения научно-технического прогресса на современ-

ном этапе.

Стандарты с перспективными требованиями разрабатываются

на основе результатов научно-исследовательских, проектно-кон-

структорских и опытно-технологических работ и обеспечивают

внедрение научно-технических достижений ученых, конструкторов,

технологов и проектировщиков. В них закладываются не только

показатели, определяющие качество выпускаемой продукции на

данном этапе, но и перспективные требования к важнейшим пока-

зателям технического уровня, качества и экономичности, в соот-

ветствии с которыми должна проектироваться и осваиваться в про-

изводстве новая продукция.

Стандарты с опережающими требованиями являются своеобраз-

ным прогнозом технического прогресса стандартизуемой продук-

ции, и при разработке их должны применяться самые современные

методы прогнозирования и оптимизации. Математические методы

оптимизации количественных требований стандартов (в том числе

и динамические, применяемые при .опережающей стандартизации)

дают возможность получить наивысший эффект от стандартизации.

В последние годы одной из ключевых проблем научно-техниче-

ского- и экономического развития стала проблема качества продук-

ции. Улучшение качества является проблемой не только потреби-

тельской, не только технической, но и важнейшей экономической,

социальной и политической проблемой нашего общества.

Качество продукции зависит от многих факторов. Это:

уровень разработок;

отработка опытных образцов;

совершенство технологической подготовки производства;

уровень и стабильность технологии;

организация контроля и испытаний;

информация о «поведении» изделия в эксплуатации и т. п.

Кроме того, существенное влияние на обеспечение высокого

качества продукции оказывают аттестация продукции, система го-

сударственных испытаний, метрологическое обеспечение производ-

ства, внедрение комплексных методов управления качеством труда

и продукции.

Аттестация продукции получила свое развитие в девятой и деся-

той пятилетках. Первый государственный Знак качества был при-

своен .в 1967 г. электродвигателям завода имени Владимира

Ильича. На 1 сентября 1985 г. этот почетный знак был присвоен

более 78 тыс. видов изделий, десятки тысяч предприятий выпуска-

ют машины, оборудование, приборы, материалы, приборы бытовой

техники высшей категории качества.

Введение аттестации продукцйи создало возможность для уста-

новления в государственных планах социального и экономического

развития народного хозяйства заданий отраслям промышленности

по увеличению удельного веса продукции высшей категории каче-

ства в общем объеме реализуемой продукции, а также для приме-

нения методов экономического стимулирования предприятий, кол-

лективов, цехов и участков и отдельных исполнителей за высокое

качество.

Аттестация создала реальную возможность для организации

социалистического соревнования на основе конкретных показате-

лей повышения качества продукции. Ежегодно предприятиям, ко-

торые добились лучших показателей в отрасли по выпуску продук-

ции высшей категории, присуждаются специальные дипломы

ВЦСПС и Госстандарта. В настоящее время утвержден новый по-

рядок аттестации продукции по двум категориям качества — выС-

шей и первой, ужесточены требования к продукции высшей кате-

гории качества, упорядочена деятельность государственных

аттестационных комиссий. Этот порядок введен в действие с 1 июля

1984 г.

Принципиальное значение в деле управления качеством про-

дукции имело принятое в 1979 г. решение о создании в стране

системы головных организаций по испытаниям продукции.

В настоящее время Госстандарт совместно с министерствами и

ведомствами приступил к созданию государственных испытатель-

ных центров для испытания важнейших видов продукции произ-

водственно-технического и культурно-бытового назначения. Ут-

верждено свыше 170 таких организаций.

Испытательные центры призваны предотвращать выпуск конст-

руктивно и технически неотработанных изделий, изделий не соот-

ветствующих требованиям стандартов и технических условий, осу-

ществлять периодический контроль за стабильностью качества

производимой продукции, обеспечить единство и объективность

испытаний и оценки уровня качества продукции. Результаты госу-

дарственных межведомственных или ведомственных испытаний

явятся основой для принятия решения о постановке продукции на

производство, оценке ее технического уровня и качества и поставке

на экспорт. Система государственных испытаний продукции

(СГИП) направлена на дальнейшее повышение технического

уровня изделий и совершенствование аттестации промышленной

продукции в стране.

С развитием научно-технического прогресса и повышением тре-

бований к качеству продукции резко возрастает и значение точно-

сти измерений, все более значительными становятся затраты на

их проведение. В ряде отраслей промышленности трудоемкость

контрольно-измерительных операций превышает трудоемкость из-

готовления изделий.

Единство измерений в стране обеспечивается государственной

метрологической службой, в состав которой входят метрологиче-

ские институты Госстандарта, его республиканские управления,

республиканские и межобластные центры стандартизации и мет-

рологии (ЦСМ), лабораторий государственного надзора (ЛГН),

а также отраслевые, метрологические службы и службы организа-

ций и предприятий.

Высшим звеном в системе метрологического обеспечения явля-

ются государственные эталоны единиц измерений. В настоящее

время в СССР имеется более 140 эталонов, находящихся на самом

высоком уровне по точности и диапазонам измерений.

За годы десятой и одиннадцатой пятилеток в масштабах всего

народного хозяйства проведены работы по выявлению состояния

метрологического обеспечения отраслей. В этой работе вместе с

Госстандартом приняли участие ведущие министерства и ведомст-

ва, в результате которой были созданы 37 программ по метроло-

гическому обеспечению отраслей народного хозяйства на 1981.—

1985 гг. Они предусматривают разработку более 2 тыс. новых

типов средств измерении, испытании и контроля качества продук-

ции, разработку и пересмотр государственных стандартов на

методы измерений и контроля. Предусмотрено использование но-

вейших достижений науки (лазерная техника, явление сверхпрово-

димости, создание эталонов на основе фундаментальных физиче-

ских констант и т. д.); расширяются масштабы метрологических

работ, метрологические службы страны оснащаются самым совре-

менным оборудованием.

к числу важнейших реализуемых сегодня. программ относится

метрологическое обеспечение сельскохозяйственного производства,

системы заготовок, производства и рационального использования

продовольственных товаров.

К началу 70-х годов промышленность накопила богатый опыт

в системном управлении качеством продукции. В августе 1975 г.

ЦК КПСС одобрил опыт передовых коллективов предприятий

Львовской области по разработке и внедрению комплексной сис-

темы управления качеством продукции (КС УКП).

Эта система впитала в себя все лучшее, что было достигнуто

передовыми коллективами Саратова, Минска, Ярославля, Горького

и других городов. Преимуществом этой системы явилось то, что

она органически вошла в систему управления предприятием, охва-

тила все службы предприятия, все стадии жизненного цикла про-

дукции (проектирование, подготовка производства, производство,

контроль, испытания, эксплуатация и ремонт). В КС УКП входят

все основные функции управления (планирование, разработка,

технологическая подготовка, аттестация, материальное обеспечение

производства, подготовка кадров и т. д.). КС УКП обеспечивает

взаимную увязку технических, организационных, экономических,

социальных и идеологических мероприятий, методов морального и

материального стимулирования, форм социалистического соревно-

вания.

В КС УКП совершенно новое назначение получили стандарты

предприятия, которые явились ее нормативной базой.

К настоящему времени более 22 тыс. предприятий промышлен-

ности создали и внедрили у себя комплексные системы управления

качеством продукции. На этих предприятиях существенно увели-

чился выпуск продукции высшей категории качества, снизились

потери от брака и рекламации,, быстрее стали осваивать новую,

более качественную продукцию.

Начали создаваться отраслевые и территориальные системы.

Госстандарт зарегистрировал Московскую, Ленинградскую, Киев-

скую, Тбилисскую и другие городские системы, а также Латвий-

скую республиканскую систему.

В отраслях промышленности и регионах нашей страны КС

УКП получила свое дальнейшее развитие; принципы этой системы

распространены на совершенствование организации производства,

эффективное расходование материальных и трудовых ресурсов,

улучшение использования производственных фондов, ускорение

внедрения новой техники. Так, 15 июля 1980 г. ЦК КПСС одобрил

опыт Краснодарского края и Днепропетровской области по созда-

нию комплексных систем повышения эффективности производства

и качества работы, созданных на базе КС УКП.

Комплексные методы управления качеством продукции, заро-

дившиеся в отраслях промышленности, получают распространение

на предприятиях и в организациях сельского хозяйства, строи-

тельства, транспорта, коммунального и бытового обслуживания.

По мере движения вперед общества развитого социализма с его

высокими темпами научно-технического прогресса, масштабными

экономическими и социальными задачами будут возрастать роль

и значение стандартизации.

В связи с этим глубокое изучение научно-теоретических основ,

методики и практики стандартизации должно стать неотъемлемой

составной частью подготовки и повышения квалификации кадров

руководителей и инженерно-технических работников всех отраслей

промышленности.

Глава 2

ОСНОВНЫЕ ПОНЯТИЯ и ТЕРМИНЫ

В ОБЛАСТИ СТАНДАРТИЗАЦИИ

Для успешной деятельности в области стандартизации, как и

в любой другой области науки и техники, необходима точная, на-

учно обоснованная терминология. Неупорядоченность терминологии

затрудняет взаимопонимание специалистов, препятствует созданию

единых методических пособий, отрицательно сказывается на внед-

рении вычислительной техники в управлении народным хозяйст-

вом.

В настоящее время вопросам стандартизации терминологии

придается большое значение как за рубежом, так и в нашей стра-

не. Необходимость стандартизации научной и технической терми-

нологии обусловливается, в частности, тем, что термины, понятия

и обозначения представляют собой неотъемлемую часть всей нор-

мативно-технической, конструкторской и технологической докумен-

тации. В СССР над проблемами упорядочения и стандартизации

терминологии работают Всесоюзный научно-исследовательский ин-

ститут технической информации, классификации и кодирования

(ВНИИКИ) Госстандарта, Академии наук СССР и Комитет науч-

но-технической терминологии (КНТТ), а также отраслевые науч-

но-исследовательские институты, высшие учебные заведения и

научно-технические общества.

§ 1. Термины в области стандартизации

Стандартизация. Определение термина «стандартизация»

прошло длительный эволюционный путь. Представление людей

о стандартизации формировалось в процессе развития науки и тех-

ники, совершенствования форм и методов производства. С расши-

рением экономических связей на национальном и международном

уровне уточнение этого термина происходило параллельно с раз-

витием самой стандартизации и отражало на различных этапах

достигнутый уровень ее развития. Международная организация по

стандартизации (ИСО) в 1952 г. создала Комитет по изучению

научных принципов стандартизации (СТАКО). Перед этим Коми-

тетом была поставлена задача дать определения основных терми-

нов, касающихся стандартизации.

СТАКО были разработаны определения ряда важнейших тер-

минов: стандартизация, стандарт, специализация, симплификация,

унификация, взаимозаменяемость размерная и функциональная.

Предложенные СТАКО определения этих терминов были приняты

Советом ИСО и легли в основу определений, установленных Госу-

дарственной системой стандартизации.

В документах ИСО термин стандартизация определяется сле-

дующим образо'м: «Стандартизация: деятельность, заключающая-

ся в нахождении решений для повторяющихся задач в сферах на-

уки, техники и экономики, направленная на достижение оптималь-

ной степени упорядочения в определенной области. В общем эта

деятельность проявляется в процессах разработки, опубликования

и применения стандартов.

Примечание. Важным результатом деятельности по стандар-

тизации является улучшение пригодности продукции или услуг

их функциональному назначению».

Это определение отражает все многообразие стандартизации,

характеризует ее как активную деятельность, направленную на

упорядочение не только в технике, но и в других областях дея-

тельности.

Государственная система стандартизации развивает определе-

ние стандартизации применительно к условиям социалистического

народного хозяйства и определяет ее значение как непременного

элемента управления народным хозяйством, как деятельность, свя-

занную с решением важнейших задач его развития. В ГСС дано

следующее определение:

Стандартизация — деятельность, заключающаяся в нахожде-

нии решений для повторяющихся задач в сферах науки, техники

и экономики, направленная на достижение оптимальной степени

упорядочения в определенной области.

Стандартизация основывается на объединенных достижениях

науки, техники и передового опыта и определяет основу не только

настоящего, но и будущего развития и должна осуществляться

неразрывно с научно-техническим прогрессом.

Последняя фраза определения подчеркивает связь стандарти-

зации с прогрессом. Стандартизация — это не механический отбор

устоявшихся характеристик, а выбор наиболее оптимальных реше-

ний, рассчитанных не только на сегодняшний уровень науки и

техники, но и учитывающих перспективы развития. Это положение

особенно важно еще потому, что до сих пор иногда пытаются про-

тивопоставить стандартизацию техническому прогрессу.

В условиях планового социалистического хозяйства важнейшей

особенностью стандартизации является ее активная роль в управ-

лении экономическим и социальным развитием страны, совершен-

ствовании управления народным хозяйством, интенсификации об-

щественного производства и повышении его эффективности, уско-

рении научно-технического прогресса, реализации целевых комп-

лексных программ, установлении рациональной номенклатуры про-

дукции, повышении технического уровня и улучшении качества

продукции, рациональном и экономном использовании ресурсов.

Постановлением Совета Министров СССР «Об организации ра-

боты по стандартизации в СССР» определено, что «главной задачей

стандартизации в СССР является создание и развитие системы

нормативно-технической документации, определяющей прогрессив-

ные требования к продукции, изготовляемой для нужд народного

хозяйства, населения, обороны страны и экспорта, к ее разработ-

ке, производству и применению, а также контроль за правиль-

ностью использования этой документации».

Постановлением определено также, что стандарты и техниче-

ские условия подлежат разработке на основе высших достижений

отечественной и зарубежной науки и техники и передового опыта

и должны предусматривать решения, оптимальные для экономи-

ческого и социального развития страны. • -

В зависимости от масштабов работы по стандартизации она

может быть национальной и международной.

Национальная стандартизация — это работа по

стандартизации в масштабах одной страны.

Международная стандартизация — это работа по

стандартизации, в которой принимают участие несколько (два и

более) суверенных государств. Результатом работы по междуна-

родной стандартизации являются международные стандарты, ис-

пользуемые странами-участницами или прямо, или при создании

или пересмотре национальных стандартов.

При этом международная стандартизация может осуществлять-

ся в рамках двусторонних соглашений между двумя странами,

многосторонних соглашений стран, объединенных интересами оп-

ределенного региона или взаимными экономическими связями.

Наиболее широкой по своим масштабам является международная

стандартизация, осуществляемая международными организациями,

и в первую очередь в рамках Международной организации по

стандартизации (ИСО) и Международной электротехнической ко-

миссии (МЭК), а также в ряде специализированных международ-

ных организаций.

Особое место в системе международной стандартизации зани-

мает совместная работа по стандартизации, проводимая в соответ-

ствии с программой социалистической экономической интеграции

стран — членов Совета Экономической Взаимопомощи (СЭВ).

Стандарт. Правильное определение этого термина имеет

важное значение. Международная организация по стандартизации

приняла следующее определение: «Стандарт: документ техниче-

СКИХ условий или другой доступный для о щественности доку-

мент, составленный в сотрудничестве и с согласия или общего

одобрения всех заинтересованных в этом сторон, основанный на

использовании обобщенных результатов науки, техники и практи-

ческого опыта, направленный на достижение оптимальной пользы

для общества и утвержденный органом, занимающимся стандар-

тизацией».

Определение ИСО включает лишь наиболее общие, характерные

виды, в которые может быть воплощен стандарт, и указывает пути

применения этого понятия.

В Советском Союзе принята формулировка термина «стандарт»,

отражающая специфику стандартизации в нашей стране: «Стан-

дарт— нормативно-технический документ, устанавливающий тре-

бования к продукции, правила, обеспечивающие ее разработку,

производство и эксплуатацию, а также требования к другим объ-

ектам стандартизации. Стандарт может быть разработан как на

материальные объекты (продукцию, эталоны, образцовые вещества

и т. п.), так и на нормы, правила, требования к объектам органи-

зационно-методического и общественного характера».

В условиях планового социалистического народного хозяйства

и важной роли государственной системы стандартизации в управ-

лении народным хозяйством стандарт является нормативно-техни-

ческим документом, имеющим определенный юридический статус

на всех уровнях управления, а именно:

государственный стандарт (ГОСТ);

отраслевой стандарт (ОСТ);

республиканский стандарт (РСТ).

В 1974 г. сессией СЭВ приняты «Положение о стандарте СЭВ»

и «Конвенция о применении стандартов СЭВ».

Эти документы определили стандарт СЭВ как основной норма-

тивно-технический документ по стандартизации в рамках СЭВ,

предназначенный для прямого использования при сотрудничестве

стран и применения в их народных хозяйствах.

В системе нормативно-технической документации технические

условия занимают особое место, так как они являются основным

документом на поставку продукции. В Государственной системе

стандартизации дано такое определение технических условий:

«Технические условия — нормативно-технический доку-

мент, устанавливающий требования к конкретной продукции.

Технические условия являются неотъемлемой частью комплек-

та технической документации на продукцию, на которую они рас-

пространяются».

В этом определении особо подчеркивается необходимость комп-

лексности показателей, которые должны обеспечить полную харак-

теристику потребительских свойств изделия и возможность все-

стороннего определения и контроля качества изделий, подлежащих

изготовлению и поставке потребителям.

/ Правила построения, изложения и оформления, порядок согла-

сования, утверждения и государственной регистрации технических

условий установлены ГОСТ 2.114—70 и ГОСТ 2.115—70, которые

входят в комплекс стандартов Единой системы конструкторской

документации (ЕСКД). Это вызвано тем, что технические условия

:в соответствии с их определением являются неотъемлемой частью

комплекта документации на изделие.

Как указывалось ранее, в настоящее время одними из главных

направлений работ по стандартизации являются комплексная стан-

дартизация. Комплексная стандартизация — стандар-

тизация, осуществление которой обеспечивает наиболее полное и

•оптимальное удовлетворение требований заинтересованных орга-

низаций и предприятий согласованием показателей взаимосвязан-

ных компонентов, входящих в объекты стандартизации, и увязкой

•сроков введения в действие стандартов. Комплексность стандар-

тизации обеспечивается разработкой программ стандартизации,

охватывающий как сами изделия, так и требования к материалам

и комплектующим изделиям, к технологическому оборудованию,

методам подготовки и организации производства, необходимым для

обеспечения качества конечного изделия.

Указанным выше постановлением об организации работы по

стандартизации определено, что объектами стандартиза-

ции являются продукция, правила, обеспечивающие ее разра-

ботку, производство и применение, а также иные объекты, устанав-

ливаемые Советом Министров СССР.

Исходя из этого, объектами стандартизации могут быть как

сами изделия, так и процессы, нормы, правила, требования, мето-

ды, средства производства, понятия, обозначения и т. д., которые

имеют перспективу многократного применения во всех сферах на-

родного хозяйства (наука, техника, промышленность, сельское хо-

зяйство, транспорт, культура, здравоохранение и т. д.) и могут

быть охарактеризованы количественно и качественно.

Показатели стандартов — характеристики объектов

стандартизации, выраженные с помощью условных единиц, обо-

значений или понятий. Показателями стандартов могут быть, в

частности, размеры, химический состав, физические свойства, мас-

са, эксплуатационные качества, экономичность, надежность, долго-

вечность и т. д.

х Говоря о стандартизации, необходимо привести определения,

которые характеризуют наиболее важные методы осуществления

этой работы.

Унификация — разновидность (метод) стандартизации, за-

ключающаясЯ- в рациональном сокращении числа элементов (ти-

пов, видов и размеров) одинакового функционального назначения.

Типизация — разновидность (метод) стандартизации, заклю-

чающаяся в разработке и установлении типовых конструктивных,

технологических, организационных и других решений. (В ряде

стран 'вместо этого термина применяется термин «симплифика-

ция»).

Одним из сложных и многообразных понятий/с которыми при-

ходится наиболее часто сталкиваться в раооте по стандартизации,,

является качество. Качество является объективной мерой потреби-

тельной стоимости предмета, т. е. его способности удовлетворять

конкретные потребности. Последнее время ' качество продукции

непосредственно связывается с ее техническим уровнем, который,

по сути дела является главным объектом стандартизации.

ГОСТ 15467—79 так определяет эти понятия:

качество продукции — совокупность свойств продукции,

обусловливающих ее пригодность удовлетворять определенные по-

требности в соответствии с ее назначением;

технический уровень — относительная характеристика

качества продукции, основанная на сопоставлении значений пока-

зателей, характеризующих техническое совершенство оцениваемой

продукции с соответствующими базовыми значениями.

Качество продукции определяется показателями качества про-

дукции, которые являются количественными характеристиками,

одного или нескольких свойств продукции, составляющих ее ка-

чество. Важнейшими показателями качества являются надежность,

и долговечность изделий:

надежность — свойство объекта выполнять заданные функ-

ции, сохраняя во времени значения установленных эксплуатацион-

ных показателей в заданных пределах, соответствующих заданным,

режимам и условиям использования, технического обслуживания-

и ремонта, хранения и транспортирования;

долговечность — свойство объекта сохранять работоспо-

собность до наступления предельного состояния при установлен-

ной системе технического обслуживания и ремонта.

§ 2. Термины в области взаимозаменяемости

Стандартизация является основой взаимозаменяемости. Рас-

смотрим основные термины в этой области.

Взаимозаменяемость — свойство независимо изготовлен-

ных деталей занимать свое место в сборочной единице без допол-

нительной механической или ручной обработки при сборке и обес-

печивать нормальную работу данного узла.

Взаимозаменяемость обеспечивается путем установления в

стандартах, чертежах и другой технической документации единых

номинальных размеров для сопрягаемых деталей, соответствующих

допустимых пределов (полей допусков) размеров, геометрических

форм и расположения поверхностей и регламентации требований к

качеству материалов как по механическим, так и по физическим

и химическим свойствам, термообработке, шероховатости (чисто-

те) поверхности и т. д.

Взаимозаменяемость геометрическая — вид,

взаимозаменяемости, при которой обеспечивается сборка или за-

мена деталей и узлов по геометрическим параметрам, включаю-

щим размеры и форму деталей, взаимное расположение, шерохо-

ватость и волнистость их поверхностей.

Геометрическая взаимозаменяемость подразделяется на пол-

ную (100-процентную) и неполную (ограниченную), разли-

чающиеся тем, что при первой сборка обеспечивается без допол-

нительных подгоночных операций, а при второй —-с применением

таких операций (подбор, применение компенсаторов).

Взаимозаменяемость геометрическая полная — необходимое ус-

ловие для рациональной организации массового и крупносерийно-

го производства.

Взаимозаменяемость геометрическая неполная может иметь

место в индивидуальном и мелкосерийном производстве или при

выпуске особо точных изделий.

Взаимозаменяемость функциональная — взаимо-

заменяемость, предусматривающая обеспечение помимо взаимо-

заменяемости по геометрическим параметрам также и взаимоза-

меняемость по механическим, физико-химическим и другим экс-

плуатационным показателям (свойствам металлов, магнитным и

электрическим свойствам, запасам точности и др.).

Приведенные термины являются только основными; в практике

работы по стандартизации применяются и многие другие термины,

с которыми читатель познакомится ниже, в других главах книги.

Глава 3

КРАТКИЙ ИСТОРИЧЕСКИЙ ОБЗОР РАЗВИТИЯ

СТАНДАРТИЗАЦИИ

§ 3. Общие сведения из истории стандартизации

Еще в древнем Египте при строительстве пользовались кирпи-

чами постоянного, «стандартного» размера; при этом специальные

чиновники занимались контролем размеров кирпичей. Замечатель-

ные памятники греческой архитектуры — знаменитые храмы, их

колонны, портики собраны из сравнительно небольшого числа

«стандартных» деталей. Древние римляне применяли принципы

стандартизации при строительстве водопроводов — трубы этих во-

допроводов были постоянного размера.

В средние века с развитием ремесел методы стандартизации

стали применяться все чаще и чаще. Так, были установлены еди-

ные размеры ширины тканей, единое количество нитей в ее основе,

даже единые требования к сырью, используемому в ткацком про-

изводстве.

В 1785 г. французский инженер Леблан изготовил партию ру-

жейных замков — 50 штук, каждый из которых обладал важным

качеством — взаимозаменяемостью, и его можно было использо-

вать в любом из ружей без предварительной подгонки.

Во второй половине XIX века работы по стандартизации про-

водились почти на всех промышленных предприятиях. Благодаря

внутризаводской стандартизации изготовляемых изделий стала

возможной рационализация процессов производства; основная

цель, которую при этом преследовали предприниматели, — полу-

чение более высоких прибылей. Стандартизация развивалась преж-

де всего внутри отдельных фирм, отдельных предприятий. Однако

в дальнейшем, по мере развития общественного разделения тру-

да, все большее значение начинала приобретать стандартизация

национальная и даже международная. В 1891 г. в Англии, а затем

й в других странах была введена стандартная резьба Витворта

(с дюймовыми размерами), впоследствии замененная в большин-

стве стран резьбой метрической. В 1846 г. в Германии были

унифицированы ширина железнодорожной колеи и сцепные уст-

ройства для вагонов; в 1869 г. там же был впервые издан спра-

вочник, содержащий размеры стандартных профилей катаного

железа. В 1870 г. в ряде стран Европы были установлены стан-

дартные размеры кирпичей. Эти первые результаты национальной

и международной стандартизации имели огромное практическое

значение для развития производительных сил. Однако это были

лишь первые шаги. В одной только Германии из-за наличия на ее

территории большого числа мелких государств имелось, как отме-

чал Энгельс, столько типов мер и весов, сколько дней в году.

Единицы измерения устанавливались случайно: например, «ло-

коть» соответствовал длине скипетра Генриха I; широко распро-

страненная во многих странах единица длины «фут» соответство-

вала длине ступни Карла Великого. Поиски более обоснованных

единиц измерения начались давно. Так, уже в 1790 г. во Франции

была создана единица длины «метр», равная десятимиллионной

части четверти длины земного меридиана. Однако прошло 85 лет,

прежде чем первые 17 государств, принявшие участие в Междуна-

родной метрической конвенции в 1875 г. в Париже, согласились

принять в качестве единицы измерения длины метр. Метрическая

конвенция и создание Международного бюро мер и весов явились

важными вехами на пути научно-технического прогресса.

На исходе XIX века и в .начале XX века были достигнуты

большие успехи в развитии техники, промышленности и концент-

рации производства. В связи с этим в наиболее развитых в эконо-

мическом отношении странах появилось стремление к организован-

ной национальной стандартизации, в большинстве случаев завер-

шившееся созданием национальных организаций по стандартиза-

ции. Так, в 1901 г. в Англии был создан Комитет стандартов,

главной задачей которого было содействие усилению экономиче-

ского могущества Британской империи путем разработки и внед-

рения стандартов на сырье, промышленные изделия, военную тех-

нику.

Усиленная милитаризация многих стран в начале XX столетия

требовала производства большого количества вооружений при

обязательном соблюдении принципа взаимозаменяемости; эту за-

дачу можно было решить только с помощью стандартизации. По-

этому не удивительно, что во время первой мировой войны и сразу

После нее было основано несколько национальных организаций по

стандартизации, например в Голландии (1916 г.), в Германии

(1917 г.), во Франции, Швейцарии и США (1918 г.).

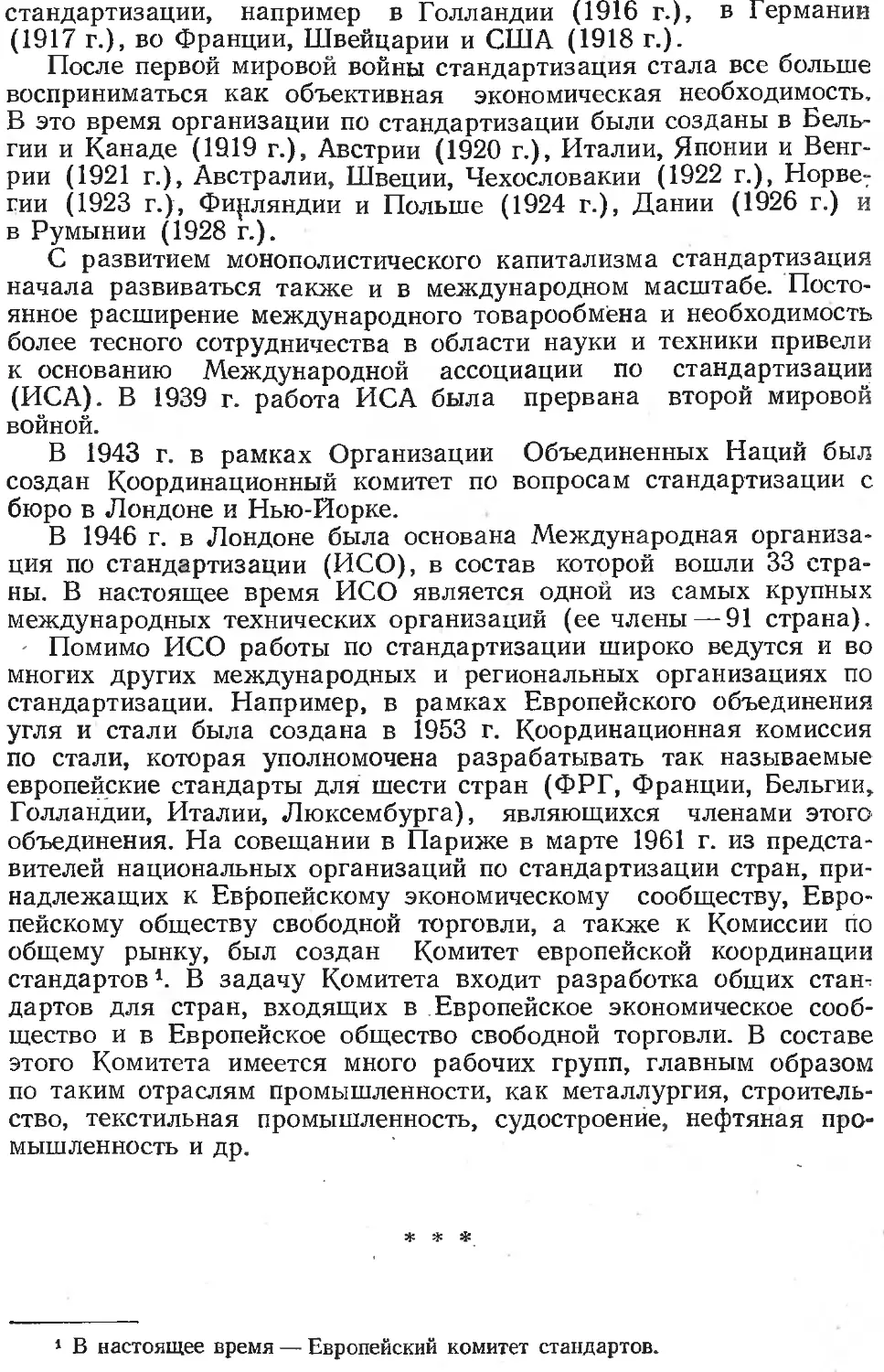

После первой мировой войны стандартизация стала все больше

восприниматься как объективная экономическая необходимость.

В это время организации по стандартизации были созданы в Бель-

гии и Канаде (1919 г.), Австрии (1920 г.), Италии, Японии и Венг-

рии (1921 г.), Австралии, Швеции, Чехословакии (1922 г.), Норве7

гии (1923 г.), Финляндии и Польше (1924 г.), Дании (1926 г.) и

в Румынии (1928 г.).

С развитием монополистического капитализма стандартизация

начала развиваться также и в международном масштабе. Посто-

янное расширение международного товарообмена и необходимость

более тесного сотрудничества в области науки и техники привели

к основанию Международной ассоциации по стандартизации

(ИСА). В 1939 г. работа ИСА была прервана второй мировой

войной.

В 1943 г. в рамках Организации Объединенных Наций был

создан Координационный комитет по вопросам стандартизации с

бюро в Лондоне и Нью-Йорке.

В 1946 г. в Лондоне была основана Международная организа-

ция по стандартизации (ИСО), в состав которой вошли 33 стра-

ны. В настоящее время ИСО является одной из самых крупных

международных технических организаций (ее члены — 91 страна).

- Помимо ИСО работы по стандартизации широко ведутся и во

многих других международных и региональных организациях по

стандартизации. Например, в рамках Европейского объединения

угля и стали была создана в 1953 г. Координационная комиссия

по стали, которая уполномочена разрабатывать так называемые

европейские стандарты для шести стран (ФРГ, Франции, Бельгии,

Голландии, Италии, Люксембурга), являющихся членами этого

объединения. На совещании в Париже в марте 1961 г. из предста-

вителей национальных организаций по стандартизации стран, при-

надлежащих к Европейскому экономическому сообществу, Евро-

пейскому обществу свободной торговли, а также к Комиссии по

общему рынку, был создан Комитет европейской координации

стандартов *. В задачу Комитета входит разработка общих стан-

дартов для стран, входящих в Европейское экономическое сооб-

щество и в Европейское общество свободной торговли. В составе

этого Комитета имеется много рабочих групп, главным образом

по таким отраслям промышленности, как металлургия, строитель-

ство, текстильная промышленность, судостроение, нефтяная про-

мышленность и др.

* * *

1 В настоящее время — Европейский комитет стандартов.

Первые сведения о стандартизации в России относятся к 1555 г.;

при Иване Грозном специальным указом были установлены посто-

янные размеры пушечных ядер и введены калибры для проверки

этих размеров.

Но еще ранее русские строители применяли кирпичи «стандарт-

ной» формы, создавая из ограниченного числа кирпичных профи-

лей множество различных сочетаний (рис. 3—1).

Рис. 3—1. Кирпичи «стандартной» формы, используе-

мые при строительстве храма Василия Блаженного.

В 1761 г., почти за 25 лет до изготовления Лебланом взаимо-

заменяемых замков ружей, в инструкции, данной графом Шувало-

вым Тульскому оружейному заводу, было записано, что «...на

каждую оружейную вещь порознь мастерам иметь меры или лека-

ла с заводским клеймом или печатью оружейной канцелярии, по

которым каждый с пропорцией каждую вещь проверить мог...».

В собрании законов Российской империи времен Петра I был

помещен ряд указов, свидетельствующих о том, что уже в XVII—

XVIII веках предписывалось многие изделия военной техники

делать по точным образцам, явившимся своего рода прототипами

современных стандартов.

В начале XIX века методы стандартизации были широко при-

менены при организации массового производства стрелкового ору-

жия на Тульских оружейных заводах.

Развитие судостроения, железнодорожного транспорта, различ-

ных отраслей машиностроения привело к появлению первых рус-

ских стандартов; это были стандарты предприятий, фирм. В

1904 г. были установлены стандарты на вагоны и другие изделия,

применяемые на железнодорожном транспорте.

В царской России не было государственной стандартизации; в

промышленности, где много предприятий принадлежало иностран-

цам, применялись три системы мер — старая русская, британская

(дюймовая) и метрическая, что, конечно, препятствовало развитию

стандартиз ации.

§ 4. Развитие стандартизации в СССР

Великая Октябрьская социалистическая революция коренным

образом изменила ход развития всего человечества, открыв новую

эру — эру перехода от капитализма к социализму. Под руководст-

вом Коммунистической партии трудящиеся нашей страны претво-

рили в жизнь ленинские принципы строительства социализма. За

годы Советской власти производительные силы страны достигли

высокой степени развития, окончательно сформировались социали-

стические производственные отношения, гигантски вырос экономи-

ческий потенциал страны. Советский Союз выпускает теперь пя-

тую часть мировой промышленной продукции.

Развитие государственной стандартизации в Советском Союзе

началось только при Советской власти.

Стандартизация и социализм — эти два слова впервые поста-

вил рядом В. И. Ленин. Прочив в 1916 г. в книге Франка Джиль-

берта «Изучение движений» о проекте создания в США Бюро

стандартов механических промыслов, В. И. Ленин делает на полях

этой книги пометку: «Прекрасный образец технического прогресса

при капитализме к социализму» 1.

За годы Советской власти стандартизация в СССР прошла

большой путь. Первым государственным актом, положившим, по

существу, начало стандартизации в СССР, был подписанный

В. И. Лениным декрет «О введении международной метрической

системы мер и весов».

В 1923 г. был создан Комитет эталонов и стандартов (КЭС)

при Главной палате мер и весов. Комитет разработал ряд стандар-

тов на меры длины, резьбы, калибры; были разработаны проекты

стандартов на систему допусков и посадок.

В решении XIII конференции РКП (б) в 1924 г.' указывалось

на необходимость рационализации производства. Под рационали-

зацией понимались тогда специализация производства, механиза-

ция и стандартизация. В тот период к однотипным изделиям

предъявлялись разные требования, аналогичные изделия изготав-

ливались по различным техническим условиям; часто не обеспечи-

валось достаточно высокое качество продукции. В этих условиях

1 Ленинский сборник, XXII, с. 269.

развитие работ по стандартизации стало настоятельной неооходи-

мостью. Началом планомерной работы по стандартизации в Со-

ветском Союзе следует считать организацию в 1924 г. по приказу

Председателя ВСНХ Ф. Э. Дзержинского Бюро промышленной

стандартизации. Этому Бюро было поручено руководство деятель-

ностью рабочих комиссий по разработке общепромышленных стан-

дартов. В различных ведомствах было организовано 120 таких

комиссий по разработке проектов стандартов.

С дальнейшим развитием работ по стандартизации все больше

ощущалась необходимость в создании центрального государствен-

ного органа по стандартизации. 15 сентября 1925 г. Совнарком

СССР организовал Комитет по стандартизации при Совете Труда

и Обороны. Первым председателем Комитета был назначен

В. В. Куйбышев — крупный политический и хозяйственный дея-

тель, соратник В. И. Ленина. В работе Комитета участвовали такие

известные ученые, как А. Н. Бах, И. М. Губкин, Г. М. Кржижа-

новский, Д. М. Прянишников и др.

Комитетом были введены первые обязательные общесоюзные

стандарты, получившие силу государственного закона. 7 мая

1926 г. был утвержден первый общесоюзный стандарт ОСТ 1

«Пшеница. Селекционные сорта зерна. Номенклатура». К 1928 г.

был'о утверждено свыше 300 общесоюзных стандартов, а за период

с 1926 по 1932 г. Комитет утвердил 4114 общесоюзных стандартов.

В то время В. В. Куйбышев указывал на необходимость творческо-

го подхода к разработке стандартов:

«Мы говорим о стандартах творческих, о тех стандартах, кото-

рые способны иной раз перевернуть всю физиономию того или

другого производства. Поэтому мало того, что будет несколько ты-

сяч утвержденных стандартов к концу пятилетки, нужно, чтобы

номенклатура этих стандартов была тщательным образом проду-

мана. Нужно, чтобы было больше дерзновения, чтобы мы не стави-

ли вопроса так: лишь бы создать эти стандарты» 4.

В это время советские специалисты разработали ряд весьма

важных для народного хозяйства стандартов. Так, в 1926 г. было

утверждено 24 стандарта на сортамент проката черных металлов,

внедрение которых позволило повысить производительность про-

катных станов за счет сокращения номенклатуры прокатываемых

профилей. В конце 1926 г. были утверждены ОСТ 32 на метриче-

скую и ОСТ 33 на дюймовую резьбы, стандарты на ряд общемаши-

ностроительных деталей, а также стандарты на допуски и посад-

ки, что позволило наладить производство стандартных взаимоза-

меняемых общемашиностроительных деталей. В докладе на плену-

ме Совета по стандартизации при Совете Труда и Обороны

В. В. Куйбышев отметил, что важнейшей особенностью советской

стандартизации является ее опережающее развитие относительно

развития самой промышленности. «Вопрос об опережении, — гово-

1 Куйбышев В. В. О темпах стандартизации. «Материалы и документы по

истории стандартизации». Вып. II.— М.: Издательство стандартов, 1965, с. 14.

рил он, — вопрос величайшего значения в силу того, что програм-

ма постройки новых предприятий, создания новых производств яв-

ляется характерной чертой всего пятилетнего плана. Совершенно

естественно, что если работа по стандартизации не будет опере-

жать этот процесс строительства..., то мы. будем иметь массу оши-

бок и непроизводительно, зря затрачивать средства»л.

В те годы была широко поставлена пропаганда идей стандарти-

зации среди трудящихся. К активной работе по стандартизации

привлекались специалисты промышленности и сельского хозяйства,

рабочие, колхозники.

23 ноября 1929 г. ЦИК и СНК приняли Постановление об' уго-

ловной ответственности за выпуск недоброкачественной продукции

и за несоблюдение обязательных стандартов. Это постановление

еще больше повышало авторитет стандартов.

С развитием народного хозяйства страны все более широкие

масштабы принимала работа по стандартизации, росло количество

новых государственных стандартов.

В 1930 г. Комитет по стандартизации стал называться Всесо-

юзным комитетом стандартизации (ВКС) при Совете Труда и Обо-

роны. К этому времени относится первый опыт государственного

планирования работ в области стандартизации; впервые был раз-

работан Государственный план стандартизации (на 1930—1931гг.).

Одновременно в ведение ВКС была передана Главная палата мер

и весов. В 1932 г. при наркоматах были созданы ведомственные

комитеты по стандартизации; накроматы получили право утвер-

ждать стандарты отраслевого назначения. Таким образом, помимо

стандартов ОСТ ВКС получили распространение стандарты нарко-

матов— ОСТ НК (например, стандарт Наркомата тяжелой про-

мышленности именовался ОСТ НКТП).

ВКС был упразднен, а право утверждать общесоюзные стан-

дарты получили 26 наркоматов и ведомств. Эти мероприятия, хотя

и способствовали дальнейшему расширению масштабов стандар-

тизации в стране, в ряде случаев привели к дублированию работ по

стандартизации, к несогласованности требований отдельных стан-

дартов.

В 1940 г. был организован Всесоюзный комитет стандартов при

Со'вете Народных Комиссаров СССР. С этого времени общесоюзные

стандарты стали называться государственными стандартами и

обозначаться индексом ГОСТ с добавлением порядкового номера

и года утверждения, например ГОСТ 169—40.

К началу Великой Отечественной войны в Советском Союзе

действовало уже более 6000 стандартов. Более 35 % из них относи-

лось к машиностроительной и металлургической отраслям про-

мышленности. Высокий уровень стандартизации в промышленно-

сти во многом обусловил ее готовность к работе в условиях войны.

1 Куйбышев В. В. О темпах стандартизации. «Материалы и документы по

истории стандартизации». Вып. II. — М.: Издательство стандартов, 1965, с. 14.

Великая Отечественная война потребовала перестойки работы

по стандартизации в соответствии с военной обстановкой и зада-

чами максимального удовлетворения нужд фронта и тыла. За го-

ды войны было утверждено более 2000 новых стандартов и свыше

1000 стандартов были изменены в связи с условиями военного

времени. Эти изменения вызывались необходимостью экономии

материальных ресурсов, замены дефицитных материалов менее

дефицитными.

В послевоенный период особое развитие получила стандартиза-

ция в области машиностроения, металлургии, химии. Одновремен-

но с государственной развивалась отраслевая и заводская стандар-

тизация.

В Директивах XIX съезда КПСС по пятому пятилетнему плану

развития народного хозяйства на 1951—-1955 гг. партией .была

поставлена конкретная задача: «Решительно внедрять государст-

венные стандарты, отвечающие современным требованиям».

В послевоенные годы система управления государственной стан-

дартизацией подверглась некоторым изменениям. В 1948 г. ВКС

был включен в состав Государственного комитета Совета Минист-

ров СССР по внедрению передовой техники в народное хозяйство

(Гостехника СССР). С 1951 по 1953 г. руководство работами по

стандартизации осуществлялось Управлением по стандартизации

при Совете Министров СССР.

В 1954 г. при Совете Министров СССР был создан Комитет

стандартов, мер и измерительных приборов. Комитет возглавил

всю работу по стандартизации, метрологии и измерительной техни-

ке в стране. Право утверждения стандартов в области строитель-

ства было оставлено за Государственным комитетом по делам

строительства (Госстрой СССР). Июньский (1959 г.) Пленум ЦК

КПСС обязал Комитет стандартов, мер и измерительных прибо-

ров разработать план мероприятий по переводу изготовления

продукции массового применения на производство по государст-

венным стандартам, а также предложения по коренному улучше-

нию работы по унификации и нормализации однотипных изделий,

узлов и деталей. Для разработки научно-теоретических основ стан-

дартизации и нормализации в системе Комитета стандартов созда-

ется Всесоюзный научно-исследовательский институт по нормали-

зации в машиностроении (ВНИИНМАШ), организуются базовые

отделы стандартизации в отраслях промышленности,- службы

стандартизации в научно-исследовательских организациях и на

предприятиях.

В области машиностроения в этот период начали создаваться

межотраслевые нормали машиностроения (МН), которые должны

были дополнить государственные стандарты и заменить многочис-

ленные, часто дублирующие друг друга отраслевые нормали на об-

Щемашиностроительные детали и узлы, на технологическую ос-

настку и инструмент. В течение 1958—1965 гг. было разработано

около 5000 нормалей машиностроения, внедрение которых способ-

ствовало развитию специализированного производства деталей и

узлов общего ’применения и технологической оснастки.

Быстрое развитие народного хозяйства страны, бурные темпы

технического прогресса во всех отраслях промышленности вызва-

ли новые более высокие требования к организации работы по стан-

дартизации в стране.

В 1964—1965 гг. состояние стандартизации в Советском Союзе

было подвергнуто детальному изучению и обсуждению с привле-

чением широких кругов ученых, работников промышленности, об-

щественности. Это было вызвано тем, что стандартизация отстава-

ла от возросших требований народного хозяйства.

Важное значение для развития стандартизации имели решения

XXIII съезда КПСС.

В Директивах XXIII съезда КПСС по пятилетнему плану раз-

вития народного хозяйства СССР на 1966—1970 гг. было указано:

«Привести государственные стандарты в соответствие с требова-

ниями технического прогресса и повысить их роль в улучшении

качества продукции».

Впервые разработанный пятилетний план стандартизации

(1966—1970 гг.) явился, по существу, планом повышения техниче-

ского уровня -и улучшения качества продукции; в нем были отра-

жены интересы всех отраслей и звеньев народного хозяйства.

Важное место в развитии стандартизации сыграло постановле-

ние Совета Министров СССР от 11 января 1965 г. В этом поста-

новлении Совет Министров СССР отметил, что в решении задач

дальнейшего подъема народного хозяйства неизмеримо возрастает

роль стандартизации, как средства ускорения технического прогрес-

са, повышения качества продукции и создания основы для широкой

специализации производства.

Этим же постановлением в целях обеспечения единой техниче-

ской политики на Государственный комитет стандартов, мер и из-

мерительных приборов СССР возлагалась координация работ по

стандартизации в отраслях народного хозяйства, было поручено

разработать единые системы нормативно-технической документа-

ции, проектно-конструкторской и технологической документации,,

ввести в государственный план показатели работы по стандартиза-

ции.

Во исполнение указанного постановления были разработаны

крупные межотраслевые системы общегосударственного и межот-

раслевого уровня: Государственная система стандартизации (ГСС);

Единая система технологической документации и др.

На этом этапе стандартизации в СССР резко возросли масш-

табы и изменились направления работ по стандартизации, были

определены задачи стандартизации в области улучшения качества

продукции, широкого развития унификации и агрегатирования в

промышленности, значительного повышения уровня средств изме-

рений и создания комплексов и систем стандартов, направленных

на решение важных народнохозяйственных задач.

В этот же период была создана научно-исследовательская аза

стандартизации и метрологии. Сегодня это 5 крупных научно-ис-

следовательских институтов по стандартизации и 15 метрологи-

ческих институтов.

Период 70-х и 80-х годов характерен теснейшей связью работ по

стандартизации с решением важнейших задач развития народного

хозяйства.

Так, XXIV съезд КПСС поставил задачу повысить технический

уровень, экономичность и качество всех видов продукции. При

этом было указано, что вся вновь осваиваемая продукция по каче-

ственным и технико-экономическим характеристикам должна со-

ответствовать передовым достижениям мировой науки и техники.

В соответствии с этим в решениях съезда была поставлена задача

повышать научно-технический уровень стандартов и их роль в

улучшении качества продукции.

XXV съезд КПСС, в свою очередь, расширил формулу ре-

шений XXIV съезда и в своих решениях записал о необходимости

повышения роли стандартов в ускорении научно-технического

прогресса, улучшении качества готовой продукции, сырья, материа-

лов и комплектующих изделий.

В решениях XXIV и XXV съездов было дано задание совершен-

ствовать стандарты и обеспечить замену устаревших показате-

лей и своевременное отражение требований народного хозяйства,

гарантирующих высокий технический уровень и качество продук-

ции. Во исполнение этих решений Госстандартом, министерствами

и ведомствами в союзных республиках была проведена проверка

всех действующих стандартов и технических условий. Теперь дей-

ствует система обязательной проверки стандартов через каждые

5 лет.

Исключительно важное значение для развития стандартизации

имели решения, принятые в 1970 г.

Указом Президиума Верховного Совета СССР от 9 ноября

1970 г. Комитет стандартов, мер и измерительных приборов при

Совете Министров СССР был преобразован в Государственный ко-

митет стандартов Совета Министров СССР (Госстандарт СССР).

ЦК КПСС и Совет Министров СССР 10 ноября 1970 г. приняли

постановление «О повышении роли стандартов в улучшении ка-

чества выпускаемой продукции».

Это постановление указало на необходимость проведения ряда

важнейших мероприятий по повышению роли стандартов в улучше-

нии качества продукции, сокращении сроков разработки и освое-

ния новой техники, ускорении организации специализированных

Производств, снижении затрат на выпуск продукции и повышении

эффективности общественного производства. Постановление пре-

дусматривало введение государственного планирования качества

продукции через стандарты и планы по стандартизации; установ-

ление заданий предприятиям по внедрению стандартов и увеличе-

нию объемов производства продукции, аттестованной Знаком ка-

чества; меры по укреплению государственной дисциплины, усиле-

нию государственного надзора и повышению ответственности за

выпуск некачественной, нестандартной продукции и др.

Этим постановлением впервые введены экономические санкции

за выпуск продукции, не соответствующей требованиям стандар-

тов и технических условий.

В результате мер, принятых во исполнение этого постановления

Госстандартом, министерствами и ведомствами, произошло корен-

ное изменение отношения к стандартизации. Во многих отраслях

промышленности были созданы специализированные институты,

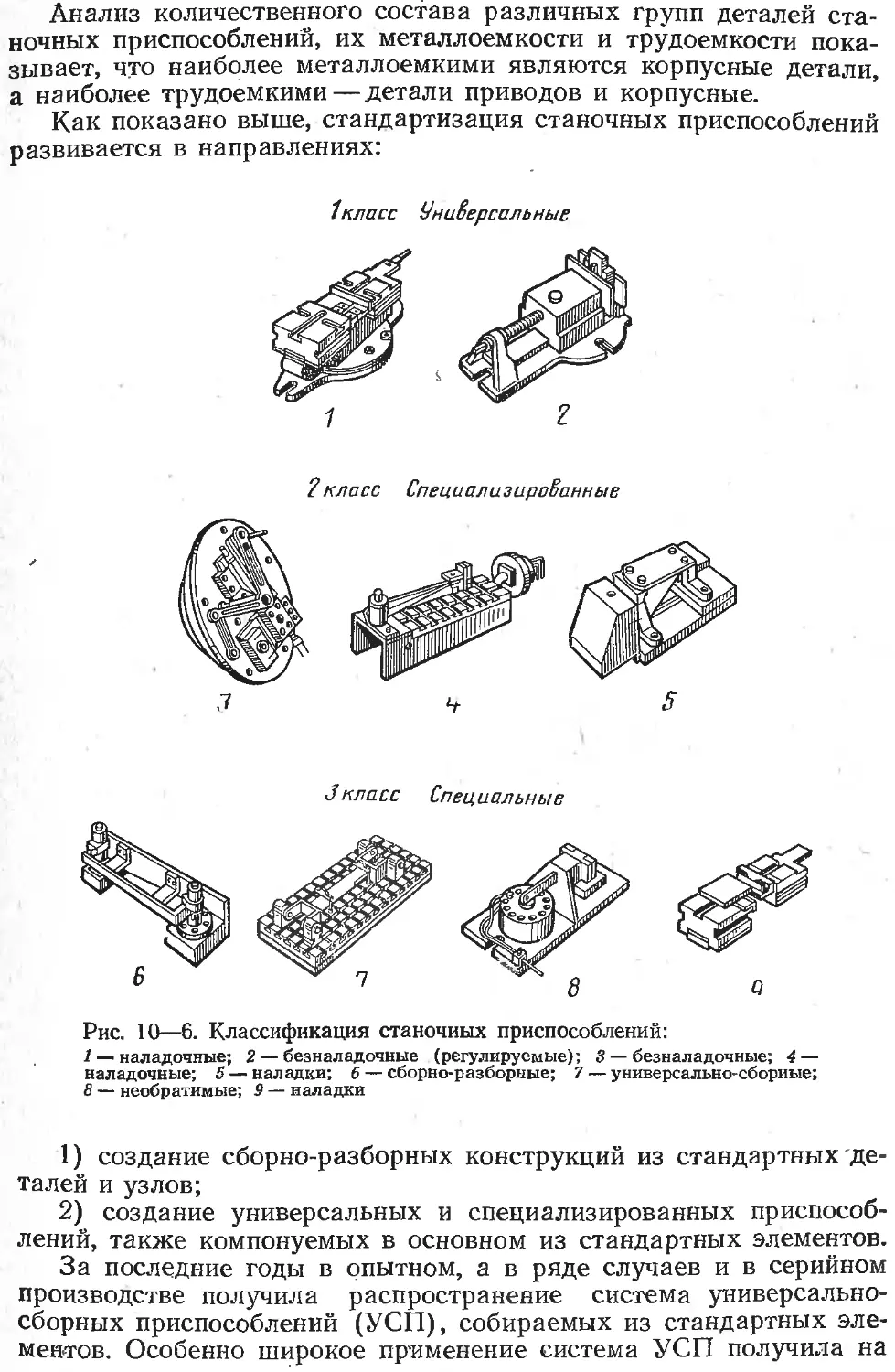

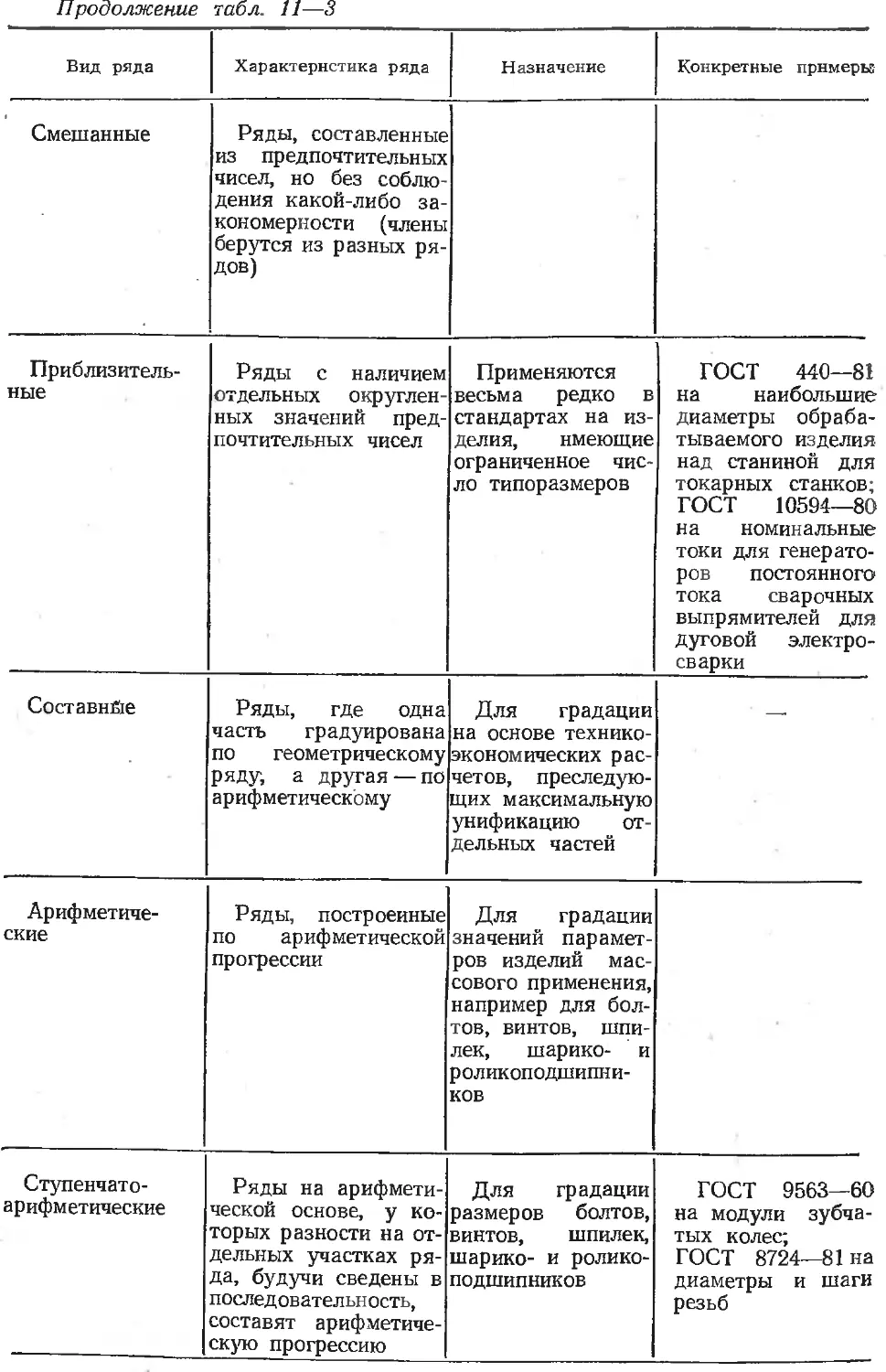

определены головные и базовые организации по стандартизации,