Автор: Грошковский Я.

Теги: разреженные газы физика вакуума химия металлургия монография учебное пособие издательство мир вакуумные системы

Год: 1975

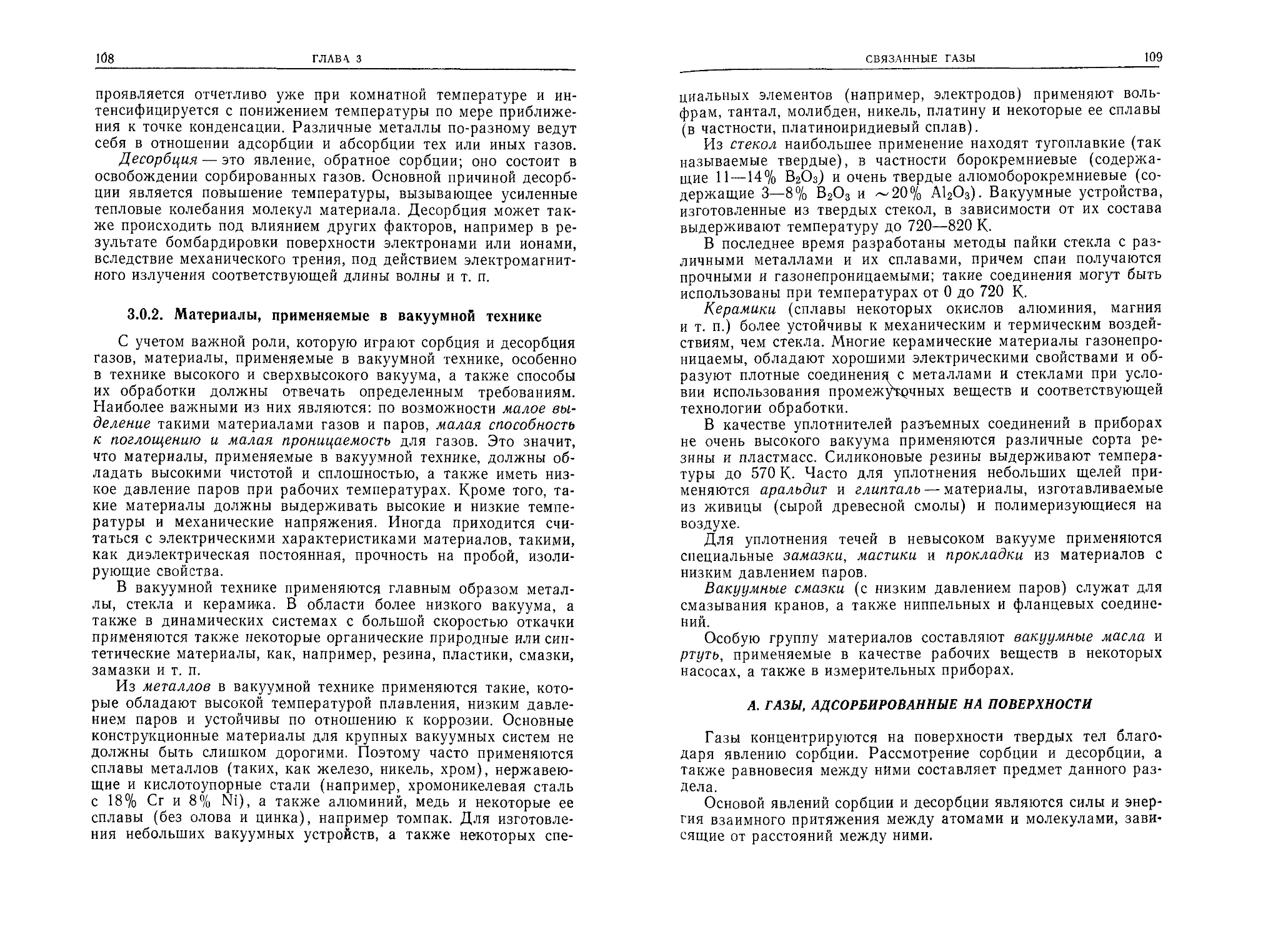

Текст

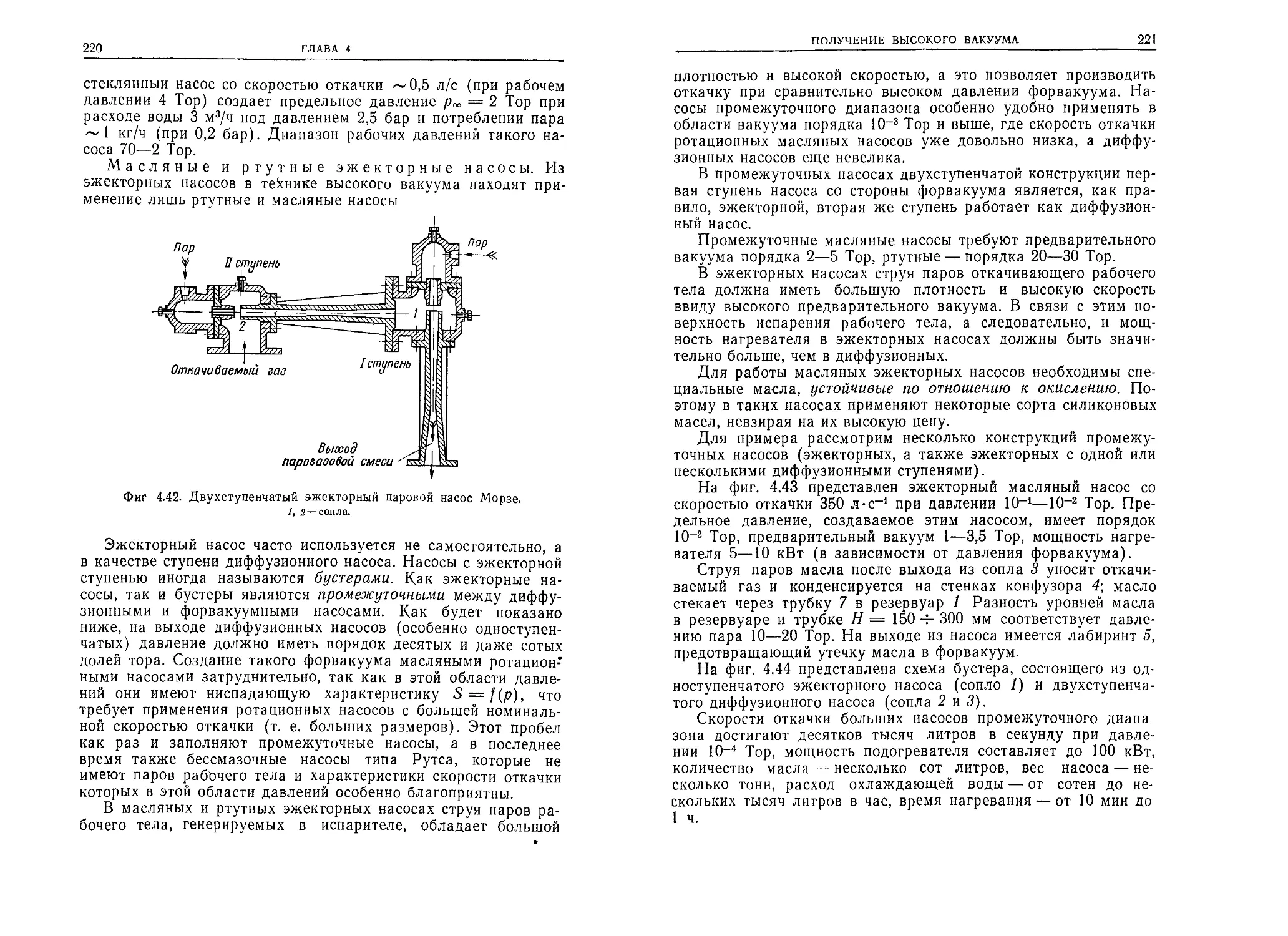

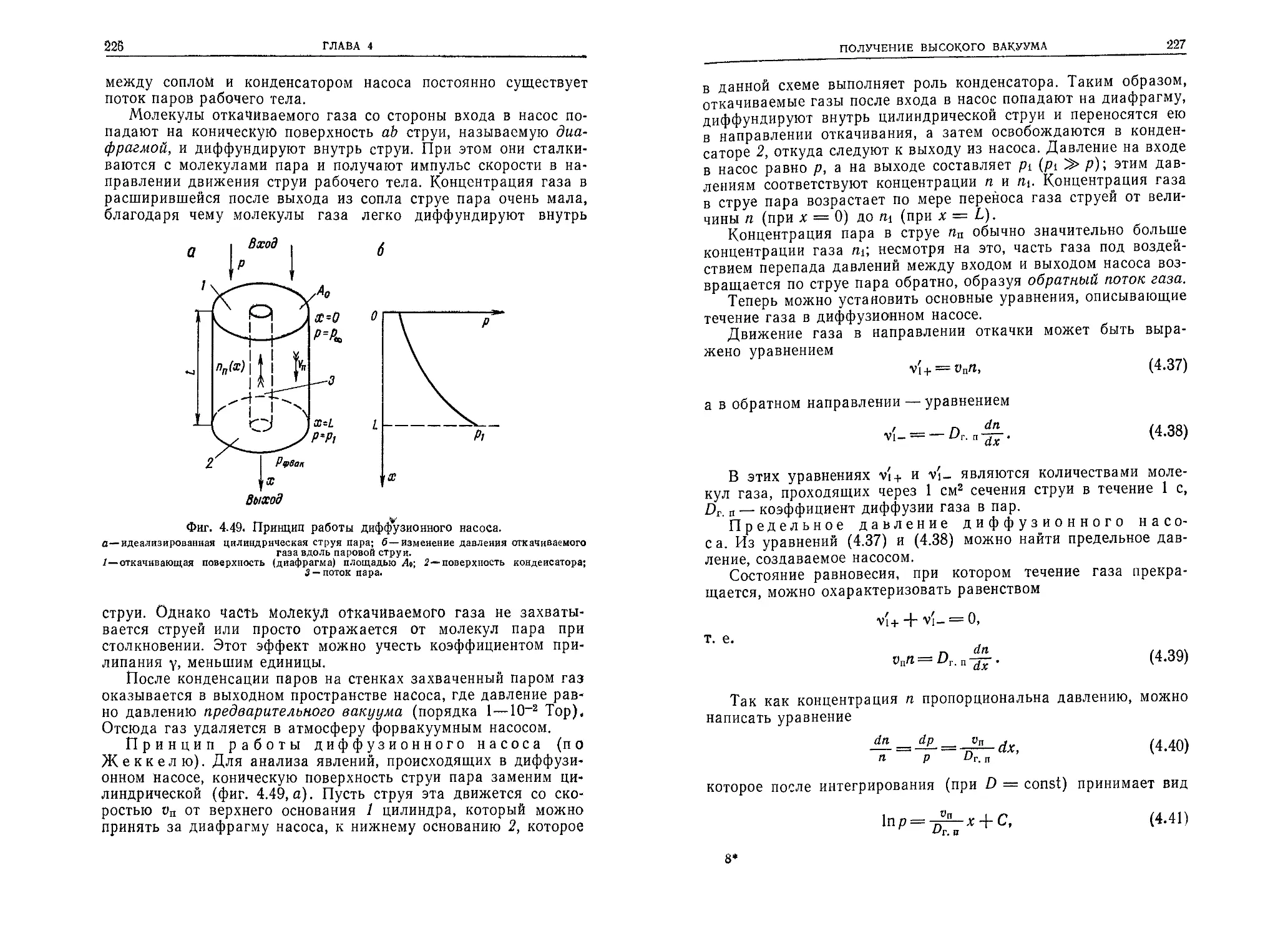

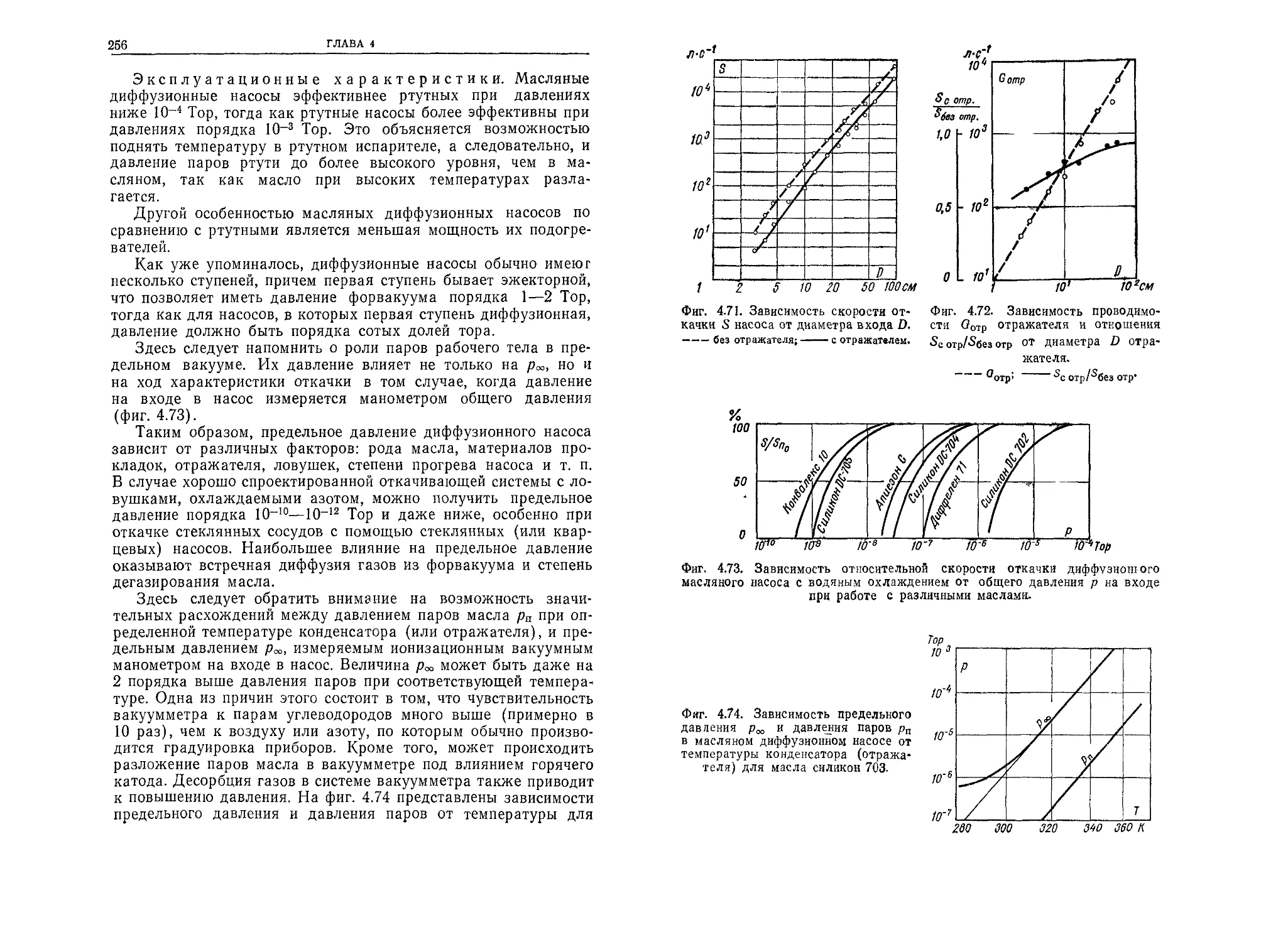

JANUSZ GROSZKOWSKI

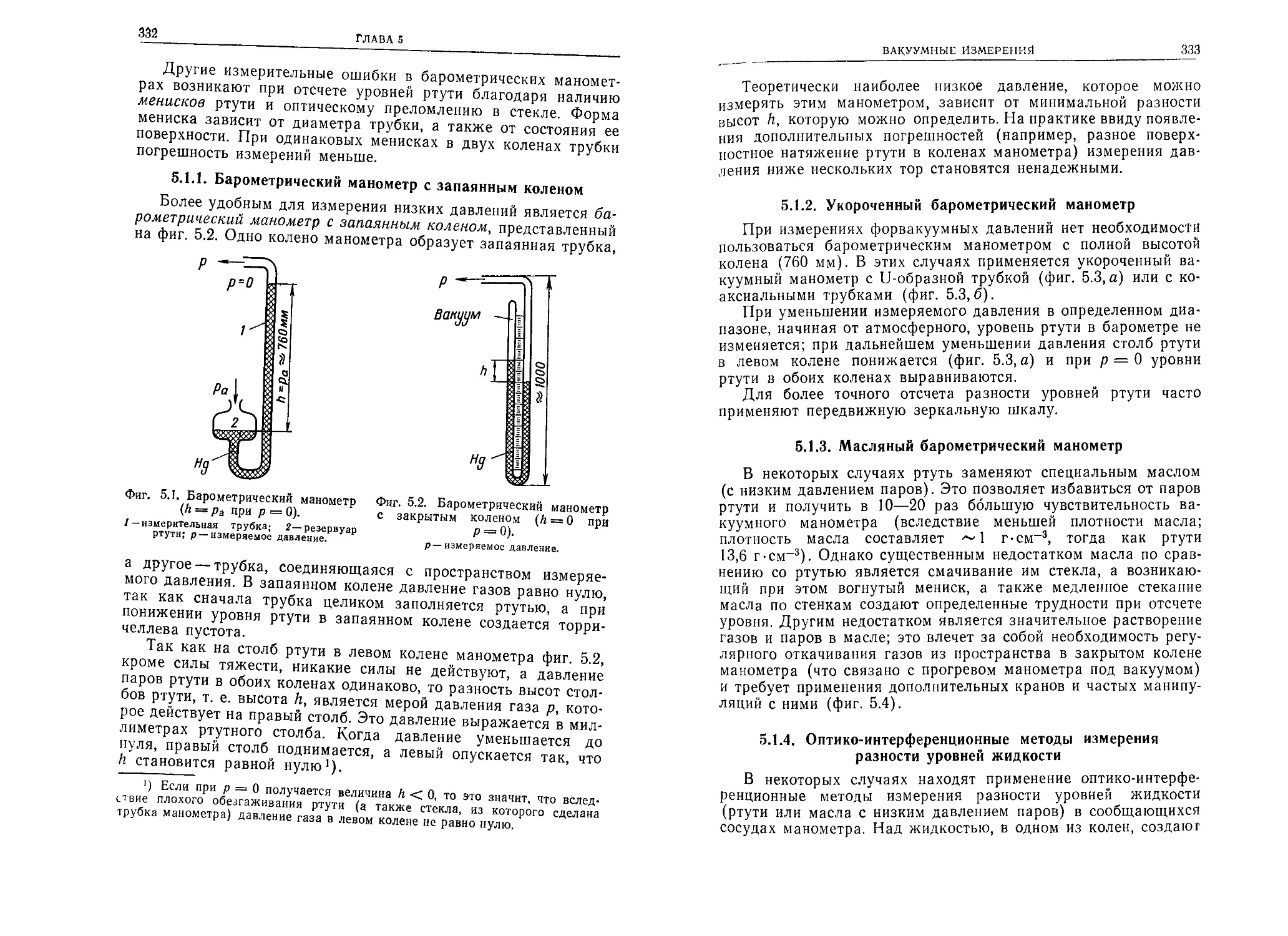

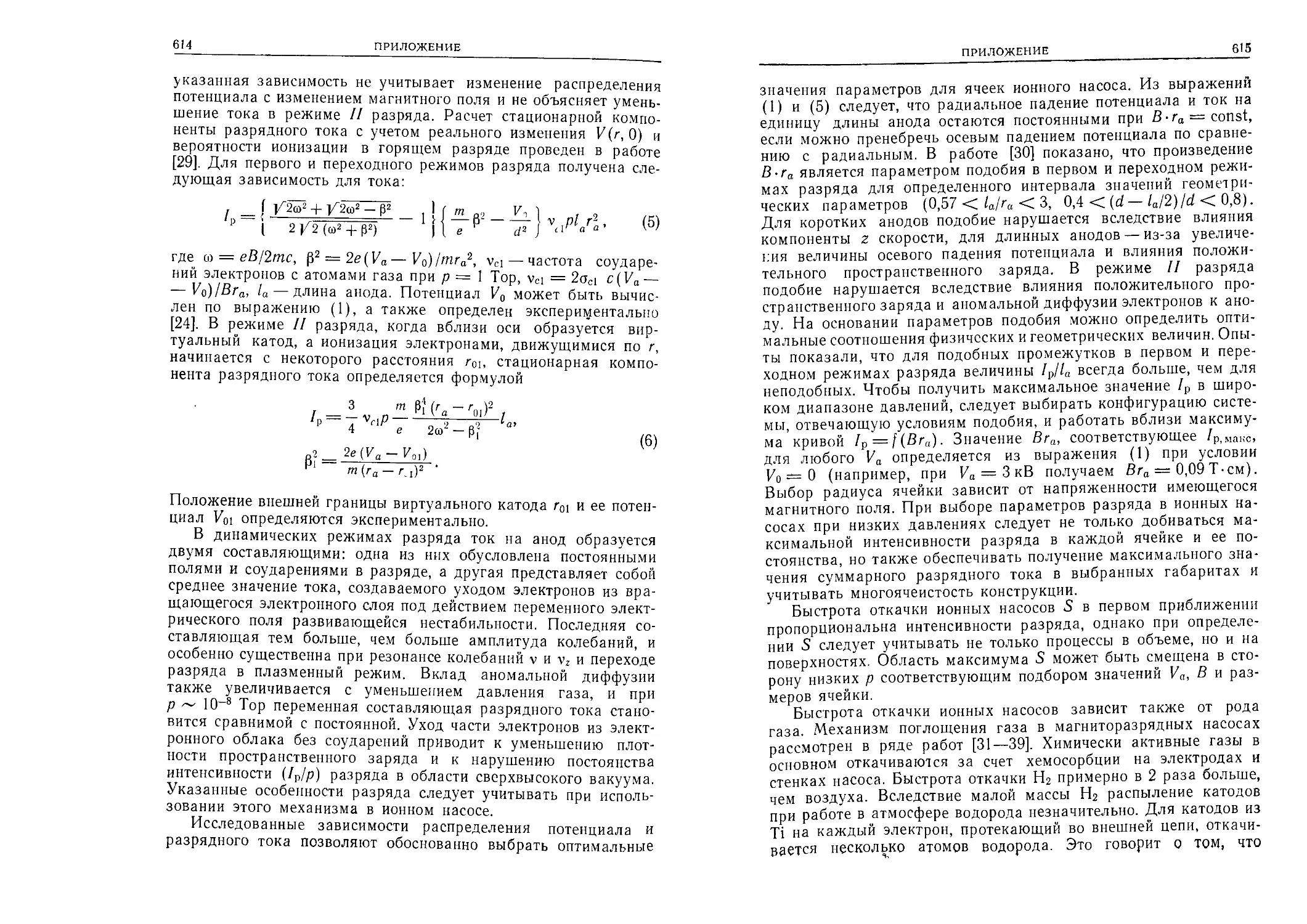

Technika

wysokiej

prozni

WYDAWNICTWA

NAUKOWO-TECHNICZNE

WARSZAWA 1972

Я. ГРОШКОВСКИЙ

Техника

высокого

вакуума

ПЕРЕВОД С ПОЛЬСКОГО

В. Л. БУЛАТА И Э. Л. БУЛАТА

с приложением

проф., д-ра физ.-мат. наук РЕЙХРУДЕЛЯ Э. М.

и д-ра техн, наук СМИРНИЦКОЙ Г. В.

ИЗДАТЕЛЬСТВО «МИР»

МОСКВА 1975

УДК 533.6

Книга крупного специалиста в области вакуумной техники, академика

Польской Академии наук и почетного члена ряда зарубежных академий

Я. Грошковского представляет собой монографию, в которой на современном

уровне рассматриваются физика и техника высокого вакуума, методы его по-

лучения и измерения

Это — существенно переработанное и дополненное издание книги «Техно-

логия высокого вакуума» того же автора, которая вышла в русском переводе

в 1957 г. и приобрела широкую известность среди специалистов.

Книга отличается четкостью структуры и ясностью изложения. Поэтому

она окажется полезной широкому кругу научных работников, преподавателей

высших учебных заведений, инженеров заводских лабораторий, химиков, ме-

таллургов и других специалистов, а для студентов вузов соответствующих

специальностей она будет хорошим учебным пособием.

Редакция литературы по новой технике

30407 - 155

Г 041 (01) — 75

155 - 75

© Перевод на русский язык, «Мир», 1975

ПРЕДИСЛОВИЕ АВТОРА К РУССКОМУ ИЗДАНИЮ

Высокий вакуум, который до недавнего времени в научных

исследованиях находил лишь ограниченное применение, а в

промышленности — исключительно при производстве электрон-

ных ламп, начал широко использоваться в других областях

науки и техники, особенно в связи с появлением твердотельных

электронных приборов. Это стало возможным благодаря интен-

сивным теоретическим и экспериментальным исследованиям в

области вакуума физиков и инженеров всего мира, среди кото-

рых много советских ученых.

Разнообразные экспериментальные исследования в науке и

технологические процессы в современной промышленности, а

также многие технические устройства невозможны без высокого

вакуума, т. е. таких условий, при которых из определенного объ-

ема и с ограничивающих его стенок по возможности устранены

газы.

Свободные газы в таких устройствах, как, например, неопти-

ческие микроскопы, ускорители, напылители и др., нарушают

направленное движение частиц (электронов, нейтронов, прото-

нов, атомов, молекул), а в таких устройствах, как, например,

гироскопы, создают помехи вращательному движению роторов и

других подвижных элементов.

Газы, связанные на поверхностях и внутри материала, за-

трудняют получение чистых поверхностей, которые необходимы

при исследовании свойств материалов или при выполнении не-

которых технологических процессов (формирование тонких

слоев, введение присадок и т. п.).

Испытания космических кораблей перед их полетом должны

проводиться в условиях, наиболее близких к тем, которые суще-

ствуют в космосе. Для этого используются имитаторы условий

космического пространства, в которых создается высокий ва-

куум.

Высоковакуумное оборудование является неотъемлемой ча-

стью различных установок для исследования фундаменталь-

ных физических явлений (ускорителей заряженных частиц,

6

ПРЕДИСЛОВИЕ АВТОРА К РУССКОМУ ИЗДАНИЮ

установок для получения высокотемпературной плазмы и др.)

и выполнения разнообразных технологических процессов (на-

пример, в вакуумной металлургии, при электронно-лучевой

сварке, при диффузионном прогреве и т. п.). Для создания ва-

куума используются вакуумные насосы, а для его контроля —

различные измерительные и управляющие устройства.

Что касается самой высоковакуумной техники, то в настоя-

щее время она, подобно другим техническим наукам, выдели-

лась из физики и стала самостоятельной технической дисципли-

ной.

В настоящей книге автор стремился изложить важнейшие

сведения о физике и технике высокого вакуума в виде, доступ-

ном как для инженеров и студентов, так и для специалистов в

других областях, которые хотели бы ознакомиться с определен-

ными разделами этой дисциплины.

Книга в значительной степени основана на предыдущих ра-

ботах автора (в частности, книге «Технология высокого ваку-

ума», известной советскому читателю), которые подготавлива-

лись и совершенствовались по мере развития вакуумной тех-

ники. В ней использованы достижения исследователей всего

мира, учтены собственные достижения автора, а также его со-

трудников и учеников.

Связь книги с предыдущими изданиями вызывает необходимость обра-

тить внимание читателей на одно обстоятельство. В последние годы в миро-

вой литературе появилось несколько книг по тематике высокого вакуума,

которые в некоторых отношениях схожи с предыдущими работами автора (на-

пример, в отношении охвата материала, его располржения, способа изложения),

а часто содержат заимствованные из них рисунки, схемы и диаграммы без

соответствующих ссылок. Вотизбежаниенедоразумений я вынужден предупре-

дить об этом читателя, не знакомого с предыдущими работами автора.

Расположение материала в книге соответствует принятому

мною порядку в предыдущих изданиях. Первые три главы яв-

ляются основой для гл. 4 и 5, которые освещают важнейшие во-

просы вакуумной техники: создание и измерение вакуума. Гла-

ва 6 содержит краткую характеристику основных материалов,

применяемых в технике высокого вакуума, а также элементов

вакуумной аппаратуры. В гл. 7 приведены примеры некоторых

вакуумных установок в соответствии с различными примене-

ниями высокого вакуума.

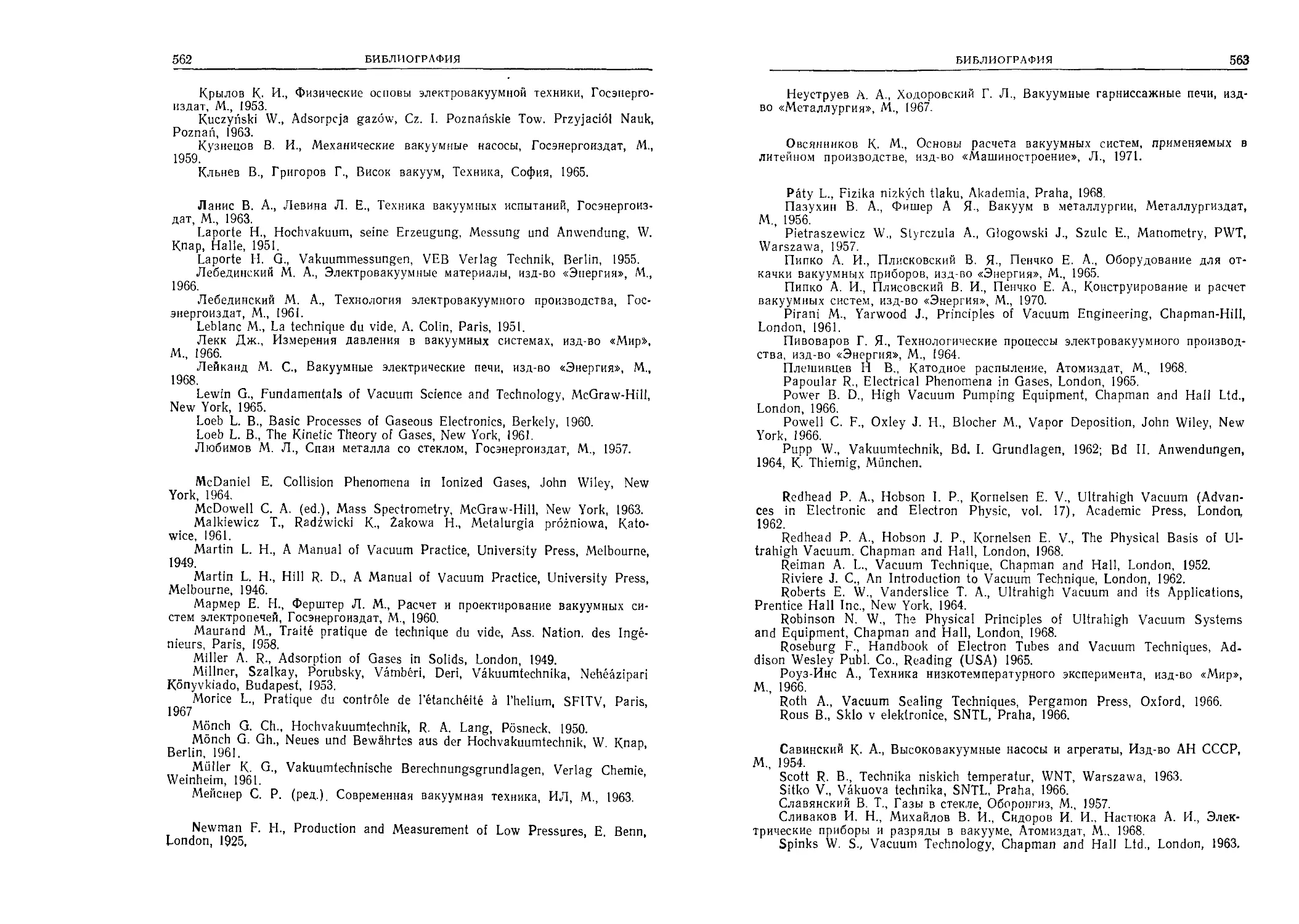

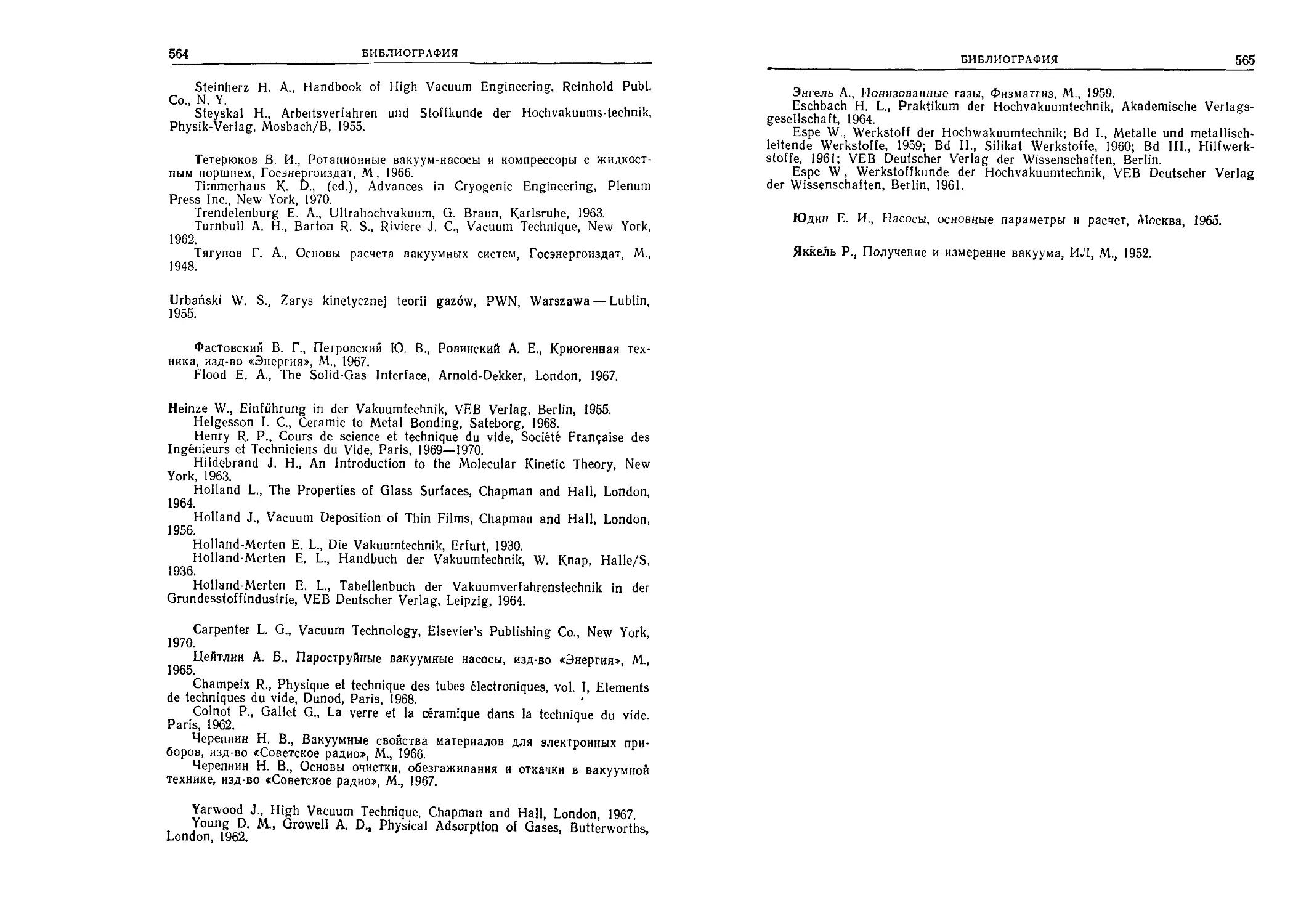

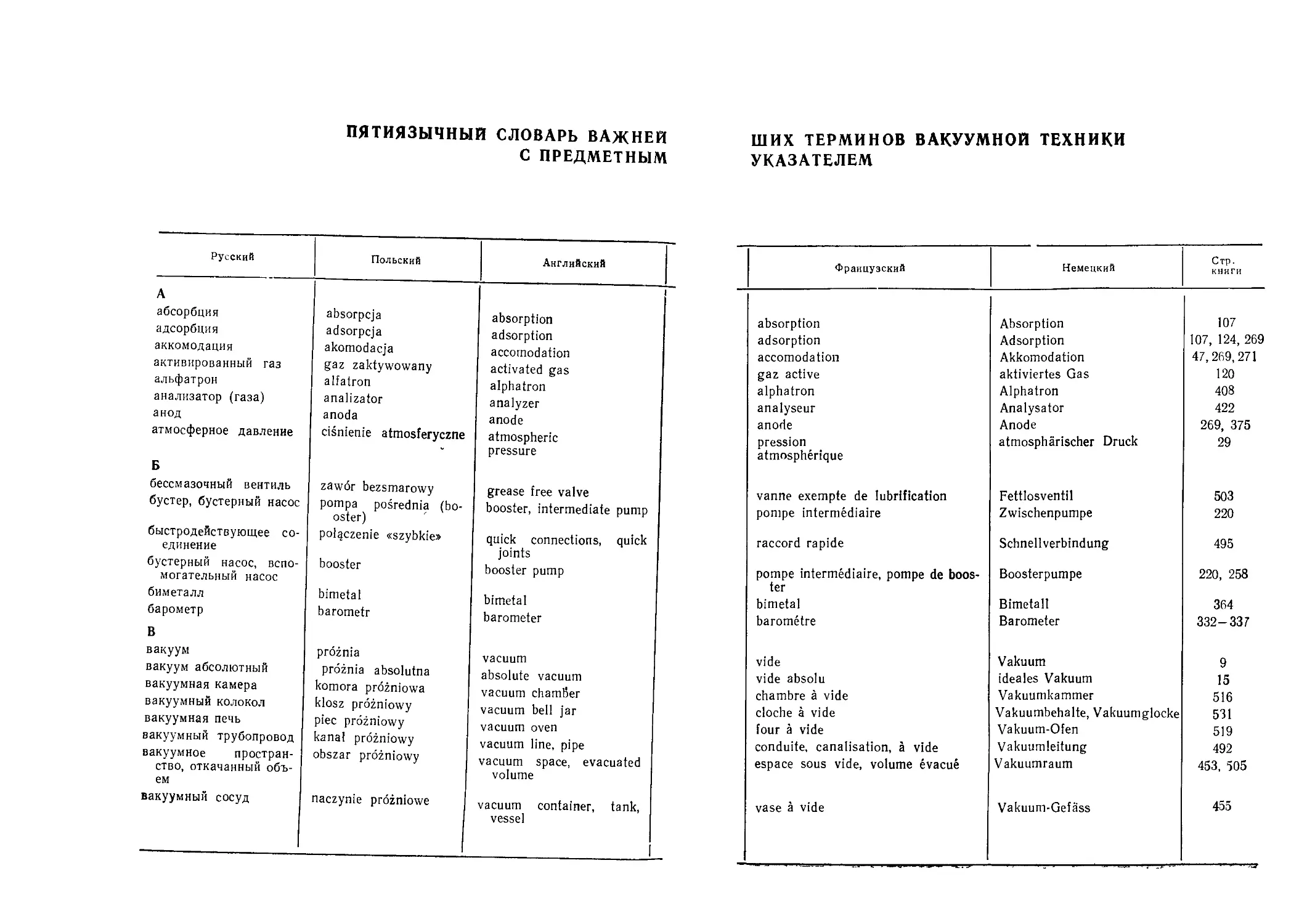

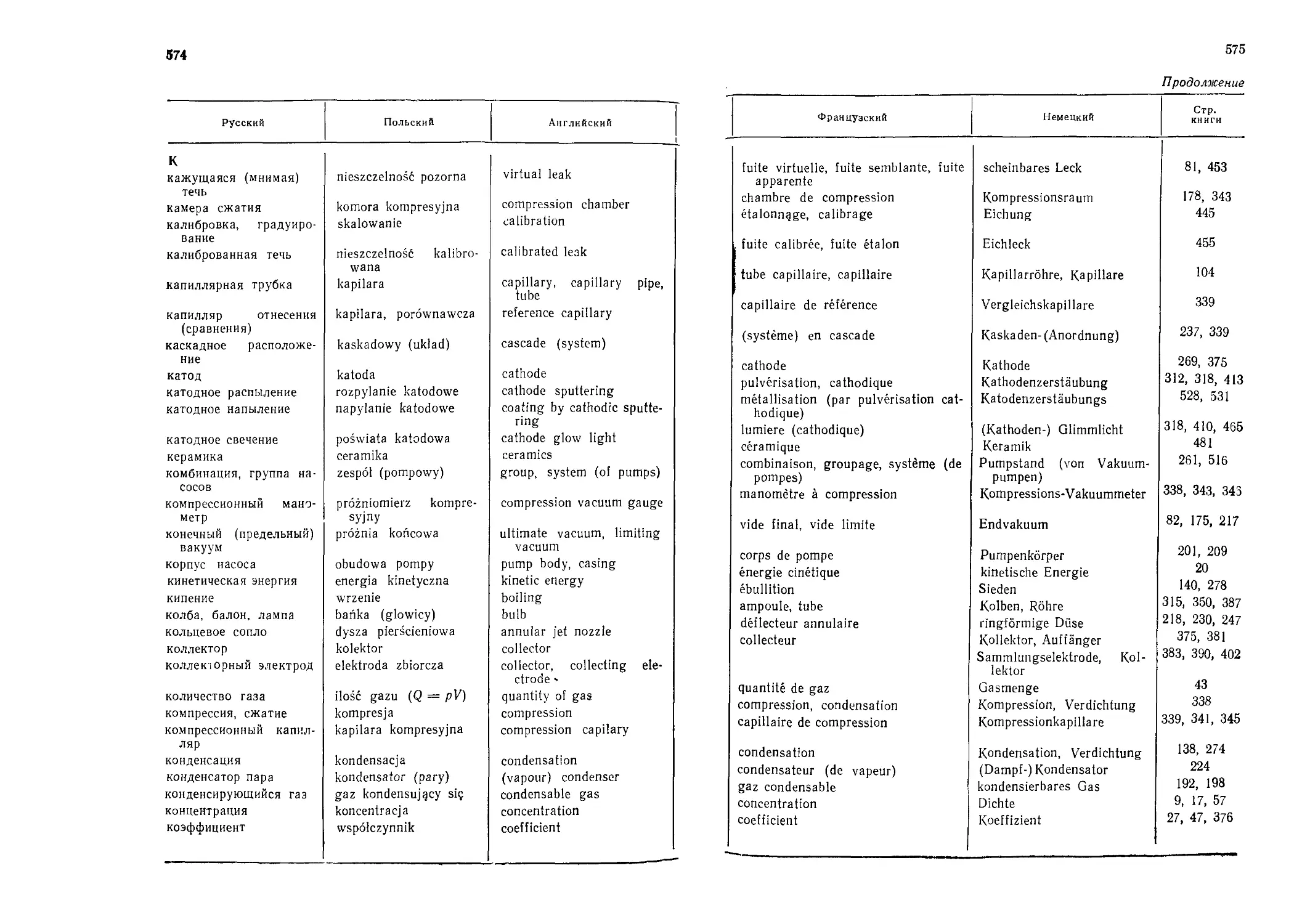

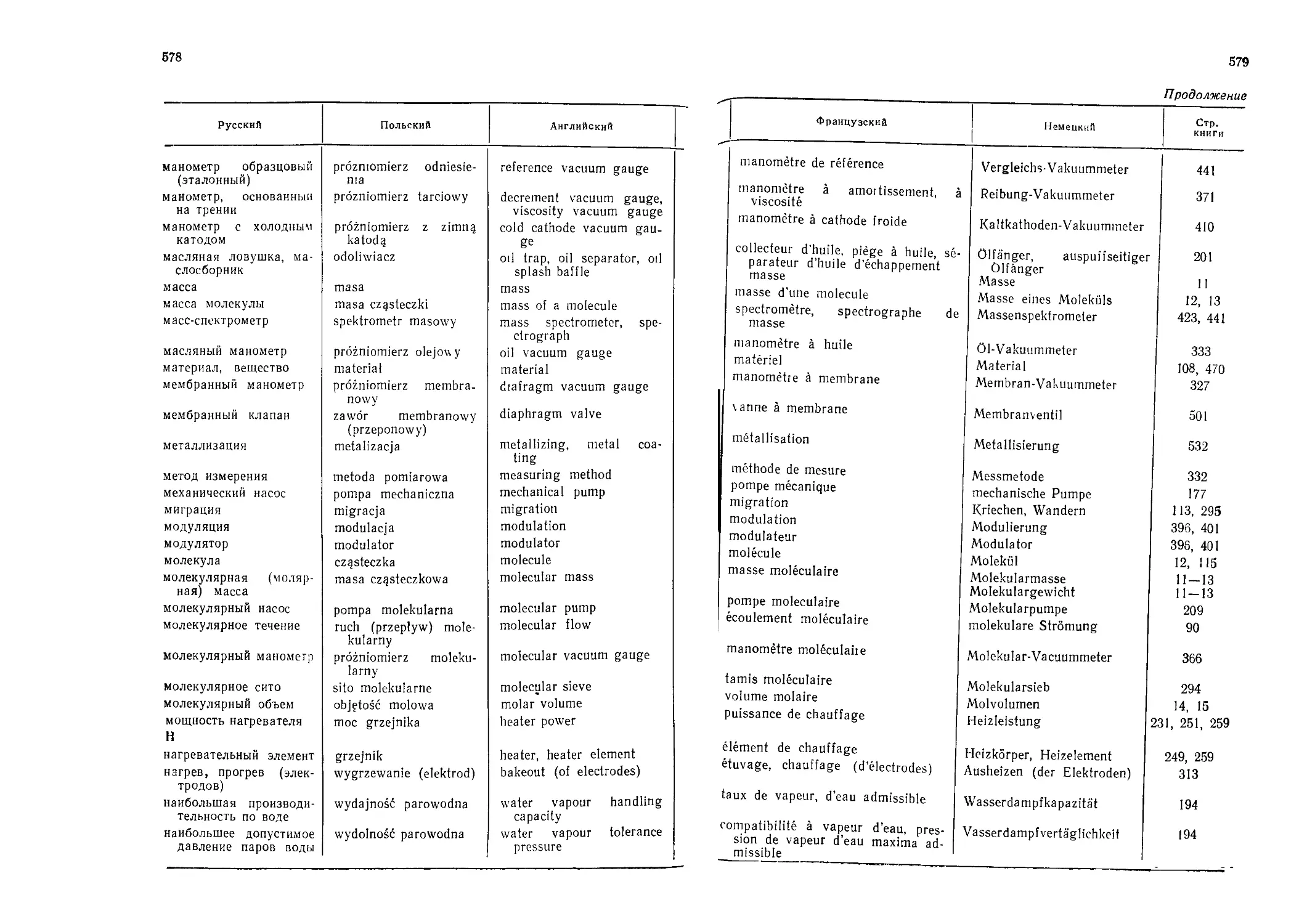

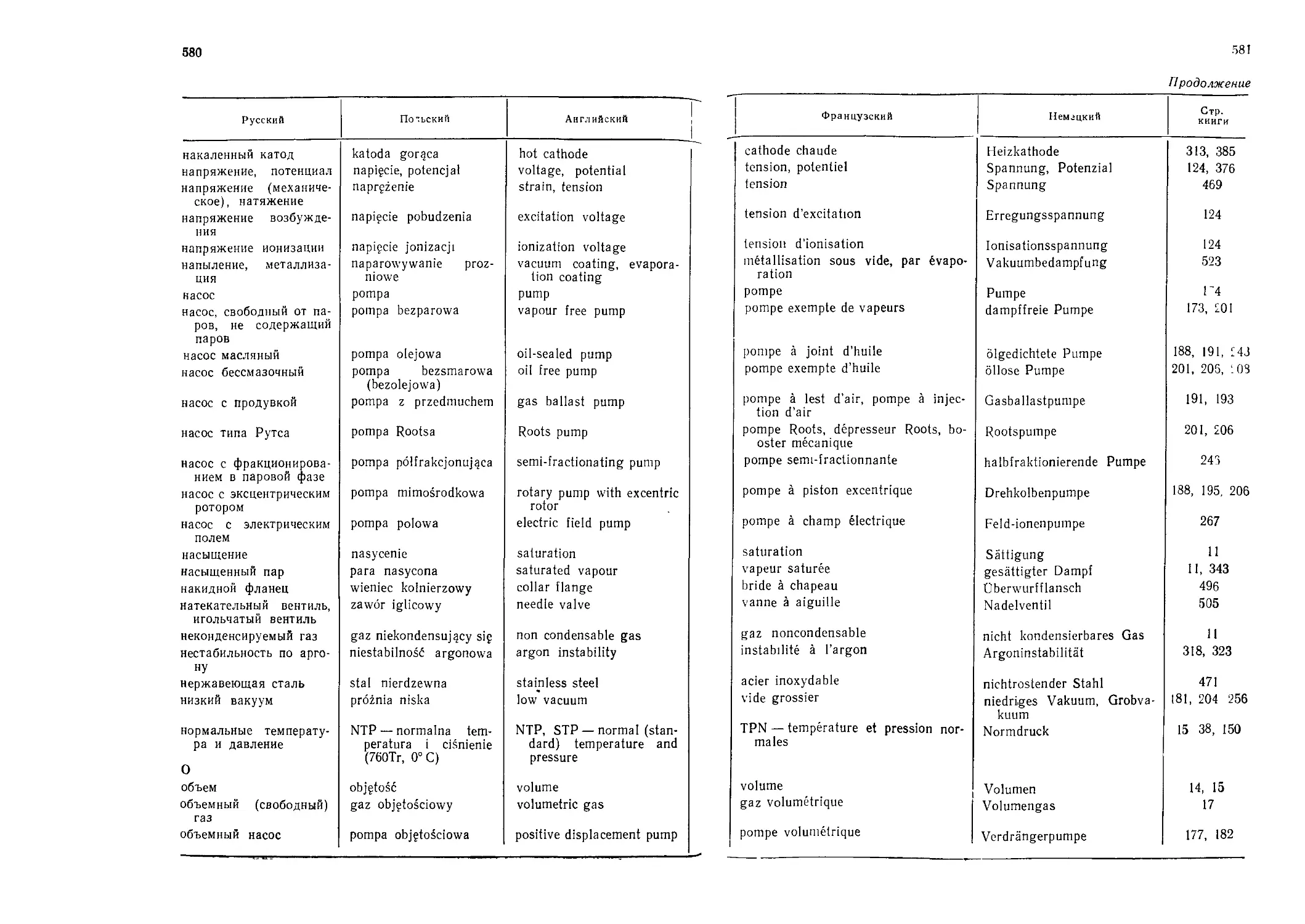

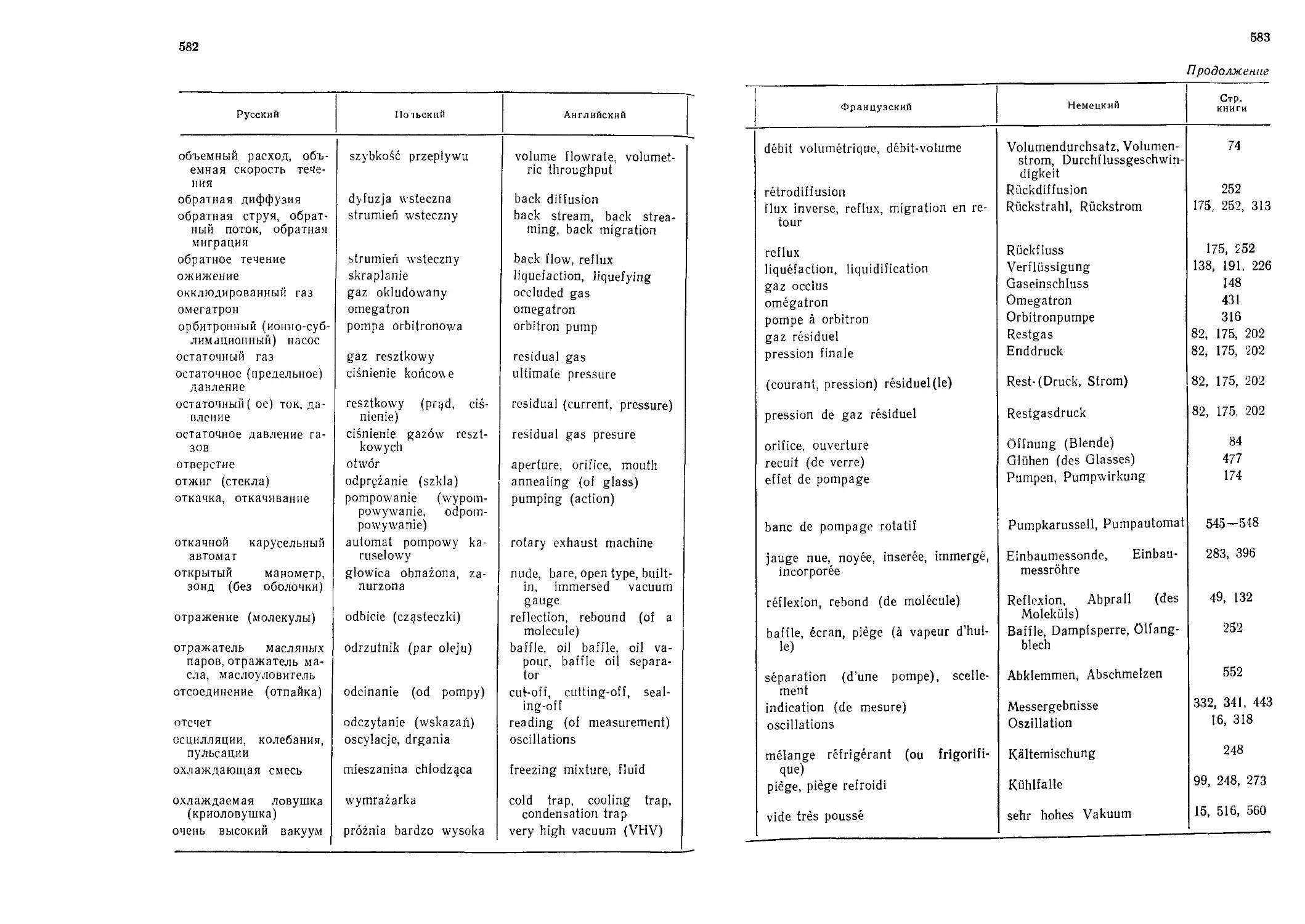

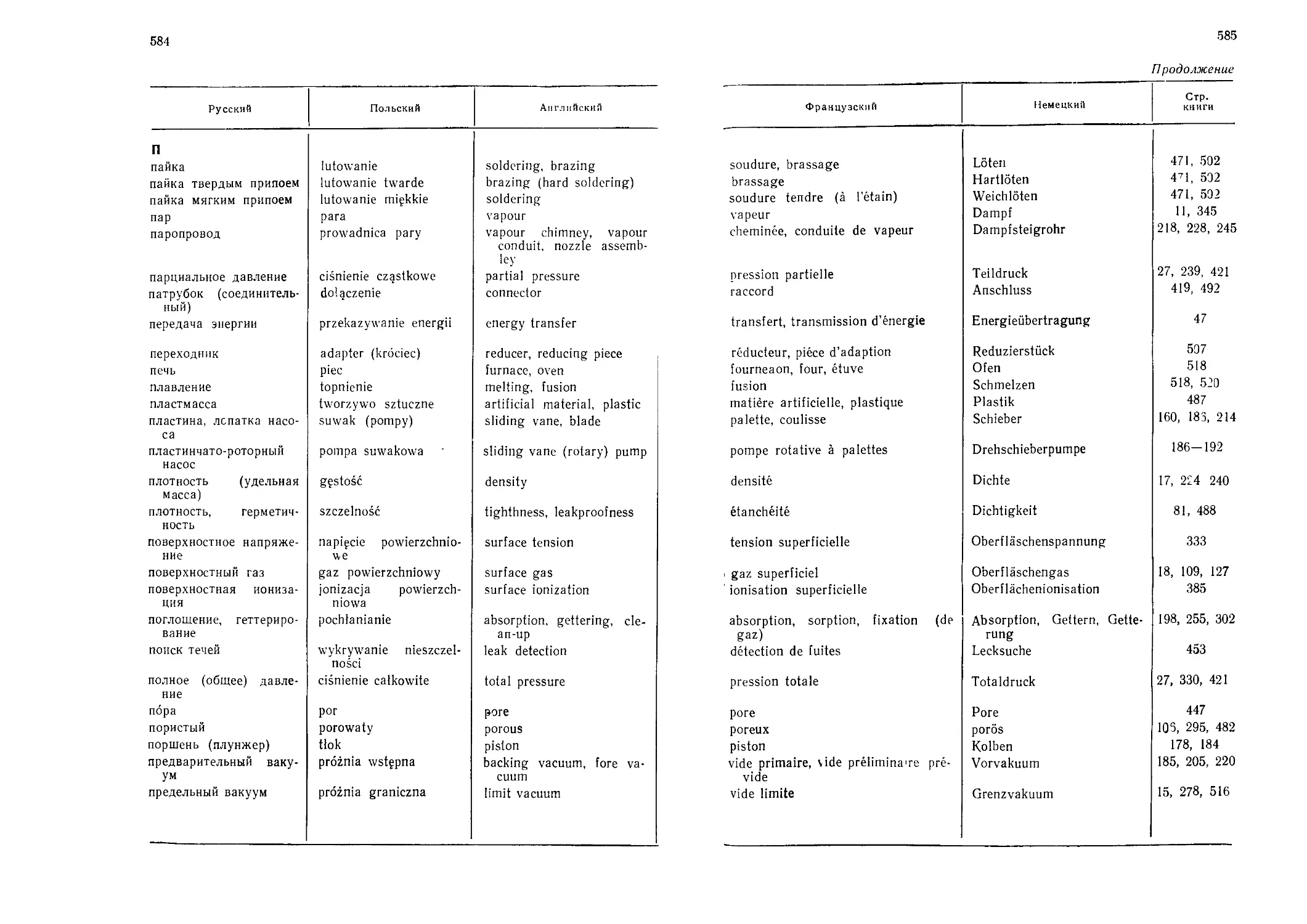

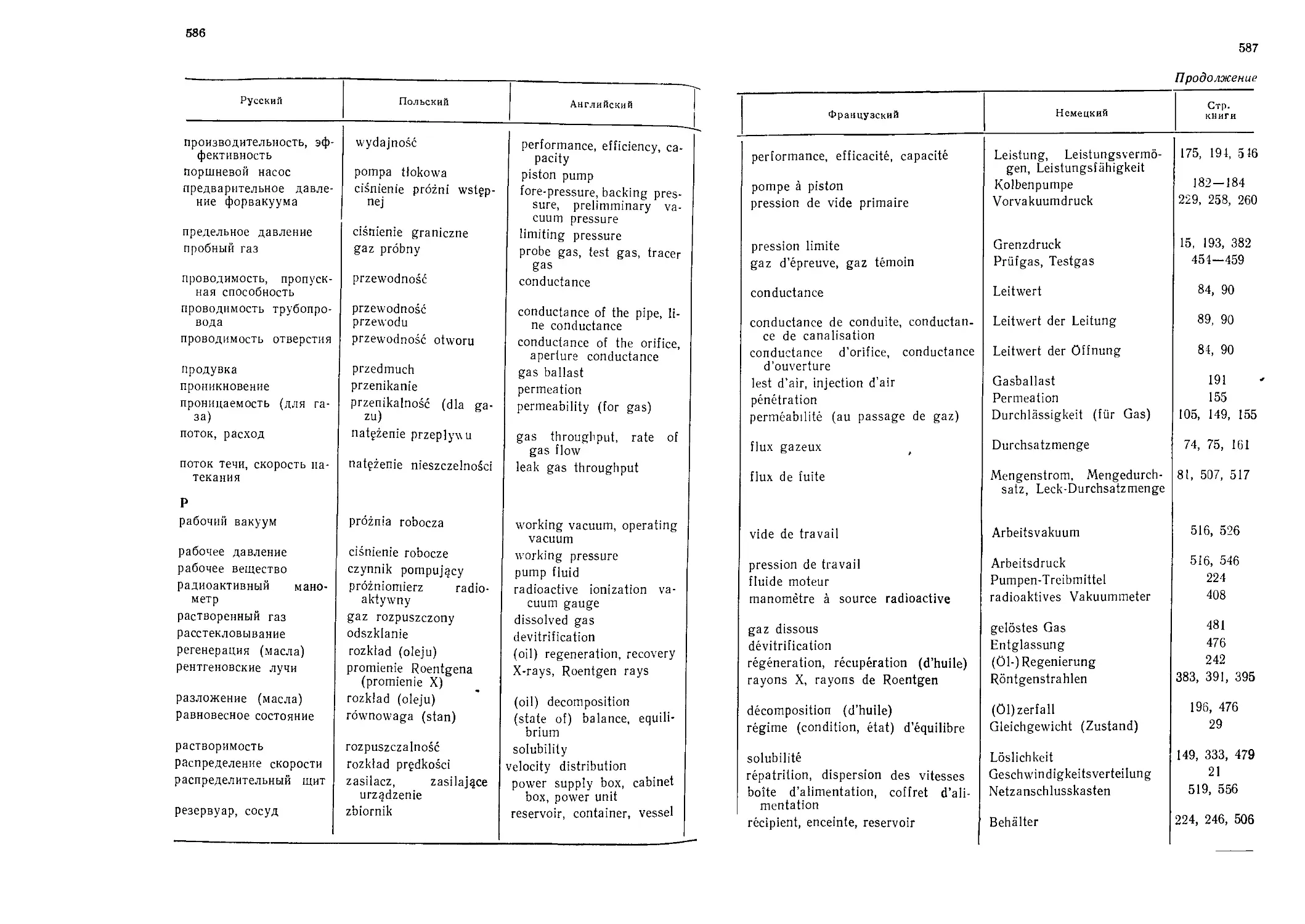

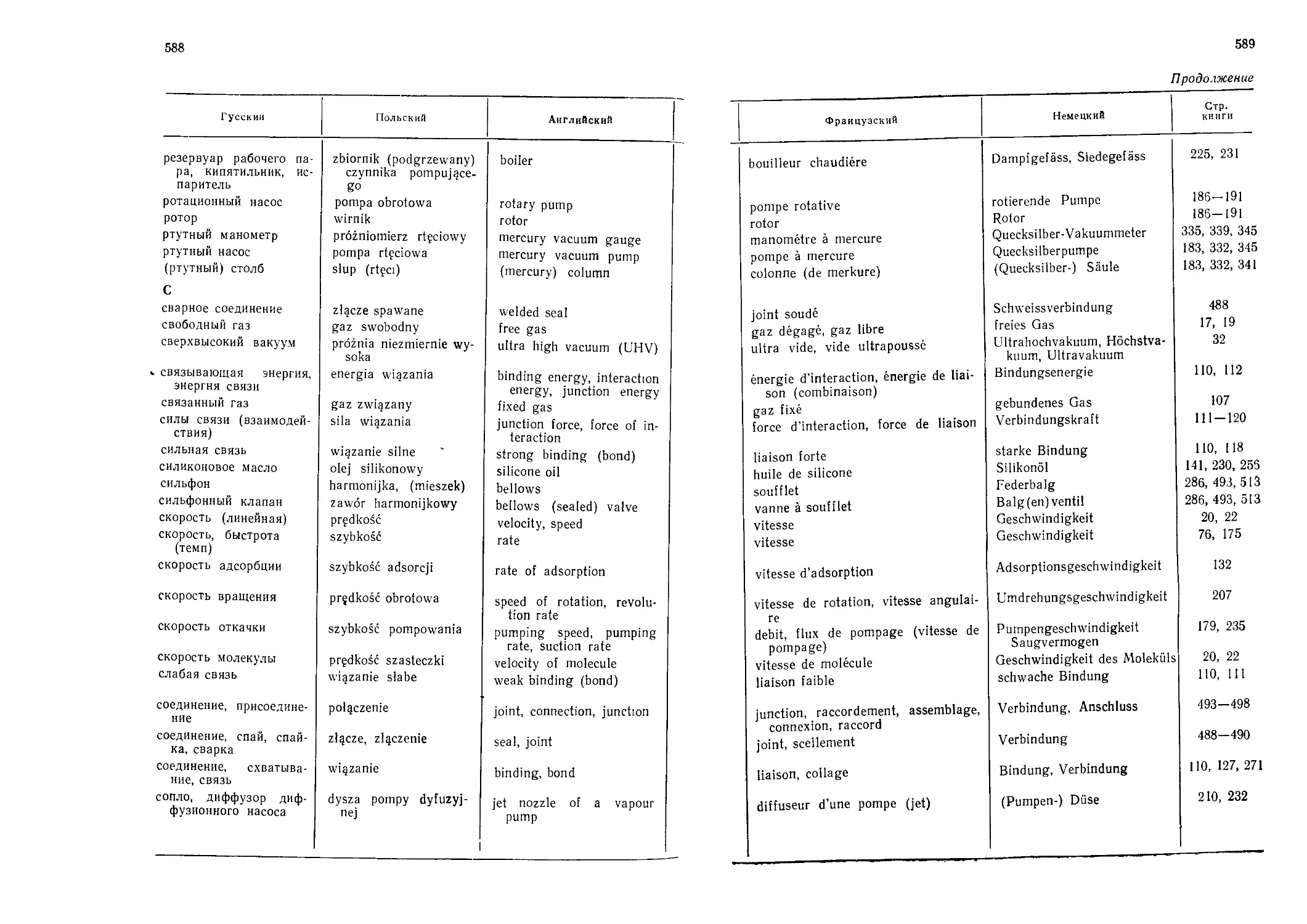

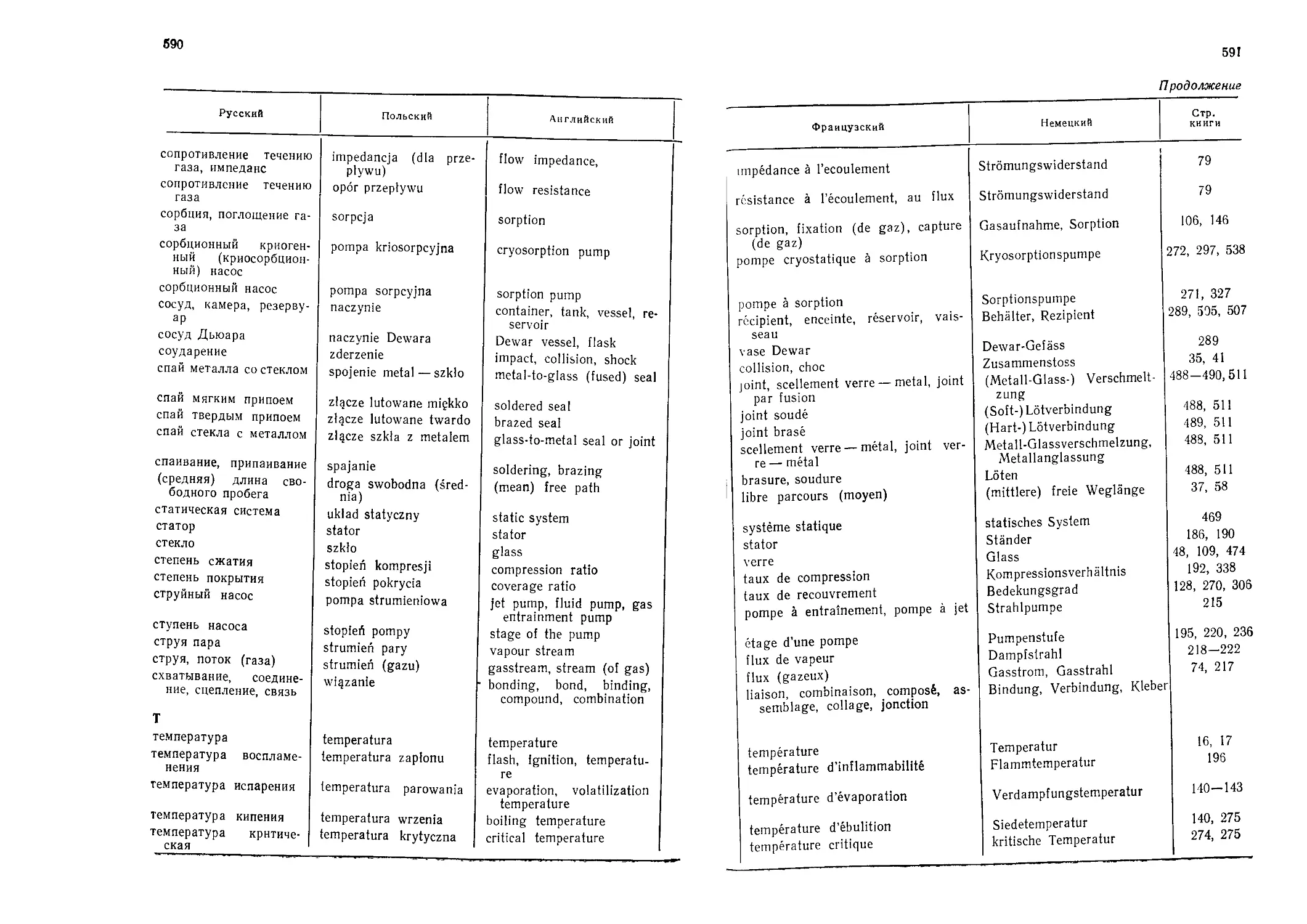

Перечень книг и журналов, посвященных проблемам техники

высокого вакуума, а также пятиязычный словарь наиболее важ-

ных терминов, связанных с физикой и техникой вакуума, состав-

ляют приложение, которое, как можно надеяться, окажется по-

лезным для читателя.

Русский перевод основывается на польском издании книги

«Техника высокого вакуума», вышедшей в 1972 г. Однако спе-

циально для русского издания автором в значительной мере пе-

ПРЕДИСЛОВИЕ АВТОРА к РУССКОМУ ИЗДАНИЮ

7

реработаны гл. 1—3, а также введен ряд существенных измене-

ний и поправок в остальные главы. Эти доработки книги свя-

заны с тем чувством ответственности, которое я испытываю

перед читателями Советского Союза — страны, где наука и тех-

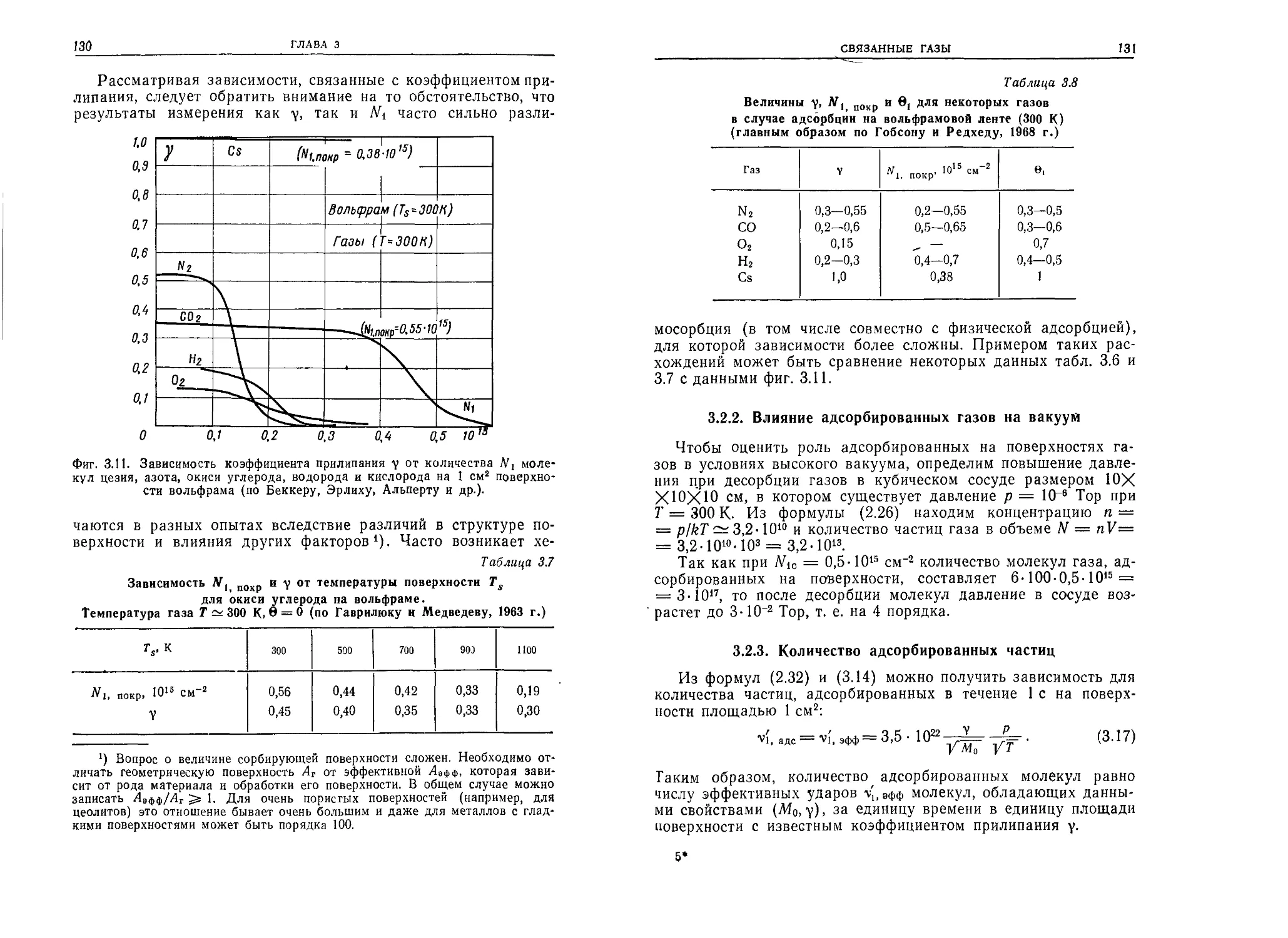

ника достигли столь высокого уровня развития.

В заключение приношу сердечную благодарность профессору

Э. М. Рейхруделю, д-ру техн, наук Смирницкой Г. В., редактору

Ю. Б. Воронову, переводчикам В. Л. Булату и Э. Л. Булату за

труд по переводу, редактированию и дополнению советского из-

дания моей книги.

Януш Грошковский

Варшава, октябрь 1974 г.

1. Введение

1.1. ВАКУУМ

Вакуумом называется состояние газа в ограниченном стенка-

ми объеме при давлении (концентрации) ниже атмосферного.

Высокий или очень высокий вакуум имеет место тогда, когда

соответствующее ему давление газа значительно или весьма

значительно ниже атмосферного давления.

По мере увеличения высоты над уровнем земли воздух ста-

новится все более и более разреженным, его давление умень-

шается и на большой высоте уже соответствует высокому, а в

космосе — сверхвысокому вакууму.

1.1.1. Проблематика высокого вакуума

Проблематика высокого вакуума распространяется на его

научные основы, технику и технологию. Научные основы высо-

кого вакуума базируются на соответствующих разделах физики

и химии, описывающих газы и происходящие в них явления, а

также взаимодействия между газообразной фазой и другими фа-

зами вещества.

К технике высокого вакуума относятся устройства для полу-

чения, поддержания и использования вакуума, а также для из-

мерения соответствующих физических величин.

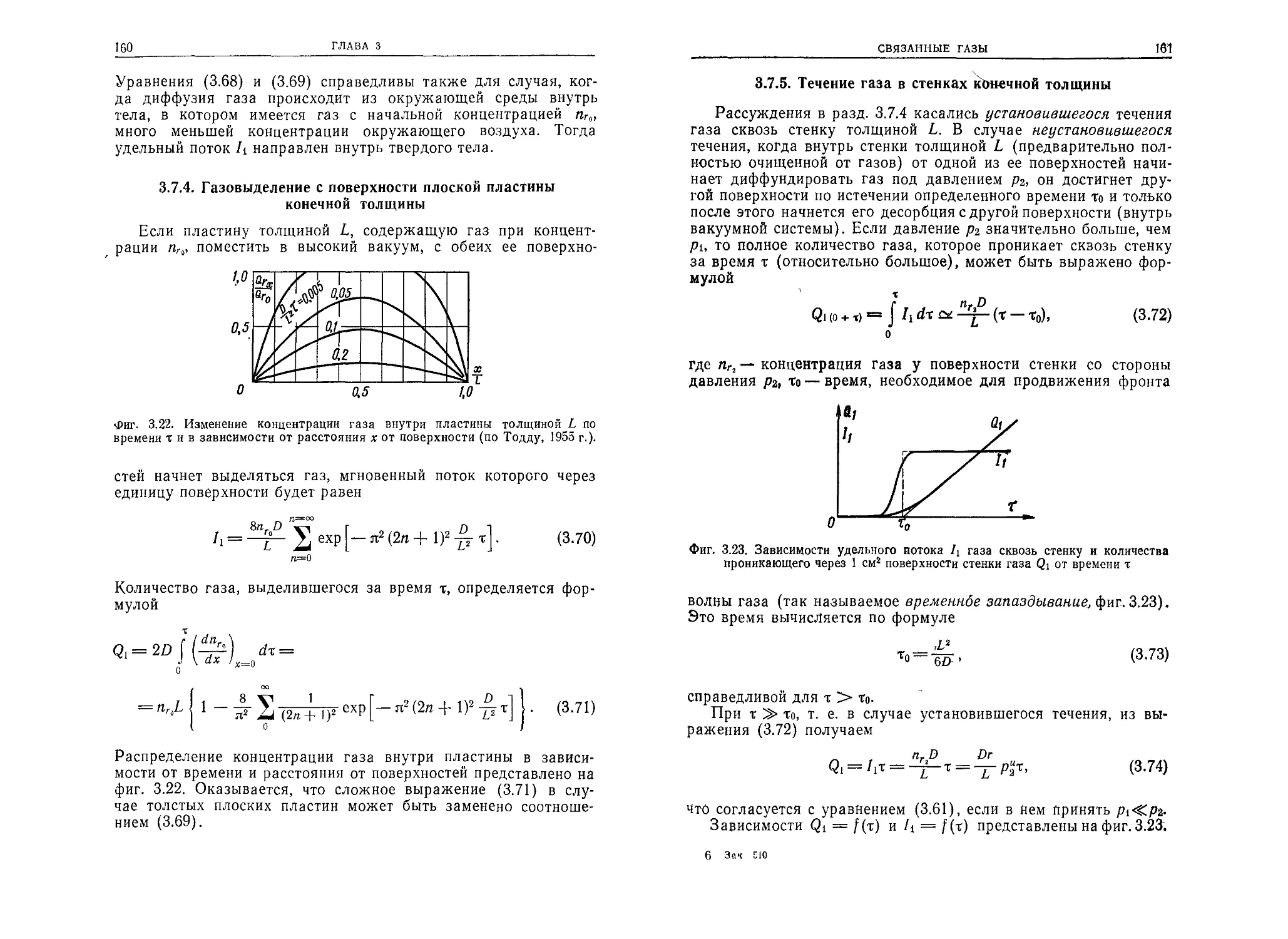

На научные основы и технику высокого вакуума опирается

технология высокого вакуума, которая изучает способы наибо-

лее рационального ведения процессов, связанных с получением,

поддержанием и использованием высокого вакуума. Технология

высокого вакуума включает также вакуумное материаловеде-

ние. Наконец к области техники и технологии высокого вакуума

обычно относят и установки, служащие для исследовательских

и промышленных целей.

1.1.2. Роль высокого вакуума в науке и технике

Высокий вакуум приобретает все большее значение в науке

и новой технике, а в последнее время и в промышленности. Для

примера можно назвать такие области науки, как физика

твердого тела, физика плазмы, ядерная физика, исследование

10

ГЛАВА I

космического пространства, электроника, в которых продвиже-

ние вперед без использования вакуумной техники вообще не

было бы возможным.

Для электронной промышленности высокий вакуум является

одним из основных «конструкционных материалов», используе-

мых в различных электронных элементах. Высокий вакуум яв-

ляется также основой многих технологических процессов, с ко-

торыми приходится иметь дело, например, при получении очень

чистых материалов, напылении тонких пленок и т. п. Без иссле-

дований адсорбции газов и паров на поверхности катализаторов

в условиях высокого вакуума не было бы возможным рацио-

нальное использование катализаторов во многих химико-техно-

логических процессах.

Одним из необходимых условий исследования термомолеку-

лярных процессов является получение и сохранение высокого

вакуума в больших объемах, в которых всегда имеются источ-

ники газов.

Разработка ракет и космических летательных аппаратов

была бы очень затруднена без исследования их в вакуумных ка-

мерах, в которых создаются условия, соответствующие космиче-

скому пространству. Основным из таких условий является высо-

кий вакуум.

Здесь не будем перечислять другие многочисленные области

применения вакуумной техники для промышленных целей (хи-

мия, фармакология, электротехника и т. п.). Упомянем лишь об

удалении водяных паров из различных материалов при низкой

температуре в вакууме, о насыщении материалов различными

веществами после предварительного удаления воздуха и т. п.

Для этих целей достаточен низкий или средний вакуум1), по-

скольку снижение давления (по сравнению с атмосферным) и

уменьшение количества активного кислорода здесь более важ-

но, чем удаление нежелательных примесных газов.

В вакуумной металлургии требования к качеству вакуума

более высокие, и они тем выше, чем более чистым должен быть

получаемый металлический материал. В этом случае, создавая

вакуум, задаются целью уменьшить над поверхностью металла

концентрацию активных атмосферных газов (в первую очередь

кислорода).

1.1.3. Применение высокого и очень высокого вакуума

Опуская рассмотрение вопроса о применении низкого и сред-

него вакуума для различных технических целей, например суш-

') В отечественной литературе категорию вакуума обычно определяют

соотношением между длиной свободною пробега молекул А и характерным

размером сосуда I. Для низкого вакуума А для среднего А — /, а для вы-

сокого А I. — Прим ред.

ВВЕДЕНИЕ

11

ни, обезвоживания, насыщения, использования в пневматических

устройствах и т. п., ограничимся краткой характеристикой при-

менения только высокого и очень высокого вакуума.

Существуют две основные области использования такого ва-

куума.

Для первой области применений характерно требование кон-

центрации газа в объеме ниже определенного уровня, поскольку

здесь преследуется цель обеспечить движение частиц и молекул,

свободное от соударений с молекулами или атомами газов либо

другими частицами. В этом случае вакуум должен быть таким,

чтобы длина свободного пробега молекул была больше харак-

терного размера сосуда. Типичными примерами такого приме-

нения являются приборы с электронным потоком (электронные

лампы, электронные микроскопы, кинескопы, рентгеновские лам-

пы и т. п.) или с потоками других частиц (ускорители, плазмен-

ные и термоядерные установки), а также устройства с роторами,

имеющими большую скорость вращения (гироскопы), и т. п.

Особенностью второй области применений является получе-

ние очень чистых поверхностей, свободных от адсорбированных

газов. Обезгаженная поверхность остается чистой тем дольше,

чем выше вакуум в системе.

Многие физико-химические исследования поверхностей, тех-

нология тонких пленок, различные процессы при производстве

электронных приборов, особенно полупроводниковых, могут быть

выполнены только в условиях высокого вакуума.

1.2. ГАЗ И НЕКОТОРЫЕ СВОЙСТВА ЕГО МОЛЕКУЛ (АТОМОВ)

Будем рассматривать газ как совокупность частиц (молекул

или атомов), имеющих форму твердых упругих шариков диамет-

ром d0 и массой Шо1), движущихся в свободном пространстве по

прямым траекториям, почти не взаимодействующих между со-

бой (статически) и способных упруго соударяться между собой

и со стенками (газ идеальный2)). Пар в состоянии, далеком от

насыщения, можно рассматривать как газ. Газ в состоянии,

близком к критическому, подобен пару (пар в присутствии жид-

кой фазы является насыщенным и перестает подчиняться зако-

нам идеального газа). Инертные газы, например аргон Аг, неон

Ne, гелий Не и т. д., являются одноатомными газами. Дру-

гие газы и пары обычно являются молекулярными газами.

') Масса атома (молекулы) газа имеет порядок 10*24— 10-23 г.

2) Объем частицы идеального газа равен нулю, масса сосредоточена

в точке, частицы химически нейтральны, абсолютно упруги, и силы взаимодей-

ствия между ними отсутствуют. При давлениях выше атмосферного и темпе-

ратурах выше критической реальные газы можно рассматривать как идеаль-

ный газ.

12

ГЛАВА 1

Например, азот N2, водород Н2, окись углерода СО — двухатом-

ные газы, двуокись углерода СО2, озон О3 — трехатомные,

а аммиак NH3 — четырехатомный газ.

1.2.1. Форма и размер атомов

Считается, что атомы имеют форму шариков. Форма молекул

в зависимости от их сложности более или менее отлична от ша-

рообразной. Например, молекула водорода Н2 является вытяну-

тым эллипсоидом, малая ось которого равна 0,215 нм, а большая

0,314 нм. Молекула кислорода О2 имеет соответственно размеры

0,29 и 0,39 нм. Молекулы сложных веществ, например углеводо-

родов, могут иметь значительно большие размеры. Численные

данные различных исследователей о величине диаметров атомов

и молекул довольно различны. Это является следствием разных

методов их определения (например, на основе измерения вязко-

сти газа, постоянных в уравнении Ван-дер-Ваальса и т. п.) и

различных условий, при которых они получены.

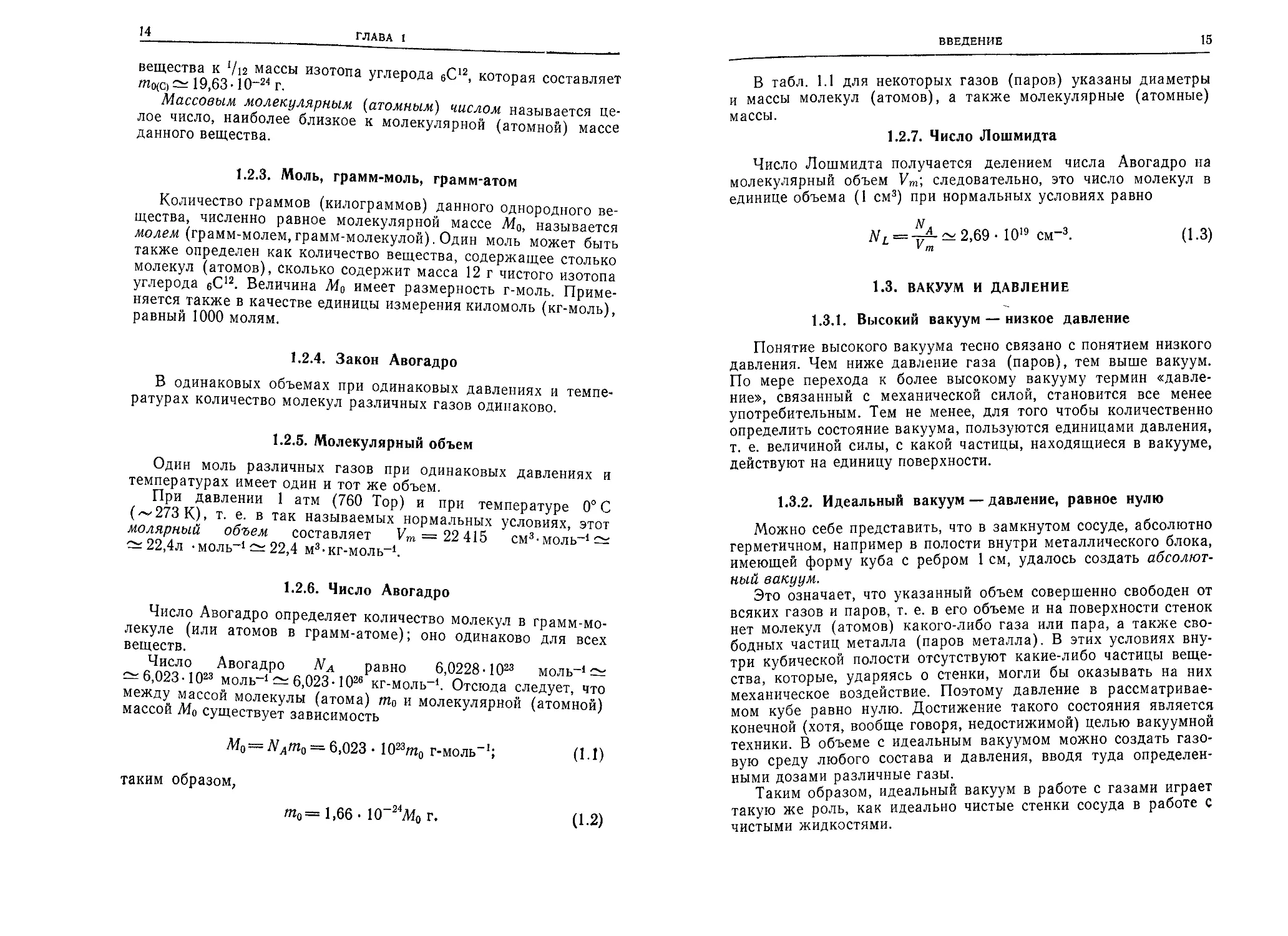

Таблица 1.1

Массы, молекулярные массы и диаметры молекул (атомов)

наиболее важных газов (паров)

Газ (пар) Обозна чение Масса молекулы тй, 10-24 г Мочекулярная масса Мо Диаметр da, нм

точное значение округ- ленное значение

Водород Н2 3,35 2,016 2 0,275

Гелий Не 6,65 4,003 4 0,218

Водяной пар Н2О 29,9 18,02 18 0,468')

Неон Ne 33,5 20,18 20 0,26

Окись углерода СО 46,5 28,01 28 0,38

Азот n2 46,5 28,02 28 0,38

Воздух 2) — 48,1 28,98 29 0,374

Кислород О2 53,1 32,00 32 0,364

Аргон Аг 66,3 39,94 40 0,367

Двуокись углерода со2 73,1 44,01 44 0,465

Криптон Кг 139 83,7 84 0,415

Ксенон Хе 218 131,3 131 0,491

Ртуть Hg 333 200,6 201 0,626')

|) При 273 К.

2) du, т^, подсчитаны для эквивалентной «молекулы» воздуха с учетом массового

содержания азота н кислорода, например

78 22

^’“"100 '28 + Тоб '32 “29,

ВВЕДЕНИЕ

13

В табл. 1.1 даны ориентировочные, наиболее часто приводи-

мые диаметры d0 молекул газов, представляющих наибольший

интерес для вакуумной техники; табл. 1.2 содержит величины

диаметров нескольких атомов, определенных различными мето-

дами, а табл. 1.3 в качестве примера — зависимость диаметра

молекулы ртути от температуры.

Таблица 1.2

Средние значения rfo (нм), определенные различными методами

(согласно Дэшману)

Моле- кула Метод определения

по вязкости из постоянных уравнеиня Ван-дер- Ваальса ПО плотности в жидком СОСТОЯНИИ по числу соударений молекул газа с электро- нами по числу соударений с поверх- ностью

при 273 К с учетом темпера- туры 7\

Н2 0,275 0,210 0,276 0,4'9 0,22 0,658

Н2О 0,468 0,245 0,289 0,348 0,38 0,953

Hg 0,626 0,250 0,293 . 0,373 — 1,026

Таблица 1.3

Зависимость диаметров (нм) атома ртути и молекулы водяного пара

от температуры

Т, К 273 298 373 423 493

Hg 0,626 0,511 0,470 0,450 0,427

Н2О 0,368 0,385 — —

1.2.2. Молекулярная (атомная) масса

За основу для определения молекулярной (атомной) массы

любого вещества принимается в настоящее время ’) масса атома

углерода С.

Молекулярная масса Мо есть безразмерная величина,

представляющая собой отношение массы молекулы т0 данного

*) До недавнего времени за основу для определения молекулярной (атом-

ной) массы принимали кислород О2, для которого молекулярная масса ^о(о2>

составляет 32, а атомная масса Л4|)(О^ равна 16. После того как был принят

за основу изотоп углерода 6С12, имеем Af0lO1 == 15,9994, Мо (о > = 31,998, а

Мо (С) == 12,01115.

14

ГЛАВА I

вещества к V12 массы изотопа углерода 6С12, которая составляет

тад — 19,63 • Ю-24 г.

Массовым молекулярным (атомным) числом называется це-

лое число, наиболее близкое к молекулярной (атомной) массе

данного вещества.

1.2.3. Моль, грамм-моль, грамм-атом

Количество граммов (килограммов) данного однородного ве-

щества, численно равное молекулярной массе Мо, называется

молем (грамм-молем,грамм-молекулой). Один моль может быть

также определен как количество вещества, содержащее столько

молекул (атомов), сколько содержит масса 12 г чистого изотопа

углерода 6С12. Величина Л40 имеет размерность г-моль. Приме-

няется также в качестве единицы измерения киломоль (кг-моль),

равный 1000 молям.

1.2.4. Закон Авогадро

В одинаковых объемах при одинаковых давлениях и темпе-

ратурах количество молекул различных газов одинаково.

1.2.5. Молекулярный объем

Один моль различных газов при одинаковых давлениях и

температурах имеет один и тот же объем.

При давлении 1 атм (760 Тор) и при температуре 0°С

(~273К), т. е. в так называемых нормальных условиях, этот

молярный объем составляет Vm = 22 415 см3-моль-1 —

— 22,4л -моль-1 —22,4 м3-кг-моль-1.

1.2.6. Число Авогадро

Число Авогадро определяет количество молекул в грамм-мо-

лекуле (или атомов в грамм-атоме); оно одинаково для всех

веществ.

Число Авогадро Na равно 6,0228-1023 моль-1

— 6,023-1023 моль-1 ~ 6,023-1026 кг-моль-1. Отсюда следует, что

между массой молекулы (атома) т0 и молекулярной (атомной)

массой Л40 существует зависимость

Mo —NAm0=- 6,023 • 1О23що г-моль-1; (1.1)

таким образом,

т0=1>66- 1О-24Мог. (1.2)

ВВЕДЕНИЕ

15

В табл. 1.1 для некоторых газов (паров) указаны диаметры

и массы молекул (атомов), а также молекулярные (атомные)

массы.

1.2.7. Число Лошмидта

Число Лошмидта получается делением числа Авогадро на

молекулярный объем Vm; следовательно, это число молекул в

единице объема (1 см3) при нормальных условиях равно

Nl = -гД ~ 2,69 1019 см"3. (1.3)

v т

1.3. ВАКУУМ И ДАВЛЕНИЕ

1.3.1. Высокий вакуум — низкое давление

Понятие высокого вакуума тесно связано с понятием низкого

давления. Чем ниже давление газа (паров), тем выше вакуум.

По мере перехода к более высокому вакууму термин «давле-

ние», связанный с механической силой, становится все менее

употребительным. Тем не менее, для того чтобы количественно

определить состояние вакуума, пользуются единицами давления,

т. е. величиной силы, с какой частицы, находящиеся в вакууме,

действуют на единицу поверхности.

1.3.2. Идеальный вакуум — давление, равное нулю

Можно себе представить, что в замкнутом сосуде, абсолютно

герметичном, например в полости внутри металлического блока,

имеющей форму куба с ребром 1 см, удалось создать абсолют-

ный вакуум.

Это означает, что указанный объем совершенно свободен от

всяких газов и паров, т. е. в его объеме и на поверхности стенок

нет молекул (атомов) какого-либо газа или пара, а также сво-

бодных частиц металла (паров металла). В этих условиях вну-

три кубической полости отсутствуют какие-либо частицы веще-

ства, которые, ударяясь о стенки, могли бы оказывать на них

механическое воздействие. Поэтому давление в рассматривае-

мом кубе равно нулю. Достижение такого состояния является

конечной (хотя, вообще говоря, недостижимой) целью вакуумной

техники. В объеме с идеальным вакуумом можно создать газо-

вую среду любого состава и давления, вводя туда определен-

ными дозами различные газы.

Таким образом, идеальный вакуум в работе с газами играет

такую же роль, как идеально чистые стенки сосуда в работе С

чистыми жидкостями.

16

ГЛАВА 1

1.4. ВЛИЯНИЕ ТЕМПЕРАТУРЫ НА ХАРАКТЕРИСТИКИ ВАКУУМА

1.4.1. Газ при температуре, равной абсолютному нулю

Установим, что температура сосуда равна абсолютному ну-

лю, если по шкале Кельвина она составляет ОК, а по шкале

Цельсия —273,16° С. Внутри этого сосуда имеется п атомов ка-

кого-либо инертного газа, например аргона. Возникает вопрос:

как ведут себя в сосуде атомы аргона, когда стенки сосуда

имеют температуру О К? При соприкосновении со стенками со-

суда эти атомы осаждаются на их поверхности. Если количество

атомов аргона в сосуде не очень велико, то они не смогут по-

крыть всю поверхность стенок даже одноатомным слоем. Атомы

аргона будут удерживаться на стенках сосуда благодаря меж-

молекулярным (вандерваальсовым) силам. Силы такого рода ’)

начинают действовать на атомы (молекулы) при их приближе-

нии к стенке на расстояние того же порядка, что и размеры ато-

мов.

Поскольку принято, что температура стенок сосуда равна аб-

солютному нулю, структура материала (металла), из которого

сделаны стенки, не совершает тепловых колебаний. Атомы ар-

гона, покрывающие стенку, расположены в поле притяжения

ионов кристаллической решетки металла и так же, как и ионы

решетки, находятся в состоянии покоя. В этих условиях объем

сосуда свободен от атомов аргона, хотя внутрь сосуда введено п

его атомов. Это означает, что давление газа в сосуде равно

нулю, но вакуум не является идеальным, так как в сосуде

имеется газ, атомы которого покрывают стенки. Это один из

примеров несоответствия между понятиями давления и вакуума

в сосуде. Такое несоответствие особенно наглядно проявляется

В области очень высокого вакуума.

1.4.2. Газ при температуре выше абсолютного нуля

С повышением температуры колебания кристаллической ре-

шетки металлических стенок сосуда усиливаются. При таких ко-

лебаниях атомы аргона, находящиеся на стенках сосуда и свя-

занные силами притяжения с атомами металла, подвергаются

’) Если расстояние между частицами значительно больше их размеров

(r5>do)> то притяжения между ними практически нет. При r~d0 силы

притяжения играют важную роль, а при г < d0 возникают силы отталкива-

ния, которые существенны при г С do. Гравитационные силы притяжения об-

ратно пропорциональны г2; в отличие от них силы взаимодействия между

частицами, имеющие электрическую природу, обратно пропорциональны г“,

при этом для сил притяжения 5 и 6, а для сил отталкивания 9 и < 15

(см. гл. 3).

введение

17

сотрясениям, так что связи, удерживающие их на поверхности

металла, могут быть разорваны. При этом некоторые атомы ар-

гона окажутся выброшенными с поверхности и будут переме-

щаться внутри сосуда. Попутно они могут соударяться с дру-

гими атомами аргона или со стенками сосуда. При соударении

со стенкой они могут быть опять захвачены, т. е. задержаны си-

лами межмолекулярного притяжения, а затем вновь выброшены

в объем сосуда.

1.5. ГАЗЫ В ОБЪЕМЕ, НА ПОВЕРХНОСТИ

И ВНУТРИ ТВЕРДЫХ ТЕЛ

Таким образом, в вакуумной системе газы могут находиться

в объеме и на поверхностях. Адсорбированные на поверхности

газы могут проникать внутрь тел, там пребывать и перемещать-

ся, вновь выходить через поверхность в объем и, таким образом,

проникать сквозь твердые тела. Газы, находящиеся на поверх-

ности и внутри тел, называются связанными газами. Газы в объ-

еме будем называть свободными.

Молекулы (атомы) газа, находящиеся в объеме, при прибли-

жении друг к другу начинают отталкиваться, но в случае вза-

имодействия с поверхностью силы притяжения между атомами

поверхности и частицами газа значительно превышают силы от-

талкивания, вследствие чего связь между поверхностью и нахо-

дящимся в контакте с ней слоем газа (моноатомным или моно-

молекулярным) сильнее, чем между этим и последующими слоя-

ми газа.

1.5.1. Свободный газ, его концентрация и плотность

Находящийся в объеме сосуда свободный газ определяет

давление в сосуде, которое является одним из важнейших пара-

метров газового состояния.

Количество молекул (атомов) в единице объема, например в

1 см3, называется концентрацией свободного газа и обозначает-

ся и. В случае N молекул в объеме V имеем

n = NjV (1.4)

(единицы измерения: см~3, м~3). Плотность свободного газа рг

определяется его массой в единице объема

Рг у (Гб)

(единицы: г-см-3, кг-м-3). В объеме V =1 см3 при концентра-

ции п находится п молекул газа. Масса пц этих частиц равна

18

ГЛАВА 1

плотности газа рг

/7?! = пт0= рг.

(1.6)

1.5.2. Адсорбированный газ и его концентрация

Для адсорбированного газа по аналогии с подходом, исполь-

зованным при рассмотрении свободного газа; можно ввести по-

нятие поверхностной концентрации:

= (1.7)

(единицы; см-2, м-2). Здесь N— количество частиц газа, А—

поверхность.

1.5.3. Абсорбированный газ, его концентрация и плотность

Концентрацию и плотность газа, находящегося в твердых те-

лах или жидкости, можно рассматривать по аналогии с концен-

трацией и плотностью свободного газа.

Эти величины можно определить подобно тому, как это сде-

лано в разд. 1.5.1.

2. Свободные

газы

При изучении газов обычно сначала рассматриваются сво-

бодные газы, так как в первую очередь к ним имеют отношение

процессы, типичные для техники высокого вакуума: откачива-

ние, течение в каналах, измерение давления. Физика газов и ва-

куумная техника до недавнего времени учитывали только эти

газы.

Свободные газы можно рассматривать при постоянных тем-

пературе и давлении (т. е. в статическом состоянии) или при

различных температурах и давлениях (т. е. в динамическом со-

стоянии) .

А. СВОБОДНЫЕ ГАЗЫ В СТАТИЧЕСКОМ СОСТОЯНИИ

Фундаментальные газовые законы относятся к статическому

состоянию, т. е. к таким случаям, когда во всем рассматривае-

мом объеме давление и температура газа постоянны. Главной

и по существу единственной характеристикой молекул газа) ко-

торая может подвергаться изменению, является их скорость; с

ней и связаны происходящие в газах физические явления.

Таким образом, всякие энергетические воздействия на газы

можно осуществлять, изменяя энергию движения их молекул й

главным образом их скорость1).

2.1. ЭНЕРГИЯ ГАЗА И ЕГО ТЕМПЕРАТУРА

Энергия газа, определяемая скоростью его частиц2), описы-

вается одним из основных законов кинетической теории газов.

*) В общем случае, кроме энергии поступательного движения, молекула

может иметь энергию вращательного движения и энергию колебаний (вну-

треннюю и внешнюю). Кроме того, может проявляться энергия электронных

Уровней.

2) В дальнейшем определение «частица» будет применяться как для

молекул, так и для атомов (одноатомных молекул), когда различия между

ними с точки зрения физики газов несущественны.

20

ГЛАВА 2

Этот закон выражает связь между кинетической энергией мо-

лекул в их хаотическом (тепловом) движении и средней темпе-

ратурой газа

JF = y/n0v2 = c7’, (2.1)

где W — кинетическая энергия молекулы газа, v — скорость мо-

лекулы, с — коэффициент пропорциональности, зависящий от

способа определения скорости частиц газа и выбора единиц из-

мерения.

Если частица газа имеет шарообразную форму, то ее кинети-

ческая энергия может быть исключительно энергией движения.

Эта энергия не зависит от рода газа, а только от его темпера-

туры. Из уравнения (2.1) находим скорость частицы

(2-2)

Отсюда следует, что чем легче газ, тем больше скорость части-

цы. Например, частицы водорода Н2 при одинаковой темпера-

туре имеют в 4 раза большую скорость, чем частицы кислоро-

да О2; скорость атомов ртути Hg при той же температуре при-

близительно в 10 раз меньше скорости частиц водорода.

Заменяя, согласно уравнению (1.1), массу молекулы молеку-

лярной массой Л10, можно записать формулу (2.2) в виде

(?.з)

2.1.1. Скорость частиц газа

Скорости отдельных частиц газа в закрытом сосуде зависят

от условий, в которых происходит обмен энергией между газом

и стенками сосуда или другими поверхностями, с которыми

сталкиваются частицы газа. Если при этом частицы получают

энергию, то их скорость возрастает, если отдают — уменьшается.

Если стенки сосуда подвергаются тепловому воздействию, то

структура материала стенок приходит в колебательное движе-

ние. В этом случае обмен энергией между стенками и частицами

газа подчиняется законам статистики, в связи с чем скорости

частиц становятся очень различными как по величине, так и по

направлению. Величины скоростей частиц при этом находятся

в очень широких пределах: от очень малых до очень больших,

теоретически от 0 до оо, а распределение направлений скоростей

(в отсутствие каких-либо внешних причин) имеет случайный ха-

рактер.

1 аким образом, в массе газа существуют частицы, движу-

щиеся очень медленно, среди которых чрезвычайно мало частиц

СВОБОДНЫЕ ГАЗЫ

21

со скоростями, близкими к нулю; есть частицы с очень боль-

шими скоростями, среди которых очень мало частиц, обладаю-

щих исключительно большими скоростями. Подавляющее боль-

шинство частиц имеет скорости, близкие к некоторой скорости,

называемой наиболее вероятной (иВер).

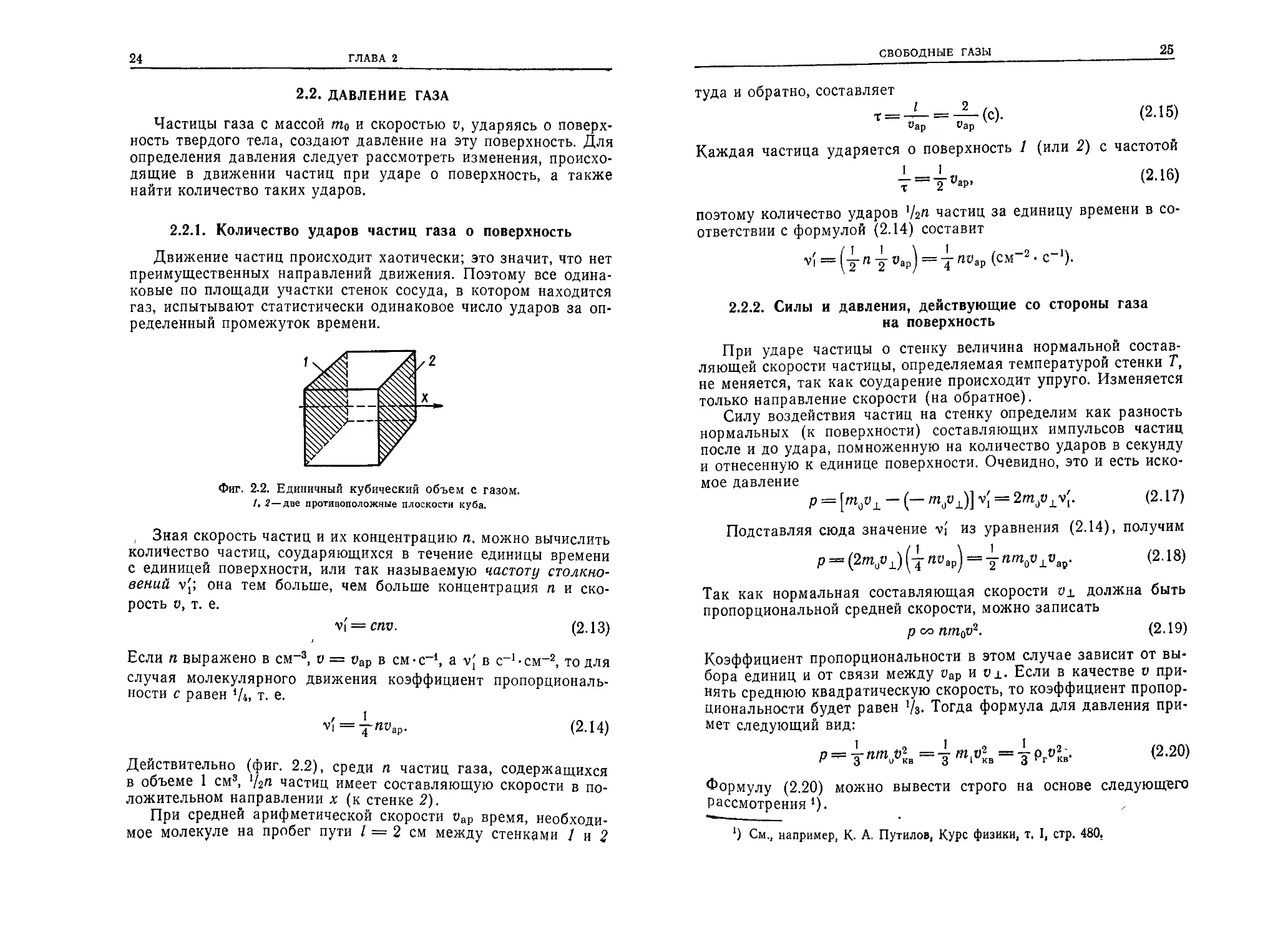

Фиг. 2.1. Плотность распределения вероятности скорости Р (о/овер) = f (ч/явер)

и

и нормированная функция распределения Nv/N= J Р (о/овер) (dv/vBep), харак-

о

теризующая процентное распределение частиц со скоростями, не превы-

шающими V.

Скорости отдельных групп частиц определяются законом

распределения Максвелла — Больцмана. Этот закон выражается

формулой

4/о \2 /о\21,/о\ /п

dN = N~(------- exp — ----- dl------ , (2.4)

У Л \ Овер / \ Овер / \ °вер /

в которой dN — количество частиц (из общего числа N), скоро-

сти которых находятся в диапазоне между v и v -}- du. Деля обе

части уравнения (2.4) на A/(dv/vBep), получим функцию

_ / v \ dN/N 4 / о \2 Г / о \21 /о к\

р —— ] = —= —^=-( exp — . (2.5)

\ Овер / do/oBep У Л \ Овер / L \ °вер / J

График этой функции представляет собой кривую распреде-

ления скоростей (сплошная кривая на фиг. 2.1).

22

ГЛАВА 2

При v = Ивер зависимость (2.5) имеет максимум

Рнакс(—) = -4= = °>831. (2-6)

\ ^вер /

где е = 2,718 — основание натуральных логарифмов.

Количество частиц, скорости которых лежат между щ и vz,

можно найти из уравнения

V1

NV1-vt = N [ (2 7)

J <^вер \ увер /

Для скоростей у вер получаем Р(и/ивер) = 1. Таким образом,

количество частиц со скоростями в диапазоне Vi v v2 (при

гц~ц2—^вер) определяется формулой

ДАТ ~ О,83И-^-). (2.8)

\ ^вер /

Прерывистая кривая на фиг. 2.1 представляет процентное содер-

жание NJN частиц, скорости которых не превышают вели-

чину V. Например, количество частиц, имеющих скорость

а-^^вер, составляет ~43%.

2.1.2. Средние скорости частиц газа

Различные скорости газовых частиц, описываемые распреде-

лением Максвелла, можно для целей теории и техники вакуума

заменить средней скоростью, одинаковой для всех частиц.

Имеются три различных определения средней скорости.

2.1.2.1. Наиболее вероятная средняя скорость vBep.- Ее полу-

чают, принимая в формуле (2.3) с = k = 1,38-10-16:

Таи;/4; = 1.289

2.1.2.2. Средняя квадратическая скорость vKB, которую полу-

чают, принимая в формуле (2.3) с = 3/г^- Она выражается через

«вер следующим образом:

Окв :=== ~2 ^вер == 1,225цвер =

= 1.579. 10-/Л- 1,58. (2.10)

2.1.2.3. Средняя арифметическая скорость иар, которую мож-

но получить, принимая в формуле (2.3) с = (4/л)й. При помощи

СВОБОДНЫЕ ГАЗЫ

23

уравнения (2.9) для скорости цВер она выражается формулой

Уар=/4Мавер= 1,128г»вер= 1,455-Ю4 ~ 1,46 • 104]/

(2.Н)

(единицы измерения: см-с-1, К, г-моль-1).

На фиг. 2.1 показаны эти три средние скорости; видно, что

различие между ними невелико. В табл. 2.1 приведены средние

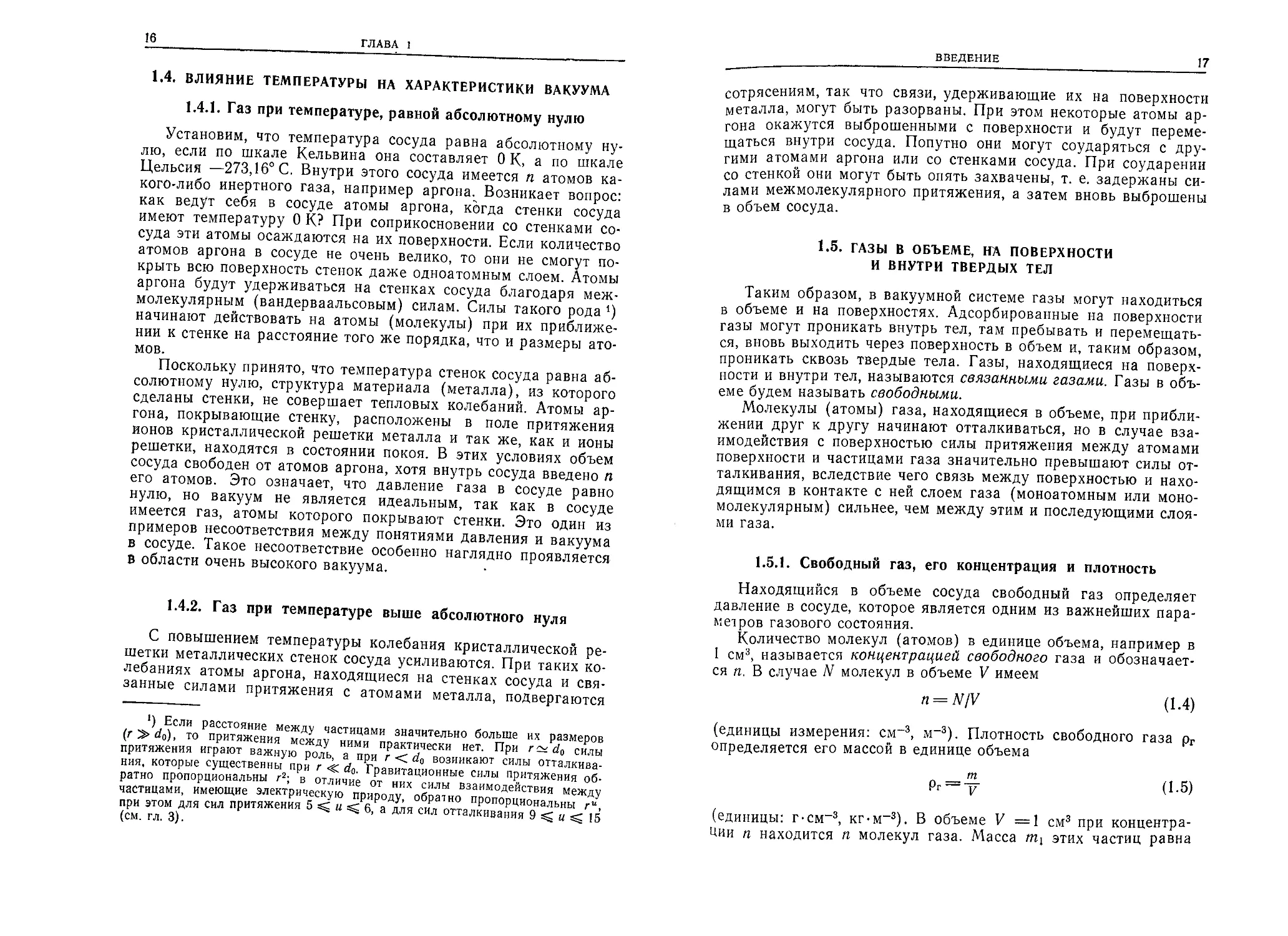

Таблица 2.1

Ориентировочные скорости поступательного движения (м/с)

молекул (атомов) »вер, ®ар, щкв некоторых газов (паров)

при различных температурах

Газ Температур а, к

273 4,2 77 293 373 773 2773

симво т °вер вар °кв V ар

Н2 2 1510 1710 1850 210 9050 1770 2000 2870 5430

Не 4 1070 1200 1310 150 640 1250 1410 2030 3840

СН4 16 530 600 650 75 320 625 705 1080 1920

Н2О 18 500 565 615 70 300 590 660 950 1810

Ne 20 475 540 580 67 285 555 630 900 1700

СО 28 400 455 495 56 245 470 530 770 1450

n2 28 400 455 495 56 245 470 530 770 1450

Воздух 29 395 445 485 54 235 460 525 750 1400

о2 32 375 425 460 53 225 440 495 720 1360

Аг 40 335 380 4Ю 47 200 395 445 640 1210

СО2 44 320 365 395 45 195 375 425 610 1160

Кг 89 230 265 285 33 140 270 310 445 840

Хе 130 185 210 230 26 110 220 245 355 670

Hg 20' 150 170 185 21 90 175 200 285 540

скорости для различных газов, соответствующие разным темпе-

ратурам. При с = 3/2k выражение (2.1) приобретает вид

W = ±mv^ = lkT. (2.12)

Здесь то — масса молекулы, скв — средняя квадратическая ско-

рость, k—постоянная Больцмана (k = 1,38-10~16 эрг/К), Т—

абсолютная температура газа (стенок сосуда). Уравнение (2.12)

является основным уравнением кинетической теории газов.

24

ГЛАВА 2

2.2. ДАВЛЕНИЕ ГАЗА

Частицы газа с массой то и скоростью v, ударяясь о поверх-

ность твердого тела, создают давление на эту поверхность. Для

определения давления следует рассмотреть изменения, происхо-

дящие в движении частиц при ударе о поверхность, а также

найти количество таких ударов.

2.2.1. Количество ударов частиц газа о поверхность

Движение частиц происходит хаотически; это значит, что нет

преимущественных направлений движения. Поэтому все одина-

ковые по площади участки стенок сосуда, в котором находится

газ, испытывают статистически одинаковое число ударов за оп-

ределенный промежуток времени.

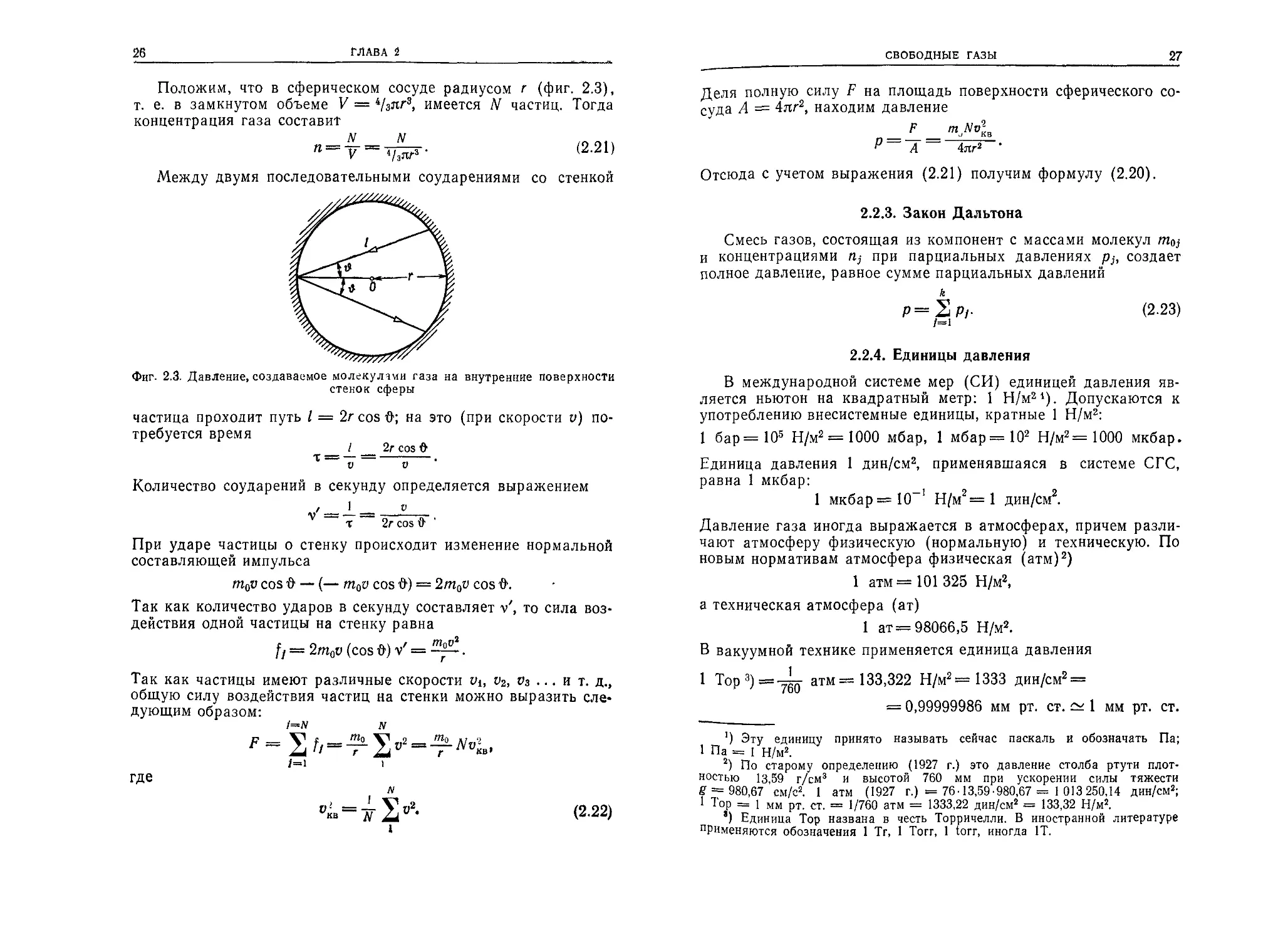

Фиг. 2.2. Единичный кубический объем с газом.

/, 2—две противоположные плоскости куба.

, Зная скорость частиц и их концентрацию п. можно вычислить

количество частиц, соударяющихся в течение единицы времени

с единицей поверхности, или так называемую частоту столкно-

вений Vp она тем больше, чем больше концентрация п и ско-

рость и, т. е.

v'i = cnv. (2.13)

I

Если п выражено в см-3, v = уар в см-с-1, a v[ в с-1-см-2, то для

случая молекулярного движения коэффициент пропорциональ-

ности с равен т. е.

vf = Y«4ap. (2.14)

Действительно (фиг. 2.2), среди п частиц газа, содержащихся

в объеме 1 см3, ‘/гп частиц имеет составляющую скорости в по-

ложительном направлении х (к стенке 2).

При средней арифметической скорости уар время, необходи-

мое молекуле на пробег пути / = 2 см между стенками 1 и 2

СВОБОДНЫЕ ГАЗЫ

25

туда и обратно, составляет

t = = —(с). (2.15)

flap fap ' v

Каждая частица ударяется о поверхность 1 (или 2) с частотой

|=(2-16)

поэтому количество ударов 1/2п частиц за единицу времени в со-

ответствии с формулой (2.14) составит

V1 = (у « 4 г“р) = Т пИаР (см~2 ' с~‘)-

2.2.2. Силы и давления, действующие со стороны газа

на поверхность

При ударе частицы о стенку величина нормальной состав-

ляющей скорости частицы, определяемая температурой стенки Т,

не меняется, так как соударение происходит упруго. Изменяется

только направление скорости (на обратное).

Силу воздействия частиц на стенку определим как разность

нормальных (к поверхности) составляющих импульсов частиц

после и до удара, помноженную на количество ударов в секунду

и отнесенную к единице поверхности. Очевидно, это и есть иско-

мое давление

Р = - (— "V'J] (2.17)

Подставляя сюда значение v[ из уравнения (2.14), получим

р = (2mdux) ппар) = у nmov ±иар. (2.18)

Так как нормальная составляющая скорости должна быть

пропорциональной средней скорости, можно записать

р со nmQv2. (2.19)

Коэффициент пропорциональности в этом случае зависит от вы-

бора единиц и от связи между &ар и v±. Если в качестве v при-

нять среднюю квадратическую скорость, то коэффициент пропор-

циональности будет равен ’/3. Тогда формула для давления при-

мет следующий вид:

р у = 4 rnfiL = у РЛкв- (2-20)

Формулу (2.20) можно вывести строго на основе следующего

Рассмотрения1).

*) См., например, К. А. Путилов, Курс физики, т. I, стр, 480.

26

ГЛАВА 2

Положим, что в сферическом сосуде радиусом г (фиг. 2.3),

т. е. в замкнутом объеме V = 4/3лг3, имеется М частиц. Тогда

концентрация газа составит

= (2.21)

Между двумя последовательными соударениями со стенкой

Фиг. 2.3. Давление, создаваемое молекулами газа на внутренние поверхности

стенок сферы

частица проходит путь I = 2r cos 0; на это (при скорости и) по-

требуется время

/ 2r cos О

т — — =--------.

v v

Количество соударений в секунду определяется выражением

/ 1 v

Л) SSS — ————

т 2r cos О'

При ударе частицы о стенку происходит изменение нормальной

составляющей импульса

mov cos О — (— mQv cos О) = 2/n0w cos О.

Так как количество ударов в секунду составляет v', то сила воз-

действия одной частицы на стенку равна

ft = 2mov (cos О) v' = .

Так как частицы имеют различные скорости vit ц2, Оз ... и т. д.,

общую силу воздействия частиц на стенки можно выразить сле-

дующим образом:

t=N N

где

N

= (2.22)

j

СВОБОДНЫЕ ГАЗЫ

27

Деля полную силу F на площадь поверхности сферического со-

суда А = 4лг* 1 2, находим давление

_ F _

Р==~А = 4лг2 ‘

Отсюда с учетом выражения (2.21) получим формулу (2.20).

2.2.3. Закон Дальтона

Смесь газов, состоящая из компонент с массами молекул moj

и концентрациями tij при парциальных давлениях pj, создает

полное давление, равное сумме парциальных давлений

k

Р=^Р/. (2.23)

/=i

2.2.4. Единицы давления

В международной системе мер (СИ) единицей давления яв-

ляется ньютон на квадратный метр: 1 Н/м21). Допускаются к

употреблению внесистемные единицы, кратные 1 Н/м2:

1 бар=105 Н/м2 = 1000 мбар, 1 мбар=102 Н/м2= 1000 мкбар.

Единица давления 1 дин/см2, применявшаяся в системе СГС,

равна 1 мкбар:

1 мкбар =10-1 Н/м2 = 1 дин/см2.

Давление газа иногда выражается в атмосферах, причем разли-

чают атмосферу физическую (нормальную) и техническую. По

новым нормативам атмосфера физическая (атм)2)

1 атм= 101 325 Н/м2,

а техническая атмосфера (ат)

1 ат =98066,5 Н/м2.

В вакуумной технике применяется единица давления

1 Тор3 *)=-^ атм= 133,322 Н/м2= 1333 дин/см2 =

= 0,99999986 мм рт. ст. ~ 1 мм рт. ст.

’) Эту единицу принято называть сейчас паскаль и обозначать Па;

1 Па = 1 Н/м2.

2) По старому определению (1927 г.) это давление столба ртути плот-

ностью 13,59 г/см3 и высотой 760 мм при ускорении силы тяжести

«Г = 980,67 см/с2. 1 атм (1927 г.) = 76-13,59-980,67 = 1 013250,14 дин/см2;

1 Тор = 1 мм рт. ст. = 1/760 атм — 1333,22 дин/см2 = 133,32 Н/м2.

’) Единица Тор названа в честь Торричелли. В иностранной литературе

применяются обозначения 1 Tr, 1 Torr, 1 torr, иногда IT.

%

ГЛАВА 2

Кратными величине 1 Тор являются

1 мТор=10-’3 Тор1), 1 мкТор = 10-6 Тор,

1 нТор=1(Г9 Тор, 1 пТор=10-12 Тор

Единицы давления и соотношения между ними приведены в

табл. 2.2 и 2.3 соответственно.

Таблица 2,2

Единицы давления

Единицы международной системы (СИ) Допускаемые к употреблению единицы других систем

название обозначение название обозначение

Паскаль (ньютон на квад- ратный метр) Па (Н-м-2) Бар Атмосфера техническая Атмосфера физическая Тор (миллиметр ртутного столба) Миллиметр водяного столба Дина на квадратный сантиметр Килограмм-сила на квадратный мил- лиметр Килограмм-сила на квадратный сан- тиметр Килограмм-сила на квадратный метр бар ат атм Тор (мм Hg) мм Н2О дин • см-2 кГ•мм-2 кГ•см-2 кГ•м-2

Таблица 2,3

Соотношения между единицами давления

Единица давления Па мкбар атм ат Тор Вт-ссм-* кал см—3

1 Па(1 Н-м-2) 1 10 0,987-10-5 1,02-I0~s 7,5-10“3 1-Ю-6 0,238 Ю-6

1 мкбар 0,1 1 0,987-Ю-6 1,02 10-6 0,75-10-3 1-Ю-7 0,238 10-7

(1 дир см-2) 1 ant 1.0133-105 1,0133-Ю6 1 1,033 760 0,1014 0,0241

I ат 0,9-ЗЫО5 0,981-Ю6 0,968 1 735,6 0,0981 0,234

1 Т°Р 133,322 1333,2 1,316-Ю-3 1,36-Ю-3 1 1,33-10-4 3 19-Ю-5

1 Вт’С’СМ-3 1-10® 1 107 9,86 10,2 74 900 1 0,238

1 кал-см-3 0.419-107 4,19 107 41,3 42,7 31.4-103 4,19 1

) В США 1 мТор называют микроном (1ц).

СВОБОДНЫЕ ГАЗЫ

29

2.3. АТМОСФЕРНЫЙ ВОЗДУХ

2.3.1. Давление атмосферного воздуха

Давление воздуха на уровне моря, определяемое высотой

столба ртути в барометре, составляет в среднем 760 мм рт. ст.,

или 760 Тор Это так называемое атмосферное давление.

2.3.2. Эквивалентность гравитационных

и термомолекулярных сил

Атмосферное давление также можно рассматривать как гид-

ростатическое давление, создаваемое массой воздуха, окружаю-

щего Землю и притягиваемого к ней гравитационными силами,

или как давление, вызванное ударами хаотически движущихся

частиц (термомолекулярные силы).

Фиг. 2.4. Устройство, демонстрирующее

эквивалентность гравитационных и термо-

молекулярных сил, создающих давление

газа

Высота столба ртути а1 br не зависит от того,

закрыт край 3 или открыт.

I — барометрическая трубка; 2—резервуар, 3—кран.

Устройство, подобное ртутному барометру (фиг. 2.4), состоя-

щее из запаянной сверху барометрической трубки 1, резервуа-

ра 2 и крана 3, позволяет установить эквивалентность этих сил.

При открытом кране 3 ртуть занимает в обоих коленах U-образ-

ной трубки такое положение, при котором столб ртути а'Ь'

Уравновешивает столб воздуха высотой от уровня а'а" до преде-

лов атмосферы.

Здесь следует отметить, что над ртутью, в запаянном колене

трубки, давление воздуха равно нулю, так как там образуется

так называемая торричеллева пустота, т. е. пространство, где

имеются только насыщенные пары ртути, давление которых за-

висит исключительно от температуры окружающей среды. Такое

Же давление паров ртути, уравновешивающее давление в правом

колене, существует над ртутью в левом колене После закрытия

30

ГЛАВА 2

крана 3 (т. е. когда давление столба воздуха начинает воздей-

ствовать на кран, а не на ртуть) равновесие ртути не нару-

шится, так как частицы газа, оставшиеся в левом колене, бла-

годаря тепловому движению ударяются о поверхность ртути и

создают давление, которое уравновешивается столбом ртути

а'Ь' в сосуде 1 (т. е силой тяжести).

Таким образом, и гидростатический, и термомолекулярный

подходы к определению давления приводят к одинаковым ре-

зультатам.

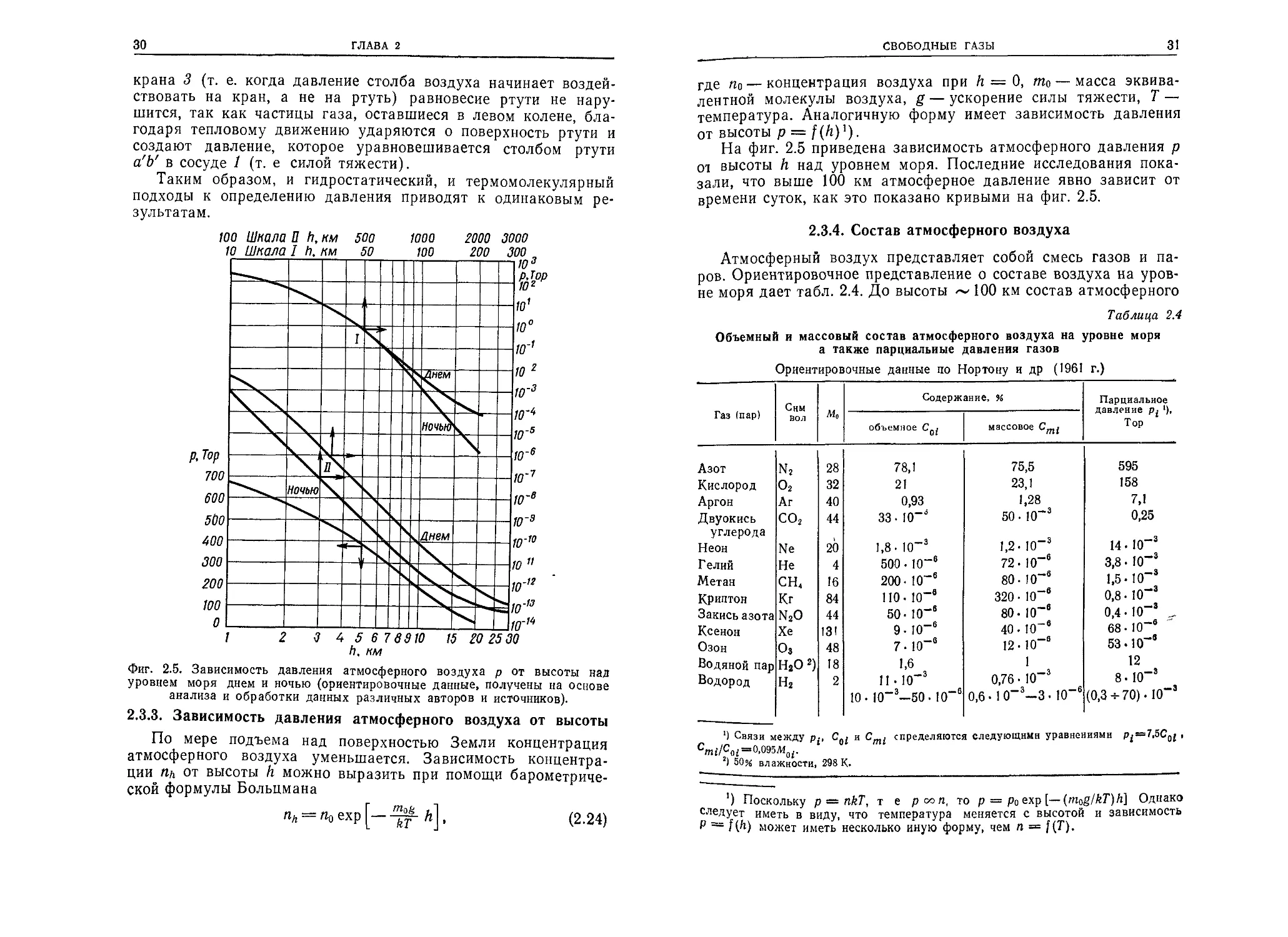

h. км

Фиг. 2.5. Зависимость давления атмосферного воздуха р от высоты над

уровнем моря днем и ночью (ориентировочные данные, получены на основе

анализа и обработки данных различных авторов и источников).

2.3.3. Зависимость давления атмосферного воздуха от высоты

По мере подъема над поверхностью Земли концентрация

атмосферного воздуха уменьшается. Зависимость концентра-

ции Пд от высоты h можно выразить при помощи барометриче-

ской формулы Больцмана

nh = По ехр [— /г], (2.24)

СВОБОДНЫЕ ГАЗЫ

31

где по — концентрация воздуха при h — 0, то — масса эквива-

лентной молекулы воздуха, g — ускорение силы тяжести, Т —

температура. Аналогичную форму имеет зависимость давления

от высоты р = f(hy).

На фиг. 2.5 приведена зависимость атмосферного давления р

от высоты h над уровнем моря. Последние исследования пока-

зали, что выше 100 км атмосферное давление явно зависит от

времени суток, как это показано кривыми на фиг. 2.5.

2.3.4. Состав атмосферного воздуха

Атмосферный воздух представляет собой смесь газов и па-

ров. Ориентировочное представление о составе воздуха на уров-

не моря дает табл. 2.4. До высоты ~ 100 км состав атмосферного

Таблица 2.4

Объемный и массовый состав атмосферного воздуха на уровне моря

а также парциальные давления газов

Ориентировочные данные по Нортону и др (1961 г.)

Газ (пар) Сим вол М„ Содержание, % Парциальное давление *)» Тор

объемное массовое Ст^

Азот N, 28 78,1 75,5 595

Кислород о2 32 21 23,1 158

Аргон Аг 40 0,93 1,28 7,1

Двуокись углерода СО2 44 33- 10““ 50 • 10“3 0,25

Неон Ne 20 1,8- 10“3 1,2- 10“3 14- 10“3

Гелий Не 4 500 • 10-8 72- 10“8 3,8 • 10“3

Метан СН4 16 200- 10“8 80- 10“8 1,5-10-3

Криптон Кг 84 НО. 10“8 320 • 10“’ 0,8 -10“3

Закись азота N2O 44 50- 10“’ 80- 10“’ 0,4-10“3 .

Ксенон Ixe 131 9 - 10—6 40 - 10“8 68-10“’

Озон Оз 48 7 • 10“8 12 - 10“8 53-10“’

Водяной пар Н2О 2) 18 1.6 1 12

Водород н2 2 п-ю-3 10- 10“3—50. 10“8 со 1 о 1 со 2 1 СО g о о ~ CD О 8 • 10“3 (0,3 + 70). 10“3

’) Связи между рр С„1 и Cmi определяются следующими уравнениями р^—Т.ЪС^ ,

Cmi/coi=OM5Moi.

2) 50% влажности, 298 К.

') Поскольку р — nkT, т е peon, то р = ро exp [— (mog/kT)h\ Однако

следует иметь в виду, что температура меняется с высотой и зависимость

Р -= f(h) может иметь несколько иную форму, чем п = }(Т).

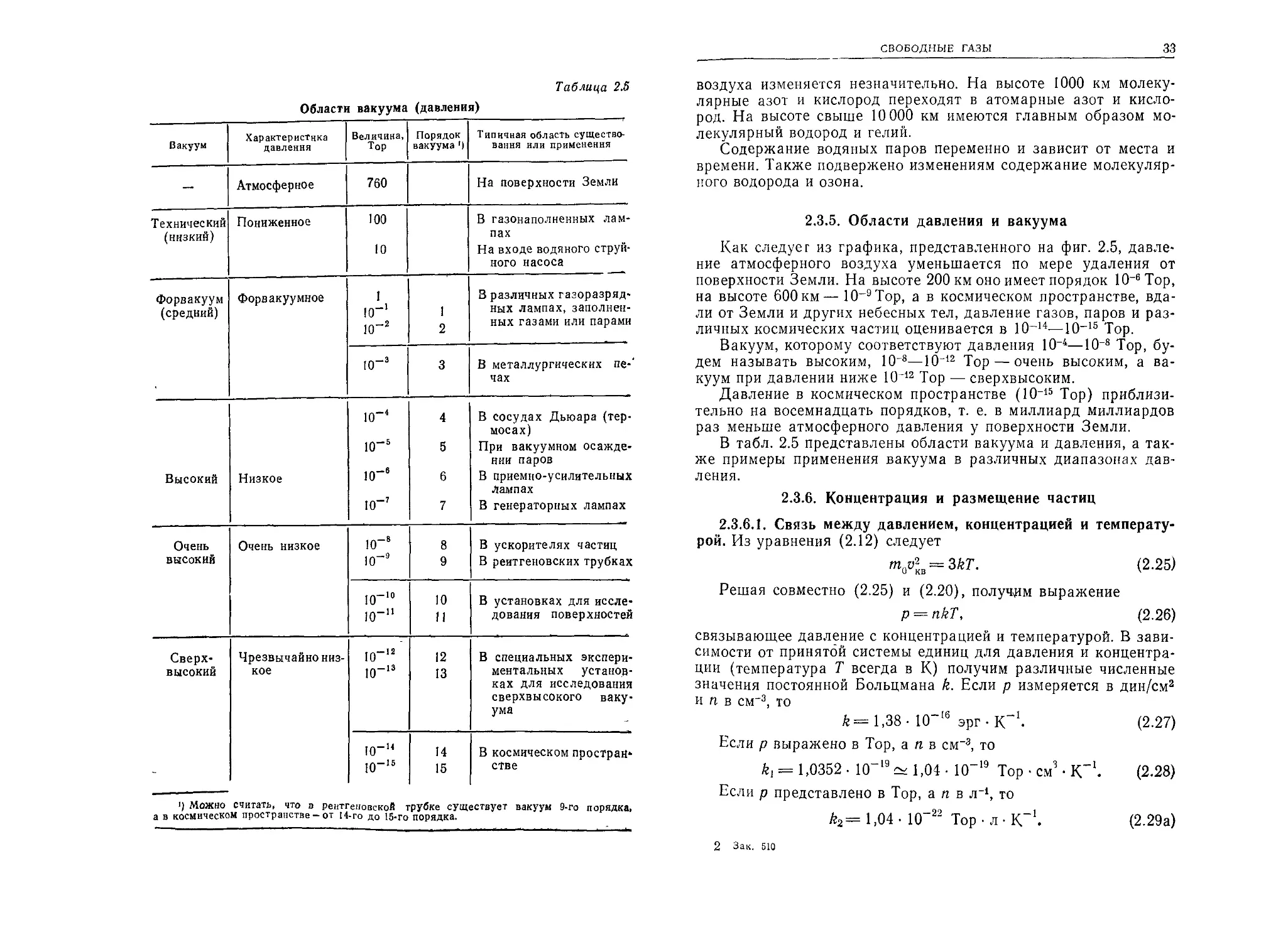

Таблица 2.5

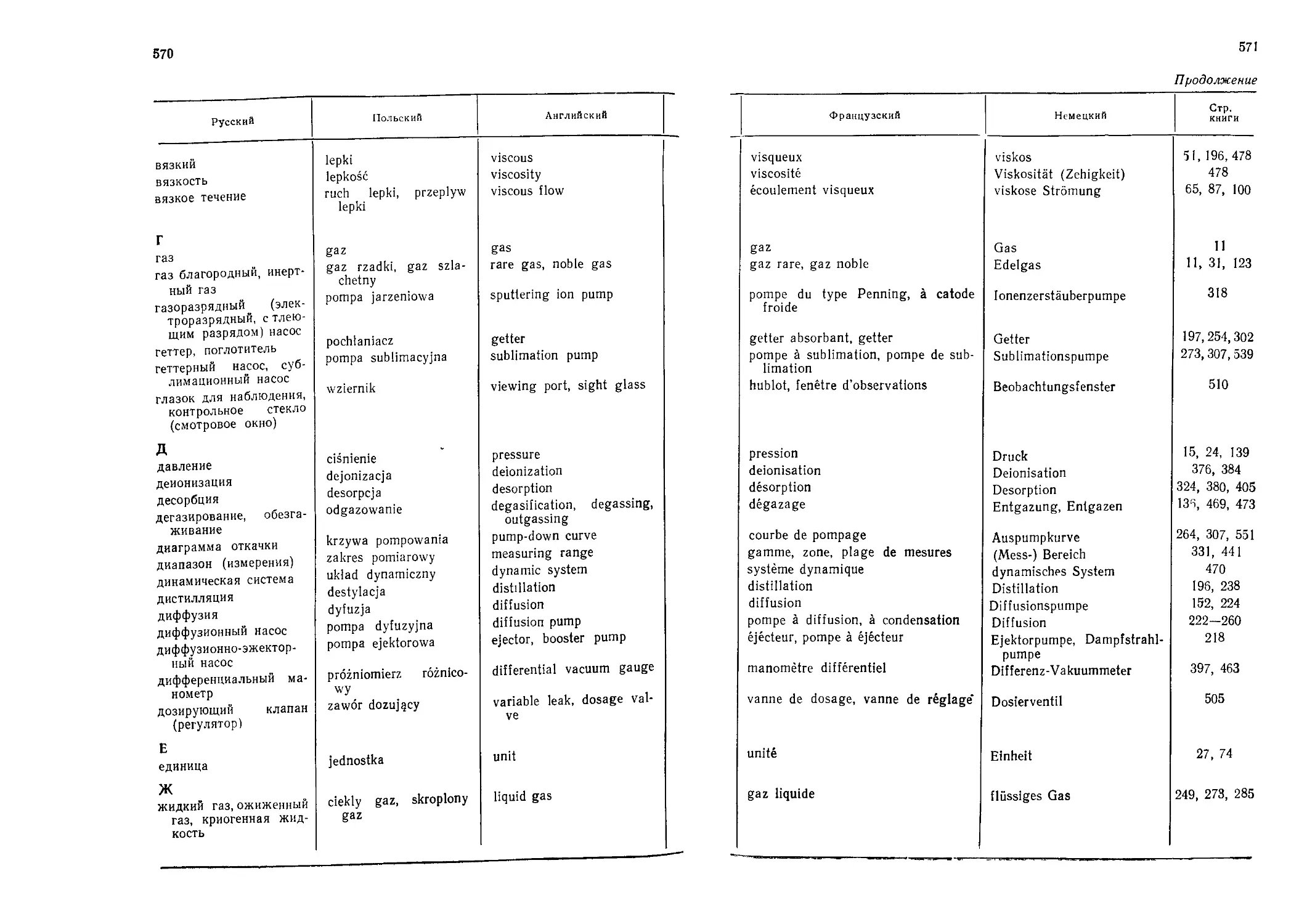

Области вакуума (давления)

Вакуум Характеристика давления Величина, Тор Порядок вакуума ') Типичная область существо- вания или применения

— Атмосферное 760 На поверхности Земли

Технический (низкий) Пониженное 100 10 В газонаполненных лам- пах На входе водяного струй- ного насоса

Форвакуум (средний) Форвакуумное 1 ю-1 10“2 1 2 В различных газоразряд- ных лампах, заполнен- ных газами или парами

10-3 3 В металлургических пе- чах

Высокий Низкое ю-4 ю_3 10~в 10-7 4 5 6 7 В сосудах Дьюара (тер- мосах) При вакуумном осажде- нии паров В приемно-усилительных Лампах В генераторных лампах

Очень высокий Очень низкое 10-8 ю-9 8 9 В ускорителях частиц В рентгеновских трубках

ю-10 ю-11 10 11 В установках для иссле- дования поверхностей

Сверх- высокий Чрезвычайно низ- кое 10-12 10-13 12 13 В специальных экспери- ментальных установ- ках для исследования сверхвысокого ваку- ума

') Можно а в космнческо считать, что d рентг И пространстве-от 14 I0-14 ю-15 еновской т ГО до 15-го 14 15 рубке сущ< порядка. В космическом простран- стве ствует вакуум 9-го порядка,

СВОБОДНЫЕ ГАЗЫ

33

воздуха изменяется незначительно. На высоте 1000 км молеку-

лярные азот и кислород переходят в атомарные азот и кисло-

род. На высоте свыше 10 000 км имеются главным образом мо-

лекулярный водород и гелий.

Содержание водяных паров переменно и зависит от места и

времени. Также подвержено изменениям содержание молекуляр-

ного водорода и озона.

2.3.5. Области давления и вакуума

Как следует из графика, представленного на фиг. 2.5, давле-

ние атмосферного воздуха уменьшается по мере удаления от

поверхности Земли. На высоте 200 км оно имеет порядок 10-6Тор,

на высоте 600 км — 10~9Тор, а в космическом пространстве, вда-

ли от Земли и других небесных тел, давление газов, паров и раз-

личных космических частиц оценивается в 10~14—10~15 Тор.

Вакуум, которому соответствуют давления 10-4—10-8 Тор, бу-

дем называть высоким, 10 8—1012 Тор — очень высоким, а ва-

куум при давлении ниже 10'12 Тор — сверхвысоким.

Давление в космическом пространстве (10-15 Тор) приблизи-

тельно на восемнадцать порядков, т. е. в миллиард миллиардов

раз меньше атмосферного давления у поверхности Земли.

В табл. 2.5 представлены области вакуума и давления, а так-

же примеры применения вакуума в различных диапазонах дав-

ления.

2.3.6. Концентрация и размещение частиц

2.3.6.1. Связь между давлением, концентрацией и температу-

рой. Из уравнения (2.12) следует

moWKB = 3fer- (2.25)

Решая совместно (2.25) и (2.20), получим выражение

Р = nkT, (2.26)

связывающее давление с концентрацией и температурой. В зави-

симости от принятой системы единиц для давления и концентра-

ции (температура Т всегда в К) получим различные численные

значения постоянной Больцмана k. Если р измеряется в дин/см2

и п в СМ'3, то

k= 1,38- 10~16 эрг- К-1. (2.27)

Если р выражено в Тор, а п в см-3, то

kt = 1,0352 - 10“19 ~ 1,04 • 10~19 Тор • см3 • К-1, (2.28)

Если р представлено в Тор, а п в л-1, то

k2 = 1,04 • IO"22 Тор • л • К-'. (2.29а)

2 Зак. 510

34

ГЛАВА 2

Если р дано в Па, а п в м~3, то

k3 = 1,38 • 10-23 Дж • К"1. (2.296)

Соответственно получим

п[см-3] = 0,725 • 10,б Р . (2.30а)

п [см-3] = 0,966 • 1019(2.306)

п [л-1] = 0,966 • 1022 (2.30в)

п [м-3] = 0,725 • 1023 . (2.30г)

Формула (2.26) показывает, что для замкнутого сосуда при

п = const отношение давления к температуре есть величина по-

стоянная, т. е. изменениям температуры соответствуют пропор-

циональные изменения давления.

В табл. 2.6 приведены величины концентраций п (при Т =

= 273 К), соответствующие различным значениям давления.

Таблица 2.6

Зависимость концентрации п от давления р при Т = 273 К

Р. Тор 760 1 10-3 ю-8 10“’ 10“12 io-15

п, см~3 27- Ю18 37- IO'8 37- 10'2 37. 10’ 37 • (О8 37.10’ 37

2.3.6.2. Количество частиц газа в объеме 1 см3 при нормаль-

ных условиях (NTP). При нормальных условиях (р = 1 атм,

Т = 273 К) в сосуде объемом 1 см3 находится, независимо от

рода газа,

^ = 0,966- 1019-g§- = 2,69- 1019 ~ 2,7 • 1019 см"3 (2.31)

частиц газа соответственно с числом Лошмидта (1.3). Чтобы по-

лучить наглядное представление об этой величине, рассмотрим

сосуд объемом в 1 см3, помещенный в космическом пространстве.

В нем проделано отверстие, через которое в 1 с вылетает 10е мо-

лекул газа. На утечку всех молекул нужно было бы 800 000 лет.

2.3.6.3. Размещение молекул газа. Чтобы понять, как распо-

лагаются молекулы газа при различных концентрациях, рассмот-

рим сосуд объемом 1 см3, заполненный газом при атмосферном

давлении (760 Тор). Предположим, что молекулы каким-то об-

разом остановились. Поскольку в объеме 1 см3 находится при-

СВОБОДНЫЕ ГАЗЫ

мерно 27-1018 молекул, то при их равномерном распределе-

нии в объеме сосуда вдоль каждого ребра куба разместится

1X27"- 1018 =3-106 молекул на расстояниях 1/(3-106)^0,3-10~6см

одна от другой. Диаметр молекулы имеет порядок 10~8 см, по-

этому расстояние между ними примерно в 10 раз больше диа-

метра.

Для давления 10-12 Тор (которому соответствует концентра-

ция 37-Ю3 молекул на 1 см3) получим, что вдоль ребра разме-

3 -------------

щается у 37 000 ~ 33 молекулы, расположенные на расстоянии

1/33д^ 0,031 см ~ 0,3 мм одна от другой. В условиях космоса

(10'15 Тор) в объеме 1 см3 находятся 33 частицы, расположен-

ные на расстоянии нескольких миллиметров одна от другой.

Что касается длины свободного пробега при различных дав-

лениях, то в космическом вакууме средняя длина свободного

пробега составляет ~50-106 км, а это означает, что частицы ве-

щества, находящегося в космосе, так разрежены, что могут про-

летать расстояния, равные межпланетным. В то же время при

атмосферном давлении их свободный путь составляет 10~5 см, и

частицы хаотически движутся при очень частых соударениях.

2.4. СОУДАРЕНИЯ ЧАСТИЦ ГАЗА

Частицы газа обладают различными скоростями и, переме-

щаясь в объеме сосуда, соударяются как с его стенками, так и

Фиг. 2.6. Хаотическое движение молекул газа в сосуде.

я—преобладают соударения со стенками; б — преобладают соударения между молекулами.

ДРУГ с другом (фиг. 2.6). Как часто происходят эти соударения?

Для данного газа это зависит от концентрации частиц в сосуде.

При снижении концентрации относительное количество взаим-

ных соударений уменьшается, но возрастает количество соуда-

рений со стенками; при больших концентрациях со стенками со-

ударяются частицы, находящиеся вблизи них (фиг. 2.6,6).

2*

80

ГЛАВА 2

2.4.1. Количество и масса частиц, соударяющихся

с поверхностью

Подставляя вместо п и цар соответствующие величины из

(2.30) и (2.11) в формулу (2.14), получим выражение для коли-

чества частиц, ударяющихся о поверхность 1 см2 в течение 1 с:

v{= 3,5- 1022----(2.32)

Мо /Г '

(единицы: см-2-с-1, Тор, К). Масса этих частиц составляет

m'i = v'itnj = vi = 5,8 • 10~2 Мо (2.33)

(единицы: г-с-1-см-2, Тор, К).

2.4.2. Взаимные соударения частиц

Как соударения между частицами, так и соударения частиц

со стенками являются упругими, т. е. при соударении не проис-

ходит превращения энергии. Не изменяется также и потенциаль-

ная энергия частиц. Частицы могут изменять только свои скоро-

сти и направления движения, а суммы их энергий и импульсов

остаются постоянными.

Одной из характеристик соударения является направление

удара. Предельными случаями здесь являются центральный удар,

когда скорости совпадают с линией центров, и касательный удар,

когда частицы при встрече только касаются друг друга. В упро-

щенных расчетах вместо общего числа различных соударений

принимается, что все соударения являются центральными, а их

число в 2 раза меньше действительного числа соударений (ко-

зффициент осреднения равен 0,5).

Вероятность взаимного соударения частиц тем больше, чем

выше концентрация и больше их размеры, т. е. чем больше ча-

стиц в данном объеме и чем больше площадь поперечного сече-

ния частицы.

С ростом вероятности соударений длина свободного пробега

уменьшается. Этот пробег вычисляется как средняя величина по

совокупности участков между очередными соударениями

(фиг. 2.7) и называется средней длиной свободного пробега ча-

стицы. Она обратно пропорциональна концентрации газа и эф-

фективной площади поперечного сечения частицы.

2.4.3. Эффективное сечение частицы

Действие сил притяжения между частицами распространяет-

ся за пределы размеров частиц (если их рассматривать в виде

сферы, определяемой орбитами валентных электронов). В пер-

СВОБОДНЫЕ ГАЗЫ

37

вом приближении можно считать, что соударение двух частиц

произойдет, когда их центры находятся на расстоянии do. По-

этому эффективный диаметр частицы составляет 2с/0, а ее эффек-

тивное сечение

Лфф = 4л(2(/о)2=л4 (2.34)

2.4.4. Средняя длина свободного пробега частицы

Принимая, что средняя длина свободного пробега частицы

обратно пропорциональна концентрации газа и площади эффек-

тивного сечения частицы, получим

___________________________

° ЛЭфф« лф '

(2.35)

Вводя коэффициент пропорциональности Максвелла, учитываю-

щий распределение частиц по скоростям, получим для средней

длины свободного пробега выражение

1 = I

° У2 nd^n

(2.36)

(единицы: см, см2, см-3).

На фиг. 2.7 схематически представлен путь частицы, соуда-

ряющейся в процессе движения с другими частицами и со стен-

Фиг. 2.7. Средняя длина свободного пробега молекулы газа. [Например, она

равна сумме длин отрезков от 5 до 18, деленной на 13 (количество отрезков).]

ками. В этом примере количество соударений с частицами боль-

ше, чем со стенками. Средняя длина свободного пробега подсчи-

тывается как частное от деления сумм длин отрезков, обозна-

ченных от 5 до 19, на их количество (в данном случае 14).

38

ГЛАВА 2

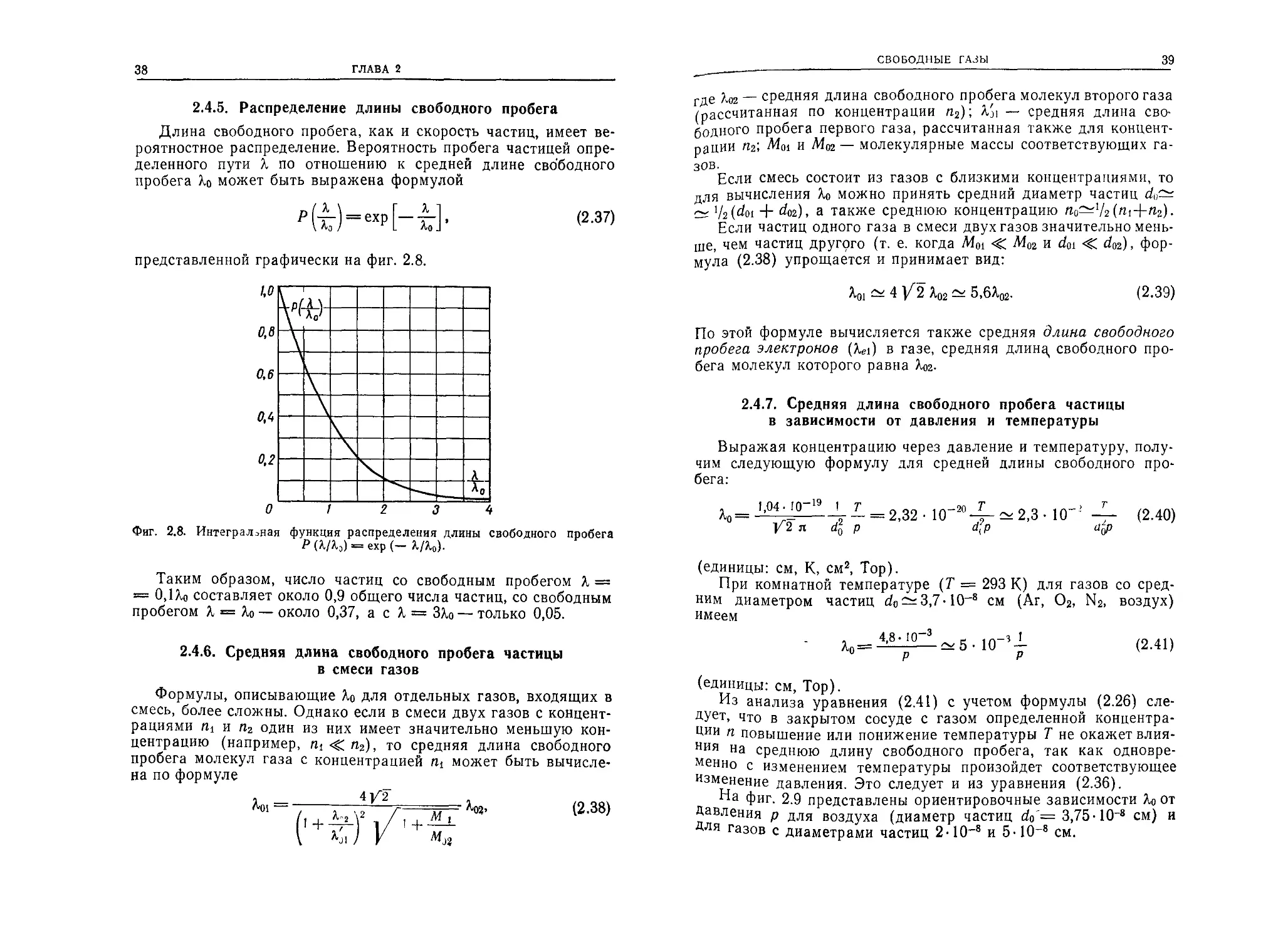

2.4.5. Распределение длины свободного пробега

Длина свободного пробега, как и скорость частиц, имеет ве-

роятностное распределение. Вероятность пробега частицей опре-

деленного пути i по отношению к средней длине свободного

пробега может быть выражена формулой

(2.37)

представленной графически на фиг. 2.8.

Фиг. 2.8. Интегральная функция распределения длины свободного пробега

Р (Шэ) = ехр (— Д-/М-

Таким образом, число частиц со свободным пробегом Л =

= 0,1Хо составляет около 0,9 общего числа частиц, со свободным

пробегом Л = Ло — около 0,37, а с Л, = ЗХо — только 0,05.

2.4.6. Средняя длина свободного пробега частицы

в смеси газов

Формулы, описывающие %о для отдельных газов, входящих в

смесь, более сложны. Однако если в смеси двух газов с концент-

рациями П1 и п2 один из них имеет значительно меньшую кон-

центрацию (например, ni<Cn2), то средняя длина свободного

пробега молекул газа с концентрацией rii может быть вычисле-

на по формуле

(2.38)

СВОБОДНЫЕ ГАЗЫ

39

где Хог — средняя длина свободного пробега молекул второго газа

(рассчитанная по концентрации п2); — средняя длина сво-

бодного пробега первого газа, рассчитанная также для концент-

рации П2, Л4о1 и Л4п2 — молекулярные массы соответствующих га-

зов.

Если смесь состоит из газов с близкими концентрациями, то

для вычисления Хо можно принять средний диаметр частиц d0—

~ ’/2 (doi + с/02), а также среднюю концентрацию «о—V2 («1+«2).

Если частиц одного газа в смеси двух газов значительно мень-

ше, чем частиц другого (т. е. когда MOi < и doi <С d02), фор-

мула (2.38) упрощается и принимает вид:

4 /2 Х02 — 5,6Х02. (2.39)

По этой формуле вычисляется также средняя длина свободного

пробега электронов (Хы) в газе, средняя длина, свободного про-

бега молекул которого равна Хог-

2.4.7. Средняя длина свободного пробега частицы

в зависимости от давления и температуры

Выражая концентрацию через давление и температуру, полу-

чим следующую формулу для средней длины свободного про-

бега:

^q=x .L04-2° Л — 2,32 1О-2О-^~2,3- 10-’ ~ (2.40)

/2 л d2 Р d2p

(единицы: см, К, см2, Тор).

При комнатной температуре (Т = 293 К) для газов со сред-

ним диаметром частиц с!о~3,7-10"8 см (Ar, О2, N2, воздух)

имеем

4’8^0—~5- (2.41)

(единицы: см, Тор).

Из анализа уравнения (2.41) с учетом формулы (2.26) сле-

дует, что в закрытом сосуде с газом определенной концентра-

ции п повышение или понижение температуры Т не окажет влия-

ния на среднюю длину свободного пробега, так как одновре-

менно с изменением температуры произойдет соответствующее

изменение давления. Это следует и из уравнения (2.36).

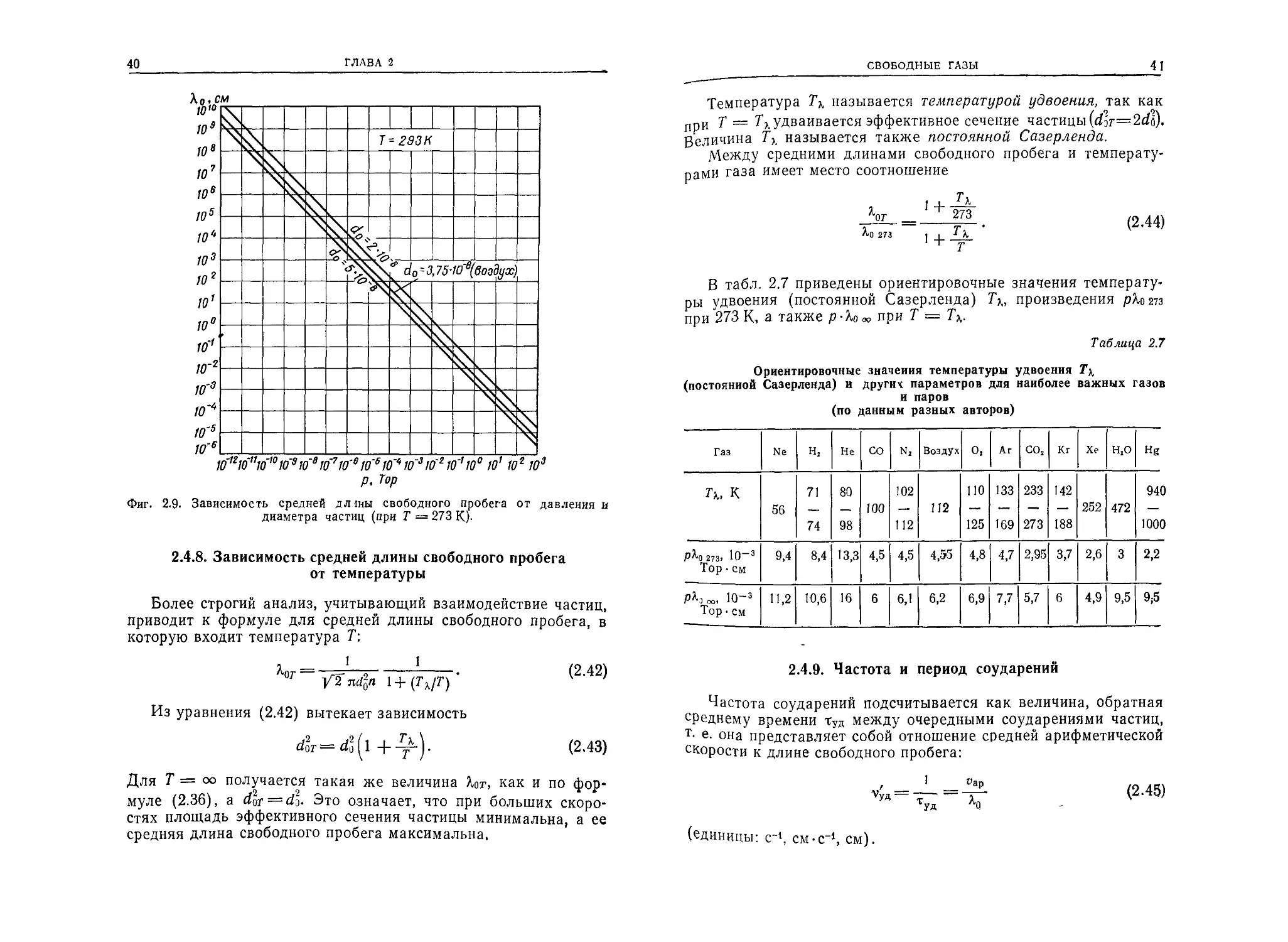

На фиг. 2.9 представлены ориентировочные зависимости Ао от

Давления р для воздуха (диаметр частиц do'= 3,75-10~8 см) и

Для газов с диаметрами частиц 2-Ю-8 и 5-10—8 см.

40

ГЛАВА 2

Фиг. 2.9. Зависимость средней дЛ1ны свободного пробега от давления и

диаметра частиц (при Т = 273 К).

2.4.8. Зависимость средней длины свободного пробега

от температуры

Более строгий анализ, учитывающий взаимодействие частиц,

приводит к формуле для средней длины свободного пробега, в

которую входит температура Т:

10т = '.,-----!----. (2.42)

/2 лф 1+(Тх/Г)

Из уравнения (2.42) вытекает зависимость

dor — do(l + (2.43)

Для Т = оо получается такая же величина Хог, как и по фор-

муле (2.36), a dor — da- Это означает, что при больших скоро-

стях площадь эффективного сечения частицы минимальна, а ее

средняя длина свободного пробега максимальна.

СВОБОДНЫЕ ГАЗЫ

41

Температура 7\ называется температурой удвоения, так как

прИ т = 7\ удваивается эффективное сечение частицы (<йт==2йб).

Величина 7\ называется также постоянной Сазерленда.

Между средними длинами свободного пробега и температу-

рами газа имеет место соотношение

1 л- Т }-

V + 273

Д-0 273 1 । 7X

-г т

(2.44)

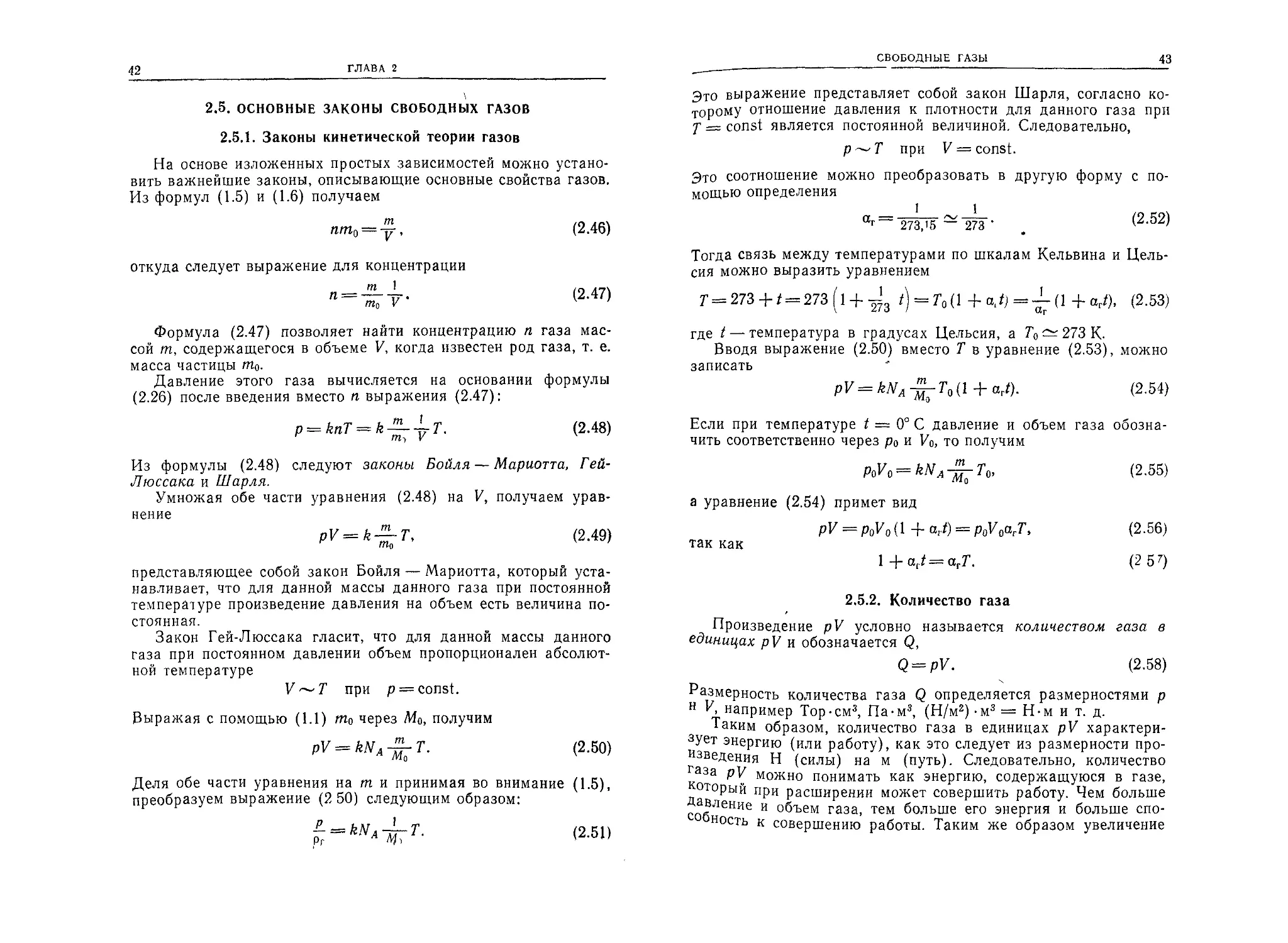

В табл. 2.7 приведены ориентировочные значения температу-

ры удвоения (постоянной Сазерленда) 7\,

при 273 К, а также при Т = 1\.

произведения рАю 273

Ориентировочные значения температуры

(постоянной Сазерленда) и других параметров для

и паров

(по данным разных авторов)

Таблица 2.7

удвоения

наиболее важных газов

Газ Ne н2 Не со N, Воздух О, Аг С02 Кг Хе н2о Hg

Тк, К 56 71 74 80 98 100 102 112 112 ПО 125 133 169 233 273 142 188 252 472 940 1000

Л 273» Ю“3 Тор•см 9,4 8,4 13,3 4,5 4,5 4,55 4,8 4,7 2,95 3,7 2,6 3 2,2

РД-ЭОО. Ю-3 Тор-см П,2 10,6 16 6 6,1 6,2 6,9 7,7 5,7 6 4,9 9,5 9,5

2.4.9. Частота и период соударений

Частота соударений подсчитывается как величина, обратная

среднему времени туд между очередными соударениями частиц,

т- е. она представляет собой отношение средней арифметической

скорости к длине свободного пробега:

, 1 уар

VyA = "т

туд Л0

(единицы: с-1, см-с-1, см).

(2.45)

42

ГЛАВА 2

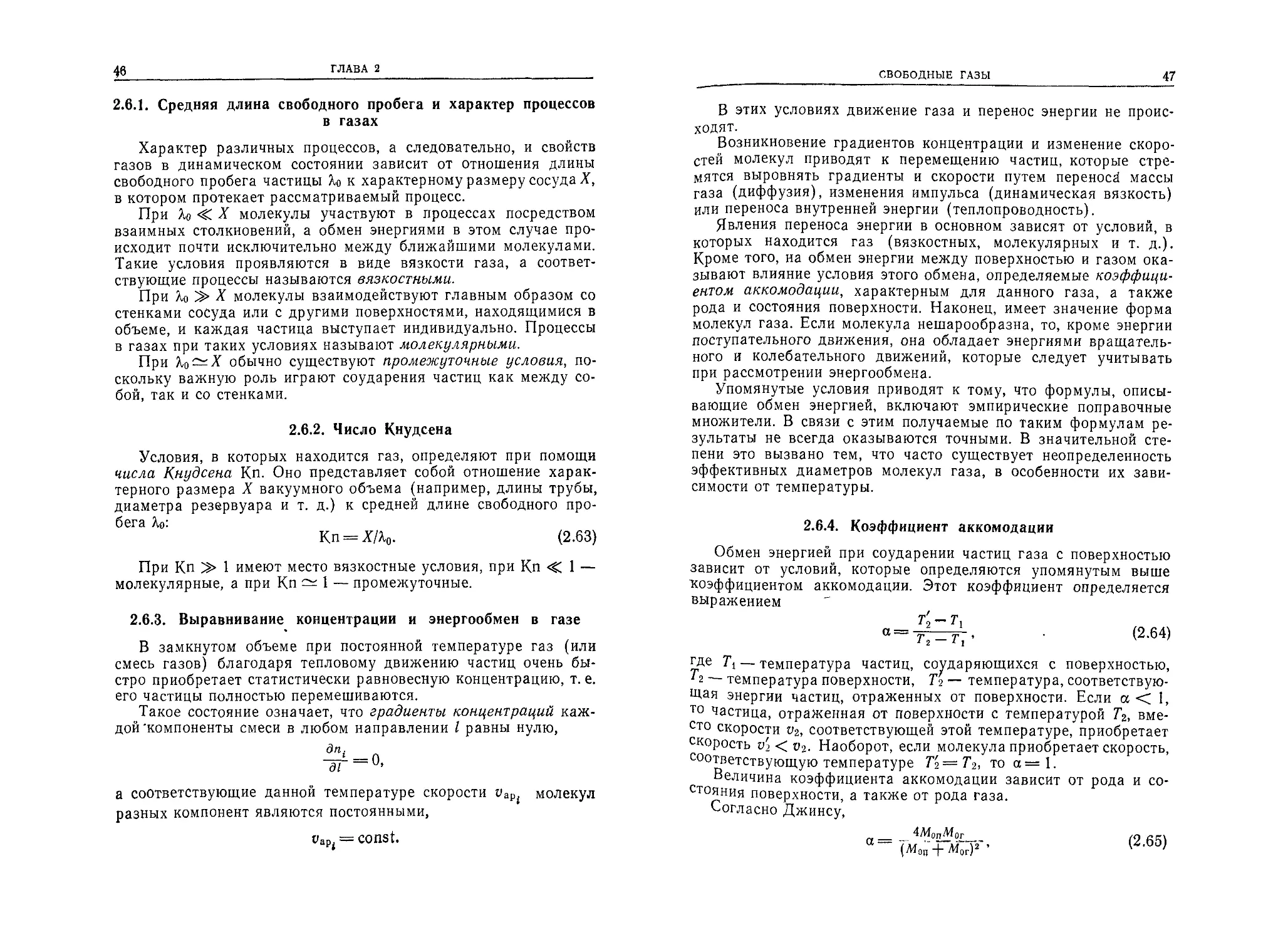

2.5. ОСНОВНЫЕ ЗАКОНЫ СВОБОДНЫХ ГАЗОВ

2.5.1. Законы кинетической теории газов

На основе изложенных простых зависимостей можно устано-

вить важнейшие законы, описывающие основные свойства газов.

Из формул (1.5) и (1.6) получаем

= (2.46)

откуда следует выражение для концентрации

Формула (2.47) позволяет найти концентрацию п газа мас-

сой т, содержащегося в объеме V, когда известен род газа, т. е.

масса частицы т0.

Давление этого газа вычисляется на основании формулы

(2.26) после введения вместо п выражения (2.47):

p = knT = k^-±T. (2.48)

Из формулы (2.48) следуют законы Бойля — Мариотта, Г ей-

Люссака и Шарля.

Умножая обе части уравнения (2.48) на V, получаем урав-

нение

pV=k-^T, (2.49)

представляющее собой закон Бойля — Мариотта, который уста-

навливает, что для данной массы данного газа при постоянной

температуре произведение давления на объем есть величина по-

стоянная.

Закон Гей-Люссака гласит, что для данной массы данного

газа при постоянном давлении объем пропорционален абсолют-

ной температуре

V — Т при р = const.

Выражая с помощью (1.1) т0 через Мо, получим

= (2.50)

Деля обе части уравнения на т и принимая во внимание (1.5),

преобразуем выражение (2 50) следующим образом:

(2.51)

СВОБОДНЫЕ ГАЗЫ

43

Это выражение представляет собой закон Шарля, согласно ко-

торому отношение давления к плотности для данного газа при

Т = const является постоянной величиной. Следовательно,

р — Т при V = const.

Это соотношение можно преобразовать в другую форму с по-

мощью определения

а' = 273,’5 ~ 273 ' ф (2.52)

Тогда связь между температурами по шкалам Кельвина и Цель-

сия можно выразить уравнением

Т = 273 + / = 273 [1 + 2^3 /) = Т0(1+а,/) = ^(1+аг/), (2.53)

где /— температура в градусах Цельсия, а То —273 К.

Вводя выражение (2.50) вместо Т в уравнение (2.53), можно

записать

рУ = ^л^-7’о(1 + аг/). (2.54)

Если при температуре / = 0° С давление и объем газа обозна-

чить соответственно через ра и IZ0, то получим

pQV0=kNA-^T0, (2.55)

а уравнение (2.54) примет вид

pV = pQV0 (1 + arf) = pQVoarT, (2.56)

так как

1 + аг/= arT. (2 57)

2.5.2. Количество газа

Произведение pV условно называется количеством газа в

единицах pV и обозначается Q,

Q = pV. (2.58)

Размерность количества газа Q определяется размерностями р

н К например Тор-см3, Па-м3, (Н/м2) -м3 = Н-м и т. д.

Таким образом, количество газа в единицах pV характери-

зует энергию (или работу), как это следует из размерности про-

изведения Н (силы) на м (путь). Следовательно, количество

аза pV можно понимать как энергию, содержащуюся в газе,

оторый при расширении может совершить работу. Чем больше

собЛеНИе И °®ъем газа> тем больше его энергия и больше спо-

ность к совершению работы. Таким же образом увеличение

44

ГЛАВА 2

давления газа при постоянном объеме (т. е. введение добавоч-

ного количества газа в данный объем) Увеличивает его количе-

ство в единицах pV. Сжатие же определенной массы газа (при

постоянной температуре) не изменяет количества газа.

Количество газа можно также выразить в единицах энергии

(например, в кал, эВ или Вт-с).

2.5.3. Уравнение состояния

Вводя в уравнение (2.55) новую постоянную

RQ=kNA (2.59)

(N А— число Авогадро, k — постоянная Больцмана), можно пред-

ставить уравнение (2.58) в виде

Q^pV = R0-~-T. (2.60)

Это выражение называется уравнением состояния идеального

Таблица 2.8

Универсальная газовая постоянная

Котичество газа pV Универсальная газовая постоянная Ro

Р V числен юг значение размерность

Тор Л 62,36 Тор • л • моль-1 • К-1

динсм~2 см3 8,315 • 107 эрг • моль-1 • К-1

ДИН • см — эрг

Дж = Вт • с 8,315 Дж • моль-1 К-1 Вт • с • моль-1 • К-1

Вт•с•см3 см3 8,315 8,315 • 103 Вт • с • моль-1 • К-1 Вт с • кмоль-1 • К-1

Вт • с

Па м3 8,315 Па • м8 • моль-1 • К-1 Н м моль-1 • К-1

Н • м

атм см3 82,06 атм • см3 • моль-1 • К-1

атм м3 0,0821 атм • м3 • кмоль-1 • К-1

кал•см-3 см3 1,987 кал • моль-1 • К-1

кал

СВОБОДНЫЕ ГАЗЫ

45

газа. Постоянная Ro называется универсальной газовой постоян-

ной. Она приобретает то или иное численное выражение в зави-

симости от выбора единиц. В табл. 2.8 приведены значения уни-

версальной газовой постоянной.

Для реальных газов уравнение состояния имеет более слож-

ную форму

[p+~)(V-b) = R0-^T. (2.61)

Это уравнение Ван-дер-Ваальса, в котором учтены так называе-

мое внутреннее давление a/V2 и собственный объем молекул (ато-

мов). Величины а и b для некоторых газов приведены в табл. 2.9.

Таблица 2.9

Округленные значения постоянных а и & в уравнении Ван-дер-Ваальса

(из различных источников)

Газ Не н, Аг О; N, СО Ne со. Хе Н,0 Hg

а, 106 атм-см0-моль-2 Ъ, см3 • моль-1 0,033 23,2 0,25 26,6 1,35 32,3 1,36 32 1,39 39 1,49 40 2,16 17,6 3,6 43 4,2 51 5,5 31 8,1 17

Уравнение (2.60) позволяет производить расчеты состояния

свободных газов при различных условиях (р, V, Т, m и т. д.). Это

уравнение, записанное в виде

pV/Т = const,

(2.62)

носит название уравнения Клапейрона.

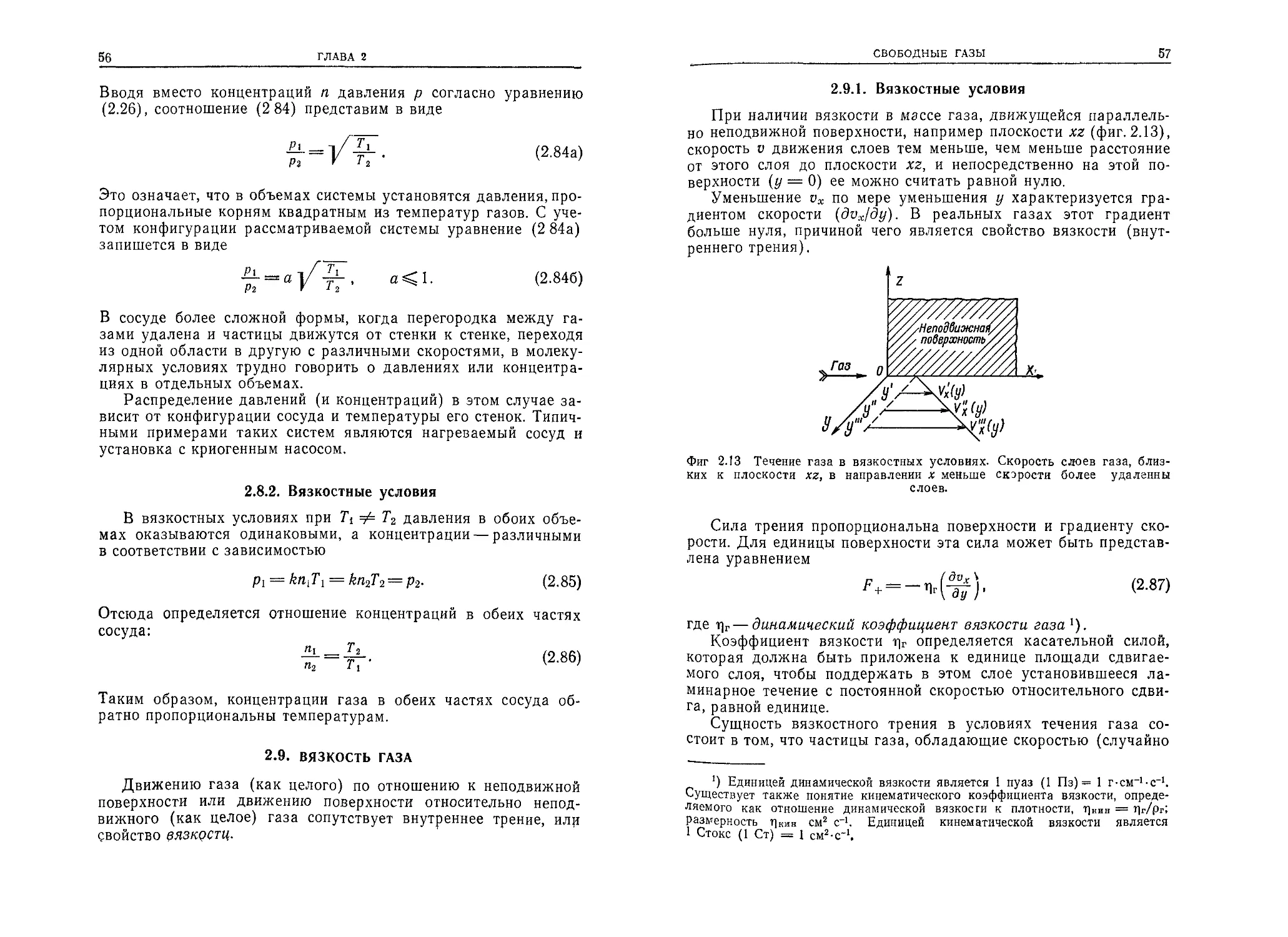

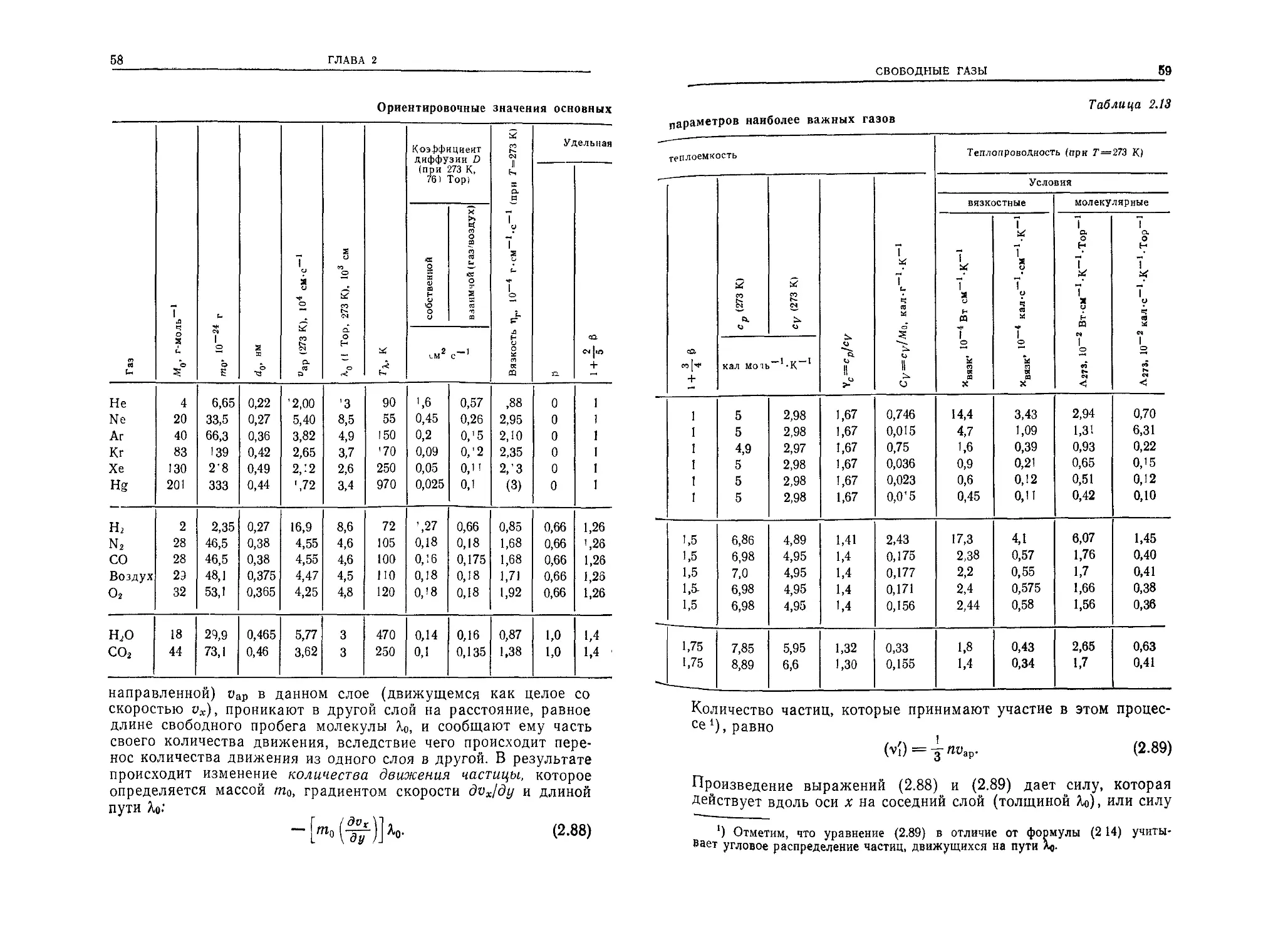

Б. СВОБОДНЫЕ ГАЗЫ В ДИНАМИЧЕСКОМ СОСТОЯНИИ

2.6. ДИНАМИЧЕСКОЕ СОСТОЯНИЕ ГАЗА

В газе, имеющем неравномерное поле концентраций и темпе-

РатУР, происходит перенос массы и энергии. Такое состояние

аза можно назвать динамическим. Перенос массы газа, вызван-

ыи градиентом концентрации (давления), называют диффу-

°Нным потоком, а перенос массы под действием градиента

мператур — эффузионным потоком.

46

ГЛАВА 2

2.6.1. Средняя длина свободного пробега и характер процессов

в газах

Характер различных процессов, а следовательно, и свойств

газов в динамическом состоянии зависит от отношения длины

свободного пробега частицы Ао к характерному размеру сосуда X,

в котором протекает рассматриваемый процесс.

При Ao <С X молекулы участвуют в процессах посредством

взаимных столкновений, а обмен энергиями в этом случае про-

исходит почти исключительно между ближайшими молекулами.

Такие условия проявляются в виде вязкости газа, а соответ-

ствующие процессы называются вязкостными.

При Ао X молекулы взаимодействуют главным образом со

стенками сосуда или с другими поверхностями, находящимися в

объеме, и каждая частица выступает индивидуально. Процессы

в газах при таких условиях называют молекулярными.

При Ао~Х обычно существуют промежуточные условия, по-

скольку важную роль играют соударения частиц как между со-

бой, так и со стенками.

2.6.2. Число Кнудсена

Условия, в которых находится газ, определяют при помощи

числа Кнудсена Кп. Оно представляет собой отношение харак-

терного размера X вакуумного объема (например, длины трубы,

диаметра резервуара и т. д.) к средней длине свободного про-

бега Ао:

Кп = Х/А0. (2.63)

При Кп >> 1 имеют место вязкостные условия, при Кп <С 1 —

молекулярные, а при Кп 1 — промежуточные.

2.6.3. Выравнивание концентрации и энергообмен в газе

В замкнутом объеме при постоянной температуре газ (или

смесь газов) благодаря тепловому движению частиц очень бы-

стро приобретает статистически равновесную концентрацию, т. е.

его частицы полностью перемешиваются.

Такое состояние означает, что градиенты концентраций каж-

дой'компоненты смеси в любом направлении I равны нулю,

а соответствующие данной температуре скорости vapj молекул

разных компонент являются постоянными,

uap< = const.

СВОБОДНЫЕ ГАЗЫ

47

В этих условиях движение газа и перенос энергии не проис-

ходят.

Возникновение градиентов концентрации и изменение скоро-

стей молекул приводят к перемещению частиц, которые стре-

мятся выровнять градиенты и скорости путем перенос^ массы

газа (диффузия), изменения импульса (динамическая вязкость)

или переноса внутренней энергии (теплопроводность).

Явления переноса энергии в основном зависят от условий, в

которых находится газ (вязкостных, молекулярных и т. д.).

Кроме того, на обмен энергии между поверхностью и газом ока-

зывают влияние условия этого обмена, определяемые коэффици-

ентом аккомодации, характерным для данного газа, а также

рода и состояния поверхности. Наконец, имеет значение форма

молекул газа. Если молекула нешарообразна, то, кроме энергии

поступательного движения, она обладает энергиями вращатель-

ного и колебательного движений, которые следует учитывать

при рассмотрении энергообмена.

Упомянутые условия приводят к тому, что формулы, описы-

вающие обмен энергией, включают эмпирические поправочные

множители. В связи с этим получаемые по таким формулам ре-

зультаты не всегда оказываются точными. В значительной сте-

пени это вызвано тем, что часто существует неопределенность

эффективных диаметров молекул газа, в особенности их зави-

симости от температуры.

2.6.4. Коэффициент аккомодации

Обмен энергией при соударении частиц газа с поверхностью

зависит от условий, которые определяются упомянутым выше

коэффициентом аккомодации. Этот коэффициент определяется

выражением

т'2- Т,

а = —^—’ . (2,64)

1 2 1 I

где Т\— температура частиц, соударяющихся с поверхностью,

— температура поверхности, Т2 — температура, соответствую-

щая энергии частиц, отраженных от поверхности. Если а < 1,

то частица, отраженная от поверхности с температурой Т2, вме-

сто скорости v2, соответствующей этой температуре, приобретает

скорость v'2 < v2. Наоборот, если молекула приобретает скорость,

соответствующую температуре Т2 — Т2, то а=1.

Величина коэффициента аккомодации зависит от рода и со-

стояния поверхности, а также от рода газа.

Согласно Джинсу,

___ 4Л4ОПЛ4ОГ__

'(Мои + ад'’

(2.65)

48

ГЛАВА 2

где Мог и Моп — молекулярные массы соответственно газа и ве-

щества поверхности.

Опыты с различными поверхностями в целом подтверждают

правильность формулы (2 65) В соответствии с этой формулой

коэффициент аккомодации для газов с большой молекулярной

массой ближе к 1, чем для газов с малой молекулярной массой.

Кроме того, с уменьшением атомной массы вещества поверхно-

сти этот коэффициент возрастает. Он также больше для шеро-

ховатых и матовых поверхностей, чем для гладких и блестящих.

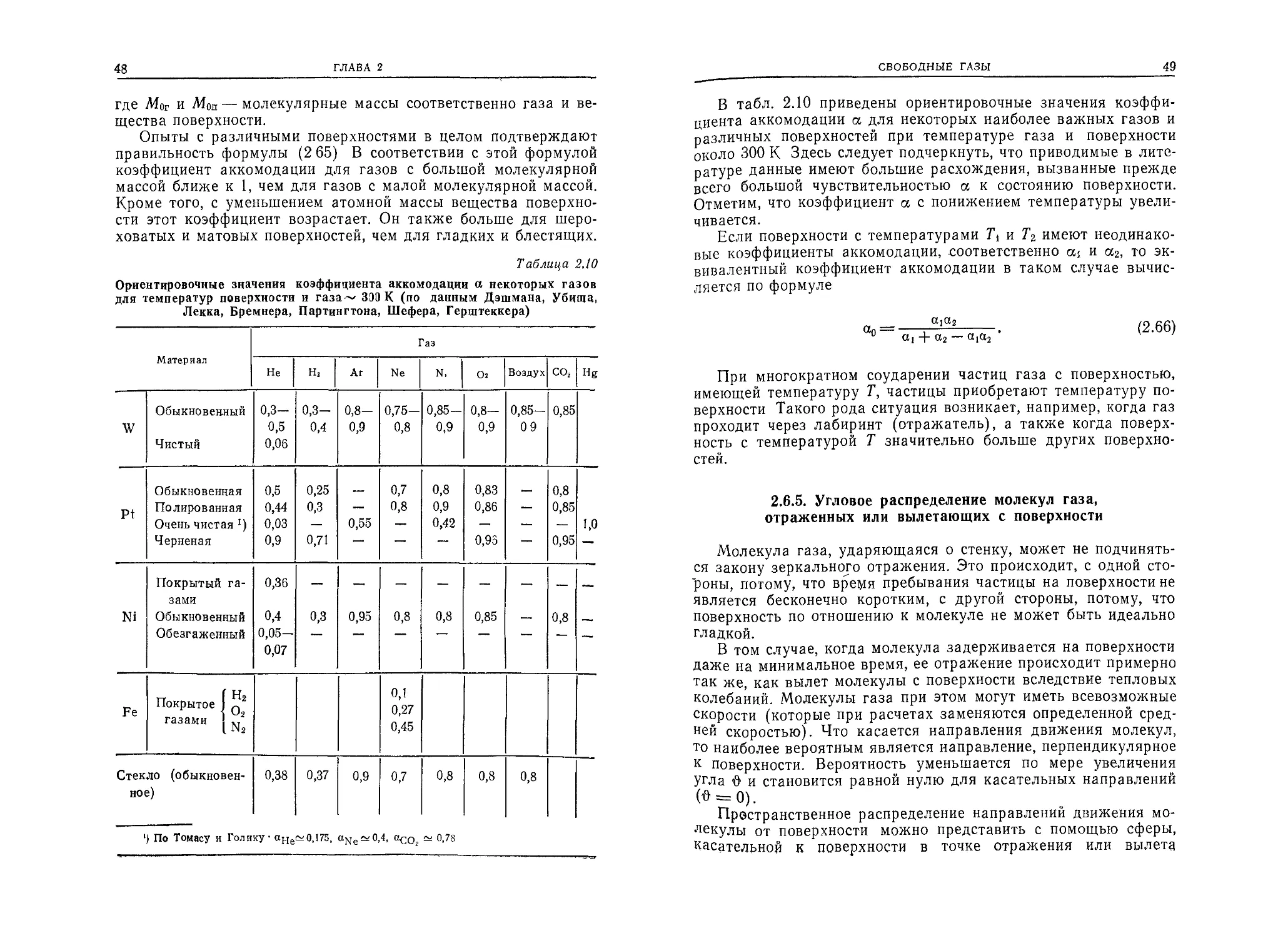

Таблица 2.10

Ориентировочные значения коэффициента аккомодации а некоторых газов

для температур поверхности и газа~ 300 К (по данным Дэшмана, Убища,

Лекка, Бремнера, Партингтона, Шефера, Герштеккера)

Материал Газ

Не н2 Аг Ne N, 02 Воздух со2 Hg

W Обыкновенный Чистый 0,3— 0,5 0,06 0,3- 0,4 ОД- ОД 0,75- ОД 0,85— 0,9 ОД- 0,9 0,85— 09 0,85

Pt Обыкновенная Полированная Очень чистая *) Черненая 0,5 0,44 0,03 0,9 0,25 0,3 0,71 0,55 0,7 ОД ОД 0,9 0,42 0,83 0,86 0,95 — ОД 0,85 0,95 1,0

Ni Покрытый га- зами Обыкновенный Обезгаженный 0,36 0,4 0,Об- ОД? о,з 0,95 од ОД 0,85 — ОД —

Fe ГГ Н2 Покрытое „ и? газами хт n2 0,1 0,27 0,45 —

Стекло (обыкновен- ное) 0,38 0,37 0,9 0,7 од ОД од

') По Томасу и Голику аНе~0,175, aNe=iO,4, aCOz с* 0,78

СВОБОДНЫЕ ГАЗЫ

49

В табл. 2.10 приведены ориентировочные значения коэффи-

циента аккомодации а для некоторых наиболее важных газов и

различных поверхностей при температуре газа и поверхности

около 300 К Здесь следует подчеркнуть, что приводимые в лите-

ратуре данные имеют большие расхождения, вызванные прежде

всего большой чувствительностью а к состоянию поверхности.

Отметим, что коэффициент а с понижением температуры увели-

чивается.

Если поверхности с температурами Л и Т% имеют неодинако-

вые коэффициенты аккомодации, соответственно ai и а2, то эк-

вивалентный коэффициент аккомодации в таком случае вычис-

ляется по формуле

_______ «1«2

Ил---- .---------

и а2 + а2 — cti<x2

(2.66)

При многократном соударении частиц газа с поверхностью,

имеющей температуру Т, частицы приобретают температуру по-

верхности Такого рода ситуация возникает, например, когда газ

проходит через лабиринт (отражатель), а также когда поверх-

ность с температурой Т значительно больше других поверхно-

стей.

2.6.5. Угловое распределение молекул газа,

отраженных или вылетающих с поверхности

Молекула газа, ударяющаяся о стенку, может не подчинять-

ся закону зеркального отражения. Это происходит, с одной сто-

роны, потому, что время пребывания частицы на поверхности не

является бесконечно коротким, с другой стороны, потому, что

поверхность по отношению к молекуле не может быть идеально

гладкой.

В том случае, когда молекула задерживается на поверхности

Даже на минимальное время, ее отражение происходит примерно

так же, как вылет молекулы с поверхности вследствие тепловых

колебаний. Молекулы газа при этом могут иметь всевозможные

скорости (которые при расчетах заменяются определенной сред-

ней скоростью). Что касается направления движения молекул,

то наиболее вероятным является направление, перпендикулярное

к поверхности. Вероятность уменьшается по мере увеличения

угла О и становится равной нулю для касательных направлений

(0 = 0).

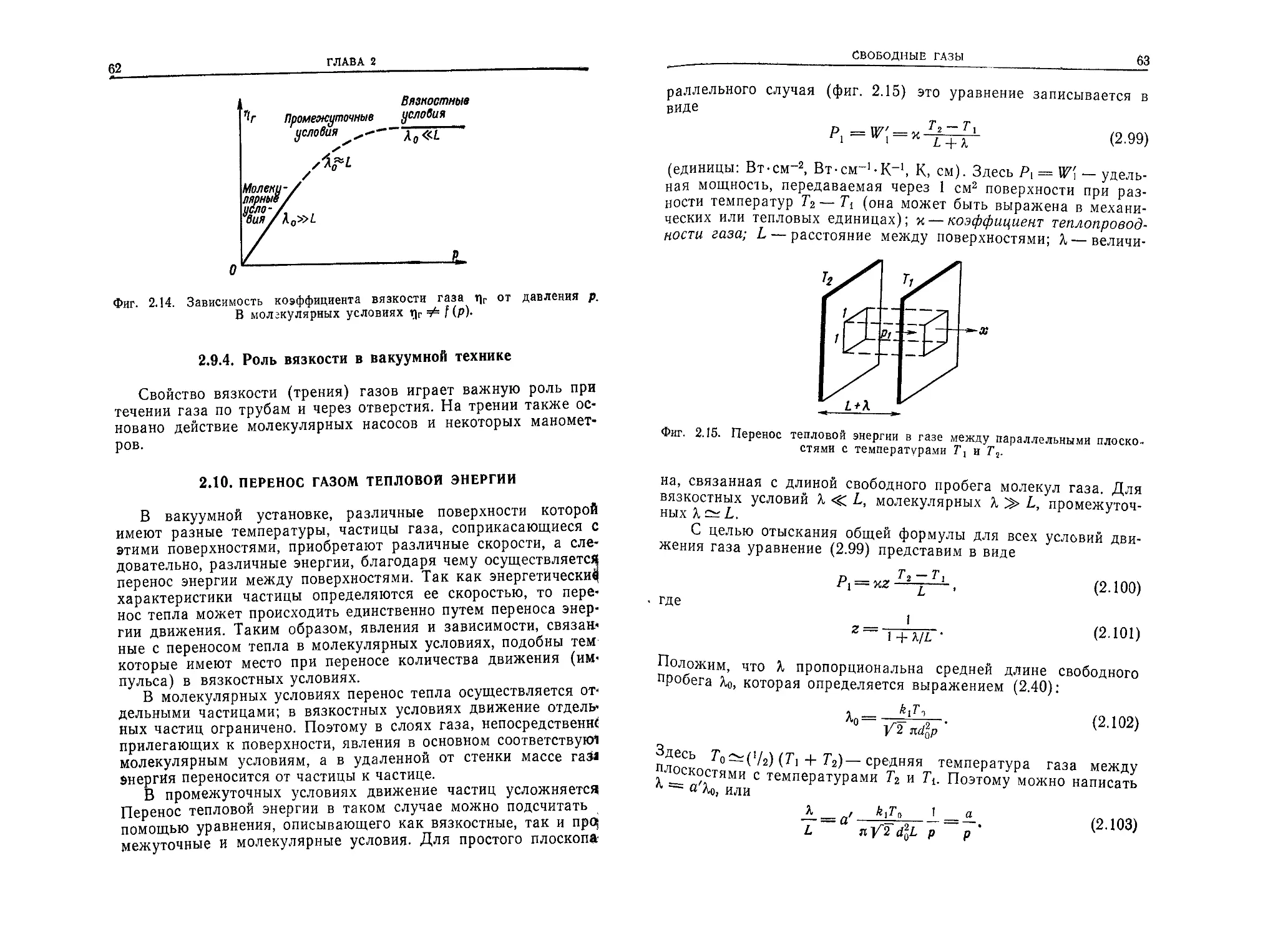

Пространственное распределение направлений движения мо-

лекулы от поверхности можно представить с помощью сферы,

Касательной к поверхности в точке отражения или вылета

50

ГЛАВА 2

молекулы (фиг. 2.10). Соответствующее плоское распределение

выражается косинусоидальной зависимостью (закон Кнудсена):

P('0’) = P0cosO'. (2.67)

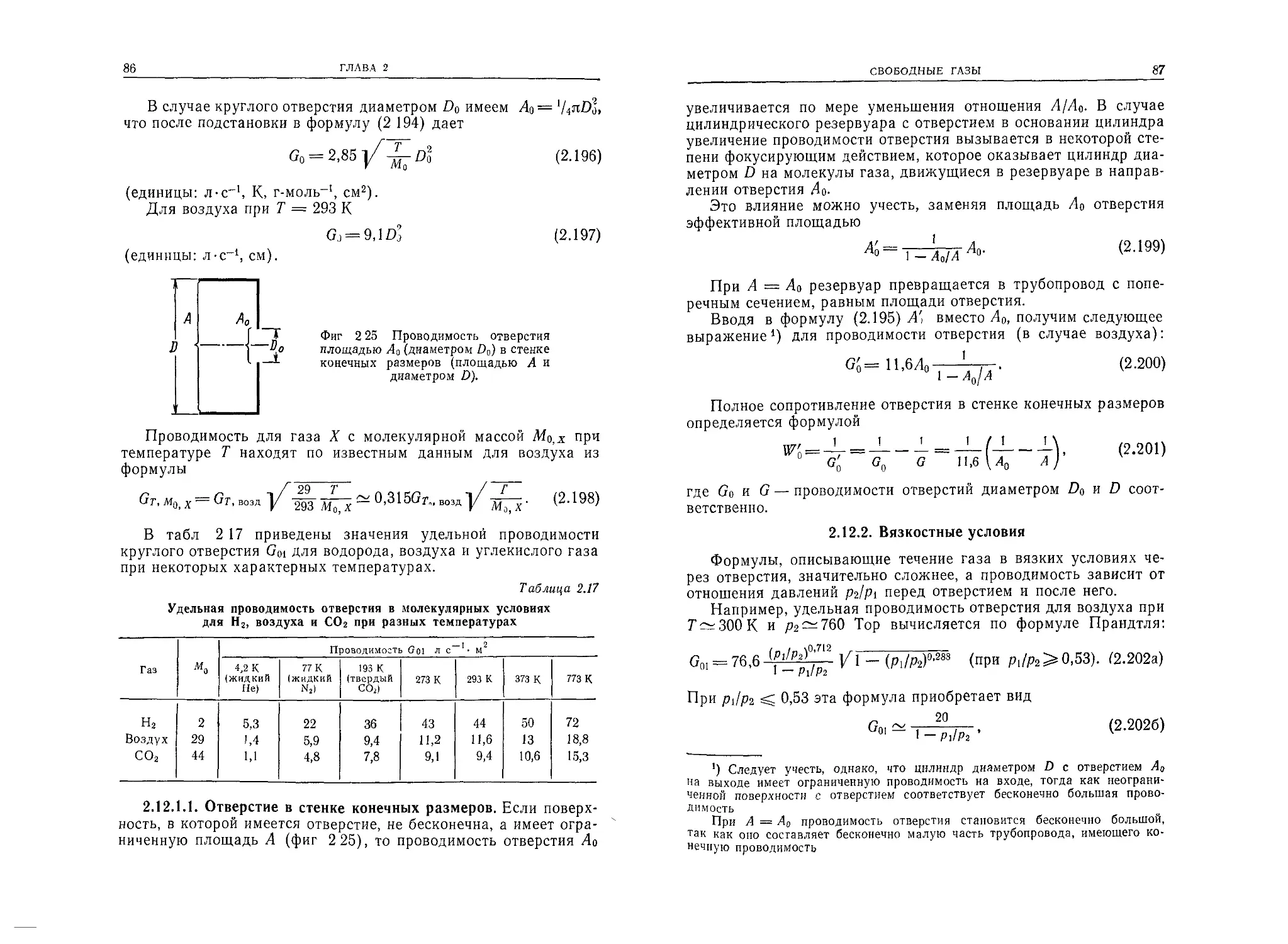

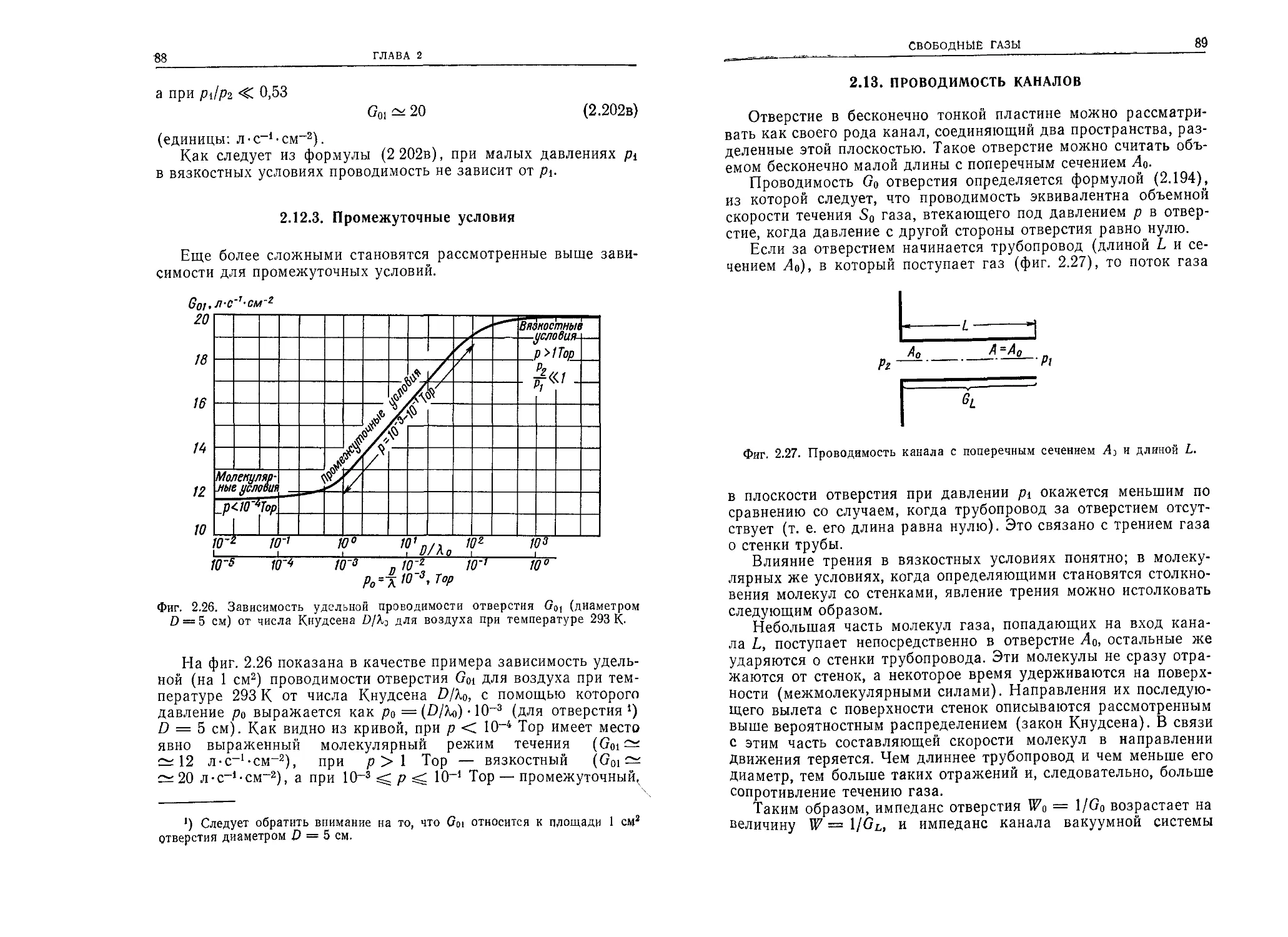

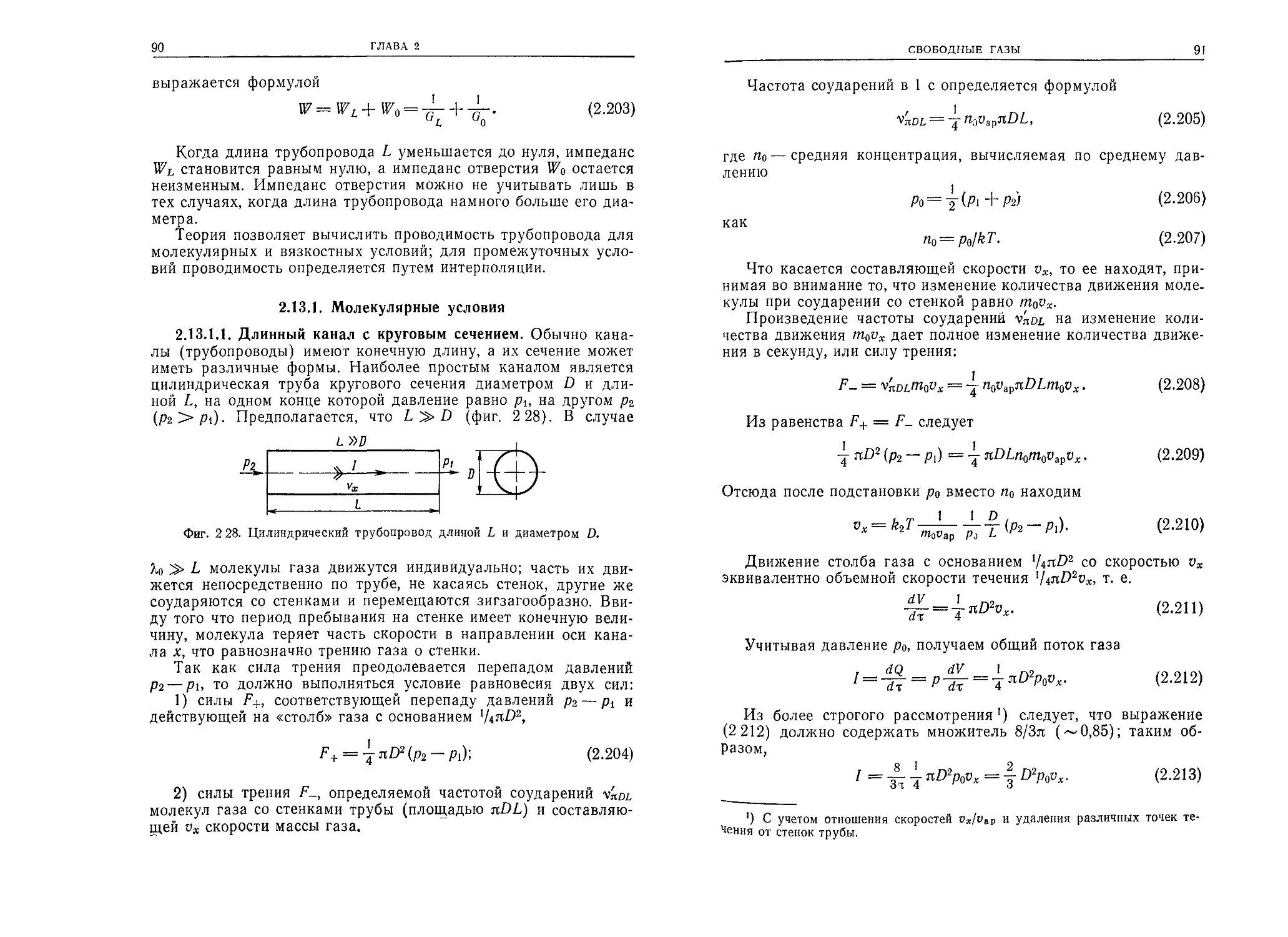

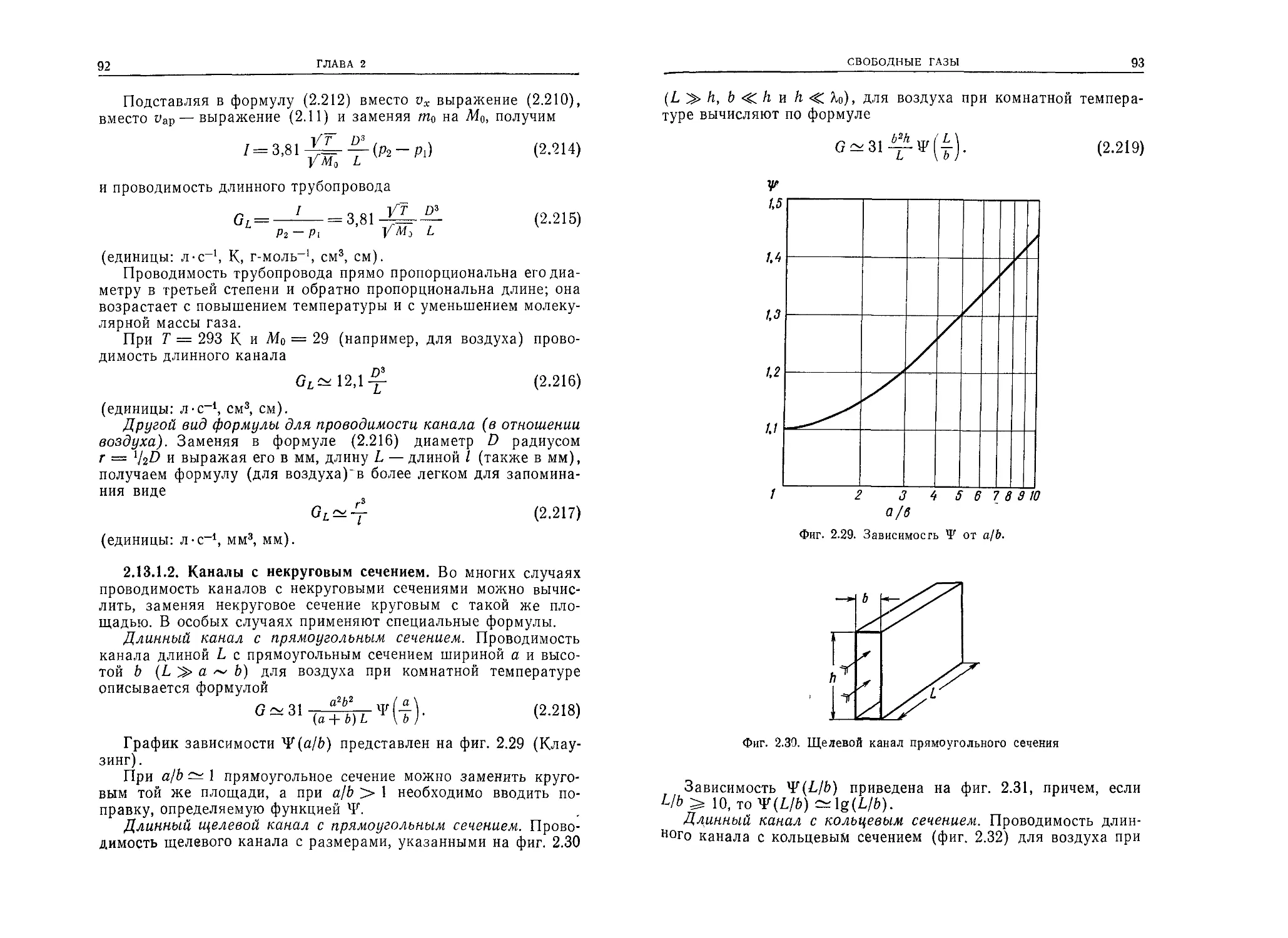

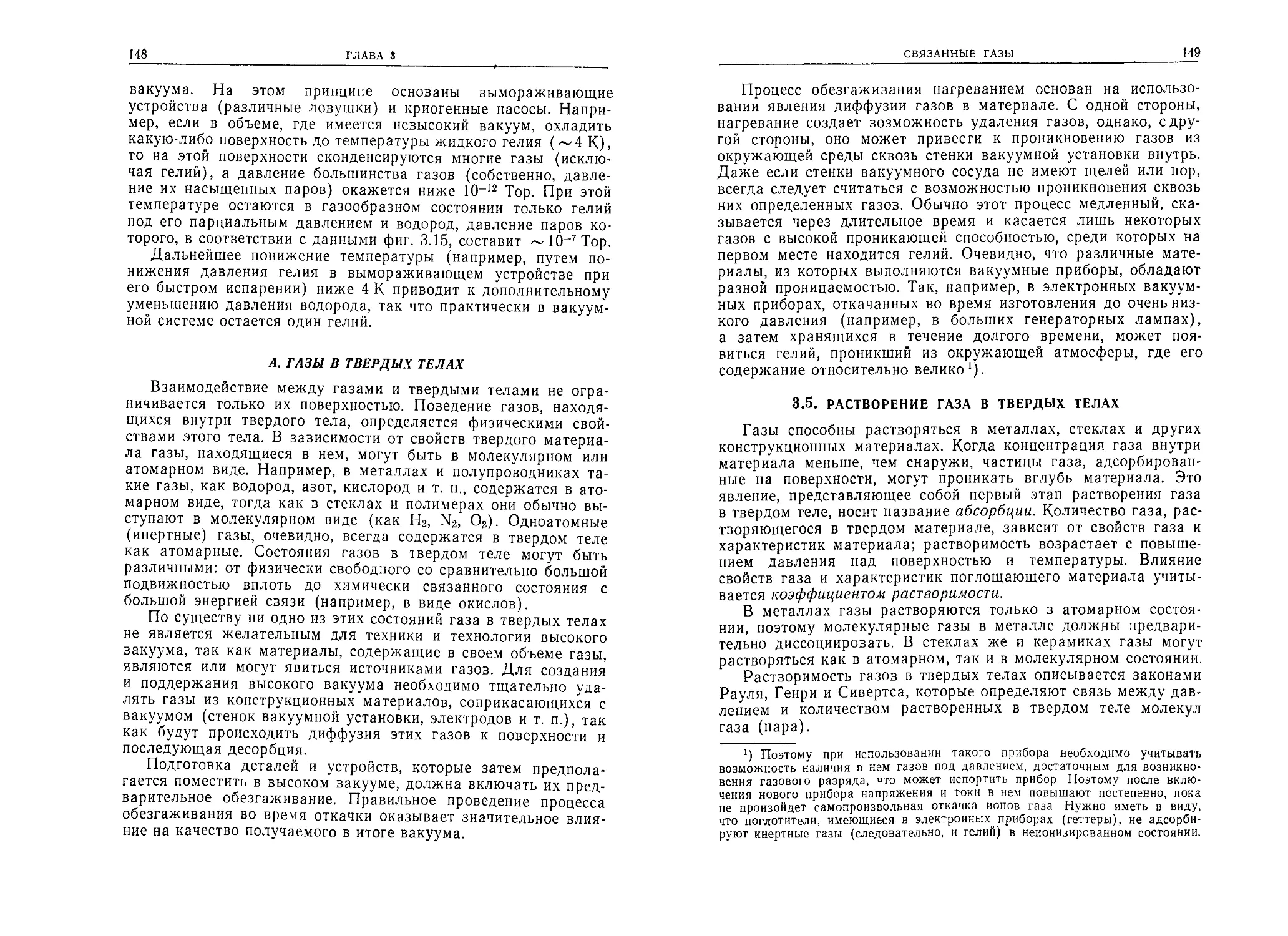

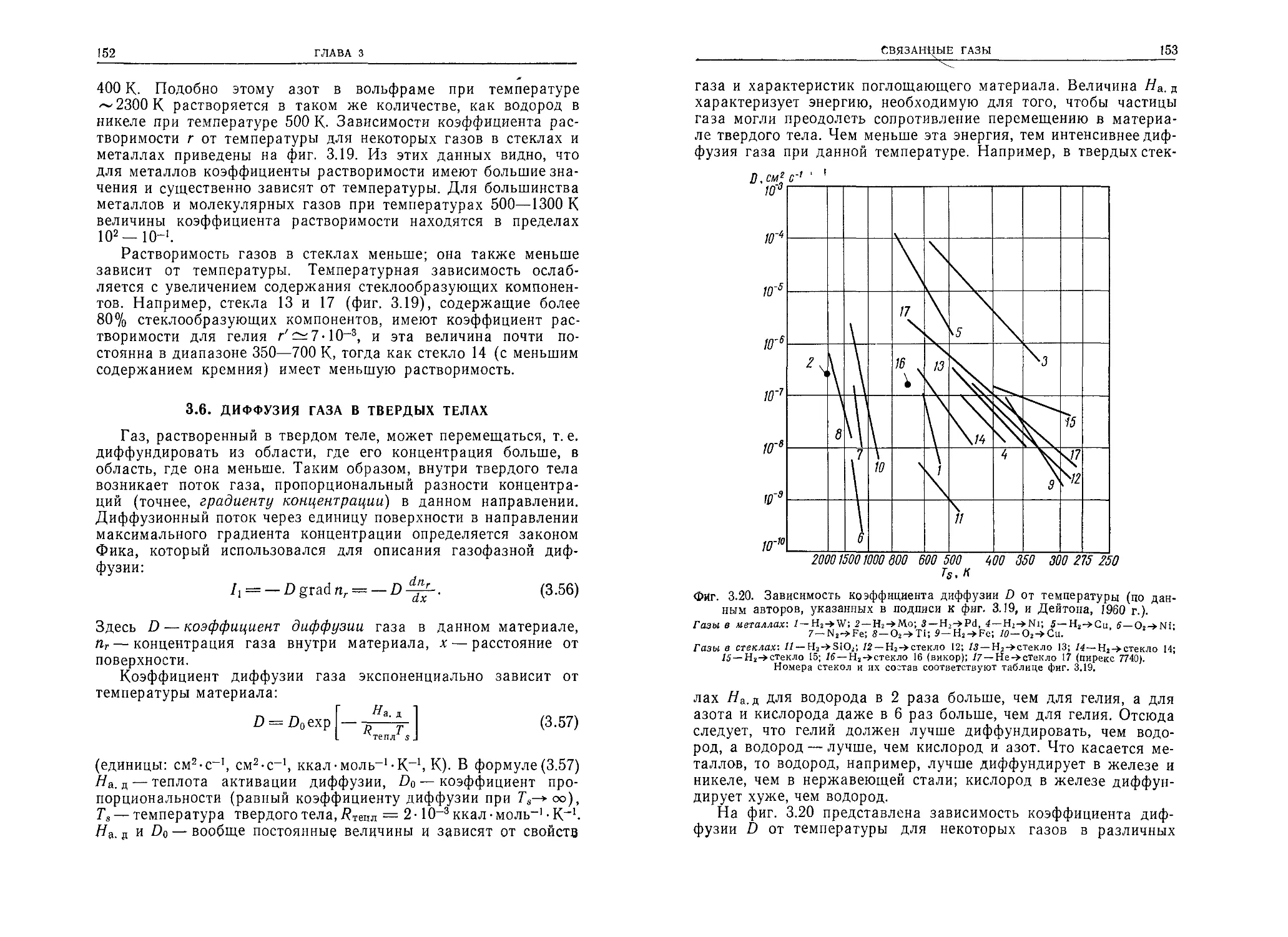

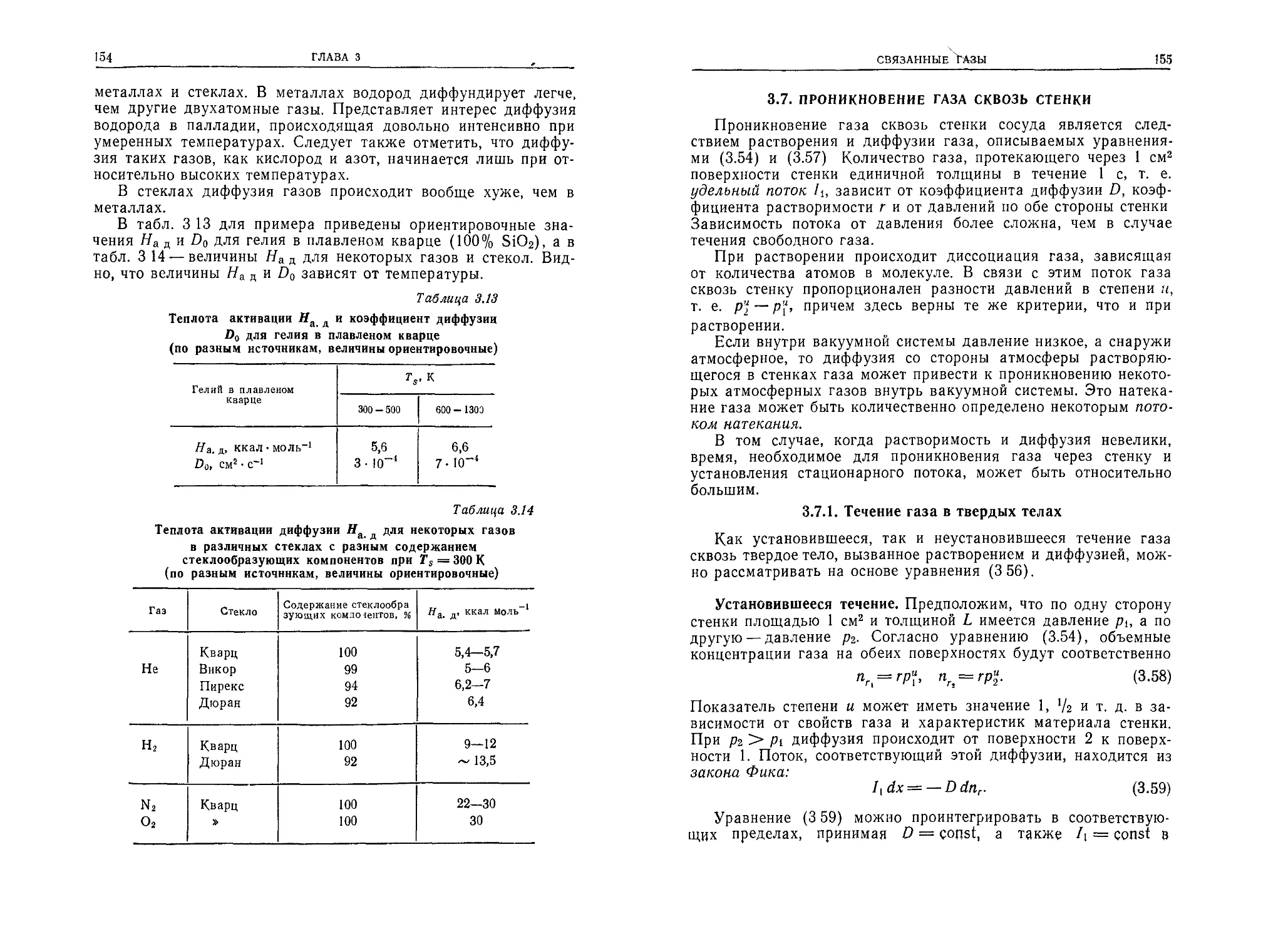

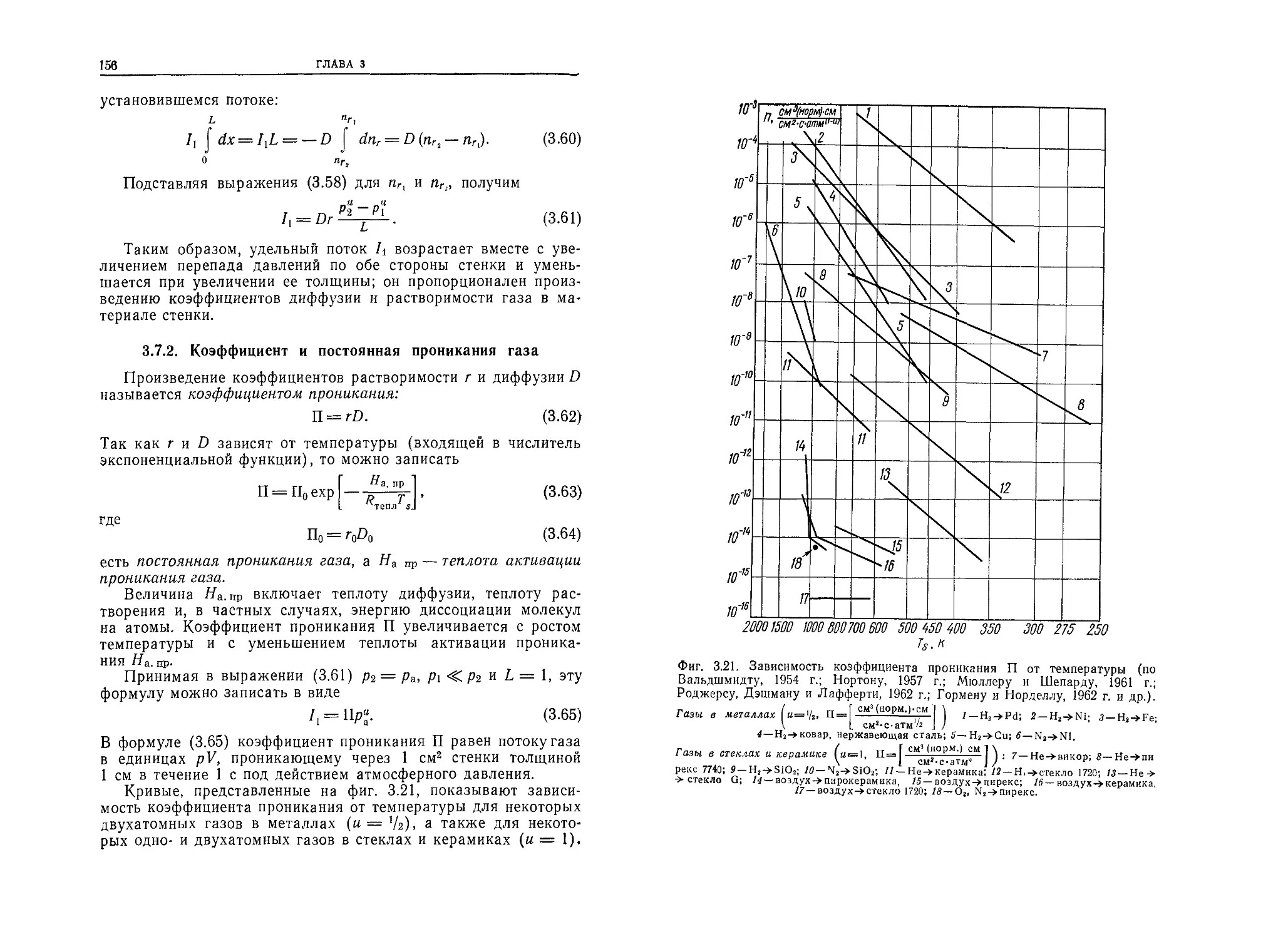

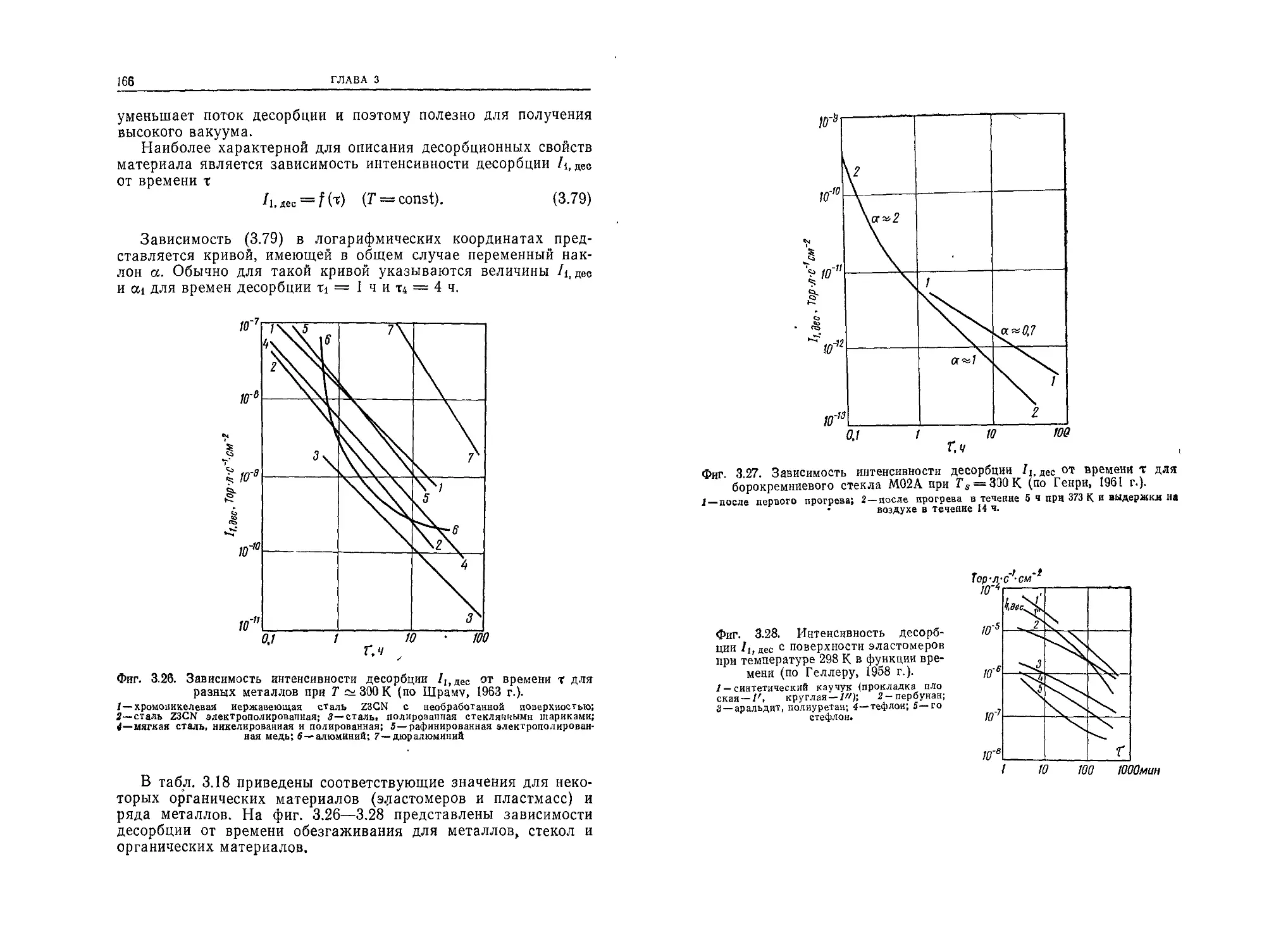

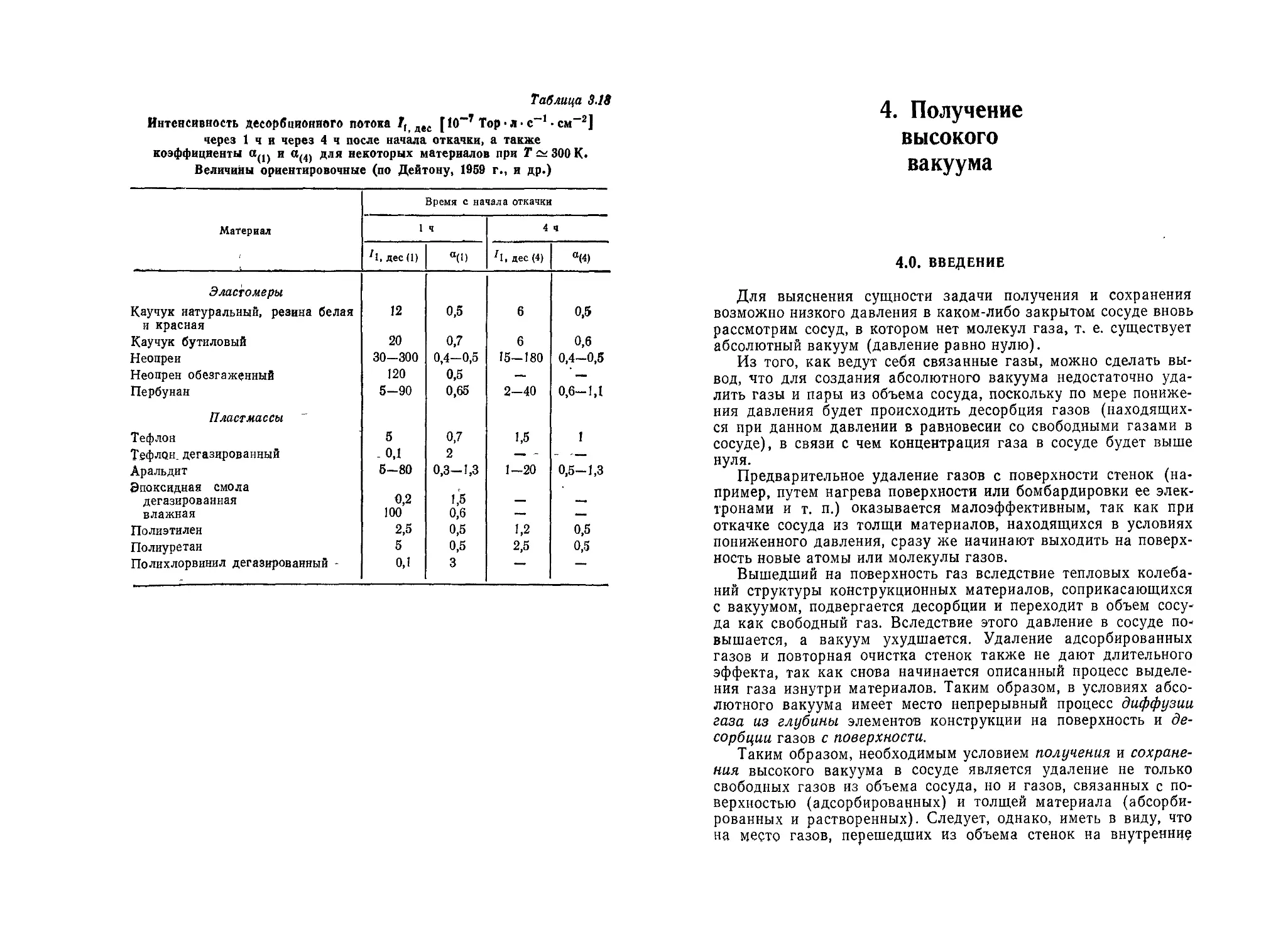

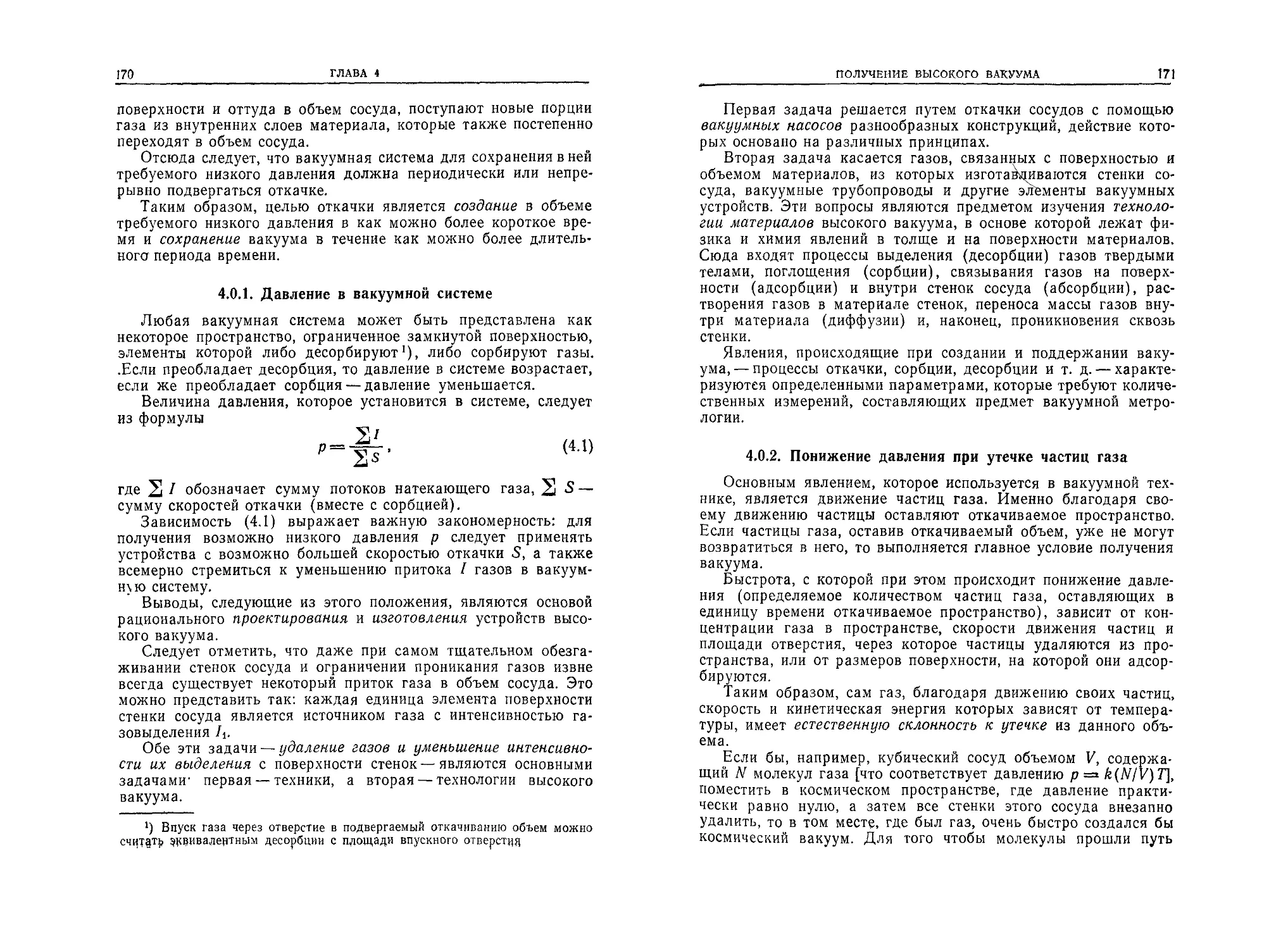

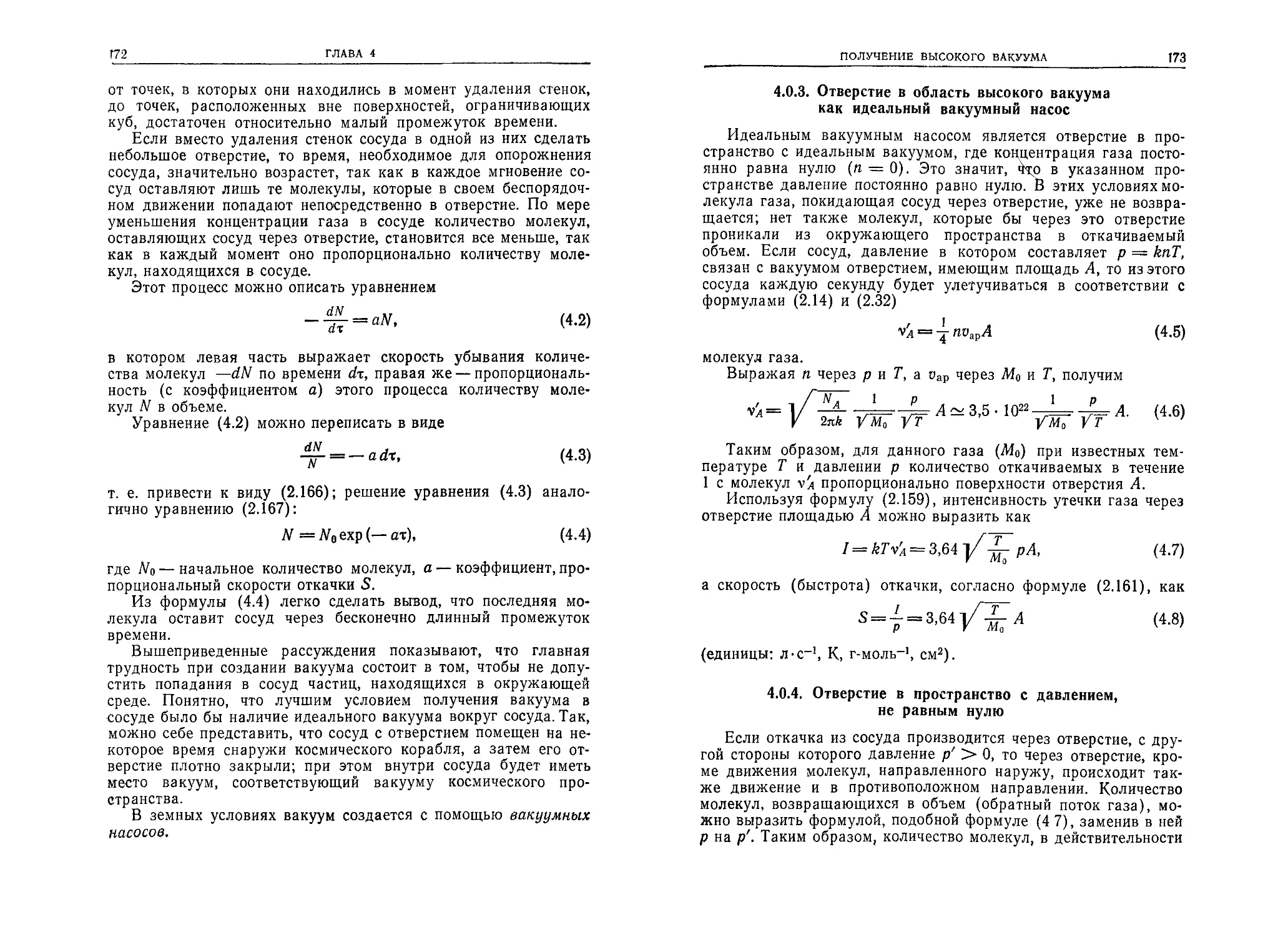

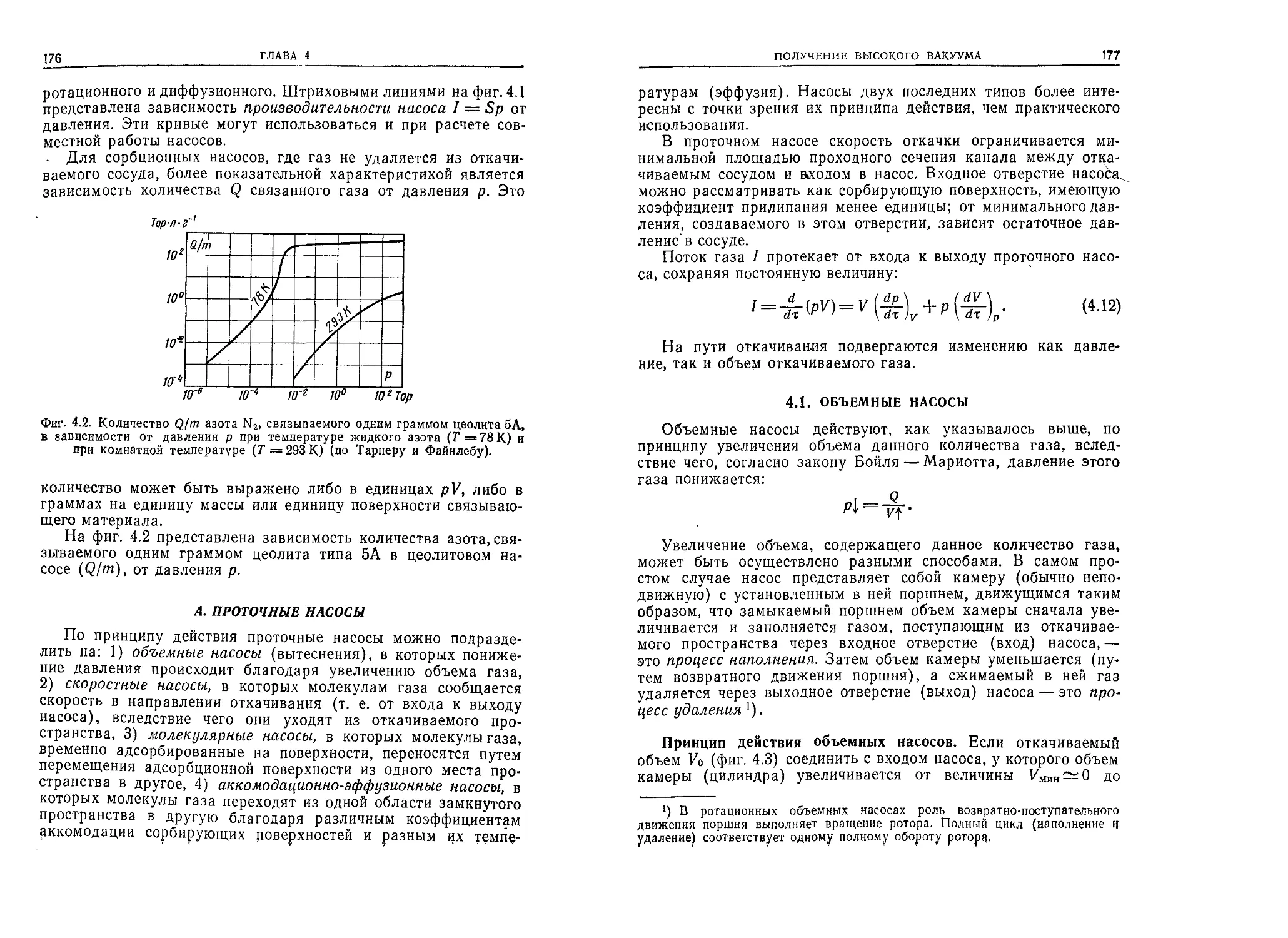

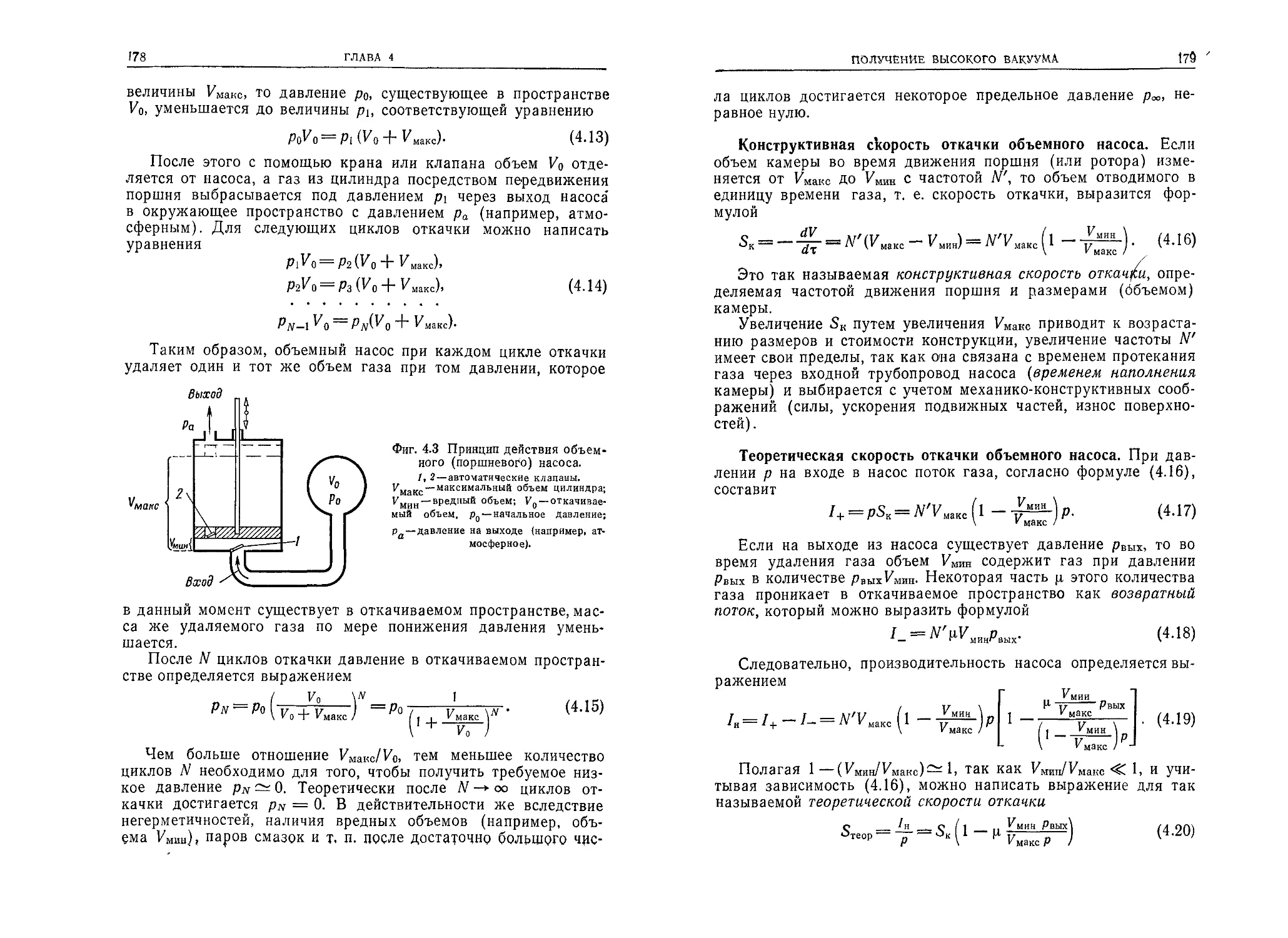

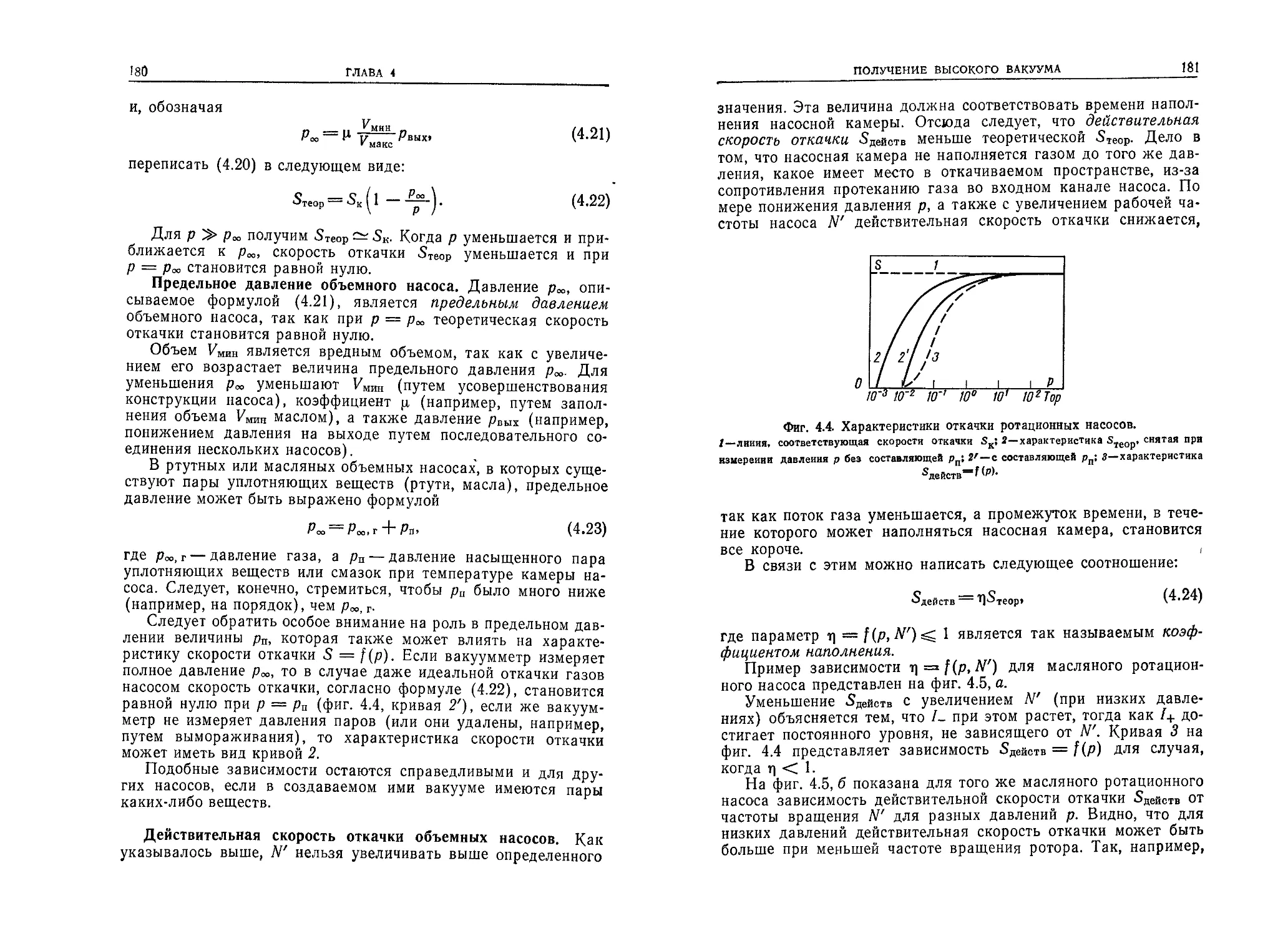

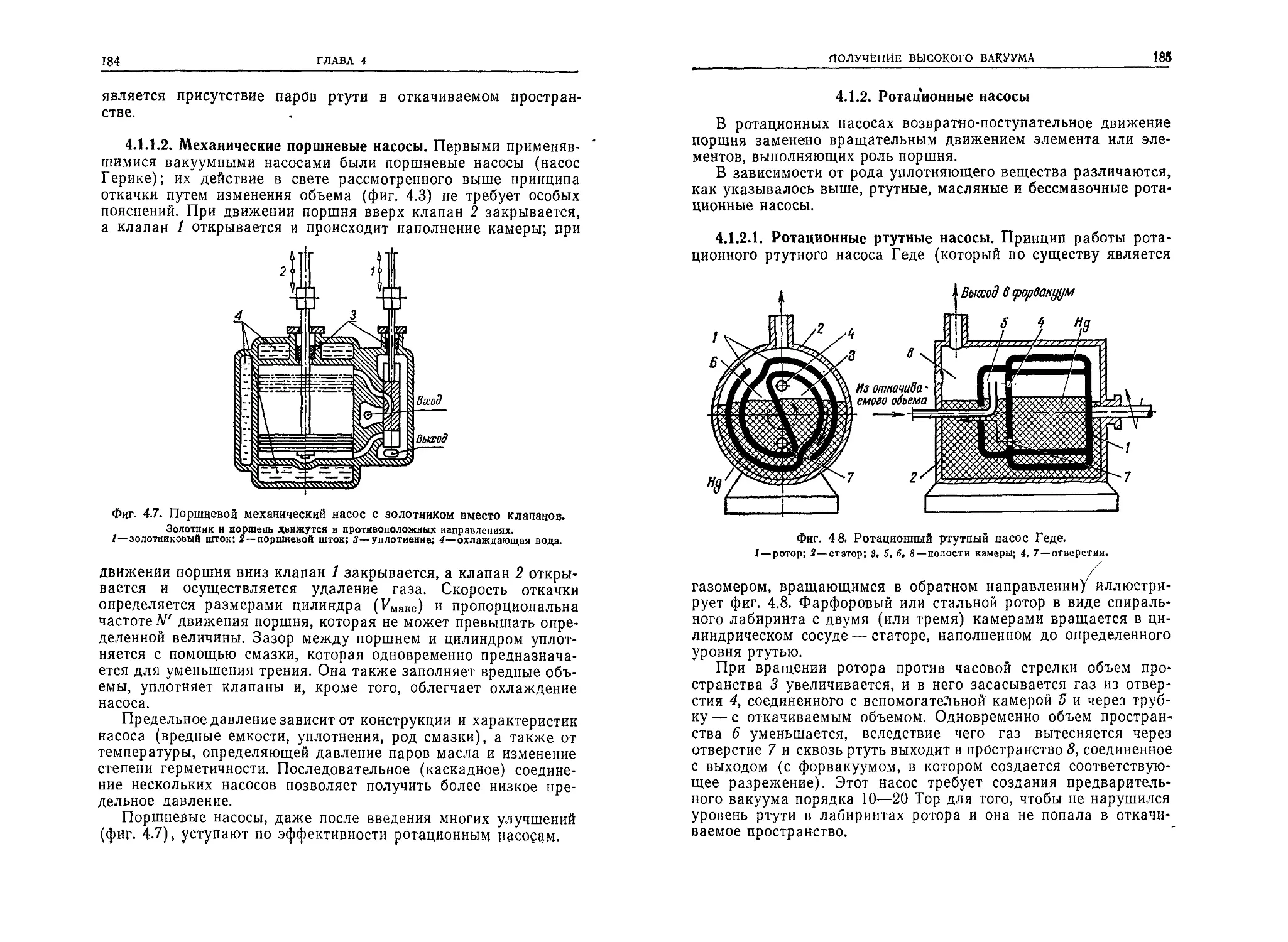

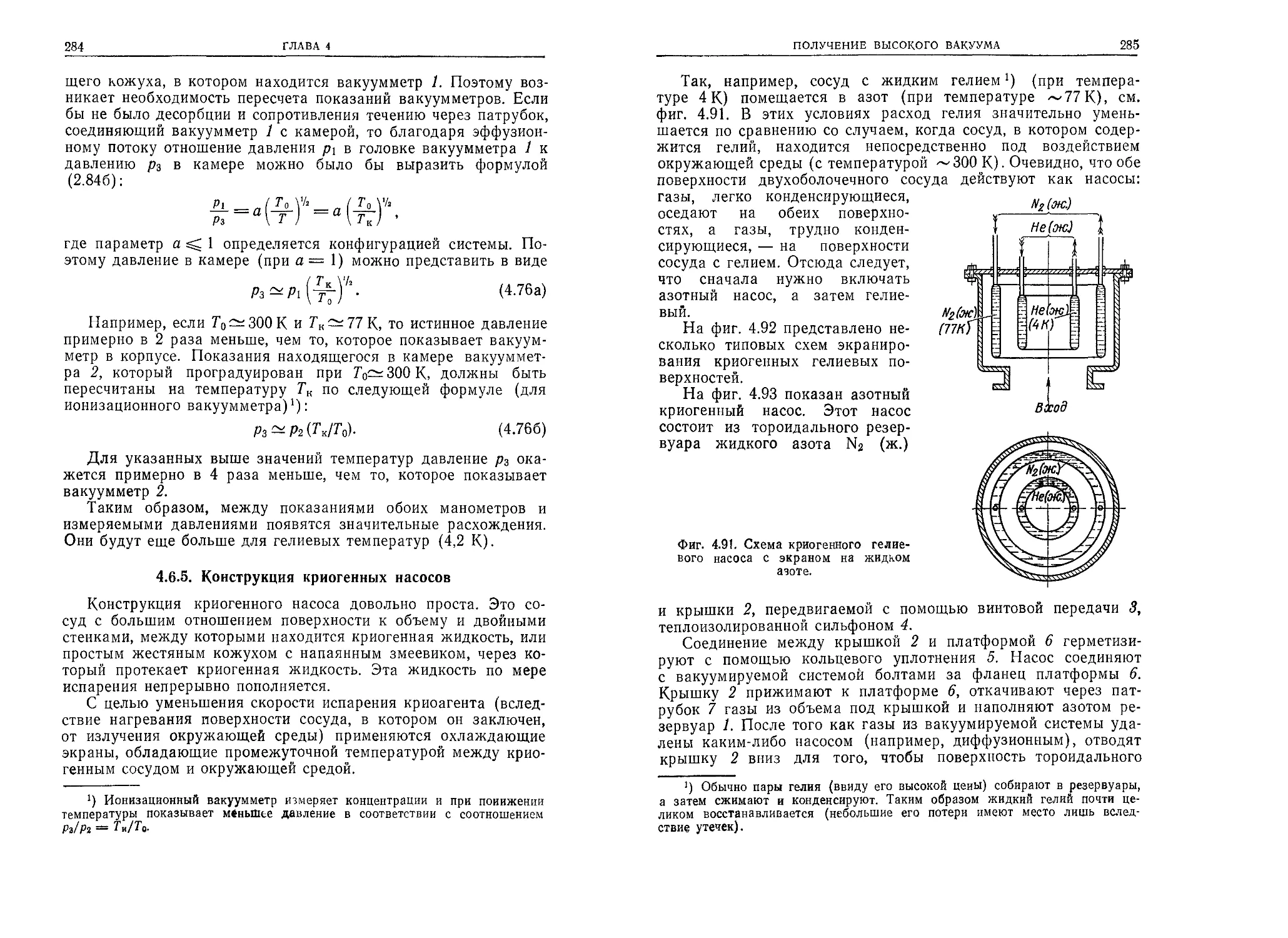

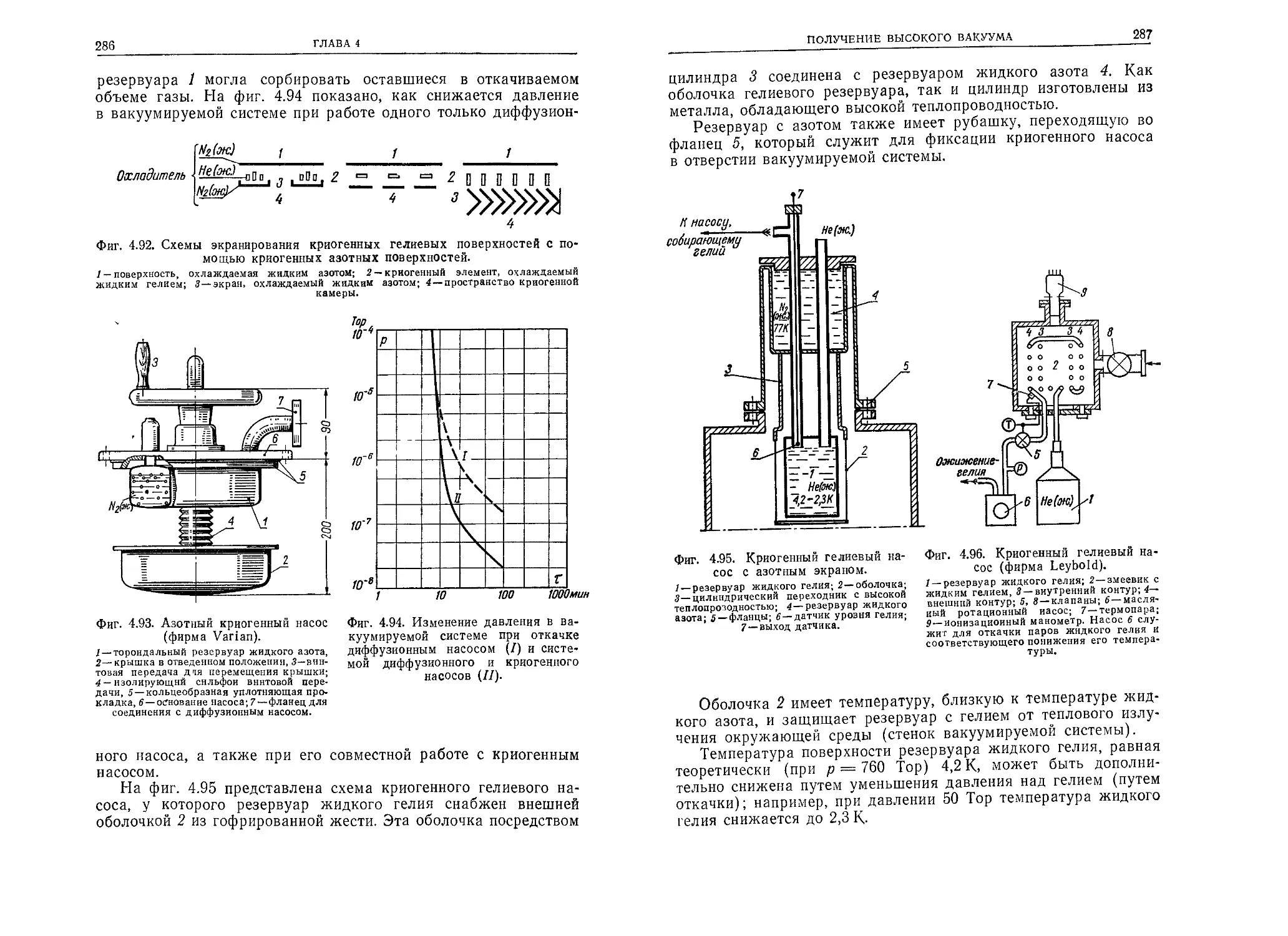

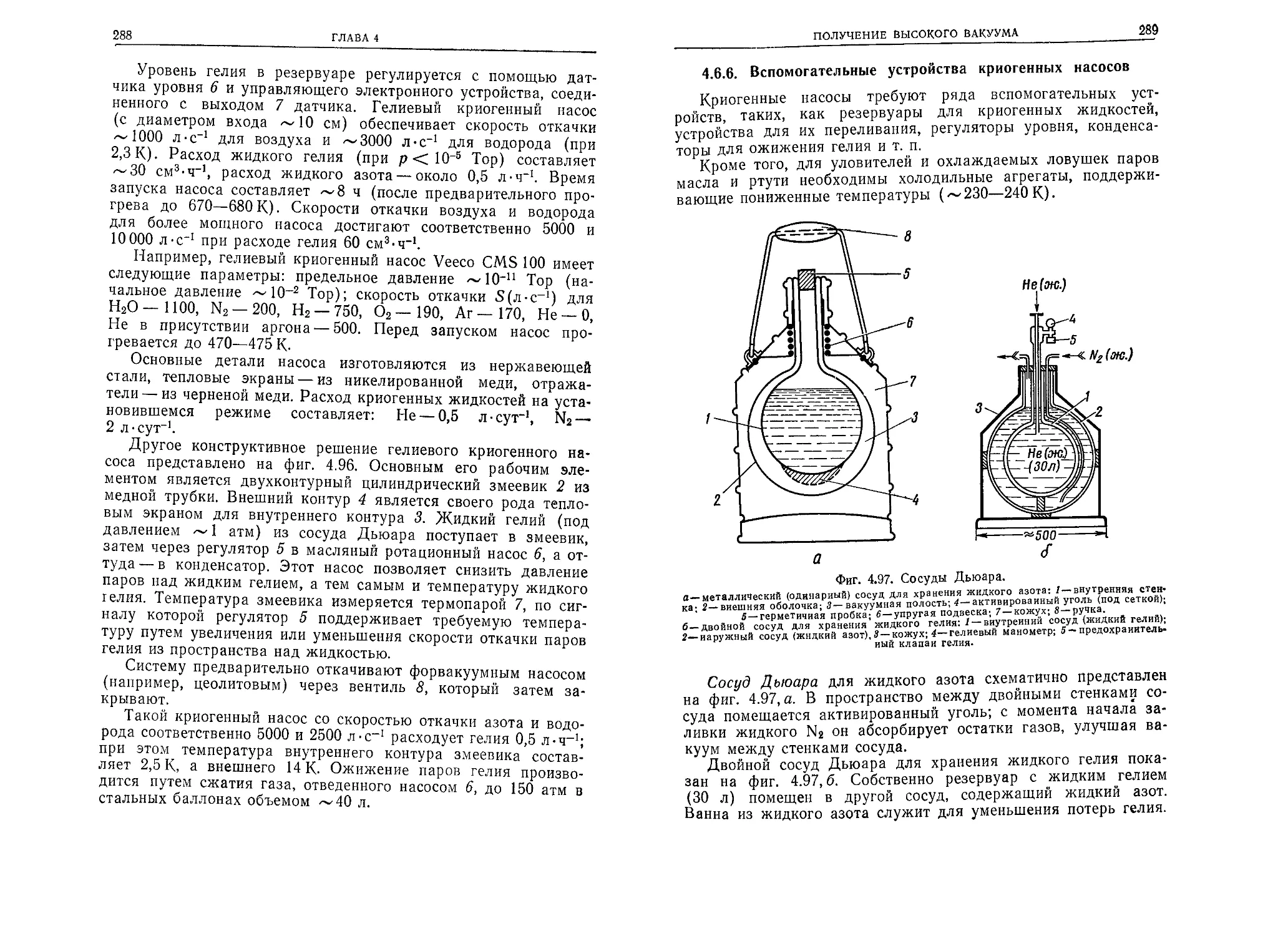

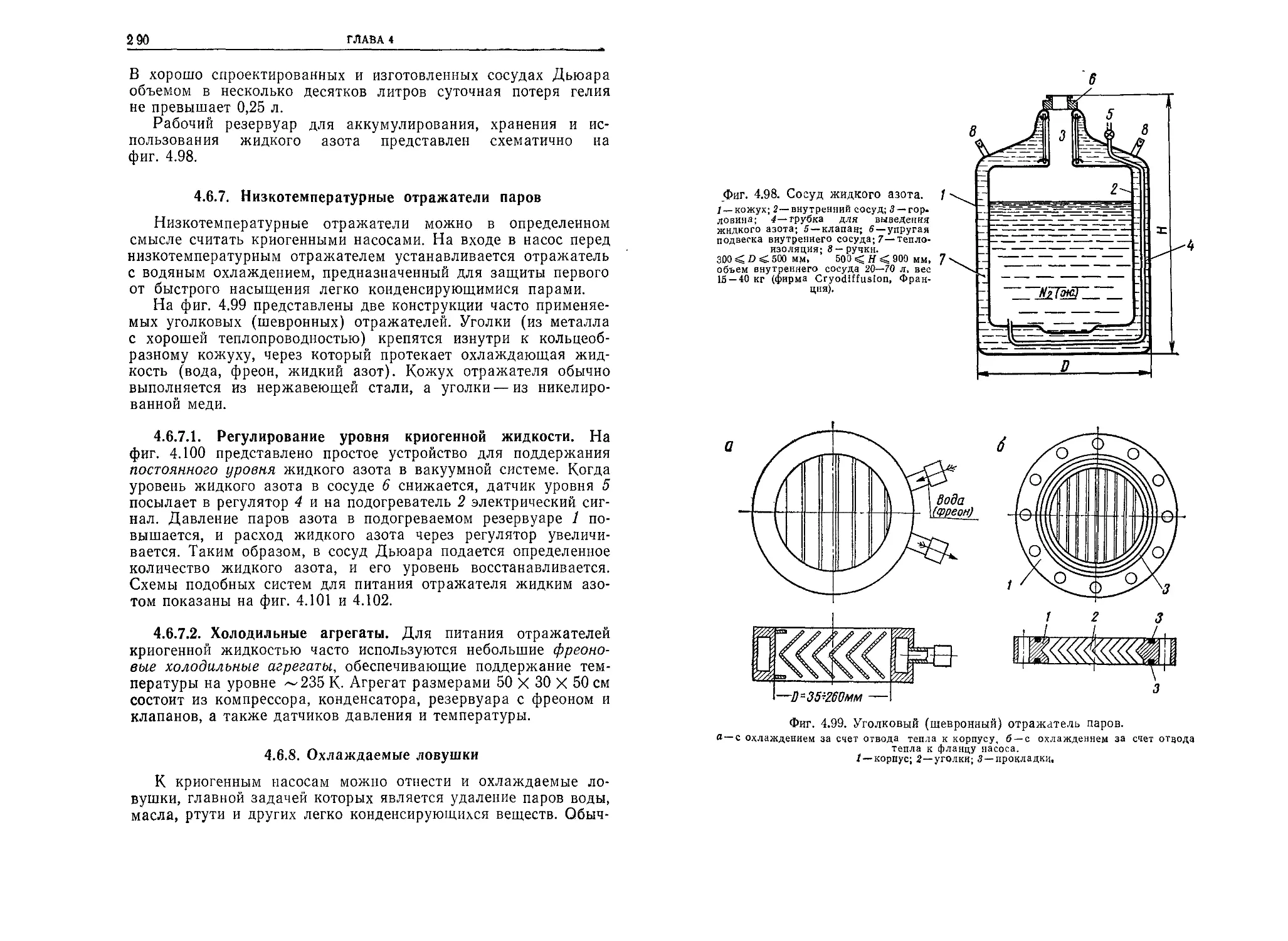

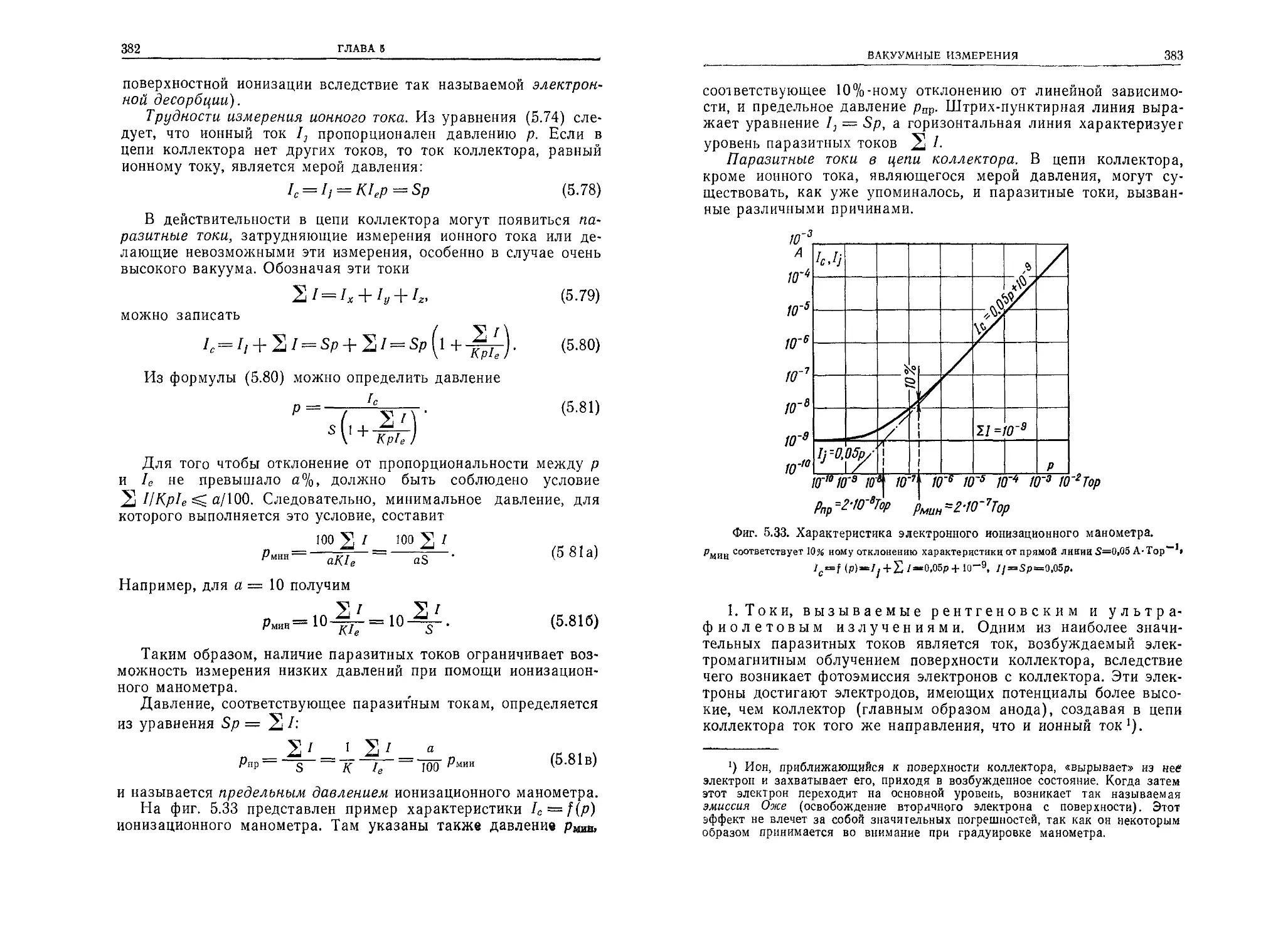

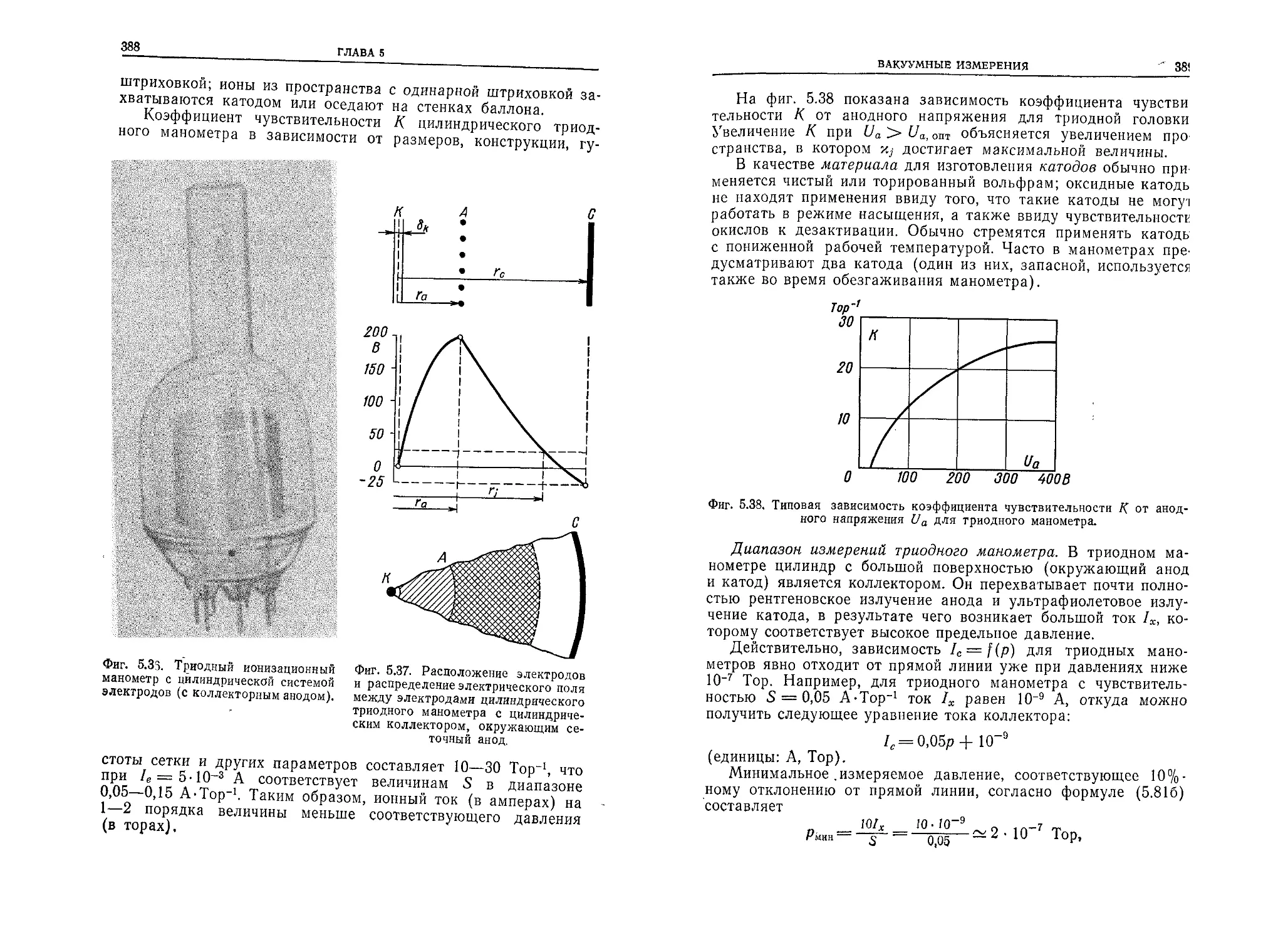

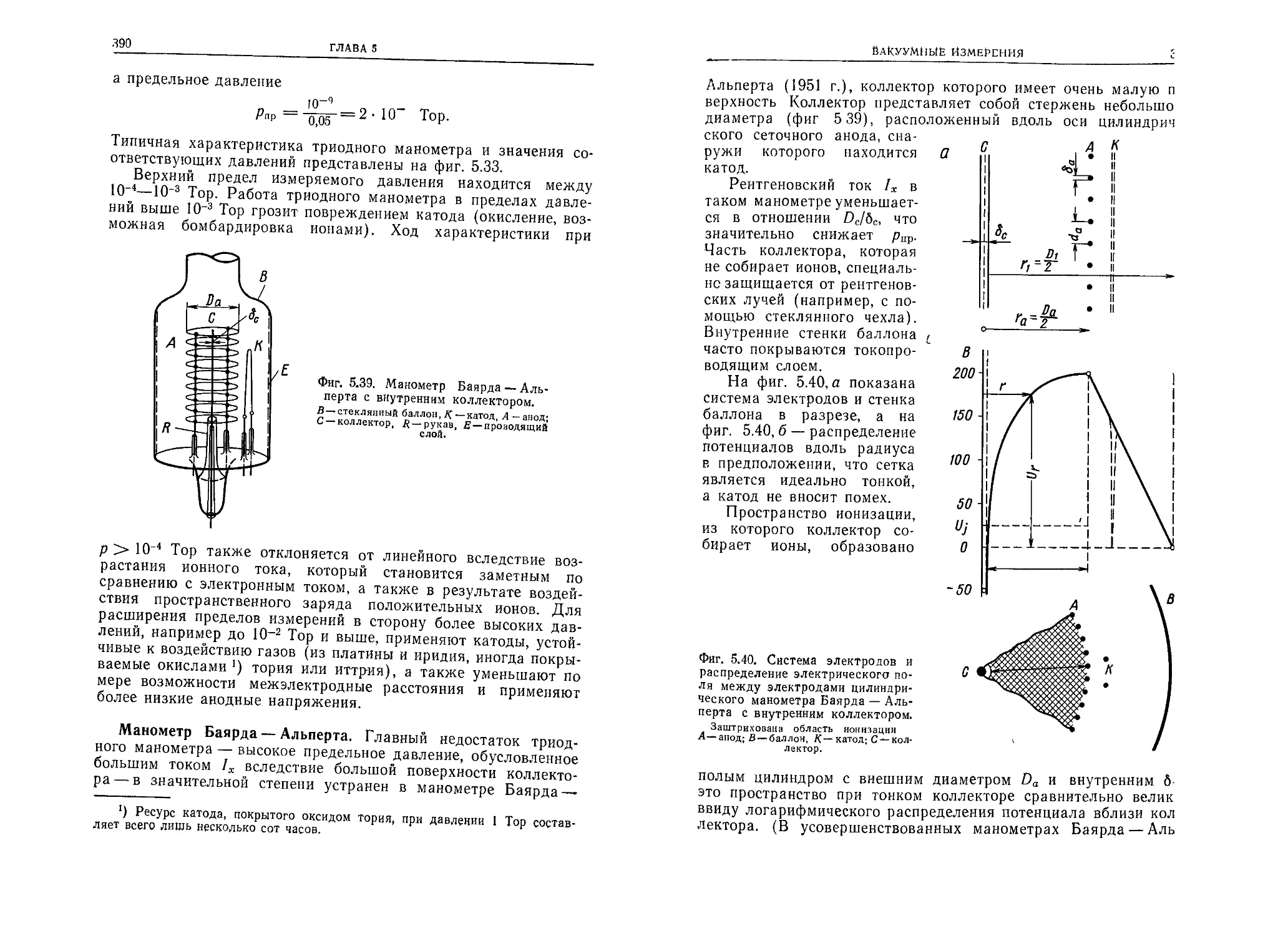

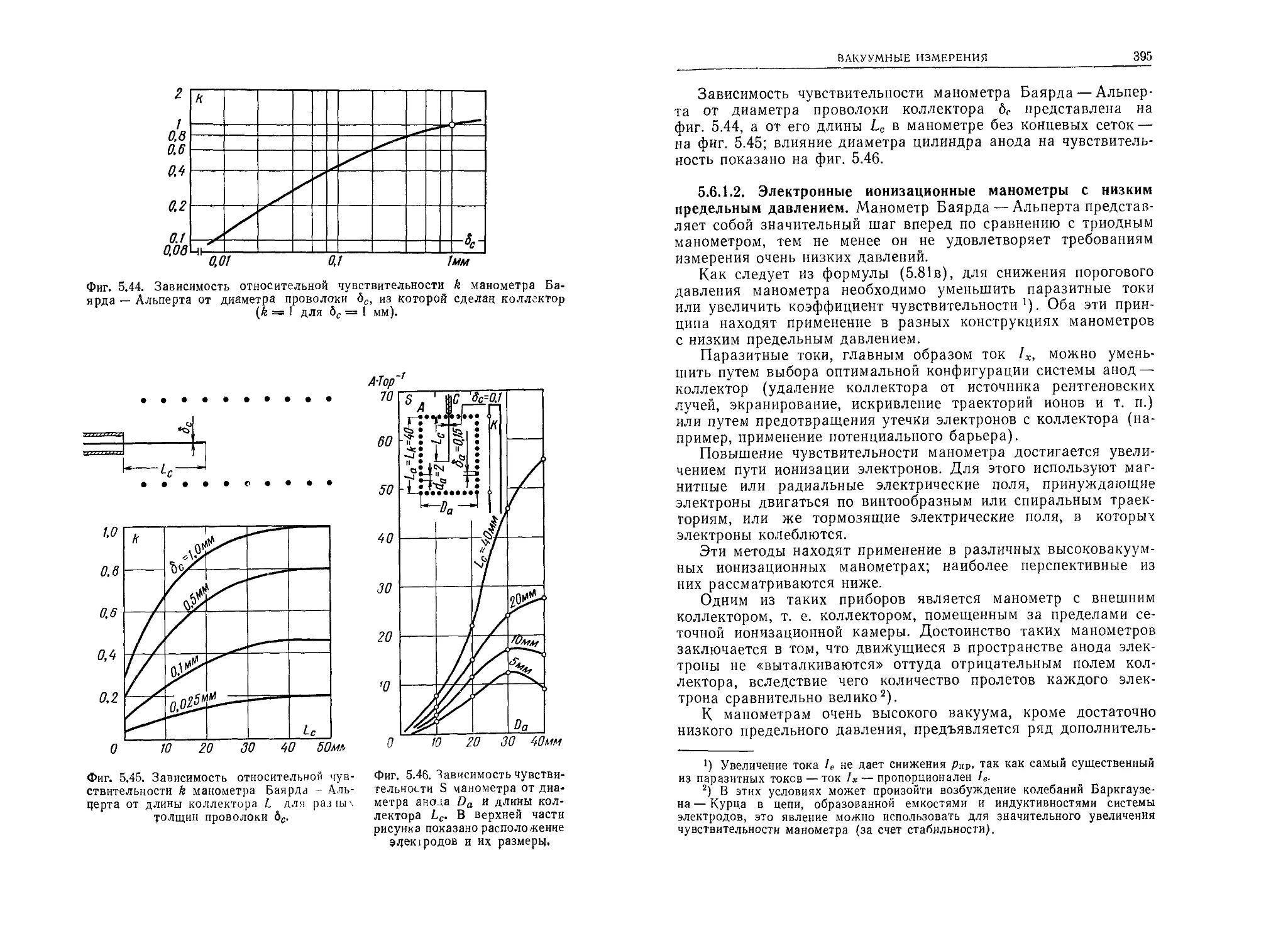

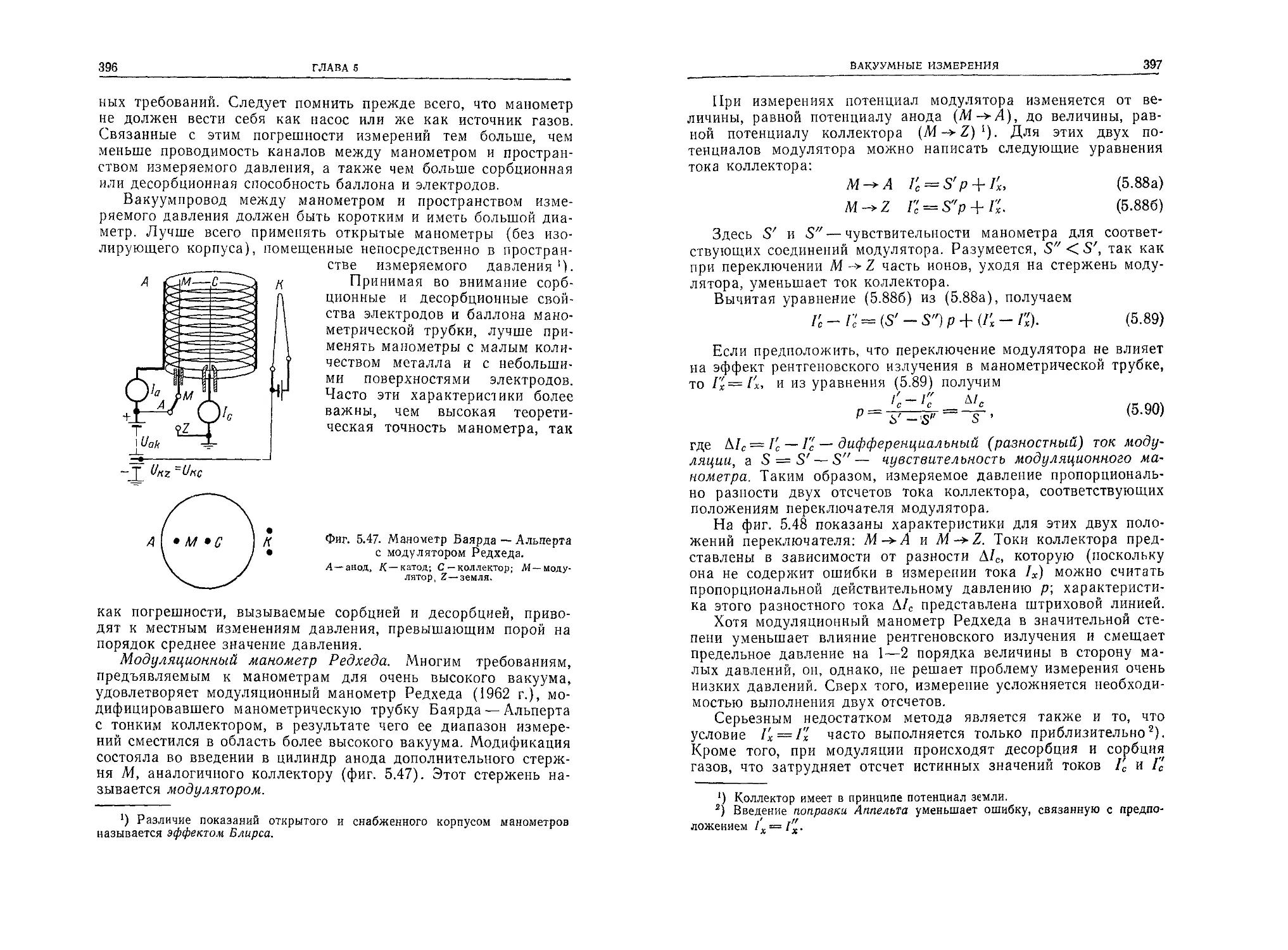

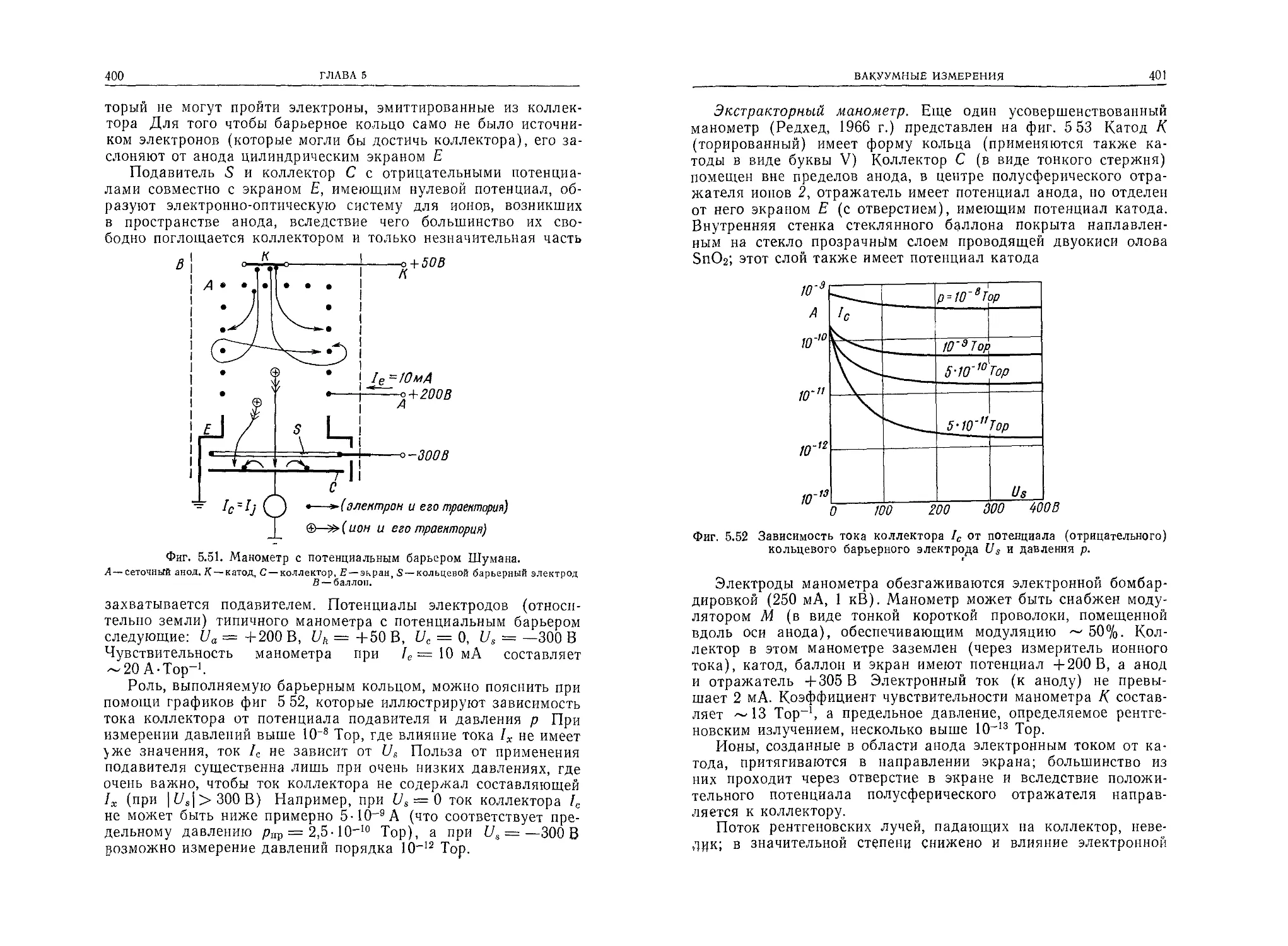

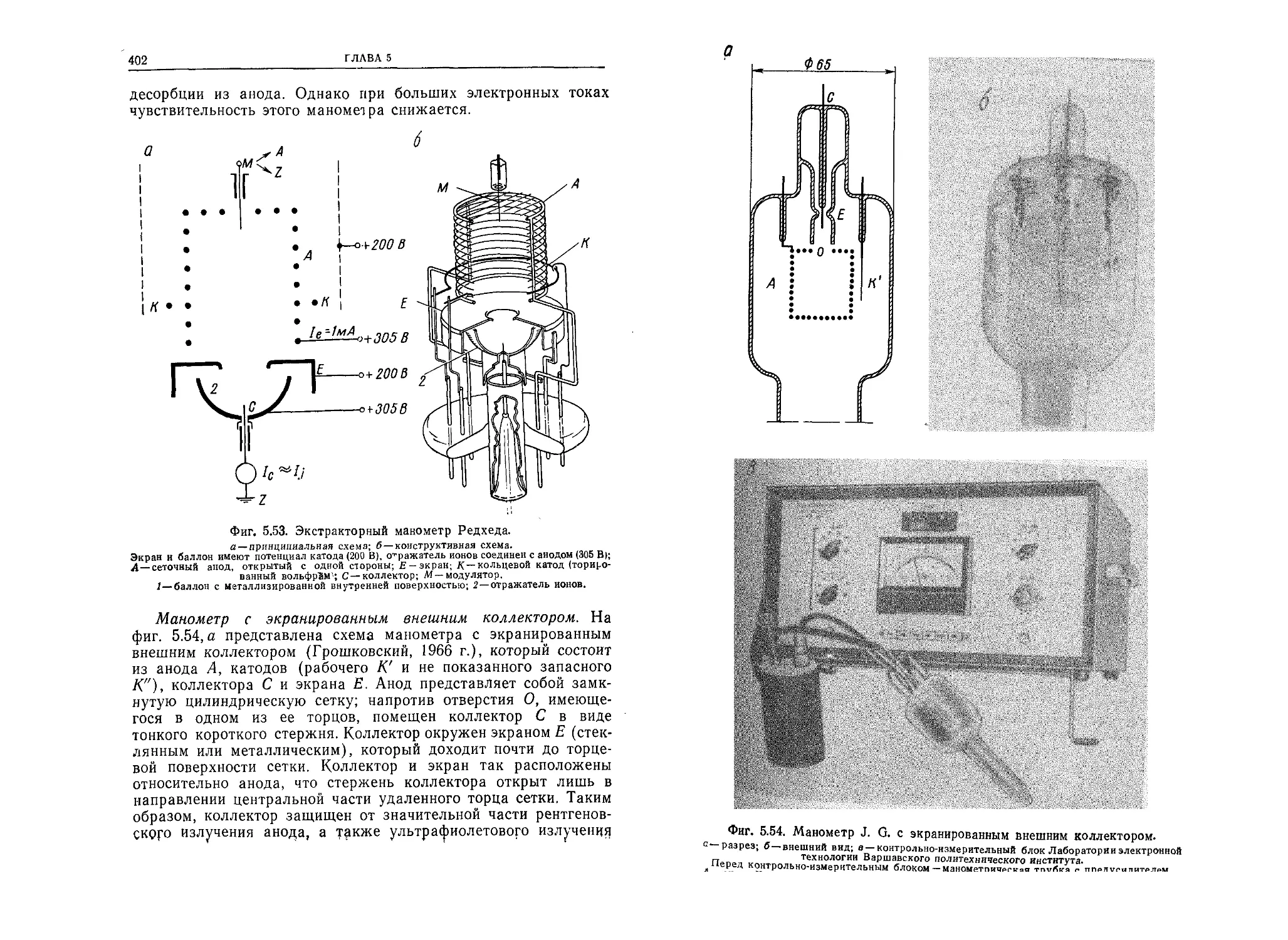

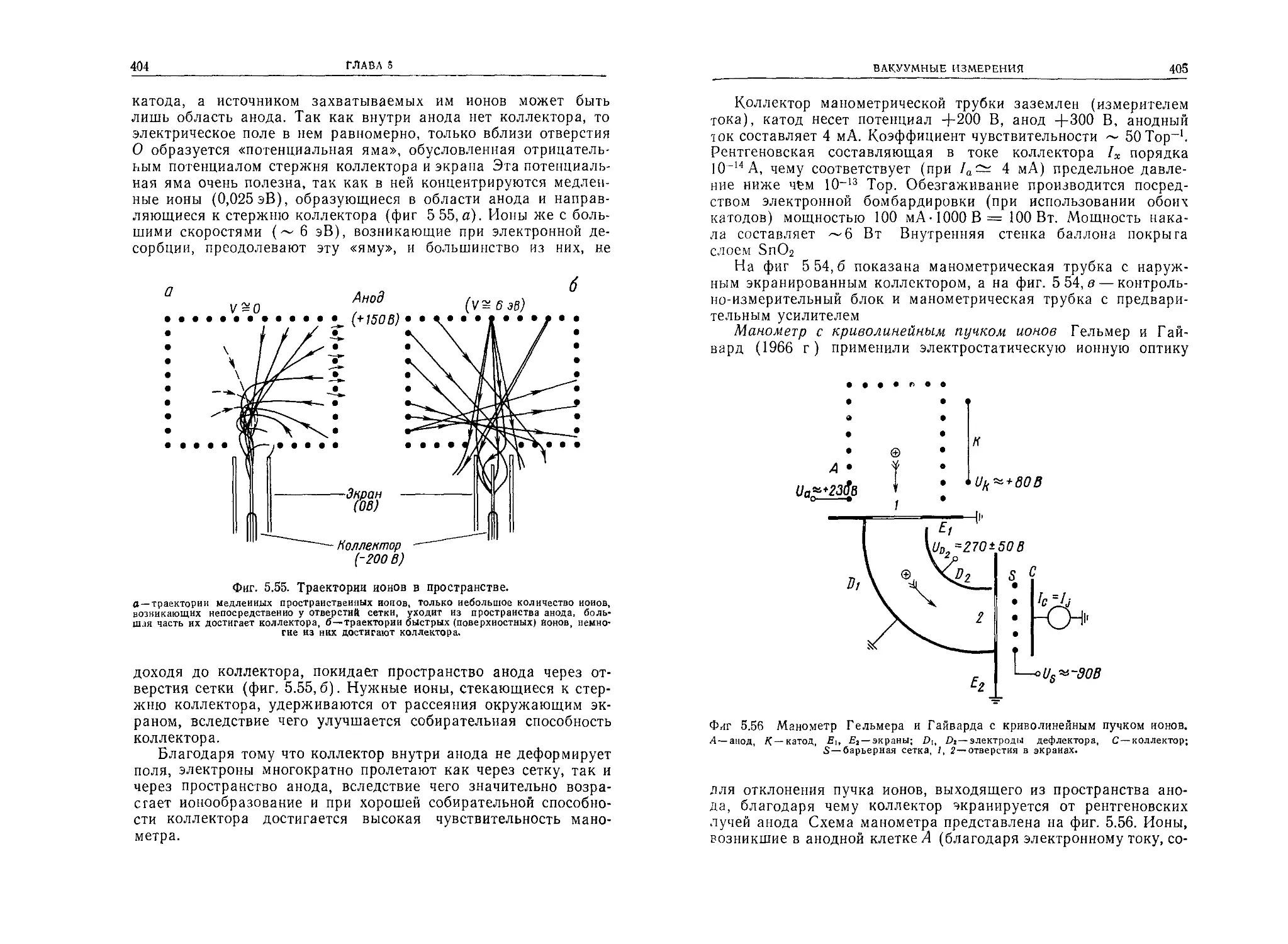

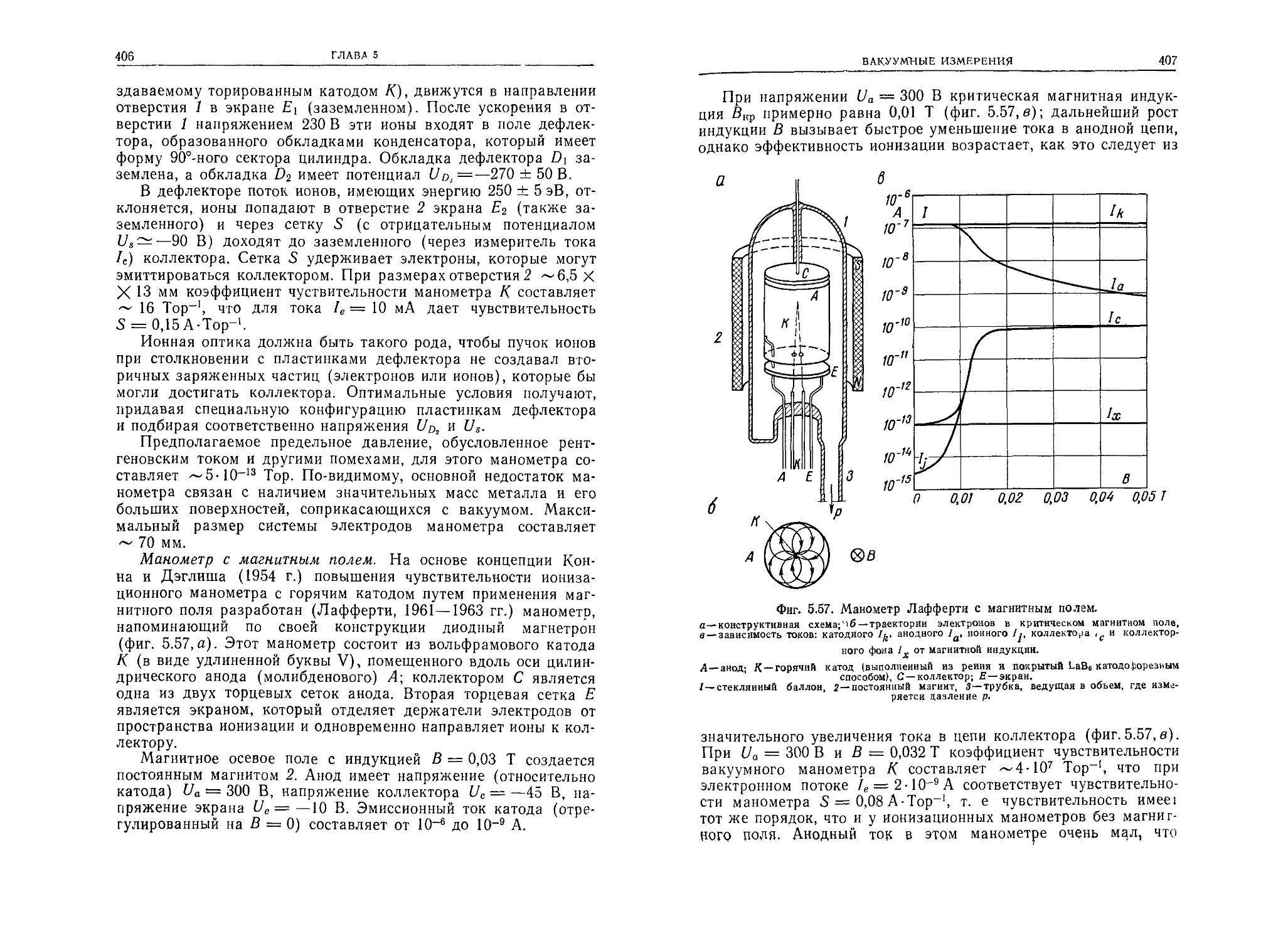

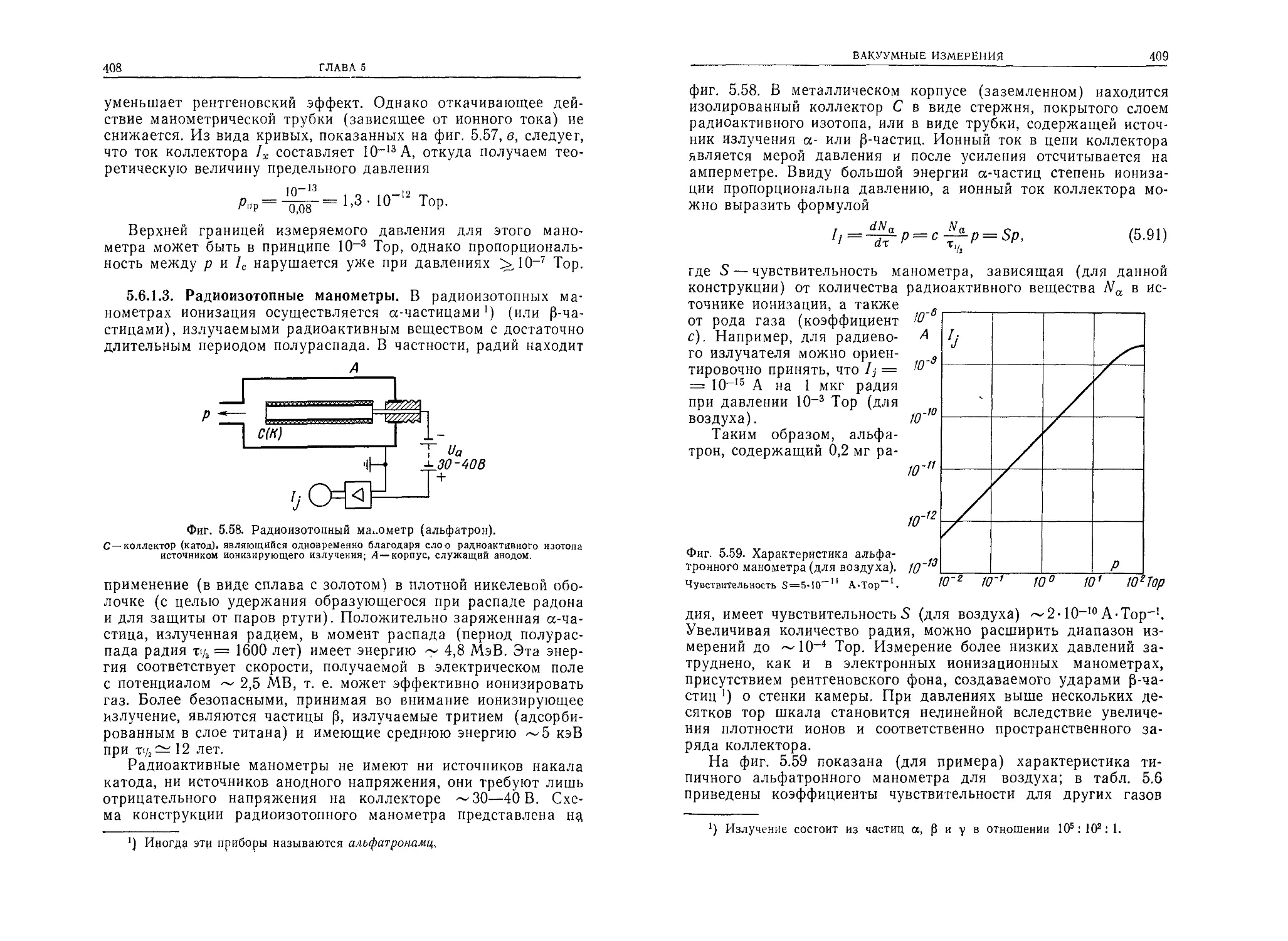

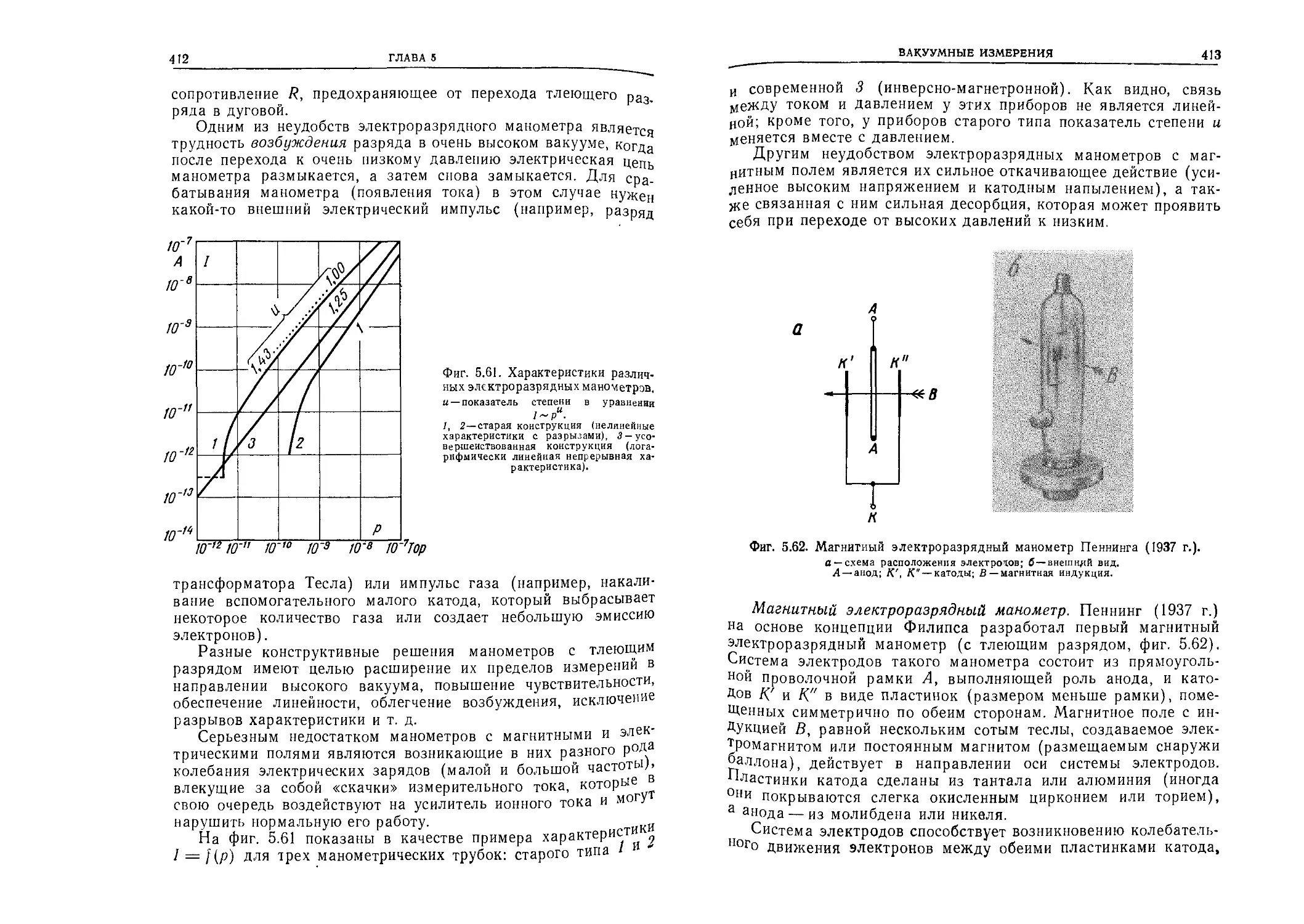

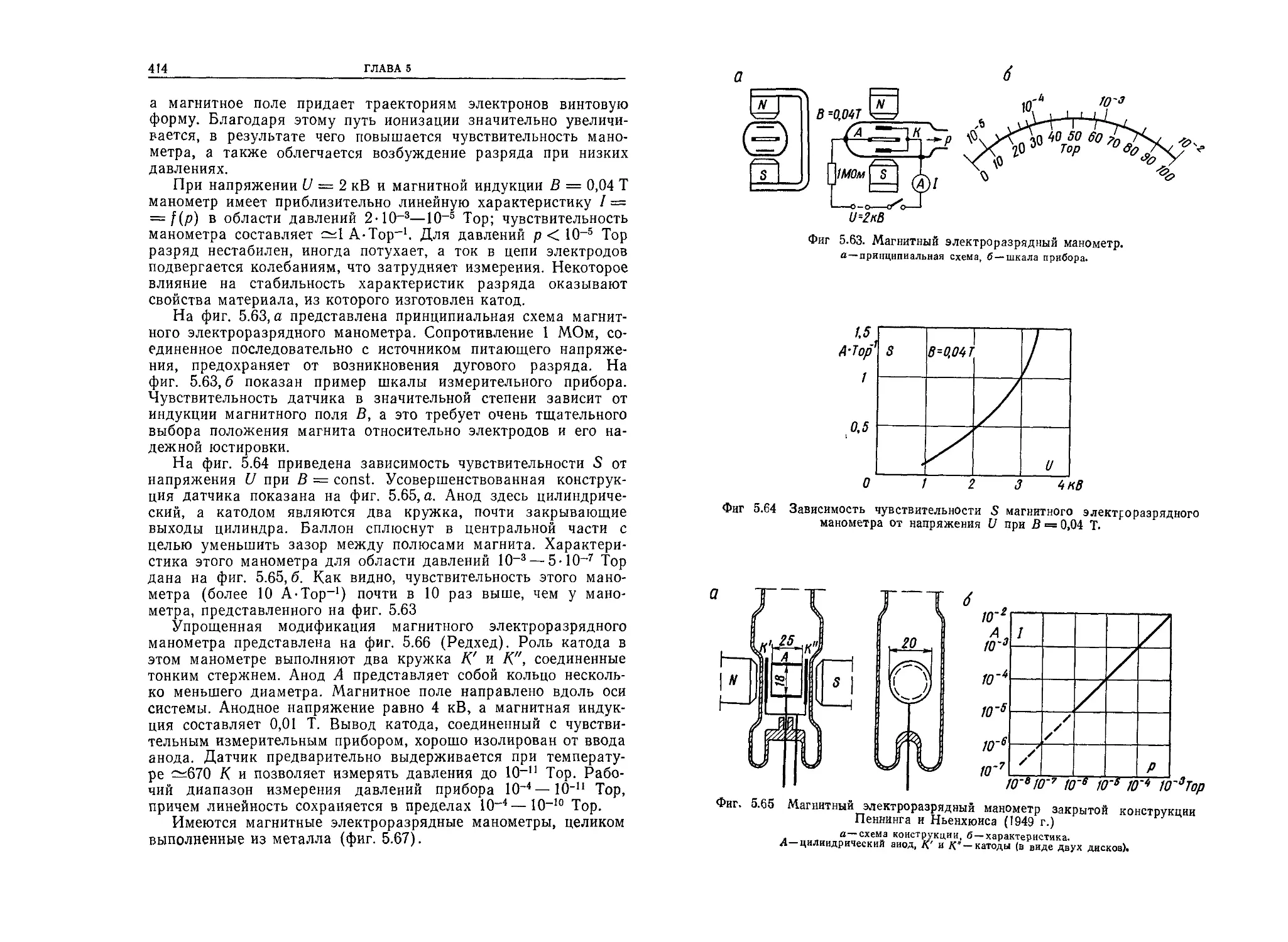

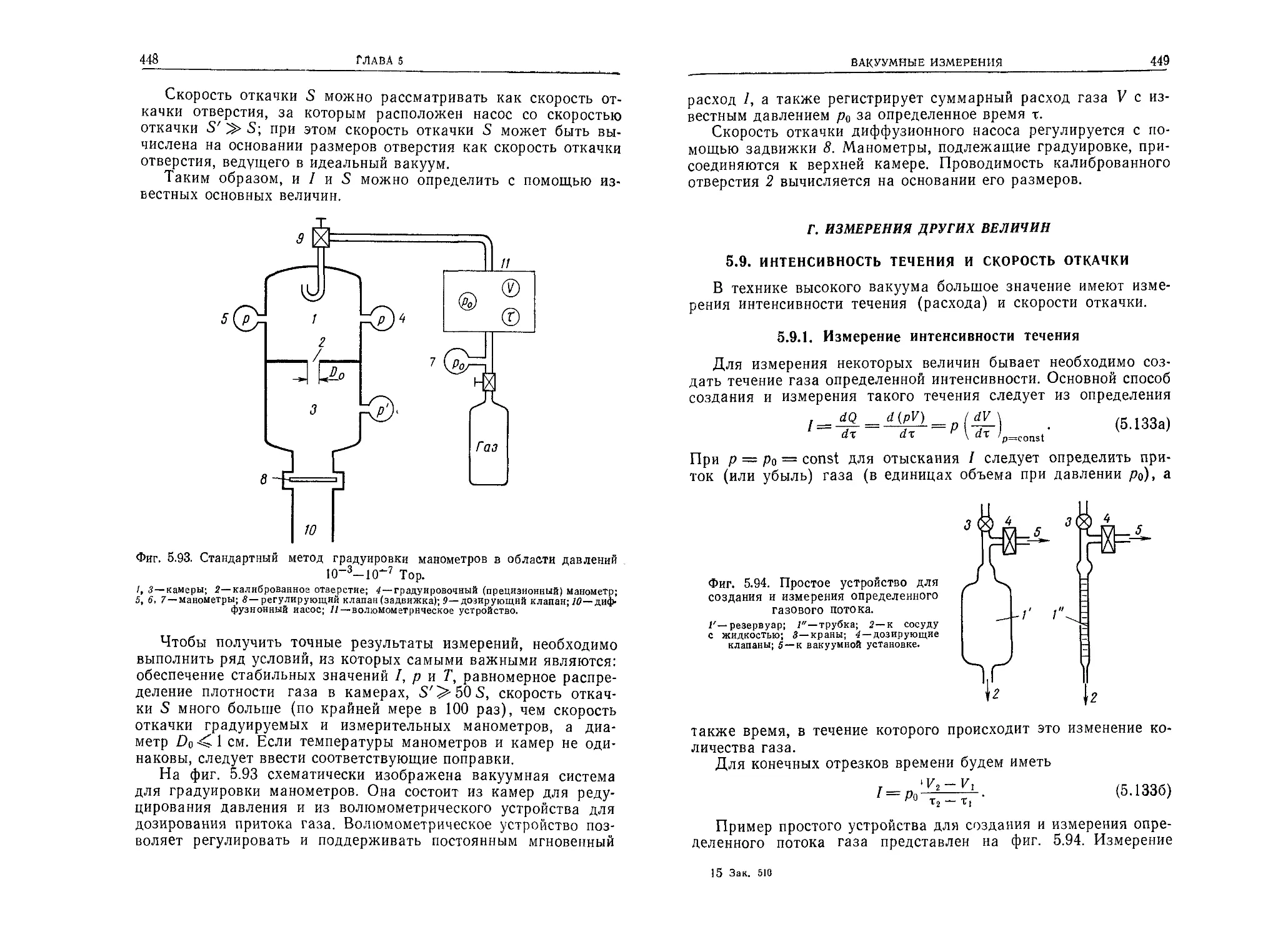

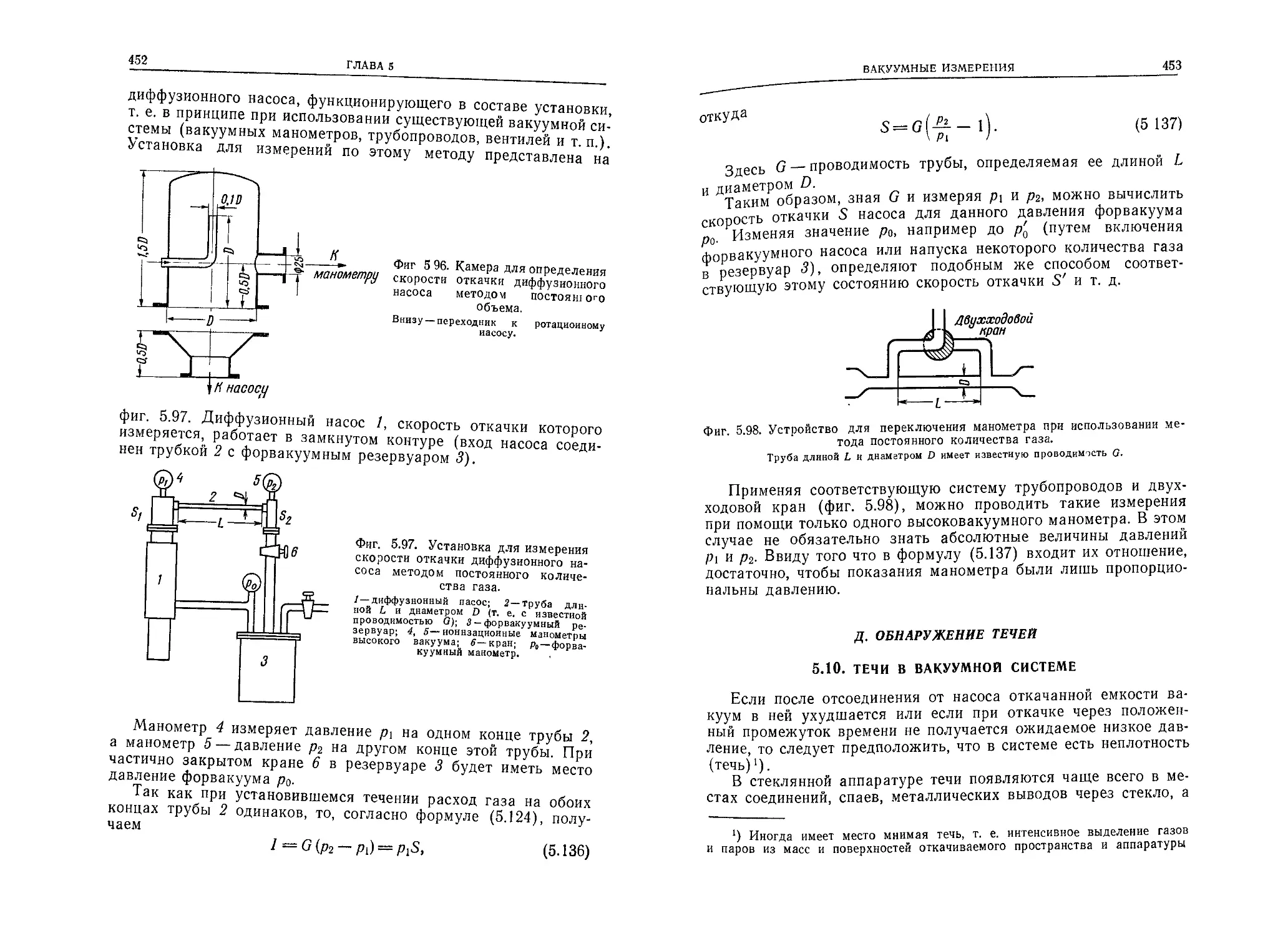

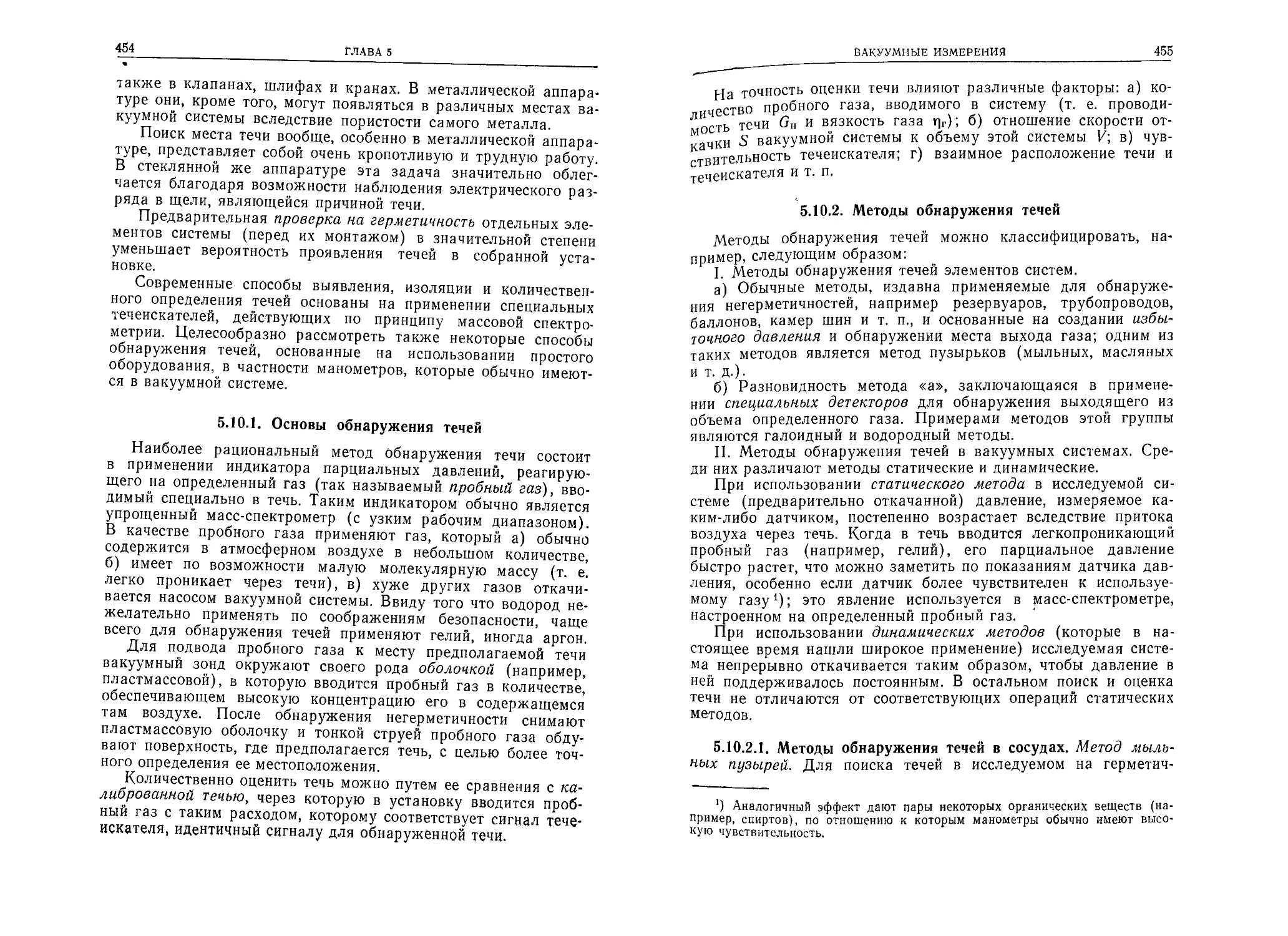

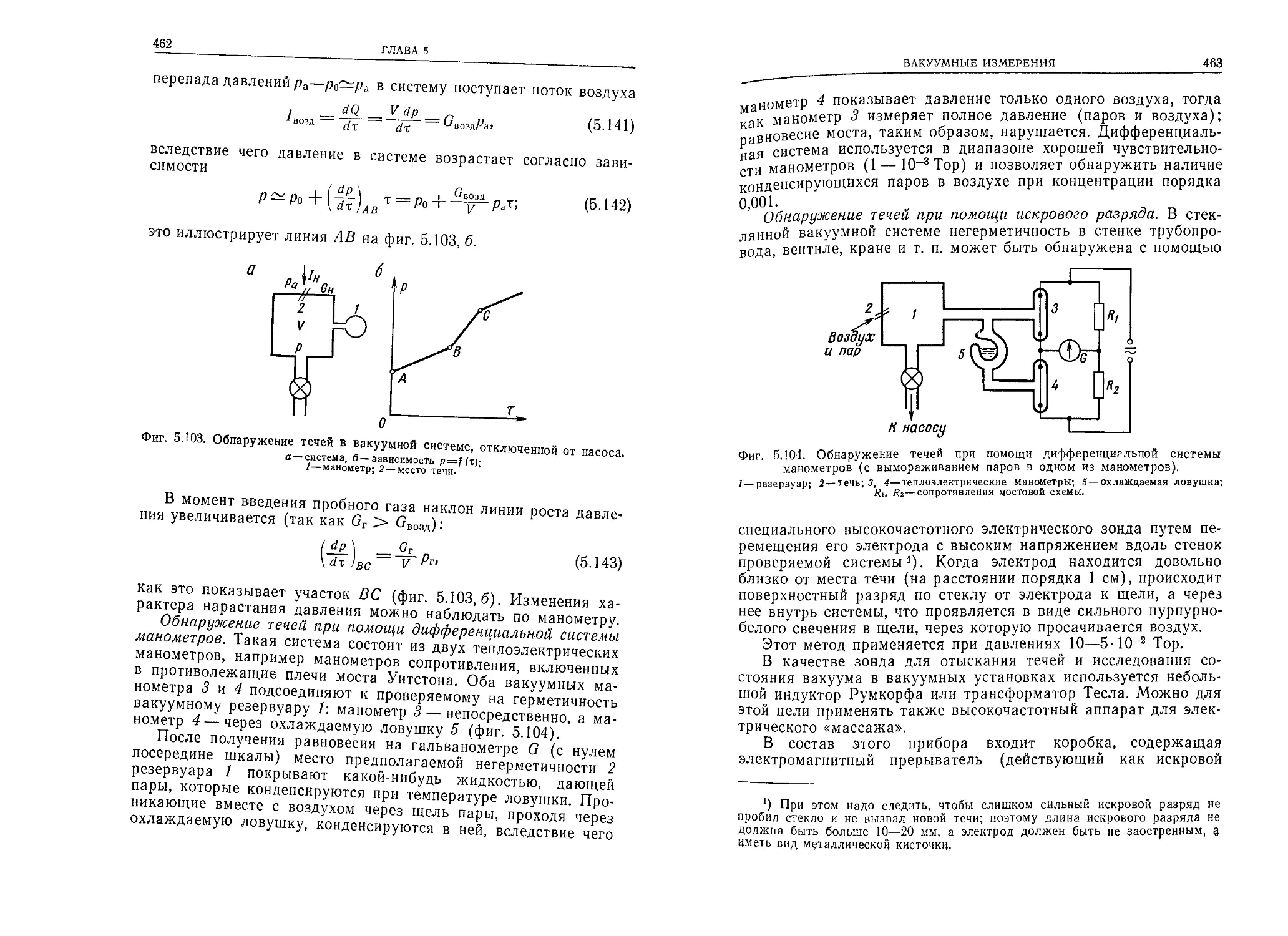

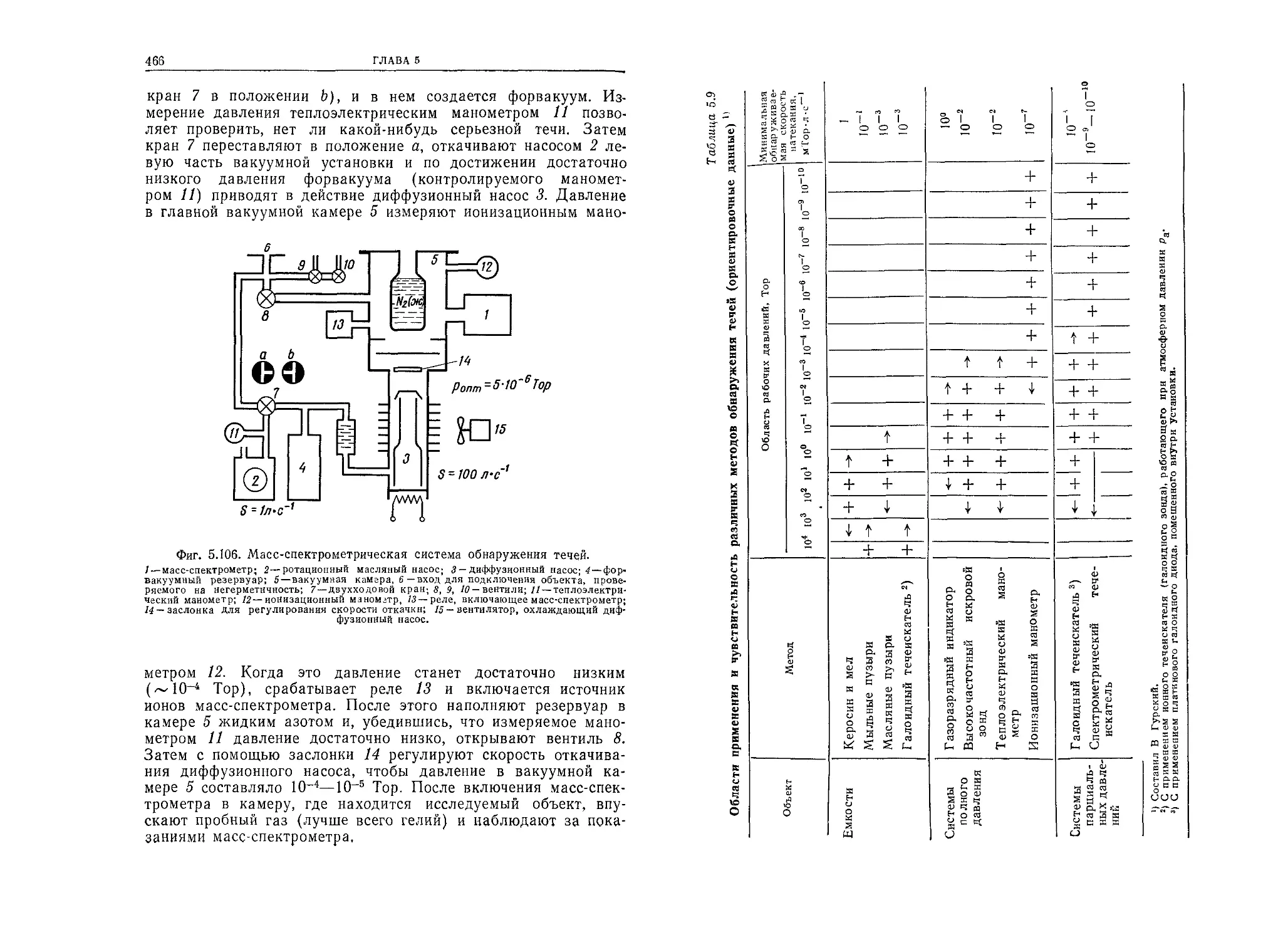

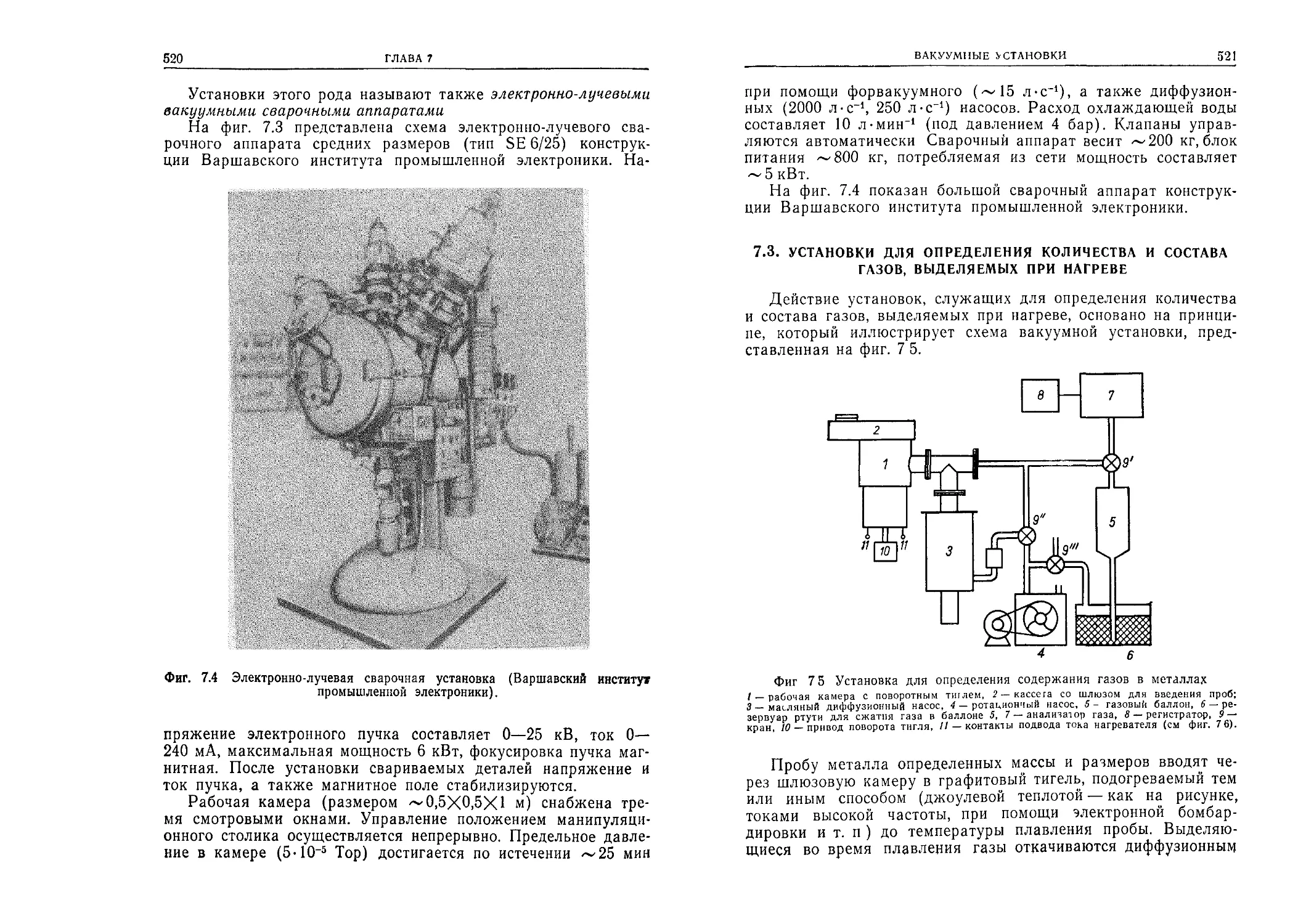

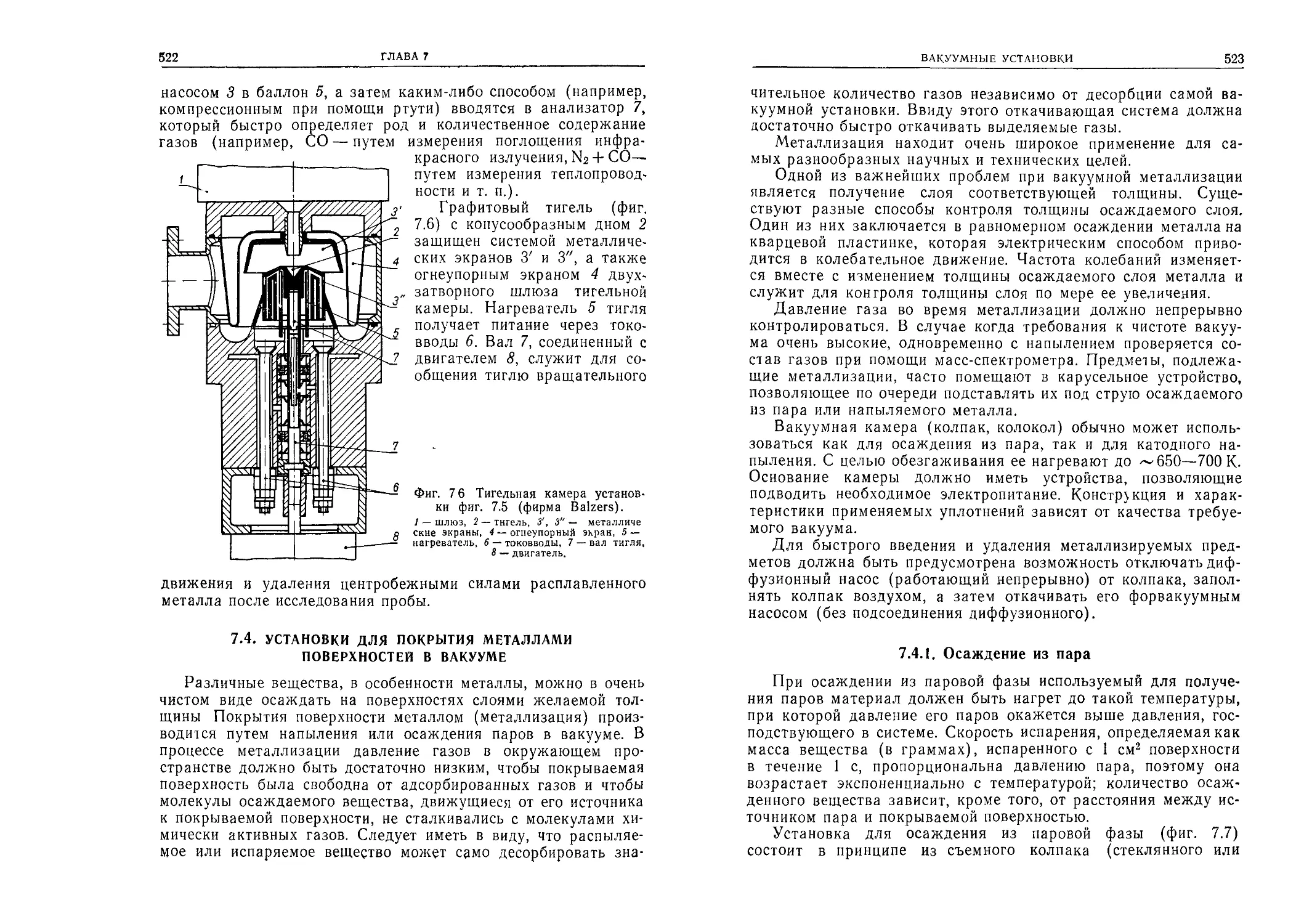

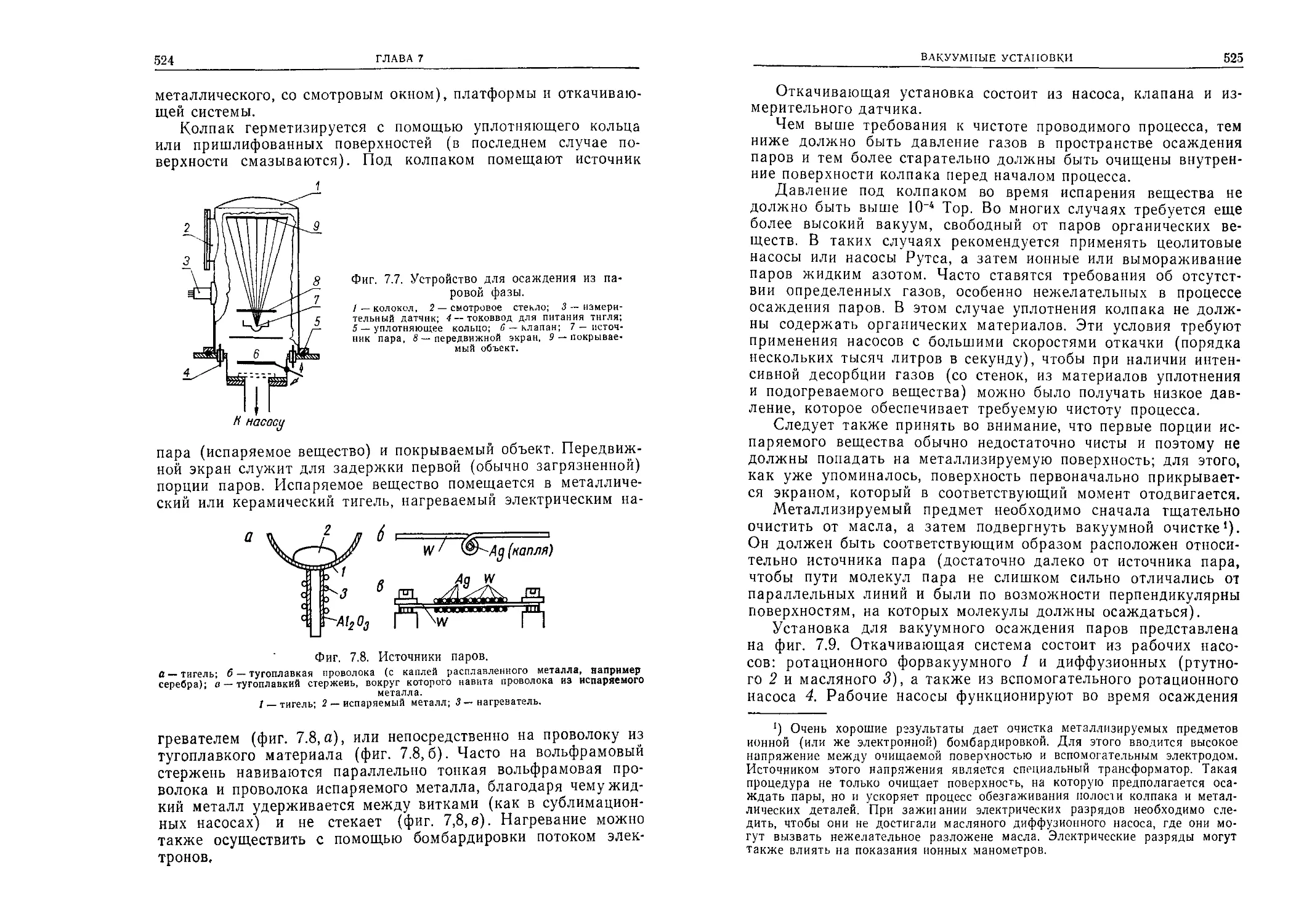

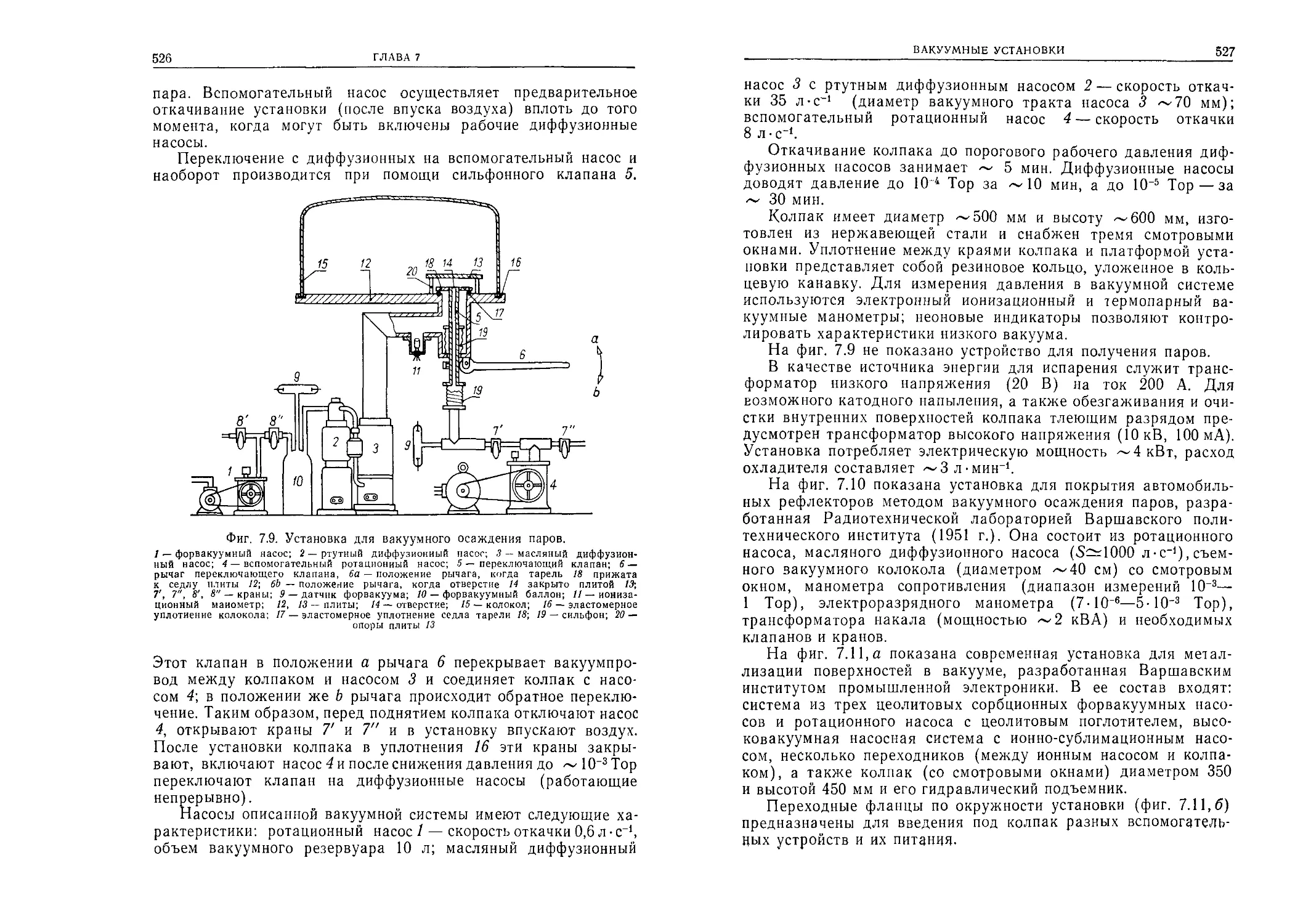

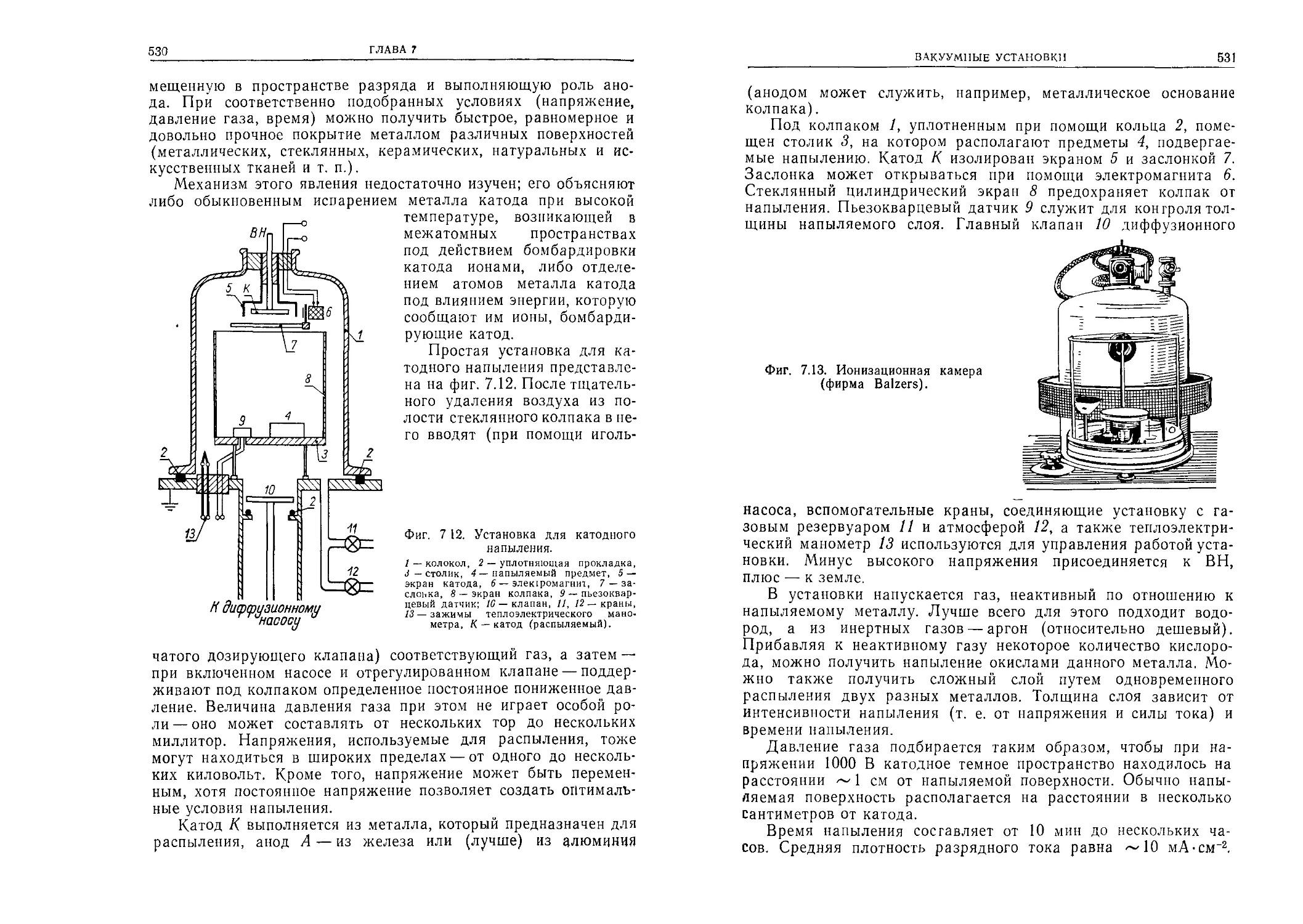

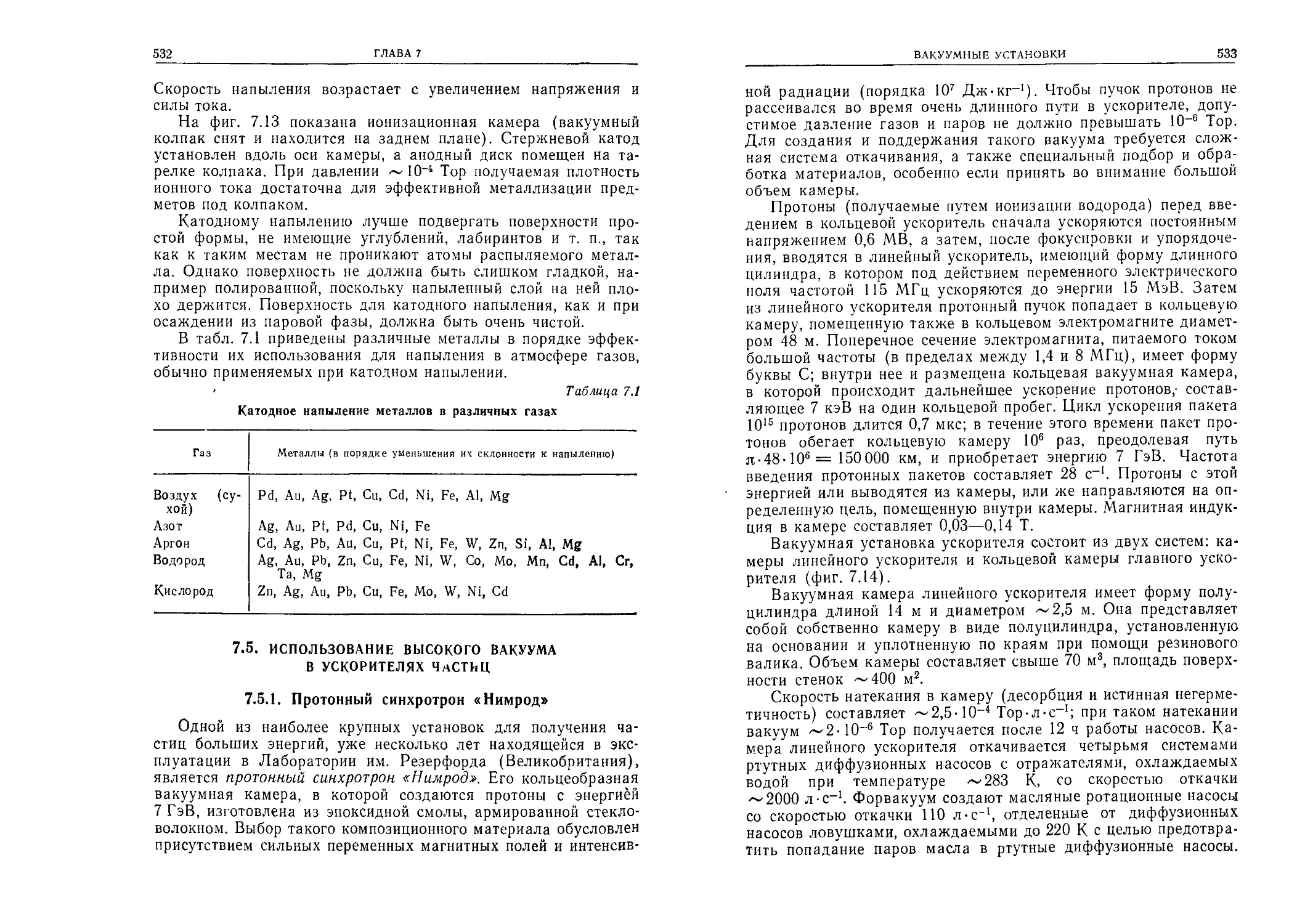

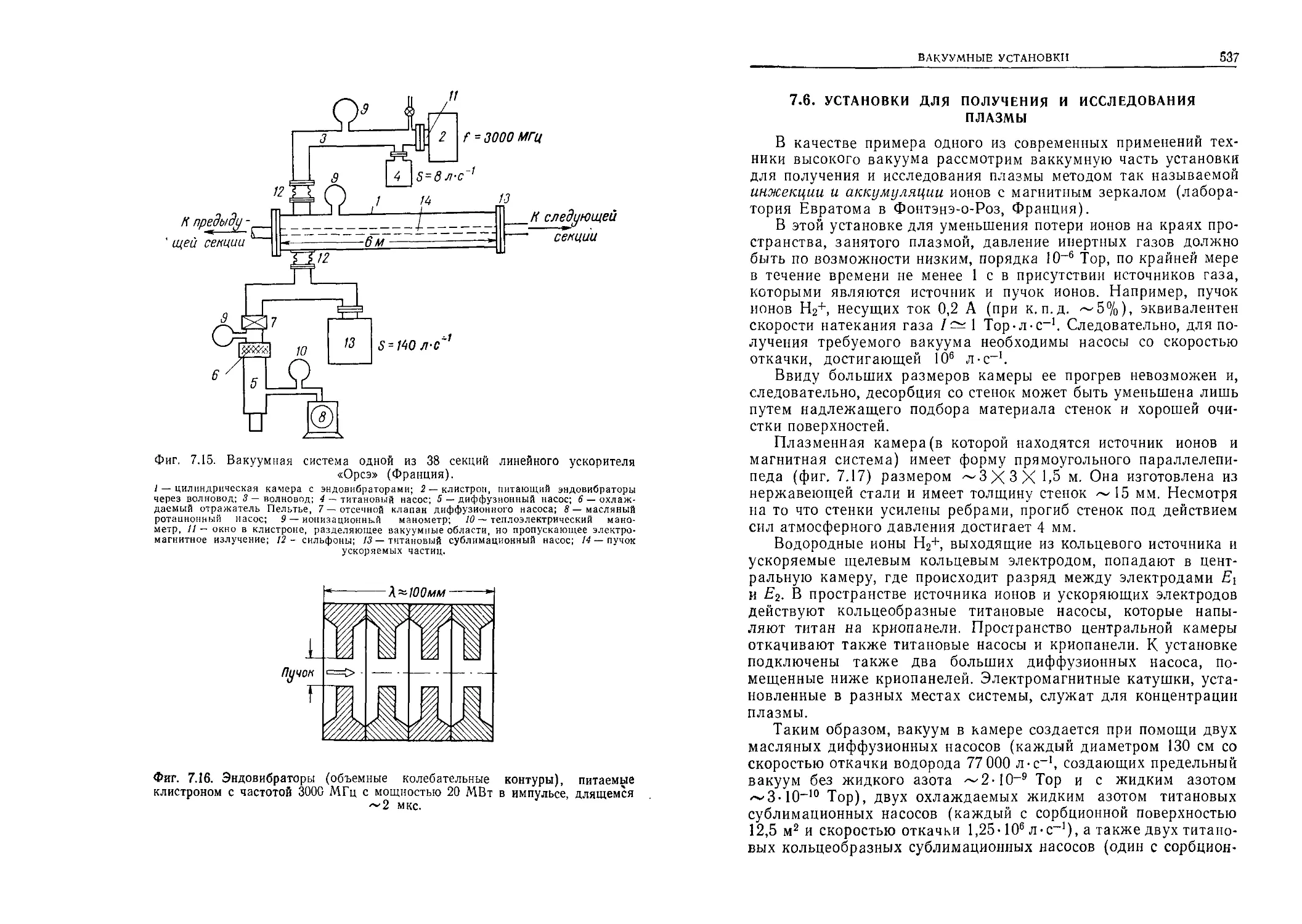

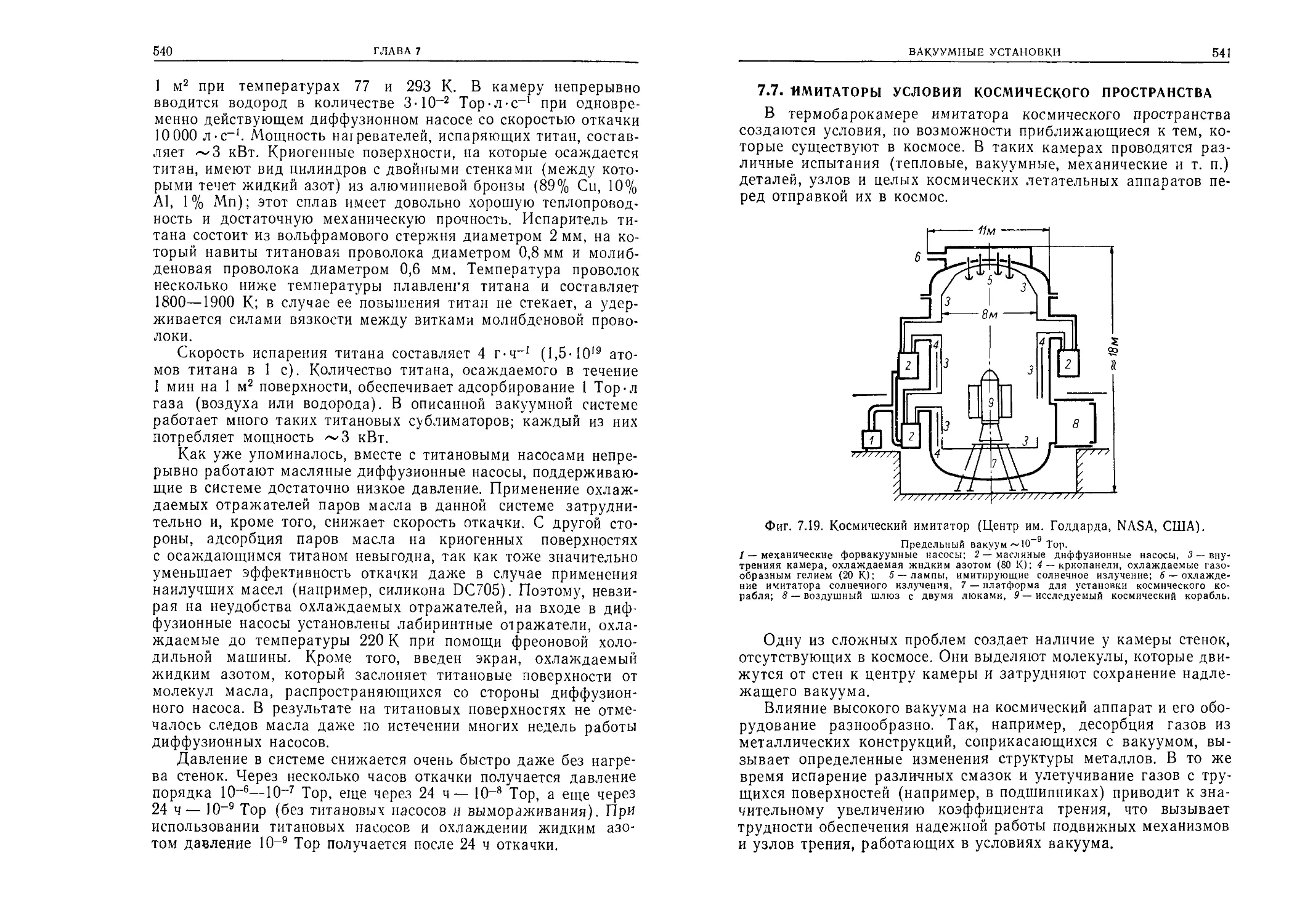

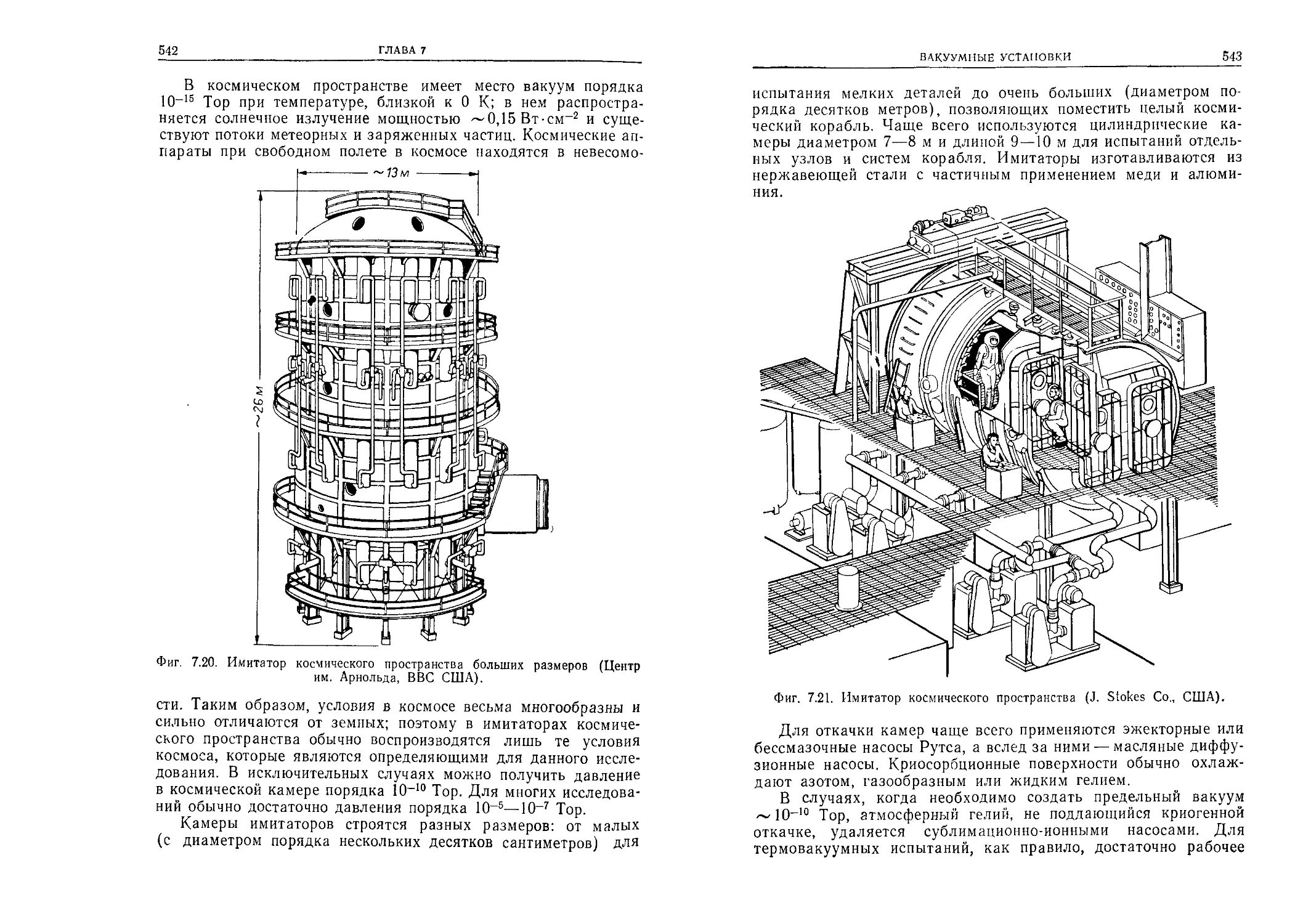

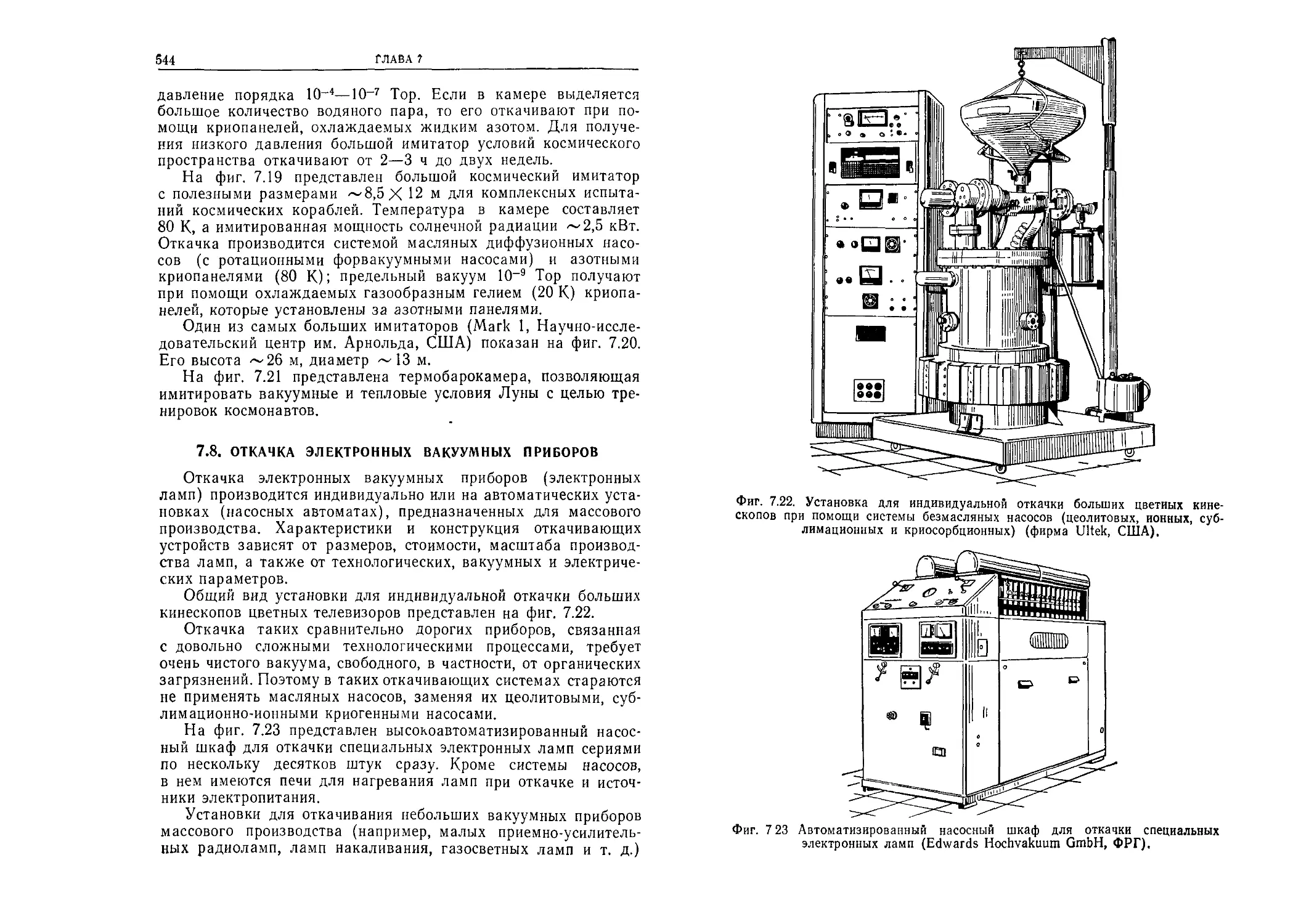

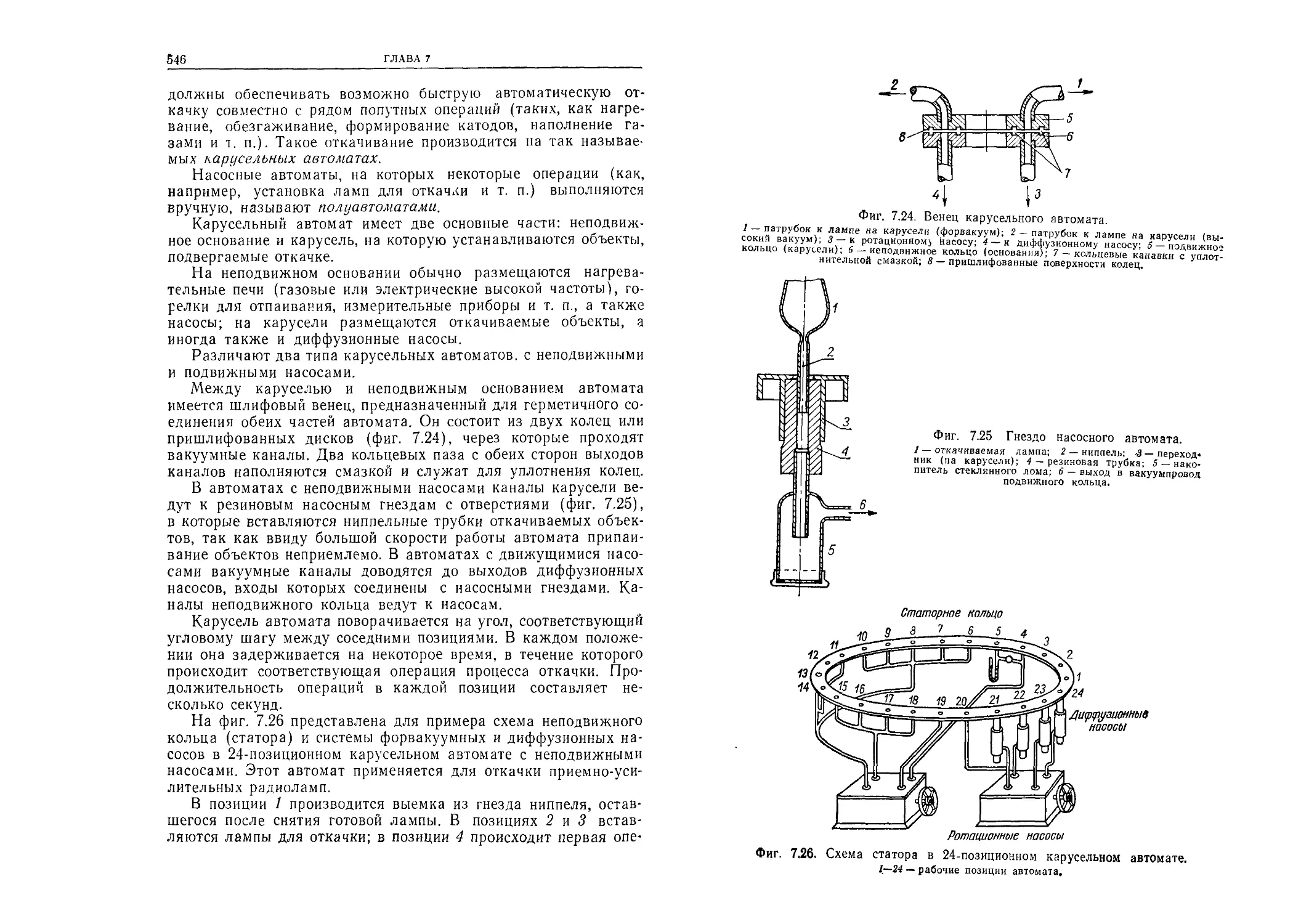

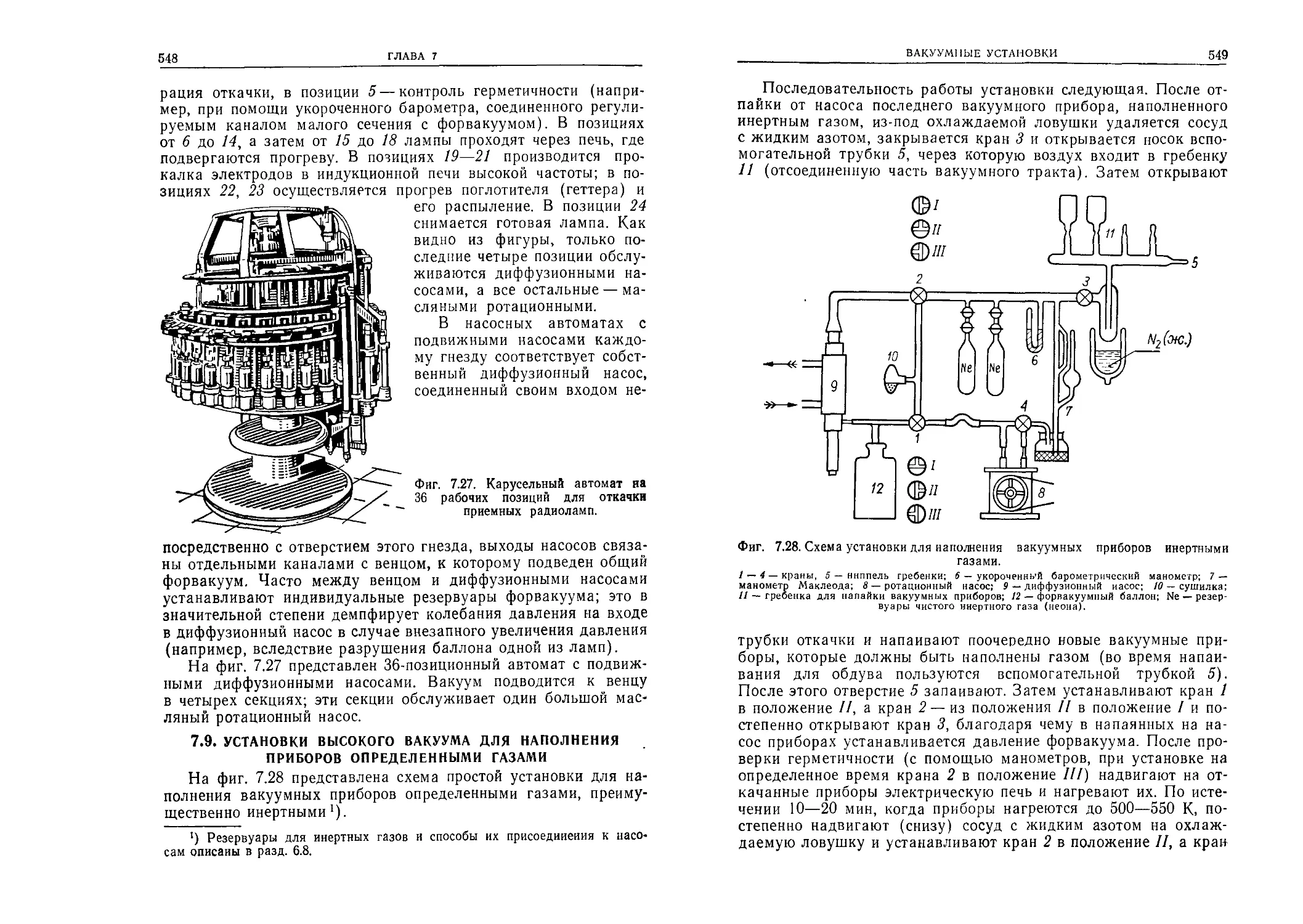

Фиг. 2.10. Распределение вероятности угла отражения или вылета молекул